Text

И.И.Абрамович

ГА. Котельников

♦

И.И. Абрамович ЕА. Котельников

КОЗЛОВЫЕ КРАНЫ общего назначения

Второе издание, переработанное

МОСКВА

«МАШИНОСТРОЕНИЕ-1983

ББК 39.9 А16

УДК 621.873.12

Рецензент инж. М. В. Пустнльиихов

Абрамович И. И., Котельников Г. А.

А16 Козловые краны общего назначения. — 2-е изд., пере-раб. и дои. — М.! Машиностроение, 1983. — 232 с., ил.

В пер.: 1 р. 10 к.

Рассмотрены вопросы выбора, расчета, проектирования, монтажа, ремонта и эксплуатация козловых кранов. Даны рекомендации по определению , оптимальных параметров, статических и динамических нагрузок, мощности электропривода, по расчету металлических конструкций.

Во втором издании (1*е изд. 1968 г.) описаны конструкции современных козловых кранов и их ошошых механизмов; уделено большое внимание предохранительным устройствам; рассмотрены показатели экономической эффекта ввести.

Книга предназначена для инженерно-технических работников, занимающихся проектированием, изготовлением, модернизацией, ремонтом и эксплуатацией кранов.

ж 3601030000-146 038(01)-83

ББК 39.9 6Л5.6

146-83

ИБ № 3310

Исаак Иосифович Абрамович

Геннадий Алексеевич Котельников

КОЗЛОВЫЕ КРАНЫ ОБЩЕГО НАЗНАЧЕНИЯ

Редактор В. В. Фролова

Художественный редактор Ю. Г. Ворончихин

Технический редактор Н. В. Тимофеенко

Корректоры: О. Е. Мишина, Л. Е. Хохлова

Оформление художника М. В. Швыряева

Сдано в набор 14.07.82. Подписано в печать 25.04.83. Т-09126.

Формат 60х90х/1в- Бумага типографская Ns 3. Гарнитура литературная Печать высокая. Усл. печ. л. 14,5. Усл. кр.-отт. 14,5. Уч.-изд. л. 16,29. Тираж 29 000 экз. Заказ 200. Цена 1 р. 10 к.

Ордена Трудового Красного Знамени издательство «Машиностроение», 107076, Москва, Стромынский пер., 4

Ленинградская типография Ns 6 ордена Трудового Красного Знамени Ленинградского объединения «Техническая книга» им. Евгении Соколовой Союзполиграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли.

193144, г, Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1983 г.

ВВЕДЕНИЕ

Козловые краны являются одним из основных видов средств механизации перегрузочных и складских работ в различных отраслях народного хозяйства.

По назначению козловые краны разделяют на три основные группы: общего назначения, или перегрузочные, строительномонтажные и специального назначения. Перегрузочные краны эксплуатируют на открытых складах и погрузочных площадках, обслуживаемых средствами наземного рельсового и безрельсового транспорта; грузоподъемность их обычно 3,2...50 т, пролеты. 10, .,.40 м, высота подъема в зависимости от условий aitpyikn-разгрузки транспортных средств или штабелированйя грузов 7...16 м.

Строительно-монтажные краны предназначены преимущественно для монтажа оборудования промышленных предйриятий, энергетических установок и сборных транспортных сооружений. Грузоподъемность этих кранов 300...400 т, пролеты 60...80 м и высота подъема 20...30 м. Краны рассчитаны на легкий режим работы; конструкция их часто обеспечивает быстрое перебазирование, сборку в различных исполнениях с варьированием грузоподъемности, пролета, высоты подъема и т. п. Эти краны выполняют как двухконсольными, так и бесконсольными.

Краны специального назначения, обслуживающие гидротехнические сооружения, обеспечивающие секционную сборку судов, и др., крайне разнообразны по конструкции и рабочему оборудованию; их параметры изменяются в самых широких пределах.

Монтажные и специальные краны часто изготовляют на базе перегрузочных козловых кранов. В число последних входят также специализированные краны для перегрузки крупнотоннажных контейнеров, пакетов длинномеров и других грузов. Эти краны часто имеют грузовые подвески с пространственной канатной системой или жесткими направляющими, предотвращающими раскачивание груза.

Однако преимущественным распространением пользуются более простые по конструкции и менее металлоемкие краны общего назначения с гибкой подвеской грузозахватного органа: крюко-1* «'

вые,- а также аналогичные им по конструкции грейферные и магнитные.

Простота управления и обслуживания, относительно низкая стоимость изготовления и эксплуатации обусловили все увеличивающееся применение козловых кранов в народном хозяйстве. Выполненные по типовой схеме козловые краны с двухконсольным мостом и рельсо-колесной ходовой частью перекрывают площадки относительно большой ширины — 60 м и более. При их использовании не требуется устройство дорогостоящих подкрановых эстакад или наличие проездов для наземных подъемно-транспортных средств. Такие краны позволяют наиболее целесообразно организовать склад, размещая транспортные пути под консолями.

Они достаточно просты в изготовлении; фактические затраты на эксплуатацию у них лишь незначительно больше, чем у мостовых кранов соответствующих параметров.

В настоящее время наметилось стремление к увеличению пролеюв кранов, их грузоподъемности, рабочих скоростей и, следовательно, производительности.

Авторы выражают свою благодарность всем организациям и лицам, предоставившим соответствующие материалы и другими способами содействовавшим написанию этой книги.

Главы 1—5, 7—9 и 11 написаны И. И. Абрамовичем, главы 6 и 10 — совместно И. И. Абрамовичем и Г. А. Котельниковым.

Глава 1 ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1. ТИПЫ КРАНОВ

Козловые краны изготовляют по различным -конструктивным схемам, в зависимости от которых выполняют не только остов и грузовую тележку крана, но, в значительной мере, и остальные его узлы и механизмы.

На рис. 1 приведена классификация двухконсольных козловых кранов, а на рис. 2 — их схемы. Наиболее распространены краны с двухстоечными опорами (рис. 2, а—г). Пролет этих кранов L определяется опорной базой В, принимаемой в пределах (0,25... 0,45) L. При высоте подъема Н =• 7...12 м это обеспечивает транспортирование через опоры большинства штучных грузов, а также возможность относительно простого монтажа путем стягивания опорных стоек, как правило, достаточно несложных по конструкции и обладающих малой металлоемкостью. .

Современные краны этого типа обычно имеют .однобалочный мост с двухрельсовой подвеской грузовой тележки (рис. 2, а). Однако конструкция ходовой части таких тележек относительно сложна; необходимость образования проемов для прохода ходовых колес тележек усложняет узлы примыкания стоек к мосту. Эти недостатки устранены в кранах с монорельсовой подвеской грузовой тележки (рис. 2, б). Вместе с тем износостойкость полок монорельсов обычно невелика, а грузовые тележки подвержены поперечному раскачиванию. Поэтому такие краны целесообразно изготавливать для условий ограниченной интенсивности эксплуатации и для грузоподъемности не более 20...32 т.

В кранах, схема которых показана на рис. 2, в, мост прикреплен одной стороной к опорным рамам; грузовая тележка имеет несущую каретку и удерживающие ролики, перемещающиеся по верхней и нижней балкам моста. В этих кранах можно использовать надежные в работе и простые в изготовлении тележки с ходовой частью опорного типа. В двухбалочных кранах (рис. 2, г) применяют простые по конструкции двухрельсовые опорные грузовые тележки типовых мостовых кранов; размещение подвески между балками моста позволяет на 10... 15 % уменьшить высоту крана. Но двухбалочные мосты сложны при изготовлении и металлоемки, что оправдывает использование таких схем только в кранах с относительно небольшими (до 25 м) пролетами или при наличии каких-либо дополнительных условий.

б

Рис. 1. Классификация двухконсольных козловых кранов по конструктивным типам

Рис. 2. Схемы козловых кранов

6

Краны с одностоечными опорами (рис. 2, д) позволяют транспортировать грузы значительной длины из-под консолей в пролет с разворотом на 90° около стоек опор, (рис. 3, а), перемещать длинномерные и крупногабаритные грузы одновременно двумя кранами (рис. 3, б), а также беспрепятственно обслуживать пересекающиеся подкрановые пути, конвейеры и другие установки (рис. 3, в). Металлоконструкцию таких кранов выполняют коробчатого сечения. По мосту прямоугольного сечения перемещается консольная грузовая тележка (рис. 2, д), а при меньшей грузоподъемности электрическая таль.

Рис. 3. Схемы использования кранов с одностоечными опорами и консольными грузовыми тележками'

В кранах с одностоечными опорами, так же как и в двухбалочных кранах, общая высота меньше; здесь можно применять узлы ходовой части типовых грузовых тележек,

Недостатками кранов с одностоечными опорами являются сложность их монтажа по сравнению с двухбалочными кранами, повышенная металлоемкость, которая обычно на 10... 15 % превышает металлоемкость кранов с двухстоечными опорами, так как стойки и нижние ходовые балки интенсивно работают на изгиб.

Относительно небольшое расстояние от грузовой подвески до опор (обычно не более 3,5 м даже у крупных кранов) препятствует (или, по крайней мере, затрудняет) работу с крупногабаритными грузами. В результате применение таких кранов ограничено, хотя принципиальная схема их известна уже очень давно.

Для перегрузочных операций иногда используют бесконсоль-ные краны, имеющие, как правило, решетчатый мост с передвигающейся по его верхним поясам опорной грузовой тележкой. Несмотря на простоту конструкции, отсутствие консолей существенно усложняет организацию перегрузочных работ, поэтому такие краны используют преимущественно для монтажных работ.

Козловые краны различают также по виду опор (с обеими жесткими, с одной жесткой, а другой гибкой — шарнирной опорой), приводу грузовых тележек (самоходный или канатно-тяговый) и другим конструктивным особенностям.

На рис. 4 приведены общие виды современных козловых кранов! крана КК-12,5-32 грузоподъемностью 12,5 т с однобалочным мостом и двухрельсовой грузовой тележкой (рис. 4, в); крана

7

И

Рис. 4. Козловые краны различных.моделей

КС-5 грузоподъемностью 5 т с однобалочным трубчатым мостом и электроталью (рис. 4, г); крана ККО-20/5 грузоподъемностью 20/5 т с однобалочным мостом и консольно-подвесной грузовой тележкой (рис. 4, а); крана К-12.5М грузоподъемностью 12,5 т с двухбалочным мостом (рис. 4, д)\ крана ККЛ-32 с одностоечными опорами и консольной грузовой тележкой (рис. 4t б); бес-консольный кран К:30-32 грузоподъемностью 30 т (рис. 4, e)j; бесконсольный кран КС-50-42М грузоподъемностью 50 т с выходом вспомогательной тележки на консоли нижнего пояса моста (рис. 4, ж).

2. ВЫБОР ТИПА КРАНА

Рассмотренное многообразие типов кранов сложилось исторически вследствие разработки и изготовления крацов многочисленными организациями и предприятиями. Это привело к использованию в народном хозяйстве разнотипных кранов с идентичными параметрами, что нежелательно. Практика эксплуатации выявила целесообразность одновременного выпуска козловых кранов, по крайней мере, двух исполнений — нормального и облегченного, что характерно также и для других перегрузочных кранов, например мостовых.

Краны нормального исполнения по конструктивным особенностям приближаются к типовым мостовым двухбалочным кранам. Металлоконструкцию таких кранов выполняют из листов. Механизмы кранов состоят из отдельных агрегатов, соединенных зубчатыми муфтами, все зубчатые передачи выполнены в виде редукторов, ходовые колеса смонтированы на угловых буксах и т. п. Такие особенности конструкции соответствуют условиям длительной (20...30 лет) работы в среднем и тяжелом режимах.

В случаях, когда объемы грузопотоков существенно ниже предусмотренных верхней границей среднего режима или краны интенсивно работают только при занимающей ограниченное время погрузке-разгрузке, они могут иметь металлическую конструкцию, рассчитанную на ограниченную выносливость. В качестве направляющих для ходовых колес грузовых тележек могут быть использованы непосредственно несущие элементы металлической конструкции. Сравнительно редкая замена ходовых колес позволяет использовать менее металло- и трудоемкие решения, например монтировать снабженные зубчатыми венцами колеса на неподвижных осях. Грузовые тележки можно заменять элек-троталями.

Краны, обладающие такими особенностями, называют облегченными, их металлоемкость и стоимость существенно (в ряде случаев до 50 %) меньше, чем у кранов нормального исполнения.

Представление о распределении потребностей в козловых кранах может дать табл, 1.

10

Таблица 1

Ориентировочное распределение потребностей в козловых кранах общего назначения, в %

Исполнение Грузоподъемность, т Итого

3,2...5 | 1 8...12,5 | I 20...32

Пролеты, м

10...16 20...25 16. .-.25 25... 4С 16...20 25...32

Облегченное 17 13 . ю 20 2 10 72

Нормальное — — 5 15 — 8 28

Итого 30 50 20 100

Примечание. В соответствии о ГОСТ 23940 — 79 ерок службы до списания кранов облегченного исполнения (в том числе в всех кранов о электроталями) 15 лет, нормального — 25 лет. Также различается и средний ресурс кранов до списания

Краны грузоподъемностью 3,2...5 т предназначены преимущественно для объектов с грузооборотом до 30 тыс. т в год. К ним относятся прирельсовые склады небольших предприятий, погрузочные площадки, обслуживаемые автомобильным транспортом; ремонтные предприятия; объекты, обычно позволяющие отказаться от управления сравнительно мало загруженным краном с помощью специально выделяемого рабочего-крановщика, и т. п.

Перечисленным условиям соответствуют однобалочные краны з электроталями. В настоящее время для кранов грузоподъемностью 3,2...5 т с электрическими талями следует считать типовой конструкцию с балочным (трубчатым или сварным) мостом [см. рис. 4, г), который при пролетах более 25 м целесообразно усиливать шпренгельной системой.

Краны грузоподъемностью 8... 12,5 т (преимущественно 10... 12,5 т) и пролетами 25...32 м широко используют для обслу-кивания складов длинномерных грузов (металла, леса и т. п.), предприятий промышленности строительных материалов, в том шсле открытых полигонов заводов железобетонных изделий, лтрузочных площадок машиностроительных заводов. Можно выделить три вида объектов, на которых используют краны определенных параметров: на железнодорожных станциях Министер-:тва путей сообщения СССР — краны грузоподъемностью 12,5 т 1 пролетом 16 м, на складах и торговых базах Госкомсельхоз-'ехники — краны грузоподъемностью 12,5 т и пролетом 25 м I на нижних складах леспромхозов — краны грузоподъемностью О...12,5 т пролетом 32 м.

Условия работы кранов крайне разнообразны. Так, на одном i том же заводе железобетонных изделий могут быть установлены

11

Таблица 2

Рекомендуемые конструктивные схемы козловых кранов

Грузоподъемность, т Пролет, м Расчетная годовая производительность, ТЫО. т Режимы работы Исполнение крана Конструктивная схема крана

3,2...5 10...25 30...80 Средний Облегченное Однобалочный мост трубчатой или листовой конструкции с электро-талью

8... 12,5 16...32 100... 150 Легкий и средний Облегченное Однобалочный мост листовой, трубчатой или решетчатой конструкции с электроталью или подвесной грузовой тележкой

32...40 Однобалочный мост решетчатой конструкции с подвесной тележкой

16...25 150...250 Средний н тяжелый Нормальное Двухбалочный мост с опорной тележкой или однобалочный мост листовой конструкции с двухрельсовой подвесной или консольно-подвесной тележкой

25...40 Однобалочный мост листовой конструкции с подвесной двухрельсовой или консольно-подвесной тележкой

20... 32 16...20 200...300 Легкий и средний Облег-ченное Однобалочный мост листовой или решетчатой конструкции с подвесной тележкой

25...32 Однобалочный мост листовой Конструкции с подвесной тележкой

16...20 300...600 Средний и тяжелый Нормальное Двухбалочный мост с опорной тележкой или однобалочный мост листовой конструкции с двух рельсовой подвесной или консольно-подвесной тележкой

25...32 Однобалочный мост листовой конструкции с двух рельсовой подвесной или консольно-подвесной тележкой

12

крюковые краны грузоподъемностью 12,5 т пролетом 32 м — на отгрузочной площадке и открытых полигонах. Интенсивность их работы находится в пределах среднего режима, однако в первом случае кран может перерабатывать до 200 тыс. т груза в год, а во втором — не более 50 тыс. т.

Таким образом, здесь целесообразно использовать краны двух исполнений — нормального для отгрузочной Площадки, облегченного — для полигонов. Аналогичное положение может быть на объектах других видов. В качестве облегченных кранов здесь можно использовать краны с электрическими талями (например, краны производства НРБ). Однако по скоростным характеристикам тали часто не могут обеспечить требуемой производительности. Помимо этого монорельсовые тележки неудобны для подвески кабины крановщика, без которой при пролетах более 25 м иногда трудно обеспечить безопасное ведение перегрузочный работ. Учитывая ограниченные требования к долговечности, длц облегченных кранов пролетами 32...40 м рекомендуется применять наименее металлоемкие однобалочные' двухстоечные конструкции с решетчатым мостом и двухрельсовыми подвесными грузовыми тележками (см. рис. 4, в). При меньших пролетах (16...25 м) могут быть достаточно эффективными однобалочные трубчатые мосты.

Краны нормального исполнения целесообразно изготовлять только с мостами листовой конструкции и подвесными или консольно-подвесными грузовыми тележками (см. рис. 4, а). При пролетах до 20 м, но не более 25 м, оправданно использование кранов с двухбалочными мостами (см. рис. 4, д).

То же можно сказать и о кранах грузоподъемностью 20...32 т. Рекомендации по выбору конструктивных схем и исполнений кранов сведены в табл. 2. Они не исключают, в обоснованных случаях, использования кранов других типов, например с одностоечными опорами. Очевидно также, что при выборе типа крана для производства на конкретном предприятии следует учитывать и требования унификации с козловыми и мостовыми кранами других типов, выпускаемыми этим предприятием или соответствующим производственным объединением.

3. ОСНОВНЫЕ ПАРАМЕТРЫ

К основным параметрам козловых кранов помимо грузоподъемности относятся пролет, рабочие вылеты консолей, высота подъема захватного органа над уровнем головок подкрановых рельсов, а также скорости рабочих движений. Существенное значение имеют также размеры, определяющие условия транспортирования груза от консолей к пролетной части: у кранов с двухстоечными опорами это расстояние в свету между стойками опоры, в значительной мере зависящее от опорной базы, а у кранов с одностоечными опорами — расстояние от грузовой подвески до передней

13

грани опорной стойки. Для устойчивого передвижения кранов по крановым путям должно быть обеспечено определенное (обычно 1 2 5...1 i 7) отношение пролета к колесной базе. Ширина ходовых тележек и нижних частей крана определяет возможные пределы приближения к подкрановым путям штабелей груза, транспортных средств, сооружений и наземного оборудования. Имеет значение также и уровень расположения выступающих элементов ходовой части. Вертикальные нагрузки на ходовые колеса крана, в значительной мере определяющие расходы на сооружение и эксплуата-

Рис. 5. Схема установки крана на складе: »w габарит приближения строений «С»; габарит подвижного еостава «1В»

цию подкрановых путей, также должны быть включены в число основных параметров козловых кранов.

Типовая схема установки козлового крана на объекте наиболее распространенного вида — складе, обслуживаемом железнодорожным и автомобильным транспортом, приведена на рис. 5. Пролет L определяется, как правило, планировочными условиями объектам необходимой вместимостью склада, размерами пропарочных камер для изготовления железобетонных изделий и т. п.

Вылет консолей LK целесообразно принимать исходя из условия равенства моментов от подвижной нагрузки в пролете и у опор. Однако вылет должен обеспечить складирование груза и беспрепятственное безопасное обслуживание транспортных средств. Во всех случаях, в соответствии с требованиями Правил Госгортехнадзора [42], расстояние между выступающими частями крана и наземными предметами-или транспортными средствами на высоте 2,0 м от уровня земли должно быть не менее 700 мм, а на высоте более 2 м — не менее 400 мм. Вместе о тем эти части не должны выступать за линию предельного габарита, устано-14

вленного ГОСТ 9238—73. Вылет консолей должен быть достаточным для перекрытия всей ширины вагона или платформы безрельсового транспортного средства (2,5...3,3 м). При перегрузке крупноразмерных грузов, например железнодорожных контейнеров массой 5 и 20 т, часто бывает достаточным, если вылег будет на 150...250 мм превышать расстояние от опор подкранового рельса до центра вагона.

Обычно для обслуживания железнодорожных вагонов достаточно иметь вылет 4,2...4,5 м; при работе с крупнотоннажными контейнерами минимально допустимый вылет 3,4...3,6 м. Вылет консолей должен составлять 0,20...0,30 пролета. Рекомендуется избегать увеличивать вылет консолей, так как при этом резко возрастают их прогибы, что может потребовать дополнительного усиления моста. Помимо этого при выходе груза на такую консоль бывает трудно обеспечить необходимый запас сцепления у ходовых колес противоположной опоры.

Высота подъема определяется из условия, что зазор между транспортируемым грузом и наземными предметами должен быть не менее 0,5 м. При работе с железнодорожным транспортом высота подъема должна составлять не менее 8 м; у кранов, используемых для перегрузки контейнеров, ее следует увеличивать до 9 м. В большинстве случаев высота подъема 9... 10 м бывает достаточной как для обслуживания транспортных средств, так и для штабелирования грузов. Иногда, например, для кранов лесных складов ее принимают по наибольшей допустимой высоте складирования 16 м.

Расстояние в свету между стойками опор должно обеспечивать возможность перемещения без разворота наиболее часто транспортируемых грузов и разворотом—грузов всех видов, для работы с которыми предназначен кран.

Следует иметь в виду, что разворот груза на весу, даже при наличии приводного поворотного устройства, увеличивает длительность перегрузочного цикла. Для ручного, разворота длинномерных грузов массой более 5 т необходимо не менее двух человек. Чтобы избежать разворота грузов над железнодорожными платформами и в особенности полувагонами, расстояние между стойками должно быть достаточным для перемещения на необходимой высоте поперечно расположенного груза (рис. 6, а). Груз, подвешенный на свободно вращающемся крюке, при проходе через опору может самопроизвольно развернуться. Поэтому для интенсивно эксплуатируемых кранов расстояние между стойками необходимо назначать исходя из наибольшего размера груза (например, диагонали пакета или контейнера). Зазор между грузом и стойками опор должен быть не менее 500 мм. Это же относится и к тем случаям, когда приходится разворачивать груз в пролете или под консолями.

Практика показывает, что для кранов грузоподъемностью 3.2...5 т универсального назначения при колесной базе В =*

15

*=6.5...7,5 м удается обеспечить практически беспрепятственное транспортирование груза через опоры; у кранов большей грузоподъемности этот размер должен быть 9...11 м.

При В> (1,2... 1,5) Н конструкция и условия работы стоек опор и узлов их примыкания к мосту усложняются. В то же время с увеличением опорной базы удлиняются подкрановые пути. Поэтому в ряде случаев для увеличения расстояния между стойками на заданной высоте их выполняют Г-образной формы или укрепляют мост дополнительными поперечными кронштейнами.

Рис. 6. Минимальные расстояния между грузом и стойками опор: а — кранов с двухотоечными опорами; б — кранов « одностоечными опорами

Аналогично обеспечивают и наименьшее допустимое расстояние между грузовой подвеской и передней гранью опорной стойки у крана с одностоечными опорами (рис. 6, б). Здесь размеры опорной базы определяют исходя из условия беспрепятственного перемещения крана по путям, а также необходимости обеспечения примерного равенства вертикальных нагрузок на ходовые колеса. Следует максимально ограничивать ширину ходовых тележек и нижних частей кранов. Выступающие части механизмов передвижения, в том числе корпуса редукторов и зубчатые венцы ходовых колес, не должны располагаться ниже головки рельса. Опыт показывает, что более низкое расположение этих элементов резко увеличивает опасность их загрязнения и поломок.

Для выбора скоростей движения можно использовать общие указания, приведенные в технической литературе [24 ] При этом следует учитывать также безопасность работы, удобство управления, требуемую точность установки груза.

На производственных объектах (сборочных площадках, открытых полигонах по изготовлению железобетонных изделий и т.. п.), где работающие -на технологических операциях люди не могут следить за перемещением крана, при отсутствии ограждений подкрановых путей скорость передвижения крана не должна превышать 1 м/с. Это относится и к кранам с управлением из кабины. Однако для складов и площадок, где- находится не-16

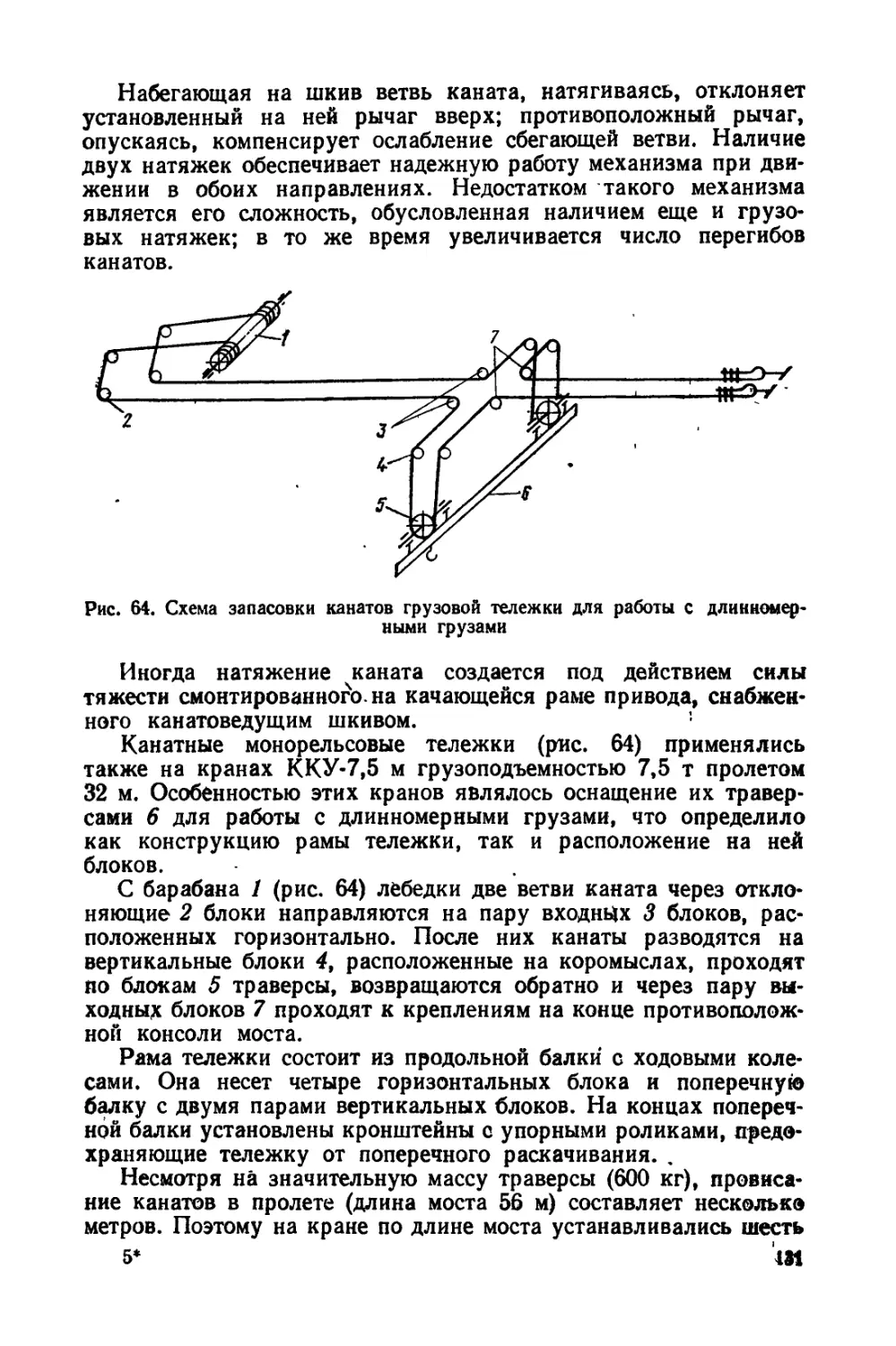

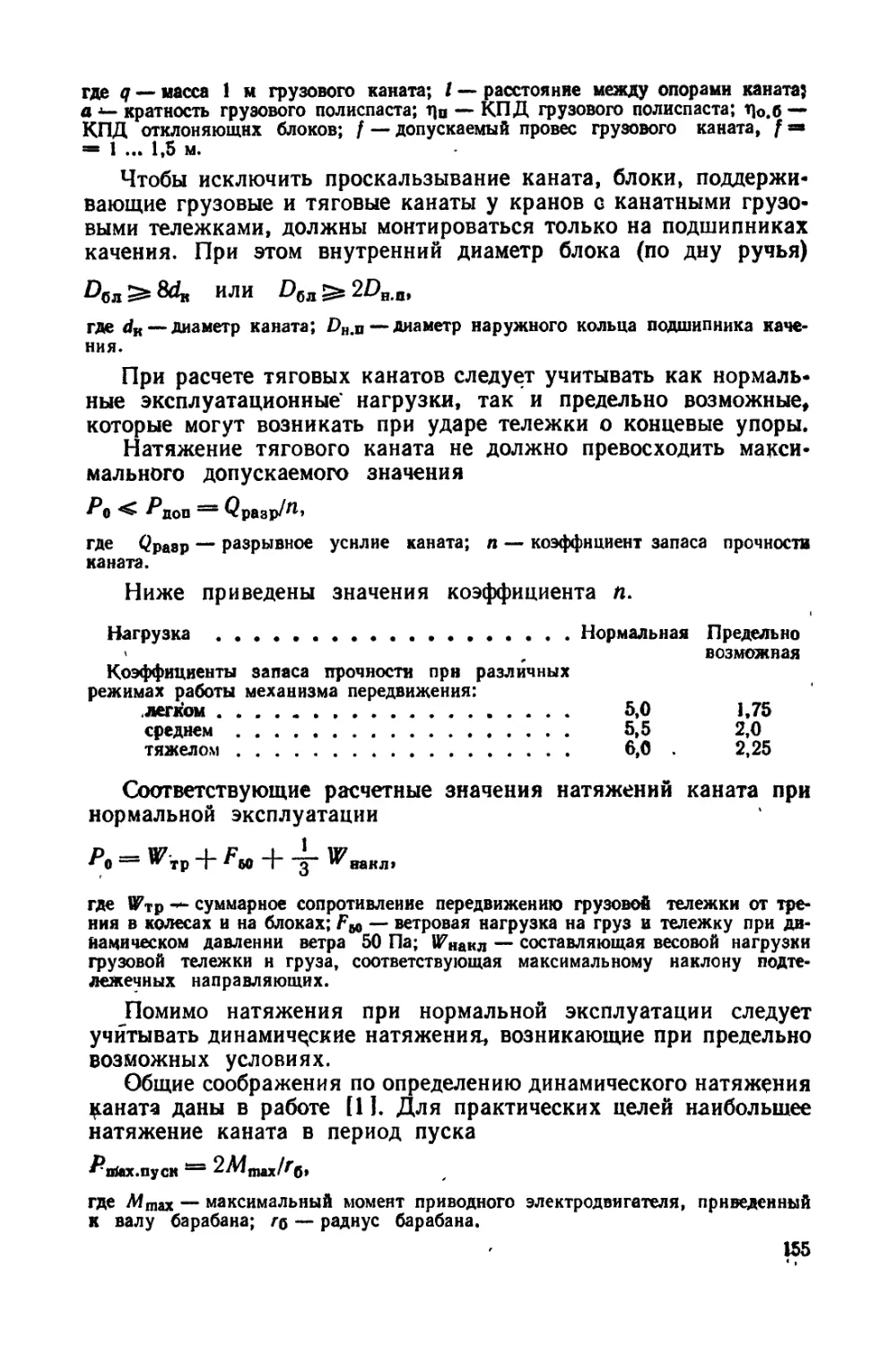

большое число рабочих, непосредственно связанных с перегрузочными операциями, такое ограничение отсутствует. Предельная скорость передвижения грузовой тележки у1пах должна назначаться с учетом протяженности ее рабочего хода, ограниченного длиной моста, обычно связанной с пролетом крана.

Для кранов тяжелого режима работы значения итах могут быть увеличены на 20...25 %. При относительно ограниченной, высоте подъема груза нецелесообразны скорости подъема более 0;25...0,50 м/с. Это обусловливается также тем, что дальнейшее повышение скоростей подъема груза ведет к необходимости уста-' новки электродвигателей повышенной мощности, в результате чего увеличиваются масса и размеры грузовой тележки, а также сечения кабелей токоподвода грузовой тележки и крана. Скорости подъема и горизонтального передвижения груза ограничиваются еще и требованиями точности работы. Предельные значения номинальных рабочих скоростей, при широко применяемых в настоящее время системах приводов, не оснащенных дополнительными средствами регулирования, рекомендуется принимать по табл. 3. В ней приведены также значения ускорений

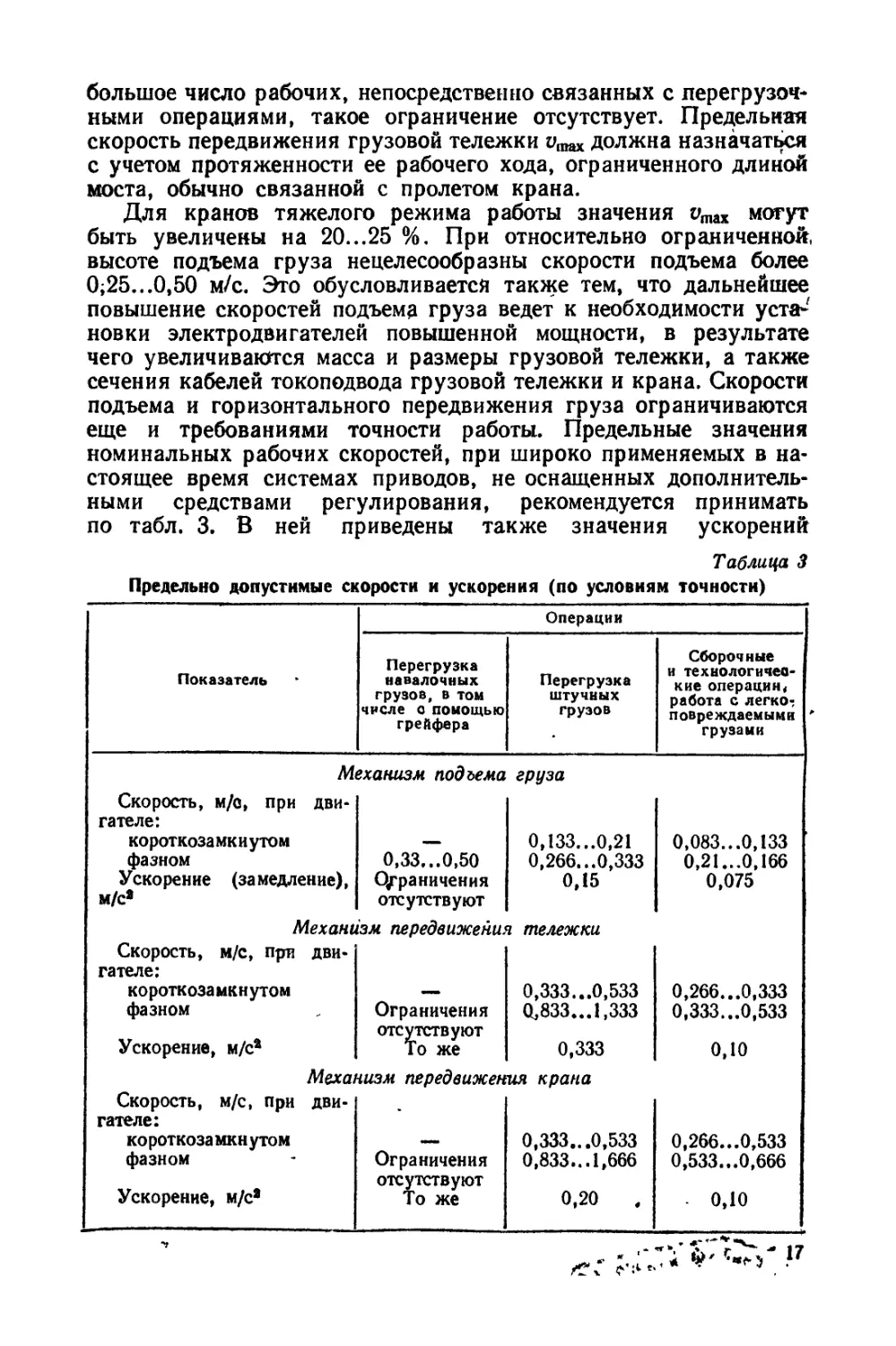

Таблица 3

Предельно допустимые скорости и ускорения (по условиям точности)

Показатель Операции

Перегрузка навалочных грузов, в том числе о помощью грейфера Перегрузка штучных грузов Сборочные и технологические операции, работа с легко-повреждаемыми грузами

м Скорость, м/о, при двигателе: короткозамкнутом фазном Ускорение (замедление), еханизм подъема 0,33...0,50 Ограничения груза 0,133...0,21 0,266...0,333 0,15 0,083...0,133 0,21...0,166 0,075

м/с’ Механь Скорость, м/с, при двигателе: короткозамкнутом фазном отсутствуют 1зм передвижении Ограничения ? тележки 0,333...0,533 0,833... 1,333 0,266...0,333 0,333...0,533

Ускорение, м/с’ Mexai Скорость, м/с, при двигателе: короткозамкнутом фазном Ускорение, м/с’ отсутствуют То же чизм передвижек Ограничения отсутствуют То же 0,333 ия крана 0,333...0,533 0,833...1,666 0,20 0,10 0,266...0,533 0,533...0,666 - 0,10

Таблица 4

Техническая характеристика кранов с электрическими талями

Показатель К КТ-3.2 (СССР) ККТ-5 (СССР) КС-5 (СССР) Краны । (ЧССР) «е <Л'-’ SB-12,5 (ПНР)

Грузоподъемность, т 3,2 5 5 8 12,5 8 12,5

Пролет, м 12,5 12,5 16 20 20 16 20

Вылет консолей, м 3,6 3,6 4,5 3 3 4,5 4,5

Высота подъема, м 7.1 7,1 7.1 8,5 8,5 8 8

Колесная база, м Скорости передвижения, м/с. 7 7 а 6 6 8 8

тали 0,333 0,333 0,333 0,333/0,166 0,333/0,166 0,333 0,333/0,10

крана Масса ирака, • 0.533 0,533 0,833 •м 0,516 С,50

10 11 13,2 16 20

Примечание. Скорость подъема груза крана SB-12,5 (ПНР) соаавляет 0,125/6,012 м/с; скорость подъема груза остальных кранов 0,133 м/с

Таблица 5

Техническая характеристика кранов с грузовйми тележками и двухстоечными опорами

Показатель К-8М 1 ККС-10 | 3 ж КК-12,5 КС-12,5 1 КК-12,5-32 I ККП-12,5 I ККС-20/5-32 ККО-20/5 20/5Т25 1 КК-32 J

Грузоподъемность, т 8 10,0 12,5 12,5 ,12,5 12,5 20 20 20 20/5 32/8

Пролет, м 25 32 16 16 25 32 32 33 32 32 32

Вылет консолей, м 6,3 7,5 4,5 4,5 6,3 8 10 8 8 6 8

Высота подъема, м 9 10 10 9 9 9 11,8 10 10 10 10

Колесная база, м Скорости, м/с: 9 14,2 9,5 10 10 10 13,4 11,2 13,3 11,2 14,0

подъема груза 0,14 0,23 0,22 0,13 0,2 0,21 0,26 0,17 0,17 0,1 0,17

передвижения грузовой тележки 0,67 0,6 0,58 0,87 0,67 1,05 0,97 0,67 0,87 0,66 0,53

передвижения крана 1,05 0,58 1,05 0,83 0,83 1,33 1,22 0,83 0,83 0,66 1,05

Масса крана, т 41 39 35 30 36 40 62 60 72 86 66

Исполнение по ГОСТ 7352 — 81 2 — 2 2 1 1 — 1 2 — 1

ТВ

Особенности конструкций кранов с двухстоечными опорами

Таблица 6

Кран Рабочее оборудование Металлическая конструкция Механизм передвижения тележки Место установки кабины управления Расположение механизма подъема груза

моста опор

К‘8М (рис. 2, г) Крюк Двухбалочиая листовая коробчатая Коробчатая лнстоаая Самоходный Стойка опоры На тележке

К*12,5М (рно. 2, г) » То же То же > То же То же

20/5Т25 (риа. 2, е) > » Решетчатая безрас-косная из стали различных профилей Тележка »

КС-12,5 (рва. 2, б) » Решетчатая трех-граниая из стали различных профилей Решетчатая из стали различных профилей Канатно-тяговый » На мосту

КК-12,5-32 (рис. 2. а) Решетчатая трехгран-вая из труб Трубчатая То же На тележке

К К-32 (риа. 2, а) > Решетчатая орехграи-ная из труб и стали различных профилей » » То же

ККС-10* (рис. 2, б) Трехкрюковая траверса Решетчатая четырехгранная из стали различных профилей Решетчатая из стали различных профилей > Тележка, стойка опоры

КС-20/5-32 (рис. 2« б) Крюк То же То же » -То же На мосту

К-12,5 (риа. 2, о) » Труба с двумя на-пра аляющими Трубчатая > Стойка опоры На тележке

ККП-12,5 (рис. 2. а) Трехкрюковая траверса Трапециевидная без-раскосная балка Коробчатая Самоходный Тележка То же

К КО-20 (рис. 2, в) Крюк Оболочечная балка Оболочечная » »

ККЛ-8* (риа. 2, в) * Краны предка Трехкрюковая траверса значены для транспор Трехграииая трубчато-балочная твровавия длинномерных Трубчатая ; грузов. » * На поворотной платформе тележки

' Таблица 7

Техническая характеристика кранов с одностоечными опорами

Показатель К КЛ-32 | | К-50 Краны фирмы Алкома (Франция) Краны фирмы Демаг (ФРГ)

(СССР)

Грузоподъемность, т Пролет, м Вылет консолей, м Вылет грузовой подвески до передней грани опорной стойки, м Высота подъема, м Колесная база, м Скорость, м/с: подъема груза передвижения грузовой тележки передвижения крана Масса крана, т . 32 32 12 3 14 14 0,22 1 1 135 50 42 10 3 15,4 7 0,13 0,52 0,6 130 5 20 6 6 4,5 ~т 19 10 9 2,5 5 4 0,4 11 20 6 4 10 8,6 44 12,5 35,3 7,35 0,17 16 24,8 2,1 0,67

Таблица 8

Техническая характеристика бесконсольных кранов

Показатель X ? ж «о КСК-30-42В КС-50-425 К-651

Грузоподъемность, т Пролет, м Вылет консолей нижнего пояса, м Высота подъема, м Колесная база, м Скорость, м/с: подъема груза передвижения грузовой те-" лежки передвижения крана Масса крана, т 32 32 10,5 6 0,13 0,42 0,37 55 32 40 13 8 0,23 0,54 0,85 90 30/10 42 12; 16 18- 12 0,12 0,96 0,62 87 50/10 42 10 14 9 0,13/0,026 0,28 0,24 103 65/5 30 0,4 23,5 12,1 0,5 0,5 0,3 128

Примечание. Кран ЛТ-62 предназначен для грейферной перегрузки длин* номерного лева; остальные кранм — для монтажных работ

20

(замедлений) рабочих движений, которые рекомендуется учитывать при проектировании систем управления приводами. Скорости крана должны обеспечивать его рабочий цикл, определяемый техническим заданием, а также расчетной Производительностью крана.

Основные параметры крюковых кранов общего назначения среднего режима работы регламентированы ГОСТ 7352—81, рас-пространяющимся как на краны с электрическими талями грузоподъемностью 3,2... 12,5 т, так и на краны с грузовыми тележками грузоподъемностью 8...32 т и пролетами 12,5...32 м.

В Табл. 4...8 приведены технические характеристики некоторых кранов отечественного и зарубежного производства, изготовленных в 1978—1981 гг. Сведения по кранам более ранних выпусков приведены в работе И. И. Абрамовича и Г. А. Котельникова [1 ].

Зарубежные краны с грузовыми тележками изготовляют в основном по индивидуальным заказам. Находят применение преимущественно краны с однобалочными трубчатыми мостами решетчатой конструкции и подвесными двухрельсовыми грузовыми тележками, Грузоподъемность таких кранов доходит до 40 т, а пролеты — до 90 м. Скорости подъема груза 0,33...0,66 м/с, а передвижения крана и тележки — до 2 м/с.

Глава 2

РАСЧЕТНЫЕ НАГРУЗКИ И УСЛОВИЯ УСТОЙЧИВОСТИ

1. ИСХОДНЫЕ ПОЛОЖЕНИЯ МЕТОДИКИ РАСЧЕТА

Козловые краны по конструктивной схеме являются достаточно сложными сооружениями; в качестве грузоподъемных механизмов их относят к категории объектов повышенной опасности. Поэтому независимо от содержания и объема предварительных и проектных расчетов недопустимо изготовление даже опытных образцов кранов при отсутствии достаточно подробного проверочного расчета их прочности и выносливости, а также электрооборудования и электропривода, а в необходимых случаях устойчивости против опрокидывания.

В настоящее время в качестве обязательных регламентированы гигиенические показатели условий работы крановщика, и в том числе уровни шума и вибрации в кабине (ГОСТ 23940—79). Достаточно точные методы определения гигиенических показателей еще отсутствуют. Однако может быть предложен ряд мероприятий, направленных на.ограничение уровней шума и вибрации.

Методы расчетов. Расчеты металлических конструкций кранов выполняют методами предельных состояний или допускаемых напряжений. Метод предельных состояний, позволяющий наи-

21

.более эффективно обеспечить надежность и экономичность сооружений и машин, уже давно принят в качестве обязательного при расчете строительных конструкций.* Его с успехом используют при расчетах башенных кранов, металлоконструкций мостовых .перегружателей и других грузоподъемных машин. Он также в.достаточной мере апробирован при расчете металлоконструкций козловых кранов. Однако применительно к расчету механизмов и электрооборудования этот метод разработан еще недостаточно и не прошел должной практической проверки. Поэтому здесь приходится использовать метод допускаемых нагрузок (напряжений), при котором действующие нагрузки не должны превосходить допускаемых значений, определенных по предельной несущей способности с учетом нормированных коэффициентов запасов.

При выборе значений показателей (коэффициента перегрузки, запаса прочности и т. п.) должна учитываться одинаковая, не зависящая от принятого метода расчета, природа возникновения возможных перегрузок, нарушений в эксплуатации и других факторов, определяющих работоспособность конструкций.

Характеристика условий работы и процессов нагружения козловых кранов. При эксплуатации и перебазировании на краны действуют нагрузки, различающиеся как по характеру действия, так и по степени необходимости учета их при расчетах элементов кранов. Все эти нагрузки как по значению, так и по повторяемости и направленности являются случайными или обусловлены случайными процессами. Однако введение их в расчет в качестве случайных функций еще затруднено из-за отсутствия необходимых исходных статистических данных.

Для расчета козловых кранов в настоящее время ограничиваются детерминированными значениями нагрузок, повторяемость которых назначается в зависимости от нормированных режимов работы. Возможная изменчивость нагрузок учитывается назначением соответствующих коэффициентов перегрузок (запасов прочности), также в ряде случаев зависящих от режимов работы.

Для работоспособности козловых кранов существенными являются не только нагрузки, но и возникающие при работе деформации металлических конструкций. Эти деформации не только влияют, например, на точность наводки груза и гигиенические условия крановщиков, но в ряде случаев приводят к значительному увеличению динамических нагрузок. Поэтому в состав расчетов обязательно включают определение деформаций (или оценку жесткости) металлической конструкции.

2. РЕЖИМЫ РАБОТЫ

Понятие режима работы введено как оценка работоспособности крана (или определенной группы его узлов) при заданных условиях эксплуатации. Оно является комплексной характеристикой, 22

учитывающей изменение и длительность действия на кран (его узлы) нагрузки, а также в необходимых случаях и другие показатели, влияющие на работоспособность узлов крана (например, температуру окружающей среды).

Действующими в краностроении нормативами предусмотрено несколько режимных групп, показатели каждой <Сз которых Должны соответствовать определенным условиям использования крана.

Нормируют режимы работы самих кранов, их металлоконструкций, механизмов и электрооборудования.

Режимы работы кранов характеризуются зависимостью нагрузки от массы поднимаемого груза, а также продолжительностью работы механизма подъема за год или, что более правильно, числом циклов работы механизма подъема за срок службы крана. Остальные режимы предназначены для расчета и выбора соответствующих узлов и элементов крана.

Режим работы металлической конструкции часто отождествляют с режимом работы крана. Однако число и характер нагружения элементов металлоконструкций далеко не всегда определяются массой транспортируемого груза и числом циклов работы механизма подъема груза. Режим работы механизма зависит от действующей на него нагрузки и времени работы за срок службы. Режим работы электрооборудования зависит от грузоподъемности, времени его использования, а также числа включений в час и температуры окружающей среды.

В настоящее время в СССР номинальные режимы работы кранов регламентированы правилами Госгортехнадзора. При этом режим работы крана характеризуется режимом работы механизма подъема с учетом средней грузоподъемности, а также использованием во времени в течение года и суток.

Однако нормированные показатели режима не содержат информации, достаточной для оценки долговечности. Помимо этого между показателями легкого и среднего режима имеется слишком большая разница. Краны, работающие в легком режиме, по существу работают эпизодически, например ремонтные краны машинных залов. А при среднем режиме краны работают с относительно большим грузом (до 75 % номинального) в течение 2...3 ч в смену.

Кроме классификации по правилам Госгортехнадзора применяются системы классификации режимов, отраженные в последние годы в ряде нормативов: в принятом в 1980 г. стандарте ИСО 4301—1980, в стандарте ФРГ DIN 15018, в Нормативах Европейской Федерации подъемно-транспортного машиностроения (FEM) [411.

В стандарте ИСО режим работы устанавливается в зависимости от класса использования, числа циклов нагружения за срок службы крана (или элемента металлической конструкции) и класса нагружения (табл. 9). Класс нагружения характеризуется пред-

23

Таблица 9

Классы нагружения (по данным стандарта ИСО 4301 — 1980]

Класс нагружения кр Характеристика работы

1 — легкий 0,125 Очень редкая работа с номинальными грузами, как правило, с легкими Довольно частая работа с номинальными грузами; постоянная работа с грузами средней массы

2 — средний 0,25

3 — тяжелый 0,50 Частая работа с номинальными грузами; постоянная работа с тяжелыми грузами

4 — весьма тяжелый 1,0 Регулярная работа с грузами, по массе приближающимися к номинальным

ставляемым графически или аналитически распределением массы транспортируемого груза (или нагрузки на элемент конструкции) за время службы крана или его элемента.

В соответствии с нормативами СЭВ и ИСО класс нагружения устанавливается по спектру нагружения, характеризующемуся коэффициентом распределения грузов

где nt — число циклов работы крана, на который действует нагрузка Q} от массы груза; пт — общее число циклов работы крана за срок службы, пт в = Snf, QHOm — нагрузка от номинального груза.

Рис. 7. Варианты спектров распределения относительных масё грузов Р</РШах для расчетного числа циклов подъема груза п за срок службы крана:

а — Кр - 0,125; б — Кр = 0,25; в — Кр — 0,5; е — Кр - 1

Примеры спектров распределений даны на рис. 7. Классы использования устанавливают по числу циклов работы меха* низма подъема груза (табл. 10).

Режимные группы определяют в соответствии с табл. 11; предусмотрено восемь групп — от А1 до А8.

Для оценки соотношений между классификацией режимов работы по Правилам Госгортехнадзора и ИСО применяют данные табл. 12; примеры использования козловых кранов различных 24

Таблица 10

Классы использования [по данным стандарта ИСО 4301 <— 1980)

Класс использо-аания Максимальное число циклов-работы л/104 Характеристика работы

t/o L6 Нерегулярная

Ui 3,2

и2 6,3

1 и3 12,5

U4 25 Регулярная ограниченная

50 Регулярная прерывистая

и* 100 Нерегулярная интенсивная

U, 200 Интенсивная

и. 400

и* Боле» 400 »

Таблица 11

Группа режимов работы [по данным стандарта ИСО 4301 — 1980)

Класс нагружения Класс использования

У. 17, и, и, и4 ut и. и, и, и.

1 А1 А2 АЗ А4 А5 А6 А7 А8

2 А1 А2 АЗ А4 А5 А6 А7 А8

3 А1 А2 АЗ А4 А5 А6 А7 А8

4 А2 АЗ А4 А5 А6 А7 А8

Таблица 12

Соотношения между режимными группами правил Госгортехнадзора и стандарта ИСО 4301 — 1980

Режим работы по правилам Г осгортех и адзора Рекомендуемые, дополнительные показатели Группа режима по ИСО

М Слолнеиие крана Срок службы до списания, год •

Легкий (Л) Облегченное 15 А1, А2

25 АЗ

Средний (С) 15 А4

Нормальное 25 А5

Тяжелый (Т) 15 А6

» 25 А7

режимных групп приведены в табл. 13. Очевидно, во всех случаях определять режимную группу крана следует на основании соответствующих расчетов; данными табл. 12 и, 13 рекомендуется пользоваться только при отсутствии информации об условиях использования кранов.

С 1984 г. в СССР вводится в действие стандарт СЭВ — СТ СЭВ 2077—80 «Техника безопасности. Краны грузоподъем-.

25*

8

Использование козловых кранов на типовых объектах

Таблица 13

Вид объекта Основное технологическое назначение крана; условия работы Грузоподъемность крана, « Проле* крана, м Рабочее оборудование крана Классификация Срок служба, год

По правилам Госгортехнадзора По стандарту ИСО

Класс использования Класс нагружения Группа режима

Нижи не склады леспромхозов Погрузка круглого леса в вагона 10 32 Крюк, моторный С и,—и, 2 А4—А5 15...20

То же Вагрузка пачек длинномерного леса из транспортввх средств 30...32 32...40 грейфер То же С Оа 3 А4 15...20

Предприятия по производству железобетонных изделий Обслуживание открытых полигонов- и пропарочных камер 26...32 10...20 Крюк Л и4—и. 1 А2—АЗ 15...20

То же Погрузка а автомобильный н железнодо- 25...32 Ю..ЛО То же С. т и.-и. 1-2 А5—А6 15...25

Контейнерные площадки станций МПС рожный транспорт Погрузка-разгрузка и сортировка контей- Б...30 16...25 Автоматический захват Та С U.-U, 1—2 АБ—А7 15...25

Склада оборудования промышленных в транспортных предприятий Эпнзоднческое использование 5...32 16...32 Крюк Л и,—и, 1 А1—АЗ 15...25

То же Регулярное использование 5...32 16...82 То же Л« С и,—и. 2 АЗ—А4 _ 15...25

Склада насапных грузов и заготовок промышленных предприятий Ограниченнее грузопотокв; работа с регулярными перерывами Регулярное использование Б...30 16...32 Моторный грейфер, магнит Ла С и,-и. 1—2 А2-А4 15...25

То же 5...20 25...82 Двухканатный грейфер. е. т и,-и. 2—3 А5—А7 25

Кнрпнчнхе завода Погрузка кирпича в транспортные средства 3,2...5 10...16 Крюк, специальный захват с, т и,-и, 2—3 А4—А5 15

Площадки ремонтных предприятий, монтажные и сборочные площадки Обслуживание сборочных работ 5...32 12,5...32 Крюк л и,-и, 1 А1—А2 15

ные. Классификация механизмов по.режимам работы», а с 1985 г. ГОСТ 25546—82 «Краны грузоподъемные. Режимы работы». Эти стандарты по построению близки к стандарту ИСО, однако стандартом СЭВ предусмотрено шесть rjjynn режима работы, ГОСТом — восемь, а класс использования характеризуется по стандарту СЭВ общим временем работы механизма, по ГОСТу — общим числом циклов работы крана за срок его службы.

Режимы работы электрооборудования назначают в соответствии с Правилами Госгортехнадзора.

Во всех перечисленных нормативах приведены общие рекомендации по отнесению кранов различных типов и технологического назначения к определенным группам режима работы. Конкретные указания для отдельных элементов конструкции с учетом особенностей их нагружения приведены далее в соответствующих главах.

3. КЛАССИФИКАЦИЯ НАГРУЗОК И ВОЗДЕЙСТВИЙ

Для расчета кранов нагрузки целесообразно классифицировать исходя из условий их возникновения при эксплуатации в нормальных условиях, предельных условиях и при испытаниях кранов.

Таблица 14

Нагрузки для расчета козловых кранов

Нагрузки (по характеру возникновения) нормаль- ® ная £ предель- эки з 5 I? Нагрузки (по характеру возникновения) Вид ч сх к О я S X нагру i 3 к с х зкн gS иЗ

Вертикальная; вес груза вес конструкции Ветровая: в рабочем состоя* нии крана в нерабочем состоянии крана Г оризонтальная составляющая весовой нагрузки от уклона подкрановых или подтележечных путей Статическая от перекоса Динамические: от работы механизма подъема (вертикальная и горизонтальная) * При расчете мета +• + +* + + + ллнчес) 1 1 1 1 1 1 + 1 '* + + + + :онстр от пуска-торможения механизма передвижения тележки от пуска-торможения механизма передвижения крана горизонтальная (в том числе от перекоса) От наезда на концевые упоры (буферная): тележки крана Монтажные Транспортные Сейсмические От тепловых деформаций Особые «укциП вводится коэффицн + + ।I++++ । ! Я _ 4> | + + ++I111+ | + + + >ки.

27

Нормальные условия характеризуются работой при соблюдении требований эксплуатационной и нормативной технической документаций, с учетом вероятных отклонений, не являющихся следствием грубых нарушений правил эксплуатации. Предельные условия могут наступать при возможных отказах, например внезапных выводах из строя одного из двигателей или отключении электропитания. Необходимость учета таких случаев должна быть предусмотрена в техническом задании на кран. Испытательные нагрузки определены программами испытаний или условиями их проведения.

• Повторяемость нагрузок, соответствующих предельным и испытательным условиям, невелика, ориентировочно 10...50 раз за срок службы крана, и при проверке выносливости их не учитывают.

В табл. 14 перечислены нагрузки; которые рекомендуется учитывать при расчете козловых кранов.

4. ВЕРТИКАЛЬНЫЕ НАГРУЗКИ

Вертикальными нагрузками являются вес крана и вес груза, зависящие от их массы. При работе почти невозможно избежать эпизодического подъема грузов, превышающих номинальную грузоподъемность крана [64]. Условия, создаваемые во время исследовательских испытаний при расчетах, не учитывают.

Вероятность возникновения и величина такого превышения хотя и случайны, но в определенной мере обусловлены' видом транспортируемых грузов и технологией перегрузочных работ. Данные эксплуатации и результаты математической обработки статистических данных по кранам других типов показывают, что с увеличением интенсивности работы вероятность перегрузки возрастает [10]; у кранов относительно небольшой грузоподъемности она больше.

Ниже приведены рекомендуемые для расчетов значения коэффициентов перегрузки при различных режимах работы и грузоподъемности.

Режим работы крана ...................

Грузоподъемность, т: до 5

5 ... 12,5

12,5 ... 20 .....................

20 ... 50 .................................

Легкий

1,15...1,20

1,10...1,15

1,10

1,10

Средний

1,25...1,35 1,20...1,25 1,15...1,20 1,10...1,15

Тяжелый

1,50

1,50

1,40

1,30

Эти коэффициенты могут быть использованы при расчете крюковых кранов, снабженных приводными захватами различных видов, например захватами для леса и др. Коэффициенты перегрузки относятся только к грузоподъемности крана (без учета

массы грузозахватного органа).

Для двухчелюстных грейферов, используемых при работе с насыпными грузами, коэффициент перегрузки п == 1,1 ... 1,2; с грузами повышенной вязкости п = 1,5... 1,6. *

При расчете кранов с подъемными электромагнитами следует учитывать возможность захвата большего груза или притягивания груза к металлическому основанию. При работе со. стальным прокатом коэффициент перегрузки п =- 1,6... 1,8 (ббльшие значения при укладке груза на сплошное металлическое основание); при работе со скрапом в аналогичных условиях п =J,5...1,7. ’ Необходимо иметь в виду, что эти коэффициенты соответствуют паспортным данным грейферов и магнитов.

В обоснованных случаях значения коэффициентов перегрузки можно варьировать на основании достоверных сведений об условиях работы крана. Меньшие значения приведенных коэффициентов следует применять тогда, когда ожидается работа по стабильной технологии, снижающей вероятность возникновения перегрузок. Для испытательных нагрузок коэффициент перегрузки для всех грузоподъемностей и режимов следует принимать равным 1,0.

В расчетах следует учитывать возможную неравномерность распределения нагрузки между ветвями грузовой подвески. Для кранов с подвеской груза на двухветвьевой или пространственной траверсе (например, для транспортирования пакетов круглого леса, крупнотоннажных контейнеров и других грузов) следует учитывать возможное смещение центра масс груза относительно вертикальной геометрической оси подвески. Это смещение в ряде случаев может достигать больших значений. Так, для двадцатитонных контейнеров, имеющих длину 6 м, нормированное продольное смещение центра масс составляет 1,2 м. Эта величина определяется характером транспортируемого груза и должна задаваться в техническом задании на проектирование крана.

Нагрузки от массы конструкции крана принимают по данным спецификаций или при проверочных расчетах — по данным по-узлового взвешивания крана. Для предварительного назначения массы крана могут быть использованы данные, приведенные в табл. 4, 6—8, а также в ГОСТ 7352—81.

Масса кранов некоторых типов (в т) может быть приближенно, е точностью до 10 %, определена по эмпирической формуле

(1)

где Q — грузоподъемность крана, т; L — пролет крана, м; aj, a2 — степеннее показатели.

Значения показателей и а2 получены методом множественной корреляции а использованием данных фактически выполненных машин (табл. 15).

Данные этой таблицы относятся к двухконсольным кранай с рабочим вылетом консолей, равным около */< пролета; режим работы кранов средний.

Показатель степени а2 существенно (в 1,7...3 раза) больше показателя степени а1Ф Это говорит о преобладающем влиянии пролета на массу крана и о неправомерности часто применяемой

29

Таблица 15

Даяние для приближенного определения массы кранов

Крав а, Пределы применимости формулы (1) ।

По груао-подъем-ностн Q, т | По пролету £., и По высоте подъема Н, м

; Однобалочный листовой или трубчатой конструкции с влек-ФППТЯ HklA 0,40 0,73 2...12,5 10...25 ' 7...10

1 pUl а ЛЫи Однобалочный листовой конструкции с подвесной или консольной подвесной грузовой тележкой 0,32 0,95 10.. Л2 16. ..40 в...12

Однобалочный решетчатой конструкции с подвесной грузовой тележкой 0,45 0,76 10...32 20...40 8...12

Двухбалочный листовой конструкции с опорной грузовой тележкой 0,40 0,93 10...25 16...32 9...11

для сопоставительной оценки масс кранов различных пролетов величины Q X L.

Краны с листовой конструкцией относят к конструкциям нормального, остальные — облегченного исполнений.

Опыт проектирования и изготовления козловых кранов показывает, что очень часто их мрссу на этапах проектирования несколько занижают по сравнению с массой опытного образца и первых серийных образцов. Затем по мере освоения серийного производства кранов конструкции их совершенствуются и массы кранов уменьшаются.

Центр масс без учета грузовой тележки крана лишь в редких случаях располагается по центру пролета. Это объясняется как различным исполнением опор (гибкой и жесткой), так и расположением электроаппаратуры, кабины управления и других механизмов у одной из опор. При предварительных расчетах можно принять распределение нагрузки от массы крана в соответствии с данными табл. 16.

Коэффициент перегрузки рекомендуется принимать равным Г,00... 1,03: большие значения — для кранов небольшой грузоподъемности (3,2...5 т), для которых существенную роль играет увеличение массы вследствие установки дополнительного оборудования (осветительных приборов, ограждений и т. п.).

Снеговые нагрузки учитывают обычно только у кранов с развитыми в ширину горизонтальными поверхностями моста и принимают в соответствии со строительными нормами, за

Таблица 16

Распределение нагрузки от массы между опорами 1 и 2 кранов различных типов (в %)

- Расположение кабины в грузовой лебедки

Схема крана на грузовой тележке у опоры 2 краны о талью, управление а пола

Опора 1 — гибкая Опора 2—жесткая Обе опоры жесткие ! 40...45 СО...55 43...46 51... 54 35...45 65...55 40...45 60... 55 42...45 58...55 46...48 54...52

Примечание Меньшие значения относятся к кранам с пролетами

5. ВЕТРОВЫЕ НАГРУЗКИ

В соответствии с ГОСТ 1451—77 ветровые нагрузки определяют по формуле

F = qkcnA,

где q — динамическое давление ветра; k — коэффициент, учитывающий изменение динамического давления по высоте; с — коэффициент аэродинамической силы (аэродинамический коэффициент); п — коэффициент перегрузки; А — расчетная площадь элемента конструкции или груза.

При расчетах козловых кранов в настоящее время учитывают только статическую составляющую ветровой нагрузки по ГОСТ 1451—77. Динамическую составляющую ветровой нагрузки, вызываемую пульсацией ветрового потока, принимают во внимание при расчете сооружений башенного типа [10, 471. Специфика козловых кранов не позволяет распространить на них методику расчета, разработанную применительно к указанным сооружениям. Вместе с тем многолетний опыт эксплуатации козловых кранов рассматриваемых типов позволяет сделать вывод, что динамическая составляющая ветровой нагрузки лишь незначительно влияет на напряженное состояние конструкции.

Следует сказать,, что пульсация ветровой нагрузки существенно влияет на рельсовые противоугонные захваты, двигатели и тормоза механизма передвижения крана. Эти элементы, как правило, рассчитывают с ограниченным запасом. Однако принятые в настоящее время методики расчетов не учитывают динамическую составляющую ветровой нагрузки. Работы по созданию динамических расчетов козловых кранов на действие ветровой нагрузки ведутся [50 ].•

При расчете кранов в нерабочем состоянии в зависимости от района установки рекомендуется принимать различное динамическое давление (от 270 до 1000 Па), изменяющееся от высоты

31

крана (что учитывается коэффициентом k по ГОСТ 1451—77). Если точно известно, что кран будет установлен в застроенном районе, в лесу и т. п. значение k может быть уменьшено на 10... 30 %. Нормированные значения q, аналогичные значениям по строительным нормам, соответствуют средней скорости ветра, которая превышается один раз в 5 лет; за время службы кранов (15...25 лет) бывает и более сильный ветер. Это учитывается коэф-

Рис. 8. Продолжительность действия ветровой нагрузки для некоторых местностей СССР:

/ -*• Владивосток; 2 — Кемерово; 3 — Ленинград

вводимым при расчете нагрузок, действующих на кран в нерабочем состоянии. Для кранов в рабочем состоянии в зависимости от ожидаемых условий работы крана давление ветра принимают равным 50...500 Па; обычно рекомендуемое значение 125 Па.

В ГОСТ 1451—77 приведены значения динамического давления ветра по районам СССР только для кранов в нерабочем состоянии. Для кранов в рабочем состоянии эти значения зависят от скорости ветра и назначения крана. Анализ ста

тистических данных метеорологической службы показал, что для основной части территории СССР (I...III районов) продолжительность действия ветра с динамическим давлением 125 Па составляет 4...5 % календарного времени, а 90 Па — 8...9 % (рис. 8). На основании этого при проектировании приводов и тормозных систем механизмов передвижения крана и грузовой тележки принимают расчетные давления ветра в пределах 50...90 Па. Однако стопорные тормоза рассчитывают так, чтобы они удерживали кран (или тележку) при ветре с q = 125 Па.

При расчете двигателей механизмов передвижения на нагрев можно принимать q = 60 Па. В то же время мощность двигателя должна быть достаточной для преодоления ветра с q яг 90 Па и соответствовать рекомендациям ГОСТ 1451—77.

Оценивая действия ветра на краны, нужно учесть, что максимальные (или достаточно близкие к максимальным) ветровые

нагрузки влияют на кран только при направлении ветра в пределах ±459 от нормали к продольной оси моста. Учитывая также возможные отклонения направлений ветра, расчетную повторяемость ветра давлением 125 и 90-Па можно принять равной соответственно 3...4 и 5...6 %.

Для определения наветренных площадей А и коэффициентов аэродинамической силы с помимо ГОСТ 1451—77 можно использовать и другие источники, например 147, 71 L

32

Практика применения ГОСТ 1451—77 показала, что расчеты ветровой нагрузки козловых кранов могут быть существенно упрощены без сколько-нибудь заметного (в пределах 5...7 %) снижения точности получаемых результатов. Упрощение сводится к отказу от учета наклона и взаимного затенения стоек опор и оценке влияния ограждений, лестниц и токоподвода галерей коэффициентом 1,05... 1,10.

Для все чаще применяемых цилиндрических элементов следует учитывать состояние поверхности и наличие на ней выступов (табл. 17).

Таблица 17

Значение коэффициента сх для цилиндрических элементов с различным состоянием поверхности (при фЫ*>22,5 Н)

Вад поперечного сечения и состояние поверхности //d-7 lid =25

( Л Небольшие неровное» \ J та (окрашенный металл) 0,50 0,55

Р Ц Значительные неров- С S ности (скругленные вы- С_ -Э ступы) 0,80 0,90

j 1 Весьма значительные 4^—неровности (острые выс- 1,0 1,2

- У* тупы) -

\ Грани с ровной и не- 1 j ровной поверхностью и k J острыми кромками 1,2 1,4

Влияние закруглений кромок на коэффициент лобового сопротивления сх элемента квадратного сечения иллюстрируется графиками рис. 9. Следует отметить, что при действии ветра вдоль диагонали квадрата и qkc? = 13 Н эти закругления не сказываются на ветровом сопротивлении. Это же относится к случаю действия ветра на более широкую (d = 2b) грань элемента прямоугольного сечения.

В табл. 18 приведены значения расчетной ветровой нагрузки для кранов различных типов грузоподъемностью 12,5 т и пролетом

2 Абрамович И. И. и др. 33

32 м (ветер вдоль подкрановых путей). Видно, что нагрузка на мост составляет 60...80 % общего ее значения; это заставляет особо внимательно относиться к проектированию мостов'.

Ряс. 9. Аэродинамические коэффициенты сопротивления для квадратного стержня со скругленными кромками

, Следует отметить, что стремление снизить до минимума ветровые нагрузки явилось одной из основных причин, обусловливающих внедрение козловых кранов трубчатой решетчатой метал-

Таблица 18

Расчетные ветровые нагрузки на козловые краны грузоподъемностью 12,5 t пролетом 32 м при динамическом давлении ветра 125 Па

Кран Мост Размеры моста, м Нагрузка, кН

длина высота на МОСТ на опоры на кран без груза

КК-12,5-32 Трехгранный решетчатой конструкции о трубчатыми стойками 56 2,5 12,5 3,5 18

ККП-12,5 Трапециевидный безрас-косный листовой конструкции; опоры с коробчатыми стойками 58 2,3 32 8 43

ККЛ-12,5 Трубчато-балочный; опоры с трубчатыми стойками 59 2,5 30 7 43

ККО-12,5 Оболочечный мост; опоры в оболочечными етойками 58 2,3 37 7 47

12,5Т40 Двухбалочный листовой конструкции; решетчатые опоры из уголковой стали и швеллеров 53 1,7 36 8 46

ККУ-12,5 Четырехгранный решетчатой конструкции с ездовым монорельсом; решетчатые опоры из уголковой стали и швеллеров 54 2,7 28 9 40

34

лической конструкции, получающих все более широкое распространение.

Для ориентировочной оценки ветровой нагрузки на кран без груза при динамическом давлении q = 125 Па может быть использована эмпирическая формула (в Н)

F = kKLH, где L—пролет крана, м; Я —высота подъема, м; kK — коэффициент, завися* щий от типа конструкции крана:

с трубчато-балочным мостом и электроталью ....... 12,0

с решетчатым мостом из профильной стали........' . 17,5

с решетчатым трубчатым мостом ..................’ 8.0

с двухбалочным сплошностенчатым листовым мостом ... 17,5 с однобалочным листовым сплошностенным мостом . . . .’ 20,0

Для грубой оценки можно принять, что ветровая нагрузка крана в рабочем состоянии составляет 275...550 Н на 1 т суммарной массы крана с грузом. При этом между опорами нагрузка распределяется, как правило, не поровну. Не учитывая тележки с грузом (влияние которой оценивается отдельно), для предварительных расчетов можно принять, что ветровые нагрузки между опорами распределяются так же, как и весовые (см. табл. 16).

При действии ветра поперек подкрановых путей ветровые нагрузки уменьшаются в 2...4 раза. Такую нагрузку обычно учитывают только для районов с очень высоким давлением на кран в нерабочем состоянии (1000 Па и выше) или же при. проверке устойчивости кранов с относительно большими вылетами консоли 0,35...0,40), или при относительно небольшой собственной массе крана (Qfm 0,4...0,5).

Необходимо отметить, что ветровая нагрузка практически (на 60...80 %) определяет мощность приводов механизма передвижения крана. Требования обеспечения плавного пуска и торможения этого механизма при сравнительно редко действующей ветровой нагрузке часто заставляет усложнять как сами приводы, так и их системы управления. С повышением ветровой нагрузки увеличивается опасность угона кранов ветром и соответственно повышаются требования к противоугонным устройствам. Ветер влияет также на напряженное состояние элементов металлоконструкции, в особенности стоек опор.

6. НАГРУЗКИ ОТ УКЛОНА

Составляющие весовых нагрузок от уклона подкрановых рельсовых путей принимают в пределах максимально допустимого уклона. Уклон подтележечных путей (направляющих) от разности уровней противоположных подкрановых рельсов обычно невелик (порядка 0,5—1,0 °/00), и при расчетах его не учитывают.

Для механизмов передвижения грузовых тележек следует учитывать наклон подтележечных путей, возникающий вследствие 2* 35

упругих деформаций моста от подвижной нормативной нагрузки (без учета коэффициентов перегрузки); при консолях значительных вылетов (LKIL >0,3), а также при расположении на них оборудования (лебедок, электроаппаратуры и др.) — и от веса конструкции. При этом следует иметь в виду наличие строительного подъема моста.

7. ДИНАМИЧЕСКИЕ НАГРУЗКИ

При расчете и проектировании кранов приходится считаться с этими нагрузками, длительностью их действия, а также динамическими деформациями элементов конструкции.

Динамические нагрузки, возникающие при работе любого из механизмов, могут быть определены путем анализа процессов, протекающих в соответствующей динамической системе и описываемых системой дифференциальных уравнений. При наличии вычислительной техники в этом случае принципиальных трудностей не возникает.

Однако такие расчеты даже при используемых обычно упрощениях трудоемки, а точность полученных результатов ограничена. Это объясняется отсутствием до настоящего времени достоверных статистических данных о ряде изменчивых в широких пределах показателей, значения которых зависят от случайных процессов (податливости канатов, характера работы приводов й т. п.).

Рассмотрим особенности динамических процессов в козловых кранах. Для использования в практических расчетах рекомендуются приведенные ниже упрощенные формулы, учитывающие основные динамические нагрузки.

При расчетах козловых кранов динамические нагрузки, действующие в элементах механизмов и на металлические конструкции, определяют отдельно.

Нагрузки, действующие в механизмах, обусловлены в значительной мере высокочастотными и импульсными процессами (зазорами в зубчатых передачах, пусковыми колебаниями электромагнитного момента двигателя, пиковыми начальными тормоз--ными моментами и т. п.).

Сопутствующие этим процессам динамические деформации и перемещения, как правило, невелики и не могут сколько-нибудь существенно влиять на нагруженность как канатных систем, так и металлической конструкции кранов. Нагрузки для расчета элементов механизмов могут приниматься по действующим в кра-ностроении общим методикам (например, [45 ]).

Нагрузки от работы механизма подъема груза. Вследствие несимметричности схемы нагружения козлового крана при работе механизма подъема помимо вертикальных деформаций остова возникают горизонтальные и продольные. Особенно это проявляется при отрыве груза от основания, когда обладающий 36

значительной массой мост за короткое время (порядка 0,25... 1,5 с) должен сместиться в продольном направлении вместе с грузовой тележкой и верхними частями опор. Наибольшие смещения будут при подъеме груза на консоли жесткой опоры, когда эта опора поворачивается относительно кранового рельса (рис. 10, а). Здесь

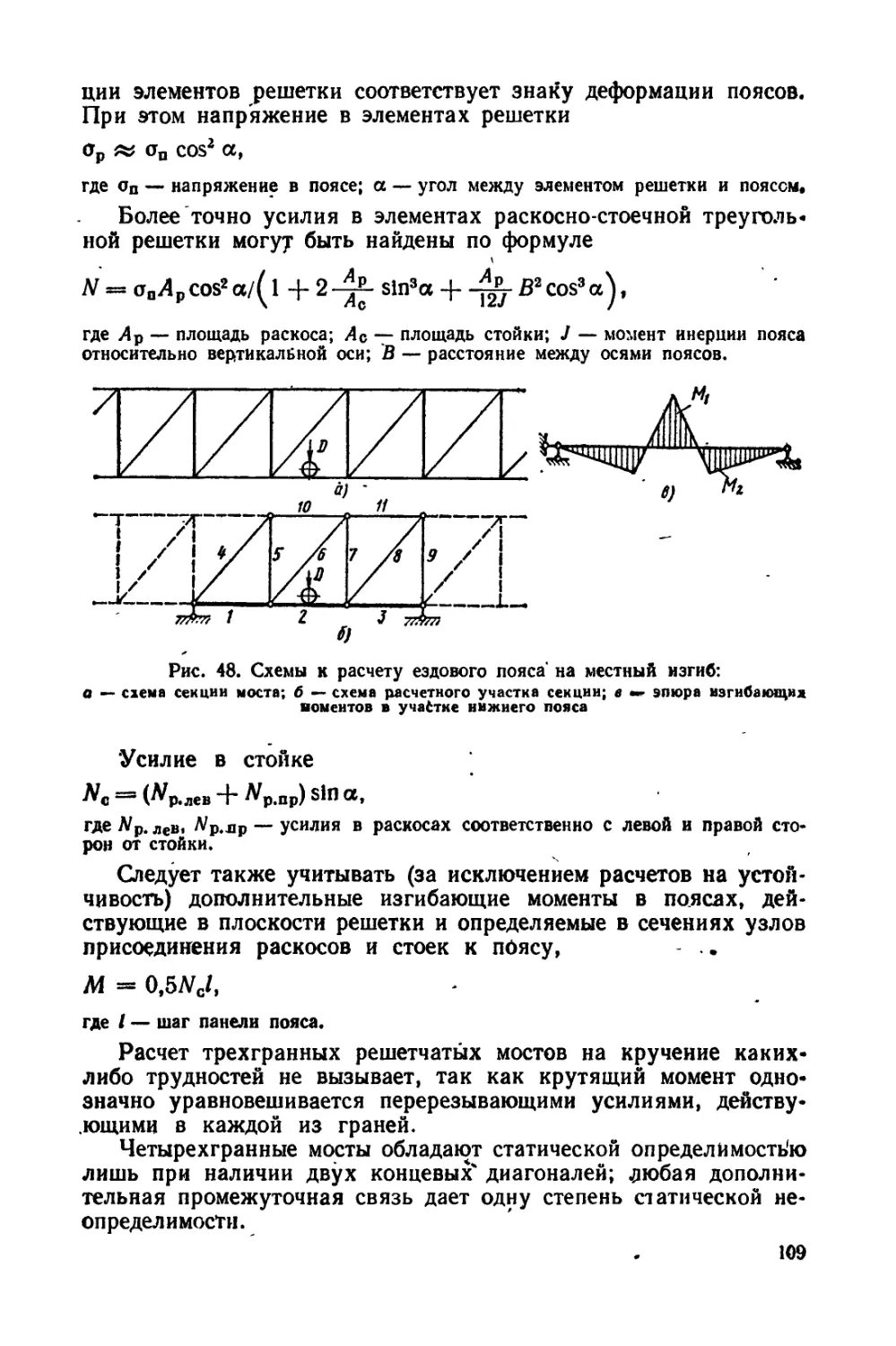

Рис. 10. Схемы к определению динамических нагрузок при работе механизма подъема груза:

а — деформации остова крана; б — приведение масо остова крана

Рис. 11. Виброграммы перемещений моста'крана ККП-12,5 при подъеме груза) а *- консоль жесткой опоры, груз на консоли жесткой опоры, вертикальные колеба-Вия; б — центр пролета, груз в центре пролета, вертикальные колебания; в — груз йа консоли жесткой опоры; горизонтальные колебания

горизонтальные перемещения моста обычно имеют один порядок о вертикальными, а горизонтальные динамические нагрузки достигают 6... 10 % нагрузки от массы моста. Характер динамических перемещений крана иллюстрируется виброграммами рис. 11.

Остов крана является упругой системой с распределенной и сосредоточенными массами и имеет бесконечное число частот собственных колебаний. Экспериментальные данные показывают, что практически достаточно учитывать две низшие частоты.

Вводят две расчетные массы, приводимые к точке подвеса груза (рис. 10, б). Масса Mlt совершающая вертикально пере-

%

мещёния, включают в себя массу грузовой тележки и приведенные массы элементов моста и опор, перемещающихся при вертикаль* ном смещении точки приведения. Масса Л12 образована полными массами тележки, моста и приведенными массами опор. Для приведения масс целесообразно использовать приближенные методы, например энергетический метод Релея.

Дальнейший расчет — составление дифференциальных уравнений движения для последовательных этапов движения системы — может выполняться известными способами [51 ].

Результаты расчетов с точностью 10...20 %, совпадающие с данными экспериментов, показывают, что частота колебаний первого тона в 2,5...6 раз ниже частоты колебаний второго тона (табл. 19) и лишь незначительно зависит от наличия груза и положения грузовой тележки. Она близка к парциальной частоте колебаний моста (в рад/с), которая может быть определена по приближенной формуле

где М2 приведенная масса, М2 == (тм -f- mT + (mM, тт— массы

моста в сборе и тележки; 1>т0 — суммарная масса опорных стоек); б1х — перемещение моста крана от силы х = 1 (см. рис. 10, б).

Аналогичным образом может быть найдена при необходимости и вертикальная парциальная частота колебаний рь близкая к частоте колебаний системы. В этом случае Alj « mT + ЛПр/пм» ^пр — коэффициент приведения; при расположении груза на консоли крана с одной и обеими жесткими опорами может быть принят равным соответственно 0,30 и 0,45, а в центре пролета для кранов обоих видов 0,50.

Результаты многочисленных испытаний, которые частично иллюстрируются данными табл. 19, показывают, что отношения динамических прогибов к статическим обычно находятся в пределах 1,1...1,4. При этом наибольшие значения бывают не только при подъеме груза с подхватом, обычно рассматриваемом в качестве наиболее неблагоприятного случая [62 ]. ,

Напряжения от вертикальной динамической нагрузки относительно невелики и не превышают 15 % суммарных расчетных напряжений. Это позволяет для оценки динамических нагрузок использовать приближенные методы.

При этом, как и в ряде современных зарубежных нормативов! нормах FEM, стандартах DIN 15018 (ФРГ), BS: 2573 (Англия) и др. — в качестве основного фактора, определяющего нагрузки, принята скорость подъема груза. Так как жесткости мостовых и козловых кранов по вертикали имеют один порядок, то для оценки вертикальных динамических нагрузок Рд.в в козловых кранах могут быть использованы рекомендации, разработанные при обработке данных замеров, проведенных на большом числе мостовых кранов [3 h Рд. в = aQ (где Q — нагрузка на подъем-38

Таблица 19

Характеристика колебаний металлической конструкции крана при работе механизма подъема груза

Основные данные крана и показатель колебаний КС-5 *? ж х К КС-10 ККО-12,5 ККП-12,5 К К-12,5-32 ККО-20/5 20/5Т25 ККТС-20

Грузоподъемность крана, т Пролет, м Скорость подъема груза, м/с Период вертикальных колебаний Т, с: низкий тон высокий тон Прогиб от номинального груза 6верт, мм: статический динамический Логарифмический декремент колебаний: * низкий тон высокий тон 5,0 16 0,133 0,8 0,7 0?35 26 15 29 16,5 0,22 0,14 6,0 16 0,33 0,93 0,9 0,18 0,17 22 9 28 14 0,15 0,15 0,20 0,20 10,0 32 0,25 1,2 1,2 0,4 0,37 20 13 22 и 0,1 0,15 0,2 0,15 12,5 32 0,26 1,53 1,8 0,6 0,56 32 19 40 22 0,2 0,2 0,3 12,5 32 0,26 1,4 1,3 0,5 0,42 26 13 30 15 0,1 0,1 0,15 0,15 12,5 32 0,21 0,8 0,85 28 14 43 17 0,2 0,25 20/5 32 0,166 1.0 1,1 28 13 34 19 0,12 0,13 20/5 32 0,15 1,5 1,45 0,37 0,42 31 12 37 15 0,12 0,12 0,15 0,15 20,0 40 0,133 1,45 1,46 0,5 0,5 26 38 31 42 0,1 0,15 0,2 0,2

Примечания: 1, Край КК-6 имеет двухбалочный мост и самоходную грузовую тележку, обе опоры — жесткие; кран ККТС-20— однобалочный мост и канатную грузовую тележку, одна опора — гибкая; данные по остальным кранам приведены в табл. 6. 2. Для крана ККО-12,5 период горизонтальных колебаний Т = 1,5с, прогиб от номинального груза бгоП =• 17 мм; для крана ККП-12,5 Т = 1,15с, 6гор = 26 мм. V 3. В числителе приведены показатели при расположении груза на консоли, в знаменателе — в пролете. 4. Отсутствие данных говорит о том, что колебания не зарегистрированы.

ные канаты от массы груза и грузозахватного органа). Графики для определения а, составленные с учетом вида привода, приведены на рис. 12. Для упрощения расчетов целесообразно использовать округленные значения а.

Номинальная скорость подъема груза, м/с.....................До 0,2

Рекомендуемые значения а в зависимости от вида привода (системы управления):

короткозамкнутый двигатель ..................... 0,18

фазный электродвигатель, реостатный пуск .... 0,12

система плавного регулиро-

вания скорости......... 0,07

0,2 ... 0,4 0,4 ... 0,8 Св. 0,8

0,40 — —

0,25 0,45 0,60

0,12 0,20 0,30

Так кек вертикальные нагрузки по графикам рис. 12 определены исходя из вертикальных деформации моста, нормированные значения продольных горизонтальных нагрузок Рд. в могут

Рис. 12. Зависимость относительной динамической вертикальной нагрузки а от скорости подъема груза с учетом вида привода:

1 — короткозамкнутый двигатель; 2 —фазный электродвигатель, реостатный пуск;

3 — нормы FEM; 4 — система плавного регулирования скорости

быть найдены из отношений между податливостью конструкции крана в вертикальном и горизонтальном направлениях

РД.Г = ^д.в^гор*

Здесь

^гор = ^yyt^yxi

где Ьуу — перемещение точки подвеса груза в вертикальном направлении от приложенной в этой же точке единичной вертикальной силы; &ух—перемещение точки подвеса груза в горизонтальном направлении от приложенной в этой же точкё единичной вертикальной силы.

Ниже приведены значения коэффициента Лгор, которыми можно пользоваться при ориентировочных расчетах.

Для крана с гибкой и жесткой опорами при расположении грузовой тележки:

на консоли жесткой опоры.................................0,60

в центре пролета.........................................0,45

на консоли гибкой опоры..................................0,30

Для крана с обеими жесткими опорами при расположении грузовой тележки:

в центре пролета ........................................0

на консоли (любой из опор) ............................ 0,15

49

Нагрузки от пуска-торможения механизма передвижения грузовой тележки. Пуск и торможение механизма передвижения грузовой тележки сопровождаются возникновением динамический нагрузок, действующих в горизонтальном направлении вдоль моста крана и вызывающих изгиб опорных стоек. Эти нагрузки, как правило, относительно невелики. При малых пролетах мостов скорость передвижения тележек не превышает 0,5...0,8 м/с, что уже само по себе ограничивает возможность возникновения значительных нагрузок. У кранов с более крупными пролетами (32... 40 м) массы мостов существенно (в 2—3 раза и более) превышают массы тележек с грузом, что в свою очередь способствует поглощению конструкцией крана динамических нагрузок.

Динамическая модель для определения таких нагрузок должна учитывать влияние раскачивающего груза, податливость и распределение масс остова крана; у кранов с канатно-тяговым приводом механизма передвижения грузовой тележки следует считаться и с упругостью тягового каната [1].

Для ориентировочных расчетов горизонтальные динамические нагрузки

Л.г.т = (тт 4- mr/3) kax,

где тт — масса грузовой тележки; тр — масса груза и грузозахватного органа; k — коэффициент, характеризующий тип механизма, для самоходных тележек k = 1,0, для канатно-тягового механизма k = 0,60; а — коэффициент, характеризующий вид привода, при короткозамкнутом двигателе а= 1,0, при двигателе с фазным ротором а = 0,75; £ — условное расчетное горизонтальное ускорение тележки, определенное по максимальному (опрокидывающему) моменту электродвигателя исходя из разгона тележки с грузом, равным }/а номинального груза.

Нагрузки от пуска-торможения механизма передвижения крана. Рассматриваемые нагрузки, действующие вдоль подкрановых путей, опасны для прочности элементов металлоконструкции, в частности опорных стоек и примыкающих к ним участков пролетного строения.

Схема действия динамических нагрузок на кран показана на рис. 13, а. Для наглядности инерционные усилия заменены системой сосредоточенных нагрузок tntXi, учтены также инерционные нагрузки грузовой тележки /итхт, грузатгхги ходовых частей (/п^ь m2x2) и т. п. Движение крана вызвано действием тяговых усилий приводов [Pi (Xi); Р2 (х2) ], или в периоды торможения — инерционных сил. Помимо этого на кран действуют сопротивления передвижения от сил трения 1F1TP, 1F2Tp (в которые могут входить также и тормозные усилия); ветровая F и горизонтальные составляющие весовой нагрузки от уклона подкрановых путей. Вследствие упругости остова крана общее перекосное движение последнего будет сопровождаться относительным смещением, (забегом) опор.

Если учесть пространственную податливость металлоконструкции крана и многообразие возможных сочетаний внешних

41

нагрузок, изменчивость пусковых и тормозных режимов и др., динамические расчеты, приводимые по схеме на рис. 13, а, будут весьма трудоемкими. Нагрузки, действующие на кран, вызывают различные деформации, которые можно свести к двум видам: поперечным деформациям и деформациям от перекоса. Нагрузки, вызывающие деформации от перекоса, превалируют.

Рис. 13. Схемы к расчету крана на горизонтальные динамические нагрузки» а - схема действия нагрузок на остов крана; б — расчетная модель для определения нагрузок при перекосе

Расчеты и данные испытаний выполненных конструкций показали, что деформация от перекоса крана определяется в основном закручиванием опорных стоек. Этому соответствует расчетная модель крана, образованная путем введения ряда упрощающих предпосылок, основной из которых является представление остова крана в виде жесткого диска, упруго закрепленного на опорах. Сопротивление от внутреннего трения материала и дополнительного трения реборд из-за его относительно малого влияния не учитывается. Остальные предпосылки и допущения (линейная зависимость между усилиями и перемещениями, постоянство сопротивлений передвижению и т. п.) обычны в практике динамических расчетов кранов и не требуют дополнительного обсуждения.

«2

(2)

. Схема расчетной модели представлена на рис. 13, б. Здесь приняты следующие обозначения:

т — масса крана, с учетом редуцированных масс вращающихся элементов механизмов передвижения, кг; J — момент инерции масс крана относительно центра масс О, кг«м2; тг — масса груза и грузозахватного органа, кг; Ci — жецг, кость остова крана при перекосе, Н м-1; С8— приведенная жесткость rpyi зовой подвески, Н м-1, С2= mrg/la', Wlt W2— сопротивления (нагрузки) ОТ ветра и уклона путей, приведенные к опорам 1 и 2, Н; №\Тр, №8тр — сйлЫ статического сопротивления от трения передвижению отор соответственно I и 2 с учетом тормозных усилий, Н; Рь Р2 — тяговые усилия двигателей механизмов передвижения опор соответственно 1 и 2, Н; принимают линейно зависимыми от частоты вращения двигателей (скоростей движения опор).

Движение модели, показанной на рис. 13, б, описывается системой дифференциальных уравнений:

тгхг С2 (хг — хс — tpd) = 0;

тхс — С2(хг — хс — <pd) 4- №i -j- W2 №1тр sgn 4-

4- №2ТР sgn х2 — Pi — Р2 = 0;

/ф — С2(хг — хс — <pd)d4- cpPCi — (fl^iTpSgnXi — Pi)b 4-

4- (№г Я- ПР2тр sgn х2 — Р2) (/ — Ь) = 0;

где Хх = хс — фд; хг = хс 4- ф (/ — Ь).

Полученная система из трех дифференциальных уравнений второго порядка интегрируется по отдельным этапам в замкнутом виде. При имеющем наибольшее значение случае торможения (Pt = Р2 = 0) она может быть сведена к одному линейному уравнению четвертого порядка.

Модель, показанную на рис. 13, б, можно представить в виде совокупности двух парциальных систем, одна из которых образована двумя колеблющимися массами т и тг, связанными упругим элементом, а вторая — жестким диском, колеблющимся относительно центра масс О и преодолевающим упругость элементов Сг и С2.

Механика образования динамического перекоса иллюстрируется графиками, приведенными на рис. 14, которые относятся к случаю торможения движущегося без груза крана, когда скорости движения опор xlt х2 и перекоса ф меняются по гармоническому закону, а центр масс О крана движется равнозамедленно (линия а). Здесь принято > W2.

С началом торможения опора 1 начинает отставать от опоры 2. В момент времени 4 = 0; закон движения крана меняется

(рис. 14, а). До момента времени t2 опора 2 продолжает движение 6 первоначальном направлении, в этот момент перекос ф достигает наибольшего значения, а затем уменьшается; остаточная его величина фш определяется сопротивлением

При большей начальной скорости (рис. 14, б)

Е>« - ^ + ^2 п

-----т----V

43

скорости Я/ и х2 уравниваются еще в процессе движения, чему соответствует максимально возможный для данных условий перекос

Фгаах = 2фст>