Text

СПРАВОЧНАЯ КНИГА

ж-

О П Т И К О - М Е X А Н И К А

под редакцией нроф. Л. Г. Титова

ЧАСТЬ ВТОРАЯ

11 р., пер. 2 р.

О Н ТИ

и к т п

СССР

ГЛАВНАЯ РЕДАКЦИЯ ЛИТЕРАТУРЫ

ПО МАШИНОСТРОЕНИЮ И МЕТАЛЛООБРАБОТКЕ

ЛЕНИНГРАД 1 937 МОСКВА

МС—80-5-5

„Справочная книга оптико-механика", являю-

щаяся в литературе первым изданием подобного

рода, имеет целью оказать помощь в работе

инженерам, техникам, научным сотрудникам, рабо-

тающим в оптико-механической промышлен-

ности, студентам втузов, а также многочислен-

ному контингенту лиц, применяющему в лабо-

раториях оптические приборы. Все разделы книги

написаны специалистами, имеющими большой

стаж работы в научных институтах и на заводах.

„Справочная книга* делится на 2 части.

Часть I содержит общие теоретические поло-

жения из области оптики и подробные описания

оптических приборов.

Часть II посвящена деталям конструкций

оптико-механических приборов и технологии

оптико-механического приборостроения (матери-

алы, обработка деталей, сборка, отделка, специаль-

ные машины и контрольно-измерительные инстру-

менты).

Ответ, редактор проф. Л. Г. Титов

Техн, редактор Е. Б. Бердникова

Сдана в набор 4/Х 1936 г. Подписана к печати 23/XI 1936 г.

Бум. листов 31 Тип. зя. в 1 бум. л. 96256

Формат 60X90 Изд. № 48

Ленгорлит № 24496 Тираж 5000 Авт. л. 67,25

Заказ № 3905

г- tn-,_- __I — _ •• •_- . — - ... ' —---- - — — ---

Тип им. Евг. Соколовой. Ленинград, пр, Кр. Командиров, д. 29.

Авторы (по алфавиту):

Инж. Александров И. Е., инж. Андин И. А., инж. Бар-

дин А. Н., инж. Бураго А. Н., инж. Вандель Г. И.,

научн. сотр. Варгин В. В., проф. Воано В. Г., научн.

сотр. Гаврилов В. А., проф. Гассовский Л. Н., акад-

Гребенщиков И. В., инж. Гуляев Л. П., действ, член

ГОИ Демкина Л. И., инж. Зубрилин П. П., инж.

Иванов Г. М., инж. Кантор О. М., инж. Касименко М. А.,

проф. Качалов И. И., инж. Кон А. А, инж. Кругер М. Я.,

инж. И. А. Кулибанов, доц. инж. Кутай А. К., инж.

Лебедев И. В., канд. техн, наук Легун С. Ф., проф. Мар-

ков А. В., доц. Б. Н. Москвин, инж. Опрокундин И. А.,

инж. Пляцкий В. М., проф. Прилежаев А. И. '(ум.),

действ, член ГОИ Раутиан Г. Н., инж. Резунов М. Al.,

докт. физич. наук Слюсарев Г. Г, инж. Смирнов В. А.,

инж. Солодилов К. Е., действ, член ГОИ Стожаров

А. И., инж. Сулим А, В., инж. Сумцов А. Я-, проф.

Титов Л. Г., инж. Триус-Александров И. М., доц. Туры-

гин И. Л., инж. Харитонов С. А., инж. Хоменко Б. Б„

инж. Цуккерман С. Т., научн. сотр. Шошин И. А.,

научн. сотр. Юдин Е. Ф., инж. Юрге В. Ф.

СБОРКА, ИЗМЕРЕНИЕ И

ИСПЫ ТАНИЕ

ОПТИЧЕСКИХ ПРИБОРОВ

, Задачей сборки оптико-механических, приборов является по-

лучить из комплекта оптических и механических деталей, путем

их соединения, готовый прибор.

Своеобразие сборки этих приборов заключается в наличии

в них помимо механических также и оптических деталей: в перечне

требований к прибору значатся также и оптические требования.

При этом значительная часть оптических приборов — приборы из-

мерительные, что в свою очередь налагает требования точности

шкал. Оказывается, что некоторые свойства оптико-механического

прибора обусловливают столь точное взаимное расположение его

деталей, что не могут быть, при современных условиях, выдер-

жаны путем точного изготовления деталей, а требуют специаль-

ной регулировки в процессе сборки прибора — так называемой

юстировки.

Оптические детали прибора предназначены для прохождения

световых лучей; поэтому всякие загрязнения, с одной стороны,

будут уменьшать световой поток, проходящий через прибор, а

с другой стороны , если загрязнены поверхности, расположенные

около мест, где находятся промежуточные изображения, — будут

непосредственно видны в поле зрения и могут послужить источ-

ником заблуждений при наблюдениях в прибор.

Это обусловливает как необходимость полной чистоты и акку-

ратности в сборочных цехах, так и введение в сборочный процесс

такой операции, как чистка оптики.

В соответствии с характером производства процесс сборки мо-

жет быть единичным, серийным и массовым — поточным. Это

влияет не только на организацию сборочного процесса, но и на

самую технологию сборки прибора.

При сборке единичной или мелкосерийной партии приборов

изготовление деталей производится на универсальных станках

с относительно меньшей точностью; здесь поэтому приходится де-

лать значительное число юстировок. В свою очередь конструкция

прибора должна быть так оформлена, чтобы допускать производ-

ство этих юстировок.

Наоборот, массовое и крупносерийное производства предусма-

тривают применение специализированных приспособлений и станков,

обеспечивая высокую точность изготовления. При этом можно от-

казаться от производства части юстировок, гарантируя выполнение

соответствующих требований строгими допусками на изготовление

деталей. Однако и тут не удается освободиться от некоторой

части юстировок (фокусировка, центрировка линз).

7

Следует отметить, что многие приборы снабжаются вывероч-

ными приспособлениями для приведения их в годное состояние

перед работой. Совокупность операций, производимых перед упо-

треблением прибора, называется выверкой, в противоположность

юстировке; в то время как первая производится перед каждым

употреблением прибора, последняя делается только при сборке

его в мастерской. При сборке приборов большой сложности пред-

ставляется целесообразным, а иногда даже необходимым разбить

прибор на ряд узлов, каждый из которых собирается и юстируется

самостоятельно. При крупносерийном производстве может быть

выставлено требование взаимозаменяемости отдельных узлов.

Тогда разбивают сборку на два этапа — предварительную сборку

(предсборку) и окончательную. В предсборке делаются пригонка

механических деталей друг к другу, штифтовка и засверливание и

проверяется совпадение размеров. После этого прибор и его узлы

разбираются, и детали отправляются в отделку. Окончательная

сборка ведется уже с оптикой; при этом производятся необходи-

мые юстировки и окончательное крепление деталей и узлов.

Такой порядок, необходимый при сборке опытных приборов,

применяется иногда и при сборке единичных и мелкосерийных

приборов. Следует однако признать, что в последнем случае он

нерационален, ибо содержит в себе повторение операций, что со-

пряжено с потерей времени. Существование предсборки указывает

на недостаточность контроля деталей перед их поступлением

в сборку, что и вызывает необходимость проверить пробной сбор-

кой пригодность деталей во избежание неприятных неожидан-

ностей.

Рационально организованный сборочный процесс должен пре-

дусматривать полный контроль деталей прибора, гарантируя воз-

можность сочленения их в дальнейшем. При этом необходимость

предсборки отпадает, окончательная сборка может вестись из от-

деланных деталей.

Из изложенного видно, насколько важен контроль деталей при-

бора перед их поступлением в сборку.

Приемы сборки и выверки базируются на ряде общих прин-

ципов, варьируемых в зависимости от конструкции приборов. Сюда

относятся: принципы коллимации и автоколлимации и принцип

гониометра, которые дополняются специальными устройствами,

приспособленными к тому или иному расположению частей е

приборе. Методы этих измерительных приемов и средства для их

выполнения лучше всего выясняются при рассмотрении способов

выверки и юстировки некоторых типичных приборов. Эти способы

могут быть применены к большинству приборов. В дальнейшем

рассматриваются выверка и сборка типичных представителей ос-

новных групп приборов, имеющих широкое распространение, а

именно: бинокулярных зрительных труб, дальномеров, сложных приз-

менных приборов, фотографических объективов и микроскопов.

8

И. В. Лебедев.

Глава XXV

МЕТОДЫ И ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ОПТИЧЕСКИХ

ВЕЛИЧИН ПРИБОРОВ И ИХ ОПТИЧЕСКИХ ДЕТАЛЕЙ

§ 1. Измерение радиусов кривизны

1. Микрометр (см. гл. XXIV). Выпуклые радиусы линз, имею-

щих форму полушара, могут быть определены путем непосред-

ственного измерения диаметра линзы микрометром.

2. Сферометр. Является наиболее распространенным прибором

для определения радиусов кривизны. Он

„стрелки" h сферической поверхности,

если известен радиус хорды г (рис. 663).

Из рисунка следует, что радиус измеряе-

мой сферы будет равен:

основан на измерении

/г2

2/г

(1)

В современном оформлении прецизи-

онный сферометр показан на рис. 664.

Схема его дана на рис. 665. Линза лежит

на кольце 2, укрепленном на массивном

корпусе 1. Наружная кромка кольца для

Рис. 663.

вогнутых, а внутренняя — для выпуклых определяет величину

полухорды, входящей в формулу (1). Кольцо расположено центри-

рованно по отношению к стержню 3, поднимающемуся вверх гру-

зом 4 до соприкосновения контактного шарика с измеряемой сфе-

рой. Величина смещения от плоскости 00 и будет стрелкой; она

измеряется по шкале 5, разделенной на г/10 л/л/, с помощью микро-

скопа 6 с окулярным микрометром 7, позволяющим отсчитывать

микроны. Освещение' шкалы производится зеркалом S; наблюдение

ведется через окуляр 9. Для определения положения плоскости

00 к прибору прилагается нормальная плоскость. Имеется набор

колец 2 разных размеров для измерения сфер с различными хордами.

Если имеются выпуклая и вогнутая сферы одинаковых ради-

усов (например пара пробных стекол), то можно повысить точ-

ность, измеряя сумму стрелок и вычисляя отсюда радиус.

Погрешность при определении радиуса можно вычислить по

формуле:

Рис. 664.

Рис. 665.

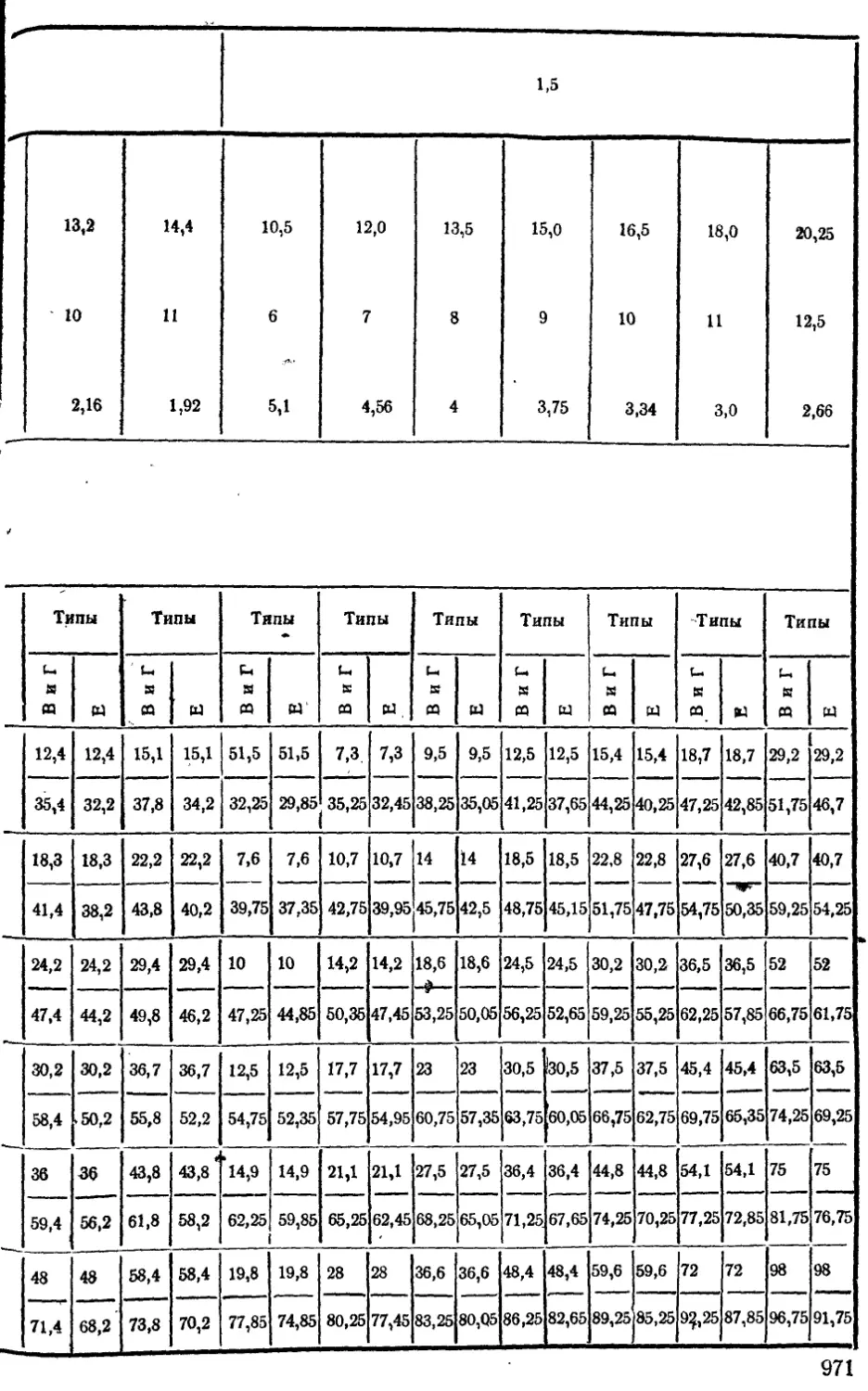

Примерные погрешности в радиусе для dr —

dh — t^^\ мм даны в следующей таблице.

“*“0,005 мм и

1 dh = 4- 0,001 1 1 h 7? = 5 R — 20 R — 50 7? = 80 R = 100

dr = zt 0,005 50 200 500 20Й0 0,2983 3,5146 20,19^ 0,0349 0,2938 1,1960 19,0910 1 * '1 * 0,06983 0,29830 3,57040 *- ' 1 PI 0,0788 0,5604 1,4896 0,0252 0,0976 0,9960

3. Автоколлимационный микроскоп. Позволяет получить ве-

личину радиуса непосредственным измерением. Его устройство пред-

ставлено на рис. 666.

Микроскоп 1 снабжен автоколлимационным окуляром 2, в ко-

тором сетка 3 освещается с помощью плоскопараллельной плас-

тинки 4. Изображение сетки в обратном ходе лучей получается

в переднем фокусе микроскопа S. Если совместить S с центром

сферы, то лучи, отражаясь от поверхности линзы, снова соберутся

в точке 5 и, пройдя через объектив, дадут изображение на сетке.

Ю

изображение на сетке может быть получ&но также, если поста-

вить точку S на поверхность линзы. Очевидно, что размер пере-

движения линзы от установки на резкость первого изображения

по второго прямо равен радиусу линзы. Линза должна крепиться

салазках 5, дающих возможность поперечного смещения для

центрировки.

Рис. 666.

Метод пригоден также и для выпуклых линз, радиус которых

не превосходит расстояния от фокуса до фронтальной линзы ми-

кроскопа (на рисунке—а). В этом случае удобнее применять вме-

сто микроскопа зрительную трубу с насадкой в виде положитель-

ной линзы.

4. Автоколлимационная труба. Применяется для измерения

весьма больших радиусов. Труба должна быть снабжена выдвиж-

ной окулярной частью с делениями и нониусом.

Измерение производится следующим образом. Окулярная часть

снабжается автоколлимационным окуляром; затем перед объекти-

вом трубы ставят нормальную плоскую пластинку и фокусируют

на резкость автоколлимационного изображения; соответствующее

положение шкалы считается за нулевое. Если теперь перед тру-

бой поставить испытуемую поверхность и сфокусировать на рез-

кость автоколлимационного изображения, то из величины пере-

движения окулярной части А, считая от нулевого положения,

можно вычислить радиус поверхности по формуле:

где f—фокусное расстояние объектива трубы и d—расстояние от

Вершины сферы до передней главной точки объектива. В случае

очень больших радиусов можно пренебречь расстоянием d.

Метод особенно пригоден для проверки правильности плос-

костей.

Точность всех описанных методов не превышает О,5°/о.

5. Ньютоновы кольца. Эти кольца образуются при наложении

сферической поверхности на плоскую, в результате интерференции

8 промежуточном слое воздуха лучей, отраженных от двух по-

верхностей; их можно применить для измерения больших радиусов.

И

Пусть, как на рис. 667, сфера наложена на плоскость и осве-

щена сверху монохроматическим светом. Тогда в промежуточном

слое образуются полосы равной толщины. Если например на рас-

Рис. 667.

стояниях гх и г2 от центра имеются чер-

ные полосы, то разность хода лучей при

переходе от одной до другой должна из-

мениться на целое число длин волн. Пусть гх

соответствует /г-й полосе, считая от цен-

тра, а г2 соответствует n-\-k-ft. Тогда

2 (Zt—Z2) = Лл, и радиус вычисляется по

формуле:

точной до величин порядка г1//?4.

Измерение ширины полос может быть произведено на изме-

рительнОхМ микроскопе. Микроскоп должен быть сфокусирован на

промежуточный слой.

Метод можно расширить на случай двух сферических поверх-

ностей близких радиусов. При их наложении также образуются

интерференционные полосы. Обозначив через 7?0 известный ра-

диус, получим:

1

Предполагается, что величиной (rfR)1 можно пренебречь.

6. Отражение на сферической поверхности также можно

использовать для определения радиуса путем измерения величины

и положения изображения. Из-за малой его применимости описа-

ние этого метода не дается.1

Для измерения радиусов кривизны астрономических зеркал и

линз объективов можно применить теневой метод, описанный

в гл. XXIII.

Об измерении геометрической формы поверхностей см. гл. XXIV

и LIII.

§ 2. Толщины и воздушные промежутки, углы и соотношения

граней

Толщины линз или пластинок контролируются (см. гл. XXIV)

с помощью штангенциркуля или микрометра. В случае необходи-

мости большей точности употребляется толщемер (например Аббе).

Отклонения партии линз от номинала могут быть проверены

с помощью индикатора или в более точных случаях — оптиметра.

1 См. Handbuch der Physik, т. XVIII, стр. 726.

12

3 основном определение толщин и воздушных промежутков

отличается от соответствующих определений для механиче-

ских деталей, требуя лишь (в случае линз) центрировки деталей

более аккуратного обращения, ввиду возможности испортить

поверхности деталей.

Измерение углов производится различными методами, в зави-

симости от требуемой точности и назначения детали. Из обычных

методов наиболее точные результаты достигаются помощью гонио-

метра (главным образом автоколлимационного). Гониометры

(см. также гл. XIX) имеют точность в 1', 20", 10", 5", 1", 0,5",

0,1". Призма устанавливается на столике и центрируется относи-

тельно трубы автоколлиматора. Угол поворота отсчитывается на

лимбе (в гониометрах высокой точности — помощью микроскопов);

дополнительный отсчет угла производится на окулярном микро-

метре трубы и микроскопа.

Весьма точное измерение углов может быть достигнуто помощью

интерференционных угольников (см. гл. L). Часто возникает

необходимость измерять двугранные и многогранные углы. В этом

случае строятся специальные приборы. Иногда точное выполнение

углов в деталях не столь важно, а важнее результат их оптиче-

ского действия. В этом случае также измерения ведут на специаль-

ных приборах (см. гл. L).

§ 3. Измерение фокусных расстояний и отрезков

Наиболее удобным способом является измерение расстояния

от вершины линзы до фокуса —фокусного отрезка — и расстояния

от главной точки до фокуса — фокусного расстояния. Предполагая,

что система находится в воздухе, достаточно определить одно

фокусное расстояние и два фокусные отрезка.

При выяснении вопроса о точности измерений сразу же при-

дется столкнуться с тем обстоятельством, что, даже в случае

идеально корригированной системы, фокус не представляет собой

точки, а вследствие дифракции превращается в объем конечных,

хотя и малых размеров. В случае же системы реальной, т. е.

обладающей аберрациями, следует иметь в виду зависимость поло-

жения и величины фокуса от длины волны света, отверстия пучка,

угла наклона главного луча и т. д.

В соответствии с этим определение

окуса может

положения

преследовать двоякую цель: во-первых измерение фокусного рас-

стояния или отрезка как конструктивного элемента и во-вторых

выяснение зависимости положения фокуса от длины волны, зоны

и т* п., т. е. определение состояния коррекции системы. Ясно,

что методы, потребные для второй цели, должны быть гораздо

более точными. Мы ограничимся рассмотрением первой группы

методов и указанием на те методы второй группы, которые при-

годны для наших целей.

13

Вычисление фокусного расстояния и отрезка легко может,

быть произведено, если заданы конструктивные элементы системы

по формулам (13) и (14) гл. 1. Просчет делается путем после-

довательного применения этих формул и вычисления высот h и

углов и после каждой поверхности.

Высота h на первой поверхности может быть задана произвольно,

например равной первый угол их •— 0, что соответствует лучу,

идущему параллельно оси. Обычно просчет производят дважды

при ходе лучей прямо и обратно. Это дает оба фокусные отрезка.

Величина фокусного расстояния получается одна и та же при

обоих просчетах, что является контролем.

§ 4. Определение положения фокусов

Наиболее просто и практически удобно измерение фокусного

отрезка на оптической скамье (рис. 668). На рельсе 1 установлена

подставка 2 для испытуемой линзы и микроскоп с сеткой 3, по-

ложение которого может быть отсчитано по делениям шкалы 4.

Рис. 668.

Изображение весьма удаленной точки 3 получается в заднем

фокусе F' испытуемой линзы. Установив микроскоп 3 так, чтобы

изображение 3 было видно без параллакса с сеткой микроскопа,

можно зафиксировать путем отсчета по шкале 4 положения заднего

фокуса линзы. Передвинув микроскоп так, чтобы сфокусировать

его на заднюю поверхность линзы, и сделав отсчет, получим по-

ложение этой поверхности. Разность отсчетов в первом и втором

случаях даст фокусный отрезок; перевернув линзу, можно полу-

чить другой отрезок.

Если светящаяся точка 5 находится не на бесконечном удале-

нии, а на некотором, хотя и большом расстоянии, то ее изобра-

жение получится от фокуса на расстоянии:

(4)

Если желательно получить отрезок с точностью до 0,1°/о, то,

предполагая систему тонкой и отрезок приблизительно равным

фокусу, получим, что достаточно иметь предмет, удаленный на

лг=1ООО/ (/~20 мм) от линзы. Для короткофокусных систем

это расстояние порядка 10—20 м, что достижимо в пределах

помещения. ,

14

Рис. 669.

Вместо удаленного предмета весьма выгодно иметь- коллима-

top, т- е- систему из объектива зрительной трубы, в фокальной

ппоскости которого поставлена сетка; будучи освещена, эта сетка

Сражается объективом как бесконечно удаленная. Употребление

кОллимат°ра удобно, так как

измерения не зависят от

естественных условий осве-

щения»

Выверка коллимато-

ров. «) Выверка по удален-

ному предмету производит-

ся так же, как было описано

выше. Если предмет нахо-

дится на конечном расстоянии, следует ввести поправку на удале*

ние согласно формуле (4).

б) Автоколлимация. Если снабдить коллиматор автоколлима-

ционным окуляром, хотя бы типа Гаусса, то, имея нормальную

плоскость, можно выверить его на бесконечность. Именно отра-

женное изображение будет только тогда совпадать по резкости

с самой сеткой, когда последняя находится в фокальной плоскости

объектива коллиматора (рис. 669). Теоретически этот способ

дает удвоенную точность, но требует наличия плоскости весьма вы-

сокого качества.

в) Вспомогательная труба и пентапризма могут быть при-

менены для фокусировки коллиматора, особенно с большим от-

верстием. Применение их ясно из схемы рис. 670. Пентапризма Р

может передвигаться на салазках перпендикулярно оси фокуси-

руемого коллиматора К, изображение сетки которого наблюдается

через вспомогательную трубу Т с

Рис. 670.

гой совершенно строго. Если-

окулярным микрометром М.

Если при передвижении пен-

тапризмы по салазкам изображе-

ние остается неподвижным, то из

объектива выходит параллельный

пучок лучей, и следовательно сет-

ка стоит в фокальной плоскости.

Практически благодаря наличию

аберраций добиться полной непо-

движности не удается. Метод дает

хорошую точность.

г) Три коллиматора могут

быть сфокусированы один в дру-

все три коллиматора дают попарно

изображения сеток один в другой без параллакса, то это возможно

лишь в том случае, когда из них выходят параллельные пучки

лучей, т. е. сетки стоят в фокальной плоскости. Практически

работу ведут так. Фокусируют 1-й коллиматор во 2-Й до уничто-

жения параллакса между сеткой 1-го изображения и сеткой 2-го.

Затем 2-й коллиматор заменяют 3-м и фокусируют последний да

уничтожения параллакса между сетками 1 -го и 3-го. После этогя

направляют 2-й коллиматор в 3-й. Если 1-й был сфокусировав

точно, то между 2-м и 3-м параллакса не будет, в противном]

случае следует располовинить ошибку между 2-м и 3-м и испра-^

вить по ним 1-й. Для контроля операцию повторить еще раз. !

д') Плоскопараллельная пластинка и два коллиматора. Имея

точную плоскопараллельную пластинку, можно сфокусировать два

коллиматора один в другой. Идея метода ясна из рис. 671. Пло-

скопараллельная пластинка при качании смещает зрачок одного

коллиматора по зрачку другого. Изображение сетки одного кол-

лиматора в другом будет оставаться неподвижным только в том

•случае, когда оба коллиматора имеют сетки расположенными

в фокальных плоскостях и между ними параллельный ход лучей.

Вспомогательные коллиматоры следует брать значительно

более длиннофокусными, чем проверяемые системы, чтобы уменьшить

влияние аберраций коллиматора и ошибок его фокусировки. Если

фокусное расстояние проверяемой системы /, а коллиматора — /0,

то смещение сетки коллиматора на х вызовет смещение изобра-

жения в проверяемой системе на х', причем:

Влияние ошибки уменьшается в квадрате отношения фокус-

ных расстояний.

Можно применять также диоптриметр Генкера, схема кото-

рого приведена на рис. 672. Он состоит из наблюдательной

Рис. 672.1

трубы Т, сфокусированной на бесконечность, объектива О и

марки 34, передвижение которой может отсчитываться по шкале.

Испытуемая линза L ставится так, чтобы ее вершина опиралась

на агатовый шарик S, поставленный в переднем фокусе объек-

16

а О- Нулевое положение марки М соответствует фокальной

Носкости объектива О, при этом изображение марки будет на-

литься в полной резкости с сеткой трубы Т. Если теперь вста-

вить испытуемую линзу, то для получения резкости придется

сдвинуть марку М на величину х. При этом очевидно, что перед-

ний фокусный отрезок испытуемой линзы будет равен х':

Выражая обратную величину хг — так называемую вершинную

рефракцию — в диоптриях, получим равномерную шкалу, т. е.:

Эти диоптриметры обычно имеют некоторые добавочные при-

способления для определения центрировки очковых линз, их при»-

йатичности и пр., в данном случае не требующиеся.

§ 5. Измерение фокусных расстояний

Способы измерения фокусных расстояний основаны или на

определении величины фокусных отрезков с последующим учетом

положения главных точек, или на получении нескольких пар со-

пряженных точек и использовании соотношения: хх' ==

наконец на определении увеличения либо поперечного:

или же

либо углового:

весьма

Различных способов измерения фокусных расстояний

большое количество. Из них следует выбирать те, которые соот-

ветствуют методу использования данной системы. Так для объективов

зрительной трубы надлежит брать предмет, находящийся на боль-

шом удалении, обращая к нему внешнюю сторону объектива;

объективы микроскопа следует проверять, помещая предмет в

передний фокус, и т. д. При таком использовании аберрации

системы оказывают наименьшее влияние на результат. Следует

обратить внимание на тщательную центрировку и фокусировку.

Ограничиваемся рассмотрением только наиболее важных спо-

собов.

1. Измерение отрезков на оптической^ скамье-Яа^Е

соб^Ь опРеделить фокусные расстояния ря,уж*^огообразных спо-

Зак. 3905. — Опр. кн. оптико-механика, ч. I

а) Три пары сопряженных точек позволяют определить

и фокусные расстояния и отрезки. Пусть, как на рис. 673,

*9

Рис. 673.

измерены расстояния b и Ь' от некоторой марки, скрепленной

с линзой, до сопряженных точеЙ s и s'. Если взять три пары

сопряженных точек то из получившихся трех уравнений можно

определить как фокусные расстояния, так и отрезки, а именно:

(»2——»,) (ft, - »2) (V—а,') Щ—»/) а>2'—ь3").

К», - »1) (V - V) - («а - «.) (».' - V)P

(»а - (», - »,) Щ - »/)

1 (*, — »i) (»,' — Ь») - № — (!>,' — V) ’

, /____________— b-i) ’ &з') (43 — 42)_______________________

‘ (43 — (4/ — b./) — (Ь, — bt) <bt' — b2) ‘

Для £ и V можно выписать два аналогичные выражения, пере-

ставив порядок величины.

б) Разновидности предыдущего способа могут быть получены,

если выбирать различным образом пары сопряженных точек. Удобно

например взять ^ = 00 и = оо; тогда соответствующие сопря-

женные точки будут совпадать с фокусами. Третью пару удобно

взять ,с возможно более малыми Ъ и Ь'\ тогда их можно будет

измерить прямо посредством микроскопа с продольным переме-

щением. Схема этого способа ясна из рис. 674.

Измерив £, Ъ и У, получим:

f = У (й — £) (У —6').

•) Практически способ можно изменить так. Устанавливаем

систему на оптическую скамью, ставим перед ней коллиматор, а за

ней—наблюдательный микроскоп; фокусируем микроскоп на изо-

бражение сетки коллиматора, что даст задний фокус системы.

Заменяем коллиматор сеткой и передвигаем микроскоп, пока он

не сфокусируется на изображение сетки. Передвижение микро-

скопа даст величину л/. Не трогая ни системы ни сетки, пере-

носим микроскоп на другую сторону и фокусируем его непосред-

ственно на сетку. После этого снимаем сетку, ставим с другой

18

стороны системы коллиматор и измеряем передвижение микроскопа,

необходимое для резкой фокусировки сетки коллиматора; это

Рис. 674.

будеттогда фокусное расстояние системы:

г) Можно, как показано на рис. 675, поставить сперва сетку

1 переднюю фокальную плоскость системы, затем сдвинуть ее

на величины хг и х2 от фокуса и измерить соответствующее сме-

Н Н' '

Рис. 675.

Щение изображения с помощью микроскопа. Фокусное расстояние

будет равно:

Чувствительность метода может быть повышена применением

звтоколлимационного микроскопа и зеркала вместо сетки.

2* ]9

Э) Два сопряженные положения линзы дают возможность

измерить фокусное расстояние, если известно расстояние между

можно пренебречь. Пусть расстоя-

главными плоскостями или им

Рис. 676.

ние от предмета до изображения

будет I (рис. 676), тогда изобра-

жению S в У соответствуют два

положения линзы. Измерив рас-

стояние Д между этими положе-

ниями и зная расстояние между

главными плоскостями, получим,

что:

е) Употребив испытуемую си-

стему в качестве объектива зри-

коллиматор с известным фокусным

тельной трубы, направив ее в

расстоянием объектива /0, можно определить фокусное расстояние

испытуемой системы f по соотношениям продольных смещений

сеток относительно фокальных плоскостей. Пусть сетка коллима-

тора смещена на х0 и, для того чтобы сохранить фокусировку,

нужномсдвинуть сетку трубы нал/. Тогда существует соотношение:

Г + X Го2+% - *) «О '

d—расстояние между главными точками системы. Отсюда

можно определить /, если известно d и измерены х0 и V. Если

взять /0 малыми^по сравнению с xQ) х' и rf, то формулу можно

упростить:

ж) Для измерения больших фокусных расстояний удобно при-

менить схему рис. 677. Труба^Т сфокусирована в коллиматор К\

Рис. 677.

поставим испытуемую систему С между ними. Тогда для получения

резкости изображения окулярную часть придется сдвинуть на вели-

чину Д. Пусть фокусное расстояние объектива зрительной трубы

будет /о, расстояние между главными точками объектива трубы

20

испытуемой системы — d\ фокусное расстояние испытуемой

системы вычисляется по формуле:

, /о-(/о4~д) ,

t ==----------— а.

д

Формула дает правильный знак для /, если считать Д поло-

жительным при укорачивании трубы.

Точность метода можно повысить, если заменить коллиматор

зеркалом, поставленным перпендикулярно оси, а трубу снабдить

автоколлимационным окуляром.

Рис. 678.

Наконец для грубого и быстрого измерения фокусных рас-

стояний можно ограничиться просто измерением отрезкор от пред-

мета и изображения до линзы для одной пары сопряженных точек.

Если s и s' (рис. 678) — величины отрезков, то, считая линзу беско-

нечно

тонкой, получим:

2. Определение поперечного или углового увеличения для

одной или двух пар сопряженных точек дает в руки хорошее

средство для измерения фокусных расстояний.

////'

Рис. 679.

п) Очень прост и практически удобен способ определения

фокусного расстояния с помощью коллиматора, путем измерения

увеличения его сетки. Идея метода понятна из рис. 679. Поскольку

сетка коллиматора стоит в фокальной плоскости его объектива,

изображение сетки будет находиться в фокальной плоскости испы-

туемой системы. В этом случае:

21

Практическое осуществление прибора показано на рис. 680.

Справа стоит коллиматор, в середине находятся два держателя

для испытуемых линз различных размеров. Измерение величины

изображения произво-

Гис. 680.

Рис. 681.

дится винтовым окуляр-

ным микрометром, стоя-

щим на рельсе слева.

Метод может дать

очень высокую точность—

до 0,2%, а при сравни-

вании фокусных расстоя-

ний одинаковых объек-

тивов и до 0,02%.

б) Пусть в фокаль-

ной плоскости испытуемой

системы помещена шкала.

Тогда (рис. 681), измеряя

угловую величину изобра-

жения этой шкалы с по-

мощью гониометра или

теодолита, можно вычи-

слить величину фокусного

расстояния по формуле:

Рис. 682.

Удобно мерить угол

между симметричными де-

лениями относительно

оптической оси.

Метод может дать

весьма высокую точность.

При вычислениях следует

учесть влияние дистор-

сии исследуемого объек-

тива.

в) Если к измерению увеличения присоединить еще измерение

отрезка на оси, то можно также определить величину фокуса:

Обозначения понятны из рис. 682.

г) В основу фокометра Аббе положено измерение попереч-

ного увеличения для двух пар сопряженных плоскостей. Идея

метода заключается в следующем (рис. 683).

22

Изображение у' шкалы у наблюдается с помощью наблюда-

тельного микроскопа, могущего передвигаться перпендикулярно

оси в хороших направляющих. Как известно:

измерив увеличение для двух пар сопряженных точек, т. е. для

двух положений шкалы, получим выражение для фокуса:

х2 — — расстояние между двумя положениями шкалы.

Конструктивно фокометр Аббе обычно оформляется так, чтобы

микроскоп стоял неподвижно, а передвигалась испытуемая система;

НИ'

Рис. 683.

ее положениях, симметричных относи-

смещение линз будет у', а полная длина

измерение ведется в двух

тельно центра. Если такое

измеряемой части шкалы у, то:

На^рис. 684 приведен внешний вид малой модели фокометра.

Здесь w — салазки с отсчетом по шкале s и нониусу до 0,02 мм

Для смещения системы. Измерение увеличения производится по двум

шкалам. Верхняя t, деленная на 0,1 мм, может включаться посред-

ством ручки Н; нижняя Т, с ценой деления 0,5 мм, передвигается

вверх и вниз по направляющим. Расстояние между шкалами t и Т

измеряется глубиномером с точностью до 0,05 мм.

Микроскоп имеет набор из 5 сложных объективов, дающих

разные фокусировки вплоть до бесконечности. Перед работой не-

обходимо центрировать как объективы, так и испытуемую систему.

23

Метод и прибор весьма чувствительны (до 0,1%). При наличной

у системы заметной сферической аберрации измерения по разным!

зонам дадут различные результаты. В этом случае следует пред*^

ставить фокусное расстояние как степенную функцию смещений-

линзы у':

= 4 + «э/2 + аУ4* 1

Величина /0 будет равна фокусному расстоянию данной

системы для параксиальных лучей.

ис. 684.

Следует отметить как достоинство метода, что ход главного

луча со стороны изображения параллелен оси, что 'делает пока-

зания прибора не зависящими от фокусировки.

3. Определение положения главных точек совместно с изме-

рением фокусных отрезков также может служить для определения

фокусного расстояния.

§ 6. Измерения величин, характеризующих действие оптических

систем

1. Измерения увеличений. Определения и формулы — см. гл. I.

У приборов типа телескопических систем измеряют всегда видимое

увеличение (Г).

24

Наиболее удобные методы: 1) измерение изображения шкалы

диафрагмы, поставленных перед объективом трубы; 2) метод,

нинаметра, принцип измерения — тот же.

а) Перед объективом измеряемой зрительной трубы ставится

шкала или диафрагма с точно известным размером отверстия. Ее

изображение за окуляром измеряется тем или другим способом.

Если линейная величина диафрагмы (шкалы) — Н> а изображен

ниЯ'—Л, то увеличение Г — Hjh.

6) Динаметр Рамсдена представляет собой трубку с линзой

(лупа), имеющую стеклянную шкалу (резкость шкалы предвари-

тельно устанавливается выдвижением линзы). Перед объективом

ставится щель известных размеров, перед окуляром — динаметр..

Фокусируя изображение шкалы передвижением динаметра, изме-

ряют по шкале последнего изображение щели и определяют Г.

Если отверстие объектива свободно, можно (с меньшей точностью)

измерять его изображение (кружок Рамсдена).

а) Телескопический динаметр представляет собой систему из

объектива, окуляра и шкалы. Шкала установлена на двойном фо-

кусном расстоянии объектива в фокальной плоскости окуляра;

следовательно изображение шкалы, рассматриваемое окуляром,

равно по величине изображению ее в плоскости рамсденовскога

кружка. Это дает возможность производить измерения также в том

случае, когда выходной зрачок трубы находится внутри.

г) Прибор Герца состоит из коллиматора и телескопа; в фо-

кальной плоскости окуляра телескопа имеется пара раздвижных

нитей, расстояние которых отсчитывается на барабане окулярного

микрометра. Сначала совмещают нити с каким-нибудь интервалом

шкалы коллиматора (удобным для последующего измерения трубы)

и делают отсчет на барабане. Затем между коллиматором и теле-

скопом вставляют измеряемую трубу; раздвигая нити до прежних

видимых делений коллиматора, производят отсчет на барабане.

Отношение второго и первого отсчетов дает увеличение трубы..

Барабан можно прямо градуировать по числам увеличений.

2. Измерение поля зрения (угла объективного поля зрения),

а) Способ рейки. На большом расстоянии ставится рейка с деле-

ниями. Через трубу видно, сколько делений ее помещается в плос-

кости бленды окуляра (видимое поле). По тангенсу углаг

соответствующего числу делений шкалы при данном расстоянии

ее, определяют угол поля зрения. Для сокращения расстояния

рейки от прибора на объектив последнего надевают „приблизи-

тель" (линзу, увеличивающую конвергенцию лучей).

б) Для ббльшей компактности установки заменяют шкалу

(рейку) коллиматором. В фокусе объектива коллиматора устано-

влена шкала, которую можно прямо градуировать в углах.

в) Можно воспользоваться гониометром, укрепив измеряемый

прибор на столике гониометра и пользуясь коллиматором со шкалой»

2) Осветив испытуемую трубу со стороны окуляра параллель-

ным пучком лучей или рассеянным ярким светом, приставляют

25-

« объективу теодолит и наводят резко на изображение шкал!

трубы. Поворачивая теодолит относительно его оси так, что^

оба конца светлого поля совместились с крестовиной окуляр!

"теодолита, делают отсчет на лимбе, который и дает величину пол

зрения испытуемой трубы.

3. Измерение диаметра и расстояния зрачка выхода|

а) Наиболее простой способ заключается в измерении диаметр!

рамсденовского кружка по шкале динаметра. Изображение зрачка

выхода должно быть резким (края) при наблюдении его динамет!

ром, что зависит от расстояния последнего. |

б) Телескопический динаметр позволяет произвести те же

измерения с большими удобством и точностью. 1

в) Зрачок выхода прибора при помощи вспомогательной линзц

проектируют на экран, имеющий шкалу. Увеличение, даваемо!

.линзой, должно быть известно. Передвигая прибор до получения

на экране резкого изображения передней линзы его окуляра

и измеряя это передвижение, можно получить величину удаления

зрачка выхода от окуляра.

4. Другие измерения. В приборах типа зрительных труб

производится ряд измерений, проверяющих правильность их сборки

и установки. Сюда относятся: проверка диоптрийной шкалы оку-

ляра, проверка нулевого положения, проверка и измерение наклона

изображения, измерение величины параллакса и др.

В бинокулярных трубах измеряются пластичность и парал-

лельность осей двух труб и др. Способы измерений и проверки

этих величин указаны дальше (см. сборку биноклей и других

инструментов).

Измерение показателей преломления и дисперсии (см. гл. I)

преимущественно производится у материалов до их обработки

в детали. У готовых деталей оно может быть выполнено лишь

косвенными методами, например у линз—путем измерения рефракции

для разных длин волн и последующего расчета (способ неточный),

у призм — на спектрометрах. Для измерения коэфициента прело-

мления наиболее точными являются интерференционные методы

(см. гл. XXIII) и методы спектрометрические (см. гл. XIX). Точность

главным образом зависит от рода и точности применяемых при-

боров. Самый распространенный способ — помощью рефракто-

метра, особенно Пульфриха (см. гл. XVII). Образцы для измерения

должны быть изготовлены достаточно точно. Расчет производится

по таблицам, прилагаемым к приборам.

Для технических измерений можно применить сравнительные

методы, например метод Захарьевского (с точностью 2 • 10~3)1

«ли метод Обреимова,2 основанный на принципе исчезновения

видимости образца в жидкости. Эти методы допускают измерение

разности показателя преломления (дисперсии) с точностью 1 • 10“5

1 Труды ГОИ, т. V, вып. 47

2 См. гл. XLVI и Труды ГОИ, т. I

26

показателя преломления какого-либо цвета точностью 1 • 10-4.

Метод Обреимова удобен тем, что не требует подготовки точного

образца; нужен лишь набор эталонов, измеренных с точностью

не менее 1 • 10 . Измерение ведется в жидкости; при этом тре-

буется непрерывное перемешивание.

Определение величин, характеризующих поляризацию—раз-

ность хода поляризованных лучей, величина двойного лучепрело-

мления, углы поляризации, величина эллиптичности (для эллипти-

ческой поляризации) и пр. — производится разнообразными мето-

дами, зависящими от точности и назначения измерений. Применяе-

мые для этого поляризационные, поляризационно-интерференцион-

ные схемы и приборы весьма разнообразны (наиболее употреби-

тельные из них описаны в гл. XX).

Определение коэфициента отражения — см. гл. I. Определение

светопоглощения, цветности и величины насыщенности цвета —

см. гл. XVI. Значения последних получаются из следующих формул.

Коэфициент отражения г по формуле Френеля:

где и — коэфициент преломления материала.

Коэфициент поглощения белого света k определяется по коэ-

фициенту пропускания т, представляющему собой отношение све-

тового потока, прошедшего сквозь тело, к потоку, падающему

на него:

Насыщенность цвета s, выражаемая в сатронах, определяется

по чистоте цвета р; последняя есть выраженное в процентах

отношение яркости В монохроматического излучения к яркости

смеси монохроматического света с белым, не отличающейся от

данного цвета:

• 100,

где BQ — яркость белого света;

Коэфициент х. заранее известен.

Коэфициенты г, и s измеряются обычно помощью фото-

метров и поляризационных фотометров (см. гл. XVIII).

§ 7. Методы испытания оптических систем

Кроме указанных величин, характеризующих оптические

Детали и оптические системы с геометрической точки зрения и

с точки зрения оптики Гаусса, бывает необходимо измерять вели-

27

чины,, характеризующие общее оптическое действие и качеств®

системы. В зависимости от назначения деталей здесь возможны!

самые разнообразные методы измерений; так например призмьи

и призменные системы для спектроскопов и спектрографов должнья

быть испытаны на величину и характер вызываемых ими диспер!

сий; решетки, их комбинации и другие подобные детали — по их|

дифракционному действию и т. п. Методы измерений могут также]

очень значительно варьироваться в зависимости от удобства й^

места их применения. Во многих случаях достаточно хорошими^

средствами для этих измерений являются приборы, описанные]

в гл. XVI—XX. Для исследования оптического качества систем пред-|

назначен ряд специальных методов, имеющих общее применение!

При этом следует заметить, что части оптической системы, например|

объективы, будучи взяты отдельно, во многих случаях не дают|

удовлетворительного изображения, так как оставленные в них (рас-!

четом) ошибки компенсируются другими частями системы Поэтому!

испытание таких систем может производиться только в соедине-1

нии с соответствующими им частями, выполненными с высшей^

точностью. ]

Для исследования ошибок изображения с точки зрения гео-

метрической оптики существует несколько способов.

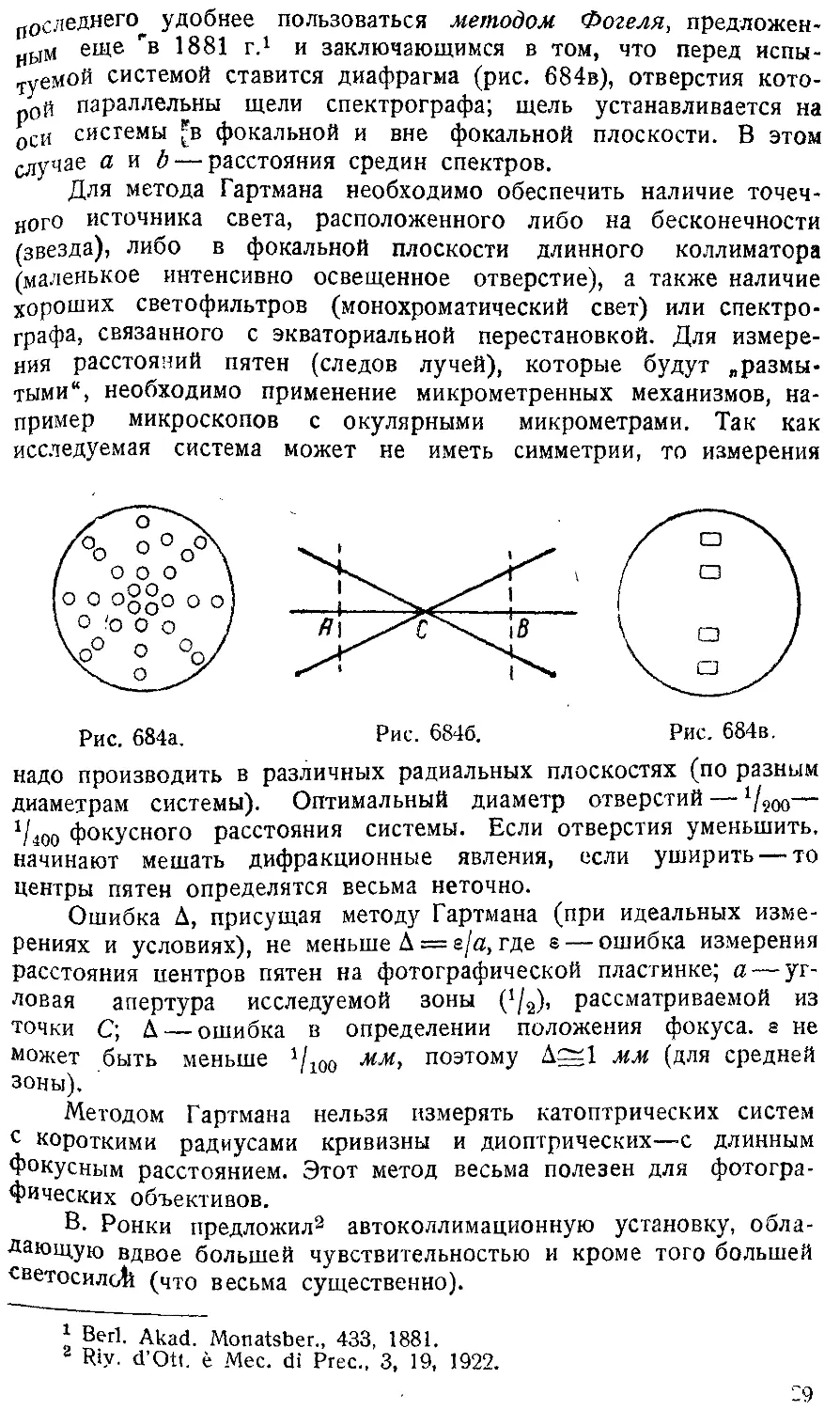

1. Метод Гартмана1 заключается в измерении направления

отдельных изолированных маленькими диафрагмами лучей, исхо-’

дящих от исследуемой системы, для чего фотографируются

следы этих лучей в фокальной плоскости и в плоскостях, отсту-

пающих от фокальной на определенную величину. Поэтому дан-

ный метод называется методом экстрафокальных измерений.

Диафрагмы имеют вид, изображенный на рис. 684а, где малень-

кие кружки — отверстия в непрозрачной пластинке. Способ рас-

положения отверстий может быть различным, например в верши-

нах концентрических квадратов, на логарифмических спиралях

и т. п.2

Если (рис. 6846) С есть пересечение пары изолированных

лучей, полученных после исследуемой системы, на которую на-

правлен пучок параллельных лучей монохроматического света,

и если в А и В находятся плоскости, где производится фотогра-

фирование следов лучей (экстрафокальные фотографии), то, обоз-

начив АВ через rZ, АС — через х, а расстояния следов от оси

в плоскостях А и В — соответственно через а и Ь, получим:

Для систем катоптрических свет можно брать белым. Если

при диоптрических системах брат^ свет различных длин волн,

то могут быть измерены хроматические свойства системы. Для

1 ZS. f. Instrument., XXIV, 1, 1904

,2 Phys. ZS., XXV, 20, 269, 1924.

28

последнего удобнее пользоваться методом Фогеля, предложен-

ии еще "в 1881 г.1 и заключающимся в том, что перед испы-

туемой системой ставится диафрагма (рис. 684в), отверстия кото-

рой параллельны щели спектрографа; щель устанавливается на

оСИ системы *в фокальной и вне фокальной плоскости. В этом

случае а и b — расстояния средин спектров.

Для метода Гартмана необходимо обеспечить наличие точеч-

ного источника света, расположенного либо на бесконечности

(звезда), либо в фокальной плоскости длинного коллиматора

(маленькое интенсивно освещенное отверстие), а также наличие

хороших светофильтров (монохроматический свет) или спектро-

графа, связанного с экваториальной перестановкой. Для измере-

ния расстояний пятен (следов лучей), которые будут „размы-

тыми", необходимо применение микрометренных механизмов, на-

пример микроскопов с окулярными микрометрами. Так как

исследуемая система может не иметь симметрии, то измерения

Рис. 684а. Рис. 6846. Рис. 684в.

надо производить в различных радиальных плоскостях (по разным

диаметрам системы). Оптимальный диаметр отверстий — ^оо—

»/400 фокусного расстояния системы. Если отверстия уменьшить,

начинают мешать дифракционные явления, если уширить — то

центры пятен определятся весьма неточно.

Ошибка Д, присущая методу Гартмана (при идеальных изме-

рениях и условиях), не меньше Д = е/п, где s — ошибка измерения

расстояния центров пятен на фотографической пластинке; а — уг-

ловая апертура исследуемой зоны (*/2)» рассматриваемой из

точки С; Д — ошибка в определении положения фокуса, г не

может быть меньше 1/1Оо мм> поэтому Д^1 мм (для средней

зоны).

Методом Гартмана нельзя измерять катоптрических систем

с короткими радиусами кривизны и диоптрических—с длинным

фокусным расстоянием. Этот метод весьма полезен для фотогра-

фических объективов.

В. Ронки предложил2 автоколлимационную установку, обла-

дающую вдвое большей чувствительностью и кроме того большей

светосилой (что весьма существенно).

1 Bert. Akad. Monatsber., 433, 1881.

г Riy. d’Ott. ё Мес. di Ргес., 3, 19, 1922.

29

Методом Гартмана можно измерить и представить в вид|

кривых все ошибки системы (аберрации), которые характеризую^

ее с точки зрения геометрической оптики (данные расчета). |

2. Метод Бека, основанный на применении „турникета"^

универсален в том отношении, что позволяет на одной и той

же установке (скамья Бека) производить все возможные испыта-

ния, измеряя положения изображений, даваемых различными лу-

чами в фокальной плоскости системы (или вообще в плоскости

резкого изображения).

Турникет дает возможность ориентировать и поворачивать

систему относительно узловых точек. Двигая • измерительный

микроскоп по дуге круга, имеющего центр в узловой точке

системы, можно производить измерения точек вне оптической

оси системы.

3. Метод Фуко („метод ножа*) является чувствительным и

удобным способом испытания оптического действия катоптри-

ческих систем (в некоторых случаях он может быть применен

и для диоптрических систем), но дает главным образом данные

суммарного действия исследуемой системы. При исследований

отдельных зон выступают посторонние (для данного способа изме-

рений) явления, понижающие точность метода. Главным образом

этот метод применяется для исследования правильности формы

поверхностей зеркал (см. гл. LIII).

4. Интерференционные методы. Прёдыдущие методы дают

лишь условную характеристику оптической системы и имеют

интерес только с точки зрения расчета ее методами зейделевской

оптики. Более близкое отношение к действительному качеству

изображения имеют методы, основывающиеся на изучении формы

и положения волновых фронтов, вышедших из оптической си-

стемы. В качестве таких методов имеют применение методы

интерференционные, описанные в гл. XXIII, а именно: Ветцмаиа!,

Тваймана, Майкельсона и др. Основным критерием при измерении

аберраций этими методами может служить допуск Релея, т. е. то^

что оптическая система является практически совершенной, еслй

деформация поверхности, выходящей из системы волны, не превы-

шает Х/4 по сравнению с идеальным волновым фронтом. Точ- -

ность интерференционных методов ограничивается возможностями

измерения расстояний интерференционных полос, которые всегда

размыты (особенно при системах с высокими апертурами) или,

наоборот, слишком тонки (при малых апертурах).

Метод Тваймана (см. гл. XXIII) в настоящее время является

одним из лучших, особенно с дополнениями Мерляна,1 введшего

компенсаторы Жамена, однако он технически очень труден и

требует дорогой аппаратуры.

В настоящее время широко распространяются методы, осно-

ванные на свойствах дифракционных решеток (в широком смысле).

1 Rev. d’Opt., Ill, 1904.

30

0з практически удобных способов (на этом принципе) следует'

отметить метод (прибор) Ленувеля (см. гл. XXIII) — автоколли-

^ационный и потому дающий удвоенную точность. В этом методе

пользуются теневыми полосами, возникающими при пересечении

круговой решетки конусом лучей, ограниченным отверстием

испытуемого объектива и пересекающим решетку по кругу ра-

диуса г.

с оответственно фокальное расстояние и линейная

— расстояние между фокусом и

где f и R —

полуапертура объектива, у

решеткой (определяется по

приближенной формуле по

числу видимых в поле зрения

полосу

Для получения ясного изо-

Рис. 684г.

бражения полос размеры источ-

ника света (который должен

быть весьма ярким) не должны

превышать */2 т, где т— частота решетки, которая не должна

быть больше, чем m = 2af'k (а — полуапертура системы). Мини-

мальное допустимое значение у при частоте т\ ут = 11в пигг

последнее и служит мерой чувствительности метода.

Решетки должны иметь частоту в зависимости от изменения

апертуры исследуемой системы (набор решеток); при больших

апертурах это вызывает практические трудности.

Метод теневых полос решеток часто видоизменяют, применяя

комбинации решеток — метод комбинационных полос, — в резуль-

тате чего получаются фигуры Муара1.

Можно различать пять типов комбинационных полос, обра-

зованных:

1) центрированными прямолинейными решетками,

2) центрированными круговыми решетками,

3) неценфированными прямолинейными решетками,

4) нецентрированными круговыми решетками,

5) совокупно прямолинейными и круговыми решетками.

Применимость каждого из этих случаев зависит от условий?

измерения и рода испытуемой системы.

На рис. 684г: О — испытуемая система, R— решетка ча-

стоты М, расположенная на расстоянии у от изображения источ-

ника света. На экране КН, являющемся также решеткой частоты,

например Mv мало отличающейся от М, мы получаем полосы

первой решетки и комбинацию обеих полос. По частоте и форме

1 Ронки, Испытание оптических систем, ГТТИ, 1933.

а

31

<

я

-последних вычисляется Mt—М по одной из следующих формул;;

,в зависимости от того, как расположены решетки: 1

tg о

Л!. — М = 2М}

tg6

— Af =

УИ,—2M = 2AL sin2

где 9 — наклон полос относительно биссектрисы угла, образован-

ного штрихами решеток; 2<?— угол наклона штрихов одной

решетки по отношению к другой.

Аберрации оптической системы влияют на изменение ча-

стоты, искажение полос и наклон их, измеряемый углом 6. Вы-

числения ведут по формуле:

М = I 1 —

Наилучшие значения получаются при ф от 0,5° до 2Э и по

«формуле:

М — ЛЕ ( 1------)

\ Р /

для нецентрированных круговых решеток.

Для комбинации

зуются формулой:

прямолинейной и круговой решеток поль-

М = М1

(прямолинейные полосы при наличии аберраций изгибаются).

При изучении сферической аберрации поле надо разделить

на концентрические зоны; для радиуса h определяют соответству-

ющее Mh. Хроматическая аберрация получается таким же спо-

собом, но при изменении длины волны света.

Особенно выгодны условия, когда частоты решеток близко

совпадают друг с другом, так как тогда относительная частота

полос значительно больше относительной частоты решетки, что

повышает чувствительность измерений.

Эту величину можно характеризовать так называемым коэ-

ффициентом увеличения Г:

пх — п ’

где п и «J — частоты решеток.

32

Для случаев 1-го и 2-го:

Для случая 3-го:

п

dn

Частота полос v будет:

v = 2nsincpl/ 1

Для случаев 4-го и 5-го:

dp М

I ДМ —I» Г п_ -|_-L-

|Л dM ’

dm

п

где М — частота полос.

Форма полос будет меняться различно в зависимости от

угла наклона решеток, частоты и формы штрихов.

Определенных правил о том, когда следует применять теневые

полосы и когда — комбинационные, дать нельзя. Последние весьма

целесообразны при изучении зеркал в центральной их части, для

исследования фокусов многих объективов, для рассеивающих сис-

тем. Чувствительность при комбинационных полосах приблизительно

вдвое больше, чем при простых теневых.

Метод решёток позволяет производить всевозможные исследо-

вания оптических систем и, ввиду его необычайной простоты, мо-

жет быть соединен с рядом испытательных приборов (см. стр. 860).

Весьма удобен для испытания бинокулярных зрительных труб

появившийся недавно аппарат В. Ронки,1 в котором метод ре-

шеток использован наряду с прочими методами измерений. Этот

аппарат позволяет' производить следующие испытания: 1) парал-

лельность осей прибора; 2) проверка диоптрийной шкалы; 3) по-

ложение и величина выходного зрачка; 4) расстояние выходного

зрачка; 5) увеличение, искажение поля, проверка окулярных шкал

и их поля зрения; 6) поле зрения; 7) параллельность изображе-

ния и объекта; 8) разрешающая сила; 9) астигматизм и кривизна

поля; 10) хроматическая аберрация; 11) сферическая аберрация,

кома; 12) хроматизм увеличения; 13) внеосевой выходной зрачок;

14) фотометрирование на оси и вне оси.

Кроме основного аппарата, на котором производятся указанные

исследования бинокулярных труб, укрепляемых на юстировочном

столике прибора, имеются два вспомогательные прибора:

1) прибор с испытательной маркой для определения раз-

решающей силы (марка представляет собой два светлые прозрач-

ные круга с нарастающей толщиной линии и непрерывно увели-

чивающимся расстоянием);

1 ZS. f. Instrument., № 8, 254, 1934.

3 Зак. 3905. — Спр. кн, оптико-ыеханика, ч. II. 33

2) диафонометр для изучения видимости различных объектовЯ

(целей), свет от которых входит во входной зрачок испытуемого^

прибора; испытания производятся с изменением освещения. Я

5. Методы испытания разрешающей силы. Оценка качествам

изображения различных оптических систем может производиться я

на основании изучения конечного результата — свойств даваемого 1

ими изображения. |

Одним из критериев служит „разрешающая сила“, которая 1

может быть для идеальной системы вычислена по формулам (см. |

гл. I). Испытание производится методом наблюдения с помощью |

микроскопа или фотографирования (для фотографических объек- |

тивов неизбежно) „мир" с разно расположенными тонкими и час- |

тыми штрихами. Расстояние штрихов миры предварительно вычис- |

ляется по теоретической разрешающей силе или на основании

возможностей (разрешения) практической системы, удовлетвори- j

ющей требованиям (эталон). Штрихи должны быть расположены

по всему полю зрения (см. например гл. XXIX).

На разрешающую силу влияют все ошибки системы, завися-

щие как от присущих ей ошибок (аберраций), так и от качества '

выполнения: центрировка элементов системы, качество поверхно-

стей, нарушение расчетных данных (воздушные промежутки, тол-

щины, колебания коэфициента преломления в стекле и т. п.), по-

роки в стекле (свили, натяжения) и др.

Иногда по изменению штрихов можно открыть источник оши-

бок, например по „двоению" штрихов, вуали, бликам. Мира уста-

навливается или на определенном расстоянии от системы, соот-

ветствующем условию правильного ее действия, или в коллиматоре

(для сокращения расстояния и независимости от внешних условий).

Объектив коллиматора должен быть высокого качества, иметь фо-

кусное расстояние и поле зрения больше, чем у испытуемой сис-

темы. Вследствие последнего применение коллиматоров ограничено.

Испытание центрировки систем оптическим способом про-

изводится путем наблюдения или фотографирования дифракцион-

ного изображения светящейся точки, расположенной на оптической

оси, методом, указанным в гл. XXIX. Характер дифракционного изо

бражения точки, помещенной под разными углами к оптической оси

(изображение в разных частях поля), служит достаточно хорошей

характеристикой качества оптической системы. Если дифракцион-

ное изображение точки занимает большую поверхность, обладает

большой несимметрией, не имея весьма интенсивного светлого

ядра, то качество системы невысоко.

Пока этот метод имеет только качественное применение. Для

количественной оценки необходимо получить распределение интен-

сивности света в пределах дифракционного изображения каждой

точки помощью микрофотометра. Однако здесь влияет множество

различных факторов, методика же достаточно сложна. В настоя-

щее время эти исследования производятся только в научных лабо-

раториях, и методика их находится еще в периоде разработки.

34

i

Для регулярных испытаний объективов, главным образом фо-

тографических, методом качественного изучения дифракционных

изображений точки на оси и вне системы применяют прибор типа,

представляющего собой видоизменение прибора Тваймана. Этот

прибор, носящий название Т. Т.—интерферометр Тваймана-

Титова, разработан в ГОИ. Он дает возможность получить дифрак-

ционное изображение точек в пределах всего поля зрения, причем

источник света остается неподвижным, а испытуемый объектив,

занимая различные положения под углом к основной оси, оказы-

вается автоматически установленным относительно плоскости рас-

четного изображения или на заданном от нее расстоянии в обе

стороны. При повороте объектива измерительный микроскоп

и фотографическая камера автоматически передвигаются на тре-

буемую для каждого положения величину.

Одним из существенных способов оценки качества оптической

системы следует также считать метод непосредственного изучения

качества изображения чувствительных (для данной системы) объ-

ектов. Недостатки, обнаруживаемые в них, дают возможность

судить о характере ошибок испытуемой системы, подчеркивание

которых, при специально подобранных объектах, позволяет дать

приблизительную численную характеристику.

3*

к

А. Я. Сумцов

Глава XXVI -

ПРОВЕРКА И ЮСТИРОВКА БИНОКЛЕЙ ПРИ СБОРКЕ

§1. Требования к прибору и проверка их выполнения

Исходя из назначения, требования к оптическим данным би-

нокля предъявляются как к прибору в основном наблюдательному

(см. гл. IV).

Проверка выполнения этих требований может быть произве-

дена на универсальном приборе -Цейсса

Рис. 685.

(рис. 685). Он состоит

из двух коллиматоров 1

и двух зрительных тру-

бок 3 с увеличением 3х,

визирные оси кото-

рых взаимно параллельны

Объективы коллиматоров

несут ромбические приз-

мы 2, позволяющие про-

верять бинокли с различ-

ными расстояниями между

плоскостях объективов (/^ 150—200 мм)

с

объективами. В фокальных

коллиматоров установлены сетки

ной ценой деления. Зрительные

трубки также имеют сетки, деле-

ния которых включающаяся линза 4

проектирует в пространстве

как миллиметры и десятые милли-

метра. Перекрестия трубок и кол-

лиматоров ориентированы друг

относительно друга.

Правильность юстировки па-

раллельности осей трубок или

коллиматоров может быть про-

верена либо визированием на дале-

кий предмет либо установкой

одинаковой вполне определен-

Рпс. 686.

36

типа рис. 686 А и В. Зрительной трубой 1 визируют через;

пентапризму 2, сперва в одну проверяемую трубку, а затем

пентапризму передвигают к другой трубке. При наличии колли-

матора с объективом большого диаметра 100 мм] можно

вести проверку по рис. 679 В. При этом сетка используемого

коллиматора должна быть установлена в фокус объектива <?•

с достаточной точностью. Параллельность осей проверяемых тру-

бок должна быть выдержана с точностью около 1'.

§ 2. Перемещения оптических деталей и эффект, ими вызы-

ваемый

Важнейшим требованием для бинокля является сохранение

параллельности осей при вращении трубок вокруг шарнира. Это>

требование может быть выполнено только лишь в том случае,

если две линии, проведенные через центры окуляров параллельно

оси шарнира, остаются параллельными шарниру и после объектива.

Выполнение этого условия может быть осуществлено (принципи-

ально) любой из оптических деталей, кроме сетки,—окулярами»

объективами и призмвми, если таковые имеются. Но обычно оку-

ляры биноклей лишают возможности регулировки, и тогда они,

совместно с шарниром, должны быть приняты за базы юстировки.

Точность изготовления деталей никогда не может быть дове-

дена до абсолютной, всегда будут иметь место отступления от

чертежа. Многие из этих отступлений будут при сборке и юсти-

ровке влиять так же, как перемещения оптических деталей, друг

относительно друга.

Таким образом, чтобы иметь суждение о порядке сборки и ее

возможностях, необходимо рассмотреть эффект, вызываемый воз-

можными перемещениями оптических деталей. При этом будем

предполагать, что взят готовый отъюстированный бинокль, детали

которого и перемещаются.

1. Передвижение объектива перпендикулярно оптической

оси трубки вызывает расстройство параллельности осей бинокля.

Величина расстройства со стороны объектива оа будет опреде-

ляться как:

* Л

оа = ,

где Д— перемещение объектива,/—фокус объектива.

2. Передвижение объектива вдоль оси трубки будет вызы-

вать параллакс в правой трубке и перемещение нулевой установки

диоптрий в левой трубке. Величина параллакса s в радианах опре-

делится по формуле:

2&рД

© ----*-

где р — радиус зрачка выхода бинокля, f0— фокус окуляра,

Д — передвижение объектива, k — 0,7 -н 0,8.

37

Ошибка в установке нуля диоптрий (а) находится по формуле:

1000 • Д

3. Передвижение призмы вдоль мостика вызывает расстрой-

ство параллельности осей в плоскости передвижения на величину:

где Д — передвижение призмы,/—фокус объектива.

4. Поворот призмы вокруг оси, перпендикулярной ребру

отражающего угла и параллельной преломляющей грани призмы,

вызовет расстройство параллельности осей в плоскости, перпенди-

кулярной главному сечению призмы, поворот изображения и ухуд-

шение качества изображения. Величина расстройства параллельности

осей со стороны окуляра Да будет равна:

Да

2W

/о ’

где <» — поворот призмы, Z—расстояние призмы от фокальной

плоскости объектива,/0 — фокус окуляра.

Поворот изображения произойдет на угол, вдвое больший

угла поворота призмы. Так как повернутая призма будет пред-

ставлять собой плоскопараллельную пластинку, наклоненную

к оптической оси, то она внесет астигматизм на оси, что ухудшит

качество изображения. Величина астигматической разности будет

равна:

/ / I (л cos2 z \

А™1 П COS COS2/'/’

где p'—pm' — астигматическая разность, I — длина хода луча

в призме, i — угол наклона призмы.

5. Передвижение сетки вдоль оси вызовет параллакс такой

же величины, как и подобное смещение объектива.

6. Поворот призмы вокруг оси, перпендикулярной мостику,

вызовет наклон изображения на угол, в 2 раза больший.

§ 3. Юстировка положения призм

Так как наклон изображения зависит только от угла между

призмами, то юстировка последних может происходить независимо

от остальных оптических деталей. Необходимость иметь призмы

при юстировке открытыми заставляет делать эту операцию первой,

производимой при установке призм на мостике.

38

Существуют два течения в юстировке наклона изображения —

гак называемой чеканке призм.

Первое из йих, более новое, основывается на точном изгото-

влении деталей бинокля и не требует юстировки призм при уста-

новке на мостике: призмы ставятся в точно сделанные для них

гнезда, ограничивающие всякие передвижения,

и фиксируются прижимными пружинами.

Второе течение допускает более грубые,

допуски на детали, но при этом требует регули-

ровки призм при сборке. При массовом произ-

водстве это ведет к большим расходам, чем

в первом варианте.

Регулировка наклона изображения может

быть проведена как в параллельном пучке лучей,

так 9 в сходящемся.

Для параллельного пучка схема приспособле-

ния имеет вид, показанный на рис. 687: 1 — кол-

лиматор, 2 — зрительная трубка. На плоской плите

между ними помещается корпус бинокля с приз-

мами, через которые ведется наблюдение. Недостат-

ком приспособления является необходимость при-

Рис. 687.

менения при его выверке дополнительной дорого стоящей точной

ромбической призмы. При работе корпус нужно наклонять, для

Рис. 688.

передвижениями

того чтобы вызвать смещение изображения

креста коллиматора в зрительной трубке, не-

обходимое для наводки.

Для сходящегося пучка приспособление

проще (рис. 688). Оно состоит из микроскопа

с сеткой /, в который через юстируемые

призмы рассматривается штрих 2. Для юсти-

ровки такого приспособления можно применять

насадки на микроскоп, непосредственно фоку-

сирующие его на штрих.

§ 4. Юстировка параллакса и диоптрической

установки

После установки призм переходят к юсти-

ровке параллакса и разности высот окуляров.

Взаимное положение объектива, окуляра

и сетки должно быть подвержено юстировке

объектива. При этом сетку нужно установить

в середине общего диапазона фокусировки окуляра.

Подвижки объектива можно осуществлять подрезкой эксцент-

рикового кольца на токарном станке или подкладыванием проме-

жуточных колец. Приспособлением может служить универсальный

прибор Цейсса (см. стр. 36 и 33).

39

§ 5. Юстировка параллельности осей

При точной установке призм на мостиках после юстировкй

параллакса должйа следовать последняя операция — юстировку

параллельности осей. Она осуществляется пере-

движениями объективов помощью эксцентриковые

оправ. Работа может производиться на приспо-

соблениях, имеющих коллиматоры и бинокулярную

трубку с параллельными визирными линиями,

Коллиматоры 1 (обычно три) могут быть распо-

ложены вертикально (рис. 689). Под ними за

шарнир зажимается юстируемый бинокль. Наблю-

дение ведется в дополнительную бинокулярную

трубку 2 с большим диаметром объектива

(~ 50 мм} или с диаметром объектива порядка

20 — 30 мм,

(рис. 690) на

правом. Такие требования к приспособлению

вызываются желанием устранить лишние движения

работающего.

При работе сперва юстируется одна из

трубок до параллельности ее оси с шарниром

осей с первой,

эксцентрики

50°/о сереЬрение

Рис. 689.

но со специальной насадкой

одном из объективов, обычно

бинокля, а затем вторая — до параллельности

Приспособление удобно тем, что регулируемые

хорошо видны рабочему.

Расположение установки может быть сделано

горизонтальное. Устройство приспособления от

этого не меняется.

§ 6. Грубая юстировка параллельности осей

Рис. 690.

В случае грубых допусков на детали пере-

движения объектива в эксцентриках может не

хватить для приведения осей бинокля в парал-

лельность. В этом случае, прежде чем приступать

к регулировке эксцентриков, грубо юстируют па-

раллельность осей помощью передвижения призм

в плоскости мостика. Для этого в корпус с за-

чеканенными призмами ввинчивается эталонный

окуляр, и вставляется объектив с концентрической оправой,

которые и задают направление подвижки призм.

Работа ведется на приспособлении, подобном описанному

выше. Фиксация призм в выбранном положении производится

прижимными пружинами.

Юстировка биноклей, не имеющих призм (галилеевские,

астрономические), производится в том же порядке, что и призмен-

ных, за исключением операций, относящихся к юстировке призм.

40

М. А, Касименко-

Глава XXVII

ВЫВЕРКА И ЮСТИРОВКА ПРИ СБОРКЕ ДАЛЬНОМЕРОВ

§ 1. Требования к дальномеру и их контроль

К дальномеру как инструменту, служащему для определения-

исходных данных, необходимых для артиллерии (в особенности —

дистанции до цели), предъявляется ряд требований, причем выпол-

нение последних определяет качество прибора. Основные требо-

вания:

1) номинальные величины оптических характеристик;

2) точность показаний и ее независимость от установок.

и положения цели;

3) однообразие и точность работы выверочных систем;

4) правильная работа выверочных механизмов по высоте и по

дальности;

5) правильная работа вспомогательных механизмов (высотомер^

штатив);

6) независимость работы и показаний дальномера от измене-

ния внешних условий (температура, вибрации).

Выполнение этих требований должно быть предусмотрено

соответствующей конструкцией дальномера. Однако и при этом

решающая роль остается за правильной сборкой и юстировкой,

прибора.

§ 2. Контроль готового дальномера

Для этой цели необходимо иметь несколько предметов,

дистанция до которых известна. Наиболее простой и естествен-

ный способ — пользование местными предметами — мало пригоден,

так как ставит процесс производства в зависимость от метеоро-

логических условий и времени суток. Поэтому сборка и контроль-

почти всегда ведутся по искусственно созданным точкам. Приспо-

собления, выполняющие эту задачу, называются выверочными

коллиматорами.

Принципиально вопрос сводится к созданию двух параллель-

ных пучков лучей определенного сечения, расположенных на

41.

расстоянии базы дальномера друг от друга, угол между которыми .

можно произвольно менять.

Различают два способа осуществления поставленной задачи:

1) два параллельные коллиматора, расположенные на опреде-

ленном расстоянии друг от друга,

2) деление пучка лучей одного коллиматора на две части.

1. Длиннофокусный коллиматор (рис. 691) представляет кон-

струкцию выверочного коллиматора, осуществленную по первому

способу, во многом подобную выверке дальномера по рейке. Так

/

Рис. 691.

(10 — 25 м), чтобы небольшие

•объективов меньше сказывались на

как сам коллиматор не

должен расстраиваться,

т. е. дистанция, даваемая

им, не должна меняться

т во время производства

работ, то его конструк-

# ции придается большая

I устойчивость. Объективы

1,1 и марка 2,2 крепятся

на жестких балках, осно-

вания которых покоятся

на фундаменте.

Объективы коллима-

торов —‘ длиннофокусные

взаимные смещения марок и

выверке. Обычно они делаются

в виде неахроматических линз диаметром в 70 —100 мм.

Для создания необходимых дистанций применяются эталонные

.стеклянные клинья 4, отклоняющие один из пучков. Набор

клиньев должен давать не менее трех точек на шкале дальномера.

Углы отклонения клиньев измеряются с точностью 0,10 — 0,15",

для средней длины волны белого света (около 555 л/р,). Весьма

желательно применение ахроматических клиньев. Дистанция, да-

ваемая клином с углом отклонения s",

где В — база дальномера.

равна D = — • 206265

8

Для установки и контроля базы дальномера коллиматор

снабжается откидными длиннофокусными линзами 5, расстояние

между оптическими центрами которых в рабочем положении должно

быть равно базе дальномера.

Установка длиннофокусного коллиматора. 1. Для полного

единообразия измерений на коллиматоре при любых условиях

наблюдения, в частности при одностороннем диафрагмировании,

необходимо, чтобы пучки лучей, выходящие из коллиматора, были

параллельны сами по себе с точностью до долей теоретической

ошибки. С другой стороны для обеспечения достаточно точных

наводок необходимо, чтобы деформация волновой поверхности

световой волны, даваемая коллиматором, не превосходила десятой

доли длины волны.

42

2. Визирные оси коллиматоров должны находиться в горизон-

тальной плоскости.

Нарушение этого условия очевидно скажется лишь на уста-

новке средины расхода выверки по высоте, однако коллиматор,

обладая таким недостатком, становится чувствительным к установке

дальномера в горизонтальной плоскости; при наклонах дальномера

будут появляться расстройства по дальности. При этом можно

допускать угол между осями

помощи прецизионного ниве-

лира.

3. Визирные оси колли-

маторов должны быть парал-

лельны друг другу в плоскости

измерительного треугольника.

Допустимая непараллельность

осей определяется необходимой

степенью точности установки

дистанции. Так если желают

получить дистанцию равной

бесконечности с точностью до

5 т. о. (влияет лишь на уста-

новку средины шкалы выверки

по дальности), то для выверки

дальномера с увеличением 20х

допустимый угол между осями

равен 2,5".

4. Вертикальные штрихи

сеток коллиматоров должны

быть отвесными. Эта юстировка

порядка 15 , что достигается при

Рис. 692.

делается в процессе нивелировки

визирных осей. В случае наличия взаимного перекоса вертикаль-

ных штрихов показания дальномера становятся зависимыми от

вертикальной наводки.

Если принять возможность изменения вертикальной наводки

BztzlO' и желать получить при этом однообразие показаний до

0,5 т. о. для увеличения 20х, то необходимо, чтобы угол между

штрихами не превышал 1,5х. Такая точная установка может быть

выполнена только непосредственно по дальномеру.

Как фокусировка, так и установка параллельности визирных

линий выполняются с помощью астрономической трубы 1 (рис. 692),

установленной перпендикулярно осям коллиматоров, и пентаприз-

мы 2, могущей передвигаться вдоль оси трубы.

Для выверки параллельности каждого пучка пентапризма

передвигается от одного края (Д) данного объектива коллиматора

до другого (В). Параллельность будет достигнута, если изобра-

жение в астрономической трубе остается неподвижным.

Параллельность пучков друг другу проверяется по отсутствию

смещения изображения при установке пентапризмы перед различ-

43

ними объективами. Смещения измеряются с помощью окулярног«

микрометра, имеющегося в астрономической трубе 3. Я

5. Главное сечение клина должно совпадать с плоскостью из-|

мерительного треугольника. J

Поворот клина вокруг главного луча коллиматора расстроит|

выверку по высоте последнего и вызовет неточное определение^

дистанции. При этом*, если е—угол отклонения клина, а о—уголгё

поворота, то (рис. 693): s& s= s sin <р и s2s cos <p. A

Установка главного сечения клина выполняется по признаку:.

отсутствия расстройства по высоте, чтобы при включении клина:

крест коллиматора смещался относительно

креста нивелира только по дальности (вдоль