Author: Крыжановский В.К. Бурлов В.В. Паниматченко А.Д.

Tags: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс физика высокомолекулярные соединения (полимеры) и пластмассы армирование огнестойкость прочность химическая стойкость издательство профессия пластмассовые изделия полимерные материалы

ISBN: 5-93913-051-8

Year: 2003

Технические свойстваПОЛИМЕРНЫХ

МАТЕРИАЛОВпрочность и долговечность

тепло- и огнестойкость

химическая стойкость

армированные пластики

перерабатываемость

УДК 678.01:53

ББК 35.71 я2

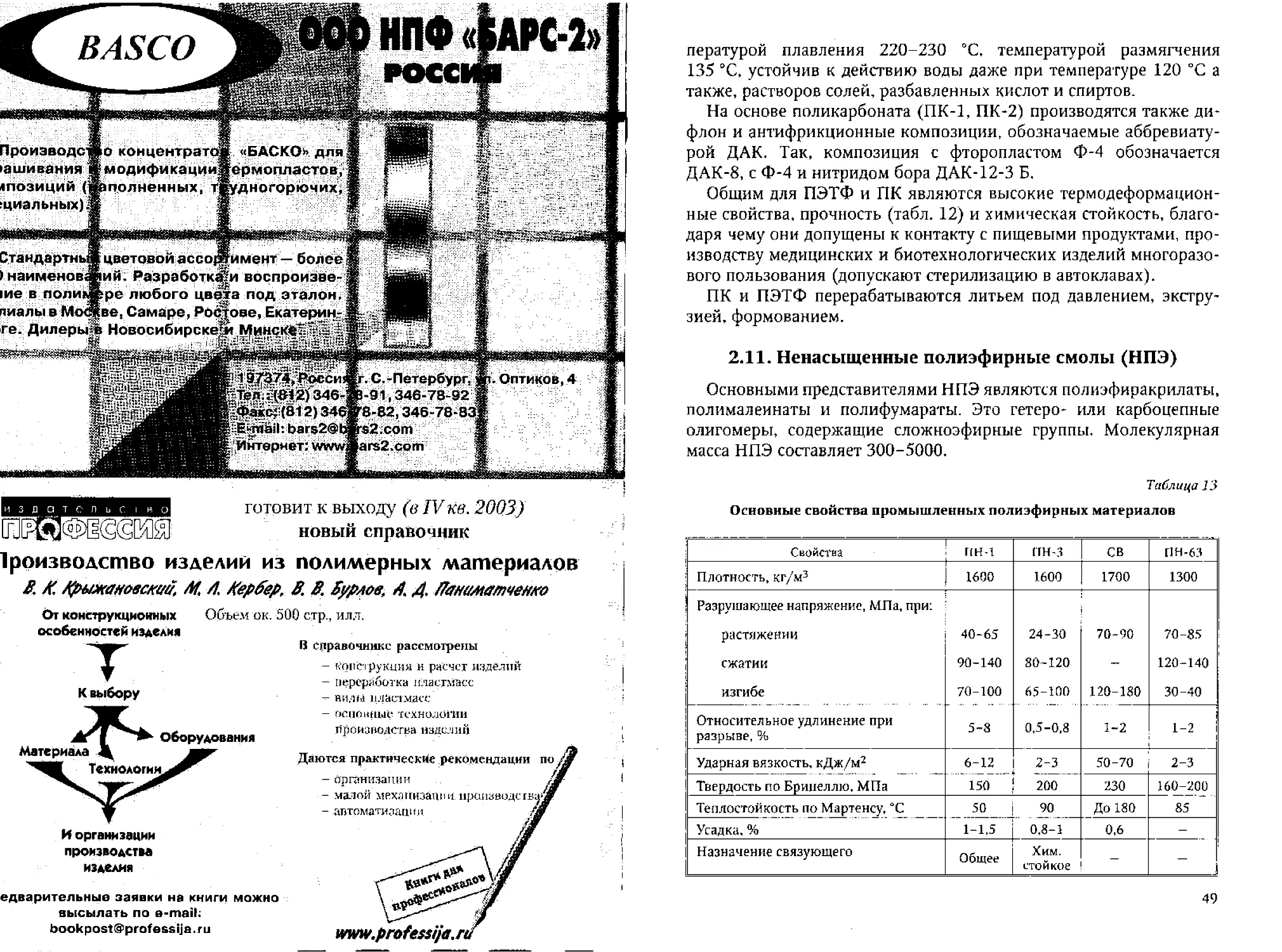

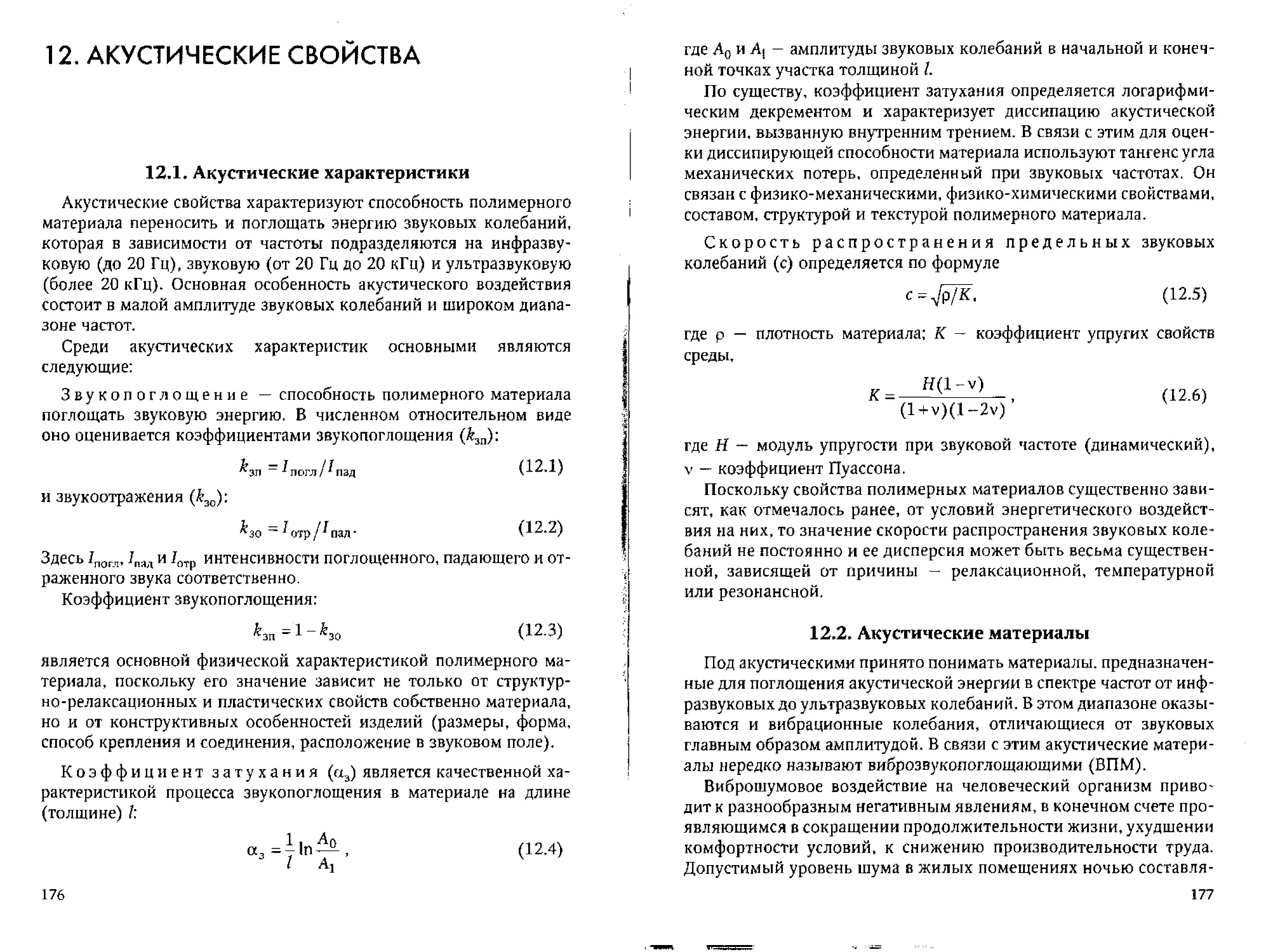

К 85{К 85 Технические свойства полимерных материалов: Уч.-справ, пос. /В К Крыжановский, В. В. Бурлов, А. Д. Паниматчеико, Ю. В Крыжановская. —

СПб., Изд-во «Профессия», 2003, — 240 с.В книге рассмотрены основные разновидности современных промышленных

полимерных материалов, включая армированные «ластики, а также их деформа¬

ционно-прочностные и релаксационные свойства. Приведены современные дан¬

ные по химической и теплостойкости пластмасс, а также по другим свойствам

полимерных материалов.Учебно-снравочное пособие отличается большой практической направлен¬

ностью и поможет специалистам правильно выбирать полимерные материалы для

производства и эксплуатации пластмассовых изделий широкого назначения. Кни¬

га может быть использована также студентами высших и средних специальных

учебных заведений в качестве учебного пособия,18ВЫ 5-93913-051-8УДК 678.01:53

ББК 35.71 я2

К 85© Крыжановский В. К. © Бурлов В. В.© Паниматченко А. Д. © Крыжановская Ю. В,

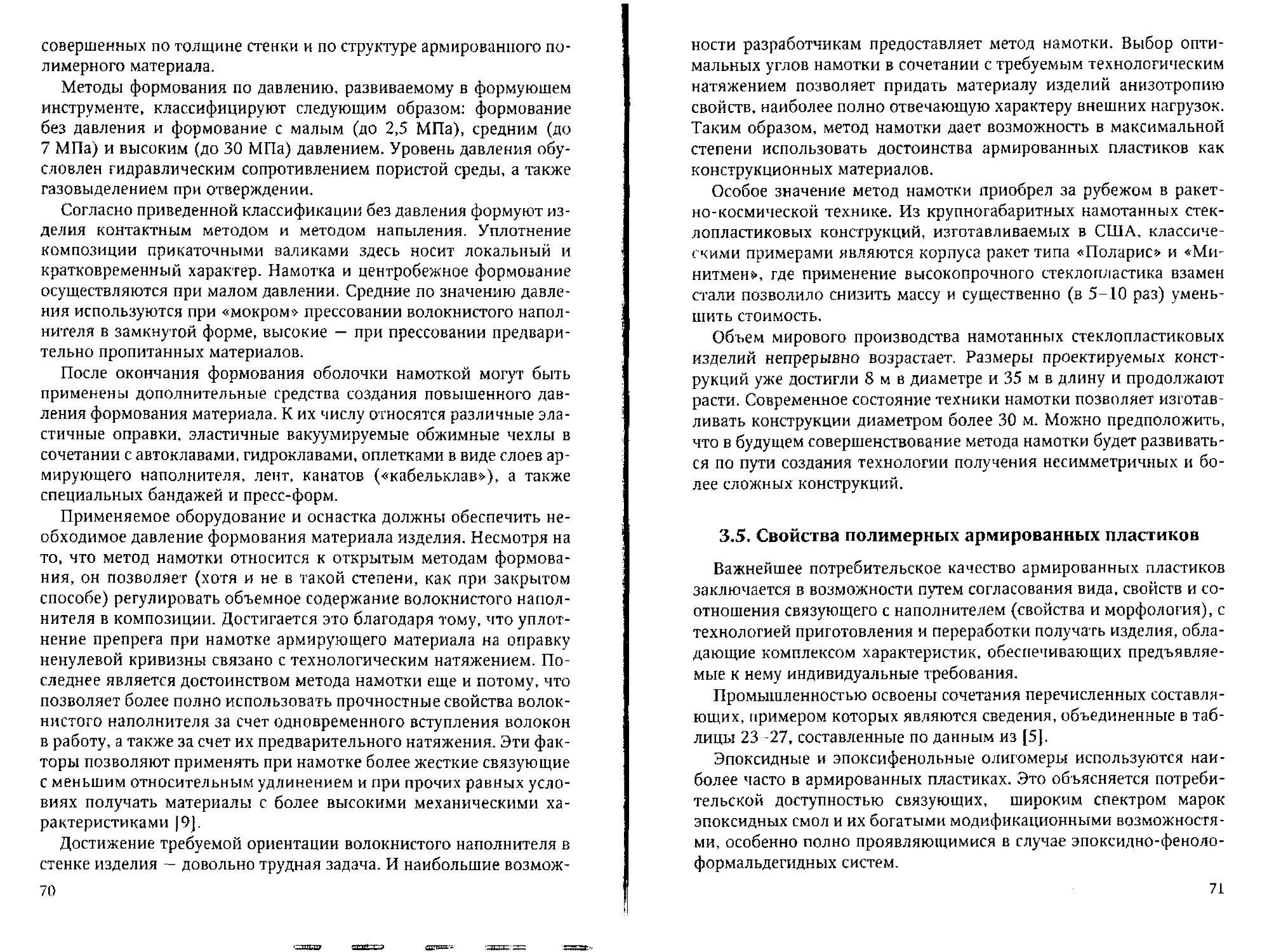

15 ВЫ 5-93913-051-8 © Издательство «Профессия*, 2003Справочное изданиеКрыжановский В. К., Бурлов В. В., Паниматченко А. Д., Крыжановская Ю. В.

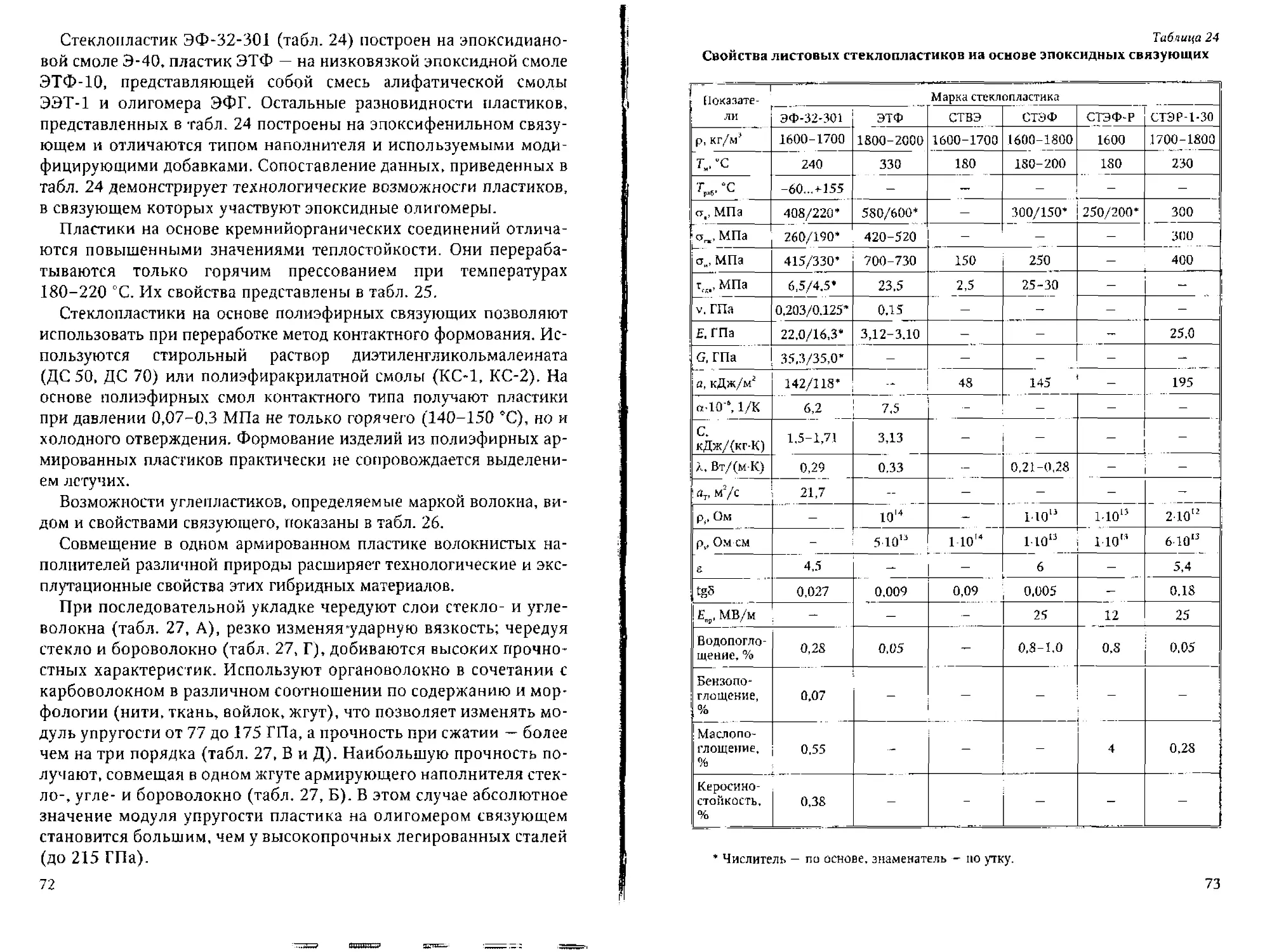

Технические свойства полимерных материалов

15ВЫ 5-93913-051-8Ответственный редактор Е. Чай куп

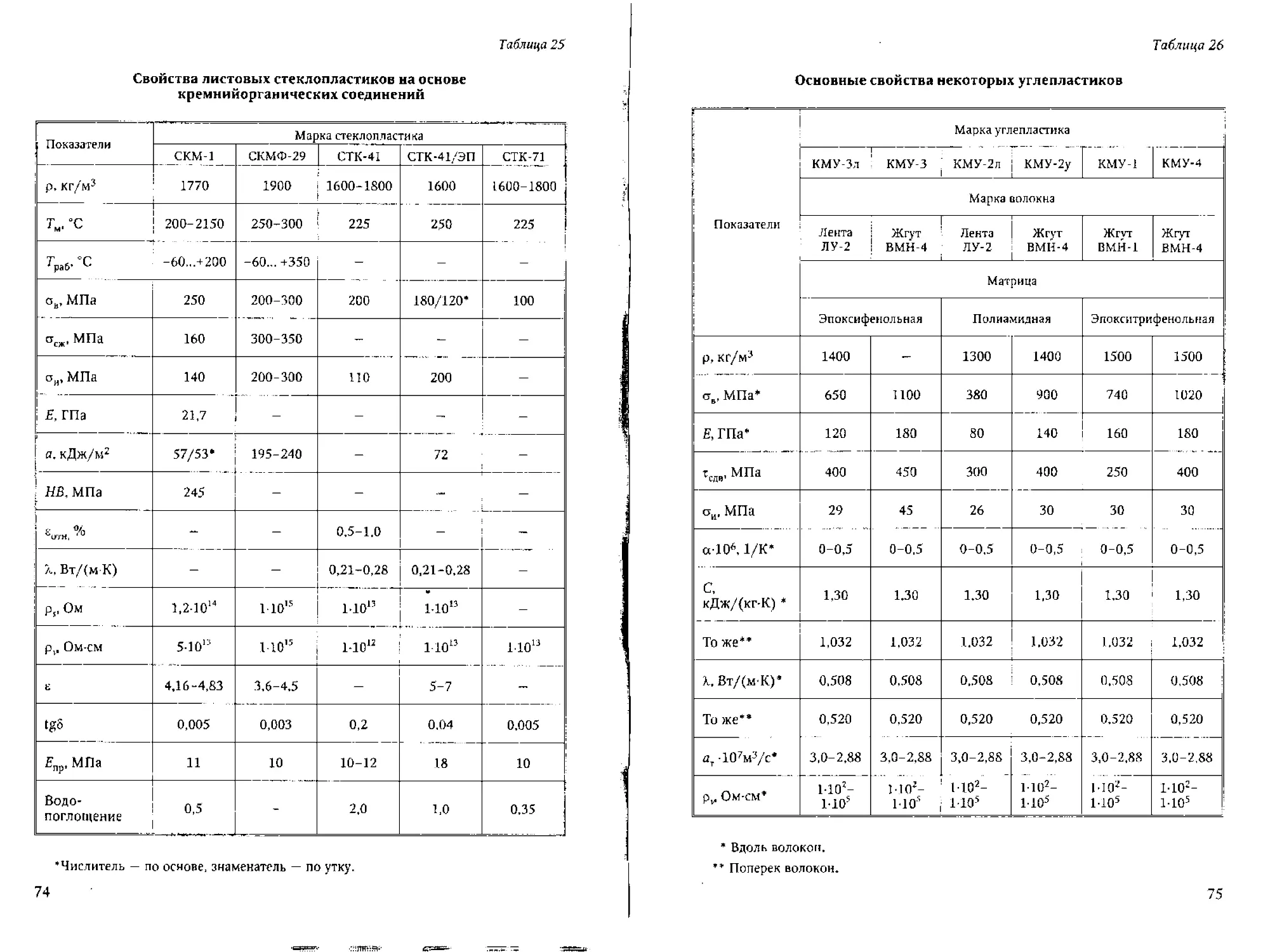

Дизайн обложки Р. Бабкина

Корректор О. КамнепаИздательство (.Профессия»Санкт-Петербург, 191002, а/и 600

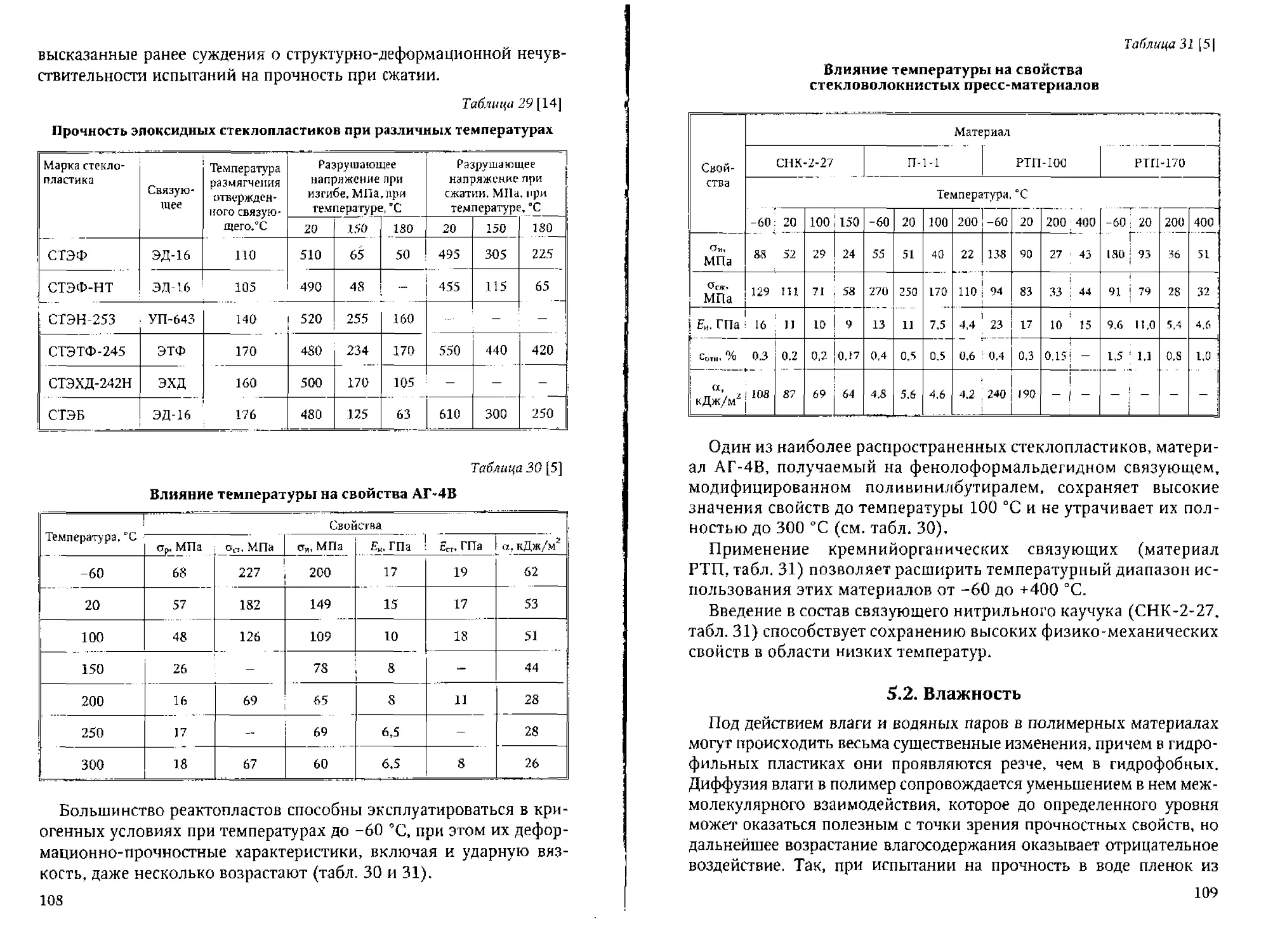

Факс: (812) 272-72-37, тел.: 273-66-32,

е-таИ: рго[е551]а@уа1юо.согп; 1Ж1_: ^«гч'.рго[е55ца.ги

Лицензия ИД №00469 от 25.11.99 г.Подписано в печать 16.12.02. Формат 60 х 88 1 /,л. Объем 15 п. л.Бумага офсетная. Печать офсетная. Тираж 3000 экз. Зак. № 10ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯр — плотность, кг/м3

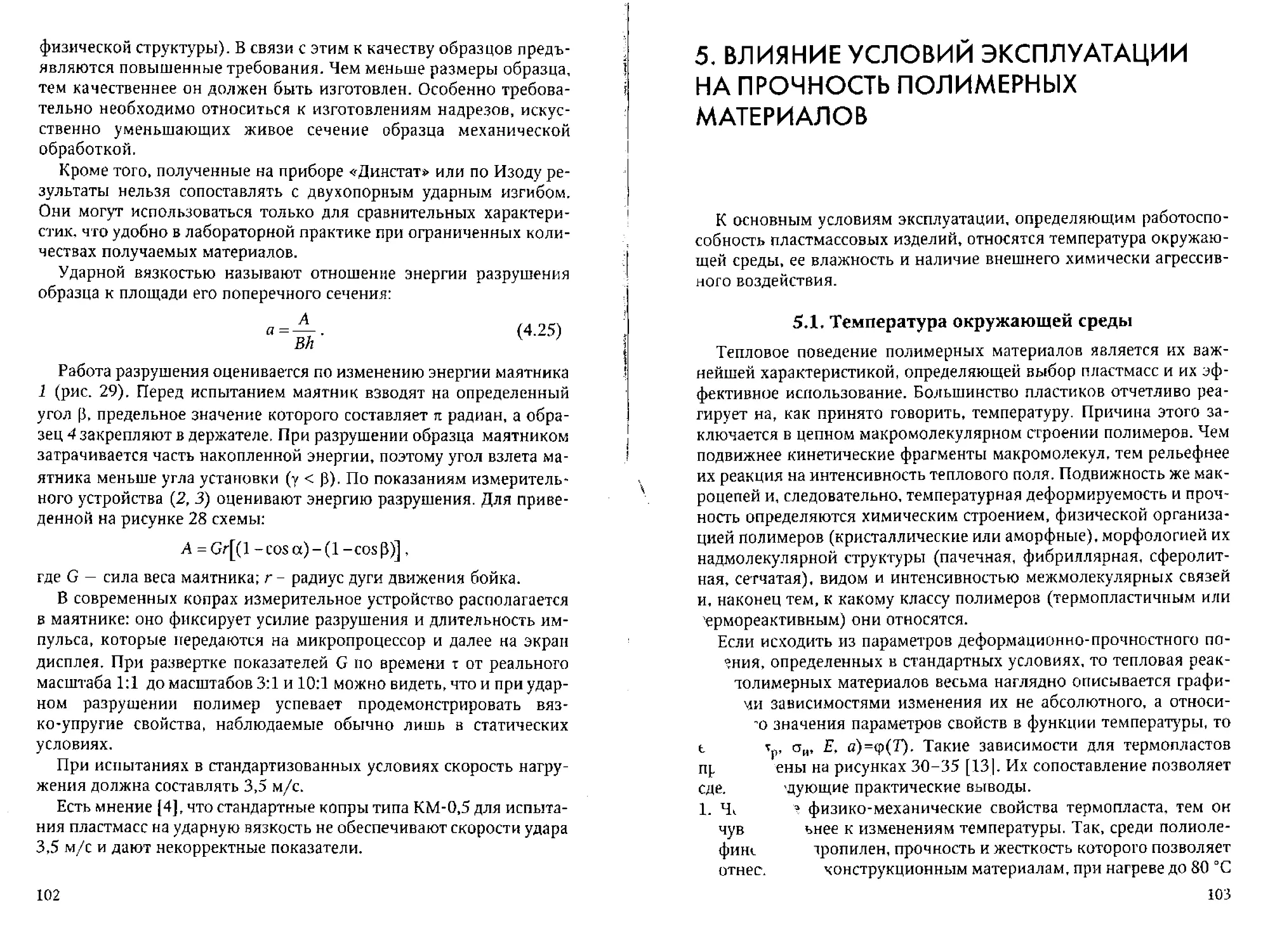

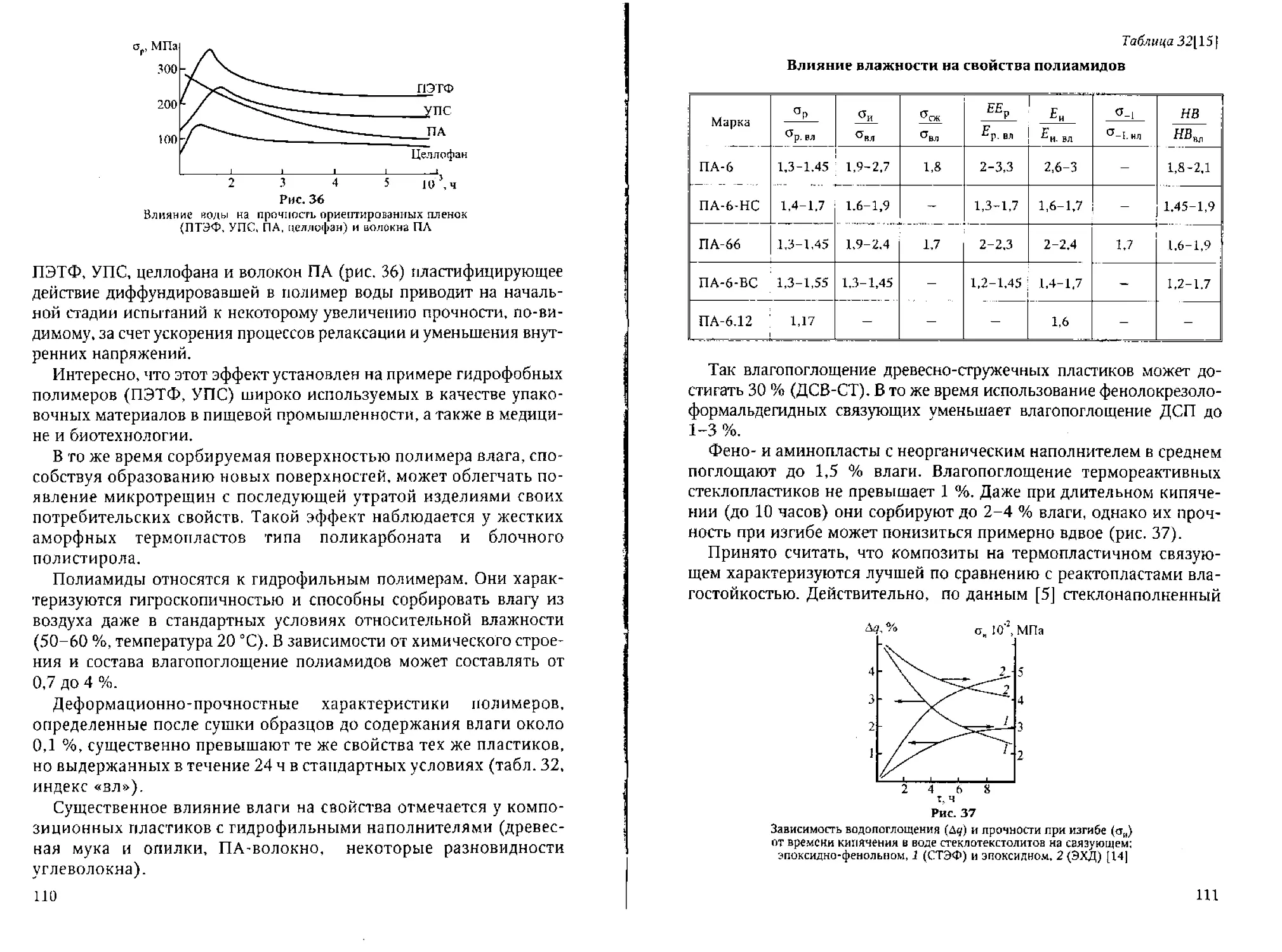

N - усилие, Н (кге)Р - давление. МПа (кгс/см2)5 — площадь, м2

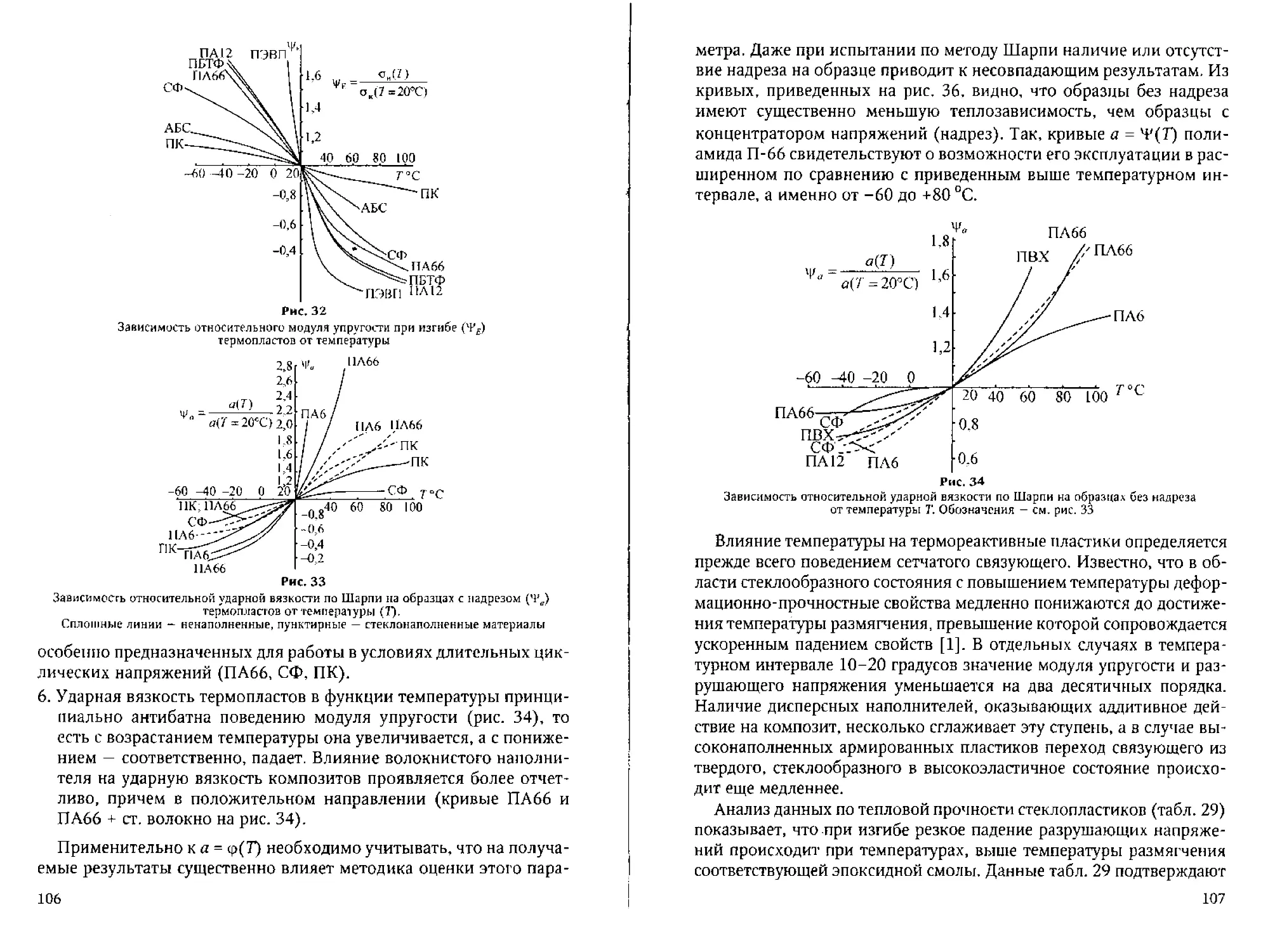

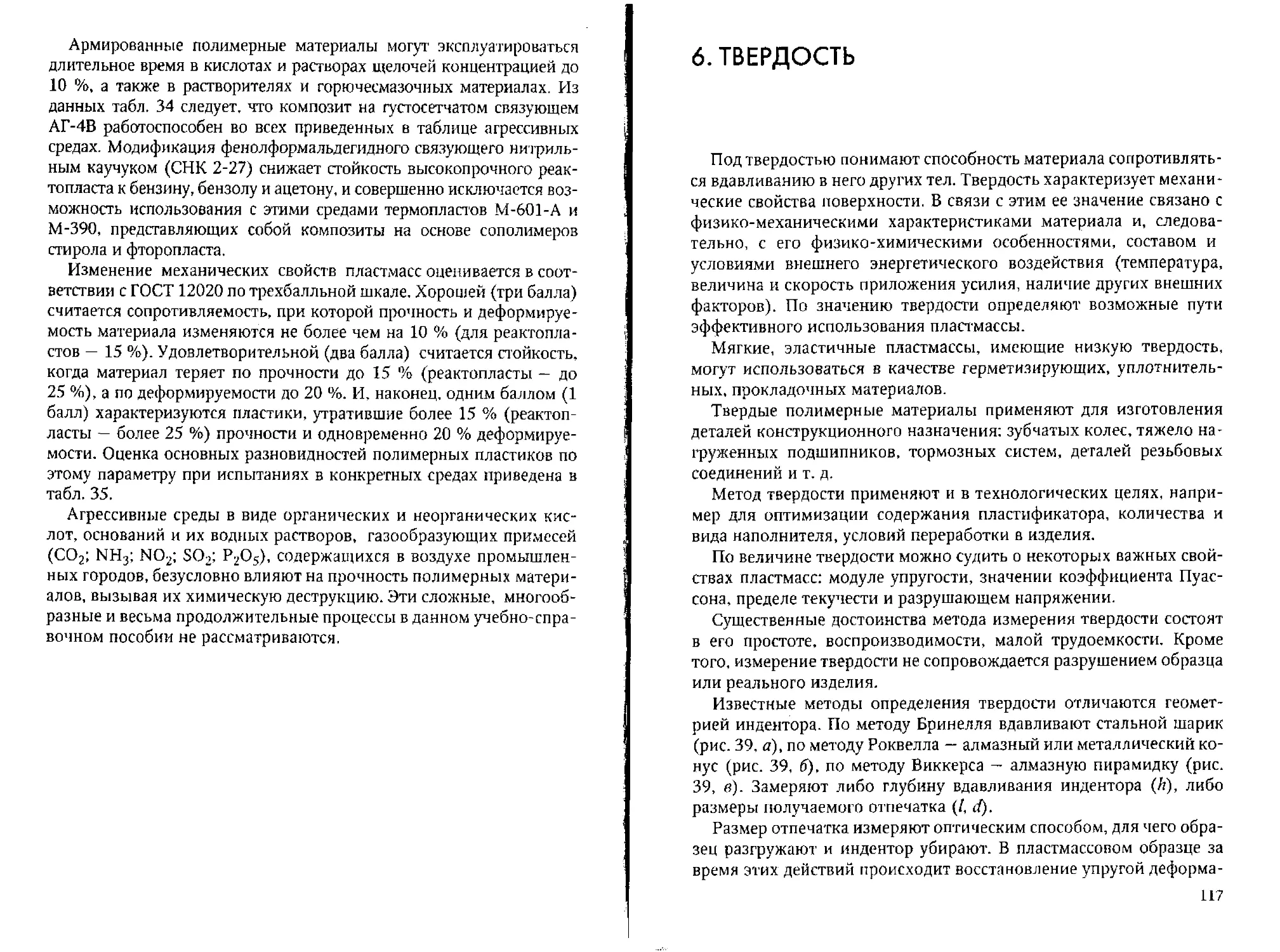

Г — температура, К (°С)Гр — температура размягчения

Гс — температура стеклования

Тиэ — температура высокоэластичности

Гпл — температура плавления

Гтмд — температура терм о механической деструкции

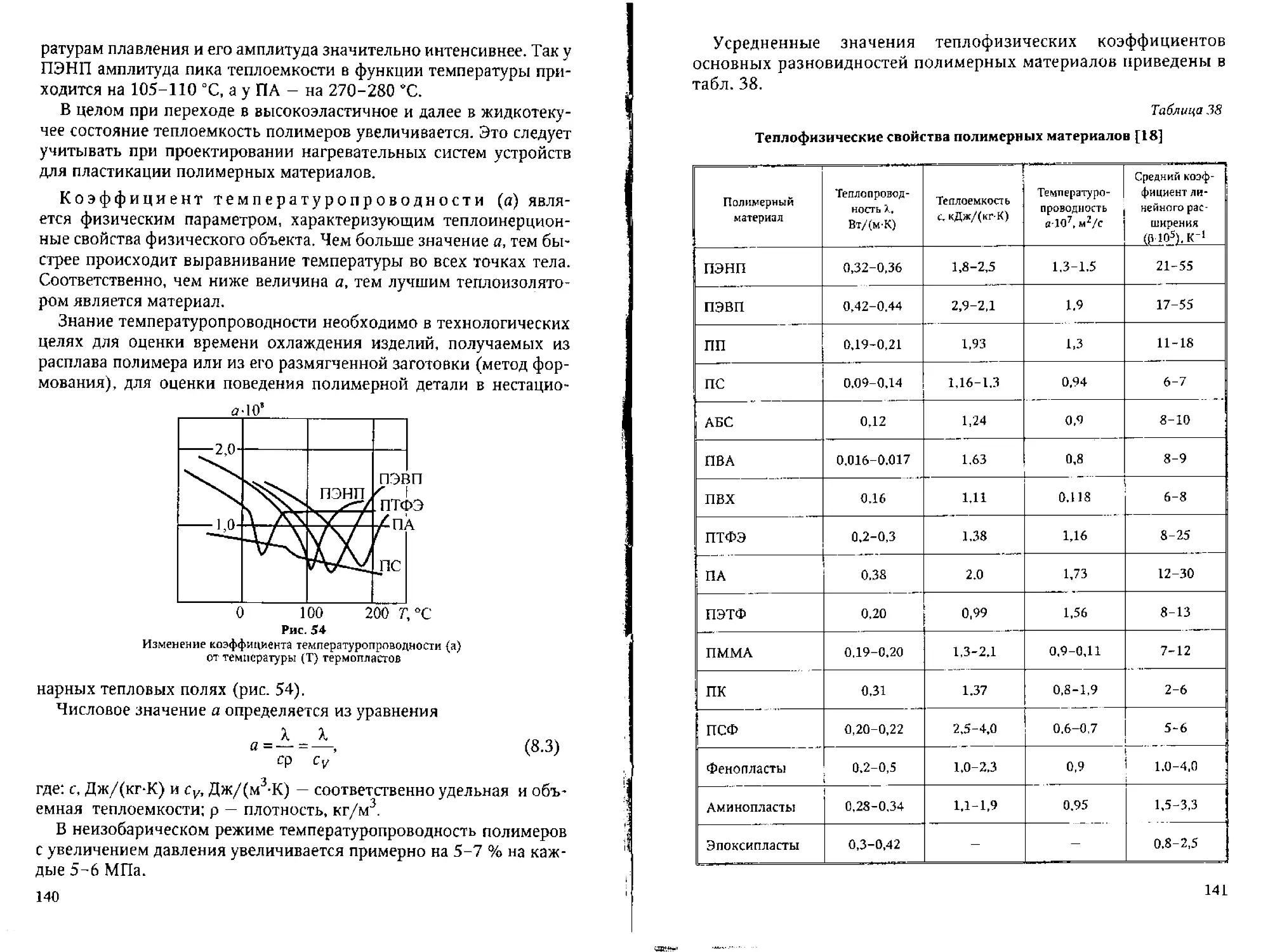

Тд — температура деструкции

Г5(Ш5.то> ~ температура потери массы 5 % (10 %; 15 %; 30 %)<тпч — предел прочности, МПа

а,, - предел прочности при растяжении, МПа

<т„ — предел прочности при изгибе, МПао-сж - предел прочности при сжатии, МПа

<гт - предел текучести, МПа

с_! — предел усталости. МПа

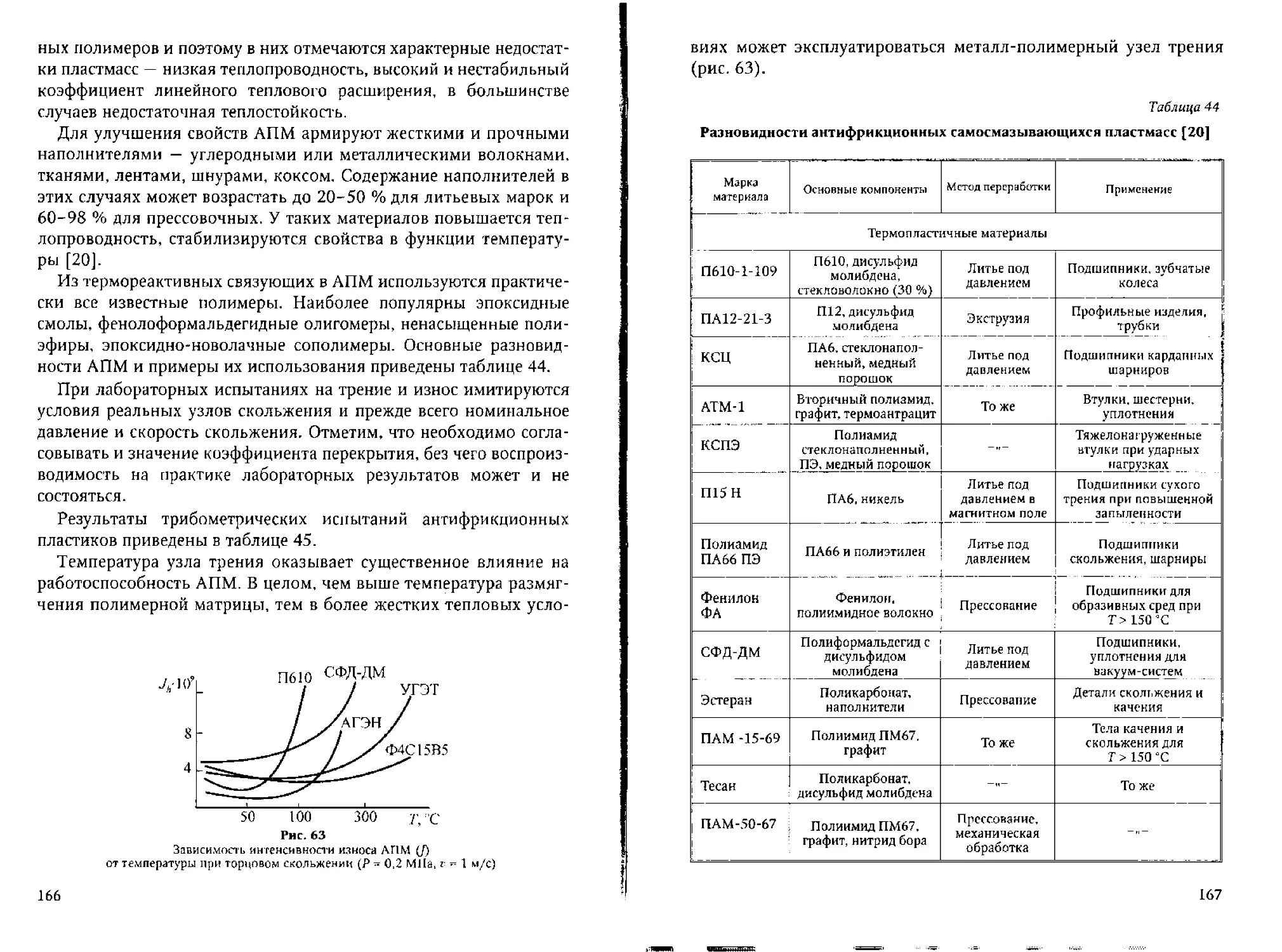

тсдв - напряжение сдвига, МПа

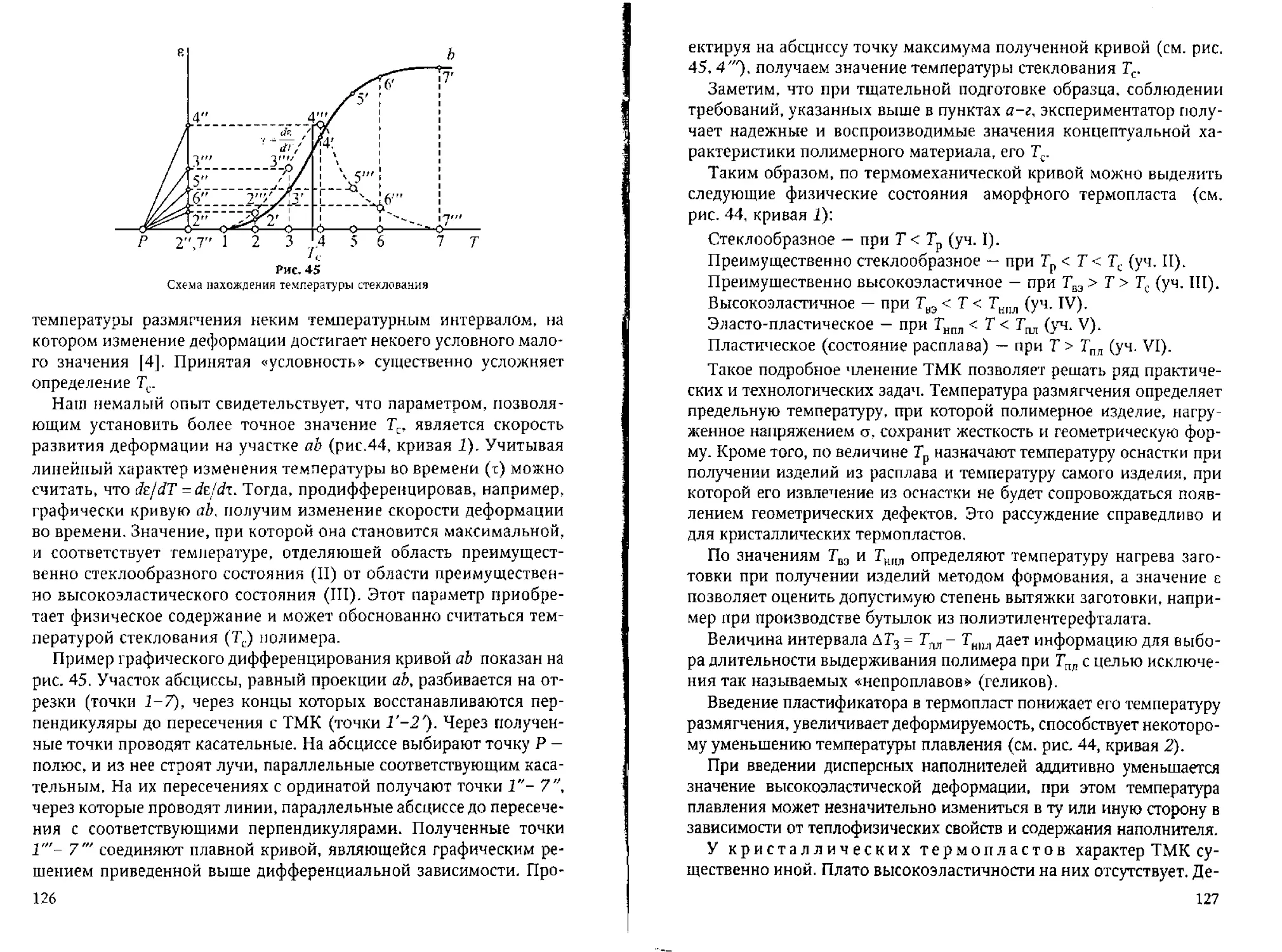

тс — предел прочности при срезе (сдвиге), МПа

е — относительное удлинение, %Е — модуль упругости нормальный, МПа

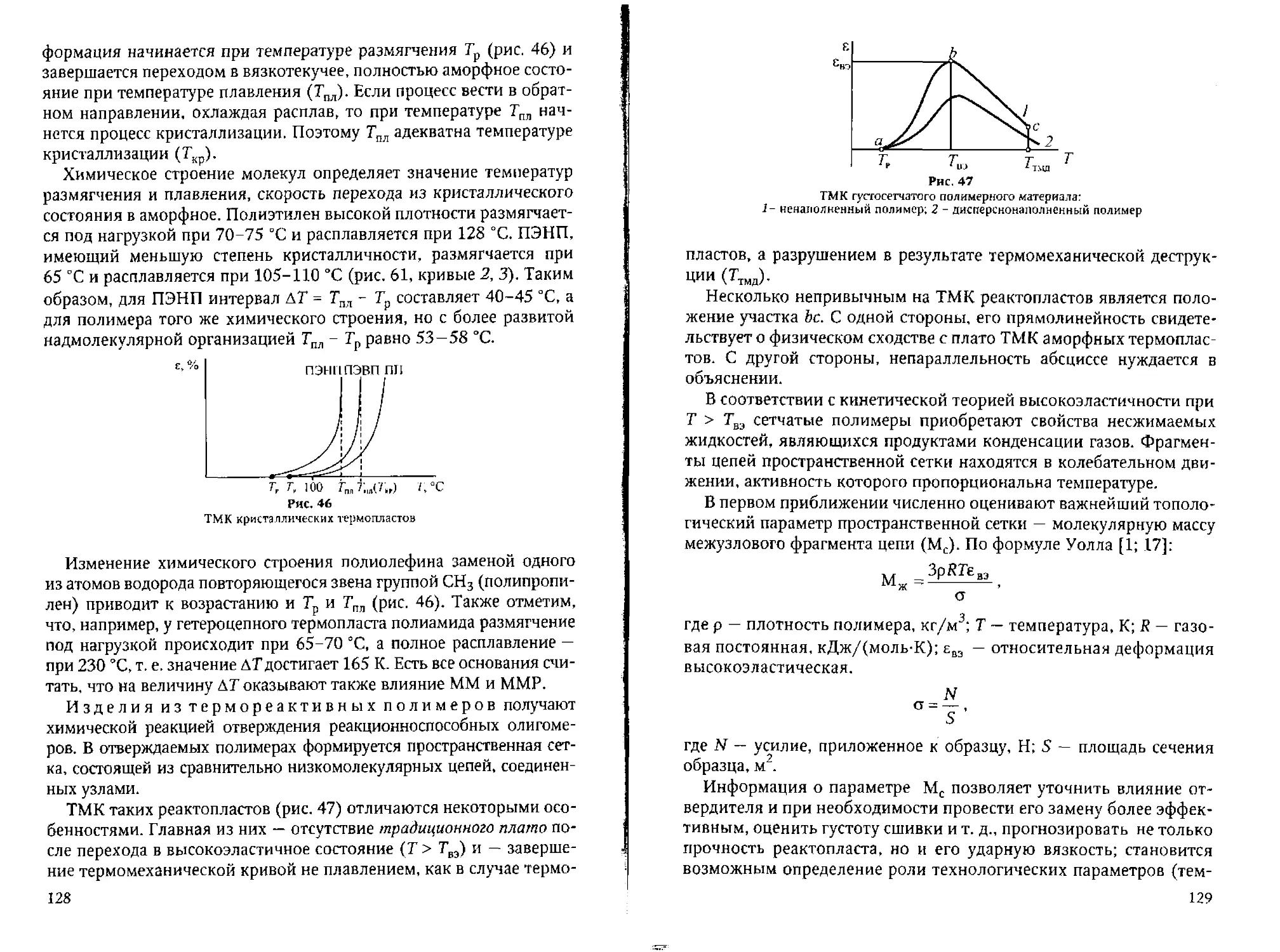

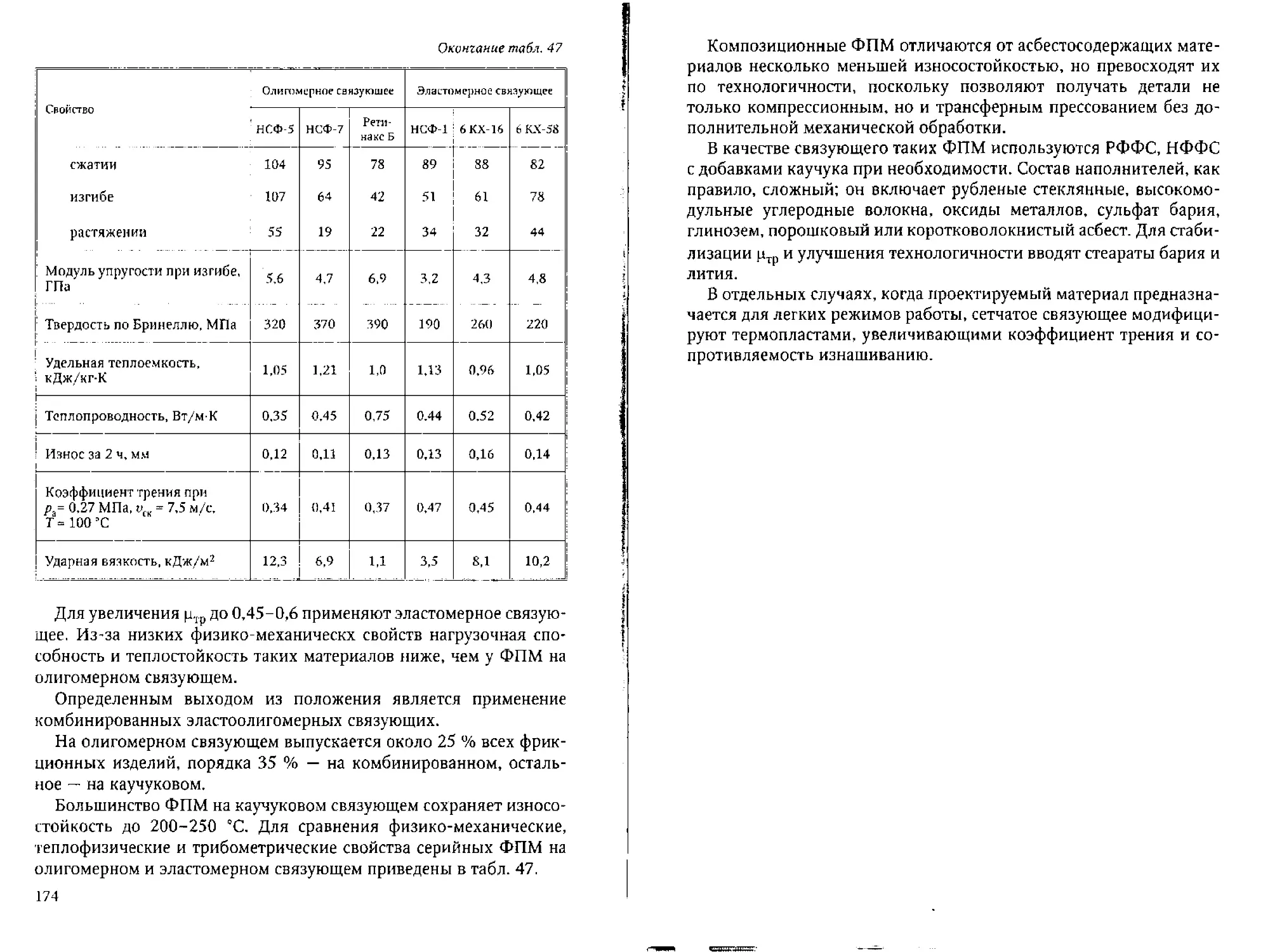

С — модуль упругости при сдвиге, МПа

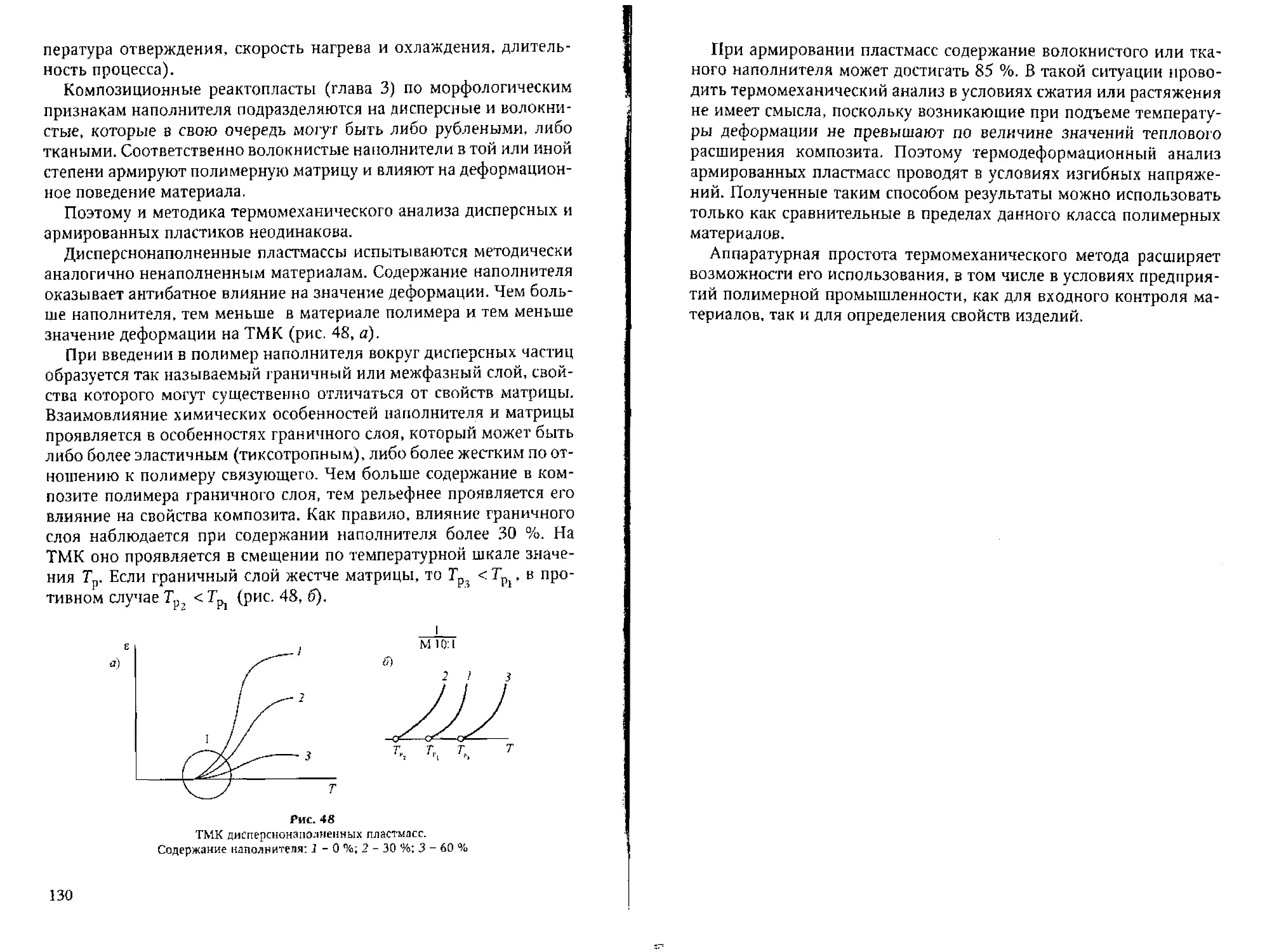

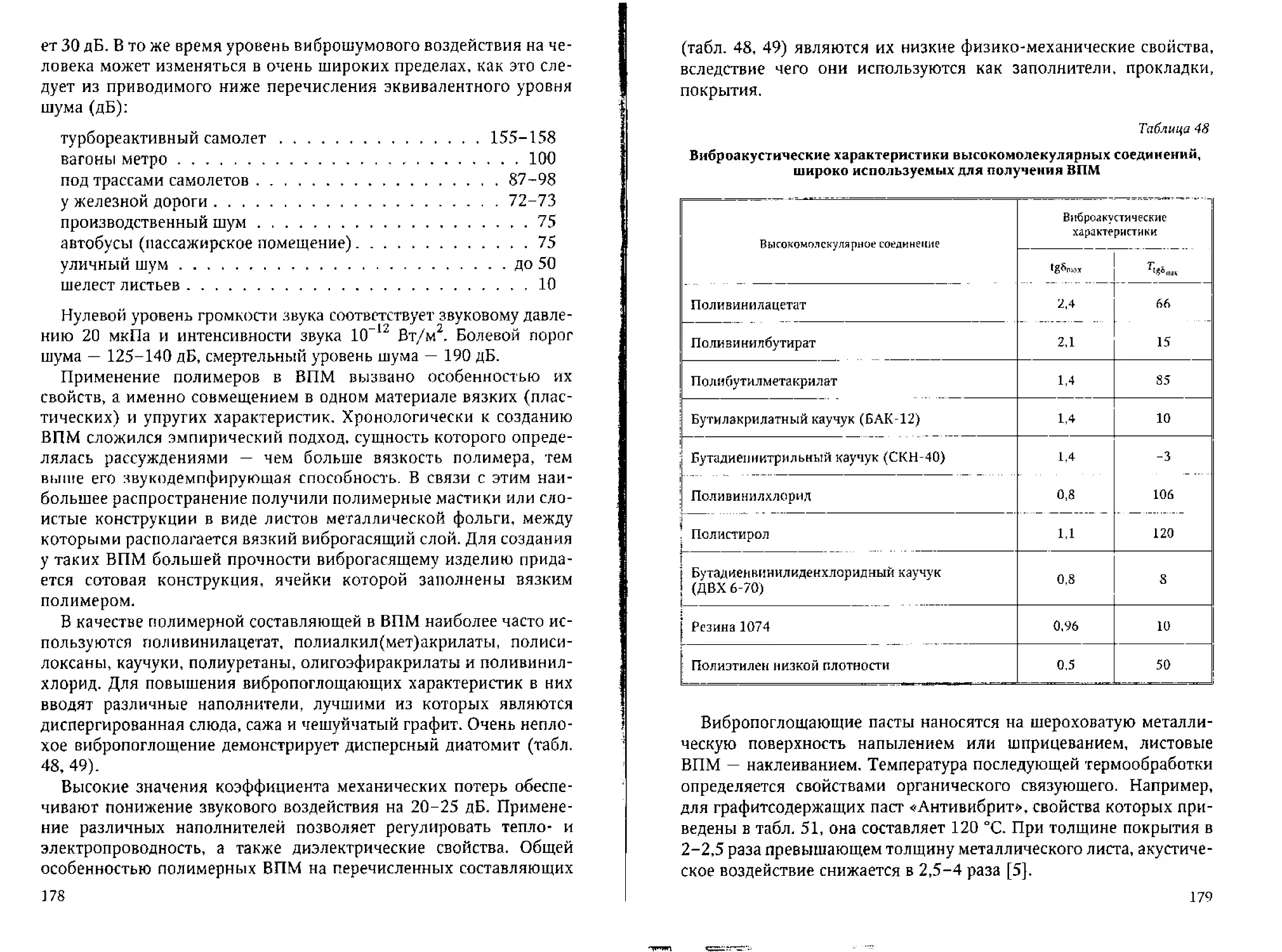

V — коэффициент Пуассона

а — ударная вязкость. кДж/м2

ИВ — твердость по Бринеллю, МПа

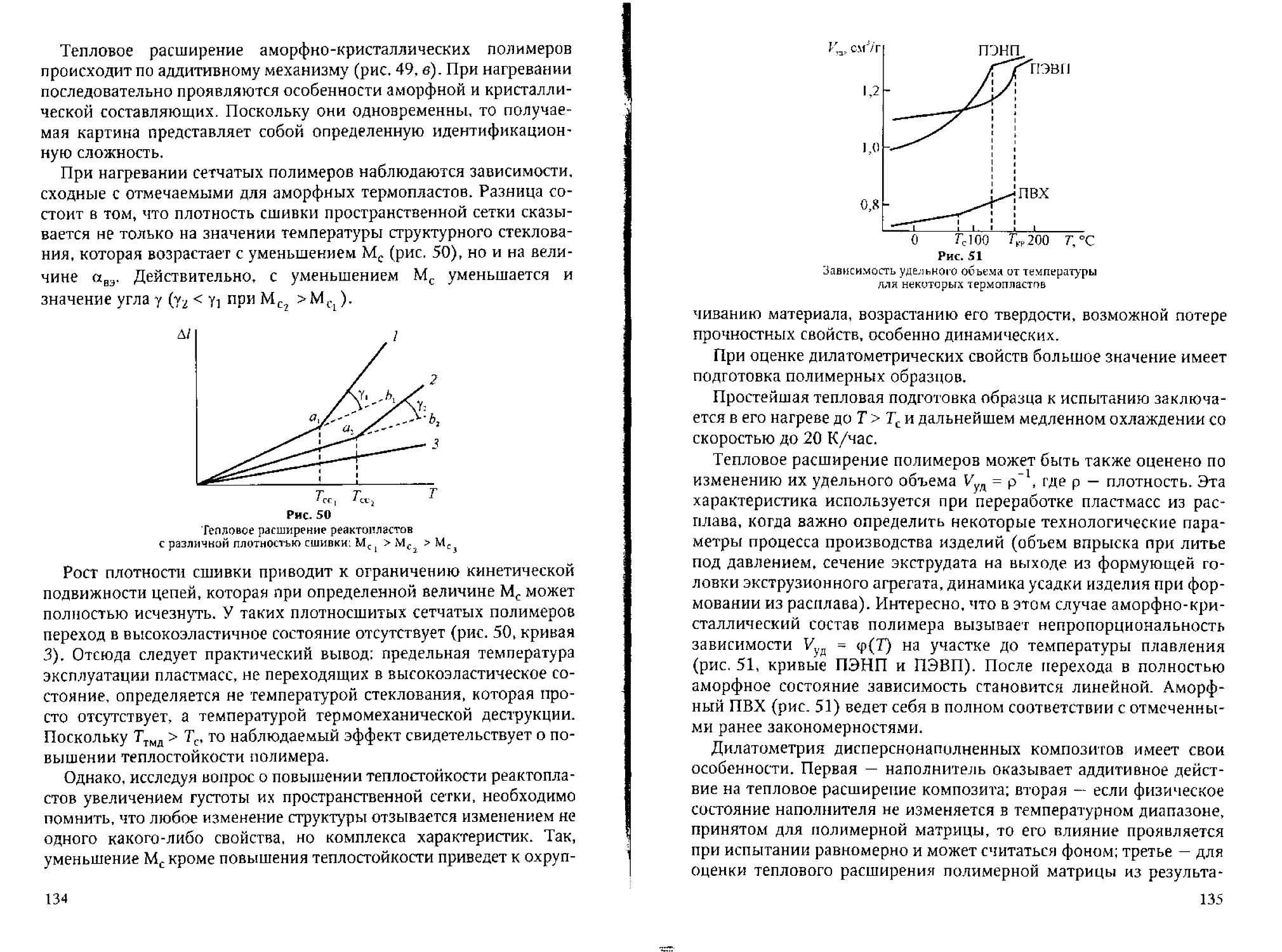

НКС — твердость по Роквеллу

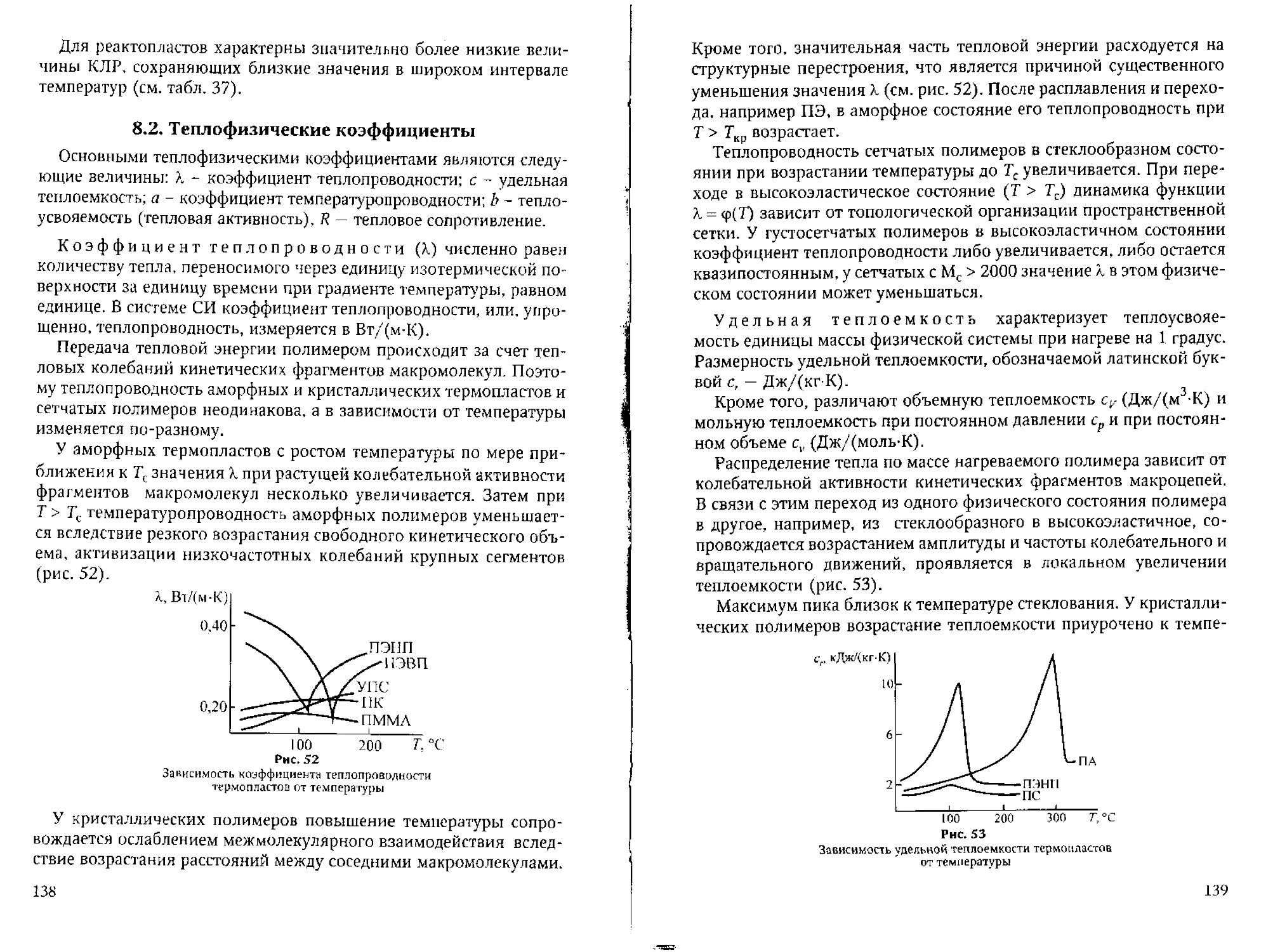

НУ - микротпердость, МПа

У. — теплопроводность, Вт/(м‘К)

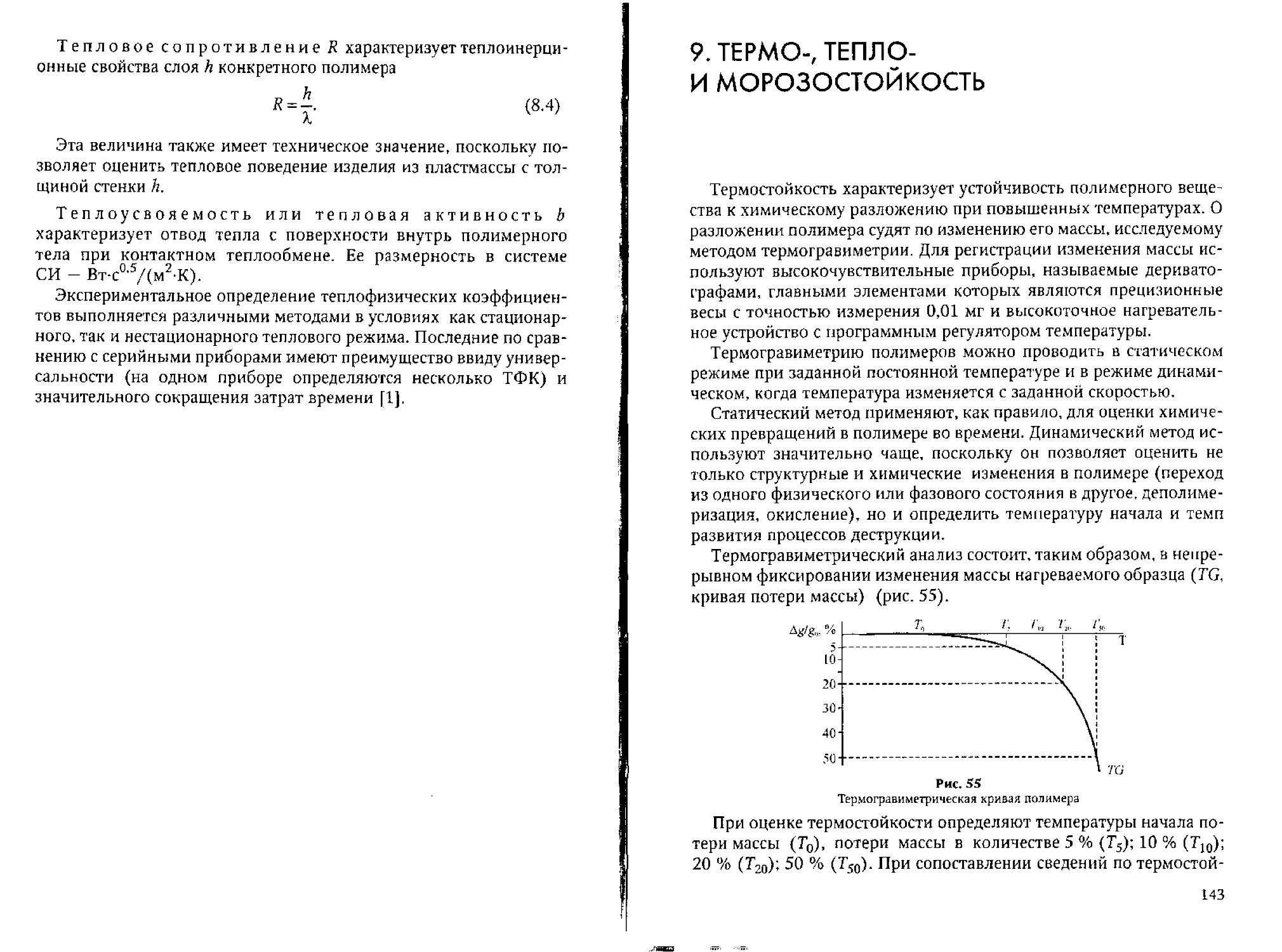

с — удельная теплоемкость. Дж/(кг-К)

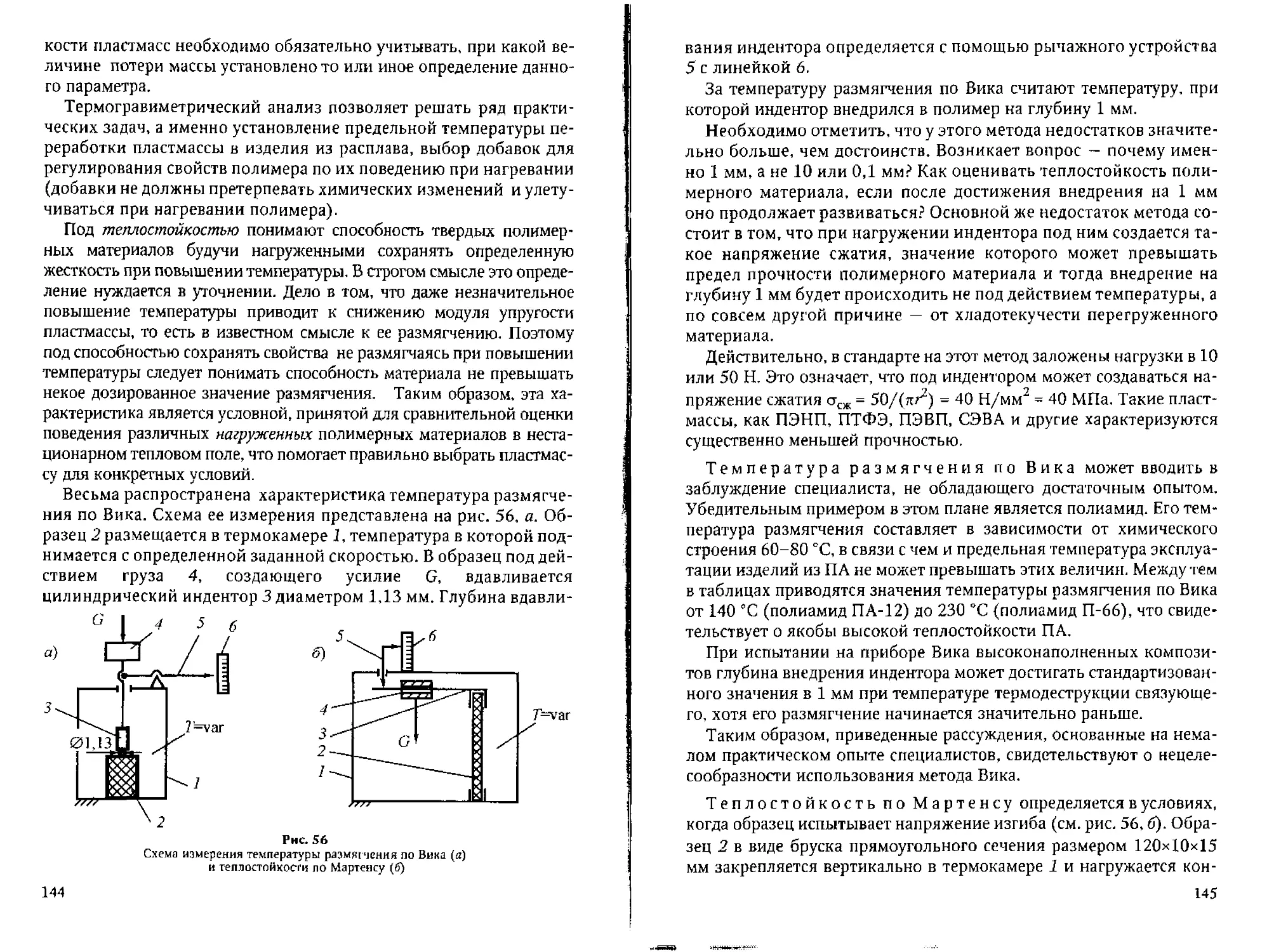

а, — коэффициент температуропроводности, м-/с

а -- коэффициент объемного расширения, 1/К

(3 — коэффициент линейного расширения, 1/К

ру — удельное объемное электрическое сопротивление, Ом-м

Рг — удельное поверхностное электрическое сопротивление, Ом

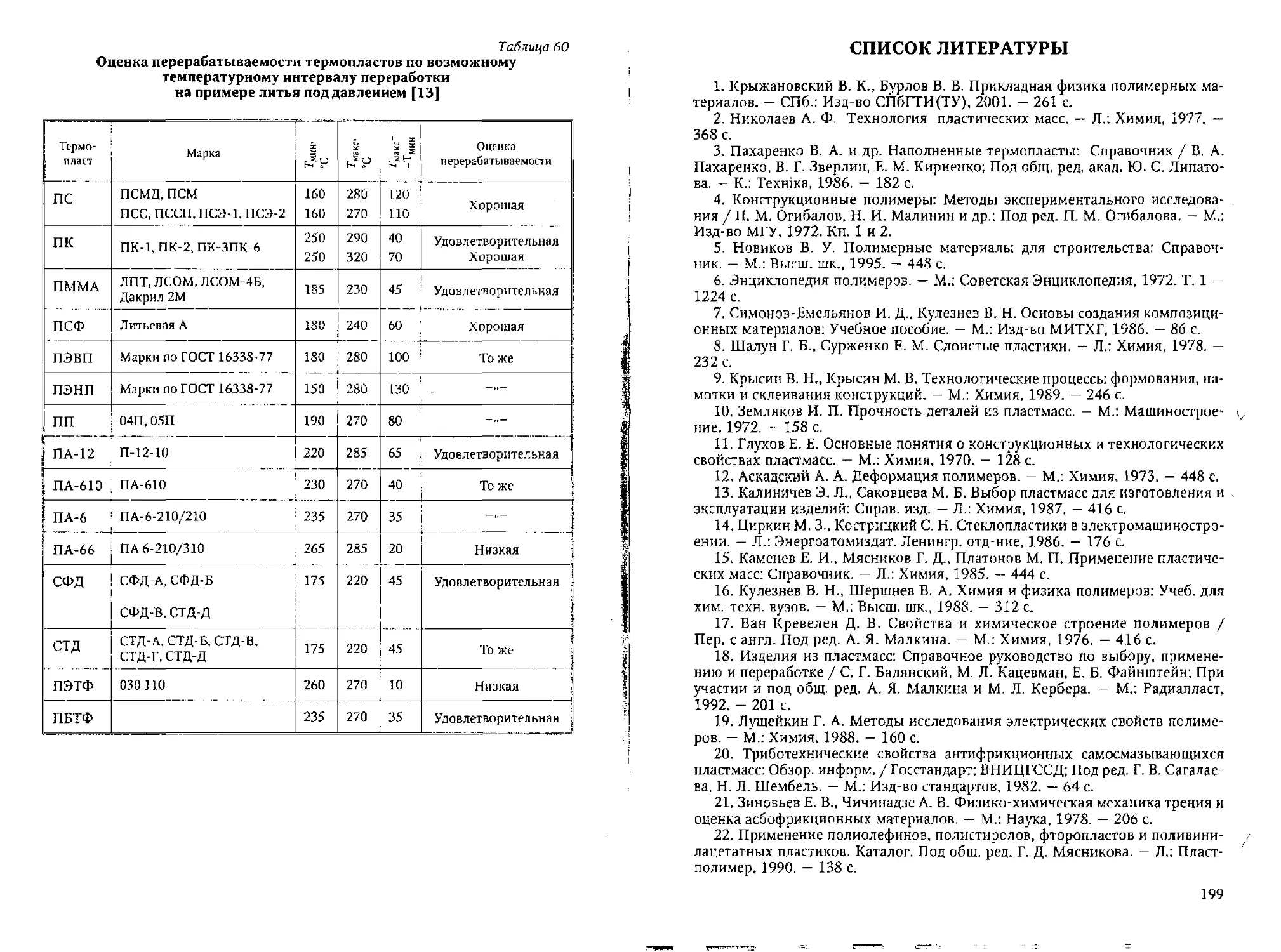

е — диэлектрическая проницаемость

Щ <р — тангенс угла диэлектрических потерь

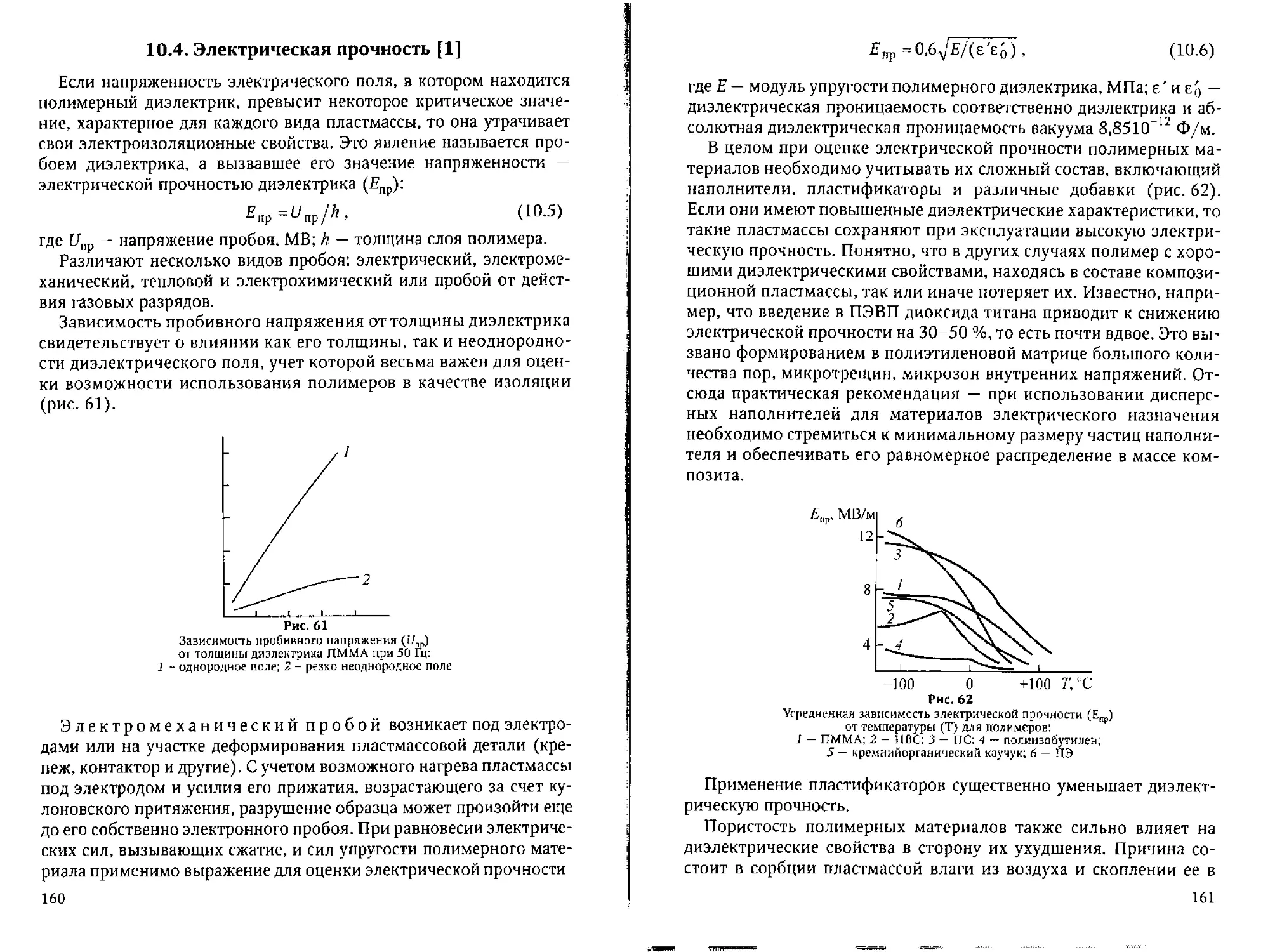

(8 8 — тангенс угла механических потерь

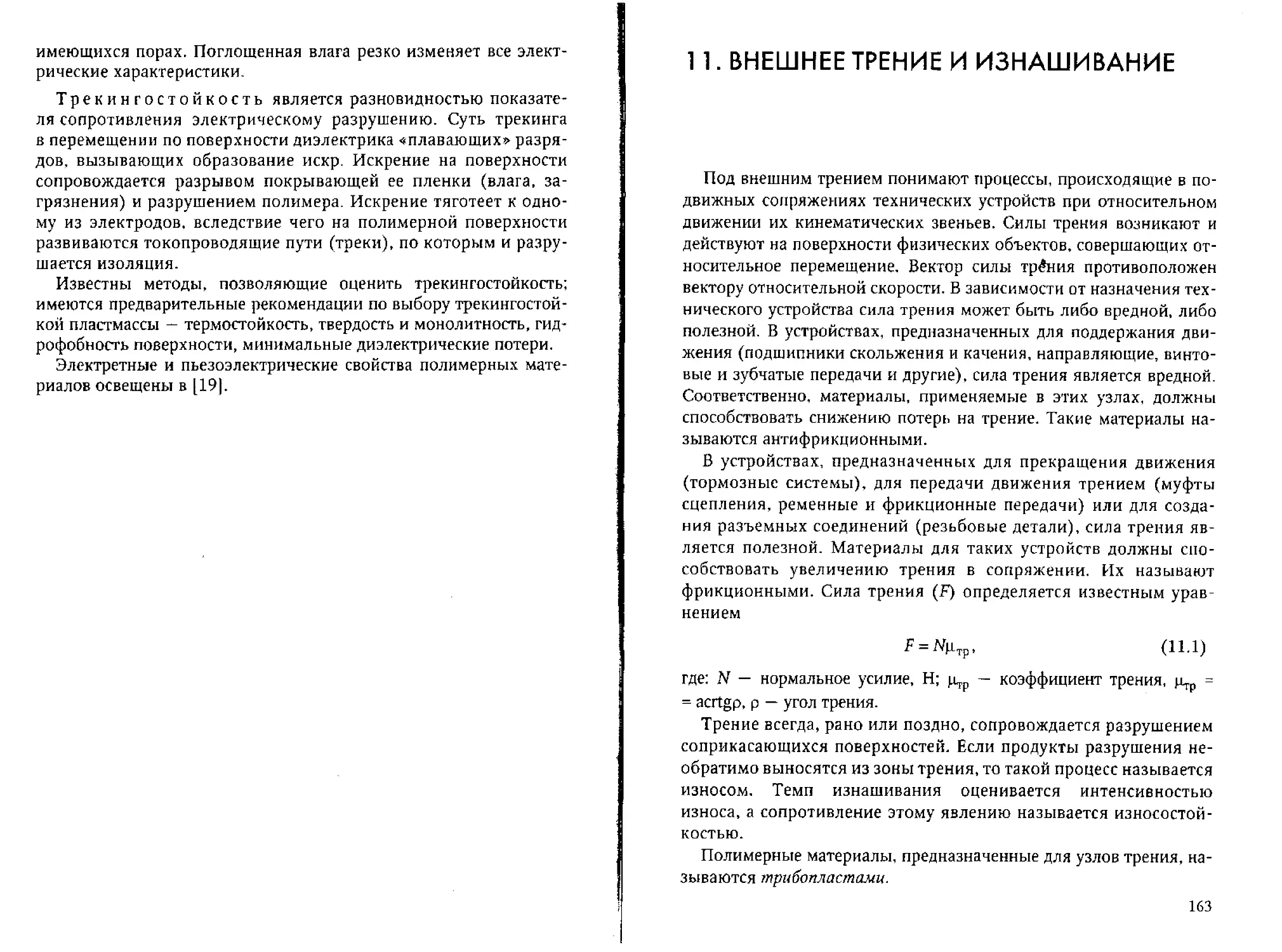

дт„ — коэффициент трения скольжения

) — интенсивность износа

]), — интенсивность линейного износа

Г| - вязкость. Пас

ПТР — показатель текучести расплава, г/10 мин

ПЭВД - полиэтилен высокого давления (низкой плотности)ПЭНД — полиэтилен низкого давления (высокой плотности)

ЛПЭИП — линейный полиэтилен низкой плотности

СВМПЭ — сверхвысокомолекулярный полиэтилен

СЭВА — сополимер этилена с винилацегагом

ПП — полипропилен

ПММА — полиметилметакрилат

ПС — полистирол

УПС — 1гляппплпчный пописгипотт

АБС - акрило-бутадиенстирольный полимер

МСН - сополимер стирола с метилметокрилатом и нитролом

акриловой кислоты

ПВХ - поливинилхлорид

ПВБ - поливинилбутираль

ПЭТФ — полиэтилентерефталат

ПБТФ — полибутилентерефталат

ПА - полиамид

ПУ - полиуретан

ПК — поликарбонат

ПИ - полиимид

ПАР — полиарилат

ПСФ — полисульфон

ФН — фенилом

ПФ — полиформальдегид

СТД - сополимер трио к сана с диоксоланом

СФД - сополимер формальдегида с диоксоланом

ФТ - фторопласт

ПТФЭ - политетрафторэтилен

НЦЭ - нитроцеллюлозный этролФФП - фенолоформальдегидный пластик (фенопласт)МФП - мочевиноформальдегидный пластик (аминопласт)

ЭС — эпоксидная смола

НГ1Э - ненасыщенный полиэфир

У В углеродное волокно

СВ - стеклянное волокноКомпании и организации разместившие рекламу в1.ОО «Компамид» (КотратЫ) 162.ООО «ЛРС РУС» (ЬК5 Р1апип§ ТесЬпо1о§1е СшЬЬ) . . .16,3.ЗАО «Тикона Конструкционные Полимеры» , 964.ЗАО «Фирма «Универсал-Контракт*- 165., 326.ЗАО ПИК «Максима» (Международные выставки) .. 327.488.Журнал «Международные новости мира пластмасс». 489.4810.. У6ПРЕДИСЛОВИЕВ 2001 г. вышло в свет небольшим тиражом учебное пособие

Крыжановского В. К. и Бурлова В. В. «Прикладная физика поли¬

мерных материалов», которое встретило одобрение не только пре¬

подавателей и студентов полимерных специальностей вузов, но и

специалистов, работающих в производстве изделий из пластмасс.

Идя навстречу именно их пожеланиям и предложениям, авторы на

базе упомянутой выше книги разработали предлагаемое читателю

учебно-справочное пособие, отличающееся большей практической

направленностью и содержащее новые главы: по свойствам армиро¬

ванных пластиков и их разновидностям, химической и тепловой

стойкости полимерных материалов, по основным параметрам пере¬

рабатываемое™ промышленных термопластов.Книга состоит из двух основных разделов, каждый из которых

содержит справочные данные, необходимые для выбора и оценки

технических возможностей конкретного пластика.В первом разделе (главы 1, 2, 3) приводятся типология полиме¬

ров и полимерных материалов и краткое описание основных разно¬

видностей промышленных пластиков, в том числе армированных

реакто- и термопластов, с расшифровкой стандартных обозначений

их марок.Во втором разделе, основном, подробно освещены деформацион¬

но-прочностные и релаксационные свойства, их зависимость от

температуры, термомеханическое поведение пластмасс, их тепло¬

физические, акустические и трибометрические особенности, в том

числе в изменяющихся внешних условиях. Необходимые пояснения

позволят читателю увереннее давать оценку и выбирать полимер¬

ные материалы, наиболее полно отвечающие техническим услови¬

ям эксплуатации разнообразных по назначению проектируемых к

производству пластмассовых изделий.Авторы выражают глубокую признательность проф. Кулезне-

ву В. Н. за положительную оценку, замечания и предложения по со¬

держанию базовой книги.

ВВЕДЕНИЕПолимерные материалы обладают комплексом характеристик, ко¬

торые при умелом их использовании обеспечивают эффективные

эксплуатационные свойства изделий и рентабельность их производ¬

ства. К основным достоинствам пластмасс относятся:а) высокая технологичность, позволяющая практически полностью

исключить из производственного цикла трудоемкие и дорогосто¬

ящие операции механической обработки изделий;б) минимальная энергоемкость, определяемая тем, что температу¬

ры переработки этих материалов составляют, как правило,

150-250°С, что существенно ниже, чем у металлов, не говоря о

керамике;в) возможность получения за один цикл штучного формования сра¬

зу нескольких изделий, в том числе сложной конфигурации, а

при производстве погонажных продуктов вести процесс на высо¬

ких скоростях;г) в технологии переработки полимерных материалов широко

используется автоматизация, позволяющая существенно сокра¬

тить затраты на заработную плату и резко повысить качество из¬

делий, в том числе в результате исключения неоправданного вме¬

шательства рядового персонала в инженерно обоснованные

процессы.Вследствие перечисленных особенностей полимерные материалы

получили исключительно широкое распространение и эффективно

используются практически во всех отраслях мирового хозяйства.

Не удивительно, что мировой объем производства пластмасс в 2000

году достиг 124 млн тонн.Основными производителями пластмасс являются страны Евро¬

пейского экономического сообщества (Италия, Германия, Англия,

Франция), Америки (США, Канада, Бразилия), Япония, Китай, Ко¬

рея и. естественно, государства СНГ.Ассортиментное распределение выпускаемых пластмасс таково,

что на десять разновидностей крупнотоннажных пластиков прихо¬

дится около 90 % всего производства полимерных материалов. Так, в

зависимости от страны-производителя выпуск полиолефинов, поли¬

этилена низкой и высокой плотности и полипропилена, составляет6от 35 до 45 % общего объема производства, от 11 до 20 % — доля

поливинилхлорида, 9-13 % приходится на полистирольные пласти¬

ки, от 2 до 7 % - на производство полиамидов. Интервалом 1-4 %

характеризуется выпуск эпоксидных смол, ненасыщенных полиэфи¬

ров, полиэтилентерефталата, поликарбоната, полиацеталей.В настоящее время в России отмечается интенсивный рост как

производств пластмасс, так и выпуска изделий из них. В этом про¬

цессе весьма активное участие принимают специалисты, которым

нередко остро необходима справочно-методическая литература, по¬

зволяющая и оценить свойства пластиков, и выбрать наиболее под¬

ходящий из них. Обнаружить такую литературу, на полках книж¬

ных магазинов практически невозможно, поскольку она не издава¬

лась более десяти лет.Предлагаемая книга ставит целью восполнить пробел в обозна¬

ченной области. Она содержит не только справочные данные, стан¬

дартизованные табличные свойства полимерных материалов, но и

методические сведения, позволяющие специалистам более обосно¬

ванно выбрать пластик, отвечающий конкретным техническим

требованиям.

1. ПОЛИМЕРЫ И ПЛАСТМАССЫТермин «полимерные материалы» является обобщающим. Он объе¬

диняет три обширных группы синтетических пластиков, а именно: по¬

лимеры, пластмассы и их морфологическую разновидность — поли¬

мерные композиционные материалы (ПКМ) или как их еще называют

армированные пластики. Общее для перечисленных групп то, что их

обязательной частью является полимерная составляющая, которая и

определяет основные термодеформационные и технологические свой¬

ства материала. Полимерная составляющая представляет собой орга¬

ническое высокомолекулярное вещество, полученное в результате хи¬

мической реакции между молекулами исходных низкомолекулярных

веществ — мономеров.Полимерами принято называть высокомолекулярные веще¬

ства (гомополимеры) с введенными в них добавками, а именно ста¬

билизаторами, ингибиторами, пластификаторами, смазками, анти¬

радами и т. д. Физически полимеры являются гомофазными

материалами, они сохраняют все присущие гомополимерам физи¬

ко-химические особенности.Пластмассами называются композиционные материалы на

основе полимеров, содержащие дисперсные или коротковолокни¬

стые наполнители, пигменты и иные сыпучие компоненты. Напол¬

нители не образуют непрерывной фазы. Они (дисперсная среда)

располагаются в полимерной матрице (дисперсионная среда). Фи¬

зически пластмассы представляют собой гетерофазные материалы с

изотропными (одинаковыми во всех направлениях) физическими

макросвойствами.Полимерные армированные материалы являются

разновидностью пластмасс. Они отличаются тем, что в них исполь¬

зуются не дисперсные, а армирующие, то есть усиливающие напол¬

нители (волокна, ткани, ленты, войлок, монокристаллы), образую¬

щие в ПКМ самостоятельную непрерывную фазу. Отдельные разно¬

видности таких ПКМ называют слоистыми пластиками. Такая

морфология позволяет получить пластики с весьма высокими де-

формационно-прочностными, усталостными, электрофизическими,

акустическими и иными целевыми характеристиками, соответству'

ющими самым высоким современным требованиям.81.1. Полимеры (основные понятия)Главная особенность полимеров [1] заключается в специфиче¬

ском — цепном строении молекул, состоящих из многократно

повторяющихся структурных группировок — звеньев.Звенья представляют собой низкомолекулярные вещества, мо¬

номеры, молекулы которых способны в определенных условиях к

последовательному соединению друг с другом в результате химиче¬

ской реакции синтеза. Таким образом, между собой звенья соедине¬

ны в цепи химическими связями.Макромолекулой принято называть молекулу полимера,

молекулярная масса (ММ) которой определяется степенью полиме¬

ризации мономеров, то есть числом (п) мономерных звеньев с мо¬

лекулярной массой М в единичной цепии-М = ММ.В зависимости от значений Мил молекулярная масса полимеров

может изменяться в весьма широких пределах от 3-102 до 2-106

единиц.Принято следующее, в определенной мере условное, разделение

полимеров по величине молекулярной массы:Олигомеры — это полимеры с ММ < 5 -103.3 5Полимеры имеют молекулярную массу 5-10 < ММ < 5-10 .

К этой группе принадлежит абсолютное большинство разновидно¬

стей полимеров.Сверхвысокомолекулярные полимеры имеют ММ > 5-105.Свойства олигомеров существенно зависят от молекулярной

массы и, следовательно, от степени полимеризации. Свойства по¬

лимеров от числа мономерных звеньев в цепи зависят значительно

меньше. Основные физические параметры полимеров (прочность,

теплопроводность, дилатометрические характеристики, характе¬

ристические температуры) остаются практически постоянными.

Молекулярная масса полимеров влияет на реологические показа¬

тели их расплавов, на термодеформационные и ряд эксплуатаци¬

онных свойств. Кроме того, она существенно зависит от способа

получения полимеров, то есть от оборудования и технологии их

синтеза. В связи с этим при описании физико-химических свойств

полимеров значение их молекулярной массы дается в сравнитель¬

но широких пределах. Так, например, для полиэтилена низкой

плотности даются значения (1,9—4,8)-104 [2].9

Молекулярно-массовое распределение (ММР) отражает неодно¬

родность полимера по размерам цепей и, следовательно, по молеку¬

лярной массе составляющих его макромолекул.Значение ММР зависит от технологии производства полимера,

характеризующейся энергетическими различиями условий химиче¬

ской реакции соединения мономерных звеньев (не одинаковая на

разных участках аппарата синтеза температура, длительность реак¬

ции, давление). Любой промышленный полимер представлен набо¬

ром отдельных фракций, состоящих из макромолекул, отличаю¬

щихся молекулярной массой. Так, в полиэтилене низкой плотности

со средней ММ = 50 ООО присутствуют фракции макромолекул с

ММ = 20 ООО, 30 ООО, 70 ООО и даже 100 000.Процентное соотношение фракций в объеме полимера оказывает

существенное влияние на комплекс его свойств. Чем уже ММР, то

есть чем меньше полидисперсность полимера, тем уже дисперсия

значений его свойств и тем определеннее его технологические и экс¬

плуатационные характеристикиПо физической организации макромолекулы подразделяются на

линейные, схематически обозначаемые -А-А-А-А-А-, и разветв¬

ленные, имеющие боковые ответвления|-А-А—А—А—А-А—А—А—А—I I

А-А-А А-А-А.Если соседние макромолекулы соединены химическими связями,

или цепями по схемеГ V V

-Л- А-А- А-А-А-Ато такая структура называется сетчатой или сшитой.Соответственно полимеры с той или иной физической организа¬

цией макромолекул называются линейными, разветвленными или

сетчатыми.Физическая организация макромолекул полимеров формирует

важнейшие понятия, определяющие доминантные особенности по¬

лимеров, а именно термопластигность и термореактивность.Термопластичные полимеры состоят из макромолекул,

соединенных между собой только физическими связями. Энергия

разрыва физических связей невелика и составляет от 12 до

1030 кДж/моль. При нагревании физические связи исчезают, при ох¬

лаждении — восстанавливаются. Энергия разрыва химических

связей, соединяющих мономерные звенья в цепную макромолеку¬

лу, многократно превышает указанные значения, составляя

200-460 кДж/моль. Поэтому при нагревании термопластичных

полимеров (термопластов) до температуры плавления физические

связи исчезают, а химические — ковалентные — сохраняются и,

следовательно, сохраняется неизменным химическое строение по¬

лимера. При охлаждении и затвердевании такого расплава физи¬

ческие связи и основные физические свойства термопластичного

полимерного вещества восстанавливаются. Таким образом, термо¬

пласты, во-первых, допускают формование изделий из расплава с

его последующим охлаждением и затвердеванием и, во-вторых,

могут перерабатываться многократно. Это, в свою очередь, позво¬

ляет возвращать в производственный цикл отходы производства,

брак, изделия, утратившие потребительскую ценность.Термореактивные полимеры состоят из макромолекул,

соединенных поперечными ковалентными, то есть химическими

связями. Такая сетчатая химическая структура необратима. Нагре¬

вание сетчатых полимеров приводит не к расплавлению, а к разру¬

шению пространственной сетки, сопровождающемуся деструкцией.

С точки зрения практической физики это означает, что реактопла-

сты допускают лишь однократную переработку в изделия, которые

формируются в результате химической реакции отверждения. Тех¬

нологические и иные отходы производства практически не рецик-

лируются. Вместе с тем сетчатая молекулярная структура придает

полимерам ряд особых свойств, не наблюдаемых у термопластов.

Так, густосетчатые термореактивные полимеры, например, поли¬

эпоксиды, характеризуются повышенными значениями жесткости,

модуля упругости, теплостойкости; редкосетчатые реактопласты,

основными представителями которых являются резины, обладают

высокой деформативностью, стойкостью к истиранию, повышен¬

ным коэффициентом трения.Сополимеры (соро1утеаг$) содержат в основной макроцепи

звенья из двух или более различных мономеров. Если звенья, на¬

пример, двух мономеров А и В соединены в макроцепи

беспорядочно-А-В-А-В-В-В-А-,

то такой сополимер (соолигомер) называется статистигеским.11

Если звенья мономеров А и В сгруппированы в отдельные чере¬

дующиеся блоки-А-А-А-В-В-В-А-А-А-В-В-В-,то такой сополимер называется блоксополимером (блоксоолиго-

мером).Если блоки одного из мономеров присоединены в виде ветвлений

к макроцепи, составленной из другого мономера,-в-в-в- -в-в-в-а-а-а-а-а-а-а-а-а--в-в-в-вто такой сополимер (соолигомер) называется привитым.Сополимеризация позволяет изменять свойства получаемых

синтетических полимеров в весьма широких пределах, направ¬

ленно формировать те или иные характеристики. Например, вве¬

дение в макроцепь фторолефина звеньев или блоков этилена при¬

водит к получению продукта, который в отличие от фторопласта

приобретает способность плавиться и, следовательно, перераба¬

тываться в изделия подобно полиэтилену. При этом сополимер

сохраняет ряд свойств, характерных как для фторопласта (повы¬

шенная по сравнению с ПЭ теплостойкость, низкий коэффициент

трения и другие), так и приобретает ряд характеристик полиэти¬

лена (технологичность, универсальность применения). Приме¬

ром более сложного сополимера является АБС-пластик, получае¬

мый сополимеризацией стирола с акрилонитрилом и бутадиеном.

Благодаря ряду ценных свойств АБС-пластики широко применя¬

ются в автомобилестроении.В результате действия межмолекулярных сил в полимерах возни¬

кает надмолекулярная структура (НМС). Чем больше гибкость мак¬

ромолекул, тем глубже протекает в полимере процесс формирова¬

ния НМС и тем разнообразнее ее морфология.Гибкие макромолекулы могут образовывать надмолекулярные

микрообъемы с анизотропными свойствами, называемые крис¬

таллитами. У макромолекул с малой подвижностью способность

к формированию кристаллитов, как разновидности НМС, либо

ограничена, либо полностью отсутствует. По этому признаку по¬

лимеры, в достаточной степени приближенно, подразделяются на

три группы.12Рис. 1Схема параллельной укладки макромолекул и дальнейшего формирования

НМС: а - пачка; б - фибрилла; в - ламель; г — сфералиты радикальные икольцевые1. Кристаллические или — правильнее - кристаллизующиеся по¬

лимеры. В них содержание кристаллических НМС составляет

более 70 %.2. Аморфно-кристаллические, содержащие кристаллическую фазу в

количестве 25-60 %.3. Аморфные полимеры. В них кристаллическая НМС либо отсутст¬

вует полностью, либо ее содержание измеряется единицами

процентов.Полимеры с высокой подвижностью линейных макроцепей спо¬

собны к образованию кристаллической структуры. Это, например,

полиэтилен высокой плотности, полипропилен, фторопласт, неко¬

торые виды полиамидов, полиформальдегид.Полимеры с разветвленным строением макромолекул или с за¬

трудненной подвижностью линейных макроцепей образуют аморф-

но-кристаллическую структуру. Например, полиэтилен низкой

плотности, в главных цепях которого присутствуют многочислен¬

ные ответвления, может содержать до 70 % аморфной фазы.И кристаллические, и аморфно-кристаллические полимеры мо¬

гут быть только термопластичными.Аморфная надмолекулярная структура характерна для всех сет¬

чатых полимеров, а также и для ряда широко распространенных

термопластов. К ним относятся, например, полиметилметакрилат

(оргстекло), поликарбонат полистирол.Морфологические разновидности НМС, наблюдаемые в термо¬

пластах, представлены на рис. 1. Пачки — это первая стадия форми-13

рования НМС. Их размеры не превышают долей нанометра. Они

могут присутствовать в любых термопластах. Агрегирование пачек

в фибриллы, фибрилл в ламели или сферолиты приводит к образо¬

ванию развитой кристаллической НМС.Для практики важно то обстоятельство, что формирование НМС

сопровождается образованием структурной микрогетерогенности,

сущность которой заключается в следующем.Плотность полимера в кристаллах вследствие более плотной

укладки макромолекул оказывается выше, чем в межструктурных

зонах, заполненных неупорядоченными проходными макроцепями,

и выше, чем в аморфных областях. Значения средней плотности не¬

которых полимеров (р), плотности кристаллической (ркр) и аморф¬

ной (рам) составляющих приведены ниже [1] (в кг/м3):РРкрРамПолиэтилен:низкой плотности920-930990850высокой плотности940-9601000850Поливинилхлорид114014501100Полиэтилентерефталат138014501330Полиформальдегид140015001250Из приведенных лаконичных сведений следует ряд практических

соображений:1. Кристаллические образования характеризуются значительной

дефектностью, особенно межструктурных зон, обусловленной

цепным строением макромолекул, их химическими особенностя¬

ми и молекулярной полидисперсностью.2. Поскольку плотность полимера в межкристаллической зоне

ниже, чем у самого кристалла, то под влиянием внешнего механи¬

ческого поля разрушению подвергаются именно эти ослабленные

участки.3. Структурная гетерогенность полимеров не способствует улучше¬

нию их деформационно-прочностных и ряда других свойств.В аморфных термопластах структурообразование, как правило,

завершается на уровне «пачек», сформированных либо при склады¬

вании макромолекулы, либо в результате параллельного располо¬

жения сегментов соседних макромолекул.Надмолекулярная структура жестких термореактивных полиме¬

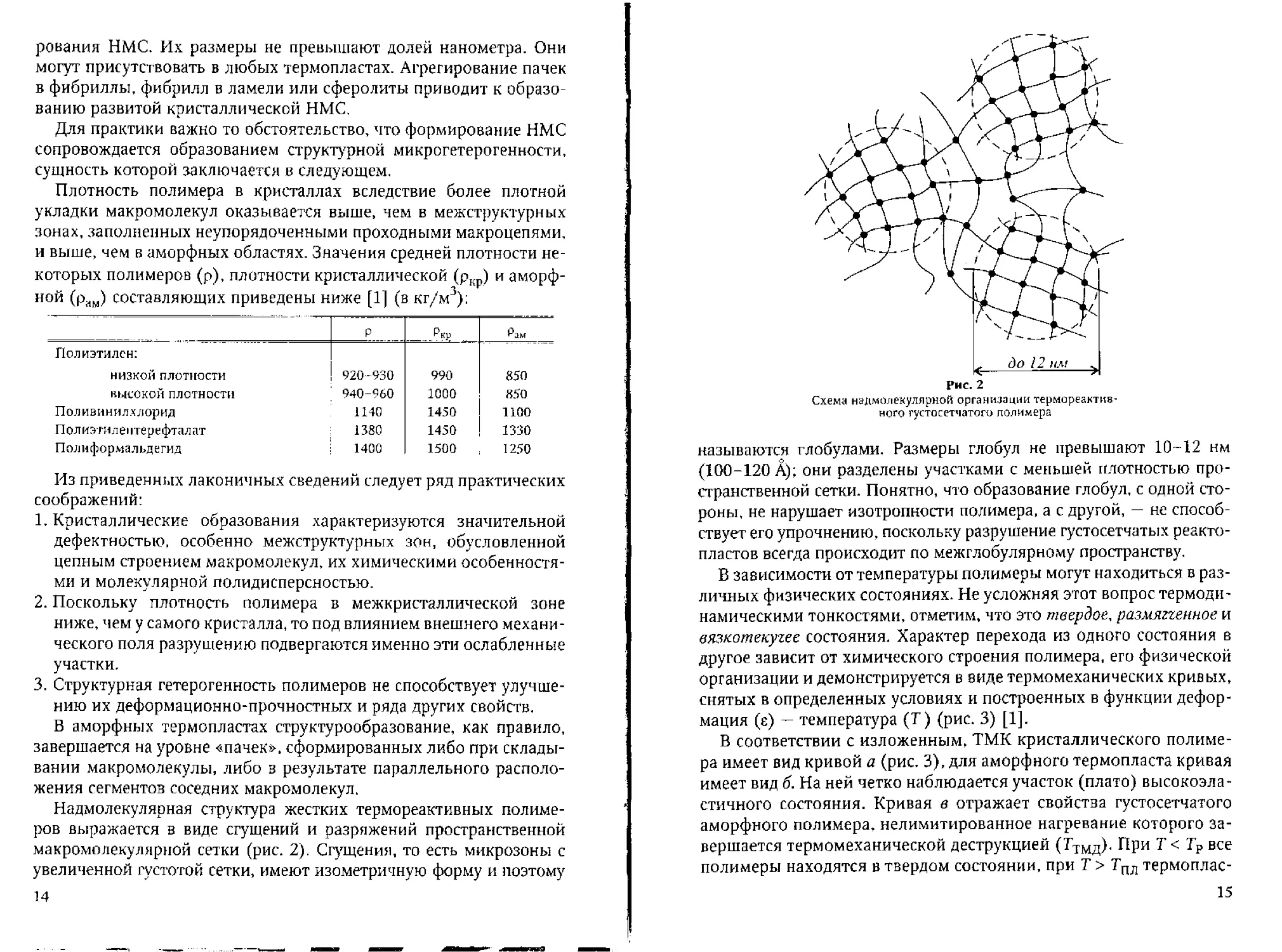

ров выражается в виде сгущений и разряжений пространственной

макромолекулярной сетки (рис. 2). Сгущения, то есть микрозоны с

увеличенной густотой сетки, имеют изометричную форму и поэтому14Схема надмолекулярной организации термореактив¬

ного густосетчатого полимераназываются глобулами. Размеры глобул не превышают 10-12 нм

(100-120 А); они разделены участками с меньшей плотностью про¬

странственной сетки. Понятно, что образование глобул, с одной сто¬

роны, не нарушает изотропности полимера, а с другой, — не способ¬

ствует его упрочнению, поскольку разрушение густосетчатых реакто-

пластов всегда происходит по межглобулярному пространству.В зависимости от температуры полимеры могут находиться в раз¬

личных физических состояниях. Не усложняя этот вопрос термоди¬

намическими тонкостями, отметим, что это твердое, размяггенное и

вяжотекугее состояния. Характер перехода из одного состояния в

другое зависит от химического строения полимера, его физической

организации и демонстрируется в виде термомеханических кривых,

снятых в определенных условиях и построенных в функции дефор¬

мация (г) — температура (Г) (рис. 3) [1].В соответствии с изложенным, ТМК кристаллического полиме¬

ра имеет вид кривой а (рис. 3), для аморфного термопласта кривая

имеет вид б. На ней четко наблюдается участок (плато) высокоэла*

стачного состояния. Кривая в отражает свойства густосетчатого

аморфного полимера, нелимитированное нагревание которого за¬

вершается термомеханической деструкцией (Гтмд). При Г < ГР все

полимеры находятся в твердом состоянии, при Т > Гпл термоплас-15

БРис. 3Термомеханические кривые полимеров: а - кристаллического;6 - аморфного термопласта; в - аморфного сетчатого. Темпера¬

туры переходов: Тс - стеклования; Тг - размягчения; Г„, - вы-

сокоэластичности; Гкг - кристаллизации (плавление); Тл:п -

плавления; Тт[и - термомеханической деструкцииты становятся жидкими, вязкотекучими в интервале температур

ТР < Т < Тпл (Гтмд) полимерные материалы размягчены.1.2. ПластмассыПластмассы представляют собой сложные по составу системы,

построенные на полимерной основе. Свойства систем определяют¬

ся видом, количеством и соотношением компонентов. В подавляю¬

щем большинстве случаев полимер объединяет компоненты в еди¬

ное целое и поэтому называется связующим. В качестве связующе¬

го могут использоваться все разновидности полимеров, то есть

термопластичные и термореактивные, олигомеры и соолигомеры,

полимеры, сополимеры и выеокополимеры.Связующее определяет основные термодеформационные и тех¬

нологические свойства пластмасс. Кроме полимера, в состав пласти¬

ческой массы мо1ут входить следующие из перечисленных состав¬

ляющих, содержание которых (%) может изменяться в весьма ши¬

роких пределах [2];Вид составляющего1Содержание, %Наполнитель0-95,0Пластификатор0-45,0Отвердители (для реактопластов)До 10,0СмазкаДо 2,0Реологические добавкиДо 3,016ИНЖЕНЕРНЫЕ ПЛАСТИКИ,, \ ./.'.‘.гг

■ ■■ -* ■ • ■ ‘V • ■ • ^" •. -V* .-у.'лКОМРАМЮ* ОФИЦИАЛЬНЫй'^'/1ЁР';у. &Ор1Нр )ШЩСфДИСТРИБЬЮТОР-- ‘ ■ ■ .-Г.-

. . ’ А. 8СН*1ШАМ, ГЕРМАНИЯ:' ё';' "*экскпкэЫв^яйфгёйбЬ^конструкционна■ ■ -лПолиа#дбвЬ;.ГКХГШЮ^ .'-С.^РЯ'гё'Ч!пол йформальдеги да ромполикарбоната рсполипропилена ррпплмгтыплп* :!:'Ч:л! ^ ^г‘;’ ■ ■ ■:г’о'-=?■

Уже нескол ько лет коммания 1_Я5 Р1апипд & ТесНпо1од|е СтЬН представляет на ры н ке

России и стран СНГ известного производителя аддитавов для переработки поливинилхлори¬

да методами экструзии, литья и кэландрования немецкую компанию ВаеНосЬег СтЬН.

В число поставляемых добавок к ПВХ вхсщит широкий ассорти мент стабилизаторов темпе¬

ратуры, смазывающих веществ, модификаторов перерабатываемое™ и ударопрочности.ТГ-^ИКГ Не так давно мы расширили номенклатуру п редста вляемых аддитиво в и теп ер ь радыпредложить нашим клиентам порошкообразные и мин игра нулиро ванные пигменты для ПВХ

и полиолефинов, производимые немецкой компанией РагЬептгегке 'Л/ипз1ейе1 СтЬН.Таким образом, мы обеспечиваем нашим клиентам полный комплект аддитивов и пигментов, необ¬

ходимых для производства различных изделий из ПВХ, Сотрудники нашей фирмы накопили богатый

опыт в отработке рецептур, отладке цветности на производствах наш их партнёров. Если у Вас есть не¬

дочёты в существующих рецептурах, есть желание улучшить физи ко-механические характеристики

используемых рецептур, придать Вашим изделиям конкурентоспособный внешний вид, мы готовы по¬

мочь Вам. По Вашей просьбе мы можем переслать рецептуры, ценовое предложение на обоюдовыгод¬

ных условиях.Мы осуществим лабораторный подбор цветов для окрашивания Ваших издел ий в соответ-

ствии с Вашими требованиями и осуществим отработку цветности на Вашем оборудовании. По всем

вопросам просьба обращаться по контактным телефонам, представленным ниже.Центральное отделение в Германии

Те1. +49 21 31 / 56 87-0

Рах +49 21 31 / 56 87-20 (30)

Е-МаП: ШРО@ЬР5-СМВН.ОРСПредставительство в России

Те1/Рах: 095/ 240-46-04; 240-46-15;

240-46-74; 240-92-80

Е-МаП: 1гзги5@со,ги«ФИРМА «УНИВЕРСАЛ КОНТРАКТ *,»и химического сырья,

предлагает к реализации со ск/шда в г. Санкт-Петербурге

следующие отечественные и импортные

полимерные материалыхимическое сырье;• Пластикат• Полипропилен• Красители

•Полиамид• Полиэтилен

высокого и низкого

давления• Полистирол

Масла и смазки импортного производстваВАШ АДРЕС:Россия.) Санкт-Петербург, ул. Латышских Стрелков, 31Тел.: (812)103-34-87,103-34-83,103 34-81,-34-91,103-34-85,103-34-86,103-34-84

Факс: (812)103-34-88■ЬПр://ипри>. ипгг’еуха!- сон1тас1. ярЬ

Е-тай: исв!ек.ги ь 5*** Ж. ч - ^^ "...1Оконгание таблицыВид составляющегоСодержание, % ‘Красители или пигментыДо 2,0Стабилизаторы и ингибиторыО1ичов том числе:антиоксиданты и светостабилизаторыДо 2.0антистарителиДо 3,0антирадыДо 1,0АнтипиреныДо 3,0АнтистатикиДо 3,0АнтисептикиДо 2,0Необходимо отметить, что кроме перечисленных компонентов

в состав пластмасс могут входить разнообразные специальные

добавки, определяющие или усиливающие то или иное эксплуа¬

тационные свойство. Например, такими добавками могут быть

различные поверхностно-активные вещества, влияющие на гид-

рофильность или гидрофобность пластмасс, триботехнические

добавки, снижающие или повышающие коэффициент трения и

улучшающие сопротивление истиранию, добавки, регулирующие

адгезию полимеров к конкретным субстратам, повышающие их

огнестойкость, и многое другое.1.2.1. НаполнителиВведением наполнителей решают материаловедческие, техноло¬

гические и технико-экономические задачи. К важнейшим из них от¬

носятся следующие {1, 3]:а) повышение прочностных свойств, в том числе армирование;б) регулирование термодеформационных характеристик;в) придание полимерному материалу специфических свойств (плот¬

ность или пористость, электропроводность, магнитовосприимчи-

вость, теплопроводность или теплоемкость, фрикционность или

антифрикционность и другие);г) регулирование технологических свойств (вязкость расплава и его

стабильность, темп перехода из вязкотекучего в твердое состоя¬

ние, особенности формования изделий и их извлечения из

оснастки);д) придание декоративных свойств;е) снижение стоимости использованием дешевых разновидносгей

наполнителей.17

Требования к наполнителям:- хорошая смачиваемость жидким полимером;- способность совмещаться с полимером с образованием однород¬

ной массы (для дисперсных наполнителей);- неизменность свойств при хранении и при переработке;- минимальная стоимость.Важнейшей характеристикой наполнителей является их морфо¬

логия и удельная поверхность, от которой зависит эффективность

взаимодействия с полимерной матрицей, особенно, когда они, на¬

полнители, подвергаются обработке поверхностно-активными ве¬

ществами, модификаторами и другими добавками.По основным признакам, определяющим способ переработки

полимерного материала в изделие, наполнители можно классифи¬

цировать в соответствии со схемой, приведенной на рис. 4 [3].Группа дисперсных наполнителей является наиболее

разнообразной по свойствам. В качестве дисперсных порошкооб¬

разных наполнителей более или менее эффективно используются

практически любые поддающиеся измельчению продукты как неор¬

ганического, так и органического происхождения. Известны автор¬

ские свидетельства на композиции с кожурой ореха кэш-ю, шелухой

зернобобовых, плодовыми косточками, трепелом, порошковым

фторопластом и другие.Гонкодислерсные

до 5 мкм

„'реднедисперсныё

до 50 мкм^рупнодиеперсныс

до 500 мкмЗернистые

свыше 500 мкмРис. 4Разновидности неорганических и органических наполнителей по основным

морфологическим признакамКоротковоло кн исты е

до 20 мкм СатиновыерулонныеДлинно волокнистые

до 20 мкмКовровыехолстыВолокнистые неориен-

тиш)ванные (воСпокI1 Штапельные

шнурытированные (линг^Однонаправ¬

ленные лентыБумаги

_| Картоны_ СеткиМаты18Из органических дисперсных наполнителей наибольшее распро¬

странение получила древесная мука, представляющая собой тонко-

измельченную и высушенную древесину волокнистой структуры.

Размеры ее частиц составляют менее 100 мкм, насыпная плот¬

ность — 150 кг/м3. Используется для производства пресс-порошков

и алкидных линолеумов. Достоинство — низкая стоимость, хоро¬

шая пропитываемость растворами; недостаток — невысокая хими¬

ческая и тепловая стойкость, гидрофильность.В последние годы в качестве дисперсных наполнителей получают

распространение порошкообразные синтетические полимеры, на¬

пример, тонкодисперсный фторопласт Ф-4НТД, использующийся в

качестве антифрикционного наполнителя для термореактивных

матриц.Из неорганических тонко- и среднедисперсных наполнителей

наибольшее распространение получили сажа, мел, каолин и при¬

родный диоксид кремния.Сажа используется в качестве эффективного структурирующего

наполнителя ПЭНП, ПВХ, ПЭВП, ПП, ФФП, ЭС. Введение сажи

способствует долговечности изделий, повышает их сопротивление

светостарению.Мея в виде тонко- и среднедисперсных фракций широко исполь¬

зуется для наполнения полиолефинов и поливинилхлоридов. В ко¬

личестве до 20 % его вводят, например, в полипропилен, используе¬

мый для производства пластмассовой мебели. Недостаток мела —

гидрофильность и наличие кристаллизационной воды.Каолин с размером частиц до 1 мкм используют в качестве струк¬

турирующей добавки светопрозрачных полимеров, а тонкодисперс¬

ную фракцию — для наполнения ПЭНП, ПЭВП, ЛПЭНП, ПВХ.Асбест — продолжают применять для наполнения термо- и, зна¬

чительно шире, реактопластов. Он повышает прочность пластмасс,

увеличивает их сопротивляемость старению и горению. В качестве

антипиренов используют также сульфаты бария и кальция.Порошки металлов и их сплавов повышают электро- и тепло¬

проводность пластмасс, улучшают их триботехнические характе¬

ристики.Введение дисперсных наполнителей в сравнительно небольших

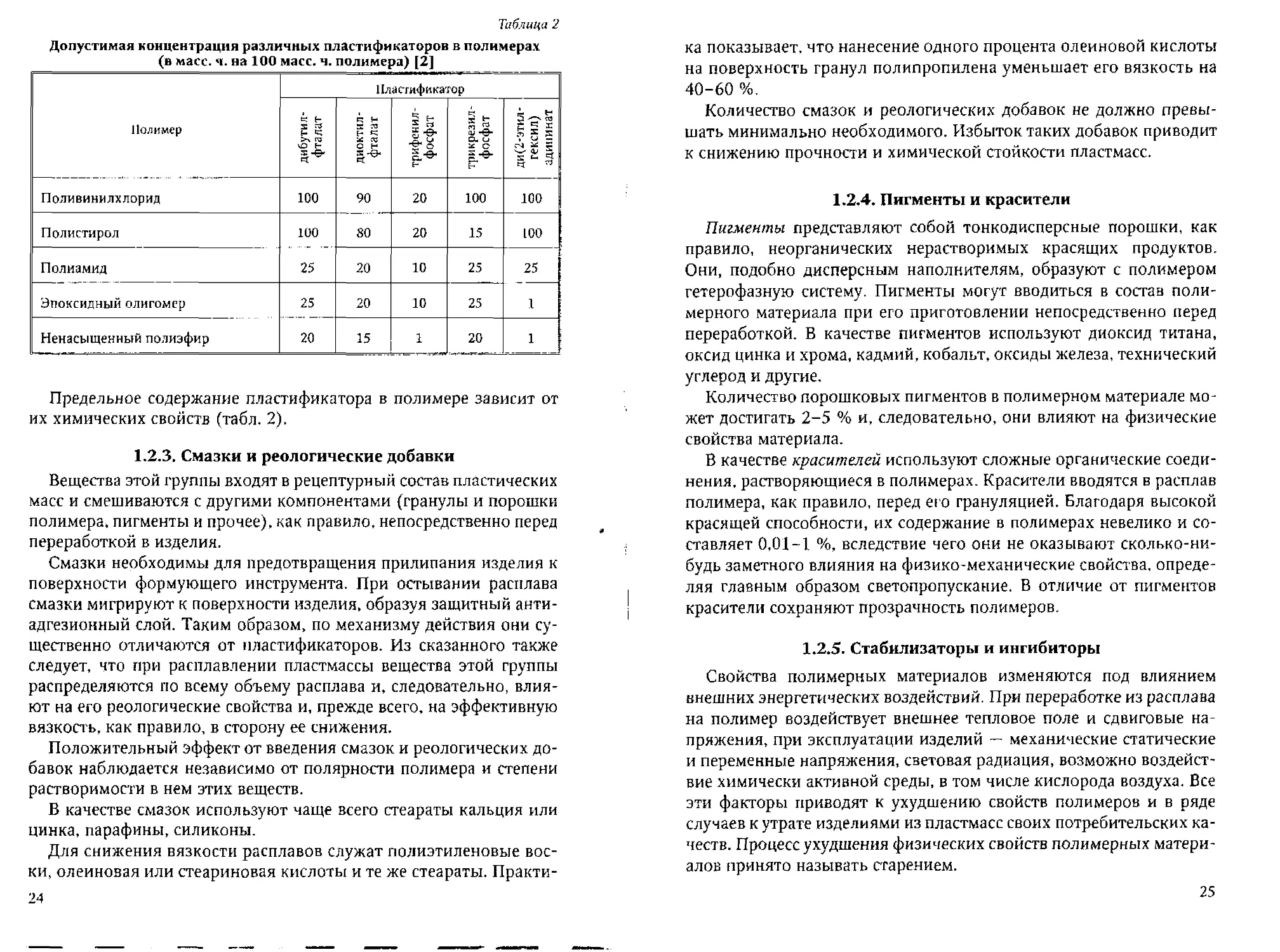

количествах (до 10 %), как правило, способствует сохранению или

даже некоторому повышению прочности (рис. 5) полимерного ма¬

териала. При С > 10 % физико-механические свойства композита

аддитивно снижаются.19

10 20 30 40 50 С,%Рис. 5Принципиальная зависимость прочности (а) полимерного материала

от содержания (С. %) наполнителя:1 — дисперсного; 2 - волокнистого рубленою:3 - армирующего (непрерывное волокно, тканый наполнитель)Зернистые наполнители морфологически представляют

собой полые сферы, чешуйки, листочки размером до нескольких

миллиметров. В отдельных случаях они оказывают армирующее дей¬

ствие. Чаще зернистые наполнители применяют для придания пласт¬

массам специальных свойств, например, светоотражающих, для по¬

вышения коэффициента сцепления, для уменьшения плотности

(стеклосферы).Волокнистые наполнители по ассортименту существен¬

но уступают дисперсным. Наиболее распространенными среди них

являются стекловолокна, углеволокна, хлопчатобумажное и синте¬

тические волокна, а также отходы их производства, и моноводокна

в виде монокристаллов, усов оксидов металлов и металлоидов.Волокна могут быть рублеными (коротко- и длинноволокни¬

стые) и непрерывными в виде войлока или ровницы. Поэтому во¬

локнистые наполнители могут проявлять свойства, как близкие к

дисперсным, так и усиливающие (армирующие). Использование

рубленого волокна, особенно коротковолокнистого, позволяет пе¬

рерабатывать такие материалы в изделия высокопроизводительны¬

ми методами экструзии или литья под давлением.Концентрационный оптимум свойств рубленых волокнистых на¬

полнителей приходится на 40-50 % (рис. 5).Применение непрерывных волокон оказывает армирующее дей¬

ствие на полимерный материал (рис. 5).20В зависимости от физико-химических свойств конкретного во¬

локна прочностные свойства композита могут превышать аналогич¬

ные показатели полимерной матрицы в десятки и даже сотни раз.

Так, использование «усов» позволяет довести модуль упругости

композита на эпоксидном связующем до 100-300 ГПа, при том, что

модуль самого эпоксиполимера составляет 3-6 ГПа.Традиционным волокнистым наполнителем являются стеклово¬

локна (СВ). Они сравнительно недороги и доступны. Производится

достаточно широкая номенклатура стекловолокон, отличающихся

по химическому составу, диаметру, прочности. К недостаткам стек¬

ловолокон относят их хрупкость и наличие аппретирующих покры¬

тий, снижающих адгезию к полимеру.Стекловолокно используют для усиления термопластов (ПА, ПП,

ПФ, ПК, ПЭВП, ПВХ) и особенно термореактивных пластиков на

основе эпоксидных смол, ненасыщенных полиэфиров и фенолофор-

мальдегидных олигомеров.В термопласты вводят до 40 %, а в термореактивные связую¬

щие — до 80 % стекловолокна.Углеродное волокно (УВ) получают высокотемпературной обра¬

боткой в среде инертного газа синтетических волокон из полиакри-

лонитрила, пека или других полимеров. Поэтому УВ эластичнее СВ,

имеет более развитую поверхность и в силу произошедшей графи-

тизации (карбонизации) приобретает кроме прочности еще и свой¬

ства повышенной тепло- и электропроводности, износостойкости и

антифрикционности. Естественно, что такой набор ценных характе¬

ристик существенно расширяет спектр технологических и эксплуа¬

тационных свойств углепластиков, которые в настоящее время яв¬

ляются наиболее перспективными материалами для аэрокосмиче¬

ской отрасли, скоростного транспортного машиностроения и

судостроения, для трубопроводов и емкостей хранения продуктов

газонефтехимического комплекса.Тканые наполнители производятся главным образом на основе

хлопчатобумажных, стеклянных и углеродных тканей. Их использу¬

ют для получения высокопрочных армированных анизотропных ма¬

териалов. В зависимости от морфологии используют рулонные тка¬

ни, тканые ленты и шнуры, а также однонаправленные ленты, в кото¬

рых несущие высокопрочные волокна «основы» соединены в

непрерывную ленту редкими нитями «утка». На сегодняшний день

армированные такими наполнителями пластики обладают наиболее

высоким комплексом физико-механических, термодеформацион¬

ных, теплофизических и эксплуатационных свойств. В качестве свя¬21

зующего, как правило, используются эпоксидные олигомеры, поли¬

имиды, ненасыщенные полиэфиры. Содержание наполнителя в ком¬

позите может варьироваться в диапазоне 40-85 %.Нетканые наполнители используют в виде бумаги, картона, вой¬

лочных матов, сетки. Все они служат для пропитки, как правило,

растворами полимерных связующих с последующей сушкой от

растворителя и переработкой в изделия главным образом прессо¬

ванием. Использование декоративной бумаги в качестве наружно¬

го слоя позволяет получать декоративные пластики, широко при¬

меняемые, например, в производстве мебели. Сетки и маты приме¬

няют также для производства материалов со специальными

свойствами (пониженная плотность, контролируемая пористость,

гибридность конструкции).Таблица 1Усредненная оценка влияния некоторых наполнителей

на свойства пластмасс с учетом данных [3]Свойства, придаваемыепластмассамНаполнительусадкаразмернаястабильность1химическая

стойкость |лс2о5о§прочностьударная вязкость 1модуль упругости !твердость |АБО*>22оо2теплопроводность |антифрикцион-костьдиэлектрическиесвойстваДревесная мука-+--+- : +Технический:углерод; МелV+++---++--+КаолинV-+++--++--+СлюдаV++++--++--+Волокна:стекловолокноV++-ь+++--+хлопковоеV---+++-+--+полиамидное----+++-+-++полиакрило-нитрильное-+-ч*-+-+углеродноеV++-+-н-++ ++-1- '-АсбестV++-+—-++ +--+Диоксид титанаV+Н"++---+--ЬДисульфидмолибденаV+++--_-+++-Тальк-+++--"+- ■+22Таким образом, применение наполнителей, отличающихся по

свойствам, морфологии и содержанию в композите, позволяет в

широких пределах регулировать многие физические, технологиче¬

ские и эксплуатационные свойства пластмасс. Усредненная оценка

влияния наполнителей на свойства приведена в табл. 1[3].1,2.2. ПластификаторыПластификаторами называют низкомолекулярные органические

вещества, которые, будучи введенными в полимер на стадии его

приготовления, уменьшают взаимодействие между соседними мак¬

ромолекулами. Отсюда следует ряд условий, которым должен соот¬

ветствовать пластификатор:а) термодинамическая совместимость с полимером, обеспечиваю¬

щая образование истинного раствора пластификатора в

полимере;б) нелетучесть;в) отсутствие выпотевания из полимерной матрицы;г) нетоксичность;д) химическая стойкость;е) температура разложения пластификатора не должна быть ниже

температуры переработки полимера.Перечисленные условия не всегда выполняются в полной мере,

что сказывается на физических и технологических свойствах

полимерного материала. Наибольший эффект пластификации до¬

стигается при использовании хорошо совместимых пластифи¬

каторов. При ограниченной совместимости количество пластифи¬

катора не должно превышать его равновесного предела.Избыток пластификатора может самопроизвольно удаляться из

системы, или как принято обозначать это явление — выпотевать.

Заметим, что значение равновесного предела зависит от внешних

условий и прежде всего от температуры. Это означает, что эффект

выпотевания может начаться при повышении температуры среды,

приводящем к нарушению термодинамического равновесия.Уменьшая межмолекулярное взаимодействие, пластификатор из¬

меняет и ряд физических свойств полимеров. Прежде всего возрас¬

тает деформируемость при определенном снижении прочности и

твердости. Полимер становится мягче, эластичнее. Жесткий поли¬

винилхлорид — винипласт при введении пластификаторов превра¬

щается в мягкий пластикат. Кроме того, несколько снижаются тем¬

пературы размягчения и плавления.23

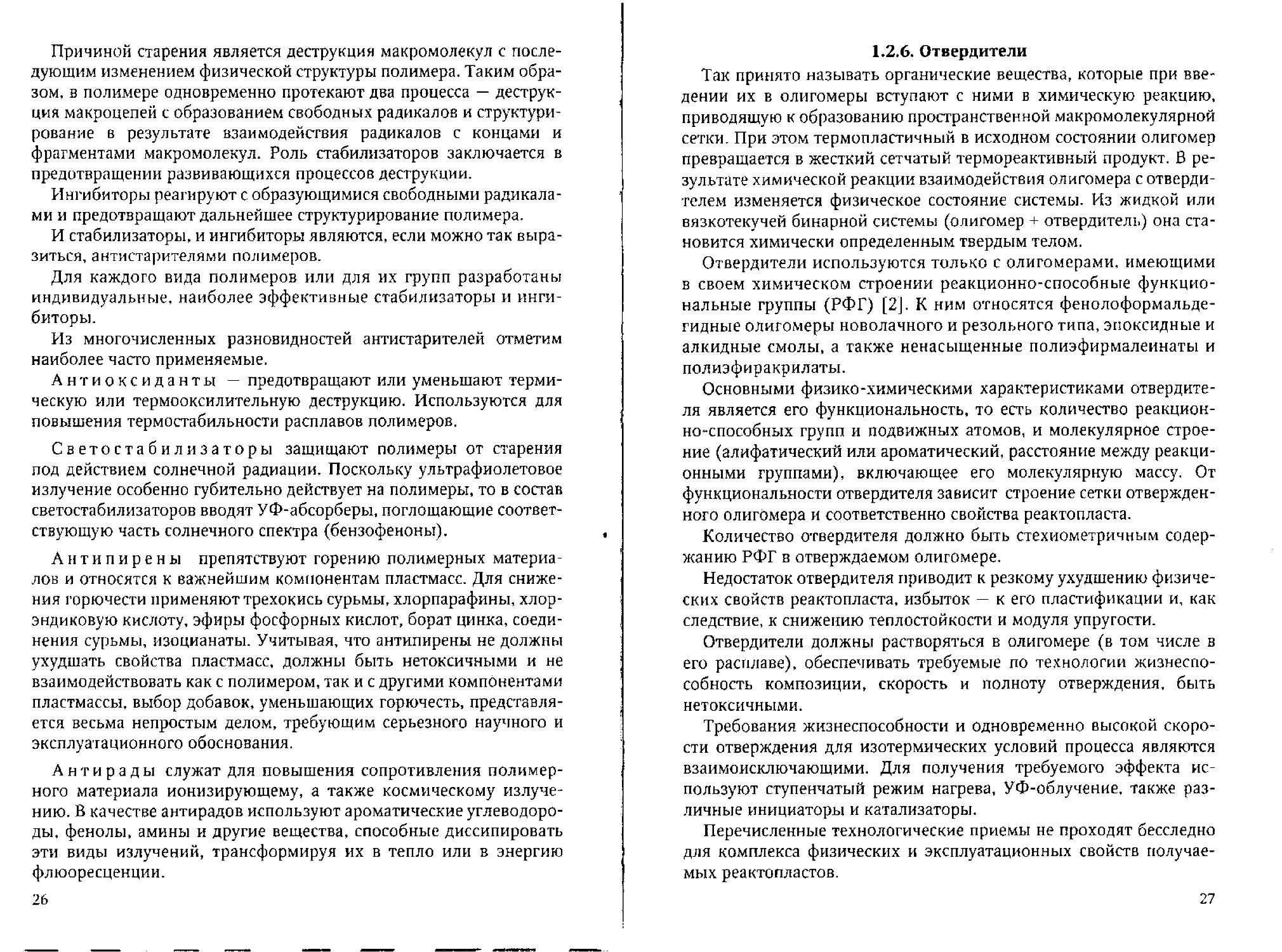

Таблица 2Допустимая концентрация различных пластификаторов в полимерах

(в масс. ч. на 100 масс. ч. полимера) [2]ПолимерПластификатордибутил-фталатДИОКТИЛ'фталаттрифенил-фосфат"IСу -0.Ом О

Ж О1.-е-Е-ди(2-этил-гексил)адииинатПоливинилхлорид1009020100100Полистирол100802015100Полиамид2520102525Эпоксидный олигомер252010251Ненасыщенный полиэфир20151201Предельное содержание пластификатора в полимере зависит от

их химических свойств (табл. 2).1.2.3. Смазки и реологические добавкиВещества этой группы входят в рецептурный состав пластических

масс и смешиваются с другими компонентами (гранулы и порошки

полимера, пигменты и прочее), как правило, непосредственно перед

переработкой в изделия.Смазки необходимы для предотвращения прилипания изделия к

поверхности формующего инструмента. При остывании расплава

смазки мигрируют к поверхности изделия, образуя защитный анти-

адгезионный слой. Таким образом, по механизму действия они су¬

щественно отличаются от пластификаторов. Из сказанного также

следует, что при расплавлении пластмассы вещества этой группы

распределяются по всему объему расплава и, следовательно, влия¬

ют на его реологические свойства и, прежде всего, на эффективную

вязкость, как правило, в сторону ее снижения.Положительный эффект от введения смазок и реологических до¬

бавок наблюдается независимо от полярности полимера и степени

растворимости в нем этих веществ.В качестве смазок используют чаще всего стеараты кальция или

цинка, парафины, силиконы.Для снижения вязкости расплавов служат полиэтиленовые вос-

ки, олеиновая или стеариновая кислоты и те же стеараты. Практи¬24ка показывает, что нанесение одного процента олеиновой кислоты

на поверхность гранул полипропилена уменьшает его вязкость на

40-60 %.Количество смазок и реологических добавок не должно превы¬

шать минимально необходимого. Избыток таких добавок приводит

к снижению прочности и химической стойкости пластмасс.1.2.4. Пигменты и красителиПигменты представляют собой тонкодисперсные порошки, как

правило, неорганических нерастворимых красящих продуктов.

Они, подобно дисперсным наполнителям, образуют с полимером

гетерофазную систему. Пигменты могут вводиться в состав поли¬

мерного материала при его приготовлении непосредственно перед

переработкой. В качестве пигментов используют диоксид титана,

оксид цинка и хрома, кадмий, кобальт, оксиды железа, технический

углерод и другие.Количество порошковых пигментов в полимерном материале мо¬

жет достигать 2-5 % и, следовательно, они влияют на физические

свойства материала.В качестве красителей используют сложные органические соеди¬

нения, растворяющиеся в полимерах. Красители вводятся в расплав

полимера, как правило, перед его грануляцией. Благодаря высокой

красящей способности, их содержание в полимерах невелико и со¬

ставляет 0,01-1 %, вследствие чего они не оказывают сколько-ни¬

будь заметного влияния на физико-механические свойства, опреде¬

ляя главным образом светопропускание. В отличие от пигментов

красители сохраняют прозрачность полимеров.1.2.5. Стабилизаторы и ингибиторыСвойства полимерных материалов изменяются под влиянием

внешних энергетических воздействий. При переработке из расплава

на полимер воздействует внешнее тепловое поле и сдвиговые на¬

пряжения, при эксплуатации изделий — механические статические

и переменные напряжения, световая радиация, возможно воздейст¬

вие химически активной среды, в том числе кислорода воздуха. Все

эти факторы приводят к ухудшению свойств полимеров и в ряде

случаев к утрате изделиями из пластмасс своих потребительских ка¬

честв. Процесс ухудшения физических свойств полимерных матери¬

алов принято называть старением.25

Причиной старения является деструкция макромолекул с после¬

дующим изменением физической структуры полимера. Таким обра¬

зом, в полимере одновременно протекают два процесса — деструк¬

ция макроцепей с образованием свободных радикалов и структури¬

рование в результате взаимодействия радикалов с концами и

фрагментами макромолекул. Роль стабилизаторов заключается в

предотвращении развивающихся процессов деструкции.Ингибиторы реагируют с образующимися свободными радикала¬

ми и предотвращают дальнейшее структурирование полимера.И стабилизаторы, и ингибиторы являются, если можно так выра¬

зиться, антистарителями полимеров.Для каждого вида полимеров или для их групп разработаны

индивидуальные, наиболее эффективные стабилизаторы и инги¬

биторы.Из многочисленных разновидностей антистарителей отметим

наиболее часто применяемые.Антиоксиданты — предотвращают или уменьшают терми¬

ческую или термооксилительную деструкцию. Используются для

повышения термостабильности расплавов полимеров.Светостабилизаторы защищают полимеры от старения

под действием солнечной радиации. Поскольку ультрафиолетовое

излучение особенно губительно действует на полимеры, то в состав

светостабилизаторов вводят УФ-абсорберы, поглощающие соответ¬

ствующую часть солнечного спектра (бензофеноны).Антипирены препятствуют горению полимерных материа¬

лов и относятся к важнейшим компонентам пластмасс. Для сниже¬

ния горючести применяют трехокись сурьмы, хлорпарафины, хлор-

эндиковую кислоту, эфиры фосфорных кислот, борат цинка, соеди¬

нения сурьмы, изоцианаты. Учитывая, что антипирены не должны

ухудшать свойства пластмасс, должны быть нетоксичными и не

взаимодействовать как с полимером, так и с другими компонентами

пластмассы, выбор добавок, уменьшающих горючесть, представля¬

ется весьма непростым делом, требующим серьезного научного и

эксплуатационного обоснования.Антирады служат для повышения сопротивления полимер¬

ного материала ионизирующему, а также космическому излуче¬

нию. В качестве антирадов используют ароматические углеводоро¬

ды, фенолы, амины и другие вещества, способные диссипировать

эти виды излучений, трансформируя их в тепло или в энергию

флюоресценции.261.2,6. ОтвердителиТак принято называть органические вещества, которые при вве¬

дении их в олигомеры вступают с ними в химическую реакцию,

приводящую к образованию пространственной макромолекулярной

сетки. При этом термопластичный в исходном состоянии олигомер

превращается в жесткий сетчатый термореактивный продукт. В ре¬

зультате химической реакции взаимодействия олигомера с отверди-

гелем изменяется физическое состояние системы. Из жидкой или

вязкотекучей бинарной системы (олигомер + отвердитель) она ста¬

новится химически определенным твердым телом.Отвердители используются только с олигомерами, имеющими

в своем химическом строении реакционно-способные функцио¬

нальные группы (РФГ) [2]. К ним относятся фенолоформальде-

гидные олигомеры новолачного и резольного типа, эпоксидные и

алкидные смолы, а также ненасыщенные полиэфирмалеинаты и

полиэфиракрилаты.Основными физико-химическими характеристиками отвердите-

ля является его функциональность, то есть количество реакцион¬

но-способных групп и подвижных атомов, и молекулярное строе¬

ние (алифатический или ароматический, расстояние между реакци¬

онными группами), включающее его молекулярную массу. От

функциональности отвердителя зависит строение сетки отвержден¬

ного олигомера и соответственно свойства реактопласта.Количество отвердителя должно быть стехиометричным содер¬

жанию РФГ в отверждаемом олигомере.Недостаток отвердителя приводит к резкому ухудшению физиче¬

ских свойств реактопласта, избыток — к его пластификации и, как

следствие, к снижению теплостойкости и модуля упругости.Отвердители должны растворяться в олигомере (в том числе в

его расплаве), обеспечивать требуемые по технологии жизнеспо¬

собность композиции, скорость и полноту отверждения, быть

нетоксичными.Требования жизнеспособности и одновременно высокой скоро¬

сти отверждения для изотермических условий процесса являются

взаимоисключающими. Для получения требуемого эффекта ис¬

пользуют ступенчатый режим нагрева, УФ-облучение, также раз¬

личные инициаторы и катализаторы.Перечисленные технологические приемы не проходят бесследно

для комплекса физических и эксплуатационных свойств получае¬

мых реактопластов.27

В качестве отвердителя фенол оформальдегидных олигомеров ис¬

пользуют гексаметилентетрамин (уротропин), а также оксиды каль¬

ция и магния. В процессе реакции отверждения при повышенных

температурах (160-200 °С) уротропин разлагается и, взаимодейст¬

вуя с фенольными гидроксилами, образует метиленовые -СН2- мо¬

стики, соединяющие соседние молекулы олигомера в жесткую гус-

тосшитую пространственную сетку.Для отверждения эпоксидных олигомеров и сложных ненасы¬

щенных полиэфиров используют алифатические и ароматические

амины, дикарбоновые кислоты и их ангидриды.Отверждение алифатическими аминами может происходить без

нагревания. Ароматические амины, как менее реакционноспособ¬

ные, требуют нагревания до 80-120 °С.Физико-механические и термодеформационные свойства эпок¬

сидов, отвержденных ароматическими аминами выше, чем при ис¬

пользовании аминов алифатических.1.2.7. Антистатики и антисептикиВыпускаемые промышленностью полимеры являются диэлект¬

риками. При изготовлении и эксплуатации изделий из полимеров

на их поверхности возникают и накапливаются электрические за¬

ряды. Для предотвращения этого явления используются два

основных приема. Первый — в полимер вводятся различные анти¬

статические поверхностно-активные вещества, уменьшающие по¬

верхностное сопротивление. Такие вещества в своем химическом

строении имеют кратные связи (четвертичные аммониевые осно¬

вания, амины и др.). Содержание вводимых антистатиков, как пра¬

вило, не превышает 2 %.Второй прием заключается во введении в полимерную матрицу

электропроводящих наполнителей. Ими могут служить как метал¬

лы, так и их соединения (серебро, никель, медь). Требования к та¬

ким наполнителям: оптимальная дисперсность и отсутствие оксид¬

ной пленки на поверхности частиц.Количество электропроводящих наполнителей и их распределе¬

ние в полимерной матрице должны обеспечить образование в ком¬

позите токопроводящих мостиков.Понятно, что второй прием позволяет получать технологичные

композиты с весьма высокой электропроводностью (на уровне

алюминия).Антисептики предотвращают развитие в полимерных мате¬

риалах различных микроорганизмов, что особенно важно для изде¬28лий медико-биологического, пищевого назначения, а также для из¬

делий, эксплуатирующихся в условиях тропического климата (тре¬

бование тропикостойкости).В качестве антисептиков используют органические соединения

олова, меркаптаны, кремнефтористый натрий, тетрациклин, низин,

ионы металлов. Одно перечисление состава добавок показывает,

что их применение должно иметь веские основания и подтверждено

соответствующими документами качества. Содержание таких сое¬

динений в полимере измеряется долями процента.Изложенные сведения свидетельствуют о том, что полимерные

материалы являются сложными по составу композициями, в кото¬

рых каждый компонент формирует то или иное требуемое качество

материала и изделия. Вместе с тем каждый компонент композиции

влияет и на другие свойства. Так, например, введение антистатика

или смазки оказывает еще и пластифицирующее действие, порош¬

ковые антипирены влияют на материалы и как дисперсные напол¬

нители и так далее. Таким образом, формируя то или иное приклад¬

ное качество полимерного материала, необходимо оценивать комп¬

лексный вклад каждого компонента из его состава в свойства

получаемого композита.

2. ОСНОВНЫЕ РАЗНОВИДНОСТИ

ПРОМЫШЛЕННЫХ ПОЛИМЕРОВ

И ПЛАСТМАССКак указывалось во введении, примерно 90 % общего производ¬

ства пластмасс приходится на десять групп пластмасс, а именно (в

порядке убывания) полиэтилены низкой и высокой плотности (со¬

ответственно высокого и низкого давления), полипропилен, поли¬

винилхлорид, полистирол и сополимеры стирола, полиакрилаты,

полиацетали, полиамиды, полиимиды, простые и сложные поли¬

эфиры, полисульфоны, фено- и аминопласты, полиэпоксиды и

кремнийорганические полимеры.Для большинства из перечисленных разновидностей пластиков

разработан марочный ассортимент, опирающийся на так называе¬

мые базовые марки, отличающиеся вязкостью расплавов, что

прежде всего влияет на выбор способа их переработки в изделия.

Модификацией базовых марок создают пластмассы с теми или

иными доминантными свойствами (электропроводность, износо¬

стойкость, негорючесть, ударная прочность и др.). Полимерная

промышленность развитых стран на базе примерно трех десятков

крупнотоннажных полимеров выпускают более 4000 разновидно¬

стей пластмасс.2.1. ПолиэтиленПолиэтилен получают полимеризацией мономера этилена с

помощью различных технологических способов. Общая струк¬

турная формула полиэтилена — (-СН2-СН2-)П. Он является ти¬

пичным термопластом и перерабатывается в изделия всеми изве¬

стными способами.Полиэтилен низкой плотности (ПЭНП) получают при высоком

(до 350 МПа) давлении, поэтому по не слишком удачной отечест¬

венной номенклатуре он называется полиэтиленом высокого давле¬

ния (ПЭВД). Плотность 910-935 кг/м3; ММ = 30-500 тыс. Выпус¬

кается, как правило, стабилизированным и в виде гранул. Главная

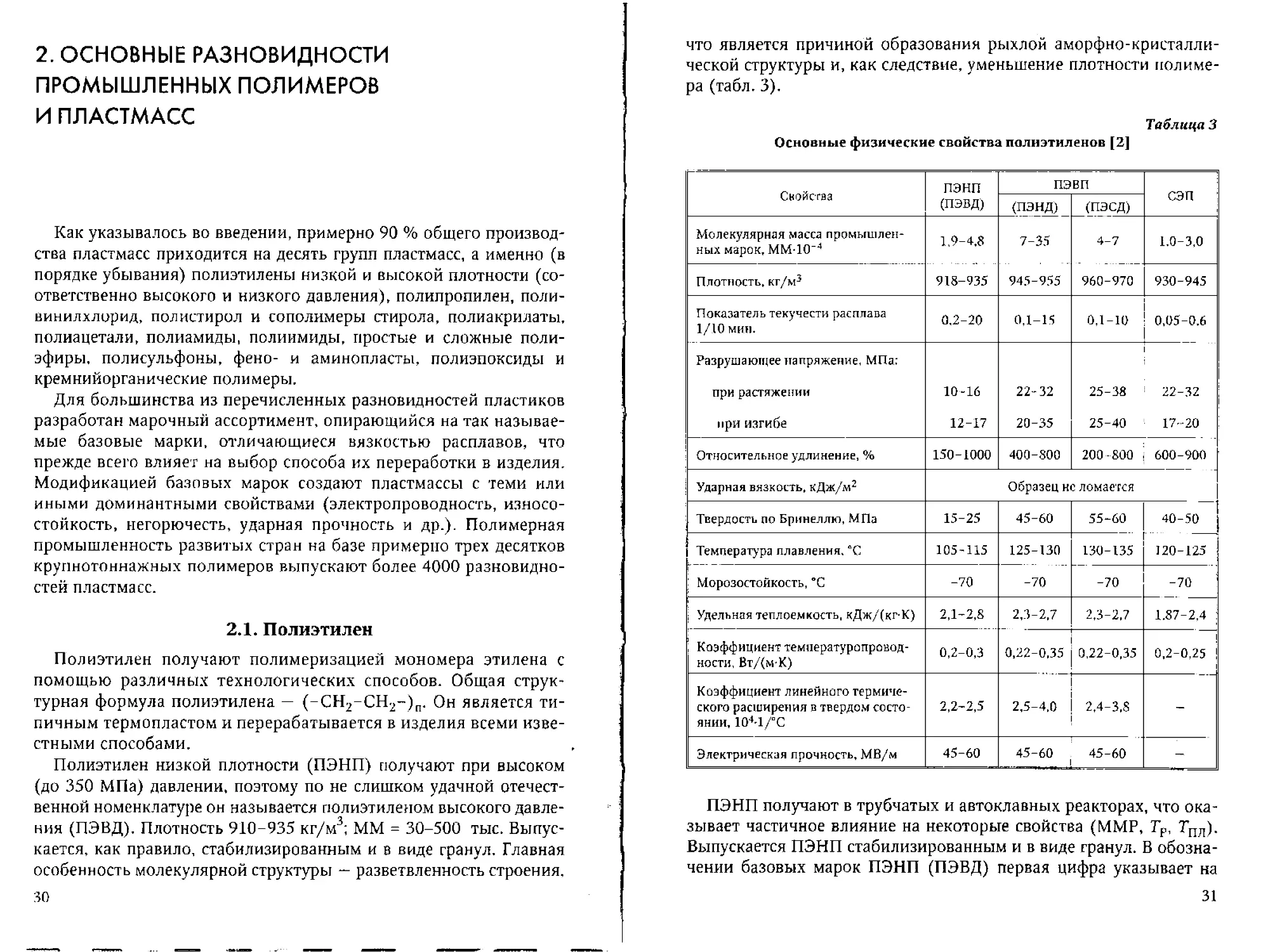

особенность молекулярной структуры — разветвленность строения,30что является причиной образования рыхлой аморфно-кристалли-

ческой структуры и, как следствие, уменьшение плотности полиме¬

ра (табл. 3).Таблица 3Основные физические свойства полиэтиленов [2]СнойстааПЭНППЭВПсэп :(ПЭВД)(ПЭНД)(ПЭСД)Молекулярная масса промышлен¬

ных марок, ММ-10-41,9-4,87-354-71.0-3,0Плотность, кг/м3918-935945-955960-970930-945Показатель текучести расплава

1/10 мин.0,2-200,1-150,1-100,05-0.6Разрушающее напряжение, МПа:при растяжении10-1622-3225-3822-32при изгибе12-1720-3525-4017-20Относительное удлинение, %150-1000400-800200-800600-900Ударная вязкость, кДж/м2Образец не ломаетсяТвердость по Бринеллю, МПа15-2545-6055-6040-50Температура плавления, °С105-115125-130130-135120-125; Морозостойкость, °С-70-70-70-70| Удельная теплоемкость, кДж/(кг-К)2,1-2,82,3-2,72,3-2,71.87-2,4 :; Коэ фф и цие нт тем иератур о пр о во д -

ности, Вт/(м К)0,2-0,30,22-0,350,22-0,350,2-0,25Коэффициент линейного термиче¬

ского расширения в твердом состо¬

янии, 104-1/°С2,2-2,52,5-4,02,4-3,8-Электрическая прочность, МВ/м45-6045-6045-60-ПЭНП получают в трубчатых и автоклавных реакторах, что ока¬

зывает частичное влияние на некоторые свойства (ММР, Тр, Тпл).

Выпускается ПЭНП стабилизированным и в виде гранул. В обозна¬

чении базовых марок ПЭНП (ПЭВД) первая цифра указывает на31

способ производства (I — высокое давление при полимеризации).

Две последующие цифры обозначают метод производства базовой

марки. При использовании автоклавного метода порядковые номе¬

ра от 01 до 49: при методе с использованием трубчатого реактора -

от 50 до 99. Четвертая цифра указывает на способ усреднения поли¬

мера: холодным смешением — 0, в расплаве — 1. Пятая цифра обо¬

значает группу плотности ПЭНП (ПЭБД).1 - 900-909 кг/мэ 4 - 922-926 кг/м32 - 910-916 кг/м3 5 - 927-930 кг/м33 - 917-921 кг/м3 6 - 931-939 кг/м3Цифры, расположенные после тире, указывают на значение пока¬

зателя текучести расплава (ПТР), увеличенное в 10 раз. Например,

обозначение 10703-020 показывает, что это базовая марка ПЭВД(1), полученная автоклавным синтезом (07), усредненная холод¬

ным перемешиванием гранул (0) и с плотностью третьей группы

(3), то есть 917-921 кг/м3. ПТР этой марки составляет 2 г/10 мин.Композиции на основе базовых марок обозначаются иначе.

Первые три цифры показывают базовую марку (без ее расшиф¬

ровки), а цифры после тире — номер рецептуры добавки. Напри¬

мер, 153-171 — композиция, приготовленная на основе базовой

марки 153, то есть ПЭВД (1), синтез в трубчатом реакторе (53),

номер рецептуры добавки 171 самозатухающая, стойкая к термо-

фотоокислительному старению.Полиэтилен высокой плотности, низкого давления

(ПЭНД) получают с использованием катализаторов Циглера-

Натта при сравнительно низком давлении (0,3-4,0 МПа), суспен¬

зионным, а также газофазным методом при среднем давлении

(ПЭСД), что является основанием для обозначения этого продук¬

та, также вносящими определенную путаницу отечественными аб¬

бревиатурами (указаны в скобках). Температура плавления

125-132 “С; ММ = (70-350) тыс.; плотность 945-975 кг/м3. Выпу¬

скается стабилизированным в виде гранул или зернистого

порошка.Структурная особенность ПЭВП состоит в линейности его мо¬

лекулярной организации. Поэтому содержание кристаллической

фазы в ПЭВП достигает 80 %, она имеет развитую морфологию

(пачки, фибриллы, ламели, сферолиты). ПЭВП относится к крис¬

таллизующимся полимерам. Благодаря большей, чем в аморфной

32КпАиззМАт/ УЯКомпания /.Н5 Р1впипд & ТесЬпо1од>е втЬН представляет на рынке России и стран

СНГ известного производителя оборудования для переработки пластмасс, немецкую ком¬

панию Кгаивв МаНе< Кипе1е{о?ПесЬп1к СтЬНМы предлагаем следующие установки этой фирмы:* комплектные экструзионные линии для изделий из ПВХ и полиолефинов;

термопластавтоматы для переработки полиолефинов и поливинилхлорида;■ оборудование для производства изделий из полиуретановых композиций.В соответствии с Вашими требованиями, мы готовы предоставить новое оборудование,

бывшее в употреблении или восстановленное. Вся техника проходит предварительное тес¬

тирование и поставляется в виде, готовом для немедленной эксплуатации Мы в любое

время окажем Вам быструю и оперативную помощь.в решении технических проблем. Сер¬

висное обслуживание предоставляется в течение всего орока олужбь оборудования. По

всем вопросам просьба обращаться по контактным телефонам, представленным (ниже.Центральное отделение в Германии Представительство в РоссииТе1. +49 21 31 / 56 87 0 Те1./Рах: 095/ 240-46-04; 240-46-15;Рах +49 21 31 / 56 87-20 (30) 240-46-74; 240-92-80Е-МаН: 1МРО@^5-ОМВН.ОВО Е-МаН: 1г5гиз@со.ги

ународная. специализированная выставка _ЗДГЯНИЭДТОРЫ; % «;.ЩМинмстё рство промышлейностй

^технологий Российской Федерации

российский союз химиков

^Российское химическое общество имЛ

.ЗАО; «ПИК «Максима»-ТЕМАТИКА 0ЫСТМКИ»- "машины и оборудование •■:'-&пресс формы и оснастка -■сырье, и вспомогательные матёриал§^^^^^^^^рЩ

(катапизаторь1.ста6илизаторы.нап5т^тд^ШШ1;г';

вспенивающие агенты, пигмонты):]^^^^^^^ЩШЩШ;Ш

полимерные материалы

•синтетические смолы»экологичёски;чистыеутилизация'вт.оричных материконтрольно-измерительные приборуП^с^^дстваЩЩ

автоматизации :♦ продукты переработки пласткгаЩ1Г^6л^Й^№И*Яюк

готовые изделия вт.ч. из вторичных матёр^и^^мпШ^:Й6РОПРИЙТИЙ/ПРОХОДПЩИЕПРПМНПХвЬН^ЙВКЙ:^Ш^Ш^?Межд ународнап научно* практическая конфбреЩшк!

~ «Состояние и перспективы развития машиностроенй~<

технологий в производстве, переработке пластмас^ВТОРИЧНОГО ИХИСПОЛЬЗрВаНИЯ»»Соми мар ^Технология получения й;перер*6^кй|ПО^И1

: Конкурс “Лучшие промышленные'Йолим1рнйв|ма

йздёлйя йз:нйк” ; У.:'.Презентации фирм-участнйц%. '• ч:%*= х^'гт;:П1: Росси* 11703<

:. ^Телефон; (095)

.%Яц!лкН1: таютШк. ; :фазе, плотности упаковки макромолекул в кристаллитах повыша¬

ется и физическая плотность ПЭВП, достигающая 970 кг/м3

(табл. 3). Соответственно изменяются и характеристики. Сущест¬

венно возрастают деформационно-прочностные свойства, по зна¬

чениям которых ПЭВП приближается к конструкционным пласт¬

массам, увеличиваются температура размягчения и температура

кристаллизации (плавления), растет модуль упругости и твер¬

дость. Введение в ПЭВП армирующих волокнистых наполните¬

лей позволяет применять этот материал для изготовления эле¬

ментов емкостей и оболочек, а также изделий ответственного на¬

значения. Свойственная всем полиэтиленам высокая химическая

стойкость позволяет использовать некоторые марки ПЭВП в эн¬

допротезировании, в производстве изделий биотехнологического

и пищевого назначения.ПЭВП перерабатывается всеми способами, известными в техно¬

логии производства изделий из пластмасс.Маркировка базовых разновидностей суспензионного полиэти¬

лена совпадает с рассмотренной ранее. Первая цифра (2) указывает

на синтез при низком давлении, а значит с использованием метал¬

лоорганических катализаторов. Две последующие цифры обозна¬

чают номер базовой марки (1-10), четвертая и пятая цифры - спо¬

соб усреднения и группу плотности, а цифры после тире — десяти¬

кратно увеличенное значение показателя текучести расплава

(ПТР). Построение марки композиций на основе ПЭВП такое же

как для ПЭНП. Например, марка 203-23 представлена на основе

суспензионного ПЭНД (2) и базовой марки 03 с добавкой 23, прида¬

ющей антикоррозионные свойства и стойкость к свето- и термо-

окислительной деструкции.Газофазный ПЭВП (2) обозначается базовыми марками 71-77, а

композиции на его основе цифрами номеров после тире. Например,

марка 273-81 означает композицию на основе газофазного ПЭНД

(273) с термостабилизатором (81) черного цвета, обеспечивающим

повышенную стойкость к старению при эксплуатации.В технике нашли применение некоторые сополимеры этилена.СЭП — сополимер этилена с пропиленом обладает повышенной

устойчивостью к растрескиванию, повышенной эластичностью при

большей механической прочности по сравнению с ПЭНП (табл. 3).

СЭП применяется е кабельной промышленности и для производст¬

ва изделий литьем под давлением, экструзией и выдуванием (буты¬

ли, флаконы, канистры, трубы, покрытия по металлу) [2].33

СЭВА (СЭВИЛЕН) — сополимеры этилена с винил ацетатом, раз¬

личающиеся содержанием винилацетата (ВА), который варьирует¬

ся в диапазоне 10-60 %. СЭВА характеризуется повышенной про¬

зрачностью, нетоксичностью, устойчивостью к старению и стабиль¬

ностью при переработке.Применение СЭВИЛЕНа определяется содержанием ВА.Свойства разновидностей СЭВИЛЕНа приведены в приложении 4.Различные марки СЭВИЛЕНа имеют и ряд близких показателей.

Среди них следующие: относительное удлинение при разрыве —

600-800 %; твердость по Шору — 85-95 МПа; температура хруп¬

кости — -75...+100 “С; диэлектрическая проницаемость при

106 Гц - 2,3-2,7.' Содержание ВА. %Назначение СЭВИЛЕНа5-20Пленки, листы, трубы, медицинские и

фармацевтические товары, профиль¬

ные изделия 120-30Изделия технического назначения, в ;

т. ч. сельскохозяйственная пленка,

термоусадочные изделия, игрушки45 ^ ; Изделия, свойственные каучукопо-

1 добным материалам2.2. ПолипропиленПолипропилен (ПП) получают полимеризацией мономера про¬

пилена в присутствии металлоорганических катализаторов. Струк¬

турная формула ПП:— а к-сн —2 I

сн3_]л.ММ = (60-200) тыс., плотность 900-910 кг/м3, температура плав¬

ления 165-170 °С .Полипропилен является кристаллизующимся полимером, со¬

держание кристаллической фазы составляет 73-75 %. Так же, как

и остальные полиолефины, ПП неполярный полимер. Он раство¬

ряется только при повышенных температурах в сильных раство¬

рителях: хлорированных, ароматических углеродах, стоек к кис¬

лотам и щелочам, отдельные марки допущены к контакту с

пищевыми продуктами и для производства изделий медико-био¬

логического назначения.34Основные свойства ПП приведены в табл. 4.Обозначение марки ПП состоит из пяти цифр: первая цифра 2

или 0 указывает на давление, при котором происходит процесс син¬

теза, соответственно низкое или средне; вторая цифра указывает на

вид материала: 1 — полимер, 2 - сополимер. Три последующие

цифры означают десятикратное значение показателя текучести рас¬

плава. В обозначении композиции через тире указывается номер

рецептуры стабилизации и далее, через запятую цвет и число ре¬

цептуры окрашивания. Например, марка 21180-16, Т 20 обозначает

ПП, полученный на металлоорганических катализаторах при низ¬

ком давлении, ПТР составляет 18 г/10 мин, рецептура добавки

№16 — антикоррозионная, материал содержит 20 % талька.Таблица 4Основные свойства полипропиленовМаркиСвойства210600102021060-29.

А 20Плотность, кг/м39109001050Разрушающее напряжение при рас¬

тяжении, МПа303221Относительное удлинение, %100300До 50Ударная вязкость, кДж/м225-4025-40До 20Модуль упругости при изгибе, МПа1220-167018601 Теплостойкость по Мартенсу, “С12011090Удельное объемное электрическое

сопротивление, Ом • м1014--10'*-Тангенс угла диэлектрических по¬

терь при 106Гц, х10435-Диэлектрическая проницаемость

| при 106 Гц2,22,4-г^ Морозостойкость, 'С-20-25-60Полипропилен применяют для изготовления различных труб, ка¬

пилляров, профилей, листов, пленки, мебели, технических изделий,

товаров культурно-бытового назначения.Полипропилен перерабатывается всеми известными способами.35

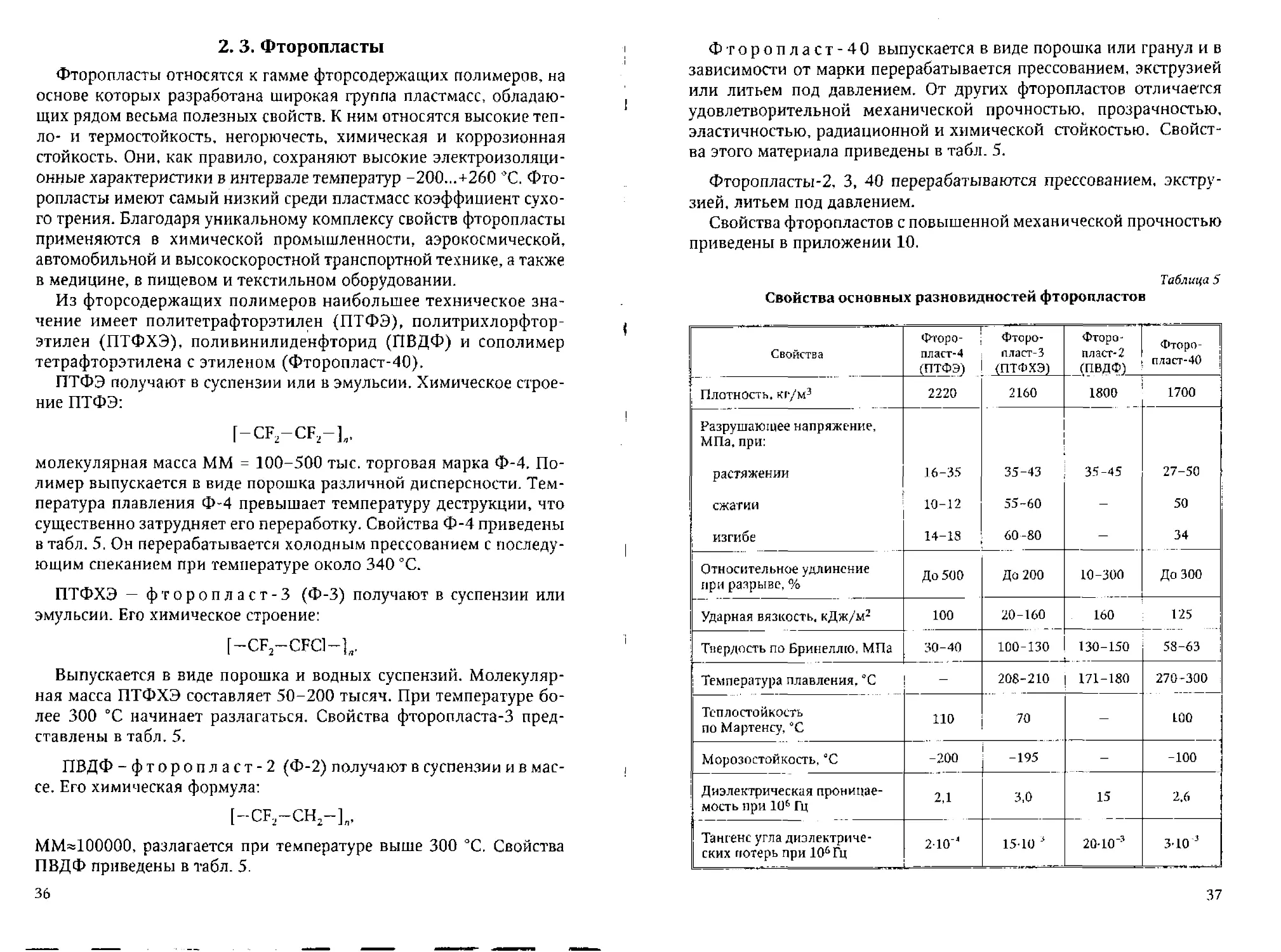

2. 3. ФторопластыФторопласты относятся к гамме фторсодержащих полимеров, на

основе которых разработана широкая группа пластмасс, обладаю¬

щих рядом весьма полезных свойств. К ним относятся высокие теп¬

ло- и термостойкость, негорючесть, химическая и коррозионная

стойкость. Они, как правило, сохраняют высокие электроизоляци¬

онные характеристики в интервале температур -200...+260 °С. Фто¬

ропласты имеют самый низкий среди пластмасс коэффициент сухо¬

го трения. Благодаря уникальному комплексу свойств фторопласты

применяются в химической промышленности, аэрокосмической,

автомобильной и высокоскоростной транспортной технике, а также

в медицине, в пищевом и текстильном оборудовании.Из фторсодержащих полимеров наибольшее техническое зна¬

чение имеет политетрафторэтилен (ПТФЭ), политрихлорфтор-

этилен (ПТФХЭ), поливинилиденфторид (ПВДФ) и сополимер

тетрафторэтилена с этиленом (Фторопласт-40).ПТФЭ получают в суспензии или в эмульсии. Химическое строе¬

ние ПТФЭ:[—СР,—СГ,—]„.молекулярная масса ММ = 100-500 тыс. торговая марка Ф-4. По¬

лимер выпускается в виде порошка различной дисперсности. Тем¬

пература плавления Ф-4 превышает температуру деструкции, что

существенно затрудняет его переработку. Свойства Ф-4 приведены

в табл. 5. Он перерабатывается холодным прессованием с последу¬

ющим спеканием при температуре около 340 °С.ПТФХЭ — фторопласт-3 (Ф-3) получают в суспензии или

эмульсии. Его химическое строение:[~СР2—СРС1—Выпускается в виде порошка и водных суспензий. Молекуляр¬

ная масса ПТФХЭ составляет 50-200 тысяч. При температуре бо¬

лее 300 °С начинает разлагаться. Свойства фторопласта-3 пред¬

ставлены в табл. 5.ПВДФ - фторопласт-2 (Ф-2) получают в суспензии и в мас¬

се. Его химическая формула:[~СР~СН2-]„,ММ=100000, разлагается при температуре выше 300 °С. Свойства

ПВДФ приведены в табл. 5.36Фторопласт-40 выпускается в виде порошка или гранул и в

зависимости от марки перерабатывается прессованием, экструзией

или литьем под давлением. От других фторопластов отличается

удовлетворительной механической прочностью, прозрачностью,

эластичностью, радиационной и химической стойкостью. Свойст¬

ва этого материала приведены в табл. 5.Фторопласты-2, 3, 40 перерабатываются прессованием, экстру¬

зией, литьем под давлением.Свойства фторопластов с повышенной механической прочностью

приведены в приложении 10.Таблица 5Свойства основных разновидностей фторопластовСвойстваФторо¬

пласт- 4

(ПТФЭ)Фторо¬пласт-3(ПТФХЭ)Фторо¬

пласт-2

(ПВДФ)Фторо-

пласт-40 |. Плотность, кг/м32220216018001700Разрушающее напряжение,

МПа, при:растяжении16-3535-4335-4527-50сжатии10-1255-60-50; изгибе14-1860-80-34Относительное удлинение

при разрыве, %До 500До 20010-300До 300Ударная вязкость, кДж/.м-10020-160160125Тнердость по Бринеллю, МПа30-40100-130130-15058-63 |1 Температура плавления, °С-208-210171-180270-300Теплостойкость

по Мартенсу, °С11070-100Морозостойкость, “С-200-195--100Диэлектрическая проницае-

1 мость при III6 Гц2,13,0152.6Тангенс угла диэлектриче¬

ских потерь при 106Гц210‘41. 1510 *20-10-3310 °37

2.4. ПолистиролыПолистирольные пластики представляют собой многочисленную

группу термопластичных материалов, химический состав полимер¬

ной части которых содержит мономер стирол или продукты его со-

полимеризации. Широко используются полистирол (ПС), ударо¬

прочный полистирол (УПС) и АБС — сополимеры.Полистирол и ударопрочный полистирол получают полимериза¬

цией стирола в массе (ПСМ), в эмульсии (ПСЭ) и реже — в суспен¬

зии. Средняя ММ = 80-100 тыс. в зависимости от способа получе¬

ния. Его строение имеет формулу:— СН,-СН —2 IПС — аморфный полимер, характеризующийся высокой про¬

зрачностью (светопропускание до 90 %). Он обладает рядом более

высоких по сравнению с ПЭНП и ПЭВП прочностных свойств, но

хрупок (табл. 6); стоек к щелочам и ряду кислот, к маслам, легко

окрашивается красителями, не теряя прозрачности, имеет высокие

диэлектрические свойства. ПС не токсичен, допущен к контакту с

пищевыми продуктами и к использованию в медико-биологической

технике.УПС получают привитой сополимеризацией стирола с полибу-

тадиеновыми или бутадиен-стирольными каучуками. Структурно

УПС представляет собой трехфазную систему, состоящую из поли¬

стирола, гель-фракции привитого сополимера и каучука с приви¬

тым стиролом в виде частиц размером до 1-5 мкм, равномерно

распределенных по объему УПС. Несмотря на низкую ММ матрич¬

ного ПС (ММ = 70-100 тыс.), присутствие каучука существенно за¬

медляет рост микротрещин, что и повышает прочность материала

(табл. 6).В марке УПС указывается метод синтеза (М, С) и цифровое

обозначение ударной вязкости (две первые цифры) и десятикрат¬

ного значения содержания остаточного мономера. Кроме того, в

марку может включаться буква, означающая предпочтительный

способ переработки. Например, УГ1М-0703 Э означает ударо¬

прочный полистирол, полученный полимеризацией в массе; его

ударная вязкость 7 кДж/м2, остаточное содержание мономера

0,3 %, метод переработки - экструзионный.38Таблица 6Основные свойства полистирольных пластиков [2]СвойсгваПСУПСАБСМСНПлотность, К г/м31050106010401040Разрушающее напряжение,

МПа, при:; растяжении35-4027-5636-60-изгибе55-7055-6050-8790-100сжатии80-100-46-80-Относительное удлинение

при разрыве, %1,0 -1.51.0-2,01,0-3,0-Ударная вязкость, кДж/м212-2040-5080-10011-18Твердость по Бринеллю,

МПа150110100170Теплостойкость

по Мартенсу. °С60-706586-9870-72Диэлектрическая проницае-

[ мость при 106 Гц2,52,72,4-5,02.91 Тангенс угла диэлектриче¬

ских потерь при 106 Гц, х1042-44-83001,8Уде ль н о е объ емно е эл ектр и -

ческое сопротивление, Ом-м10135-10135-10"4-1014Электрическая прочность,

| МВ/м25-40-12-1524АБС-пластик является продуктом привитой соподимеризации

трех мономеров — акрилонитрила, бутадиена и стирола, причем

статистический сополимер стирола и акрилонитрила образует жест¬

кую матрицу, в которой распределены частицы каучука размером

до 1 мкм. Повышение ударной прочности сопровождается сохране¬

нием на высоком уровне основных физико-механических и тепло¬

физических свойств (табл. 5). АБС непрозрачен. Выпускается ста¬

билизированным в виде порошка и гранул. Применяется для изго¬

товления изделий технического назначения.В марке АБС первые две цифры означают величину ударной вяз¬

кости по Изоду, следующие две — показатель текучести расплава,39

буква в конце марки указывает на метод переработки или на особые

свойства. Например, АБС-0809Т характеризуется ударной вязко¬

стью — 8 кДж/м2, ПТР — 9 г/10 мин, повышенной теплостойкостью

(Т), (приложение 5).В промышленности также используются сополимеры стирола с

акрилонитрилом (САН), стирола с «метилметакрилатом (МС) и сти¬

рола с метилметакрилатом и акрилонитрилом (МСН).Полистиролы перерабатываются всеми известными способами.2.5. ПоливинилхлоридПВХ получают блочной (ПВХ-М), суспензионной (ПВХ-С) и

эмульсионной (ПВХ-Е) полимеризацией. Его химическая формула:[-~СН2-СНС]-]„.Это аморфный термопласт с ММ = 40-150 тыс. ПВХ резко поли-

дисперсен. Температура плавления ПВХ составляет 165-170 "С, од¬

нако при нагревании свыше 135 °С в нем начинаются процессы де¬

струкции, сопровождающиеся отщеплением атомарного хлора с по¬

следующим образованием хлористого водорода, вызывающего

интенсивную деструкцию макроцепей.Разложение полимера сопровождается изменением его цвета от

«слоновой кости» до вишнево-коричневого. Для предотвращения

этого явления в ПВХ вводят комплекс стабилизаторов, из которых

наиболее известны соединения свинца (оксиды, фосфиды, карбона¬

ты), соли жирных кислот, меламин, производные мочевины.В то же время большое содержание хлора делает ПВХ самозату-

хающим.ПВХ выпускается в виде порошков, гранул и пластизолей.В зависимости от степени пластификации ПВХ производится в

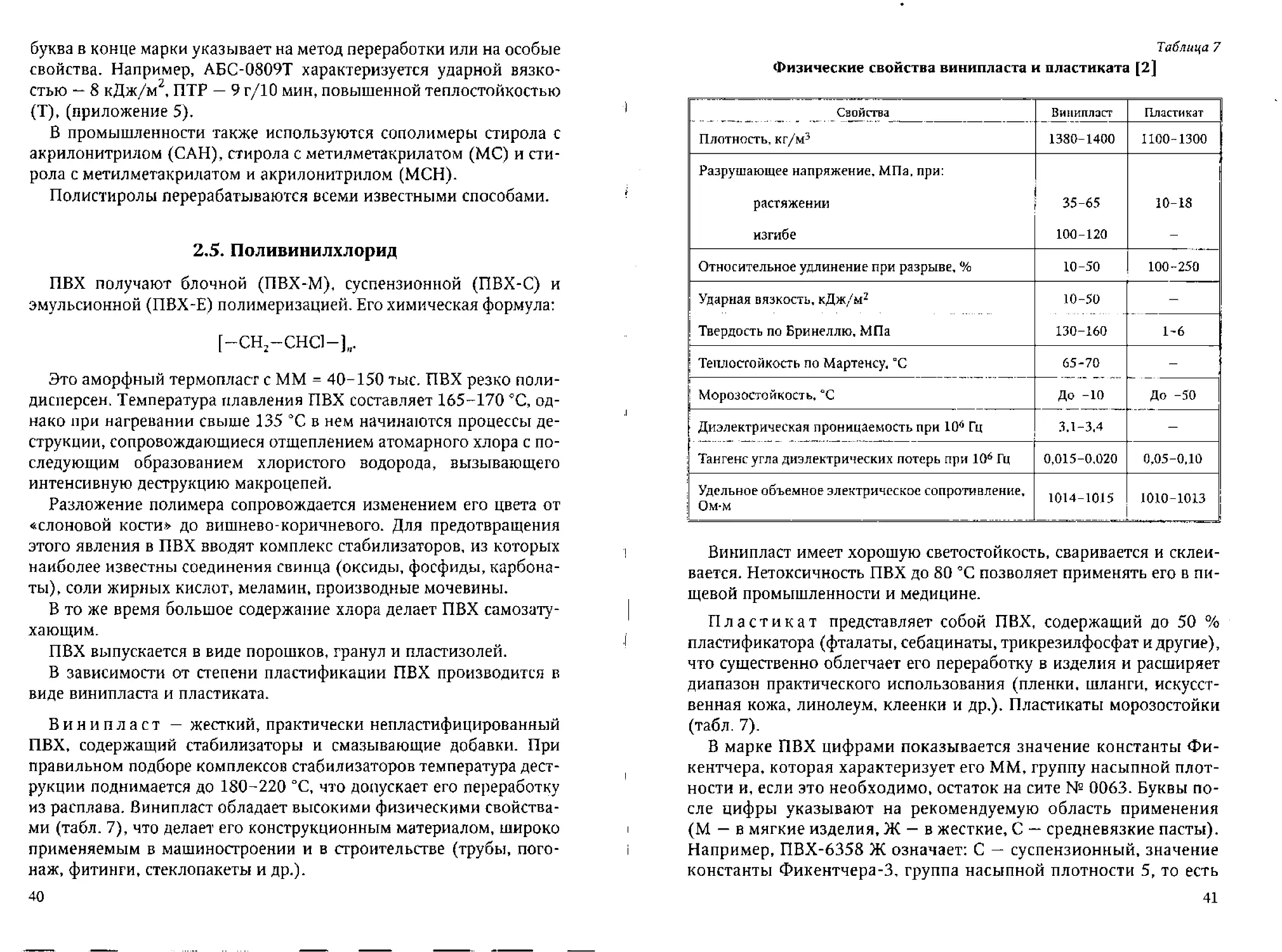

виде винипласта и пластиката.Винипласт — жесткий, практически непластифицированный

ПВХ, содержащий стабилизаторы и смазывающие добавки. При

правильном подборе комплексов стабилизаторов температура дест¬

рукции поднимается до 180-220 “С, что допускает его переработку

из расплава. Винипласт обладает высокими физическими свойства¬

ми (табл. 7), что делает его конструкционным материалом, широко

применяемым в машиностроении и в строительстве (трубы, пого¬

наж, фитинги, стеклопакеты и др.).40Таблица 7Физические свойства винипласта и пластиката [2]СвойстваВинипластПластикатПлотность, кг/м31330-14001100-1300Разрушающее напряжение, МПа, при:

растяжении

изгибе35-65100-12010-18Относительное удлинение при разрыве, %10-50100-250Ударная вязкость, кДж/м2

Твердость по Бринеллю, МПа10-50130-160-1-6Теплостойкость по Мартенсу, "С65-70-' Морозостойкость, °СДо -10До -50Диэлектрическая проницаемость при 106 Гц3,1-3,4-Тангенс угла диэлектрических потерь при 106 Гц0,015-0,0200,05-0,10Удельное объемное электрическое сопротивление,

Ом-м1014-10151010-1013Винипласт имеет хорошую светостойкость, сваривается и склеи¬

вается. Нетоксичность ПВХ до 80 °С позволяет применять его в пи¬

щевой промышленности и медицине.Пластикат представляет собой ПВХ, содержащий до 50 %