Text

УДК 622 692.4.01 :539.4(031)

Айнбиндер А. Б., Камерштейн А Г. Расчет магистральных трубопроводов

на прочность и устойчивость. Справочное пособие. М., Недра, 1982, 341 с.

Приведена методика расчета магистральных трубопроводов, прокладывай

мых в различных условиях, ца прочность и устойчивость. Представлен расчет

соединительных деталей трубопроводов — наиболее напряженных участков

трубопровода. Изложены автоматизированные методы расчета сложных тру-

бопроводных конструкций с применением ЭВМ. Содержит много расчетных

формул, графиков и таблиц.

Для инженерно-технических работников, занимающихся проектированием,

сооружением и эксплуатацией магистральных трубопроводов Может быть

полезна студентам старших курсов вузов по специальности «Сооружение га

зонефтелроводов и нефтебаз».

Табл. 27, ил. 101, список лит.— 49 назв.

Рецензент — д-р техн, наук А. М. Синюков

(МИНХ и ГП им. акад И М. Губкина)

3608000000 222

А-------—— --------163-82

043(01)-82

© Издательство «Недра», 1982

ВВЕДЕНИЕ

Сооружение магистральных трубопроводов — одна из важнейших отрас-

лей строительства, обеспечивающих развитие нефтяной и газовой промыш-

ленности и энергетики нашей страны

За X пятилетку, выполняя основные задачи целевой программы, наме-

ченной XXV съездом КПСС, сооружено 50 тыс. км магистральных трубопро

водов, в том числе И тыс. км трубопроводов диаметром 1420 мм. Общая

протяженность магистральных газопроводов в стране составила 132,4 тыс. км,

нефтепроводов — 59 тыс. км [17].

«Основными направлениями экономического и социального развития

СССР на 1981—1985 годы и на период до 1990 года» предусмотрено к 1985 г.

обеспечить добычу 620—640 млн. т нефти (с газовым конденсатом) и 600—

640 млрд, м’ газа.

Чтобы обеспечить выполнение этого плана, необходимо резко увеличить

объемы строительства, в первую очередь трубопроводных магистралей. По

предварительным подсчетам [17] объемы трубопроводного строительства на

нефтяных и газовых промыслах возрастут более чем в 2 раза, строительство

газопроводов диаметром 1420 мм — в 1,7 раза, будет осуществляться пере-

ход к строительству в 1982—1983 гг. газопроводов, рассчитанных на давле-

ние 10 МПа.

Отмечая важное значение трубопроводного транспорта, XXVI съезда

КПСС поставил перед строителями отрасли серьезную задачу по повышению

качества и безопасности эксплуатации магистральных трубопроводов. Маги-

стральные газо- и нефтепроводы относятся к взрыве- и пожароопасным со-

оружениям, отказ в работе которых может привести к очень тяжелым

последствиям. Так, загрязнение водоемов и окружающей среды в результате

аварии с газо-, нефте- и нефтепродуктопроводами оказывает губительное воз-

действие на флору и фауну. Поэтому обеспечению высокой надежности ма-

гистральных трубопроводов уделяется особое внимание. Повышение надеж-

ности — основная и глобальная задача дальнейшего развития технического

прогресса в области строительства трубопроводного транспорта. Обеспечение

надежности трубопроводных систем как инженерных конструкций должно

формироваться, начиная с выбора трассы и кончая испытаниями законченных

сооружений.

Одно из основных условий обеспечения надежности — строгое соблюдение

норм и правил расчета и проектирования трубопроводов. Одиако нормы не

в состоянии охватить все многообразие факторов, силовых воздействий и

требований, которые должны учитываться при расчете и проектировании.

В нормах не приводятся методики проведения расчетов при проектировании

и не указываются значении и влияния тех или иных факторов и воздействий

па несущую способность трубопроводов, в них лишь даются основные тре-

бования, которые должны предъявляться к расчету и проектированию трубо-

проводных систем. Поэтому авторы книги поставили своей целью система-

тизировать основные силовые воздействия и факторы, влияющие на проч-

ность и устойчивость трубопроводов с учетом действительных условий их

работы, и предложить методику расчета трубопроводов с учетом этих воз-

действий.

В книге приведена методика определения толщины стенок труб и соеди-

нительных деталей магистральных трубопроводов. Основное внимание уде-

лено расчету подземной системы прокладки трубопроводов как наиболее рас-

пространенной. Описаны расчетные модели грунта, взаимодействующего

с трубопроводом, рассмотрены вопросы определения продольных перемеще-

ний и продольной устойчивости подземных трубопроводов, в том числе и

прокладываемых на обводненных участках трассы, изложены особенности

расчета трубопроводов в районах горных выработок и др. В книге изложены

методы расчета с применением ЭВМ трубопроводов различных конструктив

1* 3

ных решений, которые позволяют не только сократить сроки проектирования,

но и за счет учета многочисленных факторов более полно отразить действи-

тельные условия работы трубопроводов.

Для практического использования изложенных методик расчета и про-

грамм на ЭВМ даны примеры расчета, а также вспомогательные таблицы

и графики.

Гл. 3—13 написаны А Б. Айнбиндером, гл. 1, 14, 15 и § 1, 2 гл. 2—

А Г. Камерштейиом, § 3 и 4 гл 2 написаны авторами совместно, прило-

жения составлены А. Г. Камерштейиом.

ГЛАВА 1

ОСНОВНЫЕ ВОЗДЕЙСТВИЯ И ФАКТОРЫ, ВЛИЯЮЩИЕ

НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ ТРУБОПРОВОДОВ

§ 1. Основные предпосылки

Одним из основных силовых воздействий, влияющих на прочность маги-

стральных трубопроводов, является внутреннее давление, на основе которого

определяется толщина стеиок труб, т. е. такой важный параметр, как метал-

лоемкость трубопроводов. Одиако расчет трубопроводов на воздействие од-

ного только внутреннего давления недостаточен для обеспечения прочности

и устойчивости трубопроводов.

Как известно, магистральные трубопроводы прокладываются иа обшир-

ной территории нашей страны, характеризующейся большим разнообразием

климатических, почвенных, гидрогеологических и других условий, и находятся

под влиянием различных силовых воздействий, которые в той или иной сте-

пени влияют на их прочность и устойчивость. Как показала практика, эти

воздействия в ряде случаев имеют большое значение в обшей проблеме

обеспечения надежности трубопроводов, т. е. расчет трубопроводов на внут-

реннее давление есть условие, необходимое для обеспечения их эксплуата-

пиониов надежности, но недостаточное, поскольку трубопроводы в процессе

эксплуатации подвергаются воздействию ряда факторов.

§ 2. Внутреннее давление

Внутреннее давление продукта - одно из основных силовых воздействий,

определяющих напряженное состояние трубопроводов. Толщина стенок труб

магистральных трубопроводов обычно определяется, только исходя из внут-

реннего давления продукта. Однако при этом конструктивное решение трубо-

провода как строительной конструкции выбирается с учетом всех возможных

воздействий Для принятой схемы прокладки трубопровода.

Под воздействием внутреннего давления в трубах возникают кольцевые

растягивающие напряжения, которые рассчитывают по безмоментной теории

тонкостенных цилиндрических оболочек, пренебрегая изменением радиальных

напряжений по толщине трубы и начальным несовершенством формы попе-

речного сечения. Хотя вследствие овальности треб (отклонения формы попе-

речного сечения от круговой) наряду с кольцевыми растягивающими напря-

жениями и возникают изгибпые напряжения, но их в расчетах по предель-

ным состояниям не учитывают. Это объясняется тем, что в пределах допу-

сков, установленных на овальность (отношение фактического диаметра трубы

к поминальному), разрушающее давление практически одинаково для труб

с различной овальностью. Однако имеются случаи, когда предельным состоя-

нием для трубопровода является пе его разрушение, а определенный уровень

допускаемых напряжений. Это относится к трубопроводам, транспортирую-

щим газ с содержанием сероводорода. Исследования показали, что склон-

ность такого трубопровода к коррозионному разрушению тем выше, чем

больше концентрация и парциальное давление сероводорода и напряженное

состояние трубопровода. Для обеспечения падежной работы таких систем

допускаемое максимальное напряжение определяется в зависимости от пре-

дела текучести металла труб. При определении же кольцевых напряжений

от внутреннего давления необходимо учитывать начальную овальность сече-

ния трубопровода.

Внутреннее давление в магистральных трубопроводах непостоянно, так

как при движении, транспортируемого продукта затрачивается значительная

энергия на преодоление гидравлического сопротивления в трубах. Поэтому

5

внутреннее давление по длине трубопроводов между компрессорными и на-

сосными станциями постепенно уменьшается.

В случаях, если исключается возможность обратной перекачки продукта

или если не предполагается в будущем установка по трассе дополнительных

компрессорных или насосных станций для увеличения пропускной способ-

ности трубопровода, при определении толщин стенок трубопровода можно

учитывать фактическое давление па конкретном участке трубопровода. Прак-

тически трубопровод между станциями разделяется на три участка, давление

для каждого из которых принимается равным давлению в начале участка.

При остановке перекачки, что происходит очень редко, в трубопроводе уста-

новится среднее давление. Это давление всегда будет меньше начального и

даже в том случае, если оно превысит расчетное и возникнут дополнительные

напряжения, которые носят кратковременный .характер. Допускаемый уро

пень напряженного состояния в этом случае может быть повышен.

Внутреннее давление в трубопроводе вызывает не только кольцевые на-

пряжения, ио и продольные. Продольные напряжения зависят от очертания

оси трубопровода и взаимодействия его с окружающей средой. Так, при

прямолинейной оси трубопровода и отсутствии поперечных и продольных

его перемещений продольные осевые напряжения равны примерно 30 % коль-

цевых. При иепрямолинейной оси трубопровода продольные осевые напря-

жения зависят от перемещений трубопровода, которые определяются взаи-

модействием его со средой (грунтом, опорами и др ). При этом продольные

осевые напряжения могут достигать 50 % кольцевых.

§ 3. Воздействие температуры

Температура трубопровода изменяется во времени, так как при строи-

тельстве она определяется в основном температурой наружного воздуха,

а в процессе эксплуатации — температурой транспортируемого продукта

Для расчета трубопроводов па прочность и устойчивость используется

понятие температурного перепада. Этот параметр определяет иапряженно-

дсформируемое состояние трубопроводной конструкции. Температурный пе-

репад для рассчитываемой конструкции равен разности между температурой

трубопровода в процессе эксплуатации (расчетный период) и температурой,

при которой сооружена эта конструкция.

При расчете реальная конструкция заменяется расчетной схемой, кото-

рая отражает с точки зрения строительной механики распределение усилий,

перемещений и напряжений в трубопроводной конструкции. Поэтому в нор-

мах на проектирование магистральных трубопроводов записано, что под

температурой сооружения понимается температура, при которой фиксируется

расчетная схема трубопровода.

Для подземного трубопровода расчетная схема представляет собой стер-

жень с поперечными и продольными связями, поэтому под температурой

строительства следует понимать температуру уложенного па дно траншеи

трубопровода в момент засыпки его грунтом.

Для надземного трубопровода расчетная схема представляет собой балку

на опорах с определенными граничными условиями, отражающими влияние

примыкающих к надземному трубопроводу конструктивных элементов. По-

этому для такой конструкции под температурой строительства следует по-

нимать температуру, при которой осуществляется строительство концевых

участков: привариваются компенсаторы, соединяется подземная и надземная

части трубопровода и др.

Продольные напряжения от температурного перепада определяются кон-

структивным решением трубопровода н взаимодействием трубопровода с ок

ружающей его средой. Наибольшие температурные напряжения возникают

при отсутствии поперечных и продольных перемещений. Допускаемый темпе

ратурный перепад определяется расчетом для принятого конструктивного ре-

шения, исходя из установленного нормами предельного состояния трубо-

провода.

6

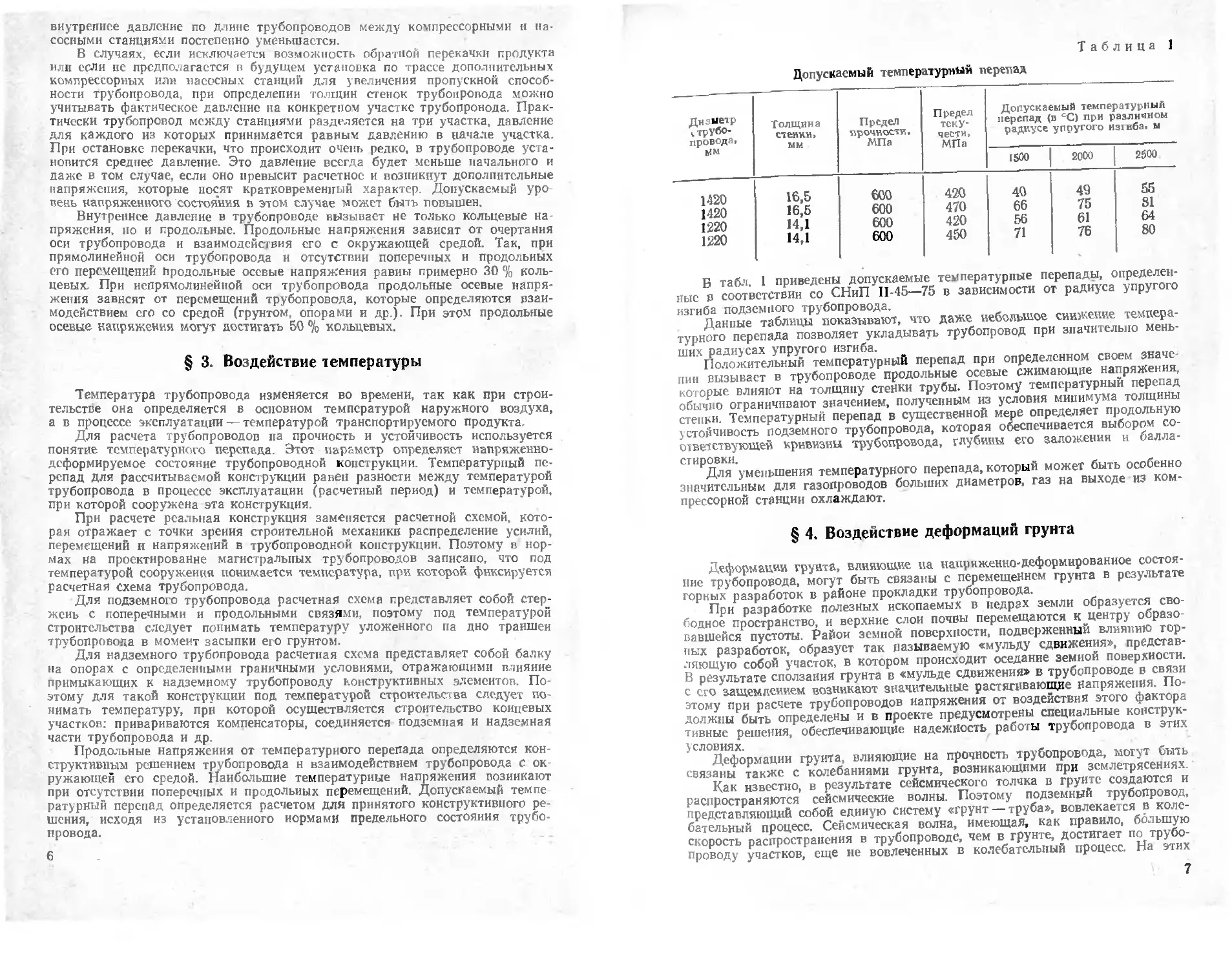

Допускаемый температурным перепад

Таблица 1

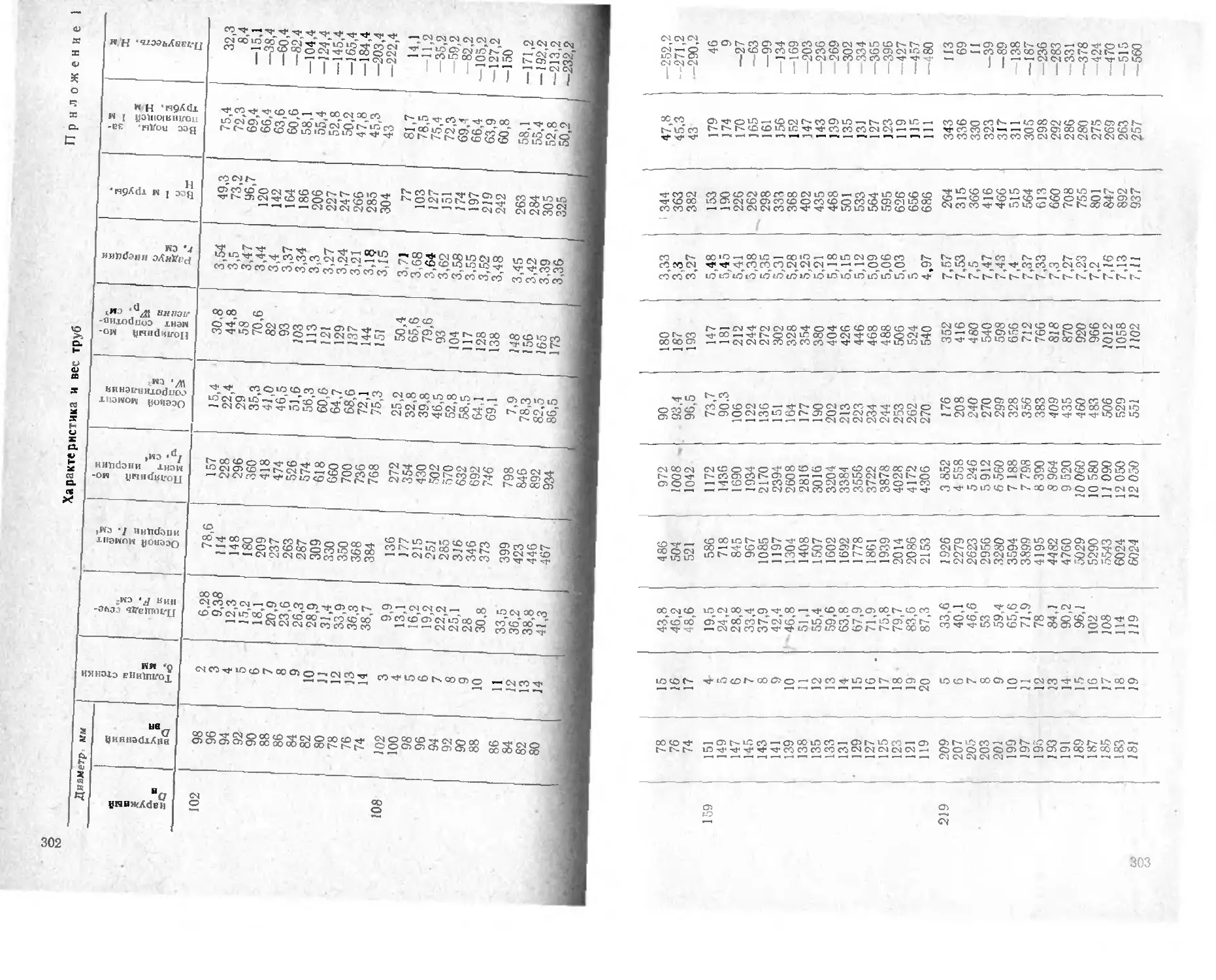

Диаметр ^трубо- провода, ММ Толщина стенки» мм Предел прочности, МПа Предел теку- чести» МПа Допускаемый температурный перепад (в СС) при различном радиусе упругого изгиба, ы

1500 2000 2500

1420 16,5 600 420 40 49 55

1420 16,5 600 470 66 75 81

1220 14,1 600 420 56 61 64

1220 14,1 600 450 71 76 80

В табл. 1 приведены допускаемые температурные перепады, определен-

ные в соответствии со СНиП П-45—75 в зависимости от радиуса упругого

изгиба подземного трубопровода.

Данные таблицы показывают, что даже небольшое снижение темпера-

турного перепада позволяет укладывать трубопровод при значительно мень-

ших радиусах упругого изгиба.

Положительный температурный перепад при определенном своем значе-

нии вызывает в трубопроводе продольные осевые сжимающие напряжения,

которые влияют на толщину стенки трубы. Поэтому температурный перепад

обычно ограничивают значением, полученным из условия минимума толщины

стенки. Температурный перепад в существенной мере определяет продольную

устойчивость подземного трубопровода, которая обеспечивается выбором со-

ответствующей кривизны трубопровода, глубины его заложения и балла-

стировки.

Для уменьшения температурного перепада, который может быть особенно

значительным для газопроводов больших диаметров, газ на выходе из ком-

прессорной станции охлаждают.

§ 4. Воздействие деформаций грунта

Деформации грунта, влияющие па напряженно-деформированное состоя-

ние трубопровода, могут быть связаны с перемещением грунта в результате

горных разработок в районе прокладки трубопровода.

При разработке полезных ископаемых в недрах земли образуется сво-

бодное пространство, и верхние слои почвы перемещаются к центру образо-

вавшейся пустоты. Район земной поверхности, подверженный влиянию гор-

ных разработок, образует так называемую «мульду сдвижения», представ-

ляющую собой участок, в котором происходит оседание земной поверхности.

В результате сползания грунта в «мульде сдвижения» в трубопроводе в связи

с его защемлением возникают значительные растягивающие напряжения. По-

этому при расчете трубопроводов напряжения от воздействия этого фактора

должны быть определены и в проекте предусмотрены специальные конструк-

тивные решения, обеспечивающие надежность работы трубопровода в этих

}СЛОВИЯХ.

Деформации грунта, влияющие на прочность трубопровода, могут быть

связаны также с колебаниями грунта, возникающими при землетрясениях

Как известно, в результате сейсмического толчка в грунте создаются и

распространяются сейсмические волны. Поэтому подземный трубопровод,

представляющий собой единую систему «грунт — труба», вовлекается в коле-

бательный процесс. Сейсмическая волна, имеющая, как правило, большую

скорость распространения в трубопроводе, чем в грунте, достигает по трубо-

проводу участков, еще не вовлеченных в колебательный процесс. На этих

7

участках трубопровод можно рассматривать как генератор колебаний,

а грунт — как демпфирующую подушку. Напряжения в трубопроводе на этих

участках меньше, чем на участках, где колебания трубопроводу сообщались

грунтом.

Таким образом, следует рассматривать две схемы работы трубопровода

в условиях сейсмических колебаний: подземный трубопровод, вовлекаемый

в колебательный процесс, при котором напряжения в трубах возникают

в результате напряженного состояния грунта, и колеблющийся трубопровод,

погруженный в грунтовую среду, препятствующую его колебаниям. Как по-

казал анализ последствий ряда землетрясений, подземные стальные трубо-

проводы, проложенные вне зон разломов в сейсмически устойчивых грунтах,

хорошо переносят землетрясения силой в 7—8 баллов. Поэтому нормы проек-

тирования допускают сейсмические воздействия на подземный трубопровод до

8 баллов включительно. При большей балльности прочность труб провода

проверяют и на основании расчетов выбирают соответствующее конструктив-

ное решение, обеспечивающее надежную работу трубопровода.

Воздействие грунта на трубопровод имеет место иа оползневых участках.

Силовые воздействия оползающих грунтов на трубопроводы подразделяются

на два вида. К первому виду относится такое воздействие грунта, при кото-

ром направление скольжения массы грунта совпадает с осью трубопровода,

прокладываемого на продольных уклонах. А так как трубопровод защемлен

в грунте, то в трубах возникают растягивающие напряжения на верхнем уча-

стке и сжимающие на нижпем их участке. Ко второму виду воздействий

относятся такие, при которых направление движения оползневых масс пер-

пендикулярно осн трубопровода или происходит под некоторым углом к ней.

Этот вид силового воздействия грунта наиболее опасен, поскольку в этом

случае наряду с продольными осевыми напряжениями возникают изгибные

напряжения.

Если расчетная прочность трубопровода недостаточна, то необходимо

выполнить ряд защитных мероприятий. К ним относится устройство под-

порных стенок, основание которых должно быть заложено ниже плоскости

скольжения оползня, устройство шпунтовых

Рис. 1. Зависимость ради

уса упругого изгиба трубо-

провода диаметром 1420 мм

от предела текучести ме

талла труб при временном

сопротивлении 600 МПа

(ДГ=60 °C):

1 — 6-“ 16,5 мм; 2 —в=17,5 мм

стенок из свай, цементирование оползающего

грунта и т. д.

§ 5 Предварительный изгиб

трубопровода при сооружении

С целью уменьшения объемов земляных

работ профиль траншей выполняют близким

к профилю земной поверхности на данном уча-

стке. Профиль траншеи определяется услови-

ями укладки трубопровода, т. е возможностью

изгиба трубопровода по принятому профилю

под действием собственной массы и напря-

женным состоянием трубопровода в процессе

эксплуатации при воздействиях внутреннего

давления и температурного перепада

Обычно предварительный изгиб трубопро-

вода характеризуется минимальным радиусом

упругого изгиба оси трубопровода Как по-

казали исследования, предварительный упругий

изгиб ие оказывает влияния на разрушающее

давление. Однако с уменьшением радиуса оси

трубопровода возрастают не только началь-

ные напряжения, но и напряжения, возникаю-

щие от эксплуатационных нагрузок. Изгиб

трубопровода может привести к потере про-

дольной устойчивости всего трубопровода пли

к потере местной устойчивости стенки трубы в сжатой зоне сечения. Поэтому

минимальный радиус упругого изгиба оси трубопровода ограничивают из ус-

ловия деформативиости.

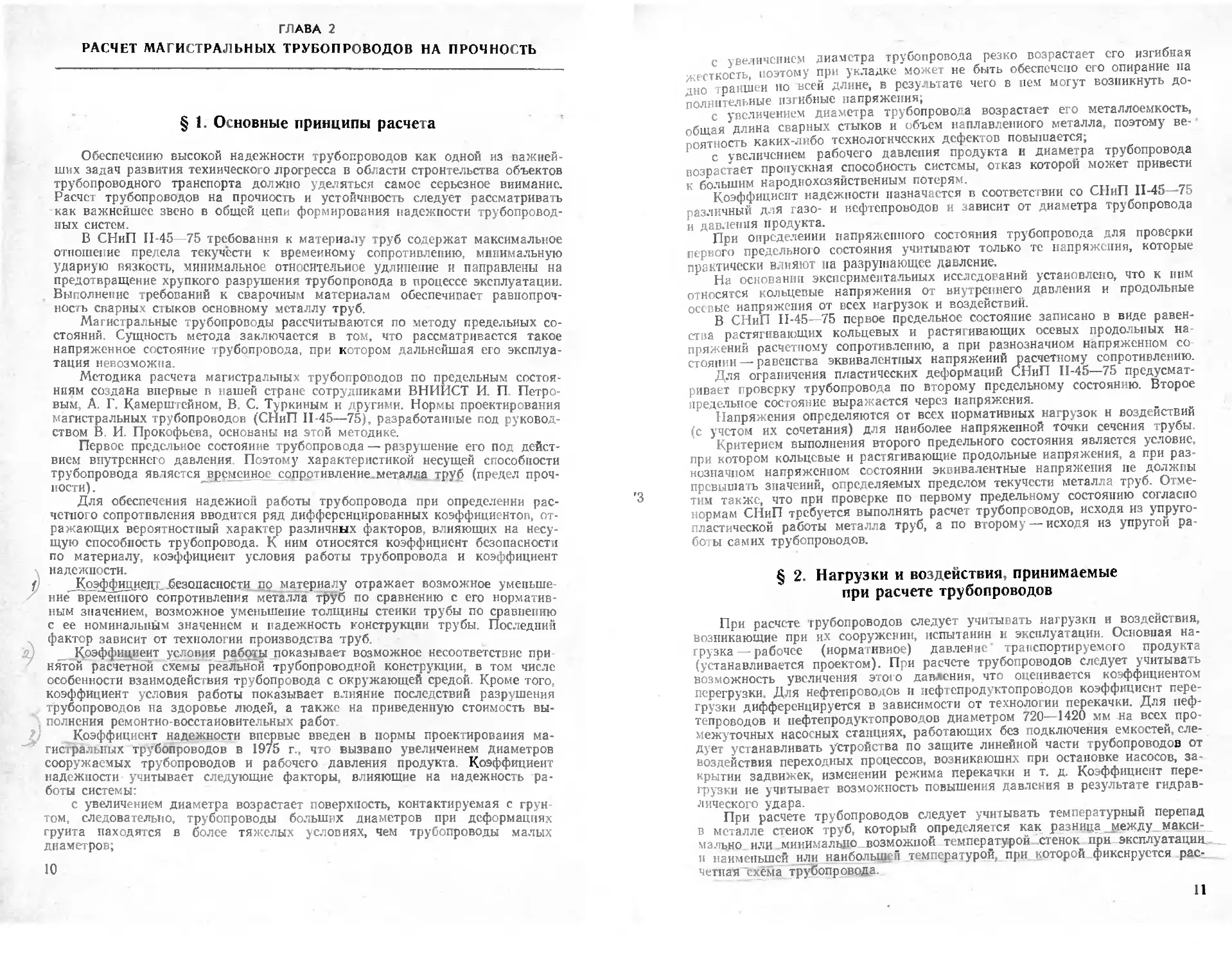

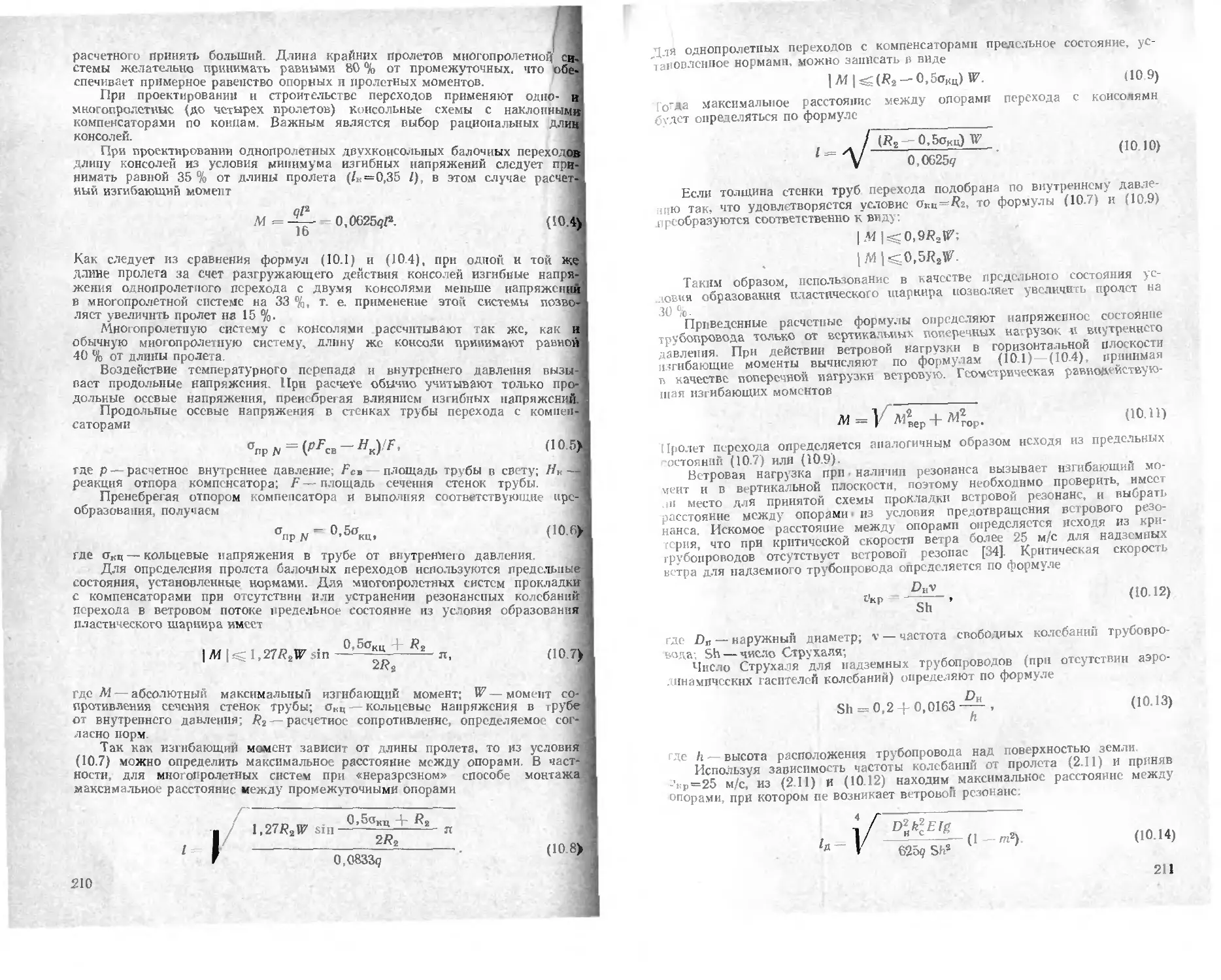

Зависимость предельно допускаемого радиуса упругого изгиба от предела

текучести металла труб представлена на рис. 1. График построен для газо-

провода диаметром 1420 мм при рабочем давлении 7,5 МПа и температурном

перепаде 60 °C. Как видно нз графика, значение предела текучести оказы-

вает существенное влияние на радиус изгиба. Так, с увеличением предела

текучести от 420 до 470 МПа допускаемый радиус уменьшается с 2800 до

1350 м, т. е. в два раза.

Проектирование вертикального профиля траншеи с использованием ми-

нимального радиуса упругого изгиба позволяет уменьшить объемы земля-

ных работ. В то же время при проектировании трубопроводов па обводнен-

ных и заболоченных участках следует учитывать, что с увеличением радиуса

изгиба уменьшается балластировка трубопровода, необходимая для обеспече-

ния его продольной устойчивости. Поэтому радиус упругого изгиба должен

назначаться из условия деформативиости металла трубы и условия продоль-

ной устойчивости на основе технико-экономического сравнения вариантов.

ГЛАВА 2

РАСЧЕТ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ

§ 1. Основные принципы расчета

Обеспечению высокой надежности трубопроводов как одной из важней-

ших задач развития технического .прогресса в области строительства объектов

трубопроводного транспорта должно уделяться самое серьезное внимание.

Расчет трубопроводов на прочность и устойчивость следует рассматривать

как важнейшее звено в общей цепи формирования надежности трубопровод-

ных систем.

В СНиП II 45 75 требования к материалу труб содержат максимальное

отношение предела текучести к временному сопротивлению, минимальную

ударную вязкость, минимальное относительное удлинение и направлены на

предотвращение хрупкого разрушения трубопровода в процессе эксплуатации.

Выполнение требований к сварочным материалам обеспечивает равнопроч-

ность сварных стыков основному металлу труб.

Магистральные трубопроводы рассчитываются по методу предельных со-

стояний. Сущность метода заключается в том, что рассматривается такое

напряженное состояние трубопровода, при котором дальнейшая его эксплуа-

тация невозможна.

Методика расчета магистральных трубопроводов по предельным состоя-

ниям создана впервые в нашей стране сотрудниками ВНИИСТ И. П. Петро-

вым А. Г Камерштейном, В С. Туркиным и другими. Нормы проектирования

магистральных трубопроводов (СНиП П-45—75), разработанные под руковод-

ством В И. Прокофьева, основаны на этой методике.

Первое предельное состояние трубопровода — разрушение его под дейст-

вием внутреннего давления Поэтому характеристикой несущей способности

трубопровода является временное сопротивление металла труб (предел проч-

ности).

Для обеспечения надежной работы трубопровода при определении рас-

четного сопротивления вводится ряд дифференцированных коэффициентов, от-

ражающих вероятностный характер различных факторов, влияющих на несу-

щую способность трубопровода. К ним относятся коэффициент безопасности

по материалу, коэффициент условия работы трубопровода и коэффициент

\ надежности.

1 ^Коэффициент. .безопасности по материалу отражает возможное уменьше-

ние временного сопротивления металла труб по сравнению с его норматив-

ным значением, возможное уменьшение толщины стеики трубы по сравнению

с ее номинальным значением и надежность конструкции трубы Последний

фактор зависит от технологии производства труб.

__ Коэффициент условия работы показывает возможное несоответствие при

нятой расчетной схемы реальной трубопроводной конструкции, в том числе

особенности взаимодействия трубопровода с окружающей средой. Кроме того,

коэффициент условия работы показывает влияние последствий разрушения

трубопроводов на здоровье людей, а также на приведенную стоимость вы-

полнения ремонтио восстановительных работ

Коэффициент надежности впервые введен в нормы проектирования ма-

* гистралытых трубопроводов в 1975 г., что вызвано увеличением диаметров

сооружаемых трубопроводов и рабочего давления продукта. Коэффициент

надежности учитывает следующие факторы, влияющие на надежность ра-

боты системы-

с увеличением диаметра возрастает поверхность, контактируемая с грун

том, следовательно, трубопроводы больших диаметров при деформациях

грунта находятся в более тяжелых условиях, чем трубопроводы малых

диаметров;

10

с увеличением диаметра трубопровода резко возрастает его изгибная

жесткость, поэтому при укладке может не быть обеспечено его опирание па

дно траншеи ио всей длине, в результате чего в нем могут возникнуть до-

полнительные пзгибные напряжения;

с увеличением диаметра трубопровода возрастает его металлоемкость,

общая длина сварных стыков и объем наплавленного металла, поэтому' ве-

роятность каких-либо технологических дефектов повышается;

с увеличением рабочего давления продукта и диаметра трубопровода

возрастает пропускная способность системы, отказ которой может привести

к большим народнохозяйственным потерям.

Коэффициент надежности назначается в соответствии со СНиП 11-45—75

различный для газо- и нефтепроводов и зависит от диаметра трубопровода

и давления продукта.

При определении напряженного состояния трубопровода для проверки

первого предельною состояния учитывают только те напряжения, которые

практически влияют па разрушающее давление.

На основании экспериментальных исследований установлено, что к ним

относятся кольцевые напряжения от внутреннего давления и продольные

осевые напряжения от всех нагрузок и воздействий.

В СНиП 11-45—75 первое предельное состояние записано в виде равен-

ства растягивающих кольцевых и растягивающих осевых продольных на

пряжений расчетному сопротивлению, а при разнозначном напряженном со-

стоянии — равенства эквивалентных напряжений расчетному сопротивлению.

Для ограничения пластических деформаций СНиП П-45—75 предусмат-

ривает проверку трубопровода по второму предельному состоянию. Второе

предельное состояние выражается через напряжения.

Напряжения определяются от всех нормативных нагрузок н воздействий

(с учетом их сочетания) для наиболее напряженной точки сечения трубы

Критерием выполнения второго предельного состояния является условие,

при котором кольцевые и растягивающие продольные напряжения, а при раз-

нозначном напряженном состоянии эквивалентные напряжения не должны

превышать значений, определяемых пределом текучести металла труб. Отме-

3 тим также, что при проверке по первому предельному состоянию согласно

нормам СНиП требуется выполнять расчет трубопроводов, исходя из упруго-

пластической работы металла труб, а по второму — исходя из упругой ра-

боты самих трубопроводов.

§ 2. Нагрузки и воздействия, принимаемые

при расчете трубопроводов

При расчете трубопроводов следует учитывать нагрузки и воздействия,

возникающие при их сооружении, испытании и эксплуатации. Основная на-

грузка — рабочее (нормативное) давление’ транспортируемого продукта

(устанавливается проектом). При расчете трубопроводов следует учитывать

возможность увеличения этою давления, что оценивается коэффициентом

перегрузки. Для нефтепроводов и нефтспродуктопроводов коэффициент пере-

грузки дифференцируется в зависимости от технологии перекачки. Для неф-

тепроводов и пефтепродуктопроводов диаметром 720—1420 мм на всех про

межуточных насосных станциях, работающих без подключения емкостей, сле-

дует устанавливать устройства по защите линейной части трубопроводов от

воздействия переходных процессов, возникающих при остановке иасосов, за-

крытии задвижек, изменении режима перекачки и т. д. Коэффициент пере-

грузки ие учитывает возможность повышения давления в результате гидрав-

лического удара.

При расчете трубопроводов следует учитывать температурный перепад

в металле стеиок труб, который определяется как разница _между макси-

мально или минимально возможной температурой стенок при эксплуатации

и наименьшей или наибольшей температурой, при которой фиксируется рас-

четная Схема трубопровода

11

Минимальную или максимальную температуру стеиок труб при эксплуа-

тации следует определяться я подземных трубопроводов в зависимости от

температуры транспортируемого продукта и грунта, а для надземных трубо-

проводов — от температуры наружного воздуха, с учетом солнечной ра-

диации.

При укладке трубопроводов в болотистых и обводненных районах

должна учитываться выталкивающая сила воды. При отсутствии течения

воды выталкивающая сила иа единицу длины полностью погруженного тру-

бопровода определяется по формуле

9в = 0.^нТв. (2.1)

где Dn — наружный диаметр трубы с учетом изоляционного покрытия и фу-

теровки; у в — удельный вес воды с учетом растворимых в ней солей.

При расчете трубопроводов, прокладываемых на участках, сложенных

грунтами, которые при обводнении переходят в жидкопластическое состояние,

следует вместо объемного веса воды принимать объемный вес разжиженного

грунта, определяемый по данным инженерных изысканий.

Нагрузки и воздействия, связанные с осадками и пучением грунта,

оползнями, деформациями земной поверхности в результате горных разрабо-

ток н т. д., должны определяться на основании данных анализа грунтовых

условий и их возможного изменения в процессе строительства и эксплуата-

ции трубопровода.

При расчете надземных трубопроводов следует учитывать вес транспор-

тируемых продуктов. Нормативный вес газа (в Н/м) в 1 м трубопровода

<?газ можно определять по приближенной формуле

Агаэ = Ю0рР2я, (2.2)

где р — нормативное Давление, МПа; ПРП — внутренний Диаметр трубы, м.

Нормативный вес нефти или нефтепродукта (в Н/м) в 1 м трубопровода

Рлрол определяется по формуле

(2.3)

лП®

вн

Чпрод — Гн ——,

4

где уд — объемный вес нефти или нефтепродукта, Н/м8.

В случае, когда возможно обледенение трубопровода, нормативную на-

грузку от обледенения (в Н/м) 1 м трубы <7иед следует определять по

формуле

^лсд 17бОн, (2.4)

где Ь—толщина слоя льда, принимаемая в соответствии со СНиП, глава

«Нагрузки и воздействия», мм; Da — наружный диаметр трубы, м.

Нормативная снеговая нагрузка на горизонтальную проекцию надзем-

ного трубопровода и примыкающего эксплуатационного мостика также опре-

деляется в соответствии с требованиями той же главы СНиП. При этом для

одиночно прокладываемого трубопровода коэффициент перехода от веса

снегового покрова земли к снеговой нагрузке иа трубопровод принимается

равным 0,4.

Нормативную ветровую нагрузку, действующую перпендикулярно осевой

вертикальной плоскости одиночно прокладываемого трубопровода, опреде-

ляют по формуле

<7вет.и — (?п.с + ?и-д) , (2.5)

где qti с, <?п. д — соответственно нормативные значения Статической и динами-

ческой составляющих ветровой нагрузки, Н/м2.

Статическую составляющую ветровой нагрузки определяют по формуле

qn.c = qucx, (2.6)

где q0— скоростной иапор ветра, Н/м2; с» — аэродинамический коэффициент

лобового сопротивления надземного трубопровода

12

Скоростной напор ветра q0 определяется в- зависимости от района распо-

ложения надземного трубопровода. Районирование территории СССР по ско-

ростным напорам приведено в СНиП, глава «Нагрузки и воздействия». Зна-

чения скоростного напора q0 для различных районов СССР следующие:

Районы СССР.................... I II Ш IV V VI VII

Скоростной напор ветра, Н/м2 270 350 450 550 700 850 1000

Для трубопроводов, расположенных па высоте до 5 м над поверхностью

земли разрешается снижать скоростной напор па 25 %, за исключением тру-

бопроводов, сооружаемых в горной

По известным скоростям ветра

местности.

qo можно вычислять по формуле

CW2

где а=(0,75+5/о)—поправочный коэффициент к скоростям ветра, получен-

ным путем обработки наблюдений по флюгеру; V — скорость ветра иа высоте

10 м над поверхностью земли, наибольшая за пять лет, м/с.

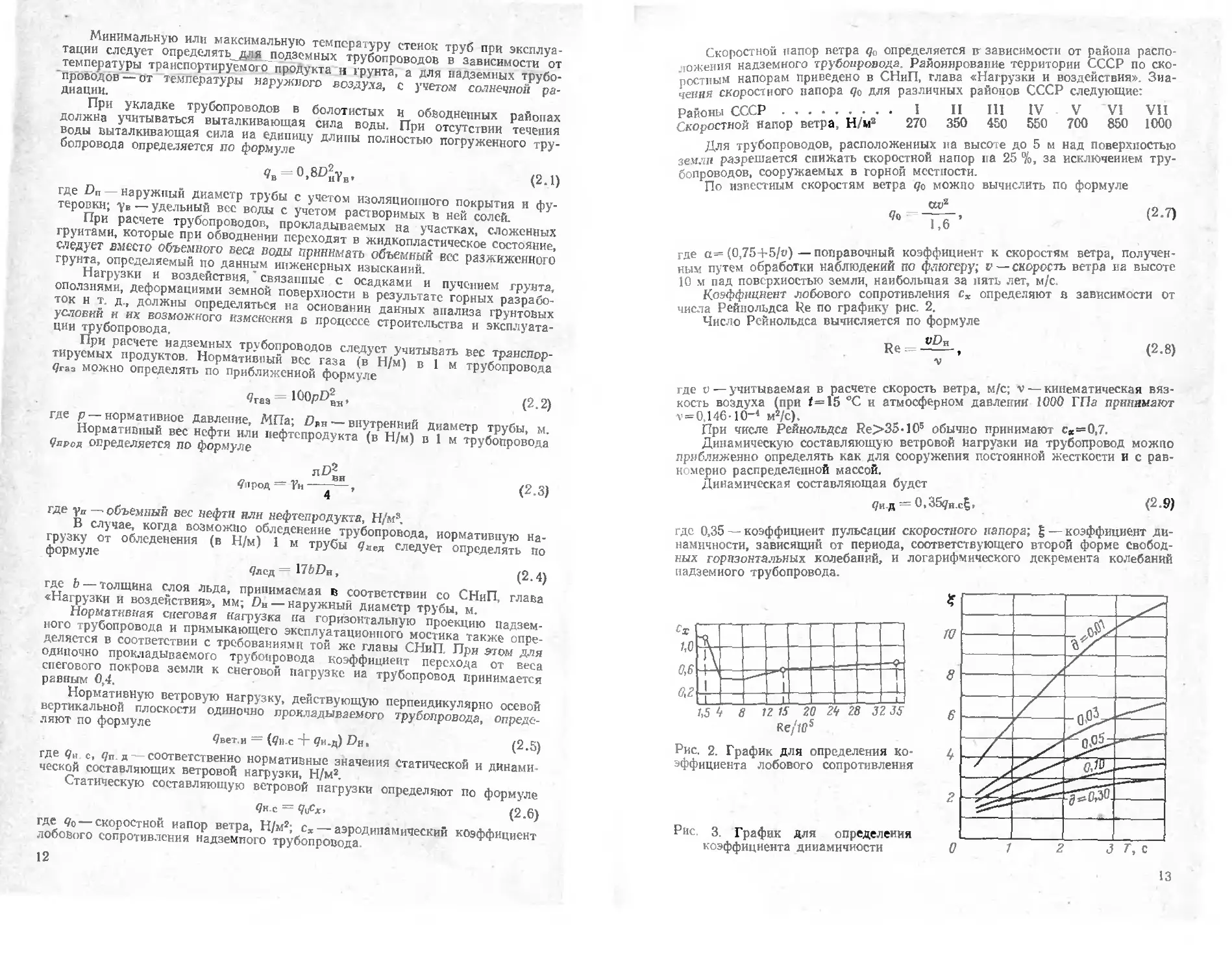

Коэффициент лобового сопротивления сх определяют в зависимости от

числа Рейнольдса Re по графику рис. 2.

Число Рейнольдса вычисляется по формуле

Re = -^

у>

(2-8)

где о — учитываемая в расчете скорость ветра, м/с; v — кинематическая вяз-

кость воздуха (при <=15 °C и атмосферном давлении 1000 ГПа принимают

v=0,146-10-4 м2/с).

При числе Рейнольдса Re>35-105 обычно принимают с»=0,7.

Динамическую составляющую ветровой Нагрузки иа трубопровод можно

приближенно определять как для сооружения постоянной жесткости и с рав-

номерно распределенной массой.

Динамическая составляющая будет

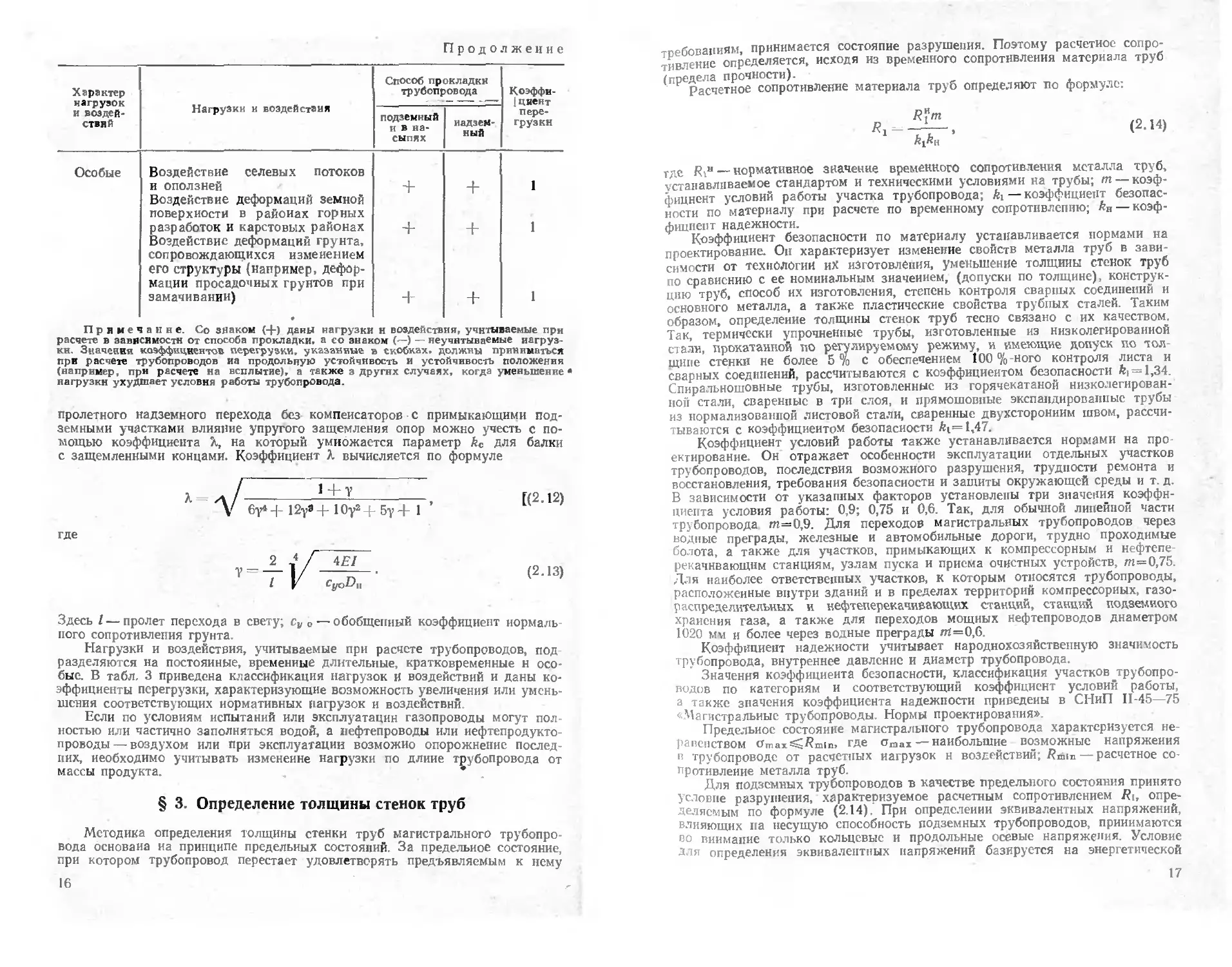

<?и.д — 0,35<7н.с£> (2.9)

где 0,35 — коэффициент пульсации скоростного напора; | — коэффициент ди-

намичности, зависящий от периода, соответствующего второй форме свобод-

ных горизонтальных колебаний, и логарифмического декремента колебаний

надземного трубопровода.

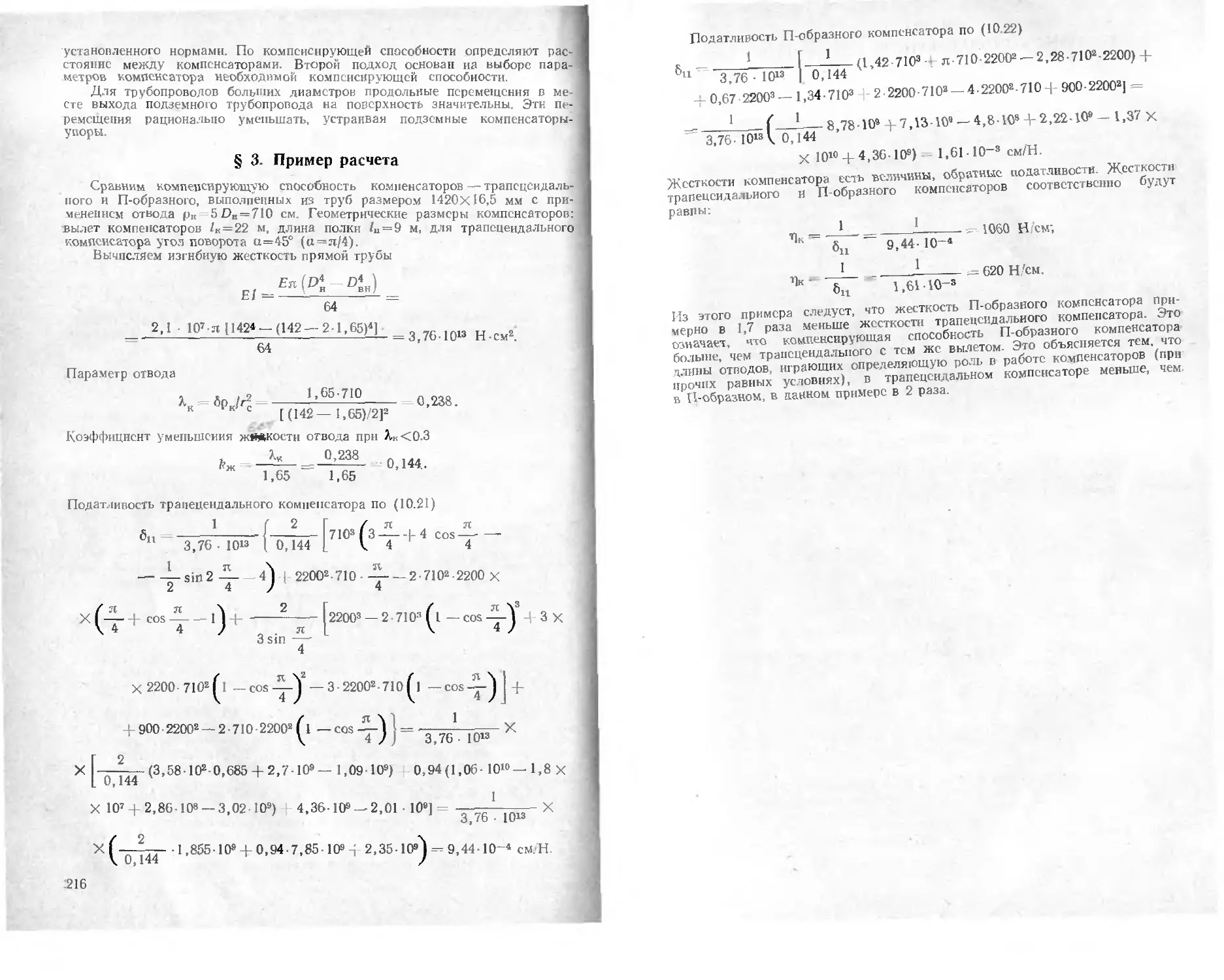

_________________________ _

0 7 2 J Г, с

Рис. 2. График для определения ко-

эффициента лобового сопротивления

Рис. 3. График для определения

коэффициента динамичности

13

Значения коэффициента динамичности можно определять по графику

рис. 3, где по оси абсцисс отложен период собственных горизонтальных ко-

лебаний. Если период колебаний 7'<0,25 с, то динамическую составляющую

ветровой нагрузки не учитывают, т. е. принимают qR. д = 0.

Логарифмический декремент колебаний трубопровода зависит от кон-

структивной схемы надземного перехода и определяется по записям вибро-

грамм свободных затухающих колебаний

— 1п(Л,/Л/+„), (2.10)

п

где п — число циклов на участке виброграммы; Я,- и Hi+n—амплитуды ко-

лебаний в начале и в конце рассматриваемого участка виброграммы

Согласно [34] для предварительных расчетов логарифмическим декремент

рекомендуется принимать для горизонтальных колебаний — 0,05, для верти-

кальных колебаний (если нет устройства для гашения колебаний) — 0,03—0,05.

Для определения периода собственных колебаний надземных переходов

трубопроводов Т находят частоту изгибпых колебаний v (Т 1/v).

Собственную частоту изгибных колебаний (в Гц) определяют по формуле

v = (211>

2л/2 V <7 /2 V Q

где I-—расстояние между опорами, м; Е1 — изгибпая жесткость трубопро-

вода, Им2; g— ускорение свободного падения, g=9,81 м/с2; q—расчетиая

вертикальная нагрузка на трубопровод, Н/м; m2=S/NKp — безразмерный па-

раметр эквивалентного продольного усилия (здесь S эквивалентное про-

дольное усилие, Н; JVKp -критическое продольное усилие, В); для переходов

с компенсацией продольных перемещений тя=0, для бескомпенсаторных пере

ходов определяется в соответствии с методикой, изложенной в гл. 9 и 12.

Значения параметра fee зависят от числа пролетов, условии закрепления

концов трубопровода и формы собственных колебаний.

Для балки с защемленными концами значения fee приведены в табл. 2.

Здесь индекс 1 соответствует первой (одна полуволна в пролете), а ин-

декс 2 — второй зонам сгущения частот, индексы (н) и (в) — пижней и верх-

ней границам зон сгущения частот.

При определении fee по табл. 2 для многопролетных надземных переходов

без крайних опор условно принимается число пролетов на два больше.

Например, для трехпролетиого надземного перехода с компенсатором на

одном конце условно принимается число пролетов равным пяти, по табл. 2

находим значение fee. ib= 1,74.

Учесть действительные граничные условия для реальных схем надземных

переходов трубопроводов представляется достаточно сложным. Для одно-

Таблица 2

Значение коэффициента fec

Число пролетов *С1Н ^С|В *С2В

1 3,56 9,82

2 2,46 3,56 7,96 9 82

3 2,01 3,56 7,16 9,82

4 1,83 3,56 6,82 9.82

5 а 1,74 3,56 6.64 9,82

6 ’ 1 69 3,56 6 54 9,82

>6 1,57 3,56 6,28 9,82

14

Таблица 3

Классификация нагрузок и воздействий

Характер нагрузок и воздей- ствий Нагрузки и воздействия Способ прокладки трубопровода Коэффи- циент пере- грузки

Подземный н в на сыпях надзем- ный

Постоя И- Собственный вес трубопровода и 1,1 (1)

ные обустройств Воздействие предварительного + +

напряжения трубопровода (упру- гий изгиб и др.) + -F 1

Давление (вес грунта) + — 1.2 (0,8)

Гидростатическое давление воды 4~ — 1

Времен- Внутреннее давление для газо-

ныо проводов + + 1,1

длитель- Внутреннее давление для иефте-

проводов диаметром 700—1420 мм с промежуточными насосными станциями,- работающими без подключения емкостей + + 1.15

Внутреннее давление для нефте- проводов диаметром 700—1420 мм без промежуточных насосных

станций или с промежуточными станциями, работающими посто- янно только с подключенной ем- костью, а также для нефтепро-

водов и нефтепродуктопроводов диаметром меиее 720 мм + + 1,1

Вес продукта или воды + + 1 (0,95)

Температурное воздействие + 1

Воздействие неравномерных де- формаций грунта, не сопровожда- ющихся изменением его структу- ры (присадки, пучение и др.) + + 1,5

Кратко- Снеговая нагрузка •— + 1,4

времен- ные Ветровая нагрузка — + 1,2

Гололедная нагрузка Нагрузка и воздействие, возни- + 1,3

кающие при пропуске очистных устройств + "Т" 1,2

Нагрузки и воздействие, возни- кающие при испытании трубо-

проводов + + 1

15

Продолжение

Характер нагрузок и воздей- ствий Нагрузки и воздействия Способ прокладки трубопровода Коэффи- Iциент пере- грузки

подземный и в на- сыпях надзем- ный

Особые Воздействие селевых потоков и оползней + + 1

Воздействие деформаций земной поверхности в районах горных разработок и карстовых районах Воздействие деформаций грунта, + + 1

сопровождающихся изменением его структуры (например, дефор- мации просадочных грунтов при замачивании) * + + 1

Примечание. Со знаком (-}-) даны нагрузки н воздействия, учитываемые при

расчете в зависимости от способа прокладки, а со знаком (—) — неучитываемые нагруз-

ки. Значения коэффициентов перегрузки, указанные а скобках, должны приниматься

при расчете трубопроводов иа продольную устойчивость и устойчивость положения

(например, при расчете на всплытие), а также з других случаях, когда уменьшение

нагрузки ухудшает условия работы трубопровода.

пролетного надземного перехода без компенсаторов с примыкающими под-

земными участками влияние упругого защемления опор можно учесть с по-

мощью коэффициента X, на который умножается параметр kc для балки

с защемленными концами. Коэффициент Л вычисляется по формуле

х_ ./ ~ 1+т________

V 6у*+ 12у®+ 1 Оу2 + 5у+ 1 ’

где

4 £7

СуО-^11

Здесь I — пролет перехода в свету; cv 0—обобщенный коэффициент нормаль

кого сопротивления грунта.

Нагрузки и воздействия, учитываемые при расчете трубопроводов, под

разделяются на постоянные, временные длительные, кратковременные н осо-

бые. В табл. 3 приведена классификация нагрузок и воздействий и даны ко-

эффициенты перегрузки, характеризующие возможность увеличения или умень-

шения соответствующих нормативных нагрузок и воздействий.

Если по условиям испытаний или эксплуатации газопроводы могут пол

ностью или частично заполняться водой, а нефтепроводы или иефтепродукто-

проводы — воздухом или при эксплуатации возможно опорожнение послед-

них, необходимо учитывать изменение нагрузки по длине трубопровода от

массы продукта. *

§ 3. Определение толщины стенок труб

Методика определения толщины стенки труб магистрального трубопро-

вода основана иа принципе предельных состояний. За предельное состояние,

при котором трубопровод перестает удовлетворять предъявляемым к нему

16

требованиям, принимается состояние разрушения. Поэтому расчетное сопро-

тивление определяется, исходя из временного сопротивления материала труб

(предела прочности).

Расчетное сопротивление материала труб определяют по формуле;

R?m

Rx------—,

ktk„

(2.14)

где Ri“ — нормативное значение временного сопротивления металла труб,

устанавливаемое стандартом и техническими условиями на трубы; т — коэф-

фициент условий работы участка трубопровода; ki — коэффициент безопас-

ности по материалу при расчете по временному сопротивлению; kB — коэф-

фициент надежности.

Коэффициент безопасности по материалу устанавливается нормами на

проектирование. Он характеризует изменение свойств металла труб в зави-

симости от технологии иХ изготовления, уменьшение толщины стенок труб

по сравнению с ее номинальным значением, (допуски по толщине), конструк-

цию труб, способ их изготовления, степень контроля сварных соединений и

основного металла, а также пластические свойства трубных сталей. Таким

образом, определение толщины стенок труб тесно связано с их качеством.

Так, термически упрочненные трубы, изготовленные из низколегированной

стали, прокатанной по регулируемому режиму, и имеющие допуск по тол-

щине стенки не более 5% с обеспечением 100%-ного контроля листа и

сварных соединений, рассчитываются с коэффициентом безопасности fe) = l,34.

Спиральношовные трубы, изготовленные из горячекатаной низколегирован-

ной стали, сваренные в три слоя, и прямошовные экспапдированпые трубы

из нормализованной листовой стали, сваренные двухсторонним швом, рассчи-

тываются с коэффициентом безопасности А<=1,47.

Коэффициент условий работы также устанавливается нормами на про-

ектирование. Он отражает особенности эксплуатации отдельных участков

трубопроводов, последствия возможного разрушения, трудности ремонта и

восстановления, требования безопасности и защиты окружающей среды и т. д.

В зависимости от указанных факторов установлены три значения коэффи-

циента условия работы: 0,9; 0,75 и 0,6. Так, для обычной линейной части

трубопровода т=0,9. Для переходов магистральных трубопроводов через

водные преграды, железные и автомобильные дороги, трудно проходимые

болота, а также для участков, примыкающих к компрессорным и нефтепе-

рекачивающим станциям, узлам пуска и приема очистных устройств, пг=0,75.

Для наиболее ответственных участков, к которым относятся трубопроводы,

расположенные внутри зданий и в пределах территорий компрессорных, газо-

распределительных н нефтеперекачивающих станций, станций подземного

хранения газа, а также для переходов мощных нефтепроводов диаметром

1020 мм и более через водные преграды лИ=0,6.

Коэффициент надежности учитывает народнохозяйственную значимость

трубопровода, внутреннее давление и диаметр трубопровода.

Значения коэффициента безопасности, классификация участков трубопро-

водов по категориям и соответствующий коэффициент условий работы,

а также значения коэффициента надежности приведены в СНиП П-45—75

«Магистральные трубопроводы. Нормы проектирования».

Предельное состояние магистрального трубопровода характеризуется не-

равенством Omax^Rmin, где Отах — наибольшие возможные напряжения

в трубопроводе от расчетных нагрузок н воздействий; Rmin — расчетное со-

противление металла труб.

Для подземных трубопроводов в качестве предельного состояния принято

условие разрушения, характеризуемое расчетным сопротивлением опре-

деляемым по формуле (2.14). При определении эквивалентных напряжений,

влияющих па несущую способность подземных трубопроводов, принимаются

во внимание только кольцевые и продольные осевые напряжения. Условие

Для определения эквивалентных напряжений базируется на энергетической

17

теории прочности, и предельное состояние трубопроводов записывается в виде

+ °ГГрЛ' °ир№кЦ • (2 15

При отсутствии продольных осевых напряжений или при однозначном на

пряженном состоянии (продольное и кольцевое растяжение) предельное со

стояние записывается для компонентов эквивалентных напряжений:

°пр N^1’ (2.16

где о„ц, опр и — соответственно кольцевые и продольные осевые напряжения

При отсутствии продольных осевых сжимающих напряжений или при

наличии продольных осевых растягивающих напряжений (оПрн>0) тол

щииа степок труб определяется по формуле

б =------------- (2.17

2 (ЯН пр)

а при наличии продольных осевых сжимающих напряжений толщина стенок

труб определяется по формуле

6= npD”

2 (ti-Ki + tip)

(2.18;

где п коэффициент перегрузки рабочего давления; р — рабочее (норматив-

ное) давление в трубопроводе; D„—наружный диаметр трубы; —коэф-

фициент, учитывающий двухосное напряженное состояние металла труб и

определяемый по формуле

Так как в правой части выражения (2.15) предельное состояние принято Rt,

то продольные осевые напряжения определяются, исходя из расчетных на-

грузок и воздействий с учетом упругопластической работы металла труб,

т е. учитывается физическая нелинейность материала. Это также относится

к кольцевым напряжениям, однако в этом случае расчетные формулы при

упругой и упругоплаетической работе совпадают.

Продольные осевые напряжения опр к должны определяться в зависи-

мости от расчетных нагрузок и воздействий с учетом упругопластической

работы металла труб, а также от конструктивной схемы трубопровода, про-

дольных и поперечных перемещений трубы.

В СНиП 11-45—75 приведена формула определения продольных осевых

напряжений для частного случая прокладки подземного защемленного прямо-

линейного и упругоизогнутого трубопровода от воздействия температурного

перепада и внутреннего давления

°пР№-«Д^ + ВПл°Кц= -аД/£ + 0,25-^-, (2.20)

где а — коэффициент линейного расширения металла труб; — темпера-

турный перепад (положительный при нагревании); Е — модуль упругости;

Рпл — коэффициент Пуассона при пластических деформациях металла; £>ви —

внутренний диаметр трубопровода.

Из формулы (2.18) следует, что при наличии продольных осевых сжи-

мающих напряжений, определяемых по (2.20), толщина стеики трубы зави-

сит от положительного температурного перепада. Уменьшение температур-

ного перепада может быть достигнуто охлаждением транспортируемого про-

дукта

Толщина стенок труб магистральных трубопроводов определяется мето-

дом последовательных приближения. Вначале задаются ориентировочным

18

значением толщины стопки, затем определяют по (2.20) <тпр к, далее, по

(2 19) ф| 11 по (2-^) толщину стенки труб. Если эта толщина нс совпадает

с заданным значением, то расчет повторяют в той же последовательности,

принимая новое значение толщины стенки, близкое к определенному по

формулам.

Для частного случая прокладки подземного прямолинейного и упруго-

изогпутого участка трубопровода, когда продольные осевые напряжения оп-

ределяются по выражению (2.20), можно получить решение в замкнутом

Решив совместно уравнения (2.18), (2.19) и (2.20), получим формулу

чля непосредственного определения толщины стенки трубы при наличии про-

дольных осевых сжимающих напряжений

прР»

П=2(я;+нр) ‘

Величина Ri* вычисляется в зависимости от соотношений аЛ1С и Ry.

(2.21)

при aA/£^O,57?j

при 0,5Дj < аД/Е < Rt

Проверка прочности трубопроводов осуществляется по формуле

<223>

(2.24)

(2.25)

При продольных осевых растягивающих напряжениях (аоря>0) ф2=1.

Для ограничения максимальных (с учетом изгиба) напряжений и дефор-

маций нормами проектирования установлено дополнительное условие (второе

предельное состояние), при котором деформации труб ограничиваются соот-

ветствующим нормативным пределом текучести:

«пр^Фз

cR*

Н

°кд

(2.26)

где Опр" — максимальные продольные суммарные напряжения от норматив-

ных нагрузок и воздействий;

(„и \а _н

_^Д_| _0,5-^-

/ cR*/ka

(2.27)

с — коэффициент, отражающий категорию участков трубопроводов, уста-

навливаемый СНиП 11-45— 75; — нормативное значение предела теку-

чести металла труб, устанавливаемое стандартом и техническими условиями

19

на трубы; <Ткцн —- кольцевые напряжения от (нормативного) рабочего дав-

ления

И рРди

кв 26

(2.28)

Выполнение условия (2.26) обеспечивает местную устойчивость стенок

труб и не допускает накопления пластических деформаций, а следовательно,

и долговечность конструкции. Отметим, что при проверке по второму пре-

дельному состоянию (2.26) расчет выполняют на нормативные нагрузки и

воздействия, а продольные напряжения определяют для крайних волокся се-

чения трубы, исходя из упругой работы металла последней, с учетом по

Перечных и продольных перемещений трубопровода (с учетом геомстриче

окон нелинейности) в соответствии с правилами строительной механики.

В СНиП 11-45- 75 приведена формула определения максимальных (сум

марных) продольных напряжений для частного случая прокладки подзем

кого защемленного упругоизогнугопо трубопровода от воздействия внутрен-

него давления и температурного перепада.

Максимальные продольные напряжения определяют по формуле

= Кц + = 0.15 - аД/£ ± , (2.29)

где р — минимальный радиус изгиба оси трубопровода.

Используя выражение (2.29), связывающее радиус изгиба трубопровода,

толщину стенки и температурный перепад, из условия (2.26) определяют

минимальный радиус оси изгиба:

Р -----------------; (2.30)

2 Гф3 — Я'' 4- (о, 15 -^5- — аЛ//.Л

L к 6 /

р = —------------------------------------ • (2.31)

2 — RS - (о,15-2^5- _ aД/eYI

L Ли к б J]

Из условия (2.23) можно определить предельно допускаемый темпера-

турный перепад, невызывающий увеличения толщины стенки трубы. Пре-

дельно допускаемый температурный перепад определяется по формулам:

положительный

ф^-1-0,25-2^-

; (2.32)

аЕ

отрицательный

0,25 — R(

м ----------тЬ---------• <2-33)

О.Е

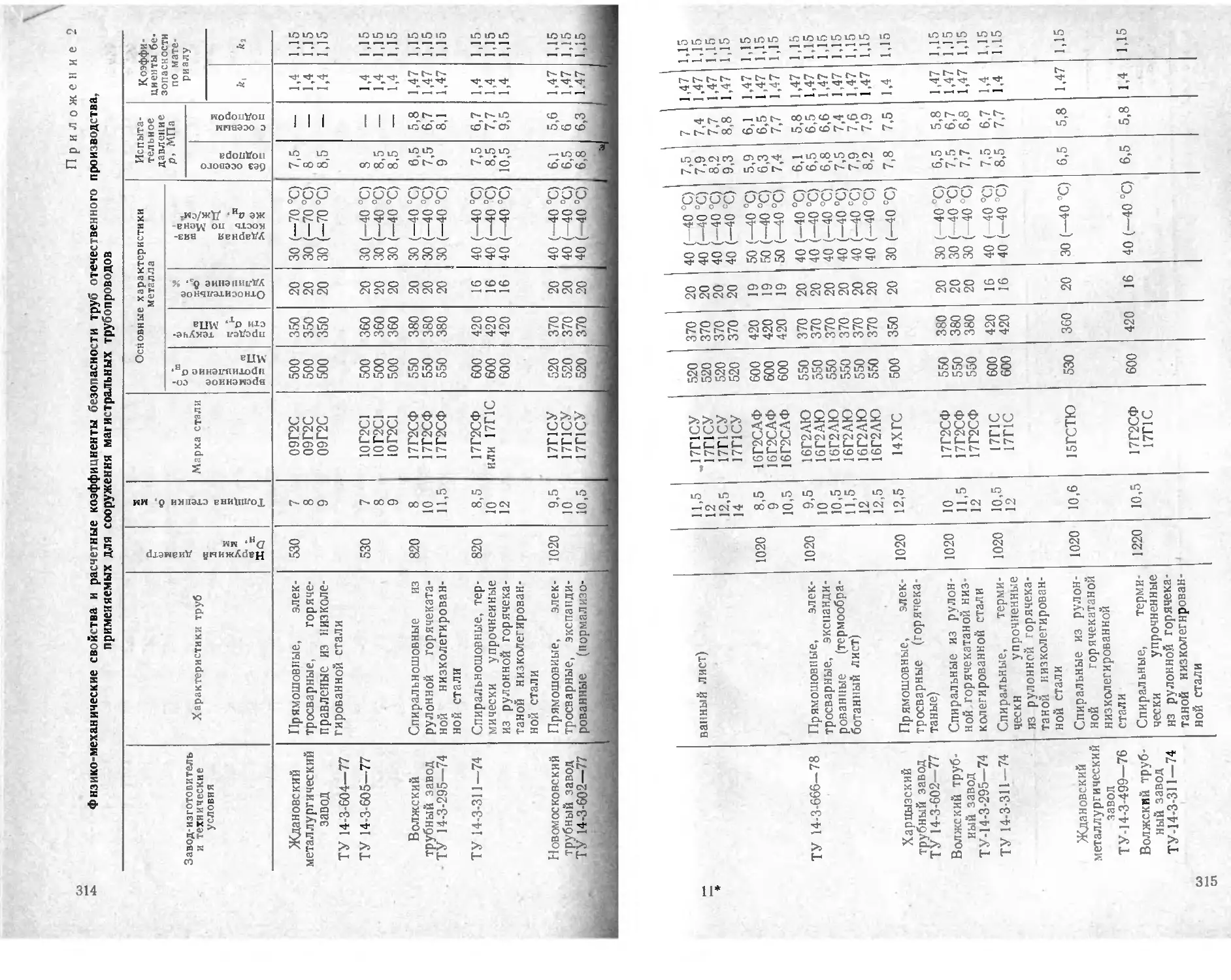

В табл. 4 приведены значения толщин стенок труб, применяемых для

сооружения магистральных трубопроводов, рассчитанных по нормам СССР,

США и ФРГ. Как видно из таблицы, только при высоком значении предела

текучести, т.е. при отношении <Тт/свр^0,77, толщина стенок труб по нормам

СССР больше по сравнению с зарубежными нормами.

20

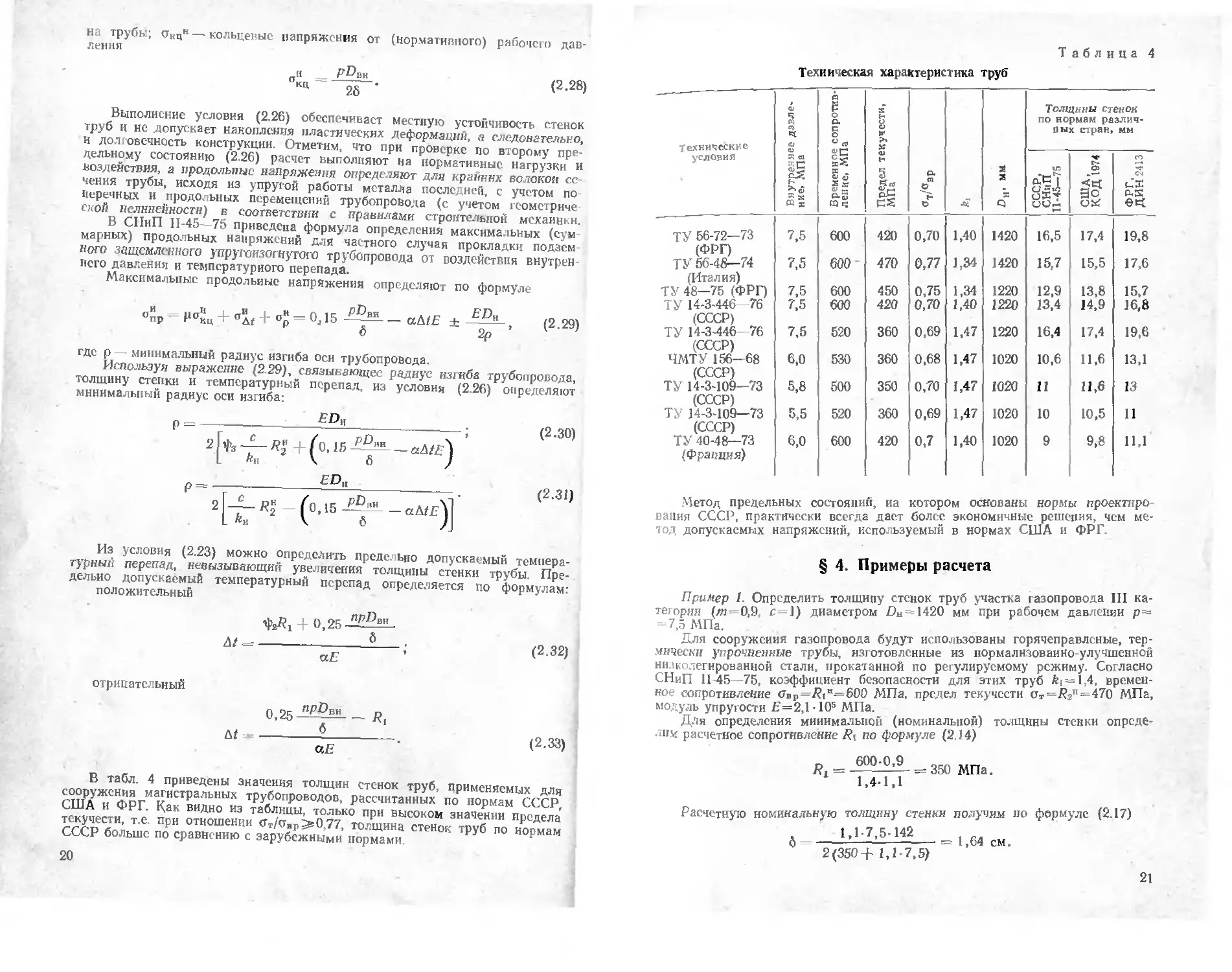

Таблица 4

Техническая характеристика труб

Технические условия Внутреннее давле- ние, мПа Временное сопротив- ление, МПа Предел текучести, МПа О. СП н t> £ £ Толщины стенок по нормам различ- ных стран, мм

СССР, СНиП II-45-75 США, КОД 1974 1 ФРГ, ДИН 2413

ТУ 56-72—73 (ФРГ) ТУ 56-48—74 (Италия) ТУ 48—75 (ФРГ) 7,5 600 420 0,70 1,40 1420 16,5 17,4 19,8

7,5 600 470 0,77 1,34 1420 15,7 15,5 17,6

7,5 600 450 0,75 1,34 1220 12,9 13,8 15,7

ТУ 14-3-446 76 (СССР) ТУ 14-3-446- 76 (СССР) 7,5 600 420 0,70 1,40 1220 13,4 14,9 16,8

7,5 520 360 0,69 1,47 1220 16,4 17,4 19,6

ЧМТУ 156-68 (СССР) ТУ 14-3-109—73 (СССР) 6,0 530 360 0,68 1,47 1020 10,6 11,6 13,1

5,8 500 350 0,70 1,47 1020 11 11,6 13

ТУ 14-3-109—73 (СССР) 5,5 520 360 0,69 1,47 1020 10 10,5 11

ТУ 40-48—73 (Франция) 6,0 600 420 0,7 1,40 1020 9 9,8 11,1

Метод предельных состояний, иа котором основаны нормы проектиро-

вания СССР, практически всегда дает более экономичные решения, чем ме-

тод допускаемых напряжений, используемый в нормах США и ФРГ.

§ 4. Примеры расчета

Пример 1. Определить толщину стенок труб участка газопровода III ка-

тегории (т= 0,9, с=1) диаметром £>н=1420 мм при рабочем давлении р=

—7,5 МПа.

Для сооружения газопровода будут использованы горячеправленые, тер-

мически упрочненные трубы, изготовленные из нормализование улучшенной

низколегированной стали, прокатанной по регулируемому режиму. Согласно

СНиП 11-45—75, коэффициент безопасности для этих труб А1 = 1 4, времен-

ное сопротивление <7Bp=^iB=600 МПа, предел текучести От=/?гп=470 МПа,

модуль упругости Е=2,1-105 МПа.

Для определения минимальной (номинальной) толщины стенки опреде-

лим расчетное сопротивление по формуле (2.14)

R = 600-0,9 == 350 МПа

1,41,1

Расчетную номинальную толщину стенки получим ио формуле (2.17)

1,1-7,5-142

2(350+ 1,1-7,5)

= 1,64 см.

21

Проведем проверку кольцевых деформаций по формуле (2.26) и (2.28):

7,5(142 — 2 1,64) ч17МПа,

—u "• — 31* Л»! la .

кц 2-1,64

о" = 317^—1—470 = 427 МПа.

кц ^-1,1

Следовательно, условие (2 26) соблюдено.

Определим максимально допускаемый положительный температурный

перепад по формуле (2.32), для чего найдем значения Окц, фг и <тпр к соот-

ветственно ио формулам (2.25), (2.24), (2.23).

1,1-7,5(142—21,64) „._мп

кц = —кие?—= ’

ф2 = д /1—0,75 (—0,5-^L 0,0096;

V k 350 ) 350

°пр№ 0,0096-350 3,5 МПа;

„ к , 0,25-1,1-7,5(142 — 2 1,64)

I 64

М ------------------~---------------- 70,6 °C.

12-10-6-2,1 -105

Определим максимально допускаемый отрицательный температурный пере-

пад по формуле (2.33)

0,25

1 64

Л/ =--------------—--------------= — 69,9 °C.

12-10-8-2,1-10»

Таким образом, если температура транспортируемого газа 60 “С, то ра-

боты, при которых фиксируется длина газопровода, должны проводиться

при температуре не ниже —10 °C.

Определим минимальный радиус упругого изгиба при полученных тем-

пературных перепадах, для чего найдем ф3 по формуле (2.27)

ф;( = Л /1 — 0,75 (-—-----У - 0,5----—-----= 0,395,

V 11 470/1,1 ) 1-470/1,1

а по формулам (2.30) и (2.31):

при положительном температурном перепаде А/=70,6 °C

2.1-10М42

р = —----------------------------------------------------------_=

2 ( 0,390-1 470+r .0_»15iZL°,(142— 2-1,64) _ 12. ю-в.2,1-10-70,б|1

I 1,1 [ 1,64 JJ

= 1,733- 10ь см= 1733 м;

2,1-108-142

р = —----------------------------------------------------------__

г[—1—470 — Г-0,1—7,5<14 2'J.>64).— 12- 10—®-2,1 106-70,б]1

I Ы I 1.64 JJ

= 4,3-104 см = 430 м;

22

при отрицательном температурном перепаде —70 СС

_____________________2,1-106-142_________________________

Р‘ ~ ст + fJWr.StW-SJ.M), + 12.Ю-..2.1.10..roji

[1,1 I 1,64 JJ

= 3,38-10* см = 338 м:

_______________________2,1-106-142 ________________________

2(- — 470 — Г-0,1O‘L5 (14£~ 2~1 ;64) + 12-10-в-2,1-IO»-70])

[ 1,1 L 1.64 JJ

= 9,56-10* см = 956 м.

Принимается большее значение искомого радиуса.

Таким образом, радиус упругого изгиба трубопровода при Af=70,6 °C

должен быть не менее 1733 м, а при Д/=—70 °C — не менее 956 м.

Пример 2- Определить толщину стенки трубопровода при положительном

температурном перепаде Д/=85 °C. Техническая характеристика труб та же,

что и в первом примере.

Так как данный температурный перепад превышает максимально допу-

скаемый, полученный в предыдущем примере, то толщину стеики трубопро-

вода следует определять по формуле (2.18). Продольные осевые напряже-

ния зависят от толщины стсики поэтому решение выполняется методом по-

следовательных приближений. Принимаем вначале толщину стенки 6=2 см.

Продольные осевые напряжения определяем по формуле (2.20)

<rrpN = — 12-10-6-2,1.106-85+ -°’25'1'1-7,8<142^~2.2) g _ 72 МПа.

По формуле (2.19) определяем коэффициент фь учитывающий двухосное

разнозначное напряженное состояние.

Толщину Стенки трубы определяем по формуле (2.18)

2(0,882-350+ 1,1-7,5)

Принимаем новое значение толщины стенки 6=1,84 см и повторяем расчет:

о----------12-10«-2,1-106-85+ 0^1,1 + ,5 (242 — 24,84) в -59 мПа;

"PN 1 84

ф,-= д /1—0,75—0,5--^_= 0,905;

V \ 350 ) 350

1,1-7,5-142

2(0,905-350+ 1,1-7,5)

= 1,80 см.

Принимаем новое значение толщины стенки 6=1,78 см и выполняем

расчет:

°nPW = - I2’ Ю-в-2,1-106 85+ O’^-)J'L5<]42—2‘b78) = _ 58 МПа;

Р 1,78

фД/1 — 0,75(-^-Y — 0,5-^- = 0,914;

V V 350 ) 350

23

1,1-7,5-142

6 =------------------------= 1,78 см.

2(0,914-350+ 1,1-7,5)

Таким образом, расчетная толщина стенки будет 6=1,78 см.

Как видно из расчетов, повышение температурного перепада по сравп

нию с предельно допускаемым значением вызывает необходимость увелич

пня толщины стенки трубы.

Пример 3. Определить толщину стенок труб для исходных дапных npi

мера 2. Используем решение (2.21).

Определим напряжение от температурного перепада.

од< = aAfE= 12-10-0-85-2,1- 10s = 214 МПа.

Величина R\ как следует из примера 2, равна 350 МПа Так как 214;

>175, аД/Е>0,5 Ri. Следовательно, согласно (2.22)

D. / 350» — 214s

R, — /------------— 320 МПа.

1 V 0,75

По формуле (2.21) толщина стенки будет

. 1,1-7,5-142

б ---------------------- 1,78 см.

2(320+ 1,1-7,5)

Пример 4. Определить ветровую нагрузку для двухпролетиого переход

с одним компенсатором при длине пролета /=33 м. Переход сооружаете:

в III ветровом районе. Диаметр трубопровода 1420 мм, толщина стеки

20 мм.

Скоростной напор ветра для III ветрового района

^0 = 450 Н/м».

Скорость ветра, соответствующую данному скоростному напору, опредс

ляем по формуле (2.7), принимая <х=1:

v = = У1,6-450 = 26,8 м/с.

Число Рейнольдса определяем по формуле (2.8)

Re = ^LML.= 26,106.

0,146-10- «

По графику рис. 2 находим коэффициент лобового сопротивления, который

равен сх=0,62.

Статическую составляющую ветровой нагрузки получим по формуле (2.6)

?11> с = 450 0,62 = 278 Н/м».

Для определения динамической составляющей ветровой нагрузки по

формуле (2.11) находим собственную частоту горизонтальных колебаний

(для второй формы). Величину получаем по табл. 2, принимая услов-

ное число пролетов, равное четырем. Она составляет 6,82 Тогда

6,82 2,l -10«-2,156-10-»-9,81 с _

v2r —------- --------------------------------- 13,5 Гц.

33» 9,6-103

Период собственных горизонтальных колебаний

Т2Г == —L- = _1— = 0,07 с.

v2r 13,5

Es-w— —

Поскольку 7'2г<0,25, динамическое воздействие пульсаций скоростного на-

пора ветра не учитывается, т. с. 5=0, <7п.л=0. Нормативную ветровую па-

грузку определим по формуле (2 5)

<7пет. и = 278 1,42 = 395 Н/м.

ГЛАВА 3

РАСЧЕТНЫЕ МОДЕЛИ ГРУНТА, ВЗАИМОДЕЙСТВУЮЩЕГО

С ТРУБОПРОВОДОМ

Расчетные модели грунта, взаимодействующего с трубопроводом, обычно

представляют в виде зависимости сопротивления грунта от продольных и

поперечных перемещений трубы. Эти зависимости в основном устанавлива-

ются на основании экспериментальных исследований.

§ 1. Физико-механические характеристики грунта

Подземные трубопроводы рассчитывают в зависимости от характеристик

среды, в которой они будут находиться при эксплуатации. Эти характери-

стики определяются на основании инженерных изысканий трассы и прогно-

зирования изменения грунтовых условий, связанных со строительством и

дальнейшей эксплуатацией трубопровода.

Под инженерными изысканиями следует понимать комплексный произ-

водственный процесс, обеспечивающий строительное проектирование исход-

ными данными о природных и инженерно-геологических условиях трассы бу-

дущего трубопровода.

При изысканиях следует руководствоваться не только нормативными

документами, относящимися непосредственно к изысканиям, но и докумен-

тами, регламентирующими нормы проектирования магистральных трубопро-

водов, конструкций, заглубленных в грунт, а также правилами производ-

ства и приемки земляных работ.

На основании инженерных изысканий в соответствии с номенклатурой

грунтов устанавливаются типы, виды и разновидности грунтов по нх раз-

личным показателям, например по гранулометрическому составу, степени

влажности, плотности, коэффициенту пористости, числу пластичности и т. п.

Основными параметрами физико-механических свойств грунтов, опреде-

ляющих напряженно-деформированное состояние подземных трубопроводов,

являются угол внутреннего трения <ргр, удельное сцепление сгр, модуль де-

формации нескальных грунтов ЕгР, объемный вес грунта угр, удельный вес

грунта у у гр, пористость е.

Методы определения основных показателей грунта изложены в соответ-

ствующих стандартах, перечень которых приведен в СНиП 11-9—78 Инже-

нерные изыскания для строительства. Основные положения.

Физико-механические характеристики грунта при изысканиях определяют

для каждого выделенного по трассе трубопровода инжеиерно-геологйческого

элемента.

За нормативное значение всех характеристик грунта (за исключением

удельного сцепления и угла внутреннего трения) принимают среднее ариф-

метическое значение результатов частных определений

Нормативное значение характеристики грунта Аа по результатам непо-

средственных определений, выполняемых в лабораторных или полевых ус-

ловиях, вычисляется по формуле

Ан = —УЛ6 (3.1)

п

где п — число определений характеристики; Л, — частное значение характе-

ристик.

За нормативное значение удельного сцепления и угла внутреннего тре-

ния принимают параметры линейной зависимости сопротивления грунта

25

срезу т от давления, получаемые методом наименьших квадратов для всей

совокупности опытных величин в инжснсрио-геологичсском элементе:

т = Р tg <Ргр + Qp. (3 2)

где т — сопротивление образца грунта срезу; р — нормальное удельное дав-

ление, передаваемое на образец грунта.

Нормативные значения сгрн н tg <ргрн вычисляются по формулам:

где

^р="Ь (£Ti ?“ £Pt £TiPi): (33)

tg ф”р = £ f« 2 Wi — X Z Pi1 i (3.4)

A \ i=l i=I i 1 /

Il / Il X»

Д = «Е ; (3-5)

л — число определений величин т.

В нормативное значение характеристики грунта может вводиться по-

правка на возможное изменение состава, состояния и свойств грунта в про-

цессе строительства и эксплуатации трубопровода. Величина этой поправки

устанавливается испытанием образцов грунта заданного (прогнозируемого)

состава и (или) состояния, т. е. путем моделирования. Возможен учет этих

факторов так называемыми коэффициентами перегрузки.

Все расчеты подземных трубопроводов на прочность и устойчивость вы-

полняются с использованием расчетных характеристик грунтов А, которые

определяются по формуле

A = Au/krp, (3 6)

где Дн нормативное значение данной характеристики; Агр коэффициент

безопасности по грунту.

Коэффициент безопасности по грунту krp устанавливается в зависимо-

сти от изменчивости нормативных характеристик, числа определений этих

характеристик и от значения доверительной вероятности а, которую можно

принимать равной 0,95 для трубопроводов категории В, 0,9 — для трубопро-

водов категории I и II и 0,85 для трубопроводов категории III и IV.

Категории трубопроводов устанавливаются согласно СНиП П-45—75.

Коэффициент безопасности по грунту krp прн определении расчетных

значений удельного сцепления сгр, угла внутреннего трения <рГр и объемного

веса грунта угр вычисляется по формуле

#Гр — ~>

1 ± Р

(3.7)

где р — показатель точности оценки среднего значения характеристики

грунта

В формуле (3.7) знак перед величиной р принимается тот, который обес-

печивает большую надежность рассчитываемого трубопровода, т. е. значение

получа< мого коэффициента безопасности идет в запас прочности или устой-

чивости. Показатель р вычисляется по формулам:

ДЛЯ Сгр и tg<prp

Р = tav,

(3.8)

26

Таблица 5

Коэффициент ta для определения показателя точности оценки

среднего значения характеристики грунта

Число степеней свободы (п — I) для vrp. <"-2> для сгр И фгр Коэффициент ta при односторонней доверительной вероятности а Число степеней свободы (п — 1) для Тгр. (п-2) для сгр н <ггр Коэффициент /а при односторонней доверительной вероятности а

0.85 0 90 0.95 0.85 0.90 0.95

2 1,34 1,89 2,92 9 1,10 1,38 1,83

3 1,25 1,64 2,35 10 1,10 1,37 1,81

4 1,19 1,53 2,13 11 1,09 1,36 1 80

5 1,16 1 48 2 01 12 1,08 1,36 1,78

6 1,13 1,44 1,94 13 1,08 1,35 1,77

7 1,12 1 41 1,90 14 1,08 1,34 1 76

8 1,11 1,40 1,86 15 1,07 1,34 1,75

ДЛЯ Угр

р = -^=-, (39)

•у п

где ta — коэффициент, принимаемый по табл. 5 в зависимости от заданной

доверительной вероятности а и числа степеней свободы. Под числом степе-

ней свободы в данном случае понимается общее число определения угр и т;

v — коэффициент вариации характеристик

(3.10)

где а — среднее квадратическое отклонение характеристики.

Величина о вычисляется по формулам:

ДЛЯ Сгр И tg (рг₽

где

(З.Н)

(3-12)

д - определяется по формуле (3.5);

для угр

(3 13)

Число частных определений п для вычисления нормативных и расчет-

ных значений характеристик грунтов зависит в общем случае от степени

27

неоднородности грунтов основания, требуемой точности вычисления характе-

ристики и устанавливается программой исследований.

Число одноименных частных определений для каждого выделенного ин-

женерно геологического элемента должно быть не менее шести. При этом

для вычисления нормативных и расчетных значений сгр и <ргр должно быть;

определено не менее шести значений т для каждого значения нормального

давления р.

Число частных определений для вычисления нормативного значения мо-

дуля деформации Егр, полученного по результатам испытаний грунта штам-

пом в полевых условиях, должно быть не менее трех. Допускается ограни-1

читься двумя значениями Етр, если эти значения отклоняются от среднего,

не более чем на 25 %.

Число частных определений характеристик грунтов допускается умень-

шить при наличии одноименных определений в материалах предыдущих

изысканий, выполненных на той же трассе для того же инженерно-геологи-

ческого элемента.

Для предварительных расчетов можно пользоваться данными табл. 6—9.

Табл. 6™8 характеризуют грунты ненарушенной структуры, табл. 9 грунты-

засыпки.

Особое внимание при проектировании и расчете подземных трубопровод

дов должно быть уделено учету как сезонных и многолетних колебаний-;

уровня грунтовых вод (и верховодки), так и возможности формирования

нового повышенного среднего уровня.

Таблица 6

Нормативные значения удельных сцеплений с^р (в МПа),

углов внутреннего трен ня <рг (в градусах) и модулей деформации

ЕГр (в МПа) песчаных грунтов (независимо от происхождения,

возраста и влажности)

Виды песчаных грунтов ’^Обозначения "характеристик Характеристики грунтов основания при коэффициенте пористости е

грунтов 0,45 0.55 0,65 0,75

Пески гравелистые и с.нр 0,002 0,001 — —

крупные Ч>ГР 43 40 38 —

Егр 50 40 30 —

Пески средней круп- 4'р 0,003 0,002 0,001 —

кости <РиР 40 38 35 —

Егр 50 40 30

Пески мелкие сгр 0,006 0,004 0,002 —

Ч’гр 38 36 32 28

£гр 48 38 28 18

Пески пылеватые сгр 0,008 0,006 0,004 0,002

с 36 34 30 26

Г гр 39 23 18 11

28

Нормативные значения удельных сцеплений с" (в МПа) и углов внутреннего трения <р"р (в градусах)

глинистых грунтов четвертичных отложений

со 1,05 1 1 1 0,012 12 0,036 14 0,032 И 0,029 7

пористости 0,95 | I 1 1 0,019 20 0,015 17 0,014 14 « Ь- СО Ф со СО ООО О О О -ф о о 9~-< < •—<

<У к S* S •е •& об 1 1 1 <м о 04 ~ о о о о 04 О О О 04 —- — Г- СО о ф ’Ф со °. ч. о <30 О О 04

гои при коэ 0,75 со 1 ю ст о Сч сч сч ООО С m С Т С ® еч <м — 0,054 19 0,050 17 0,041 14

X CU с X X X g 0,65 0,008 27 0,006 24 —« 00 LO СО 04 04 ООО сГ ’Ф О 04 о о 04 04 —« 00 LO О LO -ф о о о О О О ОО о ю 04 —*

X £ X о Си я X 0,55 0,011 29 0,009 26 0,037 25 0,034 23 оо В „ 1 71 Г- 1 С4

LfD О ю со о о °' S °' й 0,047 26 0,039 24 II 1 1- 1

Обозначения характеристик грунтов -е-х^е-хе- &• % е- Cuw Р' V е- V э- е- и Э- у’ fr О

Пределы нормативных значений консистенции грунтов I 0 < 1L < 0,25 0,25 < < 0,75 0 S£ /д ^0,25 0,25 < /, <0,5 0,5 < /L< 0,75 0 < IL < 0,25 0,25 < lL < 0,5 0,5 < /д^0,75

Виды глинистых грунтов Супеси Суглинки Глины

29

S Таблица 8

Нормативные значения модулей деформации глинистых грунтов £гр, МПа

Происхождение и ъозраст глинистых грунтов Виды глинистых грунтов Пределы норма тивных значений консистенции грунтов Модули деформации грунтов при коэффициенте пористости е

0,35 0,45 0.55 0,65 0,75 0,85 0.95 1.05 1.2 1,4 1.6

Четвертичные отло- Супеси 0^/l^ 0,75 , 32 24 16 10 7

женин-

Аллювиальные Делювиальные Суглинки 0 0,25 , 34 27 22 17 14 П

Озерные 0,25 < 0.5 в— 32 25 19 14 11 8

Озерно-аллювиальные 0,5 < //. ^0,75 — — 17 12 8 6 5 — — —-

Глины 0 /L -с 0,25 — 28 24 21 18 15 12

0,25 < 0,5 -— — —— 21 18 15 12 9

0,5 < IL с 0,75 — — — — 15 12 9 7 — — —

Флювиогляциальные Супеси /£ ^0,75 33 24 17 11 7 — — — — —

Суглинки 0 s Zz.^0,25 40 33 27 21

0,25 < /l 0,5 —— 35 28 22 17 14 —

0,5 < IL ^0,75 — — — 17 13 10 7 — — — —

Моренные Супеси, Суглинки Zz.^0,5 75 55 45

Юрские отложения Глины —0,25 d !l s?sO 27 25 22

оксфордского яруса 0< ZlC0,25 — — — — 24 22 19 15

0,25 «g ZL C 0,5 16 12 10

Возможные изменения уровня грунтовых вод следует прогнозировать

в зависимости от геологических и гидрогеологических условий участка, вре-

мени и способа выполнения строительно-монтажных работ, температуры тру-

бопровода и окружающего его грунта в процессе эксплуатации.

§ 2. Сопротивление грунта продольным перемещениям трубы

Самой простейшей расчетной моделью грунта при продольных переме-

щениях трубы является линейная модель. Эта модель впервые была предло-

жена проф Флориным и исходит из того, что сопротивление грунта прямс

пропорционально его продольным перемещениям. С использованием это?

модели был решен ряд практических задач. Однако, как показали проведен

ные различными авторами исследования, эту модель можно использоват!

только при рассмотрении «малых» перемещений, так как при «больших

перемещениях имеет место существенная нелинейность между сопротивле

нисм и перемещением. Жестко-пластическая модель грунта, в которой при

нимается сопротивление грунта постоянным, может использоваться при ре

шении задач, где рассматриваются большие перемещения.

Использование нелинейных моделей позволяет существенно повысит!

точность результатов расчета.

Проведено большое число экспериментальных исследований по установ

лению расчетной модели грунта и ее количественных параметров [8, 9, 29

Эксперименты проводились как на моделях трубопровода, так и в реаль

ных условиях. Следует отметить, что количественные характеристики, полу

ченные на моделях, не всегда отражают условия работы трубопровода. Объ

ясняется это тем, что на механические и физические свойства грунта, ка

физического тела, оказывают влияние нагрузки, обусловленные собственно

массой грунта. Поэтому при моделировании взаимодействия сооружеии

(трубопровода) с грунтом необходимо как указывал проф. Г. И. Покров

ский, воспроизводить то поле напряжений, которое обусловлено действие,

силы тяжести.

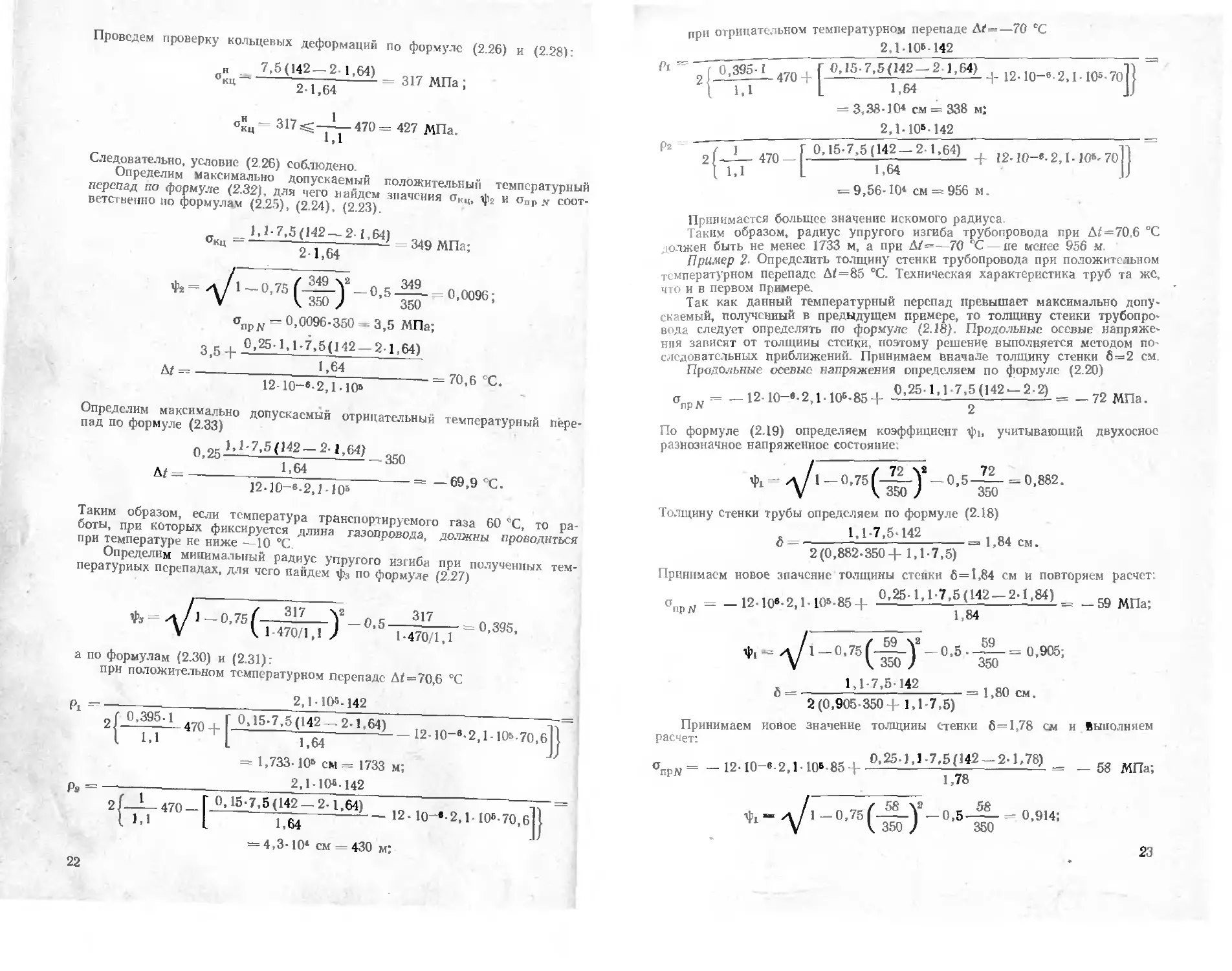

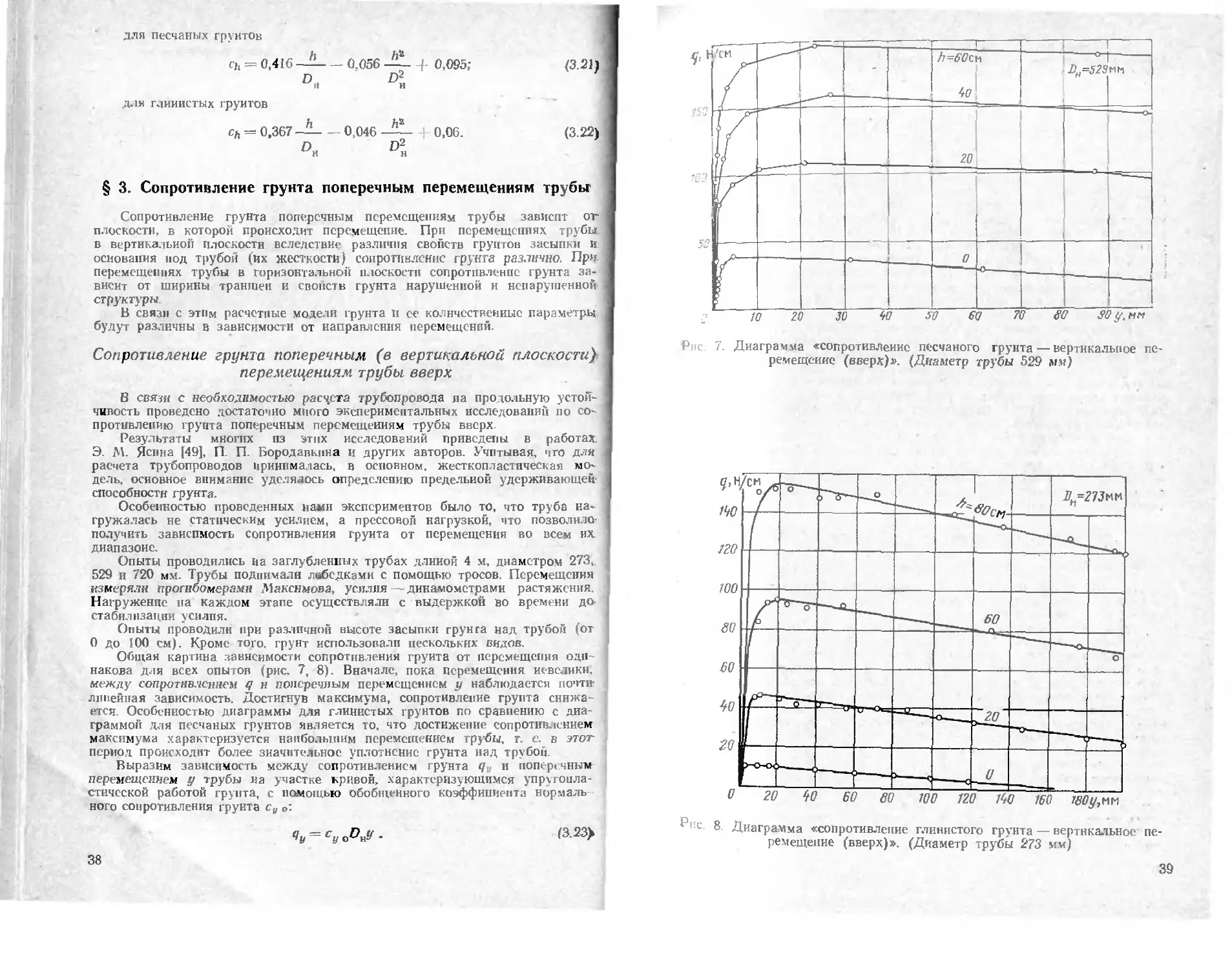

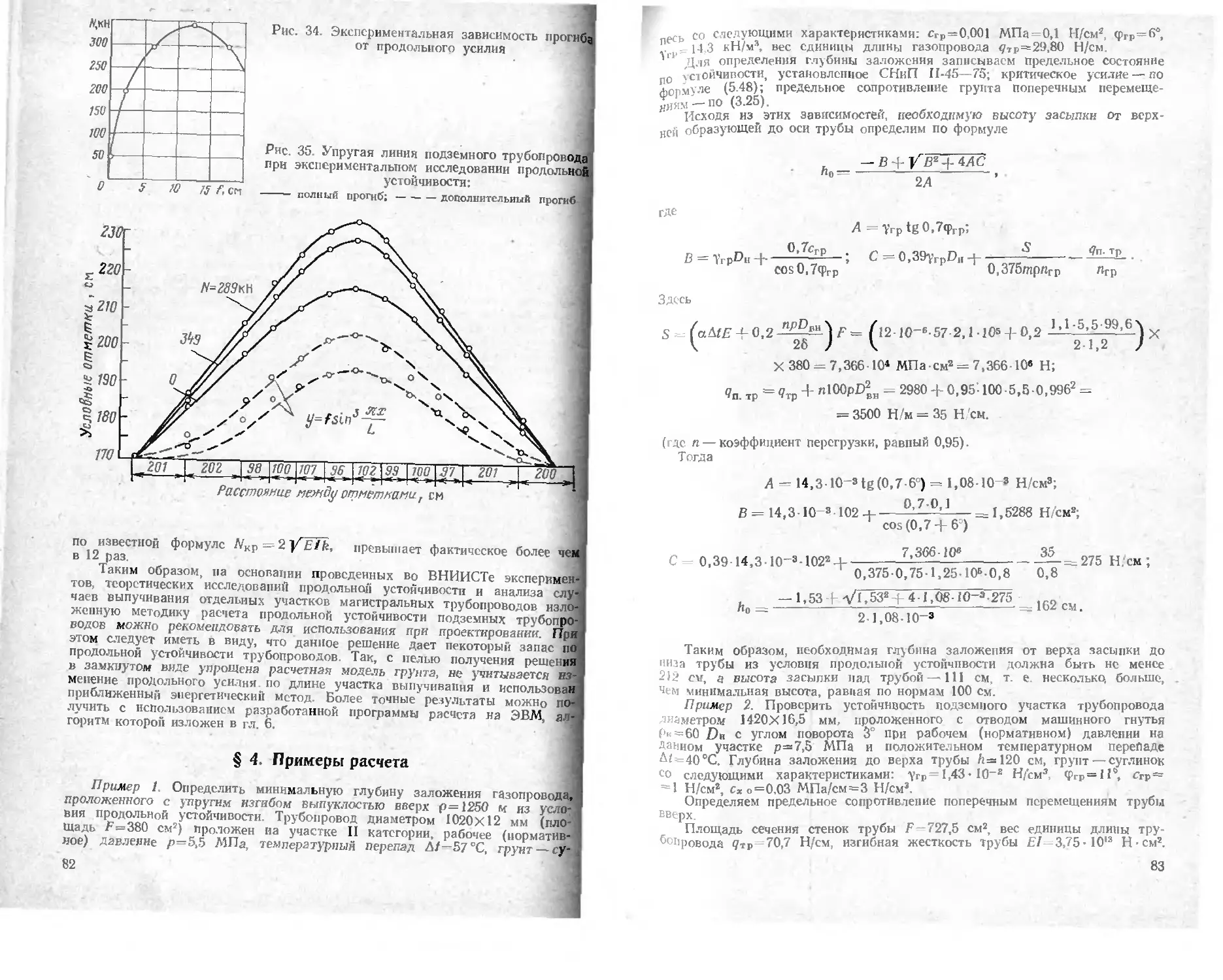

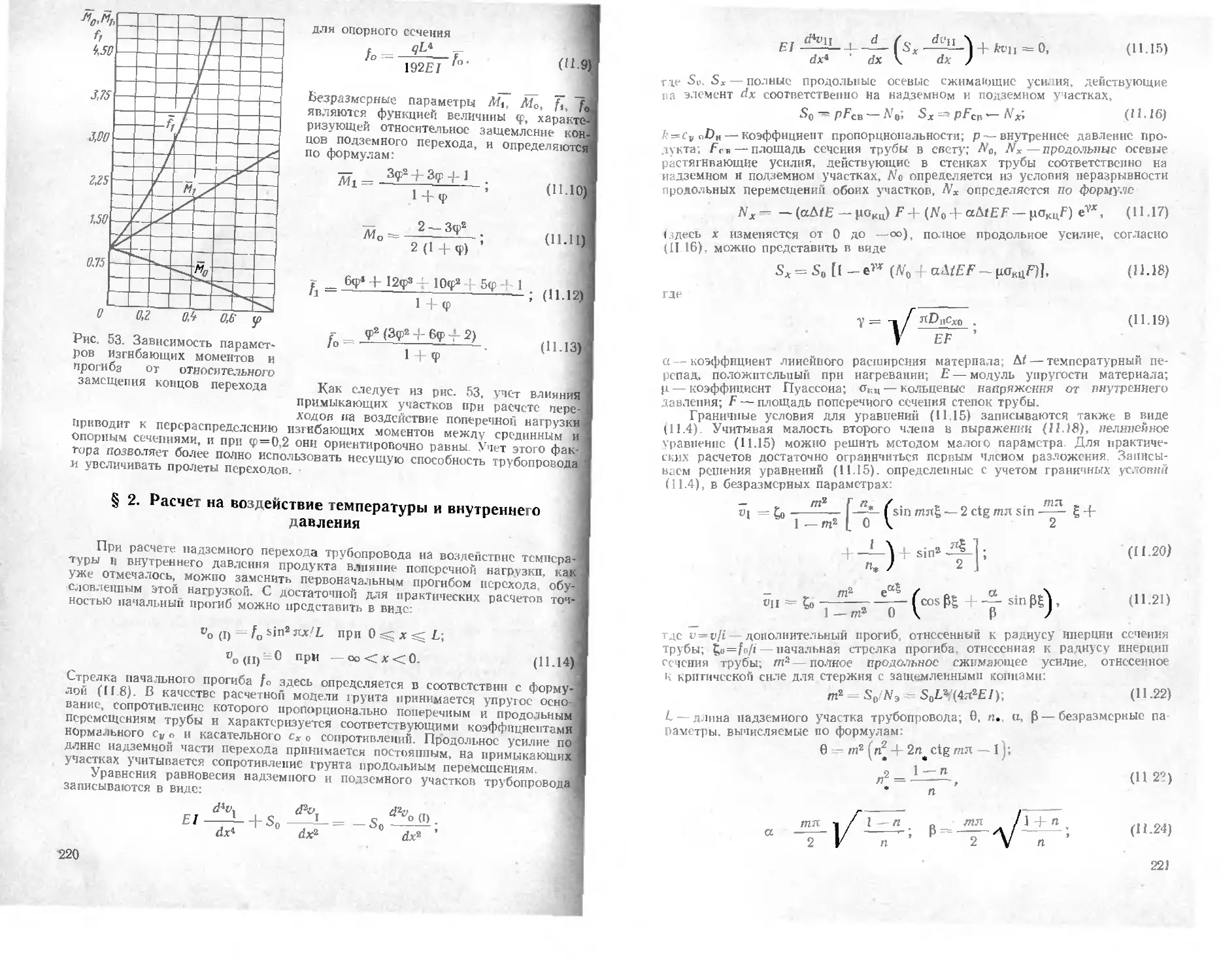

На рис. 4 и 5 приведены результаты четырех из проведенных нами эк<

периментов по определению зависимости сопротивления грунта от продол!

ных перемещений трубы.

По оси абсцисс отложены продольные перемещения отрезка трубы, ка

иедеформируемого тела, по оси ординат — средние значения сопротивлеии

грунта сдвигу по периметру трубы.

Общая качественная характеристика зависимости сопротивления грунт

от продольного сопротивления трубы соответствует приведенным диагра»

мам. На диаграммах можно выделить три участка. Первый участок соо'

ветствует стадии, когда между сопротивлением и перемещением имеете

почти линейная зависимость. Это — первая фаза (по Н. М. Герссванову

Н. А. Цытовичу) напряженного состояния грунта фаза уплотнения, ког/

грунт уплотняется н приобретает свойства упругого тела На втором учасп

пропорциональность между сопротивлением и перемещением нарушается, ч:

соответствует второй фазе, когда доля упругих деформаций уменьшается

происходит нарастание остаточных деформаций. Этот факт иллюстрирует!

полученными при экспериментах петлями гистерезиса (рис. 4, а) Наконе

третий участок — прямая, которая характеризует равномерное движение о

резка трубы Эта третья фаза напряженного состояния грунта. Она хара

теризует работу грунта в стадии предельного равновесия, т. е. когда меж,

трубой и грунтом установилась пластическая связь, которая описывает

свойством пластического тела Прандтля—Кулона.

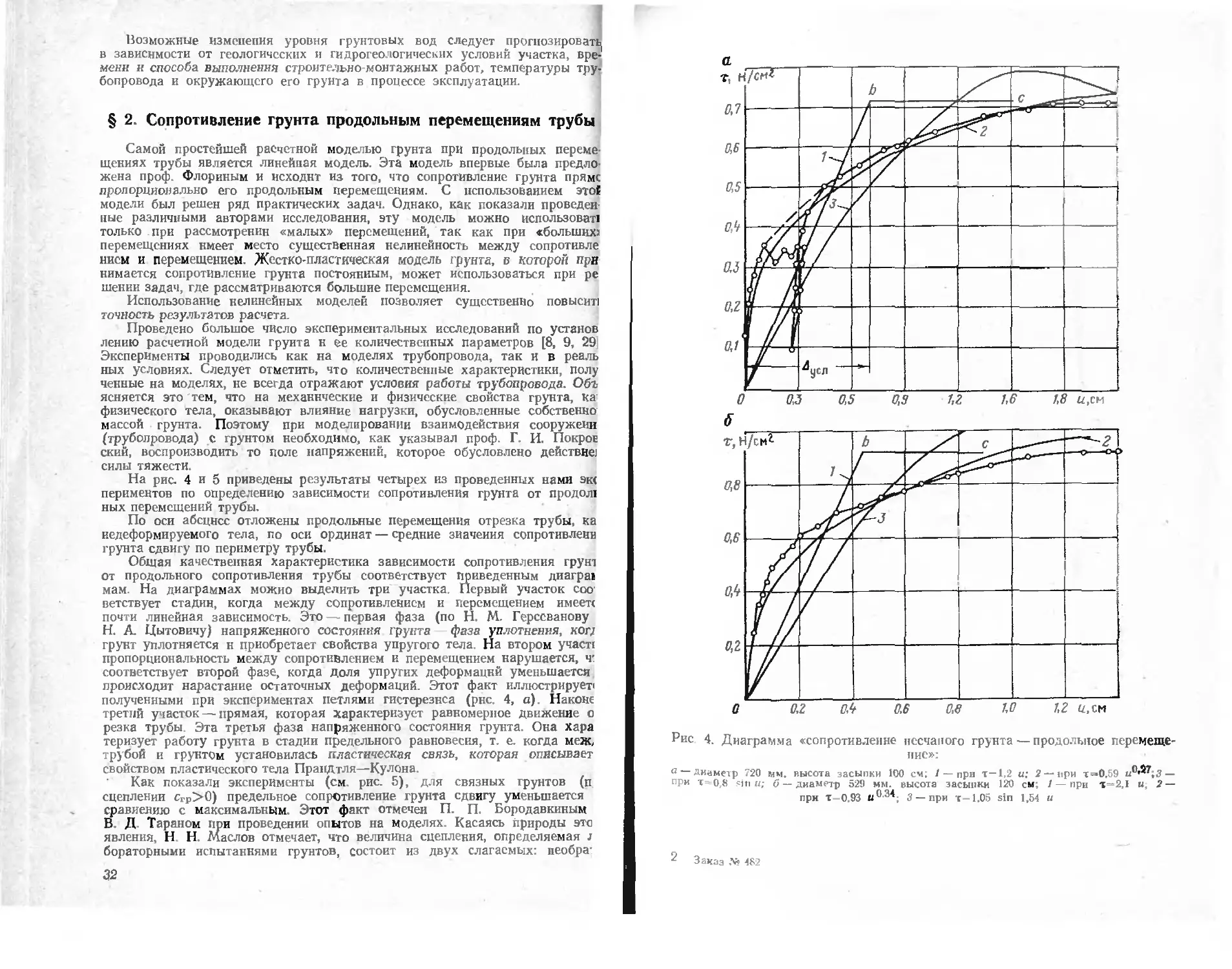

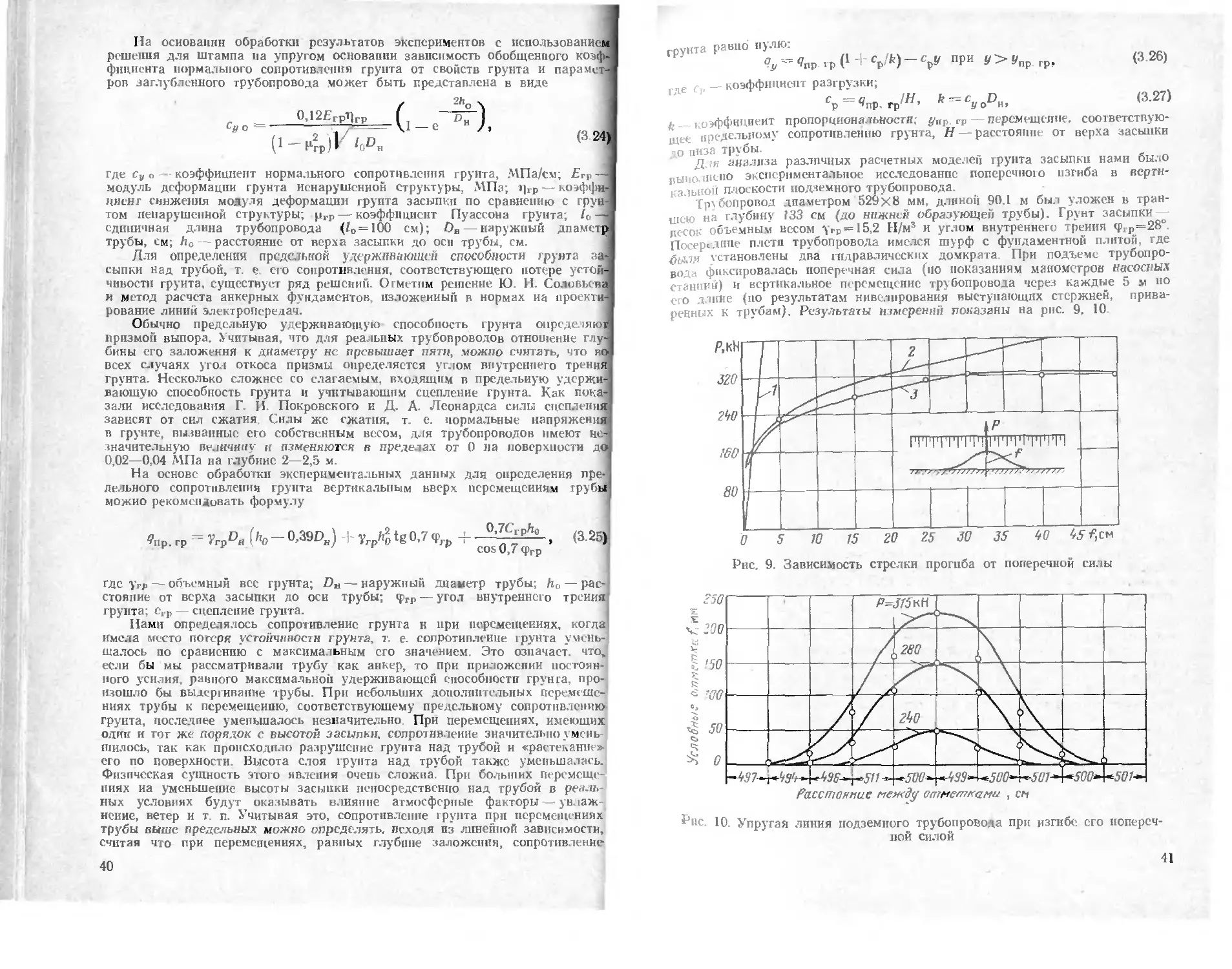

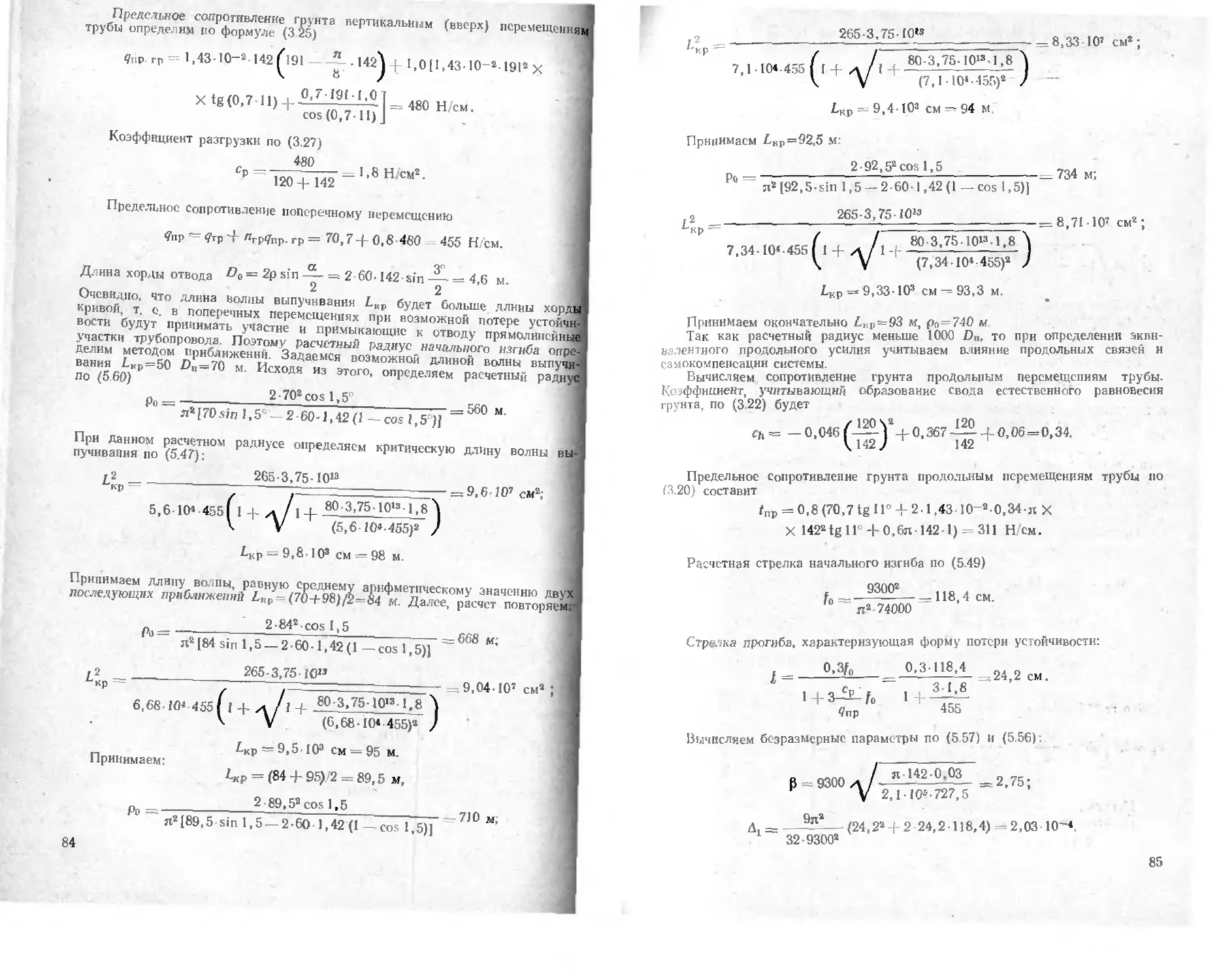

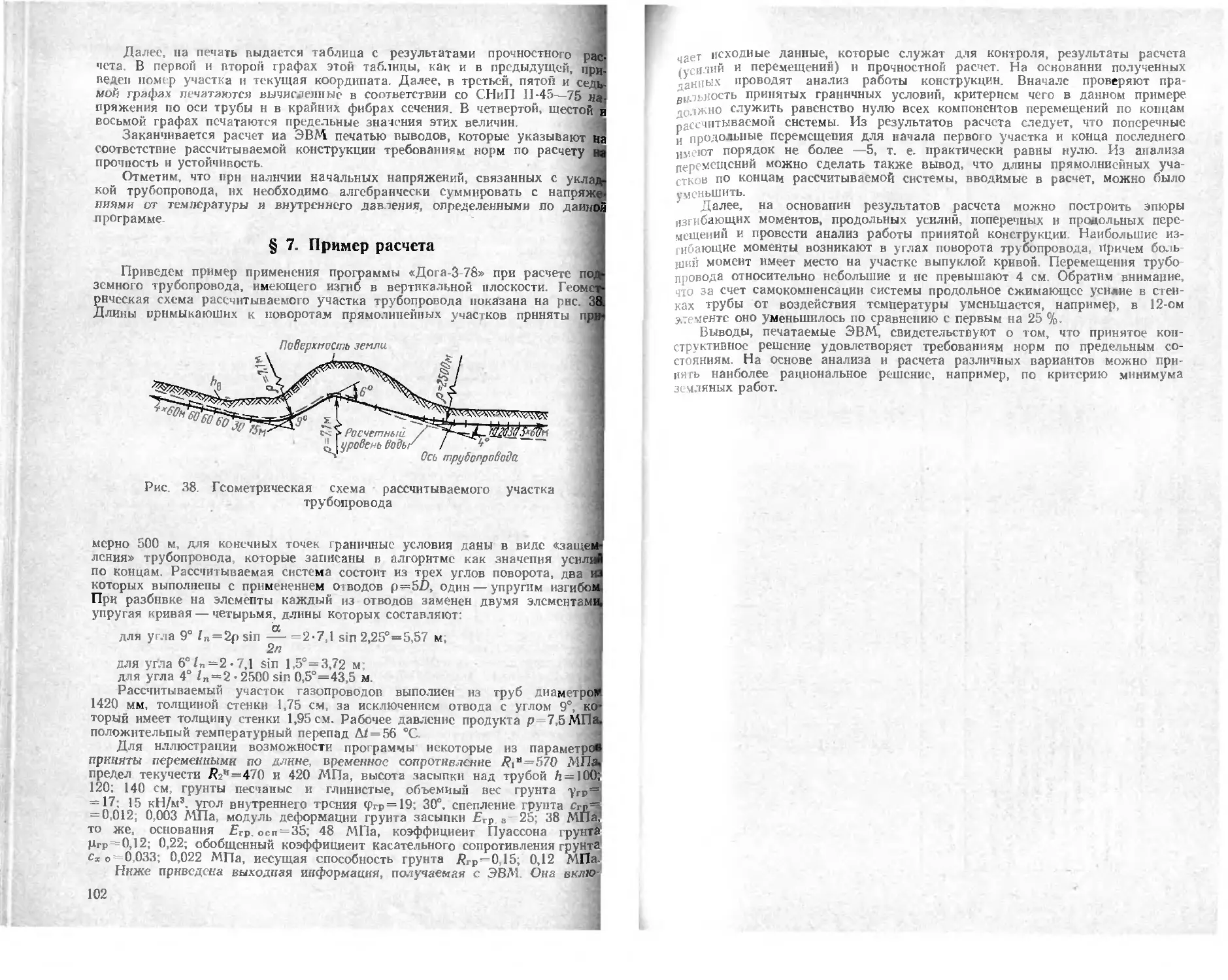

Как показали эксперименты (см рис. 5), для связных грунтов (п

сцеплении сгр>0) предельное сопротивление грунта сдвигу уменьшается

сравнению с максимальным. Этот факт отмечен П. П. Бородавкиным

В. Д Тараном при проведении опытов на моделях. Касаясь природы это

явления, Н Н. Маслов отмечает, что величина сцепления, определяемая j

бораторными испытаниями грунтов, состоит из двух слагаемых: иеобра-

32

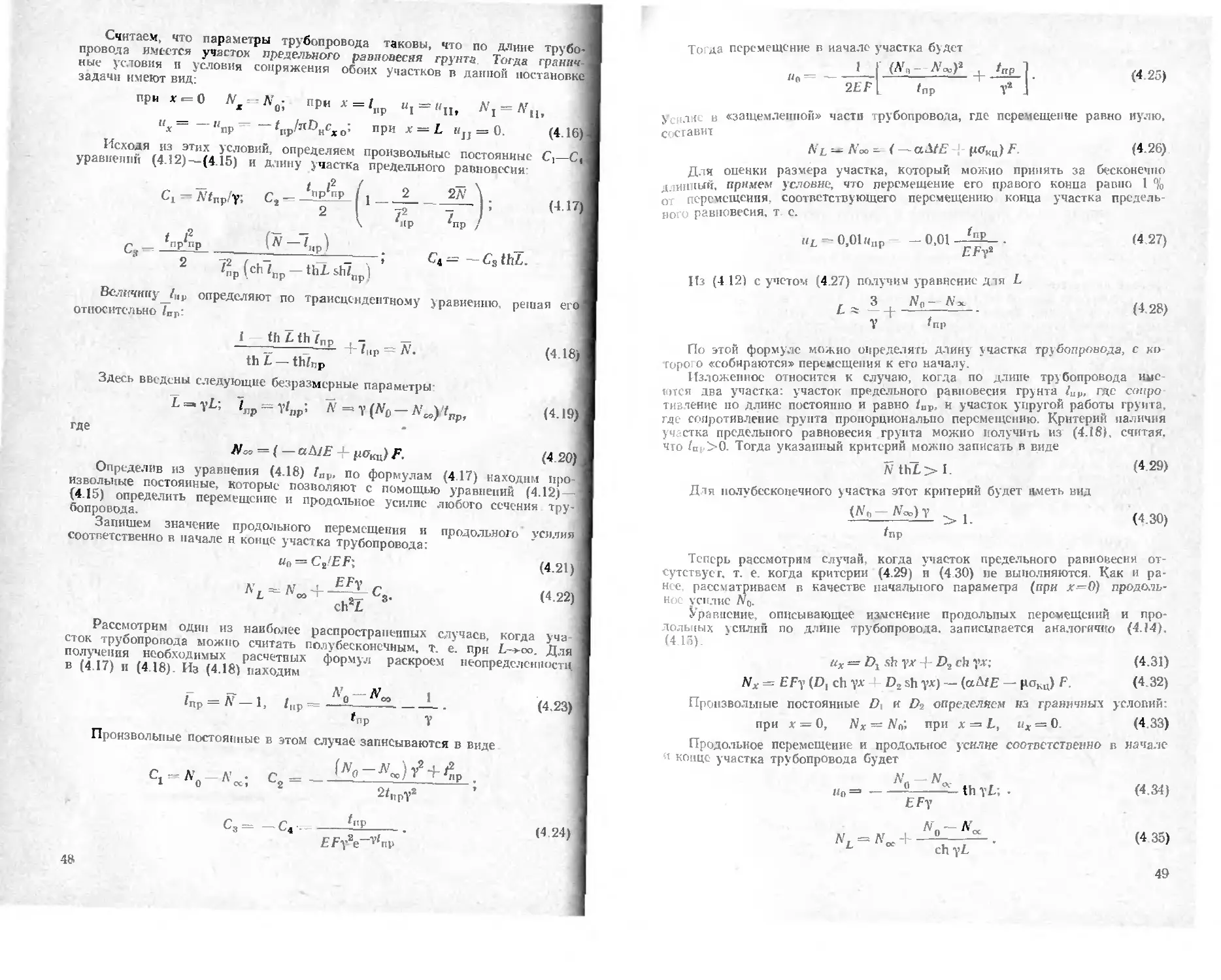

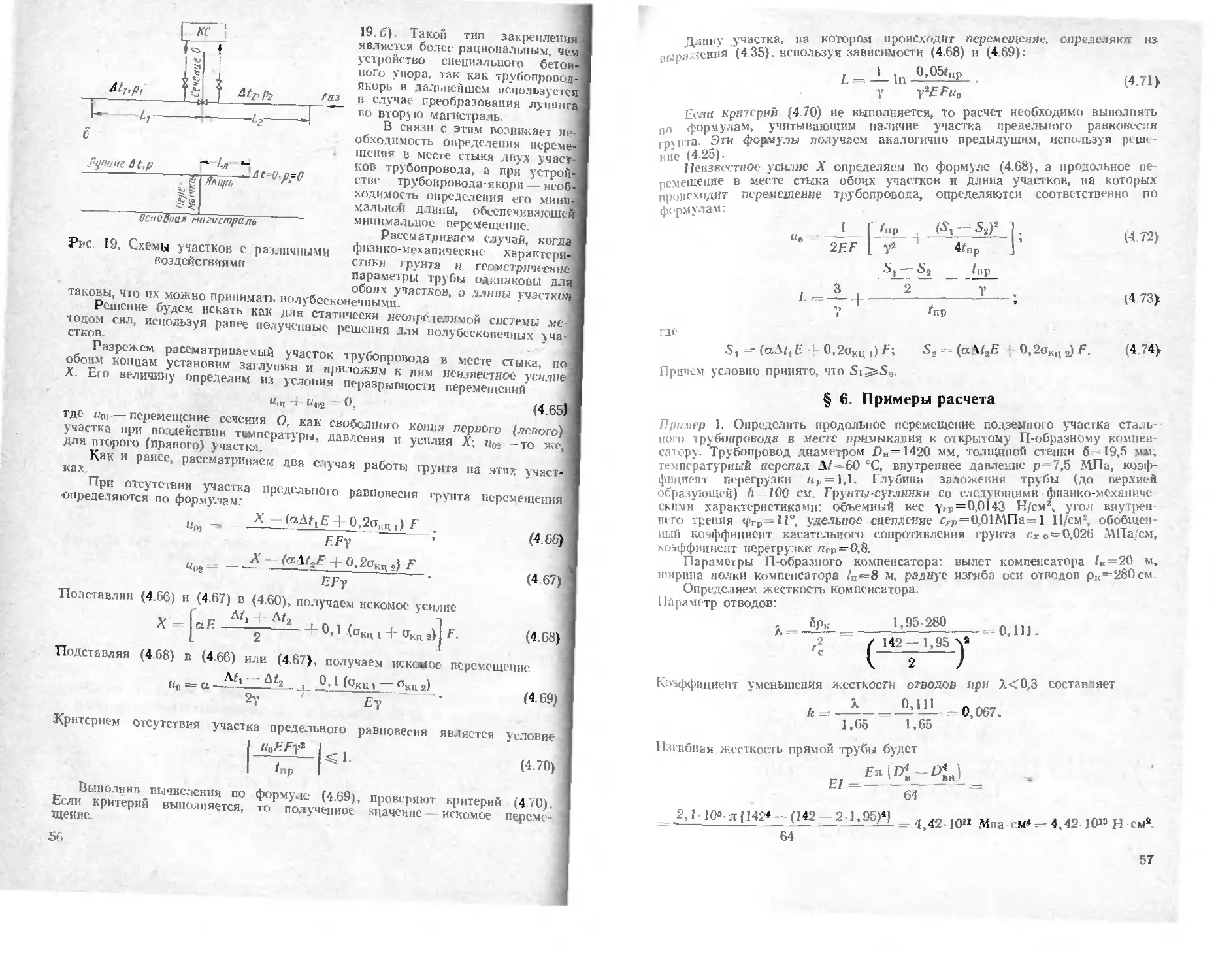

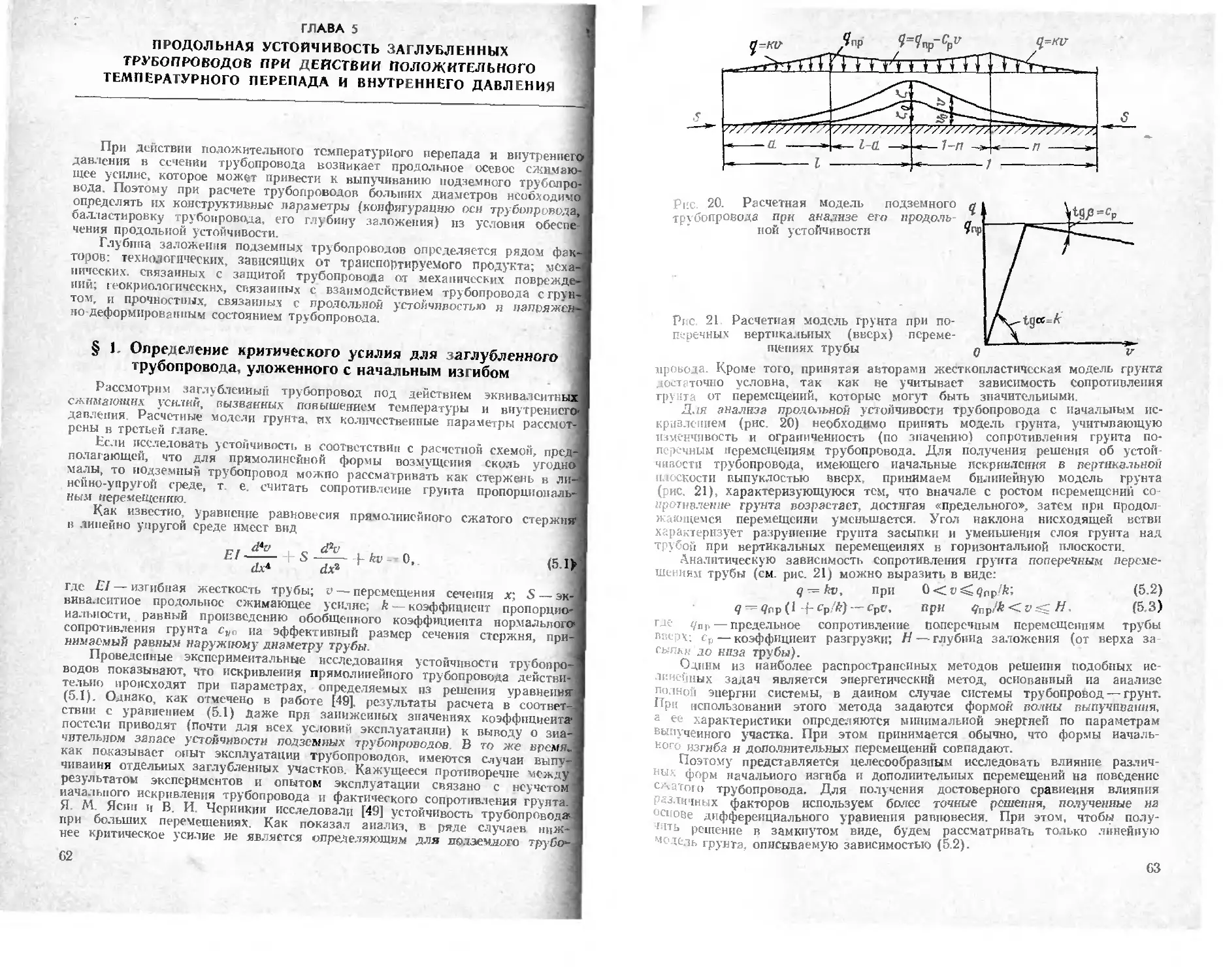

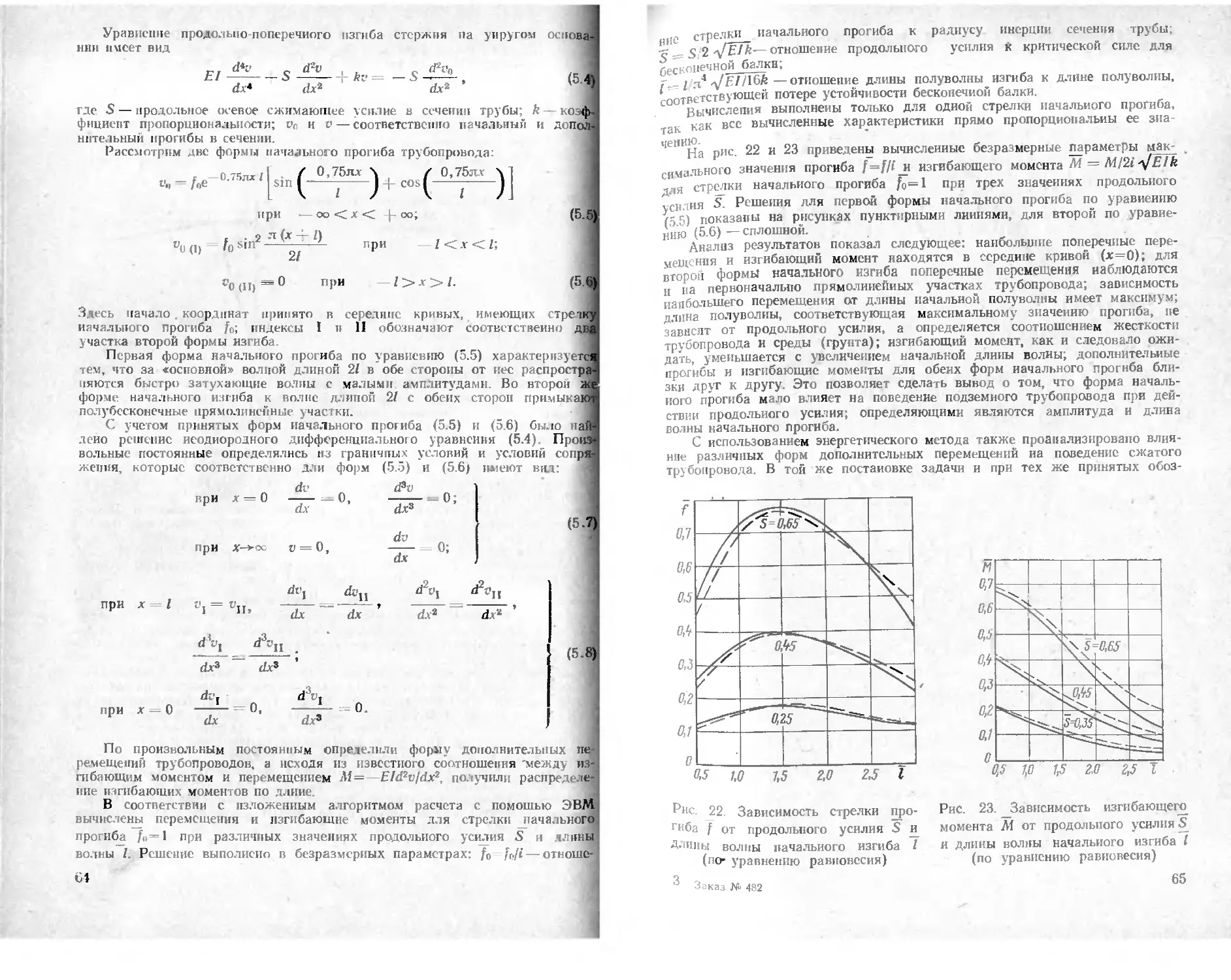

Рис 4. Диаграмма «сопротивление песчаного грунта — продольное перемеще-

ние»:

а — диамечр 720 мм. высота засыпки 100 см. / — при т—1,2 и: 2 — при т=»0,59 —

при т^0 8 sin и; б — диаметр 529 мм. высота засыпки 120 см: 1 — при т=2,1 и; 2—

при Т—О„93 и 3 — при т—1,05 sin 1,54 и

2

Заказ № 482

Рис. 5. Диаграмма «сопротивление глинистого грунта — продольное переме-

щение»:

а —Диаметр 273 мм, высота засыпки 80 см; / — при т^2.45 2 — при т—0.63 —

при т=0,88 sin 0,216 и: б — диаметр 325 мм высота засыпки 40 см; 1 при т=2,4 и;

2 — при т-0,58 zA^®; 3 — при Т“0.71 sin 0 184 и

0 сцеллеиия и связности водно-коллоидной природы обратимою харак-

ч0)Л На предельное сопротивление грунта сдвигу оказывает влияние только

обратимая часть сцепления. Специально поставленные опыты, проведен-

ные Б Н. /Кемочкпиым, также показали, что при медленном движении па-

.щепные силы сцепления не восстанавливаются.

1' Таким образом, качественный характер взаимодействия трубопровода и

1 рента при продольных перемещениях можно описать следующей схемой,

возникновения состояния предельного равновесия происходит деформа

1!Я структуры, п касательные напряжения являются функцией перемеще-

ний При дальнейшем росте перемещений касательные напряжения остаются

постоянными, притом их максимальная величина ограничивается напряже-

нием сдвига 1рунта, а минимальная — трением структуры.

Рассмотрим одну из возможных нелинейных зависимостей сопротивле-

ния грунта от перемещения в области упруюпластичсскнх деформаций

срупта в виде

Tx = cuL

(3.14)

где тж — сопротивление грунта. Приходящееся на единицу площади; с—ко-

эффициент, характеризующий максимальное значение сопротивления грунта;

г — пока затель нелинейности; их продольное перемещение.

Имея результаты экспериментальных исследований, для определения ис-

комых параметров с п z можно воспользоваться способом наименьших квад-

ратов. При этом необходимо решить систему нелинейных уравнений. Вос-

пользуемся способом определения параметров уравнения, предложенным

Б П Демидовичем. Сущность его заключается в следующем: искомая кри-

вая. описываемая уравнением (3.14), проходит через одну из характерных

точек, в нашем случае через точку с координатами ит и t«i. Тогда урав-

неппе (3.14) можно представить в виде

Тх = ттах («х/«т)2> <3 1

где тЛ1 ах — максимальное сопротивление грунта сдвигу; Um — перемещение,

соответствующее величине тГОах-

Иснользуя способ наименьших квадратов и приняв в качестве меры от-

клонения величину

sm ~ У zinnf—hiTt)2, (3.16)

i—i

находим из независимых выражений коэффициенты уравнения (3.14)

п

52 lnuf/um 1пт£.ттях

52 1л®п//иот

—1

(ЗЛП

Тля каждого из опытов, имея п экспериментальных точек, определяют

искомые параметры г и с.

Приведем данные, полученные, нами на основании проведенных 58 экс-

периментов с трубами диаметром от 114 то 729 мм. Используя теорию ма-

тематической статистики, определим доверительный интервал параметров

с заданной надежностью Р. Считая, что результаты всех измерений подчи-

няются нормальному распределению доверительный интервал величины z

определяется по формуле

z-f-^ <z<7 , (3 18)

V11 уп

2*

35

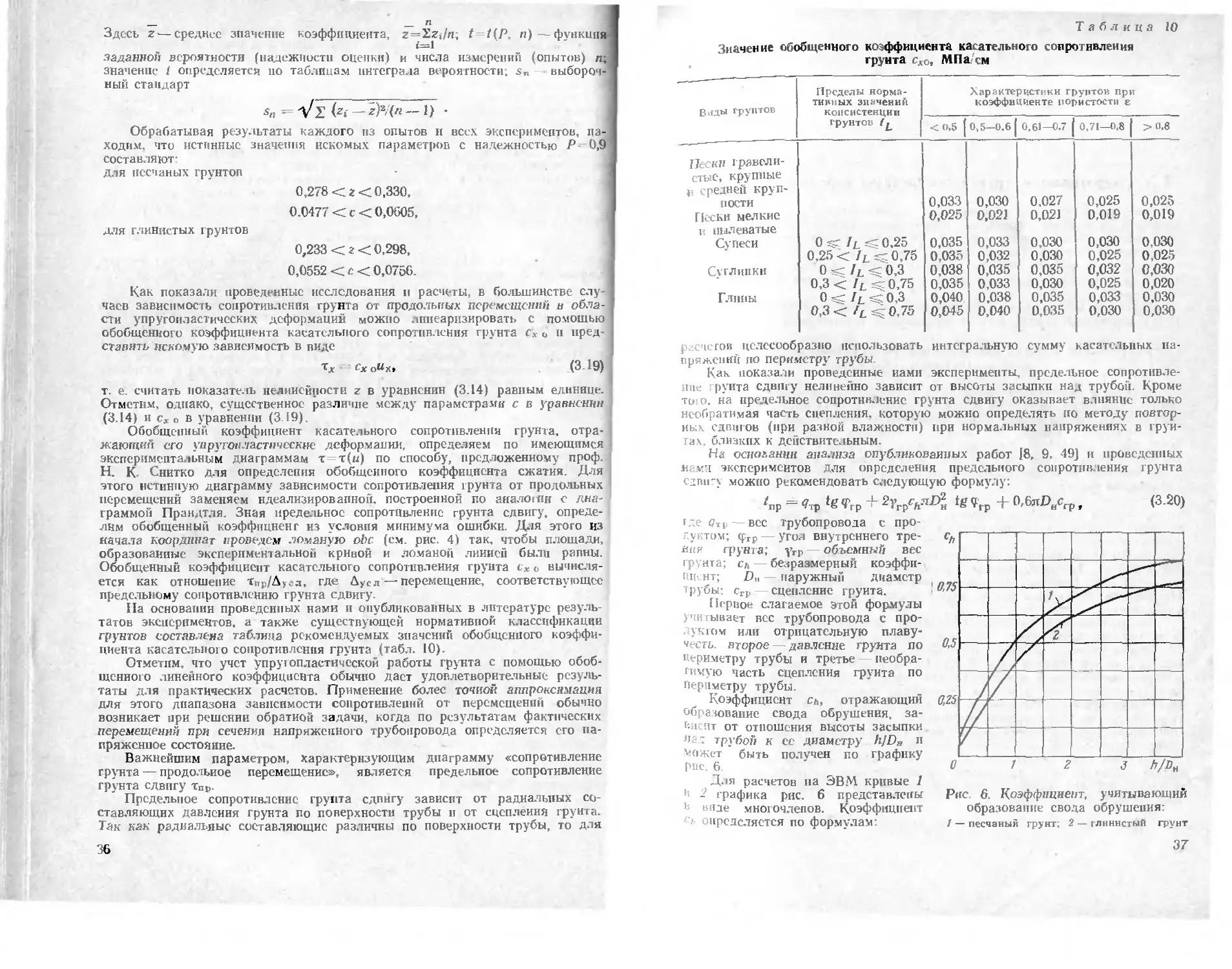

__ _ п

Здесь z-—среднее значение коэффициента, z=2Zi/,i; t ЦР, п)—функция

заданной вероятности (надежности оценки) и числа измерении (опытов) п;

значение / определяется по таблицам интеграла вероятности; выборочД

ный стандарт

«и = VX (zi — — i)

Обрабатывая результаты каждого из опытов и всех экспериментов, на-

ходим, что истинные значения искомых параметров с надежностью Р- 0,9

составляют-

для песчаных грунтов

0,278 <z <0,330,

0.0477 < с < 0,0605,

для глинистых грунтов

0,233 < г <0,298,

0,0552 < с < 0,0756.

Как показали проведенные исследования п расчеты, в большинстве слу-

чаев зависимость сопротивления грунта от продольных перемещений в обла-

сти упругонластичсских деформаций можно линеаризировать с помощью

обобщенного коэффициента касательного сопротивления грунта сх <, и пред-

ставить искомую зависимость в виде

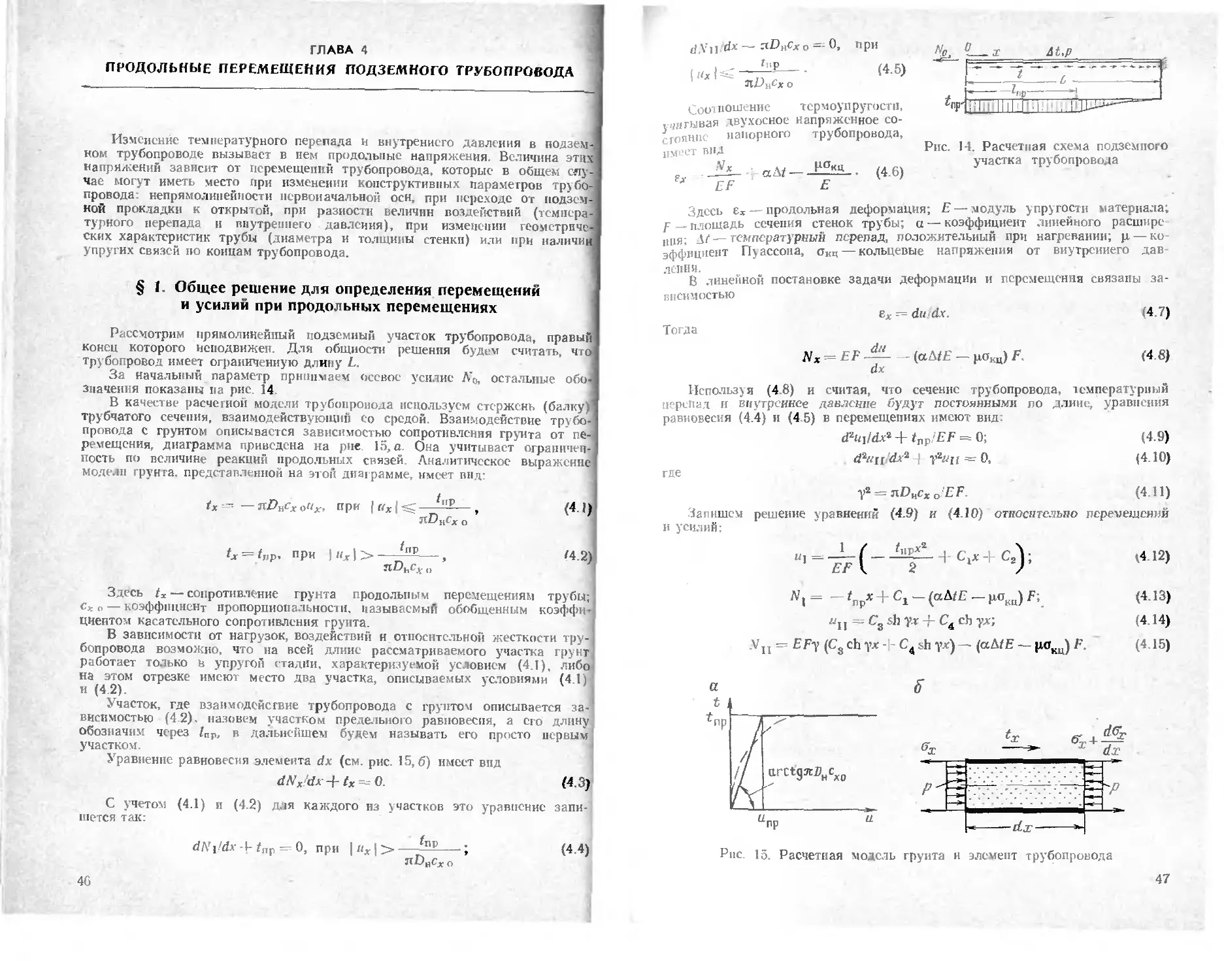

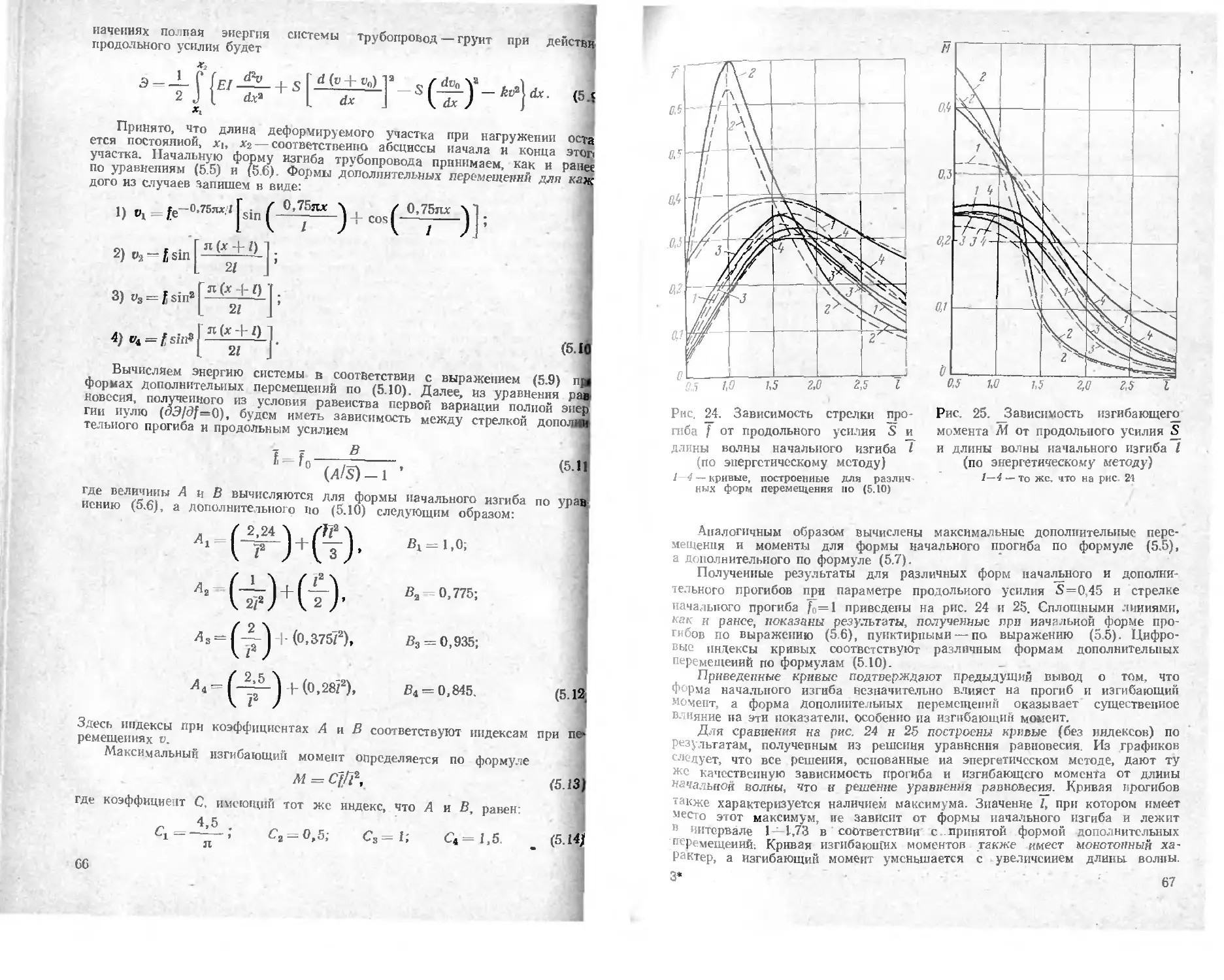

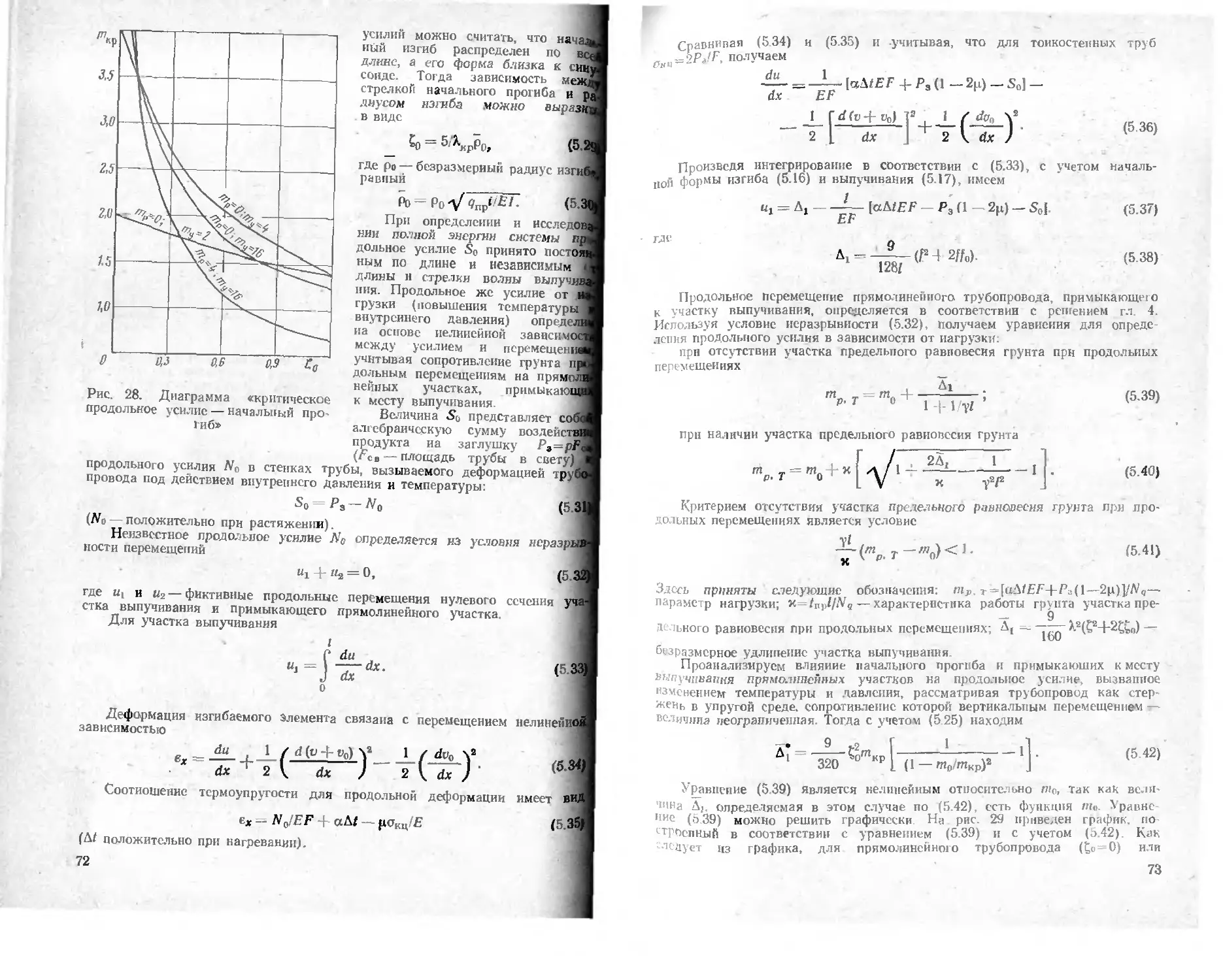

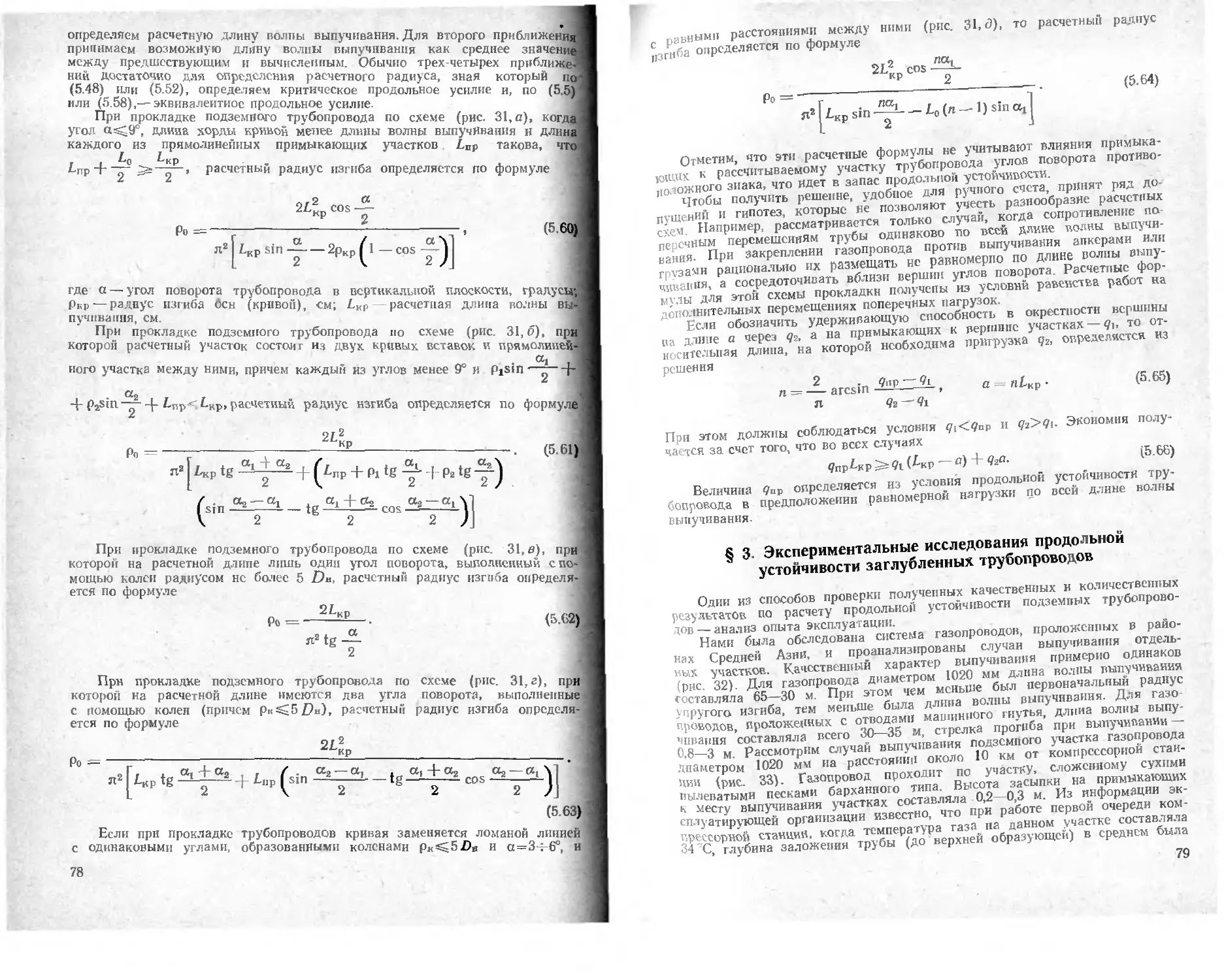

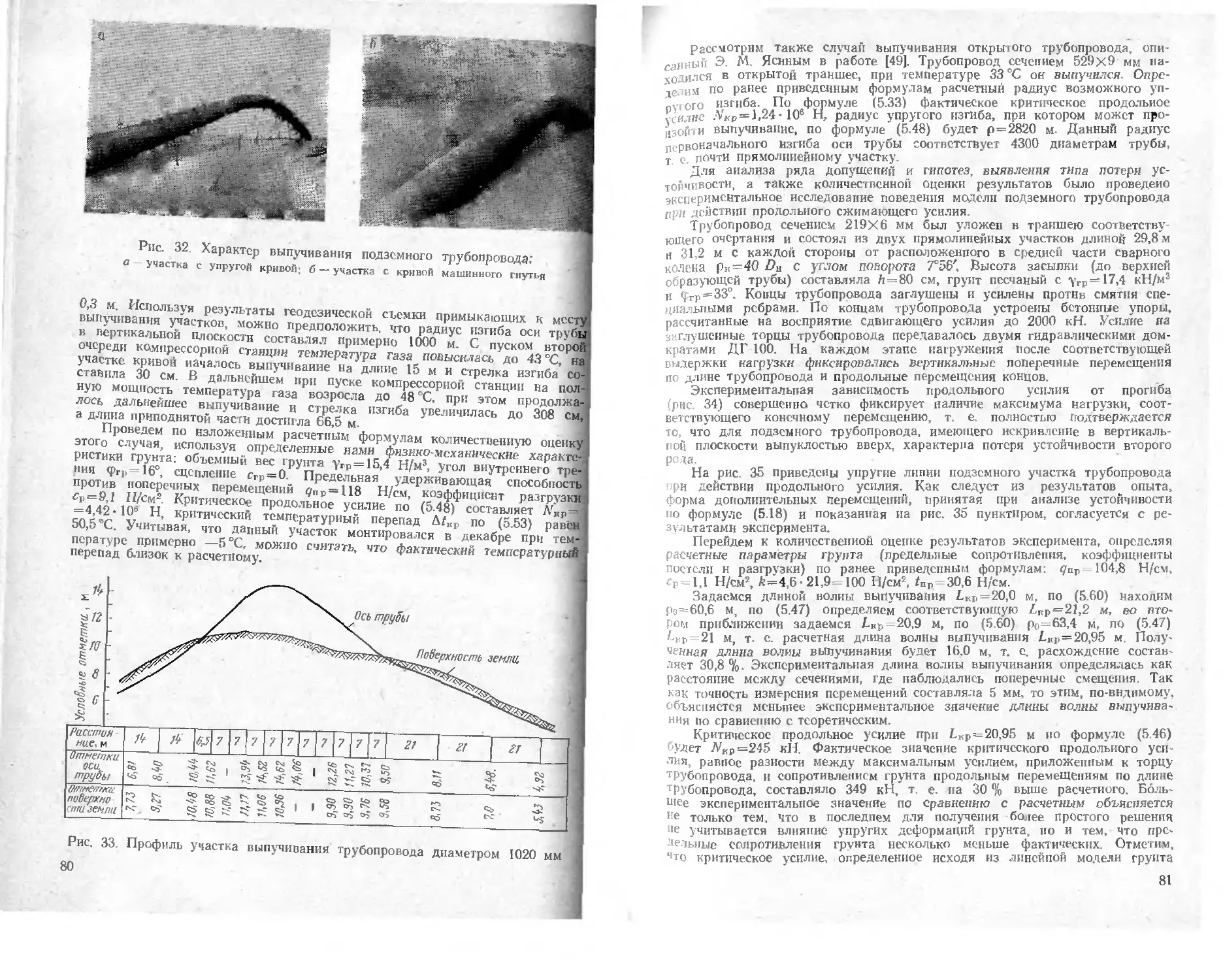

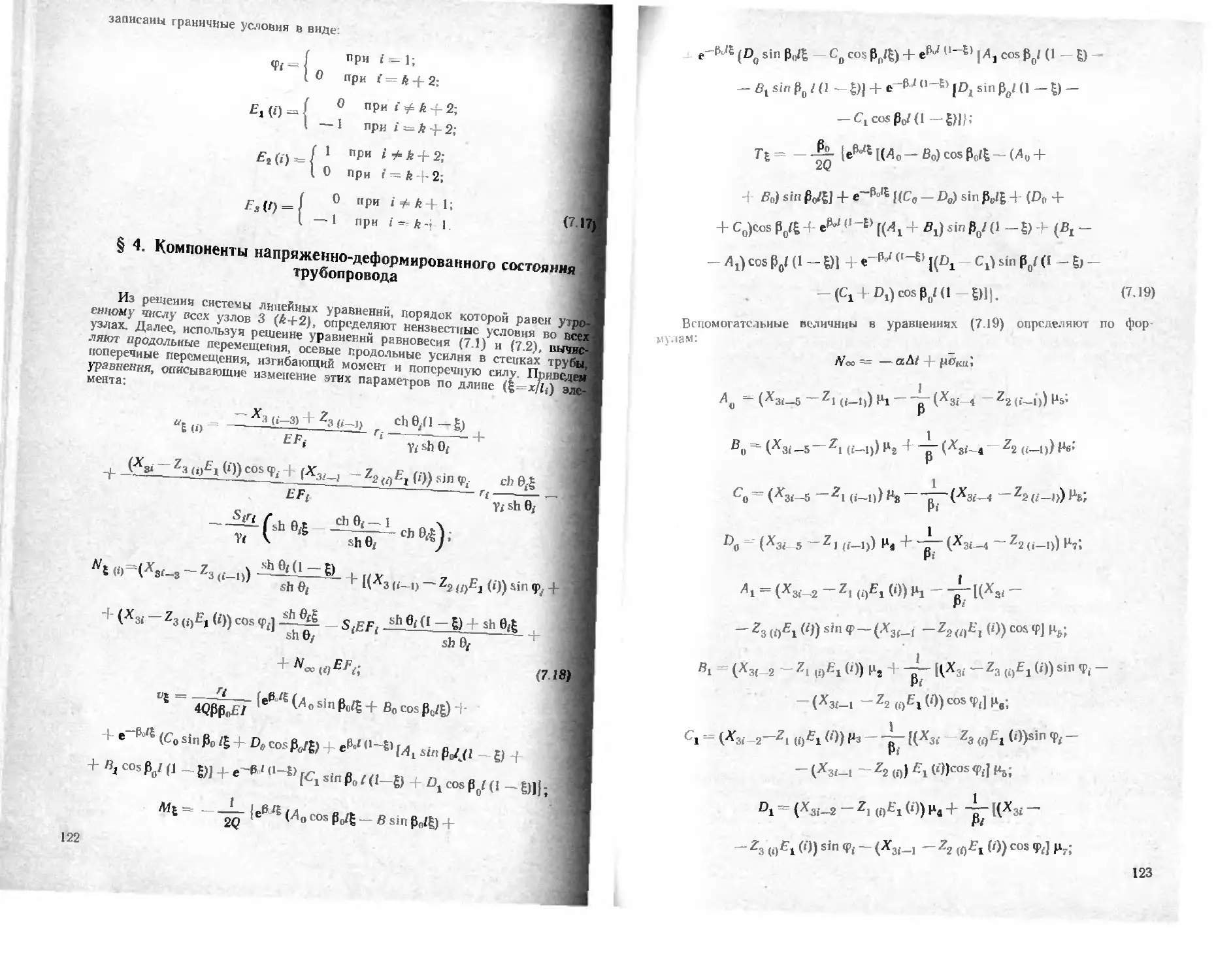

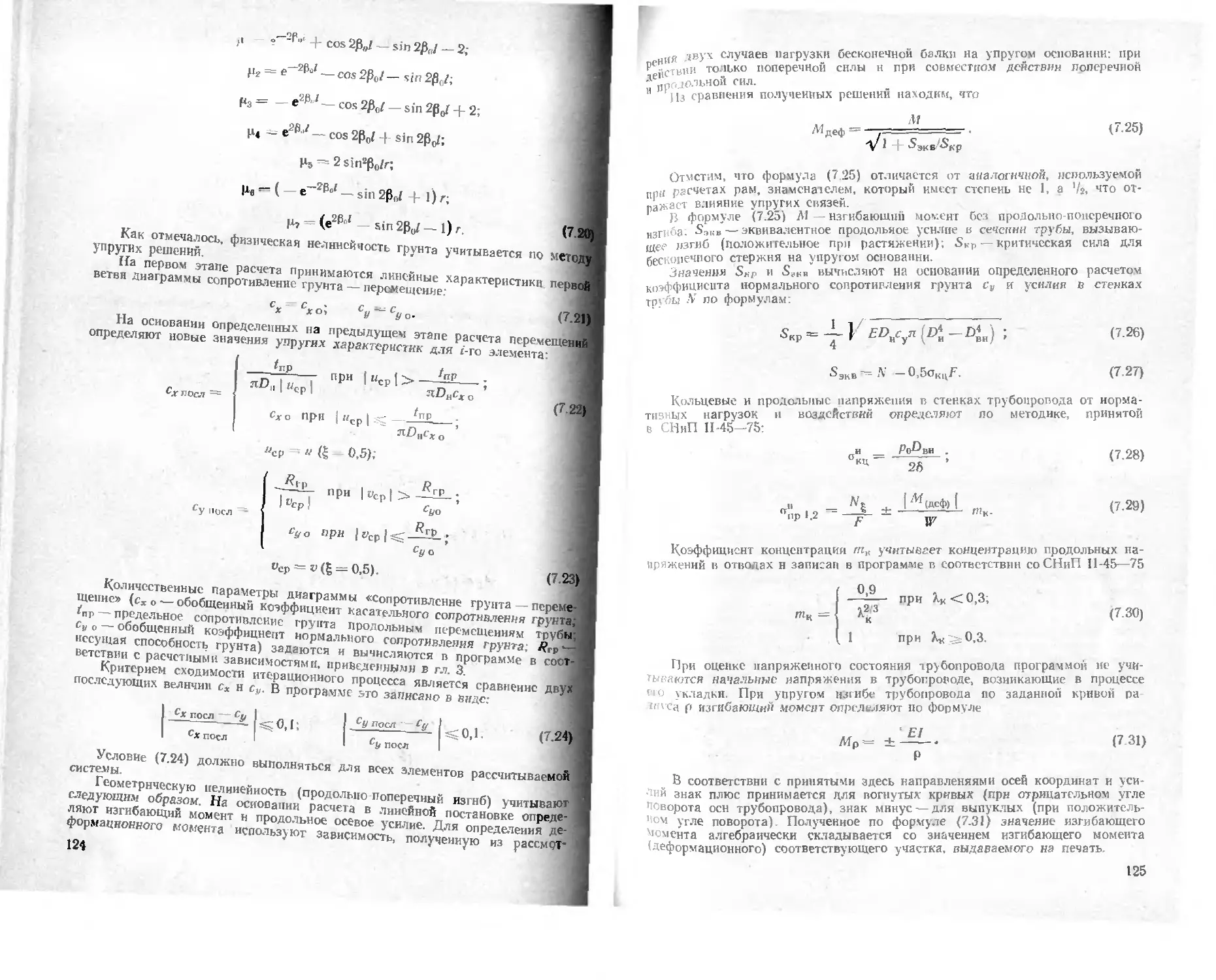

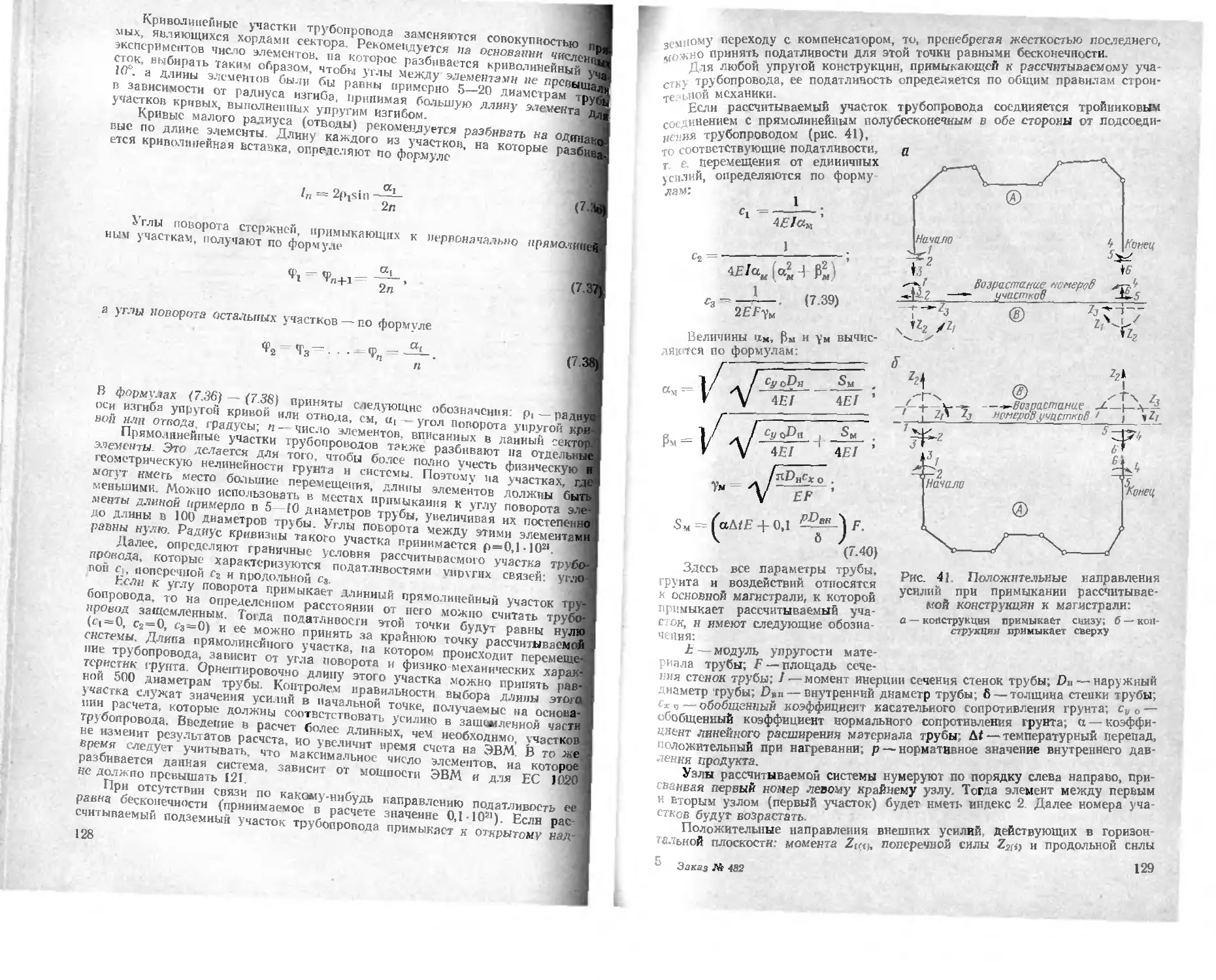

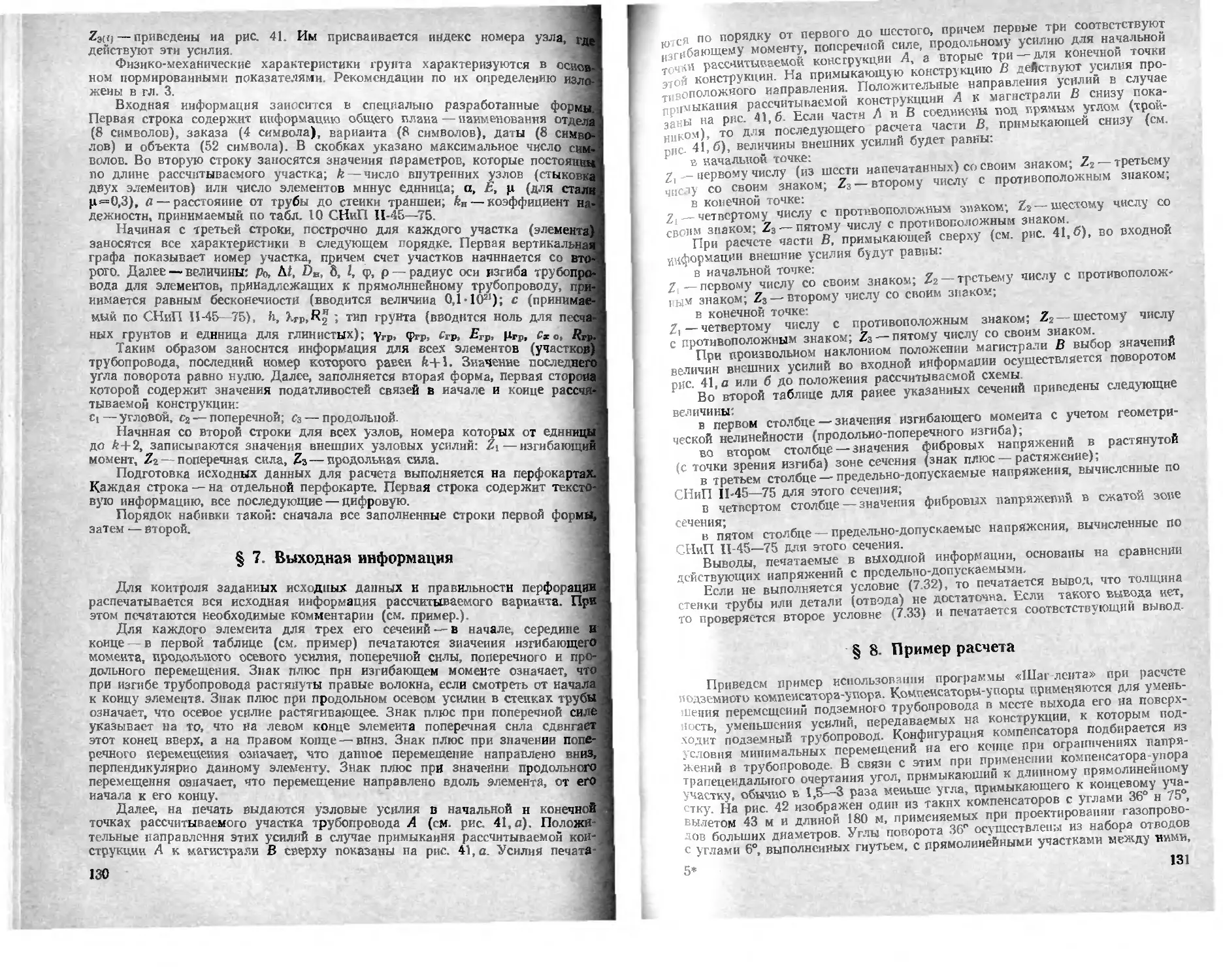

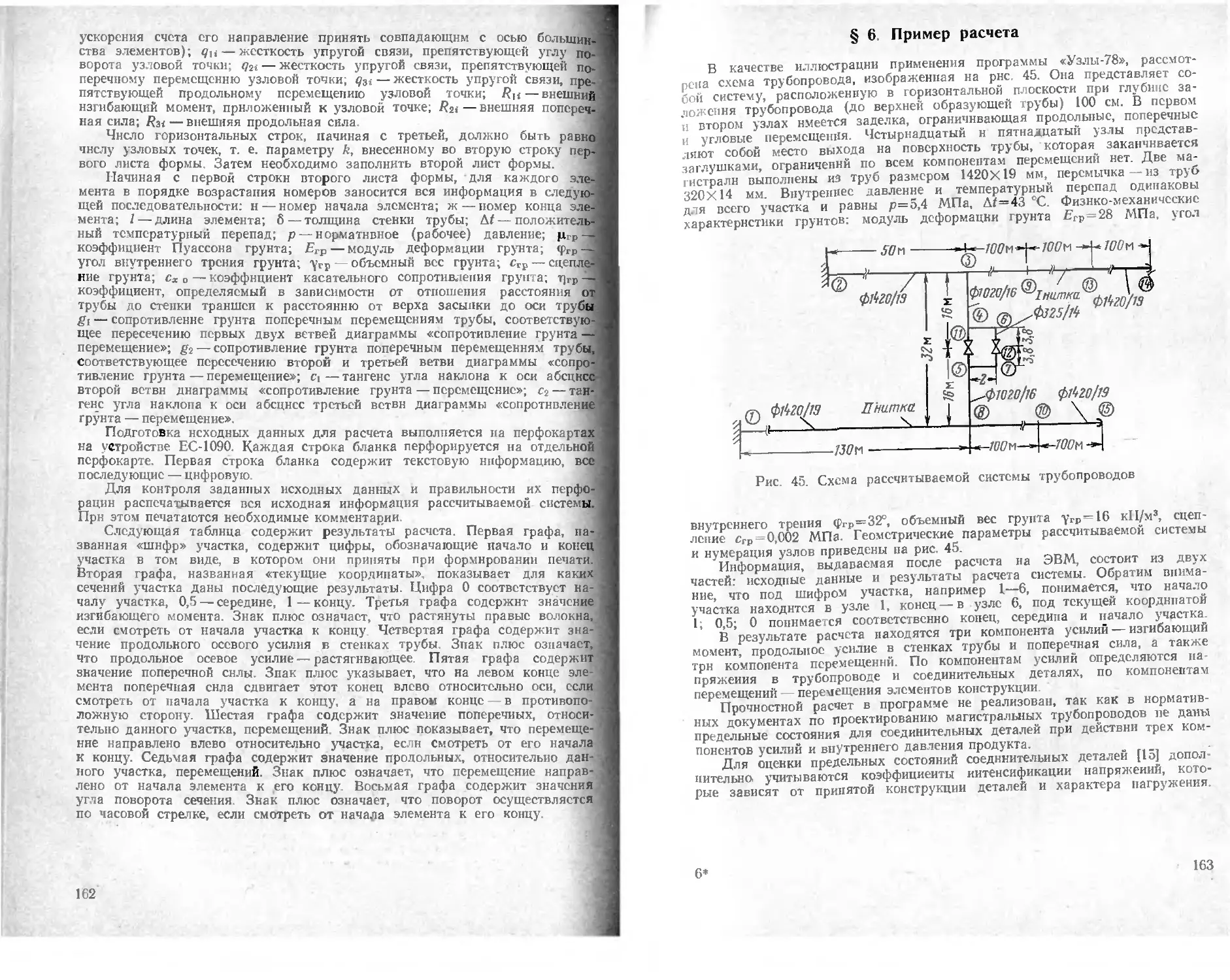

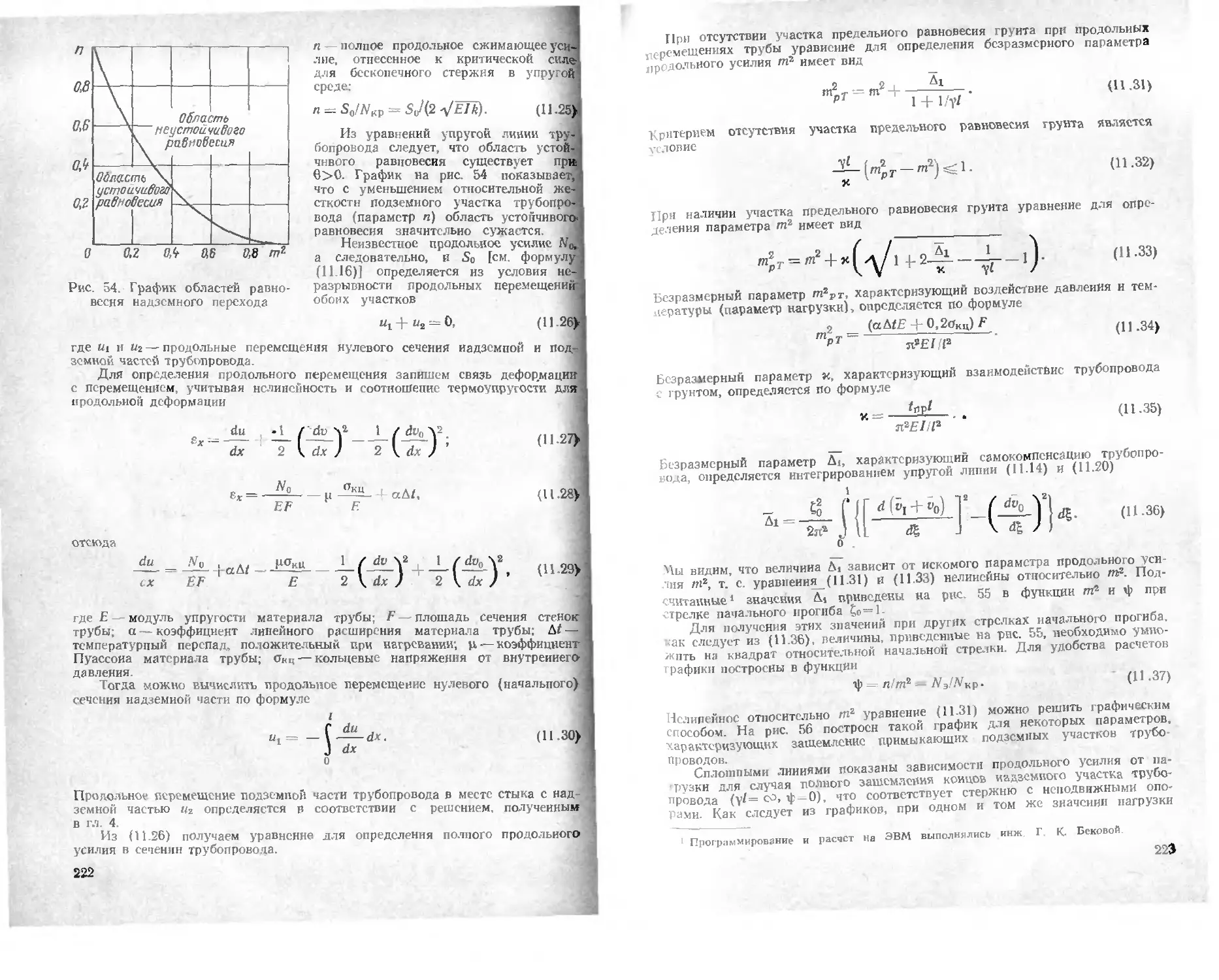

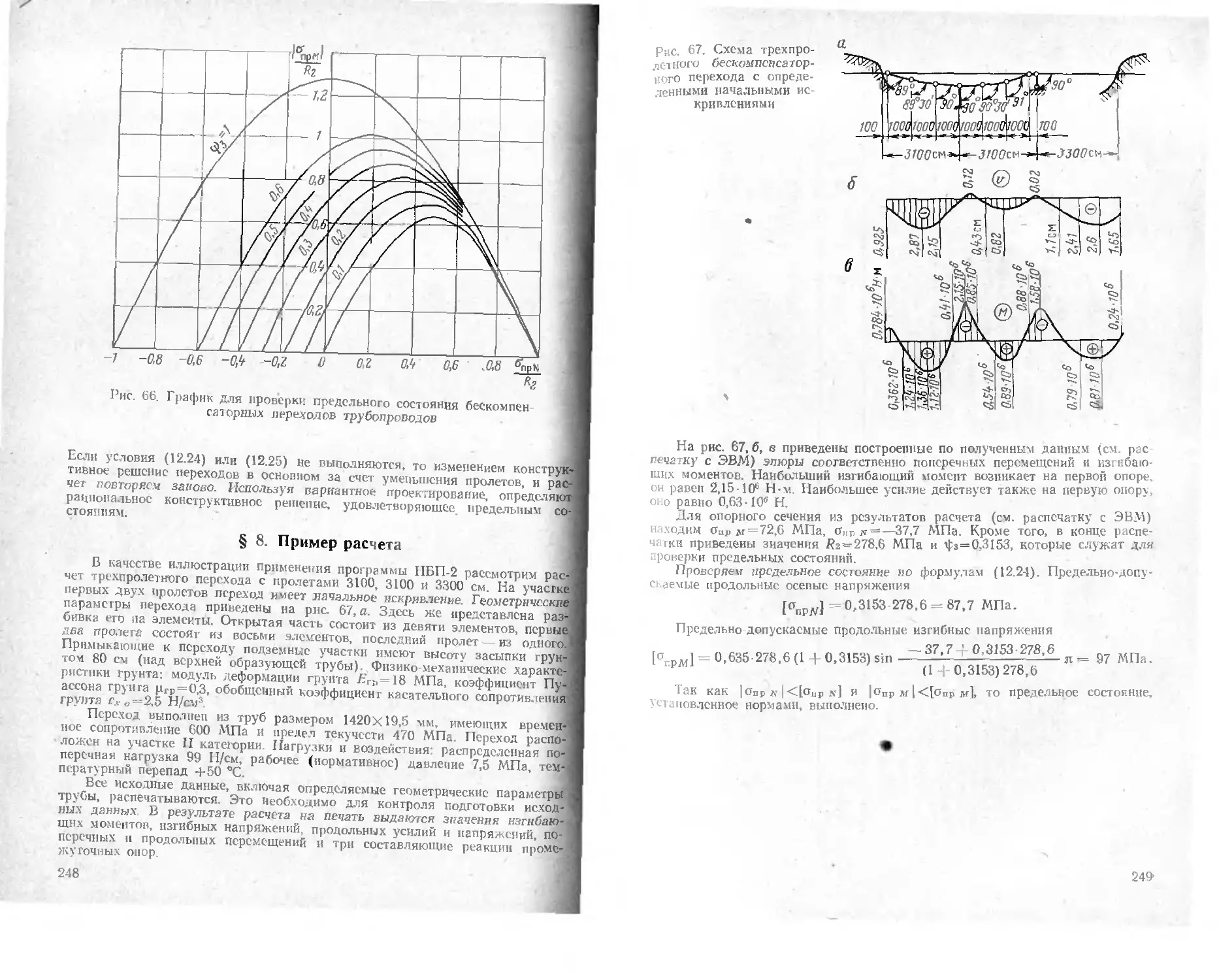

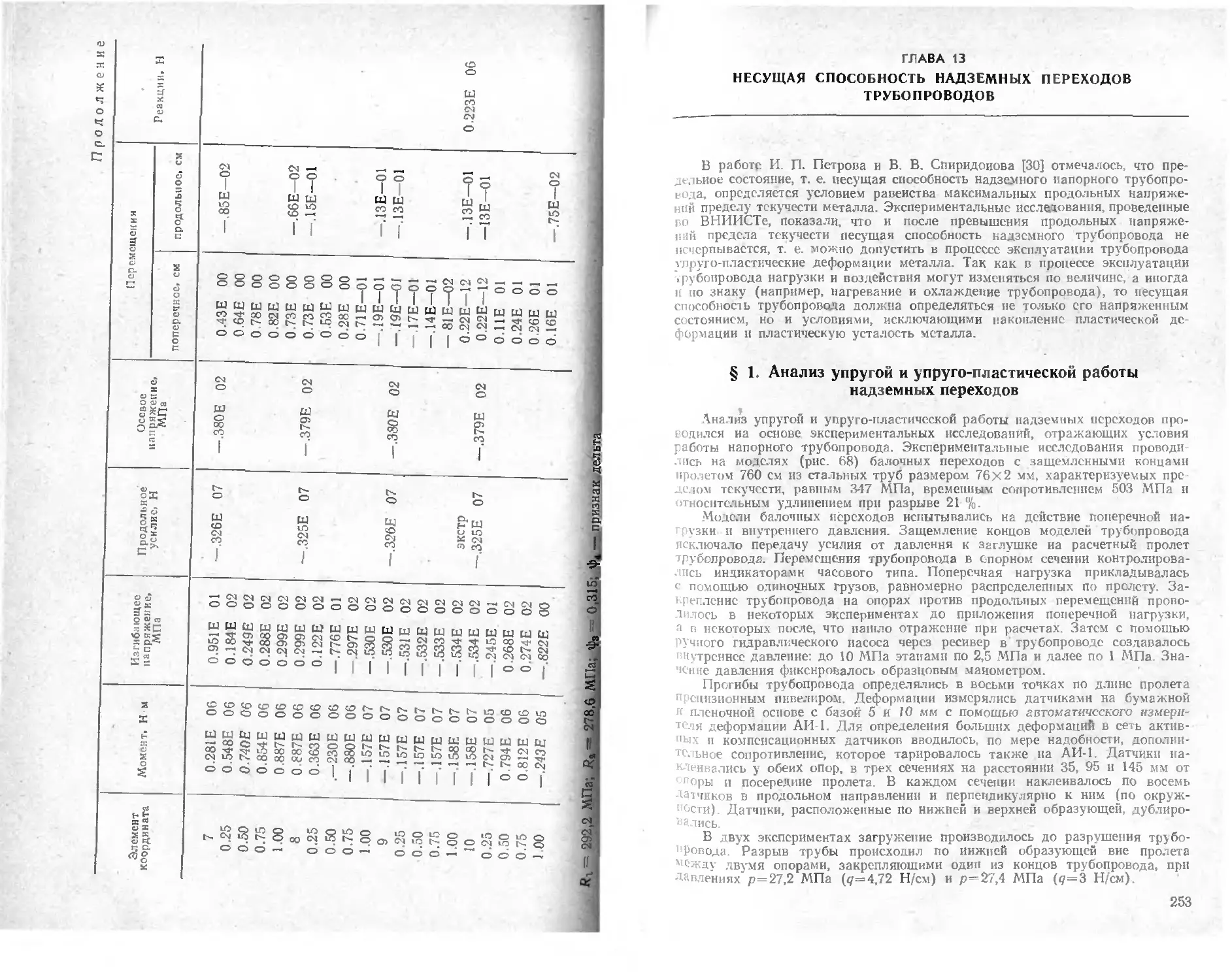

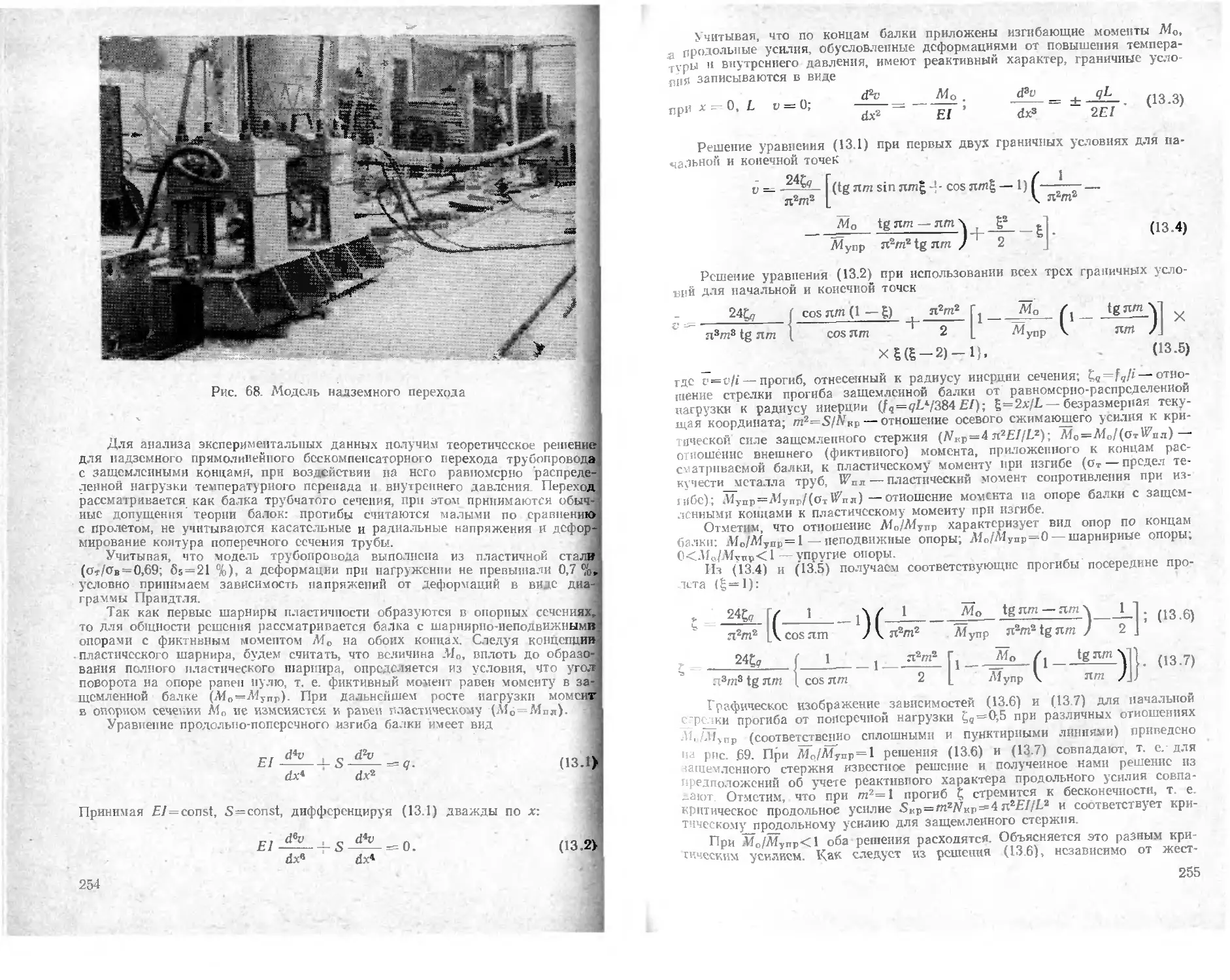

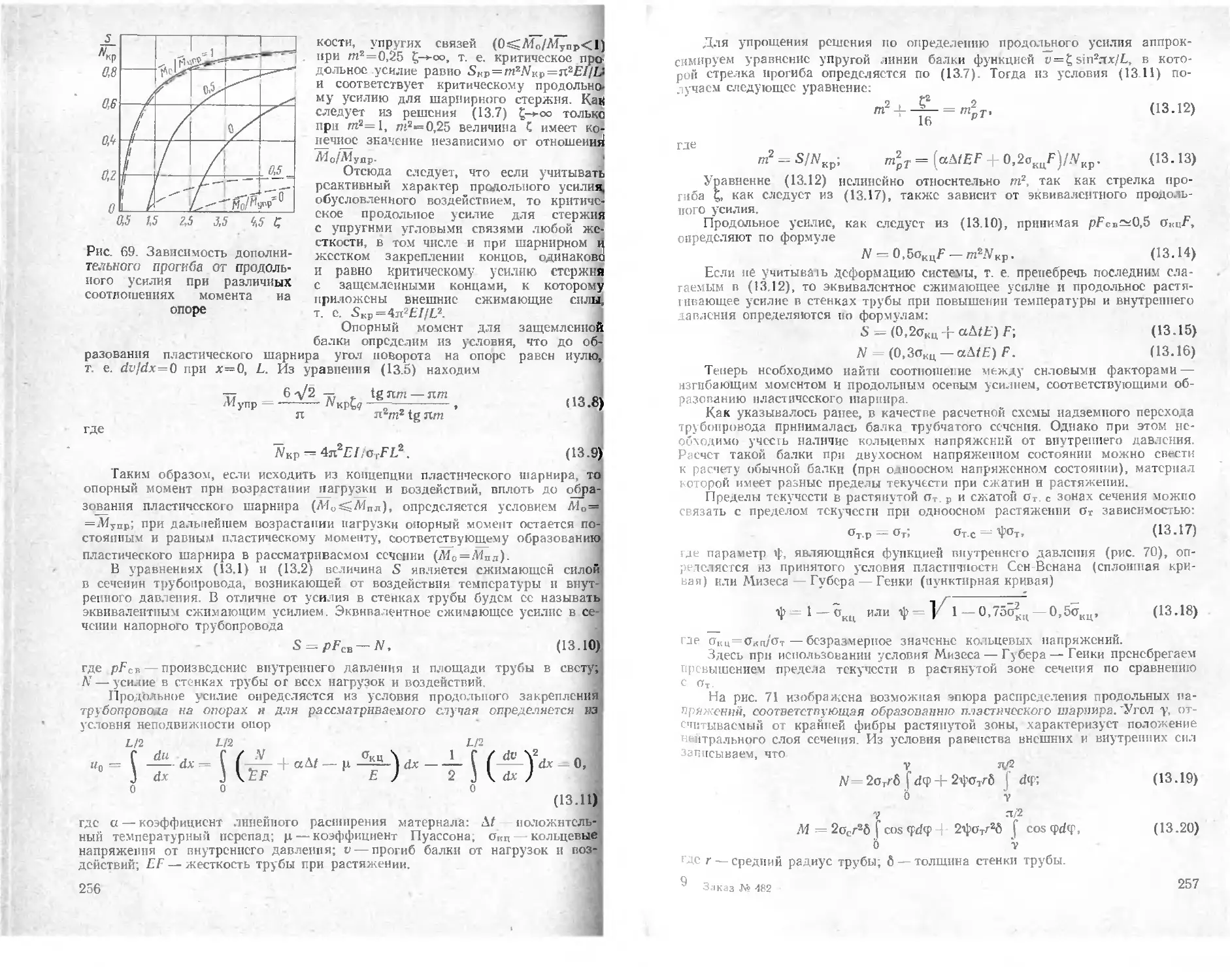

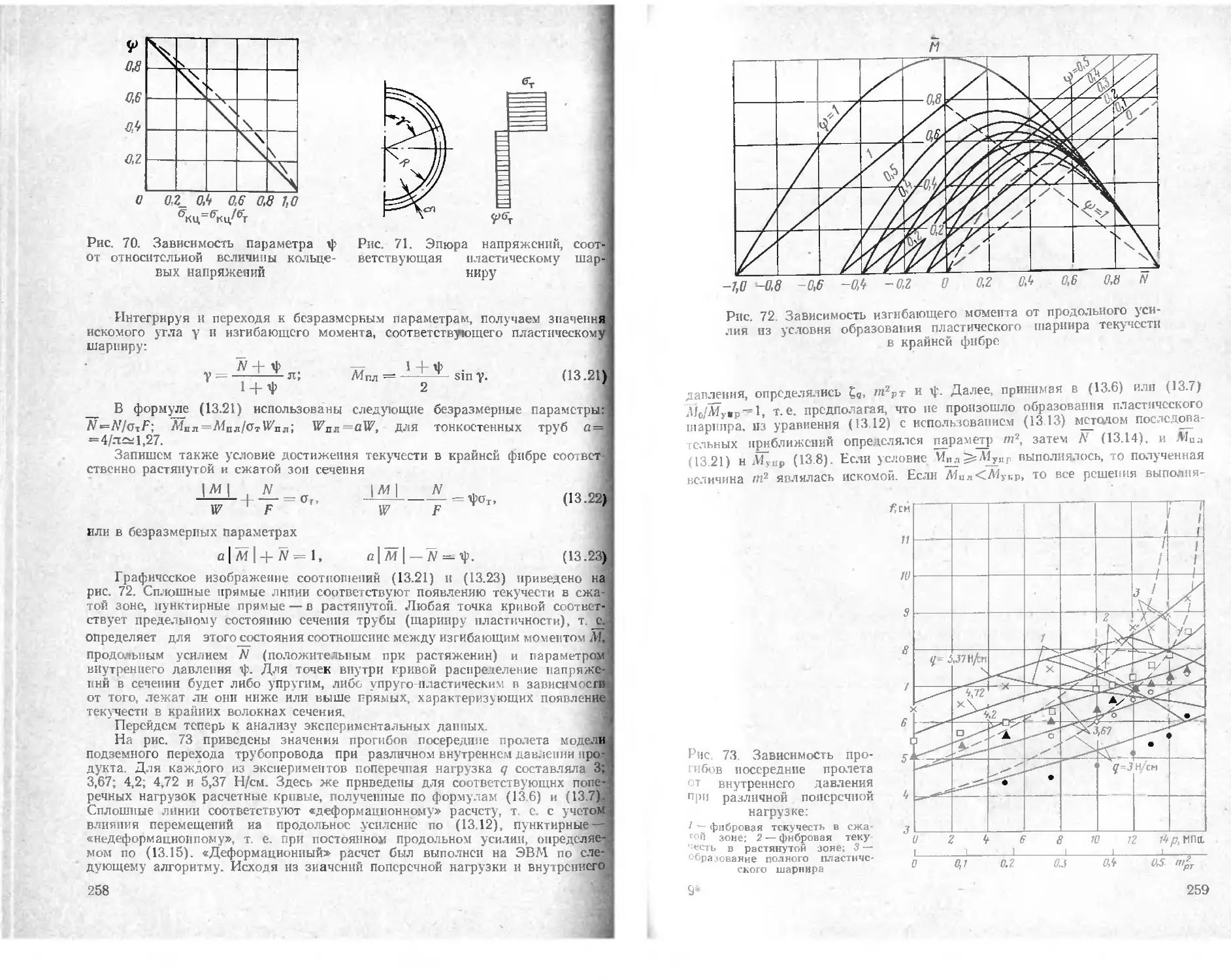

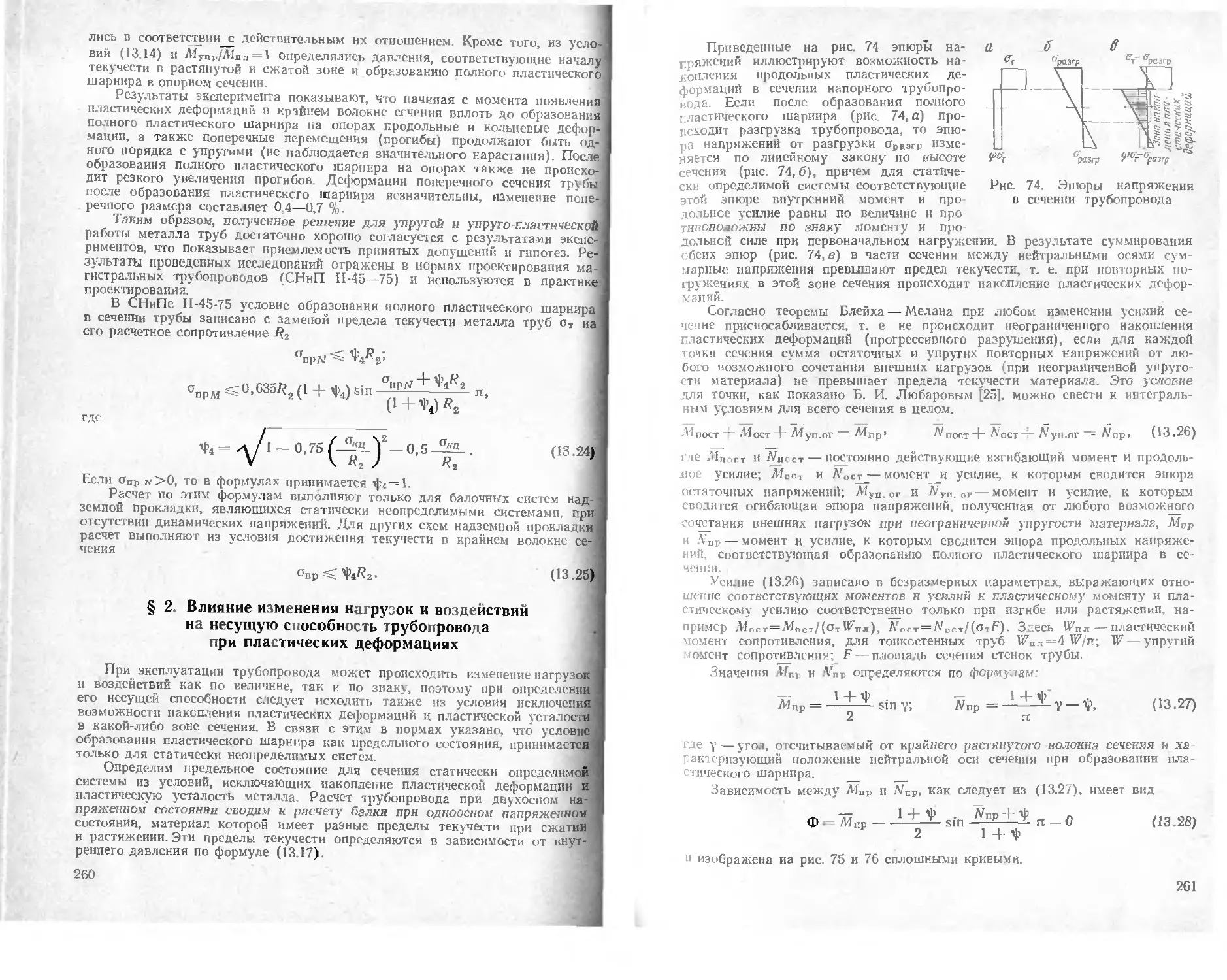

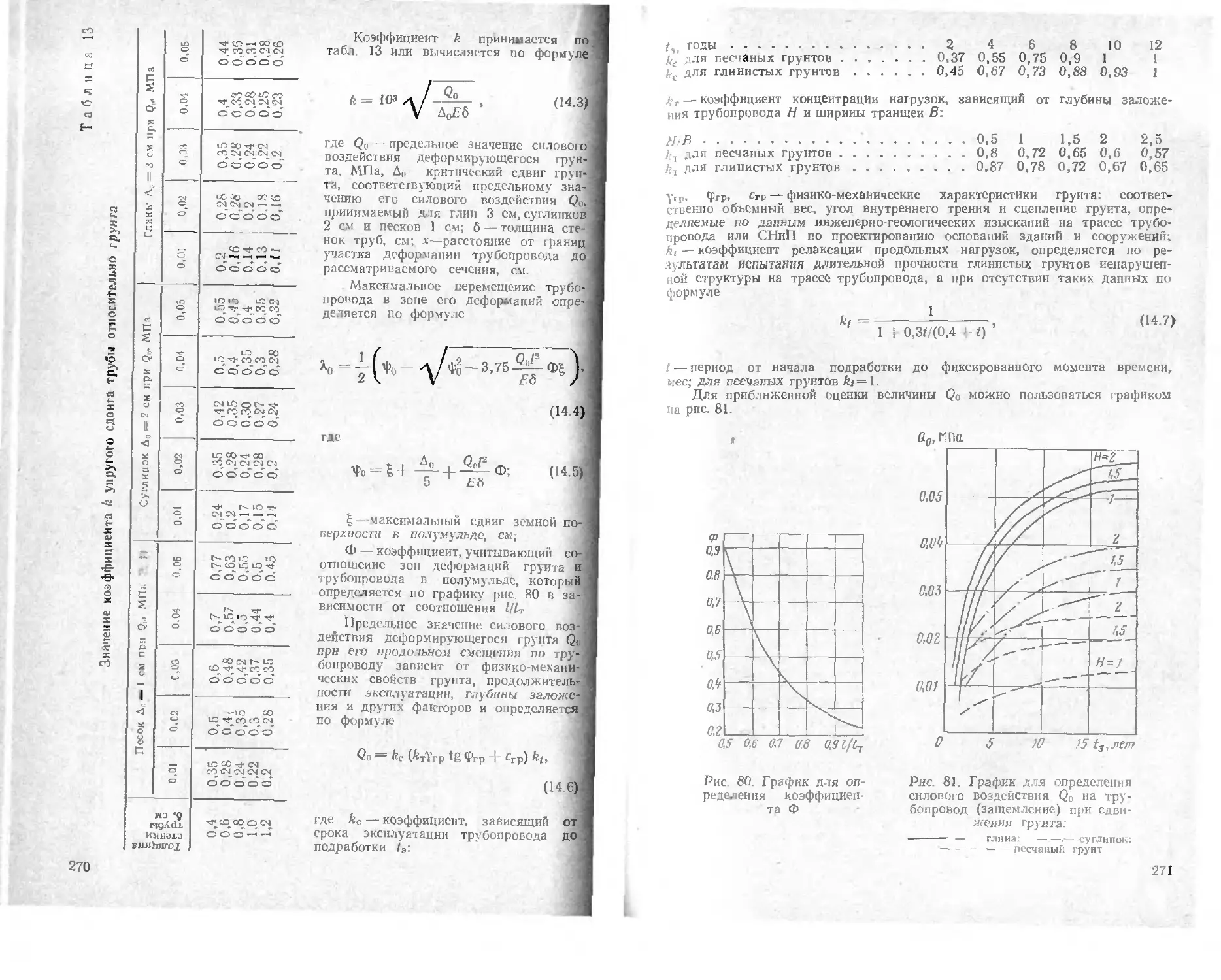

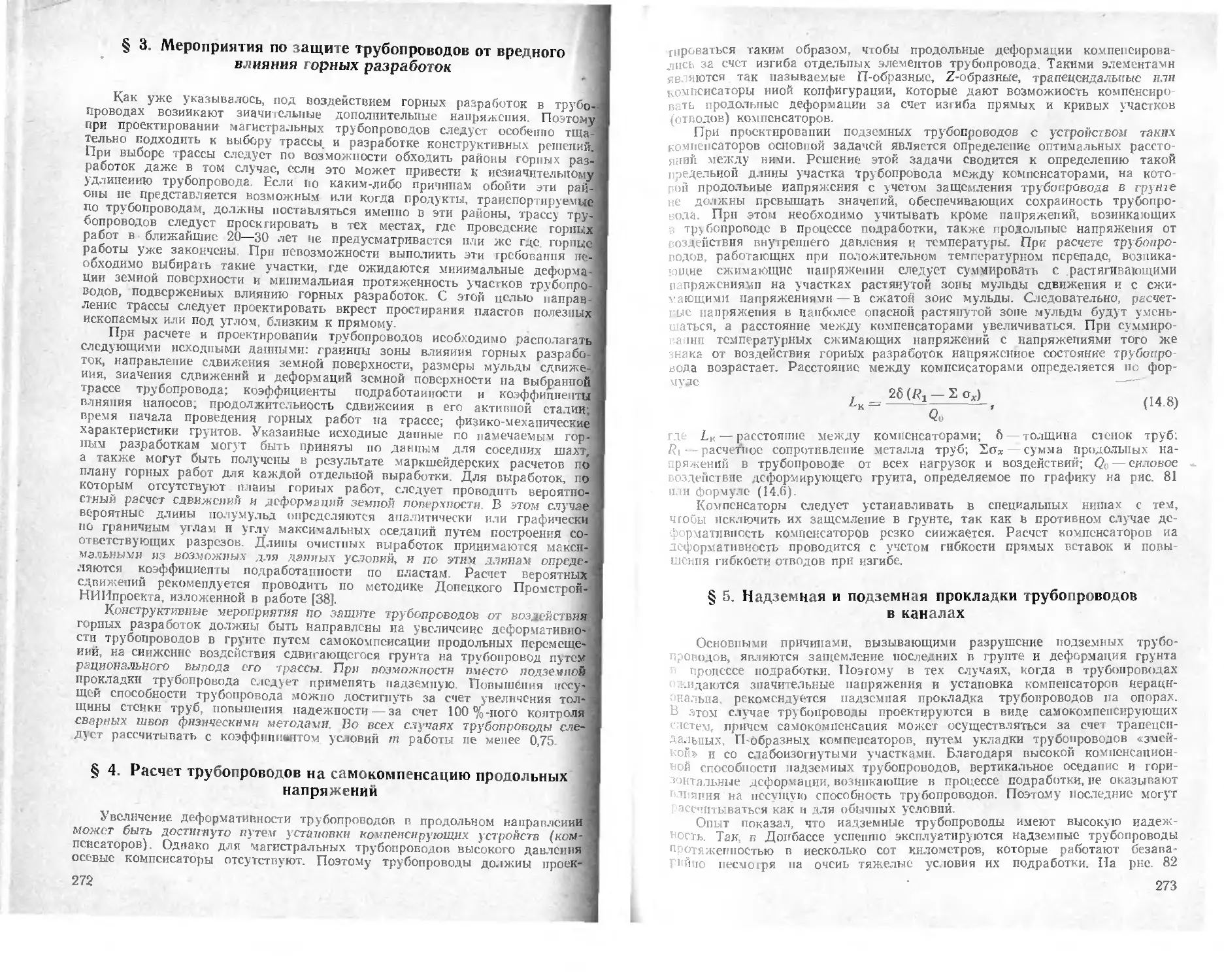

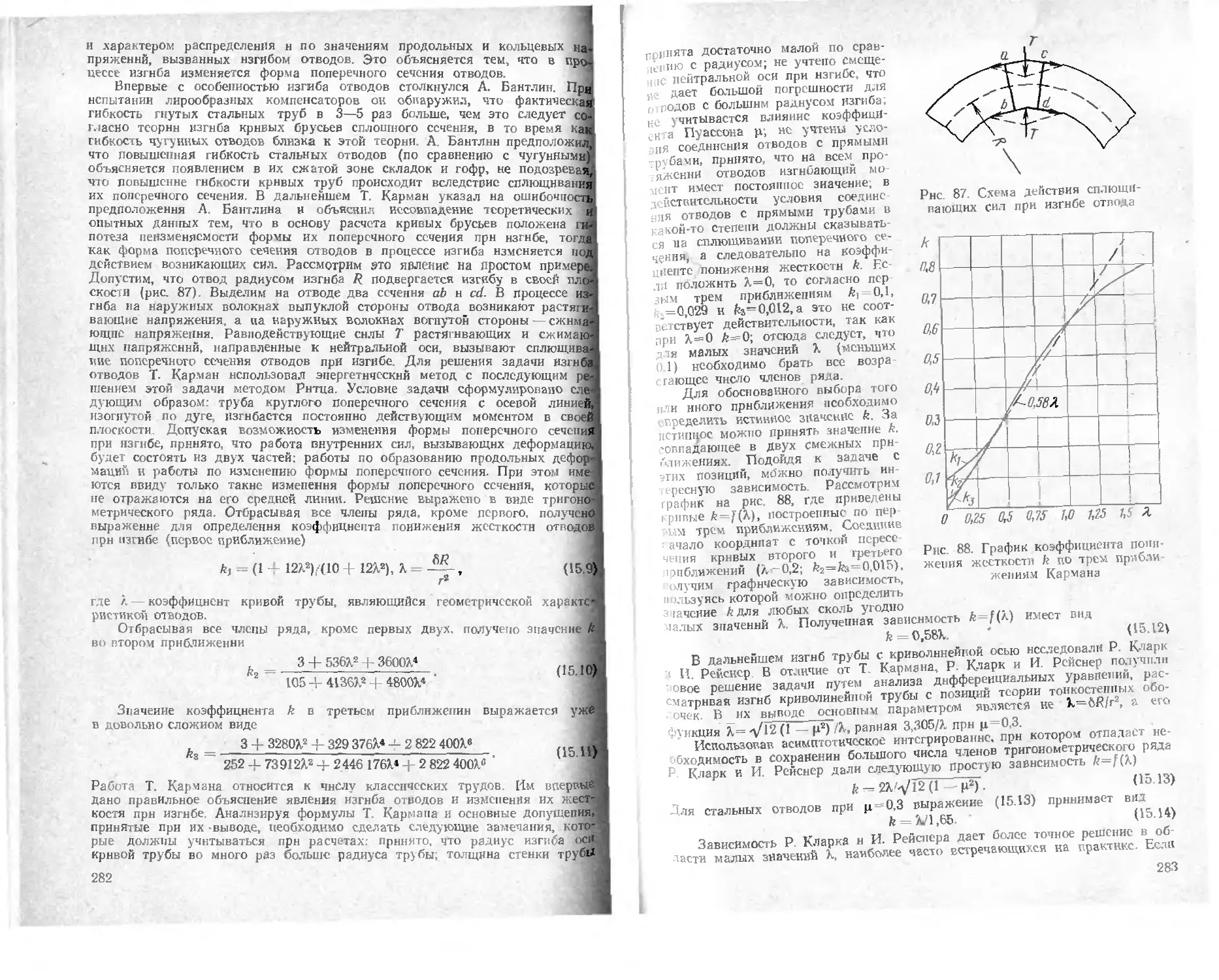

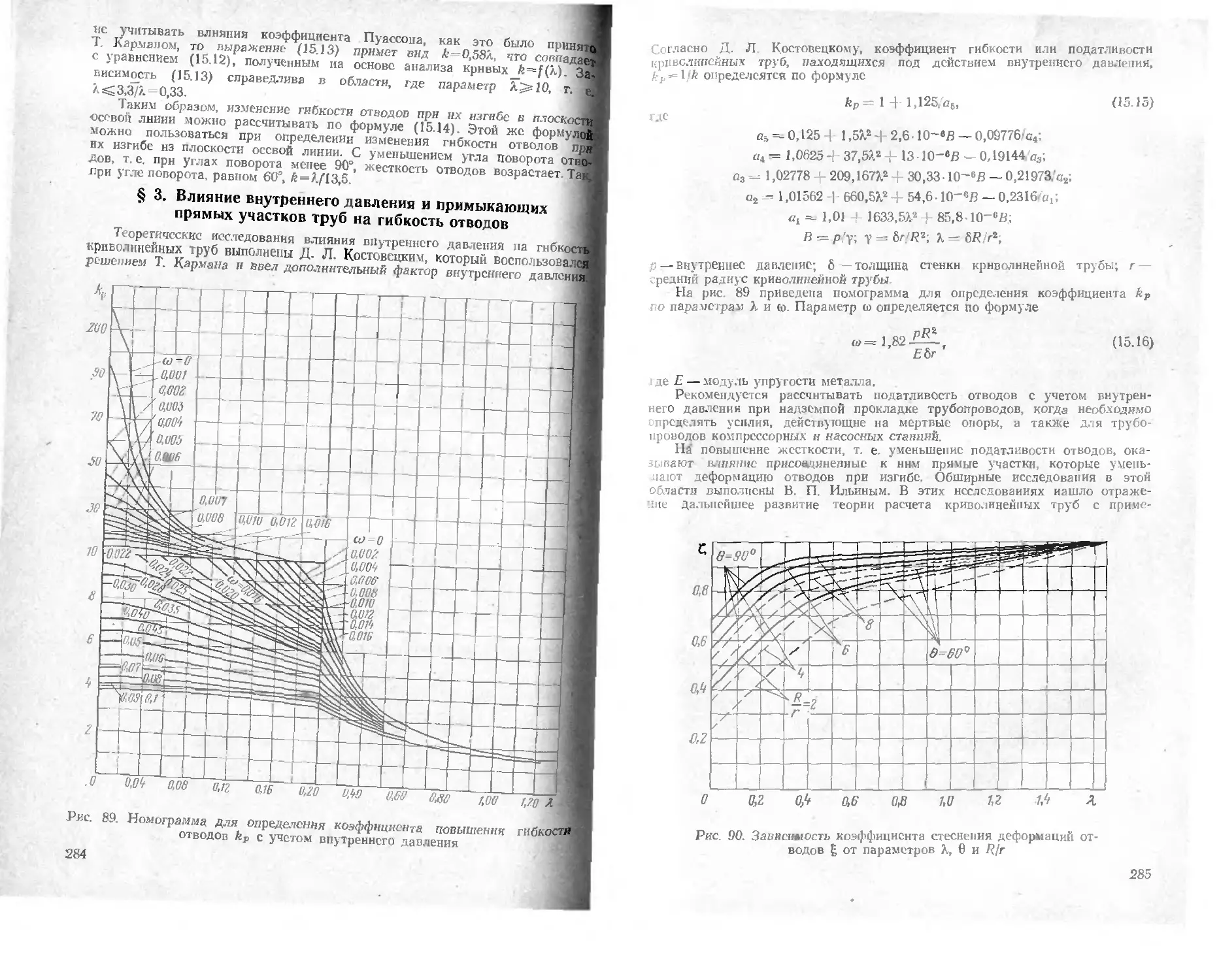

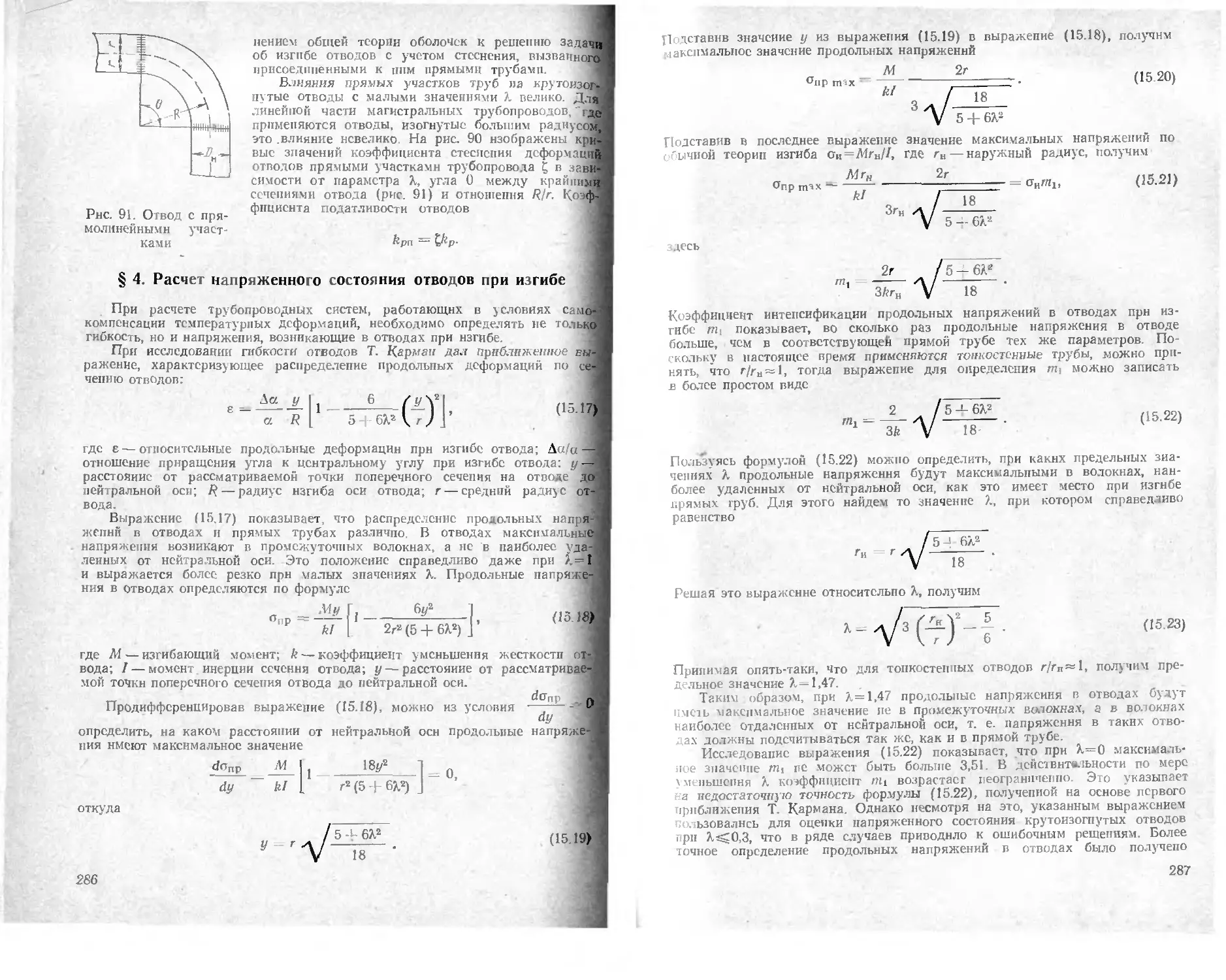

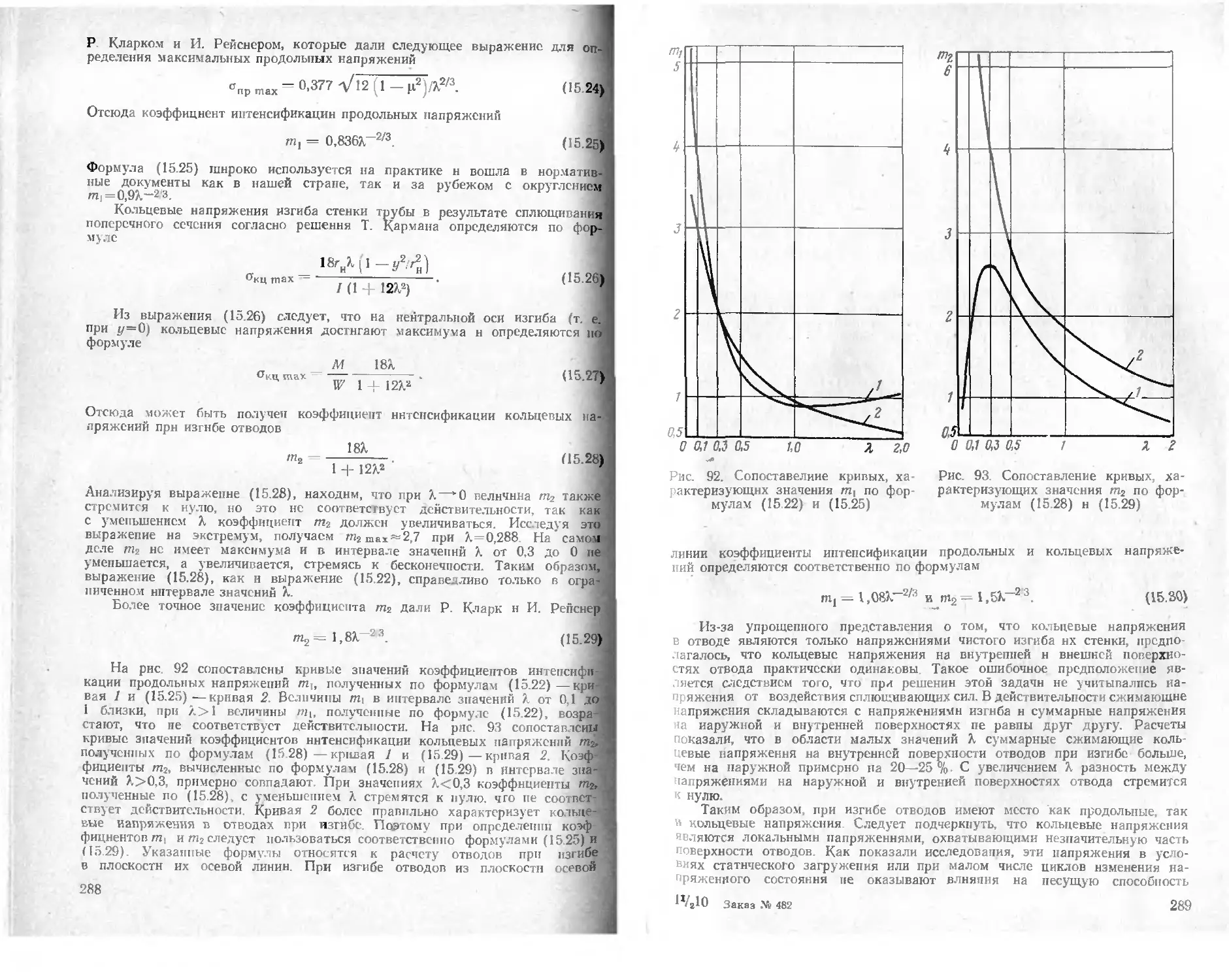

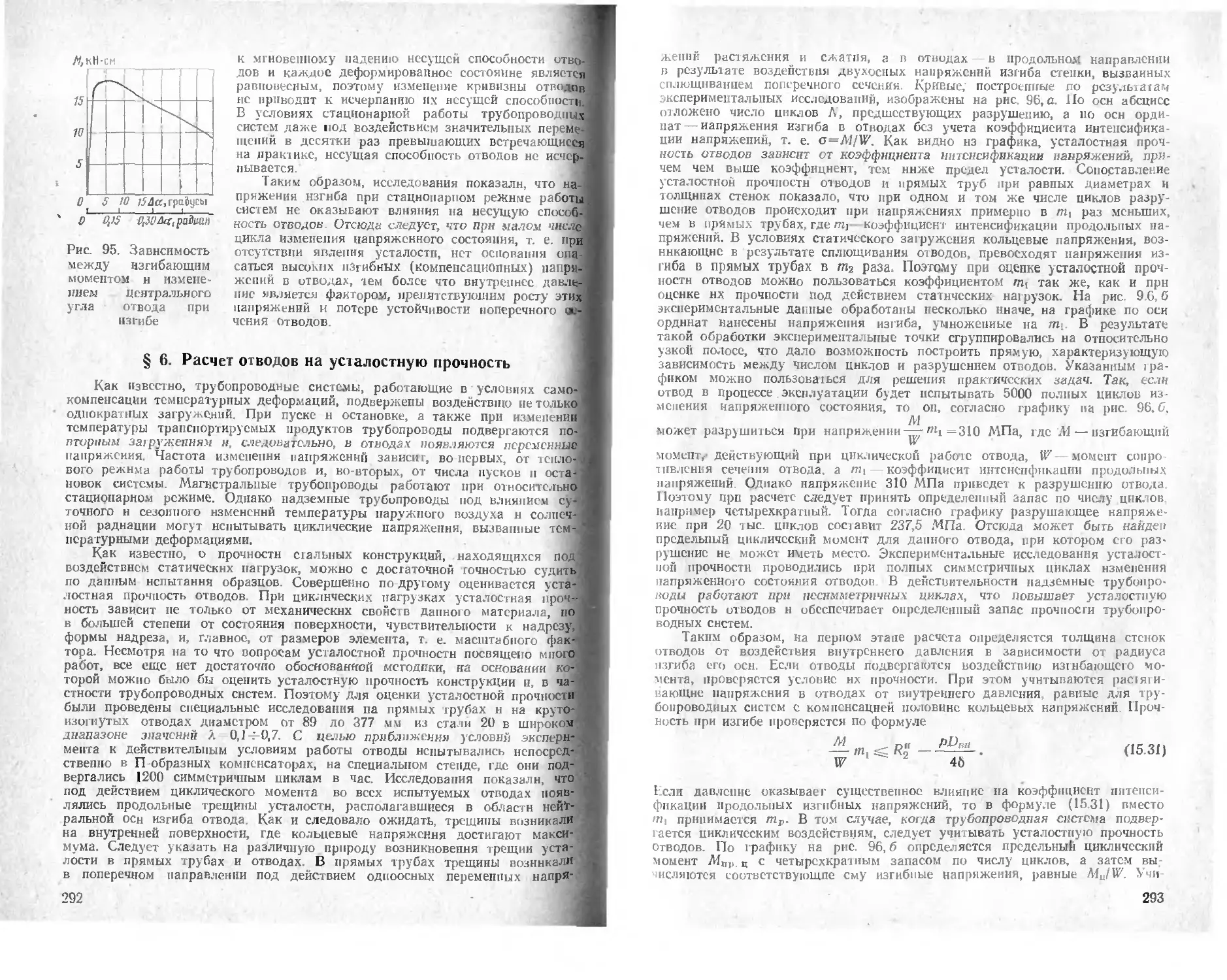

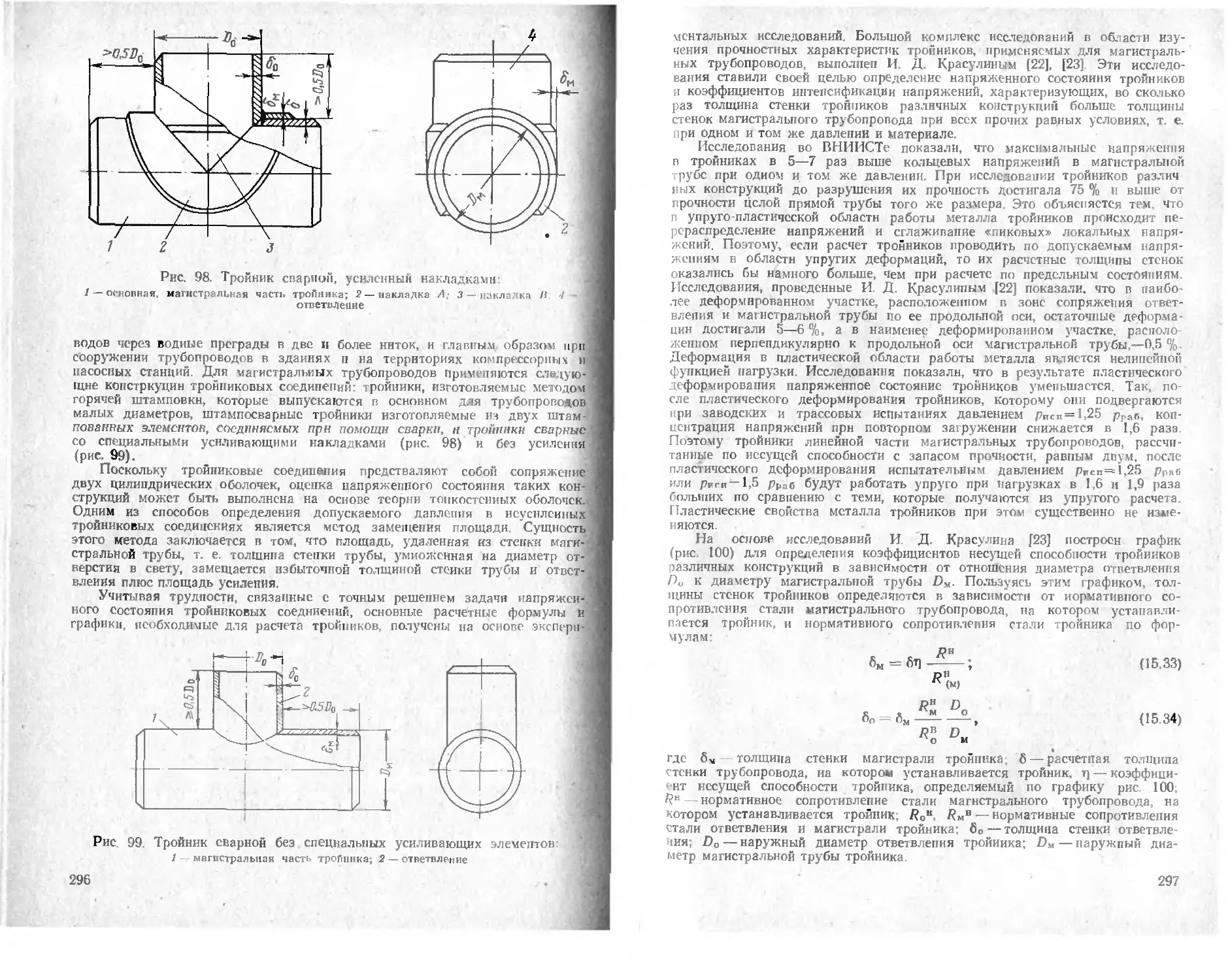

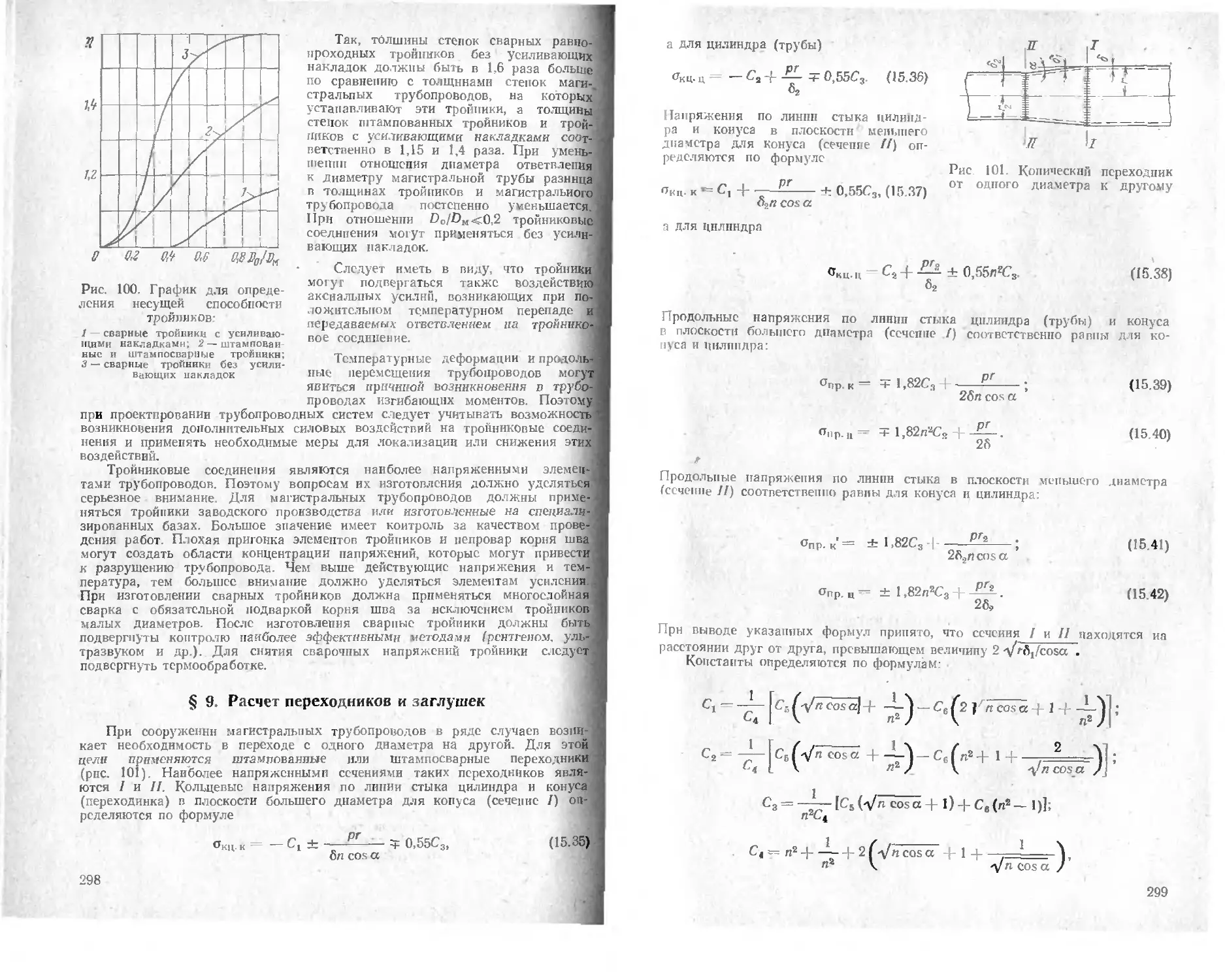

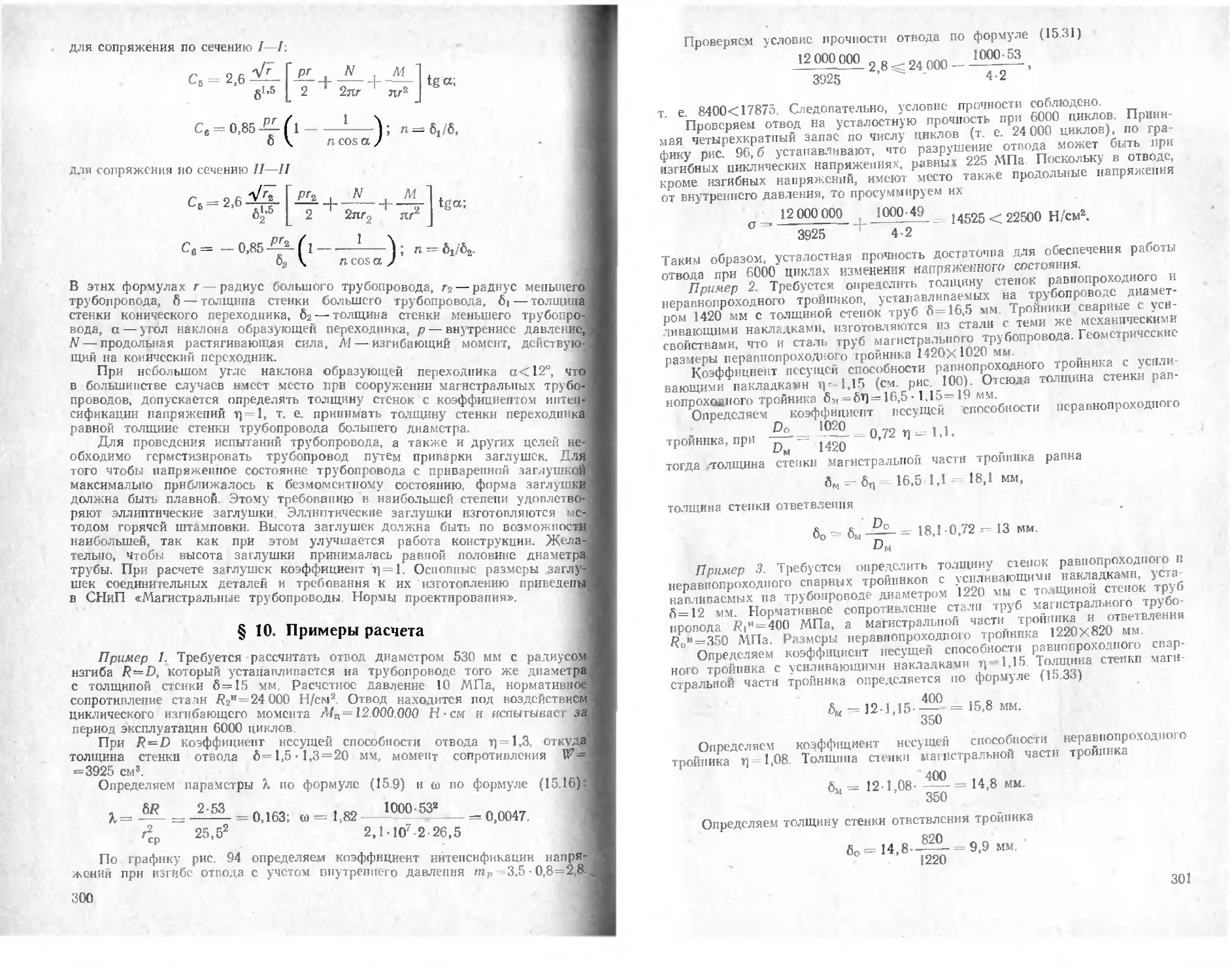

^х - ’ сх оих» (3 19)