Author: Быков Л.И. Мустафин Ф.М. Рафиков С.К. Харисов Р.А.

Tags: рудничный (шахтный) транспорт доставка по лаве, откатки по штрекам, подъем по стволам транспорт по поверхности трубопроводный транспорт ремонт нефтяная промышленность трубопроводы

ISBN: 5-8365-0163-7

Year: 2003

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ

НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

СООРУЖЕНИЕ,

РЕМОНТ

И ДИАГНОСТИКА

ТРУБОПРОВОДОВ

СБОРНИК НАУЧНЫХ ТРУДОВ,

посвященный 10-летию образования

Самостоятельного структурного подразделения

хозрасчетной научно-исследовательской лаборатории

"Трубопроводсервис"

Уфимского государственного нефтяного технического университета

Москва • Недра • 2003

бла (оg)

УДК 622.69

ББК 39.7

С 63

Редакционная коллегия:

Ф. М. Мустафин, Л. И. Быков, С. К. Рафиков, Р. А. Харисов

Рецензенты:

зам. председателя секции геологических,

физико-математических и технических наук АН РБ,

д-р техн, наук, проф. А. В. Бакиев-,

директор ВФ АО "ВНИИСТ" К. А. Фазлетдинов

Спонсор издания:

ССП ХНИЛ "Трубопроводсервис" УГНТУ

(научный руководитель Ф. М. Мустафин)

Сооружение, ремонт и диагностика трубопроводов: Сб. науч. тр. /

С 63 УГНТУ,- М.: ООО "Недра-Бизнесцентр", 2003,- 242 с.

ISBN 5-8365-0163-7

Изложены результаты научных исследований в области проектирования,

строительства, эксплуатации, ремонта и диагностики магистральных нефтега-

зопроводов, наземных сооружений трубопроводов и нефтебаз, выполненных

в разные годы в соавторстве с преподавателями и сотрудниками кафедры

"Сооружение и ремонт газонефтепроводов и газонефгехранилищ" Уфимского

государственного нефтяного технического университета и Самостоятельного

структурного подразделения хозрасчетной научно-исследовательской лабора-

тории "Трубопроводсервис".

Для работников нефтяной и газовой промышленности, занятых проекти-

рованием, строительством и эксплуатацией нефтегазопроводов, баз и храни-

лищ, а также для научных

ентов нефтяных вузов.

с ту

ISBN 5-8365-0163-7

© Коллектив авторов, 2003

© Оформление. ООО "Недра-Бизнесцентр", 2003

СОДЕРЖАНИЕ

ССП ХНИЛ "Трубопроводсервис" УГНТУ — 10 лет............................ 5

Фундаментальные и прикладные задачи транспорта углеводородов

А. Г. Гумеров........................................................ 32

Исследования взаимодействия трубопроводов с грунтом

П. П. Бородавкин, Л. И. Быков, [Л. Н. Григоренко |................... 34

Выбор трассы магистрального нефтепровода

| Л. А. Бабин, | В. Я. Волохов, О. X. Тарзиманов...................... 41

Новые конструкции резервуаров для нефти и нефтепродуктов

В. Л. Березин, М. Г. Каравайченко, Ф. Ш. Ахметов.............................. 45

К вопросу проектирования балочных трубопроводных переходов

Л. И. Быков, 3. Ф. Автахов........................................... 49

Анализ напряженно-деформированного состояния металла сварных соединений

длительно эксплуатируемого нефтепровода методом конечных элементов

С. К. Рафиков, И. Н. Будилов, И. Р. Кузеев, Г .С. Шарнина.......... 59

Исследование напряженно-деформированного состояния вертикального резерву-

ара с учетом отклонений образующих стенки от вертикали

Н. И. Коновалов, Ф. М. Мустафин, С. Л. Штанев, Р. Ф. Гильметдинов.. 68

Экспериментальные исследования свойств гидрофобизированных грунтов

Ф. М. Мустафин....................................................... 76

Влияние частоты переключений агрегатов на эффективность эксплуатации насос-

ной станции

М. А. Валиев, С. Е. Кутуков, В. А. Шабанов........................ 115

Определение оптимальной дозировки вяжущего для гидрофобизации грунтов

Ф. М. Мустафин...................................................... 119

Конструкция изоляционной ленты трубопроводов

Р. А. Харисов....................................................... 125

Новая технология закрепления трубопроводов на проектных отметках винтовы-

ми анкерными устройствами с повышенной удерживающей способностью

И. Р. Фархетдинов................................................. 132

К вопросу о моделировании поверхности при оценке влияния на. напряженное

состояние формы вмятин в стенке трубопровода

Е. Н. Домрачев, С. К. Рафиков.....:.....................'.'....... 134

Термографическое исследование нефтей в диапазоне температур кристаллизации

Д. В. Кулаков, С. Е. Кутуков........................................ 139

Определение оптимальной толщины обсыпки трубопроводов гидрофобизирован-

ными грунтами

Ф. М. Мустафин.................................................... 142

3

Новая технология закрепления трубопроводов на проектных отметках анкер-

инъекторами

И. Ш. Гамбург, Ф. М. Мустафин, |Э. П. Квятковский ].................. 150

Изучение долговечности изоляционных покрытий трубопроводов при обсыпке

гидрофобизировапными грунтами

Ф. М. Мустафин........................................................ 152

Определение влияния наполнителей на эксплуатационные свойства полученных

изоляционных покрытий на основе композиции холодного отверждения "Крит"

Н. В. Абдуллин, С. К. Рафиков......................................... 170

Исследования по ремонту защитных покрытий трубопроводов методом восста-

новления

Ф. М. Мустафин........................................................ 176

Использование пршрам много комплекса ANSYS® при исследованиях НДС вер-

тикальных стальных резервуаров

И. Э. Лукьянова....................................................... 197

Взаимодействие трубопроводов с грунтами при циклических изменениях про-

дольных усилий

С. К. Рафиков......................................................... 201

Программно-методические разработки в области прогнозирования остаточного

ресурса трубопроводов

С. К. Рафиков, А. И. Сидоров.......................................... 212

Производство изоляционных работ с использованием новых конструкций поли-

мерных лент и оберток

Р. А. Харисов....................................................... 215

Формирование микро- и макрокоррозионных элементов па наружной поверхно-

сти газопровода

Н. А. Гаррис, М. 3. Асадуллин, Г. Р. Аскаров.......................... 219

Эффективность очистки внутренних поверхностей теплообменных труб АВО

газа

А. А. Габдрахманов, М. 3. Асадуллин, Н. А. Гаррис, Э. С. Бахтегареева. 225

Особенности очистки наружных поверхностей теплообменных оребренных труб

АВО газа на КС магистральных газопроводов

А. А. Габдрахманов, М. 3. Асадуллин, Н. А. Гаррис..................... 230

Приближенная оценка напряжений, возникающих в трубопроводе при морозном

растрескивании грунтов

Р. Ф. Гилъметдинов, Ф. М. Мустафин, Н. ИКоновалов, М. Р. Комолова. 236

Авторский указатель...................................................... 241

4

ССП ХНИЛ "ТРУБОПРОВОДСЕРВИС” УГНТУ -

10 лет

5

История самостоятельного структурного подразделения хозрас-

четной научно-исследовательской лаборатории "Трубопроводсервис"

Уфимского государственного нефтяного технического университета

(ССП ХНИЛ "Трубопроводсервис" УГНТУ) неразрывно связана с ис-

торией УГНТУ и кафедры "Сооружение и ремонт газонефтепроводов

и газонефтехранилищ".

Кафедра "Сооружение и ремонт газонефтепроводов и газонефте-

хранилищ" образована в 1962 г. За годы существования кафедра обучи-

ла и выпустила 2723 инженера ио сооружению и ремонту объектов тру-

бопроводного транспорта и хранения нефти и газа. Среди ее выпускни-

ков около 40 управляющих (генеральных директоров) строительно-

монтажных трестов; ведущие специалисты производственных

организаций, научно-исследовательских и проектных институтов; пре-

подаватели вузов; заслуженные работники Миннефтепрома, Мингаз-

прома, Миннефтегазстроя, Минтопэнерго, Минобразования; заслужен-

ные деятели науки и техники РБ и РФ.

В разные годы заведующими кафедры были:

Бородавкин Петр Петрович —

к. т. н. (с 1969 г,— д. т. н.),

доцент. Заведовал кафедрой

в 1962-1971 гг.

Быков Леонид Иванович —

к. т. н. (с 1983 г.— д. т. и.),

доцент. Заведовал кафедрой

в 1971-1975 гг.

6

Бабин Лев Алексеевич — д. т. н.,

профессор. Заведовал кафед-

рой в 1975-1998 гг. Руководил

ССП ХНИЛ "Трубопроводсер-

вис" в 1992-1998 гг.

Любушкин Владимир Викторо-

вич — к. т. н., доцент. И. о. заведу-

ющего кафедрой в 1998—1999 гг.

Гумеров Асгат Галимьянович —

д. т. н., профессор. Заведует

кафедрой с 1999 г. по настоящее

время.

Преподаватели и сотрудники кафедры выпустили более 30 моно-

графий и научно-тематических обзоров, получили более 160 авторских

свидетельств и патентов. Наиболее активными в этом направлении

в период становления и развития кафедры были: Л. А. Бабин, Л. И. Бы-

ков, В. Б. Галеев, Ю. И. Спектор; а в настоящее время — А. Г. Гумеров,

С. К. Рафиков, Ф. М. Мустафин и др.

7

Объем хоздоговорных НИОКР в последние годы достигает 10-

18 млн. руб.

Через аспирантуру кафедры и соискательство ее сотрудниками,

а также сотрудниками других вузов, НИИ и производственных органи-

заций защищены 7 докторских и около 50 кандидатских диссертаций.

Сотрудники кафедры с научными докладами участвовали и уча-

ствуют в Международных симпозиумах и конференциях, в том числе

и за рубежом: в Китае, Японии, Англии, Австрии, Казахстане.

В 1960-1970-е годы на кафедре в хорошем темпе и с заметными ре-

зультатами успешно выполнялась работа по всем направлениям обра-

зовательного учреждения. Из года в год росли объемы хоздоговорных

НИР, четко определились их основные направления:

обследование объектов трубопроводного транспорта;

исследование действительных условий работы магистральных тру-

бопроводов, сооружаемых в сложных условиях;

проблемы проектирования, эксплуатации и капитального ремонта

подводных переходов трубопроводов;

исследование напряженно-деформированного состояния и вопро-

сы оптимального проектирования конструктивных элементов стальных

резервуаров;

оптимальный выбор трасс трубопроводов;

применение методов технической мелиорации грунтов при строи-

Преподаватели и сотрудники кафедры СТ (1985 год)

8

тельстве и ремонте объектов трубопроводного транспорта;

экспертиза промышленной безопасности проектов, деклараций

и опасных производственных объектов нефтяной и газовой промышлен-

ности, газоснабжения, химической и нефтехимической промышленности.

Внедрение результатов исследований в производство позволило

кафедре получить экономический эффект, например, только в 1970 г.

в размере 5 млн. руб.

Основными результатами внедрения, например метода техниче-

ской мелиорации грунтов в подразделениях "Главвостоктрубопровод-

строя" (ССО "У рал трубопровод строй") за 1981-1991 гг. были: балла-

стировка перемычками из закрепленного грунта — газопровод Челя-

бинск-Петровск (1-я нитка) в пойме р. Белой, газопроводы Уренгой-

Петровск (2-я нитка) и Уренгой-Новопсков (1-я и 2-я нитки) в пойме

р. Белой, продуктопровод Западная Сибирь-Урал-Поволжье (1-я

и 2-я нитки) в пойме р. Белой, газопровод-перемычка от газопровода

Челябинск-Петровск к действующим газопроводам ПО "Баштранс-

газ"; берегоукрепление покрытиями из закрепленных грунтов — кон-

денсатопровод Оренбург-Уфа (р. Белая), нефтепровод Пермь-Альме-

тьевск (р. Белая), газопровод Уренгой-Новопсков (р. Белая), система

газопроводов Уренгой-Центр (р. Белая), газопровод-перемычка

ПО "Баштрансгаз", напорно-самотечный коллектор "Затон" и др. Испол-

нителями этих работ были: Л. А. Бабин, Л. И. Быков, С. К. Рафиков,

Ю. И. Спектор, Ф. М. Мустафин, П. Н. Григоренко и др. Общий эконо-

мический эффект составил более 6 млн. руб.

Сотрудниками кафедры (Л. И. Быков, Р. Ф. Гильметдинов,

П. Н. Григоренко, В. Н. Семин) проводились также натурные обследо-

вания наиболее сложных участков действующих трубопроводов, на-

пример, вантовый переход газопровода Оренбург-Уфа через р. Карга-

ла, экспериментальный участок газопровода Мессояха-Норильск

и многие другие.

В течение всех лет существования кафедры ее сотрудниками также

проводились следующие работы:

обследование резервуаров и ремонт оснований методом закрепления

грунтов смолизацией на НПС "Сокур" (г. Новосибирск, 1969-1971 гг.);

выбор площадок, исследование грунтов и осадок оснований резер-

вуаров на площадках КСП-5, КСП-9, КСП-11 на Самотлоре (г. Нижне-

вартовск и г. Тюмень, 1973-1975 гг.);

обследование резервуаров, исследование осадок оснований и повы-

шение несущей способности грунтов на НПС "Остров", "Южный Ба-

лык", "Каркатеево" Сургутского РНПУ (г. Сургут, 1974-1978 гг.);

ремонт оснований методом проседания грунтов на НПС "Возне-

сенка" Грозненского НПУ (г. Грозный, 1978-1979 гг.);

обследование резервуаров на НПС "Петерфельд" (Казахстан),

НПС "Травники" УУПП (г. Челябинск, 1978-1980 гг.);

9

Укладка и уплотнение закрепленного грунта на береговом откосе

подводного перехода через р. Белая конденсатопровода Оренбург-Уфа, 1983 г.

обследование подводных переходов газопроводов через р. Ока

(г. Алексии), р. Москва (г. Коломна), р. Донец (Ростовская область,

г. Аксай, июль-август 1979 г.);

обследование и гидроиспытания РВС 50000 на НПС "Лисичанск"

(Украина, 1979-1981 гг.);

исследование осадки оснований резервуаров и разработка комплекса

нормативных документов по эксплуатации РВС при неравномерных осад-

ках оснований ВНИИСПТнефть (ИПТЭР) (г. Уфа, 1980-1985 гг.);

исследование напряженно-деформированного состояния линей-

ной части трубопроводов, методов укладки и балластировки трубо-

проводов, обследование резервуаров и насосных агрегатов на дожим-

ных и кустовых насосных станциях, а также проектирование и разра-

ботка систем виброизоляции насосных агрегатов СургутНИПИнефть

(г. Сургут, 1985-1991 гг.);

исследование состояния оснований резервуаров, сооруженных на

слабых грунтах, и разработка рекомендаций по ремонту РВС Одесского

РНУ (г. Одесса, 1987-1989 гг.);

обследование резервуаров (г. Душанбе, Погранвойска 1990-е годы);

исследование оползневых участков трубопроводов и разработка

мер по эксплуатации нефтепроводов на сложных участках трассы Севе-

ро-Кавказское НПУ (г. Армавир, 1989-1990 гг.);

10

Балластировка закрепленным грунтом с использованием роторного

траншеезасыпателя ЭТР-351 на трассе газопровода Уренгой-Новопсков

0 1420 мм в пойме р. Белой, 1982 г.

Оценка удерживающей способности закрепленным грунтом

2-трубной секции 0 1420 мм в пойме р. Белой, 1982 г.

И

Обследование напряженно-деформированного состояния

вантового перехода через р. Каргала газопровода Оренбург-Уфа

обследование оснований резервуаров и выдача рекомендаций по их

эксплуатации ОАО "Сургутнефтегаз" (г. Сургут, 1992-1994 гг.);

обследование оснований резервуаров в НГДУ "Когалымнефть",

"Ватьеганнефть" и "Повхнефть", разработка рекомендаций по эксплуата-

ции и ремонту РВС ОАО "Когалымнефтегаз" (г. Когалым, 1993-1995 гг.);

разработка проектной документации пунктов слива и налива

нефти на объектах объединения ОАО "Оренбурггеология" (г. Орен-

бург, 1996-2000 гг.);

монтаж системы водослива на РВСПК 50000 на НПС "Омск",

"Горький" (1998-2000 гг.), был получен патент па изобретение.

Исполнителями данных работ в разные годы были: Л. А. Бабин,

Л. И. Быков, В. В. Любушкин, П. Н. Григоренко, Н. И. Коновалов,

Ф. Ш. Ахметов, С. К. Рафиков, О. X. Тарзиманов, Р. Ф. Гильметдинов,

Ю. И. Спектор, В. Б. Галеев, В. А. Буренин, О. А. Черепанов, Ф. М. Му-

стафин, В. А. Вишневский, Р. 3. Богданов, О. Б. Шадрин, Р. А. Жда-

нов, Е. Л. Самсонов, Ю Н. Авдохин, Ф. В. Саттаров, В. Н. Семин.

В 1992 г. на базе кафедры "Сооружение и ремонт газонефтепроводов,

газохранилищ и нефтебаз" под руководством профессора Л. А. Бабина

была организована хозрасчетная научно-исследовательская лаборатория

"Трубопроводсервис", шесть лет он был ее научным руководителем. В 1998 г.

руководителем ХНИЛа был назначен д. т. н., профессор Ю. И. Спектор.

В 2001 г., после перевода Ю. И. Спектора на работу в Москву, руководите-

лем ХНИЛа назначен к. т. н., доцент Ф. М. Мустафин.

12

Общий вид обследуемого участка газопровода Мессояха-Норильск

Одно из изучаемых сечений обследуемого участка

газопровода Мессояха-Норильск

13

Подготовка эрозионного участка

газопровода Бухара-Урал

к обсыпке закрепленным грунтом, 1981 г.

ССП ХНИЛ "Трубопроводсервис” УГНТУ согласно федеральному

закону о промышленной безопасности является независимой эксперт-

ной организацией, имеющей свидетельство об аккредитации, лицензию

Госгортехнадзора России на проведение экспертизы промышленной

безопасности объектов нефтяной, газовой и нефтехимической промыш-

ленности, аттестованных экспертов второго и третьего уровня и обору-

дование для проведения всех видов неразрушающего контроля.

Специалисты ХНИЛа длительное время занимаются вопросами

повышения надежности, долговечности, разработки стратегий техни-

14

Спектор Юрий Иосифович —

Я. т. и., профессор. Научный

руководитель ССП ХНИЛ

"Трубопроводсервис" УГНТУ

с 1998 до 2000 гг.

Мустафин Фаниль Мухаме-

тович — к. т. н., доцент. Науч-

ный руководитель ССП

ХНИЛ "Трубопроводсервис"

УГНТУ с 2001 г. по настоящее

время.

ческого обслуживания и ремонта на основании прогноза индивидуаль-

ного остаточного ресурса нефтепроводов и оборудования предприятий

нефтяной, газовой, нефтеперерабатывающей и нефтехимической про-

мышленности. По рассматриваемым проблемам опубликованы моно-

графии, разработаны руководящие документы и защищен ряд доктор-

ских и кандидатских диссертаций.

Основной объем работ по экспертизе промышленной безопасности

проектной документации выполняется для объектов предприятий

АК "Транснефть", "Башнефть", "Уралтранснефтепродукт" и др.

Взаимодействие экспертной комиссии с заказчиками и проектны-

ми организациями основывается на концепции повышения надежности

и безопасности объектов трубопроводного транспорта.

В практике работы экспертной комиссии по промышленной безо-

пасности почти на протяжении трех лет наибольшее число замечаний

имело место при капитальном ремонте и реконструкции линейной час-

ти трубопроводов в одном техническом коридоре. Иногда в проектах

слабо представлены разделы контроля качества выполняемых работ

и технологического испытания трубопроводов, оборудования и резер-

вуаров, используются отмененные нормативные документы.

15

Специалисты ХНИЛа проводят диагностику РВС

акустико-эмиссионным методом неразрушающего контроля

В процессе взаимодействия экспертной комиссии с проектными

организациями сложились нормальные деловые отношения, значитель-

но повысилось качество проектной документации и соответствие ее со-

временным требованиям НТД.

Замечания по требованиям промышленной безопасности проект-

ной документации, как правило, принимаются как обоснованные и учи-

тываются при выполнении идентичных проектов. Все разногласия

обычно снимаются в процессе технического совещания представителей

проектной организации и членов экспертной комиссии.

В течение последних лет специалисты ХНИЛ "Трубопроводсер-

вис" провели диагностику газонефтепроводов, резервуаров, сосудов

и емкостей, арматуры, насосно-компрессорного оборудования, зданий

и сооружений для таких ведущих предприятий, как "ЛУКОЙЛ",

"Газсервис", "Баштрансгаз", "РИТЭК", НУНПЗ, УНПЗ, УНХ,

ОАО "УМПО", "Башкирнефтепродукт", "Уфаоргсинтез", ЗАО НКТН

"КазТрансОйл", "ВАТОЙЛ", "Сургутнефтегаз", "ЯмбургГаздобыча"

ОАО "Газпром", "Уралтрансиефтепродукт", "Салаватнефтеоргсинтез",

"Приволжские МН", "Северные МН", "Уралосибирские МН", "Верхне-

волжские МН" АК "Транснефть" и другие. География работ обширна —

16

Толщинометрия промысловых трубопроводов

вся Россия с юга до севера. Приходится трудиться и под лучами паля-

щего солнца на юге, и в болотистой местности, и в сложных условиях севе-

ра Ханты-Мансийского округа при температуре до минус 42 градусов.

Например, специалисты ХНИЛа провели в 1998 г. комплексное ди-

агностирование воздушных переходов магистральных нефтепроводов

ОАО "Северные магистральные нефтепроводы" с применением тепло-

визионного контроля. По результатам экспертизы промышленной безо-

пасности воздушных переходов магистральных нефтепроводов

ОАО "Северные магистральные нефтепроводы" в 1998 г. были даны ре-

комендации по безопасной эксплуатации переходов нефтепровода

(установка муфт, дополнительных опор, перемещения и крепления вант).

Интересен наш опыт работы по комплексной диагностике нефтепро-

вода Туймазы-Уфа (1948 г. строительства, диметром 377 мм). Первона-

чально в 1998 г. фирма "Диаскан" проводила внутритрубную диагностику

данного нефтепровода, в результате диагностики было выявлено 539 де-

фектов, из них 26 опасных (которые были впоследствии устранены).

Затем ХНИЛ "Трубопроводсервис” провел экспертизу промышленной

безопасности нефтепровода в соответствии в разработанной програм-

мой комплексного обследования, а именно:

'Инч. № ....17

Библиотека УГНТУ

анализ состояния технической документации (проектной, испол-

нительной, нормативной, оперативной), согласно требованиям Правил

технической эксплуатации магистральных нефтепроводов, с учетом

данных внутритрубной диагностики, произошедших аварий и выпол-

ненных ремонтов;

обследование технического состояния нефтепровода с уточнением

расстояний до населенных пунктов, промышленных объектов и комму-

никаций, глубины заложения, состояния изоляции и ЭХЗ, мест разме-

щения запорной арматуры, наличия опознавательных знаков, обозначе-

ния переходов, реперов, защитных сооружений и обвалования на слу-

чай аварии в соответствии с НТД;

обследование технического состояния переходов через автомо-

бильные дороги, водные преграды с уточнением категорий участков

трубопроводов, глубины заложения, наличия оголенных участков, раз-

мывов дна и берегов в соответствии с НТД;

наружная диагностика участков нефтепровода, акустико-эмисси-

онный контроль переходов, толщинометрия, твердометрия, рентгенов-

ский контроль и ультразвуковая дефектоскопия сварных швов и основ-

ного металла, контроль состояния изоляции и ЭХЗ;

исследование характеристик основного металла и сварных соеди-

нений (механических свойств, структуры, химического состава, мало-

цикловой усталости);

18

исследование напряженно-деформированного состояния нефте-

провода с учетом результатов внутритрубной диагностики, фактиче-

ских характеристик основного металла и сварных швов;

расчет остаточного ресурса и максимального разрешенного рабоче-

го давления по малоцикловой долговечности и параметрам трещино-

стойкости с учетом дефектов, выявленных внутритрубными снарядами;

внесение в техническую документацию изменений категорий уча-

стков нефтепровода в соответствии с требованиями СНиП 2.05.06-85*,

режимов перекачки, а также других характеристик по результатам

экспертизы;

разработка рекомендаций по устранению опасных дефектов основ-

ного металла и сварных соединений, восстановлению изоляции, ликви-

дации размывов и оголений трубопровода на подводных переходах, ос-

нащению защитными футлярами переходов через автомобильные доро-

ги, обеспечению безопасных расстояний — по СНиП 2.05.06-85 * и т. д.

По результатам обследования было дано более 60 конкретных ре-

комендаций по капитальному ремонту данного трубопровода.

Даже этот комплексный подход не решает всех проблем диагностики

трубопроводов, но максимально повышается достоверность экспертизы.

В 2001 г. специалисты ХНИЛа провели экспертизу промышленной

безопасности нефтепроводов НГДУ "РИТЭКнефть”. Работы проводи-

лись на болотах в зимнее время с подготовкой нефтепровода к диагно-

Сотрудники кафедры на строительстве трубопровода КТК

(Каспийского трубопроводного консорциума)

19

Установка АЭ датчиков на стенке РВС (Казахстан, 2000 г.)

100 % ультразвуковой контроль сварных швов РВС 5000 АК "Транснефть"

20

стике, экспертным определением мест шурфов, шурфовкой вручную

и с использованием специальной техники.

По результатам экспертизы промышленной безопасности нефтесбор-

ного коллектора (куст 123 "Тевлино-Русскинского" м/р — т. вр. 10).

НГДУ "РИТЭКнефть" были обнаружены участки нефтепровода с ру-

чейковой коррозией, несоответствие защитного покрытия, балочного

перехода через ручей и перехода через автодорогу требованиям дей-

ствующей НТД. В связи с наличием недопустимых дефектов дальней-

шая эксплуатация нефтепровода была запрещена.

По результатам экспертизы промышленной безопасности напорно-

го нефтепровода ДНС "Восточно-Перевальное" м/р — ДНС "Северо-

Кочевское" м/р — НГДУ "РИТЭКнефть" протяженностью 82 км сдела-

ны следующие рекомендации.

1. В связи с тем что проектная документация на нефтепровод уком-

плектована не полностью, а оперативная документация не ведется,

техническая документация на нефтепровод не соответствует требова-

ниям НТД.

2. В связи с систематическими нарушениями герметичности задви-

жек узлов переключения нефтепровода провести полную ревизию зад-

вижек в объеме, устанавливаемом РД 39-132-94.

3. В связи с тем что технологический регламент работы ДНС "Вос-

точно-Перевальное", определяющий режим перекачки по нефтепрово-

ду, не содержит сведений о величинах допустимых разрешенных мак-

симальных и минимальных давлений в начальной точке нефтепровода,

на основании результатов АЭ-контроля установить величину макси-

мального разрешенного давления на выходе ДНС "Восточно-Переваль-

ное" не выше 2,2 МПа.

4. Закрепить трассу нефтепровода на местности (в том числе па пе-

реходах через реки и ручьи) постоянными знаками в соответствии

с требованиями РД 39-132-94.

5. Защитное антикоррозионное покрытие на нефтепроводе приве-

сти в соответствие с проектом.

6. Во избежание развития интенсивных коррозионных процессов

на участке нефтепровода ПКО-ПК5 устранить утечку синоманской

воды из системы ППД ДНС "Восточно-Перевального" м/р.

7. Обеспечить защиту от атмосферной коррозии надземных участ-

ков узлов переключения нефтепровода.

8. Разработать план проведения работ по ревизии и диагностике

нефтепровода в соответствии с РД 39-132-94.

В связи со старением трубопроводов необходима комплексная ди-

агностика с применением современных методов контроля и назрела не-

обходимость разработки методики экспертизы промышленной безопас-

ности объектов трубопроводного транспорта, утвержденной в установ-

ленном порядке.

21

Дефекты на промысловых трубопроводах

Специалистами ХНИЛ "Трубопроводсервис" проведена эксперти-

за промышленной безопасности железобетонных резервуаров

ЖБР-10000 ЛПДС "Калтасы" АК "Транснефть" диаметром 42 м, высо-

той 8,28 м. Резервуары были возведены по проектам № 7-02-153 инсти-

тута "Татнефтепроект" и № 7-02-296 института "Союзводоканалиро-

ект" строительными управлениями треста "Востокнефтепроводстрой".

Основной особенностью выполняемых работ являлось полное от-

сутствие данных о состоянии конструкций ЖБР в связи с тем, что с мо-

мента возведения в 1969-1972 гг. обследований их технического состо-

яния не проводилось. Физико-химические характеристики хранимой

нефти свидетельствуют, что перекачиваемая нефть может оказывать аг-

рессивное воздействие на железобетонные и на металлические конст-

рукции резервуара. В процессе проведения экспертизы произведен ана-

лиз проектной, исполнительной и технической документации резервуа-

ра, выполнен визуально-измерительный контроль строительных конст-

рукций, неразрушающими методами контроля определено состояние

и характеристики бетона, а также параметры армирования железобе-

22

Установка подводных акустико-эмиссионных датчиков

на промысловый трубопровод на глубине 0,6 м

тонных конструкций, что позволило оценить техническое состояние и

назначить остаточный ресурс безопасной эксплуатации резервуара.

Анализ полученных результатов позволяет сформировать опреде-

ленные выводы о повреждаемости ЖБР, а также выделить наиболее

часто встречаемые дефекты:

наиболее дефектными конструкциями ЖБР являются днище и по-

крытие резервуара. Дефектов в стеновых панелях и их стыках не обна-

ружено, снижение усилия натяжения в предварительно напряженной

арматуре стенки ЖБР не превышало 2-4 %;

наиболее характерным дефектом днища является отсутствие сцеп-

ления защитного покрытия ("набетонки") непосредственно с монолит-

ным днищем — так называемое "бухчение" набетонки — а также отсут-

ствие проектного уклона;

колонны резервуаров имели отдельные дефекты в виде сколов уг-

лов с оголением и без оголения рабочей арматуры;

дефекты балок покрытия сосредоточены на их опорных сечениях;

выявленные дефекты плит покрытия (шелушение поверхностного

слоя бетона, растрескивание защитного слоя бетона) являются след-

ствием наличия водяного экрана на покрытии резервуара, в связи с чем

целесообразно изменение конструкции покрытия резервуара путем за-

мены водяного экрана грунтовой засыпкой.

23

Обследование резервуарного парка ЗАО НКТН "КазТрансОйл"

Снижение прочности железобетонных конструкций резервуара от

проектной не превышает 10 %. Фактическая глубина карбонизации

бетона исследованных строительных конструкций не превышала 1-2 мм,

а глубина пропитки бетона нефтью — 10-15 мм.

В целом техническое состояние обследованных резервуаров оцени-

валось как работоспособное, остаточный ресурс назначался не менее

8-10 лет, а также были даны конкретные рекомендации и проекты по

ремонту этих резервуаров.

Специалистами ССП ХНИЛ "Трубопроводсервис" разработана

"Методика остаточного ресурса нефтегазопромысловых трубопроводов

и трубопроводов головных сооружений" (ОСТ-153-39.4-010-2002).

На данную методику получены положительные отзывы ведущих нефте-

добывающих компаний России: ОАО "РИТЭК", НК "Роснефть",

АНК "Башнефть", ОАО "ЛУКОЙЛ" (ф. "ВАТОЙЛ"), ОАО "ТНК",

ОАО "Татнефть", ОАО "Сургутнефтегаз" и др. На эту методику получе-

но заключение экспертизы промышленной безопасности, и она согласо-

вана с Госгортехнадзором России.

По оценке специалистов ведущих нефтяных компаний России дан-

ная методика актуальна, восполняет пробел в нормативной базе по оп-

ределению технического состояния промысловых трубопроводов, весь-

ма полезна для долгосрочного планирования капитального ремонта

24

На строительстве трубопровода КТК

или замены трубопроводов, позволяет использовать новые методы

диагностики и современные статистические методы расчета.

Данная методика определения остаточного ресурса промысловых

трубопроводов и трубопроводов головных сооружений распространя-

ется на находящиеся в эксплуатации трубопроводы систем сбора и внут-

рипромыслового транспорта нефти, газа, пластовой воды и трубопроводов

головных сооружений нефтяных месторождений диаметром до 1400 мм

включительно с избыточным давлением среды не выше 32,0 МПа.

Определение остаточного ресурса действующих нефтегазопромы-

словых трубопроводов должно производиться на основании проведен-

ной комплексной диагностики. Основной целью комплексного эксперт-

ного обследования является оценка текущего технического состояния

объекта, оценка остаточного ресурса безопасной эксплуатации объек-

тов, отработавших нормативный срок эксплуатации, выдача заключе-

ния о техническом состоянии и остаточном ресурсе безопасной эксплу-

атации по совокупности диагностируемых параметров.

Комплексное техническое диагностирование нефтегазопромысло-

вых трубопроводов предусматривает выполнение следующих основных

этапов работ, подробно рассмотренных в отраслевом документе:

сбор и анализ информации, ознакомление с эксплуатационно-тех-

нической документацией;

25

Обследование перехода под автодорогой

контроль состояния защитного антикоррозионного покрытия;

контроль состояния основного металла труб трубопроводов;

контроль кольцевых сварных соединений трубопроводов;

акустико-эмиссионная диагностика участков трубопроводов;

исследование химического состава, механических свойств метал-

лов и сварных соединений и их структуры (при необходимости);

обработка результатов обследования, разработка рекомендаций по

дальнейшей эксплуатации, ремонту пли исключению пз эксплуатации.

ХНИЛ "Трубопроводсервис" имеет современное оборудование для

проведения всех видов неразрушающего контроля (ВиЗК, УЗК, МК,

РК, АЭК, ПВК).

Наша работа не ограничивается только диагностикой и эксперти-

зой промышленной безопасности объектов нефтегазовой промышлен-

ности.

В 2002-2003 гг. получены следующие патенты на изобретения:

1. Пат. 2184299 РФ. Способ закрепления трубопровода.

2. Пат. 2184303 РФ. Конструкция изоляционной ленты для трубо-

проводов.

3. Пат. 2183785 РФ. Способ изоляции стальных магистральных

трубопроводов.

26

Диагностика оборудования и технологических трубопроводов

(г. Когалым, 2003 г.)

4. Пат. 2183783 РФ. Способ ремонта антикоррозионной изоля-

ции подземных трубопроводов.

5. Пат. 2191312 РФ. Способ прокладки подземного трубопровода.

6. Пат. 2120902 РФ. Водослив плавающих крыш резервуаров.

7. Пат. 2129669 РФ. Водослив плавающих крыш резервуаров.

8. Пат. 2088727 РФ. Способ термического укрепления грунта.

9. Пат. 2205145 РФ. Вертикальный цилиндрический резервуар.

10. Пат. 2205315 РФ. Способ прокладки трубопровода.

И. Пат. 2205316 РФ. Способ прокладки трубопровода.

12. Пат. 2205317 РФ. Способ закрепления трубопровода.

13. Пат. 2205324 РФ. Конструкция изоляционной ленты трубо-

проводов.

Кроме того, в 2001-2003 гг. разработаны и выпущены отраслевые

нормативно-технические документы и научная литература:

1. ОСТ 153-39.4-010-2002. Методика определения остаточного ре-

сурса нефтегазопромысловых трубопроводов и трубопроводов голов-

ных сооружений.— М.: Минэнерго РФ, 2002.

2. РД 39Р-00147105-025-02. Методика определения остаточного

ресурса изоляционных покрытий подземных трубопроводов.

3. РД 39Р-00147105-026-02. Инструкция по применению полимер-

ных изоляционных лент и оберток с двусторонним липким слоем.

27

РУКОВОДЯЩИЙ

ДОКУМЕНТ

О ТГ А< .ИНОЙ ГГлЩАР1

МЕТОДИКА ОПРЕДЕЛЕНИЙ

ОСТЛТОЧ1КМ О РЕСУРСА

НЕФТЕГАТОПРОМЫСЛОВЫХ

ТГУНОПРОВОДОВ И1ТУКМГРОШ1ДО8

ГОЛОВНЫХ СООРУЖЕНИЙ

OCT JS3-M.4-MB-2M2

МЛ'КПА

РУКОВОДЯЩИЙ

ДОКУМЕНТ

РУКОВОДЯЩИЙ

ДОКУМЕНТ

РУКОВОДЯЩИЙ

ДОКУМЕНТ

ИНСТРУКЦИЯ ПП ЬАЛДАСТИРОВКЕ

1П ЬОИРОВОДОВ С ИЗМЕНЕНИЕМ

винтовых АНКЕРНЫХ УСТРОЙСТВ с

ЛОВЫП1Н1НОЙ УДЕРЖИВАЮЩЕЙ

сносоыюстыо

РД W-BBH7fe?-«29-«

28

КОНТРОЛЬ КАЧЕСТВА

ИЗОЛЯЦИОННО-УКЛАДОЧНЫХ

РАБОТ ПРИ СТРОИТЕЛЬСТВЕ

ТРУБОПРОВОДОВ

ф

mm

Трубопроводный транспорт

нефти и газа

Л4С*аш«ииой Mhnmio с начале

ЛиЦЮЧОЛаЛ <л*члалжтоя

трубопроводного (ммслорта

II ГНИ УТНГУ

:м!

У Ч Е & Н О Е П О С О Б М t

ОЧИСТКА ПОЛОСТИ

И ИСПЫТАНИЕ

ТРУБОПРОВОДОВ

СООРУЖЕНИЕ

И РЕМОНТ

ГАЗОНЕФТЕПРОВОДОВ

И ГДЗОНЕФТЕХРАНИЛНЩ

гхамкаочал там

СВАРКА

ТРУБОПРОВОДОВ

29

30

4. РД 39Р-00147105-027-02. Инструкция по прокладке трубопро-

водов в обсыпке из гидрофобизированных грунтов.

5. РД 39Р-00147105-028-02. Инструкция по балластировке трубо-

проводов с применением анкер-инъекторов.

6. РД 39Р-00147105-029-02. Инструкция по балластировке трубо-

проводов, с применением ВАУ с повышенной удерживающей способ-

ностью.

7. Очистка полости и испытания трубопроводов: Учеб, пособие для

вузов / Ф. М. Мустафин, А. Г. Гумеров, О. П. Квятковский и др.— М.:

ООО «Недра-Бизнесцентр», 2001,— 255 с.

8. Мустафин Ф. М., Гамбург И. Ш., Веселов Д. Н. Контроль качества

изоляционно-укладочных работ при строительстве трубопроводов:

Учеб, пособие для вузов,— Уфа: ООО «ДизайнПолиграфСервис»,

2001,- 112 с.

9. Спектор Ю. И., Мустафин Ф. М., Лаврентьев А. Е. Строительство

подводных переходов трубопроводов методом горизонтально-направ-

ленного бурения,— Уфа: ООО «Дизайн ПолиграфСервис», 2001.

10. Сварка трубопроводов: Учеб, пособие для вузов / Ф. М. Муста-

фин, О. П. Квятковский, Н. Г. Блехерова и др.— М.: ООО «Недра-Биз-

несцентр», 2002.— 350 с.

11. Трубопроводная арматура: Учеб, пособие для вузов / А. Г. Гуме-

ров, Ф. М. Мустафин, Н. И. Коновалов и др.— Уфа: Изд-во УГНТУ,

2002,- 205 с.

12. Машины и оборудование газонефтепроводов: Учеб, пособие

для вузов / Ф. М. Мустафин, Н. И. Коновалов, Р. Ф. Гильметдинов

и др.— Уфа: ООО «Монография», 2002.— 384 с.

13. Трубопроводный транспорт нефти и газа: Материалы Всерос-

сийской научно-технической конференции, студентов, аспирантов,

молодых ученых и специалистов, посвященной 50-летию с начала под-

готовки специалистов трубопроводного транспорта в УНИ-УГНТУ /

Ред. кол. А. М. Шаммазов и др.— Уфа: Изд-во УГНТУ, 2002.— 210 с.

14. Сооружение и ремонт газонефтепроводов и газонефтехрани-

лищ: Сб. науч, тр., посвященный 40-летию кафедры «Сооружение

и ремонт газонефтепроводов и газонефтехранилищ» УГНТУ / Ред. кол.

А. Г. Гумеров и др.— Уфа: Изд-во УГНТУ, 2002.— 232 с.

15. Промысловые трубопроводы и оборудование: Учеб, пособие

для вузов / Ф. М. Мустафин, А. Г. Гумеров, Л. И. Быков и др.— М.:

ООО «Недра-Бизнесцентр», 2003.

16. Мустафин Ф. М. Сооружение и ремонт трубопроводов с приме-

нением гидрофобизированных грунтов,— М.: ООО «Недра-Бизнес-

центр», 2003.— 235 с.

31

УДК 621.643:622.32

ФУНДАМЕНТАЛЬНЫЕ И ПРИКЛАДНЫЕ ЗАДАЧИ

ТРАНСПОРТА УГЛЕВОДОРОДОВ

А. Г. Гумеров

Заведующий кафедрой “Сооружение и ремонт газонефтепроводов

и газонефтехранилищ" УГНТУ, директор "ИПТЭР", г. Уфа

Магистральный трубопроводный транспорт — важнейшая

и неотъемлемая составляющая топливно-энергетического комплекса

России. На территории РФ создана разветвленная сеть магистральных

газопроводов, нефтепроводов, продуктопроводов, проходящих по тер-

риториям практически всех субъектов Федерации.

Степень надежности трубопроводов во многом определяет ста-

бильность обеспечения регионов России важнейшими топливно-энер-

гетическими ресурсами. Транспортировка продукции топливно-энерге-

тического комплекса трубопроводным транспортом составляет 30 % об-

щего объема грузооборота. Протяженность магистральных трубопрово-

дов составляет 217 тыс. км, в том числе газопроводных магистралей,

включая газопродуктопроводы,— 151 тыс. км, нефтепроводных —

48,5 тыс. км, нефтепродуктопроводных — 19,3 тыс. км. С помощью

магистрального транспорта перемещается 100 % добываемого газа, 99 %

добываемой нефти, более 50 % производимой продукции нефтеперера-

ботки. В общем объеме транспортной работы (грузооборота) доля газа

составляет 55,4 %, нефти — 40,3 %, нефтепродуктов — 4,3 %.

Сохранение надежности, экологической безопасности и снижение

аварийности трубопроводов обеспечиваются за счет:

выполнения работ по диагностике и капитальному ремонту линей-

ной части, резервуаров и оборудования;

технического перевооружения и реконструкции технологического

оборудования, систем автоматизации насосных станций, резервуарных

парков и телемеханизации линейной части магистральных трубопроводов.

В условиях спада добычи нефти, работы трубопроводов в режиме

незагруженности, наличия большого удельного веса длительно эксплу-

атируемых трубопроводов возросла потребность в исследованиях, свя-

занных со сложными структурными изменениями металла труб, обе-

спечением надежной работы магистральных нефтепроводов, что опре-

делило тематику и направления фундаментальных и прикладных

исследований, выполняемых ГУП "Институт проблем транспорта энер-

горесурсов" (ГУП "ИПТЭР").

Основные направления фундаментальных исследований:

32

аномальные явления в гидродинамике течении жидкостей со слож-

ными реологическими свойствами;

механика многофазных сред в технологических проблемах трубо-

проводных систем в условиях повышенных требований к экологиче-

ской безопасности;

влияние переходных процессов и ударных явлений на несущую

способность пространственных конструкций.

По этим направлениям получены значительные результаты. Дано на-

учное объяснение причин аварийного разрушения трубопроводов (оценка

степени старения трубных сталей); установлен механизм внутренней кор-

розии трубопроводов, транспортирующих нефть и нефтепродукты; разра-

ботана специальная методика изучения поведения сложной реологиче-

ской многофазной системы при динамических нагружениях.

Эти результаты реализованы в алгоритме расчета допустимого ка-

витационного запаса магистральных насосов; в разработке новых нор-

мативных документов, регламентирующих расчеты истечения нефти

и нефтепродуктов из трубопроводов при аварийных ситуациях и пла-

ново-ремонтных работах; в методах увеличения пропускной способно-

сти действующих трубопроводов за счет снижения гидравлического

сопротивления у стенки трубы путем регулирования электрокинети-

ческих потенциалов, обусловленных явлениями трибоэлектричества.

Прикладные исследования направлены на решение проблем на-

дежности и безопасности трубопроводного транспорта нефти, энерго-

и ресурсосбережения и охраны окружающей среды, прочности и техни-

ческого диагностирования трубопроводов, капитального и аварийного

ремонта их, защиты металлов от коррозии в промышленных средах.

Среди них: технологический процесс демонтажа металлических неочи-

щенных трубопроводов и резервуаров с использованием энергии взры-

ва, который во многих случаях безальтернативен благодаря дистанци-

онности процесса, высокой концентрации и легкой дозируемости энер-

гии, обеспечивает сокращение трудоемкости (примерно в 40 раз) вы-

полнения работ, 100 %-ную экономию электроэнергии и пожаро-

безопасность; технология ремонта подводных переходов методом "тру-

ба в трубе", позволяющая снижать затраты на ремонт на 30 %, повышать

надежность, отличающаяся экологической чистотой и безопасностью;

конкурентоспособное мастично-полимерное покрытие "Пластобит"

для защиты трубопроводов от коррозии.

Все больший интерес вызывают у производственников разработан-

ные специалистами ИПТЭР машины и оборудование для трубопрово-

дов различных диаметров, позволяющие осуществлять ремонтные ра-

боты без подъема трубопровода; а также комплекс технических средств

для проведения выборочного ремонта трубопроводов различного диа-

метра, в состав которого входят устройства для подкопа, очистки, изо-

ляции, бандажирования и уплотнения. Устройства легки в управлении,

33

2-183

быстро монтируются на трубе, потребляют мало электроэнергии, име-

ют небольшие габариты и вес.

Хорошо зарекомендовали себя и имеют потенциальных потребите-

лей такие разработки института, как технология изоляции магистраль-

ных нефтепроводов с применением покрытия "Армопластобит", упру-

гие компенсирующие муфты УКМ для применения на агрегатах насос-

ных станций систем добычи и транспорта нефти, теплоэнергоносителей

и воды, на других объектах.

С целью внедрения разработок в производство в 1994 г. институ-

том создан экспериментально-механический завод на правах дочернего

предприятия.

ИПТЭР располагает уникальным полигоном для проведения ис-

следований и отработки технологий с использованием концентриро-

ванной энергии взрыва при ремонтно-восстановительных работах на

трубопроводах и в резервуарных парках.

Практика работы института по выполнению фундаментальных ис-

следований и прикладных разработок при тесной связи ученых и про-

изводственников позволила реализовать основной принцип научно-

технической деятельности — сократить в топливно-энергетическом

комплексе продолжительность цикла "идея-производство".

Убежден, что такая схема деятельности институтов должна быть

и в других отраслях, что позволит не только получить новые знания

в определенных областях науки, но и оказать действенное влияние

на оздоровление реального сектора экономики.

УДК 622.692

ИССЛЕДОВАНИЯ ВЗАИМОДЕЙСТВИЯ ТРУБОПРОВОДОВ

С ГРУНТОМ

П. Н. Григоренко

П. П. Бородавкин, Л. И. Быков,

Российский государственный университет нефти и газа им. И. М. Губкина, г. Москва

Уфимский государственный нефтяной технический университет

Начиная с 1966 г. кафедра "Сооружение трубопроводов" Уфимско-

го нефтяного института, проводила большой объем экспериментальных

исследований по степени защемления заглубленных трубопроводов

грунтом как в полевых, так и в лабораторных условиях. Целью исследо-

ваний является выявление характера предельных касательных напря-

жений сдвига тпр и коэффициента сопротивления грунта ku, основных

факторов, оказывающих влияние на эти величины (диаметр трубопро-

вода, свойства грунтов, вид наружной поверхности, степень заглубле-

ния и т. д.).

34

Для проверки соответствия результатов опытных данных реаль-

ным условиям и с целью получения значений тпр и ku, которые можно

непосредственно использовать в расчетах продольных усилий и пере-

мещений заглубленных трубопроводов больших диаметров, были про-

ведены опыты с трубами диаметром 325, 529, 820, 1020 и 1420 мм на

специальном полигоне (рис. 1).

На минеральном грунте 1 сделана песчаная подушка размером

20 х 20 м, на которой уложены параллельно и засыпаны песчаным грун-

том 2 трубы 3-7.

Расстояние между отдельными трубами приняты с таким расчетом,

чтобы исключить влияние одного протаскиваемого трубопровода на ос-

тальные. Оси труб расположены на одном уровне. Высота засыпки труб

грунтом может меняться от верхней образующей каждой трубы в преде-

лах 1 -2 м.

Тяговое усилие создается с помощью 5-тонной электрической

лебедки Т-145 Г 10 и десятикратного 50-тонного полиспаста 9. Лебедка

реконструирована таким образом, чтобы скорость намотки троса на ба-

рабан составила 40 см/ч, что вызывает перемещение трубы в среднем

CD

Рис. 1. Схема полевой экспериментальной установки:

1 — грунтовое основание; 2 — песок; 3-7 — исследуемые трубы; 8 — динамометр

ДОР-50; 9 — грузовой полиспаст; 10 — тяговая лебедка Т-145Г; 11 — анкер; 12 —

прогибомер 6ПАО-ЛИСИ

35

у = 1,58 г/см8;

Ф = 30°;

W- (3 - 5)%;

с = 0.

со скоростью 0,2-0,5 см/ч.

Неподвижный блок полиспаста и лебедка крепятся к анкеру 11, со-

оруженному на расстоянии 20 и от торцов труб. Анкер рассчитан на

усилие 200 тс (2 МН).

Для измерения тягового усилия используется образцовый динамо-

метр Токаря ДОР-50 8 с точностью измерения 100 кгс, перемещений —

прогибомер Аистова 6ПАО-ЛИСИ 12 с точностью измерения 0,01 мм.

Первая серия, состоящая из 14 опытов, проведена с песчаным грун-

том, имеющим следующие физико-механические характеристики:

плотность

угол внутреннего трения

весовая влажность

сцепление грунта

На рис. 2 показаны опыты по протягиванию трубы диаметром

1420 мм под слоем грунта высотой й0 = 0,71 и 121 см.

В результате обработки опытных данных определены значения

предельных касательных напряжений по контакту "труба-грунт" Тщ,

и коэффициентов сопротивления грунта при сдвиге ku для различных

диаметров труб и высот засыпки (табл. 1).

Рис. 2. Графики зависимости Тщ, *= Д17) для трубопровода диаметром 1420 мм:

1 — опыт 12, ho = 0; 2 — опыт 13, ho = 71 см; 3 — опыт 14, ho - 121 см

36

Предельные касательные напряжения определялись по формуле

Рср Рср

Тпр - д-г) I ~ 5 ’ (1)

/cxzHz-.pac4 *^расч

где рср — усилие срыва — максимальное усилие протаскивания; Zpac4 —

расчетная длина, на которой труба соприкасается с грунтом, равная

L^4=L-k-l2, (2)

L — общая длина трубы; Ц — расстояние от свободного конца трубы до

пересечения линии естественного откоса; /2 — расстояние, определяе-

мое из условия равенства объемов грунта в призмах О АС и ОСДО

в пределах полосы на ширину диаметра Он.

Это расстояние можно найти из равенства объемов грунта АВО

иВСД:

z _<)/

2 /30,7(8/^ -лЭн)'

(3)

Для обоснованного сравнения тпр, вызванных давлением грунта

над трубой на трубы различных диаметров, необходимо из каждого экс-

периментального значения тпр вычесть величину тпр — предельные ка-

сательные напряжения, возникающие при протаскивании трубы, засы-

панной грунтом до оси, или, что то же самое, из экспериментального

значения усилия протаскивания рср, отнесенного к 1 м, вычесть величи-

ну р сР — то усилие, которое необходимо приложить, чтобы протянуть

1 м трубы, засыпанной грунтом до оси.

Величину р'р (рис. 3) можно найти как

Рср = <Ятр + 2^) • f, (4)

где — вес 1 м трубы; Е^ — активное давление грунта на 1 м трубы;

/— коэффициент трения трубы о грунт.

Величина Е^ определяется по формуле

faKT=^tg2(45°-%/), (5)

где Ajp — удельный вес грунта; h — заглубление, равное половине диа-

метра трубы; <р — угол внутреннего трения грунта.

Коэффициент трения f определен на основании опытов по протя-

гиванию труб диаметром 62,108 и 1420 мм, засыпанных грунтом до оси,

и принят в качестве расчетного равным 0,8.

38

TO7XW/<

Qmp

TOOT

.WAV/

Рис. 3. Расчетная схема взаимодействия трубопровода с грунтом при h0 = О

Учитывая вывод, сделанный на основании лабораторных испыта-

ний о линейности графика зависимости т™ = f(h0), и тот факт, что при

Ло = 0, т°р = 0 для каждого диаметра трубы были построены графики за-

висимости т°р = тпр - ТдР = /(/?о) (рис. 4). Математически эту зависи-

мость можно выразить уравнением

т up

(6)

О 25 50 75 100 125 150 175 200

h0, см

Рис. 4. Графики зависимости т®р =f(hoy.

1 — DK = 325 мм; 2 — Da = 529 мм; 3 — D„ = 820 мм; 4 — D„ = 1020 мм; 5 — D„ = 1420 мм

39

Необходимо отметить, что линейность зависимости т„р = f(ho)

в диапазоне 0<,h<, D„/2 для каждого диаметра является весьма услов-

ной. Однако, учитывая то обстоятельство, что возможная погрешность,

вносимая таким допущением, на малых диаметрах невелика за счет ма-

лой величины Вн/2, а на больших диаметрах — за счет небольшого угла

наклона зависимости к горизонтальной оси, влиянием этой погрешно-

сти на характер графика в координатах т^, - h можно пренебречь.

Использование в опытах труб различных диаметров дало возмож-

ность получить зависимость тангенса угла наклона графика от диамет-

ра трубы (рис. 5), позволяющую определить защемление подземных

трубопроводов любого диаметра в пределах от 325 до 1420 мм.

Математически она выражается формулой

т°

а = = a0+b-e т°и, (j)

%

где а0, b и т — коэффициенты, зависящие от физико-механических

свойств грунта и вида наружной поверхности трубопровода.

С использованием способа наименьших квадратов для исследуемо-

го песчаного грунта подобрана наилучшая интерполирующая функция

Рис. 5. Зависимость а - —— от диаметра трубопровода DB

40

при наименьшем числе параметров, определяющая степень зацепления

заглубленных трубопроводов в виде

Тир =0,015/70 -e~D^, (8)

где Рот,, — относительный диаметр, равный DmH мм/1000. Сопоставле-

ние результатов расчетов по полученной формуле (8) с данными экспе-

риментов показывает, что отклонения касательных напряжений не пре-

вышают погрешности измерений.

Выполненный корреляционный анализ показал, что коэффициент

меры идентичности 0 = 0,92, тем самым косвенным образом подчерки-

вается адекватность выбранной математической модели.

УДК 622.692.4.071

ВЫБОР ТРАССЫ МАГИСТРАЛЬНОГО НЕФТЕПРОВОДА

Л. А. Бабин, В. Я. Волохов, О. X. Тарзиманов

Уфимский государственный нефтяной технический университет

Затраты на строительство нефтепровода и его эксплуатацию опре-

деляются совокупностью факторов, основными из которых являются

условия строительства и технологические параметры, включающие

в себя производительность, диаметр, число ниток, толщину стенки

и рабочее давление в трубопроводе, число и мощность насосных

станций (НС).

В работах советских и зарубежных авторов, посвященных вопро-

сам получения оптимальных проектных решений магистральных неф-

тепроводов, основное внимание уделялось определению оптимальных

параметров и технологических схем транспорта нефти [1, 2], а также

выбору оптимальных трасс по условиям местности [3, 4]. Однако воп-

росы комплексного решения задачи определения оптимального вариан-

та магистрального нефтепровода по технологическим параметрам пере-

качки и плановому положению на местности в полной мере до настоя-

щего времени не рассматривались. В связи с этим проблема совместно-

го выбора оптимальной трассы и определения оптимальных параметров

представляет значительный интерес для проектирования магистраль-

ных нефтепроводов.

Для решения этой задачи требуется на каждой дуге сети рассмот-

реть и оценить различные варианты нефтепровода, отличающиеся друг

от друга значениями диаметра, числом ниток, давлением НС. Каждый

из рассматриваемых вариантов будет характеризоваться вполне опре-

41

деленным распределением напора по трассе, в соответствии с которым

производится расстановка НС и труб с различной толщиной стенки

и подсчитываются приведенные затраты.

Поиск оптимального пути происходит одновременно с надстрой-

кой исходной сети, заданной на карте, сеткой из линий гидравлических

уклонов. Процесс поиска разделяется на этапы вертикальными плоско-

стями, проходящими через каждый ряд угловых точек сети, и произво-

дится методом последовательного анализа вариантов [5] На каждом

этапе составляется таблица точек с минимальными значениями крите-

риев, в которую для каждой точки заносятся следующие сведения:

1) номер предыдущей узловой точки (начала дуги);

2) номер конечной узловой точки дуги;

3) напор в начальной точке дуги;

4) напор в конечной точке дуги;

5) напор в пиковой точке;

6) удельная величина приведенных затрат на НС и перекачку, при-

ходящаяся на единицу капора, развиваемого НС;

7) суммарное значение критерия для всего пути от начальной точ-

ки А до рассматриваемой.

После рассмотрения всех узловых точек сети по выбору характери-

стики конечной точки трассы восстанавливается оптимальный вариант

нефтепровода.

Исходную информацию, необходимую для проведения расчетов по

выбору оптимальных трасс, разделяют на два основных этапа. К перво-

му из них относят сведения о местности в области развития будущего

трубопровода, ко второму — стоимостные характеристики, необходи-

мые для определения величины критерия. Исходная информации пер-

вого типа определяется по дугам сети, наносимой на топографические

карты или аэрофотоснимки, и состоит из четырех видов:

1) высотные отметки профиля и расстояния между ними;

2) категории местности, встречающиеся на каждой дуге сети и со-

ответствующие им протяженности участков;

3) коэффициенты на условия строительства НС и соответствую-

щие им длины участков дуг;

4) стоимость транспорта единицы веса грузов на трассу и номер

территориально-экономического района, в котором находится каждая

дуга. Исходная информация второго типа составляется согласно табли-

це категорий по действующим прейскурантам, нормам и расценкам на

строительство магистральных трубопроводов.

Составлена и отлажена программа, реализующая метод совместно-

го выбора оптимальной трассы и параметров магистрального нефтепро-

вода, и разработаны инструкции по снятию и подготовке исходной ин-

формации и по работе с программой, которые были апробированы при

проектировании одного из участков магистрального нефтепровода

42

в проектном институте Типротрубопровод".

Пример расчета оптимальной трассы участка нефтепровода:

а) сетка с выбранной оптимальной трассой; б) продольный про-

филь и распределение напоров по оптимальной трассе.

Область, в которой должна пройти трасса проектируемого участка

нефтепровода, пересечена горным хребтом, достигающим в отдельных

местах высоты свыше 1300 м над уровнем моря. Перепады высот со-

ставляют около 600 м. В конце участка наблюдается общее понижение

до высоты около 700 м. Имеются заболоченные участки, сильно разви-

тая речная сеть. По области проходит железная дорога, вдоль которой

располагаются населенные пункты.

Трассированием обычными методами было намечено несколько

вариантов трассы, каждый из которых имел свои преимущества и недо-

статки. Одновременно производился выбор оптимальной трассы на ЭВМ.

Информация о местности определялась по сетке, которая была на-

несена на топографические карты в области допустимого развития

трассы участка нефтепровода (см. рисунок).

Информация второго типа, которую готовили отдельно, включала

в себя: стоимость сооружения 1 км трубопровода различных диаметров

для каждой категории местности; стоимость сооружения насосных

станций с различным оборудованием; гидравлические уклоны нефте-

провода для различных диаметров; напоры НС; предельно допустимые

напоры для различных толщин стенки; соответствующий вес единицы

Рисунок

43

длины трубопровода. Все эти сведения были расположены в определен-

ном порядке и введены в ЭВМ.

Расчет трассы на ЭВМ производился в два этапа. На первом из них

по мере подготовки информации осуществлялась ее проверка и запись

отдельных массивов на магнитную ленту. На втором этапе производил-

ся непосредственно выбор оптимальной трассы и параметров. Резуль-

таты расчетов представлены на рисунке. Оптимальная трасса состоит

из трех участков с разными диаметрами. Первый участок длиной 36 км

состоит из труб диаметром 1020 мм с толщиной стенки 11 мм; второй —

из труб диаметром 1220 мм с толщиной стенки 12 мм и третий —

из труб диаметром 820 мм с толщиной стенки 8 мм. Приведенные затра-

ты для этого варианта = 31514,3 тыс. руб.) меньше, чем по вариан-

там, намеченным вручную, в среднем на 8 %.

Выводы

Разработан метод совместного выбора оптимальной трассы и пара-

метров магистрального нефтепровода, в котором поиск оптимального

пути производится среди вариантов, отличающихся значениями пара-

метров. В результате решения на ЭВМ находится трасса с минималь-

ными приведенными затратами с учетом оптимальных значений диа-

метра, числа ниток, рабочего давления в трубопроводе, а также опти-

мальной расстановкой насосных станций и раскладкой труб с различ-

ной толщиной стенки в зависимости от распределения напоров по ней.

ЛИТЕРАТУРА

1. Куликов А. А., ЧерникинВ.И. Оптимальные параметры трубопроводов. Геоло-

гия, разведка, добыча и переработка нефти и газа // Тр. Академии нефтяной

промышленности. Вьш. Ill — М.: Гостоптехиздат, 1950.

2. Яблонский В. С. и др. Проектирование, эксплуатация и ремонт нефтепродук-

топроводов,— М.: Недра, 1965.

3. Бабин Л. А. и др. Выбор трасс магистральных трубопроводов,— Л.: Недра,

1970.

4. Тропин В. Г. Применение ЭЦВМ при выборке трасс магистральных

трубопроводов // Научно-технический обзор. Сер. Проектирование и строи-

тельство трубопроводов и газонефтепромысловых сооружений.— М.:

ЦНТИВНИИСТ, 1974.

5. Михалевич В. С., Шор Н. 3. Метод последовательного анализа вариантов при

решении вариантных задач управления, планирования и проектирования //

Тр. IV Всесоюзного математического съезда.— Т. 1,— Л.: Изд-во АН СССР,

1962.

44

УДК 622.631.24

НОВЫЕ КОНСТРУКЦИИ РЕЗЕРВУАРОВ

ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

В. Л. Березин, М. Г. Каравайченко, Ф. Ш. Ахметов

Российский университет нефти и газа им. И. М. Губкина, г. Москва

Уфимский государственный нефтяной технический университет

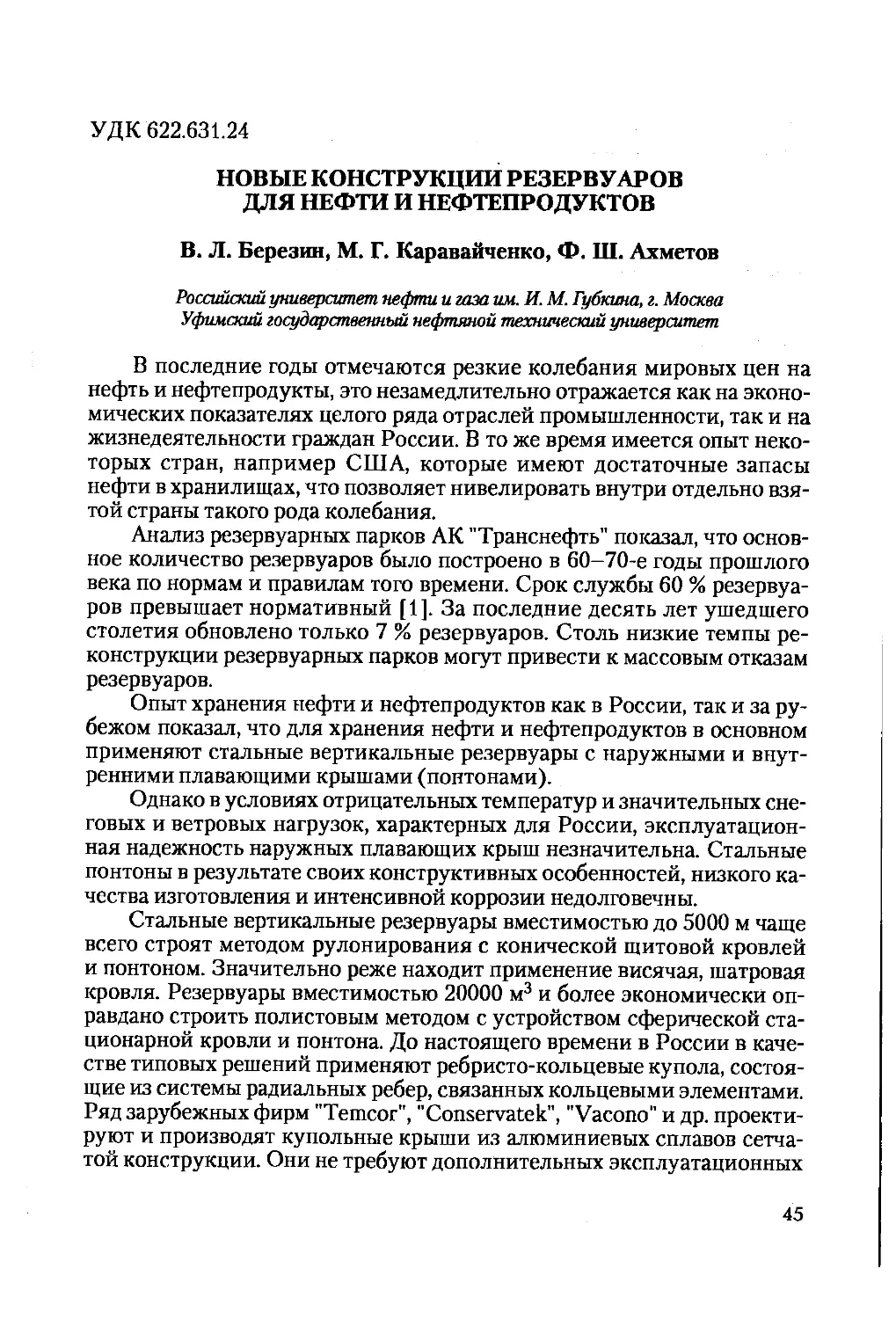

В последние годы отмечаются резкие колебания мировых цен на

нефть и нефтепродукты, это незамедлительно отражается как на эконо-

мических показателях целого ряда отраслей промышленности, так и на

жизнедеятельности граждан России. В то же время имеется опыт неко-

торых стран, например США, которые имеют достаточные запасы

нефти в хранилищах, что позволяет нивелировать внутри отдельно взя-

той страны такого рода колебания.

Анализ резервуарных парков АК "Транснефть" показал, что основ-

ное количество резервуаров было построено в 60-70-е годы прошлого

века по нормам и правилам того времени. Срок службы 60 % резервуа-

ров превышает нормативный [1]. За последние десять лет ушедшего

столетия обновлено только 7 % резервуаров. Столь низкие темпы ре-

конструкции резервуарных парков могут привести к массовым отказам

резервуаров.

Опыт хранения нефти и нефтепродуктов как в России, так и за ру-

бежом показал, что для хранения нефти и нефтепродуктов в основном

применяют стальные вертикальные резервуары с наружными и внут-

ренними плавающими крышами (понтонами).

Однако в условиях отрицательных температур и значительных сне-

говых и ветровых нагрузок, характерных для России, эксплуатацион-

ная надежность наружных плавающих крыш незначительна. Стальные

понтоны в результате своих конструктивных особенностей, низкого ка-

чества изготовления и интенсивной коррозии недолговечны.

Стальные вертикальные резервуары вместимостью до 5000 м чаще

всего строят методом рулонирования с конической щитовой кровлей

и понтоном. Значительно реже находит применение висячая, шатровая

кровля. Резервуары вместимостью 20000 м3 и более экономически оп-

равдано строить полистовым методом с устройством сферической ста-

ционарной кровли и понтона. До настоящего времени в России в каче-

стве типовых решений применяют ребристо-кольцевые купола, состоя-

щие из системы радиальных ребер, связанных кольцевыми элементами.

Ряд зарубежных фирм "Temcor", "Conservatek", "Vacono" и др. проекти-

руют и производят купольные крыши из алюминиевых сплавов сетча-

той конструкции. Они не требуют дополнительных эксплуатационных

45

расходов в виде периодической наружной окраски и антикоррозионной

защиты внутренней поверхности. Их вес более чем в 4 раза ниже веса

стального купола. Белый цвет алюминия хорошо отражает солнечные

лучи, что предотвращает нефть от нагрева и сокращает ее испарение.

Технико-экономическое сравнение сетчатого алюминиевого купола для

резервуара со стальным ребристо-кольцевым куполом с учетом эксплу-

атационных затрат показало преимущество первого.

С целью освоения импортозамещающей технологии производства

алюминиевых купольных крыш для нефтяных резервуаров впервые

в России ЗАО "Нефтемонтаждиагностика" совместно с ЦНИИПСК

спроектированы и оснащены в районе г. Кстово на ЛПДС "Староликее-

во" АК "Транснефть" два резервуара вместимостью 20000 м3 с куполь-

ными крышами и понтонами из алюминиевых сплавов (рис. 1). Куполь-

ная крыша резервуара представляет собой сетчатую конструкцию

из стержней, которые образуют ячейки в виде треугольников, вписан-

ных в сферическую поверхность. Стержни купола соединены между

собой узловыми накладками при помощи высокопрочных болтов. Кар-

кас купола покрыт настилом толщиной 1,5 мм из коррозионно-стойко-

го сплава. Элементы настила купола соединены между собой на стерж-

нях накладками и самонарезающими болтами, а узловые соединения

закрыты колпаками. На купольной крыше установлены световые, смот-

ровые люки и вентиляционные отверстия. Сетчатый купол наиболее

экономичен по расходу металла вследствие пространственной работы

каркаса и равномерности распределения материала по поверхности

оболочки.

Рис. 1. Резервуар с купольной крышей из алюминиевых сплавов

46

Первым этапом проектирования сетчатого купола является выбор

и расчет его геометрической формы. На этом этапе проектирования оп-

ределили вес, основные геометрические параметры купола, число типо-

размеров элементов, конструкции узлов, произвели расчет координат

узлов. Уровень оптимальности формообразования купола в конечном

итоге определяет эффективность конструкции. С целью получения

наиболее оптимальной конструкции купола была разработана програм-

ма для персонального компьютера.

Вторым этапом проектирования является расчет нагрузок и воз-

действий на купол. Он состоит из определения статических и динами-

ческих составляющих собственного веса, снеговой, ветровой нагрузок,

температурного воздействия и их сочетания. Отличительной особенно-

стью отечественной методики расчета нагрузок по сравнению с API-650

и европейскими нормами EUROCODE-1 является то, что нами уточне-

на неравномерно распределенная снеговая нагрузка и учтена пульсаци-

онная составляющая ветровой нагрузки.

Расчет купола следует выполнять с учетом неблагоприятных соче-

таний нагрузок. Эти сочетания устанавливаются из анализа реальных

вариантов одновременного действия различных нагрузок для работы

купола. При расчете купола необходимо принимать во внимание следу-

ющие комбинации нагрузок:

1. Статическая нагрузка.

2. Статическая плюс равномерная снеговая нагрузки.

3. Статическая плюс неравномерная снеговая нагрузки.

4. Статическая плюс ветровая нагрузки.

5. Статическая плюс равномерная снеговая, плюс ветровая нагрузки.

6. Статическая плюс неравномерная снеговая, плюс ветровая

нагрузки.

7. Статическая плюс сейсмическая нагрузки.

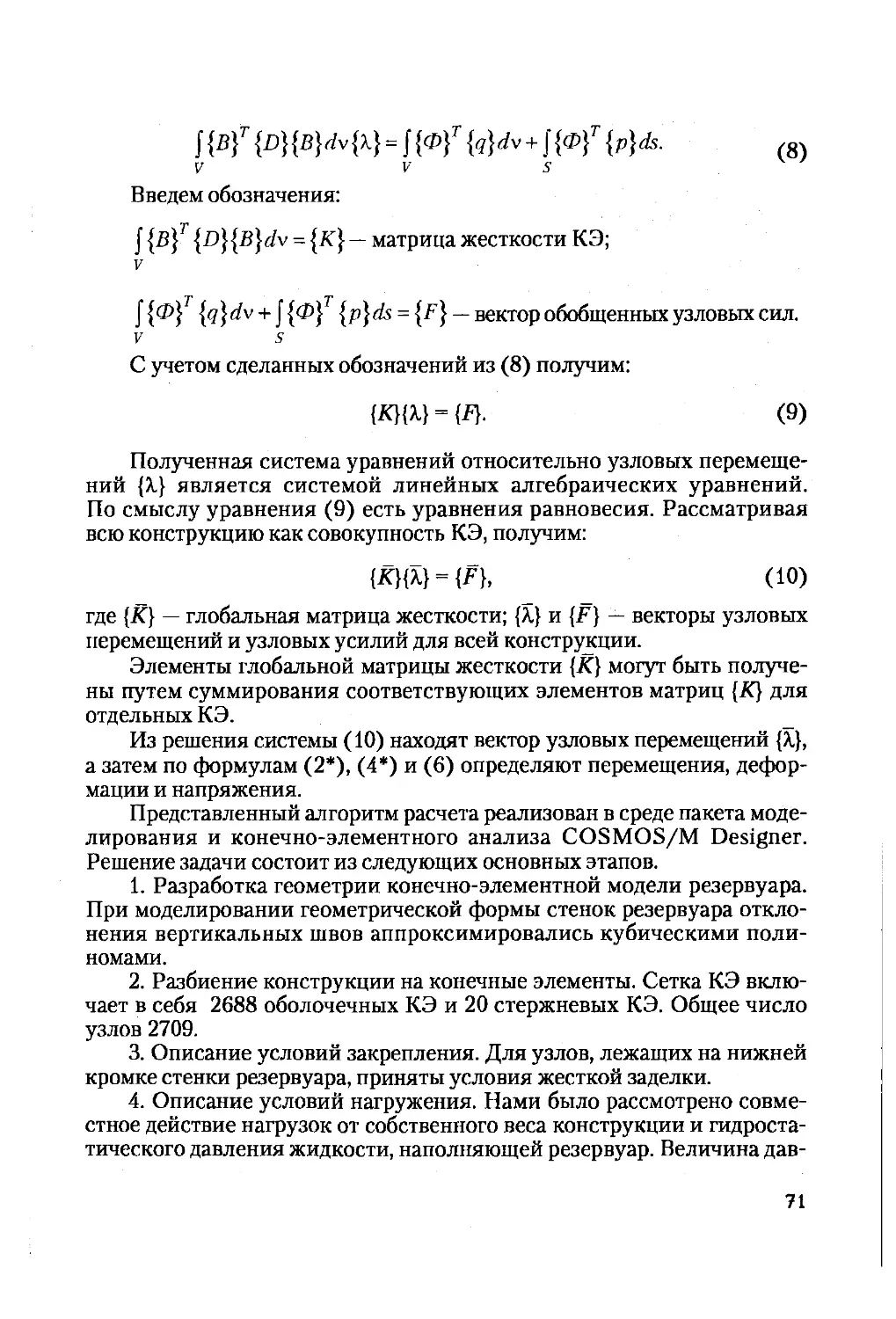

На третьем этапе проектирования методом конечных элементов

произвели расчет купола на прочность и определили перемещения.

На этом этапе проектирования производится расчет основных и опор-

ных балок, узлов и деталей, а также опорного кольца купола.

Изготовление и монтаж купольных крыш были произведены сила-

ми ЗАО "Нефтемонтаждиагностика". С целью сокращения потерь неф-

ти от испарения резервуары были оснащены понтонами из алюминие-

вых сплавов (рис. 2).

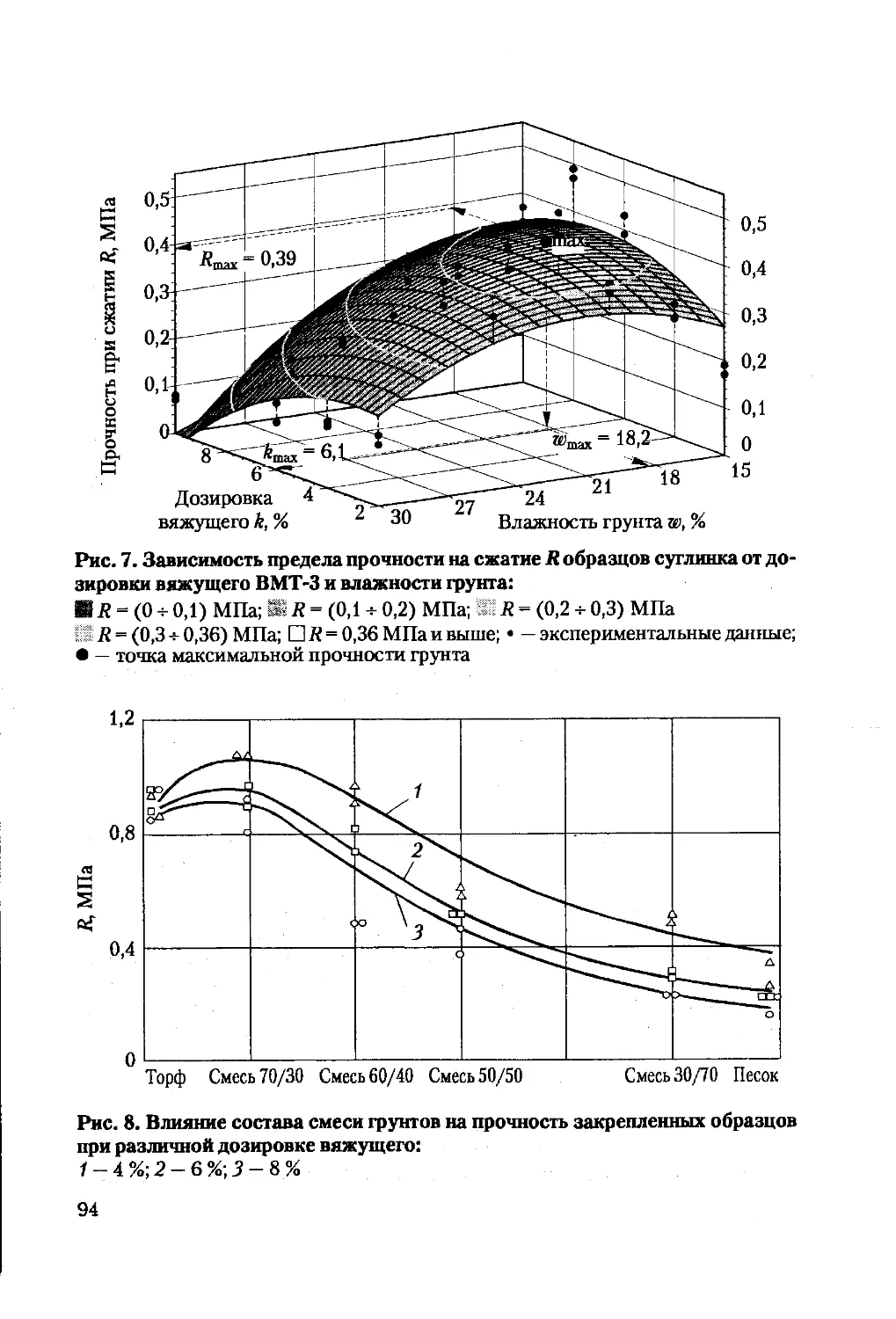

Понтоны "Альпон" производства ЗАО "Нефтемонтаждиагностика"

представляют собой поплавковую конструкцию, состоящую из поплав-

ков в виде герметичных труб диаметром 220 мм, которые обеспечивают

запас плавучести не менее 100 %. Поплавки хомутами закреплены

к нижним балкам. На нижние балки уложен настил из плакированного

алюминиевого сплава толщиной 1,2 мм и прикреплен верхними балка-

ми при помощи самонарезающих болтов из нержавеющей стали. По пе-

47

Рис. 2. Понтон из алюминиевых сплавав "Альпон"

риферии понтона установлен бортовой лист, который погружен в жид-

кость не менее чем на 100 мм, что обеспечивает надежный гидрозатвор.

Понтон оснащен противоповоротным устройством, кабелем зазем-

ления и люк-лазом, который выполняет также роль вакуумного пре-

дохранителя.

По желанию заказчика понтон может быть оснащен дренажным

устройством. Заказчик также определяет вид опоры понтона. Понтон

может опираться на стационарную опору либо на стойки, прикреплен-

ные к поплавкам. Стойки могут быть выполнены из труб диаметром

50 мм из алюминиевого сплава или из нержавеющей стали, постоянной

(1,8 м) либо переменной высоты. Зазор между стенкой резервуара

и понтоном перекрыт уплотняющим затвором мягкого типа ЗМП. Зат-

вор выполняется двух типов: одноязыковый (ЗМП-1) и двухязыковый

(ЗМП-2).

К началу 2002 г. нами были оснащены отечественными понтонами

58 резервуаров для хранения нефти и нефтепродуктов вместимостью

от 1000 до 20000 м3.

ЛИТЕРАТУРА

1. Калинин В. В. Стратегия реконструкции // Трубопроводный транспорт

нефти.- 2001.- № 3 - С. 20-23.

48

УДК 622.692.4.074

К ВОПРОСУ ПРОЕКТИРОВАНИЯ

БАЛОЧНЫХ ТРУБОПРОВОДНЫХ ПЕРЕХОДОВ

Л. И. Быков, 3. Ф. Автахов

Уфимский государственный нефтяной технический университет

В практике проектирования и строительства линейной части маги-

стральных трубопроводов при пересечении естественных и искусствен-

ных препятствий довольно широко используются различные многопро-

летные балочные системы. Среди йх основных достоинств необходимо

отметить простоту конструкции, удобство в эксплуатации, выражаемое

в возможности визуального контроля за состоянием трубопровода

и опор при наименьших затратах на строительство по сравнению с дру-

гими видами надземной прокладки. К достоинствам также можно отне-

сти возможность безопасной и надежной эксплуатации трубопровода, в

сравнении с подземным способом прокладки, в случае прохождения

трассы в сложных гидрогеологических условиях.

Влияние высотного положения опор на напряженное

состояние трубопровода

Как известно, расчетная схема балочных переходов представляется

в виде балки кольцевого сечения на шарнирных опорах. Статический

расчет переходов подробно освещен в [8]. Другие исследователи в сво-

их публикациях [5,10] предлагают дополнительно учитывать передачу

изгибающих моментов на компенсаторы от нагрузки в пролетах и влия-

ние компенсаторов на степень защемления трубопровода грунтом. В ра-

боте [7] автор предлагает расчет балочных трубопроводных переходов

вести также с учетом прилегающих подземных участков, поскольку они

существенно влияют на устойчивость надземной части.

Трубопроводы, проложенные над землей, представляют собою

в статическом отношении многопролетные неразрезные балки и, как

всякие статически неопределимые системы, оказываются весьма чув-

ствительными к просадке какой-либо из опор или просто к расположе-

нию опор не на одном уровне. На практике же нередки случаи смеще-

ния опор от проектного положения. Это может быть вызвано, напри-

мер, несовершенством процесса строительства или условиями эксплуа-

тации (просадка опор на заболоченной местности, выпучивание опор

при смерзании грунта в районах многолетней мерзлоты). Эти верти-

кальные смещения опор приводят к появлению дополнительных изги-

бающих моментов, зависящих от величины смещения и изгибной жест-

49

кости трубы. Общая картина напряженно-деформированного состоя-

ния (НДС) трубопровода становится в этом случае существенно отлич-

ной от предполагаемой расчетной схемы. Поэтому принятие в процессе

проектирования и сооружения расположения всех опор на одном уров-

не относительно друг друга указывает на слабую сторону расчетных

методик.

Б. В. Лопатиным в статье [4] с использованием уравнения трех

моментов рассмотрено влияние просадки произвольно расположенной

я-й опоры многопролетного трубопровода (рис. 1).

При большом числе опор для пролетов, достаточно удаленных от

концов, выражения для дополнительных изгибающих моментов, вызы-

ваемых просадкой п-й опоры, имеют вид [4]:

6EImDY

Мп^=Мп^-№5-^--

^El^Y

М„_2=Мя+2 =0,1245-^.

(1)

Таким образом, выражения (1) дают возможность определить

величины дополнительных изгибающих моментов над п-й и смежными

с ней опорами при ее вертикальном перемещении, однако они справед-

ливы при достаточном удалении проседающей опоры от концов трубо-

Рис. 1. Просадка п-й опоры трубопровода и эпюра дополнительных изгибаю-

щих моментов

50

провода и применимы только в случае перемещения одной опоры. При

одновременном проседании нескольких опор вычисление дополнитель-

ных изгибающих моментов можно произвести, основываясь на принци-

пе суперпозиции, путем суммирования величин, найденных для каж-

дой проседающей опоры в отдельности, что достаточно трудоемко и мо-

жет привести к появлению и накоплению ошибок. В связи с этим необ-

ходимо проанализировать влияние одновременного изменения высот-

ного положения нескольких опор на напряженное состояние для всего тру-

бопровода в целом, в том числе с учетом защемления компенсаторами.

Нами на примере стержневой конечно-элементной модели двух-

пролетного балочного перехода (рис. 2, а и б) со следующими приняты-

6 130,4

Рис. 2. Напряженное состояние двухпролетного балочного перехода

51

ми параметрами 1020 х 10 мм, материал трубы — сталь 17Г1С, I = 36 м,

q = 9,2 кН/м проанализировано влияние одновременного изменения

высотного положения нескольких опор на напряженное состояние тру-

бопровода. Так, на рис. 2, а изображена эпюра возникающих напряже-

ний в трубопроводе с указанием величин (МПа) в характерных сечени-

ях в исходном равновысотном состоянии. Из рисунка видно, что опор-

ные сечения существенно перегружены, в то время как в пролетных се-

чениях напряжения практически в 2 раза меньше.

Путем последовательного понижения уровня опор мы можем

добиться существенного уменьшения возникающих напряжений.

На рис. 2, б показано напряженное состояние трубопроводного перехо-

да после установки опор на оптимальные уровни, из которого видно,

что вследствие изменения их высотного положения напряжения

в опорных и пролетных сечениях стремятся выровняться.

Выполнив оценку степени снижения напряжений по формуле

Sa = CTmax-Pmln 100>

^тах

где gmav — максимальные напряжения, соответствующие случаю, когда

опоры находятся на одном уровне, МПа; amin — напряжения после по-

нижения уровня средних опор, МПа, находим, что расчетные напряже-

ния снизились в результате изменения уровня опор на 24,3 %.

Дальнейшие исследования одно - пятипролетных схем балочных

трубопроводных переходов позволили построить графическую зависи-

мость (рис. 3), изображающую характер влияния понижения опор на

Рис. 3. Характер влияния понижения опор на уменьшение возникающих

напряжений в многопролетных балочных системах в зависимости от числа

пролетов

52

уменьшение возникающих напряжений в многопролетных балочных

системах в зависимости от числа пролетов применительно к трубопро-

воду диаметром 1020 мм. Он свидетельствует о том, что при числе про-

летов три и более наблюдающийся уровень, до которого уменьшаются

напряжения за счет понижения опор, почти не изменяется и составляет

около 35 % [1].

В результате использования возможности понижения уровня

опорных сечений для регулирования напряжений балочный трубопро-

водный переход становится своего рода предварительно-напряженной

системой, так как при опускании средних опор возникают дополни-

тельные изгибающие моменты над соответствующими опорами, вели-

чина которых зависит от уровня той или иной опоры. Это, безусловно,

потребует внесения изменений в способ монтажа переходов, т. е. после

прокладки прямолинейного трубопровода потребуется его предвари-

тельный выгиб, что, в свою очередь, вызовет необходимость примене-

ния других опор.

Краткая классификация опор балочных трубопроводных систем

Из проанализированной литературы [7-9, И] можно видеть, что

конструкции опор для надземных трубопроводов различают по степени

свободы линейных перемещений:

свободноподвижные, допускающие продольные и поперечные ли-

нейные перемещения;

продольно-подвижные, допускающие только продольные переме-

щения трубы.

В зависимости от вида подвижных элементов, обеспечивающих

возможность перемещений трубы, опорные части могут быть:

скользящими, в том числе со скольжением стали по стали и с при-

менением антифрикционных самосмазывающихся материалов;

катковыми, т. е. с круглыми элементами, перекатывающимися меж-

ду двумя контактирующими поверхностями, при этом катки могут

быть цилиндрическими, шаровыми и сложной формы;