Author: Матвеев В.В. Кузьмич А.А.

Tags: подземное строительство земляные работы фундаменты строительство тоннелей технология строительного производства монтаж монтаж оборудования

ISBN: 5-274-01152-7

Year: 1990

В.В. Матвеев, А. А.Кузьмич

Установка,

выверка

и крепление

технологического

оборудования

и конструкции

на фундаментах

В. В. Матвеев, А. А. Кузьмич

Установка,

выверка

и крепление

технологического

оборудования

и конструкции

на фундаментах

ЛЕНИНГРАД

СТРОЙИЗДАТ

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1990

ББК 38.654.1

М

УДК 624.159.1

Рецензент—Ленинградский отдел Гипрохиммонтажа (С. Е. Красиков)

Матвеев В. В., Кузьмич А. А.

М Установка, выверка и крепление технологического обо-

рудования и конструкций на фундаментах.— Л.: Стройиздат,

Ленингр. отд-ние, 1990.— 127 с.: ил.

ISBN 5-274-01152-7

Приводятся виды фундаментов и опорных конструкций, требования к прием-

ке их под монтаж. Рассматриваются способы крепления и выверки обору-

дования и конструкций на фундаментах, а также применяемые для этого

инструменты и приспособления.

Для рабочих-монтажников.

330800006—169

047(01)—90

174—90

ББК 38.654.1

ISBN 5-274-01152-7

© Матвеев В. В., Кузьмич А. А.

1990

ПРЕДИСЛОВИЕ

Капитальное строительство — одна из важнейших отраслей

народного хозяйства. От ее развития в немалой степени зависит

вся экономика нашего государства. Правительство постоянно

уделяет внимание вопросам совершенствования капитального

строительства — повышению его эффективности, оказывает строи-

телям помощь в оснащении техникой, в деле подготовки кадров

и во многих других вопросах.

За последние 15...20 лет монтажными организациями в содру-

жестве с научно-исследовательскими институтами и проектными

организациями разработаны новые технологические методы, а

также более совершенные подъемно-транспортные и такелажные

средства для монтажа, способствующие повышению производи-

тельности, улучшению качества и безопасности работ. В частности,

большие успехи достигнуты в монтаже технологического обору-

дования. Для перемещения оборудования используют специальные

транспортные устройства на воздушной подушке, для его уста-

новки — краны-вертолеты, дирижабли, а в труднодоступных ме-

стах — роботы-манипуляторы.

В настоящее время на монтаже оборудования применяют пнев-

матические строительные конструкции, электронные вычислитель-

ные машины, а для его выверки — лазерные устройства, электрон-

ные уровни с ценой деления до 0,001 мм.

Работа монтажника — это работа творческая. Монтажник

имеет дело с неповторяющимися объектами производства, с широ-

кой и разнообразной номенклатурой изделий и видов работ. Это

обязывает его владеть многими приемами труда, умело поль-

зоваться разнообразными механизмами, инструментами, при-

менять различные приспособления, повышающие производитель-

ность труда, для чего необходимы всесторонние знания об основ-

ных параметрах оборудования, условиях работы, температурах,

давлениях, режимах нагружения, необходимой точности сборки

отдельных узлов и выверки оборудования в проектном положении.

Работники монтажных организаций призваны осваивать тех-

нику монтажа, выполнять монтаж всего технологического обору-

дования на высоком современном техническом уровне, обеспечивая

надежную и бесперебойную его эксплуатацию.

з

Цель издания настоящей книги — дать специалистам-мон-

тажникам необходимые сведения по видам и устройству фунда-

ментов и опорных конструкций, правилам приемки и подготовки

фундаментов к монтажу оборудования, способам и технологии

выверки и крепления оборудования на фундаментах, а также по

использованию различных инструментов и приборов для его вы-

верки и крепления.

Каждый монтажник должен проявлять техническую смекалку,

для того чтобы обеспечивать высокую производительность труда,

хорошее качество работ и надежную эксплуатацию машин.

В книге использованы инструкции по монтажу технологиче-

ского оборудования, техническая литература по установке, вывер-

ке и креплению оборудования и конструкций на фундаментах,

справочные материалы, информации ЦБНТИ Минмонтажспец-

строя СССР, СНиПы, а также практический опыт монтажных

организаций.

Книга предназначена для рабочих, бригадиров и мастеров

строительно-монтажных организаций.

Предисловие, пункты 1 и 5 гл. 1 написаны инж. А. А. Кузьми-

чем, остальной объем книги — инж. В. В. Матвеевым.

Глава 1. ВИДЫ ФУНДАМЕНТОВ

И ОПОРНЫХ КОНСТРУКЦИЙ,

ИХ ПРИЕМКА ПОД МОНТАЖ ОБОРУДОВАНИЯ

1. Виды фундаментов и опорных конструкций

Машины при сравнительно небольшой опорной поверхности

станины имеют обычно большую массу. Для того чтобы машина не

вязла в грунте, стояла ровно и прочно в процессе эксплуатации,

ее опирают на твердое жесткое основание, устраивают специаль-

ные опорные площадки — фундаменты. Допускается устанавли-

вать оборудование на бетонные подушки полов и междуэтажные

перекрытия.

Фундаменты под оборудование должны быть прочными, устой-

чивыми и долговечными. При их проектировании составляют рас-

четные схемы, определяющие величины и координаты точек при-

ложения действующих на них сил, затем устанавливают размеры

фундаментов, после чего делают их проверочные расчеты.

Конструкции фундаментов изготовляют по чертежам, в кото-

рых содержатся данные о материале, месте расположения фунда-

ментов, проектные высотные отметки.

Опорная поверхность фундамента должна быть значительно

больше опорной поверхности оборудования, чтобы обеспечивать

их устойчивое положение. Кроме статических нагрузок, фундамент

воспринимает и гасит небольшие колебания, возникающие при

работе оборудования, т. е. испытывает и динамические нагрузки.

Это имеет особое значение для оборудования, которое работает

с большими ударными нагрузками (молоты, рубительные машины,

прокатные клети и т. д.). Колебания гасятся за счет массы фунда-

мента, которая в несколько раз превышает массу оборудования.

Вибрации внутри машины возникают из-за неуравновешен-

ности ее вращающихся элементов (роторов, шкивов ременных

передач, режущего инструмента и др.) и при возвратно-поступа-

тельном движении частей машин в момент изменения направле-

ния движения под действием сил инерции. Иногда они могут быть

следствием рабочих нагрузок (сил резания), неуравновешенности

обрабатываемых заготовок (при вращательном движении, удар-

ных нагрузках и т. д.).

5

Вибрации отрицательно влияют на долговечность работы ма-

шины. Они распространяются через фундамент и грунт, воздей-

ствуют на соседние машины, на конструкции зданий, вызывая

разрушения в них.

Главным фактором, способствующим уменьшению интенсив-

ности вибраций, является масса фундамента: чем она больше, тем

меньше амплитуды вибрации от возникающих сил. Поэтому масса

фундаментов под машины, при работе которых возникают боль-

шие инерционные силы и силы от других факторов, достигает

иногда 100 т и более.

Фундаменты очень разнообразны, как и оборудование, для

которого они предназначены. По конструкции их подразделяют

на монолитные, блочные, каркасные, свайные, брусковые, ряже-

вые; по форме — на ленточные, прямоугольные, ступенчатые,

трапециевидные, фасонные. Фундаменты могут быть наземными,

подземно-наземными, подземными и размещаться на между-

этажных перекрытиях производственных зданий.

Для сооружения фундаментов применяют бетон, бутобетон,

железобетон, кирпич и дерево. На кирпичные фундаменты устанав-

ливают легкое оборудование массой не более 4 т; кирпичная клад-

ка разрешается только для фундаментов, находящихся выше

уровня грунтовых вод. Высота таких фундаментов должна быть

не менее 0,5 м. Силикатный кирпич для кладки применять нельзя.

Деревянный фундамент используют для временной установки

оборудования с небольшими инерционными нагрузками, так как

он быстро изменяет форму и коробится.

Групповые фундаменты представляют собой единое полотно

толщиной 150...250 мм под несколько единиц оборудования (груп-

пу) и служат, как правило, только основанием для станков. В ка-

честве единого полотна используют бетонные полы или полы иной

конструкции. На групповые фундаменты устанавливают легкие

и средние станки нормальной точности, работающие в спокойных

режимах с преобладающими статическими нагрузками и имеющие

достаточно жесткие станины (станина считается жесткой, если

отношение ее длины к высоте не превышает 2:1).

Индивидуальные фундаменты сооружают для точного среднего

и тяжелого оборудования, работающего с умеренными и повышен-

ными динамическими нагрузками. Назначение индивидуальных

фундаментов, помимо обеспечения правильного положения обору-

дования и виброустойчивости, изоляция оборудования друг от

друга во избежание передачи вибрации через грунт, а также повы-

шение жесткости станин.

Фундаменты машин и механизмов крупных агрегатов делают

массивными, по возможности без швов в тех местах, где будет

установлено оборудование. Отдельные железобетонные массивы,

разделяют усадочными швами, например при сооружении фунда-

ментов прокатных станов, бумагоделательных машин.

Укладку бетона в фундамент с применением механических

6

вибраторов выполняют не позднее 1,5 ч после его приготовления.

Глухие фундаментные болты устанавливают с помощью кондук-

торов с отверстиями в них для болтов (диаметры отверстий делают

больше диаметра фундаментного болта на 1...2 мм). Кондукторы

с подвешенными болтами раскрепляют в опалубке перед бетониро-

ванием фундамента, выверяют в плане и по высоте с помощью

геодезических приборов. Такой способ установки болтов обеспечи-

вает удобство и точность их расположения, неизменное их положе-

ние при бетонировании.

Для анкерных болтов в фундаменте делают колодцы, устраи-

вая до бетонирования опалубку или закладывая деревянные проб-

ки с учетом проектных размеров болтов и мест их расположения.

После бетонирования фундамента и схватывания бетона пробки

удаляют.

Крупные и тяжелые фундаменты под установленным оборудо-

ванием способны в течение длительного времени давать осадку,

достигающую до 50 мм и более. Поэтому по окончании изготовле-

ния фундамента необходимо вести наблюдения за его осадкой и

при выверке оборудования по реперам учитывать возможные

отклонения в высотных отметках.

Размеры фундамента определяются габаритными размерами

оборудования и его размещением, а глубина — длиной фундамент-

ных болтов, крепящих оборудование, расположением каналов и

тоннелей, массой устанавливаемой на него машины, интенсив-

ностью колебаний, вызываемых ее работой, а также грунтовыми

условиями. При рыхлом грунте размеры фундамента должны быть

значительно больше, чем при скальном и во всех случаях соответ-

ствовать чертежам и требованиям технических условий на соору-

жение фундамента. Фундаменты, на которые оборудование уста-

навливается с последующей подливкой раствора (должно быть

указано в чертежах), сдаются под монтаж забетонированными

на 50...60 мм ниже проектной отметки опорной поверхности обору-

дования, а в местах расположения ребер жесткости на основании

оборудования — на 50...60 мм ниже отметки этих ребер. В случае

установки оборудования без подливки фундаменты сооружают

на полную проектную отметку.

При использовании в качестве фундаментов под оборудование

стальных конструкций и железобетонных элементов на них распро-

страняются все требования, предъявляемые к фундаментам.

2. Приемка фундаментов и опорных конструкций под монтаж

оборудования

Приемка фундаментов. Монтаж технологического оборудова-

ния и конструкций ведут по техническим условиям, предусматри-

вающим возможные величины предельных отклонений этого обо-

рудования от проектного положения, которое характеризуется

7

расположением оборудования на фундаменте, постаменте или

опорной конструкции в плане, по высоте, в горизонтальной и вер-

тикальной плоскостях. Обеспечение точности установки в проект-

ное положение в пределах допускаемых отклонений зависит не

только от точности изготовления оборудования и его сборки, но также

от качества выполнения работ по сооружению фундамента или

опорной конструкции. Учитывая это обстоятельство, следует обращать

особое внимание на тщательную приемку фундаментов под монтаж

и иметь в виду, что качество монтажа оборудования, его испыта-

ния и дальнейшая эксплуатация находятся в прямой зависимости

от качества сооруженного фундамента.

Изготовление фундаментов и подливка оборудования цемент-

ным раствором входят в обязанности строительных организаций.

Однако надо признать целесообразным наблюдение за всем про-

цессом устройства фундамента представителя монтажной органи-

зации. Это будет способствовать исключению возможных ошибок

при сооружении фундамента и обеспечит высокое качество работ

по его устройству. Фундаменты сооружают по чертежам, учиты-

вающим размеры, массу и характер работы монтируемого обору-

дования, а также конструкцию и конфигурацию его опорной части.

До начала работ по укрупнительной сборке и установке обору-

дования представители монтажной организации производят

приемку от строительной организации готовых фундаментов и

опорных конструкций, используя техническую документацию, пере-

даваемую заказчиком: строительные чертежи фундамента; испол-

нительную схему с нанесенными на ней проектными и фактиче-

скими размерами фундамента, закладных изделий, фундаментных

болтов, колодцев под анкерные болты, привязочными размерами

к строительным конструкциям (колоннам зданий) или фундамен-

там соседнего оборудования; документ о качестве бетона и соответ-

ствии его марки проектной; акт на скрытые работы. Актом

оформляются работы, которые невозможно обследовать при

приемке готовых фундаментов. В нем фиксируются: глубина зало-

жения фундамента; размеры разрывов между фундаментами зда-

ния и оборудования; наличие температурных швов и закладных

деталей для анкерных болтов; правильность установки и закрепле-

ния глухих фундаментных болтов в теле фундамента и арматуры.

На чертежах фундамента должны быть указаны его основные раз-

меры; расположение осей относительно осей здания или соседних

сооружений, проектные высотные отметки; расположение высту-

пов, впадин, отверстий, температурных швов, закладных частей;

расположение фундаментных болтов или колодцев для них, а

также данные о материале фундамента.

При приемке фундамента под монтаж оборудования прове-

ряют:

привязочные размеры, характеризующие правильность распо-

ложения фундамента по отношению к элементам здания или фун-

даментам рядом стоящего оборудования;

8

размеры самого фундамента и его элементов;

наличие, расположение и размеры проемов, впадин, выступов,

колодцев, закладных деталей, температурных швов;

наличие и состояние плашек и реперов для обозначения про-

дольных и поперечных осей и высотных отметок;

точность расположения в плане и высоту над поверхностью

фундамента глухих фундаментных болтов, состояние их резьбы,

укомплектованность гайками и шайбами;

наличие, размеры, состояние и укомплектованность анкерных

болтов в случае их применения вместо глухих;

общее состояние поверхностей фундамента.

При отсутствии указаний в проектной документации на допу-

скаемые отклонения от проектных размеров фундаментов можно

пользоваться величинами, приведенными в табл. 1.

При проверке привязочных размеров от технологических осей

оборудования до осей здания, а также основных размеров фунда-

мента в плане замеры ведут стальной рулеткой с натяжением

Таблица 1. Допускаемые отклонения от проектных размеров при приемке

фундаментов

Замеряемый размер

Допускаемое

отклонение,

мм

По привязочным размерам продольных и поперечных осей фун-

даментов и осей колодцев для анкерных болтов

По основным размерам в плане

По высотным отметкам поверхности фундамента без учета вы-

соты подливки

По размерам уступов в плане

По размерам колодцев для анкерных болтов в плане

По глубине колодцев для анкерных болтов

По отметкам уступов в выемках и колодцах

По осям закладных анкерных устройств в плане

По высотным отметкам фундамента:

по высоте

по уклону.

По высотным отметкам выверенной и подлитой опорной сталь-

ной плиты:

по высоте

по уклону

По смещению в плане осей фундаментных болтов

По высотным отметкам торцов фундаментных болтов

По длине резьбы фундаментных болтов

По отклонению осей фундаментных болтов в плане

По отклонению верхних торцов фундаментных болтов

По отклонению всей верхней поверхности от горизонтали

(на 1 м плоскости в любом направлении)

По местным отклонениям верхней поверхности от проектной

отметки при проверке рейкой длиной 2 м (кроме опорных поверх-

ностей)

По разбивке осей плашек

По высотным отметкам реперов

±20

±30

—30

—20

+20

+50

—20

±10

—5

1/1000

+ 1,5

1/1000

+5

+20

+30

±5

+20

±20

±5

±1

±0,5

9

100 кН при замеряемом расстоянии до 10 м и 150 кН — более 10 м.

При значительных размерах в полученные результаты замеров

вводят поправки (выбирают из специальных таблиц) на провес

рулетки и температурные расширения.

При необходимости поправки могут быть рассчитаны следую-

щим образом:

величина поправки, мм, на вытяжку рулетки

А/ = L/n//,

где L — результат измерений; 1„ — погрешность рулетки на полной длине; I — номиналь-

ная длина рулетки;

величина поправки, мм, на температурные расширения

A/ = L/P(/-M,

где /р — коэффициент линейного расширения стали: /р = 0,0000125; t — температура

окружающего воздуха при измерении; /к — температура воздуха, на которой определялась

эталонная длина рулетки.

Проверку правильности геометрических размеров фундамента,

а также расположения колодцев под фундаментные болты, прое-

мов, ниш осуществляют с помощью струн, натягиваемых вдоль

основных осей монтируемого оборудования на высоте 300...350 мм

от поверхности фундамента (рис. 1). Спущенные со струн отвесы

должны совпадать с насечками на плашках, заделанных на поверх-

ности фундамента. Проверку выполняют, замеряя расстояния от

контролируемых точек до струн или отвесов металлической рулет-

кой или линейкой.

В случае получения удовлетворительных результатов этой

проверки, когда размеры фундамента и расположение колодцев

укладываются в проектные размеры с учетом допусков, при-

ступают к замерам глубин колодцев й закладных анкерных дета-

лей. Эту операцию выполняют с помощью нивелира (рис. 2).

Рис. 1. Схема проверки размеров фундамента с помощью струн и отвесов

1 — фундамент; 2 — струна продольной оси; 3 — струна поперечной оси; 4 — колодцы для анкерных

болтов; 5 — планки с осевыми и высотными насечками; 6 — отвесы; 7 — осевая насечка; 8 — высотная

насечка

10

Рис. 2. Схема замеров глубины колодцев и закладных анкерных плит с помощью

нивелира

/ — нивелир; 2 — визирная ось; 3 — нивелирная рейка; 4 — фундамент; 5 — анкерная плита

При проверке открытых ниш убеждаются в горизонтальности

верхней опорной поверхности для плит анкерных болтов с по-

мощью контрольной линейки и слесарного уровня (рис. 3). Откло-

нение от горизонтали должно быть не более 1 мм на длине 100 мм.

Плоскостность верхних поверхностей фундаментов, которая

должна быть в пределах установленных допусков, проверяют с

помощью нивелира с установкой рейки последовательно в местах

расположения регулировочных элементов для выверки оборудо-

вания — пакетов подкладок, установочных домкратов, опорных

плит под отжимные винты. Схема такой проверки показана на

рис. 4. Если одновременно ведут приемку нескольких фундаментов

для однотипного оборудования, например в компрессорной или

насосной станции, то плоскостность верхней поверхности фунда-

мента и глубину колодцев определяют с одной установки нивелира.

Для облегчения и ускорения приемки одновременно нескольких

одинаковых фундаментов целесообразно также изготовить шаблон

из деревянных реек или алюминиевых уголков. Оси фундамента

помечают на шаблоне насечками, а оси колодцев для анкерных

болтов отверстиями. Шаблон последовательно укладывают на

фундаменты, совмещая его положение с осевыми насечками на

плашках поверхностей фундаментов. В поперечном направлении

шаблон ориентируют отвесом, спущенным со струны, при этом

отверстия на шаблоне должны совпадать с осями колодцев. Эта

операция показана на примере приемки фундаментов компрес-

сорной станции (рис. 5).

Приемка подкрановых путей. До начала монтажа кранов, пе-

редвигающихся по рельсовому пути, таких как мостовые, козло-

Рис. 3. Схема проверки открытой ниши

линейкой и уровнем

1 — контрольная линейка; 2 — слесарный уровень;

5 — фундамент; 4 — колодец для анкерного болта;

5 — открытая ниша

11

Рис. 4. Схема проверки плоскостности фундамента с помощью нивелира

/ — нивелир; 2 — визирная ось; 3 — нивелирная рейка; 4 — фундамент; 5 — места расположения

регулируемых элементов; 6 — колодцы для анкерных болтов

вые, портальные, перегружатели и кабельные, монтажники про-

изводят приемку подкрановых путей под монтаж. Как правило,

сооружение подкрановых путей осуществляют строительные орга-

низации. Если же эта работа поручается монтажникам, выполняю-

щим монтаж самих кранов, то при этом обеспечивается высокое

качество установки подкрановых путей.

Подкрановые пути изготовляют из железнодорожных или

специальных рельсов или из стальных катаных квадратов различ-

Послебиющие поло-

Особые насечки женил шаблона

Рис. 5. Схема провер-

ки фундаментов шаб-

лоном

1 — отвес; 2 — шаблон;

3 — опорные стойки шабло-

на; 4 — струна; 5 — фунда-

мент; 6 — планка с осевой и

высотной насечками

12

Таблица 2. Допускаемые отклонения, мм, от проектных размеров при приемке

подкрановых путей

Замеряемый размер Тип кранов

мостовые козловые перегружатели

Колея (пролет крана) ±10 ±8 ±30

Смещение оси подкранового рельса с оси подкрановой балки 15 — —

Отклонение оси подкранового 15 15 15

рельса от прямой (на длине 40 м) (на длине 30 м)

Продольный уклон рельсов на длине 10 м Разность отметок головки рельсов в одном поперечном се- чении: 20 20 20

на опорах 15 10 20

в пролете 20 — —

Смещение торцов рельсов в 1 1 1

стыках в плане и по высоте

ных сечений и укладывают: для мостовых кранов на металличе-

ские двутавровые или железобетонные балки, опирающиеся на

консоли колонн здания, для козловых, портальных и других кра-

нов, перемещаемых по поверхности земли, — на шпалы, опираю-

щиеся на балластное основание.

Приемку подкрановых путей от строительной организации

выполняют монтажники, используя проектную документацию и

исполнительную схему с нанесенными фактическими размерами

элементов путей. Приемке подлежат основные размеры подкрано-

вых путей: величина пролета и общая длина; высотные отметки;

горизонтальность и прямолинейность; стыки рельсов и их крепле-

ние; наличие тупиковых буферных устройств и заземления.

При отсутствии указаний в проектной документации о до-

пускаемых отклонениях от проектных размеров подкрановых путей

можно руководствоваться данными, приведенными в табл. 2.

Зазоры в стыках рельсов зависят от температуры окружаю-

щей среды, поэтому при приемке подкрановых путей эти зазоры

замеряют, ориентируясь на следующие данные (табл. 3).

Пролет между подкрановыми рельсами (колею) измеряют

стальной рулеткой с точностью до 4 мм при постоянном натяже-

нии, равном 120 Н. Равномерность усилия натяжения достигают

путем присоединения к рулетке динамометра или подвеской к ее

Таблица 3. Допускаемые величины зазоров

Тип кранов При температуре окружающей среды, ° С

—25 —20 — 15 — 10 —5 0 ±5 | ±ю ±15 ±20 ±25

Мосто- вые 7,75 7,00 6,25 6,50 4,75 4,00 3,25 2,50 1,75 1,00 0,25

Прочие 9,75 9,00 8,25 7,50 6,75 6,00 5,25 4,50 3,75 3,00 2,25

13

концам грузов массой по 12 кг. К результатам измерений добав-

ляют поправку на вытяжку рулетки; поправка должна быть ука-

зана на бирке к рулетке, может быть выбрана из специальных

таблиц или, наконец, рассчитана, как было указано выше. Пролет

подкрановых путей можно измерять и с помощью теодолита, визи-

руя в плоскостях, параллельных осям рельсов, и замеряя расстоя-

ния от осей рельсов до визирных целей, а также новейшей измери-

тельной техникой — лазерными дальномерами.

Разность высотных отметок подкрановых рельсов в одном сече-

нии здания, а также проверку горизонтальности каждого подкра-

нового рельса определяют с помощью нивелира. Все остальные

измерения выполняют стальной рулеткой с погрешностью 0,5 мм.

Приемку опорных конструкций и подкрановых путей под мон-

таж оборудования оформляют актом, подписываемым представи-

телями заказчика, строительной и монтажной организацией. К

акту приемки прилагается исполнительная схема с нанесенными

фактическими и проектными размерами (согласно пунктам табл. 1

и 2). Приемка фундаментов оформляется актом на скрытые рабо-

ты, где дополнительно указываются сведения о качестве бетона

фундамента. Для фундаментов машин с динамическими и ударны-

ми нагрузками прилагается акт выполнения виброизоляции в

соответствии с проектом. В актах даются заключения о пригод-

ности фундамента или подкранового пути для монтажа оборудо-

вания. Дефекты фундамента или подкрановых путей, выявленные

при их приемке, устраняются строительной организацией, после

чего конструкции предъявляются к повторной приемке.

3. Подготовка фундаментов и опорных конструкций к установке

оборудования

Фундаменты, принятые под монтаж оборудования, должны

быть очищены от мусора, освобождены от опалубки, строительных

лесов и пробок для колодцев фундаментных болтов. На поверхно-

стях фундамента не должно быть пор, раковин, отслоений бетона,

замасляных мест, а также выступающей арматуры.

На объекте, подготовленном к монтажу оборудования, должны

быть завершены строительно-монтажные работы, предусмотрен-

ные техническими условиями для данного вида оборудования, а

непосредственно у фундамента — закончены работы по прокладке

подземных коммуникаций, произведены обратная засыпка и уплот-

нение грунта до проектных отметок. Прочность фундаментов конт-

ролируют, испытывая образцы, которые заливают одновременно

с укладкой бетона в фундамент. Примерно судить о качестве бе-

тона можно по результатам обстукивания его молотком или зуби-

лом. Хорошая прочность бетона характеризуется звонким звуком,

отсутствием следов при ударах молотком и слабыми штрихами

от зубила. При удовлетворительной прочности бетон издает глухой

звук, остаются вмятины от ударов молотком, зубило насекает

14

канавки глубиной 1...1,5 мм. Если при ударах молотком бетон

фундамента издает мягкий звук, на его поверхности остаются вмя-

тины с осыпающимися краями, а зубило легко режет и крошит его,

такой фундамент для монтажа оборудования не пригоден.

Перед монтажом оборудования на фундамент следует убе-

диться в наличии на нем плашек и реперов, установленных вне

контура опорных частей монтируемого оборудования. Составлен-

ное геодезическое обоснование монтажа оборудования должно

быть согласовано с монтажной организацией.

На фундаментах, предназначенных для установки оборудова-

ния с высокой точностью (турбовоздуходувок, компрессоров,

двигателей внутреннего сгорания, вращающихся печей, бумаго-

делательных машин и т. п.), а также оборудования для поточных

и автоматических линий, оси должны быть нанесены на закладные

металлические изделия (плашки), а высотные отметки зафиксиро-

ваны на реперах.

Фундаменты, имеющие большую площадь в плане и прямо-

угольную форму, монтажники дополнительно проверяют на пра-

вильность формы, измеряя диагонали. Постаменты, опорные ме-

таллоконструкции и колонны значительной высоты перед установ-

кой на них оборудования особенно тщательно проверяют на вер-

тикальность и соответствие высотных отметок проектным. Не-

параллельность главных осей смежных фундаментов должна быть

не более ±5 мм.

Фундаментные болты должны иметь антикоррозийную защиту

и быть укомплектованы гайками и шайбами. Гайки фундаментных

болтов должны свободно навинчиваться на всю длину нарезной

части болта. Отклонение глухого фундаментного болта от вертика-

ли по всей высоте выступающей над фундаментом части не должно

превышать 1,5 мм.

Кроме того, при подготовке фундамента к установке оборудо-

вания монтажники тщательно проверяют плоскостность верхней

поверхности фундамента, так как от качества последней зависит не

только успешная выверка оборудования, но также равномерность

усадки подливочного слоя бетонной смеси в процессе его затвер-

дения. Проверяют также состояние поверхностей фундамента в

местах установки элементов для регулировки положения оборудо-

вания при выверке (пакетов подкладок, установочных домкратов,

опорных пластин под отжймные винты). При необходимости опор-

ные площадки выравнивают и зачищают с помощью кузнечного

зубила для плотного прилегания к ним регулировочных элементов.

Для надежного схватывания бетонной смеси при подливке

с поверхностью фундамента последнюю с помощью зубила насе-

кают, непосредственно перед подливкой поверхность фундамента

смачивают.

Перед монтажом кранов на принятых от строителей подкрано-

вых путях монтажники выполняют ряд подготовительных меро-

приятий. Подкрановые пути на всем протяжении очищают от

15

Рис. 6. Схемы крепления подкрановых рельсов к балкам

а — с помощью скоб к двутавровой балке; б — с помощью прижимных планок к двутавровой и бетон-

ной балкам; в — стального катаного квадрата к двутаврбдой балке; 1 — рельс; 2 — скобы; 3_регу-

лировочные подкладки; 4 — двутавровая балка; 5 — прижимные планки; 6 — железобетонная под-

крановая балка; 7 — стальной катаный квадрат; 8 — уголок

строительного мусора и посторонних предметов. В случае неполной

готовности подкрановых путей монтажная организация может

приступить к установке крана на готовой их части с минимальной

протяженностью в три базы крана. В этом случае на концах участ-

ка должны быть временно установлены тупиковые упоры.

Монтажники тщательно проверяют надежность заземления

подкрановых рельсов и закрепления их на подкрановых балках

или шпалах. Способы крепления рельсов показаны на рис. 6. При

креплении рельса стержнями из круглой стали наличие резьбы

на конце стержня, вставляемого в отверстие вертикальной полки

рельса, позволяет регулировать его положение в горизонтальном

направлении. При креплении рельса прижимными планками от-

верстия под болты в них делаются овальными для обеспечения

возможности перемещения рельса в горизонтальной плоскости.

Крепление подкранового пути из стальных катаных квадратов с

помощью штырей также допускает смещение квадрата при регули-

ровке его положения. В случае крепления подкранового рельса

стержнями к железобетонной балке в нее закладывают стальную

полосу; при креплении прижимными планками болты заделывают-

ся в железобетонные балки. Регулировка подкранового рельса

по высоте достигается с помощью подкладок.

Монтаж подкрановых путей участками по длине рельсов упро-

щает регулировку их положения, но наличие стыков в этом случае

ухудшает плавность перемещения крана. В последнее время при-

меняют сварку стыков подкрановых рельсов. При этом удается

устранить ударные нагрузки на катки кранов и увеличить сроки

службы крановых колес и подшипников.

4. Монтажные оси и реперы

Установку технологического оборудования и конструкций на

фундамент выполняют в строгом соответствии с их проектными

размерами и пространственным положением в плане и по высоте

с учетом допускаемых отклонений. Для этого до монтажа обору-

16

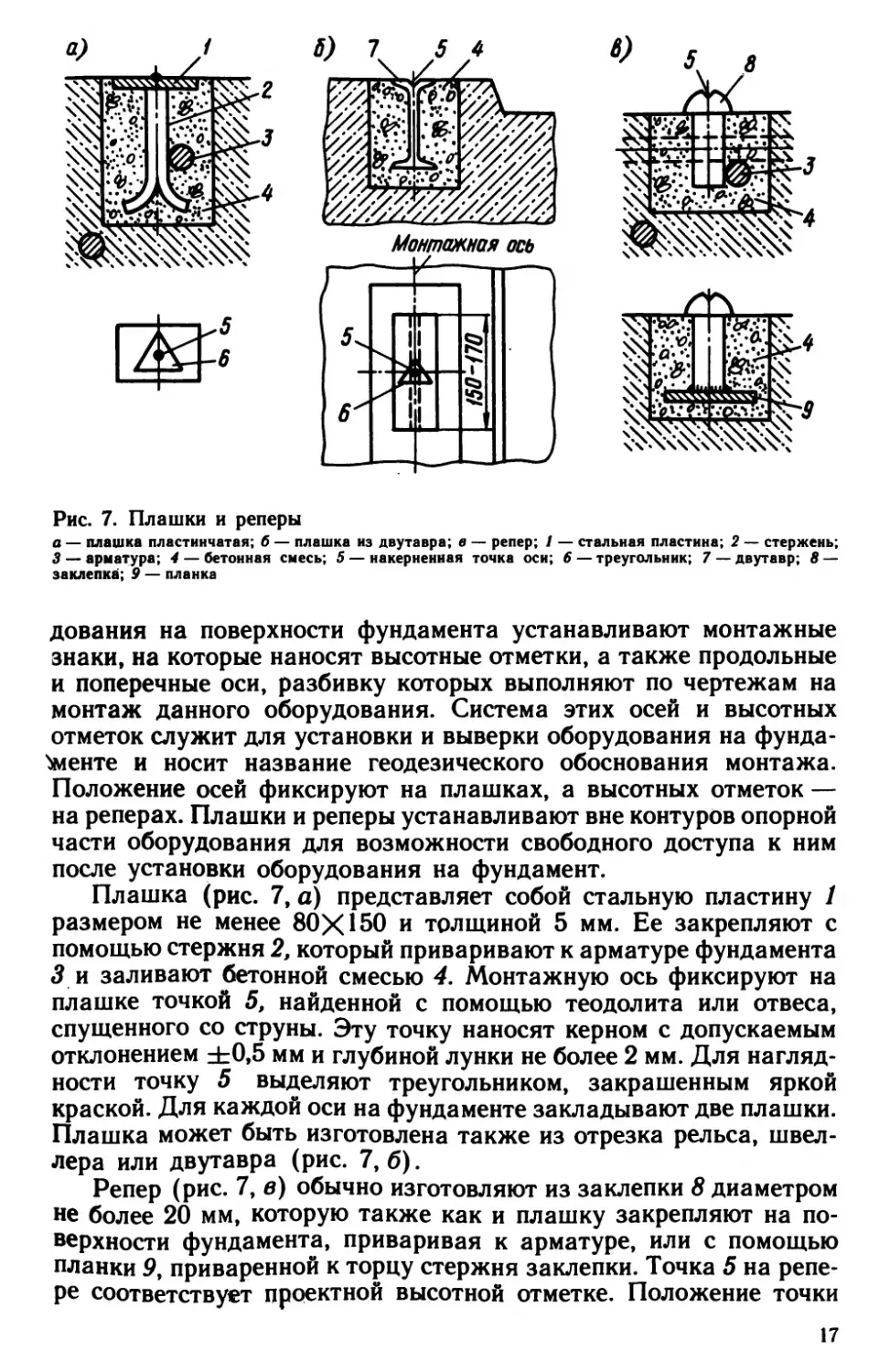

Рис. 7. Плашки и реперы

а — плашка пластинчатая; б — плашка из двутавра; в — репер; 1 — стальная пластина; 2 — стержень;

3 — арматура; 4 — бетонная смесь; 5 — накерненная точка оси; 6 — треугольник; 7 — двутавр; 8 —

заклепка; 9 — планка

дования на поверхности фундамента устанавливают монтажные

знаки, на которые наносят высотные отметки, а также продольные

и поперечные оси, разбивку которых выполняют по чертежам на

монтаж данного оборудования. Система этих осей и высотных

отметок служит для установки и выверки оборудования на фунда-

менте и носит название геодезического обоснования монтажа.

Положение осей фиксируют на плашках, а высотных отметок —

на реперах. Плашки и реперы устанавливают вне контуров опорной

части оборудования для возможности свободного доступа к ним

после установки оборудования на фундамент.

Плашка (рис. 7, а) представляет собой стальную пластину /

размером не менее 80X150 и толщиной 5 мм. Ее закрепляют с

помощью стержня 2, который приваривают к арматуре фундамента

3 и заливают бетонной смесью 4. Монтажную ось фиксируют на

плашке точкой 5, найденной с помощью теодолита или отвеса,

спущенного со струны. Эту точку наносят керном с допускаемым

отклонением ±0,5 мм и глубиной лунки не более 2 мм. Для нагляд-

ности точку 5 выделяют треугольником, закрашенным яркой

краской. Для каждой оси на фундаменте закладывают две плашки.

Плашка может быть изготовлена также из отрезка рельса, швел-

лера или двутавра (рис. 7, б).

Репер (рис. 7, в) обычно изготовляют из заклепки 8 диаметром

не более 20 мм, которую также как и плашку закрепляют на по-

верхности фундамента, приваривая к арматуре, или с помощью

планки 9, приваренной к торцу стержня заклепки. Точка 5 на репе-

ре соответствует проектной высотной отметке. Положение точки

17

6

я

Рис. 8. Схема разбивки осей и нивелировки реперов

1 — нивелир; 2 — визирная ось; 3 — фундамент; 4 — струна продольной оси; 5 — нивелирная рейка;

6 — струна поперечной оси; 7 — репер; 8 — плашка; 9 — отвес

определяют с помощью нивелира и наносят с максимальной

погрешностью ±0,5 мм. Монтажные знаки после установки за-

ливают быстросхватывающимся цементным раствором.

Положение продольной и поперечной осей фундамента

(рис. 8) фиксируют струнами 4 и 6, которые натягивают над фунда-

ментом на высоте, достаточной для сборки и установки под ней

оборудования. Направление струн ориентируют по главным осям

здания или осям колонн. От осей фундамента координаты на его

горизонтальную плоскость переносят с помощью отвесов, спускае-

мых со струн, получая места расположения плашек 8 и реперов 7.

После установки плашек и реперов выполняют разбивку осей и

нивелировку реперов. Для этого на плашки и реперы наносят кер-

ном точки. Затем составляют исполнительную схему. Помимо

основных реперов монтажники обычно устанавливают дополни-

тельно рабочие реперы в непосредственной близости от базовой

поверхности. После монтажа оборудования на фундамент и залив-

ки цементным раствором основные плашки и реперы сохраняют

открытыми для возможности в дальнейшем контролировать не-

изменность положения фундамента.

При монтаже оборудования, не требующего большой точности

установки, тщательная разбивка осей не обязательна и может

быть заменена соответствующими пометками на фундаменте *

краской.

18

5. Монтажная разметка

До начала установки оборудования на фундамент монтажники

выполняют монтажную разметку, используя план цеха, испол-

нительную схему фундамента с точным указанием места его распо-

ложения, а также монтажно-установочные чертежи. Продольные

и поперечные монтажные оси располагают параллельно строи-

тельным разбивочным осям, совмещая их с осями монтируемого

оборудования. Это обеспечивает заданное положение всех видов

технологического оборудования относительно фундаментов, ком-

муникаций, строительных и технологических конструкций цеха.

При выборе мест расположения монтажных осей учитывают

удобство установки технологического оборудования в проектное

положение, а также возможность использования этих осей для

контроля положения оборудования в процессе эксплуатации.

В процессе монтажной разметки (рис. 9) проверяют правиль-

ность нанесения и привязку к осям здания продольной 2 и попереч-

ной 8 осей фундамента /, а также его высотное положение относи-

тельно рабочего репера 4. По чертежу плана цеха наносят рас-

стояния а и b соответственно от продольной оси 2 фундамента до

продольной оси 11 колонн здания и от поперечной оси 8 фундамен-

та до поперечной оси 7 колонн здания. Оси фундамента должны

быть взаимно перпендикулярны и соответственно параллельны

осям здания, что проверяют теодолитом и рулеткой. Продольную

и поперечную оси фундамента фиксируют кернением плашек 9,

а высотное положение фундамента относительно рабочего репера

4, расположенного в непосредственной близости от фундамента,

определяют с помощью нивелира 3 и реек 5.

Если в процессе монтажной разметки установлено, что откло-

нения осей и высотных отметок фундамента от проектного положе-

ния не выходят за пределы допусков, указанных в соответствую-

щих инструкциях, то фундаменты считаются годными для установ-

ки на них оборудования.

Разметка монтажных осей может быть произведена и без

применения геодезических приборов. Для этого в цехе, предназна-

ченном для установки оборудования, основная разметочная мон-

тажная ось должна быть расположена так, чтобы оси механиз-

мов, работающих от одного привода, были параллельны монтаж-

ной оси. Разметку положения монтажной оси начинают с проведе-

ния на полу цеха линии, параллельной оси колонн или балок, на

запроектированном расстоянии. После этого с помощью отвесов

монтажную ось переносят на потолок. Затем, используя гидро-

статический уровень, на поперечных стенах или колоннах на за-

проектированном расстоянии от пола отмечают две точки на одном

горизонтальном уровне и в общей плоскости с линиями на полу и

потолке. Отмеченные точки фиксируют положение монтажной оси

в пространстве.

От основной монтажной оси размечают все остальные вспомо-

19

Рис. 9. Схема монтажной разметки

/ — фундамент; 2 — продольная ось фундамента; 3 — нивелир; 4 — рабочий репер на колонне здания;

5 — нивелирные рейки; 6 — каркас здания; 7 — поперечные оси колонн здания; 8 — поперечная ось

фундамента; 9 — плашка; 10 — фундаментные колодцы; 11 — продольные оси колонн здания

гательные оси. Вспомогательную ось, параллельную основной мон-

тажной оси, размечают на полу либо угольником, либо циркулем.

В первом случае одну сторону угольника 1 (рис. 10, а) совмещают

с основной осью 2, на другой стороне угольника откладывают

необходимые расстояния а от основной оси до вспомогательной.

Затем, перемещая угольник вдоль основной осевой линии, отме-

чают две-три точки на расстоянии, равном а, и соединяют их, про-

черчивая вспомогательную ось 3. Во втором случае на основной

монтажной оси 2 (рис. 10,6) циркулем из точки с откладывают

отрезки ст и сп равной величины и отмечают точки т и п. В пересе-

чении отрезков дуг, описанных циркулем 4 из точек тип, полу-

чают точку о, которую соединяют с точкой с. Линия ос перпендику-

лярна к монтажной осевой линии. На другом конце основной мон-

тажной осевой линии таким же способом получают вторую линию

oid. На перпендикулярных линиях ос и o\d откладывают необходи-

мое расстояние а и через полученные точки с\ и d\ проводят прямую

вспомогательную линию 3, параллельную основной монтажной

20

Рис. 10. Разбивка осей

а — с помощью угольника; б — с помощью циркуля

осевой линии. Циркуль представляет собой строганый деревян-

ный брусок 4 (см. рис. 10, б) с вбитыми на его концах гвоздями 5.

Разметку вспомогательных осевых линий на потолке и стенах

(когда это необходимо) производят описанным способом.

В многоэтажном здании перенос основной монтажной оси на

верхние этажи для получения вспомогательных осевых линий

проводят с помощью отвесов. При этом нить отвеса должна слегка

касаться проволоки, фиксирующей основную монтажную ось. Для

гашения колебания отвеса рекомендуется помещать весок в масля-

ную ванну.

В помещениях с незаконченными полами предварительную

разметку монтажных осевых линий осуществляют с помощью осе-

вых линий строительной сетки, от которых откладывают расстоя-

ния, определяющие положение осей симметрии машины. Перпен-

дикулярность осей симметрии контролируют следующим образом:

из точки пересечения (рис. 11) осей симметрии О опускают отвес /.

На оси АА из точек К и Л опускают отвесы соответственно 2 и 3

на расстоянии а от точки пересечения осевых линий О. Затем из

некоторой точки М оси ВВ опускают отвес 4 и измеряют расстояния

КХМ। и МХЛХ. Если линии АА и ВВ взаимно перпендикулярны, то

измеряемые между нитями отвесов расстояния КХМХ и ЛХМХ долж-

ны быть равны. Изменения положения осей достигают перемеще-

нием по скобе одного из концов линии АА. Расстояния ОК и ОМ,

21

Рис. 11. Схема проверки перпендикулярности монтажных осей

а также КХМХ и ЛХМХ измеряют поверочной линейкой, выверен*

ной по уровню.

Для перенесения монтажных осей на фундаменты пользуются

отвесами. На фундаменте эти линии фиксируют кернением точек

на поверхности металлической марки.

Глава 2. ВЫВЕРКА ОБОРУДОВАНИЯ НА ФУНДАМЕНТАХ

И ОПОРНЫХ КОНСТРУКЦИЯХ

1. Общие вопросы по выверке оборудования на фундаментах

Выверка на фундаментах и опорных конструкциях различных

видов технологического оборудования является одной из основных

монтажных операций. Особенно ответственна она при современ*

ном индустриальном методе монтажа, когда оборудование, аппа-

раты и конструкции поступают на монтаж в полностью собранном

виде или укрупненными узлами.

Основной целью выверки оборудования на фундаментах явля-

ется достижение заданной геометрической точности его установки,

соответствующей техническим требованиям и проектным линейным

и угловым размерам. Качество монтажа характеризуется в первую

очередь точностью установки оборудования в проектное положе-

ние как в плане, так и по высоте в горизонтальной или в верти-

22

калькой плоскости. Для достижения высокого качества монтажа

оборудования необходим тщательный предварительный контроль

технической документации на само оборудование, технологию

его монтажа и на строительную часть объекта, включая фунда-

менты и опорные конструкции. В свою очередь, от точности

выверки оборудования зависят его долговечность и темпы износа

отдельных узлов и деталей, уровень колебаний в соединениях

и крепежных деталях, а также условия смазки трущихся частей.

Учитывая назначение, принцип работы, рабочие параметры,

габариты, массу и конфигурацию монтируемого оборудования, а

также строительную характеристику объекта и тип фундамента

или опорной конструкции, в практике монтажа технологического

оборудования используют различные способы его установки,

выверки и крепления в проектном положении.

Способ выверки и крепления оборудования на фундаменте

выбирают в зависимости от способа передачи монтажных и

эксплуатационных нагрузок на фундамент. Различают три типа

соединений оборудования с фундаментом:

1) с помощью временных опорных элементов, используемых

при выверке оборудования на затвердевший массив цементного

раствора, подливаемого в зазор между опорным узлом оборудова-

ния и фундаментом (рис. 12, а);

2) с применением постоянных опорных элементов для выверки

оборудования, заливаемых раствором, для опирания на них самого

оборудования (рис. 12,6);

3) с опиранием монтируемого оборудования непосредственно

на фундамент (рис. 12, в).

Следует иметь в виду, что при использовании первого способа

соединения оборудования с фундаментом к качеству подливки

предъявляются повышенные требования, так как монтажные и

эксплуатационные нагрузки от оборудования к фундаменту пере-

Рис. 12. Типы соединений оборудования с фундаментом

а — с помощью временных опорных элементов, с опиранием на бетонную подливку; б — с опиранием

на постоянные опорные элементы; в — с опиранием непосредственно на фундамент; 1 — оборудование;

* — фундаментный болт; 3 — подливка; 4 — фундамент; 5 — временный опорный элемент; 6 — постоян-

ный опорный элемент

23

даются непосредственно через массив подливки. При втором спо-

собе соединения оборудования с фундаментом нагрузки от обору-

дования воспринимаются фундаментом через постоянные опор-

ные элементы (пакеты подкладок, опорные башмаки и др.), а

подливка, выполняемая после окончательного закрепления обору-

дования, имеет вспомогательное конструктивное или защитное

назначение. Наконец, при использовании третьего способа соеди-

нения монтируемого оборудования с фундаментом все нагрузки

от оборудования передаются непосредственно на фундамент.

В этом случае опорную поверхность фундамента тщательно выве-

ряют и обрабатывают, поэтому необходимость выверки оборудова-

ния непосредственно на фундаменте исключается.

Машины и механизмы, требующие повышенной надежности

и жесткости закрепления, устанавливают со сплошным опиранием

на подливку при использовании временных опорных элементов, а

также непосредственно на фундамент. Аппараты, требующие окон-

чательного закрепления до подливки, например вертикальные ап-

параты (так как подкладки имеют большую податливость при

затяжке фундаментных болтов,чем бетонная подливка), монтируют

со смешанным опиранием (на подливку и постоянные опорные

элементы).

При монтаже оборудования, требующего частой регулировки

положения и перестановок, используют способ установки с мест-

ным опиранием на постоянные опорные элементы (пакеты под-

кладок, опорные башмаки, инвентарные домкраты) без подливки.

В общем случае процесс установки и выверки на фундаменте

технологического оборудования и конструкций сводится к выпол-

нению следующих операций:

достижению проектной точности положения оборудования в

плане (в горизонтальной плоскости);

достижению заданной точности положения оборудования в

вертикальных плоскостях (по высоте, горизонтальности или верти-

кальности) ;

выверке относительно ранее установленного оборудования;

контролю отклонения от соосности, параллельности и перпен-

дикулярности;

закреплению оборудования в проектном положении на фунда-

менте.

Заданная точность монтажа оборудования в плане, по высоте

и на горизонтальность достигается в процессе выверки, при

которой происходит регулировка положения оборудования с по-

этапным контролем точности его установки. При этом измене-

ние положения оборудования на фундаменте по высоте может

осуществляться путем регулировки высотных размеров самих

опорных элементов или предварительным подбором их высоты с

учетом расчетной точности установки оборудования по высоте.

Используются опорные элементы двух видов: постоянные в

виде пакетов плоских или клиновых металлических подкладок,

24

опорных башмаков или жестких бетонных опор (бетонных поду-

шек) и временные опорные элементы, представляющие собой регу-

лировочные (отжимные) винты, установочные гайки фундамент-

ных болтов, инвентарные домкраты, сокращенное количество паке-

тов металлических подкладок, винтовые подкладки и др.

При выборе типа опорных элементов и их применении надо

руководствоваться следующими соображениями:

временные опорные элементы выбираются в зависимости от

массы монтируемого оборудования с учетом экономической целе-

сообразности;

количество опорных элементов должно обеспечивать надежное

закрепление оборудования до его подливки;

расположение временных опорных элементов назначается с

учетом удобства монтажа оборудования и исключения деформаций

опорных деталей оборудования от его собственной массы, а также

усилий от предварительной затяжки гаек фундаментных болтов;

постоянные опорные элементы должны располагаться возмож-

но ближе к фундаментным болтам с одной или с двух сторон;

опорная поверхность оборудования после регулировки его

положения на фундаменте должна плотно прилегать ко всем опор-

ным элементам, которые, в свою очередь, должны обеспечивать

плотное прилегание оборудования к поверхности фундамента, что

контролируется щупом толщиной 0,1 мм.

Установка оборудования на фундаменте без деформации его

опорной части от массы самого оборудования и усилий от пред-

варительной затяжки гаек фундаментных болтов находится в

прямой зависимости от площади опирания временных регулиро-

вочных элементов на фундаменты. Эту площадь, см2, определяют

по формуле

S>6nF+0,015Go.

где п — число фундаментных болтов, предварительно затягиваемых перед подливкой

оборудования; Go — масса оборудования, кг; F — расчетная площадь поперечного сече-

ния фундаментного болта, см2, зависящая от его диаметра:

Диаметр резьбы d, мм Площадь сечения болта F, см2 М12 0,77 М16 1,44 М20 2,25 М24 3,24 МЗО М36 5,19 7,59 Продолжение

Диаметр резьбы d, мм болта М42 М48 М56 М64 72X6 М80Х6

Площадь сечения F, см2 10,34 13,80 18,74 25,12 32,23 40,87 Продолжение

Диаметр резьбы d, мм болта М90Х6 М100Х6 Ml 10X6 М125Х6 М140Х6

Площадь сечения F, см2 53,68 67,32 82,67 108,56 138,00

25

Для регулировочных винтов оборудования S — площадь опор-

ной пластины.

При необходимости суммарную грузоподъемность, кг, времен-

ных опорных элементов рассчитывают по формуле

Gr= l,3Gog+nFo6,

где g — нормальное ускорение свободного падения: g=9,8 м/с 2; Об — расчетное напряже-

ние предварительной затяжки фундаментных болтов: об = 2100...2500 Н/см 2.

Приближенно суммарную грузоподъёмность опорных элемен-

тов можно найти из выражения

Gr = 2GO.

2. Факторы, влияющие на точность измерений при выверке обору-

дования на фундаменте

Точность выверки оборудования, аппаратов и конструкций

на фундаментах во многом зависит от качества выполнения раз-

личных предмонтажных работ, таких, например, как проектирова-

ние самого оборудования, подготовка технической документации,

изготовление монтируемого оборудования, выполнение строитель-

ных работ и, главное, самих фундаментов и опорных конструкций,

от готовности объекта в целом под монтаж.

Основными факторами, влияющими на точность установки

оборудования в проектное положение, являются:

конструкция монтируемого оборудования; качество его изго-

товления в целом, а также отдельных узлов и деталей; наличие на

оборудовании специальных выверочных баз;

наличие полноценных технических условий на выверку с обо-

снованными допусками;

точность основных и привязочных размеров фундаментов и

опорных конструкций, а также расположения фундаментных бол-

тов; качество рабочих поверхностей фундаментов; наличие и со-

стояние плашек и реперов для обозначения продольных и попереч-

ных осей и высотных отметок;

полнота и качество приемки фундаментов и опорных конструк-

ций под монтаж;

применяемые способы выверки оборудования; качество исполь-

зуемых средств регулировки его положения на фундаменте, а так-

же квалификация монтажного персонала.

Современная тенденция к увеличению производства различной

промышленной продукции без расширения производственных пло-

щадей требует интенсификации технологических процессов за счет

увеличения габаритов и повышения рабочих параметров оборудо-

вания. Это, в свою очередь, усложняет процесс установки обору-

дования в проектное положение и ужесточает требования к соблю-

дению точных монтажных размеров и допусков на его выверку

26

на фундаменте. В последнее время появились новые и усовершен-

ствованы существующие средства и способы измерений при уста-

новке и выверке технологического оборудования.

3. Подготовка к производству работ по выверке оборудования

на фундаменте

Подготовка к выполнению выверочных операций при монтаже

оборудования и конструкций состоит из следующих этапов:

организационно-технического обеспечения;

технологической подготовки;

приемки монтируемого оборудования, фундаментов или опор-

ных конструкций.

На каждый этап предварительно разрабатываются следую-

щие мероприятия. Так, для выполнения первого этапа решают

такие вопросы, как безопасное выполнение работ по установке

оборудования в проектное положение на высоком техническом

уровне с использованием технической документации; комплекта-

ция объекта монтажным оборудованием, приспособлениями, ин-

струментом, материалами; подготовка монтажной площадки, обе-

спечение людскими и энергоресурсами.

На втором этапе решают вопросы подбора и тщательного изу-

чения технической документации по установке и выверке монтируе-

мого оборудования: монтажные инструкции, технические условия

по обеспечению заданной точности установки оборудования на

фундамент, методика выполнения и контроля выверочных опера-

ций с соблюдением условий наименьших трудовых и материаль-

ных затрат.

На третьем этапе обеспечивают тщательную приемку монтируе-

мого оборудования с проверкой комплектности, состояния и соот-

ветствия его проекту; одновременно принимают фундамент по

акту на скрытые работы с проверкой основных и привязочных раз-

меров, качества выполнения строительных работ. Приемку обору-

дования и фундамента оформляют приемо-сдаточным актом.

Непосредственно перед установкой оборудования на фунда-

мент выполняют следующий комплекс работ:

очистку поверхностей монтируемого оборудования от консерви-

рующих смазок и покрытий, а также нанесение в случае необходи-

мости рабочей смазки согласно требованиям технических условий

(способы очистки поверхностей оборудования от консервирующих

смазок и покрытий растворителями, а также нанесение смазок

и паст должны соответствовать требованиям технической докумен-

тации завода-изготовителя);

укрупнительную сборку узлов и деталей оборудования, если

такая предусмотрена монтажной инструкцией, с использованием

заводской маркировки;

подготовку на поверхности фундамента площадок для уста-

новки опорных элементов (для этого площадки тщательно очи-

27

щают и выверяют, размеры их должны превышать размеры опор-

ных элементов не менее чем на 25 мм с каждой стороны).

В процессе подготовки к монтажу оборудования изучают и

уточняют весь рабочий процесс по установке оборудования в

проектное положение, состоящий из ряда операций:

установка на подготовленные площадки на поверхности фунда-

мента опорных элементов с заданной точностью;

установка монтируемого оборудования на опорные элементы

с контролем его фактического положения (обеспечивается совпа-

дение отверстий в опорной части оборудования с фундаментными

болтами);

выверка оборудования в плане, по высоте и на горизонталь-

ность;

частичная затяжка гаек фундаментных болтов для предвари-

тельной фиксации оборудования в проектном положении;

подливка зазора между поверхностями оборудования и фунда-

мента цементным или специальными растворами;

окончательная затяжка всех фундаментных болтов с необходи-

мым усилием после затвердевания подливки.

Большое значение с технической и экономической точек зрения

имеет правильный выбор способов установки оборудования на

фундамент и выверки его для достижения проектного положения

с заданными допусками.

Установку оборудования на фундаменты с последующим пере-

мещением для регулировки его положения в процессе выверки

осуществляют грузоподъемными средствами, домкратами, лебед-

ками или специальными монтажными приспособлениями. Измене^

ние и фиксацию положения оборудования на фундаменте при вы-

верке его по высоте и на горизонтальность выполняют с помощью

различных опорных элементов.

Типы опорных элементов выбирают в зависимости от способа

установки оборудования в проектное положение. Если применяют

безвыверочный монтаж оборудования, то в качестве опорных эле-

ментов используют жесткие (бетонные) опоры, установочные гай-

ки фундаментных болтов без упругих элементов. Если же оборудо-

вание монтируют с выверкой и регулировкой его положения, за

опорные элементы принимают регулировочные винты, установоч-

ные гайки фундаментных болтов с упругими элементами и другие

регулировочные детали.

При установке оборудования со сплошным опиранием на под-

ливку опорные элементы носят временный характер и служат

только для выверки оборудования, а эксплуатационные нагрузки

воспринимает подливка. Опорные элементы размещают возможно

ближе к фундаментным болтам, преимущественно у перегородок

и ребер жесткости на опорной части оборудования. Количество

опорных элементов определяют исходя из условий соблюдения

устойчивости оборудования в процессе выверки и подливки, а

также исключая деформации опорной части оборудования под

28

действием его массы и усилий, возникающих при предварительной

затяжке крепежных гаек фундаментных болтов. В случае необхо-

димости рихтовки опорной части оборудования в качестве времен-

ных опорных элементов используют пакеты подкладок, инвентар-

ные домкраты, винтовые подкладки, устанавливая их в местах

максимальных прогибов опорной части оборудования.

В конечном итоге в процессе выверки определяют соответствие

фактического положения поверхностей оборудования заданному

по проекту. Эту операцию выполняют путем выбора и исполь-

зования выверочных баз, в качестве которых могут использоваться

точки, линии или поверхности на оборудовании для измерения

расстояний от них до монтажных осей и высотных отметок.

За базу для выверки оборудования, поступившего в собран-

ном виде, принимают специально предусмотренные при изготов-

лении наружные контрольные площадки или приливы на корпусах

оборудования или в других местах. Кроме того, в качестве базы

могут быть использованы обработанные базовые поверхности дета-

лей или узлов оборудования, выступающие за пределы корпусов

и характеризующие работу машины (валы, полумуфты и др.).

В отдельных случаях установочные базы представляют собой спе-

циальные площадки на металлических опорных рамах оборудова-

ния. Обычно для проверки горизонтальности или вертикальности

установки оборудования заводы-изготовители выполняют конт-

рольные площадки (одну площадку размером не менее 200Х

200 мм или две плашки размером 200X50 мм каждая для уста-

новки уровня в двух взаимно перпендикулярных плоскостях).

На оборудовании, имеющем вращающиеся части, базовыми

поверхностями могут служить открытые участки валов. Для вывер-

ки аппаратов колонного и башенного типов на их корпусах сверху

и снизу наносятся специальные контрольные риски под углом 90°

друг к другу. К вертикальным аппаратам, подлежащим тепло-

изоляции, приваривают бобышки для ввертывания штырей. Если

в технической документации заводов-изготовителей не указаны

базовые поверхности, то для проверки точности установки обору-

дования на фундамент за базы могут быть приняты обработан-

ные поверхности основных деталей, характеризующие установку

оборудования в плане или по высоте.

При монтаже нескольких узлов или механизмов, связанных

между собой взаимной привязкой, за базовый выбирают один узел

или механизм и к нему последовательно подсоединяют остальные

сборочные единицы. Базовая поверхность должна быть тщательно

обработана и не иметь деформаций, что проверяется контроль-

ной линейкой (должна плотно прилегать по всей длине контакта).

Горизонтальное положение базовых поверхностей обычно прове-

ряют уровнем, установленным на поверхности поверочной линей-

ки, при этом обеспечивается точность до 0,5 мм на каждый метр

длины.

В процессе подготовки к монтажу определяют способы конт-

29

роля положения монтируемого оборудования на фундаменте и

выбирают необходимые приборы, инструмент и приспособления

для выполнения выверочных операций. Так, для определения ли-

нейных размеров при выверке оборудования в плане используют

стальные мерительные линейки, рулетки или оптический инстру-

мент. Выверку оборудования по высоте обычно выполняют ниве-

лирами. Горизонтальность оборудования контролируют нивели-

ром, гидростатическим или брусковым уровнем, вертикальность —

теодолитом, отвесами или рамным уровнем. Соосность валов вы-

веряют с помощью линейки, щупа или индикаторов часового типа,

взаимное расположение валов — с применением струн, отвесов,

скоб, угольников, индикаторов, рамных уровней.

В последнее время для достижения большей точности при

выполнении различных выверочных операций используют усовер-

шенствованные оптические приборы и лазерные установки.

4. Выверка оборудования с помощью регулировочных винтов

Такой способ выверки применяют при регулировке положения

оборудования на фундаменте с заданной точностью по высоте и

горизонтальности. В зависимости от конструкции соединения

оборудования с фундаментом в практике монтажа могут исполь-

зоваться и другие способы выверки оборудования по высоте и на

горизонтальность, которые описаны ниже.

Выверку оборудования с помощью регулировочных (отжим-

ных) винтов обычно применяют при монтаже бесподкладочным

способом (табл. 4). Принципиальная схема выверки с помощью

регулировочных винтов изображена на рис. 13. Регулировочные

винты 2 вворачивают в специальные резьбовые отверстия на

опорных частях 4 (фундаментных рамах, опорах, станинах или

плитах) оборудования перед установкой его на фундамент.

Вначале оборудование выставляют на временные вспомога-

тельные опоры, укладываемые на поверхность фундамента, кото-

рые затем, в процессе выверки с помощью регулировочных винтов,

Таблица 4. Технические характеристики регулировочных винтов и опорных

пластин

Г рузо- подъемность регулировоч- ных винтов, кг Диаметр регули- ровочного винта, мм Радиус упорного торца винта, мм Размер «под ключ», мм Размеры опорных пластин, мм

1500 20 20 27 60X60X8

2400 24 25 32 80X80X8

4100 30 32 41 100Х100ХЮ

6400 36 32 50 120X120X12

9200 42 40 60 130X130X14

12100 48 50 70 140X140X16

30

Рис. 13. Схема выверки оборудования на регу-

лировочных винтах

1 — контргайка; 2 — регулировочный винт; 3 — фунда-

ментный болт; 4 — опорная часть оборудования; 5 —

фундамент; 6 — опорная пластина

удаляют. Если вспомогательные опоры не применяются, то регули-

ровочные винты в исходном положении устанавливают с таким

расчетом, чтобы их упорные торцы выступали ниже опорной по-

верхности оборудования равномерно, не более чем на 20 мм. Перед

монтажом оборудования на фундамент 5 предварительно уклады-

вают стальные опорные пластины 6 с учетом мест расположения

регулировочных винтов. Площадки на фундаменте под опорные

пластины должны быть зачищены и выровнены для обеспечения

плотного прилегания пластин по всей опорной площади. Размеры

площадок на фундаменте должны быть больше размеров пластин

не менее чем на 25 мм с каждой стороны. Предельные отклоне-

ния от горизонтальности площадок не должны превышать 10 мм

на 1 м.

Оборудование устанавливают в плане по монтажным осям,

после чего положение его регулируют по высоте и на горизонталь-

ность последовательно всеми винтами. Окончательно выверенное

оборудование должно опираться на все регулировочные винты.

Положение регулировочных винтов фиксируют контргайками /,

а само оборудование путем частичной затяжки гаек фундаментных

болтов 3 стандартными гаечными ключами без удлинителей. После

окончания выверки опирание всех регулировочных винтов на

опорные пластины проверяют щупом толщиной 0,1 мм.

Перед подливкой в зазор между опорной поверхностью обору-

дования и фундаментом резьбу регулировочных винтов предохра-

няют путем обертывания их плотной бумагой или нанесением кон-

систентной смазки. После затвердевания подливки регулировоч-

ные винты отворачивают на 2-3 оборота и окончательно затяги-

вают гайки фундаментных болтов. Операции по подливке и оконча-

тельному закреплению оборудования на фундаменте рассматри-

ваются ниже. Если проектом не предусмотрена установка фунда-

ментных болтов при изготовлении самого фундамента, то их бето-

нирование в колодцах выполняют после предварительной выверки

оборудования, а окончательную выверку производят после затвер-

девания бетонной смеси в колодцах, т. е. не ранее чем через 7 суток.

В том случае, когда регулировочные винты используются много-

кратно, их выворачивают полностью, а резьбовые отверстия в

опорной части оборудования заделывают цементным раствором

или пробками с последующим покрытием маслостойкой краской.

31

При рассматриваемом способе выверки оборудования обычно

используют регулировочные винты и опорные пластины, соответ-

ствующие отраслевым стандартам машиностроительных мини-

стерств. При отсутствии стандартов можно пользоваться данными,

приведенными в табл. 4.

5. Выверка оборудования с помощью гаек фундаментных болтов

Рассматриваемый способ выверки оборудования на фундамен-

те обычно применяют в случае бесподкладочного монтажа, при

этом достигается регулировка положения оборудования с задан-

ной точностью одновременно по высоте и на горизонтальность.

Выверка оборудования таким способом может осуществляться

с помощью:

установочных гаек с упругими элементами (рис. 14) ;

непосредственно установочных гаек (рис. 15);

ослабленных установочных гаек.

Фундаментные болты, несущие на себе временные опорные

элементы в виде установочных гаек, имеют удлиненную резьбу

до шести диаметров болта.

Выверку оборудования по первому варианту выполняют в

следующей последовательности:

а) установочные гайки 5 с опорными упругими элементами

(тарельчатыми шайбами) 4 ставят по высоте фундаментных болтов

2 так, чтобы верхняя кромка шайбы была на 2-3 мм выше проект-

ной отметки опорной поверхности оборудования /; тарельчатые

шайбы изготовляют из металла, резины или пластмассы;

б) оборудование, поднятое над фундаментом 6 при снятых кре-

пежных гайках 3 фундаментных болтов, опускают на тарельчатые

шайбы, наблюдая за совпадением отверстий, выполненных в опор-

Рис. 14. Схема выверки оборудования на установочных гайках с упругими эле-

ментами

а — установка с завышением на 2...3 мм; б — регулировка оборудования по высоте крепежными гай-

ками; в — установка оборудования при использовании съемных болтов или болтов с цангами; / —

оборудование; 2 — фундаментный болт; 3 — крепежная гайка; 4 — тарельчатая шайба; 5 — устано-

вочная гайка; 6 — фундамент; 7 — подливка; 8 — вспомогательная гайка; 9 — шайба

32

Рис. 15. Схема выверки оборудования непосредственно на установочных гайках

а — установка в проектное положение; б — подливка; в — свинчивание установочной гайки и крепле-

ние оборудования; / — оборудование; 2 — фундаментный болт; 3 — крепежная гайка; 4 — установоч-

ная гайка; 5 — фундамент; 6 — подливка; 7 — опалубка

ной части оборудования, с фундаментными болтами для обеспече-

ния сохранности резьбы на них;

в) выверяют оборудование по высоте и на горизонтальность,

добиваясь заданных допусков, путем затяжки и регулировки поло-

жения крепежных гаек; при этом проектное положение опорной

части оборудования по высоте вдоль фундаментных болтов дости-

гается и фиксируется за счет упругой деформации тарельчатых

шайб;

г) выполняют подливку цементным раствором под оборудо-

вание на фундаменте с последующей затяжкой крепежных гаек

на фундаментных болтах с заданным усилием;

д) при использовании фундаментных болтов с распорными цан-

гами или втулками для их крепления в отверстиях (рис. 14, в) на

поверхности фундамента устанавливают вспомогательные гайки 8

с шайбами 9.

При втором варианте установки оборудования выверочные

операции выполняются следующим образом:

а) установочные гайки 4 регулируют по высоте фундаментных

болтов 2 с учетом проектной высотной отметки опорной части обо-

рудования 1 при соблюдении точности высотного положения гайки

±1 мм; при безвыверочном монтаже оборудования установочные

гайки ставятся по высоте с проектной точностью;

б) при снятых крепежных гайках 3 фундаментных болтов

оборудование медленно и аккуратно опускают на установочные

гайки, наблюдая за сохранностью резьбы фундаментных болтов;

в) выверяют точность установки оборудования по высоте и

горизонтальность, регулируя его положение установочными гай-

ками;

г) закрывают опалубкой 7 установочные гайки для предохра-

нения от действия раствора подливки;

д) заполняют зазор между опорной частью оборудования и

Фундаментом 5 цементным раствором, после затвердевания кото-

рого опалубку удаляют;

зз

е) свинчивают установочные гайки на 3-4 мм перед окончатель-

ной затяжкой крепежных гаек фундаментных болтов, образую-

щиеся при этом ниши заполняют бетонной смесью.

Выверку оборудования по третьему варианту выполняют так

же, как по второму, только в качестве установочных гаек 4 ис-

пользуют гайки ослабленной конструкции из менее прочного мате-

риала, чем крепежные гайки 3 фундаментных болтов 2, или стан-

дартные гайки, срезанные по высоте на 50...70%. При таком спо-

собе выверки резьба установочных гаек сминается в процессе

окончательной затяжки крепежных гаек фундаментных болтов,

чем достигаются регулировка и фиксация положения оборудования

по высоте и горизонтали в пределах заданных допусков. Работы по

установке опалубки у фундаментных болтов перед подливкой и

свинчиванию установочных гаек перед затяжкой крепежных гаек

исключаются.

Таблица 5. Технические характеристики специальных

тарельчатых шайб

Диаметр фундаментного болта d, мм Толщина шайбы А, мм Г рузоподъемность шайбы, кг

12 0,5 300

16 0,8 400

20 1,0 650

24 1.3 950

30 1,5 1700

36 1,5 2200

42 2,0 3000

48 2,3 4000

56 2,8 5500

В табл. 5 приводятся технические характеристики тарельча-

тых шайб, наиболее часто применяемых при монтаже технологиче-

ского оборудования.

6. Выверка оборудования с помощью инвентарных домкратов

При установке оборудования и конструкций в проектное поло-

жение с выверкой его по высоте и на горизонтальность широко

применяются в монтажной практике инвентарные винтовые, клино-

вые и гидравлические домкраты (рис. 16). Такой способ выверки

обеспечивает необходимую точность установки оборудования на

фундамент при значительном удобстве, простоте и безопасности

выполнения этой ответственности и трудоемкой операции. В этом

случае обычно применяют специальные облегченные малогабарит-

ные инвентарные установочные домкраты.

Процесс выверки оборудования на фундаменте сводится к вы-

полнению следующих монтажных операций:

34

a)

Рис. 16. Инвентарные домкраты

а — винтовой; б — клиновой; / корпус,

2 — регулирующий винт; 3 — клин; 4 — тя-

говый винт; 5 — стопорный винт

Рис. 17. Винтовая подкладка

°А(Д)

болт* 2__гайка; 3 — опорная пластина; о, с— установочные размеры

установке инвентарных домкратов на подготовленные очищен-

ные и выровненные площадки на поверхности фундамента;

регулировке домкратов по высоте с точностью ±1 мм для по-

следующей выверки положения самого оборудования; в том слу-

чае, когда выполняют безвыверочный монтаж оборудования, дом-

краты регулируют по высоте с заданной точностью;

проверке всех домкратов в горизонтальной плоскости на фунда-

менте (уклон верхних опорных площадок домкратов должен быть

не более 0,3 мм на 1 м); эту проверку осуществляют обычно

с помощью нивелира и рейки;

опусканию приподнятого над фундаментом оборудования на

домкраты с обеспечением сохранности резьбы замоноличенных

фундаментных болтов; если фундаментные болты не установлены

при изготовлении самого фундамента, то их бетонирование в ко-

лодцах фундамента выполняют после предварительной выверки

оборудования;

Таблица 6. Технические характеристики некоторых типов инвентарных дом-

кратов

Наименование инвентарного домкрата Г рузо- подъемность домкрата, т Высота нижней подъемной площадки домкрата, мм Величина регули- ровки, мм Масса, кг

Домкраты винтовые 3 60(120) 17 1,1 5 94(162) 40 3,5 10 50(550) 300 31,0 Домкрат реечный 5 70(695) 350 35,0 Домкрат клиновой 5 70 10 6,6 Домкраты гидравлические 5 70 20 2,7 15 100 60 3,1 20 120 100 18,3 25 100 60 4,5 50 134 60 18,5

Примечание. В скобках приведена высота верхней подъемной площадки домкрата.

35

Таблица 7. Технические характеристики винтовых подкладок

Диаметр болта, мм Л, мм Д, мм Ь, мм б, мм ^min • мм du мм М, Н-м кг G, кг

М20 65 65 10 8 37 23 49 3300 0,35

М24 65 75 12 10 44 28 69 6000 0,73

МЗО 90 105 14 12 55 35 156 7600 1.4

М36 100 115 15 14 64 42 369 11000 2.2

М42 120 135 18 16 73 48 442 15000 3,55

М48 140 160 20 18 84 55 693 20000 5,3

Примечание. В таблице приняты следующие условные обозначения: Рд—грузо-

подъемность винтовой подкладки; G — масса подкладки; М — минимальный крутящий

момент.

окончательной выверке оборудования, добиваясь его проект-

ного положения с заданными допусками путем регулировки высоты

домкратов;

огораживанию домкратов опалубкой;

подливке под оборудование цементного раствора;

удалению инвентарных домкратов и опалубки после затвер-

девания подливки, заполнения оставшихся ниш бетонной смесью;

затягиванию крепежных гаек фундаментных болтов с задан-

ным усилием.

Технические характеристики некоторых типов установочных

инвентарных домкратов приведены в табл. 6.

Наряду с инвентарными домкратами при выверке оборудова-

ния на фундаменте применяют винтовые подкладки, по своей кон-

струкции и принципу действия аналогичные винтовым установоч-

ным домкратам (рис. 17). Технологическая последовательность

установки и выверки оборудования на фундаментах с помощью

винтовых подкладок такая же, как при использовании инвентар-

ных домкратов.

Технические характеристики винтовых подкладок приведены

в табл. 7.

7. Выверка оборудования на пакетах подкладок

Рассматриваемый способ установки и выверки оборудования

на фундаменте является одним из самых распространенных, так

как обеспечивает достаточно высокую точность регулировки по-

ложения оборудования как по высоте,так и по горизонтальности

независимо от точности изготовления фундамента. При этом спо-

собе установки оборудования высотную отметку фундамента при-

нимают всегда ниже проектной отметки опорной части оборудо-

вания, что обеспечивает наличие зазора между оборудованием и

фундаментом. Зазор необходим для размещения пакетов подкла-

док, с помощью которых регулируют положение оборудования