Text

Л.Л. МЕДЯН НЕВА

В. В. ГОРБАЧЕВА

Е.Е. ШАРОВА

КОНТРОЛЬ

ПРЯМО-

ЛИНЕЙНОСТИ

и плоскостности

ПОВЕРХНОСТЕЙ

chipmaker.ru

Л. Л. МЕД ЯН ЦЕ В А,

В. В. ГОРБАЧЕВА,

Е. Е. ШАРОВА

Chipmaker.ru

КОНТРОЛЬ

ПРЯМОЛИНЕЙНОСТИ

и плоскостности

ПОВЕРХНОСТЕЙ

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МОСКВА— 1972

chipmaker.ru

УДК 621.71.51.089

Контроль прямолинейности и плоскостности поверхностей.

-Л. Л. Медянцева, В. В. Горбачева, Е. Е. Шарова, М.( Изда-

тельство стандартов, 1972.

В книге рассматриваются методы измерения прямолиней-

ности и плоскостности поверхностей, дается их классификация

в зависимости от выбора исходной прямой или плоскости,

приводятся характеристики точности средств измерений. Для

каждого метода подробно описывается методика и способы

обработки результатов измерений. Указываются новые изме-

рительные средства, применяемые в СССР и за рубежом, в

том числе и средства, используемые при автоматических ме-

тодах контроля.-Даются рекомендации по выбору средств кон-

троля прямолинейности и плоскостности в зависимости от

степени точности и длины проверяемой поверхности.

Книга рассчитана на- инженерно-технических работников,

занимающихся линейными и угловыми измерениями в промыш-

ленности и в системе Госстандарта СССР, а также на уча-

1щихся и преподавателей технических учебных заведений.

Таблиц 12, иллюстраций 60, библиография 72 найм.

'3—13—6

00—Б 3-00—72

Chipmaker.ru

ВВЕДЕНИЕ

Основным оборудованием машиностроительных предприятий,

на котором изготовляются детали машин, являются металлорежу-

щие станки. Качество изготовляемых деталей и узлов машин нахо-

дится в прямой зависимости от правильности геометрической фор-

мы опорных поверхностей станка, базирующих заготовку и инстру-

мент, в том числе от их неплоскостности и непрямолинейности.

Допускаемые отклонения от плоскостности и прямолинейно-

сти для каждого типа станков устанавливаются соответствующими

стандартами на основании ГОСТ 10356—63 «Отклонения формы и

расположения поверхностей. Основные определения. Предельные

отклонения». Для обеспечения плоскостности и прямолинейности

направляющих станков в пределах заданных допусков необходима

применять методы контроля, обеспечивающие соответствующую

точность. Однако до настоящего времени нет полной ясности в во-

просе е выборе и назначении средств измерения непрямолинейно-

сти и неплоскостности в зависимости от длины изделия и степени

точности. В основном это объясняется отсутствием поверочной схе-

мы в области измерения непрямолинейности и неплоскостности,

которая устанавливала бы порядок соподчинения измерительных

средств и характеристики их точности. Особенно необходимо уста-

новить единые характеристики точности, так как в различных ли>-

тературных источниках приводятся самые различные доверитель-

ные границы погрешности отдельных методов-* Так, в «Справоч-

нике по производственному контролю в машиностроении» [1] укат

зывается доверительная погрешность измерения при помощи уров-

ня, равная 6 мкм для длины 10 м, а в «Справочнике металлиста»

[2] для этого же метода указана доверительная погрешность 40 мкм

для той же длины. Не менее разноречивые данные приведены в

этих справочниках и по автаколлимационному методу. В «Справо-

чнике металлиста» указано, что погрешность автоколлимационно-

го метода равна 5 мкм для длины 10 м, а в «Справочнике по про-

изводственному контролю в машиносторении» она равна 10 мкм

для длины 10 м. Однако последнее значение, приведенное по дан-

* Далее -по тексту доверительные погрешности — см. ГОСТ 16263—70 «Го-

сударственная система обеспечения единства измерений. Метрология. Термины

и определения».

а

chipmaker.ru

яым ЭНИМС, не включает в себя систематическую погрешность,

равную 12 мкм для длины 10 м [3] и вызываемую рефракцией лу-

чей, проходящих в воздухе от автоколлиматора к зеркалу. Очевид-

но, и в первом случае систематическая погрешность за счет

рефракции не учитывалась. Так, для длины 30 м по данным

«Справочника металлиста» доверительная погрешность автоколли-

мационного метода равна 15 мкм, в то время как погрешность за

счет рефракции составляет 108 мкм [3].

Таким образом, совершенно очевидно, что прежде, чем говорить

с выборе и назначении измерительных средств для контроля пря-

молинейности, необходимо знать достоверные значения характери-

стик точности методов измерения.

На основании анализа литературных данных и специальных

экспериментальных исследований авторами были определены до-

верительные погрешности методов контроля прямолинейности,

наиболее широко применяемых в поверочной практике предприя-

тий, и разработаны рекомендации по выбору измерительных

средств контроля поверочных линеек (ГОСТ 12332—66) и поверо-

чных плит (Методические указания № 287), которые могут быть

приняты за основу при выборе средств измерения непрямолиней-

ноети и неплоскостности изделий и направляющих станин станков.

По результатам экспериментальных исследований авторами

установлено, что случайные погрешности подчиняются закону нор-

мального распределения. В качестве характеристик случайных по-

грешностей принята оценка среднего квадратического отклонения

результата измерения (S) или доверительная погрешность (/S)

при доверительной вероятности 0,997. В книге дана классификация

методов измерения непрямолинейности, описаны средства измере-

ний, характеристики точности, а также методики их применения.

Кроме того, приведены методики вычисления отклонений точек из-

меренной поверхности относительно прилегающей прямой или при-

легающей плоскости и даны 'рекомендации по выбору и назначег

Нию измерительных средств.

В работе над книгой авторы использовали материал, опубли-

кованный в отечественной и зарубежной литературе, результаты

научно-исследовательских работ, а также материалы государствен-

ных испытаний некоторых приборов, проведенных во Всесоюзном

ордена Трудового Красного Знамени научно-исследовательском ин-

ституте метрологии им. Д. И. Менделеева (ВНИИМ) и в его

Свердловском филиале.

Авторы выражают благодарность рецензенту канд. техн- наук

А; И. Карташову за полезные указания, сделанные им при чтении

рукописи.

Глава I

Chi. 'maker.ru

ОБЩИЕ СВЕДЕНИЯ

Неплоскостность и нелрямолинейность характеризуются откло-

нением реальной поверхности илн реального профиля поверхности

от геометрической поверхности или геометрического профиля.

Согласно ГОСТ 2789—59 «Шероховатость поверхности» реаль-

ная поверхность — это поверхность, ограничивающая тело и отде-

ляющая его от окружающей среды. Геометрическая поверхность —

поверхность заданной геометрической формы, не имеющая неров-

ностей и отклонений.

Реальный профиль—сечение реальной поверхности плоскостью.

Рис. 1. Определение непрямолинейности

ориентированной в заданном направлении по отношению к геомет-

рической поверхности. Геометрический профиль — сечение геомет-

рической поверхности плоскостью, ориентированной в заданном

направлении по отношению к этой поверхности.

При определении неплоскостности в качестве геометрической

поверхности принимается плоскость, следовательно, геометричес-

кий профиль при определении непрямолинейности будет представ-

лять прямую.

Отклонения точек реального профиля и реальной поверхности

зависят от того, каким образом ориентирована по отношению к по-

верхности прямая или плоскость, от которой отсчитываются откло-

нения. Если выбрать в качестве прямой отсчета прямую, соединя-

ющую крайние точки PhQ (рис. 1) реального профиля, то непря-

молинейность Hi будет равна сумме расстояний, отсчитанных от

Б

chipmaker.ru

прямой PQ, до самой низкой С и самой высокой В точек реального

профиля, т. е. Hi=BBi+CC\.

В приложении к ГОСТ 8—53 «Станки металлорежущие. Общие

условия к стандартам на нормы точности» в качестве прямой от-

счета выбрана прямая АВ, проходящая через две наиболее высо-

кие точки А и В поверхности*.

Отклонение от прямолинейности Яг определяется расстоянием

от наиболее низкой точки С до этой прямой, т. е. Н2 = СС$.

В ГОСТ 10356—63 отклонения точек реального профиля опреде-

ляются по отношению к прилегающей прямой. Прилегающая пря-

мая— это прямая, которая соприкасается с реальным профилем

детали и расположена по отношению к реальному профилю так,

чтобы расстояние от его наиболее удаленной точки до этой прямой

было наименьшим. Непрямолинейность в этом случае равна рас-

стоянию от наиболее низких точек С и Р профиля до прилегаю-

щей прямой MN, т. е. Hz=PPi=CCz.

Сопоставляя отклонения от соответствующих прямых отсчета,

видим, что Hi и Яг больше Н3, т. е. наименьшее значение получа-

ется по отношению к прилегающей прямой. Следовательно, крите-

рий определения непрямолинейности, принятый ГОСТ 10356—63,

является наиболее экономически оправданным.

Однако существенным недостатком такого выбора прямой от-

счета является необходимость дополнительных вычислений или

построений, поскольку прилегающая прямая не может быть ис-

пользована в качестве исходной при измерении непрямолинейно-

сти. Ее положение может быть определено только в том случае,

если воспроизведен профиль. Кроме того, откл энения точек профи-

ля от прилегающей прямой невозможно использовать в качестве

поправок при проверке поверочными линейками, поскольку при

измерении за основу принимается прямая, соединяющая концы

профиля. Поэтому в ГОСТ 12332—66 приводятся отклонения не от

прилегающей прямой, а от прямой, соединяющей первую и послед-

нюю точку кривой профиля.

Элементарными видами непрямолинейности являются выпук-

лость (отклонение формы, при котором удаление точек реального

профиля от прилегающей прямой уменьшается от краев к середи-

не) и вогнутость (отклонение формы, при котором удаление точек

реального профиля от прилегающей прямой увеличивается от кра-

ев к середине) поверхности-

В случае вогнутой поверхности прилегающая прямая совпадает

с прямой, соединяющей первую и последнюю точки профиля; в слу-

чае выпуклой поверхности прилегающая прямая параллельна пря-

мой, соединяющей первую и последние точки профиля. Следова-

тельно, отклонение от прямолинейности в этих случаях определя-

* С 1/1 1972 г. взамен ГОСТ 8—53 введен в действие ГОСТ 8—71 «Стан-

ки металлорежущие. Общие условия -испытания станков на точность». В этом

стандарте упомянутое приложение исключено.

6

ется наибольшим отклонением от линии, соединяющей крайние

точки профиля.

Если точки кривой профиля поверхности расположены по обе

стороны от прямой, соединяющей ее концы, то за отклонение от

прямолинейности можно принять сумму абсолютных значений на-

ибольшего положительного и наибольшего отрицательного откло-

нений этой прямой. Эта сумма всегда несколько больше отклоне-

ния от прилегающей прямой, поэтому в тех случаях, когда она не

превышает допускаем ое отклонение, определять отклонение от при-

легающей прямой не обязательно.

Выпуклые и вогнутые поверхности наиболее часто встречаются

в практике изготовления деталей. Например, при проведении госу-

дарственных испытаний поверочных линеек, выпускаемых Ставро-

польским инструментальным заводом, было установлено, что из

тридцати образцов только пять имеют сложный характер поверх-

ности, а поверхность остальных или выпуклая или вогнутая. Поэ-

тому необходимость построения прилегающей прямой возникает

не очень часто.

Подобно тому, как отклонение от прямолинейности зависит от

выбора прямой, по отношению к которой производится отсчет, так

и отклонение от плоскостности обуславливается выбором плоско-

сти. В ОСТ 20149—39 «Плиты поверочные и разметочные» * не-

плоскостность определялась по отношению к плоскости, располо-

женной таким образом, чтобы самые высокие и низкие точки по-

верхности расположились по отношению к ней симметрично.

В приложении к ГОСТ 8—53 за отклонение от плоскостности

было принято наибольшее расстояние точек реальной поверхности

от плоскости, проведенной через три выступающие точки этой по-

верхности. И, наконец, согласно ГОСТ 10356—63 отклонение от

плоскостности определяется наибольшим расстоянием от точек ре-

альной поверхности до прилегающей плоскости. Прилегающая

плоскость — плоскость, соприкасающаяся с реальной поверхностью

вне материала детали и расположенная по отношению к реальной

поверхности таким образом, чтобы расстояние от наиболее удален-

ной точки реальной поверхности до этой плоскости было наимень-

шим.

Поскольку представление о форме реальной поверхности мож-

но получить только на основании результатов ее измерения, то

практически имеют дело не с реальными, а измеренными поверх-

ностями и профилями поверхности. Измеренная поверхность — по-

верхность, воспроизведенная в результате измерения реальной по-

верхности. Измеренный профиль — профиль, воспроизведенный в

результате измерения любого сечения реальной поверхности.

В дальнейшем будем понимать под термином «непрямолиней-

ность» (отклонение от прямолинейности)—наибольшее расстояние

от точек измеренного профиля до прилегающей прямой, а под тер-

* В настоящее время действует ГОСТ 10905— М.

7

chipmaker.ru

милом «неплоскостность» (отклонение от плоскостности) — наи-

большее расстояние от точек измеренной поверхности до прилегаю-

щей плоскости.

Таким образом, в ГОСТ 10356—63 впервые установлены иден-

тичные определения непрямолинейности и неплоскостности, что по-

зволило принять единые нормы точности. Согласно ГОСТ 10356—63

установлено десять степеней точности предельных отклонений от

плоскостности и прямолинейности (табл. !)

Таблица 1

Номинальная длина, мм Предельные отклонения, мкм, для степеней точности

' 1 11 1 'ч 1 IV 1 v VI (VII j VIII IX 3

До 10 0,25 0,4 0,6 1 1,6 2,5 4 6 10 16

Св. 10 до 25 0,4 0,6 1 1,6 2,5 4 6 10 16 25

“ 25 “ 60 0,6 1 1,6 2,5 4 6 10 16 25 40

“ 60 • 160 1 1,6 2,5 4 6 10 16 25 40 60

* 160 ' 400 1,6 2,5 4 6 10 16 25 40 60 100

“ 400 “1000 2,5 4 6 10 16 25 40 60 100 160

“1000 “2500 4 6 10 16 25 40 60 100 160 250

•2500 “6300 6 10 16 25 40 60 100 160 250 400

“6300 “10000 10 16 25 40 60 100 160 250 400 600

Определение отклонений по отношению к прилегающей плоско-

сти позволяет снимать наименьшее количество материала для по-

лучения отклонения от плоскостности в пределах установленного

допуска.

Однако существенным недостатком выбора этой плоскости яв-

ляется то, что ее положение не может быть определено, пока не

воспроизведена поверхность на основании результатов измерений.

Прилегающая плоскость не может быть использована в качестве

исходной при проведении измерений и обработке результатов. По-

этому для определения отклонений от прилегающей плоскости, по-

мимо операций по воспроизведению поверхности, требуются допол-

нительные вычисления или графические построения. Это приводит

к большим затратам времени и требует высокой квалификации

работников, проводящих поверку. В этом смысле выбор прилегаю-

щей плоскости для нормирования неплоскостности нельзя считать

удачным.

При определении степени точности изделия построение приле-

гающей плоскости не всегда является обязательным. Если откло-

нения всех точек поверхности от исходной плоскости имеют один

знак, то с предельным отклонением от плоскостности (см. табл. 1)

сравнивают наибольшее отклонение. Если точки измеренной по-

верхности имеют и положительные и отрицательные отклонения

от исходной плоскости, то с предельными отклонениями от плоско-

стности сравнивают сумму абсолютных значений наибольшего -по-

8

Механические гидростатические Оптика -механические Оптические

методы методы методы методы

godujauodaipdeuiHn

птонои ndu DKdagodu

тчинпшапии пшчннничашэ

пипмооии DHdagodfj

uodauoaooi/u нпаааыгшио OKdagodu

помпант/ похоэнпшио nxdagodu

(ич-ии ‘ll-XU) TiHnpfidui птчичиашпдЕ ondagodtj

HOdowouTU/i/ou Mdapodu

Hodoiu оипииаиошдо DKdagodfj

uedrwegriHodunu . UHdagodu

* HMfodfi нмэаьпшошооддпе nydagodu

пшаонртк пошпипн ougogggs порошам nxdagodu

иодэиомооии

ммнчиазАРпн DHdagod(j

„fiMODdn пн"

DHdogodu

TlodfidUJO

nomfiutuuuH о smanru/g

пмонпанпи

numbodagou а апнаьтз

9

1 chipmaker.ru

ложительного и наибольшего отрицательного отклонений. Откло-

нение от прилегающей плоскости следует определять только в тех

случаях, когда указанные значения превысят предельные отклоне-

ния от плоскостности.

Как уже было сказано выше, для воспроизведения поверхности

необходимо иметь реальную исходную прямую или плоскость. В

качестве исходной прямой могут быть приняты натянутая струна,

линия визирования зрительной трубы, рабочее ребро лекальной

линейки ит. д.; в качестве исходной плоскости — поверхность жид-

кости, плоскость горизонта, заданная уровнем, рабочая поверх-

ность поверочной плиты ит. д- ,

В зависимости от того, каким способом задается исходная пря-

мая или плоскость, все существующие методы контроля прямоли-

нейности и плоскостности подразделяются на механические, гид-

ростатические, оптико-механические и оптические. Классификация

методов измерения приведена на рис. 2.

10

Глава II

Chipmaker.ru

МЕХАНИЧЕСКИЕ МЕТОДЫ

К механическим методам относятся методы измерения непрямо-

линейности и неплоскостности поверхностей при помощи повероч-

ных линеек, плит, а также при помощи натянутой струны, которые

принимают за исходную прямую или плоскость.

ПРОВЕРКА ПРЯМОЛИНЕЙНОСТИ и плоскостности

ПРИ ПОМОЩИ ПОВЕРОЧНЫХ ЛИНЕЕК И ПЛИТ

Поверочные линейки в настоящее время очень широко приме-

няются для контроля прямолинейности и плоскостности.

Согласно ГОСТ 8026—64 «Линейки поверочные» поверочные

линейки изготовляются следующих типов: лекальные линейки с

двухсторонним скосом (ЛД), лекальные линейки трехгранные

(ЛТ), лекальные линейки четырехгранные (ЛЧ), поверочные ли-

нейки с широкой рабочей поверхностью прямоугольного сечения

(ШП), линейки с широкой рабочей поверхностью двутаврового се-

чения (ШД), линейки с широкой рабочей поверхностью — мостики

(ШМ), линейки угловые трехгранные (УТ).

В настоящее время Ставропольский инструментальный завод

изготовляет линейки-мостики новой конструкции, у которых зна-

чительно снижена металлоемкость при повышении жесткости.

ГОСТ 8026—64 устанавливает два класса точности лекальных

линеек (0и1) со следующими значениями допускаемых отклоне-

ний от прямолинейности:

длина линеек, мм ' допускаемые отклонения от

прямолинейности, мкм, для

классов точности

О 1

80, 125 0,6 1,6

200. 320 1.6 2,5

500 2,5 4,0

Сопоставляя приведенные значения с данными табл. 1, видим,

что допускаемые отклонения от прямолинейности лекальных лине-

ек класса 0 соответствуют степени точности I (ГОСТ 10356—63).

Несколько ужесточен допуск для линеек класса 0 длиной 80 и

125 мм: вместо 1 мкм установлено 0,6 мкм.

11

chipmaker.ru

Допускаемые отклонения от прямолинейности для лекальных

линеек класса 1 соответствуют степени точности [I по ГОСТ

1035b—63.

Допускаемые отклонения от плоскостности рабочих поверхно-

стей поверочных линеек типов ШП, ШД и ШМ согласно ГОСТ

8026—64 не должны превышать значении, указанных в табл. 2.

Т а б. 1 и п л 2

Длина линеек.мм Тип линеек Допускаемые отклонения от плоскостности, мкм. для классов точности

0 1 9

400 |ШП, ШД. ШМ 2,5 6 10

630. 1000 4 10 16

1600 — 16 25

2500 | ШД, ШМ —- 25 40

4000 40 60

Допускаемые отклонения от плоскостности линеек типа ШП,

ШД и ШМ класса 0 соответствуют степени точности II, класса 1 —

степени точности IV, класса 2—степени точности V по ГОСТ

10356—63. Исключение составляют линейки длиной 2500 мм, у ко-

торых допускаемое отклонение от плоскостности для класса I соот-

ветствует степени точности V, а для класса 2—степени точности VI.

Поверочные линейки должны поверяться в соответствии с ГОСТ

12332—66 «Линейки поверочные. Методы и средства поверки».

Поверочные и разметочные плиты изготовляются согласно

ГОСТ 10905—64 «Плиты поверочные и разметочные». Размеры,

классы точности и допускаемые отклонения от плоскостности при-

ведены в табл. 3.

Таблица 3

Размеры плит, мм Допускаемые отклонении от плоскостности, «км. для классов точности

01 0 1 2 1 3

250 х 250 1 4 6 10 25

400 400 1

630 X 400 1 6 10 16 40 —

1000 X 630 I 60

1600 X 1000 1 10 16 25 60 100

2500 X 1600 1 —

4000 X 1600 — — — 100 160

Плиты из чугуна изготовляются с шаброванными и нешабрсван-

ными рабочими поверхностями (шлифованные и строганные).

Качество шабровки плит определяется числом пятен в квадрате

со стороной 25 мм: для плит классов 01 и 0 наименьшее дог.ус-

12

каемое число пятен равно 30, для плит класса 1 —25, клас-

са 2 — 20.

Шероховатость рабочих поверхностей нешаброванных плит в

зависимости от их класса точности должна находиться в пределах

9 и 10-го классов по ГОСТ 2789—59.

В настоящее время за рубежом, особенно в США [4, 5]т

Франции [6], Швейцарии [7,8] и ФРГ [9], очень широко применя-

ются поверочные плиты, изготовленные из твердых каменных по-

род, в основном из различных сортов гранита.

По сравнению с чугунными плиты из гранита имеют ряд преи-

муществ. Поскольку граниты длительное время естественно стари-

лись, искусственного старения материала не требуется. Отсутст-

вие напряжений обеспечивает отсутствие деформаций и коробле-

ния рабочих поверхностен, что позволяет изготовлять плиты из

гранита с очень хорошей плоскостностью и гарантировать ее ста-

бильность во времени. Твердость гранита (5—6 единиц по шкале

Мооса) значительно выше, чем у закаленных сталей. Это позво-

ляет, с одной стороны, значительно увеличить срок службы, с дру-

гой стороны, упростить конструкцию гранитных плит, так как не

требуются ребра жесткости.

Коэффициент теплового расширения гранитов колеблется в

пределах от 5 до 8-10 6°С ’, что несколько ниже, чем у чугуна

(10-10°C *), Следовательно, плиты из гранита меньше подвер-

жены деформации за счет изменения температуры.

Еще одним большим преимуществом гранитных плит является

высокий коэффициент демпфирования, который в 15—20 раз выше,

чем у чугунных плит. Следовательно,влияние вибраций значитель-

но ослаблено, что особенно важно при использовании плит в про-

изводственных условиях.

Рис. 3. Поверочные плиты из гранита

Все перечисленные выше преимущества гранитных плит и де-

шевизна материала, безусловно, говорят за то, что наша отечест-

венная инструментальная промышленность должна освоить их

производство.

В настоящее время Ставропольский инструментальный завод

Изготовляет плиты из гранита (рис. 3) размером 250x250,

13

chipmaker.ru

400X400, 400X630, 630X1000 и 1000X1600 мм. Результаты госу-

дарственных испытаний, проведенных Свердловским филиалом

ВНИИМ, показали, что плоскостность плит соответствует классу

О ГОСТ 10905—64.

Сущность метода проверки прямолинейности и плоскостности

при помощи поверочных линеек и плит заключается в том, что

проверяемая поверхность детали сличается с рабочей поверхностью

поверочной линейки или плиты, принятой за исходную прямую или

плоскость. Сличение можно производить «на просвет» при провер-

ке лекальными линейками, с помощью концевых мер или индика-

тора при проверке линейками с широкой рабочей поверхностью и

«на краску» при проверке шаброванными плитами или линейками

типа ШМ и УТ.

Методика проверки лекальными линейками чрезвычайно прос-

та. Лекальная линейка своим рабочим ребром помещается на

проверяемую поверхность и на глаз оценивается просвет между

ними. Невооруженным глазом можно обнаружить просвет, рав-

ный 1—2 мкм. Просвет в середине указывает на наличие вогнутос-

ти проверяемой поверхности, а просветы на краях — на ее выпук-

лость.

Для более точной оценки просвета пользуются«образцом прос-

вета» (рис. 4). Он составляется из концевых мер длины 3 раз-

личных размеров (обычно с разностью 1 мкм), притертых к стек-

лянной плоской пластине /, и лекальной линейки 2, помещаемой

сверху на две крайние концевые меры с одинаковым номинальным

размером. Поскольку размер крайних концевых мер больше раз-

мера промежуточных, то между последними и лекальной линей-

кой образуются просветы. Просветы равны разности размеров

крайних и соответствующих промежуточных концевых мер.

Для хорошо обработанной поверхности погрешность сличения

«на просвет» считается равной 1—2 мкм при просветах до 5 мкм

и 2—3 мкм при просветах до 10 мкм.

Для зазоров более 10 мкм этот метод применять не рекомен-

дуется [10].

Следует отметить, что указанные выше погрешности сличения

не определяют точность метода, поскольку не учитывается систе-

<4

магическая погрешность’ за счет непрямолинейности лекальной

линейки, а также погрешность ее аттестации.

Лекальные линейки проверяются согласно ГОСТ 12332—66

сличением «на просвет» с контрольным бруском.

Если сопоставить погрешность сличения с «образцом просве-

та» с допусками на отклонение от прямолинейности (см. стр. 11),

становится совершенно очевидным, что точность данного метода

поверки недостаточна, особенно для линеек класса 0, и необходи-

мо создание более точных и объективных методов поверки.

Лекальные линейки можно использовать для проверки непло-

скостности поверхностей размером не более 500 мм. Лекальную

линейку располагают в отдельных сечениях и определяют на глаз

просвет между ребром лекальной линейки и проверяемой поверх-

ностью. Обычно проверяют диагональные и несколько продоль-

ных и поперечных сечений. Просвет в каждом сечении не должен

превышать допускаемого отклонения от плоскостности.

При проверке прямолинейности поверочными линейками с

широкими рабочими поверхностями проверяемая и образцовая

поверхности сличаются при помощи концевых мер длины или

индикатора.

На боковую поверхность поверочной линейки наносят отметки

против точек, в которых будут производиться измерения. Иногда,

особенно при ремонтных работах, целесообразно в этих точках

указать отклонения от прямолинейности рабочей поверхности по-

верочной линейки с тем, чтобы учитывать их непосредственно в

процессе измерений. Количество точек выбирается в зависимост»

от того, насколько подробно нужно знать кривую профиля кон-

тролируемой поверхности.

При сличении с помощью концевых мер (рис. 5) поверочную

линейку помещают на контролируемую поверхность, используя в

Рис. 5. Проверка прямолинейности при помощи повероч-

ной линейки типа 1ЦД и концевых мер

1—образцовая линейка; 2 и 7—опоры; 3 и 6—риски, отмечающие

точки наименьшего прогиба; 4—поверяемая линейка; 5—блок кон-

цевых мер

качестве опор две концевые меры одинакового номинального раз-

мера, например 10 мм. Опоры устанавливают под рисками, отме-

чающими точки наименьшего прогиба. Расстояние между рабочей

поверхностью поверочной линейки и контролируемой поверхно-

стью определяют, подбирая соответствующие блоки концевых мер.

15

chipmaker.ru

Отклонения /У,|(- (рис. 6) от прямой PQ, соединяющей концы

кривой профиля проверяемой поверхности, равны

^п/ Л|, (’/ Q Hoit

С =

‘ п

уде Ьо — размер блока концевых мер в первой проверяемой точке;

b (— размер блока концевых мер в любой проверяемой точке;

Ьи— размер блока концевых мер в последней проверяемой

точке;

Яw—отклонения от прямой линии (PlQi), соединяющей край-

ние точки кривой профиля образцовой поверочной ли-

нейки;

i —номер проверяемой точки ((’=0, 1, 2..и).

Рис. 6. Схема, поясняющая сущность

метода проверки (прямолинейности

по поверочной линейке типа ШД

концевыми мерами:

/ — проверяемая поверхность; 2.4 — опо-

ры; 3 — образцовая поверхность

Отклонение от прямолинейности проверяемого сечения поверх-

ности при помощи поверочной линейки п индикатора можно опре-

делить двумя способами. В первом случае (рис. 7,а) проверяемая

поверхность сличается с нижней рабочей поверхностью образцо-

вой поверочной линейки, во втором — с верхней (р.ис. 7,6). Схемы

измерения непрямолинейности первым и вторым способом пред-

ставлены на рис. 8, а, б.

Изменение расстояния r-t между образцовой 2 и проверяе-

мой 1 (поверхностями в любой точке по отношению к расстоянию

г0 в первой точке характеризуется разностью отсчетов по шкале

индикатора в этих точках. Причем с увеличением расстояния между

проверяемой и образцовой поверхностями отсчеты по индикатору

уменьшаются при измерении первым способом и увеличиваются

при измерении вторым. Поэтому формулы для определения откло-

нения от прямолинейности будут несколько различны.

Если образцовой поверхностью является нижняя рабочая по-

верхность поверочной линейки, отклонение Н,ц точек кривой про-

•16

Рис. 7. Проверка прямолинейности поверочной ли-

нейкой типа ШД с помощью индикатора:

а — по нижней стороне; б — по верхней стороне

Рис. 8 Схема, поясняющая

сущность метода проверки пря-

молинейности поверочной ли-

нейкой типа ШД с помощью

индикатора:

л—по ннжпей стороне; б—по верхней

стороне

17

chipmaker.ru

филя проверяемой поверхности от прямой PQ, соединяющей край-

ние точки, как видно из рис. 8, а, равно

Hni = r0~ri + bt~- HOi, (1)

где bi =

r( — расстояние между проверяемой и образцовой поверхно-

стью в любой проверяемой точке (i=0, 1, 2.-.);

Hot—поправка на образцовую поверхность, равная отклоне-

нию кривой профиля от прямой PiQi, соединяющей ее

концы.

Поскольку при измерении первым способом (см. рис. 8, а) с

увеличением расстояния между образцовой и проверяемой поверх-

ностью отсчеты (а{ ) по шкале индикатора уменьшаются, следует

считать, что (г0—ri ) = («,- ~«о)- Тогда выражение (1) примет

вид

Нп1 =(«г-п0)--^5р^--------Ног (2)

Вычисления можно упростить, если в первой проверяемой точ-

ке установить на индикаторе нулевой отсчет. В этом случае выра-

жение (2) примет вид

(3)

При измерении непрямолинейности вторым способом (см_

рис. 7,6), когда в качестве образцовой служит верхняя рабочая

поверхность поверочной линейки, отклонение точек кривой профи-

ля проверяемой поверхности от прямой PQ, соединяющей край-

ние точки профиля, как видно из рис. 8, б, равно

H„i = г0 — rt -к bi +Ны, (4)

где bi ~—п — г° i.

п

В данном случае с увеличением расстояния между образцовой

и проверяемой поверхностями увеличиваются отсчеты а(- по шка-

ле индикатора, следовательно, (г0—п ) = (п0—а,), и выраже-

ние (4) .можно записать в виде

Нщ = (а0 -а{)+

или Нт=(а0 — a.i i+H0.. (5)

При ао=О формула (5) примет вид

Нт^-Ъ +HOi. (6)

Доверительная погрешность tS определения отклонения от

прямолинейности методом сличения с поверочными линейками

18

при помощи индикатора или концевых мер складывается из до-

верительной погрешности сличения (tSc ) и доверительной по-

грешности поверки образцовой линейки (tSo), следовательно,

ZS = j (ZSc)'-f-(/S0)'.

Доверительная погрешность сличения при помощи индикатора,

определенная экспериментальным путем, равна ± 3 мкм незави-

симо от длины проверяемой поверхности. Погрешность поверки

образцовой линейки определяется доверительной погрешностью

метода поверки.

Большим преимуществом поверочных линеек с двумя парал-

лельными рабочими поверхностями является возможность опре-

деления непрямолинейности проверяемой поверхности по неатте-

стованной линейке, и, более того, возможность определения не-

прямолинейности рабочих поверхностей самой поверочной ли-

нейки-

Методика контроля заключается в следующем. Поверочную

линейку, помещенную на опоры в точках наименьшего прогиба,

устанавливают на проверяемую поверхность и измеряют при по-

мощи индикатора в отмеченных точках расстояния от верхней по-

верхности линейки до контролируемой поверхности. Затем, не

сдвигая с места опоры, поверочную линейку поворачивают таким

образом, чтобы ее верхняя рабочая поверхность была обращена

вниз, и вновь измеряют при помощи индикатора в отмеченных

точках расстояния от верхней рабочей поверхности до контроли-

руемой поверхности.

Для обработки результатов измерения можно воспользовать-

ся формулами (3) и (6). Суммируя их, получим формулу для

определения отклонения от прямолинейности Н{ проверяемой

поверхности, а вычитая, — для отклонений от прямолинейно-

сти H'i поверочной линейки в следующем виде:

‘ 2 2п

Н' = ^~а‘в) (<4,+%,)'

1 -----2-----------Та------ ’

где а ( и а „ — отсчеты по индикатору в точках i и п соответ-

ственно при проверке по рабочей поверхности

поверочной линейки, обращенной вниз;

a i и ап — отсчеты по индикатору в точках i и п при про-

В в

верке по рабочей поверхности поверочной ли-

нейки, обращенной нверх.

Контроль прямолинейности поверхностей методом сличения с

поверочными линейками широко применяется за рубежом.

Во Франции [6, 11] расстояние между поверочными линейками

и контролируемой поверхностью измеряют при помощи специаль-

ных клиньев (рис. 9). Поверочная линейка помещается «а прове-

19

chipmaker.ru

ряе.мую поверхность на две специальные меры А с одинаковыми

номинальными размерами, расположенные в точках наименьшего

прогиба поверочной линейки. Верхняя плоскость клина имеет на-

клон 2/1000 по отношению к плоскости основания. Толщина клина

на нулевом штрихе, расположенном на середине, равна высоте

установочных мер А.

Рис. 9. Специальные клинья, при-

меняемые при проверке прямоли-

нейности поверочными линейками

На боковых сторонах клина нанесены шкалы с интервалом

между штрихами 5 мм, поэтому разность в высоте между двумя

смежными штрихами равна 0,002x5=0,01 мм. Чтобы точнее

фиксировать проверяемую точку, вместо клина лучше приме-

нять конусный калибр, диаметр которого на штрихе с отметкой 0

равен высоте установочных мер.

Французской опытной станцией по испытанию станков (SEMO)

изготовлен прибор (рис. 10), позволяющий быстро измерять от-

Рис. 10. Прибор SEMO для контроля прямо-

линейности

клонение от прямолинейности путем сличения с поверочной линей-

кой при помощи индикатора [6]. Прибор устанавливается на кон-

тролируемую поверхность 1 рядом с поверочной линейкой 7, по-

мещенной на две опоры 8. Чтобы получить точные результаты,

необходимо применять линейки, прогиб которых между опорами

20

незначителен или известен. Щуп 4 прибора располагается таким

образом, чтобы нижний выступ касался контролируемой поверх-

ности, а наконечник индикатора 6 касался верхней рабочей по-

верхности поверочной линейки. Индикатор устанавливается при

помощи винта 5. Вертикально щуп перемещается на двух рыча-

гах 3, образующих параллелограмм, укрепленный на цоколе 2.

Прибор по поверхности перемещается от руки- В каждой прове-

ряемой точке поверхности производятся отсчеты по шкале инди-

катора, которые характеризуют изменение расстояния между по-

верочной линейкой и проверяемой поверхностью, т е. непрямоли-

нейность последней.

Компанией «Дженерал электрик» [12] для проверки прямоли-

нейности и плоскостности был изготовлен специальный стержень

из дюралюминия длиной 2450 мм с вмонтированными в него ин-

дикаторами. На нижней стороне стержня имеются три опоры, рас-

положенные в виде треугольника. К вертикальной боковой стенке

стержня жестко прикреплены восемь индикаторов.

Проверка производится следующим образом. Стержень поме-

щается на образцовую поверхность, в качестве которой исполь-

зуется диагональное сечение гранитной плиты, проверенное при>

помощи автоколлиматора. Отклонение от прямолинейности этого

сечения не превышает 1 мкм. Индикаторы приводятся в контакт с

образцовой поверхностью и создается предварительный натяг,

после чего поворотом шкалы на индикаторах устанавливаются

нулевые показания. Для того чтобы убедиться, что на всех инди-

каторах не сбиваются нулевые показания, стержень устанавлива-

ют иа образцовую поверхность несколько раз. Затем стержень

переносят на проверяемую поверхность, устанавливают последо-

вательно на отмеченные сечения и каждый раз снимают отсчеты-

по индикаторам. После окончания измерений вновь проверяют ну-

левую установку индикаторов по образцовой поверхности.

Рассмотрим еще один метод, позволяющий определить откло-

нение от прямолинейности при помощи поверочной линейки, дли-

на которой в несколько раз меньше длины проверяемой поверх-

ности [13]. В этом случае поверхность проверяют по частям- Для

того, чтобы увязать между собой результаты измерений на отдель-

ных^ участках и определить отклонение от прямолинейности на

всей длине проверяемой поверхности, измерения проводят таким

образом, что каждый последующий участок перекрывает полови-

ну предыдущего. При помощи индикатора или концевых мер на

каждом участке в центральной и двух крайних точках определяют

расстояние между поверочной линейкой и проверяемой поверхно-

стью и вычисляют отклонение 6,- центральной точки участка от

прямой, соединяющей его концы.

Результаты измерений могут быть обработаны графическим

методом или по расчетным формулам.

В качестве примера приведем результаты контроля повероч-

ной линейки типа ШМ длиной <3500 мм при помощи поверочной

21

chipmaker.ru

линейки типа ШД длиной 1000 мм и индикатора: =—5,

=—5, ба =—3, 6< = +2, 65=—6 и 6в =—8 мкм.

Рассмотрим графический метод (рис. 11). По оси абсцисс в

произвольном масштабе откладывают проверяемые интервалы.

Точки, ограничивающие проверяемые участки поверхности, нуме-

НКН

Рис. 11. Построение кривой профиля поверхности по резуль-

татам измерения непрямолинейности отдельных участков

руют 0, 1, 2 ... п. Принимают, что точки 0 и / лежат на оси абс-

цисс. Положение точки 2, являющейся следующей проверяемой

точкой профиля поверхности, определяют так: в точке 1 вдоль

оси ординат откладывают отклонение этой точки от прямой,

•соединяющей крайние точки участка 0 — 2; через полученную

точку А\ и точку 0 проводят прямую до пересечения с вертикаль-

ной линией, абсцисса которой равна абсциссе точки 2. На пересе-

чении этих линий и лежит точка 2. Аналогичным образом опреде-

ляют положение следующих точек кривой профиля поверхности.

Необходимо иметь в виду, что все положительные отклонения 6,

откладываются вниз от соответствующих точек, а отрицательные

вверх.

Для того чтобы получить кривую профиля, точки 0, 1, 2 ...п

последовательно соединяют между собой- Отклонения от прямоли-

нейности Н{ 'в проверяемых точках определяют по отношению к

прямой, соединяющей крайние точки кривой профиля.

22

При математической обработке результатов измерений преж-

де всего определяют значения ординат проверяемых точек кривой

профиля. Как и в случае графического метода, принимают, что

первая и вторая проверяемые точки совпадают с осью абсцисс,

т е po=i/i=O. Значения остальных ординат вычисляют по фор-

муле

У/ =2(уг (7)

где уi — ордината, соответствующая точке i.

Отклонения Ht проверяемых точек от прямой, соединяющей

крайние точки профиля, определяют по формуле

Hi=yi — ~yn, (8)

где уп — ордината последней точки.

Проведем вычисления для приведенного выше примера. По-

формуле (7) имеем

Уо = 0, ух = 0,

Уг = 2(У1 — — у0 = 2(0 + 5) — 0 = + 10 мкм;

Уз = 2(у2 — ба) — У1 =2(10 + 5) — 0 = -г 30>км;

Ул = 2(у3 — 63) — у2 — 2(30 + 3) — 10 — + 56 мкм;

уъ = 2(у4 — d4) — ys = 2(56 — 2) — 30 = + 78 мкм;

Уз = 2(у5 — 65) — у4 = 2(78 + 6) — 56 = + 112 мкм;

Уч = 2(ув-6в) -уъ = 2(112 + 8) -78 = + 162 мкм.

Отклонения Н, проверяемых точек от прямой, соединяющей

крайние точки, определяем по формуле (8)

Ях= У1----^-у7 = 0 — 23 = — 23 мкм;

О

Н2=у2-----= Ю — 46 = — 36 мкм;

Н3 = уй---|-у7 = 30 — 69 = — 39 мкм;

= у4 —у-у7 = 56 — 92 = — 36 мкм;

Н5 = уъ---^-у7 — 78 — 115 = — 37 мкм ;

Н6 = уй — -^у7 = 112 — 138 = — 26 мкм.

Н7 = 0

Для того чтобы определить правильность полученных резуль-

татов, производилось сличение с данными, полученными при про-

верке уровнем. Наибольшее расхождение кривых не превышает

3 мкм.

Метод измерения неплоскостности поверочными линейками ти-

пов ШД и ШП основан на определении отклонений от прямоли-

нейности в отдельных сечениях поверхности.

23

chipmaker.ru

За отклонение от плоскостности принимают расстояние от наи-

более удаленной точки поверхности до прилегающей плоскости.

Однако положение прилегающей плоскости нельзя определить, не

зная рельефа проверяемой поверхности. Следовательно, задача

сводится к определению рельефа поверхности по отклонениям от

прямолинейности в отдельных сечениях. Для этого пользуются

вспомогательной плоскостью, которая касается точки, расположен-

ной в центре поверхности и параллельна линиям, соединяющим

точки, расположенные на противоположных концах диагональ-

ных сечений. Поэтому необходимо кроме продольных и попереч-

ных сечений проверять диагональные сечения.

Количество продольных и поперечных сечений выбирается в

зависимости от того, насколько подробно нужно изучить рельеф

проверяемой поверхности.

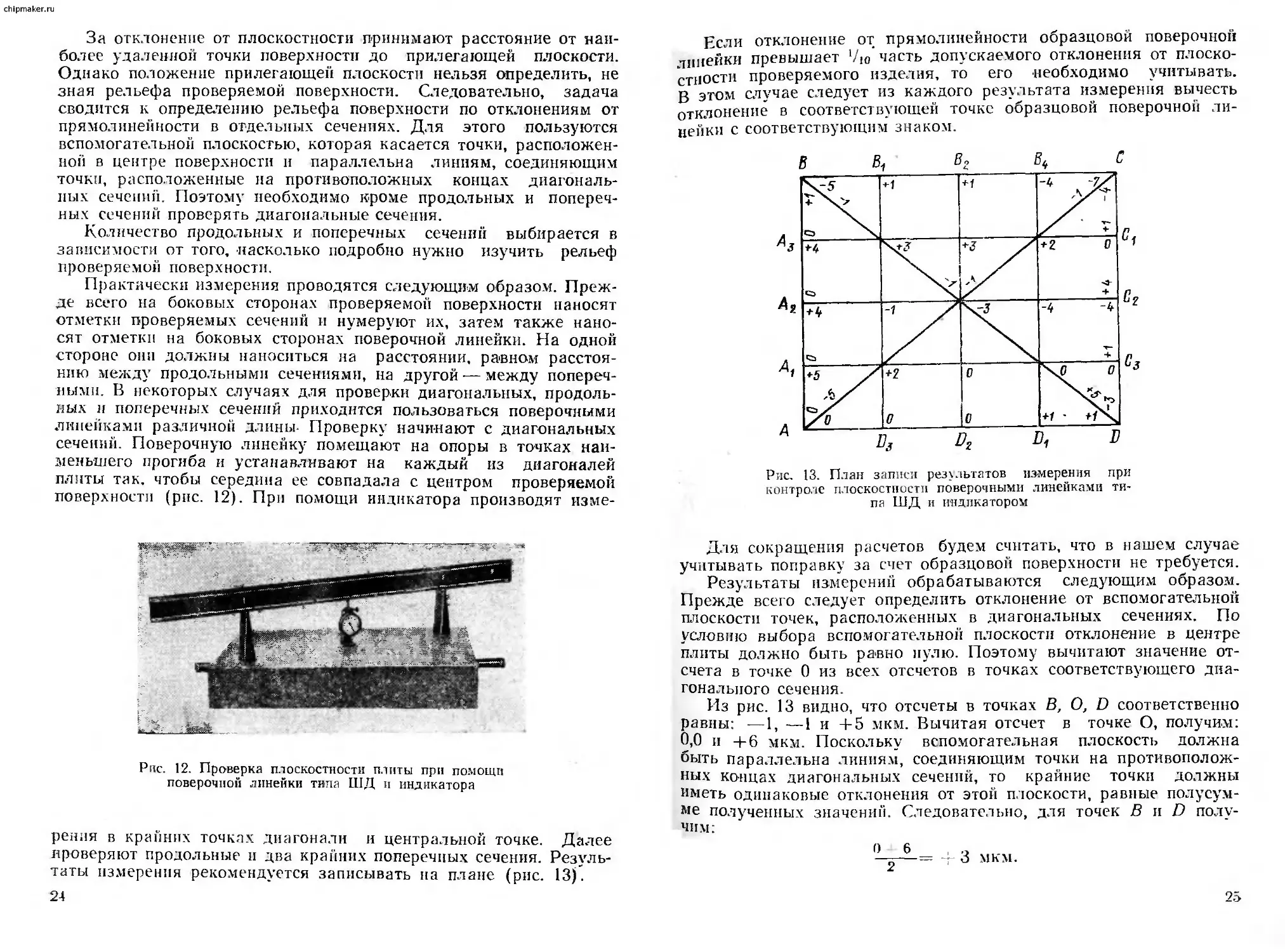

Практически измерения проводятся следующим образом. Преж-

де всего на боковых сторонах проверяемой поверхности наносят

отметки проверяемых сечений и нумеруют их, затем также нано-

сят отметки на боковых сторонах поверочной линейки. На одной

стороне они должны наноситься на расстоянии, равном расстоя-

нию между продольными сечениями, на другой — между попереч-

ными. В некоторых случаях для проверки диагональных, продоль-

ных и поперечных сечений приходится пользоваться поверочными

линейками различной длины- Проверку начинают с диагональных

сечений. Поверочную линейку помещают на опоры в точках наи-

меньшего прогиба и устанавливают на каждый из диагоналей

плиты так. чтобы середина ее совпадала с центром проверяемой

поверхности (рис. 12). При помощи индикатора производят изме-

Рис. 12. Проверка плоскостности плиты при помощи

поверочной линейки типа ШД и индикатора

рения в крайних точках диагонали и центральной точке. Далее

проверяют продольные и два крайних поперечных сечения. Резуль-

таты измерения рекомендуется записывать на плане (рис. 13).

24

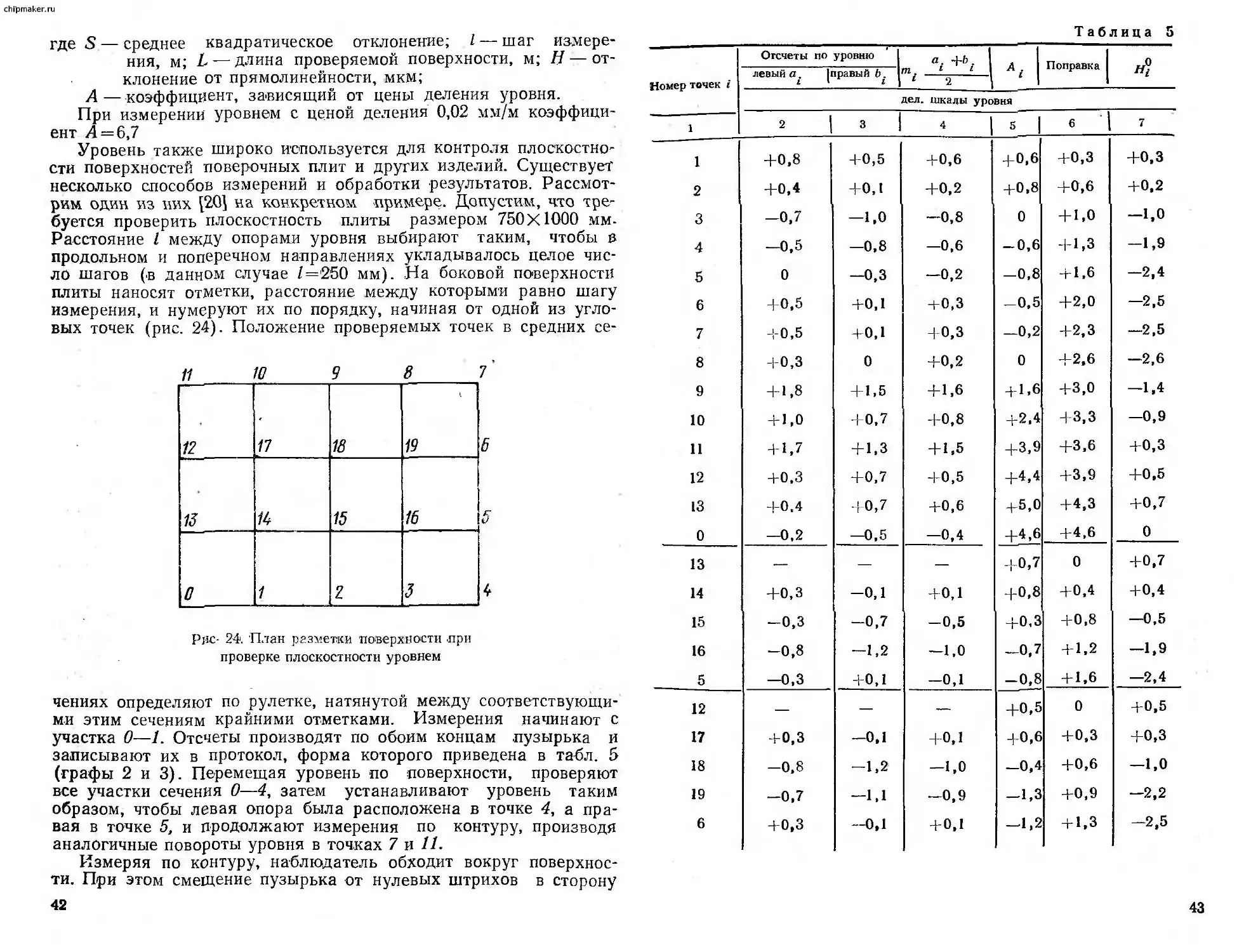

Если отклонение от прямолинейности образцовой поверочной

линейки превышает V10 часть допускаемого отклонения от плоско-

стности проверяемого изделия, то его необходимо учитывать.

В этом случае следует из каждого результата измерения вычесть

отклонение в соответствующей точке образцовой поверочной ли-

нейки с соответствующим знаком.

Рис. 13. План записи результатов измерения при

контроле плоскостности поверочными линейками ти-

па ШД и индикатором

Для сокращения расчетов будем считать, что в нашем случае

учитывать поправку за счет образцовой поверхности не требуется.

Результаты измерений обрабатываются следующим образом.

Прежде всего следует определить отклонение от вспомогательной

плоскости точек, расположенных в диагональных сечениях. По

условию выбора вспомогательной плоскости отклонение в центре

плиты должно быть равно нулю. Поэтому вычитают значение от-

счета в точке 0 из всех отсчетов в точках соответствующего диа-

гонального сечения.

Из рис. 13 видно, что отсчеты в точках В, О, D соответственно

равны; —1, —1 и +5 мкм. Вычитая отсчет в точке О, получим;

0,0 и +6 мкм. Поскольку вспомогательная плоскость должна

быть параллельна линиям, соединяющим точки на противополож-

ных концах диагональных сечений, то крайние точки должны

иметь одинаковые отклонения от этой плоскости, равные полусум-

ме полученных значений. Следовательно, для точек В и D полу-

чим;

О 6 ,,

—=—= 3 мкм.

25

chipmaker.ru

I

Таким же образом определяют отклонения от вспомогательной

плоскости точек А, О, С диагонального сечения АС. Они соответ-

ственно равны —2, 0 и —2 мкм.

Полученные результаты записывают на плане (рис. 14).

Рис. 14. План записи отклонений от вспомога-

тельной плоскости

Далее определяют отклонения от вспомогательной плоскости

в точках, расположенных в контурных сечениях АВ, ВС, CD

и AD.

Результаты можно обрабатывать графическим или математи-

ческим способом.

Рассмотрим сначала графический способ. Для примера возь-

мем сечение ВС. Построим кривую профиля этого сечения на мил-

лиметровой бумаге, откладывая для этого по оси абсцисс в произ-

вольном масштабе проверяемые интервалы, а по оси ординат —

Рис. 15. Графический метод обработки результа-

тов измерения

26

отсчеты по индикатору в соответствующих точках данного сече-

ния (рис. 15). Затем проводят на графике проекцию MN сече-

ния ВС на вспомогательную плоскость. Для этого откладывают

от крайних точек В и С кривой профиля отклонения от вспомога-

тельной плоскости, определенные из диагональных сечений

/_|_3 и —2 мкм). Причем отклонения, имеющие знак «плюс», от-

кладываются вниз, а отклонения, имеющие знак «минус», вверх

от соответствующих точек.

Теперь нетрудно определить отклонения промежуточных то-

чек Bi, В2 и В3 сечения ВС от вспомогательной плоскости. Они

будут равны соответственно отрезкам BiB'i, В2В'2 и В3В'3, т. е.

+8, +7 и +2 мкм.

Последовательность обработки результатов измерения мате-

матическим способом рассмотрим на примере того же сечения

ВС, содержащего точки В, Bt, В2, В3 и С. При проверке этого се-

чения получены соответственно следующие отсчеты: —5, +1, +1,

—4 и —7 мкм. Уже известно, что отклонение точки В от вспомо-

гательной плоскости равно +.3 мкм- Для того, чтобы получить

это значение в точке В, принадлежащей сечению ВС, следует из-

менить имеющийся отсчет (—5 мкм) на величину, равную разно-

сти значений в этой точке для сечений BD и ВС, т. е. на

(+3) — (—5) = +8 мкм. Прибавляя эту величину к отклонениям

точек сечения ВС, получим +3, +9, +9, +4 и + 1 мкм- Теперь

отклонение в точке В равно отклонению от вспомогательной пло-

скости, а в точке С, вместо нужного значения —2 мкм, имеем

+ 1 мкм. Следовательно, его нужно изменить на (—2)— ( + 1) =

=—3 мкм, причем отклонение в точке В не должно изменяться.

Это аналогично такому повороту кривой ВС вокруг точки В

(рис. 16), при котором ордината в точке С станет равной —2 мкм.

Рис. 16. Схема, поясняющая вычисление отклонений

от вспомогательной плоскости

После поворота сечение ВС займет положение ВС'. Ординаты то-

^2’ и С изменяются на величину отрезков BiB'i, В2В'2,

ВзВ 3' и СС, которые соответственно равны отрезкам Ьь Ь2, Ь3

27

chipmaker.ru

и bi. Из треугольника CBC' имеем

bt / bt 21 6, з/ bt 41

СС ~ L ’ СС ~ L ’ СС ~ L ’ СС ~ L ’

где L — длина проверяемого сечения; I — расстояние между со-

седними проверяемыми точками.

,г 11,

1еперь, если учесть, что-j-=— (п — количество отрезков в

сечении), получим

bt __ 1 . b.2 __ 2 . ь3 з

СС и ’ СС п ’ СС п ’

Ь, 4

л-' =---- ИЛИ

СС п

, СС . , 2СС , ЗСС , 4СС

bt =---- ; b't —------- ; ba —------ ; b4 =—-— .

« - п ’ л n * n

В общем виде можно записать l\ ——СС .В нашем случае п=4,

СС'=—3 мкм, следовательно bi =— 1, b2=—1,5, Ь3 =—2 и

Ь4= — 3 мкм. Прибавляя эта значения к ранее полученным в точ-

ках В[, В2, В3 и С значениям (+9, +9, 4-4 и 4-1 мкм), получаем

для сечения ВС следующие отклонения от вспомогательной плос-

кости: 4-3, 4-8, 4-7, 4-2 и —2 мкм. Подобным же образом опреде-

ляют отклонения от вспомогательной плоскости точек остальных

контурных сечений AD, АВ .и CD, принимая за исходные отклоне-

ния в соответствующих угловых точках.

Для того, чтобы определить отклонения от вспомогательной

плоскости в точках промежуточных сечений А}С3, А2С2 и А3С], за

исходные принимают точки с известными отклонениями от

вспомогательной плоскости, т. е. .4j и С3, А2 и С2, А3 и Сь

В качестве примера возьмем сечение А2С2( + 4, —1, —3, —4 и

—-4 мкм) —см. рис. 13. Как видно из рис. 14, отклонение от

вспомогательной плоскости в точке А2 равно 0, а мы имеем

4-4 мкм. Следовательно, нужно вычесть 4-4 мкм из всех значений

точек сечения А2С2- Производя эти действия, получим: 0, —3, —-7,

—8 и —8 мкм. Теперь в точке С2 получим значение —8 мкм, а

должно быть 4-7 мкм. Производя поворот около точки А2 таким

же образом, как для сечения ВС, получим: 0, 4-1, 4-1, 4-4 и

4-7 мкм. Отклонения всех проверяемых точек от вспомогательной

плоскости выписаны на плане (см. рис. 14).

Для получения наглядного представления о характере рельефа

по этим отклонениям воспроизведена общая картина поверхности

в системе трех координат (рис. 17).

Анализируя отклонения от вспомогательной плоскости, (см.

рис. 14), видим, что наиболее высокая точка В} находится в сече-

нии ВС и имеет отклонение от вспомогательной плоскости

4-8 мкм, а отклонение самой низкой точки А, расположенной в

сечении АД, равно —3 мкм. Отклонение от плоскостности прове-

ряемой поверхности не будет превышать суммы абсолютных зна-

28

и отрицательного отклонений

е. I 4-8 | 4- | —3 |=Н мкм.

йёний наибольшего положительного

от вспомогательной плоскости, т.

Рис. 17. Рельеф поверхности

Чтобы определить отклонение от плоскостности согласно ГОСТ

10356—63, необходимо найти отклонение от прилегающей плоско-

сти (см. главу VII).

ИЗМЕРЕНИЕ НЕПРЯМОЛИНЕЙНОСТИ

МЕТОДОМ НАТЯНУТОЙ СТРУНЫ

Метод натянутой струны обычно в технической литературе от-

носят к оптико-механическим методам, хотя по принципу дей-

ствия его следует считать механическим методом, так как исход-

ная прямая задается таким же образом, как в механических ме-

тодах.

К оптико-механическим методам его приближает только от-

счетное приспособление в виде микроскопа. Однако часто вместо

микроскопа используют микрометрическую головку или электро-

щуп с фотоэлементом [6, 11].

В качестве исходной прямой в этом методе принимается стру-

на, натягиваемая параллельно проверяемой поверхности-

В отечественной поверочной практике в качестве отсчетного

устройства применяется чаще всего микроскоп, укрепленный на

специальной подставке, которая перемещается вдоль проверяемой

поверхности. Принцип измерения заключается в определении рас-

стояний 11 от струны тп до проверяемой поверхности PQ при

помощи отсчетного устройства (рис. 18). Если в первой и послед-

ней точках установлены одинаковые отсчеты, то отклонение Нt

любой точки от прямой, соединяющей крайние точки поверхности,

равно Н . =1. —/0. Однако этот метод можно рекомендовать

только для проверки прямолинейности вертикально расположен-

ных поверхностей, так как при измерении непрямолинейности

горизонтальных поверхностей вносится погрешность за счет про-

гиба струны.

29

chipmaker.ru

Случайные погрешности измерения при помощи натянуто^

струны определяются погрешностью совмещения изображений

струны со штрихами микроскопа, погрешностью отсчета, погрепь

ностью контакта микроскопа с проверяемой поверхностью и по-

грешностью за счет колебания струны во время измерения.

Рис. 18. Схема проверки методом натянутой

струны

На основании экспериментальных данных [3] установлена сле-

дующая формула для определения случайных погрешностей в

микрометрах:

Si = г 12 К 0,002//',

где L— длина, м.

Первый член подкоренного выражения представляет собой

среднее квадратическое отклонение, полученное за счет трех пер-

вых погрешностей. Второй член определяется четвертой погреш-

ностью.

Струна при хранении обычно наматывается на катушку, поэто-

му в свободном состоянии она имеет форму синусоиды. Такая

форма струны сохраняется даже под натяжением, и, следова-

тельно, струну нельзя рассматривать как идеальную прямую.

Погрешность за счет синусоидальности струны 52 носит систе-

матический характер и может быть определена по следующей

формуле [3]:

с nEd*

где Е—модуль упругости кг/см2; d — диаметр струны, см;

R радиус закругления струны в свободном состоянии, см;

Т — натяжение струны, кг.

30

Погрешность за счет синусоидальности струны достигает

лл]__0,02 мм [3, 6].

V’ Таким образом, доверительная погрешность измерения для

ппнеохностей длиной 10 м равна ±33 мкм, а для поверхностей

п пиной 30 м—135 мкм. Однако в «Справочнике металлиста» [2J

поспешность этого метода измерения указана равной

±(1 + 15 L) мкм, т. е. при проверке прямолинейности поверхно-

стей длиной 10 м доверительная погрешность равна ±16 мкм, а

пой проверке поверхностей длиной 30 м она равна ±46 мкм, т. е.

погрешность метода, приведенная в «Справочнике металлиста»,

значительно меньше погрешности, определенной эксперименталь-

ным путем.

Большее доверие вызывают первые данные, так как они под-

тверждены экспериментальными исследованиями. Согласно им

метод натянутой струны можно рекомендовать для проверки не-

прямолинейности поверхностей длиной более 5 м и не выше степе-

ни точности VI по ГОСТ 10356—63.

КОНТРОЛЬ ПЛОСКОСТНОСТИ МЕТОДОМ «ПЯТЕН НА КРАСКУ»

Шаброванные плиты и линейки типа ШМ широко применяют-

ся в качестве образцовых поверхностей при проверке плоскостно-

сти по методу «пятен на краску».

Образцовая поверхность покрывается тонким слоем краски

(берлинской лазури или сажи) и приводится в соприкоснование

с проверяемой поверхностью. Причем размер образцовой поверх-

ности должен быть не меньше размера проверяемой поверхности,

иначе будет невозможно судить о степени неплоскостности всей

поверхности. При соприкосновении краска переносится на более

высокие участки поверхности. Неокрашенные участки указывают

на вогнутость проверяемой поверхности. Поэтому по распределе-

нию окрашенных пятен можно судить о характере рельефа по-

верхности.

Метод «пятен на краску» выявляет наличие отклонений от пло-

скостности на отдельных участках, но не дает возможности опре-

делить их величину. Однако метод «пятен на краску» в сочетании

со способом «трех плит попарно» все еще очень широко приме-

няется в качестве исходного метода при проверке неплоскостности

поверхностей как в СССР, так и за рубежом [6, 12, 14]. Критерием

хорошей плоскостности является равномерное распределение ок-

рашенных пятен по всей поверхности на всех сличаемых плитах.

Считается, что погрешность метода проверки «на краску» —

3—5 мкм [1]. Однако в действительности погрешность значитель-

но возрастает с увеличением размеров проверяемых поверхностей

за счет деформации их под собственным весом из-за недостаточ-

ной жесткости.

Например, при проверке «на краску» двух двухметровых мос-

тиков погрешность измерения из-за их недостаточной жесткости

Достигает 20 мкм [3]. При допускаемом отклонении от плоскостно-

31

chipmaker.ru

сти проверяемой поверхности 0,02 мм на 1 м это составляет 50%

допуска. Отсюда следует, что применение линеек типа ШМ дли-

ной 2 м и более для контроля плоскостности методом «пятен на

краску» недопустимо из-за большой погрешности за счет их не-

жесткости. Из-за невозможности количественно оценить отклоне-

ния от плоскостности этот метод может применяться только как

технологический метод контроля и не рекомендуется как метод

измерения.

ПРОВЕРКА ПЛОСКОСТНОСТИ ПРИБОРАМИ ТИПА

СФЕРОМЕТРА И КАРУСЕЛЬНЫМ ПЛОСКОМЕРОМ

Рассмотренный выше метод проверки плоскостности при по-

мощи поверочных линеек и индикатора не дает возможность непо-

средственно определить отклонение от плоскостности, а позволяет

вычислить его посредством специальной обработки результатов

измерения на прямолинейности отдельных сечений проверяемой

поверхности.

В последнее время появилась тенденция к созданию приборов,

дающих возможность непосредственно определять отклонение от

плоскостности.

Наиболее простыми являются приборы, работающие по прщъ-

ципу сферометра (рис. 19)- Такие приборы очень широко распро-

странены в США [14]. Прибор состоит из корпуса 1 с тремя жест-

ко прикрепленными к нему опорами 2, 3 и 4, которые образуют

исходную плоскость. В центре корпуса помещен микрометриче-

ский винт 5, свободно перемещаемый перпендикулярно проверяе-

мой поверхности. При измерении сферометр сначала помещают на

образцовую поверхность, в качестве которой может быть исполь-

зована плоская стеклянная пластина или поверочная плита клас-

са 0 по ГОСТ 10905—64. Микровинт приводят в соприкосновение

с образцовой поверхностью и устанавливают нулевой отсчет. Затем

сферометр переносят на проверяемую поверхность и берут отсчет

при соприкосновении измерительной поверхности микровинта с

32

проверяемой поверхностью. Полученный отсчет дает отклонение

проверяемой поверхности от исходной плоскости.

Точность измерения приборами такого типа в основном зави-

сит от неплоскостности образцовой поверхности и точности изме-

рительной головки. Если в качестве измерительной головки взят

микрометрический винт, то погрешность измерений будет порядка

0 003 мм. Если же микрометрический винт заменить оптической

или электронной головкой, то погрешность измерения можно зна-

чительно уменьшить [14]. Основной недостаток этого метода зак-

лючается в том, что отклонение от плоскостности получают для

одной центральной точки проверяемой поверхности, а это не дает

представления о рельефе в целом.

Более удачно решена проблема непосредственного измерения

неплоскостности Экспериментальным научно-исследовательским

институтом металлорежущих станков, разработавшим карусельный

плоскомер. Он состоит из алюминиевого основания с тремя уста-

новочными винтами. В основании запрессована колонка, которая

является главной осью вращения подвижной части прибора. На

нижнюю шейку колонки посажен на прецизионных подшипниках

поворотный рукав, центрируемый регулировочным винтом. В по-

воротный рукав вмонтирован валик, служащий осью поворота из-

мерительной головки, помещенной в кронштейне, наглухо закреп-

ленном на нижней части валика. Таким образом, измерительная

головка поворачивается вместе с валиком в рукаве, а весь рукав

поворачивается относительно колонки. Подвижная система уравно-

вешена контргрузами. Этим достигается то, что вся система под-

вижных частей и неподвижной колонки нагружена только верти-

кальными усилиями. Ощупывание проверяемой поверхности про-

изводится через промежуточную доведенную плитку, устанавлива-

емую под наконечник измерительной головки. Принцип действия

этого прибора заключается в измерении отклонения от плоской тра-

ектории чувствительного элемента, ощупывающего проверяемую

поверхность (рис. 20). В качестве чувствительного элемента при-

меняют измерительную головку (индикатор, миллимесс или мика-

юр). Плоское перемещение измерительной головки обеспечивает-

ся вращением ее вокруг двух строго параллельных осей и отсут-

ствием осевого биения.

Неплоскостность измеряется следующим образом. Карусель-

ный плоскомер устанавливают в середине проверяемой поверхнос-

ти и выбирают на ней произвольно три базовые точки, определя-

ющие исходную плоскость. Наиболее выгодно взять их в трех уг-

лах проверяемой поверхности. Регулировочными винтами основа-

ния добиваются, чтобы показания измерительной головки в этих

точках стали равными нулю. Затем намечают проверяемые точки

поверхности, и в них последовательно помещают измерительную

головку. Показания измерительной головки дают отклонения от

ИСХОДНОЙ плоскости.

В настоящее время производство карусельных плоскомеров

33

осваивается заводом «Калибр». Карусельный плоскомер предназ-

начен для проверки плоскостности поверхностей размером от 400

до 900 мм. По техническим условиям завода погрешность прибора

не должна превышать ±0,0025 мм. Следовательно, его можно

Рис. 20. Схема, поясняющая принцип действия кару-

сельного плоскомера

использовать для проверки плоскостности изделий, начиная с IV

степени точности ГОСТ 10356—63.

34

Глава HI

Chlpmaker.ru

ГИДРОСТАТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ

Гидростатические методы измерения непрямолинейности и не-

плоскостности поверхностей основаны на свойстве свободной по-

верхности жидкости устанавливаться в горизонтальное положение.

Поэтому для данных методов исходной плоскостью является плос-

кость, заданная горизонтальной поверхностью жидкости.

К гидростатическим методам относятся метод свободно налитой

жидкости, метод сообщающихся сосудов и метод проверки при

помощи уровня.

Сущность метода свободно налитой жидкости заключается в

сличении двух поверхностей, одной из которых является поверх-

ность жидкости, всегда принимающая горизонтальное положение,

а другой — поверхность проверяемой детали.

При измерении непрямолинейности резервуар с жидкостью ус-

танавливают около проверяемой поверхности, а на проверяемую

поверхность помещают стойку, снабженную микрометрической го-

ловкой с измерительным шпинделем в виде иглы. (При измерении

неплоскостности резервуар с жидкостью устанавливается непос-

редственно на проверяемую поверхность). Иглу приводят в сопри-

косновение с поверхностью жидкости, и производят отсчет по мик-

ровинту. Затем микрометрическую головку перемещают в следую-

щую проверяемую точку и вновь снимают отсчет- По разности от-

счетов судят о превышении одной точки относительно другой. Кон-

такт иглы с поверхностью жидкости может быть определен на глаз

по образующемуся на конце ее мениску или электрическим спосо-

бом [6, 11], что несколько повышает производительность и точ-

ность измерений.

Точность этого метода невысока. Доверительная погрешность

измерения в лучшем случае составляет 0,1 мм [3, 15]. Это в основ-

ном объясняется влиянием на высоту уровня жидкости таких фак-

торов, как атмосферное давление и температура [15]. Неравномер-

ное распределение атмосферного давления по длине проверяемой

поверхности изменяет форму открытой поверхности жидкости. Пе-

репад давления в одну миллионную от нормального атмосферного

Давления создает разность уровней на открытой поверхности во-

Ды 0,01 мм. При измерении, особенно в условиях производства,

температура изменяется с течением времени. При изменении тем-

пературы в пределах от 15 до '25°С скорость испарения жидкости

35

chipmaker.ru

с открытой поверхности колеблется от 0,03 до 0,17 мм/ч. Посколь-

ку практически невозможно корректировать результаты измерения

в зависимости от скорости испарения жидкости, значительно воз-

растает погрешность измерения.

Низкая точность и громоздкость средств измерения привели в

тому, что в последнее время метод свободно налитой жидкости

практически не применяется.

Значительно лучше, по сравнению с методом свободно налитой

жидкости, метод сообщающихся сосудов. В основу его положено

свойство жидкости располагаться в сообщающихся сосудах на од-

ном уровне. Сообщающиеся сосуды могут быть открытые или зак-

рытые. При открытых сосудах имеют место те же погрешности,

которые характерны для метода свободно налитой жидкости. Кро-

ме того, добавляется погрешность за счет перепада уровней стол-

бов жидкости при изменении температуры. Эта погрешность дос-

тигает 0,2 мм для водяных столбов высотой 1 м при разности их

температур 1°С [15]. Поэтому метод сообщающихся сосудов с отк-

рытыми резервуарами не нашел широкого применения.

В закрытых гидростатических головках конструкция исключает

влияние внешних условий. В настоящее время завод «Калибр» вы-

пускает гидростатические уровни, состоящие из двух или более

измерительных головок — резервуаров, соединенных между собой

гибкими шлангами (рис. 21). Измерительная головка представля-

Рис. 21. Гидростатический уровень

ет небольшой закрытый резервуар 3 со встроенным в него м жро-

метрическим глубиномером 1- В нижней части корпуса резервуара

находятся каналы, через которые измерительные головки соединя-

ются между собой при помощи шлангов 4. При заполнении ниж-

них шлангов и части резервуаров водой образуется гидростатпче-

36

кая система сообщающихся сосудов. Соединенные верхними

штангами 2 полости резервуаров образуют общую воздушную си-

стему. в которой устанавливается одинаковое давление воздуха.

Измерения можно производить двумя или несколькими измери-

те тьными головками. Измерение двумя головками производится

следующим образом. Одну из головок помещают на первую прове-

ряемую точку, вторую головку—последовательно во все проверяе-

мые точки и каждый раз снимают отсчеты по микровинтам. По

разности показаний микрометрических винтов головок можно су-

дить о непрямолинейности или неплоскостности проверяемой по-

верхности.

Основным условием точного измерения гидростатическим уров-

нем является отсутствие вертикальных столбов жидкости, поэтому

водяные шланги необходимо укладывать в одной горизонтальной

Рис. 22 Микроннвелир

плоскости с проверяемой поверхностью. Влияние высоты верти-

кальных столбов жидкости можно значительно уменьшить, если к

системе гидростатических измерительных головок присоединить

резервуар с площадью зеркала воды в несколько раз больше, чем

в головках. Это дает возможность получить гидростатическую си-

стему с постоянным уровнем, так как высоту уровня в большом

резервуаре практически можно считать неизменной. В этом случае

изменение показаний микрометрического винта головки в прове-

ряемо^ точке по отношению к уровню жидкости в резервуаре бу-

дет показывать отклонение от прямолинейности или от плоскост-

ности.

Доверительная погрешность измерения гидростатическим

Уровнем модел л 115, выпускаемой заводом «Калибр», не превы-

шает =0,01 мм [16].

Наиболее точным из гидростатических методов является метод

проверки при помощи уровня, часто в поверочной практике назы-

ваемый «микронивелировкой». Уровень широко применяется для

измерения непрямолинейности и неплоскостности на машиностро-

ительных, приборостроительных и других предприятиях. Уровень

и ампула в специальной оправе устанавливается на две опоры,

расстояние между которыми равно шагу измерения (рис. 22). Та-

37

chipmaker, ru

кое устройство называется микронивелиром. Шаг измерения вы-

бирается в зависимости от того, насколько подробно должен быть

изучен профиль проверяемой поверхности. Перед измерением про-

веряемая поверхность разбивается на участки, соответствующие’

шагу измерения 1 (рис. 23). Микронивелир позволяет измерить

Рис. 23. Схема, поясняющая принцип измерения при помощи уровня

ИС-

углы наклона «г- участков 0—1, 1—2, 2—-3 ... относительно

ходной горизонтальной плоскости, проекция которой совпадает с

осью абсцисс. Задача сводится к определению значений Н( , ко-

торые характеризуют отклонения от прямолинейности в проверяе-

мых точках. Как видно из рис. 23,

*= yt — rt , (9)

где yt —ордината данной точки; /у —расстояние от оси абсцисс

до прямой PQ, соединяющей концы кривой профиля,

i— номер проверяемой точки (i =0, 1, 2,..., п).

Ординаты z/ь у2 ... уп кривой профиля можно выразить через

значения ht , показывающие, на сколько каждая точна выше или

ниже предыдущей, следующим образом:

У1 =

2

У 2 — + h2— S

fe=i

з

Л=1

(Ю)

Л=1

Уп — И" Zi2 И" h3 + ... + -p . . •+ hn— J hfo

Значение отрезка г- определяется из подобия треугольников

РСА и PQB

38

учитывая, что -J- =-^- получим, что

n=4^«- <п>

Подставляя значения yt и rt из выражений (10) и (11) в урав-

нение (9), имеем

Ht=--Xhk----^hk. (12)

fe==i п k=i

Зная углы наклона и шаг измерения I, можно определить

значения h # по формуле

hk — I sina^.

Поскольку углы а очень малы, то можно принять, что sin а^а,

где а выражается в радианах. Тогда

й/г = 4,8 • 10 (>/

Угол ah равен отсчету т;г по уровню в делениях шкалы,

умноженному на цену деления уровня т в секундах, т. е.

O-k kx -

Следовательно,

hk = 4,8 • 10~6Z ттд,. (13)

Поскольку для данного шага измерения и данного уровня

I и т величины постоянные, то выражение (13) можно записать

в виде

hk~ с mk, где с = 4,8 - 10~°1 т.

Подставляя полученное значение в выражение (12), получим

окончательную форму для определения в следующем виде:

[Z f Л 1

2 mk—-ЪтЛ (14)

fe=l п Й=1 J

Практически прямолинейность посредством уровня проверяется

следующим образом- Проверяемую поверхность устанавливают в

горизонтальное положение в продольном и поперечном направле-

ниях. На боковой поверхности наносят отметки, расстояние меж-

ду которыми соответствует выбранному шагу измерения. Отметки

нумеруют, присваивая им порядковые номера 0, 1, 2...П. Рас-

стояние между отметками не должно превышать ’/ю длины кон-

тролируемой поверхности.

Микронивелир устанавливают на первый участок таким обра-

зом, чтобы его опоры были расположены в точках 0 и 1. Пузырек

уровня не сразу занимает правильное положение, поэтому в тече-

ние 15—20 с ожидают, пока он успокоится, и затем производят

отсчет по шкале ампулы уровня. Для того чтобы уменьшить по-

грешность отсчета, а также исключить погрешность за счет изме-

39

ch Ipma ker. ru ______________

нения длины пузырька, вызываемого изменением температуры в

процессе измерения, отсчет берут по обоим концам пузырька.

Принимая условно за нулевые два удлиненных центральных

штриха, расположенных на расстоянии, равном длине пузырька,

определяют положение левого конца пузырька относительно лево-

го штриха, а правого—относительно правого штриха. Отсчеты

производят в делениях шкалы ампулы уровня с точностью до де-

сятых долей деления. При этом, если конец пузырька расположен

справа от соответствующего нулевого штриха, отсчет записывают

со знаком «плюс», если слева — со знаком «минус».

Аналогичные измерения производят на всех последовательно

расположенных участках, устанавливая микронивелир так, чтобы

его опоры касались поверхности в отмеченных точках. Микрони-

велир следует перемещать строго по прямой линии, избегая пере-

коса, чтобы в результаты измерений не вошла погрешность за счет

извернутости поверхности и ее наклона к горизонту в поперечном

направлении.

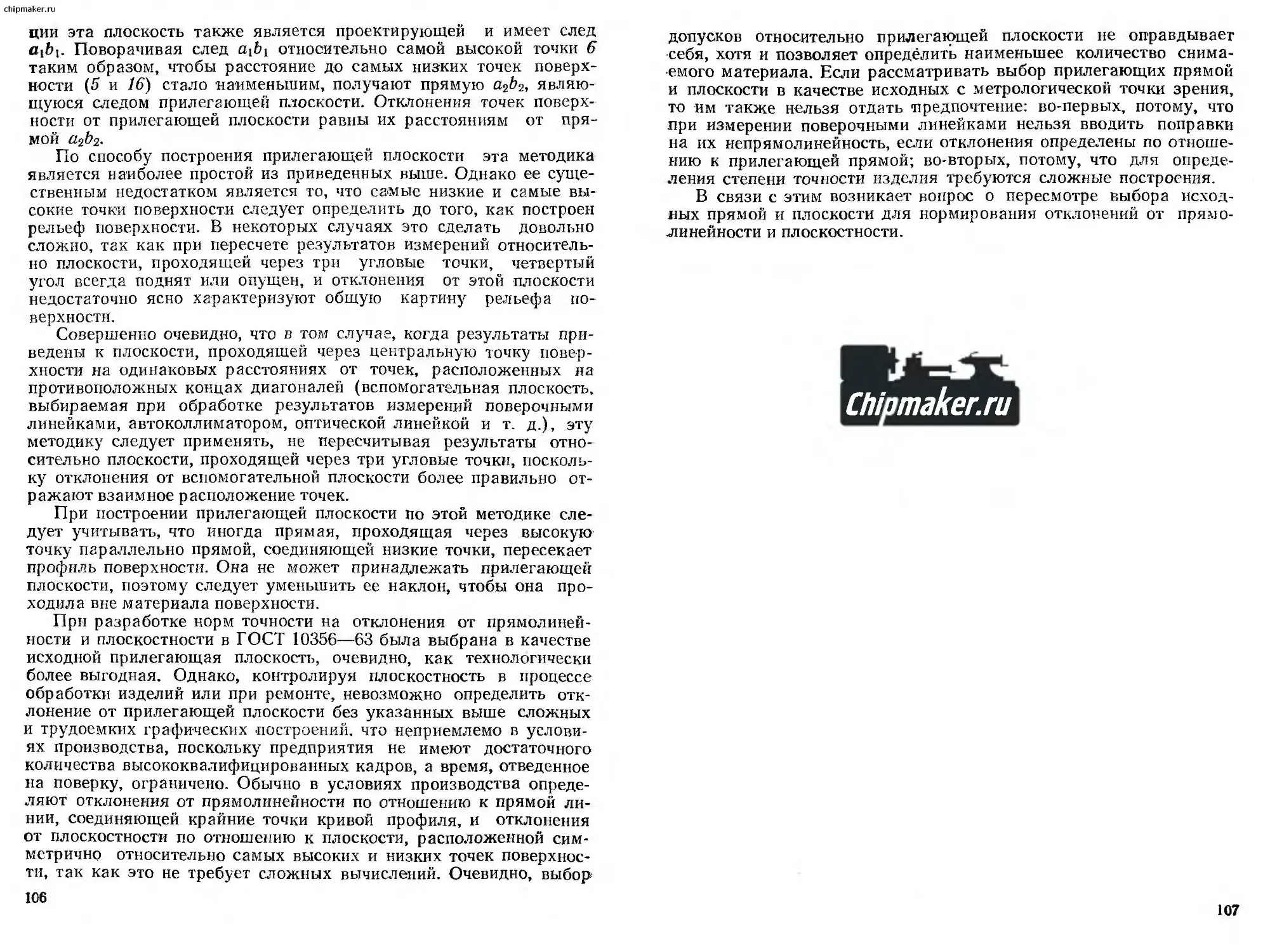

В качестве примера записи и обработки результатов приведе-

ны данные измерений поверочной линейки типа ШМ длиной

1000 мм класса 1 при /=100 мм; т — 4" и с=1,9 мкм (табл. 4).

Таблица 4

Номер точек Прове- ряемые интер- валы. Отсчеты по уровню тг= ai^hi А 1 i = £mk й=1 S’ II M a l| ,..Co “э =1“ II 1 »• A —B. i i H/=C{AZ- -B. ) I

левый а. i правый Ь. i

мм Дел. шкалы ампулы уровня MKM

0 0 0 0 0 0 0 0 0

1 100 —0,7 + 1,7 + 0,5 +0.5 TO,9 -0,4 —1

2 200 —0,8 + 1,5 +0,4 +0,9 T1.8 —0,9 —2

3 300 —0,5 + 1,8 +0,6 + 1,5 4-2,6 —1.1 —2

4 400 —0,4 + 1,8 +0,7 +2,2 +3,5 —1,3 —2

5 500 —0,1 +2,2 + 1,0 +3,2 -4-4,4 -1.2 —2

6 600 —0,3 +2,0 +0.8 + 4,0 +5,0 +5,3 —1,3 —2

7 700 —0,1 +2.2 + 1,0 4-6,2 — 1,2 —2

8 800 —0.2 +2,1 + 1,0 +6,0 4-7,0 —1,0 —2

9 900 +0,3 +2.6 + 1.4 +7,4 +7,9 —0,5 —1

10 1000 +0,2 +2,6 + 1.4 +8,8 +8,8 0 0

Вычисления проводились в соответствии с формулой (14)

Последовательность обработки результатов хорошо видна из таб-

лицы и не требует специальных пояснений.

В настоящее время имеется несколько типов измерительных

устройств с уровнями, предназначенных для контроля прямоли

нейности. В Свердловском филиале ВНИИМ разработан и изго-

товлен микронивелир, в комплект которого входят четыре основа

ния и одна съемная ампула уровня в специальной оправе, крепя-

щаяся на любом основании. Расстояния между опорами равнь

100, 160, 250 и 400 мм. Наклон ампулы можно изменять при по-

мощи специального винта с шагом 0,25 мм, что позволяет контро-

лировать поверхности, расположенные под углом к плоскости го-

ризонта. Цена деления ампулы уровня 4". Пределы измерения

углов наклона по шкале ампулы составляют ±50".

Значительно большие пределы измерения имеет прямолиней-

номер [16]. Он состоит из направляющей, уровня, регулируемой по

высоте опоры, несущей индикаторную головку, и жесткой опоры,

которую можно перемещать по направляющей для измерения ша-

га измерения. При контроле прямолинейности прибор помещают

на проверяемую поверхность, с помощью регулируемой опоры вы-

равнивают его по уровню, а на шкале индикатора устанавливают

нулевое показание. Затем прямолинейномер помещают на следу-

ющий участок, снова устанавливают его в горизонтальное положе-

ние и берут отсчет по индикатору. Таким же образом проводят

измерения сна остальных участках. Полученные отсчеты дают зна-

чения h{ (см. рис. 23) в линейных единицах. Отклонения точек

кривой профиля от прямой PQ, соединяющей крайние точки, вы-

числяют по формуле (12).

Подобный прибор фирмы «Генрих Ерб» широко применяется

В ГДР [17].

В последнее время все более широко применяются электриче-

ские методы измерения неэлектрических величин. Для измерения

углов и контроля плоскостности успешно используются электрон-

ные уровни [18, 19]. Основной частью электронных уровней яв-

ляется маятник или пузырек. От обычных электронные уровни

отличаются тем, что механическое смещение маятника или пу-

зырька преобразуется >в пропорциональный электрический сиг-

нал, фиксируемый на измерительном приборе в угловых секундах.

В электронных уровнях используются преобразователи трех

типов: электронно-оптический, индуктивный и емкостный- Первые

два дают сигнал в зависимости от положения маятника, послед-

ний— в зависимости от положения пузырька в стеклянной или

металлической ампуле. Предел чувствительности примерно одина-

ков у датчиков всех типов, но для заданной чувствительности

пузырьковые датчики имеют наименьшие размеры. Электронные

Уровни имеют точность измерения выше, чем обычные уровни,

сохраняя простоту и универсальность.

Прямолинейность электронным уровнем контролируется, как

обычно, с той лишь разницей, что отсчеты производятся по шкале

измерительного прибора.

оНа основании теоретических и экспериментальных исследова-

ний авторами установлено, что погрешность измерения уровнем

зависит от непрямолинейности и длины проверяемой поверхности,

а также от шага измерения. Это зависимость в микрометрах вы-

ражается следующей формулой:

S =|/ AIL + 0,0002 (15)

40

41

chipmaker.ru

где S — среднее квадратическое отклонение; I — шаг измере-