Text

Б.Т. Гельберг, Г.Д.Пекелис

Ремонт

промышленного

оборудования

Б.Т. Гельберг,[Г Д. Пекел ис

Ремонт

промышленного

оборудования

Издание девятое, переработанное

и дополненное

Одобрено Ученым советом

Г осударственного комитета СССР

по профессионально-техническому образованию

в качестве учебника для средних

профессионально-технических училищ

МОСКВА «ВЫСШАЯ ШКОЛА» 1988

ББК 30.83

Г39

УДК 621.797

h'bi-o

Рецензент М. А. Евстигнеев (преподаватель)

Гельберг Б. Т., Пекелис Г. Д.

Г 39 Ремонт промышленного оборудования: Учеб, для

СПТУ.— 9-е изд., перераб. и доп.— М.: Высш, шк.,

1988.— 304 с.: ил.

В книге приведены сведения о промышленном оборудовании маши-

ностроительных предприятий, описано выполнение ремонтных работ, из-

ложены основы организации ремонтной службы и ремонтного производ-

ства.

Девятое издание (8-е-в 1981 г.) дополнено сведениями о программном

управлении металлорежущими станками, об организации технического об-

служивания и ремонта станков с ЧП У, промышленных роботов и гибких

производственных систем.

Учебник может быть использован при профессиональном обучении

рабочих на производстве.

г 2704080000 (4307000000)-160 С1 оа ББК 30.83

Г----------052(01)-88---------81'88 6П5.5

© Издательство «Высшая школа», 1975

© Издательство «Высшая школа», 1988, с изменениями

ПРЕДИСЛОВИЕ

Настоящий учебник составлен в соответствии с программой под-

готовки в средних профессионально-технических училищах квали-

фицированных рабочих по ремонту промышленного оборудования.

Профессия слесарь-ремонтник является сложной и многогранной.

Высококвалифицированный слесарь-ремонтник должен иметь боль-

шой запас разносторонних знаний, чтобы, пользуясь ими, уметь

регулировать и налаживать самое разнообразное (в том числе авто-

матически действующее) технологическое оборудование, управлять

им, диагностировать его техническое состояние, своевременно и

быстро определять причины отказов, устранять выявленные неис-

правности и восстанавливать работоспособность.

По характеру своей деятельности слесарь-ремонтник должен

обладать многими профессиональными навыками, уметь выполнять

разнообразные операции, пользоваться различными видами измери-

тельной техники и технологической оснастки, хорошо знать техно-

логические операции, выполняемые рабочими смежных специально-

стей. Кроме того, учитывая высокий уровень развития современной

техники, учащийся, приобретающий профессию слесарь-ремонтник,

должен быть готовым к тому, чтобы заниматься диагностированием

технического состояния, профилактикой и ремонтом уникального

и экспериментального оборудования в составе гибких производ-

ственных систем, а также принимать участие в обеспечении за-

данных параметров его работы.

Цель настоящего учебника — вооружить учащихся знаниями,

необходимыми им в дальнейшей деятельности по полученной про-

фессии.

Авторы

ВВЕДЕНИЕ

В основных направлениях экономического и социального разви-

тия СССР на 1986—1990 годы и на период до 2000 года, принятых

XXVII съездом КПСС, перед машиностроением поставлена важней-

шая задача повышения производительности труда на основе широко-

го внедрения новой техники и прогрессивной технологии — станков

с числовым программным управлением, роторных, роторно-конвей-

ерных и других автоматических линий, автоматизированных и робо-

тизированных комплексов, гибких производственных систем.

В целях решения этой задачи необходимо совершенствовать

ремонтное производство, обеспечивая надежную работу машин и

оборудования во всех отраслях народного хозяйства. Крайне важно

развивать фирменный ремонт и обслуживание силами изготовителей

сложной и особо точной механики, обеспечить потребности в запас-

ных частях к машинам и оборудованию. Определение границ эконо-

мической целесообразности ремонта, а на этой основе — оптималь-

ных сроков службы оборудования и путей наиболее рациональной

организации ремонтных работ приобретает все большее значение.

На предприятиях нашей страны осуществляется наиболее рацио-

нальная система технического обслуживания и ремонта технологи-

ческого оборудования. Основой этой системы является профилакти-

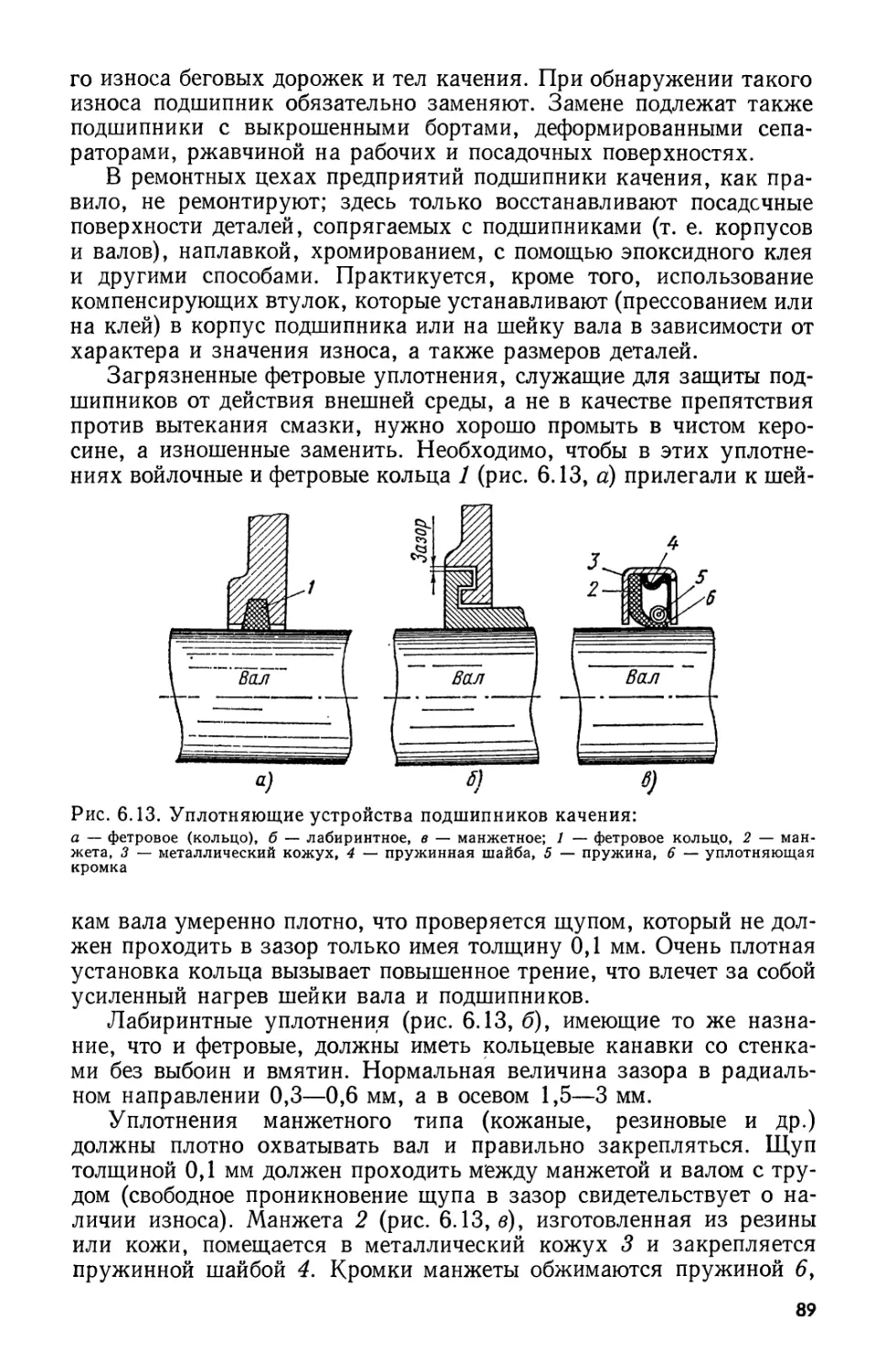

ка, заключающаяся в проведении плановых осмотров и ремонтов,

поддерживающих постоянную работоспособность оборудования.

Весь комплекс работ по техническому обслуживанию и ремонту

составляет систему планово-предупредительного ремонта, впервые

разработанную в СССР.

Одной из главных задач, стоящих перед ремонтными службами,

является дальнейшее повышение качества и снижение себестоимости

ремонта путем более широкого внедрения индустриальных методов

и развития специализированных мощностей. Максимальное исполь-

зование действующего оборудования, имеющее важнейшее значение

в решении задачи ускоренного развития нашего народного хозяйст-

ва, требует правильной его эксплуатации, постоянного обеспечения

рабочего состояния и своевременного ремонта. В связи с этим роль

слесаря-ремонтника на предприятии постоянно усложняется и тре-

бует приобретения необходимых знаний.

Глава 1. ПОНЯТИЕ О МАШИНАХ, ДЕТАЛЯХ МАШИН

И МЕХАНИЗМАХ

§ 1.1. Основные сведения

В промышленности применяют разнообразные машины, состоя-

щие из различных механизмов и сборочных единиц (узлов), которые,

в свою очередь, представляют собой комплексы из крупных и мелких

деталей, разнообразных по форме, материалу, а часто и по свой-

ствам.

Машина представляет собой механическое устройство с согласо-

ванно работающими частями, осуществляющее определенные целе-

сообразные движения для преобразования энергии, материалов или

информации. В зависимости от характера выполняемой работы ма-

шины можно разделить на машины-двигатели, машины-генерато-

ры, машины-орудия, транспортирующие и управляющие.

К машинам-двигателям, служащим для преобра-

зования тепловой, электрической и какой-либо другой энергии в

механическую работу, относятся паровые машины, гидравлические

и газовые турбины, электродвигатели, двигатели внутреннего сго-

рания и др.

К машинам-генераторам, преобразующим механи-

ческую энергию в другой вид энергии, относятся компрессоры, ди-

намо-машины и др.

Машины- орудия* служат для использования механи-

ческой работы машин-двигателей в целях выполнения технологиче-

ских операций, т. е. операций обработки и переработки различных

материалов, изготовления всевозможных изделий, частей (деталей)

машин и т. д. К машинам этого вида относятся, например, автома-

тические линии, токарный и строгальный станки, ковочный

пресс и др.

Транспортирующими машинами, служащими

для перемещения различных грузов, являются мостовые краны,

конвейеры, автокраны и др.

Управляющие машины представляют собой автома-

тизированные комплексы, служащие для управления сложными аг-

регатами, системами или совокупностью взаимосвязанных объектов

* В сочетании с машиной-двигателем и передаточными механизмами

машина-орудие образует машинный агрегат.

5

и имеющие в своем составе одно или несколько вычислительных уст-

ройств или ЭВМ (электронно-вычислительных машин). Основное

назначение управляющих машин — обеспечение наиболее эффек-

тивного режима работы управляемого объекта, т. е. наибольшей

производительности, наивысшего качества, наименьшего расхода

сырья и др.

Все машины состоят из деталей, объединенных в механизмы и

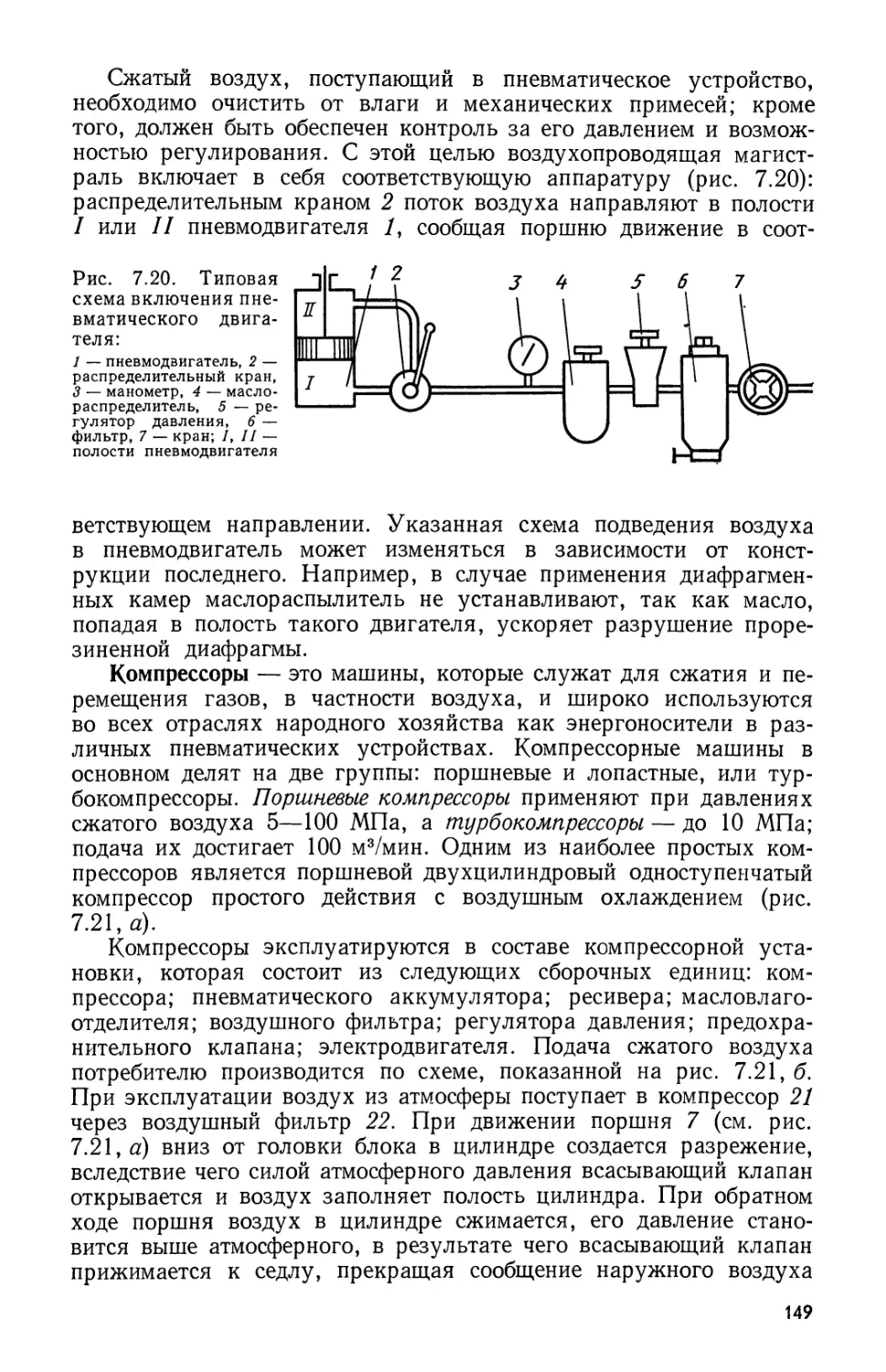

сборочные единицы (узлы).

Деталь представляет собой изделие, изготовленное из единого

куска материала без применения сборочных операций. Деталями

являются как простые мелкие (винт, гайка, шайба и др.), так и

крупные, сложной формы (станина, корпус двигателя, вал турбины

и др.) изделия.

Механизмом называют совокупность подвижно соединенных тел

(звеньев), совершающих под действием приложенных сил опреде-

ленные целесообразные движения. Образующие механизм подвиж-

ные звенья соединены между собой кинематическими парами * и

неподвижным звеном. Работа механизма связана или с передачей

энергии с одного вала на другой

Рис. 1.1. Кривошипно-шатунный ме-

ханизм:

1 — кривошип, 2 — шатун, 3 — ползун

матические пары, соединенные в

и изменением угловых скоростей

(зубчатая, ременная, цепная и

другие передачи), или с преобра-

зованием одного вида механиче-

ского движения в другой, напри-

мер вращательного в возвратно-

поступательное, и наоборот(кри-

вошипно-шатунный, кулачковый

и другие механизмы).

Кривошипно-шатунный меха-

низм (рис. 1.1) имеет четыре кине-

точках Л, В, Си О. Кривошип /,

являясь ведущим звеном, совершает вращательное движение отно-

сительно неподвижной опоры на станине 4 в точке А. За полный

оборот кривошипа точки А, В, С и D подвижных звеньев — криво-

шипа /, шатуна 2 и ползуна 3 — описывают соответствующие, оди-

наковые при каждом последующем обороте кривошипа траектории;

вращательное движение кривошипа 1 преобразуется в возвратно-

поступательное движение ползуна 3. (Если ведущим звеном явля-

ется ползун, механизм преобразует его возвратно-поступательное

движение во вращательное движение кривошипа.)

Сборочной единицей называют комплекс совместно работающих

деталей. К сборочным единицам можно отнести насос, суппорт,

редуктор, муфты, подшипник качения и др. Подавляющее большин-

ство деталей сборочных единиц встречается почти во всех машинах

(болты, валы, подшипники качения и др.), поэтому их называют

деталями и сборочными единицами общего назначения.

Деталями и сборочными единицами специального назна-

* Кинематической парой называют два звена, соединенных поверхнос-

тями, линиями или точками.

6

ч е н и я называют такие, которые встречаются только в одном или

нескольких типах машин, например шпиндели станков, поршни,

коленчатые валы и др. Все детали и сборочные единицы общего

назначения делятся на соединительные (заклепочные, шпоночные,

резьбовые и лр.), передающие вращательное движение (зубчатые

колеса, шкивы и др.) и обслуживающие различные передачи (валы,

подшипники, муфты и др.).

§ 1.2. Механизмы передачи вращательного движения

Между валами двигателя и рабочей машины, а также между

органами самой машины устанавливают механизмы для включения

и выключения, изменения скорости и направления движения, нося-

щие общее название — передачи. Вращательное движение в маши-

нах передается гибкими (ременными, цепными) и жесткими (фрик-

ционными, зубчатыми) передачами. В ременных и фрикционных

передачах используются силы трения, а в зубчатых и цепных —

непосредственное механическое зацепление элементов передачи.

Каждая из передач имеет ведущее звено, сообщающее движение, и

ведомые звенья, через которые движение передается от одного ме-

ханизма к другому, связанному с ним.

Важнейшей характеристикой любой передачи вращательного

движения является передаточное отношение i — отношение угло-

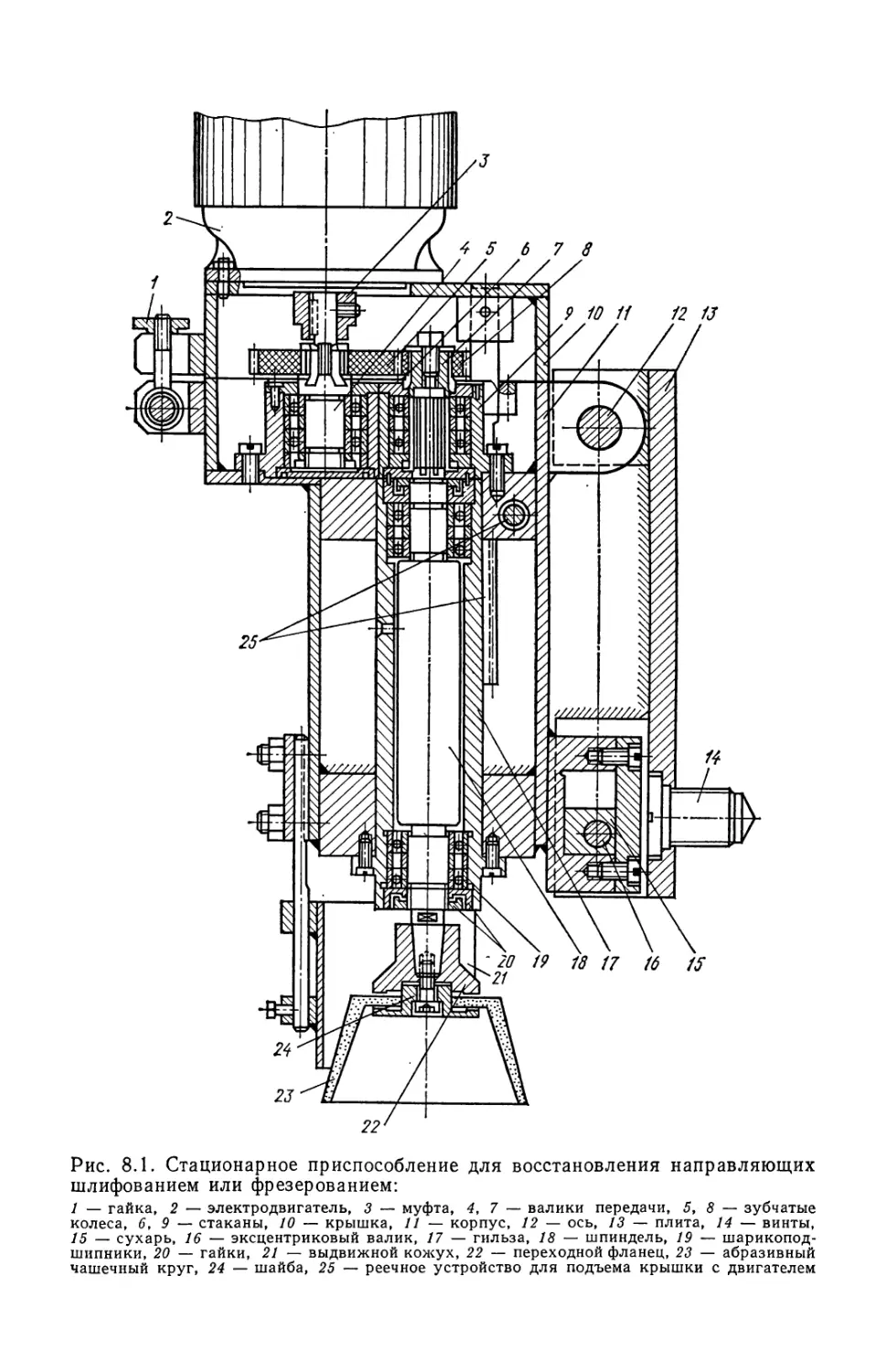

вых скоростей ведущего и ведомого звеньев. Поскольку ведущие

звенья и их параметры принято обозначать нечетными, а ведомые —

четными числами, то передаточное отношение можно записать так:

(1)

Однако чаще для характеристики передачи пользуются другой

величиной — передаточным числом ц, являющимся отношением

более удобных для измерения параметров ведущих и ведомых звень-

ев: диаметров шкивов зубчатых колес или звездочек — D± и D2;

частот вращения валов — пг и и2; чисел зубьев зубчатых колес или

звездочек — и ?2. Для каждого вида передачи значение и опреде-

ляется зависимостью (прямой или обратной) перечисленных пара-

метров от угловой скорости.

Ременные передачи, являющиеся одним из видов гибкой пере-

дачи, широко распространены. По сравнению с другими видами

механических передач они позволяют наиболее просто и бесшумно

передать крутящий момент от двигателя или промежуточного вала

к рабочему органу станка в достаточно широком диапазоне скорос-

тей и мощностей. Ремень охватывает два шкива, насаженных на

валы. Нагрузка передается силами трения, возникающими между

шкивом и ремнем вследствие натяжения последнего.

Передаточное число ременной передачи подсчитыва-

ется как отношение диаметров ведомого и ведущего шкивов, т. е.

«1-2 = §• (2)

7

В приводах машин применяют плоские, клиновые и круглые

ремни. Плоские ремни могут быть кожаными, хлопчатобумажными

цельноткаными и сшитыми, ткаными шерстяными и прорезиненны-

ми, пленочными. Плоскоременные передачи различают открытые,

перекрестные и полу перекрестные. В открытой передаче

(рис. 1.2, а) валы параллельны друг другу и шкивы вращаются в

одном направлении. В перекрестной передаче (рис. 1.2, б)

валы также параллельны, но шкивы вращаются в разных направле-

ниях. В полуперекрестной передаче оси валов распо-

ложены в разных плоскостях под углом друг к другу (рис. 1.2, в).

Рис. 1.2. Передачи плоским ремнем:

а — открытая, б — перекрестная, в — полуперекрестная, г — с натяжным роликом

Углы, соответствующие дугам, по которым касаются ремень и

шкив, называют углами обхвата. Для уменьшения скольжения

ремня вследствие недостаточного трения из-за небольшого угла

обхвата применяют натяжной ролик (рис. 1.2, г), представляющий

собой промежуточный шкив на шарнирно укрепленном рычаге.

Под действием груза на длинном плече рычага ролик нажимает

на ремень, натягивая его и увеличивая угол обхвата ремнем боль-

шого шкива. Натяжной ролик, диаметр которого не должен быть

меньше диаметра малого шкива, следует устанавливать у ведомой

ветви не слишком близко к шкивам.

Клиноременные передачи широко распространены, так как прос-

ты и надежны в эксплуатации. Основное их преимущество перед

плоскоременными — лучшее сцепление ремней со шкивом и их

относительно малое скольжение, а также меньшие габаритные раз-

меры. На рис. 1.3, а показана клиноременная передача, прорези-

ненные ремни которой имеют трапецеидальный профиль, а шкивы —

соответствующие канавки. Поликлиновые ремни (рис. 1.3, б), имею-

щие несколько клиновых выступов на внутреннем диаметре, по

сравнению с клиновыми обеспечивают более равномерное распреде-

ление нагрузки по ширине шкива, большую стабильность переда-

точного числа и снижение вибраций, а также допускают применение

шкивов меньших размеров.

8

Для большей гибкости, особенно необходимой при работе с

большими скоростями и малыми диаметрами шкивов, применяют

клиновые ремни с зубьями (рис. 1.3, в), расположенными поперек

ремня на внутренней, а иногда — на наружной его поверхности.

В зубчатоременной передаче (рис. 1.3, г), имеющей зубчатые и

ремень, и шкив, отсутствует проскальзывание. Зубчатые ремни не

а)

Рис. 1.3. Клиноременная (а), поликлиноременная (б), клиноременная с зу*

бьями (в) и зубчатоременная (г) передачи

вытягиваются и обладают высокой прочностью за счет основного

несущего элемента — металлического или синтетического троса.

В станках эту ременную передачу часто используют для обеспече-

ния постоянства передаточного числа при меньшем натяжении

ремней.

Клиновые, поликлиновые и зубчатые ремни нельзя удлинять

или укорачивать, они должны иметь определенную длину. Для

клиноременных приводов общего назначения ГОСТ предусматрива-

ет семь сечений клиновых ремней, имеющих обозначения О, А, Б.

В, Г, Д и Е (буквой О обозначено самое малое сечение).

Передачи, позволяющие в определенных пределах бесступенчато

(плавно) изменять передаточное число, называют вариаторами. На

рис. 1.4 показан вариатор с широким клиновым ремнем, состоящий

из двух обособленных раздвижных шкивов — ведущего и ведомого.

Ведущий шкив с помощью ступицы 1 с неподвижным конусом 3

закреплен консольно на валу 2 электродвигателя. Подвижный конус

4 закреплен на стакане 5, соединенном с помощью шлицев со ступи-

цей /, и прижат пружиной 6. Ведомый шкив состоит из подвижного

стакана 5, а также подвижного 7 и неподвижного 9 конусов со сту-

пицей 10, соединенной с валом 11 привода. Управляют передачей

с помощью специального устройства (на рисунке не показано) путем

перемещения стакана подвижного ведомого конуса. При приближе-

нии конусов 7 и 9 ремень 12 удаляется от оси вращения шкива,

одновременно приближаясь к оси вала 2. Ведущий шкив, преодоле-

9

вая сопротивление пружины 6, изменяет передаточное число и

частоту вращения ведомого шкива.

Вариаторы дают возможность бесступенчато регулировать час-

тоту вращения рабочего органа на ходу под нагрузкой, что важно

Рис. 1.4. Вариатор с широким

клиновым ремнем:

/, 10 — ступицы, 2, 11 — валы элек-

тродвигателя и привода, 3, 4, 7,

9 — конусы, 5, 8 — стаканы, 6 —

пружина, 12 — ремень

для установления оптимального ре-

жима работы. Наличие такой пере-

дачи в станке позволяет механизиро-

вать и автоматизировать процесс об-

работки.

Цепные передачи. Вращательное

движение между удаленными друг от

друга валами помимо ременной пере-

дается с помощью цепной передачи

(рис. 1.5, а), представляющей собой

замкнутую металлическую шарнир-

ную цепь 3, охватывающую две си-

дящие на валах зубчатые звездочки —

ведущую 1 и ведомую 2. Цепь в отли-

чие от ремня не проскальзывает; кро-

ме того, ее можно применять в пере-

дачах и при малом расстоянии а меж-

ду осями валов, и со значительным

передаточным числом.

Передаточное число

цепной передачи подсчитывается как

отношение чисел зубьев ведущей и

ведомой звездочек, т. е.

(3)'

Цепные передачи передают различ-

ные мощности: от незначительных

(велосипедные цепи) до имеющих боль-

шие значения (многорядные цепи по-

вышенной прочности). Цепи работают

с большими скоростями, доходящими до 30 м/с, и передаточным

числом и=15. Коэффициент полезного действия (КПД) цепных

передач в отдельных случаях достигает 0,98.

Из различных видов цепей наибольшее распространение получили

роликовые (одно- и многорядные) и пластинчатые.

Роликовая цепь (рис. 1.5, б) состоит из шарнирно соединенных

пластинок 4 и 5, между которыми помещаются ролики 6, свободно

вращающиеся на втулке 7. Втулка, запрессованная в отверстия

внутренних пластинок 5, может поворачиваться на оси 8. Расстоя-

ние р между двумя соседними осями, или шаг цепи, должен

равняться шагу звездочки, за который принимают длину дуги,

описанной по верху ее зубьев и ограниченной вертикальными осями

симметрии двух смежных зубьев. Оси 8 плотно запрессовывают в

отверстия наружных пластинок 4. На одном из звеньев цепи делают

10

замок (рис. 1.5, в), состоящий из двух валиков 9 и 10, соединитель-

ной 11 и изогнутой 12 пластинок и шплинтов для крепления послед-

них. Чтобы снять или установить цепь, ее размыкают, для чего

сначала разбирают замок. Наибольшая скорость, с которой работает

роликовая цепь,— 18 м/с.

а

Рис. 1.5. Цепные передачи:

а — общий вид, б — однорядная роликовая цепь, в — замок, г — пластинчатая цепь; 1,2 —

ведущая и ведомая звездочки, 3 — шарнирная цепь, 4,5 — наружные и внутренние пластин-

ки роликовой цепи, 6 — ролики, 7 — втулка, 8 — ось, 9, 10 — валики замка, 11, 12 —

соединительная и изогнутая пластинки

Пластинчатая цепь (рис. 1.5, г), состоящая из нескольких рядов

зубчатых пластин, соединенных между собой втулками и шарнирно

укрепленных на общих осях, может работать при наибольших ско-

ростях цепных передач, т. е. 30 м/с.

Преимуществами цепных передач являются постоянное переда-

точное число и большая прочность, в связи с чем они позволяют

передавать значительные усилия и применяются, например, в таких

грузоподъемных механизмах, как тали и лебедки. Цепи большой

длины используют в эскалаторах метро, конвейерах.

Фрикционные передачи. Во фрикционных передачах вращатель-

ное движение передается от ведущего вала к ведомому плотно при-

жатыми друг к другу гладкими дисками (катками) цилиндрической

или конической формы: цилиндрические диски применяют для пере-

дачи движения между валами, расположенными параллельно (рис.

1.6, а), а конические — между пересекающимися (рис. 1.6,6).

Передаточное число фрикционной передачи подсчи-

тывается так же, как и ременной, т. е. является отношением диа-

метров ведомого и ведущего дисков:

«1-2 = §• (4)

11

Фрикционные передачи применяют в лебедках, винтовых прес-

сах, различных станках. Широко используют также фрикционные

передачи с регулируемым передаточным числом, для изменения

которого они оснащены вариаторами (рис. 1.6, в) — устройствами,

перемещающими один из дисков вдоль вала и закрепляющими его

Рис. 1.6. Фрикционные передачи с цилиндрическими (а), коническими (б)

колесами и торцовый вариатор (в)

в соответствующем месте. Уменьшение таким способом диаметра

D2 ведомого колеса до рабочего диаметра Dx обеспечивает увеличе-

ние частоты вращения ведомого колеса и уменьшение передаточного

числа. По мере удаления ведущего колеса от оси ведомого переда-

точное число, наоборот, увеличивается.

В промышленном оборудовании широко применяют одно- и мно-

годисковые фрикционные муфты, которые служат для включения

и выключения передач движения.

Зубчатые передачи используют почти во всех сборочных едини-

цах промышленного оборудования; с их помощью изменяют ско-

рость движущихся частей станков и направление их движения, пе-

редают от одного вала к другому усилия и крутящие моменты, а

также преобразуют их. В зубчатой передаче движение передается

с помощью пары зубчатых колес. (В практике зубчатое колесо с

меньшим числом зубьев принято называть шестерней, а с боль-

шим — просто колесом; термин «зубчатое колесо» относится как

к шестерне, так и к колесу; при одинаковом числе зубьев зубчатых

колес в передаче колесом называют ведомое.)

Передаточное число зубчатой передачи подсчитыва-

ется как отношение чисел зубьев колеса и шестерни, т. е.

(5)

Главными достоинствами зубчатых передач являются малые га-

баритные размеры, небольшая нагрузка на валы и опоры (подшип-

ники), постоянное передаточное число, требующееся во многих

механизмах оборудования.

Валы, между которыми передается вращение, могут быть различ-

но расположены по отношению друг к другу (рис. 1.7, а—г). В зави-

симости от взаимного расположения геометрических осей валов

зубчатые передачи бывают цилиндрическими, коническими и вин-

12

эвольвентные, с зацеплением

зубчатые передачи. В машино-

Рис. 1.7. Взаимное расположение

в зубчатых передачах валов:

а — с параллельными осями, б, в — с ося-

ми, пересекающимися под прямым или

любым иным углом 6, г — с перекре-

щивающимися осями

товыми. Зубчатые колеса для промышленного оборудования изго-

товляют с прямыми, косыми и угловыми (шевронными) зубьями.

Цилиндрические зубчатые колеса с прямыми зубьями внешнего

зацепления (рис. 1.8, а) используют в передачах с параллельно

расположенными осями валов и монтируют на последних неподвиж-

но или подвижно.

По профилю зубьев различают

М. Л. Новикова и циклоидальные

строении наиболее широко приме-

няют зубчатые передачи с эволь-

вентным зацеплением. Принципи-

ально новое зацепление М. Л. Но-

викова возможно лишь в косозу-

бых передачах; благодаря высокой

несущей способности оно являет-

ся перспективным. Циклоидальное

зацепление колес используется в

основном в приборах и часах.

Конические зубчатые передачи

в зависимости от формы зубьев

бывают прямозубыми, косозубыми

и криволинейными. Для переда-

чи вращения между валами, оси

которых пересекаются под прямым

углом или под углом б (см. рис.

1.7), служат конические прямозубые

(рис. 1.8, б) и с круговыми зубьями (рис. 1.8, в) колеса. Конические

зубчатые колеса с круговыми зубьями применяют в передачах, где

требуются особая плавность и бесшумность движения. При этом в

каждой взаимодействующей паре колес косые или криволинейные

зубья должны иметь различные наклоны (см. рис. 1.8, в), иначе

сцепления конических зубчатых колес не произойдет.

Для передачи вращения между валами со скрещивающимися

осями применяют цилиндрические колеса с винтовыми зубьями

(рис. 1.8, г). В передаче, показанной на рис. 1.8,5, вращательное

движение зубчатого колеса преобразуется в прямолинейное движе-

ние рейки.

Зубчатые колеса с косыми зубьями (рис. 1.8, ё) или внут-

реннего зацепления (рис. 1.8,-э/с) применяют для передачи движения

между валами, оси которых пересекаются в пространстве, а в ряде

случаев — и между параллельными валами, например, при необ-

ходимости сочетания в передаче повышенной окружной скорости

колес и бесшумности их работы при больших значениях передаточ-

ных чисел (до 15). Косозубые колеса монтируют на валах только

неподвижно. Их работа сопровождается осевым давлением, поэтому

они пригодны для передачи лишь сравнительно небольших мощно-

стей.

Осевое давление можно устранить, соединив два косозубых

колеса с одинаковыми, но направленными в разные стороны зубья-

13

Рис. 1.8. Зубчатые передачи:

а, б — прямозубые, в — с круговыми зубьями, г — со скрещивающимися осями, д — пре-

образования движения, е — с косыми зубьями, ж — с внутренним зацеплением, з — с шев-

ронными колесами

ми. Так получают шевронное колесо (рис. 1.8, з), которое монтируют,

обращая вершину угла зубьев в сторону вращения колеса. (На спе-

циальных станках эти колеса изготовляют цельными из одной заго-

товки.) Шевронные колеса отличаются большой прочностью; их

применяют для передачи больших мощностей в условиях, когда

зубчатое зацепление испытывает во время работы толчки и удары,

и так же, как косозубые, устанавливают на валах неподвижно.

Червячная передача (рис. 1.9) является зубчато-винтовой и

состоит из червячного косозубого колеса с зубьями специальной

формы (вогнутыми по длине) и червяка — винта с трапецеидальной

резьбой, являющегося шестерней; ее применяют для передачи вра-

щения между валами, геометрические оси которых скрещиваются.

По числу зубьев различают одно- и многозаходные червяки.

Однозаходный червяк за один оборот поворачивает колесо на один

зуб, двухзаходный — на два и т. д.

Передаточное число червячной передачи подсчиты-

вается как отношение числа зубьев червячного колеса к числу захо-

дов резьбы червяка, т. е,

= (6)

По форме поверхности, на которой нарезана резьба, червяки

различают цилиндрические (рис. 1.9, а) и глобоидные (рис. 1.9, б).

Рис. 1.9. Червячные передачи:

а — цилиндрическая, б — глобоидная; 1 —

червяк, 2 — червячное колесо

Рис. 1.10. Основные элементы и па-

раметры цилиндрической зубчатой

передачи

Последние выполнены в форме глобоида — тела вращения, образую-

щей которого является дуга окружности червячного колеса. При

работе глобоидной передачи профили зубьев колеса и червяка со-

15

прягаются по всей высоте зуба по прямым линиям, в процессе вра-

щения — по профильной окружности.

Червячные передачи имеют ряд преимуществ по сравнению с

другими передачами: позволяют получать большие передаточные

числа; обеспечивают плавность и бесшумность работы; имеют не-

большие габаритные размеры. Недостатком червячных передач яв-

ляются большие потери передаваемой мощности на трение, т. е.

низкий КПД. Для уменьшения этих потерь червяк изготовляют из

стали, шлифуя затем его поверхность после закалки, а червячное

колесо — из бронзы. При таком сочетании материалов трение

уменьшается; кроме увеличения передаваемой мощности это при-

водит к уменьшению износа детали. В целях экономии из бронзы

обычно изготовляют не все червячное колесо, а только обод, наде-

ваемый затем на стальную ступицу.

Основные элементы и параметры цилиндрической зубчатой пе-

редачи (ГОСТ 16530-83). В каждом зубчатом колесе (рис. 1.10)

различают три окружности и, следовательно, три соответствующих

им диаметра. Начальная, или делительная, окружность делит зуб

по высоте на две неравные части: верхнюю, называемую головкой

зуба, и нижнюю, называемую ножкой зуба. Высоту головки зуба

принято обозначать ha, высоту ножки — hf, а диаметр окружно-

сти — d. Окружность вершин (выступов) ограничивает сверху профи-

ли зубьев колеса; ее диаметр обозначают da. Окружность впадин

проходит по основанию впадин зубьев; ее диаметр обозначают df.

Радиальный зазор С — кратчайшее расстояние между вершиной

зуба и основанием впадины сопряженного колеса. Боковой зазор j —

кратчайшее расстояние между нерабочими профильными поверхно-

стями смежных зубьев, когда их рабочие поверхности находятся в

контакте.

Толщиной зуба S называется расстояние между точками, в кото-

рых зуб пересекается делительной окружностью, а длиной зуба —

его размер по линии, параллельной оси колес.

Окружной шаг, или шаг зубчатого зацепления, Pt (упрощенно

Р) — расстояние между серединами двух соседних зубьев, измерен-

ное по дуге начальной (делительной) окружности. Разделив ш^г,

мм, на число л=3,14, получим величину, называемую модулем и

обозначаемую буквой пг, т. е.

ш = Р/л = Р/3,14. (7)

В практике ремонта зубчатых колес и зуборезном деле модуль

является очень важным показателем. Зная модуль и число зубьев

Z колеса, можно рассчитать и другие элементы зубчатой передачи.

Таким образом, элементы зубчатого зацепления находятся в опре-

деленной взаимной зависимости (табл. 1.1).

Зубчатые колеса для тихоходных передач изготовляют из чугуна

или углеродистой стали, для быстроходных — из легированной ста-

ли. После нарезания зубьев на зуборезных станках зубчатые колеса

подвергают термической обработке, чтобы увеличить их прочность

и повысить износостойкость. У колес из углеродистой стали поверх-

16

1.1 Основные зависимости между элементами зубчатого зацепления

цилиндрических колес

Элемент Условное обозначение Расчетная формула

Модуль т m — Pjn = djZ

Шаг Р P = nm = 3,14 tn

Число зубьев Z Z = d/tn

Высота головки зуба ha ha = m

Высота ножки зуба hf hj=l ,25m

Толщина зуба s S = P/2 = 3,14m/2

Высота зуба h h = ha-}-hf = m + 1,2 5 tn = 2,25m

Диаметр делительной окруж- ности d d = Ztn

Диаметр окружности выступов da da = d + 2ha — Zm -f-2m = (Z-|- +2) m

Диаметр окружности впадин df df = d — 2hf = Zm — 2,5m = (Z — — 2,5) m 7

Расстояние между осями двух зубчатых колес a (Zi~Z2)m „ „ a = - —, где Zi и Z2 —чи- ела зубьев соответственно пер- вого и второго колес

Примечание. В таблице не приведены зависимости элементов зацепления широко

применяемых корригированных зубчатых колес, у которых относительные размеры зуба и

другие показатели иные, чем рассчитываемые по приведенным формулам, а также колес,

размеры элементов которых определяются через двойной модуль.

ность зубьев упрочняют химико-термическим способом — цемента-

цией и последующим закаливанием. Зубья колес быстроходных

передач после термической обработки шлифуют или притирают.

Применяют также поверхностную закалку токами высокой частоты.

Чтобы зацепление было плавным и бесшумным, одно из двух

колес в зубчатых парах (когда это позволяет нагрузка) выполняют

из текстолита, древесно-слоистого пластика ДСП-Г или капрона.

Для обеспечения зацепления зубчатых колес при включении переда-

чи перемещением по валу торцы зубьев со стороны включения за-

кругляют. ----------__------------

§1.3. Механизмы преобразования движения

Винтовые механизмы, основными деталями которых являются

винт и гайка, широко применяют в самых разнообразных машинах

для преобразования вращательного движения в поступательное

или наоборот. Особенно часто их используют в станках для осущест-

вления прямолинейного вспомогательного (подача) или установоч-

ного (подвод, отвод, зажим) движения таких сборочных единиц,

как столы, суппорты, каретки, шпиндельные бабки, головки и т. д.

(винты в этом случае называются ходовыми). Кроме того,

винтовой механизм служит также для подъема грузов или вообще

передачи усилий. С этой целью его используют в домкратах, винто-

вых стяжках и т. д. (винты в этом случае называются грузовы-

ми). По сравнению с ходовыми грузовые винты обычно работают с

незначительными скоростями, но с большими усилиями.

Рис. 1.11. Механизмы преобразования движения:

а — винтовой, б — эксцентриковый, в — кулачковый, г — кулисный; 1,3 — ходовой и

крепежный винты, 2 — гайка, 4 — салазки, 5 — стол, 6 — рукоятка, 7 — эксцентрик, 8 —

вал, 9, 14 — ролики, 10, 16 — стержни, 11 — пружина, 12 — кулачок, 13 — канавка, 15,

17 — ползуны, 18 — серьга, 19 — кулисная шестерня, 20 — кулиса, 21 — кулисный ка-

мень, 22 — шарнирное соединение

Обычно в винтовых механизмах (передачах винт — гайка) дви-

жение передается от винта к гайке, т. е. вращательное движение

винта преобразуется в поступательное движение гайки (например,

механизм поперечного перемещения суппорта токарного станка).

Но имеются и конструкции, в которых движение передается от

гайки к винту, а также винтовые передачи, в которых вращение

винта преобразуется в поступательное движение того же винта при

закрепленной неподвижно гайке. Примером такого механизма может

служить винтовая передача верхней части стола фрезерного станка

(рис. 1.11, а). При вращении рукояткой 6 винта 1 в гайке 2, за-

крепленной винтом 3 в салазках 4 стола 5, винт 1 начинает двигаться

поступательно. Вместе с ним движется по направляющим салазок

стол 5.

18

а

Рис. 1.12. Храповой механизм:

1,3, 7 — оси, 2 — 4, 3 — рычаги, 5 — собач-

ка, 6 — храповик

В эксцентриковом механизме (рис. 1.11, б) эксцентрик 7 пред-

ставляет собой круглый диск, ось которого смещена относительно

оси вращения вала, на котором он закреплен. Когда вал 8 вращает-

ся, эксцентрик 7 воздействует на ролик Р, перемещая его и связан-

ный с ним стержень 10

вверх. Вниз ролик воз-

вращается пружиной 11.

Таким образом, враща-

тельное движение вала

8 преобразуется экс-

центр и ковым механиз-

мом в поступательное

движение стержня 10.

Кулачковые механи-

змы широко применя-

ют в станках-автоматах

и других машинах для

осу ществ л ен и я автом а -

тического цикла рабо-

ты; они могут быть с дисковыми цилиндрическим и торцовым кулач-

ками. Показанный на рис. 1.11, в механизм представляет собой

кулачок 12, имеющий на торце канавку 13 сложной формы; в ка-

навку помещен ролик 14, соединенный с ползуном 15 стержнем 16.

В результате вращения кулачка 12 (на разных его участках) ползун

15 двигается с различными скоростями прямолинейно возвратно-

поступательно.

Кулисный механизм, показанный на рис. 1.11, г, широко при-

меняют, например, в поперечно-строгальных и долбежных станках.

С ползунОхМ 17, на котором закреплен суппорт с режущим инстру-

ментом, шарнирно связана с помощью серьги 18 качающаяся влево

и вправо кулиса 20. Внизу она закреплена в шарнирном соединении

22 и поворачивается вокруг этой оси во время качаний.

Качается кулиса в результате возвратно-поступательных пере-

мещений в ее пазу так называемого кулисного камня 21, получаю-

щего движение от соединенного с ним зубчатого колеса 19, назы-

ваемого кулисной шестерней. Последнему вращение передается

колесом, закрепленным на ведущем валу. Скорость вращательного

движения кулисного колеса регулируется коробкой скоростей,

связанной с электродвигателем.

Длина хода ползуна 17 зависит от того, в каком месте установлен

на кулисной шестерне кулисный камень: чем дальше от центра шес-

терни он расположен, тем большую окружность описывает при ее

вращении и, следовательно, тем больше угол качания кулисы и

длиннее ход ползуна, и наоборот.

Храповые механизмы позволяют в широком диапазоне изменять

величину периодических перемещений рабочих органов машин.

Типы храповых механизмов и области их применения разнообразны.

В храповом механизме имеются диск 2 (рис. 1.12) с пазом, в кото-

ром закрепляют регулируемую по расстоянию X ось 3, храповик

19

6 со скошенными в одну сторону зубьями, рычаги 4 и 8, соединенные

с диском и храповиком шарнирно, и собачка 5, свободно сидящая

на специальной оси, закрепленной на рычаге 8. Диск и храповик

неподвижно закреплены соответственно на осях 1 и 7.

При вращении диска ось 3 описывает окружность и перемещает

рычаг 4, сообщая рычагу 8 качательное движение. При этом в зави-

симости от направления качания а—б собачка скользит по закруг-

ленной части зуба храповика и попадает в его впадину под действием

силы тяжести или специальной пружины (на рисунке не показа-

на); упираясь в зуб, собачка толкает его вперед. В результате каж-

дого оборота диска храповик с ведомым валом осуществляет преры-

вистое (шаговое) движение (вращение). Величина шага может быть

малой (через каждый зуб) и большой (через два и более зубьев),

что достигается переустановкой угла качания а—б рычага 8.

Контрольные вопросы

1. Как классифицируют машины в зависимости от характера выполняе-

мой ими работы?

2. Что такое передаточное число?

3. Какие передачи вы знаете?

4. Каковы зависимости между элементами зубчатого зацепления?

5. Какие основные механизмы вы знаете?

Глава 2. ИЗНОС ДЕТАЛЕЙ

ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

§ 2.1. Сущность явления износа

Срок службы промышленного оборудования определяется изно-

сом его деталей — изменением размеров, формы, массы или состоя-

ния их поверхностей вследствие изнашивания, т. е. остаточной де-

формации от постоянно действующих нагрузок либо из-за разруше-

ния поверхностного слоя при трении.

Скорость изнашивания * деталей оборудования зависит от мно-

гих причин: условий и режима их работы; материала, из которого

они изготовлены; характера смазки трущихся поверхностей; удель-

ного усилия и скорости скольжения; температуры в зоне сопряже-

ния; состояния окружающей среды (запыленность и др.).

Величина износа характеризуется установленными единицами

длины, объема, массы и др. Определяется износ по изменению зазо-

ров между сопрягаемыми поверхностями деталей, появлению течи

в уплотнениях, уменьшению точности обработки изделия и др. Из-

носы бывают нормальными и аварийными. Нормальным, или

естественным, называют износ, который возникает при

правильной, но длительной эксплуатации машины, т. е. врезуль-

* Скорость изнашивания — это отношение значений характеризующих

его величин к интервалу времени, в течение которого они возникли.

20

тате использования заданного ресурса ее работы. Аварий-

н ы м, или прогрессирующим, называют износ, насту-

пающий в течение короткого времени и достигающий таких разме-

ров, что дальнейшая эксплуатация машины становится невозмож-

ной. При определенных значениях изменений, возникающих в ре-

зультате изнашивания, наступает предельный износ, вызывающий

резкое ухудшение эксплуатационных качеств отдельных 'деталей,

механизмов и машины в целом, что вызывает необходимость ее ре-

монта.

§ 2.2. Сущность явления трения

Первостепенной причиной изнашивания деталей (особенно со-

прягаемых и трущихся при движении друг о друга) является тре-

ние — процесс сопротивления относительному перемещению, возни-

кающего между двумя телами в зонах соприкосновения их поверх-

ностей по касательным к ним, сопровождаемый диссипацией энер-

гии, т. е. превращением ее в теплоту. В повседневной жизни трение

приносит одновременно и пользу, и вред. Польза заключается в

том, что из-за шероховатости всех без исключения предметов в ре-

зультате трения между ними не возникает скольжения. Этим объ-

ясняется, например, то, что мы свободно можем передвигаться по

земле, не падая, предметы не выскальзывают из наших рук, гвоздь

крепко держится в стене, поезд движется по рельсам и т. п. То же

самое явление трения наблюдается в механизмах машин, работа

которых сопровождается движением взаимодействующих частей.

В этом случае трение дает отрицательный результат — изнашива-

ние сопрягаемых поверхностей деталей. Поэтому трение в механиз-

мах (за исключением трения тормозов, приводных ремней, фрикци-

онных передач) — явление нежелательное.

§ 2.3. Виды и характер износа деталей

Виды износа различают в соответствии с существующими видами

изнашивания — механическое (абразивное, усталостное), коррози-

онное и др.

Механический износ является результатом действия сил трения

при скольжении одной детали по другой. При этом виде износа

происходит истирание (срезание) поверхностного слоя металла и

искажение геометрических размеров у совместно работающих дета-

лей. Износ этого вида чаще всего возникает при работе таких рас-

пространенных сопряжений деталей, как вал — подшипник, стани-

на — стол, поршень — цилиндр и др. Он появляется и при трении

качения поверхностей, так как этому виду трения неизбежно сопут-

ствует и трение скольжения, однако в подобных случаях износ быва-

ет очень небольшим.

Степень и характер механического износа деталей зависят от

многих факторов: физико-механических свойств верхних слоев

21

металла; условий работы и характера взаимодействия сопрягаемых

поверхностей; давления; относительной скорости перемещения; ус-

ловий смазывания трущихся поверхностей; степени шероховатости

последних и др. Наиболее разрушительное действие на детали ока-

зывает абразивное изнашивание, которое наблюда-

ется в тех случаях, когда трущиеся поверхности загрязняются мел-

кими абразивными и металлическими частицами. Обычно такие час-

тицы попадают на трущиеся поверхности при обработке на станке

литых заготовок, в результате изнашивания самих поверхностей,

попадания пыли и др. Они длительное время сохраняют свои режу-

щие свойства, образуют на поверхностях деталей царапины, зади-

ры, а также, смешиваясь с грязью, выполняют роль абразивной

пасты, в результате действия которой происходит интенсивное при-

тирание и изнашивание сопрягаемых поверхностей. Взаимодействие

поверхностей деталей без относительного перемещения вызывает

смятие металла, что характерно для шпоночных, шлице-

вых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием

оборудования, например нарушениями в подаче смазки, недоброка-

чественным ремонтом и несоблюдением его сроков, мощностной пере-

грузкой и т. д.

Во время работы многие детали машин (валы, зубья зубчатых

колес, шатуны, пружины, подшипники) подвергаются длительному

действию переменных динамических нагрузок, которые более отри-

цательно влияют на прочностные свойства детали, чем нагрузки

статические. Усталостный износ является результатом

действия на деталь переменных нагрузок, вызывающих усталость

материала детали и его разрушение. Валы, пружины и другие дета-

ли разрушаются вследствие усталости материала в поперечном се-

чении. При этом получается характерный вид излома с двумя зона-

ми — зоной развивающихся трещин и зоной, по которой произошел

излом. Поверхность первой зоны гладкая, а второй — с раковинами,

а иногда зернистая.

Усталостные разрушения материала детали не обязательно долж-

ны сразу привести к ее поломке. Возможно также возникновение

усталостных трещин, шелушения и других дефектов, которые, од-

нако, опасны, так как вызывают ускоренный износ детали и меха-

низма. Для предотвращения усталостного разрушения важно пра-

вильно выбрать форму поперечного сечения вновь изготовляемой

или ремонтируемой детали: она не должна иметь резких переходов

от одного размера к другому. Следует также помнить, что грубо обра-

ботанная поверхность, наличие рисок и царапин могут стать причи-

ной возникновения усталостных трещин.

Износ при заедании возникает в результате прилипания («схва-

тывания») одной поверхности к другой. Это явление наблюдается

при недостаточной смазке, а также значительном давлении, при

котором две сопрягаемые поверхности сближаются настолько плот-

но, что между ними начинают действовать молекулярные силы, при-

водящие к их схватыванию.

22

Коррозионный износ является результатом изнашивания деталей

машин и установок, находящихся под непосредственным воздейст-

вием воды, воздуха, химических веществ, колебаний температуры.

Например, если температура воздуха в производственных помеще-

ниях неустойчива, то каждый раз при ее повышении содержащиеся

Рис. 2.1. Характер механического износа деталей:

а — направляющих станины и стола, б — внутренних поверхностей цилиндра, в — поршня,

г, д — вала, е, ж — зубьев колеса, з — резьбы винта и гайки, и — дисковой фрикционной

муфты; 1 — стол, 2 — станина, 3 — юбка, 4 — перемычка, 5 — днище, 6 — отверстие, 7 —

подшипник, 8 — шейка вала, 9 — зазор, 10 — винт, 11 — гайка; И — места износа, Р

действующие усилия

в воздухе водяные пары, соприкасаясь с более холодными металли-

ческими деталями, осаждаются на них в виде конденсата, что вызы-

вает коррозию, т. е. разрушение металла вследствие химических и

электрохимических процессов, развивающихся на его поверхности.

Под влиянием коррозии в деталях образуются глубокие разъеда-

ния, поверхность становится губчатой, теряет механическую проч-

ность. Эти явления наблюдаются, в частности, у деталей гидравли-

ческих прессов и паровых молотов, работающих в среде пара

или воды.

Обычно коррозионный износ сопровождается и механическим

износом вследствие сопряжения одной детали с другой. В этом слу-

чае происходит так называемый коррозионно-механи-

ческий, т. е. комплексный, износ.

Характер механического износа деталей. Механический износ

деталей оборудования может быть полным, если повреждена вся

23

поверхность детали, или местным, если поврежден какой-либо ее

участок (рис. 2.1, а—и).

В результате износа направляющих станков нарушаются их

плоскостность, прямолинейность и параллельность вследствие дей-

ствия на поверхности скольжения неодинаковых нагрузок. Напри-

мер, прямолинейные направляющие 2 станка (рис. 2.1, а) под влия-

нием больших местных нагрузок приобретают вогнутость в средней

части (местный износ), а сопрягаемые с ними короткие направляю-

щие 1 стола становятся выпуклыми.

Цилиндры и гильзы поршней в двигателях, компрессорах, моло-

тах и других машинах изнашиваются тоже неравномерно (рис.

2.1, б). Износ происходит на участке движения поршневых колец

и проявляется в виде выработки внутренних стенок цилиндра или

гильзы. Искажается форма отверстия цилиндра — образуются от-

клонения от цилиндричности и круглости (бочкообразность), возни-

кают царапины, задиры * и другие дефекты. У цилиндров двигателей

внутреннего сгорания наибольшему износу подвергается их верхняя

часть, испытывающая самые высокие давления и наибольшие темпе-

ратуры. В кузнечно-прессовом оборудовании, наоборот, наиболь-

ший износ появляется в нижней части цилиндра — там, где нахо-

дится поршень во время ударов. Износ поршня (рис. 2.1, в) прояв-

ляется в истирании и задирах на юбке 5, изломе перемычек 4 между

канавками, появлении трещин в днище 5 и разработке отверстия 6

под поршневой палец.

Износ валов (рис. 2.1, а, 5) проявляется возникновением различ-

ных дефектов: валы становятся изогнутыми, скрученными, а также

изломанными вследствие усталости материала; на их шейках обра-

зуются задиры; цилиндрические шейки становятся конусными или

бочкообразными. Отклонения от круглости приобретают также от-

верстия подшипников скольжения и втулок. Неравномерность из-

носа шеек валов и поверхностей отверстий во втулках при вращении

вала — результат действия различных нагрузок в разных направле-

ниях. Если на вал во время вращения действует только сила его

тяжести, то износ появляется в нижней части подшипника (см.

рис. 2.1, а, слева).

В зубчатых передачах наиболее часто изнашиваются зубья

(рис. 2.1, а, ж): образуются задиры, зубья изменяют свою форму,

размеры и выламываются. Поломка зубьев, появление трещин в

спицах, ободе и ступице зубчатых колес, износ посадочных отвер-

стий и шпонок происходит по трем основным причинам: 1) перегруз-

ка зубчатой передачи; 2) попадание в нее посторонних тел; 3) не-

правильная сборка (например, крепление зубчатых колес на валу

с перекосом осей).

Ходовые винты имеют трапецеидальную или прямоугольную

резьбу. У винта и его гайки изнашивается резьба, витки становятся

тоньше (рис. 2.1, з). Износ резьбы у винтов, как правило, неравно-

* Задир — повреждение поверхности трения в виде широких и глубоких

борозд в направлении скольжения.

24

мерный, так как подавляющая часть деталей, обрабатываемых на

станках, имеет меньшую длину, чем ходовой винт. Сильнее изнаши-

вается та часть резьбы, которая работает больше. Гайки ходовых

винтов изнашиваются быстрее, чем винты. Причины этого таковы:

резьбу гаек неудобно очищать от загрязнений; гайки в ряде случаев

неудовлетворительно смазываются; у гайки, сопряженной с вин-

том, участвуют в работе все витки резьбы, тогда как у винта одно-

временно работает только небольшая часть его витков, равная числу

витков гайки.

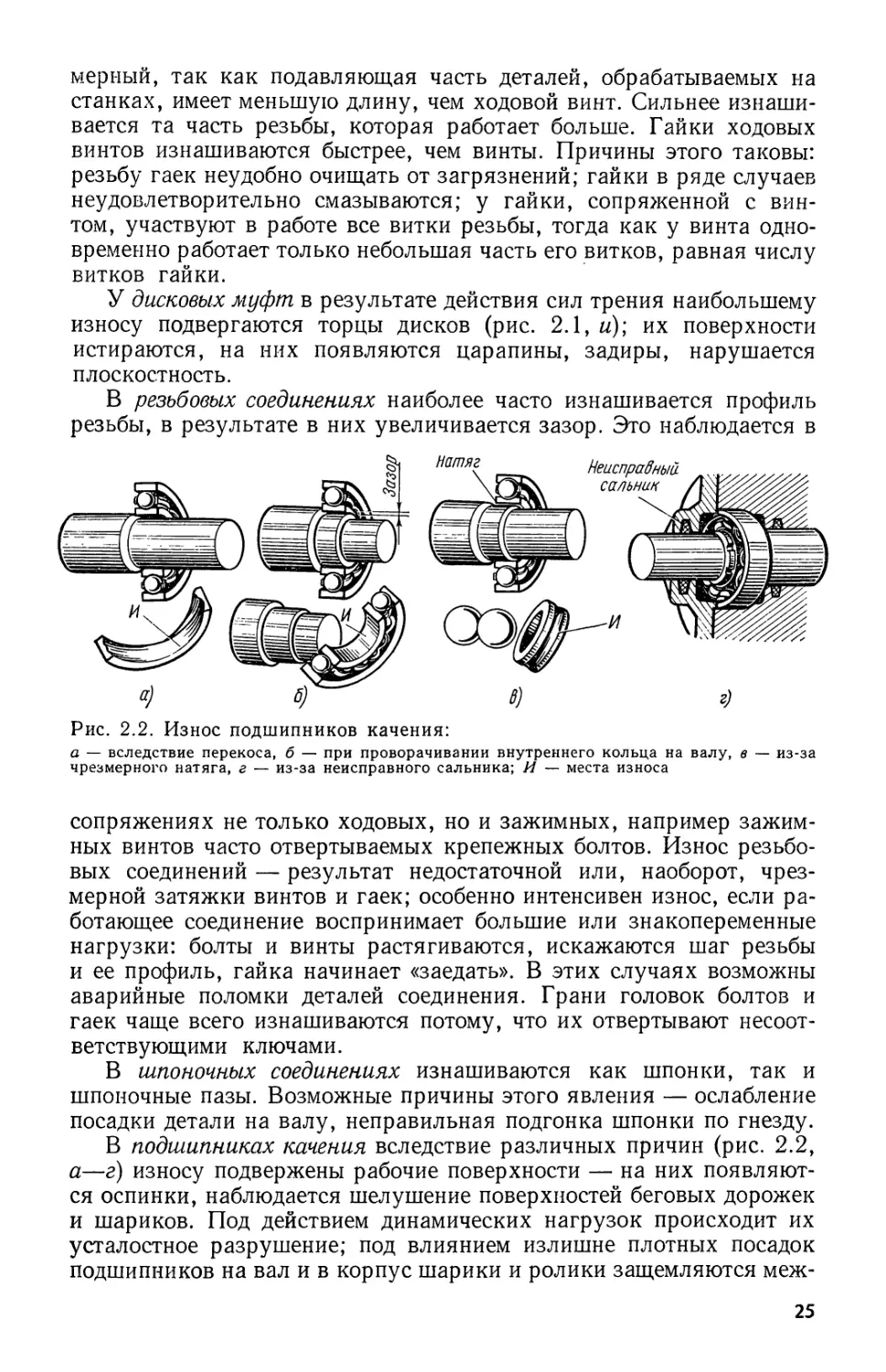

У дисковых муфт в результате действия сил трения наибольшему

износу подвергаются торцы дисков (рис. 2.1, и); их поверхности

истираются, на них появляются царапины, задиры, нарушается

плоскостность.

В резьбовых соединениях наиболее часто изнашивается профиль

резьбы, в результате в них увеличивается зазор. Это наблюдается в

Рис. 2.2. Износ подшипников качения:

а — вследствие перекоса, б — при проворачивании внутреннего кольца на валу, в — из-за

чрезмерного натяга, г — из-за неисправного сальника; И — места износа

сопряжениях не только ходовых, но и зажимных, например зажим-

ных винтов часто отвертываемых крепежных болтов. Износ резьбо-

вых соединений — результат недостаточной или, наоборот, чрез-

мерной затяжки винтов и гаек; особенно интенсивен износ, если ра-

ботающее соединение воспринимает большие или знакопеременные

нагрузки: болты и винты растягиваются, искажаются шаг резьбы

и ее профиль, гайка начинает «заедать». В этих случаях возможны

аварийные поломки деталей соединения. Грани головок болтов и

гаек чаще всего изнашиваются потому, что их отвертывают несоот-

ветствующими ключами.

В шпоночных соединениях изнашиваются как шпонки, так и

шпоночные пазы. Возможные причины этого явления — ослабление

посадки детали на валу, неправильная подгонка шпонки по гнезду.

В подшипниках качения вследствие различных причин (рис. 2.2,

а—г) износу подвержены рабочие поверхности — на них появляют-

ся оспинки, наблюдается шелушение поверхностей беговых дорожек

и шариков. Под действием динамических нагрузок происходит их

усталостное разрушение; под влиянием излишне плотных посадок

подшипников на вал и в корпус шарики и ролики защемляются меж-

25

ду кольцами, в результате чего возможны перекосы колец при мон-

таже и другие нежелательные последствия.

Различные поверхности скольжения также подвержены характер-

ным видам износа (рис. 2.3). В процессе эксплуатации зубчатых пе-

редач вследствие контактной усталости материала рабочих поверх-

ностей зубьев и под действием касательных напряжений возникает

выкрашивание рабочих поверхностей, т. е. отделение частиц мате-

Рис. 2.3. Характерные виды износа поверхностей скольжения:

а — выкрашивание, б — отслаивание, в — коррозия, г — эрозия, д — царапины, е — зади-

ры, ж — налипание, з — глубинный вырыв материала и перенос его с другой поверхности

трения

риала, приводящее к образованию ямок на поверхности трения

(рис. 2.3, а). Разрушение рабочих поверхностей зубьев вследствие

интенсивного выкрашивания (рис. 2.3, б) часто называют отслаива-

нием (происходит отделение от поверхности трения материала в

форме чешуек).

На рис. 2.3, в показана поверхность, разрушенная коррозией.

Поверхность чугунного порошкового кольца (рис. 2.3, г) повреж-

дена вследствие эрозионного изнашивания, которое происходит при

движении поршня в цилиндре относительно жидкости; находящиеся

в жидкости пузырьки газа лопаются вблизи поверхности поршня,

что создает местное повышение давления или температуры и вызы-

вает износ деталей. На поверхности тормозного барабана (рис. 2.3,

д) показаны риски, которые появляются при воздействии на вра-

щающийся барабан твердого тела или твердых частиц. Задиры

(рис. 2.3, е) образуются в результате схватывания поверхностей

при трении вследствие действия между ними молекулярных сил.

На рис. 2.3, ж показана рабочая поверхность детали с налипшими

на нее посторонними частицами, а на рис. 2.3, з — поверхность де-

тали с износом при заедании в результате схватывания — глубинно-

го вырыва материала и переноса его с другой поверхности трения.

26

§ 2.4. Признаки износа

Об износе деталей машины или станка можно судить по характе-

ру их работы. В машинах, имеющих коленчатые валы с шатунами

(двигатели внутреннего сгорания и паровые, компрессоры, эксцент-

риковые прессы, насосы и др.), появление износа определяют по

глухому стуку в местах сопряжений деталей (он тем сильнее, чем

больше износ).

Шум в зубчатых передачах — признак износа профиля зубьев.

Глухие и резкие толчки ощущаются каждый раз, когда меняется

направление вращения или прямолинейного движения в случаях

износа деталей шпоночных и шлицевых соединений.

Износ в сборочных единицах станка можно установить не только

на слух, но и по виду поверхностей заготовок, обработанных на

этом станке. Если, например, при обработке заготовки на токарном

станке на ее поверхности появляются через равные промежутки

кольцевые выступы или впадины, то это означает, что в фартуке

станка износились зубья реечного колеса и рейки; движение суппор-

та вместо плавного стало прерывистым. Этот дефект часто вызывает-

ся также износом направляющих станины и каретки суппорта, на-

рушающим соосность отверстий фартука и коробки подач, через

которые проходит ходовой вал.

Следы дробления на обтачиваемом валике, установленном в ко-

ническом отверстии шпинделя, свидетельствует об увеличении за-

зора между шейками шпинделя и его подшипниками вследствие их

износа. Если обрабатываемая на токарном станке заготовка получа-

ется конической, значит изношены подшипники шпинделя (главным

образом передний) и направляющие станины, а если овальной —

изношена шейка шпинделя, принявшая форму овала. Увеличение

мертвого хода * укрепленных на винтах рукояток сверх допустимо-

го — свидетельство износа резьбы винтов и гаек.

Об износе деталей машин часто судят по появившимся на них

царапинам, бороздкам и забоинам, а также по изменению их формы.

Детали машин, работающие со значительными знакопеременными

нагрузками, осматривают через увеличительное стекло (лупу),

проверяя, нет ли у них мелких трещин, которые могут послужить

в дальнейшем причиной поломки. В некоторых случаях проверку

осуществляют с помощью молотка: дребезжащий звук при обстуки-

вании детали молотком свидетельствует о наличии в ней значитель-

ных трещин.

О работе сборочных единиц с подшипниками качения можно

судить по характеру издаваемого ими шума. Лучше всего выполнять

такую проверку специальным прибором — стетоскопом. При его

отсутствии пользуются металлическим прутком, который приклады-

* Под мертвым ходом подразумевают некоторый свободный угол пово-

рота рукоятки, прежде чем она заставит двигаться соединенную с ней де-

таль. Для суппорта токарного станка допустимый мертвый ход рукоятки —

*/40 оборота винта.

27

вают закругленным концом к уху, а заостренным — к тому месту,

где находится подшипник: при нормальной работе слышен слабый

шум — равномерное тонкое жужжание; если работа подшипников

нарушена, возникают сильные шумы. Свист или резкий (звенящий)

шум указывает на отсутствие в подшипнике смазки либо на защем-

ление шариков или роликов между беговыми дорожками внутренне-

го и наружного колец. Гремящий шум (частые звонкие стуки) озна-

чает, что на шариках, роликах или кольцах появились язвины

либо в подшипник попала абразивная пыль или грязь. Глухие удары

сигнализируют об ослаблении посадки подшипника на валу и в

корпусе.

Работу подшипника можно проверять и по нагреву, определяе-

мому на ощупь наружной стороной кисти руки, которая безболез-

ненно выдерживает температуру до 60 °C. Так, например, определя-

ют повышенный нагрев подшипников, который может быть следстви-

ем защемления шариков или роликов между беговыми дорожками

в результате отклонения от соосности опор или возникать из-за

отсутствия смазки (особенно в тех случаях, когда вал вращается с

большой частотой). Перегрев подшипника может появиться при

больших частотах вращения вала также в случае избытка смазочно-

го масла или его повышенной вязкости, создающей дополнительное

сопротивление вращению вала. Значительный нагрев вызывает уско-

ренный износ подшипников.

Тугое проворачивание вала свидетельствует об отсутствии соос-

ности между ним и подшипником или о чрезмерно тугой посадке

подшипника на валу или в корпусе. Дребезжащий стук в цилиндре

компрессора сигнализирует о поломке или повышенном износе

поршневых колец, а глухой — об износе поршня и цилиндра. Стук

маховика может быть следствием нарушения его посадки на валу.

Недостаточное давление в пневмосистеме является результатом

утечки сжатого воздуха из соединений трубопроводов, пробуксовки

приводных ремней, износа цилиндра, поршня и других деталей

компрессора.

§ 2.5. Особенности выбора материалов при ремонте

Одним из критериев выбора материалов для изготовления новых

деталей при ремонте является износостойкость, которая в основном

определяется твердостью. Если твердость материала сопрягаемых

деталей выше твердости абразива, то износ мал. Износостойкость

может достигаться и таким образом: одну деталь (например, вал)

выполняют из материала высокой твердости, а другую (подшипник

скольжения) — из мягкого антифрикционного (бронзы, баббита,

металлокерамики и др.). В зависимости от условий эксплуатации и

требований, предъявляемых к деталям, выбирают материал для

изготовления последних. Например, к твердости шеек шпинделей

(легких и средних), работающих в подшипниках скольжения, предъ-

являют повышенные требования, поэтому их закаливают ТВЧ,

достигая твердости HRC 54—60; шпиндели изготовляют из стали

28

40Х. Такие же шпиндели, работающие в подшипниках качения,

изготовляют из стали 45 и улучшают термообработкой до HRC

Ходовые винты (средние и легкие) токарных станков должны

обладать высокой износостойкостью и минимально деформировать-

ся. Их изготовляют из стали 45, подвергая сначала предварительно-

му, а затем вторичному отжигу после обдирки. Червяки, работающие

на больших скоростях, изготовляют из стали 12ХНЗА, цементиру-

ют и закаливают с низким отпуском до HRC56; червяки, работаю-

щие на средних скоростях, выполняют из стали 45 и закаливают с

отпуском до HRC 23—30. Пружины изготовляют из стальной (марки

65Г) проволоки диаметром менее 6 мм, затем подвергают закалке

и отпуску до HRC 58—62.

Контрольные вопросы

1. В чем сущность явления износа?

2. Какие виды износа вы знаете?

3. Какое влияние на износ деталей оказывает качество рабочих поверх-

ностей?

4. Каков характер механического износа деталей?

5. По каким признакам можно определить износ различных деталей и

сборочных единиц?

6. В зависимости от каких факторов выбирают материал для изготовле-

ния новых деталей при ремонте?

Глава 3. ПУТИ И СРЕДСТВА ПОВЫШЕНИЯ

ДОЛГОВЕЧНОСТИ ОБОРУДОВАНИЯ

§ 3.1. Основные факторы, увеличивающие

продолжительность работы оборудования

Народное хозяйство несет большие материальные потери из-за

простоев машин и станков в связи с преждевременным износом и

непригодностью к использованию их деталей. Чтобы по возможности

уменьшить эти потери, производственный и ремонтный персонал

передовых предприятий четко разграничивает свою ответственность

за сохранность и работоспособность оборудования и ведет настой-

чивую борьбу за продление времени работы оборудования между

ремонтами.

Долговечность и бесперебойная работа оборудования обеспечи-

ваются прежде всего соблюдением правил его эксплуатации, которые

сводятся в основном к следующему:

оборудование должно использоваться в соответствии с его назна-

чением и техническими характеристиками;

уборку машин, станков, чистку механизмов и деталей следует

выполнять, строго придерживаясь соответствующих инструкций;

для смазки деталей и сборочных единиц нужно применять масла

установленных марок и производить смазывание в сроки, указан-

ные в карте смазки;

29

необходимо тщательно и своевременно проводить оперативное и

планово-профилактическое ремонтное обслуживание, технические

осмотры и ремонты.

На многих предприятиях у станков вывешены таблички (ин-

струкции), напоминающие о правилах ухода за сборочными едини-

цами станков. Для каждого станка должна быть составлена карта

смазки.

Срок службы деталей значительно увеличивается при уменьше-

нии трения в механизмах оборудования. С этой целью необходимо

строго выполнять следующее:

добиваться требуемой шероховатости обработки рабочих поверх-

ностей у восстановленных после износа, а также изготовленных

заново деталей;

наносить износостойкие покрытия на поверхности как восста-

новленных, так и новых деталей;

повышать твердость рабочих поверхностей деталей упрочнением

их различными способами;

своевременно обеспечивать надлежащую подачу смазки к тру-

щимся поверхностям;

защищать ограждениями, щитками, кожухами и другими уст-

ройствами рабочие поверхности сопрягаемых деталей от попадания

на них пыли, стружки и других загрязнений.

§ 3.2. Значение режима смазывания в увеличении

долговечности работы машин и механизмов

Одна из основных мер борьбы с износом деталей машин — это

своевременное смазывание трущихся поверхностей. Слой смазочно-

го материала разделяет трущиеся поверхности, поэтому они не со-

прикасаются между собой мельчайшими выступами, которые и

характеризуют шероховатость. Уменьшению трения благоприятст-

вует подвижность смазки. Кроме того, смазка хорошо отводит теп-

лоту, уносит частицы металла, обладающие абразивным (истираю-

щим) свойством, и предохраняет детали от коррозии.

Когда поверхности двух сопрягаемых деталей полностью разде-

лены слоем смазки и нагрузка воспринимается смазочной пленкой,

имеет место так называемое жидкостное трение. Коэффициент

жидкостного трения равен 0,001—0,008 (для сравнения укажем,

что коэффициент трения подшипников качения колеблется в зави-

симости от значения относительной скорости трущихся поверхнос-

тей, способа подачи смазки, ее вязкости).

На рис. 3.1, а, б показано расположение вала в подшипнике в

состоянии покоя и во время работы. В первом случае, когда вал в

подшипнике не вращается, его цапфа под действием силы тяжести и

нагрузки, направленной сверху вниз, прижимается к нижней части

подшипника; зазор между подшипником и цапфой имеет серповид-

ную форму (рис. 3.1, а). При вращении вала масло, заполнившее

зазор, будет увлекаться под цапфу; последняя как бы всплывает

30

(рис. 3.1, б), образуя на самом узком участке с зазор — масляный

клин. С повышением частоты вращения вала начнет увеличиваться

толщина клинового слоя за счет увеличения количества смазки,

увлекаемой цапфой в клиновой зазор. При бесконечно большой час-

тоте вращения ось цапфы совпадает с осью подшипника, а толщина

масляного клина достигает макси-

мальной величины, способствуя

жидкостному трению.

Полу жидкостное трение имеет

место в том случае, когда большая

часть сопряженных поверхностей

разделена слоем смазки, но от-

дельные их элементы соприкасают-

ся (коэффициент трения при этом

равен 0,008—0,08). При полужид-

костном трении работают тяжело

нагруженные валы с частотой вра-

щения до 400 об/мин и детали,

Рис. 3.1. Положение вала в под-

шипнике в состоянии покоя (а) и

во время работы (б)

б)

совершающие качательное и возвратно-поступательное движения.

Когда скользящие поверхности разделены очень тонким слоем

смазки толщиной всего в несколько молекул, то трение между по-

верхностями называют граничным. Оно характеризуется особым

физико-химическим взаимодействием смазки с поверхностью трения.

Характер износа при граничном трении зависит в основном от

значений нагрузки и температуры. В нормальных условиях износ

происходит так же, как при полужидкостном трении.

Сухое трение возникает при отсутствии смазки между скользя-

щими поверхностями, когда трудно или вообще невозможно про-

извести смазывание или сопряжение работает при высоких темпе-

ратурах (свыше 300 °C). Коэффициент сухого трения равен 0,1—0,8,

но его величину (так же как и величину износа) можно значи-

тельно снизить путем правильного подбора материала сопряженных

деталей, нанесения защитных пленок и термической обработки

поверхностей.

Если слой смазки между двумя трущимися поверхностями разде-

ляет их лишь частично, то имеет место полусухое трение.

§ 3.3. Смазочные материалы и их применение

Смазочные масла и мази, обычно минеральные, должны соответст-

вовать ряду показателей, в том числе показателю вязкости (внутрен-

него трения), имеющему большое практическое значение. Под вяз-

костью жидкостей понимают их свойство, характеризующее сопро-

тивление действию внешних сил, вызывающих течение жидкостей.

Различают вязкости динамическую, кинематическую и условную.

Динамическая вязкость (коэффициент вязкости внут-

реннего трения) выражает собой силу, затрачиваемую на перемеще-

ние одного слоя жидкости относительно другого. За единицу дина-

31

мической вязкости принята паскаль-секунда (Па-с), равная дина-

мической вязкости среды, касательное напряжение в которой (при

ламинарном течении и разности скоростей слоев, находящихся на

расстоянии 1 м к направлению скорости, равной 1 м/с) равно 1 Па.

Кинематическая вязкость (удельный коэффициент внут-

реннего трения) представляет собой отношение динамической вяз-

кости жидкости к ее плотности. За единицу кинематической вяз-

кости принят квадратный метр на секунду (м2/с), равный кинемати-

ческой вязкости, при которой динамическая вязкость среды плотно-

стью 1 кг/м3 равна 1 Па-с. Этот показатель является обязательным

для характеристик всех минеральных масел. Условная вяз-

кость представляет собой отвлеченное число, выражающее отноше-

ние времени истечения 200 г масла из вискозиметра типа ВУ к

времени истечения такого же количества дистиллированной воды

при температуре 20 °C. Условную (или относительную) вязкость,

ранее обозначаемую в технической литературе градусами Энглера

(°Е), выражают в градусах ВУ50 или ВУ100. Индекс обозначает тем-

пературу масла при испытании, которую принимают равной 50 или

100 °C. С понижением температуры и повышением давления вязкость

масел возрастает.

При подборе смазки для машин следует руководствоваться не-

которыми правилами.

1. Быстроходные механизмы необходимо смазывать маслами по-

ниженной вязкости, иначе будет расходоваться излишняя энергия

на преодоление сцепления частиц смазочного материала и, кроме

того, соприкасающиеся поверхности деталей будут нагреваться

сильнее обычного.

2. Тихоходные механизмы, работающие под большими нагрузка-

ми, нужно смазывать маслами высокой вязкости или же густыми

(консистентными) смазками, которые представляют собой смеси ми-

нерального масла с каким-нибудь загустителем, например кальцие-

вым, либо воском, парафином и др. Применение в механизмах, рабо-

тающих с большими знакопеременными нагрузками, масел понижен-

ной вязкости неизбежно ведет к выдавливанию смазки, т. е. к ее

недостаточному количеству между трущимися поверхностями.

3. В процессе эксплуатации станков с тяжелыми столами, карет-

ками, с направляющими скольжения и другими сборочными едини-

цами при скорости их движения менее 20 мм/мин часто наблюдается

прерывистое (скачкообразное) перемещение. Это объясняется тем,

что в начале движения, когда преодолеваются силы трения в переда-

точных элементах, происходит рывок с последующей кратковремен-

ной остановкой. Такой характер движения снижает качество обра-

ботки поверхностей. В этих случаях для уменьшения трения, обес-

печения плавности хода и точности установочных перемещений узлов

станков следует применять антискачковое масло ВНИИ НП-401.

4. Тяжелонагруженные тихоходные механизмы, работающие при

высокой температуре, рекомендуется смазывать твердыми смазоч-

ными материалами, к которым относятся, например, тальк, графит,

слюда.

32

3.1. Смазочные масла и мази

Наименование гост Область применения

Масло индустриальное И-5А 20799—75 * Быстроходные точные механизмы, работающие с частотой вращения 15000—20000 об/мин или с окруж- ной скоростью на шейке вала 4,5—6 м/с

Масло индустриальное И-8А 20799—75 * Механизмы, работающие с малой нагрузкой при частоте вращения 1000—1500 об/мин или с окружной скоростью на шейке вала 3 — 4,5 м/с

Масло индустриальное И-12А 20799—75 * Механизмы, работающие с окруж- ной скоростью вала до 3 м/с; гид- росистемы с давлением до 6 МПа (60 кгс/мм2); поршневая группа аммиачных компрессоров

Масло индустриальное И-20А 20799—75 * Механизмы, работающие при средних нагрузках и повышенных скоростях; гидросистемы металооб- рабатывающих станков и других механизмов

Масло индустриальное И-ЗОА 20799—75 * Крупные и тяжелые станки; гид- равлические системы с поршневыми регулируемыми насосами

Масло индустриальное И-40А 20799—75 * Тяжелые станки, работающие с малыми скоростями

Смазка ЦИАТИМ-202 (универсальная тугоплав- кая, влагостойкая, моро- зоустойчивая, активиро- ванная) 11110—75* Подшипники качения закрытого типа и другие сборочные единицы трения, работающие при темпера- турах от —60 до 4-120°С

Солидол синтетический УС-1 и УС-2 (универсаль- ная среднеплавкая, син- тетическая, влагостойкая) Графитная смазка УСс-А (влагостойкая) 1033—75 Сборочные единицы трения, рабо- тающие при температурах до -|-65сС

3333—80 Тяжелонагруженные сборочные единицы трения, зубчатые переда- чи, рессоры, лебедки и т. п.

Смазочные масла и мази имеют очень много видов и сортов с

различными свойствами. Области их применения также различны

(табл. 3.1).

§ 3.4. Способы и средства смазывания станков

и механизмов

Для подачи смазочного материала к трущимся поверхностям

деталей машин используют два основных способа смазывания — инди-

видуальный и централизованный. Основной характерной особенно-

стью и недостатком индивидуального способа является

то, что обслуживание использующихся при его применении смазоч-

ных устройств (масленок различных конструкций) занимает значи-

2 № 1 152 33

тельное время. Это особенно ощутимо в тех случаях, когда для обслу-

живания машины предназначено несколько масленок и находятся

они на значительном расстоянии друг от друга. Централизо-

ванное смазывание производится с помощью насоса ручным или

автоматическим способом. Через трубки-маслопроводы масло нагне-

тается непосредственно к трущимся поверхностям или в центральный

распределитель — маслосборник, откуда оно самотеком поступает

к смазываемым местам. Централизованное смазывание совершеннее

индивидуального, так как обеспечивает лучшее качество и эконо-

мию времени на обслуживание машин.

В зависимости от того, как используется смазочный материал в

процессе смазывания, различают две смазочные системы — проточ-

ную и циркуляционную. При проточной системе масло по-

ступает в зону трения, а после смазывания трущихся поверхностей

вытесняется за пределы механизма; таким образом, оно использует-

ся только однократно. Способы подачи масла при проточной системе

различны — ручной, фитильный, капельный, путем набивки и др.

Циркуляционная система характеризуется тем, что мас-

ло, поступая в зону трения из емкости (бака, резервуара, картера),

снова возвращается в емкость, циркулируя многократно между нею

и комплексами трения. При этом циркуляция может быть свободной

и принудительной. При свободной циркуляции смазывание осущест-

вляется из емкости путем разбрызгивания или с помощью колец,

при принудительной масло поступает в комплексы трения под дейст-

вием силы тяжести, а также подается насосом или сжатым возду-

хом.

Смазочные устройства в зависимости от вида смазочной систе-

мы, а также смазочного материала подразделяются на устройства

для индивидуального и централизованного смазывания, проточные

и циркуляционные для жидких (минеральных) масел и густых

(консистентных) смазок.

Устройства для смазывания консистентными (иногда высоко-

вязкими) смазочными материалами относятся к проточным систе-

мам. Это объясняется тем, что густые смазки, использованные од-

нажды, теряют свои смазочные свойства и не могут быть использо-

ваны вторично. Густая смазка подается к комплексу трения под

давлением — вручную шприцем, автоматически пружиной, насосом.

Устройства для индивидуального смазывания различают по спо-

собу — ручному и автоматическому. При ручном способе тру-

щиеся поверхности поливают периодически смазкой из масленки

или с помощью шприца через специально предусмотренные отвер-

стия, которые часто для защиты от грязи закрывают масленками,

например с шариковым клапаном (рис. 3.2, а). В дан-

ном случае смазка (густая или жидкая) подается с помощью шпри-

ца. Колпачковая масленка (рис. 3.2, б) применяется для

подачи густой смазки; завинчиванием колпачка масленки создается

давление, при котором смазка подается к смазываемой поверхности.

Недостаток рассмотренных смазочных устройств заключается в том,

что рабочему приходится часто повторять операцию смазывания.

34

Масленки автоматического действия обеспечивают лучшие усло-

вия смазывания и сокращают время обслуживания оборудования.

Непрерывно действующая фитильная масленка показана на

рис. 3.2, в. Из нее масло в нужных количествах каплями попадает

к смазываемому месту через фитиль /, очищаясь с его помощью от

грязи. Конец фитиля, помещенный у предназначенного для смазы-

Рис. 3.2. Масленки индивидуального смазы-

вания:

а — с шариковым клапаном, б — колпачковая, в — фи-

тильная, г — капельная; 1 — фитиль, 2 — резервуар,

3 — канал, 4 — петля, 5 — усики, 6 — гайка, 7 —

игла, 8 — отверстие

Рис. 3.3. Смазочный насос

плунжерного типа:

1 — шарикоподшипник, 2 — пор-

шень, 3 — маслопровод, 4, 7 —

обратные клапаны, 5 — пружи-

на, 6 — полость, 8 — трубка

вания места, всегда расположен ниже конца, находящегося в резер-