Author: Достанко А.П. Панин В.Л. Хмыль А.А. Ануфриев Л.П.

Tags: электротехника автоматизация радиоэлектроника

ISBN: 985-06-0500-6

Year: 2002

Text

0.П. Достанко

В.П. Панин

П.П. Хмыпь

П.П. Ануфриев

О.П. Достанко

В.Л. Панин

П.П. Хныль

П.П. Ануфриев

ТЕХНОЛОГИЯ

РАДИОЭЛЕКТРОННЫХ

УСТРОЙСТВ

и автоматизация

ПРОИЗВОДСТВА

Под общей редакцией академика А. П. Достанко

Утверждено Министерством образования

Республики Беларусь в качестве учебника

для студентов специальности "Проектирование

и производство радиоэлектронных средств'

высших учебных заведений

Минск

"Вышэйшая школа”

2002

ПРЕДИСЛОВИЕ

Технология — это наука, которая изучает основные законо-

мерности, действующие в процессе производства, и использует их

для получения изделий требуемого качества, заданного количества и

номенклатуры при минимальных материальных, энергетических и

трудовых затратах. Технология (от греч. techne — умение, мастерст-

во. logos —- наука) — это наука о мастерстве.

Предмет дисциплины — технология сборки, монтажа, на-

стройки и регулировки радиоэлектронной аппаратуры, а также обо-

рудование и средства автоматизации производства.

Цель преподавания дисциплины — изучение техноло-

гических систем производства, включая методы проектирования и

управления оптимальными технологическими процессами с приме-

нением микропроцессоров и микроЭВМ, обеспечивающих интенси-

фикацию и эффективность производства, высокое качество изготав-

ливаемой продукции, изучение средств автоматизации, в том числе

гибких производственных систем, методов моделирования, оптими-

зации, анализа и синтеза технологических систем производства.

В результате изучения дисциплины студенты должны знать физи-

ко-технологические основы процессов сборки и монтажа, контроля,

регулировки электронной аппаратуры, методику их проектирования

и оптимизации с применением ЭВМ, принципы организации, по-

строения и управления технологическими системами производства в

условиях ГАП с применением микро- и мини-ЭВМ, уметь разраба-

тывать и внедрять новые технологические процессы автоматизиро-

ванного производства с использованием промышленных роботов и

микропроцессорных систем, уметь проектировать технологические

планировки ГПМ, участков ГАП с применением микропроцессор-

ных систем управления.

Учебник обобщает достижения современной отечественной и за-

рубежной технологии и состоит из 17 глав, в которых описываются

технологические системы производства, принципы их проектирова-

ния, оценки точности и надежности, моделирования и оптимизации.

С позиции конструктивно-технологического анализа дана оценка

поколений электронной аппаратуры и технологичности конструк-

ций. Подробно рассмотрены вопросы проектирования производст-

венных процессов, анализа производственных погрешностей изделий

и оценки технологической точности их изготовления, основы функ-

1*

ПРЕДИСЛОВИЕ

4

ционирования технологических систем и методика их моделирова-

ния. Уделено внимание вопросам технологического мониторинга,

моделирования систем массового обслуживания и статистического

моделирования сборочных процессов.

Значительное место отведено физико-технологическим основам

процессов и оборудованию для производства коммутационных плат,

намоточных изделий, сборки и монтажа блоков, контроля, регули-

ровки, тренировки и герметизации аппаратуры. Систематизированы

технологии электрических и механических соединений при сборке

электронной аппаратуры, групповой папки блоков, внутри- и меж-

блочного монтажа, методы и средства технической диагностики,

применяемое технологическое и контрольно-испытательное обору-

дование.

Рассмотрены вопросы автоматизации производства, гибкие про-

изводственные системы и модули, автоматизированные системы

управления и проектирования технологических процессов, автомати-

ческие линии, робототехнологические комплексы в производстве ра-

диоэлектронной аппаратуры.

Изложение материала основано на опыте преподавания авторами

дисциплины «Технология РЭУ и автоматизация производства» з

Белорусском государственном университете информатики и радио-

электроники в течение 25 лет на кафедрах «Технология РЭА», «Со-

временные электронные технологии», «Электронная техника и тех-

нология».

Материал между авторами распределен следующим образом: гл. 1

написали совместно В. Л. Ланин и А. А. Хмыль, гл. 2—5, 8 —

А. А. Хмыль, предисловие, гл. 6, 7, 9—12, 15—17 — В. Л. Ланин,

гл. 13, 14 — совместно А. П. Достанко и Л. П. Ануфриев.

Авторы считают своим приятным долгом вь1разить признатель-

ность рецензентам: зав. кафедрой КиТРЭС Полоцкого государствен-

ного университета канд. техн, наук Ю. Г. Грозберку и зав. лаборато-

рией Института электроники Национальной академии наук Беларуси

канд. техн, наук В. П. Мельникову.

Все отзывы и пожелания просим направлять но адресу: 220013,

Минск, ул. П. Бровки, 6, БГУЙР, кафедра «Электронная техника и

технология».

Авторы

СПИСОК СОКРАЩЕНИИ

АЗУ — автоматическое загрузочное устрой-

ство

ЛИГ — алюмоиттриевый гранат

АКИ Я — автоматизированная контрольно-

измерительная ячейка

АЛ — автоматическая линия

ЛМ — амплитудная модуляция

АОЯ — автоматическая обрабатывающая

ячейка

АПЧ — автоматическая подстройка частоты

АПЧ Г — автоматическая подстройка часто-

ты гетеродина

АРУ — автоматическая регулировка уси-

ления

АСНИ — автоматизированная система на-

учных исследований

АСТПП— автоматизированная система тех-

нологической подготовки произ-

водства

АСУ — автоматическая система управления

АСУП — автоматизированная система управ-

ления производством

ЛТК — автоматизированный технологиче-

ский комплекс

АТЯ — автоматическая транспортная ячейка

ЛЦП — аналого-цифровой преобразователь

АЯС — автоматизированная ячейка склада

БД — банк данных

БИС — большая интегральная схема

БНК — базовая несущая конструкция

В КУ — видсоконтрольнос устройство

ВМ — ведомость материалов

ВО — ведомость оснастки

ВОП — ведомость операций контроля

ГАП — гибкое автоматическое производство

ГКНТ —• Государственный комитет по нау-

ке и технологиям

ГПК — гибкий печатный кабель

ГПМ — гибкий производственный модуль

ГПП — гибкая печатная плата

гпе — гибкая производственная система

гсс — генератор стандартных сигналов

дв — длинные волны

дпп — двусторонняя печатная плата

ДСЕ — детали и сборочные единицы

ЕС КД — Единая система конструкторской документации

ЕСПД — Единая система программной доку- ментации

ЕСТД — Единая система технологической документации

ЕСТПП — Единая система технологической подготовки производства

ЕС ЭВМ [ - Единая система ЭВМ

ЗРУ — загрузочно-разгрузочное устройство

ЗУ — запоминающее устройство

ик — инфракрасный

ИМС -- интегральная микросхема

ипк — интегрированный производствен- ный комплекс

иэт —- изделия электронной техники

кв — короткие волны

КД — конструкторская документация

кк — комплектовочная карта

КП — коммутационные платы

кпд — коэффициент полезного действия

кпм — компонент поверхностного мон- тажа

кэ — коммутационный элемент

МаБИС — матричная большая интегральная схема

мк — маршрутная карта

мкм — многокристальный модуль

мкп — многослойная керамическая плата

мм — микромодуль

МОП — металл—оксид—полупроводник

МПП — многослойная печатная плата

список

СОКРАЩЕНИЙ

МСБ — микросборка соп — система оптимизации программ

МЭА — микроэлектронная аппаратура стз — система технического зрения

НПО — научно-производственное объеди- сто — система технического оснащения

нение стп — стандарт предприятия

Оже — метод электронной спектроскопии ТБ — технологическое бюро

ОК — операционная карта тд — технологическая документация

ОКГ — оптический квантовый генератор тзс — термозвуковая сварка

ОМ — объемный модуль тк — технологический классификатор

ОПП — односторонняя печатная плата ткс — термокомпрессионная сварка

ОС — обратная связь ТКУ — тканое коммутационное устройство

ост — отраслевой стандарт ти — технологическая инструкция

ПАВ — поверхностно-акустические волны тл — титульный лист комплекта ТД

пвс — поливиниловый спирт тп — технологический процесс

пвц — поливинилциннамат ТПП — технологическая подготовка произ-

пл — полосковые линии водства

пнч — преобразователь низкой частоты ТС — технологическая система

пп — печатная плата ГУ — технические условия

ппп — полупроводниковый прибор тэз — типовой элемент замены

ПР — промышленный робот ТЭС — типовой элемент сборки

ПФЭ — полный факторный эксперимент УЗ — ультразвуковой

пч — промежуточная частота УНЧ — усилитель низкой частоты

ПЭВМ — персональная ЭВМ УПТ — усилитель постоянного тока

РТК — робототехнологический комплекс УПЧИ — усилитель промежуточной частоты

РТЛ — робототехнологическая линия изображения

РТМ — руководи ший технический материал УФ — ультрафиолетовый

РЭА — радиоэлектронная аппаратура ФЯ — функциональная ячейка

РЭМ — растровый электронный микроскоп цкоп — центральный композиционный орто-

РЭС — радиоэлектронное средство тональный план

САПР — система автоматизированного про- цкп — центральный композиционный план

ектирозания ЧМ — частотная модуляция

САР — система автоматической регулировки ЧПУ — числовое программное управление

СБИС — сверхбольшая интегральная схема ЭА — электронная аппаратура

СВ — средние волны ЭВМ — электронно-вычислительная машина

СВЧ — сверхвысокая частота эвп — электровакуумный прибор

смо — система массового обслуживания ЭЛТ — электронно-лучевая трубка

CMPK — субмодуль радиоканала ЭРЭ — элсктрорадиоэлемент

1

ОСНОВНЫЕ ПРИНЦИПЫ

ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

1.1. КОНСТРУКТИВНО-

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ

ЭЛЕКТРОННОЙ АППАРАТУРЫ

Современная электронная аппара-

тура (ЭА) представляет собой слож-

ный комплекс технических устройств,

объединенных общим управлением и

предназначенных для автоматического

приема, преобразования, обработки и

передачи информации в соответствии

с заданным алгоритмом. С конструк-

тивно-технологической точки зрения

ЭА — это совокупность механических

деталей, активных и пассивных элек-

трорадиоэлементов (ЭРЭ), интеграль-

ных микросхем (ИМС), объединен-

ных в функционально законченные

сборочные единицы, и их модульная

компоновка. Базовые конструкции ап-

паратуры имеют несколько уровней

модульности, предусматривающих объ-

единение простых модулей в более

сложные. По мере развития ЭА эле-

ментная база и состав модулей изме-

няются, изменяется и технология их

изготовления. Это удобно проследить,

рассматривая поколения выпускаемой

ЭА (рис. l.l).

Первое поколение (20—50-е гг.)

характеризовалось использованием элек-

тровакуумных приборов (ЭВП), элек-

тромеханических коммутационных эле-

ментов (КЭ) и объемных ЭРЭ. В каче-

стве начального уровня использовался

объемный модуль (ОМ), под которым

подразумевалась часть схемы, выпол-

няющая определенную функцию

(формирование, усиление, преобразова-

ние сигнала) и имеющая законченное

конструктивное оформление. Электри-

ческое соединение ЭРЭ на всех уров-

нях осуществлялось вручную с приме-

нением проводного (объемного) мон-

тажа. Аппаратура имела большие га-

бариты и массу, низкую надежность,

высокую трудоемкость сборки, низ-

кую плотность монтажа (не более 2—

5 соед/см2), потребляла большое ко-

личество электроэнергии (I —100 кВт).

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

8

111 1V

Рис. 1 1. Структурные схемы поколений ЗА

При дальнейшем развитии ЭА воз-

никло противоречие между стремле-

нием конструкторов повысить плот-

ность монтажа и большей мощно-

стью, рассеиваемой ЭВП, которое

разрешилось созданием новой эле-

ментной базы — полупроводниковых

приборов (ППП).

Второе поколение (50—60-е гг.)

характеризовалось широким примене-

нием дискретных ПГ1П, микромодулей

из объемных ЭРЭ, внедрением печат-

ных плат (ПП) на этапе сборки функ-

циональных ячеек. Межблочные со-

единения выполнялись жгутовым мон-

тажом. Плотность монтажа увеличилась

в 10 раз и составила 15—20 соед/см2, в

10 раз увеличилась производитель-

ное гь процессов сборки за счет груп-

повой пайки волной припоя, объем

функциональных ячеек уменьшился в

20—25 раз, потребляемая мощность —

в 10—20 раз.

Третье поколение (70—80-е п.)

характеризовалось использованием ин-

тегральных элементов и созданием ти-

повых элементов сборки (ТЭС), кото-

1.1. Конструктивно-технологические особенности

электронной аппаратуры

рые отличались упорядоченным рас-

положением элементов, что позволило

использовать их механизированную

установку на платы. ИМС стала моду-

лем первого уровня, а плотность упа-

ковки достигла 500 элем/см2.

Вначале превалировали аналоговые

ИМС на основе биполярных транзис-

торов. Начиная с 1975 г. большее

распространение получили цифровые

ИМС на основе МОП-структур (ме-

талл—оксид—проводник), которые об-

ладали существенными преимущества-

ми по возможности миниатюризации,

энергопотреблению и высокому про-

центу выхода годных изделий. Объем

блоков уменьшился в 20 раз, потреб-

ляемая мощность — в 15 раз, а произ-

водительность труда увеличилась в 3—

5 раз по сравнению со вторым поко-

лением ЭА.

Для монтажа функциональных ячеек

(ФЯ) стали применяться многослой-

ные печатные платы (МПП), а внут-

риблочный монтаж проводили с по-

мощью коммутационных печатных

плат (КПП) и гибких печатных кабе-

лей (ГПК). Межблочные соединения

выполнялись методом накрутки с по-

мощью эффективного полуавтомати-

ческого и автоматического оборудова-

ния. Это позволило достигнуть высо-

кой идентичности и надежности ап-

паратуры и снизить ее себестоимость,

широко применять автоматизацию про-

изводства.

В дальнейшем возникло новое про-

тиворечие: степень интеграции эле-

ментов в одном кристалле достигла

1(Р элементов, а габариты блоков ос-

тавались значительными из-за гро-

моздких функциональных, коммута-

ционных и других элементов.

Четвертое поколение (80-е гг.)

характеризовалось использованием мик-

роблоков, которые содержали микро-

сборки частного применения, бескор-

пусные ИМС, большие и сверхболь-

шие интегральные микросхемы (БИС

_________________________________9

и СБИС), акусто- и оптоэлектронные

приборы, а также безвыводные по-

верхностно-монтируемые ЭРЭ и ИМС.

Основной конструктивной едини-

цей оставался ТЭС, но для его изго-

товления использовались методы по-

верхностного монтажа, внутриблоч-

ный монтаж полосковыми линиями

(ПЛ) и ГПК. Плотность монтажа уве-

личилась, объем монтажа уменьшился

в 20 раз, потребляемая мощность — в

50 раз, производительность труда уве-

личилась в 40—50 раз по сравнению

со вторым поколением.

Совершенствование элементов па-

мяти на полупроводниковых структу-

рах для внутренних запоминающих

устройств (ЗУ) позволило в едином

технологическом цикле на одной под-

ложке создавать не только матрицы

памяти, но и схемы управления ЗУ.

Таким образом были созданы микро-

процессоры — устройства обработки

цифровой информации, состоящие из

памяти, операционной и управляю-

щей частей. Быстродействие элек-

тронных приборов по сравнению со

вторым поколением возросло на два

порядка, что привело к расширению

их функциональных возможностей в

обработке информации (1 Гбит/с).

Многие виды СБИС, например ана-

лизаторы и синтезаторы речи, ЗУ, удов-

летворяли требованиям обработки боль-

ших объемов данных, свойственных эре

информации. Так, в 90-х гг. до 50 %

всего работающего населения в США

и 35—40 % в Западной Европе и Япо-

нии было занято в сфере информации.

Успехи в развитии технологии СБИС

как ключевого элемента систем обра-

ботки информации оказали глубокое

влияние на всю мировую экономику.

Пятое поколение (90-е гг.) ха-

рактеризуется использованием много-

кристальных модулей (МКМ), сверх-

проводниковых схем и элементов,

вхождением в молекулярную электро-

нику. Это требовало создания новых

1а Зак. 3904

1 ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

10_________________________________

материалов, сверхчистых и безлюдных

технологий. Повышение степени ин-

теграции изменило состав и структуру

конструктивных уровней компоновки

ЭА: увеличилась сложность элемент-

ной базы, уменьшилось число уров-

ней, снизилась сложность конструк-

ции устройств, т. е. микроэлектрон-

ные изделия заняли уровни более вы-

сокой функциональной сложности.

В XXI в. темпы внедрения иннова-

ции в микроэлектронику будут еще

выше. Так, программа развития нацио-

нальной полупроводниковой промыш-

ленности США (National Technology

Roadmap for Semiconductors) в 2001 г.

предусматривает переход на тополо-

гический размер 0,15 мкм, плотность

элементов достигнет 10/см2, алюми-

ниевая металлизация будет заменена

на медную.

Анализ развития ЭА позволяет не

только установить особенности со-

временной аппаратуры, но и наметить

перспективные пути развития техно-

логии ее производства. К конструк-

тивно-технологическим особенностям

ЭА относятся:

• постепенное усложнение и переход

от аппаратов к сложным комплек-

сам и системам;

• прогрессирующая микроминиатю-

ризация изделий;

• модульная компоновка из функцио-

нально законченных схем и блоков;

• изготовление отдельных модулей и

последующая их сборка в более

сложные единицы;

• автоматизация проектирования, из-

готовления и управления производ-

ством.

Таким образом, микроминиатюри-

зация и повышение степени интегра-

ции определяют комплексный подход

к разработке ЭА, включающий во

взаимосвязи решение системо-, схе-

мотехнических и конструкторско-тех-

нологических вопросов.

1.2. СИСТЕМНЫЙ ПОДХОД

К ТЕХНОЛОГИИ И ИЕРАРХИЧЕСКИЕ

УРОВНИ ПРОИЗВОДСТВА

Производственный процесс изю-

говления ЭА состоит из большого ко-

личества технологических операций,

реализуемых на различном оборудова-

нии. Отдельные станки объединяются

в линии изготовления деталей, ЭРЭ,

сборки. Работа станков, линий и про-

цесс в целом характеризуются частич-

ной или полной синхронизацией и

взаимозависимостью выполнения ре-

жимов Поэтому производственный

процесс можно отнести к сложным

системам, а для его анализа необхо-

димо применять системный подход.

Процессы, используемые в производ-

стве ЭА, классифицируют на 5 групп.

I. Производство элементной базы, в

том числе ЭРЭ, функциональных эле-

ментов (ФЭ), микросборок (МСБ) и

ИМС, для которого характерны: высо-

кий уровень технологичности и автома-

тизации, массовый тип производства,

тщательность разработки конструкции,

высокая надежность и низкая стоимость.

Дальнейшее развитие элементной базы

будет идти по пути разработки новых

материалов, ужесточения требований к

их параметрам, уменьшения дефектов

подложек, повышения точности и авто-

матизации контроля параметров, ис-

пользования ЭВМ на стадии проектиро-

вания и управления всеми процессами.

2. Изготовление элементов несущих

конструкций (штамповка, литье, прессо-

вание, точение, фрезерование, электро-

физические методы обработки и др.),

которые заимствованы из других от-

раслей и приспособлены для производ-

ства ЭА. Совершенствование осущест-

вляется по пути унификации как кон-

структорских, так и технологических

решений, широкого использования без-

отходных и программно-управляемых

технологий и гибких модулей про-

граммно-управляемого оборудования.

1 2 Системный подход к технологии

и иерархические уровни производства

3. Изготовление функциональных

элементов — ЗУ, линий задержки и

фильтров на поверхностно-акустиче-

ских волнах (ПАВ), которое характе-

ризуется широким применением инте-

гральной технологии, высокой иден-

тичностью параметров, повышенными

требованиями к оборудованию. Пер-

спективными направлениями разви-

тия ФЭ и их технологии являются:

использование новых материалов, по-

вышение точности изготовления, сни-

жение массогабаритных показателей.

4. Сборка, монтаж и герметизация

ЭА, трудоемкость которых составляет

до 50—80 % общих затрат производст-

ва. Эти процессы имеют невысокий

уровень автоматизации и механиза-

ции, широкую номенклатуру техноло-

гического оснащения, большую долю

ручного труда. Для снижения дли-

тельности производственного цикла

осуществляется параллельная сборка

модулей различных уровней, сочета-

ние на одной линии сборки и герме-

тизации, комплексная автоматизация.

Основными направлениями их совер-

шенствования являются: повышение

плотности компоновки навесных эле-

ментов на ПП, плотности печатного

монтажа за счет применения МПП на

керамических и пол и имидных осно-

ваниях; широкое использование бес-

корпусных ЭРЭ, перспективной тех-

нологии поверхностного монтажа,

применение автоматизированного обо-

рудования; разработка новых методов

сборки и монтажа модулей второго и

последующих уровней; оптимизация

количества операций промежуточного

контроля по экономическим критери-

ям; разработка мер по технологиче-

скому обеспечению надежности элек-

трических соединений.

5. Контроль, регулировка и испыта-

ния ЭА, характеризуемые применени-

ем высококвалифицированной рабо-

чей силы, специальной измерительной

аппаратуры. От качества выполнения

1а*

________________________________11

этих процессов во многом зависит на-

дежность выпускаемой аппаратуры.

Предварительный контроль и регули-

ровка функциональных параметров

отдельных модулей позволяют сокра-

тить время настройки аппаратуры в

целом. Перспективным является ши-

рокое использование контролиру-

ющей и диагностирующей аппаратуры

с применением микропроцессорных

комплектов, повышение гибкости их

работы и снижение трудозатрат.

Качество и надежность ЭА, а также

экономическая эффективность ее про-

изводства обеспечиваются с учетом

особенностей всех групп процессов. С

позиций системного подхода произ-

водство ЭА — это сложная динамиче-

ская система, в которой в единый

комплекс объединены оборудование,

средства контроля и управления,

вспомогательные и транспортные уст-

ройства, обрабатывающий инструмент

или среды, находящиеся в постоянном

движении и изменении, объекты про-

изводства (заготовки, полуфабрикаты,

сборочные единицы, готовые изделия)

и, наконец, люди, осуществляющие

процесс и управляющие им. Указанную

сложную динамическую систему на-

зывают технологической системой (~С).

Как любую сложную систему, ТС

характеризуют следующие признаки:

• возможность разбиения на множе-

ство подсистем, объединенных об-

щей целью функционирования;

• взаимодействие системы и внешней

среды;

• функционирование в условиях воз-

действия случайных факторов;

• сложные информационные связи

между элементами и подсистемами;

• наличие иерархической структуры.

Иерархическая структура ТС озна-

чает возможность разбиения системы

на подсистемы нижних уровней.

С другой стороны, ТС как сложная

система входит составной частью в

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

12

Рис 1.2. Иерархические уровни организации тех-

нологии ЭА

систему отрасли. В настоящее время

технологические проблемы решаются

на четырех уровнях (рис. 1.2):

1)в масштабах республики (Государ-

ственный комитет по науке и тех-

нологиям — ГКНТ);

2) в масштабах отрасли (Министерство

промышленности);

3) в масштабах предприятия (ПО или

НПО);

4) в подсистемах предприятия (цех,

участок).

На первом уровне основными

задачами являются:

• разработка и реализация государст-

венной политики в сфере науки и

технологий;

• координация деятельности минис-

терств и других органов управления

в сфере научно-технической дея-

тельности;

• проведение единой государственной

политики в сфере международного

научно-технического сотрудничества;

• организационно-методическое регу-

лирование развития науки и техники;

• повышение эффективности исполь-

зования научно-технического потен-

циала республики;

• контроль за исполнением законода-

тельства в области науки и техноло-

гий, а также за использованием бюд-

жетных средств, выделяемых на раз-

витие науки.

Республиканским аналитико-инфор-

мационным центром, обеспечиваю-

щим организацию научно-техниче-

ской деятельности и создание инфор-

мационного фонда новых технологий,

является Бел ИСА

На втором уровне решаются

следующие задачи:

• разработка перспективных направле-

ний научно-технического прогресса;

• определение номенклатуры и про-

грамм выпуска изделий в форме гос-

заказа;

• определение поставщиков комплек-

тующих деталей и материалов;

• разработка типовых технологических

процессов в виде отраслевых стан-

дартов (ОСТ);

• разработка унифицированного техно-

логического оборудования и оснастки;

• подготовка инженерно-технических

кадров для отрасли в системе вузов,

колледжей и техникумов;

• информационно-издательская дея-

тельность (журналы, сборники, рек-

лама).

На третьем уровне (на уровне

предприятия) осуществляется:

• маркетинг;

• оперативное планирование и управ-

ление текущим производством;

• техническая подготовка производ-

ства новых изделий;

• приобретение и освоение нового

технологического оборудования;

• материально-техническое снабжение

и сбыт продукции;

1.2. Системный подход к технологии

и иерархические уровни производства

13

• разработка и изготовление специа-

лизированного оснащения;

* разработка единичных и групповых

ТП в виде стандартов предприятия

(СТП);

• подготовка квалифицированных кад-

ров в системе профтехобразования

На четвертом уровне реша-

ются задачи, специализированные по

видам работ: изготовление деталей,

сборка, монтаж. контроль, настройка,

испытания и др.

Рассмотрим основные задачи тех-

нологии на современном этапе.

I. Обеспечение конкурентоспособ-

ности изделий, которое может быть

достигнуто путем улучшения потреби-

тельских свойств изделий, а также

снижением затрат на их изготовление.

Интегральная оценка качества изде-

лия учитывает отношение потреби-

тельски* свойств к величине затрат:

т

/ = |

где /7/ — совокупность потребитель-

ских свойств; Зп, Зс — затраты на

производство изделия и сервисное об-

сл уж и ва н ие соот ветстве н н о.

Покупатель предпочитает то изде-

лие, в котором достигнут максимум

полезного эффекта на единицу затрат.

Конкурентоспособность отвечает усло-

вию /| //2 > I, где /| /2 — интеграль-

ная оценка качества изделий I и 2.

2. Достижение высокого качества

изделий в условиях дефицита мате-

риалов, энергоресурсов и высокой

стоимости рабочей силы. Эта задача

решается: снижением материалоемко-

сти изделий, переходом на более де-

шевые и технологичные материалы;

применением энергосберегающих тех-

нологий, использующих электрофизи-

ческие методы обработки, порошко-

вую металлургию, новые технологии

формообразования; уменьшением чис-

ла рабочих, занятых тяжелым неква-

лифицированным или ручным трудом,

путем механизации и автоматизации

производства.

3. Дальнейшая микроминиатюриза-

ция аппаратуры, связанная с освоени-

ем быстродействующих СБИС на ар-

сен ид-галлиевых структурах, много-

кристальных модулей, микросхем ча-

стного применения для радиовеща-

тельных приемников и телевизоров,

акусто- и оптоэлектронных приборов,

которая ставит новые проблемы:

• разработку и внедрение новых про-

цессов сборки и монтажа аппарату-

ры из бескорпусных ИМС и чиповых

элементов на керамических много-

слойных платах (монтаж на поверх-

ность (SMT), монтаж матричных БИС

(МаБИС), имеющих до 200 выводов

с шагом 0,625 и 0,312 мм);

* освоение технологических процес-

сов производства типовых элемен-

тов сборки (ТЭС) на коммутацион-

ных платах с использованием новых

материалов (полиимидной пленки,

керамических подложек и т. д.);

• разработку и внедрение в производ-

ство гибких производственных сис-

тем (ГПС), включающих программ-

но-управляемое оборудование, ро-

боты-манипуляторы, микропроцес-

сорные средства управления, а так-

же локальные сети ЭВМ, что по-

зволит перейти к безлюдной техно-

логии, обеспечить гибкую перена-

ладку при смене объектов произ-

водства и создать условия для внед-

рения автоматизированных техно-

логических комплексов (АТК).

Спад производства в электронной

промышленности в последние годы

был вызван следующими причинами:

сокращением объемов выпуска про-

дукции специального назначения; по-

терей рынков сбыта в странах СНГ;

неконтролируемой экспансией про-

дукции высоких технологий из стран

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

14

Запада, отсутствием инвестиций и не-

достаточной поддержкой предприятий

со стороны государства.

Создание новых технологий должно

обеспечить существенное улучшение

качественных характеристик изделий,

особенно бытовой радиоаппаратуры,

ее конкурентоспособность на миро-

вом рынке, а также дать социальный

эффект, который за юно чается в улуч-

шении условий труда, повышении

безопасности производства, устра-

нении тяжелого неквалифицированно-

го и ручного труда, улучшении эколо-

гической чистоты окружающей среды.

1.3. СТРУКТУРА

ПРОИЗВОДСТВЕННОГО ПРОЦЕССА,

ВИДЫ И ТИПЫ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Производственный процесс — это со-

вокупность действий, в результате ко-

торых сырье, материалы и полуфаб-

рикаты, поступающие на предприя-

тие, превращаются в готовое изделие.

Он делится на основной и вспомога-

тельный. Основной производственный

процесс — это изготовление продук-

ции, определяемой госзаказом и дого-

ворами с другими предприятиями,

вспомогательный — ремонт оборудова-

ния, транспортирование объектов про-

изводства, изготовление оснастки, ин-

струментов, электроснабжение.

Технологический процесс (ГОСТ

3.1I09—82) — часть производственно-

го процесса, представляющая собой

комплекс действий исполнителей и

оборудования, направленных непо-

средственно на преобразование мате-

риалов и комплектующих изделий в

готовое изделие. ТП состоит из опе-

раций, установов, позиций, переходов

(рис. 1.3).

Операция — законченная часть ТП,

выполняемая на одном рабочем месте

одним или несколькими рабочими

при неизменном технологическом обо-

рудовании. С изменением вида обору-

дования вводится новая операция.

Технологическая операция является ос-

новной единицей производственного

планирования и учета. На основе опе-

раций оценивается трудоемкость изго-

товления изделий и устанавливаются

нормы времени и расценки, определя-

ется требуемое количество рабочих,

оборудования, приспособлений и ин-

струмента, себестоимость, ведется ка-

лендарное планирование производства

и осуществляется контроль качества и

сроков выполнения работ.

В условиях автоматизированного

производства под операцией следует

понимать законченную часть ТП, вы-

полняемую непрерывно на автомати-

ческой линии, которая состоит из не-

скольких единиц технологического

оборудования, связанных автоматиче-

ски действующими транспортно-загру-

зочными устройствами. При гибком

автоматизированном производстве не-

прерывность выполнения операции

может нарушаться, например, направ-

лением собранного полуфабриката,

электронного узла на промежуточный

склад-накопитель в периоды между

отдельными операциями, выполняе-

мыми на разных технологических мо-

дулях.

Кроме технологических в состав ТП

включают ряд необходимых для его

осуществления вспомогательных опе-

раций (транспортных, контрольных,

маркировочных и т. п.).

Установ — часть операции, выпол-

няемая при одном закреплении изделия.

Позиция — фиксированное поло-

жение, занимаемое неизменно закре-

пленной обрабатываемой заготовкой

или собираемой сборочной единицей

совместно с приспособлением относи-

тельно инструмента или неподвижной

части оборудования для выполнения

определенной части операции.

1.3. Структура производственного процесса,

виды и типы технологических процессов

15

Рис. 1.3. Структура производственного процесса

Переход — законченная часть опера-

ции, которая характеризуется постоян-

ством инструмента, оснастки, режимов

обработки, поверхности детали. Пере-

ход делится на рабочий ход и вспомо-

гательный. Рабочий ход обеспечивает из-

менение характеристик обрабатываемой

детали, вспомогательный — возврат ра-

бочего органа в исходное положение.

Длительность производственного цик-

ла — это время между запуском в

производство и окончанием изготов-

ления партии изделий, которое зави-

сит от сочетания операций. При по-

следовательном сочетании

п

Ти = NTS = N^Tml ’

/=1

где /V — количество изделий в партии;

— время прохождения всех опера-

ций одним изделием; Гшт / — штучное

время /-й операции.

При параллельном сочетании каж-

дое изделие переходит на следующую

операцию, не ожидая, пока остальные

изделия этой партии пройдут данную

операцию, тогда

Т„ = Д+(ЛГ - 1)ТгаМ1,

где Гтах — длительность максималь-

ной по времени операции.

При смешанном способе сочетания

операций

7ц = ~ ^см + ^Лит.кон »

/=1

где /см — смещение во времени между

началами двух последовательно иду-

щих операций:

^см = ^шт i — О^шт /+1 >

если Гшт j > ' шт 1,

/ = Т 1

‘см шт i»

если Тщт j — Гшт /+1» ^штжон норма

штучного времени конечной операции.

Пример. Изделие собирают в результате вы-

полнения семи сборочных операций, нормы

штучного времени которых составляют- Тшт । =

= 4 мин, Гшт 2 - 6 мин, Тщт з=5 мин, Тшт 4 =

= 4 мин, Гшт 5 - 3 мин, Тщу 6 = 4 мин, Тшт 7 =

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

16___________________________________

= 5 мин. Определить, при каком способе орга-

низации процесса сборки будет быстрее изго-

товлена партия, состоящая из 300 изделий.

Решение. При последовательном варианте

сборки 7*U;IIOCI = 300 31 = 9300 мин — 155 нормо-ч,

при параллельном варианте 7'ц,11ар = 31 + 299 -6 =

= 1825 мин = 30,4 нормо-ч, при смешанном ва-

рианте определяем смещения между началами

смежных операций: /см и = 4 мин, /см 23 ~ 6 +

+ 299 - 4 = 1501 мин, 34 = 5 + 299 - 4 = 1201 мин,

<см 45 = 4 + 299 3 = 901 мин, /См 56 = 3 мин,

'см 67 = 4 мин, тогда 7ц.СМС1и = 3614 + 300 -5 =

= 5114 мин = 85.2 нормо-ч. Быстрее всего будет

изготовлена партия изделий при параллельном

сочетании операций, однако при этом необхо-

дима организация параллельных рабочих мест

по шести операциям. Поэтому наиболее эффек-

тивен смешанный вариант сборки.

Различают технологический и про-

изводственный циклы изготовления

изделий.

Технологический цикл — это мини-

мальное суммарное время, необходи-

мое для прохождения одной партии

изделий по маршруту изготовления от

первой операции до последней. Он

складывается из длительности опера-

ций с учетом времени на загрузку-

выгрузку.

Производственный цикл — это фак-

тическое время изготовления изделий

в условиях реального производства.

Он складывается из технологического

цикла и длительности вспомогатель-

ных операций: транспортирования

партий, контроля качества, времени

пролеживания между операциями.

Оптимально, если производствен-

ный цикл равен двум технологиче-

ским. Так, в японских компаниях

технологический цикл изготовления

кристалла 64К составляет 3 сут при

трехсменной работе, а производствен-

ный — 6 сут (в США — 40 сут). Чем

короче цикл изготовления, тем выше

выход годных изделий.

Согласно ГОСТ 14.002—83 Единой

системы технологической подготовки

производства (ЕСТПП), все ТП по

степени универсальности и приме-

няемости подразделяются на единич-

ные и унифицированные.

Единичный ТП — это ТП, который

разработан для изготовления изделия

одного наименования независимо от

программы выпуска. Унифицированный

ТП разрабатывается для группы изде-

лий, имеющих определенные призна-

ки общности. К унифицированным

относятся групповые и типовые ТП.

Типовые ТП разрабатываются для

группы изделий, объединенных на

основе признаков конструктивно-тех-

нологическои общности, и характери-

зуются единством содержания и по-

следовательности большинства техно-

логических операций и переходов для

объектов всей группы. Групповой ТП

отличается от типового тем, что раз-

рабатывается для группы изделий бо-

лее широкой номенклатуры, которые

могут не иметь геометрического подо-

бия. Они объединяются в группу по

наличию признаков общности обра-

ботки, технологической наладки на

ту или иную операцию, последующей

совместной обработки. Типовые и груп-

повые процессы приведены в отрасле-

вых и государственных стандартах.

При разработке унифицированных

ТП все детали и сборочные единицы

предварительно классифицируют по

признакам конструктивной и техноло-

гической общности, используя конст-

рукторские и технологические клас-

сификаторы. Для каждого из система-

тизированных классов деталей и сбо-

рочных единиц разрабатывается еди-

ный унифицированный ТП, по кото-

рому может быть изготовлено любое

изделие этого класса. Следовательно,

унификация ТП совместно с унифи-

кацией изделий позволяет привести в

систему существующие ТП, значи-

тельно сократить сроки и затраты на

технологическую подготовку произ-

водства, поставить на научную основу

разработку новых ТП, автоматизи-

ровать проектирование ТП, внедрить

передовые и экономичные методы

труда и технологическое оснащение.

1.3. Структура производственного процесса, виды

и типы технологических процессов

17

Типовые ТП эффективны в условиях

крупносерийного и массового, груп-

повые — в условиях мелкосерийного

и серийного производства.

По основному назначению ТП раз-

деляются на рабочие и перспективные.

Рабочий ТП выполняется по рабочей

технологической и конструкторской

документации, перспективный ТП со-

ответствует современным достижени-

ям науки и техники, но методы и

средства его осуществления на данном

предприятии предстоит освоить.

В зависимости от типа производст-

ва разработанный ТП может быть

представлен с различной степенью де-

тализации: маршрутный, маршрутно-

операционный, операционный. Мар-

шрутный ТП — процесс, выполняе-

мый по документации, в которой

содержание операций излагается без

указания переходов и детализации

режимов обработки. В маршрутно-

операционном и операционном ТП со-

держание соответственно отдельных

(наиболее сложных и важных) или

всех операций конкретизируется с

указанием содержания переходов и

режимов обработки.

ТП реализуется с помощью универ-

сального и специального технологиче-

ского оснащения (СТО), к которому в

соответствии с ГОСТ 14.301—85 отно-

сятся оборудование, оснастка и сред-

ства механизации и автоматизации.

Технологическим оборудованием на-

зывают орудия производства, в кото-

рых для выполнения определенной

части ТП размещаются материалы или

заготовки, средства воздействия на

них, технологическая оснастка и, при

необходимости, источники энергии.

Технологическая оснастка представляет

собой орудия производства, добавляе-

мые к технологическому оборудова-

нию для выполнения определенной

части ТП, например штампы, пресс-

формы. сборочные головки и др.

Средства механизации — это орудия

производства, в которых ручной труд

человека частично или полностью за-

менен машинным с сохранением уча-

стия человека в управлении. Средства

автоматизации — это орудия произ-

водства, в которых функция управле-

ния передана машинам и приборам.

Тип производства определяет не

только степень детализации разрабо-

танного ТП, но и организационно-

технические и экономические показа-

тели. Под типом производства пони-

мается классификационная категория,

определяемая по признакам широты

номенклатуры, регулярности, стабиль-

ности и объема выпуска изделия. В

зависимости от номенклатуры, регу-

лярности и объема выпуска (ГОСТ

14.004—84) производство подразделя-

ется на три типа: единичное, серий-

ное и массовое. Одной из основных

характеристик типа производства яв-

ляется коэффициент закрепления опе-

раций, который равен отношению ко-

личества выполняемых операций О к

числу рабочих мест Р:

Аэ.о = О/Р

Единичное производство характери-

зуется широкой номенклатурой изго-

тавливаемых изделий и малым объе-

мом их выпуска. Для серийного произ-

водства характерна ограниченная но-

менклатура изделий, изготавливаемых

периодически повторяющимися пар-

тиями при сравнительно большом

объеме выпуска. В зависимости от ко-

личества изделий в партии и значения

Л'зо серийное производство может быть

мелкосерийным и крупносерийным. Наи-

более характерные признаки типов

производства приведены в табл. 1.1.

Для производства ЭА характерно

изменение серийности производства:

изготовление элементов и функцио-

нальных электронных модулей следует

рассматривать как крупносерийное

1 ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

18—______________________________

Табл. 1.1. Характеристика типов производства

Показатель ТП Тип производства

Мелкосерийное Серийное Крупносерийное Массовое

Объем партии N, тыс. шт. 1-10 10-100 100-1000 > 1000

Кэо 20 < /Со < 40 10<К3.о<20 1 <Ki0< 10 Кэо

Номенклатура изделии Очень широкая Широкая Ограниченная Узкая

Регулярность выпуска Нет Периодические партии Непрерывный выпуск

Технологическое осна- щение Универсальное Специализированное Специальное

Квалификация рабочих Высокая Средняя Низкая

Специализация рабочих ' мест Отсутствует На выполнение нескольких операций На каждой операции

Степень детализации Маршрутный Маршрутно- Операционный Операционный

I- процесса ч операционный —

или массовое производство. а оконча-

тельную сборку и настройку всего из-

делия — как .мелкосерийное, что не-

обходимо учитывать при проектиро-

вании ТП и организации производст-

ва. Чем больше серия выпускаемых

изделии и меньше их номенклатура,

гем большее число операций включает

разрабатываемый ТП.

Если ТП состоит из укрупненных

операции, содержащих большое коли-

чество переходов, то такой процесс

называется концентрированным. Он ха-

рактеризуется высокой квалификаци-

ей рабочих, универсальностью обору-

дования и оснастки, упрощением нор-

мирования. но большой длительно-

стью цикла изготовления изделия.

Массовое производство отличается

узкой номенклатурой и большим объ-

емом выпуска изделий, непрерывно

изготавливаемых в течение продолжи-

тельного времени. При этом исполь-

зуется специальное высокопроизводи-

тельное оборудование, которое рас-

полагается по ходу технологического

процесса и во многих случаях связы-

вается транспортными устройствами и

конвейерами с постами промежуточ-

ного автоматизированного контроля, а

также промежуточными складами —

накопителями деталей и сборочных

единиц, снабженными роботами-ма-

нипуляторами, широко применяются

автоматические линии и автоматизи-

рованные производственные системы,

управляемые ЭВМ.

Требуемая точность достигается ме-

тодами автоматического получения

размеров на настроенном оборудова-

нии при обеспечении взаимозаменяе-

мости обрабатываемых заготовок и

сборок. Только в отдельных случаях

применяется селективная сборка, обес-

печивающая групповую взаимозаме-

няемость.

Средняя квалификация рабочих в

современном массовом производстве

ниже, чем в единичном, так как на

автоматизированном оборудовании мо-

гут работать рабочие-операторы срав-

нительно низкой квалификации.

1.4. Система технологической подготовки производства

и порядок проектирования технологических процессов

19

1.4. СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ

ПОДГОТОВКИ ПРОИЗВОДСТВА

И ПОРЯДОК ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Научно-технический прогресс в со-

временных условиях характеризуется

частой сменой объектов производства,

которые являются сложными ком-

плексами, насчитывающими десятки

тысяч элементов и деталей. Освоение

новых образцов изделий, повышение

их технических характеристик, обес-

печение высокого качества на уровне

лучших мировых образцов и экономи-

ческой эффективности, уменьшение

сроков освоения новых изделий непо-

средственно связаны с технологиче-

ской подготовкой производства.

Технологическая подготовка произ-

водства (ТПП) — это совокупность

организационно-технических меропри-

ятий и инженерно-технических работ,

обеспечивающих технологическую го-

товность предприятия к выпуску из-

делий заданного уровня качества при

установленных сроках, объемах вы-

пуска и затратах. Для постановки на

производство новых изделий на- каж-

дую тысячу деталей требуется свыше

I5 тыс. единиц различной техниче-

ской документации и до 5 тыс. раз-

личных видов оснастки- и инструмента.

Выполняют эту работу проектно-кон-

структорские и технологические служ-

бы предприятия, цехи машинострои-

тельного производства и аналогичные

службы п ред! 1рияти й -смежнй ков..

ТПП решает следующие основные

задачи (рис. 1.4): обеспечение техноло-

гичности конструкции изделий; раз-

работка технологического процесса

(маршрутно-операционного, операци-

онного); проектирование СТО; управ-

ление процессом ТПП.

Значительный вклад в решение

проблемы сокращения сроков подго-

товки производства внесла Единая

система технологической подготовки

производства, которая обобщила и

Рис. 1.4. Структурная схема ТПП

регламентировала (в стандартах) с на-

учных и методических позиций пере-

довые инженерные решения в области

ТПП. Достижению этой же цели спо-

собствует применение экономико-ма-

тематических методов и средств вы-

числительной техники.

ЕСТПП — установленная государ-

ственными стандартами система орга-

низации и управления процессом ТПП.

предусматривающая широкое приме-

нение прогрессивных унифицирован-

ных ТП, стандартной технологической

оснастки и оборудования, средств ме-

ханизации и- автоматизации производ-

ственных процессов, инженерно-тех-

нических и управленческих работ. Сис-

тема предусматривает решение следу-

ющих основных задач:

♦ обеспечение технологичности кон-

струкции изделия;

• разработка технологических процес-

сов;

• конструирование средств техноло-

гического оснащения;

♦ отладка и внедрение ТП и средств

технологического оснащения;

• организация линий, участков и це-

хов основного производства;

• организация ТПП на базе типовой

схемы и типовых положений, а

также ее совершенствование;

• управление процессом ТПП во вза-

имосвязи с другими функниональ-

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Рис. 1.5. Связи ЕСТПП с другими системами

стандартов

ными подсистемами автоматизиро-

ванной системы управления произ-

водством (АСУП).

ЕСТПП связана с другими систе-

мами стандартов и нормативных до-

кументов (рис. 1.5).

Повышение качества принимаемых

технологических решений может быть

достшнуто лишь за счет технико-эко-

номического обоснования путем рас-

смотрения большого числа вариантов

и выбора наилучшею. Это возможно в

рамках автоматизации ТПП новых из-

делий.

Автоматизированная система ТПП

(АСТПП) — это человеко-машинная

система ТПП, в основу которой поло-

жен комплекс экономико-математиче-

ских методов и моделей, организаци-

онных форм, электронно-вычислитель-

ной и организационной техники с со-

ответствующим оборудованием и про-

|раммно-математическим обеспечением.

♦ Разработка ТП осуществляется на

основе ЕСТПП, которая в свою оче-

редь включает комплекс работ, связан-

ных с технической готовностью пред-

приятия к выпуску новою изделия за-

данной программы и номенклатуры.

Исходные данные для разработки ТП:

• технические условия (ТУ) на изделие;

• комплект конструкторской докумен-

тации (КД) на изделие,

• программа выпуска изделия (/V, шт.),

• плановые сроки освоения производ-

ства (Т11Я);

• отраслевые, внутризаводские типо-

вые ТП, руководящие технические

матери алы (РТМ);

• технологические классификаторы де-

талей, каталоги оборудования и ос-

настки;

• материальные и трудовые нормативы.

Проектирование ТП в соответствии

с ГОСТ 14.301—83 включает ряд эта-

пов (рис. 1.6).

1. Классификация объектов произ-

водства, выбор заготовок, сортамента

и т. д. Для детали важно определить

соотношение длины и диаметра (L/d).

Если L/d = 1, то детали равноразмер-

ные (кодируются 1), если L/d > 1, то

детали стержневые (кодируются 2).

В соотве ствии с классификатором

ЕСКД установлено 100 классов изде-

лий. Каждый класс содержит сетку

1.4. Система технологической подготовки производства

и порядок проектирования технологических процессов

21

подклассов и групп, классификационные

таблицы подгрупп и видов (рис. 1.7).

Технологическая классификация по-

строена как многоаспектная и является

продолжением и дополнением клас-

сификации деталей по конструктив-

ным признакам. В технологическом

классификаторе (ТК) устанавливается

14-значная структура технологического

кода детали, составленного из двух

частей: кода классификационных груп-

пировок основных признаков (посто-

янная часть) и кода классификацион-

ных группировок признаков, опреде-

ляющих вид детали (переменная часть)

(рис. 1.8).

2. Выбор технологических баз и

способов фиксации деталей. Техноло-

гические базы используются в процес-

се изготовления для определения по-

ложения заготовки или детали при

обработке относительно инструмента.

При базировании соблюдают основ-

ные правила: единство конструктор-

ских, технологических и измеритель-

ных баз; постоянство баз, т. е. исполь-

зование одной и той же базы для об-

работки наибольшего числа поверхно-

стей. При выборе схемы базирования

детали прежде всего решают вопрос

о том, каких степеней свободы долж-

на лишиться деталь, соприкасаясь с

установочными элементами приспо-

собления, какие перемещения и пово-

роты не отразятся на выдерживаемых

размерах. Базой должна быть поверх-

ность, от которой размер задается с

наименьшим допуском.

3. Анализ типовых ТП и определе-

ние последовательности и содержания

операций данного ТП (маршрут обра-

ботки или сборки). На основе анализа

типовых ТП сборки блоков (ОСТ

4ГО.054.267) и перспективных ТП по

научно-технической литературе разра-

батывают 2—3 варианта маршрутной

технологии, руководствуясь следую-

щим:

Рис. 1 6. Порядок проектирования ТП

Шифр

предлриягчя

. XX X X X X. 001

Класс

Вид Порядковый

номер разра-

ботки

Подгруппа

Группа

Подкласс

Рис. 1.7. Обозначение классификационного кода

. Х ХХХХХ. XXX. ХХХХХХ. ЛХХХХХХХ

Обозначение

Технологический код

Рис. 1.8. Структура полного конструкторско-

технологического кода детали

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

22

80 _

60 н

40-

20"

Сборка Подготов- Устинов- Устинов- Пайка Влагозащита

ка ЭРЭ ка ЭРЭ ка ИМС

Рио. 1.9. График загрузки оборудования

• в поточном производстве разбивка

процесса на операции определяется

тактом выпуска, причем время вы-

полнения каждой операции долж-

но быть равно или кратно такту;

• предшествующие операции не дол-

жны затруднять выполнение после-

дующих;

• на каждом рабочем месте должна

выполняться однородная и техно-

логически законченная работа;

• после наиболее ответственных опе-

раций, а также после регулировки

или наладки предусматривают кон-

трольные операции.

4. Выбор технологического обору-

дования для двух либо трех вариантов

ТП и расчет оптимального варианта

по технико-экономическим показате-

лям (см. § 1.5).

5. Выбор средств технологического

оснащения или проектирование спе-

циализированной оснастки в соответ-

ствии с РТМ, банками данных (БД).

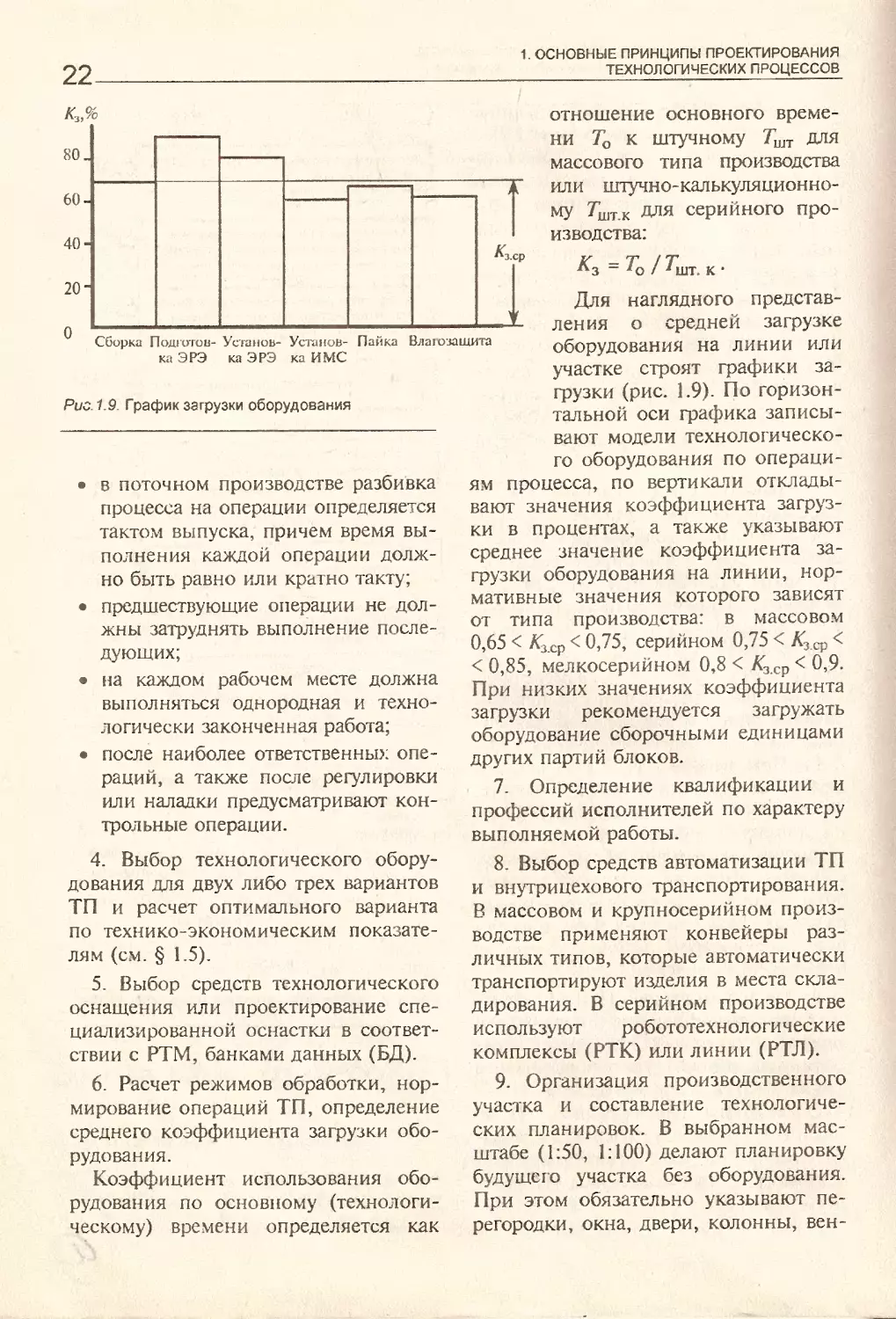

6. Расчет режимов обработки, нор-

мирование операций ТП, определение

среднего коэффициента загрузки обо-

рудования.

Коэффициент использования обо-

рудования по основному (технологи-

ческому) времени определяется как

отношение основного време-

ни То к штучному 7ШТ для

массового типа производства

"Г или штучно-калькуляционно-

му Тштк для серийного про-

изводства:

‘З-Ср г/- _ гр 1 гр

Л3 “ 1О / 1 ШТ. К •

Для наглядного представ-

ления о средней загрузке

оборудования на линии или

участке строят графики за-

грузки (рис. 1.9). По горизон-

тальной оси графика записы-

вают модели технологическо-

го оборудования по операци-

ям процесса, по вертикали отклады-

вают значения коэффициента загруз-

ки в процентах, а также указывают

среднее значение коэффициента за-

грузки оборудования на линии, нор-

мативные значения которого зависят

от типа производства: в массовом

0,65 < А'з ср < 0,75, серийном 0,75 < К3 ср <

< 0,85, мелкосерийном 0,8 < А^ср < 0,9.

При низких значениях коэффициента

загрузки рекомендуется загружать

оборудование сборочными единицами

других партий блоков.

7. Определение квалификации и

профессий исполнителей по характеру

выполняемой работы.

8. Выбор средств автоматизации ТП

и внутрицехового транспортирования.

В массовом и крупносерийном произ-

водстве применяют конвейеры раз-

личных типов, которые автоматически

транспортируют изделия в места скла-

дирования. В серийном производстве

используют робототехнологические

комплексы (РТК) или линии (РТЛ).

9. Организация производственного

участка и составление технологиче-

ских планировок. В выбранном мас-

штабе (1:50, 1:100) делают планировку

будущего участка без оборудования.

При этом обязательно указывают пе-

регородки, окна, двери, колонны, вен-

1 5 Выбор оптимального варианта

технологического процесса

тиляционные шахты, силовые щиты

энергоснабжения, противопожарные

средства.

При определении места каждого

производственного участка необходи-

мо учитывать в первую очередь тех-

нологические, санитарно-гигиениче-

ские (отдаленность производственных

участков от бытовых помещений),

противопожарные требования и тре-

бования по взрывобезопасности (кате-

горию помещений).

На отдельном листе в соответствии

с масштабом рисуют (в плане) обору-

дование и рабочие места в рассчитан-

ном количестве, затем вырезают и на-

кладывают на планировку. Группируя

оборудование и рабочие места, мето-

дом аппликаций подбирают подходя-

щий вариант технологической плани-

ровки .

Планировку можно признать каче-

ственной, если учтены следующие

требования:

• технологический поток изготовления

изделий последовательный;

♦ все транспортно-погрузочные и склад-

ские работы входят в общий техно-

логический поток;

• транспортно-складские работы мак-

симально механизированы и автома-

тизированы;

♦ планировка обеспечивает сохранность

материальных ценностей, а также

возможность учета деталей, полуфаб-

рикатов, готовых узлов и изделий;

• использовано перспективное техно-

логическое оборудование;

• капитальные затраты являются оп-

тимальными, а окупаемость обору-

дования укладывается в нормативы.

10. Оформление ТД на разработан-

ный ТП в виде комплекта документов.

При серийном производстве и мар-

шрутно-операционном типе ТП ком-

плект ТД включает:

1) титульный лист (ГОСТ 3.1105—84);

________________________________23

2) ведомость технологических доку-

ментов (ГОСТ 3.1122—84, формы 4

и 4а);

3) комплектовочную карту (ГОСТ

3.1123—84, формы 6 и 6а);

4) маршрутные карты (ГОСТ 3.1118—

82, формы 1 и 1а);

5) ведомость оснастки (ГОСТ 3.1122—84,

формы 2 и 2а);

6) ведомость операции контроля (ГОСТ

3.1105—84, форма 3).

При крупносерийном или массовом

производстве и операционном типе

ТП комплект ТД включает:

1) титульный лист (ГОСТ 3.1104—81);

2) ведомость технологических докумен-

тов (ГОСТ 3.1122—84. формы 4 и

4а);

3) комплектовочную карту (ГОСТ

3.1123—84, формы 6 и 6а);

4) маршрутные карты (ГОСТ 3.1118—

82, формы 2 и 2а);

5) операционную карту сборки (ГОСТ

3.1407—82, формы 3 и За или 2 и

2а);

6) карту эскизов (ГОСТ 3.1105—84.

формы 7 и 7а);

7) ведомость оснастки (ГОСТ 3.1122—

84, формы 3 и За);

8) операционную карту контроля (ГОСТ

3.1502-74).'

1.5. ВЫБОР ОПТИМАЛЬНОГО

ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

При выборе оптимального варианта

ТП используют технико-экономиче-

ские критерии — экономичность и

производительность. Экономичным счи-

тается процесс, который при заданных

условиях обеспечивает минимальную

технологическую себестоимость. Про-

изводительность соответствует наи-

меньшим затратам живого труда и

обеспечивает быстрый выпуск про-

дукции в плановые сроки.

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

24.

Технологическая себестоимость из-

готовлен ия партии изделий

С - AN + В, (1.1)

где А — текущие затраты на одно из-

делие, N — прщрамма выпуска, шт.;

В — единовременные затраты на про-

грамму.

Текущие затраты складываются из

следующих составляющих:

А = Л/ + 3 + /7,

где Л/ — затраты на основные мате-

риалы; 3 — заработная плата произ-

водственных рабочих; П — расходы на

эксплуатацию оснастки и оборудова-

ния.

Затраты на основные материалы

рассчитываются с учетом возвратных

отходов:

Л .V

Л/ =

/=! J = 1

где /V — программа выпуска, /т?, —

масса z-го материала в изделии; q, —

стоимость этого материала; rrij — мас-

са отходов у-го материала; qj — стои-

мость этих отходов.

Заработная плата производственных

рабочих

полнение нормы (1,1 —1,2); Лз — ко-

эффициент. связанный с дополни-

тельной оплатой, включающей отчис-

ления на социальное страхование, от-

пуски и т. д. (1,3—1,5).

Расходы на эксплуатацию оборудо-

вания П берутся в процентах к основ-

ной заработной плате рабочих и

включают затраты на вспомогательные

материалы, электроэнергию, аморти-

зацию оборудования, текущий ремонт.

Единовременные затраты В склады-

ваются из двух статей: заработной пла-

ты наладчиков Зи и затрат на основное

технологическое оборудование Со:

7? = Зн -+- Со ,

к

/=1

где к — количество единиц оборудо-

вания, С, — стоимость единицы обо-

рудования; К, — коэффициент амор-

тизации.

Коэффициент амортизации зависит

от сложности технологического осна-

щения и составляет: 1,0—2,0 для про-

стого, 0,7—0,8 для средней сложности,

0,4—0,5 для сложного оснащения.

Заработная плата наладчиков тех-

нологического оборудования

м

, ^З.П ?Ш1 i \ f

i=l

к

~ 2 ^З П ^П.З/ *$н I Н>

i=\

где Л/ — число операций; Л3 п — коэф-

фициент к заработной плате; Т1пт —

штучное время выполнения z-й опера-

ций, нормо-ч; S, — часовая тарифная

ставка рабочего по данной операции.

Коэффициент к заработной плате

определяется так:

к3.п = к. к2 к3,

где К[ =Р/т — коэффициент много-

станочного обслуживания; Р — число

рабочих; т — число станков, которые

обслуживает один рабочий, — ко-

эффициент, учитывающий перевы-

где к — количество наладчиков; Гп 3, —

подготовится ьно- закл юч ител ьное вре -

мя по данной операции; 5Н > — часо-

вая тарифная ставка наладчика; Н —

число наладок оборудования.

Уравнение технологической себе-

стоимости единицы продукции

Соп = A + B/N.

Эту зависимость можно представить в

виде гиперболы, асимптотически при-

ближающейся к оси N, и выделить в

ней три участка (рис. 1.10): мелкосе-

рийное (А), серийное (5), крупносе-

рийное и массовое производство (В).

1 5 Выбор оптимального варианта

технологического процесса

Наиболее сильно программа выпуска

влияет на технологическую себестои-

мость в мелкосерийном производстве.

Для выбора оптимального варианта

ТП по себестоимости строят, исполь-

зуя уравнение (1.1), графические зави-

симости себестоимости годовой про-

граммы по двум вариантам (рис. 1.11):

Cj = /4| N + ,

С2 = А^П + -^2’

(1-2)

где At - tgot] — постоянные текущие

затраты, в данном случае Aj

Для нахождения 7VKp, при котором

себестоимости по обоим вариантам

равны: С] = С2, решим систему урав-

нений (1.2):

4 /VKp + Bt = ^2 ^кр + ^2,

откуда

=(^-^1)/(А-Л)-

Логический смысл сравнения вари-

антов заключается в том, что для ва-

рианта с большим уровнем автомати-

зации единовременные затраты будут

выше по причине высокой стоимости

оборудования, но текущие затраты

меньше вследствие повышения произ-

водительности и снижения квалифи-

кации рабочих. Таким образом, если

заданная программа меньше А'кр, то

выбираем I вариант ТП, если про-

грамма выпуска больше NKp, то выби-

раем II вариант.

Для выбора оптимального варианта

ТП по производительности рассчиты-

ваем производительность труда по ка-

ждому из вариантов. Производитель-

ность — количество изделий, которое

изготовлено за единицу времени (час,

cmchv):

«г г

п

Q - <^Д / £ 7ц1Т / >

где Фл — действительный фонд вре-

мени за плановый период; п — коли-

Рис 1 10. Зависимость технологической

себестоимости от программы выпуска

Рис. 1.11. Сравнение двух вариантов ТП

по себестоимости

честно операций ТП; 7ШТ — трудоем-

кость /-й операции.

При расчетах производительности

труда необходимо различать штучно-

калькуляционное и штучное время

выполнения операции. Штучно-каль-

куляционное время

7 шт. к - * 7шт + ^п.з /

где Тпз — подготовительно-заключи-

тельное время, которое затрачивается

на ознакомление с чертежами, полу-

чение инструмента, на подготовку и

наладку оборудования, оно затрачива-

ется на всю программу выпуска.

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Табл. 1.2. Значения коэффициентов и К2 в зависимости от типа производства

Тип производства К для аппаратуры к2, %

2 го поколения 3-го поколения 4-го поколения

Индивидуальное 1.3 • 1,8 2,0 10

Мелкосерийное 1,2 1,5 1.8 9,6

Серийное 1,0 1,2 1.5 7,6

Крупносерийное 0г75 0,9 1,12 5,4

Массовое 070 0,85 1,05 37

Табл. 1.3. Значения коэффициента К3

в зависимости от условий работы

Характер работ Кз. % 1

| Простые:

легкие 3

средние 5

в неблагоприятных условиях 6

в тяжелых условиях 9

с большим зрительным напряжением 12

i яжелые или в особо неблагоприятных условиях 16

Особо тяжелые и в неблагоприятных условиях —— 20

Штучное время, затрачиваемое на

каждое изделие,

7шт ~ ^осн 'г ^всп г ^обсл ^пер »

где Тосн — основное время работы

оборудования; Гвсп — вспомогатель-

ное время на установку и снятие дета-

ли; Тобед — время обслуживания и за-

мены инструмента; Гпер — время рег-

ламентированных перерывов в работе.

Для сборочно-монтажного производ-

ства Тосн и Твсп объединяют в опера-

тивное время ГО||, а Тобсл + Т)|ер со-

ставляют дополнительное время, его

задают в процентах от оперативного в

виде коэффициентов. Согласно ОСТ

4Г0.050.012 «Нормирование сборочно-

монтажных работ в производстве РЭА»,

Т - Т К f ^2 +

7 шт - 'оп Л1 ‘ >

к )

где К\ — коэффициент, зависящий от

сложности аппаратуры и типа произ-

водства; К'х — коэффициент, учитыва-

ющий подготовительно-заключитель-

ное время и время обслуживания в

процентах от оперативного; — ко-

эффициент, учитывающий долю вре-

мени на перерывы в работе в процен-

тах от оперативного времени и зави-

сящий от сложности выполняемой ра-

боты и условий труда.

Значения коэффициентов Л| и

выбирают по табл. 1.2 в зависимости

от типа производства, — по табл. 1.3.

Для выбора оптимального варианта

ТП составляют два уравнения для вы-

числения суммарного штучно-каль-

куляционного времени сравниваемых

вариантов в соответствии с техниче-

ской нормой:

m

7шт. к i

/=1

m m

п п

£ Гшт.к , = Z Гшт,

1=1 ,=1

п

/ = 1

где ш, и — число рпераций по вариан-

там. Тогда критический размер партии

изделий

/77 П

1 € Проектирование

сборочно-монтажных работ

27

Табл. 1.4. Укрупненные нормы подготовительно-заключительного времени

Тип оборудования Гпз СМ. МИН

Простая оснастка 1-5

Оснастка средней сложности (с пневмо- или электроприводом) 10-15

Сложная технологическая и регулировочная оснастка 15-30

Полуавтоматы 15-25

Сложное автоматическое оборудование 20-30

Микропроцессорное оборудование, управляемые роботы 30-40

Установки волновой пайки 50-60

При сборке на конвейерных линиях

Если вариант ТП отличается боль-

шим уровнем автоматизации, то ему со-

ответствует большее суммарное подго-

товительно-заключительное время вслед-

ствие сложности подготовки оборудо-

вания и одновременно меньшее сум-

марное штучное время.

Ориентировочно подготовительно-

заключительное время на всю годовую

программу

^пз = Л1.3.СМ С Яр >

где Ти з см — сменная норма подготови-

тельно-заключительного времени: С —

количество смен; Др — количество ра-

бочих дней в плановый период.

Сменная норма подготовительно-

заключительного времени определяет-

ся инструкцией по эксплуатации и

выражает гоговность оборудования на

начало ТГ7 (табл. 1.4).

Норму выработки рассчитывают для

различных промежутков времени (час,

смена и т. д.) в зависимости от типа

производства. В серийном производ-

стве сменная норма

^см ~ (^см ~ Т’п.з) / Лит ’ (1.3)

где 7СМ — длительность смены (8 ч =

= 480 мин).

В массовом производстве при нали-

чии наладчика и подаче деталей, сбо-

рочных единиц и материалов на рабо-

чие места

^см = ^см / ^шт •

Фсм = Л.-М ~<Гобс + Лкр)

Т’оп * Т’в

Пример. Определить сменную норму выра-

ботки на поточной линии сборки, если время

выполнения всех сборочных операции 20 мин.

обслуживание линии 12 мин. перерыв 8 мин.

Решение. Находим

480 - (12 + 8)

// =---------1------L 23 шт

20

1.6. ПРОЕКТИРОВАНИЕ

СБОРОЧНО-МОНТАЖНЫХ РАБОТ

Сборка представляет собой сово-

купность технологических операций

механического соединения деталей,

ЭРЭ и ИМС в изделии или его части,

выполняемых в определенной после-

довательности для обеспечения задан-

ного их расположения и взаимодейст-

вия. Выбор последовательности опе-

раций сборочного процесса зависит от

конструкции изделия и организации

процесса сборки.

Монтажом называется ТП электри-

ческого соединения ЭРЭ изделия в

соответствии с принципиальной элек-

трической или электромонтажной

схемой. Монтаж выполняется с по-

мощью печатных, проводных или тка-

ных плат, одиночных проводников,

жгугов и кабелей. Основу сборочно-

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

28________________________________

монтажных работ составляют процес-

сы формирования электрических и

механических соединений.

Сборка но принципу концентрации

операции заключается в том, что на

одном рабочем месте производится

весь комплекс работ по изготовлению

изделия или ею части При этом по-

вышается точность сборки, упрощает-

ся процесс нормирования. Однако

большая длительность цикла сборки,

трудоемкость механизации сложных

сборочно-монтажных операций огра-

ничивают применение такой формы

рамками единичного и мслкосерийно-

ю производства.

Дифференцированная сборка предпо-

лагает расчленение сборочно-мон-

тажных работ на ряд последователь-

ных простых операций. Это позволяет

легче механизировать и автоматизиро-

вать работы, использовать рабочих

низкой квалификации. Сборка по

принципу дифференциации операций

эффективна в условиях серийного и

массового производства. Однако чрез-

мерное дробление операций приводит

к возрастанию потерь вспомогатель-

ного времени на транспортирование,

увеличению производственных пло-

щадей, повышению утомляемости ра-

бочих при выполнении несложных

однообразных действий.

Параллельность сборки — одновре-

менное выполнение частей или всего

технологического процесса — приво-

дит к сокращению производственного

цикла. Использование этого принципа

обусловлено конструкциями ЭА, сте-

пенью их расчленения на сборочные

единицы. Наибольшими возможно-

стями с технологической точки зрения

обладают два вида обеспечения парал-

лельности процессов: изготовление и

сборка на многонредметных поточных

линиях одновременно нескольких из-

делий; совмещение на автоматизиро-

ванных поточных линиях изготовле-

ния деталей с их сборкой.

Непрерывность сборки предусматри-

вает сокращение или иодное устране-

ние меж- или внутриоперационных

перерывов, что достигается рацио-

нальным выбором ТП, соединением

операций изготовления деталей с их

сборкой, включением в ТП операций

влагозащиты, контроля и регулировки.

Пропорциональность в организации

ТП — это примерно одинаковая про-

изводительность на каждом рабочем

месте, линии, участке, в цехе, что

приводит к полному использованию

имеющегося оборудования, производ-

ственных площадей и равномерному

выпуску изделии, улучшает рацио-

нальное деление конструкции на сбо-

рочные единицы и унифицирован-

ность ее элементов.

Ритмичность предполагает выпуск в

равные промежутки времени одинако-

вого или возрастающего количества

продукции за счет использования ти-

повых и групповых процессов, их

унификации и предварительной син-

хронизации операций.

Сборку ЭА проводят в три этапа.

На первом этапе (механическая

сборка):

• выполняют неразъемные соединения

деталей и сборочных единиц с шас-

си, рамой, платой (сваркой, пайкой,

развальцовкой, склеиванием и т. д.);

• устанавливают крепежные детали

(угольники, кронштейны, лепестки

и т. д.);

• выполняют разъемные соединения

частей блоков;

• закрепляют крут!негабаритные (транс-

форматоры питания и т. д.) элемен-

ты собственным крепежом.

На втором этапе (электриче-

ский монтаж):

• выполняют заготовительные опера-

ции (подготовку проводов, жгутов,

кабелей, выводов ЭРЭ);

• устанавливают навесные ЭРЭ и

микросхемы на платы;

1 6. Проектирование

сборочно-монтажных работ

29

• выполняют электрические соедине-

ния (монтаж) в соответствии с элек-

трической принципиальной или

электромонтажной схемой;

• ведут межблочные соединения (жгу-

тами, разъемами);

• контролируют качество монтажа.

На третьем этапе (обшая сбор-

ка изделия):

♦ собирают шасси и переднюю па-

нель;

• устанавливают кожухи, закрепляют

регулировочные элементы, ручки:

• контролируют качество сборки и

маркируют изделия;

• выполняют регулировочно-настроеч-

ные работы.

По технологическим схемам сборки

изделия выявляют число основных

сборочных операций, определяют такт

или ритм выпуска изделия:

TR =----(мин/шт.).

Л'

Проектирование ТП сборочно-мон-

тажных работ состоит из следующих

этапов:

I) разработка технологической схемы