Author: Дальский А.М.

Tags: металлургия общая технология машиностроения обработка металлов машиностроение

ISBN: 5-217-03198-0

Year: 2004

Text

ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ

и___

ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ

Авторский коллектив:

А.М. Дальский

Т.М. Барсукова

Л.Н. Бухаркин

В.С. Гаврилюк

А.М. Дмитриев

В.П. Каширцев

И.Г. Кременский

Э.Л. Макаров

Е.А. Попов

Ю.А. Степанов

Е.А. Соколов

МОСКВА «МАШИНОСТРОЕНИЕ» 2004

ДЛЯ ВУЗОВ

ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ

5-е издание, исправленное

Под общей редакцией

Заслуженного деятеля науки и техники РФ

д-ра1ехн. наук проф.

А.М. Дольского

Допущено Министерством образования

Российской Федерации в качестве учебника

для студентов машиностроительных вузов

Q

МОСКВА «МАШИНОСТРОЕНИЕ» 2004

УДК 669.018.29.004.14 (075.8)

ББК 34.5я73

Т38

Рецензент д-р техн, наук А.Г. Суслов

Научный редактор канд. техн, наук Г.А. Нуждин

Технология конструкционных материалов: Учебник для студен-

Т38 тов машиностроительных специальностей вузов / А.М. Дальский,

Т.М. Барсукова, Л.Н. Бухаркин и др.; Под ред. А.М. Дальского. - 5-е изд.,

исправленное. - М.: Машиностроение, 2004. - 512 с., ил.

Рассмотрены современные и перспективные технологические способы

производства черных и цветных металлов, изготовление заготовок и деталей

машин из металлов и неметаллических материалов: литьем, обработкой

давлением, сваркой, резанием и другими способами.

В 5-ом издании (4-е изд. 2002 г.) обновлен материал с учетом современного

состояния машиностроительного производства и тенденций его развития, дана

новая глава по прогрессивным малоотходным способам изготовления заготовок и

деталей из порошковых материалов. Усилены методические акценты на анализе и

выявлении физической сущности технологии обработки; отражен университет-

ский подход в преподавании курса.

Решение президиума научно-методического совета по технологии конст-

рукционных материалов и материаловедению Государственного комитета СССР

по народному образованию учебник (3-е изд.) был признан базовым для машино-

строительных специальностей вузов.

УДК 669.018.29.004.14(075.8)

ББК 34.5я73

ISBN 5-217-03198-0

© Издательство "Машиностроение", 2004

ПРЕДИСЛОВИЕ

Достижения промышленности в любом

развитом обществе неизменно связаны с

достижениями технологии конструкцион-

ных материалов. Качество обработки и

производительность изготовления изделий

являются важнейшими показателями

уровня развития государства.

Технология конструкционных мате-

риалов как учебная дисциплина связана с

изучением методов создания изделий из

современных материалов на современном

оборудовании и в заданных производст-

венных условиях. Важным условием изго-

товления изделий является использование

автоматизированного производства с опо-

рой на новейшие достижения науки и

техники.

Настоящий учебник учитывает и ис-

пользует все эти обстоятельства и создает

прочную базу для изучения многих техни-

ческих дисциплин. С момента выхода в

свет учебника (1-е издание — 1977 г. 2-е

издание — 1985 г.; 3-е издание — 1993 г.;

4-е издание - 2002 г.) в нем последова-

тельно были отражены все достижения

науки и производства в области обработки

конструкционных материалов. Решением

президиума научно-методического совета

по технологии конструкционных материа-

лов и материаловедению Государственно-

го комитета СССР по народному образо-

ванию учебник 3-го издания был признан

базовым для машиностроительных специ-

альностей вузов.

В настоящем издании учтены важные

изменения, происшедшие в развитии

высшей школы России. Многие учебные

заведения перешли из категории техниче-

ских институтов в технические универси-

теты, что в определенной мере изменило

подход к изучению некоторых техниче-

ских дисциплин. Это обстоятельство кос-

нулось также и технологии конструкцион-

ных материалов.

Существенный прогресс наблюдается в

технологии заготовительного производст-

ва. В предлагаемом издании новая глава

посвящена изготовлению заготовок и де-

талей из металлических порошков. В

учебнике также изменены некоторые ме-

тодические акценты, что связано с даль-

нейшим накоплением опыта препода-

вания данной дисциплины в МГТУ

им. Н. Э. Баумана в течение 170 лет.

В новом издании учтено то обстоя-

тельство, что с развитием автоматизации

производства все шире используются вы-

числительная техника и новые системы

управления оборудованием и производст-

вом. Это характерно для всех технологи-

ческих процессов обработки материалов—

литья, обработки давлением, сварки, обра-

ботки заготовок резанием и др. Вместе с

этим важной предпосылкой и основой

университетского подхода являются ана-

лиз и изучение физической сущности ме-

тода обработки.

Учебник написан коллективом препо-

давателей МГТУ им. Н. Э. Баумана.

6

ПРЕДИСЛОВИЕ

Разделы учебника написаны: 1 - канд.

техн, наук проф. В. С. Гаврилюком; 2 -

д-ром техн, наук проф. Ю. А. Степановым

и канд. техн, наук доц. Е. А. Соколовым;

3 - членом-корреспондентом АН РФ,

д-ром техн, наук, проф. А. М. Дмитрие-

вым и канд. техн, наук, доц. И. Г. Кремен-

ским; 4 - канд. техн, наук, доц. Е. А. Со-

коловым; 5 - д-ром техн, наук проф.

Э. Л. Макаровым и канд. техн, наук проф.

В. С. Гаврилюком; 6 - д-ром техн, наук

проф. А. М. Дальским, кандидатами техн,

наук, доц. Т. М. Барсуковой и доц. Л. Н. Бу-

хариным; 7 - кандидатами техн, наук,

доц. Л. Н. Бухаркиным и доц. В. П. Ка-

ширцевым; 8 - канд. техн, наук, доц.

В. П. Каширцевым.

РАЗДЕЛ 4 СВОЙСТВА МЕТАЛЛОВ И

I СПЛАВОВ, ПРИМЕНЯЕМЫХ

В МАШИНОСТРОЕНИИ

Материалы, применяемые в современ-

ных конструкциях, помимо высоких проч-

ностных характеристик должны обладать

комплексом таких свойств, как повышен-

ная коррозионная стойкость, жаропроч-

ность, теплопроводность и электропрово-

димость, тугоплавкость, а также способ-

ностью сохранять эти свойства в условиях

длительной работы под нагрузками.

Технически чистые металлы (99,9 %

основного металла), как правило, характе-

ризуются низкими прочностными свойст-

вами, поэтому в машиностроении приме-

няют главным образом их сплавы. Сплавы

на основе железа в зависимости от содер-

жания в них углерода называют сталями

или чугунами; на основе алюминия, маг-

ния, титана и бериллия, имеющих малую

плотность, - легкими цветными сплавами;

на основе цинка, кадмия, олова, свинца,

висмута и других металлов - легкоплав-

кими цветными сплавами; на основе меди,

свинца, олова и др. - тяжелыми цветными

сплавами; на основе молибдена, ниобия,

циркония, вольфрама, ванадия и др. - ту-

гоплавкими цветными сплавами.

1. КРИСТАЛЛИЧЕСКОЕ

СТРОЕНИЕ МЕТАЛЛОВ

Большинство металлов в твердом со-

стоянии имеет кристаллическое строение:

атомы расположены упорядоченно и обра-

зуют кристаллические решетки (рис. 1.1).

Элементарная ячейка кристаллической

решетки - это минимальный по объему

параллелепипед, перемещением которого

вдоль его ребер можно воспроизвести всю

кристаллическую решетку.

Для металлов характерны кристалли-

ческие решетки трех видов: кубическая

объемно-центрированная (ОЦК), в кото-

рой атомы расположены по вершинам

элементарной ячейки и один в ее центре

(W, Mo, V, Nb, Fe-a, Сг, К, Na, Mn-а и др.,

рис. 1.1, а); кубическая гране центриро-

ванная (ГЦК), в которой атомы располо-

жены по вершинам элементарной ячейки и

в центрах ее граней (Си, Ni, Fe-y, Ag, Al,

Pt, Ca и др., рис. 1.1, б); гексагональная

плотноупакованная (ГПУ), представляю-

щая собой шестигранную призму, в кото-

рой атомы расположены в три слоя (Mg,

La, Ti, Cd, Os, Ru и др.).

Расстояние между центрами ближай-

ших атомов называется периодом или па-

раметром решетки и измеряется в нано-

метрах. Параметр кубических типов реше-

ток а находится в пределах 0,286 ...

0,607 нм, гексагональных - а - в пределах

0,228 ... 0,398 нм и с - 0,357 ... 0,652 нм

(см. рис. 1.1).

С повышением температуры или дав-

ления параметры решеток могут изме-

няться. Некоторые металлы в твердом со-

стоянии в различных температурных ин-

тервалах приобретают разные кристалличе-

ские решетки, что всегда приводит к изме-

нению их физико-химических свойств.

8

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

Рис. 1.1 Схемы кристаллических решеток:

а - объемно-центрированная кубическая, б - гранеценгрированная кубическая, в - гексагональная плотноупакованная

Элементарные частицы в кристалличе-

ской решетке находятся во взаимодейст-

вии, определяемом их электронным строе-

нием От характера этого взаимодействия

зависят электрические, магнитные, тепло-

вые и оптические свойства материала, его

температура плавления и испарения, мо-

дуль упругости и другие свойства.

Существование одного и того же ме-

талла в нескольких кристаллических фор-

мах носит название полиморфизма или

аллотропии. Перестройка кристалличе-

ских решеток при критических температу-

рах называется полиморфными превраще-

ниями. Полиморфные модификации

обозначают греческими буквами а, Р, у и

другими, которые в виде индекса добав-

ляют к символу элемента. Полиморфную

модификацию при самой низкой темпера-

туре обозначают буквой а, при более вы-

сокой р и т.д.

Всем кристаллам присуща анизотро-

пия, те. неравномерность свойств по на-

правлениям, определяемая различными

расстояниями между атомами в кристал-

лической решетке. Наиболее сильно ани-

зотропия выражена у металлов, имеющих

асимметричное кристаллическое строение.

В таких кристаллах в зависимости от на-

правления существенно изменяются пока-

затели физических свойств, прочностные

характеристики, модуль упругости, тер-

мический коэффициент расширения, ко-

эффициенты теплопроводности и электро-

проводимости, показатель светового пре-

ломления и др. Анизотропия характерна и

для поверхностных слоев кристаллов. Та-

кие свойства как поверхностное натяже-

ние, электронные потенциалы, адсорбци-

онная способность, химическая актив-

ность существенно различны у различных

граней кристаллов.

2. КРИСТАЛЛИЧЕСКОЕ

СТРОЕНИЕ СПЛАВОВ

Под сплавом подразумевается вещест-

во, полученное сплавлением двух элемен-

тов и более. Элементами сплава могут

быть металлы и неметаллы. Эти элементы

называются компонентами сплава.

В сплаве кроме основных компонентов

могут содержаться и примеси. Примеси

бывают полезные, улучшающие свойства

сплава, и вредные, ухудшающие его свой-

ства. Примеси могут быть случайными,

попавшими в сплав при его приготовле-

нии, и специальными, введенными для

придания сплаву требуемых свойств. Кри-

сталлическое строение сплава более слож-

ное, чем чистого металла, и зависит от

взаимодействия его компонентов, которые

при кристаллизации образуют фазы -

однородные объемы, разграниченные по-

верхностями раздела. Компоненты в твер-

дом сплаве могут образовывать твердый

раствор, химическое соединение и меха-

ническую смесь.

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

9

Твердый раствор - компоненты сплава

взаимно растворяются один в другом.

В твердом растворе один из входящих в

состав сплава компонентов сохраняет

присущую ему кристаллическую решетку,

а второй в виде отдельных атомов распре-

деляется внутри кристаллической решет-

ки, несколько изменяя ее размеры, но не

меняя формы. Атомы растворяющегося

вещества или замещают в кристалличе-

ской решетке часть атомов растворителя

(твердый раствор замещения), или разме-

щаются между атомами металла раствори-

теля (твердый раствор внедрения). Твер-

дые растворы внедрения образуются в тех

случаях, когда диаметры атомов раство-

ренного элемента существенно меньше

диаметра атома металла растворителя и

имеют близкое строение валентной обо-

лочки.

Химическое соединение - компоненты

сплава вступают в химическое взаимодей-

ствие, при этом образуется новая кристал-

лическая решетка, отличная от решеток

составляющих компонентов. Как правило,

химические соединения образуют компо-

ненты, имеющие значительные различия в

типах кристаллических решеток и в элек-

тронном строении атомов.

Механическая смесь - компоненты

сплава обладают полной взаимной нерас-

творимостью и имеют различные кристал-

лические решетки. При этих условиях

сплав будет состоять из смеси кристаллов

составляющих его компонентов. Механи-

ческая смесь имеет постоянную темпера-

туру плавления. Механическая смесь, об-

разовавшаяся при одновременной кри-

сталлизации из расплава, называется эв-

тектикой, а образовавшаяся в процессе

превращения в твердом состоянии -

эвтектоидом (например, Fe3C + Fey -

ледебурит - эвтектика в белых чугунах;

Fe3C + Fea - перлит - эвтектоид в сталях и

чугунах).

Кристаллические решетки могут иметь

различные структурные несовершенства,

существенно изменяющие свойства мате-

риала. Реальный единичный кристалл все-

гда имеет свободную (наружную) поверх-

ность, на которой уже вследствие поверх-

ностного натяжения решетка искажена.

Это искажение может распространяться и

на прилегающую к поверхности зону.

Дефекты внутреннего строения под-

разделяют на точечные, линейные и пло-

скостные.

К точечным дефектам относятся вакан-

сии (когда отдельные узлы кристаллической

решетки не заняты атомами); дислоциро-

ванные атомы (если отдельные атомы ока-

зываются в междоузлиях) или примесные

а)

Рис. 1.2. Дефекты кристаллической решетки:

а - точечные; б - линейные; в - плоскостные

10

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

атомы, количество которых даже в чистых

металлах весьма велико. Около таких де-

фектов решетка будет упруго искаженной

на расстоянии одного-двух периодов

(рис. 1.2, а). Хотя относительная концен-

трация точечных дефектов обычно неве-

лика, все же это может вызывать чрезвы-

чайно большие изменения физических

свойств кристалла. Например, тысячные

доли атомного процента примесей к чис-

тым полупроводниковым кристаллам из-

меняют их электрическое сопротивление в

105 - 106 раз.

Линейные дефекты малы в двух изме-

рениях и достаточно велики в третьем.

К таким дефектам относятся смещение

атомных плоскостей или дислокации и

цепочки вакансий (рис. 1.2, б). Важней-

шими свойствами таких дефектов являют-

ся их подвижность внутри кристалла и

активное взаимодействие между собой и с

другими дефектами. Плотность дислока-

ций в кристаллах велика: в недеформиро-

ванных кристаллах их количество на 1 см2

достигает 106 - 108; при пластической де-

формации происходит возникновение но-

вых дислокаций, и это число может уве-

личиться на несколько порядков - до 1012.

Плоскостные (двухмерные) дефекты

характерны для поликристаллических ма-

териалов, т.е. для материалов, состоящих

из большого количества кристаллов, раз-

лично ориентированных в пространстве.

Границы между ними обычно представ-

ляют собой скопление дислокаций (см.

рис. 1.2, в). Плоскостные дефекты малы

только в одном направлении; в двух дру-

гих они могут достигать размеров кри-

сталла.

Влияние дефектов строения на прочно-

стные характеристики металлов не одно-

значно. Если прочность практически без-

дефектных кристаллов, так называемых

"усов", очень высока (см. рис. 1.3), то уве-

личение плотности дефектов до опреде-

ленного количества приводит к ее резкому

снижению (ветвь А). Точка Рк характери-

зует прочность металлов, которые принято

Рис. 1.3. Зависимость прочности кристаллического

тела от плотности дефектов строения

называть технически чистыми. Дальней-

шее увеличение плотности дефектов, на-

пример, введением в расплав легирующих

компонентов, или специальными метода-

ми искажения кристаллической решетки

повышает реальную прочность металлов

(ветвь В).

Дефекты в кристаллической решетке

оказывают большое влияние на протека-

ние процессов диффузии и самодиффузии,

которые во многом определяют скорости

химических реакций в твердом теле, а

также ионную проводимость кристаллов.

Распределенные нужным образом по объ-

ему кристалла дефекты кристаллической

решетки позволяют создавать в одном

образце области с различными типами

проводимости, что необходимо при изго-

товлении некоторых полупроводниковых

элементов.

3. КРИСТАЛЛИЗАЦИЯ СПЛАВОВ

Процесс перехода сплава из жидкого

состояния в твердое с образованием кри-

сталлических решеток (кристаллов) назы-

вается первичной кристаллизацией. Про-

цесс кристаллизации начинается с образо-

вания зародышей - центров кристаллиза-

ции, которыми могут быть группы элемен-

тарных кристаллических решеток, туго-

плавкие неметаллические включения или

примеси. Чаще всего кристаллизация начи-

нается от стенок формы, или от полуоплав-

ленных зерен основного металла сварного

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

11

Рис. 1.4. Схематическое изображение дендрита

шва. Образующиеся кристаллы с наи-

большей скоростью растут в направлении,

противоположном отводу теплоты, т.е.

перпендикулярно к стенкам формы. Ско-

рость затвердевания, т.е. перехода из жид-

кой в твердую фазу, зависит от скорости

роста кристаллов, определяемой скоро-

стью охлаждения, и от числа центров кри-

сталлизации. От этого зависит и характер

образующейся структуры: при небольшом

числе центров кристаллизации рост их не

ограничивается, получаются кристаллы

большого размера древовидной формы -

дендриты (рис. 1.4). Если процесс кри-

сталлизации происходит из многих цен-

тров, то ветви дендритов при росте огра-

ничивают друг друга и искажаются. Кри-

сталлы неправильной формы называются

зернами или кристаллитами. Комплекс

кристаллитов образует поликристалличе-

скую структуру (рис. 1.5).

При наличии несовершенств строения

зерно разделяется на блоки и имеет струк-

туру, которая называется микромозаич-

ной. Отдельные мозаики повернуты друг

относительно друга на небольшой угол

(1°). Решетки соседних блоков не совпа-

дают по ориентации, что приводит к на-

рушению правильности в их строении.

Причиной возникновения вакансий и дис-

локаций при кристаллизации является на-

рушение правильности порядка присоеди-

нения атомов при росте кристалла или

разориентации соседних кристаллических

решеток.

Искажение кристаллической решетки и

состояние границ зерен в металлах влияют

на их свойства. Например, прочность мо-

жет увеличиться вследствие искажения

кристаллической решетки вблизи границ

или уменьшиться в связи с наличием в них

примесей, которые всегда присутствуют в

расплаве.

Примеси, растворенные в жидком ме-

талле, могут также измельчать зерно и

изменять его форму. Примеси при затвер-

девании в виде тонкого слоя осаждаются

на поверхности растущего кристалла и

ограничивают его рост. Чем больше ско-

рости охлаждения и зарождения центров

кристаллизации, тем больше скорость

кристаллизации и более мелкозернистая

структура сплава. При мелкозернистой

структуре механические свойства сплава

повышаются.

При переходе сплава из жидкого со-

стояния в твердое происходит усадка -

уменьшение объема. В результате усадки

между зернами в местах соприкосновения

растущих дендритов, в междуосных про-

странствах возникают микропустоты, ко-

торые могут заполняться неметалличе-

скими включениями (сульфидами, фосфи-

дами) или оставаться микроскопическими

раковинами и порами. Такие включения и

поры ухудшают механические свойства

сплава, так как при его нагреве и прило-

жении к нему нагрузок становятся очага-

ми развития трещин, надрывов и тому по-

добных дефектов.

Рис. 1.5. Схема поликристалической структуры

12

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

4. СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

При выборе материала для конструк-

ции исходят из комплекса свойств, кото-

рые подразделяют на механические, физи-

ко-химические, технологические и экс-

плуатационные. К основным механиче-

ским свойствам относят прочность, пла-

стичность, ударную вязкость, усталостную

прочность, ползучесть, твердость и изно-

состойкость.

Внешняя нагрузка вызывает в твердом

теле напряжение и деформацию. Напря-

жение - это сила, отнесенная к площади

поперечного сечения, МПа:

о = P/F,

где Р - сила, МН; F - площадь поперечно-

го сечения, м2.

Деформация - это изменение формы

и размеров тела под влиянием воздействия

внешних сил или в результате процессов,

возникающих в самом теле (например,

фазовых превращений, усадки и т.п.). Де-

формация может быть упругая (исчезаю-

щая после снятия нагрузки) и пластиче-

ская (остающаяся после снятия нагрузки).

При увеличении нагрузки упругая дефор-

мация переходит в пластическую; при

дальнейшем повышении нагрузки проис-

ходит разрушение тела.

Прочность - это способность твердо-

го тела сопротивляться деформации или

разрушению под действием статических

или динамических нагрузок. Прочность

определяют с помощью специальных ме-

ханических испытаний образцов, изготов-

ленных из исследуемого материала.

Для определения прочности при стати-

ческих нагрузках образцы испытывают на

растяжение, сжатие, изгиб и кручение.

Испытания на растяжение обязательны.

Прочность при статических нагрузках

оценивается временным сопротивлением

ов и пределом текучести от; ов - это ус-

ловное напряжение, соответствующее

наибольшей нагрузке, предшествующей

разрушению образца; от - напряжение,

при котором начинается пластическое те-

чение металла. На рис. 1.6 представлен

типовой образец прямоугольного сечения

для испытаний на растяжение.

Прочность при динамических нагруз-

ках определяют по данным испытаний: на

ударную вязкость (разрушение ударом

стандартного образца на копре), на уста-

лостную прочность (определение способ-

ности материала выдерживать, не разру-

шаясь, большое число повторно-перемен-

ных нагрузок), на ползучесть (определе-

ние способности нагретого материала

медленно и непрерывно деформироваться

при постоянных нагрузках). Наиболее час-

то применяют испытания на ударную вяз-

кость (рис. 1.7):

КС = Л/F,

где А - работа, затраченная на разрушение

образца, Дж; F - площадь образца в месте

надреза, м2.

Рис. 1.6. Плоский образец для испытания на

прочность и пластичность при растяжении:

/о - исходная длина образца до испытания; I - длина

образца после испытания

Рис. 1.7. Схема испытания на ударную вязкость

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

13

Пластичность - это способность ма-

териала получать остаточное изменение

формы и размера без разрушения. Пла-

стичность характеризуется относительным

удлинением 8 при разрыве, %:

8 = (Z-Z0) 100/Z,

где Z - длина образца после разрыва, мм;

10 - первоначальная длина образца, мм.

Твердость - это способность мате-

риала сопротивляться внедрению в него

другого, не получающего остаточных де-

формаций тела. Значение твердости и ее

размерность для одного и того же мате-

риала зависят от применяемого метода

измерения. Значения твердости, опреде-

ленные различными методами, пересчи-

тывают по таблицам и эмпирическим

формулам. Например, твердость по Бри-

неллю (НВ, МПа) определяют из отноше-

ния нагрузки Р, приложенной к шарику, к

площади поверхности полученного отпе-

чатка шарика F0Tn:

НВ = P/F0Ttl.

На рис. 1.8 дана схема, по которой за-

меряют твердость.

К физическим свойствам металлов и

сплавов относятся температура плавления,

плотность, температурные коэффициенты

линейного и объемного расширения,

электросопротивление и электропроводи-

мость.

Физические свойства сплавов обуслов-

лены их составом и структурой.

К химическим свойствам относятся

способность к химическому взаимодейст-

вию с агрессивными средами, а также ан-

тикоррозионные свойства.

Рис. 1.8. Схема измерения твердости по

Бринеллю:

D - диаметр шарика; d - диаметр отпечатка; h -

глубина отпечатка

Способность материала подвергаться

различным методам горячей и холодной

обработки определяют по его технологи-

ческим свойствам. К технологическим

свойствам металлов и сплавов относятся

литейные свойства, деформируемость,

свариваемость и обрабатываемость режу-

щим инструментом. Эти свойства позво-

ляют производить формоизменяющую

обработку и получать заготовки и детали

машин.

Литейные свойства определяются

способностью расплавленного металла

или сплава к заполнению литейной фор-

мы, степенью химической неоднородно-

сти по сечению полученной отливки, а

также величиной усадки - сокращением

размеров при кристаллизации и дальней-

шем охлаждении.

Деформируемость - это способ-

ность принимать необходимую форму под

влиянием внешней нагрузки без разруше-

ния и при наименьшем сопротивлении

нагрузке.

Свариваемость - это способность

металлов и сплавов образовывать неразъ-

емные соединения требуемого качества.

Обрабатываемостью называют

свойства металла поддаваться обработке

резанием. Критериями обрабатываемости

являются режимы резания и качество по-

верхностного слоя.

Технологические свойства часто опре-

деляют выбор материала для конструкции.

Разрабатываемые материалы могут быть

внедрены в производство только в том

случае, если их технологические свойства

удовлетворяют необходимым требованиям.

Современное автоматизированное про-

изводство, оснащенное гибкими система-

ми управления, нередко предъявляет к

технологическим свойствам материала

особые требования, которые должны по-

зволять осуществлять комплексный тех-

нологический процесс на всех стадиях

получения изделия с заданным ритмом:

например, проведение сварки на больших

скоростях, ускоренный темп охлаждения

отливок, обработка резанием на повышен-

14

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

ных режимах и т.п. при обеспечении не-

обходимого условия - высокого качества

получаемой продукции.

К эксплуатационным свойствам в за-

висимости от условия работы машины или

конструкции ОТНОСЯТ ИЗНОСОСТОЙКОСТЬ,

коррозионную стойкость, хладостойкость,

жаропрочность, жаростойкость, анти-

фрикционность материала и др.

Износостойкость - способность ма-

териала сопротивляться поверхностному

разрушению под действием внешнего тре-

ния.

Коррозионная стойкость - сопро-

тивление сплава действию агрессивных

кислотных и щелочных сред.

Хладостойкость - способность

сплава сохранять пластические свойства

при температурах ниже О °C.

Жаропрочность - способность спла-

ва сохранять механические свойства при

высоких температурах.

Жаростойкость - способность спла-

ва сопротивляться окислению в газовой

среде при высоких температурах.

Антифрикционность - способность

сплава прирабатываться к другому сплаву.

Эти свойства определяются в зависи-

мости от условия работы машин или кон-

струкций специальными испытаниями.

При выборе материала для создания

технологической конструкции необходи-

мо комплексно учитывать его прочност-

ные, технологические и эксплуатационные

характеристики.

5. ДИАГРАММА СОСТОЯНИЯ

Диаграммой состояния называется

графическое изображение, показывающее

фазовый состав сплавов в зависимости от

температуры и концентрации химических

компонентов в условиях равновесия. Фа-

зой называется однородная часть системы,

отделенная от других частей поверхно-

стью раздела, при переходе через которую

свойства сплава изменяются скачкообраз-

но. На рис. 1.9 изображена диаграмма со-

стояния железоуглеродистых сплавов,

имеющая большое практическое значение.

Структурные составляющие железо-

углеродистых сплавов. В зависимости от

температуры и концентрации углерода

железоуглеродистые сплавы имеют сле-

дующие составляющие.

Аустенит - твердый раствор углеро-

да в у-железе с предельной концентрацией

углерода 2,14 % при температуре 1147 °C;

с понижением температуры до 727 °C

концентрация углерода уменьшается до

0,8 %; сталь со структурой аустенита име-

ет высокие пластичность и вязкость. Ау-

стенит не магнитен.

Феррит - твердый раствор углерода в

a-железе с предельной концентрацией

углерода 0,02 % при температуре 727 °C;

сталь со структурой феррита ферромаг-

нитна вплоть до температуры Кюри

770 °C, имеет малую твердость и высокую

пластичность.

Цементит - химическое соединение

железа с углеродом Fe3C (6,67 % С); фер-

ромагнитен до температуры Кюри 210 °C,

имеет высокие твердость и хрупкость.

Перлит - механическая смесь (эвтек-

тоид) феррита и цементита, образующаяся

при эвтектоидном распаде аустенита

(0,8 % С); сталь, имеющая структуру пер-

лита ферромагнитна, обладает повышен-

ными прочностью и твердостью.

Ледебурит (4,3 % С) - механическая

смесь (эвтектика) аустенита и цементита;

ниже температуры 727 °C аустенит пре-

вращается в перлит, при этом образуется

смесь перлита и цементита - превращен-

ный ледебурит.

Графит - углерод в свободном со-

стоянии, образующийся в чугунах в ре-

зультате распада цементита при медлен-

ном охлаждении. Графит не магнитен,

мягок и обладает низкой прочностью.

Жидкость + феррит

1600г-

1539 4

Феррит )500\fi

Феррит*

+аустенит

^В

3

Жидкость

О

1900\

N

1300

1392

Е>'

<53

£

с:

£

1200

1100

£ 1000

911

„ 900

Аустенит*

* феррит

5

800

Феррит

Феррит*

цементит

(третичный)

700

600

Аустенит

PAi

I |/7ffWT|^

Q

Жидкость

аустенит

/Аустенит

'цементит

(Вторичный)

1191

Е

С

D

Жидкость * L

цементит(первичныи)

-------------------\Е

Аустенит* цементит

(вторичный)*ледебу-

рит(аустенит +

цементит)

Цементит (первичный)

+ ледебурит(аусте-

нит * цементит)

Эвтетика (ледебурит)

721

Цементит Перлит*цементит

(вторичный) (вторичный)+ледебурит

+ перлит ^перлит^цементит)

0,81

2 2,19

4 9,3

Рис. 1.9. Диаграмма состояния железо - цементит

К

L

Цементит (первичный)*

*ледебурит (перлит *

+ цементит} ।______

6 6,67 7в/оС

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

16

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

Диаграмма состояния железоуглеро-

дистых сплавов. Основные свойства спла-

ва определяются содержанием угле-

рода. Взаимодействие углерода с а- или

у-модификациями железа приводит к об-

разованию железоуглеродистых сплавов,

различных по строению и свойствам. По-

строение диаграммы состояния железо -

углерод (цементит) дает представление о

температурах и концентрационных грани-

цах существования этих сплавов.

На диаграмме состояния железо - це-

ментит (см. рис. 1.9) линия ABCD - линия

ликвидуса, выше нее сплав находится в

жидком состоянии; линия AECF - линия

солидуса, ниже нее сплав находится в

твердом состоянии. При температурах,

соответствующих линии AECF, заканчи-

вается первичная кристаллизация. В точке

С при концентрации углерода 4,3 % обра-

зуется эвтектика, которая носит название

ледебурит. Линия PSK - линия эвтектоид-

ного превращения, на которой заканчива-

ется процесс вторичной кристаллизации.

Линия PS - линия нижних критических

точек А\. Линия GSE - начало процесса

вторичной кристаллизации твердого рас-

твора. Линия GS - линия верхних крити-

ческих точек Л3; она показывает темпера-

туру начала выделения феррита из аусте-

нита. Линия SE - линия верхних критиче-

ских точек Ат, она показывает температу-

ру начала выделения вторичного цементи-

та и является линией, определяющей пре-

дельную растворимость углерода в ау-

стените. Сплавы, содержащие до 2,14 % С,

условно называют сталями, более 2,14 % С -

чугунами. Сталь, содержащая 0,8 % С,

называется эвтектоидной сталью; сталь,

содержащая менее 0,8 % С, - доэвтектоид-

ной. Сталь, содержащая более 0,8 % С, -

заэвтектоидной.

Практическое применение диаграм-

мы Fe-Fe3C. Диаграмму Fe-Fe3C исполь-

зуют для определения видов и темпера-

турных интервалов термической обработ-

ки стали; для назначения температурного

интервала при обработке давлением; для

определения температуры плавления и

заливки сплавов.

Температуру плавления определяют по

линии ликвидуса. Температура заливки

должна быть выше линии ликвидуса. Тем-

пературный интервал при горячей обра-

ботке давлением находится ниже линии

солидуса на 100 - 150 °C (верхний предел)

и выше линии критических точек А3 на

25 - 50 °C (нижний предел).

Основой процесса термической обра-

ботки является полиморфизм железа и его

твердых растворов на базе а- и у-железа.

Полиморфные превращения стали данного

состава происходят в определенном ин-

тервале температур, ограниченном ниж-

ней At и верхними Л3 и Ат критическими

точками.

В результате полиморфизма происхо-

дит перекристаллизация в твердом со-

стоянии. Перекристаллизация - это изме-

нение кристаллического строения стали

при ее нагреве или при охлаждении до

определенных температур.

Таким образом, термическая обработка

заключается в нагреве сплавов до опреде-

ленных температур, выдержке их при этих

температурах и последующем охлаждении

с различной скоростью. При этом изменя-

ются структура сплава, а следовательно, и

его свойства. Изменяя скорость охлажде-

ния, можно получить различные физико-

механические свойства и структуры желе-

зоуглеродистых сплавов.

Основные виды термической обработ-

ки - отжиг, нормализация, закалка и от-

пуск.

Отжиг - нагрев доэвтектоидной стали

выше точки Аз, заэвтектоидной - выше

точки Ат с последующим охлаждением

вместе с печью. После полного отжига

структура сплава состоит из феррита и

перлита (доэвтектоидные стали). Отжиг

снимает внутреннее напряжение, снижает

твердость и повышает пластичность, уст-

раняет химическую неоднородность. Не-

полный отжиг - нагрев выше точки но

ниже Л3; происходит неполная фазовая пе-

рекристаллизация.

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

17

Нормализация - нагрев выше точки

А3, охлаждение на воздухе; нормализация

приводит к измельчению зерна и повыше-

нию прочности.

Закалка - нагрев выше точки А3, бы-

строе охлаждение в воде или масле; по-

вышает твердость и прочность, снижает

пластичность.

Регулируя скорость охлаждения стали

из аустенитного состояния, можно полу-

чать различные структуры: мартенсит,

троостит, сорбит, перлит.

Структура мартенсита образуется при

быстром охлаждении в результате без-

диффузионного (сдвигового) перехода

у-железа (аустенита) в a-железо (феррит)

без выделения углерода из раствора. Пе-

реход у-железа в a-железо сопровождается

изменением кристаллических решеток,

что вызывает появление внутренних до-

полнительных напряжений. Мартенсит

представляет собой пересыщенный рас-

твор углерода в a-железе с искаженной

кристаллической решеткой. Сталь со

структурой мартенсита обладает высоки-

ми твердостью и прочностью.

Структура троостита образуется при

более медленном охлаждении и представ-

ляет собой смесь феррита и цементита с

высокой дисперсностью. Троостит имеет

меньшие твердость и прочность, чем мар-

тенсит.

Структура сорбита образуется при еще

более медленном охлаждении. Зерна фер-

рита укрупняются, образуется мелкодис-

персная ферритно-карбидная смесь.

Структура перлита образуется в ре-

зультате очень медленного охлаждения

сплава вместе с печью и является у эвтек-

тоидных сталей конечной структурой рас-

пада аустенита; у доэвтектоидных сталей

конечной структурой будет грубая смесь

феррита и перлита; у заэвтектоидных ста-

лей - смесь перлита и цементита.

Отпуск - нагрев ниже точки А\ и

медленное охлаждение; его применяют

как сопутствующую операцию после за-

калки для получения более устойчивых

структур. Высокий отпуск (нагрев до тем-

пературы 700 °C) применяют для повыше-

ния пластичности и обрабатываемости при

небольшом снижении прочности закален-

ной стали; низкий отпуск (нагрев до тем-

пературы 250 °C) применяют для повыше-

ния вязкости закаленной стали при сохра-

нении прочности.

6. ВЛИЯНИЕ ПРИМЕСЕЙ НА СВОЙСТВА

ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

На свойства железоуглеродистых спла-

вов влияет наличие в них постоянных

примесей (вредных - серы, фосфора, ки-

слорода, азота, водорода; полезных -

кремния, марганца и др.). Эти примеси

могут попадать в сплав из природных со-

единений (руд), например, сера и фосфор;

из металлического лома - хром, никель и

др.; в процессе выплавки и раскисления -

углерод, кремний и марганец.

Углерод находится главным образом в

связанном состоянии в виде цементита.

В свободном состоянии в виде графита он

содержится в чугунах. С увеличением со-

держания углерода в сталях возрастают

твердость, прочность и уменьшается пла-

стичность.

Сера является вредной примесью. Она

образует легкоплавкую эвтектику FeS +

+ Fe, которая при кристаллизации сплава

располагается по границам зерен и при

повторном нагреве расплавляется, что

приводит к образованию трещин и надры-

вов. Это явление носит название красно-

ломкости. Содержание серы должно быть

менее 0,06 %.

Фосфор ухудшает пластические свой-

ства сплава, вызывая явление хладнолом-

кости. Его содержание в стали не должно

превышать 0,08 %. В чугуне допускается

до 0,3 % Р.

Азот, кислород и водород присутству-

ют в сплавах в составе оксидов FeO, SiO2,

А12О3, нитридов РедМ или в свободном

состоянии, при этом они располагаются в

дефектных местах в виде молекулярного и

атомарного газов. Оксиды и нитриды слу-

18

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

жат концентраторами напряжений и могут

снижать механические свойства (проч-

ность, пластичность).

Водород растворяется в стали при рас-

плавлении. При охлаждении сплава рас-

творимость водорода уменьшается, он

накапливается в микропорах под высоким

давлением и может стать причиной обра-

зования внутренних надрывов в металле

(флокенов) и трещин.

Кремний и марганец попадают в же-

лезоуглеродистый сплав при его выплавке

и в процессе раскисления. Кремний по-

вышает предел текучести и уменьшает

склонность к хладноломкости. Кремний

способствует графитизации чугуна. Мар-

ганец образует твердый раствор с железом

и немного повышает твердость и проч-

ность феррита.

7. КЛАССИФИКАЦИЯ СТАЛЕЙ И

ЧУГУНОВ И ИХ МАРКИРОВКА

Классификация сталей. Стали клас-

сифицируются по химическому составу,

качеству и назначению. По химическому

составу классифицируют главным обра-

зом конструкционные стали, предназна-

ченные для изготовления деталей машин и

металлических конструкций. Конструкци-

онные стали делят на углеродистые и ле-

гированные.

Углеродистые стали могут быть низко-

углеродистые: С < 0,09 ... 0,25 %; сред-

неуглеродистые: С < 0,25 ... 0,45 % и вы-

сокоуглеродистые: С < 0,45 ... 0,75 %.

Легированные стали условно подразделя-

ют на низколегированные с содержанием

легирующих элементов 2,5 %; среднеле-

гированные - от 2,5 до 10 % и высоколе-

гированные - более 10 %.

Другие стали, например инструмен-

тальные, с особыми физико-химическими

свойствами по химическому составу

обычно не классифицируются.

По назначению стали подразделяют на

конструкционные, инструментальные и

стали и сплавы с особыми свойствами-

жаропрочные, кислотостойкие, износо-

стойкие, магнитные и др.

По качеству различают стали общего

назначения, качественные, высококачест-

венные и особовысококачественные, в

последнем случае в маркировке указыва-

ется способ выплавки и последующей об-

работки стали.

Под качеством стали понимают сово-

купность свойств, определяемых метал-

лургическим процессом ее производства.

Однородность химического состава,

строения и свойств стали, а также ее тех-

нологичность во многом зависят от со-

держания газов (кислорода, водорода, азо-

та) и вредных примесей - серы и фосфора.

Газы являются скрытыми количественно

трудноопределяемыми примесями, поэто-

му нормы содержания вредных примесей

служат основными показателями для раз-

деления сталей по качеству. Стали обык-

новенного качества содержат до 0,05 % S

и 0,04 % Р, качественные - не более

0,04 % S и 0,035 % Р, высококачественные -

не более 0,025 % S и 0,025 % Р, особовы-

сококачественные - не более 0,015 % S и

0,025 % Р.

Стали углеродистые обыкновенного

качества (ГОСТ 380-88) обозначаются

индексом "Ст" и порядковым номером,

например, Ст1, СтЗ, Ст5. Чем выше номер

в обозначении стали, тем выше ее проч-

ность и ниже пластичность.

По степени раскисления и характеру

затвердевания стали классифицируют на

спокойные, полуспокойные и кипящие.

Раскисление - процесс удаления из

жидкого металла кислорода, проводимый

для предотвращения хрупкого разрушения

стали при горячей деформации.

Спокойные стали раскисляют марган-

цем, кремнием и алюминием. Они содер-

жат мало кислорода и затвердевают спо-

койно, без газовыделения. Кипящие стали

раскисляют только марганцем. Перед раз-

ливкой в них содержится повышенное

количество кислорода, который при за-

твердевании, частично взаимодействуя с

углеродом, удаляется в виде СО. Выделе-

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

19

ние пузырей СО создает впечатление ки-

пения стали, с чем и связано ее название.

Кипящие стали дешевы, их производят

низкоуглеродистыми и практически без

кремния (Si < 0,07 %), но с повышенным

количеством газообразных примесей.

Полуспокойные стали по степени рас-

кисления занимают промежуточное поло-

жение между спокойными и кипящими.

При классификации стали по структуре

учитывают особенности ее строения в

отожженном и нормализованном состоя-

ниях. По структуре в отожженном (равно-

весном) состоянии конструкционные ста-

ли разделяют на четыре класса: доэвтек-

тоидные, имеющие в структуре избыточ-

ный феррит; эвтектоидные, структура ко-

торых состоит из перлита; аустенитные и

ферритные.

Качественные углеродистые стали со-

гласно ГОСТ 1050-88 маркируются циф-

рами, указывающими среднее содержание

углерода в сотых долях процента: сталь

10, сталь 15,..., сталь 80. Содержание серы

и фосфора в этих сталях не должно пре-

вышать 0,035 %. Стали этой группы, со-

держащие свыше 0,2 % С, выпускаются

только спокойными.

Углеродистые инструментальные ста-

ли (ГОСТ 1435-99) с содержанием угле-

рода более 0,7 % имеют в обозначении

букву "У" и цифру, указывающую на со-

держание углерода в десятых долях про-

цента: У7, У8, ...,У13.

Легированные конструкционные стали

(ГОСТ 4543-71) в зависимости от содер-

жания серы и фосфора подразделяются на

качественные, высококачественные и осо-

бовысококачественные.

Все высоколегированные стали содер-

жат минимальное количество вредных

примесей и являются высококачествен-

ными. Для придания особых свойств их

подвергают дополнительной обработке

специальными методами, которые отра-

жены в обозначении сталей в конце на-

именования марки: ВД - вакуумно-дуго-

вой переплав, Ш - электрошлаковый пе-

реплав, ВИ - вакуумно-индукционная вы-

плавка, СШ - обработка синтетическими

шлаками.

Маркировка легированных сталей.

В основу маркировки легированных ста-

лей положена буквенно-цифровая система

(ГОСТ 4543-71) Легирующие элементы

обозначаются буквами русского алфавита:

марганец - Г, кремний - С, хром - X, ни-

кель - Н, вольфрам - В, ванадий - Ф, ти-

тан - Т, молибден - М, кобальт - К, алю-

миний - Ю, медь - Д, бор - Р, ниобий - Б,

цирконий - Ц, азот - А. Количество угле-

рода, как и при обозначениях углероди-

стых сталей, указывается в сотых долях

процента цифрой, стоящей в начале обо-

значения; количество легирующего эле-

мента в процентах указывается цифрой,

стоящей после соответствующего индекса.

Отсутствие цифры после индекса элемен-

та указывает на то, что его содержание

менее 1,5 %. Высококачественные стали

имеют в обозначении букву А, а особовы-

сококачественые - букву Ш, проставляе-

мую в конце. Например, сталь 12Х2Н4А

содержит 0,12 % С, около 2 % Сг, около

4 % Ni и менее 0,025 % S и Р.

В легированных инструментальных

сталях цифра в начале указывает среднее

содержание углерода в десятых долях

процента, если его содержание менее 1 %,

если равно 1 % или больше, то цифру не

ставят, например: сталь ЗХ2В8Ф содержит

0,3 % С, а сталь ХВГ - больше 1 % С.

В маркировке сталей иногда ставят бу-

квы, указывающие на их применение: А -

автоматные, Р - быстрорежущие, Ш - ша-

рикоподшипниковые, Э - электротехниче-

ские.

Классификация чугунов. Чугунами

называются железоуглеродистые сплавы,

содержащие более 2,14 % С и затверде-

вающие с образованием эвтектики. Благо-

даря сочетанию высоких литейных

свойств, достаточной прочности, износо-

стойкости, а также относительной деше-

20

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

визне чугуны получили широкое распро-

странение в машиностроении. Их исполь-

зуют для производства качественных от-

ливок сложной формы при отсутствии

жестких требований к габаритам и массе

деталей.

В зависимости от того, в какой форме

присутствует углерод в сплавах, различа-

ют белые, серые, высокопрочные чугуны,

чугуны с вермикулярным графитом и ков-

кие чугуны. Высокопрочные чугуны и

чугуны с вермикулярным графитом явля-

ются разновидностью серых, но из-за по-

вышенных механических свойств их вы-

деляют в особые группы.

Белыми называются чугуны, в которых

весь углерод находится в связанном со-

стоянии в виде цементита. Согласно диа-

грамме состояния Fe-Fe3C белые чугуны

подразделяют на доэвтектические, эвтек-

тические и заэвтектические. Из-за боль-

шого количества цементита они твердые

(450 ... 550 НВ), хрупкие и для изготовле-

ния деталей машин не используются. Ог-

раниченное применение имеют отбелен-

ные чугуны - отливки из серого чугуна со

слоем белого чугуна в виде твердой корки

на поверхности. Из них изготовляют про-

катные валки, лемеха плугов, тормозные

колодки и другие детали, работающие в

условиях износа.

В промышленности широко применя-

ют серые, высокопрочные и ковкие чугу-

ны, в которых весь углерод или часть его

находится в виде графита. Графит обеспе-

чивает пониженную твердость, хорошую

обрабатываемость резанием, а также вы-

сокие антифрикционные свойства вслед-

ствие низкого коэффициента трения. Вме-

сте с тем включения графита снижают

прочность и пластичность, так как нару-

шают сплошность металлической основы

сплава. Серые, высокопрочные и ковкие

чугуны различаются условиями образова-

ния графитных включений и их формой,

что отражается на их механических свой-

ствах, которые в большой степени зависят

от структуры металлической основы.

Прочность, твердость и износостойкость

чугунов растут с увеличением количества

перлита в металлической основе, которая

по всем показателям близка к сталям.

Серыми называются чугуны с пластин-

чатой формой графита. По химическому

составу серые чугуны разделяют на обыч-

ные (нелегированные) и легированные.

Обычные серые чугуны - сплавы сложно-

го состава, содержащие основные элемен-

ты: Fe, С, Si - и постоянные примеси: Мп,

Р и S. Содержание этих элементов в серых

чугунах колеблется в следующих преде-

лах, %: 2,2 ... 3,7 С; 1 ... 3 Si; 0,2 ...

1,1 Мп; 0,02 ... 0,3 Р; 0,02 ... 0,15 S. В не-

больших количествах в обычных серых

чугунах могут содержаться Cr, Ni и Си,

которые попадают из руды. Почти все эти

элементы влияют на условия графитиза-

ции, количество графитных включений,

структуру металлической основы и, как

следствие, свойства чугунов. Обозначают

серые чугуны индексами СЧ 20, СЧ 25,

СЧ 30. Цифра в обозначении указывает на

предел прочности чугуна при растяжении

в 0,1 МПа (табл. 1.1).

Высокопрочными называют чугуны, в

которых графит имеет шаровидную фор-

му. Их получают модифицированием маг-

нием, который вводят в жидкий чугун в

количестве 0,02 ... 0,08 %. Ввиду того, что

модифицирование чугунов чистым магни-

ем сопровождается сильным пироэффек-

том, чистый магний заменяют лигатурами

(например, сплавом магния и никеля).

Чугун после модифицирования имеет

следующий химический состав, %: 3,0 ...

3,6 С; 1,1 ...2,9 Si; 0,3 ...0,7 Мп; до 0,02 S

и до 0,1 Р. По структуре металлической

основы высокопрочный чугун может быть

ферритным или перлитным. Ферритный

чугун в основном состоит из феррита и

шаровидного графита, допускается до

20 % перлита. Структура перлитного чу-

гуна - сорбитообразный или пластинча-

тый перлит и шаровидный графит, допус-

кается до 20 % феррита.

Шаровидный графит - менее сильный

концентратор напряжений, чем пластин-

чатый, поэтому он меньше снижает меха-

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

21

нические свойства металлической основы.

Чугуны с шаровидным графитом облада-

ют более высокой прочностью и некото-

рой пластичностью. Марка высокопрочно-

го чугуна состоит из букв ВЧ и числа,

обозначающего уменьшенное в 10 раз

значение его временного сопротивления

(см. табл. 1.1.).

В чугунах с вермикулярным графитом

структура формируется под действием

комплексного модификатора, содержаще-

го магний и редкоземельные металлы.

Графит приобретает шаровидную (до

40 %) и вермикулярную - в виде мелких

тонких прожилок - форму.

После модифицирования эти чугуны

содержат, %: 3,1 ... 3,8 С; 2,0 ... 3,0 Si;

0,2... 1,0 Мп; до 0,025 S;0,08P.

Чугуны с вермикулярным графитом

производят четырех марок: ЧВГ 30; ЧВГ

35; ЧВГ 40; ЧВГ 45 (табл. 1.1.). Число в

марке обозначает уменьшенное в 10 раз

значение временного сопротивления.

По механическим свойствам чугуны с

вермикулярным графитом занимают про-

межуточное положение между серыми и

высокопрочными чугунами. Они прочнее

серых чугунов, особенно при циклических

нагрузках; предел выносливости o.i со-

ставляет 140 МПа у ЧВГ 30 и 190 МПа у

ЧВГ 45. Механические свойства этих чу-

гунов в меньшей степени зависят от массы

отливок. Они отличаются хорошей тепло-

проводностью [40 ... 50 Вт/(м • К)], что

обеспечивает их стойкость к теплосменам.

Ковкими называются чугуны, в кото-

рых графит имеет хлопьевидную форму.

Их получают отжигом белых доэвтектиче-

ских чугунов. По этой причине графит

ковких чугунов называют углеродом от-

жига. Такой графит в отличие от пластин-

чатого меньше снижает механические

свойства металлической основы, вследст-

вие чего ковкие чугуны по сравнению с

серыми обладают более высокими проч-

ностью и пластичностью.

Отливки из белых чугунов, подвергае-

мые отжигу на ковкие чугуны, изготовля-

ют тонкостенными. Они не должны иметь

толщину в сечении более 50 мм, иначе в

сердцевине при кристаллизации выделяет-

ся пластинчатый графит и чугун становит-

ся непригодным для отжига. По этой же

причине исходные белые чугуны имеют

пониженное содержание углерода и крем-

ния. Их химический состав следующий,

%: 2,4 ... 2,9 С; 1,0 ... 1,6 Si; 0,2 ... 1,0 Мп;

до 0,2 S и до 0,18 Р.

По структуре металлической основы,

которая определяется режимом отжига,

ковкие чугуны бывают ферритными и

перлитными. Ковкие чугуны обозначают

индексом и последующими цифрами, пер-

вая из которых характеризует прочность, а

вторая пластичность КЧ 30-6, КЧ 60-3 и

т.д. (см. табл. 1.1.).

Таблица 1.1. Свойства промышленных чугунов

Марка чугуна Пв °0,2 8,% НВ Структура металлической основы

МПа

Серые чугуны (ГОСТ 1412-85)

СЧ 10 100 - - -190 Ф

СЧ 15 150 - - 163 . . 210 Ф

СЧ 25 250 - 180. . 245 Ф + П

СЧ35 350 - - 220 . . 275 п

22

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

Продолжение табл. 1.1

Марка чугуна Пв а0,2 8, % НВ Структура металлической основы

МПа

Высокопрочные чугуны (ГОСТ 7293-85)

ВЧ35 350 220 22 140 . . 170 Ф

ВЧ 45 450 310 10 140 . . 225 Ф + П

ВЧ 60 600 370 3 192 . . 227 Ф + П

ВЧ 80 800 490 2 248 . . 351 п

ВЧ 100 1000 700 2 270 . . 360 Б

Чугуны с вермикулярным графитом (ГОСТ 28384-89)

ЧВГЗО 300 240 3 130 . . 180 Ф

ЧВГ35 350 260 2 140 . . 190 Ф + П

ЧВГ40 400 320 1,5 170 . . 220 Ф + П

ЧВГ45 450 380 0,8 190 . . 250 п

Ковкие чугуны (ГОСТ 1215-79)

КЧ 30-6 300 - 6 100 . . 163 Ф + до 10 % П

КЧ35-8 350 - 8 100 . . 163 -

КЧ 37-12 370 - 12 но. . 163 -

КЧ 45-7 450 - 7 150 . . 207 -

КЧ 60-3 600 - 3 200 . . 269 П + до 20 % Ф

КЧ 80-1,5 800 - 1,5 270 . . 320 П

8. ЦВЕТНЫЕ МЕТАЛЛЫ

И ИХ СПЛАВЫ

Алюминий - легкий металл (плот-

ность 2700 кг/м3, обладает высокими теп-

лопроводностью [200 Вт/(м-К)] и электро-

проводимостью (10‘5 См), стоек к корро-

зии. Температура плавления алюминия

658 °C.

Алюминиевые сплавы разделяют на

деформируемые и литейные. Те и другие

могут быть неупрочняемые и упрочняе-

мые термической обработкой.

Деформируемые алюминиевые сплавы

(ГОСТ 4784-97) хорошо обрабатываются

прокаткой, ковкой, штамповкой. К дефор-

мируемым алюминиевым сплавам, не уп-

рочняемым термической обработкой, от-

носятся сплавы системы Al-Мп (АМц),

содержащие до 1,6 % Мп, и сплавы систе-

мы Al-Mg (АМг), содержащие до 5,8 %

Mg. Эти сплавы обладают высокой пла-

стичностью и невысокой прочностью.

К деформируемым алюминиевым спла-

вам, упрочняемым термической обработкой,

относятся сплавы системы Al-Cu-Mg (дур-

алюмины, ковочные сплавы), а также вы-

сокопрочные и жаропрочные сплавы

сложного химического состава. Дуралю-

мины (Д16 - Д18) содержат 3,8 ... 4,8 %

Си, 0,4 ... 1,8 % Mg, а также 0,4 ... 0,9 %

Мп, который повышает коррозионную

стойкость сплавов. После термической

обработки эти сплавы приобретают высо-

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

23

кие прочность и пластичность. Ковочные

сплавы (АК6 - АК8) содержат 1,8 ...4,8 %

Си, 0,4 ... 0,8 % Mg, 0,4 ... 1 % Мп, 0,6 ...

1,2 % Si, хорошо деформируются в нагре-

том состоянии, обладают высокой проч-

ностью после термообработки.

Литейные алюминиевые сплавы

(ГОСТ 1583-93) применяют для изготов-

ления деталей машин и приборов литьем.

Наиболее широко используют сплавы

алюминия с содержанием 10 ... 13 % Si:

АК12, АК9ч, АК7ч.

Сплавы алюминия с медью (до 5,3 % Си)

и марганцем (до 1 % Мп) обладают повы-

шенной прочностью (сплавы АМц4К1,

АМц5К). Их применяют для литья дета-

лей, работающих при достаточно высоких

нагрузках (кронштейны, арматура и др.).

Сплавы алюминия с магнием (до 9,5 ...

11,5 % Mg) обладают хорошей коррозион-

ной стойкостью и применяются для отли-

вок, работающих во влажной атмосфере

(сплавы АМг4К1, АМг5К). Часто отливки

из алюминиевых литейных сплавов под-

вергают термической обработке для по-

вышения прочности, пластичности, сни-

жения остаточных напряжений.

Алюминий применяют для приготов-

ления спеченных алюминиевых сплавов

(САС) и спекаемых алюминиевых пудр

(САП), из которых изготовляют детали

методами порошковой металлургии, по-

зволяющей получать детали с особыми

свойствами: коррозионной стойкостью,

прочностью, пористостью.

Магний - легкий металл (плотность

1740 кг/м3), температура его плавления

651 °C. Промышленный магний марки

Мг96 содержит 99,96 % Mg, марки

Мг95 - 99,85 % Mg. Магниевые сплавы

разделяют на деформируемые и литейные,

не упрочняемые и упрочняемые термиче-

ской обработкой.

Деформируемые магниевые сплавы

(МА) (ГОСТ 14957-76) содержат до 2 %

Мп, до 5 % А1, десятые доли процента це-

рия, например сплавы МА2, МА8, не уп-

рочняемые термической обработкой; вы-

сокопрочные сплавы - до 9 % А1 и 0,5 %

Мп (сплав МА5). Жаропрочные магние-

вые сплавы содержат добавки циркония,

никеля и др.

Литейные магниевые сплавы (МЛ6,

МЛЗ) (ГОСТ 2856-79) содержат 2,5 ... 9 %

А1 и 0,5 ... 1,5 % Zn, а также 0,15 ... 0,5 %

Мп, имеют невысокий модуль упругости

(Е = 43 000 МПа) и вследствие этого хо-

рошие демпфирующие свойства (гасят

колебания конструкции). Однако эти

сплавы обладают невысокой коррозион-

ной стойкостью, и для ее повышения от-

ливки оксидируют, покрывают лаками.

Медь - тяжелый цветной металл, име-

ет плотность 8940 кг/м3, температуру

плавления 1083 °C, обладает высокой пла-

стичностью, коррозионной стойкостью,

малым удельным электросопротивлением

(7 10'8 Ом • м), высокой теплопроводно-

стью [385 Вт/(м • К)], поэтому ее широко

используют для изготовления электропро-

водов, деталей электрических машин и

приборов, в химическом машиностроении.

Медь по чистоте подразделяют на марки

МО (99,97 % Си), Ml (99,9 % Си), М2

(99,7 % Си), М3 (99,5 % Си), М4 (99 % Си).

Медные сплавы разделяют на бронзы и

латуни. Бронзы (ГОСТ 493-79, 613-79) -

это сплавы меди с оловом (4 ... 33 % Sn),

свинцом (30 % РЬ), алюминием (5 ... 11 %

А1), кремнием (4 ... 5 % Si), сурьмой и

фосфором. Латуни - это сплавы меди с

цинком (до 50 % Zn) с небольшими добав-

ками алюминия, кремния, никеля, марган-

ца (ГОСТ 17711-93, 15527-70). Медные

сплавы обозначают начальными буквами

их названия (Л - латунь, Бр - бронза), по-

сле чего следуют первые буквы основных

названий элементов, образующих сплав, и

цифры, указывающие количество леги-

рующего элемента в процентах. Напри-

мер, ЛЦ40Мц1,5 - латунь, содержащая

40 % Zn, 1,5 % Мп, остальное Си.

Бронзы и латуни разделяют на дефор-

мируемые и литейные. Литейные бронзы

и латуни отличаются от деформируемых

тем, что в их состав вводят добавки,

улучшающие литейные свойства сплава:

24

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ, ПРИМЕНЯЕМЫХ В МАШИНОСТРОЕНИИ

повышающие жидкотекучесть, умень-

шающие усадку. Однако эти добавки сни-

жают пластические свойства литейных

бронз и латуней по сравнению с деформи-

руемыми.

Титан - тугоплавкий металл [темпера-

тура плавления (1665 ± 5) °C, плотность

4500 кг/м3]. Временное сопротивление

чистого титана ств = 250 МПа, относитель-

ное удлинение 8 = 70 %; он обладает вы-

сокой коррозионной стойкостью. Удель-

ная прочность титана выше, чем у многих

легированных конструкционных сталей.

Поэтому при замене сталей титановыми

сплавами можно при равной прочности

уменьшить массу детали на 40 %. Однако

титан имеет низкую жаростойкость, так

как при температурах выше 500 ... 600 °C

легко окисляется и поглощает водород.

Титан хорошо обрабатывается давлением,

сваривается, из него изготовляют сложные

отливки, но обработка его резанием за-

труднительна.

Для получения сплавов с заданными

свойствами титан легируют алюминием,

молибденом и др. (ГОСТ 19807-91). Наи-

большее применение нашли сплавы, леги-

рованные алюминием, например сплав

ВТ5 (до 5 % А1) с св = 700 ... 900 МПа,

8 = 10 ... 12 %. Из этого сплава получают

поковки, отливки.

Для получения требуемых механиче-

ских свойств титановые сплавы подверга-

ют термической обработке (отжигу, закал-

ке и старению) в печах с защитной атмо-

сферой. Титан и его сплавы используют

для изготовления деталей самолетов, в

химическом машиностроении, судострое-

нии и других областях машиностроения.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Чем вызвано снижение прочности метал-

лических кристаллов по сравнению с теорети-

чески рассчитанной?

2. Чем кристаллиты отличаются от кри-

сталлов?

3. Назовите основные механические свой-

ства машиностроительных материалов.

4. Назовите основные технологические ха-

рактеристики материалов.

5. Перечислите основные фазы железоуг-

леродистых сплавов.

6. Перечислите основные принципы клас-

сификации сталей.

7. Вспомните особенности маркировки уг-

леродистых, легированных и инструменталь-

ных сталей.

РАЗДЕЛО ПРОИЗВОДСТВО ЧЕРНЫХ

И ЦВЕТНЫХ МЕТАЛЛОВ

Глава I Современное металлургическое

производство

1. СТРУКТУРА МЕТАЛЛУРГИЧЕСКОГО

ПРОИЗВОДСТВА И ЕГО ПРОДУКЦИЯ

Металлургическое производ-

ство - это область науки, техники и от-

расль промышленности, охватывающая

различные процессы получения металлов

из руд или других материалов, а также

процессы, способствующие улучшению

свойств металлов и сплавов. Введение в

расплав в определенных количествах ле-

гирующих элементов позволяет изменять

состав и структуру сплавов, улучшать их

механические свойства, получать задан-

ные физико-химические свойства. Оно

включает шахты и карьеры по добыче руд

и каменных углей; горно-обогатительные

комбинаты, где обогащают руды, подго-

тавливая их к плавке; коксохимические

заводы, где осуществляют подготовку уг-

лей, их коксование и извлечение из них

полезных химических продуктов; энерге-

тические цехи для получения сжатого воз-

духа (для дутья доменных печей), кисло-

рода, очистки металлургических газов;

доменные цехи для выплавки чугуна и

ферросплавов или цехи для производства

железорудных металлизованных окаты-

шей; заводы для производства ферроспла-

вов; сталеплавильные цехи (конвертерные,

мартеновские, электросталеплавильные)

для производства стали; прокатные цехи, в

которых слитки стали перерабатывают в

сортовой прокат: балки, рельсы, прутки,

проволоку, лист.

Основная продукция черной металлур-

гии: чугуны - передельный, используемый

для передела на сталь, и литейный - для

производства фасонных чугунных отливок

на машиностроительных заводах; железо-

рудные металлизованные окатыши для

выплавки стали; ферросплавы (сплавы

железа с повышенным содержанием Мп,

Si, V, Ti и т.д.) для выплавки легирован-

ных сталей; стальные слитки для произ-

водства сортового проката, листа, труб и

т.д.; стальные слитки для изготовления

крупных кованых валов, роторов турбин,

дисков и т.д., называемые кузнечными

слитками.

Продукция цветной металлургии:

слитки цветных металлов для производст-

ва сортового проката (уголка, полосы,

прутков); слитки (чушки) цветных метал-

лов для изготовления отливок на машино-

строительных заводах; лигатуры - сплавы

цветных металлов с легирующими элемен-

тами, необходимые для производства слож-

ных легированных сплавов для отливок;

слитки чистых и особо чистых металлов для

приборостроения, электронной техники и

других отраслей машиностроения.

2. МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА

МЕТАЛЛОВ И СПЛАВОВ

Для производства чугуна, стали и

цветных металлов используют руду, флю-

сы, топливо и огнеупорные материалы.

Промышленная руда - это природ-

ное минеральное образование, содержа-

26

ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

щее какой-либо металл или несколько ме-

таллов в концентрациях, при которых эко-

номически целесообразно их извлечение.

Руда состоит из рудного минерала, содер-

жащего один ценный элемент (например,

железо, марганец) или несколько ценных

металлов--комплексные руды (полиметал-

лические), например, медно-никелевые

руды, железомарганцевые, хромоникеле-

вые и др. Кроме рудных минералов в со-

став руды входит пустая порода - минера-

лы, которые отделяются от рудных мине-

ралов при обогащении или переходят в

шлаки при плавке.

В зависимости от содержания добывае-

мого металла руды бывают богатые и бед-

ные. Перед использованием руды обогаща-

ют, т.е. удаляют из руды часть пустой поро-

ды. В результате получают концентрат с

повышенным содержанием добываемого

металла. Использование концентрата улуч-

шает технико-экономические показатели

работы металлургических печей.

Флюсы - это материалы, загружаемые

в плавильную печь для образования шла-

ков - легкоплавких соединений с пустой

породой руды или концентратом и золой

топлива.

Обычно шлак имеет меньшую плот-

ность, чем металл, поэтому он располага-

ется в печи над металлом и может быть

удален в процессе плавки. Шлак защищает

металл от печных газов и воздуха. Шлак

называют кислым, если в его составе от-

ношение основных оксидов (CaO, MgO и

др.) к кислотным оксидам (SiO2, Р2О5) не

более 1,5, и основным, если это отноше-

ние составляет 2,15 ... 4.

Топливо - это горючие вещества, ос-

новной составной частью которых являет-

ся углерод, которые применяются с целью

получения при их сжигании тепловой

энергии. В металлургических печах ис-

пользуют кокс, природный газ, мазут, до-

менный (колошниковый) газ.

Кокс получают на коксохимических

заводах в коксовых печах сухой перегон-

кой при температуре > 1000 °C (без досту-

па воздуха) каменного угля коксующихся

сортов. В коксе содержится 80 ... 88 %

углерода, 8 ... 12 % золы, 2 ... 5 % влаги,

0,5 ... 0,8 % серы, 0,02 ... 0,2 % фосфора и

0,7 ... 2 % летучих продуктов. Для домен-

ной плавки кокс должен содержать мини-

мальное количество серы и золы. Куски

кокса должны иметь размеры 25 ... 60 мм.

Кокс должен обладать достаточной проч-

ностью, чтобы не разрушаться под дейст-

вием шихтовых материалов.

Природный газ содержит 90 ... 98 %

углеводородов (СН4 и С2Н6) и 1 % азота.

Мазут содержит 84 ... 88 % углерода, 10 ...

12 % водорода, небольшое количество

серы и кислорода. Кроме того, используют

доменный или колошниковый газ - по-

бочный продукт доменного процесса.

Огнеупорные материалы - это мате-

риалы и изделия преимущественно на ос-

нове минерального сырья, обладающие

огнеупорностью не ниже 1580 °C. Их

применяют для изготовления внутреннего

облицовочного слоя (футеровки) метал-

лургических печей и ковшей для расплав-

ленного металла. Огнеупорные материалы

способны выдержать нагрузки при высо-

ких температурах, противостоять резким

изменениям температур, химическому

воздействию шлака и печных газов. Огне-

упорность материала - это способность

противостоять, не расплавляясь, воздейст-

вию высоких температур. Количественно

огнеупорность характеризуется темпера-

турой его размягчения. По химическим

свойствам огнеупорные материалы разде-

ляют на кислые, основные, нейтральные.

Материалы, содержащие большое ко-

личество кремнезема SiO2, называют кис-

лыми (динасовые, кварцеглинистые), на-

пример кварцевый песок (95 % SiO2), ди-

насовый кирпич, огнеупорность которых

до 1700 °C; материалы, содержащие ос-

новные оксиды (CaO, MgO), - основными

(магнезитовый кирпич и металлургиче-

ский порошок, магнезитохромитовый

кирпич, огнеупорность которого более

2000 °C); содержащие большое количество

ПРОИЗВОДСТВО ЧУГУНА

27

А12О3 и Сг2О3 - нейтральными (хромомагне-

зитовые, высокоглиноземные, шамотные,

например шамотный кирпич, содержащий

50 ...60 % SiO2 и 30 ... 40 % А12О3). Его

огнеупорность достигает 1750 °C.

При высоких температурах футеровка

печи взаимодействует с флюсами и шла-

ками. Если в печи, выложенной основным-

огнеупорным материалом, применять кис-

лые флюсы, то взаимодействие шлака и

футеровки приведет к ее разрушению. То

же произойдет, если в печи, выложенной

огнеупорными материалами из кислых

оксидов, применить основные шлаки. По-

этому в печах с кислой футеровкой ис-

пользуют кислые шлаки, а в печах с ос-

новной - основные.

Углеродистые кирпич и блоки содер-

жат до 92 % С в виде графита и обладают

высокой огнеупорностью. Применяются

для кладки лещади доменных печей, элек-

тролизных ванн для получения алюминия,

тиглей для плавки и разливки медных

сплавов.

Глава II Производство чугуна

1. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

В ДОМЕННОМ ПРОИЗВОДСТВЕ,

И ИХ ПОДГОТОВКА К ПЛАВКЕ

Для выплавки чугуна в доменных пе-

чах используют железные руды, топливо,

флюсы.

Железные руды содержат железо в

различных соединениях: в виде оксидов

Fe3O4, Fe2O3; гидроксидов Fe2O3 • nH2O;

карбонатов FeCO3 и др., а также пустую

породу, состоящую в основном из SiO2,

А12О3, CaO, MgO и др. К железным рудам

относятся магнитный железняк Fe3O4

(55 ... 60 % Fe), красный железняк Fe2O3

(55 ... 60 % Fe), бурый железняк, содер-

жащий гидраты оксидов железа 2Fe2O3 х

х ЗН2О и Fe2O3 • пН2О (37 ... 55 % Fe);

шпатовые железняки, содержащие FeCO3

(30 ...40%Fe).

Марганцевые руды применяют для

выплавки сплава железа с марганцем -

ферромарганца (10 ... 82 % Мп), а также

передельных чугунов, содержащих до 1 %

Мп. Марганец в рудах содержится в виде

оксидов и карбонатов: МпО2, Мп2О3,

Мп3О4, МпСО3 и др.

Хромовые руды используют для про-

изводства феррохрома, металлического

хрома и огнеупорных материалов - хро-

момагнезитов. Хромовые руды содержат

хромит (FeO • Сг2О3), магнохромит (Mg,

Fe), Сг2О3 (до 40 % Сг2О3).

Комплексные руды используют для

выплавки природно-легированных чугу-

нов. Это железомарганцевые руды (до

20 % Мп), хромоникелевые руды (37 ...

47 % Fe, до 2 % Сг, до 1 % Ni), желе-

зованадиевые руды (до 0,17 ... 0,35 % V).

Топливом для доменной плавки слу-

жит кокс, позволяющий получать необхо-

димую температуру и создавать условия

для восстановления железа из руды; в це-

лях экономии часть кокса заменяют при-

родным газом, мазутом, пылевидным топ-

ливом.

Флюсом при выплавке чугуна в до-

менных печах является известняк СаСО3

или доломитизированный известняк, со-

держащий СаСО3 и MgCO3, так как в шла-

ки должно входить определенное количе-

ство основных оксидов (CaO, MgO). Это

необходимо для удаления серы из метал-

ла, в который она переходит из кокса и

железной руды при плавке. В известняке

суммарное содержание оксидов SiO2 и

А12О3 не должно превышать 1 %. Содер-

жание серы и фосфора должно быть ми-

нимальным. Для нормальной работы до-

менной печи шлак должен быть достаточно

жидкотекучим при температуре 1450 °C.

В таком шлаке отношение кислотных ок-

сидов к основным должно быть около

единицы:

(SiO2 + А12О3)/(СаО + MgO) « 1.

28

ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

Подгдтдвка руд К Д9ЖНН9Й ПЛ9ВК9

осуществляется для повышения произво-

дительности доменной печи, снижения

расхода кокса и улучшения качества чугу-

на. Цель этой подготовки - увеличение

содержания железа в шихте и уменьше-

ние в ней вредных примесей - серы, фос-

фора, повышение ее однородности по кус-

коватости и химическому составу. Метод

подготовки добываемой руды зависит от

ее качества.

Дробление и сортировка руд по круп-

ности служат для получения кусков опти-

мальной для плавки величины. Дробление

руды осуществляется на щековых или ко-

нусных дробилках, а также в шаровых

мельницах и других агрегатах.

Размельченную руду сортируют по

крупности грохочением, подобным про-

сеиванию, на различных по конструкции

классификаторах и гидроциклонах.

Обогащение руды основано на разли-

чии физических свойств минералов, вхо-

дящих в ее состав: плотностей состав-

ляющих, магнитных, физико-химических

свойств минералов. Промывка руды водой

позволяет отделить плотные составляю-

щие руды от пустой породы (песка, гли-

ны). Гравитация (отсадка) - это отделение

руды от пустой породы при пропускании

струи воды через дно вибрирующего сита,

на котором лежит руда: пустая порода

вытесняется в верхний слой и уносится

водой, а рудные минералы опускаются.

Магнитная сепарация основана на разли-

чии магнитных свойств железосодержа-

щих минералов и частиц пустой породы.

Измельченную руду подвергают действию

магнита, притягивающего железосодер-

жащие минералы, отделяя их от пустой

породы.

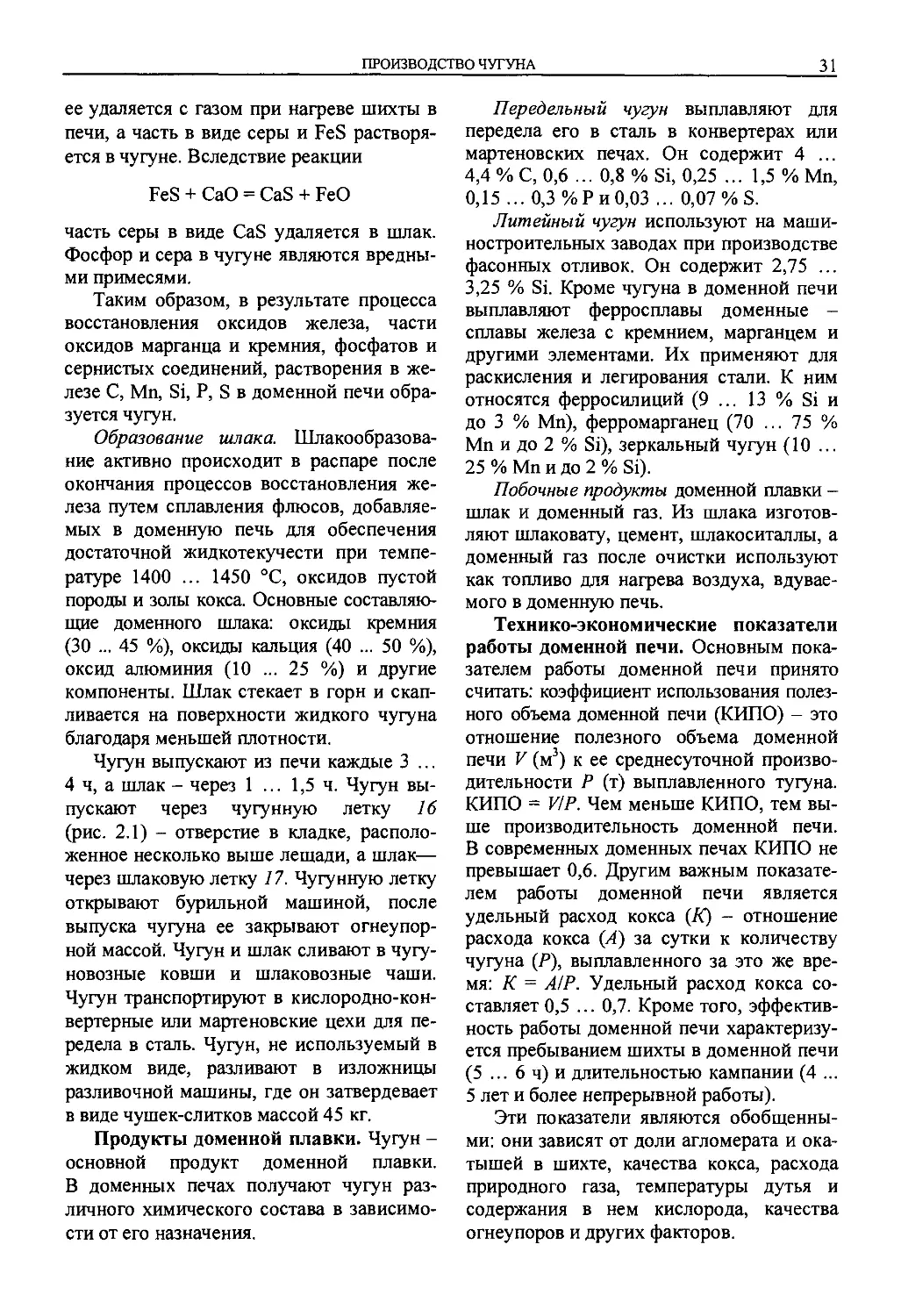

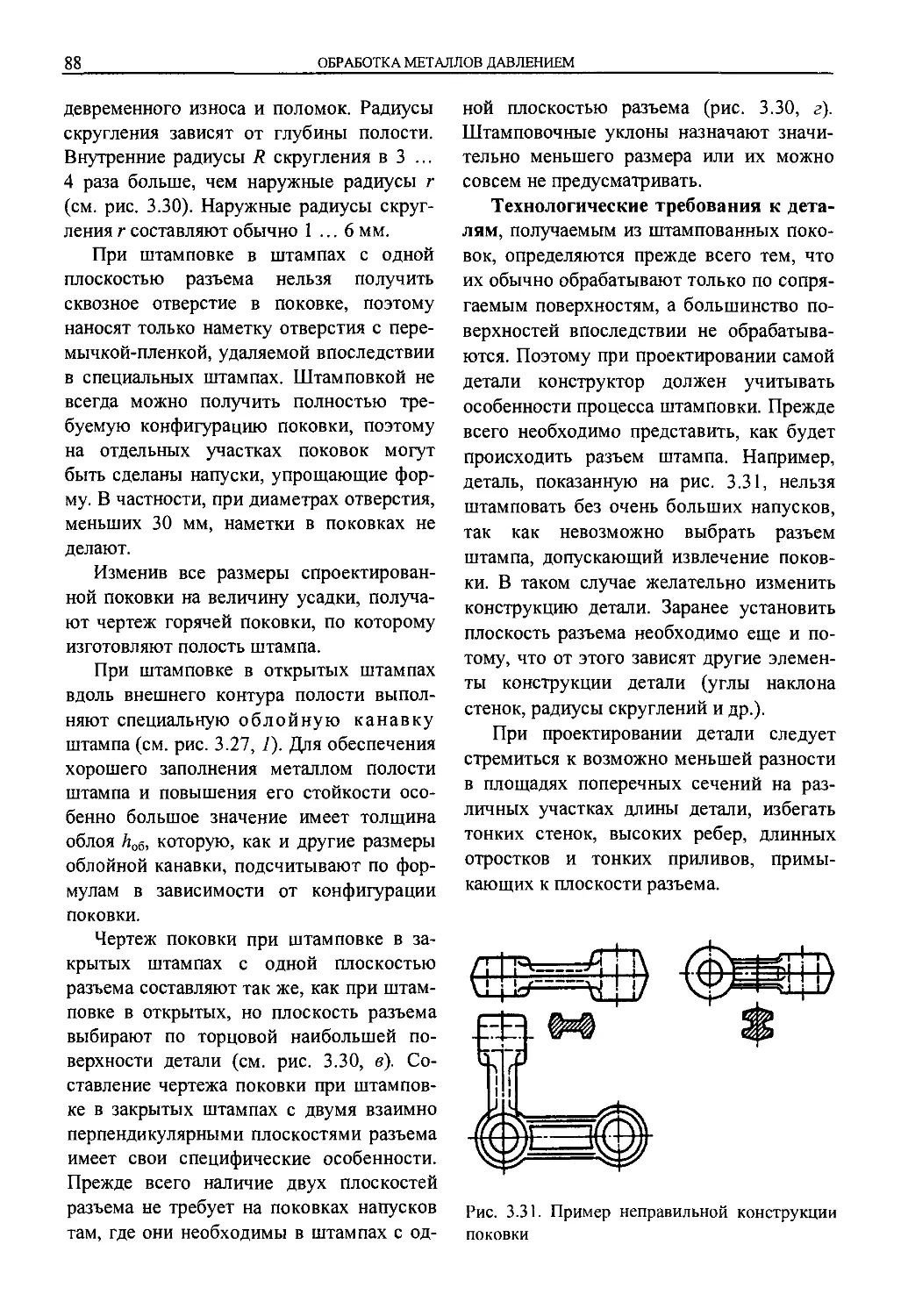

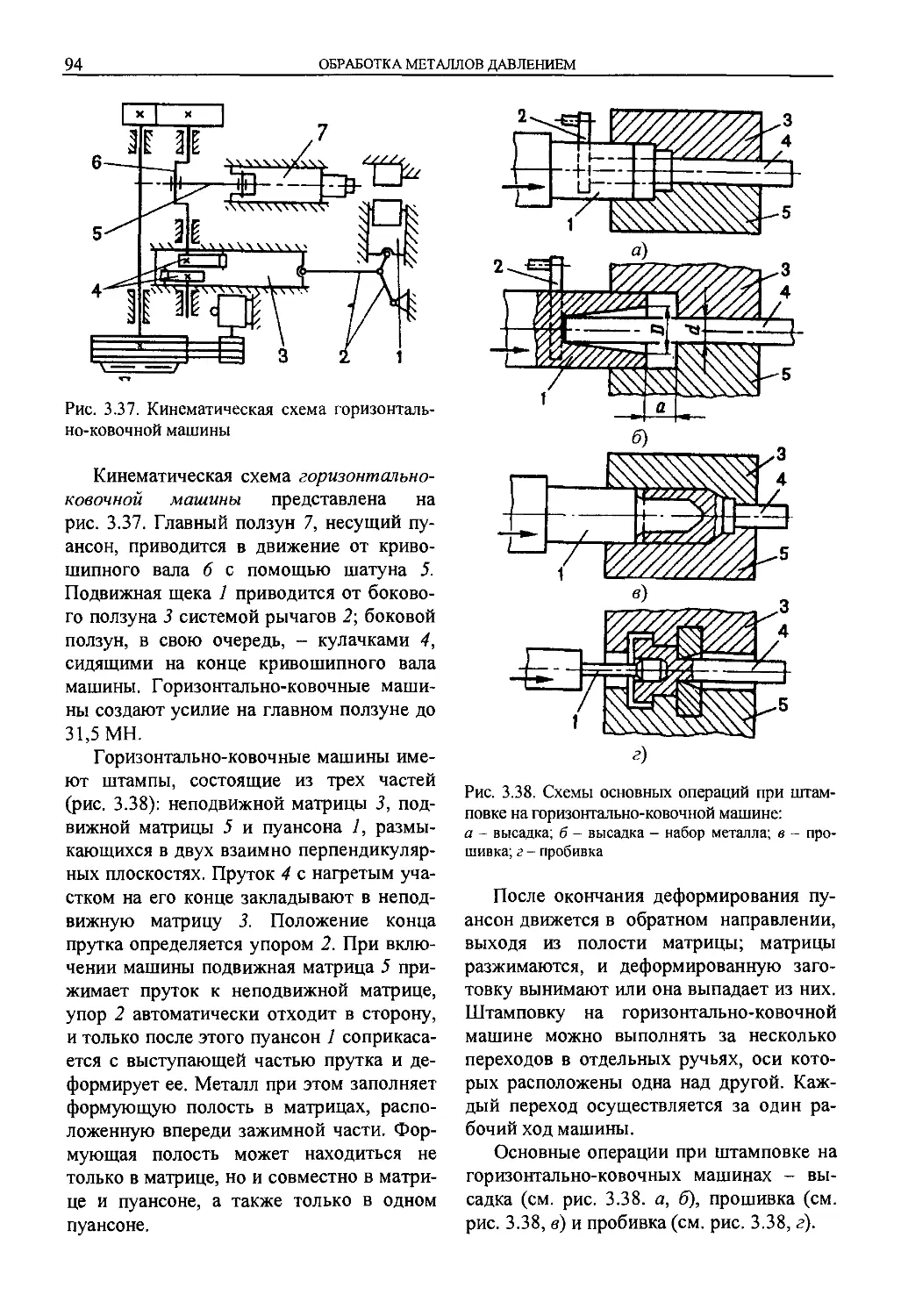

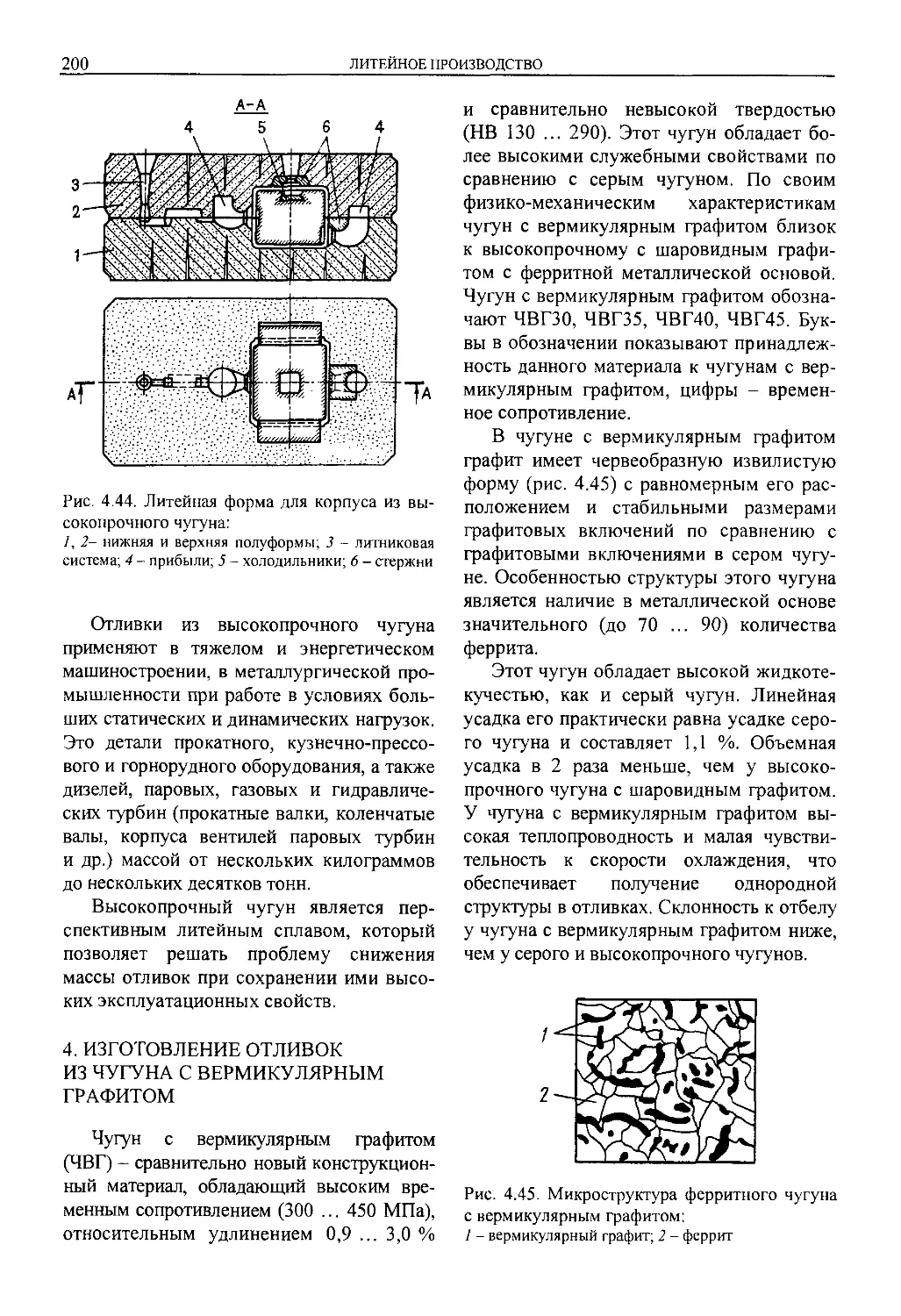

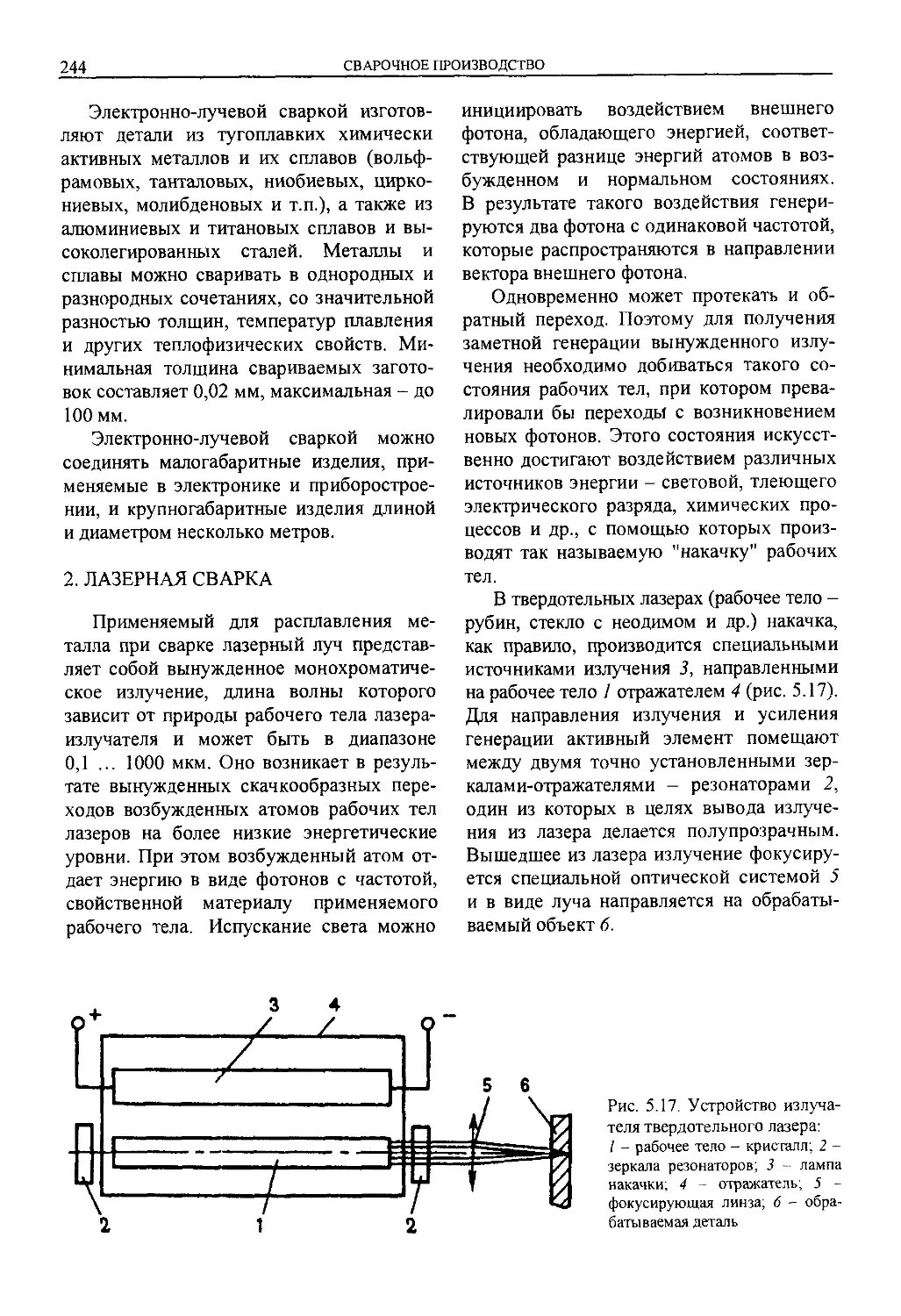

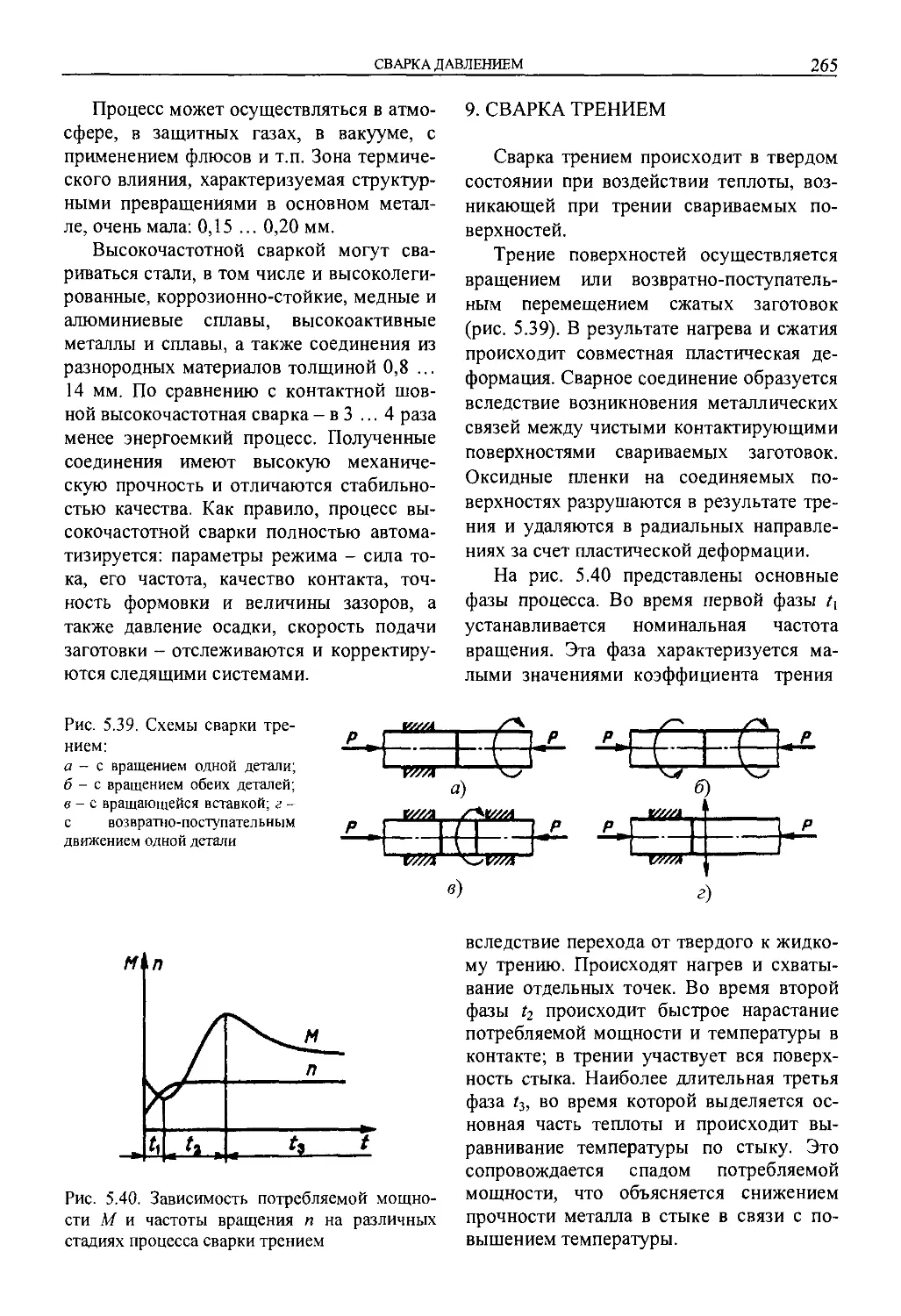

Окускование производят для переработ-