Author: Химушин Ф.Ф. Кишкин С.Т. Булыгин И.П. Строев А.С.

Tags: металлургия авиационное оборудование авиационные материалы

Year: 1965

Text

V

ВСЕСОЮЗНЫЙ ОРДЕНА ЛЕНИНА

НАУЧ Н О - И С С Л Е Д О В А Т Е Л Ъ С К И Й И Н С Т И Т У Т

АВ И А Ц ИО Н Н ЫХ М А Т Е Р И АЛОВ

6 38

Рассылается по списку

СПРАВОЧНИК

ПО АВИАЦИОННЫМ

МАТЕРИАЛАМ

(ИЗДАНИЕ 5-Е, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ)

Ответственный редактор

Заслуженный деятель пауки и техники РСФСР,

докт. техн, наук Л. 7\ 7У/ИА/7ОВ

'<•; ТОМ Ш

КОРРОЗИОННОСТОЙКИЕ

И ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

«М А Ш И 11 О С Т Р О Е Н И Е»

/Москва' 19 6 5

А

УДК 669.018.4-i-669.018,8(039)

Научные редакторы т. Ш

Член корр. АН СССР С. Т. Кишкин, докт. техн, наук Ф. Ф. Химушин.,

кандидаты техн, наук И. П. Булыгин и А. С. Строев

ПРЕДИСЛОВИЕ

В III томе справочника приводятся свойства коррозионностой-

ких и жаропрочных сталей по ГОСТам и техническим условиям

(минимальные гарантируемые свойства) и типичные характеристи-

ки каждой марки, дополненные в ряде случаев минимальными зна-

чениями.

В настоящем 5-м издании расширены и уточнены характеристи-

ки материалов, включенных в Ш-й том предыдущего издания, при-

водятся свойства новых жаропрочных и коррозионностойких ста-

лей и сплавов, и сплавов на основе тугоплавких металлов. Впервые

в справочнике описываются методы контроля полуфабрикатов

и деталей без их разрушения. Такой контроль может проводиться

как при изготовлении полуфабрикатов и деталей, так и в процессе

эксплуатации.

Работы по улучшению свойств сталей и сплавов, выпускаемых

серийно, также нашли свое отражение в справочнике. Так напри-

мер, приводятся данные, характеризующие металл, выплавленный

в вакууме. Установлено, что такой метод плавки обеспечивает

стабильность свойств, повышение пластичности и ударной вязкости

металла.

В связи с задачей повышения ресурса изделий авиационной

техники особое значение приобретают характеристики длительной

прочности и ползучести материалов. В справочнике приводятся

показатели этих свойств за 1000 и более часов. Даются также

характеристики секундной и минутной прочности.

Для облегчения выбора материала с теми или иными свойства-

ми в настоящее издание включены сводные сравнительные харак-

теристики сталей и сплавов по длительной прочности, ползучести

и выносливости, представленные графически (фиг. 1—29).

Таким образом, III том 5-го издания справочника существенно

пополнен новыми данными, необходимыми конструкторам, метал-

лургам и технологам ОКБ и заводов авиационной промышлен-

ности.

1525

Предисловие

Справочник подготовлен коллективом научных сотрудников

ВИАМ совместно с работниками авиационных заводов и завода

«Электросталь», а также ЦКТИ и ЦНИИЧЕРМЕТа.

Состав авторского коллектива: М. Ф. Алексеенко, А. Г. Андре-

ева, Т. П. Байкова, Д. С. Балковец, В. П. Батраков, С. Е. Беляев,

И, П. Булыгин, Б. И. Васильев, В. С. Виноградова, М. И. Гаври-

люк, Д. Е. Герасимов, М. Д. Глезер, А. Т. Горбодей, В. П. Гречин,

Л. Я. Гурвич, А. Л. Дорофеев, В. С. Егоров Е. М. Ермакова,

С. Л. Жуков, И. И. Захаров, Г. В. Захарова, С. Т. Кишкин, А. И. Ко-

валев, А. Т. Козлов, А. Н. Кокошвили, РЕ И. Корнеев, В. М. Коро-

лев, Б. М. Колобашкин, Л. Е. Конторович, Н. Н. Куркина, В. И. Лав-

ров, ЕЕ Ф. Лашко, Д. Е. Лившиц, М. А. Люстров, М, Я. Львовский,

Б. Ф. Масленников, А. Д. Маслов, ЕЕ И. Михеев, Л. Б. Мишина,

Г. Е. Москаленко, Г. М. Мороховец, 3. П. Некрасова, Е. С. Овсепян,

Г. Н. Орехов, С. В. Оржеховский, И. О. Панасюк, В. С, Петрова,

А. А. Платонов, Г. В. Покоовский, Л. С. Попова, Я. М, Потак,

Е. ЕЕ Рахлсева, О. К. Ревякина, С. Г. Рождественский, В. В. Сачков,

П. М. Селиверстова, М. В. Сергеев, И. Г. Скугарев, Е. В, Сивакова,

И. К. Складнов, Н. М. Скляров, А. С. Строев, К. И. Терехов,

Е. Ф. Трусова, Н. М. Тучкевич, Т. М. Федорова, Л. С. Федотова,

Л, А. Филимонова, С. П. Филиппова, Ф. Ф. Химушин, В. В, Чугу-

нов, 3. А. Шеванкова, К. Я. Шпунт,

Предисловие

СРАВНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ,

ПОЛЗУЧЕСТИ И ВЫНОСЛИВОСТИ СТАЛЕЙ И СПЛАВОВ

в^кГ/мм2

140

130

120

30310

1 i \ 23X13Н8НФЛ 1

\ * 1 J

i

\\ 1

30

70

ьи

100

30 311 (отпуск 580°)

(отпуск 52

1Х12Н2ВИФ

(отпуск 500°)

13X141’8 ФР А

50

40

30

20

\\ | \ \ ЭП311 (отпуск ё8(Р)

1Х12Н28МФ '

(отпуск 680°)

__________s_

\ ДП8№Я(хшстм)

ЗИбЗВА(пруткК)

300 400 500 SOO 700 ®С

Фиг. !. Кривые длительной прочности (за 100 час) жаропроч-

ных деформируемых свариваемых сталей.

Предисловие

Фиг, 2. Кривые длительной прочности (за 1000 час)

коррозионнестойких и жаростойких деформируемых

сталей.

Предисловие

Фиг. 3. Кривые ползучести коррозионностойких и жа-

ростойких деформируемых сталей.

Предисловие

Предисловие

кГ/ммг

Фиг, 5. Кривые выносливости жаропрочных литейных сталей:

сплошные кривые — образцы гладкие, пунктир — образцы с надрезом

Предис ловив

К15Н9Ю<

—© ^нагартованное состояние, старение при 480° в тече-

ние I часа;

—©—мягкое состояние, старение при 425= в течение

1 часа*, п

— полунагартованное состояние, старение при 480

в течение I

Предисловие

11

Фиг. 7. Кривые длительной прочности (за 2000 час)

жаропрочных деформируемых сталей для дисков

компрессора.

Предисловие

Фиг. 9. Кривые вы-

носливости жаро-

прочных деформи-

руемых сталей для

дисков компрессо-

ра:

сплошные кривые —

образны гладкие,

пукктип — образцы с

надрезом.

Предисловие

Фиг. 10. Кривые длительной прочности (за 100 час)

жаропрочных деформируемых сталей и сплавов для -

рабочих лопаток:

( Q— — ф—после термической обработки

по режиму: закалка с 1100—

1130s С (3—5 час) в масле, ста-

рение при 720—750° С в течение

16 час, охлаждение с печью до

600—650° С в течение 16—

20 час;

О—-----О—после термической обработки

по режиму: закалка с 1160—

1180° С (2—8 час) на воздухе,

старение при 775° С в течение

V 16—25 час.

Предисловие

Фиг. 11. Кривые длительной прочности (за 100 час) жаропрочных

деф^мируемьгх сталей и сплавов для рабочих лопаток.

Предисловие

^5оо kF]мм2

so--------

500 800 700 800 000 °C

Фиг, 12. Кривые длительной прочности (за 500 час) жаропроч

ных деформируемых сталей и сплавов для рабочих лопаток.

Предисловие

17

2 1525

Фиг. 13. Кривые длительной прочности (за 1000 час) жаро-

прочных деформируемых сталей и сплавов для рабочих ло-

паток.

йн-

4

г

К '•

+

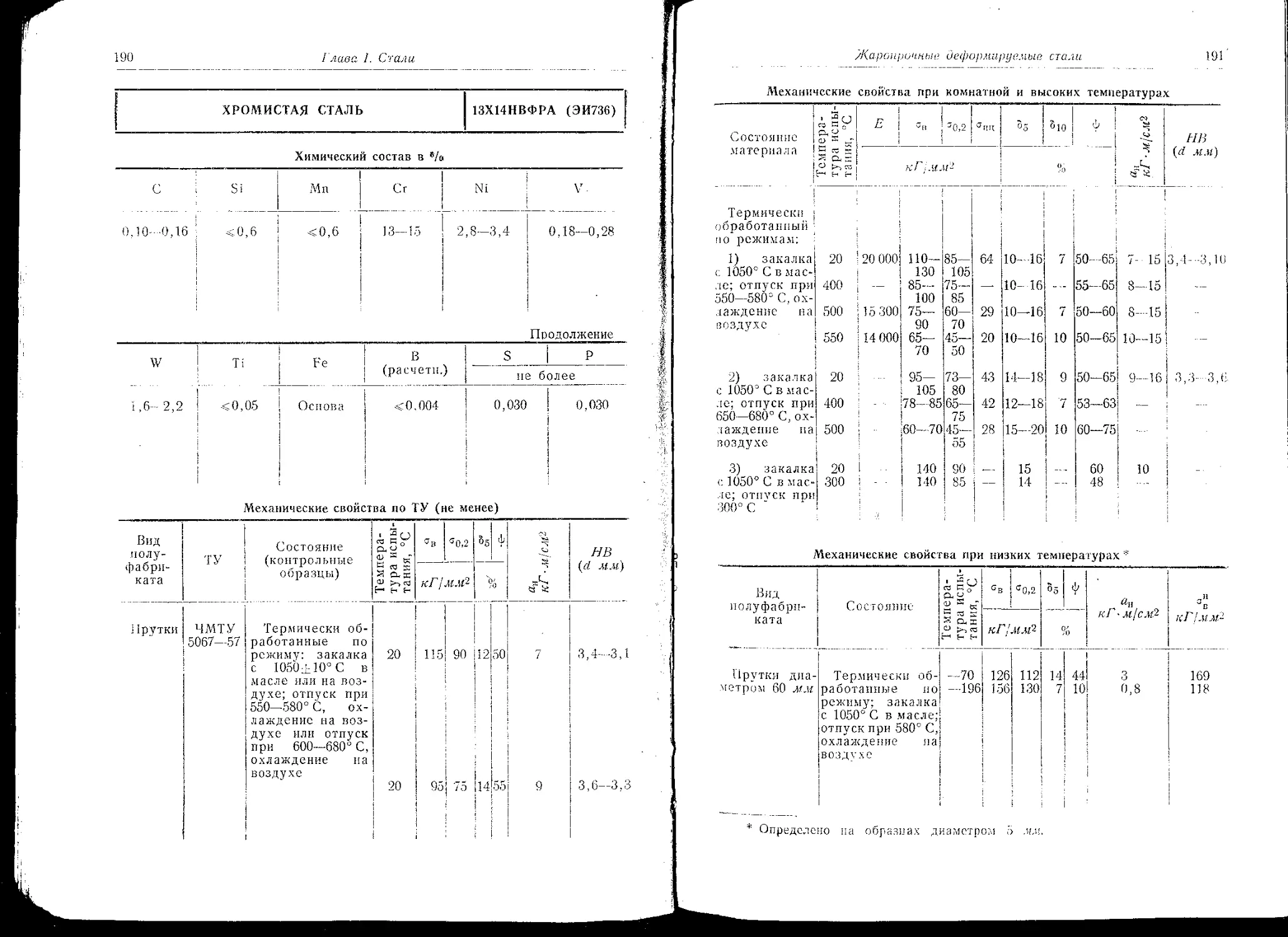

11 редисловие

Сгш>кГ/п"’

500 600 700

800 900 °C

Фиг, 14, Кривые длительной прочности (за 2000 час)

жаропрочных деформируемых сталей и сплавов для

рабочих лопаток.

Предисловие

19

^0,2,000 %>7М~

500 600 700 800 000 °C

Фиг. 15. Кривые ползучести жаропрочных деформируемых

сталей и сплавов для рабочих лопаток.

Фиг, 17. Кривые выносливости жаропрочных деформируемых сталей и сплавов

для рабочих лопаток:

сплошные кривые—образцы гладкие, пунктир—образцы с надрезом.

ю

П редисловие

Фиг. 18. Кривые длительной прочности (за 100 час) жаропроч-

ных деформируемых сталей и сплавов для дисков турбин:

ХГ2Н22ТЗМР

г О-------О—после термической обработки по режиму: за-

калка с IКЮ—1130е С (3—5 час) в масле, ста-

рение при 720—750° С в течение 16 час,

охлаждение с печью до 600—650° С в течение

16—20 час;

О— — О—после термической обработки по режиму: за-

калка с 1160—1180° С (2—8 час) на воздухе,

, старение при 775° С в течение 16—25 час.

ПпгдислоыЬ'

Фиг. 19. Кривые длительной прочности (за 500 час) жаропроч-

ных деформируемых сталей и сплавов для дисков турбин.

24

Предисловие

бит кГ/ми*

Фиг. 20. Кривые длительной прочности (за 1000 час)

жаропрочных деформируемых сталей и сплавов для

дисков турбин.

Предисловие

Предисловие

50Q 600 700 600 ° С

Фиг, 22. Кривые выносливости жаропрочных деформируемых

сталей и сплавов для дисков турбин.

сплоцгные кривые—образцы гладкие, гт^гктдр—образцы с надрезом.

Предисловие

Фиг, 23. Кривые ползучести жаропрочных деформи-

руемых сталей и сплавов для дисков турбин.

Х12Н22ТЗМР™ после термической обработки по режиму:

закалка с 1170—1180° С (2 часа) на воздухе, старение при

775Q С в течение 20 час.

Предисловие

кГ/мм2

Як........

Фиг* 24. Кривые длительной прочности (за 100 час) жаро-

стойких и жаропрочных деформируемых сталей и сплавов

для камер сгорания и кольцевых деталей.

ЭП99

—в состоянии поставки:

— в—после термической обработки по режиму: за*

калка с 1180°, старение при 800“850д*

Предисловие

29

г

I

I

i

фиг. 25, Кривые ползучести жаростойких и жарсг

прочных деформируемых сталей и сплавов.

ХНТЗМБТЮ—послс термической обработки по режиму: закал-

ка с 1080° С на воздухе.

i

i

i

Г

i

I

3

b

i

►

г

I

Фиг. 26. Кривые выносливости жаростойких и жаропрочных деформируемых сталей

и сплавов.

Образцы гладкие

П редисловие я] П редисловие

П редаслобие

Фиг. 28. Кривые ползучести жаропрочных литейных ста-

лей и сплавов для сопловых и рабочих лопаток.

Предисловие

б., кГ/ммг

500 550 600 700 ' 800 900 °C

с^иг. 29. Кривые выносливости жаропрочных литейных сталей и сплавов

для сопловых и рабочих лопаток.

Сплошные кривые—образцы гладкие, пунктир—образцы с надрезом.

1525

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ МЕХАНИЧЕСКИХ И ФИЗИЧЕСКИХ

СВОЙСТВ СТАЛЕЙ И СПЛАВОВ

Наименование свойства \i Модуль нормальной упруго- сти при растяжении, опреде- ленный статическим методом Модуль нормальной упруго- сти, определенный динамиче- ским методом Предел прочности при рас- тяжении Предел прочности при рас- тяжении надрезанного образ- ца Предел пропорциональности при растяжении Предел текучести условный при ... растяжении (остаточная деформация 0,2%) 1’1 редел выносливости при изгибе (Кри симметричном цик- ле) гладкого образца Предел выносливости при изгибе (при симметричном цик- ле) образца с надрезом Предел ползучести при вы- соких температурах (напря- жение, вызывающее деформа- цию О,2°/о за 100 час, 200 час И т. д.) Предел длительной прочно- сти при высоких температурах (напряжение, которое доводит образец до разрушения за оп- ределенное число часов: 50, 100 и т. д.) Обозначе- ние (Q -И % •и апц г ' 4 П 1 1 аО,’2/!СЮ °(), 2/200 aS0 а100 Единица^ измере- н ия । кГ’,мм2 кГ^мя? кГ/мм2 кГ[м.м2 нПмм1 кГ/мм2 кГ i мл-ft кГ1мм:2 I кГ]мм‘2 1 | кГ!мм2 1 L L Перевод в единицы СИ 1 кГ/мм^,3-]^ V. ч-i* 1 кГ/д/зг2^9,8‘10б н/щ? 1 кГ/щщ2^9,8 • 1 Об н/м2 1 кГ/мм2^,8-106 н/.и2 1 л:Г/з/щ2~9,8-10б 1 /тГ/л<щ2^9}8.10б ///^2 I /тГ/жщ2^9,8-106 Н!М2 1 /<Г/.и.ц2^9,8-10б н/м2 1 кПмм^ 9,8-106 н>м 1 кГ/мм^д,8-'№ н/м2 i

Принятые обозначения

Продолжение

»"^^Ы**"**»**^^"^ " Ч| W i J I I I ,1 * W

Наименование свойства Обозна- чение Единица измере- ния Перевод в единицы СИ

Относительное удлинение после разрыва: на длине Г---= = 5d; 1—lQd; на длине 1 = = 5,65 У Л /=11,3 V? О? 1 СО СТ о* 1 %

Относительное сужение пос- Л С рЯЗрЫВ<Е С/ 1 % 1 1 1

Число циклов до разруше- ния образца при испытании на статическую выносливость N цикл

Удельнал ударная вязкость при изгибе образца размере?! 10X10X55 мм с полукруглым надрезом глубиной 2 мм и ра- диусом 1 мм «н кГ-лПелР t 1 /СГ-.Ц/Т'Л2*: ль'9,8- МИдж/м?

Твердость по Бринеллю (ша- рик г/ 'ЧО мм, нагрузка Р для сталей 3000 кГ) или диаметр отпечатка НВ (1 кГ/мм1* ММ 1 ;<77л/.ц^ 9,8 10*’ «.г-'

Твердость по Роквеллу при адавливании алмазного кону- са с углом при вершине 136° под на г]) узкой 150 д Г HRC

i1лотиость а г/слП 1 г/сп;3 — Ю3 кг/м%

Термический коэффициент линейного расширения а 1/°С i 1/сС = 1/°К = 1/гр^

Коэффициент теплопровод- ности А KOJljCM- • сек' °C 1 /сал/см-еек-сС^ л4,18-103 втрм-град

Удельная теплоемкость С кал{г- °C 1 /слл/г’сС^ ^4,18 003 дж-гра&

Удельное электросопротив- пение Q ОМ- * мм%/м 1 ОМ- .МЛПрМ—- 1-10-6 ом-яП/м J

I

Глава I

СТАЛИ

КОРРОЗИОННОСТОЙКИЕ ДЕФОРМИРУЕМЫЕ СТАЛИ

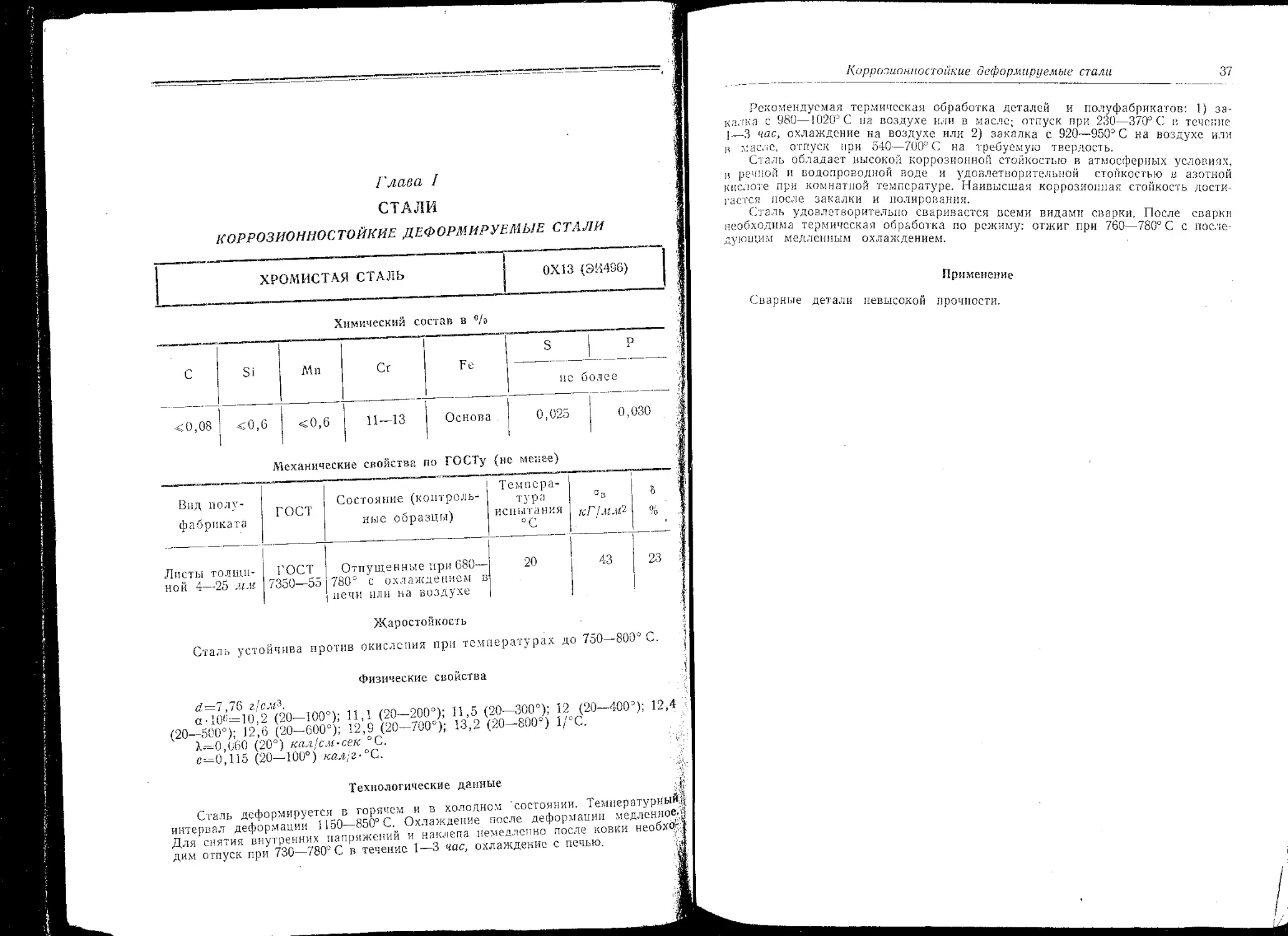

ХРОМИСТАЯ СТАЛЬ

0X13 (Э14406)

Химический состав в %

। » *! w «mi» »—ni С Si Ми Cr Fe S Р

нс более

<0,08 <0,6 <0,6 11—13 Основа 0,025 0,030

Механические свойства по ГОСТу (нс менее)

«•к* m Вид полу- фабриката гост Состояние (контроль- ные образцы) Темпера- тура испытания °C гкJTi—t Гт> кГ!мм^ i о* | 1

Листы толщи- ной 4—25 мм гост 7350—55 Отпущенные при 680— 780° с охлаждением в- печи или на воздухе 20 43 23

Жаростойкость

Сталь устойчива против окисления при температурах до 750—800° С.

Физические свойства

^=7,76 г'смА

а-10'6=10,2 (20—100°); 11,1 (20—200°); 11,5 (20—300°); 12 (20—400°); 12,4

(20—500°); 12,6 (20-600°); 12,9 (20—700°); 13,2 (20—800°) 1/°С. ;

X—0,660 (20°) кал'см -сек °C. т

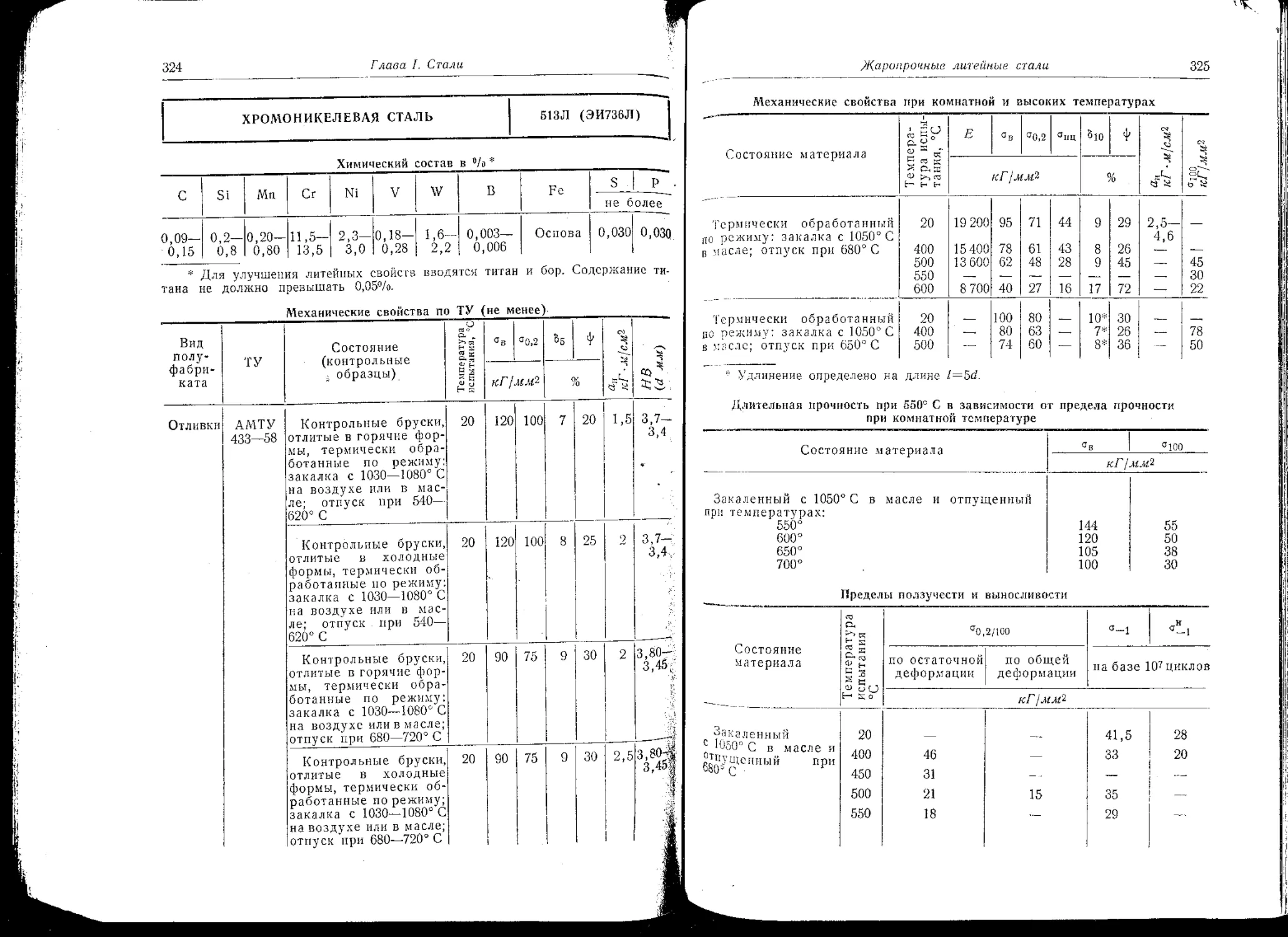

с—0,115 (20—100°) кал;г^С.

,Ч< •:

Технологические данные

Сталь деформируется в горячем и в холодном состоянии. Температурный^

интервал деформации 1150—850° С. Охлаждение после деформации медленном

Для снятия внутренних напряжений и наклепа немедленно после ковки необхф|

дим отпуск при 730—780° С в течение 1—3 час, охлаждение с печью. 53

1\оррозионностойкие деформируемые стали

Рекомендуемая термическая обработка деталей и полуфабрикатов: 1) за-

калка с 980—1020°С на воздухе или в масле; отпуск при 230—370° С в течение

у—3 час, охлаждение на воздухе или 2) закалка с 920—950° С на воздухе или

л мас.чс, отпуск при 540—700° С на требуемую твердость.

Сталь обладает высокой коррозионной стойкостью в атмосферных условиях,

л речной и водопроводной воде и удовлетворительной стойкостью в азотной

кисе: о те при комнатной температуре. Наивысшая коррозионная стойкость дости-

гается после закалки и полирования.

Сталь удовлетворительно сваривается всеми видами сварки. После сварки

необходима термическая обработка по режиму: отжиг при 760—780° С с после-

дующим медленным охлаждением.

Применение

Сварные детали невысокой прочности.

38

Глава I. Стали

ХРОМИСТАЯ СТАЛЬ

1X13 (ЭЖ1)

Химический состав в %

Si Мп С г Fc S не 1 Р

более

0,09—0,15 <0,6 <0,6 12—11 Основа 0,025 | 0,030 j

Механические свойства по ТУ или ГОСТу (не менее)

Вид полу- ТУ или ГОСТ Состояние (кон- Темпе- ратура испыта- ния °C °* c€h2

фабри- ката трольные образцы) /сГ/

Прутки МИТУ 2362—49 Отожженные пли отпущенные 20

f Термически обра- ботанные по режи- му: закалка с 1050° С на воздухе или в масле; отпуск при 680—780° С, охлаж- дение в масле 20 60 i i i 1 42

Листы тонкие ЧМТУ 3126—52 Отожженные при 740—780° С 20 49

Прово- лока ГОСТ 5548—50 Нормализованная или отожженная 20 55 1 1 1 -•

р)

* Удлинение определено на расчетной длине

разцов и 1 = 5(1 для цилиндрических образцов.

/ = 5,65 р Т’ для плоских об-

Коррозионностойкие деформируемые стали

Механические свойства при комнатной температуре

Состояние материала % с(}>2 Г НВ

кГ!мм~ Vi

О т о ж же н н ы й. Про м с ж у т о ч н ы й отжиг при 760° С (2 часа) 63 42 30 72 170—195 (86—92 HRB)

Отожженный. Полный отжиг при 870° С (2 часа), охлаждение со скоростью 25° С в час 55 28 35 73 135—160 (75—83 HRB)

Закаленный с 925—1000° С на масле 380—415 (30—43 HRC)

воздухе или в

3 а к а л е н н ы й и о т п у щ е н н ы й при 230—370° С (2 часа) 130 95 i 15 60 360—380 (37—40 HRC)

Закаленный и отпущенный:

при 540° С (2 часа) 100 80 20 65 260—330 (25—34 HRC)

при 600е С (2 часа) 80 63 22. 65 210—250 (95—100 HRB)

при 650° С (2 часа) 73 60 23 68 200—230 (93—97 HRB)

при 700° С (2 часа) 70 55 25 69 195—220 (92—96 HRB)

при 760° С (2 часа) 63 42 30 i i 72 • 170—195 (86—92 HRB)

* Удлинение определено на расчетной длине / = 5,65 F для плоских об-

и Z == для цилиндрических образцов.

Пределы длительной прочности

Состояние материала

Термически обработанный

ло режиму: закалка с 1050" С

11 а воздухе; отпуск при 720° С

Темпе-

ратура

испыта-

ния

°C

480

540

600

с юо

c300 c1000 ° 10 000

H'l мм2

39 35 30

21 18 14

14 11 7

40 Глава I. Стали

Жаростойкость

Сталь устойчива против окисления в воздушной среде при температурах ,

до 800° С,

При 200-часовых испытаниях в воздушной среде потеря в весе составляет:

.0,5 при 800° С; 1,5 при 900° С; 14 при 1000° С; 24 при ПОСТ С; 50 г/м2час при ;

1200° С.

Физические свойства

d~7,74 г/слЯ

106=10,2 (20—100°); 11,1 (20—200°); И,5 (20—300°); 12 (20-400°); 12,4

(20—500°); 12,6 (20—600°); 12,9 (20—700°); 13,2 (20-800°) 1/°С;

?Л=0,060 (100°); 0,062 (200°); 0,064 (300°); 0,067 (400°); 0,069

(500°) кал^сМ'сек- °C;

q*=0,50 (20°); 0,58 (100°); 0,68 (200°); 0,77 (300°); 0,85 (400°); 0,93 (500°);

1,02 (600°); 1,10 (700°) ом> лп/Длл

с-0,113 (50—100°); 0,121 (100—200°); 0,130 (200—300°); 0,142 (300—400°);

0,156 (400—500°): 0,180 (500—600°); 0,202 (600—700°); 0,216 (700—750°); 0,165

(750—800°); 0,123 (800—850°) ^л/г-°С.

Сталь магнитна.

Технологические данные

Сталь деформируется в горячем и в холодном состоянии. Температурный

интервал деформации 1150—850° С. Охлаждение после деформации медленное.

Для снятия внутренних напряжений и наклепа немедленно после ковки необ-

ходим отпуск при 730—780° С в течение 1—3 час. охлаждение на воздухе или

отжиг при 850—900° С в течение 1—2 час, охлаждение с печью, ’

Рекомендуемая термическая обработка деталей или полуфабрикатов: 1) за-

калка с 980—1020° С па воздухе или в масле; отпуск при, температуре 230—

3703 С в течение 1—3 час, охлаждение на воздухе (на твердость НВ 360—

380 /сЛ/лиг2) или 2) закалка с 920—950° С на воздухе или в масле; отпуск при* '

540—700° С на требуемую твердость.

- Для повышения износоустойчивости может быть применено азотирование.

Сталь обладает высокой коррозионной стойкостью в атмосферных условиях, :

в речной и водопроводной воде и удовлетворительной стойкостью в азотной ;

кислоте при комнатной температуре. Наивысшая коррозионная стойкость дости-

гается после закалки и полирования, т

Сталь удовлетворительно сваривается всеми видами сварки. После сварки я

необходима термическая обработка по режиму: отжиг при .температуре 760— .)

780° С с последующим медленным охлаждением. \

1

Применение

Детали средней твердости и повышенной пластичности, работающие на удар

при воздействии коррозионной среды. Детали авиационных приборов, держатели,

винты, болты, гайки, небольшие шестерни, детали зацепления и лопатки ком-

прессоров. Лопатки компрессора рекомендуется термически обрабатывать на

твердость HRC< 35. При более высокой твердости лопатки разрушаются от кор-

розии под напряжением.

* По данным «Справочника машиностроения», том Ш, Машгиз, 1948.

Коррозионностойкие деформируемые стали

41

ХРОМИСТАЯ СТАЛЬ

2X13 (ЭЖ2)

Химический состав в fl/o

Si М л Ст Ге S нс б Р олсс

0,16—0,24 <0,6 <0,6 12—14 Основа 0,025 0,030

Механические свойства по ТУ (не менее)

Вид г ,л Состояние йгбри- ГУ (контрольные ‘кам оораоцы) Темпе- ратура испыта- ния °C св 1 а0,2 кПмм? 8* Ф 1 1 lfz? НВ (О. мм)

%

Прутки МИТУ 2362—49 Отпущенные или отож.женвыс 20 — >4,4

Термически об- работанные по режиму: закалка с 1650° С на воз- духе или в масле; отпуск при 600— 700е С, охлажде- ние в масле • 20 85 65 10 50 6 3,9—3,3

Листы ЧМТУ Отожженные 1 20

тонкие 3126—52 при 740—780° С 20 । 50 г > [

* Удлинение определено на расчетной длине Z=5,65

Разной и l=^d для цилиндрических образцов.

V F для плоских об-

-V2

Глава 1. Стали

Механические свойства при комнатной и высоких температурах

Темпе-

ратура 6 в 8Ф

Состояние материала испыта^ S..- —х., — •»

мня *

1 кПмлГ к «М к Г

Отожженный При 20 --Г 50 — 22 65 9

860" С

Термически обрабо- 20 125 7 45 5

данный по режиму: за-

кадка с 1050°С на воз-

духе; отпуск при 500^С

Термически обрабо- 20 , 75 59 23 68 20

таимый по режиму: за- 200 67 55 15 69 25

кадка с 1020° С в мае- 300 ’ 63 51 10 68 21

ле; отпуск при 720° С 400 ' 60 50 12 65 22

500 50 43 20 75 24

Терхчически обрабо- 20 22 300 72 52 21 65 7—17

тайный по режиму: за- 300 20 400 55 40 18 66 20

кадка с 1020° С па воз- 400 19 300 53 40 16 58 20

духе; othvck при 720-— 450 — 49 38 17 57 24

750 = 475 49 42 22 71

500 18 400 44 36 26 68 25

550 35 28 36 83 22

V Г для плоских об-

* Удлинение определено на расчетной длине /--5.65

разной и ( = 5У для цилиндрических образцов.

По данным ЦКТИ.

Пределы длительной прочности

Сое т с я ние ма дериа л а Темпера- тура с100 сзоо с1000 а10 ООО

испытания °C кГ!мл& S

Термически обработан- 4.50 .0 37 35 30

ный по режиму: закалка с 1000—1020° С на возду- хе; отпуск при 720— 500 29 27 25 20

К о р розионн о стоик ие двф о рмиру ем ие с тал и

Пределы ползучести

Темпера- cO,2/iG’OO с0,2/2000 °0,2/5000

Состояние материала тура

испытания

°C кГ/мл-Р

Термически обработай- 450 18 13 8

, {;;н ( по ре жи м v: з а к а л к а 475 12 8 4

с 1000—1020° С; отпуск при 700 --750° С 500 7 5 3

Пределы выносливости

Темпера- 3-1 1 с_.С-

Состояние .материала ту ра испытания

° С кГ]ммЪ

Термически обработанный но рс- 20 1 1 о/ 24

жиму: закалка с 1020—1050° С (1 час) 200 35 22

в масле; отпуск при 700—720° С (Зул- 300 32 20

са), охлаждение на воздухе 400 31 17

500 24 13

Наклепанный дробью после закалки 20 40 29

и отпуска 300 36 24

400 32 23

* По данным ЦНИИ'ПМЛШ. Пределы выносливости при изгибе определя-

лись на базе 107 циклов.

** Радиус надреза 0,5 мм.

Жаростойкость

(..'таль устойчива против окисления в воздушной среде при температурах

то 700° С,

Физические свойства

И—-7,7 z'iCMi.

i аТОМф (0—100"); 10,4 (0-200е); 10,6 (0—300°); 10,9 (0—400°);

Н,3 (0—500°) 1/°С.

о..10б=10,2 (20—100°); 11,1 (20—200°); П,5 (20—300°); 12 (20—400°); 12,4

(20-500°); 12,6 (20—600°); 12,9 (20—700°); 13,2 (20—800°) 1/°С

п 0,033 (100°); 0,056 (200°); 0,059 (300°); 0.061 (400°);’

°,033 (500°) кал! см-сек-° С.

Но данным справочника «Теплофизические свойства веществ», -ГЭИ, 1956.

-44

Глава 1. Стали

с*—0,122 (20—300°); 0,127 (20—100°); 0,131 (20—500°); 0,137

(20—600°) кал^г-°C.

о*=0,64 (20°); 0,69 (100°); 0,76 (200°); 0,83 (300°); 0,91 (400°); 0,97 (500°)-

1,04 (600°); 1,08 (700°) ом-мл^м.

Технологические данные

Сталь деформируется в горячем и в холодном состоянии. Температурный

интервал деформации 1150—900° С. Охлаждение после деформации медленное.

Мсжопсрациопную термическую обработку полуфабрикатов (отпуск для

снятия наклепа) рекомендуется проводить при 730—780° С с охлаждением на

воздухе. Рекомендуемая окончательная термическая обработка деталей: закалка

с 980—1040° С в масле или на воздухе; отпуск при 150—370° С (на требуемую

твердость).

Сталь удовлетворительно сваривается всеми видами сварки. После сварки

необходима термическая обработка ио режиму, указанному для мсжопсрацион-

ной термообработки.

Обрабатываемость резанием хорошая.

Коррозионная стойкость в атмосферных условиях, в 'речной и водопровод-

ной воде высокая. Наивысшая коррозионная стойкость достигается после терми-

ческой обработки и полирования.

Применение

Карбюраторные иглы, втулки, шестерни авиационных приборов, детали

аппаратуры для непосредственного впрыскивания топлива. Лопатки компрессора

при твердости стали HRC <35, При более высокой твердости лопатки компрес-

сора разрушаются от коррозии под напряжением.

* По данным справочника «Теплофизические свойства веществ», ГЭИ, 1956.

Коррозионностойкие деформируемые стали

45

ХРОМИСТАЯ СТАЛЬ ВЫСОКОМ ТВЕРДОСТИ

3X13 (ЭЖЗ)

Химический состав в %

С rri^MBWB’ Si Мп Сг Fe S не б р елее

0,25—0,34 <0,6 <0,6 12—14 Основа 0,025 0,030

Механические свойства по ТУ (не менее)

Вид полу- фабри- ката ТУ Состояние (контроль- ные образцы) Т е м п е - ратура испыта- ния СС Св 6* % НВ (d ММ)

Прутки МП ТУ 23G2—49 Отпущенные или отожженные 20 >4,2

Термически обрабо- тайные но режиму: за- калка с ЮиО—1050 е С на воздухе или в мас- ле; отпуск при 200— 300° С 20 - —— HRC > 48

Листы тонкие ЧМТУ 3126—52 Отожжен и ы с п р и [740—780^ С 20 50 18 —

* Удлинение определено на расчетной длине /^5,65 К/*’ для плоских об-

разцов и l=^5d для цилиндрических образцов.

Механические свойства при комнатной и высоких температурах

Состояние материала Темпе- ратура йены га- ния °C Е % с0,2 О 1 f 1 /<Г * м/с м2 ] НВ

кГ!ли,А i %

Отожженный. Полный отжиг при 870—900° С (1 — 2 часа), охлаждение до 600° С со скоростью 15— 25° С в час 20 1 68 42 25 60 155—180 (81 HRB) 1

-16 _ ___ . 1 1 1Н^ — Глава Г Стали Продолжение

ав 1

Состояние материала Темпе- ратура испыта- ния °C S НВ

кГ!.млР О'

L

0 т о ж ж е н н ы й. Промо ж у - точный отжиг при 760 е С (2—6 чае), охлаждение на воздухе 20 1 72 । 1 ю ! V"? 1 22 55 -— 205—225 (86—92 HRB)

Закаленный с 980— 10503 С Закаленный и отпущен- ный мри 150—370°С(2 ча- са) 20 20 р - __ 155* ** 8* i I ! 530—560 (53—56 HRC) 470—530 (48—53 HRC)

Нормализованный

1000° С и отпущенный

при 20 22 350 96 71 16 1 52 5,5

при 200 21 400 83 67 14 57 13,0

300 20 600 79 64 13 53 12,5

400 20 000 72 58 12 52 16,0

450 -— — — —— 17,0

500 18 500 62 54 14 54 16,5

550 54 49 16 69 16,0

600 17 400 46 42 21 80 16.0 *

* Средние показатели

** По данным ЦКТИ.

свойств.

Релаксационная стойкость при температуре

Начальное

напряжение

кПмм^

Остаточное напряжение в кГ^ил# за время в часах

25 100 500 I 1000 i 2000

3000

20

14 1 13 10 9,5 8,6 6,8

12 | II 9,4 8,6 7,5 6,4

9,1 8,2 7,2 6,3 5,4 4,6

Жаростойкость

Сталь устойчива против окисления при температурах до 750° С.

Коррозионностойкие деформируемые стали

47

Физические свойства

cl— 7,74 zjcA&.

а-10'^10,2 (20—100=); 11,1 (20—200°); 11,5 (20—300°); 12 (20—400°)- 12.4

(20—500°); 12,6 (20—600°); 12,9 (20—700°); 13,2 (20—800°) 1/°С.

^=0,060 (100°); 0,061 (200°); 0,061 (300°); 0,061 (500°) кал!см-сек °C.

Q*—0,52 (20е); 0,59 (100°); 0,68 (200°); 0,77 (300°); 0,85 (400°); 0,93 (500°);

1,01 (600°); 1,09 (700°) ом-ммКз/.

с—0,113—0,117 (50—100°); 0,120 (100—200°); 0,129 (200—300°); 0,139 (300—

400°); 0,156 (400—500°); 0,179 (500-600°); 0,210 (600—700°); 0,237 (700—750°);

0,187 (750—800°); 0,157 (850—900°) кал!г °C.

Технологические данные

Сталь деформируется в горячем и к холодном состоянии. Температурный

интервал деформации 1150—900° С. Охлаждение после деформации медленное,

Рекомендуемая термическая обработка детален: закалка с 980—1040° С

на воздухе или в масле; отпуск при температуре 150—370° С (на требуемую

твердость).

Меж операционную термообработку полуфабрикатов рекомендуется прово-

дить при температуре 730—780° С в течение 2—6 час с охлаждением .на

воздухе.

Сваривается сталь плохо; после сварки детали следует немедленно подвер-

гать термической обработке.

Применение

Пружины, предназначаемые для работы при температурах до 300—350° С-

и другие детали, работающие при высоких напряжениях.

* По данным справочника «Теплофизические свойства веществ», ГЭИ, 1956.

48

Г лава I. Стали

ХРОМИСТАЯ СТАЛЬ

4X13 (ЭЖ4)

Химический состав в %

0,35—0,44 Si Мп £ Fe S Р

нс более

<0,6 <0,6 42—14 Основа 0,025 0,030

Механические свойства по ТУ (не менее)

Вид полу- фабри- ката ТУ Состояние (конт- рольные образцы) Темпе- ратура испыта- ния ° О кГ[мм'1 85,63Т> % И В (rf мм)

Прутки МПТУ 2362—49 Отпущенные или отожженные Закаленные с 1059—1100е С в мас- ле и OTHV щепные при 200—300° С 20 20 — __ >4 > 50ЯЯС

Листы тонкие ЧМТУ 3126—52 Отожженные при 7 4н-->() С 20 60 X. 15 —

Механические свойства при комнатной и высоких температурах

Состояние материала 1 Темпе- ратура йеныта- ния °C Е <*в а0,2 ь Ф J % НВ

к1 У мм 2

Закаленный с 1050° С и отпущенный при 200а С 20 168 140 4 8 >500 (>52 Я/?С)

То же, но отпущенный при 510ц С 20 — 170 142 9 20 >480 (>50 HRC)

Коррозионностойкие деформируемые стали

49

Продолжение

Состояние материала Темпе- ратура испыта- ния °C <^в с0,2 HB

кГ[мм2 %

Отожженный. Полный отжиг при 870—900° С (1— 2 часа), охлаждение со скоростью 15—25° С в час до 600° С 20 И——жь. 68 42 25 60 155—185 (>91 HRB)

Отожженный при 760° С (2—6 час), охлаждение на воздухе 20 72 55 22 55 205—225

Закаленный с 1030— 1050° С на воздухе 20 —— — ’—— (51—52 HRC)

То же, во отпущенный при 530° С (2 часа) 20 100 200 300 400 500 600 700 800 21 900 21 400 20 600 19 800 18 800 17 600 16 300 14 800 14 000 .... i U- i N i II И 1 II 1 I 1 1 II II II 1 1 1 (39—40 HRC)

Физические свойства

«=7,72 г!см?>.

«•106=10,2 (20—100°); 11,1 (20—200°); 11,5 (20—300°); 12 (20—400°); 12,4

(20-500°); 12,6 (20—600°); 12,9 (20—700°); 13,2 (20—800°) 1/°С.

Х=0,069 (20°); 0,067 (100°); 0,070 (200°); 0.070 (300°); 0,070 (400°); 0,069

(500°); 0,068 (600°); 0,067 (700°) кал!см-сек-°C.

р-0,59 (20°); 0,65 (100°); 0,71 (200°); 0,79 (300°); 0,86 (400°); 0,94 (500°);

1,00 (600°); 1,08 (700°) ом-ммПм.

Технологические данные

Сталь деформируется в горячем состоянии. Вследствие склонности стали

к растрескиванию ври горячей обработке рекомендуется производить медленный

ступенчатый нагрев. Температурный интервал деформации 1150—900° С. Охлаж-

дение после деформации медленное.

Рекомендуемая термическая обработка*: закалка с 980—1050° С (время вы-

держки при этой температуре 15—30 мин) в подогретом масле или на воздухе

{RRC 53—56). Немедленно после закалки, во избежание самопроизвольного

растрескивания, детали в зависимости от требуемой твердости подвергают от-

пуску по следующим режимам;

" Термическая обработка по указанному режиму дала лучшие результаты,

чем закалка с 1100° С (т. е. с верхнего предела температуры закалки).

4 1525

50

Глава I. Стали

а) для снятия напряжений: нагрев в течение 1—2 час при 150--370эС

с охлаждением на воздухе или в воде (HRC 48—53);

б) для облегчения механической обработки: нагрев в течение 1—4 час при

600—700° С:

в) промежуточный (высокий) отпуск: нагрев в течение 2—6 час ври 735—

790° С с охлаждением на воздухе или в воде (НВ 205—225);

г) полный отжиг: нагрев в течение 1—2 час при 870—900° С, медленное

охлаждение с печью (со скоростью 15—25° в час) до 540—650° С и далее на воз-

духе или в воде (НВ 155—180).

Подвергать детали травлению следует после отпуска для снятия напряжений..

Применение

Детали высокой твердости, работающие на износ при больших механических

нагрузках, а также в условиях релаксации (нержавеющие пружины, бол™,,

пальцы, штуцеры, оси и подшипники приборов и т. и.).

Фиг. 1. Кривые релаксации стали 4X13 при температуре 410° С

(образцы, закаленные с 1050° С в масле и отпущенные мри 550° С

в течение 10 час).

Фиг. 2. Кривые релаксации стали 4X13 при температуре 470° С (образ-

цы, закаленные с 1050° С в масле и отпущенные при 550° С в течение

10 час).

Коррозионностойкие деформируемые стали

51

ХРОМИСТАЯ СТАЛЬ ВЫСОКОЙ ТВЕРДОСТИ

9X18 (XI8, ЭИ229)

Химический состав в %

* г niKKBB,TSWV!4aWMnCV4W14W|W<IW^^BBW^*W|V|i|MIASVj

С Si Мп ' Сг Fe S 1 р

не более

9-1,0 <0,8 <0,7 17—19 Основа 0,025 1 0,030 1

Механические свойства по ТУ (не менее)

- 1 Состояние (контроль- ные образцы) Темпе- ратура испыта- ния °C НВ

Вид полу- hi* фабриката ; ТУ •

кГ/мм^ d мм

Прутки горячека - МПТУ 2362—49 Отпущенные или ото- жженные 20 269 3,7

та иые Закаленные с 1010— 1040° С в масле и отпу- щенные на требуемую твердость 20 55 (HRC)

Механические свойства при комнатной температуре

Состояние материала % °0,2 В5 HRC

кГ)мм2 ( ’6

Закаленный с 1010—1065° С Е масле или на воздухе — — 60—62

Закаленный и отпущенный при 150—370° С —200 -190 2 10 55—60

Отожженный. Промежуточ- ный отжиг при 730—790° С (2—6 час) 88 77 12 25 22—27

Отожженный. Полный от- *’П' при 885—920° С (1—2 час) 77 42 15 30 95—99 (HRB)

Примечание. После отпуска в интервале температур 450—600° С

сталь обладает наименьшим сопротивлением удару. Нагрев под -закалку

выше 1060° С вызывает рост зерна и снижает вязкость стали. Оптимальное

сочетание вязкости и твердости достигается отпуском при температуре

ниже 425° С.

4*

52 Глава I. Стала

Физические свойства

а??0б1О1ЬМ20-100о); 12,3 (20-200°); 12,7 (20-300°); 13,1 (20-400°);

13,4 (20—500°) 1/°С.

а-10й*—12,8 (100—200°); 13,6 (200—300°); 14,4 (300-400°); 14,6 (400-500°)

1/°С.

Х=0,058 (20°) кал! см-сек- °C.

с—0,115 (20—100°) кал[г-°C.

Сталь магнитна.

Технологические данные

Сталь деформируется в горячем состоянии с небольшим обжатием. Нагрев

под деформацию необходимо производить медленно. Температурный интервал

деформации ИЗО—950° С. Охлаждение после деформации медленное.

Рекомендуемая термическая обработка деталей: закалка с 1010—1070° С

в масле или на воздухе и последующий низкий отпуск на требуемую твердость.

Сталь сваривается плохо, резанием обрабатывается удовлетворительно.

Применение

Детали высокой твердости, работающие на износ в условиях влажной атмо-

сферы (нержавеющие шарикоподшипники и обоймы подшипников, втулки, детали

насосов и т. л.).

* После термической обработки по режиму: закалка с 1050° С (выдержка

45 мин) в масле, отпуск при 425°С (выдержка 1 час), охлаждение на воздухе-

К о р розионностойк ие деф о рм и руем ые стал и

ХРОМОНИКЕЛЬВОЛЬФРЛЛЮВАЯ

АЗОТИРУЕМАЯ СТАЛЬ

25Х18Н8В2 (ЭИ946)

Химический состав в в/о

с Si Мп > Ni V/ Fe S Р

не более

0,21—0,28 0,3—0,8 <0,7 17—19 7,5—8,5 2,0—2,5 Основа 0,030 0,030

Механические свойства по ТУ (не менее)

Вид полу- 1 ТУ Состояние (кон- Темпе- ратура испыта- ния св с0,2 Sg Ф СЧ _5> Я4

фаорм- трольныс образцы) ал

ката 1 1 i °C кГ!мм2 % * *

Прутки ЧМТУ Отожженные при 20 78 35 20 35 6 3,5

диамет- ц н и и ч м 820° С (2 часа) и ох- i

ром 433—61 лажденные на воз-

120 мм * духе

Механические свойства при различных температурах

Темпе- °S .

Состояние ратура испыта - ^В с0,2 апц 1

материала ПИЯ

°C кГ/мм?' %

Отожженный при 20 95 45 40 15 40

820" (J (2 часа) и лажденпый на ОХ- ВОЗ- 200 70 45 40 15 50

духе ч_ 300 69 45 40 15 50

400 61 45 40 15 44

500 57 44 38 17 48

600 51 37 37 1 S 50

—40 — ' —

- -70 *-

—196 — » —1 —

Глава 1. Стала

Продолжение

Состояние материала Отожженный при 820° С (2 часа) и ох- лажденный на воздухе Темпе- ратура испыта- ния °C 20 200 300 400 500 600 ....40 —70 -196 G 7500 5600 , . ! i * s । । s I i । : । i ! S' % 8 I ! 8 i 1 : If “ *'4 ...1 " - _ . > I I U 1 S 1 ' £ J . еЖР/7Г.^ oo I I I ! * H?j 1 I 1 I k Cxi 1 . ..._ G100 - 50 23 — . ....... - - .. . ........ -- 1 1 1 1 i 1 1 : S £ У £ .. . 1 1 1 =7 I П 1 1 i 1 И 1 и !

Твердость и толщина азотированного слоя

в зависимости от режима азотирования

Температура азотирования °C Продолжительность азотирования час Толщина мм Твердость HV

560 24 0,12—0,14 950—1000

560 40 0,16—0,20 900—950

560 48 0,18—0,22 900—950

600 24 0,12-0,16 900—950

600 48 0,20—0,24 800—850 ।

Твердость азотированного слоя И ПС 68 (20° С); 66 (200° С); 63 (300° С); в зависимости от температуры: 60 (400’С); 58 (500=С); 46 (600= С).

Износостойкость и коэффициент трения азотированной стали

при повышенных температурах *

Температура °C Весовой износ MZ‘ Ю-з/кГ -м Коэффициент трения ———

200 0,90 0,60

300 0,60 0,60

500 0,30 0,40

600 0,90 0,20

* Испытания проводились на машине трения ИМаш АН СССР.

Коррозиоиностойкие деформируемые стали

Физические свойства

<7=7,98 г/см3.

«.106=15,1 (20—100°); 15,7 (20—200°); 16,3 (20—300°); 16,8 (20—400°);

17,1 (20-500°); 17 (20-600°); 17,1 (20-700°); 17,5 (20-800°); 18 (20-900°);

18,4 (20—1000°) 1/°С.

X—0,035 (25°); 0,038 (100°); 0,042 (200°); 0,047 (300°); 0,051 (400°); 0,055

(500°); 0,060 (600°) кал^см-сек- °C.

Технологические данные

Сталь деформируется в горячем состоянии. Температурный интервал дефор-

мации 1180—900° С. Охлаждение после деформации медленное.

Рекомендуемая термическая обработка: отжиг при температуре 820° С в те-

чение 2 час, охлаждение на воздухе.

Режим азотирования выбирается в зависимости от требуемых твердости

и толщины азотированного слоя. При работе деталей во влажной атмосфере или

в воде азотированный слой сошлифовывается па глубину 0,03 мм.

Сталь обрабатывается резанием.

Применение

Азотируемые детали, работающие на износ во влажной атмосфере при тем-

пературах до 500° С, в том числе детали топливной аппаратуры (втулки, поршни,

клапаны, гильзы), детали РД, работающие на износ, клапаны судовых дизе-

лей и др.

Фиг. 1. Кривые выносливости стали 25Х18Н8В2 при комнатной тем-

пературе (испытание при консольном изгибе).

У—-образцы гладкие, 2—образцы с надрезом.

56

Глава I. Стали

ХРОМОНИКЕЛЬАЛЮМИНИЕВАЯ СТАЛЬ

Х15Н9Ю (СН-2, ЭИ904)

Химический состав в %

С Si Мп Сг N1 AI S р

не более

0,05—0,09 <0,8 <0,8 14,0—15,7 7,0-9,4 0,7--1,3 0,020 0,03,5

Механические свойства по ТУ

Вид полу- фабри- ката ту Состояние (контрольные образцы) Температура ис- пытания в °C ав а0,2 ! 8 Ф JX flf17

кГ!мм2 %

Прутки, поковки Листы ТОЛЩИ- НОЙ 0,8— 2,0 мм, шириной 1000— 1150 мм, длиной до 5 м 1 I ЧМТУ цииичм 194—59 ЧМТУ цниичм 27—58 Термически обра- ботанные по режиму: закалка с 975° С на воздухе или в воде; обработка х о .по дом при —70s С в тече- ние 2 час- старение при 425° С (1 час) Мягкие, в состоя- нии поставки после нормализации (без дополнительной тер- мической обработки) 1Мягкие, после нор- мализации (после до- полнительной терми- ческой обработки) Полунагартован- пые (после дополни- тельной термичес- кой обработки) Нагартованные (после дополнитель- ной термической об- работки) 20 20 20 20 20 >120 ч ; <115 > 130 >120 >140 >90 ! i г 5 i i <35 > 105 >95 >115 >12 (Z - 5rf) >20 (1=11,3)/F) > 10 (Z^H,3|/F) >15 _ (Z=ll,3/E) >8 (1=11,3)/?’) >45 >4 1 - J

Коррозионностойкие деформируемые стали

Продолжение

Вид иолу- с ТУ Состояние (коп- 1 о «о rt i—i с0,2 В

фабри- кета трольные образцы) ex S и гз

S Ь кГ/мм2 %

Н К

Листы ЧМТУ Мягкие, в состоя- 20 <115 <35 1 >20

толщич цниичм нии поставки после (Z=5,65]/?')

нои 0,о— 5881—57 нормализации (осз j

3,6 мм дополнительном тер-

мической обработки) J

Мягкие после нор- мализации (после до- полнительной терми- ческой обработки) 20 >130 >110 >10 (2=5,65]/'?)

Полунагартован- 20 >125 >110 >15

ные (после дополни- тельной термической (/=5,65 Щ’)

* обработки)

Нагартованные 20 >140 >130 >8

(после дополнитель- ной термической об- работки) (Z=5,65)/?)

Лепты ЧМТУ Мягкие, в состоя- 20 <115 <45 >20

толщи- цниичм нии поставки после (/=11,3]/?’)

нои 0,1 — 1113—64 нормализации (без

1,2 мм, дополнительной тер-

шириной мической обработки)

до 40 А и х/- Мягкие, после нор- 20 >120 >95 > 9

LbU .МЛ1 1 мализации (после до- полнительной терми- ческой обработки) । (Z=1W?)

Полупагартован- ные (после дополни- тельной термической обработки) 20 j >120 >105 >12 (Z=ll,3/?)

Нагартованные 20 >130 >120 >8

(после дополнитсль- (Z=ll,3]/?)

i 4 нои термической об- работки) i

Профили СТУ Нагартованные 20 110— >90 >6

роряче- 17-24—59 растяжкой (после 140 (2=11,31/?)

прессе- дополнительной тер- 4 )

ванные мической обработки) i

кГ -м/см-

Л

58

Глава I. Стали

Механические свойства при комнатной и высоких температурах

Состояние материала Темпе- | р ратура % с0,2 й5 °100

испыта’ НИЯ °C Ki % кГ/мм2

Закаленный с 10503 С на воздухе 20 1 85- по ! —-- 1 1 t ! i i । —

300 46 ! * —

400 , 45 — —

500 43 • • | —

Термически обработанный 20 19 500 110 : 98 16 ’——

но режиму: закалка с 950° С (для листов, ленты) или с 200 100 88 10 100

975° С (для прутков, поковок) 300 95 83 10 95

на воздухе или в воде; обра- ботка холодом при —70° С в 400 — 91 78 10 —

течение 2 час; старение при 375= С (1 час) 500 16 000 72 50 12

То же, но старение при 20 125 102 12 —

425° С (1 чае) 200 109 90 8 109

300 103 85 8 ЮЗ

400 ’ 100 80 8 >80

500 • 74 50 12

Полунагартованный; ста- 20 • 110 85 24 —„

ре tine при 480° С (1 час) 200 94 78 8 94

300 '92 76 6 92

400 88 74 6 88

500 —— 1 78 1 55 1 10 1

Нагартованный; старение 20 J i 140 115 ' 8 --—

мри 480° С (1 час) 200 । 120 98 6 120

300 115 95 4 115

400 i — ПО 90 6 ИО

500 i 95 70 10 i 1 i

при симметричном законе-

Предел выносливости листового .материала

мерном изгибе составляет0,38 ав.

Коррозионностойкие деформируемые стали

59

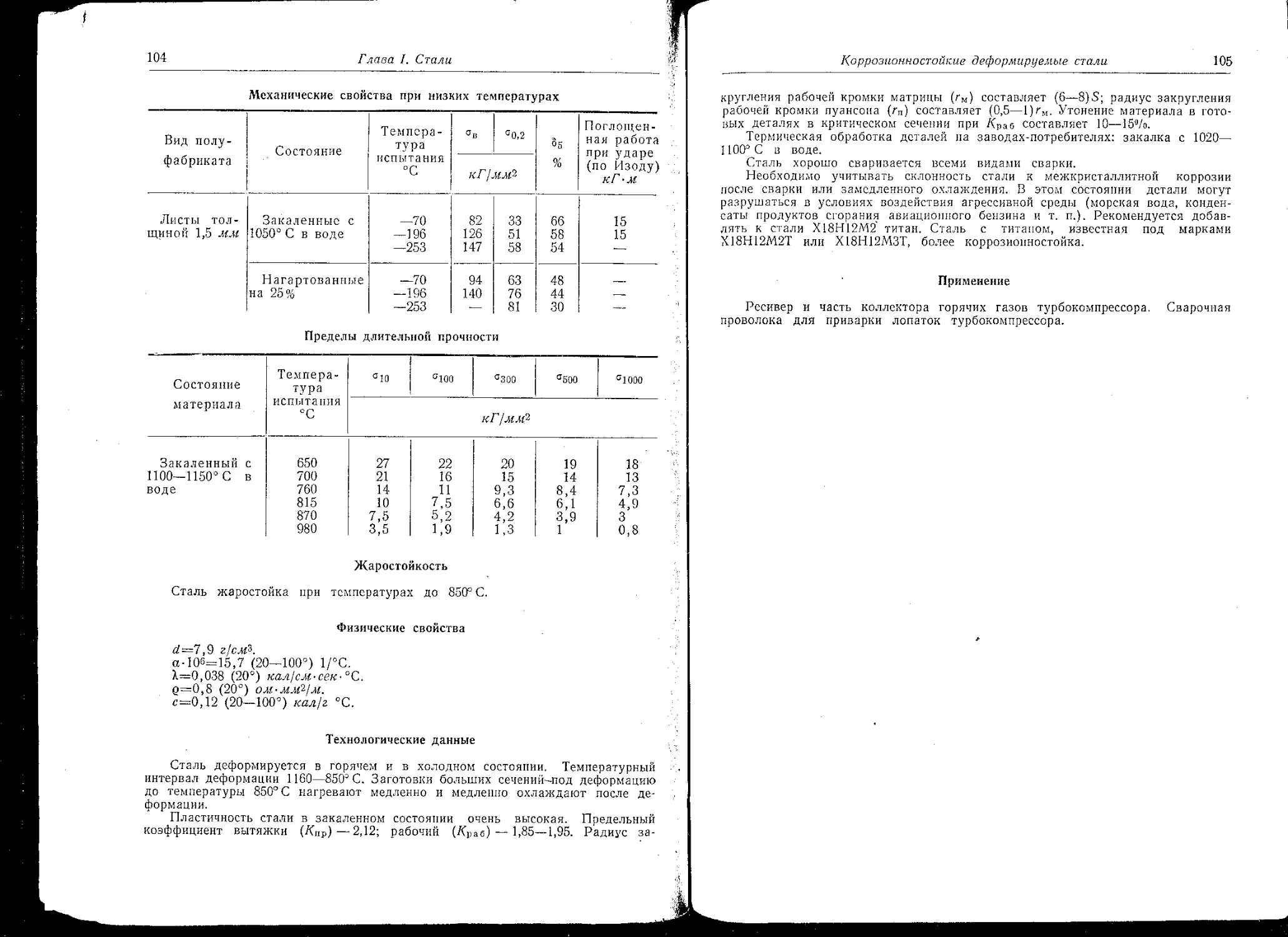

Механические свойства при низких температурах

(Пруток диаметром 22 мм)

Состояние материала Темпе- ратура испыта- ния °C Св кГ/. а0,2 &5 кГ - М/С

UM2 '6

Термически по режимам: обработанный

1) закалка с 975° С; обра- 20 117 67 19 58 8

ботка холодом при — 70° С в —70 141 69 19 57 /

течение 2 час —196 182 104 21 55 5,5

2) закалка с 1050° С 20 —70 —196 101 128 183 38—40 96 53 26 22 26 60 60 56 1 1

3) закалка с 975° С; обра- при —70° С в 20 115 94 23 61 8

ботка холодом —70 146 103 22 58 7

течение 2 час, 300е С (1 час) старение при —196 175 113 23 55 5,5

4) закалка с 975° С; обра- 20 125 ПО 20 56 7

ботка холодом при —-70° С в —70 153 122 21 51 (5

течение 2 час; 450° С (I час) старение при —196 191 149 10 16 1,5

Пределы секундной прочности

Вид иолу- Состояние материала Темпе- ратура испыта- ния С с10’ а60’ ° 180" ° 300"

фабри- ката кГ/мм-

Листы Полунагартовапныс 350 95 — 94

и состаренные при 480° С (1 час) 400 90 — 89

(^°=120 кГ/мм?) 450 85 1 84

500 82,5 80,5 80 79,5 79

550 69 62,5 58 55 52

60

Глава 1. Стала

Прочность сварных соединений листов (толщиной 1 мм)

в зависимости от вида сварки *

Вид сварки Свойство Состояние материала

после сварки, без после сварки и термической обработки*1*

термической ботки оора-

20° 850° 20°

Аргоно- дуговая <ТВ в нее) кГ}мм2 (не ме- 85 45 ПО

Роликовая ав В нее) кГ!мм- (не ме- 95 60 I -—_

Точечная Разрушающая рузка на сварную ку диаметром 5 в кГ наг- точ- мм 1200 750

* При применении усиливающих накладок, прихваченных к основному ма-

териалу точечной сваркой, прочность выполненного аргоно-дуговой сваркой

соединения составляет как при комнатной, так и повышенных температурах 85%

предела прочности основного материала.

* * Нормализация с 975° С; обработка холодом при -50-:—70° С в течение

2—4 час, старение при 400’С (1 час).

Физические свойства

rf—7,75 г/сл/3 (мягкий материал).

с/^7,66 г/с.и3 (упрочненный материал).

«.106=10,3 (20—100°); 11,9 (20—200°); 12,2 (20—300°); 12,5 (20—450°);

12,7 (20—500°) 1/°С.

7=0,038 (25°); 0,040 (100°); 0,043 (200°); 0,046 (300°); 0,049 (400°); 0,052

(500°); 0,053 (600°); 0,053 (700°); 0,055 (800°); 0,058 (900°) калкм-сек-°C.

с*=0,11 (100°); 0,12 (200°); 0,14 (300°); 0,15 (400°); 0,175 (500°); 0,20

(600°); 0,185 (700°); 0,165 (800°) кя,?./г-°С.

Степень черноты (для травленой поверхности): 0,19 (100°); 0,2 (200°);

0,21 (300°); 0,22 (400°); 0,23‘(500°).

Магнитные свойства

Вид полу- фабриката Состояние Магнитное насыще- ние (4к /5) гс

Листы Мягкие- (после закалки с 1050° Упрочненные (после закалки с обработки холодом и старения) Полунагартованные Нагартоваиные С) 950° С, 500—2 000 9 000—13000 6 000—10 000 10000—13000

обработка

по режиму: закалка с 950° С;

старение при 500° С — 1 час.

* После термической обработки

холодом при — -7QP С в течение 2 час\

Коррозионностойкие деформируемые стали

61

Технологические данные

Сталь в процессе выплавки контролируется по фазовому составу магнитным

методом. Для уменьшения содержания газовых и неметаллических включений

и повышения пластических свойств в поперечном направлении сталь рекомен-

дуется переплавлять в вакуумных дуговых печах с расходуемым электродом.

Сталь деформируется в горячем и в холодном состоянии. Температурный

интервал деформации 1180—850° С. Охлаждение после деформации заготовок

сечением более 150 мм медленное.

Характеристики холодной обработки давлением приведены в таблице.

4»

Состояние материала

Вытяжка Г ибка

(при ЛИНИЙ

Из 1 ио а вдоль

k' I If прокатки)

-'А пр *\рао радиус гиба

Мягкий (после закалки с 1050° С) 2,04 1,80—1,85 (1,5-2,0) S*

Термически обработанный ж и м у: з а к а л к а с 950—97 5 °; ботка холодом при —70° в пие 2 час ио ре- обра- зе че- 1,86 1,62—1,72 (2,0-4,0) S*

Полунагартованный 1,95 1,75—1,80 (2,0—4,0)

Нагартованпый 1,85 1,60—1,70 (4,0-7,0) S*

* S — толщина листа. Сталь хорошо сваривается всеми видами сварки.

Термическая обработка

I. Для смягчения листового материала между операциями холодной штам-

повки: закалка с 1050° С (выдержка 2 лш«+1 мин на I мм толщины) на воз-

духе.

II. Для улучшения обрабатываемости резанием: отжиг при 760° С, выдержка

2 часа, охлаждение на воздухе до комнатной температуры; отжиг при 650° С —

2 часа, охлаждение на воздухе.

III, Для упрочнения деталей и узлов, изготовленных из мягких листов,

лент, прессованных профилей, прутков и поковок:

1. Закалка на аустенит с охлаждением на воздухе (при толщине детали

менее 8 мм) или в воде (при толщине детали более 8 мм). Температура закал-

ки для деталей, изготовляемых из прутков и поковок, должна быть 975—1000° С,

время выдержки 10 ,.w«+l мин на 1 мл: толщины; для деталей, изготовляемых

из листов, лент и прессованных профилей — 950-н975° С, время выдержки

2 мин+l мин на 1 мм толщины.

2. Обработка холодом при температуре -—70°С с выдержкой в течение

2 час или при температуре —50° С с выдержкой в течение 4 час.

Перед обработкой холодом 'не допускаются нагрев деталей до 100—550° С

и длительное воздействие пониженных температур (от 0 до —40° С), а также

малые пластические деформации. После обработки холодом размеры заготовки

по сравнению с закаленной увеличиваются на 4 мм/м для листового материала

и на 2—3 мм для пруткового материала.

3. Старение при температурах 350—500° С с выдержкой в течение 1 часа,

62 Глава I. Стали.

охлаждение на воздухе. Для получения максимальной ударной вязкости и кор-

розионной стойкости старение рекомендуется проводить при возможно более

низкой температуре. Если при первом старении твердость получается недоста-

точной, следует проводить повторное старение при более высокой температуре.

Для получения различного уровня прочности рекомендуются следующие

температуры старения;

350—-375° С для ок>110 кГ/.м.Д;

400° С для а» > 120 кГ/мм2;

425° С для > 125 кГ/мм2.

Повышать температуру старения более. 425° С можно только в тех случаях,

когда нс достигается заданный предел прочности. Если после первого старения

не получена требуемая прочность, температуру повторного старения по сравне-

нию с первым можно повысить на 30" С при разрыве в значениях 5 кГ/мм2,

на SO0 С при разрыве в 5—10 кГ/,им2; на 75—125° С (но не превышая 50СН С) при

10—15 к.Г/мм2. В процессе старения размеры деталей практически не изме-

няются.

IV. Для упрочнения деталей и узлов, изготовляемых из полунагартованных

и нагартованных листов, лент и прессованных профилей: старение при темпе-

ратуре 48СГ С с выдержкой в течение 1 часа, охлаждение, на воздухе. Проч?

постные свойства (<7В и гГо.г) деталей, изготовленных из полунагартованных ли-

стов и лент, можно повысить па 15—20 кГ/мм2 обработкой холодом перед ста-

рением.

V. Элементы сварных деталей и узлов, не подвергающиеся термической об-

работке после сварки, проходят полный цикл упрочняющей термической обработ-

ки или старение до сварки.

Терхмичсская обработка сварных деталей и узлов после сварки проводится

по режимам, применяемым для деталей, изготовляемых из прутков и поковок:

обработка этих деталей ведется на crD“ 1W-—130 кГ/мм2.

VI. После полной упрочняющей термической обработки при температуре ста-

рения 350° С сталь обладает наиболее высокой коррозионной стойкостью. После

старения при температурах выше 425° С коррозионная стойкость стали значитель-

но снижается, и сталь становится склонной к межкристаллитной коррозии.

Для защиты от коррозии сварные детали окрашивают, несварные — пасси-

вируют, Наиболее высокой коррозионной стойкостью обладают детали после

полирования и пассивирования или электрополирования.

Применение

Обшивка и детали внутреннего набора изделий, работающих кратковременно

при температурах до 500° С в контакте с топливом и в атмосферных условиях

с соответствующей защитой от коррозии.

Несвариваемые детали, а также сварные детали, подвергающиеся термиче-

ской обработке и термически не обрабатываемые после сварки, работающие крат-

ковременно при температурах до 500° С и длительно до 40СО С.

Цоррозионностойкие деформируемые стали.

(.'3

ХРОМОНИКЕЛЬМОЛИБДЕНОВАЯ СТАЛЬ

Г

Х17Н5МЗ (СН-3, ЭИ925) [

Химический состав в »/о

Si ЛА 11 сг : 1 1 1 1 Ni М о i - 1 s Р

не более

0,06—0,10 <0,7 <0,7 16,0—17,5| 1,5—5,5 3,0—3,5! 1 i 0,020 0,035

Механические свойства ло ТУ

। Состояние (кон-

Iтролиные образцы)

а0,2

иГ/мм^

Вид полу-

фабриката

ТУ

• М.;СЯ2

Листы

толщиной

8—11 мм

%

Листы

ТОЛЩИНОЙ

1—4 мм и

шириной

1000 мм

Листы

толщиной

,8—4,0 ял

ЧМТУ 5781—57 I В состоянии по- ставки 95 35 15 (/= п,з/С) "—

Термически обра- ботанные по режи- му: закалка с 950Л ±10° С на воздухе; обработка холодом при —70° С и тече- ние 2 час; старение при 450 ±10° С (1 час) 120 i 85 (/=11,3 ДА) г

ЧМТУ ННИИЧМ Нормализованные с 1050±20°С <120 <48 20 (/=5,65//°) —' —

317—60 Термически обра- ботанные по режи- му: закалка с 940± ±10°Сна воздухе или в воде; обработка холодом при — 70°С в течение 2 час; ста- рение при 450±10° С (1 час) >120 >80 8 (/=5,65//•')

ЧМТУ ЦНИИЧМ Нормализованные с 1050±20°С <120 <60 18 (7=5,65/С) ——

325—60 Термически обра- ботанные по режиму: нормализация или закалка с 940° С в >120 >80 8 (/=5,65/А) — .

64

Глава Г Стали

Вид ПОЛУ'

**

фабриката

ТУ

Продолжение

Состояние (кон-

трольные образцы)

с0,2 в

кГ'МаГ %

я

кГ м-:см^

воде; обработка хо-

ЛОДО1Н при —70° С в

течение 2 час; ста-

рение при 450° С

(1 час}

и

Прутки ЧМТУ

поковки цниичм 194—59

Нормализованные {>100

с 1050110° С j

Термически обра-

ботанные по режи-

кму: нормализация с

1950110° С; обработ-

ка холодом при

'—70° С в течение

2 час; старение при

450° (1 час}

•l

<45 20 (Z=5 d) 55 —

>85 12 (/=5 d) ц . " 50 6 1 J

Лента толщиной 0,1—1,2 мм ЧМТУ Нормализованная с 1050—10° <115 <45 15 (/=11,з/л) 1 — —

ЦНИИЧМ 1113—64

Термически обра- ботанная по режи- му: нормализация с 950?tl0“; обработка холодом при —70° в течение 2 час; ста- рение при 450110° (1 час} >120 >90 9 (/=11,3// .

Полунагартовап- ная (старение при 450110° С в течение 1 часа} >115 > 05 -Д' 10 (/=11,3/7)

Нагартовзпная (старение при 4501 110° в течение 1 ча- са} >125 >110 7 (7 = 11,3// -—

Коррозионностойкие деформируемые стали

65

Механические свойства при комнатной и высоких температурах

Вид полу- фабриката Состояние Темпе- ратура испыта- ния °C У? с0,2 Ра

кГ

Листы Термически обработан- 20 19 000 120 85 “ 1 8

ные по режиму: нормали- зация с 950° С; обработка холодом при —703 С в те- 400 —— ПО 85

450 16 000 105 80 7

500 —— 95 65 —

чепие 2 час; старение при 550 —- 70 50 10

450° С (1 час) 600 —- 50 40 —

Пределы секундной прочности

Вид полу- Состояние Темпе- ратура испита - с10" с120гг G ISO" G300"

рабри- ката НИЯ °C кГ[мм2

Листы Нагартованные и от- 500 97 96 95 94,9 94,7

пущенные при 450° С 550 75 68 66 65,8 65

(1 час) (г^°=120 кГ/мм2) 600 66 60 59 58,7 58

700 48 43,5 42,7 42 41

Пределы длительной прочности, ползучести и выносливости

Состояние материала Темпе- ратура испыта- ния °C с] 00 с0,2/100 (по остаточной деформации) с-1 и

па базе П)~7 циклов

кГ [мм2

термически обрабо- Та1:пып по режиму: 20 450 95 1 30

—“ 47

}12Рмализация с 950° С; 500 65 21—23 45 —

°°работка холодом при 550 40 —— TW-

ф'-'О -' С в течение 2 час; -'гярение при 450° С V чае) 600 25

66

Глава Г Стали

Физические свойства

/*=7,88 г'смГ.

0-106=10,4 (520—100"); 11,4 (100—200°); 12,4 (200—300°); 13,4 (300—400°)

14,5 (400-500°); 12,1 (500—600°) 1'°С.

«106=10.9 (20—200°); 11,4 (20—300°); 11,9 (20—400°); 12,4 (20-500°)-

12,4 (20—600°) 1/°С.

)/•==0,041 (25°); 0,044 (100°); 0,048 (200°); 0,052 (300°); 0,057 (400°); 0,060

(500°); 0,065 (600°); 0,070 (700°); 0,074 (800°); 0,079 (900°) кал!см• сек °C.

0,038 (25°); 0,041 (300°); 0.045 (200°); 0,049 (300°); 0,053 (400°); 0,057

(500°); 0,060 (600°); 0,064 (700°); 0,068 (800°); 0,073 (900°) кал ’см сек °C.

<?=•—0,1() (20°); 0,11 (100°); 0,12 (200°); 0,13 (300°); 0,145 (400°); 0,16

(500=) кал?г-°С.

q *=0,670 о м • ммГ>м.

(/=0,767 ом • мм^!м.

Коррозионные свойства

Сталь обладает высокой коррозионной стойкостью в атмосферных условиях,

топливе и морской воде.

Технологические данные '

Сталь в процессе выплавки контролируется по фазовому составу магнит- )

ным методом. 7

Для уменьшения содержания газовых и неметаллических включений и по- 7

вышения пластических свойств в поперечном направлении волокна сталь реко-

мсндустся переплавлять в вакуумных дуговых печах с расходуемым электродом./

Сталь деформируется в горячем и в холодном состоянии. Температурный':

интервал деформации 1050—850° С, В связи с наличием в структуре стали

6-феррита степень деформации не должна превышать 4G3/n за обжатие, Ох л аж-*

дение после деформации заготовок сечением более 150 медленное.- Листовойё

материал между операциями холодной формовки рекомендуется для смягченияу

подвергать нормализации с 1050=10° С. Детали и узлы, изготовленные из листа'.;,

и ленты, термически обрабатывают па прочность tjy > !20 кГ/мм- по режиму:;;

нормализация с 950-Д10°С; обработка холодом при —70° С в течение 2 час;

старение при 456Д!0°С в течение 1 часа (для отдельных плавок о аз решается/

температуру нормализации перед обработкой холодом снижать с 959 до 900°С;

пли повышать с 950 до 1000° С). 3

Для лучшей обрабатываемость' резанием рекомендуется проводить терми-4

ческую обработку но режиму: отжиг при 760° С (выдержка 1 час 30 мин)-,

охлаждение на воздухе и отпуск при 650° С (выдержка 1 час 30 мин), охлажде-/

ние на воздухе.

Сталь в мягком и упрочненном состоянии хорошо сваривается аргоно-дуго-’

вой (ручной и автоматической), а также контактной сваркой.

Изделия, работающие под давлением, рекомендуется изготовлять из дета-;

лей, свариваемых между собой после термической обработки мягкими кольце-

выми швами. Присадочным материалом для Кольцовы?; швов служит проволока.;

из стали Св.08Х20И10Г6, для термически обрабатываемых швов — из стал#

Х16Н6(С11-2А). Термическая обработка сварных изделий, работающих под дав-

лением: закалка с 980° С на воздухе или в воде; обработка холодом при —70° С

в течение 2 час или при —50° С в течение 4 час; отпуск при 659° С в течение;

1 часа. Механические свойства таких изделий после термической обработки при;

ведевы в таблице.

- ------- ( </

* После нормализации при 950° С, обработки холодом при —70° С в тече-.

ние 2 час и старения при 450° С в течение 1 часа. е.

* * После нормализации с 1050° С. f

Коррозионностойкие деформируемые стали

67

Температура ав А),2 з5 -^ffTrmrWW.ir. । д BT-Tl -n fl LTI**I И—Wf «я

° с %

W7-

20 95—115 >75 >8 >6

450 80 65

500 75 64

550 68 55 —

Применение прутков и поковок из стали Х17Н5МЗ, как правило, нецелесо-

образно, так как свойства этой стали в поперечном и особенно в третьем на-

правлении понижены. Исключение может быть сделано для детален, в которых

усилие при работе направлено вдоль волокна. В связи с пониженной вязкостью

сталь для литых деталей применять нецелесообразно.

Сталь хорошо паяется. В нормализованном состоянии удовлетворительно

(аналогично стали X18I19T) обрабатывается резанием; после отжига обрабаты-

ваемость хорошая; после обработки холодом без операции старения — аналогич-

на стали ЗОХГСА с ав --110—130 к.Г/мм2.

Применение

Обшивка, детали внутреннего набора, а также сварные узлы двигателей из-

делий, кратковременно работающих при температурах до 550° С и длительно —

до 5СЮ3С,

Для механически обрабатываемых деталей, изготовляемых из прутков и по-

ковок, рекомендуется вместо стали Х17Н5МЗ (СП 3) использовать сталь X16HS

(СН-2А), а для литых деталей—сталь ВНЛ-1 (СН-2АЛ).

Глава Г Стали

Фиг, 1. Кривые выносливости стали X17II5M3 при ком-

натной температуре (испытание при изгибе),

/—образцы гладкие, 2—образцы с надрезом.

Коррозионностойкие деформируемые стали 69

!

i

i

I

|

Фиг. 2. Кривые выносливости стали Х17Н5МЗ при

комнатной температуре (испытание при изгибе в од-

ной плоскости образцов толщиной 0,9 лиг; ов =

-130—138 кГ/мм2).

/—образцы в состоянии поставки (мягкие), 2—образны, терми-

чески обработанные по режиму: нормализация с 950Q С, обра-

ботка холодом при —70° С в течение 2 час, старение при

450° С (1 час).

70

Глава I. Стали

ХРОМОНИКЕЛЕВАЯ СТАЛЬ

X16HG (СН-2А, ЭП288)

Химический состав в °/о

0,05—0,09! <0,7 1 <1 15,5—17,5 н 5—8 Основа 0,020 | 0,035 I

Механические свойства ио ТУ* (не менее)

Вид полу- ТУ Состояние (контроль- атурэ не- I в °C с0,2 И т 1

фабриката ныс образцы) Темпер; иыташз /аГ/. млА % i ак кГ-л

Прутки, поковки Листы горячс- ката пые ТОЛЩИН О II 5—12 ЧМТУ цниичм 1088—64 ЧМТУ П.НИИЧМ 870—63 Термически обрабо- танные по режиму: за- калка с 975—1000° С в воде; обработка холо- дом при —70° С в тече- ние 2 час; отпуск при 350—425° С (1 час) J Нормализованные или закаленные с 1040.-г10°С 20 1 20 НО <110 90 < 40 12 i п: XD 50 7 / —"

Лис гы горяче- катаные ТОЛЩИНОЙ! 6—20 мм Ч'МТ У _ цниичм 1082-64 Т е рми ч е ск и обрабо- танные по режиму: нормализация с 975° С; обработка холодом при —70° С в течение 2 час; отпуск при 425° С (1 час) 20 110 85 10

* Показатели механических свойств факультати!зны.

Ко рроз ион н о стойкие деф о рм и руемые с тал и

71

Продолжение

,.T-fW*-*™ 1Ы1 ЦД" чи- Вид полу- фабриката ту Состояние (контроль- ные образцы) Температура ис- пытания в °C 1 > г а0,2 м> Ф 4

Ki'iMM2 %

Чисты ГОрЯ- <!екатапые толщииой 2,0—4,0 мм и холодно- катаные толщиной 0,8—3,0 мм ЧМТУ ЦПИИЧМ 822—62 Нормализованные или закаленные с 1050° 20 <110 <35 20 12

Листы горячеката- ные толщи- и о й. 3—4 мм и холодно- катаные толщиной 1—4 мм ЧМТУ ЦНИИЧМ 1184—54 Термически обрабо- танные по режихму: норхмализация с 9753 С, обработка холодом при —70° С в течение 2 час; отпуск при 350—42x5° С (1 час) 20 но ! 85

к Г -м/см2

Механические свойства при комнатной и высоких температурах

ид лолу- абриката Темпера- тура испы- тания °C е13 с0,2 1 < Вид полу- фабриката i Темпера- тура испы- тания °C 20 450 500 550 600 ких температ св с0.2

1 1 нс менее кГ не менее

Прутки Меха 20 450 500 5x50 600 няческие сво но 107 80 .55 43 йства 90 85 ! 70 50 35 три ко? Листы ] 4 лат ной и низ 110 95 75 55 43 Урах 85 70 55 50 35

Темпе- ра ту ра псп ыта- С 3 с0,2 О д 1 к Г 'M’iCM2 г

пня ССЗ кГ iMAfl

20 1x30 ПО 16 60 И,.5

—70 14.5 120 21 60 9,5

~ 196 180 15.5 27 50 8

72

Гла&а I. Стали

Механические свойства при комнатной температуре

Состояние материала Направление волокна в образце Св кГ/. §5 Ф ' кГ-м!см-

щи2 %

Термически обработан- Продольное 128,8 122,8 20,5 67,1 12,8

ный по режиму: нормали- зация с 1000° С; обработка холодом при —70° С в те- чение 2 час; отпуск при 425°С (1 час) Поперечное 124,3 119,9 16,9 56,8 8,2

Физические свойства

<7=7,80 г’см'С

а. 106=11,3 (20—100°); 12,1 (100—200°); 12,9 (200-300°); 13,6 (300—400°); 14,4

(40^—500 = ) 1/°С.

а-10в=11,7 (20—200°); 12,1 (20—300°); 12,5 <20-400°); 12,9 (20-500°) 1/сС.

7=0,040 (25°); 0,042 (100°); 0,045 (200°); 0,048 (300°); 0,052 (400°); 0,055

(500°); 0,059 (600°); 0,062 (700°) кал/см-сек-° С.

с—0,11 (100°); 0,12 (200°); 0,13 (300°); 0,14 (400°); 0,15 (500°); 0,16 (600°);

0,17 (700°) кал/г-°С.

д=0,836 (20°)

Магнитность стали в мягком состоянии небольшая (4л Л == 2500—3000 ас).

После полной упрочняющей термической обработки (нормализация с 1000° С; об-

работка холодом при —70° С в течение 2 час; отпуск при 425° С в течение.

1 часа) сталь становится магнитной (4я Is-~-10 000— 13 000 ас).

Технологические данные

Сталь в процессе выплавки контролируется по фазовому составу магнит-

ным методом. Для уменьшения содержания газовых и неметаллических включе-

ний и повышения пластических свойств в поперечном направлении сталь можно

переплавлять в вакуумных дуговых печах с расходуемым электродом.

Сталь деформируется в горячем состоянии. Температурный интервал дефор-

мации 1200—800° С. Охлаждение после деформации на воздухе.

Рекомендуемая термическая обработка: закалка с 975—1000° С в воде; об-

работка холодом при — -70'° С в точение 2 час или при —50° С в течение 4 час;

отпуск при 350—400° С в течение 1 часа.

"Сталь хорошо сваривается аргоно-дуговой (ручной и автоматической, кон-

тактной), точечной и роликовой сваркой.

Для повышения коррозионной стойкости сварные детали, работающие в ат-

мосферных условиях, окрашивают; несварные — пассивируют. Наиболее высокой

коррозионной стойкостью обладают детали после полирования и пассивирования.

Применение

Силовые детали, работающие длительно при температурах до 400° С и кратко-

временно до 500° С в контакте с топливом и в атмосферных условиях; сварные

окрашиваемые детали и несварные детали, подвергаемые пассивированию, ра-

ботающие в атмосферных условиях; баллоны для сжатых газов, а также паяные

детали, паяемые в интервале температур 930—1200° С.

Коррозионностойкие деформируемые стали

Фиг. 1. Кривые выносливости стали Х16Н6 при темпе-

ратурах 20 и 500° С (испытание при изгибе).

/—образцы гладкие, 2—образцы с надрезом.

74

Глава I. Стали

I Hwwv4JJ М-ЖММ^Д*^И^И^ИвЖ1Ш1ЖИ**™^™,*ПЖЖ*Ж J JU Ч« 1*1*11 • nil II M ЛМ «ъ в I

i ХРОЛЮНИКЕЛЬАЛЮМИНИЕВАЯ СТАЛЬ Х15Н7ЮМ2 (CH-4, ЭП35)

Химический состав в <’/o

гг Si Мп Сг Ni Al Mo Fe s Р

нс более

0,05— 0,10 <0,7 <0,7 1 ! 2 СО см - ^7Ь° 7 j 0—8 , о 1,2—1,8 1,6-2,4 Основа 0,02 0,03

Механические свойства по ТУ

Вид полу- фабриката Состояние (кон- трольные образцы) *1 J 1 । । д к g0,2 56 ,G5|'>' %

ТУ 5 2 3 5сд с—* ;с о к Г }мм‘2

Листы толщин oii 0,8—3,0 мм ЧМТУ _ ЦНИИЧМ 85—58 Нормализованные с 1050<-20г (мягкие) 20 <115 <50 . >18

Термически обра- ботанные по режи- му: нормализация с 925—950:: С; обработ- ка холодом при —70°С в течение 2 час, старение при ООО1 С (1 час) 20 > 150 >130 >8

Лента толщиной 0,1—0,8 мм ‘1МТУ_ ЦНИИЧМ 86—59 Нормализованная с 1050 —24М С (мяг- кая) 29 <115 <40 >18 (7^11,3 /Л)

1 { . Термически обра- ботанная по режи- му: нормализация с 925—950s С; обра- ботка холодом при —70° С в течение 2 час; стапепне при 500° С (1 час) 20 >150 , 1 1 1 >130 >8 J (7-И,3)/Т) 1

Коррозионностоикие деформируемые стали

75

Продолжение

Вид полу- фабриката ТУ Состояние (кон- трольные образцы) ! Оо кипстни?и I’d A iu d 0 И IV 0 д с0,2 °5,65/F L %

кГ[. и яг2

Лента ЧМТУ Полунагартоваи- 20 >130 >115 >10

олщипой И—0,8 мм Ц ИИ 11 ЧА! 86—59 нал после старения при 400—480° С и те- чение 1 часа •

Фольга f толщиной 0} 02—0,05 мм с ту Мйгартопаппзя 20 —, '

Механические свойства при комнатной и высоких температурах

Вид полу- фабри- ката Листы, лепта Состояние Термически обра- ботанные ио режи- му: нормализация с 950° С; обработка холодом при —70“С в течение 2 час- ста- рение при 500—5203 С (1 час) Темпе- ратура испыта- ния j °C 20 250 350 400 450 500 550 600 Е Ki 19 000 17 200 16 200 15 300 св ' 1 AIM 150 140 130 125 120 105 85 с0,2 2 130 120 105 100 90 75 70 хО GO QC СТ? СТ? **С] fj j । j / I 1 О От О О । Сл О О о-' 1 /й 1 °1О0 к! 135 112 99 70 35 25 -8 i С i о 1 1 a^ci[ I 1 j j ! । о | 1 1 1

Пр где л bi секундной прочности

« Я Ь» -Ш LLH—XLJ-Ч - iw.-^-»ww-,-ww !! -Ч м -д^хяжт""*1Т^Т^ТТГт~^"*^~”~Т*-ТГГ1ЖЖ£1.™’WT"**

Вид п 0 л у - фабри- ката Состояние Темиература испытания °C с 10" ^60" 3120г' ° ISO" с30(Г

кГ/м.м?

Листы В состоянии поставки (с®^90 кГ!мл&) 400 500 600 700 57 54 48 38 33 Z 30,5 Е 30 56,5 53 47 29

76

Глоса I. Стали

______ Продолжение

Вид полу- фабри- ката 15 ИI aJ0’ а60" с 120" а 180" с30(Г

Состояние : Темпер. ИСПЫТЗ! СС । . кГ)мл&

Листы Термически обработан- 450 115 113

ные по режиму: закалка с 500 106 104

1050° С в воде; обработка 550 95 91 88 87 85

холодом при —70° С в те- чение 2 час; отпуск при 500° С (1 час) (С°=150 кГ/мл&) х ъ • 600 66 56 51 49 46

Физические свойства

rf*=7,69 г'/смС *

ct*-106=10,5 (200—100°); 10,9 (20—200°); 11,3 (20—300°); 11,6 (20—400°);

11,9 (20—500°); 11,8 (20—600=) 1/°С.

а*-10^——'ll ,3 (100—200 = ); 12 (200—300°); 12,6 (300—400°); 13,4 (400—500°);

10,8 (500—600°) 1/°С.

?Л-.0,038 (25°); 0,041 (100°); 0,045 (200°); 0,049 (300°); 0,054 (400°); 0,058

(500°); 0,061 (600°) кал'см-сек °C.

с’-=0,115 (100°); 0,12 (200°); 0,13 (300°); 0,14 (100°); 0,15 (500°); 0,165

(600°) кал!г °C.

с1: :* *0,10 (100°); 0,12 (200°); 0,13 (300°); 0,145 (400°); 0,175 (500°); 0,21

(600°) кал!г °C.

д*=0, 854 ом• мл-filм.

0,852 ом-мл-fiiм..

Степень черноты **: 0,60 (200°); 0,59 (300°); 0,60 (400°); 0,62 (500°)

0,66 (600°); 0,80 (700°).

А1 агн итпыс свойства

Сталь в нормализованном состоянии слабомагкитна; в упрочненном состоя-

нии магнитна; магнитное насыщение 4лЛ = 14 800 гс.

Технологические данные

Для уменьшения содержания газовых и неметаллических включений и улуч-

шения пластических свойств в поперечном направлении сталь рекомендуется пе-

реплавлять в вакуумных дуговых печах с расходуемы,1.! электродом.

Сталь деформируется в горячем состоянии. Температурный интервал дефор-

мации 1050—800° С. Охлаждение после деформации на воздухе.

* После нормализации с 1050'= С.

** После тер.мичсской обработки по

ботка холодом при —70° С в течение 2

режиму: нормализации с 950° С;

час', старение при 500° С—I час.

обра-

Коррозионностойкие деформируемые стали

77

Термическая обработка

Максимальную пластичность сталь приобретает после закалки и поде или

з масле с 1050°С (образуется структура аустенита и 6-феррита). В этом состоя-

нии сталь легко поддается штамповке, гибке, отбортовке и другим аналогичным

технологическим операциям. Для смягчения листового материала между опера-

циями холодной деформации рекомендуется проводить нормализацию с 1030—

1050° С.

Основной метод упрочнения стали: нормализация с 930—950° С, обработка

холодом при —70° С в течение 2 час или при —50° С в течение 4 час, старение

при 450—550° С.

Нагартовка с последующим старением не обеспечивает высоких механиче-

ских свойств.

Высокие прочностные свойства (ов = 190 кГ/льи2) могут быть получены пос-

ле нагартовки стали, предварительно обработанной холодом.

Сварка

Сталь хорошо сваривается ручной сваркой электродами НИАТ-6, аргоно-

дуговой, роликовой и точечной сваркой как в мягком, так и в упрочненно.м

состоянии. При этом образуются вязкие сварные швы, термическая обработка

которых после сварки не является обязательной. В качестве присадочного ма-

териала применяется проволока из стали Х17Н5МЗ (СН-3). Прочность сварного

соединения без последующей термической обработки при комнатной темпера-

туре составляет не менее 90 кГ/мм?, а при температуре 450” С —не менее

50 кГ!мм2. Прочность сварных соединений может быть повышена путем при-

менения накладок, прихваченных к основному материалу точечной сваркой.

Для повышения пластичности сварного шва деталей, если их необходимо

подвергать полной упрочняющей обработке после сварки, старение должно про-

водиться при 600° С в течение 1 часа на ав= 125—130 кГ/мм2. 1Может быть

применен также местный отпуск сварных швов при 600° С.

Для лучшей обрабатываемости резанием сталь необходимо подвергать

двойному нагреву; при 760 и 650° С с выдержкой не менее 1,5—-2 час при ука-

занных температурах и последующим охлаждением па воздмхе.

Для повышения коррозионной стойкости сварные детали окрашивают, не-

свармые — пассивируют. Наиболее высокой коррозионной стойкостью обладают

летали после полирования и пассивирования или после электрополирования.

Применение

Обшивка и детали внутреннего набора изделий, работающие в атмосферных

условиях и в контакте с топливом кратковременно при температурах до 5о0° С

н длительно — до 500° С.

б кГ/мм2

Фиг. I. Кривая выносливости стали Х15Н7ЮМ2 при комнатной

температуре (испытание при изгибе в одной плоскости образ-

цов толщиной 1 мм; оИ = 161 кГ/мм2).

78

Глава I, Стали

ХРОМОМАРГЛНЦЕВОНИКЕЛЕВАЯ СТАЛЬ С АЗОТОМ Х17Г9АН4 (ЭИ878)

Химический состав в %

11 и?д|>.Гтд1иг"" — suniaj1:MKWTT*t^^^9Ri

С Si М п Сг Xi X Ре S 1 Р

не более

<0,12 <0,8 8,0—10,5 16—18 3,5—4,5 0,15—0,25 Основа 0,020 0,035

Механические свойства по ТУ (не менее)

Вид полу- ТУ Состояние (контроль- ЛЛВЯ RMW rii 'емпе- рату па испыта- ния ^В аа,2 а* 4 4

фабриката ные образцы) кГ/. WM- %

Прутки го- рячеката- II ы с и кованые ЧМТУ 408—59 ГОСТ 5949—61 i Закаленные с 1075— 1100° С в воде 20 70 35 45 ОО

Прутки кал воро- ванные лг 51 гкие Ч МТУ И: ИИЧМ 579—61 Закаленные с 1075— 1100° С в воде 20 70 35 45

То же, нагарто- ванные Вез дополнительной термической обработки 20 100 75 80

Прутки и поковки ЧМТУ ЦНИИЧМ 498—61 Закаленные с 1075— 1100° С в воде 20 70 35 о< | 1 55

Листы го- рячека- таные, толщиной 0,8—4,0 мм и холодно- катаные не более 3,6 мм ГОСТ 5582—61 Закаленные с 1050— 1080° С в воде или на воздухе 20 70 35

Листы горя- чекатаные толщиной 6—20 мм ЧМТУ ЦНИИЧМ 1083—64 Закаленные с 1075— 1100° в воде или па воз- духе 20 70 35 45 ——

Коррозионностойкие деформируемые стали

Продолжение

Вид полу- фабриката Листы хо- лоднока- таные, то л ши нои 03 8-“3,0 мм, мягкие ТУ Состояние (контроль- ные образцы) Темце- рату ра испыта- ния °C а0,2 8* д L

кГ/мм^ О (1

t ЧМТУ ! Закаленные с 1050— 1080° С в воде или на воздухе 20 70 35 1 45 1 • ч 1 1 t ЛИНОЙ ) ковок

ЦНИИЧМ 198—59 1

То же, нагарто- вапиые ТУ Без дополнительной термической обработки 20 100 — 1 120 75 95 20

Тоже, осо- бо нагарто- ванные 20 10 i 1 i । 40 18

Лента то л шиной 0,1—1,2 мм мягкая ЧМТУ Закаленная с 1050— 1080° С в воде или па воздухе 20 70 100 35 75

цниичм 1113—64

То же, на- га ртовап- на я То же, особо нага рто- ванная Чез дополнительной термической обработки 20

20 120 i i 1 95 8

Трубы бес- шовные хо- лоднока- таные и холоднотя- нутые, иягкие ЧМТУ Укр. НИТИ 355—62 ( Закаленные с 1050— 1С80^ С в воде или на воздухе 20 j 1 35 i 40

То же, на- гартован- ные Без дополнительной термической обработки 20 100 1 /О 1 8 55 39 ой д н ПС

Кольца сва рные из профи- лей * Удо ин ^==5,65 У F, 1 - 5rf. ЧМТУ Закаленные с 1075— 1100JC в воде: основной металл сварной шов тов определено па об из ленты /=11,3У г, для 70 63 разцах с сортово 35 28 pa й ст 45 32 счеты ал и

ЦНИИЧМ 661—62 ение для лис для образцов

80

Глава Г Стали

Механические свойства листов при комнатной и высоких температурах

Состояние материала Закаленные с 1075° С в воде или на воздухе - Темпе- ра тура испыта- ния °C Е -- со,э S5,65T7 F

кПмаА %

20 300 450 500 000 700 800 20 000 17 200 14 900 78 60 53 52 42 33 23 39 23 20 19 18 13 12,5 68 39 43 44 37 40 44

Нагартованные I 20 300 450 500 600 19 500 16 800 14 500 ИЗ 82 74 72 63 95 69 62 60 56 24 14 14 13 11

Особо нагартоваппые 20 19 500 130 112 20

300 16 800 103 82 9

450 •—— 94 74 9

500 90 72 8

600 14 500 78 66 у

Механические свойства прутков при низких температурах

Состояние материала Температура испытания Образцы гладкие Образцы* с надрезом кГ

СБ кГЬ 1 ° 0,2 ! Е Ss 05 4 . i С'З ч Л t7 ф %

I t ’6

Закаленные с 20 68 70 100 23 30 1,25

1050°С на возду- —70 114 50 55 145 15 28 1,20

хе —196 135 23 22 158 3,3 15 1,02

Закаленные с 20 75 37 46 j ! 68 Е 1 1 • 34

1075° С в воде —70 111 59 55 67 i । '— 32 —'

—196 130 1 84 23 21 । 18

* Испытания проводились на образцах диаметром в надрезе 7 ,чм, глубина

надреза 1,5 мм, угодьнадреза 60и, радиус надреза г = 0,1 мм.

Коррозионностойкие деформируемые стали

81

Пределы длительной прочности, ползучести и выносливости листов

Состояние материала <4 * Темпера- тура испытания °C °100 а0,2/100 а0,2/300 1 (па базе 107 циклов)

кГ 1мм1

Закаленные с 1075° С 20 — 32

в воде или па воздухе 400 55 • 32

500 44 — —

600 25 11 13 —

700 15 3 4 р

800 6 1,5 1,7 8

Механические свойства сварных соединений

(Аргоно-дуговая электросварка с присадкой стали Х18Н9Т)

Температура йенытания “С Св ° 100 с-1 на базе 107 циклов

кГ 1мм1

20 77,7 —— 24,5

500 48,4 41—42 —

600 45,6 18—19

700 34,5 12—13

800 21,8 4 -1

Физические свойства

d-.l 86 J.W

«106 — 15,9 (100—200°); 17,3 (200—300°); 18,7 (300—400°); 20,2 (400—500°);

21,2 (500—600°) 1/°С.

Х=0,036 (25°); 0,038 (100°); 0,042 (200°); 0,045 (300°); 0,048 (400°); 0,050

(500°); 0,053 (600°); 0,056 (760°); 0,058 (800°) кал!см-сек °C.

с—0,11 (100°); 0,12 (200°); 0,125 (300°); 0,13 (400°); 0,135 (500°); 0,14

(600°); 0,145 (700°); 0,15 (800°) кал!г-°С.

Сталь не магнитна в закаленном состоянии.

Коррозионные свойства

Сталь (основной материал и сварные соединения толщиной до 3 лш) не

склонна к межкристаллитной коррозии при испытании по ГОСТ 6032—58 (мето-

ды А и ЛМ), но склонна к межкристаллитной коррозии после дополнительного

нагрева при 650° С.

Технологические данные

. Для уменьшения содержания газовых и неметаллических включений и по-

вышения пластических свойств в поперечном направлении сталь рекомендуется

переплавлять .в. вакуумных дуговых печах с расходуемым электродом.

6 1525

Глава Г Стали

Сталь деформируется в горячем и в холодном состоянии. Температурный

интервал деформации 1160—850’С. Охлаждение после деформации на воздухе.

Характеристики холодной обработки давлением приведены в таблице.

Вытяжка Отбортовка Выд анка Гибка

Состояние /Ср ^пр плоская сфериче- ская । г

материала Араб ^раб Япр Л*раб А'пр Лраб мин граб

Мягкий 2,10— 2,15 1,75— 1,80 1,95— 2,00 1,65— 1,70 0,25- 0,29 0,21— 0,24 0,35— 0,40 0,30— 0,35 0 ,55 0,7

Нагарто- ванный 1,96- 2,05 1,65— 1,70 —— ' — 0 ,75 1

Особо на- гартован- ный 1,85— 1,90 1,57— 1,65 1,5— 1,6 1,30- 1,35 — 2 3