Text

Уфимский государственный нефтяной технический

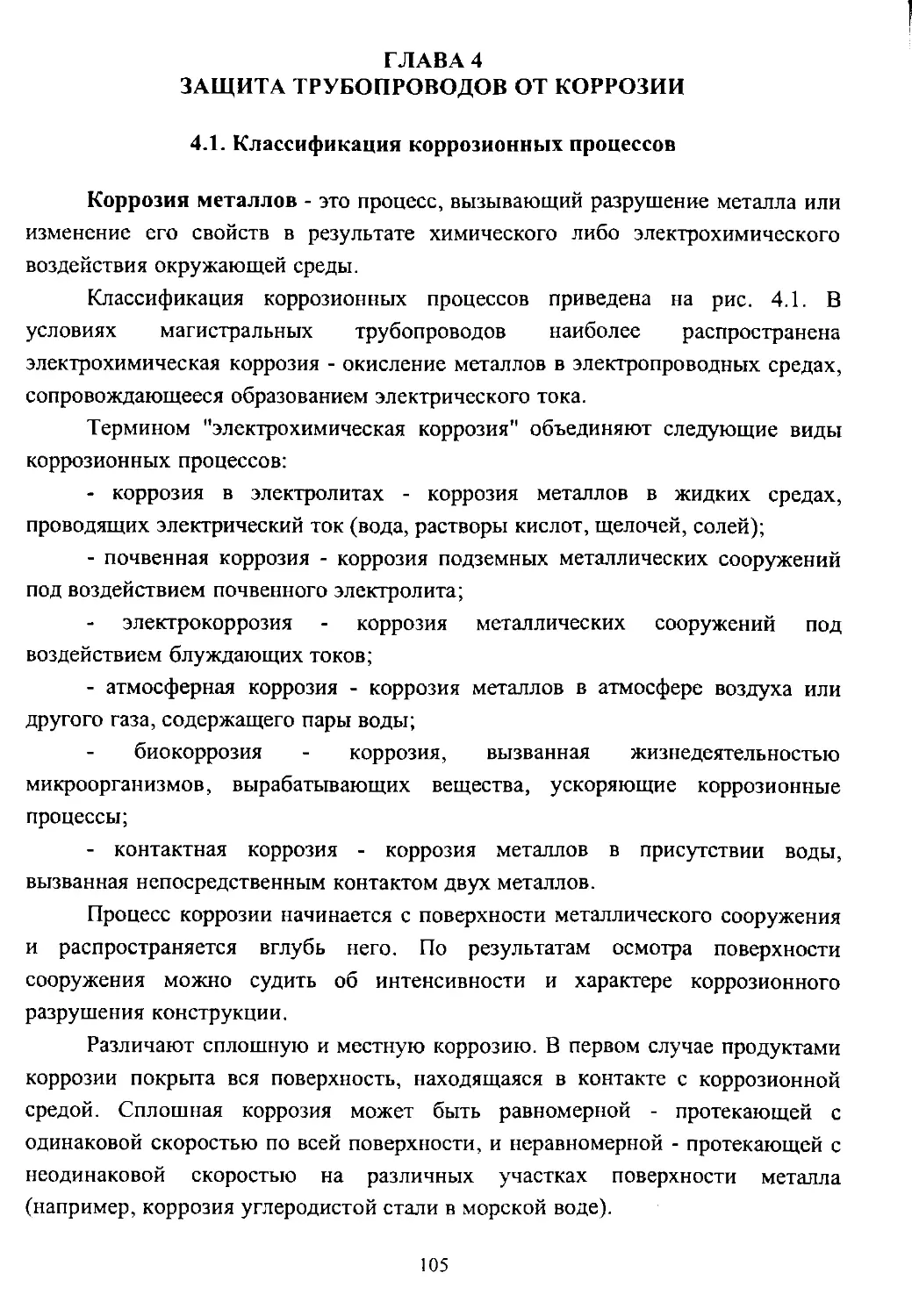

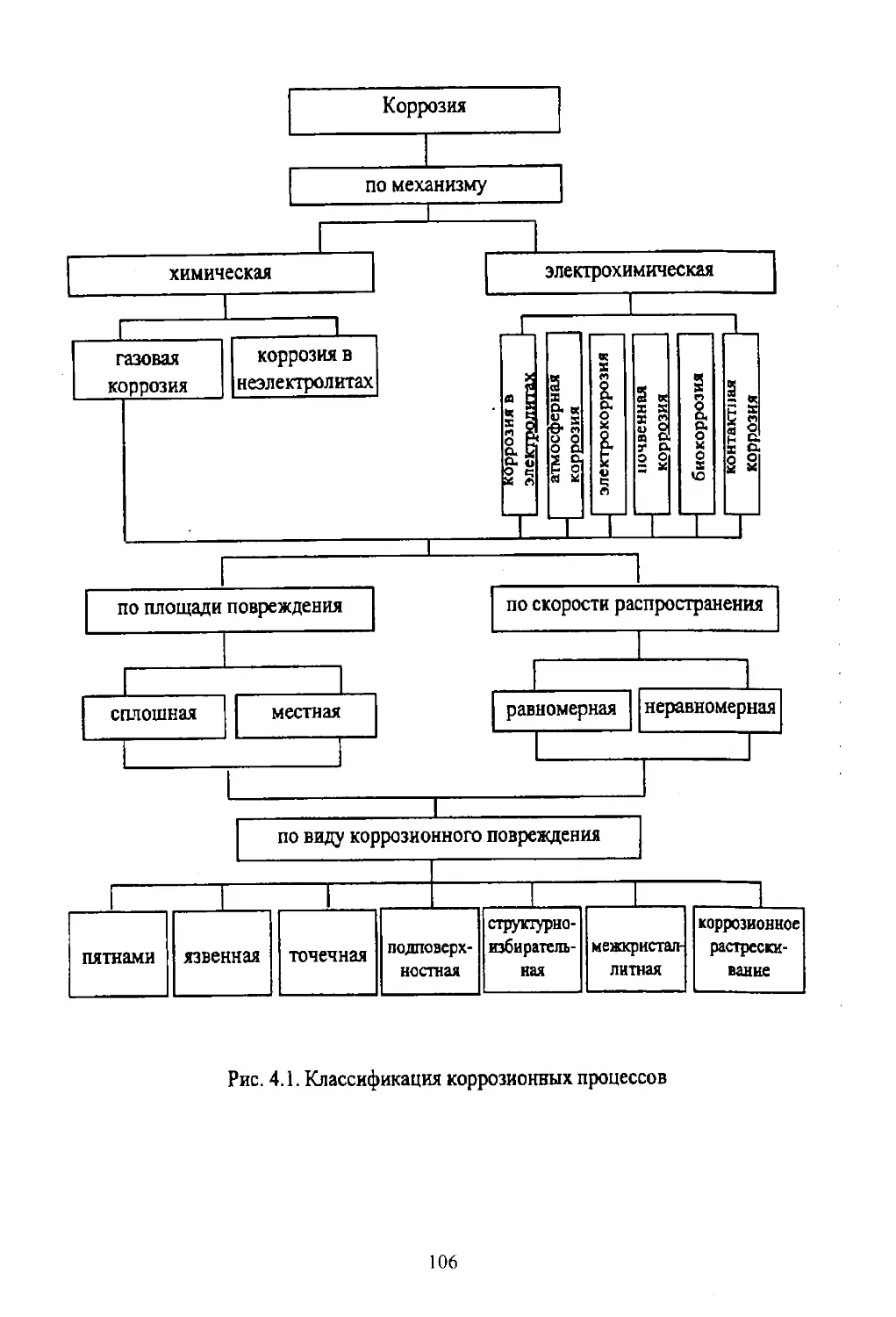

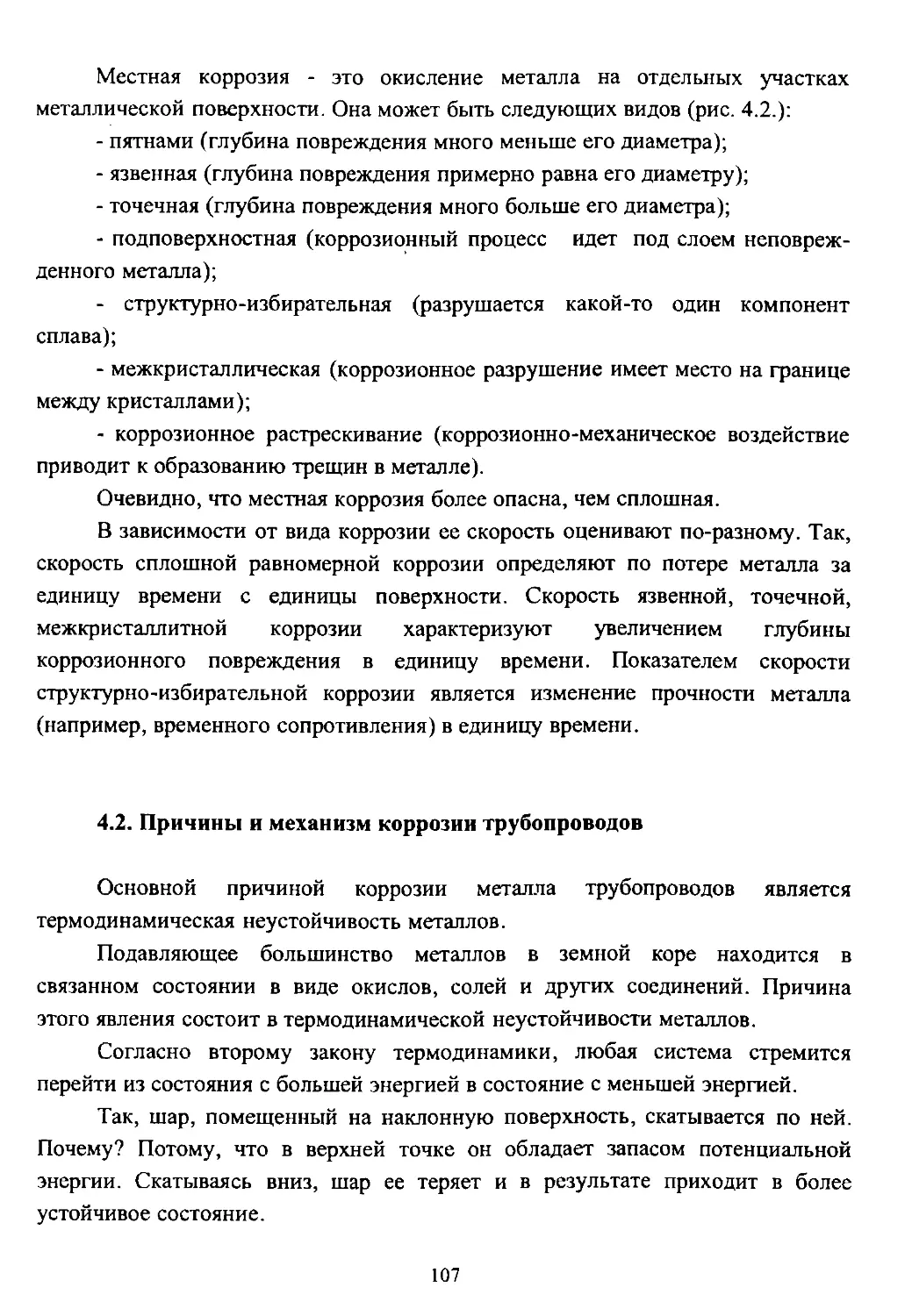

университет

А.М. Шаммазов, А.А. Коршак, К. Р. Ахмадуллин

ОСНОВЫ

ТРУБОПРОВОДНОГО ТРАНСПОРТА

НЕФТИ И НЕФТЕПРОДУКТОВ

УЧЕБНОЕ ПОСОБИЕ

УФА, 2000

УДК 622.692.4

ББК 39.71

Ш 19

Утверждено Редакционно-издательским советом УГНТУ

в качестве учебного пособия

Рецензенты:

ОАО «Башкирнефтепродукт»

Начальник отдела ОАО «Уралсибнефтепровод», канд. техн, наук Р.Г. Исхаков

Шаммазов А. М. Коршак А. А., К. Р. Ахмадуллин

Ш 19 Основы трубопроводного транспорта нефти и нефтепродуктов:

Учебное пособие. - Уфа: ООО «ДизайнПолиграфСервис, 2000.-160 с.

В учебном пособии приводятся основные сведения о происхождении,

составе и свойствах нефтей, рассмотрена история развития нефтепроводного

транспорта, дается классификация трубопроводов, описываются основные

объекты, сооружения и системы магистральных нефтепроводов, резервуарные

парки и их оборудование, специальные методы перекачки нефтей, источники

их потерь при транспортировке и хранении, принципы нормирования потерь и

методы их сокращения.

Учебное пособие предназначено для работников магистральных

нефтепроводов, обучающихся в системе повышения квалификации или не

имеющих специального образования в области трубопроводного транспорта.

УДК 622.692.4

ББК 39.71

ISBN 5-88333-011-8 © Уфимский государственный нефтяной

технический университет, 2000

© Шаммазов А. М., Коршак А. А.,

Ахмадуллин К. Р., 2000

© ООО «ДизайнПолиграфСервис», 2000.

ВВЕДЕНИЕ

Известно, что нефть - это очень ценное сырье для нефтеперераба-

тывающей и нефтехимической промышленности. Но для того, чтобы она из

категории полезных ископаемых перешла в категорию сырья, нефть надо

доставить на переработку. Потребность в транспортировке нефтепродуктов

возникает после получения их на НПЗ.

Существует три основных вида транспорта нефти и нефтепродуктов -

водный, железнодорожный и трубопроводный.

Водный транспорт осуществляется с помощью наливных барж и

танкеров. Эксплуатационные затраты при этом виде транспорта в пересчете на

1 тонно-километр сравнительно невелики. Однако водный путь, как правило,

самый протяженный из всех возможных, что существенно удорожает

доставку нефти и нефтепродуктов. Велики и капиталовложения в данном

случае. Кроме того, речной транспорт в нашей стране носит сезонный

характер. Поэтому в пунктах налива и разгрузки судов надо строить

дополнительные емкости для накапливания нефтегрузов на

межнавигационный период.

Железнодорожный транспорт нефти и нефтепродуктов осуществляется

в цистернах. Новое строительство железнодорожной сети для перевозки

нефтегрузов по сравнению . с другими видами транспорта заведомо

экономически нецелесообразно. Кроме того, доставка больших количеств

нефти и нефтепродуктов в одном направлении, во-первых, требует

значительного количества цистерн, а во-вторых, обуславливает пробег пустых

цистерн в обратном направлении. В связи с этим железнодорожный

транспорт нефтегрузов применяют на уже существующей сети при

относительно небольших объемах и дальности перевозки.

Трубопроводный транспорт нефти и нефтепродуктов имеет ряд

очевидных преимуществ по сравнению с водным и железнодорожным:

- трасса трубопровода короче трасс других видов транспорта; он

может быть проложен практически в любой местности между любыми

пунктами, находящимися на сколь угодно большом расстоянии друг от друга;

- трубопроводный транспорт в отличие от других видов транспорта -

непрерывный, что обеспечивает ритмичную работу поставщиков и

потребителей нефтегрузов, позволяет ограничить их запасы в начале и в конце

трассы;

- потери нефти и нефтепродуктов при трубопроводном транспорте

наименьшие по сравнению с потерями при других способах доставки;

- трубопроводный транспорт наиболее механизирован и автома-

тизирован.

В данном учебном пособии дается классификация трубопроводов,

описываются основные объекты, сооружения и системы магистральных

нефте- и нефтепродуктопроводов, резервуарные парки и их оборудование,

специальные методы перекачки нефтей, технология последовательной

3

перекачки нефтепродуктов, источники потерь нефтегрузов при

транспортировании и хранении, принципы нормирования потерь и методы

их сокращения. Кроме того, даны сведения о происхождении и составе нефтей,

свойствах нефтей и нефтепродуктов, рассмотрена история развития

трубопроводного транспорта.

Для более углубленного изучения вопросов трубопроводного транспорта

нефти и нефтепродуктов можно воспользоваться литературой, список которой

приведен в конце пособия.

4

ГЛАВА 1.

ОСНОВНЫЕ СВЕДЕНИЯ О НЕФТИ И НЕФТЕПРОДУКТАХ

1.1. Нефть и нефтепродукты в истории человечества

Нефть известна человечеству с давних времен. Уже за 6000 лет до

нашей эры люди использовали нефть для освещения и отопления. Наиболее

древние промыслы находились на берегах Евфрата, в Керчи, в китайской

провинции Сычуань. Упоминание о нефти встречается во многих древних

источниках (например, в Библии упоминаются смоляные ключи в

окрестностях Мертвого моря).

Почему же нефть называется нефтью?

В языках многих народов мира встречаются слова, сходные по

звучанию со словом "нефть". В настоящее время считается, что исходным

для образования слова "нефть" было мидийское слово "нафата", что

означало "просачивающаяся", "вытекающая". Государство Мидия

существовало в IX-VI веках до н. э. на границе территорий современных

Азербайджана и Ирана. Когда персы завоевали Мидию, то вместе с

клинописной письменностью и многими другими достижениями культуры

позаимствовали слово "нафата". Постепенно оно трансформировалось в

"нефт". Этим словом обозначались колодцы, из которых добывали нефть

для священного огня.

Позднее от слов "нефт" и "нафата" возникло греческое слово "нафта".

Эти три слова затем вошли во многие другие языки.

В странах Западной Европы, где все научные сочинения в

средние века писали на латыни, для обозначения нефти широко

используются слова, производные от латинского слова "петролеум", т.

е. каменное масло ("петрос" - камень, "олеум" - масло): в Англии

"петролеум",’ во Франции и Румынии - "петроль", в Италии - "петролио".

Другое широко распространенное название нефти - "ойл" -

означает также "масло", "растительное масло". Так как нефть считали

"каменным маслом", то слово "ойл" стало применяться и для ее обозначения.

Как уже отмечалось, нефть широко применялась для

освещения. Так, когда в 330 г. до н. э. войска Александра Македонского

дошли до Каспийского моря, то они обнаружили, что в отличие от

древних Египта, Рима и Греции, где светильники заправлялись оливковым

маслом, местные жители использовали для этого нефть.

Нефть с давних времен применялась и как лекарственное средство.

Считалось, что белая нефть излечивает от простудных заболеваний, а черная -

от кашля. Египтяне использовали нефтяные масла при бальзамировании.

Однако наиболее громкую славу нефти принесло ее использование

в военных целях. Самым страшным оружием древности был так

называемый "греческий огонь". Считается, что его создателем является грек

Каллиниколос из Гелиополиса. Согласно историческим хроникам, в 673 г.

5

нашей эры во время осады Константинополя арабами, он передал

византийскому императору рецепт зажигательного состава, названного

позднее "греческим огнем".

Состав, помещенный в закрытый сосуд, выбрасывался метательной

машиной на неприятеля. В рукописях говорится, что, выливаясь из

разбившегося сосуда, в соединении с воздухом смесь воспламенялась.

Залить "греческий огонь" было невозможно: вода лишь усиливала его горение.

Особенно эффективен "греческий огонь" был в борьбе с кораблями

противника. Так, во время атаки арабов на Константинополь греки

подпустили вражеские корабли поближе, а затем неожиданно вылили и

море огромное количество зажигательной смеси. Более суток длился этот

пожар, в результате которого сгорел почти весь арабский флот.

Состав "греческого огня" хранился в глубокой тайне. Лишь спустя

400 лет после поражения у стен Константинополя арабским алхимикам

удалось установить, что основу "греческого огня" составляет смесь нефти с

серой и селитрой...

Первым нефтепродуктом, с которым познакомилось человечество, был

асфальт, представляющий собой вязкое смолистое вещество, получаемое в

результате длительного выветривания нефти. Слово "асфальт" ввел в

литературу Геродот, описавший в 460...450 г.г. до н.э. в "Истории греко-

персидских войн" персидские и месопотамские асфальтовые месторождения.

"Асфальт" - производное от слова "асфалес" (прочный, крепкий, надежный).

Древние называли асфальт природной смолою, а современное его название -

природный битум.

Широко известен библейский миф о всемирном потопе, во время

которого спасся только Ной и его семья, благодаря тому, что он

заблаговременно построил ковчег, который для гидроизоляции осмолил

снаружи и изнутри природной смолою (асфальтом, природным битумом).

Однако в настоящее время установлено, что библейский миф имеет более

древнюю историю.

Прототипом библейского Ноя, который после всемирного потопа

стал родоначальником всего человечества, да еще и спас на своем

ковчеге "каждой твари по паре", был ассиро-вавилонский Ут-Напиштим.

История того, как он спасся, изложена на 12 глиняных табличках,

датируемых примерно 2500 г. до и. э. В них в частности, говорится, что свой

ковчег он осмолил асфальтом.

В 700 - 500 гг. до н. э. в Вавилоне асфальт использовали как

водонепроницаемое вещество при создании "висячих садов"

Семирамиды - одного из семи чудес света, а также туннеля длиной 1 км

под р. Евфрат.

Асфальт широко использовался и как связующее вещество. В

Библии рассказывается, что при строительстве легендарной Вавилонской

башни вместо цемента при кладке использовалась "земляная смола", т. е.

асфальт. Наиболее старые участки Великой китайской стены за 400 лет до н. э.

6

сооружены на природном битуме. Крепостные стены в Мидии по

свидетельству греческого историка Ксенофонта (около 400 г. до н. э.)

были построены из обожженных кирпичей, скрепленных битумом.

Асфальт применялся и для получения твердых покрытий. Когда

после открытия Америки испанцы проникли в 1532 г. в Перу, они

обнаружили там древние дороги, покрытые асфальтом. В Древнем Египте в

амбарах для хранения зерна (3000 г. до н. э.) пол и стены покрывали

асфальтом. В Азербайджане природный асфальт ("кир", по-местному)

использовали для покрытия плоских крыш жилых и других зданий.

После крушения великих цивилизаций природный асфальт как

строительный материал очень долго не использовался. Новая история

асфальта начинается только в XIX веке. В 1832 - 1835 гт. в Париже были

выполнены первые значительные работы по мощению городских улиц и

тротуаров асфальтом. В 1836-1840 гг. были заасфальтированы тротуары в

Лондоне, Филадельфии, Лионе, Вене и других городах. Несмотря на

очевидные достоинства асфальтовых дорог, у них нашлись противники. Те,

кто выполнял работы по мощению улиц с помощью традиционных

материалов, стали утверждать, что на "асфальтовой мостовой лошади очень

скоро портятся". Чтобы разрешить возникший спор, в Лондоне на одной из

оживленных асфальтированных улиц были проведены специальные

наблюдения, показавшие, что за 36 дней из 468000 лошадей упала только

201 лошадь. Кроме того, было установлено, что "лошади, падая на асфальте"

не стирают себе кожи на коленях", а коляски, фаэтоны и омнибусы из-за

отсутствия тряски требуют гораздо меньшего ремонта и не создают шума

при движении. После этого асфальт начал свое победное шествие по городам

мира.

В России асфальт был впервые применен в 1865 г., когда

заасфальтировали террасы Зимнего Дворца в Петербурге. С 1866 г. в

Петербурге стали асфальтировать дворы, тротуары, улицы и площади. В 1869-

1873 г.г. им были покрыты улицы в Кронштадте, Риге, Москве, Одессе, Киеве,

Харькове и Тамбове. Примечательно, что для производства всех работ

использовался асфальт, закупленный за рубежом. Только в 1874 г. в России

был построен первый асфальтовый завод вблизи Сызрани. Он существует и в

настоящее время.

Современные дороги покрыты асфальтом, изготовленным на базе

нефтяных битумов, получаемых в результате окисления воздухом тяжелых

остатков перегонки нефти при температуре 239-340 °C. Этот процесс был

разработан в 1896 г., а внедрен в производство в 1914 г.

В целях освещения человечество использовало различные средства:

лучину, оливковое масло, нефть, животные жиры и др. В 1830 г. австрийский

химик К. Рейхенбах впервые получил осветительное масло путем сухой

перегонки дерева, торфа и каменного угля. Полученный продукт он назвал

"фотоген" (от греческих слов "фотос" - свет и "генос" - рождение), т.е. "свет

рождающий" или "свет дающий". Позже словом "фотоген" стали называть

7

светлую прозрачную жидкость, получаемую при перегонке нефти

(современный керосин).

Первый в мире нефтеперегонный завод был построен в 1745 г.

российским предпринимателем Ф. С. Прядуновым на реке Ухте. Завод

просуществовал до 1782 г., перерабатывая ежегодно до 2000 пудов нефти.

В 1825 г. около г. Моздока крепостные крестьяне братья Дубинины

построили нефтеперегонный завод, просуществовавший 25 лет. В 1837 г.

нефтеперегонный завод в 15 верстах от Баку построил горный инженер Н. И.

Воскобойников. В 1869 г. в Баку существовало уже 2 фотогеновых завода, в

1872 г.-57, в 1876 г,- 146.

Откуда же появилось слово "керосин"? В 1846-1847 гг. производство

осветительного масла из каменного угля организовал в США А. Геснер.

Ошибочно полагая, что масло при этом образуется в результате разложения

содержащегося в угле вещества, аналогичного воску, он назвал полученную

жидкость "керосен ойл" (от греческого "керос" - воск), т.е. "восковое масло". В

разговорной речи словосочетание "керосен ойл" постепенно преобразовалось в

одно слово "керосин". Когда в пятидесятых годах XIX в. осветительное масло в

США начали получать из нефти, то его также назвали "керосином".

Американский продукт быстро завоевал рынок не только в США, но и в

Европе. Во второй половине XIX в. он полностью вытеснил в Европе фотоген,

получаемый из угля, а затем завоевал и рынок России. После того, как в

результате конкурентной борьбы американский продукт был полностью

вытеснен российским, "керосином" стали называть отечественный "фотоген",

получаемый при перегонке нефти.

В настоящее время "керосином" называют фракцию нефти, которая

выкипает в температурных пределах от 175 до 300 °C. Различают "керосин

осветительный", используемый для освещения, "керосин тракторный",

применяемый в качестве горючего для тракторов, и "керосин авиационный" -

топливо для реактивных двгателей.

С первых дней своего возникновения процесс переработки нефти был

подчинен получению керосина (фотогена). Однако при этом получалось два

побочных продукта. Один из них - более легкая фракция нефти, чем керосин -

получил название "бензин" (от искаженного арабского "любензави" - горючее

вещество), а другой - густая грязно-черная жидкость, получаемая в остатке и

названная "мазутом" (от арабского "мазкулат" - отброс). Длительное время оба

они считались ненужными продуктами.

Однако в 1866 г. А. И. Шпаковский изобрел паровую форсунку, в

результате чего мазут начал применяться в топках как топливо. Затем из мазута

стали вырабатывать смазочные масла. А в 1890 г. выдающийся русский

инженер В. Г. Шухов предложил способ расщепления тяжелых углеводородов

мазута с целью получения светлых нефтепродуктов, получивший название

"термический крекинг".

Около 100 лет бензин оставался опасным и ненужным продуктом. Только

изобретение двигателя внутреннего сгорания русским изобретателем Игнатием

8

Костовичем в 1879 г. открыло дорогу его широкому применению. О росте

спроса на бензин можно судить по росту количества автомобилей с

карбюраторным двигателем, в 1896 г. в мире их было около 4, а в 1910 г. - 10

млн.

В настоящее время нефть служит сырьем для производства не только

топлив, но также масел, смазок и многих других продуктов.

Синтетический каучук, вырабатываемый из нефти, является основой

для изготовления всевозможных резиновых изделий. Основной

потребитель каучука - автомобильная промышленность; на покрышки

одного "Москвича" требуется 24 кг, а на шины самосвала "БелАЗ" -2т

каучука.

Пластмассы - еще один широко применяемый продукт

переработки нефти. Они используются при изготовлении автомобилей, в

самолете- и ракетостроении, в машиностроении и в быту. В самолетах

гражданской авиации из пластмассы изготовлено около 60 тысяч различных

деталей. На каждую автомашину "Форд" расходуется более 100 кг пластмасс.

Трудно представить себе жизнь без разнообразных предметов

одежды, полученных из синтетических волокон, основой для

производства которых служит нефть. Синтетические ткани широко

используются как электроизоляционный и облицовочный материал в

автомобилях, железнодорожных вагонах, морских и речных судах, для

изготовления рыболовных снастей, парашютов.

Из нефти получают самые различные моющие вещества, спирты,

гербициды, взрывчатые вещества, медицинские препараты, серную

кислоту, синтетический белок и многое другое.

1.2. Состав нефтей

В химическом отношении нефть - эта сложная смесь углево-

дородов и углеродистых соединений. Она состоит из углерода (84 - 87%),

водорода (12 - 14%), кислорода, азота и серы.

В нефтях выделяют углеводородную, асфальто-смолистую части,

порфирины, серу и зольную часть.

Основная составляющая нефти - углеводороды (парафиновые,

нафтеновые и ароматические). Парафиновые углеводороды (химическая

формула СпН,п+2) также называют предельными. Если количество атомов

углерода в молекуле колеблется от 1 до 4, то это газ; если - от 5 до 16, то это

жидкость; если - выше 16, то это твердое тело. Нафтеновые углеводороды

(химическая формула СпН2п) напоминают парафиновые, но в отличие от них

имеют циклическое строение. Ароматические углеводороды (химическая

формула СпН2п.б) также имеют циклическое строение, но с двойными связями.

Асфальто-смолистая часть нефти - это темно-окрашенное вещество,

частично растворимое в бензине. Растворяемая часть называется асфальтом,

нерастворяемая - смолой.

9

Порфирины - это азотистые соединения, которые образовались, как

считается, из хлорофилла растений и гемоглобина животных.

Сера содержится в нефтях либо в свободном состоянии, либо в виде

соединений - сероводорода и меркаптанов.

Зольная часть - это остаток, получающийся при сжигании нефти. Ее

составляют соединения железа, никеля, ванадия, натрия и других веществ.

Нефть обычно имеет темный цвет (хотя известны нефти желтого,

синего, красноватого цвета и прозрачные), резкий специфический запах,

масляниста на ощупь.

1.3. Происхождение нефти

Считается, что за время существования нефтяной промышленности

человечеством добыто около 85 млрд, т нефти и оставлено в недрах

отработанных месторождений 80 - 90 млрд. т. Только в 1987 г. во всем мире

было добыто 2,9 млрд, т нефти. Ее запасы в мире исчисляются многими

триллионами тонн.. Что же за подземная "фабрика" производит нефть в таких

количествах ?

Известно две теории о происхождении нефти: неорганическая и

органическая.

Сторонники неорганической теории считают, что нефть обра-

зовывалась в недрах Земли из минеральных веществ. Сторонником этой

теории был Д. И. Менделеев, полагавший, что нефть образовалась в недрах

Земли в результате взаимодействия карбидов железа с поверхностной водой,

проникшей сюда в ходе горообразовательных процессов.

Разновидностью теории о неорганическом происхождении нефти

является предположение о том, что углеводороды изначально присутствовали

в первичном газопылевом облаке, из которого образовалась Земля и другие

планеты Солнечной системы.

Большинство специалистов разделяет теорию об органическом

происхождении нефти. Основным источником биомассы для образования

нефти являются микроорганизмы - планктон, содержащийся в воде озер,

рек и морей. По мере отмирания микроорганизмы опускаются на дно, где,

в основном, разрушаются благодаря деятельности бактерий. Только около

1% органического вещества захороняется в глинистых, песчаных и

карбонатных осадках без разложения и становится "сырьем" для

образования нефти. Чтобы процесс пошел, необходима повышенная

температура. Выглядит это так. Пласт осадков, образовавшихся на дне,

постепенно прогибается, пласты пород с рассеянной органикой

перекрываются новыми и новыми слоями. По мере погружения в пласте

постепенно увеличиваются давление и температура и начинается процесс

образования углеводородов. На глубине 2 - 3 км при температуре 100 °C и

выше этот процесс происходит наиболее активно. В дальнейшем

образовавшаяся нефть под действием горного давления и капиллярных сил

10

мигрирует по проницаемым породам-коллекторам пока не попадет в

"ловушку" - пласт, который способен удержать нефть в виде залежи.

Вскрывая подобные "ловушки", нефтяники открывают нефти выход на

поверхность земли.

Необходимо отметить, что проблема происхождения нефти на

сегодняшний день окончательно не решена. Время от времени появляются

новые гипотезы. В одной из последних предлагается в качестве "исходного

материала» для образования углеводородов считать колонии анаэробных

(живущих в отсутствии кислорода) бактерий.

Поскольку образование нефти занимает многие миллионы лет, ее

относят к невозобновляемым видам сырья.

1.4. Номенклатура и основные эксплуатационные характеристики

нефтепродуктов, перекачиваемых по трубопроводам

Классификация нефтепродуктов

Нефтепродукты классифицируются по типу, группе, подгруппе, марке,

виду и сорту.

Тип нефтепродукта - это совокупность нефтепродуктов одинакового

функционального назначения (топливо, масло, смазка, кокс, битум, сжиженные

нефтяные газы).

Под группой нефтепродуктов понимается совокупность

нефтепродуктов, входящих в один тип и имеющих сходные свойства и области

применения (бензин, дизельное топливо, печное топливо, керосин, топливо для

реактивных двигателей).

Подгруппа нефтепродуктов представляет собой совокупность

нефтепродуктов, входящих в одну группу и имеющих сходные показатели

качества и условия применения (бензин автомобильный, бензин авиационный,

дизельное топливо для быстроходных дизелей и судовых газовых турбин,

дизельное топливо для автотракторных, тепловозных и судовых дизелей,

печное топливо, топливо газотурбинное, керосин осветительный, топливо для

реактивных двигателей с дозвуковой скоростью, топливо для реактивных

двигателей со сверхзвуковой скоростью и т. д.).

Марка нефтепродукта - это индивидуальный нефтепродукт (название

номерное или буквенное обозначение), состав и свойства которого

регламентированы номативно - технической документацией (бензин А-76,

АИ-93, дизельное топливо "Л", дизельное топливо "3", керосин осветительный

КО-ЗО и т. д.).

Под видом нефтепродукта понимается совокупность нефтепродуктов,

входящих в одну марку, но имеющих разные значения по одному из

показателей качества Государственного стандарта (бензин летний, бензин

зимний, дизельное топливо летнее, дизельное топливо зимнее и т. д.). Сорт

11

нефтепродукта устанавливается в результате градации нефтепродукта

определенного вида по одному или нескольким показателям качества,

зафиксированным нормативной документацией в зависимости от значений

допускаемых отклонений показателей качества (бензин этилированный, бензин

неэтилированный, дизельное топливо с содержанием серы 0,2 % и т. д.).

По нефтепродуктопроводам перекачивают следующие светлые

нефтепродукты: автомобильные бензины, дизельные топлива, керосин, топливо

для реактивных двигателей, топливо печное бытовое.

В качестве источников тепловой энергии для двигателей внутреннего

сгорания применяют в основном бензин и дизельное топливо. Их

эксплуатационные свойства зависят от их химического состава и физических

свойств, которые определяются качеством нефти, технологией ее переработки,

а также применяемыми присадками и специальными добавками.

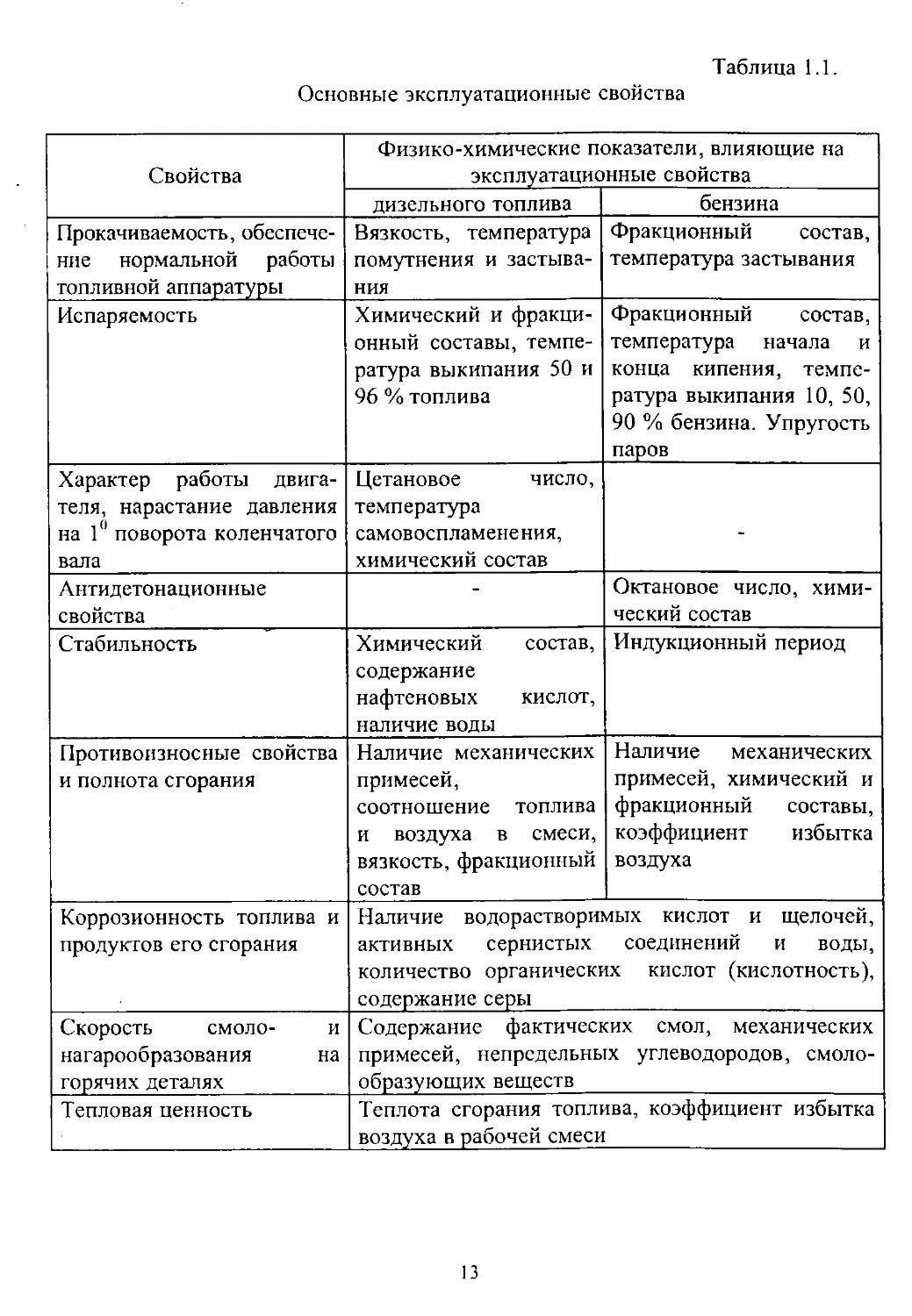

Тип двигателя и его конструктивные параметры определяют требования,

предъявляемые к качествам топлив (табл. 1.1., 1.2.).

Бензины автомобильные

По трубопроводам перекачиваются этилированные и неэтилированные

бензины марок А-72, А-76 и АИ-93. Все бензины делятся на следующие виды:

- летние, предназначенные для применения во всех районах, кроме

северных и северо-восточных, в период с 1 апреля по 1 октября; в южных

районах - в течение всех сезонов;

- зимние, предназначенные для применения в течение всех сезонов в

северных и северо-восточных районах, и с 1 октября по 1 апреля - в остальных

районах.

Эксплуатационные свойства автомобильных бензинов определяются их

детонационной стойкостью, фракционным составом, химической

стабильностью, содержанием серы.

12

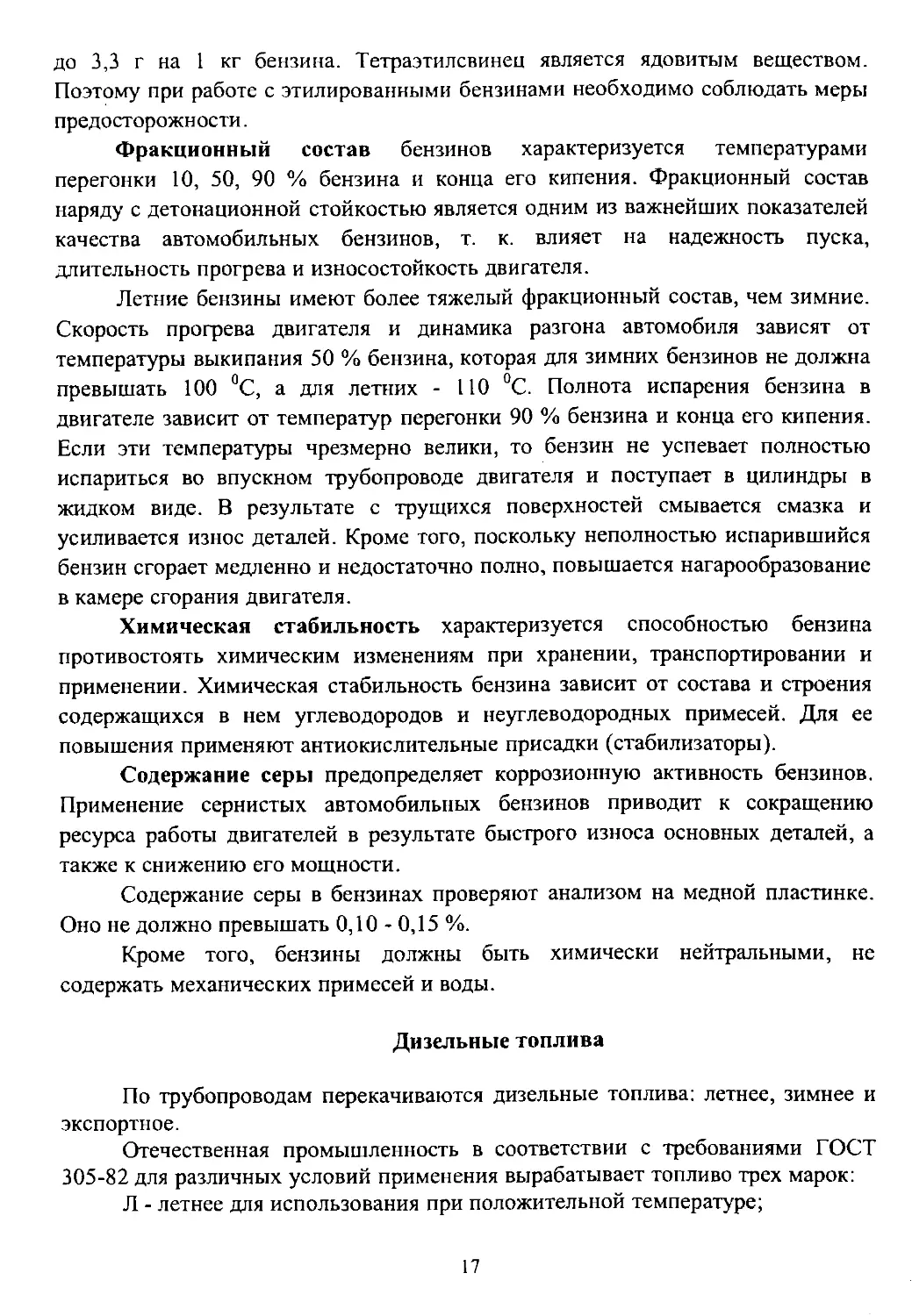

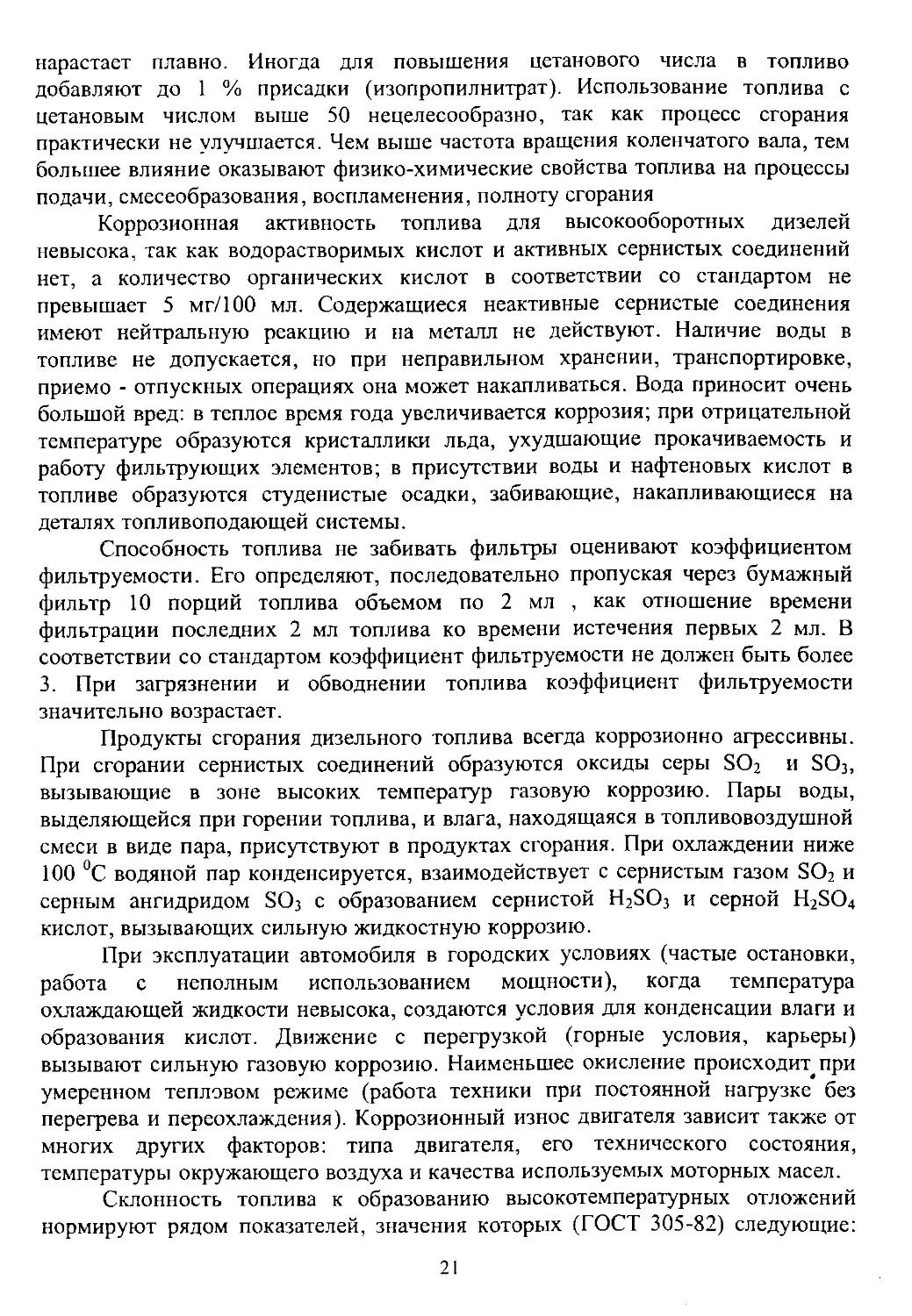

Таблица 1.1.

Основные эксплуатационные свойства

Свойства Физико-химические показатели, влияющие на эксплуатационные свойства

дизельного топлива бензина

Прокачиваемость, обеспече- ние нормальной работы топливной аппаратуры Вязкость, температура помутнения и застыва- ния Фракционный состав, температура застывания

Испаряемость Химический и фракци- онный составы, темпе- ратура выкипания 50 и 96 % топлива Фракционный состав, температура начала и конца кипения, темпе- ратура выкипания 10, 50, 90 % бензина. Упругость паров

Характер работы двига- теля, нарастание давления на 1 поворота коленчатого вала Цетановое число, температура самовоспламенения, химический состав -

Антидетонационные свойства - Октановое число, хими- ческий состав

Стабильность Химический состав, содержание нафтеновых кислот, наличие воды Индукционный период

Противоизносные свойства и полнота сгорания Наличие механических примесей, соотношение топлива и воздуха в смеси, вязкость, фракционный состав Наличие механических 1 примесей, химический и| фракционный составы, коэффициент избытка воздуха

Коррозионность топлива и продуктов его сгорания Наличие водорастворимых кислот и щелочей, активных сернистых соединений и воды, количество органических кислот (кислотность), содержание серы

Скорость смоло- и нагарообразования на горячих деталях Содержание фактических смол, механических примесей, непредельных углеводородов, смоло- образующих веществ

Тепловая ценность Теплота сгорания топлива, коэффициент избытка воздуха в рабочей смеси

13

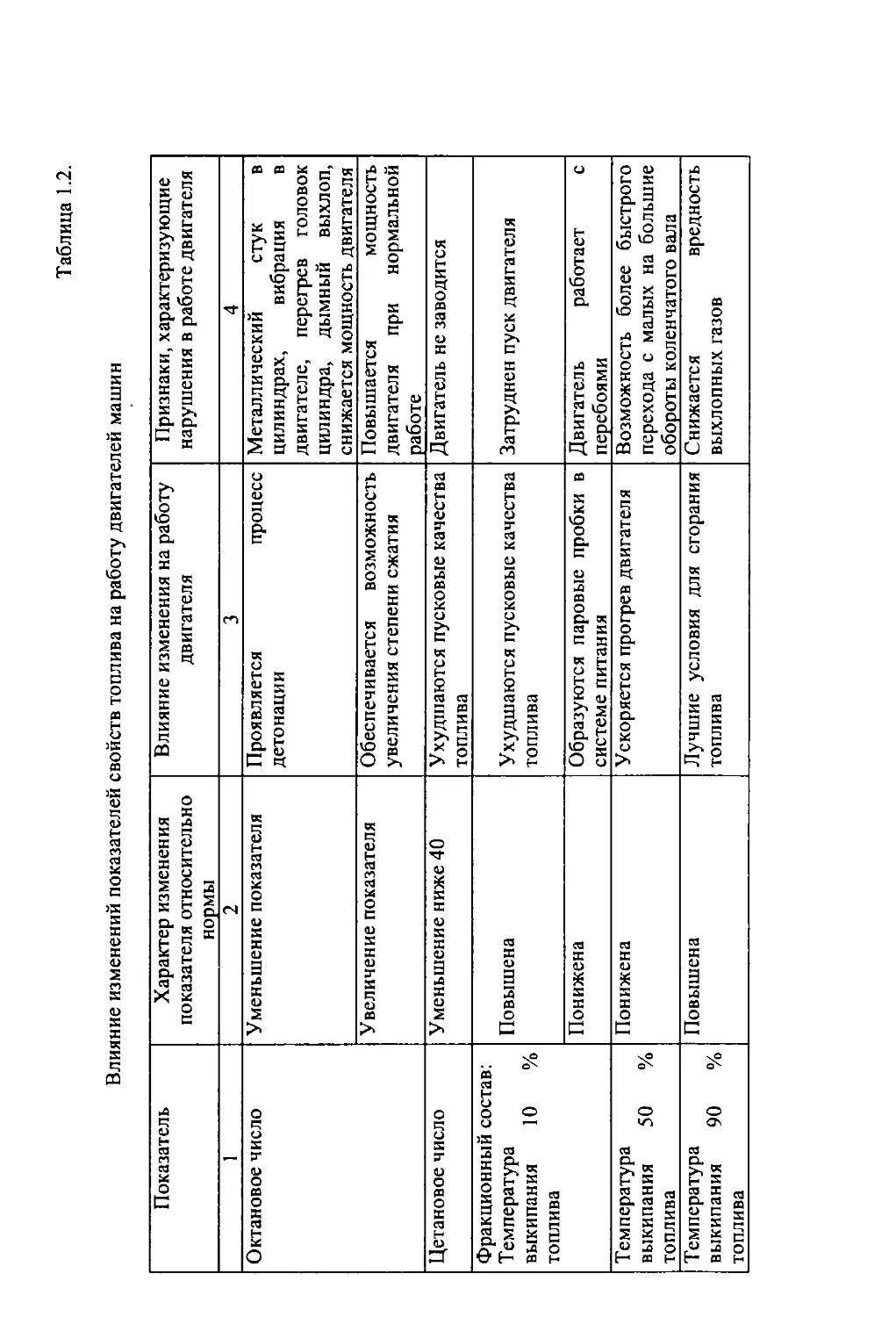

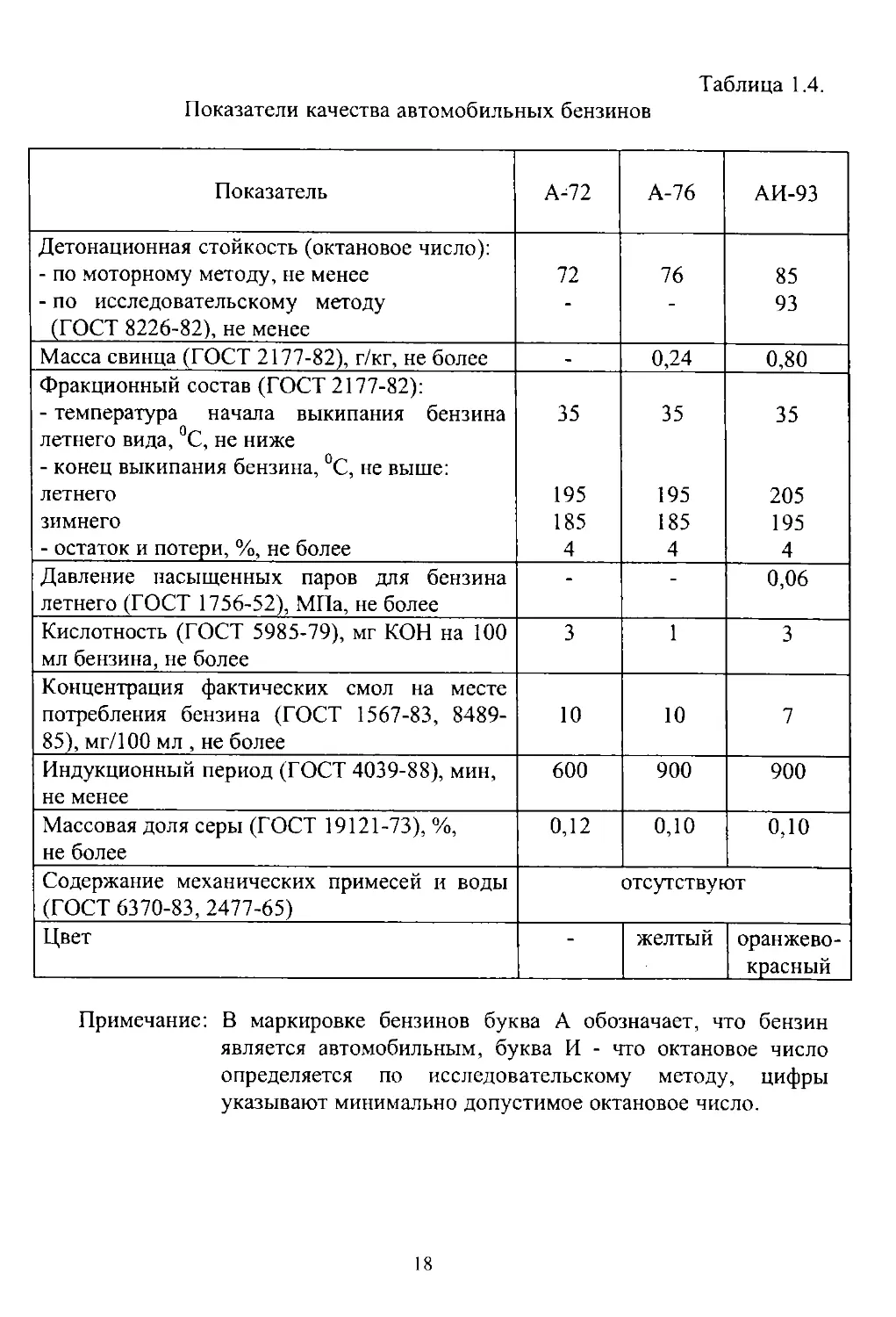

Таблица 1.2.

Влияние изменений показателей свойств топлива на работу двигателей машин

Показатель Характер изменения показателя относительно нормы Влияние изменения на работу двигателя Признаки, характеризующие нарушения в работе двигателя

1 2 3 4

Октановое число Уменьшение показателя Проявляется процесс детонации Металлический стук в цилиндрах, вибрация в двигателе, перегрев головок цилиндра, дымный выхлоп, снижается мощность двигателя

Увеличение показателя Обеспечивается возможность увеличения степени сжатия Повышается мощность двигателя при нормальной работе

Цетановое число Уменьшение ниже 40 Ухудшаются пусковые качества топлива Двигатель не заводится

Фракционный состав: Температура выкипания 10 % топлива Повышена Ухудшаются пусковые качества топлива Затруднен пуск двигателя

Понижена Образуются паровые пробки в системе питания Двигатель работает с перебоями

Температура выкипания 50 % топлива Понижена Ускоряется прогрев двигателя Возможность более быстрого перехода с малых на большие обороты коленчатого вала

Температура выкипания 90 % топлива Повышена Лучшие условия для сгорания топлива Снижается вредность выхлопных газов

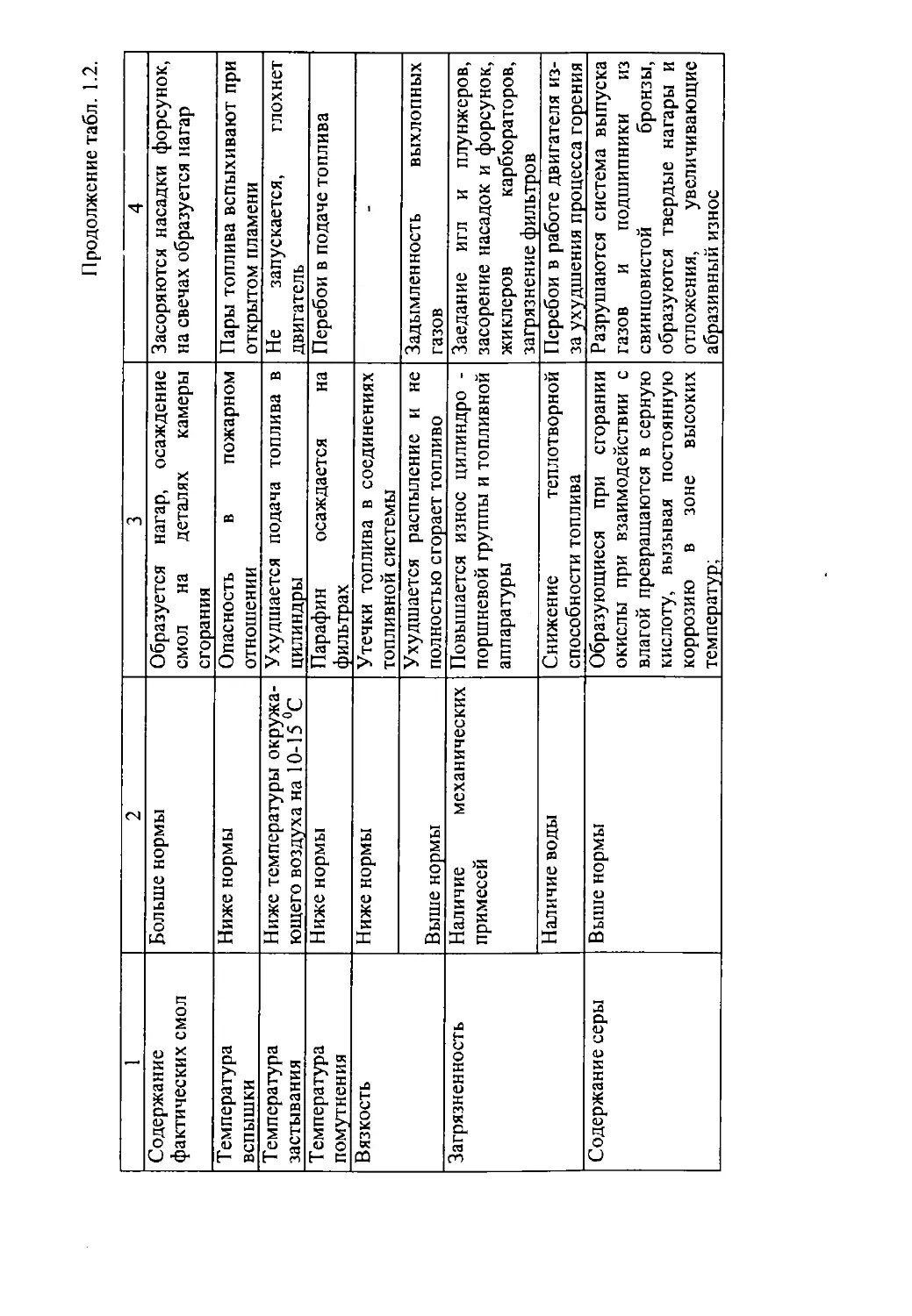

Продолжение табл. 1.2.

1 2 3 4

Содержание фактических смол Больше нормы Образуется нагар, осаждение смол на деталях камеры сгорания Засоряются насадки форсунок, на свечах образуется нагар

Температура вспышки Ниже нормы Опасность в пожарном отношении Пары топлива вспыхивают при открытом пламени

Температура застывания Ниже температуры окружа- ющего воздуха на 10-15 °C Ухудшается подача топлива в цилиндры Не запускается, глохнет двигатель

Температура помутнения Ниже нормы Парафин осаждается на фильтрах Перебои в подаче топлива

Вязкость Ниже нормы Утечки топлива в соединениях топливной системы -

Выше нормы Ухудшается распыление и не полностью сгорает топливо Задымленность выхлопных газов

Загрязненность Наличие механических примесей Повышается износ цилиндро - поршневой группы и топливной аппаратуры Заедание игл и плунжеров, засорение насадок и форсунок, жиклеров карбюраторов, загрязнение фильтров

Наличие воды Снижение теплотворной способности топлива Перебои в работе двигателя из- за ухудшения процесса горения

Содержание серы Выше нормы Образующиеся при сгорании окислы при взаимодействии с влагой превращаются в серную кислоту, вызывая постоянную коррозию в зоне высоких температур; Разрушаются система выпуска газов и подшипники из свинцовистой бронзы, образуются твердые нагары и отложения, увеличивающие абразивный износ

Детонационная стойкость - наиболее важный показатель,

характеризующий качество автомобильного бензина. Детонационная стойкость

бензинов выражается в октановых числах (ОЧ), определяемых на специальных

одноцилиндровых установках моторным (ГОСТ 511-82) или исследовательским

(ГОСТ 8226-82) методом, а также методом детонационных испытаний на

автомобильных двигателях в стендовых и дорожных условиях (ГОСТ 10373-

75). Октановое число бензина равно количеству изооктана в с смеси с н-

гептаном, эквивалентной по детонационной стойкости испытуемому бензину.

Как правило, октановое число, определяемое по исследовательскому

методу, несколько выше, чем по моторному.

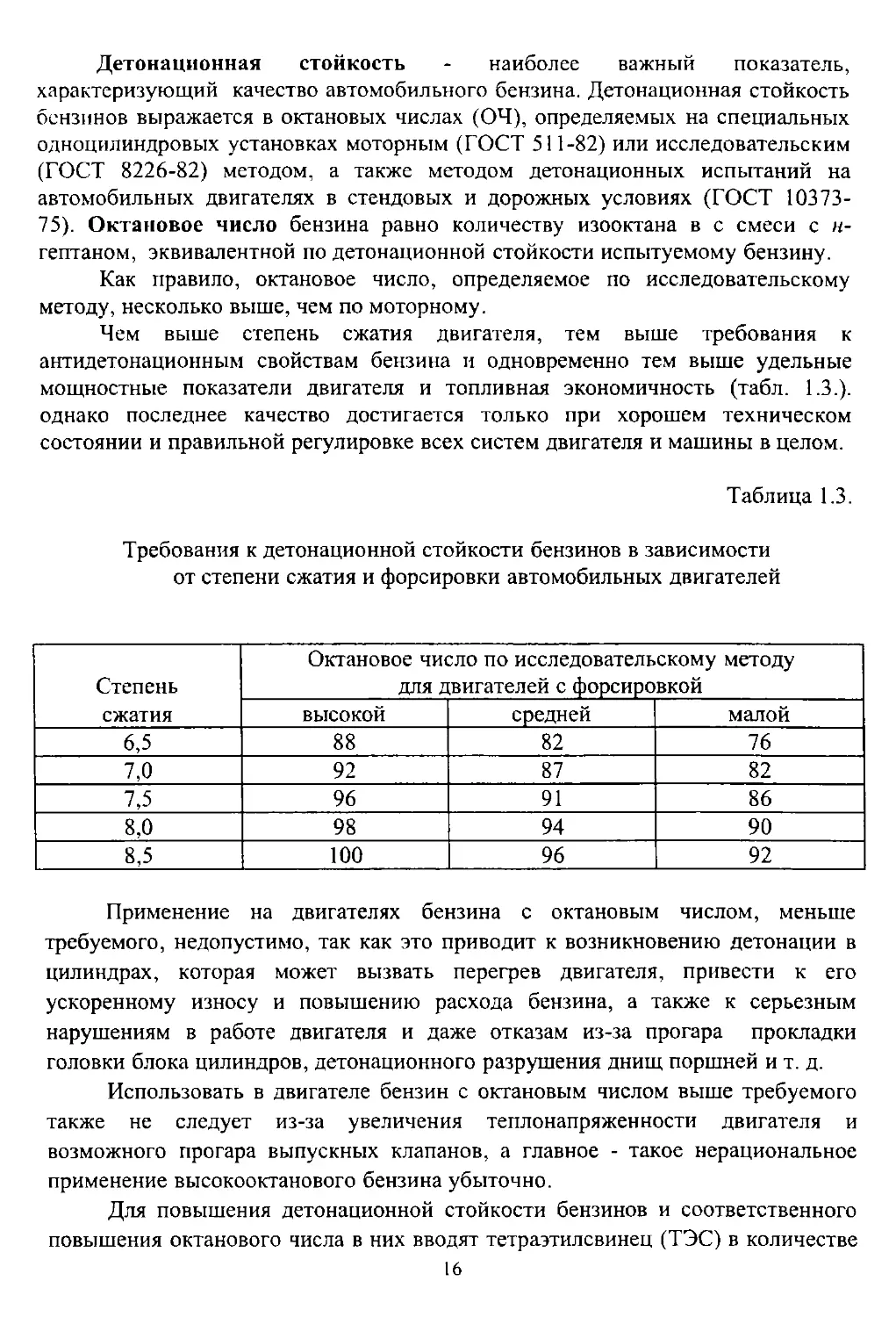

Чем выше степень сжатия двигателя, тем выше требования к

антидетонационным свойствам бензина и одновременно тем выше удельные

мощностные показатели двигателя и топливная экономичность (табл. 1.З.).

однако последнее качество достигается только при хорошем техническом

состоянии и правильной регулировке всех систем двигателя и машины в целом.

Таблица 1.3.

Требования к детонационной стойкости бензинов в зависимости

от степени сжатия и форсировки автомобильных двигателей

Степень сжатия Октановое число по исследовательскому методу для двигателей с форсировкой

высокой средней малой

6,5 88 82 76

7,0 92 87 82

7,5 96 91 86

8,0 98 94 90

8,5 100 96 92

Применение на двигателях бензина с октановым числом, меньше

требуемого, недопустимо, так как это приводит к возникновению детонации в

цилиндрах, которая может вызвать перегрев двигателя, привести к его

ускоренному износу и повышению расхода бензина, а также к серьезным

нарушениям в работе двигателя и даже отказам из-за прогара прокладки

головки блока цилиндров, детонационного разрушения днищ поршней и т. д.

Использовать в двигателе бензин с октановым числом выше требуемого

также не следует из-за увеличения теплонапряженности двигателя и

возможного прогара выпускных клапанов, а главное - такое нерациональное

применение высокооктанового бензина убыточно.

Для повышения детонационной стойкости бензинов и соответственного

повышения октанового числа в них вводят тетраэтилсвинец (ТЭС) в количестве

16

до 3,3 г на 1 кг бензина. Тетраэтилсвинец является ядовитым веществом.

Поэтому при работе с этилированными бензинами необходимо соблюдать меры

предосторожности.

Фракционный состав бензинов характеризуется температурами

перегонки 10, 50, 90 % бензина и конца его кипения. Фракционный состав

наряду с детонационной стойкостью является одним из важнейших показателей

качества автомобильных бензинов, т. к. влияет на надежность пуска,

длительность прогрева и износостойкость двигателя.

Летние бензины имеют более тяжелый фракционный состав, чем зимние.

Скорость прогрева двигателя и динамика разгона автомобиля зависят от

температуры выкипания 50 % бензина, которая для зимних бензинов не должна

превышать 100 °C, а для летних - 110 °C. Полнота испарения бензина в

двигателе зависит от температур перегонки 90 % бензина и конца его кипения.

Если эти температуры чрезмерно велики, то бензин не успевает полностью

испариться во впускном трубопроводе двигателя и поступает в цилиндры в

жидком виде. В результате с трущихся поверхностей смывается смазка и

усиливается износ деталей. Кроме того, поскольку неполностью испарившийся

бензин сгорает медленно и недостаточно полно, повышается нагарообразование

в камере сгорания двигателя.

Химическая стабильность характеризуется способностью бензина

противостоять химическим изменениям при хранении, транспортировании и

применении. Химическая стабильность бензина зависит от состава и строения

содержащихся в нем углеводородов и неуглеводородных примесей. Для ее

повышения применяют антиокислительные присадки (стабилизаторы).

Содержание серы предопределяет коррозионную активность бензинов.

Применение сернистых автомобильных бензинов приводит к сокращению

ресурса работы двигателей в результате быстрого износа основных деталей, а

также к снижению его мощности.

Содержание серы в бензинах проверяют анализом на медной пластинке.

Оно не должно превышать 0,10 - 0,15 %.

Кроме того, бензины должны быть химически нейтральными, не

содержать механических примесей и воды.

Дизельные топлива

По трубопроводам перекачиваются дизельные топлива: летнее, зимнее и

экспортное.

Отечественная промышленность в соответствии с требованиями ГОСТ

305-82 для различных условий применения вырабатывает топливо трех марок:

Л - летнее для использования при положительной температуре;

17

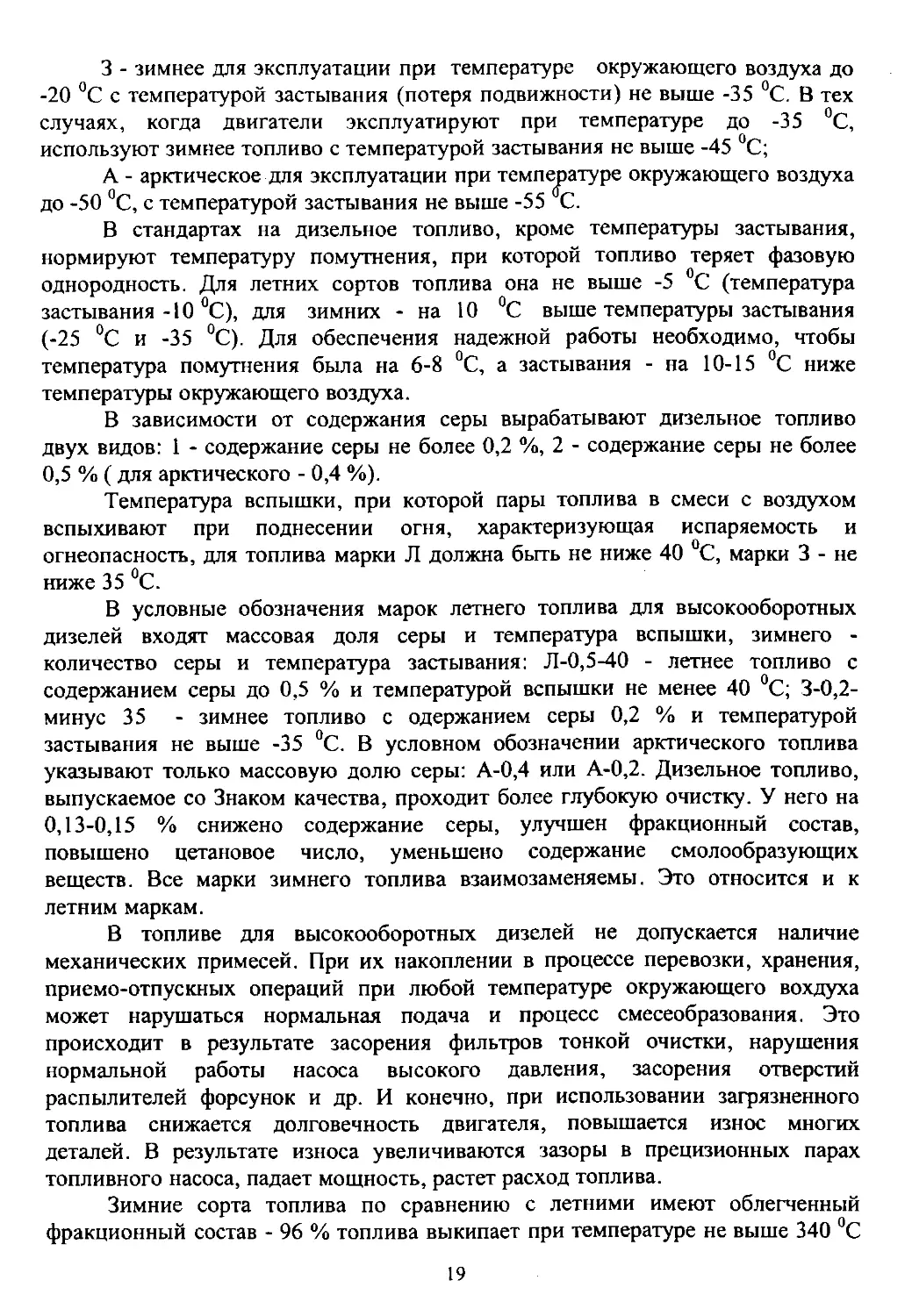

Таблица 1.4.

Показатели качества автомобильных бензинов

Показатель А-72 А-76 АИ-93

Детонационная стойкость (октановое число): - по моторному методу, не менее - по исследовательскому методу (ГОСТ 8226-82), не менее 72 76 85 93

Масса свинца (ГОСТ 2177-82), г/кг, не более - 0,24 0,80

Фракционный состав (ГОСТ 2177-82): - температура начала выкипания бензина летнего вида, С, не ниже - конец выкипания бензина, °C, не выше: летнего зимнего - остаток и потери, %, не более 35 195 185 4 35 195 185 4 35 205 195 4

Давление насыщенных паров для бензина летнего (ГОСТ 1756-52), МПа, не более - - 0,06

Кислотность (ГОСТ 5985-79), мг КОН на 100 мл бензина, не более 3 1 3

Концентрация фактических смол на месте потребления бензина (ГОСТ 1567-83, 8489- 85), мг/100 мл , не более 10 10 7

Индукционный период (ГОСТ 4039-88), мин, не менее 600 900 900

Массовая доля серы (ГОСТ 19121-73), %, не более 0,12 0,10 0,10

Содержание механических примесей и воды (ГОСТ 6370-83, 2477-65) отсутствуют

Цвет - желтый оранжево- красный

Примечание: В маркировке бензинов буква А обозначает, что бензин

является автомобильным, буква И - что октановое число

определяется по исследовательскому методу, цифры

указывают минимально допустимое октановое число.

18

3 - зимнее для эксплуатации при температуре окружающего воздуха до

-20 °C с температурой застывания (потеря подвижности) не выше -35 °C. В тех

случаях, когда двигатели эксплуатируют при температуре до -35 °C,

используют зимнее топливо с температурой застывания не выше -45 °C;

А - арктическое для эксплуатации при температуре окружающего воздуха

до -50 °C, с температурой застывания не выше -55 °C.

В стандартах на дизельное топливо, кроме температуры застывания,

нормируют температуру помутнения, при которой топливо теряет фазовую

однородность. Для летних сортов топлива она не выше -5 °C (температура

застывания-10 °C), для зимних - на 10 °C выше температуры застывания

(-25 °C и -35 °C). Для обеспечения надежной работы необходимо, чтобы

температура помутнения была на 6-8 °C, а застывания - на 10-15 °C ниже

температуры окружающего воздуха.

В зависимости от содержания серы вырабатывают дизельное топливо

двух видов: 1 - содержание серы не более 0,2 %, 2 - содержание серы не более

0,5 % (для арктического - 0,4 %).

Температура вспышки, при которой пары топлива в смеси с воздухом

вспыхивают при поднесении огня, характеризующая испаряемость и

огнеопасность, для топлива марки Л должна быть не ниже 40 °C, марки 3 - не

ниже 35 °C.

В условные обозначения марок летнего топлива для высокооборотных

дизелей входят массовая доля серы и температура вспышки, зимнего -

количество серы и температура застывания: Л-0,5-40 - летнее топливо с

содержанием серы до 0,5 % и температурой вспышки не менее 40 °C; 3-0,2-

минус 35 - зимнее топливо с одержанием серы 0,2 % и температурой

застывания не выше -35 °C. В условном обозначении арктического топлива

указывают только массовую долю серы: А-0,4 или А-0,2. Дизельное топливо,

выпускаемое со Знаком качества, проходит более глубокую очистку. У него на

0,13-0,15 % снижено содержание серы, улучшен фракционный состав,

повышено цетановое число, уменьшено содержание смолообразующих

веществ. Все марки зимнего топлива взаимозаменяемы. Это относится и к

летним маркам.

В топливе для высокооборотных дизелей не допускается наличие

механических примесей. При их накоплении в процессе перевозки, хранения,

приемо-отпускных операций при любой температуре окружающего вохдуха

может нарушаться нормальная подача и процесс смесеобразования. Это

происходит в результате засорения фильтров тонкой очистки, нарушения

нормальной работы насоса высокого давления, засорения отверстий

распылителей форсунок и др. И конечно, при использовании загрязненного

топлива снижается долговечность двигателя, повышается износ многих

деталей. В результате износа увеличиваются зазоры в прецизионных парах

топливного насоса, падает мощность, растет расход топлива.

Зимние сорта топлива по сравнению с летними имеют облегченный

фракционный состав - 96 % топлива выкипает при температуре не выше 340 °C

19

(летние - не выше 360 °C) и меньшую вязкость (1,8-5 мм2/с), которая

нормируется при температуре 20 °C (летние - 3-6 мм2/с).

Характер изменения вязкости для всех нефтепродуктов одинаков (с

повышением температуры вязкость уменьшается, а с понижением - возрастает,

особенно интенсивно при отрицательной температуре), а абсолютное

изменение зависит от химического состава. Наиболее заметно изменение

температуры влияет на вязкость летних сортов. Изменение вязкости

относительно нормируемых значений (как уменьшение, так и увеличение)

оказывает отрицательное влияние на работу двигателя.

Чем выше значение вязкости при температуре 20 °C, указанной в

паспорте качества, тем сильнее изменения, происходящие при понижении

температуры. Летние сорта загустевают уже при температуре минус 5-10 °C,

поэтому возрастает сопротивление движению топлива по трубопроводам,

особенно высокого давления. При значительном повышении вязкости

нарушается нормальная работа топливоподающей аппаратуры, иногда подача

прекращается. Зимние сорта сохраняют подвижность до более низкой

температуры (минус 25-35 °C).

Если значение вязкости становится ниже нормируемого, то это приводит

к увеличению износа деталей топливоподающей системы, повышению расхода

топлива, уменьшению долговечности работы двигателя. В высокооборотных

дизелях топливо является не только источником получения энергии, но и

смазочным веществом для прецизионных пар топливного насоса. Чем ниже

вязкость, тем хуже смазывающие свойства и больше износ деталей. Особенно

заметно это проявляется при недостаточно высоком давлении распыла (до 15-

20 МПа).

Если значение вязкости достигает 6-7 мм7с и более при температуре 20

°C, то ухудшаются процесс смесеобразования и полнота сгорания, смесь

догорает при такте расширения, двигатель дымит, расход топлива возрастает,

мощность падает. На процесс смесеобразования и полноту сгорания также

отрицательно влияют утяжеление фракционного состава, увеличение плотности

и поверхностного натяжения.

Воспламеняемость дизельного топлива, зависящую от его химического

состава, оценивают цетановым числом. Его устанавливают методом сравнения

процесса горения испытуемого топлива с эталонным. Испытания проводят на

одноцилиндровой установке, работающей с переменной степенью сжатия. В

качестве эталонов приняты цетан и ot-метилнафталин. Первый обеспечивает

мягкую работу двигателя, его цетановое число принято за 100 ед., второй очень

трудно окисляется и воспламеняется, его цетановое число принято за 0.

Цетановым числом топлива называют процентное содержание цетана в

искусственно приготовленной смеси, которая состоит из цетана и а-

метилнафталина и по характеру сгорания равноценна испытуемому топливу.

Для дизельного топливавсех марок цетановое число не должно быть ниже

45. При этом двигатель пускается легко и быстро, период задержки

самовоспламенения невелик, давление на 1 поворота коленчатого вала

20

нарастает плавно. Иногда для повышения цетанового числа в топливо

добавляют до 1 % присадки (изопропилнитрат). Использование топлива с

цетановым числом выше 50 нецелесообразно, так как процесс сгорания

практически не улучшается. Чем выше частота вращения коленчатого вала, тем

большее влияние оказывают физико-химические свойства топлива на процессы

подачи, смесеобразования, воспламенения, полноту сгорания

Коррозионная активность топлива для высокооборотных дизелей

невысока, так как водорастворимых кислот и активных сернистых соединений

нет, а количество органических кислот в соответствии со стандартом не

превышает 5 мг/100 мл. Содержащиеся неактивные сернистые соединения

имеют нейтральную реакцию и на металл не действуют. Наличие воды в

топливе не допускается, но при неправильном хранении, транспортировке,

приемо - отпускных операциях она может накапливаться. Вода приносит очень

большой вред: в теплое время года увеличивается коррозия; при отрицательной

температуре образуются кристаллики льда, ухудшающие прокачиваемость и

работу фильтрующих элементов; в присутствии воды и нафтеновых кислот в

топливе образуются студенистые осадки, забивающие, накапливающиеся на

деталях топливоподающей системы.

Способность топлива не забивать фильтры оценивают коэффициентом

фильтруемости. Его определяют, последовательно пропуская через бумажный

фильтр 10 порций топлива объемом по 2 мл , как отношение времени

фильтрации последних 2 мл топлива ко времени истечения первых 2 мл. В

соответствии со стандартом коэффициент фильтруемости не должен быть более

3. При загрязнении и обводнении топлива коэффициент фильтруемости

значительно возрастает.

Продукты сгорания дизельного топлива всегда коррозионно агрессивны.

При сгорании сернистых соединений образуются оксиды серы SO2 и SO3,

вызывающие в зоне высоких температур газовую коррозию. Пары воды,

выделяющейся при горении топлива, и влага, находящаяся в топливовоздушной

смеси в виде пара, присутствуют в продуктах сгорания. При охлаждении ниже

100 °C водяной пар конденсируется, взаимодействует с сернистым газом SO2 и

серным ангидридом SO3 с образованием сернистой H2SO3 и серной H2SO4

кислот, вызывающих сильную жидкостную коррозию.

При эксплуатации автомобиля в городских условиях (частые остановки,

работа с неполным использованием мощности), когда температура

охлаждающей жидкости невысока, создаются условия для конденсации влаги и

образования кислот. Движение с перегрузкой (горные условия, карьеры)

вызывают сильную газовую коррозию. Наименьшее окисление происходит при

умеренном тепловом режиме (работа техники при постоянной нагрузке без

перегрева и переохлаждения). Коррозионный износ двигателя зависит также от

многих других факторов: типа двигателя, его технического состояния,

температуры окружающего воздуха и качества используемых моторных масел.

Склонность топлива к образованию высокотемпературных отложений

нормируют рядом показателей, значения которых (ГОСТ 305-82) следующие:

21

зольность - не более 0,01 % ; отсутствие механических примесей; коксуемость -

10 %; остаток топлива - не более 0,3 %; йодное число - не более 6 г йода на 100

г топлива; количество фактических смол для летних сортов - до 40 мг/100 мл,

зимних - до 30 мг/100 мл топлива.

Плотность дизельного топлива для марок Л и 3 при температуре 20 °C -

не более 860 и 840 кг/м3 соответственно.

Температура воспламенения летнего топлива равна 300 °C, зимнего - 310

°C. Температурные пределы воспламенения; у летнего - нижний 69 °C, верхний

119 °C, у зимнего - соответственно 62 °C и 105 °C.

Характеристика вырабатываемого отечественной промышленностью

дизельного топлива приведена в табл. 1.5.

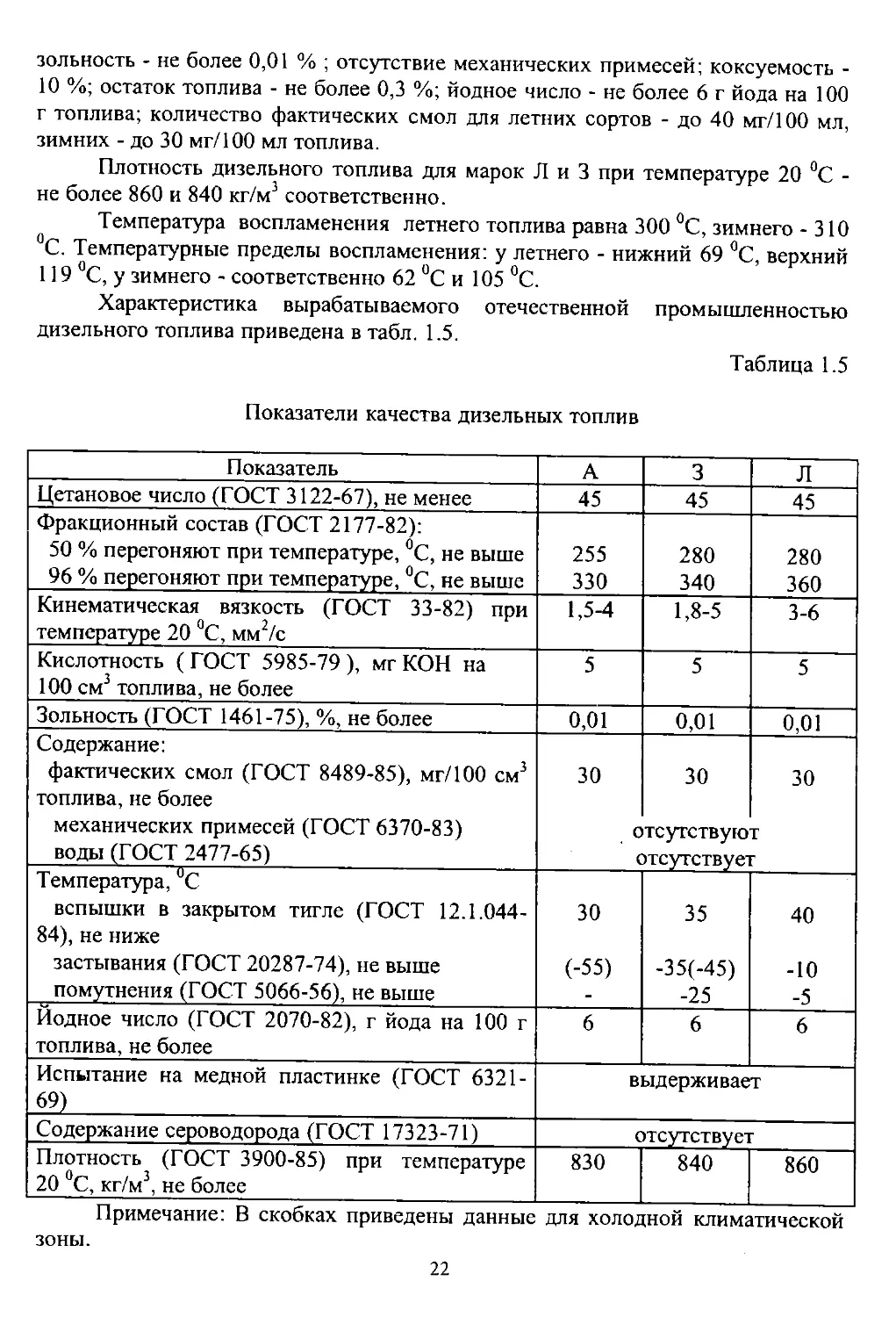

Таблица 1.5

Показатели качества дизельных топлив

Показатель А 3 Л

Цетановое число (ГОСТ 3122-67), не менее 45 45 45

Фракционный состав (ГОСТ 2177-82): 50 % перегоняют при температуре, °C, не выше 96 % перегоняют при температуре, °C, не выше 255 330 280 340 280 360

Кинематическая вязкость (ГОСТ 33-82) при температуре 20 °C, мм2/с 1,5-4 1,8-5 3-6

Кислотность (ГОСТ 5985-79 ), мг КОН на 100 см3 топлива, не более 5 5 5

Зольность (ГОСТ 1461-75), %, не более 0,01 0,01 0,01

Содержание: фактических смол (ГОСТ 8489-85), мг/100 см3 топлива, не более механических примесей (ГОСТ 6370-83) воды (ГОСТ 2477-65) 30 с 30 тсутствую этсутствуе: 30 т г

Температура, иС вспышки в закрытом тигле (ГОСТ 12.1.044- 84), не ниже застывания (ГОСТ 20287-74), не выше помутнения (ГОСТ 5066-56), не выше 30 (-55) 35 -35(-45) -25 40 -10 -5

Йодное число (ГОСТ 2070-82), г йода на 100 г топлива, не более 6 6 6

Испытание на медной пластинке (ГОСТ 6321- 69) выдерживает

Содержание сероводорода (ГОСТ 17323-71) отсутствует

Плотность (ГОСТ 3900-85) при температуре 20 °C, кг/м3, не более 830 840 860

Примечание; В скобках приведены данные для холодной климатической

зоны.

22

Керосин, топливо для реактивных двигателей, топливо печное

бытовое

Основными эксплуатационными характеристиками этих нефтепродуктов

является фракционный состав, температура вспышки, содержание серы, воды,

механических примесей, зольность, теплота сгорания.

Требования к качеству реактивных топлив связаны с устройством и

условиями работы топливной системы самолета и топливной аппаратуры

двигателя.

Чтобы избежать кавитации в топливной системе самолета, образования

паровоздушных пробок, срыва работы насосов, устанавливается предельная

величина давления насыщенных паров.

Применение топлива, загрязненного механическими примесями,

содержащего кристаллы льда или воду, приводит к засорению фильтров и, в

конечном итоге, отказу работы двигателя. Кроме того, в связи с тем, что

топливная аппаратура двигателя выполнена по высокому классу точности, даже

небольшая коррозия может нарушить ее нормальную работу.

Повышенная вязкость топлива приводит к перегрузкам в работе насоса и

регулирующих устройств, ухудшает распыление топлива форсункой. С

укрупнением капель, в свою очередь, резко замедляется прогрев и испарение

топлива, снижается полнота сгорания, ухудшается запуск двигателя,

увеличивается нагарообразование.

На заре развития реактивной авиации ее потребность в топливе

полностью удовлетворялась топливом Т-1, получаемым из малосернистых

нефтей. Однако уже в 50-е годы возникла необходимость расширения

производства реактивных топлив, что было сделано за счет вовлечения в

переработку восточных сернистых нефтей. В результате было разработано

топливо ТС-1, ставшее основной маркой реактивных топлив.

Печное бытовое топливо предназначено для коммунально-бытовых

нужд, снабжения населения, а также предприятий сельского хозяйства. Его

выпускают малосернистым (содержание серы не более 0,5 %) и сернистым

(содержание серы не более 1,1 %).

В отличие от дизтоплива печное бытовое топливо имеет более высокую

вязкость и более тяжелый фракционный состав.

23

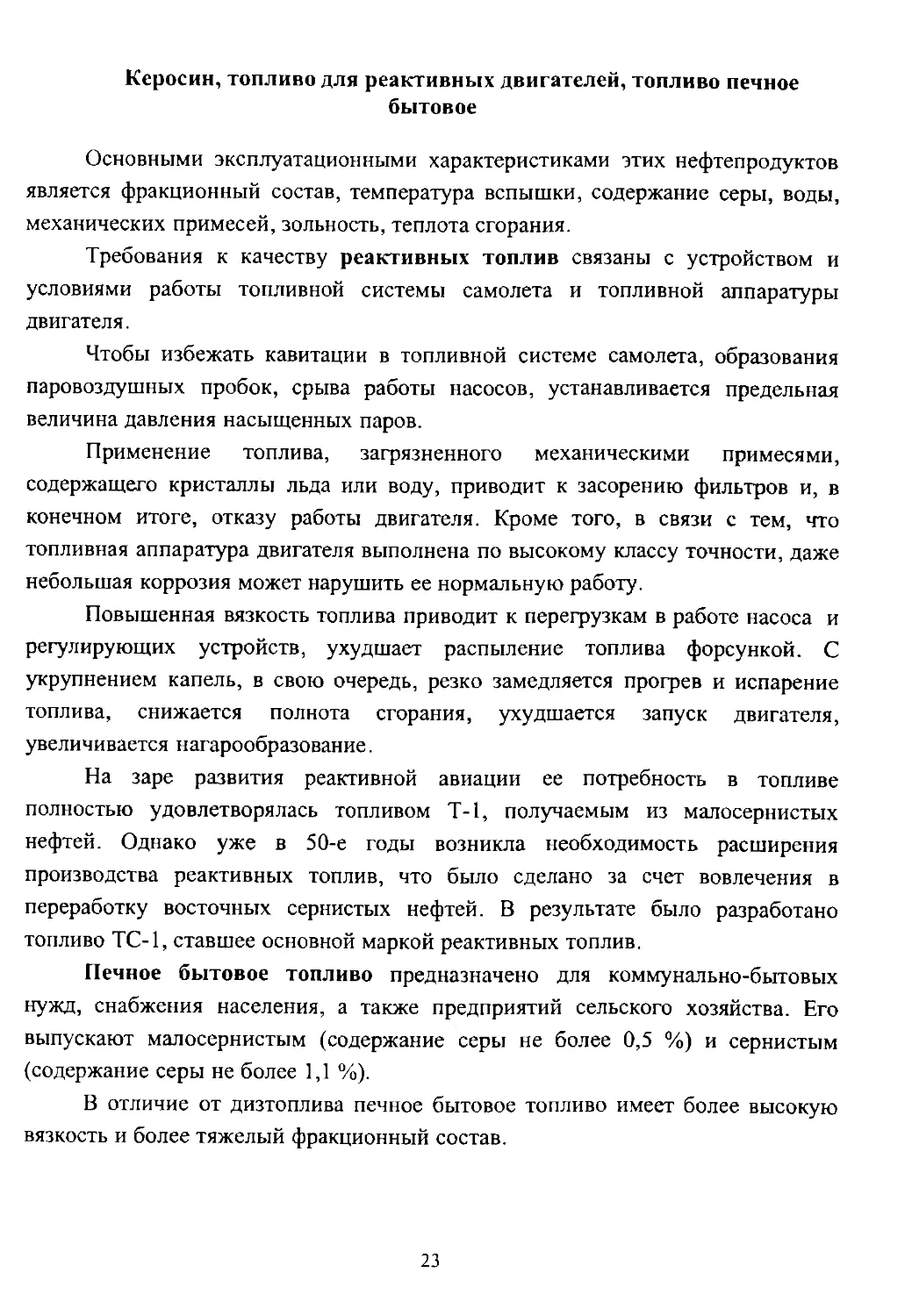

Таблица 1.6

Основные характеристики керосина, топлива для реактивных

двигателей и топлива печного бытового

Показатели Керосин Топливо для реактивных двигателей Топливо печное бытовое

Т-1 ТС-1

Фракционный состав: температура начала Oz-ч кипения, С температура перегонки, 0z~> С, не выше: 10% 50% 90% температура вспышки в 0/~' закрытом тигле, С 110-180 190 240-275 28 не выше 150 175 225 270 30 не выше 150 165 195 230 28 160 300-340 42

Содержание, %, не более: серы воды мехпримесей 1,0 следы о,1 отсут отсутс 0,25 зтвует твуют 0,5-1,1 следы

Зольность, %, не более 0,005 0,003 0,003 0,02

Теплота сгорания низшая, кДж/кг, не менее - - - 41000

1.5. Свойства нефтей и нефтепродуктов, влияющие

на технологию их транспорта и хранения

На технологию транспорта и хранения нефтей и нефтепроуктов в той

или иной мере влияют их физические свойства (плотность, вязкость),

испаряемость, пожаровзрывоопасность, электризация, токсичность.

Плотность нефтей при 20 °C колеблется в пределах от 760 до 940 кг/м3

(табл. 1.7), а светлых нефтепродуктов - от 725 до 860 кг/м3 (табл. 1.8). С

увеличением температуры она уменьшается по закону прямой.

24

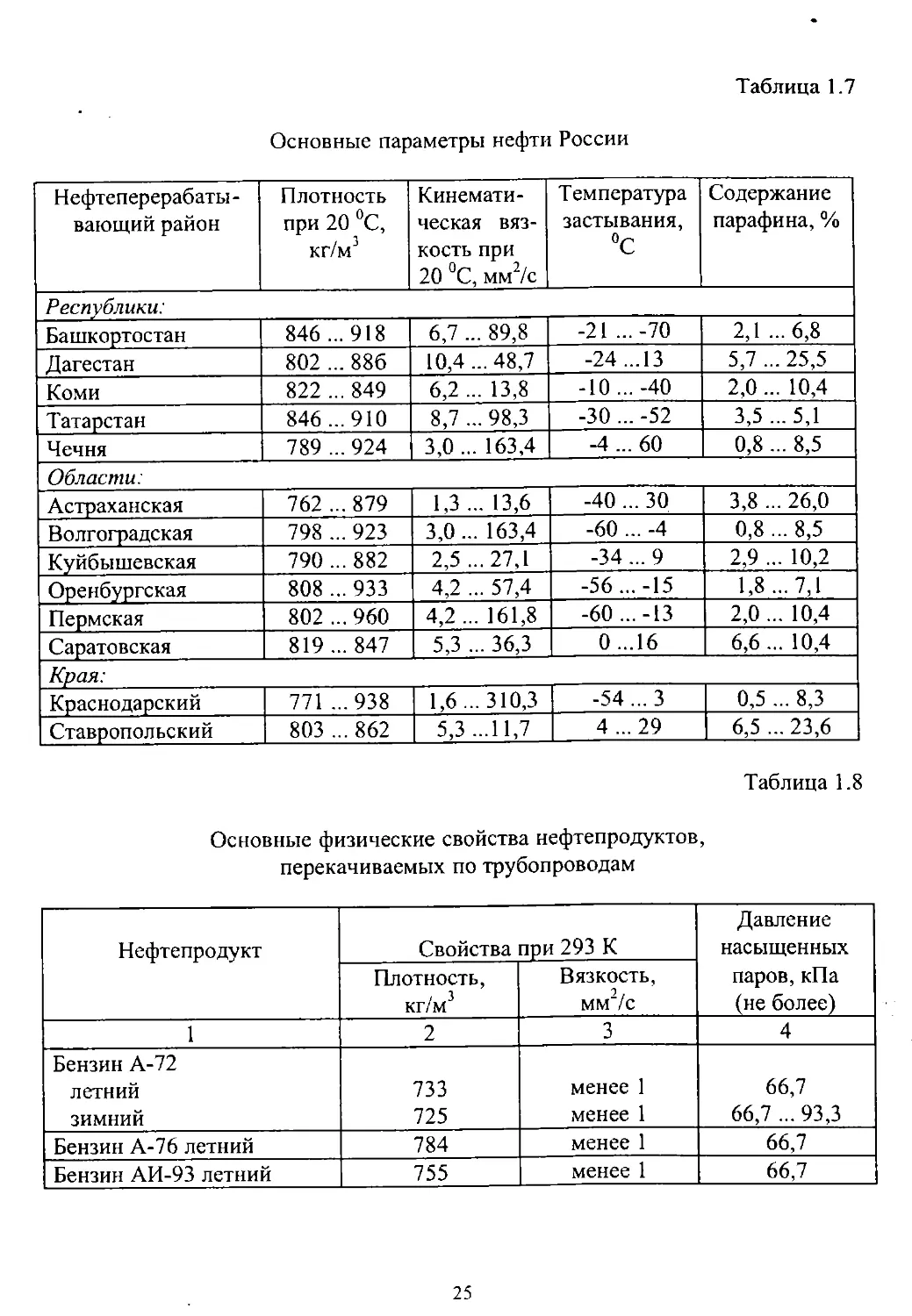

Таблица 1.7

Основные параметры нефти России

Нефтеперерабаты - вающий район Плотность при 20 °C, кг/м3 Кинемати- ческая вяз- кость при 20 °C, мм2/с Температура застывания, °C Содержание парафина, %

Республики:

Башкортостан 846 ...918 6,7 ... 89,8 -21 ...-70 2,1 ...6,8

Дагестан 802 ... 886 10,4 ...48,7 -24 ...13 5,7 ... 25,5

Коми 822 ... 849 6,2 ... 13,8 -10 ... -40 2,0 ... 10,4

Татарстан 846 ...910 8,7 ...98,3 -30 ... -52 3,5 ... 5,1

Чечня 789 ... 924 3,0 ... 163,4 -4 ... 60 0,8 ... 8,5

Области:

Астраханская 762 ... 879 1,3 ... 13,6 -40 ... 30 3,8 ... 26,0

Волгоградская 798 ... 923 3,0... 163,4 -60 ... -4 0,8 ... 8,5

Куйбышевская 790 ... 882 2,5 ...27,1 -34... 9 2,9 ... 10,2

Оренбургская 808 ... 933 4,2 ... 57,4 -56...-15 1,8 ... 7,1

Пермская 802 ... 960 4,2 ... 161,8 -60...-13 2,0 ... 10,4

Саратовская 819 ... 847 5,3 ... 36,3 0 ...16 6,6... 10,4

Края:

Краснодарский 771 ... 938 1,6 ... 310,3 f -54 ... 3 0,5 ... 8,3

Ставропольский 803 ... 862 5,3 ...11,7 4 ...29 6,5 ... 23,6

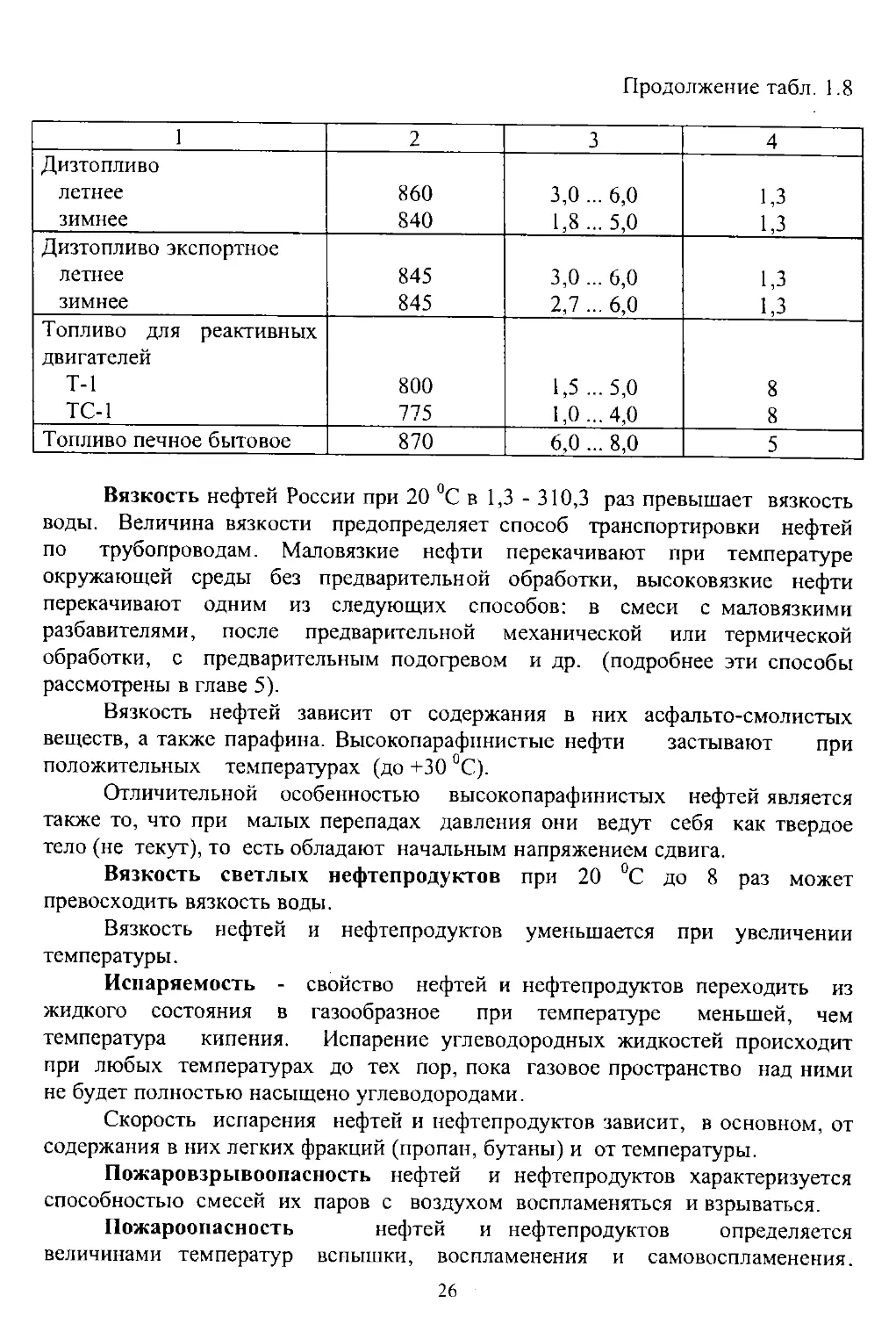

Основные физические свойства нефтепродуктов,

перекачиваемых по трубопроводам

Таблица 1.8

Нефтепродукт Свойства при 293 К Давление насыщенных паров, кПа (не более)

Плотность, кг/м3 Вязкость, мм7с

1 2 3 4

Бензин А-72 летний зимний 733 725 менее 1 менее 1 66,7 66,7 ... 93,3

Бензин А-76 летний 784 менее 1 66,7

Бензин АИ-93 летний 755 менее 1 66,7

25

Продолжение табл. 1.8

1 2 3 4

Дизтопливо летнее зимнее 860 840 3,0 ... 6,0 1,8 ... 5,0 1,3 1,3

Дизтопливо экспортное летнее зимнее 845 845 3,0 ... 6,0 2,7 ... 6,0 1,3 1,3

Топливо для реактивных двигателей Т-1 ТС-1 800 775 1,5 ... 5,0 1,0 ...4,0 8 8

Топливо печное бытовое 870 6,0 ... 8,0 5

Вязкость нефтей России при 20 °C в 1,3 - 310,3 раз превышает вязкость

воды. Величина вязкости предопределяет способ транспортировки нефтей

по трубопроводам. Маловязкие нефти перекачивают при температуре

окружающей среды без предварительной обработки, высоковязкие нефти

перекачивают одним из следующих способов: в смеси с маловязкими

разбавителями, после предварительной механической или термической

обработки, с предварительным подогревом и др. (подробнее эти способы

рассмотрены в главе 5).

Вязкость нефтей зависит от содержания в них асфальто-смолистых

веществ, а также парафина. Высокопарафинистые нефти застывают при

положительных температурах (до +30 °C).

Отличительной особенностью высокопарафинистых нефтей является

также то, что при малых перепадах давления они ведут себя как твердое

тело (не текут), то есть обладают начальным напряжением сдвига.

Вязкость светлых нефтепродуктов при 20 °C до 8 раз может

превосходить вязкость воды.

Вязкость нефтей и нефтепродуктов уменьшается при увеличении

температуры.

Испаряемость - свойство нефтей и нефтепродуктов переходить из

жидкого состояния в газообразное при температуре меньшей, чем

температура кипения. Испарение углеводородных жидкостей происходит

при любых температурах до тех пор, пока газовое пространство над ними

не будет полностью насыщено углеводородами.

Скорость испарения нефтей и нефтепродуктов зависит, в основном, от

содержания в них легких фракций (пропан, бутаны) и от температуры.

Пожаровзрывоопасность нефтей и нефтепродуктов характеризуется

способностью смесей их паров с воздухом воспламеняться и взрываться.

Пожароопасность нефтей и нефтепродуктов определяется

величинами температур вспышки, воспламенения и самовоспламенения.

26

Под температурой вспышки паров понимают температуру, при

которой пары жидкости, нагретой при определенных условиях, образуют

с воздухом смесь, вспыхивающую при поднесении к ней открытого

пламени. Углеводородные жидкости с температурой вспышки 61 °C и ниже

относятся к легковоспламеняющимся, выше 61 С - к горючим. Под

температурой воспламенения понимают температуру, при которой

жидкость при поднесении открытого пламени горит. Обычно температура

воспламенения на 10-50 °C выше температуры вспышки. Под температурой

самовоспламенения понимают температуру нагрева жидкости, при

которой ее пары воспламеняются без поднесения открытого огня. В

зависимости от температуры воспламенения установлено пять групп

пожароопасных смесей: Т, > 450 °C; Ъ = 300 - 450 °C; Tj = 200 - 300 °C; Т4 =

135 - 200 °C; Т5 = 100 - 135 °C.

Взрывоопасность нефтей и нефтепродуктов характеризуется

величинами нижнего и верхнего пределов взрываемости. Нижний предел

взрываемости - это концентрация паров жидкости в воздухе, ниже которой

не происходит вспышки смеси из-за избытка воздуха и недостатка паров

при внесении в эту смесь горящего предмета. Верхний предел

взрываемости соответствует такой концентрации паров нефти и

нефтепродуктов в воздухе, выше которой смесь не взрывается, а горит.

Значения концентрации паров между нижним и верхним пределами

взрываемости называют интервалом взрываемости. Для нефтей и

нефтепродуктов интервал взрываемости составляет от 2 до 10 %.

Электризация углеводородных жидкостей обусловлена их высоким

электрическим сопротивлением, т. е. диэлектрическими свойствами. При

трении их частиц между собой, о стенки трубопроводов и емкостей, а также о

воздух возникают заряды статического электричества величиной до

нескольких десятков киловольт. Для воспламенения же достаточно разряда

с энергией 4 - 8 кВ.

Применяют, в основном, два метода защиты от разрядов статического

электричества: заземление токопроводящих элементов оборудования и

ограничение скоростей перекачки (не более 10 м/с).

Токсичность нефтей и нефтепродуктов заключается в том, что их

пары оказывают отравляющее действие на организм человека. При этом

наблюдается повышенная заболеваемость органов дыхания,

функциональные изменения со стороны нервной системы, изменение

кровяного давления и замедление пульса.

Предотвращение отравлений персонала обеспечивается усиленной

вентиляцией производственных помещений, а также применением

изолирующих или фильтрующих противогазов при работе в опасной для

здоровья атмосфере.

27

ГЛАВА 2.

ИСТОРИЯ РАЗВИТИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА

2.1. Краткая история развития трубопроводов

Идея применения трубопроводов для транспортирования жидкостей

родилась очень давно.

Еще в пятом тысячелетии до нашей эры китайцы подавали влду по

бамбуковым трубам на рисовые поля.

5000 лет назад в дневнеиндийском городе Мохенджо-Даро бытовые стоки

из некоторых домов отводились по глиняным трубам.

В Древнем Египте добываемая из глубоких колодцев вода отводилась по

деревянным, медным и свинцовым трубам.

В Кносском дворце на о. Крит за 2000 лет до н. э. терракотовые трубы

использовались для водоснабжения и отвода сточных вод.

В Древнем Риме свинцовые трубопроводы использовались для

подачи питьевой воды и снабжения водой общественных бань. Самый крупный

из них имел длину 91 км.

В XI веке был сооружен водопровод из деревянных труб для подачи

воды в Новгород из р. Волхов. Внутренний диаметр труб составлял 140 мм,

а наружный - 300 мм.

В XV веке в Московском Кремле был построен самотечный

водопровод, а в XVI веке монахи Соловецкого монастыря использовали

трубопроводы для подачи кваса.

Первый напорный водопровод на Руси был построен в Московском

Кремле в 1631 - 1633 гг.: по свинцовым трубам при помощи водоподъемной

машины вода подавалась в различные службы.

В XVII веке во Франции в г. Марли был построен водопровод,

который считался "чудом конца XVII века". Приблизительно в то же время

по приказу Петра I в Петергофе были сооружены знаменитые фонтаны,

система водоснабжения которых являлась большим достижением для своего

времени.

В 1733 г. началось строительство разветвленного водопровода для

снабжения Царского Села. Его длина составляла около 14 км. А в 1804 г.

был пущен Мытищинский водопровод, оборудованный по последнему слову

техники того времени.

2.2. Развитие нефтепроводного транспорта

Первый в мире нефтепровод был построен в США в 1865 г. В

России первый нефтепровод диаметром 76 мм и длиной 9 км появился в

1878 г.; он служил для перекачки 1300 т нефти в сутки с Балканских

нефтепромыслов на нефтеперерабатывающий завод в Черном городе

(район Баку). В 1879 г. была построена вторая нитка трубопровода длиной

28

12,9 км и диаметром 76 мм, а также нефтепровод Балаханы - Сураханский

НПЗ.

К 1883 г. общая длина нефтепроводов в районе Баку достигла 96 км,

а их суммарная пропускная способность - 640 тыс. т/год.

Преимущества трубопроводного транспорта нефти по сравнению с

гужевым и железнодорожным (высокая производительность, непрерывность

работы, высокая степень механизации и др.) оказались столь очевидными, что

строительство нефтепроводов в данном регионе продолжалось высокими

темпами. К 1895 г. протяженность трубопроводов в этом районе составила

317 км.

До 1917 г. в России было построено всего 4 магистральных трубопровода

общей протяженностью 1147 км, по которым перекачивалось 0,4 млн. т нефти

и нефтепродуктов в год, что составляло 4% от объема добываемой нефти (в

1913 г. она равнялась 10,3 млн. т/год). Остальная часть нефти и

нефтепродуктов перевозилась . водным и железнодорожным

транспортом.

В период с 1917 по 1927 гг. магистральные трубопроводы в нашей

стране не строились.

В конце 20-х - начале 30-х годов в связи с необходимостью

транспортировки значительных объемов нефти в районе Северного

Кавказа (Баку, Грозный, Майкоп) были построены нефтепроводы

"Грозный - Туапсе", "Баку-Батуми" (вторая очередь), "Гурьев-Орск".

В 1932 г. вблизи д. Ишимбаево была добыта первая нефть в

Башкирии. Так начиналось "Второе Баку". Вначале нефть вывозили на

переработку в Уфу баржами по р. Белой, затем была построена железная

дорога. Поскольку и она не смогла обеспечить транспортировку все

возрастающих объемов добываемой нефти, в 1936 г. был построен первенец

"Второго Баку" нефтепровод "Ишимбай - Уфа" диаметром 300

мм и протяженностью 166 км.

К 1941 г. в промышленной эксплуатации находились магистральные

нефте- и нефтепродуктопроводы суммарной длиной около 4100 км.

В годы Великой Отечественной войны, когда угольный Донбасс был

оккупирован, а нефть Кавказа отрезана линией фронта, снабжение страны

топливом резко ухудшилось. Поэтому принимались все возможные

меры к улучшению ситуации.

Были построены нефтепроводы - "Зольное - Сызрань" длиной 134

км и "Оха - Комсомольск - на - Амуре" длиной 655 км. Сахалинская нефть

по последнему нефтепроводу доставлялась на Дальний Восток.

После разгрома немецко - фашистских войск под Сталинградом в

1943 г. всего за 8 месяцев был построен керосинопровод "Астрахань-Саратов"

диаметром 250 мм и протяженностью 655 км. Для этого была полностью

демонтирована вторая нитка нефтепровода "Баку-Батуми".

После окончания Великой Отечественной войны до начала 50-х годов

строительство нефтепроводов велось в очень ограниченных масштабах. В

29

последующем, до середины 60-х годов нефтепроводы строились, в

основном, в двух районах добычи и перекачки нефти - в Урало - Поволжье

и Закавказье В этот период, в частности, были построены

трансконтинентальные нефтепроводы "Туймазы-Омск" (впервые

применены трубы диаметром 530 мм), "Туймазы - Омск - Новосибирск -

Иркутск" диаметром 720 мм и длиной 3662 км, нефтепроводы "Альметьевск-

Горький" (первая нитка), "Альметьевск - Пермь", "Ишимбай - Орск",

"Горький - Рязань", "Тихорецк - Туапсе", "Рязань - Москва" и ряд других.

Необходимо особо отметить, что в 1955 г. был введен в эксплуатацию

первый "горячий" нефтепровод "Озек - Суат - Грозный" диаметром 325 мм и

протяженностью 144 км ; по нему впервые в нашей стране стали

транспортировать нефть после предварительного подогрева в специальных

печах.

В 1964 г. был введен в эксплуатацию крупнейший в мире по

протяженности (5500 км вместе с ответвлениями) трансевропейский

нефтепровод "Дружба", соединяющий месторождения нефти в Татарии и

Куйбышевской области с восточно - европейскими странами (Чехия,

Словакия, Венгрия, Польша, Германия).

Открытие крупнейших месторождений нефти в Западной Сибири в

корне изменило приоритеты трубопроводного строительства.

Транспортировка нефти из данного региона до существовавших

промышленных центров была крайне затруднена. Расстояние от

месторождений до ближайшей железнодорожной станции составляло более

700 км. Единственная транспортная магистраль - река Обь и впадающая в

нее река Иртыш - судоходны не более 6 месяцев в году. Обеспечить

транспортировку все возрастающих объемов нефти мог только

трубопроводный транспорт.

В декабре 1965 г. было завершено строительство и введен в

эксплуатацию первый в Сибири нефтепровод "Шаим - Тюмень" диаметром

529-720 мм и протяженностью 410 км. В ноябре 1965 г. начато и в октябре

1967 г. завершено строительство нефтепровода "Усть-Балык - Омск"

диаметром 1020 мм и протяженностью 964 км (в США трубопроводов

такого диаметра еще не было). Осенью 1967 г. начато и в апреле 1969 г.

завершено строительство нефтепровода "Нижневартовск - Усть-Балык"

диаметром 720 мм и протяженностью 252 км. В последующие годы на базе

западно - сибирских месторождений были построены трансконтинентальные

нефтепроводы "Усть-Балык - Курган - Уфа - Альметьевск" (1973 г.),

"Александровское - Анжеро-Судженск - Красноярск - Иркутск" (1973 г),

"Нижневартовск - Курган - Куйбышев” (1976 г.), "Сургут-Горький-Полоцк"

(1979-81 гг.) и ряд других.

Продолжалось строительство нефтепроводов и в других регионах. В

1961 г. на месторождениях Узень и Жетыбай (Южный Мангышлак)

были получены первые фонтаны нефти, а уже - апреле 1966 г. вступил в

строй нефтепровод Узень-Шевченко длиной 141,6 км. В дальнейшем он

30

был продлен сначала до Гурьева (1969 г.), азатем до Куйбышева (1971 г.).

Ввод в эксплуатацию нефтепровода "Узень - Гурьев - Куйбышев" диаметром

1020 мм и протяженностью 1750 км позволил решить проблему транспорта

высоковязкой и высокозастывающей нефти Мангышлака. Для этого была

выбрана технология перекачки с предварительным подогревом в специальных

печах. Нефтепровод "Узень - Гурьев - Куйбышев" стал крупнейшим

"горячим" трубопроводом мира. •

Были продлены нефтепроводы "Альметьевск - Горький" и

"Туймазы - Омск - Новосибирск" на участках соответственно "Горький -

Ярославль - Кириши" и "Новосибирск - Красноярск - Иркутск".

На других направлениях в 1971-75 гг. были построены нефтепроводы

"Уса - Ухта - Ярославль - Москва", "Куйбышев - Тихорецкая - Новороссийск"

и др., в 1976-80 гг. - нефтепроводы "Куйбышев - Лисичанск - Одесса",

"Холмогоры - Сургут", "Омск - Павлодар", "Каламкас - Шевченко",

"Самгори - Батуми" и др., в 1981 - 85 гг. - нефтепроводы "Холмогоры -

Пермь - Альметьевск - Клин", "Возей - Уса - Ухта", "Кенкияк - Орск",

"Павлодар - Чимкент - Чардар - Фергана", "Прорва - Гурьев", "Красно-

ленинский - Шаим", "Тюмень - Юргамыш","Грозный - Баку".

В настоящее время все магистральные нефтепроводы России

эксплуатируются акционерной компанией "Транснефть", которая является

чисто транспортной компанией и объединяет 10 существующих

российских предприятий трубопроводного транспорта нефти, владеющих

нефтяными магистралями, эксплуатирующих и обслуживающих их. При

движении от грузоотправителя до грузополучателя нефть проходит порой до

шести таких предприятий. В таких условиях АК "Транснефть" регулирует

нефтяные потоки и взаимоотношения с клиентами. Компания имеет 51%

акций каждого российского предприятия трубопроводного транспорта и,

не вмешиваясь в их текущие хозяйственные дела, выполняет следующие

основополагающие задачи. Во-первых, разрабатывает наиболее

экономичные способы выполнения заданных требований клиентов. Во-

вторых, добивается наибольшей прибыли для предприятий трубопроводного

транспорта. Кроме того, АК "Транснефть" занимается разработкой

нормативных документов, общих для всех правил взаимоотношений,

согласованием и утверждением этих правил в Минтопэнерго как органе

государственного управления.

Взаимоотношения АК "Транснефть" с грузопотребителями регулируются

"Положением о приеме и движении нефти в системе магистральных

нефтепроводов", утвержденном Минтопэнерго в конце 1994 г. Этот документ

включает методику определения оптимальных объемов поставки нефти и

газового конденсата на НПЗ России, квот нефтеперерабатывающих

предприятий для поставки на экспорт, порядок составления ежеквартальных

графиков транспортировки нефти для каждого из производителей (с

разбивкой по месяцам). Документ провозглашает равнодоступность всех

грузоотправителей к системе трубопроводного транспорта.

31

По состоянию на 01.01.94 г. АК "Транснефть" эксплуатирует 49,6 тыс.

км магистральных нефтепроводов диаметром от 400 до 1220 мм, 404

нефтеперекачивающие станции, 934 резервуара общей емкостью 13264,2

тыс. куб. метров. 45,7 % нефтепроводов имеют срок эксплуатации до 20 лет,

29 % - от 20 до 30 лет и свыше 30 лет эксплуатируется 25,3 %

нефтепроводов. Компания выполняет собственными силами и средствами

практически ’весь комплекс профилактических и ремонтно-

восстановительных работ на всех объектах магистральных нефтепроводов. В

состав нефтепроводных предприятий входят 190 аварийно-

восстановительных пунктов, 71 ремонтно-строительная колонна для

выполнения капитального ремонта линейной части, 9 Центральных

(региональных) баз производственного обслуживания и ремонта и 38 баз

производственного обслуживания. В мае 1991 г. в Компании создан Центр

технической диагностики, который к 1995 г. обеспечил диагностику 25%

магистральных нефтепроводов.

К настоящему времени в системе АК "Транснефть" находятся в

эксплуатации мощные системы трубопроводов, по которым нефть

различных месторождений поступает на отечественные

нефтеперерабатывающие заводы и на экспорт:

северо-западного направления ("Альметьевск - Горький - Рязань -

Москва"; "Горький - Ярославль - Кириши");

- "Дружба" ("Куйбышев - Унеча - Мозырь - Брест"; "Мозырь - Броды -

Ужгород"; "Унеча - Полоцк - Вентспилс");

- западного направления ("Усть - Балык - Курган - Уфа -

Альметьевск"; "Нижневартовск - Курган - Куйбышев"; "Сургут - Горький -

Полоцк");

- восточного направления ("Александровское - Анжеро - Судженск -

Красноярск - Иркутск");

- южного направления ("Усть - Балык - Омск - Павлодар");

- юго-западного направления ("Куйбышев - Лисичанск - Кременчуг -

Херсон" с ответвлением на Одессу; "Куйбышев - Тихорецк - Новороссийск",

"Тихорецк - Туапсе").

20 % действующих нефтепроводов базируется на месторождениях

нефти в Западной Сибири.

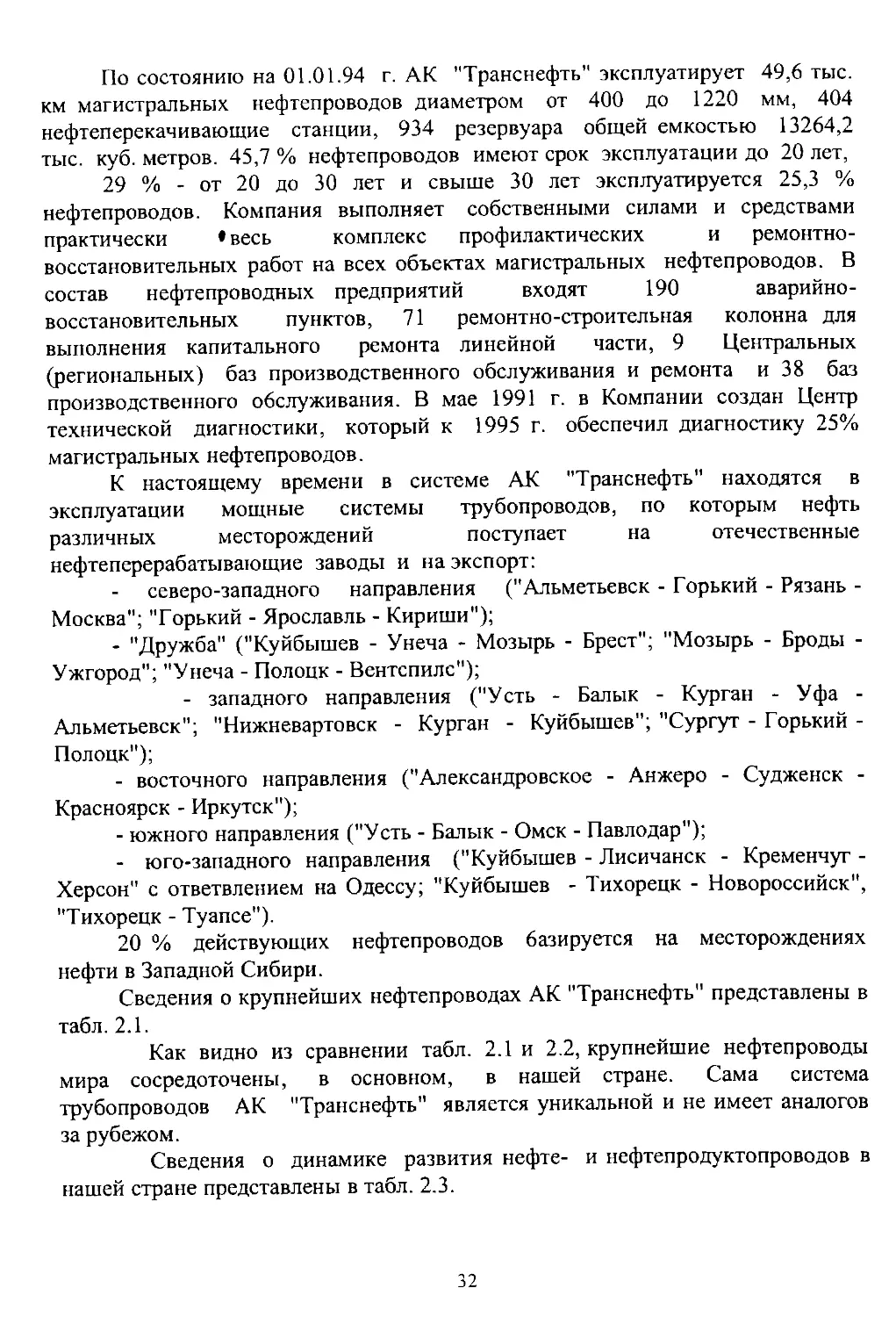

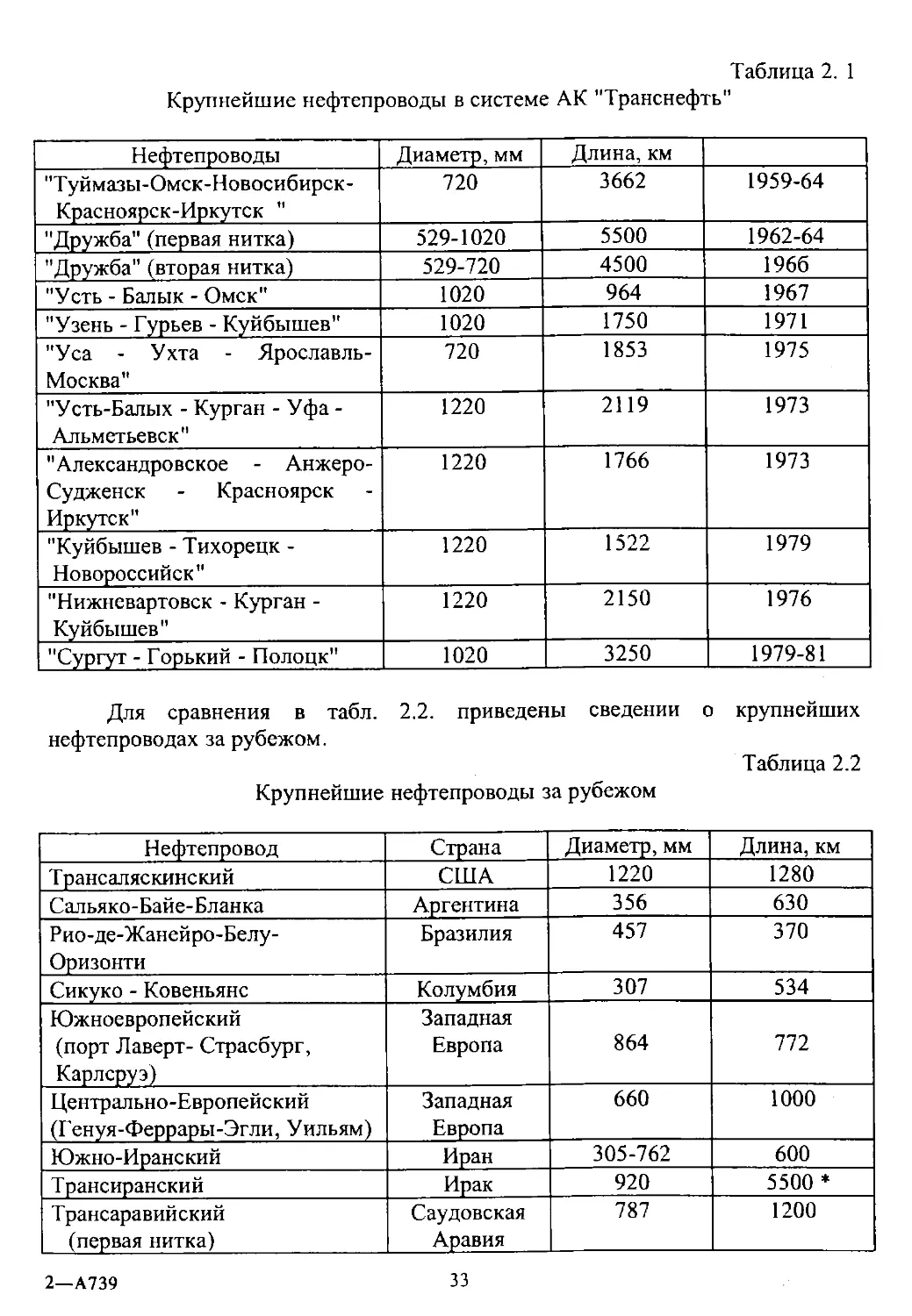

Сведения о крупнейших нефтепроводах АК "Транснефть" представлены в

табл. 2.1.

Как видно из сравнении табл. 2.1 и 2.2, крупнейшие нефтепроводы

мира сосредоточены, в основном, в нашей стране. Сама система

трубопроводов АК "Транснефть" является уникальной и не имеет аналогов

за рубежом.

Сведения о динамике развития нефте- и нефтепродуктопроводов в

нашей стране представлены в табл. 2.3.

32

Таблица 2. 1

Крупнейшие нефтепроводы в системе АК "Транснефть"

Нефтепроводы Диаметр, мм Длина, км

"Туймазы-Омск-Новосибирск- Красноярск-Иркутск " 720 3662 1959-64

"Дружба" (первая нитка) 529-1020 5500 1962-64

"Дружба" (вторая нитка) 529-720 4500 1966

"Усть - Балык - Омск" 1020 964 1967

"Узень - Гурьев - Куйбышев" 1020 1750 1971

"Уса - Ухта - Ярославль- Москва" 720 1853 1975

"Усть-Балых - Курган - Уфа - Альметьевск" 1220 2119 1973

"Александровское - Анжеро- Судженск - Красноярск Иркутск" 1220 1766 1973

"Куйбышев - Тихорецк - Новороссийск" 1220 1522 1979

"Нижневартовск - Курган - Куйбышев" 1220 2150 1976

"Сургут - Горький - Полоцк" 1020 3250 1979-81

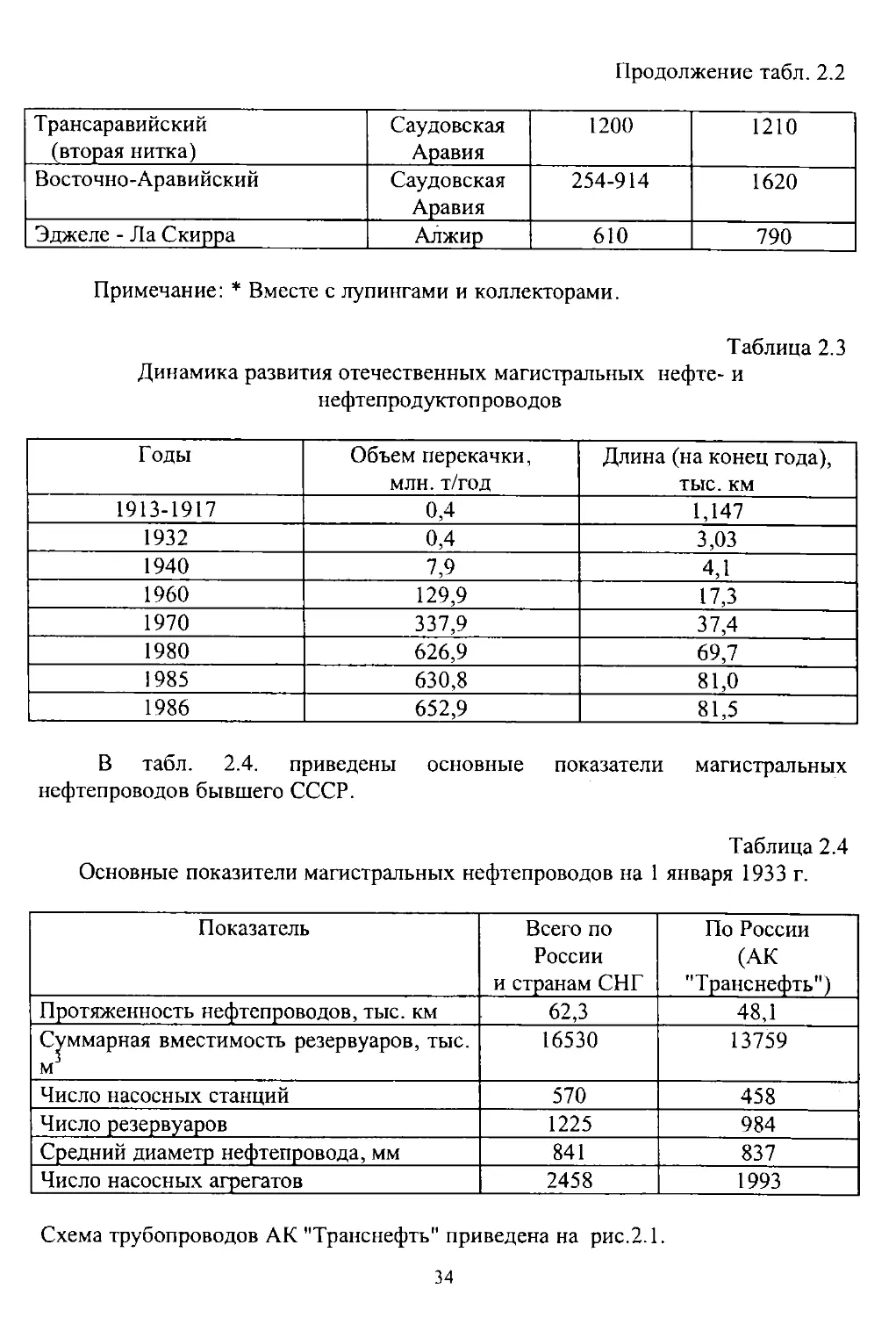

Для сравнения в табл. 2.2. приведены сведении о крупнейших

нефтепроводах за рубежом.

Таблица 2.2

Крупнейшие нефтепроводы за рубежом

Нефтепровод Страна Диаметр, мм Длина, км

Трансаляскинский США 1220 1280

Сальяко-Байе-Бланка Аргентина 356 630

Рио-де-Жанейро-Белу- Оризонти Бразилия 457 370

Сикуко-Ковеньянс Колумбия 307 534

Южноевропейский (порт Лаверт- Страсбург, Карлсруэ) Западная Европа 864 772

Центрально-Европейский (Генуя-Феррары-Эгли, Уильям) Западная Европа 660 1000

Южно-Иранский Иран 305-762 600

Трансиранский Ирак 920 5500 *

Трансаравийский (первая нитка) Саудовская Аравия 787 1200

2—А739 33

Продолжение табл. 2.2

Трансаравийский (вторая нитка) Саудовская Аравия 1200 1210

Восточно-Аравийский Саудовская Аравия 254-914 1620

Эджеле - Ла Скирра Алжир 610 790

Примечание: * Вместе с лупингами и коллекторами.

Таблица 2.3

Динамика развития отечественных магистральных нефте- и

нефтепродуктопроводов

Годы Объем перекачки, млн. т/год Длина (на конец года), тыс. км

1913-1917 0,4 1,147

1932 0,4 3,03

1940 7,9 4,1

1960 129,9 17,3

1970 337,9 37,4

1980 626,9 69,7

1985 630,8 81,0

1986 652,9 81,5

В табл. 2.4. приведены основные показатели магистральных

нефтепроводов бывшего СССР.

Таблица 2.4

Основные показители магистральных нефтепроводов на 1 января 1933 г.

Показатель Всего по России и странам СНГ По России (АК "Транснефть")

Протяженность нефтепроводов, тыс. км 62,3 48,1

Суммарная вместимость резервуаров, тыс. м3 16530 13759

Число насосных станций 570 458

Число резервуаров 1225 984

Средний диаметр нефтепровода, мм 841 837

Число насосных агрегатов 2458 1993

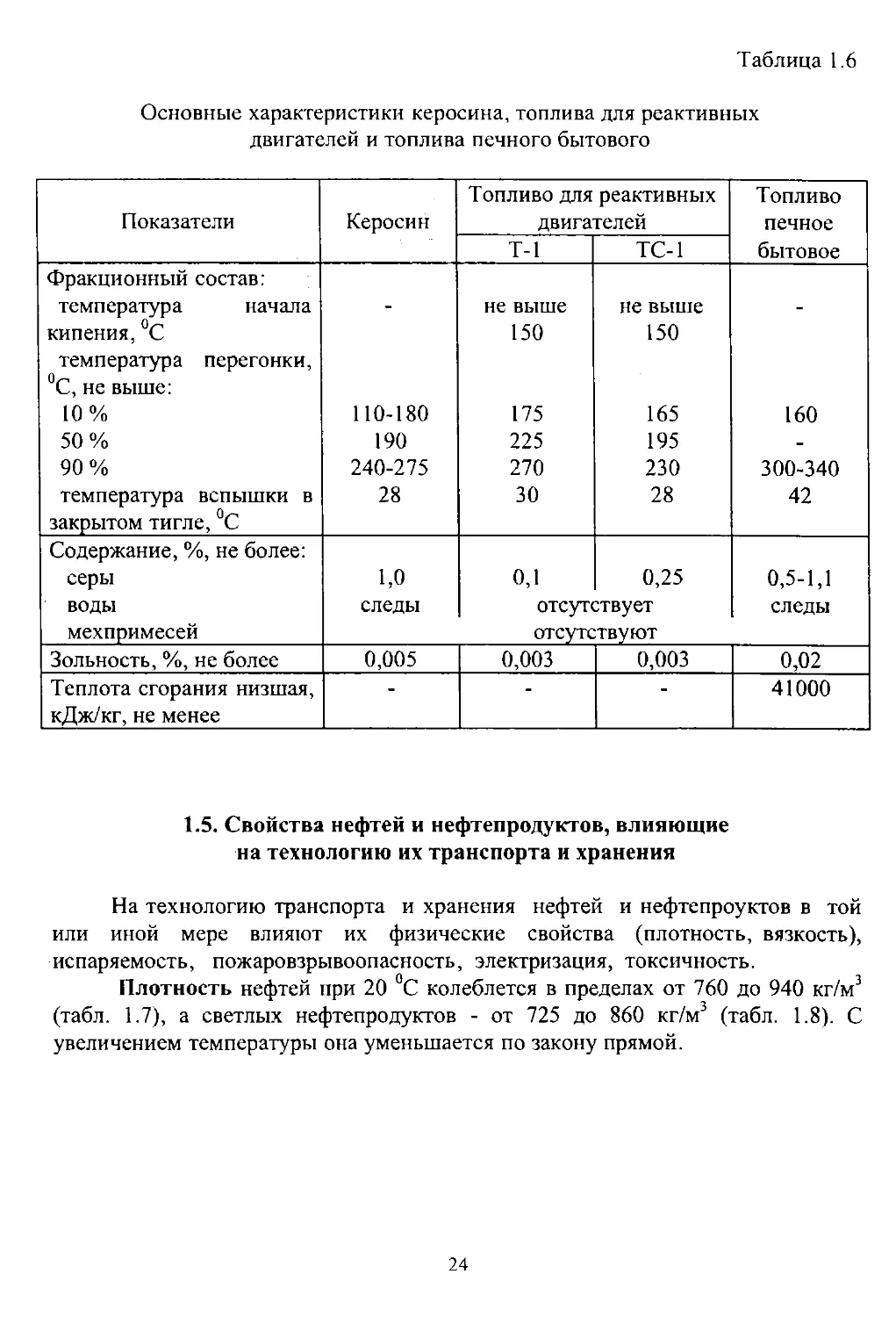

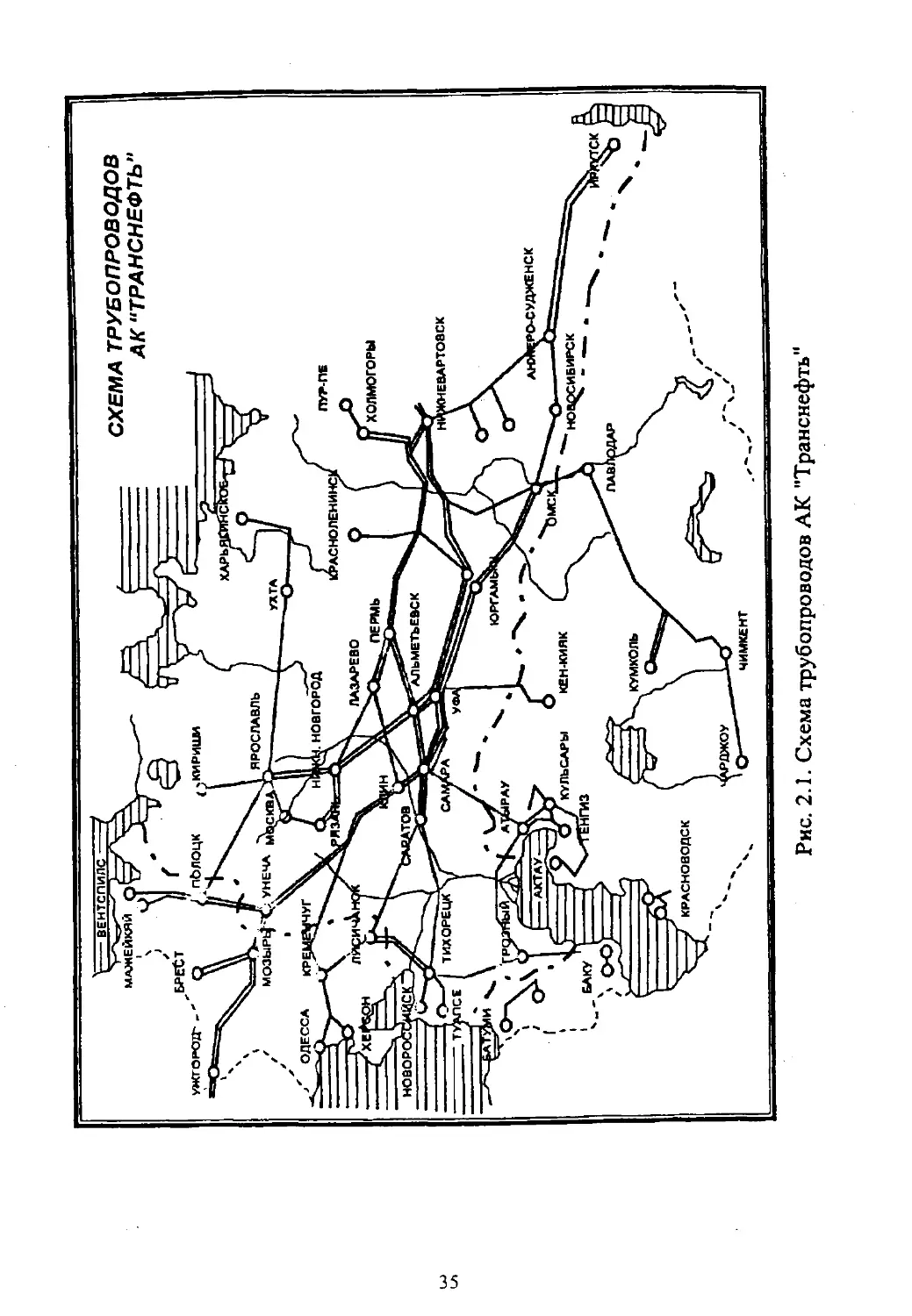

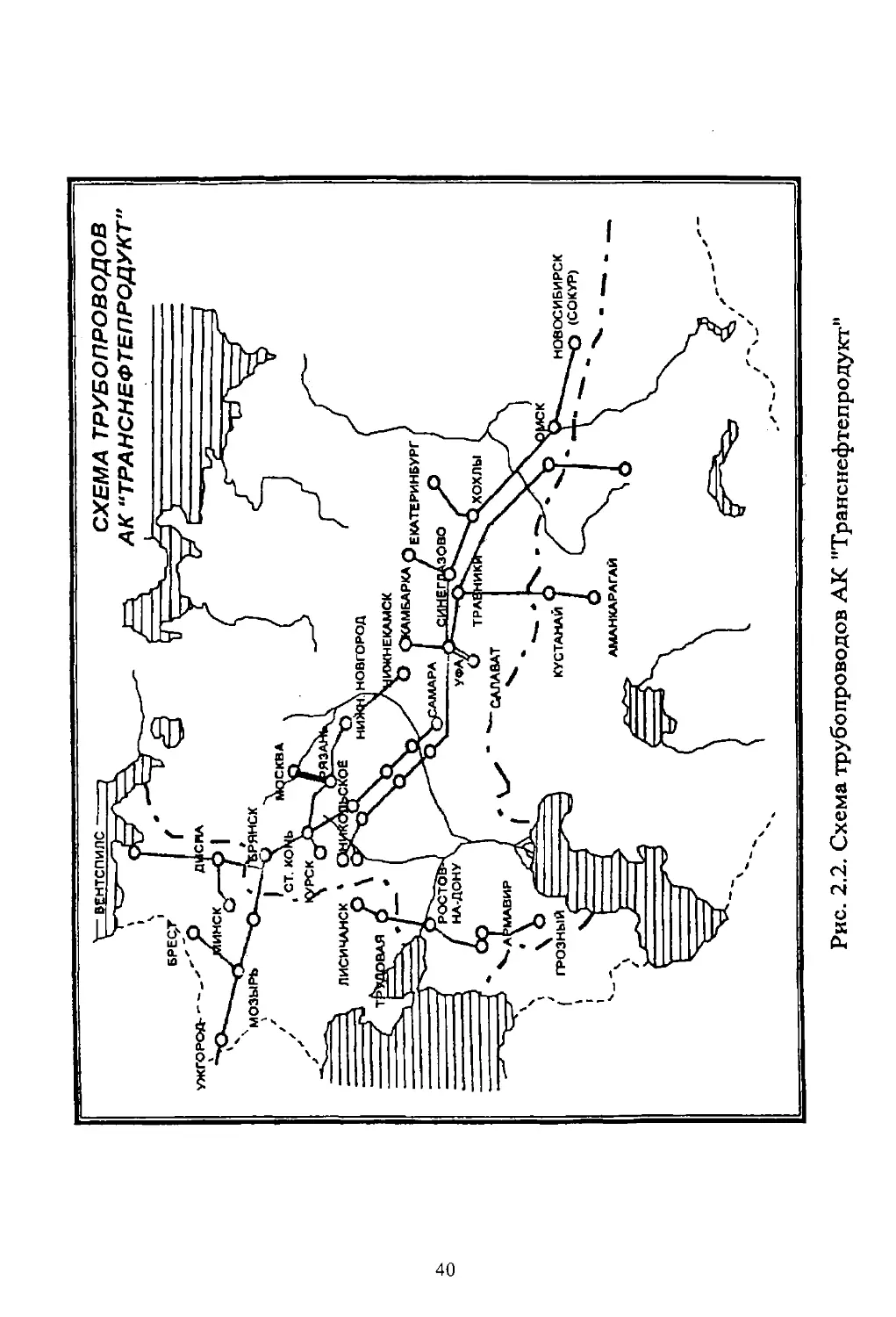

Схема трубопроводов АК "Транснефть" приведена на рис.2.1.

34

Рис. 2.1. Схема трубопроводов АК "Транснефть1

2.3. Развитие трубопроводного транспорта

нефтепродуктов в России

Строительство магистральных нефтепродуктопроводов

в дореволюционное время

Основным нефтедобывающим районом России во второй половине

прошлого столетия были Бакинские нефтепромыслы.

Нефть с промыслов Балаханы к Черному морю доставляли на арбах в

бочках и бурдюках на нефтеперегонный завод, а также на речные и морские

суда. А нефтепродукты (керосин, мазут и др.) с нефтеперегонного завода

отвозили также на арбах в морской порт и на железнодорожную станцию.

Такой вид транспорта был дорогим и долгим. Через 25 лет на

железнодорожной ветке Баку - Балаханы впервые появились железнодорожные

цистерны, которые в течение многих лет оставались основным средством

транспорта нефтепродуктов. Уже тогда по мере увеличения добычи и

переработки нефти эти виды транспорта перестали удовлетворять потребности

промышленности. Прогресс в добыче нефти и производстве нефтепродуктов

требовал принципиально нового вида транспорта.

В связи с недостаточной пропускной способностью железной дороги

Баку-Батуми в 1888 г. на участке Сурамского перевала был построен

трубопровод для перекачке керосина.

Успешная практика эксплуатации нефтепроводов в районе Баку

подготовила почву для развития дальнего трубопроводного транспорта нефти.

Экономическая целесообразность и техническое превосходство

магистральных трубопроводов были убедительно доказаны И. П. Климовым в

работах "Нефтепроводы" и "Нефтепровод и нефтяная промышленность Баку".

В 1895 г. было принято решение о сооружении керосинопровода "Баку -

Батуми". Проект на это строительство был составлен под руководством

Щукина, профессора Петербургского технологического института, инженерами

Дубровиным, Оганезовым, Павлеченским и др.

Строительство первого в России магистрального трубопровода "Баку -

Батуми" общей протяженностью 853 км, диаметром 203 мм было начато в 1897

г. и закончено в 1906 г. Этот продуктопровод был проложен вдоль полотна

железной дороги и имел 16 перекачивающих станций, оборудованных

поршневыми насосами с приводом как от паровых двигателей, так и от

дизелей. С 1927 г. он стал работать как нефтепровод.

Строительство магистральных нефтепродуктопроводов

в довоенный период

В период с 1917 по 1927 г.г. магистральные трубопроводы не строились,

все усилия страны были направлены на восстановление разрушенных во время

гражданской войны основных нефтедобывающих районов и заводов по

36

переработке нефти. За это время было построено и введено в действие около

600 км нефтепроводов местного значения - внутрипромысловых,

межпромысловых и к нефтебазам.

В 1928-1932 г.г. построен наиболее крупный нефтепродуктопровод

"Армавир - Трудовая" диаметром 300 мм, протяженностью 486 км, с двумя

насосными станциями - головная в Армавире и в районе Ростова - на - Дону.

Соединение труб осуществлялось газовой и электродуговой сваркой. Впервые в

мировой практике на этом строительстве была применена электродуговая

сварка. Трубы вручную очищали металлическими щетками и покрывали с

помощью квачей и полотенец каменноугольным пеком и битумом. В 1932 г.

этот нефтепродуктопровод в районе Конаково был подключен к нефтепроводу

Трозный-Туапсе", к этому времени частично переведенному на перекачку

тракторного керосина. Таким образом, протяженность нефтепродуктопровода с

учетом подключенного участка (длиной 394 км) составила 880 км.

В 1938-1940 г.г. построен продуктопровод "Грозный - Армавир"

диаметром 305-355 мм и протяженностью 394 км.

Строительство иефтепродуктопроводов в годы

Великой Отечественной войны (1941-1945 г.г.)

Во время героической обороны Ленинграда большую роль в снабжении

осажденного города горючим сыграл проложенный за 50 дней (с 5 мая по 16

июня 1942 г.) через Ладожское озеро бензопровод диаметром 102 мм и

протяженностью 29 км. Бензопровод от мыса Кореджа до деревни Кокорева

(западный берег озера) проложен по дну озера на глубине 35 м (подводный

участок длиной 21,5 км).

В ходе Великой Отечественной войны применяли сборно-разборные

полевые трубопроводы для снабжения горючим войск на фронтах страны.

После разгрома немецко-фашистских войск под Сталинградом в

рекордно короткий срок (за 8 месяцев) в 1943 г. был построен керосинопровод

"Астрахань - Саратов" диаметром 250 мм, протяженностью 655 км с восемью

насосными перекачивающими станциями. Для строительства этого

трубопровода были использованы трубы демонтированного нефтепровода

"Баку - Батуми".

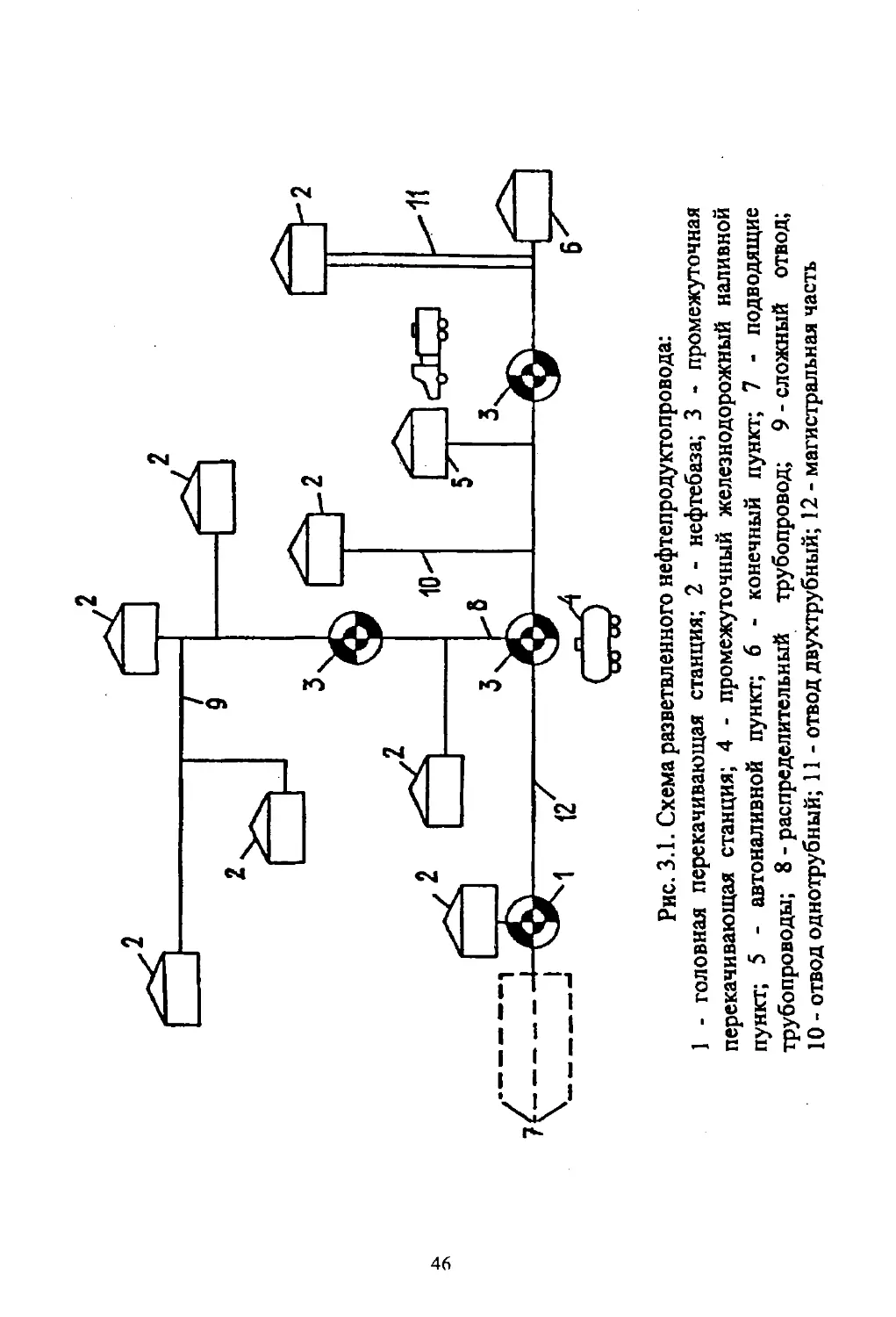

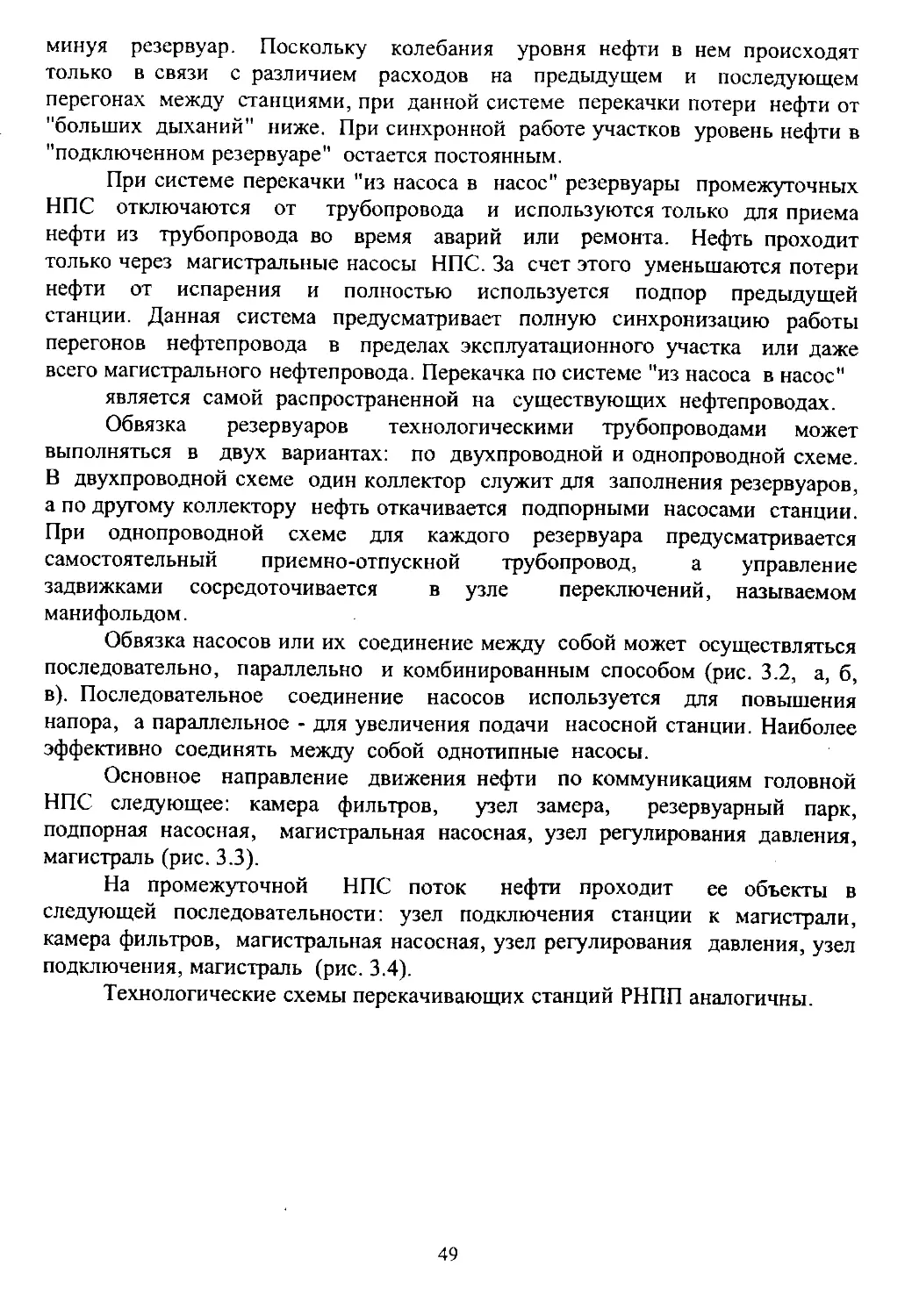

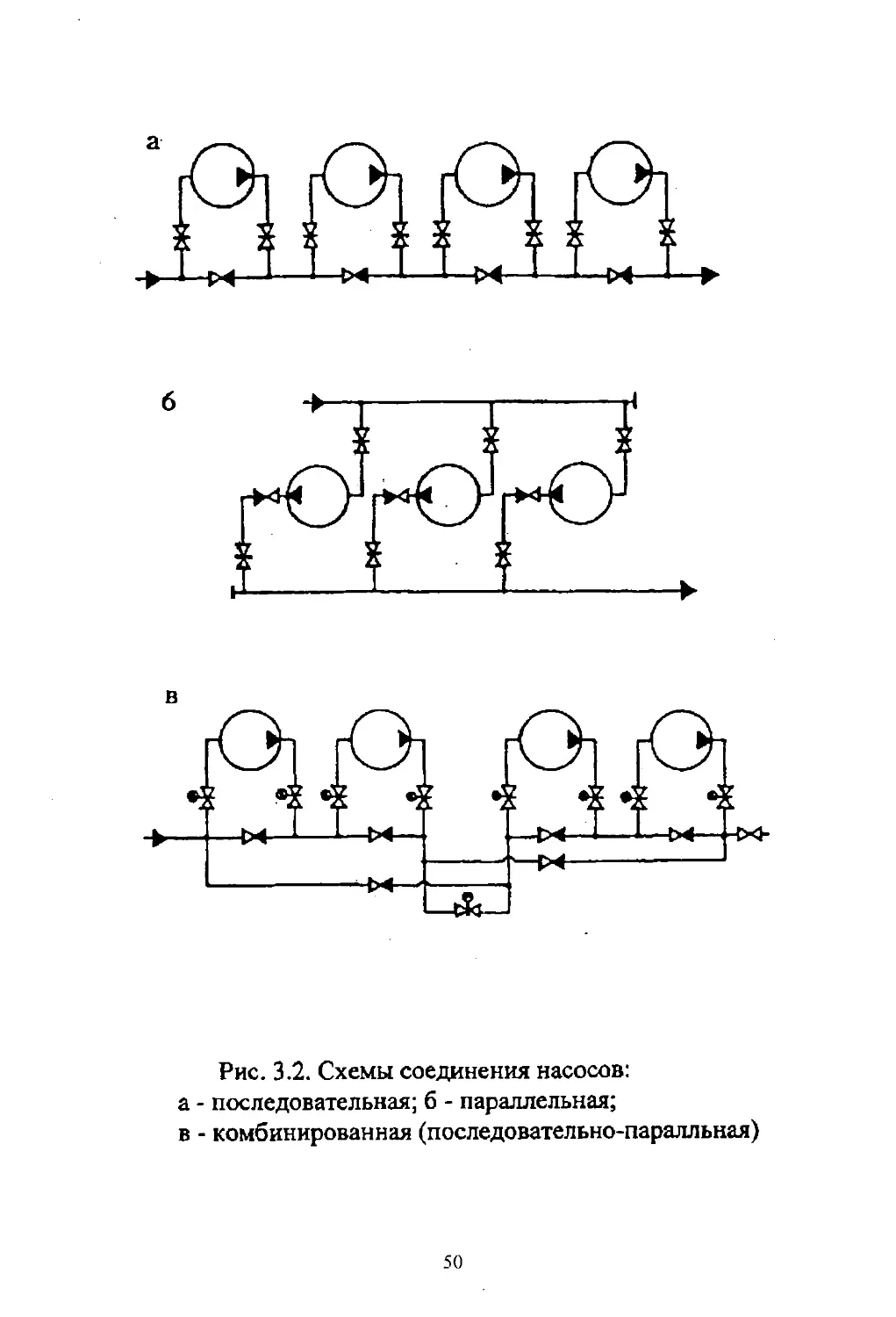

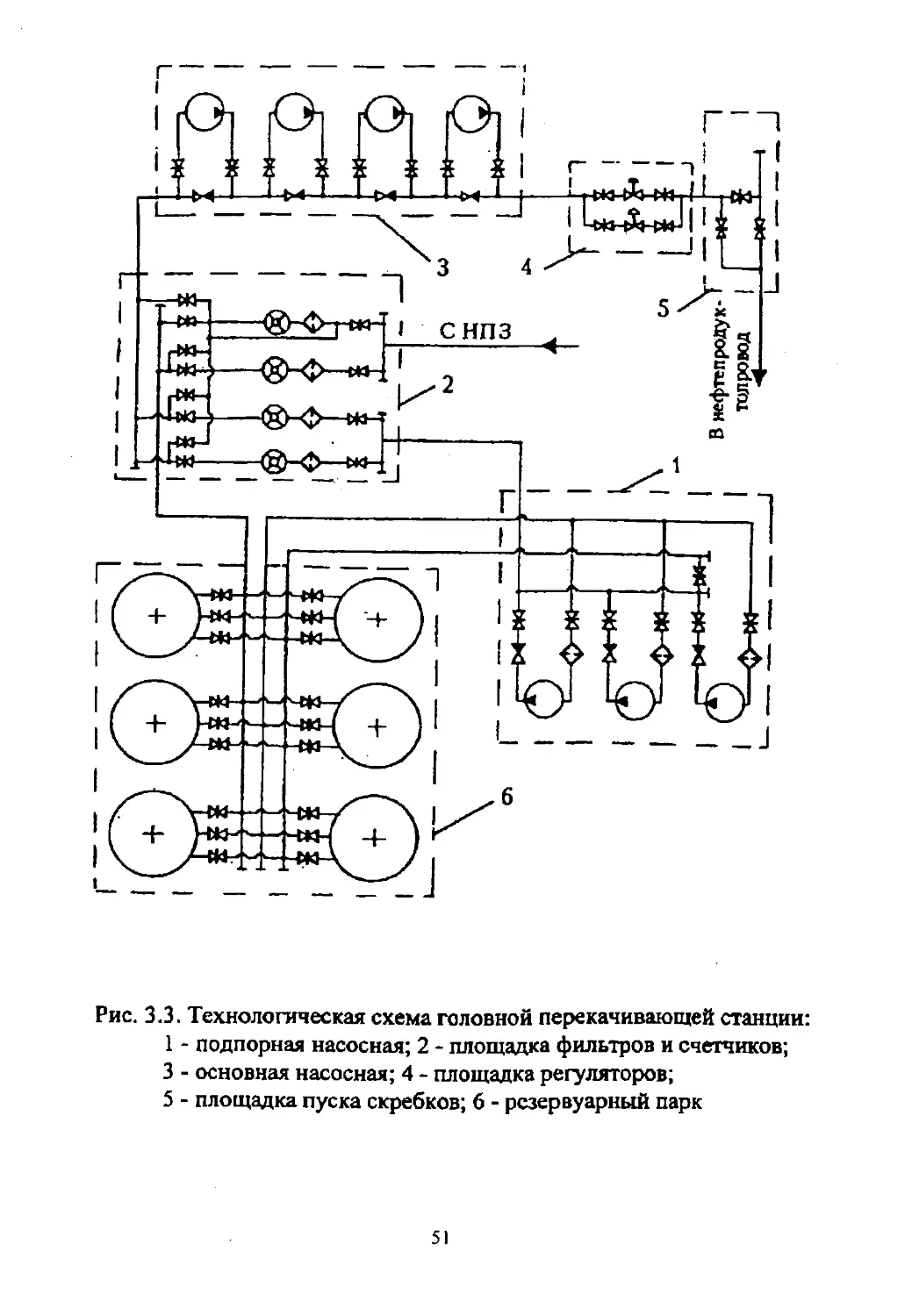

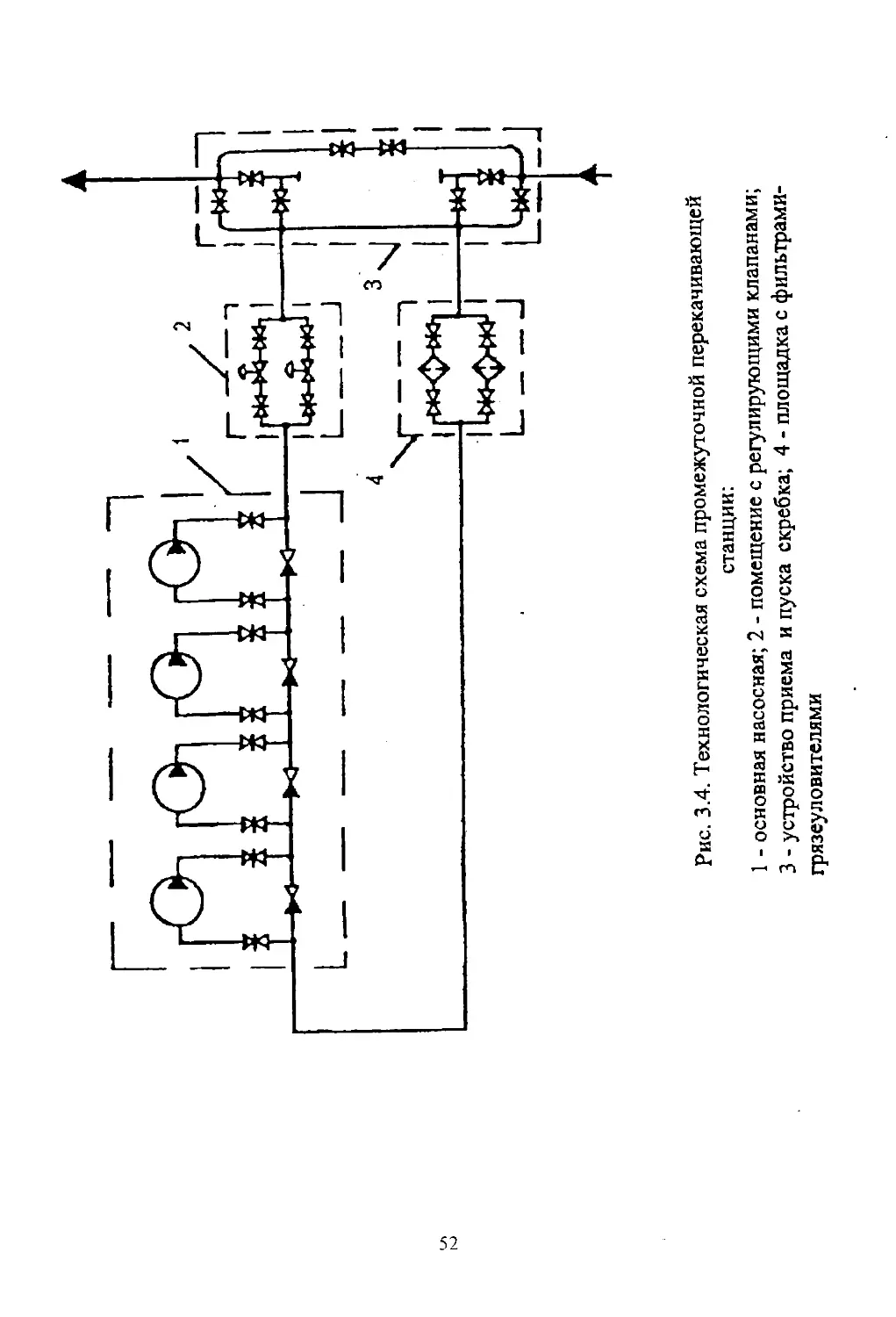

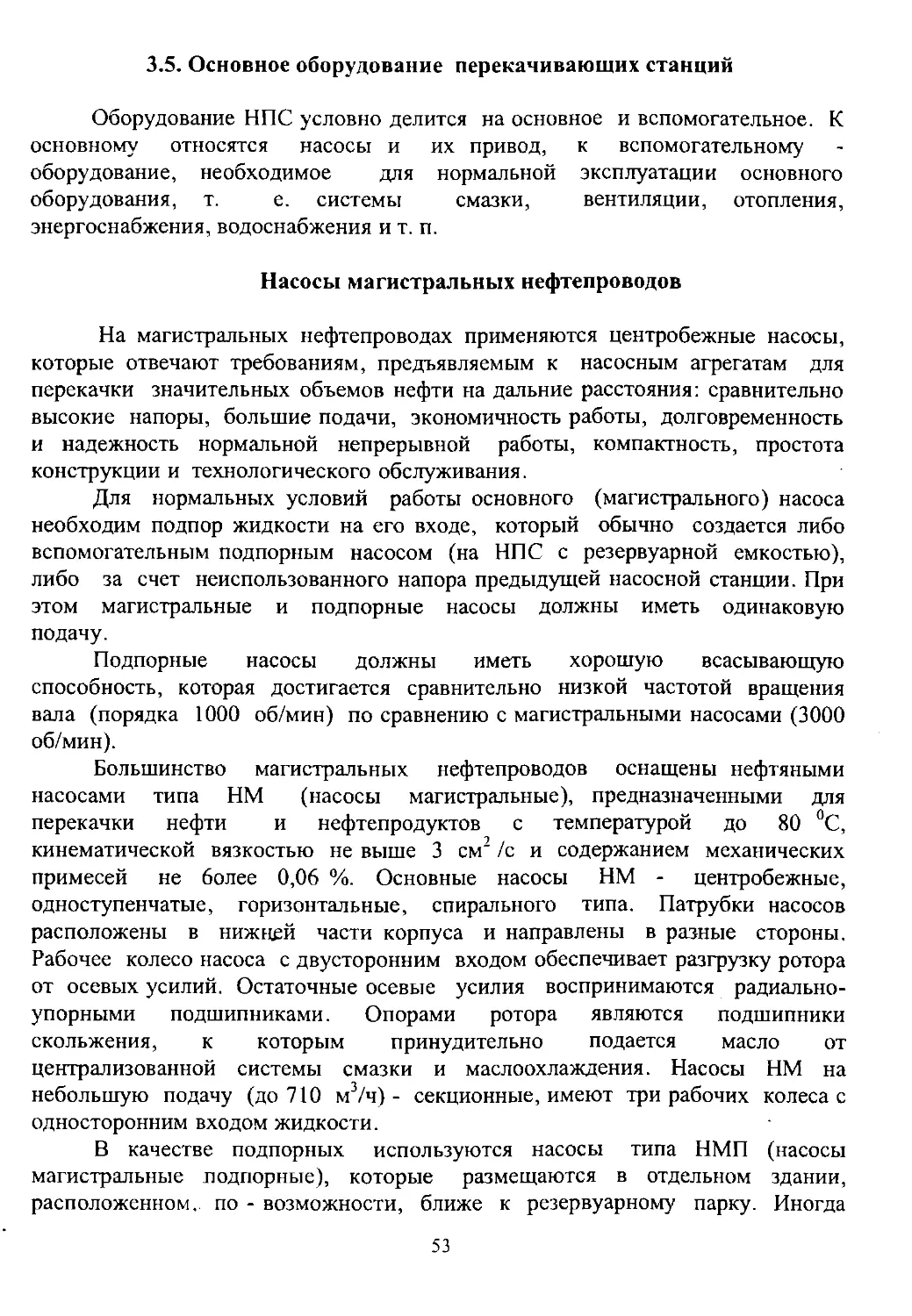

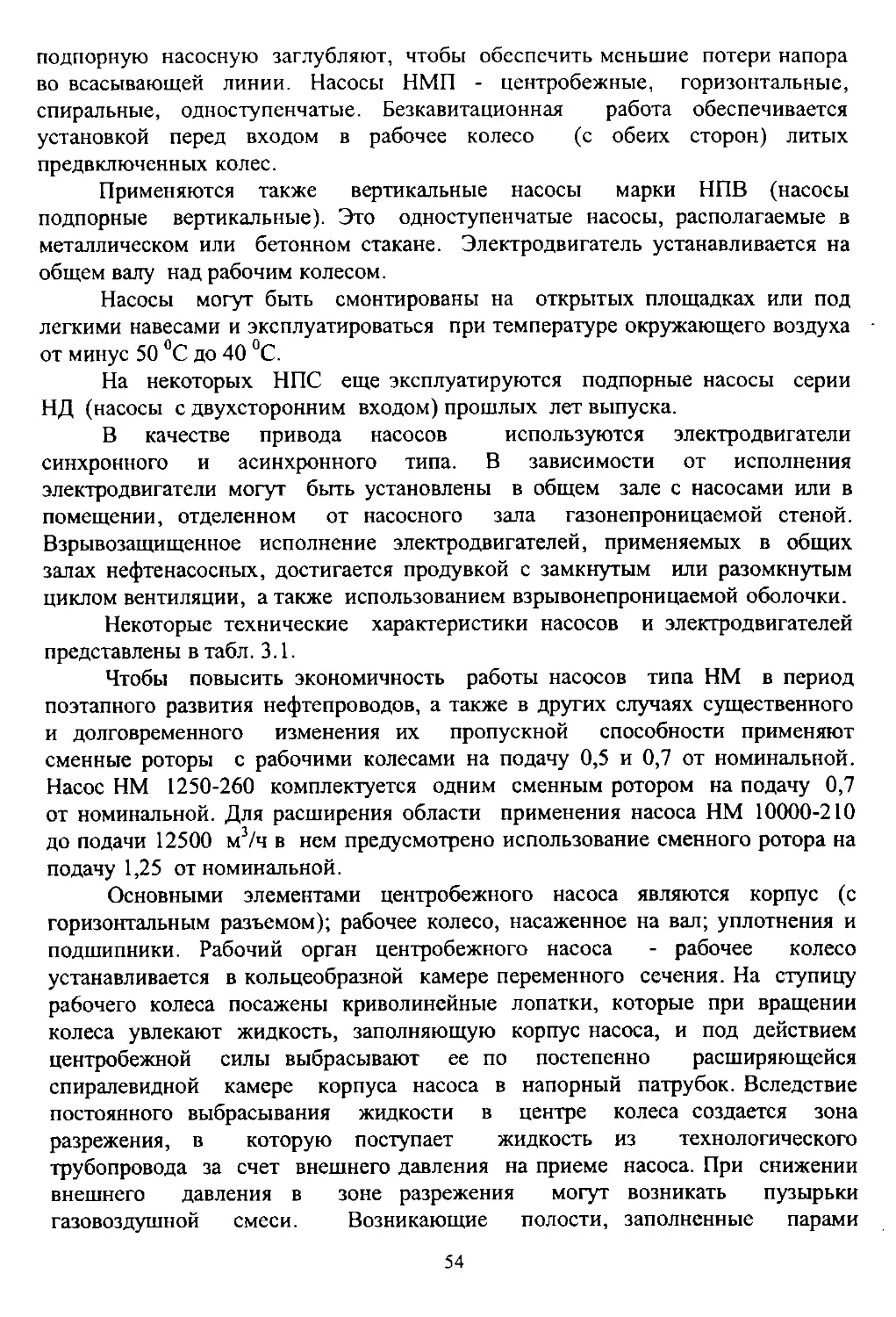

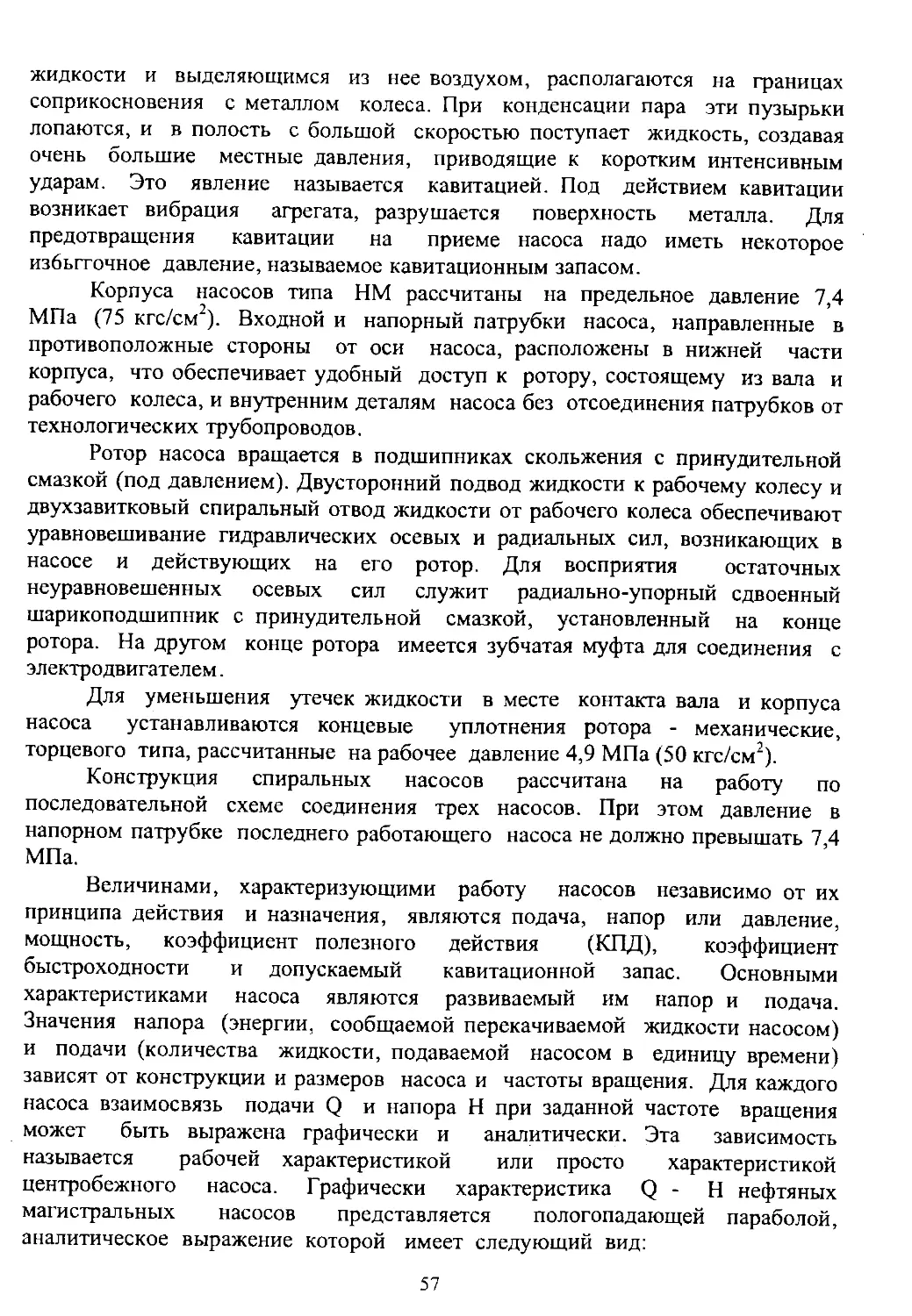

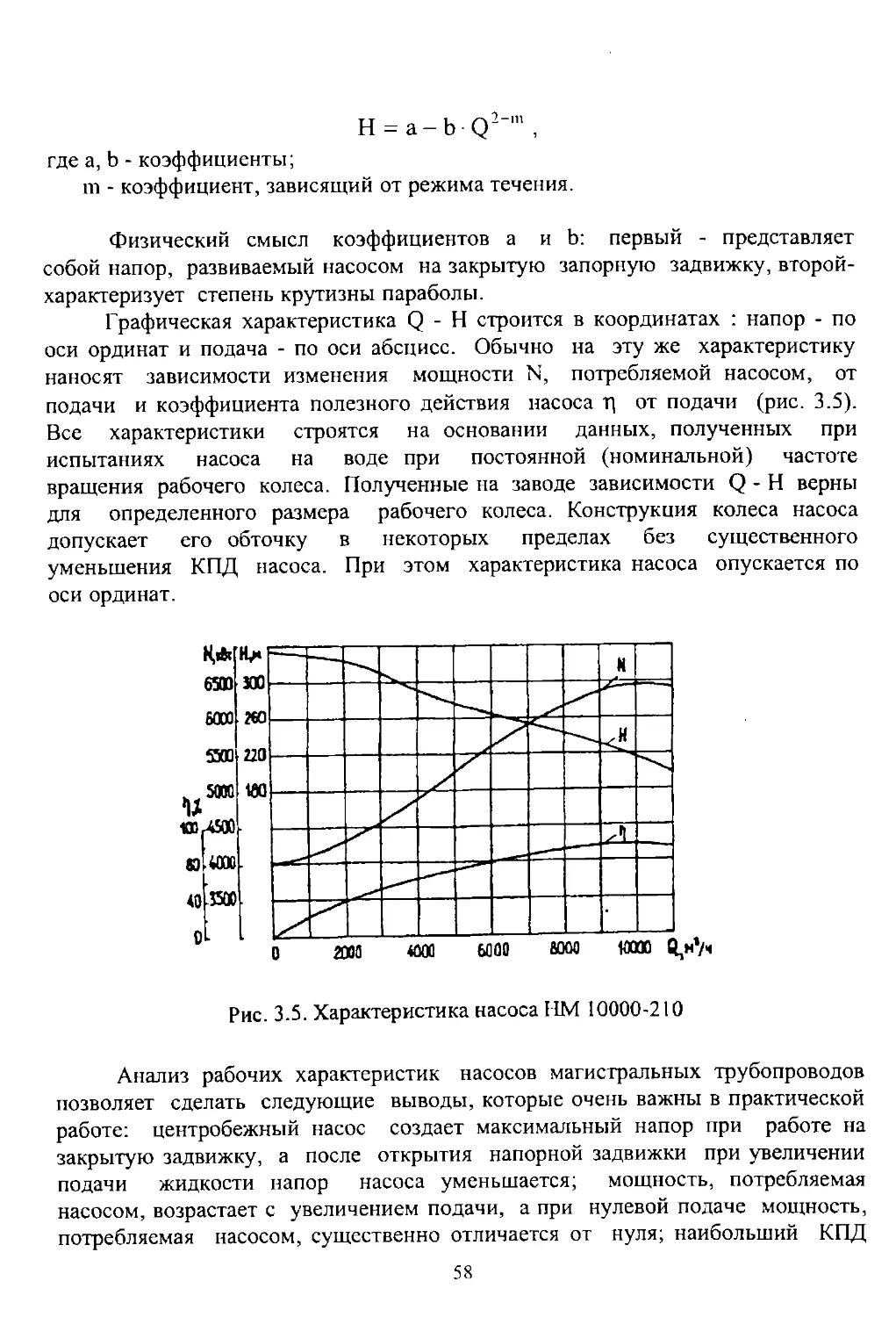

Строительство иефтепродуктопроводов в послевоенный период