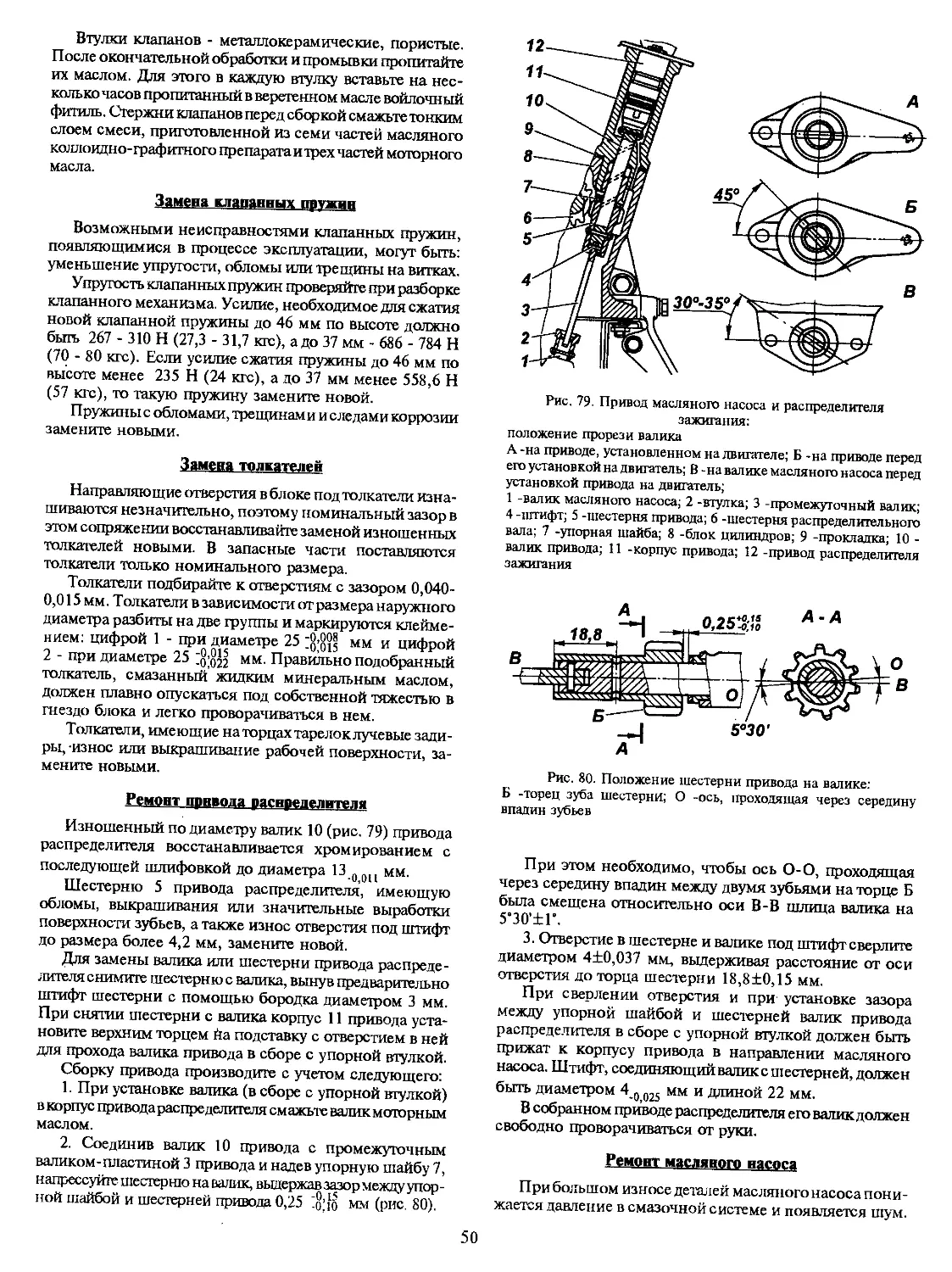

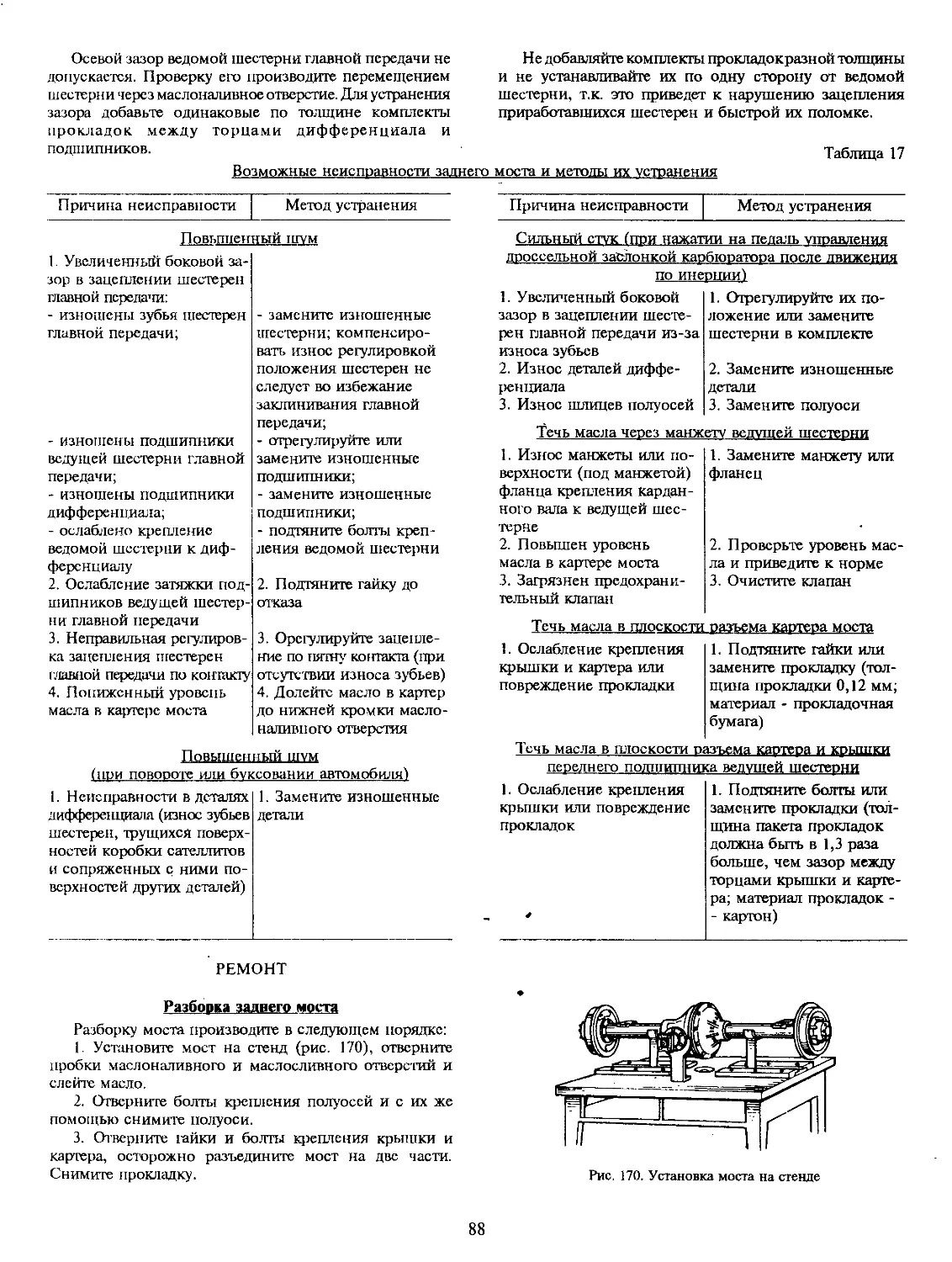

Author: Волков А.В.

Tags: ремонт электросхемы техническое обслуживание схема электрооборудования автомобилей ремонтные предприятия

ISBN: 5-89199-006-7

Year: 1999

Similar

Text

Схема электрооборудования автомобилей семейства

УАЗ-31512:

I - передний фонарь: 2 - фара; 3 - противотуманная фара; 4 - боковой

повторитель указателей поворота; 5 - прерыватель указателей поворота;

6 - сопротивление; 7 - звуковой сигнал; 8 -свеча зажигания; 9 - датчик-

распределитель; Ю - катушка зажигания; 11 - добавочное сопротивление;

12 - выключатель противотуманных фар; 13 - электродвигатель отопителя:

14 - фонарь освещения под капотом; 15 - переключатель электродвигателя

отопителя; 16 - кнопка звукового сигнала; 17 - аварийный вибратор;

18 - транзисторный коммутатор; 19 - дополнительное реле стартера;

20 - сигнальная лампа указателей поворота: 21 -сигнальная лампа

аварийного состояния гидропривода рабочей тормозной системы:

22 - сигнальная лампа включения стояночной тормозной системы;

23 - датчик сигнальной лампы аварийного давления масла; 24 - датчик

указателя давления масла; 25 - датчик указателя температуры охлаждаю-

щей жидкости в блоке цилиндров; 26 - датчик сигнальной лампы

аварийного перегрева охлаждающей жидкости в радиаторе;

27 - выключатель сигнальной лампы аварийного состояния гидропривода

рабочей тормозной системы; 28 - выключатель сигнальной лампы

стояночной тормозной системы; 29 - блок плавких предохранителей;

30 - регулятор напряжения; 31 - генератор; 32 - стартер; 33 - переключа-

тель стеклоочистителя и омывателя; 34 - электродвигатель омывателя:

35 - электродвигатель стеклоочистителя; 36 - аккумуляторная батарея;

37 - штепсельная розетка; 38 - выключатель "массы": 39 - центральный

переключатель света; 40 - вольтметр: 41 - сигнальная лампа аварийного

перегрева охлаждающей жидкости в радиаторе; 42 - указатель температу-

ры охлаждающей жидкости в блоке цилиндров: 43 -указатель давления

масла; 44 - сигнальная лампа аварийного давления масла; 45 - указатель

уровня топлива: 46 - спидометр; 47 - сигнальная лампа дальнего света фар;

48 - выключатель зажигания; 49 тепловой предохранитель; 50 - ножной

переключатель света; 51 - выключатель аварийной сигнализации;

52 - выключатель сигнала торможения: 53 - переключатель указателей

поворота: 54 - переключатель датчиков топливных баков; 55 - выключатель

фонаря освещения кабины; 56 - выключатель фонаря заднего света;

57 - датчики указателя уровня топлива в баках; 58 - плафон освещения

кабины; 59 - фонарь освещения кабины: 60 - микровыкпючатель;

61 - штепсельная розетка прицепа: 62 - электронный блок управления

карбюратором; 63 - электромагнитный клапан; 64 - выключатель

противотуманного фонаря с встроенной сигнальной лампой включения;

65 - прикуриватель; 66 - задний фонарь; 67 - фонарь заднего хода;

68 - фонарь освещения номерного знака; 69 - противотуманный фонарь:

а - схема подсоединения генератора со встроенным интегральным

регулятором напряжения.

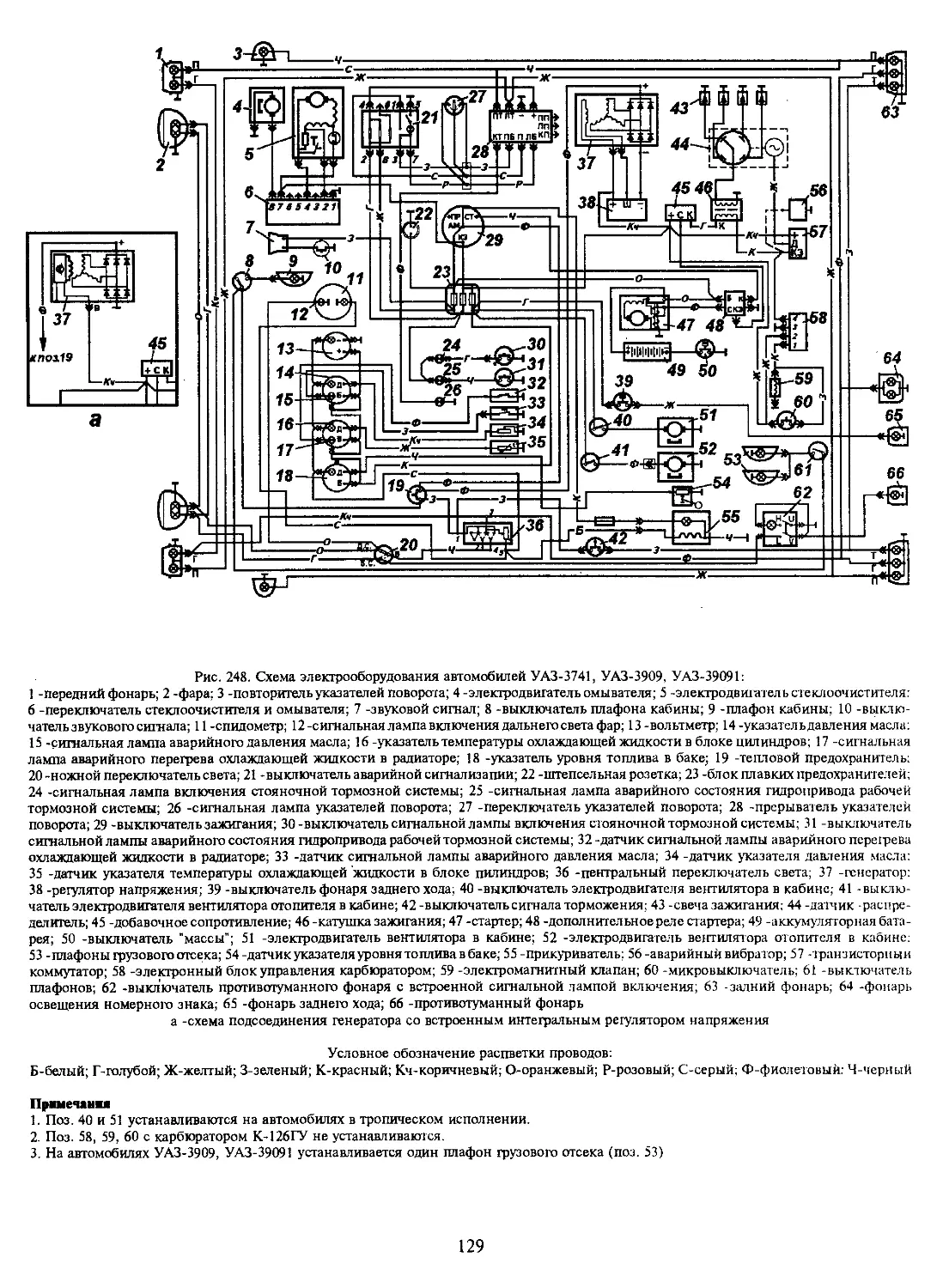

Схема электрооборудования автомобилей УАЗ-3741,

УАЗ-3909, УАЗ-39091:

1 - передний фонарь; 2 - фара: 3 - повторитель указателей поворота; 4 - электродвигатель

омывателя; 5 - электродвигательстеклоочистителя; 6 - переключатель стеклоочистителя и

омывателя; 7 - звуковой сигнал; 8 - выключатель плафона кабины; 9 - плафон кабины;

10-выключатель звукового сигнала; 11 - спидометр; 12-сигнальная лампа включения

дальнего света фар; 13-вольтметр; 14 -указатель давления масла; 15-сигнальная лампа

аварийного давления масла; 16 - указатель температуры охлаждающей жидкости в блоке

цилиндров; 17 -сигнальная лампа аварийного перегрева охлаждающей жидкости в

радиаторе; 18 - указательуровня топлива в баке; 19 - тепловой предохранитель;

20-ножнои переключатель света; 21 - выключатель аварий» юй сигнализации;

22 - штепсельная розетка; 23 • блок 11лавких предохранителей; 24 - сигнальная лампа

включения стояночной тормозной системы; 25 - сигнальная лампа аварийного состояния

гидропривода рабочей тормозной системы; 26 • сипчалычая лампа указателей поворота;

27 - переключат ель указателей поворота; 28 - прерыватель указателей поворота;

29 - выключательзажигания: 30 - выключатель сигнальной лампы включения стояночной

тормозной системы; 31 - выключатель сигнальной лампы аварийного состояния

гидропривода оабочеи тормозной системы; 32 - датчик сигнальной лампы аварийного

перегрева охлаждающей жидкости в радиаторе; 33 - датчик сигнальной лампы аварийного

давления масла: 34 - датчик указателя давления масла; 35 - датчик указателя температуры

охлаждающей жидкое» и в блоке цилиндров; 36 - цент ральный переключи гель све га;

37 - генератор; 38 - регулятор напряжения; 39 • выключатель фонаря заднего хода;

40 - выключательэлектродвигателя вентилятора в кабине; 41 - выключатель электродви-

гателя вентилятора отопителя в кабине; 42 - выключательсигнала торможе» мя; 43 - свеча

зажигания; 44 - датчик - распределитель: 45 - добавочное сопротивление; 46 - катушка

зажигания; 47 - стартер; 48 - дополнительное роле стартера; 49 - аккумуляторная

батарея; 50 - выключатель' массы”; 51 - электродвигатель вентилятора в кабине;

52 - электродвигатель вентилятора отопителя в кабине; 53-плафоны грузового отсека;

54-датчик указателя уровня топлива в баке; 55-прикуриватель; 56 - аварийный вибратор;

57-транзисторный коммутатор; 58 - электронный блок управления карбюратором;

59 - электромагнитный клапан; 60 - микровыключатель; 61 - выключатель плафонов;

62 - выключатель противотуманного фонаря с встроенной сигнальной лампой включения;

63 - задний фонарь; 64 - фонарь освещения номерного знака; 65 - фонарьзаднего хода;

66 - противотуманный фонарь;

а - схема подсоединения генератора со встроенным интегральным регулятором

напряжения.

АВТОМОБИЛИ

УАЗ

31512, 31514, 3741, 3962,

2206, 3303, 3909, 39091

И ИХ МОДИФИКАЦИИ

РУКОВОДСТВО

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

И РЕМОНТУ

МОСКВА

АВТО-КНИГА

1999

ISBN 5-89199-006-7

К сведению потребителей

Настоящее Руководство предназначено для работников

станций технического обслуживания, ремонтных пред-

приятий, владельцев автомобилей УАЗ.

Руководство знакомит с обслуживанием и ремонтом

автомобилей на базе запасных частей, выпускаемых

АООТ УАЗ или по согласованию с ним.

В Руководстве приведены основные технические

данные и характеристики автомобилей и их агрегатов,

даны рекомендации по их обслуживанию и ремонту

(разборке, определению и устранению неисправностей,

сборке ц регулировке).

Своевременное выполнение этих работ увеличивает

срок службы автомобиля и снижает расход эксплуата-

ционных материалов.

Автомобили УАЗ предназначены для эксплуатации во

внедорожных условиях, вдали от стационарных ремонтных

баз. Поэтому, наряду с другими преимуществами, несом-

ненным достоинством этих автомобилей является просто-

та технического обслуживания и ремонта. В то же время

разработан и выпускается* комплект специального инстру-

мента и приспособлений для сборки-разборки узлов и

агрегатов автомобилей УАЗ. Перечень такого оборудо-

вания приводится в приложении 2.

В ряде случаев в Руководстве приводится информация

об оборудовании, которое может быть использовано при

проведении работ по обслуживанию и рем опту автомоби-

лей УАЗ. С заявками на поставку этого и другого обору-

дования рекомендуем обращаться в ТОО '‘Скорость" по

адресу:

115573, г. Москва, 573, а/я 99, тел. 153-77-37, 344-57-39.

В последние годы значительно расширилась номенкла-

тура выпускаемых автомобилей. Ряд из них, такие как

УАЗ-31514, УАЗ-3909, УАЗ-39091 рассматриваются в

настоящем Руководстве.

Приводится также информация по отдельным узлам,

которые могут устанавливаться на автомобили, в частности,

по передней пружинной подвеске, бортовой передаче.

Руководство может быть использовано в качестве по-

собия при ТО и ремонте практически любых автомобилей

УАЗ с карбюраторным двигателем, серийно выпускавших-

ся в последние годы и выпускаемых в настоящее время.

В Руководстве учтены изменения в конструкции

автомобилей по состоянию на ноябрь 1995 г.

Учитывая появление на книжном рынке большого количества анонимных изданий, рекомендуем

приобретать только те издания, в выходных данных которых указаны реквизиты и адрес издательства

и типографии. Это поможет избежать приобретения некачественной книжной продукции

Авторское право и все права иа издание принадлежат коллективу авторов и

издательству.

Тиражирование, иерепечатка, перевод па другие языки в любой форме, любыми

средствами настоящего издания или его части ие допускаются

© Коллектив авторов, 1999

© ООО <<АВТО-КНИГА», 1999

© Оформление, Волков А.В., 1999

ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ АВТОМОБИЛЕЙ

Автомобили, выпускаемые акционерным обществом

’’Ульяновский автомобильный завод” - двухосные повы-

шенной проходимости, с передним и задним ведущими

мостами (с колесной формулой 4x4) - предназначены для

перевозки людей и грузов по всем видам дорог и бездо-

рожью. Автомобили, оборудованные буксирным прибо-

ром с амортизирующим устройством, могут буксировать

одноосный прицеп полной массой до 850 кг. Автомобили

с жестким буксирным прибором могут использоваться в

качестве буксирующего средства только кратковременно.

УАЗ-31512- грузопассажирский (рис. 1 а), с открытым

четырехдверным универсальным кузовом, со съемным

мягким верхом и задним откидным бортом, одноступен-

чатыми ведущими мостами.*

УАЗ-3741 - автомобиль-фургон (рис 16), с цельноме-

таллическим закрытым кузовом вагонного типа, разде-

ленным перегородкой на кабину водителя и грузовой

отсек; предназначен для перевозки грузов, погрузка и

выгрузка которых осуществляются через боковую и

двухстворчатую заднюю двери.

УАЗ-3962 - санитарный (рис. 1в), с цельноме-

таллическим закрытым кузовом вагонного типа, разде-

леннным перегородкой на кабину водителя и санитарный

отсек, имеющий' боковую и двухстворчатую заднюю

двери.

УАЗ-2206 - автобус (рис. 1г), с цельнометаллическим

закрытым кузовом вагонного типа; предназначен для

перевозки пассажиров; посадка пассажиров производится

через боковую дверь пассажирского салона.

УАЗ-3303 - грузовой (рис. 1д), с цельнометаллической

двухместной кабиной и деревянной платформой с тремя

откидными бортами.

УАЗ-31514 отличается от УАЗ-31512 жесткой крышей

и крышкой багажника.

УАЗ-31512-10 и УАЗ-31514-10, в отличие от базовых

автомобилей, имеют переднюю пружинную подвеску и

заднюю - с малолистовыми рессорами.

УАЗ-3909 - грузопассажирский автомобиль с цельно-

металлическим кузовом вагонного типа; имеет разделен-

ные перегородкой пассажирский салон и грузовой отсек.

УАЗ-39091 (рис. 1е) имеет цельнометаллическую пяти-

местную кабину с тремя боковыми одностворчатыми

дверями и металлическую или деревянную платформу со

съемным тентом или без него.

АО УАЗ выпускает и другие модификации, исполне-

ния, комплектации автомобилей, отличающиеся различ-

ным сочетанием перечисленных идругих конструктивных

признаков, разной степенью комфортабельности.

Основные размеры автомобилей приведены на

рис. 2 (а, б, в, г)

Рис. 1 б. Автомобиль УАЗ-3741

Рис. 1 а. Автомобиль УАЗ-31512

ч

* Могут устанавливаться также ведущие мосты с бортовой

передачей

3

Рис. 1 г. Автомобиль УАЗ-2206

Рис. 1 в. Автомобиль УАЗ-3962

Рис. 1 д. Автомобиль УАЗ-ЗЗОЗ

Рис. 1 е. Автомобиль УАЗ-39091

4870

Рис. 2 а. Основные размеры автомобилей УАЗ-31512, УАЗ-31514

* Для автомобиля УАЗ-31514

4

Рис. 2 б. Основные размеры автомобилей УАЗ-3741,

УАЗ-3962, УАЗ-2206, УАЗ-3909

* Для автомобиля УАЗ-3962 (с учетом поворотной фары)

* * Для автомобиля УАЗ-3909

Рис. 2 в. Основные размеры автомобиля УАЗ-ЗЗОЗ

5

леса

Рис. 2 г. Основные размеры автомобиля УАЗ-39091

Наименование Модели автомобилей

параметров УАЗ-31512 УАЗ-3741 УАЗ-3962 УАЗ-2206 УАЗ-ЗЗОЗ УАЗ-3909 УАЗ-39091

1 2 3 4 5 6 7 8

Масса перевозимого груза (включая водителя и пассажиров), кг 750 1150 630 870 1200 1010 1110

Число мест (включая место водителя) 7 2 7-9 8-11 2 7 5

Полная масса автомобиля, кг 2340 2850 2850 2850 2850 2850 ' 2850

Распределение полной массы, кг: на передний мост на задний мост 965 1375 1350 1500 1350 1500 1350 1500 1310 1540 1350 1500 1310 1540

Масса снаряженного автомобиля, кг г 1590 1700 1840 1840 1650 1840 1740

Наибольшая скорость при полной массе, км/ч ПО ПО ПО ПО 100 ПО 100

Наименьший радиус поворота по оси следа переднего внешнего (относительно центра поворота) колеса, м 6,3

Наименьший радиус поворота по внешней точке переднего бампера, наиболее уда- ленной от центра поворота, м 6,8

Наибольший подъем, преодолеваемый автомобилем, град 31 30

Наибольшая глубина преодолеваемого брода, м ь 0,7

Контрольный расход топлива* при скорости 90 км/ч, л/100 км 16,2 17,6 17,6 17,6 18,9 17,6 19,3

* Контрольный расход топлива служит для определения технического состояния автомобиля и не является

эксплуатационной нормой

6

Двигатель

Число цилиндров

Порядок работы

Диаметр цилиндра, мм

Ход поршня, мм

Рабочий объем, л

Степень сжатия

Номинальная мощность нетто по ГОСТ14846

при частоте вращения коленчатого

вала 4000 мин*1, кВт (л.с.)

Максимальный крутящий момент нетто

по ГОСТ14846 при 2200-2500 мин"1,

Н • м (кгс • м)

Минимальная частота вращения коленча-

того вала в режиме холостого хода, мин1

Система питания

Топливо

Смазочная система

Система вентиляции картера

Система охлаждения

Пусковой подогреватель*

Сцепление

Число ведомых дисков

Момент, передаваемый сцеплением,

Н • м (кгс • м)

Шлицы ступицы ведомого диска:

профиль

число

наружный диаметр, мм

внутренний диаметр, мм

ширина впадины, мм

Диаметр фрикционной накладки, мм:

наружный

внутренний

Коробка передач

Передаточные числа:

коробка передач с синхронизаторами

включения всех передач переднего хода

четырехтактный, карбюраторный

4

1-2-4-3

92

92

2,445

7,0

55,9 (76)

159,8 (16,3)

550-650

с принудительной подачей топлива и подогревом рабочей смеси

бензин А-76

комбинированная: под давлением и разбрызгиванием

закрытая

жидкостная, закрытая, с принудительной циркуляцией

термосифонный, жидкостный, с воспламенением топлива в котле по-

догревателя свечой накаливания СР65А от аккумуляторной батареи;

включен в систему охлаждения двигателя

фрикционное сухое с гасителем крутильных колебаний

1

333-392 (34-40)

прямобочный

10

35

28,5

5Л

254

150

четырехступенчатая, трехходовая, трехвальная

I передача.....3,78 III передача.... 1,55

II передача....2,60 IV передача 1,00

задний ход......4,12

коробка передач с синхронизаторами

включения третьей и четвертой передач

I передача....4,124 III передача 1,58

II передача...2,641 IV передача 1,00

задний ход.....5,224

Тип шестерен:

привода промежуточного вала, второй и

третьей передач

первой передачи и заднего хода

косозуб ые

прямозубые

* Устанавливается по требованию заказчика

7

Раздаточная коробка

Управление

Тип шестерен

Передаточные числа:

прямая передача

понижающая передача

Карданная передача

Сечение валов:

заднего

переднего

Диаметр трубы карданных валов, мм

Диаметр сплошной части (прутка) перед-

него карданноТо вала, мм

Ведущие мосты*

Картер главной передачи

Главная передача

Передаточное число главной передачи

Рама

Подвеска автомобиля**

Шины

Рулевой механизм

Среднее передаточное число

Тормозная система

Рабочие тормозные механизмы

Стояночный тормозной механизм

Электрообррудованне

двухступенчатая, установлена на заднем торце коробки передач

двумя рычагами

прямозубые

1,00

1,94

открытая, двойная с шарнирами на игольчатых подшипниках

трубчатое

переменное, состоит из трубы и сплошного вала

45

25,5

одноступенчатые

с разъемом в вертикальной плоскости, составной

коническая со спиральным зубом

4,625

сварная, детали штампованные из листовой стали, лонжероны

швеллерного сечения

на четырех продольных полуэллиптических рессорах, работающих

совместно с четырьмя гидравлическими телескопическими аморти-

заторами

215/90-15С (8,40-15), камерные, шестислойные

глобоидальный червяк с двухгребневым роликом

20,3

/

колодочные, с раздельными ветвями гидропривода на передние и

задние колеса от двухкамерного главного цилиндра с вакуумным

усилителем

барабанный, с внутренними колодками, действующий на трансмис-

сию, привод ручной механический от рычага

*

12 В, однопроводное, отрицательный полюс соединен с ’’массой"

автомобиля

* На автомобили УАЗ-31512 и УАЗ-31514 могут устанавливаться П-образные мосты с бортовой передачей:

Бортовая передача шестеренчатая с прямыми зубьями внутреннего'зацепления

Передаточное число бортовой передачи 1,94

Передаточное число главной передачи 2,77

Общее передаточное число моста 5,38

* * На автомобили УАЗ-31512 и УАЗ-31514 может устанавливаться комбинированная подвеска:

Передняя подвеска пружинная с двумя продольными и одной поперечной штангами и

с двумя гидравлическими амортизаторами

Задняя подвеска на малолистовых рессорах с двумя гидравлическими амортизаторами

8

Кузов влн кабина

цельноме-

талличес-

кий с мяг-

ким тка-

невым или

жестким

верхом

цельнометаллический

РЕГУЛИРОВОЧНЫЕ ДАННЫЕ

Зазор между коромыслами и клапанами на

холодном двигателе (при 15-20 *С), мм:

для выпускных клапанов 1-го и

4-го цилиндров

для остальных клапанов

Зазор между электродами свечей, мм

Прогиб ремня вентилятора при нажатии

между шкивами с усилием 4 кгс, мм

Свободный ход педали сцепления, мм

Свободный ход тормозной педали, мм

Схождение передних колес, мм

Свободный ход рулевого колеса, град,

не более

Давление воздуха в шинах автомобилей

с полной массой, кПа (кгс/см2):

передних колес

задних колес

0,30-0,35

0,35-0,40

0,8-0,95

8-14

35-55

5-14

1,5-3,0

10

176 (1,8) 206 (2,1) 206 (2,1) 206 (2,1) 196 (2,0) 206 (2,1) 196 (2,0)

206 245 245 245 255 245 255

(2,1) (2,5) (2,5) (2,5) (2,6) (2,5) (2,6)

Допускаемое отклонение давления ±10 кПа (0,1 кгс/см2)

ЗАПРАВОЧНЫЕ ОБЪЕМЫ, л

Топливные баки:

левый основной

дополнительный

Система охлаждения двигателя (включая

отопитель)

Смазочная система двигателя (включая

масляный фильтр и масляный радиатор)

Картер коробки передач

Картер раздаточной коробки

Картер рулевого механизма

Картеры мостов (каждый)

Картеры мостов с бортовыми передачами

(каждый)

Картеры бортовых передач (каждый)

Амортизаторы (каждый)

Система гидравлического привода тормоз-

ной системы

Система гидравлического привода сцепления

Бачок насоса омывателя ветрового стекла

39 56 56 56 56 56 56

39 30 30 30 56 30

12,5-12,7 12,2-12,4 13,4-13,6 13,4-13,6 12,2-12,4 13,4-13,6 12,5-12,7

5,8

1,0

0,7

0,25

0,85

1,0

0,3

0,320 (0,345; 0,295 - в зависимости от конструкции)

0,52

0,18

2

9

ОРГАНЫ УПРАВЛЕНИЯ И ПРИБОРЫ АВТОМОБИЛЕЙ УАЗ-31512. УАЗ-31514

Расположение органов управления и оборудования

показано на рис.З:

1 - рулевое колесо;

2 - кнопка звукового сигнала;

3 - ручка переключателя указателей поворота;

4 - зеркало заднего вида (внутреннее);

5 - панель приборов;

6 - противосолнечные козырьки;

7 - щетки стеклоочистителя;

8 - патрубки обдува ветрового стекла;

9 - поручень пассажира;

10 - фонарь освещения;

11 - выключатель "массы" аккумуляторной батареи;

12 - рычаг включения переднего моста:

переднее положение рычага - передний мост включен,

заднее - выключен;

13 - крышка отопителя: при открытом положении

крышки теплый воздух поступает в салон кузова;

14 - рычаг управления раздаточной коробкой: переднее

положение рычага - включена прямая передача, среднее

- нейтральное, заднее - включена понижающая передача

(рис. 4);

15 - рычаг переключения передач: схема переключения

показана на рукоятке;

16 - рычаг стояночной тормозной системы;

17 - рукоятка привода крышки люка вентиляции и

отопления кузова;

18 - рукоятка крана переключения топливных баков:

рукоягка повернута вперед - кран закрыт, повернута

влево - включен левый бак, повернута вправо - включен

правый бак;

19 - педаль управления дроссельной заслонкой кар-

бюратора;

20 - педаль рабочей тормозной системы;

21 - педаль сцеплеция;

22 - ножной переключатель света: нажатием на кнопку,

при включенных фарах, включается ближний или дальний

свет фар;

23 - ручка управления жалюзи радиатора: при вытя-

гивании ручки шторки жалюзи закрываются;

24 - розетка переносной лампы;

25 - запор ветровой рамы;

26 - зеркало заднего вида (наружное).

Рис. 3. Органы управления и оборудование (наименование

позиций см. в тексте)

6 с?

ПОЛОЖЕНИЕ РЫЧАГОВ

ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ

КОРОБКА РАЗДАТОЧНАЯ КОРОБКА

ПЕРЕДАЧ передачи: передний

1 а 2 МОСТ:

If f ПРЯМАЯ f ВКЛ'

6 НЕЙТРАЛЬ I

III * ПОНИЖА- А ВЫКЛ.

2 4 *R ющая

ВЫКЛЮЧАЙТЕ ПЕРЕДНИЙ МОСТ ПРИ

ЕЗДЕ ПО СУХИМ ТВЕРДЫМ ДОРОГАМ

О О

Рис. 4. Схема положений рычага коробки передач и рычагов

раздаточной коробки

На панели приборов* (рис. 5) расположены:

1 - выключатель аварийной сигнализации кнопочный;

2 - спидометр: показывает скорость движения авто-

мобиля в км/ч, а счетчик, установленный в нем - общий

пробег автомобиля в км, в шкале спидометра имеется

сигнальная лампа (синяя) включения дальнего света фар;

3 - ручка переключателя стеклоочистителя и омывателя:

вращением ручки включается стеклоочиститель, нажа-

тием на ручку в осевом направлении - омыватель;

4 - указатель уровня топлива в баке со шкалой,

имеющей деления 0; 0,5; П, соответствующие неза-

полненной, половине и полной емкости бака; каждый

бак имеет свой датчик указателя;

5 - сигнальная лампа (красная) аварийного состояния

рабочей тормозной системы;

6 - сигнальная лампа (красная) включения стояночной

тормозной системы;

7 - указатель температуры охлаждающей жидкости в

блоке цилиндров двигателя с встроенной сигнальной

лампой аварийного перегрева охлаждающей жидкости в

радиаторе;

8 - сигнальная лампа (зеленая) указателей поворота;

9 - указатель давления масла в смазочной системе

двигателя с встроенной сигнальной лампой аварийного

давления масла;

10 - вольтметр, показывающий напряжение в системе

электрооборудования автомобиля;

11 - щиток приборов;

12 - прикуриватель;

13 - выключатель фонаря освещения;

14 - ручка управления дроссельной заслонкой карбюра-

тора; ручка фиксируется поворотом на 90° в любую

сторону;

15 - переключатель датчиков уровня топлива в баках:

при перемещении ручки переключателя вверх включается

датчик левого бака, вниз - датчик правого бака (возможна

установка кнопочного переключателя);

16 - выключатель противотуманного фонаря с встроен -

ной сигнальной лампой включения;

17 - выключатель противотуманных фар;

18 - выключатель зажигания и стартера комбинирован-

ный;

* На автомобиле УАЗ - 31514 возможна установка пластмас -

совой накладки панели приборов

10

19 - ручка центрального переключателя света; имеет

три положения: первое - выключено; второе - включены

передние и задние фонари, освещение приборов, освещение

номерного знака; третье - включен ближний или дальний

свет фар (в зависимости от положения ножного переклю-

чателя), передние и задние фонари, освещение номерного

знака, освещение приборов; поворотом ручки регулируется

интенсивность освещения приборов;

20 - заглушка;

21 - ручка управления воздушной заслонкой карбюра-

тора; ручка фиксируется поворотом на 90’ в любую

сторону;

22 - кнопка теплового предохранителя в цепи осве-

щения;

23 - переключатель электродвигателя вентилятора

отопителя; имеет три цоложения: выключено, включена

малая частота вращения вала электродвигателя, включена

большая частота вращения вала электродвигателя

вентилятора отопителя.

Рис. 5. Панель приборов (наименование позиций см. в тексте)

ОРГАНЫ УПРАВЛЕНИЯ И ПРИБОРЫ АВТОМОБИЛЕЙ УАЗ-3741. УАЗ-3962, УАЗ-2206. УАЗ-ЗЗОЗ.

УАЗ-3909. УАЗ-39091

Расположение органов управления и оборудования

показано на рис. 6:

1 - панель приборов;

2 - рулевое колесо;

3 - кнопка звукового сигнала;

4 - ручка переключателя указателей поворота;

5 - противосолнечный козырек;

6 - плафон;

7 - поручень;

8 - пепельница;

9 - ручка двери;

10 - рычаг переключения передач (рис. 7);

11 - рычаг включения переднего моста: переднее по-

ложение рычага - мост включен; заднее - мост выключен;

12 - рычаг управления раздаточной коробкой: переднее

положение рычага - включена прямая передача, среднее

- нейтральное, заднее - включена понижающая передача;

13 - ручка управления жалюзи радиатора;

14 - ручка управления дроссельной заслонкой карбюра-

тора; ручка фиксируется поворотом на 90’ в любую

сторону;

15 - выключатель "массы” аккумуляторной батареи;

16 - ручка управления воздушной заслонкой карбю-

ратора; ручка фиксируется поворотом на 90’ в любую

сторону;

17 - переключатель топливных баков, имеет три поло-

жения: повернут направо - включен правый (дополнитель-

ный) топливный бак, повернут вперед - кран закрыт, по-

вернут влево - включен левый (основной) топливный бак;

18 - отопитель;

19 - рычаг стояночной тормозной системы;

20 - педаль привода дроссельной заслонки карбюратора;

21 - педаль рабочей тормозной системы;

22 - педаль сцепления;

23 - кнопка ножного переключателя света;

24 - штепсельная розетка;

25 - блок плавких предохранителей;

26 - зеркало заднего вида.

На панели приборов (рис. 8) расположены:

1 - кнопка теплового предохранителя в цепи освещения;

2 - выключатель электродвигателя вентилятора отопи-

теля;

3 -ручка центрального переключателя света; имеет

Рис. 6. Органы управления (наименование позиций см. в тексте)

три положения: первое - выключено; второе - включены

передние и задние фонари, освещение приборов, осве-

щение номерного знака; третье - включены ближний или

дальний свет фар (в зависимости от положения ножного

переключателя), передние и задние фонари, освещение

приборов, освещение номерного знака;

4 - выключатель зажигания и стартера комбинирован-

ный;

5 - сигнальная лампа (красная) аварийного состояния

рабочей тормозной системы;

6 - сигнальная лампа (зеленая) указателей поворота;

7 - спидометр с суммирующим счетчиком пройденного

пути; в шкале спидометрарасположенасигнальная лампа

11

(°ПОЛОЖЕНИЕ РЫЧАГОВ °

14 - выключатель аварийной сигнализации кнопочный;

15 - крышка лючка к бачку гидропривода сцепления;

16 - вольтметр, показывающий напряжение в системе

электрооборудования автомобиля;

17 - указатель давления масла в смазочной системе двигателя

ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ

КОРОБКА РАЗДАТОЧНАЯ КОРОБКА

ПЕРЕДАЧ ПЕРЕДНИЙ МОСТ ПЕРЕДАЧИ

Рис. 7. Схема положений рычага коробки передач

и рычагов раздаточной коробки

с встроенной сигнальной лампой аварийного давления масла;

18 - сигнальная лампа (красная) вкг

чения стояночной

тормозной системы;

19 ~ указатель температуры охлаждающей жидкости в

блоке цилиндров двигателя с встроенной сигнальной лампой

аварийного перегрева охлаждающей жидкости в радиаторе;

20-указатель уровня топлива в левом (основном) баке (у

автомобиля УАЗ-3303 с двумя баками указатель показывает

уровень топлива в баках в зависимости от положения

переключателя 13).

(синяя) включения дальнего света фар;

8 - ручка Переключателя стеклоочистителя и

омывателя: вращением ручки включается стекло-

очиститель, нажатием на ручку в осевом направле-

нии - омыватель;

9 - выключатель противотуманных фар;

10 - выключатель противотуманного фонаря с

встроенной сигнальной лампой включения;

11 - пепельница;

12 - прикуриватель;

Рис. 8. Панель приборов (наименование позиций см. в тексте)

13 - переключатель датчиков уровня топлива в

РАСПОЛОЖЕНИЕ ТАБЛИЧЕК. НОМЕРОВ

АССИ. ДВИГАТЕЛЯ И АГРЕГАТОВ ТРАНСМИССИИ

Раположение таблички заводских данных на автомо-

билях УАЗ-31512, УАЗ-31514 и их модификациях (далее

- автомобили семейства УАЗ-31512) показано на рис. 9.

Табличка заводских данных на автомобилях УАЗ-3741,

УАЗ-3962, УАЗ-2206, УАЗ-ЗЗОЗ, УАЗ-3909, УАЗ-39091

и их модификациях (далее - автомобили семейства

УАЗ-3741) расположена на вертикальной стенке правого

переднего кожуха колеса (рис. 10).

Номер шасси (рис. 11) на автомобилях УАЗ наносится

на правом заднем конце лонжерона рамы.

Номер двигателя (рис. 12) выбит на блоке двигателя

с левой стороны.

Номер коробки передач (рис. 13) выбит на передней

стенке картера вверху слева.

Номер раздаточной коробки (рис. 14) выбит на спе-'

циальной площадке около заливного отверстия.

Номера ведущих мостов (рис. 15) выбиты на горловине

картера снизу.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

В процессе эксплуатации выполняйте следующие

виды технического обслуживания:

- ежедневное;

- после обкатки;

- через каждые 4000, 8000, 16000, 32000 км пробега;

- сезонное.

Рис. 9. Расположение таблички заводских данных на

автомобилях семейства УАЗ-31512

80003124

^0^ УЛЬЯНОВСКИЙ АВТОЗАВОД

Ф ® Ф

хтг | 374100 - SQ0Q3124

ДВИГАТЕЛЬ] 417B0Q

S0003124-

Рис. 10. Расположение таблички заводских данных

на автомобилях семейства УАЗ-3741

12

Рис. 11. Расположение номера шасси

i

Рис. 14. Расположение номера раздаточной

коробки

ОБЪЕМ РАБОТ ПО ВИДАМ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ

Ежедневное техническое обслуживание

1. Внешним осмотром проверьте комплектность авто-

мобиля, состояние кузова (кабины) и платформы, стекал,

зеркал заднего вида, оперения, номерных знаков, окраски,

замков дверей, рамы, рессор, амортизаторов, колес и шин.

Осмотрите место стоянки и убедитесь в отсутствии

подтекания топлива, масла, охлаждающей и тормозной

жидкостей.

Устраните обнаруженные неисправности, количество

охлаждающей жидкости, масла, топлива и тормозной

жидкости доведите до нормы.

2. Проверьте действие рулевого управления, тормозных

механизмов, приборов освещения, световой и звуковой

сигнализации, стеклоочистителя.

3, Проверьте уровень масла в картере двигателя.

4. В теплое время годазаправьте водой бачок омывателя

ветрового стекла.

5. Если автомобиль эксплуатировался в особо пыльных

условиях или преодолевал броды и участки дороги, зали-

тые жидкой грязью, замените или очистите фильтрующий

элемент воздушного фильтра двигателя.

6, После поездки вымойте автомобиль, если он

эксплуатировался на грязных иди пыльных дорогах.

7. При безгаражном хранении автомобиля в холодное вре-

мя года после поездки слейте воду из системы охлаждения.

указано в разделе ’’Обкатка автомобиля" Руководства по

эксплуатации.

Через каждые 4000 км пробега

1. Выполните работы, предусмотренные ЕО.

2. Проверьте и при необходимости отрегулируйте

свободный ход педали сцепления.

3. Проверьте величину свободного и рабочего ходов

тормозной педали; при необходимости произведите ре гу-

ли

вку рабочих и стояночного тормозных механизмов

и их приводов.

4. Проверьте крепление приемной трубы глушителя и

ее подвески.

5. Проверьте крепление колес, состояние шин и давле-

ние воздуха в них, при необходимости подкачайте воздух.

6, Проверьте крепление приводов управления короб-

кой передач, раздаточной коробкой и при необходимости

подтяните резьбовые соединения.

7. Проверьте крепление фланцев переднего и заднего

карданных валов к фланцам валов раздаточной коробки,

шаровых опор к фланцам кожухов полуосей.

8. Проверьте натяжение ремня вентилятора и крепле-

ние генератора.

9. Отрегулируйте частоту вращения коленчатого вала на

холостом ходу с контролем токсичности отработавших газов.

Через каждые 8000 км пробе

1. Выполните работы, предусмотренные после пробега

4000 км.

2. Очистите аккумуляторную батарею от грязи, прочис-

тите вентиляционные отверстия в пробках, проверьте

уровень электролита и при необходимости долейте дистил-

лированную воду.

3. Проверьте осмотром герметичность системы охлаж-

дения, исправность и крепление насоса системы охлаж-

дения и вентилятора, состояние ремня вентилятора.

4. Проверьте крепление ведущих фланцев ступиц и

фланцев полуосей.

5. Проверьте осмотром правильность расположения

(отсутствие перекосов) переднего и заднего мостов.

6, Проверьте работу указателей поворота и насоса

омывателя.

13

7. Проверьте свободный ход рулевого колеса, состоя-

ние, затяжку и шплинтовку гаек шаровых пальцев рулевых

тяг, зазоры в шарнирах рулевых тяг ирулевом механизме,

крепление рычага поворотного кулака, сошки и картера

рулевого механизма.

8. Выполните указания таблицы 2, предусмотренные

через 8000 км пробега.

Через каждые 16000 км пробега

1. Выполните работы, предусмотренные после пробега

8000 км.

2. Проверьте работу сцепления и свободный ход

педали сцепления. При необходимости отрегулируйте

привод управления сцеплением.

3. Проверьте и при необходимости отрегулируйте

зазоры между коромыслами и клапанами.

4. Проверьте крепление двигателя, масляного картера

двигателя, верхней инижией частей картера сцепления.

5. Проверьте крепление радиатора и его облицовки,

жалюзи, распорных тяг, исправность клапанов пробки

радиатора.

6. Очистите генератор и стартер от грязи и масла и

проверьте состояние коллектора и щеток стартера. При

необходимости продуйте полость генератора и стартера

сжатым воздухом и проверьте их крепление.

7. Проверьте крепление впускного и выпускного тру-

бопроводов.

8. Очистите поверхность свечей, катушки зажигания,

датчика-распределителя и проводов высокого напряжения

от грязи и масла. Проверьте состояние проводов высокого

и низкого напряжения. Снимите свечи зажигания и про-

верьте их состояние. При необходимости зачистите

электроды свечей и отрегулируйте зазор между ними.

9. Проверьте степень заряженности аккумуляторной

батареи по напряжению элементов под нагрузкой. При

необходимости снимите батарею для подзарядки. Про-

верьте крепление аккумуляторной батареи в гнезде.

10. Проверьте крепление карбюратора и топливного

насоса, устраните неисправности.

11. Проверьте и при необходимости отрегулируйте

зацепление червяка и ролика рулевого механизма.

12. Проверьте величину схождения передних колес,

при необходимости отрегулируйте.

13. Проверьте исправность привода и действие стоя-

ночного тормозного механизма При необходимости

снимите барабан, проверьте износ тормозных накладок,

разберите, промойте и смажьте разжимной и регулиро-

вочный механизмы.

14. Проверьте осмотром состояние рамы, рессор,

подушек рессор, чашек, хомутов и амортизаторов. При

необходимости устраните неисправности. Ослабленные

заклепки чашек и хомутов рессор переклепайте.

15. Проверьте и при необходимости отрегулируйте

подшипники с'гуттиц колес.

16. Снимите тормозные барабаны и очистите тормоз-

ные механизмы. Проверьте состояние тормозных бара-

банов, колодок, накладок и крепление тормозных щитов.

17. Проверьте состояние трубопроводов тормозной

системы и тормозных цилиндров.

18. Установите тормозные барабаны и отрегулируйте

зазоры между тормозными барабанами и колодками.

19. Проверьте крепление крышек подшипников

ведущих шестерен переднего и заднего мостов.

20. Проверьте крепление коробки передач на картере

сцепления и раздаточной коробки на коробке передач.

21. Проверьте зазоры в подшипниках шестерен главной

перед ачи переднего и заднего мостов и при необходимости

отрегулируйте.

22. Проверьте крепление фланцев карданных валов.

23. Проверьте крепление кузова (кабины) и платформы

к раме.

24. Проверьте и при необходимости отрегулируйте

натяжение тросов стеклоподъемников передних дверей

(для автомобилей семейства УАЗ-3741).

25. Проверьте крепление топливных баков.

26. Проверьте балансировку колес с шинами в сборе.

27. Очистите воздушный фильтр и его фильтрующий

элемент от пыли и грязи. Промойте керосином сетку пла-

мегасителя внутри крышки фильтра.

28. Проверьте регулировку фар.

29- Выполните указаниятаблицы 2, предусмотренные

через 16000 км пробега.

Через каждые 32000 км пробега

1. Выполните работы, предусмотренные после пробега

16000 км.

2. Прочистите шланги и промойте керосином детали

системы вентиляции картера двигателя.

3. Замените фильтрующий элемент воздушного

фильтра.

4. Выполните указания таблицы 2, предусмотренные

через 32000 км пробега.

Сезонное техническое обслуживание

Сезонное обслуживание проводится два раза в год

(весной и осенью) и по возможности совмещается с *

очередным техническим обслуживанием после пробега

16000 км. При переходе к зимнему или летнему сезону

эксплуатации объем работ после пробега 16000 км

дополнять следующими операциями:

Перед летним сезоном эксплуатации

1. Подсоедините воздухозаборный рукав к патрубку

воздушного фильтра и установите заслонку подогрева

рабочей смеси газопровода в положение ’’лето'’.

2. Слейте отстой из топливных баков.

3. Снимите электродвигатели отопителя и стекло-

очистителя, проверьте состояние коллектора и щеток,

промойте и смажьте подшипники.

3. Промойте систему охлаждения.

5. Произведите замену масел в агрегатах на летние

сорта, предусмотренные таблицей 2.

Перед зимним сезоном эксплуатации

1. Отсоедините воздухозаборный рукав от патрубка

воздушного фильтра и установите заслонку подогрева

рабочей смеси газопровода в положение ’’зима".

2. Промойте топливные баки и топливные фильтры.

3. Произведите замену масел в агрегатах на зимние

сорта, предусмотренные таблицей 2.

4. Проверьте работу системы отопления и вентиляции

кузова (кабины).

5. Проверьте работу жалюзи. Устраните неисправности

и смажьте тягу.

6. Промойте или замените воздушный фильтр ваку-

умного усилителя рабочей тормозной системы.

14

СМАЗЫВАНИЕ АВТОМОБИЛЯ

Долговечная и безотказная работа автомобиля в боль-

шой степени зависит от своевременной замены масла и

смазки в агрегатах и узлах.

Наименование смазок и периодичность их пополнения

или замены указаны в таблицах 1 и 2, а расположение

агрегатов и узлов, требующих проведения смазки, - на

рис. 16 и 17.

Если в графе "Наименование смазки" таблицы 2 нет

особых указаний, указанный сорт масла или смазки

применяется во все времена года.

При проведении смазочных операции соблюдайте

следующие требования:

1. Сливайте масло из двигателя и агрегатов трансмиссии

при его замене сразу после остановки автомобиля, когда

агрегаты прогреты.

2. Тщательно удаляйте грязь с деталей, пресс-масле-

нок и пробок перед тем, как производить смазку, чтобы

избежать проникновения грязи в механизмы автомобиля.

3. Тщательно удаляйте со всех деталей выступившую

или вытекшую после смазывания автомобиля смазку.

4. Промывайте картеры перед заливкой свежего масла,

если масло в картерах двигателя и агрегатов трансмиссии

сильно загрязнено или в нем замечены металлические

частицы.

5. Смешивание смазки "Литол-24" с заменяющей ее

смазкой "Лита" допускается в любых пропорциях. При

применении других заменителей узел промойте керо-

сином.

Таблица 1

Смазочные материалы и специальные жидкости

Наименование смазки

или жидкости

Моторные масла

М-8-В

М-бз/10-В

М-53/10Г,

Трансмиссионные масла

ТСП-15К

ТСп-10

Пластичные смазки

Смазка Литол-24

Эквивалентные смазки или

жидкости по SAEJ

Наименование смазки

или жидкости

Эквивалентные смазки или

жидкости по SAEJ

SAE 15W-20

SAE 20W-30

SAE 15W-3O

SAE 90

SAE75W

Литиевая смазка по

NLGJ №3

Графитная пудра

Экатлуатапионные жидкости

Жидкость амортизаторная

АЖ-12Т, масло вере-

тенное АУ

Жидкость тормозная

"Роса"

Низкозамерзающая

жидкость марки

ТОСОЛ А-40М

Bafbatia Grease 2

Shock absorber oil,

Shell Donax A

SAE 1703F, DOT-4

*

Shell safe

Рис. 16. Схема смазывания и заправки автомобилей семейства УАЗ-31512

Рис. 17. Схема смазывания и заправки автомобилей семейства УАЗ-3741

Таблица смазывания

Таблица 2

№ поз. на рис. 16, 17 Наименование точек обслуживания Ко лич. точек Наименование смазки Периодичность Примечание

• 1 2 3 4 5 6

1, 25 Картер двигателя 1 Моторные масла В период между заменами при необходимости добавлять р

Всесезонно М-8-В или М-6з/10-В (ДВ-АСЗп-10В), М-4з/8ГРК, М-53/10Г, Первая замена - через 1000 км, последующие - через 16000 км пробега или при сезонном обслуживании

5, 10 Масляный фильтр двигателя 1 Через 8000 км Первая замена масляного фильтра через 4000 км (после обкатки автомобиля фильтр не менять)

25, 23 Втулка ротора распределителя * 1 Масло, применяемое для двигателя Через 32000 км Смазать 4-5 каплями (предварительно снять бегунок и фильц)

— Шарниры привода ще- ток стеклоочистителя Жидкое масло По мере необходимости Смазывать по 3-4 капли

9, 13 Картер коробки передач •« 1 Трансмиссионн ТСп-15К или ТАП-15В, ТАД-17И, ТСп-10 - только в холодное время года 1ые масла ТАП-15В - через 32000 км ТСп-15К и ТАД-17И - через 48000 км В период между заменами при необходимости добавлять

11, 14 Картер раздаточной ко- робки 1

12, 17 Картеры главной пере- дачи переднего и задне- го мостов 2

26, 1 Картер рулевого управ ле ния 1 При ремонте По мере необходимости добавлять

16

Продолжение таблицы 2

1 2 3

17, 20 Шлицы переднего и заднего карданных валов 2

2,5 По сис дшипники насоса ;темы охлаждения 1

Подшипники электро- двигателей стеклоочис- тителя, отопителя и гибкий вал спидометра по 2

4 Пр KOJ ивод управления юбкой передач 3

4,7 Шарниры рулевых тяг 4

22, 8 Шарниры поворотных кулаков 2

24, 9 Шкворни поворотных кулаков 2

8, 11 Подшипник выключе- ния сцепления 1

14, 15 Разжимной и регулиро- вочные механизмы сто- яночной тормозной системы 2

13, 16 Буксирный прибор 1

16, 19 Шарниры переднего и заднего карданных валов 4

10,- Ось рычагов переклю- чения раздаточной коробки 1

23, 26 Подшипники ступиц передних и задних колес 4

7, 12 Передний подшипник первичного вала ко- робки передач 1

22 Трос стояночной тормозной системы 1

6, 24 Выводы аккумулятор- ной батареи 2

Петли дверей

Смазки "Литол-24"

"Лита", "Литол-24РК"

Пластичные смазки

Через 8000 км

6

Смазывать через пресс-мас-

ленки (3-5 качков шприцем,

не ожидая выхода смазки

наружу)

Через 16000 км При необходимости добавлять

Смазывать тонким слоем

"Литол-24", "Лита" - через 32000 км; "Литол-24РК" - через 8000 км Смазывать через пресс-мас- ленки

Через 32000 км Смазывать через пресс-мас- ленки до выхода смазки через верхние уплотнитель- ные шайбы

Промывать шарниры и за- кладывать по 500 г смазки

Смазывать через пресс-мас- ленку верхнего шкворня

Выдавить одну полную за- правку колпачковой масленки

Перед смазкой очистить от грязи, разобрать и промыть

Через пресс-масленку. Сма- зывать по мере необходи- мости оси защелки и "собачки"

Смазку вводить через пресс- масленки до выхода ее из- под рабочих кромок манжет крестовины

Смазывать через пресс-мас- ленку

Через 60 тыс. км Слой смазки между подшип- никами должен быть 10-15 мм. Пространство между роли- ками заполнить полностью

Добавлять при каждом снятии

По мере необходимости Очищать от грязи перед смазкой

Защищать выводы от кислоты

Смазывать через пресс-мас- ленку

17

Окончание табл. 2

1 2 3 4 5 6

Языки замков дверей, гнезда и защелки Смазки "Литол-24", "Лита", "Литол-24РК" По мере необходимости Смазывать

18, 2 Подшипники вала рулевого колеса 2 При появлении скрипа в подшипнике и при разборках

Замки дверей и капо- та, защелка предохра- нителя Смазки "Лита", "Ли- тол-24''. При темпера- туре ниже минус 40 °C смазка ЦИАТИМ-201 По мере необходимости

15, 18 Рессоры передние и задние 4 Смазка графитная УСсА При появлении скрипа Смазать трущиеся поверх- ности листов рессоры

* Шарниры ограничите- лей дверей По мере необходимости Смазывать

Резиновые уплотни- тели и шипы дверей Графитная пудра Через 16000 км Протирать

19, 3 Главный цилиндр тор- мозных механизмов 2 1 Эксплуатационно а Жидкости "Роса”, "Томь", "Нева” ie жидкости Один раз в два года менять При необходимости добав- лять. Смешивание допуска- ется

20, 27 Главный цилиндр привода сцепления

21, 21 Передние и задние амортизаторы 4 Жидкость амортиза- торная АЖ-12Т, мас- ло веретенное АУ, масло для гидравли- ческих амортизато- ров МГП-10 По мере необходи- мости и при разбор- ках

3,6 Система охлаждения двигателя с расши- рительным бачком ь 1 ТОСОЛ А-40М, ТОСОЛ А-65М или жидкость охлаждаю- щая "Лена-40", "Лена-65" Менять раз в три года или после пробега 60000 км (в зависимос- ти от того, что раньше наступит) Перед заменой жидкости систему охлаждения про- мыть. Проверять уровень жидкости (на 20-30 мм выше метки "мин" на рас- ширительном бачке)

Примечание. Предпочтительно применять смазочные материалы и эксплуатационные жидкости, указанные

первыми в графе 4

ДВИГАТЕЛЬ

На автомобилях УАЗ устанавливается четырех-

цилиндровый, четырехтакгный, верхнеклапанный,

карбюраторный двигате’ль с жидкостным охлаждением

(рис. 18, 19). Могут устанавливаться двигатели моделей

414, 4178 производства АО Волжские моторы (г. Уль-

яновск) и модели 4021.60 производства АО Заволжский

моторный завод (г. Заволжье, Нижегородской обл.).

Двигатели модели 4021.60 разработаны под установку

на автомобили УАЗ.

Рис. 18. Двигатель (вид слева):

1 -крышка коромысел; 2-указатель уровня масла; 3 -распределитель

зажигания; 4 -стартер; 5 -картер сцепления; 6 -топливный насос;

7 -кронштейн подвески двигателя: 8 -головка блока цилиндров;

9-насос системы охлаждения; 10-фкльтртонкойочисткитоилива.

11 -крышка маслоналивной горловины

Рис. 19. Двигатель (вид справа):

1 -сливной краник блока цилиндров; 2 -блок цилиндров; 3 -зас-

лонка подогрева впускной трубы; 4 -впускной трубопровод; 5 -

карбюратор; 6 -выпускной коллектор; 7 -выпускной патрубок

системы охлаждения; 8 -вентилятор; 9 -генератор; 10 -датчик сиг-

нальной лампы аварийного давления масла; 11 -датчик указателя

давления масла; 12-масляный фильтр; 13-масляный картер дви-

гателя; 14 -нижняя часть картера сцепления

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Кривошипно-шатунный механизм

Под тяните гайки крепления головки блока цилиндров

после обкатки автомобиля, через 1000 км пробега и после

каждого снятия головки. Затяжку гаек проводите только

на холодном двигателе в последовательности, указанной

на рис. 20 в два приема. Окончательный момент затяжки

71,5 - 76,5 Н • м (7,3 - 7,8 кгс • м).

По мере необходимости очищайте от нагара головку

блока цилиндров, днища поршней и впускные клапаны.

На исправном неизношенном двигателе при приме-

нении высококачественного топлива и масла и соблюде-

нии надлежащего теплового режима нагар бывает мал.

При износе двигателя, особенно его поршневых колец,

в камеры сгорания попадает много масла и образуется

большой слой нагара. Наличие нагара определяют по

усилению детонации, перегреву, падению мощности и

увеличению расхода топлива. При появлении этих приз-

наков снимите головку блока цилиндров и удалите нагар

при помощи металлических скребков и щеток. Не

допускайте попадания нагара в зазор между головками

поршней и цилиндрами. Если двигатель работал на

этилированном бензине, то предварительно смочите

нагар керосином, чтобы во время очистки исключить

возможность вдыхания ядовитой пыли.

Газораспределительный механизм

Привод клапанов осуществляется от распределитель-

ного вала через толкатели, штанги толкателей и коромысла

(рис. 21).

Распределительный вал стальной, кованый, имеет

пять опорных шеек, кулачки привода клапанов, шестерню

привода масляного насоса и эксцентрик привода топлив-

ного насоса. Опорные шейки вала в блоке цилиндров на

подшипниках скольжения, представляющих собой сталь-

ные втулки, залитые антифрикционным сплавом.

Привод распределительного вала осуществляется от

коленчатого вала парой шестерен с косыми зубьями.

Рис. 20. Порядок

подтяжки гаек

головки блока

цилиндров

Шестерня на коленчатом валу чугунная, а на распредели-

тельном валу - пластмассовый венец с чугунной ступицей.

Обе шестерни имеют по два резьбовых отверстия для

съемника.

Правильность фаз распределения обеспечивается

установкой шестерен по меткам (рис. 22). Метка "О" на

шестерне коленчатого вала должна быть против риски у

впадины зуба на шестерне распределительного вала.

Осевое перемещение распределительного вала ограни-

чивается стальным упорным фланцем 2 (рис. 23), находя-

щимся между торцом шейки распределительного вала и

ступицей шестерни. Рабочий зазор 0,1 - 0,2 мм между

Рис. 21. Привод

клапанов:

1 -распределительный

вал; 2 -толкатель; 3 -

штанга; 4 - седло кла-

пана; 5 -клапан; 6 -

направляющая втулка

клапана; 7 -стопорное

кольцо; 8 -шайба; 9 -

пружиня; 10 -колпа-

чок маслоотражатель-

ный; 11 -пружина кол-

пачка; 12 -тарелка

пружины; 13 -суха-

рики; 14-коромысло;

15 -регулировочный

винт; 16 -контргайка;

17-ось коромысел; 18

-стойка; 19 -головка

блока цилиндров

Рис. 22. Установочные

метки на распределительных

шестернях: а - метки

Рис. 23. Упорный фланец

распределительного вала:

1 -шестерня; 2 -упорный фла-

нец; 3 -распорное кольцо; 4 -

распределительный вал

19

ступицей шестерни и упорным фланцем обеспечивается

тем, что распорное кольцо 3, зажатое между шестерней и

шейкой распределительного вала, толще упорного фланца.

Газораспределительный механизм нуждается в перио-

дической регулировке зазоров между коромыслами и

клапанами, которую следует выполнять на холодном

двигателе после пробега 16000 км или при появлении

признаков нарушения зазоров (стук клапанов, умень-

шение мощности двигателя, вспышки в карбюраторе,

"выстрелы" в глушителе) в следующем порядке:

- снимите трубку вакуум-регулятора;

- осторожно снимите крышку коромысел, избегая

повреждения ее прокладки;

- установите поршень первого цилиндра по метке 2

(рис. 24) на шкиве коленчатого вала в в.м.т. при такте

сжатия и щупом проверьте зазор между коромыслами и

клапанами первого цилиндра. При неправильном зазоре

отверните контргайку 5 (рис. 25) регулировочного винта

4 и, поворачивая отверткой регулировочный винт,

установите зазор по щупу, после чего, удерживая отверткой

регулировочный винт, затяните контргайку и проверьте

еще раз правильность установленных зазоров;

- после регулировки зазоров очередного цилиндра

проверните коленчатый вал на пол-оборота и отрегули-

руйте зазоры для остальных цилиндров согласно порядку

их работы: 1-2-4-3.

Рис. 24. Установочные метки

на шкиве-демпфере

коленчатого вала:

1 -штифт на крышке распреде-

лительных шестерен; 2 -метка

для установки ВМТ; 3 -метка

для установки момента зажига-

ния

№

Рис. 25. Регули-

ровка зазора между

коромыслом и

клапаном:

1 -тарелка пружи-

ны; 2-клапан;3 -

коромысло; 4 -

регулировочный

винт; 5 -контр-

гайка

Смазочная система

Схема смазочной системы показана на рис. 26.

Давление масла в смазочной системе прогретого

двигателя при малой частоте вращения коленчатого вала

(600 мин1) на холостом ходу при открытом кранике

масляного радиатора должно быть не менее 39 кПа

(0,4 кгс/см2); на непрогретом двигателе давление может

достигать 441 - 490 кПа (4,5 - 5,0 кгс/см2); при скорости

автомобиля 45 км/ч давление должно быть 196 - 392 кПа

(2,0 - 4,0 кгс/см2), а в жаркую летнюю погоду не менее

147 кПа (1,5 кгс/см2).

Давление в смазоч ной системе менее указанных вели-

чин свидетельствует о неисправности в двигателе. Работа

двигателя при этом должна быть прекращена до устранения

неисправности.

Для охлаждения масла в смазочной системе установлен

масляный радиатор, который включают, открывая кран,

при температуре воздуха выше 20 *С. При более нйзких

температурах радиатор должен быть отключен. Однако,

независимо от температуры воздуха, при движении в

тяжелых условиях (с большой нагрузкой и высокой

частотой вращения коленчатого вала двигателя) также

необходимо открывать кран масляного радиатора.

Уровень масла в картере двигателя поддерживайте

вблизи метки "П" маслоизмерительного стержня 2 (см.

рис. 18). Замеряйте уровень масла через 2-3 мин после

остановки прогретого двигателя. Не наливайте масло

выше метки "П", так как это приведет к увеличению

разбрызгивания масла и, как следствие, к закоксовыванию

колец, нагарообразованию в камере сгорания головки

блока цилиндров и на днищах поршней, течи масла через

сальники и прокладки. Понижение уровня масла ниже

метки "0" может вывести из строя подшипники двигателя.

Меняйте масло в картере двигателя согласно указаниям

табл. 2 или при перепаде давления масла 58 - 73 кПа (0,6-

0,7 кгс/см2) до фильтра и после него. Для замены фильтра

отверните его вращением против часовой стрелки.

При установке масляного фильтра следите за тем,

чтобы резиновая уплотнительная прокладка находилась

в специальном пазу корпуса фильтра.

При эксплуатации автомобиля следите за работой

датчиков давления масла. Датчик аварийного давления

масла срабатывает при падении давления в системе до

39 - 78 кПа (0,4 - 0,8 кгс/см2).

При включении зажигания лампа аварийного давления

масла загорается, а после пуска двигателя гаснет. Горение

лампы на рабочих режимах указывает на неисправность

датчика или смазочной системы двигателя.

Рис. 26. Схема смазочной системы двигателя:

1 -масляный насос; 2 пробка сливного отверстия картера; 3 -

маслоприемник; 4 -редукционный клапан; 5 -отверстие для сма-

зывания распределительных шестерен; 6 -датчик сигнальной

лампы аварийного давления масла; 7 -датчик указателя давления

масла; 8 -кран масляного радиатора; 9 -масляный радиатор; 10 -

полнопоточный фильтр очистки масла

20

Рис. 27. Схема вентиляции

картера двигателя:

1 -регулятор разрежения;

2,3 -трубопроводы

При повышенном рас-

ходе масла проверьте исп-

равность системы венти-

ляции картера (рис. 27) и

состояние цилиндро-пор-

шневой группы.

Система охлаждения

Избегайте попадания

охлаждающей жидкости

при снятии головки или

по иным причинам в мас-

ло, так как это вызывает

осмоление масла, что мо-

жет привести к закоксовы-

вай ию и потере подвиж-

ности толкателей, отложе-

нию смол и перекрытию

малых отверстий, подво-

дящих смазку к трущимся

поверхностям.

Обслуживание системы

охлаждения заключается в

удалении из нее накипи и

осадков, в регулировке на-

тяжения ремня вентилятора и смазывании подшипников

насоса системы охлаждения, а также в промывке радиатора

снаружи.

Систему охлаждения промывайте раз в год перед

летним сезоном эксплуатации.

Удаление из системы охлаждения накипи производите

промывкой ее сильной струей чистой воды. Двигатель

промывайте отдельно от радиатора, чтобы ржавчина,

накипь и осадки из рубашки охлаждения двигателя не

засоряли радиатор. Перед промывкой двигателя выньте

термостат из патрубка и отсоедините шланги от радиатора.

Для лучшей очистки рубашки охлаждения блока

цилиндров выверните из блока цилиндров сливной краник

вместе со штуцером.

Направление струи при промывке должно быть обрат-

ным направлению движения охлаждающей жидкости

(рис. 28).

Промывайте рубашку охлаждения до тех пор, пока

выходящая из двигателя вода не будет чистой.

Не пользуйтесь для промывки рубашки охлаждения

щелочными растворами, так как они вызывают коррозию

головки и блока цилиндров.

Радиатор промывайте при закрытой пробке, подводя

воду сначала к верхнему патрубку, чтобы удалить в

первую очередь осадок из нижнего бачка, а затем к

нижнему патрубку. Промывайте до тех пор, пока выхо-

дящая из верхнего бачка вода не будет чистой.

Одновременно промойте струей воды и продуйте

сжатым воздухом сердцевину радиатора.

При значительных отложениях накипи в трубках

радиатора выполните следующее;

1. Снимите радиатор с автомобиля и залейте в него

10% раствор едкого натрия (каустической соды), предва-

рительно нагретый до температуры 90 *С.

2. Через 30 мин слейте раствор из радиатора.

3. Промойте радиатор горячей водой в направлении,

обратном циркуляции охлаждающей жидкости в двигателе

(см. рис. 28) в течение 30-40 минут под напором не более

49 кПа (0,5 кгс/см2).

Натяжение ремня вентилятора регулируйте поворо-

том генератора. Нормальный прогиб ремня должен быть

8-14 мм при нажатии на него с усилием примерно

4 кгс (рис. 29).

Работу термостата проверяйте одновременно с про-

мывкой системы охлаждения, а также в случае система-

тического перегрева двигателя (при исправной работе

систем питания и зажигания).

Для проверки поместите термостат вместе с термометром

в сосуд с водой, нагретой до температуры 90 - 100 0С. Затем

при постепенном охлаждении воды следите за температурой

начала 80±2 ’С и конца закрытия 70±2 °C клапана

термостата. Неисправный термостат замените новым.

При проверке термостата обратите внимание начистоту

тарелки клапана Накипь и грязь с поверхности термостата

удалите деревянной лопаткой, затем промойте в воде.

Проверить исправность термостата можно и по нагре-

ванию приемного патрубка верхнего бачка радиатора при

прогреве двигателя. При неисправном термостате патру-

бок прогревается сразу же после пуска двигателя, при

исправном - после того, как температура воды в блоке

достигнет 60 - 70 *С (по указателю температуры охлажда-

ющей жидкости на щитке приборов).

Смазывание подшипников насоса системы охлажде-

ния производите согласно указаниям таблицы смазывания.

Смазывайте подшипники через пресс-масленку до

выхода смазки из контрольного отверстия. Лишнюю

смазку уберите, так как она может попасть на ремень

вентилятора и вывести его из строя.

Жалюзи проверьте на полноту открывания при

привода. Если створки

вдвинутой до отказа рукоятке

жалюзи при этом открываются

не полностью, то отрегулируйте

их следующим образом:

. 1. Ослабьте винт крепления

тяги привода в шарнирной

муфте рычага, расположенного

на жалюзи.

2. Откройте полностью

•створки жалюзи, повернув ры-

чаг привода против часовой

стрелки.

3. Вдвиньте до отказа руко-

ятку привода жалюзи.

4. Закрепите в этом поло-

жении тягу привода в шарни-

рной муфте рычага.

5. Несколько раз подряд

Рнс. 29. Проверка натяже-

ния ремня вентилятора

закройте и откройте жалюзи,

после чего проверьте полное

21

открывание створок жалюзи при вдвинутой до

отказа рукоятке и полное закрытие их при

вытянутой на себя рукоятке. Если при этом рукоятка

привода передвигается с большим усилием, смажьте

оси створок жалюзи и тягу. Оси створок смажьте

моторным маслом, а тягу, предварительно вынув

ее из оболочки, - смазкой Литол-24. Тягу можно

смазывать легкопроникающей смазкой, состоящей

из 60% концентрата коллоидального графита в

минеральном масле и 40% уайт-спирита. Смазку

наносите на оболочку тяги.

Жидкость из системы охлаждения двигателя

сливайте через два краника. Один из них

расположен на нижнем бачке радиатора, другой -

на блоке цилиндров. При сливе снимайте пробку

радиатора.

Система питания

Схемы системы питания двигателей показаны

на рис. 30, 31, 32, 33.

От состояния системыпитания в значительной

степени зависит надежность и долговечность

работы двигателя, а также динамические показатели

и экономичность автомобиля в целом.

Обслуживание топливных баков заключается в

периодическом сливе из них отстоя и воды,

промывке съемных фильтров приемных трубок

топливопровода и самих баков. Периодически

проверяйте надежность крепления баков и при

необходимости подтягивайте болты их крепления.

Для промывки топливные баки снимите с авто-

мобиля.

Перед снятием бака с автомобиля выполните

следующее:

- отключите аккумуляторную батарею;

- > откройте люк в полу кузова над датчиком ука-

зателя уровня топлива и приемной трубкой топли-

вопровода;

- отсоедините от датчика указателя уровня

топлива провод и изолируйте его;

- отсоедините трубку топливопровода от фланца

приемной трубки.

Затем отверните болты стяжных хомутов и

отогните хомуты вниз, чтобы они не припятство-

вали опусканию бака. Снимите бак, промойте его

и фильтр приемной трубки чистым бензином или

горячей водой и продуйте сжатым воздухом.

Примечание. Промывку фильтра приемной

трубки можно произвести, не снимая бак с авто-

мобиля, при этом трубку с фильтром извлеките

через люк в полу кузова.

Обслуживание пробки топливного бака

Пробку топливного бака содержите в чистоте и

следите за тем, чтобы грязью не забило вентиля-

ционное отверстие в центре пробки; в случае

необходимости прочистите его.

Для нормальной работы системы питания в

высокотемпературных условиях важно своевремен-

ное срабатывание клапанов пробки. Поэтому перед

наступлением жаркого времени года проверьте их

работу.

Для определения момента срабатывания вы-

пускного клапана подключите по приведенной на

рис. 34 схеме топливный бак к компрессору,

Рис. 30. Схема системы питания автомобилей семейства УАЗ-31512:

1 -карбюратор; 2 -фильтр тонкой очистки топлива; 3 -электробензонасос

(устанавливается вместе с пусковым подогревателем); 4 -топливный насос;

5 -топливный бак (правый); 6 -кран переключения топливных баков; 7 -

фильтр-отстойник; 8 -пробка сливного отверстия фильтра; 9 -топливный

бак (левый)

Рис. 31. Схема системы питания автомобилей УАЗ-3741, УАЗ-3962,

УАЗ-2206, УАЗ-3909:

1 -бак основной топливный; 2 -пробка наливного отверстия; 3 -датчик

указателя уровня топлива; 4 -фильтр-отстойник; 5 -кран переключения

топливных баков; 6 -фильтр тонкой очистки топлива; 7 -топливный насос;

8 -карбюратор; 9 -бак дополнительный топливный

Рис. 32. Схема системы питания автомобиля УАЗ-ЗЗОЗ:

1 -пробка наливного отверстия; 2 -бак основной топливный; 3 -бак

дополнительный топливный; 4 -датчик указателя уровня топлива; 5 -

фильтр-отстойник; 6 -кран переключения топливных баков; 7 -фильтр

тонкой очистки топлива; 8 -топливный насос; 9 -карбюратор

22

Рис. 33. Схема системы питания автомобиля УАЗ-39091:

1 -бак топливный; 2 -пробка наливного отверстия; 3 -датчик

указателя уровня топлива; 4 -фильтр-отстойник; 5 -насос

топливный; 6 -фильтр тонкой очистки топлива; 7 -карбюратор

откройте кран 3 и включите компрессор. Затем плавно

закрывая кран, повышайте давление в баке и следите за

показаниями микроманометра 2.

В момент срабатывания выпускного клапана давление

в баке должно упасть.

Для проверки работы впускного клапана подключите

топливный бак по той же схеме к вакуумному насосу.

Дальнейший порядок проверки аналогичен описанному

выше. Если выпускной клапан открывается при давлении

менее 0,78 кПа (0,008 кгс/см2) и более 4,9 кПа

(0,05 кгс/см2) или впускной открывается при разрежении

более 2,7 кПа (0,03 кгс/см2), то пробку замените.

Обслуживание топливного Фильтра-отстойника

Периодически сливайте отстой грязи и воды через

сливное отверстие (рис. 35). Перед зимним сезоном

эксплуатации снимите и промойте в бензине или ацетоне

фильтрующий элемент, не разбирая его. После промывки

фильтрующий элемент продуйте воздухом под давлением

не более 97,5 кПа (1 кгс/см2), чтобы не повредить

фильтрующие пластины.

Обслуживание топливного насоса

А

Рис. 34. Схема проверки работы клапанов пробки

топливного бака:

Периодически удаляйте грязь из головки 13 (рис. 36)

корпуса топливного насоса и промывайте сетчатый фильтр

8. При установке крышки 10 на место следите за

сохранностью прокладки 9.

Подтекание топлива через контрольное отверстие

свидетельствует о неисправности диафрагмы 6. В этом

случае снимите насос, разберите и замените диафрагму.

При сборке насоса винты крепления головки затяните

при оттянутой в крайнее нижнее положение диафрагме.

Периодически проверяйте крепление насоса к

двигателю и герметичность соединений топливопроводов.

Перед наступлением жаркого времени года проверьте

.А - подвод сжатого воздуха;

1 - бак топливный; 2 - микроманометр; 3 - кран

А-А

Рис. 35. Топливный фильтр-отстойник:

1 -прокладка; 2 -крышка; 3 -болт; 4 -прокладка фильтрующего

элемента; 5 -фильтрующий элемент; 6 -отстойник; 7 -пробка

сливного отверстия; 8 -пластина фильтрующего элемента; 9 -

отверстия в пластине для прохода топлива; 10 -выступы в пластине;

И -отверстия в пластине для стоек (два отверстия в каждой

пластине)

давление, развиваемое насосом.

Проверку производите без снятия насос а с автомобиля

при работе двигателя на малой частоте вращения колен-

чатого вала на холостом ходу. На время проверки трубку,

подводящую топливо в карбюратор, отсоедините от него

и подключите к манометру со шкалой до 100 кПА

(1 кгс/см2). Пуск и питание двигателя осуществляются за

счет топлива, имеющегося в поплавковой камере

карбюратора. Насос должен создавать давление не менее

11,7 кПа (0,12 кгс/см2). После остановки двигателя

давление, показываемое манометром, не должно падать

в течение 10 с.

Если насос не удовлетворяет указанным требованиям,

отремонтируйте его или замените.

На рис. 37 показан устанавливаемый на часть автомо-

билей топливный насос ‘'Универсал”. Обслуживание его

аналогично описанному выше.

Обслуживание Фильтра тонкой очистки топлива

Периодически разбирайте его для промывки отстойни-

ка и фильтрующего элемента. Для разборки отпустите

гайку-барашек 7'(рис. 38) и сдвиньте скобу 6 в сторону,

после чего снимите отстойник вместе с фильтрующим

элементом 3.

Обслуживание карбюратора К-131

(для двигателей мод, 414)

Карбюратор К131 (рис. 39) - вертикальный, сбалан-

сированный, с падающим потоком, однокамерный, двух-

диффузорный. Главная дозирующая система - с пневма-

23

Рис. 36. Топливный насос Б9В-Б:

а -контрольное отверстие

1 -корпус; 2 -шток; 3 -уплотнитель; 4 -шайба; 5,14 -пружины;

6-диафрагма; 7-впускнойклапан; 8 -фильтр-сетка; 9 -прокладка;

10-крышка; 11-винт; 12-выпускной клапан; 13-головка корпуса;

15 -рычаг привода; 16 -эксцентрик распредвала; 17 -ось рычага

привода; 18 -валик рычага ручной подкачки; 19 -рычаг ручной

подкачки

ющсм двигателе автомобиля, установленного на горизон-

тальной площадке. При подкачке топлива с помощью

ручного привода насоса уровень топлива в поплавкей

камере карбюратора должен установиться в пределах,

отмеченных метками (приливами) "а" (рис. 40) настенках

смотрового окна. При отклонении уровня от указанных

пределов произведите регулировку, для чего снимите

крышку поплавковой камеры. Регулировку уровня про-

изводите подгибанием язычка 3 (рис. 41). Одновременно

подгибанием ограничителя 2 установите ход иглы 5

клапана подачи топлива 1,2 - 1,5 мм. После регулировки

вновь проверьте уровень топлива и при необходимости

произведите регулировку повторно. Учитывая, что в

процессе эксплуатации вследствие износа поплавкового

механизма уровень топлива постепенно повышается,

устанавливайте его при регулировке по нижнему пределу.

В этом случае уровень топлива более длительное время

будет находиться в допустимых пределах.

Примечание. При регулировке уровня топлива в

поплавковой камере карбюратора не подгибайте язычок

поплавка нажатием на поплавок, а подгибайте с помощью

отвертки или плоскогубцев.

Регулировку малой частоты вращения коленчатого

Рис. 37. Топливный насос "Универсал":

1 -шток; 2 -прокладка дистанционная внутренняя; 3 -шайба уплотнительная; 4 -

Рис. 38. Фильтр тонкой очистки

топлива:

диафрагма; 5 -эксцентрик; 6 -прокладка крышки; 7 -пружина центральная; 8 -элемент

фильтрующий; 9 -патрубок; 10 -рычаг ручной подкачки; 11 -пружина рычага; 12 -

возвратная пружина; 13 -корпус верхний с клапанами; 14 -крышка насоса с патрубками;

15 -клапан; 16 -пружина клапана; 17 -пробка седла клапана; 18 -пластина клапана

1 -корпус; 2 -прокладка; 3 -фильтрующий

элемент; 4 -стакан; 5 -пружина фильт-

рующего элемента; 6 -коромысло; 7 -

гайка-барашек

тическим торможением, топлива и эмульсированием в

колодце, с центральным подводом эмульсирующего

воздуха. Кроме того, карбюратор имеет автономную

систему холостого хода и полуавтоматическую систему

пуска и прогрева.

Обслуживание карбюратора заключается в периодичес-

кой проверке надежности крепления карбюратора и

отдельных его элементов, проверке и регулировке уровня

топлива в поплавкой камере, регулировке малой частоты

вращения коленчатого вала двигателя врежиме холостого

хода, проверке работы ускорительного насос а и экономай-

зера, чистке, продувке и промывке деталей карбюратора

от смолистых отложений, проверке пропускной способ-

ности жиклеров.

Проверку уровня топлива производите при неработа-

вала в режиме холостого хода производите на прогретом

двигателе при исправной системе зажигания.

Регулировку производите в следующем порядке:

1. Предварительно установите винтом 2 (рис. 42)

частоту вращения коленчатого вала на холостом ходу

550 - 600 мин-1.

2. Установите винт 1 в положение, обеспечивающее наи-

большую частоту вращения коленчатого вала двигателя при

данном положении дроссельной заслонки. Винтом 1, кроме

того, регулируют содержание СО в отработавших газах.

3. Окончательно установите винтом 2 малую частоту

вращения на холостом ходу (550 - 600 мин'1).

4. Отрегулируйте привод клапана 1 (рис. 43) разбалан-

сировки поплавковой камеры винтом 3. При полностью

отпущенной дроссельной заслонке клапан должен быть

открытым.

24

18 17 16 15 14

Рис. 39. Схема карбюратора К-131:

I -пневмопривод пуска и прогрева; 2 -привод ускорительного насоса и экономайзера; 3 -распылитель ускорительного насоса; 4 - воздушная

заслоика; 5 -распылитель экономайзера; 6 -полуавтомат пуска и прогрева; 7 -главный -воздушный жиклер с эмульсионной трубкой;

8 -воздушный жиклер холостого хода; 9 -жиклер экономайзера; Ю -топливный жиклер холостого хода; 11 -главный топливный жиклер;

12-микровыключатель; 13-блокуправления; 14-электромагнитный клапан; 15-винт эксплуатационной регулировки; 16-регулировочный

винт состава смеси; 17 -клапан экономайзера холостого хода; 18 -дроссельная заслонка; 19 -клапан экономайзера; 20 -обратный клапан;

21 -нагнетательный клапан; 22 -клапан разбалансировки: "а” и ''б” -штуцеры для подсоединения шлангов электромагнитного клапана

Рис. 40. Смотровое окно поплавковой камеры

карбюратора:

а - метки уровня топлива

Рис. 41. Поплавок карбюратора и его регулировка:

1 -поплавок; 2 -ограничитель хода поплавка; 3 -язычок регулировки

уровня; 4 -ось поплавка; 5 -игла клапана; 6 -корпус клапана; 7 -шайба

Рис. 42. Регулировочные винты карбюратора:

1 -винт регулировочный состава смеси холостого хода; 2 -винт

эксплуатационной регулировки холостого хода; 3 -штуцер

вентиляции картера двигателя; 4 -пломба

клапана

Рис. 43. Клапан

разбалансировки

карбюратора:

1 -клапан разбалансировки; 2

регулировочный вит клапана;

3 -штуцер от вода паров топлива

25

Работу ускорительного насоса проверяйте в том случае,

если при резком нажатии на педаль дроссельной заслонки

в работе двигателя наблюдаются провалы, и двигатель

медленно увеличивает частоту вращения. Для проверки

резко откройте дроссельную заслонку, при этом из рас-

пылителя ускорительного насоса должно течь топливо.

На специальном стенде можно проверить подачу ускори-

тельного насоса, которая должна быть не менее 8 см3 за

10 рабочих ходов поршня. В процессе эксплуатации кар-

бюратора вследствие износа поршня и стенок колодца

ускорительного насоса подача его может оказаться недос-

таточной. Чтобы увеличить подачу, переставьте ограни-

чительную шайбу 2 (рис. 44) на штоке ускорительного

насоса в нижнюю проточку 3. При эсплуатации автомоби-

ля, в высокотемпературных условиях уменьшите подачу

ускорительного насоса, переставив ограничительную

шайбу в верхнюю проточку 1 штока.

Рис. 44. Перестановка

ограничительной шай-

бы на штоке ускоритель-

ного насоса:

1 -проточка верхняя; 2 -

ограничительная шайба;

3 -проточка нижняя

Если двигатель не развивает максимальной мощности

при полностью открытой дроссельной заслонке, проверьте

полное включение экономайзера. Для этого проверьте

зазор между планкой и гайкой штока привода экономай-

зера при полностью открытой дроссельной заслонке,

который должен быть 3±0,2 мм (рис. 45). При необ-

ходимости отрегулируйте этот зазор при помощи гайки,

после чего закрепите гайку обжатием ее по малому

диаметру.

Рис. 45. Проверка полного

включения экономайзера

Пропускная способность жиклеров определяется на

специальном стенде путем проливания через них воды под

давлением (напором) столба воды высотой 1000±2 мм и