Author: Гагарина С.В. Бокова С.В.

Tags: швейное производство швейные машины головные уборы

ISBN: 5-2-2-03009-1

Year: 2003

Text

ПРОЕКТИРОВАНИЕ ШВЕЙНЫХ ГОЛОВНЫХ УБОРОВ

4»

ru

В. Гагарина, С.В. Бокова

ПРОЕКТИРОВАНИЕ

ШВЕЙНЫХ головных

УБОРОВ

ВЫСШЕЕ ОБРАЗОВАНИЕ

ф

Серия «Учебники, учебные пособия»

С. В. Гагарина, С. В. Бокова

Проектирование швейных головных уборов

Рекомендовано УМОЛегпром в качестве учебного пособия для студентов, обучающихся по направлению подготовки дипломированных специалистов 656100 «Технология и конструирование изделий легкой промышленности» (по специальности 280900)

Ростов-на-Дону «Феникс»

2003

Г.М. Магомедов — директор ООО «Ласка» (производство и переработка пушно-мехового сырья), г. Ставрополь; Е.Е. Руденко — к.т.н., доцент кафедры МК и Д Южно-Российского государственного университета экономики и сервиса.

Гагарина С.В., Бокова С.В.

Г12 Проектирование швейных головных уборов: Учебное пособие. Серия «Учебники, учебные пособия». — Ростов-на-Дону: Изд-во «Феникс», 2003. - 384 с.

Учебное пособие предназначено для студентов вузов, работников швейных предприятий по изготовлению головных уборов, а также учащихся системы профессионально-технического образования с целью углубленного изучения дисциплины «Проектирование головных уборов».

ББК 37.24-2я73

ISBN 5-2^2-03009-1

© Гагарина С.В., Бокова С.В., 2003

© Оформление: изд-во «Феникс», 2003

ВВЕДЕНИЕ

Бывает, что мода становится особенно милостива к какому-либо аксессуару или детали костюма. Бум на вещицу распространяется, а мода преподносит все новые и новые варианты ее дизайна, доходя порой до самых невероятных и абсурдных. Наверное, почти все детали дамского костюма побывали когда-нибудь в роли фаворита. Пояс, бижутерия огромных размеров, чулки необычной вязки, леггинсы, платки, пледы, жилеты. Сегодня, похоже, таким «любимцем народных масс» стал головной убор.

Весьма оригинальный способ проявитьдизайнерский порыв воплотился в сегодняшней шляпной тенденции. Европа продолжает ликовать, встречая овациями каждое проводимое шляпное мероприятие. Россия же опять хранит молчание, и лишь некоторые профи в состоянии изменить ситуацию.

Российская школа в области шляпного искусства, возможно, менее изысканна, чем европейская, однако зачастую приходится сталкиваться с другими проблемами — практической невостребованностью женской шляпы в России. Кроме того, за все постсоветское время, несмотря на обилие модельных конкурсов и почти ежедневных мероприятий, так или иначе посвященных моде, не появилось ничего в той или иной степени связанного со шляпным дизайном. Не осталось специалистов, способных передать знания, не выработалось новой технологии и культуры шляпного искусства.

По способу производства головные уборы можно разделить на вязаные, шитые (швейные) и формованные. Сегодня наиболее актуально и, пожалуй, рентабельно производство мягких швейных головных уборов — ПТЯ-почек, которые выкраиваются по лекалам и обрабатываются по срезам. Ассортимент материалов для их производства велик. Ткань или трикотаж, мягкие нетканые материалы, кожа, велюроподобные материалы или меховой полуфабрикат — кажется, сегодняшняя мода приемлет любой материал. Очень эффектно смотрятся и комбинированные шапочки. При таком способе производства

3

изделие несколько теряет в качестве, по сравнению с формованным. Зато этот метод дает огромные, практически неограниченные возможности для дизайна формы и декора, что особенно актуально.

Именно эта линия — швейные головные уборы — и вызывает сегодня интерес специалистов швейных предприятий серийного и индивидуального производства головных уборов. Причина не только в хорошем спросе на изделия. Освоить линию производства таких шапочек — это иметь возможность переработать десятки и сотни метров остатков ткани. Кстати, мода на регулировку шапочки в затылочной части (завязки, резиновая тесьма и т.д.), снимает вопрос о соответствии размеров, позволяет выпускать комплекты из верхнего плечевого изделия и головного убора, например, куртки и шапки-ушанки из одной и той же ткани, выполненные в одном стиле. Такое решение должно быть востребованным молодым покупателем.

Настоящее издание посвящено техническим вопросам, связанным с проектированием и изготовлением швейных головных уборов, и предназначено как студентам вузов, изучающим дисциплину «Проектирование головных уборов», так и инженерно-техническим работникам, работающим в области изготовления головных уборов на швейных предприятиях.

1. ОБЩАЯ ХАРАКТЕРИСТИКА МАТЕРИАЛОВ

При изготовлении швейных головных уборов применяют текстильные материалы мягких структур [1], [2].

Для изготовления швейных головных уборов используют разнообразный ассортимент материалов, различных по структуре, физико-механическим й эксплуатационным свойствам [3]. К ним относятся шерстяные, полушерстяные пальтовые и костюмные ткани, синтетические материалы различных видов и структур, льняные, плотные хлопчатобумажные, джинсовые ткани, нетканые материалы, натуральная и искусственная кожа, замша, натуральный и искусственный мех и др.

1.1. ОСНОВНЫЕ ТКАНИ И МАТЕРИАЛЫ

На развитие ассортимента головных уборов большое влияние оказывает появление новых видов материалов, применение которых дает возможность на одних и тех же формах расширить ассортимент головных уборов с учетом разных стилевых решений, приемов художественного оформления, применения новых конструктивно-декоративных линий. Ткань или трикотаж в качестве основного материала, мягкие нетканые материалы, кожа, велюр или меховой полуфабрикат — кажется, сегодняшняя мода приемлет любой материал. Очень эффектно смотрятся комбинированные шапочки, выполненные из двух-трех материалов различных структур и вида лицевой поверхности.

Применение материалов мягких структур дает огромные, практически неограниченные возможности для дизайна формы и декора.

Ежегодно текстильной и кожевенной промышленностью выпускаются материалы новых, оригинальных структур и оформления — это искусственный мех, дублированные материалы, кожеподобные и нетканые материалы. Изучение свойств этих материалов определит назна

5

чение, целесообразность использования и рациональььи способы их обработки. Освоение технологии изготовле- -НИЯ ГОЛОВНЫХ уборов ИЗ НОВЫХ Материалов — ОДИН Ис основных путей расширения ассортимента, улучшение, качества изделий.

Для изготовления швейных головных уборов рекомендуется применять пальтовые и костюмные чистошерстяные и полушерстяные ткани, а также плотные хлопчатобумажные, смесовые, льняные ткани, ткани с пропитками и покрытиями, джинсовые ткани, формоустойчивы' трикотажные полотна, в том числе текстильные мате}, • алы с различными видами современных отделок лицевс стороны (эффект блеска, чешуек, помятой и потрескавшейся кожаной поверхности, кожи рептилий, ворсоваг ной поверхности, потертой ткани и др.).

Модные тенденции оформления тканей и материалов для одежды находят непосредственное отражение и в материалах для швейных головных уборов. При их подборе необходимо учитывать свойства материалов и в первую очередь их растяжимость, драпируемость, что влиь ет на конструктивное решение головного убора (количество швов, рельефов, наличие декоративных строчек). Большое значение имеет рисунок материала, кожи, меха. При решении композиции ансамбля одежды с головными уборами из материалов с рисунками эту композицию не обходимо соизмерять с масштабом, размером и характером рисунка так, чтобы он не искажал формы.

Выбирая материал, необходимо учитывать ассортиментную группу головного убора.

Для изготовления швейных женских головных уборов применяется большое разнообразие материалов.

Для головных уборов зимних и межсезонных: шерстяные, полушерстяные, синтетические ткани, нетканы' материалы и формоустойчивые трикотажные полотна, натуральная и искусственная кожа, мех, дублированные материалы, ткани с плёночным покрытием. Для летни. головных уборов: шелковые, льняные, хлопчатобумажные, смесовые, джинсовые ткани, кружевные полотна,,

Для мужских кепи и шитых шляп используют х -1 личные пальтово-костюмные ткани модных структур

6

твид, габардины, пестроткани, а также современно оформленные шерстяные камвольные полотна. Широко применяются шерстяные ткани с рисунком в виде полоски, " клетки, зигзага; с рисунком, напоминающим переплетение «елочка», а также ткани типа драпа, ворсованные ткани, с начесом, с отделкой под замшу, кожу.

Для головных уборов летнего ассортимента применяют хлопчатобумажные, льняные, полульняные, джинсовые ткани, формоустойчивые трикотажные полотна. Ткани ' могут быть гладкокрашеными или с рисунком. Ассортимент льняных тканей, вырабатываемых промышленнос-1 тью, очень разнообразен — в основном это группа тканей, в которых подчеркивается специфическое свойство ’ льна — достаточно грубая структура с шероховатой поверхностью. Кроме того, часто используют гладкокрашеные, отбеленные, набивные, пестротканые, меланжевые льняные ткани, а также ткани типа джинсовых — плотные, диагоналевых переплетений, гладкокрашеные, отбеленные или с нанесенным рисунком, например, ткани в стиле «камуфляж»; хлопчатобумажные ткани — поплины, пике, репсы, вельветы, диагональ, плотные ткани с различными отделками. Они характеризуются небольшой массой, значительной прочностью, достаточной *- устойчивостью к многократному растяжению, гигроскопичностью и большой воздухопроницаемостью.

Для головных уборов спортивного стиля-и молодежных широко применяют джинсовые, льняные, плащевые ткани, формоустойчивые трикотажные и нетканые полот-I на, вельвет, натуральные кожевенные и искусственные кожеподобные материалы, натуральный и искусственный мех, кожевенные материалы в комбинации с трикотажем, натуральным и искусственным мехом или пальтовыми, । костюмными тканями. Используются современные ситтте-( тические материалы оригинальной внешней отделки, в огромном количестве выпускаемые промышленностью.

Детские головные уборы изготавливают из пальтовых, । костюмных тканей, нетканых материалов, формоустой-* 'вых трикотажных полотен. Шапочки для девочек й немы для мальчиков производят в основном комбинированные с искусственным мехом. Спортивные шапочки

7

для девочек и мальчиков вырабатывают из различных синтетических материалов, трикотажных полотен, кепи для мальчиков — из тех же материалов, что и для мужских головных уборов, только более легких, рыхлых.

Для всех ассортиментных групп головных уборов применяют формоустойчивые трикотажные полотна, синтетические ткани различных структур и волокнистого материала, ткани с пленочным покрытием.

Ассортимент трикотажных полотен, используемых для изготовления мужских и женских головных уборов, разнообразен по переплетениям, рисунчатым эффектам, волокнистому составу. Трикотажные полотна рекомендуются для мужских головных уборов — кепи, жокеек, шляп, спортивных шапок, а также для мягких драпированных и недрапированных головных уборов.

Наряду с материалами из натурального сырья, все в больших количествах применяются ткани, изготовленные из искусственных и синтетических волокон, нетканые и дублированные материалы (соединенные из двух, трех слоев).

Синтетические ткани отличаются эффектным внешним видом, современным оформлением лицевой поверхности, малой сминаемостью, эластичностью, устойчивостью к светопогоде, они прочнее тканей из натуральных волокон. Эти материалы используются в гамме печатных рисунков, а также гладкоокрашенными.

Из тканей с пленочным покрытием и водоотталкивающей пропиткой могут быть изготовлены молодежные и спортивные головные уборы разнообразных моделей и форм, на подкладке или без нее, или на подкладке с утепляющей прокладкой весенне-летнего ассортимента. Такие ткани характеризуются незначительной усадкой (не более 2%), устойчивостью к сминаемости и к действию светопогоды, повышенной сопротивляемостью на разрыв. Наличие полиэфирных волокон в ткани и водоотталкивающей пропитки затрудняет придание формы головному убору путем влажно-тепловой обработки (ВТО) и введения фасонных линий. Поэтому для устойчивости соединительных швов целесообразно применять отделочные строчки. Форму деталей изделия необходимо созда

8

вать конструктивным путем, давая минимальные величины припусков в деталях на усадку ткани.

Нетканые текстильные материалы получают из одного или нескольких слоев волокон, нитей, тканей, скрепленных различными способами: склеиванием, прошивкой и т.д. В зависимости от способа получения, нетканые материалы, используемые в качестве основных при изготовлении головных уборов, по внешнему виду напоминают ткани, трикотаж, другие материалы. Выбор нетканых материалов для изделий производят в соответствии с требованиями к головным уборам различного назначения, в основном на стадии выбора тканей.

К нетканым полотнам для головных уборов предъявляют следующие основные требования: эстетические, гигиенические, формостойкости.

( Кроме того, нетканые материалы очень широко применяют в качестве утепляющей прокладки.

1.2. НАТУРАЛЬНЫЙ И ИСКУССТВЕННЫЙ МЕХ

Для изготовления головных уборов применяют все виды натуральных мехов: овчину, каракуль, лисицу, песца, кролика, норку, белку, суслика, нутрию и т.д. /4/.

Пушно-меховую продукцию принято подразделять на три основные категории: пушно-меховое ишубно-овчин-ное сырье, пушно-меховой полуфабрикат, готовые меховые и овчинно-шубные изделия. Пушно-меховым сырьем называют шкурки, подвергнутые первичной обработке, но не выделанные. Пушно-меховой полуфабрикат — выделанные натуральные или крашенные шкурки, не сшитые в изделия: различные меха, пластины, полосы, сшитые в виде прямоугольных или трапециевидных полотнищ.

В зависимости от времени промысла и убоя, пушномеховое сырье подразделяют на зимние и весенние виды.

К зимним видам относят пушное сырье — шкурки белки, лисицы, норки, песца, соболя и др., а также некоторые виды меховрго сырья — шкурки кролика, кошки, собаки. К весенним видам относят шкурки молодняка овец, коз, коров, лошадей, оленей (каракуль, козлик,

9

опоек, жеребок, пыжик и др.), а также шкурки мелких грызунов (суслик, суслик-песчаник, хомяк, крот и т.д.).

Шкуры меховой овчины и морского зверя выделяют с., самостоятельные группы без подразделения на зимние и весенние виды.

К меховой овчине относят шкуры, получаемые от взрослых и полувзрослых овец и их помесей с различными грубошерстными породами. С учетом этого меховую овчину подразделяют на тонкорунную, полутонкорунную и грубошерстную.

К шкурам морского зверя относится белек, хохлачо-нок, серка, сиварь, нерпа, калан и котик.

Товарные свойства пушно-мехового полуфабриката складываются из свойств волосяного покрова, кожевой ткани и шкурки в целом. .

Качество волосяного покрова определяется высотой, густотой, мягкостью или шелковистостью, несминаемос-тью, упругостью, свойлачиваемостью, окраской и цветос-тойкостью волоса.

Одним из основных товарных свойств является высота волосяного покрова. Высоту волоса обычно определяют органолептическим методом. Для этого остевой волос измеряют на хребте шкурки от основания до кончика в естественном нерасправленном состоянии. Высота волоса на шкурке уменьшается от шеи к хребту и от хребта к череву. По высоте волоса шкурки подразделяют на три группы: низковолосые — с длиной остевых волос на хребте не меньше 2,5 см (шкурки крота, сурка, норки); средневолосые — с длиной волос 2,5-5,0 см (шкурки куницы, соболя, ондатры, белки); длинноволосые — с длиной волос свыше 5,0 см (шкурки лисицы, песца, енота, росомахи).

Густота волоса является важнейшим признакам, определяющим качество шкурок, поскольку от густого волосяного покрова зависит степень теплопроводности и носкости головных уборов, а также пышность и красота шкурки в целом. Густота волосяного покрова определяется числом волос, приходящихся на единицу площади шкурки (1 см2). Обычно у пушных шкурок на Огузке и хребте волос гуще, чем на череве. Однако у шкурок полуводных животных (ондатра, нутрия) наиболее густой волос находится на че

10

реве. Различают шкурки особогустоволосые — свыше 20 тыс. волос на 1 см2 (бобр, выдра, песец); густоволосые — 12-20 тыс. волос (соболь, ондатра); средней густоты — 6-12 тыс. волос (белка, куница, лисица); редковолосые — до 6 тыс. волос (хорь, сурок, суслик).

Под мягкостью (нежностью) волосяного покрова понимают ощущение степени сопротивления волоса при его изгибе. Шкурки с мягким (нежным) волосяным покровом оцениваются выше, чем с грубым или жестким волосом. Наиболее мягкий волос — пуховой, наиболее жесткий — направляющий и остевой. По степени мягкости шкурки делят на особошелковистые, шелковистые, грубоватые и грубые. Чем тоньше и длиннее волос, тем он мягче.

Упругость волосяного покрова — свойство волос возвращаться через некоторое время после смятия в первоначальное состояние. Чем меньше упругость волоса, тем легче он свойлачивается и сминается при хранении и упаковке. Обычно остевые и направляющие волосы обладают большей упругостью, чем пуховые. Шкурки, добытые зимой или поздней осенью, имеют более упругий волос, чем весенние. Для шкурок завиткового каракуля упругость волосяного покрова является очень важным показателем, т.к. способствует сохранению природной формы завитка.

Прочность волосяного покрова — весьма важный показатель качества шкурки, т.к. он в значительной степени определяет носкость меховых изделий. Прочность может изменяться при первичной обработке шкурок, консервировании и хранении, выделке и крашении. Чем глубже залегают корни волос в дерме и чем плотнее переплетение коллагеновых волокон, удерживающих сумки волос, тем прочнее связь волоса с кожевой тканью, тем долговечнее мех.

Волосяной покров пушно-меховых шкурок обладает красивым шелковистым или металлическим блеском, в зависимости от которого, нередко повышается ценность шкурок. Блеск зависит от строения верхнего слоя волос (кутикулы). Различают три типа блеска волосяного покрова шкурок: шелковистый, но нерезкий, мягкий, подобный блеску шелкового волокна; металлический, напоминающий блеск стали, и стекловидный — очень сильный, резкий, грубый. . Различают блеск сильный, средний, слабый.

11

Естественная окраска волосяного покрова относится к числу наиболее важных товарных свойств пушно-мехового сырья и, в значительной степени, определяет ценность шкурок. Например, стоимость шкурок соболей темных расцветок оценивается в несколько раз выше, чем равные по всем другим (кроме цвета) показателям шкурки. Спрос на меха разных окрасок часто меняется в зависимости от моды и других причин. Поэтому для пушно-мехового сырья многих видов естественная окраска остается важнейшим товарным свойством.

К показателям качества кожевой ткани относятся: прочность и относительное удлинение (пластичность), толщина, степень прорубаемости, намокаемость и температура сваривания, содержание влаги и жировых веществ, золы и свободных кислот.

Наибольшее значение для оценки качества пушно-мехового сырья имеет толщина и прочность ткани на разрыв. Чем больше толщина и прочность кожевой ткани, тем прочнее шкурка. Толщина и плотность кожевой ткани неодинакова на различных топографических участках шкурки. Наиболее прочная кожевая ткань на огузке, менее прочная — на хребте и загривке, самая непрочная на боках и череве. Это следует учитывать при раскрое шкурок. По толщине кожевой ткани шкурки подразделяются на следующие виды: с толстой кожевой тканью (выдра, нерпа, котик, бобр); с кожевой тканью средней толщины (норка, соболь, куница, хорь); с тонкой кожевой тканью (белка, суслик, тушканчик, горностай, колонок). Толщина кожевой ткани пушно-мехового сырья колеблется от 0,04—0,06 (белка) до 1,0 мм (медведь, росомаха).

Прочность кожевой ткани на разрыв считается одним из основных свойств, определяющих качество шкурок и пригодность их для обработки на меховых предприятиях. Прочность выделанных шкурок на разрыв в той или иной степени определяет сроки носки изготовленных из них меховых изделий.

Товарные свойства шкурки в целом — износостойкость, теплопроводность (теплозащитность), размер и масса, прочность связи волос с кожевой тканью.

12

Износостойкость меха шкурки является комплексным показателем, который включает прочность при растяжении волос, их упругость, устойчивость к многократному изгибу, прочность закрепления волос в кожевой ткани, свойлачиваемость и сминаемость волосяного покрова, его устойчивость к истиранию, а также прочность и удлинение кожевой ткани, стойкость к химическим составам. Износостойкость обычно оценивается по показателям основных свойств полуфабриката, полученным при лабораторных испытаниях меха.

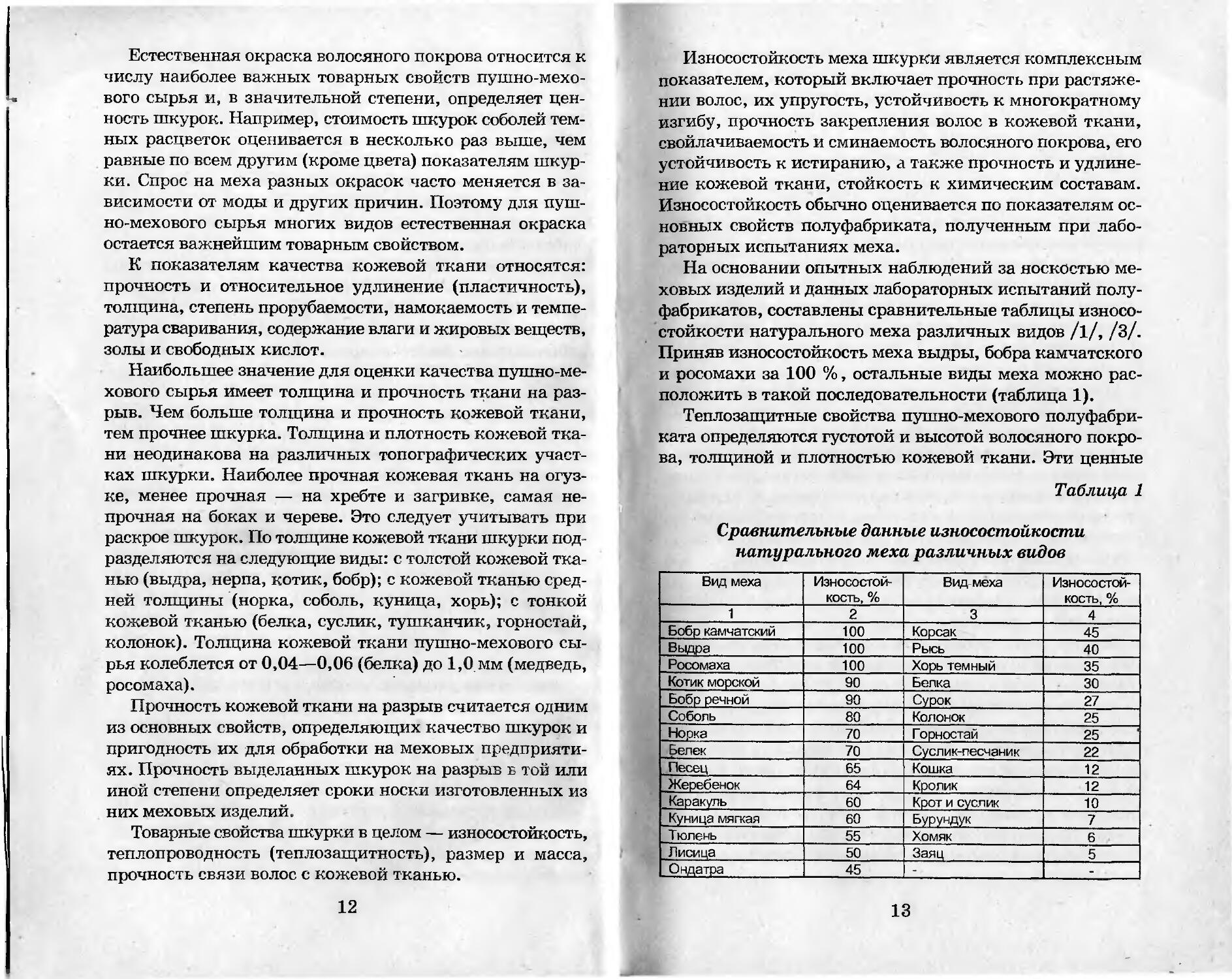

На основании опытных наблюдений за носкостью меховых изделий и данных лабораторных испытаний полуфабрикатов, составлены сравнительные таблицы износостойкости натурального меха различных видов /1/, /3/. Приняв износостойкость меха выдры, бобра камчатского и росомахи за 100 %, остальные виды меха можно расположить в такой последовательности (таблица 1).

Теплозащитные свойства пушно-мехового полуфабриката определяются густотой и высотой волосяного покрова, толщиной и плотностью кожевой ткани. Эти ценные

Таблица 1

Сравнительные данные износостойкости натурального меха различных видов

Вид меха Износостойкость, % Вид меха Износостойкость, %

1 2 3 4

Бобр камчатский 100 Корсак 45

Выдра 100 Рысь 40

Росомаха 100 Хорь темный 35

Котик морской 90 Белка 30

Бобр речной 90 Сурок 27

Соболь 80 Колонок 25

Норка 70 Горностай 25

Белек 70 Суслик-песчаник 22

Песец 65 Кошка 12

Жеребенок 64 Кролик 12

Каракуль 60 Крот и суслик 10

Куница мяп<ая 60 Бурундук 7

Тюлень 55 Хомяк 6

Лисица 50 Заяц 5

Ондатра 45 - -

13

свойства меха обусловливаются теплопроводностью кератина волос и низкой воздухопроницаемостью кожевой ткани коэффициент ее воздухопроницаемости приблизительно равен 10’3дм/(м2 с), а также тем, что в волосяном покрове шкур задерживается значительное количество воздуха, который служит хорошим теплоизолятором. Существенное влияние на теплозащитные свойства меха оказывают также упругость и сминаемость волосяного покрова. Наблюдается прямая зависимость: чем выше и гуще волосяной покров, тем выше теплозащитные свойства.

Шкуры, имеющие достаточно упругий мех, характеризуются хорошей ветростойкостью, т.е. способностью волосяного покрова противостоять ветровому потоку. Воздух, заключенный в волосяном покрове таких полуфабрикатов, оказывается «неподвижным», что и определяет их теплозащитные свойства.

Уменьшение высоты волосяного покрова во время носки (сжатие волосяного покрова и его свойлачиваемость — способность волосяного покрова уплотняться вследствие сближения, переплетения и сцепления волокон) приводит к уменьшению толщины воздушного слоя и, следовательно, к ухудшению теплозащитных свойств меха. Теплозащитные свойства пушно-меховых полуфабрикатов определяются на приборах, которые применяются для аналогичных испытаний текстильных материалов.

Значение суммарного теплового сопротивления RcyM, (м2 °С)/Вт пушно-меховых полуфабрикатов при скорости ветра 5 м/с следующие (таблица 2).

Шкурки песца голубого, северного оленя, лисицы, зайца-беляка и бобра имеют наивысшие теплозащитные свойства.

Площадь шкурки является одним из важнейших факторов, определяющих ее товарные свойства.

Для определения площади шкурки ее длину от междуглазья до корня хвоста умножают на ширину посередине (в дециметрах квадратных). При прочих равных качественных характеристиках шкурки крупного размера имеют большую ценность, чем мелкие. Крупные шкурки имеют, кроме того, более пышный волосяной покров. Обычно шкурки делят на особо крупные, крупные, средние и мелкие.

14

Таблица 2

Значения суммарного теплового сопротивления, RCVM, (м2оС)/Вт

Полуфабрикат RCTO, (г/ иСУВт Полуфабрикат Rcw. (t/ иС)/Вт

1 2 3 4

Песец голубей 0 486 Кролик щипаный 0,208

Олень северный 0,421 Мерлушка крупноза в итковая 0,178

Лисица красная 0,379 Козлик 0,157

Заяц-беляк 0,374 Лямка 0,145

Овчина стриженая 0,312 Мерлушка мелксзавитковая 0,138

Соболь 0,275 Кролик стриженым 0,123

Кролик длинноволосый 0,264 Крот 0,116

Белка якутская 0.246 Смушка искусственная 0,094

Котик морской 0.241 Каракуль искусственный 0,083

Белек 0,237 - -

Ондатра 0,208 -

Масса шкурки является важным показателем, характеризующим ее качество. Масса шкурок резко колеблется. В одном случае это зависит от размера шкурок из разных районов добычи, в другом — от степени пышности волосяного покрова, толщины кожевой ткани или от способа первичной обработки. У многих видов пушнины масса шкурок значительно изменяется в зависимости от степени спелости их волосяного покрова. В зависимости от массы шкурки подразделяются на группы. Особо тяжелые (росомаха, рысь, волк, собака), тяжелые (выдра, бобр, овчина, песец, лисица, морской котик, нерпа, каракуль), средние (сурок, норка, нутрия, кролик, белка, горностай) и легкие (хомяк, суслик, ласка, крот и др.)

Эстетические свойства меха определяются его цветом, блеском, густотой, высотой и упругостью волосяного покрова. Наилучшими эстетическими свойствами обладают шкуры норки, соболя, серебристо-черной и темно-бурой лисицы, каракуля и каракульчи.

Наряду с мехами натуральной окраски при изготовлении головных уборов широко используют меха модной колористической гаммы. Обычно шкурки пушно-мехового полуфабриката имеют красивую естественную (природ

15

ную) окраску и блеск: соболь, норка, серебристо-черная лисица, песец, серый каракуль. Шкурки, цвет которых не имеет глубокого тона, малоблестящие или с пятнами, окрашивают таким образом, чтобы углубить их естественную окраску (шкурки каракулево-мерлушковой группы). Более дешевые шкурки окрашивают в различные цвета, имитируя дорогие натуральные меха (кролика под норку и соболя, ондатру — под норку и т.д.). Шкурки дорогих мехов: соболь, куница, норка, колонок, белка часто подкрашивают в различные цвета в зависимости от направления моды, если естественная окраска имеет светлый тон или нежелательный налет.

Способы крашения шкурок /4/: окуночный, намаз-ной, комбинированный, трафаретный, резервный, аэрографный, фотофильмопечати, с предварительным отбеливанием (обесцвечиванием).

Для имитации дешевых видов меха под дорогие, волосяной покров шкурок перед крашением подвергают различным обработкам: эпилированию-подрезанию ости почти под основание на шкурках кролика, ондатры и др., имеющих густой пуховый волос (для крашения под котик); стрижке-выравниванию волосяного покрова шкурок кролика, ондатры, лисицы при крашении под котик, овчины — под выдру, бобра и котик; щипке — удалению длинной, жесткой и некрасивой ости со шкурок нутрии, выдры, бобра и морского котика, имеющих густой, нежный и красивый пуховый волос; особой обработке. Свойства, приданные шкуркам при такой обработке, должны сохраняться в течение всего периода носки изделий. У хорошо проработанных шкурок волос имеет проработку (выпрямленность) на 2/3 высоты, т.е. почти до основания.

Мужские головные уборы выпускают цельномеховыми или комбинированными (в сочетании с тканью, кожей, замшей) нескольких моделей. Каркасом таких головных уборов служит подкладка, выстеганная вместе с утепляющей прокладкой. Постоянным спросом у населения пользуются цельномеховые или комбинированные ушанки с верхом из кожи, сукна, в сочетании с различными видами меха, а также шапки с козырьками и отворотами разной величины, изготовляемые из меха в сочетании с сукном и кожей.

16

Женские головные уборы изготавливают из различных видов меха — это мягкие береты из клиньев, шапки разнообразных моделей.

Молодежные головные уборы изготавливают в основном из шкурок овчины особой обработки, часто без подкладки и прокладки, мехом внутрь. Кроме того, пользуются популярностью модели из клиньев, с козырьками, маленькими наушниками, назатыльниками, цельновыкро-енными с ушками, тоже мехом внутрь. Одна из распространенных моделей представляет собой несколько заостренный кверху колпак, составленный из клиньев. Колпак может быть плоским с прямым околышем. В качестве отделки используют различные оторочки, в первую очередь из этого же меха, а также сочетание матовых и глянцевых поверхностей хорошо выделанной кожевой ткани овчины.

Детские головные уборы вырабатывают как цельномеховые, так и комбинированные (шлемы, ушанки, колпаки и т.д.). Подкладку в цельномеховых изделиях не притачивают. В комбинированных головных уборах подкладку выстегивают на универсальной машине с прокладкой из ватина или синтепона.

Цельномеховые шапки, предназначенные для дошкольников, обычно имеют хорошо облегающую форму, закрывают лоб и затылок.

Комбинированные шапки-ушанки и различные модели на базе конструкции шапки-ушанки выпускают двух видов: с кожаной покровной тканью и с покровной тканью из сукна или синтетической ткани.

Детские головные уборы изготавливают в основном из овчины особой и обычной выделки, натуральной и крашеной лямки и крашеной мерлушки.

Товарные качества меховых шкур в основном оцени

ваются органолептически.

Меховую шкуру берут за голову и, прижав огузок к крышке стола, несколько раз встряхивают. Если волосы

отделяются друг от друга и ложатся равномерно, значит шкура хорошего уровня качества. Затем ее кладут на стол

и несколько раз медленно проводят ладонью против естественного направления волоса. Если шкура хооошего качества, рука должнд ощущать полноту и густоту волос, кото

' бГблю?^к°ва 1нж₽м2^Кра' НСЬК°1 I

енернр педагр ;чно, академ,

'ЧНО«

рые после прекращения воздействия на них возвращаются в первоначальное положение без образования ступенек.

Однако подобным образом нельзя определить качество коротко- и жестковолосых шкур, например, каракуля, жеребенка.

Остевые волосы пушнины должны быть распределены равномерно и симметрично по обе стороны хребтовой линии. .

Преимущественный цвет натуральных шкур — коричневый, и чем окраска интенсивнее, тем ценнее шкура. Все ржавые, рыжие, палевые оттенки коричневых шкур снижают их ценность и, следовательно, ценность готового изделия. Окрашенные шкуры должны иметь однородную окраску7, т.е. ровный окрас остевых волос, которые обычно темнее пуховых. Шкуры, окрашенные в черный цвет, не должны иметь фиолетового или рыжего оттенка.

Стриженые шкуры должны иметь ровную, гладкую поверхность.

Большую роль в оценке шкуры имеют густота и блеск волоса: чем гуще волос и интенсивнее блеск, тем шкура и изготовленные из нее изделия красивее, ценнее.

Широко применяется при изготовлении головных уборов искусственный мех, имитирующий натуральные меха в разнообразном ассортименте, а также мех, имитирующий современную фантазийную окраску и обработку натуральных шкур.

Искусственный мех может быть выработан на ткацких станках, на трикотажных машинах, на специальных каракулеукладочных машинах, на тканепрошивных машинах. Вырабатывают искусственный мех из шерстяной пряжи, из натурального шелка, из искусственных и синтетических волокон; в качестве грунта используют хлопчатобумажную пряжу или синтетическое волокно.

Искусственный мех выпускается с гладким приподнятым ворсом под котик, с прилегающим ворсом — под горностай, с вертикально поставленным ворсом — под цигейку, с завитым ворсом — под каракуль или смушку и т.д. Палитра цветов искусственного меха самая разнообразная.

Производство искусственного меха бурно развивается благодаря его популярности у покупателя, высокой про

18

изводительности оборудования, наличию разнообразного сырья и низкой стоимости продукции.

Искусственный мех по отношению к натуральному характеризуется высокой стойкостью к истиранию, износостойкостью, легкостью, хорошими, хотя и меньшими, теплозащитными свойствами, большей воздухопроницаемостью, устойчивостью к воздействию микроорганизмов, значительной дешевизной. Искусственный мех устойчив к действию света и влаги. Однако имеет ряд недостатков по отношению к натуральному меху. Ворсистый покров искусственного меха в большей степени подвержен смятию, закатывается в пучки, шарики.

На свойства искусственного меха оказывает влияние способ его получения. Так, мех на трикотажной основе, благодаря объемности, имеет более высокое тепловое сопротивление по сравнению с тканым. Искусственный мех, полученный клеевым способом, имеет наиболее низкие теплозащитные свойства. Ворсистый покров из полиэфирных волокон при эксплуатации пиллингуется.

Используется искусственный мех практически почти для всех видов мужских, женских, молодежных, детских головных уборов. Изделия вырабатываются как полностью из искусственного меха, так и комбинированными с различными синтетическими материалами, в том числе с неткаными и малорастяжимыми трикотажными полотнами.

1.3. НАТУРАЛЬНЫЕ И ИСКУССТВЕННЫЕ КОЖИ

Для изготовления головных уборов весенне-осеннего и зимнего сезонов большое распространение получили натуральные кожи. Эти материалы красивы и обладают повышенной износостойкостью, прочностью на разрыв, несминаемостью, воздухопроницаемостью и теплопроводностью. Поэтому спрос на головные уборы из натуральной кожи продолжает увеличиваться.

В соответствии с ГОСТ 1875-83 «Кожа для одежды и головных уборов» кожи вырабатывают из шкур овец, коз, свиней. Согласно стандарту для головных уборов рекомендуется применять кожи полные, мягкие на ощупь,

19

полностью продубленные, равномерно прожированные, без жировых налетов, ровно выстроганные, без складок и морщин. Их окраска должна быть ровной, без пятен, устойчивой к утюжильной обработке при температуре 80°С, а также сухому и мокрому трению.

Для головных уборов используется кожа толщиной от 0,6 до 1,2 мм, площадью от 20 до 80 дм2 и более.

В зависимости от дефектов, допускаемых в сортной коже, их значимости, качества, расположения на коже, а также отклонений от предъявляемых требований кожи подразделяются на пять сортов.

Основные виды натуральной кожи следующие:

— шеврет — кожа хромового дубления, получается из шкур овец, характеризуется рыхлостью и высокой растяжимостью;

— велюр — кожа хромового дубления с ворсовой поверхностью (ворс густой, ровный, хорошо окрашенный), получается путем шлифования бахтармяного (нижнего) слоя шкуры (опойка, выростка и т.п.); свиные кожи шлифуют с лицевой стороны;

— замша — кожа жирового метода дубления из шкур лося, оленя, козы и др. При выделке замши лицевой слой шкур спиливают, получается ворсовая поверхность. При получении замши из шкур овец ворсовую (лицевую) поверхность создают путем отделки бахтармы. Замша характеризуется особой мягкостью, низким, густым и блестящим ворсом, повышенной тянучестью, хорошей воздухопроницаемостью, устойчивость к воде (замшу можно стирать с мылом в воде при температуре не выше 60°С).

Для изготовления головных уборов иногда используют опоек или тонкий выросток — кожи, полученные из шкур телят методом хромового дубления.

По способу и характеру отделки кожи подразделяют на следующие виды:

— с естественной нешлифованной лицевой поверхностью (гладкие и тисненые);

— с естественной подшлифованной лицевой поверхностью (гладкие и тисненые);

— со шлифованной лицевой поверхностью (гладкие, нарезные и велюр).

20

Кроме того, кожи могут иметь различные декоративные отделки, например, в соответствии, современным направлением моды в стиле «хай тек» (трещины на коже, эффект помятости, складок, заминов и т.д.), перфорацию, другие виды отделки.

Кожи бывают цветными, черными и белыми.

Применение искусственных кож при изготовлении головных уборов позволило не только заменить дорогостоящие натуральные кожи, но и значительно расширить ассортимент вырабатываемых изделий.

При изготовлении швейных головных уборов применяют мягкие искусственные кожи, обладающие комплексом таких свойств, которые позволяют изготовить изделия существующими методами и обеспечивают их высокие эксплуатационные свойства.

Одним из основных требований, предъявляемых к искусственным кожам, является соответствие их художественно-колористическому оформлению, современному направлению моды. Цвет покрытия должен гармонично сочетаться с волокнистой основой, колорит, рисунок печати и тиснения — отвечать современным требованиям, покрытие — иметь прочную окраску и не быть липким.

Искусственные кожи должны быть пластичными, мягкими, иметь прочное соединение лицевого слоя с основой, устойчиво сохранять форму в головных уборах, хорошо драпироваться, легко раскраиваться современными средствами. При стачивании на швейных машинах кожа не должна просекаться, а при сварке должна обеспечивать прочные эластичные швы.

Искусственные кожи красивы, обладают высоким сопротивлением к многократным деформациям и истиранию, хорошей ветростойкостью, морозостойкостью и термостойкостью, водонепроницаемостью, имеют удовлетворительные санитарно-гигиенические показатели: минимальную теплопроводность, достаточную гигроскопичность и воздухопроницаемость. Паропроницаемость их должна быть не менее 1мг/(см2ч).

Основные виды искусственной кожи — это материалы, представляющие собой основу (ткань, трикотажное или нетканое полотно), покрытую (или пропитанную) полимером или композицией полимеров.

21

Искусственные кожи, из которых изготавливают головные уборы на тканой или трикотажной основе, имеют блестящую или матовую поверхность. Из них изготавливают головные уборы весенне-осеннего или зимнего сезонов (кепи, кепи-береты, фуражки различных моделей, спортивные шапочки), молодежные головные уборы.

Ассортимент искусственных кож разнообразен и отличается способом обработки их поверхности.

Винилискожа одежная вырабатывается с пористым или пористо-монолитным покрытием на тканевой или трикотажной основе. Винилискожа-ТР (трикотаж) мягкая, хорошо драпируется, предназначена для эксплуатации при температуре не ниже —10 °C. Винилискожа-Т (ткань) представляет собой хлопчатобумажную с ворсованной поверхностью ткань, на которую нанесено поливинилхлоридное покрытие. Для придания коже подобного вида на поверхность искусственной кожи нанесен тонкий слой отделочного лака. Рекомендуется для эксплуатации при температуре не ниже + 5 °C. Винилискожа-Т паро- и воздухопроницаема. Винилискожа-ТР (замшевидная одежная) имеет замшевидное пористое поливинилхлоридное покрытие. Ее свойства аналогичны свойствам винилискожи-Т.

Уретанискожа одежная представляет собой ткань, трикотажное или нетканое полотно с нанесенным полиэфируретановым покрытием. Выпускается различных цветов, с глянцевой, полуглянцевой или матовой поверхностью. Искожи с полиуретановым покрытием отличаются высокой пористостью, устойчивы к многократному изгибу и истиранию, в отличие от винилискожи имеют лучшие показатели паропроницаемости, эластичности и мягкости.

Винилуретанискожа одежная пористая представляет собой ткань или искусственный мех, на одну сторону которого нанесено пористое поливинилхлоридное или полиуретановое покрытие. Винилуретанискожа устойчива к многократному изгибу и истиранию, паропроницаема и водопроницаема. Изделия можно эксплуатировать при температуре не ниже —10 °C.

Искусственная кожа с латексным покрытием представляет собой капроновую основу, на изнаночную сторону которой нанесен слой вспененного латекса.

22

Искусственные кожи типа «вист рам» и «реквир» представляют собой ворсованную ткань с полиуретановым покрытием, нанесенным в несколько слоев. Благодаря этому искусственная кожа обладает достаточно высокими гигиеническими свойствами, водостойка и выдерживает температуру до 160 °C.

Виды отделки искусственных кож: тиснение, шлифование, окрашивание поверхности способами цветного тиснения и нанесение пленки другого цвета. При тиснении покрытие нагревают до пластичного состояния, а затем пропускают через металлические валы с гладкой или рельефной поверхностью. Шлифование заключается в придании лицевому слою искусственной кожи матовой поверхности с помощью специальных шлифовальных валов. При цветном тиснении поверхность искусственной кожи подвергают тиснению с одновременным нанесением печатного рисунка на дно образовавшихся при тиснении впадин.

При атмосферном воздействии поливинилхлоридное покрытие искусственных кож стареет, что сопровождается его затвердеванием и растрескиванием.

Изделия из искусственной кожи и замши, кроме искусственных кож с полиуретановым покрытием, не подлежат химической чистке, стирке и глажению. Загрязнения рекомендуется удалять ватным тампоном или мягкой поролоновой губкой, смоченной теплым (30 °C) мягким мыльным раствором. На изнаночную сторону иско-жи не должна попадать вода. При чистке нельзя применять сильное трение. Влажное изделие следует протереть мягкой хлопчатобумажной тканью и высушить в расправленном виде при комнатной температуре.

Одежные кожи имеют усадку после замачивания и сушки равную 2—5%.

1.4. КОМПЛЕКСНЫЕ МАТЕРИАЛЫ

Применение комплексных (дублированных) материалов позволяет значительно расширить ассортимент прежде всего межсезонных головных уборов.

Дублированные материалы — это материалы, соединенные с искусственным мехом, кожей, трикотажными

23

полотнами, тканями и неткаными материалами, поролоном. Головные уборы, изготовленные из материалов, дублированных искусственным мехом (например, искусственная овчина с глянцевой или замшевой обработкой лицевой стороны) или ворсованным синтетическим материалом, не требуют утепляющей прокладки. Изнаночная сторона дублированных материалов, представляющая собой искусственный мех, другую приятную на ощупь шерстистую поверхность, является в изделии одновременно основной тканью, утеплителем, прокладочной тканью, подкладкой и отделкой, что позволило комплексным дублированным материалам найти широкое применение при производстве головных уборов.

Головные уборы, изготовленные из дублированных материалов, отличаются от изделий из натуральных материалов легкостью, формоустойчивостью, их можно обрабатывать на подкладке или без нее, а также без прокладочных материалов. Это снижает материалоемкость при изготовлении изделий.

Разнообразие комплексных материалов достигается благодаря широкому применению в качестве лицевого слоя различных материалов: тканей, трикотажных полотен, искусственного меха, искусственной кожи, нетканых материалов. Чаще всего указанные материалы соединяют с пенополиуретаном, кроме того, в соответствии с направлением моды часто встречается дублирование искусственного меха тканью, трикотажными полотнами, искусственной кожей, замшей.

По строению комплексные материалы могут быть двух-и трехслойными. Двухслойные комплексные материалы состоят из лицевого (основного) слоя и дублирующего (например, пенополиуретана, искусственного меха и т.д.). Трехслойные комплексные материалы состоят из лицевого слоя (например, ткань, трикотажное полотно, искусственный мех и т.д.), поролона и подкладочного слоя с матовой или глянцевой отделкой.

Комплексные материалы различают по способу дублирования, методу нанесения клеевого состава и виду клея. По способу дублирования различают комплексные материалы, полученные клеевым, огневым и прошивным методами.

24

При клеевом методе дублирования на изнаночную сторону основного (лицевого) материала наносится тонкий слой полиизобутиленового или полипропиленового клея, затем он соединяется с прокладочным материалом или поролоном. Клей может наноситься сплошным слоем или в виде полос.

При огневом методе (метод термического оплавления поролона) поверхность поролона под действием высокой температуры оплавляется с одной или с обеих сторон. Материалы, полученные огневым методом, более устойчивы к химической чистке, чем материалы, полученные клеевым методом.

При прошивном методе материалы соединяются строчками, выполненными на специальных многоигольных машинах или способом точечной сварки; так получают стеганые комплексные материалы.

Комплексные материалы, полученные клеевым и огневым методами, имеют удовлетворительную прочность соединения компонентов их образующих. Эти материалы обладают удовлетворительными теплозащитными и эксплуатационными свойствами, достаточно формоустойчивы, но довольно жестки. Поскольку жесткость оказывает большое влияние на технологические режимы обработки комплексных материалов, а также на такие их свойства, как драпи-руемость, несминаемость, стойкость к истиранию и др. Так, жесткость при изгибе материалов, дублированных поролоном, не должна превышать 10 сП (150000 мкН см2).

Комплексные материалы вследствие релаксации могут значительно уменьшать свои первоначальные размеры, поэтому при их раскрое необходимо предусматривать припуски на усадку. Комплексные материалы не должны подвергаться влажно-тепловой обработке.

В качестве примера можно привести следующие комплексные материалы.

Трехслойный дублированный утепленный материал (ДОУ), полученный клеевым методом. В качестве лицевого слоя применяется трикотажное полотно из вискозных или синтетических нитей. Поверхностная плотность материала 330 г/м2, паропроницаемость 1,29 г/(м2 ч). Материал обладает невысокой жесткостью и воздухопроницаем.

25

Двухслойный материал, полученный огневым методом с несколькими вариантами лицевого слоя. Во-первых, в качестве лицевого слоя применяется трикотажное полотно, в том числе искусственный мех на трикотажной основе. Материал паропроницаем и воздухопроницаем. Далее в качестве лицевого слоя используется плащевая капроновая ткань. Поверхностная плотность материала 206 г/ м2. Материал обладает высокими водозащитными свойствами, низкой паро- и воздухопроницаемостью.

Искусственная замша, дублированная искусственным мехом (трехслойный материал). В качестве лицевого слоя используется искусственная замша, промежуточного — поролон или другой утеплитель, прокладочного — искусственный мех. Поверхностная плотность материала 450-550 г/м2, толщина 8-9 мм и более. Материал обладает невысокой паро- и воздухопроницаемостью.

Стеганые материалы. В качестве лицевого слоя могут быть использованы плащевые хлопчатобумажные, смешанные, синтетические ткани. В качестве промежуточного слоя используется обычно синтепон, например, из нитроновых волокон или другой утеплитель. В качестве подкладочного слоя — трикотажное полотно или ткани из полиамидных нитей. Соединение слоев производят прошиванием синтетическими нитками. Соединение двухслойных полотен производится точечным свариванием, термофиксацией. Поверхностная плотность стеганых материалов 200-350 г/м2, толщина 4-8 мм. Стеганые материалы в основном отвечают гигиеническим требованиям и широко используются для изготовления одежды, в том числе и головных уборов.

Сравнительные показатели теплозащитных свойств некоторых тканей и дублированных материалов представлены в таблице 3, где в графах 5 и 6 приняты следующие обозначения: D — толщина воздушного слоя между образцом и поверхностью прибора, мм; v — скорость ветра, м/с.

Анализ таблицы 3 показывает, что суммарное тепловое сопротивление дублированных материалов (ДКШ — материал из капроновых нитей, дублированный шерстяными и полушерстяными материалами) близко к показа-

26

Показатели теплозащитных свойств некоторых материалов

! г, л 1 Суммарное тепло- * Воздухопрони- / у н вое сопротивление Повеохност- ! иаемость пои г I ' материалов, наяплот- перепаде давле- D („2oPVnT ность, г/м2 ния 49 Па, ) Rcy" (M С)/Вт дм3/(м2с) I D= 0, | D = 5мм, ( v = 0 v = 5м/с Г ю со

S с го Z S а § давлении 196 Па, мм OJ

Материалы

0)

3

о

I 113'0 L 0,111 I C\J о о I 0,137 | оО СО I 0,091 L .0,124] 0,121 3 0.083 I 0,104 | со сх] 0,146 I 0,202 | 0,162 |

I 48 | 0,111 47 I 0,111 56 [ 0,129 22 I 0 142 46 | 0,1.42 , 147 . I 0,172 ' 46 _Г 0,165 L,.._ - 84 _1_0Л75_ J 312 0,222 I 124 | 0,193 J I 43 | 0,105 | 191'0 | . 0 , 1 { 0,236 2 | 0,192 |

269 I 314 I L 440 I 760 I SU | 521 ’ 760 О со 494 592 | Хлопчатобумажная ткань ( 285 I I ____ Дублированные материалы 1 0SZ 837 748 |

। 0,75 О 1,83 I 2,49 2.73 | , 3,33 3,35 1 1§1 1 5,55 , 61> 87'1 OJ 6.58 1 4,18

I Костюмная арт. 13116 I Шевиот "Московский" арт.2201 , го о г о (Сукно арт 4412 , [Драп арт.4632 (Пальтовая арт. 5726 | Сукно серо-шинельное арт.6405 | 1 Драп арт.3621 Пальтовая женская пестротканая ткань арт.35102 | Бобрик арт. 5714 1 Вельвет-корд арт.914 | | ДКШ арт Н-6-056 1 ДКМ-1 арт.Н-5-056 J | ДКМ арт. Н-16-56

27

Таблица 4

Показатели теплозащитных свойств пакетов одежды

Состав пакета Толщина при давлении 196 Па, мм Поверхностная плотность, г/м2 Воздухопроницаемость при перепаде давления 49 _Па^ дм/(mz с) Суммарное тепловое сопротивле-ние, (м °СУВт

D = 0, v = 0 D = 5мм v = 5м/с

i 1 2 3 4 5 6

Лальтс вые ткани

Ткань пальтовая женская арт.451529, ватин полушерстяной трикотажный арт.85642, саржа арт.42068 5,98 833 50,0 0,177 0,188

Ткань пальтовая мужская арт.451503, ватин полушерстяной (п/ш) хопстопрошив-ной а рт.927618 5,91 800 108,0 0,253 0,216

Ткань пальтовая женская пестротканая арт.35102, ватин п/ш трикотажный арт. 85642, саржа арт.42203 8.96 825 76,0 0.274 0,168

Драп мужской арт.46157, ватин п/ш холстопрошивной арт.927601, саржа арт.42068 8,61 1040 57,0 0,298 0,301

Искожа, дублир< ванные материалы

Искожа арт.023, ватин п/ш хопстопрошивной арт.927601, саржа арт.42068 6,46 827 0 0,283 0,354

Искожа арт.023, синтетическая клееная вата арт.9445510 7,27 779 0 0,363 0,426

Искожа с латексным покрытием, ватйн п/ш холстопрошивной арт.927601, саржа 42068 5,76 716 0 0,253 0,373

Искожа с латексным покрытием, синтетическая клееная вата арт.945510, саржа арт.42068 6,57 668 0 0,327 0.381

Ткань плащевая с покрытием, ватин п/ш хопстопрошивной арт.927601, саржа арт.42068 5,11 449 0 0,224 0,315

Ткань плащевая с покрытием, синтетическая клееная вата арт.945510, саржа арт.42068 5,91 401 0 0,312 0,381

Ткань плащевая арт.4036, ватин п/ш холстопрошивной арт.927601, саржа арт.42068 5,37 597 16,3 0,254 0,316

Ткань плащевая арт.4036, синтетическая клееная вата арт.945510, саржа арт.42068 6,18 549 18,7 0,312 0,274

Стеганое синтетическое полотно (основная ткань и подкладка нейлон), синтетическая клееная вата (полиэфир) 9,11 316 86,7 0.289 0,277

28

телям достаточно «теплых» и плотных тканей типа серо шинельное сукно арт. 6405, толщина 3,35 мм и др.

Сравнительные показатели теплозащитных свойств пакетов одежды в комплекте с утеплителем (например, ватин в один слой) из ткани, искусственной кожи и дублированных материалов представлен в таблице 4.

Теплозащитные свойства пакетов материалов из пальтовых тканей, искож и дублированных материалов близки по значениям.

1.5. ПОДКЛАДОЧНЫЕ, ПРОКЛАДОЧНЫЕ, УТЕПЛЯЮЩИЕ МАТЕРИАЛЫ

Подкладочные ткани предназначены для удобства эксплуатации головных уборов и оформления внутренней части изделия, предохранения от износа и загрязнения его внутренней стороны, а срезы деталей от осыпания.

В качестве подкладочных материалов при изготовлении головных уборов применяют различные шелковые и хлопчатобумажные ткани.

Подкладочная ткань должна выдерживать срок носки основного материала.

Подкладочные ткани должны иметь гладкую поверхность, малый коэффициент трения, достаточную стойкость к истиранию и прочность, быть легкими и гигиеничными, стойкими к поту и трению, к стирке и химчистке. Главным принципом подбора ткани для подкладки является соответствие износостойкости всех материалов головного убора друг другу, масса и внешний вид головного убора.

В зависимости от назначения и материала головного убора в качестве подкладки используют хлопчатобумажные, вискозные, шелковые синтетические подкладочные ткани. Рекомендации по выбору волокнистого состава подкладочной ткани выглядят следующим образом (таблица 5).

Рекомендуемый волокнистый состав: ВХ 100 — хлопчатобумажное волокно 100%; ВХ 50 — то же 50%; ВВис 50 — вискозное волокно 50%; НВис 50, НК 50 — нить вискозная 50%, нить капроновая 50%.

Кроме приведенных данных, в качестве подкладочных материалов для головных уборов могут быть рекомендо-

29

Таблица 5

Рекомендации по выбору волокнистого состава подкладочной ткани

Наименование ткани Вцц ткани Волокнистый состав Назначение

1 2 3 4

Бязь Г ладкоокрашен-ная ВХ 100 Женские и детские летние головные убо-ры

Саржа подкладочная То же ВХ 50, ВВис 50 Женские, мужские и детские головные уборы

Подкладочная ткань То же НВис50. НК 50 Тоже

Подкладочная ткань То же НК 100 Женские и мужские головные уборы

ваны ткани из синтетических комплексных, текстурированных или комбинированных нитей или из этих нитей в смеси с другими волокнами. Смеси могут иметь следующий состав: из комплексных капроновых нитей с добавлением искусственных нитей, из комбинированных ацетатно-капроновых нитей.

Капроновые ткани, которые используют в качестве подкладочных в головных уборах вырабатывают полотняным, саржевым, атласным, мелкоузорчатым переплетениями из слабо скрученных и муслиновых нитей. Поверхностная плотность этих тканей 30—60 г/м2. Ткани красивы, имеют приятный матовый блеск, обладают повышенной износостойкостью, безусадочные, жестки на ощупь и упруги, а потому несминаемые, не требуют глажения, устойчивы к микроорганизмам. Однако имеют низкую термостойкость и неудовлетворительные гигиенические свойства.

Подкладочные ткани из синтетических нитей в смеси с другими волокнами вырабатываются саржевого переплетения, поверхностной плотности 79 г/м2. Ткани отличаются удовлетворительными гигиеническими свойствами, незначительной усадкой и хорошей формоустойчивостью.

У синтетических тканей имеется еще один важный недостаток — они трудны в швейной обработке. Их гладкая поверхность затрудняет раскрой. Вследствие значительной упругости тканей при образовании строчки в швах

30

возникает посадка материала, при больших скоростях швейных машин происходит оплавление ткани иглой. Ткани обладают повышенной осыпаемостью, вызывают затруднение во время влажно-тепловой обработки.

Ассортимент прокладочных и утепляющих материалов для изготовления головных уборов достаточно велик и постоянно расширяется с использованием современных технологий обработки синтетических волокон и нитей. Практически все современные утепляющие и прокладочные материалы, рекомендуемые для одежды, можно использовать при производстве головных уборов.

Прокладочные материалы предназначены для прида ния изделию необходимой формы, обеспечения ее стабильности, сохранения товарного вида изделия. Прокладка в швейный головной убор должна быть эластичной, легкой, устойчиво сохранять приданную форму, быть воздухопроницаемой и гигроскопичной. В качестве прокладочных материалов применяют бязь, фланель, бортовую ткань, флизелин, прокламелин, полиэтиленовую пленку, пластиковые планшеты, прокладочные материалы с односторонним клеевым покрытием.

Бязь и фланель применяются в качестве прокладочных материалов в швейных головных уборах мягких форм с драпируемыми деталями.

Льняная и полульняная бортовая ткань представляет собой ткань полотняного переплетения из оческовой или льняной пряжи различной линейной плотности (60—200 текс) и, следовательно, различно!! поверхностной плотности (190—360 г/м2) и толщины (0,8—1,1 мм). Усадка этих тканей по основе 2,3—4,5%, по утку 1,2—3,5%. Льнолавсановые бортовые ткани вырабатываются из пряжи, содержащей волокон льна 67%, лавсана 33%. Поверхностная плотность этих тканей 192—207 г/м2. Применяются также льнонитроновая, льновискозная, льно-вискознолавсановая бортовые ткани или облегченная бортовая ткань с утком из полушерстяной пряжи: 67% волокон льна и 33% лавсана в основе и 50% шерсти, 30% вискозы и 20% лавсана в утке.

Бортовая ткань выпускается суровой неаппретирован-ной и аппретированной (более жесткой), с малоусадоч

31

ной обработкой. Она формоустойчива и мало растягивается. Вследствие повышенной жесткости льняная бортовка не может быть рекомендована для большей части головных уборов.

Для улучшения качества головных уборов, изготовляемых из всего ассортимента тканей, применяют клеевые прокладочные материалы. Они позволяют придать готовым изделиям хороший товарный вид: изделия приобретают четкую конструктивную форму, сохраняют мягкость на ощупь, формоустойчивость и упругость. Эти свойства сохраняются в условиях длительной эксплуатации. В зависимости от вида изделия, структуры ткани, применяют различные клеевые материалы — текстильные и нетканые с нанесенным на них точечным покрытием из полиамидных смол П-54, П-12-АКР и др. Это ткань клеевая прокладочная белая и черная (бязь, мадаполам, ткань разреженной структуры с регулярным точечным покрытием, ткань клеевая бортовая, ткань клеевая бортовая с утком из полушерстяной пряжи, полотно нетканое клееное прокладочное, ворсовая прокладка с клеевым точечным покрытием и т.д.).

Нетканые прокладочные клеевые материалы типа флизелин и прокламелин широко применяются при изготовлении швейных головных уборов.

Флизелин — нетканый клееный прокладочный материал, вырабатываемый из смеси волокон: хлопок 80%, капрон 20%, вискозное волокно 70%, капрон 30% и т.д. Они однородны по структуре, их поверхностная плотность 90—110 г/м2, толщина в среднем 0,6 мм. Флизелин обладает хорошей упругостью, жесткостью, воздухопроницаемостью, гигроскопичностью, безусадочностыо, стойкостью к химчистке и ВТО.

Прокламелин — нетканое клееное прокладочное полотно, выработанное из смеси вискозных и нитроновых штапельных волокон (50% :50%). В качестве связующего вещества применяется синтетический латекс СКН — 40-1ГП. Поверхностная плотность прокламелина 50, 70 и 100 г/м2. Прокламелин устойчив к нагреванию до температуры 160 °C, а также к стирке и химчистке, обладает высокой упругостью, несминаемостью, воздухопроница

32

ем, гигроскопичен, не дает усадки, обладает малым весом, гладкой поверхностью.

Флизелин и прокламелин не осыпаются по срезам, являются равнопрочными материалами, что позволяет раскраивать их в любом направлении. Полиэтиленовая пленка применяется в шитых головных уборах из хлопчатобумажных и шелковых тканей. Она придает формоустойчи-вость отдельным деталям и легкость головному убору.

В качестве утеплителей при изготовлении зимних головных уборов используют хлопчатобумажный, полушерстяной, трикотажный и нетканый ватин, синтепон, холстопрошивное полотно, искусственный мех, пенополиуретан и т.д. Головные уборы изготавливают с утепляющей прокладкой в один слой. Утепляющая прокладка может быть выстегана с подкладочной или основной тканью.

Трикотажный ватин — это основовязаное полотно, полученное переплетением трико с уточной нитью. Вырабатывается с одно- и двухсторонним начесом, суровым или крашеным. Характеризуется большой мягкостью и упругостью, хорошо сохраняет приданную форму, существенно не изменяет толщину изделия, не свойлачивается, в швейном производстве затруднений не вызывает.

Нетканые ватины могут быть холстопрошивными, иглопробивными и клеевыми. По волокнистому составу они бывают хлопчатобумажными, полушерстяными (30—85% шерстяного волокна плюс нитрон), из химических волокон, например, из смеси нитрона и лавсана. В отличие от хлопчатобумажного ватина, холстопрошивной полушерстяной ватин характеризуется меньшей теплопроводностью и большей упругостью. Кроме того, он более равномерен по толщине. Поверхностная плотность его 200— 325 г/м2.

Иглопробивной ватин вырабатывают из смеси шерстяных и синтетических волокон (90% шерсти, 10% вискозы; 80% шерсти, 20% лавсана и т.д.), а также целиком из синтетических волокон. Поверхностная плотность ватина 200 г/м2.

Клееный ватин изготавливают из смеси волокон (60% шерстяных и 40% вискозных). Поверхностная плотность 140—180 г/м2. Кроме того клееный ватин выпускают из

2. Зак. 70

33

смеси нитрона (70%) и лавсана (30%). Поверхностная плотность ватина 75—180 г/м".

Пенополиуретан (поролон) представляет собой пористый упругий синтетический поропласт, характеризуется малой объемной массой (0,02—0,04 г/см3) и незначительной теплопроводностью. Выдерживает стирку в нейтральных растворителях и химическую чистку бензином, скипидаром и другими растворителями (кроме ацетона, этилацетата и трихлорэтилена), не поражается микроорганизмами, морозоустойчив и термопластичен, что позволяет при тепловой обработке придать ему нужную форму. В качестве теплоизоляционного слоя он используется в виде листов толщиной 1-4 мм, сложенных в несколько слоев. Поролон применяют для дублирования тканей, трикотажных и нетканых полотен, искусственного меха, искусственной кожи и замши с целью повышения их теплозащитных свойств.

В качестве утеплителя и подкладки одновременно используется искусственный мех. При изготовлении шитых головных уборов из овчины мехом внутрь подкладка не требуется.

1.6. ОТДЕЛОЧНЫЕ МАТЕРИАЛЫ И ФУРНИТУРА

При художественном оформлении головных уборов фурнитура и отделки являются элементами композиционного решения, они должны быть увязаны с силуэтом, цветом, материалом и назначением головного убора.

Для отделки швейных головных уборов используют всевозможные виды основных и отделочных материалов. К ним относятся: искусственная и натуральная кожа, замша, мех, вельвет; разнообразные шнуры, эмблемы, металлическая фурнитура, пластмассовые и деревянные украшения, блочки, хольнитены.

В зависимости от назначения изделия отделка может быть сдержанной и контрастной, яркой.

Фурнитуру подбирают в соответствии с материалом, цветом, назначением и формой головного убора.

В мужских, женских, молодежных и детских головных уборах в качестве отделки можно использовать обтянутую

34

тем же материалом, деревянную или другую декоративную пуговицу, пряжку. Широко применяются для регулирования объема головного убора шнуры, продетые в отверстия (блочки) или в воздушные петли, например, в молодежных и женских головных уборах и т.д. В шапках спортивного стиля используются пуговицы, кнопки, цветная тесьма, бахрома, кисти, помпоны и т.д. В молодежных головных уборах спортивного стиля большое применение находит металлическая фурнитура: блочки, пряжки, завязки в виде декоративных шнуров, кисточки и т.д.

Ассортимент текстильной галантереи для головных уборов представлен в таблице 6.

Для изготовления молодежных и детских головных уборов могут применяться различные кнопки, которые изготавливаются из латуни (никелированные и посеребренные) и стальной ленты холодного проката (лакированные). Характеристика кнопок представлена в таблице 7.

Условное обозначение типа кнопки КШ — кнопка швейная, КО — кнопка обувная. Кроме кнопок перечисленных в таблице 7, могут применяться кнопки никелированные, например, типа КБ-1, КГ-2, КК-5.

Таблица 6

Ассортимент текстильной галантереи для швейных головных уборов

Наименование Артикул Ширина, см Назначение

1 2 4 5

Тесьма ЛГ-070-1606 1,0 Детские головные уборы

Тесьма ЛГ-070-1461 1,0 Тоже

Тесьма 1330 1,2 Нарядные головные уборы

Тесьма 264 ... 2,5 Детские головные уборы

Тесьма МО-070-01 МО-070-01-2494 0,7 Нарядные головные уборы

Шнур МО-070-01-07 0,7 Мужские, женские, детские головные уборы

Шнур 1456 0,5 Тоже

Шнур 1458 0,5 Тоже

Шнур . 1464 0,5 Тоже \

Шнур 1476р 0,5 Тоже

2'

35

Таблица 7

Характеристика кнопок для головных уборов

Тип кнопки Условное обозначение кнопки Диаметр блочка Усилие открывания кнопки, Н Число циклов закрывания и открывания кнопки

КШ КШ-1 5,0 2-5 400-600

КШ КШ-2 6,5 2-5 400-600

КШ КШ-3 7,5 5-12 400-600

КШ КШ-4 9,0 5-12 400-600 I

КШ КШ-5 11,0 8-20 400-600

КО КО-3 11,5 2,5-20 500-600

КО КО-4 10,5 2,5-20 500-600

КО КО-5 11,0 10-35 500-600

Головные уборы могут быть отделаны пряжками из стальной проволоки, ленты или стальных и латунных листов. Они могут быть сварными и несварными. Рекомендуемые виды пряжек представлены в таблице 8.

Для отделки детских головных уборов широко применяются эмблемы, наклейки, надписи, выполненные в технике термопечати и т.д.

Кроме перечисленных в качестве примера ассортимента текстильной галантереи кнопок, пряжек и украшений отечественного производства, существует большое количество импортной продукции аналогичного назначения и, в частности, корейских фирм. Например, изделия фирмы «Gooryong CompaiJ LTD» — это шнуры хлопчатобумажные, нейлоновые, полипропиленовые, в том числе металлизированные; эластичная тесьма двойная или одинарная; готовые эмблемы различной тематики и артикулов (арт. ЕМ-001 — ЕМ-017); блочки диаметром 8, 9, 10, 11 мм (арт. SF-003 — SF-O37 — «Сильвер», «Золото», «Антик», «Античное золото», «Нью-блэк», «Бронза» и т.д.); наконечники для шнура (арт. SEP — 001-01, SBM-001); фиксатор шнура (арт. CLP — 001-017, арт.СБМ — 014-016, арт. CLL-O01, арт. CLR-001) и т.д.

36

Таблица 8

Ассортимент пряжек и украшений для головных уборов

Наименование Тип, вид, фасон Назначение

1 2 3

Пряжка металлическая П-07. П-10, П-11, П-14, П-17, П-18, П-20, П-22, П-25, П-29, П-31. П-32, П-38 Спортивные мужские головные уборы, молодежные головные уборы

Пряжка 203А, 226, 231, 234, 217,239,240 Женские головные уборы

Пряжка Ш2/372, Ш2/381.Ш2/2025, Ш2/2032, Ш2/383 Женские и спортивные мужские головные уборы, молодежные головные уборы

Пряжка металлическая ФЗ-1200/98, ФЗ-1124/97 Для нарядных головных уборов

Пряжка пластиковая Ф 348, 348 А, 276 А Для спортивных и детских головных уборов

Пряжка пластиковая Ф 320, Т 272, Ф 4300 Для нарядных головных уборов

Пряжка для бейсболок 39 (ЗАО "Покровское”) Для бейсболок

Украшения: наконечник для шнура 57,112,3976,239 (ЗАО "Покровское”) Наконечник для шнура

Фиксатор шнура 225, 218, 260 (ЗАО "Покровское”) Фиксатор шнура

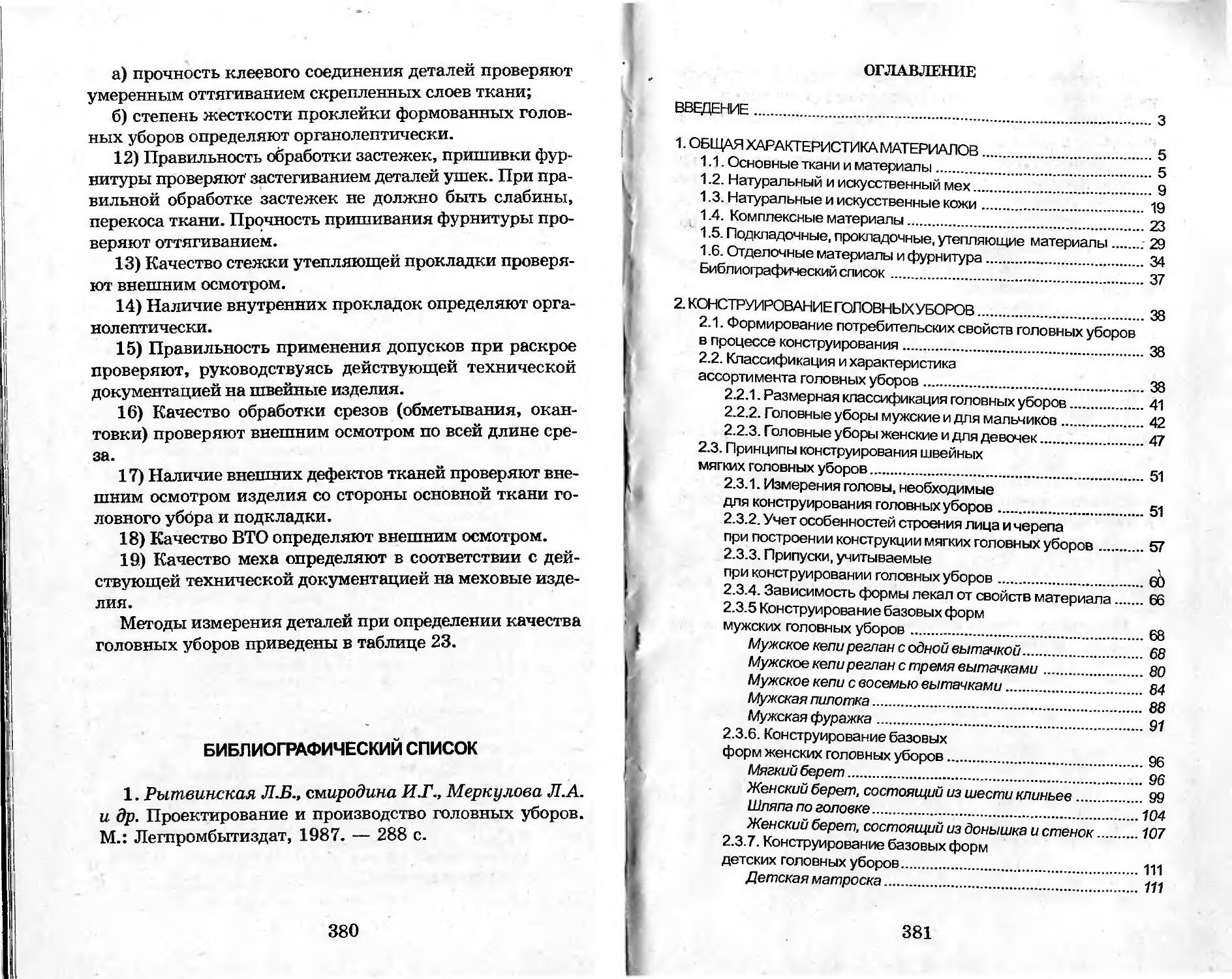

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Баженов В.И. Материалы для швейных изделий: Учеб, для сред. спец. учеб, заведений. 3-е изд., перераб. и доп. М.: Легкая и пищевая пром-сть. 1982. — 312 с.

2. Бузов Б.А и др. Материаловедение швейного производства / Б.А. Бузов, Т.А. Модестова, н.д. Алыменкова. 4-е изд., перераб. и доп. М.: Легпромбытиздат, 1986. — 424 с.

3. Кутюшев Ф.С. Скорняжное производство. М.: Легпромбытиздат, 1989. —• 224 с.

4. Стелъмашенко В.И., Розаренова Т.В. Материаловедение швейного производства: Учеб, для вузов. М.: Легпромбытиздат, 1987. — 224 с.

37

2. КОНСТРУИРОВАНИЕ ГОЛОВНЫХ УБОРОВ

2.1. ФОРМИРОВАНИЕ ПОТРЕБИТЕЛЬСКИХ СВОЙСТВ ГОЛОВНЫХ УБОРОВ В ПРОЦЕССЕ КОНСТРУИРОВАНИЯ

Головные уборы являются частью ансамбля одежды. Поэтому к ним предъявляют такие же требования, как и к любым другим предметам [2]. Важнейшие потребительские требования к головным уборам — эстетические. Головные уборы должны гармонировать с внешностью человека и со всем ансамблем одежды по цвету, форме, применяемым материалам и отделке, а также соответствовать современному направлению моды. От головного убора зависит внешний вид всего ансамбля одежды. Он должен сочетаться с другими предметами одежды и обуви по цвету, форме, отделке и обязательно соответствовать типу и цвету лица, цвету волос человека, его размерным и возрастным признакам. Головной убор придает ансамблю одежды завершенность.

Кроме того, головные уборы должны создавать благоприятный микроклимат и защищать голову от охлаждения, перегрева, атмосферных осадков. Комплекс гигиенических требований к головным уборам в каждом конкретном случае зависит от назначения и условий эксплуатации изделия. Головные уборы должны быть формоустойчивыми, размеры их должны быть стабильными в течение всего срока эксплуатации.

2.2. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА АССОРТИМЕНТА ГОЛОВНЫХ УБОРОВ

Ассортимент головных уборов широк и разнообразен, включает в себя: шляпы, шапки, береты, кепи, фуражки, шлемы, тюбетейки, капоры и др. Головные уборы

38

39

<М

40

весьма разнообразны: по форме, силуэту, покрою, цветовому решению, применяемым материалам, отделкам и размерам. Это разнообразие определяется половозрастным назначением головных уборов.

Ассортимент головных уборов характеризуют по ряду признаков:

— по полу и возрасту потребителей — мужские, женские и детские;

— по времени использования — зимние, летние, демисезонные;

— по виду применяемых материалов;

— по назначению — повседневные, нарядные, для летнего отдыха, спортивные;

— по форме — строгие, спортивные и фантази;

— по обработке — мягкие, полужесткие и жесткие;

— по характеру отделки поверхности — гладкие, ворсовые, со стриженым и нестриженым ворсом;

— по расцветке — гладкокрашеные, набивные, меланжевые и др.

Классификация мужских головных уборов дана на схеме 1, женских — на схеме 2.

2.2.1. РАЗМЕРНАЯ КЛАССИФИКАЦИЯ ГОЛОВНЫХ УБОРОВ

Головные уборы выпускают трех групп сложности: первой, второй и третьей.

Размеры головных уборов для взрослых — с 53-го по 62-й, для подростков и детей школьного возраста — с 50-го по 56-й; для детей дошкольного возраста — с 47-го по 54-й; для детей ясельного возраста — с 45-го по 47-й. Для определения размера головы измеряют ее окружность сантиметровой лентой по выпуклой части затылка и на 1,5—2,0 см выше ушных раковин и надбровных дуг. Размеры головных уборов определяют кольце-измерителем, который вставляют в головной убор с изнаночной стороны.

41

2.2.2. ГОЛОВНЫЕ УБОРЫ МУЖСКИЕ И ДЛЯ МАЛЬЧИКОВ

В ассортимент головных уборов мужских и для мальчиков входят: кепи, фуражки, шляпы, каскетки, шапки спортивные, панамы, береты, кепи-береты, буденновки, жокейки, капитанки, башлыки, матроски, шлемики, фески, тюбетейки, кепи молодежные, пилотки и др. (см. рисунки 1 и 2).

Рис. 1. Головные уборы для мальчиков и девочек

42

Рис. 2. Мужские головные уборы

43

Кепи — мягкий головной убор с козырьком и узким околышем. Разнообразные по фасону кепи шьют из модных твидов, тканей с рисунком в клетку. Из шерстяной фланели, пальтовых и кепочных тканей, а также из кожи и искусственного меха.

Основными деталями кепи являются головка (или колпак), козырек, налобник или полуналобник. Подкладка для придания и сохранения формы между верхом и подкладкой прокладывают бортовку, плотную ткань или проклеенную марлю. Внутрь козырька ставят жесткую упругую прокладку. Верх кепи может быть различного покроя — из клиньев, цельновыкроеный, реглан и фан-тази (разнообразные комбинации деталей). Кепи изготовляют утепленными на ватине или вате, а также с наушниками и назатыльником.

Мужчинам к демисезонной одежде предлагается кепи из шерстяной фланели с наушниками из искусственного меха.

Кепи-береты — разновидность кепи. Головка имеет форму мягкого или жесткого кроеного берета с козырьком. Кепи-береты изготовляют из фетра, тканей, трикотажа и других материалов. Фуражку изготовляют с козырьком, но в отличие от кепи с широким жестким околышем, который делает головку более высокой. Детали фуражки: донышко, стенки верха, околыш, козырек, ремешок, шлевки и пуговицы, которые пришивают на ремешок.

Шьют фуражки из тканей, кожи, в качестве прокладки используют льняную ткань. Козырек делают лаковым или из основной ткани.

Фуражки выпускают различных фасонов, наиболее распространены обыкновенные фуражки с козырьком лаковым и околышем.

Шляпа — головной убор с головками различных форм и размеров, отдельных деталей или цельная, с полями или без них (вместо полей козырек). Основные детали шляпы — головка (тулья), поля, подкладка, налобник, детали внутренней прокладки и отделка.

Мужские шляпы изготавливают из тканей, фетра, соломки, кожи, древесной стружки и т.д. Отделывают их в

44

основном гофрированной репсовой и атласной лентами, пряжками, блочками, якорями, отделочными строчками. По окраске шляпы бывают гладкокрашеные в разные цвета, меланжевые, по отделке — мягкие и жесткие.

Шляпы должны быть плотными, упругими, с проклеенными полями. Подкладку в мужских шляпах приклеивают или обрабатывают потайным швом. Иногда к велюровым, замшевым, бархатным шляпам пришивают полиэтиленовую пленку. Налобник делают из кожи, он должен быть гладким, без морщин, иметь окраску, устойчивую к действию воды и пота.

Фасоны мужских шляп очень разнообразны: «Тироль» — шляпа с высокой головкой и узкими загнутыми вверх полями, поднятыми вверх сзади; «охотничья» — фетровая шляпа с конической головкой и отогнутыми сзади и с боков полями; «дипломат» — с небольшой круглой головкой и маленькими полями. Шляпы фасонов «пируэт», «фигаро», «витязь», «нарядная» предназначены для торжественных случаев.

Эти шляпы изготавливают из гладкого фетра, с отделкой лентой фай. Шляпа фасона «пируэт» — к лицу каждому, фасона «фигаро» подойдет лишь высоким, стройным мужчинам, а фасона «витязь» — более солидным.

Каскетка — новое изделие в ассортименте мужских головных уборов. По фасону она напоминает одновременно шляпу и кепи, служит дополнением к молодежному ансамблю спортивной одежды. На ремешке каскеток прикрепляют металлические значки. Изготовляют каскетки из фетра, велюра, замши, вельвета, кожи и плащевых тканей.

Берет — мягкий головной убор круглой или овальной формы. С околышем или без него. Береты бывают формованные (из фетра) и сшитые из ткани, кожи, искусственного меха на подкладке и без нее. Головка шитого берета может укрепляться на кашпене (притачной полоске). Береты трикотажные бывают вязаные и кроеные, из шерстяной или полушерстяной пряжи.

К демисезонной одежде для мужчин и мальчиков можно рекомендовать головные уборы спортивного стиля: шапку спортивную из пальтовой ткани, с козырьком, обтяну

45

тым основной тканью, и наушниками из искусственного меха, которые завязываются шнурками или тесьмой: шапку спортивную из вельвета, где наушники и нижняя часть козырька сшиты из искусственного меха; шапку спортивную молодежную из плащевой ткани, с козырьком и отворотами из искусственного меха, с фабричной эмблемой: все швы расстрочены отделочной строчкой.

Для детей к весне и осени выпускаются шапки спортивного стиля, береты, буденовки, жокейки, пилотки и др.

Особенно модны сейчас шапки спортивного стиля в различных вариантах: шапка спортивная из искусственной кожи (нижняя часть козырька и наушники из искусственного меха); шапка спортивная из шерстяной ткани с рисунком в клетку (козырек и наушники — из основной ткани); шапка спортивная из вельвета (с наушниками из искусственного меха, на ремешке пришиты две пуговицы, козырек из вельвета); шапка спортивная из фетрового шерстяного колпака, с фабричной эмблемой (плотно облегает голову, с козырьком, но без наушников).

Буденовка — шапка плотно облегает голову, изготовлена из шерстяного фетрового колпака, с наушниками, опущенными вниз, с ремешком, на котором прикреплена звезда, на подкладке.

К летним головным уборам для мальчиков относятся следующие.

Жокейка — летняя детская шапочка с козырьком, плотно облегающая голову. Шьют ее из гладкокрашеных и набивных хлопчатобумажных тканей, например, головка из белого пике, а козырек из желтого, по краю окантован красной косой бейкой, в качестве отделки пришита фабричная эмблема. Жокейка из хлопчатобумажной набивной ткани «Кузнечик», головка — из четырех или шести клиньев, козырек полужесткий, по краю проходит отделочная строчка.

Капитанка изготавливается с козырьком лаковым или из основной ткани, с ремешком лаковым или из витого шелкового шнура, с твердой стойкой спереди или напуском, с простроченным кантом по околышу.

Башлык — головной убор из фетра или тканей, мягкой формы, с удлиненными наушниками, с отделкой тесь

46

мой. Башлык надевают на головной убор, он защищает голову и шею от низкой температуры и сильного ветра.

Шляпы-панамы модны и современны не только для взрослых, но и для детей, их изготавливают из репса, льнолавсана, из джинсовой ткани и вельвета. Шляпа-панама мягкой формы или полужесткой из четырех, шести клиньев или цельновыкроеная, с двойными полями, отстроченными по кругу, в качестве отделки используют фабричную эмблему или металлическую фурнитуру.

Матроска — фуражка без козырька, с лентой по околышу. Состоит из кружка (донышка) из четырех клиньев и околыша, к которому прикрепляют синюю или черную ленту с надписью.

Шлемик — головной убор, плотно облегающий голову и закрывающий уши, застегивается под подбородком.

Феска — детский головной убор из фетра в виде шапочки-колпачка с кисточкой (по форме турецкого национального головного убора для мужчин). Кисточка делается из цветных нитей.

Тюбетейка — головной убор в виде маленькой круглой или четырех- и шестигранной шапочки. Выполняется из шелковых тканей или фетра и орнаментируется вышивкой. Носят дети и взрослые как национальный (узбекский) головной убор. Все перечисленные выше головные уборы для мальчиков шьют из ярких, легких хлопчатобумажных, льняных тканей, гладкокрашеных и набивных. По силуэтам современные детские головные уборы просты и лаконичны, для их отделок широко используют красочные фабричные эмблемы, канты, пластмассовую и металлическую фурнитуру.

2.2.3. ГОЛОВНЫЕ УБОРЫ ЖЕНСКИЕ И ДЛЯ ДЕВОЧЕК

Фасоны женских головных уборов (рис. 3), так же как и верхняя одежда, подвержены наиболее частым изменениям в зависимости от сезона и моды. Разнообразие женских головных уборов во многом зависит от вида применяемых материалов — фетр, ткани, искусственная кожа, мех, соломка и др.

47

I

Рис. 3. Женские головные уборы

48

Фетровые шляпы поступают на прилавки магазинов в широкой цветовой гамме: классические — беж, серого, коричневого, синего, белого, черного цветов, а также цвета рябины, фиалки, малахита.

Разнообразны модные силуэты — канотье, формы мужских шляп, небольшие, облегающие голову шапочки с овальными бортиками, «ток», береты, кепи-береты, фан-тази, «чалма», «болеро», шляпа спортивного стиля. Отделкой для этих шляп служат шелковая лента, металлическая фурнитура, эгреты из перьев, цветы из фетра и др.

Летние женские и для девочек головные уборы шьют из набивных и гладкокрашеных тканей: пике, репса, джинсовой ткани, льнолавсана, вельвета. В оформлении тканей преобладают мелкий геометрический рисунок и растительные мотивы; широкое применение нашли при изготовлении летних женских шляп бамбуковая тесьма и соломка. Модели летних шляп различны по формам: шляпы-панамы, кепи-береты, шапочки-жокейки, шляпы с широкими полями, с круглой или плоской головкой; отделкой в этих шляпах служат искусственные цветы из шелка, шелковые ленты, банты из соломки или тесьмы и ДР-

Женская шляпа фасона «ток» — без полей. Эти шляпы практически никогда не выходят из моды, лишь меняются их пропорции, форма донышек и линии присада (лицевого края шляпы). Сегодня шляпы «ток» невысокие, округлые, из фетра или не слишком пушистого меха (искусственного).

Шляпа-панама летняя широкополая шляпа, пришедшая в моду из Центральной Америки. Самые первые панамы делали из волокон пальмы и других растительных материалов, но уже в начале нашего века их заменили ткани типа жесткого полотна, пике, репс, льнолавсан, джинсовая, вельвет и др.

В современной моде панама — легкая летняя шляпа с мягкими или жесткими полями средней ширины. Молодежь в настоящее время охотно носит панамы с узкими, опущенными вниз полями, выстроченными в несколько рядов. Однако по традиции панама прежде всего пред

49

назначена для пожилых женщин и детей. Отделкой для панамы является фабричная эмблема.

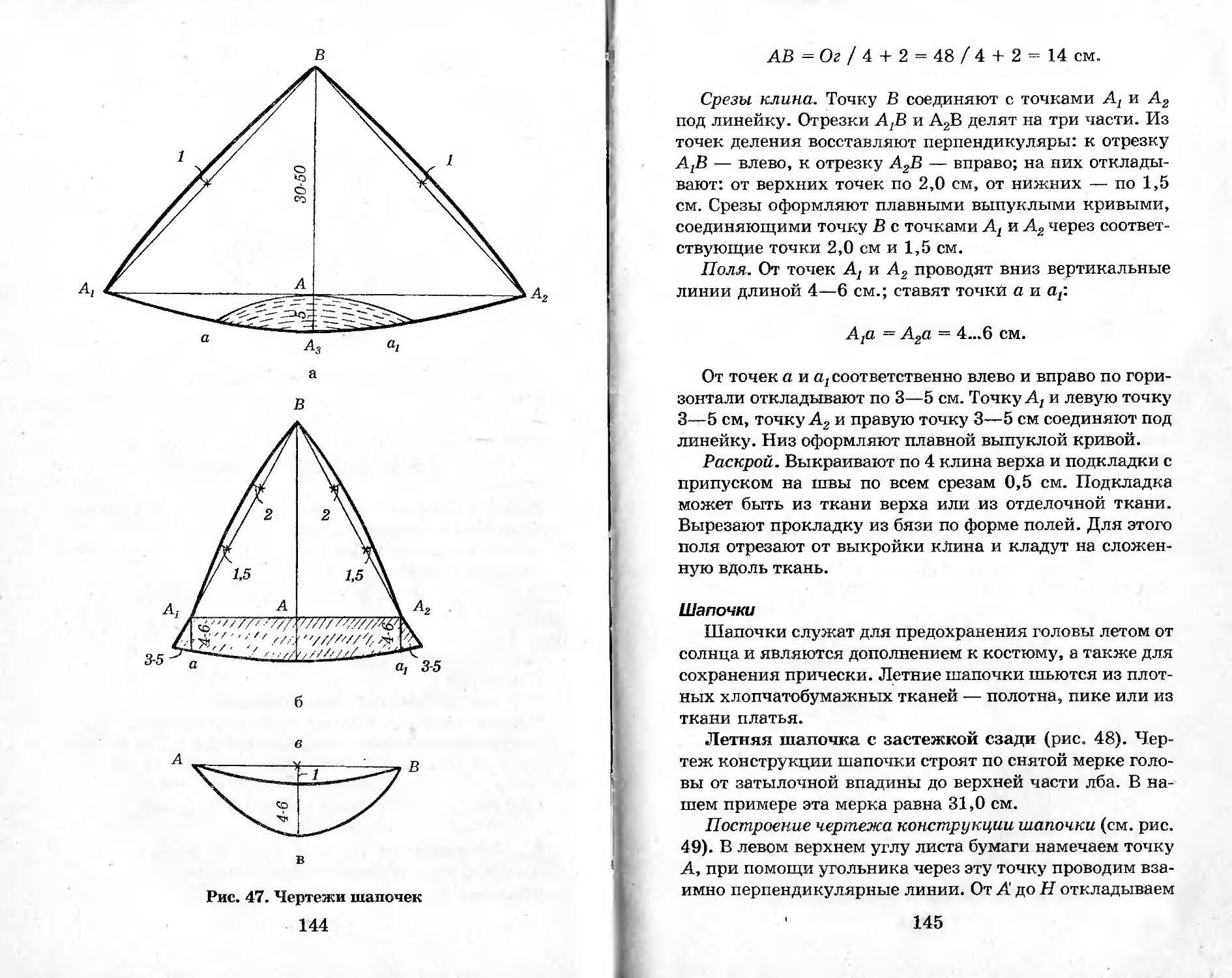

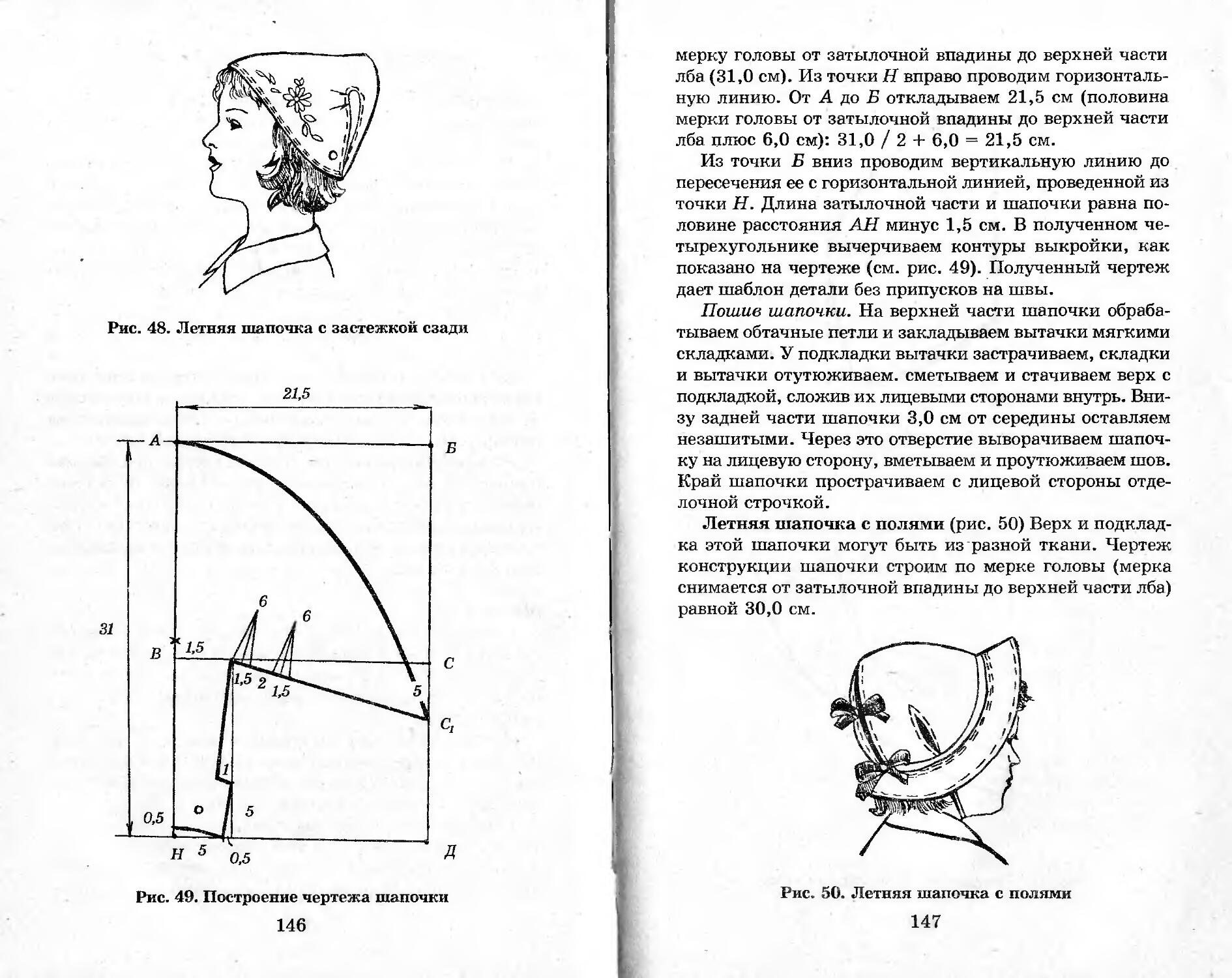

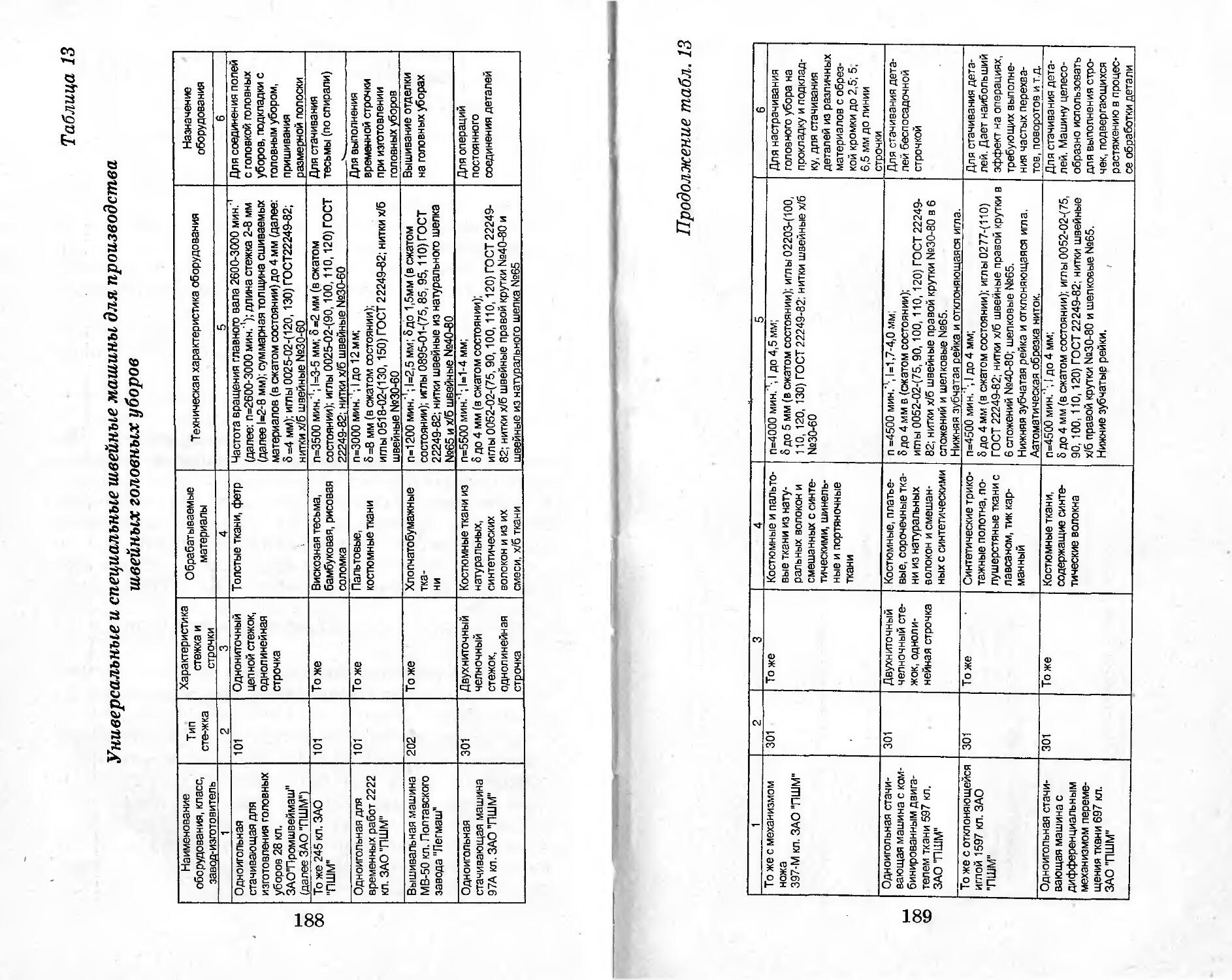

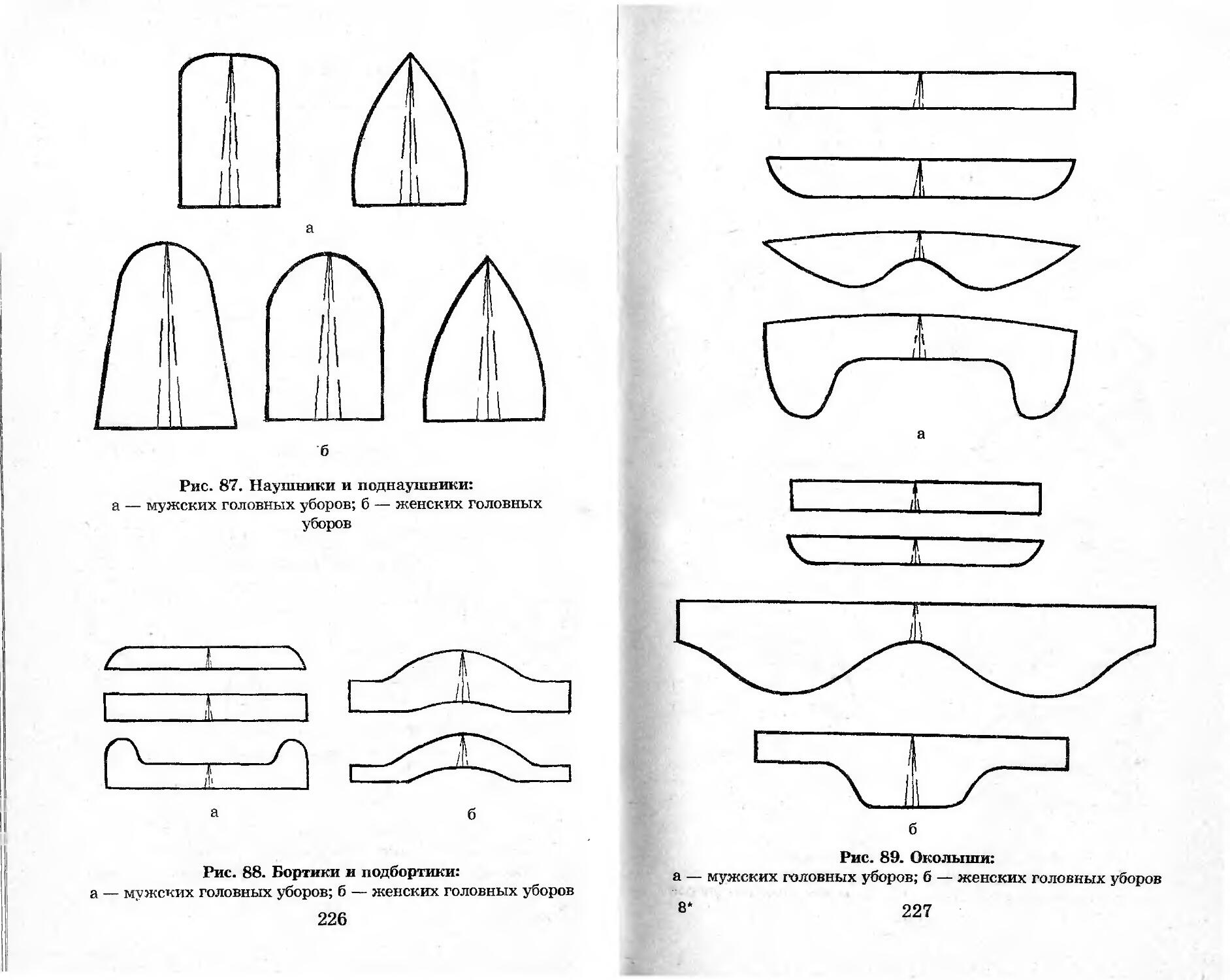

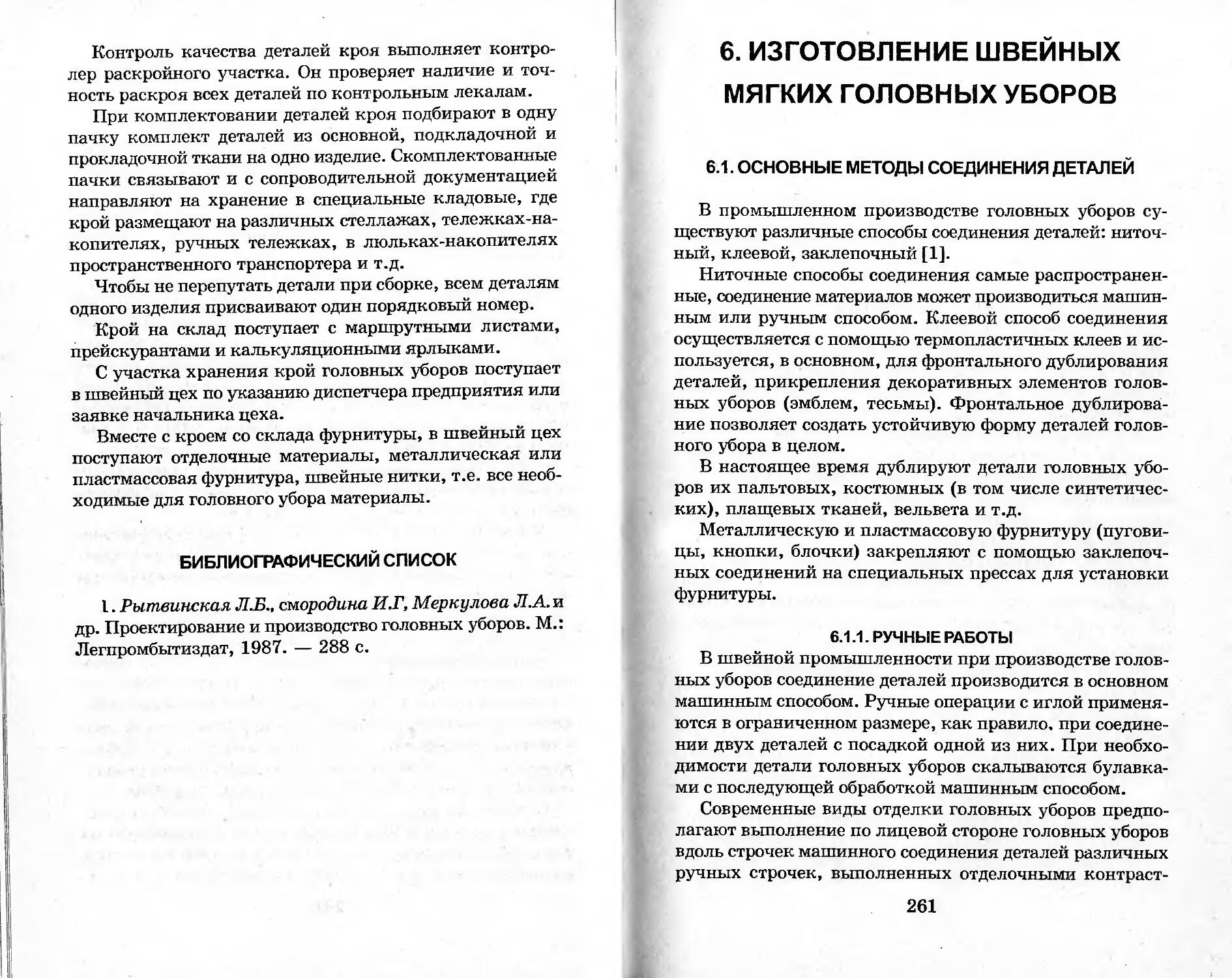

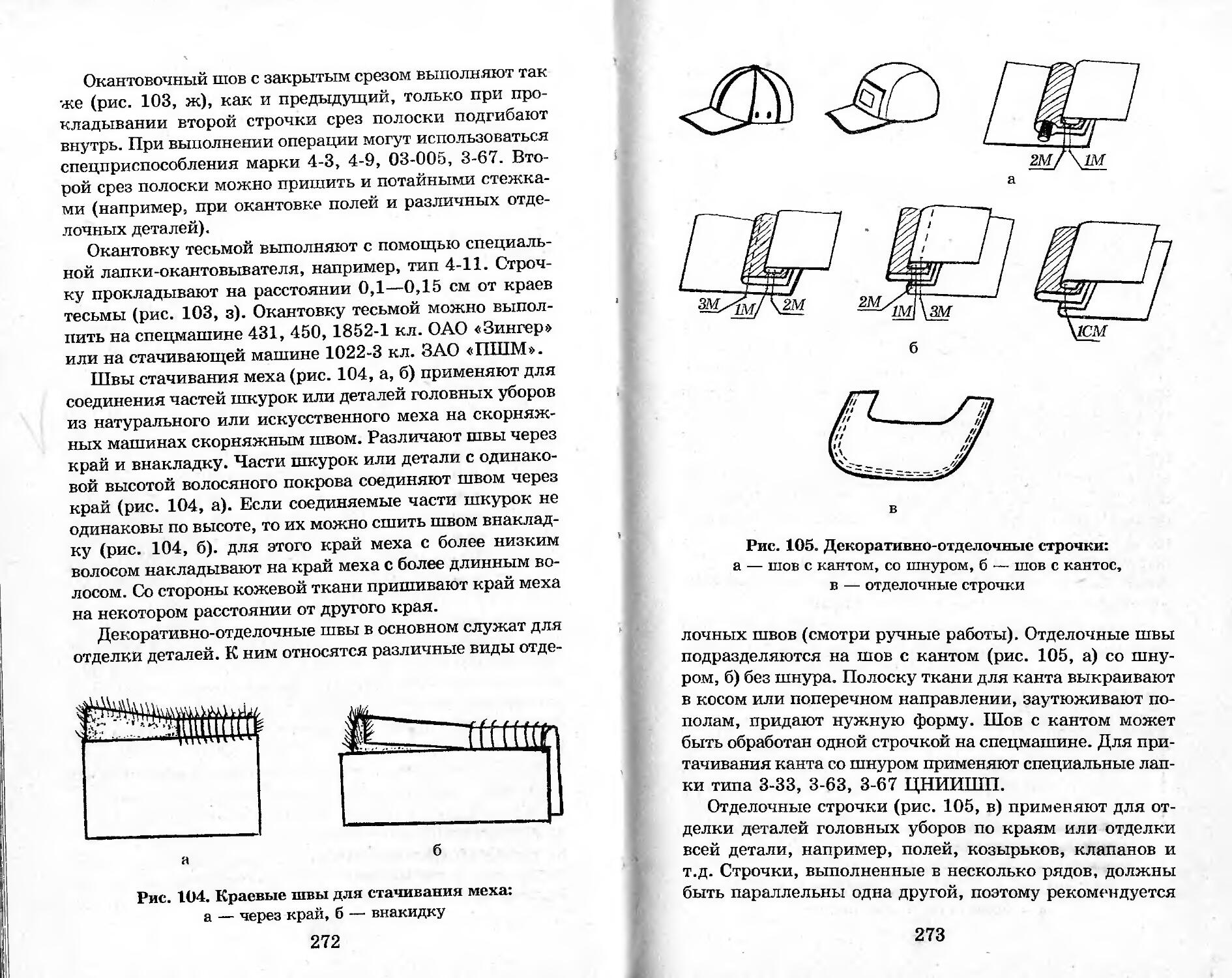

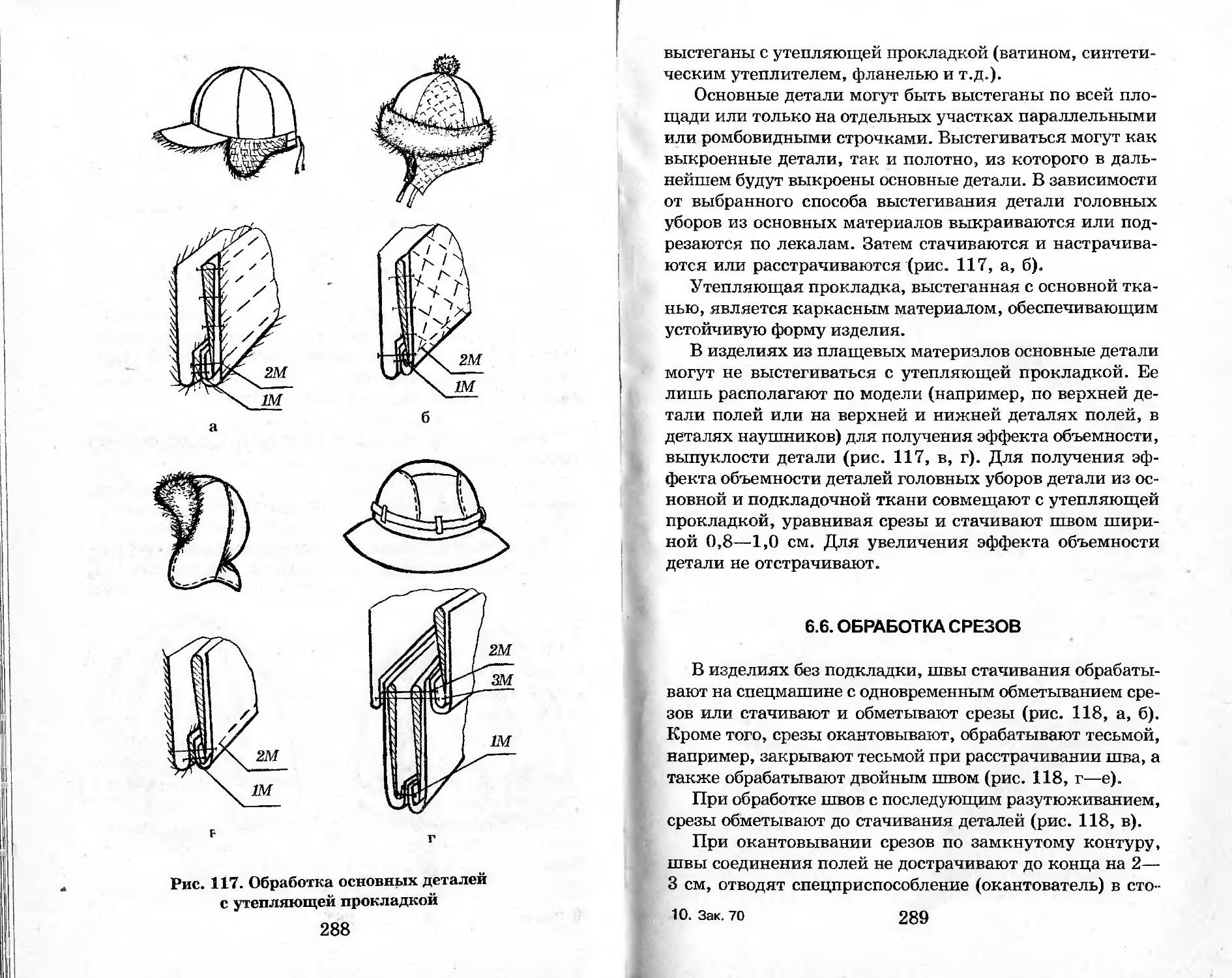

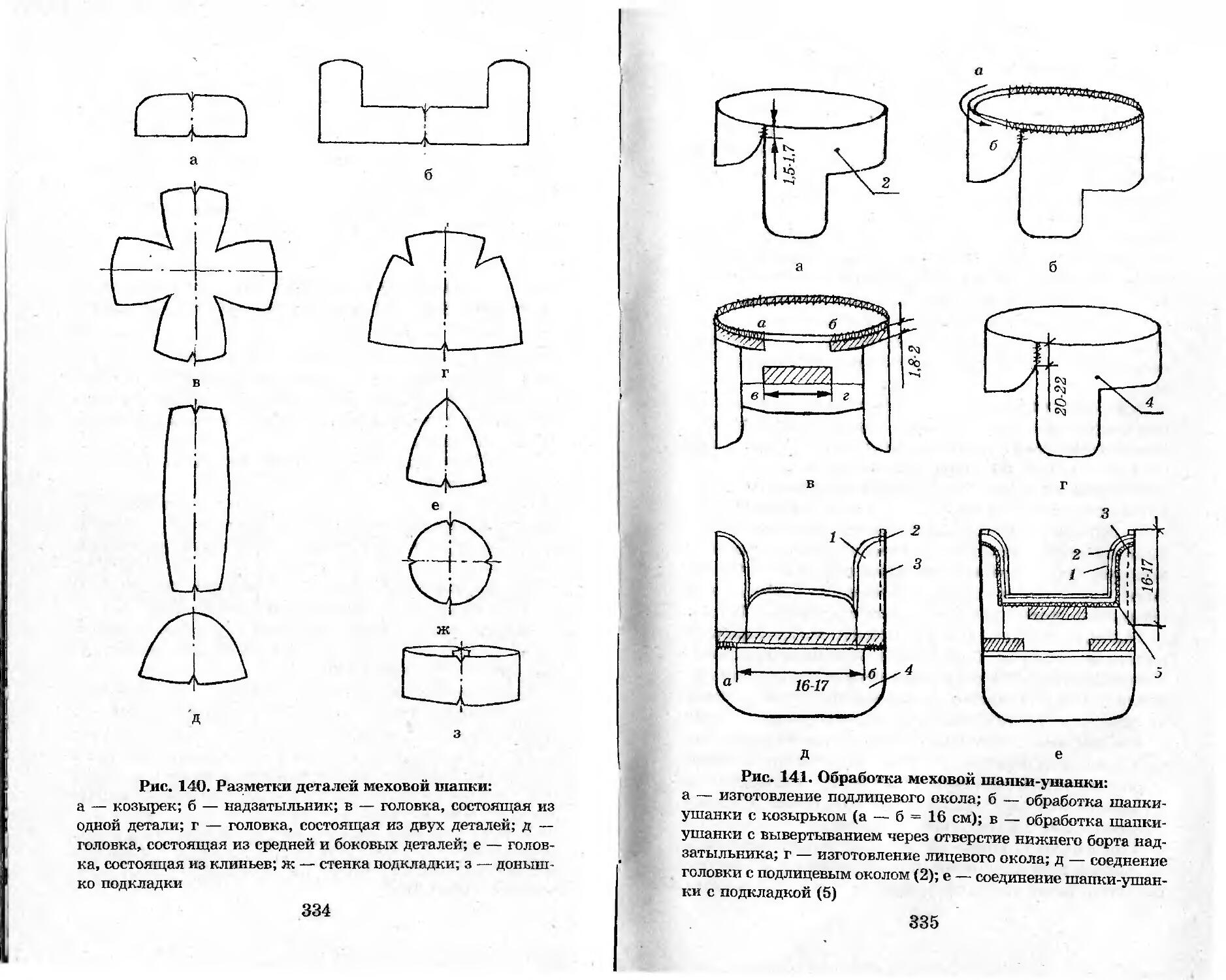

«Чалма» — головной убор с заложенными крестообразными рельефами. Шьют из трикотажных полотен, из шелковых тканей и формуют из фетра.