Text

П.Д. Кириллов Ю.С. Юрьев В.П. Бобков

СПРАВОЧНИК по

Т С П ЛО Г ПД р ОВЛ1ГЧ с с к им расчетiм

тел. 1 о oi мен вн X и. пар- jrrpv v’Ui

Энергоатомиздат

II V/1 Я К H U L

гишпгищщнцпшШШЦ

Г|Л ф m Ф1 171

I П Я II П L

H Ф f P I H u н Я

УДК 621.039.51 : 536 (03)

Кириллов П. Л., Юрьев Ю. С., Бобков В. П.

Справочник по теплогидравлическим рг.счетам:

(Ядерные реакторы, теплообменники, парогенераторы).

Под общ. ред. П. Л. Кириллова. М.: Энергоатомиздат, 1990. 360 с.

Изложены основные сведения по теплофизике ядерных энергетических установок, дана систематическая сводка формул, графиков и номограмм для теплогидравлического расчета ядерных реакторов, теплообменников и парогенераторов различного типа. Представлены рекомендации по расчету гидродинамики и теплообмена для различных теплоносителей.

Для научных работников, инженеров—конструкторов и разработчиков ядерных реакторов и теплообменного оборудования АЭС.

Рецензент В. И. Петровичев

К-

90"v. v ; © Энергоатомиздат, 1990

ПРЕДИСЛОВИЕ

Потребность в справочном материале для теплогидравлических расчетов в области атомной энергетики назрела давно. Однако по разным причинам издания такого рода не выпускались, и специалистам приходилось обращаться к общим теплотехническим справочникам, в которых вопросы, характерные лишь для атомной энергетики, часто не находят отражения или излагаются весьма неполно. Современная атомная энергетика, как отечественная, так и зарубежная, основана в первую очередь на реакторах, охлаждаемых водой (в СССР это реакторы ВВЭР и РБМК). Атомная энергетика будущего ориентируется на расширенное воспроизводство ядерного топлива, поскольку ресурсы последнего, как и традиционных топлив, ограничены. В СССР успешно эксплуатируются реакторы-размножители БН-350 и БН-600, проектируются более мощные реакторы с охлаждением жидким металлом. В последние годы (1979—1982) Атомиздатом и Энергоиздатом выпущена серия учебных пособий «Ядерные реакторы и энергетические установки» под общей редакцией академика Н. А, Доллежаля, в которых содержится описание характеристик ядерных реакторов, методик расчета теплофизических параметров каналов различного конструкционного исполнения, анализ теплотехнической надежности и др.

Расчетам новых типов высокотемпературных реакторов на тепловых и быстрых нейтронах посвящена книга «Проектирование энергетических установок с высокотемпературными газоохлаждаемыми реакторами» под редакцией чл.-корр. АН СССР И. Я-Емельянова, выпущенная Энергоиздатом в 1981 г. Вопросы теплообмена и гидродинамики, методы теплофизического расчета реакторов, охлаждаемых диссоциирующим газом, изложены в серии книг, написанных специалистами ИЯЭ АН БССР под редакцией чл.-корр. АН БССР В. Б. Нестеренко и изданных в 1978—1982 гг.

Многие современные методы расчета конвективного переноса в теплообменниках нашли отражение в книге акад. АН ЛитССР А, А.

3

Жукаускаса (1982 г.). Вопросы тепломассообмена и гидродинамики в двухфазных потоках атомных электрических станций освещены в монографии акад. М. А. Стыриковича и др. (1982 г.). Из указанных книг можно почерпнуть много справочного материала. Это объясняет не абсолютную полноту изложения материала по этим разделам в настоящем справочнике.

Определенная направленность справочника (желание дать лишь расчетные рекомендации) привела к стремлению обойтись минимальным количеством текста и пояснений, не вдаваясь в описание физических процессов. В связи с этим мы полагаем, что пользующиеся справочником обладают необходимыми знаниями в объеме курсов теплообмена теплоэнергетических специальностей вузов и знакомы с монографиями и учебниками по теплообмену (акад. С. С. Кутателадзе, чл.-корр. АН СССР Б. С. Петухова, проф. В. П. Исаченко и др.).

Для аппаратов ядерно-энергетических установок характерны сравнительно узкий диапазон параметров и необходимость в рекомендациях более высокой точности, чем в обычной энергетике, ибо устройства ЯЭУ в большинстве своем имеют более высокую напряженность. Большинство задач атомной энергетики относится к внутренним задачам теплообмена и гидродинамики. В современной технике проектирования ЯЭУ отчетливо заметна тенденция перехода от расчетов средних величин к локальным. Хотя эта тенденция, по-видимому, является общей, особенно важен такой подход при проектировании напряженных узлов активной зоны реактора, парогенераторов, теплообменников АЭС. Это требует знания не только средних скоростей, но детального распределения скорости по сечению, распределения температур по поверхности и учета возможных отклонений действительных значений от расчетных. Такая идея постоянно проводится в жизнь теплофизиками Физике -энергетического института, большой вклад в работу которых был вложен чл.-корр. АН СССР В. И. Субботиным. Эту идею в справочнике не всегда удалось провести, ибо часто способы расчета локальных величин либо не доведены до инженерных методик или еще являются уделом научных работников, либо чрезвычайно громоздки.

4

В изданиях такого рода неизбежен компилятивный характер, и здесь нашли отражение результаты работы большого количества отечественных коллективов (ВТИ, ИАЭ, ИЯЭ, ИВТАН, НИКИЭТ, ИФТПЭ, ЦКТИ, ФЭИ и др.) и ряда зарубежных лабораторий. Авторы включили в справочник разделы, которые ранее не входили в справочные издания, но уже известны в практике расчетов или в отдельных публикациях. Сбор этих материалов из труднодоступных изданий, выпускаемых небольшими тиражами, был сложной задачей.

От включения в справочник разделов по теплопроводности и излучению авторы отказались сознательно, чтобы не увеличивать объем, и потому, что в СССР опубликовано уже достаточно справочных материалов по этим разделам в общей литературе по теплообмену.

Состояние дел с развитием теории теплообмена в однофазных и двухфазных потоках таково, что часто по той или иной теме существует много частных формул и еще недостаточно обобщений. При составлении справочника были использованы многочисленные источники, проведен их анализ и в большинстве случаев оценена достоверность результатов.

По понятным причинам авторы не имеют возможности изложить результаты анализа и дать ссылки на всю использованную литературу, так как это не соответствует замыслу и превратило бы издание в серию обзоров. Список основной литературы приведен в конце справочника. Справочник составлен с использованием Международной системы единиц (СИ).

Основные условные обозначения даны в начале справочника, остальные приводятся по тексту. При составлении справочника пытались сохранить обозначения, предложенные авторами формул. Поэтому многие символы имеют несколько значений, однако мы надеемся, что это не слишком усложнит пользование справочником, поскольку они встречаются в разных местах текста.

Издание рассчитано на специалистов-теплоэнергетиков, работающих в проектных и исследовательских организациях, занимающихся строительством и эксплуатацией АЭС.

5

Издание может быть использовано в качестве учебного пособия преподавателями и студентами энергетических, инженерно-физических и политехнических вузов.

Большую помощь в подготовке и оформлении рукописи оказали Н. А, Смелова и В. Е. Бобкова, за что авторы выражают им искреннюю благодарность.

Авторы благодарны В. В. Долгову, А. В. Жукову, Б. В. Кокореву, Ю. Д. Левченко, О. Л. Пескову, О. В. Ремизову, Н. К-Саванину, А, П. Сорокину, О.А, Судницыну, П. А. Ушакову, К. А. Якимовичу за представленные материалы и замечания, сделанные ими при обсуждениях.

В приложениях даны таблицы физических свойств воды и ряда других теплоносителей, которые используются в реакторах (Na, С 02, Не) или при проведении экспериментов (Hg, Pb, сплавы).

Все замечания и положения, направленные на улучшение содержания, возможные уточнения, за которые авторы заранее признательны, просьба направлять авторам или в издательство.

6

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а —коэффициент температуропроводности, м2/с; (абсолютный экс-

центриситет, м)

Ь —ширина, м

с —удельная теплоемкость, Дж/(кг-К)

D —диаметр, м; расход, кг/с; дисперсия

d —диаметр, м

Е —модуль упругости, Н/м2

е — относительный эксцентриситет

F —площадь поверхности, м2; обозначение функций

f —площадь сечения канала, м2; обозначение функций

G —массовый расход теплоносителя, кг/с

g —ускорение силы тяжести, м/с2

И —высота, м

ДЯ —теплота реакции диссоциации, Дж/кг

h —высота, м; энтальпия, Дж/кг; шаг навивки ребер, м

к —коэффициент теплопередачи, Вт/(м2-К)

L —длина, м

/ —длина, м

М —молекулярная масса

т —коэффициенты в формулах; пористость

N —мощность, Вт

и —число труб, коэффициент

Р —периметр канала, м

р —давление, Па. МПа

Q —безразмерная плотность теплового потока (§i//Xoro); мощность, Вт; количество тепла, Дж

q —плотность теплового потока, Вт/м2

R —термическое сопротивление, м2-К/Вт; радиус, м

г —радиус, м; теплота испарения, Дж/кг

х —шаг расположения труб или стержней, м; коэффициент сколь-

жения

Т —температура, К; безразмерная температура; шаг навивки ре-

бер

Г, —безразмерная температура («температура трения»)

Тт —псевдокритическая температура, К

t —температура, С

и —скорость, м/с

V —объемный расход, м3/с

с. —динамическая скорость («скорость трения»), м/с

7

И’ X X У —скорость, м/с —параметр Мартинелли —массовое паросодержание; относительная энтальпия; относительный шаг расположения труб или стержней; координата —расстояние от стенки по нормали, м; координата

Z а —безразмерный параметр —продольная координата, м; число рядов труб; координата —коэффициент теплоотдачи, Вт/(м2-К): коэффициент термичес-

₽ кого расширения, К-1 — объемное расходное паросодержание; температурный коэффициент объемного расширения, К-1; коэффициент Буссинес-

А 6 Е ка; угол —эквивалентная абсолютная шероховатость, м —толщина, м —поправочные коэффициенты в формулах; относительная погрешность

Ек —параметр теплового подобия твэлов (безразмерный эффективный коэффициент теплопроводности твэлов)

п е е X и —поправочные коэффициенты; коэффициент полезного действия = d1fd1—отношение диаметров = Т„/Т—отношение температур —коэффициент теплопроводности, Вт/(м • К) — коэффициент динамической вязкости, Па-с; коэффициент межканального обмена, м"'; коэффициент Пуассона

V Г Ъ Л Р рИ’ СУ Опр ПО,2 т ф со —коэффициент кинематической вязкости, м2/с —коэффициент гидравлического сопротивления трения —коэффициент местного сопротивления = pip*?—приведенное давление —плотность, кг/м3 -—массовая скорость, кг/(м2-с) —коэффициент поверхностного натяжения, Н/м —предел прочности, Н/м2 —предел текучести, Н/м2 —касательное натяжение, Па —истинное объемное паросодержание; угол —площадь поперечного сечения канала, м2

Аббревиатура организаций

ВНИИАМ — Всесоюзный научно-исследовательский институт

атомного машиностроения, Москва

ВНИИАЭС — Всесоюзный научно-исследовательский институт атомных электростанций, Москва

ВТИ — Всесоюзный теплотехнический институт им. Ф. Э. Дзержинского, Москва

ИАТЭ — Институт атомной энергетики, Обнинск

ИАЭ — Институт атомной энергии им. И. В. Курчатова, Москва

ИТТФ — Институт технической теплофизики АН УССР, Киев

ИТФ СоАН — Институт теплофизики Сибирского отделения АН СССР, Новосибирск

8

ИФПТЭ —Институт физико-технических проблем энергетики

АН Литовской ССР

ИЯЭ —Институт ядерной энергетики АН БССР, Минск

ИВТАН —Институт высоких температур АН СССР, Москва

НИКИЭТ —Научно-исследовательский конструкторский инсти-

тут энерготехники, Москва

МГТУ —Московский государственный технический универ-

ситет им. Н. Э. Баумана, Москва

МИФИ —Московский инженерно-физический институт,

Москва

МЭИ —Московский энергетический институт, Москва

НПО «Энергия»—Научно-производственное объединение «Энергия», Москва

ФЭИ —Физико-энергетический институт, Обнинск

ЦКТИ —Научно-производственное объединение «Централь-

ный котлотурбинный институт им. И. И. Ползунова». Ленинград

ЭНИН —Государственный научно-исследовательский энер-

гетический институт им. Г. М. Кржижановского, Москва

Критерии подобия

gl3 / р

Аг=г—у 1-------I—Архимеда

(v) \ Р /

— характеристика взаимодействия архимедовой силы, обусловленной разностью плотностей среды, и силы вязкого трения;

Аг, = -- — Архимеда (модифицированный)

(й) g(l-p .р)

— мера взаимодействия капиллярных, вязких и гравитационных сил внутри структуры газожидкостной смеси;

Re2 gl3

Ga=----= —з----Г алилея

Fr v2

— мера подобия свободного течения; а/ kl Bi=—; ------------------------------Био

Х„.

— мера отношения термических сопротивлений внутри тела и снаружи;

De = Rex/d: D — Дина

— характеристика устойчивости потока в криволинейных каналах, De2 — наибольшее отношение массовых сил в двух точках потока;

9

Eu = —у—Эйлера ри-

—мера отношения сил давления и скоростного напора;

— безразмерное время, характеризующее связь между скоростью изменения температуры и физическими свойствами тела;

и’2

Fr=—— Фруда gl

— мера отношения сил инерции и тяжести;

&=£^!-Граегофа

— мера отношения подъемной силы, возникающей из-за разницы плотностей при разных температурах, и сил вязкости;

г

К=------критерий фазового превращения

ср Al

— мера отношения количества тепла, идущего на испарение, к количеству тепла, идущего на подогрев жидкости до заданной температуры;

а/

Nu=-----Нуссельта

— безразмерный коэффициент теплоотдачи, мера отношения линейного размера к толщине теплового пограничного слоя;

г, и’/

Ре=-----Пекле

а

— мера отношения молекулярного и конвективного переноса тепла;

v

Рг=-----Прандтля

а

— мера подобия температурных и скоростных полей

рВ/3Д?

Ra = GrPr=—------Рэлея

va

—мера отношения подъемных сил, обусловленных градиентом плотности, и сил вязкости;

wl

Re=-----Рейнольдса

v

—мера отношения сил инерции и трения (молекулярной вязкости);

St =—=--------Стантона

Ре ри’ср

—мера отношения интенсивности теплоотдачи к конвективному теплопереносу;

We=(ри) I— pegepa ра

— мера отношения сил инерции и сил поверхностного натяжения.

Индексы

б —балансный

в —внутренний

вх —вход

вых —выход г —гидравлический

гр —граничный

гом —гомогенный д —дисперсный

дк —дисперсно-кольцевой

дф —двухфазный и —истинный, испаритель

из —изотермический

к —конвективный, кольцевой

кв —квадратный

кр —критический

л —ламинарный

м —местный

н —наружный

нив —нивелирный н. к —начало кипения

и —пароперегреватель, пучок, пар

пг —парогенератор

п. к —поверхностное кипение п. п —промежуточный пароперегреватель р —расчетный см —смесь т —тепловой, трения

ш —шероховатость, шайба э —эквивалентный, экономайзер f —относящийся к жидкости, средняя температура жидкости т — относящийся к средней температуре max —максимальный min —минимальный

s —относящийся к температуре насыщения

и’ —относящийся к стенке

11

в критериях

1 — односторонний

d f — двусторонний — диаметр, определяющий размер — определяющая температура—средняя температура жидкости

т f — определяющая температура — средняя температура — определяющий размер—длина в свойствах — относящийся к жидкости

ft — относящийся к пару в температуре

I — относящийся к входу

ft 1 2 — относящийся к выходу —греющий теплоноситель —нагреваемая среда

Введение

ОСНОВНЫЕ УРАВНЕНИЯ ПЕРЕНОСА ПРИ ТЕЧЕНИИ ТЕПЛОНОСИТЕЛЕЙ В КАНАЛАХ

Уравнения переноса массы, импульса и тепла при ламинарном и турбулентном течениях однофазных или двухфазных теплоносителей в каналах выводятся из основных законов физики: сохранения массы, импульса, энергии, вязкого трения Ньютона, теплопроводности Фурье. Здесь и далее не будут затрагиваться вопросы переноса в жидкостях, законы трения в которых не подчиняются закону Ньютона (т=рс?и /сг). Полученные уравнения неразрывности, движения и переноса тепла с учетом зависимости свойств от параметров теплоносителя образуют систему, представляющую основу для расчета полей скорости и температуры. Эта система является замкнутой для ламинарного режима течения. Для турбулентных режимов течения приходится прибегать к гипотезам или построению полуэмпирических моделей, позволяющих замкнуть систему уравнений. Для течений двухфазного потока, особенно в условиях кипения или конденсации, эмпирический подход до настоящего времени преобладает.

Основной целью гидродинамических и тепловых расчетов является определение распределений скорости, давления и температуры в элементах ЯЭУ.

В дифференциальной форме законы сохранения имеют следующий вид.

Уравнение сохранения массы (сплошности или неразрывности)

^+div(pw)=J, (В.1)

ст

где J—источник притока (стока) массы (например, в коллекторе), кг/(м3 - с). Для несжимаемой жидкости (p = const) при отсутствии источников и стоков массы

divw = 0. (В.2)

Уравнение динамики сплошной среды

р—=pf+DivP—J(w—Wj), (В.З)

где F—вектор объемных сил; и, — вектор скорости присоединяемой (отсоединяемой) массы; Р—тензор напряжений.

Для вязкой несжимаемой ньютоновской жидкости, когда закон трения Ньютона имеет вид т = ц (г/и /г/и),

P = 2pS—рЕ.

13

где Е—тензорная единица; S — тензор скоростей деформации.

Уравнением движения в этом случае является уравнение Навье — Стокса

t-(wV)w=F gradp+vV2w. (В-4) ст----------------------------------------р

Уравнение баланса полной энергии сплошной среды

d ( и'2\ i ( и-2 и’2\

р — = pEw+div(Pw -И-J и-и}+---------zp - (В-5)

dx\ 2 J \ 22/

где и—внутренняя энергия, Дж/кг; и,— внутренняя энергия источников

массы; qr—удельная мощность тепловых источников, Вт/м3.

Уравнение баланса кинетической и внутренней энергии:

wdiv Р.,

(В.6)

d I ИЛ К-р-я V = PFw +

ст\ 2 ] du -

Уравнение переноса тепла

(С? \

-—hwgrad? =/,V2r + tf... (В.7)

СТ )

Уравнения сохранения массы количества движения вязкой несжимаемой жидкости и тепловой энергии образуют систему, которая вписана ниже в проекциях на оси координат при условии

р = Ро[1 — Рт(/ — zo)]; cp = coEst; v=const; 7v=const.

B.l. ВЯЗКОЕ ТЕЧЕНИЕ

Система уравнений переноса для вязкого течения в каналах составляется также из уравнений неразрывности, движения и переноса тепла.

Уравнение неразрывности. Оно в общем случае записывается в следующем виде:

со й(рм’) с(ри') c(pir.)

= (В.8)

ст сх с г cz

где wx, vrv, и-,— составляющие вектора скорости w в прямоугольной системе координат х, у, с; т — время.

Если плотность не зависит от параметров (давления р и температуры /), уравнение неразрывности упрощается:

0.

(В.9)

Уравнение движения. Проекции уравнения (В.4) на оси координат имеют следующий вид:

14

на ось х

nDw*_ р дР, S

Р Л pFx Sx Sx

(-dwx 2

ц 2—-----divw

4 Sx 3

S Г (Sw 8wvX

<5j’L \ Sy Sx J

на ось у

S Г {Swx ЗиЛ +т- Щ —f—z— I 3z \3z Sx )

(В. 10)

Sw.. Sw,

Dwv Sp S (Зи’ Sw'

p^2=pfv-t£-+— pH-2:+-H£

dz y Sy 3x[_ \ Sx Sy,

\ Sx Sy S ’ 3z 1

В

8w\. Зи’ \

—-Ч------ I

3z Sy J

Д/и’ 2A-u 2—^—-divw

\ Sy 3

(B.ll)

на ось z

Dw, Sp S (8w. Зи’\ 3 f Sw. Swv \

р~й~=рр2~^+~Г ат cz ox +^y Hl —-л—- 1 Sy Sz +

£ 3z

Л^и-2 2л. ' ц| 2 —----divw

3z 3

В уравнениях (В.З)—(В.6)

£>3 3 3 3

~т~— д—ЬИ’Х-—pwy~a— dz Sz Sx Sy Sz

(В-12)

(B.13)

— субстанциональная производная. Если плотность р и вязкость ц не зависят от давления и температуры, то уравнения (В.4)—(В.6) принимают вид

+(w grad) и х = Fx—- + v V2 wx; (В. 14)

Sz pSx

^+(wgrad)w,. = F>.-|^+vV2Hy; (B.15)

^+(wgrad)n’2 = F2- -|^+vV2h’2, (B.16)

CT p oz

2 32 32 32

где V —оператор Лапласа.

Sx 8yz Sz

Общие уравнения движения существенно упрощаются для различных случаев. Так, при течении теплоносителей с постоянными физическими свойствами в прямых каналах неизменного поперечного сечения можно пренебречь массовыми силами:

Z)h’2 dz 1 Sp , 7—bV p Sx ’ f 32wx 32и’х 32и’Л (Sx2 ' Sy2 ' Sz2 j (B.17)

dz 1 Sp T£- + v pcy /S2wy S2wy ! 32И’Д Sx2 + Sy2 ' Sz2 J ’ (B.18)

15

Dw. 1 др (с2и’_ с2и-_ (,2и’_

=-----~ + v( +

ат р сх \ сх ст cz

(В-19)

Граничные и начальные условия. При решении системы дифференциальных уравнений в частных производных ставятся необходимые начальные (распределения функций при т = 0) и граничные условия в зависимости от физических особенностей задачи и в соответствии с типом уравнений математической физики (эллиптическим, параболическим, гиперболическим).

В гидродинамических задачах на твердых стенках задают условия прилипания (wr = 0), используют условия симметрии (с/и’г/^? = 0); во входном сечении задают профиль скорости (wM), в выходном сечении н'вых или более «мягкие» условия (^wBbIX/^/=0). Поле давления определяется с точностью до постоянной величины.

На границе двух сред применяется условие «сшивки» давления с учетом капиллярного эффекта (капли, пузыри радиусом А)

2о Pi=Pi+-^, 1\

где о—коэффициент поверхностного натяжения, Па м, а также

условие «сшивки» касательных напряжений

Mi

СИ4 СИ’,

СП СП

сил запишем уравнения движения координат:

Для стационарного течения несжимаемой среды с постоянными свойствами в отсутствие массовых более подробно в двух системах в

в

декартовой системе

И’.

И’.

си\ -4- См\ ±_|_ сих 1 ср , — —+v р сх ''l \ ( С И’х\ (B.20)

сх Л ср сг £сх2 2 2 ) ’ crz CZ J

си\, : {— -i.r • Си’ 1 14- 1 Ср , ( с2 и- 1 Л _1_ \ C“\X\. C w\.\ L_| £ I * (B.21)

С п ' ” J СХ CJ’ С2 р су ' '' 1 2 ‘ сл z 2 ’ о I * cyx cr“)

cw„ —L . ы’ йи\ — | 114 СИ’- 1 £р± 1 — -—Ь v 1 рсг ’ ( С2И’_ S2h\ 52м’Д ~ I _ r } (B.22)

с м г сх t г‘ -сг CZ - 7 * 2 I cy CZ J

цилиндрической системе

<4 И’ СИ’, W_____I. _— __

и-;

ёг г сер г

координат (х, г, гр) р сг

er

г сг

Ст ' г сер

с it-

1 c2trr 2 cw„ , с2и-г]

’ r2 c<p2 1 -» 7 { Г* Сф CA'Z J

, и-фги-ф , и’гиф । аи<р . 1 дР

рг Лр

8г г сг

(В.23)

t

16

1 S2wv 2 dwr а2и’ф] + r2 dtp2 r2 8<p dx2 j 5и’ и’ ги’ си’ 1 др

И’ -----1---5----^-*-И’ -=--------—

дг ' г 5<р х дх р сх

1 d2wx d2wx

' г2 dtp2 ' дх2

(В.24)

(В.25)

В случае стабилизированного течения в каналах при условии p!=const по сечению уравнения (В. 19) — (В.21) упрощаются. Условие р — const по сечению, вероятно, выполняется при ламинарном стабили

зированном течении в каналах с поперечным сечением, представляющим собой несложные односвязные области. Экспериментальными исследованиями не обнаружены вторичные поперечные течения.

В декартовой системе координат (х—вдоль потока)

1 ср / с2юх с2и\.

+v —----------

р дх у су2 дг2

(В.26)

В цилиндрической системе координат (осесимметричное течение)

1 др 1 д( 5и>

-----hV Г——

р дх г сг\ дг

(В.27)

Для плоского течения (между двумя параллельными стенками)

1 ср d2v: ” - bV^-J р с х су

(В.28)

Уравнение распространения тепла. Для тепловыделяющей среды с произвольной зависимостью теплофизических свойств от температуры и давления и при учете только переноса теплопроводностью и конвективного переноса уравнения распространения тепла имеет вид

рср =div (X grad t)+qv + p t +цФ, (B.29)

где рФ—диссипативная функция; т—время.

Запишем эти уравнения для сред с постоянными теплофизическими свойствами и при cp = cv, цФ = 6.

В декартовой системе координат (х, у, т)

/St dt dt dt\ , Г d2t d2t d2t

₽ \ ат дх ду dz ) |_сх2 ду дг

+ <1г

(В.ЗО)

В цилиндрических координатах (x, г, <p)

/ct ct и’ dt dt'

P^pl 5-+”'rT'd Ъ—Ь

уот dr г dtp дх

1 с / дЛ 1 c2t d2t~]

- —I r ~ ) + ~2 (B.31)

rcr\ cr I r dtp dx

В тепловых задачах на границах задается температура (rw) или плотность теплового потока <7=—используются условия \ dn /

17

«сшивки» на границах разнородных областей (ГМ,1 = ГМ,2; ^i(8tK1/8n)= =Х2(3/Н.2/Зп)), условия симметрии или теплоизоляции (ЗТ/Зл = 0) и закон теплоотдачи Ньютона по нормали к стенке (и)

«=-^ <Ю2) ои в=0 СП в=0

где tf—средняя температура жидкости в канале; индексы к и f означают «стенка» и «жидкость»; а—коэффициент теплоотдачи, Вт/(м2К).

При наличии фазового перехода (кипение, конденсация) на границе сред граничное условие записывается с учетом действия источника или стока тепла

8tw / \ Л 8t f

±(ри’)гф-\г-j2, on on

где ри>—массовая скорость возникновения ( + ), исчезновения

Йфазы, кг/(м2-с); гф—удельная теплота фазового превращения, /кг.

На неизотермической поверхности жидкости действует дополнительное касательное напряжение за счет зависимости поверхностного напряжения от температуры

о=о0[1 + ро(г-г0)];

где п—нормаль; I—касательная к поверхности.

При течении в каналах часто бывает недостаточно использовать только уравнения распространения тепла в теплоносителе. Как правило, приходится включать уравнение теплопроводности для конструкционных элементов в систему уравнений. Задача становится сопряженной.

Приведем уравнения теплопроводности для твердых тел в различных системах координат:

в декартовых координатах (х, у, с)

St у рс^

~S2t 82t 82f _8х2^8у2 ' 8z2_

+ qv’’

в цилиндрических координатах (х, г, <р)

dt 7 рр'Л-1

1 8 / 5А 1 82t 82t 8rJ ' г2 8(p2 8x2

в сферических координатах (г, <р, 0)

5t \

13/, ЗА 1

“2X- I Г Н--2~---

г cry orJ г sinip

/ . 8t\ 1 d2t~

smcp— +~2—^2 +^v

\ 3<py rzsin <p30

(B.33)

(B.34)

18

Если ввести масштабы длины L, скорости и’о, давления ри’о, температуры А/, времени £/и’о и безразмерные переменные в виде

"'о

Р=-^-ри’о’

Х^-~ Y=—; Z=Z-- R = — L L L L

H’v И’. И’

0_J-?o. T=I^o. 0 __

Ar L ’ y pCjfitWQ то уравнения переноса преобразуются к безразмерному виду, плоского случая течения несжимаемой жидкости с --------------

Для постоянными свойствами (ось у направлена вертикально вверх) они записываются следующим образом:

а и; 8W, ---+----=0; 8Х 8Y ’

8W* SWt 8WX 8Р ]

---5а. ]У -54- ]У -5=--1--V2 W I

гт х 8Х ' у 8Y 8Х Re

8W 8W 8W 8Р 1

£гГ2+И7 2L>:=_££+2Lv2Mz-Fr+Ar6;

ат х 8Y ” 8Y 8Y Re >

ае ае ае i „

WyР e + Gc-

аТ 8Х 8 Y Ре

Уравнение теплопроводности для высокоинтенсивных нестационар-а2г ных процессов записывается с учетом дополнительного члена тр-^,

где тр—время релаксации:

8t 82t a^+T₽a?-fl

a2r a2? s2t\ 8x cy cz j

(B.35)

Для анизотропной пластины с главными осями анизотропии Е и т|, повернутыми на угол а относительно осей х и у (х—вдоль, у—поперек пластины), уравнение теплопроводности имеет вид

аг .. , Л . , , а2г „ . , Л , , а2г

с„-~= Aecos a + A„sin al—-^+ AFsin a + Ancos*a)^—-=-Y

р8т ' - n ’8x2 ' - n ’8y2

82t

+(X;-X )sin2a——. (B.36)

1 8x8y

B.2. ТУРБУЛЕНТНОЕ ТЕЧЕНИЕ

Система уравнений сохранения для турбулентного переноса состоит из уравнений неразрывности, движения и энергии. Эти уравнения имеют более сложный вид, чем при ламинарном движении, из-за необходимости учета переноса субстанции турбулентными вихрями. Уравнения для осредненного турбулентного движения получены из

19

уравнений для вязкого движения посредством представления мгновенной картины переноса из средней и пульсационной составляющих (например, + и-=й+и-'; р=р+р') и усреднения полученных

уравнений по соотвествующим правилам. В результате получается

следующая система уравнений для несжимаемой среды с постоянными свойствами при отсутствии влияния внешних сил (тензорная форма записи):

уравнение неразрывности ей;, сх, = 0; (В.37)

уравнение движения (Рейнольдса) СЙ; _ СЙ; 1 ср с ( СЙ; —-—Д -Т—1- И- — = — зЛ + — I v И’;H j I; (В.38) СТ CXj Р СХ; CXj \ CXj )

уравнение энергии cl _ cl с ( cl \ -—|_и._==__|0_ и-;7 I (В.39) СТ СХ; СХ; \ СХ; /

где а—коэффициент температуропроводности теплоносителя.

Распишем эти уравнения в декартовой системе координат (х, г. г):

уравнение неразрывности сйд/сх+сй^. сг+сй./сг = 0; (В.40)

уравнение движения вдоль оси х сй\ сй\. _ ей _ ей. —-+И’ —-+и- —- + И’. = ст сх сг ' CZ 1 ср с2\\\ с2й’\ = -Xv 1 -Ч 1 + рсх у сх су CZ J х — (—и\м’х)+— (— и'л-Иг)ч ( — Ид. и’.); (В.41) сх су CZ

уравнение движения вдоль оси г ей _ ей _ ей.. _ ей - - + йд + —2. + и._ —.2 = ст сх сг " CZ 1 ср /с2й\. с2й,. с2йД = т; hv ( ~ + --2^+ , у 1 + рсг \сх су CZ ) Q Q 2 — +— ( — и<и’д)+— ( — и’’ и<)+— ( — и<и<); (В.42) сх СГ CZ '

уравнение движения вдоль оси z

си. _ си’_ _ си’. _ rir.

+и’ —2 + и’ + И’_ —- —

ст сх с г сг

+т- (- и<О+— (-и->;.)+— (-сх су сг

(В.43)

20

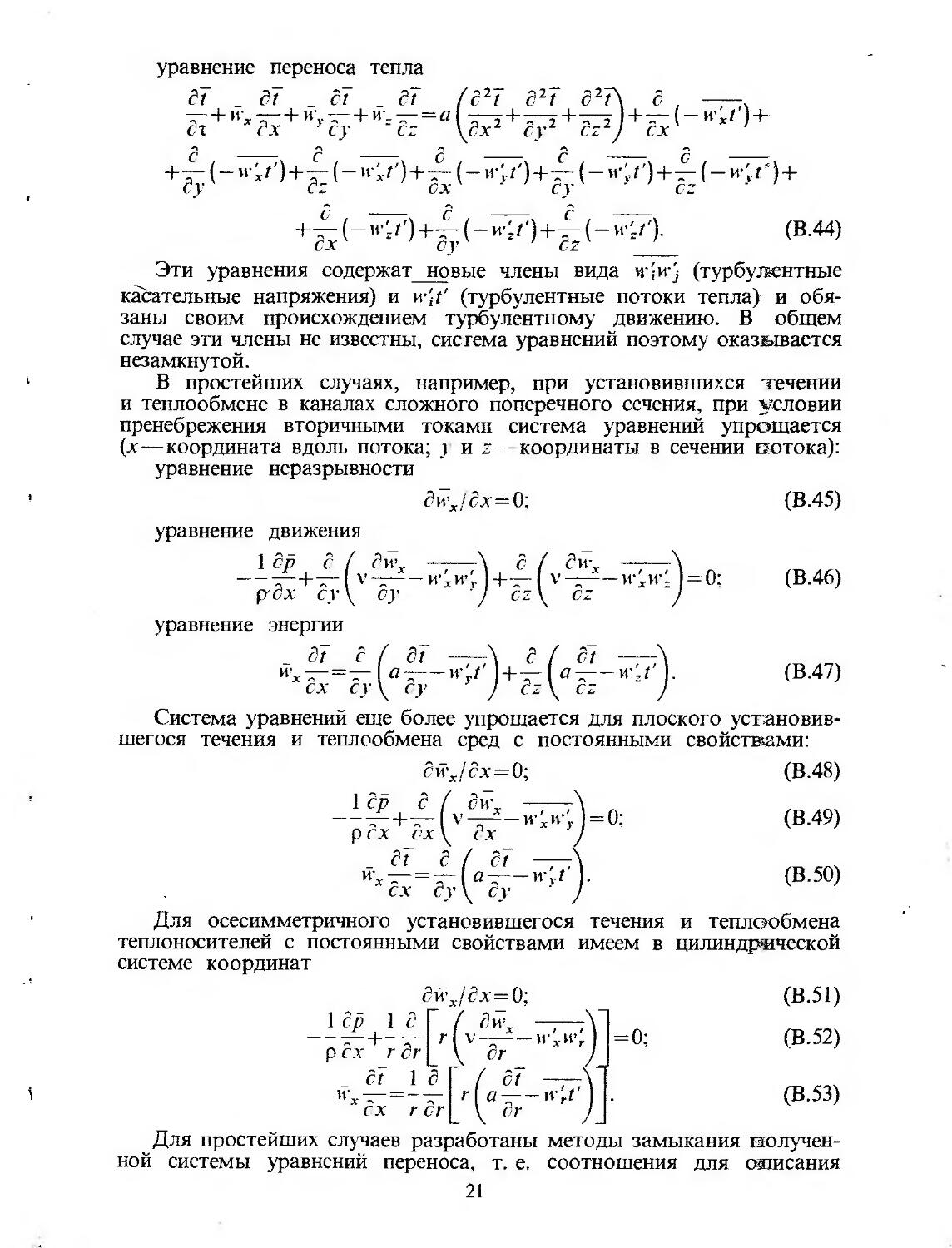

уравнение переноса тепла

8t _ ct _ 81 _ 81 (с27 82t 827\ 8 ——

т+,1Д-----1- К - |-u_ —= а I 'Х—2+'^~2+^~2 )*“ (— И’х,') +

8 т 8х су cz \8х су cz ) сх

+~( —и’»/)+“( —)+—(—H-,.Z )+-д—( —и’,.?)+—( — и\.г )+

Су CZ СХ су CZ -

+— ( — и</')+—( — и’-/ )• (В.44)

сх су 'cz ____

Эти уравнения содержат новые члены вида и’$и) (турбулентные касательные напряжения) и и-'/' (турбулентные потоки тепла) и обязаны своим происхождением турбулентному движению. В общем случае эти члены не известны, система уравнений поэтому оказывается незамкнутой.

В простейших случаях, например, при установившихся течении и теплообмене в каналах сложного поперечного сечения, при условии пренебрежения вторичными токами система уравнений упрощается (х—координата вдоль потока; j и z— координаты в сечении потока): уравнение неразрывности

8wxi8x = §\ (В.45)

уравнение движения

1 8р с ( си! ------\ 8 ( си-х -----\

— т—Ь— V—-------и’хи’у )ч—I V—-----и’хи< =0: (В.46)

рдх су\ су J cz\ cz J

уравнение энергии

с 7 с ( 8t -----\ 8 ( 81 -----\

и’х—=— а-—и-'/ ч—(о-—иЭ . (В.47)

СХ су у С)’ ] CZ\ CZ J

Система уравнений еще более упрощается для плоского установившегося течения и теплообмена сред с постоянными свойствами:

си’х/сл=0;

1 ср с ( си- --------Л „

— ---и-хи-т =0;

р сх сх у сх ]

_ 87 8 ( 81 ——\ их —= — [а wvt I.

сх ст \ су ' J

(В.48)

(В.49)

(В.50)

Для осесимметричного установившегося течения и теплсэобмена теплоносителей с постоянными свойствами имеем в цилиндрической системе координат

8w t/cx=0; (В.51)

1 ср 1с “ 1— ~ с ( сих \ v ихи’г =0; (В.52)

P C.Y Г СГ _ 81 18 и-х—=- — \ сг ) ( г [а-—и-Д' . (В.53)

сх г сг \ ст J

Для простейших случаев разработаны методы замыкания полученной системы уравнений переноса, т. е. соотношения для описания

21

wJh’j- и w'it'. Буссинеск предложил считать турбулентные касательные напряжения линейно зависящими от градиентов усредненной скорости. По аналогии с этим турбулентные потоки тепла считаются линейно зависящими от градиентов осредненных температур.

Для турбулентных касательных напряжений

- рм';и’}=р (v,,Л\.(В.54)

где Sij = cwil£xj+cwjlcxi—тензор скоростей деформации.

Для турбулентных потоков тепла

— pcpw'it' = рср (aT)ijdt / cxt. (В.55)

В общем случае трехмерного течения (vT)fJ- и (ат)у являются тензорами. В ряде простейших случаев предприняты успешные попытки выразить эти коэффициенты турбулентного переноса через характеристики турбулентности.

В инженерных приложениях используют формальное описание турбулентной вязкости—коэффициент турбулентной вязкости (и температуропроводности), который в каждой точке характеризуется тремя составляющими, соответствующими направлению главных координатных осей:

cw

T=pv)y—; СХ;

т <! q=pc а,—

(В.56)

Тогда при пренебрежении вторичными токами для стационарных стабилизированных течений в каналах уравнения движения и энергии приобретают вид (Z—вдоль средней скорости):

В круглой трубе при стабилизированном течении

сР_ 1 1 d Jx~ReRdR

ае 1 1 d

W.—=------

* cZ Ре 7? dR

R

( v,\cWr

1+— — \ v J cR

cQ

7r

+QV-

(B.57)

(B.58)

(B.59)

(B.60)

Коэффициент турбулентной вязкости vT, турбулентной температуропроводности ат и турбулентное число Прандтля Pr=vT/aT определяются полуэмпирическим путем. Теория «пути смешения» Прандтля (7т=ху; х=0,4; у—расстояние от стенки) дает

Теория подобия Кармана дает

= (dw/dy)3 т v (d2w/dy2)2

22

(В.62)

Формула Ван Дриста

У2у2

1 —exp

Д2 dw

2b

dy

(В.63)

ГС» I---

где у ='—----безразмерное расстояние до стенки канала; г, = х/ти,/р =

= й’х/^/8—динамическая скорость; Е,—коэффициент трения; ir—средняя скорость в канале. .Формула

Дайслера

V

г+ <26 —=л2<р_у + [1—ехр(—и2<рг + )];

26

0,36( 1-^т)г"-1, \ З’с /

(B.64)

где и=0,124;

Формула

ф=^1п эа + 12’85'

Рейхардта

50 -I=0,4^y + -llth— J;

50 —=0,1331’+ (0,5+ R2) (1+7?),

(В.65)

где 7? = г;г0—радиус, отнесенный к радиусу трубы. Формула Бобкова—Ибрагимова

3,5

5,5

1——'j ехр(—1,54У), и'о/

где и-—локальная скорость; й- -средняя по сечению скорость; и’о— максимальная скорость; Y=yir0; у—расстояние от стенки; г0—радиус трубы.

Коэффициенты турбулентного переноса тепла для течения в сложных каналах рекомендуется рассчитывать по соотношениям Бобкова— Ибрагимова:

для нормальной к стенке составляющей

2

[1 -ехр(—0,62-10~4Re^/Pr)] х

—=0,11 Re

И’

И’

И’

— ) =0,16RePr( 1——

,й /22

'г о ,

И’\б ( W , , , ,

— I I — I ехр( —1,54—I; .И / \И’о/ \ У От/

для тангенциальной к стенке составляющей

[1 —ехр(—0.62-l(P4Re-^/Pr)]

— I =0,36RePr( 1----

а/зз

,, и’°/, и V fи

й’У \и’о для составляющей вдоль средней скорости

23

exp I —2,34— I;

(В.66)

(В.67)

(В.68)

—j = 6,7RePrM------) [1—exp (—0.62-10 4Re^/Pr)] x

aJn \

expf-1.48^-\

И’о/ Vй/ \ J’Om/

(B.69)

Турбулентное число Прандтля в каналах вне вязкого подслоя для любых жидкостей (Рг от 0 до 100) можно определять по формуле Бобкова—Ибрагимова

Ргт=0,69[’ [1 —ехр(—0,6210-4Re^/Pr)]. (В.70)

\и’о/

В формулах (В.67)—(В.70) у—расстояние от ближайшей стенки по нормали, уот—максимальное расстояние от стенки по нормали или радиус трубы, остальные обозначения см. к формуле (В.66).

Модели второго порядка. При сложных турбулентных течениях расчет проводится по моделям высших порядков. Одной из моделей турбулентности второго порядка является {К—г)-модель (Сполдинг. Лаудер и др.). В этой модели коэффициент турбулентной вязкости выражается через кинетическую энергию турбулентных пульсаций К и скорость диссипации кинетической энергии турбулентности е в виде соотношения Прандтля—Колмогорова:

(В.71)

где Cv=0,09—константа:

К=-(и\2+и’у2)—кинетическая энергия пуль-

саций;

£ = V

—скорость диссипации.

Для определения неизвестных А? и г к уравнениям первого момента приписываются два дополнительных уравнения переноса в виде (и = 0 для декартовых координат, и = 1 для цилиндрических координат)

(В.72)

где эмпирические константы Cj=l,44; С2=1,92; с£~сгк=1.

Особенности задач динамики газа. При решении теплогидравлических задач течения газовых теплоносителей в каналах необходимо учитывать тип процесса (изотермический, адиабатический, политропический) и использовать, например, следующие дополнительные соотношения.

1. Уравнение состояния Клапейрона

p=pRT.

24

(В.73)

2. Зависимость динамического коэффициента вязкости от температуры

Р

Ро

T0+Ts т+т/

(В.74)

где То, р0—для начального состояния газа; Ts—постоянная Саттер-ленда.

По Карману можно принять

(В.75)

3. Постоянство числа Прандтля Pr=const.

4. Наличие дополнительного критерия—числа Маха

М = и’0/с0, (В.76)

где a0=-JyRT—скорость звука; у = CrfCv—показатель адиабаты.

Для описания переноса в двухфазных потоках имеются различные подходы, в рамках которых используются одни или другие системы дифференциальных уравнений и замыкающих соотношений. Задачи описания переноса в двухкомпонентных потоках существенно сложнее. Поэтому в расчете двухфазных течений в гораздо большей степени играют роль эмпирически полученные соотношения и константы.

Подробно уравнения переноса в двухфазных потоках и подходы к их решению приведены и проанализированы в книге: Делайе Дж., Гио М., Ритмюллер М. Теплообмен и гидродинамика в атомной энергетике и промышленных устройствах: Пер. с англ.—М.: Энергоатомиздат, 1984.

В последующих главах даются эмпирические соотношения для описания гидродинамики и теплообмена как в однородных, так и в двухфазных потоках.

Раздел первый

ГИДРОДИНАМИКА

Глава 1

ТЕЧЕНИЕ ОДНОФАЗНЫХ СРЕД (ВОДА, ЖИДКИЕ МЕТАЛЛЫ, ГАЗЫ)

1.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ И СООТНОШЕНИЯ

Гидравлическая система ядерной энергетической установки состоит из трубопроводов, коллекторов, каналов активной зоны и нагнетателей. Дополнительными устройствами, входящими в гидравлическую систему, являются теплообменные аппараты, арматура, дроссельные и сепарирующие устройства. Замкнутая гидравлическая система подводящих и отводящих трубопроводов, распределительных устройств внутри корпуса реактора и каналов (кассет) с тепловыделяющими элементами называется циркуляционным контуром.

Большинство гидродинамических расчетов в ядерной энергетике связано с течениями в каналах. Главными задачами при расчете таких течений (преимущественно несжимаемых однофазных сред) являются определение гидравлических сопротивлений каналов различной формы и местных сопротивлений, расчет распределения расходов, расчет распределения скоростей, расчет распределения касательных напряжений. Целью расчета гидравлических сопротивлений является определение потерь давления в каналах и затрат мощности на прокачку теплоносителя.

Для гидравлических расчетов используются следующие величины, характеризующие поток в каналах: геометрические характеристики канала (площадь сечения, гидравлический диаметр или другой определяющий размер, абсолютная эквивалентная шероховатость и т. д.), скорость, плотность среды. Средняя плотность среды определяется по средней температуре среды в канале на данном участке. Все теплоносители, используемые в атомной энергетике, включая жидкие металлы, являются ньютоновскими жидкостями и, таким образом, подчиняются общим закономерностям.

При течении в трубах площадь сечения /=ил</2'4. где dB—внутренний диаметр; и — число труб;

при продольном обтекании пучков труб в цилиндрическом корпусе /=(£>2—и^2)л/4, где D — внутренний диаметр корпуса; <4—наружный диаметр труб, м;

при течении в кольцевом канале /=(</2 — ^1) л,4. где d2. d,—наружный и внутренний диаметры кольцевого канала:

при поперечном обтекании пучков труб без учета загромождения трубами f=lb, где /, b — длина и ширина пучка [узкое сечение при этом равно f=lb(s — dv)si=lb(si:dK — l)!(si:dK). где ду—шаг в поперечном направлении; dv— наружный диаметр труб].

За определяющий размер принимается эквивалентный или гидравлический диаметр, м. dT=4f[P, где f—сечение для прохода теплоносителя, м2; Р—смоченный периметр, м.

26

При течении внутри труб dT = d*, при течении в кольцевом канале dT=d2 — dt; при продольном обтекании пучков труб с учетом периметра корпуса dr = (D2 — nd2)l(p + ndK), а без учета периметра корпуса (для бесконечной решетки) и при расположении труб или стержней диаметра в треугольной упаковке Jr = J(2./3x2/Tt—l) = J(l,103x2 —1), в квадратной упаковке dr=d(4x2/n—1)=Щ1,27хг—1). Здесь jc=s/d— относительный шаг; л— шаг расположения стержней или труб, м. За определяющий размер при поперечном обтекании пучков труб принимается наружный диаметр труб dK. м.

Общее сопротивление каналов складывается из сопротивления трения и местных сопротивлений, связанных с ускорением потока и преодолением разности плотностей (нивелирный напор):

уск i Др

нив- (1-1)

Для однофазного потока при умеренных подогревах две последние составляющие обычно малы по сравнению с первыми членами. Сопротивление трения рассчитывается по формуле

ApT = ^j(fw2/2). (1.2)

где р—плотность среды, кг/м3; —средняя скорость теплоносителя в канале, м/с; Е,— коэффициент гидравлического сопротивления трения, зависящий от числа Рейнольдса (Re) и относительной шероховатости (ДД). Величина Д — эквивалентная абсолютная шероховатость, м; Re=wJr/v; dT—гидравлический диаметр канала, м. Значения Д, м, для различных материалов приведены ниже:

Нержавеющая сталь......................................... 110-5

Алюминий.................................................. 1.5 КГ 5

Углеродистая сталь:

новые трубы или при тщательной очистке воды............ 8-10“5

паропроводы насыщенного пара или воды с незначительной коррозией................................................. 2 10-4

водопроводы, находящиеся в эксплуатации.................. 10-3

С учетом начального гидродинамического участка формула (1.2) будет иметь вид

&pT=(cl/dT + k) ри-2/2. (1.3)

Величина к = 0, если профиль скоростей на входе в канал установившийся. Для плоского профиля скоростей на входе к =1,16 для круглой трубы, к = 0,63 для плоской щели. к= 1,1 = 2,02 для прямоугольной трубы при Л/ft = 0,125 ч-1,0.

Трубы с неравномерной шероховатостью считаются гидравлически гладкими, если Д/с7г< 15,Re, откуда предельное число Рейнольдса Renpea= 15Jr.Д. Число Рейнольдса, определяющее границу наступления квадратичного закона сопротивления, Rerp ~ 560Д /Д.

В современных энергетических установках наблюдается тенденция к использованию все более высоких скоростей теплоносителей. Это приводит к тому, что часто каналы работают в области квадратичного закона сопротивления, где важное значение приобретает точное значение Д. Поскольку в справочниках приводятся лишь весьма

27

ориентировочные значения этой величины, то для точных расчетов необходимы специальные измерения абсолютной эквивалентной шероховатости выбранных трубопроводов.

Величина местного сопротивления рассчитывается по формуле

Арм=;мри’2/2, (1.4)

где — коэффициент местного сопротивления; и’—скорость потока, к которой отнесен коэффициент сопротивления (обычно это скорость в меньшем сечении), м/с.

Потеря напора на ускорение

ДРуск=(ри-)2 [(1/р,-1, рн)], (1.5)

где рк, рн — плотности среды в конце и начале участка.

Величина нивелирного на тора рассчитывается по формуле

Д/’нет=(Р1-р2) gh- 0 -6)

Здесь р1; р2—средние значения плотности в различных частях контура, кг/м3; h— высота каналов или частей контура, м.

1.2. КОЭФФИЦИЕНТЫ СОПРОТИВЛЕНИЯ ТРЕНИЯ В КАНАЛАХ РАЗНОЙ ФОРМЫ. ЛАМИНАРНОЕ ТЕЧЕНИЕ

Коэффициент сопротивления трения при изотермическом ламинарном течении в каналах различной формы рассчитывается по формуле

c=T/Re. (1.7)

Значения коэффициента А для разной формы канала приведены ниже:

Круглая труба.................................................. 64

Прямоугольный канал шириной b и высотой h...................... 64 Ко

Кольцевой канал (концентрический).............................. 64 Кг

Кольцевой канал с эксцентриситетом............................. 64 KtK2

или 96 А3

Равнобедренный треугольник с углом при вершине: Р=ЗОС.........................:.............................. 53.3

Р = 45' ..................................................... 52,7

(2 РУ..........................-.............................. 64 Л,

Решетка стержней с гидравлическим диаметром <7, и шагом х с рас-

положением: по треугольнику.................................................-... 64 К5

по квадрату..................................................... 64

Хо = 0.78 + 0.625[1-ехр(-0.215Ш)]; b!h=\^ 12;

=(i - е)2 [1 +e2+(i - е2)/1пе]-1:

К2 = [ 1 + 0,25е 2 (1 - 6)/6] [ 1+ Л е 2/0 (1 - 0)] "1;

^3=(1 + 1,5е2)-1;

Х4 = 0,75 [(П+2)/(П-2)](1 -tg2 P)[tg₽ + 4/l+tg2₽]-2;

^5 = 0,41 + 1,9

К(, £0,41 + 1.97^4;

28

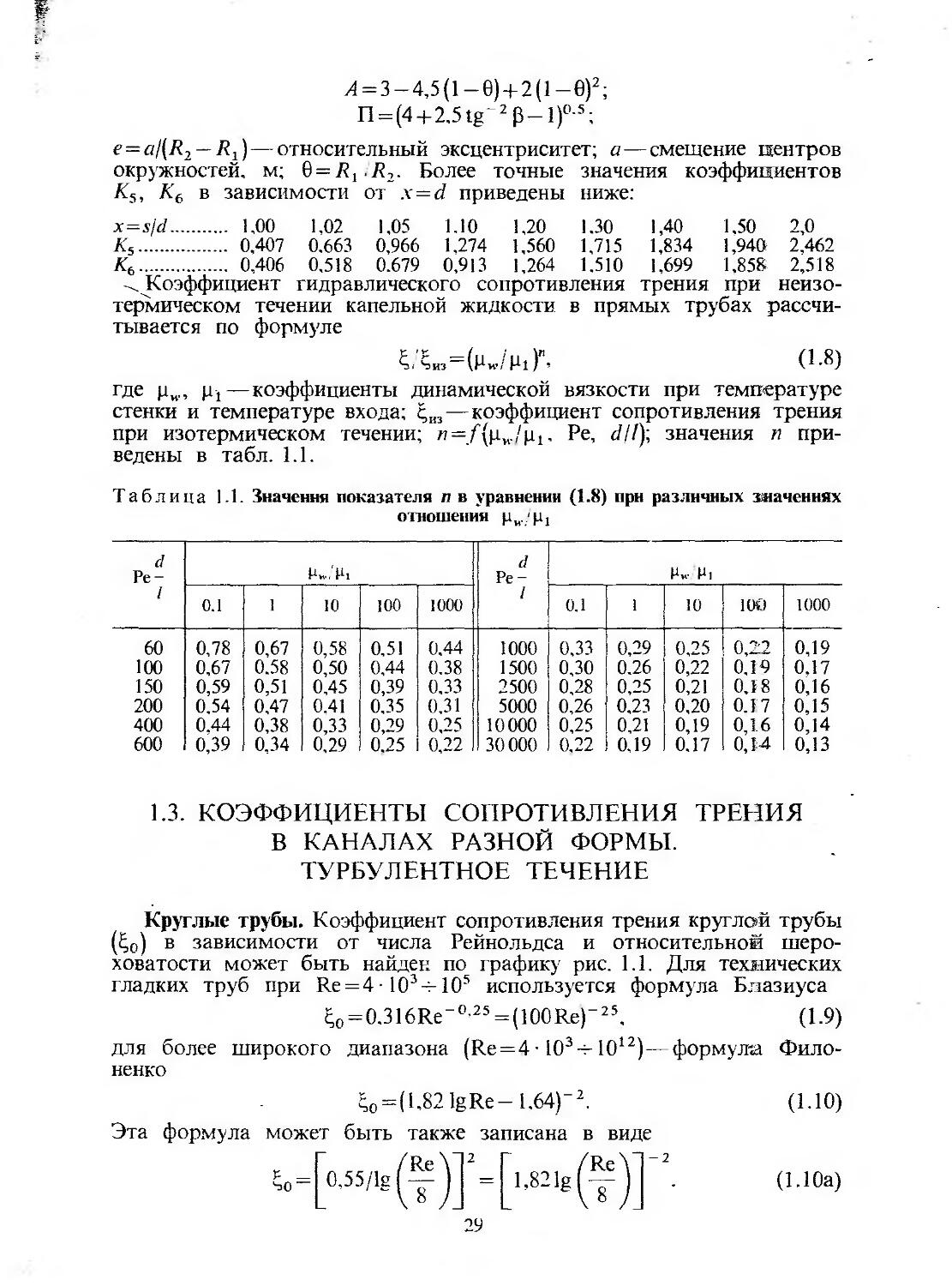

T = 3-4,5(l-6) + 2(l-6)2; n = (4 + 2.5tg2₽-l)0-5;

е = а/(У?2 —Aj) — относительный эксцентриситет; а — смещение центров окружностей, м; Q = R1.R2. Более точные значения коэффициентов Ks, К6 в зависимости от x = d приведены ниже:

x = s/d..... 1,00

К5.......... 0,407

Кь.......... 0,406 V.J1O U.O/У и,>1Э 1.ZV4 1.J1U 1,0» l.OJO Z.J1O

.. Коэффициент гидравлического сопротивления трения при неизотермическом течении капельной жидкости в прямых трубах рассчи-

1,02 0,663 0,518

1.05 0,966 0.679

1.10

1,274

0,913

1,20

1,560

1,264

1.30

1,715

1.510

1,40 1,834

1.699

1,50

1,940

1,858

2,0 2,462 2,518

тывается по формуле

£,,и=(йи./ц1П (1.8)

где ри,, щ — коэффициенты динамической вязкости при температуре стенки и температуре входа; г;из — коэффициент сопротивления трения при изотермическом течении; n = Ре, dll)', значения п при-

ведены в табл. 1.1.

Таблица 1.1. Значения показателя п в уравнении (1.8) при различных значениях отношения р „.! р ]

d Ре- / d Ре- / Pw Pl

0.1 1 10 100 1000 0.1 1 10 100 1000

60 0,78 0.67 0,58 0.51 0,44 1000 0,33 0,29 0.25 0,22 0.19

100 0,67 0.58 0,50 0,44 0,38 1500 0,30 0,26 0,22 0.19 0,17

150 0,59 0.51 0,45 0,39 0,33 2500 0,28 0,25 0,21 0,18 0,16

200 0.54 0.47 0.41 0.35 0.31 5000 0,26 0,23 0,20 0.17 0,15

400 0.44 0,38 0,33 0,29 0,25 10000 0,25 0,21 0,19 0,16 0,14

600 0,39 0.34 0,29 0.25 0.22 30000 0.22 0.19 0,17 0,14 0,13

1.3. КОЭФФИЦИЕНТЫ СОПРОТИВЛЕНИЯ ТРЕНИЯ В КАНАЛАХ РАЗНОЙ ФОРМЫ.

ТУРБУЛЕНТНОЕ ТЕЧЕНИЕ

Круглые трубы. Коэффициент сопротивления трения круглой трубы (Е,о) в зависимости от числа Рейнольдса и относительной шероховатости может быть найден по графику рис. 1.1. Для технических гладких труб при Re = 4 • 103-^ 105 используется формула Блазиуса

^o = 0.316Re-o’25 = (100Re)-25, (1.9)

для более широкого диапазона (Re=4 103-И012)—формула Фило-ненко

„ Г /Re\T so = 0,55/lg —

\ о /

£,О = (1,82 IgRe — 1.64)-2.

Эта формула может быть также записана в виде

'МтГ

(ЕЮ)

(1.10а)

29

Рис. 1.1. Коэффициент трения стальных шероховатых труб

В области квадратичного закона сопрот явления (для шероховатых труб) ^0 = [21g3,7(Jr. А)]'2. (1.11)

Для всех турбулентных режимов пригодна также формула

С,о = 0,11 [(А Д) + (68'Re)]0 25, (1.12)

где А—см. выше.

При неизотермическом течении необходимо учитывать влияние изменения свойств по сечению потока на коэффициент сопротивления трения 6Н3. Поправка на неизотермичность зависит для жидкостей от отношения вязкостей, а для газов — от отношения температур (см. гл. 3).

Кольцевой зазор. Для концентрического кольцевого зазора

<|13’

Здесь Q = dlid2.

30

Для приближенных расчетов в диапазоне 9=0.01=0,8 можно использовать формулу

^=1,08^о- (1-14)

Для кольцевого зазора с эксцентриситетом

= + 0,25е2(1 -е)/9] [1 + Ле2/0(1 -9)]-1’78, (1.15)

где e=al(R2 — Ri): а—смещение центров окружностей, м; —коэффициент сопротивления, определяемый по формуле (1.13); + = 0.577 — 0,866(1—9)+0,460(1—9)2.

-Диапазон применения формулы (1.15): 0>(0,1+0,5е)>0,3; Re= =6 • 103 =2,5-105.

При эксцентриситете

^( = ^i{1 + [f’(5w2 + 9w + 6)] [32(1 +т)(1 +0,5н?)_ 1 ]}-0,2, (1.16) где т=(1 — 0)/6.

Гладкие пучки круглых стержней. Коэффициент сопротивления трения пучка круглых стержней, расположенных в треугольной упаковке, рассчитывается по формуле

5-SS[l+(^l)°-,2]±lO%. <117>

где х= 1,0= 1,5; Re = 6-103=2 • 10s; число Рейнольдса рассчитывается по средней скорости в сечении и гидравлическому диаметру «бес-, г Л конечной» треугольной решетки: д=«| —-—х—1 ).

\ 71 /

При расположении стержней по квадрату (£,<> см. (1.9)—(1.12)) £/^о=0,59+0,19(х-1)+0,52 {1 -exp [- 10(х-1)]} ± 10%. (1.18) Диапазон применения формул (1.17), (1.18): х=1=2; Re=104 = 5 • 105. Формулы могут быть распространены с меньшей точностью (+12%) до х^Ю. Для х < 1,2 и Re=l,5-104=105 можно воспользоваться формулой

^/^О = 0,57 + х{1 — ехр[112(х —l)]}(lgx)°’27+ (1.19)

Пучки стержней с проволочной навивкой. При расположении стержней по треугольнику при касании «ребра по стержню» коэффициент сопротивления рассчитывается по формуле

= I1 + (7^65 1Х78 + Ь485(*- ПК*-1)0’32}± 15%, (1-20) где х=1,0=1,5; Re=104=2-105; 77с/=8 = 50. Формула дает предельный переход к формуле (1.17).

Для стержней, расположенных по треугольнику и снабженных винтовыми ребрами (шаг — Г), для случая касания «ребра по ребру» ЕДо=1+600(<7/Г)2 (х—1) + 5%. (1.21)

Диапазон применения: х= 1,05= 1,25; T/d>5; Re= 104=2- 10s; число ребер 2—4.

Пучок стержней или труб с поперечным оребрением (продольное обтекание). Коэффициент сопротивления трения для однозаходного

31

оребрения рассчитывается как произведение четырех сомножителей:

(1.22)

где /1 = 13.4-[2.36-Г.у,Гр)1т для s;Dp<1.18; Л = 13.4-(s'Z))m для s/Dp>l,18; m = 6,3 = 62(7> D ); f2 = 1,035 [0,008 + ‘(/гр/£) )2-9]; С3=0,45х х [1+44,5 (fe//J)—405(b; 7+)2J;/4 = (Re/ReJfl'33 при £е/Йев < 1;А=1 при Re/Re0 > 1; Re = w</v; Re„= Ю3^/^)1-5; dr=Pp[l,l (s/Dp)2-1]; hp — высота ребер, м; b—расстояние между ребрами в свету, м; Dp— диаметр по вершинам ребер, м; s—шаг расположения стержней или труб, м; dr—гидравлический диаметр ячейки пучка, м.

Формула (1.22) действительна в пределах sID = 1,06-ь 1,5; h ID = =0,1=0,23; Ь/Dp = 0,03 = 0,10; b,IDT = 0,028=0,55; Ile/Reo = 0,2=100.

Для пучков с многозаходным спиральным оребрением и расположением труб в треугольной решетке

ц, = 0,132-0,087s/Dp+7Re“0-6. (1.23)

При расположении труб в квадратной решетке

цкв = 0,775^. (1.24)

Формулы получены для йр/«/=0,25; sp/«/=8; 8ср/йр = 0,02; s/Dp = = 1,06=1,31; Re= 104=2 • 105. Здесь 8ср—средняя толщина ребер, м; d—диаметр трубы (стержня), м; Dp -диаметр по вершинам ребер, м; sp—шаг спирали одного ребра, м; d,—гидравлический диаметр ячеек с учетом межреберных щелей и периметра ребер, м.

Изогнутые трубы (змеевики). Коэффициент сопротивления трения для однофазного потока в змеевиках определяется по формуле /<Л2Т-05 ReWJ

где ц0—коэффициент сопротивления для прямой трубы с той же шероховатостью; d—внутренний диаметр трубы, м; D — диаметр змеевика, м.

Для небольших чисел Рейнольдса (Re < 0.068

(1-25)

ъо

Е, 0,192

—[Refd/ZJ)2,5]1'6

Верхнее значение числа справедливой, определяется + 5,36-10“2(<//£>).

Для Re > 10” 0,1614 ^T[Re(7/<815]^

р/П)0'5.

(1-26)

[Re^/D)2-5]1'6

Re. при котором формула остается соотношением Re =10", где

0,002

[Re^/D)2-815]9^

п = 4,77 +

0,5

I • (1-27)

d

D

1.4. КОЭФФИЦИЕНТЫ СОПРОТИВЛЕНИЯ

ПРИ ПОПЕРЕЧНОМ ОБТЕКАНИИ ТРУБНЫХ ПУЧКОВ

Коридорное расположение труб. Коэффициент сопротивления коридорного пучка труб зависит от числа рядов труб в пучке, геометри-s, з2 „

ческих характеристик х1 = —, х2 = — и числа Re:

d d

t

32

£ = ^2, (1.28)

где г — число рядов труб: £]—коэффициент сопротивления одного ряда.

Для Xj = l,l-?7: xt<x2: Т0 = О.Об4-1

£0 = 2(л'! — l)“°'5Re“0’2; (1.29)

для л-х = 1,1 4- 7; л-j > л2; То = 14- 8

£о = 0,38(л1 — 1)“°-5(Т0 —0,94)“o,59Re“o,2/‘Po, (1.30)

где~5'0 = (х1 —1)/(х2—1); x1=s1/d; x2 = s2id; sr, s2 — поперечный и продольный шаги расположения труб.

В числе Re за характерные параметры приняты наружный диаметр труб и средняя скорость в узком сечении пучка. Коэффициент сопротивления коридорных пучков труб может быть определен по номограмме рис. 1.2. Эта номограмма дает средний коэффициент сопротивления пучка, отнесенного к одному ряду.

Гидравлическое сопротивление многорядного пучка труб в соответствии с номограммой рассчитывают по формуле

-2

Ap = (£/x)x^-z, (1.31)

где й—средняя скорость в узком сечении пучка; d—наружный диаметр трубы.

Сначала определяют член £/x=/(Re, Л'2). где Re = Mt//v, x2 = s2ld, а затем по вспомогательному графику — множитель х=/[(х1 — 1)/(х2 — — 1)], после чего рассчитывают коэффициент гидравлического сопротивления £ = (£/х)х.

Шахматное расположение труб. Коэффициент сопротивления пучка труб при шахматном расположении

9 = 9о(=+0’ С1-32)

где

£ = CRe~0,27. (1.33)

Значения коэффициента С приведены в табл. 1.2. В числе Re за характерный размер принят наружный диаметр труб. Определяющая скорость—средняя скорость в узком сечении пучка.

Коэффициент сопротивления шахматных пучков труб может быть также определен по номограмме рис. 1.3. Гидравлическое сопротивление рассчитывают по формуле (1.31). Сначала определяют член (£/x)=/(Re) по поперечному относительному шагу x1=s1/d, а затем по вспомогательному графику—множитель y.=f(xi;:x'2), после чего рассчитывают £=(£/х)х.

Наклонные пучки труб. Коэффициент гидравлического сопротивления пучков труб, оси которых расположены под углом 20° < ср < 90' к направлению набегающего потока, рассчитывают по формуле

£4) = £9O(sin2(p + 0.16cos2<p). (1-34)

1.5. КОЭФФИЦИЕНТЫ МЕСТНЫХ СОПРОТИВЛЕНИЙ

Коэффициенты сопротивления при резком изменении сечения канала определяют по табл. 1.3. где рассмотрены наиболее простые

33

2 Заказ 3612

Рис. 1.2. Номограмма для определения коэффициента сопротивления коридорных пучков труб

Рис. 1.3. Номограмма для определения коэффициента сопротивления шахматных пучков труб

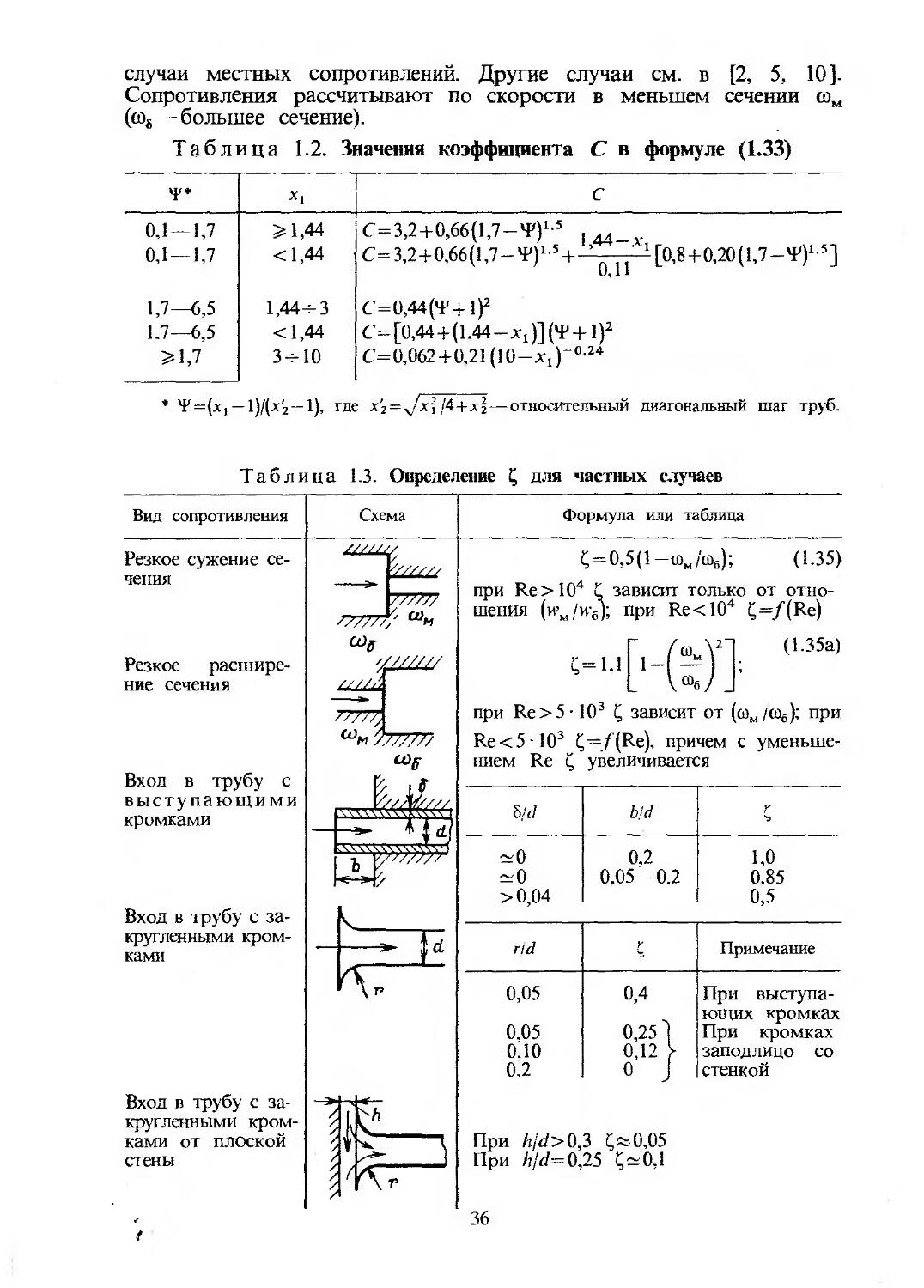

случаи местных сопротивлений. Другие случаи см. в [2, 5, 10]. Сопротивления рассчитывают по скорости в меньшем сечении сом (cog—большее сечение).

Таблица 1.2. Значения коэффициента С в формуле (1.33)

Ч" *1 С

0,1 —1,7 0,1 —1,7 >1,44 <1,44 С=3,2 + 0,66(1,7-Ч')1-5 J 44 С = 3,2+0,66 (1,7 - S')1 -5 + ’ 1 [0,8+0,20 (1,7 - S')1 •5 ]

1,7—6,5 1.7—6,5 >1,7 1,44-3 <1,44 3-10 С=0,44(Ч'+1)2 С=[0,44 + (1.44-л1)]('Р+I)2 С=0,062+0.21 (lO-Xj)'0-24

* Ч'=(х1 —1)/(х'2 —1), где х'2=у/i^+хг—относительный диагональный шаг труб.

Таблица 1.3. Определение £ для частных случаев

Вид сопротивления Схема Формула или таблица

Резкое сужение сечения

Резкое расширение сечения

Вход в трубу с выступающими кромками

^=0,5(1—ом/<а6); (1.35)

при Re>104 С зависит только от отношения (и’м/и’6); при Re<104 £=/(Re)

(1.35а)

при Re>5-103 £ зависит от (ым/ш6); при Re<5 103 £=/(Re), причем с уменьшением Re £ увеличивается

Вход в трубу с закругленными кромками

bid b/d

~0 ~0 >0,04 0.2 0.05—0.2 1,0 0.85 0,5

nd Г Примечание

0,05 0,4 При выступа-

ющих кромках

0.05 0,251 При кромках

0,10 0,12 [ заподлицо со

0.2 0 J стенкой

Вход в трубу с закругленными кромками от плоской стены

При h/d> 0,3 i>0,05 При hld= 0,25 1>0,1

36

t

Продолжение табл. 1.3

Вид сопротивления Схема Формула или таблипа

Вход в трубу через решетку или диафрагму Г=| 1,707 — -1 | \ ©a ) (136)

«4 -Н

\ А

Юм с

Вход в трубу через боковые отверстия (и—число отверстий) Выход из трубы через решетку или диафрагму Выход из трубы через боковые отверстия (и—число отверстий) Решетка или диафрагма внутри трубы «6 п— 1 п~2

0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,2 1,4 / пт 65 30 14,9 9.0 6,3 4,5 3,5 2,7 2,3 1,6 / 65 36,5 17,0 12,0 8,7 6,9 5,5 4,5 3,8 2,8 2,0 ш.А2

' а>„ а>б

—+0,707— 1 - (1.36а) ч ' \ШМ С96 / Z

7^

Зг| $

и= 1 и=2

0,2 0,2 0,4 0,5 0,6 0,7 о:8 0,9 1.0 1,2 66 30 16 10 7,3 5,5 4,5 3,7 3,2 2,4 68 33 16 12 8,5 6,8 5,9 5,0 4,4 3,5

1-

„ Г/ 0,707 Y]2 4= 14—^2—— 22-1 (1.37) L\ VI-СОМ/СО6//_

37

Продолжение табл. 1.3

1.6. ГИДРАВЛИЧЕСКОЕ СОПРОТИВЛЕНИЕ ШАРОВЫХ ЗАСЫПОК

Шаровая засыпка бункерного типа. Гидравлическое сопротивление слоя шаровых твэлов в бункерной засыпке рассчитывается по формуле *Р-^Р4- <‘ЭД

где р—плотность теплоносителя, кг/м3; и—условная скорость, рассчитываемая по полному сечению кладки (по набегающему потоку), м/с; Н—высота слоя, м; d—диаметр шара, м; £,—коэффициент гидравлического сопротивления шарового слоя.

Для Re=wd/v=10-2—105

„_0,54/ 10 100 \

m4 \ +Re°Tp+ReCTP/

+15%,

(1-39)

где т — объемная пористость (доля пустого пространства от всего объема); ReCTp = 0,46Re/(l — т)х/т—число Рейнольдса для струй в засыпке.

Другое обобщение приводит к формуле

Г 4 )

5 = »<«{(4О/Ке)+й!й?да;и|±15%, (1.40)

справедливой для Re=l —105. При Re >10 эта формула упрощается: д=»Г4-2 [(40/Re)-*-(4/lnRe)]. (1.41)

Шаровая засыпка канального типа. Коэффициент сопротивления при Re=lal05 находится из выражения

^=(0.2 + 3Re“o’48 + 85Re-1-1)T-2, (1.42)

где Ч*= 1 — и-2 для коридорной укладки шаров, которая обеспечивается дистанционирующими ребрами на поверхности канала, при и=1 —ад

38

t

Т = (и—1) [0,733(и—1)+1.387]~1 для шахматной укладки шаров при и= 1,06-1,867; n = Dld—отношение диаметра канала к диаметру шарового твэла.

1.7. РАСПРЕДЕЛЕНИЕ СКОРОСТИ И КАСАТЕЛЬНЫХ НАПРЯЖЕНИЙ В КАНАЛАХ РАЗНОЙ ФОРМЫ

Общие положения. Поля скоростей определяют в большой степени поля температур по объему теплообменников и реакторов. Касательные напряжения характеризуют силы взаимодействия потока со стенкой канала. Значение касательного напряжения т0 является исходной величиной для вычисления «скорости трения» r* = v/T0/p, являющейся масштабом для построения универсального распределения скорости (т. е. распределения, не зависящего от числа Рейнольдса и размерной координаты).

В каналах сложного поперечного сечения т0 изменяется вдоль периметра. Расчет распределения касательных напряжений на стенке и распределения скоростей при турбулентном течении в каналах .произвольного сечения см. в [8]. Принципиальным является факт справедливости универсального распределения скорости и7г#=/(ут#/у) по нормали к поверхности. Лишь при малом радиусе кривизны периметра профиль скорости отличается от универсального.

Расчет гидродинамики сложных каналов проводится полуэмпири-ческими методами.

Круглые трубы, плоские каналы. Касательное напряжение на стенке

-г0 = £рй-2/8.

(1-43)

Поле скорости описывается формулами

и,+ = г+ для г" <5;

>t J =51п г+-3,05 для 5<г + <30; > (1-44)

ч,+=2,51пу ++5,5 для г+>30. J

Здесь и’+=и’/г*; у=ус /v; г* = х/т0/р = й*х/|/8; >’—расстояние от стенки. Точность этих формул в среднем + 5%.

Единую зависимость дает формула Рейхардта:

и’+ = 2,5 In [(1 + 0,4у + ) 1,5 (1 + R)/(1 + 2R 2)] +

+ 7,8 [1 — exp (—j-+ /11) — (г + /11) ехр (— 0,33 г +)], (1.45)

где R = rir0 — безразмерный радиус; г—текущий радиус; г0 — радиус трубы.

Единую зависимость дает также формула П. А. Ушакова и Ю. Д. Левченко [14]:

» • -Г3.5Ш1,.• + 1) + 5,5]1Ь++++УЛ А’%), (1.46) u J 2,51n(r* + 1)+5,5\ —5 %/

где i-q =roi’,/v. По формулам (1.44)— (1.46) может быть рассчитано и распределение скоростей в плоском канале с большим отношением сторон: (b :2h )» 1.

39

В центральной части круглой трубы или плоского канала профиль скорости близок к классическому профилю Дарси:

(и-тох —и)/г. = 5,08(1—г/п)3''2, (1.47)

где а—полуширина канала (Л) или радиус трубы (г0).

Вблизи стенки профиль скоростей может быть описан также степенным законом

>’7и^ = (17«Л (1-48)

который может быть записан в виде

и/й = [(2 + и)(1 +и)/2](1— г/'г0)”. (1-49)

Последний соответствует закону сопротивления ^ = CRe~m. Показатели степеней в последних выражениях связаны соотношением т=2п 1(п + 1), где

и =0,2679-0,02715 IgRe. (1.50)

В расчетах часто бывает необходимо знать отношение средней скорости к максимальной. Отношение и’^/й, как следует из логарифмического закона распределения скоростей, равно:

irmox/w= 1 +1,33%/|. (1.51)

Степенной закон распределения скоростей приводит к выражению

и’ м’иах=2/(п + 1)(л+2). (1.52)

Более удобными для расчетов при Re>2-103 могут быть следующие выражения:

для круглой трубы

й /и’тах = 0,50 + 0,155(Re - 2 • 103)0-066; (1.53)

для плоского канала

й /и тох = 0,667 + 0,10(Re - 2 • 103)0076. (1.54)

Кольцевой концентрический канал. Касательное напряжение на внутренней стенке канала (7?х) вычисляется по формуле

Е / 0,062\ ,

Т1=^ 0,94+-^- рй2; (1.55)

на наружной стенке канала (Т?2)

т2=^[1,08-0,42(0-0,5)2]рй2, (1.56)

О

где 0 = RxIRi. Формулы справедливы для 0 = 0,06—1; Rc = 2,3103—4 х х 106.

Линия максимальной скорости расположена на радиусе, который определяется формулой

(rm-R1)I(R2-/?1) = [1+0“о 343]“1. (1.57)

Распределение скоростей по нормали к стенкам рассчитывается по. формулам (1.44) — (1.46).

f 40

Рис. 1.4. Кольцевой канал с эксцентриситетом

Кольцевой канал с эксцентриситетом. Относительное распределение касательного напряжения на стенках кольцевого канала (рис. 1.4) с эксцентриситетом рассчитывается по формуле

Т;/т;=Л,-/Д±15%, (1.58)

где i = 1 зазора;

для внутреннего и i = 2 для внешнего периметров кольцевого

/ е \

- i—H+ecostpj +

\ 1 — и у

^-ecoscpX ,

)2

—(esintp)2;

2

—(esin<p2)2;

1 я

А: =~ ( Ат/ф.

*0

Средние по периметру касательные напряжения рассчитывают по формулам

1+6 ^ке - 2 ---=— ри . 0+Л2М1 8

-

~2~Я, Т)'

(1-59)

(1.60)

E,f.c рассчитывается по формулам (1.14) — (1.16). В пределах точности формулы (1.58) — (1.60) применимы для ламинарного и турбулентного потоков при 0 = О,25-ь1.

Пучок гладких круглых стержней в треугольвой упаковке. Твэлы, расположенные внутри кассеты активной зоны в треугольной упаковке, образуют три типа ячеек (рис. 1.5).

Среднее по периметру твэла касательное напряжение

т = £рй2;8. (1.61)

Распределение касательных напряжений по периметру центрального твэла

Рис. 1.5. Расположение ячеек внутри кассеты тми стержнями в треугольной упа-ковке:

3-у- центральна я ячейка; 2—боковая; 3— угловая

С с и '41

Таблица 1.4. Коэффициенты в формуле (1.62)

.¥ -4j И2 и, .4.

1.00 -1,0073 -0,1059 0,0991 0.0318

1,05 -0,2522 0,0043 -0,0041 -0.0002

1.10 -0.1277 -0,0098 0.0028 0,0014

1,20 -0,0143 0 0 0

1.25 0 0 0 0

тф/т= 1 +^1cos6(p+^2cosl2<p4-,43cosl8<p + ^4cos24<p, (1.62) где <р—угол, отсчитываемый от узкого сечения в диаметрах; Ах— Л4 находят из табл. 1.4.

Расчет расходов в элементарных ячейках (каналах) между стержнями может производиться по методу «изобарных сечений», когда давление в поперечном сечении пучка постоянно. Более точные методы учитывают обмен массой и количеством движения между ячейками пучка. Для этого вводят коэффициенты межканального (межячеечного) обмена. Коэффициент межканального обмена массой представляет собой отношение расхода теплоносителя через единицу длины зазора между твэлами к продольному расходу теплоносителя в ячейках. Коэффициент межканального обмена количеством движения указывает, какую долю от разности количества движения в двух смежных ячейках составляет поперечный поток количества движения, отнесенный к единице длины зазора между ячейками. Можно показать, что коэффициент межканального обмена массой равен коэффициенту межканального обмена количеством движения, если оперировать лишь средними скоростями потока в ячейках. В дальнейшем не будем делать различия между этими двумя коэффициентами перемешивания и обозначим его ц1.

Межканальный обмен осуществляется за счет молекулярного и турбулентного переноса, а также за счет направленной конвекции. Поэтому суммарный коэффициент межканального обмена можно представить в виде

Ц- Им.т~Ь Ик

(1-63)

Коэффициент межканального обмена количеством движения за счет молекулярных и турбулентных процессов для каналов, образованных пучком гладких стержней, описывается формулой

J.93-1(4 + 0.051 (»-ф '

(1,103Д-1)Не«‘«У ' 1

Если твэлы дистанционируются проволочной спиралью, то коэффициент межканального обмена, м-1, вследствие дополнительного конвективного потока от проволоки

~ 0,48 <рл ф2/Г, (1.65)

где (p!(x)= 1,8х — 2,5ехр [— 119(х — I)212]; cp2(Re)= 1,085—0.754 х х ехр [—3,2-10' 4Re]; Т—шаг навивки проволоки, м.

Соотношение между средними скоростями теплоносителя в боковой и центральной ячейках твэлов имеет слеующий вид;

й2

= 1 +

[1-ехр(-Гм)]/Гм,

(1.66)

И’л

42

где Гм = 0,57ц^г1р — Oj/<о2)/^; £ = O,316Re-0’25: dr=^mlP—гидравлический диаметр ячейки: <в—площадь проходного сечения ячейки; Р—смоченный периметр ячейки; ц— коэффициент межканального обмена количеством движения.

Скорость в заданной точке внутри ячейки определяется по соотношениям для круглых труб с использованием локальных масштабов:

и-.>=/(.?Г, <р).

где и’^ф = и-,->ф/’г.ф; 3';\ = г;,фг.фЛ’; в.ф = ч/тф/р; тф определяется по соотношению (1.60); —координата по нормали к стенке.

Для ячейки, образованной пучком стержней в треугольной упаковке, отношение средней скорости к максимальной описывается выражением

и*/итах = 0,38 + 0,60(х -1) + [0,213-1,20(х — 1,1)2 ] (Re — 4• 103)0,05, (1.67) которое справедливо для Re = 4-103 — И)5.

1.8. НЕСТАЦИОНАРНЫЕ ТЕЧЕНИЯ

В ряде публикаций нестационарные течения рассматриваются под рубрикой «неустановившиеся течения», хотя первый термин является более общим.

В нестационарных потоках происходит деформация поля скоростей. Так, при ускорении потока (dw/dT>Q) профиль скорости является более заполненным, а при замедлении потока (dw /dT<0)— менее заполненным по сравнению с квазистационарным. В более сложных нестационарных течениях, например при переходе от ускоренного течения к замедленному и наоборот, деформация поля скоростей происходит более сложным образом. Деформация профиля скорости в нестационарных потоках приводит к существенному (в несколько раз) отличию гидродинамических и гидравлических характеристик потока по сравнению с их квазистационарными значениями.

Уравнение Бернулли для нестационарного течения несжимаемой жидкости в канале имеет вид

-1+Р1 ipg +«1 {p'lYl^g = ~2 +Р2 !Pg + a2(»r2)2/2g + /г„ +/7T +£/iM, (1.68)

где /<г = ^/i?2/(c/-2g)-~noTepH напора за счет трения при неустано-вившемся течении; /7M = E,Miv2/2g —потери напора за счет местного сопротивления; /ги = (^>! ;:g)(dw /di)+— ——потери напора за счет g ат

инерции; ($1 /g)(dw /dT)— часть инерционного напора, затрачиваемого на разгон жидкости или торможение; (wl /g^dfl/dr)—часть инерционного напора, затрачиваемого на перестройку профиля скорости; a=J [(й’)3су]/1(й')3/] — коэффициент коррекции кинетической энергии, г

учитывающий неравномерность распределения скорости по сечению (при ламинарном течении а = 2. при турбулентном а = 1,22-н 1,02); P = (Jw2df)i [(й)71 — коэффициент коррекции количества движения;

г

и’—средняя скорость в сечениях; Е,м—коэффициенты сопротивления

трения и местного сопротивления при неустановившемся течении.

Если перепад давления- является функцией времени Ap/pg =/~(т), то средняя скорость потока будет изменяться по времени

43

в соответствии с уравнением (1.68). К сожалению, не все параметры, входящие в это уравнение, в настоящее время изучены, и приходится прибегать к упрощенным выражениям, при использовании которых следует внимательно отнестись к определению коэффициентов сопротивления. Наиболее часто используется уравнение (1.68) в виде (Pi-P2}pg=№'g)(dw dz)+l(lld)(w)2/2g. (1.69)

При квазистационарном методе расчета коэффициенты гидравлического сопротивления берутся такими же, как и при стационарном течении. Если задана /(т), то в результате решения получаем и (т), а затем вычисляем параметр нестационарности Nr = [d/(й)21 (dw fd~). Турбулентный поток можно считать квазистационарным при Nl^s< < 0,16. Если это условие не выполняется, следует учитывать влияние нестационарности на коэффициент гидравлического сопротивления.

Для течения с ускорением

ехр(-20А1)±20А1 / 2 •ехр(1+А1) ±25%

1 1 1 uJN j

(1.70)

'О,

где Л\=—— (и1) dx

d dw 1 / , г/2иЛ13

— —< Л’2=-гр2ТТ и'\ dx J

При выводе этой формулы было принято [5 — и ъо —коэффициент сопротивления трения для стационарных условий.

Формула проверена в диапазоне: А, =0.04 = 0.43; Л’2 = 0,12 = 0.86. Другой вид формулы для коэффициента сопротивления трения при неустановившемся течении

Mo + 1.28AY (1.71)

При этом в уравнении (1.69) Р = ро=1,208Л'? 0275. Диапазон применения формулы (1.71): Л\=-1,25 = 0,8; ро — коэффициент количества движения для стационарных условий.

Г л а в а 2

ДВУХФАЗНЫЕ ПОТОКИ

2.1. ОБЩИЕ ПОЛОЖЕНИЯ

Основные характеристики двухфазных потоков. Под двухфазными потоками согласно установившейся традиции будем понимать совместное течение жидкости и паровой (или газовой) фазы. Потоки жидкости с твердыми частицами (суспензии) и потоки газа с твердыми частицами (запыленные потоки) здесь не рассматриваются. Формы движения двухфазных потоков значительно многообразнее, и их законы существенно сложнее, чем для однофазных сред. Во-первых, это связано с наличием второй фазы (например, пара), а, во-вторых, с тем, что силовые и тепловые взаимодействия возникают не только на границах потока с твердой стенкой, но также и на поверхностях раздела фаз внутри потока. В-третьих, сжимаемость паровой или

t ' 44

газовой фазы значительно больше, чем сжимаемость жидкости. Двухфазный поток характеризуется большим количеством параметров, чем однофазный поток. Основные из них приводятся ниже.

Двухфазные потоки называются гомогенными, если фазы распределены равномерно по объему. В противном случае поток будет гетерогенным. Двухфазные потоки называются адиабатными, если отсутствует теплообмен между потоком и поверхностью канала и между фазами. Если фазы имеют одинаковую температуру, поток называется термодинамически равновесным. Режим кипения жидкости, подогретой до температуры насыщения, и режим осушения потока влажного пара являются примерами термодинамически неравновесных потоков.

Все параметры, содержащие индекс ', относятся к жидкой фазе, содержащие индекс "—к паровой. Сечение потока £о = ю' + £о", м2; объемные расходы фаз V и V", м3/с; массовые расходы фаз G' и G", кг/с; приведенные скорости каждого компонента

И^=Р'/Ю; И’'6=Р"/Ф. (2.1)

Отношение объемного расхода паровой фазы к объемному расходу смеси называется объемным расходным паросодержанием:

Р=И'7(Г+И"). (2.2)

Отношение массового расхода паровой фазы к массовому расходу смеси называется массовым расходным паросодержанием:

x=G'7(G' + G"). (2.3)

Истинным объемным паросодержанием потока называется отношение средней площади проходного сечения, занятой паровой фазой, к общей площади проходного сечения канала:

<р = со7(со' + со")= 1 /(1 -t-co'/co"). (2.4)

Истинные средние скорости фаз могут быть получены делением объемных расходов на сечение потока, занимаемое каждой фазой, w'=E'/<o'; и’"=И'7<о", (2.5)

но так как <о" = <о<р и со'= со(1 — <р), то и’'= Е'/<о(1— ф) = и’о/(1 — ф); И’"= V"/(£>(p=w'o/(p.

Средние линейные скорости фаз различны (и’'7и''). Их отношение называется коэффициентом (фактором) скольжения s=w"/w'.

G" 1—ф р' х 1—ср р' Р 1—ф 1/ф— 1

G' <р р" 1— х ф р" 1 —р ф 1/р— Г

В частном случае при 5=1 ф=р, но вообще

Ф=Р/[Р+а(1-Р)]. (2.6)

Относительная энтальпия потока

x6 = (h-h')/r, (2.7)

где h — удельная энтальпия потока, Дж/кг; h', h"—удельная энтальпия жидкости и пара; r=h"—h'—удельная теплота парообразования, Дж/кг. Для равновесных в термодинамическом отношении потоков х=х6; h = h'(l — x) + h’x. В отличие от величины т, изменяющейся

45

в диапазоне 0—1, относительная энтальпия л6 может иметь как отрицательные значения, так и значения больше единицы.

В условиях работы каналов активной зоны реактора и парогенераторов при значениях относительной энтальпии, близких к нулю или единице, двухфазный поток при подводе тепла может быть термодинамически неравновесным. Пар может присутствовать в жидкости, которая в среднем недогрета до температуры насыщения (х6<0). В закризисной зоне пар может быть перегрет, несмотря на присутствие влаги. Эти обстоятельства усложняют расчеты таких режимов.

Режимы течения. Различают пять режимов течения двухфазного потока в вертикальных трубах и восемь в горизонтальных. Основными режимами вертикального двухфазного потока по мере увеличения паросодержания являются пузырьковый, снарядный, эмульсионный (пенный, полукольцевой), дисперсно-кольцевой, дисперсный. В горизонтальных трубах, кроме того, обнаруживаются режимы поршневой (перемежающийся), волновой и расслоенный. В основном эти термины отражают распределение фаз в потоке.

Анализ показывает, что для заданного диаметра труб режим адиабатного пароводяного потока можно определить однозначной функцией трех переменных; давления, массовой скорости и паросодержания. Для обогреваемых каналов четвертым параметром является величина плотности теплового потока (</).

Пока отсутствуют широкие обобщения по границам режимов. Оценки для пароводяной смеси можно выполнить по следующим соотношениям [16].

Нижняя граница пузырькового режима

х= -(3,5+ 0,3)106 —

q Г(ри')йП °’6

гри-

(2.8)

Граница между пузырьковым и снарядным режимами происходит при хл 0 + 0,01.

Граница перехода от снарядного к эмульсионному режиму

д=(4,5±1,5)10~1 2

|"(pWT

L (ри )2

(2.9)

Границы дисперсно-кольцевого режима: от эмульсионного к дисперсно-кольцевому режиму с крупными

волнами

л= (2,7+0,3)

Г " “10. 5

р р (ри’)2б/

(2.10)

от режима с крупными волнами к режиму с волнами ряби

(2.10 а)

от режима с волнами ряби к режиму с микропленкой

1 + \/ А'гр

46

(2.106)

где

3 2 Г(pM-)2gt7T-25 /рЛ0-12

P'L Р'Р” J \Р/

Диапазон применения формул (2.8)—(2.10) р—1,0-? 10 МПа; ри- = = 500-?2800 кг/(м2-с); #<0,5 МВт/м2; х<0,5; /7г~(8-?9) • КГ3 м.

По другим данным для вертикального парогенерирующего канала граница начала пузырькового кипения описывается формулой

хнк = -(0,61 + 1,25р/рк)33,75#/(ри-)0-81, (2.11)

где q—в МВт/м2; ри — в кг/(м2-с).

Граница начала дисперсно-кольцевого режима

хда=с2 -(8/О1 10-3)^+fllo. (2.12)

Граница начала дисперсного режима

хд=п2-(1/а1-10-2)1^. (2.13)

В последних двух уравнениях

Й1 = [0,7+2,1 (0,1/2 —1.05)2] (ри- -10“2)°-179р х

х {1 + 200q [(0,1 р - 0,4)2 - (0,1 р - 0.4)3 ]} °’3 3;

1 ")/5ОО\0-0771'’

а2= 0.47 —(1-0,1/)2+-—. — тт --------) -

1+(0’ip) J \РИ/

- [(1,5-10-3#)(1.4—О,1р)]0,33:

а9 = 4,3(1 —0.044/); с10 = 0,763-1,088 • 10“4-3.5 • 10“5ри>.

При /7>17-1О-3м с1О = 0.

По-видимому, наиболее простой диаграммой для определения границ режимов в вертикальной парогенерирующей трубе является диаграмма и’о=/(и’о). Здесь и’'0 = ри(1 — x)/p'; и’5 = ри’л7р".

Для границы перехода от пузырькового режима к пробковому или снарядному рекомендуется соотношение

и-'о/ и-о = 2,34 -1,07 [g (р' - р") о]0-25 / и-S V р'. (2.14)

На границе перехода от пробкового к снарядному режиму [3^0,87, если woiyfgd> Ю. Для границы перехода от пробкового или снарядного режима к кольцевому

Kn = J3-09 при А'с 1; ,

К [30,9/JT при АГ» 1, (2’15)

где

Кн =

Х=

и’о/у Р" [g(p'-p")°r25i /dp\ I /dp\” 2 \dl) I \dzJ

=(l+20£+£T^-£ (1+2OA'+A'2)0,5 ’

— параметр Мартинелли.

(2.16)

Для вертикальных труб карта режимов в координатах р"(и’о)2 = =/[р'(и’о) j приведена на рис. 2.1. Для двухфазных течений

47

Рис. 2.1. Карта режимов течения воздуховодяных (0,59 МПа) и пароводяных (6,9 МПа) потоков в вертикальных трубах:

1—пузырьковый; 2—пузырьково-снарядный: 3—снарядный: 4—пенный: 5—кольцевой: 6—дисперсно-кольцевой

Рис. 2.2. Карта режимов двухфазных потоков в горизонтальных трубах (d= 12.7165,1 мм. и1 о—0.09 — 7.31 м/с: и’о—0.04 ч-1,71 м/с):

1 — пузырьковый; 2—пробковый: 3 — снарядный; 4 — расслоенный; 5—волновой: 6— кольцевой

10~s10-г10~, 1 10 10г 103 X

Рис. 2.3. Теоретическая карта режимов двухфазных потоков в горизонтальных трубах:

1—F соотносится с А': 2—X— const: 3—К соотносится с А'; 4 — Т соотносится с X

в горизонтальных или наклонных трубах карты режимов представлены

на рис. 2.2 и 2.3. Карта режимов в координатах и’о=/(и’о), по-видимому, не требует пояснений.

На рис. 2.3 переход между расслоенным или волновым и перемежающимся режимами (1 — 1) описывается в координатах F=f(X"), где Г= (р"/(р'-р'')]°'5 ~И °пч0 S- Здесь Р—угол наклона между (gd cos Р) •

осью трубы и вертикалью. Граница между пузырьковым или перемежающимися режимами и кольцевым (2—2) соответствует X % 2. Граница между расслоенным и волновым течением (3—ЗД описывается в координатах K=f(X). где К= р"(и’о)2 gv' cos Р

Ро~ Ро между пузырьковым и перемежающимися режимами (4—4) описываются в координатах T=f{X). где Т= [{dp I dz)'j {р'— p")gcos р].

Режимы течений в пучках описывались в координатах ри — х. Данные по ним крайне скудны, хотя характер кривых подобен тому,

0,5

. Границы

48

который наблюдается в трубах. В заданном сечении пучка в разных ячейках могут наблюдаться разные режимы.

2.2. ИСТИННОЕ ОБЪЕМНОЕ ПАРОСОДЕРЖАНИЕ ПРИ ТЕЧЕНИИ ПАРОВОДЯНОЙ СМЕСИ В КАНАЛАХ

Адиабатные течения (необогреваемые каналы). Связь истинного объемного и массового паросодержания дается выражением

р"(1=х)

ф= 1+5—7--------

Р х

(2-17)

где s=w"/w'—коэффициент скольжения.

Для гомогенного потока по определению коэффициент скольжения является функцией многих параметров: s = s(p. piv, D, Ре ...).

Для пароводяной смеси эмпирическая зависимость имеет вид

5=1 + 13,5(1 —л)Ег-5/12 Re-1/6, (2.18)

где л=р/ркр; Fr = (pw)2/g(p')2Z); Ке = ри\ОД';

_ J J при 7Д < d < 22 Д;

( 22 Д при d > 22 Д;

Д = у o/g(p'~ р")- -определяющий размер; d—диаметр трубы; о — коэффициент поверхностного напряжения.

В вертикальных трубах и кольцевых каналах при g(p' — p")d2 jc> < 50 не отмечается влияния массовой скорости и геометрических размеров на величину коэффициента скольжения:

5 —тг —°’38. (2.19)

В размерном виде формула (2.18) для р>1 МПа

5= 1+2,5Д'25р'(1 - л)(ри’)~ С (2.20)