Author: Голощапов И.М. Миронова М.А. Квятковская В.В.

Tags: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды военное оборудование военная техника военное издательство министерства обороны ссср

Year: 1975

ТЯГАЧ БТС-4

РУКОВОДСТВО ПО ВОЙСКОВОМУ РЕМОНТУ

МИНИСТЕРСТВО ОБОРОНЫ СССР

ТЯГАЧ БТС-4

РУКОВОДСТВО ПО ВОЙСКОВОМУ РЕМОНТУ

Ордена Трудового Красного Знамени ВОЕННОЕ ИЗДАТЕЛЬСТВО МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА— 1 975

УДК 623.437(004.67)

1. ВВЕДЕНИЕ

Руководство предназначено для технического состава войсковых ремонтных частей и подразделений и является основным руководящим документом при войсковом ремонте тягача БТС-4.

В Руководстве изложен порядок выполнения работ при замене (демонтаже и монтаже) и при ремонте (разборке и сборке) агрегатов и узлов', а также даны технические требования на сборку и монтаж агрегатов.

Под заменой агрегата или узла следует понимать демонтаж с тягача неисправного агрегата (узла) для устранения неисправности или отправки в ремонт и монтаж технически исправного (нового или отремонтированного) агрегата (узла).

Перед описанием технологического процесса замены .агрегатов излагаются основания для замены и ремонта агрегатов и перечень инструмента и приспособлений для выполнения указанных работ.

Неисправности, вызывающие необходимость замены и демонтажа агрегатов и узлов, определяются в основном по внешним признакам, в результате наружного осмотра, если возможно, запуска двигателя и проверки технического состояния тягача в движении.

Узлы электрооборудования, средств связ-и и контрольно-измерительные приборы следует проверять и ремонтировать согласно действующим Техническим требованиям на войсковой ремонт электрооборудования, Инструкции по эксплуатации радиостанции и Руководству по контрольно-измерительным приборам бронетанковой техники и подвижных танкоремонтных мастерских.

Технологический процесс замены и ремонта агрегатов и узлов разработан с учетом применения инструмента и приспособлении эксплуатационного комплекта (ЭК) и ЗИП тягача, а также единых комплектов универсальных приспособлений (ЕКУП) и специальных ключей (ЕКСК).

Устройство универсальных приспособлений и их применение при выполнении ремонтных операций войскового ремонта изложены в Инструкции по применению единых комплектов универсальных приспособлений, специальных ключей и механизированного инструмента при ремонте танков.

Дефектацию и ремонт деталей разбираемых агрегатов, а также неразбираемых узлов (баки, радиаторы и др.) производить в соответствии с Техническими требованиями на дефектацию и ремонт деталей при войсковом ремонте танков Т-54, Т-55 и Т-62.

Нормы трудоемкости и времени на выполнение отдельных ремонтных операций, включающие основное и вспомогательное время, приведены в приложении 12.2. В приложениях также приведены отдельные справочные материалы, необходимые при ремонте тягача.

Руководство разработано в соответствии с чертежно-технической документацией; утвержденной на 1973 год.

2. ОБЩИЕ УКАЗАНИЯ ПО ЗАМЕНЕ И РЕМОНТУ АГРЕГАТОВ И УЗЛОВ

1. Все ремонтные работы должны выполняться с соблюдением требований инструкции по технике безопасности. Работа технически неисправным инструментом и особенно неисправными палочными приспособлениями и подъемными средствами категорически запрещается.

При пользовании подъемными приспособлениями необходимо проверять надежность захватов и тросов. Снятый агрегат должен быть установлен на стеллаж или подставку. Держать агрегат на весу запрещается.

2. При войсковом ремонте тягача неисправные агрегаты и узлы заменять (снимать) лишь в том случае, если устранение неисправности не может быть выполнено без снятия агрегата с тягача. В противном случае ремонтировать непосредственно на тягаче.

3. При замене агрегата (узла) тщательно проверять техническое состояние остальных незаменяемых агрегатов, с тем чтобы после замены одного из агрегатов обеспечивалась надежная работа тягача в целом.

4. Снятые годные крепежные детали должны быть временно (до сборки) установлены на свои места, а если это будет мешать дальнейшей разборке или снятию агрегата, уложены в ящик для нормалей. Болты и гайки, у которых сорвано более дв^ух ниток резьбы или смяты грани, что исключает возможность нормальной их затяжки, заменять новыми.

5. Не подлежат повторной установке все шплинты, шплинто-вочная проволока, стопорные шайбы и уплотнительные прокладки незав-исимо от их технического состояния.

6. Вскрытые при демонтаже или разборке полости агрегатов и узлов, а также концы отсоединенных трубок систем охлаждения, смазки и питания топливом временно, до сборки, закрывать пробками, заглушками, бумагой или салфеточной тканью и обвязывать шпагатом, которые при сборке должны быть удалены. Наконечники отсоединенных электропроводов следует изолировать изоляционной лентой.

7. Перед установкой агрегата в тягач проверить:

— наличие и качество смазки, заправляемой в агрегат, и соответствие ее времени года;

наличие и правильность шплинтовки и стопорения гаек и болтов.

8. Детали устанавливаемых агрегатов не должны иметь следов коррозии. Окрашенные участки поверхности, пораженные коррозией, зачистить и подкрасить. Все забоины и заусенцы на посадочных поверхностях и кромках деталей зачистить.

9. При выпрессовке и запрессовке подшипников качения усилие к спрессовываемому кольцу не должно передаваться через тела качения (шарики, ролики). Не допускается обезличивание колец подшипников.

10. При снятии и разборке особо ответственных узлов, а также при снятии деталей, нарушающих балансировку, на сопряженных деталях ставить метки и собирать (устанавливать) их по меткам.

11. Вновь устанавливаемые фетровые и войлочные сальники должны быть пропитаны специальным составом согласно инструкции (приложение 12.1). Сальники, бывшие в употреблении и годные для дальнейшей работы, перед установкой пропитать в масле, подогретом до 40—50° С.

12. Все уплотнительные прокладки, соединительные шланги трубок систем охлаждения, смазки и питания, кроме случаев, оговоренных в технических условиях, ставить на краску (густотертый железный сурик или густотертые цинковые белила). При установке соединительных шлангов краску наносить только на концы присоединяемых трубок и патрубков. Наносить краску на шланг не разрешается.

13. Некоторые прокладки, оговоренные в технических условиях, ставить на лак «Герметик». Перед установкой прокладок поверхности разъема деталей должны быть тщательно очищены и обезжирены растворителем или чистым бензином.

Тонкий слой лака «Герметик» наносить на очищенную поверхность кистью. Устанавливать прокладки и затягивать гайки после того, как нанесенный слой лака несколько просохнет.

14. Разбирать агрегаты на узлы и детали до пределов, обеспечивающих устранение дефекта, из-за которого агрегат разбирался.

Все узлы и детали, подлежащие дефектации, должны быть промыты и насухо протерты чистой ветошью или обдуты воздухом.

15. Болты, гайки, штуцера и другие детали резьбовых соединений, кроме особо оговоренных в технических требованиях, должны быть затянуты равномерно и до отказа.

16. Отвертывать и завертывать гайки зубилом и молотком запрещается. Перед отвертыванием гаек, пораженных коррозией, рекомендуется за 2—3 ч до разборки положить на выступающую часть резьбы или на стык резьбы ветошь, смоченную керосином.

17. С/гопорить гайки и болты так, как показано на рис. 1.

Стопорение разводным шплинтом (рис. 1, а). Шплинты должны плотно входить в отверстия. Головка шплинта не должна выступать над прорезью гайки. Концы шплинтов должны быть разведены по оси болта и загнуты: один конец — на болт, другой — на гайку.

Допускается выступание шплинта над поверхностью гайки не более чем на 0,3 его диаметра. Отпускать гайки по окончании затяжки для совмещения отверстия под шплинт запрещается. Если гайка не затягивается, ее следует заменить.

Рис. L Типовое стопорение болтов и гаек крепления агрегатов и узлов:

а — шплинтовка разводным шплинтом; б, в, д, е — стопорение стопорными шайбами; а, ж—шплинтовка проволокой; з — стопорение пружинными шайбами

Стопорение отгибными (стопорными) шайбами. При стопорении одной гайки (болта) выступы шайбы отгибаются: один — на грань, второй — по кромке корпуса (рис. 1,в, е) или в специальную выточку (рис. 1, б). При стопорении одной шайбой двух бол

тов (гаек) шайба отгибается на грань болта (рис. 1, д). Отогнутая часть шайбы должна плотно прилегать к грани гайки (болта) и не должна иметь трещины в месте перегиба. Повторное отгибание ,шайбы по одному и тому же месту не допускается.

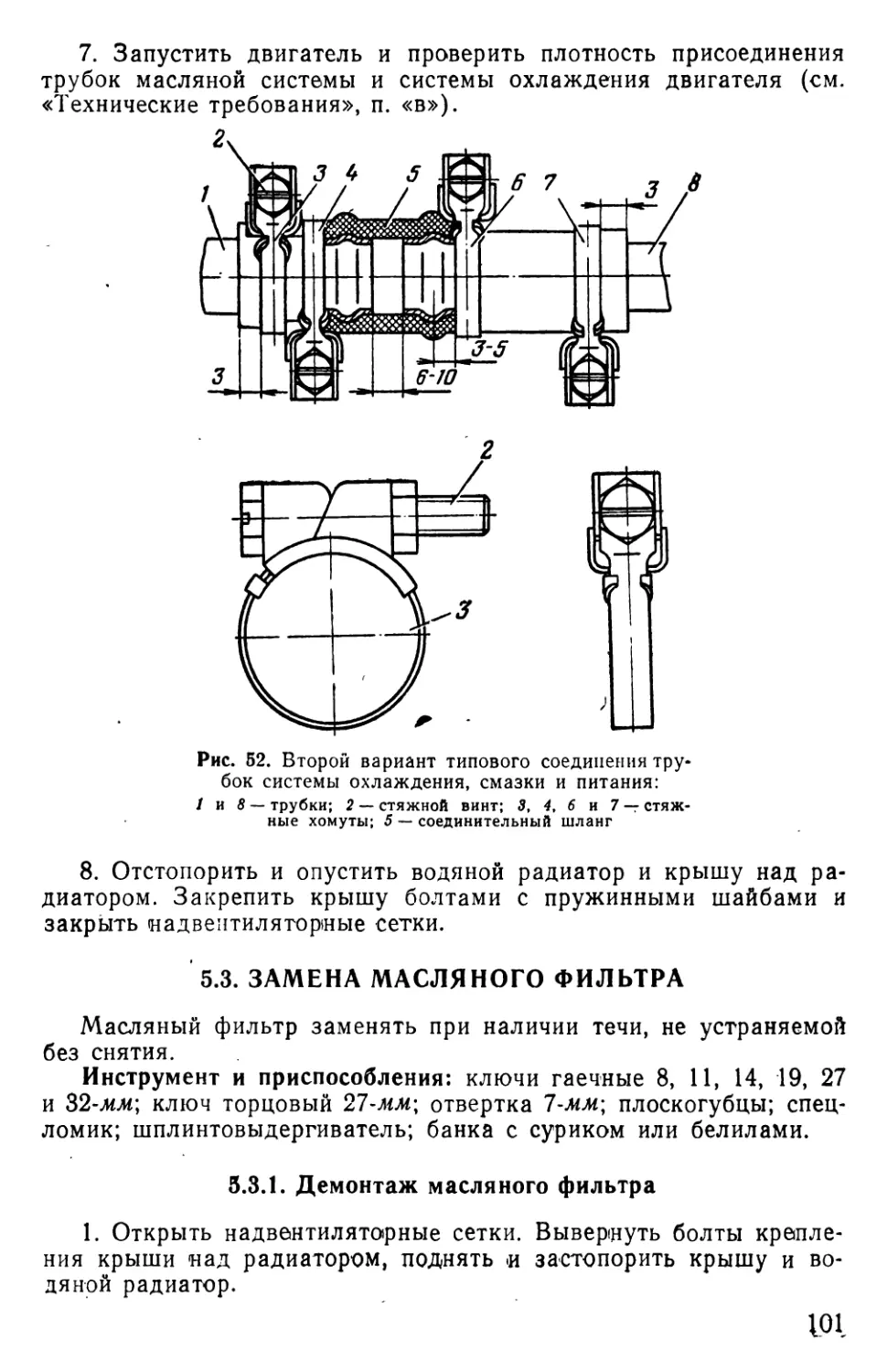

Стопорение проволокой может применяться для одновременного стопорения всех болтов по окружности (рис. 1, г) и попарно (рис. 1,ж). Проволоку в отверстия необходимо вводить при стопорении двух болтов крест-накрест, как показано на рис. 1, ж вверху (внизу неправильное стопорение), при одновременном стопорении всех болтов — по окружности, но в обоих случаях так, чтобы натяжение, получающееся после стягивания концов проволоки, создавало момент, действующий в направлении ввертывания болта. На рис. 1,г вверху показан неправильный ввод проволоки. Проволока должна быть мягкой, без надломанных мест, концы ее скручены и обрезаны на расстоянии 5—7 мм от начала скрутки.

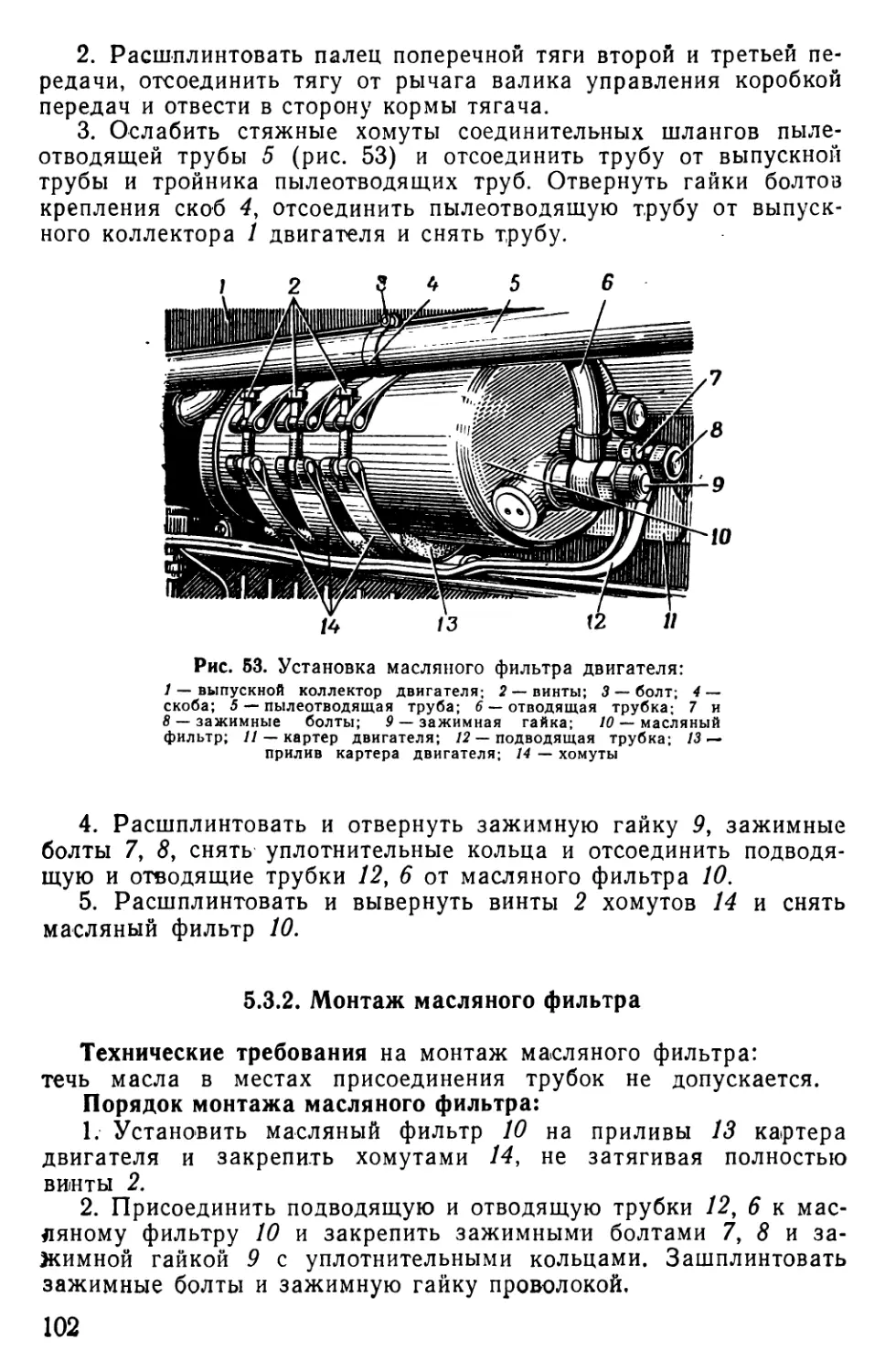

Стопорение пружинными шайбами (рис. 1,з). Шайба должна иметь развод концов, равный удвоенной ее толщине, т. е. // = 25. Для шайб, бывших в употреблении, допускается //=1,55. При правильной затяжке гайки зазор в разрезе шайбы допускается до поло-вины ее толщины, но не более 2 мм. Установка двух пружинных шайб не допускается.

18. Качество произведенного ремонта проверяется при стационарных, а затем при ходовых испытаниях в объеме, предусмотренном техническими условиями на испытание танков и агрегатов после ремонта. При отсутствии в мастерской испытательных стендов агрегаты и узлы после текущего ремонта могут быть установлены на ремонтируемый танк без предварительных испытаний, а их работа проверена при стационарных и ходовых испытаниях танка.

19. Указания по смазке деталей при сборке и монтаже агрегатов и узлов даются в технических требованиях на сборку или монтаж, а также в таблице смазки узлов и агрегатов к(приложе-ние 12.4).

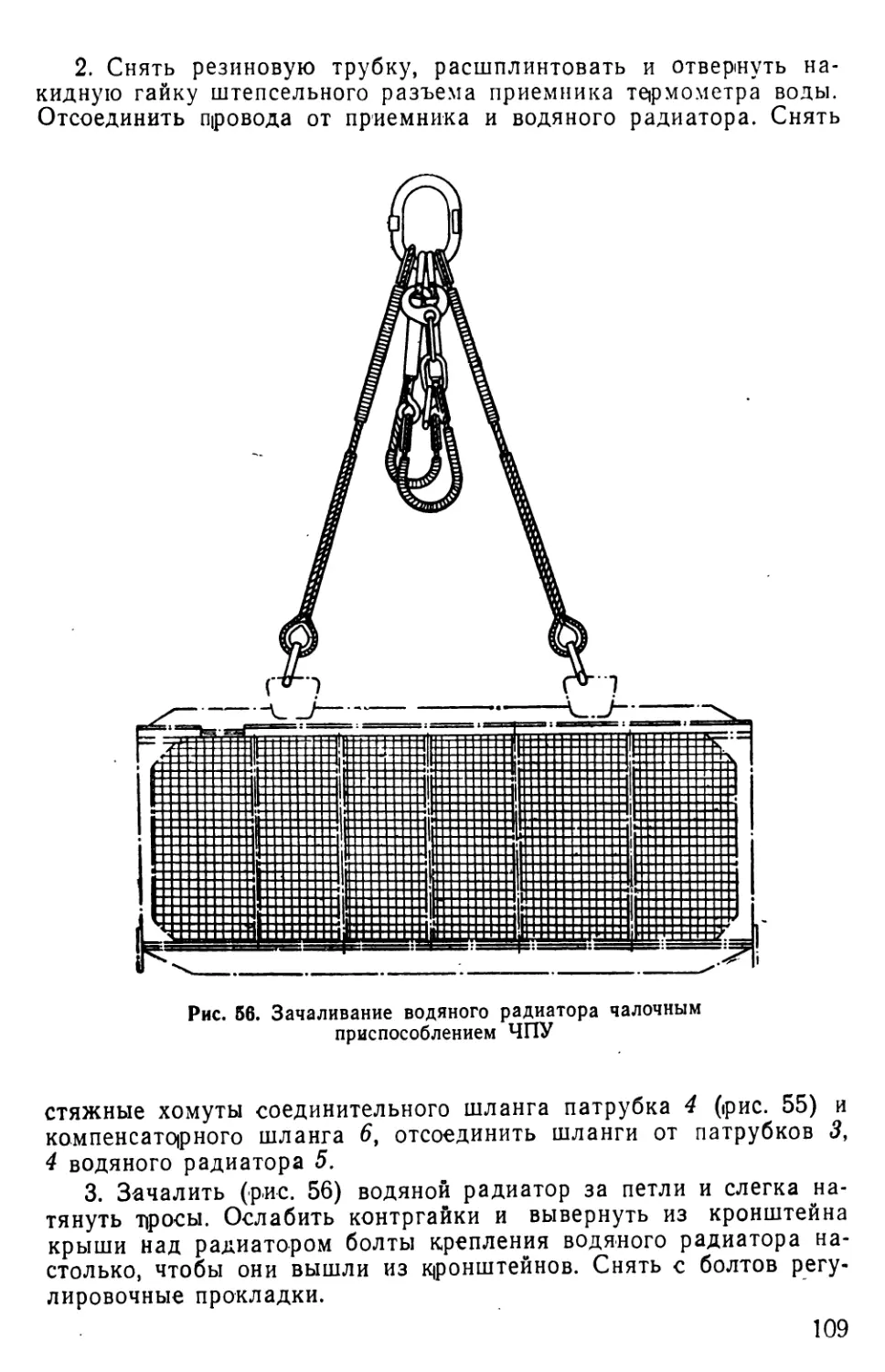

3. ХОДОВАЯ ЧАСТЬ

3.1. ЗАМЕНА ГУСЕНИЦЫ С МЕТАЛЛИЧЕСКИМИ ШАРНИРАМИ

Гусеницу заменять, если длина пяти траков, характеризующая увеличение шага натянутой гусеницы, более 740 мм (рис. 2) или число траков гусеницы менее 85.

Рис. 2. Измерение длины пяти траков гусеницы

Инструмент и приспособления: ключ гаечный \Т-мм\ ключи специальные 54.28.О81-1А или 54.28.415сб, 155.28.766сб-1; стержни 155.28.1622, 54.28.595; палец 54.28.594; кувалда; трос 730-93сб-164; лом; спецломик; рукоятка 54.28.984.

3.1.1. Демонтаж гусеницы с металлическими шарнирами

1. Вывернуть болт стопорения грязевого щитка, вывести тор-сион, поднять и застопорить передний грязевой щиток.

2. Вывернуть на один-два оборота стопорный винт 7 (рис. 3) и установить его так, чтобы на его грани и грани головки червяка 11 можно было установить ключ с двойной головкой.

3. Установить на головки червяка и стопорного винта ключ с двойной головкой и, вращая вместе червяк и стопорный винт, повернуть кривошип и ослабить натяжение гусеницы.

1

А-А

70

11

12

13

14

SiiissW

Рис. 3. Установка направляющего колеса и одночервячного механизма натяжения гусеницы:

/, 6, 9, 18 и 23— резиновые кольца; 2, 15 и 24 — болты; 3 — горловина; 4 и 16 — регулировочные прокладки; 5 и 19 — крышки; 7 — стопорный винт; 8 — винт; 10 и 13 — упорные кольца; // — червяк; 12 — червячная шестерня; 14 — обойма; 17 — уплотнительная прокладка; 20 — шплинт; 21 — гайка; 22 — распорная втулка; 25 — ограничитель

15 16 П

/4 15 16

6 7 8 9 IO

Узел I

34

35

18

19

20

36

27

23 22 21

17

А-А

26 16

28 '29

Рис. 4. Установка направляющего колеса и двухчервячного механизма натяжения гусеницы:

1 и 23—-крышки; 2 — кривошип; 3—гайка; 4 — шарикоподшипник; 5, //, /2, 24 и 29 — болты; 6 — распорное кольцо; 7 и 9 — плавающие шайбы; 8 — роликоподшипник; 10 — крышка лабиринта; 13 — горловина; 14 — кронштейн; 15 и 19 — червячные шестерни; 16 — передний червяк; /7, 21, 31, 32 и 36 — втулки; 18 — кольцо; 20 — задний червяк; 22 — уплотнительное кольцо; 25 и 28— резиновые кольца; 26 и 27 — винты; 30 и 33 —пробки; 34 — манжета;

35 — сальник

30

31

На тягачах БТС-4 с двухчервячным механизмом натяжения вместо работ, предусмотренных в пп. 2 и 3, необходимо:

— вращая передний червяк 16 (рис. 4), вывести зубцы кривошипа 2 из зацепления с зубцами кронштейна 14\

— у правого направляющего колеса червяк 16 вращать против хода часовой стрелки, у левого — по ходу часовой стрелки;

— вращая задний червяк 20, ослабить натяжение гусеницы, запустить двигатель и, сдавая тягач назад, ослабить участок снимаемой гусеницы между ведущим колесом и опорным катком.

Поставить со стороны снимаемой гусеницы рычаг привода управления ПМП во второе положение.

4. Выбить палец из трака под ведущим колесом и продвинуть тягач вперед так, чтобы верхняя ветвь гусеницы сошла с направляющего колеса.

3.1.2. Монтаж гусеницы с металлическими шарнирами

Технические требования на монтаж гусеницы с металлическими шарнирами:

а) траки должны быть обращены (по ходу тягача) четырьмя проушинами вперед, а пальцы — головками к корпусу тягача; в гусенице, собранной из новых траков, должно быть не более 90 траков, а в собранной из ранее работавших траков — не менее 85;

б) гусеница должна быть натянута так, чтобы:

— верхняя ветвь касалась трех средних катков — для преодоления препятствий и заграждений, движения по булыжному шоссе или по дорогам с твердым покрытием, а также для движения в горных условиях и по косогорам;

— верхняя ветвь касалась одного среднего катка—для движения по заболоченной местности;

— верхняя ветвь касалась четырех задних или всех опорных катков — для движения по снегу или песку.

Порядок монтажа гусеницы с металлическими шарнирами:

1. Разостлать надеваемую гусеницу перед первым опорным катком. На первой передаче наехать тягачом на гусеницу, подправляя гусеницу ломом, пока задний опорный каток не станет на предпоследнем траке (см. «Технические требования на монтаж гусеницы», п. «а»).

2. С помощью механизма натяжения переместить направляющее колесо в крайнее заднее положение.

3. Закрепить трос для натяжения гусеницы за передний трак, другой конец троса пропустить сверху между ободьями направляющего колеса и опорных катков и намотать на ступицу ведущего колеса, сделав два витка в направлении вращения ведущего колеса. Затормозить тягач, для чего рычаг управления со стороны надетой гусеницы поставить во второе положение.

4. Запустить двигатель. Включить передачу заднего хода и натягивать верхнюю ветвь гусеницы, пока передний трак не войдет в зацепление с ведущим колесом. Свободный конец троса на-12

тянуть для создания необходимой силы трения между тросом и ведущим колесом. Выключить передачу, придерживая ведущее колесо ломом от самопроизвольного проворачивания, и снять трос. Отсоединить его от ведущего колеса и от гусеницы.

5. Включить передачу заднего хода и, натянув верхнюю ветвь, затормозить ведущее колесо, поставив рычаг управления во второе положение.

6. Стянуть свободные концы верхней и нижней ветвей гусеницы под ведущим колесом. Совместить проушины траков и с помощью конусного пальца соединить гусеницу. Заменить конусный палец обычным пальцем.

7. Установить на головки червяка и стопорного винта ключ с двойной головкой и совместным вращением их повернуть кривошип, обеспечив нужное натяжение гусеницы (см. «Технические требования на монтаж гусеницы с металлическими шарнирами», п. «б»).

8. Застопорить червяк стопорным винтом (момент затяжки 80—100 кгс-см).

На тягачах с двухчервячным механизмом натяжения необходимо, вращая задний червяк 20 (рис. 4), отрегулировать натяжение гусеницы (см.- «Технические требования на монтаж гусеницы с металлическими шарнирами», п. «б»). Вращая передний червяк 16, ввести в зацепление зубцы кривошипа 2 с зубцами кронштейна 14, при этом правильность зацепления зубцов регулировать задним червяком 20. Передний червяк затянуть до отказа, после чего задний червяк отпустить до образования люфта, а затем окончательно затянуть передний червяк 16.

9. Снять со стопора и опустить передний грязевой щиток, ввести торсион щитка в гнездо и ввернуть болт.

3.2. ЗАМЕНА ГУСЕНИЦЫ С РЕЗИНОМЕТАЛЛИЧЕСКИМИ ШАРНИРАМИ

Гусеницу заменять при следующих неисправностях:

— разрушение резиновых колец блока шарнира;

— полный износ поверхности трака по местам зацепления с зубчатым венцом ведущего колеса;

— трещины траков любого размера и расположения.

При наличии указанных неисправностей у отдельных траков замене подлежат только дефектные траки.

Инструмент и приспособления: ключ гаечный 17-мм-, ключи специальные 54.28.081-1 А или 54.28.415сб, 155.28.766сб-1; КС-4 (с деталями КС4-2сб, КС4-15, КС4-62, КС4-5сб); палец 54.28.594; рукоятка 613.28.48сб; стержни 155.28.1622, 613.28.090; ключ 54.28.744сб предельного момента; кувалда; лом; молоток; зубило; приспособление УК-8А (с деталями УК8А-19, УК8А-41, УК8-сбА); наконечник специальный; гидравлический пресс ГП-20, струбцина 613.28.14сб или стяжка ВР.613.170сб; технологическая гайка ВР-613.454 (2 шт.); трос 730-93сб-164; банка с графитной смазкой.

3.2.1. Демонтаж гусеницы с резинометаллическими шарнирами

1. Вывернуть болт стопорения грязевого щитка, вывести тор-сион, поднять и застопорить передний грязевой щиток.

2. Осмотреть резьбовые концы пальцев, выбрать палец с наименее забитой резьбой и наименее завальцованной проушиной трака. Установить тягач так, чтобы выбранный палец располагался под ведущим колесом (примерно в средней части участка гусеницы, расположенной между ведущим колесом и последним опорным катком).

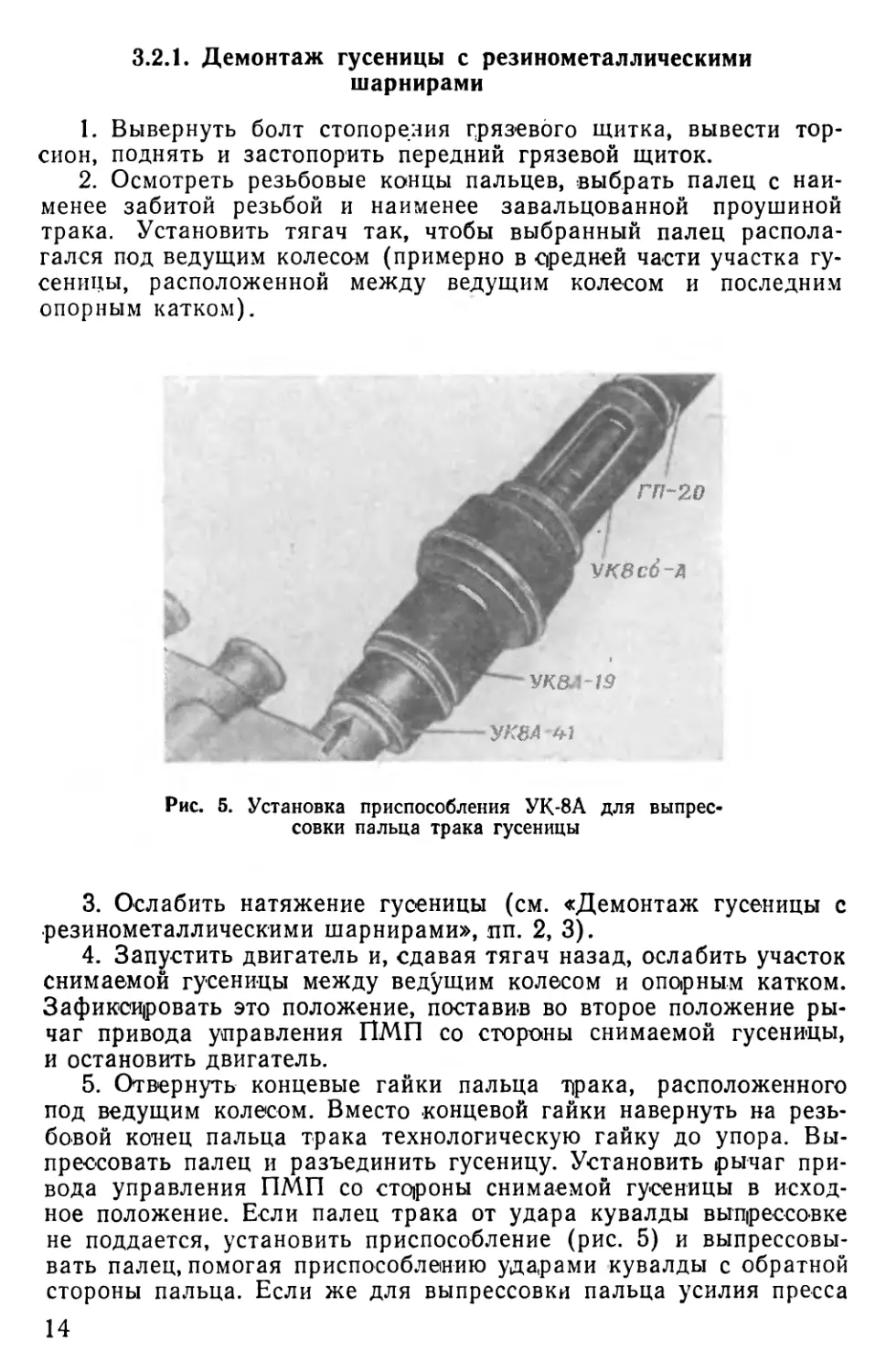

Рис. 5. Установка приспособления УК-8А для выпрес-совки пальца трака гусеницы

3. Ослабить натяжение гусеницы (см. «Демонтаж гусеницы с резинометаллическими шарнирами», пп. 2, 3).

4. Запустить двигатель и, сдавая тягач назад, ослабить участок снимаемой гусеницы между ведущим колесом и опорным катком. Зафиксировать это положение, поставив во второе положение рычаг привода управления ПМП со стороны снимаемой гусеницы, и остановить двигатель.

5. Отвернуть концевые гайки пальца трака, расположенного под ведущим колесом. Вместо концевой гайки навернуть на резьбовой конец пальца трака технологическую гайку до упора. Вы-прессовать палец и разъединить гусеницу. Установить рычаг привода управления ПМП со стороны снимаемой гусеницы в исходное положение. Если палец трака от удара кувалды выпрессовке не поддается, установить приспособление (рис. 5) и выпрессовы-вать палец, помогая приспособлению ударами кувалды с обратной стороны пальца. Если же для выпрессовки пальца усилия пресса 14

с ударами кувалды недостаточны, разъединить гусеницу в другом ближайшем месте.

6. Продвинуть тягач вперед так, чтобы верхняя ветвь гусеницы сошла с направляющего колеса.

3.2.2. Монтаж гусеницы с резинометаллическими шарнирами

Технические требования на монтаж гусеницы с резинометаллическими шарнирами:

а) траки разостланной перед тягачом гусеницы должны быть обращены четырьмя проушинами вперед;

б) перед установкой пальцев внутренняя поверхность шестигранных втулок соединяемых траков и пальцы должны быть смазаны графитной смазкой (65% солидола С и 35% графита);

в) гайки должны быть навернуты на пальцы на одинаковую длину (допускается разница не более 1,5 мм)\ затягивать гайки с обоих концов пальцев специальным ключом 54.28.744сб предельного момента, обеспечивая момент затяжки 30—35 кгс-м;

г) гусеница должна быть натянута так, чтобы у тягача, стоящего На ровной площадке с твердым грунтом, при натянутой нижней ветви гусеницы верхняя ветвь касалась только одного среднего катка.

Порядок монтажа гусеницы с резинометаллическими шарнирами:

1. Разостлать надеваемую гусеницу впереди тягача. Временно соединить круглым пальцем

54.28.594 передний трак снимаемой гусеницы с последним траком надеваемой гусеницы. Запустить двигатель и на первой передаче наехать тягачом на надеваемую гусеницу так, чтобы задний опорный каток располагался на предпоследнем траке надеваемой гусеницы. Остановить двигатель (см. «Технические требования», п. «а»).

2. Вынуть палец, разъединить и убрать снимаемую гусеницу.

3. Надеть гусеницу на направляющее колесо, опорные катки и ведущее колесо с помощью троса для натяжения гусеницы.

При наличии струбцины 613.28.14-сб перед снятием троса прижать струбциной 1 (рис. 6) цевку трака свободного конца верхней ветви к впадине венца ведущего колеса.

Рис. 6. Соединение траков гусеницы с помощью струбцины и лома:

/ — струбцина 613.28.14сб; 2 —лом

4. Включить передачу заднего хода и, натянув верхнюю ветвь, затормозить ведущее колесо, поставив рычаг управления ПМП во второе положение.

5. Стянуть свободные концы верхней и нижней ветвей гусеницы под ведущим колесом стяжкой ВР.613.170сб и временно соединить их круглым пальцем.

6. Навернуть на резьбовые концы шестипранного пальца технологические гайки до упора и, повернув ломом трак до совмещения граней втулок, заменить временно забитый круглый палец шестигранным пальцем. Шестигранный палец забивать кувалдой до упора в технологическую гайку (см. «Технические требования», п. «б»).

7. Отвернуть технологические гайки, проверить выступание резьбовых концов пальца, после чего навернуть на палец трака гайки. Снять струбцину (см. «Технические требования», п. «в»).

8. Отрегулировать натяжение гусеницы (см. «Технические требования», п. «г»).

3.3. ЗАМЕНА И РЕМОНТ НАПРАВЛЯЮЩЕГО КОЛЕСА

Направляющее колесо заменять при наличии трещин любого размера и расположения, выходящих на ступицу, снимать и ремонтировать при наличии подтекания смазки через уплотнения под. шипников или при сильном нагреве ступицы.

Инструмент и приспособления: ключ гаечный 14-jwjw; ключ торцовый 17-лмг, ключ специальный 54.28.632-1 Г; выколотка 54.28.52сб или В-20; молоток; спецломик; дрель; сверло 2-мм\ кернер; приспособления УК-1А, УК-2А, УК-8А; конус К-3; втулка 54.28.695-А; ванна с керосином; банки с белилами и солидолом С и инструмент для замены гусеницы с металлическими или резинометаллическими шарнирами.

3.3.1. Демонтаж и разборка направляющего колеса

1. Ослабить натяжение гусеницы, разъединить гусеницу под направляющим колесом и снять ее с направляющего колеса (см. «Демонтаж гусеницы с металлическими шарнирами», пп. 1—4, или «Демонтаж гусеницы с резинометалличеокими шарнирами», пп. 1—6).

2. Вывернуть болты 5 (рис. 4) и снять крышку 1 с уплотнительной прокладкой.

3. Расшплинтовать, отвернуть гайку 3 и спрессовать направляющее колесо с кривошипа с помощью специального ключа 54.28.632-1 Г или приспособления УК-1А.

4. Спрессовать внутреннее кольцо роликоподшипника 8 с кривошипа с помощью приспособления УК-2А.

5. Вывернуть болты 11 и снять крышку 10 лабиринта.

6. Рассверлить закерненные места на крышке и вынуть манжету 34 и сальник 35.

7. Вынуть из ступицы направляющего колеса плавающую шайбу 9, ролики роликоподшипника 3, плавающую шайбу 7 и распорное кольцо 6,

8. Выпрессовать из ступицы направляющего колеса шарикоподшипник 4 и наружное кольцо роликоподшипника 8.

9. Промыть, протереть детали и проверить их техническое состояние.

3.3.2. Сборка и монтаж направляющего колеса

Технические требования на сборку и монтаж направляющего колеса:

а) перед установкой подшипники должны быть смазаны солидолом С в количестве: шариковый — 150 а; роликовый —300 г;

б) рабочие поверхности манжеты сальника, крышки лабиринта и шейки кривошипа должны быть протерты и смазаны солидолом С;

в) - направляющее колесо должно свободно вращаться' на подшипниках от усилия не более 24 кгс, приложенного к ободу; заедание и заклинивание не допускаются;

г) перед устд^овкой крышки 1 (рис. 4) полость ее заполнить солидолом С в количестве 300 г.

Порядок сборки и монтажа направляющего колеса:

1. Запрессовать в ступицу направляющего колеса наружное кольцо роликоподшипника 8 и шарикоподшипник 4.

2. ‘Вставить в ступицу направляющего колеса распорное кольцо 6, плавающую шайбу 7, ролики роликоподшипника 8 и плавающую шайбу 9 (см. «Технические требования», п. «а»).ч

3. Установить в крышку 10 сальник 35 и запрессовать манжету 34 до упора в бурт крышки. Раскернить крышку в четырех местах на равных расстояниях по окружности на глубину 1,5— 2,0 мм.

4. Установить крышку 10 в сборе на шейку кривошипа с помощью втулки 54.28.695-А или конуса К-3 (см. «Технические требования», п. «б»),

5. Напрессовать внутреннее кольцо роликоподшипника 8 на кривошип с помощью приспособления УК-8. Установить «а направляющее колесо крышку 1 и закрепить ее двумя болтами. Напрессовать направляющее колесо в сборе на кривошип (см. «Технические требования», п. «в»).

6. Вывернуть болты и снять с направляющего колеса крышку /. Закрепить направляющее колесо на кривошипе гайкой 3. Зашплинтовать гайку шплинтом.

7. Установить на направляющее колесо крышку 1 с уплотнительной прокладкой и закрепить болтами 5 с пружинными шайбами (см. «Технические требования», п. «г»).

8. Закрепить крышку 10 лабиринта на ступице направляющего колеса болтами 11 с пружинными шайбами.

9. Разъединить предварительно гусеницу под ведущим колесом, надеть верхнюю ветвь гусеницы на направляющее колесо и соединить ее с нижней ветвью под направляющим колесом.

10. Соединить гусеницу под ведущим колесом и отрегулировать ее натяжение (см. «Монтаж гусеницы с металлическими шарнирами», пп. 4—9, или «Монтаж гусеницы с резинометаллическими шарнирами», пп. 4—8).

3.4. ЗАМЕНА И РЕМОНТ КРИВОШИПА НАПРАВЛЯЮЩЕГО КОЛЕСА И ДЕТАЛЕЙ ОДНОЧЕРВЯЧНОГО МЕХАНИЗМА НАТЯЖЕНИЯ

Кривошип и механизм натяжения заменять и ремонтировать при следующих неисправностях:

— заклинивание червячной пары механизма натяжения;

— поломка деталей механизма натяжения.

Инструмент и приспособления: ключи гаечные 22 и 36-лмг, ключи торцовые 22 и 27-леи; ключ накидной 27-леи; бородок; индикатор со стойкой и инструмент для замены направляющего колеса.

3.4.1. Демонтаж и разборка кривошипа направляющего колеса и деталей одночервячного механизма натяжения

1. Снять направляющее колесо (см. «Демонтаж и разборка направляющего колеса», пп. 1—3, 5).

2. Вывернуть болты 24 (рис. 3) и снять ограничитель 25.

3. Вывернуть стопорный винт 7 на 1 —1,5 оборота. Установить ключ с двойной головкой и совместным вращением червяка 11 и стопорного винта повернуть кривошип до выхода червячной шестерни 12 из зацепления с червяком 11.

4. Отстопорить и вывернуть болты 2 и вынуть кривошип в сборе из кронштейна, снять регулировочные прокладки 4.

5. Разогнуть и вынуть шплинт 20. Отвернуть гайку 21 и поочередно снять с кривошипа червячную шестерню 12, распорную втулку 22, горловину 3 и резиновое кольцо 1. Снять с горловины резиновое кольцо 23.

6. Вывернуть винты 8, снять крышку 5 и резиновое кольцо 9.

7. Отстопорить и вывернуть болты 15, снять крышку 19 и вынуть червяк в сборе с обоймой 14 и упорные кольца 10, 13. Снять с обоймы регулировочные прокладки 16.

8. Вывернуть и вынуть из червяка И стопорный винт 7, снять обойму 14 и упорные кольца 10, 13. Снять с обоймы резиновое кольцо 18. Вынуть из кольцевой канавки червяка резиновое кольцо 6.

9. Промыть, протереть детали и проверить их техническое состояние.

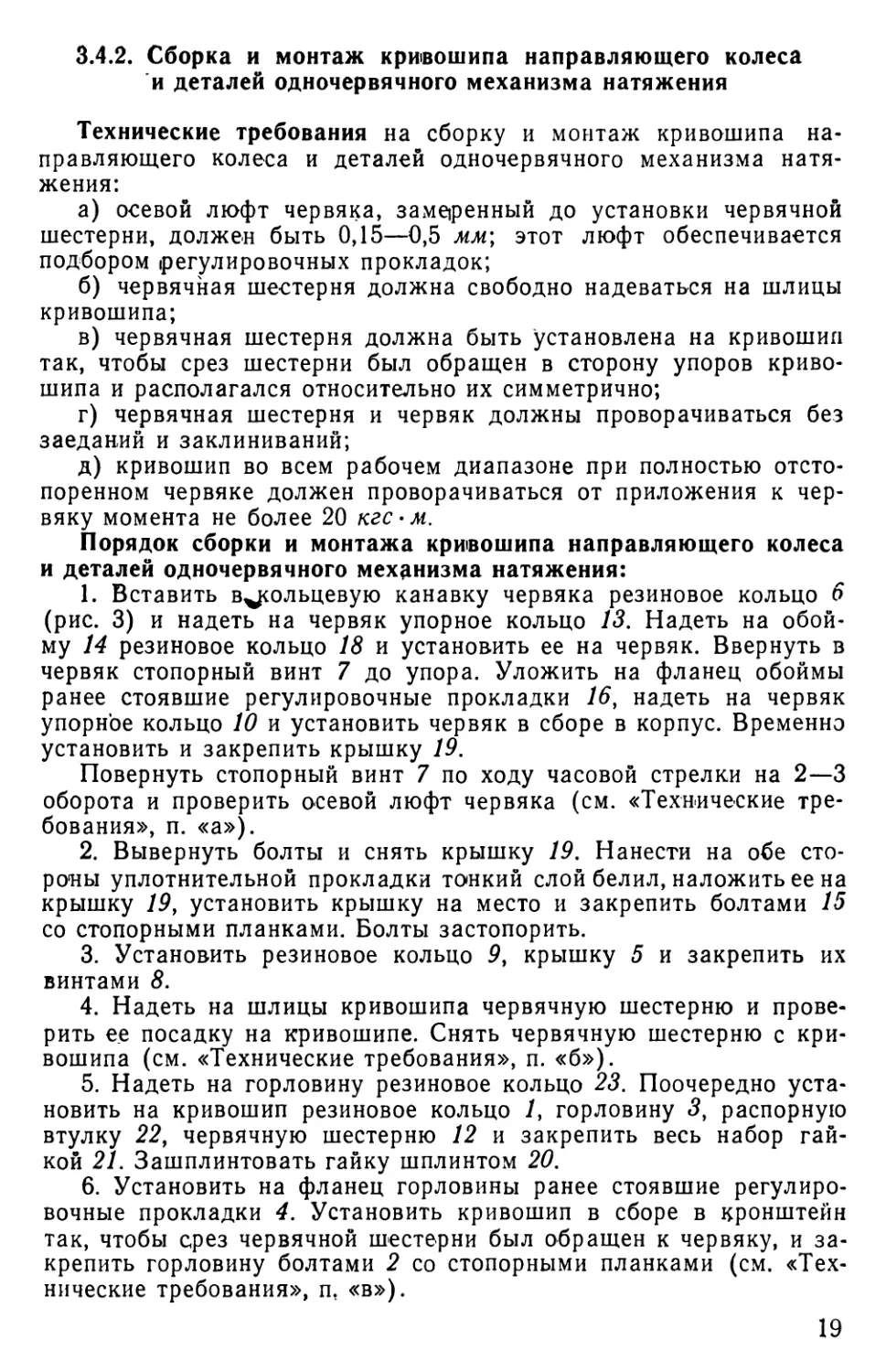

3.4.2. Сборка и монтаж кривошипа направляющего колеса и деталей одночервячного механизма натяжения

Технические требования на сборку и монтаж кривошипа направляющего колеса и деталей одночервячного механизма натяжения:

а) осевой люфт червяка, замеренный до установки червячной шестерни, должен быть 0,15—0,5 мм\ этот люфт обеспечивается подбором регулировочных прокладок;

б) червячная ше-стерня должна свободно надеваться на шлицы кривошипа;

в) червячная шестерня должна быть установлена на кривошип так, чтобы срез шестерни был обращен в сторону упоров кривошипа и располагался относительно их симметрично;

г) червячная шестерня и червяк должны проворачиваться без заеданий и заклиниваний;

д) кривошип во всем рабочем диапазоне при полностью отсто-поренном червяке должен проворачиваться от приложения к червяку момента не более 20 кгс-м.

Порядок сборки и монтажа кривошипа направляющего колеса и деталей одночервячного механизма натяжения:

1. Вставить в^ольцевую канавку червяка резиновое кольцо 6 (рис. 3) и надеть на червяк упорное кольцо 13. Надеть на обойму 14 резиновое кольцо 18 и установить ее на червяк. Ввернуть в червяк стопорный винт 7 до упора. Уложить на фланец обоймы ранее стоявшие регулировочные прокладки /6, надеть на червяк упорное кольцо 10 и установить червяк в сборе в корпус. Временно установить и закрепить крышку 19.

Повернуть стопорный винт 7 по ходу часовой стрелки на 2—3 оборота и проверить осевой люфт червяка (см. «Технические требования», п. «а»).

2. Вывернуть болты и снять крышку 19. Нанести на обе стороны уплотнительной прокладки тонкий слой белил, наложить ее на крышку 19, установить крышку на место и закрепить болтами 15 со стопорными планками. Болты застопорить.

3. Установить резиновое кольцо 9, крышку 5 и закрепить их винтами 8.

4. Надеть на шлицы кривошипа червячную шестерню и проверить ее посадку на кривошипе. Снять червячную шестерню с кривошипа (см. «Технические требования», п. «б»).

5. Надеть на горловину резиновое кольцо 23. Поочередно установить на кривошип резиновое кольцо 1, горловину 3, распорную втулку 22, червячную шестерню 12 и закрепить весь набор гайкой 21. Зашплинтовать гайку шплинтом 20.

6. Установить на фланец горловины ранее стоявшие регулировочные прокладки 4. Установить кривошип в сборе в кронштейн так, чтобы срез червячной шестерни был обращен к червяку, и закрепить горловину болтами 2 со стопорными планками (см. «Технические требования», п. «в»).

7. Установить ключ с двойной головкой и ввести в зацепление червячную шестерню с червяком. Проверить легкость и плавность вращения червячной пары (см. «Технические требования», пп. «г», «д»).

8. Установить на место ограничитель 25 и закрепить его болтами 24 с пружинными шайбами. При этом ось направляющего колеса должна находиться в крайнем переднем положении.

9. Установить направляющее колесо (см. «Сборка и монтаж направляющего колеса», пп. 4—10).

3.5. ЗАМЕНА И РЕМОНТ КРИВОШИПА НАПРАВЛЯЮЩЕГО КОЛЕСА И ДЕТАЛЕЙ ДВУХЧЕРВЯЧНОГО МЕХАНИЗМА НАТЯЖЕНИЯ*

Кривошип и механизм натяжения снимать и ремонтировать при следующих неисправностях:

— заклинивание червячной пары механизма натяжения;

— повреждение резьбы на оси кривошипа (при вращении червяка кривошип остается неподвижным);

— поломка деталей механизма натяжения.

Инструмент и приспособления те же, что и при замене и ремонте кривошипа направляющего колеса и деталей одночервячного механизма натяжения.

3.5.1. Демонтаж и разборка кривошипа направляющего колеса и деталей двухчервячного механизма натяжения

1. Снять направляющее колесо (см. «Демонтаж и разборка направляющего колеса», пп. 1—3, 5).

2. Вращая передний червяк 16 (рис. 4), отвернуть червячную шестерню 19 с хвостовика кривошипа 2 и вынуть кривошип из кронштейна 14.

3. Отстопорить и вывернуть болты 12, снять крышку 23, уплотнительное кольцо 22 и горловину 13' в сборе. Выпрессовать втулку 21 из горловины.

4. Вывернуть винты 26, 27, снять шайбы и резиновые кольца 25, 28. Вывернуть болты 24, 29, пробки 30, 33 и вынуть червяки 16, 20, червячные шестерни 15, 19 и кольцо 18.

5. Промыть, протереть детали и проверить их техническое состояние.

3.5.2. Сборка и монтаж кривошипа направляющего колеса и деталей двухчервячного механизма натяжения

Технические требования на сборку и монтаж кривошипа направляющего колеса и деталей двухчервячного механизма натяжения:

* Двухчервячный механизм натяжения устанавливался на первых образцах тягачей.

а) червячная шестерня 15 (рис. 4) должна свободно надеваться на шлицы хвостовика кривошипа 2, а червячная шестерня 19 легко от руки навинчиваться на резьбовую часть хвостовика кривошипа без заклинивания и заедания;

б) осевой люфт червяков после их установки должен быть 0,5—1,0 мм\

в) червячная шестерня должна иметь незначительную осевую и радиальную шаткость;

г) черничная шестерня и червяк должны проворачиваться без заедания и заклинивания; кривошип должен свободно входить в отверстие горловины до упора в зубчатый диск кронштейна корпуса;

д) кривошип из одного крайнего положения в другое должен поворачиваться от руки.

Порядок сборки и монтажа кривошипа направляющего колеса и деталей двухчервячного механизма натяжения:

1. Заполнить полость кронштейна солидолом С в количестве 1 кг и установить червячную шестерню /5, кольцо 18 и червячную шестерню 19 (см. «Технические требования», п. «а»),

2. Вставить червяки 16, 20 в кронштейн корпуса и, направляя хвостовики во втулки 31, 32, ввернуть пробки 30, 33, Проверить и отрегулировать ^цюбками осевой люфт червяков (см. «Технические требования», п. «б»).

3. Застопорить пробки 30, 33 болтами 24, 29 с пружинными шайбами. Установить резиновые кольца 25, 28, шайбы и, совместив отверстия под винты, ввернуть винты 26, 27.

4. Запрессовать втулку 21 упора ее бурта в горловину 13 и установить горловину в сборе в кронштейн 14, уплотнительное кольцо 22, крышку 23 и закрепить болтами 12 со стопорными шайбами. Болты застопорить и проверить осевой люфт червячных шестерен (см. «Технические требования», п. «в»).

5. Установить кривошип 2 в кронштейн 14, направляя шлицы кривошипа по шлицевым пазам червячной шестерни 15, и, вращая передний червяк 16, завернуть червячную шестерню 19 на хвостовик кривошипа до упора. Установить кривошип в крайнее заднее положение (см. «Технические требования», пп. «г», «д»).

6. Установить направляющее колесо (см. «Сборка и монтаж направляющего колеса», пп. 4—10).

3.6. ЗАМЕНА И РЕМОНТ ВЕДУЩЕГО КОЛЕСА*

Ведущее колесо заменять при следующих неисправностях:

— трещины любого размера и расположения на ступице;

— люфт в соединении с ведомым валом бортовой передачи более 5 мм, измеренный на радиусе ступицы ведущего колеса.

* На ведущие колеса, работающие в сочетании с гусеницами с металлическими шарнирами, устанавливаются венцы 54.11.007-4 с 13 зубьями, а с резинометаллическими шарнирами — венцы 613.11.001-5 и 613.11.002-5 с 14 зубьями. На тягачах раннего выпуска могут быть установлены венцы 613.11.001-1 и 613.11.002-1.

Венцы ведущего колеса заменять при следующих неисправностях:

— толщина зубьев вследствие износа менее 30 мм, измеренная для венцов 54.11.007-4'на высоте 47,5 мм (для венцов 613.11.001-1 и 613.11.002-1 измерять на высоте 39,0 мм, а для венцов 631.11.001-5 и 613.11.002-5— на высоте 35,0 мм) \

— трещины любого размера и расположения.

Инструмент и приспособления: ключи гаечные 14 и 22-мм*, ключи специальные 54.28.228 сб-1, 54.28.1082; плоскогубцы; приспособление УК-1А; ванна с керосином; болт М10Х1 для выпрессовки конуса (3 шт.); банка с солидолом С и инструмент для замены гусеницы с металлическими или резинометаллическими шарнирами.

3.6.1. Демонтаж и разборка ведущего колеса

1. Разъединить и снять гусеницу с ведущего колеса (см. «Де* монтаж гусеницы с металлическими шарнирами», пп. 1—4, или

Рис. 7. Установка ведущего колеса:

1, 4, 5 и 16 — болты; 2 и 13 — пробки; 3 — уплотнительное кольцо; 6 и /7 — венцы; 7 — стопорная планка; 8 и /5 — гайки; 9 — ступица; 10 — шайба; 11 — наружный конус; 12 — ведомый вал бортовой передачи; 14 — внутренний конус; а — крепление ведущего колеса на тягачах первого выпуска; б — зазор

«Демонтаж гусеницы с резинометаллическими шарнирами», пп. 1—6).

2. Расшплинтовать, вывернуть болты /, 4 (рис. 7) и пробку /5. Снять шайбу 10 и уплотнительное кольцо 3.

3. Выпрессовать с помощью болтов наружный конус //, снять ведущее колесо и вынуть внутренний конус 14. (На первых выпусках тягачей ведущее колесо устанавливается без конусов 11, 14).

4. Отстопорить и отвернуть гайки <$, 15, вынуть болты 5, 16 и снять венцы 6, 17

5. Промыть, протереть детали и проверить их техническое состояние.

3.6.2. Сборка и монтаж ведущего колеса

Технические требования на сборку и монтаж ведущего колеса:

а) венцы 6, 17 должны быть установлены так, чтобы их зубья располагались один против другого, венцы устанавливать за счет перестановки их относительно отверстий в ступице; венцы, работающие в сочетай^ с гусеницей с резинометаллическими шарнирами, устанавливать согласно меткам, нанесенным на венцах (ВН — внутренний, HP — наружный);

б) конусы //, 14 и соответствующие им рабочие поверхности ведущего колеса и вала бортовой передачи должны быть насухо вытерты, а поверхность шлицев смазана солидолом С;

в) зазор б от торца ведомого вала 12 до наружной плоскости шайбы 10 должен быть не менее 1 мм\

г) пробка 13 должна быть затянута усилием 100—130 кгс на плече 2 м, а гайки 8, 15 — усилием 45—60 кгс на плече 1 м.

Порядок сборки и монтажа ведущего колеса:

1. Установить венцы 6, 17 на ступицу 9 ведущего колеса и закрепить болтами 5, 16 с гайками и стопорными планками 7. Гайки застопорить (см. «Технические требования», п. «а»).

2. Установить на ведомый вал 12 внутренний конус 14, ведущее колесо в сборе, наружный конус 11, шайбу 10 (см. «Технические требования», п. «б»). В запасные части ведущие колеса поступают в сборе с конусами 11 и 14).

3. Надеть на пробку 13 уплотнительное кольцо 3 и ввернуть пробку до отказа. Вывернуть пробку и измерить зазор б (см. «Технические требования», п. «в»).

4. Ввернуть пробку 13, болты 1, 4 со стопорными шайбами, застопорить и зашплинтовать болты (см. «Технические требования», п. «г»).

5. Надеть гусеницу на ведущее колесо (см. «Монтаж гусеницы с металлическими шарнирами», пп. 4—9, или «Монтаж гусеницы с резинометаллическими шарнирами», пп. 4—8).

3.7. ЗАМЕНА И РЕМОНТ ОПОРНОГО КАТКА

Опорный каток заменять при следующих неисправностях:

— сплошные вырывы резиновой шины на всю ширину бандажей или местные вырывы более допустимого по техническим требованиям на дефектацию;

— трещины на ступице диска любого размера и расположения.

Опорный каток снимать и ремонтировать при следующих неисправностях:

— подтекание смазки через уплотнения подшипников;

— повышенный нагрев ступицы катка;

— заедание или заклинивание катка.

Инструменты и приспособления: ключи торцовые 17 и 22-мм; ключ специальный 54.28.211сб-Б; выколотка 54.28.52сб или В-20; домкраты 30 тс (2 шт.); приспособление УК-1 А; ванна с керосином; банки с белилами и солидолом С и инструмент для замены гусеницы с металлическими или резинометаллическими шарнирами.

3.7.1. Демонтаж и разборка опорного катка

1. Ослабить натяжение гусеницы и разъединить ее между ведущим колесом и опорным катком. Снять гусеницу с опорного катка (см. «Демонтаж гусеницы с металлическими шарнирами», пп. 1—4, или «Демонтаж гусеницы с резинометаллическими шарнирами», пп. 1—6).

2. Разгрузить опорный каток, подняв борт тягача со стороны снимаемого катка домкратами. При замене опорного катка в полевых условиях, а также при отсутствии домкратов разгрузить опорный4 каток можно, наехав снимаемым катком- на яму так, чтобы он полностью провис, затем выполнить работы, предусмотренные п. 1.

3. Вывернуть болты 5 (рис. 8), снять крышку 3 с уплотнительной прокладкой. Расшплинтовать, отвернуть гайку 2 и спрессовать опорный каток с помощью специального ключа 54.28.211сб-Б или приспособления УК-1А. Снять манжеты 28,

4. Вывернуть болты 24, снять крышку 25 лабиринта с уплотнительной прокладкой.

5. Выпрессовать шарикоподшипник 4 и роликоподшипник 26, снять распорную втулку 6.

6. Промыть, протереть детали и проверить их техническое состояние.

3.7.2. Сборка и монтаж опорного катка

Технические требования на сборку и монтаж опорного катка: а) перед установкой катка рабочие поверхности манжет и крышки лабиринта должны быть протерты и смазаны солидолом С; лабиринты должны быть заполнены солидолом С;

28

Рис. 8. Подвеска опорного катка:

/ — ось опорного катка; 2 и 29 — гайки; 3, 8 и // — крышки; 4 — шарикоподшипник; 5, 7, 22, 24, 31 и 33 — болты; 6 — распорная втулка; 9 — стопорное кольцо; 10 — ролик; 12 — опора балансира; 13 — балансир; 14 и 18 — торсионные валы; 15 — кронштейн,балансира; 16, 27, 28 и 34 — манжеты; /7 —втулка; 19 и 20 — сальники; 2/— ограничитель балансира; 23 — регулировочные прокладки; 25— крышка лабиринта; 26 — роликоподшипник; 30 — буфер; 32 — грибок буфера; 35 — заглушка; 36 — резиновая пробка

ЬО О1

б) каток с подшипниками должен быть надет на ось катка до упора внутреннего кольца роликоподшипника в бурт балансира;

в) опорный каток должен свободно вращаться на подшипниках от усилия не более 40 кгс, приложенного к бандажу опорного катка;

г) ступица катка должна быть заполнена солидолом С в количестве 1,2—1,5 кг.

Порядок сборки и монтажа опорного катка:

1. Установить распорную втулку 6 в ступицу катка, запрессовать шарикоподшипник 4 и роликоподшипник 26 до упора в бурт. Установить крышку 25 лабиринта с уплотнительной прокладкой и закрепить болтами 24 с пружинными шайбами.

2. Установить манжеты 28, закрепить крышку 3 двумя болтами, установить опорный каток на балансир и снять крышку 3 (см. «Технические требования», п. «а»).

3. Напрессовать опорный каток. Завернуть и зашплинтовать гайку 2. Установить крышку 3 с уплотнительной прокладкой и закрепить болтами 5 с пружинными шайбами (см. «Технические требования», пп. «б», «в»).

4. Вынуть домкраты, надеть гусеницу на ведущее колесо (см. «Монтаж гусеницы с металлическими шарнирами», пп. 4—9, или «Монтаж гусеницы с резинометаллическими шарнирами», пп. 4—8).

5. Заправить ступицу катка солидолом С (см. «Технические требования», п. «г»).

3.8. ЗАМЕНА ТОРСИОННОГО ВАЛА

Торсионный вал заменять при его разрушении. Неисправность торсионного вала определяется поднятием опорного катка.

Инструмент и приспособления: приспособления 155.28.739сб или ВП, 54.28.207сб-1; конус К-5; банка с графитной смазкой и инструмент для замены опорного катка.

3.8.1. Демонтаж торсионного вала

1. Снять опорный каток (см. «Демонтаж и разборка опорного катка», пп. 1—3).

2. Вывернуть болты 7 и снять крышку 8 с уплотнительной прокладкой.

3. Выпрессовать торсионный вал с помощью приспособления УК-8А.

4. Снять ролики 10, стопорное кольцо 9, крышку 11 в сборе с манжетой и манжеты 16, 34.

Примечание. Концы сломанных торсионных валов выпрессовать через отверстия в опоре 12 с противоположной стороны для первых четырех левых и пятого правого торсиона, а остальные — через закрываемые резиновой пробкой отверстия в заглушках 35.

3.8.2. Монтаж торсионного вала

Технические требования на монтаж торсионного вала:

а) торсионные валы устанавливать согласно меткам ПР на первые четыре правые катка и задний левый опорный каток; Л — на первые четыре левые катка и задний правый каток;

б) манжеты 16, 34 должны быть установлены на расстоянии соответственно 457—463 и 395—405 мм от торца большой головки торсионного вала и закреплены тремя-четырьмя витками проволоки диаметром 1—1,6 мм\ торсионный вал в сборе с манжетами устанавливать с помощью втулки 155.28.731 сб;

Рис. 9. Установка торсионного вала в сборе с манжетами "в шлицованное отверстие оси балансира с помощью специальной втулки:

/*—торсионный вал; 2—-манжеты; 3— кольцо; 4 — втулка 155.28.731сб

в) шлицы торсионов и балансиров должны быть смазаны по всей длине графитной смазкой;

г) ролики 10 должны входить легко от руки, посадка роликов ударами не допускается;

д) в полость под крышку торсионного вала должен быть заправлен солидол С в количестве 30—40 г.

Порядок монтажа торсионного вала:

1. Надеть манжеты 16, 34 на торсионный вал 14 со стороны малой головки и закрепить их проволокой. Вставить торсионный вал 1 (рис. 9), не вводя его шлицы в зацепление (см. «Технические требования», пп. «а», «б», «в»).

2. Установить балансир на соответствующий угол закручивания торсионного вала с помощью приспособления 155.28.739сб или выставочного приспособления ВП до совмещения стрелки с меткой на ограничителе. (Размер между центром оси балансира и меткой должен быть 297 мм.)

Удерживая балансир в таком положении, подать торсионный вал вперед так, чтобы он вошел в шлицевые пазы балансира 13 (рис. 8) и кронштейна 15 балансира.

3. Установить крышку 11 в сборе с манжетой, вложить в гнездо опоры ролики 10 и надеть стопорное кольцо 9. Установить крышку 8 с уплотнительной прокладкой и закрепить

болтами 7 с пружинными шайбами (см. «Технические требования», пп. «г», «д»).

4. Установить опорный каток (см. «Сборка и монтаж опорного катка», пп. 2—5).

3.9. ЗАМЕНА БАЛАНСИРА

Балансир заменять при следующих неисправностях:

— повреждение резьбы более трех ниток;

— трещины любого размера и расположения;

— непараллельность оси катка и оси балансира более 4 мм.

Инструмент и приспособления: ключ гаечный 46-хм; ключи торцовые 27, 36 и ^\-мм\ приспособления УК-10А, УК-12А, 155.28.739сб или ВП, 54.28.207сб-1; конус К-5 и инструмент для замены опорного катка.

3.9.1. Демонтаж балансира

1. Снять опорный каток (см. «Демонтаж и разборка опорного катка», пп. 1—3).

2. Снять торсионный вал (см. «Демонтаж торсионного вала», пп. 2—4).

3. Вывернуть болты 22 (рис. 8), снять ограничитель 21 и регулировочные прокладки.

4. Отстопорить, вывернуть болты 31 и снять опору балансира.

5. При снятии переднего или заднего балансира расшплинто-вать, выбить палец и отсоединить рычаг гидравлического амортизатора от балансира. Расшплинтовать р отвернуть гайку 29, вынуть болт 33 и снять грибок 32 и буфера 30.

6. Вынуть балансир 13 и снять сальники /9, 20. При необходимости выпрессовать втулку 17 балансира.

7. Промыть, протереть детали и проверить их техническое состояние.

3.9.2. Монтаж балансира

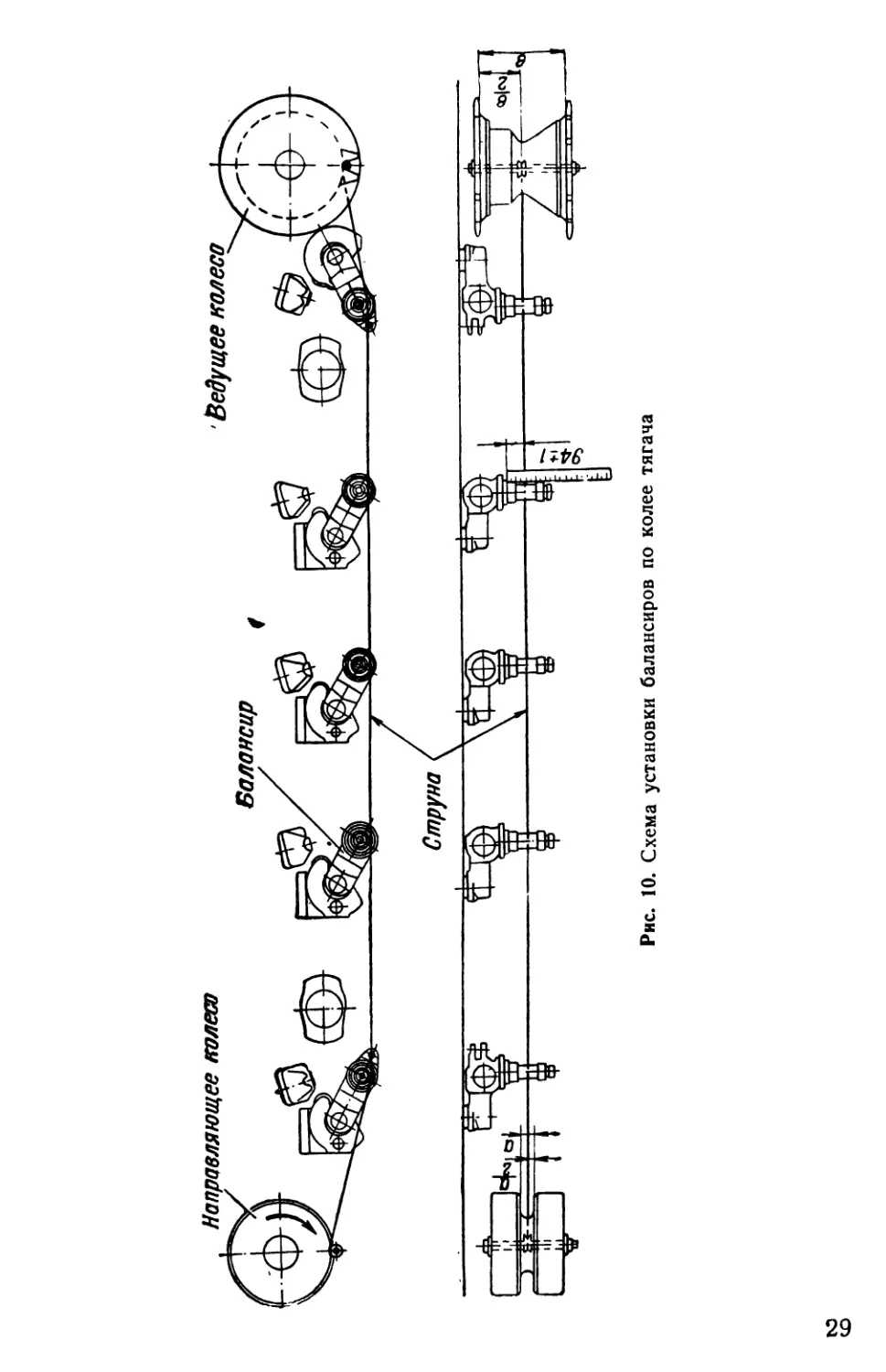

Технические требования на монтаж балансира:

а) балансиры четырех передних катков при установке должны быть повернуты в сторону ведущего колеса, а задних — в сторону направляющего колеса;

б) шейка балансира и втулка должны быть смазаны солидолом С;

в) внутренняя полость кронштейна балансира должна быть заправлена солидолом С в количестве 300—350 а;

г) выставить балансиры по колее тягача (по струне) согласно рис. 10, если с одного борта тягача снимались все катки, при этом опорный торец бурта оси балансира под роликоподшипник на каждом балансире должен находиться на расстоянии 93—95 мм от струны, натянутой по средним линиям направляющего и ведущего

Рис. 10. Схема установки балансиров по колее тягача

ьз о

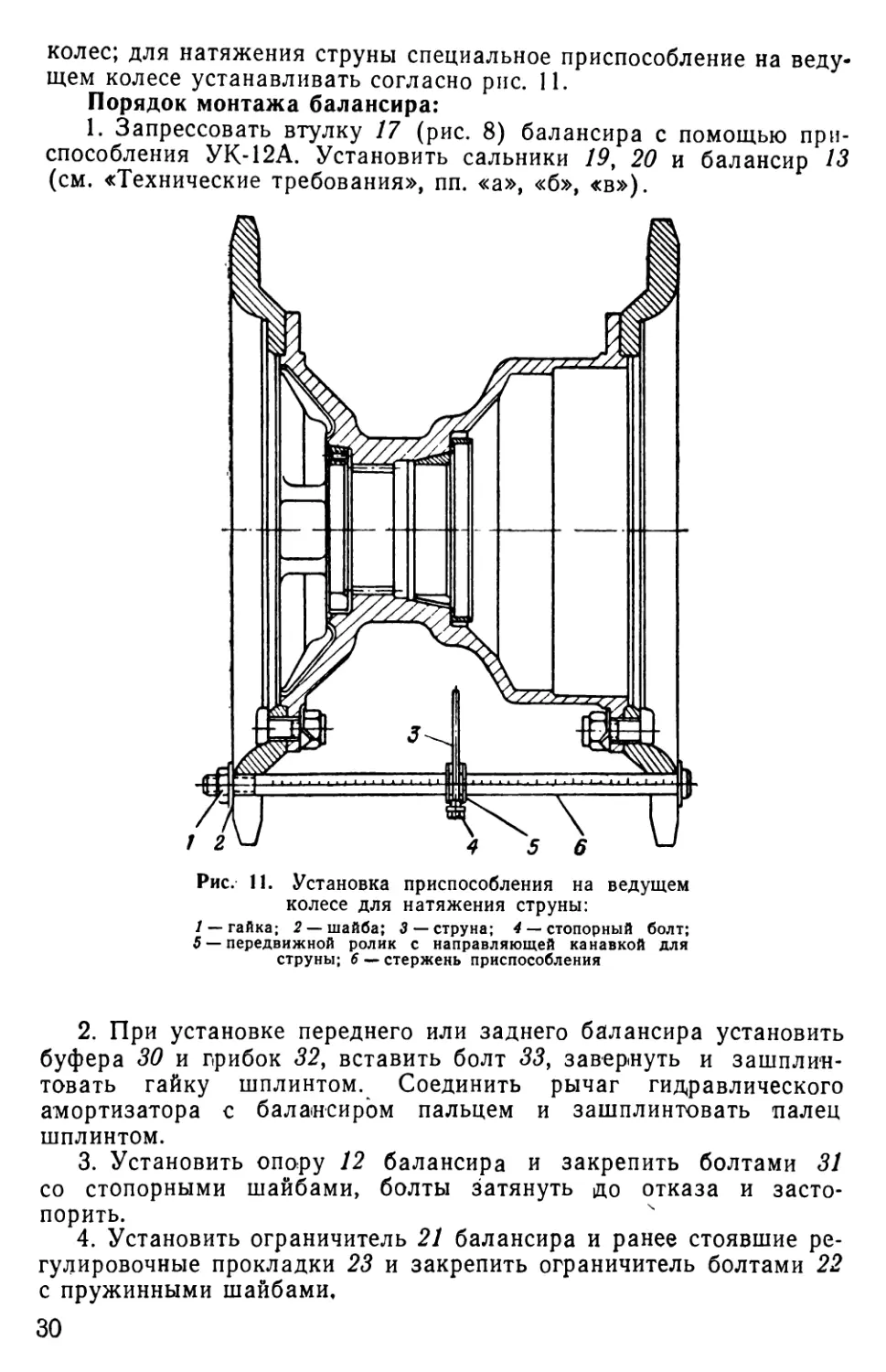

колес; для натяжения струны специальное приспособление на ведущем колесе устанавливать согласно рис. 11.

Порядок монтажа балансира:

1. Запрессовать втулку 17 (рис. 8) балансира с помощью приспособления УК-12А. Установить сальники 19, 20 и балансир 13 (см. «Технические требования», пп. «а», «б», «в»).

Рис. 11. Установка приспособления на ведущем колесе для натяжения струны:

/ — гайка; 2 — шайба; 3 —струна; 4 — стопорный болт; 5 — передвижной ролик с направляющей канавкой для струны; 6 — стержень приспособления

2. При установке переднего или заднего балансира установить буфера 30 и грибок 32, вставить болт 33, завернуть и зашплинтовать гайку шплинтом. Соединить рычаг гидравлического амортизатора с балансиром пальцем и зашплинтовать палец шплинтом.

3. Установить опору 12 балансира и закрепить болтами 31 со стопорными шайбами, болты затянуть до отказа и застопорить.

4. Установить ограничитель 21 балансира и ранее стоявшие регулировочные прокладки 23 и закрепить ограничитель болтами 22 с пружинными шайбами,

5. Установить торсионный вал (см. «Монтаж торсионного вала», пп. 1—3).

6. Установить опорный каток (см. «Сборка и монтаж опорного катка», пп. 2—5).

3.10. ЗАМЕНА ГИДРАВЛИЧЕСКОГО АМОРТИЗАТОРА

Гидравлический амортизатор заменять, если после контрольного пробега при полной заправке жидкостью он остается холодным или если через уплотнения протекает жидкость.

Инструмент и приспособления: ключ гаечный 17-мм-, ключ торцовый 32-лси или 54.28.1716 и инструмент для замены опорного катка.

3.10.1. Демонтаж гидравлического амортизатора

1. Снять опорный каток (см. «Демонтаж и разборка опорного катка», пп. 1—3).

2. Расшплинтовать и выбить палец 3 (рис. 12) и отсоединить рычаг 1 амортизатора от рычага 4.

3. Отстопорить, вывернуть болты 11 и снять амортизатор 9 с уплотнительной прокладкой 10.

4. Промыть, протереть детали и проверить их техническое состояние.

3.10.2. Монтаж гидравлического амортизатора

Технические требования на монтаж гидравлического амортизатора:

а) рычаг амортизатора должен перемещаться плавно, без заеданий;

б) устанавливать амортизаторы согласно меткам на рычаге: 1Л и 5П — передний левый и задний правый опорные катки; Ш и 5Л — передний правый и задний левый катки.

Порядок монтажа гидравлического амортизатора:

1. Установить амортизатор 9 (рис. 12) с уплотнительной прокладкой Ю в кронштейн корпуса. Закрепить амортизатор болтами 11 со стопорными планками. Болты застопорить (см. «Технические требования», пп. «а», «б»). '

2. Соединить рычаг 1 амортизатора с рычагом 4, вставить и зашплинтовать палец 3 шплинтом.

3. Установить опорный каток (см. «Сборка и монтаж опорного катка», пп. 2—5).

to

Рис. 12. Установка гидравлического амортизатора:

1 я 4 — рычаги; 2 и 5 —втулки; 3 и 6 — пальцы; 7—балансир; 8 — опорный каток; 9 — гидравлический тизатор; 10 — уплотнительная прокладка; 11— болт

амор-

3.11. РЕМОНТ ГИДРАВЛИЧЕСКОГО АМОРТИЗАТОРА

Инструмент и приспособления: ключи гаечные 22 (2 шт.) и 36-^-м; ключ торцовый 14-л<лг, отвертки 7 и 14-лш; плоскогубцы; зубило; молоток; спецломик; щуп; штангенциркуль; коловорот или дрель ручная; выколотка В-20; приспособление УК-16 или 54.28.276сб; шприц; банки с жидкостью АЖ-170 (ВТУ № ЕУ-109—55 МХП), с ультрамарином, с пастой ГОИ, с белилами или суриком, с густым раствором целлулоида в цапонлаке; ванна с керосином.

3.11.1. Разборка гидравлического амортизатора

1. Расшплинтовать и вывернуть пробки 9, 10 (рис. 13) и слить жидкость из амортизатора.

Рис. 13. Гидравлический амортизатор:

1 — рычаг; 2 —сальник; 3 —манжета;. 4 — крышка; 5 — болт; 6 — клапан; 7 — лопасть; 8 — корпус; 9 и 10 — пробки; 11 — штифт; 12 — шариковый кла* пан; 13 — перегородка; 14 — резиновое кольцо; 15 и 16 — прокладки; а, б — канавки в перегородке

Установить (рис. 14) приспособление и спрессовать рычаг 1 (рис. 13). Снять сальник 2.

2. Расшплинтовать и вывернуть болты 5 и снять крышку 4 с прокладкой 16. Снять манжету 3, вынуть из корпуса амортизатора перегородку 13 и лопасть 7, снять прокладки 15 и резиновое 4—— кольцо 14.

3. Промыть, протереть детали и проверить их техническое состояние.

3.11.2. Сборка гидравлического амортизатора

Технические требования на сборку амортизатора:

а) сборка амортизатора должна производиться в чистом помещении, что гарантирует от попадания в амортизатор металлической стружки, пыли и грязи;

б) прилегание поверхностей должно быть равномерным; в случае неравномерного прилегания поверхностей допускается их притирка по месту;

в) зазор между фланцем перегородки и корпусом измерять в четырех диаметрально противоположных точках, две из которых должны находиться посредине ку-

лаков перегородки;

г) перегородку установить в корпус амортизатора так, чтобы канавки а, б совпали с отверстиями под пробки 9, 10 (рис. 13);

д) количество прокладок 16 должно быть не более трех;

е) зазор между фланцем перегородки и корпусом, замеренный щупом через вырезы в проклад-

Рис. 14. Установка приспособления УК-16 для спрессовки рычага гидравлического амортизатора

ках, должен быть равен зазору,

замеренному при подборе уплотнительных прокладок; лопасти при затянутых болтах должны свободно проворачиваться от одного крайнего положения до другого без заедания и заклинивания;

ж) амортизатор заправлять жидкостью АЖ-170 через заправочное отверстие до тех пор, пока из отверстия под пробку для выхода воздуха не появится течь жидкости; для обеспечения полной заправки необходимо поворотами рычага удалить воздух из рабочей камеры;

з) работа шариковых клапанов 12 проверяется редкими рывками рычага амортизатора с открытой заливной пробкой; во время рывков рычага жидкость не должна выталкиваться из заливного отверстия;

и) рычаг амортизатора из одного крайнего положения в другое должен перемещаться от руки, плавно, без заедания и заклинивания, при этом ход рычага вверх от горизонтали должен быть не менее 60° и в»низ не менее 34°; при полностью заправленном амортизаторе рычаг не должен иметь свободного хода.

Порядок сборки гидравлического амортизатора:

1. Проверить прилегание поверхности тарелки клапана 6 к поверхности гнезда лопасти заливкой цековки жидкостью АЖ-170 (см. Технические требования», п. «а»).

2. Вставить в корпус 8 амортизатора лопасть 7 и перегородку 13. Проверить прилегание сопрягаемых торцовых поверхностей лопасти с перегородкой и корпусом амортизатора.

Измерить зазор между фланцем перегородки и корпусом амортизатора и подобрать комплект прокладок 15 суммарной толщиной больше измеренного зазора на 0,15—0,7 мм (см. «Технические требования», пп. «б», «в»).

3. Промыть лопасть 7, перегородку 13 и корпус <8 амортизатора в обезвожен^м керосине и насухо протереть.

4. Смазать лопасть 7 жидкостью АЖ-170 и вставить в корпус 8 амортизатора. Уложить на фланец перегородки 13 прокладки 15 так, чтобы вырезы на прокладках совпали. Нанести на поверхности перегородки, сопрягающиеся с корпусом амортизатора, тонкий слой густого раствора целлулоида в цапонлаке, установить резиновое кольцо 14 и вставить перегородку в корпус амортизатора (см. «Технические требования», п. «г»).

5. Смазать манжету 3 жидкостью АЖ-170 и вложить манжету в гнездо перегородки 13. Установить крышку 4 до упора в манжету и замерить зазор между крышкой и фланцем перегородки.

Подобрать комплект уплотнительных прокладок 16 суммарной толщиной на 0,8 мм меньше величины замеренного зазора (см. «Технические требования», п. «д»).

6. Уложить на фланец перегородки подобранный комплект прокладок 16, установить крышку 4 и закрепить болтами.

Проверить зазор между фланцем перегородки 13 и корпусом амортизатора при затянутых болтах 5; болты зашплинтовать попарно проволокой (см. «Технические требования», л. «е»).

7. Установить на хвостовик лопасти 7 сальник 2 и напрессовать рычаг 1 так, чтобы совпали риски на рычаге и торце хвостовика лопасти.

8. Заправить амортизатор жидкостью АЖ-17ф и проверить работу шариковых клапанов (см. «Технические требования», пп. «ж», «з»).

9. Ввернуть в корпус амортизатора пробки 9, 10 и зашплинтовать проволокой. Проверить сборку и заправку амортизатора (см. «Технические требования», п. «и»).

2*

35

4. СИЛОВАЯ ПЕРЕДАЧА

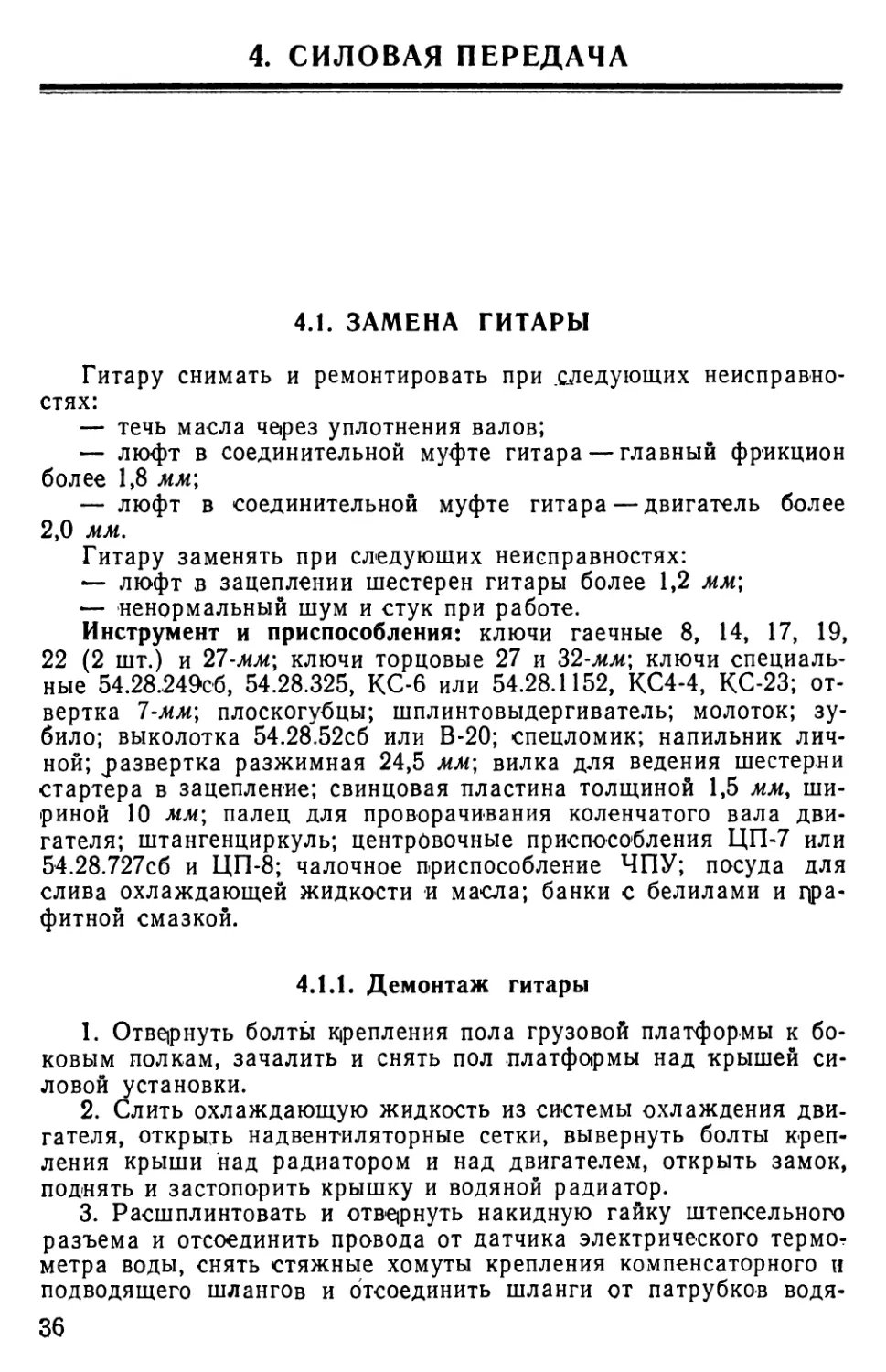

4.1. ЗАМЕНА ГИТАРЫ

Гитару снимать и ремонтировать при .следующих неисправностях:

— течь масла через уплотнения валов;

— люфт в соединительной муфте гитара — главный фрикцион более 1,8 мм;

— люфт в соединительной муфте гитара — двигатель более 2,0 мм.

Гитару заменять при следующих неисправностях:

— люфт в зацеплении шестерен гитары более 1,2 мм;

— ненормальный шум и стук при работе.

Инструмент и приспособления: ключи гаечные 8, 14, 17, 19, 22 (2 шт.) и 27-мм; ключи торцовые 27 и 32-л<л<; ключи специальные 54.28.249сб, 54.28.325, КС-6 или 54.28.1152, КС4-4, КС-23; отвертка 7-мм; плоскогубцы; шплинтовыдергиватель; молоток; зубило; выколотка 54.28.52сб или В-20; спецломик; напильник личной; развертка разжимная 24,5 мм; вилка для ведения шестерни стартера в зацепление; свинцовая пластина толщиной 1,5 мм, шириной 10 мм; палец для проворачивания коленчатого вала двигателя; штангенциркуль; центровочные приспособления ЦП-7 или 54.28.727сб и ЦП-8; чалочное приспособление ЧПУ; посуда для слива охлаждающей жидкости и масла; банки с белилами и графитной смазкой.

4.1.1. Демонтаж гитары

1. Отвернуть болты крепления пола грузовой платформы к боковым полкам, зачалить и снять пол платформы над крышей силовой установки.

2. Слить охлаждающую жидкость из системы охлаждения двигателя, открыть надвентиляторные сетки, вывернуть болты крепления крыши над радиатором и над двигателем, открыть замок, поднять и застопорить крышку и водяной радиатор.

3. Расшплинтовать и отвернуть накидную гайку штепсельного разъема и отсоединить провода от датчика электрического термов метра воды, снять стяжные хомуты крепления компенсаторного и подводящего шлангов и отсоединить шланги от патрубков водя-36

ного радиатора. Зачалить (рис. 15) крыши над радиатором и над двигателем и снять их в сборе с водяным радиатором.

4. Снять воздухоочиститель (см. «Демонтаж воздухоочистителя», пп. 2, 3).

5. Вывернуть болты крепления сапуна гитары. Отстопорить и вывернуть болты крепления кронштейна воздухоочистителя и снять стопорные шайбы и кронштейн.

Рис. 15. Зачаливание крыши над радиатором и двигателем в сборе с радиатором чалочным приспособлением ЧПУ '

6. Снять стартер (см. «Снятие стартера», пп. 3, 4).

7. Снять пружинное кольцо 23 (рис. 16). Сдвинуть зубчатую муфту 21 в сторону гитары, снять полукольца 22 и сдвинуть муфту в сторону двигателя.

8. Расшплинтовать и отвернуть гайки /5, сдвинуть зубчатую муфту 17 в сторону гитары и снять скобы 16.

9. Расшплинтовать и отвернуть гайки с призонных болтов 41, снять гладкие шайбы и выбить болты, отстопорить и вывернуть болты 1.

10. Расшплинтовать и вынуть палец тяги привода управления реверсом и отсоединить тягу от рычага валика 53.

11. Расшплинтовать и вывернуть болты 49 крепления зубчатой муфты 60 к ведущему барабану фрикциона лебедки и, сдвинув зубчатую муфту на зубчатый валик, снять буферные кольца 61.

12. Отсоединить провод от электродвигателя насоса ТДА.

М А-

Рис. 16. Установка гитары:

/, 49 и 59 — болты; 2, 15, 39 и 50 — гайки; 3, 38 и 43 — крышки; 4, 5, 32, 40 и 52 — шарикоподшипники; 6, 37 и 45 — концевые гайки; 7, 11, 20 и 33 — гнезда подшипников; 8, 30 и 47 — конические шестерни; 9 — ведущий вал; 10 — ведомый вал; 12 и 27 — зубчатки; 13 и 25 — стопорные шайбы; 14, 23 и 26 — пружинные кольца; 16 — скоба; 17 и 21 — зубчатые муфты; 18 и 24 — пробки; 19 и 28 — уплотнительные кольца; 22 — полукольцо; 29— муфта реверса; 31 — регулировочное кольцо; 34 — втулка шарикоподшипников; 35 — поперечный вал; 36 и 48 — шпонки; 41 — призонный болт; 42 — гнездо горловины; 44 — сальник; 46 — зубчатый валик; 51 — маслоотражательное кольцо; 53 — валик; 54 — крышка люка гитары; 55 и 61 — буферные кольца; 55 — роликоподшипник; 57 и 53 —распорные кольца; 60 — зубчатая муфта; 62 —кольцо сальника

00 CD

13. Зачалить гитару за отверстия в ребрах жесткости и вынуть из тягача. Сиять с зубчатки ведомого вала гитары муфту 17 и вынуть из ступицы конической шестерни 47 зубчатый валик 46 вместе с зубчатой муфтой 60 и буферное кольцо 55.

14. Привязать регулирование прокладки гитары к опорным кронштейнам проволокой.

4.1.2. Монтаж гитары

Технические требования на монтаж гитары:

а) ведущий вал гитары должен быть отцентрован с коленчатым валом двигателя так, чтобы разность радиальных зазоров Р (рис. 17) и торцовых зазоров Т между стрелками приспособления ЦП-7 или 54.28.727сб, измеренных в диаметрально противоположных точках (вверху и внизу, справа и слева), не превышала 1 мм\ необходимая соосность достигается установкой под лапы гитары или под лапы двигателя регулировочных прокладок.

Допускается устанавливать:

— под каждую лапу двигателя — не более трех регулировочных прокладок суммарной толщиной не более 3,5 мм. при этом одна прокладка должна быть не толще 0,25 мм\

— под каждую лапу гитары — не более двух регулировочных прокладок;

б) в случае несовпадения отверстий в лапах двигателя с отверстиями в раме при центровке допускается распиловка отверстий в раме в поперечном направлении до 1 мм\ распиловка отверстий в лапах двигателя не допускается;

в) ведомый вал гитары должен быть отцентрован с ведущим валом коробки передач так, чтобы разность радиальных зазоров Р между стрелками приспособления ЦП-8, измеренная в диаметрально противоположных точках (вверху и внизу), не превышала 1 мм\ для получения необходимой соосности допускается устанавливать под лапу коробки передач не более четырех регулировочных прокладок;

г) осевой люфт зубчатого валика без деформации буферных колец должен быть 0,5—2 мм\

д) посадка призонных болтов в отверстия гитары и опорных кронштейнов должна быть плотной; болты должны входить в отверстия под легкими ударами молотка; ослабленные болты, идущие в отверстия от руки, к установке не допускаются;

е) зубчатые муфты должны свободно перемещаться по зубьям соответствующих зубчаток; после закрепления скоб муфты должны легко от руки покачиваться.

Порядок монтажа гитары:

1. Проверить установочные площадки кронштейнов и лап гитары, заусенцы зачистить. Смазать зубья зубчаток и муфт графитной смазкой, надеть зубчатую муфту на зубчатку коленчатого вала двигателя и сдвинуть ее до упора в картер двигателя.

Рис. 17. Установка центровочных приспособлений ЦП-7 и ЦП-8 для центровки гитары с двигателем и с коробкой передач:

а — для центровки гитары с двигателем; б — для центровки ГЙтары с коробкой передач; Р и Т — раДиаль-ный и торцовый даэорьк

Вставить в ступицу конической шестерни 47 (рис. 16) буферное кольцо 55 и зубчатый валик 46 зубчатой муфты 60.

2. Зачалить гитару за два отверстия в ребрах жесткости, надеть зубчатую муфту на зубчатку ведомого вала гитары и, подложив под лапы гитары ранее стоявшие регулировочные прокладки, установить гитару на опорные кронштейны. Совместить отверстия <под болты крепления гитары и закрепить гитару болтами 1 со стопорными шайбами.

3. Установить (рис. 17, а) на зубчатку коленчатого вала двигателя и зубчатку ведущего вала гитары приспособление для центровки двигателя с гитарой и произвести центровку (см. «Технические требования», пп. «а», «б»).

4. Установить (рис. 17, б) на зубчатку ведомого вала гитары и на зубчатку фланца главного фрикциона приспособление для центровки гитары с коробкой передач и произвести центровку (см. «Технические требования», п. «в»).

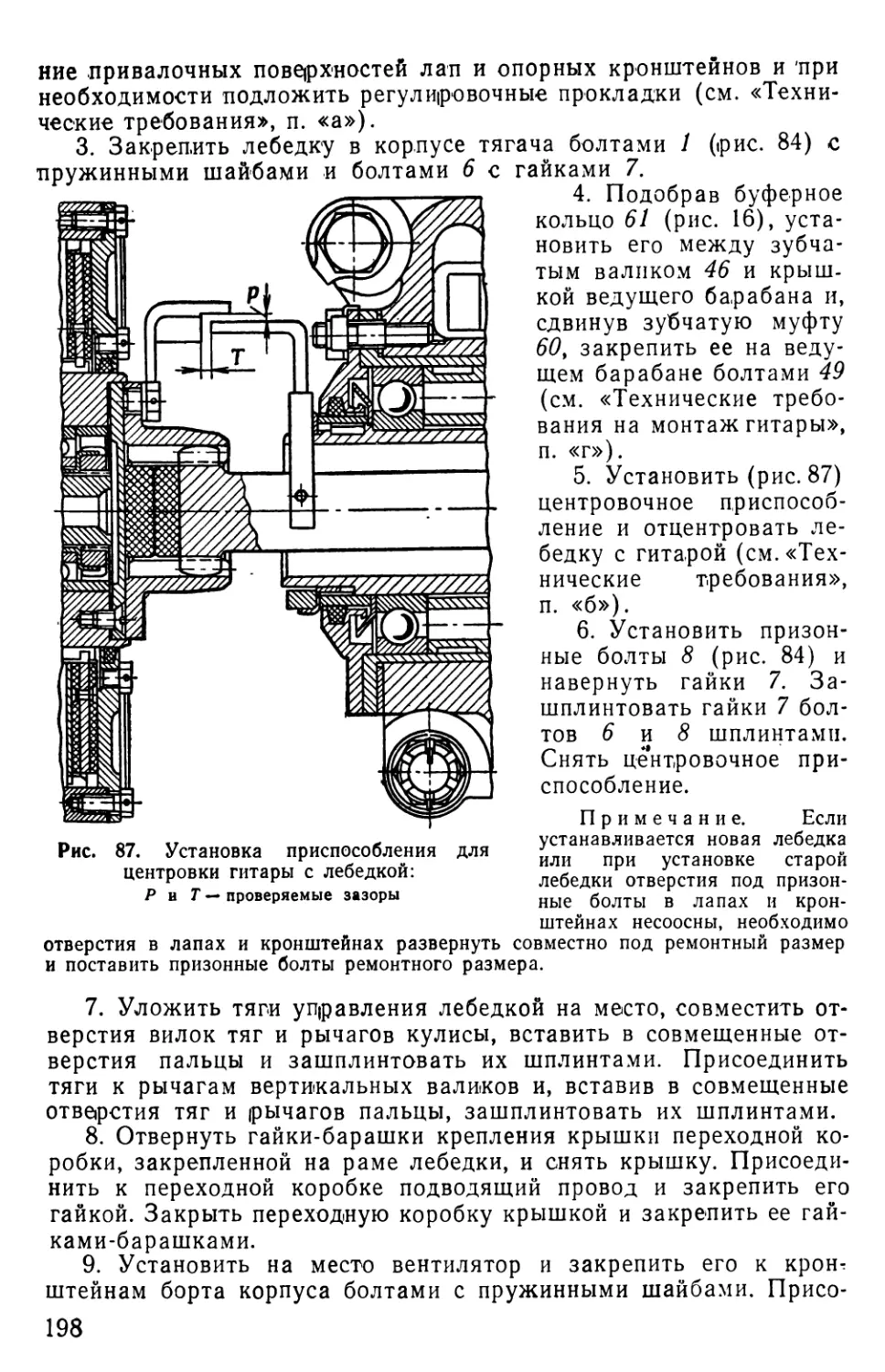

5. Установить буферные кольца 61 (рис. 16) и закрепить зубчатую муфту 60 к ведущему барабану болтами 49. Установить приспособление для центровки гитары с лебедкой и проверить, а при необходимости произвести центровку гитары с лебедкой (см. «Технические требования на монтаж гитары», п. «г», и «Технические требования на монтаж лебедки», пп. «а», «б»).

6. Проверить соосность отверстий под призонные болты в лапах гитары и опорных кронштейнах. При нарушении соосности развернуть совместно отверстия под ремонтные болты.

7. Вставить в отверстия лап гитары и опорных кронштейнов призонные болты 41 головкой снизу и забить их до полной посадки. Надеть на болты гладкие шайбы и завернуть гайки (см. «Технические требования», п. «д»).

8. Произвести контрольную проверку центровки гитары с двигателем, лебедкой и коробкой передач. Зашплинтовать гайки при-зонных болтов и застопорить болты 1 стопорными шайбами. Снять центровочные приспособления.

9. Надвинуть зубчатую муфту 17 на зубчатку главного фрикциона. Установить на муфту скобы 16 и закрепить гайками /5. Гайки зашплинтовать (см. «Технические требования», п. «е»).

10. Сдвинуть муфту 21 в сторону гитары, установить в выточку полукольца 22, сдвинуть муфту в сторону двигателя и установить пружинное кольцо 23.

11. Установить стартер (см. «Монтаж стартера», пп. 1—4).

12. Подсоединить провод к электродвигателю насоса ТДА.

13. Установить кронштейн воздухоочистителя на правый борт корпуса тягача и закрепить болтами со стопорными шайбами. Застопорить болты стопорными шайбами. Закрепить кронштейн сапуна гитары и трубки для смазки реверса к правому борту тягача болтами с пружинными шайбами.

14. Установить воздухоочиститель (см. «Монтаж воздухоочистителя», пп. 1, 2),

15. Нанести на патрубки водяного радиатора тонкий слой сурика или белил. Зачалить крышу в сборе с водяным радиатором и установить на тягач, одновременно надевая на патрубки радиатора компенсаторный и подводящий шланги. Закрепить крышу над двигателем болтами с пружинными шайбами. Закрепить компенсаторный и подводящий шланги стяжными хомутами.

16. Присоединить провода к приемнику электрического термометра воды и закрепить штепсельное соединение накидной гайкой. Накидную гайку зашплинтовать проволокой.

17. Заправить систему охлаждения двигателя охлаждающей жидкостью и проверить герметичность в местах присоединения шлангов к радиатору. Опустить надвентиляторные сетки.

4.2. РЕМОНТ ГИТАРЫ

Ремонт гитары включает замену уплотнительных колец зубчаток ведущей и ведомой шестерен, пробок, стопорных шайб и пружинных колец, подтяжку гаек крепления гнезд подшипников.

4.2.1. Замена уплотнительных колец гитары

Уплотнительные кольца заменять при ^наличии течи масла через уплотнения валов, вызывающей необходимость дозаправки картера гитары через 2000—2500 км пробега.

Инструмент и приспособления: ключи гаечные 8, 14, 17, 22 (2 шт.) и 27-лмг, ключ торцовый 32-л/л/; ключи специальные 54.28.695сб, КС-6, КС-23; отвертка Ь-мм\ плоскогубцы; молоток; зубило; щуп; штангенциркуль; шплинтовыдергиватель; напильник личной; лом; свинцовая пластина толщиной 1,5 мм, шириной 10 мм\ развертка разжимная 24,5-л«лг, вороток; вилка для заведения шестерни стартера в зацепление; чалочное приспособление ЧПУ; приспособление для центровки ЦП-7 или 54.28.727сб и ЦП-8; банки с графитной смазкой, с суриком или белилами; посуда для слива охлаждающей жидкости и масла; дрель электрическая или ручная; сверла 2 и 6,8-jwjw; комплект метчиков 1М8Х1; кернер.

Демонтаж уплотнительных колец гитары

1. Снять гитару (см. «Демонтаж гитары»).

2. Расшплинтовать и вывернуть из картера гитары пробку сливного отверстия, снять уплотнительную прокладку и слить масло из гитары.

3. Снять пружинные кольца 14, 26 (рис. 16) и стопорные шайбы 13, 25.

4. Вывернуть из ведущего и ведомого валов пробки 18, 24. Снять зубчатки 12, 27 и уплотнительные кольца 19, 28.

5. Промыть, протереть детали и проверить их техническое состояние.

Монтаж уплотнительных колец гитары

Технические требования на монтаж уплотнительных колец гитары:

а) зазор между боковой поверхностью кольца и стенкой кольцевой канавки зубчатки должен быть 0,16—0,5 мм; зазор в стыке кольца, вставленного в горловину гнезда подшипника, должен быть 0,1—0,6 мм, а по окружности — не более 0,04 мм;

б) кольца, поступающие в запасные части, не выгнуты; после проверки кольца согласно п. «а» выгнуть в спираль, как показано на рис. 18;

в) пробки ведущего и ведомого валов должны быть затянуты ключом с усилием не менее 35 кгс на плече 1 м;

г) при вращении ведущего вала за зубчатку ведомый вал должен вращаться свободно, без заклинивания и заедания.

Порядок установки уплотнительных колец гитары:

1. Подобрать уплотнительные кольца 19, 28 (рис. 16) по кольцевым канавкам зубчаток. Вставить поочередно уплотнительные кольца в горловины гнезд подшипников и проверить зазоры (см. «Технические требования», п. «а»).

2. Выгнуть кольца в спираль и вставить их в кольцевые канавки зубчаток 12, 27 (см. «Технические требования», п. «б»).

3. Установить зубчатки на ведущий и ведомый валы 9, 10. Во избежание поломки колец необходимо при подходе кольца к горловине гнезда подшипника утопить его в канавку зубчатки.

4. Ввернуть пробки 18, 24 и затянуть их до отказа, в процессе затяжки пробки обстукивать молотком через наставку (см. «Технические требования», пп. «в», «г»). Установить стопорные шайбы 13, 25 и пружинные кольца 14, 26.

Г w

Эти кромки должны быть острыми

ТПттПЪ

Контролировать перед постановкой о кольце-& вую канавку. Спираль г правая •а,

11-16

Рис. 18. Установка уплотнительных колец зубчаток гитары

4.2.2. Замена конических шестерен гитары

Конические шестерни гитары заменять при следующих неисправностях:

— самопроизвольное выключение и затруднительное включение муфты реверса;

— сколы зубьев шестерен или муфты реверса.

Инструмент и приспособления: ключи гаечные 8, 14, 17, 22 (2 шт.) и 27-Л£л/; ключ торцовый 32-лгл/; ключи специальные 54.28.695сб, КС-4, КС-6, КС-9, КС-15, КС-23, КС-19 (или ключ накидной восьмигранный 95-jwjw) ; отвертка 9-мм\ плоскогубцы; молоток; зубило; выколотка; щуп; штангенциркуль; индикатор со стойкой; шплинтовыдергиватель; напильник личной плоский; лом; спецломик; развертка разжимная 24,5-мм; вилка для заведения шестерни стартера в зацепление; чалочное приспособление ЧПУ; приспособления для" центровки ЦП-7 или 54.28.727сб и ЦП-8; болты приспособления УК-ЗА; банки с графитной смазкой, с суриком или белилами; посуда для слива охлаждающей жидкости; ванна с керосином.

Демонтаж конических шестерен гитары

1. Снять гитару (см. «Демонтаж гитары»).

2. Расшплинтовать и вывернуть из картера гитары пробку сливного отверстия и слить масло из гитары.

3. Отвернуть гайки крепления крышки 54 (рис. 16) люка гитары и снять крышку в сборе с валиком 53 и рычагами.

4. Отстопорить и отвернуть гайки 2, 39 и снять крышки 5, 38.

5. Отстопорить и отвернуть концевые гайки 6, 37 поперечного вала 35 и концеву» гайку 45 ведомой конической шестерни.

6. Отстопорить и отвернуть гайки 50. Вывернуть три болта 59 и, ввертывая вместо них удлиненные болты приспособления УК-ЗА, выпрессовать гнездо 42 горловины в сборе с конической шестерней 47 из корпуса гитары.

7. Выпрессовать из картера гитары поперечный вал 35 в сборе с коническими шестернями 3, 30, муфтой 29 реверса и гнездом 33 с шарикоподшипником 32. Снять с длинного конца поперечного вала 35 гнездо 33 шарикоподшипника в сборе с шарикоподшипник ком 32, втулкой 34 подшипников и конической шестерней 30.

Снять муфту 29 реверса, шарик и пружину фиксатора. Спрессовать с короткого конца поперечного вала коническую шестерню 8 в сборе с шарикоподшипниками 5.

8. Спрессовать с втулки 34 шарикоподшипник 32 с гнездом 33 и выпрессовать шарикоподшипник из гнезда.

9. Выпрессовать из конической шестерни 30 втулку 34 с шарикоподшипником 40, вынуть распорное и пружинное кольца и выпрессовать второй шарикоподшипник. Спрессовать с втулки шарикоподшипник.

10. Выпрессовать из конической шестерни 8 шарикоподшипник 5. Вынуть распорные и пружинные кольца и выпрессовать второй шарикоподшипник 5.

11. Снять крышку 43 в сборе с сальником 44. Снять со ступицы шестерни кольцо 62 сальника и, вынув из шпоночного паза шпонку 48, снять маслоотражательное кольцо 51. Спрессовать со ступицы конической шестерни 47 гнездо 42 горловины в сборе с подшипниками.

12. Выпрессовать из гнезда 42 горловины шарикоподшипник 52, вынуть ра-спорные кольца 57, 58 и выпрессовать роликоподшип-ник 55.

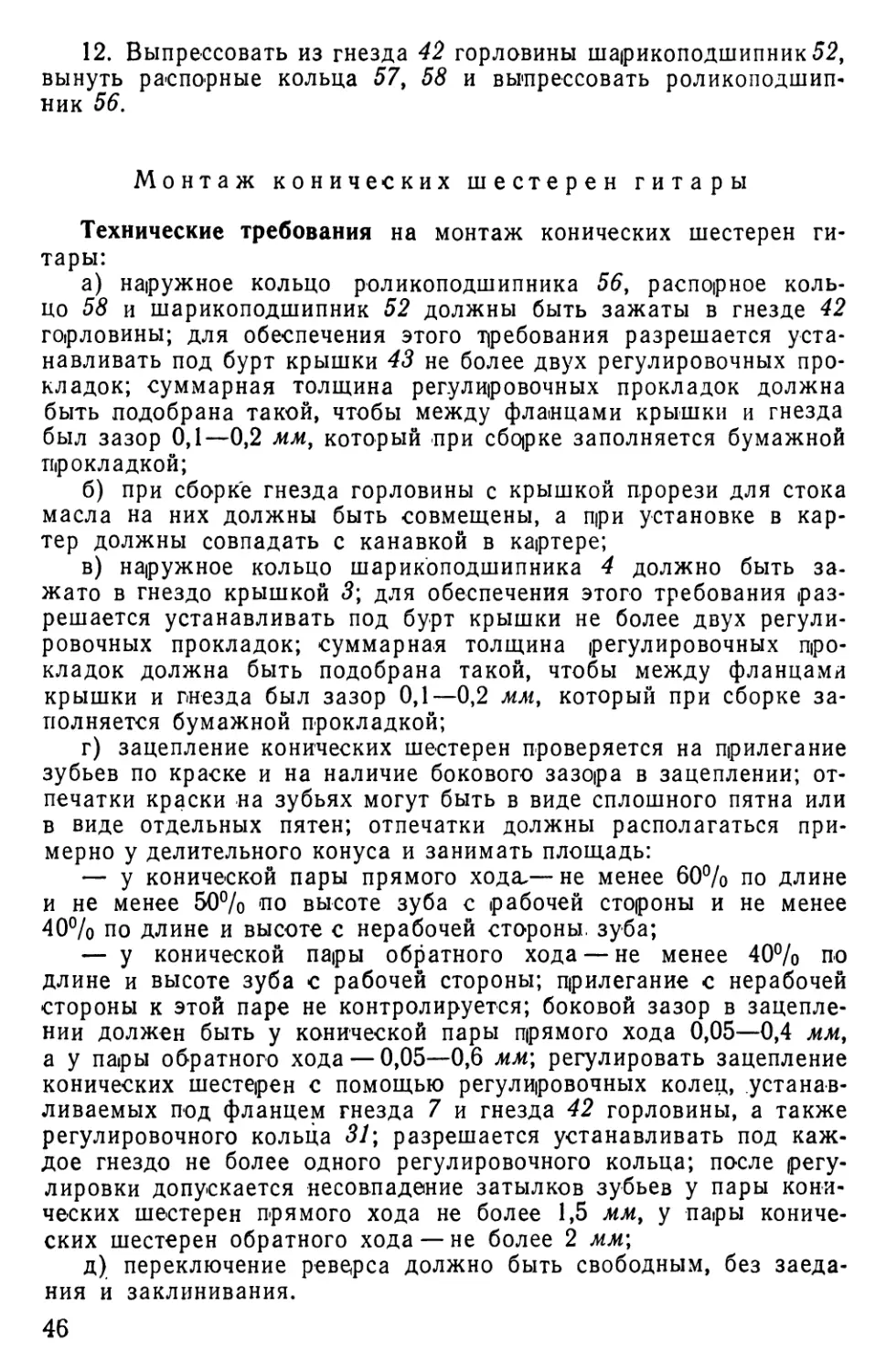

Монтаж конических шестерен гитары

Технические требования на монтаж конических шестерен гитары:

а) наружное кольцо роликоподшипника 55, распорное кольцо 58 и шарикоподшипник 52 должны быть зажаты в гнезде 42 горловины; для обеспечения этого требования разрешается устанавливать под бурт крышки 43 не более двух регулировочных прокладок; суммарная толщина регулировочных прокладок должна быть подобрана такой, чтобы между фланцами крышки и гнезда был зазор 0,1—0,2 мм, который при сборке заполняется бумажной прокладкой;

б) при сборке гнезда горловины с крышкой прорези для стока масла на них должны быть совмещены, а при установке в картер должны совпадать с канавкой в картере;

в) наружное кольцо шарикоподшипника 4 должно быть зажато в гнездо крышкой 3; для обеспечения этого требования разрешается устанавливать под бурт крышки не более двух регулировочных прокладок; суммарная толщина регулировочных прокладок должна быть подобрана такой, чтобы между фланцами крышки и гнезда был зазор 0,1—0,2 мм, который при сборке заполняется бумажной прокладкой;

г) зацепление конических шестерен проверяется на прилегание зубьев по краске и на наличие бокового зазора в зацеплении; отпечатки краски на зубьях могут быть в виде сплошного пятна или в виде отдельных пятен; отпечатки должны располагаться примерно у делительного конуса и занимать площадь:

— у конической пары прямого хода.—не менее 60% по длине и не менее 50% по высоте зуба с рабочей стороны и не менее 40% по длине и высоте с нерабочей стороны, зуба;

— у конической пары обратного хода — не менее 40% по длине и высоте зуба с рабочей стороны; прилегание с нерабочей стороны к этой паре не контролируется; боковой зазор в зацеплении должен быть у конической пары прямого хода 0,05—0,4 мм, а у пары обратного хода — 0,05—0,6 мм\ регулировать зацепление конических шестерен с помощью регулировочных колец, устанавливаемых под фланцем гнезда 7 и гнезда 42 горловины, а также регулировочного кольца 31\ разрешается устанавливать под каждое гнездо не более одного регулировочного кольца; после регулировки допускается несовпадение затылков зубьев у пары конических шестерен прямого хода не более 1,5 мм, у пары конических шестерен обратного хода — не более 2 мм\

д) переключение реверса должно быть свободным, без заедания и заклинивания.

Порядок монтажа конических шестерен гитары:

1. Запрессовать в ступицу конической шестерни 8 шарикоподшипник 5 и вставить в кольцевую канавку пружинное кольцо.

Напрессовать на короткий конец поперечного вала 35 шарикоподшипник 5 и, надев распорное кольцо, напрессовать коническую шестерню 8 в сборе с шарикоподшипником.

2. Напрессовать на втулку 34 шарикоподшипник 40 до упора в бурт и надеть распорное кольцо. Запрессовать в ступицу конической шестерни 30 шарикоподшипник 40 и вставить в кольцевую канавку пружинное кольцо. Напрессовать на втулку шарикоподшипников коническую шестерню 30 в сборе с шарикоподшипником.

3. Вставить в отверстие поперечного вала 35 пружину фиксатора и шарик и, утопив шарик, надеть на вал муфту 29 реверса. Надеть на поперечный вал регулировочное кольцо 31 и, вложив в шпоночную канавку шпонку 36, напрессовать втулку шарикоподшипников в -сборе с конической шестерней.

4. Установить поперечный вал в .сборе в картер гитары, напрессовав при этом на короткий конец его цилиндрическую шестерню до упора. Запрессовать в гнездо 33 шарикоподшипник 32 и установить его в картер гитары, напрессовав шарикоподшипник 32 на втулку шарикоподшипников.

5. Запрессовать в гнездо 42 горловины наружное .кольцо роликоподшипника 56, вставить распорное кольцо 58 и запрессовать шарикоподшипник 52 до упора. Напрессовать на ступицу конической шестерни 47 внутреннее кольцо роликоподшипника 56 и, надев распорное кольцо 57, вставить шестерню в гнездо горловины, напрессовав при этом на ступицу шарикоподшипник 52. При сборке подшипника гнезда горловины должны быть смазаны, а свободные полости между ними заполнены смазкой УТ.

6. Подобрать регулировочные прокладки, устанавливаемые под бурт крышки 43 (см. «Технические требования», п. «а»),

7. Установить м-аслоотражательное кольцо 5/, вставить в шпоночный паз конической шестерни 47 шпонку 48 и надеть кольцо 62 сальника.

8. Нанести на обе стороны уплотнительной прокладки тонкий слой сурика или белил, установить подобранные регулировочные кольца, прокладку и крышку 43 в сборе с сальником 44 и прикрепить крышку к-гнезду 42 горловины тремя болтами 59 (см. «Технические требования», п. «б»).

9. Установить гнездо горловины в сборе в картер гитары и закрепить временно тремя гайками 50 (см. «Технические требования», п. «б»).

10. Муфтой 29 реверса ввести в зацепление коническую шестерню 8 с поперечным валом и, подложив стопорные шайбы, навернуть концевые гайки до отказа.

11. Установить на наружное кольцо шарикоподшипника 4 регулировочные прокладки, поставить крышку 3 и закрепить ее временно тремя гайками 2 (см. «Технические Тфебовйййя», п. «в»).

12. Проверить и при необходимости отрегулировать зацепление конических шестерен (см. «Технические требования», п. «г»). Отвернуть гайки 2 и снять крышку 3.

13. Нанести на обе стороны уплотнительных прокладок, устанавливаемых под фланцы крышек, тонкий слой сурика или бели.ъ установить их и крышки 3, 38 и закрепить крышки гайками 2, 39 со стопорными шайбами. Гайки застопорить4 шайбами. Окончательно закрепить гнездо горловины всеми гайками 50 со стопорными шайбами. Гайки застопорить шайбами. Установить в нейтральное положение муфту 29 реверса.

14. Нанести с обеих сторон уплотнительной прокладки, устанавливаемой под крышку 54 люка гитары, тонкий слой сурика или белил и надеть ее на шпильки гитары. Установить в нейтральное положение валик 53 привода, а крышку в сборе — на гитару, закрепить ее гайками с пружинными шайбами.

15. Проверить переключение муфты реверса (см. «Технические требования», п. «д»).

16. Установить гитару в тягач, заправить маслом и проверить работу (см. «Монтаж гитары»).

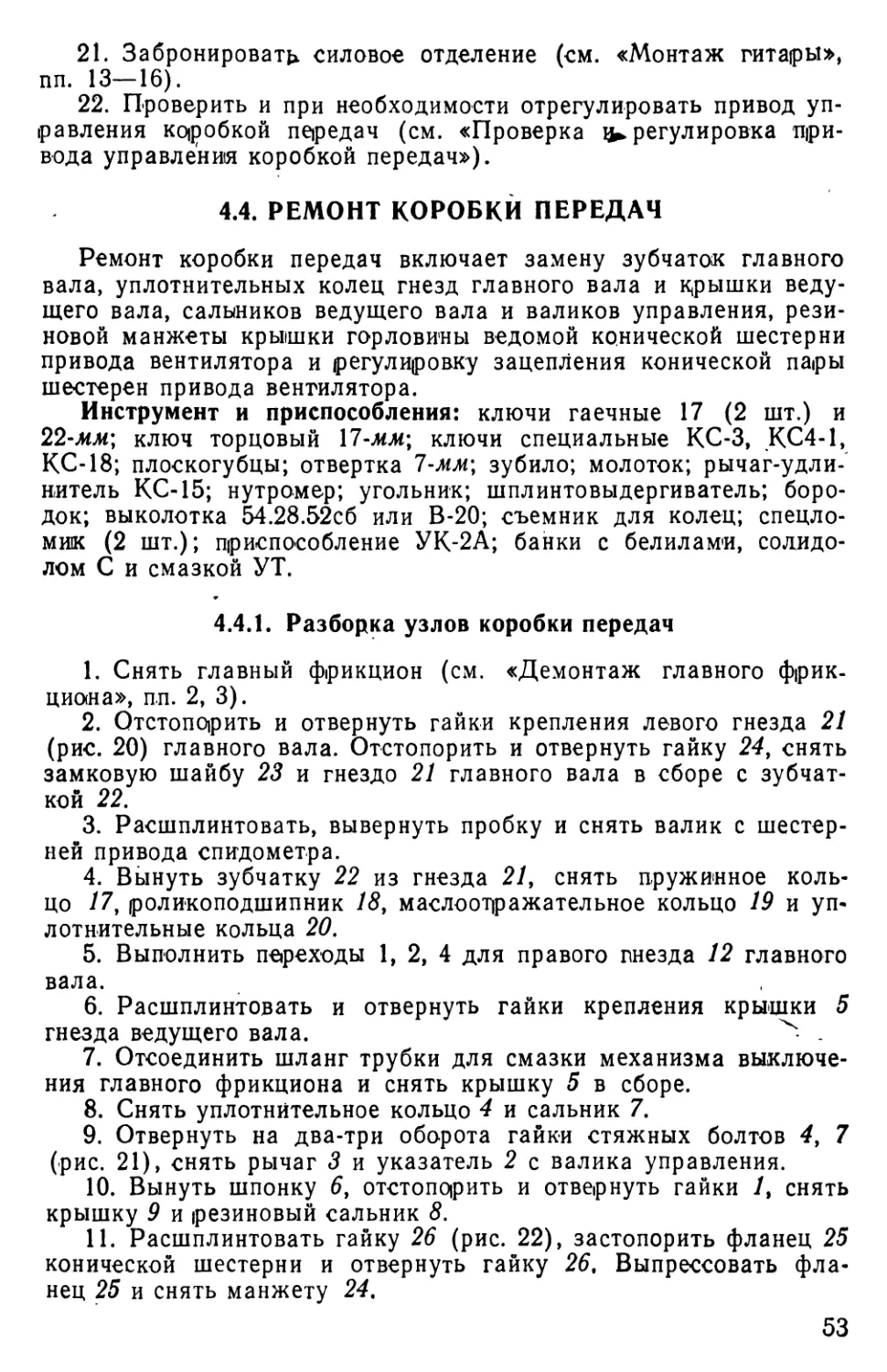

4.3. ЗАМЕНА КОРОБКИ ПЕРЕДАЧ

Коробку передач снимать и ремонтировать при следующих неисправностях:

— течь масла через уплотнения валов;

— износ зубьев зубчаток главного вада более допустимого по техническим требованиям на дефектацию.

Коробку передач заменять^при следующих неисправностях:

— самопроизвольное выключение или затрудненное включение передач, не устранимое регулировкой и ремонтом привода управления;

— люфт рычагов валиков переключения передач более 7 мм для первой передачи и заднего хода и 12 мм для остальные рычагов;

— люфт в коробке передач при включении каждой из передач более 2,4 мм.

Инструмент и приспособления: ключи гаечные 10, 12, 14, 17 и 22-мм\ ключи торцовые 22, 27 и 32-л<ж; ключи специальные 54.28.696сб-А; 54.28.325, КС4-4, КС4-6, КС-6 или 54.28.1152, КС-23 и 54.28.70сб-2; отвертка 7 мм; плоскогубцы; шплинтовыдергива-тель; молоток; бородок; зубило; спецломик; щуп; штангенциркуль; приспособление для центровки ЦП-8; выколотка 54.28.52сб или В-20; чалочное приспособление ЧПУ; посуда для слива охлаждающей жидкости; банка с графитной смазкой; посуда для масла.

4.3.1. Демонтаж коробки передач

1. Разбронировать силовое отделение (см. «Демонтаж гитары», пп. 1—3).

2. Снять фрикцион привода вентилятора в сборе с вентилятр-

ром (см. «Демонтаж вентилятора и фрикциона привода вентилятора», пп. 2, 3).

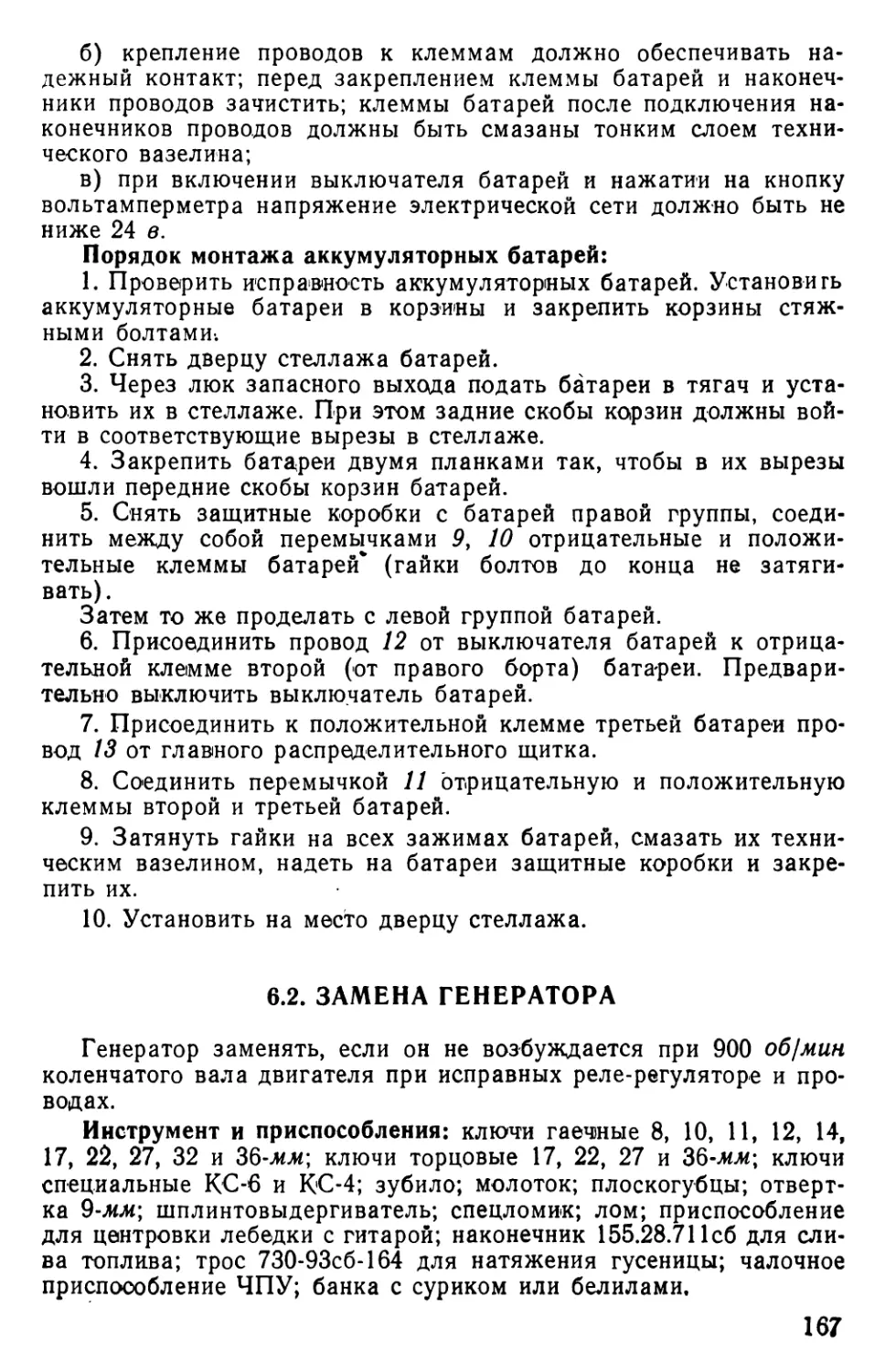

3. Снять воздухоочиститель (см. «Демонтаж воздухоочистителя», пп. 2—5).