Author: Александров А.Н. Волов Ю.А. Крапивин Б.Г.

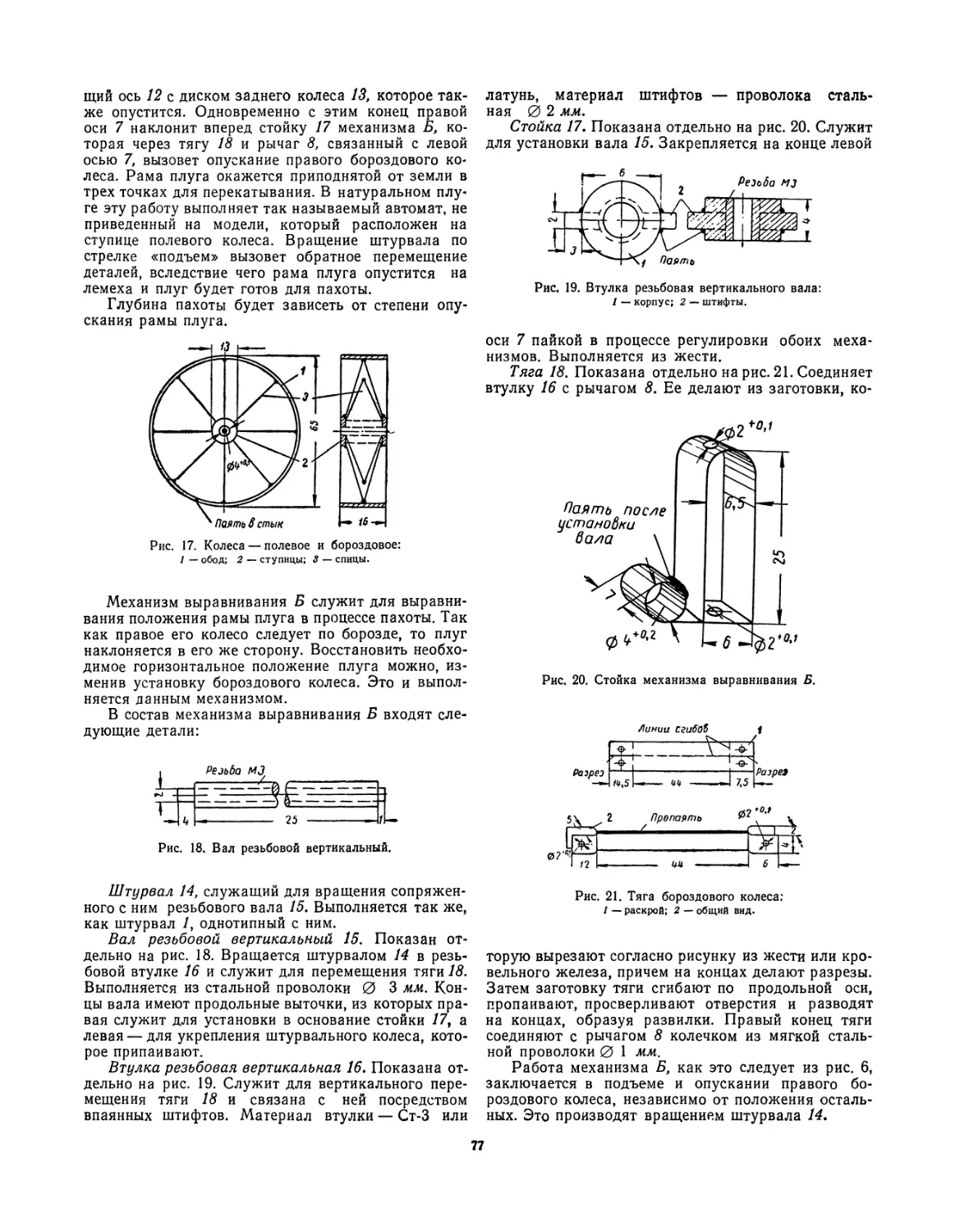

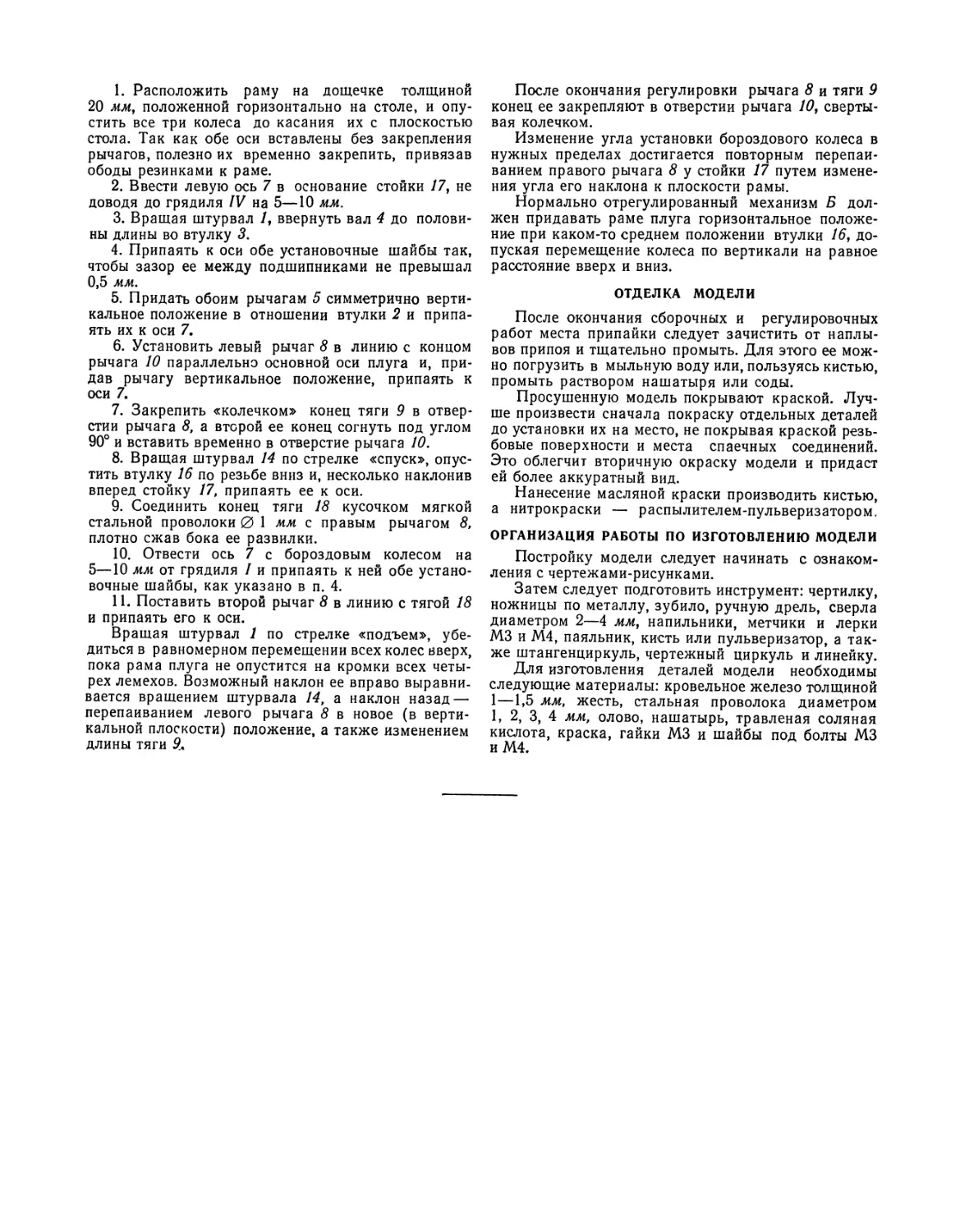

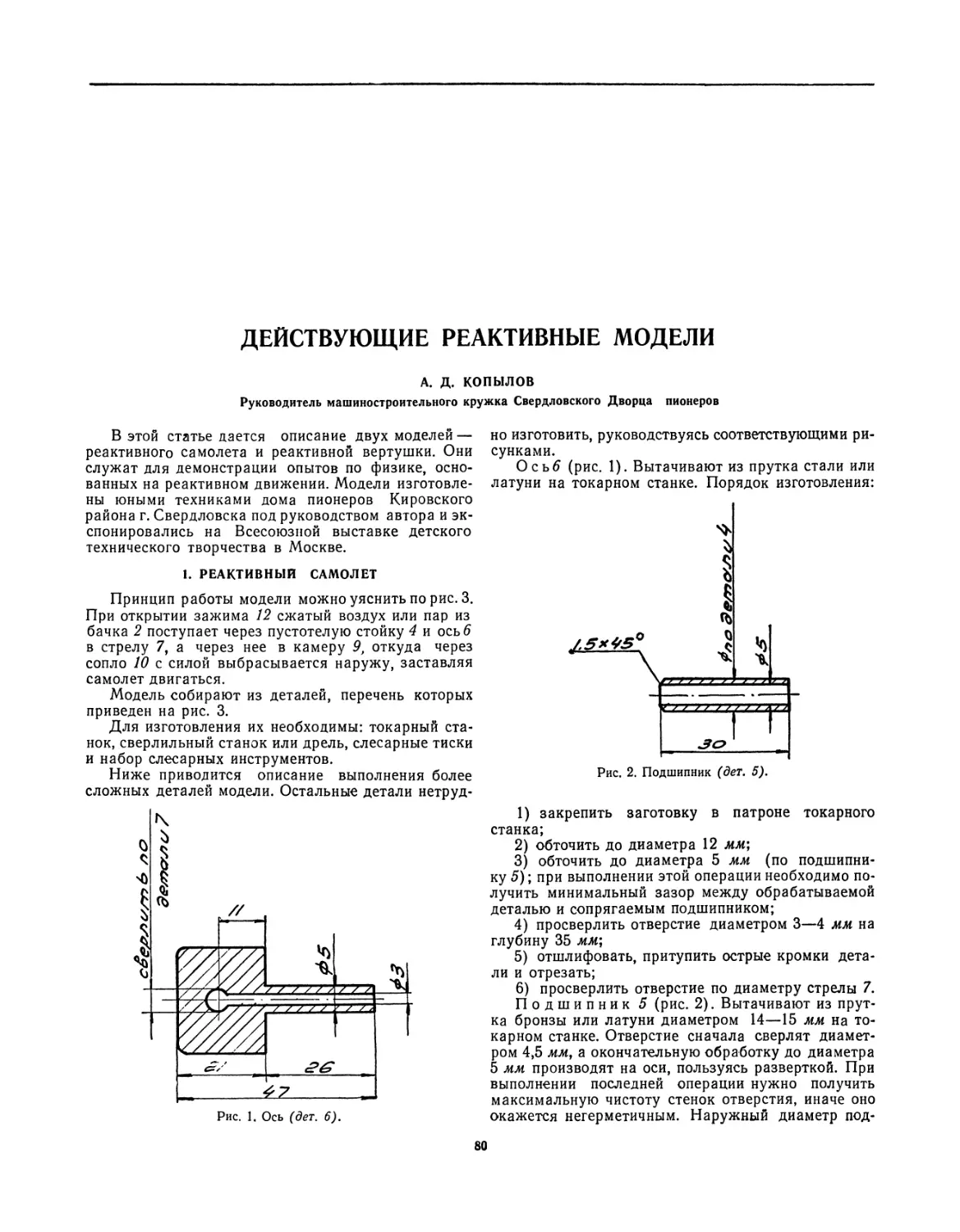

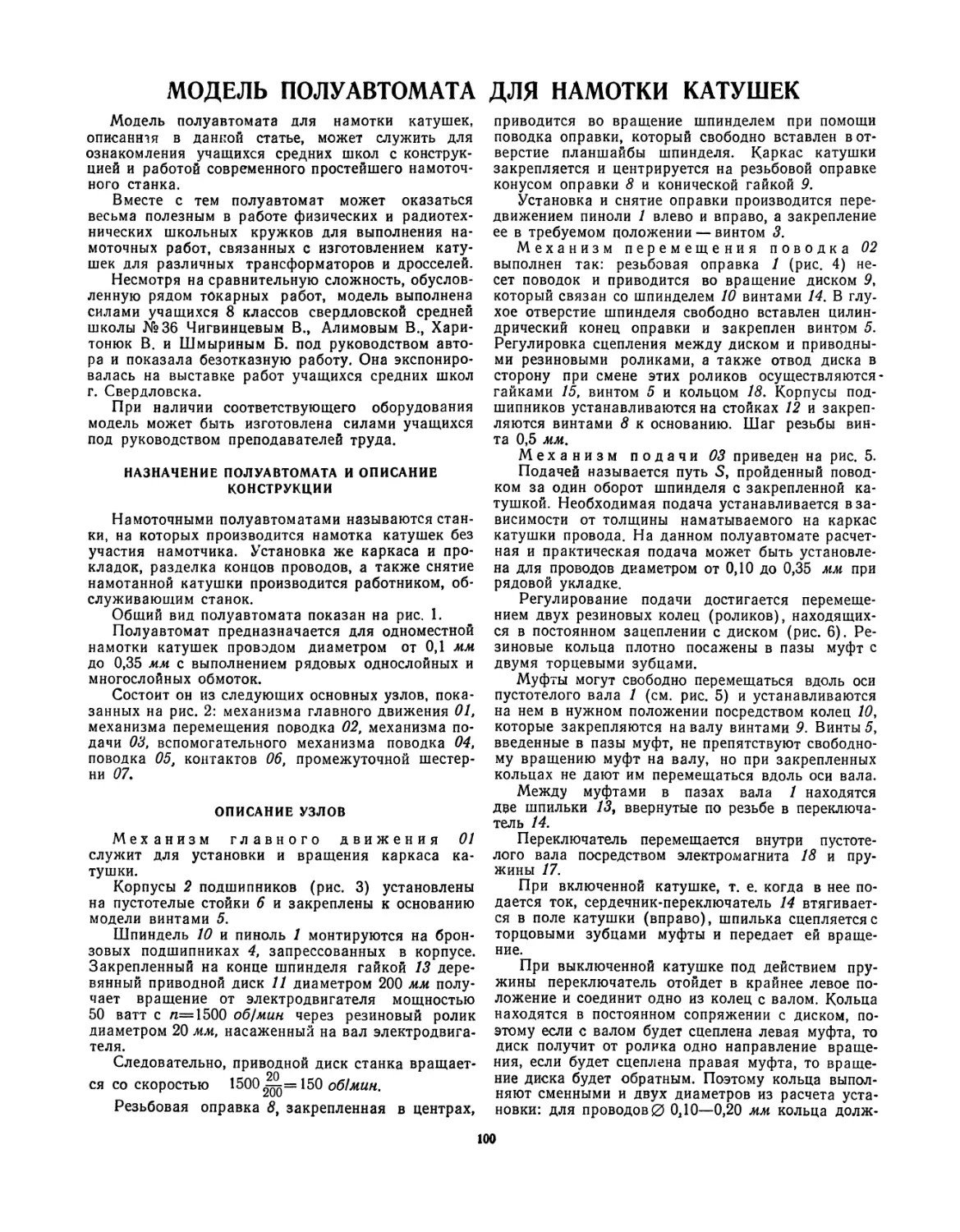

Tags: детское развитие детская литература конструирование

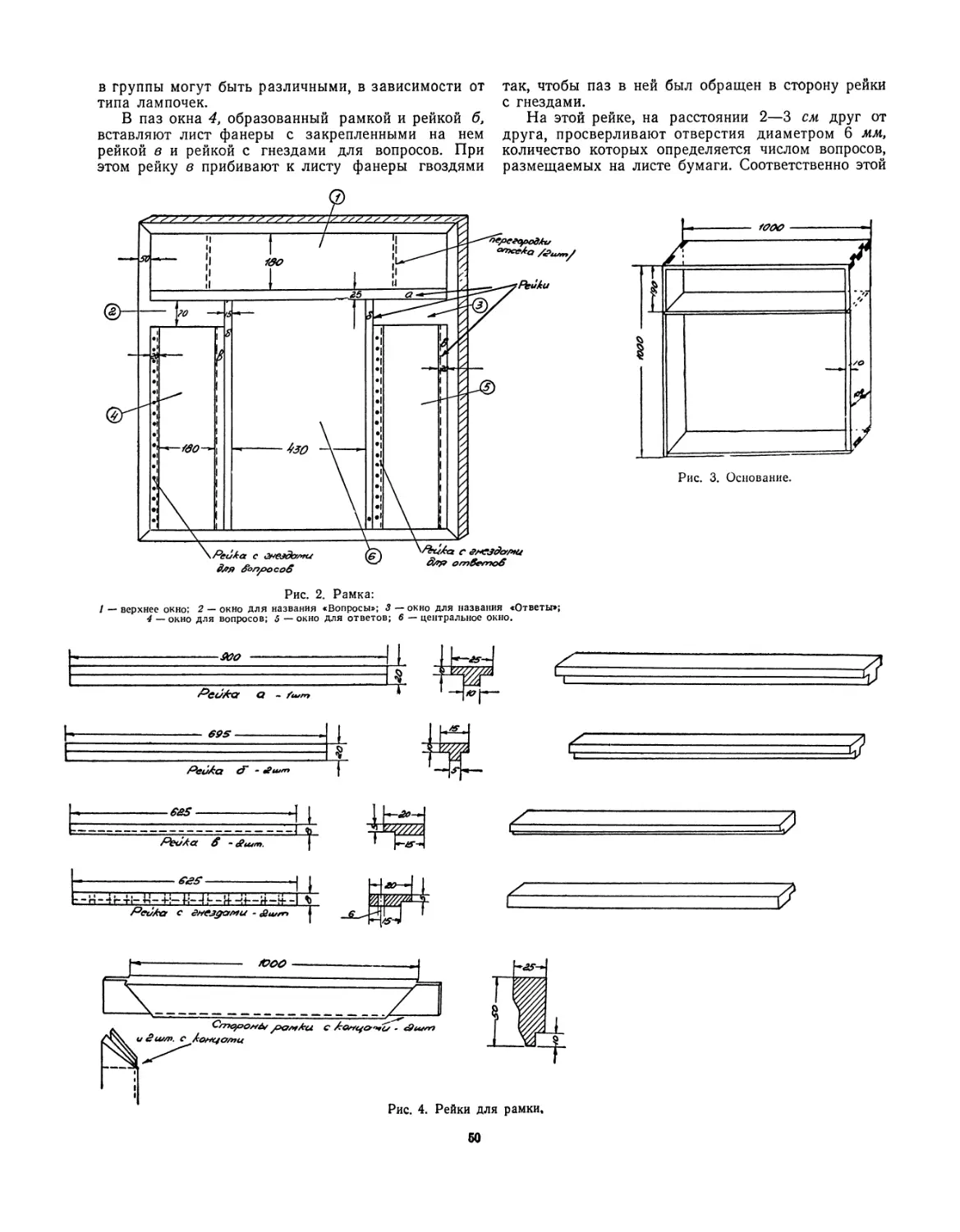

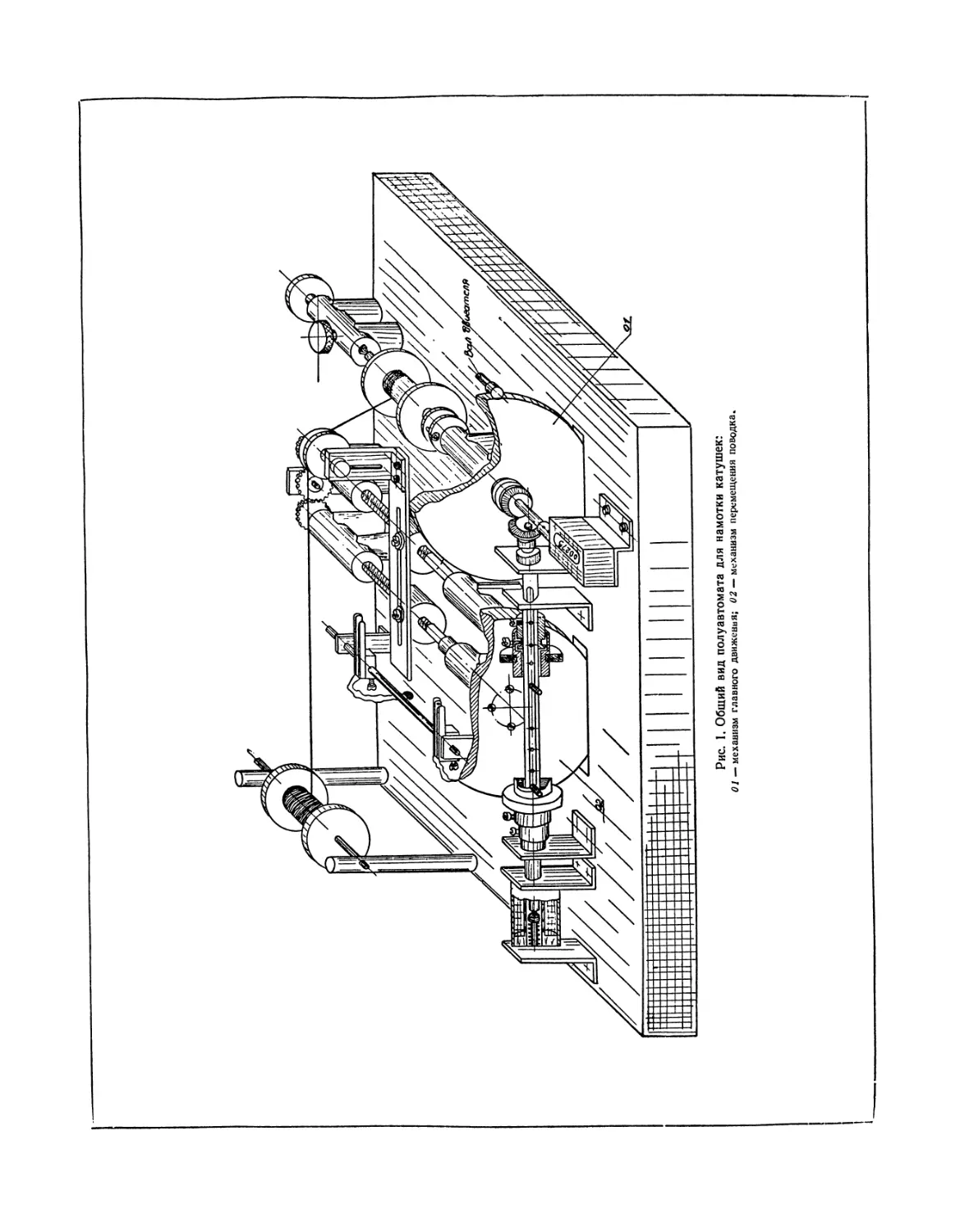

Year: 1960

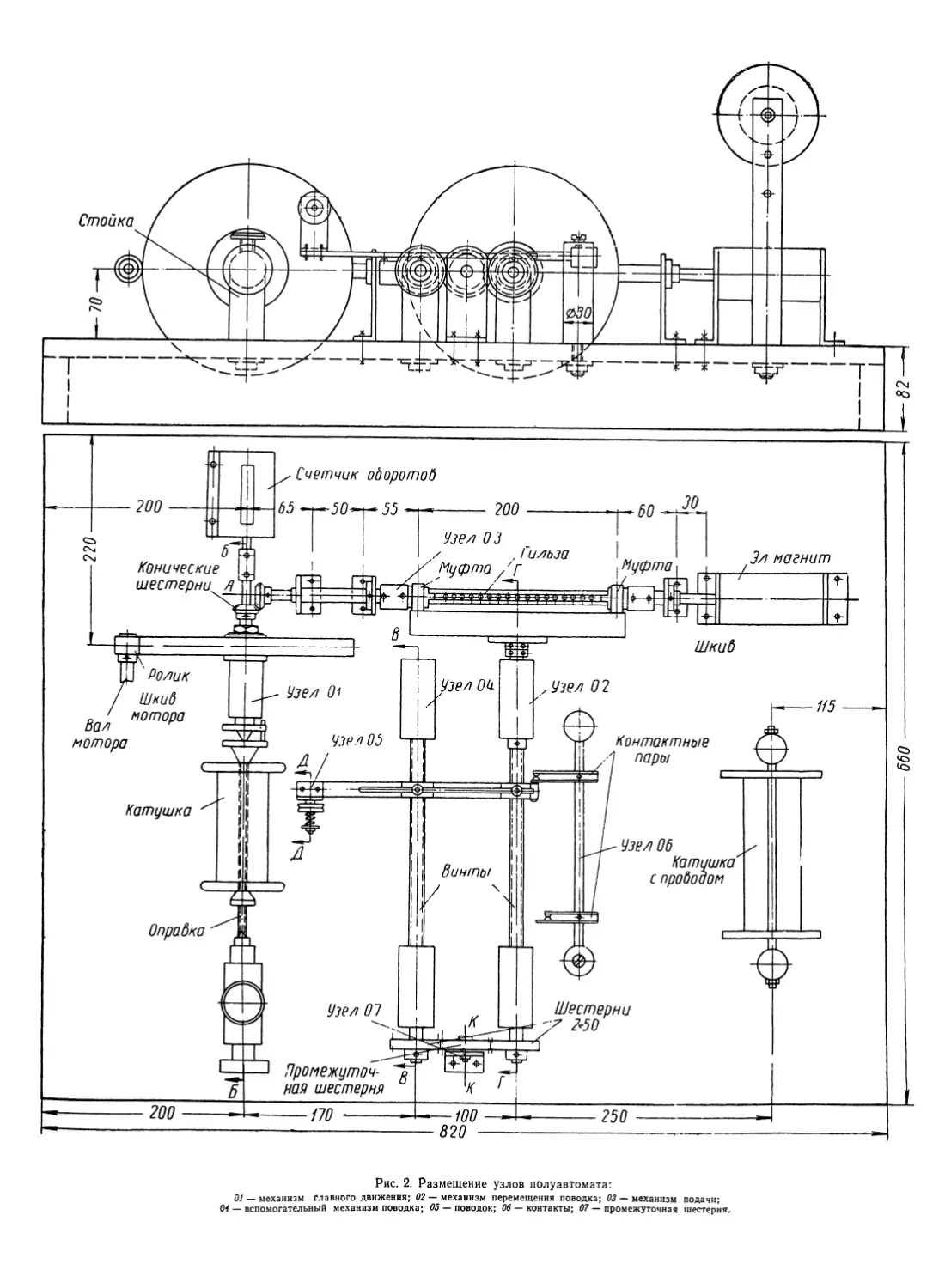

Text

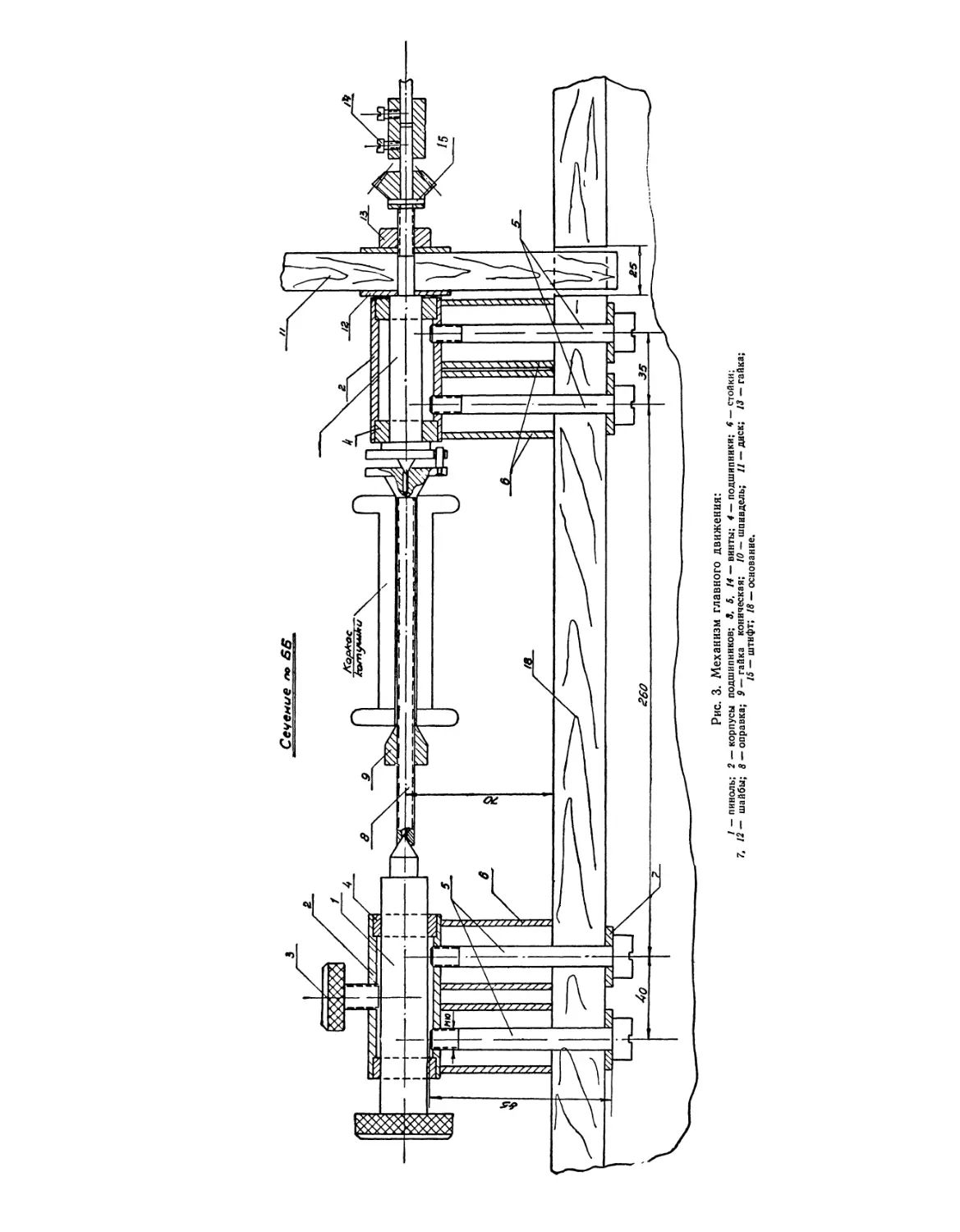

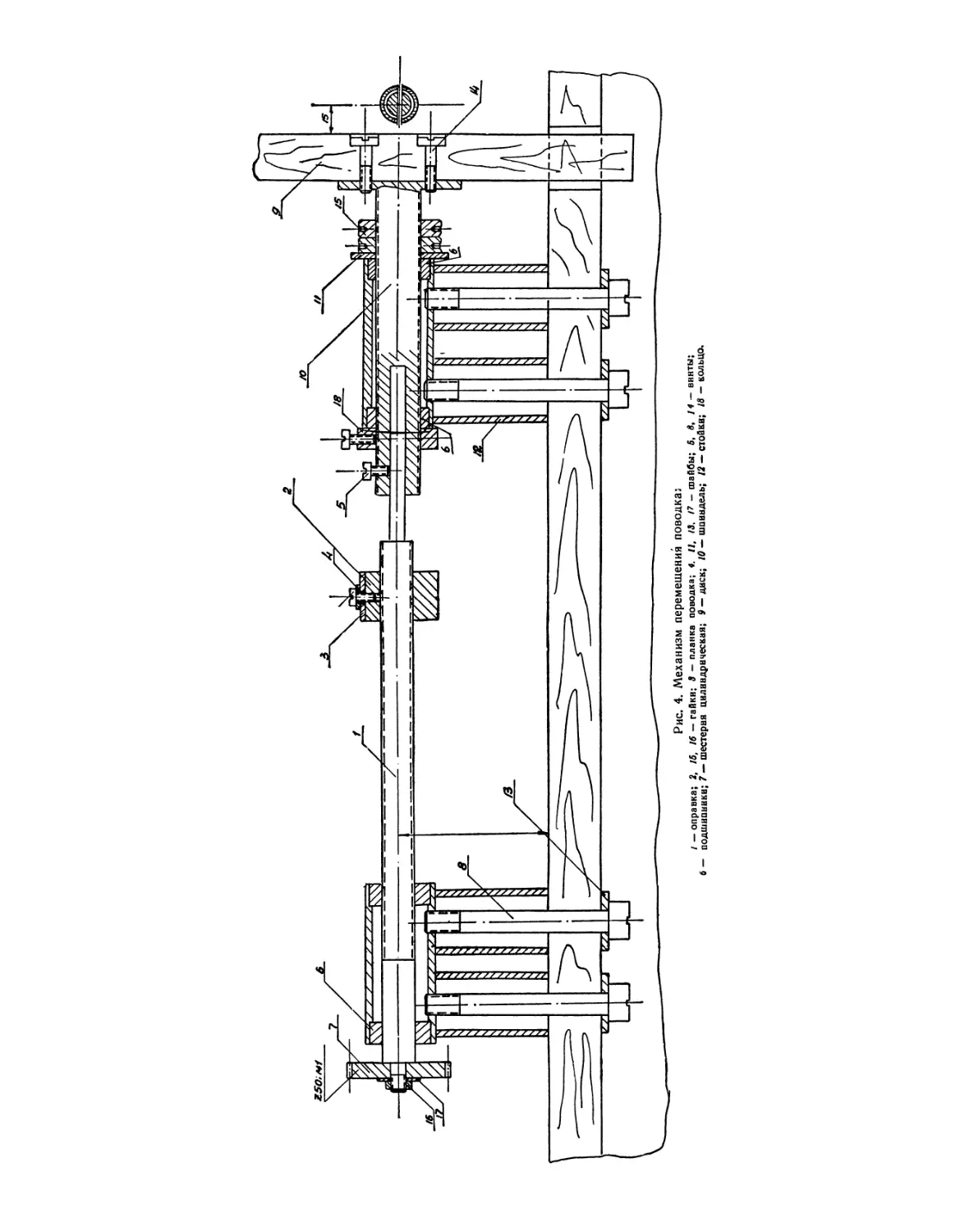

ТЕХНИЧЕСКОЕ ТВОРЧЕСТВО

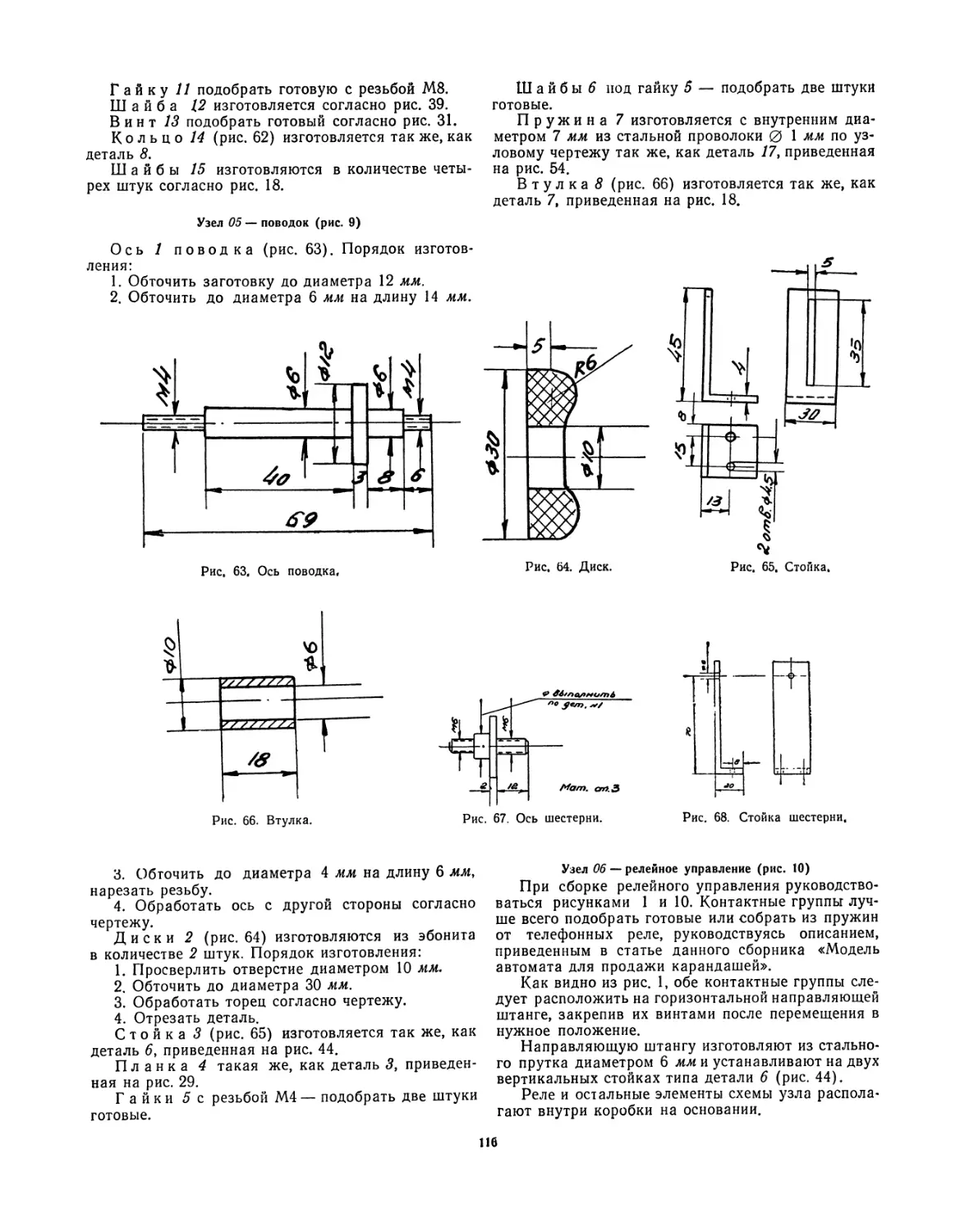

ПИОНЕРОВ И ШКОЛЬНИКОВ

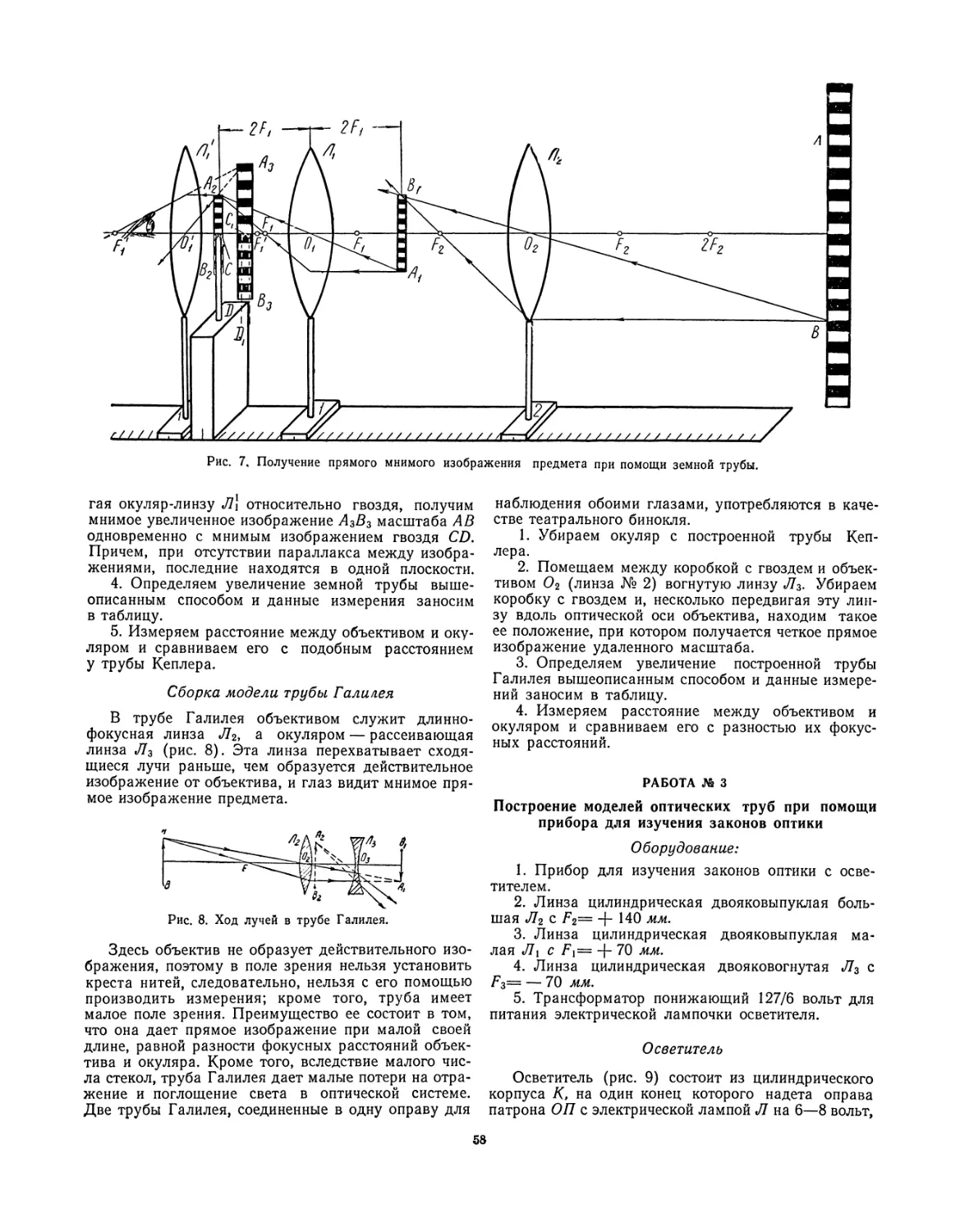

СВЕРДЛОВСКОЙ ОБЛАСТИ

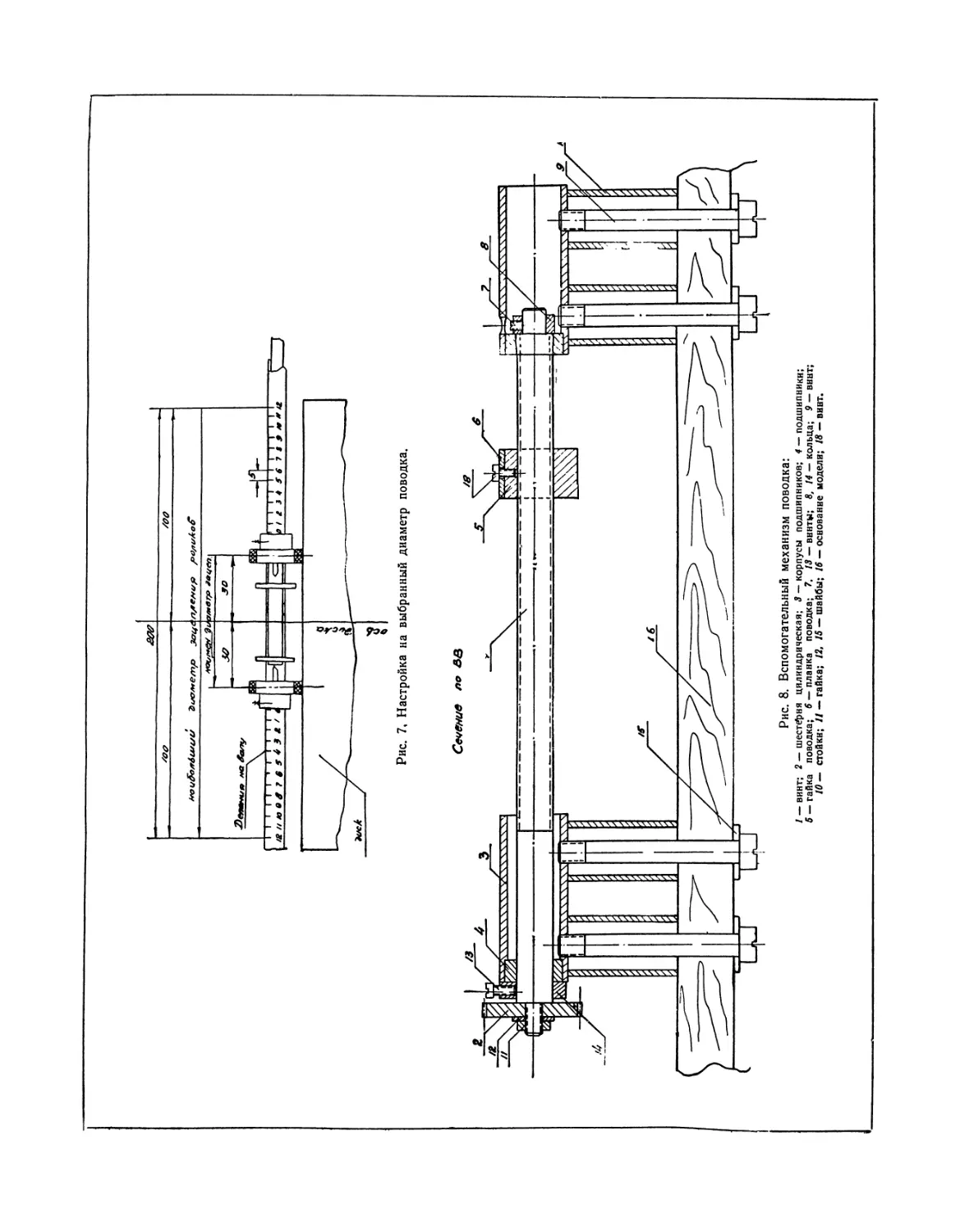

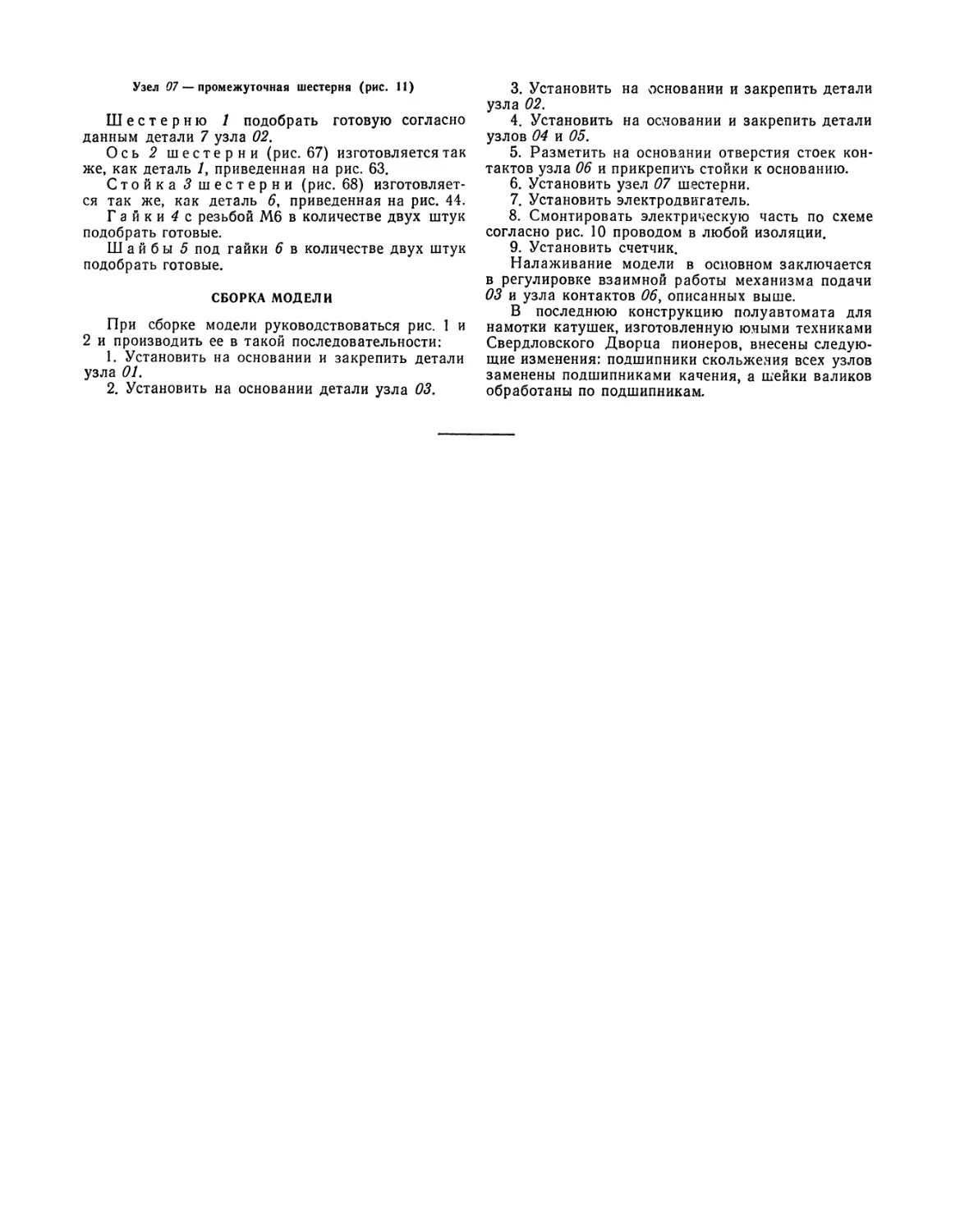

СВЕРДЛОВСК

1960

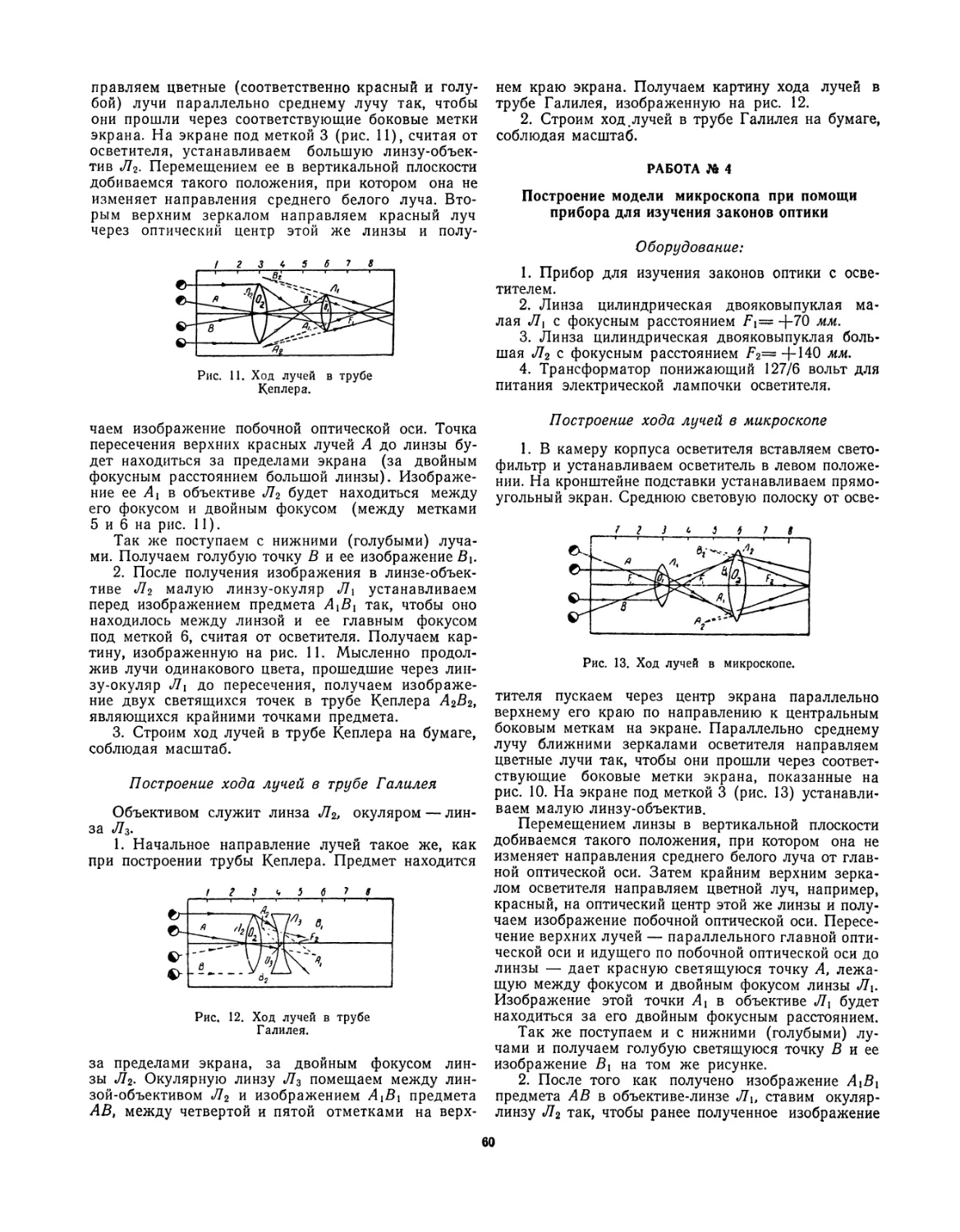

Технические редакторы:

Ю. П. Сакнынь, Я. И. Чернихов.

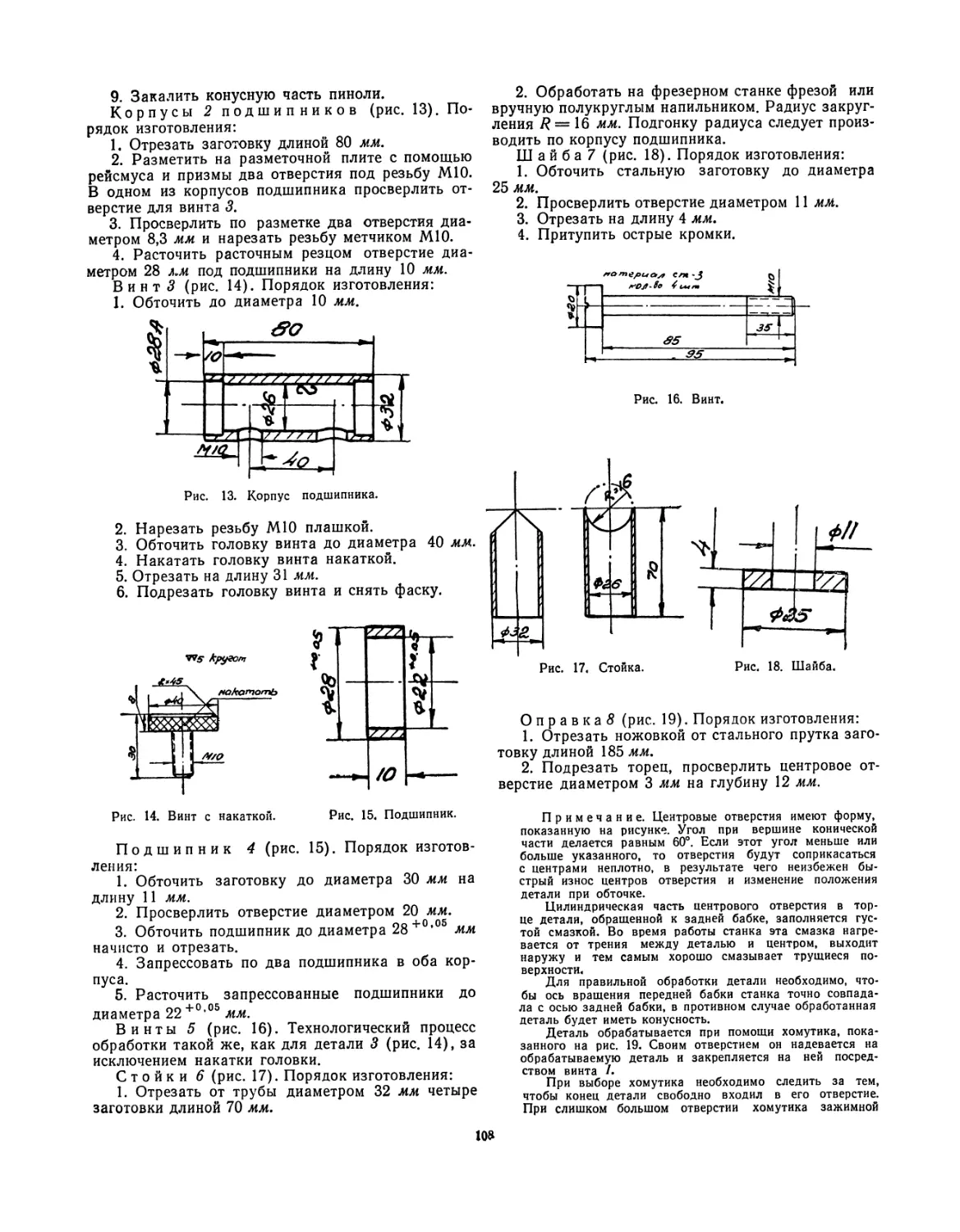

Корректор Т. В. Меньшикова

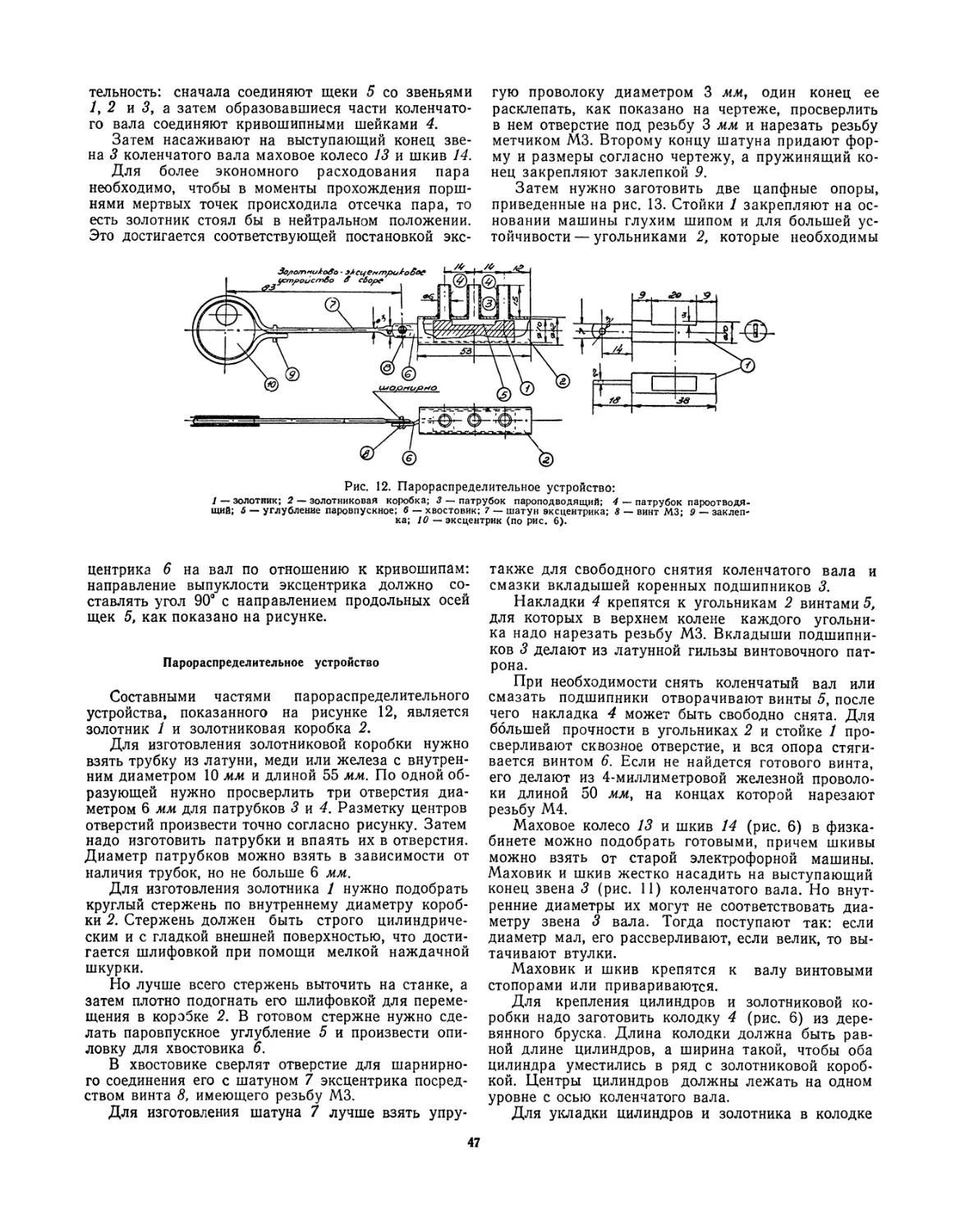

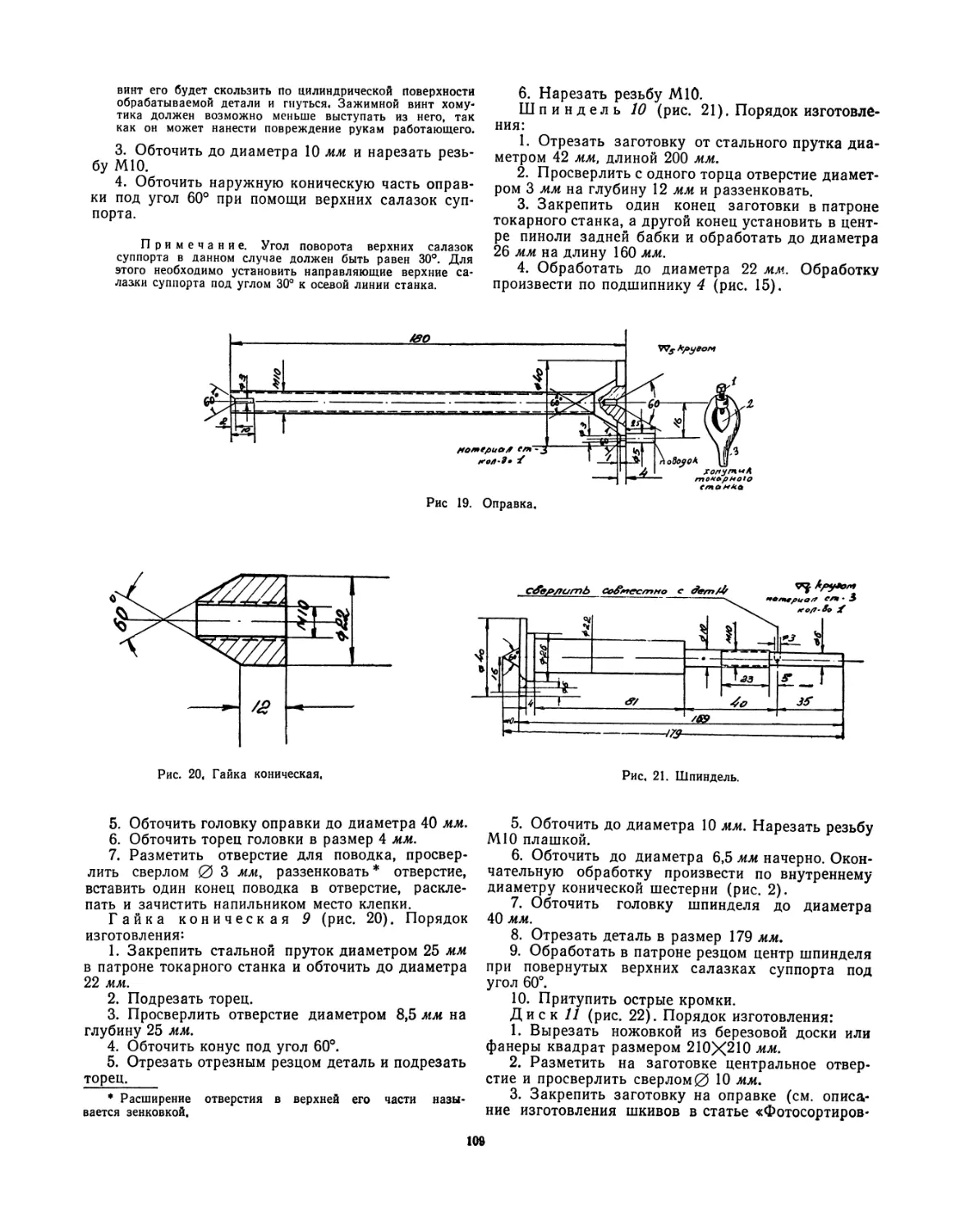

Подписано к печати 16/V 1960 г. Бумага 60X92V8=10,5

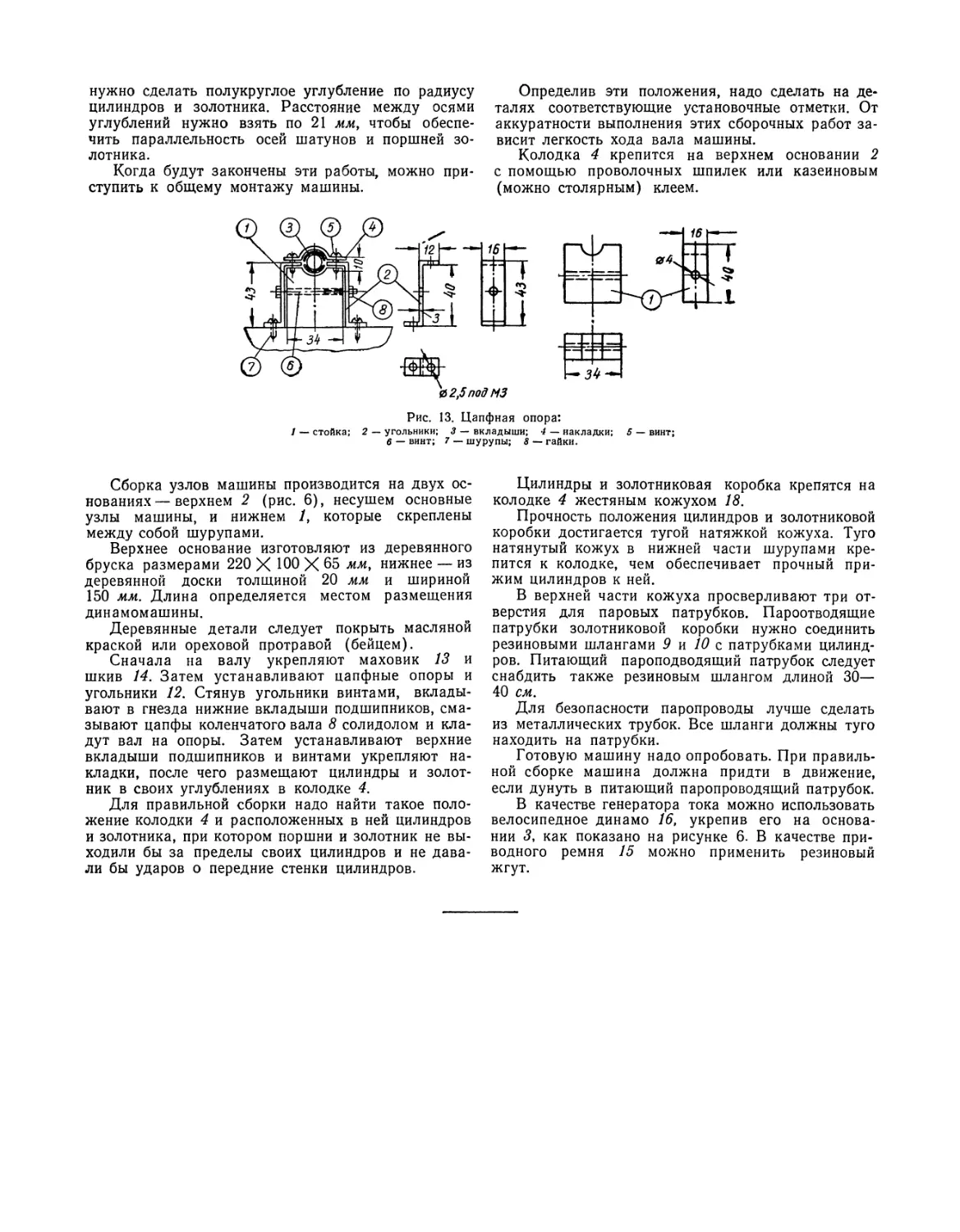

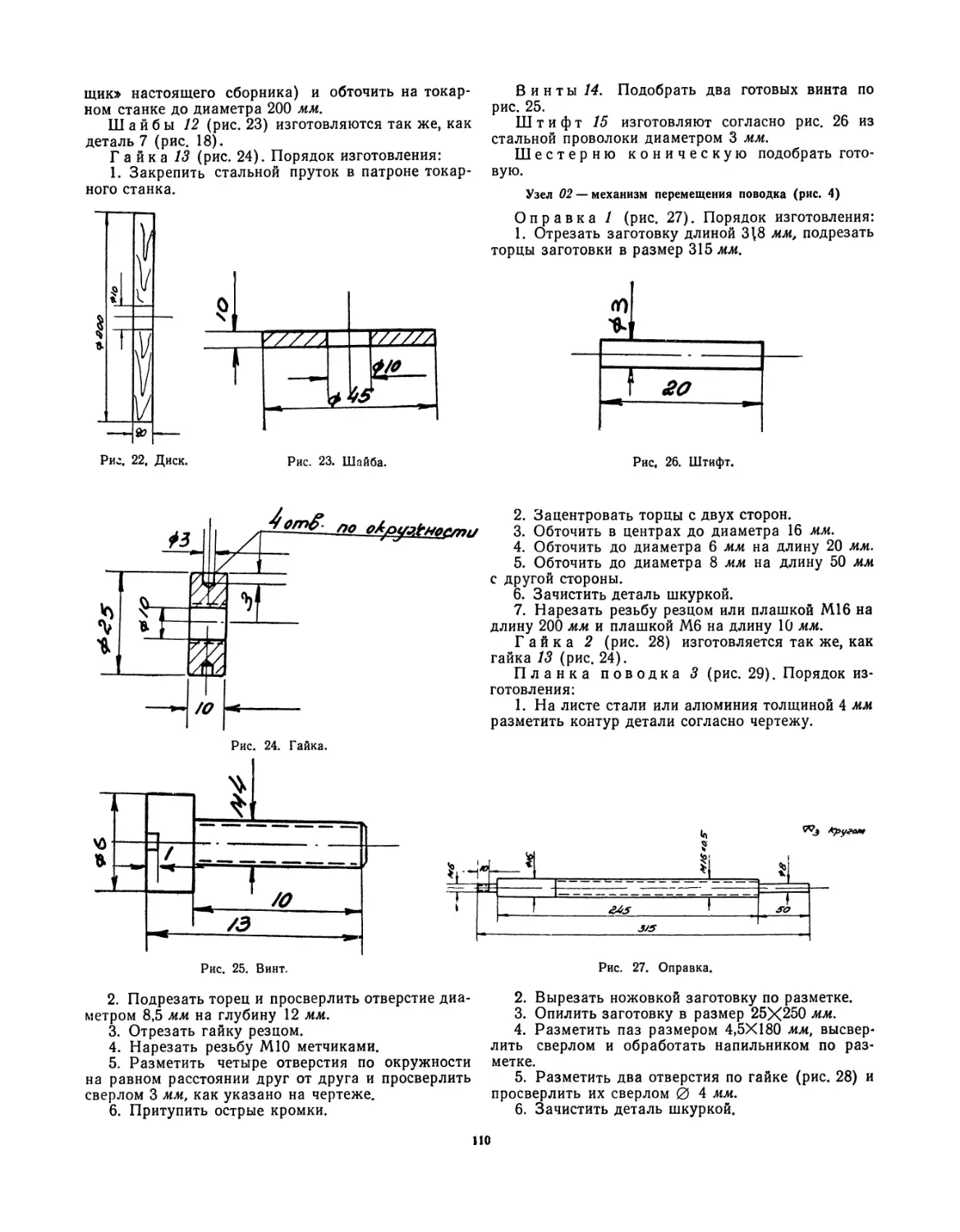

бумажного— 21 печ. лист. Уч.-изд. л. 20,7.

НС11662 Тираж 10000 Заказ N* 13. Цена 10 руб.

Типография издательства «Уральский рабочий», Свердловск,

ул. Ленина, 49.

ГЛАВНАЯ ЗАДАЧА ВНЕКЛАССНОЙ РАБОТЫ

ПО ТЕХНИКЕ—ПОДГОТОВКА К ЖИЗНИ,

К ПОЛЕЗНОМУ ТРУДУ

А. Н. АЛЕКСАНДРОВ

Методист Свердловского областного института усовершенствования учителей

Д. В. ПЕРНИК

Директор средней школы № 1 г. Кировграда

Советский народ под руководством КПСС

добился огромных успехов в развитии народного

хозяйства, науки и культуры и уверенно идет к

заветной цели трудящихся всего мира —

коммунистическому обществу.

Построение социализма в нашей стране открыло

широкие просторы для роста материальных и

духовных богатств нашего народа. В результате

культурной революции наша страна превратилась в страну

сплошной грамотности, а затем опередила все

страны мира по размаху просвещения. У нас всеми

видами обучения охвачено 50 миллионов человек. Это

означает, что каждый четвертый гражданин

Советского Союза учится.

У нас создана новая, подлинно народная

интеллигенция, которая самоотверженно работает во всех

областях хозяйственного и культурного

строительства.

Запуск советских искусственных спутников

Земли, открывший человечеству путь в космос, и запуск

советских космических ракет в просторы

вселенной, положивший начало практическому освоению

космического пространства, являются подлинным

триумфом советской науки и техники.

Наши успехи в развитии народного образования

признаны во всех странах мира.

Но советский народ никогда не успокаивался на

достигнутом. Грандиозные задачи построения

коммунистического общества требуют еще более

мощного развития всех отраслей народного хозяйства, в

первую очередь тяжелой индустрии.

Величественные перспективы открываются перед

нами в текущем семилетии 1959—1965 гг.

Советский народ с энтузиазмом выполняет исторические

решения XXI съезда КПСС о семилетием плане

развития народного хозяйства страны. Это годы

дальнейшего движения советского общества к

коммунизму.

В период непрерывного технического прогресса,

все более широкого использования атомной энергии

в мирных целях, быстрого развития электроники и

автоматизации процессов производства, ускоренного

развития химической промышленности, крутого

подъема сельского хозяйства нужны не только

высокообразованные специалисты, но и

высококвалифицированные, хорошо грамотные рабочие,

люди творческой инициативы, умеющие

эффективно использовать свои знания в повседневной

работе.

Для перехода от социализма к коммунизму

необходим не только гигантский рост социалистического

производства на базе высшей техники, но и

колоссальный духовный рост советских людей, еще

больший подъем их культурного уровня и

коммунистической сознательности. А для этого необходимо

решительное улучшение всей работы по воспитанию

подрастающего поколения.

Вот почему партия и правительство приняли ряд

решений, направленных на улучшение всей системы

народного образования в соответствии с

перспективами нового этапа коммунистического

строительства.

«Закон об укреплении связи школы с жизнью

и о дальнейшем развитии системы народного

образования в СССР», принятый Верховным Советом

СССР, определил пути дальнейшего развития

средней школы, профессионально-технического

образования, среднего специального образования и

высшей школы. В СССР введено вместо всеобщеобяза-

тельного семилетнего образования всеобщеобяза-

тельное восьмилетнее образование. В Законе

сказано:

«Главной задачей советской школы является

подготовка учащихся к жизни, общественно полезному

труду, дальнейшее повышение уровня общего и

политехнического образования, подготовка

образованных людей, хорошо знающих основы наук,

воспитание молодежи в духе глубокого уважения к

принципам социалистического общества, в духе идей

коммунизма.

5

Ведущим началом обучения и воспитания в

средней школе должна стать тесная связь обучения с

трудом, с практикой коммунистического

строительства» (статья 1).

Осуществление Закона «Об укреплении связи

школы с жизнью и о дальнейшем развитии

народного образования в СССР> требует напряженной

работы всех органов народного образования,

партийных, советских и профсоюзных организаций, всей

советской общественности. Велика роль в этом деле

школьных педагогических и ученических

коллективов.

Одной из задач перестройки школы является

более широкое развитие и улучшение внеклассной и

внешкольной работы по технике, развитие у

учащихся технического изобретательства, творческой

инициативы. Эта задача четко определена в тезисах ЦК

КПСС и Совета Министров СССР «Об укреплении

связи школы с жизнью и о дальнейшем развитии

системы народного образования в стране»:

«Перестройка школьного образования потребует

изменения не только содержания, но и методов

обучения в сторону всемерного развития

самостоятельности и инициативы учащихся. Следует повысить

наглядность обучения, широко использовать кино,

телевидение и т. п., преодолеть абстрактность в

преподавании основ наук и производства. Особенно

важно широко развить в школах техническое

изобретательство, работу учащихся по созданию новых

приборов и моделей, технических устройств,

сельскохозяйственное опытничество».

Для развития детского технического творчества

большое значение имеют решения июньского

Пленума ЦК КПСС, в которых намечена развернутая

программа ускоренного технического прогресса в

нашей стране.

У нас, в Свердловской области, достигнуты

некоторые успехи в развитии детского технического

творчества.

По всей области работает около 2500

технических кружков, объединяющих 40 тысяч учащихся.

Юные техники создали большое количество

приборов, моделей, макетов. В традицию вошло

ежегодное проведение районных и областной

выставок технического творчества пионеров и

школьников.

Проведены 3 областные политехнические

олимпиады, причем в последней олимпиаде приняло

участие свыше 14 тысяч школьников.

Получили широкое распространение и

пользуются большой популярностью такие формы

внеклассной и внешкольной работы по технике, как

школьные выставки и смотры работ юных техников,

конкурсы на лучшие экспонаты и наглядные пособия,

изготовленные в технических кружках, тематические

вечера и творческие конференции на технические

темы, массовые игры и решения задач по технике,

выпуск технических бюллетеней, демонстрация

учебно-технических фильмов и т. д.

О росте технического творчества учащихся

говорят такие сложные экспонаты, как действующая

модель тепловой электростанции, построенная в

техническом кружке тавдинской школы № 3, макет

атомной электростанции, построенный юными

техниками облСЮТ, модель полуавтомата для намотки

катушек, изготовленная учащимися свердловской

школы № 36, и многие другие.

Хорошие примеры развития детского

технического творчества показывают технические кружки

Свердловского Дворца пионеров, Нижне-Тагильско-

го дома пионеров и целого ряда школ нашей

области.

Машиностроительный кружок Свердловского

Дворца пионеров проводит работу по техническому

экспериментированию, разрабатывает и изготовляет

действующие модели поточных линий,

полуавтоматов по изготовлению винтов, по наметке катушек

и т. д.

Радиотехнический кружок Нижне-Тагильского

дома пионеров сконструировал и построил

радиокомбайн, изготовил УКВ-радиостанцию. Сейчас

кружок два раза в неделю передает «Пионерскую

зорьку» и музыку по 15-минутной программе.

Кружковцы не ограничиваются работой в стенах дома

пионеров. Они радиофицировали 32 школы города.

Следует остановиться на ценном и

разнообразном опыте технических кружков в некоторых

школах.

Средняя школа № 5 г. Нижнего Тагила

установила тесную связь с шефствующим над нею

транспортным цехом Нижне-Тагильского

металлургического комбината. Шефы оказывают большую

помощь школе и ее техническим кружкам. Они

помогли создать при школе образцовую мастерскую, для

которой комсомольцы завода изготовили инструмент

и произвели монтаж станочного оборудования.

Для руководства техническими кружками

шефствующий цех выделил инженера тов. Кошурина и

технолога тов. Тихонова. Эти товарищи очень

добросовестно отнеслись к порученной работе. Они помогли

составить содержательный план занятий для

кружков технического моделирования и электротехники,

разработали технологические карты и чертежи для

изготовления моделей шагающего экскаватора,

доменной печи.

Такая помощь шефов имеет большое

воспитательное значение. Школьники и кружковцы

воспринимают лучшие традиции опытных рабочих,

приучаются глубоко уважать их труд и сами работают с

большим прилежанием, стараясь проявить

творческую инициативу, деловую сноровку.

Технический кружок средней школы № 30

г. Каменска-Уральского проводит содержательную

работу по привитию юным техникам

конструкторских навыков. Кружковцы разработали

оригинальную конструкцию электросварочного агрегата. Им

приходилось производить технические расчеты,

составлять технологические карты, разрабатывать

рабочие чертежи. Благодаря этому юные техники

более глубоко ознакомились на практике с законами

электрического тока, известными им из школьного

курса физики.

Юные техники средней школы № 1 г. Кировграда

решили построить действующую модель участка

электрифицированной железной дороги. С этой

целью учащиеся во главе с учительницей физики

Одинцовой совершили экскурсию на станцию

железной дороги, ознакомились с действием

автоблокировки и диспетчерским управлением. В итоге была

изготовлена интересная модель участка железной

в

дороги, оборудованная всеми современными

установками сигнализации и связи.

В средней школе № 1 г. Верхней Салды большое

внимание уделяется работе технических кружков с

профессиональным уклоном. В слесарном кружке

учащиеся совершенствуют навыки слесарных работ,

полученные на уроках труда, и готовятся стать

квалифицированными рабочими. Они изготовили ряд

сложных моделей, в том числе действующие модели

сверлильных станков, и приняли активное участие в

строительстве учебной мастерской, которое ведется

силами самих учащихся. Для мастерской

изготовлены комплекты слесарных инструментов.

Юные техники электротехнического кружка этой

школы активно помогают оборудовать мастерские.

Комсомольская организация школы является

инициатором всех этих мероприятий. По ее инициативе

учащиеся отработали на строительстве мастерских

3700 часов.

Юные техники сельской средней школы деревни

Камышево, Белоярского района, заинтересовались

проблемой реставрации алюминиевых картеров

трактора СТ-80. Для этого надо было освоить

современную технологию пайки алюминия. Дело было

трудное, но энтузиасты своего дела настойчиво в

течение ряда лет работали над решением этой

проблемы. Их труд увенчался успехом. За освоение и

пропаганду современной технологии пайки

алюминия кружок этой школы получил свидетельство

участника Всесоюзной сельскохозяйственной

выставки.

Интересно строит работу технический кружок

школы № 7 г. Первоуральска, которым руководит

учитель тов. Бирюков. После того как кружковцы

овладеют основными приемами работы по дереву и

металлу и научатся пользоваться станками,

проводится небольшой техминимум. После сдачи

техминимума кружковцам условно присваиваются

рабочие разряды.

Работа в технических кружках, развивая

творческую инициативу и техническое изобретательство

учащихся, помогает им правильно выбрать будущую

профессию и является хорошей школой подготовки

к жизни.

Приведем характерный пример. Ученик средней

школы № 27 г. Свердловска Борис Вяткин в течение

нескольких лет настойчиво работал в кружке

авиамоделистов Свердловской областной станции юных

техников. Затем он окончил авиационно-техническое

училище и получил специальность авиатехника.

Однако внеклассная и внешкольная работа с

учащимися по технике страдает большими

недостатками. Масштабы и содержание этой работы еще

далеко не соответствуют требованиям сегодняшнего дня.

Здесь педагогическим и ученическим коллективам

школ, внешкольным учреждениям предстоит

большая работа.

Слаба связь технических кружков с

предприятиями, колхозами, совхозами. Только начинают

прививаться и еще не получили широкого

распространения такие формы работы, как встречи юных техников

с кадровыми рабочими и передовиками

производства, привлечение инженерно-технических работников

шефствующих предприятий к руководству

техническими кружками.

Некоторые руководители кружков внешкольных

учреждений в погоне за внешней, показной

стороной, увлекаясь выставками детского технического

творчества как самоцелью, забывают о

необходимости проведения глубокой воспитательной работы с

учащимися.

Такие кружки замыкаются в узких рамках

ремесленничества, не уделяют должного внимания связи

теории с практикой, отодвигают образовательные

задачи на задний план. Здесь учащимся не дают

правильного теоретического обоснования

выполняемых работ. Поэтому кружковцы изготовляют

приборы и модели, не понимая глубоко сущности

физических явлений и законов, лежащих в основе действия

этих приборов и моделей.

Есть кружки, где мало заботятся о расширении

политехнического кругозора учащихся, слабо

развивают их творческую инициативу, не прививают им

вкус к изобретательству, плохо помогают учащимся

в выборе будущей профессии.

Руководители кружков часто не умеют увязать

техническое творчество учащихся с содержательной,

интересной воспитательной работой, плохо

используют богатую инициативу комсомольских и

пионерских организаций. Они недостаточно

популяризируют достижения советской техники, мало внимания

уделяют таким мероприятиям, как организация

интересных лекций с показом научно-популярных

фильмов, проведение увлекательных пионерских

сборов на технические темы и технических

конференций.

В работе некоторых кружков преобладает

кустарничество. Здесь не уделяют должного внимания

правильной организации и культуре труда,

правильной технологии изготовления приборов и моделей.

В результате тратится много лишнего времени,

кружковцы не приучаются рационально

организовывать свой труд, а качество изготовляемых изделий

бывает низким.

Для преодоления всех этих недостатков надо

ориентироваться на опыт лучших кружков, лучших

школ, творчески использовать этот опыт и развивать

его дальше.

Внеклассная работа по технике в школе должна

лучше решать основную задачу — готовить

учащихся к жизни, к полезному труду. В решении этой

задачи важную роль должны сыграть технические

кружки, которые являются основным звеном

внеклассной работы по технике.

В этих кружках учащиеся, при правильной

постановке работы, углубляют свои знания основ наук,

основ современного производства, расширяют

политехническую подготовку, полученную на

уроках, закрепляют трудовые навыки,

приучаются глубоко ценить физический труд, готовятся к

будущей работе в сфере материального

производства.

В целях обобщения передового опыта

внеклассной работы по технике с пионерами и школьниками

Свердловская областная станция юных техников

издает настоящий сборник. В нем дается описание

работ, выполненных в технических кружках ряда

школ области и города Свердловска. Часть этих

работ экспонировалась на районных и областной

выставках детского технического творчества.

7

Руководители технических кружков, а также и

юные техники найдут здесь ответ на многие свои

нерешенные вопросы. Сборник поможет им в выборе

тематики работы кружка и в решении вопросов

конкретного содержания работы.

Сборник открывается статьей И. А. Мотошкова,

который в течение пятнадцати лет систематически

проводил в своей школе содержательную

внешкольную работу с детьми по технике и достиг больших

успехов. Опыт этого учителя-энтузиаста

заслуживает серьезного внимания.

Его долголетняя работа по технике со

школьниками проникнута большой любовью к своему делу,

к своим воспитанникам. Он прекрасно понимал

огромное воспитательное значение внеклассной работы

учителя с детьми и подчеркивал, что это —

патриотический долг каждого учителя. Он учил своих

кружковцев работать творчески, с большой

требовательностью к себе. «Живинка» в деле была

характерной чертой в работе этого замечательного

воспитателя и дружного коллектива юных техников,

которым он руководил.

Работы, выполненные в его кружке, отличались

конструктивным совершенством и хорошим

качеством. Действующий агрегат тепловой электростанции

экспонировался в 1955 году на Всесоюзной выставке

технического творчества пионеров и школьников и

неоднократно демонстрировался Центральной

студией телевидения. Многие приборы кружковцев

экспонировались на областных выставках детского

технического творчества и были отмечены первыми

премиями. За активную техническую пропаганду и

успехи в техническом творчестве ЦК ВЛКСМ

наградил кружок «Почетной грамотой».

Опыт работы И. А. Мотошкова и его

физико-технического кружка стал достоянием многих других

школ и способствовал развитию массового

технического творчества пионеров и школьников.

В статьях заслуженного учителя школы РСФСР

Г. К. Карпинского, который в течение многих лет

ведет плодотворную работу в физико-техническом

кружке своей школы, читатель найдет методические

указания о том, как провести в кружке с юными

физиками занятия по темам «Центр тяжести» и

«Тепловые явления».

Основа его статей — это опыт кружка, который

под руководством автора неустанно работает над

пополнением учебного оборудования физического

кабинета. Хорошая наглядность является одной из

характерных черт в педагогической работе

Г. К. Карпинского и служит одним из примеров

правильного решения вопроса об активизации

учебно-воспитательной работы. Опыт работы его

кружка нашел многих последователей в школах нашей

области.

Н. М. Корепанов, руководитель

физико-технического кружка средней школы № 3 г. Тавды, делится

опытом изготовления действующих моделей

тепловой электростанции, шлангового насоса и прибора

для определения коэффициента линейного

расширения твердых тел при нагревании.

Модель тепловой электростанции

экспонировалась на областной выставке технического творчества

пионеров и школьников и отмечена первой премией.

Она является хорошим достижением кружка, тем

более, что в ее изготовлении участвовали лишь

ученики 8 класса. Для сильных технических кружков

она может быть интересным объектом работы.

Модель шлангового насоса хотя и не

принадлежит к числу основного оборудования физического

кабинета, но может быть хорошим наглядным

пособием на уроках физики. Шланговый насос имеет

оригинальную конструкцию; его производительность

выше, чем у поршневого и центробежного насосов.

Для юного техника изготовление этой модели будет

хорошей работой.

Прибор для определения коэффициента

линейного расширения твердых тел, который также

экспонировался на районной и областной выставках,

прост по конструкции. Его легко могут сделать в

любой школе начинающие юные физики.

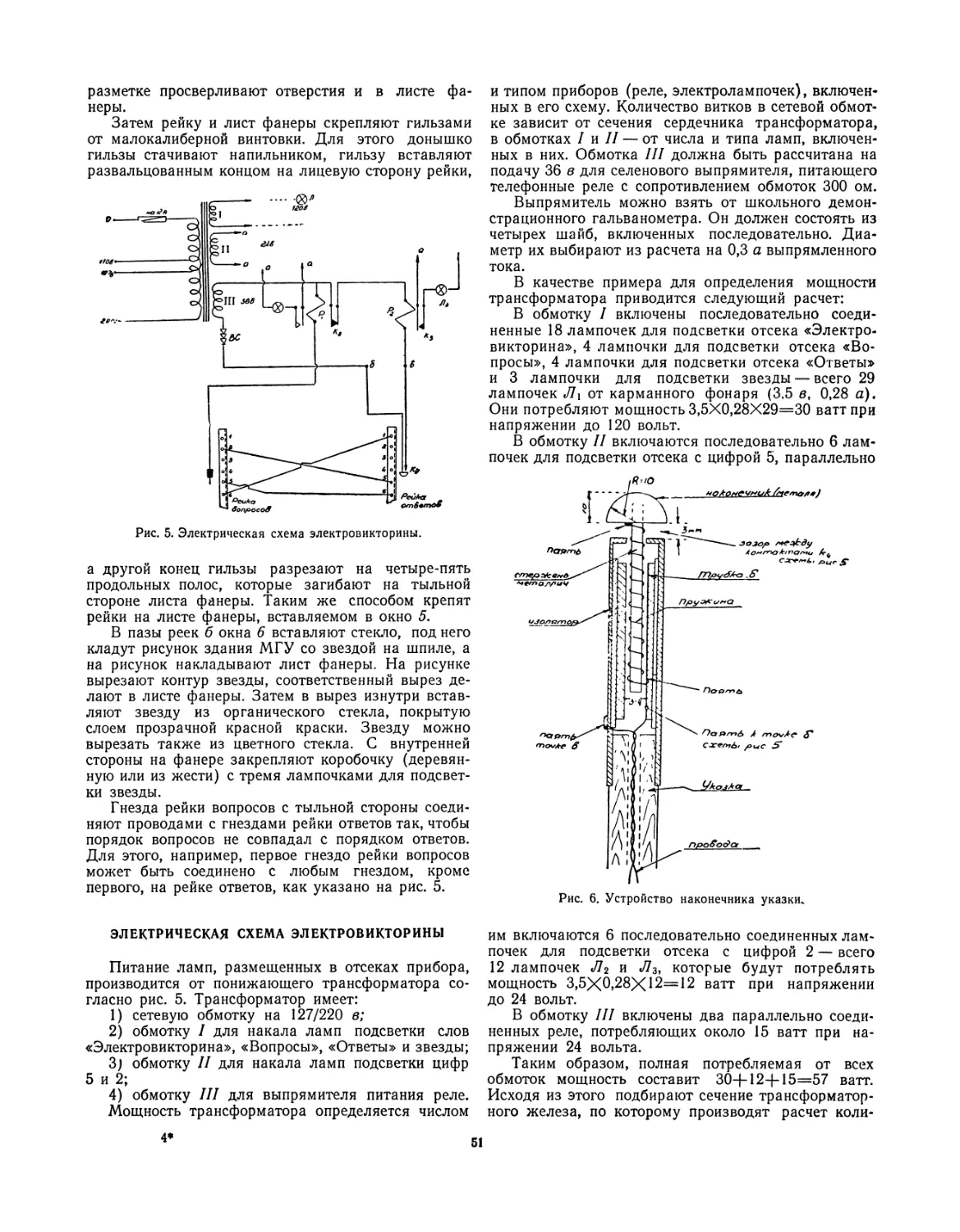

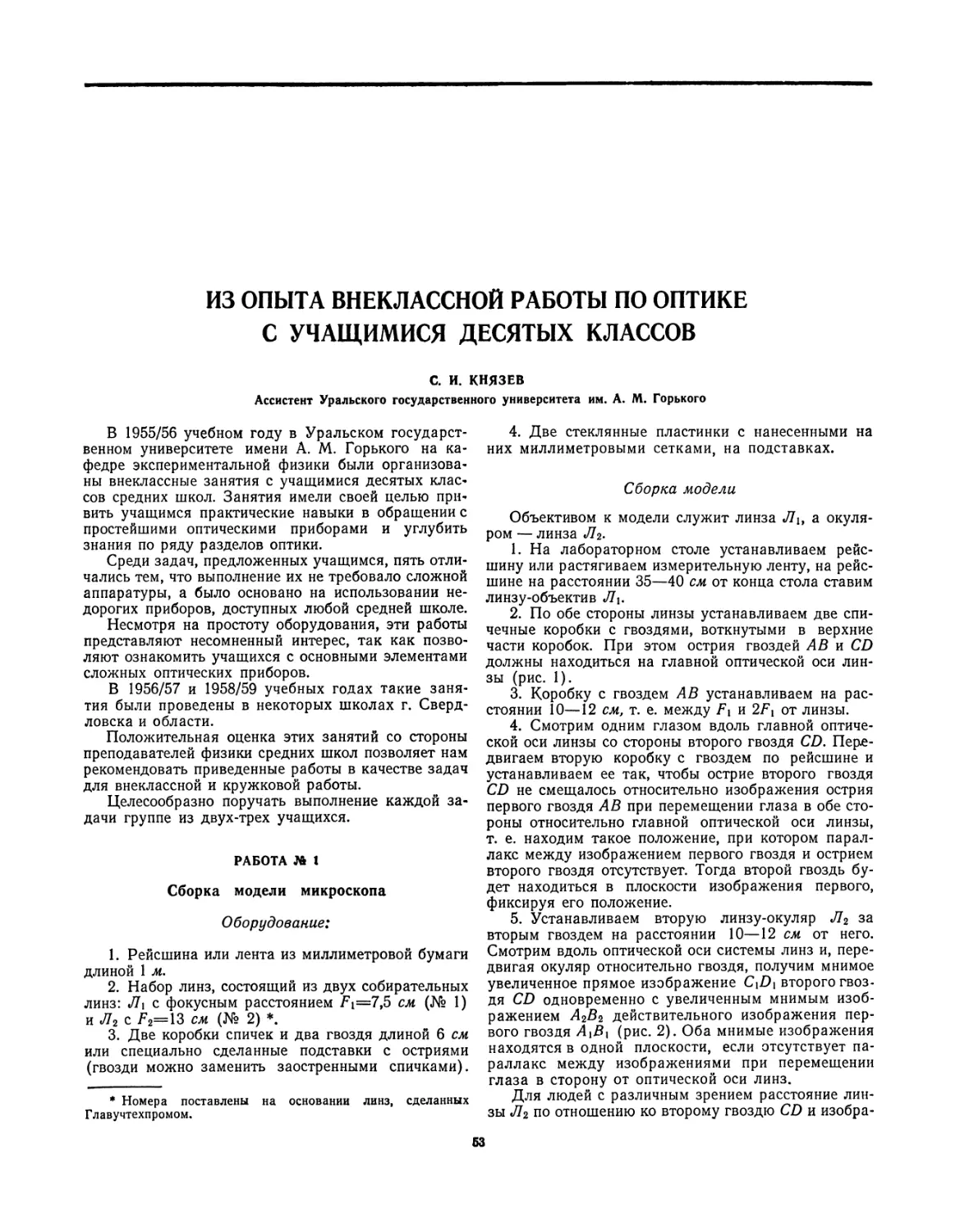

В статье А. В. Блинова, учителя физики

средней школы № 30 г. Каменска-Уральского, дается

описание оригинального прибора

«Электровикторина», сконструированного и изготовленного под

руководством автора юными техниками этой

школы.

Электровикторина дает возможность учащимся

самостоятельно проверять свои знания по отдельным

вопросам учебных предметов. Тематику вопросов и

ответов можно перестраивать по мере изучения

нового учебного материала. Конструкция прибора не

сложна, и его могут выполнить учащиеся 7—8

классов любой школы, руководствуясь технологией,

данной в статье. Прибор может быть использован на

уроках по любому предмету, но более широкое

применение найдет, конечно, во внеклассной

работе.

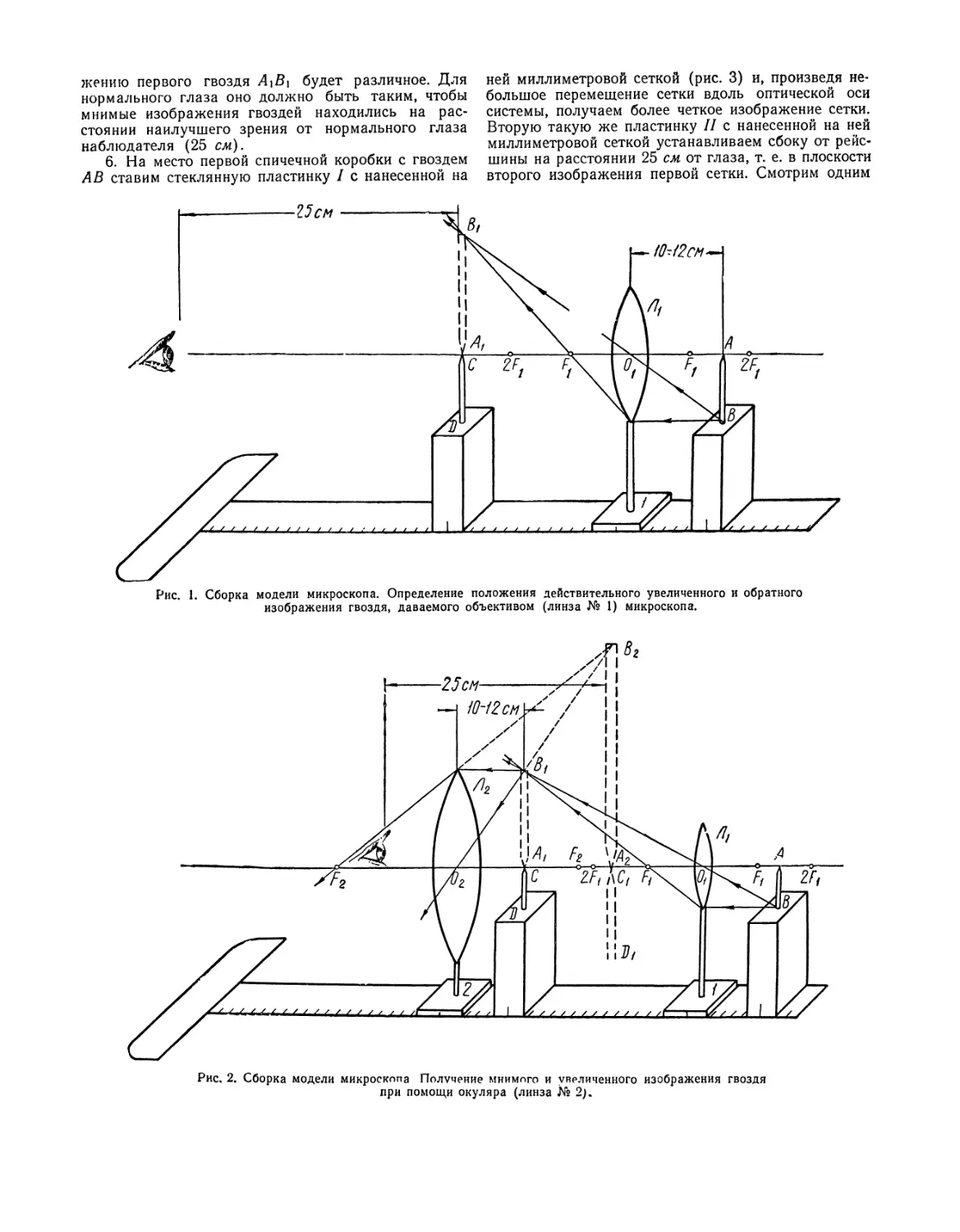

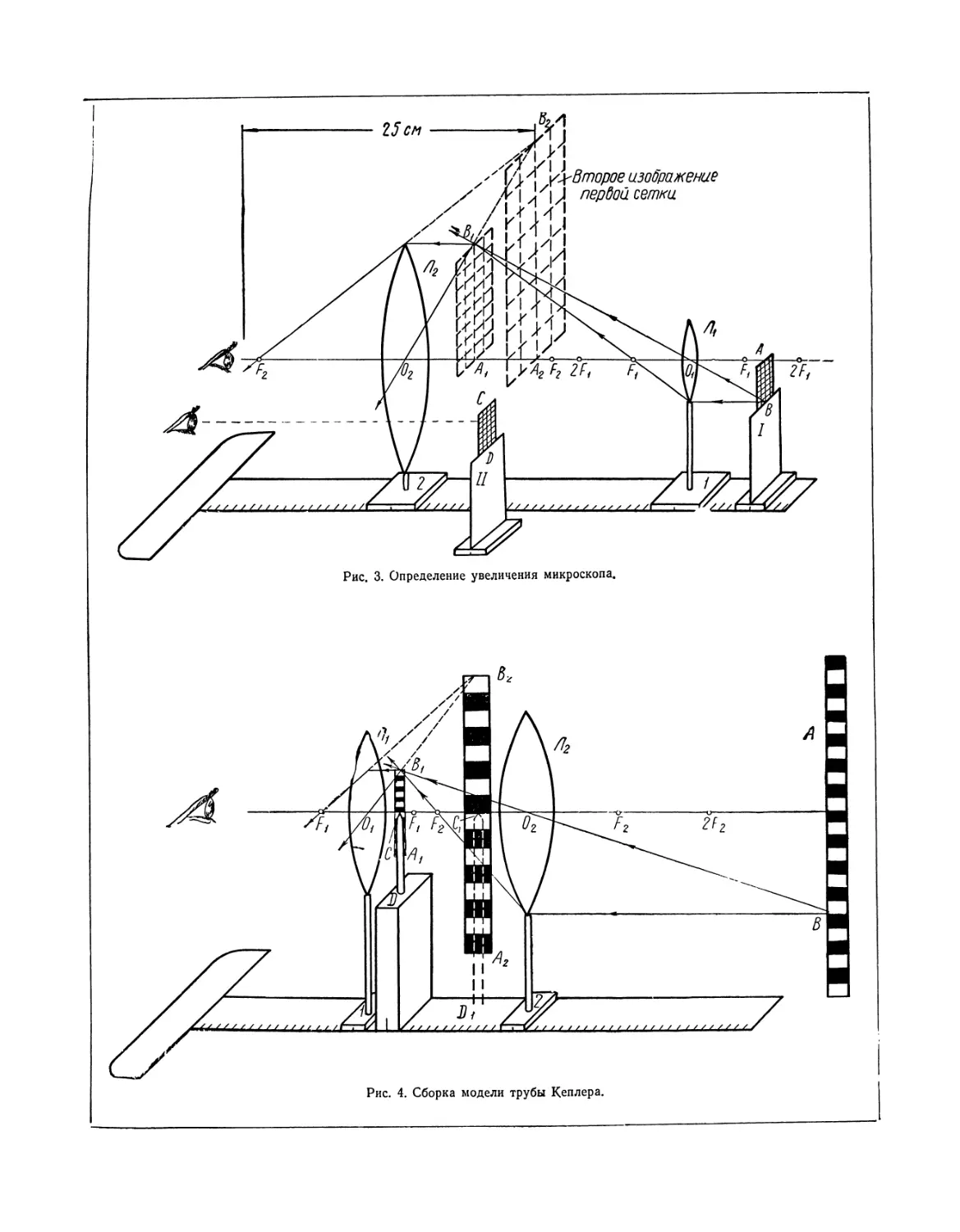

Изложению опыта внеклассной работы по

оптике с учащимися десятых классов посвящена статья

С. И. Князева. В ней описывается содержание

практических занятий и способы экспериментального

решения задач по оптике. Эти занятия проводились

в средней школе № 1 г. Сухого Лога, а также в ряде

школ области и вызвали у учащихся большой

интерес, так как наглядно знакомили с основными

элементами и устройством сложных оптических систем.

Использование описанного опыта в кружке юных

физиков даст им возможность закрепить знания,

полученные на уроках, привьет вкус к

экспериментированию по оптике.

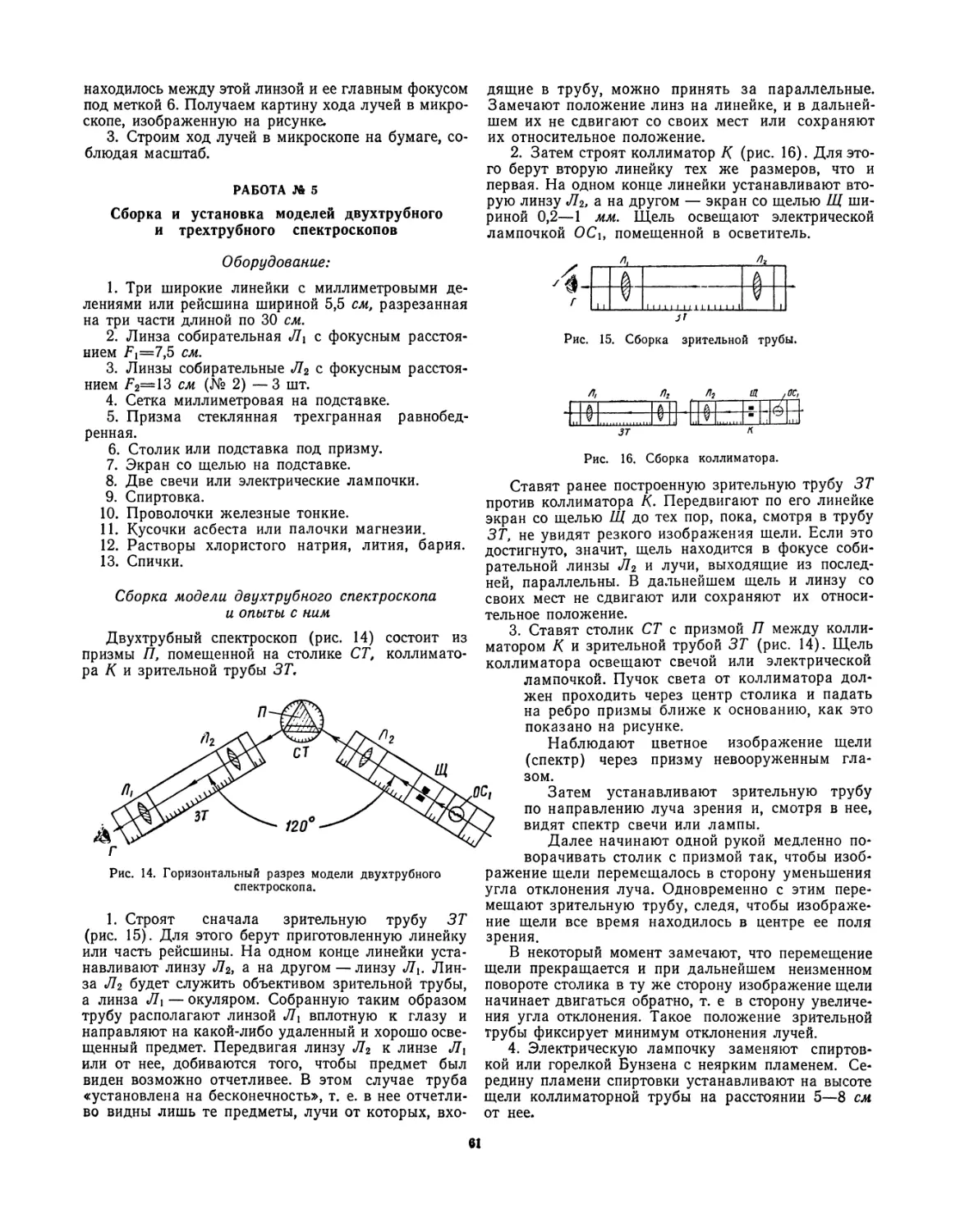

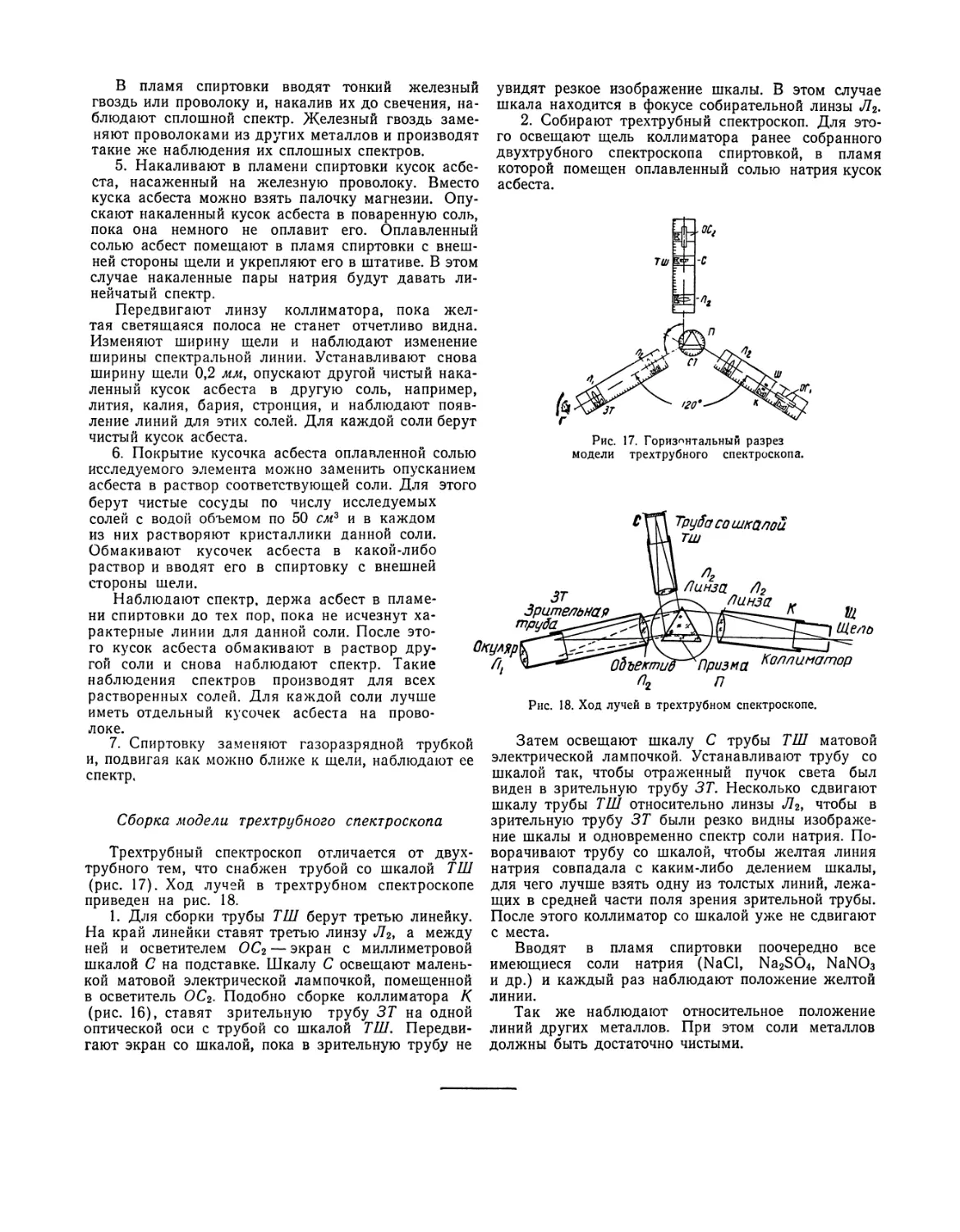

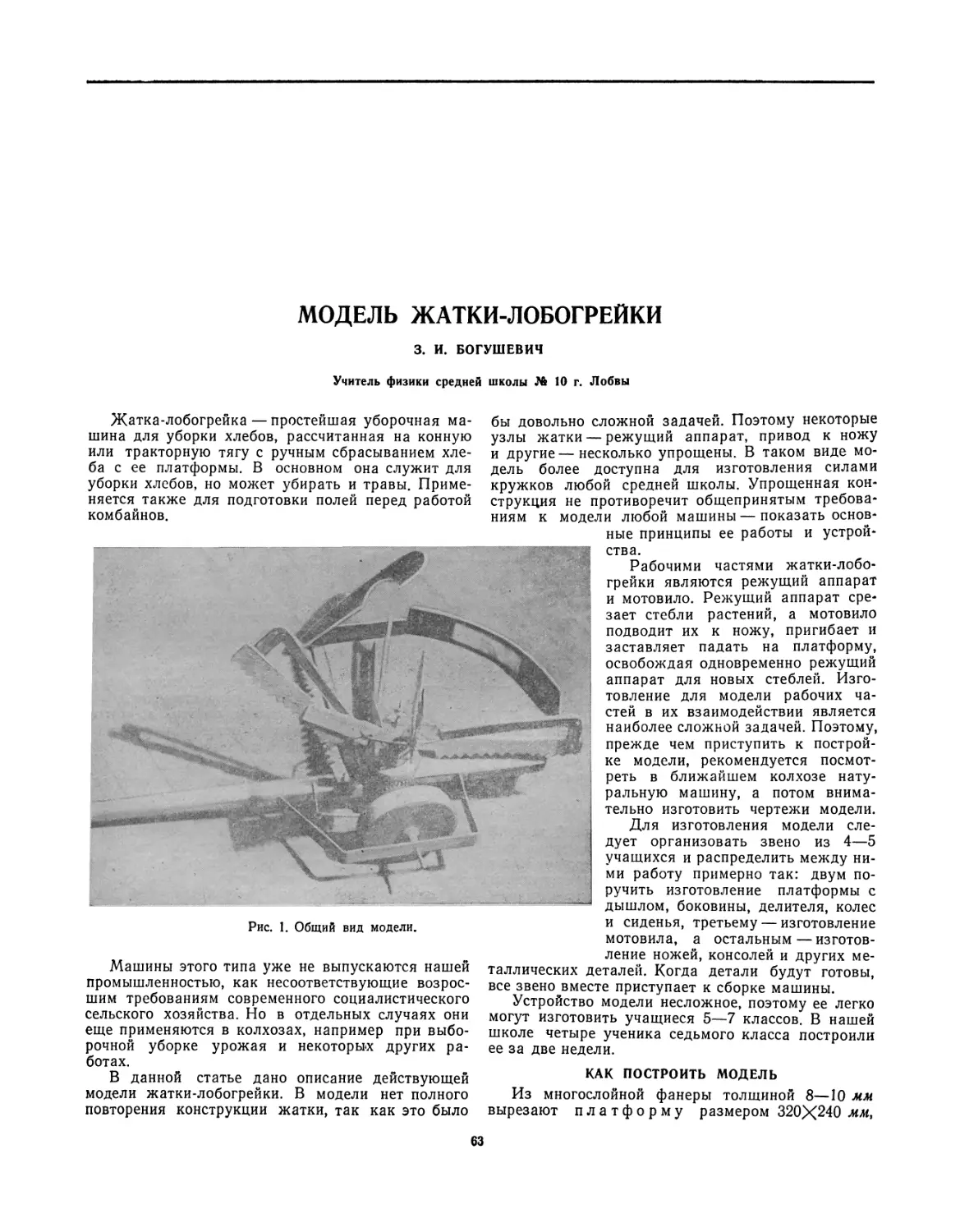

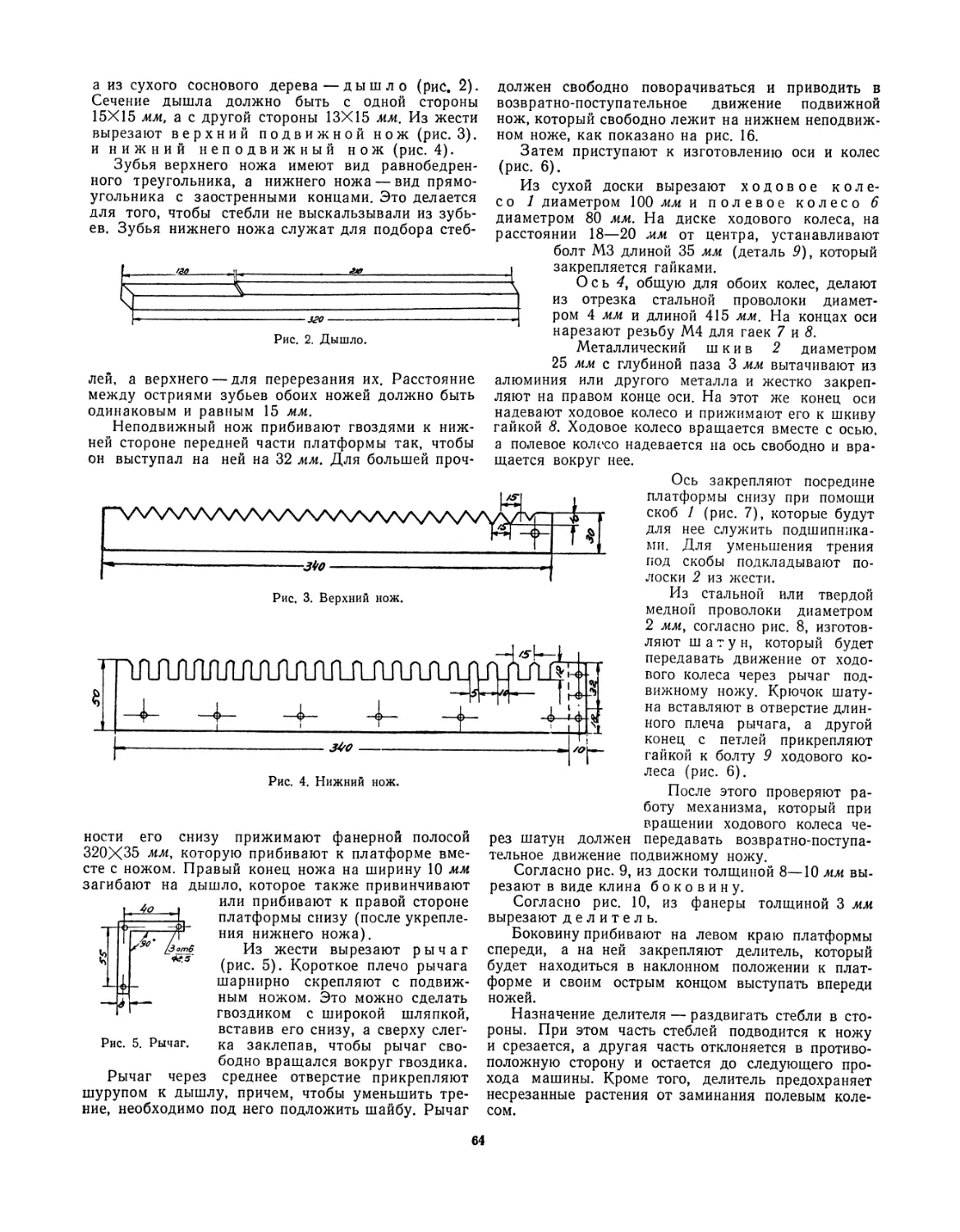

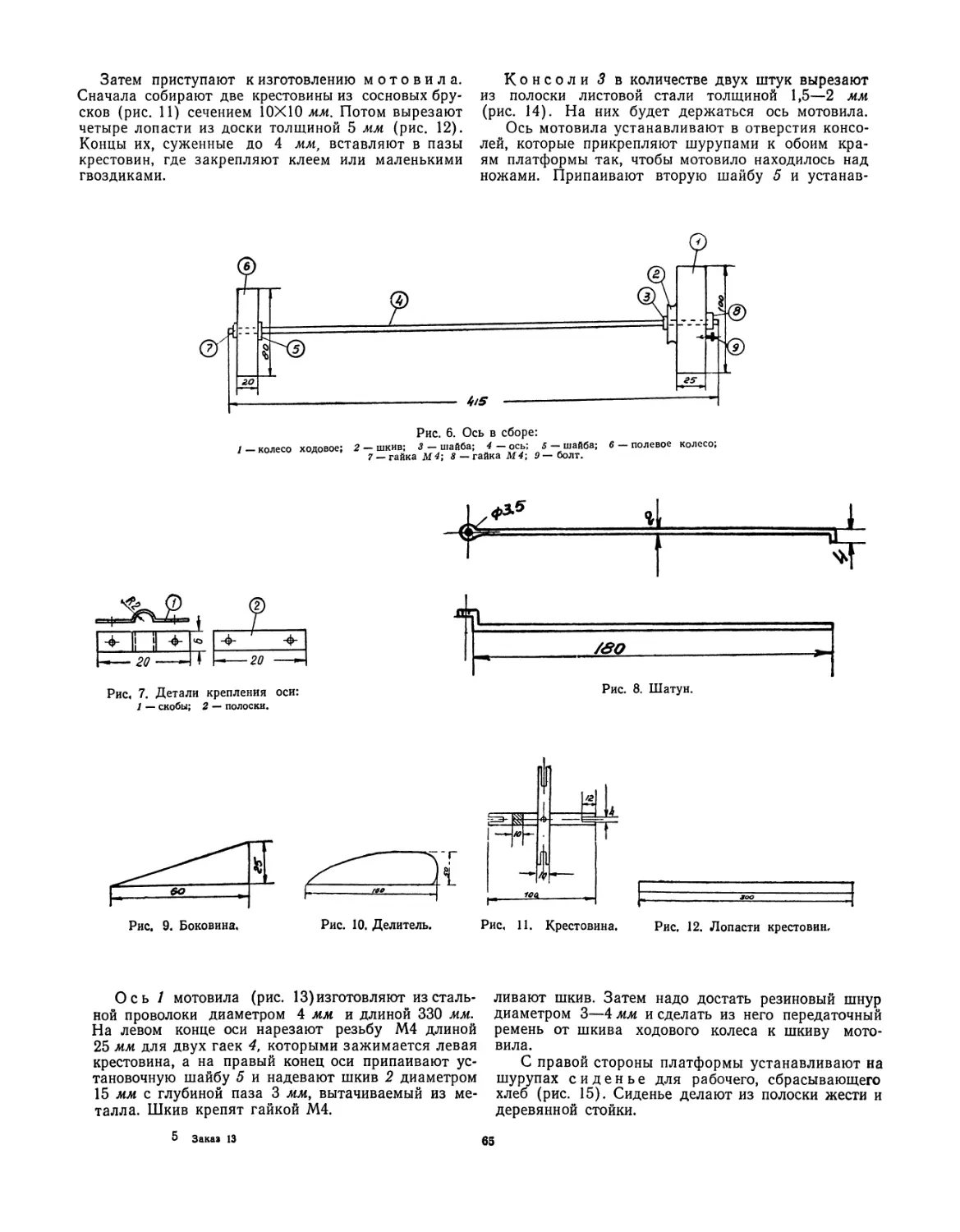

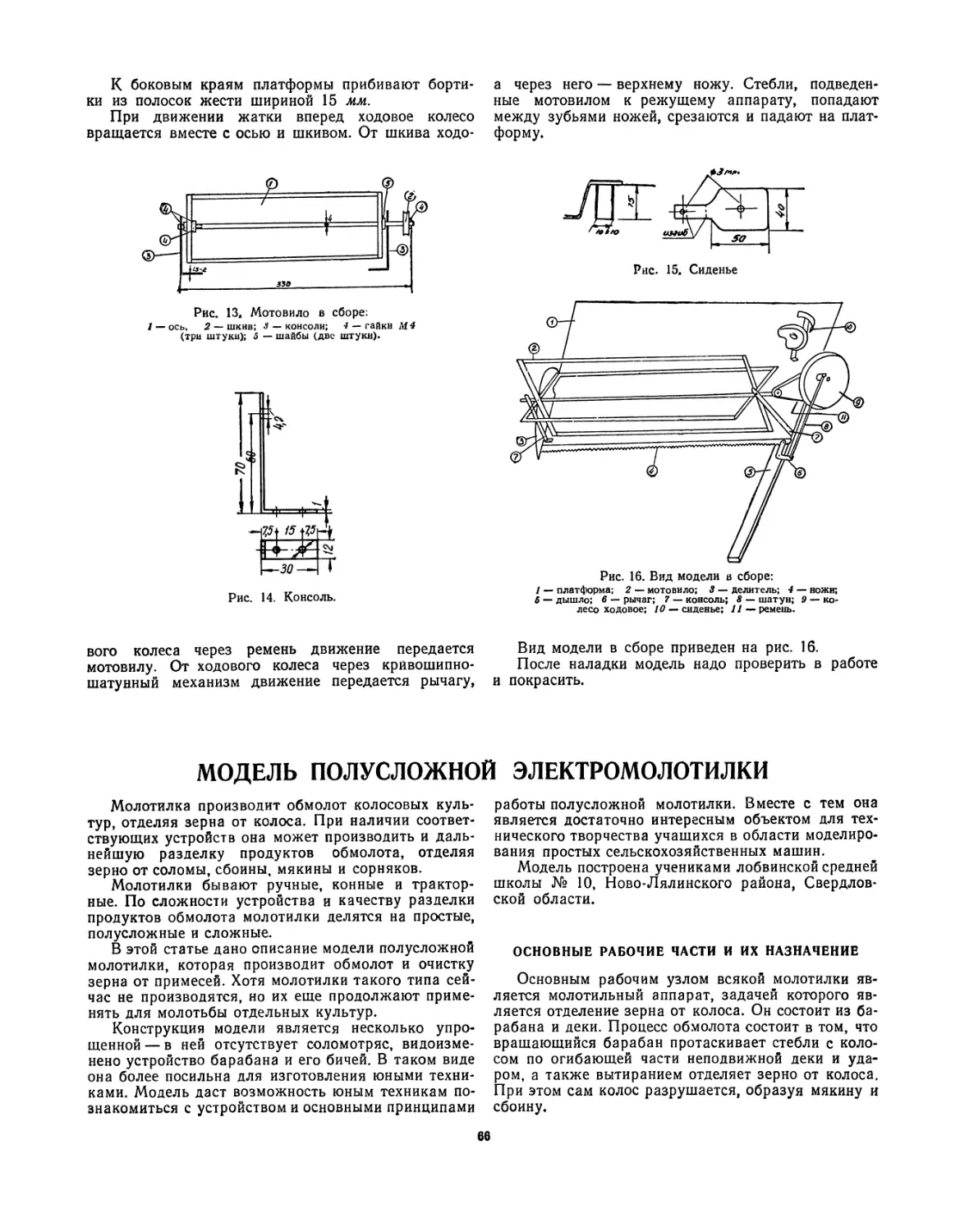

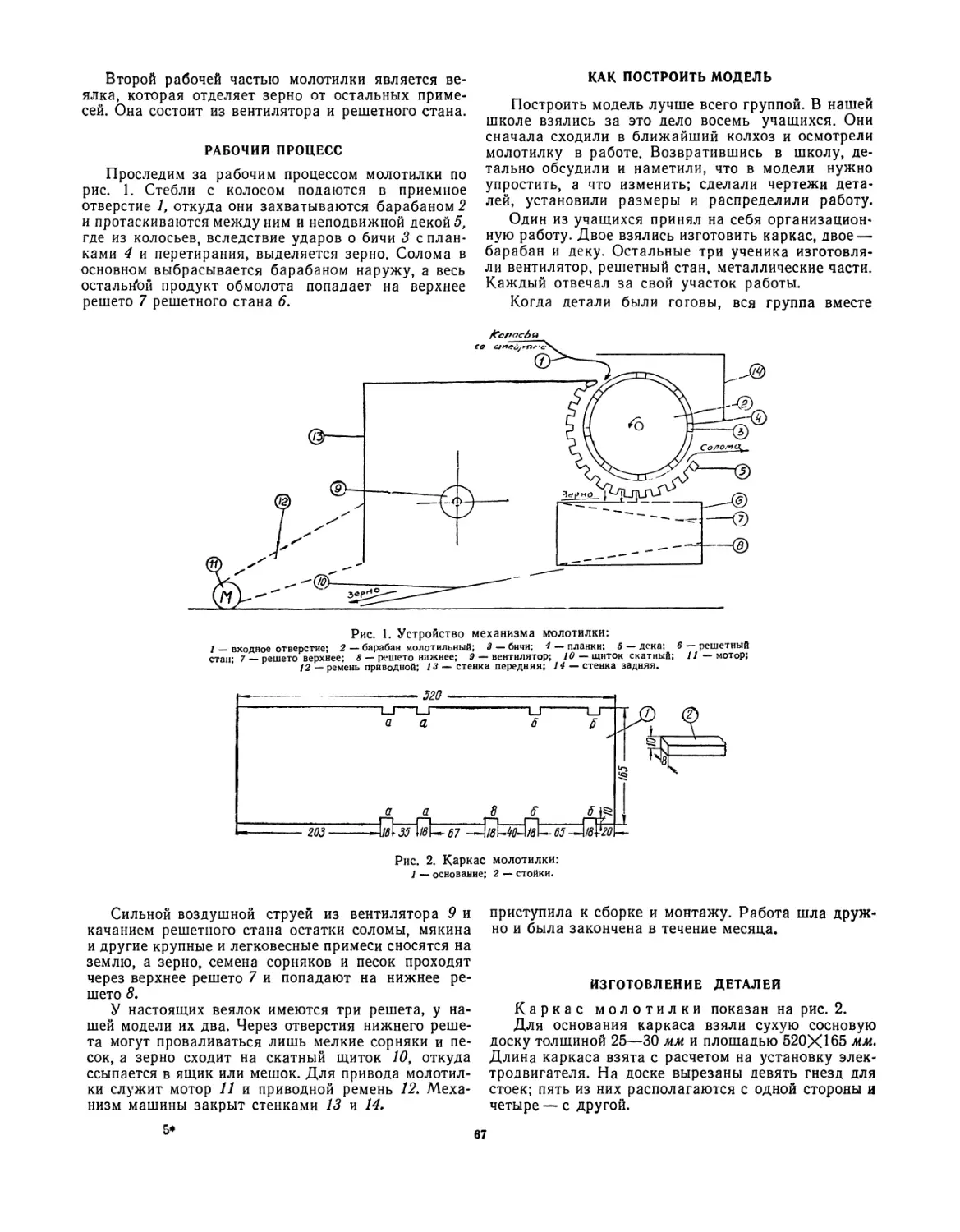

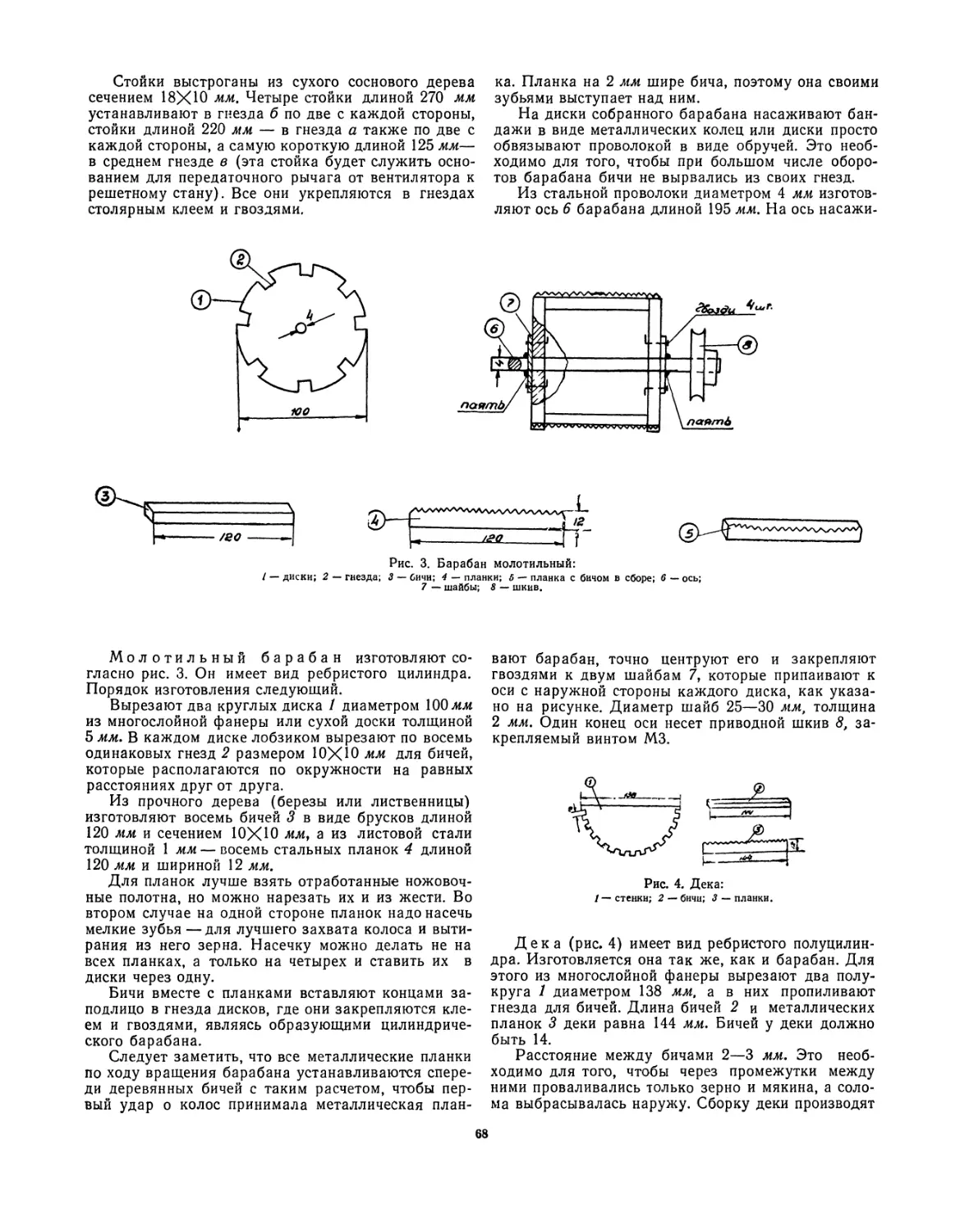

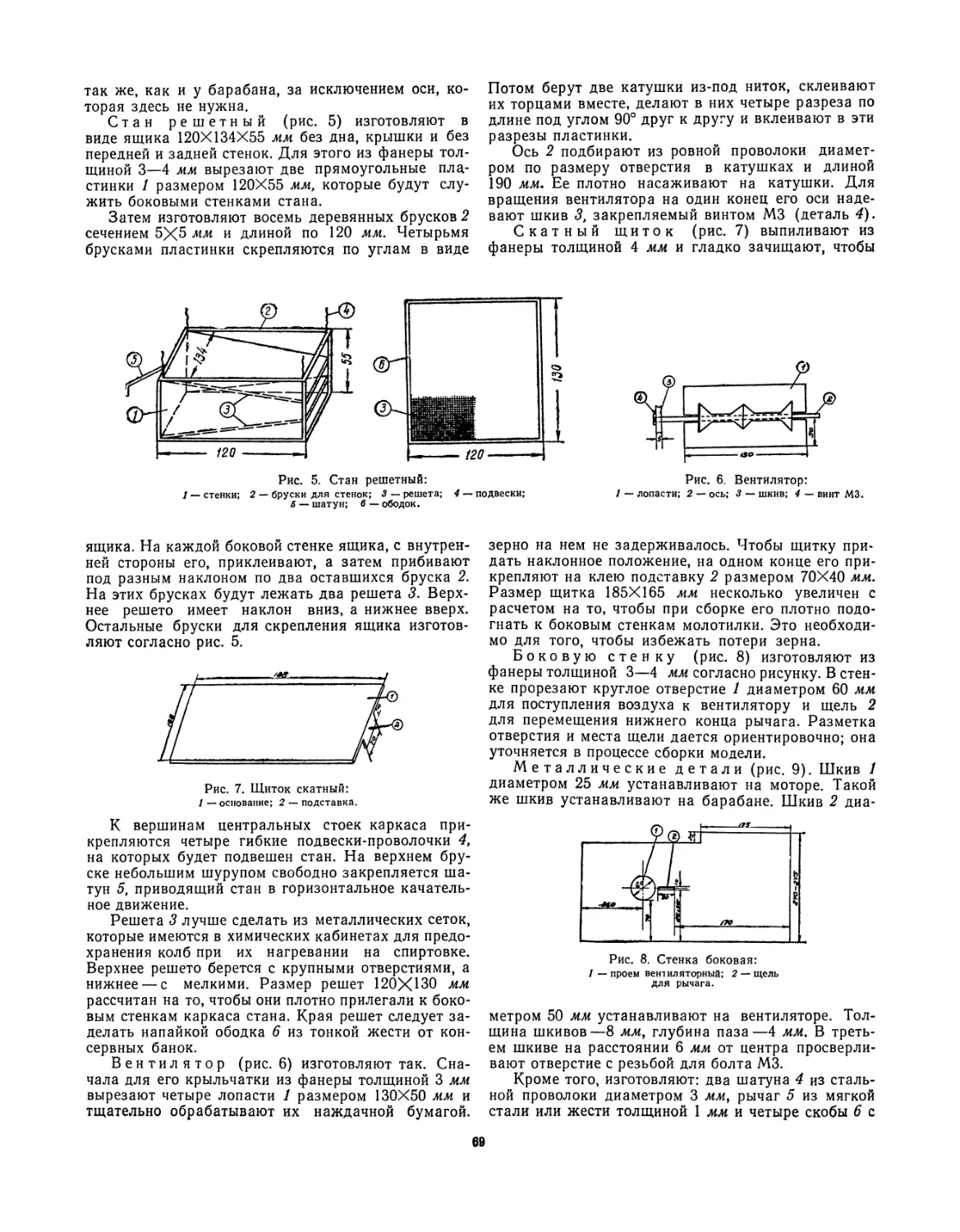

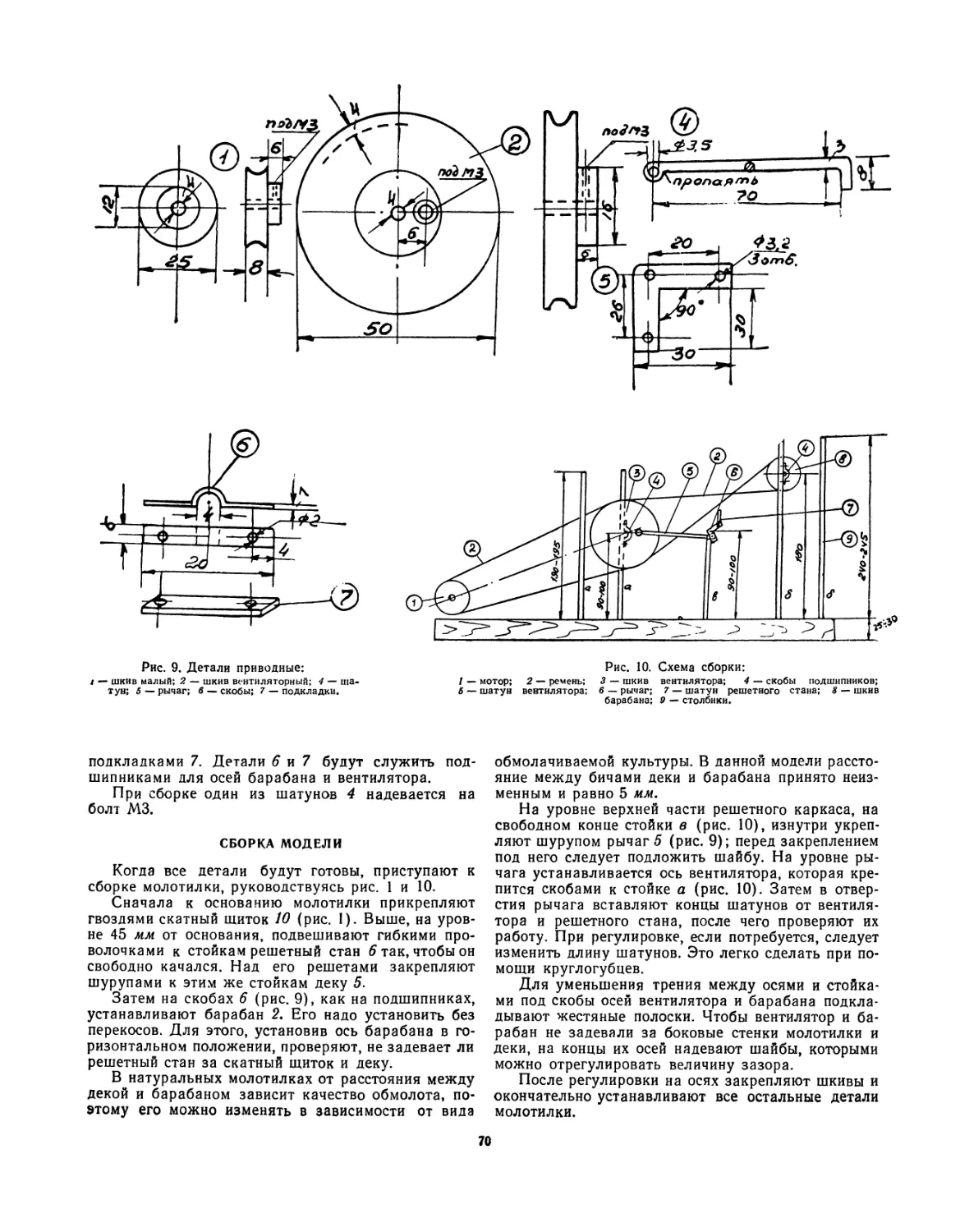

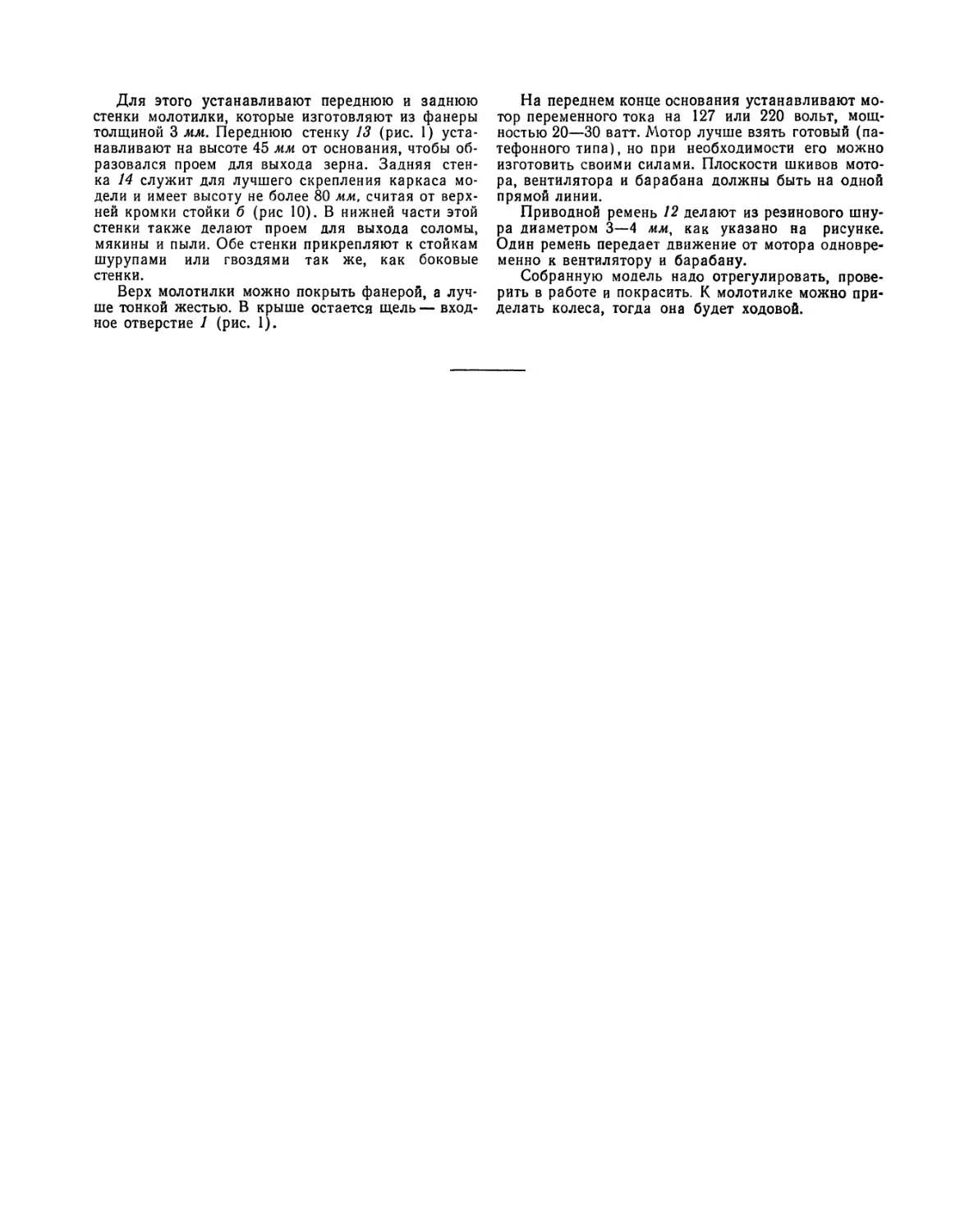

3. И. Богушевич дает описание действующих

моделей жатки-лобогрейки и полусложной

электромолотилки, изготовленных под его руководством в

физико-техническом кружке лобвинской школы № 10,

Ново-Лялинского района.

Уместно сказать, что он сумел создать

работоспособный коллектив юных техников и построить

работу кружка в соответствии с хозяйственным

профилем своего района. Особенно ценным является то,

что кружковцы, решая задачи конструирования

моделей, не ограничиваются книжными данными, а

идут в колхоз, изучают сельскохозяйственные

машины в действии и умело упрощают конструкцию

будущей модели.

Опыт лобвинцев будет весьма полезен для тех

кружков, которые решают задачи упрощенного

моделирования сельскохозяйственных машин.

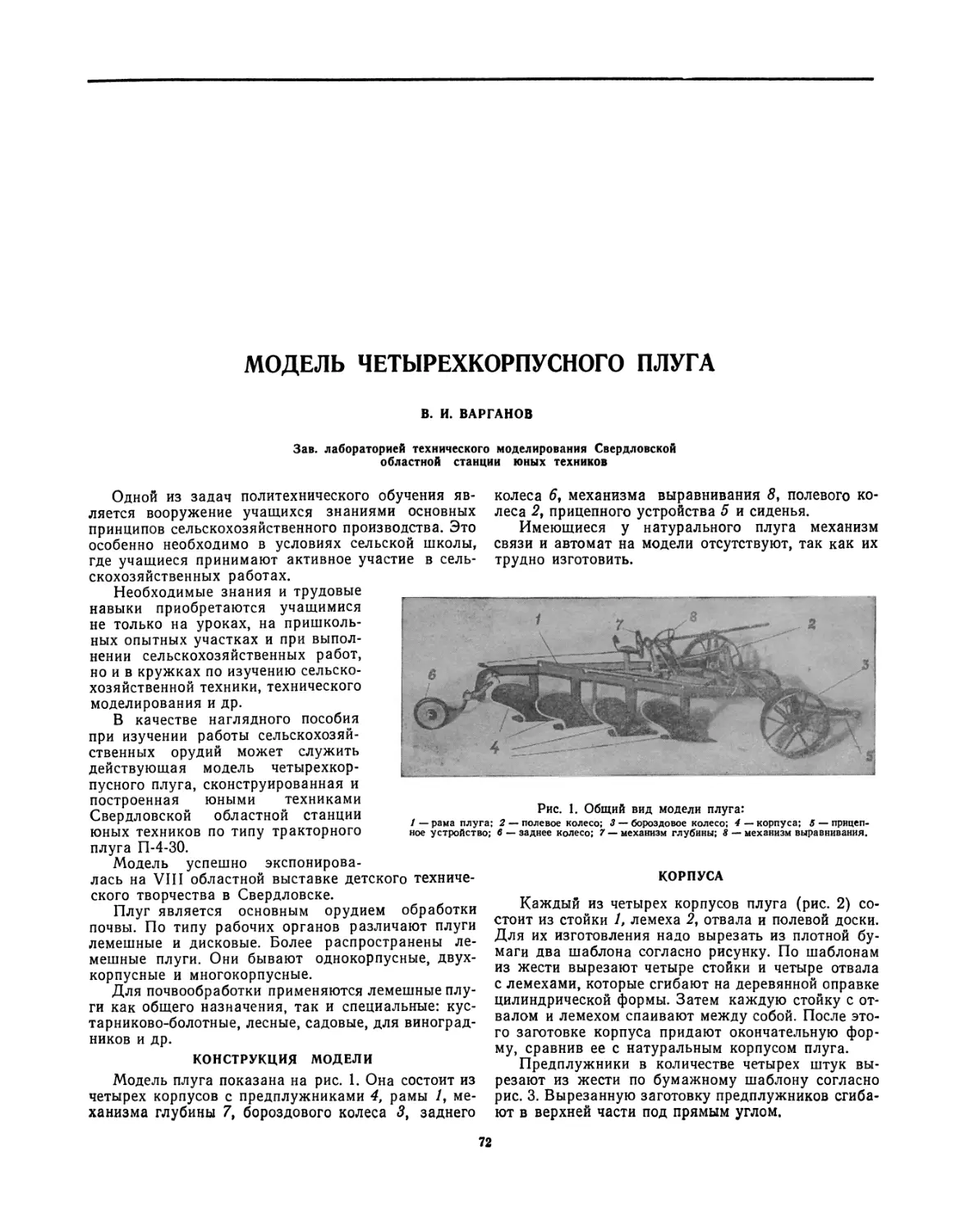

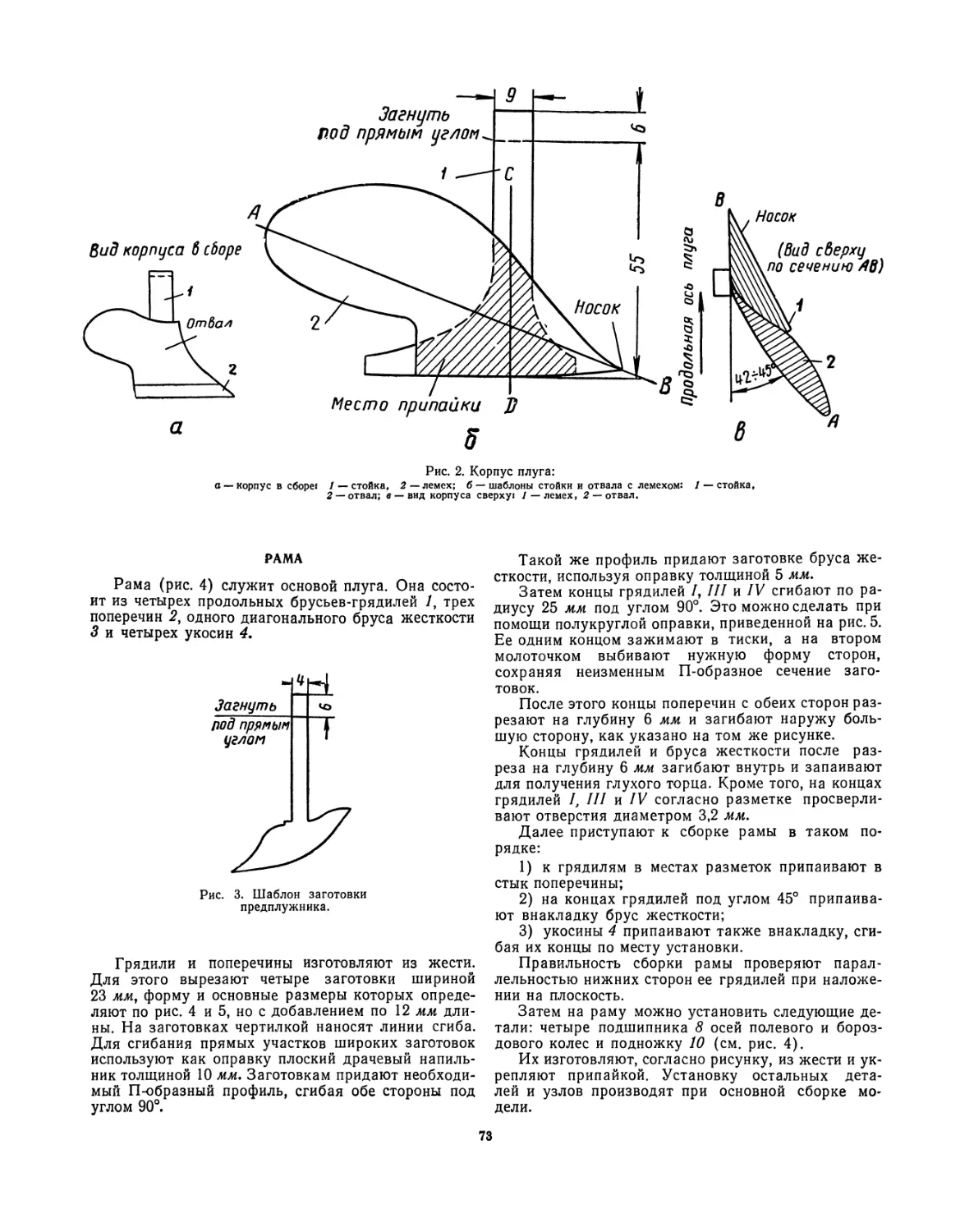

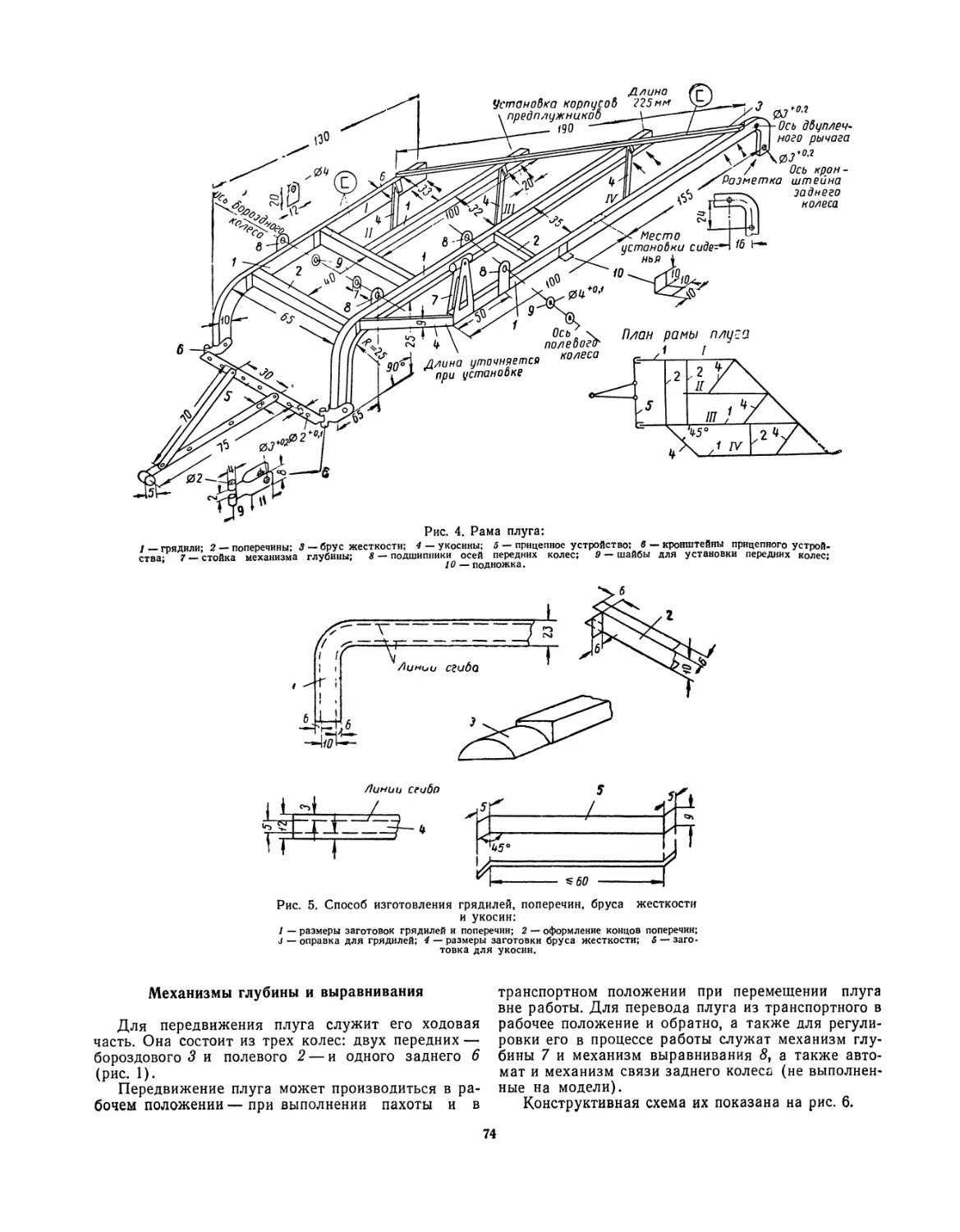

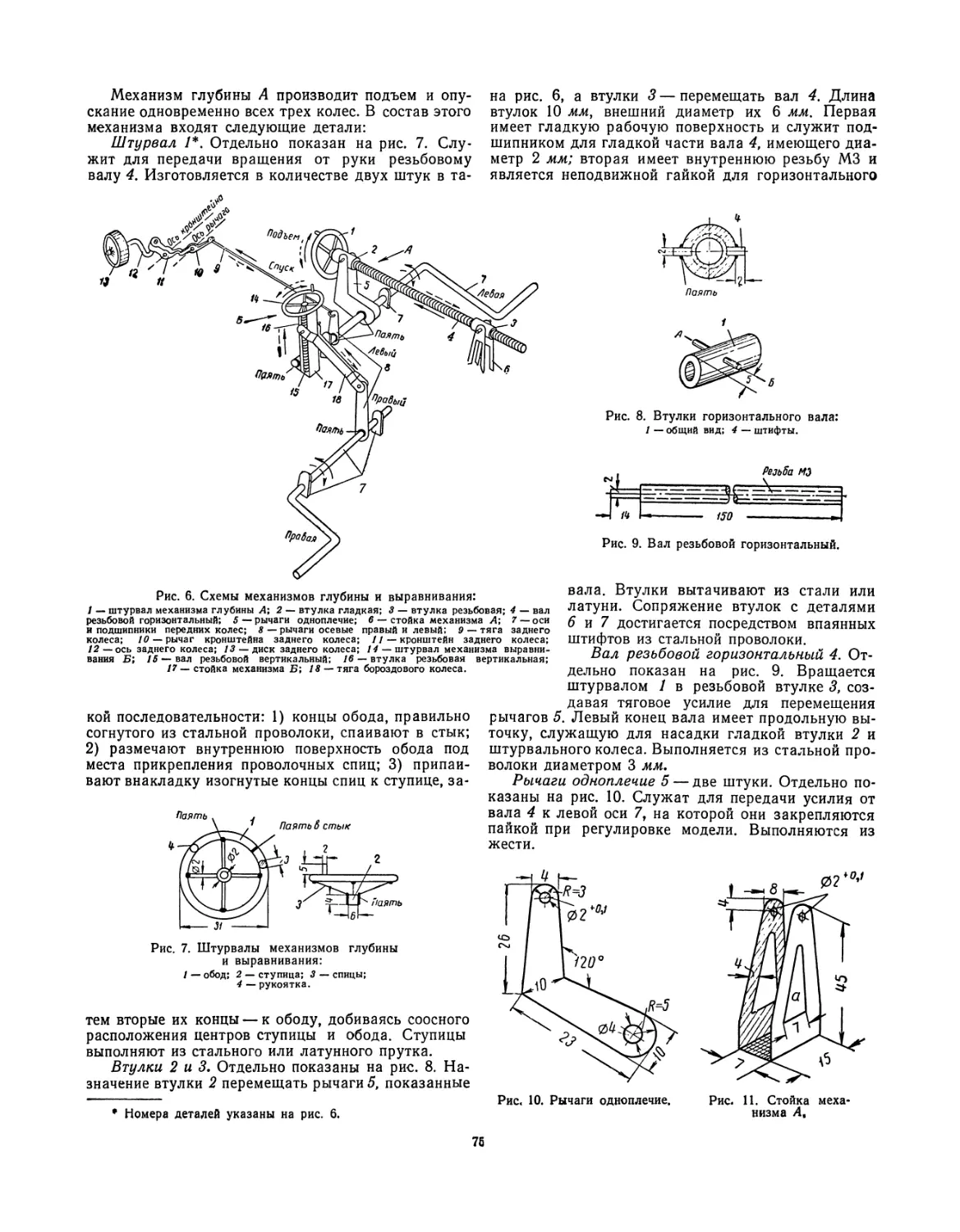

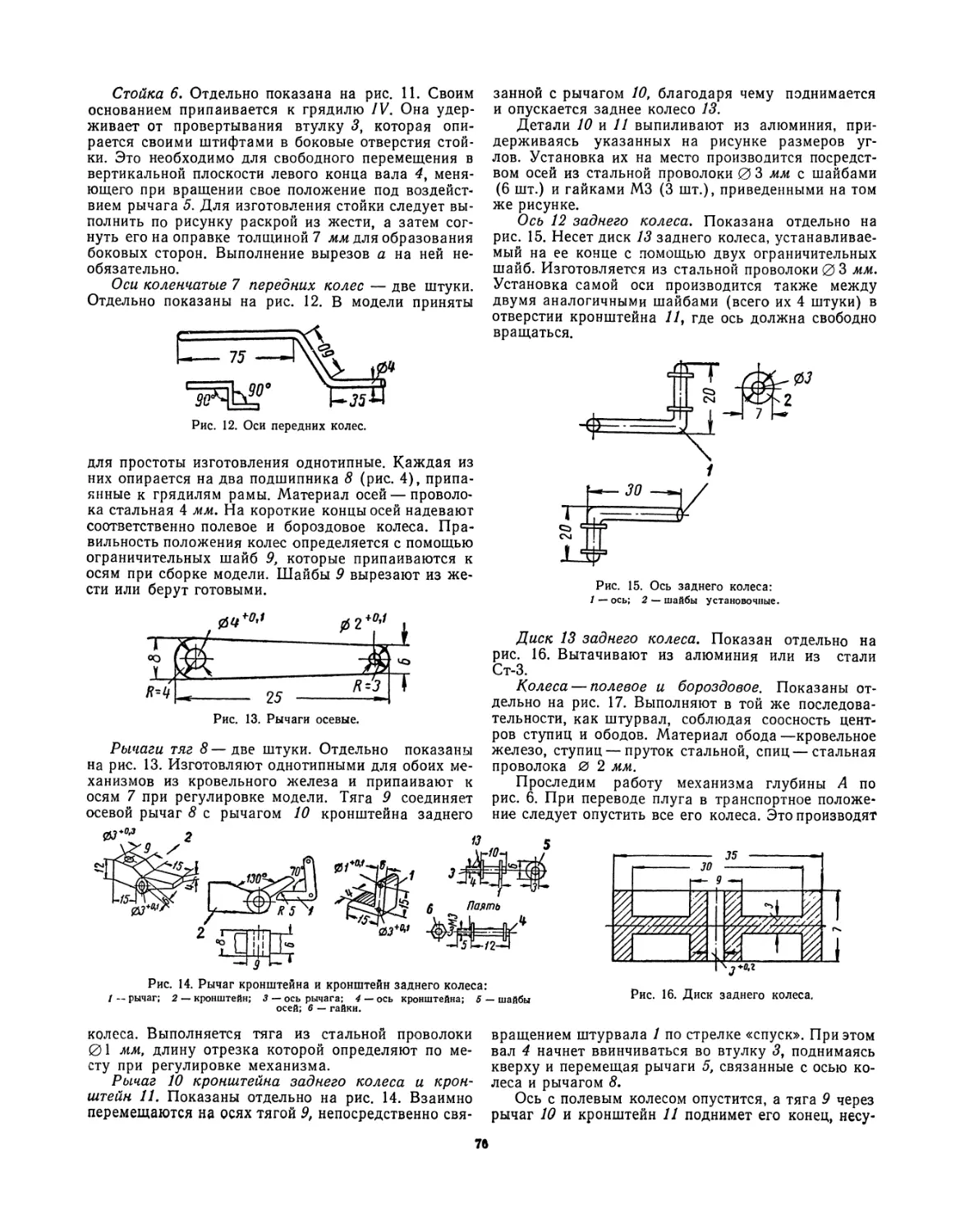

В. И. Варганов дает в своей статье описание

конструкции и технологии действующей модели четы-

8

рехкорпусного плуга. Такая модель, изготовленная

в школе, может служить хорошим наглядным

пособием в курсе машиноведения сельских

школ.

В сборник включены статьи руководителя

машиностроительного кружка Свердловского Дворца

пионеров А. Д. Копылова, имеющего большой опыт

работы с юными техниками г. Свердловска. В его

статьях дана подробно разработанная технология

изготовления ряда сложных приборов. Автор статей

пропагандирует среди школьников новую технику,

сам является рационализатором и изобретателем,

владеет умением так строить работу с юными

техниками, чтоб они искали наиболее рациональные

пути конструирования и изготовления моделей.

В его кружках созданы такие действующие модели

и малые машины, которые могут служить образцом

для школ и школьных учреждений.

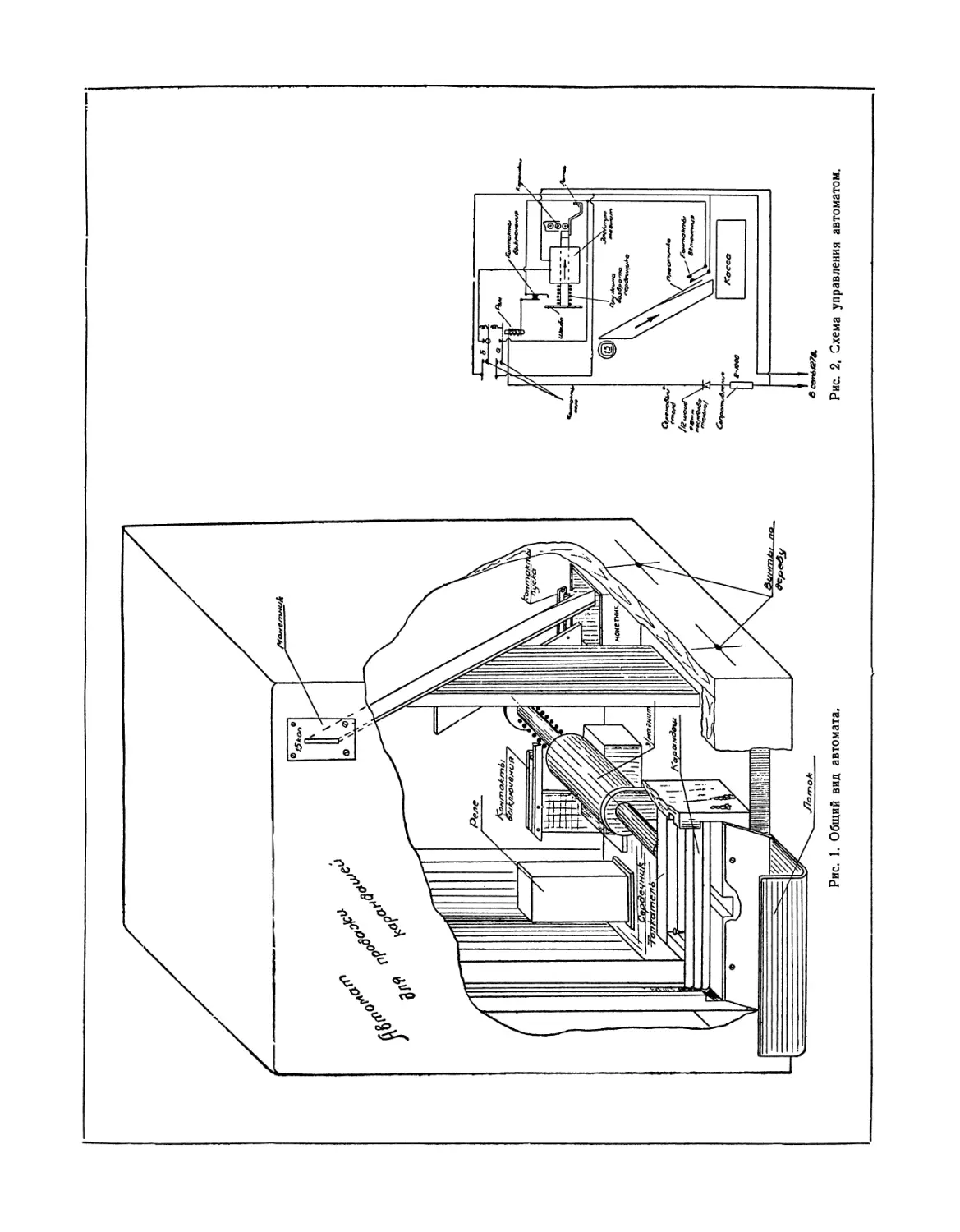

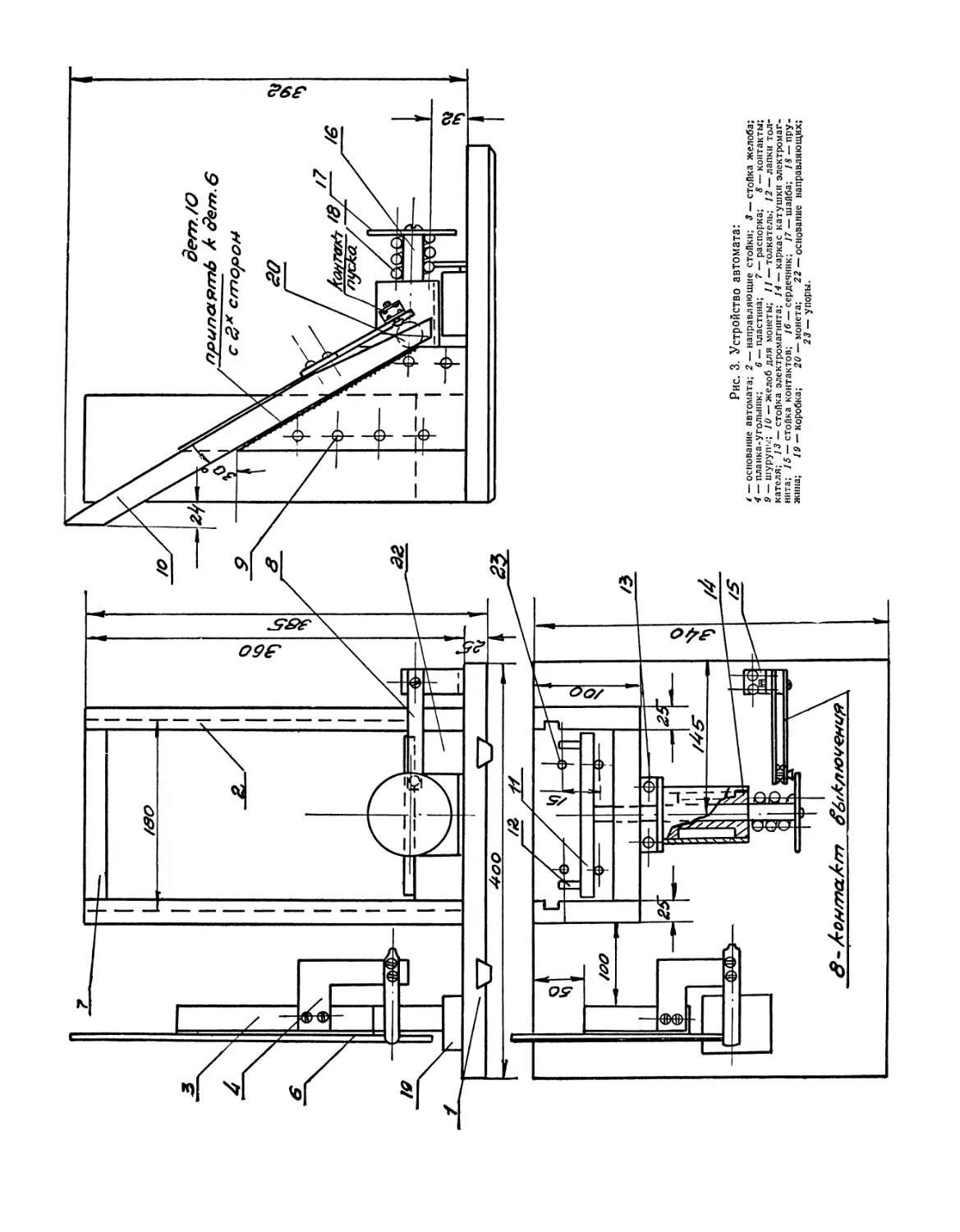

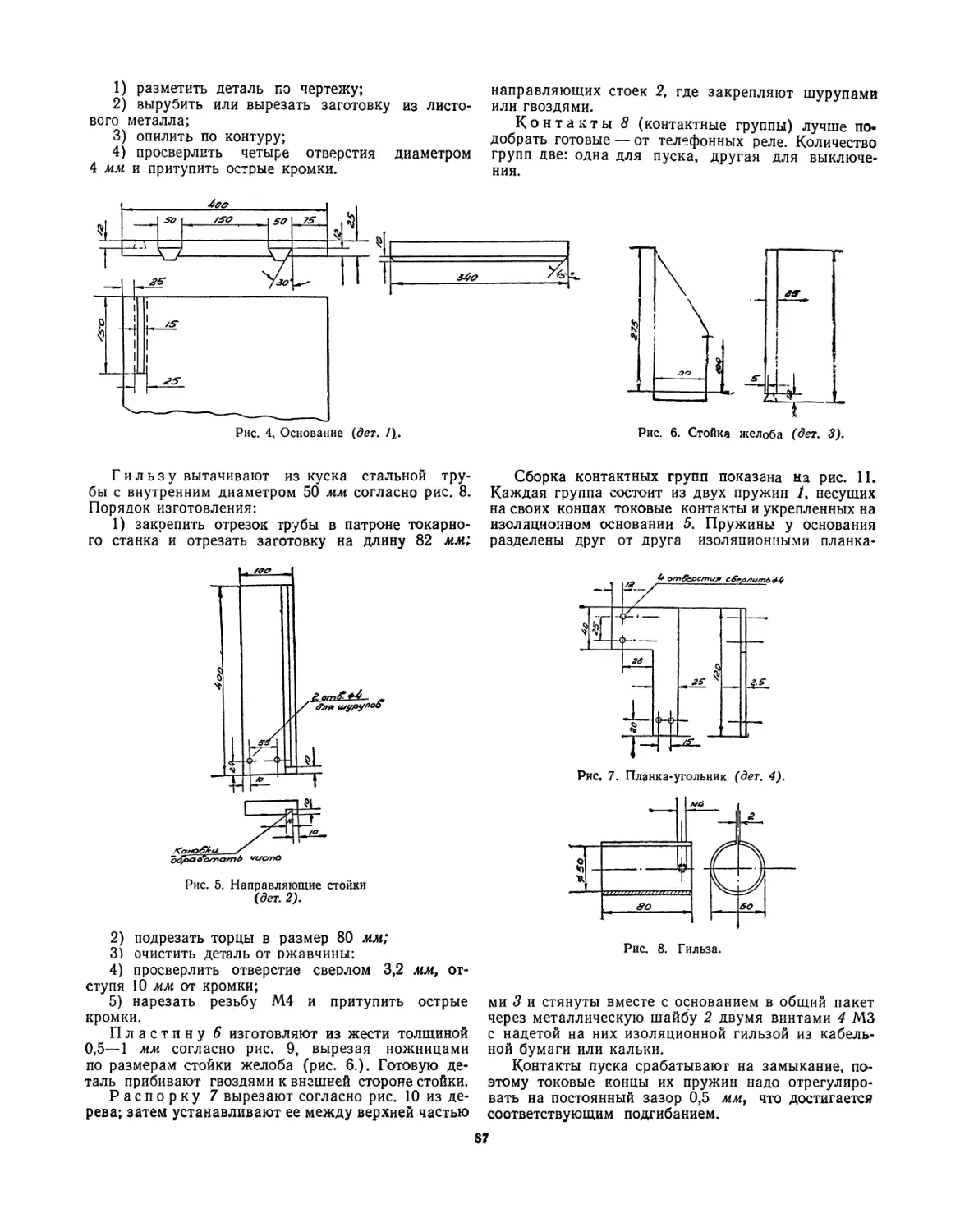

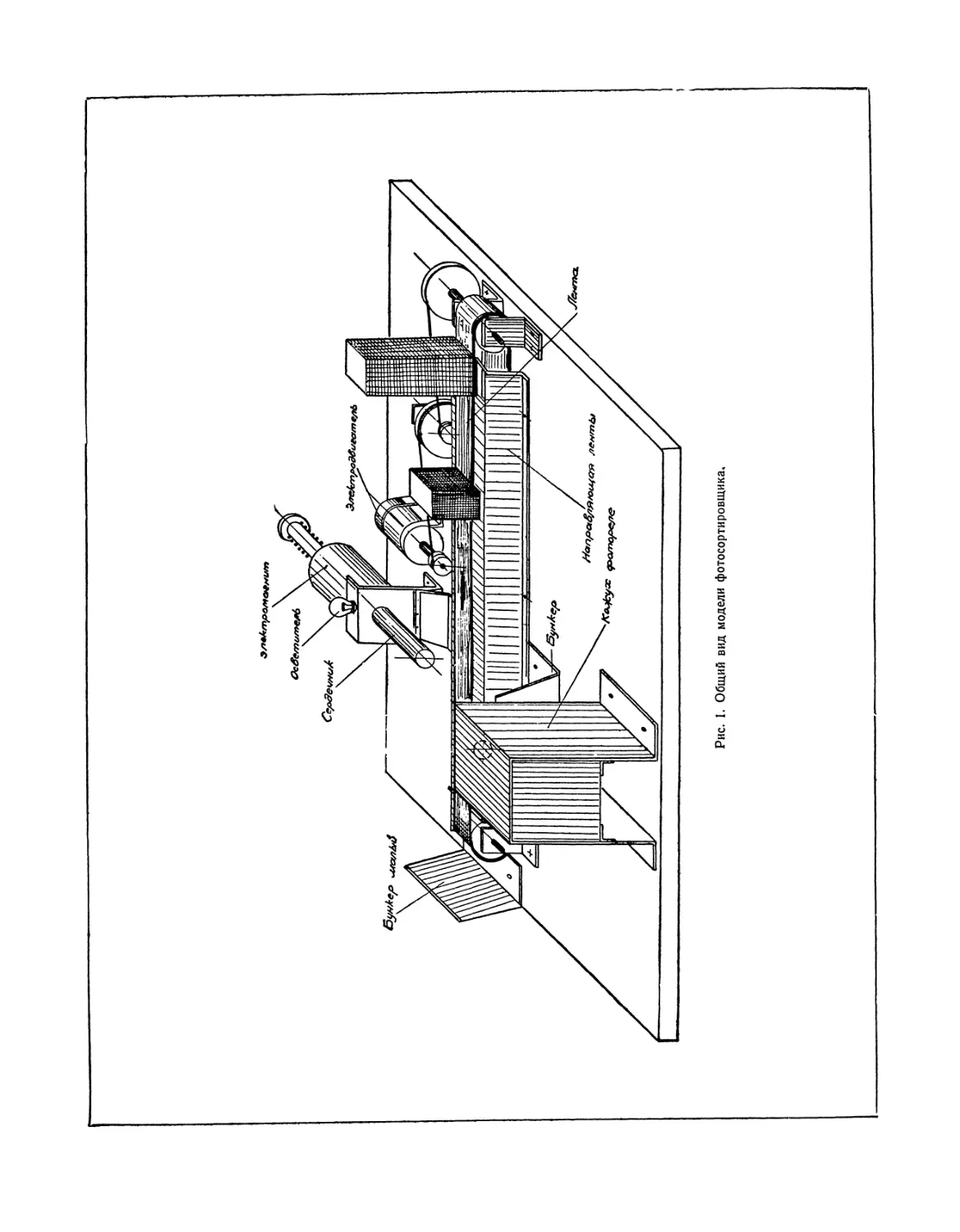

Обращает на себя внимание широта тематики

этих работ: здесь и действующие реактивные

модели, и простой автомат для продажи карандашей,

полуавтомат для намотки катушек,

фотосортировщик, модель действующей поточной линии по

изготовлению шахмат, модель прокатного стана и многие

другие. Ряд моделей имеет сложное устройство,

изготовление их доступно лишь станциям юных

техников, домам пионеров и тем школам, которые

располагают более оснащенной

материально-производственной базой.

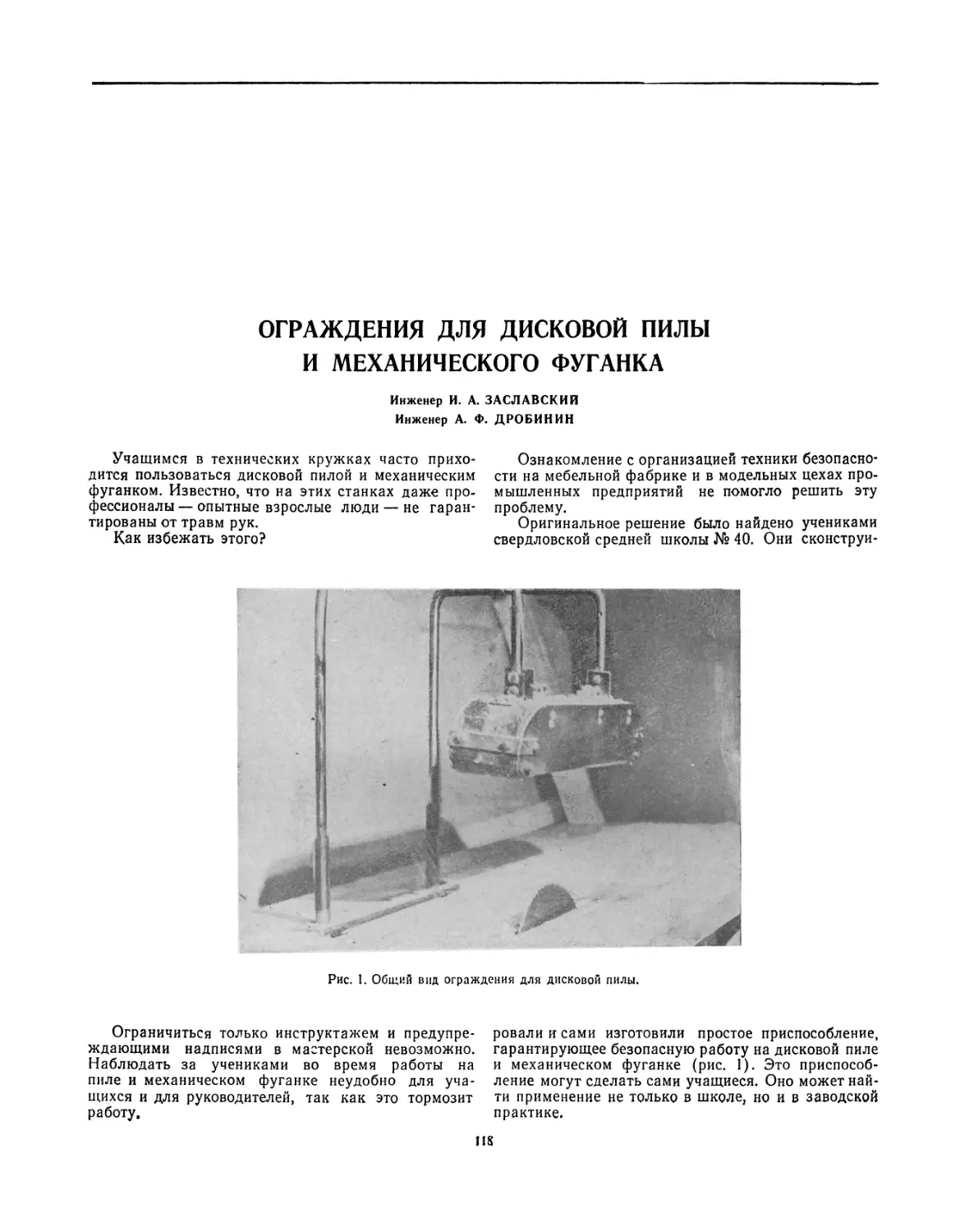

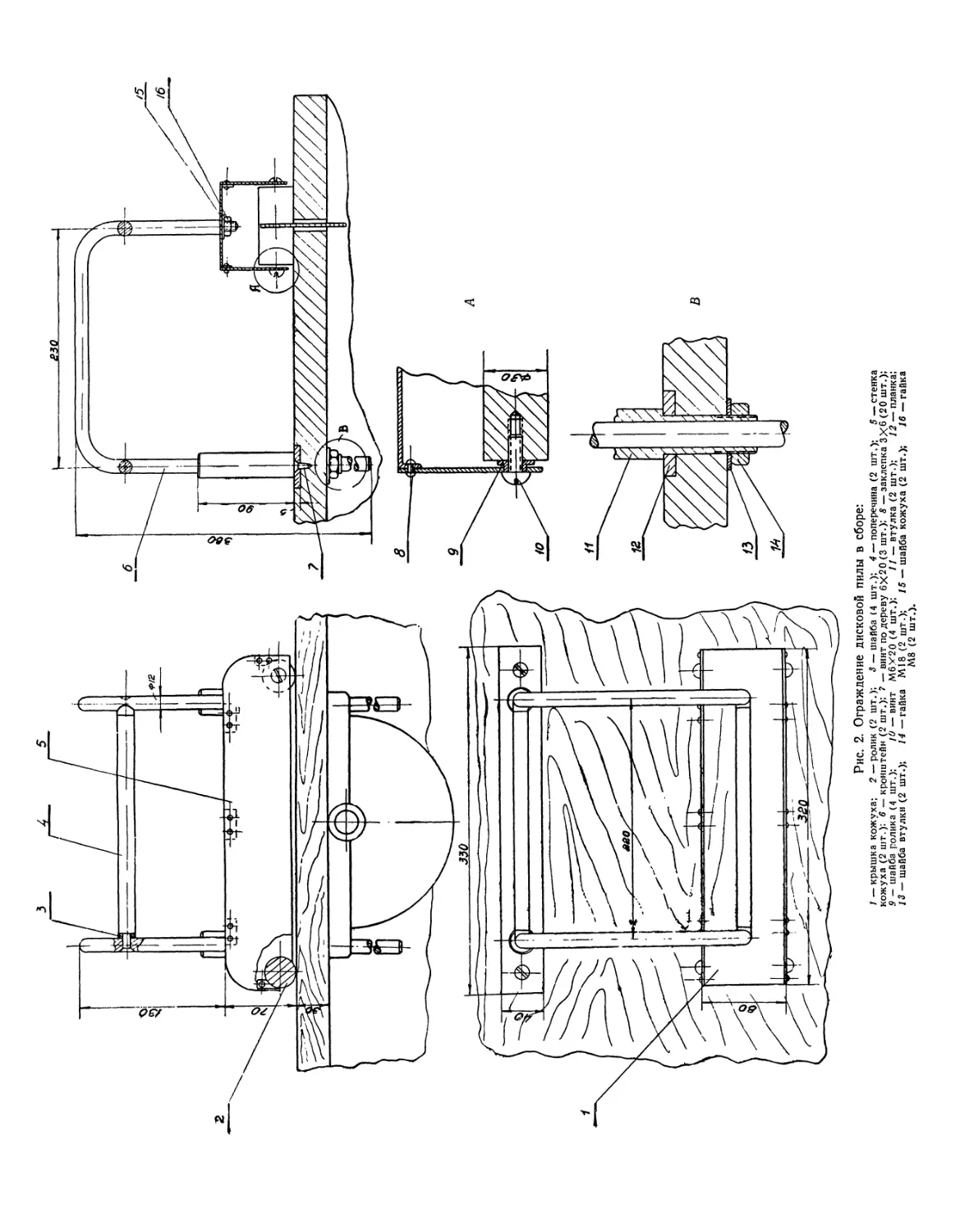

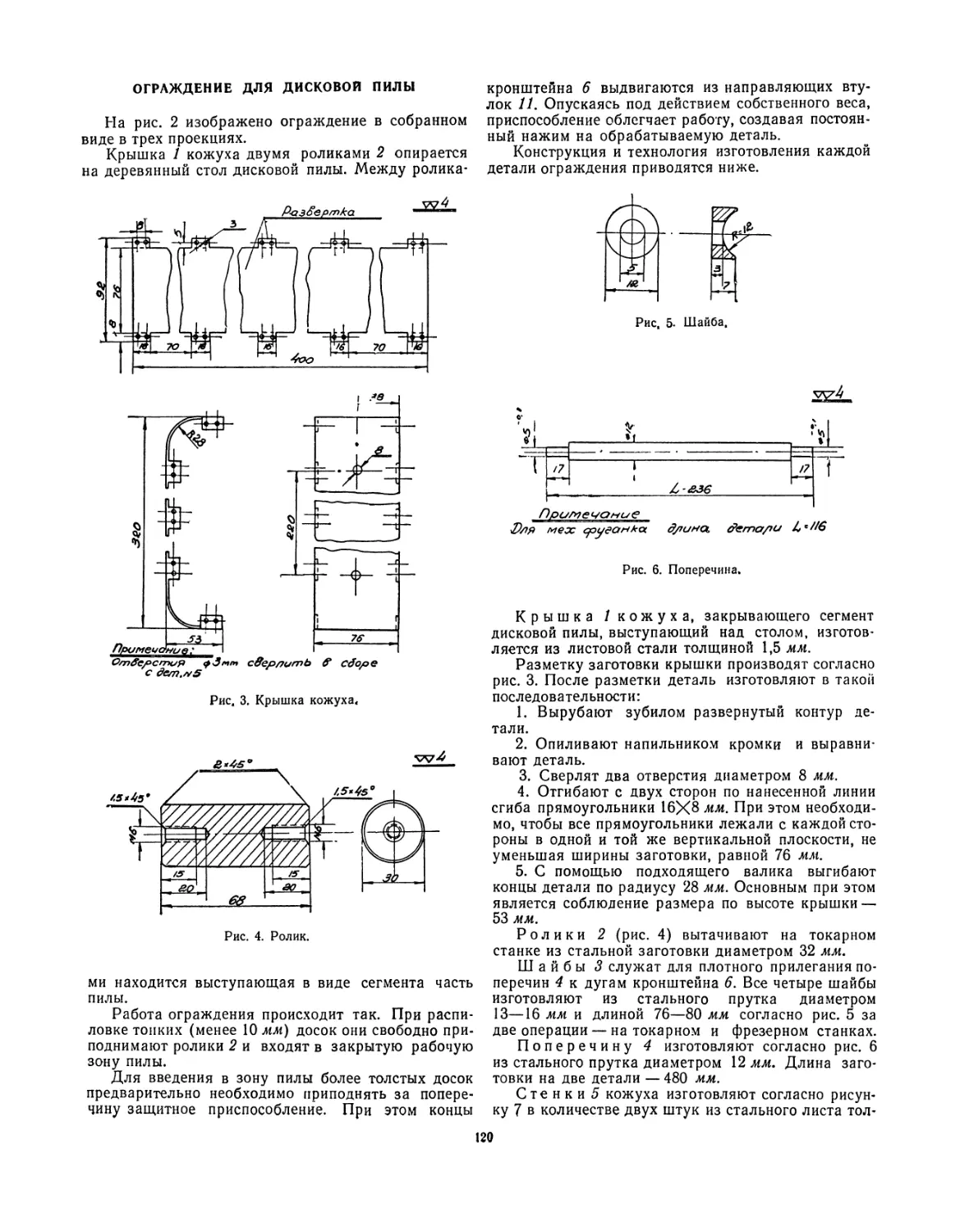

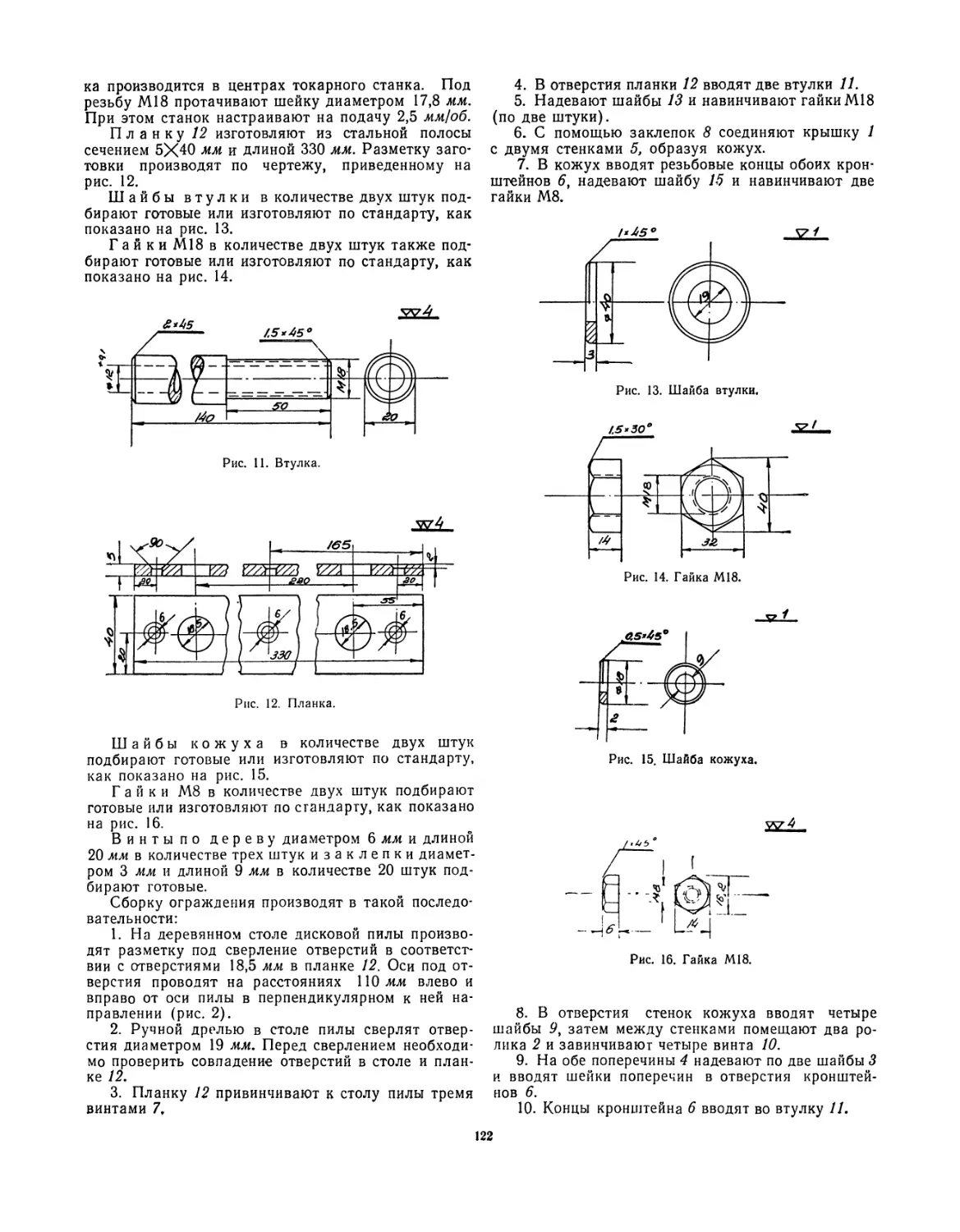

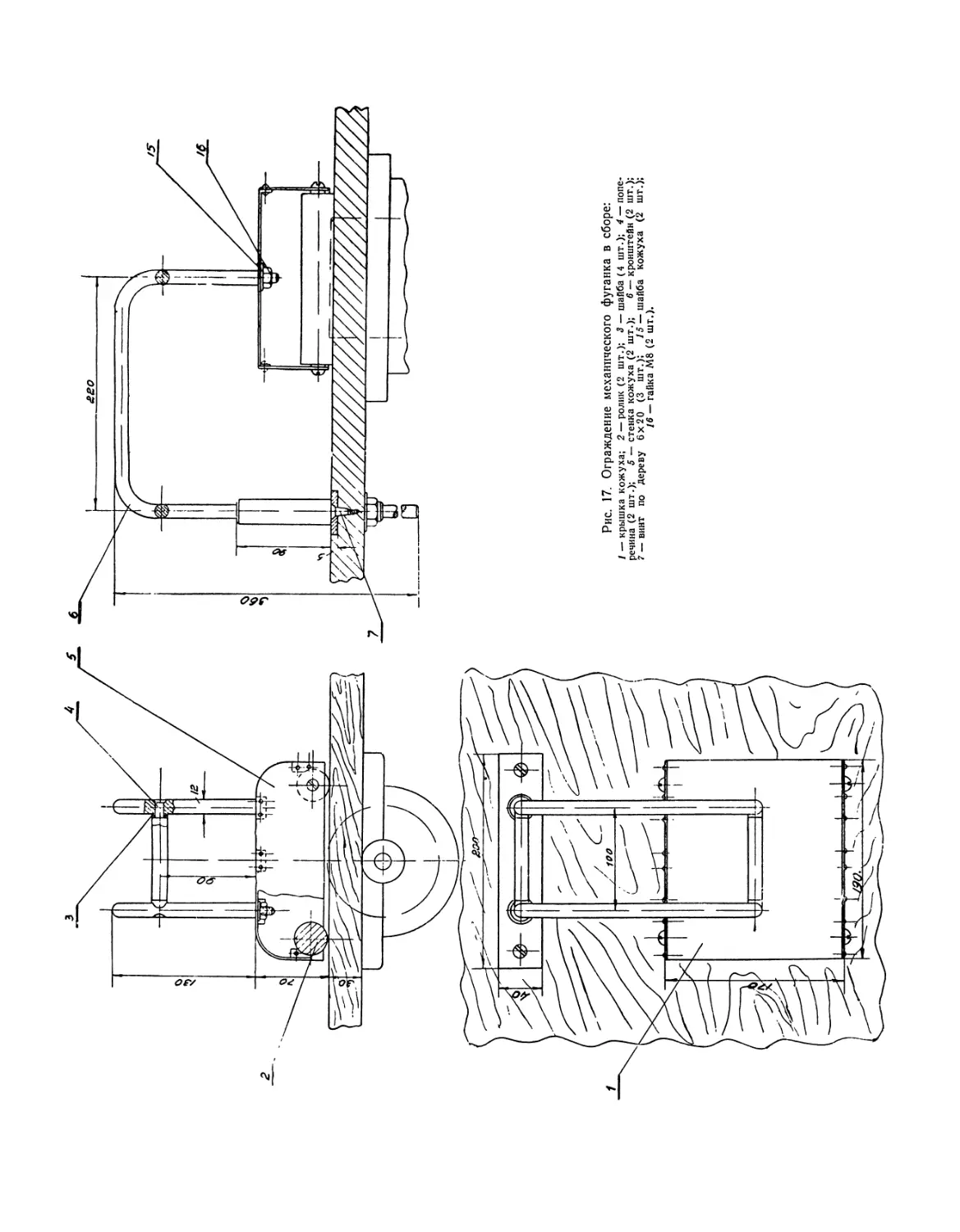

Инженеры И. И. Заславский и А. Ф. Дробинин

в своей статье дают описание конструкции

ограждения к дисковой пиле и электрофуганку, которое

обеспечивает безопасность при работе с этими

инструментами в школьных мастерских. Идея таких

приспособлений была разработана и практически

осуществлена в физико-техническом кружке областной

станции юных техников, а чертежи ограждения

были направлены в школы области.

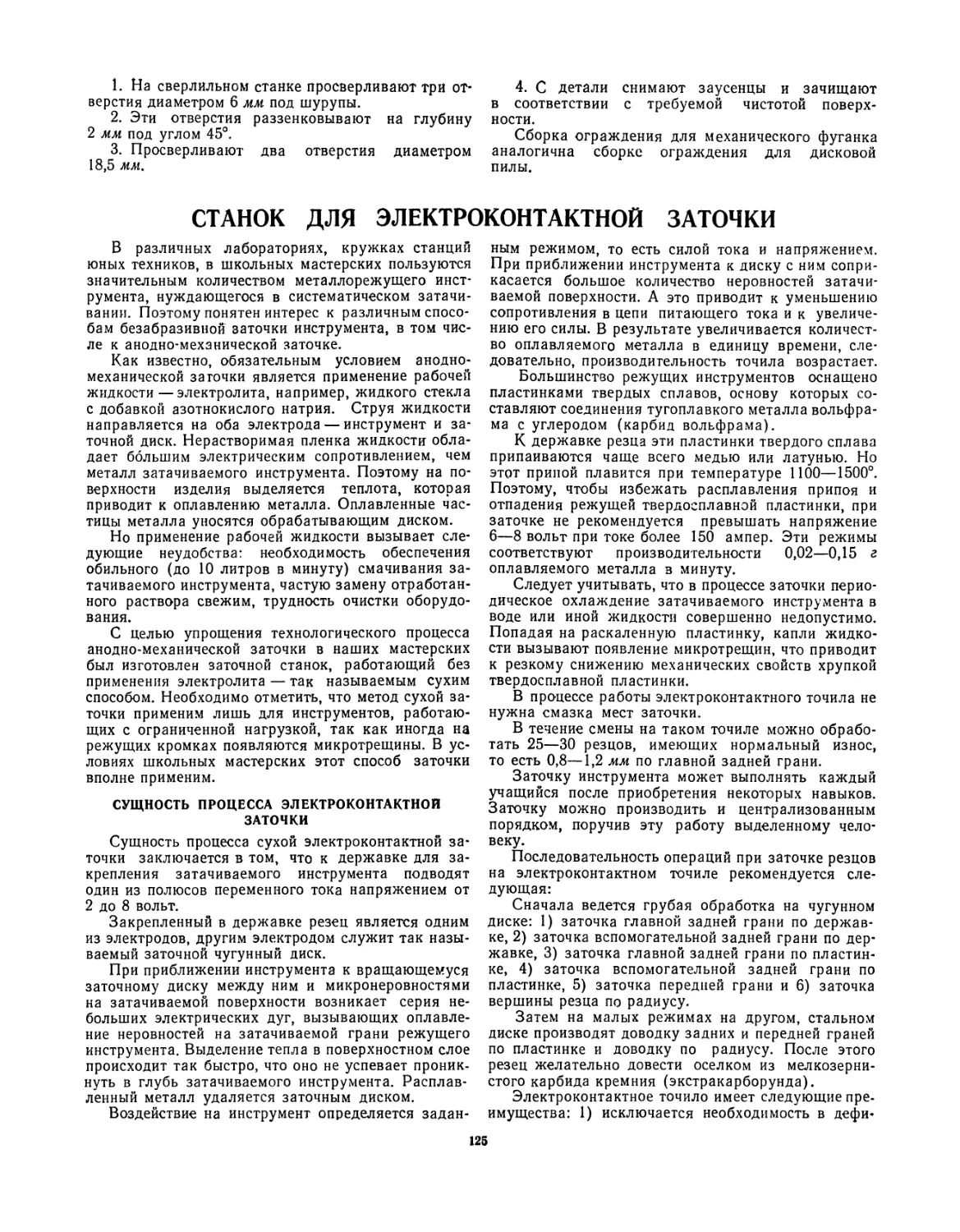

В описании электроконтактного точила

работники школ, связанные с преподаванием труда в

мастерских, найдут оригинальное решение проблемы

заточки режущего инструмента без абразивных

кругов.

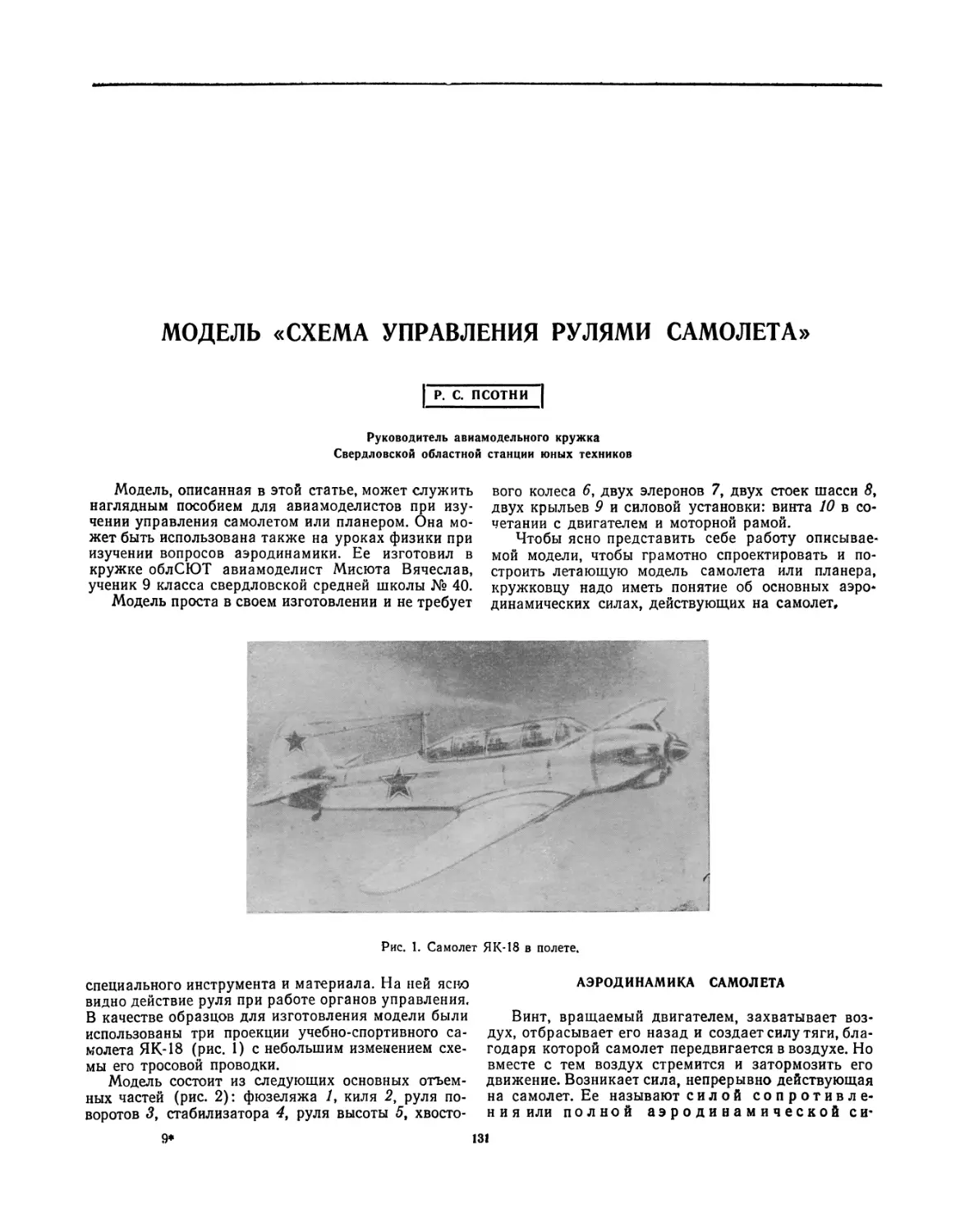

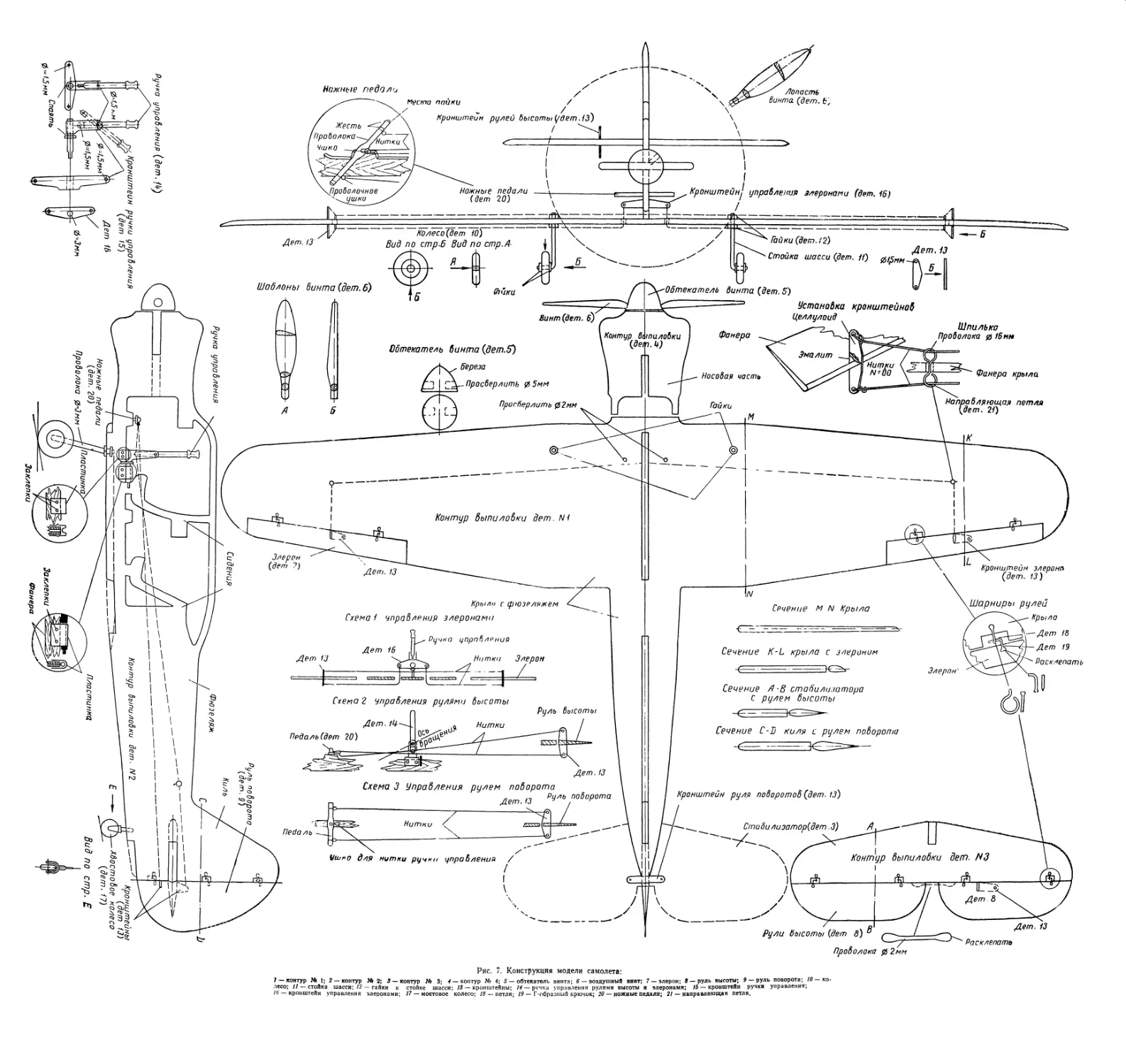

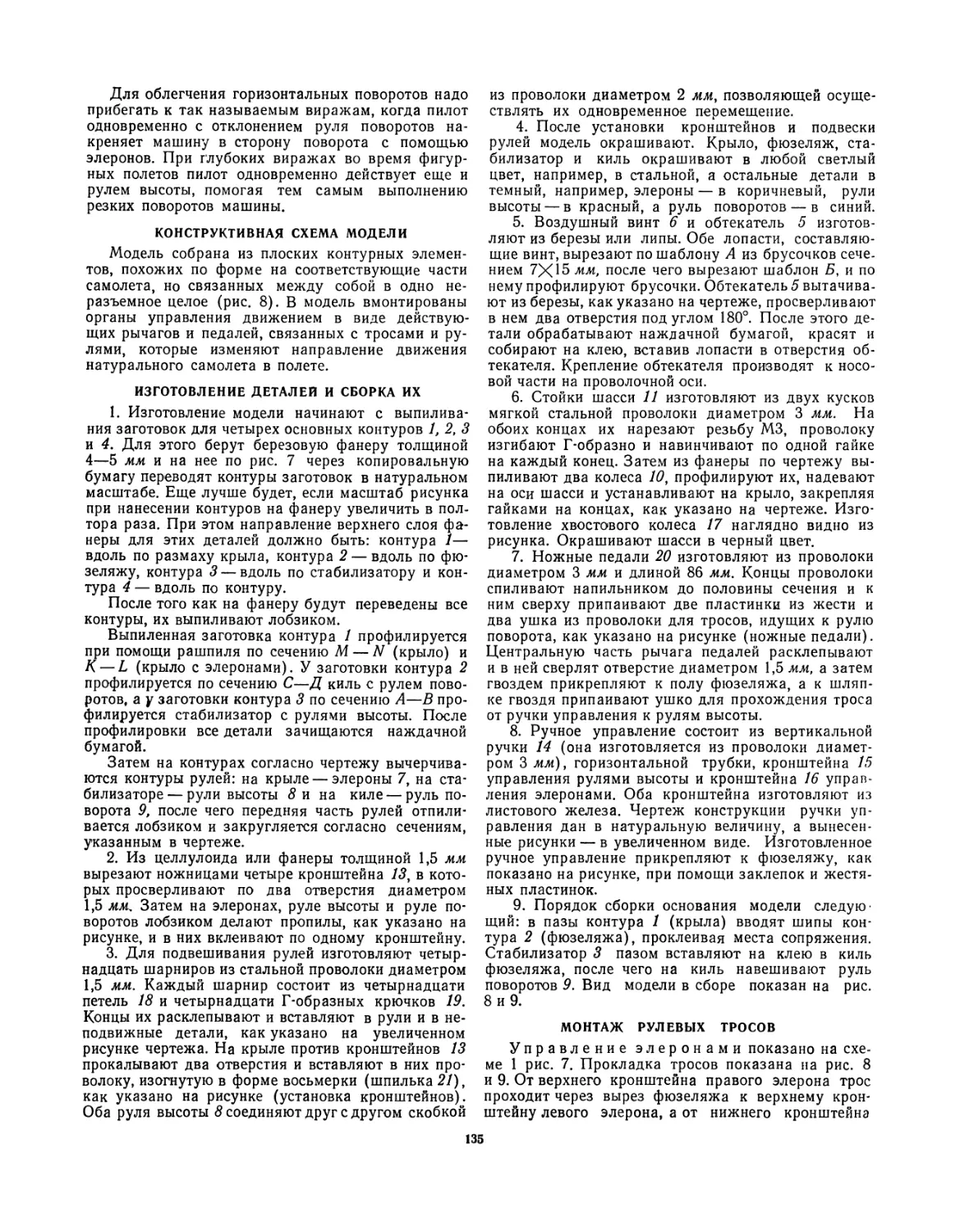

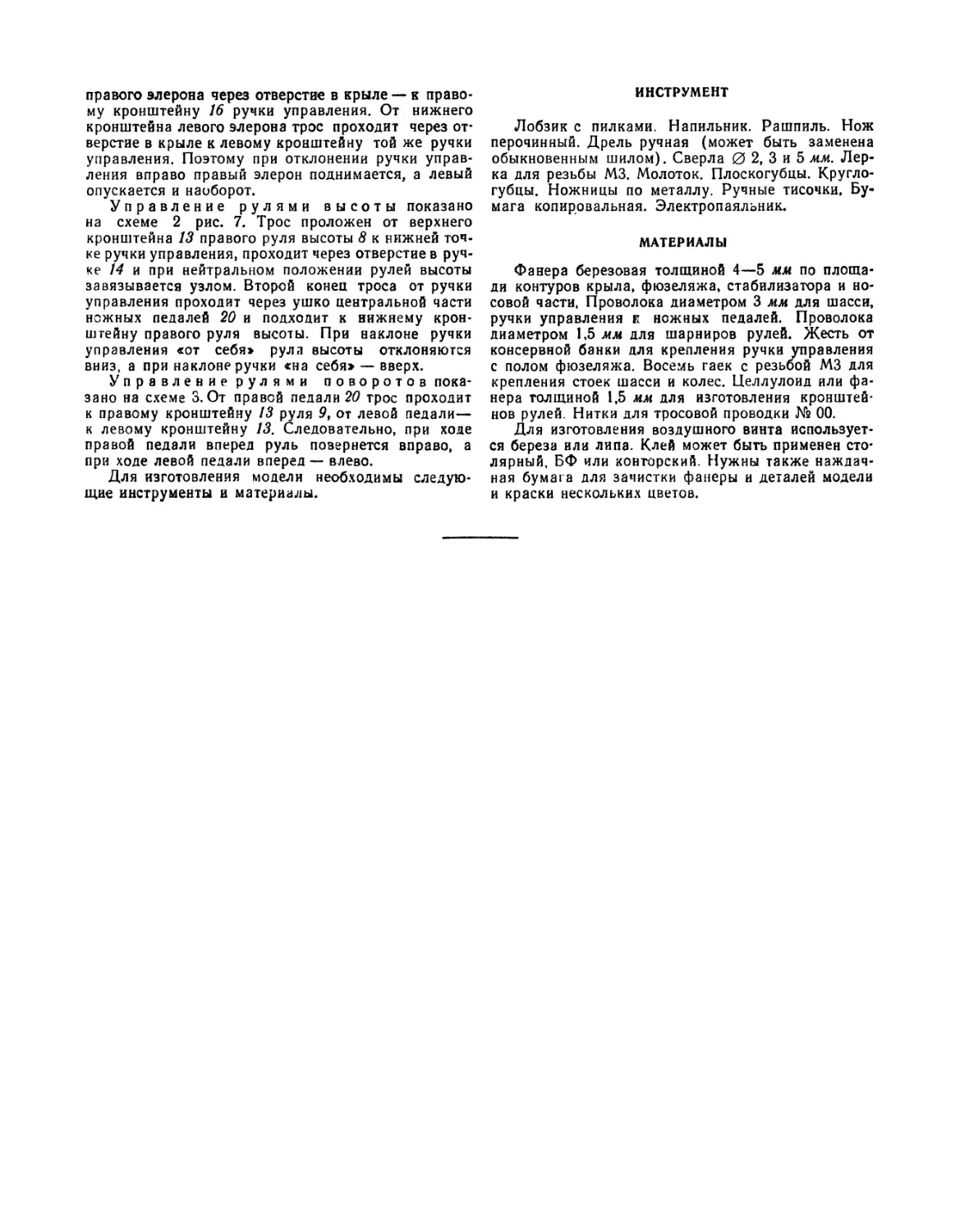

Внимание авиамоделистов привлечет в сборнике

описание модели «Схема управления рулями

самолета», выполненной в авиалаборатории областной

станции юных техников. Конструкция модели очень

проста, ее можно изготовить без специального

инструмента. Она может быть хорошим наглядным

пособием в кружках авиамоделирования и в любой

средней школе на уроках физики.

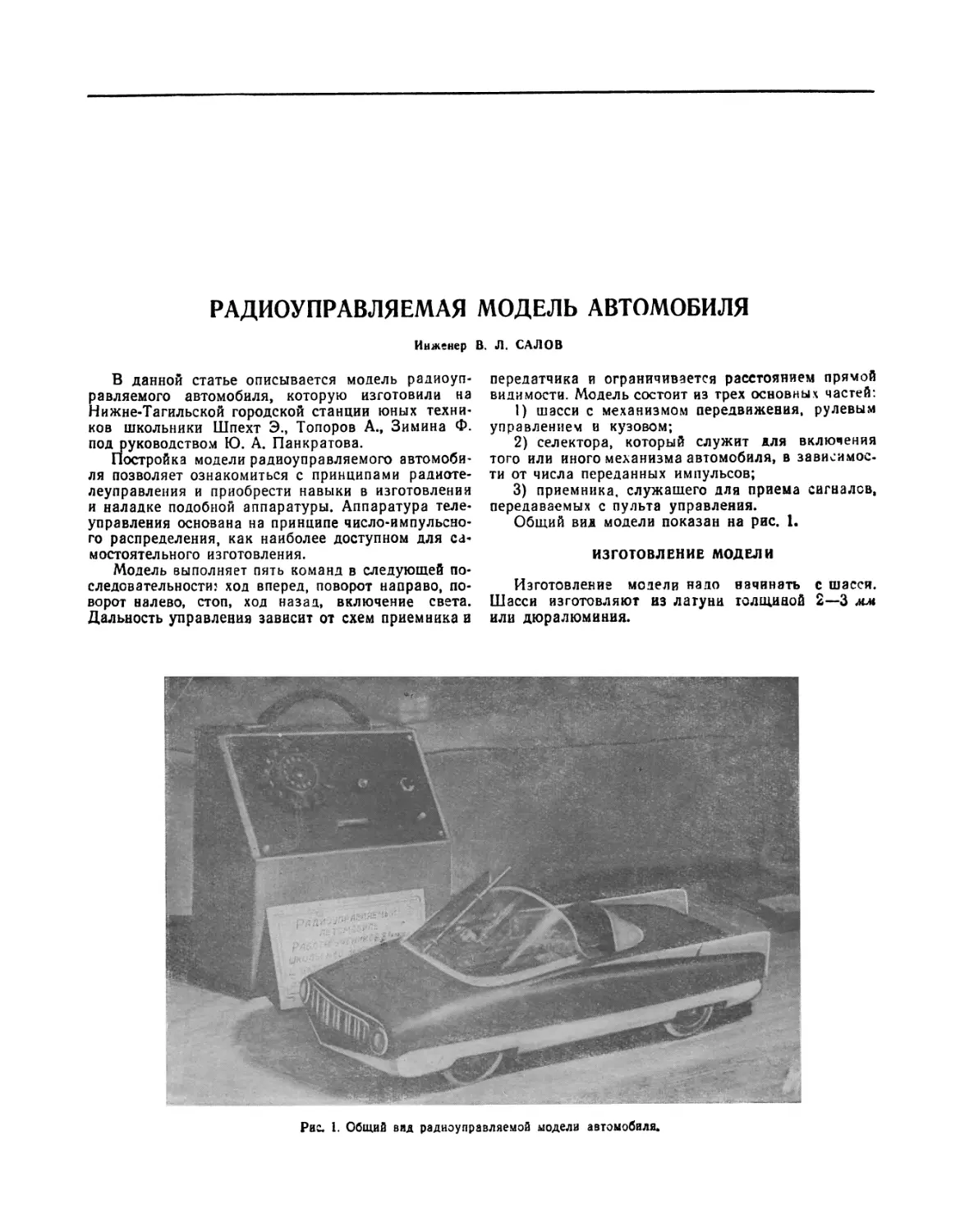

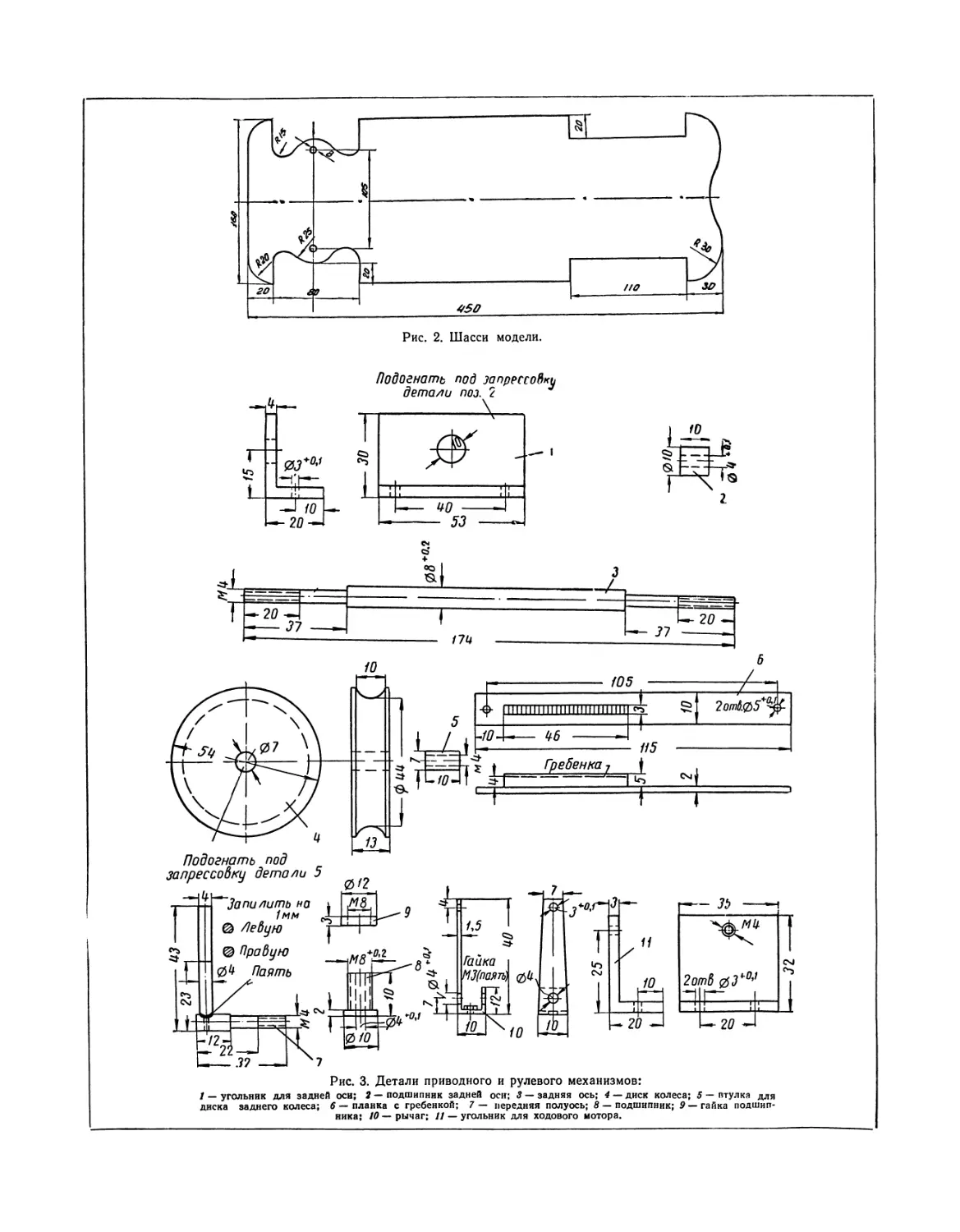

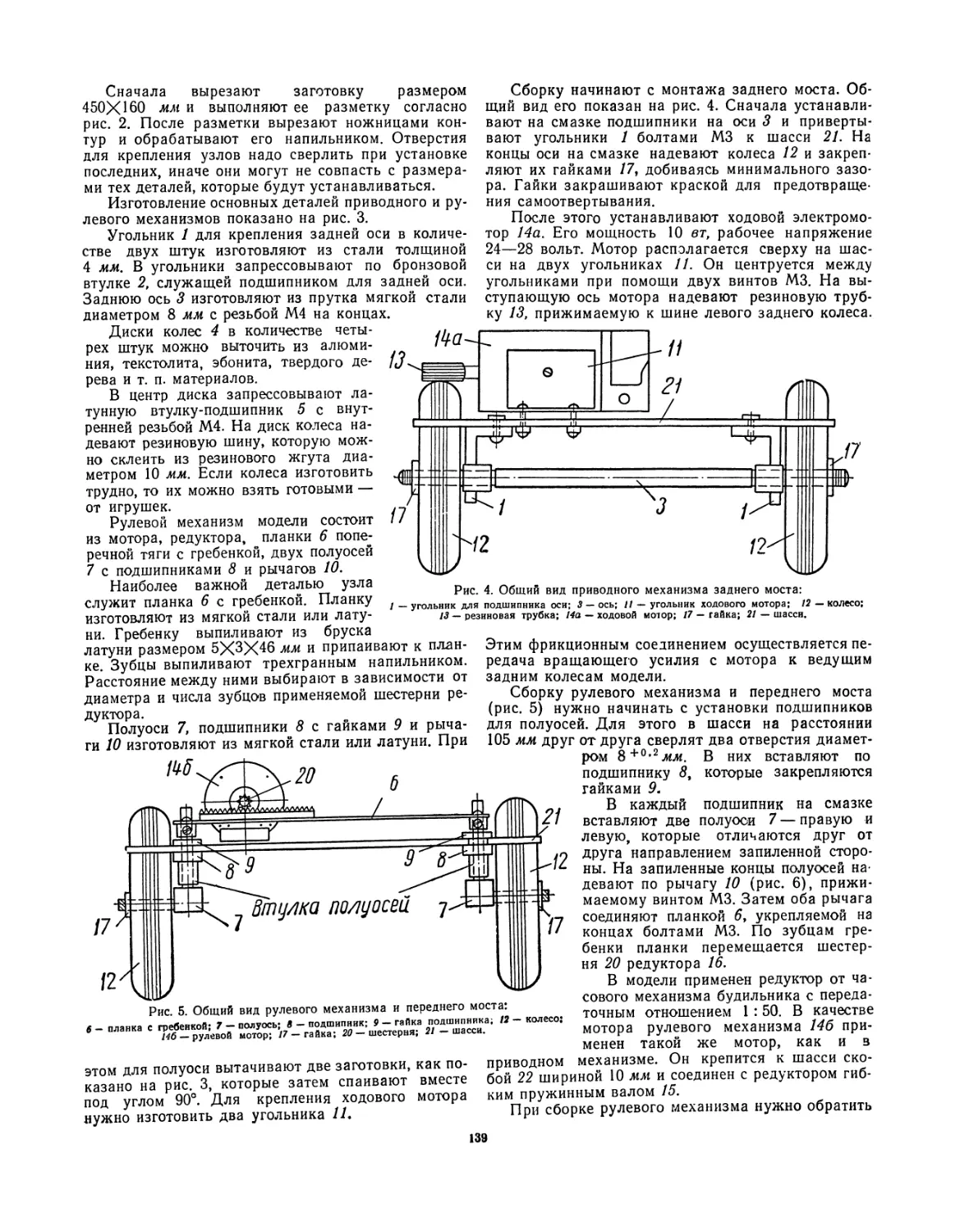

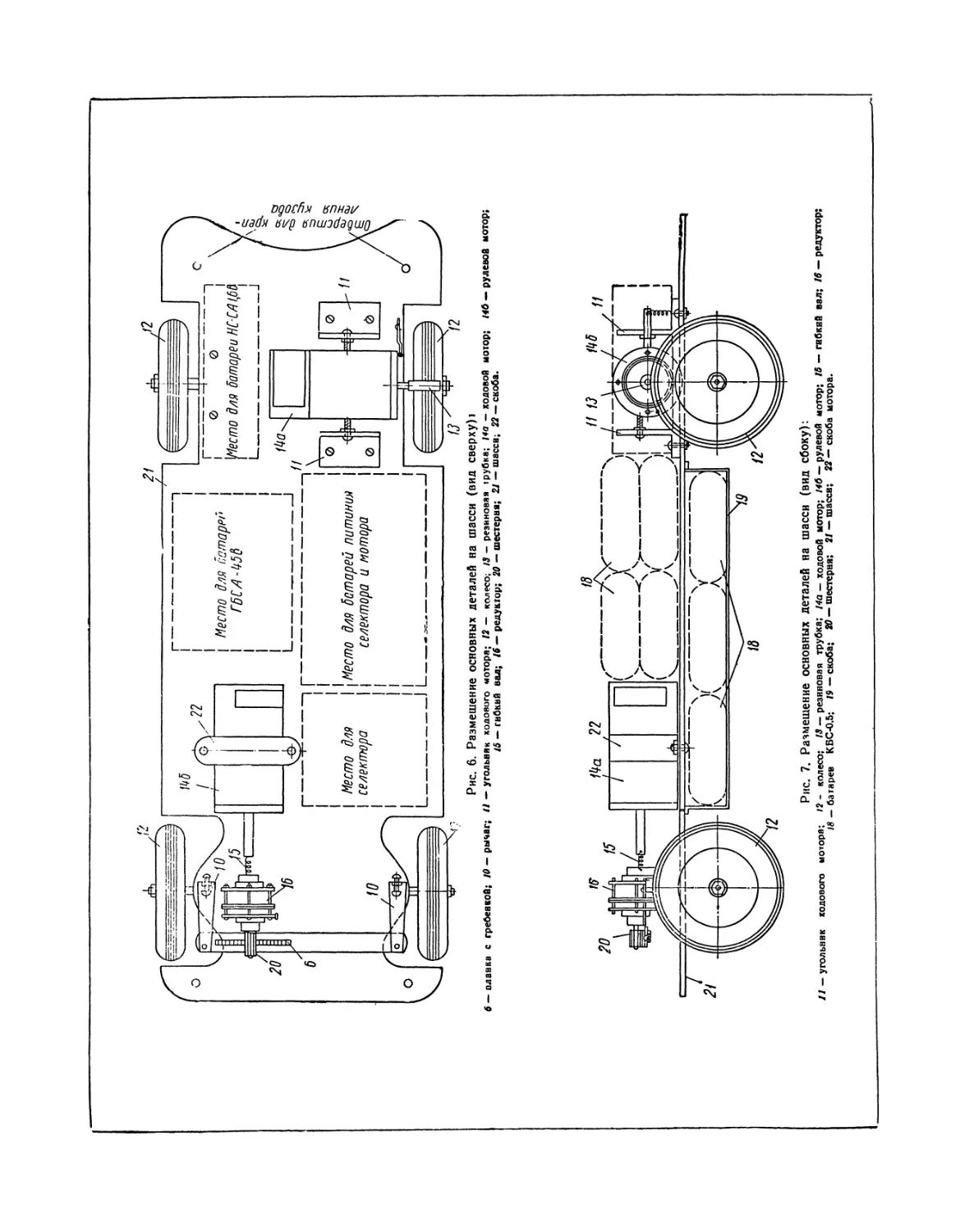

Инженер В. Л. Салов дает описание аппаратуры

для радиоуправляемых моделей, которая

разработана автором.Модель радиоуправляемого самолета с

такой аппаратурой на Всесоюзных соревнованиях

авиамоделистов-спортсменов заняла второе

призовое место и отмечена дипломом. Эта

радиоаппаратура может быть выполнена в условиях школы.

Модель автомобиля с аналогичной аппаратурой

была построена юными техниками г. Нижнего

Тагила на своей станции и отмечена премией на

областной выставке технического творчества пионеров и

школьников. Описание этой модели читатель найдет

в сборнике.

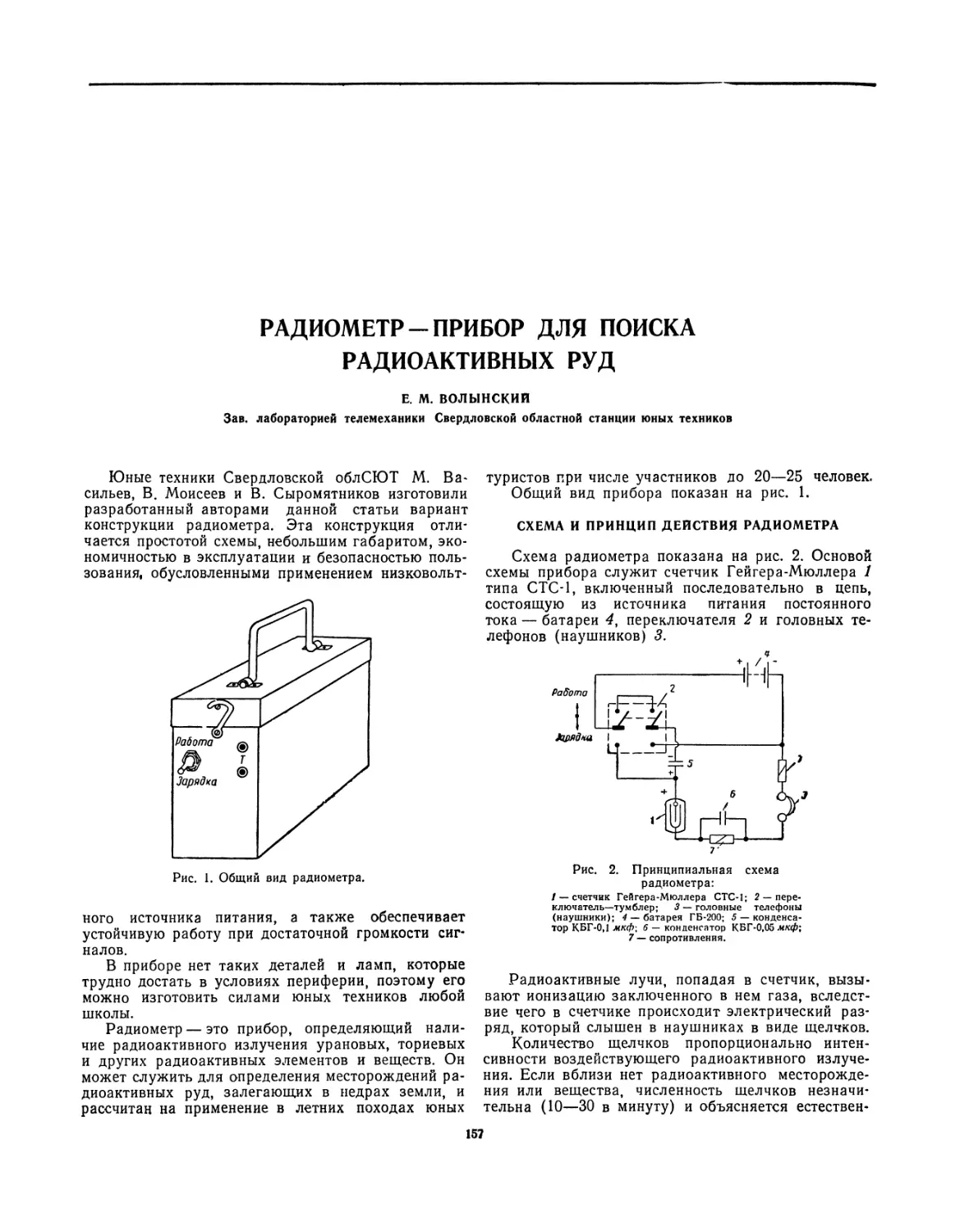

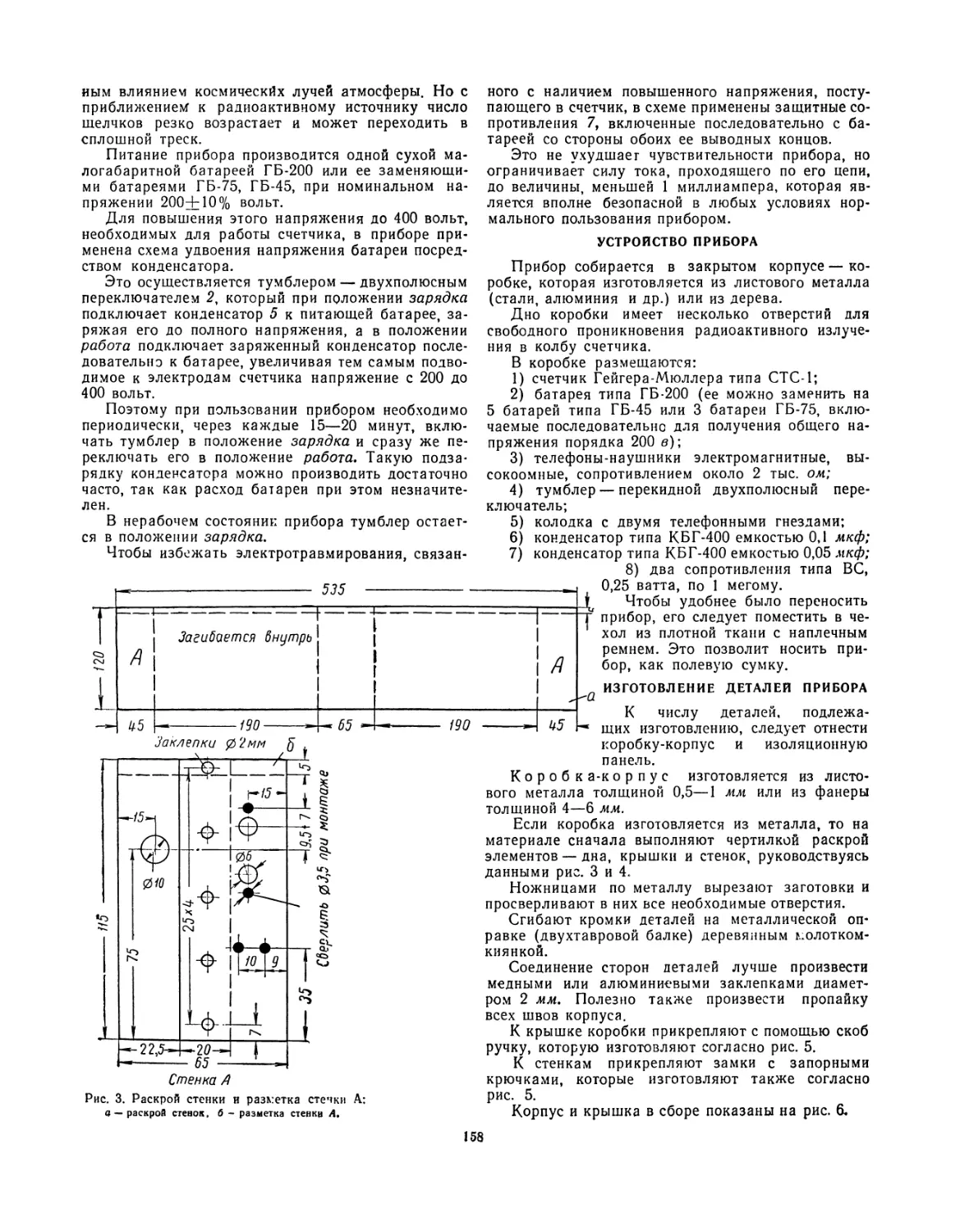

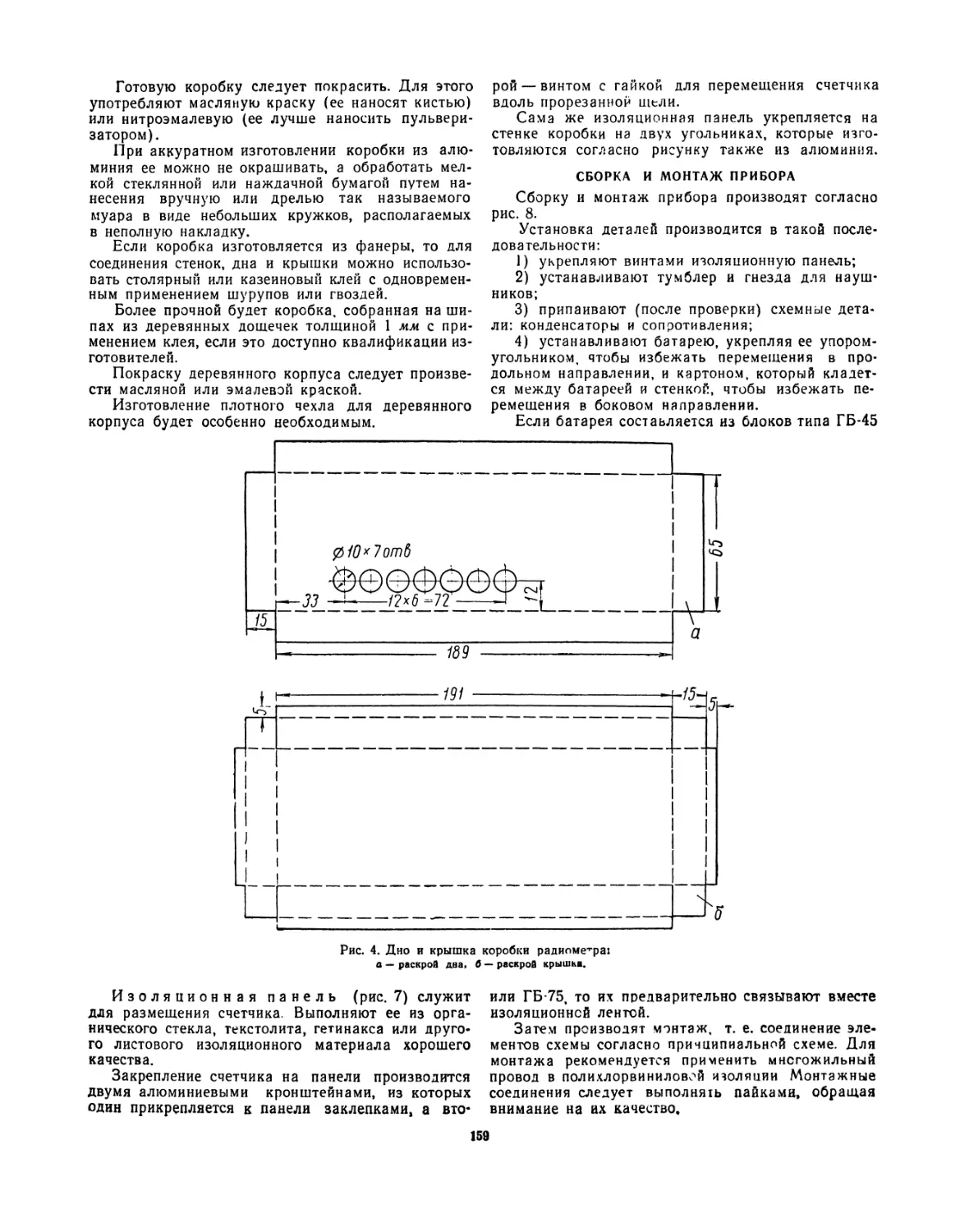

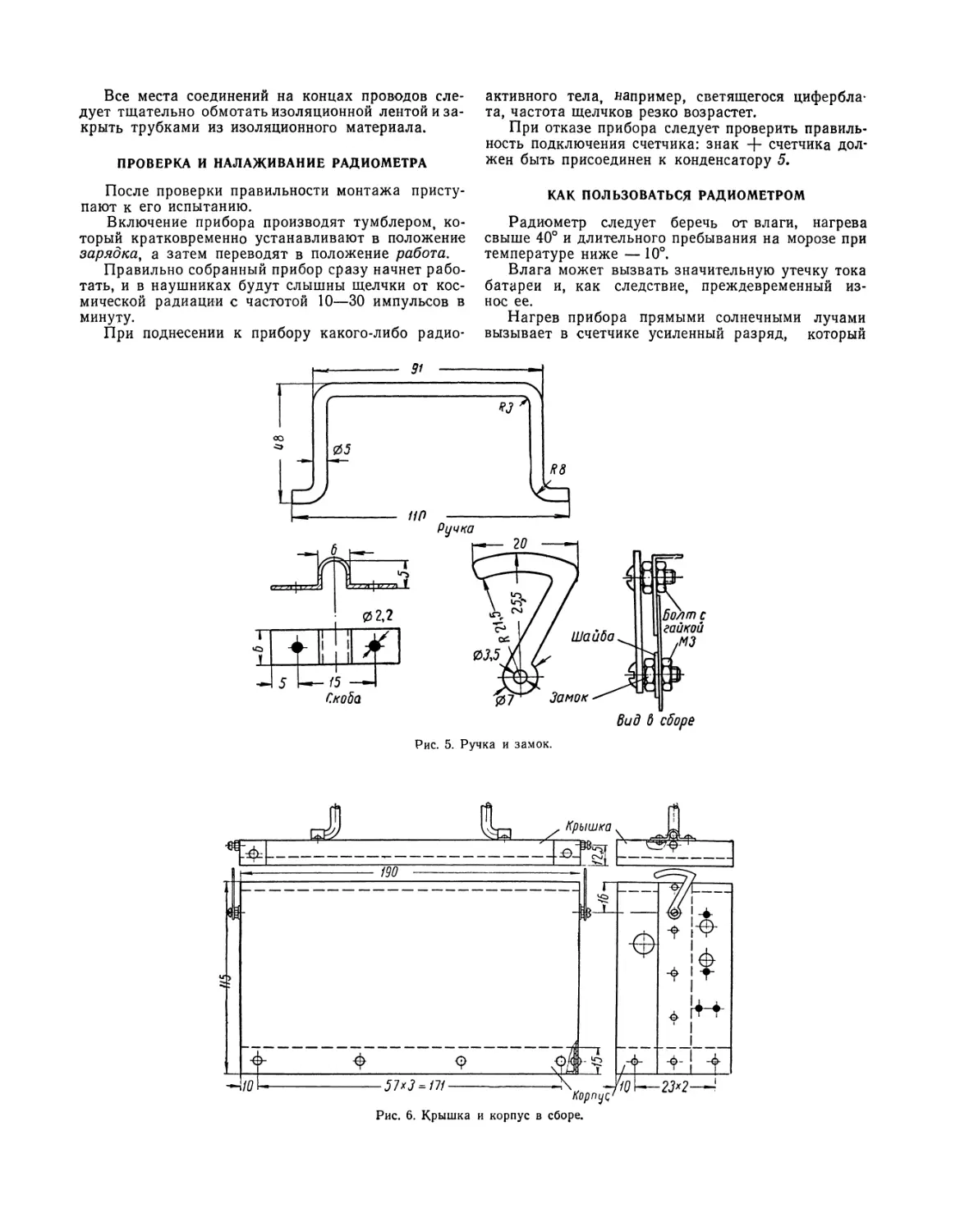

Сборник заканчивается статьями Е. Н.

Волынского с описанием работ кружка телеавтоматики

областной станции юных техников: радиометра,

служащего для обнаружения радиоактивных руд, и

стационарного прибора для регистрации

радиоактивных излучений. Такие приборы, построенные в

школах, будут служить хорошим пособием при изучении

учебного материала по атомному ядру, а радиометр

смогут использовать юные туристы в походах по

родному краю.

Совершенно очевидно, что несколько лет тому

назад было бы преждевременным предлагать нашим

учащимся сложные работы, описанные в настоящем

сборнике. Сейчас осуществление подобных

конструкций и моделей стало для школьников доступным

делом. А возможности для решения все более

сложных задач моделирования и конструирования

приборов и моделей будут расширяться по мере

улучшения работы школ и технических кружков.

Развивающаяся техническая самодеятельность учащихся

вызывает к жизни новые технические кружки. Но

начинающие кружковцы и те руководители их, которые

еще не имеют достаточного опыта, подчас

затрудняются решить: какой кружок организовать, какую

выбрать тематику кружка.

Чтобы помочь им в решении этих вопросов,

перечислим наиболее распространенные типы

технических кружков и укажем вкратце основное

направление их работы.

1. Кружок «Умелые руки». Организуется

для учащихся 3—5 классов. Здесь школьники

работают с бумагой, картоном, фанерой, жестью, учатся

выпиливать и выжигать по дереву, получают

начальные сведения и умения по обработке дерева,

металла, пластмассы, гипса и других материалов. Работа

в этом кружке является хорошей подготовительной

школой для работы во всех других технических

кружках.

2. Физико-технический кружок.

Знакомит учащихся с основами конструирования приборов

и моделей. Кружковцы углубляют знания по физике,

полученные на уроках. Ремонтируют и изготовляют

новые учебно-наглядные пособия для физических

кабинетов.

3. Электротехнический кружок.

Знакомит учащихся в теории и на практике с

электротехническими приборами и машинами. Дает

основные сведения по электрохимии. Учащиеся знакомятся

с развитием электротехники, с историей и

перспективами развития электрификации СССР. Они

составляют и выполняют электрические схемы

включения двух- и трехфазного тока.

Производят ремонт бытовых электронагревательных

приборов, практически обслуживают школьную

электросеть.

4. Химико-технический кружок.

Знакомит учащихся с основами химической

промышленности, технологическими процессами

производства основных химических продуктов, в том числе

различных пластмасс. Учащиеся изготовляют типовые

и конструируют новые приборы и учебно-наглядные

пособия для химического кабинета школы.

5. Кружок по изучению

сельскохозяйственных машин. Такие кружки получили

широкое распространение в сельских школах. Юные

техники изучают в теории и на практике, конструи-

9

руют и моделируют сельскохозяйственные машины.

Кружки, имеющие хорошую материальную базу,

осуществляют моделирование машин, предложенных

Т. С. Мальцевым, а также машин, обеспечивающих

комплексную механизацию в различных отраслях

сельского хозяйства.

6. Фотокружок. Кружковцы овладевают

техникой фотосъемки, изучают законы оптики и

различные системы фотоаппаратов. Выполняют

репродукционные работы, макро- и микросъемки,

экспериментируют в области цветной фотографии.

Знакомятся с основами композиции для выполнения

художественных снимков, готовятся к

фоторепортажу. Организуют выставки. Обслуживают своей

работой другие технические кружки.

Подготовленные фотолюбители знакомятся с основами

киносъемки.

7. Кружок судомоделирования.

Знакомит с основами кораблестроения, классификацией

судов, морской терминологией, с историей

отечественного мореплавания и судостроения. Кружковцы

изготовляют модели парусных судов, контурные

модели кораблей и судов разных классов. Участвуют в

судомодельных соревнованиях.

Кроме этих кружков, большое распространение

получили следующие технические кружки,

работающие преимущественно при домах пионеров и

станциях юных техников, где имеется лучшая

материально-техническая база.

8. Радиотехнический кружок. Юные

техники изучают закономерности распространения,

приема и преобразования электромагнитных

колебаний. Изготовляют, конструируют и выполняют

наладку аппаратуры по радиосвязи, телевидению,

телемеханике. Оборудуют школьные радиоузлы.

Работают с УКВ-аппаратурой.

9. Авиамодельный кружок.

Пользуется большой популярностью среди школьников.

Кружковцы изучают основы аэродинамики, изготовляют

модели самолетов и планеров различных

конструкций, в том числе управляемых по радио, знакомятся

с другими летными аппаратами тяжелее воздуха, с

ракетной техникой.

Наряду с этим в кружке изготовляются модели

реактивного двигателя, реактивного самолета,

искусственного спутника Земли, космического

корабля и т. д. Более сложные и совершенные модели

изготовляются в школьных кружках, имеющих

хорошую материальную базу.

10. Транспортный кружок. Кружковцы, в

зависимости от профиля кружка, изучают

организацию работы железнодорожного и автомобильного

транспорта. Осуществляют коллективное

моделирование таких транспортных средств, как электровозы,

турбовозы, автомобили, изготовляют действующие

модели участков электрифицированных железных

дорог с автоблокировкой и диспетчерским

управлением.

11. Кружок технического

моделирования. В этом кружке может быть несколько

направлений: конструирование моделей

промышленных агрегатов, дорожных машин,

подъемно-транспортного оборудования, машин для механизации

трудоемких работ в строительной, горнорудной,

лесопильной, деревообрабатывающей промышленности.

Большое значение имеет конструирование и

моделирование поточных автоматических линий.

12. Кружок автоматики и

телемеханики. Знакомит в теории и на практике с

методами автоматического контроля и управления

технологическими процессами. Кружковцы изучают

принципы действия и осуществляют моделирование

передатчиков, реле, преобразователей, усилителей,

контрольных и исполнительных механизмов. Знакомятся

с устройством и принципами работы аппаратов,

осуществляющих управление машинами и приборами

на расстоянии.

Этот перечень, конечно, далеко не исчерпывает

всего многообразия технических кружков и

тематики их работы.

Необходимо отметить, что в работе многих

технических кружков наблюдаются типичные

недостатки и затруднения методического и организационного

характера. Проверенный на практике опыт лучших

кружков позволяет нам дать некоторые

рекомендации, чтобы избежать этих недостатков и

затруднений. При этом возьмем за основу кружок

технического моделирования как один из наиболее

распространенных.

Перед тем как приступить к изготовлению

модели машины, с кружковцами необходимо провести

вступительную беседу: познакомить их с научными

принципами устройства и работы машины,

рассказать о том, где она применяется, каково ее

место и значение в развитии народного хозяйства

страны.

Эта беседа должна быть проведена живо,

интересно и сопровождаться показом картин,

диафильмов или других наглядных пособий. Только тогда она

заинтересует учащихся.

Затем следует познакомить учащихся с самой

машиной; если необходимо, совершить для этого

экскурсию на завод, в колхоз или совхоз и изучить

машину в работе.

После того как кружковцы хорошо усвоят

основные принципы ее устройства и работы,

необходимо составить кинематическую схему

будущей модели.

Конструируя модель, не следует копировать

машину очень подробно, так как изготовление такой

модели может оказаться невыполнимым. Нужно

продуманно упростить отдельные детали и узлы, но

обязательно сохранить основной технический замысел

конструкции.

Для выполнения отдельных узлов выделяются

бригады или звенья по 2-3-4 человека.

Серьезное внимание надо уделить технологии

изготовления отдельных деталей и сборке их в узлы.

Это имеет большое практическое и воспитательное

значение. При соблюдении этого условия будет

обеспечено высокое качество работы, а кружковцы будут

приучаться к правильной организации труда.

Необходимо хорошо продумать наиболее

рациональные способы технологии, обсудить их с

кружковцами. Технологические карты и чертежи деталей

могут изготовить сами кружковцы. Проводя

вводный и текущий инструктажи, руководитель

обстоятельно разъясняет, как выполнять ту или иную

работу, и сам показывает лучшие приемы.

Руководитель кружка должен тщательно следить

10

за тем, чтобы учащиеся в точности соблюдали

правила техники безопасности.

Нельзя забывать, что изготовление модели — не

самоцель, а средство, одно из звеньев в системе

политехнического и трудового воспитания учащихся.

Поэтому руководитель кружка должен организовать

работу так, чтобы все кружковцы прочно

отрабатывали навыки выполнения основных

производственных операций, и добиваться того, чтобы они хорошо

понимали назначение каждой детали, каждого узла,

научные принципы обработки материалов, работы

инструментов и станков.

В конце каждого занятия руководитель подводит

итоги работы кружка, делает обобщение, отмечает

лучшие работы, объясняет, почему у того или иного

кружковца работа выполнена плохо. Такая беседа

имеет большое воспитательное значение, так как

приучает учащихся к ответственности и

аккуратности в работе.

Сборка деталей в узлы является ответственной

операцией, поэтому руководитель сначала сам

показывает приемы сборки, сопровождая показ

объяснениями. На этом инструктаже должны

присутствовать все кружковцы, независимо от той работы,

которую в данное время выполняет каждый.

Надо чаще практиковать занятия по сборке и

разборке отдельных узлов. Эти навыки понадобятся

кружковцам при конструировании других моделей, а

потом и в будущей работе на заводе.

Какие основные требования предъявляются к

изготовляемым моделям? Этот вопрос надо всегда

иметь в виду юным техникам, которые приступают к

новой работе.

Опыт машиностроительных кружков показал, что

построенная модель должна удовлетворять

следующим требованиям. Она должна убедительно и

наглядно демонстрировать работу машины.

Конструкция ее должна быть достаточно простой и

соответствовать учебным целям. Модель должна быть

прочной и действовать безотказно. Иметь хороший

внешний вид, небольшой вес и небольшие размеры.

Однако излишне малые размеры обеднят ее основной

технический замысел и лишат ее ценности в

качестве наглядного пособия.

Руководителям кружков следует практиковать

самостоятельные опытные занятия кружковцев с

использованием литературных источников.

Вот как, например, были проведены такие

занятия для старших школьников при областной станции

юных техников. Им прочитали лекции о разведке

полезных ископаемых, о приборах и установках для их

обнаружения. Затем участников познакомили со

схемой самодельного радиометра, которая была

описана в журнале «Юный техник» № 1 за 1956 год, и

предложили им изготовить такой радиометр по

образцу, изготовленному раньше кружковцами

станции, в несколько измененном виде. Участники

семинара с большим интересом выполняли эту работу.

Их увлекала задача более рационального решения

вопросов, возможность проявления творческой

инициативы.

Опыт показывает, что более высоких успехов

добиваются те руководители технических кружков,

которые постоянно работают над собой, пытливо ищут

новых путей улучшения работы кружка и сами

систематически совершенствуют свои умения и

навыки. Руководитель кружка должен многое знать и

уметь, вкладывать душу в свою работу. Только

тогда он сумеет поднять своих воспитанников на

серьезные, увлекательные дела.

В этом отношении заслуживает внимания опыт

учителя средней школы № 3 г. Тавды Н. М. Корепа-

нова, который рассказывает:

«Физико-техническим кружком я руковожу с

1946 года — с тех пор, как вернулся в школу после

службы в Советской Армии. В первые же дни

работы кружковцы засыпали меня вопросами: как

построить действующую модель трамвая? паровой

машины? Можно ли самим изготовить

электромотор?

Я оказался в трудном положении. Нелегко было

сразу ответить на этот поток вопросов. Чтобы

удовлетворить любознательность ребят, работал ночами,

много читал. Хотелось обстоятельно ответить на

каждый вопрос. Кроме того, надо было уметь

хорошо работать столярным, слесарным инструментом.

И этому приходилось настойчиво учиться.

Успех пришел не сразу. Но сейчас в нашей школе

работает технический кружок, охватывающий 76

учащихся. Ребята работают с большим интересом.

Мы пополняем оборудование учебных кабинетов

школы, проводим технические конференции, вечера

юных техников, выпускаем бюллетень «Юный

техник».

Этот и многие другие примеры показывают, что

успех в работе по развитию технического творчества

пионеров и школьников не приходит сам, что для

этого нужна настойчивая работа учителя над собой

и продуманная система воспитательной работы с

учащимися, построенная на широком развитии их

самодеятельности. Для этого необходимо

систематически обогащать учащихся знаниями основ наук.

Решая задачу коренного улучшения внеклассной

работы по технике, школы, внешкольные

учреждения, руководители кружков должны особое

внимание уделить развитию технического

изобретательства, работе по созданию новых приборов, моделей,

технических устройств.

Самое широкое развитие должны получить

изучение натуральных машин, агрегатов, приборов и

на этой основе — поиски нового, смелое

экспериментирование.

Не игра в технику, а создание таких приборов,

аппаратов, механизмов, которые давали бы

реальную пользу на практике — вот к чему должны

стремиться технические кружки.

Руководители школ и педагогические

коллективы должны помнить, что именно школа является

центром массовой воспитательной работы, в том

числе развития технического творчества учащихся, что

внешкольные учреждения призваны только помогать

школе в этой работе.

Технические кружки в школах при

планировании своей работы должны предусматривать

требования пионерских ступеней.

В связи с перестройкой школы должны быть

пересмотрены структура и содержание работы

школьных и внешкольных учреждений, призванных

руководить техническим творчеством пионеров и

школьников.

11

С учащимися 8-летней школы, на наш взгляд,

должны работать такие внешкольные учреждения,

как школьные пионерские клубы и дома пионеров.

Школьные пионерские клубы могут

строить свою работу на базе одной крупной школы

или объединять несколько школ. Они обеспечат

лучшую возможность обмена опытом работы между

отдельными кружками и соседними школами. Работав

таких клубах должна строиться на основе широкого

привлечения общественности: родителей,

профсоюзных организаций, домоуправлений, комсомольских

организаций предприятий.

Тематика работы такого клуба должна

соответствовать требованиям пионерских ступеней и

включать разделы работы: 1) «умелые руки»,

2) элементы авиационной техники, 3) элементы

морского дела, 4) фотографирование, 5) элементы

бытовой электротехники и др.

Дома пионеров должны также работать с

пионерским активом и учащимися 8-летней школы.

Основная задача их — готовить

пионеров-инструкторов. Успех в этой работе надо определять умением

выполнять конкретные дела, теми навыками,

которые получит пионер в техническом кружке. Советы

дружин пионерских организаций должны строить

свою работу на базе дома пионеров.

Для 9, 10 и 11 классов средней школы

основными формами внешкольной работы по технике

должна быть работа в юношеских клубах и на станциях

юных техников.

Юношеские клубы могут быть

комплексные, объединяющие юных техников разных

профилей, и отраслевые, объединяющие юных техников

одного профиля.

Работа юношеских клубов строится на основе

членства, широкой самодеятельности и

самоуправления. Члены клуба выбирают свое правление.

Такие клубы могут быть организованы органами

народного образования, профсоюзными

организациями, добровольными обществами,

домоуправлениями. Активную помощь клубу должен оказывать

«совет друзей клуба», куда входят работники

органов народного образования, представители

базовых предприятий, различных общественных

организаций.

Областная станция юных техников

должна являться областным методическим центром

работы по техническому творчеству школьников.

В ее задачи должны входить: обобщение лучшего

опыта работы технических кружков и внешкольных

учреждений; массовая техническая пропаганда;

организация творческой работы по созданию новых

моделей, приборов, технических устройств и

внедрение их в учебный процесс в школах; широкое

развитие изобретательства, рационализаторство,

моделирование сельскохозяйственных машин.

При областной станции юных техников должна

быть организована прокатная база, которая будет

обслуживать школы и внешкольные учреждения:

выдавать им фотоаппараты, электроизмерительные

приборы, инструменты и другое оборудование и

аппаратуру, необходимые в работе технических

кружков.

Областная станция юных техников должна

активно участвовать в создании юношеских обществ

физиков, химиков, математиков на базе вузов, с

привлечением научных работников.

Одной из важных задач является вовлечение в

массовую работу по техническому творчеству

рабочей молодежи, занятой на производстве и в сельском

хозяйстве, а также учащихся школ рабочей и

сельской молодежи. Необходимо развернуть более

широкую сеть технических кружков при клубах,

домах и дворцах культуры и всемерно

активизировать их работу. Здесь найдут широкое поле для

своей деятельности молодые рабочие и колхозники,

начинающие рационализаторы, изобретатели, люди

творческой инициативы.

Большое значение для развития технического

творчества в школах имеют хорошо оборудованные

учебные мастерские и учебные кабинеты

машиноведения, физики, химии, электролаборатории,

организация самостоятельных рабочих комнат для

технических кружков. Решая задачи политехнического и

трудового воспитания, а в 9—10—И классах и

задачи профессионального образования, они оказывают

огромную помощь техническим кружкам. Поэтому

руководители школ, педагогические коллективы

должны уделять серьезное внимание укреплению и

улучшению материально-технической базы школы,

которая одновременно является и базой для

технического творчества учащихся.

Для воспитания учащихся в духе глубокого

уважения к физическому труду, привития им интереса к

профессии большое значение имеет деловая связь с

местными заводами, предприятиями, стройками,

совхозами, колхозами. Тесное общение с кадровыми

рабочими, встречи с новаторами производства,

специалистами имеют огромное познавательное и

воспитательное значение. Эта форма работы по технике

должна получить самое широкое развитие в школах

и внешкольных учреждениях.

Техническая пропаганда, техническое творчество

учащихся должны быть по-настоящему массовыми.

Технические кружки надо организовать в каждой

школе, при каждом учебном кабинете. Надо более

широко развернуть массовое соревнование между

школами и между кружками за лучшие показатели

в развитии детского технического творчества.

В решении этих задач первостепенную роль

должны сыграть школьные комсомольские организации.

Они являются застрельщиками, инициаторами

массовых мероприятий, проводимых в школе. Они и

здесь должны проявить максимум инициативы,

добиваясь всемерного улучшения внеклассной работы по

технике в своей школе, в своем классе.

Именно комсомольцы, старшие товарищи

пионеров, должны помочь им организовать интересные,

увлекательные формы массовой работы по технике,

наладить содержательную работу в технических

кружках.

Необходимо широко развернуть соревнование

между внешкольными учреждениями, направленное

на всемерное улучшение работы по технике с

пионерами и школьниками.

Важно подчеркнуть особые задачи, которые

стоят перед техническими кружками станций юных

техников и домов пионеров. Здесь возможно и

необходимо более углубленно ставить работу по

конструированию, моделированию, изобретательству, во-

12

влекать в эту работу наиболее технически

одаренных школьников, проявивших прочный, устойчивый

интерес к технике. Надо всемерно улучшать

содержание, формы и методы работы с ними, чтобы

готовить из них хороших инструкторов-общественников

и руководителей школьных кружков, стоящих на

высоте задач сегодняшнего дня.

Работники внешкольных учреждений должны

лучше решать задачу, которая имеет большое

значение для массового развития технического

творчества,— готовить пионеров-инструкторов по

различным разделам технического творчества для

пионерских отрядов школы.

Необходимо уделить самое серьезное внимание

развитию технического творчества в

школах-интернатах и детских домах, полностью использовать те

возможности, которые имеются здесь: наличие

интернатов, штат воспитателей, четкий распорядок

дня и т. д.

Назрел вопрос о том, чтобы юридически

оформлять успешные итоги работы в технических кружках.

На наш взгляд, юным техникам, успешно изучившим

программу кружка, следует после сдачи

техминимума и пробной работы присваивать рабочий разряд

(по столярному, слесарному, токарному делу и т. д.),

а также получение прав (шоферов, киномехаников,

трактористов), позволяющих юношеству

включиться в производительный труд на предприятиях, в

совхозах и т. д. Это будет большим стимулом для

улучшения кружковой работы, для широкого

привлечения в кружки новых школьников.

Широкое развитие и всемерное улучшение

внеклассной и внешкольной работы по технике

является одним из звеньев в работе по перестройке

школы и во многом будет способствовать успешному

осуществлению Закона «Об укреплении связи

школы с жизнью и о дальнейшем развитии системы

народного образования в СССР».

МОЙ ОПЫТ ОРГАНИЗАЦИИ ВНЕКЛАССНОЙ РАБОТЫ

| И. А. МОТОШКОВ j

Учитель физики школы № 4 г. Тавды

Партия и правительство уделяют большое

внимание политехнизации школы. В решении этой

задачи велика роль учителя физики. В наших школах

физика, тесно связанная с жизнью, вытесняет

«меловую физику». В связи с этим неизмеримо возрастает

роль физического кабинета в педагогическом

процессе.

Организации работы в нем, в частности,

организации кружковой работы каждый учитель физики

должен уделить самое серьезное внимание.

Целью настоящей статьи является обмен опытом

организации кружковой работы в семилетней школе,

где я работаю учителем физики.

Сейчас школы Свердловской области имеют

хорошие условия для организации учебной и

кружковой работы: хорошо оборудованные помещения,

учебные кабинеты, достаточную площадь для

проведения кружковых занятий, помощь шефствующих

предприятий и т. д. Но были школы, которые таких

благоприятных условий не имели. Естественно, что

работа учителей физики в них была затруднена не

только в смысле доброкачественного преподавания,

но и в смысле организации кружковой работы.

Но значило ли это, что учителя физики, находясь

в неблагоприятных условиях, должны были

оставаться в плену бездеятельности и ожидать помощи

извне? Конечно, нет.

Если учитель по-настоящему любит свою работу

и с большим чувством ответственности выполняет

порученное ему дело, если он проявляет творческую

инициативу и настойчивость, то он сможет добиться

очень многого.

Свою работу в семилетней школе № 4 Верхней

Тавды я начинал, будучи инвалидом, в 1941 году в

трудных условиях. Здание нашей школы было мало

приспособлено для учебной работы. При большом

контингенте учащихся крайне остро ощущался

недостаток помещений.

Понятно, что мне долго пришлось хлопотать

перед администрацией школы о выделении

помещения для физического кабинета. Наконец, комнату

удалось получить. С этого и началась организация

физического кабинета и кружковой работы.

Кое-что из оборудования для кабинета у нас

было, но все устарело, требовало ремонта. На

помощь пришли ученики седьмых классов. Они охотно

помогали мне привести в порядок небогатое

хозяйство: перебрали приборы, расставили их по шкафам,

помогли провести инвентаризацию, выполняли

мелкий ремонт.

Это было первое знакомство учащихся с

приборами. Я старался выявить их интересы и запросы.

Часть учеников проявила большой интерес к

приборам. Они спрашивали, что и для чего

предназначено, какой опыт можно поставить с тем или иным

прибором. Постепенно вокруг меня формировалась

группа юных любителей физики и техники.

Особенно я присматривался к тем, кто любит и

умеет кое-что мастерить. Для изучения программ

6—7 классов по физике у нас не хватало

оборудования. И вот силами кружка мы изготовили первую

серию настенных рисунков, чертежей и схем. Это

уже значительно облегчило на первых порах нашу

работу.

В то же время мы занялись заготовкой

материалов и инструментов. Не только кружковцы, но и

другие ученики охотно приносили все, что могло

оказаться сколько-нибудь пригодным для предстоящей

работы: жесть, картон, гвозди, клей, провода,

электроарматуру, столярный и слесарный инструмент

и т. д. Так был собран минимально необходимый

запас материалов и инструментов.

Теперь можно было приступить к более

серьезной работе. Я ознакомил учащихся с приемами

обработки некоторых материалов — дерева, металла,

бумаги, научил их приготовлять краски, клей. После

этого мы уже занялись основательным ремонтом

приборов, годность которых можно было продлить.

Это было началом серьезной работы.

Я считаю, что учитель физики, руководящий

14

кружком, должен не только хорошо знать свой

предмет, но и владеть целым рядом практических

навыков. Он должен быть в достаточной мере

чертежником, столяром, слесарем, уметь работать с картоном,

бумагой и другими материалами.

Чем лучше будут эти навыки, тем успешнее

будет работа учителя не только в кружке, но и в

классе. Но вполне понятно, что все эти навыки

приобретаются не сразу, а путем систематической

кропотливой работы над собой.

В 1942 году условия работы в нашей школе еще

более усложнились. Население города выросло за

счет эвакуированных, и в школе были введены

трехсменные занятия. Несмотря на это, мы, учителя

школы, стремились как можно лучше выполнять свою

работу. Нас вдохновлял героизм советских воинов и

трудовой энтузиазм советских людей, творивших

чудеса в труднейших условиях войны.

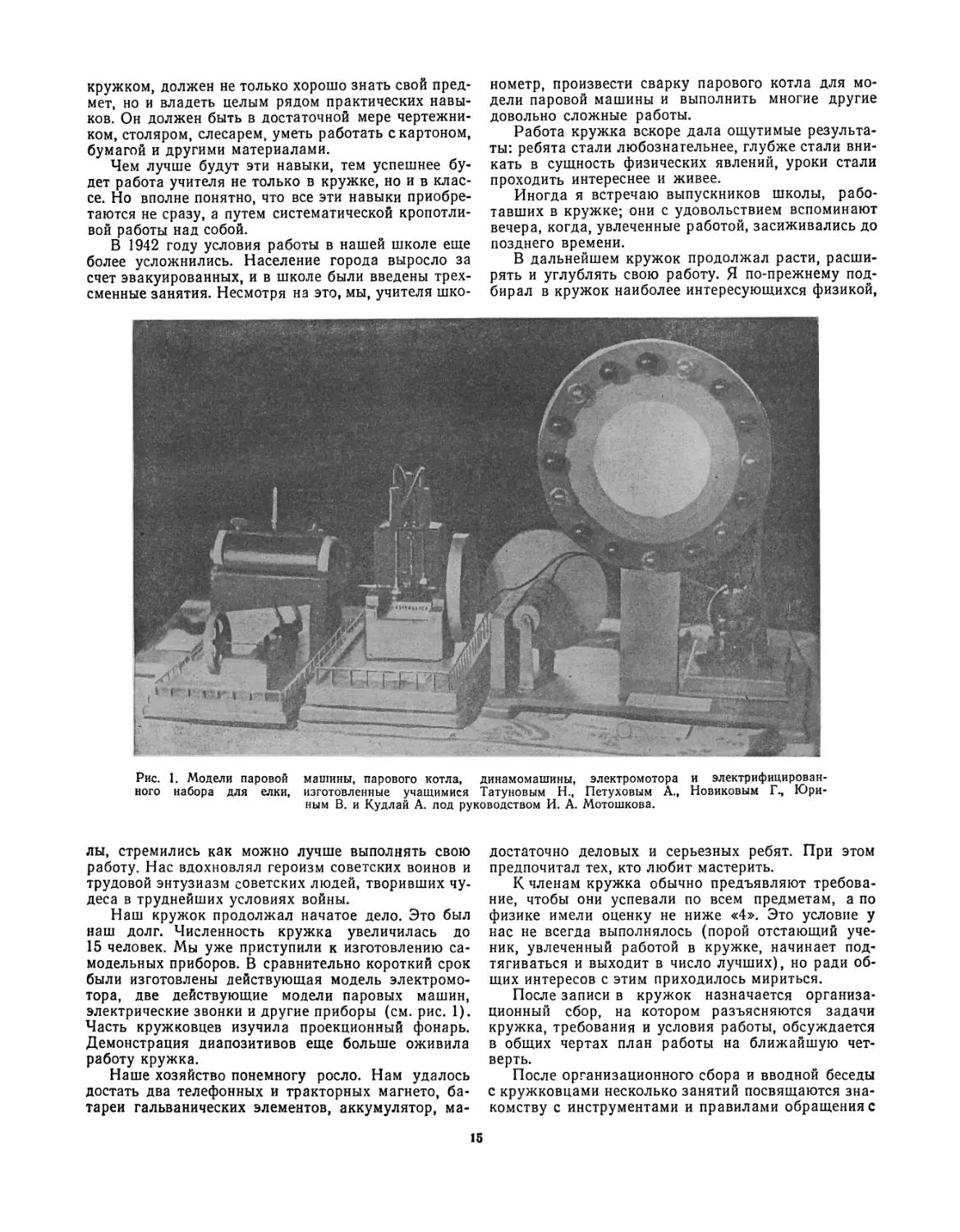

Наш кружок продолжал начатое дело. Это был

наш долг. Численность кружка увеличилась до

15 человек. Мы уже приступили к изготовлению

самодельных приборов. В сравнительно короткий срок

были изготовлены действующая модель

электромотора, две действующие модели паровых машин,

электрические звонки и другие приборы (см. рис. 1).

Часть кружковцев изучила проекционный фонарь.

Демонстрация диапозитивов еще больше оживила

работу кружка.

Наше хозяйство понемногу росло. Нам удалось

достать два телефонных и тракторных магнето,

батареи гальванических элементов, аккумулятор,

манометр, произвести сварку парового котла для

модели паровой машины и выполнить многие другие

довольно сложные работы.

Работа кружка вскоре дала ощутимые

результаты: ребята стали любознательнее, глубже стали

вникать в сущность физических явлений, уроки стали

проходить интереснее и живее.

Иногда я встречаю выпускников школы,

работавших в кружке; они с удовольствием вспоминают

вечера, когда, увлеченные работой, засиживались до

позднего времени.

В дальнейшем кружок продолжал расти,

расширять и углублять свою работу. Я по-прежнему

подбирал в кружок наиболее интересующихся физикой,

достаточно деловых и серьезных ребят. При этом

предпочитал тех, кто любит мастерить.

К членам кружка обычно предъявляют

требование, чтобы они успевали по всем предметам, а по

физике имели оценку не ниже «4». Это условие у

нас не всегда выполнялось (порой отстающий

ученик, увлеченный работой в кружке, начинает

подтягиваться и выходит в число лучших), но ради

общих интересов с этим приходилось мириться.

После записи в кружок назначается

организационный сбор, на котором разъясняются задачи

кружка, требования и условия работы, обсуждается

в общих чертах план работы на ближайшую

четверть.

После организационного сбора и вводной беседы

с кружковцами несколько занятий посвящаются

знакомству с инструментами и правилами обращения с

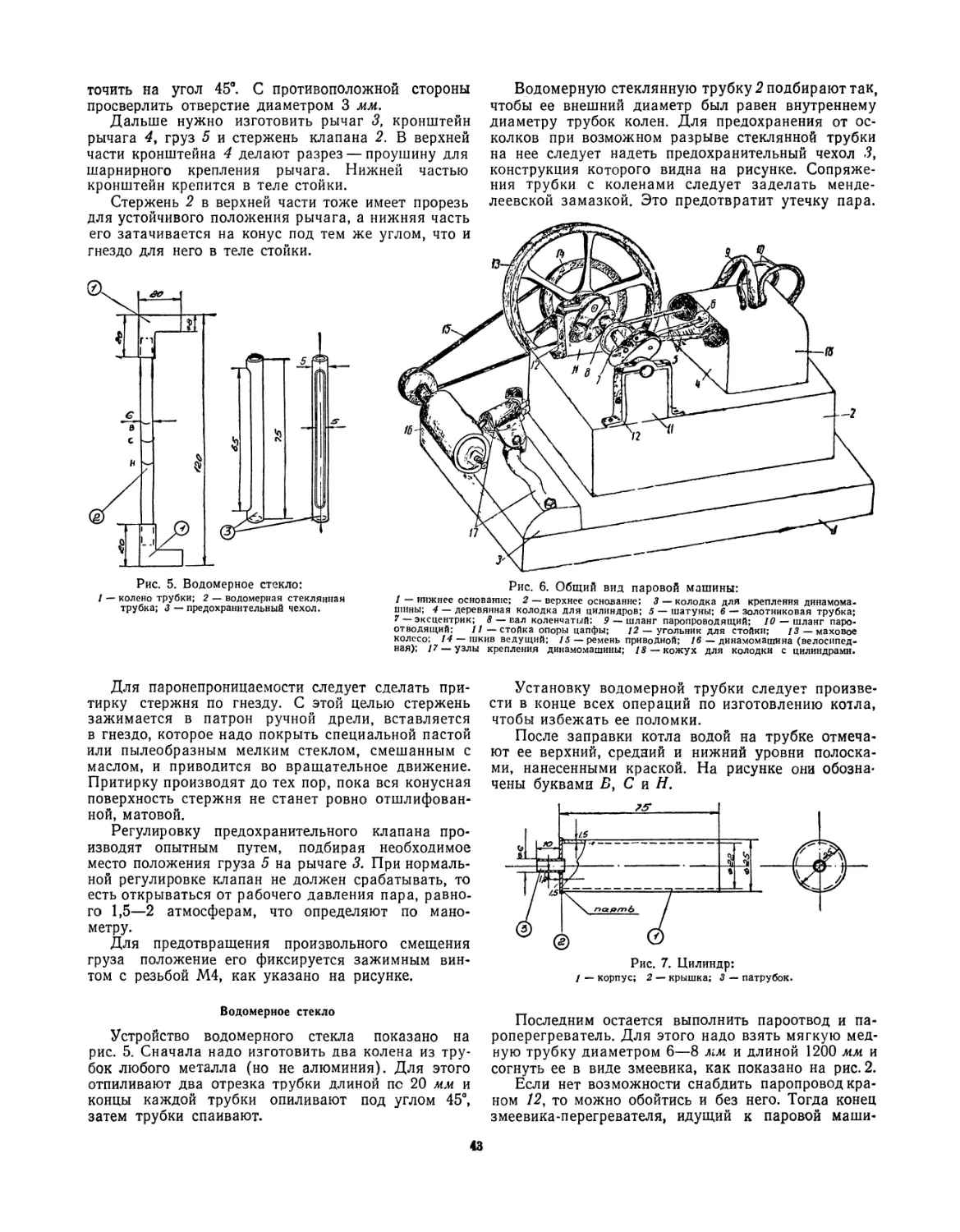

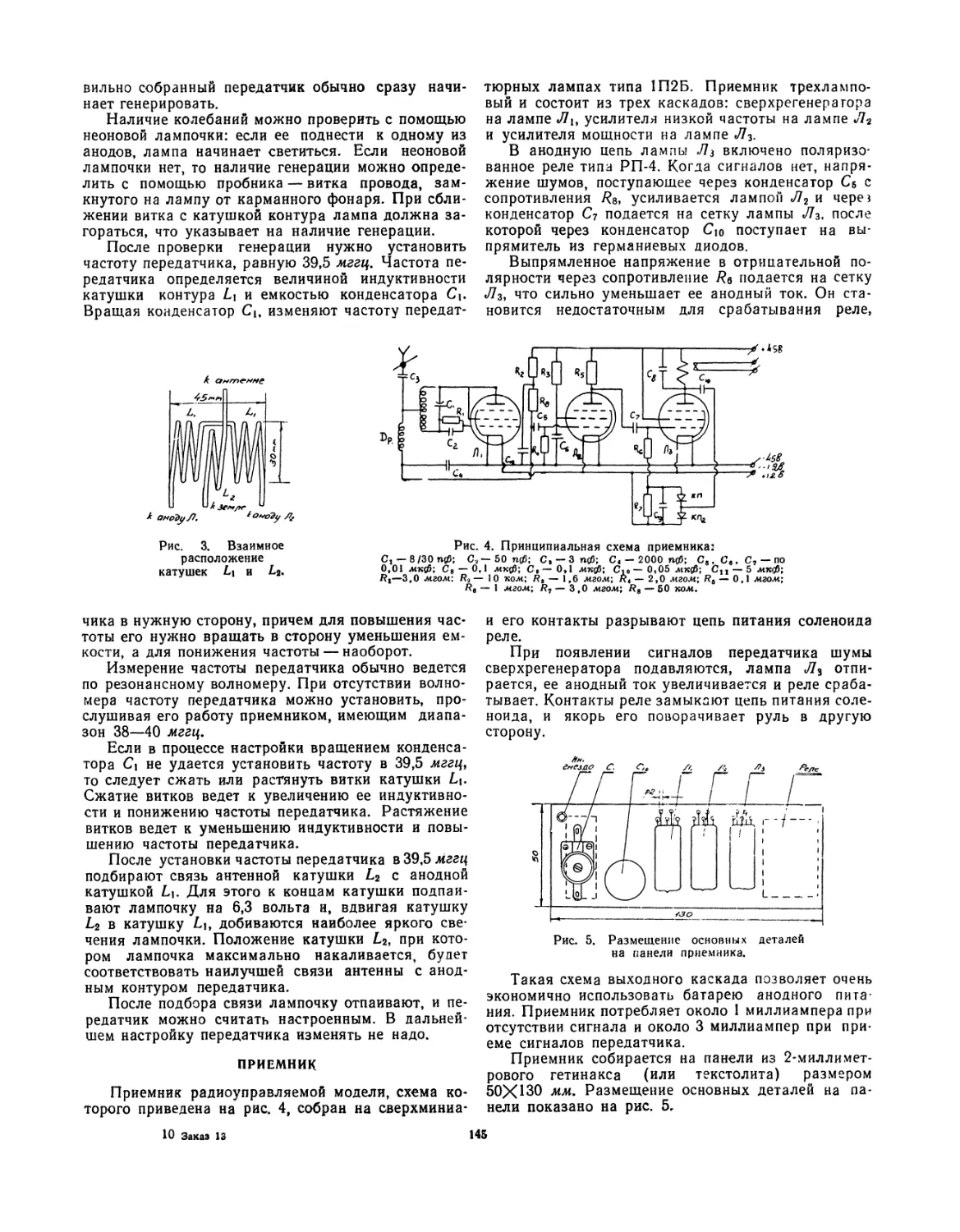

Рис. 1. Модели паровой машины, парового котла,

ного набора для елки, изготовленные учащимися

ным В. и Кудлай А. под р>

динамомашины, электромотора и электрифицирован-

Татуновым Н., Петуховым А., Новиковым Г., Юри-

юводством И. А. Мотошкова.

15

ними. Я объясняю и показываю, как обрабатывать

дерево, металл, как приготовить краску, клей и

другие материалы.

Затем мы распределяем задания, совместно

обсуждаем, что и как лучше сделать, с чего начать.

Приходится составлять эскизы, прибегать к

несложным расчетам. На следующих очередных занятиях

общим фронтом выполняем работу.

Трудно переоценить помощь родителей

учащихся в организации работы кружка. Их внимание к

нашей работе всегда дорого для нас. Большую

пользу принесли нам советы тех родителей, которые

являются инженерно-техническими работниками. Мы

поддерживали связь с электриками, мастерами

ремесленных училищ, учащимися школ рабочей

молодежи.

Перед кружковцами ставятся четкие требования,

которые дисциплинируют их и воспитывают у них

хорошие трудовые навыки. Становится правилом

работать настойчиво, терпеливо, не бояться неудач,

доводить до конца начатую работу. Кружковцы

приступают к работе только тогда, когда все операции

строго продуманы.

К изготовляемым приборам предъявляются

такие требования:

1) прибор должен работать безотказно;

2) конструкция модели должна возможно полнее

воспроизводить оригинал;

3) прибор должен быть выполнен тщательно и

аккуратно, качество его по возможности должно

приближаться к фабричному; он должен быть

прочным и надолго оставаться в числе оборудования

физического кабинета.

Выполнение этих требований дается учащимся

нелегко, так как они в начале занятий не имеют

практических навыков обращения с инструментами

и не сразу овладевают этими навыками, а смекалка

и изобретательность на первых порах недостаточно

развиты. Поэтому зачастую приходится еще и еще

раз разъяснять учащимся, как надо выполнить

работу. Иногда одно и то же приходится переделывать

несколько раз.

Кроме того, приходилось преодолевать

трудности, связанные с обшими условиями работы школы.

Эти затруднения, вероятно, являются общими для

многих других школ, поэтому я хотел бы их здесь

отметить.

Кружок наш не имеет рабочей комнаты. Во

время работы кружка физический кабинет

превращался в мастерскую, где каждый устраивал свое рабочее

место в зависимости от обстановки. У нас не было

никаких станков, и работали мы только ручными

инструментами, но их не хватало. Сильно сказывал-

ся недостаток материалов.

Но, несмотря на все трудности, силами кружка

выполнена значительная работа. Одних только

приборов и моделей было изготовлено свыше 100

наименований. Среди них:

1) шесть действующих моделей электромоторов;

2) пять действующих моделей паровых машин;

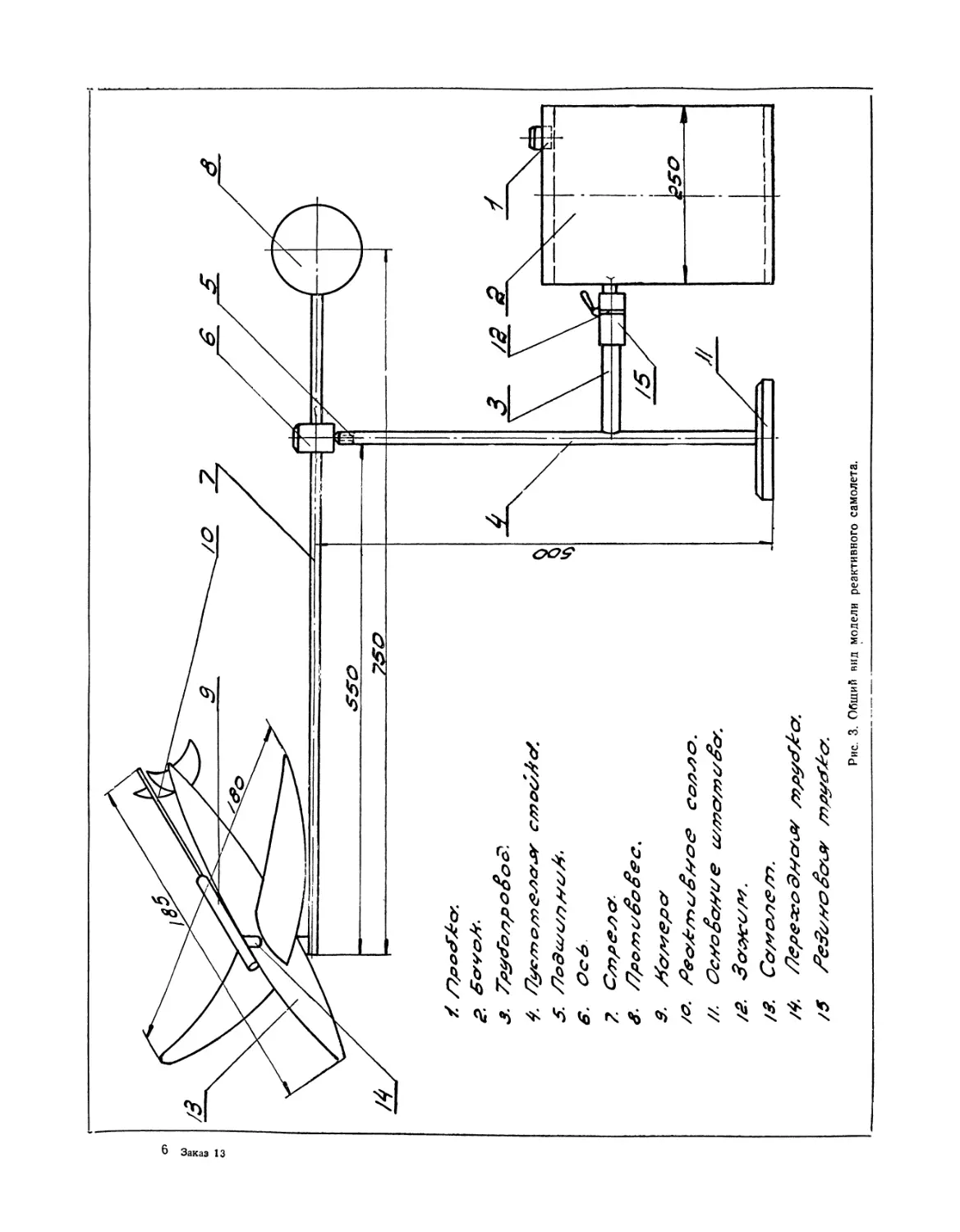

3) модель реактивного самолета;

4) две «пушки» Ньютона;

5) модель электропилы;

6) две катушки с втягивающимся сердечником;

7) два электромагнита;

8) электроскоп;

9) катушки Томсона;

10) электрический поплавок;

11) модель генератора переменного тока;

12) прибор для демонстрации движения

проводника с током в магнитном поле;

13) прибор для демонстрации изменения

давления жидкости в зависимости от глубины;

14) электрический маятник;

15) модель паросиловой установки;

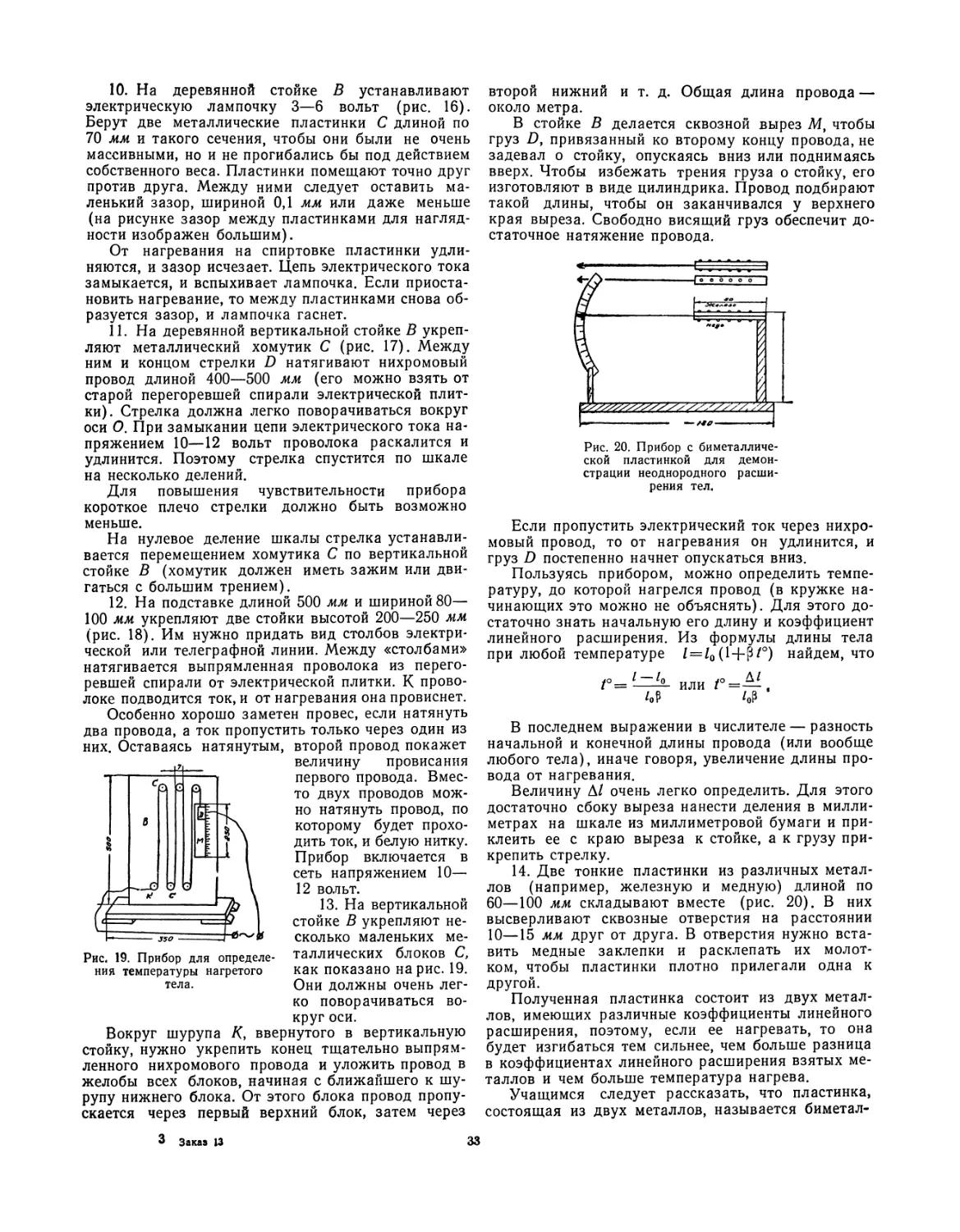

16) пирометр;

17) прибор для демонстрации давления

жидкости на дно сосуда;

18) прибор для демонстрации атмосферного

давления;

19) прибор для демонстрации закона Паскаля;

20) оптическая скамья;

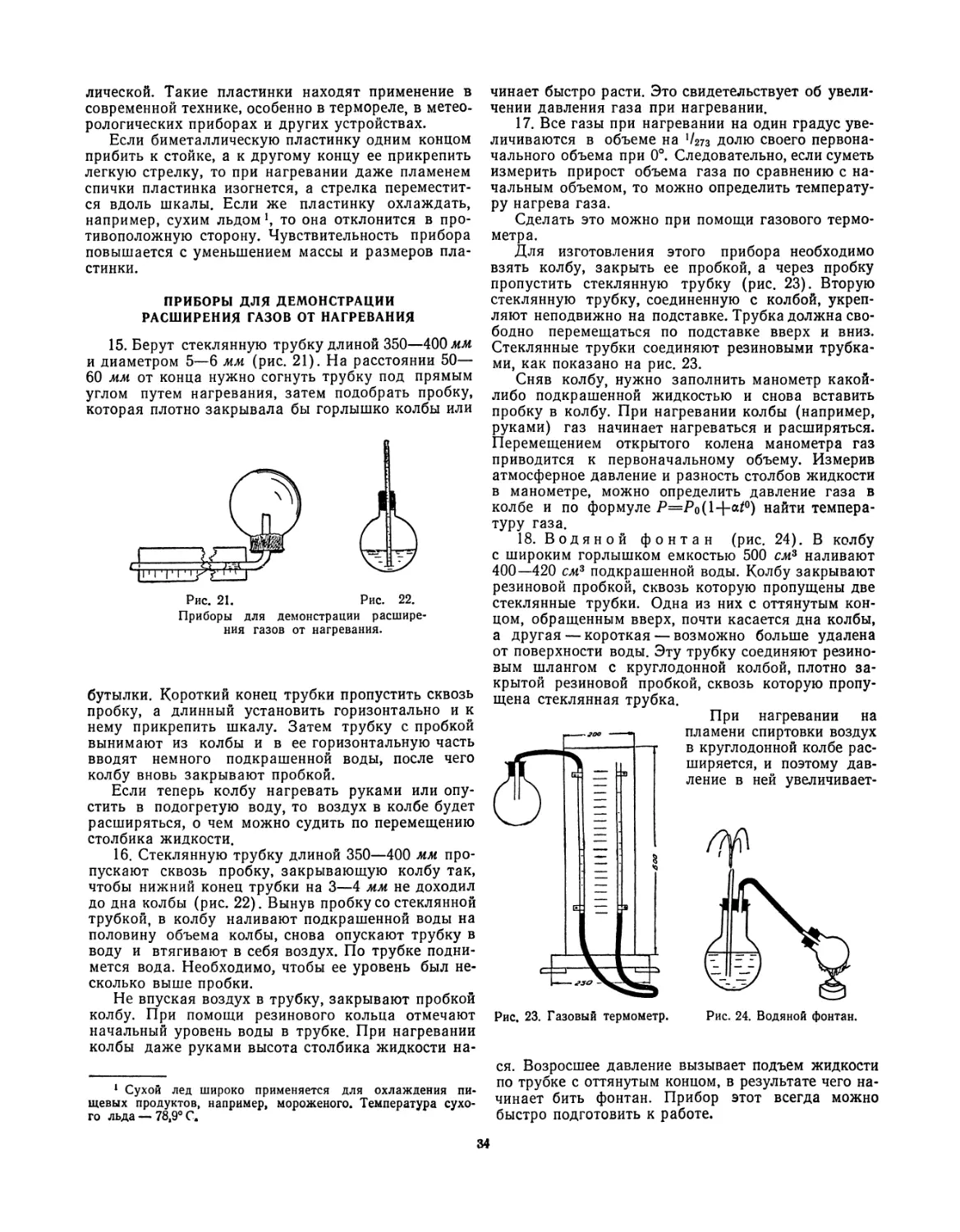

21) модель водопровода;

22) электрифицированная карта крупнейших

электростанций;

23) модель реактивной турбины;

24) модель мощного автотрансформатора;

25) настольное точило;

26) прибор для демонстрации теплового

действия электротока;

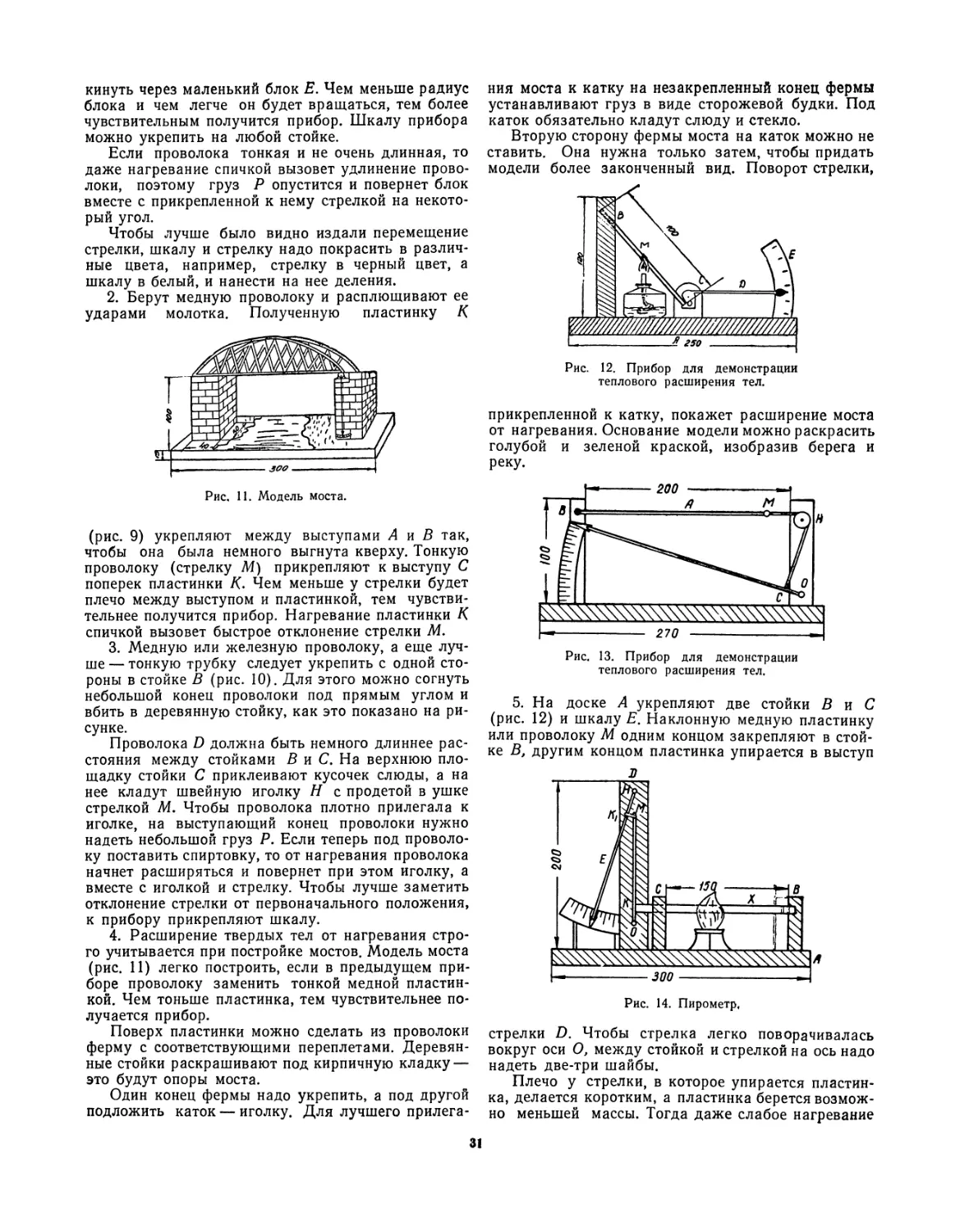

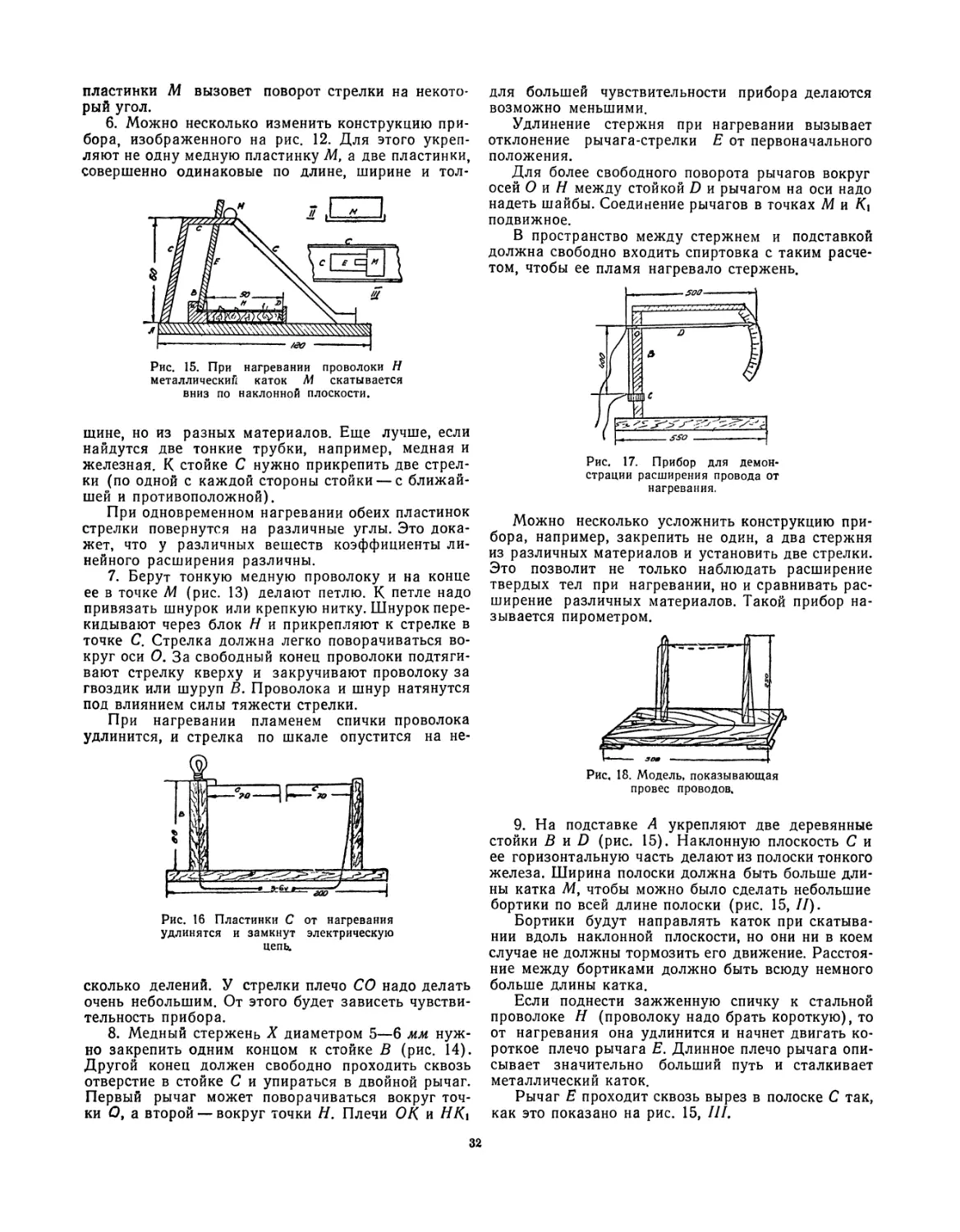

27) два прибора для демонстрации теплового

расширения тел;

28) прибор для демонстрации превращения

тепловой энергии в механическую;

29) маятник Максвелла;

30) перегонный куб.

Этими приборами и моделями я пользовался при

изучении программы физики в 6—7 классах.

Надо сказать, что кружковцы всегда работают

с увлечением. Всеобщее воодушевление наступает

тогда, когда прибор успешно проходит испытания

и действует хорошо. Это были самые волнующие

минуты в нашей работе. Каждый видел, как

затраченный труд превращается в ощутимую реальность, и

чувствовал глубокое удовлетворение.

Наряду с изготовлением новых приборов, мы

отремонтировали часть бездействовавших

приборов: электрофорную машину, вольтметры,

амперметры, проекционный фонарь, два электромагнита,

модель локомобиля, насос Комовского и ряд других.

С привлечением специалистов и частично своими

силами смонтирован радиоузел мощностью в 12 ватт.

Школа теперь радиофицирована.

Часть приборов, изготовленных в кружке,

экспонировалась на областных выставках детского

технического творчества.

В результате систематической работы кружка

оснащенность физического кабинета, хотя и не

быстро, но неуклонно росла. Теперь абсолютное

большинство уроков физики в 6—7 классах, благодаря

улучшению наглядности и проведению опытов, про*

ходит интереснее, живее.

Учащиеся в процессе работы в кружках

получили элементарные трудовые навыки, начали более

глубоко понимать сущность физических явлений. На

уроках физики они уверенно обращаются с

приборами, более ясно понимая, как используются законы

физики в технике и в быту. Кружковцы научились

обращаться со столярным и слесарным

инструментом, научились паять, исправлять проводку, элек-

16

тронагревательные приборы, умело стали выбирать

материалы к предстоящей работе.

При работе всегда строго соблюдаются правила

техники безопасности труда. Учащиеся научились

правильно обращаться с паяльной лампой,

примусом, инструментами, электрическим током. Всякое

включение электроприборов в цепь тока

производилось только с разрешения и под непосредственным

контролем учителя. Учащиеся приучены к

осмотрительности вообще. Благодаря этому за все время

работы не было ни одного сколько-нибудь

серьезного случая травм.

Учащиеся седьмых классов, наряду с работой в

кружке, приняли активное участие в трех последних

областных олимпиадах юных физиков. Общее число

участников составляло от 50 до 100 человек. В

порядке выполнения заданий ребята писали отчеты,в

которых описывали разные механизмы и машины:

лебедку, глиномялку, мотоциклетный мотор,

сверлильный станок по металлу и другие; изготовляли

самодельные приборы, решали задачи.

При этом учащиеся широко использовали

журналы «Техника — молодежи», «Знание—сила»,

«Физика в школе», техническую литературу,

обращались за помощью к инженерно-техническим

работникам.

Было проведено несколько вечеров по физике.

Ребята самостоятельно подготовили и провели

опыты по теме «Реактивное движение», используя

самодельные приборы: модели реактивного самолета,

пушки Ньютона, сегнерово колесо, реактивной

турбины. Были также поставлены опыты по инерции,

атмосферному давлению и другие. Юные

организаторы приложили все усилия к тому, чтобы вечера

проходили активно, увлекательно. Присутствующие

с большим интересом наблюдали опыты

кружковцев.

С подъемом прошли экскурсии на

электростанцию, где учащиеся подробно ознакомились с

работой основных агрегатов. Не меньший интерес

вызвала экскурсия на фанерный комбинат, проведенная

совместно с преподавателями лесотехникума. Здесь

учащиеся внимательно ознакомились с

технологическим процессом производства фанеры. Эти

экскурсии помогли некоторым учащимся в выборе

будущей профессии.

Такова краткая история организации и работы

нашего кружка.

На достигнутом, конечно, нельзя успокаиваться.

Работу кружка надо совершенствовать, сделать ее

более разнообразной, надо добиваться большей

эффективности ее, шире привлекать учащихся в

кружок. Предстоит оборудовать рабочую комнату,

расширить материальную базу кружка.

В заключение еще раз хочу подчеркнуть: в

каких бы условиях ни находилась школа, как бы ни

были ограничены возможности — при желании и

достаточной инициативе всегда можно развернуть

содержательную внеклассную работу по физике с

массовым охватом учащихся.

Эта работа расширяет технический кругозор

ребят, дисциплинирует их и прививает им навыки

коллективного труда, учит преодолевать трудности.

Поэтому я считаю, что широкая и массовая

организация физических и технических кружков — это

патриотический долг каждого учителя.

2 заказ 13

ЗАНЯТИЯ КРУЖКА ЮНЫХ ФИЗИКОВ

ПО ТЕМЕ «ЦЕНТР ТЯЖЕСТИ»

Г. К. КАРПИНСКИЙ

Заслуженный учитель школы РСФСР.

Учитель физики школы № 9 г. Свердловска

По теме «Центр тяжести» с начинающими

юными физиками можно провести четыре занятия. На

первом (вводном) занятии руководитель кружка

проводит беседу о центре тяжести, а в заключение

по данной теме рекомендует для изготовления

различные приборы. Второе, третье и четвертое

занятия отводятся на самостоятельное изготовление

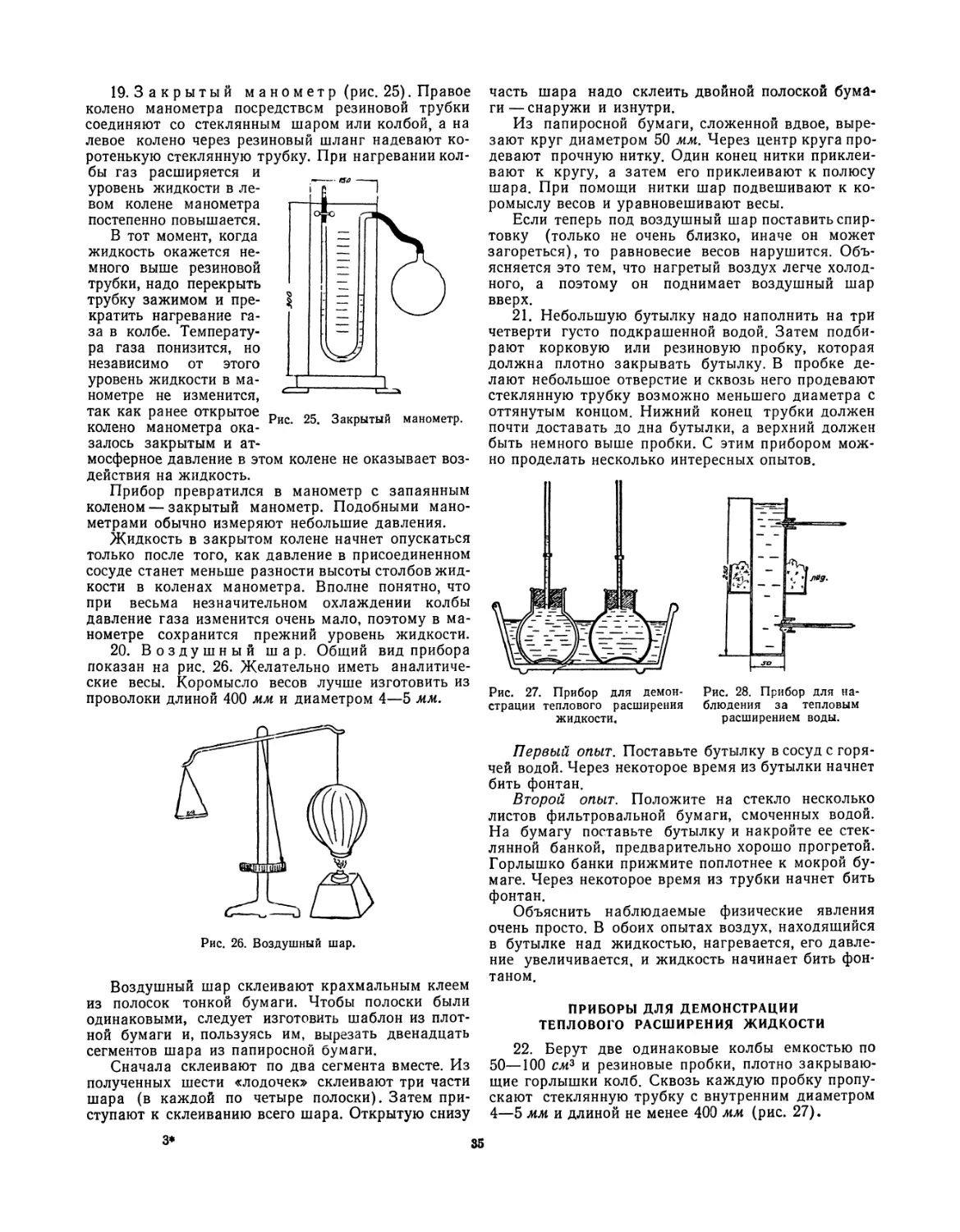

приборов для демонстрации различных видов

равновесия тел.

Для объяснения нового теоретического

материала к занятию кружка следует приготовить: колбу с

водой, перочинный нож, карандаш, модель паровой

машины, насос Комовского, набор грузов, отвес,

эпидиаскоп, экран, наклонную призму, шар,

картонные прямоугольник, треугольник и круг.

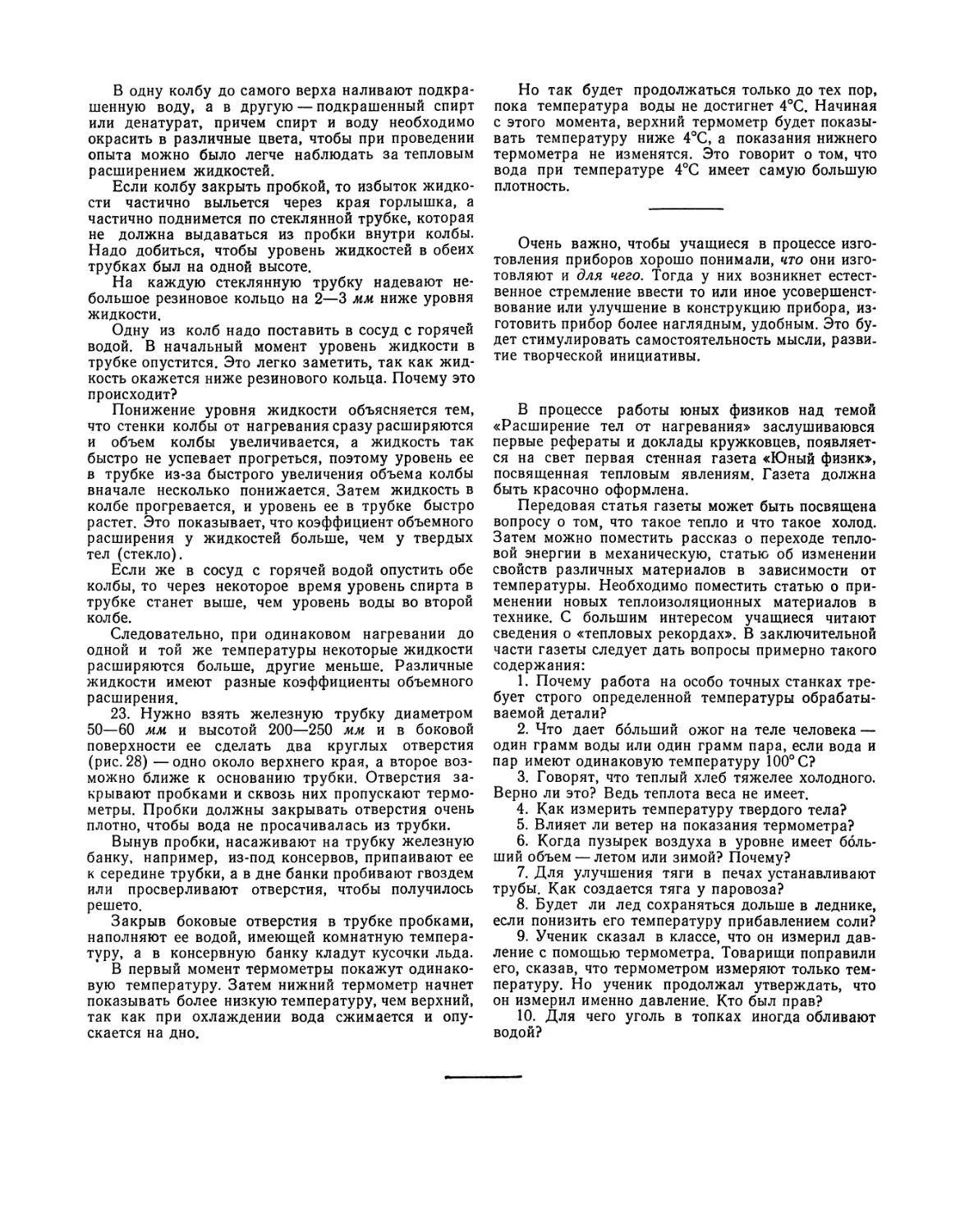

Для изготовления приборов необходимы: фанера

различной толщины, доски сосновые для подставок

к приборам, стальная и медная проволока

диаметром 3—6 мм, бумага плотная (ватман), картон,

краски, кисточки, клей, наждачная бумага, марля,

стальные шарики, свинец для изготовления отвесов

и грузов, припой, канифоль, гвозди, шурупы,

клеммы.

Из инструментов надо иметь: шило, стамеску,

рубанок, молоток, пилу лучковую, ножовку,

напильники разные, кусачки, круглогубцы, плоскогубцы,

ножи, лобзик с пилками, паяльник, масштабную

линейку.

На уроках физики учащиеся только с восьмого

класса узнают о центре тяжести и о различных

видах равновесия, но руководитель кружка может

познакомить с этими важными физическими

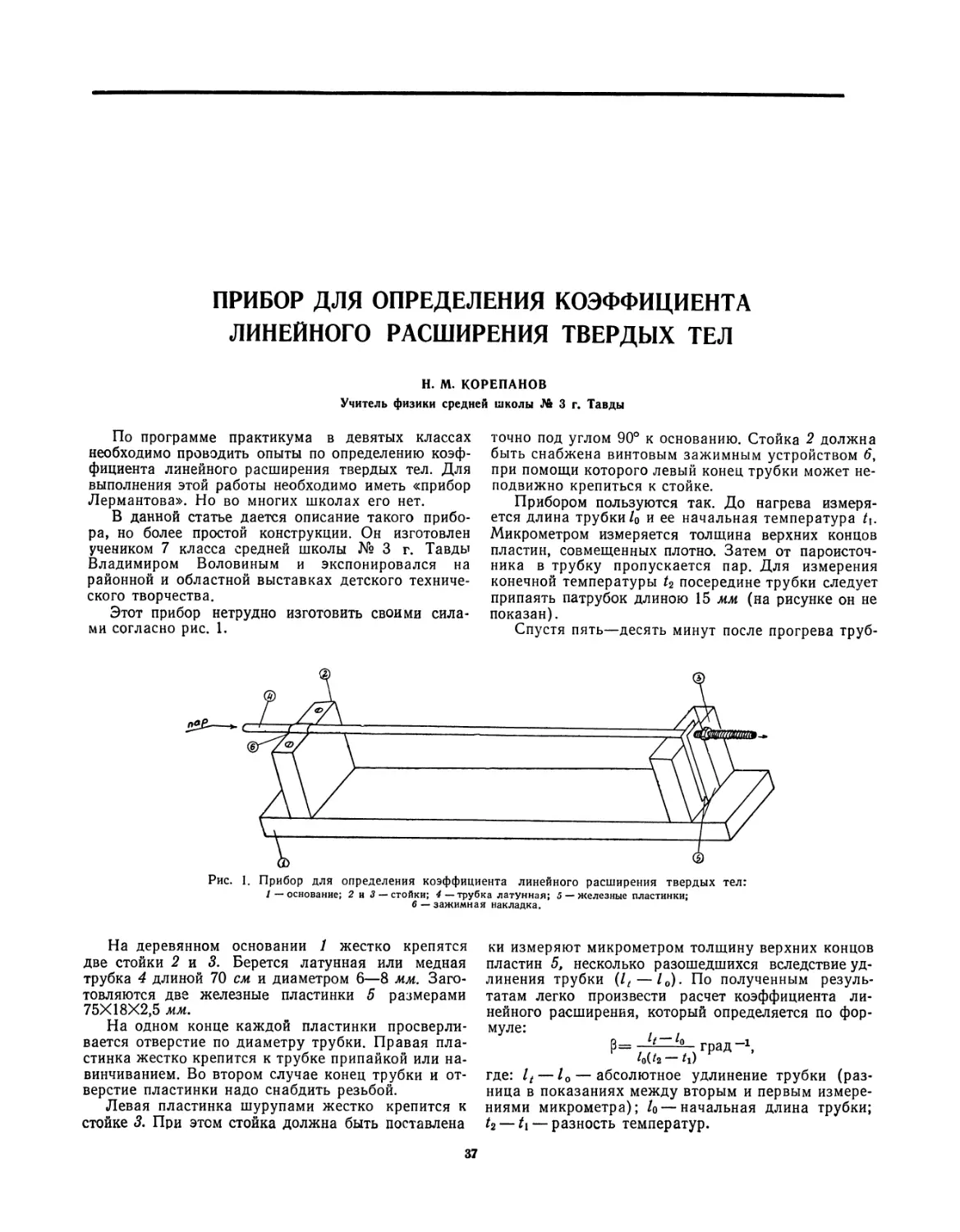

понятиями и начинающих юных физиков, которыми

являются учащиеся шестых и седьмых классов. Опыт

показал, что они с большим интересом слушают рассказ о

центре тяжести тел, понимают основные положения

и охотно занимаются моделированием на эту тему.

ВВОДНОЕ ЗАНЯТИЕ

Вводное занятие, посвященное центру тяжести,

полезно начать вопросами руководителя кружка,

обращенными к слушателям:

1. Почему, вставая со стула, мы обязательно

наклоняем корпус вперед? (Одновременно с

вопросом полезно провести эту небольшую

демонстрацию.)

2. Почему у машин и станков делают массивные

и широкие основания? (Одновременно показать

учащимся модель паровой машины, воздушный насос

Комовского и некоторые другие приборы и

установки, имеющиеся в физическом кабинете или в

школьных мастерских.)

При таком начале занятие протекает в

увлекательной форме живой беседы.

Руководитель кружка рассказывает, что такое

центр тяжести, как можно определить его

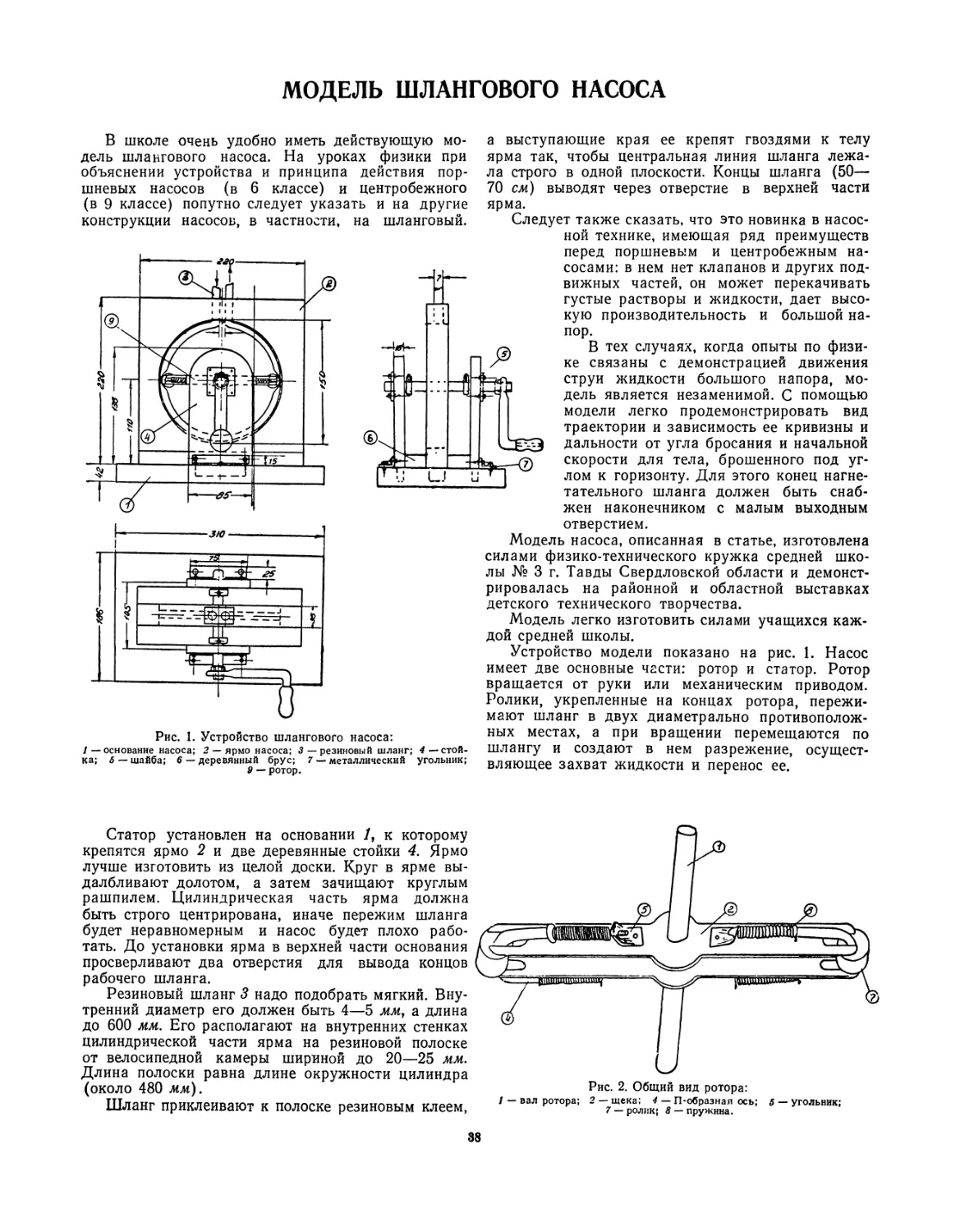

местонахождение у различных фигур, рассказывает и

показывает на различных опытах влияние положения

центра тяжести на устойчивость тел. Для этого

можно воспользоваться некоторыми примерами,

описанными ниже.

Затем следует вызвать одного ученика и

предложить ему встать боком к стене или двери,

прижав к ней, например, левую ногу и плечо, а правую

руку и ногу поднять. Выполнить вторую часть

предложения учителя ученик не может, несмотря ни на

какие старания, так как при поднятии правой ноги

вертикаль, проходящая через центр тяжести, не

попадает в пределы площади опоры, и ученик

оказывается в неустойчивом равновесии.

Далее учитель рассказывает об устойчивом,

неустойчивом и безразличном видах равновесия. При

этом он демонстрирует равновесие шара,

прямоугольника, линейки и других фигур.

18

Многое по затронутому вопросу могут сказать

и сами юные физики. Некоторые из них по своему

опыту знают, что на ходулях ходить трудновато, но

объяснить причину этого явления могут лишь

немногие.

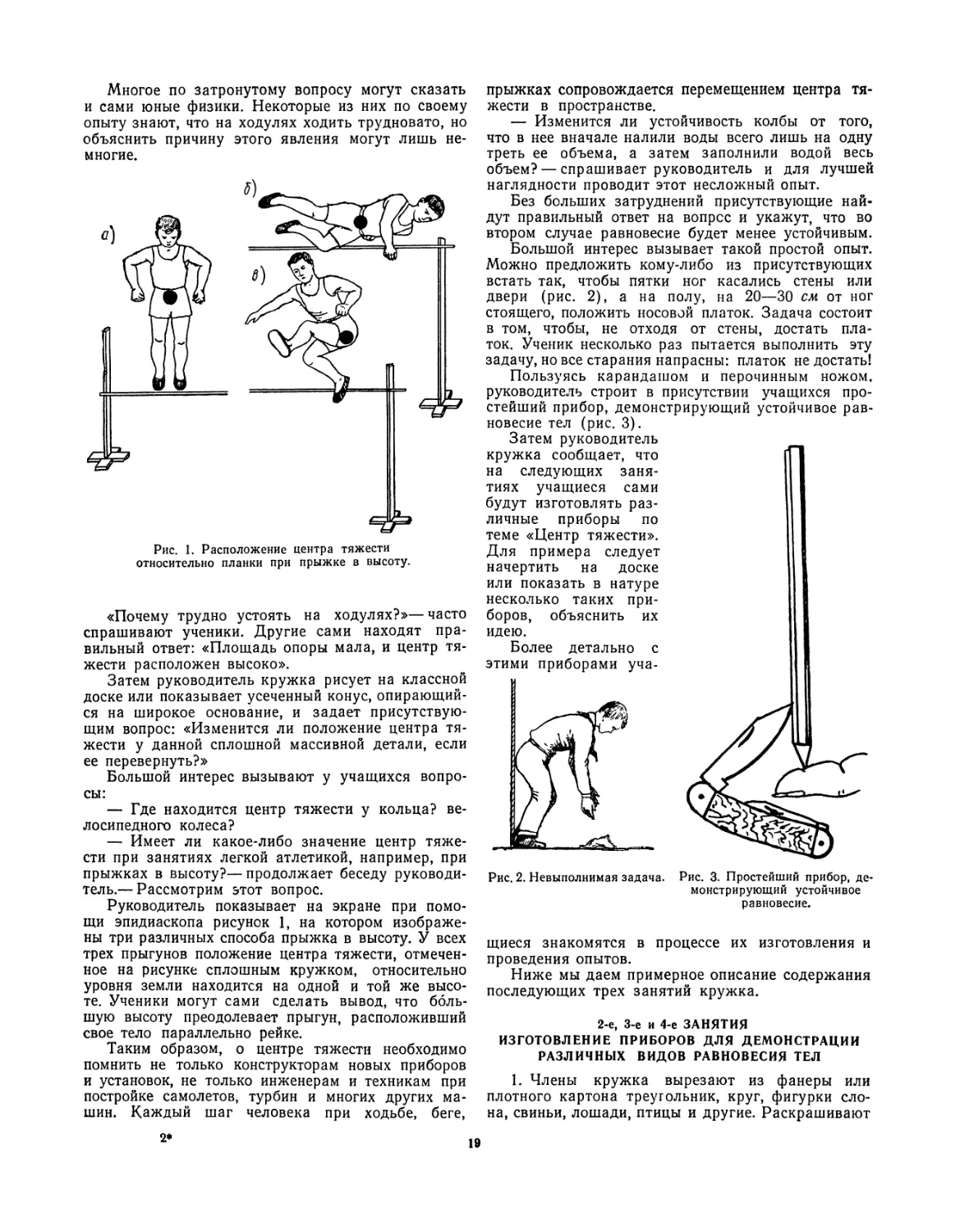

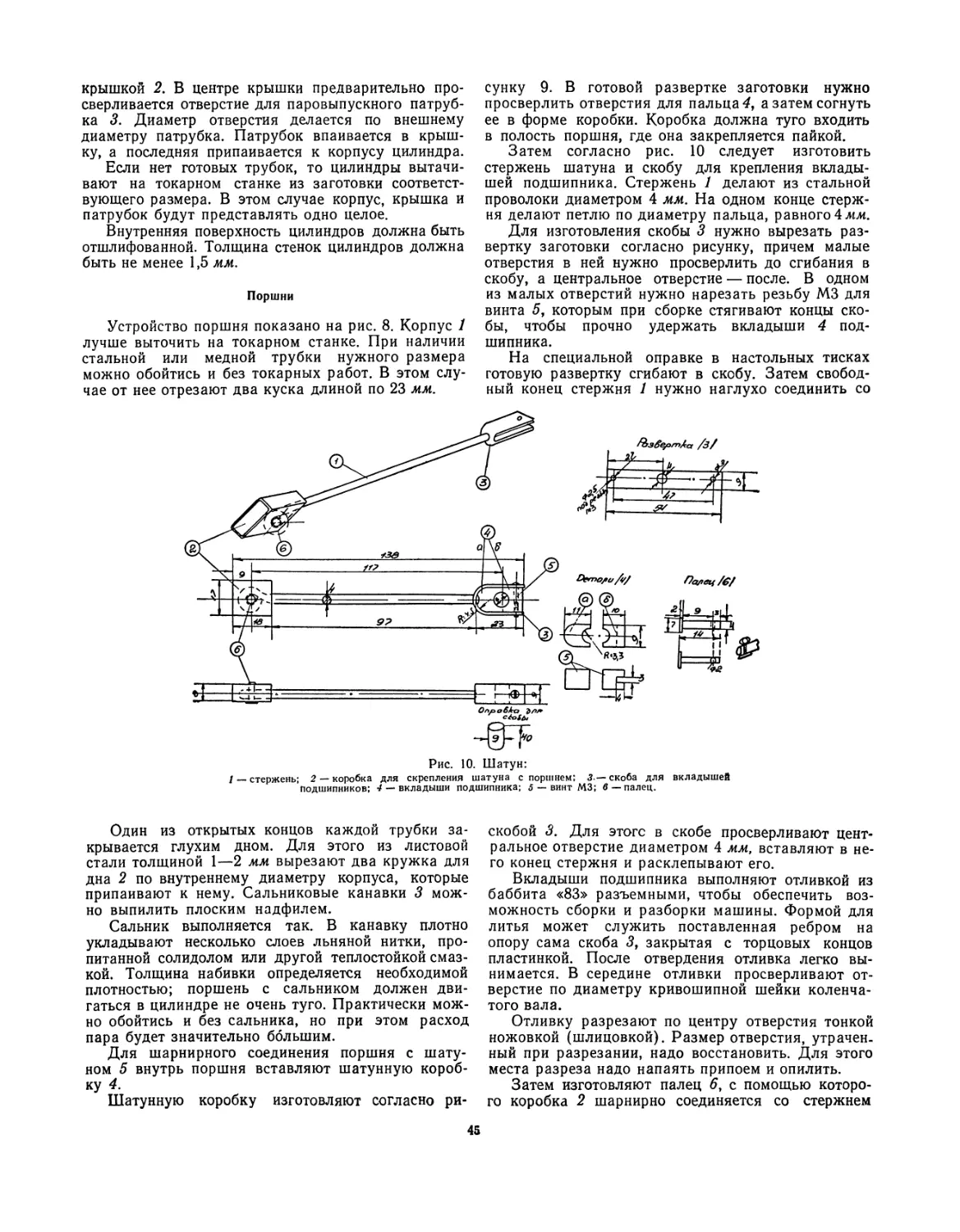

Рис. 1. Расположение центра тяжести

относительно планки при прыжке в высоту.

«Почему трудно устоять на ходулях?»—часто

спрашивают ученики. Другие сами находят

правильный ответ: «Площадь опоры мала, и центр

тяжести расположен высоко».

Затем руководитель кружка рисует на классной

доске или показывает усеченный конус,

опирающийся на широкое основание, и задает

присутствующим вопрос: «Изменится ли положение центра

тяжести у данной сплошной массивной детали, если

ее перевернуть?»

Большой интерес вызывают у учащихся

вопросы:

— Где находится центр тяжести у кольца?

велосипедного колеса?

— Имеет ли какое-либо значение центр

тяжести при занятиях легкой атлетикой, например, при

прыжках в высоту?—продолжает беседу

руководитель.— Рассмотрим этот вопрос.

Руководитель показывает на экране при

помощи эпидиаскопа рисунок 1, на котором

изображены три различных способа прыжка в высоту. У всех

трех прыгунов положение центра тяжести,

отмеченное на рисунке сплошным кружком, относительно

уровня земли находится на одной и той же

высоте. Ученики могут сами сделать вывод, что

большую высоту преодолевает прыгун, расположивший

свое тело параллельно рейке.

Таким образом, о центре тяжести необходимо

помнить не только конструкторам новых приборов

и установок, не только инженерам и техникам при

постройке самолетов, турбин и многих других

машин. Каждый шаг человека при ходьбе, беге,

прыжках сопровождается перемещением центра

тяжести в пространстве.

— Изменится ли устойчивость колбы от того,

что в нее вначале налили воды всего лишь на одну

треть ее объема, а затем заполнили водой весь

объем? — спрашивает руководитель и для лучшей

наглядности проводит этот несложный опыт.

Без больших затруднений присутствующие

найдут правильный ответ на вопрос и укажут, что во

втором случае равновесие будет менее устойчивым.

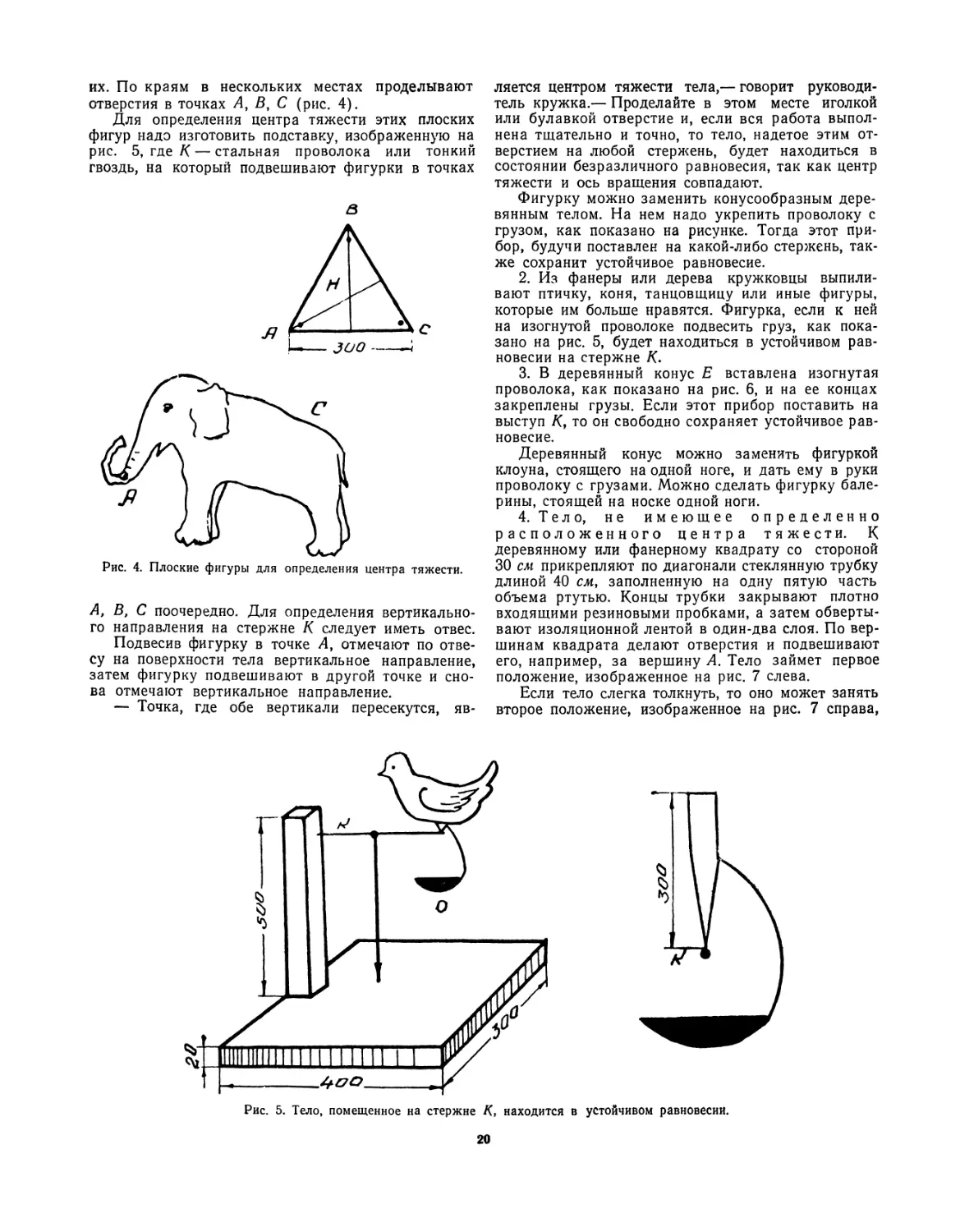

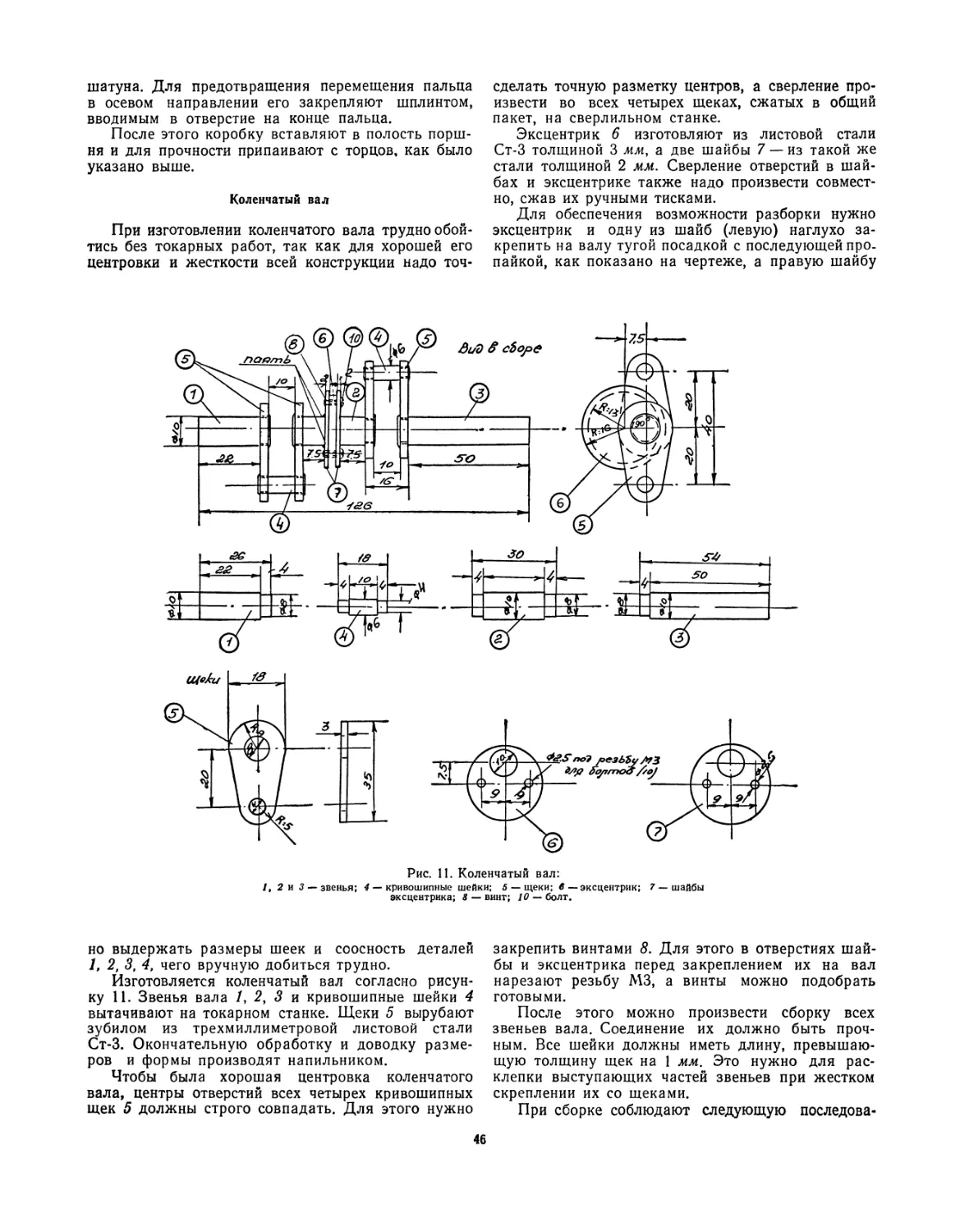

Большой интерес вызывает такой простой опыт.

Можно предложить кому-либо из присутствующих

встать так, чтобы пятки ног касались стены или

двери (рис. 2), а на полу, на 20—30 см от ног

стоящего, положить носовой платок. Задача состоит

в том, чтобы, не отходя от стены, достать

платок. Ученик несколько раз пытается выполнить эту

задачу, новее старания напрасны: платок недостать!

Пользуясь карандашом и перочинным ножом,

руководитель строит в присутствии учащихся

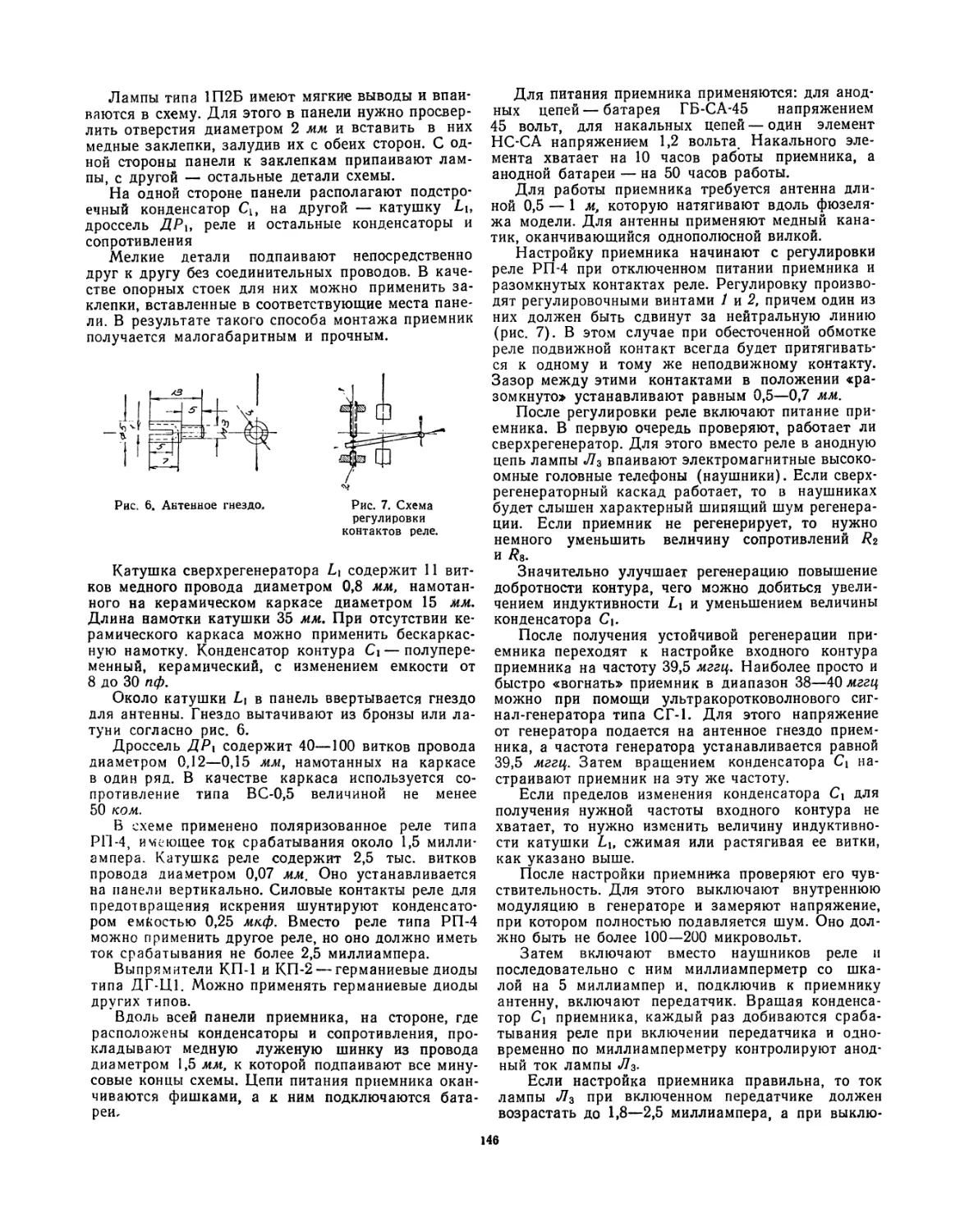

простейший прибор, демонстрирующий устойчивое

равновесие тел (рис. 3).

Затем руководитель

кружка сообщает, что (Г1

на следующих заня- I

тиях учащиеся сами II I

будут изготовлять раз- I

личные приборы по I

теме «Центр тяжести». I

Для примера следует I 1

начертить на доске II I

или показать в натуре В

несколько таких при- II В

боров, объяснить их II I

идею. || I

Более детально с (| I

этими приборами уча- 11 П

Рис. 2. Невыполнимая задача. Рис. 3. Простейший прибор,

демонстрирующий устойчивое

равновесие.

щиеся знакомятся в процессе их изготовления и

проведения опытов.

Ниже мы даем примерное описание содержания

последующих трех занятий кружка.

2-е, 3-е и 4-е ЗАНЯТИЯ

ИЗГОТОВЛЕНИЕ ПРИБОРОВ ДЛЯ ДЕМОНСТРАЦИИ

РАЗЛИЧНЫХ ВИДОВ РАВНОВЕСИЯ ТЕЛ

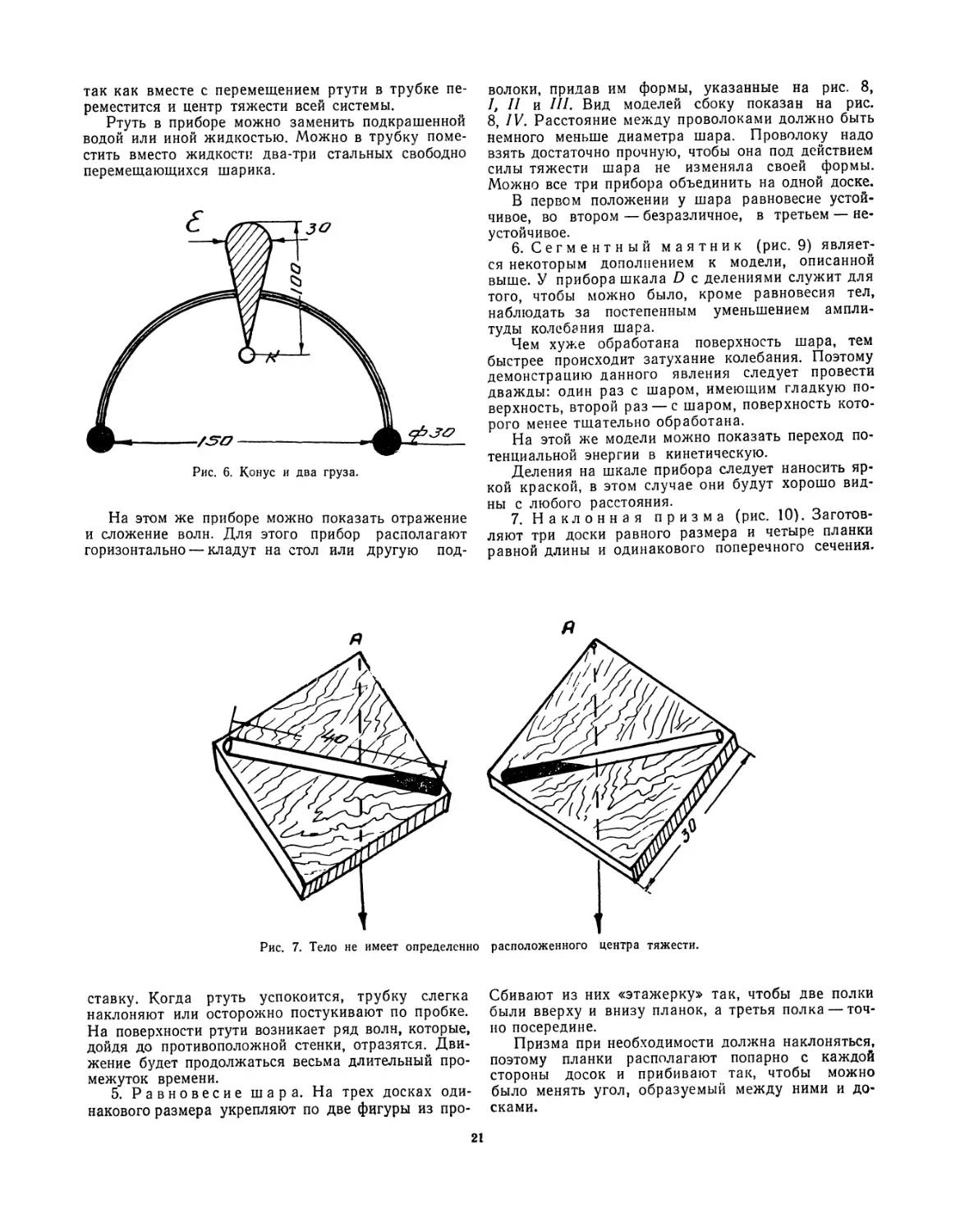

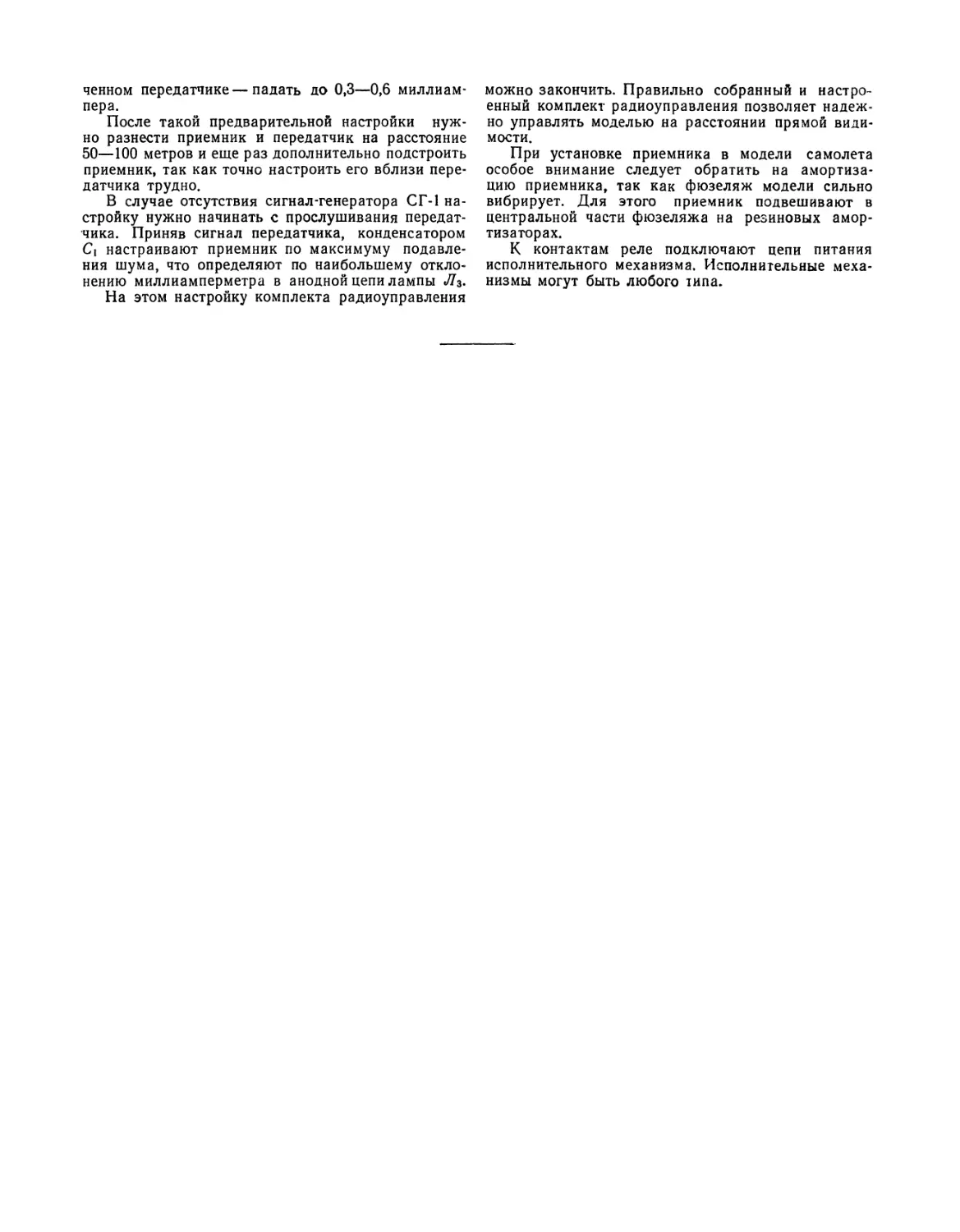

1. Члены кружка вырезают из фанеры или

плотного картона треугольник, круг, фигурки

слона, свиньи, лошади, птицы и другие. Раскрашивают

2*

19

их. По краям в нескольких местах проделывают

отверстия в точках А, В, С (рис. 4).

Для определения центра тяжести этих плоских

фигур надо изготовить подставку, изображенную на

рис. 5, где К — стальная проволока или тонкий

гвоздь, на который подвешивают фигурки в точках

Рис. 4. Плоские фигуры для определения центра тяжести.

А, В, С поочередно. Для определения

вертикального направления на стержне К следует иметь отвес.

Подвесив фигурку в точке Л, отмечают по

отвесу на поверхности тела вертикальное направление,

затем фигурку подвешивают в другой точке и

снова отмечают вертикальное направление.

— Точка, где обе вертикали пересекутся,

является центром тяжести тела,—говорит

руководитель кружка.— Проделайте в этом месте иголкой

или булавкой отверстие и, если вся работа

выполнена тщательно и точно, то тело, надетое этим

отверстием на любой стержень, будет находиться в

состоянии безразличного равновесия, так как центр

тяжести и ось вращения совпадают.

Фигурку можно заменить конусообразным

деревянным телом. На нем надо укрепить проволоку с

грузом, как показано на рисунке. Тогда этот

прибор, будучи поставлен на какой-либо стержень,

также сохранит устойчивое равновесие.

2. Из фанеры или дерева кружковцы

выпиливают птичку, коня, танцовщицу или иные фигуры,

которые им больше нравятся. Фигурка, если к ней

на изогнутой проволоке подвесить груз, как

показано на рис. 5, будет находиться в устойчивом

равновесии на стержне /С.

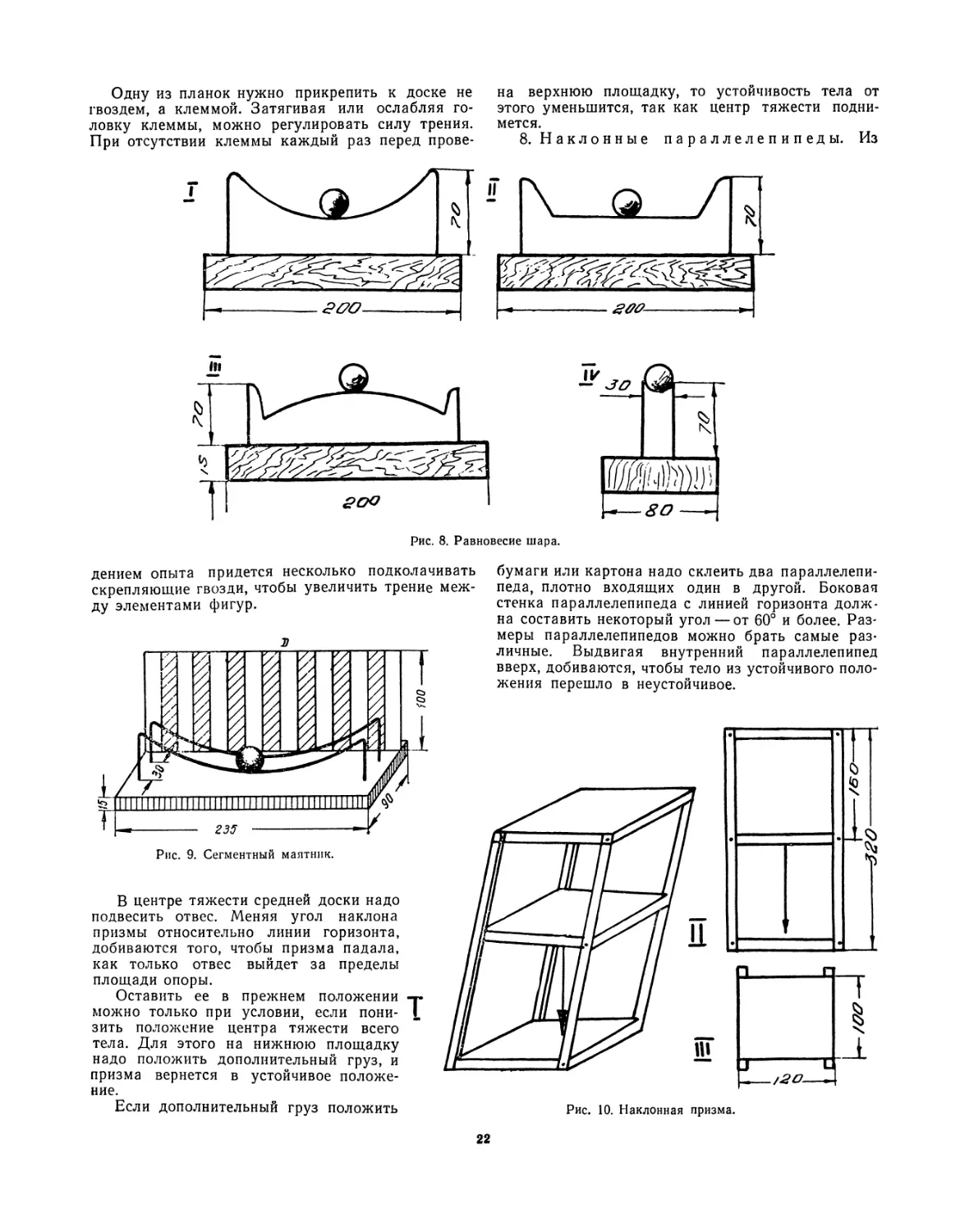

3. В деревянный конус Е вставлена изогнутая

проволока, как показано на рис. 6, и на ее концах

закреплены грузы. Если этот прибор поставить на

выступ К, то он свободно сохраняет устойчивое

равновесие.

Деревянный конус можно заменить фигуркой

клоуна, стоящего на одной ноге, и дать ему в руки

проволоку с грузами. Можно сделать фигурку

балерины, стоящей на носке одной ноги.

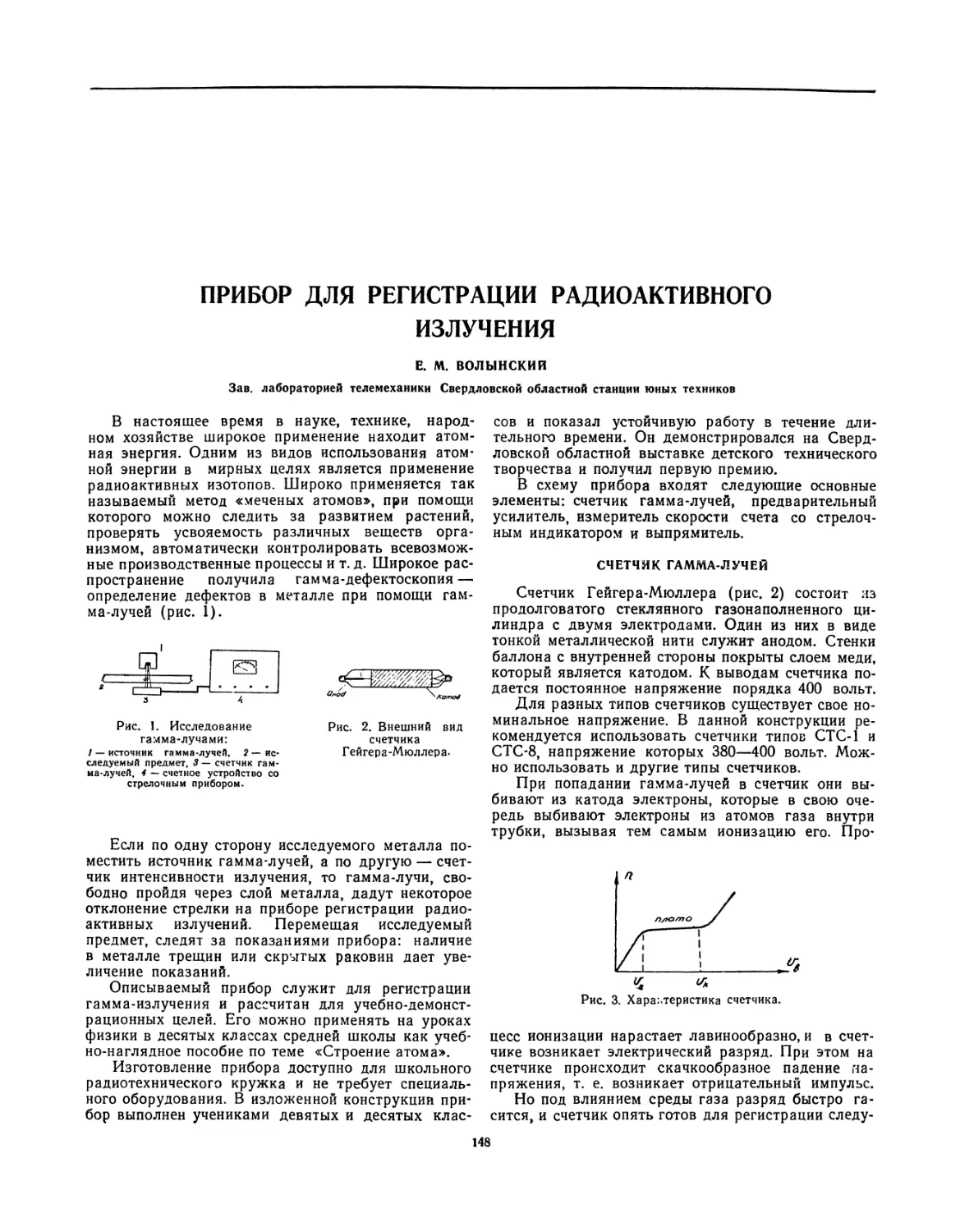

4. Тело, не имеющее определенно

расположенного центра тяжести. К

деревянному или фанерному квадрату со стороной

30 см прикрепляют по диагонали стеклянную трубку

длиной 40 см, заполненную на одну пятую часть

объема ртутью. Концы трубки закрывают плотно

входящими резиновыми пробками, а затем

обвертывают изоляционной лентой в один-два слоя. По

вершинам квадрата делают отверстия и подвешивают

его, например, за вершину А. Тело займет первое

положение, изображенное на рис. 7 слева.

Если тело слегка толкнуть, то оно может занять

второе положение, изображенное на рис. 7 справа,

Рис. 5. Тело, помещенное на стержне /С, находится в устойчивом равновесии.

20

так как вместе с перемещением ртути в трубке

переместится и центр тяжести всей системы.

Ртуть в приборе можно заменить подкрашенной

водой или иной жидкостью. Можно в трубку

поместить вместо жидкости два-три стальных свободно

перемещающихся шарика.

Рис. 6. Конус и два груза.

На этом же приборе можно показать отражение

и сложение волн. Для этого прибор располагают

горизонтально —кладут на стол или другую

подставку. Когда ртуть успокоится, трубку слегка

наклоняют или осторожно постукивают по пробке.

На поверхности ртути возникает ряд волн, которые,

дойдя до противоположной стенки, отразятся.

Движение будет продолжаться весьма длительный

промежуток времени.

5. Равновесие шара. На трех досках

одинакового размера укрепляют по две фигуры из

проволоки, придав им формы, указанные на рис. 8,

/, // и ///. Вид моделей сбоку показан на рис.

8, IV. Расстояние между проволоками должно быть

немного меньше диаметра шара. Проволоку надо

взять достаточно прочную, чтобы она под действием

силы тяжести шара не изменяла своей формы.

Можно все три прибора объединить на одной доске.

В первом положении у шара равновесие

устойчивое, во втором — безразличное, в третьем —

неустойчивое.

6. Сегментный маятник (рис. 9)

является некоторым дополнением к модели, описанной

выше. У прибора шкала D с делениями служит для

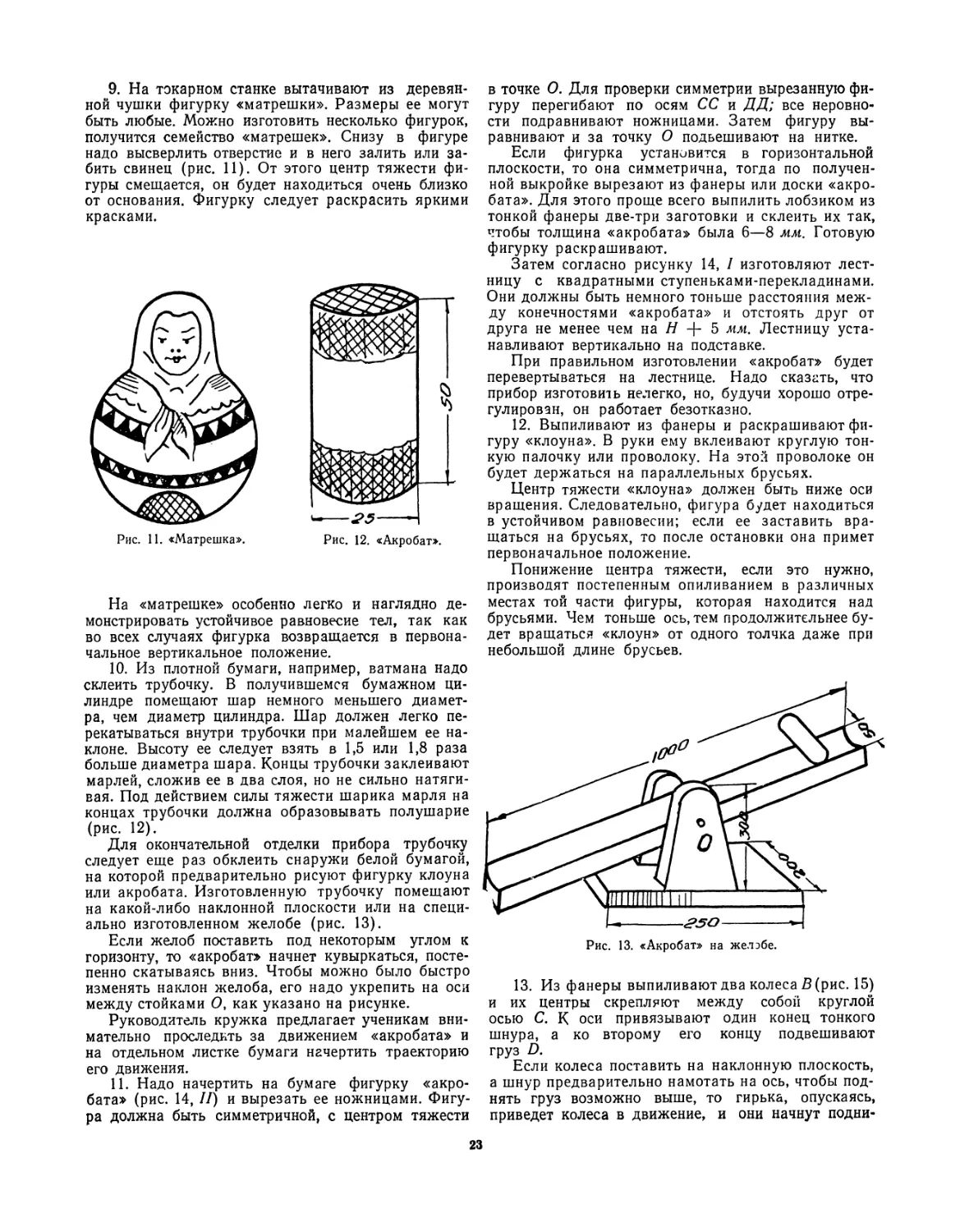

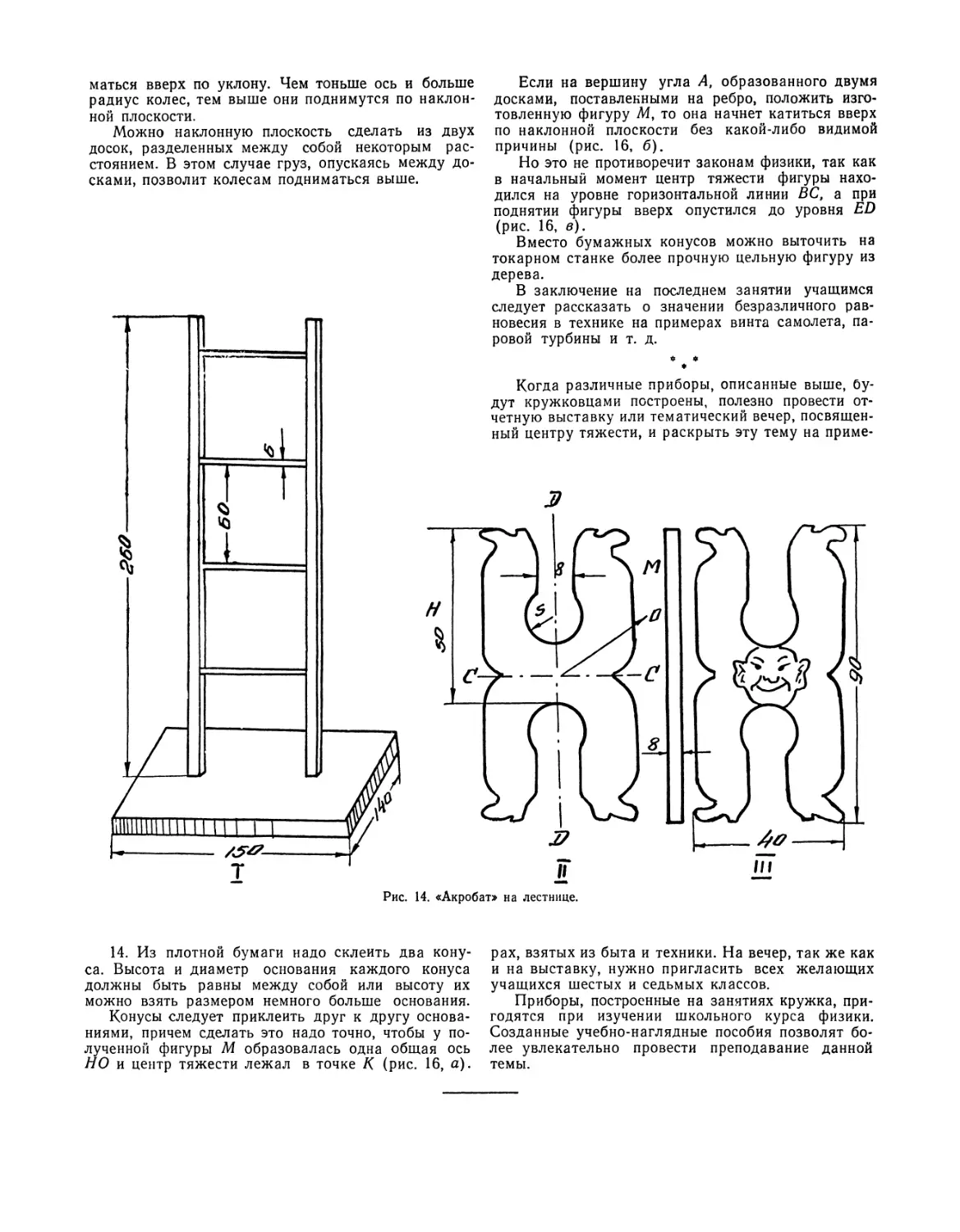

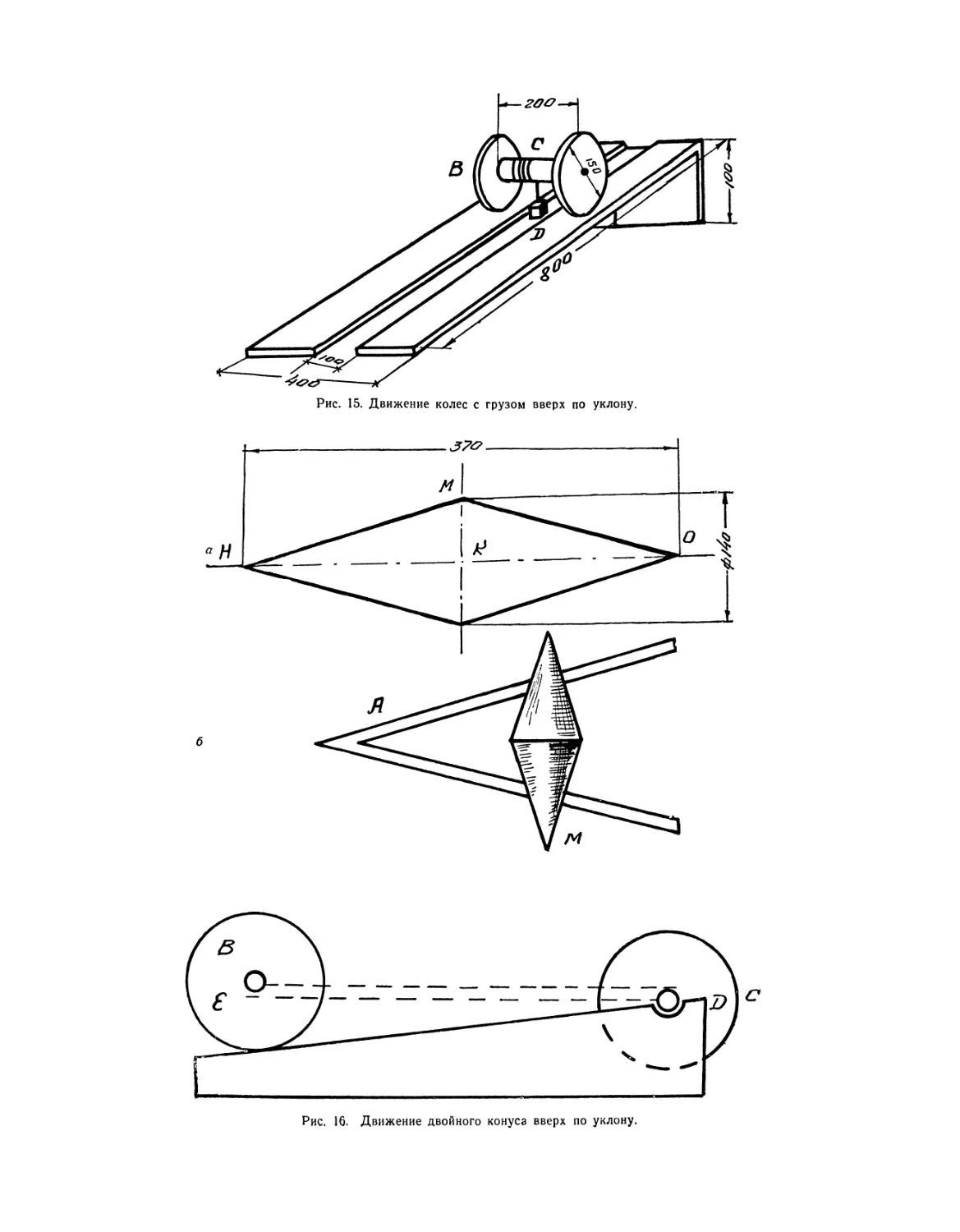

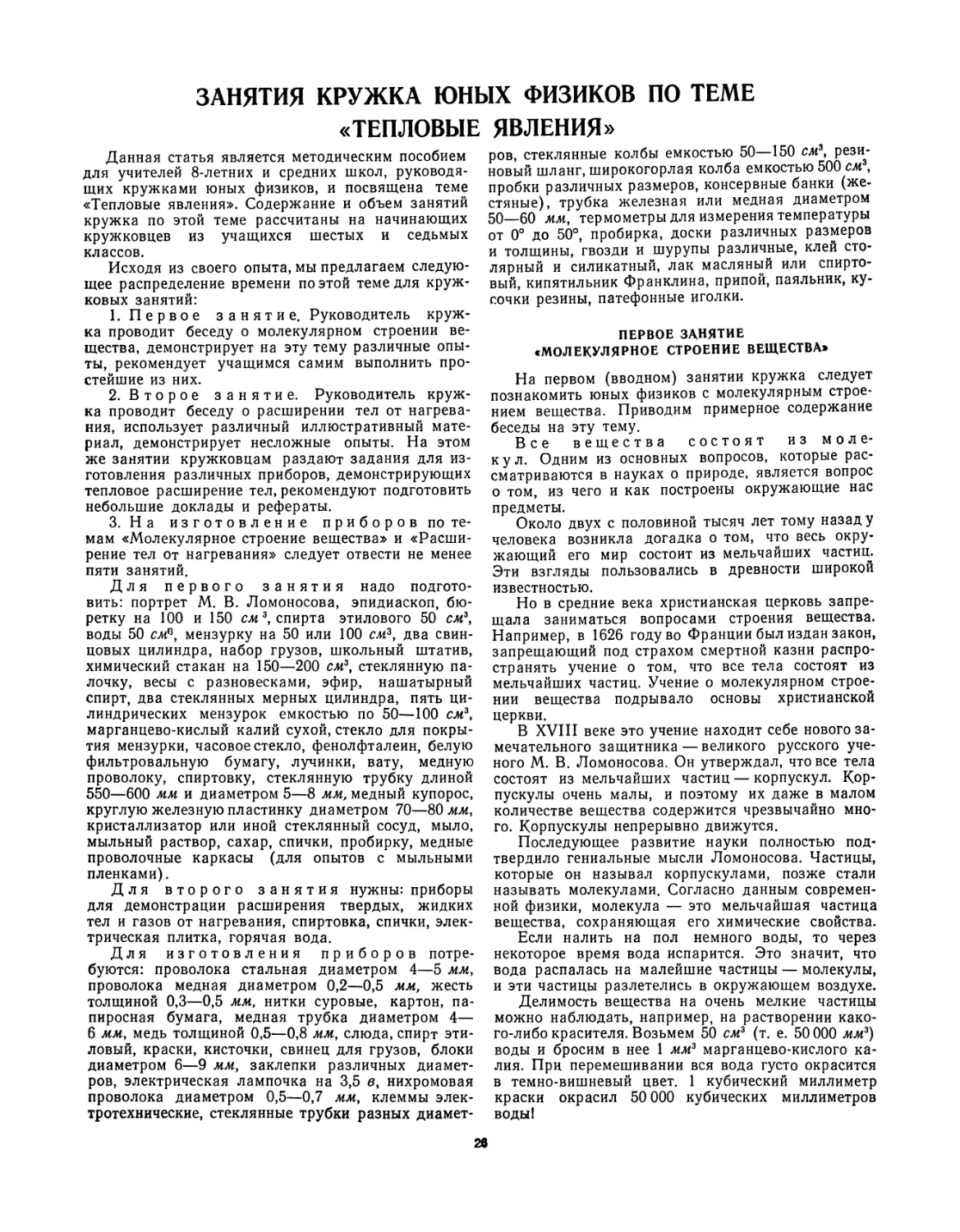

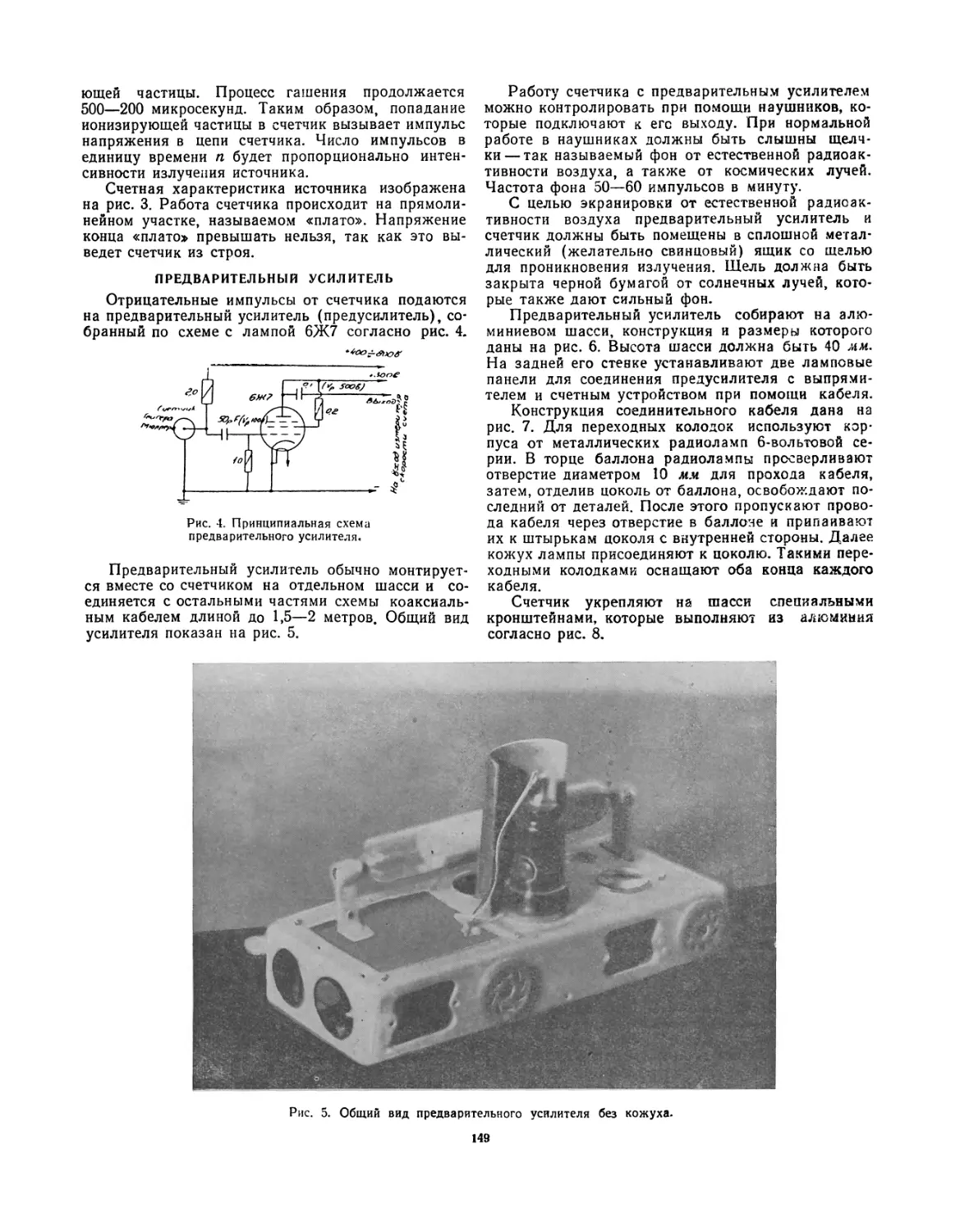

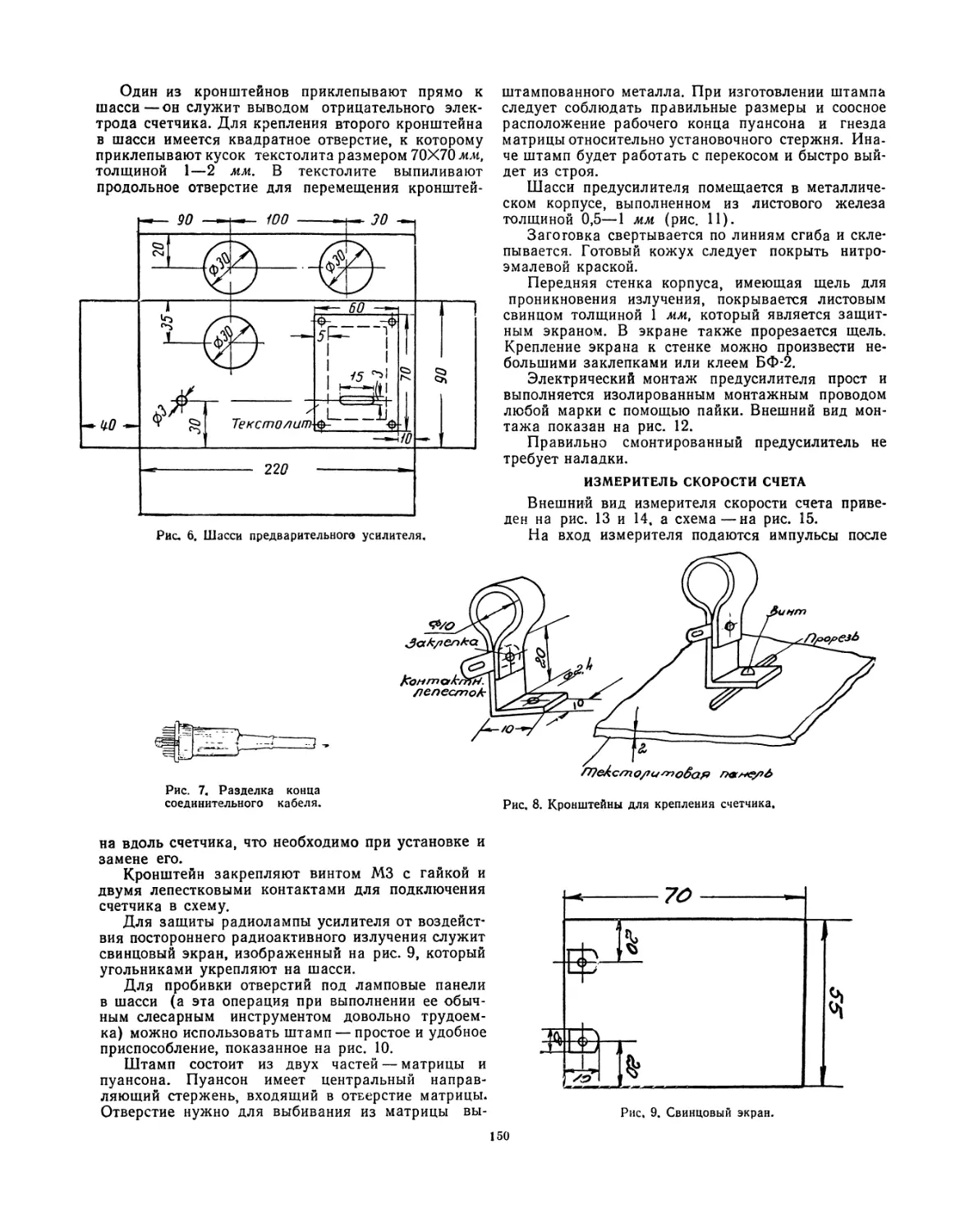

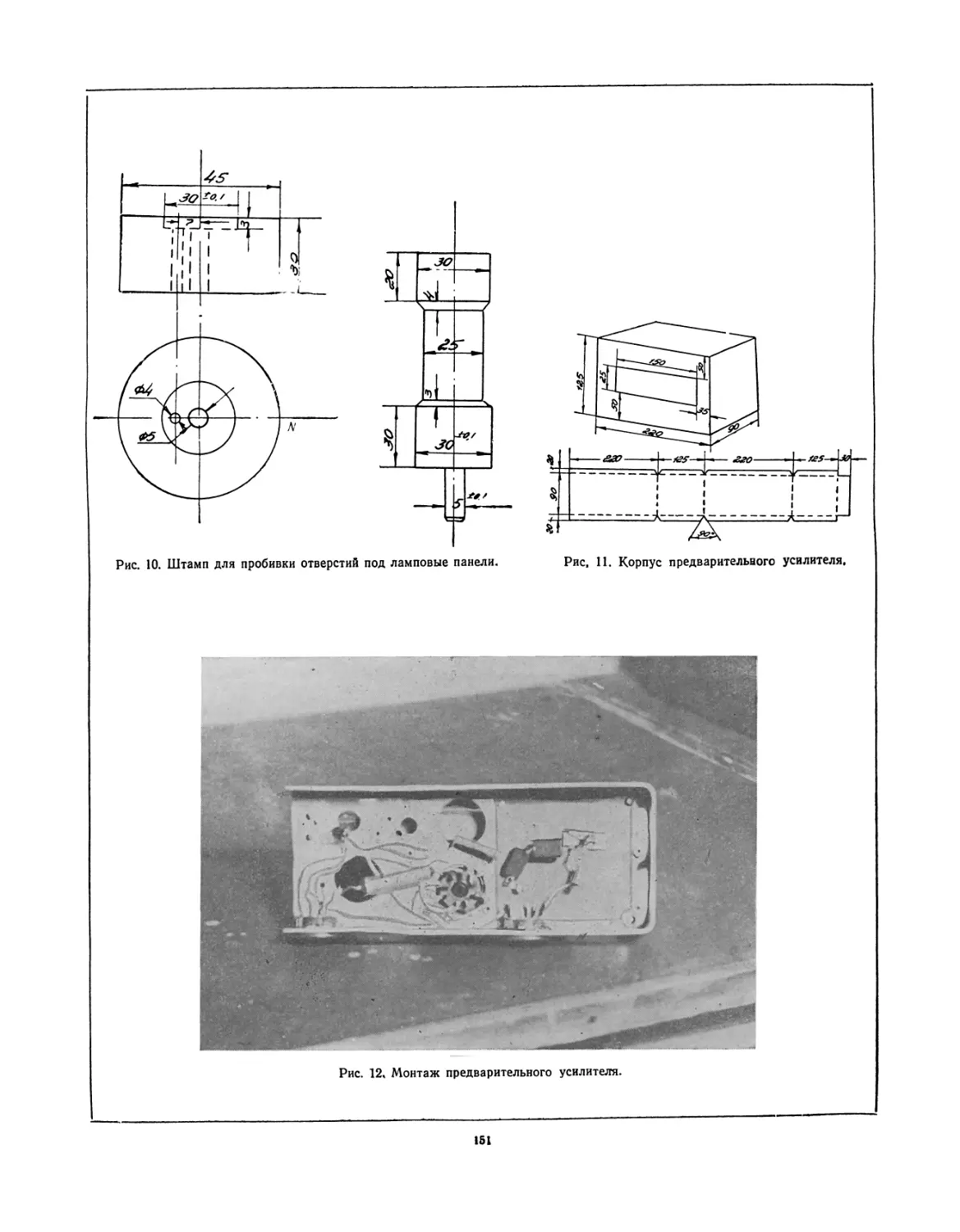

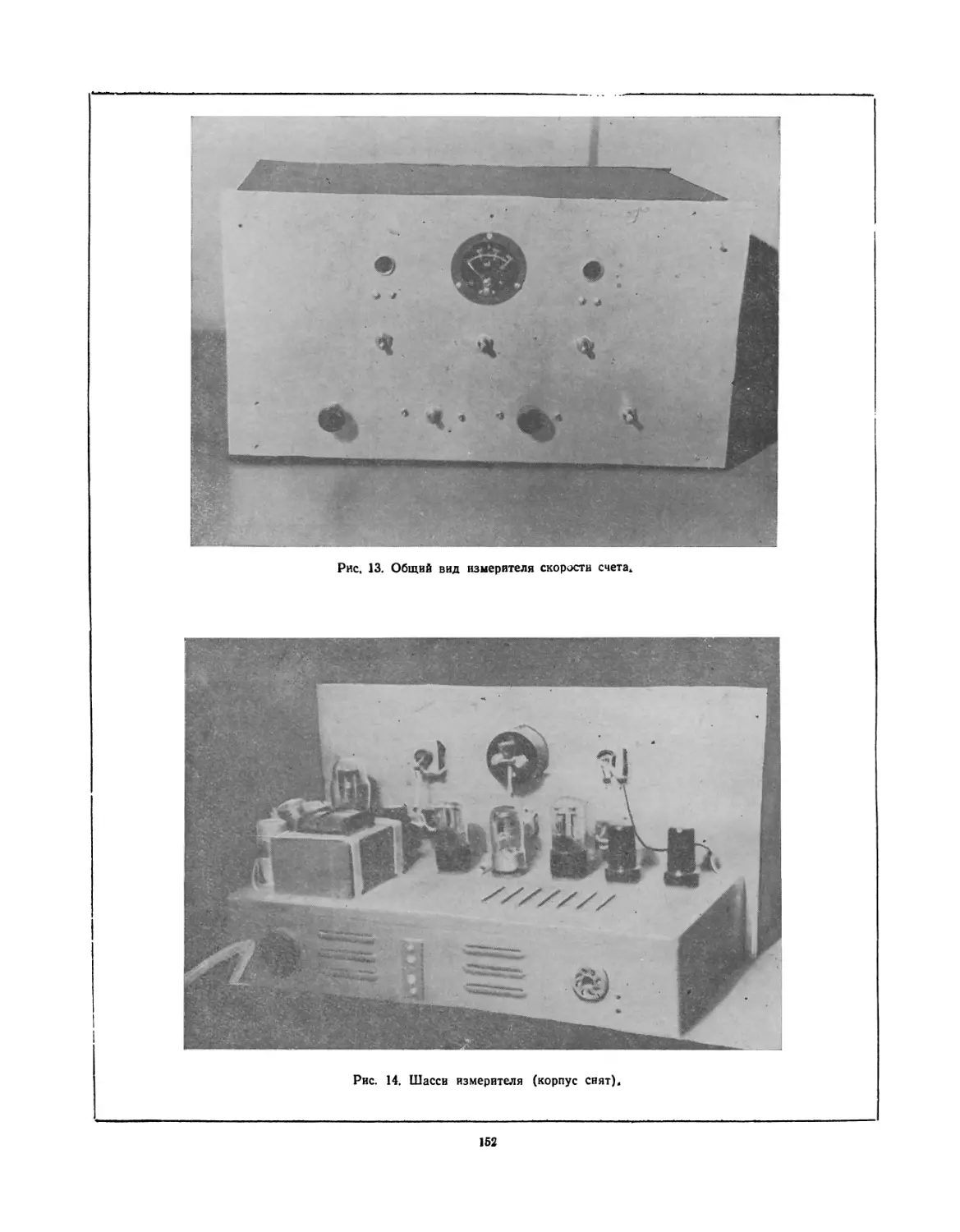

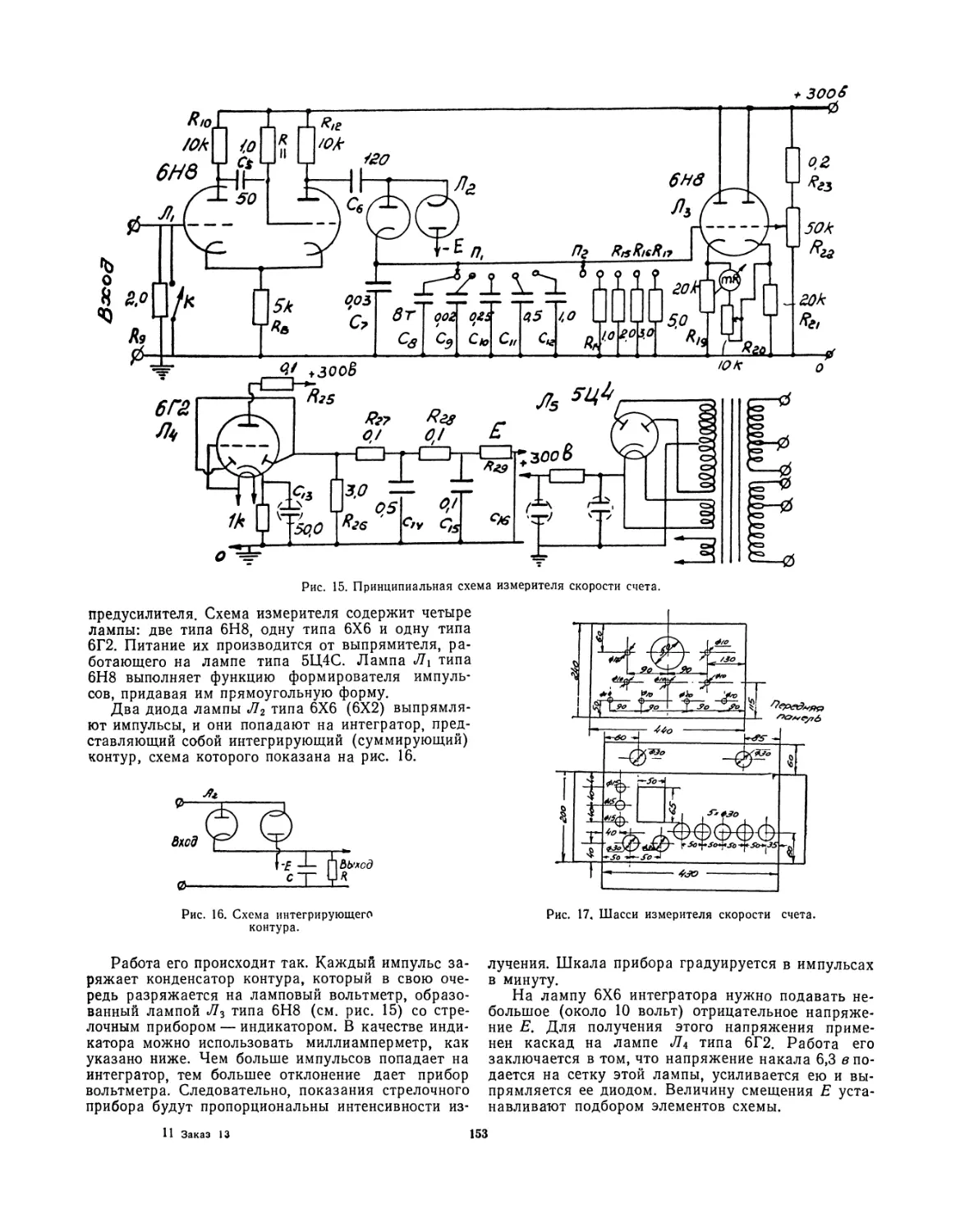

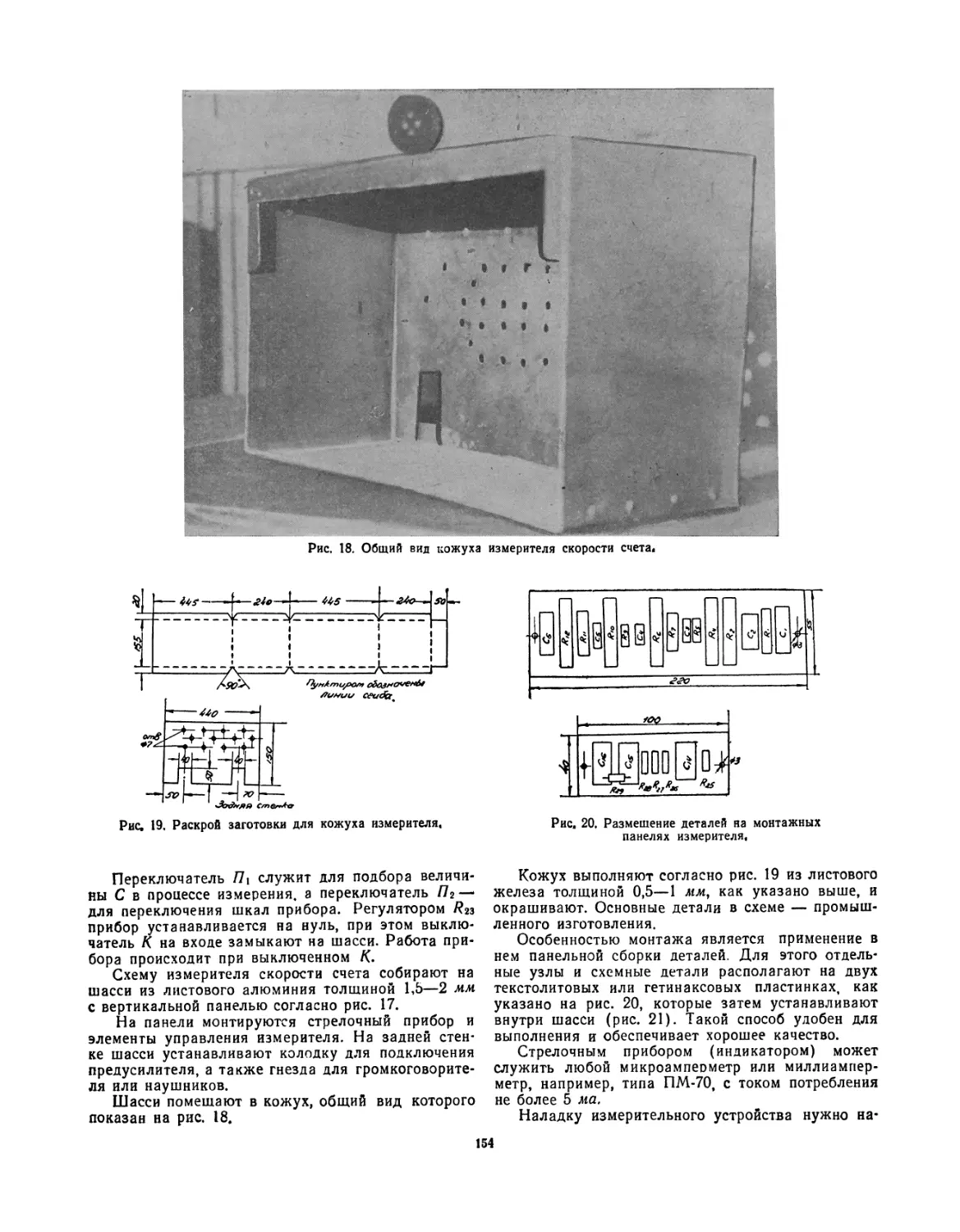

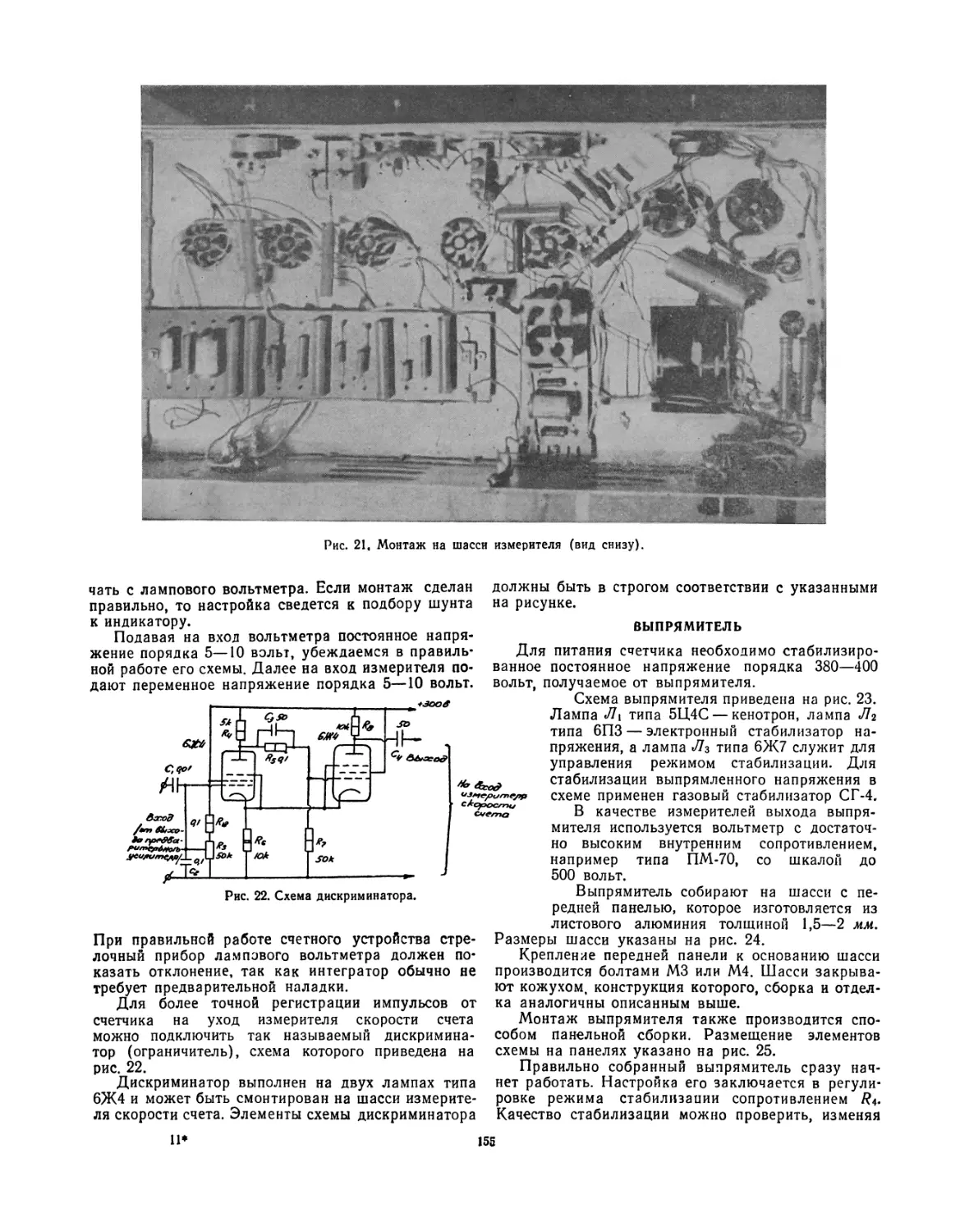

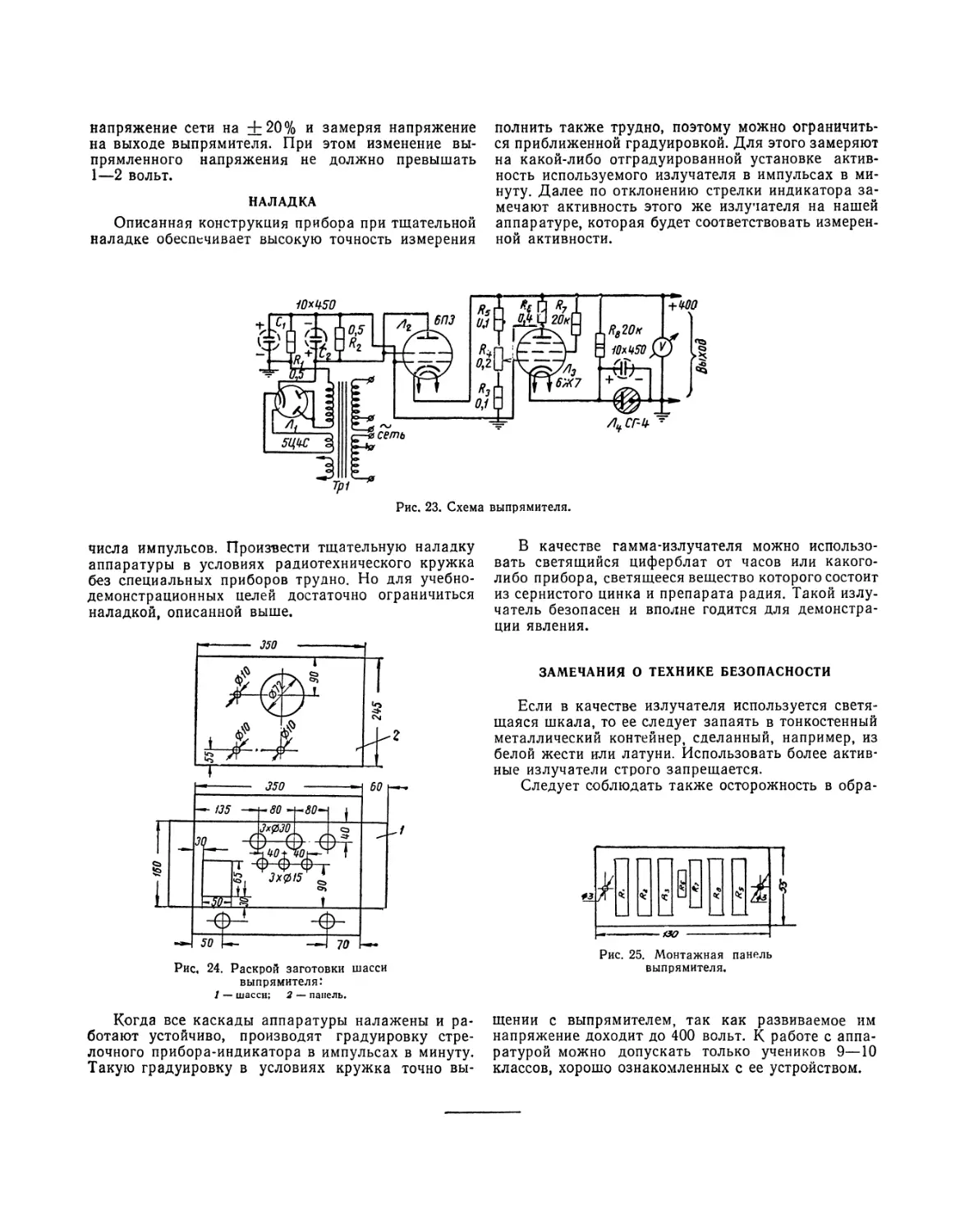

того, чтобы можно было, кроме равновесия тел,