Author: Малышев Г.А.

Tags: техника средств транспорта машиностроение детали автомобиля автомобили

Year: 1966

Text

Г. А. МАЛЫШЕВ

УВЕЛИЧЕНИЕ

ДОЛГОВЕЧНОСТИ

автомобильных кузовов

ИЗДАТЕЛЬСТВО

«МАШИНОСТРОЕНИЕ»

Москва 1966

Конструктивные

и технологические меры

УДК 629.l l.Oll.5 : 539.43

3-18-3

460-65

В книге н а ocIDoвe большого производстве нного опыта

изготовл ения и ремонта автомобильных кузовов приведен

анализ факторюв, влияющих на и х долговечность.

Особое вним ание уделено разрушению кузовов, вы

зываемому юоррозией, колеб аниями и упругими .волнами,

и мерам защиты кузовов. Даны рекомендации по конструи

рованию автомобил ьных кузовов с целью повы шения их

долговечности и уменьшен ия стоимости, а также по меха

нической обработке деталей и нанесению на них покрытий.

Опи саны новые матери алы, пр1именяемые для защиты кузо

вов от коррозии.

�нига рассчитана н а инженерно-технических работни

юов, занимающихся проектированием, производством, ре

монтом или эксплу

.

атацией автомобильных кузовов.

Рецензент канд. техн. наук Н. А . САВЕРИНА

Редактор !ИНЖ. Г . С. СВИРИДОВ

ВВЕДЕНИЕ

В наст оящее время долговечности машин и механизмов

уд еляется большое внимание, так как этот вопрос имеет перво

степенное з начение для народного хозяйства. Вследствие очень

широкого распростр анения автомобилей и х долговечность

является весьма актуальной проблемой. Наиболее дорогостоя

щий агрегат автомобиля - это куз ов, поэтому целесообразно

изучение факторов, влияющих на его срок службы. Стоимость

кузова современного легкового автомобиля, автобуса или специ

ального автомобиля составляет 70-80 % от общей стоимости

автомобиля. Экономичность автомобильного кузова прямо про

порциональна его дол говечности и обратно пропорциональна

стоимости его и зготовления, ремо нта и поддержания его в тех

нически и справном состоянии.

Выход из строя ку.з ова практически означает вых од из стр оя

автомобиля. Вследствие этого вопрос долговечности кузовов

является весьма важным для срока службы автомобиля.

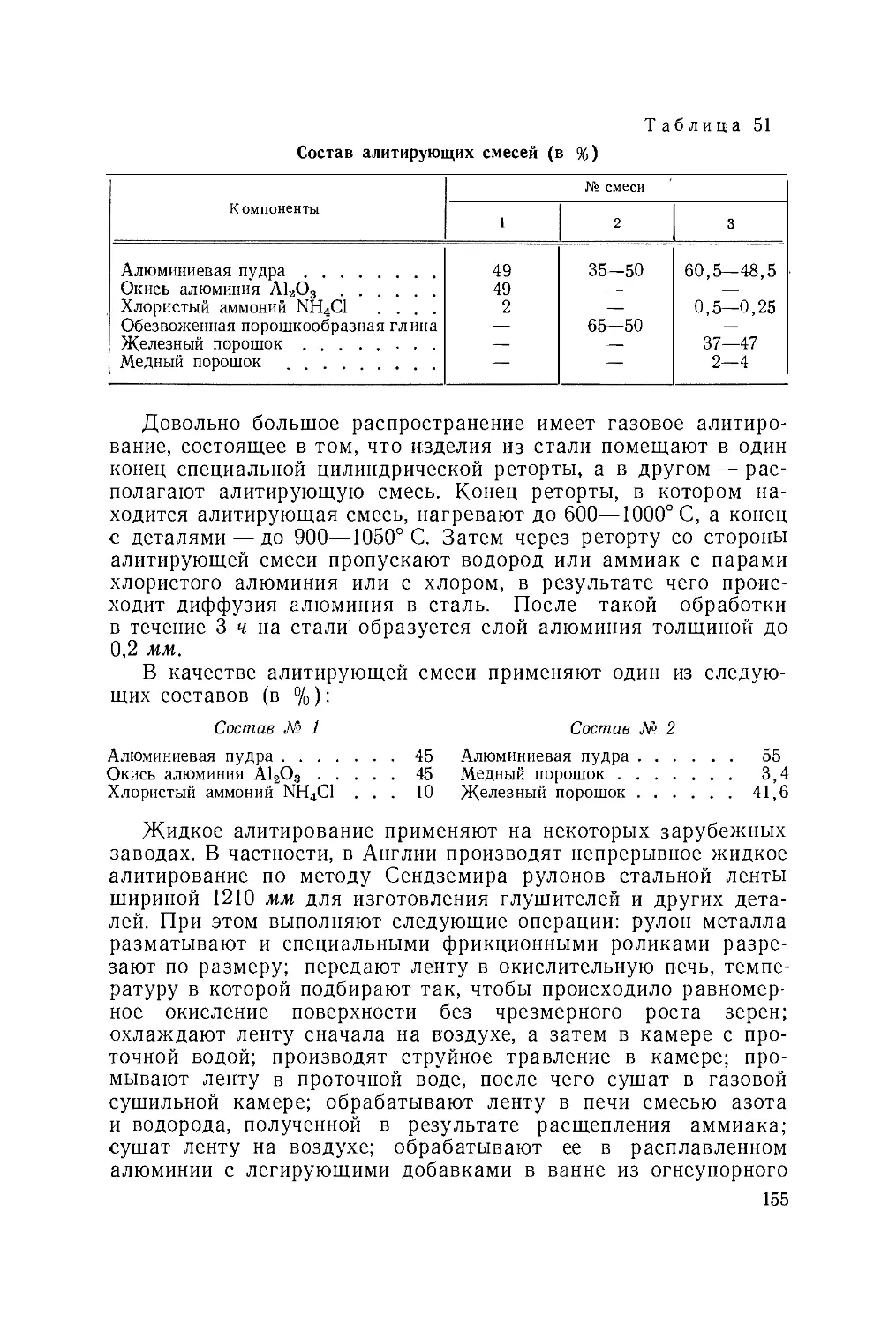

В настоящее время различают требуемую, достигнутую

и действительную дол говечность [13].

Требуемая долговечность .задается техническим заданием на

проект ирование машины и определяется планируемы м ростом

производительности общественно необходимого труд а и техни

ческим уровнем данной отрасл и хоз яйства.

Достигнутая долговечность кузова - это оптимальная долго

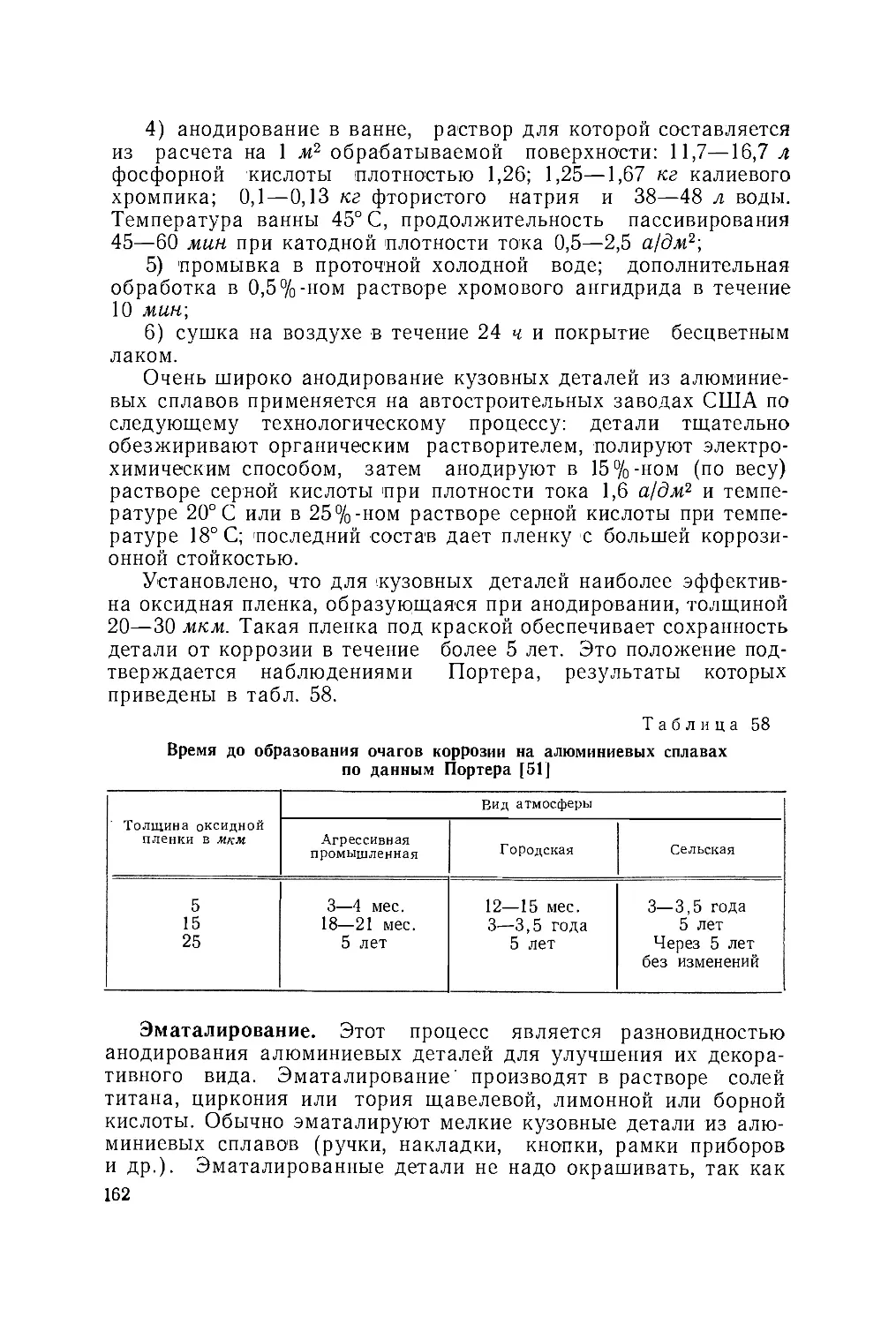

вечность, характеризующая совершенств о конструкции и техно

логического процесса и зготовления.

Действительная долговечность кузова - это фактически й

срок службы кузова в процессе его эксплу атапии.

Если три вида долговечности соответственно обозначить

через ,f1 , i2 и iз, то обычно справедливо соотношение

i1>f2>f3.

Это означает, что заданная при проект ировании нового кузо

ва долговечность f1 обычно б ывает больше достигнутой t2, что

обусл овливается техническим уровнем производства, фактиче

ским качеством материалов, возможностью осуществления тех

з

или иных технологических операций. Это различие обычно в ы

является во время заводских и государственных испытаний

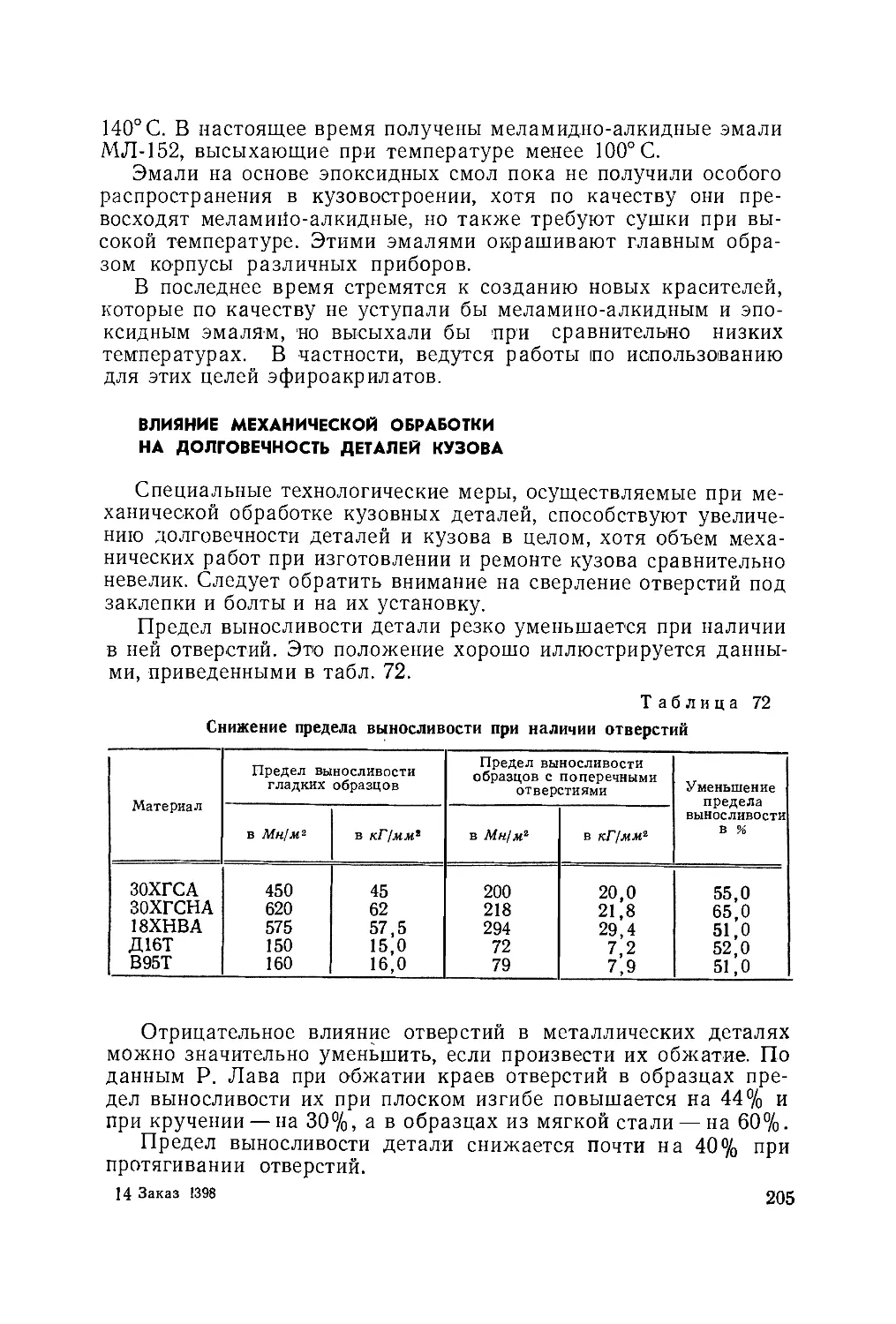

куз овов автомобилей.

Действительная долговечность t3 всегда намного ниже до

стигнутой t2, так как в процессе эксплу атации автомобиля на

рушаются технические требования по уходу з а кузовом.

Достигнутую долговечность, в свою очередь , делят на долго

в е чност ь до физического износа, технико-экономическую и долго

вечность до морального износа.

Долговечность куз ова до физического и зноса его - это срок

службы кузова до капитального ремонта; долговечность кузова

до морального износа - это тот срок, в течение которого эксплу

атация кузова будет давать такой же экономический эффект,

что и вновь появившиеся ко нструкции кузовов.

Технико-экономическая долговечность определ яет собой ср ок

сл ужбы кузов а, в течен ие которого цел есообразно проведение

капитальных ремонтов.

Естественно, что основной з адачей при проектировании и из

готовлении нового автомобильного кузова является сведение

к минимуму различия между сроком службы до физического

износа и с р оком службы между ка питальными ремонтами, с од

ной стороны, и приближение д е йствительной долговечности к тре

буемой - с другой. Для успешного решен ия этой задачи необхо

димо внать все или по �крайней мере ос новные факторы, влияю

щ ие на дол говечность кузова и приводя щие к его преждев ремен

ному разрушению. Факторы, влияющие на срок .сл ужбы автом о

бильного кузова, м ожно разбить на ·Следующие основные группы:

1) конструктивные;

2) технол огические;

3) ф акторы , связанные с техническим обслуживанием и ре-

монтом кузова;

4) навыки вождения;

5 ) дорожные и климатические усл овия.

В данной книге рассматриваются первые три группы факто

ров и частично затронута пятая группа.

Следует отметить, что приведенные выше группы ф акторов

не следует смешивать с кл ассификацией причин, снижающих

долговечность кузова, так как одни и те же причины мог ут

входить в разные группы факторов. Например, кор розия метал

лов может входить в группу конструктивных, технологических,

ремонтных и кл иматических факторов.

ОСНОВН ЫЕ ФАКТ О

l

'Ы

,

СНИ ЖАЮЩИЕ Д ОЛ Г ОВЕЧНОС ТЬ

А ВТ ОМ ОБИЛЬНЫХ t =У=З,,;,

,

О=В =О=В===========�

Долговечность автомобильных к узовов вависит от многих

факторов, обусловленны х конструкцией кузова, технологией его

изготовл ения, а также условиями эксплуатации.

Влияние каждого фактор а, снижающего долговечность авто

мобильных куз овов, становится особенно очевидным· во время

их капитального ремонта. Изучение состояния нескольких т ысяч

металлических автомобильных куз овов в процессе их капиталь

ного ремонта дало воз можность выявить следующие основные

факторы, которые приводят к уменьшению долговечности

кузовов :

1) коррозия металлических частей кузова;

2) эрозия ;

3) разрушение под действием колебаний;

4) ст арение неметаллических деталей и узлов кузова;

5) истирание и износ отдельных элементов кузова ;

6) нер авномерное распределение нагрузок в кузове.

Первы е три фактор а оказывают наиболее существенное влия

ние на размер и характер разрушения кузова, поэтому они рас

сматриваются более подробно.

КОРРОЗИЯ АВТОМОБИЛЬНЫХ КУЗОВОВ

В современных автомобильных куз ова х сложной конструк

ции (автобусные кузова, кузова легковых и различных специ

альных автомобилей) в качестве материала применяют стали,

алюминиевые и магниевые сплавы. Масса этих материалов

обычно превыш а ет 50% общей м а ссы кузова, п оэтому пред··

отвр ащение к оррозии его металлических деталей имеет большое

значение при решении проблемы повышения долговечности

кузовов.

К:ак известно, коррозией называется самопрои звольное раз

рушение металлов в результате химического или электрох ими

ческого взаимодействия их с внешней средой, вследствие чего

они переходят в окисленное (ионное) состояние и изменяют

5

физико-механические свойства. В некоторых случ аях окислы

легко отделяются от металла.

Разновидностей коррозионно го разрушени я много и б ольшую

част ь их в той или иной степени можно наблюдать в автомо

бильны х ку зовах.

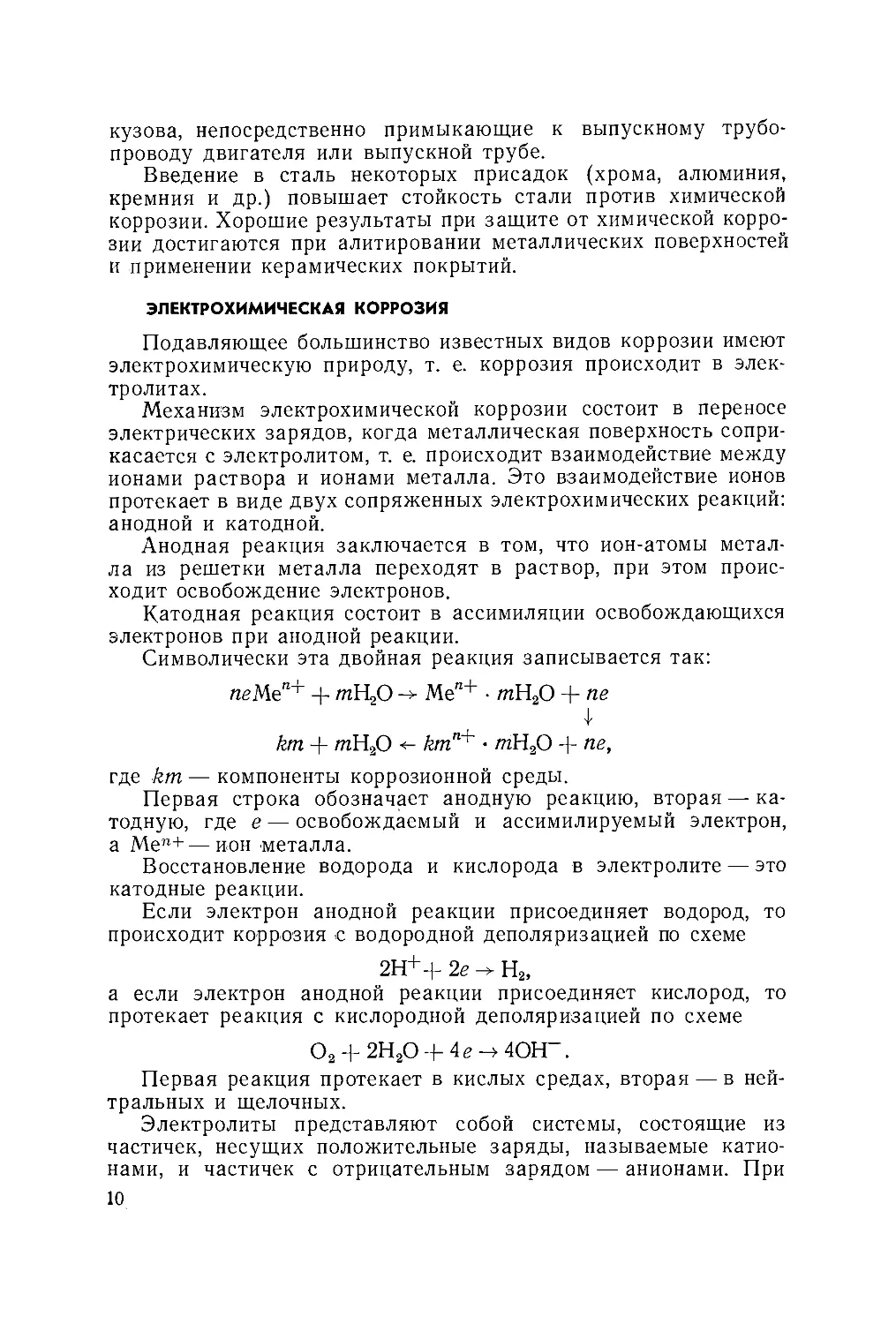

Таблица 1

Основные методы определения коррозии

Ме тод

Измерение толщины об-

р азца и оп ределение глу-

бины язвы

Определ ение потери мае-

сы (ил и уве личения массы,

если проду кты корр озии

н ельзя удалить с поверхно-

сти)

Кол ичестве нный анализ

пробы

Определение колич ества

выдел ившегося водорода или

поглощенного кислород а

Определение

изменения

электрическог о сопр отивле-

ния

Определение количества

т епла , выделяющегося при

коррозии

О пределение

изменения

о тражательной способ ности

в год

1Символ 1 Размер-

измерите- н о с ть из-

ля

мерителя

Kd

мм/год

Kw

г/(м2 • ч)

Ка

г/(м2 • ч)

КН2

см3/м2

Ki

%

Kt

дж/м2

KR

%

Примечание

Применяется в том слу-

ча е , если продукты корро-

ЗИИ ле гко удалить с по-

в ерхн ост и ме талла

То же

М ежду Kd и Kw имеется

зависимость Kd= 8 ,76 X

Kw

х-

р

мм/год, где р-

плотность металл а

Применяется тогда , ког-

да продукты корроз ии рас-

творимы

-

-

Используется в том слу-

ч а е , е сли коррозия сопро-

вождается энергичным вы-

делением тепла

Применяется ДЛЯ спе-

циальных сталей и освети-

те льных приборов

К:оррозия металлов и сплавов - весьма сложный процесс,

который еще недостаточно изучен. При изучении ее учитыв ают

как качественную, так и количественную сторону процесс а.

6

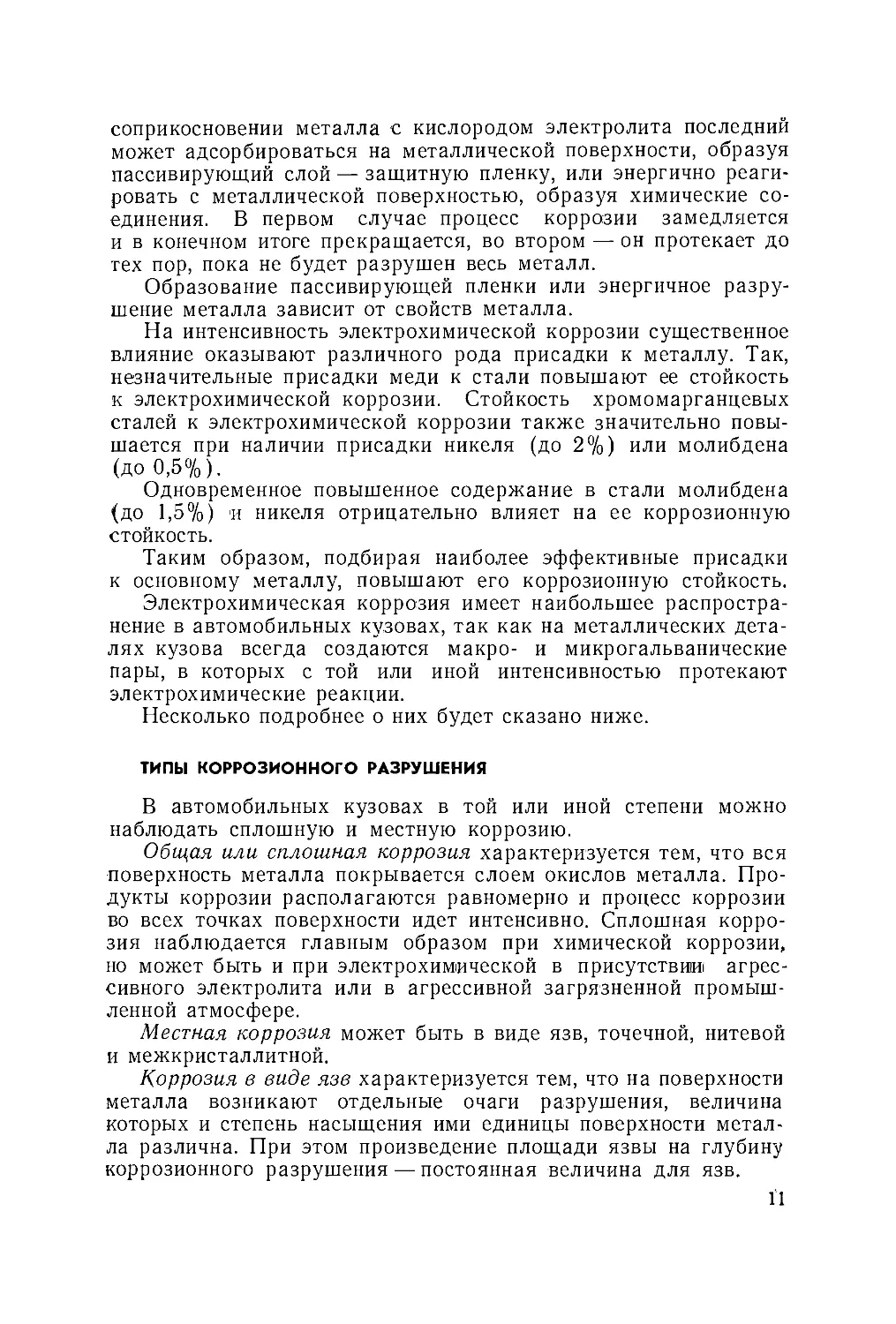

Т аблица 2

Десятибалльная шкала коррозионной стой кости по ГОСТу 5272-50

Группа ст ойкости

1 Скорость корро зии

в мм/год

1 Балл

I. Совершенно стойкие

1 Менее 0 ,001

11

II. Весьм а стойкие

1 Свыше 0,001 до 0,005

12

»

0,005 » 0,01

3

III. Стойкие

1» 0,01»0,05

14

»

0,05 » О,1

5

IV. Пониженностойкие

1» О,1

» 0,5

16

»

0,5

» 1,0

7

v. Малостойкие

1» 1,0

» 5,0

18

»

5,0

»10

9

VI . Нестойкие

» 10,0

10

Пока еще нет единой методики определения процесса коррозии

и оценки коррозионного разрушения.

В настоящее время существуют различные методы определе

ния коррозии. Каждый из них имеет свои положительные и от

рицательные стороны, поэтому ни один из этих методов не

может быть признан универсальным и достаточно точным.

В зависимости от принятого метода определения коррозии

примен яется соответствующий измеритель, характеризующий

количественно коррозионное разрушение.

Наиб ольшее распространение получили методы, приведенные

в табл. 1.

Все перечисленные выше методы позволяют оценить корро

зионный процесс в количественном отношении, но не в качест

венном.

Разрушение узла или детали вследствие коррозии часто

оценивают по степени неравномерности коррозии, которую опре

деляют по формуле

n= �к • 100%,

о

где Fк - площадь поверхности металла, пораженной коррозией;

Fo - общая площадь поверхности металла, подвергшейся

воздействию агентов, вызывающих коррозию.

7

Для отнесения металла или сплава к определенному классу

коррозионной стойкости пользуются условными шкалами:

десятибалл ьной по ГОСТу 5272-50, а также шкалой Круппа,

Финке или Грацианского (табл. 2--:-5).

Таблица3

Классификаци я Круппа

класс

1 Характеристика стойкости

1 Потери массы

стойкости

материала

вг/(м•·ч)

I

Вполне стойкий .

До 0,1

II

Достаточно стойк ий .

0, 1-1,0

III

Относительно стойкий .

1 ,0-3 ,0

IV

Малостойкий

3 ,0-10,0

v

Нестойкий

.

10,0 и более

Таблица4

Классификация Финке

Время в сутках,

класс

Харак теристика

По тери массы

потребн о е для

стойкости

стойкости ма териала

в сутки в г/м•

растворен и я слоя

толщина!!: 1 мм

I

Вполне стойкий

До1

Более 10 ООО

IIa

Стойкий

1-5,5

10 000-5500

Ilб

Достаточно стойкий

5,5-10, 0

5500-1000

III a

Малостойк ий

.. ...

10,0-55 , 0

1000-550

Illб

Малостойкий (почт и нестойкий)

55-100

550- 100

IV

Нестойкий

100 и более

100 и менее

Т аблица 5

Кла ссификац и я Грац и анского

.:

:

Уменьше·

Удельные п о тери м ассы

о

ние

В ремя

в г /(м• . ч) при плотности

"

Характеристика

толщины рас творен ия

материала в г/ см•

"

слоя

"=

сто йкости ма териала металла

тол щиноj!

11

и,.

.

за год

"'и

1мм

7,5

11,о

;2�

вмм

3

I Вполне стойкий До 0,0 1

10 лет

До 0,03 До 0,1 До 0,15

II Стойкий

О,1-0,3 10 лет- 0 ,03-0,1 0 ,1-0,3 О,15-0,5

3 года

111 Достаточ но стой-

кий

0,3-1 , 0 3-1 год 0,1 -0,3 0,3-1,0 0,5-1,5

IV Относительно

стойкий

1,0-3,0 12-4 мес. 0,3-1,0 1,0-3,0 1,5-5,0

v Малостойкий

3,0-10,0 4-1,5 мес. 1 , 0-3,0 3,0-10,0 5,0 -15,0

VI Нестойкий

Более

Менее

Более

Более

Более

10,0

1,5 мес.

3,о·

10, 0

15,0

8

Коррозионные процессы для облегчения их изучения кл асси

фицируют по основным признакам, а именно:

по механиз му корр озионного процесса (химическая и элек

трохимическая ) ;

по усл овиям протекания коррозионного процесса (атмосфер

ная , щелев ая, контактн ая, коррозия под напряжением и ударная

кавитационная} ;

по характеру или типу разрушения (сплошная или местная).

ХИМИЧЕСКАЯ ИЛИ fАЗОВАЯ КОРРОЗИЯ

Химической коррозией называется раврушение металла

всл едствие взаимодействия его с окружающей сред ой; при этом

на границе соприкосновения металл а и среды никаких электро

химических процессов не возникает. Практически химическая

кор розия возникает тогда , когда металл при высокой темпера

туре взаимодействует непосредственно с кислородом воздух а ,

сероводородом, водяны ми парами. Происходит прямой процесс

соединения металла с кислородом, практически не прекращаю

щийся после образования слоя продуктов коррозии, т. е. окислов

металла, так как непрерывно продолжается реактивная ди ф

фузи я атом�ов или ионов металла сквозь постепенно утолщаю

щуюся пленку (окалину) продуктов коррозии.

Продукт ы коррозии могут образовать сплошную сравнитель

но толстую пленку, хорошо сцепленную с основным металлом.

В этом случае с увеличением толщины пленки процесс несколь

ко замедляется и может даже прекр атиться .

Необходимым усл овием для образования на поверхности

металл а сплош ной пленки продуктов коррозии является превы

шение объема продуктов коррозии Vок над объемом метал

Vок

ла Vме, из которого обра зовались эти продукты, т . е.-- > 1;

Vме

Vок

<1, то

при этом процесс корроз ии вамедляется. Если

Vме

сплошной пленки не образуется и коррозионны й процесс продол

жается до тех пор, пока весь металл не разрушится.

Для железа , кобальта, меди, никеля характерно первое не

равенство, а для магния - второе.

В настоящее вре м я х имичес кую к оррозию рассм атривают

как ионно-электронный процесс, аналогичный процессу электро·

проводности в ионных кристаллах.

В автомобильны х кузовах химическая коррозия не имеет

широкого распростр анения, но в некоторых элементах кузова

ее можно наблюдать. Так, в ы пускные трубы и глушители раз

рушаются (прогорают) в результате химической коррозии.

Вследствие химической коррозии разрушаются также элемент ы

9

кузова, непосредственно примыкающие к выпускному трубо

проводу двигателя или выпускной трубе.

Введение в ст аль некоторых присадок (хрома, алюмини�,

кремния и др.} повышает стойкость стали против химическои

коррозии. Хорошие результаты при защите от хи мич еской кор ро

зии достигаются при алитировании металли ч еских поверхностей

и применении кер амич еских покрытий.

ЭЛЕКТРОХИМИЧЕСКАЯ КОРРОЗИЯ

Подавляющее бол ьшинство известных видов кор розии имеют

электрохимическую природу, т. е. коррозия происходит в элек

тролитах.

Механизм электрохимической коррозии состоит в переносе

электрических зарядов, когда металлическая поверхность сопри

касается с электролитом, т. е. происходит взаимодействие между

ионами раствора и ионами металла . Это вз аимодействие ионов

протекает в виде двух сопряженных электрохимических реакций :

анодной и катодн ой.

Анодная реакция заключается в том, что ион-атомы метал

ла из решетки металла переходят в раствор, при этом проис

ходит освобождение электронов.

Катодная реакция состоит в ассимиляции освобождающихся

электронов при анодной реакции.

Символически эта двойная реакция записывается так:

пеМеп+ + тН2О --+ М еп+

· тН2О+пе

t

km+тН2О +-kтп+

· niH20+пе,

где .km - компоненты коррозионной среды .

Первая строка обозначает анодную реакцию, втор ая - ка

тодную, где е - освобождаемы й и ассимилируемы й электрон,

а меn+ - ион металла.

Восстановление водорода и кислорода в электролите - э то

катодные реакции.

Если электрон анодной реакции присоединяет в одород, т о

происходит корроз ия ,с водородной деполяриз ацией по схеме

2н++ 2е --+ Н2.

а если электр он анодной реакции присоединяет кислород , то

протекает реакция с кислородной деполяризацией по схеме

02+2н20+4е�4он-.

Первая реакция протекает в кислых средах, вторая - в ней

тр альных и щелочных.

Электролиты представляют собой системы, состоящие из

частичек, несущих положительны е заряды , называемы е катио

нами, и частичек с отрицательным зарядом - анионами. При

10,

соприкосновении металла с кислородом электролита последний

может адсор бироваться на металлической поверхности, обр азуя

пассивирующий слой - защитную пленку, или энергично реаги

ровать с металлической поверхностью, образуя химические со

единения. В первом случае процесс коррозии замедляется

и в конечном итоге прекращается, во втором - он протекает до

т ех пор, пока не будет разрушен весь металл.

Образование пассивирующей пленки или энергичное разру

шение металла зависит от свойств металл а.

На интенсивность электрохим ической коррозии с ущественное

вл ияние оказывают различного рода присадки к металлу. Так,

нез начительные присадки меди к стали повышают ее стойкость

к электрохимической коррозии. Стойкость хромомарганцевых

сталей к электр охимической коррозии также з начительно повы

шается при наличии присадки никеля (до 2% ) или молибдена

(до 0,5% ).

Одновременное повышенное содержание в стали молибдена

(до 1,5% ) и никел я отр ицательно влияет на ее корроз ионную

стойкость.

Таким образом, подбирая наиболее эффекти вные присадки

к основному металлу, повышают его коррозионную стойкость.

Электрохимическая коррозия имеет наибольшее распростра

нение в авт омобильных куз овах, так как на металлических дет а

лях кузова всегда создаются макро- и микр огальванические

пары, в которых с той или иной и нтенсивностью протекают

электр ох имические реакции.

Несколько подробнее о них будет сказано ниже.

ТИ ПЫ КОРРОЗИОННОГО РАЗРУШЕНИЯ

В автомобильных куз овах в той или иной с т епени м ожно

наблюдать сплошную и местную коррозию.

Общая ил и сплошная коррозия характеризуется тем, что вся

поверхность металла покрывается слоем окислов металла. Про

дукты коррозии распол агаются равномерно и процесс коррозии

во всех точках поверхности идет интенсивно. Сплошная корро

зия наблюдается гл авным образом при химической корр озии,

но может быть и при электрохимической в присутстви1и1 агрес

с ивного электролита или в агрессивной загрнзненной промыш

ленной атмосфере.

Ме стная корроз ия может быть в виде язв, точечной, нитевой

и межкристаллитной.

Коррозия в вид е яз в характеризуется тем, что на поверхности

металла возникают отдельные очаги ра:Зрушения, величина

которых и степень насы щения ими еди ницы поверхности метал

ла различна. При этом произведение площади я звы на глубину

коррозионного раз рушения - постоянная вел ичин а для язв.

Коррозия в виде язв вози

.

икает на облицовке кузова с внут

ренней стороны, а также на днище кузова.

При коррозии в виде язв в деталях и з тонколистовой стали

образуются сквозные отверстия. Чаще всего язвы имеют ср авни

тельно небольшую площадь, но значительную глубину, вслед

ствие чего прочность металлической детали резко уменьш ается .

Точечная коррозия - местные глубокие разрушения в вид�

точек - возникает на поверхности тех металлов, которые имеют

пассивирующие пленки. Продукты разрушения представляют

собой столби к и. Точ е ч ная корр озия ч аще всего наблюдается на

деталях кузова и з алюминиевых сплавов или нержавеющей

стали. При этой коррозии также з начительно снижается проч

ность деталей; кроме того, точечную коррозию можно не за

метить при внешнем осмотре куз ова невооруженны м гл азом,

поэтому она является наиболее опасной.

Ни т е вая коррозия - это особый вид коррозии, по характеру

весьма близкий к межкристаллитной. Коррозионные извилистые

трещины, почти незаметные невооруженны м гл азом, имеют боль

ш ую глубину, вследствие ч его нитев ая коррозия значительно

ум еньшает прочность мет аллических деталей кузова. О на обыч

но развивается под слоем краски или другого з ащитного покры

тия ; при этом начало нить б ерет от твердой частицы или пылин

ки, находящейся на металле под слоем краски или покрытия.

Для борьбы с нитевой коррозией необходимо к раску или

другие покрытия наносить на о ч ень ч истую поверхность метал

ла и производить эти опер а ции в чистом поме щен ии.

М ежкристалл итная коррозия, невидимая невооруженн ы м

гл азом, представляет собой разрушение металла между кри

сталл ами. Процесс заключ ается как бы в вымывании вещества

из кристалл и ч еско й решетки, всл едствие чего прочность м е талл а

резко сн ижается и, в конеч ном итоге, м еталл ическая дет аль

рассыпает ся.

Межкристаллитная коррозия развивается в результ ате де й

ствия силовых нагрузок, в особенности знакопеременных. Ч а ще

всего она возник ает в стойках кузова, элементах основания, не

сущих элементах облицовки , деталях к узова, напрессов анных

с натягом, и т. д.

ОСНОВНЫЕ ВИДЫ КОРРОЗИИ

Атмо сферная коррозия

Атм осф ерная корроз ия - особый вид электрохими ческой кор

розии, возникающей при непосредственном возде йствии атмо

сферы на металл. И з атмосферы на поверхность металла выпа

дают тонкие слои конденсата - электролита или этот электро-

12

лит адсорбируется металлом из атмос феры. В том и другом

случ аях электролит является проводящей средой для электро

х и мической коррозии.

Механизм атмосферной коррозии весьм а сложен и в данной

книге он н е рассматривается . Следует отметить только, что

обр азующаяся на поверхности металла тонкая ПJ1енка конден

сата электролита, выпадающего и з атмосферы, является весьма

сл абым препятствием дл я диффузии кислорода воздух а к ме

таллу, в результате этого кислород весьм а интенсивно поступает

на катодные участки металл а.

_

Таким образом, процессы атмосферной коррозии происходят

преимуществ енно с кислородной деполяризацией.

Скорость диффузии кислорода через пленку электролита

к металлу зависит от толщины пленки ; при этом скорость резко

возр астает при толщине пленки менее 0,5-0,7 мм.

Обычно различают несколько видов атмосферной коррозии.

Сухая атм осферная к оррозия возникает в тех случаях, когда

на поверхности металл а невозможна конденсация слоя влаги.

Процесс коррозии протекает крайне медленно, и существенного

разрушения металл а не наблюдается , если атм осфера не загряз

нена агрессивными примесями. Наиболее чистой и сухой атмо

сферой считают атмосферу в г. Хартум (Судан) , которую по

кл ассификац ии Британского института ст али и железа оценива

ют единицей. По этой кл ассификации атмосфера Ш еффильда

характеризуется числом 78, Тродингема - 100, Берлина - 32,

Москвы-40,Питсбурга-65ит. п.

Влажная атмосфер ная коррозия - это коррозия, которая

протекает при относительной влажности воздух а менее 100% .

Скорость ее .з ависит от влажности и степени загрязненности

атмосферы, а также от гигр оскопичности продуктов коррозии.

Этот вид коррозии характеризуется язвенным и точечным раз

руш ением металла.

Мо края атм осфер ная корроз ия возникает в атм осфере с от

носительной влажностью, близкой к 100% . В этой атмосфере

конденсат выпадает на металл в виде частых капель, быстро

образующих пленку.

Интенсивность атмосферной коррозии металлов зависит от

ряда факторов, из которых основными являются {28] :

1) характер конденсации;

2) скорость конденсации;

3) длительность конденсации;

4) вл ажность воздуха;

5) состав атмосферы;

6) темпер атура окружающей среды.

Характер конденсации. Из атмосферы на поверхность метал

л а электролит м ожет выпадать в в иде сплошной пленки или

в виде отдельных капель. Многочисленные наблюдения и опыты

13

показ али, что к онденсат в виде капель вызывает более интенсив

ную коррозию, чем в виде сплошной: пленки.

Наибольшее количество капель конденсата выпадает на так

называемых неблагородных металл ах (железе, магнии, алюми

нии, цинке и т. п .) , а наиме ньшее - на благородных (золоте.

платине, серебре) .

Следует отметить, что при эксплуатации автомобильных

куз овов часто опасаются сплошного покрытия вл агой, а на капли

конденсата не обращают внимания, хотя последний более агрес

сивен, чем первая.

Конденсат в виде капель возникает не только на наружной

поверхности облищ>вки кузова ; наиболее интенсивно он выпа

дает в междуобшивочном простр а нстве куз овов автобусов.

легковых автомобилей и кабин, вследствие чего там возникаеr

коррозия в виде язв и точечная коррозия.

Скорость конденсации. Большая скорость вып адения конден

сата или длител ь ная ежесуточная конденсация способствует

слиянию отдел ьных капель в сплош ную пленку , в результ ате

чего процесс коррозии несколько .з амедляется.

Наблюдениями и опытами установлено, что периодическое

смачивание конденсатом - э лектр олитом вызыв ает во много раз

большее разрушение коррозией, чем непрерывное нахождение

металл а в электролите.

Различные металлы и спл авы корродируют по-разному при

периодическом см ачивании. Так, наиболее устойчивыми в этом

случае я вляются сплавы алюминия, нестойкими - сплавы желе

за, а сплавы цинка совершенно не реагируют на периодическое

смачивание.

Периодическому смачиванию подвергаются различ ные трубо

проводы и места прилегания трубопроводов отопления салона

автобуса. В зимнее время отопление включается периодически,

поэтому конденсат то выпадает , то в ысыхает, вследствие чего

трубопроводы и металлические элементы кузова, прилегающие

к ним, весьма интенсивно корр одируют.

Ч астая мойка автомобиль ных кузовов также способствует

интенсификации коррозии. Периодическое смачивание куз овов

в результате выпадения конденсата из атмосферы наблюдается

при эксплуатации автомобилей в районах с резко конти ненталь

ным кл иматом, при котором сухой жаркий д ень сменяется

холодной ночью. Ночью все металлические дет али запотевают.

покрываются капельками росы, а утром быстр о высыхают.

В этих усл овиях автомобильные куз ова, ка к пр а вило, скорее

разрушаются от коррозии, чем в усл овиях влажного морского

кл имата.

Влажность воздуха. Во влажном воздухе коррозия металлов.

усиливается . Агрессивность влажной атмосферы определя ется

степенью ее загрязненности. Ус тановлено, что при прочих рав-

14

ных усл овиях наиболее интенсивно коррозия металлов и спл а вов

протекает при влажности атмосферы, равной 60-70% ; при

большей или меньшей влажности коррозия несколько замед

ляется.

Состав атмосферы. 1\ак указывалось выше, на скорость

и величину к оррозионного разрушения большое влияние оказы

вают состав атмосферы, ее загрязненность газообразными

и твердыми примес ями.

В атмосфере промышленных районов крупных городов со

держится большое количество твердых веществ. Так, в Англии

в год на 1 м2 выпадает 1 ,2- 1 ,4 кг твердых веществ в виде сажи

.

и пыли. Атм осфера многих городов и районов очень загрязнена

выбр'осами промышленных предприятий и пылью, соdтоящей

гл авным образом из кремнезем а.

Наиболее агрессивными примесями атмосферы являются

двуокись серы S02 и частицы хлористого натрия N aCl.

В атмоофере двуокись серы образуется при сжигании топли

ва в промышленных, кю ммун ал:ыных и тр анспортных установках,

а хлористый натр ий попадает в атмосферу вследствие испаре

н ия морей и океанов. Дву окись серы в 3,5 раза ускоряет кор

розию во влажной и мокрой атмосфере, а в совершенно сухой

атм осфере даже значительная концентрация дву окиси серы не

в ызывает заметного коррозионного разрушения металлов и и х

спл авов.

Наблюдения показали, что при вл ажности атмосферы свыше

75 % скорость коррозии металлов прямо пропорциональна кон

центр ации двуокиси серы.

Аналогичное влияние на коррозию металлов и их спл авов

оказывают примеси в атмосфере хлористого натрия и соляной

кислоты; примеси сероводорода и окиси у глерода н е вызывают

з аметного ускорения коррозии, а по данным некоторых исследо-

вателей даже замедляют ее.

,

Большинство кузовов автобусов, легковых и специальных

автомобилей эксплуатируются в условиях промышленной атмо

сферы; кроме того, сами автомобили выбрасывают в воздух

значительное количество двуокиси серы, поэтому защита метал

лических элементов кузова от агрессивной загрязненной атмо

сферы имеет большое значение. Так, если отработавшие газы

попадают на фальшборт куз ова (это возможно, когда выпуск

ная труба недостаточно выведена наружу) , то на фальш бортах

и днище кузова можно наблюдать коррозионное раз рушение.

Твердые частицы, в значительном количестве содержащиеся

в атмосфере, с одной стороны, вызывают абразивный износ

металлических к узовов, а с другой - способствуют развитию

электрохимической коррозии к узовов.

Запыленность атм осферы, в которой работают автомобили,

из меняется в весьма широких предел ах. Так, запыленность,

15

в оздуха , окружающе го автомобиль при движении по асфальту,

составляет 15 мг/м3, а при движении по грунтовым дорогам до

с тигает 5,9 г;мз.

Обычно твердые частицы, находящиеся в воздухе, делят на

три ·вида :

1 . l(оррозионно-активные. l\ ним относят различные диссо

ц иированные соли, как, например, сульфат аммония (NH4) 2S04,

хл ористый натрий и др . Эти соли, по падая в капли конденсата

вл аги на поверхности кузов а, особенно в различных щелях, за

зо рах и складках, создают интенсивные электролиты - своего

рода ма·кр о- и микрогальв анические элементы.

2. l(оррозионно-неактивные частицы. l( этим частицам пр ежде

всеr о относят атмосферный углерод - сажу. Частицы сажи, по

падая на поверхность кузова, способствуют адсор бированию

влаги из атмосферы и агрессивных газов, вследств ие чего раз

вивается коррозия.

3. Нейтр альные частицы, например окись кремни я . Размер

этих частиц достигает 20-30 мкм ; они 1вызь

r

вают обычно аб ра

зивный износ в виде глубоких рисок на облицовке и днище ку

зо ва, которые впоследств ии заполняются конденсатом и яв·

ляются очагами коррозии.

Одн ако было бы неправильно считать, что твердые частицы,

вызывающие коррозию кузова, выпадают на куз ов только из

атмосферы . Очень часто твердые частицы, способствующие кор

розии, наносятся на поверхность кузов а пр и его обработке ; на

пример , при пол ировочных опер ациях выпадают частицы карбо-

.

рунда, при обработке растворами - н итр ат натр ия, хромовая

ки слота, нитрат калия, фтор истый калий; при опер а циях пайки -

окись желез а, хромат цинка и т. п.

Чаще всего твердые частицы вызывают нитевую кор розию.

Глубина нитей достигает 0, 1 -0,2 мм.

Температура окружающей: среды. Скорость коррозии и вели

чи на коррозионного разрушения зависят от темпер атуры окру

жающей среды. l(ак пр авило, с увел ичением темпер атуры с1ю

рость кор розии возрастает, а 1пр и нал ичии агрессивных примесей

в атмосфере она изменяется по параболе аналогично скорости

коррозии железа в 18%-ном растворе соляной кислоты (рис. 1).

С ·повышением темпер атуры и содержания влаги скорость·

коррозии также возрастает; есл и при этом доступ кислорода ог

раничен, то скор ость коррозии растет линейно; в случае доступа

кислорода при одновременном повышении темпер атуры до 80° С

скорость коррозии сначала возрастает линейно, а затем она

уменьшается (рис. 2) .

Влияние присадок. Повышение содержания углерода в мало

угл ер одистых сталях не повышает их стойкость против атмос

ферной коррозии; ·положительные результаты наблюдаются при

легировании ст алей другими элементами. Та·к, незначите.11ьные

16

примеси меди (около 0, 1-0,2% ) повышают корроз ионную стой

кость ст али в промышленной атмосфере в 3 ,5 раза, а в морской

и тропической - в 1 ,6 раза; при наличии в ст али марганца по

ложительное влияние меди у меньшается. Однако присадка меди

не дает эффекта, если атмосфер а загрязнена д в у окисью серы или

металл периодически смачивает,ся влагой.

В случ ае содер жания сер ы в металле скорость коррозии уве

личивается . По данным проф. Веденкина между скоростью кор

розии и количеством сер ы в металле существует прямолинейная

::

:i

"'

"'

.,

,

�"'

.Q

!:

:

�

"'

!

0,3

0,2

0,1

Ри с. 1. Изменение скор о

сти кор розии

желе3 а

в 18%- ном растворе НС!

в завис и мости от темпе-

ратуры

g; мм;гоа .-

--.-

-.-

--

-,г-

-:-

--

-.-�

�

� 0,бt-

--

--+-

--+-

-�

�'-

--+-

--

-1

""

Рис. 2. Влияние температуры на скорость

коррозии:

1 - замкнутая система, огра ниченный доступ

кислорода; 2 - открытая система, свободный до

ступ кнсл0рода

за1висимость. Присутств ие в металле меди снижает вредное

ВЛИЯРIИе сер ы.

·

Примесь фосф ора, особенно совместно с медью, уменьшает

скорость атмосфер ной коррозии.

Наиболее эффективно сопротивляется атмосферной 'Коррозии

сталь, содержащая 0,2% меди и 0,06% фосфор а .

Стойкость ст али против атмосферной кор розии повышается,

если в состав ст али входит 0,01 % меди и 0,9-1 ,8% марганца.

Наиболее эффективной считается примесь 0,3% марганца при

условии, что кол ичество меди н е превышает 0,5% . При содер

жании 0,5% меди и 'более пр исадка марганца приводит к увели

чению с:�юрости кор розии в 1,5-2 раза.

Пр им есь хрома снижает ·ско рость коррозии ·стали; наиболее

эффективна присадка 2,5% хрома. В этом случ ае коррозионная

стойкость возрастает в 2 раза. При увеличении количеств а хро

ма (осо бенно свыше 10% ) п оложительное действие его пр екр а

щается . Если в ст али содержится хром, то присадка 1,6% алю·

миния повышает стойкость ст али против атмосферной ·коррозии

в 2 раза.

В слу чае присадки менее 0,5% никеля скорость атмо сферной

кор розии ст али ум еньшается, но дальнейшее ув еличение его с о-

2 Заказ 1398

17

держания эффекта не дает. Так называемые нержавеющие ст а

ли стойки против атмосфрной коррозии вследствие наличия в них

пр исадок хрома и никеля.

При присадке 0,4% бериллия скорость атмосферной кор ро

з ии стали уменьшается в 2 раза.

Коррозия различных металлов и сплавов. Алюминий и его

сплавы в неагрессивной атмосфере покрываются прочной оксид

ной пленкой, которая впоследств ии защищает металл от корро ·

зии. В агрессивной промышленной или морской атмосфере ок

сидные пленки не стойки, быстро разрушаются и пр оцесс корро

зии пр одолжается .

Пред ст авляет интерес сообщение Бутз а и Лэйтер а [40) об ис

пытании на раз рушение от коррозии алюминиевых спл авов

в промышленной атмосфер е г. Стр атфорда (Англия) в течение

10 лет. Согл асно данным испытаний, у алюминиевых сплавов

различного ·состава посл е десятилетнего пребывания в промыш

ленной атмосфере предел прочности снизился на 10-15% , отно

сительное удл инение уменьшилось на 2 0-50 % , а гл убина кор

розионного разрушения колебалась в предел ах 0,05-0,5 м.м.

Характерно, что глуб ина коррозионного разрушения и ум еньшс;:

ние прочности дости гают наивысшего значения в течение первых

двух лет, а затем существ енных изменений не происходит.

Коррозионное разрушение алюминия и его сплавов в воде,

насыщенной кисло родом , имеет аналогичный характер только

в течение нескольких часов. Так, по данным Дрэлей в первые

10 ч скорость коррозии в прямоу гольных координатах изобра

жается в виде прямой под углом 45°, а затем в виде прямой,

почти параллельно оси абсц исс, т. е . оси времени.

Плакированные спл авы алюминия обладают более высокой

стойкостью против атмосферной коррозии, чем неплакированные.

Вообще атмосферная ко ррозия алюминия и его спл авов не

сколько отличается от коррозии стали. Коррозия алюминия

и его спл авов точечная. При гл убине точек, равной 6% толщины

неплакированного металла или 8 % толщины пл акированного

металла, физико-механические св ойства алюминиевых спл авов

резко ухудшаются .

На рис. 3 показано изменение пред ел а прочности сплава АВ

в зависимости от толщины листа.

Алюминиевые сплавы м енее чувств ительны к периодическому

смачиванию, чем сталь, но с увеличением числ а смачиваний кор

розия растет, если спл ав не плакирован. При наличии плаки

рованного слоя периодическое смачивание может игр ать положи

тельную роль, так как при этом смываются продукты коррозии.

Плакирование сплавов алюминия - важная мера по защите

алюминиевых сп лавов от коррозии; однако следует учитывать,

что защитный слой быстро разрушается при конта,кте с влажными

изоляционными матери алами (деревом, картоном, тканями) , прR

18

осажде нии на поверхности спл ава пыли, особенно частиц угле

рода . Кроме того, защитный сл ой разрушается, если в атмо

сфере содержится двуокись серы. Тем не менее плакирование·

алюмини евых спл авов необходимо .

В заключение следует отметить , что алюминиев ые спла вы

луч ше противостоят атмосферной коррозии, чем ст аль, но они

сильно подвержены межкристаллитной ко ррозии, особенно при

налич ии в сплаве меди.

Сравнительно стойки к атмосферной коррозии сплавы меди;

при этом с пов ы шением содержания ее стойкость сплава повы-

�%

<.>

��за

""""

""""

'3�20

-о

""t:

::!

�� 10

""

�

а

\

\

\

�12з

-

2

б

8мн

Толщина листа

Рис. 3

.

Уменьш е ние предела пр очности спла в а АВ

в зависимости от толщины листа и типа атмо

сферы:

1 - морская атмосфера; 2 - промы�ленная атмосфе

ра; З - сельская атмосфера

шается, так как на его поверхности образуется защитная пленка

сер на-медн ой соли, называемая патина.

Сплавы цинка в атмосфере корродируют медл енно и р авно

мерно; при этом скорость коррозии ·в сельской атмосфере со

ставляет около 1 мкм/ г о д, в морской 1,75-2,0 м км/го д и в про

м ышленной 6-8 мкм/го д.

Магний и его сплавы , обладая сильным отрицательным п о

тенци алом, быст ро кор р одируют в любой атмосфере, а с у в ели

чением влаги коррозия их прогрессивно ув еличивается. Поэтому

применять спл авы магния без эффективной защиты не рекомен

дуется.

Тита н, кобальт, свинец и их спл авы стойки к атмосферной

коррозии, при этом наибольшую ·стойкость имею т свинец и его

спл авы .

Щелев ая корро зия

В автомобильны х кузовах всегда имеется большое кол ичеств<>

зазоров и щелей, которые могут б ыть обусловлены конструкцией

куз о ва (соединением панелей отдельных узлов и деталей) или

могут возникать в процессе эксплуатации в результате растр ес

кивания покрытий или даже металла. В щелях и зазорах в сегда

2•

19

развивается интенсивная кор розия, в особенности при попадании

в них пыли и влаги.

Щелевая коррозия возникает также в мест ах пост ановки за

клепок, самонарезающих винтов, болтов при соединении метал

лических листов точечной сваркой· и т . п .

Механизм щелевой коррозии еще недостаточно изучен; по

этому вопросу выска'З ываются различные мнения, но совершен

но очевидно, что природа щелевой ко ррозии электр охимическая.

г

1

/,

_)/

n

Установлено, что щелевая

кор розия наиболее интенсив

но развивается при некоторых

оптимал ьных размер ах щел и

(0,25-0,70 мм) ; при меньшей

или большей ширине щел и ин

тенсивность коррозии снижает

ся . При этом процесс протекает

по гр афику, аналогичному гр а

фику коррозионных потер ь же

леза в 8 ,6 н. растворе азотной

кисл оты в зависимости от ши

рины щели (рис. 4) . Этот гра

фик характерен как дл я мало

углер одистой, так и для мало

легированных сталей.

а

0,05 0,25 0,50 0,70

\

Коррозионное разрушение

1,0 ,.,,., в зазоре начинается у края, а

Зазор

Рис. 4

.

Зависимость коррозион

ных потерь массы железа в 8,6 н.

растворе HN03 от ширины щели

затем постепенно распростр а

няется вглубь.

Характерно, что щел ева я

коррозия развивается и под

слоем диэлектрика, нез ависи

мо от его природы . С тойкость нер жавеющих, никелевых, титани

стых и хромовых сталей против щелевой коррозии во много раз

бол ьше стойкости углеродистых сталей.

Интенсивность щелевой коррозии увеличив ается при пер ио

дическом см ачив ании; при этом она наиболее интенсивна при

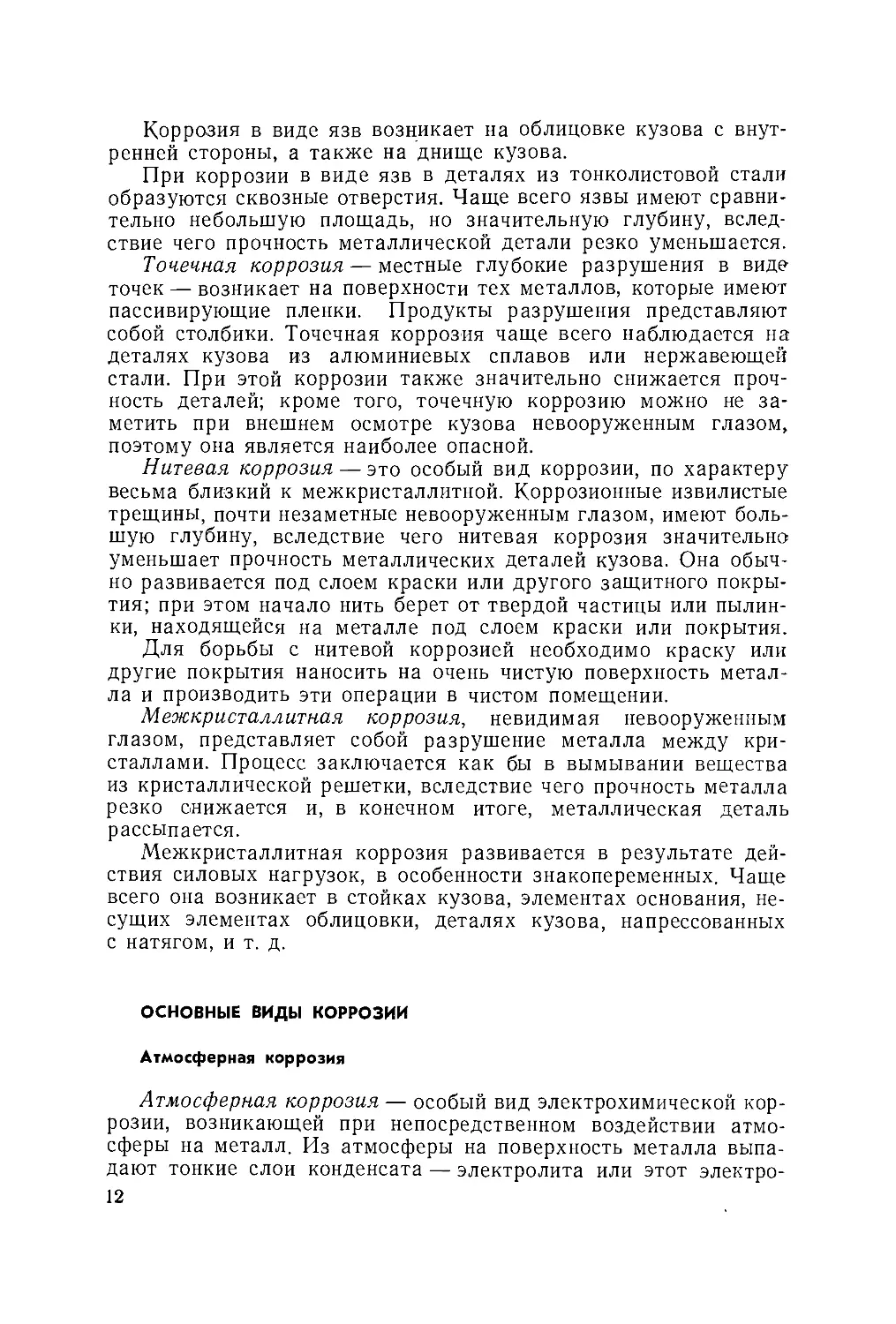

зазоре, равном О, 15-1,2 мм (рис. 5) . На интенсивность щел евой

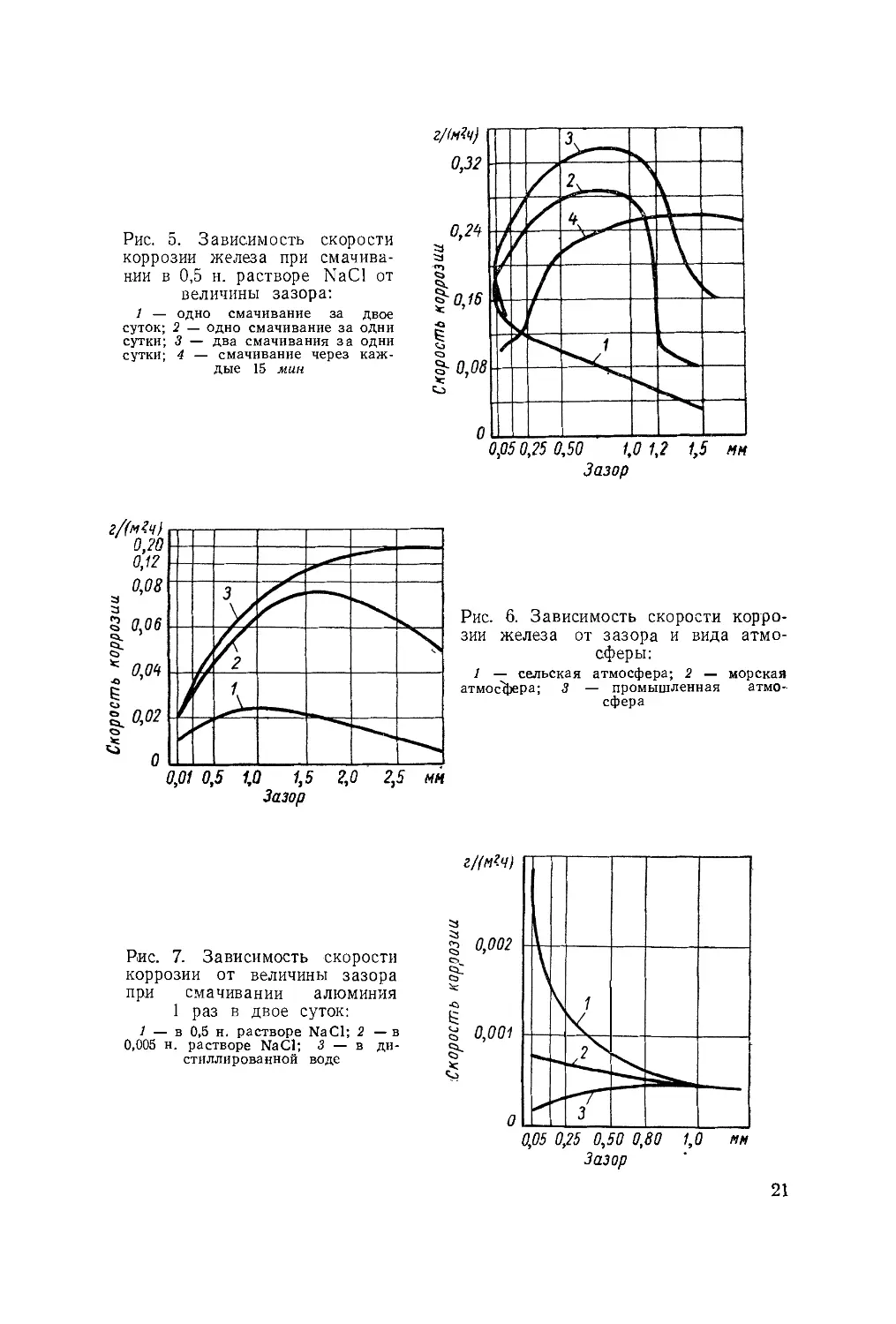

коррозии большое влияние оказывает состав атмосферы. Наи

меньшая щелевая коррозия наблюдается в сельской атмосфере,

а наибольшая - в промышленной (рис. 6) .

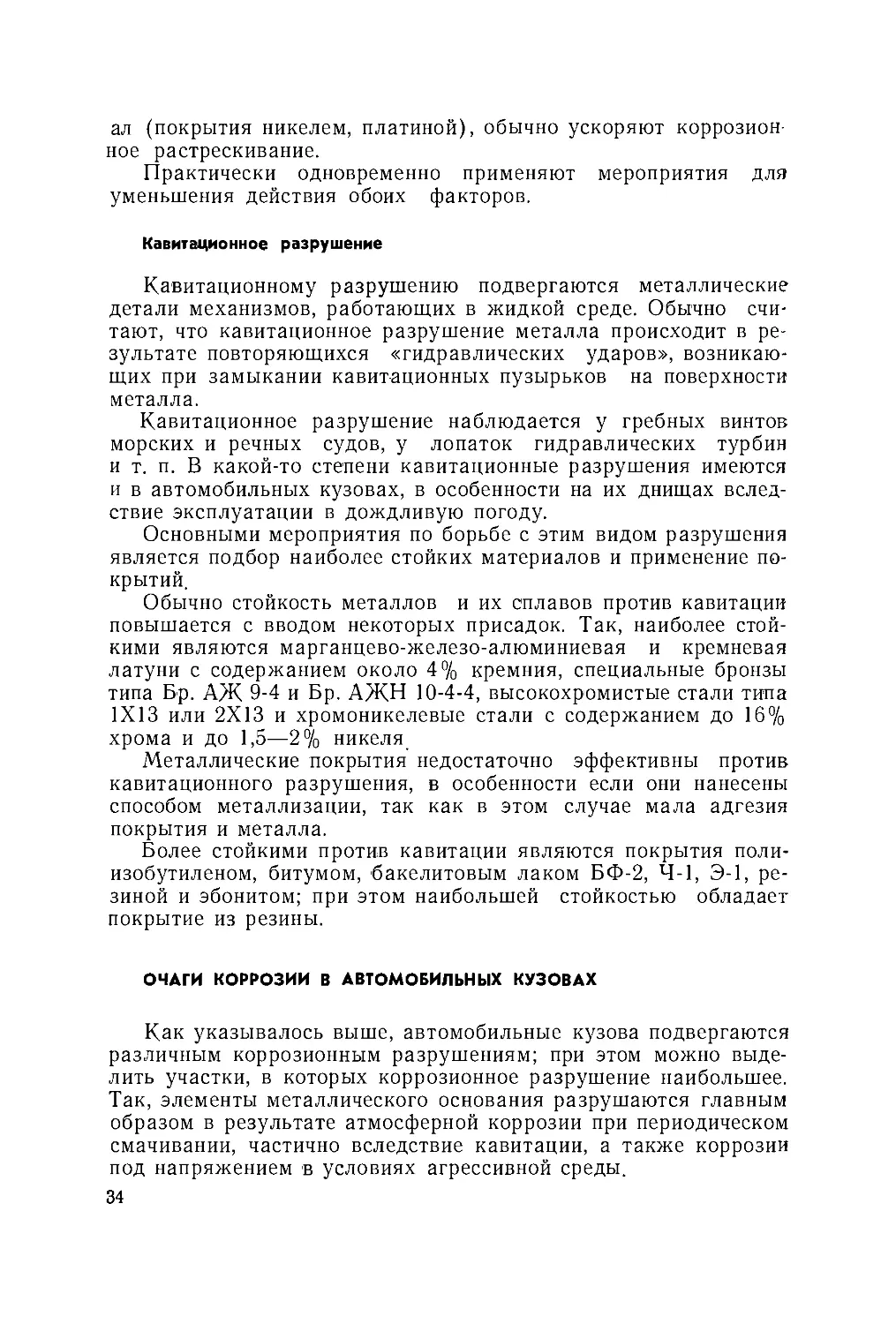

В щелях и зазорах д еталей из алюминия и алюминиевых

спл авов щелевая коррозия также протекает весьма интенсивно.

При этом плакирование по существу не снижает коррозию;

по-види мому, это происходит потому, что плакированный сл ой

в зазорах быстро разрушается .

На рис. 7 показана зависимость скорости щелевой кор розии

ал юминия и ,его сплавов от величины зазор а.

20

г/rн?ч}

�J21-1-н-

-.Jl"':_

_-

-+"'-l-�

�-

-1

Рис. 5 . Зависимость скорости

коррозии железа при см ачива

нии в 0,5 н. раст воре NaC\ от

::

:s

::

:s

0,2'1 l-h'�-t-

'-'�

�H+-1t-

--t-

--J

величины зазора:

1 - одно смачивание за двое

суток; 2 - одно смачивание за одни

сутки; 3 - два смачивания за одни

сутки ; 4 - смачивание через каж-

i�о,fб ..

..

+-++--+----+-

-

-+--+---<

�<:)

дые 15 мин

� О,081+-

-1-+-

-+-

--

-"�о-

-1-+-

--"

"'Ч-

--

-1

"'

t.

.>

г/(м�чJ ..

..-

-,.

..

.-,-

--.

..-

--.

..-�-�

�

0,20 m1

1-;-

-т-

--

-j:=-t-

--

-1

о,12 Н-t-t-

-t-

--

-ь.,

,,.,

,:

:;+-

-+-

-1

0,08

о..

.._

..

.._

..

..

._

__.__.._

__

__.___._�

0,01 0,5 1,0 1,5 г,о 2,5 мн

Зазор

Рис. 7. Зависимость ·скорости

коррози и от величины зазора

пр

.

и

смачивании

алюминия

1 раз в двое суток:

1-в0,5н.раствореNaCI;2-в

0,005 н. растворе NaCI; 3 - в ди

стиллированн ой воде

о..

._

..

..

..

..

.

_..

.._

____

_

________

0,05 0,25 0,50 f,O 1,2 1,5 нн

Зазор

Рис. 6. Зависимост ь скорости корро

зии железа от зазора и вида атмо

сф еры:

1 - сельская атмосфера; 2 - морская

атмосфе ра; 3 - промышлен ная

атмо-

г/fнt.ч)

о

сфера

\

\�

...

..

..

..

..

.

._��

,,

,,

,.

..-r-Y

з

0,05 0,25 0,50 0,80 1,0 нн

Зазор

21

Таким образом, щелевая коррозия алюминия и его спл авов

имеет наибольшую величину при зазоре до 0,04 мм; с дальней

шим увеличением зазора интенсивность ·коррозионного разру

шения снижается

Интенсивность щелевой коррозии у алюминиевых сплавов

895 и Д16 значительно больше, чем у чистого алюминия и дру

гих его сплавов. При увеличении зазора до 0,90 мм интенсивность

коррозионного разрушения этих двух сплавов сначала возра

ст ает, а затем стабилизируется.

Щелевая коррозия весьма интенсивна в щелях и зазорах уз

лов из магния и магниевых сплавов, но закономерность ее раз

вития несколько иная.

О мерах б орьбы с щелевой коррозией будет ск азано ниже.

Здесь отметим, что лучшей является конструирование узлов ку

зова без зазоров или, в кр айнем случа е, с такими зазорами, ко

торые обусловливают минимальную щелевую коррозию.

Обыч но зазор ы и щел и заделы вают различными уплотните

лями; однако при этом ни в коем случае нельзя применять

уплотнители, которые выделяют агрессивные веществ а, как, на

пример, некоторые синтетические каучуки.

Контактная коррозия

Ко нтактная коррозия - это разрушение металла в результате

соп рикосновения деталей из разных или одинаковых матер иалов.

Различают также коррозию трен ия, при которой ·разрушаются

поверхности сопряженных м ет аллических деталей, подвержен

ных вибрации или совершающих незначительные возвратно-по

ступ ательные перемещения относительно друг друга [25] .

В автомобильных кузовах контактная коррозия, как правило,

проявляется в виде коррозии трения, поэтому в дальнейшем

применяется оба тер мин а - ко.нтакт.н ая коррозия и коррозия

трения .

При коррозии трения процесы поверхностного разрушения

металличеС'ких деталей сопровождаются уменьшением прочности

примерно на 40%.

Процесс разрушения детали при коррозии трения состоит из

трех стадий:

1) о бразовани я мельчайших частиц дисперсного (ювениль

ного ) матер иала;

2) последующего окисления этих частиц и превращения их

в абразив; в отдельных случаях при наличии кор розионной сре

ды образуются различные химические соединения;

3) абразивного износа поверхностей детали или о б разования

защитного слоя на этих поверхностях.

Процесс контактной коррозии характеризуется двумя одно

временно совершающимися процессами - механическим и хим и -

22

ческим ; первый заключается в отр ыве частиц металла, а вто

рой - в превращении их в о кислы.

Коррозия трения занимает значительное место среди д ругих

видов коррозии автомобильных кузовов, так как многие детали

и узл ы кузова испытывают вибрации и совершают возвратно

посту пательное движение относительно друг друга при движении

авт омобиля.

В кузовах контактной коррозии подвергаются подв ижные

элементы кузова, напр имер, проемы дверей, особенно поверхно

сти притворной стойки, подножки и петли, оконные проемы, если

к ни м неплотно пр илегают рамы, проемы люков и т. п . Кроме

Ad снз

з

О

1-105 2·105 3·105 4:105 НО5 кГ

Нагрузка

Рис. 8. Зависимость объема Ad разр ушенной

стали от нагр узки при различной влажносги

атмосферы:

1-100%;2-50%

того, контактная коррозия возникает по линиям стыка надкол ес

ных крыльев , юб ки кузова в автобусах и т. д

.

Наконец, кон

т актная кор розия появляется на облицовке, если облицовка бор

тов или крыши навешена на каркас и при дв ижении автомобиля

колеблется .

Изуч ение контактной коррозии многими иссл едов ателями по

зволяет установить некото рые характерные ее особенности. Раз

рушение в результате контактной коррозии имеет вид отдел ьных

язв, для которых спра ведливо ·соотношение Ad 1 •6 = .const с коэ ф

фициентом вариаци и не более 25% (где А - площадь язвы, d

гл убина язвы) .

Объем разрушенного металла Ad прямо пропорционален на·

rруз

·

ке и возрастает с увеличением влажности окружающей сре

ды (рис. 8) .

23

Характер но, что с увеличением давления на деталь площадь

язв увеличивается во много раз больше, чем их глуб ина.

Объем разруш енного м еталла при контактной коррозии так

же прямо пропорционален числу колебаний (;рис. 9) . Если де

таль или уз ел совершает колебания в атмосфере, влажность ко

торой равна 50 % , то объем разрушенного металла имеет

минимальное значение; п ри повышении влажности до 100 % он

увеличивается в 2 ,3 раза, а при снижении влажности до нуля -

в 4,6 раза.

дd

смз

о

1· 105 2-105 3·103 4·105

Число колебаний.

Р

1

ис. 9 . Зависимость объема

разрушенного металла Ad от

числа колебаний детали при

различной влажности атмо-

сферы :

1-0%;2-100%;8-50%

""

"

""

<>:

:

<:

::!

"'

::

:!

см

-g,а,002 1-

-

-..

..

.+

--� --..,.____,

<:

:;

О

0,1 0,2 0,3 см?

Плащааь язв

Рис. 10. Зависимость глубины язв от

их площади при разной влажно

,

сти

атмосферы:

1-0%:2-45%;8-100%

Хара'ктерно, что с уменьшением влажности атмосферы глу

бина язв во зрастает, т. е . объем разрушенного металла )l

l

вели

чивается не за счет площади, а за счет глубины поражения

(рис. 10) . С увеличением ампл итуды колебаний процесс кор ро

зии трения ускоряется. В случ ае превышения амплитуды колеба-

ний 0, 15 мм износ поверхности резко возр астает (рис. 11).

·

Интенсивность коррозии трения зависит от матер иала сопри

касающихся деталей, в связи с этим интересны данные, полу

ченны е Райтом (табл. 6) .

Из табл 6 видно, что при некоторых условиях хромирован

ная и никелированная поверхности вызывают значительный из

нос сопряженной с ними ст альной поверхности, при этом нике

лированная поверхность сама под вергается износу. Интересно

отметить, что ·п ри соп ряжении хромирова1нной и нехромирован-

24

Таблица 6

Данные испытаний раз н ых пар металлов в условиях коррозии трения

Условия опыта : нагрузка 30 кГ, ампл итуда перемещения 25 мкм, число

колебаний 5 0 ООО гц

Удельный

Влажность Площадь Глубина

о бъем

Пара трения

атмосферы контакта

язв

продуктов

в%

в см•

в мкм

корро зии

в СМ3

Хром ированная поверхность ПО

о

0,04

50,2

27 ,8

стали

45

0 ,08

17, 0

7,6

100

0, 11

5,7

5,9

Никелированная поверхность по

45

0,07

39 ,2

21

стали

Сталь по никелированной поверх-

45

0,06

34 ,4

-

ноети

Сталь по стали

о

0,065

20 ,0

14

45

0, 10

3,1

1 2,4

100

0,17

3,9

6,6

ной стальных поверхностей износ п очти в 3 раза больше, чем при

сопряжении стальных поверхностей, а при конта ктировании ни

' кел ированной .и стальной поверхностей - в 9 раз.

В связ1и с этим возникает во прос, следует ли на кузова авrо

мобилей ст авить хромированные и никелированные декор атив

ные детали (штабики, молдинги и т. п.) ,

так как все элементы куз ова в nроцессе г/м2

эксплуатации автомобиля вибрируют и

ввиду разных амплитуд колебания имеют

относительное перемещение. Практика

показывает, что на кузовах под хромиро-

ванными и никелированными декоратив-

..,.

б

�

ными деталями на людаются коррозион-

�

ные разрушения.

2

'Aнn11umyiJa

мм

При увеличении вл ажности атмосфе

ры до 100% или при наличии на одной из

контактируемых поверхностей фосфатно

го покрытия ил и покрытия типа парафи-

нового контактная ко ррозия умень- Р;ис. 11. З ави сим,ость и з -

н оса дет.алей от их ам

ПJDитуды колебан ий:

шается.

Фосф атные ·покр ытия увеличивают

сто йкость против контактной коррозии не

только стальных, но и ал юминиевых д е-

1-стальпостали;2-

сталь по дюр алюминию

талей. В связи с этим представляют интерес данные, полученные

Райтом (табл. 7) .

Интересны наблюдения контактной коррозии при сопряже

нии алюминиевых дета лей со стальными исследов ателей Маку

и К.елера . По их данным коррозионное разруш ение низколегиро-

25

ванной стали протекает примерно линейно, а алюминия - пара

болически ; при этом с'корость коррозии малоуглеродистой стали

примерно в 12 раз б ольше, чем чистого алюминия, т. е. есл и

среднесуточное разрушение стали составляет 107,5 г/м2, т о разру

шение алюминия в тех же условиях равно 9,0 г/м2 •

Таблица 7

В.лияние по верхностной обработк и на корроз ию трения разных пар

П овреждение

стальной п оверхнос ти

а л ю миниевой зачищенной

п оверхности

Пар а трени я

:!

!

:!

!

�� ��

�� "'"

":.:

Ad

":.:

=:!

!

Ad

Ef""

,а" всм8

Ef""

.s"

в см•

��� >."

��� >."

i;"

i;"

1:

:

:.:= f-<t.:

1:

:

:.:= f-<t.:

Термически н е об ра-

ботанный алюминиевый

сплав по стал и:

при смазке парафи-

3,4°10 -4

10 l-10-4

ном .

0, 35 9,7

0,38 26 ,5

без смазки

0,27 46,7 12,6·10-4 0,20 56,0 ll:2-10-4

Термически не обра-

ботанный сплав с фос-

фатным покрытием по

ст али:

при смазке парафи-

'

ном .

0,40 4,6 l,9°lo-4 0,40 <l,O <0 4 . 10-4

без смазки

0,28 29,l 8,1 .10-4 О,16 35,3 5:6.10-4

Анодированный алю-

м иниевый сплав по стали:

при смазке парафи-

0,2. 10-4

<0, l-lo-4

ном .

0,32 0,60

О, 12 <l,O

без смазки

0,23 50,1 12,7-10-4 0,39 2,4 0,9 °10-4

В случае контакта угл еродистой ст али, в которой содержится

0,1% С, и алюм иниевого сплава, содержащего 1,82% Mg2S,

0,2% Fe и 0,25% Cr, в среде при рН < 8 наблюдается значитель

ное разрушение ст али, а при рН > 8 разрушение стали невелико.

так как алюминий игр ает роль катодной защи ты для стали ( рН

водородный показатель; при р Н = 7 среда нейтр альна, при

рН < 7 - кислая, при рН > 7 - щелочная) . Разрушение алюми

ния, находящегося в контакте со сталью, всегда больше, чем

одного алюминия . При дл ительном конта кте ст али с алюминием

в воде возможно местное раз рушение алюминия, в особенности,

если в воде содержатся растворимые соли желез а. Если ср еда

пмеет щелочной характер , например при наличии прокладо к, то

в начале наблюдается разрушение, а затем оно прекр ащается.

26

Сл едует отметить. ч то в случае ·контакта хромоникелевых

сталей с алюминием 'П оследний не разрушается от коррозии, что

проверено многолетними наблюдения ми над алюминиевыми ра

мами вагонов, соединенных хромоникел евыми винтами и бол

тами.

Контактная коррозия возникает не тюл ька при сопр икоснове

нии металлических деталей между собой, но и при контакте ме

таллических деталей с неметаллическими. При этом разные не

металлические материалы вызывают различное корр озионноЕ'

разрушение металлических поверхностей (табл. 8) .

Таблица 8

Результа ты испы таний на коррозию трения сопряж енных деталей

и з стали и н еметалл и ческих материалов

Материал , сопряже нный со стал ью

;.

.

!';

"

;.

.

'

"

.и

..

.

..

.

П араметры

""

..

.

<1

1

""=

.;<::з

"'"'

"'

,.

.

о"

"

оt:

:

и

:S<i

"

=..

.

<;

<;

==

.;"

=<1

1

и

<;""

<i-e-:i:

"

"':З"'

о:.:

о

<1

1

о"..

.

..

.

'8-=:s t:"

t:<;

t:"""'

u

Масса частиц, удаленных со

сталь ной поверхности, в г

.

.

.

.

250 250

45

о

250

Твердость поверхности по отпе-

чатку пирамиды в кГ/мм2 (Мн /м2 ) 30 3 0

1-2

1-2

800

(300) (300) (10-20) (10-20) (8000)

К:оэффиц иент т рения ПО стал и

(скорость относительного перемеще�

ния О,01 см/сек) •

•

.

•

•

.

.

•

0,17 О,14 О,16

0,06

0,8

Из приведенных данных видно, что наиболее целесообразным

является сопряжение стальных деталей с деталями из политет

рафторэтилена.

Контактная коррозия возникает также при контакте метал

.лических деталей с деревом, при э том наибольшую коррозию

в ызывает ду б и наименьшую - сосна. А грессивность дуба объяс·

няется наличием в нем дубильных веществ . Интесивная корро

зия набл юдается также при контакте ст али с буком вследствие

того, что бук очень б ыстро адсорбирует влагу из атмосфер ы.

13 связи с этим нежел ател ьно в кузов ах и кабинах применять

дубовые или буковые стойки, несмотря на то, что дуб и бук име

ют более высокую прочность, чем сосна.

Контактир ование ст альных деталей с резиной выз ывает ин

тенсивную коррозию ст али, что частично объясняется выделе

нием из резины агрессивных сер нистых соединений.

В табл. 9 приведены данные коррозионных разрушений раз

личных металлов при контакте их с красной медицинской рези

ной в течение 97 ч в среде 0,5 н. раств ора хлор истого натрия.

27

Различные виды резины и каучука вызывают разное коррози

онное разрушение ст али. Так, в табл. 10 приведены результаты

испытания на контактную коррозию нержавеющей стали марки

1Х18Н9Т в течение 52 дней в среде 0,5 н. раствора хлористого

натрия.

Таблица 9

Корроз ио нное разр ушение металло в п ри контакте с красной резиной

Металл

1Пл о щадь, пораженная /

Средняя глубина язв

коррозией, в см•

за сутки в мкм

Сталь 30

15

Равномерная

»

2Х13

1,12

4,65

»

Х17

0,25

4,23

»

Х28

0 ,01

0,62

»

ОХ18Н9

0 ,20

3,62

»

1Х18Н9

0,23

3, 10

»

1Х18Н9Т

О, 17

2,38

»

Х13Н4Г9

0,9

1,85

»

Х18Н9М3Т

о

о

»

Х18Н15М2Т

О, 15

2 ,06

»

Х18Н12М3Б

о

о

»

Х18Н1 1Б

о

1,85

»

Х18Н12М2Т

о

о

Хром

о

о

Никель

о

о

Молибден

о

о

Титан

о

о

Таблица 10

Коррозио нное разрушение стали при контакте с каучуками

Материал

Каучук натрий-бутадиеновый СКБ .

Каучук СКБ . .

.

.

.

.

•

.

.

.

.

Каучук бутадиен-нитрильный СКН- 18

Каучук б утадие н-нитри льный СКН-26

Каучук бутадиен-нитрильный СКН-40

Каучук бутадиен-стирольный СКС-30

.

.

.

.

Каучук б утадиен-метилстирольный СКМС-30

Каучук силиконовый СК Т . .

.

.

Бутил-каучук .

Полиизобутилен

Наирит . ..

Тиокол «да» . .

.

.

.

•

.

Красная медицинская резина

28

П лощадь,

поражен

н ая кор

розие й,

в см2

0,20

0, 05

О, 13

1,07

0 ,93

О,17

О, 10

0, 03

0, 15

0,02

0 ,90

0,05

о, 17

Средн яя

глубина

язв за

сутки

в мкм

2 ,90

6,00

9,05

4,05

3,50

2, 12

3,66

6,55

5,40

0,37

0, 37

0,58

4,43

Скорос ть

коррозии

в сутки

в мг/м•

102,5

150 ,7

103, 1

30,7

44 ,2

30 ,3

230, 0

321 ,0

120, 1

20 ,6

104,8

60, 1

31 ,3

Приведенные данные свидетельствуют о том , что в конструк

цию кузова нельзя вводить резиновые детали без соответствую

щей их оценки во избежание усиления контактной коррозии.

Нежел ательно применение каучуков, скорость коррозии которых

составляет более 30 · 10-5 г/м2 в сутки.

Коррозия под напряжением

Кор розионное разрушение металлических деталей увеличи

вается , есл и помимо обычных фактор ов, вызывающих коррозию,

на детали дейс11в уют механические нагрузки, т. е. детали нахо

дятся в статически напряженном состоянии или под действием

переменных нагрузок. Таким образом, механическое напряжение

является одним из факторов, усил ивающих 'Коррозию металли

ческих деталей.

Большинство исследователей рассматривают коррозию под

напряжением как электрохимический процесс; в связи с этим

так называемую водородную хрупкость относят к особому виду

кор розии под напряжением. Некоторые иссл едователи, напри

мер И. Г. Подгорный и В. В. Скорчелетти, сч итают, что кор розия

под напряжением является процессом наводороживания, т. е .

пр оцессом поглощения водорода металлом.

Коррозионные разрушения вследствие действия напряжения

носят дв оякий характер : в в иде межкр исталлитного (интеркри

ст аллитного) и вну трикр .1

1

сталлитного (тр анскристаллитного)

разрушени я .

Процесс разрушения имеет две стади и: первая - зарождение

разрушения в микроскопической области и вторая - дальнейшее

проникновение трещины по сечению детали до такой глубины,

при которой она мгновенно разрушается.

При внутр икристаллитном характер е коррозии внутр икрис

таллитные трещины располагаются перпендикулярно линии дей

ств ия растягивающих сил, вследствие чего металл со временем

разрушается .

Установлено, что наибольшая коррозия под напряжением на-

блюдается при растяжении, а наименьшая - при сжатии

и сдв иге.

На рис. 12 показана зависимость коррозионного разрушения

от напряжения, котор ое испытывает деталь [5].

В отличие от чистых металлов все известные сплавы разру

шаются вследствие возникновения коррозии под напряжением.

Чистые металлы, например чистое железо (99,99 % Fe) или медь

(99,999 % Cu) , не склонны к коррозионному разрушению от на-

пряжения. В случа,е присадки к металлу других элементов в не

большом кол ичестве кор розия под напряжением может замед

литься или ускориться. Так, с увел ичением содержания азота

коррозия в озрастает, а при присадке углерода она уменьшается .

29

Науглероживание железа (до 0, 14%: С ) не нарушает стойкости

против коррозии под напряжением, а отжиг этого металла вызы

вает выпадение цементита по границам зерен, что ускоряет кор

розию.

В алюминиевомедных и алюминиевомагниевых сплавах в ре

зультате старения при повышенных темпер атур ах коррозия под

напряжением сначала увеличивается, достигает максимум а, ког

да по гр аницам зерен начинают выделяться окислы, а затем за

медл яется.

По данным Ланге стойкость металлов против кор розии под

напряжением уменьшается при наличии в них примесей элемен

"'

<:>.

.

тов пятой группы периоди

ческой

системы

(азота,

фосфора, мышьяка, сур ьмы,

висмута ). Добавка рут ения

и алюминия к спл авам так

же уменьшает их стойкость .

�40 1"

"-

--

-+-

--+-

-

--+-

--t-

--

-i

Примесь серы, свинца ,.

олова, бора, титана, нио

бия,

.

циркония и церия не

оказывает заметного влия

ния на стойкость металл а

против кор розии под напря

жением, а примесь углерода

и- кремния к аустенитным

ст алям повышает их стой

кость.

�

о

80

К: особенности кор розии

Рис. 12. Зависи мость коррозионных

потерь детали от напряжения:

под напряжением сл едует

чо

Напряжение

1 - в водном растворе, содерж ащем

отнести то, что в начальный

3%NaCIн1%нс!;2-вводномрас-

ериод деи" с вия нагрузки

творе, содержащем 3% NaCI и 2% НС!

П

Т

кор розионное

разрушение

наибольшее, а со временем оно уменьшается и затем почти при

останавливается . Это подтверждается кривыми на рис . 13 и 14.

На рис. 13 показана зависимость напряжения при растя жении

для мягкой стали от времени в парах 50 %-ного раствора азотно

кислого аммония, а на рис. 14 - напряжения при растяжении

высокоуглер одистой ст али при контакте с угольным упл отните

лем, в пресной воде.

При наличии коррозии под напряжением значение имеет не

прочность детали, а ее длительная прочность, т. е. через какое

время она теряет свою первоначальную прочность. Для этого

случая имеется зависимость

an•t=const,

где а - первоначальная прочность детали;

t - срок службы детали;

30

п - коэффициент, характеризующий данный металл ил�t

сплав.

К:оррозии под напряжением подвержено подавляющее боль

шинство деталей кузова, в особенности те детали, которые со бра

ны с натягом, тонкие профили каркаса кузова, выдавленные или

штампованные детали облицовки и т. п. К:ак пр авило, на этих.

"' к Г/см2 f'1н/112

"'

"'

"'

� 3000 300

t:

:

<.,

"'

"'-

2000 200

<1.>

"'

::;:

"'

)\;

1000 100

"'

"'-

<:

"'

::.:

::

о

о

\

\1--

i

15

1

110

15

Су тки

г--

i

20..25

Рис. 1.3 . Измен ение напряжения растяжения

мягкой стали в парах 50%-ного раствора

а зотнокисло г о а ммо ния в зависимости от вр г-

мени

100

200

Су тки

: 100

Рис. 14. Зависимость напряжения р астяжения от вре

м е н и высокоуглер одистой стали пр1и контакте ее

с угольным уплотнителем в пресной воде

деталях всегда можно наблюдать едв а заметные волосяные

трещ ины.

При действии переменных нагрузок на деталь, находя

щ уюся в к оррози онной среде, в металле возникает �к оррозионная

уст алость. Известно, что усталостное ра'З ·рушение про исходит

в «слабых» з·ер нах, в которых имеется местная пластическая д е -.

формация циклического характер а, в результате чего металл

разрыхл яется.

Если металл находится в ·коррозионно й ср еде, то к этому пр о- -

311

цессу добавляют ся эл ектр охимические процессы разрушения

металл а.

Для корр озионного усталостного состояния характерно нали

чие большого количества трещин, едв а заметных невооружен

ным гл азом, а для чисто усталостного разрушения - наличие

одной трещины.

Кроме того, усталостное разрушение в коррозионных усло

виях практически не имеет предел а.

Поверхностное упрочнение металлических деталей с помощью

дробеструйной обработки, обработки роликами и закалки повы

шает корр озионную усталостную прочность детали.

Обычно коррозии над напряжением сопутствуют другие виды

коррозионного разрушения, в результ ате этого усталостн ая

прочность металл а резко снижается. Так, для малоугл еродистой

ст али предел прочности ав = 290 -7- 300 Мн/м2, предел выносли

вости при 20 · 106 цикл ах нагружения CJ_ 1 = 150 + 520 Мн/м2;

при наличии сл або агрессивной среды (пресная вода ) предел

ко ррозионной выносливост и cr� 1 = 100 + 140 Мн/м2, а при дей

ств ии более сильной агр ессивной среды (например, соленой или

морской воды) cr�1 = 40 + 80 Мн/м2•

Таким образом, относительное уменьшение коррозионной

усталостной прочности для мало- и ср еднеугл еродистых сталей

•

cr

_

J

155

•

•

в пресном воде -- =

,

+ , а в соленои или морском воде это

O'�t

отношение равно 3-9 . Относительное уменьшение коррозионной

усталостной прочности наблюдается также и у высоколегир о

ванных сталей, чугунов, алюминиевых спл авов, латуней, бронз

и других спл авов.

На усталостную прочность влияет общее число циклов нагру

жения. Так, при увел ичении числа циклов нагружения с 5 · 106

до 8 · 107 стали, находящейся в атмосферных условиях, предел

в ыносливости уменьшается до 360 кГ/см 2 (36 Мн/м2 ), а при на

личии агр ессивной ср еды предел прочности снижается с 260 до

180 кГ/см2 (с 26 до 18 Мн/м2).

УсталЬстная прочность в коррозионной ср еде зависит также

от размеров детал и; обычно с их увеличением эта прочность по

нижается. Увел ичение, например, длины детали из углеродистой

стали с 7 до 150 мм пр иводит к снижению усталостной прочно

сти в 2 раза.

Установлено, что в крупных деталях концентр аторы напря

жения действуют сильнее, чем в мелких. В связи с этим приме·

нение поверхностного упрочнения эффективно дл я мелких де

талей и неэффективно дл я крупных. Это подтв ерждается графи

ками Мак-Адама (рис. 15).

Исследованиями Карпенко и Карташева также установлено,

что с ув еличением размеров детали ее прочность при одновре-

32

м,енном действии напряжения и �коррозии уменьшается пр1И:м ер

но на 20%.

Коррозионная усталость имеет большое значение для авто

м обил ьных кузовов, в особенности для несущих. На некоторые

детали куз ов а, находя щиеся в коррозионной среде, при движе

нии автомобиля действуют цикличные знакопеременные нагруз

ки. К таким деталям относятся стойки, дуги каркаса, элементы

основания, несущие элементы облицовки и т. п.

Коррозионное растрескивание в конечном итоге является

сл едствием действ ия двух факторов : механического и собствен-

Нн/н 2

280

140

о

105

�!

\.\

"

13

""'

41 ',

"'

'·

ri---...

..

__

107

105

106

Число цикла{}

107

Рис. 15. Зависимость напряжения растяжения деталей

различных размеров от числа циклов нагружения.

Сплошные линии - малоуглеродистая сталь; штриховые

лини.и - хромоникелевая сталь:

1 и 3 - детали малых размеров (диаметром 12 мм); 2 и 4 -

детали больших размеров (диаметром 60 мм)

но кор розионного. Вследствие этого мероприятия по уменьшению

кор розионного ра.стр ескив ания деJ1ят на две группы. Полно

стью устр анить растр ескив ание в современых условиях не

удается .

Для уменьшения д ействия механического фактор а применяют

различные конструктивные меры: на деталях дел ают выточки,

выкружки, плавные переходы с большими радиусами, повы

шают чистоту обработки деталей и т. п. Остато'Чные напряжения,

возникающие вследств ие тер мической обработки, устр аняют

с помощью отжига. Иногда в поверхностном слое детали соз

дают сжимающие на1пряжения для ур авновешивания растяги

вающих внутр енних напряжений.

Действ ие коррозионного фактора может быть уменьшено пра

вильным подбором материала с учетом условий эксплуатации

детал1и, применением различных покрыт ий, а также катодной за

щиты, т . е . нанесения на основной металл материала с отрица

тельным потенциалом, который больше потенциала_ защищае

мого металла (цинкование, алитир ование, кадмирование неко

торых сталей) .

Металлические покр ытия, имеющие положительный пqтенци-

3 Заказ 1398

33

ал (покрытия нике лем, платиной) , обычно ускоряют коррозион·

ное растрескивание.

Практически одновременно применяют мероприятия для

уменьшения действия обоих факторов.

Кавитационное разрушение

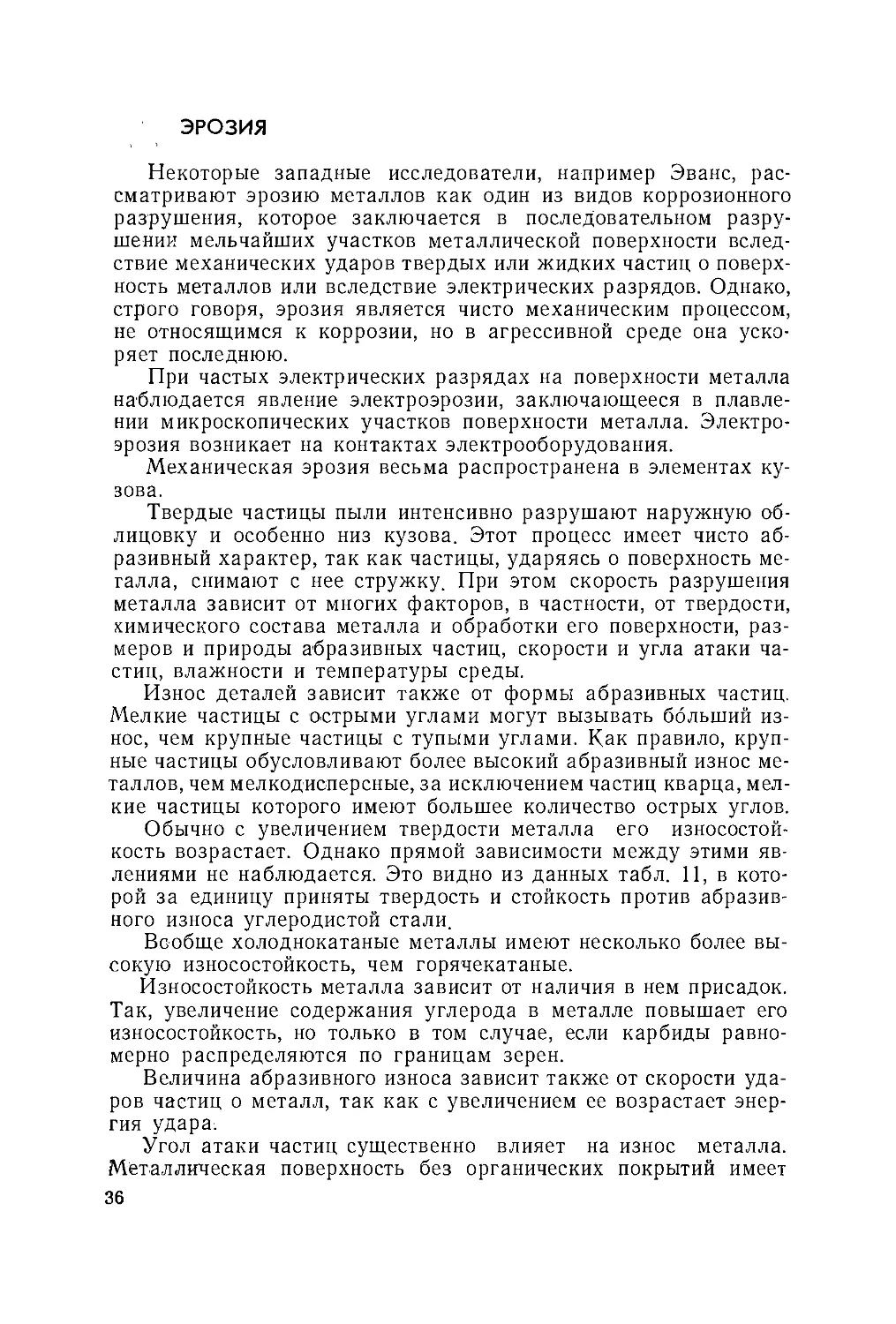

Кав итационному разрушению подвергаются металлические

детали механизмов, работающих в жидкой среде. Обычно счи

тают, что кавитационное разрушение металла происходит в ре

зультате повторяющихся «гидр авлических уд аров», возникаю·

щих при замыкании кавит-ационных пузырьков на поверхности

металла.

Кавитационное разрушение наблюдается у гребных винтов

морских и речных судов, у лопаток гидр авлических тур бин

и т . п . В какой-то степени кавитационные раз рушения имеются

и в автомобильных кузовах, в особенности на их днищах вслед

ств ие эксплуатации в дождливую погоду.

Основными мероприятия по борьбе с этим в идом разрушения

является подбор наиболее стойких материалов и применение по

крытий.

Обычно стойкость металлов и их спл авов против кавитации

повышается с вводом некоторых присадок. Так, наиболее сто й

кими являются марга нцево-железо-алюминиевая и кремневая

латуни с содер жанием около 4 % кремния, специальные бронзы

типа Бр . АЖ 9-4 и Бр. АЖН 10-4 -4, высокохромистые ст али тип а

1Х13 или 2Х 13 и хромоникелевые стали с содержанием до 16%

хрома и до 1,5-2 % никеля.

Металлические покрытия недостаточно эффективны против

кавитационного разрушения, в особенности есл и они нанесены

способом металлизации, так как в этом случае мала адгезия

покрытия и металла.

Более стойкими против кавитац ии являются покрытия поли

изобутиленом, битумом, бакелитовым лаком БФ-2, Ч-1, Э- 1, ре

зиной и эбонитом; при этом наибольшей стойкостью обладает

покрытие из резины.

О ЧАГИ КОРРОЗИИ В д ВТОМО&ИЛЬНЫХ КУЗ ОВАХ

Как указывалось выше, автомобильные кузова подв ергаются

различным кор розионным разрушениям; при этом можно выде

лить уч астки, в которых коррозионное разруш ение наибольшее.

Так, элементы металлического основания разрушаются гл авным

образом в результате атмосферной коррозии при периодическом

смачивании, частично вследствие кавитации, а также коррозии

под напряжением в условиях агрессивной ср еды .

34

В мест ах соединения элементов основания возникает щеле

вая и контактная коррозия. На рис. 1 6 показано разрушение ос

нования кузова автобуса ПАЗ- 652 после пробега 1 50 тыс. км

всл едствие коррозии. Такое же разрушение наблюдается в э л е

ментах каркаса ( стойках, дугах, об вязочных поясах и т . п. ) .

.Коррозия облицовки кузова начинается, как правило, в меж

д уобшивочном пространстве, с внутр енней стороны облицовки;

при этом вначале корродируют кромки, а затем коррозия рас

простр аняет ся по поверхности . Характерно, что облицовка кры

ши корр одирует медленно. Наиболее с ильно подвергаются кор

розии нижние части кузова, п римыкающие к основанию, а также

части, примыкающие к дверным и оконным проемам в подокон-

Р и с. 16. Разруше н ие основания кузова автобуса П АЗ-652

вследст вие к оррозии

ном поясе. Точно так же корродируют металлические элементы

внутр енней обшивки.

Интенсивной коррозии подвергаются места крепления наруж

ных металлических элементов кузова, например крыльев, дверей,

двер цев люков и т. п., а также металлические стойки в местах

крепления дв ерных петель, так как здесь одновременно возни

кает щелев ая и контактная коррозия.

Весьма благоприятные условия дл я коррозии различных ви

дов создаются в местах установки болтов, обычных и самонаре

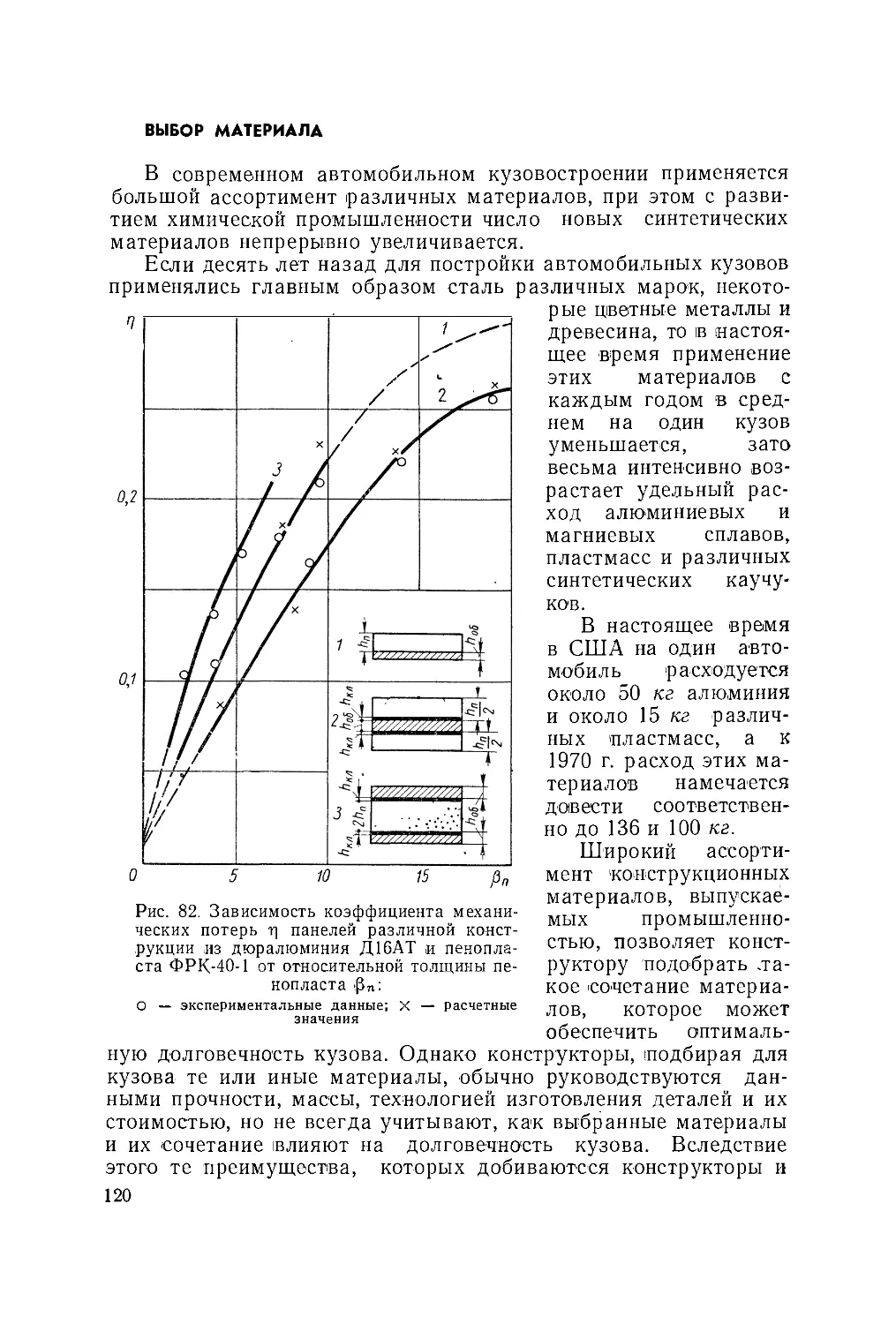

зающих винтов при условии, есл и они не имеют ци нковоrю, кад