Author: Лукин П.П. Гаспарянц Г.А. Родионов В.Ф.

Tags: техника средств транспорта автодорожный транспорт машиностроение конструирование автомобили

Year: 1984

Text

ЛП

ДЛЯ ВУЗОВ

Л. Л Лукин

Г.А.Гаспарянц

В.Ф. Родионов

^КОНСТРУИРОВАНИЕ

^И РАСЧЕТ

§ АВТОМОБИЛЯ

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов втузов,

обучающихся по специальности.

’Автомобили и тракторы"

МОСКВА

« МАШИНОСТРОЕНИЕ »

1984

DDK оУ.ОО ]

Л22

УДК 629.113.001.66 (075)

629.113.001.24 (075)

Редактор И. Ф. Бочаров

Рецензенты: кафедра «Автомобили» Московского автомобильно-дорожного

института, д-р техн, наук проф. В. И. Медведков

Лукин П. П. и др.

Л22 Конструирование и расчет автомобиля: Учебник для сту-

дентов втузов, обучающихся по специальности «Автомобили

и тракторы»/!!. П. Лукин, |Г. А. Гаспарянц,| В. Ф. Родионов. —

М.: Машиностроение, 1984. — 376 с., ил.

В пер.: 1 р. 30 к.

Изложены основные положения конструирования и расчета автомобиля. Проана-

лизированы новые конструкции агрегатов автомобиля, освещены тенденции их раз-

вития, современные методы расчета.

„ 3603030000-212 О1О<1Л ББК 39.33

Л ~038(00-84 -212'84 6Т2.1

Павел Петрович Лукин, \Грант Арутюнович Гаспарянц,\

Василий Федорович Родионов

КОНСТРУИРОВАНИЕ И РАСЧЕТ АВТОМОБИЛЯ

Редакторы Г. Т. Пирогова, Е. В. Радовская

Художественный редактор С. С. Водчиц

Переплет художника А. Н. Ковалева

Технический редактор В. И. Орешкина

Корректоры А. П. Сизова и А. М. Усачева

ИБ № 2247

Сдано в набор 29.02.84. Подписано в печать 24.08.84. Т-16184.

Формат бОхЭОЧи- Бумага типографская № 2. Гарнитура литературная.

Печать высокая. Усл. печ. л. 23,5. Усл. кр.-отт. 23,5. Уч.-изд. л. 25,33.

Тираж 22600 экз. Заказ 59. Цена 1 р. 30 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1984 г>.

ПРЕДИСЛОВИЕ

XXVI съезд КПСС утвердил программу экономического и со-

циального развития СССР на 1981—1985 годы и на период до 1990 г.

Значительная роль в ее реализации отведена автомобильной про-

мышленности — одной из ведущих отраслей народного хозяйства.

Эффективность работы автомобильного транспорта влияет на про-

изводительность труда всех отраслей промышленности и сельского

хозяйства. Большое значение приобретают разработка и создание

более прогрессивных моделей автомобильной техники, совершен-

ствование конструкции агрегатов автотранспортных средств, улуч-

шение их эксплуатационных качеств.

Успехи, достигнутые за последние десятилетия в фундаменталь-

ных и прикладных науках, открывают новые возможности для раз-

вития автомобильной техники.

Важнейшими направлениями дальнейшего повышения техниче-

ского уровня автомобильной техники являются уменьшение расхода

топлива и масла, снижение трудоемкости технического обслужива-

ния, расхода материалов на изготовление автомобиля, понижение

уровня шума и токсичности отработавших газов, повышение надеж-

ности и безопасности конструкции.

Высоких показателей топливной экономичности можно достичь

в результате дальнейшего уменьшения массы автомобиля, установки

дизелей, улучшения аэродинамических показателей, совершенство-

вания конструкций трансмиссий и других узлов, а также расшире-

ния применения электронных устройств, позволяющих поддерживать

оптимальные режимы движения. Масса автомобиля может быть

уменьшена при широком использовании легких сплавов, пластмасс,

высокопрочных сжалей, а также при рациональном конструировании

сборочных единиц и деталей с помощью ЭВМ.

При конструировании необходимо в первую очередь определить

требования, предъявляемые к автомобилю, учитывающие условия

его эксплуатации, производственные возможности и т. п. Однако

полностью удовлетворить все предъявляемые требования невозможно.

Поэтому конструктор в каждом конкретном случае отдает предпочте-

ние наиболее важным требованиям, предъявляемым к данному

автомобилю или проектируемому агрегату.

Единая система конструкторской документации (ЕСКД) уста-

навливает для всех предприятий и организаций СССР единый поря-

док, последовательность и организацию проектирования новых

изделий, а также единые правила оформления и выполнения кон-

структорской документации. Введение ЕСКД способствует коопе-

рированию производства и позволяет устранить изменения в техни-

1* 3

ческой документации при ее передаче с одного предприятия на другое.

В настоящее время особенно актуальной является проблема обес-

печения высокого качества проектных работ, выполняемых в течение

ограниченного времени.

Применение ЭВМ дает возможность ускорить конструкторские

расчеты, осуществить математическое моделирование сложных фи-

зических процессов, учитывать значительно большее число факторов

при расчетах, а следовательно, более обоснованно выбрать конструк-

тивные параметры проектируемого автомобиля.

В настоящее время внедряется система автоматизированного проек-

тирования (САПР) с применением технических средств обработки

информации и математических методов для решения основных задач

конструирования и доводки агрегатов автомобиля. Внедрение САПР

позволяет снизить продолжительность и трудоемкость конструктор-

ских работ и обеспечить взаимосвязь конструкторской подготовки

производства с подсистемами автоматизированной системы управле-

ния производством и автоматизированной системой управления тех-

нологическими процессами.

Автором первого учебника «Расчет автомобиля», вышедшего

в 1947 г., был основатель советской научной школы в области авто-

мобилестроения акад. Е. А. Чудаков. За истекший период теория

и практика конструирования и расчета автомобиля получили

дальнейшее развитие в работах коллективов научно-исследователь-

ских институтов, автомобильных заводов и высших учебных заведе-

ний. Велики в этом заслуги А. С. Антонова, Н. А. Бухарина,

Н. Ф. Бочарова, Б. В. Гольда, А. С. Литвинова, В. В. Осепчугова,

А. Н. Островцева, Р. В. Ротенберга, Б. С. Фалькевича, А. К. Фрум-

кина, И. С. Цитовича, Н. Н. Яценко и других ученых и инженеров.

При написании учебника авторы ставили перед собой задачу

изложения основных инженерных сведений, необходимых для кон-

струирования и расчета автомобиля. Большое внимание уделено

рассмотрению динамических процессов, протекающих в отдельных

агрегатах и автомобиле в целом, что дает возможность полнее оценить

влияние различных конструктивных факторов и правильно подойти

к выбору оптимальных параметров при конструировании автомобиля.

Учебник написан на основании лекций по курсу «Конструирова-

ние и расчет автомобиля», прочитанных авторами в Московском авто-

механическом институте.

Глава 1 ОСНОВЫ ПРОЕКТИРОВАНИЯ

АВТОМОБИЛЕЙ

1.1. ТИПАЖ И ЭКСПЛУАТАЦИОННЫЕ

КАЧЕСТВА АВТОМОБИЛЕЙ

Автомобиль можно рассматривать как машину и как транспортное

средство. Автомобиль как машина характеризуется:

1) компоновочной схемой, определяющей относительное распо-

ложение основных компонентов: двигателя, ведущих колес, пасса-

жирского салона и багажника или кабины и платформы для груза;

2) параметрами конструкции, такими, как сухая масса автомо-

биля, база, рабочий объем двигателя, передаточное число главной

передачи и т. д.;

3) характеристиками агрегатов и систем автомобиля, представ-

ляющими их выходные показатели в виде зависимостей между пере-

менными величинами (скоростная и нагрузочная характеристики

двигателя, характеристики гидротрансформатора и т. д.).

Систематизированные значения параметров автомобилей, которые

необходимы народному хозяйству, населению и которые должна вы-

пускать промышленность, сгруппированные по основным призна-

кам, называются типажом автомобилей. В связи с непрерывным со-

вершенствованием конструкции автомобилей и методов эксплуата-

ции типаж пересматривается каждые 10 лет.

Из общего числа указываемых в типаже параметров можно вы-

делить основные (квалификационные), по которым определяется

принадлежность автомобиля к тому или иному классу или категории.

Для легковых автомобилей, которые подразделяют на классы и

группы в пределах класса, такими параметрами являются рабочий

объем двигателя и сухая масса, а для грузовых, которые подразде-

ляют на категории, ’-максимальная нагрузка на дорогу, передавае-

мая колесами одного моста, масса перевозимого груза, колесная

формула, мощность и тип двигателя.

Если ограничиться рассмотрением автомобилей общего назначе-

ния, то примером типажа могут быть данные, приведенные в табл. 1

И 2 соответственно для легковых и грузовых автомобилей.

Автомобиль как транспортное средство характеризуется следу-

ющими свойствами: 1 — динамичностью; 2 — топливной экономич-

ностью; 3 — курсовой устойчивостью; 4 — управляемостью; 5 —

проходимостью; 6 — маневренностью; 7 — плавностью хода; 8 —

легкостью управления; 9 — надежностью; 10 — технологичностью

обслуживания и т. д.

Перечисленные свойства оценивают одним или несколькими пока-

вателями, например динамичность легкового автомобиля — тремя

показателями: временем разгона автомобиля с места до 100 км/ч,

5

Таблица 1

Класс автомобиля Груп- па Рабочий объем двигателя, л Сухая масса автомобиля, кг

Особо малый 1 До 0,849 До 649

2 0,850—1,099 650—799

Малый 1 1,100—1,299 800—899

2 1,300—1,499 900—999

3 1,500—1,799 1000—1149

Средний 1 1,800—2,499 1150—1299

2 2,500—3,499 1300—1499

Большой 1 3,500—4,999 1500—1899

2 Свыше 5,000 Свыше 1900

Высший — Не регламентированы

Таблица 2

Катего- рия автомо- биля Максимальная нагрузка йа дброЬ£, переда- ваемая колесами одного моста, кН Масса перево- зимого груза, т Колес- ная фор- мула автомо- биля Мощность двигателя, кВт

карбюра- торного дизеля

I 0,5 4X2 44—66 33—51

II 1,0 4X2 55—73 48—59

III До 60 включительно 1,5 4X2 55—74 48-59

IV 3,3 4X2 55—63 59

V 4,5 4X2 88 92

VI 8,0 6X4 — 154

VII 1 Свыше 60, до 80 вклю- 6,5 4X2 129, НО 136, 118

VIII / чительно 11,0 6X4 — 191

IX 1 Свыше 80, до 100 вклю- 9,3 4X2 — 176—265

X I чительно 15,3 6X4 — 176—265 или 294—309

максимальной скоростью и показателем приспособляемости двига-

теля. На стадии проектирования показатели свойств могут быть

рассчитаны на основе компоновочной схемы автомобиля, параметров

его конструкции и характеристик агрегатов или систем по аналити-

ческим зависимостям или оценены на основании прежнего опыта,

а при наличии опытного образца или серийного автомобиля — опре-

делены экспериментально. В некоторых случаях могут быть заданы

показатели свойств, тогда аналитические зависимости используют

для определения соответствующих параметров автомобиля.

Содержание показателей, характеризующих различные свойства

автомобиля и методы их аналитического и экспериментального

определения, рассмотрены в курсах по теории, испытанию и экс-

плуатации автомобиля.

Степень пригодности автомобиля для перевозки грузов или пас-

сажиров в конкретных условиях эксплуатации (транспортных, до-

рожных и климатических) является мерой качества автомобиля.

Поэтому свойства конкретного автомобиля в определенных условиях

6

эксплуатации называются эксплуатационными качествами, а пока-

затели свойств —- показателями эксплуатационных качеств.

Определяющими факторами транспортных условий эксплуатации

явтяются годовой пробег, условия хранения (безгаражное, гаражное,

е отапливаемом гараже), квалификация водителей и обслуживаю-

щего персонала и т. д.; для грузовых автомобилей, кроме того, вид

перевозимого груза, размеры упаковки, партионность (количество

груза, перевозимое на одном автомобиле) и т. д.

Дорожные условия характеризуются следующими факторами!

прочностью дорожного покрытия, мостов и других сооружений,

ровностью дорожного покрытия, продольным профилем дороги,

предельными величинами уклонов, интенсивностью движения и т. д.

Факторами, характеризующими климатические условия, яв-

ляются! средняя, минимальная и максимальная температура воз-

духа в наиболее холодные и жаркие месяцы года, продолжительность

зимнего периода и сохранения снежного покрова, влажность воз-

духа в летний период.

На практике возможны самые различные сочетания факторов,

определяющих условия эксплуатации, поэтому автомобили проек-

тируют для наиболее распространенных сочетаний этих факторов.

1.2. СТАДИИ И ЭТАПЫ ПРОЕКТИРОВАНИЯ

АВТОМОБИЛЕЙ

Проектирование охватывает весь комплекс конструкторско-экспе-

риментальных работ по созданию промышленного образца автомо-

биля — от составления технического задания и до корректирования

технической документации в соответствии с установившимся техно-

логическим процессом изготовления.

На рис. 1 указаны основные стадии проектирования автомобиля,

которые разделяются на этапы.

Техническое задание. Стадия технического задания состоит из

одного этапа — составления технического задания. Для этого пред-

варительно анализируют требования заказчика или основного по-

требителя, директивные документы, относящиеся к проектируемому

объекту, и существующие тенденции развития автомобилей данного

класса (категории).

Эскизный проект. Стадия эскизного проекта включает следую-

щие этапы: эскизную компоновку, создание поискввых макетов

внешних форм, макетирование внешних форм, макетирование вну-

треннего пространства.

К моменту утверждения технического задания общая компоновка

и поисковые макеты внешних форм должны иметь определенную

степень проработки, чтобы предварительный чертеж общего вида

автомобиля мог войти в техническое задание. Поэтому стадии эскиз-

ного проекта и технического задания перекрывают одна другую, как

показано на схеме.

Эскизная компоновка является начальным этапом разработки

общей компоновки. В ходе ее устанавливают предварительные раз-

7

Ви ди выполняемых работ

Испытания опытных образцов Испытания образцов агрегатов Испытания образцов автомобиля

Изготовление опытных образцов Изготовление образцов агрегатов Изготовление образцов автомобиля

Разработка технической документации Разработка конструк- ции агрегатов Выпуск рабочих чертежей Корректи- рование техниче- ской доку- ментации

Макетирование Макетиро- вание S □ л 2

Макетиро- вание внутрен- него про- странства

0J а: а а о и поисковых макетов Макетиро- вание внешних форм

Разработки общей компоновки Разработка эскизной компоновки Уточнение общей ком- s id m о о с

Подготови- тельные работы Составле- ние техни- ческого ол пяыыа । 1

Стадии Техническое задание Эскизный проект Техниче- ский проект Разработка рабочей доку- ментации

Рис. 1. Основные стадии и этапы проектирования автомобиля.

8

меры и относительное расположение основных агрегатов автомобиля,

положение водителя, перевозимого груза или пассажиров и ба-

гажа.

Если компоновочная схема автомобиля не установлена техниче-

ским заданием, то прорабатывают несколько вариантов схем. При

выборе варианта учитывают: массу автомобилями распределение ее

по мостам, габаритные размеры, комфортабельность посадки, удоб-

ство входа — выхода и выполнения погрузочно-разгрузочных работ,

доступность двигателя и других агрегатов для обслуживания и ре-

монта, а также технологичность конструкции и себестоимость изго-

товления.

Поисковые макеты внешних форм создают для того, чтобы найти

общую идею архитектурного решения кузова легкового автомобиля

или кабины и оперения грузового автомобиля. Исходными данными

для разработки внешних форм является выкопировка необходимых

элементов из эскизной компоновки. Макет выполняют в масштабе

1 ; 5 из пластилина. Поисковые макеты могут быть испытаны в аэро-

динамической трубе для определения коэффициента сопротивления

воздуха и положения центра бокового давления ветра и соответ-

ствующей доработки внешних форм.

Когда на поисковых макетах будет найдена и одобрена общая

идея архитектурного решения, строят пластилиновый макет внеш-

них форм кузова или кабины и оперения в масштабе 1:1. Этот макет

имеет многоцелевое назначение: его используют для уточнения внеш-

них форм, проверки впечатления, которое будет оставлять автомо-

биль, а также для решения ряда технологических вопросов; кроме

того, он является источником информации о наружной поверхности

для разработки чертежей кузова или кабины и оперения.

На макете внутреннего пространства проверяют комфортабель-

ность посадки, удобство входа и выхода, обзорность, доступность

органов управления и т. д. Макет в масштабе 1 : 1 делают из дерева

и подручных материалов. Основанием для постройки макета служит

чертеж внутренней планировки, выполненный в масштабе 1:1.

Макет должен быть дополнен панелью капота для проверки перед-

ней обзорности и стеклами из прозрачного пластика. На макете

внутреннего пространства легкового автомобиля воспроизводят также

внутреннее пространство багажника.

Технический проект. Стадия технического проекта включает

в себя следующие этапы: общую компоновку (завершение), макети-

рование шасси, разработку конструкции агрегатов.

Разработка общей компоновки, макетирование шасси и разра-

ботка конструкции агрегатов не должны задерживать работы по

экскизному проекту (макету внешних форм и макету внутреннего

пространства) и поэтому должны проводиться параллельно им, как

это показано на схеме.

После того как в процессе разработки эскизной компоновки

будут установлены предварительные размеры и относительное рас-

положение основных частей, а также найдено архитектурное

решение внешних форм, работа над общей компоновкой на ста-

9

дни технического проекта вступает в фазу уточнения относитель-

ного расположения агрегатов и согласования их размеров и пара-

метров.

Для этого разрабатывают плазовые чертежи и увязочную схему

автомобиля. Для шасси и кузова или кабины выполняют отдельные

плазовые чертежи, чтобы избежать перегрузки их изображениями.

На плазовом чертеже шасси изображают контуры всех агрегатов и

узлов, перемещающиеся части показывают в крайних положениях.

Этот чертеж позволяет наглядно представить относительное распо-

ложение всех агрегатов, узлов, тяг и шлангов, выявить зазоры,

проверить правильность расчетов и т. д. Плазовый чертеж кузова

или кабины сначала используют для доработки общей компоновки,

а затем для разработки поверхности и конструкции узлов кузова или

кабины. Плазовые чертежи шасси и кузова выполняют в масштабе

1:1, размеры не проставляют, а определяют путем непосредст-

венных замеров, для чего их снабжают координатной сеткой.

Увязочная схема содержит исчерпывающую информацию об

определяющих размерах агрегатов, размерных цепях, ходах пере-

мещающихся частей и зазорах. На ней приводят результаты всех

расчетов. Увязочную схему выполняют в масштабе 1 : 5 и снабжают

координатной сеткой.

Помимо разработки плазового чертежа шасси строят макет

шасси или по крайней мере моторного отсека, учитывая особенную

плотность размещения в нем агрегатов.

Макет, выполняемый в масштабе 1:1, позволяет проверить все

зазоры, которые не могут быть определены графически, найти пра-

вильное положение тяг, проложить трубопроводы и провода, про-

верить доступность агрегатов для обслуживания и демонтажа.

Большим достоинством макетирования шасси является возможность

легкой и быстрой проверки различных вариантов конструкции и

расположения агрегатов и узлов. Макет выполняют большей частью

из дерева, широко используют различные подручные средства и

материалы.

Главным итогом стадии технического проекта является разра-

ботка конструкции основных агрегатов.

Разрабатываемые компоновки должны быть выполнены в объеме,

достаточном для изготовления по ним полного комплекта рабочих

чертежей.

Разработка рабочей документации. Стадия разработки рабочей

документации автомобиля включает в себя следующие этапы: раз-

работку рабочих чертежей, технических условий и т. д., изготовле-

ние опытных образцов агрегатов, испытание опытных образцов

агрегатов, изготовление опытных образцов автомобиля для доводоч-

ных испытаний, доводочные испытания образцов автомобиля, кор-

ректирование технической документации.

Помимо показанных на рис. 1 этапов, стадия «Разработка рабочей

документации» также охватывает этапы предварительных, приемоч-

ных и других видов испытаний, которые выходят за пределы изла-

гаемого курса.

10

На основе технического проекта разрабатывают комплект рабо-

ч й технической документации для изготовления опытных образцов

С обиля Ее выполняют в полном соответствии с требова-

ниями Е€КД и корректируют на последующих этапах проектиро-

образцы агрегатов и автомобилей изготовляют по

обходной технологии (без использования специальных ‘станков и

инструментов), но с обязательным соблюдением всех требований

технической документации, чтобы исключить влияние качества изго-

товления и сборки на результаты испытаний, а также избежать

неправильных выводов и заключений. Опытные образцы изготов-

ляют несколькими последовательными сериями, что позволяет

в каждой последующей серии учесть опыт ранее проделанных

работ.

Испытания вновь созданных агрегатов проводят как на стендах,

так и на автомобилях.

Стендовые испытания могут проводиться для определения вы-

ходных характеристик и степени их соответствия предъявляемым

требованиям или для устранения конкретного дефекта.

Испытаниям на автомобилях обычно подвергаются агрегаты наи-

более сложные и требующие большой доводочной работы (двигатель,

гидропередача, рулевой механизм).

Экспериментальная проверка и доработка конструкции авто-

мобиля проводятся в ходе доводочных испытаний автомобилей:

лабораторных, лабораторно-дорожных и пробеговых.

Лабораторные и лабораторно-дорожные испытания предназна-

чены для определения параметров и выходных показателей авто-

мобиля. При лабораторных испытаниях выполняют обмеры, взве-

шивание, оценку обзорности и других параметров и показателей, не

связанных с пробегом. Лабораторно-дорожные иопытания включают

определение показателей динамичности и топливной экономичности,

оценку курсовой устойчивости и управляемости, эффективности

торможения и других показателей, связанных с пробегом.

Пробеговые испытания автомобилей проводят для получения

сведений о надежности, удобстве управления и обслуживания, под-

готовке материалов по срокам обслуживания и номенклатуре при-

кладываемого инструмента и для составления инструкции по экс-

плуатации, а также для выявления дефектов, подлежащих устране-

нию. Пробеговые испытания*проводят в условиях, воспроизводящих

условия реальной эксплуатации (дороги, нагрузки, режимы движе-

ния, квалификация водителя, обслуживание, хранение и применяе-

мые эксплуатационные материалы).

Для ускоренных испытаний на долговечность подвески, рулевого

управления, рамы и кабины грузовых автомобилей и специальных

автомобилей высокой проходимости пользуются такой разновид-

ностью пробеговых испытаний, как испытания на неровной дороге

(дорога с выступами разной высоты и формы, волнистая дорога,

булыжное покрытие разного качества).

11

1.3. АНАЛИЗ КОМПОНОВОЧНЫХ СХЕМ

АВТОМОБИЛЕЙ

Для современных автомобилей утвердились компоновочные

схемы, представленные в табл. 3. Ниже рассмотрены характерные

особенности перечисленных в табл. 3 компоновочных схем легковых

и грузовых автомобилей.

Для сравнения приведенных компоновочных схем принято:

все легковые автомобили оборудованы четырехдверными закры-

тыми кузовами типа седан (без перегородки) и имеют два ряда

сидений, а грузовые автомобили с колесной формулой 4X2 и сдвоен-

ными задними колесами снабжены бортовой платформой;

сравниваемые по схемам автомобили имеют одинаковые основные

геометрические параметры и параметры массы, как-то: одинаковую

планировку и размеры салона кузова, одинаковые размеры и массу

грузовой платформы, двигателя, агрегатов трансмиссии и т. д.

При этом себестоимость изготовления автомобилей, выполненных

по различным компоновочным схемам, не рассматривается из-за

отсутствия сопоставимых данных. Себестоимость изготовления авто-

мобиля определяется не только его компоновочной схемой, но и

в вначительной степени комплектностью дополнительного оборудова-

ния автомобиля, качеством его отделки, а также совершенством тех-

нологии изготовления и масштабами производства.

Таблица 3

Схема

Условное обозначение

и описание схемы

Легковые автомобили

А. Двигатель спереди, ведущие

колеса — задние (классическая

схема)

Б. Двигатель спереди, ведущие ко-

леса — передние.

Ось двигателя может располагать-

ся: вдоль или поперек автомобиля,

впереди или над осью передних

колес

В. Двигатель сзади, ведущие ко-

леса — задние.

Ось двигателя может располагать-

ся: вдоль или поперек автомобиля,

позади или над осью задних колес

12

Продолжение табл. 3

Схема

Условное оГозначе е

и описание схемы

Грузосые автомобили

К. Двигатель над осью передних

колес, кабина за двигателем

Л. Двигатель над осью передних

колес, кабина надвинута на дви-

гатель

М. Двигатель над осью передних

колес, кабина над двигателем

Н. Двигатель сзади оси передних

колес, кабина перед двигателем

Легковые автомобили. Схема А. Для автомобилей, выпол-

ненных по этой схеме, характерна относительно большая габаритная

Длина, а при использовании двигателей большого рабочего объема,

которые не могут быть установлены впереди оси передних колес, —

большая база. Последняя, однако, может быть несколько уменьшена

при размещении масляной ванны с маслоприемником в передней

части двигателя, что позволяет расположить двигатель впереди по-

перечины несущего основания или рамы, используемой для крепле-

ния передней подвески. Сухая масса автомобиля из-за наличия кар-

13

данной передачи и туннеля в полу для нее, а также большей габарит-

ной длины оказывается больше, чем при других компоновочных

схемах. Распределение массы между передними и задними колесами

при полной нагрузке (примерно 48/52 %) и при одном водителе

(примерно 52/48 %) позволяет обеспечить автомобилю нейтральную

или небольшую недостаточную поворачиваемость, а также высокую

и стабильную курсовую устойчивость. Наиболее полно можно ис-

пользовать эти свойства в том случае, если автомобиль имеет задний

мост с неразрезной балкой, при которой крен подрессоренной части

не сопровождается изменением положений колес относительно опор-

ной поверхности, а высота центра крена практически не меняется.

В связи с относительно большой нагрузкой, приходящейся на

задние колеса, автомобиль достаточно хорошо преодолевает подъемы

и скользкие участки дороги. Однако на автомобилях обычных про-

порций, чтобы избежать возможности блокировки задних колес при

торможении и возникновения заноса, особенно при одном водителе,

требуется устанавливать регулятор давления в приводе к задним

тормозным механизмам или применять противоблокировочную си-

стему. Объем багажника (заштрихован на эскизах табл. 3) может

быть сделан большим. Доступность к двигателю для его обслужива-

ния и ремонта хорошая. Недостатком схемы является обязательное

наличие туннеля в полу салона для карданной передачи.

Преимущественная область применения этой компоновочной

схемы — автомобили среднего, большого и высшего классов.

Схема Б. Достоинства этой компоновочной схемы особенно

четко проявляются при поперечном расположении двигателя неболь-

шого рабочего объема впереди оси передних колес, что позволяет

сократить базу примерно на 10 % и уменьшить сухую массу авто-

мобиля примерно на 8 % сравнительно с классической компоновоч-

ной схемой. Двигатель, коробка передач и главная передача при

такой компоновочной схеме образуют единый компактный легко-

сменный узел, что удобно и в производстве, и в эксплуатации. Затраты,

связанные с применением четырех карданных шарниров в приводе

к передним колесам, при поперечном расположении двигателя

частично компенсируются тем, что сложная в изготовлении зубчатая

коническая или гипоидная главная передача заменяется более

простой передачей с цилиндрическими зубчатыми колесами.

Распределение массы между передними и задними колесами при

одном водителе в среднем составляет 60/40 %, что обеспечивает авто-

мобилю недостаточную поворачиваемость и высокую курсовую

устойчивость при любых нагрузках. Однако при движении авто-

мобиля по скользкой дороге, особенно на подъеме, сила тяги на

передних колесах может стать равной силе сцепления, вследствие

чего возможна потеря управляемости. С другой стороны, из-за не-

большой.- массы, приходящейся на задние колеса, особенно при

одном водителе, в результате уменьшения нагрузки на задние колеса

при торможении возможны блокировка задних колес и занос авто-

мобиля. Чтобы избежать этого, обязательно следует устанавливать

регулятор давления в приводе к задним тормозным механизмам или

14

применять противоблокировочную систему. На автомобилях с перед-

ним приводом занос может возникнуть также и при очень эффек-

тивном торможении двигателем.

Недостатком схемы, особенно при поперечном расположении

двигателя, является «теснота» в моторном отсеке и затрудненный

доступ к двигателю для его обслуживания и ремонта.

Из-за небольшой нагрузки на задние колеса масса перевозимого

в багажнике багажа может быть принята большей, чем при других

компоновочных схемах, объем багажника ограничивается только

задним свесом. Большими достоинствами схемы являются отсутствие

туннеля в полу салона и возможность создания полноценных моди-

фикаций кузовов типа универсал и фургон.

Данная компоновочная схема применяется преимущественно на

автомобилях малого класса.

Схема В. При такой схеме двигатель обычно размещают вдоль

автомобиля, за осью задних колес. Это связано со стремлением

иметь примерно такую же величину заднего свеса, как и при дру-

гих компоновочных схемах, и одновременно обеспечить хорошую

доступность к двигателю для его обслуживания и ремонта. При

такой схеме обязательно применение независимой подвески задних

колес. Двигатель, коробка передач и главная передача, как и при

схеме Б, образуют единый компактный легкосменный узел.

Значения базы и сухой массы автомобиля примерно такие же,

как и для автомобилей, выполненных по компоновочной схеме Б

Распределение массы между передними и задними колесами при

полной нагрузке в среднем составляет 42/58 %, что приводит к пере-

грузке задних колес и, как следствие, вызывает склонность авто-

мобиля к избыточной поворачиваемости и обусловливает недостаточ-

ную курсовую устойчивость.

Большая нагрузка, приходящаяся на задние колеса, позволяет

автомобилю легко преодолевать подъемы и скользкие участки до-

роги .

При обычной длине переднего свеса объем багажника, разме-

щенного между большими кожухами управляемых колес, не может

быть достаточно большим. Расположенный сзади двигатель не

обеспечивает защиты водителя и пассажиров при наездах. Другими

недостатками этой схемы являются длинные коммуникации, тяги

и тросы управления и наличие туннеля в полу салона для их разме-

щения, недостаточно эффективный обогрев ветрового стекла, повы-

шенный уровень шума в салоне и, как следствие, потребность в до-

полнительной шумоизоляции стенки задка, невозможность создания

полноценных кузовов типа универсал и фургон с дверью в задней

стенке.

Возможная область применения этой компоновочной схемы —

автомобили особо малого класса, обладающие низкой максималь-

ной скоростью и снабженные двигателями небольшого рабочего

объема.

Анализ распространения компоновочных схем на новых моделях

легковых автомобилей обнаруживает тенденцию: переднеприводная

15

схема вытесняет схему с задним расположением двигателя в особо

малом и малом классах автомобилей и получает распространение

в среднем и даже большом классах.

Грузовые автомобили. Схема К. Автомобили, выполненные

по данной схеме, отличаются большими базой и габаритной длиной,

ограниченной передней обзорностью при хорошей доступности

к двигателю и удобством входа и выхода.

Схема Л. Позволяет несколько уменьшить базу и габаритную

длину (на 200—400 мм), однако при этом колесные ниши и двига-

тель, выступая за плоскость перегородки моторного отсека, сокра-

щают располагаемый объем в зоне размещения педалей и затрудняют

их компоновку, вследствие чего требуется поднимать пол кабины.

К недостаткам автомобилей, выполненных по этой схеме, относятся:

еатрудненный доступ к задней части двигателя, малая ширина проема

двери, повышенный уровень шума, нагрев перегородки моторного

отсека.

В автомобилях, выполненных по схемам К и Л, в нагруженном

состоянии на передние колеса приходится 27—30 % массы, что яв-

ляется оптимальным при движении по плохим дорогам; без нагрузки

на задние колеса приходится более 50 % массы, что также является

Ьоложительным фактором.

Компоновочные схемы К и Л, которые могут быть отнесены

к классическим, имеют преобладающее распространение на выпускае-

мых в массовых масштабах автомобилях общего назначения неза-

висимо от их грузоподъемности, а также на специальных автомо-

билях, создаваемых на их базе.

Схема М. Позволяет получить минимальные базу и габарит-

ную длину.

К недостаткам автомобилей, выполненных по этой схеме, отно-

сятся: большая высота пола кабины и неудобный вход и выход,

наличие кожуха над двигателем, что делает невозможным размеще-

ние в кабине трех человек, а также затрудненный доступ к двигателю

через капот, расположенный внутри кабины, который не исключает

возможности попадания в кабину отработавших газов. Поэтому

вместо применения поднимаемого капота кабину иногда выполняют

откидывающейся вперед, что приводит к усложнению приводов

управлений и коммуникаций.

Схема Н. Позволяет получить промежуточные значения базы

и габаритной длины. Размещение сидений над колесными нишами

создает такие преимущества, как промежуточное значение высоты

пола кабины, очень хорошая передняя обзорность, удобство входа

и выхода (подножка расположена впереди колес) и ровный пол

кабины.

К недостаткам рассматриваемой схемы следует отнести затруд-

ненный доступ к двигателю через люк в полу, который не исключает

возможности попадания в кабину отработавших газов. Поэтому

вместо применения закрываемого люка кабину иногда выполняют

откидывающейся. Другим решением этой проблемы может быть

Применение двигателя Q горизонтальным или противолежащим рас-

16

положением цилиндров, установленного под рамой и доступного

для обслуживания снизу.

На автомобилях, выполненных по схемам ЛА и Н, в нагруженном

состоянии на передние колеса, приходится 33—35 % массы, что

благоприятно для движения по дорогам с твердым покрытием;

без нагрузки на задние колеса приходится менее 50 %, что совер-

шенно недопустимо для движения по бездорожью. В сравнении

с автомобилями, выполненными по схемам К и Л, база меньше на

900—1200 мм, а габаритная длина — на 700—1000 мм. Это обеспе-

чивает высокую маневренность и минимальную потребную площадь

для стоянки. Сухая масса автомобиля меньше на 100—150 кг.

К числу недостатков схем М и Н по сравнению со схемами К и Л

следует отнести расположение сидений далеко от зоны наибольшей

комфортабельности, вследствие чего экипаж будет подвергаться

воздействию больших вертикальных ускорений при продольных

колебаниях автомобиля.

Преимущественная область распространения компоновочных

схем М и Н — грузовые автомобили V категории и выше грузо-

подъемностью от 4,5 т, чаще всего снабженные специальными ти-

пами кузовов и используемые для монтажа различного оборудова-

ния; тягач, самосвал, цистерна, автокран и т. д.

1.4. ОБЩАЯ КОМПОНОВКА АВТОМОБИЛЯ

Наибольшее распространение на легковых и грузовых автомо-

билях имеет так называемая классическая компоновочная схема

(см. табл. 3). На примере этой схемы рассмотрен процесс разработки

эскизной компоновки — начального этапа общей компоновки авто-

мобиля.

На чертеже общей компоновки автомобиля, выполняемом

в масштабе 1 : 5, изображают вид сбоку, вид сверху и необ-

ходимые поперечные сечения. Автомобиль показывают движу-

щимся влево, в его проектном положении, когда горизонтальная

базовая плоскость отсчета (поверхность полок лонжеронов рамы

или продольных балок основания несущего кузова) располагается

на проектной высоте параллельно поверхности дороги.

Для того чтобы начать общую компоновку, необходимо распо-

лагать габаритными чертежами основных агрегатов. Для прибли-

женного определения размеров агрегатов применяют метод пропор-

ционального пересчета размеров существующих агрегатов прежней

модели или автомобилей-аналогов. На этом этапе работы над общей

компоновкой широко используют рисунки и схемы из журналов

и проспектов, а также патенты.

Шаблон фигуры человека. Компоновка начинается с планировки

салона легкового автомобиля или кабины грузового автомобиля.

Для этого используют шаблон, воспроизводящий фигуру человека

(рис. 2).

Шаблон состоит из элементов торса, бедра, голени и стопы, шар-

нирно соединенных между собой. Используют три шаблона для

Рис. 2. Шаблон фигуры человека

Рис. 3. Размещение водителя

10-, 50-и 90 %-ного уровня репрезентативности (представительности),

различающихся длиной элементов бедра и голени, но не элемента

торса, длина которого несущественна для последующих построений.

Уровень репрезентативности представляет собой величину в про-

центах, соответствующую части взрослых мужчин при сплошном

их отборе, у которых численное значение [длины голени (бедра)

меньше или равно его заданной величине.

Ниже приведены значения переменных величин различных

уровней репрезентативности.

Уровень репрезентативности, % ..............................‘. . .

/г, мм ... ”.......................................................

/б, мм ............................................................

10 50 90

390 417 444

408 432 456

Шарниры, соединяющие отдельные элементы шаблона, снабжены

угловыми шкалами для измерения углов между осями элементов

и фиксаторами. На элементе торса шарнирно укреплена линейка

с фиксатором и угловой шкалой для установки оси элемента торса

под необходимым углом к вертикали.

Положение шаблона на сиденье (рис. 3) задается координатами а

и в оси тазобедренных шарниров (точка Н), углом наклона а оси

элемента торса к вертикали и углами |3, у и 6 между осями отдельных

элементов.

Шаблоны выполняют из листового дюралюминия или органи-

ческого стекла.

Размещение водителя. Чтобы определить положение водителя,

вначале строят линии внутренних границ пола, его наклонной части

и перегородки моторного отсека (поверхность ковра или обивки),

которые используют в качестве базы для координирования размеров,

определяющих посадку. При этом длина наклонной части пола

должна быть не менее 306 мм.

Затем наносят линию уровня подушки сиденья, сжатой под дей-

ствием силы тяжести водителя. Ее высоту над уровнем пола выби-

18

рают на основании прежнего опыта и изучения автомобилей-анало-

гов, на которых посадка водителя была признана удобной, но эта

высота не должна быть менее 100 мм.

Сиденье водителя должно иметь устройство для регулирования

его положения относительно органов управления и кроема ветрового

окна в продольном и вертикальном направлениях, чтобы приспо-

собить сиденье к индивидуальным особенностям телосложения

каждого водителя. Перемещение сиденья водителя для грузовых

автомобилей в продольном направлении должно быть не менее 100 мм,

а в вертикальном — не менее 80 мм (ГОСТ 12.2.023—76).

Сначала сиденье принимают установленным в крайнее заднее

нижнее положение и используют 90 %-ный шаблон. Выбирают угол

наклона а оси элемента торса к вертикали, в обычных случаях он

равен 20—30°. Под этим углом устанавливают и фиксируют линейку,

укрепленную к элементу торса. Когда стопа находится на линии

наклонной части пола, нижняя точка бедра лежит на уровне сжатой

подушки сиденья, а линейка располагается вертикально, шаблон

занимает «свое» положение. Посадка признается удовлетворитель-

ной, если углы между осями отдельных элементов не выходят из

определенных указанных ниже пределов.

Автомобили...........................................

Угол между осями элементов, °:

торса и бедра 0......................................

бедра и голени у ....................................

голени и стопой б ...................................

Грузовые1 Легковые

95—120 60—110

95—135 80—170

90—110 75—130

1 ГОСТ 12.2.023—76.

Найденное положение шаблона фиксируют на чертеже, затем

наносят траекторию перемещения сиденья и проводят проверку

для среднего и крайнего переднего и верхнего положения сиденья,

используя соответственно 50- и 10 %-ный шаблоны. Для найденного

крайнего заднего и нижнего положения сиденья водителя строят

контурную линию задней стороны сиденья (предполагается, что его

конструкция уже разработана или заимствована). Эта линия опре-

деляет положение задней стенки кабины грузового автомобиля или

используется при размещении пассажира, сидящего на заднем

сиденье легкового автомобиля.

Процесс размещения пассажира, сидящего на заднем сиденье,

аналогичен с той лишь разницей, что в этом случае необходимо обес-

печить зазор между элементом голени пассажира и контурной линией

задней стороны сиденья водителя.

Контурная линия крыши. Эта линия для легкового автомобиля

(рис. 4) определяется по положению высшей точки F головы во-

дителя (а также пассажира, сидящего на заднем сиденье); минималь-

ный зазор от головы до внутренней стороны обивки должен быть

100—135 мм. К этой величине следует прибавить общую толщину

крыши 15—20 мм и размер, учитывающий стрелу поперечного вы-

гиба крыши и то, что сиденье располагается не в плоскости симме-

трии автомобиля (20—40 мм).

19

Рис. 4. Построе-

ние контурной

линии крыши

кузова легкового

автомобиля

двигателя

Высшую точку F головы водителя

легкового автомобиля независимо от

ранее выбранного угла наклона оси

элемента торса принимают расположен-

ной на прямой, проходящей через

точку Н под углом 8° к вертикали для

сиденья, установленного в среднее по-

ложение по длине и высоте, на рас-

стоянии 765 мм от точки Н, что соот-

ветствует 50 %-ному шаблону.

Для грузовых автомобилей расстоя-

ние от точки Н для сиденья, установ-

ленного в крайнее заднее и нижнее

положение, до обивки крыши должно

составлять не менее 1000 мм вдоль

прямой, наклоненной под углом 8°

к вертикали (ГОСТ 12.2.023—76).

Чтобы установить положение двигателя

вместе с коробкой передач и сцеплением, предварительно наносят

линию наружных поверхностей перегородки моторного отсека, пола

и его наклонной части, для чего от принятых ранее линий их внутрен-

них поверхностей откладывают толщину теплошумоизоляции и

обивки перегородки моторного отсека или ковра пола, а также

толщину металла панелей, что всего составляет до 40 мм (рис. 5).

Для определения положения двигателя относительно найденных

границ перегородки моторного отсека, пола с его наклонной частью

контур двигателя, вычерченный на прозрачной кальке, наклады-

вают на чертеж салона или кабины так, чтобы расстояние от задней

части блока цилиндров до перегородки моторного отсека допускало

снятие головки блока без демонтажа двигателя с автомобиля; кон-

турная линия переднего карданного шарнира была расположена

ниже уровня пола кабины грузового автомобиля, или туннель в полу

для карданной передачи легкового автомобиля не был бы чрезмерно

высоким. С этой же целью ось коленчатого вала двигателя наклоняют

назад на 5—7°. Выбирая угол наклона оси коленчатого вала, надо

помнить, что уровень масла в картере при преодолении автомобилем

максимального подъема должен быть выше сетки маслоприемника»

Рис. 5. Размещение двигателя

20

Положение двигателя на чертежах задают точкой пересечения оси

коленчатого вала с плоскостью переднего торца блока цилиндров

и углом наклона оси коленчатого вала.

Положение осей колес. После размещения двигателя может быть

установлено положение осой колес. Проектное положение осей

колес по высоте относительно уровня пола салона или кабины для

легковых автомобилей зависит в первую очередь от габаритной вы-

соты, а для грузовых автомобилей — от погрузочной высоты. Для

грузовых автомобилей существуют дополнительные ограничения,

обусловленные наличием неразрезных балок переднего и заднего

мостов и тем, что верхние полки лонжеронов рамы по всей ее длине

лежат в одной горизонтальной плоскости.

Уточненное положение осей колес по высоте относительно лон-

жеронов рамы или продольных балок основания несущего кузова

(а следовательно, и пола кабины или салона) устанавливают при

компоновке подвесок с учетом принятых значений динамических

ходов. Положение колес по длине в первую очередь зависит от

заданного или выбранного распределения по мостам массы авто-

мобиля с полной нагрузкой и без нагрузки с одним водителем и

от размещения кожухов колес в кузове или кабине. Для грузовых

автомобилей предварительно должны быть установлены размеры

платформы.

Кожухи передних колес не должны выступать назад за линии

перегородки моторного отсека и наклонной части пола, чтобы не

ухудшать условия размещения педалей и комфортабельность по-

садки пассажира, сидящего рядом с водителем. Помимо этого, надо

учитывать необходимость достаточного зазора между масляным

картером двигателя и тягой рулевой трапеции, положение которой

связано с положением оси передних колес.

Расположение оси задних колес на легковом автомобиле выби-

рают так, чтобы кожухи колес размещались за спинкой сиденья и

не вызывали уменьшения его ширины.

Линия осей карданной передачи. После того как будет установ-

лено относительное положение двигателя и оси заднего моста, строят

линию осей карданной передачи. Ниже рассмотрены простейшие

случаи: один карданный вал с двумя карданными шарнирами

(рис. 6), отличающимися углами между осями вилок.

В легковых автомобилях, для того чтобы получить минимальную

высоту туннеля в полу, желательно как можно ниже расположить

линию осей карданной передачи, не выходя за пределы заданных

дорожных просветов, причем углы между осями вилок не должны

превышать определенных значений. Указанные требования легче

всего удовлетворить при 67-образной схеме расположения валов.

Однако при этой схеме по мере перемещения заднего моста из проект-

ного положения при изменении нагрузки разница в углах между

осями вилок переднего и заднего карданных шарниров увеличи-

вается. Это может быть причиной вибраций в трансмиссии и вынуж-

дает принимать специальные меры, например, выбирать соответ-

ствующие геометрические параметры направляющего устройства

£1

Рис. 6. Схемы карданных передач:

а — U-образная; б — Z-образная

задней подвески, применять несимметричные рессоры, а также

использовать карданные шарниры равных угловых скоростей.

В грузовых автомобилях, где не требуется максимально снижать

линию осей карданной передачи, а полный ход задней подвески от

положения сжатия до отбоя относительно велик, предпочитают

Z-образную схему расположения валов. При этой схеме в отличие

от {/-образной схемы во время перемещения заднего моста из проект-

ного положения углы между осями вилок переднего и заднего кар-

данных шарниров остаются примерно одинаковыми.

При большом расстоянии от двигателя до заднего моста приме-

няют карданную передачу с двумя карданными валами, тремя

карданными шарнирами и промежуточной опорой. В этом случае

стремятся к тому, чтобы в переднем карданном шарнире угол между

осями вилок был минимальным. При этом схема преобразуется

в одну из простейших, показанных на рис. 6.

Сдиоенные задние колеса грузового автомобиля. На рис. 7 и

в табл. 4 приведены рекомендуемые значения ширины рамы, разме-

ров ободьев колес, ширины рессорных листов, размеров стремянок,

Рис. 7. Основные размеры поперечного сечения по оси заднего моста со сдвоенными

колесами грузового автомобиля (табл. 4)

Рис. 8. Выбор положения рулевого колеса, педалей и панелей приборов

22

Таблица 4

Размеры Ct означение ширины мрпфиля шины

220 (7.50) 240 (8.25) 260 (9.00) 280 (10.00) 300 (11.00) 320 (12.00)

д 865 865 865 865 865 865

В, не менее 13 13 13 13 13 16

С 13 13 13 16 16 18

D М20Х1.5 М20Х1.5 М20Х1.5 М22Х1.5 М22Х 1,5 М27Х2

Е 65 75 75 90 90 100

F 1000 1010 1010 1031 1031 1051

G, не менее 56 56 59 59 59 59

И 1177 1197 1203 1239 1239 1269

J 152 (6.0) 165 (6.5) 178 (7.0) 190 (7.5) 203 (8.0) 216 (8.5)

К 216 235 255 277 296 313

L 260 284 310 330 350 370

М 1653 1716 1768 1846 1885 1952

N 2129 2235 2333 2453 2531 2635

Примечания: 1) размер Е см. ГОСТ 7419.4—78* «Сталь горячеката-

ная рессорная пружинная»; 2) размеры J и К см. ГОСТ 17393—82 «Шины пневма-

тические среднегабаритные»; 3) размер L см. ГОСТ 10409—74 «Колеса автомобиль-

ные с разборным ободом».

а также зазоров между перемещающимися одна относительно другой

частями в зависимости от условной ширины профиля диагональной

шины.

Исходя из соображений унификации, ширина рамы А принята

одинаковой и равной 865+18 мм для автомобилей всех категорий.

Расстояние F между осями рессор достаточно для того, чтобы

при относительно мягкой подвеске обеспечить минимально необ-

ходимую угловую жесткость и уменьшить крен подрессоренной

части. Расстояние L между центральными плоскостями сдвоенных

колес позволяет установить цепи противоскольжения. Размер G от

контура внутреннего колеса до рессоры включает зазор для цепи

противоскольжения, а также толщину хомута рессоры и головку

болта хомута.

Используя данные, приведенные в табл. 4, можно найти анало-

гичные значения для других сочетаний ободьев и шин, в том числе

и радиальных.

Рулевое колесо, педали и панель приборов. Перед выбором поло-

жения рулевого колеса рассчитывают его диаметр, исходя из допу-

стимого усилия на ободе рулевого колеса. Положение рулевого колеса

на виде сбоку задают углом наклона оси рулевой колонки к гори-

зонтали и расстояниями с и d нижней кромки его обода соответ-

ственно от точки Я и оси элемента бедра 90 %-ного шаблона (рис. 8).

При этом сиденье должно быть установлено в крайнее заднее нижнее

положение. Угол наклона а оси рулевой колонки и положение

нижней точки обода колеса выбирают, исходя из соображений удоб-

ства управления на основе опыта и изучения автомобилей-аналогов,

23

а также учитывая рекомендации и нормативные документы. Рекомен-

дуется, чтобы прямая линия, касательная к линиям контура капота

и верхней части обода рулевого колеса, проходила ниже глаз води-

теля, чтобы рулевое колесо не ограничивало зону обзорности снизу.

При размещении рулевого механизма между лонжероном рамы

или продольной балкой основания несущего кузова и двигателем

может возникнуть необходимость сместить двигатель вправо или

повернуть относительно продольной плоскости автомобиля. В связи

с тем, что положение рулевой колонки в нижней части является

вынужденным, а в верхней определяется необходимостью обеспече-

ния достаточного зазора между рулевым колесом и ближайшими

частями кузова (не менее 80 мм), центр рулевого колеса может быть

расположен не в средней продольной плоскости сиденья, а ось ру-

левой колонки повернута относительно этой плоскости. В таком

случае для соблюдения требований ГОСТ 12.2.023—76 может потре-

боваться установка одного или двух карданных шарниров на валу

рулевого колеса.

После выбора положения рулевого колеса могут быть установлены

положения площадок педалей и осей их вращения на виде сбоку

на основе имеющегося опыта и результатов изучения автомобилей-

аналогов. Положение площадок педалей задают по высоте расстоя-

нием / от пола, а по длине кратчайшим расстоянием g от точки И

при крайнем заднем нижнем положении сиденья.

Положение педалей сцепления и тормозной в отпущенном состоя-

нии должно обеспечивать достаточное для размещения ног расстоя-

ние до рулевого колеса. Оптимальное значение расстояния от пло-

щадок педали сцепления и тормозной педали до рулевого колеса а

указано на рис. 8. Положение нажатой педали ограничивается

перегородкой моторного отсека или наклонной частью пола.

Поэтому, устанавливая положение свободной педали, нужно

учитывать величину ее полного хода. Следует отметить, что при

современном двухконтурном гидравлическом тормозном приводе

нарушение одного из контуров вызывает дополнительное увеличение

хода педали на 30—40 %.

Управление педалью подачи топлива требует непрерывного на-

жатия, поэтому нога должна постоянно пяткой опираться на пол,

а управление педалью должно осуществляться только путем изме-

нения угла в голеностопном суставе. В положении педали, соответ-

ствующем холостому ходу двигателя, элемент стопы шаблона дол-

жен быть перпендикулярен к оси элемента голени. Оптимальное

значение расстояния от конца площадки педали управления подачей

топлива до рулевого колеса b показано на рис. 8.

Выбранные положения педалей в свободном и нажатом до упора

состояниях должны быть проверены с помощью 10, 50 и 90 %-ных

шаблонов при соответствующем изменении положения сиденья.

Во всех случаях нога не должна полностью выпрямляться в ко-

ленном суставе, чтобы сохранить некоторый запас хода и усилия.

Положение площадок педалей в поперечном направлении (по

ширине) регламентировано директивными документами для грузовых

24

Кройт заднее \ \ ,

/оишее /Ту \_________________ Кою задних долее

ом

Рис. 9. Эскизная компоновка легкового автомобиля

26

и легковых автомобилей (см. ГОСТ 12.2.023—76 и ГОСТ 24350—80).

Панель приборов должна быть расположена так, чтобы она не

мешала водителю управлять педалями и не требовалось изменять

положение головы при наблюдении за показаниями приборов.

При небольшом угле наклона оси рулевой колонки к горизонтали

прямая, соединяющая высшие точки щитка приборов и внутренней

кромки обода рулевого колеса, должна проходить выше глаз во-

дителя, а прямая, соединяющая низшую точку щитка приборов и

точку верхней кромки ступицы рулевого колеса, — ниже глаз

водителя.

Рама и основание несущего кузова. После того как на чертеже

будет нанесены контуры перегородки моторного отсека и пола

кабины или салона, установлены положения двигателя со сцепле-

нием и коробкой передач, карданной передачи и осей колес, а также

сделаны предварительные компоновки передней и задней подвесок

с местами их крепления, можно наметить контуры и сечения рамы

или основания несущего кузова на видах сбоку, сверху и на попе-

речных сечениях.

Топливный бак, запасное колесо и багажник. Затем выбирают

места расположения топливного бака и запасного колеса, а для

легкового автомобиля определяют также контуры багажника,

который должен быть компактным, чтобы допускать укладку боль-

ших чемоданов и других вещей. С позиций пожарной безопасности при

наездах топливный бак целесообразно располагать в пределах базы.

Завершая эскизную компоновку автомобиля, можно построить

линию крыши, линию капота, огибающую контуры двигателя, ли-

нии крышки багажника, ветрового стекла и стекла заднего окна

в плоскости симметрии автомобиля, нанести границы переднего и зад-

него свесов, а также построить контуры поперечных сечений (рис. 9).

После этого может быть сделан расчет массы и распределения ее

между передним и задним мостами для нагруженного и ненагружен-

ного автомобиля.

Полученные в результате разработки эскизного проекта габа-

ритные параметры и параметры массы создаваемого автомобиля

должны отвечать значениям, установленным техническим заданием.

Для легковых автомобилей габаритные параметры и параметры

массы не ограничиваются директивными документами.

Для грузовых автомобилей, предназначенных для работы на

дорогах общей сети СССР, можно рекомендовать следующие значе-

ния габаритных размеров:

по длине для одиночного автомобиля 12 м, для тягача с одним

прицепом 20 м, для тягача с двумя и более прицепами 24 м;

по ширине 2,5 м; за этот габарит могут выступать резиновые

накладки кузова и брызговики (крылья), зеркала, которые при

умеренном-нажатии могут отклоняться в обоих направлениях, и т. п.;

по высоте 4 м.

Нагрузки, передаваемые на дорогу колесами одного моста, не

должны превышать 60, 80 или 100 кН в зависимости от категории

дорог, на которых должен эксплуатироваться грузовой автомобиль.

Глава 2 НАГРУЗОЧНЫЕ И РАСЧЕТНЫЕ

РЕЖИМЫ. МЕТОДЫ РАСЧЕТА

2.1. ОБЩИЕ СВЕДЕНИЯ

В процессе эксплуатации автомобиля на его узлы и детали дей*

ствуют нагрузки, величина и характер которых обусловлены взаи-

модействием колес с дорогой, воздействием водителя на органы

управления, режимами работы двигателя и другими факторами.

Детали трансмиссии автомобиля вместе с вращающимися частями

двигателя, колесами и массой всего автомобиля образуют многомас-

совую колебательную систему, в которой при определенных усло-

виях возможно возникновение резонансных колебаний, снижающих

долговечность трансмиссии.

Механизмы и узлы автомобиля в условиях эксплуатации должны

быть надежными в работе и обладать заданной работоспособностью

(ГОСТ 13377—75).

Надежность — свойство автомобиля, при котором он способен

выполнять заданные функции, сохраняя во времени значения уста-

новленных эксплуатационных показателей в заданных пределах,

соответствующих заданным режимам и условиям использования,

технического обслуживания, ремонтов, хранения и транспортиро-

вания.

Работоспособность — свойство автомобиля, при котором он спо-

собен выполнять заданные функции, сохраняя значения заданных

параметров в пределах, установленных нормативно-технической до-

кументацией.

Безотказность — свойство автомобиля непрерывно сохранять

работоспособность в течение некоторого времени или некоторой

наработки.

Долговечность — свойство автомобиля сохранять работоспособ-

ность до наступления предельного состояния при установленной

системе технического обслуживания и ремонтов. Таким образом,

безотказность характеризует непрерывную работу автомобиля без

каких-либо вмешательств для поддержания его работоспособности,

а долговечность — работу автомобиля за весь период его эксплуата-

ции и учитывает, что длительная работа автомобиля невозможна

без ремонтных и профилактических мероприятий, восстанавлива-

ющих работоспособность в процессе эксплуатации.

Надежность автомобиля зависит от фактических нагрузок, дей-

ствующих на него во время эксплуатации. Автомобиль является наи-

более сложным объектом в отношении определения нагрузочного

режима. Условия эксплуатации автомобиля чрезвычайно разнооб-

разны и непостоянны во времени. Переменные факторы сочетаются

27

различным образом; значения и характер распределения напряжений

в деталях изменяются в широких пределах. Усилия, вызывающие

эти напряжения, могут быть постоянными (от веса, усилия,

возникающие при начальной затяжке деталей во время мон-

тажа и т. п.), и переменными (усилия при трогании и торможении,

усилия, вызванные погрешностями при изготовлении деталей, изме-

нениями режимов работы, наличием сил сопротивления и динамиче-

ских воздействий, и т. п.).

Долговечность механизмов, деталей и агрегатов автомобиля за-

висит от величины и времени действия часто повторяющихся нагру-

зок в характерных для данного автомобиля условиях эксплуатации.

Часто повторяющимися нагрузками называют такие, которые за

срок службы механизма повторяются не менее 1000 раз. Долговеч-

ность автомобиля обусловлена также жесткостью конструкции, так

как деформации картеров, валов и опор вызывают перекосы, нару-

шающие точность расположения сопряженных деталей, что может

привести к повышенной концентрации напряжений и сокращению

Срока службы деталей.

Рациональная форма деталей, исключающая повышенную кон-

центрацию напряжений, а также оптимальные размеры сечений

создают условия для достижения необходимой долговечности. Улуч-

шенная обработка рабочих поверхностей, применение высококаче-

ственных материалов (легированных сталей, полимеров и др.),

различных упрочняющих способов обработки поверхностей, обра-

ботка антикоррозионными покрытиями, использование надежных

уплотнений, высококачественных смазочных материалов способствуют

повышению долговечности. Выбор соответствующих мероприятий

определяется расчетной себестоимостью автомобиля и типом про-

изводства.

Различают статическую прочность, т. е. способность детали со-

противляться разрушению под действием кратковременных макси-

мальных нагрузок, и усталостную прочность — способность детали

сопротивляться разрушению под влиянием многократно повторя-

ющихся нагрузок. Усталостное разрушение возможно при сжатии

и растяжении, изгибе и кручении, при их раздельном или совмест-

ном действии.

Разновидностью усталостной прочности является контактная

прочность — способность рабочей поверхности сопротивляться раз-

рушению под действием контактных напряжений сжатия или сдвига,

многократно возникающих в процессе эксплуатации (на поверхности

Зуба зубчатого колеса, шарика и беговой дорожки подшипника и т. п.).

Детали и агрегаты автомобиля должны обладать износостой-

костью, т. е. способностью сопротивляться изменению размеров

и формы под действием нагрузок, возникающих в процессе экс-

плуатации.

Изнашивание в зависимости от характера происходящих процес-

сов бывает механическое, включающее в себя й усталостное

изнашивание, молекулярно-механическое и коррозийно-механиче-

бкое, куда входит и фреттинг-коррозия.

£8

Прочность и износостойкость деталей автомобиля оценивают при

испытаниях опытных образцов автомобилей, а также расчетным

путем. В обоих случаях учитывают условия эксплуатации автомо-

биля.

Определение расчетных нагрузочных режимов для оценки проч-

ности деталей автомобиля осложняется тем, что в процессе его экс-

плуатации изменяются не только дорожные условия, но и скорости

движения, интенсивность разгона и торможения, величины полезной

нагрузки в кузове автомобиля, усилия на крюке и т. п.

2.2. НАГРУЗОЧНЫЕ РЕЖИМЫ МЕХАНИЗМОВ

АВТОМОБИЛЯ

Наиболее наглядное представление о характере нагружения

механизмов автомобиля можно получить при помощи тензометриро-

вания (рис. 10).

Крутящие моменты могут значительно превышать максимальный

момент двигателя и статический момент сцепления.

На основании испытаний автомобилей различных типов при

трогании с места в тяжелых дорожных условиях с использованием

кинетической энергии маховика и резком включении сцепления

установлено, что максимальный момент на ведущем валу коробки

передач превышает максимальный момент двигателя и момент сцеп-

ления соответственно в 3—3,5 и 1,5—2 раза.

В трансмиссии автомобиля могут возникать большие моменты

инерции при торможении колес без выключения сцепления и осо-

бенно при торможении трансмиссионным тормозом. Между послед-

ним и ведущими колесами с большим моментом инерции нет

предохраняющего звена в виде фрикционного элемента, поэтому

большие моменты инерции при резком торможении могут привести

к разрушению деталей трансмиссии. Из рисунка видно, что при

торможении центральным тормозом при v = 15 км/ч момент на

карданном валу превышает момент по сцеплению колеса с дорогой

Рис. 10. Осциллограммы нагружения деталей автомобиля на переходных режимах'

° ы выезд нз глубокой колеи методом «раскачки»; б — торможение трансмиссионным тормо-

зом; в — движение по разбитой дороге; 1 и 2 — крутящие моменты соответственно на кардан-

Ном валу и полуоси; 3;—перемещение педали сцепления; 4 —усилие на рычаге стояноч-

ного тормоза; 5 и 6 =- напряжение кручения и изгиба в коренном листе рессоры

29

Рис. 11. Изменения крутящего момента на полуосях автомобилей:

а — при трогании автомобиля; б — при переезде через единичное препятствие; I н II —

трогание соответственно резкое и плавное; — — —---------с механической трансмиссией;

— с гидротрансформатором

в 2,6 раза. Введение в трансмиссию гидротрансформатора или

гидромуфты обусловливает разрыв жесткой связи значительных

инерционных масс двигателя, колес и поступательно движущейся

массы автомобиля и вызывает заметное снижение динамических

нагрузок в трансмиссии автомобиля (рис. 11, а).

Установлено, что во всех случаях эксплуатации пиковые на-

грузки при наличии гидротрансформатора вместо механической

трансмиссии снижаются в 2—2,5 раза. Максимальный крутящий

момент автомобиля с механической трансмиссией при переезде

единичной неровности со скоростью 9 км/ч превышает в 2,7 раза

крутящий момент автомобиля с гидротрансформатором (рис. 11,6).

Большое влияние на динамические нагрузки как в трансмиссии

автомобиля, так и в механизмах и узлах его ходовой части оказывают

неровности дороги. Движение автомобиля по любой дороге харак-

теризуется непрерывным изменением сил взаимодействия колес

с поверхностью дороги. Эти изменения обусловлены формой и раз-

мерами неровностей. При движении автомобиля по дороге с неров-

ностями напряжения в коренном листе рессоры изменяются по вре-

мени, не подчиняясь какой-либо определенной закономерности

(рис. 10, в).

Практика эксплуатации автомобилей показала, что в транс-

миссии автомобиля могут возникать резонансные крутильные коле-

бания, возбуждаемые главным образом поршневым двигателем

30

Рис. 12. Изменение крутящего момента трансмиссии легкового автомобиля':

а _ одиоузловая форма колебаний; б — амплитудно-частотная характеристика; 1 — резо-

нансный пик с гармоникой i = 0,5; 2 н 3 — резонансный пнк тре.хузловых форм колебаний

соответственно с гармониками i = 4,0 н i = 2,0

внутреннего сгорания (ДВС). Эти колебания оказывают отрицатель-

ное влияние на долговечность и уровень шума работы трансмиссии

(рис. 12).

2.3. КРУТИЛЬНЫЕ КОЛЕБАНИЯ

В ТРАНСМИССИИ АВТОМОБИЛЯ

Резонансные явления в трансмиссии автомобиля обусловливают

увеличение нагрузки на валы, зубчатые колеса, корпусные детали,

подшипники, а также вызывают дополнительные вибрации и повы-

шают уровень шума в кузове. Сдвиг резонансов при эксплуатацион-

ных скоростях возможен при соответствующем подборе масс и же-

сткостей трансмиссии автомобиля. Если подбор невозможно осу-

ществить, то необходимо установить гасители колебаний, которые

уменьшают амплитуду колебаний при резонансных явлениях.

Для математического описания процессов, протекающих в транс-

миссии автомобиля, рассмотрим динамическую систему. При выборе

оптимальных параметров системы необходимо обеспечить достаточ-

ную точность и простоту расчета. Установлено, что наибольшее

воздействие на трансмиссию оказывают одно-, двух-, трехузловые

формы колебаний, что дает основание рассматривать систему с огра-

31

ниченным числом масс. При анализе одноузловой формы колебаний,

в систему должно быть введено реактивное звено (ведущий мост

с рессорами), которое оказывает большое влияние на величину

первой частоты колебаний и максимальные динамические нагрузки.

Массы и жесткости системы обычно приводят к оси коленчатого

вала двигателя и поэтому называются приведенными. При таком

приведении моментов инерции и жесткостей системы используется

принцип равенств кинетической К и потенциальной П энергий

реальной и приведенной систем, т. е.

П = 0,5срфр = 0,5сПфгь

К — 0,5Jpq)p = 0,5Jn<Pn,

где ср и сп, Jp и Jn, фр и <рп — соответственно жесткости, моменты

инерции и углы поворота реальной и приведенной систем.

Поступательно движущаяся масса автомобиля может быть за-

менена приведенным моментом инерции Ja с помощью соотношения

(Ga/g) 0,5t>? = Ja (0,5ti4).

Выразив через va = (юегк/г/о^к), получим

Ja = (Ga/g)ii/(ulu2K),

где гк — радиус качения колеса; и0 и ик — передаточные числа

главной передачи и коробки передач; G.Jg — масса автомобиля;

сое — угловая частота вращения коленчатого вала двигателя; va —

Скорость движения автомобиля.

Как следует из равенства кинетической и потенциальной энергий

реальной и приведенной систем, при приведении моментов инерции

и жесткостей необходимо их действительные значения разделить на

квадрат передаточных чисел тех агрегатов, которые расположены до

оси приведения. Так, жесткость полуосей с3 и момент инерции ко-

лес J4, приведенные к оси коленчатого вала,

сз = 2сп/(Ио«к);

Л = -М/(«!«к),

где сп — действительная жесткость одной полуоси; JK — действи-

тельный момент инерции одного колеса; п — число ведущих колес.

На рис. 13 представлены действительная и приведенная системы

трансмиссии автомобиля типа 4X2. В приведенной системе демпфи-

рование не принято во внимание; считаем, что моменты инерции колес,

жесткости шин и полуосей на левой и правой стороне автомобиля

одинаковы. При определении собственных частот колебаний демпфи-

рованием в системе можно пренебречь, так как в реально суще-

ствующих трансмиссиях оно не оказывает существенного влияния.

Ha-рисунке приведены следующие моменты инерции: — вра-

щающихся масс двигателя и ведущих деталей сцепления; J2 — дета-

лей коробки передач, половины массы карданного вала и барабана

трансмиссионного тормоза; J3 — второй половины карданного вала

32

Рис. 13. Схемы действительной и приведенной систем трансмиссии автомобиля и

формы колебаний на частотах (Oj, <о2> <о3

и главной передачи с дифференциалом; J4 — ведущих колес; Js —

автомобиля и ведомых колес, а также сг — — жесткости соответ-

ственно пружин демпфера сцепления и валов коробки передач,

карданного вала, полуосей, шин ведущих колес.

В приведенных системах А и В имитируют фрикционную связь

в сцеплении и контакте колес с дорожным покрытием, и при опре-

делении собственных частот колебаний системы предполагается, что

скольжение в этих связях отсутствует.

Для определения собственных частот колебаний приведенной

системы составим дифференциальные уравнения движения масс,

применяя принцип Даламбера. Уравнения равновесия всех дей-

ствующих на каждую массу моментов примут вид:

JiVi + С. (<Pi — <рг) — 0; /2ф2 — сг (ф! — ф2) + С2 (ф2 — Фз) = 0; J3<h — (ф2 — Фз) + С3 (фз — ф4) = 0; Лф4 — Сз (фз — Ф4) + С4 (ф4 — фБ) = 0; ЛФб —С4(ф4 —фБ) = 0. (1)

Решение системы уравнений (1) можно записать в виде

<Pi — sin (юг^ + аг),

(2)

где — максимальная амплитуда i-й массы; а,- — фазовый угол;

со, — угловая частота.

2 Лукин П. П. и др. 33

Подставляя значения (2) и их вторые производные в уравне-

ния (1), получаем

— 'l-i (Ci ~ Л®2) — Cjkz = 0;

— 4" Z2 (Ci -j- С2 — J2®2) — V?2 = 0;

— Х2С2 4~ ^з (^2 4* Сз — *^з®2) — СДХ4 — С3Хр = 0;

^зСз ~Ь ^4 (С3 + — J 4<о2) СдХр — С4ХБ = 0;

-Х4С4 + Х5(С4- Лй2) = 0.

(3)

Система уравнений (3) является однородной. С помощью этой

системы можно определить собственные частоты и относительные

перемещения масс системы.

Для каждого корня частотного уравнения могут быть определены

значения амплитуд, если систему (3) представить в следующем виде:

Х2 = — (co2/Ci) J

Z;( = Z2 — (<о2/С2) (JjXj: -f- J2X2);

X4 = z3 (co2/C3) (J jXj 4~ J2x2 4* J;Л3):

Z5 ~ ^4 (®2/C4) (JAl + 2^2 4* J3^3 4- J4^-4)-

Подставляем в эти уравнения найденные значения собственных

частот и, принимая условно = 1,0, получим относительные пере-

мещения каждой массы на соответствующих частотах.

Амплитуды для каждой собственной частоты колебаний образуют

строго определенную совокупность величин, называемую формой

колебаний. В силу линейности дифференциальных уравнений их

общее решение получим как сумму

k

Ф(- = JjZ, sin (О;/,

1

где I — порядковый номер собственной частоты колебаний.

Из общего решения следует, что каждая из масс совершает слож-

ное колебательное движение, которое является наложением главных

колебаний разных частот. Вывод о независимости и наложении

главных колебаний имеет большое теоретическое и практическое

вначение. Поэтому теория линейных колебаний строится как теория

главных колебаний, что исключает необходимость одновременного

рассмотрения всей совокупности колебаний и дает возможность изу-

чать главные колебания обособленно с последующим использованием

принципа наложения.

Одним из возбудителей резонансных явлений в трансмиссии

автомобиля является двигатель с его периодически меняющимся

крутящим моментом. На основании теоремы Фурье почти каждая

периодическая функция с частотой соь может быть разложена в ряд

и представлена как сумма бесконечного числа отдельных моментов,

34

Рис. 14. Гармонический анализ кривой

крутящего момента четырехтактного

двигателя

изменяющихся по . гармониче-

скому закону с частотами, крат-

ными низшей частоте суммар-

ного момента (рис. 14).

В многоцилиндровых двига-

телях значения гармонических

коэффициентов сдвинуты одно

относительно другого на вели-

чину угла между коленами ко-

ленчатого вала и чередуются

в зависимости от порядка ра-

боты двигателя. Векторы мо-

ментов находятся в различных

плоскостях, так как вспышки

в разных цилиндрах происходят

не одновременно, а чередуются

коленчатого вала.

через определенные углы поворота

Векторные диаграммы моментов носят названия фазовых диа-

грамм (рис. 15).

Угол между смежными векторами гармоник

ф = <рА,

где k — номер гармоники; <р — угол между коленами коленчатого

вала.

Векторные диаграммы, у которых все векторы находятся в одной

фазе, называются мажорными (сильными) гармониками, а в раз-

ных фазах — минорными (слабыми). Мажорные гармоники кратны

числу вспышек за один оборот коленчатого вала и создают наиболее

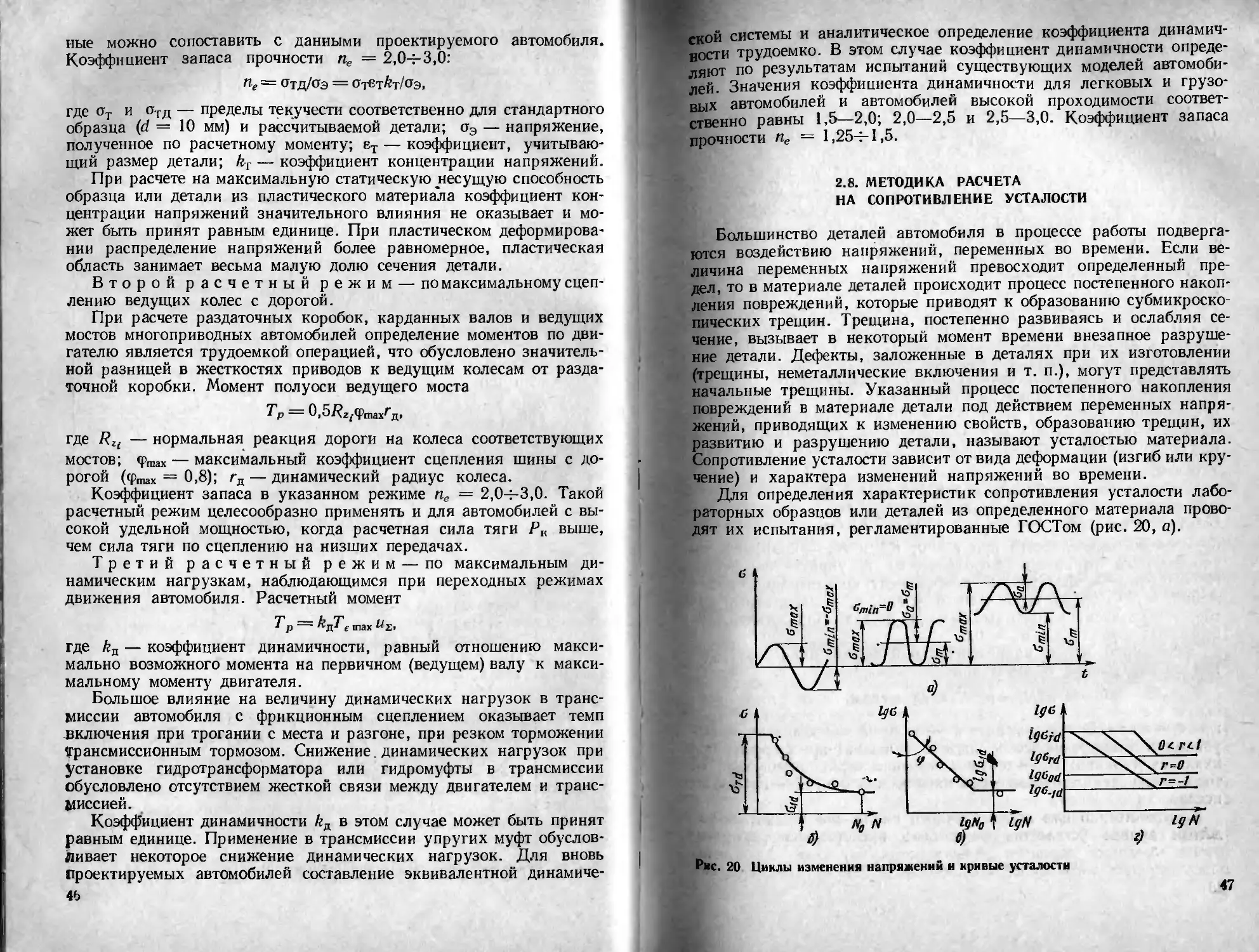

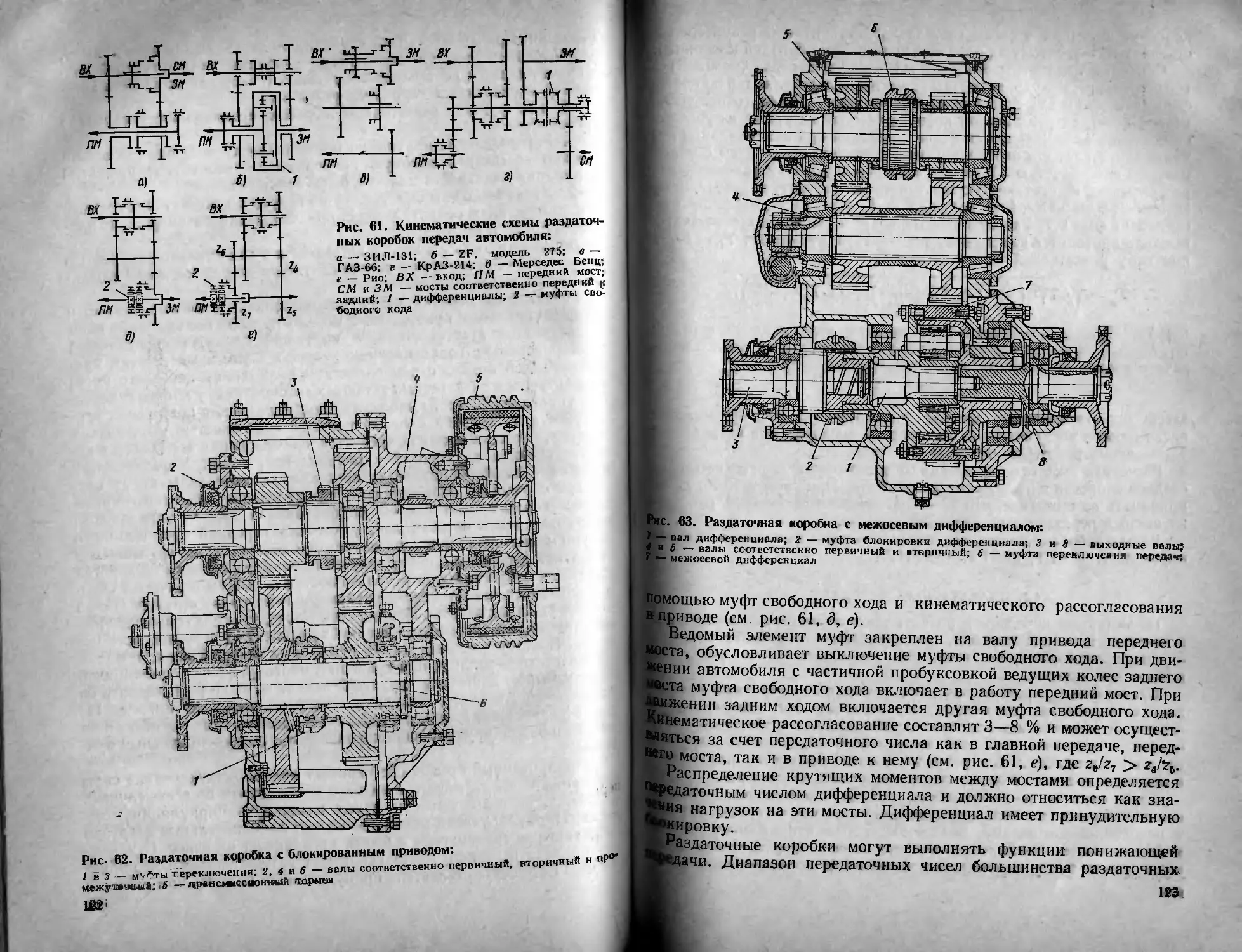

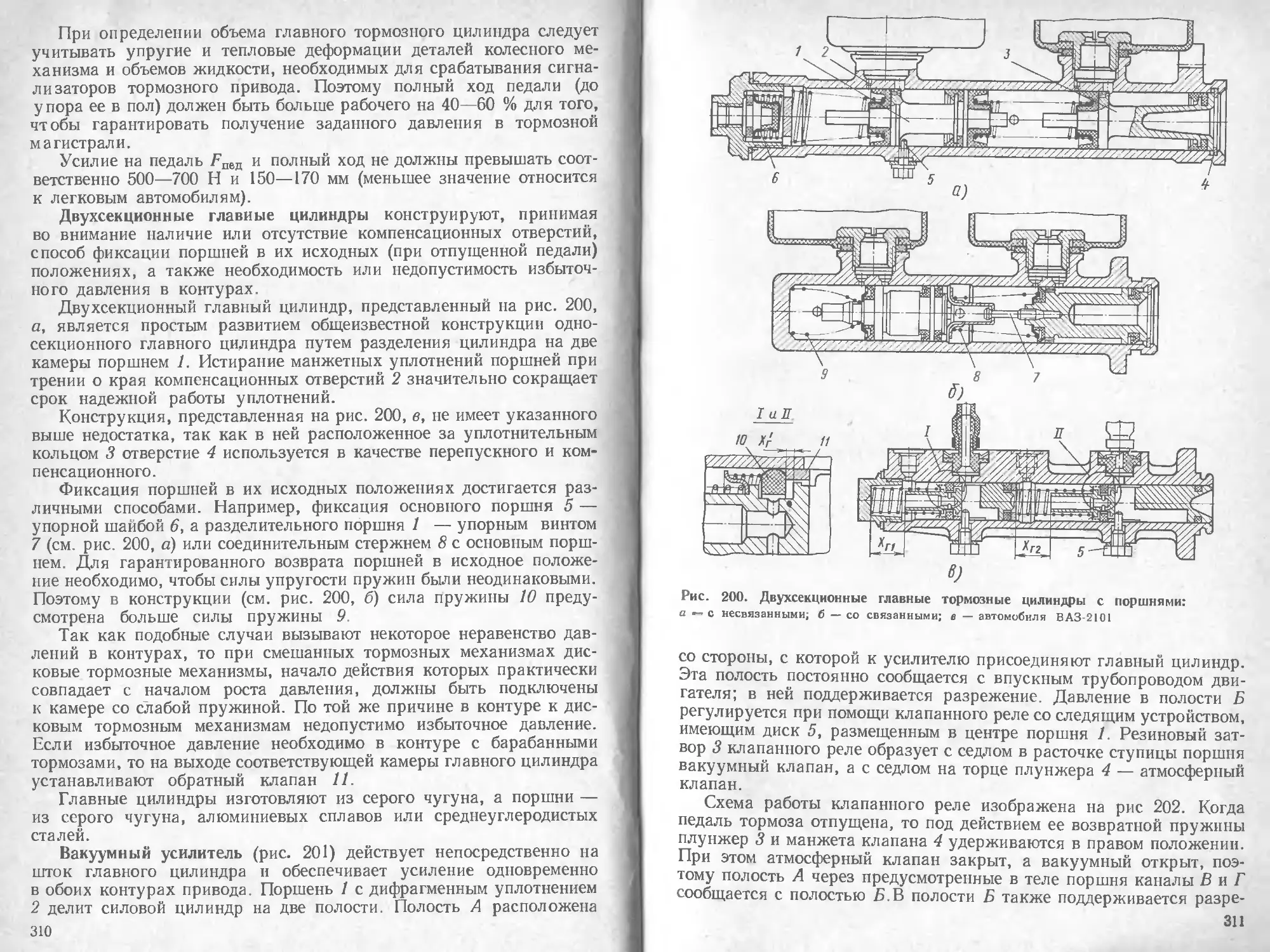

опасные резонансные явления. Скорости движения автомобиля,