Text

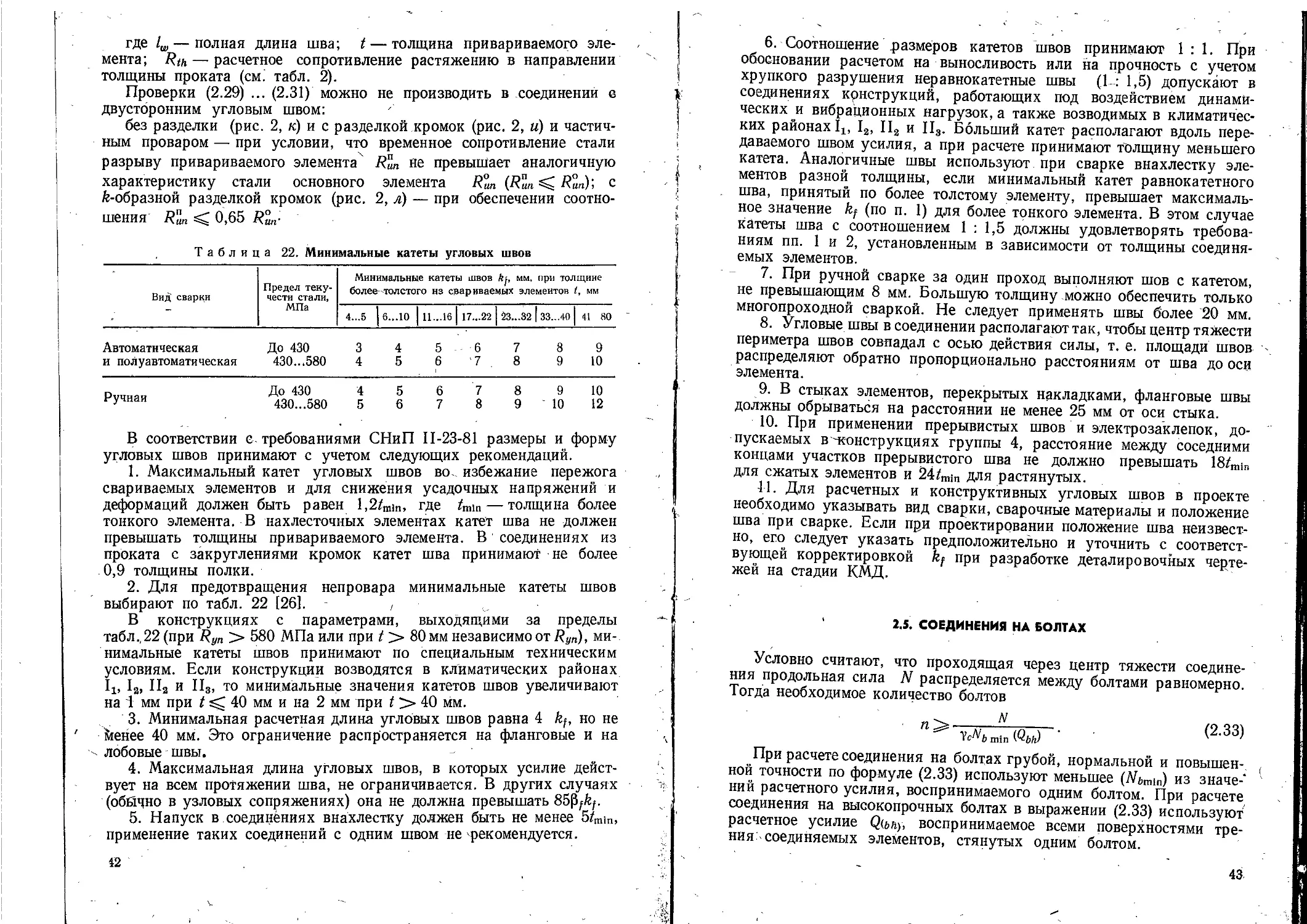

I

Г,

А. А. Нилов,

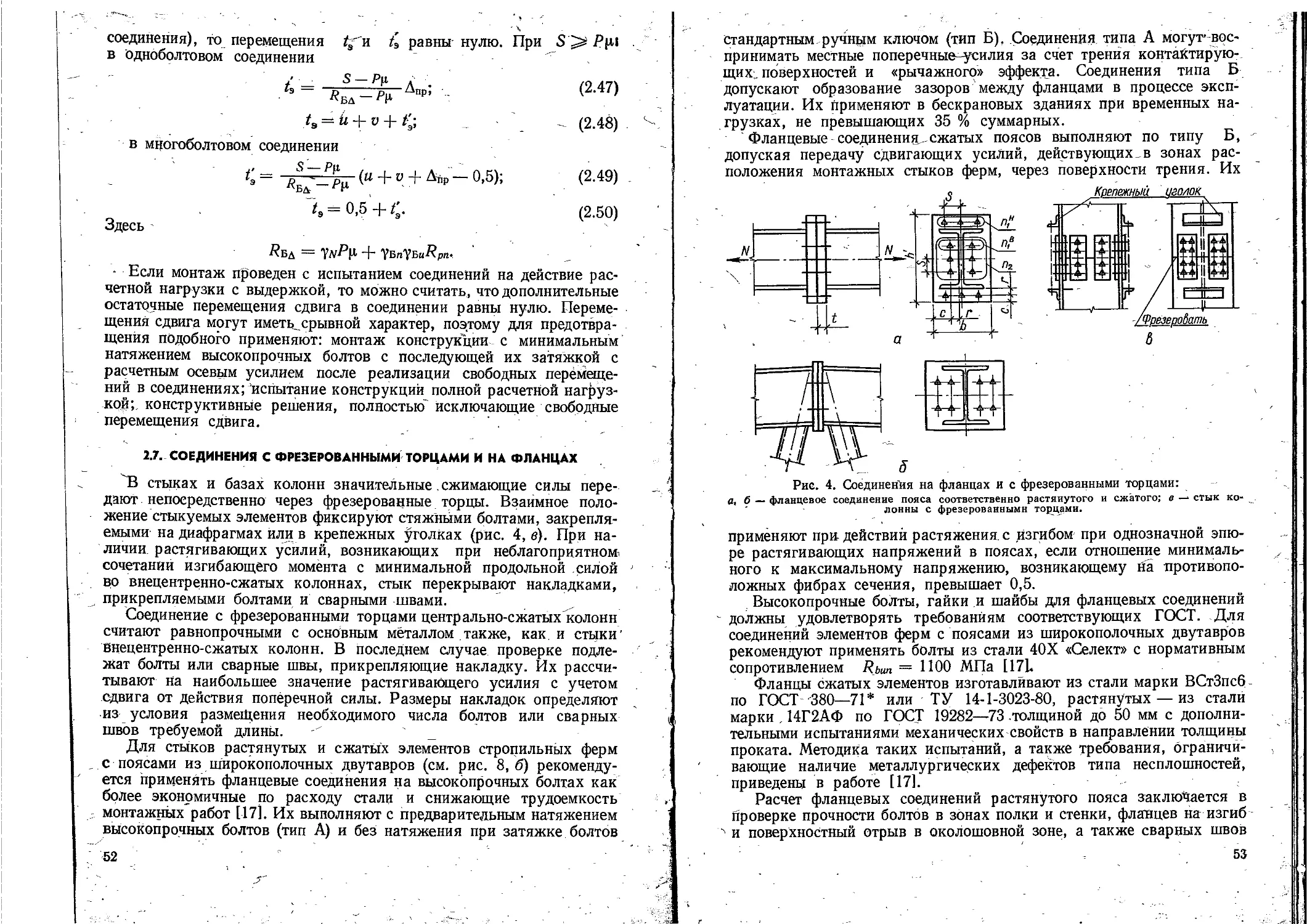

В. А. Пермяков,

А.Я.Прицкер,

кандидаты техн, наук

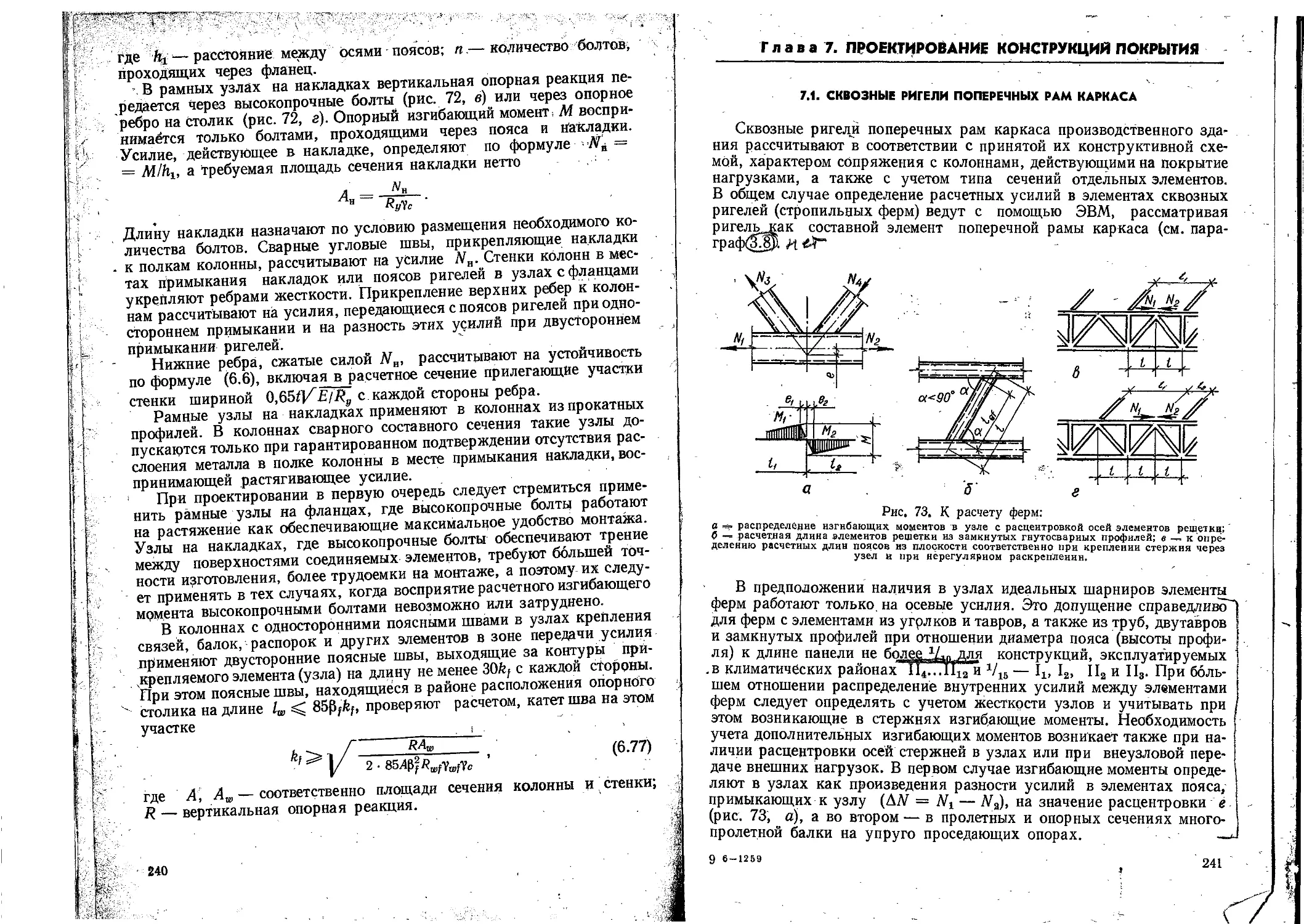

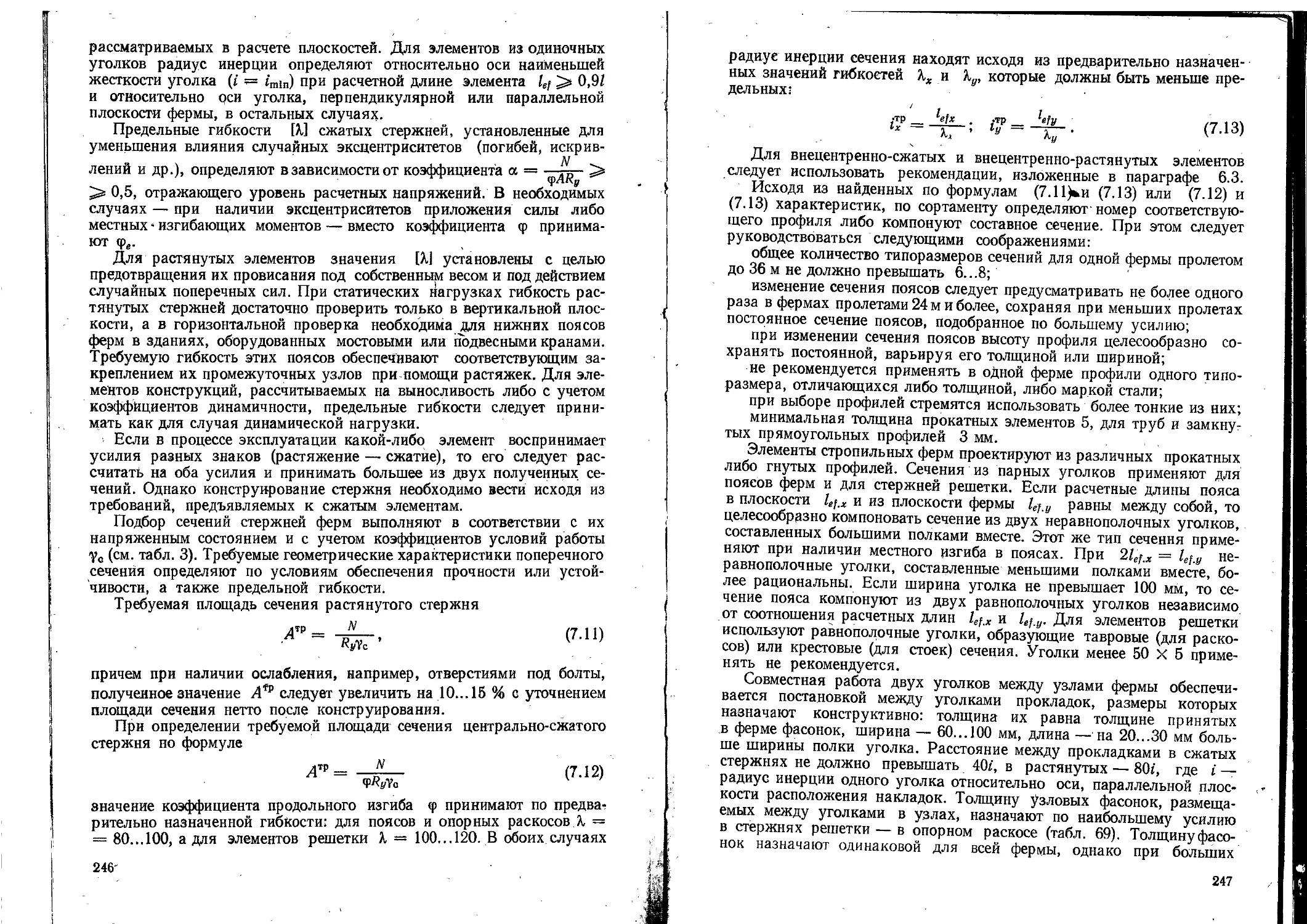

Стальные

конструкции

производственных

зданий

КИЕВ «БУД1ВЕЛЬНИК» 1986

38.54я2

Н66

УДК 624.014 (031)

Стальные конструкции производственных зданий: Справочник /А. А. Нилов,

В. А. Пермяков, А. Я. Прицкер.— К. : Буд1вельник, 1986.— 272 с.

В справочнике систематизированы сведения о современных конструктивных реше-

ниях стальных каркасов одноэтажных производственных зданий; Даны сведения

по проектированию металлических конструкций, технологичных в изготовлении

и монтаже, обеспечивающих экономию металлопроката и снижение стоимости строи-

тельства. Нормативные данные приведены по состоянию .на 1 июля 1986 г.

Для инженерно-технических работников проектных и строительных организаций.

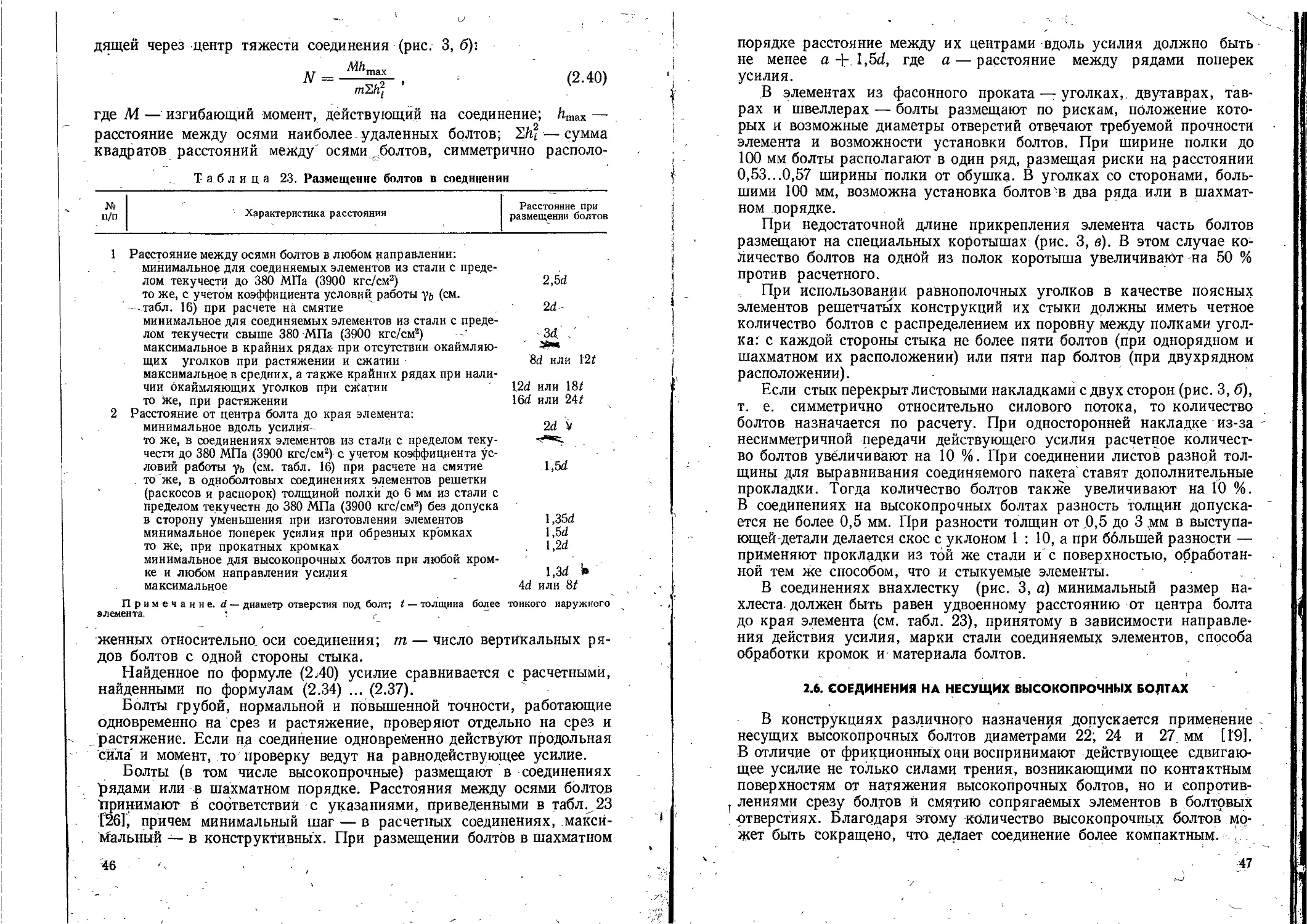

Табл. 70. Ил. 82. Библиогр.: с. 270—271.

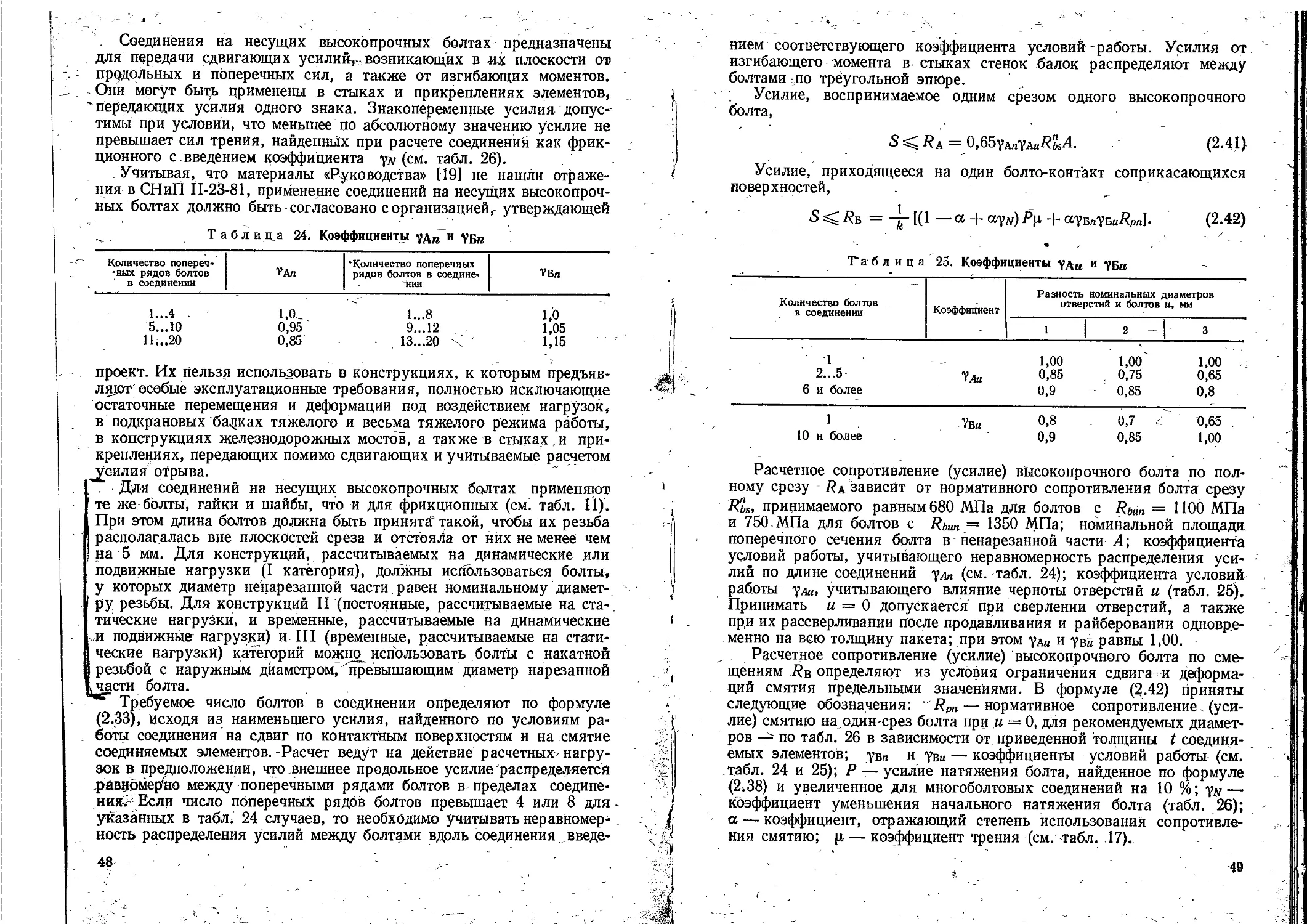

Рукопись рекомендована к печати научно-техническим советом ЦНИИСК

им. В. А. Кучеренко

Рецензенты: канд. техн, наук А. А. Бунякин, В. А. Лимаренко

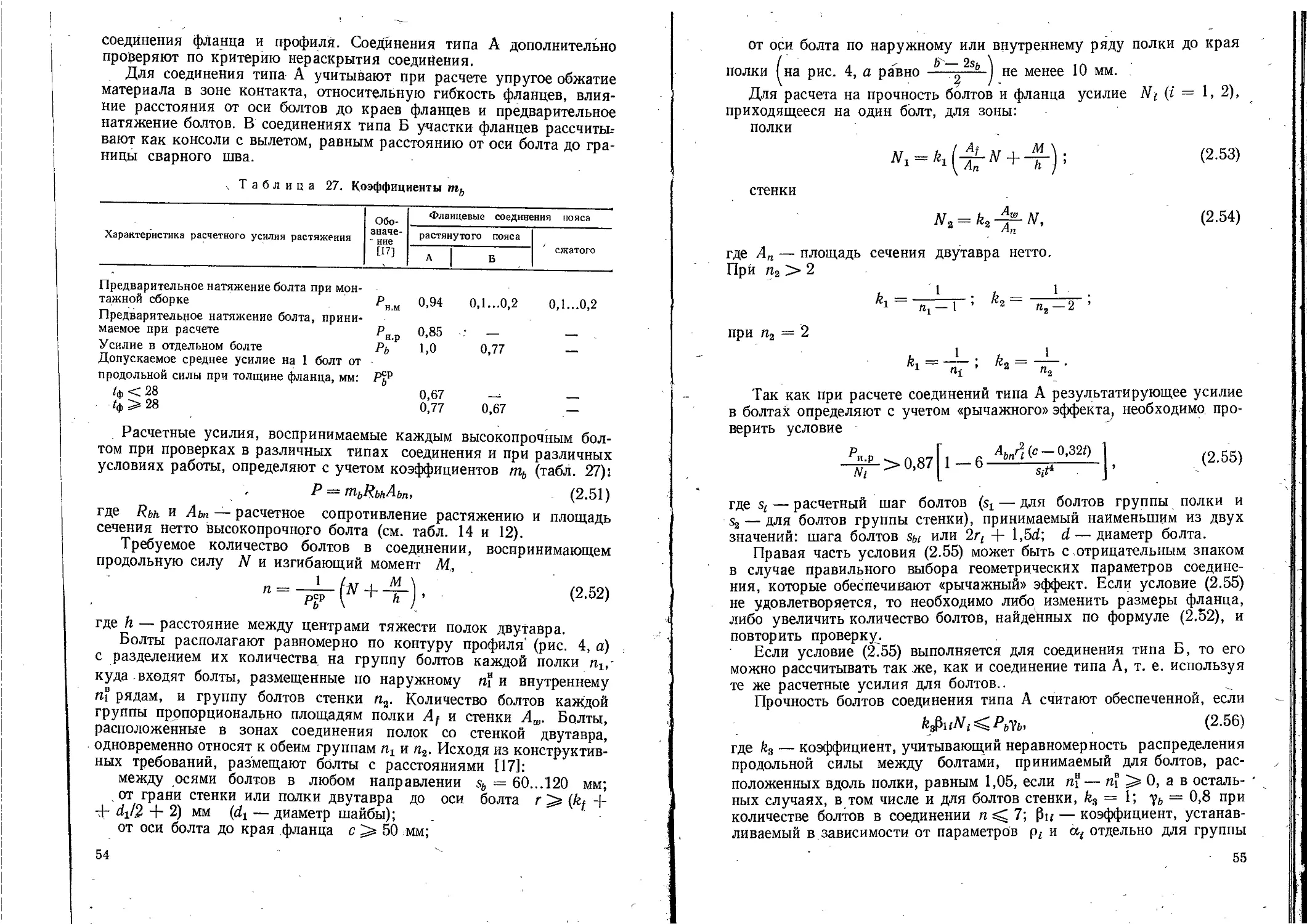

Редакция литературы по строительным конструкциям, материалам и изделиям

Зав. редакцией инж. А. А. Петрова

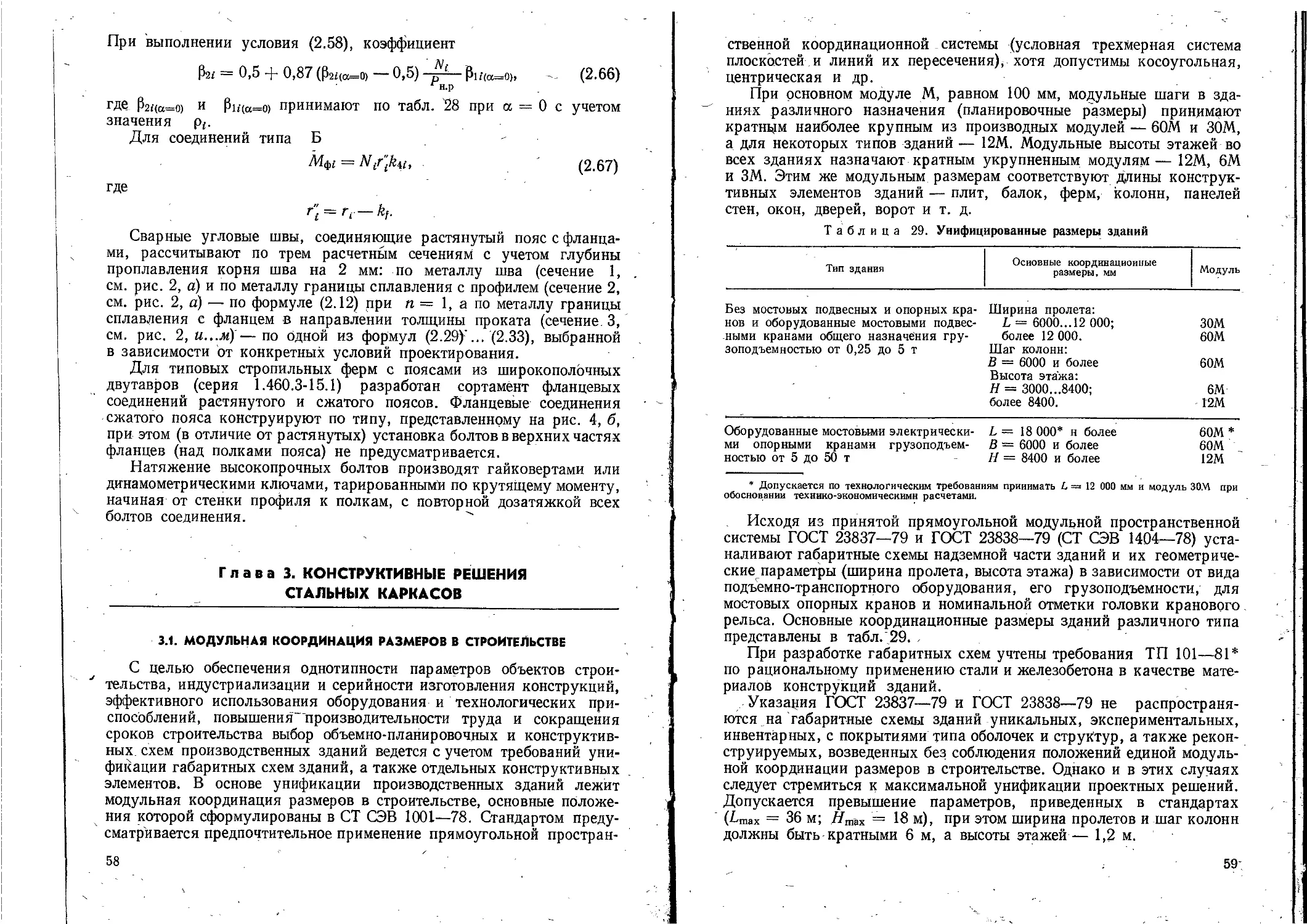

Алексей Александрович Нилов

Владимир Александрович Пермяков

Альфред Яковлевич Прицкер

СТАЛЬНЫЕ КОНСТРУКЦИИ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

СПРАВОЧНИК

Редактор В. А. Кочан

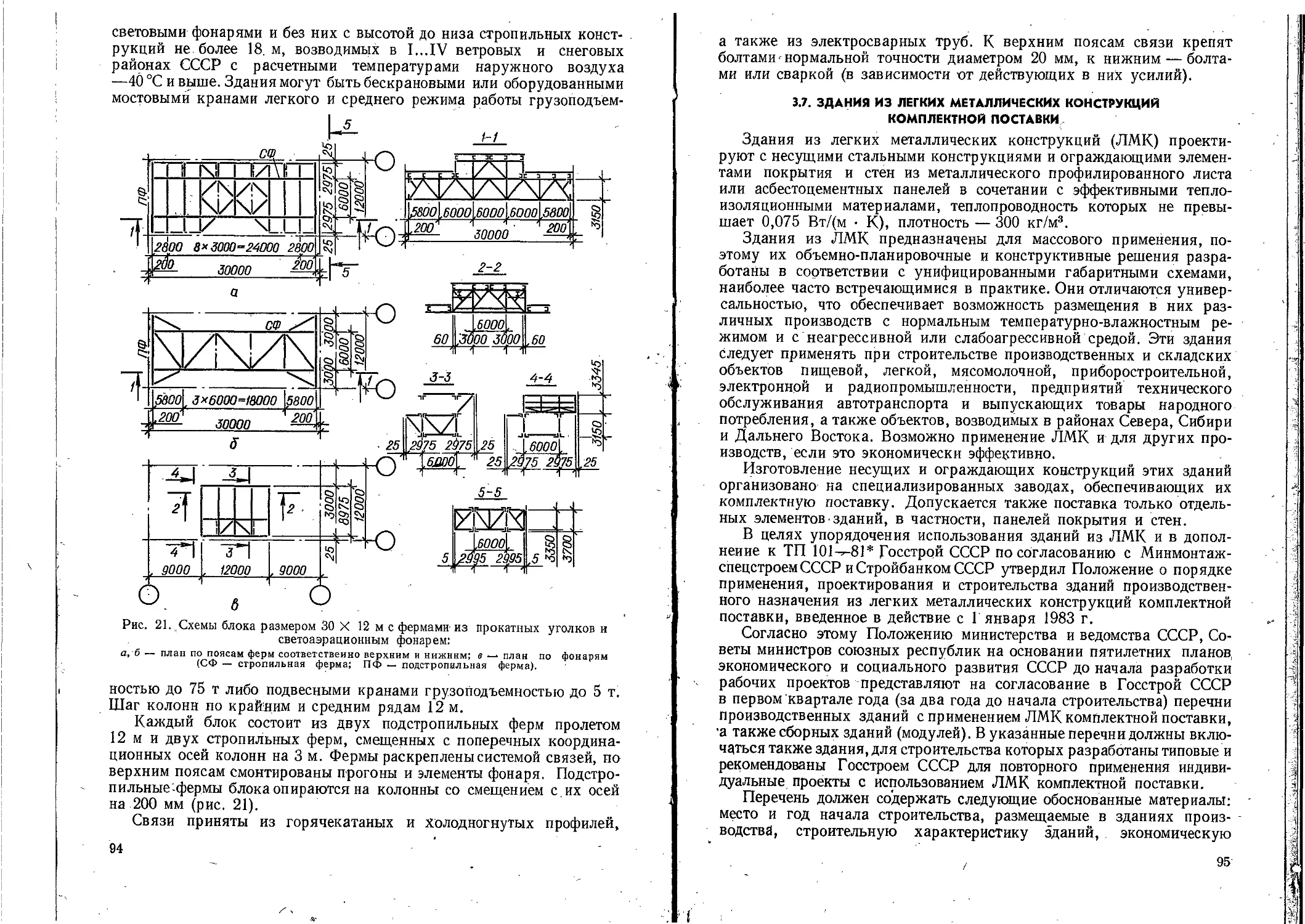

Обложка художника М. М. Суханкина

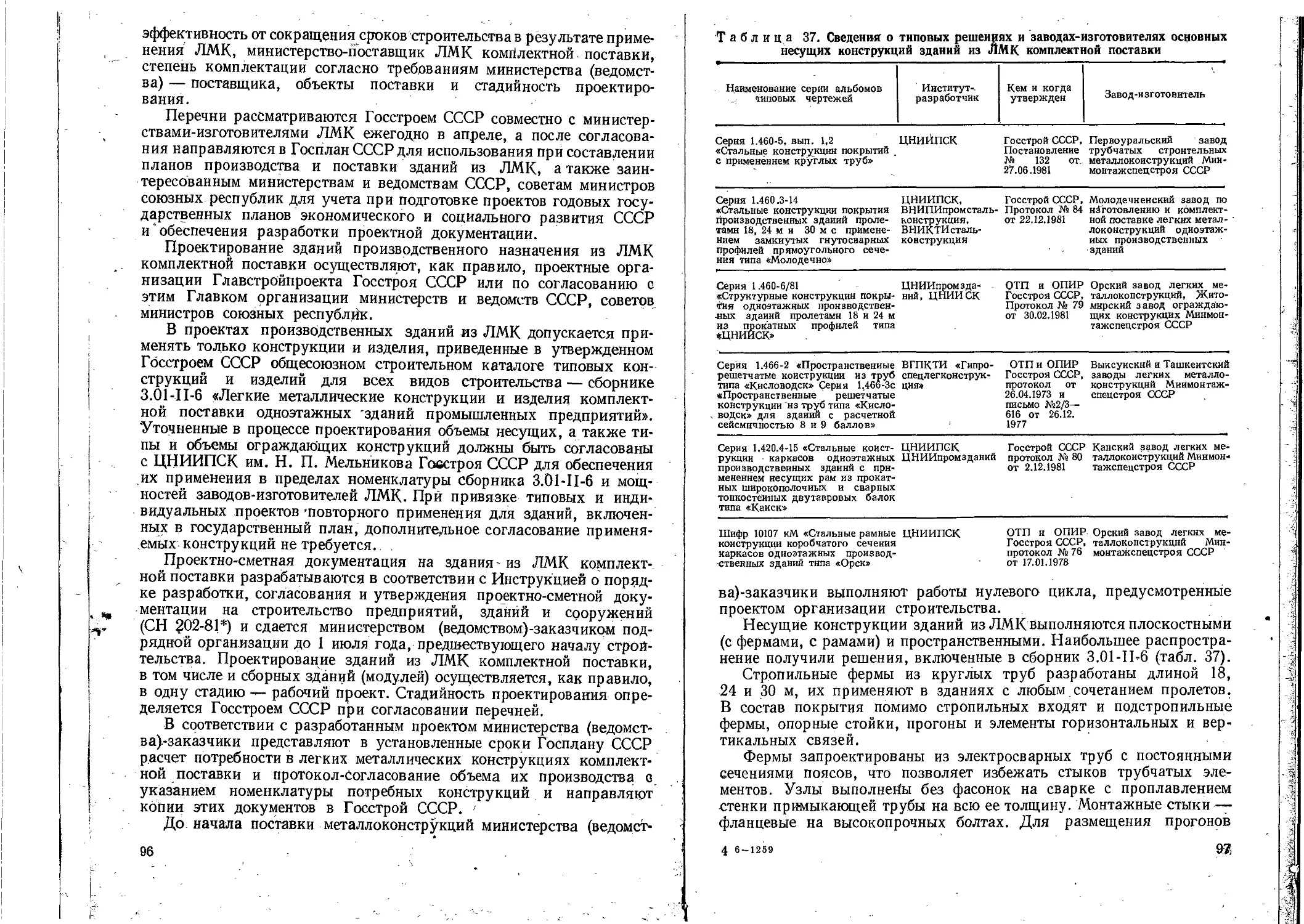

Художественный редактор Б. В. Сушко

Технический редактор К. Е. Ставрова

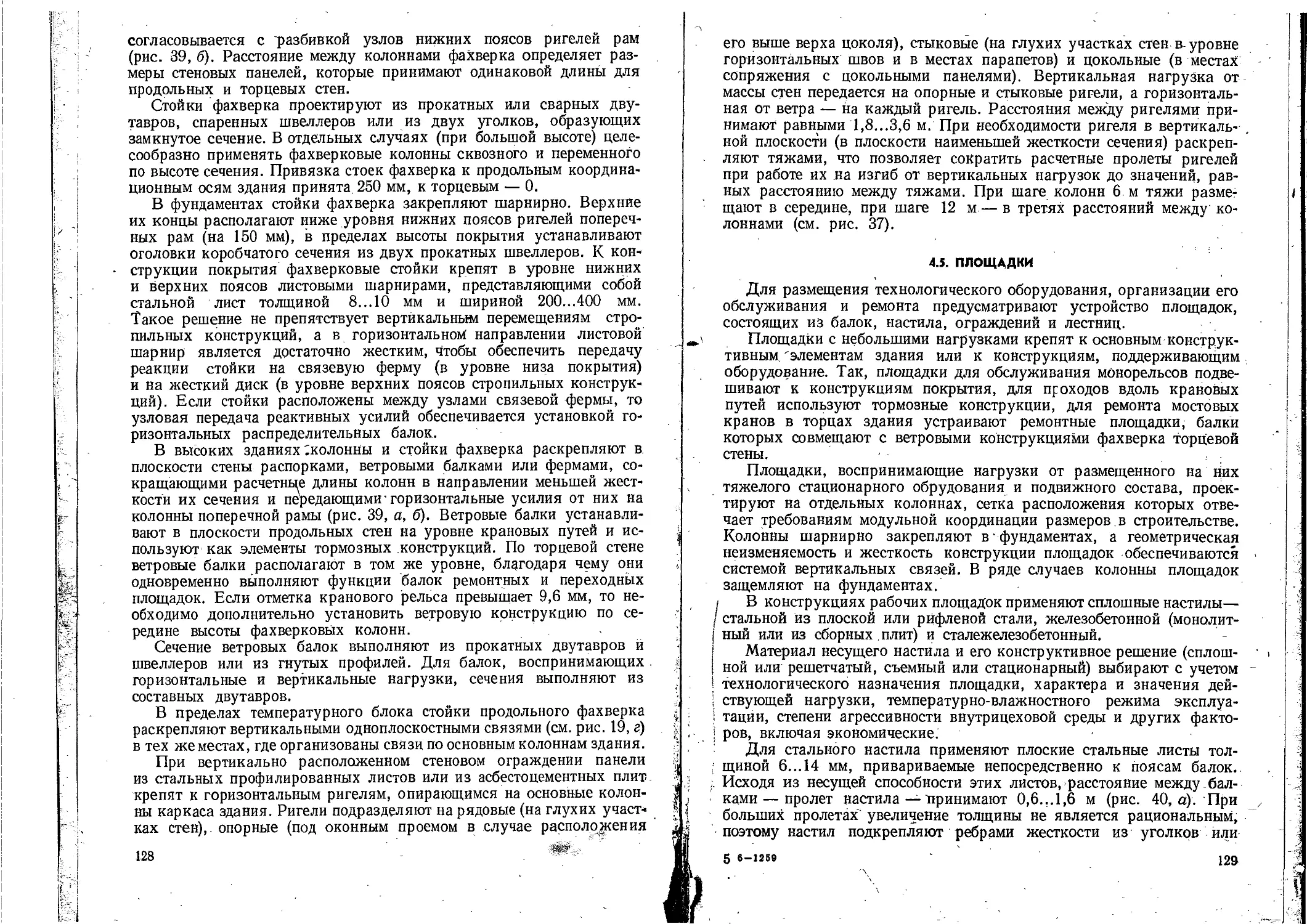

Корректор Ж- А. Медведь

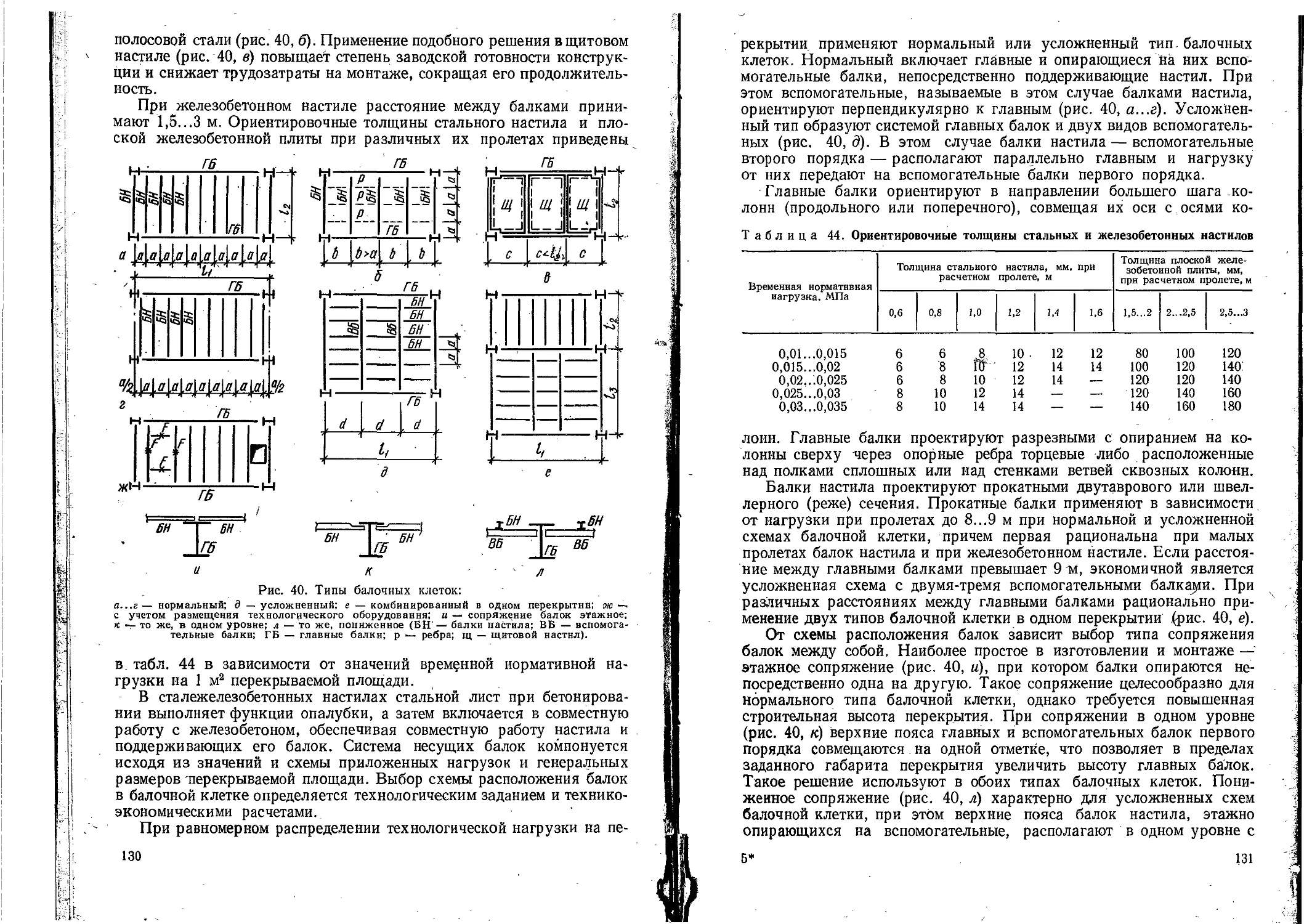

ИБ Ns 2580

Сдано в набор 31.03.86. Подп. в печ. 25.07.86. БФ 03841. Формат 60x90'/,,. Буя. тип. № Z.

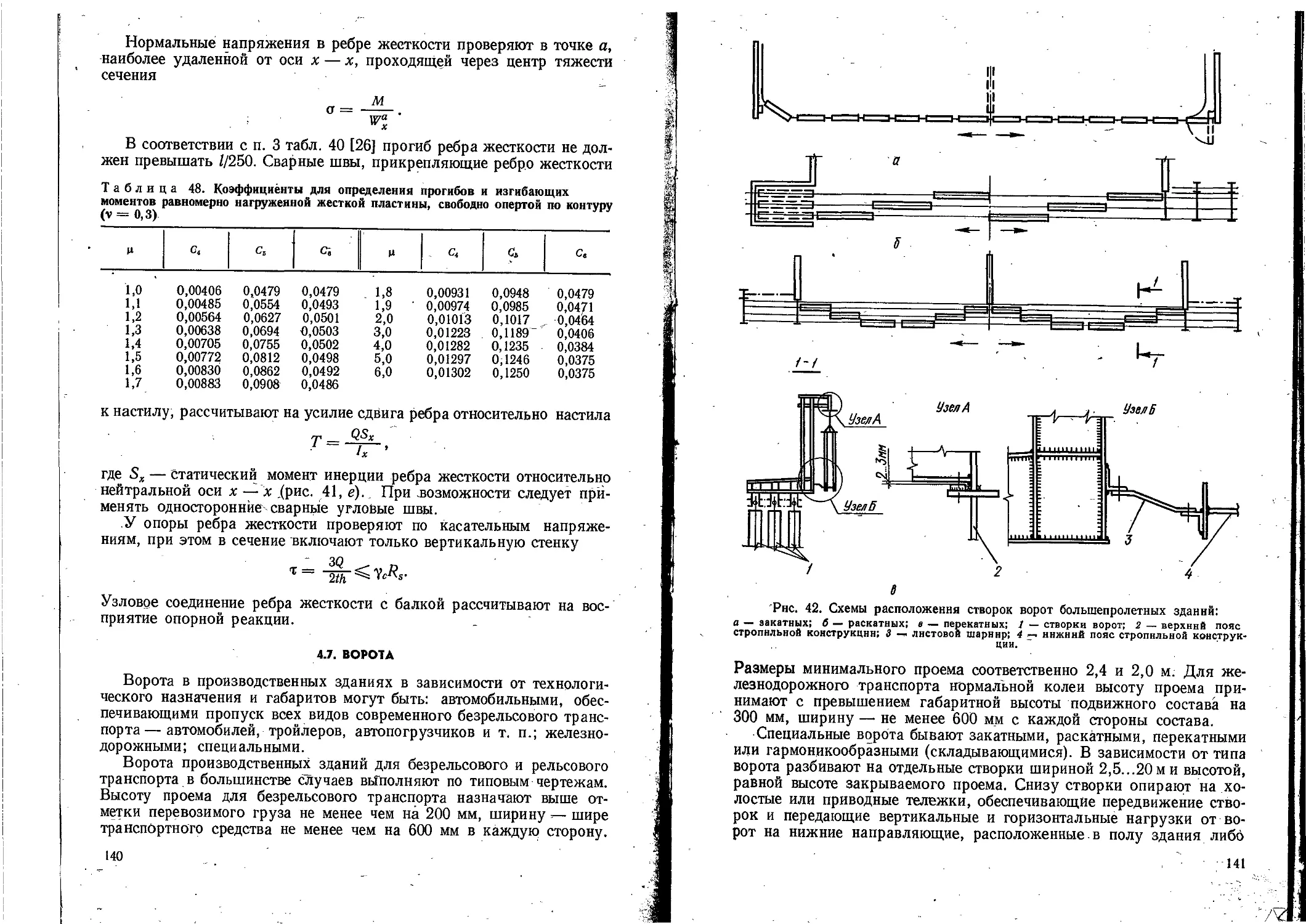

Гарн. лнт. Печ. выс. Уел. печ. л. 17. Уел. кр. отт. 17. Уч.-изд. л. 19,39. Тираж 20 000 экз.

Изд. № 61. Заказ 6—1259. Цена 1 р. 40 к.

Издательство *Буд1вельник». 252053, Киев-53, Обсерваторная, 25.

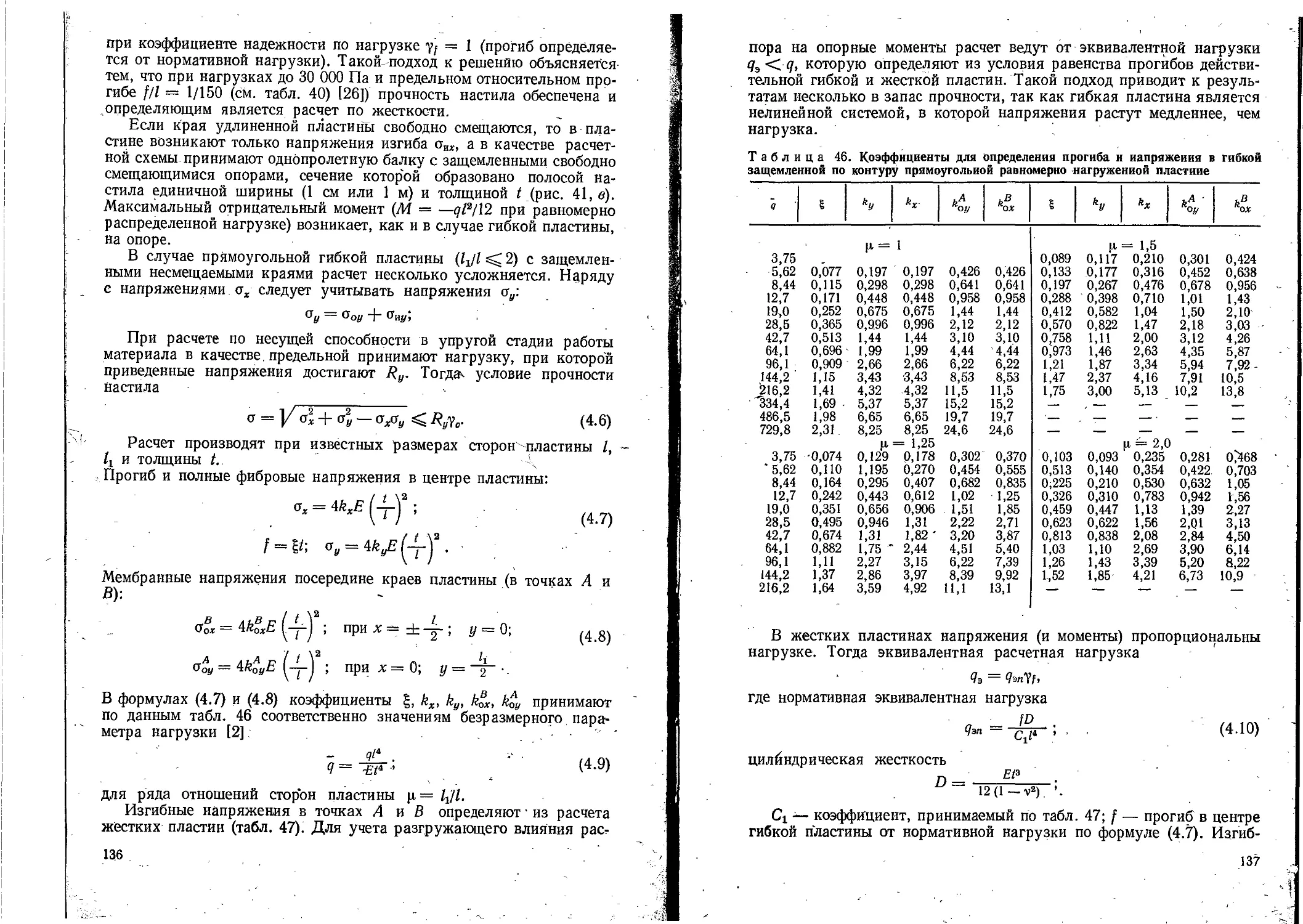

Головное предприятие республиканского производственного объединения «Полнграфкнига»

252057,- Киев, ул. Довженко, 3.

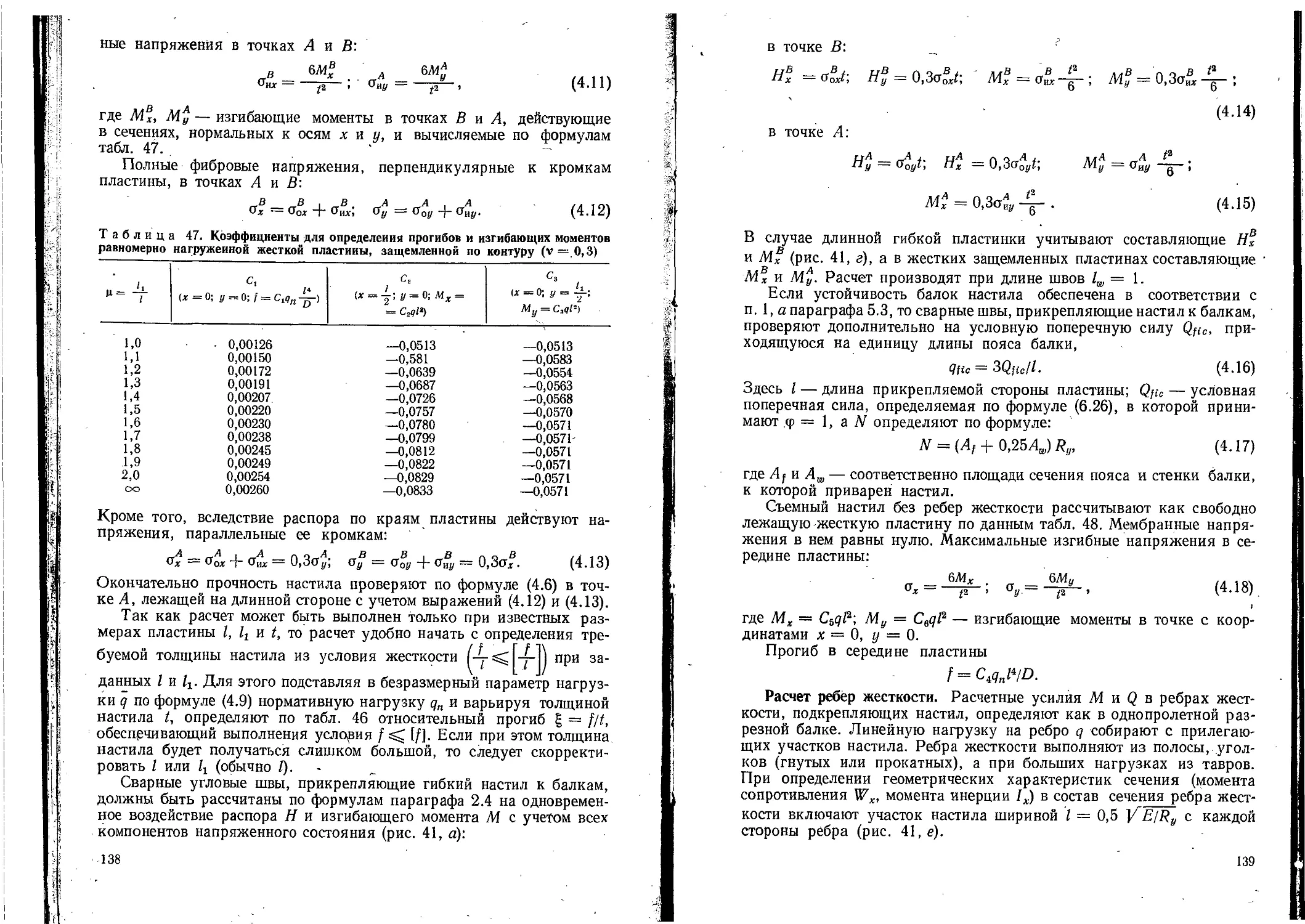

3202006000—097

М 203 (04) — 86 ’ '

© Издательство «Буд1вельник», 1986

ВВЕДЕНИЕ

Эффективность объемно-планировочных и конструктивных ре-

шений производственных зданий и сооружений определяется соот-

ветствием их технологическому назначению и затратами материалов и

средств на возведение.

На апрельском-(1985 г.) Пленуме ЦК КПСС и июньском совеща-

нии (1985 г.) в Центральном Комитете партии был поставлен вопрос

о быстром и целеустремленном ведении проектных и конструктор-

ских разработок, которые обеспечат создание и освоение принципи-

ально новых техники и технологии, многократно повышающих про-

изводительность труда. Дальнейшая индустриализация, предусмот-

ренная материалами XXVII съезда КПСС, требует превращения

строительного производства в единый промышленно-строительный

процесс возведения объектов из элементов заводского изготовления,

что будет способствовать повышению качества строительства при одно-'

временном снижении его стоимости. От кардинального улучшения

проектирования в строительстве зависят технический уровень про-

изводства, эффективность капитальных вложений.

Удовлетворение эксплуатационным требованиям,.предъявляемым

к выбору параметров и конструкций здания, связано с обеспечением

функционирования размещенного в нем производства. При этом учи-

тываются условия размещения оборудования и удобство его обслу-

живания, направление и последовательность технологических опе-

раций (по горизонтали и вертикали), необходимость создания опти-

мальных условий труда, освещенности и вентиляции помещений, а

также другие факторы, влияющие на производственный процесс.

Климатический район строительства и характер воздействия внут-

рицеховой среды (температурно-влажностный режим, степень агрес-

сивности и т. п.) учитываются при выборе схем зданий и конструк-

тивных решений отдельных его несущих и ограждающих эле-

ментов. :

Удовлетворение экономическим требованиям достигается путем

снижения массы расходуемых материалов, повышения уровня тех-

нологичности конструкций, а также производительности труда при

изготовлении и монтаже, обеспечения удобства монтажа, сокраще-

ния сроков строительства. При выборе конструктивного решения

здания необходимо соблюдать принципы унификации и типизации с

целью создания конструктивных форм с высокой степенью индустри-

3

альности изготовления, обеспечивающей снижение их трудоемкости

и стоимости.

Производственные здания в основном проектируют каркасного

типа (по данным ЦНИИпромзданий Госстроя СССР [31] — до 88 %)

с использованием сборного железобетона или стальных конструк-

ций. Для большинства производств характерно горизонтальное распо-

ложение технологических потоков, поэтому более половины всех

зданий выполнены одноэтажными.

В справочнике рассмотрены вопросы выбора решений основных

несущих и вспомогательных конструкций каркасов одноэтажных

производственных зданий, а также методики их расчета и проекти-

рования с учетом современных научно-технических достижений в

области проектирования, изготовления и монтажа стальных конст-

рукций. В основу положены требования действующих нормативных

документов и ряд рекомендаций и инструктивных указаний, разра-

ботанных в ЦНИИпроектстальконструкция им. Н. П. Мельникова,

ЦНИИСК им. В. А. Кучеренко, ЦНИИпромзданий. и в других

организациях. В книге использованы разработки УкрНИИпроект-

стальконструкции и Киевского ордена Трудового Красного Зна-

мени инженерно-строительного института.

Глава 1. МАТЕРИАЛЫ ДЛЯ СТАЛЬНЫХ КОНСТРУКЦИЙ

ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ

1.1. ОБЛАСТИ РАЦИОНАЛЬНОГО ПРИМЕНЕНИЯ СТАЛИ

В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

Нормативным документом, _ регламентирующим области приме-

нения стали в строительстве, являются Технические правила по эко-

номному расходованию основных строительных материалов

ТП 101-81*, утвержденные Госстроем СССР и обязательные для

применения всеми проектными, строительными и монтажными орга-

низациями независимо, от их ведомственной подчиненности. Согласно

Правилам стальные конструкции допускается использовать для

производственных зданий независимо от их габаритов и условий

эксплуатации, возводимых в труднодоступных (высокогорных, пус-

тынных и др.) районах строительства, а также в районах террито-

рии СССР, указанных в приложении 1 ТП 101-81*, характеризующих-

ся отсутствием или недостаточным развитием производственных баз

по изготовлению сборных железобетонных конструкций.

. Для других районов строительства стальными допускается вы-

полнять конструкции: зданий в блочном и блочно-комплектном ис-

полнении полной заводской готовности, возводимых на объектах

добычи и транспортирования нефти и газа; сборных зданий (модулей),

изготовляемых комплексно Минмонтажспецстроем СССР и поставля-

емых промышленным и сельскохозяйственным предприятиям для

4

организации производства пищевой и плодоовощной продукции и то-

варов народного потребления; инвентарных сборно-разборных, пе-

редвижных и контейнерных производственных зданий.

В одноэтажных производственных зданиях различного назначе-

ния стальными допускается выполнять следующие конструкции.

1. Стропильные и подстропильные конструкции:

в отапливаемых зданиях пролетами 30 м и более;

в неотапливаемых зданиях и навесах с асбестоцементной кровлей

при пролетах 24 м и более, при пролетах до 12 м включительно при

наличии подвесного подъемно-транспортного оборудования грузо-

подъемностью более 2 т, при пролетах 18 м в зданиях с подвесными

кранами грузоподъемностью более 3,2 т; ' "

в неотапливаемых однопролетных зданиях с рулонной кровлей

с пролетами 30 м и более, а также в многопролетных с пролетами

18 м и более;

в. зданиях, оснащенных подвесным подъемно-транспортным обо-

рудованием грузоподъемностью более 5 т либо другими подвесными

устройствами, нагрузки от которых превышают значения, предус-

мотренные для типовых железобетонных конструкций;

в зданиях с развитой сетью подвесного транспорта, а также

в случаях, если межферменное пространство, в котором размещают

коммуникации, недостаточно вследствие ограниченной высоты типо-

вых железобетонных ферм;

в зданиях, воспринимающих большие динамические нагрузки;

над участками цехов с интенсивным теплоизлучением при темпе-

ратуре нагрева поверхности конструкций более 100 °C;

в зданиях, возводимых в районах с расчетной сейсмичностью

8 баллов при пролетах 24 м и более и 9 баллов при пролетах 18 м и

более.

Во всех перечисленных случаях стальные несущие конструкции

покрытия могут быть применены в сочетании как со стальными, так

и железобетонными колоннами. При применении стальных колонн

(см. п. 2) стальные стропильные конструкции допускается исполь-

зовать вне зависимости от размера их пролетов.

2. Колонны:

в бескрановых зданиях с высотой от пола до низа стропильных

конструкций более 18 м;

в зданиях, оборудованных мостовыми кранами общего назначе-

ния грузоподъемностью 50 т и более независимо от высоты колонн,

а также при меньшей грузоподъемности кранов тяжелого и весьма

тяжелого режимов работы; -

при шаге колонн каркаса более 12 м;

при двухъярусном расположении мостовых кранов.

3. Подкрановые балки пролетами 6 и 12 м для кранов грузо-

подъемностью: - .

50 т и более;

до 32 т включительно среднего режима работы, если для изготов-

ления железобетонных подкрановых балок нет соответствующей

оснастки.

' / ' 5

4. Фонари, связи, ригели фахверка, а также стойки фахверка

при выполнении колонн основного каркаса стальными.

5. Типовые легкие несущие конструкции комплектной поставки

(включая ограждающие конструкции) в зданиях:

основных производств с площадью 5 тыс. ма и более при пролетах

в осях между колоннами 24 м и более;

конструкции которых изготовляют на специализированных пред-

приятиях с импортными технологическими линиями и оборудова-

нием (рамные коробчатого сечения), пролетом 18 м и более;

площадью менее 5 тыс. м2 в случаях, если применение этих кон-

струкций обеспечивает значительный экономический эффект в ви-

де прибыли от реализации досрочно выпущенной продукции, а так-

же когда строительство таких зданий ведется согласно соответст-

вующим постановлениям директивных органов.

6. Стальной профилированный лист (гофрированные профили)

с эффективным утеплителем для покрытий в зданиях:

возводимых в районах территории СССР, указанных в приложе-

нии 1 ТП 101-81*;

с расчетной сейсмичностью 8 и 9 баллов;

комплектной поставки, перечисленных в п. 5;

с пролетами 30 м и более;

на объектах добычи и транспортирования нефти и газа, в сбор-

ных (модулях), изготовляемых Минмонтажспецстроем СССР, в ин-

вентарных сборно-разборных, передвижных и контейнерных;

в виде исключения, пролетом 24 м, с шагом колонн 12 м при на--

личии технико-экономического обоснования применения конвейер-

ной сборки и блочного монтажа конструкций, приведенного в про-

екте организации строительства, утвержденном в установленном

порядке.

7. Трехслойные ограждающие конструкции из стального профи-

лированного листа с эффективным утеплителем в отапливаемых зда- •

ниях:

комплектной поставки:

в которых согласно ТП 101-81* допущено применение стального

каркаса и покрытия из стального профилированного листа.

В указанных в пп. 6 и 7 случаях стальной профилированный на-

стил устраивают с учетом условий эксплуатации зданий и в количест-

вах, соответствующих ресурсам, выделяемым для министерства

(ведомства). Особенности эксплуатации отражены в Технических ус-

ловиях f29]; применение стального профилированного листа допус-

кается только в покрытиях и стенах зданий с неагрессивной или

слабоагрессивной внешней и внутренней средами. При средней и

сильной степени агрессии допускается использовать ограждающие

конструкции из алюминиевых сплавов.

1.2. СТАЛИ ДЛЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

В строительных конструкциях применяют стали, рекомендован-

ные в СНиП [26], с учетом сокращенного сортамента. При этом со-

гласно требованиям ТП 101-81* предпочтение отдают сталям повы-

шенной и высокой прочности с пределом текучести от = 441...

... 735 МПа, низколегированным с от^ 392МПа, а также углероди-

стым термически упрочненным с от = 294 МПа.

Стальные конструкции производственных зданий в зависимости

от назначения разделены на четыре основные группы (табл. 1). При

этом условия их эксплуатации учитываются категорийностью по-

ставки сталей по нормируемым показателям. Так, прокатную углеро-

дистую сталь группы В (с гарантированными механическими свойст-

вами и химическим составом) при толщине более или равной 4 мм

делят на шесть категорий, причем главой СНиП 11-23-81 допускает-

ся применять в строительстве только три из них: кипящую 2-й ка-

тегории (ВСтЗкп2), полуспокойную 6-й категории (ВСтЗпсб), полу-

спокойную с повышенным содержанием марганца и спокойную 5-й

категории (ВСтЗГпс5, ВСтЗсп5). Для низколегированных сталей

установлено 15 категорий поставки, однако в строительных конст-

рукциях используют стали категорий 6, 7, 9, 12, 13 и 15. Основным

критерием разделения сталей на категории являются нормируемые

значения ударной вязкости, характеризующие склонность стали к

хрупкому разрушению.

Согласно ГОСТ 16350—80 «Климат СССР. Районирование и ста-

тистические параметры климатических факторов для технических

целей» территория СССР расположена в двух макроклиматических

районах с холодным (I) и умеренным (II) климатом, каждый из ко-

торых в свою очередь районирован в зависимости от температуры

и относительной влажности воздуха (1г и I2, Щ.-.Пде). В соот-

ветствии с СНиП 11-23-81 требования к поставке стали установлены

для трех климатических районов строительства с расчетными тем1-

пературами, соответствующими средней температуре наиболее хо-

лодной пятидневки: —40 °C и выше (П4...П12), от —40 °C до —50 °C

включительно (П2, П3 и 12) и от —50 °C до —65 °C включительно

(I!). При этом марки сталей для конструкций, возводимых в клима-

тических районах 1Х, 12, И2 и П3, но эксплуатируемых в отапли-

ваемых помещениях следует принимать как для климатического рай-

она П4 за исключением стали марки ВСтЗпсб.

Стали поставляют в соответствии с требованиями Государствен-

ных стандартов или технических условий с дифференцированием

расчетных характеристик по видам проката (лист, фасон труба) и

по его толщине. За толщину фасонного проката принимают толщи-

ну полки.

По ТУ 14-1-3023-80 прокат листовой (кроме рулонного) широ-

кополосный универсальный толщиной 4...20 мм и фасонный толщи-

ной до 30 мм включительно из углеродистой стали марок ВСтЗкп,

ВСтЗпс, ВСтЗсп, ВСтЗГпс и низколегированной марок 09Г2 и 09Г2С

поставляется с гарантированным уровнем механических свойств,

7

дифференцированным по группам прочности — 1и 2. В каждой

поставляемой партии проката завод-пбставщик в не менее 30 % объ-

ема заказа гафантирует с обеспеченностью 0,95 механические свойст-

ва по группе 2 с пределом текучести на 30...40 МПа выше, чем

по группе 1. С целью более эффективного использования стального

проката применение углеродистой стали по ГОСТ 380—71* и низко-

легированной стали марок 09Г2 и 09Г2С по ГОСТ 19281—73 и

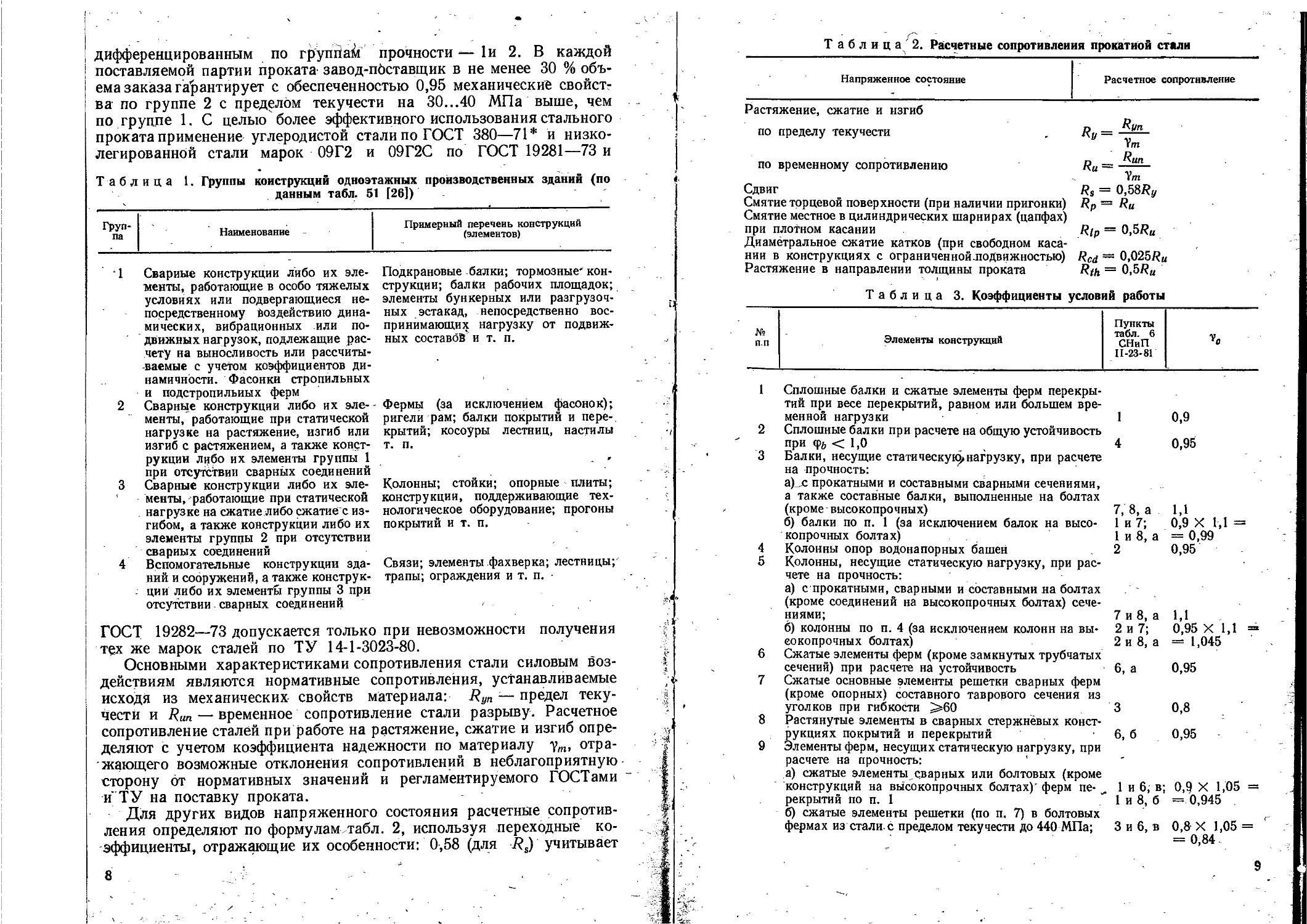

Таблица 1. Группы конструкций одноэтажных производственных зданий (по

данным табл. 51 [26])

Груп- па Наименование Примерный перечень конструкций (элементов)

1 Сварные конструкции либо их эле-

менты, работающие в особо тяжелых

условиях или подвергающиеся не-

посредственному бездействию дина-

мических, вибрационных или по-

движных нагрузок, подлежащие рас-

чету на выносливость или рассчиты-

ваемые с учетом коэффициентов ди-

намичности. Фасонки стропильных

и подстропильных ферм

2 Сварные конструкции либо их эле- -

менты, работающие при статической

нагрузке на растяжение, изгиб или

изгиб с растяжением, а также конст-

рукции либо их элементы группы 1

при отсутствии сварных соединений

3 Сварные конструкции либо их эле-

' менты, работающие при статической

нагрузке на сжатие либо сжатие с из-

гибом, а также конструкции либо их

элементы группы 2 при отсутствии

сварных соединений

4 Вспомогательные конструкции зда-

ний и сооружений, а также конструк-

.• ции либо их элементы группы 3 при

отсутствии сварных соединений

Подкрановые балки; тормозные'кон-

струкции; балки рабочих площадок;

элементы бункерных или разгрузоч-

ных эстакад, непосредственно вос-

принимающих нагрузку от подвиж-

ных составов' и т. п.

Фермы (за исключением фасонок);

ригели рам; балки покрытий и пере-

крытий; косоуры лестниц, настилы

т. п.

Колонны; стойки; опорные плиты;

конструкции, поддерживающие тех-

нологическое оборудование; прогоны

покрытий и т. п.

Связи; элементы фахверка; лестницы;

трапы; ограждения и т. п.

ГОСТ 19282—73 допускается только при невозможности получения

тех же марок сталей по ТУ 14-1-3023-80.

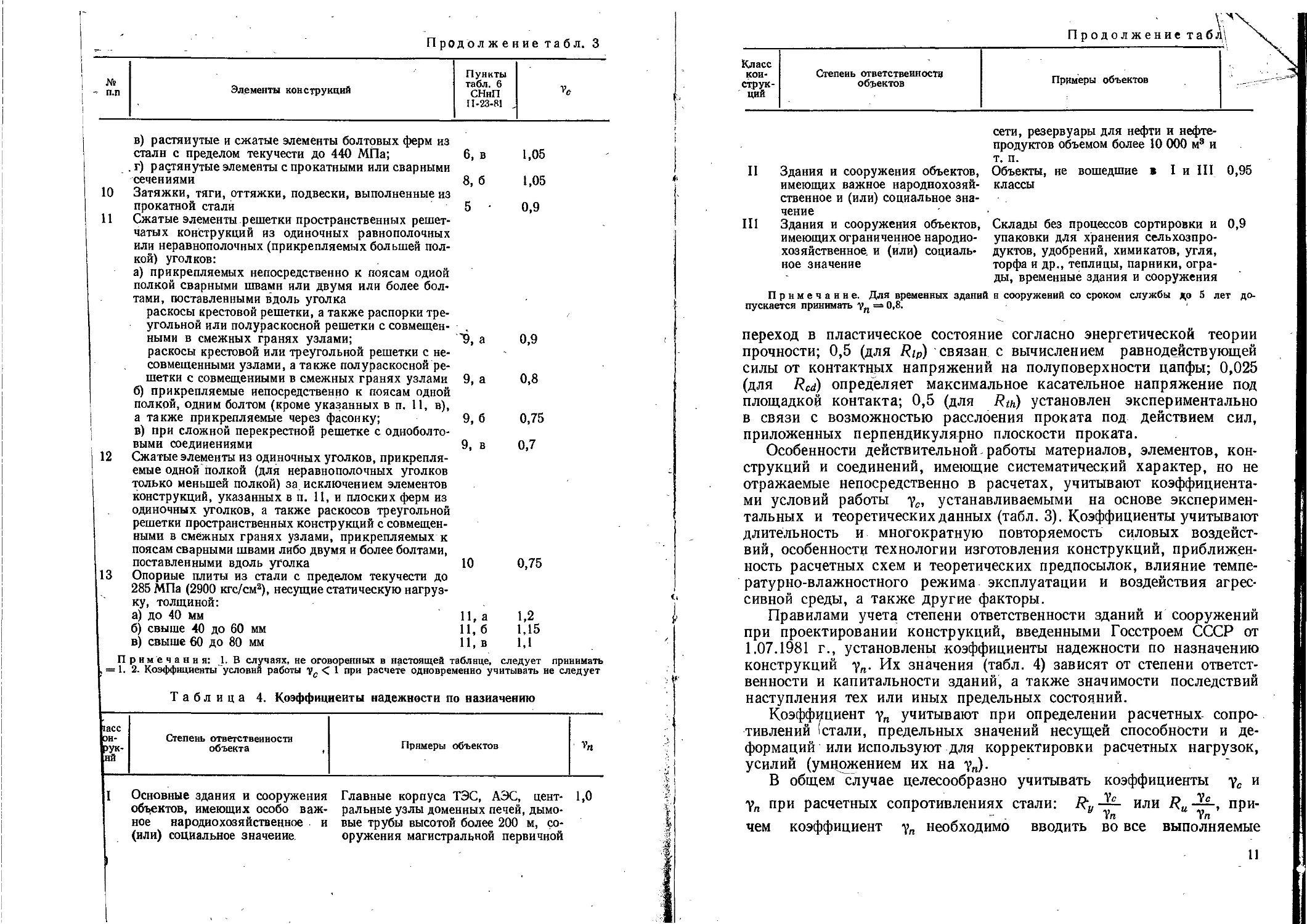

Основными характеристиками сопротивления стали силовым воз-

действиям являются нормативные сопротивления, устанавливаемые

исходя из механических свойств материала: Ryn — предел теку-

чести и Run — временное сопротивление стали разрыву. Расчетное

сопротивление сталей при работе на растяжение, сжатие и изгиб опре-

деляют с учетом коэффициента надежности по материалу ут, отра-

жающего возможные отклонения сопротивлений в неблагоприятную

сторону от нормативных значений и регламентируемого ГОСТами

и ТУ на поставку проката.

Для других видов напряженного состояния расчетные сопротив-

ления определяют по формулам табл. 2, используя переходные ко-

эффициенты, отражающие их особенности: 0,58 (для 7?s) учитывает

8

Таблица 2. Расчетные сопротивления прокатной стали

Напряженное состояние Расчетное сопротивление

Растяжение, сжатие и изгиб по пределу текучести , Ry — ^ип Ут R по временному сопротивлению Ru = —— Ут Сдвиг Rs = 0,58/?^ Смятие торцевой поверхности (при наличии пригонки) Rp = Ru Смятие местное в цилиндрических шарнирах (цапфах) при плотном касании Rip = О,57?а Диаметральное сжатие катков (при свободном каса- нии в конструкциях с ограниченнойлодвижностью) Red — 0,025Ra Растяжение в направлении толщины проката Rth = 0,5/?ц

Таблица 3. Коэффициенты условий работы

№ п.п Элементы конструкций Пункты табл. 6 СНиП П-23-81 *0

1 Сплошные балки и сжатые элементы ферм перекры- тий при весе перекрытий, равном или большем вре- 0,9

2 менной нагрузки Сплошные балки при расчете на общую устойчивость 1

при <Рй < 1,0 4 0,95

3 Балки, несущие статическук}»нагрузку, при расчете на прочность: а) с прокатными и составными сварными сечениями, а также составные балки, выполненные на болтах

(кроме высокопрочных) 7, 8, а 1,1

б) балки по п. 1 (за исключением балок на высо- 1 и 7; 0,9 X 1,1 =

копрочных болтах) 1 и 8, а = 0,99

4 5 Колонны опор водонапорных башен Колонны, несущие статическую нагрузку, при рас- чете на прочность: а) с прокатными, сварными и составными на болтах (кроме соединений на высокопрочных болтах) сече- 2 0,95

ниями; 7 и 8, а 1,1

б) колонны по п. 4 (за исключением колонн на вы- 2 и 7; 0,95 X 1,1 =

6 еокопрочных болтах) Сжатые элементы ферм (кроме замкнутых трубчатых 2 и 8, а = 1,045

7 сечений) при расчете на устойчивость Сжатые основные элементы решетки сварных ферм (кроме опорных) составного таврового сечения из 6, а 0,95

уголков при гибкости >60 3 0,8

8 Растянутые элементы в сварных стержневых конст- 6, б 0,95

9 рукциях покрытий и перекрытий Элементы ферм, несущих статическую нагрузку, при расчете на прочность: а) сжатые элементы сварных или болтовых (кроме

конструкций на высокопрочных болтах)' ферм пе- 1 и 6, в 0,9 X 1,05 =

рекрытий по п. 1 1 и 8, б = 0,945

б) сжатые элементы решетки (по п. 7) в болтовых 0,8-X 1,05 = = 0,84.

фермах из стали, с пределом текучести до 440 МПа; 3 и 6, в

9

Продолжение табл. 3

Кв п.п Элементы конструкций Пункты табл. 6 СНнП П-23-81 ,

в) растянутые и сжатые элементы болтовых ферм из

стали с пределом текучести до 440 МПа; 6, в

. г) растянутые элементы с прокатными или сварными

сечениями 8, б

10 Затяжки, тяги, оттяжки, подвески, выполненные из

прокатной стали 5

11 Сжатые элементы решетки пространственных решет-

чатых конструкций из одиночных равнополочных

или неравнополочных (прикрепляемых большей пол-

кой) уголков:

а) прикрепляемых непосредственно к поясам одной

полкой сварными швами или двумя или более бол-

тами, поставленными вдоль уголка

раскосы крестовой решетки, а также распорки тре-

угольной или полураскосной решетки с совмещен- ,

ными в смежных гранях узлами; '9, а

раскосы крестовой или треугольной решетки с не-

совмещенными узлами, а также полураскосной ре-

шетки с совмещенными в смежных гранях узлами 9, а

б) прикрепляемые непосредственно к поясам одной

полкой, одним болтом (кроме указанных в п. 11, в),

а также прикрепляемые через фасонку; 9, б

в) при сложной перекрестной решетке с одноболто-

выми соединениями 9, в

12 Сжатые элементы из одиночных уголков, прикрепля-

емые одной полкой (для неравнополочных уголков

только меньшей полкой) за исключением элементов

конструкций, указанных в п. 11, и плоских ферм из

одиночных уголков, а также раскосов треугольной

решетки пространственных конструкций с совмещен-

1,05

1,05

0,9

0,9

0,8

0,75

0,7

ными в смежных гранях узлами, прикрепляемых к

поясам сварными швами либо двумя и более болтами,

поставленными вдоль уголка 10

13 Опорные плиты из стали с пределом текучести до

285 МПа (2900 кгс/см2), несущие статическую нагруз-

ку, толщиной:

а) до 40 мм 11, а

б) свыше 40 до 60 мм 11,6

в) свыше 60 до 80 мм 11, в

0,75

1,2

1,15

1,1

Примечания: 1. В случаях, не оговоренных в настоящей таблице, следует принимать

= 1. 2. Коэффициенты условий работы Tc < 1 при расчете одновременно учитывать не следует

Таблица 4. Коэффициенты надежности по назначению

lacc

эн- Степень ответственности

рук- объекта

нй

Примеры объектов

I Основные здания и сооружения

объектов, имеющих особо важ-

ное народнохозяйственное и

(или) социальное значение

Главные корпуса ТЭС, АЭС, цент- 1,0

ральные узлы доменных печей, дымо-

вые трубы высотой более 200 м, со-

оружения магистральной первичной

Продолжение т а б д\

Класс кон- струк- ций Степень ответственности объектов Примеры объектов

сети, резервуары для нефти и нефте-

продуктов объемом более 10 000 м3 и

т. п.

II Здания и сооружения объектов, Объекты, не вошедшие > I и III 0,95

имеющих важное народнохозяй- классы

ственное и (или) социальное зна-

чение

III Здания и сооружения объектов, Склады без процессов сортировки и 0,9

имеющих ограниченное народно- упаковки для хранения сельхозпро-

хозяйственное. и (или) социаль- дуктов, удобрений, химикатов, угля,

ное значение торфа и др., теплицы, парники, огра-

ды, временные здания и сооружения

Примечание. Для временных зданий и сооружений со сроком службы до 5 лет до-

пускается принимать Уп = 0,8.

переход в пластическое состояние согласно энергетической теории

прочности; 0,5 (для Rip) связан с вычислением равнодействующей

силы от контактных напряжений на полуповерхности цапфы; 0,025

(для Red) определяет максимальное касательное напряжение под

площадкой контакта; 0,5 (для Rth) установлен экспериментально

в связи с возможностью расслоения проката под действием сил,

приложенных перпендикулярно плоскости проката.

Особенности действительной, работы материалов, элементов, кон-

струкций и соединений, имеющие систематический характер, но не

отражаемые непосредственно в расчетах, учитывают коэффициента-

ми условий работы ус, устанавливаемыми на основе эксперимен-

тальных и теоретических данных (табл. 3). Коэффициенты учитывают

длительность и многократную повторяемость силовых воздейст-

вий, особенности технологии изготовления конструкций, приближен-

ность расчетных схем и теоретических предпосылок, влияние темпе-

ратурно-влажностного режима эксплуатации и воздействия агрес-

сивной среды, а также другие факторы.

Правилами учета степени ответственности зданий и сооружений

при проектировании конструкций, введенными Госстроем СССР от

1,07.1981 г., установлены коэффициенты надежности по назначению

конструкций уп. Их значения (табл. 4) зависят от степени ответст-

венности и капитальности зданий, а также значимости последствий

наступления тех или иных предельных состояний.

Коэффициент уп учитывают при определении расчетных сопро-

тивлений (стали, предельных значений несущей способности и де-

формаций или используют для корректировки расчетных нагрузок,

усилий (умножением их на уп).

В общем случае целесообразно учитывать коэффициенты ус и

уп при расчетных сопротивлениях стали: Ry~- или при-

чем коэффициент уп необходимо вводить во все выполняемые

11

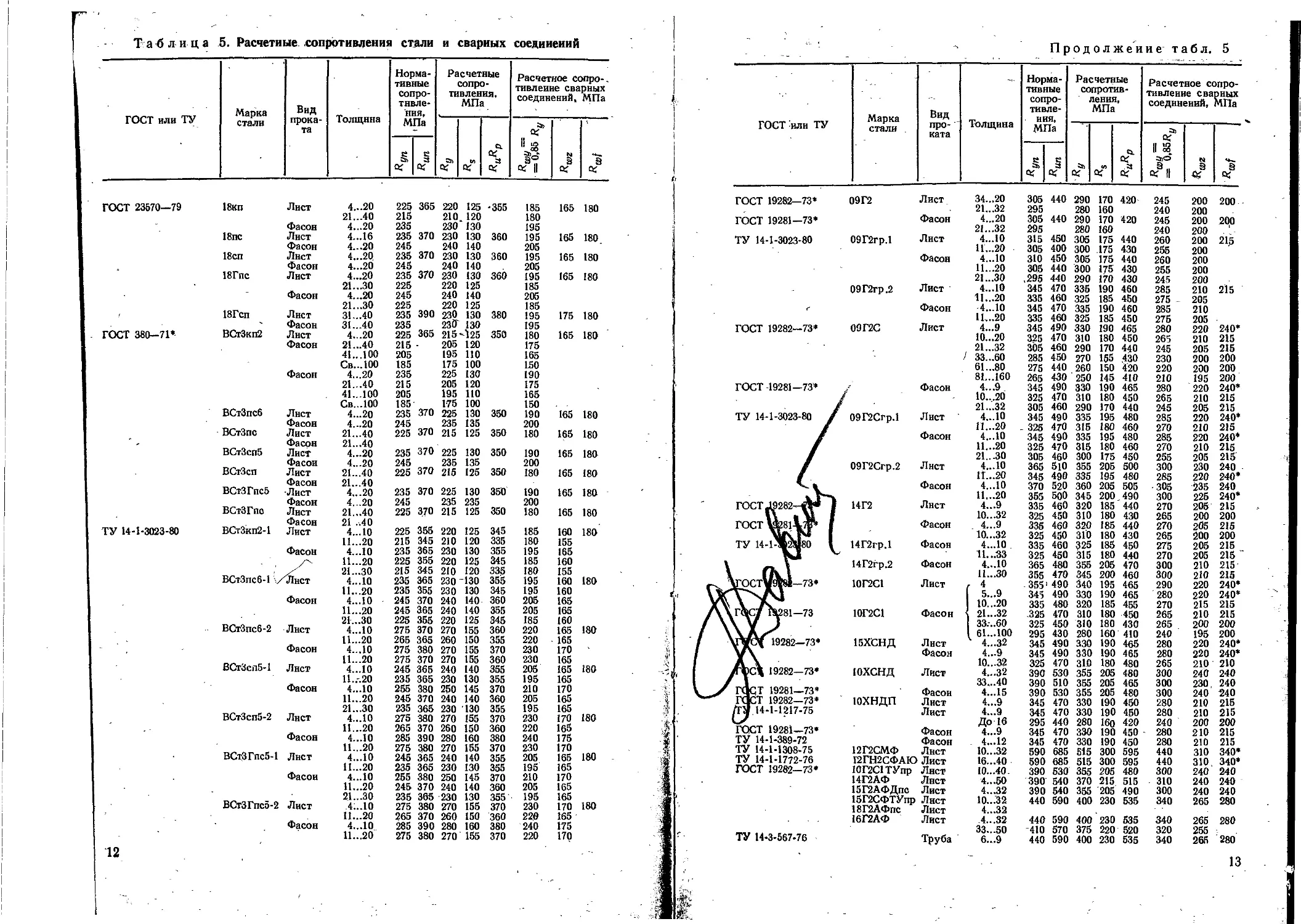

Таблица 5. Расчетные .сопротивления стали и сварных соединений

Вид Норма- тивные сопро- тнвле- Расчетные сопро- тивления. МПа Расчетное сопро-, тивлеине сварных соединений» МПа

ГОСТ или ТУ Марка Толщина ння,

стали прока- МПа

та — сс

е е d о: II S ag

3 Й5 3 3 §

сс ас II сс QS

ГОСТ 23570—79 18кп Лист 4...20 225 365 220 125 •355 185 165 180

21...40 215 211 . 120 180

Фасон 4...20 235 23( 131 195

18нс Лист 4...16 235 370 231 131 360 195 165 180.

Фасон 4...20 245 241 141 205

18сп Лист 4...20 235 370 23С 131 360 195 165 180

Фасон 4...20 245 241 141 205

18Гпс Лист 4...20 235 370 230 131 360 195 165 180

21...30 225 22(] 125 185

Фасон 4...20 245 241 14С 205

21...30 225 221 125 185

/ 18Гсп Лист 31...40 235 390 231 13С 380 195 175 180

- Фасон 31...40 235 23СГ 130 195

ГОСТ 380—71* ВСтЗкп2 Лист 4...20 225 365 215 *125 350 180 165 180

Фасон 21...40 215 205 12С 175

41...100 205 195 но 165

Св... 100 185 175 lot 150

Фасон 4...20 235 22b 130 190

21...40 215 205 120 175

41...100 205 195 110 165

Св...100 185 175 100 150

ВСтЗпсб Лист 4...20 235 370 225 130 350 190 165 180

Фасон 4...20 245 235 135 200

ВСтЗпс Лист 21...40 225 370 215 125 350 180 165 180

Фасон 21...40 370

ВСтЗспб Лист 4...20 235 225 130 350 190 165 180

Фасон 4...20 245 370 235 135 200

ВСтЗсп Лист 21...40 225 215 125 350 180 165 180

ВСтЗГпс5 Фасон 21...40

Лист 4...20 235 370 225 130 350 190 165 180

Фасон 4...20 245 235 235 200

ВСтЗГпс Лист 21...40 225 370 215 125 350 180 165 180

ВСтЗкп2-1 Фасон 21 ..40

ТУ 14-1-3023-80 Лист 4...10 225 355 220 125 345 185 160 180

11...20 215 345 210 120 335 180 155

Фасон 4...10 235 365 230 130 355 195 165

11...20 225 355 220 125 345 185 160

ВСтЗпсб-1 ХЛнст 21 ...30 215 345 210 120 335 180 155

4...10 235 365 230 ~130 355 195 160 180

11...20 235 355 230 130 345 195 160

Фасон 4...10 245 370 240 140 360 205 165

11...20 245 365 240 140 355 205 165

ВСтЗпсб-2 21...30 225 355 220 125 345 185 160

Лист 4...10 275 370 270 155 360 220 165 180

Фасон 11...20 265 365 260 150 355 220 165

4...10 275 380 270 155 370 230 170

ВСтЗсп5-1 11...20 275 370 270 155 360 230 165

Лист 4...10 245 365 240 140 355 205 165 180

11..-.20 235 365 230 130 355 195 165

Фасон 4...10 255 380 250 145 370 210 170

11...20 245 370 240 140 360 205 165

ВСтЗсп5-2 21...30 235 365 230 130 355 195 165

Лист 4...10 275 380 270 155 370 230 170 180

Фасон 11...20 265 370 260 150 360 220 165

4...10 285 390 280 160 380 240 175

ВСтЗГпс5-1 11...20 275 380 270 155 370 230 170

Лист 4...10 245 365 240 140 355 205 165 180

Фасон 11...20 235 365 230 130 355 195 165

4...10 255 380 250 145 370 210 170

11...20 245 370 240 140 360 205 165

ВОгЗГпсо-2 21...30 235 365 230 130 355 195 165

Лист 4;..10 275 380 270 155 370 230 170 180

Фасон 11...20 265 370 26(1 15(1 360 220 165

4...10 285 390 280 160 380 240 175

11...20 275 380 270 155 370 220 170

12

Продолжеиие т а бл. 5

ГОСТ -или ТУ Марка стали Вид про- ката Толщина Норма- тивные сопро- тивле- ния, МПа Расчетные сопротив- ления, МПа Расчетное сопро- тивление сварных соединений, МПа

5» о: гл ci сс сс =» сс II 3 =»о 0? II § *

а е 3 о?

ГОСТ 19282—73* 09Г2 Лист 34...20 305 440 290 170 420 245 200 200

21...32 295 280 160 240 200

ГОСТ 19281—73’ Фасон 4...20 305 440 290 170 420 245 200 200

21...32 295 280 160 240 200

ТУ 14-1-3023-80 09Г2гр.1 Лист 4...10 315 450 305 175 440 260 200 21.5

11...20 305 400 300 175 430 255 200

Фасон 4...10 310 450 305 175 440 260 200

11...20 305 440 300 175 430 255 200

21 ...30 .295 440 290 170 430 245 200

- 09Г2гр.2 Лист 4...10 345 470 335 190 460 285 210 215

11...20 335 460 325 185 450 275 - 205

г Фасон 4...10 345 470 335 190 460 285 210

И...20 335 460 325 185 450 275 205

ГОСТ 19282—73* 09Г2С Лист 4...Э 345 490 330 190 465 280 220 240*

10...20 325 470 310 180 450 265 210 215

21...32 305 460 290 170 440 245 205 215

У 33...60 285 450 270 155 .430 230 200 200

61.„80 275 440 260 150 420 220 200 200

81...160 265 430 250 145 410 210 195 200

ГОСТ -19281—73* Фасон 4...9 345 490 330 190 465 280 220 240*

10...20 325 470 310 180 450 265 210 215

21 ...32 305 460 290 170 440 245 205 215

ТУ 14-1-3023-80 J * 09Г2Сгр,1 Лист 4...Ю 345 490 335 195 480 285 220 240*

11.„20 - 325 470 315 180 460 270 210 215

Фасон 4...10 345 490 335 195 480 285 220 240*

11.„20 325 470 315 180 460 270 210 215

21...30 305 460 300 175 450 255 205 215

09Г2Сгр.2 Л нет 4...10 365 510 355 205 500 300 230 240

It...20 345 490 335 195 480 285 220 240*

Фасон 4...10 370 520 360 205 505 •305 235 240

И,„20 355 500 345 200 490 300 225 240*

ГОСТД9282-А* | 14Г2 Лист 4...Э 335 460 320 185 440 270 205 215

10...32 325 450 310 180 430 265 200 200

ГОСТ\Я2811ЛР 1 Фасон 4...Э 335 460 320 185 440 270 205 215

10...32 325 450 310 180 430 265 200 200

ТУ 14-1-ЗВ2Й80 1 14Г2гр,1 Фасон 4...10 335 460 ?25 185 450 275 205 215

11. „33 325 450 315 180 440 270 205 215 ’

14Г2гр.2 Фасон 4...10 365 480 355 205 470 300 210 215

11...30 355 470 345 200 460 300 210 215

Г^^ГОСтМздй—73* 10Г2С1 Лист 4 355 490 340 195 465 290 220 240*

5...9 345 490 330 190 465 280 220 240*

10...20 335 480 320 185 455 270 215 215

АХ гХс/г^81 —73 10Г2С1 Фасон 21 ...32 .325 470 310 180 450 265 210 215

33...60 325 450 310 180 430 265 200 200

61...100 295 430 280 160 410 240 195 200

19282—73* 15ХСНД Лист 4...32 345 490 330 190 465 280 220 240*

Фасон 4...Э 345 490 330 190 465 280 220 240*

10...32 325 470 310 180 480 265 210 210

/®С% 19282—73* 10ХСНД Лист 4...32 390 530 355 205 480 300 240 240

33...40 390 510 355 205 465 300 230. 240

ГОСТ 19281—73* Фасон 4...15 390 530 355 205 480 300 240 240

ГОСТ 19282—73* 10ХНДП Лист 4...Э 345 470 330 190 450 280 210 215

/Г» 14-1-1217-75 Лист 4...9 345 470 330 190 450 280 210 215

До 16 295 440 280 160 420 240 200 200

ГОСТ 19281—73* Фасон 4...Э 345 470 330 190 450 - 280 210 215

ТУ 14-1-389-72 Фасон 4...12 345 470 330 190 450 280 210 215

ТУ 14-1-1308-75 12Г2СМФ Лист 10...32 590 685 515 300 595 440 310 340*

ТУ 14-1-1772-76 12ГН2СФАЮ Лист 16...40 590 685 515 300 595 440 310, 340*

ГОСТ 19282—73* 10Г2С1ТУпр Лист 10...40. 390 530 355 205 480 300 240 240

14Г2АФ Лист 4...50 390 540 370 215 515 310 240 240

15Г2АФДПО Лист 4...32 390 540 355 205 490 300 240 240

15Г2СФТУпр Лист 10...32 440 590 400 230 535 340 265 280

18Г2АФпс Лист 4...32

16Г2АФ Лист .4...32 440 590 400 230 535 340 265 280

33...50 410 570 375 220 520 320 255

ТУ 14-3-567-76 Труба 6„,9 440 590 400 230 535 340 265 280

13

Продолжение та<5л. 5

ГОСТ или ТУ Марка -"Стали Вид про- ката Толщина Норма- тивные сопро- тивле- ния, МПа Расчетные сопротив- ления, МПа Расчетное сопро- тивление сварных соединений, МПа

и о? О. - 0? 0? % 0? п s аг П S «к о?

е о? е 3

ТУ-14-3-829-79 16Г2АФ Труба I6...40 350 410 320 185 370 270 185 215*

ГОСТ 8731—74* 20 Труба 4...36 245 410 225 130 375 190 185 200*

ГОСТ 10705—80 ВСтЗкп Труба ДО 4...10 225 370 215 125 350 180 165 180

ГОСТ 10706—76* Труба 4...15 235 365 225 130 350 190 165 180

ГОСТ 10765—80 ВСтЗпс Труба До 10 225 370 215 125 350 180 165 180

ГОСТ 10706—76* ЗСтЗпс4 Труба 4...15 245 370 235 135 350 200 165 180

ГОСТ 10705—80 ВСтЗсп Труба До 10 225 370 215 125 350 180 165 180

ГОСТ 10706—76* ВСтЗсп4 Труба 4...15 245 370 235 135 350 200 165 180

ТУ 14-3-500-76 09Г2С Труба 8...15 265 470 250 145 445 210 210 215

ГОСТ 14637—79 ВСтТпс Лист 4...10 295 430 280 160 410 240 195 200

Примечание. В графе 12 звездочкой обозначены рекомендуемые значения, соответст-

вующие отношениям : fif, равным 1,166; 1,25 и 1,428.

расчеты, а ус — в зависимости от типа конструктивного элемента и

условий его работы.

Расчетные сопротивления различных марок стали по видам про-

ката и толщинам приведены в табл. 5

1.3. СОРТАМЕНТ МЕТАЛЛОПРОКАТА

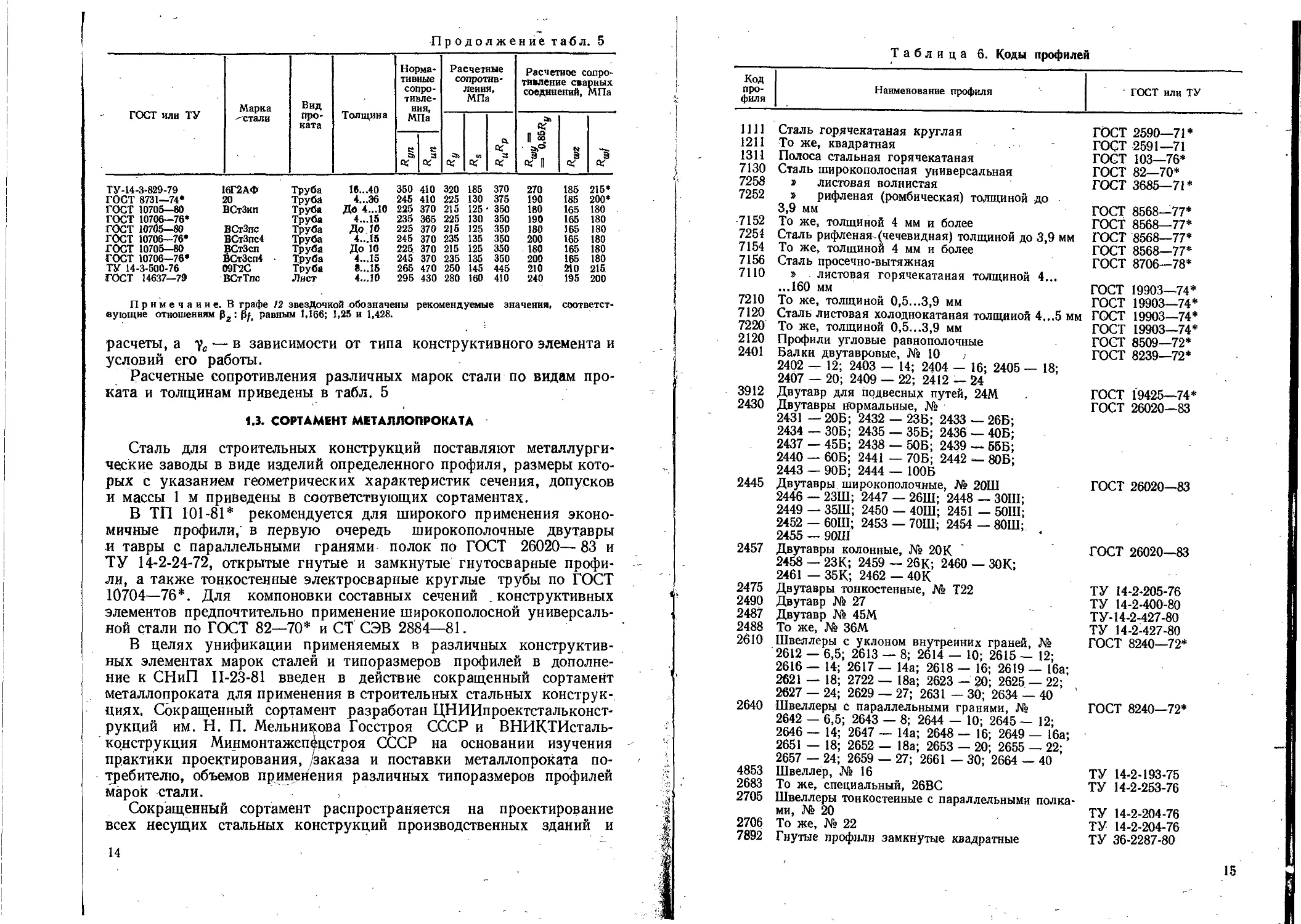

Сталь для строительных конструкций поставляют металлурги-

ческие заводы в виде изделий определенного профиля, размеры кото-

рых с указанием геометрических характеристик сечения, допусков

и массы 1 м приведены в соответствующих сортаментах.

В ТП 101-81* рекомендуется для широкого применения эконо-

мичные профили, в первую очередь широкополочные двутавры

и тавры с параллельными гранями полок по ГОСТ 26020— 83 и

ТУ 14-2-24-72, открытые гнутые и замкнутые гнутосварные профи-

ли, а также тонкостенные электросварные круглые трубы по ГОСТ

10704—76*. Для компоновки составных сечений . конструктивных

элементов предпочтительно применение широкополосной универсаль-

ной стали по ГОСТ 82—70* и СТ СЭВ 2884—81.

В целях унификации применяемых в различных конструктив-

ных элементах марок сталей и типоразмеров профилей в дополне-

ние к СНиП П-23-81 введен в действие сокращенный сортамент

металлопроката для применения в строительных стальных конструк-

циях. Сокращенный сортамент разработан ЦНИИпроектстальконст-

рукций им. Н. П. Мельникова Госстроя СССР и ВНИКТИсталь-

конструкция Минмонтажепецстроя СССР на основании изучения

практики проектирования, /заказа и поставки металлопроката по-

требителю, объемов применения различных типоразмеров профилей

марок стали.

Сокращенный сортамент распространяется на проектирование

всех несущих стальных конструкций производственных зданий и

14

Таблица 6. Коды профилей

Код про- филя Наименование профиля ГОСТ или ТУ

1111 Сталь горячекатаная круглая ГОСТ 2590—71*

1211 То же, квадратная Полоса стальная горячекатаная ГОСТ 2591—71

1311 ГОСТ 103—76*

7130 Сталь широкополосная универсальная ГОСТ 82—70*

7258 » листовая волнистая ГОСТ 3685—71*

7252 » рифленая (ромбическая) толщиной до 3,9 мм ГОСТ 8568—77*

7152 То же, толщиной 4 мм и более Сталь рифленая- (чечевидная) толщиной до 3,9 мм ГОСТ 8568—77*

7254 ГОСТ 8568—77*

7154 То же, толщиной 4 мм и более Сталь просечно-вытяжная ГОСТ 8568—77*

7156 ГОСТ 8706—78*

7110 » листовая горячекатаная толщиной 4... ...160 мм ГОСТ 19903—74*

7210 То же, толщиной 0,5...3,9 мм Сталь листовая холоднокатаная толщиной 4...5 мм ГОСТ 19903—74*

7120 ГОСТ 19903—74*

7220 То же, толщиной 0,5...3,9 мм Профили угловые равнополочные ГОСТ 19903—74*

2120 ГОСТ 8509—72*

2401 Балки двутавровые, № 10 , 2402 — 12; 2403 — 14; 2404 — 16; 2405 — 18; 2407 — 20; 2409 — 22; 2412 — 24 ГОСТ 8239—72* ГОСТ 19425—74*

3912 Двутавр для подвесных путей, 24М

2430 Двутавры нормальные, № 2431 — 20Б; 2432 — 23Б; 2433 — 26Б; 2434 — ЗОБ; 2435 — 35Б; 2436 — 40Б; 2437 — 45Б; 2438 — 50Б; 2439 — 55Б; 2440 — 60Б; 2441 — 70Б; 2442 — 80Б; 2443 — 90Б; 2444 — 100Б ГОСТ 26020—83

2445 Двутавры широкополочные, № 20Ш 2446 — 23Ш; 2447 — 26Ш; 2448 — ЗОШ; 2449 — 35Ш; 2450 — 40Ш; 2451 — 50Ш; 2452 — 60Ш; 2453 — 70Ш; 2454 — 80Ш; 2455 — 90Ш ГОСТ 26020—83

2457 Двутавры колонные, № 20 К 2458 — 23К; 2459 — 26К; 2460 — ЗОК; ГОСТ 26020—83

2461 — 35К; 2462 — 40К

2475 Двутавры тонкостенные, № Т22 ТУ 14-2-205-76

2490 Двутавр № 27 ТУ 14-2-400-80

2487 Двутавр № 45М ТУ-14-2-427-80

2488 То же, № 36М ТУ 14-2-427-80

2610 Швеллеры с уклоном внутренних граней, № 2612 — 6,5; 2613 — 8; 2614 — 10; 2615 — 12; 2616 — 14; 2617 — 14а; 2618 — 16; 2619 — 16а; 2621 — 18; 2722 — 18а; 2623 — 20; 2625 — 22; 2627 — 24; 2629 — 27; 2631 — 30; 2634 — 40 ' ГОСТ 8240—72*

2640 Швеллеры с параллельными гранями, № 2642 — 6,5; 2643 — 8; 2644 — 10; 2645 — 12; 2646 — 14; 2647 — 14а; 2648 — 16; 2649 — 16а; 2651 — 18; 2652 — 18а; 2653 — 20; 2655 — 22; 2657 — 24; 2659 — 27; 2661 — 30; 2664 — 40 ГОСТ 8240—72*

4853 Швеллер, № 16 ТУ 14-2-193-75

2683 То же, специальный, 26ВС Швеллеры тонкостенные с параллельными полка- ТУ 14-2-253-76

2705

ми, № 20 ТУ 14-2-204-76

2706 То же, № 22 ТУ 14-2-204-76

7892 Гнутые профили замкнутые квадратные ТУ 36-2287-80

15

и : Продолжение табл. 6

Код про- Наименование профиля ГОСТ или ТУ

фнля

7882 Гнутые профили замкнутые прямоугольные,

0103 размером 120 X 80 7883 — 140 X 100; 7884 — 160 X 120; 7885 — 180 X 140; 7886 — 200 X 160 Профили стальные гнутые С-образные равнополоч- ТУ 36-2287-80

7415 7310 иые Швеллеры стальные гнутые равнополочные, высо- той 60 7419 — 80; 7420 — 100; 7425 — 120; 7426 — 140; 7428 — 160; 7430 — 180; 7431 — 200; 7433 — 250; 7436 — 280; 7434 — 300 Швеллеры стальные гнутые неравнополочные ГОСТ 8282—83 ГОСТ 8278—83 ГОСТ 8281—80*

7550 7312 — 32 X 50 (высота X большая полка); 7319 — 40 X 50; 7321 — 50 X 60; 7329 — 70 X 80; 7335 — 100 X 80; 7336 — 100 X 100; 7339 — 120 X 60; 7341 — 135 X 50; 7345 — 160 X 80; 7347 — 270 X 90 Уголки стальные гнутые равнополочные ГОСТ 19771—74*

7580 То же, неравнополочиые 7582—32 (ширина большой полки); ГОСТ 19772—74*

0811 7583 — 40; 7585 — 60; 7586 — 70; 7587 — 80; 7588 — 90 Профили стальные оцинкованные гнутые с трапе- циевидной формой гофра, Н40-711-0,8 ГОСТ 24045—80*

0812 — НбО-782-0,8; 0813 — Н60-782-0.9; 0814 — НбО-782-1,0; 0815 — Н60-780-0.8;

0816 — Н60-780-0.9; 0817 — Н60-780-1,0;

0818 — Н79-680-1.0; 0819 — Н80-674-1,0; 0820 — Н80-660-1.0; 0821 — Н60-845-0.8; 0822 — НбО-845-0,9; 0823 — Н60-845-1,0; 0824 — СЮ-899-0,8; 0825 — 618-1000-0,8'; 0826 — С44-1000-0.8; 0827 — С50-749-0.8

9110 Трубы стальные бесшовные горячедеформирован-

ные ГОСТ 8732—78*

9401 Трубы стальные водогазопроводные ГОСТ 3262—75*

9430 То же, электросварные прямошовные ГОСТ 10704—76*

9600 » » прямоугольные ГОСТ 8645—68*

Примечание. Типоразмеры профилей приведены в соответствии с требованиями сокра-

щенного сортамента.

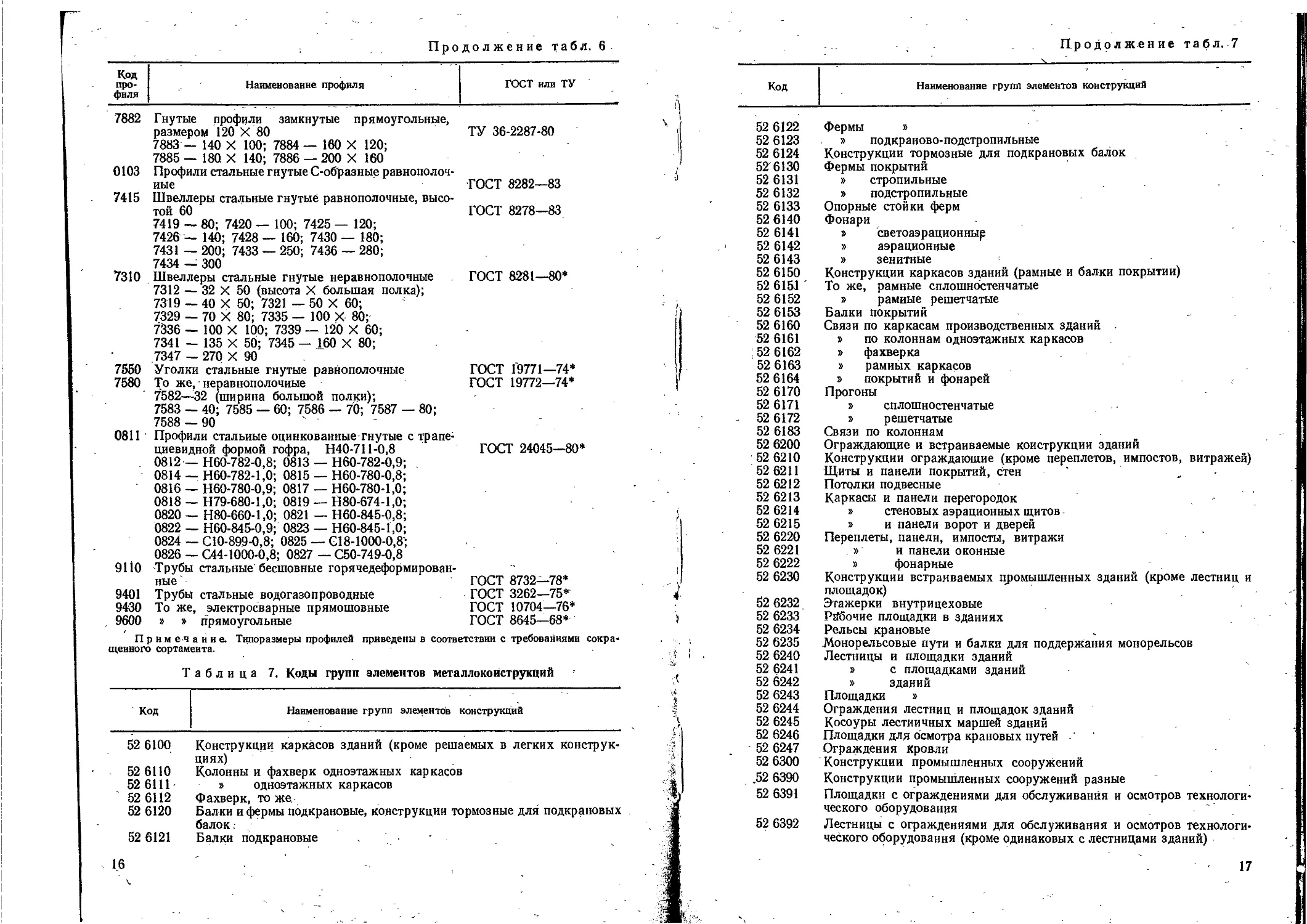

Таблица 7. Коды групп элементов металлоконструкций

Код Наименование групп элементов конструкций

52 6100 Конструкции каркасов зданий (кроме решаемых в легких конструк-

циях)

52 6110 Колонны и фахверк одноэтажных каркасов

52 6111 » одноэтажных каркасов

52 6112 Фахверк, то же.

52 6120 Балки и фермы подкрановые, конструкции тормозные для подкрановых

балок.

52 6121 Балки подкрановые • -

16

Продолжение табл. 7

Код Наименование групп элементов конструкций

52 6122 52 6123 52 6124 52 6130 52 6131 52 6132 52 6133 52 6140 52 6141 52 6142 52 6143 52 6150 52 6151 ' 52 6152 52 6153 52 6160 52 6161 52 6162 52 6163 52 6164 52 6170 52 6171 52 6172 52 6183 52 6200 52 6210 52 6211 52 6212 52 6213 52 6214 52 6215 52 6220 52 6221 52 6222 52 6230 Фермы » » подкраново-подстропильные Конструкции тормозные для подкрановых балок Фермы покрытий » стропильные » подстропильные Опорные стойки ферм Фонари » светоаэрационныр » аэрационные » зенитные Конструкции каркасов зданий (рамные и балки покрытии) То же, рамные сплошнбстенчатые » рамиые решетчатые Балки покрытий Связи по каркасам производственных зданий » по колоннам одноэтажных каркасов в фахверка » рамиых каркасов » покрытий и фонарей Прогоны » сплошностенчатые » решетчатые Связи по колоннам Ограждающие и встраиваемые конструкции зданий Конструкции ограждающие (кроме переплетов, импостов, витражей) Щиты и панели покрытий, стен ' „ Потолки подвесные Каркасы и панели перегородок » стеновых аэрационных щитов » и панели ворот и дверей Переплеты, панели, импосты, витражи » и панели оконные » фонарные Конструкции встраиваемых промышленных зданий (кроме лестниц и

52 6232 52 6233 52 6234 52 6235 52 6240 52 6241 52 6242 52 6243 52 6244 52 6245 52 6246 52 6247 52 6300 .52 6390 52 6391 площадок) Этажерки внутрицеховые Рабочие площадки в зданиях Рельсы крановые Монорельсовые пути и балки для поддержания монорельсов Лестницы и площадки зданий » с площадками зданий » зданий Площадки » Ограждения лестниц и площадок зданий Косоуры лестничных маршей зданий Площадки для осмотра крановых путей Ограждения кровли Конструкции промышленных сооружений Конструкции промышленных сооружений разные Площадки с ограждениями для обслуживания и осмотров технологи- ческого оборудования .

52 6392 Лестницы с ограждениями для обслуживания и осмотров технологи- ческого оборудования (кроме одинаковых с лестницами зданий)

17

Таблица' 8. Коды конструкций стальных легких и комбинированных

Код Наименование

52 8100 52 8110 52 8140 52 8141 52 8200 52 8210 52 8211 52 8212 52 8213 52 8214 52 8220 52 8221 52 8222 52 8223 52 8224 52 8260 52 8261 52 8262 52 8300 52 8310 52 8311 52 8312 52 8313 52 8320 52 8321 52 8322 Комплекты на здания сборные (модули) То же, с пространственным покрытием типа «Кисловодск» » с конструкциями рамными » коробчатого сечения типа «ОрсК» Комплекты конструкций на здания То же, бескрановые » с покрытием пространственным » » плоскостным » » арочным » с конструкциями рамными Комплекты конструкций на здания крановые То же, с покрытием пространственным 4 » » плоскостным » » арочным » с конструкциями рамными Комплекты конструкций на помещения встроенные и сборно-разборные То же, каркасные » бескаркасные (из самонесущих элементов) Конструкции несущие, каркасы зданий Конструкции покрытий То же, пространственные » плоскостные » арочные Конструкции рамиые То же, бескрановые рядовые Конструкции рамные бескрановые связевые

52 8323 . То же, крановые рядовые

52 8324 » » связевые

52 8330 , Стойки и ригели конструкций рамных

52 8331 » бескрановые рядовые

52 8332 » » связевые

52 8333 » крановые рядовые

52 8334 » » связевые

52 8335 Ригели рядовые

52 8336 » связевые

52 8340 Колонны

52 8341 » бескрановые крайние

52 8342 » » средние

52 8343 » крановые крайние

52 8344 » » средние

52 8350 Связи

52 8351 » по покрытию

52 8352 » по конструкциям рамным

52 8353 » по колоннам бескрановым

52 8354 » » крановым

52 8360 Фахверк

52 8361 Стойки фахверка торцевого

52 8362 То же, продольного бескранового

52 8363 » кранового

52 8364 Ригели фахверка

52 8365 Коисоли опорные фахверка, иасадки фахверка

52 8370 Прогоны

52 8371 » решетчатые

52 8372 Прогоны сплошностенчатые

52 8380 Конструкций подкрановые

18

Продолжение табл. 8

Код Наименование

52 8381 52 8382 52 8383 52 8384 52 8400 52 8410 52 8411 52 8412 52 8413 52 8414 52 8420 52 8421 52 8422 52 8423 52 8424 52 8430 52 8431 52 8432 52 8433 52 8434 52 8440 52 8441 52 8442 52 8443 52 8444 52 8450 52 8451 52 8452 ! 52 8460 52 8470 52 8471 52 8472 52 8473 52 8474 52 8475 52 8478 52 8480 52 8481 52 8482• 52 8483 52 8484 52 8485 52 8486 52 8487 52 8500 52 8510 52 8511 Балки подкрановые Пути » подвесные Монорельсы Конструкции тормозные Конструкции ограждающие — Панели стеновые каркасные То же, 2-слойные с утеплителем несгораемым » то же сгораемым » 3-слойные с утеплителем несгораемым » то же сгораемым Панели стеновые бескаркасные То же, 2-слойные с утеплителем несгораемым » то же, сгораемым » 3-слойные с утеплителем несгораемым » .. то же, сгораемым Панели кровельные каркасные То же, 2-слойные с утеплителем несгораемым » то же, сгораемым » 3-слойные с утеплителем несгораемым » то же, сгораемым Панели кровельные бескаркасные То же, 2-слойные с утеплителем несгораемым » то же, сгораемым » 3-слойные с утеплителем несгораемым » то же, сгораемым Перегородки Перегородки каркасные » бескаркасные Потолки подвесные Переплеты оконные; каркасы витражей, фонарей Переплеты оконные глухие одинарные То же, двойные Переплеты оконные створные одинарные То же, двойные Каркасы витражей » фонарей Ворота » распашные » подъемные » раздвижные » складчатые » телескопические » шторные » комбинированные Элементы конструктивные То же, комплектов » зданий бескрановых

52 8512 ' »

52 8516 52 8520 52 8521 52 8522 52 8523 52 8524 62 8525 » » инвентарных и помещений встроенных Элементы каркаса зданий » покрытий » г конструкций рамных » стоек и ригелей конструкций рамных » колонн связей

19

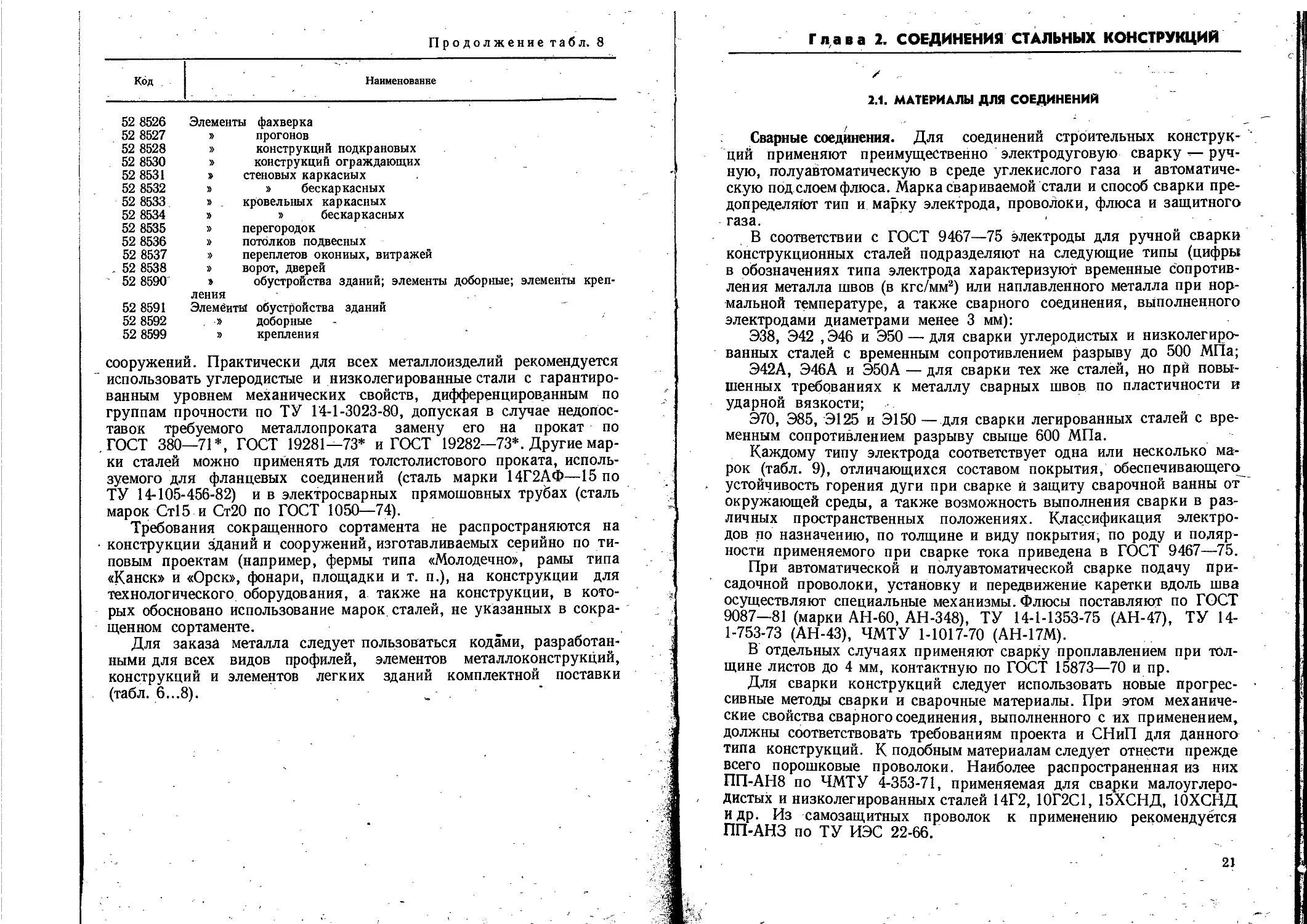

Продолжение табл. 8

Код Наименование

52 8526 52 8527 52 8528 52 8530 52 8531 52 8532 52 8533 52 8534 52 8535 52 8536 52 8537 . 52 8538 52 8590 Элементы фахверка » прогонов » конструкций подкрановых » конструкций ограждающих » стеновых каркасных » » бескаркасных » . кровельных каркасных » » бескаркасных » перегородок » потолков подвесных » переплетов оконных, витражей » ворот, дверей » обустройства зданий; элементы доборные; элементы креп- ления

52 8591 52 8592 52 8599 Элементы обустройства зданий . » доборные » крепления ‘

сооружений. Практически для всех металлоизделий рекомендуется

использовать углеродистые и низколегированные стали с гарантиро-

ванным уровнем механических свойств, дифференцированным по

группам прочности по ТУ 14-1-3023-80, допуская в случае недопос-

тавок требуемого металлопроката замену его на прокат по

ГОСТ 380—71*, ГОСТ 19281—73* и ГОСТ 19282—73*. Другие мар-

ки сталей можно применять для толстолистового проката, исполь-

зуемого для фланцевых соединений (сталь марки 14Г2АФ—15 по

ТУ 14-105-456-82) и в электросварных прямошовных трубах (сталь

марок Ст15 и Ст20 по ГОСТ 1050—74).

Требования сокращенного сортамента не распространяются на

конструкции зданий и сооружений, изготавливаемых серийно по ти-

повым проектам (например, фермы типа «Молодечно», рамы типа

«Канск» и «Орск», фонари, площадки и т. п.), на конструкции для

технологического оборудования, а также на конструкции, в кото-

рых обосновано использование марок сталей, не указанных в сокра-

щенном сортаменте.

Для заказа металла следует пользоваться кодами, разработан-

ными для всех видов профилей, элементов металлоконструкций,

конструкций и элементов легких зданий комплектной поставки

(табл. 6...8).

Глава 2. СОЕДИНЕНИЯ СТАЛЬНЫХ КОНСТРУКЦИЙ

2.1. МАТЕРИАЛЫ ДЛЯ СОЕДИНЕНИЙ

Сварные соединения. Для соединений строительных конструк-

ций применяют преимущественно электродуговую сварку руч-

ную, полуавтоматическую в среде углекислого газа и автоматиче-

скую под слоем флюса. Марка свариваемой стали и способ сварки пре-

допределяют тип и марку электрода, проволоки, флюса и защитного

газа.

В соответствии с ГОСТ 9467—75 электроды для ручной сварки

конструкционных сталей подразделяют на следующие типы (цифры

в обозначениях типа электрода характеризуют временные сопротив-

ления металла швов (в кгс/мм2) или наплавленного металла при нор-

мальной температуре, а также сварного соединения, выполненного

электродами диаметрами менее 3 мм):

Э38, Э42 , Э46 и Э50 — для сварки углеродистых и низколегиро-

ванных сталей с временным сопротивлением разрыву до 500 МПа;

Э42А, Э46А и Э50А — для сварки тех же сталей, но при повы-

шенных требованиях к металлу сварных швов по пластичности и

ударной вязкости;

Э70, Э85, Э125 и Э150 — для сварки легированных сталей с вре-

менным сопротивлением разрыву свыше 600 МПа.

Каждому типу электрода соответствует одна или несколько ма-

рок (табл. 9), отличающихся составом покрытия, обеспечивающего

устойчивость горения дуги при сварке й защиту сварочной ванны от

окружающей среды, а также возможность выполнения сварки в раз-

личных пространственных положениях. Классификация электро-

дов по назначению, по толщине и виду покрытия, по роду и поляр-

ности применяемого при сварке тока приведена в ГОСТ 9467—75.

При автоматической и полуавтоматической сварке подачу при-

садочной проволоки, установку и передвижение каретки вдоль шва

осуществляют специальные механизмы. Флюсы поставляют по ГОСТ

9087—81 (марки АН-60, АН-348), ТУ 14-1-1353-75 (АН-47), ТУ 14-

1-753-73 (АН-43), ЧМТУ 1-1017-70 (АН-17М).

В отдельных случаях применяют сварку проплавлением при тол-

щине листов до 4 мм, контактную по ГОСТ 15873—70 и пр.

Для сварки конструкций следует использовать новые прогрес-

сивные метода сварки и сварочные материалы. При этом механиче-

ские свойства сварного соединения, выполненного с их применением,

должны соответствовать требованиям проекта и СНиП для данного

типа конструкций. К подобным материалам следует отнести прежде

всего порошковые проволоки. Наиболее распространенная из них

ПП-АН8 по ЧМТУ 4-353-71, применяемая для сварки малоуглеро-

дистых и низколегированных сталей 14Г2, 10Г2С1, 15ХСНД, 10ХСНД

и др. Из самозащитных проволок к применению рекомендуется

ПП-АНЗ по ТУ ИЭС 22-66.

21

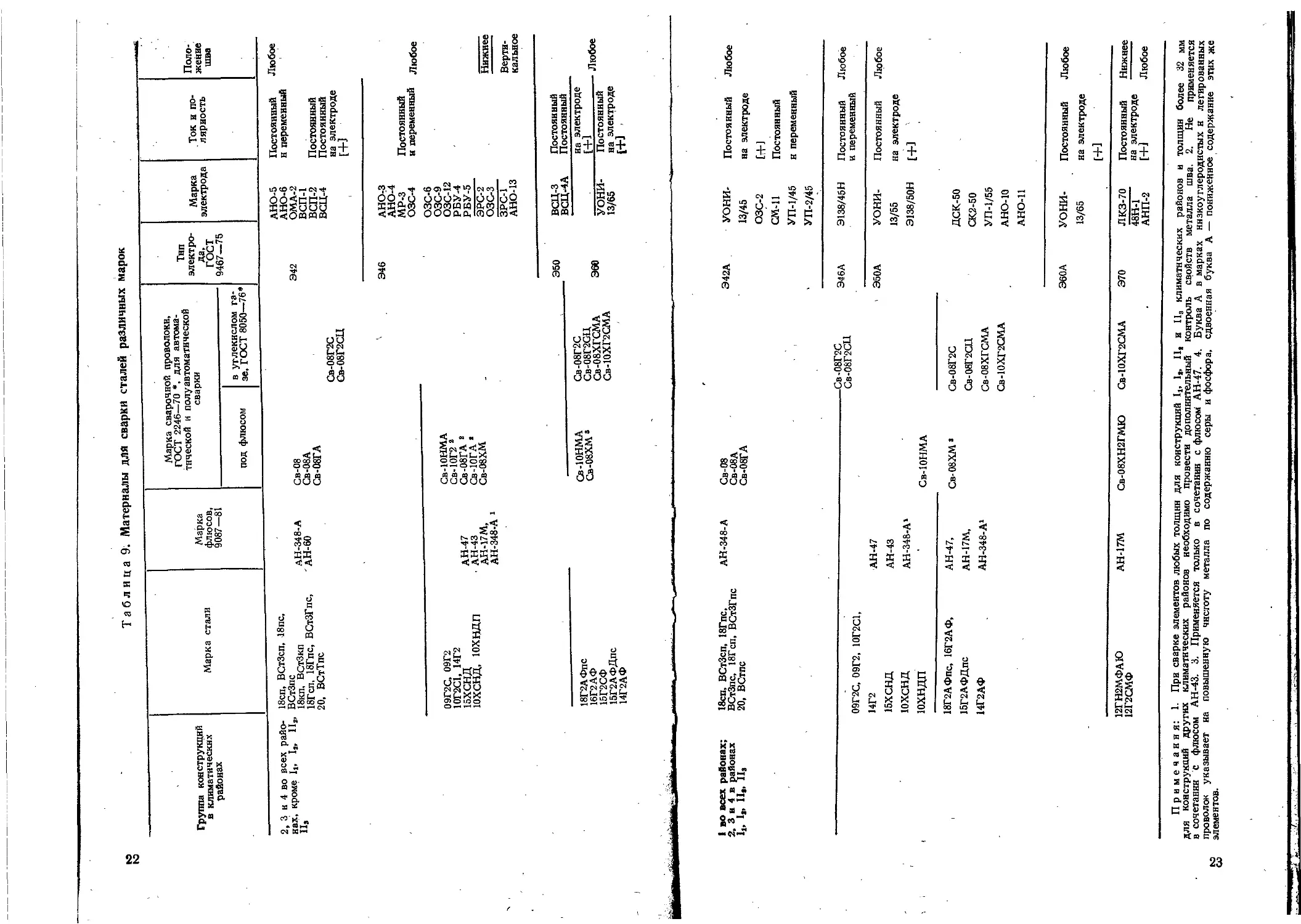

Таблица 9. Материалы для сварки сталей различных марок

Группа конструкций в климатических районах Марка стали Марка флюсов, 9087—81 Марка сварочной проволоки, ГОСТ 2246—70 *, для автома- тической и полуавтоматической сварки Тнп электро- да. ГОСТ 9467—75 Марка электрода Ток и по- лярность Поло- жение шва

под флюсом в углекислом га- зе, ГОСТ 8050—76*

АНО-5 Постоянный Любое 2, 3 и 4 во всех райо- 18сп, ВСтЗсп, 18пс, АНО-6 н переменный нах, кроме 1>, 1а, На, ВСтЗпс _ д г_.оя Э42 ОМА-2 И. 18кп, ВСтЗкп AJHi8"A 5 по* ВСП-1 18Гсп, 18Гпс, ВСтЗГпс, АН-60 св МГА ВСП-2 Постоянный 20, ВСтТпс СВ-08ГА всц.4 постоянный Св-08Г2С на электроде Св-08Г2СЦ [+J

09Г2С, 09Г2

10Г2С1, 14Г2

15ХСНД

10ХСНД, ЮХНДП

Св-ЮНМА

СВ-10Г2 »

АН-47 СВ-08ГА ‘

АН-43 Св-ЮГА •

АН-17М, Св-08ХМ

АН-348-А >

Э46 АНО-3

АНО-4

МР-3

ОЗС-4

ОЗС-6

ОЗС-9

ОЗС-12

РБУ-4

РБУ-5

ЭРС-2

ОЗС-З

ЗРС-1

АНО-13

Постоянный

и переменный Любое

Нижнее

Верти-

кальное

18Г2АФпс

16Г2АФ

15Г2СФ

15Г2АФДпс

14Г2АФ

Св-ЮНМА

СВ-08ХМ а

СВ-08Г2С

СВ-08Г2СЦ

СВ-08ХГСМА

СВ-10ХГ2СМА

ВСЦ-3 Постоянный

ВСЦ-4А Постоянный

на электроде

____:-----ttl--------— Любое

УОНИ- Постоянный

13/65 на электроде

[+1

I во всех районах; 2. 3 н 4 в районах I,. п„ П, 18сп, ВСтЗсп, 18Гпс, ВСтЗпс, 18Гсп, ВСтЗГпс 20, ВСтпс АН-348-А Св-08 Св-08А СВ-08ГА Э42А УОНИ- 13/45 Постоянный на электроде Любое

ОЗС-2 M-J

СМ-11 ПОСТОЯННЫЙ

У П-1/45 УП-2/45 и переменный

Э46А Э138/45Н Постоянный и переменный Любое

09Г2С, 09Г2, 10Г2С1, СВ-08Г2СН

14Г2 15ХСНД 10ХСНД ЮХНДП АН-47 АН-43 АН-348-А1 Св-ЮНМА ' Э50А УОНИ- 13/55 Э138/50Н Постоянный на электроде [+J Любое

1 18Г2АФПС, 16Г2АФ, 15Г2АФДпс 14Г2АФ АН-47, АН-17М, АН-348-А1 Св-08ХМ’ СВ-08Г2С СВ-08Г2СН СВ-08ХГСМА ДСК-50 СК2-50 УП-1/55

СВ-10ХГ2СМА АНО-10

АНО-11

Э60А УОНИ- Постоянный Любое

13/65 на электроде [+1

12ГН2МФАЮ 12Г2СМФ АН-17М СВ-08ХН2ГМЮ СВ-ЮХГ2СМА Э70 Л КЗ-70 48Н-1 АНП-2 Постоянный на электроде [+] Нижнее Любое

Примечания: 1. При сварке элементов любых толщин для конструкций I„ 1„ II, и II, климатических районов и толщин более 32 мм

для конструкций других климатических районов необходимо провести дополнительный контроль свойств металла шва. 2 Не применяется

в сочетании с флюсом АН-43. 3. Применяется только в сочетании с флюсом АН-47. 4. Буква А в марках ннзкоуглеродистых н пегиповвин»”

проволок указывает на повышенную чистоту металла по содержанию серы и фосфора, сдвоенная буква А - пониженное содержание этих же

Для стыковых соединений расчетное сопротивление

Rwy = kRy, (2.1)

где k = 1 — при сжатии, а также растяжении и изгибе при авто-

матической, полуавтоматической или ручной сварке с физическими

методами контроля качества швов и обеспечением полного провара

соединяемых элементов; k = 0,85 — при растяжении, изгибе для

всех способов сварки и отсутствии такого контроля; k = 0,7 — для

швов, в которых полный провар невозможно обеспечить [14].

При работе стыковых швов на сдвиг расчетное'сопротивление

соединения Rws ~ Rs.

При сварке элементов из сталей с различными прочностными ха-

рактеристиками для стыковых соединений следует принимать рас-

четные сопротивления, соответствующие меньшему значению норма-

тивного сопротивления стали. f

Для сварных соединений с угловыми швами расчетные сопротив-

ления определяют для наименее благоприятной ориентации шва от-

носительно направления действующего усилия, а именно как для флан-

гового шва. Исходя из характера возможного разрушения соедине-

ния установлены два расчетных сопротивления — по металлу шва

RWf и по металлу границы сплавления Rwz. С целью экономии на-

плавленного металла их значения выбирают с таким расчетом, чтобы

удовлетворить условиям:

для свариваемых элементов из стали с пределом текучести до

285 МПа

Rwf Rwzi (2.2)

а при ручной сварке

1,1 Rwz<Rw^Rwz^--, (2.3)

Pf

для элементов с Ryn > 285 МПа

RwZ Rwf ^=5 R<fZ (2.4)

Расчетные сопротивления угловых швов условному срезу по ме-

таллу границы сплавления определяют исходя из нормативного со-

противления стали свариваемых элементов

Rwz = 0,457?Un. ' (2.5)

Выбор значений Rwj ведут с учетом требований неравенств (2.2)...

...(2.4), для чего заранее устанавливают их нижний (Rwz . или

1,1 Rwz) и верхний ^Rwz пределы. Нижний указывает на необ-

ходимость применения сварочных материалов с обеспечивающими тре-.

буемую прочность металла шва прочностными характеристиками,

верхний — нецелесообразность увеличения прочности металла шва,

так ,как в противном случае несущую способность соединения будет

определять сечение по металлу границы сплавления. Верхний предел

определяют при различных значениях соотношений коэффициентов

'24

₽г и ₽/, зависящих от вида сварки, диаметра сварочной проволоки,

положения шва и размера его катета. Следует учесть, что возможны

четыре значения соотношений этих коэффициентов: 1,15/1,1 = 1,045;

1,05/0,9 = 1,166; 1,0/0,8 =-1,25; 1,0/0,7 = 1,428.

Значения Rwf установлены в зависимости от сварочных материа-

лов — типов электродов для ручной сварки или марок сварочных

проволок, используемых при автоматической и полуавтоматической

сварке (см. табл. 9). Выполняя условия (2.2)...(2.4), значения RWf

выбирают по табл. 10.

Найденные по изложенным рекомендациям значения Rwf для

различных марок сталей приведены в табл. 5; В нёкоторых случаях

Таблица 10. Нормативные и расчетные сопротивлении металла швов

сварных соединений с угловыми швами

Тип электродов по ГОСТ 9467—75 Марки проволоки (по ГОСТ 2246—70*) для автоматической и полуавтоматической сварки R-wutv МПа (кгс/см*) йц^.МПа (кгс/см2)

под флюсом в углекислом газе порошковой проволокой

Э42, Э42А Св-08 Св-08А 410 (4200) 180 (1850)

Э46, Э46А Св-08ГА — — 450 (4600) 200 (2050)

Э5О, Э50А Св-ЮГА Св-08Г2С Св-08Г2СЦ ПП-АНЗ ПП-АН8 490 (5000) 215 (2200)

Э60 Св-ЮНМА Св-10Г2 СВ-08Г201 СВ-08Г2СЦ1 — 590 (6000) 240 (2450)

Э70 Св-08ХН2ГМО Св-10ХГ2СМА — 685 (7000) 280 (2850)

Э85 — — — 835 (8500) 340 (3450)

1 Только для швов с катетом fy ^8 мм в конструкциях из стали с пределом текучести-

40 МПа (4500 кгс/см*) и выше.

выполнить условие (2.4) при рекомендованных СНиП П-23-81 сва>-

рочных материалах не удается, что объясняется дискретностью зна-

чений входящих в формулы (2.3) и (2.4) параметров, ограниченно-

стью ассортимента сварочных проволок и условиями организации

производства [14]. Тогда допускается применять электроды или сва-

рочную проволоку с более высокими механическими характеристи-

ками, при которых Rwf > Rwz -|у-.

При расчете соединений с угловыми швами помимо учета коэф-

фициента условий работы конструкции ус (см. табл. 3) должны учи-

тываться коэффициенты условий работы шва -fwt я равные

единице во всех случаях, кроме тех, когда конструкции эксплуа-

тируются в климатических районах с расчетной температурой ниже

—40 °C, т. е. в районах 11( 12, П2 и П3. Для них yWf — 0,85 для ме-

талла шва с нормативным сопротивлением RWun = 450 МПа

(4200 кгс/см2)-. и ywz = 0,85 для всех сталей.

Соединения на болтах. Высокопрочные болты применяют [24]

в монтажных соединениях, воспринимающих значительные усилия,

а также в конструкциях, подверженных динамическим и вибрацион-

25

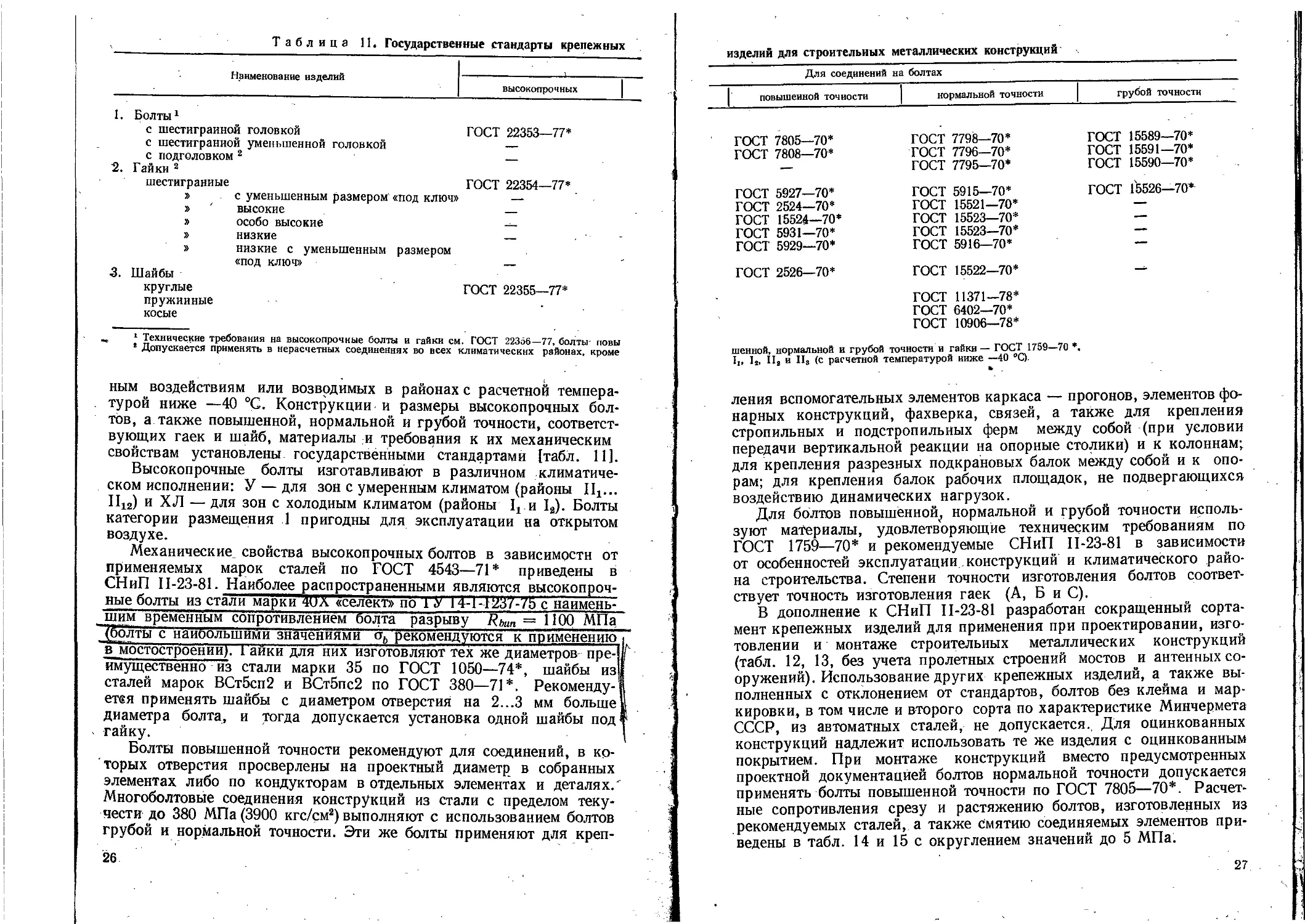

Таблица 11. Государственные стандарты крепежных

Наименование изделий

высокопрочных |

1. Болты1

с шестигранной головкой ГОСТ 22353—77*

с шестигранной уменьшенной головкой —

с подголовком 2 —

2. Гайки 2

шестигранные ГОСТ 22354—77* *

» с уменьшенным размером «под ключ» —

» ' высокие —

» особо высокие —

» низкие —

» низкие с уменьшенным размером

«под ключ» —

3. Шайбы

круглые ГОСТ 22355—77*

пружинные

косые

1 Технические требования на высокопрочные болты и гайки см. ГОСТ 223аб—77, болты повы

• Допускается применять в нерасчетных соединениях во всех климатических районах, кроме

ным воздействиям или возводимых в районах с расчетной темпера-

турой ниже —40 °C. Конструкции и размеры высокопрочных бол-

тов, а также повышенной, нормальной и грубой точности, соответст-

вующих гаек и шайб, материалы и требования к их механическим

свойствам установлены государственными стандартами [табл. 11].

Высокопрочные болты изготавливают в различном климатиче-

ском исполнении: У — для зон с умеренным климатом (районы IIj...

П12) и ХЛ — для зон с холодным климатом (районы и 12). Болты

категории размещения 1 пригодны для эксплуатации на открытом

воздухе.

Механические свойства высокопрочных болтов в зависимости от

применяемых марок сталей по ГОСТ 4543—71* приведены в

СНиП П-23-81. Наиболее распространенными являются высокопроч-

ные болты из стали марки X «селект» по 1 14-1-12з7-'/5 с наимень-

шим временным сопротивлением болта разрыву = ПОР МПа

(Болты с наибольшими значениями оь рекомендуются к применению?*

в мостостроении). Гайки для них изготовляют тех же диаметров пре-у

имущественно из стали марки 35 по ГОСТ 1050—74*, шайбы из||

сталей марок ВСт5сп2 и ВСт5пс2 по ГОСТ 380—71*. Рекоменду-|

етея применять шайбы с диаметром отверстия на 2...3 мм больше»

диаметра болта, и тогда допускается установка одной шайбы под!

гайку. I

Болты повышенной точности рекомендуют для соединений, в ко-

торых отверстия просверлены на проектный диаметр в собранных

элементах либо по кондукторам в отдельных элементах и деталях.'

Многоболтовые соединения конструкций из стали с пределом теку-

чести до 380 МПа (3900 кгс/см2) выполняют с использованием болтов

грубой и нормальной точности. Эти же болты применяют для креп-

26

изделий для строительных металлических конструкций

Для соединений на болтах

повышенной точности

нормальной точности

Грубой точности

ГОСТ 7805—70* ГОСТ 7808—70* ГОСТ 7798—70* ГОСТ 7796—70* ГОСТ 7795—70* ГОСТ 15589—70* ГОСТ 15591—70* ГОСТ 15590—70*

ГОСТ 5927—70* ГОСТ 5915—70* ГОСТ 15526—70*

ГОСТ 2524—70* ГОСТ 15521—70* —

ГОСТ 15524—70* ГОСТ 15523—70* —

ГОСТ 5931—70* ГОСТ 15523—70* —-

ГОСТ 5929—70* ГОСТ 5916—70* —

ГОСТ 2526—70* ГОСТ 15522—70* —

ГОСТ 11371—78*

ГОСТ 6402—70*

ГОСТ 10906—78*

шенной, нормальной и грубой точности и гайки— ГОСТ 1759—70 ♦.

h» 1г» 11» и IIS (с расчетной температурой ниже —40 °C).

ления вспомогательных элементов каркаса — прогонов, элементов фо-

нарных конструкций, фахверка, связей, а также для крепления

стропильных и подстропильных ферм между собой (при условии

передачи вертикальной реакции на опорные столики) и к колоннам;

для крепления разрезных подкрановых балок между собой и к опо-

рам; для крепления балок рабочих площадок, не подвергающихся

воздействию динамических нагрузок.

Для болтов повышенной, нормальной и грубой точности исполь-

зуют материалы, удовлетворяющие техническим требованиям по

ГОСТ 1759—70* и рекомендуемые СНиП П-23-81 в зависимости

от особенностей эксплуатации конструкций и климатического райо-

на строительства. Степени точности изготовления болтов соответ-

ствует точность изготовления гаек (А, Б и С).

В дополнение к СНиП П-23-81 разработан сокращенный сорта-

мент крепежных изделий для применения при проектировании, изго-

товлении и монтаже строительных металлических конструкций

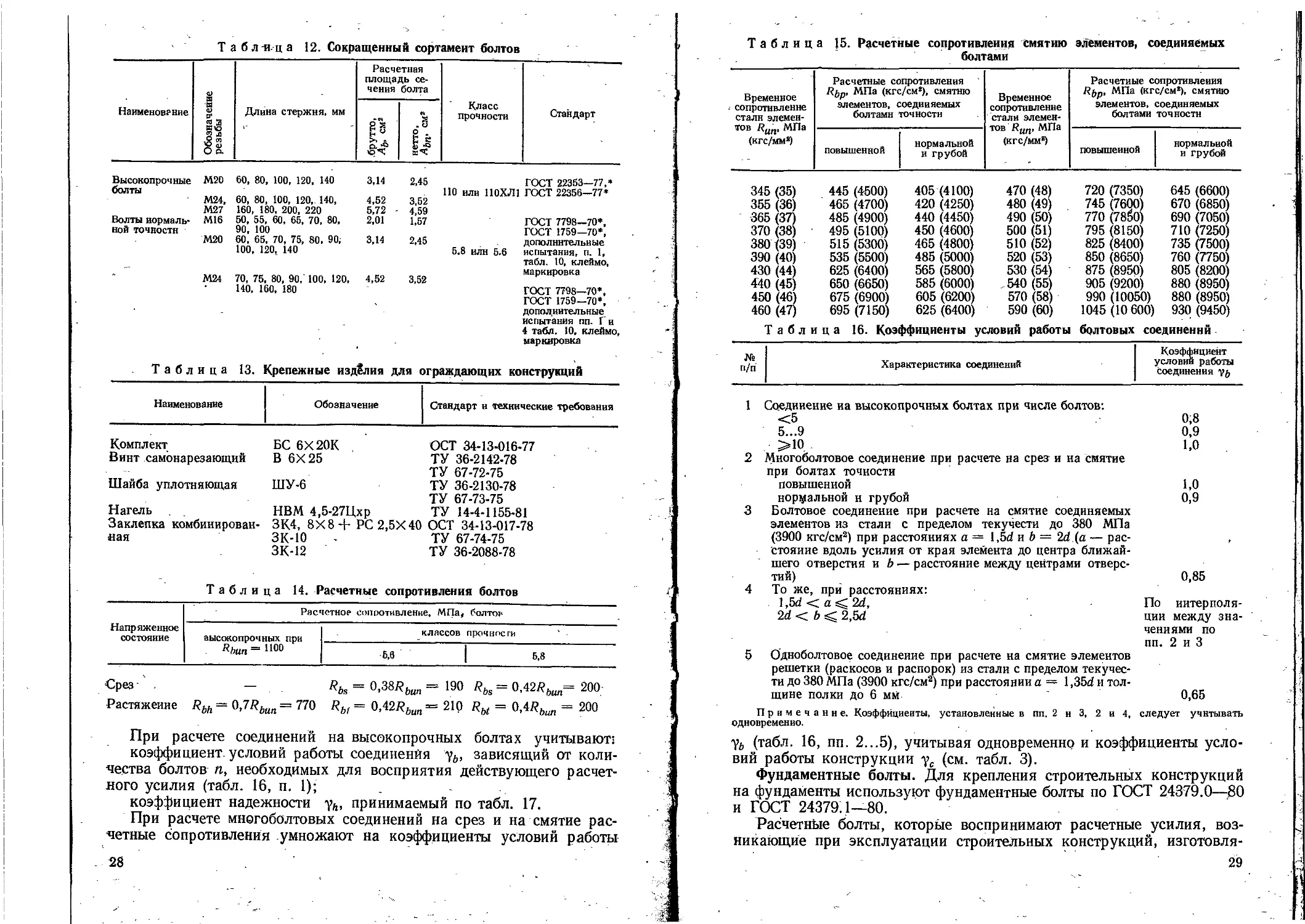

(табл. 12, 13, без учета пролетных строений мостов и антенных со-

оружений). Использование других крепежных изделий, а также вы-

полненных с отклонением от стандартов, болтов без клейма и мар-

кировки, в том числе и второго сорта по характеристике Минчермета

СССР, из автоматных сталей, не допускается., Для оцинкованных

конструкций надлежит использовать те же изделия с оцинкованным

покрытием. При монтаже конструкций вместо предусмотренных

проектной документацией болтов нормальной точности допускается

применять болты повышенной точности по ГОСТ 7805—70*. Расчет-

ные сопротивления срезу и растяжению болтов, изготовленных из

рекомендуемых сталей, а также смятию соединяемых элементов при-

ведены в табл. 14 и 15 с округлением значений до 5 МПа.

27

Т а блиц а 12. Сокращенный сортамент болтов

Наименование Обозначение резьбы Длина стержня, мм Расчетная площадь се* чения болта Класс прочности Стандарт

.брутто, см2 S . и р ё й

Высокопрочные М20 60, 80, 100, 120, 140 3,14 2,45 ГОСТ 22353—77,*

болты М24, М27 60, 80, 100, 120, 140, 160, 180, 200, 220 4,52 5,72 - ПО илн 110ХЛ1 ГОСТ 22356—77* 3,52 4,59

Болты нормаль- ной точности М16 50, 55, 60, 65, 70, 80, 90, 100 2,01 1,57 ГОСТ 7798—70*, ГОСТ 1759—70*,

- М20 М24 60 , 65, 70, 75, 80 , 90, 100, 120, 140 70, 75, 80, 90, 100, 120, 140, 160, 180 3,14 4,52 2,45 5.8 илн 5.6 3,52 дополнительные испытания, п. 1, табл. 10, клеймо, маркировка ГОСТ 7798—70*. ГОСТ 1759—70*. дополнительные испытания пп. Г и 4 табл. 10. клеймо, маркировка

Таблица 13. Крепежные изделия для ограждающих конструкций

Наименование Обозначение Стандарт и технические требования

Комплект БС 6Х20К , ОСТ 34-13-016-77 Винт самонарезающий В 6X25 ТУ 36-2142-78 ТУ 67-72-75 Шайба уплотняющая ШУ-6 ТУ 36-2130-78 ТУ 67-73-75 Нагель НВМ 4,5-27Цхр ТУ 14-4-1155-81 Заклепка комбинирован- ЗК4, 8X8+ PC 2,5X40 ОСТ 34-13-017-78 иая ЗК-Ю - ТУ 67-74-75 ЗК-12 ТУ 36-2088-78

Таблица 14. Расчетные сопротивления болтов

Напряженное состояние Расчетное сопротивление, МПа# болтов

высокопрочных при &Ьип ~ классов прочное ги ' -

5,6 | 5.8

Срез - Rbs = 0,38ЯЬцп = 190 Rbs = 0,42/?6(w= 200

Растяжение Rbh =* 0,7Rbun = 770 Rbl = 0,42Rbun = 210 Rbt = 0,4/?fcu/1 = 200

При расчете соединений на высокопрочных болтах учитывают-

коэффициент условий работы соединенйя уь, зависящий от коли-

чества болтов п, необходимых для восприятия действующего расчет-

ного усилия (табл. 16, п. 1);

коэффициент надежности уй, принимаемый по табл. 17.

При расчете многоболтовых соединений на срез и на смятие рас-

четные сопротивления умножают на коэффициенты условий работы

28

Таблица 15. Расчетные сопротивления смятию элементов, соединяемых

болтами

Временное сопротивление стали элемен- тов Run, МПа (кгс/мм“) Расчетные сопротивления Rbpt МПа (кгс/см«), смятию элементов, соединяемых болтами точности

повышенной нормальной и грубой

Временное сопротивление стали элемен- тов Run, МПа (кгс/мм8) Расчетные сопротивления Rbpf МПа (кгс/см8), смятию элементов, соединяемых болтами точности

повышенной нормальной и грубой

345 (35) 445 (4500) 405 (4100) 470 (48) 720 (7350) 645 (6600) 355 (36) 465 (4700) 420 (4250) 480 (49) 745 (7600) 670 (6850) 365 (37) 485 (4900) 440 (4450) 490 (50) 770 (7850) 690 (7050) 370 (38) 495 (5100) 450 (4600) 500 (51) 795 (8150) 710 (7250) 380 (39) 515 (5300) 465 (4800) 510 (52) 825 (8400) 735 (7500) 390 (40) 535 (5500) 485 (5000) 520 (53) 850 (8650) 760 (7750) 430 (44) 625 (6400) 565 (5800) 530 (54) 875 (8950) 805 (8200) 440 (45) 650 (6650) 585 (6000) ,540 (55) 905 (9200) 880 (8950) 450 (46) 675 (6900) 605 (6200) 570 (58) 990 (10050) 880 (8950) 460 (47) 695 (7150) 625 (6400) 590 (60) 1045 (10 600) 930 (9450) Таблица 16. Коэффициенты условий работы болтовых соединений.

№ п/п Характеристика соединений Коэффициент условии работы соединения у#

1 Соединение иа высокопрочных болтах при числе болтов:

2 <5 5...9 >ю Многоболтовое соединение при расчете на срез и на смятие 0,8 0,9 1,0

3 4 при болтах точности повышенной нормальной н грубой Болтовое соединение при расчете на смятие соединяемых элементов из стали с пределом текучести до 380 МПа (3900 кгс/см2) при расстояниях а — l,5d и b = 2d (а — рас- стояние вдоль усилия от края элемента до центра ближай- шего отверстия и b — расстояние между центрами отверс- тий) То же, при расстояниях: 1,5d < a 2d, 2d < Ь 2,5d 1,0 0,9 t 0,85 По интерполя- ции между зна-

чениями по

пп. 2 и 3

5 Одноболтовое соединение при расчете на смятие элементов

решетки (раскосов и распорок) из стали с пределом текучес-

ти до 380 МПа (3900 кгс/см2) при расстоянии а = 1,35d и тол-

щине полки до 6 мм ' 0,65

Примечание. Коэффициенты, установленные в пп. 2 н 3, 2 и 4, следует учитывать

одновременно.

Уь (табл. 16, пп. 2...5), учитывая одновременно и коэффициенты усло-

вий работы конструкции ус (см. табл. 3).

Фундаментные болты. Для крепления строительных конструкций

на фундаменты используют фундаментные болты по ГОСТ 24379.0—80

и ГОСТ 24379.1—80.

Расчетные болты, которые воспринимают расчетные усилия, воз-

никающие при эксплуатации строительных конструкций, изготовля-

29

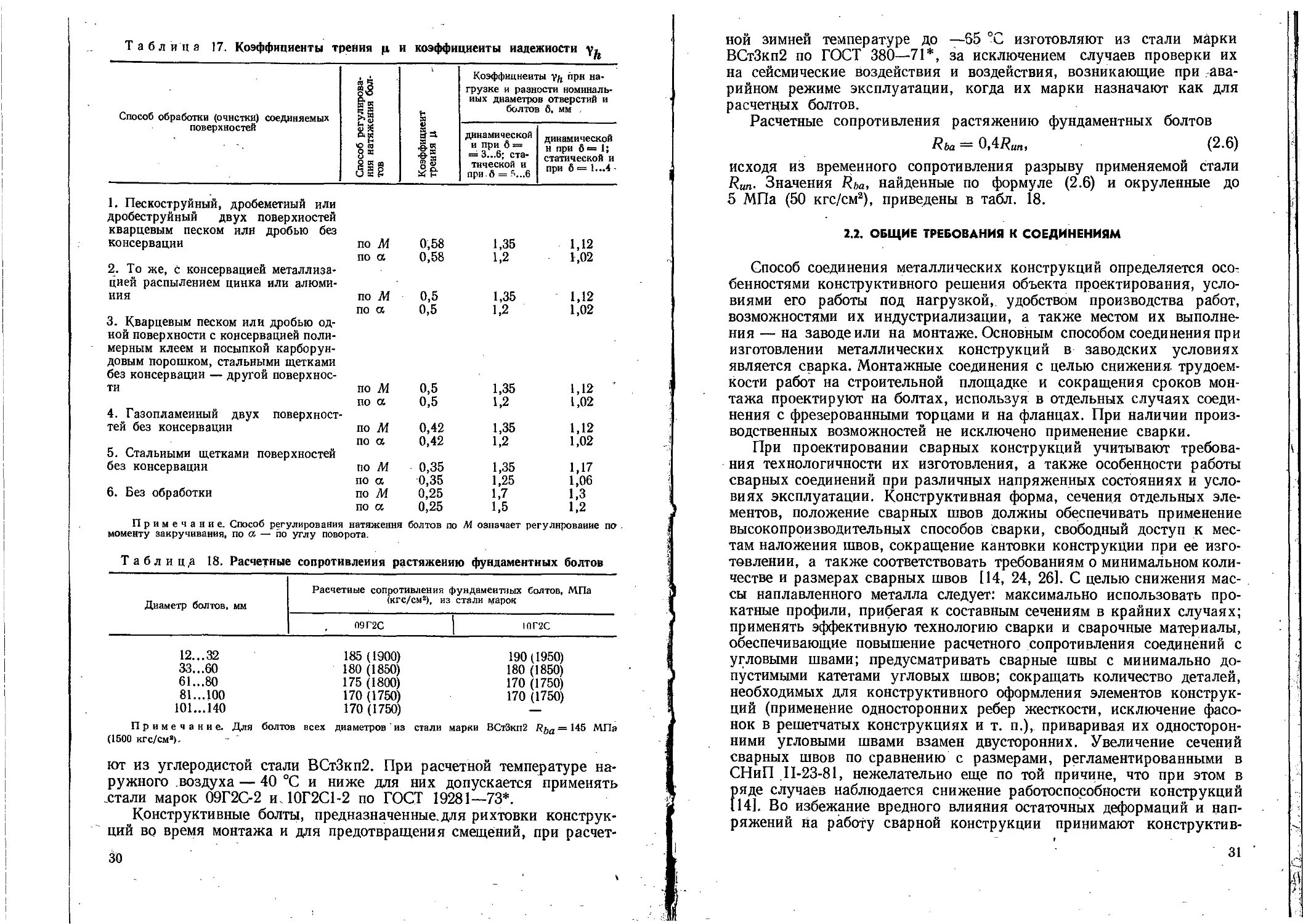

Таблица 17. Коэффициенты трения ц и коэффициенты надежности у^

Способ обработки (очистки) соединяемых поверхностей Способ регулирова- ния натяжеиия бол- тов Коэффициент трения ц Коэффицнеи! грузке и рази иых диаметро 6ОЛТО1 динамической и при б = = 3...6; ста- тической и при. б = S...6 ы v/j при на- ости номиналь- в отверстий и $ б, мм z динамической и при б = 1; статической и при б «= 1...4 -

1. Пескоструйный, дробеметиый или

дробеструйный двух поверхностей

кварцевым песком или дробью без консервации ПО М по а 0,58 0,58 1,35 1,2 1,12 1,02

2. То же, с консервацией металлиза- цией распылением цинка или алюми- ния по М 0,5 1,35 1,12

по а 0,5 1,2 1,02

3. Кварцевым песком или дробью од- ной поверхности с консервацией поли- мерным клеем и посыпкой карборун- довым порошком, стальными щетками без консервации — другой поверхнос- ти по М 0,5 1,35 1,12 '

по а 0,5 1,2 1,02

4. Газопламенный двух поверхност- тей без консервации по М 0,42 1,35 1,12

по а 0,42 1,2 1,02

5. Стальными щетками поверхностей без консервации по М 0,35 1,35 1,17

по а 0,35 1,25 1,06

6. Без обработки по М 0,25 1,7 1,3

по а 0,25 1,5 1,2

Примечание. Способ регулирования натяжения болтов по М означает регулирование по

моменту закручивания, по а — по углу поворота.

Т а б л и ц ,а 18. Расчетные сопротивлеиия растяжению фундаментных болтов

Диаметр болтов, мм Расчетные сопротивления фундаментных болтов, МПа (кгс/см2), из стали марок

, 09Г2С | 10Г2С

12...32 185 (1900) 190 (1950)

33...60 180 (1850) 180 (1850)

61...80 175 (1800) 170 (1750)

81...100 170 (1750) 170 (1750)

101...140 170 (1750) —

Примечание. Для болтов всех диаметров ’ из стали марки ВСтЗкп2 R^a = 145 МПа

(1500 кгс/см2).

ют из углеродистой стали ВСтЗкп2. При расчетной температуре на-

ружного воздуха — 40 °C и ниже для них допускается применять

„стали марок 09Г2С-2 И10Г2С1-2 по ГОСТ 19281—73*.

Конструктивные болты, предназначенные.для рихтовки конструк-

ций во время монтажа и для предотвращения смещений, при расчет-

30

ной зимней температуре до —65 °C изготовляют из стали марки

ВСтЗкп2 по ГОСТ 380—71*, за исключением случаев проверки их

на сейсмические воздействия и воздействия, возникающие при ава-

рийном режиме эксплуатации, когда их марки назначают как для

расчетных болтов.

Расчетные сопротивления растяжению фундаментных болтов

Rba = 0,47?ц„, (2.6)

исходя из временного сопротивления разрыву применяемой стали

Run. Значения Rba, найденные по формуле (2.6) и окруленные до

5 МПа (50 кгс/см2), приведены в табл. 18.

2.2. ОБЩИЕ ТРЕБОВАНИЯ К СОЕДИНЕНИЯМ

Способ соединения металлических конструкций определяется осо-

бенностями конструктивного решения объекта проектирования, усло-

виями его работы под нагрузкой, удобством производства работ,

возможностями их индустриализации, а также местом их выполне-

ния— на заводе или на монтаже. Основным способом соединения при

изготовлении металлических конструкций в заводских условиях

является сварка. Монтажные соединения с целью снижения, трудоем-

кости работ на строительной площадке и сокращения сроков мон-

тажа проектируют на болтах, используя в отдельных случаях соеди-

нения с фрезерованными торцами и на фланцах. При наличии произ-

водственных возможностей не исключено применение сварки.

При проектировании сварных конструкций учитывают требова-

ния технологичности их изготовления, а также особенности работы

сварных соединений при различных напряженных состояниях и усло-

виях эксплуатации. Конструктивная форма, сечения отдельных эле-

ментов, положение сварных швов должны обеспечивать применение

высокопроизводительных способов Сварки, свободный доступ к мес-

там наложения швов, сокращение кантовки конструкции при ее изго-

товлении, а также соответствовать требованиям о минимальном коли-

честве и размерах сварных швов [14, 24, 26]. С целью снижения мас-

сы наплавленного металла следует: максимально использовать про-

катные профили, прибегая к составным сечениям в крайних случаях;

применять эффективную технологию сварки и сварочные материалы,

обеспечивающие повышение расчетного сопротивления соединений с

угловыми швами; предусматривать сварные швы с минимально до-

пустимыми катетами угловых швов; сокращать количество деталей,

необходимых для конструктивного оформления элементов конструк-

ций (применение односторонних ребер жесткости, исключение фасо-

нок в решетчатых конструкциях и т. п.), приваривая их односторон-

ними угловыми швами взамен двусторонних. Увеличение сечений

сварных швов по сравнению с размерами, регламентированными в

СНиП 11-23-81, нежелательно еще по той причине, что при этом в

Г яде случаев наблюдается снижение работоспособности конструкций

14]. Во избежание вредного влияния остаточных деформаций и нап-

ряжений йа работу сварной конструкции принимают конструктив-

31

ные решения без сосредоточения большого числа сварных швов в

одном месте, без резких перепадов размеров сечений, без ориентации

швов поперек направления действия растягивающих напряжений

и т. п. и предусматривают технологические мероприятия — порядок

наложения швов, способ сварки, зачистку швов и др.

Соединения, выполняемые на монтаже, должны обеспечивать воз-

можность удобной укрупнительной сборки конструкций и выверки

их в проектном положении. При этом следует стремиться к передаче

значительных вертикальных усилий на опорные столики через фре-

зерованные торцы мощных сжатых и внецентренно-сжатых элемен-

тов (при отсутствии краевых растягивающих напряжений).

, - Стыковые соединения на сварке и на болтах выполняют равно-

прочными с металлом сопрягаемых элементов. Узлы присоединения

элементов друг к Другу должны обеспечивать восприятие действую-

щих на соединение усилий. Сварные стыки отдельных элементов

рационально проектировать без накладок встык, предусматривая пол-

ное проплавление при двусторонней сварке или при односторонней —

с подваркой корня шва либо на подкладках. При использовании, на-

; кладок их выполняют двусторонними, симметрично располагая отно-

сительно оси соединения.

Сварные швы и болты размещают в соответствии с требованиями

конструирования, установленными нормами проектирования, при

этом центр тяжести соединения должен лежать на одной оси с пере-

даваемым усилием, чтобы не вызывать дополнительного напряжен-

ного состояния из-за наличия эксцентриситетов.

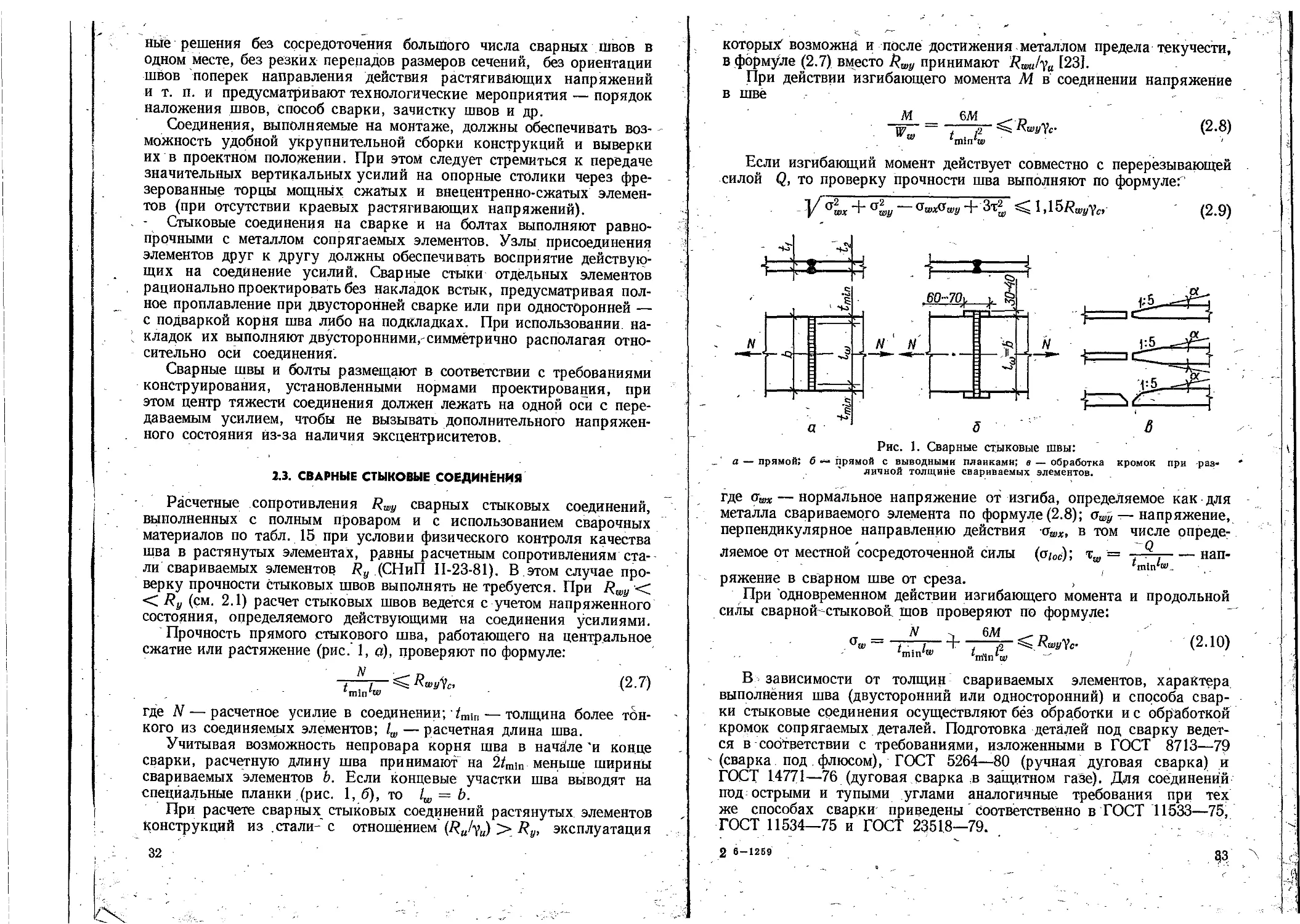

2.3. СВАРНЫЕ СТЫКОВЫЕ СОЕДИНЕНИЯ

Расчетные сопротивления Rwy сварных стыковых соединений,

выполненных с полным проваром и с использованием сварочных

материалов по табл. 15 при условии физического контроля качества

шва в растянутых элементах, р.авны расчетным сопротивлениям ста-

ли свариваемых элементов Ry (СНиП П-23-81). В .этом случае про-

верку прочности стыковых швов выполнять не требуется. При Rwy <

< Ry (см. 2.1) расчет стыковых швов ведется с учетом напряженного

состояния, определяемого действующими на соединения усилиями.

Прочность прямого стыкового шва, работающего на центральное

сжатие или растяжение (рис. 1, а), проверяют по формуле:

j Rwy4c’ Ф-Т)

где N — расчетное усилие в соединении; /min— толщина более тон-

кого из соединяемых элементов; lw — расчетная длина шва.

Учитывая возможность непровара корня шва в начале 'и конце

сварки, расчетную длину шва принимают на 2/min меньше ширины

свариваемых элементов Ь. Если концевые участки шва выводят на

специальные планки (рис. 1, б), то lw = b.

При расчете сварных стыковых соединений растянутых элементов

конструкций из стали-с отношением (Ru/yu) > Ry, эксплуатация

32

которых' возможна и после достижения металлом предела текучести,

в формуле (2.7) вместопринимают Rwuhu 123].

При действии изгибающего момента М в соединении напряжение

в шве

= (2-8)

ZminZ№

Если изгибающий момент действует совместно с перерезывающей

силой Q, то проверку прочности шва выполняют по формуле^

. -У^х + &wy — ^wy + Зт^ < 1,15/?вд?с, - (2.9)

Рис. 1. Сварные стыковые швы:

а — прямой? б — прямой с выводными планками; в — обработка кромок при рав-

личной толщине свариваемых элементов.

где с^х — нормальное напряжение от изгиба, определяемое как для

металла свариваемого элемента по формуле (2.8); <JWy — напряжение,

перпендикулярное направлению действия аШх, в том числе опреде-

ляемое от местной сосредоточенной силы (а/Ос); т„, = -гЗ~.----нап-

( 'min'®.

ряжение в сварном шве от среза. ,

При одновременном действии изгибающего момента и продольной

силы сварной-стыковой, шов проверяют по формуле: '

= + ' (2.10)

В зависимости от толщин свариваемых элементов, характера

выполнения шва (двусторонний или односторонний) и способа свар-

ки стыковые соединения осуществляют без обработки и с обработкой

кромок сопрягаемых деталей. Подготовка деталей под сварку ведет-

ся в соответствии с требованиями, изложенными в ГОСТ 8713—79

- (сварка под флюсом), ГОСТ 5264—80 (ручная дуговая сварка) и

ГОСТ 14771—76 (дуговая сварка в защитном газе). Для соединений

под острыми и тупыми углами аналогичные требования при тех

же способах сварки приведены соответственно в ГОСТ 11533—75,

ГОСТ 11534—75 и ГОСТ 23518—79.

2 6-1259 83

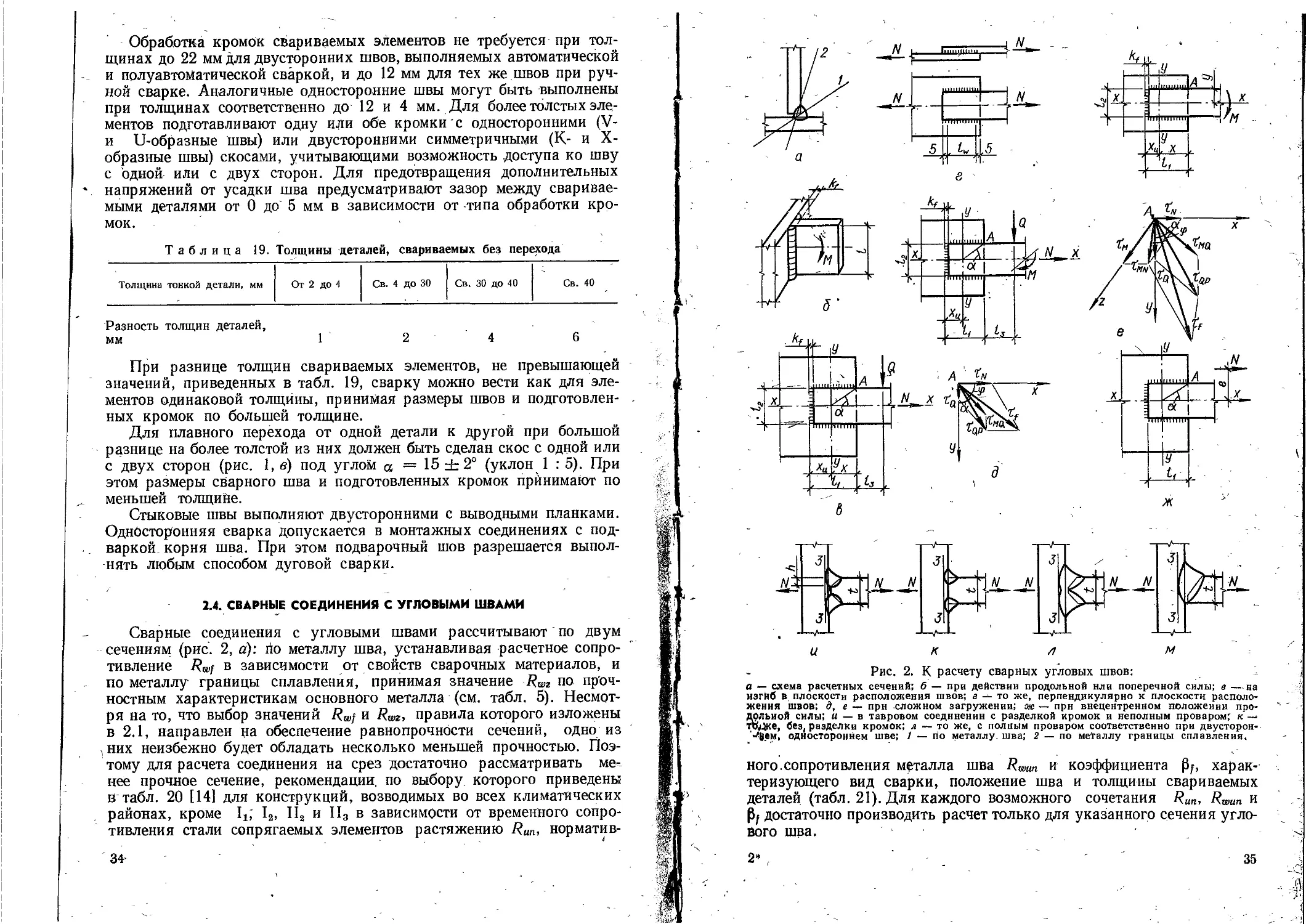

Обработка кромок свариваемых элементов не требуется при тол-

щинах до 22 мм для двусторонних швов, выполняемых автоматической

и полуавтоматической сваркой, и до 12 мм для тех же швов при руч-

ной сварке. Аналогичные односторонние швы могут быть выполнены

при толщинах соответственно до 12 и 4 мм. Для более толстых эле-

ментов подготавливают одну или обе кромки с односторонними (V-

и U-образные швы) или двусторонними симметричными (К- и X-

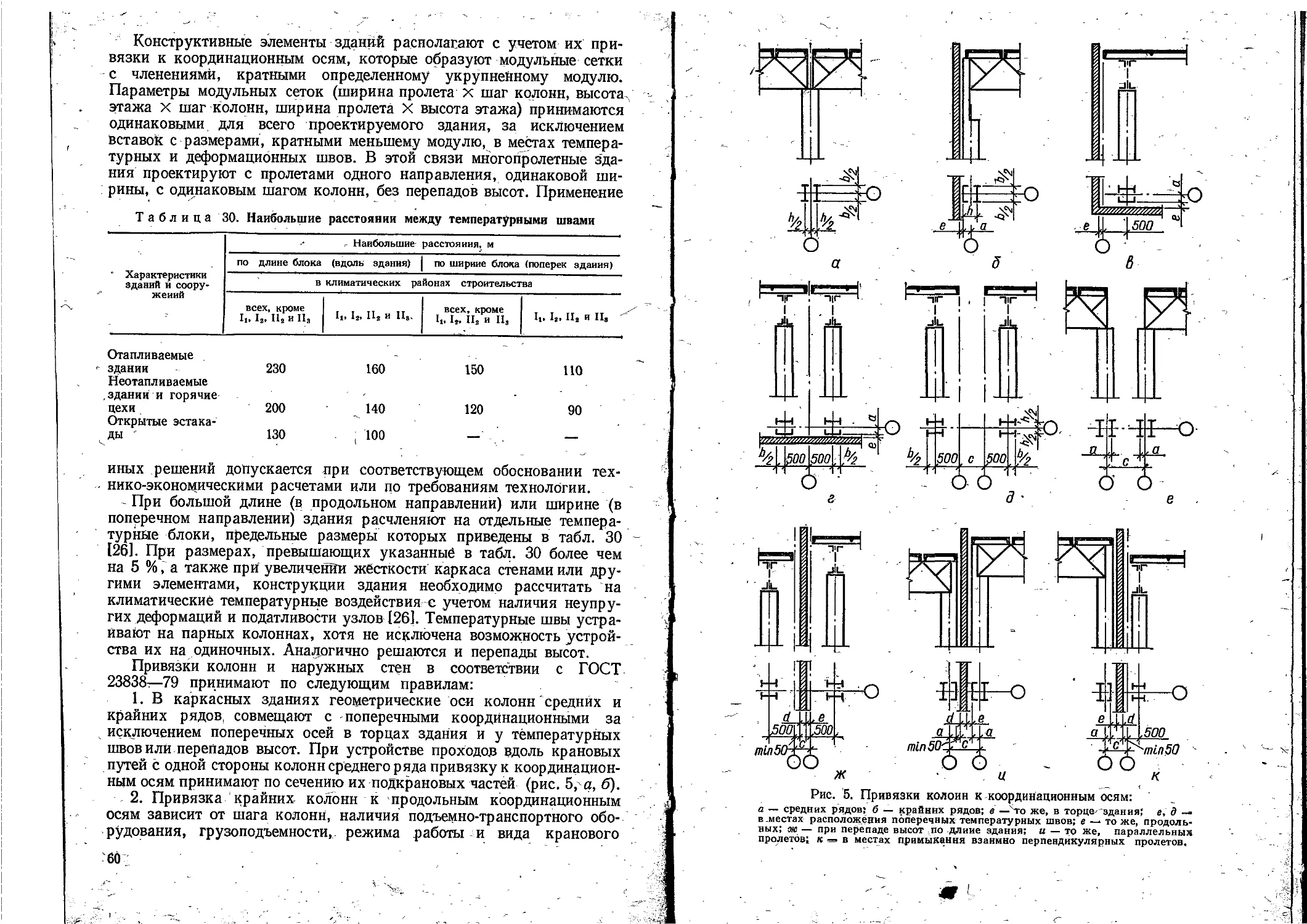

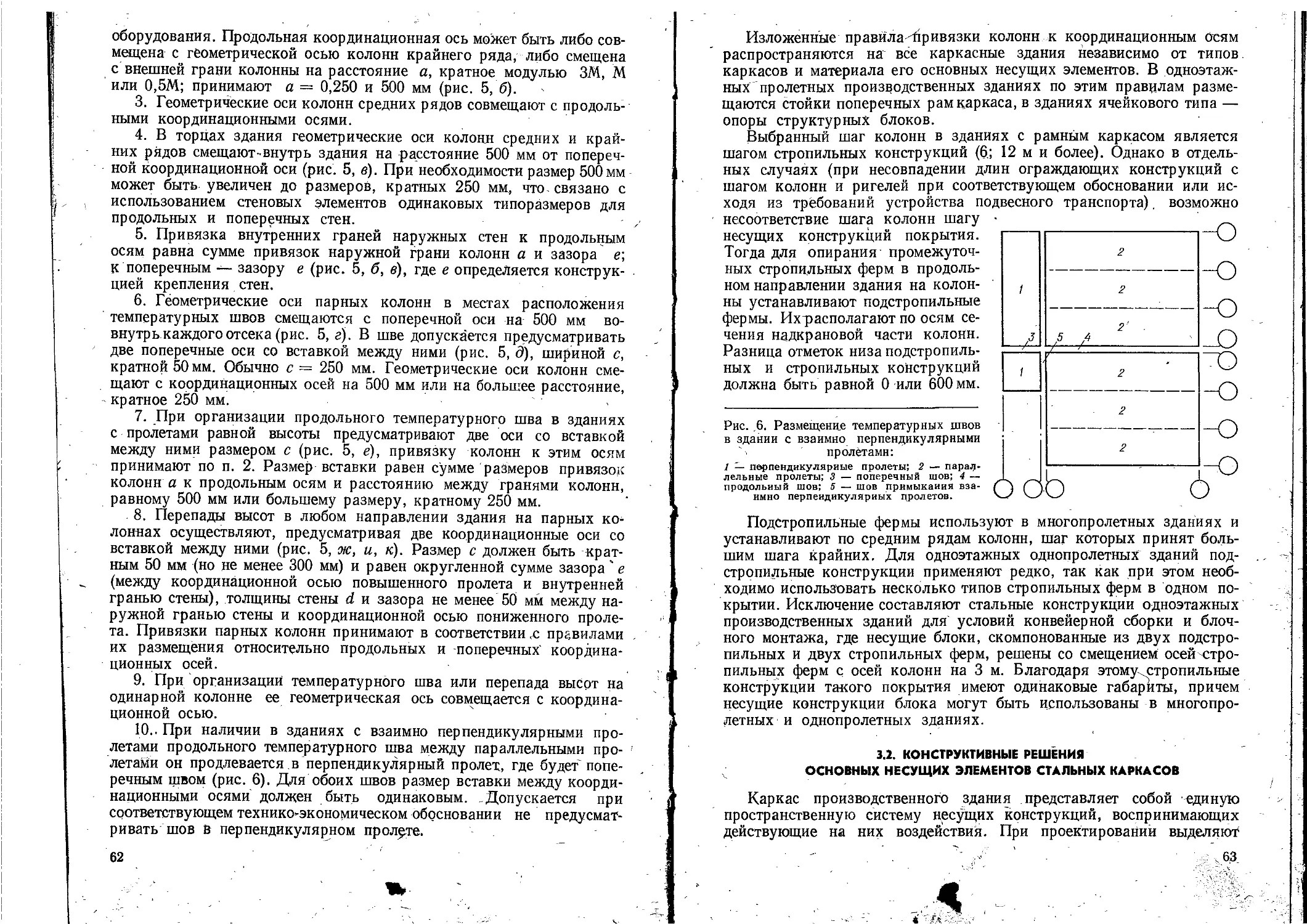

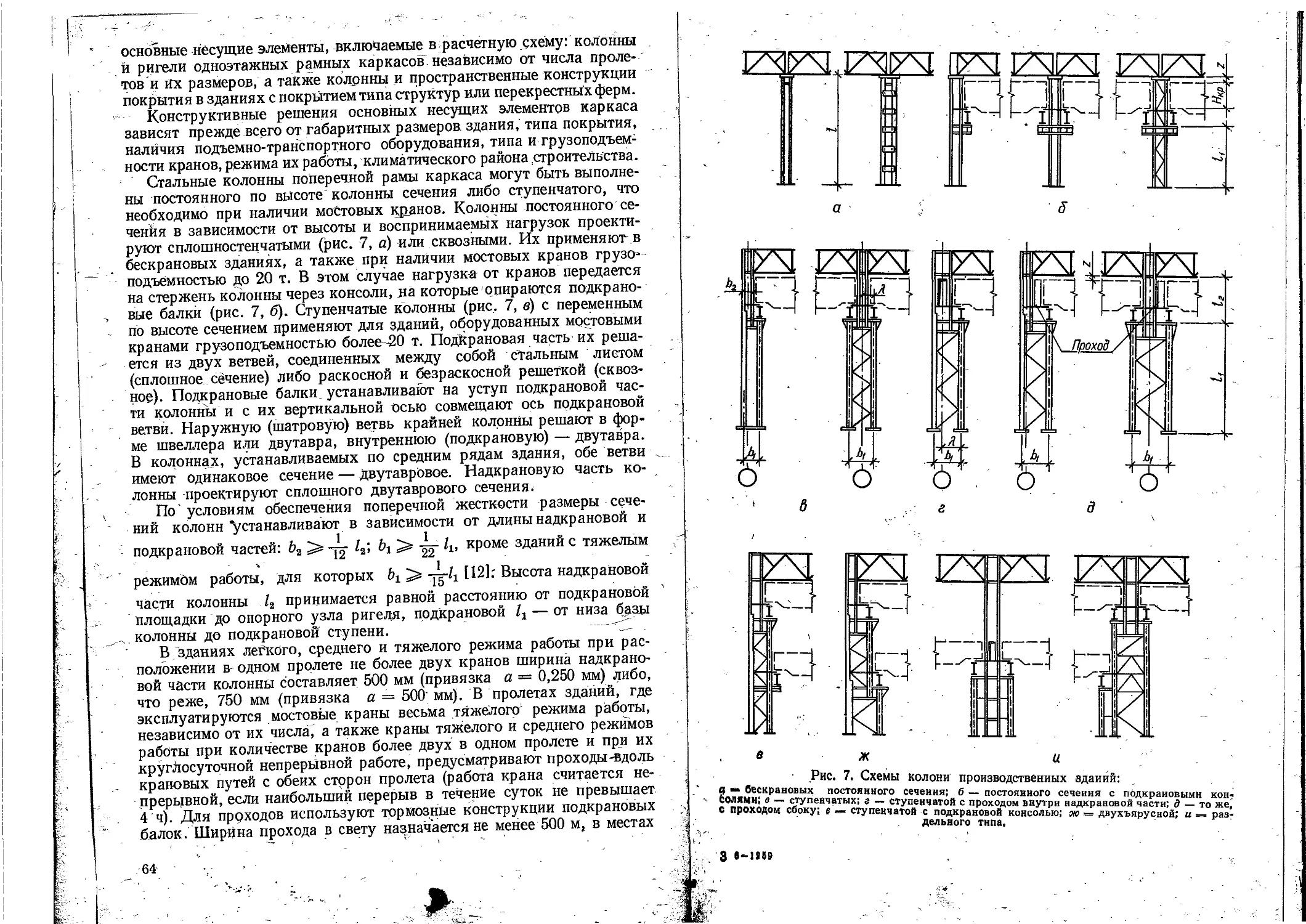

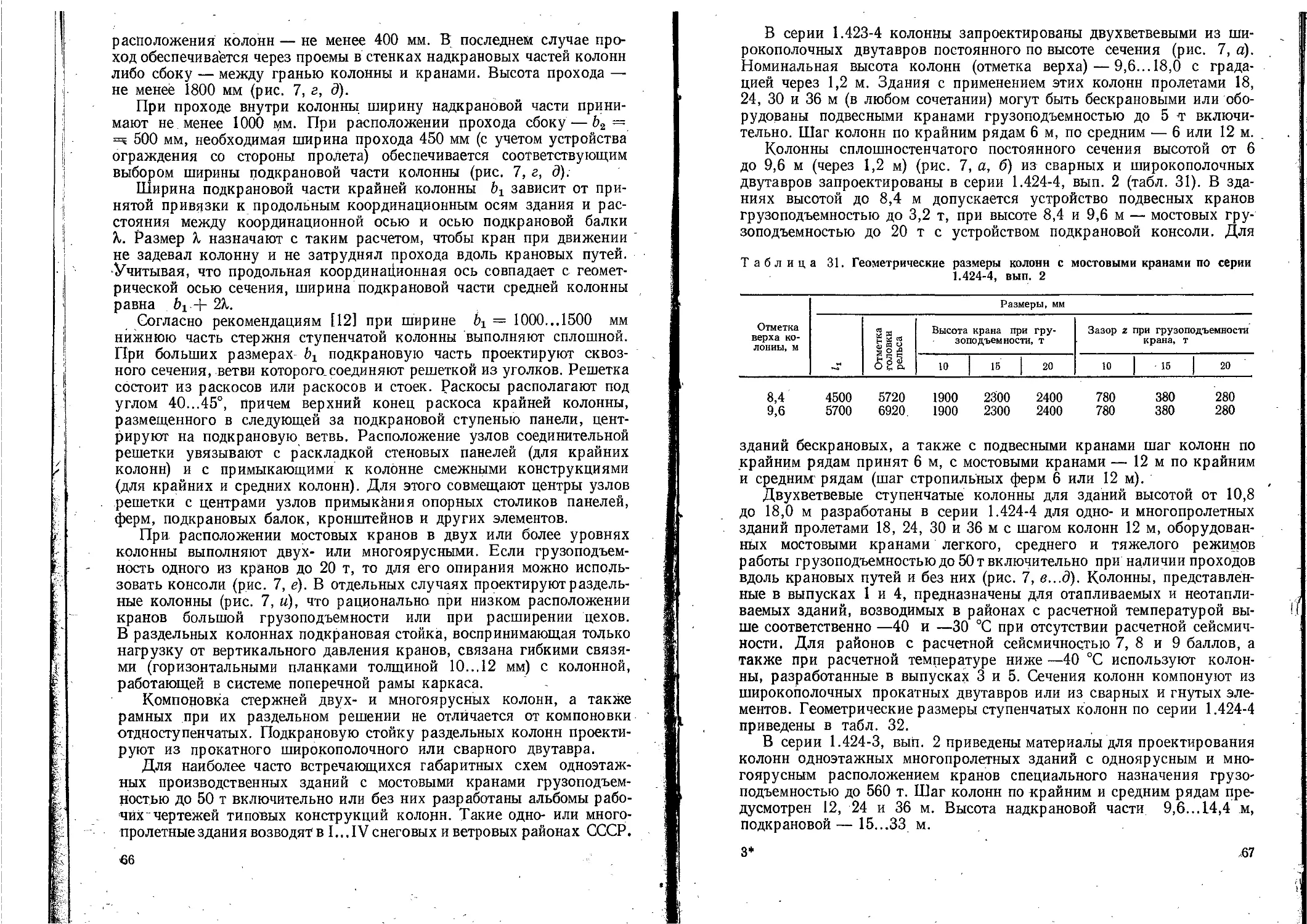

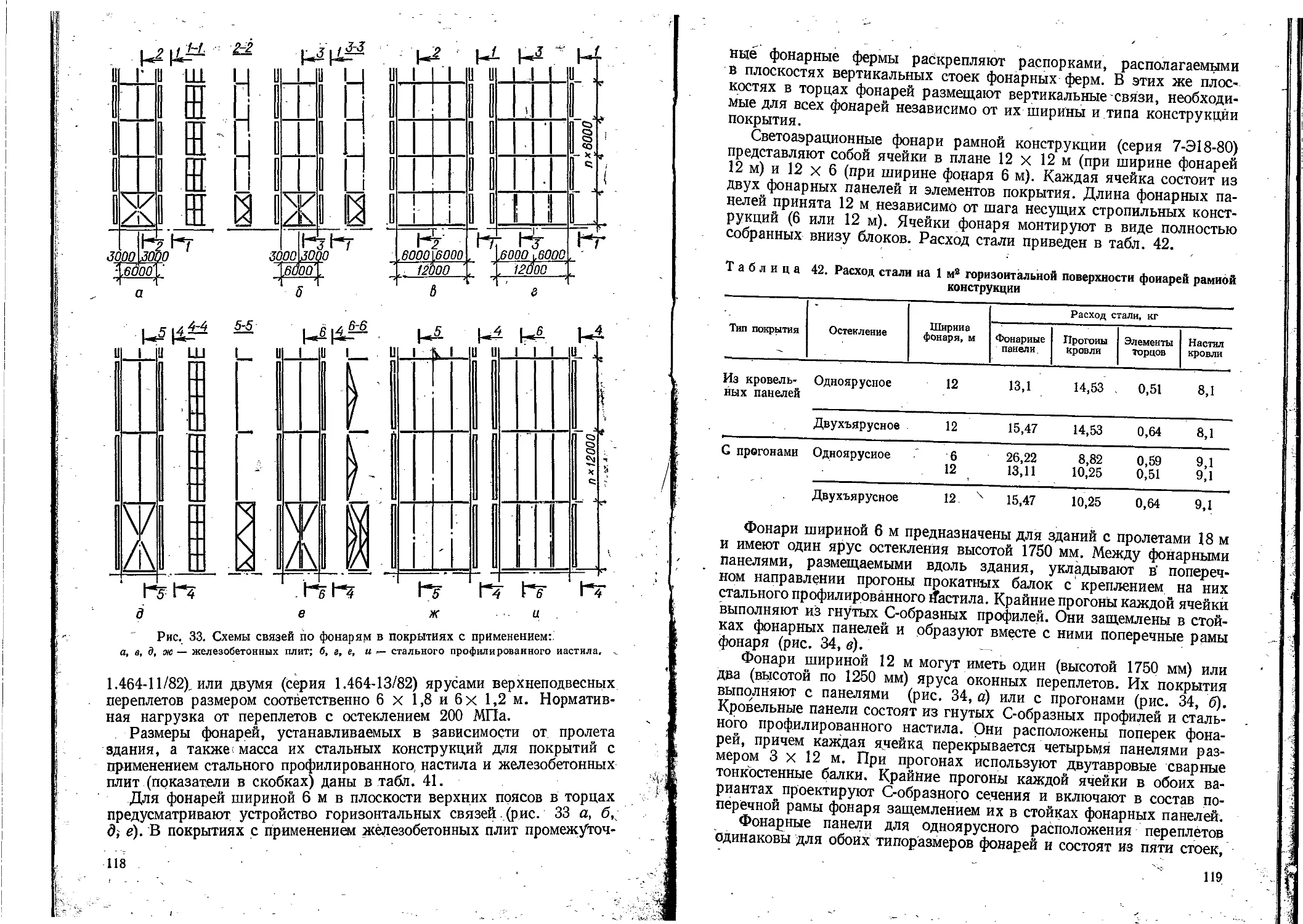

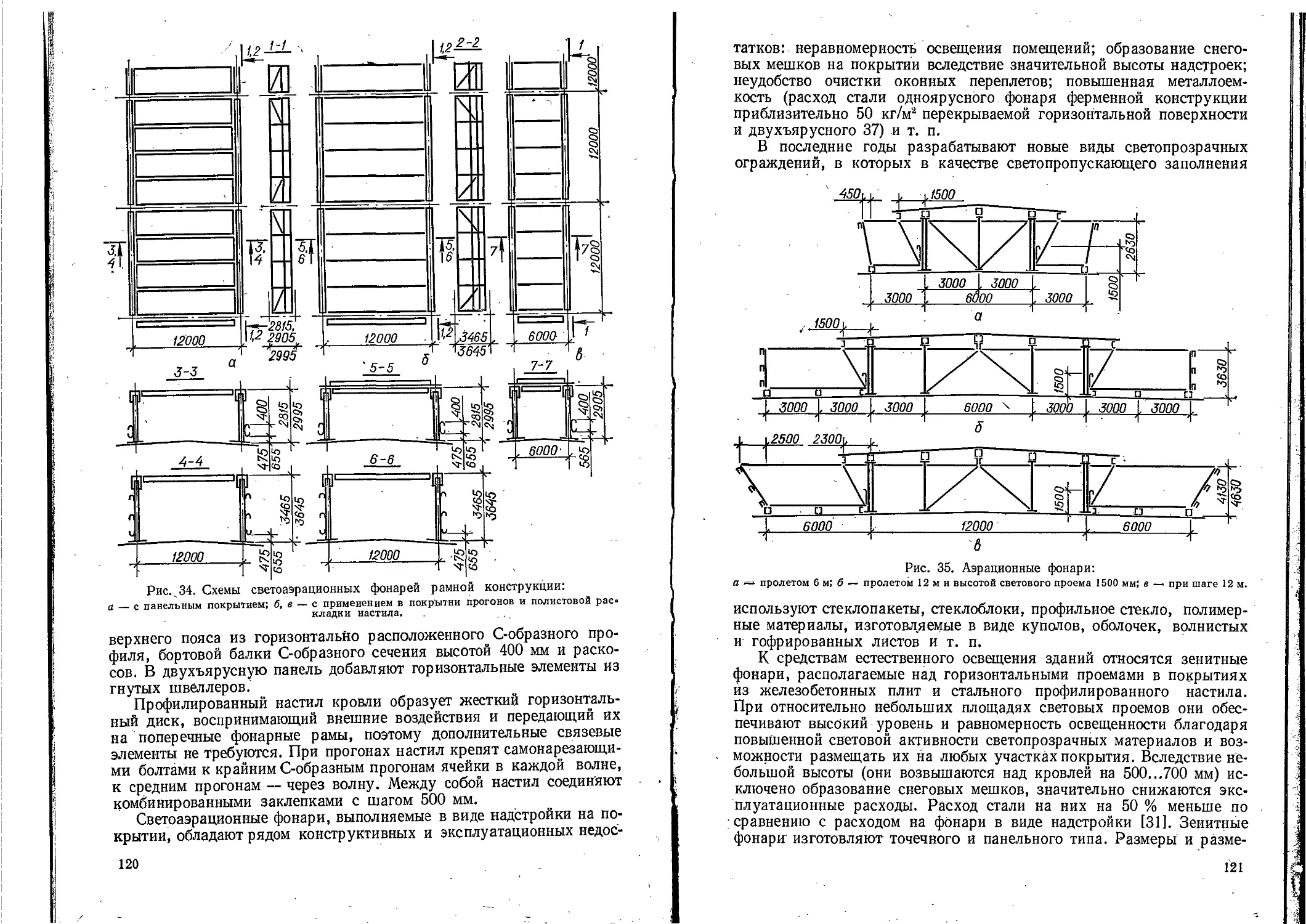

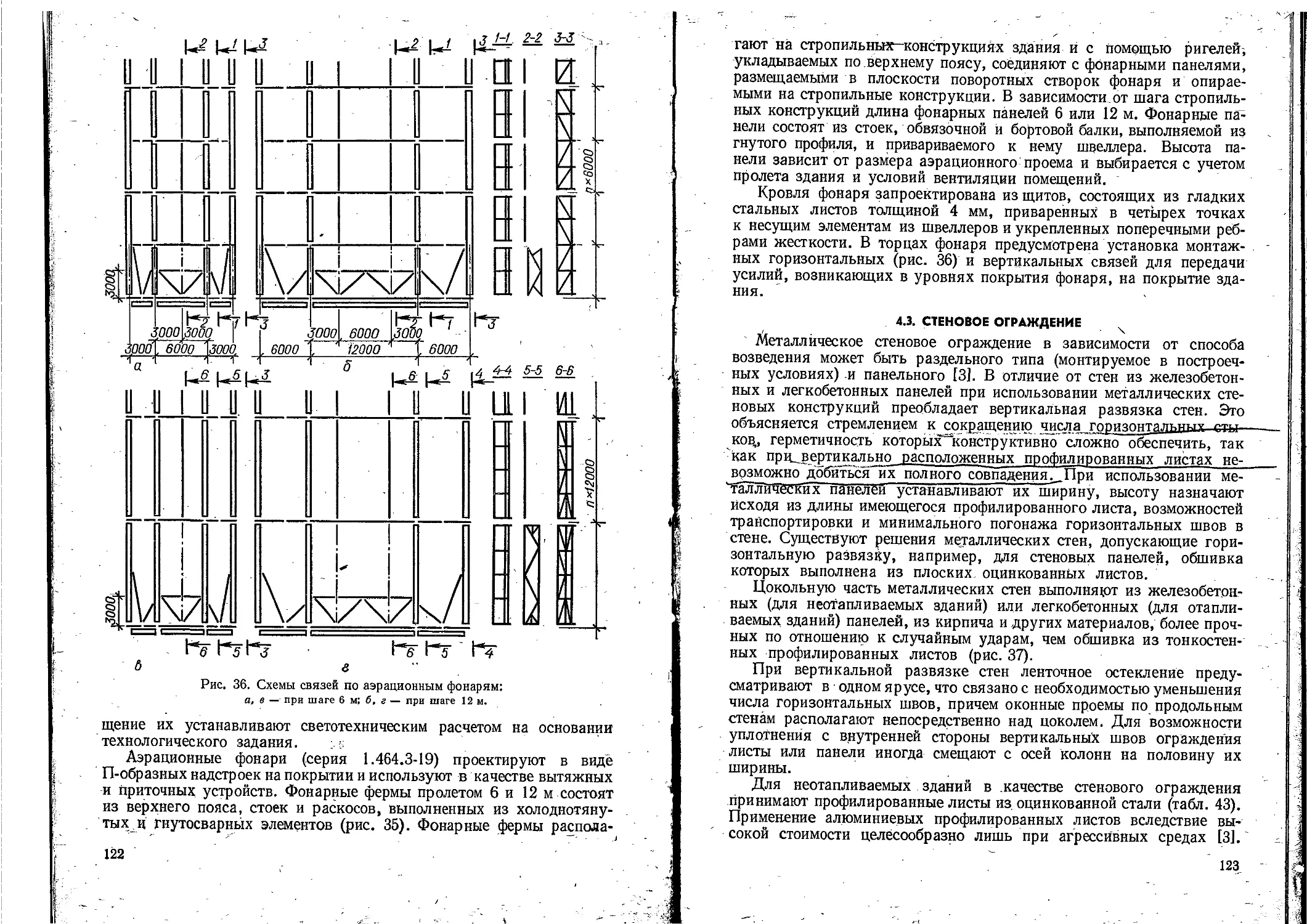

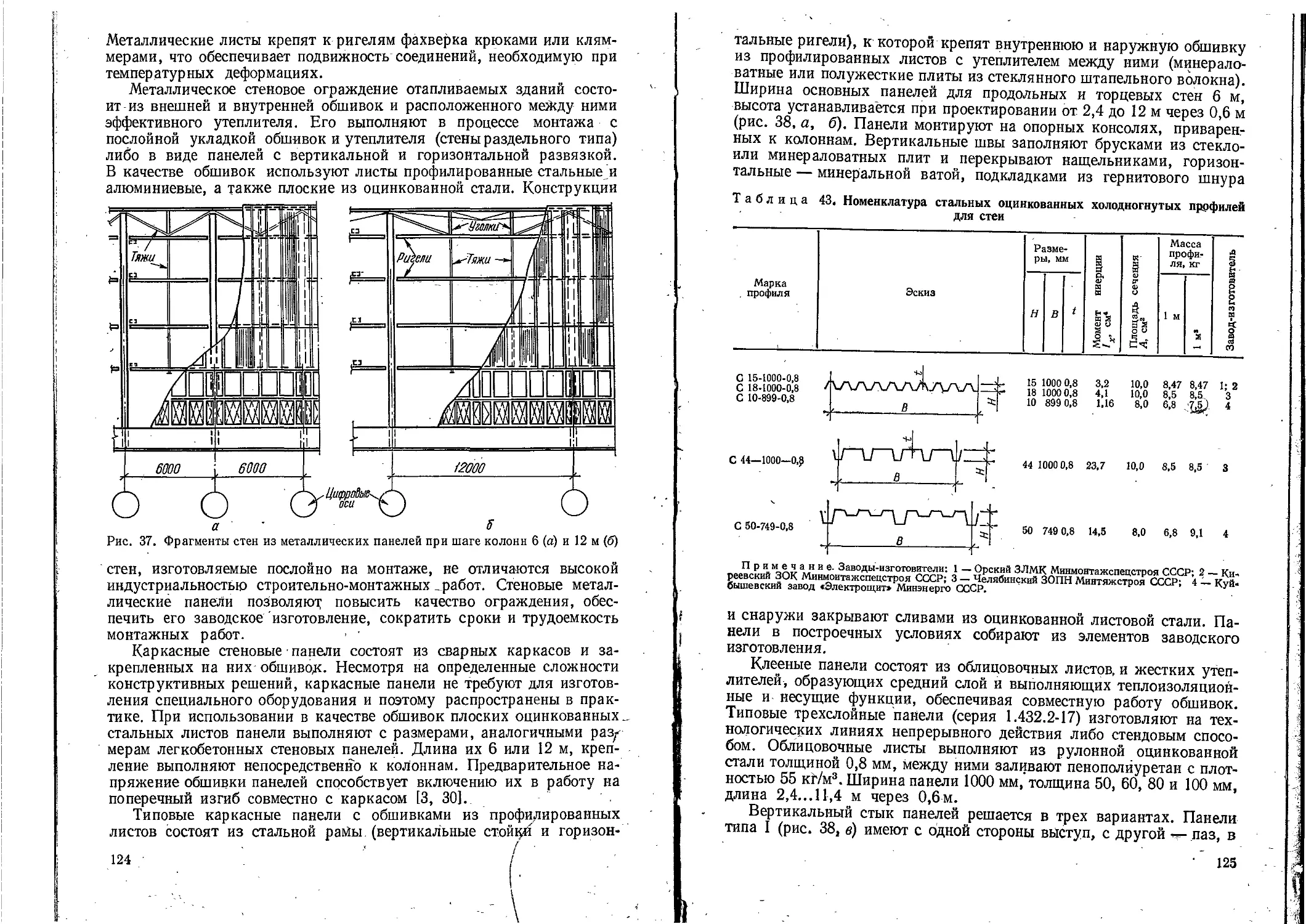

образные швы) скосами, учитывающими возможность доступа ко шву