Text

ПРЕДУПРЕЖДЕНИЕ

ДЕШОРМИЙ Н АВАРИЙ

зданий и сооружений

Под редакцией

канд. техн. наук В. А. Лисенко

#

КИЕВ «БУДШЕЛЬНИК» 1984

38.2

П71

УДК 624.044

Предупреждение деформаций и аварий зданий и сооружений / А. И. Работников,

A. А. Михайлов, Б. М. Кованев и др.; Под ред. В. А. Лисенко.— К.: Буд1вельник,

1984.— 120 с.

На основе анализа проектных решений с учетом условий эксплуатации обобщены

характерные случаи деформации железобетонных сборных, монолитных, метал¬

лических и каменных конструкций зданий и сооружений и описаны мероприятия

по их устранению. Даются рекомендации по совершенствованию проектирования,

строительства и эксплуатации зданий и сооружений с целью предупреждения их

деформации и аварий.

Для инженеров-строителей, занимающихся проектированием, строительством и

эксплуатацией зданий и сооружений.

Табл. 15. Ил. 20. Библиогр.: с. 119.

Авторы: кандидаты техн. наук А. И. Работников, А. А. Михайлов, Б. М. Кованев,

B. А. Лисенко, инженеры В. И. Мосяк, А. И. Буренин

Рецензенты: д-р техн. наук И. А. Рохлин, инж. В. С. Свиридов

Редакция литературы по специальным и монтажным работам в строительстве

Зав. редакцией иною. Н. А. Логинова

1 Работников Андрей Иванович |, Михайлов Алексей Андреевич,

Кованев Борис Михайлович и другие

Предупреждение деформаций

и аварий зданий и сооружений

Под редакцией канд. техн. наук В. А. Лисенко

Редактор А. А. Иваницкий

Обложка художника С. И. Райхлина

Художественный редактор О. Д. Васильева

Технический редактор 3. П. Золотарева

Корректор Н. Н. Басенко

ИБ № 2006

Сдано в набор 10.02.84. Подп. в печ. 21.06.84. БФ 10228. Формат 60X84Vie. Бум. тип. № 2.

Гарн. лит. Печ. выс. Уел. печ. л. 6,98. Уел. кр.-отт.7,15. Уч.-изд. л. 7,96. Тираж 12 000 экз.

Шд. № 420. Заказ № 4—1102. Цена 40 к.

Издательство «Буд1вельник». 252053, Киев-53, Обсерваторная, 25.

Киевская фабрика печатной рекламы им. XXVI съезда КПСС, 252067, Киев-67, Выборг¬

ская, 84.

3204000000—081

П 30.84

М203(04)—84

© Издательство «Буд1вельник», 1984

Глава 1. ВЗАИМОДЕЙСТВИЕ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ

И ОКРУЖАЮЩЕЙ СРЕДЫ

1. Виды воздействий среды на строительную конструкцию

Строительные конструкции гражданских, промышленных и сельско¬

хозяйственных зданий находятся в достаточно сложном взаимодей¬

ствии с окружающей средой. В общем случае они подвергаются

физическим, химическим, физико-химическим и биологическим

воздействиям. Степень агрессивного воздействия газовой среды на

конструкцию определяется видом и концентрацией газов, раство¬

римостью газов в воде, влажностью и температурой; жидкой сре¬

ды — наличием и концентрацией агрессивных агентов, температу¬

рой, напором или скоростью движения жидкости у поверхности

конструкции; твердой среды (соль, аэрозоль, пыль, грунт) —дис¬

персностью, растворимостью в воде, гигроскопичностью, влаж¬

ностью окружающей среды. Степень агрессивного воздействия

атмосферы воздуха на стальные и алюминиевые конструкции опре¬

деляется зоной влажности или влажностью воздуха внутри отап¬

ливаемых зданий, группой газов, характеристикой солей, аэрозолей

и пыли; жидкой неорганической среды — ее видом (природные

воды, производственные оборотные и сточные воды без очистки,

растворы неорганических кислот, щелочей, солей и др.), водород¬

ным показателем pH, концентрацией сульфатов и хлоридов, темпе¬

ратурой, скоростью движения жидкостей, насыщением воды газами;

органической среды — ее видом, концентрацией среды, темпера¬

турой.

Среды по степени воздействия на конструкции подразделяются

на неагрессивные, слабоагрессивные, среднеагрессивные и сильно¬

агрессивные (СНиП П-28-73*).

Степень агрессивного воздействия сред на различные конструк¬

ции приведена в таблицах 1—7.

Разрушение бетонных, железобетонных, металлических и камен¬

ных конструкций происходит от физических, химических, физико¬

химических, биологических и специальных воздействий.

Аварией считаются случаи, когда несущие конструкции находят¬

ся в стадии разрушения с полным или частичным обрушением

элементов сооружений; аварийным состоянием — когда отдельные

элементы находятся в предельном состоянии, при котором макси-

1*

з

Таблица 1. Степень агрессивного воздействия среды на незащищенные неме¬

таллические конструкции

Степень агрессив¬

ного воздействия

Результаты эксплуатации конструкций в течение года

Снижение прочнос¬

среды

ти в зоне корро¬

Внешние признаки коррозии

зии, %

Н

0

—

Сл

5

Слабое поверхностное разрушение мате¬

риала

Ср

5—20

Повреждение углов или волосные тре¬

щины

Сил

20

Ярко выраженное разрушение материала

(сильное растрескивание)

Примечание. Здесь и далее

приняты следующие условные обозначения степени

воздействия агрессивности

среды: Н-

- неагрессивная; Сл — слабая; Ср — средняя; Сил —

сильная.

Таблица 2. Степень

агрессивного воздействия газовых сред на конструкции

Относительная влаж¬

ность воздуха помеще¬

ний, %

Зона влажности

(по СНиП 11-3-79)

Груп¬

па га¬

зов

Конструкции из

бетона

и асбес¬

тоцемен¬

та

железо¬

бетона

древеси¬

ны

кирпича

глиняного

пластическо¬

го прессова¬

ния

силикат¬

ного

60

сухая

От 61 до 75

нормальная

75

А

Н

н

Н

Н

н

Б

Н

н

н

Н

н

В

Сл

Сл

Сл

Сл

Сл

Г

Ср

Ср

Ср

Ср

Ср

А

н

н

н

н

н

Б

н

Сл

Сл

н

н

В

Ср

Ср

Сл

н

Ср

Г

Ср

Сил

Ср

н

Ср

А

н

Сил

н

н

Сл

Б

Сл

Ср

Сл

н

Ср

В

Сил

Сил

Ср

н

Ср

Г

Сил

Сил

Сил

н

Ср

Примечание. См. примечание к табл. 1.

мальные рабочие напряжения в них достигли, но не превысили

предела прочности материала, или разрушились отдельные детали

конструктивных элементов, однако обрушение конструкций не

произошло.

Основные виды разрушения бетонных и железобетонных кон¬

струкций даны в табл. 8.

4

Таблица 3. Степень агрессивного воздействия твердых сред на конструкции

Конструкции из

Относительная влаж¬

ность воздуха помеще¬

ний, %

Зона влажности

(по СНиП II-3-79)

Характеристика твердых

сред

кирпича

бето¬

на и

асбе-

сто-

цеме-

нта

желе¬

зобе¬

тона

дре¬

веси¬

ны

гли¬

няно¬

го

плас¬

тиче¬

ского

прес¬

сова¬

ния

сили¬

кат¬

ного

Н

н

н

Н

н

Сл

Сл

н

Н

н

Ср

Сил

Сл

Н

н

н

Н

Н

Н

н

Сл

Ср

Сл

Н

Сл

Ср

Сил

Сл

Сл

Сл

Н

Сл

Н

Н

Н

Ср

Сил

Сл

Ср

Ср

Ср

Сил

Ср

Ср

Ср

60

сухая

От 61 до 75

нормальная

75

влажная

Малорастворимые

логигроскопичные

Малорастворимые

Хорошо растворимые ма¬

логигроскопичные

Хорошо растворимые гиг¬

роскопичные

Малорастворимые

Хорошо растворимые ма¬

логигроскопичные

Хорошо растворимые гиг¬

роскопичные

Причины деформаций и аварийных ситуаций зданий и соору¬

жений:

1. Перегрузки в результате неправильного учета действующих

нагрузок (происходят при накапливании снега, наледи, производ¬

ственной пыли, температурных воздействий и т. д.);

2. Общая или местная потеря устойчивости (может быть при

недостаточном количестве или несвоевременной расстановке по¬

стоянных и временных связей, большой гибкости элементов, эк¬

сцентрической нагрузке, наличии локальных дефектов, податливо¬

сти монтажных стыков, несвоевременной или неправильной анке-

ровке опор, температурной деформации при неудачном закрепле¬

нии связей, ошибками в расчетах или в чертежах и т. д.);

3. Ошибочные проектные решения и отступления от проекта,

необоснованная замена одних элементов другими, недостаточная

прочность, жесткость и устойчивость элементов, неудачное конст¬

руктивное решение узлов сопряжений, занижение расчетной на¬

грузки по сравнению с реальной, недооценка жесткости узлов и

т. д.);

4. Дефекты, возникающие при изготовлении и монтаже конструк¬

ций (происходят при неправильном выполнении производственных

5

Таблица 4. Степень агрессивного воздействия воды (коррозия I вида)

Coop у

безнапорные

Показатель агрессив¬

Степень

агрессив¬

сильно- и среднефильтрующие грунты

(Кф=Э,1 м/сут); открытый водоем

ности среды

ного воз¬

действия

среды

бе

нормальной

плотности

повышенной

плотности

особоплотный

Бикарбонатная ще¬

лочность, мг-экв/л

(град)

Н

Сл

ср

Сил

1,4(4°)

1,4 (4°)...0,7 (2°)

0,7 (2°)...О

Не нормируется

0,7(2°)

0,7 (2°)...0

Не нормируется

Таблица 5. Степень агрессивного воздействия воды (коррозия II вида)

Показатели агрессивности

среды

Степень агрес¬

сивного воздей¬

ствия среды

Coop у

безна

сильно- и среднефильтрующие грунты

(Кф =0,1 м/сут); открытый водоем

бе

нормальной

повышенной

особоплот¬

плотности

плотности

ный

Водородный показатель

Н

6,5

5,9

4,9

pH

•*- Сл

6,5-6

5,9—5

4,9—4

Ср

5,9—5

4,9—4

3,9—2

Сил

5

4

2

Содержание свободной

Н

углекислоты, мг/л

Сл

Ср

Сил

Содержание магнезиаль¬

Н

1000

1500

2000

ных солей (в пересчете

Сл

1001-1500

1501—2000

2001—3000

на ион Mg2+), г/л

Ср

1501-2000

2001—3000

3001—4000

Сил

2000

3000

4000

Содержание едких щело¬

Н

50

60

80

чей (в пересчете на ио¬

Сл

51-60

61-80

81—100

ны Na^+kH), г/л

Ср

61—80

81—100

101—150

Сил

80

100

150

работ в зимнее время, неправильном порядке монтажа, некачест¬

венной сварке, увеличении нагрузки без усиления конструкций или

регулирования в них напряжений, отсутствии защиты конструкций,

работающих в агрессивных средах, устройстве непредусмотренных

проектом отверстий и пр.);

6

на бетонные конструкции

женпя

напорные

слабофильтрующие грунты, Кф=0,1 м/сут

нормаль¬

ной пло¬

тности

повы¬

шенной

особо¬

нормальной

повышенной

особоплотный

плотнос¬

ти

плотный

плотности

плотности

Не нормируется

*2 (5,6Р)

2 (5,6°)...1.07(3°

1,07(3°)

1,07(3°) 0,7(2°)

1,07 (Зр) ...0 0,,7 (2°)...0

Не нормируется

«

на бетонные конструкции

порные

слабофильтрующие грунты, Кф=0,1 м/сут

напорные

нормальной

повышенной

особоплот¬

нормальной

повышенной

плотности

плотности

ный

плотности

плотности

особоплот¬

ный

5

3,9

6,5

5,9

5,4

5—4

5—4

3,9-3

6,5-6

5,9—5,5

5,4-5

3,9-3

3,9-3

2,9—1

5,9—5,5

5,4—5

4,9-4

3

. 3

1

5,5

5

4

Не нормируется

»

2000

2500

3000

1000

1500

2000

2001—2500

2501—3000

3001-4000

1001—1500

1501—2000

2001—3000

2501—3000

3001—4000

4001-5000

1501—2000

2001—3000

3001—4000

3000

4000

5000

2000

3000

4000

80

90

100

:т

50

60

81—90

91 -100

101 UW

:и -so

51—60

61—80

91—100

101 — 120

121 170

Г»| -60

61—80

81—120

100

120

170

(И)

80

120

5. Нарушения, допущенные при эксплуатации конструкций

(подвеска к конструкциям различного вида дополнительного обо¬

рудования, отсутствие периодического осмотра состояния конструк¬

ций, перегрузка снегом, производственной пылью, химическая, фи¬

зико-химическая и биологическая коррозия и т. д.);

7

Таблица 6. Степень агрессивного воздействия воды (коррозия III вида)

Соору

,

безна

Показатели агрессивности

среды, характеризующие

процессы коррозии III вида

Степень агрес¬

сивного воздей¬

ствия среды

сильно- и среднефильтрующие грунты

(Кф =0,1 м/сут); открытый водоем

бе

•

нормальной

плотности

повышенной

плотности

особоплот¬

ный

Содержание сульфатов

(в пересчете на ионы

SO4”"), мг/л, для:

а) портландцемента и

Н

300

400

500

шлакопортландцемента

Сл

300—400

400—500

500—800

Ср

401—500

501—800

801—1200

Сил

500

800

1200

б) сульфатостойких:

Н

3000

4000

5000

портландцемента,

Сл

3000—4000

4000-5000

5000—7000

портландцемента с

Ср

4001—5000

5001—7000

7001—10000

минеральными до¬

Сил

5000

7000

10000

бавками, шлакопорт¬

ландцемента и пуц-

цоланового цемента

Содержание хлоридов,

Н

10

16

21

сульфатов, нитратов и

Сл

10-15

16—20

21—30

др. солей и едких щело¬

Ср

16-20

21—30

31—50

чей (при наличии испаря-

Сил

20

30

50

ющих поверхностей), г/л

Таблица 7. Степень агрессивного воздействия среды (масла, нефть, раствори¬

тели) на конструкции

Среда

Конструкции из

бетона и железобетона

кирпича глиняного

пластического прессования и

силикатного

Масла:

минеральные

Сл

Н

растительные

Ср * ■

»

животные

Нефть и нефтепродукты:

сырая нефть

»

сернистая нефть

Сл

»

сернистый мазут

»

дизельное топливо

»

керосин

»

»

бензин

Н

Растворители:

бензол

Сл

ацетон

Н

8

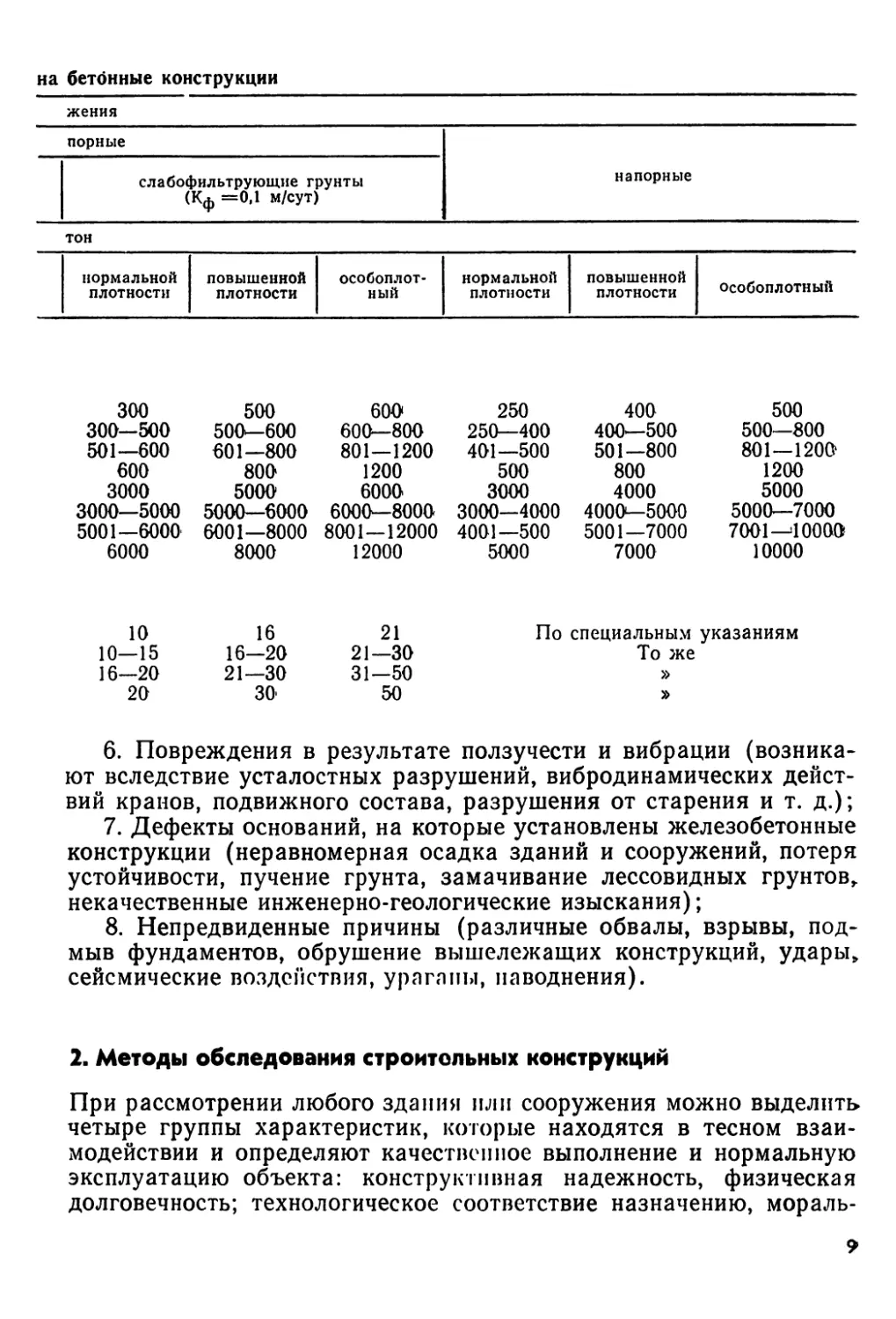

на бетонные конструкции

жения

порные

слабофильтрующие грунты

(Кф =0,1 м/сут)

напорные

тон

нормальной

плотности

повышенной

плотности

особоплот¬

ный

нормальной

плотности

повышенной

плотности

особоплотный

300

500

600

250

400

500

300—500

500-600

600—800

250—400

400—500

500—800

501—600

601—800

801—1200

401—500

501—800

801—1200

600

800

1200

500

800

1200

3000

5000

6000

3000

4000

5000

3000—5000

5000—6000

6000-8000

3000—4000

4000-5000

5000—7000

5001—6000

6001—8000

8001—12000

4001—500

5001—7000

7001—>10000

6000

8000

12000

5000

7000

10000

10

16

21

По специальным указаниям

10—15

16-20

21—30

То же

16-20

21—30

31—50

»

20

30

50

»

6. Повреждения в результате ползучести и вибрации (возника¬

ют вследствие усталостных разрушений, вибродинамических дейст¬

вий кранов, подвижного состава, разрушения от старения и т. д.);

7. Дефекты оснований, на которые установлены железобетонные

конструкции (неравномерная осадка зданий и сооружений, потеря

устойчивости, пучение грунта, замачивание лессовидных грунтов,,

некачественные инженерно-геологические изыскания);

8. Непредвиденные причины (различные обвалы, взрывы, под¬

мыв фундаментов, обрушение вышележащих конструкций, удары,

сейсмические воздействия, ураганы, наводнения).

2. Методы обследования строительных конструкций

При рассмотрении любого здания или сооружения можно выделить

четыре группы характеристик, которые находятся в тесном взаи¬

модействии и определяют качественное выполнение и нормальную

эксплуатацию объекта: конструктивная надежность, физическая

долговечность; технологическое соответствие назначению, мораль-

9

Таблица 8. Классификация видов разрушения бетонных й железобетонных

конструкций

Вид повреждения, де¬

фекта, коррозионного

разрушения

Действующий фактор

Происходящий процесс

Трещина силовая

Трещина усадочная

Физический

Полезная нагрузка, собствен¬

ный вес, сейсмические воздей¬

ствия, неравномерная осадка,

удары волн, плавающих пред¬

метов

Неправильно подобранный со¬

став бетона, нарушение техно¬

логии изготовления

Трещина температур- Экзотермия, неудачное кон¬

ная структивное решение (ошибки

в расположении температурных

швов и т. п.)

Откол, облом; сквоз- Удары при нарушении норм

ной пролом эксплуатации, экстремальные

ситуации природного или про¬

изводственного характера

Выщелачивание извес¬

ти (I вид коррозии)

Растворение, сопро¬

вождаемое химиче¬

скими реакциями (II

вид коррозии)

Новообразования в

структуре бетона с

увеличением объема

(III вид коррозии)

Электрохимическая

коррозия

Газовая коррозия

Химический

Растворяющая способность

фильтрующей воды

Ионы водорода, фильтрация

кислых вод

Повышенное содержание солей

Содержание сульфатов и хло¬

ридов

Постоянный электрический ток,

«блуждающие токи», химиче¬

ские реакции

Содержание в окружающей

среде агрессивных газов

Концентрация нагрузок и

их локализация; непреду¬

смотренные расчетом пе¬

регрузки, воздействия

кратковременные и дли¬

тельные, статические и

динамические

Более интенсивная поте¬

ря влаги поверхностны¬

ми слоями по сравнению

с ядром

Температурно-временная

межкристаллическая де¬

струкция

Механическое поврежде¬

ние конструкции в ре¬

зультате кратковремен¬

ных воздействий нагру¬

зок

Растворение гидрата оки¬

си кальция и гидролиз

минералов цементного

камня

Растворение минералов

цементного камня, уси¬

ленного действием кис¬

лой среды

Переход солей в новые

кристаллогидратные фор¬

мы с увеличением объе¬

ма

Образование двуводного

гипса с расширяющим

эффектом

Электролиз компонентов

цементного камня, сопро¬

вождаемый химическим

взаимодействием со сре¬

дой

Разложение минералов

цементного камня

10

Продолжение т а б л. 8

Вид повреждения, де¬

фекта, коррозионного

разрушения

Происходящий процесс

Трещина, откол

То же

Физико-химический

Увлажнение и высыхание, со¬

провождаемое химическим вза¬

имодействием газовоздушной

среды и минералов цементного

камня

Увлажнение, коррозия армату¬

ры, закладных деталей

Совместное действие отрица¬

тельных температур и влаги

Возникновение значи¬

тельных напряжений (в

частности, усадки), со¬

провождаемое химиче¬

скими реакциями и появ¬

лениями коррозии всех

видов

Значительные растягива¬

ющие напряжения в бе¬

тоне (защитном слое) из-

за накопления продуктов

коррозии металла (ржав¬

чины)

Расклинивающее давле¬

ние льда в порах бетона,

разрушение структуры

материала, возникнове¬

ние коррозии всех видов

ная долговечность; архитектурное соответствие назначению; эко¬

номичность возведения и эксплуатации.

В процессе эксплуатации зданий и сооружений необходимо раз¬

личать: технологическую эксплуатацию зданий и сооружений и тех¬

ническую эксплуатацию, состоящую из мероприятий по поддержа¬

нию зданий и сооружений в состоянии, пригодном для бесперебой¬

ного проведения технологического процесса и сохранения требуемых

эксплуатационных качеств на заданном уровне в течение установ¬

ленного срока. Основным показателем эксплуатационной пригод¬

ности объектов является фактическая несущая способность

строительных конструкций. Она служит доминирующим фактором,

от которого зависят надежность и долговечность эксплуатируемого

объекта, и определяется физико-механическими свойствами строи¬

тельных матери.иит, прочностными, деформативными и геометри¬

ческими параметрами конструкций и характером воздействий на

них окружающей среды. Мероприятии по предупреждению дефор¬

маций и аварий зданий и сооружении связаны с обязательным

определением несущей способности строительных конструкций,

устанавливаемой с помощью эффективных средств и методов обсле¬

дования зданий и сооружений на основе использования современ¬

ных научно-технических достижений.

Диагностика повреждений может выполняться методами:

11

визуального определения степени износа здания или сооруже¬

ния по внешним признакам путем выявления, изучения, оценки,

прогнозирования с анализом причин, признаков и последствий

дефектов и повреждений;

инструментальной оценки состояния конструкций здания и со¬

оружения с помощью диагностических приборов;

инженерного анализа диагностических данных и составления

по ним заключения путем сбора, хранения и выдачи информации.

Основные этапы натурного инженерно-технического обследова¬

ния зданий и сооружений — изучение архивных документов, на ос¬

новании которых составляется историческая справка; ознакомление

с инвентаризационными планами, что помогает определить градо¬

строительное положение здания или сооружения и выявить возмож¬

ность групповой или индивидуальной реконструкции и ремонта;

установление состава и назначения помещений; детальное обследо¬

вание конструктивных элементов здания, в котором отражается

состояние отдельных^ конструкций, узлов, здания или сооружения

в целом; оценка физико-механических качеств материалов, ото¬

бранных непосредственно из конструкций, качества выполненных

работ, а также сопоставление полученных результатов с проектной

документацией и начальным состоянием сооружения; установление

степени износа материалов и конструкций, условий для дальнейшей

эксплуатации (наличие сырости, повышенной влажности, вибрации

и др.); выявление несущей способности конструкций существующего

сооружения. Необходимо охарактеризовать состояние осматривае¬

мых конструкций, степень их надежности при дальнейшей эксплуа¬

тации, установить режимы и условия работы материала, отступле¬

ния от действующих нормативных документов, недостатки при

выполнении строительно-монтажных работ. Значительное внимание

следует уделить: ослаблениям, повреждениям или аварийному со¬

стоянию конструкций; повреждению бетона и железобетона от

агрессивных воздействий окружающей среды; повреждению и кор¬

розии металлических конструкций; поражению деревянных кон¬

струкций грибковыми заболеваниями; нарушению прочности кир¬

пичных стен, столбов, пилястр, простенков, сводов, оснований;

прочности и надежности опираний сборных элементов зданий. Тре¬

буются также данные о скрытых работах, геологии и гидрогеологии

участка; производстве геодезических работ и съемке с натуры

элементов конструкций и частей зданий и сооружений; технико-эко¬

номическом обосновании принятых решений. Все перечисленные

выше мероприятия связаны с определением физико-механических

характеристик как самих обследуемых конструкций, так и строи¬

тельных материалов, из которых они изготовлены. Рассмотрим

отдельные положения более подробно.

Определение средней плотности строительных материалов. Сред¬

нюю плотность определяют по образцам, экстрагируемых из кон¬

12

струкции, правильной или/неправильной геометрической формы

в состоянии воздушно-сухом или естественной влажности.

Средняя плотность каждого образца

iuv ,

т1 — та тх •— т

Рв Рп

где т — постоянная масса высушенного образца, кг; /Пь m2 — мас¬

сы парафинированного образца соответственно на воздухе и в воде,

кг; рв, рп — плотность воды (1000 кг/м3) и парафина (930 кг/м3).

Изучение структуры бетона. Сведения о структуре бетона мож¬

но получить методом микроскопического анализа, сущность кото¬

рого состоит в измерении линейных сечений частиц и пор в плоско¬

сти среза материала (шлифов и прошлифовок) и вычислении по

результатам их параметров структуры. Такой метод позволяет

определять объемное содержание отдельных компонентов материа¬

ла Vi, в том числе воздушных пор Пх; число частиц в плоскости

сечения щ и в единице объема N\\ суммарную площадь поверх¬

ности частиц или пор в единице объема материала Si; среднюю

/ч

хорду /; средний радиус сечений частиц (кругов) на площади р и

среднеарифметический радиус частиц на шлифе р; средний радиус

/ч

частиц по объему г и среднеарифметический радиус частиц г; сред¬

неквадратическое отклонение радиусов частиц ог; коэффициент, ха¬

рактеризующий вид функции распределения частиц по объему рг,

л

среднюю толщину перегородок между порами г; коэффициент не-

равноосности частиц Кн.

Структуру строительных материалов анализируют при помощи

универсального исследовательского микроскопа МБИ-6, оборудо¬

ванного постоянной фотокамерой и измерительным устройством

Определение прочности бетона. При этом применяются разру¬

шающие и неразрушающие методы испытания бетона. Разрушаю¬

щие предусматривают испытание образцов бетонов (кубы, цилин¬

дры, призмы) на сжатие, осспос растяжение и растяжение при

изгибе.

Определяя предел прочности тяжелого бетона при сжатии, влаж¬

ные образцы предварительно но менее 2 ч выдерживают в поме¬

щении с относительной влажностью воздуха 40—60 % при темпера¬

туре 20is° °С.

Линейные размеры образцов измеряют штангенциркулем или

металлической линейкой с погрешностью ± 1 мм.

Прочностные характеристики бетонов разрушающими методами

определяют на машинах (прессах) и установках, обеспечивающих

погрешность измерения усилия не более ±1 %, регулирование ско¬

13

рости приложения к образцу нагрузки в пределах 0,1—1 МПа/с,

поддержание на протяжении не менее 20 мин нагрузки или задан¬

ной деформации образца с погрешностью ±1 %. Машины рекомен¬

дуется применять с механическим винтовым и гидравлическим

нагружающим устройством.

Предел прочности бетона при сжатии вычисляют для каждого

образца по формуле

R=a(P/F),

где Р — разрушающая нагрузка, Н; F — средняя рабочая площадь

образца, см2; а — переводной коэффициент к прочности стандарт¬

ного образца 150X 150X 150 мм:

Кубы, мм: Минимальное

значение а

70,7X70,7X70,7

100X100X100

150X150X150

200X200X200

300X300X300

Цилиндры, мм

71,4X143

100X200

150X300

200X400

0,85

0,91

1

1,05

М

1,16

1,17

1,2

1,24

По результатам испытаний образцов стандартного и нестан¬

дартного размера для каждой серии определяют среднюю прочность

R и коэффициент вариации v:

п

21 я*

R = —— ; ®=-| • 100 о/о,

п R

где Ri — предел прочности отдельных образцов Данного размера

в серии, МПа; п — число образцов данного размера в серии; S —

среднеквадратическое отклонение прочности бетона в серии образ¬

цов, МПа. При испытании выбуренных из конструкции образцов-

цилиндров с отношением высоты А к диаметру d не менее 2 резуль¬

тат испытания следует умножить на коэффициент 0:

h/d 1,9 1,8 1,7 1,6 1,5 1,4 1,3 1,2 1,1 1

Р 0,99 0,98 0,97 0,95 0,94 0,93 0,92 0,92 0,9 0,89

Неразрушающие методы испытания бетонов применяются для

оценки прочности бетонов непосредственно в изделиях и конструк¬

циях зданий и сооружений. Такие методы подразделяются на

комбинированные (скорость ультразвука и метод отскока или от¬

печатка; скорость и затухание ультразвука; скорость ультразвука

и поглощение гамма-излучения); электромагнитные (поглощение

СВЧ-волн; электромагнитная индукция); радиационные (исполь¬

14

зующие гамма-излучение); механические (отскок; отпечаток; за¬

бивка и вырывание стержня); звуковые и ультразвуковые (резо¬

нансный; ультразвуковой и импульсный; поверхностной волны).

Сведения о неразрушающих методах и методах, при которых

повреждается незначительный объем конструкций, приведен в

табл. 9.

Определение модуля упругости бетона. Статический модуль

упругости

Еб = ог/еу,

где а — напряжение; гу — упругая часть полных относительных

деформаций, определяемых при напряжении о.

Этот модуль может быть также найден через динамический мо¬

дуль упругости .Един, определяемый акустическими'методами. Па¬

раметры упругости, полученные непосредственными акустическими

измерениями, являются динамическими.

В настоящее время для бетонов разных марок предложено сле¬

дующее соотношение между статическим и динамическим модулями

упругости:

Марка бетона £б/£Лин

150...250 0,87

250...350 0,91

350 0,95

Неизвестна 0,91

Определение влажности бетона. Влажность образца по массе

Wm = -т^~ тс • 100 %,

HIq

где тв — масса образца во влажном состоянии, кг; тс — масса

образца, высушенного до постоянной массы, кг.

Влажность образца по объему

w jr^jnс_

VpB

где V — объем обряяцл» м3; - - плотность воды, равная 1000 кг/м3.

Сорбционную штжиогп. нчепстмх бетонов, характеризующуюся

разностью масс сухого п насыпанного парами раствора образца,

определяют на образцах размером 100X100X15 мм, выпиленных

из середины каждой испытываемом конструкции.

Определение коэффициентов паро- и воздухопроницаемости

конструкций из ячеистых бетонов. Коэффициент паропроницаемо-

сти ячеистых бетонов находят методом измерения количества паров

воды, прошедших через образец и поглощенных гелем кремнезема.

При этом используют шлифованные образцы размером 70Х70Х

ХЗО мм, выпиленные из средней части конструкции.

15

Таблица 9. Стандартизированные методы контроля прочности бетона

Метод испыта¬

Схема испыта¬

Стандарты, регламен¬

Приборы

ния

ния

тирующие методику

испытаний

УКБ-1, УКБ-1М, УК-10П,

УФ-90ПЦ, УК-16П, Бе-

тон-8-УРЦ

Отрыв со ска¬

лыванием

ГОСТ 21243—75

ГПНВ-5, ГПНС-4

ГОСТ 21690.0—77

ГОСТ 21690.1—77

КМ, ПМ, ДПГ-4

Пластической

деформации

эталонным мо¬

лотком Кашка-

рова

ГОСТ 21690.0—77

ГОСТ 21690.2—77

Эталонный молоток Каш-

карова

ГОСТ 21690.0—77

ГОСТ 21690.1—77

КМ, склерометр Шмидта

Отрыва

ГОСТ 21690.0—77

ГОСТ 21690.3—77

ГПНВ-5 с дисками

ГОСТ 21690.0—77

ГОСТ 21690.4-77

ГПНВ-5 с приспособле¬

нием «УРС»

Коэффициент паропроницаемости

S=d/R,

где d — толщина образца, мм; R — диффузионное сопротивление:

R = -^--R\

м

где Р— площадь поверхности образца, м2; Р — разность давлений

водяного пара по обеим сторонам образца, Па; М — количество

водяного пара, проникающего через образец в течение 1 ч; R' —

сопротивление притока и оттока водяного пара, м2-ч* Па/кг.

Коэффициент воздухопроницаемости при установившейся раз¬

ности давления вычисляют по формуле

I УРвоз

Rw tPS ’

где V — количество воздуха, м3, проходящее через образец за вре¬

мя t ч. испытания при установившейся разности давления Р, Па;

S — площадь поверхности образца, м2; рВОз — плотность воздуха,

кг/м3.

Коэффициент воздухопроницаемости вычисляют как среднее

арифметическое результатов измерений по шести образцам.

Определение прочности и качества стеновых материалов. Испы¬

тание образцов из каменных материалов производят в том поло¬

жении, в каком эти материалы работают в конструкции. При опре¬

делении предела прочности на сжатие образцов из слоистых горных

пород направление сжимающей силы должно быть перпендикуляр¬

но к направлению слоев. Пустотелый кирпич с несквозными пусто¬

тами при испытании укладывают отверстиями вниз. Кирпич глиня¬

ный обыкновенный, лицевой и пустотелый толщиной 65, 88 и 90 мм

испытывают, укладывая два целых кирпича постелями друг на дру¬

га (сплошной кирпич допускается испытывать в образцах, состоя¬

щих из двух половинок); силикатный и шлаковый сплошной кир¬

пич — в образцах из двух равных половинок; силикатный пустоте¬

лый — укладывая два целых кирпича постелями один на другой

насухо без применения цементного раствора; керамические, бетон¬

ные и природные камин правильной формы, природные камни не¬

правильной формы (рваным камень), а также крупные блоки, об¬

лицовочные плиты и архитектурные детали — в образцах-кубах или

цилиндрах, выпиленных или высверленных из целых изделий.

При необходимости испытаний изделия в сухом и влажном

состоянии отбирают от него не менее двух образцов (для каждого

вида испытаний по одному). В крупных блоках из горных пород,

высота которых превышает толщину более чем в 1,5 раза, высвер¬

ливают по два цилиндра или выпиливают по два куба: один со

стороны верхней, другой со стороны нижней граней.

2 4-1102

17

Таблица 10. Размеры образцов горной породы

Предел прочности при

сжатии, МПа

Размер ребра куба, мм

Отношение диаметра к высоте

цилиндра

0Д..4

5,1.-.20

20,1 и более

150, 200

70, 100, 150

50, 70

100/150

700/100

42,50/70

Размеры образцов определяются пределом прочности горной

породы (табл. 10).

Проверка размеров и выявление наружных дефектов изделий

и конструкций. Размеры железобетонных, бетонных и каменных

изделий и конструкций проверяют с. погрешностью ± 1 мм метал¬

лическими измерительными линейками и рулетками 2-го класса

типа PC, штангенциркулями, а также специальными металличе¬

скими калибрами и скобами. При определении отклонений от про¬

ектных размеров изделий и конструкций используют следующие

зависимости:

где L0 — проектный размер изделий; Lmax, Lmi„ — соответственно

наибольший и наименьший допускаемые размеры изделия; 6+, 6~ —

предельные допускаемые отклонения от проектного размера.

Изделие, для которого установлены предельные отклонения раз¬

меров, после устранения всех дефектов (околы бетона, наплывы,

вмятины и т. п.) на участках соприкосновения измерительных ин¬

струментов с поверхностью бетона измеряют не менее чем в трех

местах, расположенных в середине и вблизи от его краев. Отклоне¬

ния стальных закладных деталей от проектного положения в пло¬

скости и из плоскости изделия проверяют металлической линейкой.

Отклонение граней поясов ферм и балок от вертикальной плоско¬

сти проверяют, измеряя металлической линейкой наибольший зазор

между струной (шнуром), натянутой с усилием не менее 100 Н

между концами или опорами изделия, и проверяемой гранью. От¬

клонение строительных конструкций от проектного положения

в плане необходимо определять геодезической съемкой.

Внешний вид изделий и качество лицевых поверхностей, за¬

кладных деталей проверяют наружным осмотром, а размеры рако¬

вин и околов на конструкциях — металлическими измерительными

линейками или специальными калибрами.

В процессе эксплуатации зданий и сооружений в конструкциях

возникают и развиваются наиболее опасные дефекты в виде тре¬

щин, описывают которые в такой очередности: результаты визуаль¬

ного осмотра, инструментальные измерения ширины раскрытия,

зарисовка расположения трещин на планах и разрезах, наблюдение

за динамикой раскрытия трещины. Ширину трещины измеряют

18

с погрешностью ±0,05 мм при помощи измерительной шкалы, из¬

мерительной лупы, трафаретов, изготовленных из позитивной плен¬

ки размером 80X100 мм с нанесенными на ней линиями толщиной

от 0,1... 1 мм.

Динамику раскрытия трещин наблюдают так: фиксируют их

длину с последующей регистрацией роста трещин по длине и ши¬

рине; устанавливают стандартные маяки с указанием номера и даты

установки; производят инструментальные измерения ширины тре¬

щин оптическими приборами в местах, недоступных для установки

маяков и непосредственных измерений.

Прогибы при испытании конструкций в горизонтальной плоско¬

сти измеряют прогибомерами, деформации арматуры и бетона —

с помощью преобразователей или тензометров. Оценку качества

металлических изделий и конструкций следует производить по

табл. 11.

Определение герметичности стыков наружных стеновых панелей.

Коэффициент воздухопроницаемости стыков t'c, адгезию тиоколовых

герметиков к краям конструкций и относительное удлинение герме¬

тиков при разрыве еР определяют, используя прибор ИВС-2 и адге-

зиометр АГ. Воздухопроницаемость измеряют на участках стыков

с наибольшим числом дефектов, уделяя особое внимание контролю

воздухопроницаемости угловых торцовых стыков, а также местам

заделки балконных плит в горизонтальные швы; оценку дают по

худшему результату трех измерений.

Измеренный прибором ИВС-2 коэффициент воздухопроницае¬

мости стыка t'c не должен превышать нормативного значения 1НОрм,

подсчитываемого по формуле

:

н°рМ- 0> 1431/2 nbRB ’

где V — расчетная скорость ветра для данного климатического

района (не менее 5), м/с; tB — расчетная температура внутреннего

воздуха; °С; tH — расчетная зимняя температура наружного возду¬

ха, °С; п — коэффициент зависимости положения наружной поверх¬

ности ограждения по отношению к наружному воздуху; b — коэф¬

фициент качества тсшюшшмшпп наружного ограждения; RB — со¬

противление теплопоснрпяшт. м:’-"<,/Вт; М, — нормируемый тем¬

пературный перепад между и•мигр.тгурои внутреннего воздуха и

температурой внутренней ноперхпосш ограждения, °С.

Оценка температурно-влажжю поп» режима помещений. Темпе¬

ратуру воздуха в помещениях зданий и сооружений определяют

термометром: на уровне 1,5 м от пола и середине комнаты; на лест¬

ничных клетках и на первом и последнем этажах — на том же

уровне от пола площадки; в техническом подполье — в каждом из

помещений в пределах обследуемого участка. Температуру поверх¬

ностей измеряют переносным электроприбором — термощупом с

2*

19

g Таблица 11. Оценка качества металлических изделий и конструкций

Толщина

Метод „ . Размеры Расположе- Тип сварного Способ Свариваемые сварива-

контроля Виды дефекта дефекта, мм ние дефекта соединения сварки материалы емых ма¬

териалов

Наружные дефекты

Внешний ос- Наплывы, прожоги, неза- Выявляемые не- Любое Все типы Все способы Все сваривае- Не огра-

мотр и изме- варенные кратеры, подре- вооруженным сварки мые металлы ничивает-

рения зы, наружные трещины глазом или с и сплавы ся

шва и околошовной зоны, применением оп-

выплески, непровары кор- тических прибо-

ня шва и несоответствие ров с увеличени-

конструктивных элемен- ем не более 10*

тов сварного шва

Краской и лю- Наружные трещины, под- 0,002—0,5 То же То же То же Стали аусте- То же

минофором резы, поры, непровары, нитного клас-

невыявляемые внешним са,

осмотром нержавеющие

стали, титан и

его сплавы

Магннтопо- То же Не менее 0,100 Перпендику- Стыковые « Стали фер- Не более 8

рошковый лярно к пото- ритного клас-

ку иамагни- са

чивания

Внутренние дефекты

Технологиче- Непровары, перегрев ме- Не ограничива- Любое — — —* Не огра-

ская проба талла шва и несплавле- ются ничивает-

ние кромок ^ ся

Металлогра- Дефекты структуры шва То же То же Все типы Все способы Все сваривае- То же

фический сварного соединения и зо- сварки мые металлы

ны термического влия- и сплавы

ния, внутренние и наруж¬

ные трещины, непровары,

шлаковые и газовые

включения, несплавление

Ионизирую- Непровары, газовые по- Не менее 0,500 Любое, кро- То же То же То же Не более

щие излуче- ры, шлаковые и метал- ме трещин, 100

ния лические включения, расположен-

трещины в шве сварно- ных под уг-

го соединения и около- лом не более

шовной зоне, несплав- 5° по направ¬

ление кромок* лению цент-

v рального

луча

Ультразвуко- Трещины, непровары, Эквивалентная Перпсндику- Тоже 1о же Малоуглеро- Не менее б

вой дефекто- газорые и шлаковые площадь не ме- лярно к лучу дистые и низ-

скопии вкдйчения нее 3 мм2 прозвучива- колегирован-

ния ные стали,

алюминий и

его сплавы,

медь и ее

сплавы

Магнитнопо- Трещины, непровары, га- Трещины шири- Перпендику- Стыковые Все способы Стали фер- Не более 8

рошковый зовые и шлаковые вклю- ной не менее 0,1; лярно к пото- сварки ритного клас-

чения, залегающие на остальные дефек- ку намагничи- са

глубине не более 5 мм ты площадью не вани»

от поверхности шва менее 2 мм2 каж-

сварного соединения дый тт

Магнитноин- Несплошности, шлако- Площадь не ме- Перпендику- Стыковые. Все способы Стали фер- Не более

Аукционный вые и металлические нее 2 мм2 лярно к по- сварки ритного клас- 20

включения** току намагни- са

чивания

Магннтногра- Несплошности, шлако- Площадь не ме- То же То же Все способы То же Не более

фический вые и металлические нее 8 мм2 сварки плав- 16

включен""** лени ем

Вскоытие ТрещиньГ, непровары, Не ограничивают- Любое Все типы Все способы Все сваривае- Не огра-

газовые и шлаковые ся кварки мые материа- ничиваст-

включения лы и сплавы ся

Сквозные дефекты

Смачивание Свищи, прожоги, тре- Не менее 0,1 — Стыковые, Все сваривае- Не более

керосином щины, сплошные непро- тавровые мые стали и 10

р вары угловые, их сплавы

Обдув ежа- То же Не менее 0,5 — То же — То же Не огра-

тым воздухом ничивается

Воздушного Свищи, прожоги, тре- Не менее 0.001 — — — То же То же

давления щины, сплошные непро¬

вары _ ^

Аммиаком То же Не мснсс 0,001 Люоыс — Все способы То же »

сварки плав¬

лением

Гидравличес- » То же То же В\,се типы То же Все сваривае- Не более

ким давлени- мые материа- 10

см лы и сплавы

Поливом Свищи, прожоги, тре- Не менее 0,5 Любые Стыковые Bcei способы Все сваривае- Не более

водой щины, сплошные непро- угловые сварки плавле- мые материа- 10

варЫ тавровые, (йием лы и сплавы

Поливом То же То же То же То же То же То же То же

водой

Течеискате- » Не менее 0,001 «с Все типы Все способы » Не огра-

лями сварки ничивает¬

ся

ю * Выявление трещин и несплавление кромок методом не гарантируется.

— ** Метод определяет размер и место расположения дефекта; вид дефекта не устанавливается.

полупроводниковым термосопротивлением (предел измерения

0...90 °С, цена деления шкалы 1 °С). Для определения перепадов

температуры внутреннего воздуха и поверхности наружной стены

A tcт. пола A t„, потолка чердачного перекрытия или покрытия (для

бесчердачной крыши) A U применяют термощуп ЦЛЭМ, лаборатор¬

ный термометр, штатив.

При обследовании зданий достоверные данные показывают

приборы, регистрирующие состояние исследуемых объектов в ин¬

фракрасной области спектра.

Особого внимания заслуживают тепловизоры АГА (Швеция),

позволяющие получать термографические фотографии, по которым

можно определить распределение температурного поля на исследуе¬

мой поверхности здания, осуществить дистанционные измерения

температур любого количества точек на видимой части здания.

Составление технического заключения и оценка несущей спо¬

собности конструктивных элементов эксплуатируемых зданий и со¬

оружений. По результатам инструментальных обследований и ин¬

женерных изысканий составляется техническое заключение по

обследуемому объекту, которое должно содержать следующие ма¬

териалы: паспортные инвентаризационные данные и поэтажные

планы; характеристику существующей планировки конструкций

и оборудования; акт о техническом состоянии отдельных элементов

и частей здания, в который на основании обследования занесены

данные о состоянии отдельных элементов и конструкций с указа¬

нием перечня работ по каждому из них в процессе восстановитель¬

ных работ. В акт необходимо включать сведения о характере

дефектов и деформаций конструкций с указанием их вида, направ¬

ления, типа, размера и т. п. При этом необходимо фотофиксировать

выявленные дефекты, составлять схему и чертежи их расположе¬

ния. К акту прилагаются фотоснимки фасадов зданий и их фрагмен¬

тов; геологические и гидрогеологические материалы; обмерные

чертежи; выводы и предложения о целесообразности того или иного

вида ремонтных работ и их объемов.

Основными этапами при проведении оценки несущей способности

конструктивной системы является оценка проектных решений и не¬

сущей способности конструкций по фактическим показателям.

Такой комплексный подход позволяет выявить следующие ос¬

новные характеристики: пространственную жесткость и общую

устойчивость конструктивной системы в целом; прочность, устойчи¬

вость, жесткость и трещиностойкость отдельных элементов конст¬

руктивной системы; надежность решения узлов, стыковых сопря¬

жений и их деталей; соответствие решения фундаментов особен¬

ностям конструктивной системы здания и инженерно-геологическим

условиям строительной площадки.

Несущая способность конструктивной системы здания оцени¬

вается при расчетных сочетаниях воздействий с учетом таких

22

факторов: температурно-усадочных деформаций конструктивных

элементов здания; сжимаемости соседних, связанных между собой

элементов конструкций, выполненных из различных материалов;

перераспределения усилий за счет нелинейных неупругих длитель¬

ных деформаций материалов и конструкций; неравномерной дли¬

тельной сжимаемости грунтов основания. Исходными данными для

оценки несущей способности служат: результаты анализа проект¬

но-сметной документации; геометрические параметры натурных

конструкций; физико-механические параметры и данные о состоя¬

нии строительных материалов и изделий в конструкциях обследуе¬

мых зданий и сооружений.

При оценке фактической несущей способности обследуемого

объекта вместо нормируемых прочностных характеристик материа¬

лов конструкций используют их фактические физико-механические

характеристики, определенные по результатам измерений.

Все перечисленные инженерные мероприятия по обследованию

зданий и сооружений и оценке их состояния, направлены на свое¬

временное предупреждение деформаций зданий и сооружений

и обеспечение их надежности, которую можно оценивать тремя

основными характеристиками: вероятностью безотказной работы,

долговечностью и ремонтопригодностью строительных систем.

Практика эксплуатации зданий и сооружений показала, что

наиболее важным мероприятием в предупреждении деформаций

и аварий зданий и сооружений является своевременная оценка не¬

сущей способности строительных конструкций, выполненная на

основе эффективных средств и методов обследования зданий и со¬

оружений, а также использования современных научно-технических

достижений.

Глава 2. ПОВРЕЖДЕНИЯ И ДЕФЕКТЫ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯ

1. Повреждения зданий и сооружений, вызванные

неравномерной осадкой грунтов основания

Неравномерные осадки фундаментов зданий и сооружений и

вызванные ими повреждения конструкций наземной части в общем

случае обусловлены многими причинами: различиями в напласто¬

вании грунтов в пределах участка застройки, их физико-механи-

ческих свойств, просадкой или набуханием грунтов, изменением

гидрогеологических условий и т. д. Анализ поврежденных зданий,

построенных на просадочных грунтах, показывает, что произошли

они в результате ошибок проектировщиков на стадии разработки

или привязки- типового проекта либо отступлений от проекта при

строительстве и нарушений технологии производства строительно¬

монтажных работ. Ниже рассматриваются повреждения зданий и

сооружений, обусловленные только неравномерными осадками.

23

Пятиэтажное здание общежития находится на территории жи¬

лого городка курортного пансионата, застроенного пятиэтажными

общежитиями, жилыми домами, одноэтажными — торговым цент¬

ром, пожарным депо, гаражом, котельной и другими сооружениями.

Геологическое строение площадки — четвертичные отложения,

представленные лессовидными суглинками и лессами мощностью

около 20 м. По просадочности толща лессовидных грунтов отнесена

ко второму типу с величиной просадки от собственного веса более

40 см.

Проектом предусмотрены противопросадочные мероприятия для

инженерных водонесущих сетей на грунтах второго типа просадоч¬

ности; зданий и сооружений — на грунтах первого типа просадоч¬

ности.

Здание общежития двухпролетное с продольными несущими

стенами, с техническим подпольем и совмещенной крышей, разме¬

рами в плане 12X40,8 м. Его конструктивные особенности такие:

фундаменты ленточные, монолитные железобетонные; стены техни¬

ческого подполья — из бетонных блоков; стены наземной части —

четырехрядной разрядки из крупных силикальцитных блоков; пе¬

рекрытия — из многопустотных железобетонных плит. В уровне

междуэтажных перекрытий выполнены армированные швы, а пере¬

крытия над пятым этажом — сборно-монолитный железобетонный

пояс-карниз. Под зданием грунт уплотнен тяжелыми трамбовками

с эффективной зоной уплотнения до 0,5 м, а также устроена песча¬

ная подушка мощностью 0,3...0,5 м.

Обследование показало, что в угловом сопряжении наружных

стен блоки сместились из плоскости стены на 40...50 мм на участке

длиной до 6 м. В стенах образовались горизонтальные и наклонные

трещины раскрытием до 80 мм. Участок стены отклонился от верти¬

кали, и карниз поврежденного здания уперся в примыкающую

стену соседнего здания. Плиты перекрытий получили значительный

уклон в сторону продольной стены. Здесь же раскрылись швы меж¬

ду плитами перекрытий всех этажей, а в верхней зоне плит образо¬

вались поперечные трещины. За счет неодинаковых осадок про¬

дольных стен и отклонения от вертикали одной из них уменьшилась

длина опирания плит в пролете. На соседнем участке здания наблю¬

дались только трещины в швах между плитами перекрытий; дефор¬

мации стен отсутствовали.

Отрывка шурфов на вводе водопровода и выпусках канализации

показала, что они проложены в грунте, а не в лотках с контроль¬

ными колодцами, как это предусмотрено проектом. Аварийная утеч¬

ка воды произошла в месте стыка чугунных раструбных труб со

стальной трубой, выполненной в виде колена из-за того, что отвер¬

стие в стене технического подполья было расположено выше про¬

ектного положения.

Предусмотренные проектом противопросадочные мероприятия

24

для внутриплощадочных водонесущих инженерных сетей в ходе

строительства не были выполнены, а внутриплощадочные сети ка¬

нализации из-за того, что предусмотренные проектом очистные

сооружения не были построены, подключены к трем выгребным

ямам. Одна из таких ям выполнена из бетонных блоков. Ее поверх¬

ности неоштукатурены. Вертикальные и горизонтальные швы между

блоками не полностью заделаны раствором. Хозяйственные фекаль¬

ные воды свободно фильтровали в грунт через эти швы, в резуль¬

тате вымывания грунта выгребные ямы осели приблизительно на

60 см, а вокруг них образовалась осадочная воронка радиусом 50—

60 м. В осадочную воронку попали частично здания торгового

центра и теплового пункта городка, фундаменты которых претер¬

пели неравномерные осадки, а в конструкциях здания образовались

трещины.

Таким образом, ошибка проектировщиков заключается в том,

что предусмотренное уплотнение грунтов в пределах габаритных

размеров не предохранило здание от неравномерных осадок. Вода,,

растекаясь от источника, находящегося в стороне от здания, вы¬

звала просадку нижележащих, неуплотненных слоев грунта осно¬

вания. Наибольшие осадки произошли на участке, где фундаменты

соседних зданий примыкают друг к другу и где из-за взаимного их

влияния активная зона больше, чем на других участках. В данном

случае требовалась полная прорезка просадочной толщи грунтов

сваями.

Строители допустили нарушения строительных норм и правил

и значительные отступления от проекта. Из-за отсутствия актов на

скрытые работы или их несоответствия действительности довольно

трудно восстановить технологию производства работ по подготовке

основания. Вероятно, так как первое здание было уже построено,,

уплотнение грунтов основания рассматриваемого здания вблизи

существующего не производилось вообще или было проведено нека¬

чественно (проверить это предположение шурфованием не удалось,

так как песок подушки находился в водонасыщенном состоянии,

стенки шурфов оплывали, а находящиеся здесь конструкции грози¬

ли обрушением). Котлован под здание был отрыт на отметку

заложения подошвы фундаментов. После уплотнения грунта

трамбованием и оседания его поверхности строители, чтобы выйти

на проектную отметку, выполнили подсыпку из песка мощностью

0,3...0,5 м, что в грунтовых условиях второго типа строительными

нормами не разрешается. Но самым грубым нарушением является

невыполнение строителями предусмотренных проектом противопро-

садочных мероприятий при прокладке водонесущих сетей и ввод

в эксплуатацию внутриплощадочной канализации по так называе¬

мой временной схеме. Последнее обстоятельство явилось причиной

деформаций указанных выше зданий и сооружений жилого го-

,родка.

25

Строителям было рекомендовано перестроить все водонесущие

внутриплощадочные сети в строгом соответствии с проектом. Для

восстановления эксплуатационных качеств поврежденной части

здания следовало ленточные фундаменты объединить монолитной

железобетонной плитой; отклонение стены от вертикали выправить

поддомкрачиванием; трещины в стенах расшить раствором на рас¬

ширяющемся цементе; для увеличения длины опирания плит по¬

крытия на стене и ее усиления выполнить пристенную железобетон¬

ную двухпролетную раму по всей высоте стены; плиты перекрытий

на торцевом участке всех этажей усилить монолитной железобетон¬

ной плитой толщиной 6' см, армированной сеткой с ячейкой 15Х

X15 см из стали класса А-I диаметром прута 6 мм.

Здание инженерного корпуса получило значительные поврежде¬

ния вследствие неравномерных осадок фундаментов. Это здание

четырехэтажное, прямоугольное размерами в плане 18X79 м. Ос¬

новные несущие конструкции каркаса — трехпролетные (6+6+6 м)

четырехэтажные рамы и связывающие их междуэтажные перекры¬

тия из сборных железобетонных элементов. Рамы (шагом 6 м)

выполнены из сборных железобетонных элементов: колонн с кон¬

солями (по серии ИИ-62), установленными на отдельно стоящие

фундаменты, и ригелей (по серии ЙИ-63) с полками для опирания

плит. Пространственная жесткость здания обеспечивается в попе¬

речном направлении по рамной, а в продольном — по связевой

системе (работой вертикальных стальных связей). Здание разделе¬

но температурным швом на два блока длиной 24 и 54 м. Верти¬

кальные связи жесткости установлены в каждом температурном

блоке между поперечными рамами. Наружные стены устроены из

навесных легкобетонных панелей, внутренние перегородки выложе¬

ны из мелкоразмерных элементов: кирпича, гипсолитовых плит,

легкобетонных камней.

С целью установления причины возникновения повреждений

здания и его технического состояния были изучены материалы ин¬

женерно-геологических изысканий на стадии проектирования и

рабочие чертежи; обследованы основные конструктивные элементы

здания, внутренние и наружные водонесущие сети; проведено

повторное разведочное бурение, в результате которого уточнен гео-

лого-литологический разрез площадки, состояние грунтов по влаж¬

ности и консистенции, уровень грунтовых вод; пробурены скважи¬

ны для наблюдения за колебанием уровня грунтовых вод во вре¬

мени, организованы геодезические наблюдения за осадками здания

й его креном; выполнены поверочные расчеты осадок и просадок

фундаментов, а также рам с учетом неравномерных осадок опор.

В инженерно-геологическом отношении площадка представлена

чередующимися слоями лессовидных суглинков и лессов (два гори¬

зонта), обладавших в период строительства просадочными свой¬

ствами до глубины 14—15 м. В то время площадка относилась ко

26

второму типу грунтовых условий по просадочности с возможной

просадкой от собственного веса около 20 см. Однако изысканиями

это установлено не было. Авторы проекта привели величину про¬

садки по аналогии с другими площадками города с подобными

грунтовыми условиями и отнесли площадку к первому типу по про¬

садочности.

В качестве противопросадочных мероприятий проектом преду¬

сматривалось уплотнение грунта тяжелыми трамбовками в основа¬

ниях отдельно стоящих фундаментов. Судя по величине осадок,

которые получили фундаменты в последующем, уплотнение грунта

строителями не производилось.

Последующими изысканиями, проведенными перед строитель¬

ством одного из зданий на этой же площадке, зафиксировано уро¬

вень грунтовых вод на глубине 11... 11,6 м от поверхности. Следова¬

тельно, к этому времени второй горизонт лесса был полностью

обводнен. В этот период дополнительные осадки инженерного кор¬

пуса были равномерными, так как никакие повреждения не

зафиксированы.

Изысканиями в период интенсивного развития повреждений

здания установлено, что грунтовые воды поднялись и залегают по

контуру здания на различной глубине от поверхности (3,2...9,7 м).

Контрольные пробы грунта свидетельствовали о том, что замочен¬

ные грунты находятся в мягкопластичном, текучепластичном и теку¬

чем состояниях.

Построенная карта гидроизогипс показала, что источник зама¬

чивания находится в районе центральной части здания со стороны

дворового фасада. Гидравлическими испытаниями водонесущих

сетей выявлены и места утечек из теплотрассы, внутренней и на¬

ружной линий канализации. Последующие наблюдения за поло¬

жением уровня грунтовых вод по режимным скважинам свидетель¬

ствует, что после устранения аварии уровень заметно понизился.

Таким образом, неравномерное обводнение просадочных грунтов

вызвало резкое ухудшение их деформативных и прочностных

свойств и, как следствие, обусловило неодинаковую величину их

дополнительных осадок, что и послужило основной причиной по¬

вреждения здания.

По данным геодезических наблюдений установлено, что стойки

рам получили неравномерные осадки, которые вызвали значитель:

ный неравномерный по длине крон адания. Общий крен в среднем

составляет 0,0068, что в несколько раа больше допускаемого.

В конструкциях здания обрааоиалпсь различные повреждения.

В основном все стальные вертикальные связи жесткости деформи¬

рованы (потеряли устойчивость в плоскости) и в ряде случаев на¬

рушено их крепление к колоннам. Они или оторваны от закладных

деталей, или в месте установки колонн появились трещины. То же

произошло на всех этажах по швам сопряжения ребристых плит

перекрытия и покрытия, а также в местах опирания их на ригели,

то есть сдвинулся диск покрытия. Смещения плит были небольшие

и не превышали 1—2 мм. В отдельных случаях появились косые

трещины в продольных ребрах плит на опорах, в одном из пролетов

третьего этажа они прогнулись. В продольных ребрах этих плит

образовались наклонные (от опоры к полке) и нормальные (в сере¬

дине пролета) трещины. Это свидетельствует о том, что пространст¬

венная жесткость каркаса была нарушена.

В местах сопряжений стеновых панелей торцовой стены с эле¬

ментами каркаса и на прилегающих участках продольных стен

образовались трещины раскрытием до 20 мм. С наружной стороны

этих стен во многих местах отслоилась и осыпалась отделка фасада

из керамической плитки. Площадь обрушения отдельных участков

достигала 3 м2.

Почти во всех перегородках первого этажа образовались вер¬

тикальные (у колонн), горизонтальные (под ригелями) и наклон¬

ные трещины раскрытием 1...50 мм.

С целью получения исходных данных для расчета рам с учетом

неравномерных осадок опор были выполнены поверочные расчеты

осадок и просадок фундаментов стоек трех рам по характерным

осям. Выбор характерных осей определялся мощностями^просадоч-

ных слоев грунта, положением уровня грунтовых вод, действующи¬

ми нагрузками и размерами фундаментов, типом рамы. Поскольку

поперечные рамы неодинаковы (из-за размещения на четвертом

этаже актового зала) и здание претерпело значительные деформа¬

ции, геодезическими наблюдениями установить это было невоз¬

можно. Поэтому расчетные величины осадок и их неравномерность

сравнивались с результатами нивелирования нижних граней риге¬

лей и неравномерностью осадок, рассчитанной по наблюдаемому

крену здания. Как было установлено, полученные расчетом и из¬

меренные средние величины неравномерности осадок близки между

собой.

Неравномерная осадка опор привела к перераспределению уси¬

лий в рамах. Расчет железобетонной рамы с учетом неравномерных

осадок показал, что возникшие дополнительные усилия в элементах

рамы превышают расчетные. В результате образовались трещины

в штукатурном слое, узлах сопряжения ригелей с консолями колонн

и на опорных участках в отдельных железобетонных ригелях. Раз¬

рушение сварных швов не наблюдалось. Железобетонные колонны

в ряде случаев также получили повреждения: образовались гори¬

зонтальные трещины, перерезывающие всю ширину колонны в уров¬

не сопряжения ее с ригелями и на противоположной грани в нижней

части колонны в месте соединения ее со связью. Отметим, что после

уменьшения интенсивности осадки новых существенных изменений

в состоянии конструкций обнаружено не было.

Повреждения конструкций здания и возникшие дополнительные

28

усилия в элементах каркаса вызвали необходимость восстановле¬

ния эксплуатационных качеств здания и его надежности по специ¬

ально разработанному проекту, в котором предусматриваются уси¬

ление отдельных колонн, ригелей и узлов их сопряжений стальными

обоймами, восстановление вертикальных связей жесткости; пере¬

кладка, усиление или ремонт деформировавшихся перегородок;

переделка участков наружных и внутренних сетей теплотрассы и

канализации, а также ввод и выпуск всех водонесущих сетей в же¬

лезобетонных лотках с контрольными колодцами и др., что потре¬

бовало значительных затрат.

Анализируя данный случай, можно прийти к выводу, что приня¬

тые проектом противопросадочные мероприятия (уплотнение грун¬

та основания трамбованием под каждый фундамент) были явно

недостаточны. Здесь требовались свайные фундаменты, полностью

прорезающие просадочную толщу.

Аэротенк очистных сооружений. Аэротенк представляет собой

открытый прямоугольный резервуар размерами в плане 40,75Х

Х78.5 м. Он состоит из двух трехкоридорных секций, разделенных

перегородками. Ширина коридора 6 м, рабочая глубина 4,4 м, дни¬

ще— монолитное железобетонное, плоское, толщиной 0,16 м, арми¬

рованное двойной арматурой из сварных сеток. Стены и перегород¬

ки секций устроены из сборных железобетонных панелей, заделан¬

ных в паз днища. Стыки панелей наружных стен выполнены путем

сварки выпусков арматуры и последующего бетонирования стыка;

стыки панелей внутренних стен и перегородок шпоночные, в зазоры

между панелями залит цементный раствор марки 100. Для отвода

фильтруемой воды из аэротенка под днищем предусмотрен пласто-

вый дренаж с выпуском в канализацию площадки.

В основании площадки залегают лессы и лессовидные суглинки

общей мощностью 11,5 м, обладающие просадочными свойствами.

Толща грунтов отнесена ко второму типу грунтовых условий по

просадочности с прогнозируемой величиной просадки от собствен¬

ного веса грунта около 0,15 м.

Построен аэротенк по типовому проекту 902-2-100. Через два

месяца после завершения строительства, в период гидравлических

испытаний аэротенка и участка канализации, проходящего вдоль

его торцовой стены, конструкции претерпели деформации. На рас¬

стоянии 5...6 м от торцовой стены образовались сквозные трещины

раскрытием до 5 мм в днище и 15...20 мм в перегородках и стенах.

На расстоянии 10...12 м от торцовой стены в конструкциях образо¬

валась линия разлома с раскрытием трещин в стыках стеновых

панелей до 60 мм и в днище до 10... 15 мм. Причиной появления

деформаций конструкций аэротенка явилось замачивание аварий¬

ной водой просадочной толщи основания.

Типовой проект не охватывает районы с просадочными грунтами,

а проектный институт привязал его к местным условиям без изме¬

29

нений в конструктивной части. Подготовка основания или преобра¬

зование его свойств проектом тоже не предусмотрена. Противопро-

садочным мероприятием проектировщики рассматривали устройство

пластового дренажа под днищем. Между тем пластовый дренаж не

является противопросадочным мероприятием, так как не,предохра¬

няет основание сооружения от аварийного замачивания, например,

из водонесущих сетей площадки, их вводов и выпусков в аэротенк.

Наибольшую осадку претерпела торцовая стенка, со стороны ко¬

торой находились четыре выпуска опорожнения аэротенка диамет¬

ром 0,3 м каждый и отвод иловой смеси диаметром 1,5 м. После

опорожнения аэротенка было установлено, что утечка воды проис¬

ходила через некачественно выполненный стык отвода иловой смеси

с днищем аэротенка и через незачеканенные стыки линии канали¬

зации, в которую подключались выиуски из аэротенка.

Поверочные расчеты пространственной конструкции загружен¬

ного аэротенка показали, что разрушение по изгибающему моменту

наступает при длине участка замачивания основания 4 м: при

осадке торца аэротенка до 15 мм па расстоянии 5...6 м от него в

продольных стенах и перегородках должны образовываться верти¬

кальные трещины; при осадках торца до 40 мм происходит разру¬

шение стыков наружных стеновых панелей. Характер повреждений

конструкций аэротенка подтверждает данные, полученные рас¬

четом.

Таким образом, к возникновению аварийной ситуации на объек¬

те привел неучет проектировщиками требований СНиП П-15-74: не

предусмотрены подготовка основания под всеми водонесущими

сетями площадки, устройство контрольных колодцев и возможность

сброса аварийной воды; стабилизация грунтов просадочной толщи

или устройство свайных фундаментов с полной прорезкой проса¬

дочной толщи под всеми инженерными сооружениями, в том числе

и аэротенка, и др.

В данном случае наиболее целесообразное решение следующее:

устроить грунтовую подушку мощностью 1,5...2 м под плитой

аэротенка или уплотнить тяжелыми трамбовками грунт основания

на ту же глубину; конструкцию плиты принять такой, чтобы она

способна была воспринимать неравномерные осадки основания в

случае одностороннего замачивания. Необходимо также увеличить

толщину плиты и армирования, устроить ребра. Возникновению

аварийной ситуации способствовали и строители, допустившие брак

в работе.

Для восстановления аэротенка было предложено пробурить во¬

круг него дренажные скважины и направленным контролируемым

замачиванием основания при постоянном геодезическом наблюде¬

нии устранить неравномерность осадок аэротенка с последующим

усилением конструкций и инъецированием трещин защитно-кон¬

струкционным полимерраствором.

30

Резервуары для хранения воды. В 1977—1979 гг. были сооружены

на расстоянии 8 м друг от друга два резервуара для .хранения воды

вместимостью 10 тыс. м3 каждый. Оба резервуара сборно-монолит¬

ные железобетонные и имеют одинаковое конструктивное решение:

размеры в плане 48X48 м, полезная высота 4,4 м, заглубление

в грунт на 2,4 м, выступающая часть обвалована грунтом; сетка

колонн 6X3 м, плиты покрытия ребристые размером 3X6 м с опи-

ранием непосредственно на колонны и стены; стены из панелей

«сапожкового» типа, сваренные между собой с заделкой стыков

цементным раствором способом торкретирования. В уровне покры¬

тия по периметру резервуаров устроен монолитный железобетонный

пояс. Днище выполнено в виде монолитной железобетонной плиты,

под которой устроен пластовый дренаж, состоящий из слоев уплот¬

ненного грунта, бетонной подготовки, асфальтовой стяжки, щебня

общей мощностью 1 м. Под слоем дренажа в грунт основания за¬

биты 428 железобетонных свай сечением 30X30 см длиной 6 м с

расположением однорядным под стенами и кустовым (по 4 сваи

в кусте) — под колоннами.

Сваи прорезают лесс первого горизонта мощностью 4 м, обла¬

дающий просадочными свойствами, и заглублены на 2 м в лессовид¬

ный суглинок общей мощностью 3,8 м. Этот слой грунта просадоч¬

ными свойствами не обладает. Ниже залегает второй горизонт

лесса (просадочный) мощностью 2,3 м, а затем — суглинок тяже¬

лый, плотный, ненросадочный.

После завершения строительных работ во время гидростатиче¬

ских испытаний резервуаров образовались трещины в стыках сте¬

новых панелей и в плитах покрытия шириной раскрытия до 4 мм.

При этом некоторые стеновые панели отклонились от вертикаль¬

ного положения, а в узлах сопряжения стен и плит покрытия разру¬

шились сварные соединения, причем во многих узлах закладные

детали оторвались от конструкций. В монолитном железобетонном

поясе образовались поперечные трещины. В этих местах при вскры¬

тии арматуры обнаружились разрывы продольных стержней в

местах их стыковки. Эти деформации отмечены в обоих резервуа¬

рах. Кроме того, у одного из резервуаров осел угловой участок раз¬

мерами в плане 12x15 м. Здесь наблюдались трещины в днище

раскрытием до 10...15 мм и в покрытии — по швам ребристых плит

раскрытием до 100 мм. Вблизи этого участка находился выпуск

трубопровода опорожнения резервуаров, длина которого к моменту

гидростатических испытаний (заполнения резервуаров) составляла

о м; аварийный сброс воды произошел через этот колодец.

Поскольку резервуары не были обвалованы, аварийная вода,

растекаясь в пазухах котлованов, попала затем в основание фунда¬

ментов. Контрольное бурение и определение влажности грунтов

подтвердило, что в районе колодца сформировался купол грунто¬

вых вод.

3t

Причины аварии выявлены в результате анализа проектных

решений конструкций резервуаров, сопоставления исполнительских

и проектных данных, а также обследования элементов их конструк¬

ций.

Наиболее уязвимым местом конструкций сборных резервуаров

являются растянутые стыки элементов стен и покрытия, так как

стенка прямоугольного резервуара рассчитывается как балочная

плита, заделанная в днище и опирающаяся на покрытие. Следует

отметить, что по сравнению с принятым проект резервуара, напри¬

мер по типовому проекту 4-18-854 (покрытие по ригелям), является

технически более совершенным, поскольку предусматривает надеж¬

ное стыкование ригелей с колоннами и тем самым гарантирует

надлежащую передачу распора от стен на ригели и через плиты

покрытия. Резервуар по принятому проектом проще в исполнении,

имеет удобные для сваривания и обетонирования закладные детали

плит покрытия, не требует оцинкования большого числа закладных

деталей и сварных швов. Однако передача распора от стен в обоих

направлениях здесь осуществляется только через плиты покрытия

и потому надежность сооружения в целом зависит от качества за¬

кладных деталей этих плит, а также закладных деталей стеновых

панелей и их сварки. При обследовании установлено, что надежная

анкеровка закладных плит покрытия проектом не предусмотрена

(«плавающая» закладная), тогда как арматура и сварные стыки се

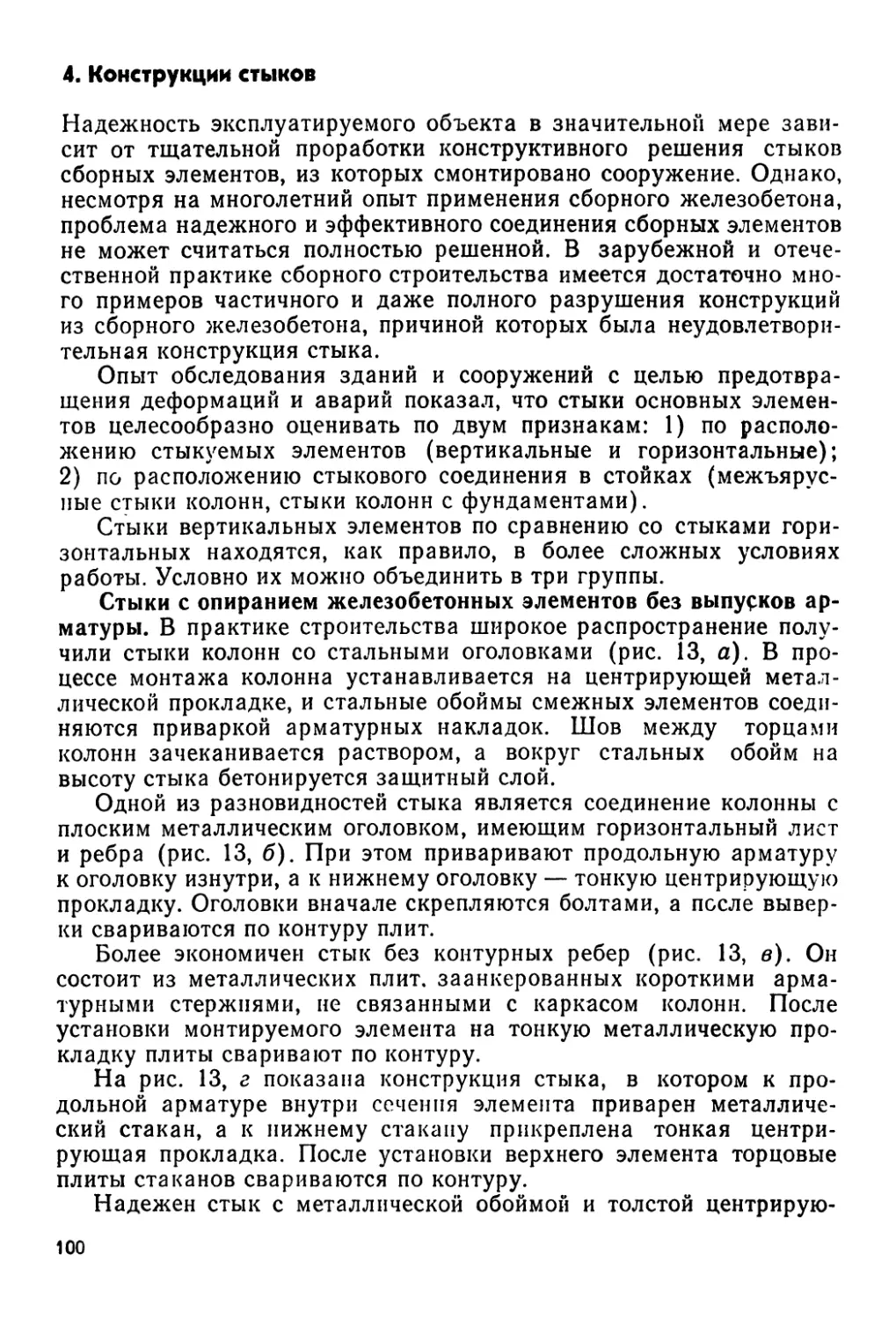

с закладными деталями по проекту являются расчетными (рис. 1).

Во многих плитах такие закладные детали вообще отсутствуют. Не

соответствуют рабочим чертежам и стеновые панели, закладные

детали которых оказались не приваренными к рабочим стержням

и не связанными между собой в горизонтальном направлении

(рис. 2).

На одном из стыков между стеновыми панелями была вскрыта

арматура обвязочного пояса. Здесь оказался разорванным стык

стержней, который выполнен внахлестку односторонним фланговым

сварным швом длиной около 70 мм, что в два раза меньше длины,

требуемой нормами. Остальные стержни пояса выдернулись из

бетона, что также свидетельствует о недостаточной прочности их

стыков и низкой марке бетона.

Отметим, что контроль качества работ как на предприятиях

завода-изготовителя, так и субподрядного СМУ велся неудовлетво:

рительно. Техническая документация (паспорта на изделия, акты

на скрытые работы) не отвечает реальному исполнению, что затруд¬

нило разработку эффективных мероприятий по восстановлению

резервуаров.

Расчет резервуаров на гидростатическое давление воды при от¬

сутствии обвалования дает такие действующие усилия растяжения:

в торцовом ребре плиты покрытия—76 кН; в продольном ребре

плиты покрытия — 38 кН; в обвязочном поясе при полном отсут¬

32

ствии связей между стеновыми панелями — 76 кН (максимум).

Проектная несущая способность (при качественном выполнении

работ) такая: стыковых стержней 2 0 18 A-II по закладным дета¬

лям ЗД-1 (при условии, что ЗД-1 заанкерована надлежащим об¬

разом) торцового ребра плиты иокрытия — 137,5 кН (запас 1,8 ра¬

за); то же, для продольного ребра — 137,5 кН (запас 3,6 раза);

обвязочного пояса 6 0 18 A-II — 412 кН (запас 5,4 раза).

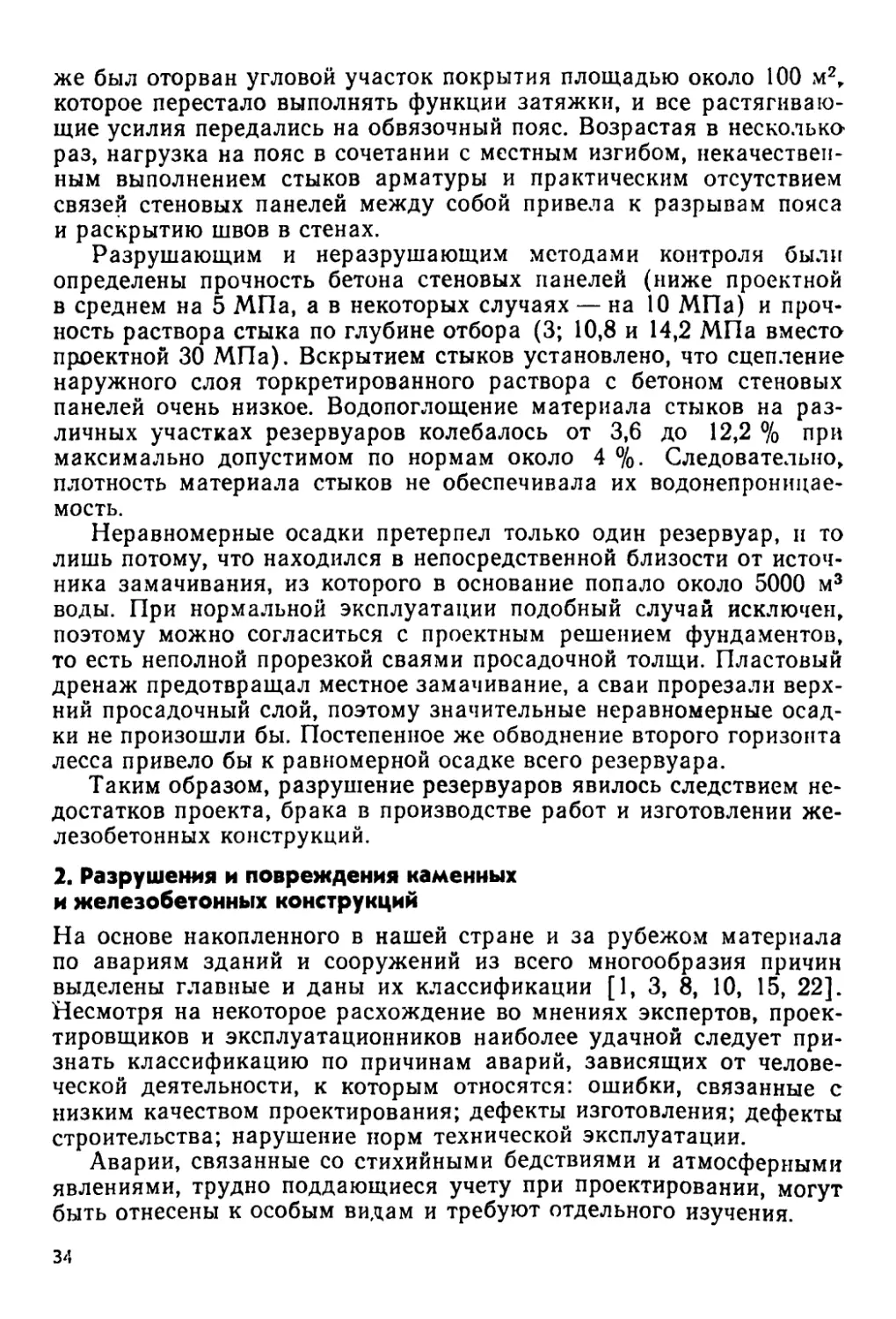

Рис. 1. Узлы сопряжения плит по¬

крытия резервуара:

/ - соединительные стыковые стержни

0 18AII; 2 — закладные детали плит ЗД-1;

3 — сборные железобетонные плиты покры¬

тия; 4 — колонна.

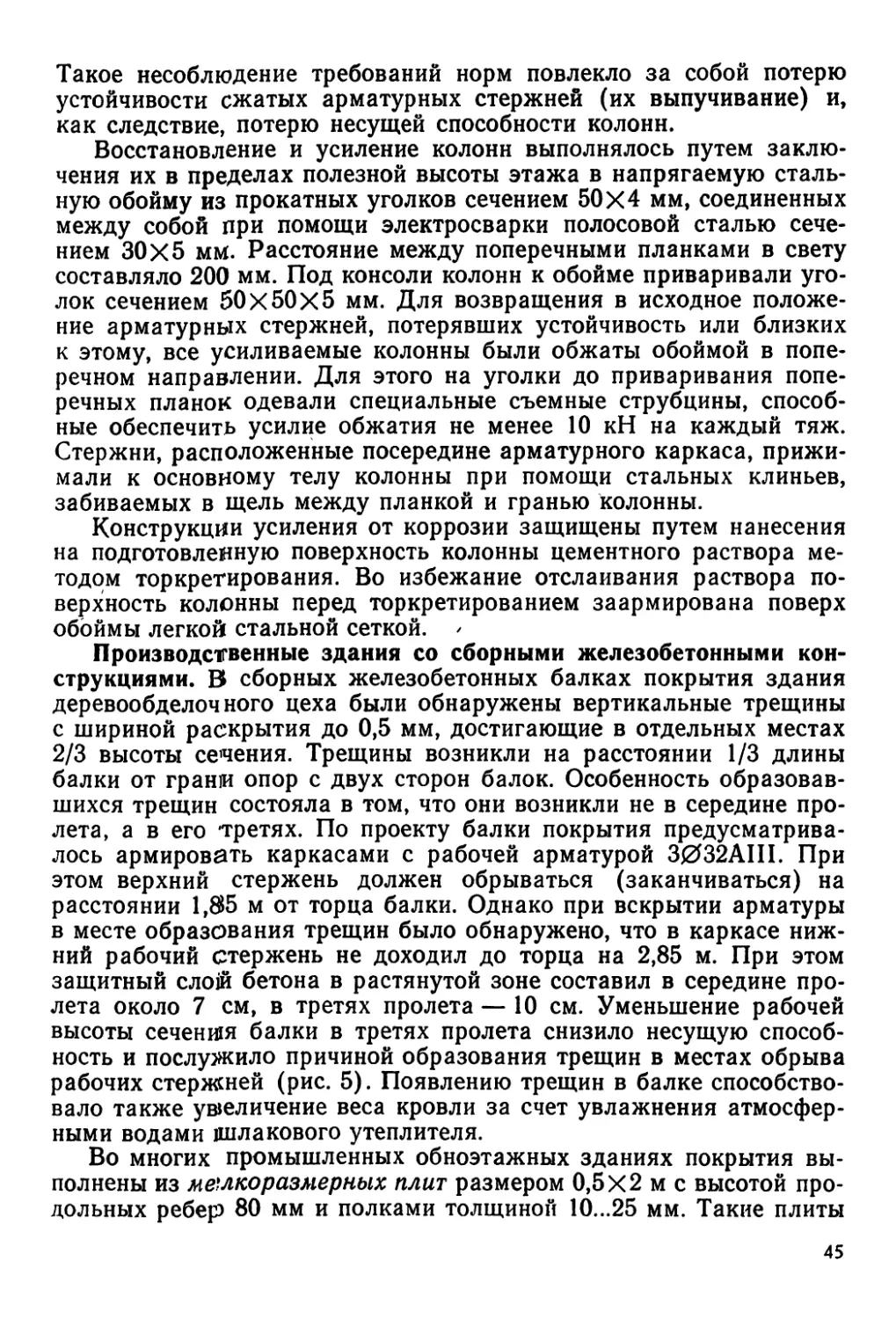

Рис. 2. Узлы сопряжения стеновых

панелей резервуара:

1 — рабочая арматура панелей; 2 — стыко¬

вые стержни 0 12Л11; 3— закладные де¬

тали панелей ЗД-2; 4 — сборные железо¬

бетонные панели «сапожкового» типа.

Приведенные данные позволяют установить наиболее вероятную

последовательность разрушения резервуаров. Из-за малой проч¬

ности закладных деталей ЗД-1, которые по проекту не связаны с

каркасами плиты покрытия, при просадке резервуара одна из них

вырывается из бетона или срезается со своих анкерных стержней

(закладные в основном срезаны). При этом возросшая в два раза

нагрузка отрывает смежную закладную деталь. Подобно цепной