Author: Волков С.С.

Tags: общее машиностроение технология машиностроения сварка сварочное оборудование

Year: 1974

Text

f

МИНИСТЕРСТВО ЛЕГКОЙ ПРОМЫШЛЕННОСТИ СССР

Центральный научно-исследовательский институт информации и тех-

нико-экономических исследований легкой промышленности

Всесоюзный научно-исследовательский институт игрушки

РАСЧЕТ И КОНСТРУИРОВАНИЕ

УЛЬТРАЗВУКОВЫХ СВАРОЧНЫХ МАШИН

Обзор

Москва - 19?4

УДК 621,791.1:,

I т '

Обеар написав на базе научных исследований авторов в облас-

ти применения ультразвуковых, колебаний при сварке полимерных ма-

териалов , в нем обобщены результаты советских и зарубежных

исследовательских и конструкторских работ.

Особое внимание уделено описанию конструкций и особен-

ностям изготовления ультразвуковых колебательных систем, в том

числе преобразователей, волноводов-инструментов, трансформаторов

упругкх колебаний. Приведен математический расчет акустических

систем с целью их практического применения при изготовлении врл-

новодсв, преобразователей, трансформаторов упругих колебаний

производственных условиях. Даны номограммы для оперативного оп-

ределения резонансной длины, элементов колебетельной оиоте^ы,

построения профиля экспоненциальных волноводов и нахождения уз-

лов омецения.

Рассмотрены различные конструкции опор-держетелей, применяю-»

цихоя при ультразвуковой сварке детских игрушек, изготовленных из

пр.тамер,яых материалов. Описаны наиболее часто встречающиеся при

конструировании ультразвуковых сварочных машин механизмы прило-

жения сварочного давления, приведен их расчет.

Авторы - кандидаты техн, наук

С. 0. В о л » о в ,

D. Н. О р л о в,

Б. Я. Ч е р а я к

Редактор Н. И. Дигулев

(?) Центральный научно-исследовательский институт информации

и технико-экономических исследований легкой промышленно-

сти, 1974.

ВВЕДЕНИЕ

В настоящее время ультразвук нашел широкое применение в раз-

личных областях неуки и техники, в той числе и в отрасли по произ-

водству игрушек. Разработаны и внедрены в производство ультразвуко-

вые сварочные установки, позволяющие значительно повысить произво-

дительность труда при получении неразъемных соединений деталей кз

пластмасс. Внедрение ультразвуковой оварки позволило отказаться от

применения склеивающих веге отв. На некоторых предприятиях, например

на московском заводе пластмассовых игрушек "Огонек", эти установки

встраиваются в поточные линии, что дает значительный экономический

эффект.

Широкому внедрению ультразвуковой оварки полимерных материа-

лов на предприятиях легкой промышленности мешает отсутствие поосбия

для расчета и проектирования и элементов ультразвуковых сварочных

установок. Имеющаяся литература содержит, как правило, сведения г<

отдельных вопросах расчета ультразвуковых колебательных систем, В

данном обзоре эти сведения объединены s учетом специфики сварки из-

делий из полимерных материалов в условиях предприятий, производя-

щих игру ЮПИ.

ОБЩИЕ СВЕДЕНИЯ ОБ УЛЬТРАЗВУКОВЫХ

КОЛЕБАНИЯХ И ФИЗИЕСОТЕ ОСНОВЫ ПРИМЕНЕНИЯ

ИХ ДЛЯ СВАРКИ ДОДИМЕРНЫХ МАТЕРИАЛОВ

Под колебаниями понимается процесс, периодически повто-

ряющийся во времени. Механическое колебания могут быть получе-

ны, иоли упругую систему, например, пружину, закрепленную па

одном ионце и нагруженную массой на другом, отклонить от поло-

жения равновесия, внезапно приложив, а затем устранив внешнюю

силу. Упругие силы, возникающие при этом в системе, стремятся

возвратить ее в положение равновесия, что приведет к колебаниям.

Очевидно, что если силы сопротивления отсутствуют, то такая

система будет колебаться сколь угодно долго.

В рассматриваемом примере колебания происходят бее перио-

дического воздействия внешней возмущающей силы. Такие колеба-

нии казываютоя свобод ними или собственными. На практика на ко-

леблющуюся систему всегда действуют силы сопротивления, напри-

мер, силы визкогс трения, в результате чего свободные колеба-

нии быстро затухают.

Если стержень, выполненный из ферромагнитного материала,

например никеля, пермендюра (₽е - Сс ), альфера ( Ре - AI )

и т.д. поместить в магнитное поле, создаваемое электрическим

током, протекающим по обмотке возбуждении, то он будет перио-

дически изменять свою длину, т.е. сжиматься и растягиваться, в

соответствии с законом, по которому изменяется з.д.с. электри-

ческого така. Это явление, называемое магнитсотрикциснным

эффектом, широко используется для получения механических коле-

баний при ультразвуковой сварке полимерных материалов. Стержень

совершает вынужденные колебания нсд действием внешней силы.

Если по оси ординат откладывать величину смещения U, произ-

вольного сечения магнитострикционного стержни от положения рав-

новесии, а по сои абсцисс - время, тс закон изменении смещении

вс времени изобразится синусоидой, показанной на рио.1, пос-

кольку з.д.с. токе, текущего по обмотке возбуждения также изме-

няется по синусоидальному закону.

Интервал времени, через который величина смещения произ-

вольного сечения стержни (в общем случае - величина периодичес-

кой функции) будет повторяться, т.е. время полного цикле колеба-

ний, называется периодом колебаний - I . Число циклов колебаний

в единицу времени называется частотой колебаний / . Следова-

тельно, между периодом колебаний и частотой существует соотно-

шение /> I

. J = т / I /•

Рио. I. Зависимость смещения (а) и коле-

бательной скорости (б) от вре-

мени

Если время измерять в секундах, то равмарнооть частоты будет

I Гц в -I- • Ультразвуковыми являются колебания, частота которых

превышает 16 000 Гц.

Частным случаем колебательного процесса является движение

материальной точки по окружности. Если в единицу времени точка

делает оборотов, т.е. частота колебаний равна J , то угло-

вая скорость точки будет равна

о? с Зяг/ / г )

Последняя величина называется круговой частотой и широко исполь-

зуется в расчетах.

5

Путь, проходимый волной за время одного периода, называет-

ся длиной волны:

Л -- С т > J-

. /3/,

где С - скорость распространения звуковой волны.

Величина с зависит от типа волны, распространяющейся в

среде. Если частицы среды в процессе колебания перемещаются по

направлению распространения волны, то такие колебания называются

продольными. Если же перемещение частиц осуществляется перпенди-

кулярно направлению распространения волны, тс такие колебания бу-

дут поперечными. В жидкостях и газах могут распространяться толь

ко продольные волны. В твердых телах могут распространяться оба

типа, а также изгибныа, крутильные и поверхностные волны.

Скорость распространения продольных звуковых волн в стержне

(стержневая скорость упругих колебаний) связана с модулем упру-

гости среды £ и ее плотность» следуэдей зависимостью:

ЗНШШШ

/*/.

Рис.2. Возникновение

поперечной дефор-

мации при продоль-

ном сжатии стерж-

ня схема)

Формула /4/ дает точное значе-

ние стержневой скорости лишь для

тонких стержней, когда можно пре-

небречь поперечной деформацией, ко-

торая всегда имеет место при про-

дольном сжатии или растяжении

(рис.2).

Для толстых стержней круглого

сечения о С £ о,2,

рекомендуется пользоваться следую-

щей формулой / I / $

с ЛИ 1-

где V" коэффициент Пуассона для иатериале стержня.

Значение С,Е и У* для некоторых материалов, используемых

для изготовления отдельных элементов колебательной системы в

ультразвуковых установках для оварки полимерных материалов, при-

ведены в табл.1.

Таблица I

Скорость звука, плотность и модуль

упругости различных материалов

Материал Плотность, г/см3 Модуль Юнга, кго/мм2 Скорость продольных волн в стержне,м/с

Алюминий 2,7 7100 5080

Алюминиевый

сплав АМГ 2,6 5200

Сталь

Ст.45 7.8 21000 5150-5175

ЗОХГСА -» •а 5200

Титан

ВТ-1 4,55 II300 5072

от 4 м 5141

втв-х 5178

ВТ-4 « «а 5130

Никель

HI, Н2 ’ 8,9 17700 5090

Альфер

Ю-12 6,7 4750

Ю“14 6,65 * 5075

Пермендюр

К49Ф2 8,15 21800 5200

К 5092 8,29 «• 5100.

К65 8,25 •• 5000

КТО «в 5000

Пермаллой 8,25 4100

Рассмотрим упругую среду, в произвольней точке которой су-

ществуют переменные силы. Это ведет к переменным смещениям, де-

формациям и напряжениям, которые будут распространяться в среде

от точки приложения силы. Очевидно, что любому моменту времени

будет соответствовать определенное распределение смещений дефор-

маций и напряжений в упругой среде. Если это распределение пере-

мещается, то упругая волна, распространяющаяся в стержне, будет

бег/,ей; в противном случае волна называется стоячей. В реаль-

ной упругой среде всегда существуют силы сопротивления, препятст-

вующие распространению упругой волны. Эти сопротивления могут

носить активный или реактивный характер. В первом случае происхо-

дит поглощение механической анергии и введение ее в виде тепло-

ты. Активное сопротивление обусловлено внутренним трением в уп-

ругой среде. Реактивное сопротивление не может поглощать энергию

необратимо, а сказывает реакгию приложенной силе. Это обусловле-

но тем, что любой бесконечно малый элемент упругой среды обладает

массой и упругостью.

Величина сопротивления определяется как отношение колебатель-

ной силы к колебательной скорости и в общем случае, когда сопротив-

ление включает в себя элементы массы (инерционное сопротивление),

упругости и трения, находится по формуле:

Z - /77 -

//77 у { 6 /б/

где Л. - активное сопротивление; /Э-упругость; т- масса;

- круговая частота вынужденных колебаний.

В идеальной среде, лишенной активных потерь, бегущая волна

списывается следующим выражением:

И -Л iut edit~ ц~/, п!

где И I) - смещение произвольной точки в любой

.момент времени (см. рис.1).

Анализируя выражение /7/, замечаем, что величина смещения

в любой момент времени и в любой точке X в направлении распро-

странения волны определяется однозначно. С течением времени в

любой фиксированной точке смещение lb принимает все возможные

значс..аа от ♦ А до - А. Эта наибольшая величина смещения А

8

называется амплитудой смещения (емплиту’ой колебания). Точно так

же для любого фиксированного момента времени t величина сме-

щения вдоль оси ОХ принимает вое возможные значения от + д до

-А . Взяв первую и вторую'производные от выражения /7/ по вре-

мени,

легко найти величины колебательной скорости и ускорения:

V ' z fill) luj Cli/l - Ut7 I - -g];

/8/

/9/

где и - амплитудные значения скорости и ускорения.

При распространении упругой волны происходит перенос энер-

гии, причем в процессе колебаний энергия периодически переходит

из потенциальной в кинетическую. Кинетическая энергия в единице

объема о учетом выражения /8/ будет равна . _ _

Поскольку среднее значение квадрата косинуса равно £ , то сред-

няя кинетическая энергия в единице объема будет:

Ё КМ '

Средняя величина потенциальной энергии будет так же определяться

выражением /10/, поэтому полная средняя энергия или средняя

плотность энергии в бегущей волне:

P£WZ-- /и/

Часто пользуются понятием интенсивности или силы звука 0 .

Ото энергия, проходящая и единицу времени через единичную пло-

щадку, ориентированную перпендикулярно к направлении распростра-

нения. В плоской волне сила звука равна энергии, заключенной в

параллелепипеде, площадь основания которого равна единице, а

высота - скорости звука С . Следовательно,

Л ЁС- i.Pcni/

Величина PC , входящая в выражение /12/, называется удельна»

воьдс-вым',оолротизлеиявм упругой среды. Оно носит экгявиый хартм-

тер /1,2 /, т.е. не монет запасать энергив, подобно инерщирк-

аому или упругому элементу. Однако оно и не преобрезожывает

9

анэргию упругих колебаний в теплоту, подобно элементу трения*

Активный характер волнового сопротивления заключается в том, что

при перемещении энергии колебаний от источника колебаний в каж-

дом поперечном сечении среда поглощает энергию за счет дальнай-

ией передачи этой же энергии следующему сечению, обладающему тем

же сопротивлением.

Полимерные мзтериелы в отличие от металлов обладают большой

вязкостью, что обуславливает значительное поглощение механичес-

кой энергии в процессе колебаний. 3 результате этого по мере

распространения волны в упруго-вязких материалах, какими являют-

ся полимерные материалы, происходит уменьшение интенсивности вэл-

ны, которое списывается уравнением!

где - интенсивность в начальной точке /точкаввода колеба-

ний/; .v - коэффициент затухания; L - основание

натурального йогарифма.

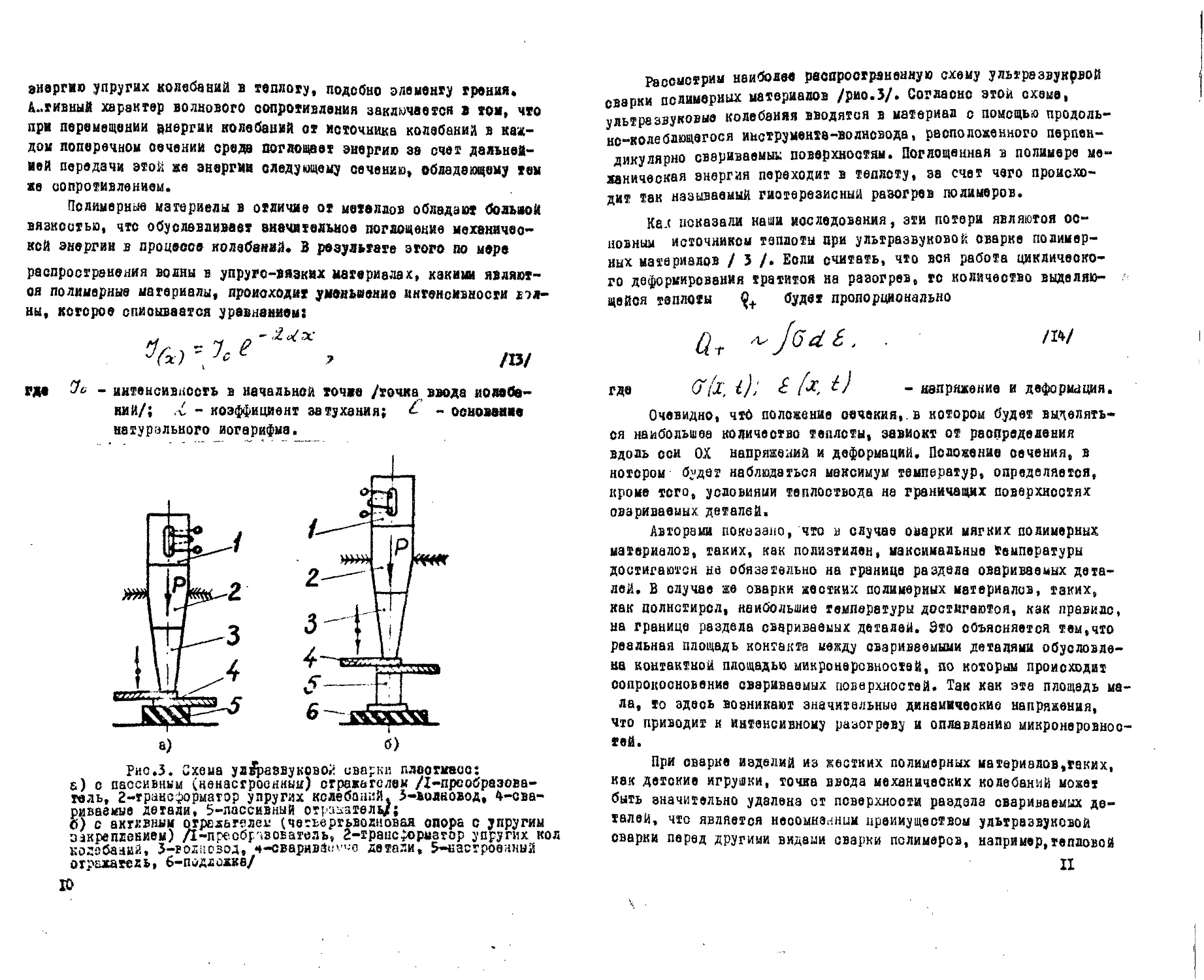

Рис.З. Схема улйразвуковой сварки пластмасс:

а) о пассивным (ненастроенный) отражателем /1-преобразова-

таль, 2-трансформатор упругих колебаний. 5-волновод, 4-сва-

риваемые детали, 5-лассивный отражатель/;

б) с активным отражателем (четвертьволновая спора с упругим

закреплением) Д-пресбрлзователь, 2-трансформзгор упругих кол

колебаний, 3-волновод, м-сварива<;>.’>.е детали, Настроенный

страхатель, б-поддожка/

К>

Рассмотрим наиболее распространенную схему улырэзвукрвой

сварки полимерных материалов /рио.5/. Согласно этой схеме,

ультразвуковые колебания вводятся в материал с помощью продоль-

нс-колебающегося инструмента-волновода, расположенного перпен-

дикулярно свариваемым поверхностям. Поглощенная в полимере ме-

ханическая энергия переходит в теплоту, за счет чего происхо-

дит так называемый гистерезисный разогрев полимеров.

Ка_! показали наши исследования, эти потери являются ос-

новным источником теплоты при ультразвуковой сварке полимер-

ных материалов / 5 /. Если считать, что вся работа циклическо-

го деформирования гратитоя на разогрев, тс количество выделяю- '

щейся теплоты будет пропорционально

/»/

где (j U, l)i £ fa, - напряжение и деформация.

Очевидно, что положение оечекия,.в котором будет выделять-

ся наибольшее количество теплоты, завиокт от распределения

вдоль сои ОХ напряжений и деформаций. Положение сечения, в

котором будет наблюдаться максимум температур, определяется,

кроме того, условиями теплоотвода на граничащих поверхностях

свариваемых деталей.

Авторами показано, что в случае оаарки мягких полимерных

материалов, таких, как полиэтилен, максимальные Температуры

достигаются не обязательно на границе раздела свариваемых дета-

лей. В случае же оварки жестких полимерных материалов, таких,

как полистирол, наибольшие температуры достигаются, как правиле,

на границе раздела свариваемых деталей. Это объясняется тем,что

реальная площадь контакта между свариваемыми деталями обусловле-

на контактной площадью микронеровноотей, по которым происходит

сопрокосновение свариваемых поверхностей. Так как эта площадь ма-

ла, то здесь возникают значительные динамические напряжения,

что приводит к интенсивному разогреву и оплавлению микронеровнос-

тей.

При сварке изделий из жестких полимерных материалов,таких,

как детские игрушки, точка ввода механических колебаний может

быть значительно удалена от поверхности раздела свариваемых де-

талей, что является несомненным преимуществом ультразвуковой

сварки перед другими видами сварки полимеров, например,тепловой

II

оварксй. Псдюд энергии механических колебаний к границе разде-

ла обусловлен в этом случае малыми потерями энергии в объеме

полимера. Такой вид ультразвуковой сварки называется передаточ-

ной оварксй.

С помощью передаточной сварки трудно получить соединение

по всей плоскости раздела свариваемых деталей. Как правило,

соединение получается в отдельных точках. Хотя при этом прочность

соединения вполне удовлетворяет требованиям, предъявляемым к

детским игрушкам, герметичность при передаточной сварке не

достигается. Поэтому не рекомендуется применять передаточную

сварку для изготовления водоплавающих игрушек. В этом случае

лучше применять такую схему сварки, при которой рабочий торец вол»

повода максимально приближен к соединяемым поверхностям н имеет

контур, соответствующий контуру соединяемых поверхностей. Такая

схема сварки называется контурной, осуществляется с помощью

контурных /точечных, кольцевых, прямоугольных и т.п./ волноводов

/ом. иже/.

Поскольку в свариваемом полимерном материале происходит

поглощение энергии, то его можно рассматривать как некоторое

сопротивление, на которое нагружена колебательная система. По

аналогии с выражением /12/ активная мощность, вводимая в нагруз-

ку /свариваемый материал/, может быть определена по формуле

Л -- f и„. т

где К-н - активная (поглощающая) составляющая нагрузки.

Так кек сварка овя&ана о необходимостью разогрева сваривае-

мых деталей до температуры вяэкотекучего состояния или плавления, ’

тс возможность такого разогрева и его интенсивность будет опре-

деляться вводимой в свариваемый материал энергией. Из выражения

/14/ следует, что величина этой энергии будет в первую очередь,

аавиоеть от квадрата амплитуды смещении' А ,

Магнитострикционные преобразователи, используемые для ультра-

згуковой сварки, имеют незначительную амплитуду смешения па из-

лучающей поверхности. Так, для никелевых и пермендюровых преоб-

разователей она не больше 5 мкм. Для ферритовых преобразователей

амплитуда еще меньше и составляет около 3 мкм. Поэтому для увели-

12

чвния амплитуды смещения и, следовательно, обеспечения необхо-

димой величины вводимой анергии и производительности процесса

магнитострикционные преобразователи соединяются ос стержневой

системой, состоящей из трансформатора упругих колебаний и вол-

новода-инструмента (рис.4).

Рис.4. Схема колебательной системы (а); распре-

деление смещения по длине колебательной

системы

Общей функцией этих элементов является усиленна амплитуды

смещения магнитострикционного преобразователя. Это достигается

тем, что трансформатор и волновод представляют собой стержень

переменного сечения, площадь которого уменьшается от входного

сечения и выходному по определенному закону. Такой способ уси-

ления амплитуды и концентрации ультразвуковой энергии незазаоимс

друг 01 ДР??8 предложили в СССР М.Г .Лозинский и Л.Д.Розенберг

/"4,5.7, а а США - В.П.Мазон и Р.Ф.Унк. При соединении таких

стержней в единую акустическую систему каждое последующее звено

являете» нагрузкой для предыдущего звена. Для того, чтобы соз-

дать бегущую волну и избежать отражения энергии в месте соеди-

нения звеньев , входное сопротивление последующего звена должно

быть равно выходному сопротивлению предыдущего звена. Кроме то-

го, согласование источника колебаний о волноводом может осущест-

вляться и с помощью трансформатора упругих колебаний.

Для получения надежного сварного соединения необходимо обес-

печить достаточный акустический контакт рабочего торца волновода

со свариваемым изделием, а также акустический контакт самих сва-

риваемых поверхностей. Это достигается тем, что овариваеные дета-

ли, помещенные между волноводом и спорой, сдавливаются с опреде-

ленным усилием. Давление также способствует слиянию доведенных

до температуры вязкстекучегс состояния свариваемых поверхностей

и протеканию диффузионных процессов, обуславливающих получение

прочного соединения. Давление может прикладываться как до подачи

ультразвукового импульса, так и после. Первый способ следует при-

менять при аварке загрязненных поверхностей, когда предваритель-

ное включение ультразвука способствует их очистке, а второй спо-

соб - вс всех других случаях.

Таким образом, ультразвуковая сварочная установка должна

состоять из следующих узлов: сварочного узла, включающего в себя

преобразователь электрических колебаний в механические, •’ренс-

форматор упругих колебаний, инструмент-волновод и опору, механизма

давления, обеспечивавшего сжатие овариваемогс материала между

волноводом и спорей, а также различных вспомогательных устройств,

обеспечивающих транспортирование деталей и готовых изделий, конт-

роль и управление параметрами сварочного процесса и т.п.

Для ультразвуковой сварки полимерных материалов в основном

применяются продольные колебания. Это связано с тем, что исполь-

зование других видев колебаний, нагример,поп еречных, сопровождает-

ся трением рабе чего терца инструмента с поверхность одной из сва-

риваемых деталей, за счет чего происходит разогрев и пленение

наружной поверхности изделия, что ухудшает его внешний вид и в

большинстве случаев препятствует образованию соединения. Ниже бу-

дут рассмотрены элементы колебательной системы, в которой распро-

страняются только продольные колебания.

14

ПРЕОБРАЗОВАТЕЛИ ЭЛЕКТРИЧЕСКИХ

КОЛЕБАНИЙ В МЕХАНИЧЕСКИЕ

Типы преобразователей и материалы

Получение механических колебаний в ультразвуковых свароч-

ных установках осуществляется о помощью устройств, преобразую-

щих электромагнитную энергию ультразвуковых генераторов в энер-

гию упругих колебаний. Для этого могут использоваться металли-

чаокие магнитострикционные, ферритовые и пьезокерамические

электрострикциснные преобразователи.

Для изготовления иагнитсстрикционннх преобразователей ис-

пользуются ферромагнитные материалы, обладающие способностью

изменять овею длину вдоль направления магнитного поля при изме-

нении его напряженности. Ярко выраженными магнитострикционными

свойствами обладают железо, никедь, кобальт, сплавы типа ель-

фор, пермендюр и др. (табл.2).

Таблица 2

Свойства Материал

Микель Пермендюр Альфер

Магнитострикция -35.ГО"6

Насыщения +70.ГО"6 +40.ГО"6

aw 360 980 500

Модуль упругос- ти, КГС/СЬГ 2, Ю.ГО6 2,18.ГО6 1,77.ГО6

Магнитное насы- щение, ГС 6400 24000 13400

Удельная мощ- ность, Вт/см^ 50-80 90-П0 60-80

Следит отметить, что изменение размеров магнитострикцион-

ных материалов очень малы; например, никель имеет наибсльлее

относительное удлинение £. • « 3.10“5 (5 мим на ГО см

длины образца в направленна п&ди/. Если материал находится в

Х5

состоянии механического резонанса, то относительное изменение

длины максимально и может достигать в отдельных случаях I0"3.

Все магнитострикционные материалы чувствительны к изменению тем-

пературы и их магнитные свойства уменьшаются при повышении тем-

пературы вплоть до точки Кюри (Т°к), при достижении которой

магнитные свойства материалов полностью исчезают.

Магнитострикционные вибраторы имеют разнообразную форму в

зависимости от их назначения. В ультразвуковых сварочных уста-

новках применяются стержневые магнитострикционные преобразователи

(рис.5). Последние имеют на основной резонансной частоте узел

а) б)

а б с d h

17,5 50 15 19 75

Рис.5. Магнитострикционный преобразователь:

aj дьухстераневой пакет; б) отдельная секция

колебаний, расположенный ъ центре преобразователя. Потери на

вихревые токи в моталличаских магнитол рикционных преобразова-

телях велики. Потери для пермендюре соотавлякт 1,0-1,2.Ю6 Зт/м3

или 130-200 Вт/кг / 6 /. Они могут быть уменьшены, воли пак.т

преобразователя набирать из отдельных пластин. Обычно толщина

таких пластин составляет не более 0,1-0,4 ьш при частотах до

30 кГц, а при большей частоте применяют пластина толщиной до

0,10 мм. Изоляцией между пластинами может служить оксидная

пленка, образующаяся на чистом никеле при нагреве ого в воздухе

до 800°С. Обычно штампованные пластины собираются в пакет и

стягиваются болтами, затем нагреваются до температуры 700°0, вы-

держиваются при этой температуре в течение 3 ч, после чего ох-

лаждаются до комнатной1 температуры со скоростью 5 град, в мин.

Перма^ар не образует изолирующей окисной пленки при нагреве,

поэтому для него требуется дополнительная изоляция между пласти-

нами с помощью соответствующих изоляционных материалов (напри-

мер, апокоидаыы’л смолами или синтетическими клеями).

Так как при работе магнитоотр "‘торов происходит их силь-

ный нагрев, то обычно предусматривается водяное охлаждение пре-

образователя. Отечественная промышленность выпускает магнито-

стрикционные ультразвуковые устройства различных типов, напри-

мер, НЗй, ИХ, 1Ш, ВИ и т.д. 3 ультразвуковых сварочных уста-

новках применяются никелевые и пермендюровые магнитострикцион-

ные преобразователи типа ПХ. Они состоят из пакетного излуча-

теля, заключенного в кожух, по которому циркулирует охлаждающая

вода. Магнитострикторы могут иметь одну общую обмотку для пита-

ния высокочастотным напряжением и напряжением подмагничивания

или две раздельные обмотки. 3 некоторых магнитострикторах

(например, LX-I5A) имеются три обмотки. Третья обмотка исполь-

зуется для получении напряжения обратной связи, подаваемого на

вход ультразвукового генератора. Основные технические характе-

ристики различных преобразователей типа ПХ приведены в табли-

це 3.

К неоспоримым преимуществам металлических магнитострикцион-

ных преобразователей следует отнести эффективность и надежность

их работы в диапазоне частот 15-30 кГц. С другой стороны необ-

о

ходимость водяного охлаждения, оольаая потребляемая ионность и

Сольаае потери на вихревые токи являются недостатком я прзлягст-

»; .т широкому прииенекиз металллчэских магнитострикционных преоб-

paiJJ3T9i:ea в сварочных устройствах. 5

Таблица 3

Тип преоб- ' ззова- Напряже- ние, В Ток под- магничи- вания, А Потреб- ляемая мощ- ность, кВт Размер намета, ми Собствен- ная частота, кГц

V К-6-22 440 25 г,5 63x63x115 21,2

i'K-7 440 30 3 19,5

iX-IO 220 20 1»6 40x40x120 22

пне- л 220 20 1,6 - 19,5

ПМС-15 НО 15 0,63 - 19,5

ПМС-15 440 30 3 ф» 19,5

ПМС-М1 НО 15 0,7 36x36x78 21,5

ПЮ-Ы2 220 20 г^5 64x64x64 19,5

Успехи в развитии техногогии получения новых механически

активных веществ привели к созданию магнитных керамических ма-

териалов-ферритов, основным преимуществом которых по сравнению

о металлическими магнитострикторами является почти полное отсут-

ствие потерь на вихревые токи. Это обстоятельство ионно объяс-

нить тем, что ферриты обладает электрическим сопротивлением в

I08 раз большим, чем металлы / 7 /.

По способу изготовления, экономичности и дешевизне ферриты

выгодно отличаются от магнитострикционных преобразователей.

Сердечники ферритовых преобразователей монолитны и это дает целый

рад преимуществ: заметно упрощается и удешевляется технологичес-

кий процесс изготовлении преобразователя, механическая доброт-

ность монолитных сердечников зоагда выше добротности сборных па-

кетов металлических преобразователей, значительно расширяется

возможности конструктивных решений при создании новых преобразова-

телей. Кроме того, низкое напряжение питания ферритовых преобра-

зователей снимает специальные требования по гидро- и элоктроиэо-

дяции обмотки. Поскольку температура Кюри для большинства ферри-

тов лежит выше 500°С, они могут применяться без охлаждения при

достаточно высоких температурах. Высокой стабильностью ферриты

обладают в интервале температур от 20°С до Ю0°С.

18.

В табл.4 приведены условное обозначение и свойства иа: лито-

стрикционных ферритов, изготавливаемых Акустическим институтом.

Ферриты подучают путем реакции в твердой фазе, осуществляемой

при высокой температуре. Технологический процесс изготовления

состоит из следующих этапов: смешение и помол исходных материа-

лов в шаровых или вибрационных мельницах, предвавитальный синтез

при температуре 350»900°С, вторичный помол, оформление изделий

из синтезированного порошке методсм прессования, отжиг отпрес-

сованных изделий.

Ферритовые преобразователи изготавливаются в виде монолит-

ных сердечников стержневого типа для излучателей с частотами

21,23,27,44,53,75 и 155 кГц. Излучатели из ферритов, как и все

магнитострикционные преобразователиs работают в режима подмаг-

ничивания их постоянным магнитным полем.

Таблица 4

Материал Плотность, г/см3 Скорость звука, м/сек Магнитострик- ция насыщения. ЛО** Температура Кюри, V

Ф-21 5,20 2790 - 26 590

Ф-38 5,27 5940 - 9 260

Ф-41' 5,21 5750 - 26 590

Ф-42 5,20 5490 - 26 575

Подмагничивающее поле модно создавать постоянным током, про-

текающим по обмотке подмагничивания, как это делается в металли-

ческих преобразователях. Однако более эффективен способ создания

подмагничивающего поля с помощью постоянных ферритовых магнитов,

вклеиваемых в магнитопровод. Возможность подмагничивания феррито-

вых излучателей постоянными магнитами является одним из существен-

ных достоинств - в этом случав упрощается система питания и по-

вышается общий к.п.д. излучателей, так, как потери по постоянному

току могут увеличить общую затрачиваемую мощность на 15*20^.

Амплитуда колебаний и интенсивность излучения ферритовых

преобразователей ограничиваются кзк их нелинейными свойствами,

так и механической прочностью ферритов. Для излучателей из феррш-

19

та - 21, 41 и 42 о резонансными частотами 27 кГц интенсивность 1

излучения составляет до б Вт/сьА При этой интенсивности макси-

мальная амплитуда колебании рабочих торцов сердечников состав-

ляет в отсутствие нагрузки 3-4 мкы.

Измерения, проведенные в Акустическом институте, доказали,

что ферритовые сердечники могут устойчиво работать с амплиту-

дой до 3 ио, при амплитуде более 4 мкм наступает их разруше-

ние. Расчет ферритовых преобразователей подробно изложен в ли- <

тературе / 8 /. 1

Указанные вше особенности ферритовых преобразователей ''

(высекая экономичность, низков питающее напряжение, возможность

работы без системы охлаждения вследствие малых потерь и высокой !

точки Кари) обеспечивают их применение в ультразвуковых машинах

для сварки полимерных материалов. Особенно целесообразно их при-

менение в ручных и переносных сварочных устройствах.

В последнее время в качестве источника ультразвуковых ко-

лебаний получили также распространение пьезокерами чес кие преоб-

разователи. Их применение основано на использовании эффекта

электрострикции, т.е. способности к механической деформации под

действием приложенного электрического поля. Величина деформации

в этих преобразователях пропорциональна квадрату напряженности

электрического поля. Материалом для пьезокорамичоских преобразо-

вателей сварочных установок служат титанат бария, цирконат - ти-

танат свинца, ииобат свинца бария. Материалы для пьезокерамичес-

ких преобразователей изготавливаются из омеси размельченного ти-

тана с солями бария путем нагрева ртой смеси до I300*I400°. По-

дучающуюся керамику предварительно прессуют в соответствующей

форме, что позволяет легко получать преобразователи сложной кон-

фигурации.

Пьеэокерамические преобразователи выполняются чаще всего в

виде круглых или прямоугольных пластин. Акустическая мощность

преобразователей из пьезокерамики не превышает Ю-12 Вт/оа^.

Поскольку скорость звука в пьезоматериалах имеет тот же порядок,

что и в металлах (ом.табл.5), резонансные пьезопластины на часто-

тах 20-25 кГц должны иметь очень большую толщину. Для в> збуждения

таких пластин к ним необходимо было бы подводить очень большие

электрические напряжения. Так как керамика обладает сравнительно

большими электромеханическими потерями и низкой теплопроводностью,

то при длительной работа происходит сильный нагрев преобразовате-

ля (выше точки Кюри) и она теряет свои пьезоэлектрические свойства

20

Поэтому от такого преобразователя невозможно получить значитель-

ную интенсивность ультразвуковой энергии.

При использовании в пьезокерамических преобразователях

сравнительно тонких пластин толщиной 3-5 мм о последними соеди-

няют массивные металлические пластины (частотопонижаюаде наклад-

ки), служащие для понижения резонансной частоты. В резонансном

режиме на всей толщине этого пакета укладывается половина длины

волны / 9 /. Известно применение пъезокерамики типа цТС-19 в

головках для ультразвуковой оварки на частотах 44 и 66 кГц.

Режим работа прообразоватэлэй; потребляемая мощность 35-50 Вт,

возбуждающее напряжение 200-250 В. Рекомендуемая область приме-

нения пьезокерамических преобразователей - сварочные гоаовии

маломощных сварочных машин и пистолетов.

При конструировании преобразователей сварочных установок

обычно производят расчет его геометрических размеров и электри-

ческих параметров.

Для сварки игрушек в основном применяются двухстержневые

магнитострикционные преобразователи. Отдельная секция преобра-

зователя состоит из стержня, являющегося активным элементом, т.н.

в нем возникают магнитострикционные усилия, и пассивной наклад-'

хи (ярма). Высота накладки d, должна быть по возможности малой,

т.к. с ее увеличением величина амплитуды смещения излучающей

поверхности уменьшается. Величина 4 определяется из условия:

Во + Вт

~~В~з /1J

где В1 - ивдукцшя насыщения материала, магнитопровода;

Во, Вт- соответственно оптимальные значения индукции под-

магничивания ш амплитудного значения индушции воз-

буждения; CL - ишрина стержня.

Обычно = 1,1.

<Zr

Собственную частоту миогостержиевого полуволнового пакете

можно найтш шз ураввеншя, полученного в работе /10/

/л . Sc_

9 г Ч

21

Таблица 5

Характеристики пьезоэлектрических материалов

Параметры Титанат бария ВаТЮ, W Няобат свинца бария <р»0-,бВа0,4Г iBgOg Цирконат - титанат свин- ца ^^O.SS^Q,^ °з

Плотность, г/см8 5,3 6,0 7,8

Диэлектрическая проницаемость 1350 1650 1100

Точки Кюри, °C 120 26р 330

Пьеэомодуль, х!0“® 330 550 700

Модуль Юнга, хХО^дин/см^ юз 90 65

Скорость звука, хЮ5 см/с 4,4 3,9 2,9

Резонанонея частота при толщине в I мм, МГц 2,25 2,40 2,10

где

Si к» ей м а) и 177

W

««

<И

4г v

ч

•" дц

«<

ао оплошной пинией) соответствующей заданному ана

точки пересечения проводится вертикальная линия

-j--- - отношение оуммарнсй площади поперечного сечения

стержней J*c к излучающей поверхности ;

А ~ длина водны в материале преобразователя. Для рассматри-

ваемых двухотержневых пакетов л в <$ец л 2 4. г,]

г Ju tC L

9 h

Рио.6. Номограмма для геометрического

расчета иногостераневого преобразователя

По номограмме на рис .6 можно определить h> при заданной величи-

не А и резонансной частоте f . На вертикальной оси этой номо-

граммы отложены значения о4 и <£.* » а на

горизонтальной оси - значения величины^ .

Еоли заданы значения А и / , то определяется длина

волны A , а затек величинеюб. Череэ штрих, соответствую-

щий найденному значению <А t проводится горизонтальная линии

до пересечения

чению . Из

до пересечения о горизонтальной осью я определяется значение j8

и высота h ,

Задавшись значениями в Ь , аокно определить обдую

длину секции. Для этого сначала находим величину JJ й иа точна,

соответствующей найденному значению, проводим вертикальную ли-

нию до пересечения с пунктирной линией, соответствующей заданно-

му значению с Г

линию и получаем искомое

12трих-пуактирные линии служат для определения соответственных

пар значений еJi для отношений

Лк? . z 1. /. /

Л ” > з~> 4 ' Т W •

Из точки пересечения проводив горизонтальную

комое значение h rZci-^r/j. yty

Целью электрического расчета преобразователя является

определение числа витков и сечения провода, величин токов воз-

буждения и подмагничивания обмотки преобразователя. Необходимо

отметить, что точней и полный расчет преобразователя весьма

сложен и для практического применения мало пригоден. Однако в

овязи о возможностью регулирования многих параметров в акустичес-

ком тракте (частоты, тока и напряжения подмагничивания, величи-

ны выходного напряжения и др.) достаточную степень точности

обеспечивают приближенные расчеты, рассматриваемые в обзоре.

Полученные .результаты расчета используются как исходные для

дальнейшей более точной экспериментальной доводки преобразова-

теля; применительно к преобразователю, изготовленному по расчет-

ным данным, подгоняются акустический и технологический режимы.

Электрический насчет преобразователя

стационарной ультразвуковой сварочной установки,

используемой для сверки изделий из полистирола -

Свариваемое изделие - полистироловый прямоугольный короб

50x50 мм, толщина стенки - 4 мм. Допускается сварка изделия за

4 этапа (отдельно сваривается каждая сторона короба). Площадь

сварки за один сварочный цикл в этом случае составит =

я 50x4 = 200 мм2. Согласно габл.6, этой плошали сварки должна

соответствовать выходная мощность ультразвукового генератора

1500-1600 Вт. Источник питания - ультразвуковой генератор типа

УЗГ5-1.6 / II /

Таблица 6

Рабочая поверхность волновода /площадь Ультразвуковой генератор

сварки/, не более Выходная мощность, кВт Тип

12 0,250 УЗГ-0,25

50 0,ч00 УЗГх-0,4

220 1500 УЗЦ-1,5

250 КОО УЗГ5-1.6

400 2500 УсГ-с,5А

600 4000 УЗГ2-4

г Техническая характеристика генератора

| Мощи зть:

выходная, кВт - 1,6 .

потребляемая, кВа - 4

Диапазон частот, кГц - 20,35-23,65

Напряжение сети, В - 220/380

Ток подмагничивания, А - 0-25

Выходное напряжение, В - 220

Исходя из модности генератора, но табл. ? можно определить

примерную величину площади излучающей поверхности преобра-

зователя, выбрав материалом для последнего пермендюр.

$и. = 2100*2800 « 2500 мм2 = 50x50 мм.

Таблица ?

Излучающая поверхность преобразователя в mi

при мощности генератора

50-150 ВТ 50-300BT I500-2000BT 4000-5000ВТ

Нико ль 100-300 1000-1600 3000-4000 80С0-ЮО0С

АльФер Пермендюр 150-450 70-200 1500-2400 700-1100 4500-6000 2100-2800 I2000-I5000 5500-7000

Примерный расчет величины Ле можно также сделать, исходя из

следующих соображений. Необходимая амплитуде колебаний рабочего

торца волновода должна составлять 35-45 мкм. Амплитуда колеба-

ний излучающей поверхности преобразователя обычно равна 3*5 мкм.

Коэффициент усиления (коэффициент сужения) трансформаторов унру-

глх колебаний обычно равен 2*4, волноводов - 4*6, общий коэффи-

циент усиления Ку « 8*24. При Ку«12 и рабочей поверхности волно-

вода 5^к 200 имг величина Su. составит:

Sgg. Ку « 200.12 « 2400 ми2

Геометрический расчет преобразователя производится в сле-

дующей последовательности.

Предварительно из условия размещения обмоток на стержнях

аРеобрэзователя ширина окна Q принимается равной 15 нм.

25

Тогда ширина стержней <35 будет равна:

а . ±Z2- = -ЖЬИ_ . п,5 в>

2 2

Толщина ярма d> = 1,1 Л = 19,25 мм. Принимаем (£ = 19 мм

Находим величину :

2а 2x17,5

f = 2аТ^“" “ 2х17?5+15 = °’7

-♦ Длина волны Л в материале стержня равна:

, & 5,Юх105

Д = -X- ---------------- 24,3 ом = 243 ММ,

* 21ХКГ

где С ~ 5,ЮхЮ5-2й- - скорость звука в пермендюровом стержне

(ом.табл.З)

Находим величину сС :

, 4 4x19

J 9 в „..........я 0,31 ,

А 243

По номограмме на рис.6 для найденных значений об и <

определяем величину : у? =0,6. 0 другой отороны Ji =

откуда высота стержня h> равна:

= я 8ж€2245— я 72,9 мм.

2 2

Принимаем Л = 73 мм. Общая длина пакета Л, будет равна, таким

образом: Д, • 73+19+19=111 мм.

Найдем число витков ft обмотки преобразователя из выражения

4,44^$/'

где U> - напряжение на преобразователе;^,- индукция в

сердечнике; S ~ площадь поперечного оечения стержни

преобразователя; / - частота.

Номинальное напряжение на обмотке

преобразователя, В при мощности, кВт

до 0,16............................. 55

° 0,25 ♦ 0,63 ......... ПО

° 1,0 ♦ 1,6.................. 220

Skate <,5. .......... • • 440

26

Величавы U и / определяются параметрами генератора fZ4 =

в 220 В; J = 21 кГц.

Значение индукции в сердечниках магнитострикционных преобразова-

телей обычно выбирается около 1000 го, т.к. при этих значениях

используется около 0,25 кривой магнитострикции в ее наиболее кру-

той восходящей части / 6 /. Тогда при 1000 го,

220x10®

Д/ = —----------------------,----& 27 витков

4,44xIOOOx(I,75 хЗХхЮ5

Величина тока возбуждения при этом равна:

= __&QQ_ = 7,а а

UL 220

3 воз =

При частоте 21 кГц и амплитуде индукции около J000 го величина

напряженности Нд для выбранного материала составляет 2500 А/м

/6/ . Определим ампер-витки обмотки подмагничивания

a -w -о,8 ноёср

i где £ср - средняя длина магнитопровода.

4^ = 3,25x2+9,4x2 « 25 см}

a, ‘W = 0,8x25x25 = 500 Ав.

Тогда величину тока подмагничивания можно определись иэ сле-

дующего выражения:

Лад? = « 18,'6 А

< ЛГ

Общий ток, продевающий через обмотку, будет ра^ен;

^общ. = ^2под. + ц^.воз. а У 18,6^+7,22 ж 18,8 д_

Определим оечение провода обмотки преобразователя.

g, = -Л^йал-

где - плотнсоть тока в обмотке преобразователя.

При охлаждении обмотки воздухом плотность тока не должна

превышать 2,5-3 А/ммг); при охлаждении обмотки водой плотность

тока может быть повышена дс 8-10 А/мм2;

ъ 2,1 мм2

Диаметр провода находится из выражения

А/ 2/ = 2 (уйГ Ьб мм

27

для обмотки преобразователя используется провод, обеспечивающий

длительную электрическую прочность в водной ореде, например,

типа БПВЛ. Диаметр такого провода в изоляции составит Т> из. =

» 3,0 мм. Проварим возможность размещения обмотки на стержнях

преобразователя. Высота окна lv ж 73 мм, коэффициент укладки

К « ',9.

Д/ - — -------Zi--------- 2П вит.

* ° 3,1 х 0,9

Следовательно, в окне преобразователя обмотка может быть разме-

щена без затруднений.

В приведенном примере расчета авторы исходили из того, что

процесс изготовления преобразователя начинается с самой первой

стадии - вырубки пластин преобразователя, его сборки и т.д. В

ирактичаокой работе олучзются переделки какого-либо преобразова-

теля. В этом случае расчет преобразователя может свестись к оп-

ред ,ению необходимой излучающей поверхности. Если, например,

имеется пакет преобразователя о мощностью, превышающей необходи-

мую, то можно разделить (разрезать) пакет в соответствии с рас-

четными данными, получив, таким образом, запасной магнитострик-

ционный преобразователь и улучшив энергетические характеристи-

ки сварочной установки. При наличии магнитострикционных преобра-

зователей, но имеющих технического паспорта, по приведенным

расчетам можно выяснить их необходимые характеристики. Элементы рас

четов, приведенных выше, могут быть полезны при переделке моечных

магнигоогрикторсв в преобразователи для сварочных установок.

РАСЧЕТ И ПРОЕКТИРОВАНИЕ ТРАНСФОРМАТОРОВ

УПРУГИХ КОЛЕБАНИЙ И ВОЛНОВОДОВ

Расчетные формулы для определения геометрических размеров

элементов колебательной системы ультразвуковых сварочных машин

выводятся при решении дифференциального уравнения раопрортране-.

ния продельных волнв стержнях переменного сечения. Наибольшее

значение амплитуды смещения соответствует резонансному режиму

работы колебательной системы, когда частота свободных к о лобаний

равна частоте вынужденных колебании. Поэтому решение заключает-

ся в нахождении частичного уравнения, связующего геометрические

размеры стержня и физические характеристики материала, из которо-

го он изготовлен, с частотой свободных колебании.

гв

Продольные колебания отержня переменного речения. Для коли-

чественного описания процесса продольных колебаний стержней

переменного сечения принимают ряд допущений, позволяющих значи-

тельно упростить вывод расчетных зависимостей / а,12-14/. Так,

например, уславливаются, что продольная деформация не сопровож-

дается поперечным движением элементов стержня и что волновой

фронт остается плоским, т.н. поперечные сечения в процессе движе-

ния не искажаются. Такое предположение не дает существенной ошиб-

ки, если один из поперечных размеров стержня не превышает 1/3 дли-

ны волны в материале стержня. В толстых стержнях поперечнсе дви-

жение приводит к неравномерному распределению напряжений по по-

перечному сечению, что вызывает искажение плоских поперечных се-

чений. Вследствие этого происходит уменьшение скорости распростра-

нения продольных волн в стержне.

Рассмотрим стер-

жень переменного сече-

ния, в котором воэбужде-

Рио. 7

ны продольные колебания

(рио.7). На расстоянии &

от начала стержня вы-

делим двумя сечениями,

перпендикулярными оси

стержня OX t малый

элемент dx с площадью

поперечного оечения

S ( ). Если равно-

действующая сила в сечении х буде? равна Ф , го в сечении

5С+ dx оиа будет равна ^Г + ~~-dX. Эти силы будут уравно-

вешиваться силой инерции элемента d/X, равной произведении мас-

сы элемента на ускорение:

. п д d - л г cLx.

Э1г ' д 1г CL2~

где m - масоа элемента;

jO - плотность материала стержня;

-У~~ ускорение элемента .

Суммируя вое силы, приложенные к рассматриваемому элементу,

получим

if

Э-л

/I/

29

I

В работах / г,13 / показано, что при расчета волноводов, выпол-

ненных из стали, алюминиевых и титановых сплавов, можно прене-

бречь потерями колебательной энергии на внутреннее трение. Тогда

связь между напряжениями и деформациями будет выражаться законом

Гука. Следовательно, удлинение элемента будет равно

£ = 4^ » > /2/

с дХ £S ' '

где f - модуль упругости материала стержня.

Исключая из выражений /I/ и /2/ силу & и принимая условие, что

модуль упругости не изменяется по длине стержня, получим

В случае гармонических колебаний решение уравнение /3/ находится

из u.z а(л)&йги)Ь N

где л(х) - функция только одной независимой переменной;

Ш - круговая частота.

Подставляя выражение /4/ в уравнение /3/, получим так называе-

мое уравнение собственных форм колебаний:

Й /V

где постоянная К , называемая волновым числом, связана со

скоростью звука С в материале отержня и круговой частотой

следующей зависимостью

/6/

Решение уравнения /5/ зависит от закона изменения площади по

перечного сечения отержня по длине. Рассмотрим некоторые частные

случаи, имеющие практическое значение для расчета элементов сва*^-

рочного узла ультразвуковых установок, предназначенных для сварки

полимерных материалов.

Стержни,постоянного сечения (рис.8). Для таких стержней

Sfa)* const и уравнение собственных форм /5/ при-

нимает вид:

НЙ * “ °

Решение уравнения /?/ известно / 15 /:

а - С. см Кх + с-, sin а х /?,

зо

Рис.8. Типы стержней, применя-

емых в качестве волноводов, транс-

форматоров упругих колебаний и со-

гласующих звеньев, в ультразвуке -

вых сварочных машинах: а) стержень

-постоянного сечения; б) ступенча -

тый стержень; в) экспоненциальный

/ стержень

Ионользуя выражение /2/»

можно также найти паопре-

деление колебательной си-

лы по длине отержня:

Еоли известные величины'

амплитуды смещения Д/ ,

и колебательной силы Т

в сечении X а о , то

можно составить выражения

для величины смещения и

силы в любом произвольной

сечении. Действительно,

подставляя в выражения

/0/ и /9/ значение Xs О ,

получим:

/W

Подставляя значение постоянных интегрирования |

в выражения /8/ и /9/, получим:

a.A'CwKx*^ SinKX

Г; Г, См кх - Я, Е Sk М-П Кх

Для отержня, свободного на концах, при Xs О и

колебательной силы, равной нулю. Первое условие дает

а второе

уравнение

\ и5 /10/

аз »

/И/

шеек

величину

7 = О,

Получаем

кыми концами:

= -^ESkSuik# *о

частот стержня постоянного сечения со окобод-

. Следовательно, kt

sin - О

» Ль£Г «где п, - целое число.

/1г/

Я

Для наиболее низкого тона, когда# = I, о учетом выражения /6/

получим формулу для расчета резонансной длины стержня

р Л . 7ГС_ . Л

-1Г- ~Ц) ' 2~ /П/

Таким образом, резонансная длина стержня постоянного сечения

равна половине длины волны.

Цилиндрические ступенчатые стержни (рис.86). Такие стержни

можно рассматривать состоящими из двух участков, каждый из кото-

рых имеет постоянное поперечное сечение S,* $г . Для каждого

участка будет справедливо уравнение /7/ и решение /8/. В предела

первого участка В будет также справедливо и выраже-_

ние /II/. Поскольку левый конец первого участка свободен,

в-0, и тогда для этого участка

правого сечения пе.зого участка (2!, = ^,) получи»

к 7

(~' А£к J

значения смещения и силы будут начальными для второго

ТО £ :

/14/

Для

/15/

участ-

Позтому, подставив выражения /15/ вместо начальных значений

смещения и силы в формулы /II/, полупим для любого сечения вто-

рого участка ( (7^-^ А, ). >

«г = кКХгiLnK

Так как правый конец стержня свободен, то (3^-) “0.

Это условие позволяет составить уравнение частот:

X $1/1 К в, СЫ^г+Зг &/7Кб * О

или

Эти

ка.

/К/

£0 К £ - - /17/

Положим, что длина первой ступени . Тогда из выра-

жения /17/ следует, что и длина второй ступени также равна /£ =

А

» -j- .

Прж атом резонансная длина всего стержня будет:

/18/

Коэффициент усиления амплитуды омещенгг, г.е. отношение амплиту-

ды смещения правого конца к амплитуде смещения левого конце, для

такого стержня будет равен:

К . Ш12 ‘ . S.. Л

' (d,)x, = е, ' & ’ di т

где (£/ и 4^2 - диаметры цервой и второй ступени соответственно.

Следовательно, наибольшее усиление амплитуды смещения в сту-

пенчатом стержне, равное отношению большей площади поперечного

сепеиия к меньшей, достигается при длине участков стержня, равной

четверти длины волны.

При конструировании элементов сварочного узла часто бывает

необходимым найти сечение, в котором смещение равно нулю (узел

смещения). В этом сечении, как правило, располагают диафрагму, с

нс-ощью которой колебательная система креш.тоя к неподвижньи час-

тям оварочнои установки.

Найдем узел смещения в рассматриваемом ступенчатом стержне.

Для этого в выражении /14/ или /16/ следует принять Я* О.

Л, - Д Ui ^1, • О; ИЛ?

<ГС , 1

Следовательно, х. = —— =

' 2ш д /л>/

Таким образом, узел смещения будет находиться посередине

ступенчатого стержня в месте перехода от большого диаметра к мень-

шому.

В процессе работы в поперечных оечеииях стержня возникают

силы растяжения и сжатия, приводящие к переменным напряжениям.

Это является причиной разрушения стержня, причем разрушение проь»-

ходиг в тех оечеииях, где величина амплитуды динамических неп'Щк.

ний максимальна. Поэтому, кроме раочета резонансных геометршчеоких

размеров стержня, следует проводить * расчет на прочность.

Так как величина амплитуды динамичеоких напряжений равна от-

ношению колебательной силы к площади поперечного сечения стержня,

то, используя выражение /14/, найдем, что для первого участка

б/ - -jr- - Д.Ек Un КХ

Приняв первую производную от напряжений по координате, равную

нулю, найдем опасное сечеяие, в котором напряжения максимальны:

ii'x..- с - С01 КЛ,-0 , •«>«•

0 л. .'

СаблО; кл, - х,? v-

К »

5г

Следовательно, опасное сечение расположено в узле смещения, т.е,

в месте перехода от большего сечения к меньшому. Причем значение

напряжений в этом сечении будет

бг -- £ А к -- А - г <Jpc /а/

лабс ;ЕДгк .атгМ У/7

Ступенчатые стержни при ультразвуковой сварке полимерных

материалов могут иопользоватьоя как в качестве трансформаторов

упругих колебаний, так и в качестве инотруыентов-волноводов.

В первом случае входная площадь стержня / ^/определяется из ве-

личины площади магнитострикционного преобразователя (табл.З).

Обычно она равна площади окружности,описанной вокруг прямоугольно-

го или квадратного контура пакета преобразователя, т.е. диаметр

входного поперечного сечения принимается равным диагонали oL

пакета (рис.9). Что хе касается выходной площади (или выход-

ного диаметра ), то она не должна быть слишком малой,

несмотря на то, что, согласно выражению /19/, коэффициент усиле-

ния амплитуды смещения при этом будет увеличиваться. Это объяс-

няется тем, что при большом отношении в месте перехода на-

0-2

рушается характер плоской волны и создаетоя значительная концентра-

ция напряжений. Учитывая, что здесь действуют максимальные напря-

жения, как это было установлено выше, резкий переход приводит к

быстрой поломке трансформатора или волновода.

Рмс.9« Трансформатор упругих колебаний (к примеру I)

34

<*2

Опыт эксплуатации цилиндрических ступенчатых стержней в уста-

новках для сварки игрушек из полимерных материалов показывает,

что во избежание быстрого выхода из строя трансформаторов ’’ волно-

водов необходимо, чтобы коэффициент усиления амплитуды смещения

был меньше 10 (Ку 10). В работе /13/ экспериментально пока-

зано, что оптимальное значение Ку должно лежать в пределах 5еЮ.

Кроме того, с целью ослабления концентрации напряжений переход от

большего сечения к меньшему должен быть плавным на протяжении

0,05 Л /I/.

Таким образом, порядок расчета и проектирования цилиндри-

ческих ступенчатых трансформаторов и волноводов сводится к сле-

дующему:

I. Назначается диаметр входа , который для трансформато-

ров упругих колебаний равен диагонали паката магнитострикционного

преобразователя, а для волноводов - диаметру выхода трансформато-

ра.

г. Выбирается величина коэффициента усилении в пределах

5 ж* Ку 10. Тогда диаметр выхода будет равен

. ----------

5 h JO

3. По форму ле-/18/ определяется резонансная длина. Она может

быть найдена также с помощью номограммы (рио.10 ). Для этого необ-

ходимо на икала С найти пометку, соответствующую скорости зву-

ка в материале стержня, и через нее провести горизонталь до пере-

сечения с наклонной линией, соответствующей заданной чаототе.

Затем через полученную точку пересечения проводим вертикаль до

пересечения с "направляющей прямой" и далее - горизонталь до вер-

тикальной шкалы- Д , по которой находим искомую длину. Например,

найдем резонаноную длину ступенчатого волновода, у которого

/ = 21,5 кГц; С я 5.IO5 ом/о, ход решения отмечен на рис.10

пунктирной линией. Получаем = П6 мм.

4. Определяется длина плавного перехода ( ) от большего

диаметра к меньшому: « 0, 05J = <?, 7

5. В случае, если стержень служит трансформатором упругих

колебаний, в узле смещения предусматривается диафрагма для креп-

ления колебательной системы к бачку магнитострикционного пакета

(рис.9). Толщина диафрагмы обычно принимается не более 5 мм.

Для уменьшения влияния дифрагмы на колебательный режиы делается

* 35

*

кольцевая проточка таким образом, чтобы внутренний торец проточки

(рио.9) находился на расстоянии от обоих концов стержня.

I. Излучающая поверхность преобразователя равна 64x64 мм2,

диаметр входа трансформатора: д^вуб4 -е- 64^ = 90,5 мм.

Принимаем 90 мм.

2. Предварительно назначаем коэффициент усиления Ку » 5.

Тогда по формуле /19/ диаметр выхода трансформатора будет равен

я 40,25 мм

Принимаем Д^= 40 мм. Следовательно, истинный коэффициент уси-

ления будет

—— = 5,%

4О2

4'

3. Находим резонансную длину трансформатора:

/ = = -SjJZxJQL в 12 31 ом = 123,1 мм

2/ 2х21хЮ5

где С — 5,Г?Х105 -£й- - скорость звука для стали (табл.1)

По номограмме

4. Находим длину

меньшему:

0,1x123,1 =

Принимаем радиуо

5, Диафрагму для

преобразователя располагаем на расстоянии

б Ip 123,1

к я - —— e gjt5 gy

2 2

123 мм.

плавного перехода от большего сечения к

12,31 мм.

плавного перехода Ъ = J2 мм.

крепления колебательной системы к бачку

/1^/

а)

б)

Рио,10. Номограммы для определения

площади круга (а) и резонансной длины ступенчатых

и экспоненциальных волноводов (б)

В разработанной МВТУ им.Н.2.Баумена установке УП-20, которая

успешно применяется для сварки игрушек из полимерных материалов,

использован цилиндрический ступенчатый трансформатор упругих ко-

лебаний совместно с преобразователем ПМС-М2. Рассчитаем этот транс-

форматор при условии, что он изготовлен иа стали 45 и рабочая час-

тота равна f » 21 кГц.

т.е. ось диафрагмы должна совпадать с оечением, в котором осу-

ществляется переход’от большего диаметра к меньшему. Толщину

диафрагмы принимаем равной 5 мм; диаметр кольцевой проточки

90 мм; диаметр диафрагмы - 120 мы. Чертеж трансформатора

приведен на рис.9.

Экспоненциальные отержни (рис.8в), В таких стержнях площадь

поперечного сечения изменяется по закону

S (re) « '«s м/

где площадь большего торца стержня (площадь входа);

4 - показатель экопоненты, определяющий быстроту сужения. -

отержня.

37

Показатель 4 может быть найден из граничного условия.

При й5 = 4р , где 4р - резонансная длина стержня, площадь отерж

ня равна S , т.е. площади выхода: = S/C^P ,

откуда £ = -у- /л. • Д5/

Ср

Описание процесса продольных колебаний экспоиенционального

стержня можно получить с помощью уравнения собственных форм /5/,

если подставить в него закон изменения площади поперечного сече-

ния /24/. Тогда получим:

Решение этого уравнешя зависит от корней характеристического

уравнения; 'Z z -st К.* — О

/26/

К1 .

Обозначим -™ /27/. Физический смысл этой величины

заключается в том, что окорость звука И ' в экспоненциальном

стержне не совпадает со стержневой скоростью С и зависит от 4

/28/

Следовательно, ^определяет зависимость фазовой скорости

Продольных волн о* показатели экспоненты 4 . Очевидно, что чем

меньше 4 , тем меньше отличается фазовая скорость в экспонен-

циональном стержне от стержневой скорости.

Из выражения /28/ следует, что

2к «А9/

в противном случае скорость окажется мнимой величиной. Условие /2^

позволяет составить выражение для так называемой критической чао-

Т0ТИ! z , /С

f > J крит =.- /30/

43Г

или, учитывая /25/:

/ > /крит £. .

<р $1 № /31/

Физический смысл выражений /30/ и /31/ заключается в следую-

щем / 2 /. При распространении продольной волны в стержне nepeueun<

го сечения происходит отражение волн от боковой поверхности стержи

Отраженные волны могут компенсировать друг друга за счет интер-

ференции. Однако при некотором условии фазы и скорости распро-

странения отраженных волн будут таковы, что компенсация ни бу-

дет происходить. Это приведет к тему, что на конце стержня, имею-

щего малое поперечное сечение, энергия далее не будет распростра-

ниться, а будет полностью или частично поглощаться, вызывая

разогрев. Для предотвращения этого необходимо, чтобы собствен-

ная частота соответствовала условии /30/ или чтобы минимальное

оечение / S% / было нс менее некоторой величины, определяемой

кз условия /31/. t

Возвращаясь к решению уравнения /26/ и учитывая вышеоказан-

ное, получаем, что корни характеристического уравнении должны

быть мнимыми:

^7,2 ’

В этом случае решение уравнения /26/ имеет вид;

а - (с, со^ к, зс * сг /&/

Из выражений /2/ и /32/ можно также найги распределение коле-

бательной силы . /А I

F-.£s4h£Se [c.{faK.t-*.UnK,xk

f Ил № * «, Cos К, x)]

Воли известны величины амплитуды смещения Af и силы Sy, на

конце Х= 0, из выражений /32/ и /33/ можно получить:

0.x -о - fl, ? £> 1

‘[nJ J

/34/

Подставляя далее'значения постоянных интегрирований ^и

из /34/ в выражения /32/ и /33/, получим,:

С<- - С- L- *’ n# t. t> /33/

- к^п к,&)-

К , t о I < 1 **

ээ

38

Так как мы рассматриваем стержень, свободный на концах, тс для

"его при х = 0 и ®=Л> величина колебательной силы равна нулю.

Первое условие дает z = 0, а второе

Г£: - ^COi К, л, ф/-

откуда получаем уравнение частот экспоненциального стержни об

свободными концами

Sin, /С, - О

Следовательно, /%/

Сравнивая выражение /43/ и /41/, видим, что в экспоненциаль-

ном стержне узел смещения и опасное сечение располагаются симмет-

рично относительно геометрического центра отержня.

В заключение вернемся к условию /30/ и /31/ для критической

частоты. Как уже отмечалось, колебания частот ниже критической

не могут распространяться в стержне. Однако условие y”js.

оказывается недостаточным. Это объясняется тем, что активная^

где п - целое число.

Учитывая выражения /28/ и /25/, получаем формулу для расчета

резонансной длины стержня:

Z. УТ I/ 1 - t

г/ у г ятп

При Л= I получены полуволновой стержень, г.к. п - является

числом полуволн, укладывающихся на длине стержня. Определим коэф-

фициент усилания амплитуды смещения экспоненциального стержня

/?, g tfi( CC4 Г Ср ил К, Гр

/37/

Ку

J cU ~ о

Так как SinKftp = °» г0

и». £ „ 4 £

й, №

CosKffy- I и, следователь-

J,

Sa

ГУ)/

составляющая входного сопротивления экспоненциального стержня для

бегущей волны связана о критической и рабочей частотой следующим

ооогноаением: -----——.

Ра - Х>J>c -• /44/

Из этого выражения следует, что если подкоренное выражение за-

мету отличается от единицы, то входное сопротивление будет су-

щественно зависеть от показателя сужения $ . Так как экспонен-

циальный стержень, непример, волновод, соединен о другими элемен-

тами колебательной системы, имеющими другое значение & , то зе

счет разницы входного и выходного сопротивлений двух стыкуемых

стержней в место стыка будет Происходить отражение энергии. Чтобы

этого не произошло, следует существенно превысить критическую час-

тоту. Так, рекомендуется рабочую частоту / 16 / выбирать из усло-

вия f &

Экспоненциальные стержни в ультразвуковых сварочных установ-

ках попользуются в основном в качестве инструментов-волноводов.

В зависимости от (£ормы и материал,, свариваемых изделий они могут

быть круглыми (точечными), ножевыми или трепанообразными. Рассмот-

рим методику расчета каждого из названных видов экспоненциальных

/40/

волноводов.

Ии: е

Положение узла смещения можно определить, подставив в выраже-

ние для смешения /35/ значение X « 0:

Д £ г ( СО5 К, Jty - -h, icrt °

L<j Z~^ и : /41/ .

Величину напряжение в произвольном сечении найдем, разделив

выражение для_колебатальной силы /55/ на площадь:

-7 =/-£ f -z /? ^йг~ л х А2/

Принял первую производную от напряжения по координате,

равную нулю, получим коордивжту опасного сечения, в котором нап-

ряжения максимальны: г л £ I z „ л - о

хг с t. Н *

«*>“ f ЛЛК..1

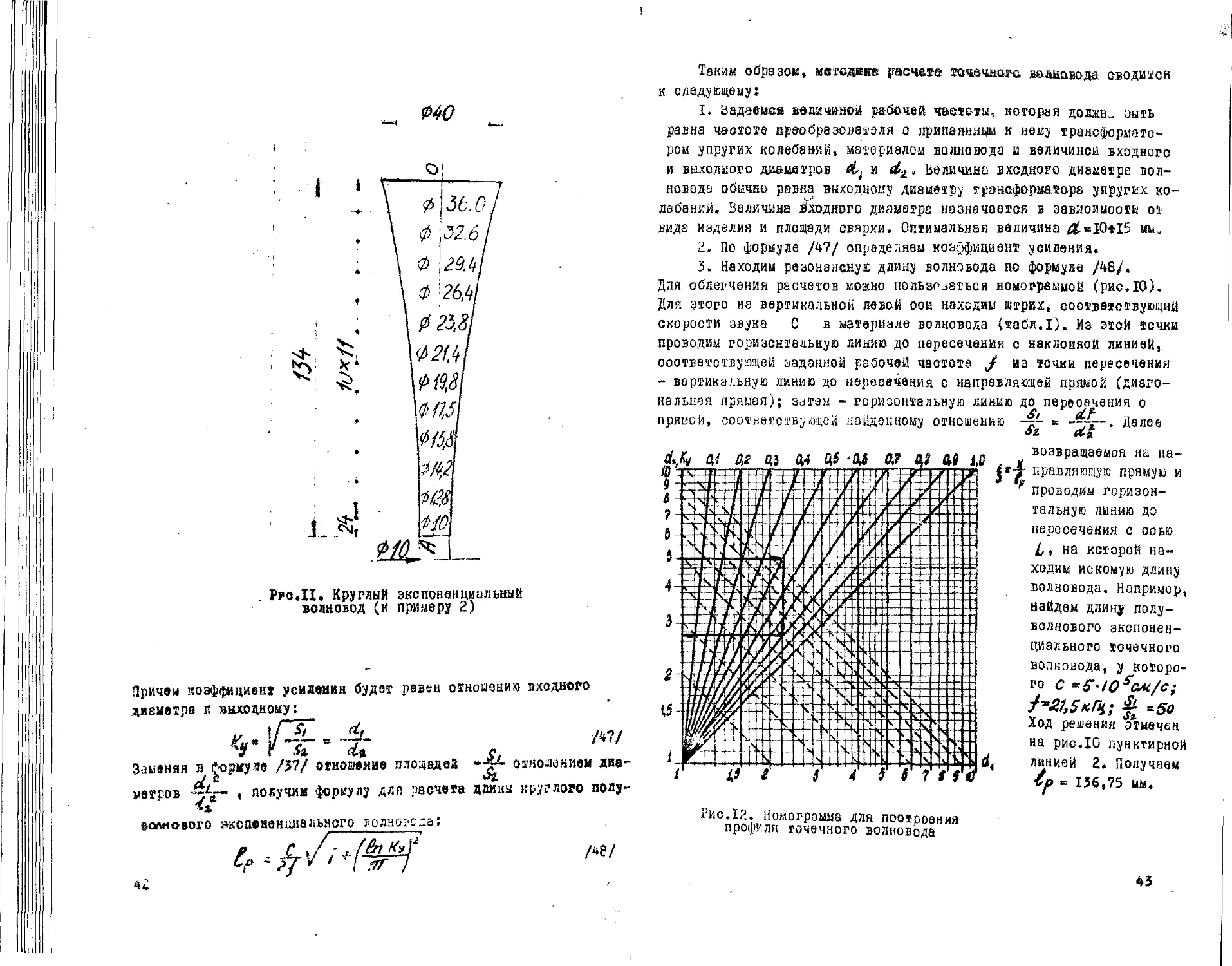

Методика расчета ниглых экспоненциальных волноводов (рио.П)

Учитывая, что площадь произвольного сечения круглого волновода

Равна <$(х) » , а входного сечения - St —, и

используя выражение /24/, получим закон изменения диаметра тежого

волной»»*

SL (х) е Ж /45/

Очевидно, что в этом случае величина показателя сужения /

рэзаа

♦О

д СС/ к X и* СЛ9Д0В8Твльн0»

, ~*~сп к. J

41

1

. Рио.П, Круглый экспоненциальный

волновод (к примерз 2)

Причем коэффициент усилении будет

диаметра к выходному:

равен отношению входного

v а \TJl. _

*9 И st, di.

Заменяя в формула ГУЦ отноаеиие площадей

метров , получим формулу для расчета

волнового экспоненциального лолнокодэ:

отноаением диа-

длины круглого полу-

/48/

42

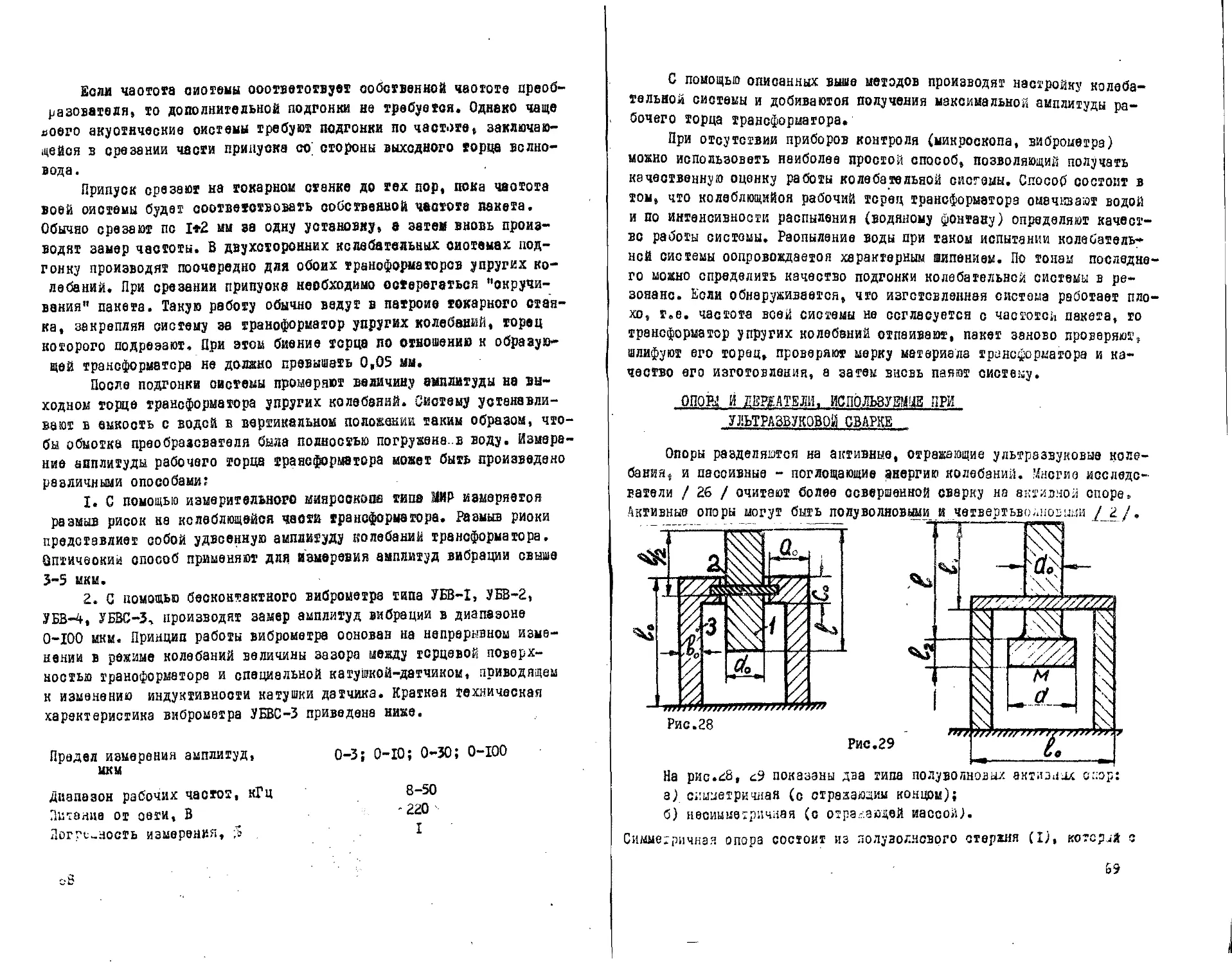

Таким образам, методике расчета точечного волновода сводится

к следующей!!:

I. йадаемсв величиной рабочей частоты, которая до лжи.. Сыть

равна частоте преобразователя с припаянным к нему трансформато-

ром упругих колебаний, материалом волновода и величиной входного

и выходного диаметров 4^ и . Величине входного диаметра вол-

новода обычно равна выходному диаметру трансформатора упругих ко-

лебаний. Величина входного диаметра назначается в зависимости от

вида изделия и площади сварки. Оптимальная величина z£=lOtl5 мм.

И. По формуле /47/ определяем коэффициент усиления.

3. Находим резонансную длину волновода по формуле /48/.

Для облегчения расчетов можно пользоваться номограммой (рис.10).

Для этого на вертикальной левой оои находим штрих, соответствующий

скорости звука С в материале волновода (табл.1). Из этой точки

проводим горизонтальную линию до пересечения с наклонной линией,

соответствующей заданной рабочей частоте J из точки пересечения

- вертикальную линию до пересечения с направляющей прямой (диаго-

нальная прямая); затем - горизонтальную линию до пересечения о

прямой, соответствующей найденному отношению х -~4—. Далее

32 Ля

Рис.12. Номограмма для построения

профиля точечного волновода

возвращаемой на на-

правляющую прямую и

проводим горизон-

тальную линию до

пересечения с ооью

£, на которой на-

ходим искомую длину

волновода. Например,

найдем длину полу-

волнового экспонен-

циального точечного

волновода, у которо-

го с *5-Ю*см/с}

Н1,5Щ £ ~50

Ход решения отмечен

на рис.10 пунктирной

линией 2. Получаем

= 136,75 мм.

45

4. По формуле /46/ определяем коэффициент сужения 4 и

отроим профиль волновода согласно выражении /45/. Для облегчения

расчетов при построении профиля волновода можно пользоваться но-

мограммой (рис.Li). Поле номограммы разделено двумя видами линий

- сплошные линии, исходящие из начальной точки, соответствуют от-

*

я » а пунктирные параллельные линии - ваданному

диаметру входа Для построения профиля необходимо на левой

вертикальной сои,найти штрих, соответствующий заданному отношению

диаметре К = , и провести горизонтальную линию так, чтобы

Л-2

она пересекла вое наклонные оплошные линии. Из полученных точек

пересечения проводим вертикальные линии до пересечения с пунктир- j

ной линией, соответствующей заданному диаметру входа dt , а за- j

тем возвращаемся на левую вертикальную ооь, где находим реличи- j

ну диаметра , соответствующую выбранной величине. Например, j

длн волновода, имеющего ^> = 120 мм, <Lt- 6 ом и Ку = 5, требует- j

он найти величину диаметра на расстоянии де = 60 мм, r.e.7=0,5.

Ход р шения на рио.12. отмечен стрелками; получаем d& 2,7 ом=

а 27 мм.

5. Проверяем выполнение условия /Я,5 / кр.

Пример I. Спроектировать точечный волновод, присоединяемый к

трансформатору упругих колебаний, рассчитанному в примере р.

. Задано: резонансная частота / = 21 кГц,d/=4O мм.

Материал волновода - титановый сплав BT3-I. Скорость звуке -

С = 5,178.10^ см/с (табл.1). Волновод предназначен для сварки

игрушки "Космодром*, изготовляемой московским заводом "Огонек".

I. Лучшие результаты получаются, еоли диаметр рабочего горца

волновода равен10 мы. Следовательно, коэффициент усиления:

2. Находим резонансную длину волновода:

S d.?

По номограмме (рис.10) для --- = “Л~ = 16 получаем также

n 134 мм « 13,4см. *г

3, Находим показатель сужения 6 ;

dn. 4 = 0,207 -2-

44

Далее составляем табд.8 длн построении профиля волновода

Таблица 8

8 3 2 * 1 н

т 0,1035 0,901 36,0

2 0,207 0,813 32,6

3 0,3105 0,733 29,4

4 0,414 0,661 26,4

5 0,5175 0,596 23,8

6 0,621 0,53? 21,4

7 0,725 0,484 19,4

8 0,828 0,437 17,5

9 0,932 0,394 15,8

10 1,035 0,355 14,2

II 1,139 0,320 12,8

13,4 1,386 0,250 10

При использовании номограммы также составляется табл. 9.

Таблица 9

; и 0 0,1 ч- 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0

мм. 0 13,4’ 26,8 40,2 59,6 68,0 80,4 93,8 I 107,2 10,6 134

40 34,8 30,2 26,4 23,0 20,0 17,4 15,1 13,2 П.5 10

По данным таблиц строится профиль волновода (рис.II), длн че-

го проводится ось волновода и от точки 0 откладывается его длина

ОА = = 134 мм. Затем отрезок ОА разбивается на участки длиной

10 мм (последний участок имеет длину 24 мм), если используются

данные таблицы А, либо на участки длиной 0,1 &р =13,4 мм, если

используются данные таблицы Б, полученные из номограммы. Черев кон-

цы отрезков проводятся линии, перпендикулярные к оси‘ОА и на них

в обе стороны от оси откладываются отрезки, равные радиуоу

Графическое построение рассчитанного волновода показано па

рис.12.

Проверим условие по критической частоте:

Ар а J Т £г = —•— » 8550 ГЦ.

/яр Гр 4 W 13,4 4.3,14

Поскольку />1,5 / ир.» 12,8с йГц, условия для создания бегу-

чей полны будут соблюдены.

Методика расчете, ножевых

„.Жсдонечциадьлых волноводов

Кожевне волноводы име.;т круглое поперечное сечение, у кото-

рого удалены сегметы (незаютрихованные участки на рис.13), величине

отрелки которых равна Л . Иногда применяются ножевые волноводы

о прямоугольным поперечным сечением. Расчет коэффициента усиле-

ния Ку, коэффициента сужения и резонансной длины производится

по формулам, указанным выше. Площади выхода определяется по фор-

муле: .

« а ♦ «/ М/

где Л - толщина ножа, которая задается из технологических

соображений? б^-диамегр заготовки под волновод, перед

снятием оегмвзтов (диаметр входа).

Площадь входа лигно определяется по номограмме (рис.10а),

Для этого с левой стороны оси отмечаем штрих, соответствующий

заданному диаметру входа dt, и о правой стороны находим некому*

йлещадь Sr.

Для изготовления ножевого волновода необходимо поотроить

Рис. 13. Ножевой экспоненциальный волновод

(к примеру 3)

46

шаблон, для чего следует найти зависимость изменения величины

стрелки h по длине. Площадь сегментов будет определяться раз-

ностью площади входа $, и площади волновода S («):

S.U ; ~4~' [<- е ’ег] /50/

Заменив величину S, на и разделив обе чаоти этого выра-

жения на 'if , получим:

-F-Z e'exJ /5I/

Получив из выражения /51/ величину ' п0 таблицам,

приведенным в / I? /, можно найти соотношение £, » «,

умножив его на радиус Zi , определить искомую хорду.

Очень просто построить необходимый здблон, пользуясь номограм-

мой (рио.14). Цля это?о не левой вертикальной оси находим зтрих,

соответствующий заданному значению коэффициента усиления Ку, и че-

рез него проводим горизонтальную линию так, чтобы сн^ перооекла

все сплошные линии, соответствующие отношению -£ « . Из те-

чек пересечения, проводим вертикальные линии до встречи эх о кри-

вой линией и далее - горизонтальные прямые до пересечения кх же-

вертикальной осью, ла которой находим искомое отношение

вой

Например, требуется определить величину /лрды 4 иа оаостея-

ней х » 60 мм от торив волновода, у которого: Ку • 5, £ *120 мм

и г, = 50 мм. .Отношение ? - ? следовательно, равно 0,5.

47

Для этих данных (ход решения отмечен

чаем И, = --- = 0,84, тогда h =

v

стрелками на рис.14) полу-

0,84, г,= 0,84x50=42 ни.

Рио.14. Номограмма для построения

профиля ножевого волновода

Пример 3. Спроектировать ножевой волновод, присоединяемый

к трансформатору упругих колебаний, рассчитанному в примере I

. Задано: резонансная частота / = 21 кГц,а!/=40 мм.

Материал волновода - титановый сплав BT3-I ( С » 5,178.10$ ом/в»).

Волновод предназначен для сварки ствола пневматического автома-

та, изготовляемого из полистирола (рис.33).

2. Из технологических соображений Тслдина нежа d мм^

Тогда площадь выхода б^дет я 40.4 = 1ь0 им2 * 4*!,6

Площадь входа S, = = -2х1|*4— « 12,57 см^

Следовательно, s 7,857; коэффициент усиления ампли-

*> 1,6

туды смещения будет равен Ку ж

2. Яахохлм резонансную длину;

о С \Г—7ZT^z 5.

*23,1 си=251 мм.

4-5

Зо вокограмые ,рх.с.1О) Ср = 125,5 мв

3. Определяем коэффициент сужения:

t -Г • ’•В5? • “•1ет si-

vp *<*tX

4. Для построения шаблона по формуле /51/ составляем табл, 10,

Таблица 10

а,с& Са е''* Seer 'll

* 0,157 0,855 0,145 0,228 0,251 5,02

г 0,314 0,73 0,270 0,424 0,385 7,8

3 о,4?г 0,624 0,376 0,592 0,490 9,8

4 о 0,628 0,534 0,466 0,732 0,568 11,36

5 7,86 0,456 0,544 0,855 0,634 12,68

б 0,943 0,389 0,611 0,959 0,690- 13,8

7 1,10 0,333 0,667 1,046 0,733 14,66

8 1,256 0,285 0,715 1,120 0,774 15,48

9 1,412 0,244 0,756 1,18? 0,809 16,18

10 1,570 0,208 0,792 1,243 0,835< 16,70

II 1,730 0,1770 0,823 1,292 0,860 17,2

хг,о 1,886 0,152 0,848 1,332 0,880 17,6

13,1 2,060 0,127 0,873 1,371 J 0,90 18,0

При использовании номограммы составляется также табл.Ц.

Таблица П

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0.8 0,9 1,0

0 13,1 26,2 39,4 52,4 65,6 78,7 91,8 105,0 118,С 131

0 0,30 0,45 0,54 0,65 0,71 0,76 0,8 0,84 0,88 0,9

к- 0 «,0 9,0 К.в 13,0 14,2 к,г| 1б,о 16,8 17,6 18,0

По данным таблиц строится шаблон и профиль долнсвода.

этого проводится ось волноводе и ст точки 0, откладывается его

длине Ср «ОА. Отрезов ОА делится не интервал длиной в I йи в

случае, воли используется данные табл.Ц, либо длиной 0,1 Ср ,

если испояьзу.'/тса даммые табл.Ц, и черта каким жнтвржедвж дрсвс-

49

дятся линии, перпендикулярные оси волновода. Далее по обе стороны

от оси на расстоянии, равном радиусу t , проводим линии, парал-

лельные оси. От этих линий откладываем отрезки 4 для соответ-

ствующего интервала и полученные точки соединяем плавной кривой

(рис.13).

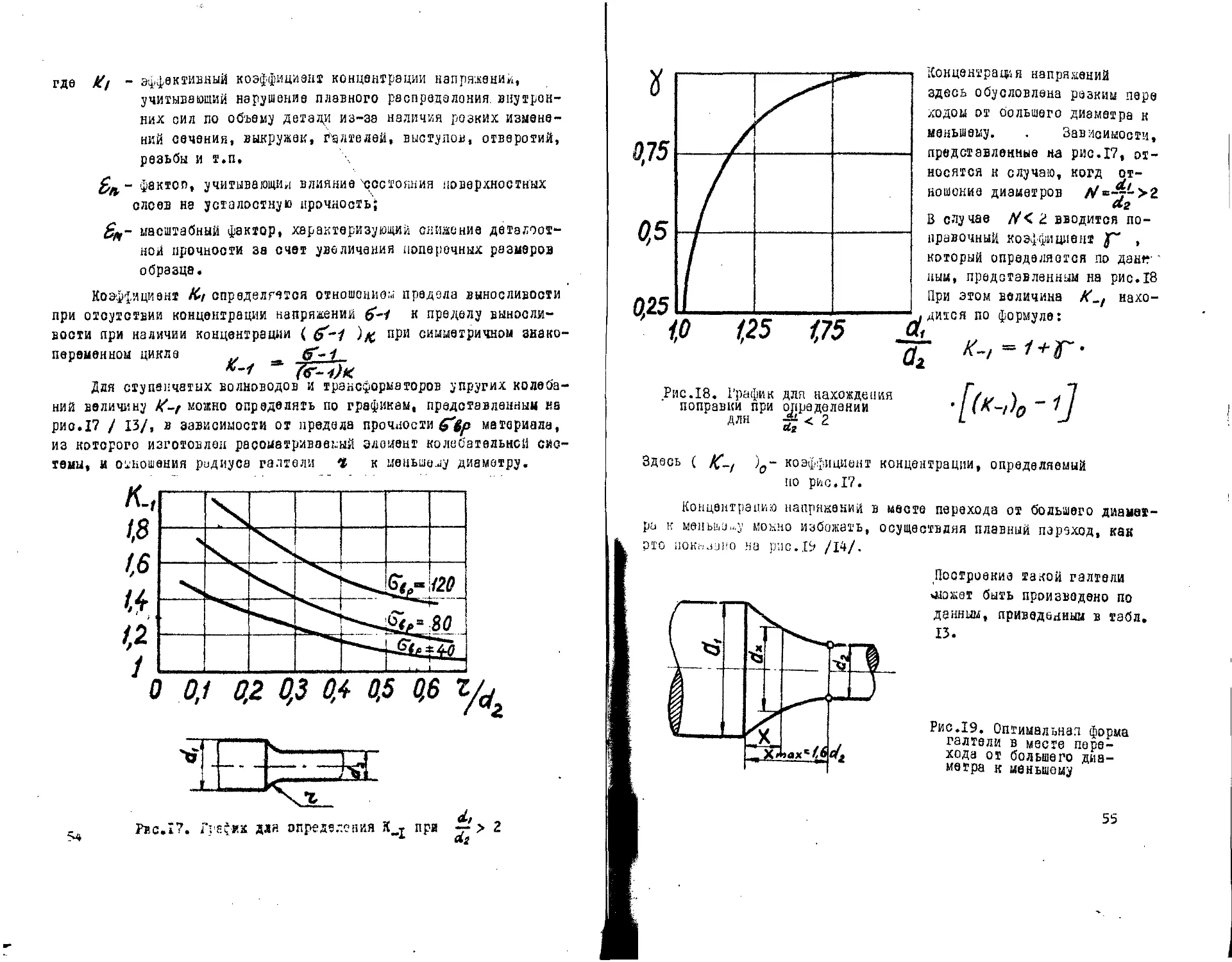

Расчет элементов колебательной системы на усталостную

прочность

Выше было показано, что в произвольных сичениял стержня, в

котором возбуждены продольные колебания, возникают переменные

напряжения, приводящие к его разрушению. Положение опасного сече-

ния, в котором возникают макс.ыальиыи наярнлеиин, для различных

стержней находятся но формулам /дм/ и /43/, а величина этих напря-

жении - по формулам /м3/ и /4</.

Зависимость напря-

жений в произвольном се-

чении от времени для об-

щего случая показана на

рис. 15, где величиной

(^обозначено постоянное

напряжение,равное напря-

Рис.15. Перемэнноо ба. и нос тонн- донию, возникающему в

ное бт напряжения цикла стержне от статического

сварочного давления, и величиной ба ~ переменное напряжение,

определяемое по формулам /_>/, /Чм/. Очевидно, что

б~тах. ;6т *ба

Ctnin - бт~ ‘

Отношение ииннм'льного напряжения к максимальному называет-

ся коэффициентом асимметрии цикла:

С min _ Ст- 6~а

' Стах Ст +Ба

/53/

Поскольку напряжения от статического сварочного давления

невелики, то можно принять бт 3 °; тогда •? = -I. Такой цикл

нагружения называется симметричным,S связи с этим ниже производят-

ся данные для расчета элементов колсоагельной системы работающих

в условиях симметричного знакопеременного цикла. Зависимость макси

мольных напряжений, приводящих к разрушению образца при усталост-