Author: Баранчиков В.И. Гречишников В.А. Иванов Ю.И. Кирсанов Г.Н. Боровский Г.В.

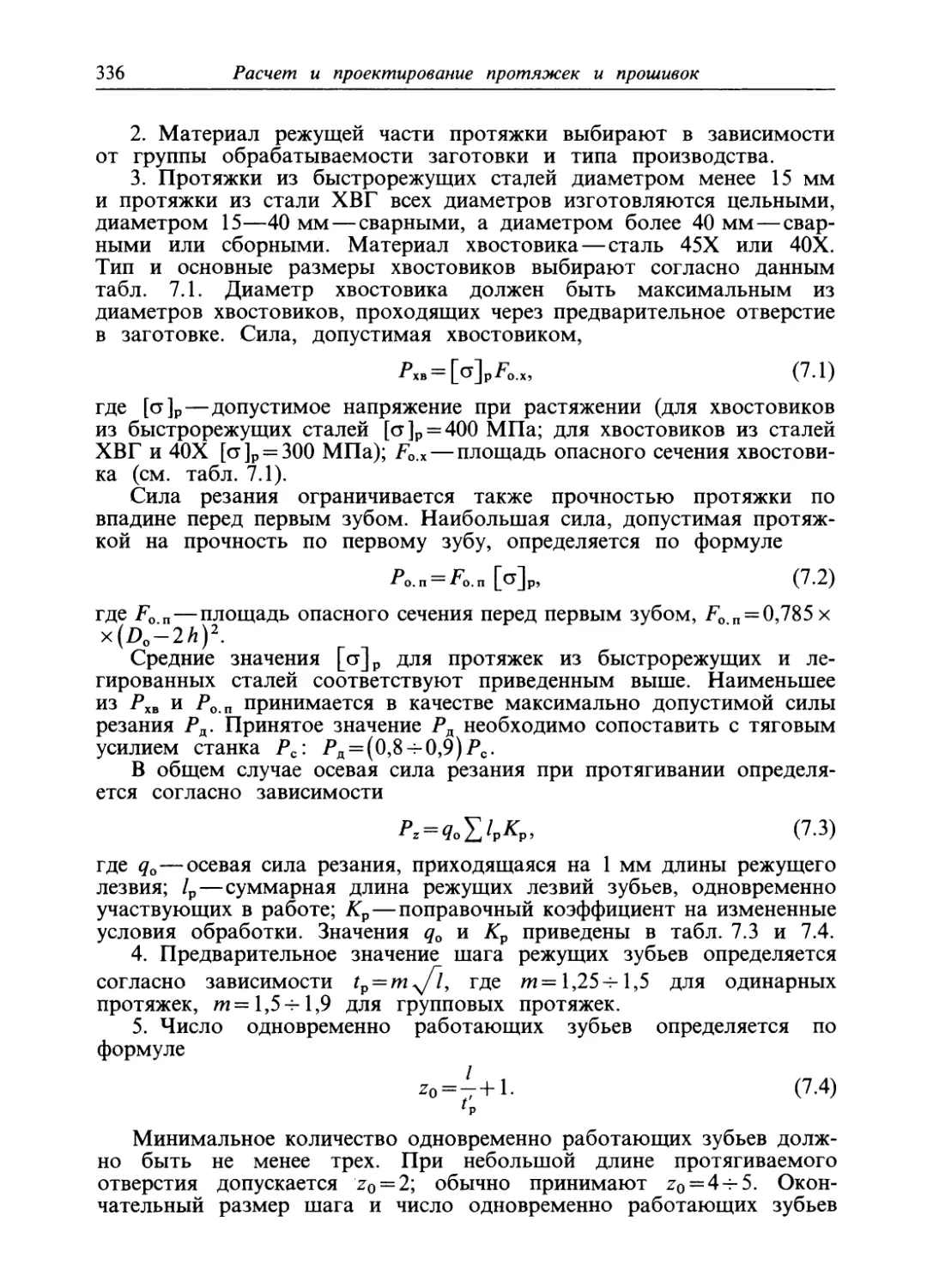

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства инструменты справочник металлорежущие станки станки станкостроение издательство машиностроение

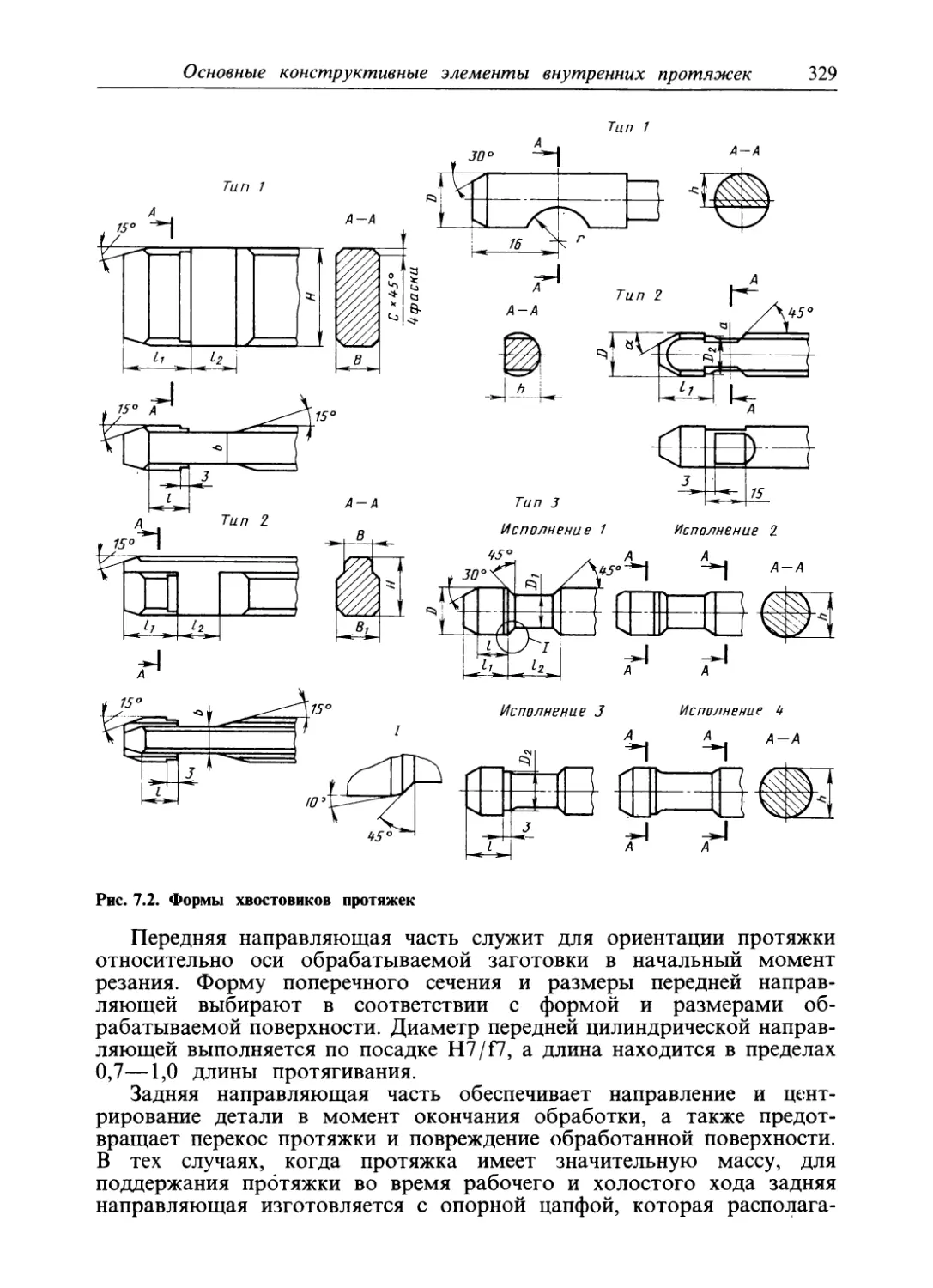

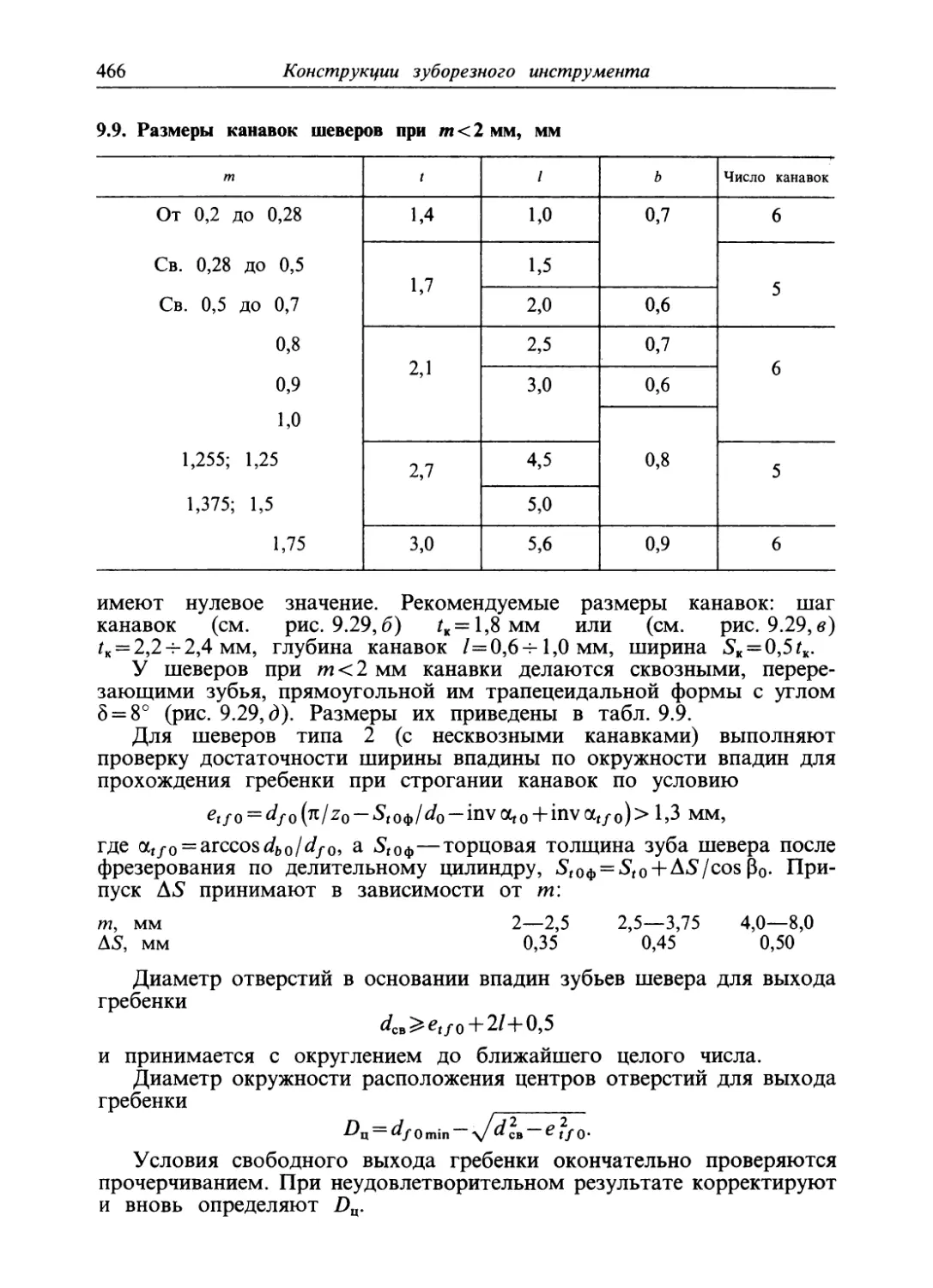

ISBN: 5-217-01849-6

Year: 1994

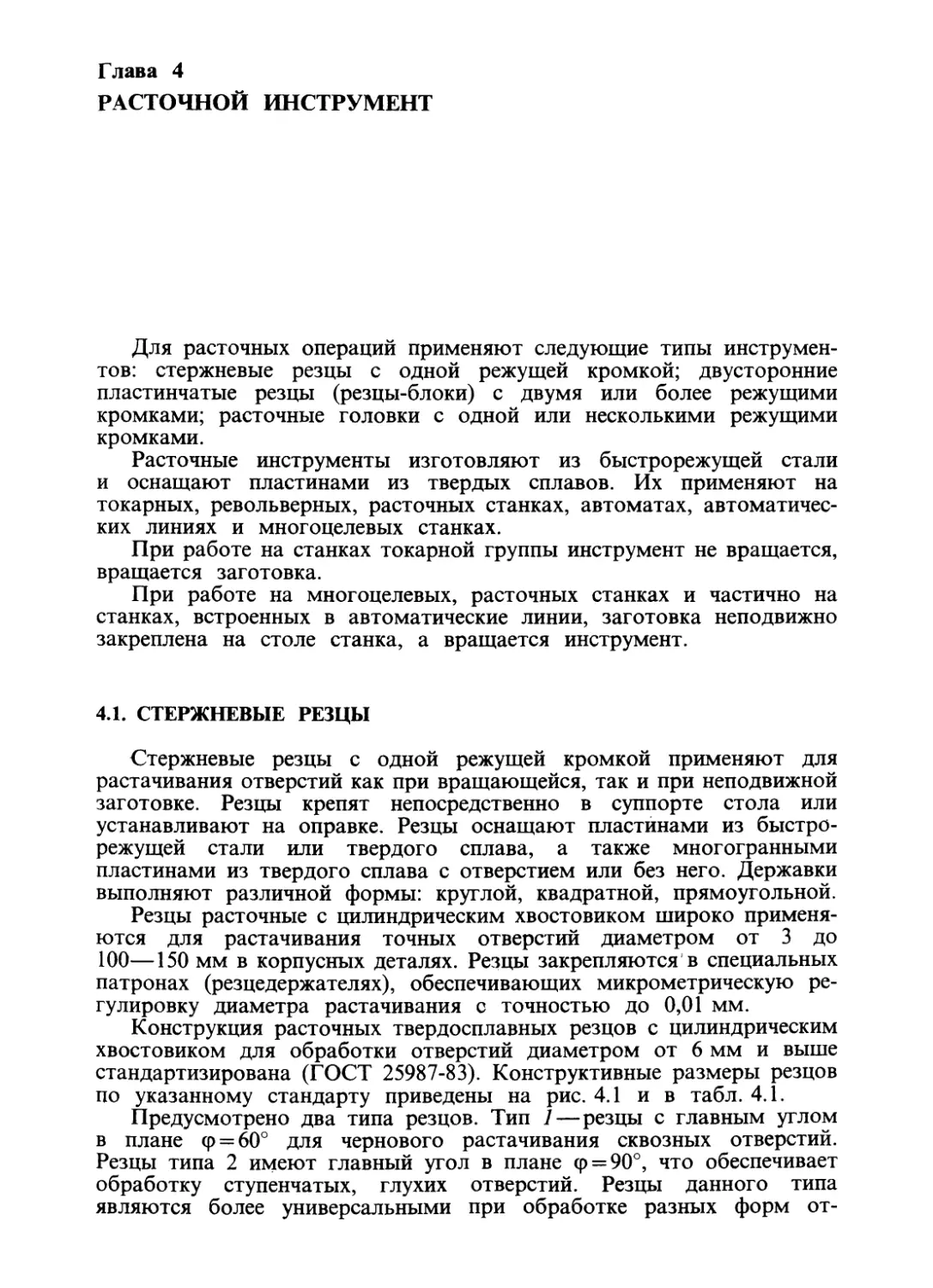

СПРАВОЧНИК КОНСТРУКТОРА - ИНСТРУМЕНТАЛЬЩИКАСПРАВОЧНИК

КОНСТРУКТОРА-

® ИНСТРУМЕНТАЛЬЩИКА

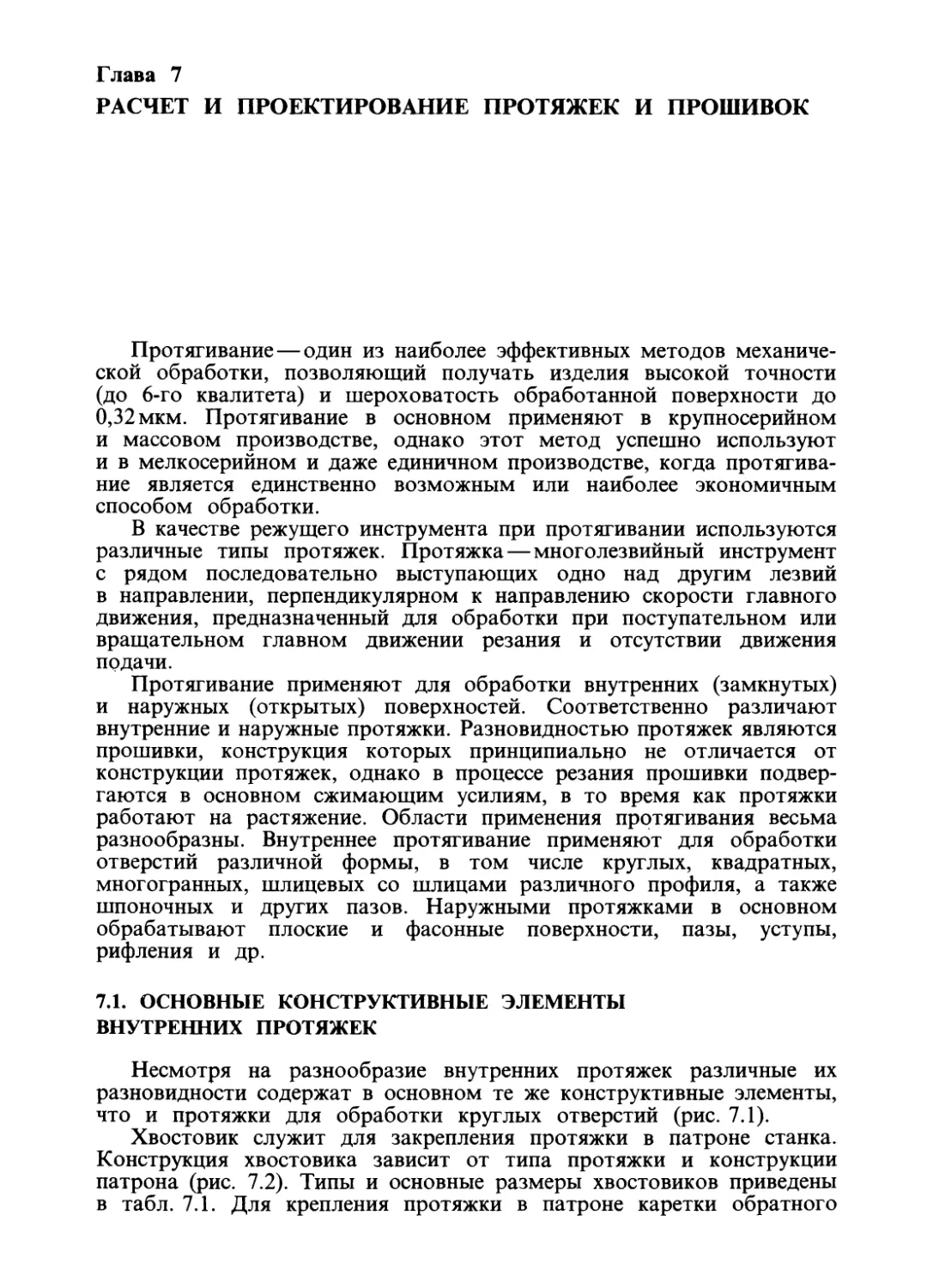

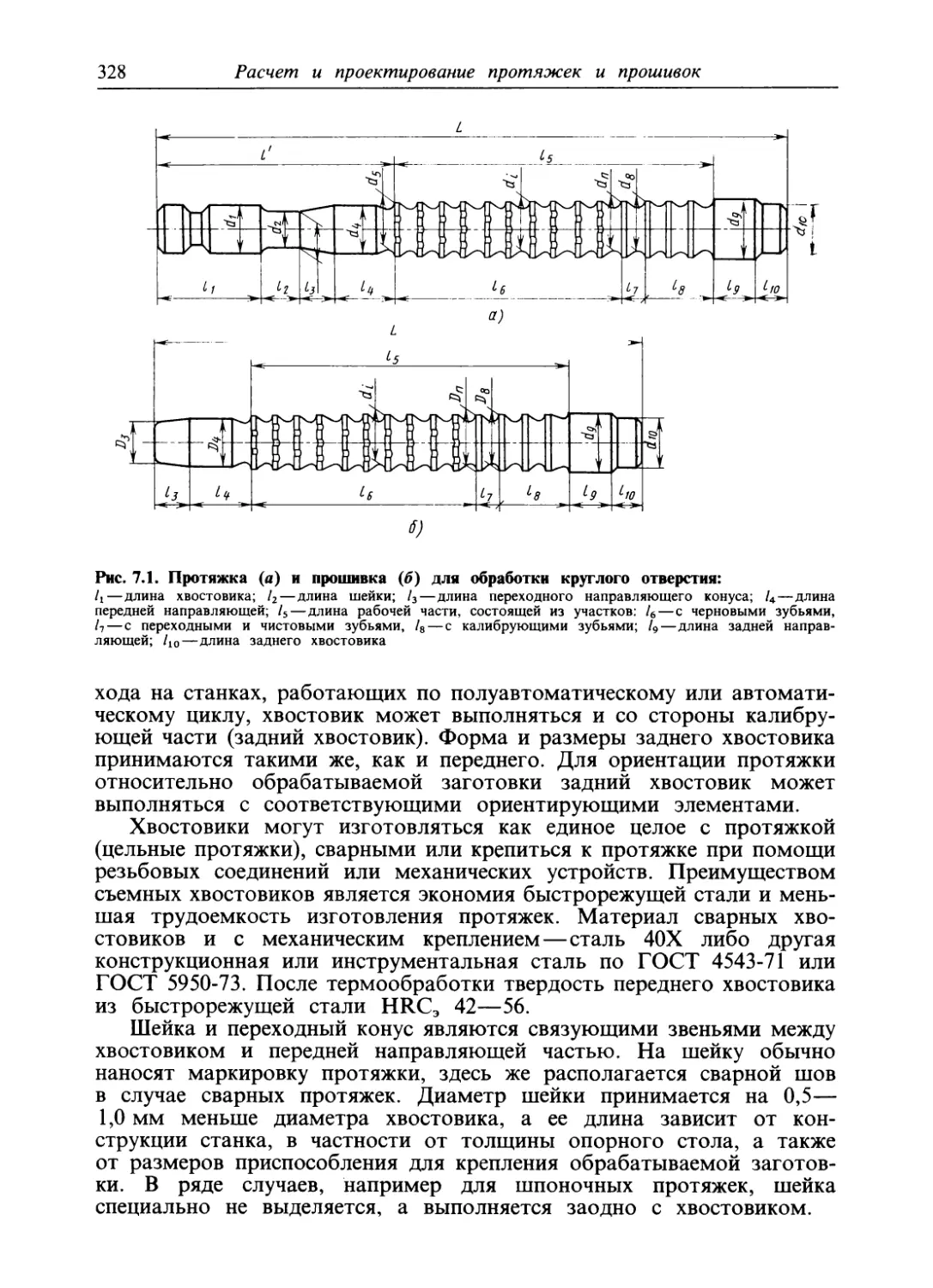

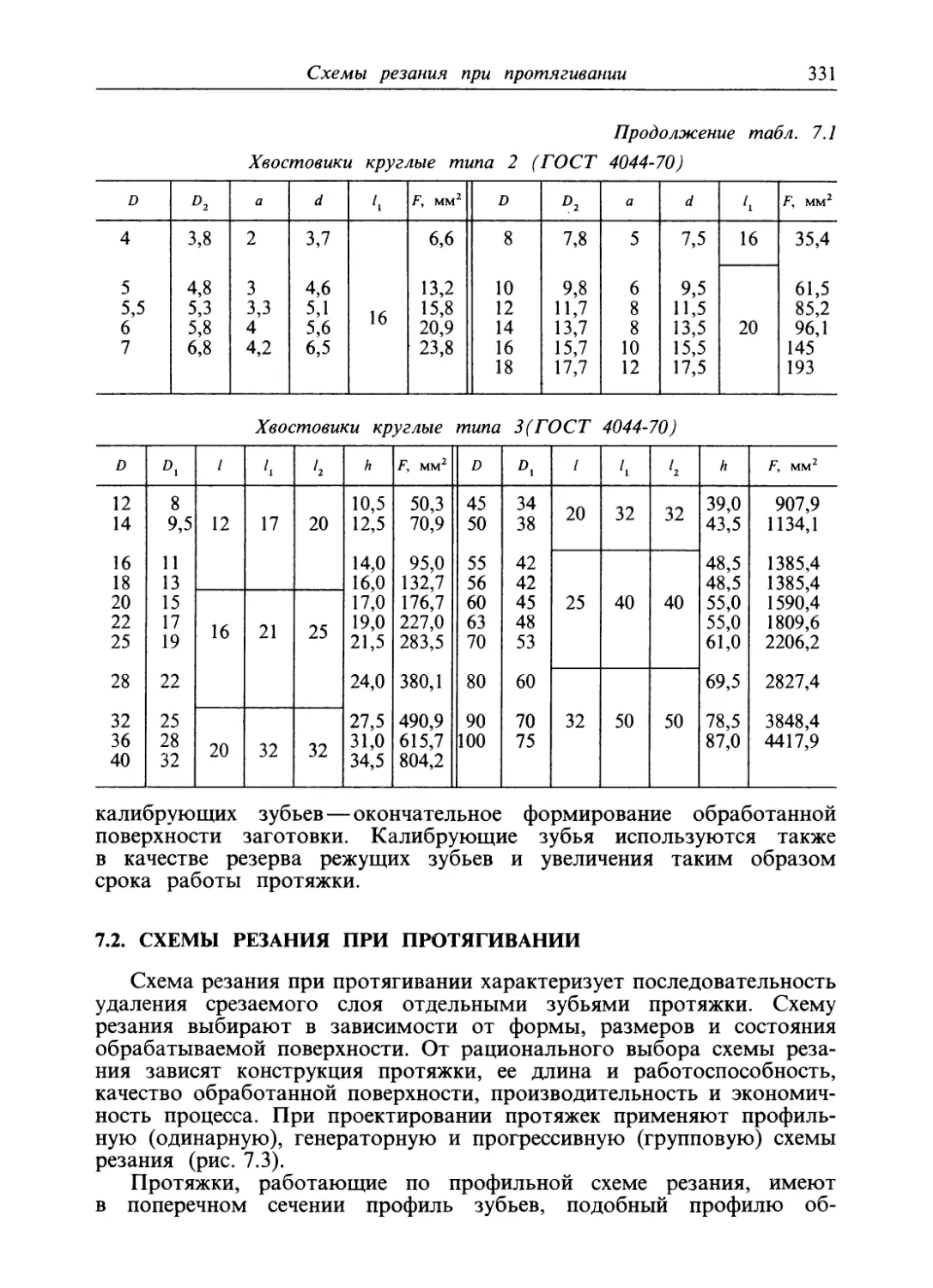

БИБЛИОТЕКА КОНСТРУКТОРАОснована в 1968 годуСПРАВОЧНИК

КОНСТРУКТОРА-ИНСТРУМЕНТААЫЦИКАПод общей редакцией

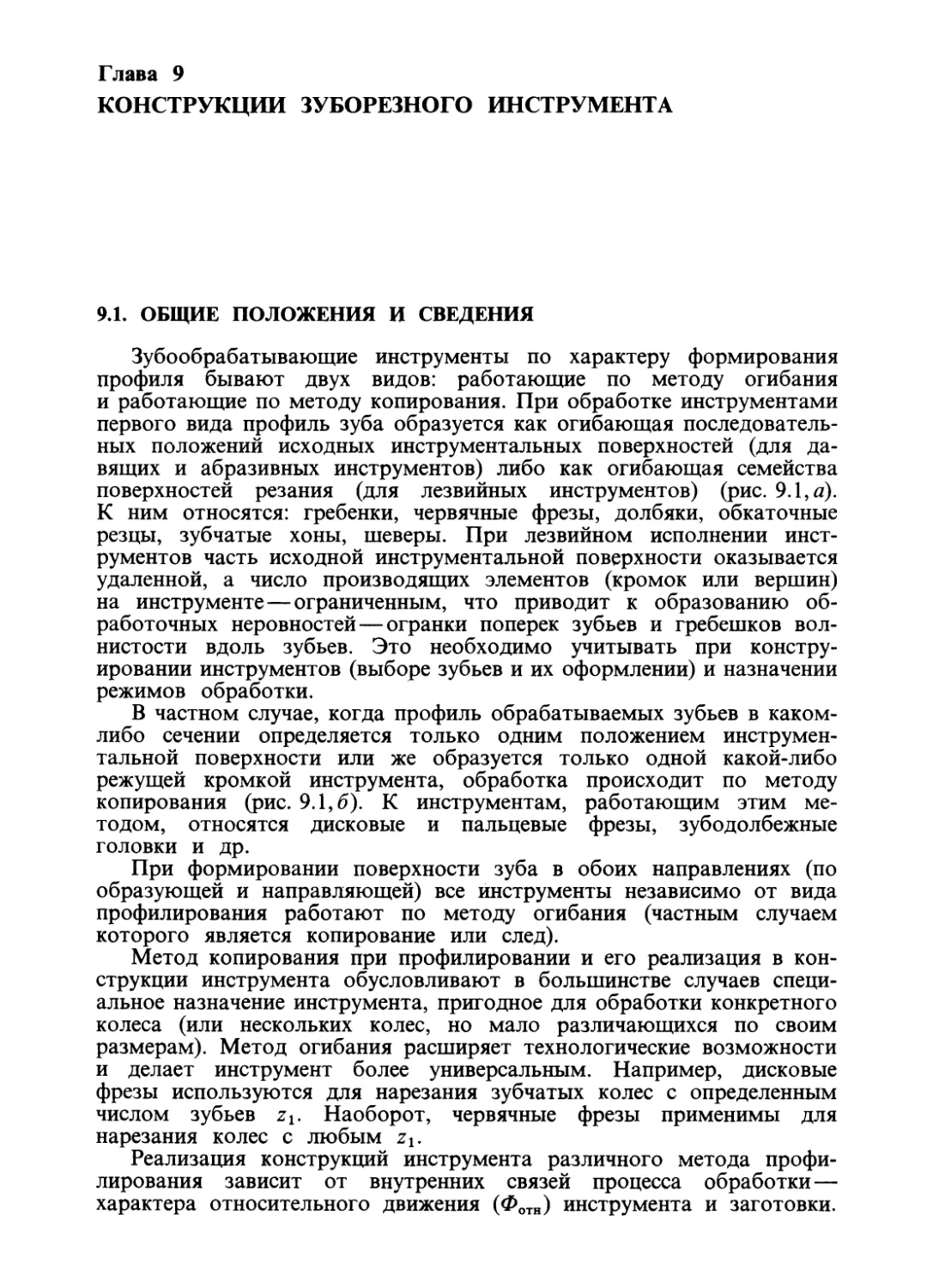

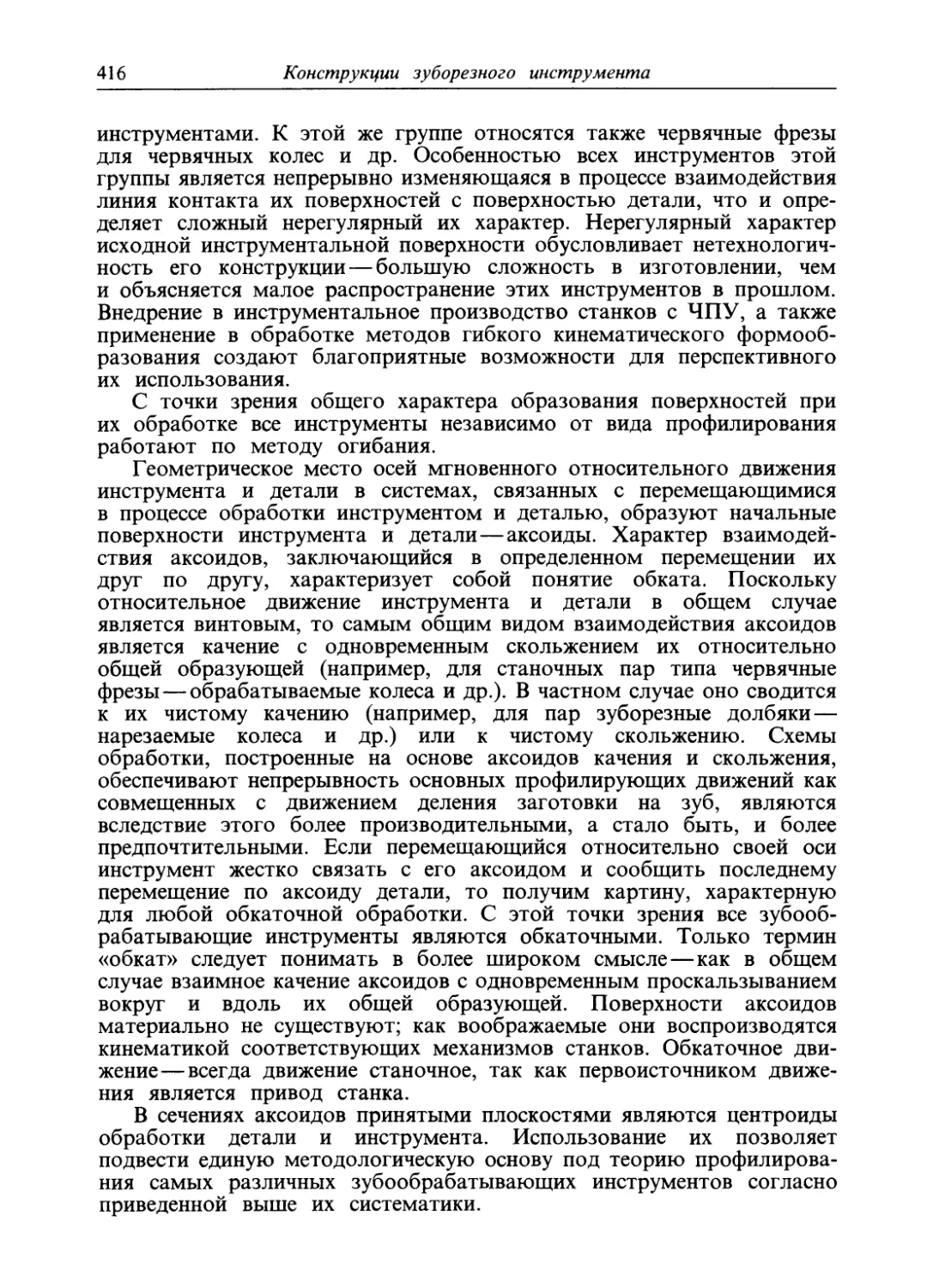

канд.техн.наук BJEL БаранчиковамаеЕНИЕ1ЭЭЧКВА МАШИНОСТРО

ББК 34.63-56

С74

УДК 621.9.02.001.2(035)Авторы: В.И. Баранчиков, Г.В. Боровский, В.Л. Гречишников,

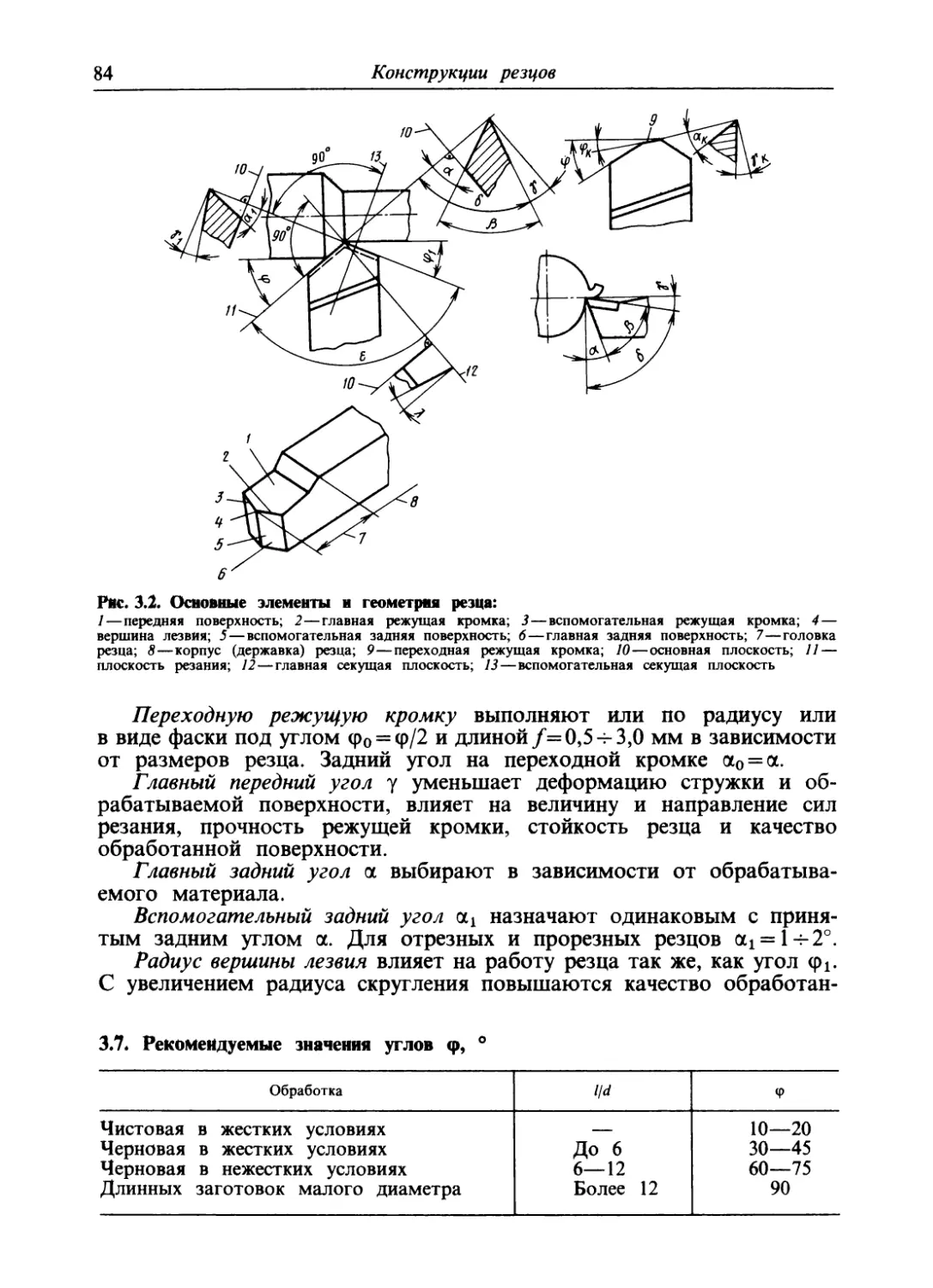

Ю.И. Иванов, Г.Н. Кирсанов, Б.А. Кравченко, А.Р. Мас¬

лов, М.С. Нерубай, JI.B. Николаев, Н.Д. Папшева,

В.В. ПлешивцевРецензент канд. техн. наук А.М. ЛейнФедеральная целевая п^ограммр книгоиздания России.^ /Х\Справочник конструктора-инструменталыцика: Под общ. ред.

С74 В.И. Баранчикова. — М.: Машиностроение, 1994. — 560 с., ил. —

(Библиотека конструктора)ISBN 5-217-01849-6Приведены сведения, необходимые для расчета, проектирования, создания

и рациональной эксплуатации инструментов общего назначения, а также

режущего инструмента перспективных конструкций, в том числе и специального

назначения. Рассмотрены основные положения САПР режущего инструмента.Предназначен для инженеров-конструкторов и технологов машиностроения

и приборостроения, может быть полезен студентам втузов, обучающимся по

специальности «Технология машиностроения, металлообрабатывающие станки

и инструменты».^Г°-°54 КБ 52-204-92 ББК 34.63-56038(01)—94ISBN 5-217-01849-6© Издательстве? «Машиностроение», 1994

ОГЛАВЛЕНИЕПредисловие 6Условные обозначения 8Глава 1. Инструментальные материалы и области их применения (В. И. Ба¬

ранчиков) 91.1. Инструментальные углеродистые и легированные стали 91.2. Инструментальные быстрорежущие стали 91.3. Инструментальные твердые сплавы 191.4. Безвольфрамовые инструментальные твердые сплавы 221.5. Минералокерамические и сверхтвердые инструментальные ма¬

териалы 24Глава 2. Общие конструктивные элементы режущих инструментов и спосо¬

бы закрепления их на станках (В. И. Баранчиков) 282.1. Составные части и элементы режущих инструментов 282.2. Общие конструктивные элементы инструментов с неразъем¬

ными соединениями, их формы, размеры и способы соедине¬

ния 292.3. Общие конструктивные элементы инструментов с механиче¬

ским креплением рабочей части, их формы, размеры и способы

крепления 352.4. Способы закрепления режущих инструментов на станках .... 45Глава 3. Конструкции резцов (В. И. Баранчиков, Б. А. Кравченко) 703.1. Расчет резцов на прочность и жесткость 793.2. Крепление режущих пластин на державке 833.3. Геометрические параметры режущей части 833.4. Износ и переточки твердосплавной режущей пластины 893.5. Форма и размеры пластин для напайных резцов 913.6. Стружколомы 923.7. Выбор формы и расчет параметров установки многогранной

пластины 943.8. Резцы, оснащенные поликристаллическими сверхтвердыми ма¬

териалами (ПСТМ) и керамикой (Г. В. Боровский) 963.9. Фасонные резцы (Ю. И. Иванов) 1263.10. Резцы специальных конструкций (В. И. Баранчиков) 149Глава 4. Расточной инструмент (А. Р. Маслов) 1574.1. Стержневые резцы 1574.2. Двусторонние пластинчатые резцы 1654.3. Расточные головки 1684.4. Приспособления для закрепления резцов 1794.5. Точность позиционирования и податливость расточного инст¬

румента 188

4Оглавление4.6. Расточные головки, оснащенные пластинами из ПСТМ(Г. В. Боровский) 194Глава 5. Расчет и конструирование осевого инструмента {В. В. Плегиивцев) 1965.1. Классификация осевого инструмента 1965.2. Расчет и конструирование сверл *. 1975.3. Конструкции сверл, зенкеров и разверток (JI. В. Николаев) 2145.4. Специальные конструкции осевого инструмента 237Глава 6. Фрезы (В. И. Баранчиков) 2436.1. Конструктивные элементы фрез с острозаточенными зубьями .. 2436.2. Фрезы с острозаточенными зубьями из быстрорежущей стали 2516.3. Определение профиля дисковых фрез для обработки винтовых

поверхностей (Г. Н. Кирсанов) 2736.4. Фрезы с затылованными зубьями 2796.5. Конструктивные особенности фрез с острозаточенными зубья¬

ми из твердых сплавов 2906.6. Фрезы с механическим креплением сменных многогранных

пластин 3026.7. Фрезы, оснащенные режущими элементами из ПСТМ(Г. В. Боровский) 311Глава 7. Расчет и проектирование протяжек и прошивок (М. С. Нерубай) ... 3297.1. Основные конструктивные элементы внутренних протяжек 3297.2. Схемы резания при протягивании 3317.3. Методика выбора и расчета конструктивных элементов круг¬

лых протяжек 3337.4. Шлицевые протяжки .: 3527.5. Шпоночные протяжки 3557.6. Особенности проектирования гранных протяжек 3567.7. Наружные протяжки 3587.8. Проектирование прошивок (Ю. И. Иванов) 359Глава 8. Инструменты для образования резьбы (В. А. Гречишников) 3638.1. Схемы нарезания резьб 3638.2. Резьбонарезные резцы 3668.3. Метчики 3748.4. Плашки 3968.5. Резьбовые фрезы 3998.6. Резьбонарезные головки 4018.7. Инструменты для накатывания резьбы 4058.8. Резьбонакатные плашки 410Глава 9. Конструкции зуборезного инструмента (Г. Н. Кирсанов) 4129.1. Общие положения и сведения 4129.2. Инструменты для обработки цилиндрических колес методом

копирования 4269.3. Зуборезные долбяки 4329.4. Зуборезные червячные фрезы (Ю. И. Иванов) 4459.5. Шеверы 4609.6. Зубострогальные резцы для нарезания конических колес 4749.7. Червячные фрезы для нарезания червячных колес 4789.8. Обкатные инструменты для обработки зубчатых деталейс неэвольвентным профилем 4819.9. Направления развития и перспективные конструкции зуборез¬

ного инструмента 498

Оглавление5Глава 10. Особенности проектирования инструмента для станков с ЧПУи ГПС (А. Р. Маслов) 50510.1. Основные направления развития технологических процессов .... 50510.2. Вспомогательный и режущий инструмент для токарных стан¬

ков с ЧПУ 50710.3. Вспомогательный и режущий инструмент для сверлильно-

фрезерно-расточных станков с ЧПУ 512Глава 11. Автоматизированное проектирование режущих инструментов(В. А. Гречишников) 52411.1. Моделирование организационной структуры САПР РИ и ее

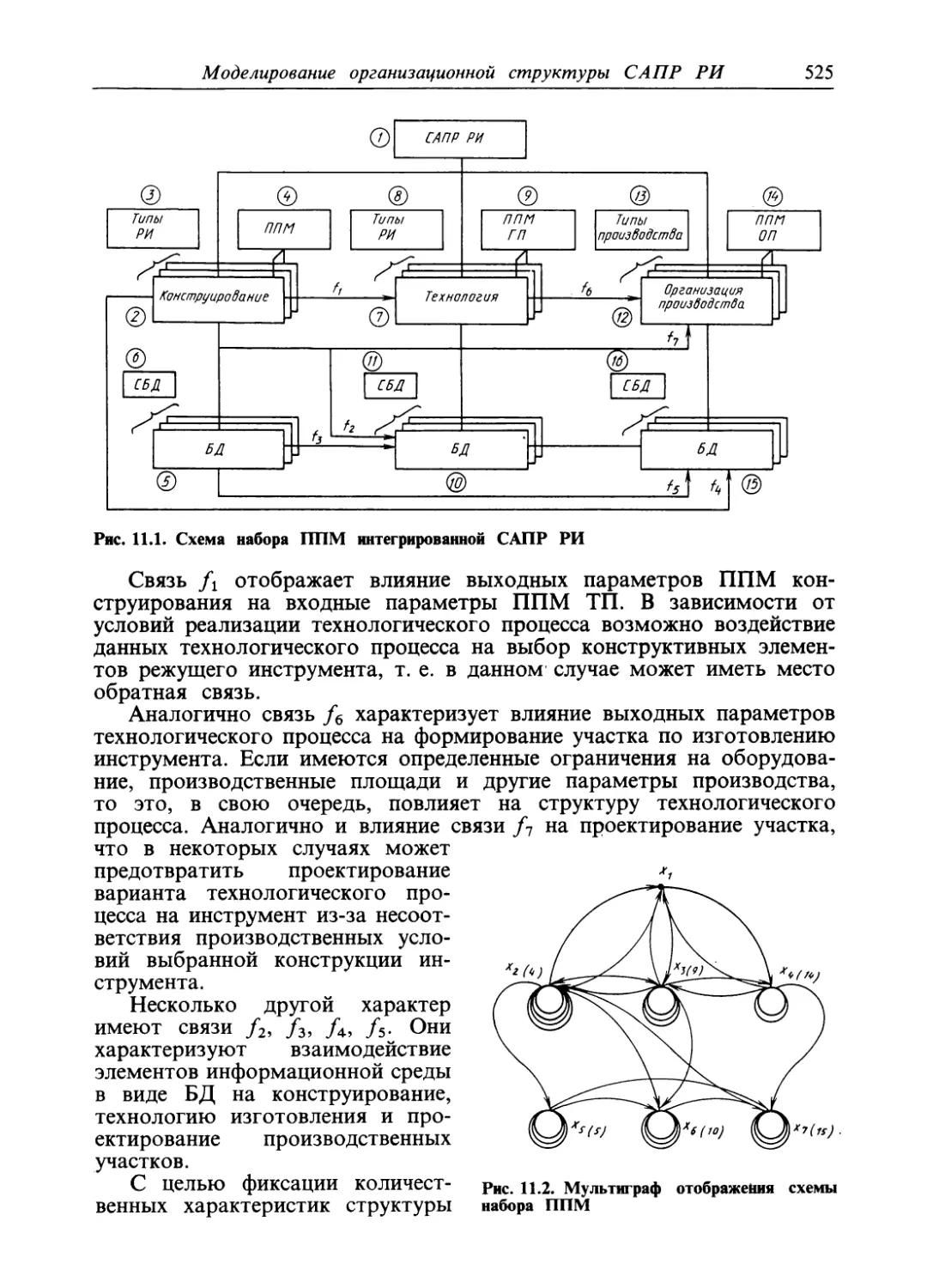

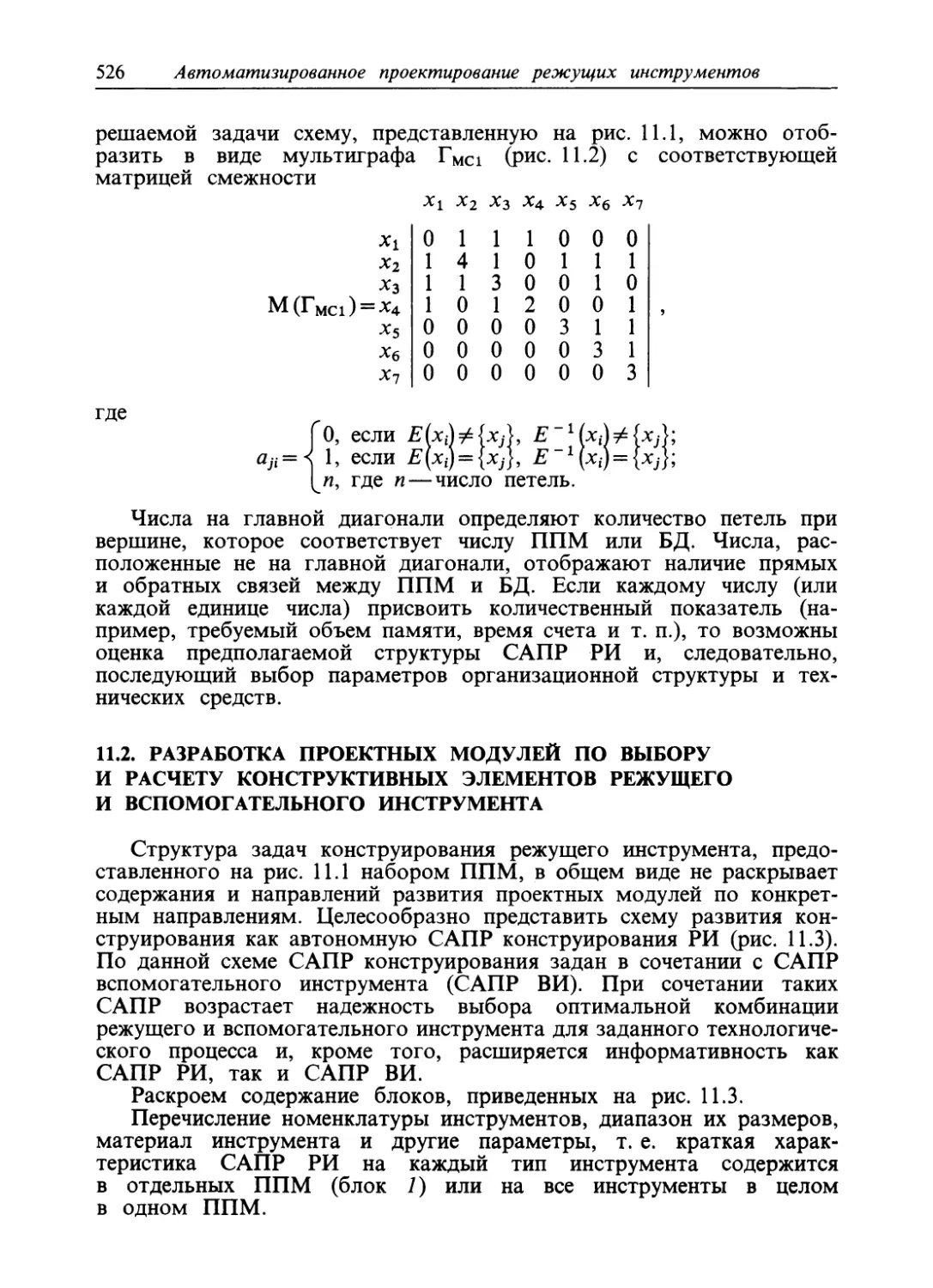

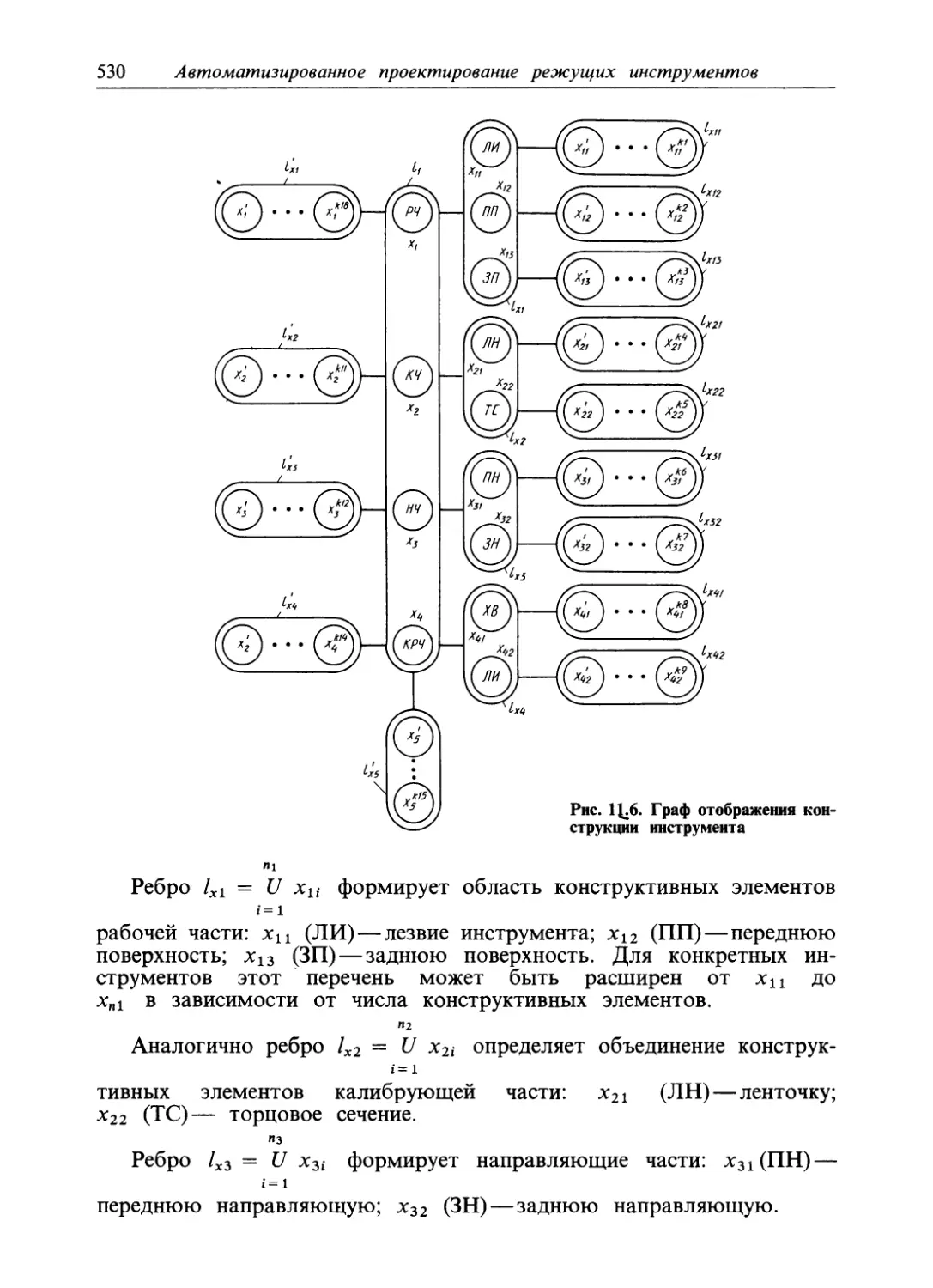

проектных модулей 52411.2. Разработка проектных модулей по выбору и расчету конструк¬

тивных элементов режущего и вспомогательного инструмента 52611.3. Моделирование в проектировании режущих инструментов ... 52911.4. САПР спиральных сверл 53311.5. САПР фасонных резцов (Ю. И. Иванов) 54311.6. Расчет оптимальной длины режущей части круглой протяжки(Я. Д. Папшева) 54611.7. Оптимизация геометрических параметров долбяка (Я. Д. Пап¬

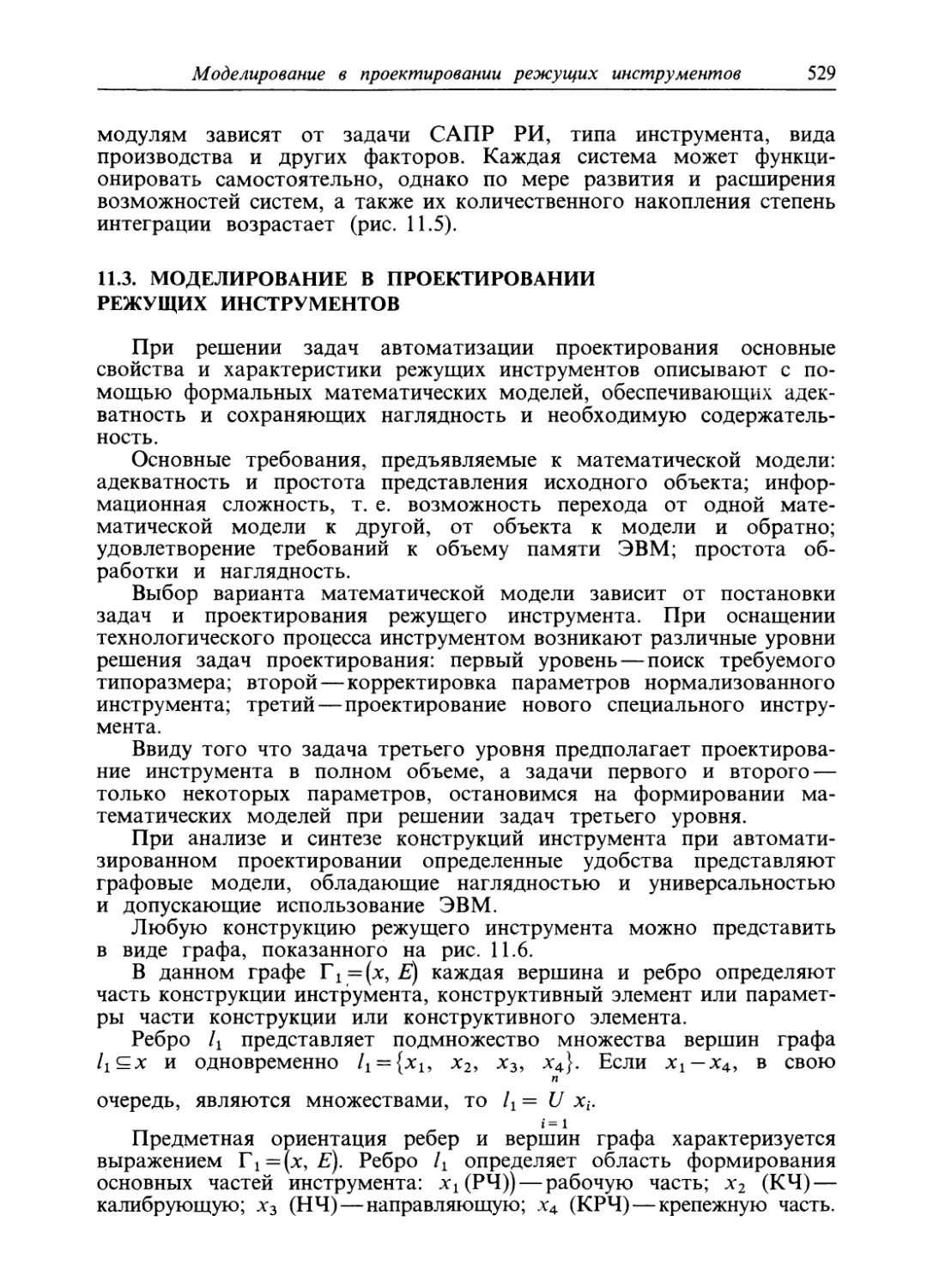

шева) 54811.8. Проектирование дисковых шеверов (Я. Д. Папшева) 55011.9. Алгоритм расчета сборных торцовых фрез (Я. Д. Папшева) 55111.10. Проектирование метчиков (Я. Д. Папшева) 556Список литературы557

ПРЕДИСЛОВИЕРазвитие машиностроения должно осуществляться за счет ком¬

плексной механизации и автоматизации, использования прогрессивной

технологии, направленной на сокращение числа рабочих мест. В целях

постоянного ускорения и снижения затрат производства предусмат¬

ривается развивать его в основном за счет использования станков

с ЧПУ, обрабатывающих центров, автоматических линий и т. д.Основной эффект от использования станков с ЧПУ состоит

в значительном снижении вспомогательного времени и увеличении

доли машинного времени до 60—80% в составе штучного времени,

в то время как при использовании обычных универсальных станков

доля машинного времени составляет всего 15—20%. Но одновременно

это оборудование в комплексе с автоматическими системами управле¬

ния от ЭВМ является сложным и дорогостоящим. Поэтому необ¬

ходимым условием его эффективного использования является высокая

надежность работы всех элементов, в том числе и режущего

инструмента, с учетом автоматической его замены при износе режущих

элементов.Кроме того, широкое применение в отраслях машиностроения

высокопрочных материалов, таких, как коррозионно-стойкие и жаро¬

стойкие стали, жаропрочные и титановые сплавы, высокопрочные

стали, значительно повышает надежность и долговечность деталей

машин, но, как правило, снижает технологичность при обработке

резанием.Проблема износа и стойкости режущего инструмента при обработ¬

ке этих материалов остается наиболее важной и актуальной проблемой

технологии машиностроения, не утратившей свое значение и до

настоящего времени. Это объясняется еще и тем, что за последние

10—15 лет затраты труда на обработку резанием по отношению

к другим видам обработки почти не изменились и не изменятся

в ближайшем будущем. Это связано с резким повышением требований

к точности и качеству обработки, а также со значительным усложнени¬

ем конструктивных форм деталей машин.Точность и качество изготовления деталей зависят от точности

и качества самого инструмента, его прочностных характеристик

и геометрических параметров режущего лезвия. Металлорежущие

инструменты имеют большое разнообразие типов и конструктивных

разновидностей, у каждого инструмента имеются свои особенности,

определяемые условиями формообразования детали. Эти особенности,

которые должны быть учтены на стадии проектирования, в ряде

Предисловие1случаев имеют принципиальное значение. Некоторые особенности

проектирования инструментов для автоматизированного производства

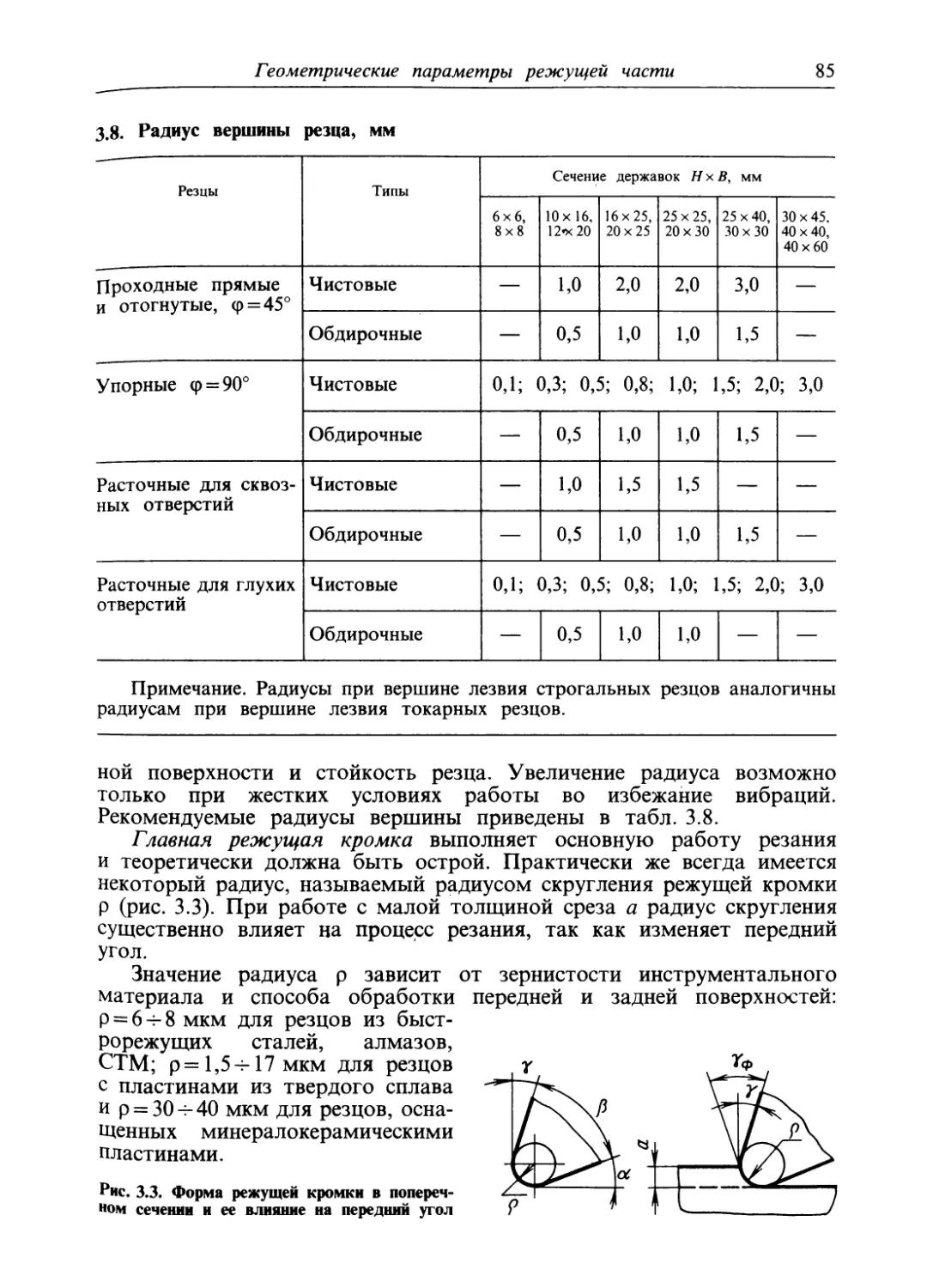

и для станков с ЧПУ рассмотрены в гл. 10.Основные отличительные особенности конструкций современных

инструментов, которые необходимо учитывать при их проектировании,

можно свести к следующим направлениям:использованию в качестве режущих элементов механически закреп¬

ляемых сменных многогранных пластин (СМП) из твердых сплавов,

режущей керамики и синтетических сверхтвердых материалов;применению мелкоразмерных твердосплавных инструментов в мо¬

нолитном исполнении;использованию при изготовлении инструментов новых инструмен¬

тальных материалов, а именно: порошковых быстрорежущих сталей,

мелкозернистых твердых сплавов и сплавов, легированных хромом,

синтетических сверхтвердых материалов и режущей керамики;применению одно- и многослойных износостойких покрытий,

наносимых на режущие лезвия твердосплавного и быстрорежущего

инструмента;применению инструмента с конструктивными элементами, обес¬

печивающими подвод СОЖ под высоким давлением непосредственно

в зону резания и использования СОЖ для транспортирования стружки

из зоны резания на операциях сверления, зенкерования, развертывания,

резьбонарезания и др.;разработке различных модульных систем инструментов, представ¬

ляющих собой сочетание определенных групп режущих и вспомога¬

тельных инструментов;применению средств и методов улучшения обрабатыэаемости

материалов—нагрева, резкого охлаждения, вибрации, ультразвука, что

предполагает разработку специальных конструкций режущего инст¬

румента;конструктивному исполнению присоединительных мест инструмен¬

тов, используемых на обрабатывающих центрах, станках с ЧПУ,

а также инструментов, режущая профильная часть которых получена

по новым технологическим процессам, а именно: горячим гидродина¬

мическим выдавливанием (ГГДВ), профильным прокатом, радиальным

обжатием, использованием биметаллических заготовок и т. д.В справочнике изложены основы проектирования режущего и накат¬

ного инструмента и дано описание перспективных конструкций

инструментов, необходимых в условиях современного машиност¬

роения.Все отзывы и пожелания авторы просят направлять по адресу:

107076, Москва, Стромынский пер., 4, изд-во «Машиностроение».

УСЛОВНЫЕ ОБОЗНАЧЕНИЯHRA, HRB, HRC—твердость по Роквеллу (шкалы соответственно

В, С);HV—твердость по Виккерсу;НВ—твердость по Бринеллю;р—плотность, г/см3;

сти—предел прочности при изгибе, МПа;

стсж—предел прочности при сжатии, МПа;KCU—ударная вязкость, Дж/м2;X—коэффициент теплопроводности, Вт / (м • К);

ос—коэффициент линейного расширения, 1/°С;Е—модуль упругости, МПа.

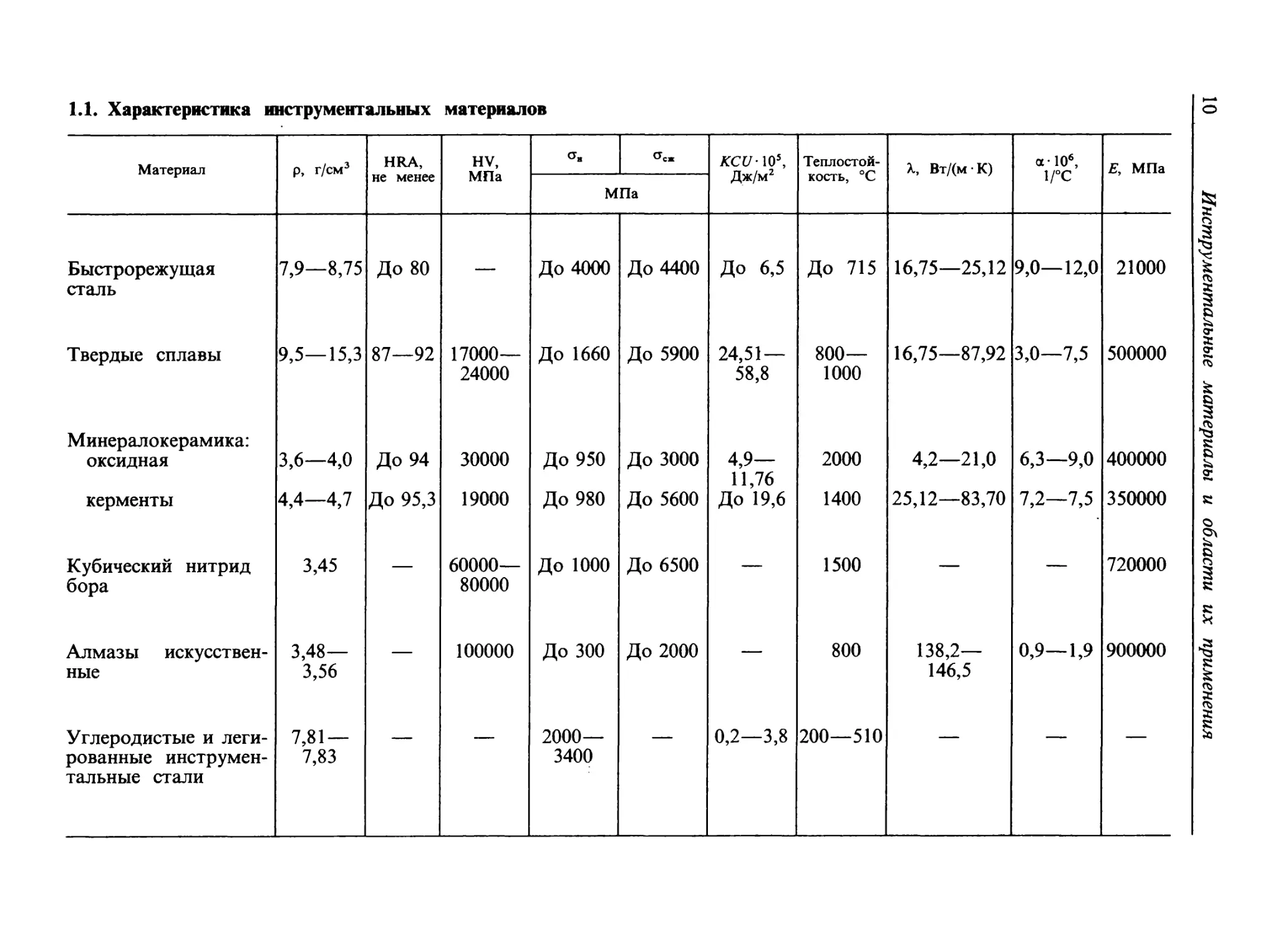

Глава 1ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

И ОБЛАСТИ ИХ ПРИМЕНЕНИЯДля изготовления режущего инструмента в настоящее время

применяют гамму различных инструментальных материалов: инст¬

рументальные углеродистые и легированные стали, быстрорежущие

стали, твердые сплавы, минералокерамику и синтетические сверхтвер¬

дые материалы. Основные физико-механические свойства этих матери¬

алов приведены в табл. 1.1.1.1. ИНСТРУМЕНТАЛЬНЫЕ УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ

СТАЛИИнструментальные углеродистые стали обозначаются буквой У, за

которой следует цифра, характеризующая процентное содержание

углерода в стали, деленное на 10, например, сталь У10 содержит 1%

углерода. Марка высококачественной стали с пониженным содержанием

примесей содержит в своем обозначении букву А, например сталь У10А.Инструментальные легированные стали обозначаются цифрой,

характеризующей содержание углерода в десятых долях (если цифра

отсутствует, содержание углерода 1%), за которой следуют буквы,

соответствующие легированным элементам (X—хром, С—кремний,

Г—марганец, В — вольфрам, Ф—ванадий), и цифры, обозначающие

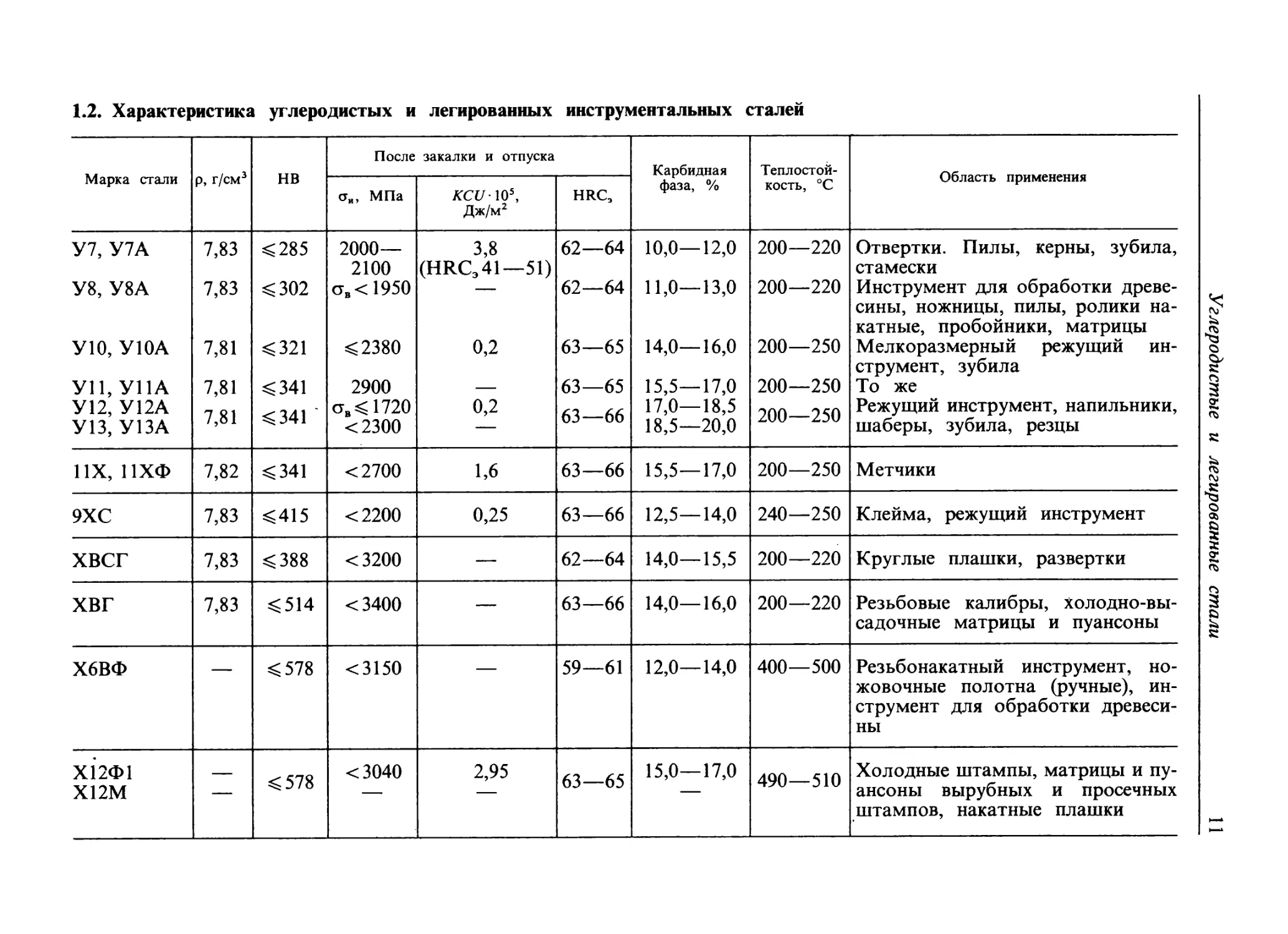

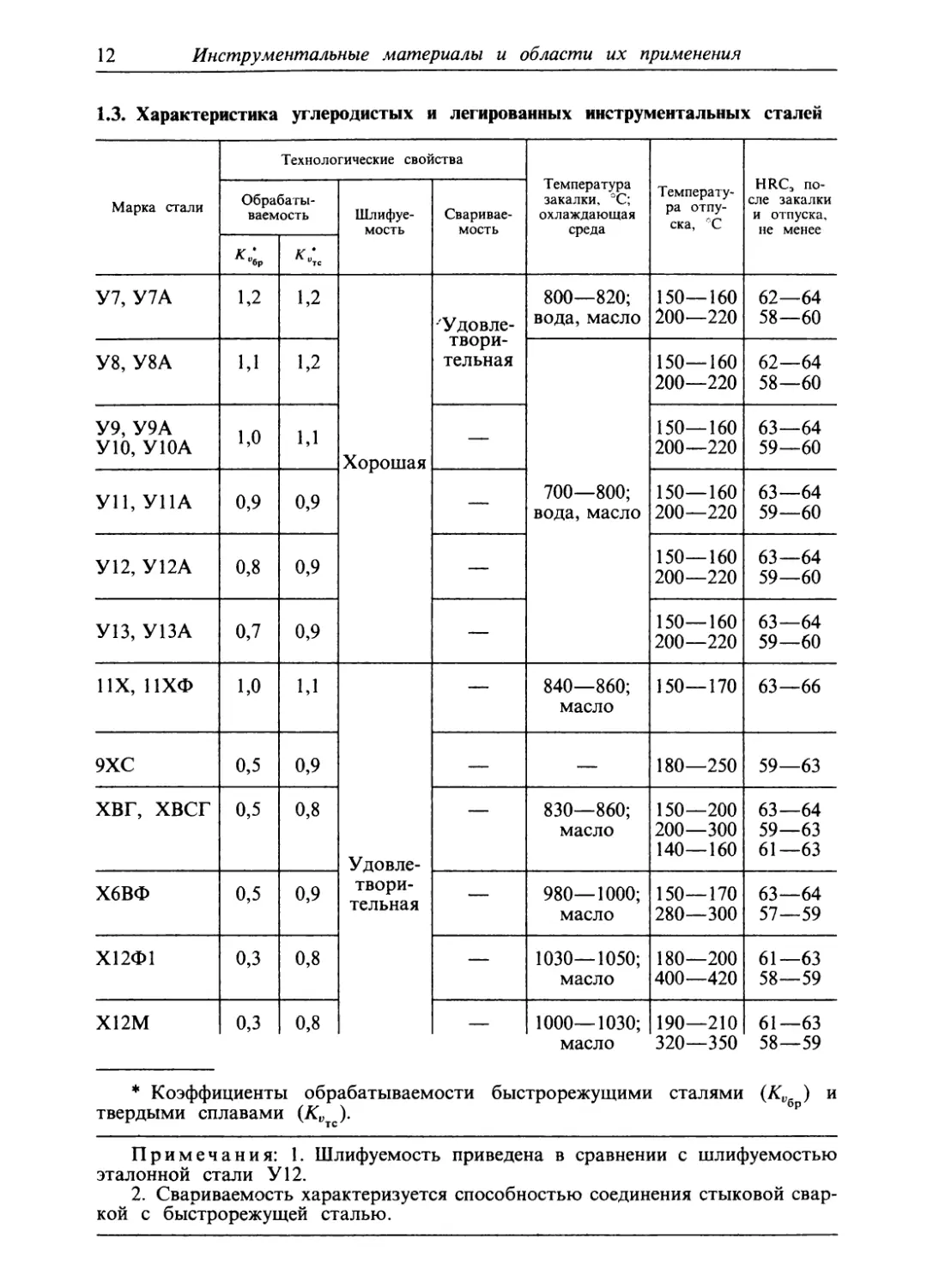

содержание элемента в процентах. Физико-механические свойства

углеродистых и легированных инструментальных сталей и области их

применения приведены в табл. 1.2, а их технологические свойства—в

табл. 1.3.1.2. ИНСТРУМЕНТАЛЬНЫЕ БЫСТРОРЕЖУЩИЕ СТАЛИБыстрорежущие стали обозначаются буквами, соответствующими

карбидообразующим и легирующим элементам (Р—вольфрам, М —

молибден, Ф — ванадий, А—азот, К—кобальт, Т—титан, Ц —

цирконий). За буквой следует цифра, обозначающая среднее содержа¬

ние элемента в процентах (содержание хрома до 4% в обозначениях

марок не указывается). Цифра, стоящая в начале обозначения стали,

указывает содержание углерода в десятых долях процента. Например,

сталь марки 11РЗАМЗФ2 содержит 1,1% С, 3%W, 3%Мо, 2%V.Применяемые быстрорежущие стали делятся на три группы:

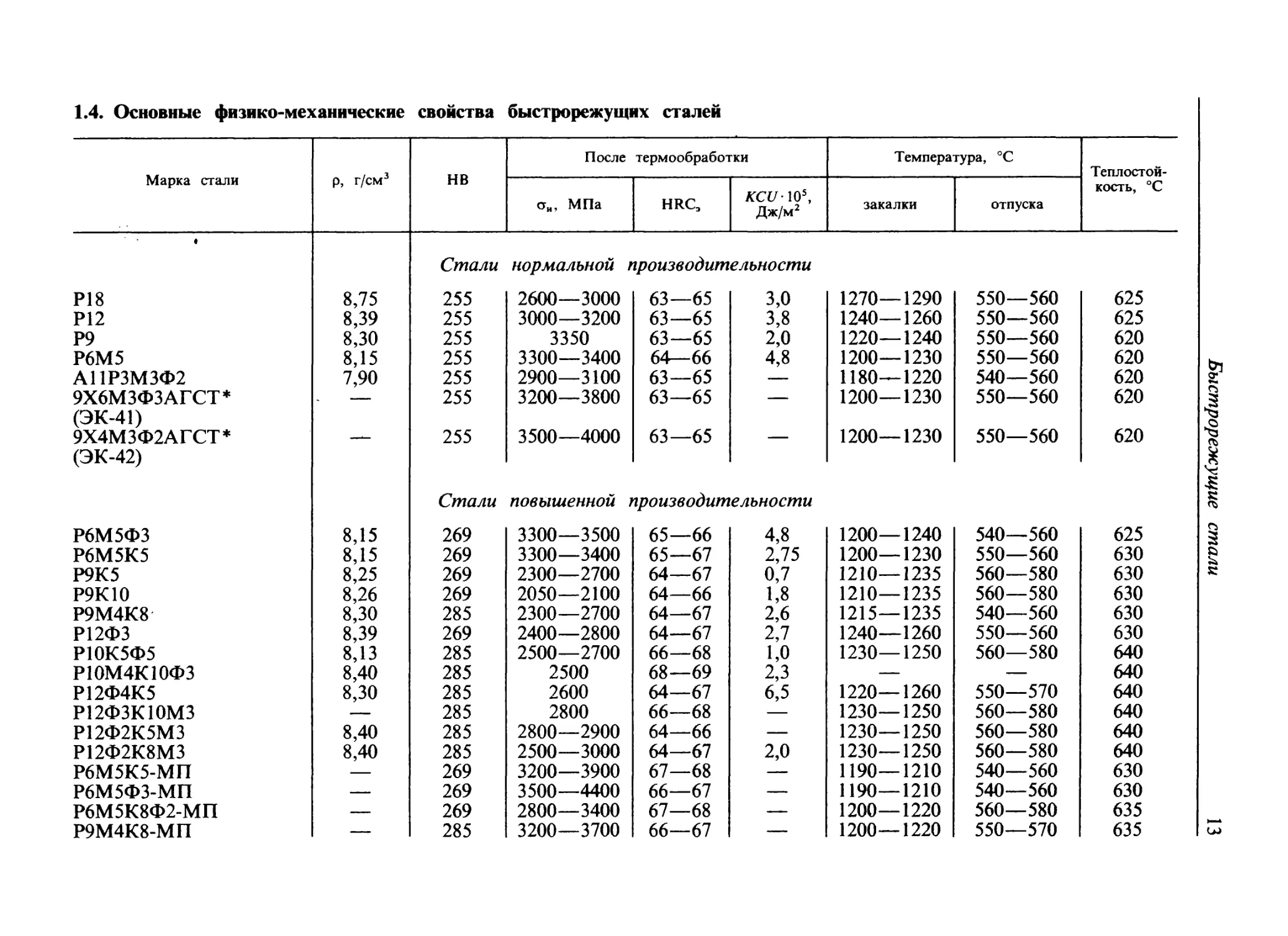

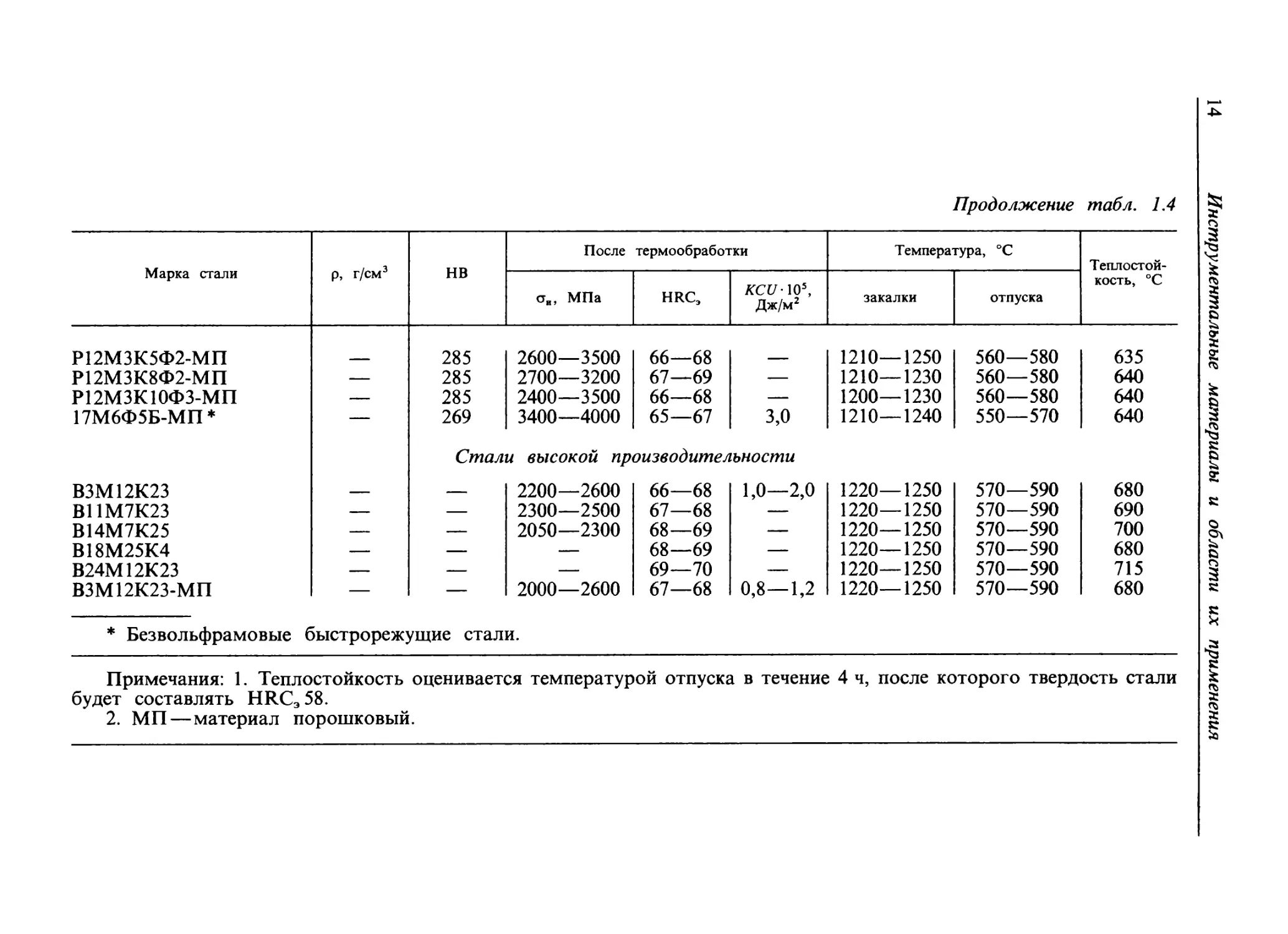

нормальной, повышенной и высокой производительности.Физико-механические свойства быстрорежущих сталей приведены

в табл. 1.4, а технологические свойства и области применения — в

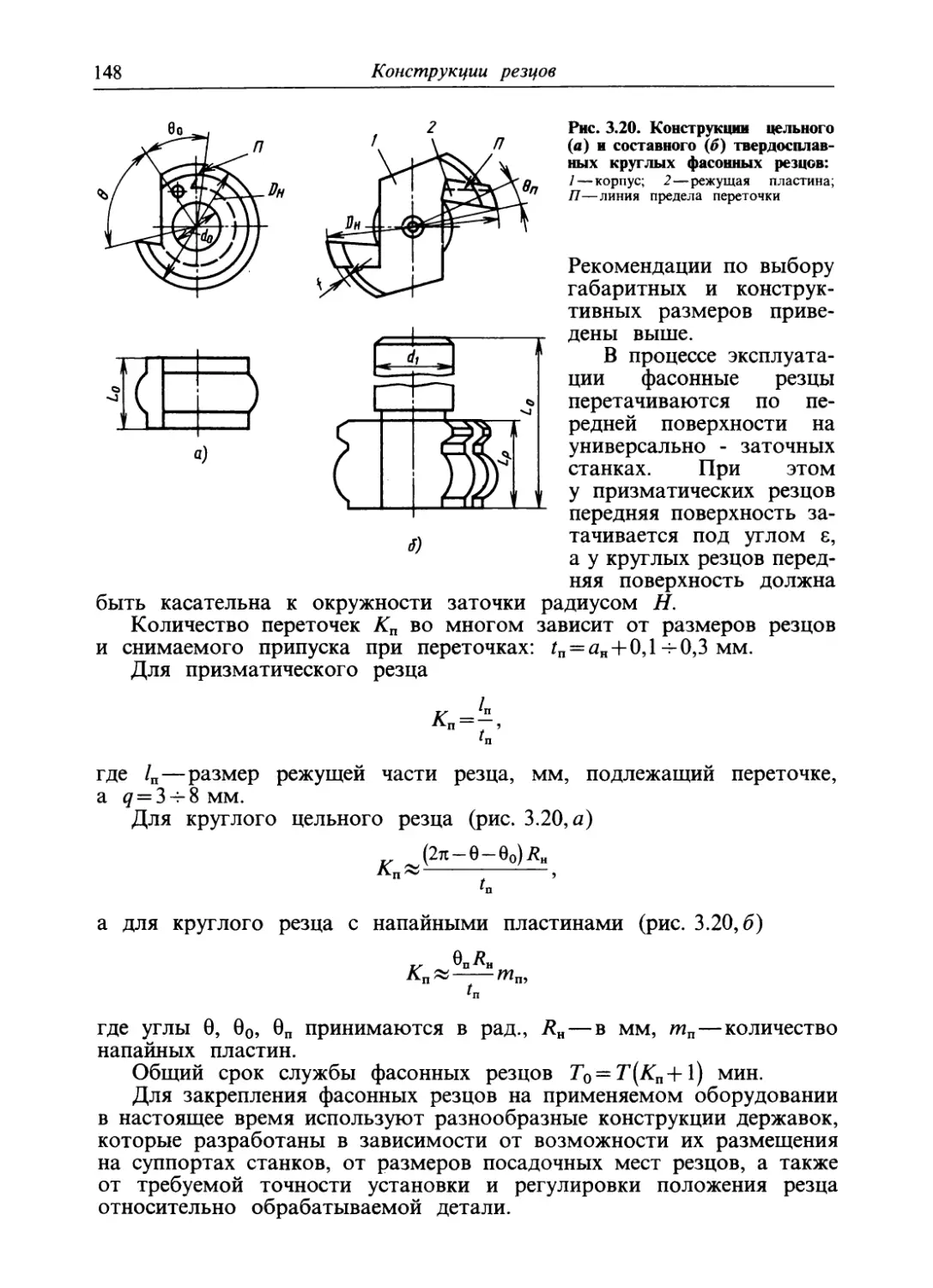

табл. 1.5.

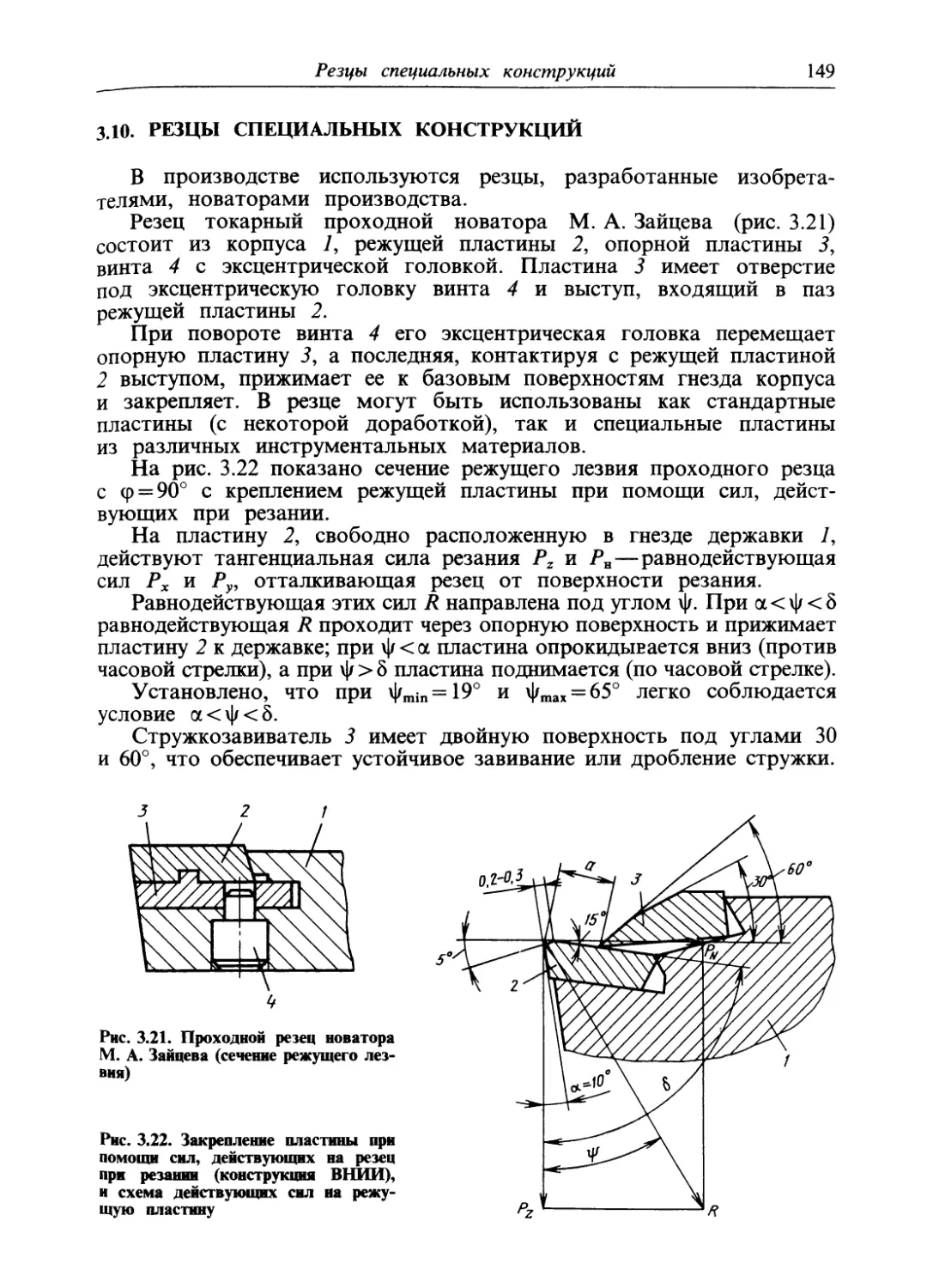

1.1. Характеристика инструментальных материаловоМатериалр, г/см3HRA,HV,МПаСТС,кси 105,Дж/м2Теплостой¬X, Вт/(м • К)а - 10е,

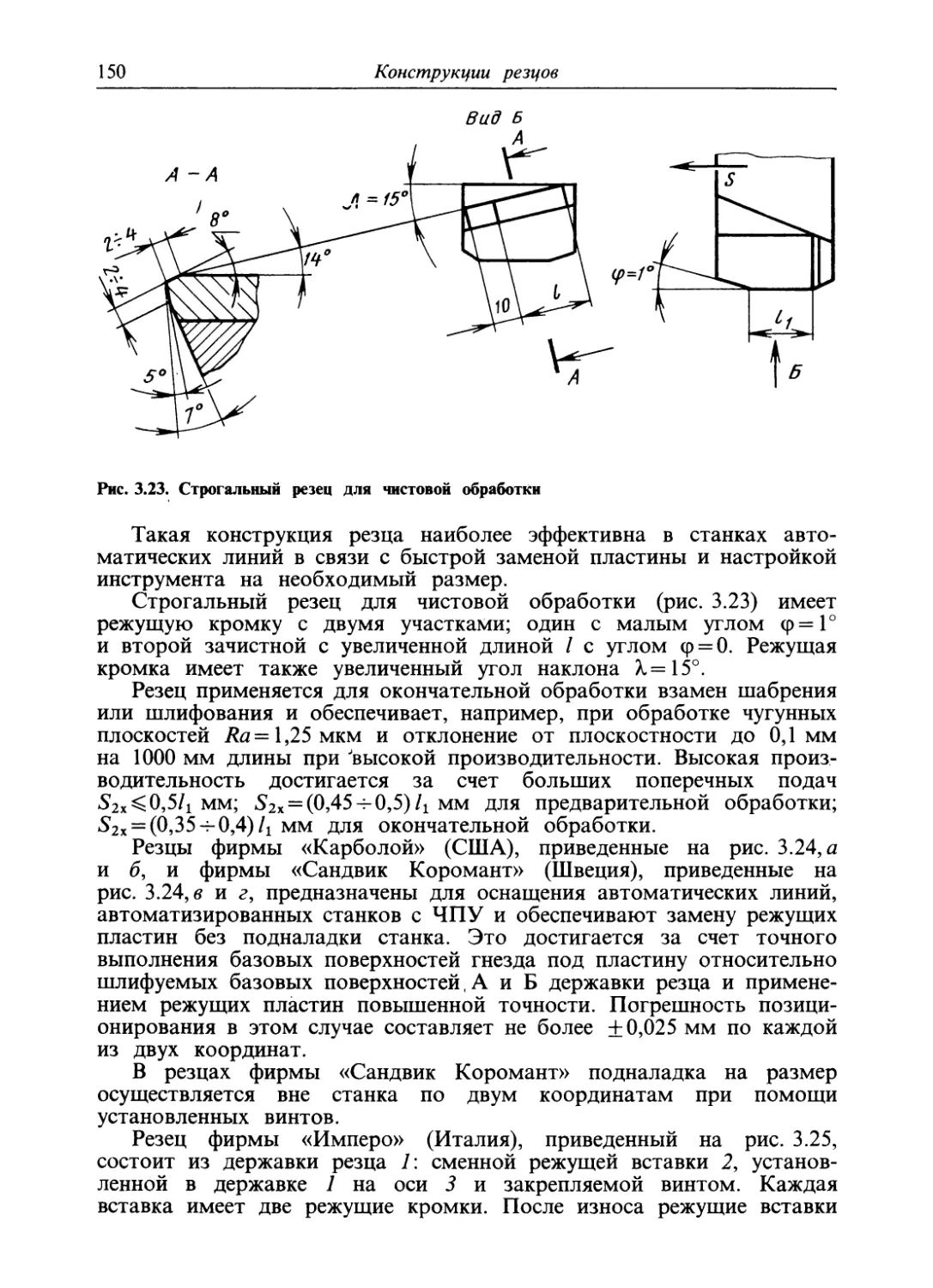

1 ГСЕ, МПане менееМПакость, °СБыстрорежущаясталь7,9—8,75До 80—До 4000До 4400До 6,5До 71516,75—25,129,0—12,021000Твердые сплавы9,5—15,387—9217000—

24000До 1660До 590024,51 —

58,8800—100016,75—87,923,0—7,5500000Минералокерамика:оксиднаякерменты3,6—4,0

4,4—4,7До 94

До 95,33000019000До 950

До 980До 3000

До 56004,9—

11,76

До 19,6200014004,2—21,025,12—83,706,3—9,0

7,2—7,5400000350000Кубический нитрид

бора3,45—60000—80000До 1000До 6500—1500——720000Алмазы искусствен¬

ные3,48—3,56—100000До 300До 2000—800138,2—

146,50,9—1,9900000Углеродистые и леги¬

рованные инструмен¬

тальные стали7,81 —

7,83——2000—3400—0,2—3,8200—510———Инструментальные материалы и области их применения

1.2. Характеристика углеродистых и легированных инструментальных сталейМарка сталир, г/см3нвПосле закалки и отпускаКарбидная

фаза, %Теплостой¬

кость, °СОбласть применениястн, МПакси-105,Дж/м2HRC,У7, У7А

У8, У8АУ10, У10АУ11, У11А

У12, У12А

У13, У13А7.837.837.817.817.81<285<302<321<341<3412000—

2100

ав< 1950<23802900

ав< 1720

<23003 8(HRC341—51)0,20,262—6462—6463—6563—6563—6610,0—12,011.0—13,014.0—16,015.5—17,017.0—18,518.5—20,0200—220200—220200—250200—250200—250Отвертки. Пилы, керны, зубила,

стамескиИнструмент для обработки древе¬

сины, ножницы, пилы, ролики на¬

катные, пробойники, матрицы

Мелкоразмерный режущий ин¬

струмент, зубила

То жеРежущий инструмент, напильники,

шаберы, зубила, резцы11Х, 11ХФ7,82<341<27001,663—6615,5—17,0200—250Метчики9ХС7,83<415<22000,2563—6612,5—14,0240—250Клейма, режущий инструментХВСГ7,83<388<3200—62—6414,0—15,5200—220Круглые плашки, разверткиХВГ7,83<514<3400—63—6614,0—16,0200—220Резьбовые калибры, холодно-вы¬

садочные матрицы и пуансоныХ6ВФ<578<315059—6112,0—14,0400—500Резьбонакатный инструмент, но¬

жовочные полотна (ручные), ин¬

струмент для обработки древеси¬

ныХ12Ф1Х12М—<578<30402,9563—6515,0—17,0490—510Холодные штампы, матрицы и пу¬

ансоны вырубных и просечных

штампов, накатные плашкиУглеродистые и легированные стали

12 Инструментальные материалы и области их применения1.3. Характеристика углеродистых и легированных инструментальных сталейТехнологические свойстваТемпература

закалки, °С;

охлаждающая

средаHRC, по¬

сле закалки

и отпуска,

не менееМарка сталиОбрабаты¬ваемостьШлифуе¬мостьСваривае¬мостьТемперату¬

ра отпу¬

ска, °С/СтсУ7, У7А1,21,2Удовле¬твори¬тельная800—820;

вода, масло150—160200—22062—6458—60У8, У8А1,11,2150—160200—22062—6458—60У9, У9А

У10, У10А1,01,1Хорошая—150—160200—22063—6459—60У11, У11А0,90,9—700—800;

вода, масло150—160200—22063—6459—60У12, У12А0,80,9—150—160200—22063—6459—60У13, У13А0,70,9—150—160200—22063—6459—60ИХ, 11ХФ1,01,1—840—860;масло150—17063—669ХС0,50,9——180—25059—63ХВГ, ХВСГ0,50,8Удовле¬—830—860;масло150—200200—300140—16063—6459—6361—63Х6ВФ0,50,9твори¬тельная—980—1000;масло150—170280—30063—6457—59Х12Ф10,30,8—1030—1050;масло180—200400—42061—6358—59Х12М0,30,8—1000—1030;190—21061—63масло 320—350 58—59* Коэффициенты обрабатываемости быстрорежущими сталями (Kv& ) и

твердыми сплавами (KVjc)- РПр имечания: 1. Шлифуемость приведена в сравнении с шлифуемостью

эталонной стали У12.2. Свариваемость характеризуется способностью соединения стыковой свар¬

кой с быстрорежущей сталью.

1.4. Основные физико-механические свойства быстрорежущих сталейМарка сталир, г/см3нвПосле термообработкиТемпература, °СТеплостой¬

кость, °Ссти, МПаHRC,кси 105,Дж/м2закалкиотпуска*Сталинормальной производительностиР188,752552600—300063—653,01270—1290550—560625Р128,392553000—320063—653,81240—1260550—560625Р98,30255335063—652,01220—1240550—560620Р6М58,152553300—340064—664,81200—1230550—560620А11РЗМЗФ27,902552900—310063—65—1180—1220540—5606209Х6МЗФЗАГСТ *—2553200—380063—65—1200—1230550—560620(ЭК-41)9Х4МЗФ2АГСТ*—2553500—400063—65—1200—1230550—560620(ЭК-42)Сталиповышенной производительностиР6М5ФЗ8,152693300—350065—664,81200—1240540—560625Р6М5К58,152693300—340065—672,751200—1230550—560630Р9К58,252692300—270064—670,71210—1235560—580630Р9К108,262692050—210064—661,81210—1235560—580630Р9М4К88,302852300—270064—672,61215—1235540—560630Р12ФЗ8,392692400—280064—672,71240—1260550—560630Р10К5Ф58,132852500—270066—681,01230—1250560—580640Р10М4К10ФЗ8,40285250068—692,3——640Р12Ф4К58,30285260064—676,51220—1260550—570640Р12ФЗК10МЗ—285280066—681230—1250560—580640Р12Ф2К5МЗ8,402852800—290064—66—1230—1250560—580640Р12Ф2К8МЗ8,402852500—300064—672,01230—1250560—580640Р6М5К5-МП—2693200—390067—681190—1210540—560630Р6М5ФЗ-МП—2693500—440066—67—1190—1210540—560630Р6М5К8Ф2-МП—2692800—340067—68—1200—1220560—580635Р9М4К8-МП—2853200—370066—67—1200—1220550—570635Быстрорежущие стали

Продолжение табл. 1.4Марка сталир, г/см3НВПосле термообработкиТемпература, °СТеплостой¬

кость, °Ссти, МПаHRC,кси • 105,Дж/м2закалкиотпускаР12МЗК5Ф2-МП2852600—350066—681210—1250560—580635Р12МЗК8Ф2-МП—2852700—320067—69—1210—1230560—580640Р12МЗК10ФЗ-МП—2852400—350066—68—1200—1230560—58064017М6Ф5Б-МП *—2693400—400065—673,01210—1240550—570640Стали высокой производительностиB3M12K23 2200—260066—681,0—2,01220—1250570—590680В11М7К23——2300—250067—68—1220—1250570—590690В14М7К25——2050—230068—69—1220—1250570—590700В18М25К4———68—69—1220—1250570—590680В24М12К23———69—70—1220—1250570—590715ВЗМ12К23-МП——2000—260067—68<чТООсГ1220—1250570—590680* Безвольфрамовые быстрорежущие стали.Примечания: 1. Теплостойкость оценивается температурой отпуска в течение 4 ч, после которого твердость стали

будет составлять HRC358.2. МП — материал порошковый.Инструментальные материалы и области их применения

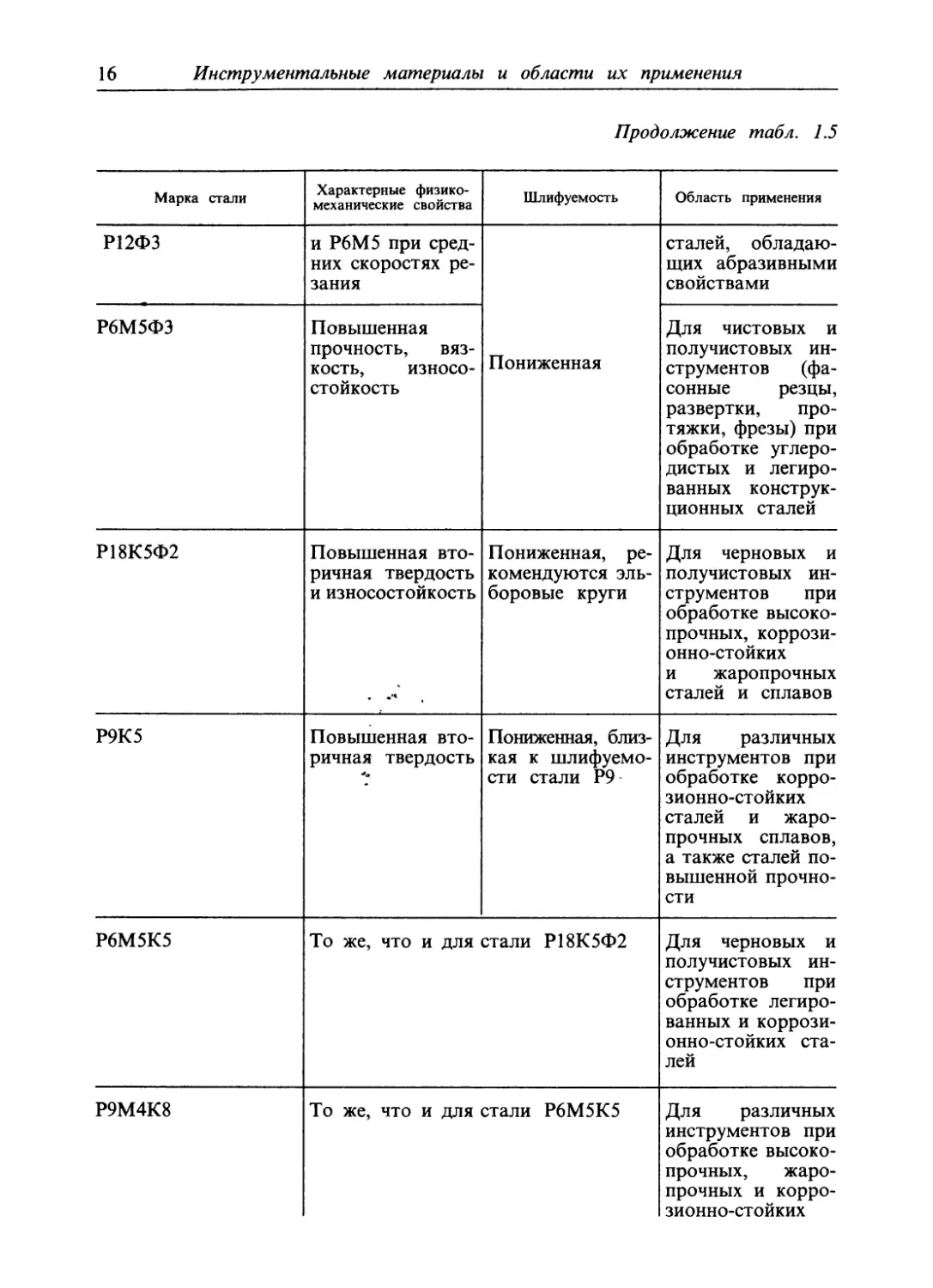

Быстрорежущие стали151.5. Технологические свойства и области применения быстрорежущих сталейМарка сталиХарактерные физико¬

механические свойстваШлифуемостьОбласть примененияР18Удовлетворитель¬

ная прочность,

повышенная из¬

носостойкость

при малых и сре¬

дних скоростях

резанияХорошаяДля всех видов

режущего инстру¬

мента при обра¬

ботке углероди¬

стых и легирован¬

ных конструкци¬

онных сталейР12Близкие к свой¬

ствам стали Р18,

но более высокие

«горячая» пла¬

стичность и проч¬

ность, вязкостьУ дов летворите л ь-

наяТа же, что для

стали Р18, а также

для обработки не¬

которых видов

коррозионно-стой¬

кой сталиР9Близкие к свой¬

ствам стали Р18,

но обладает луч¬

шими механиче¬

скими свойствамиПониженная по

сравнению со

шлифуемостью

стали Р18, повы¬

шенная склон¬

ность к появле¬

нию прижогов

при заточкеДля инструментов

простой формы,

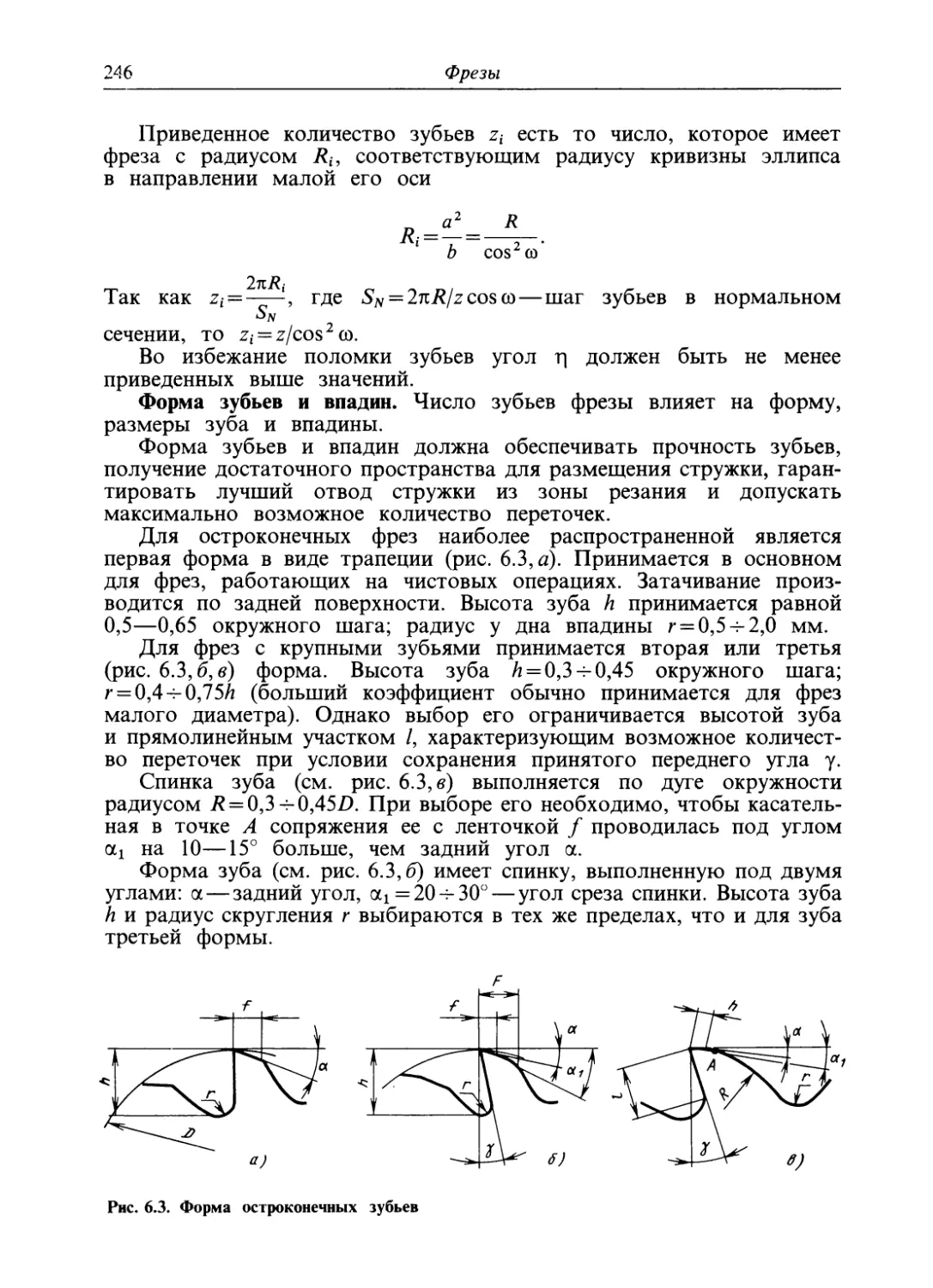

для обработки

конструкционных

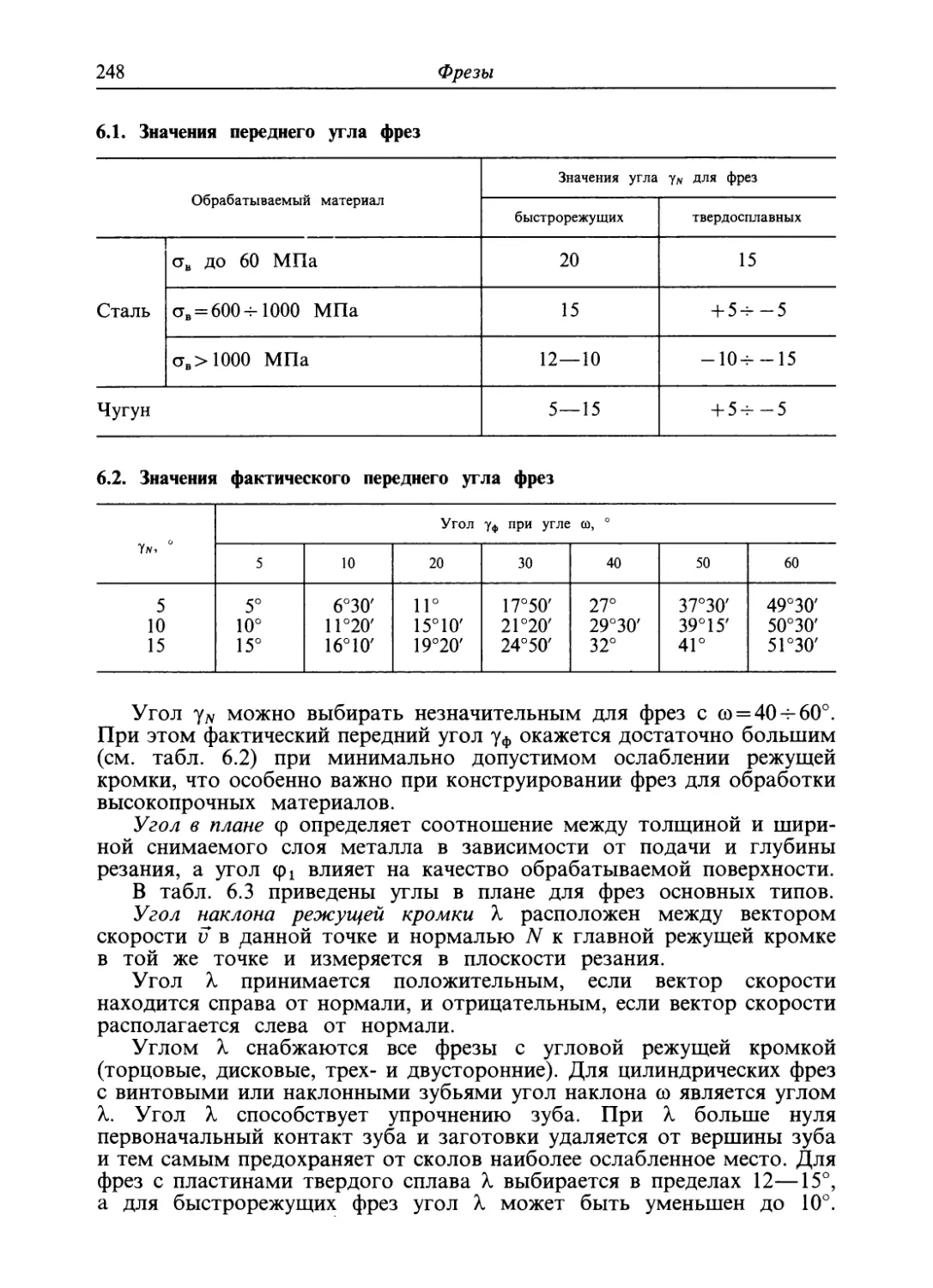

материаловР6М5,9Х6МЗФЗАГСТ,9Х4МЗФ2АГСТПовышенная

прочность, повы¬

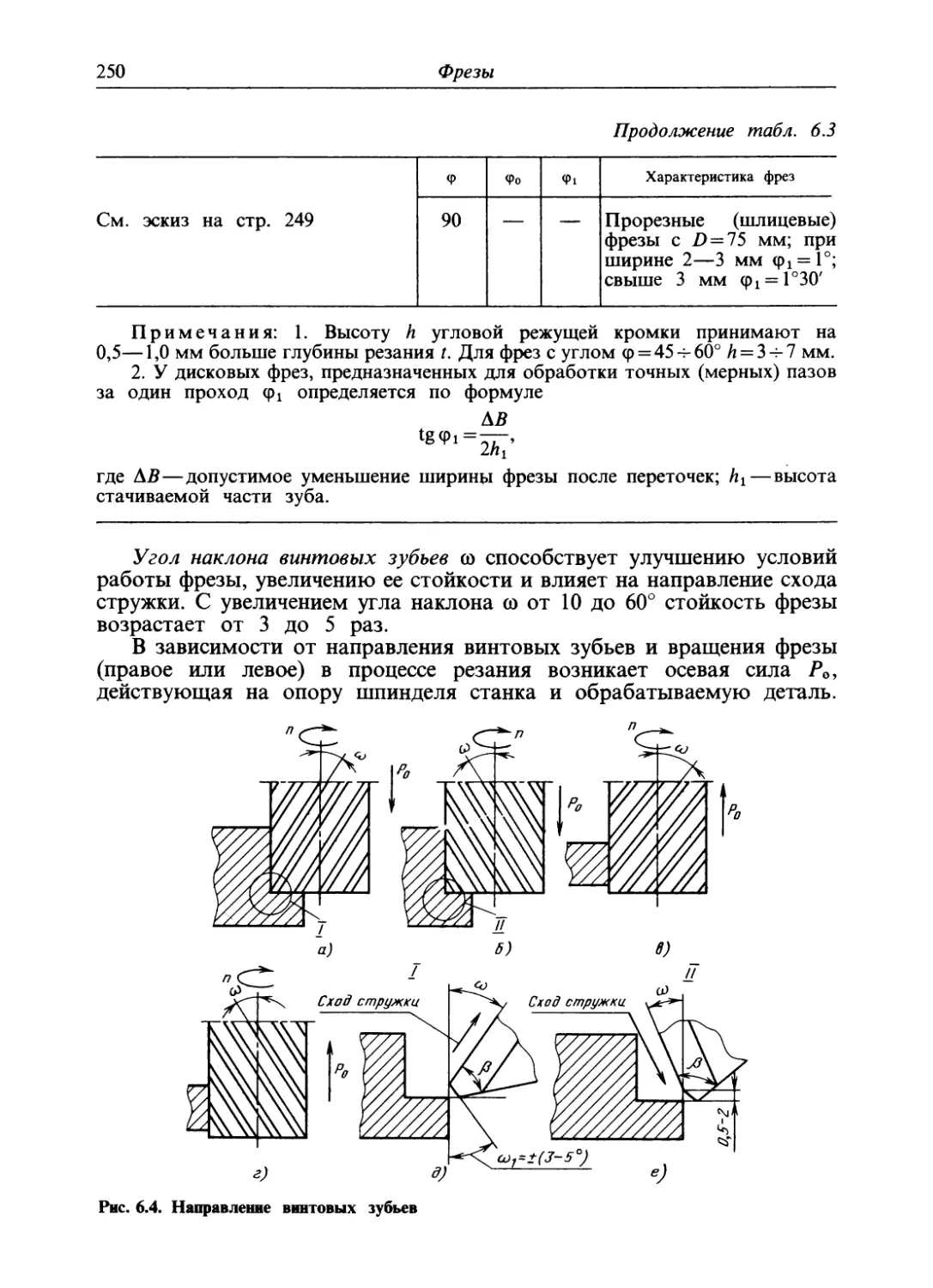

шенная склон¬

ность к обезугле¬

роживанию и вы¬

горанию молиб¬

денаУдовлетворитель¬наяТа же, что для

стали Р18, но

предпочтительны

для изготовления

резьбонарезного

инструмента, а

также инструмен¬

та, работающего

с ударными на¬

грузкамиА11РЗАМФ2Склонна к пере¬

гревуПониженнаяДля инструмента

простой формы

при обработке уг¬

леродистых и кон¬

струкционных ста¬

лей с прочностью

не более 800 МПаР12ФЗСтойкость выше

в 1,5—2,5 раза,

чем у стали Р12Для чистовых ин¬

струментов при

обработке вязких

16Инструментальные материалы и области их примененияПродолжение табл. 1.5Марка сталиХарактерные физико¬

механические свойстваШлифуемостьОбласть примененияР12ФЗи Р6М5 при сред¬

них скоростях ре¬

заниясталей, обладаю¬

щих абразивными

свойствамиР6М5ФЗПовышенная

прочность, вяз¬

кость, износо¬

стойкостьПониженнаяДля чистовых и

получистовых ин¬

струментов (фа¬

сонные резцы,

развертки, про¬

тяжки, фрезы) при

обработке углеро¬

дистых и легиро¬

ванных конструк¬

ционных сталейР18К5Ф2Повышенная вто¬

ричная твердость

и износостойкостьПониженная, ре¬

комендуются эль-

боровые кругиДля черновых и

получистовых ин¬

струментов при

обработке высоко¬

прочных, коррози¬

онно-стойких

и жаропрочных

сталей и сплавовР9К5Повышенная вто¬

ричная твердостьПониженная, близ¬

кая к шлифуемо-

сти стали Р9Для различных

инструментов при

обработке корро¬

зионно-стойких

сталей и жаро¬

прочных сплавов,

а также сталей по¬

вышенной прочно¬

стиР6М5К5То же, что и для стали Р18К5Ф2Для черновых и

получистовых ин¬

струментов при

обработке легиро¬

ванных и коррози¬

онно-стойких ста¬

лейР9М4К8То же, что и для стали Р6М5К5Для различных

инструментов при

обработке высоко¬

прочных, жаро¬

прочных и корро¬

зионно-стойких

Быстрорежущие стали17Продолжение табл. 1.5Марка сталиХарактерные физико¬

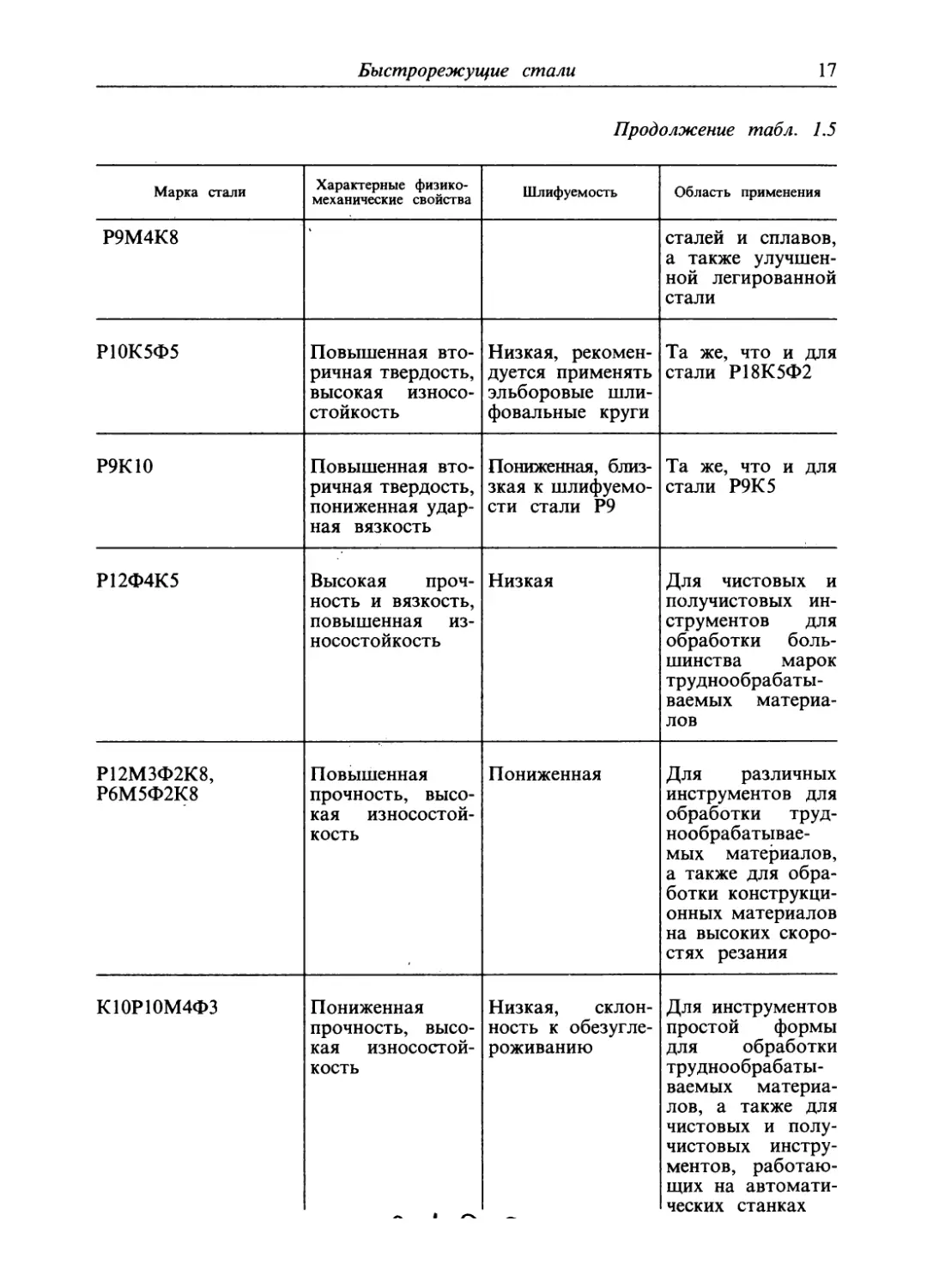

механические свойстваШлифуемостьОбласть примененияР9М4К8сталей и сплавов,

а также улучшен¬

ной легированной

сталиР10К5Ф5Повышенная вто¬

ричная твердость,

высокая износо¬

стойкостьНизкая, рекомен¬

дуется применять

эльборовые шли¬

фовальные кругиТа же, что и для

стали Р18К5Ф2Р9К10Повышенная вто¬

ричная твердость,

пониженная удар¬

ная вязкостьПониженная, близ-

зкая к шлифуемо-

сти стали Р9Та же, что и для

стали Р9К5Р12Ф4К5Высокая проч¬

ность и вязкость,

повышенная из¬

носостойкостьНизкаяДля чистовых и

получистовых ин¬

струментов для

обработки боль¬

шинства марок

труднообрабаты¬

ваемых материа¬

ловР12МЗФ2К8,Р6М5Ф2К8Повышенная

прочность, высо¬

кая износостой¬

костьПониженнаяДля различных

инструментов для

обработки труд¬

нообрабатывае¬

мых материалов,

а также для обра¬

ботки конструкци¬

онных материалов

на высоких скоро¬

стях резанияК10Р10М4ФЗПониженная

прочность, высо¬

кая износостой¬

костьНизкая, склон¬

ность к обезугле¬

роживаниюДля инструментов

простой формы

для обработки

труднообрабаты¬

ваемых материа¬

лов, а также для

чистовых и полу¬

чистовых инстру¬

ментов, работаю¬

щих на автомати¬

ческих станках

18Инструментальные материалы и области их примененияПродолжение табл. 1.5Марка сталиХарактерные физико¬

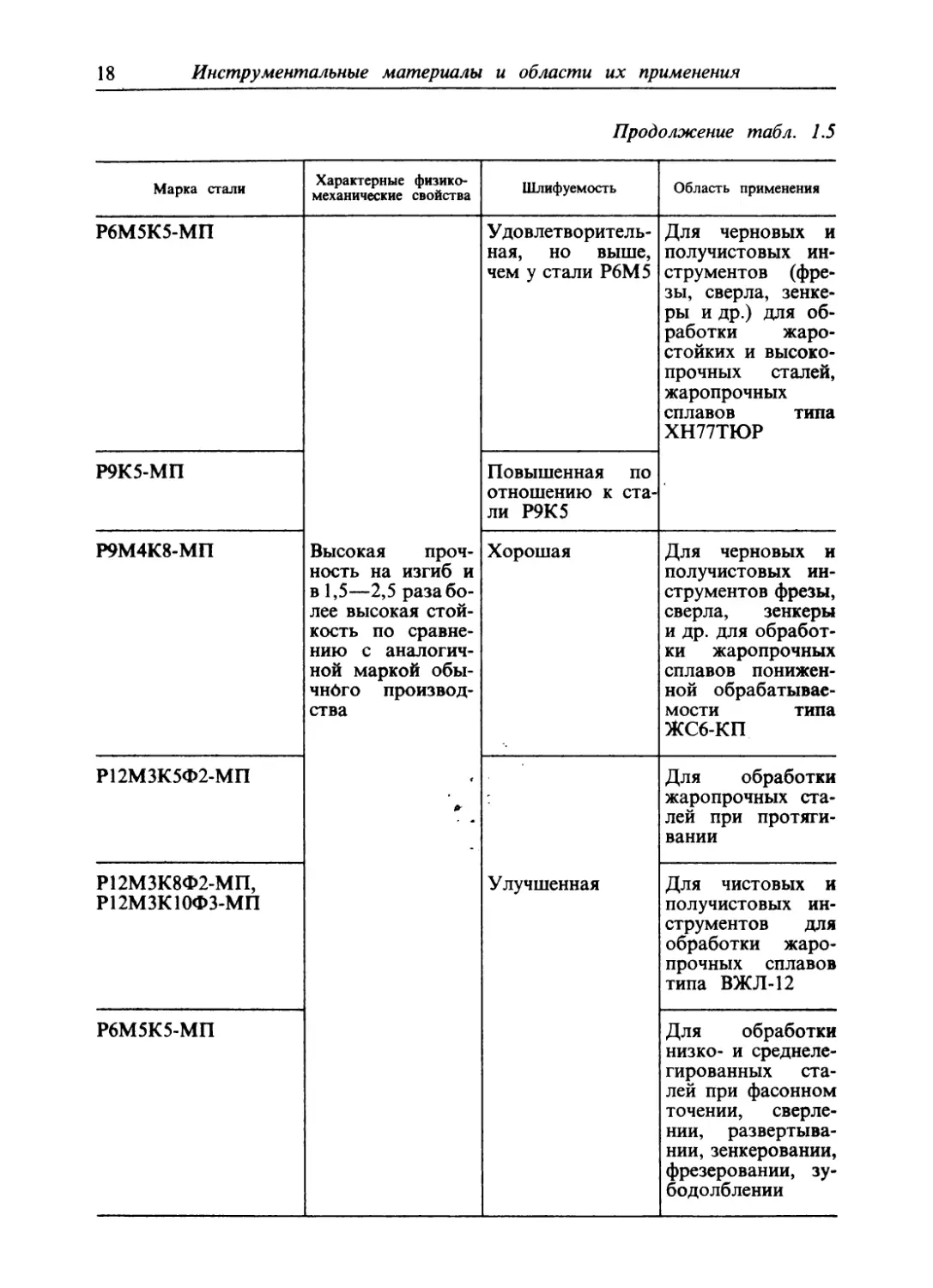

механические свойстваШлифуемостьОбласть примененияР6М5К5-МПУдовлетворитель¬

ная, но выше,

чем у стали Р6М5Для черновых и

получистовых ин¬

струментов (фре¬

зы, сверла, зенке¬

ры и др.) для об¬

работки жаро¬

стойких и высоко¬

прочных сталей,

жаропрочных

сплавов типа

ХН77ТЮРР9К5-МППовышенная по

отношению к ста¬

ли Р9К5Р9М4К8-МПВысокая проч¬

ность на изгиб и

в 1,5—2,5 раза бо¬

лее высокая стой¬

кость по сравне¬

нию с аналогич¬

ной маркой обы-

чнбго производ¬

стваХорошаяДля черновых и

получистовых ин¬

струментов фрезы,

сверла, зенкеры

и др. для обработ¬

ки жаропрочных

сплавов понижен¬

ной обрабатывае¬

мости типа

ЖС6-КПР12МЗК5Ф2-МПй'Для обработки

жаропрочных ста¬

лей при протяги¬

ванииР12МЗК8Ф2-МП,Р12МЗК10ФЗ-МПУлучшеннаяДля чистовых и

получистовых ин¬

струментов для

обработки жаро¬

прочных сплавов

типа ВЖЛ-12Р6М5К5-МПДля обработки

низко- и среднеле¬

гированных ста¬

лей при фасонном

точении, сверле¬

нии, развертыва¬

нии, зенкеровании,

фрезеровании, зу-

бодолблении

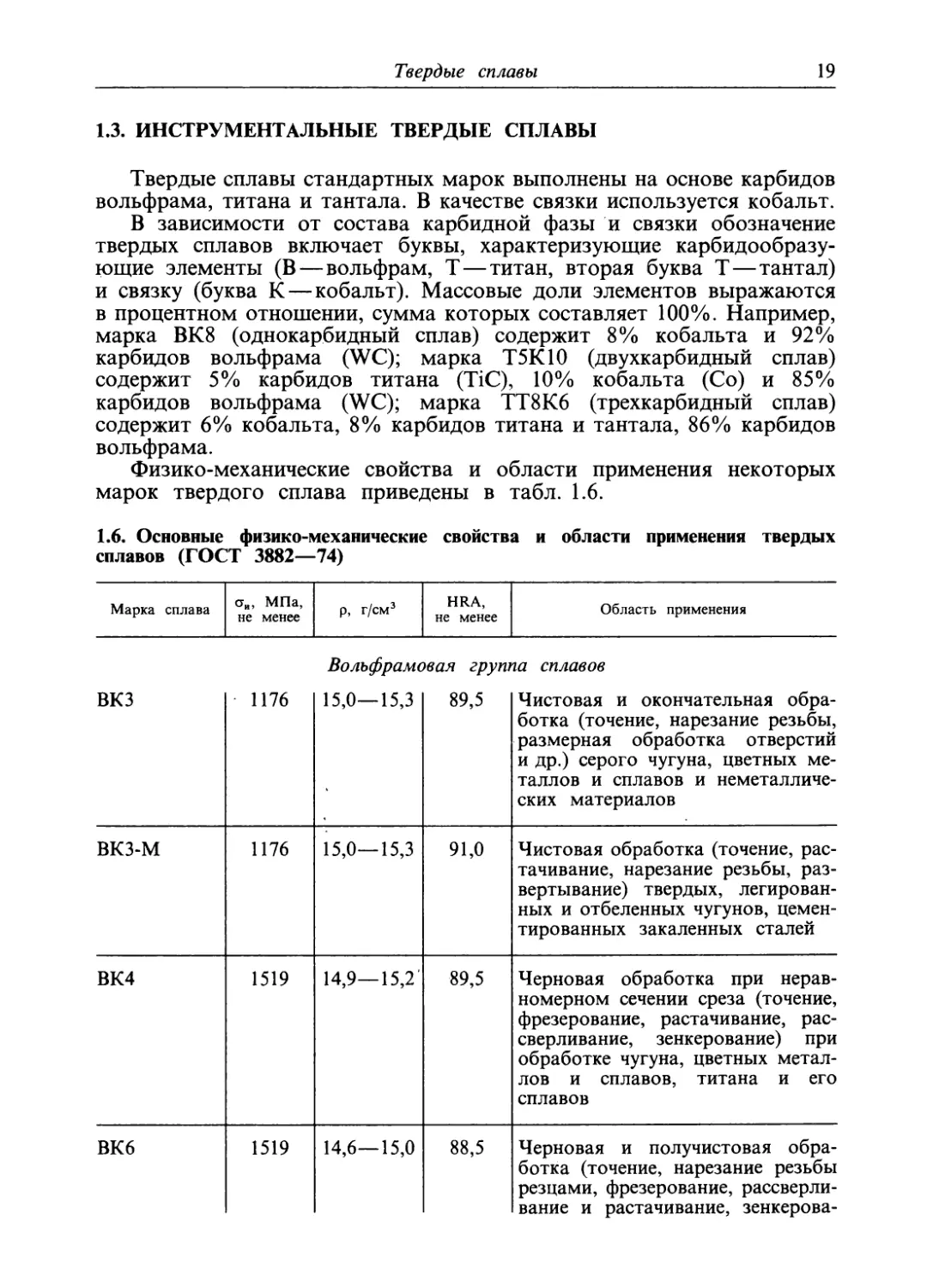

Твердые сплавы191.3. ИНСТРУМЕНТАЛЬНЫЕ ТВЕРДЫЕ СПЛАВЫТвердые сплавы стандартных марок выполнены на основе карбидов

вольфрама, титана и тантала. В качестве связки используется кобальт.В зависимости от состава карбидной фазы и связки обозначение

твердых сплавов включает буквы, характеризующие карбидообразу¬

ющие элементы (В — вольфрам, Т—титан, вторая буква Т—тантал)

и связку (буква К — кобальт). Массовые доли элементов выражаются

в процентном отношении, сумма которых составляет 100%. Например,

марка ВК8 (однокарбидный сплав) содержит 8% кобальта и 92%

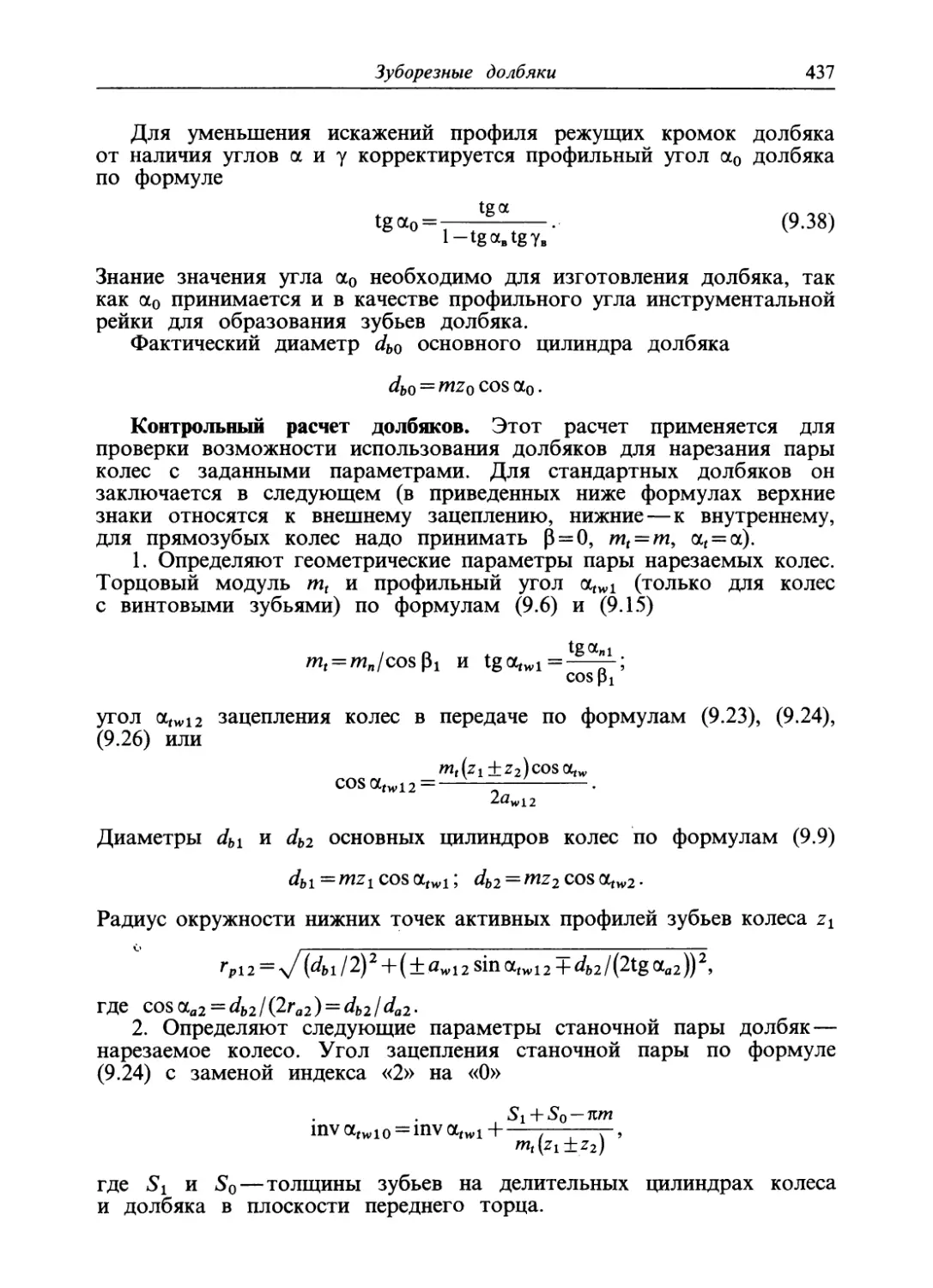

карбидов вольфрама (WC); марка Т5К10 (двухкарбидный сплав)

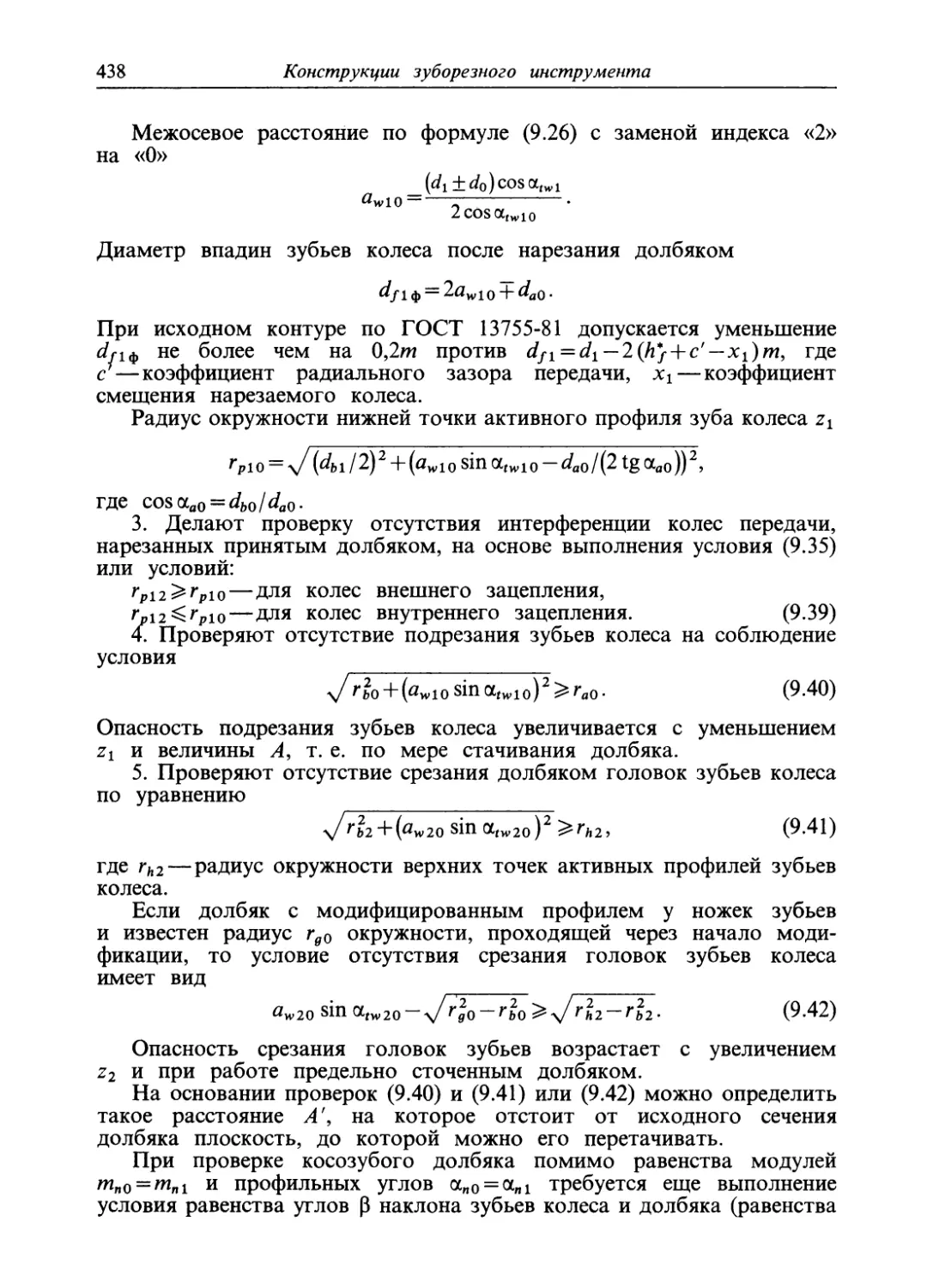

содержит 5% карбидов титана (TiC), 10% кобальта (Со) и 85%

карбидов вольфрама (WC); марка ТТ8К6 (трехкарбидный сплав)

содержит 6% кобальта, 8% карбидов титана и тантала, 86% карбидов

вольфрама.Физико-механические свойства и области применения некоторых

марок твердого сплава приведены в табл. 1.6.1.6. Основные физико-механические свойства и области применения твердых

сплавов (ГОСТ 3882—74)Марка сплавасти, МПа,

не менеер, г/см3HRA,

не менееОбласть примененияВольфрамовая группа сплавовВКЗ117615,0—15,389,5Чистовая и окончательная обра¬

ботка (точение, нарезание резьбы,

размерная обработка отверстий

и др.) серого чугуна, цветных ме¬

таллов и сплавов и неметалличе¬

ских материаловвкз-м117615,0—15,391,0Чистовая обработка (точение, рас¬

тачивание, нарезание резьбы, раз¬

вертывание) твердых, легирован¬

ных и отбеленных чугунов, цемен¬

тированных закаленных сталейВК4151914,9—15,2'89,5Черновая обработка при нерав¬

номерном сечении среза (точение,

фрезерование, растачивание, рас¬

сверливание, зенкерование) при

обработке чугуна, цветных метал¬

лов и сплавов, титана и его

сплавовВК6151914,6—15,088,5Черновая и получистовая обра¬

ботка (точение, нарезание резьбы

резцами, фрезерование, рассверли¬

вание и растачивание, зенкерова-

20Инструментальные материалы и области их примененияПродолжение табл. 1.6Марка сплавасти, МПа,

не менеер, г/см3HR А,

не менееОбласть примененияние отверстий) серого чугуна,

цветных металлов и их сплавовВК6-М142114,8—15,190,0Получистовая обработка жаро¬

прочных сталей и сплавов, кор-

розионно-стойких сталей аусте-

нитного класса, твердых чугунов,

закаленных чугунов, твердой брон¬

зы, сплавов легких металлов,

обработка закаленных сталей,

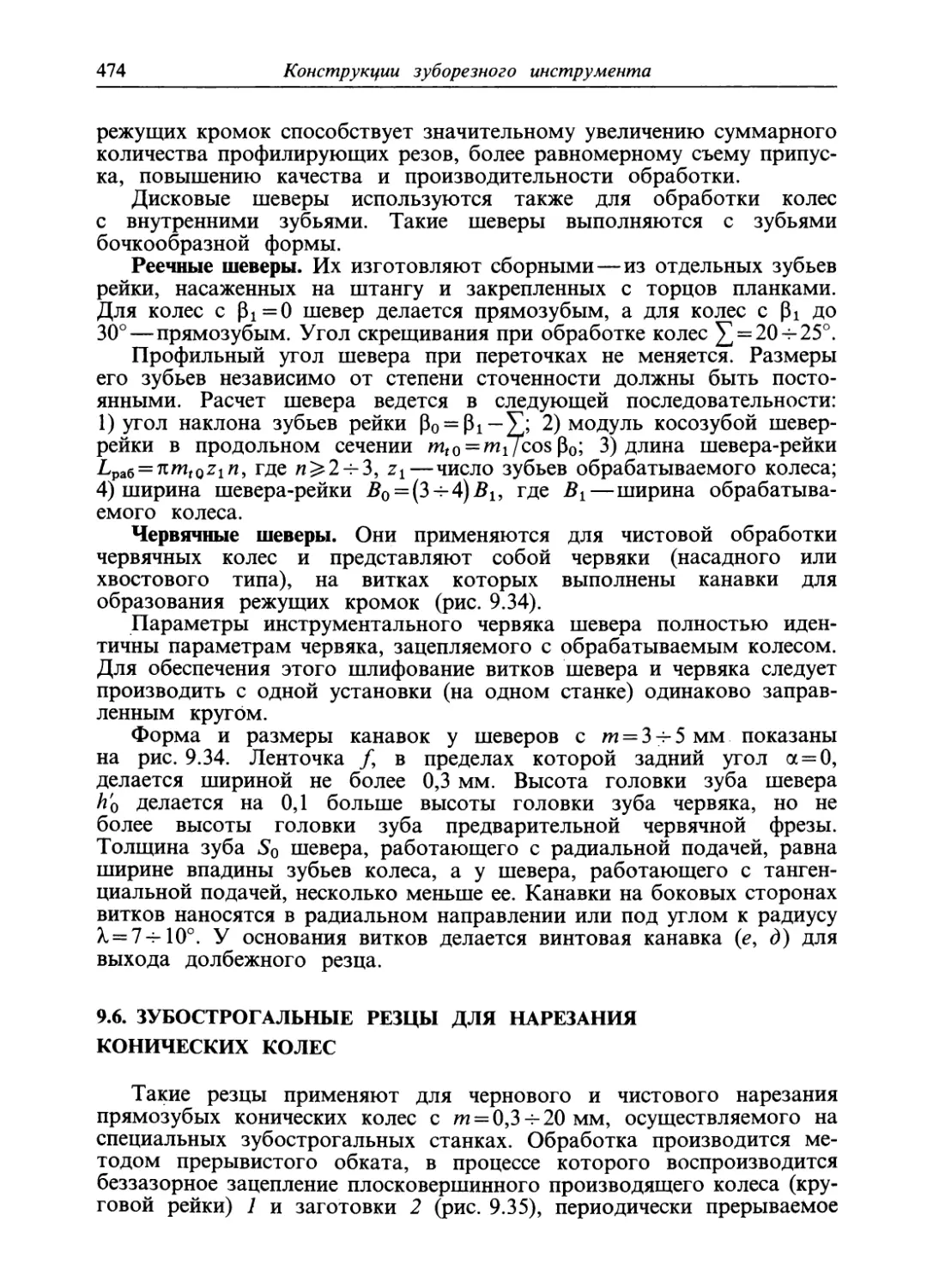

а также сырых углеродистых и ле¬

гированных сталей при тонких

сечениях среза на весьма малых

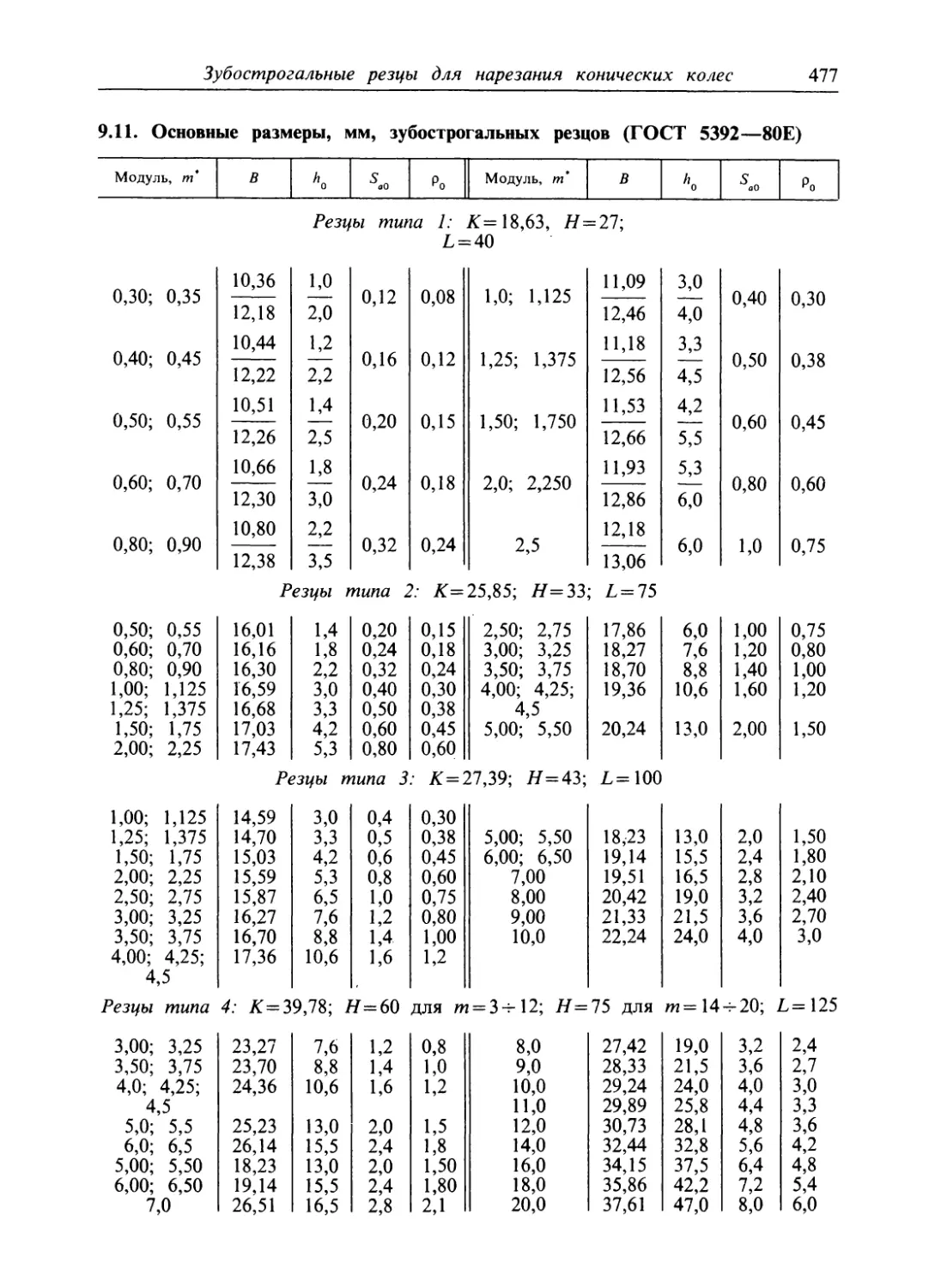

скоростях резанияВК6-ОМ127414,7—15,090,5Чистовая и получистовая обработ¬

ка твердых, легированных и от¬

беленных чугунов, закаленных ста¬

лей, высокопрочных и жаропроч¬

ных сталей и сплавов на основе

титана, вольфрама и молибдена

(точение, растачивание, нареза¬

ние резьбы, шабровка)ВК8166614,4—14,887,5Черновая обработка при нерав¬

номерном сечении среза и преры¬

вистом резании серого чугуна,

цветных металлов и их сплавов,

коррозионно-стойких, высоко¬

прочных и жаропрочных сталей

и сплавов, титановых сплавов

(точение, строгание, фрезерование,

сверление, зенкерование)вкю-ом147014,3—14,688,5Черновая и получистовая обра¬

ботка твердых, легированных

и отбеленных чугунов, коррозион¬

но-стойких, высокопрочных и жа¬

ропрочных сталей и сплавов, осо¬

бенно сплавов на основе титана,

вольфрама и молибдена. Изготов¬

ление монолитного инструментавкю-м161714,3—14,688,0Обработка стали, чугуна, некото¬

рых марок труднообрабатывае¬

мых материалов и неметаллов

цельнотвердосплавным мелкораз-

Твердые сплавы21Продолжение табл. 1.6Марка сплаваа„, МПа,

не менеер, г/см3HRA,

не менееОбласть примененияBR10-Mмерным инструментом (сверление,

зенкерование, развертывание, фре¬

зерование, зубофрезерование)ВКЮ-ХОМВК15-ХОМТ30К415001650Ти98014,3—14,613,8тано-вольф/

9,5—9,889.0

87,5юмовая г92.0Получистовая и чистовая обработ¬

ка жаропрочных сталей и сплавов,

преимущественно точениемруша сплавовЧистовая обработка незакаленных

и закаленных углеродистых сталей

(точение, нарезание резьбы, раз¬

вертывание)Т15К6117611,1 — 11,690,0Получистовое точение (непрерыв¬

ное резание), чистовое точение

(прерывистое резание), нарезание

резьбы резцами и вращающимися

головками, получистовое и чисто¬

вое фрезерование сплошных по¬

верхностей, растачивание, чисто¬

вое зенкерование, развертывание

при обработке углеродистых и ле¬

гированных сталейТ14К8127411,2—11,689,5То же, что для сплава Т15К6,

а также черновая обработка при

неравномерном сечении и непре¬

рывном резанииТ5К10142112,4—13,188,5Черновое точение и фрезерование

при неравномерном сечении и пре¬

рывистом резании, фасонное то¬

чение, отрезка резцами, чистовое

строгание и другие виды обработ¬

ки углеродистых и легированных

сталей, преимущественно в виде

поковок, штамповок и отливок по

корке и окалинеТ5К12166613,1 — 13,587,0Тяжелое черновое точение при

неравномерном сечении стальных

поковок, штамповок и отливок по

корке с раковинами при наличии

песка, шлака и др.; все виды стро¬

гания, сверления углеродистых

и легированных сталей

22Инструментальные материалы и области их примененияПродолжение табл. 1.6Марка сплавасти, МПа,

не менеер, г/см3HRA,

не менееОбласть примененияТТК12Титане1666-тантало-вс13,0—13,3мьфрамов87,0ая группа сплавовТо же, что и для сплава Т5К12, за

исключением сверления стали. Тя¬

желое черновое фрезерование уг¬

леродистых и легированных ста¬

лейТТ8К6132312,8—13,390,5Чистовое и получистовое точение,

растачивание, фрезерование и свер¬

ление серого, ковкого и отбелен¬

ного чугунов. Непрерывное точе¬

ние с небольшими сечениями среза

стального литья, высокопрочных

коррозионно-стойких сталей,

в том числе и закаленных. Об¬

работка сплавов цветных метал¬

лов и некоторых марок титановых

сплавов при резании с малыми

и средними сечениями срезаТТ20К9147012,0—12,591,0Фрезерование стали, особенно глу¬

боких пазов, и другие виды об¬

работки, обусловливающие повы¬

шенные требования к сопротивле¬

нию сплава тепловым и механи¬

ческим циклическим нагрузкамТТ10К8-Б161713,5—13,889,0Черновая и получистовая обра¬

ботка коррозионно-стойких сталей

аустенитного класса, маломагнит¬

ных сталей, жаропрочных сталей

и сплавов, титановых сплавовТвердые сплавы серии МС обладают повышенной стойкостью

(в 1,5 раза) по сравнению со стойкостью стандартных твердых сплавов,

выпускаемых по ГОСТ 3882-74.Основные марки твердых сплавов серии МС и ими заменяемые

стандартные твердые сплавы приведены в табл. 1.7.1.4. БЕЗВОЛЬФРАМОВЫЕ ИНСТРУМЕНТАЛЬНЫЕ

ТВЕРДЫЕ СПЛАВЫБезвольфрамовые твердые сплавы—это сплавы на основе карбида

(TiC) и карбонитрида (TiN) титана, сцементированных никелемолиб¬

деновой связкой (табл. 1.8).

Твердые сплавы231.7. Марки твердых сплавов серии МС (ТУ 48-19-308—80) и соответствующие

марки по ГОСТ 3882—74Маркатвердого сплаваМарка твердого сплавасерии МСпо ГОСТ 3882—74серии МСпо ГОСТ 3882—74МС 301вкзМС 131ТБК10МС 313ВК6МС 146Т5К12МС 318МС 121Т14К8МС 312ВК6ММС 111Т15К6МС 306тэт/"/; ПММС 101Т30К4МС 212DlYO" W1V1МС 1460ТТ7К21ТМС 321МС 221ТТ10К8БМС 347JtJlvoМС 2210ТТ10К8БГТМС 241МС 137ТТ20К9Безвольфрамовые твердые сплавы по сравнению с вольфрамовыми

сплавами имеют меньше прочность на изгиб, но выше твердость,

обладают низкой схватываемостью со сталями. Инструменты из этих

сплавов работают по сталям практически без наростообразования, что

и предопределяет область их применения (чистовое и получистовое

точение и фрезерование малолегированных, углеродистых сталей,

чугуна и цветных сплавов). Износостойкость в 1,2—1,5 раза выше, чем

у сплавов группы ТК. Недостаток—плохо поддаются пайке и заточке

вследствие неудовлетворительных термических свойств и поэтому

применяются в основном в виде неперетачиваемых пластин.1.8. Основные физико-механические свойства и область применения

безвольфрамовых твердых сплавовМарка сплаваст„, МПаHRAр, г/см3Область примененияТН-20*105090,05,50—6,00Получистовое и чистовое то¬КТН-16*120089,05,50—6,00чение и фрезерование углеро¬КТН-20**155090,06,17дистых и легированных сталейКТН-30**170088,56,40с HRC3 30—42, хромистых и

коррозионно-стойких сталей с

ств = 600-^800 МПа, жаропроч¬

ных сталей с сгв = 600ч-

800 МПа* Выпускаются по ГОСТ 26530—85 (СТ СЭВ 4658—84).

** Выпускаются по ТУ 48-19-206—76.

24Инструментальные материалы и области их применения1.5. МИНЕРАЛОКЕРАМИЧЕСКИЕ И СВЕРХТВЕРДЫЕ

ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫПоявление качественно новой группы инструментальных матери¬

алов характеризуется прежде всего резким ростом оптимальных

скоростей резания (рис. 1.1).Одной из таких групп режущих материалов являются поликристал-

лические сверхтвердые материалы (ПСТМ) и минера л окерамика. Хотя

эти материалы известны уже достаточно давно, объективные пред¬

посылки для дальнейшего расширения областей и увеличения объемов

применения режущего инструмента, оснащенного минералокерамикой,

ПСТМ на основе кубического нитрида бора (ПКНБ) и поликристал-

лического алмаза (ПКА), особенно активно формируются именно

в настоящее время.Широкое применение режущих инструментов из ПСТМ и минерало-

керамики на современном этапе предопределяют три основных

фактора:интенсивная автоматизация процессов механической обработки

и прямо связанная с этим возможность реализации высоких скоростей

резания (500—5000 м/мин), оптимальных для ПСТМ и минералокера-

мики, на современных станках с ЧПУ, обрабатывающих центрах

и автоматических линиях;неуклонное уменьшение припусков на механическую обработку

деталей за счет развития малоотходных заготовительных технологий

(точное литье, порошковая металлургия, обработка давлением);повышение эксплуатационных характеристик конструкционных ма¬

териалов (неизбежно сопряжено с ухудшением их обрабатываемости

инструментом из традиционных материалов и требует применения

новых, более износостойких инструментальных материалов).ш3-6ТвердыесплавыКерапика<0/0-/5ПСТМ/100-300300-10001000-3000ТвердыесплавыКерамика6)ПКН5ТвердыесплавыК и ПСТМРис. 1.1. Эффективность высокоскоростного резания инструментом из керамики и сверхтвер¬

дых материалов:а—рост скорости резания в относительных единицах; б—рост абсолютных значений скоростей резания на

примере обработки чугунов; в—рост производительности съема припуска за счет скорости резания

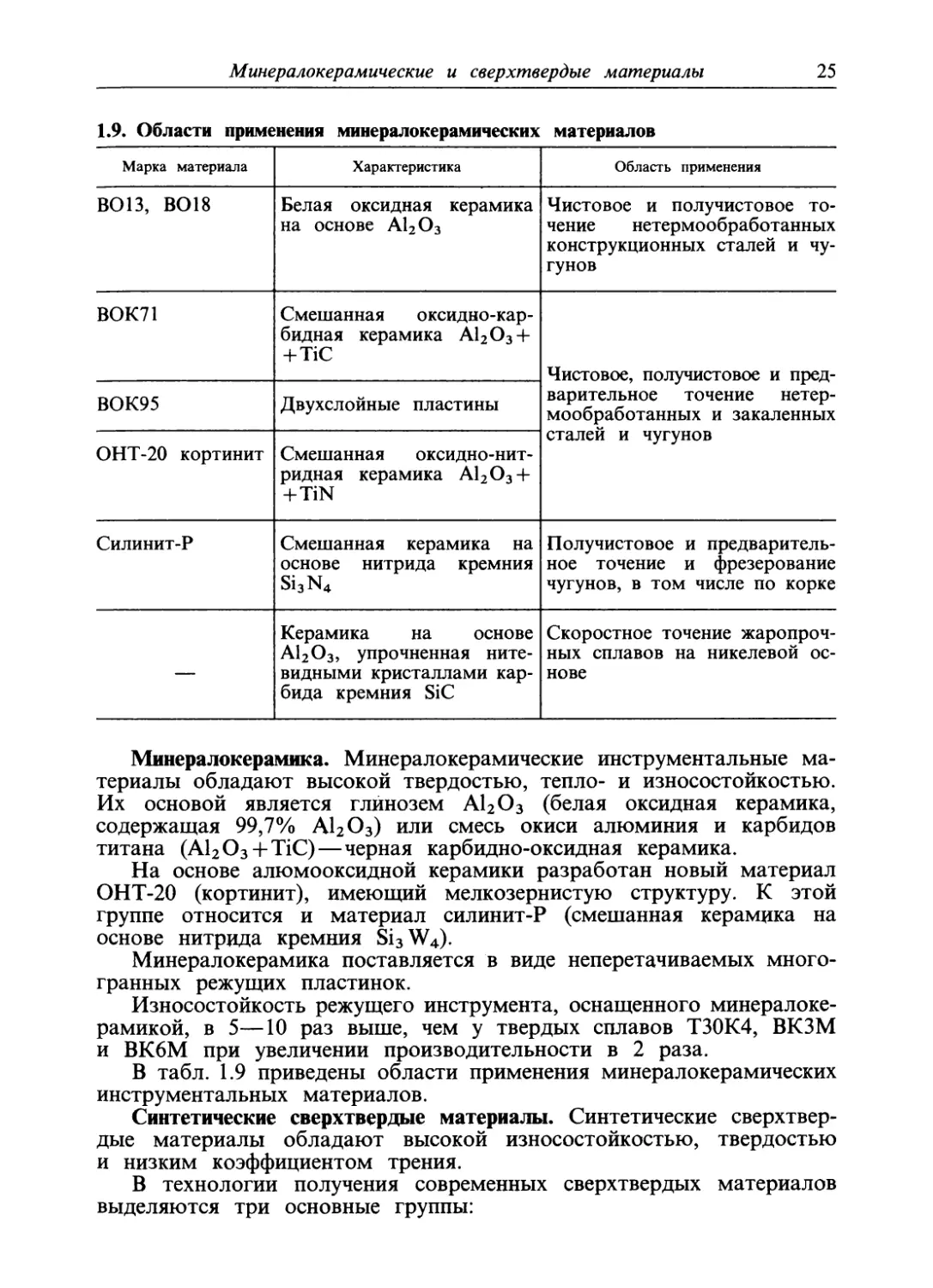

Минералокерамические и сверхтвердые материалы 251.9. Области применения минералокерамических материаловМарка материалаХарактеристикаОбласть примененияВ013, В018Белая оксидная керамика

на основе А1203Чистовое и получистовое то¬

чение нетермообработанных

конструкционных сталей и чу¬

гуновВОК71Смешанная оксидно-кар¬

бидная керамика А1203 +

+ TiCЧистовое, получистовое и пред¬

варительное точение нетер¬

мообработанных и закаленных

сталей и чугуновВОК95Двухслойные пластиныОНТ-20 кортинитСмешанная оксидно-нит-

ридная керамика А1203 +

+ TiNСилинит-РСмешанная керамика на

основе нитрида кремния

Si3N4Получистовое и предваритель¬

ное точение и фрезерование

чугунов, в том числе по корке—Керамика на основе

А1203, упрочненная ните¬

видными кристаллами кар¬

бида кремния SiCСкоростное точение жаропроч¬

ных сплавов на никелевой ос¬

новеМинералокерамика. Минералокерамические инструментальные ма¬

териалы обладают высокой твердостью, тепло- и износостойкостью.

Их основой является глинозем А1203 (белая оксидная керамика,

содержащая 99,7% А1203) или смесь окиси алюминия и карбидов

титана (Al203 + TiC)—черная карбидно-оксидная керамика.На основе алюмооксидной керамики разработан новый материал

(ШТ-20 (кортинит), имеющий мелкозернистую структуру. К этой

группе относится и материал силинит-Р (смешанная керамика на

основе нитрида кремния Si3W4).Минералокерамика поставляется в виде неперетачиваемых много¬

гранных режущих пластинок.Износостойкость режущего инструмента, оснащенного минералоке-

рамикой, в 5—10 раз выше, чем у твердых сплавов Т30К4, ВКЗМ

и ВК6М при увеличении производительности в 2 раза.В табл. 1.9 приведены области применения минералокерамических

инструментальных материалов.Синтетические сверхтвердые материалы. Синтетические сверхтвер¬

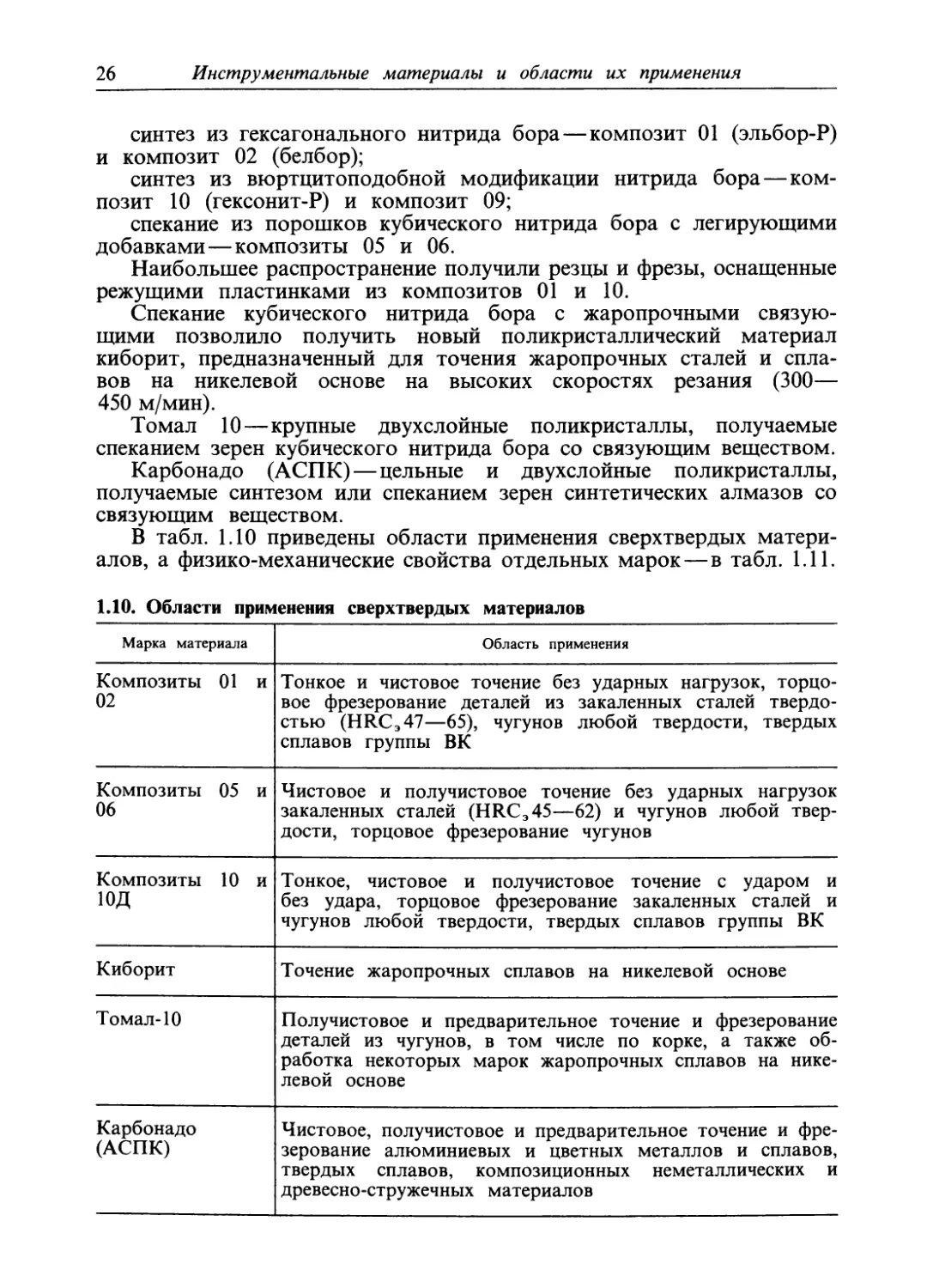

дые материалы обладают высокой износостойкостью, твердостью

и низким коэффициентом трения.В технологии получения современных сверхтвердых материалов

выделяются три основные группы:

26Инструментальные материалы и области их применениясинтез из гексагонального нитрида бора—композит 01 (эльбор-Р)

и композит 02 (белбор);синтез из вюртцитоподобной модификации нитрида бора — ком¬

позит 10 (гексонит-Р) и композит 09;спекание из порошков кубического нитрида бора с легирующими

добавками—композиты 05 и 06.Наибольшее распространение получили резцы и фрезы, оснащенные

режущими пластинками из композитов 01 и 10.Спекание кубического нитрида бора с жаропрочными связую¬

щими позволило получить новый поликристаллический материал

киборит, предназначенный для точения жаропрочных сталей и спла¬

вов на никелевой основе на высоких скоростях резания (300—

450 м/мин).Томал 10—крупные двухслойные поликристаллы, получаемые

спеканием зерен кубического нитрида бора со связующим веществом.Карбонадо (АСПК) — цельные и двухслойные поликристаллы,

получаемые синтезом или спеканием зерен синтетических алмазов со

связующим веществом.В табл. 1.10 приведены области применения сверхтвердых матери¬

алов, а физико-механические свойства отдельных марок—в табл. 1.11.1.10. Области применения сверхтвердых материаловМарка материалаОбласть примененияКомпозиты 01 и

02Тонкое и чистовое точение без ударных нагрузок, торцо¬

вое фрезерование деталей из закаленных сталей твердо¬

стью (HRC347—65), чугунов любой твердости, твердых

сплавов группы ВККомпозиты 05 и

06Чистовое и получистовое точение без ударных нагрузок

закаленных сталей (HRC345—62) и чугунов любой твер¬

дости, торцовое фрезерование чугуновКомпозиты 10 июдТонкое, чистовое и получистовое точение с ударом и

без удара, торцовое фрезерование закаленных сталей и

чугунов любой твердости, твердых сплавов группы ВККиборитТочение жаропрочных сплавов на никелевой основеТомал-10Получистовое и предварительное точение и фрезерование

деталей из чугунов, в том числе по корке, а также об¬

работка некоторых марок жаропрочных сплавов на нике¬

левой основеКарбонадо(АСПК)Чистовое, получистовое и предварительное точение и фре¬

зерование алюминиевых и цветных металлов и сплавов,

твердых сплавов, композиционных неметаллических и

древесно-стружечных материалов

Минералокерамические и сверхтвердые материалы 271.11. Физико-механические свойства минералокерамических и сверхтвердых инст¬рументальных материаловМарка материаласти, МПастсж, МПар, г/см3HRA или HVТеплостой¬

кость, °СВ013*1400—4,50—4,70HRA 931100ОНТ-20*2650—7502000—25004,20HRA 931200Силинит-Р*3Композиты*4:650—75025003,80—4,00HRA 94—96120001 и 02400—50030004,00HV = 75000—80000 МПа1100—

130005 и 06450—5003500—HV = 60000—70000 МПа—09700—100050004,20HV = 70000—80000 МПа110010700—100045004,50НУ = 60000—65000 МПа1100*1 Условия по ГОСТ 26630—85.*2 Условия по ТУ 06-339—78.*3 Условия по ТУ 2-036-087—82.*4 Сверхтвердые материалы по ТУ 2-035-982—85.

Глава 2ОБЩИЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

РЕЖУЩИХ ИНСТРУМЕНТОВ

И СПОСОБЫ ЗАКРЕПЛЕНИЯ ИХ НА СТАНКАХВ обработке металлов резанием основную роль играет инструмент.

Несмотря на разнообразие и специфические особенности, режущие

инструменты имеют большое количество общих геометрических

и конструктивных элементов.Связь режущего инструмента со станком осуществляется при

помощи промежуточных звеньев, конструктивные особенности которых

обусловлены способами его закрепления.2.1. СОСТАВНЫЕ ЧАСТИ И ЭЛЕМЕНТЫ

РЕЖУЩИХ ИНСТРУМЕНТОВОбщей характеристикой всех видов режущего инструмента является

наличие рабочей и хвостовой частей. Рабочая режущая часть имеет

лезвие с геометрическими параметрами: задний угол а, передний угол

у, главный угол в плане ср, вспомогательный угол в плане <pl5 угол

наклона кромки X, угол заострения р, радиус вершины гв. Харак¬

теристика геометрических параметров каждого вида инструмента

приведена в соответствующих главах справочника.Основную роль в процессе резания играет клин (угол заострения Р)

с режущими кромками, образованный передней поверхностью лезвия,

по которой сходит стружка, и задней поверхностью лезвия, обращен¬

ной в процессе резания к обрабатываемой поверхности.Единство геометрии режущего лезвия всех видов инструмента

обусловлено в основном единством законов резания металлов.К орновным конструктивным элементам лезвийного режущего

инструмента относятся:зубья, несущие на себе элементы с режущими лезвиями;

стружечные канавки, предназначенные для размещения и транспор¬

тирования стружки в процессе резания;каналы для подвода охлаждающей жидкости к режущим элементам

или отвода вместе с охлаждающей жидкостью стружки из зоны резания;элементы крепления инструмента и элементы баз при изготовлении,

контроле и переточках инструмента.Каждый режущий инструмент независимо от вида и размера имеет

почти все перечисленные геометрические параметры и конструктивные

элементы.При проектировании инструментов основными поверхностями

формирования профиля являются плоскости, поверхности вращения

и винтовые поверхности.

Инструменты с неразъемными соединениями29Плоскости предназначены для оформления стержневых резцов,

зуборезных гребенок.Поверхности вращения используются в трех основных видах:с образующей в виде прямой, параллельной оси вращения

(развертки, цилиндрические фрезы);с образующей в виде прямой, наклоненной под некоторым углом

к оси вращения (угловые фрезы, конические развертки, зенковки);с криволинейной образующей (фасонные резцы, фасонные фрезы).Винтовые поверхности занимают одно из важных мест в констру¬

ировании режущего инструмента. Для многих видов инструмента

(например, резьбонарезные инструменты, червячные зуборезные фрезы)

винтовая поверхность является основной для образования профиля

детали.У концевых фрез и зенкеров расположение режущих зубьев по

винтовой линии обеспечивает равномерное резание благодаря посте¬

пенному входу и выходу их в обрабатываемую поверхность, способ¬

ствует лучшему отводу стружки из зоны резания. В некоторых случаях

(например, у спиральных сверл) винтовая поверхность предназначена

для получения более оптимального переднего угла и сохранения

формы режущей части после переточек.При проектировании зуборезных долбяков, червячных фрез, рез¬

цовых головок для обработки конических колес с криволинейными

зубьями и винтовых поверхностей зубья инструментов выполняются

в виде затылованной поверхности.2.2. ОБЩИЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ИНСТРУМЕНТОВ

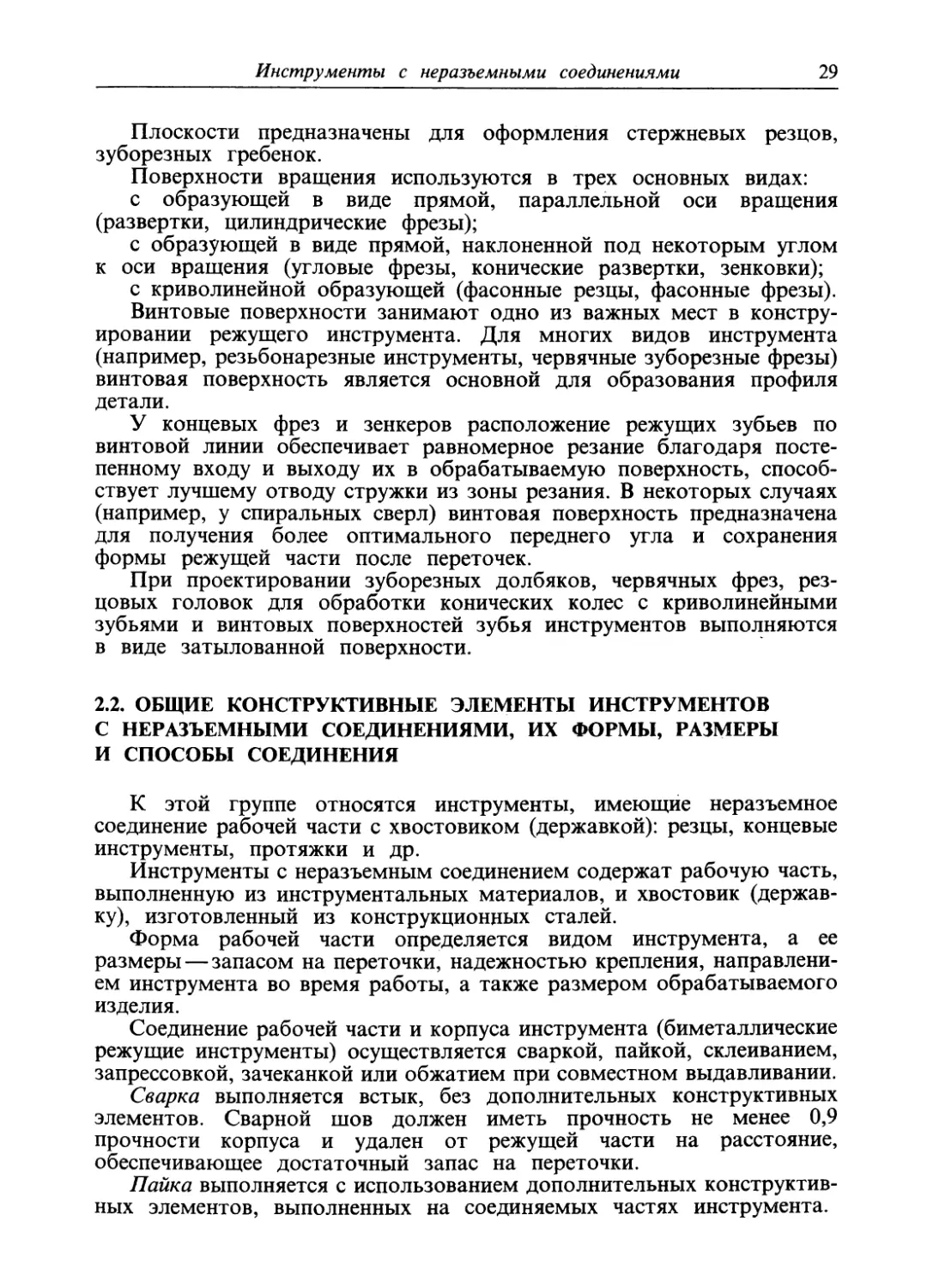

С НЕРАЗЪЕМНЫМИ СОЕДИНЕНИЯМИ, ИХ ФОРМЫ, РАЗМЕРЫ

И СПОСОБЫ СОЕДИНЕНИЯК этой группе относятся инструменты, имеющие неразъемное

соединение рабочей части с хвостовиком (державкой): резцы, концевые

инструменты, протяжки и др.Инструменты с неразъемным соединением содержат рабочую часть,

выполненную из инструментальных материалов, и хвостовик (держав¬

ку), изготовленный из конструкционных сталей.Форма рабочей части определяется видом инструмента, а ее

размеры — запасом на переточки, надежностью крепления, направлени¬

ем инструмента во время работы, а также размером обрабатываемого

изделия.Соединение рабочей части и корпуса инструмента (биметаллические

режущие инструменты) осуществляется сваркой, пайкой, склеиванием,

запрессовкой, зачеканкой или обжатием при совместном выдавливании.Сварка выполняется встык, без дополнительных конструктивных

элементов. Сварной шов должен иметь прочность не менее 0,9

прочности корпуса и удален от режущей части на расстояние,

обеспечивающее достаточный запас на переточки.Пайка выполняется с использованием дополнительных конструктив¬

ных элементов, выполненных на соединяемых частях инструмента.

30 Общие конструктивные элементы режущих инструментовРис. 2.1. Формы стыков рабо¬

чей части и хвостовика кон¬

цевого инструментаНа рис. 2.1 приведены формы стыков для концевого инструмента

под пайку. Расстояние от стыка до режущей части должно обеспечи¬

вать запас на переточку инструмента и исключать распайку во время

резания, связанную с нагревом рабочей части.Формы гнезд под пластины, обеспечивающие надежность соедине¬

ния пайкой, приведены на рис. 2.2.Форма гнезда соответствует форме пластины, а размеры рассчиты¬

вают в зависимости от размеров пластины. Для напайных пластин,

врезаемых на полную глубину,l\ = l—Sig(ак + 2); Ъ, = Z,-Stg[(otKi + y) + (2-4)],где /—длина пластины, мм; /х—длина гнезда, мм; b—ширина

пластины, мм; — ширина гнезда в направлении угла ув (уголврезания пластины в корпус), мм;

S—толщина пластины, мм; ак —

задний угол корпуса в направле¬

нии угла ув, °; aKi—задний угол

корпуса в направлении /х, °.Угол врезания пластин из бы¬

строрежущих сталей принимается:

ув = у + (2 — 5)°—для обработки

хрупких материалов, ув = 0°—для

обработки вязких материалов.Угол врезания пластин из

твердых сплавов принимается:

ув = 0—для обработки стали

и других вязких материалов,

ув = у + (0 2)°—для обработки

чугунов и других хрупких матери¬

алов.сигРис. 2.2. Формы гнезд под напайные

пластины:а—открытая; 6—полузакрытая; в — закрытая;

г—врезная

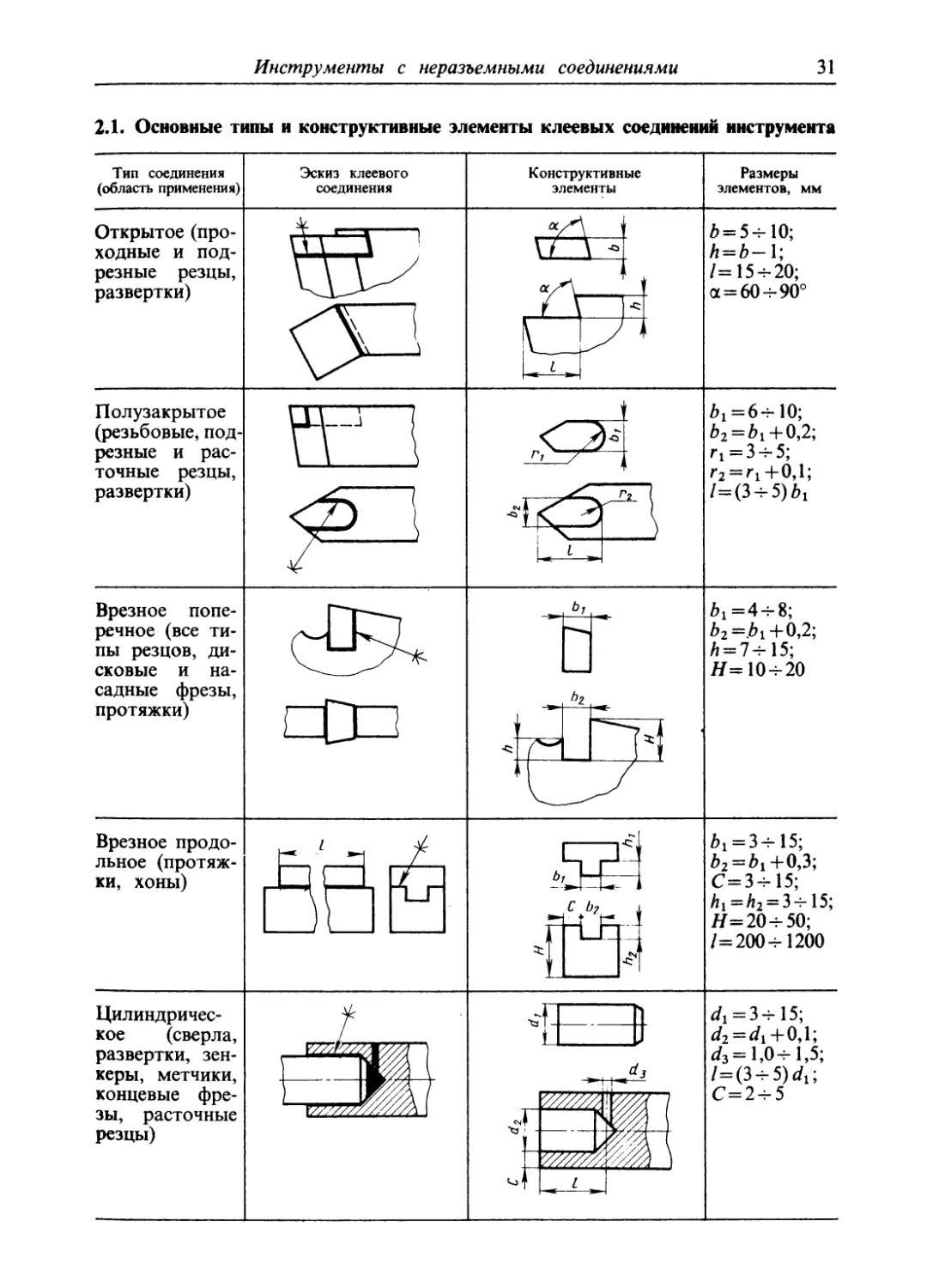

Инструменты с неразъемными соединениями312.1. Основные типы и конструктивные элементы клеевых соединений инструментаТип соединения

(область применения)Эскиз клеевого

соединенияКонструктивныеэлементыРазмеры

элементов, ммОткрытое (про¬

ходные и под¬

резные резцы,

развертки)6 = 5-10;

h = b-1;/= 15-г-20;

а = 60 — 90°Полузакрытое

(резьбовые, под

резные и рас¬

точные резцы,

развертки)£ i^=6-10;

b2 = bt+ 0,2;

г1=3-5;/*2 = ^+0,1;

/=(3-5)^Врезное попе¬

речное (все ти¬

пы резцов, ди¬

сковые и на¬

садные фрезы,

протяжки)Ъх= 4-8;Ь2 +0,2;

Л = 7— 15;

Я= 10-20Врезное продо¬

льное (протяж¬

ки, хоны)£С b?Ш= 3— 15;

bj ~b\ +0,3;

С=3—15;/^ = /*2 = 3-15;

#=20 — 50;

/=200-1200Цилиндричес¬

кое (сверла,

развертки, зен¬

керы, метчики,

концевые фре¬

зы, расточные

резцы)^ = 3-15;

d2 = d\ + 0,1;

* = 1,Он-1,5;

/=(3 — 5) dx\

С=2-5

32 Общие конструктивные элементы режущих инструментовПродолжение табл. 2.1Тип соединения

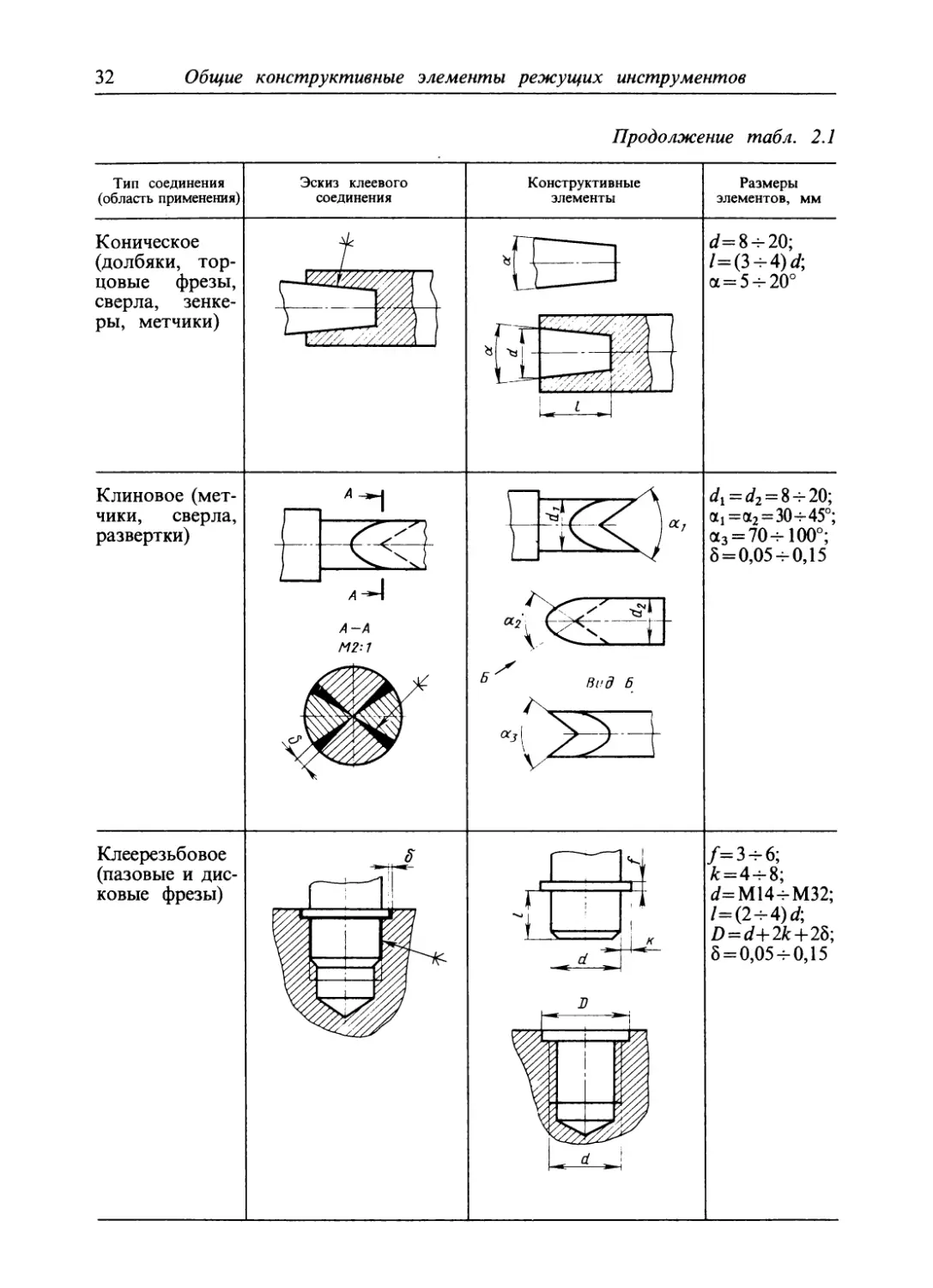

(область применения)Эскиз клеевого

соединенияКонструктивныеэлементыРазмеры

элементов, ммКоническое

(долбяки, тор¬

цовые фрезы,

сверла, зенке¬

ры, метчики)■вd= 8-20;

/=(3-4)4

а = 5 —20°” ■■////////,1LКлиновое (мет¬

чики, сверла,

развертки)^ = ^2 = 8-20;

а1=а2=30-45°;

а3 = 70—100°;

6 = 0,05-0,15М2-1•;cvV./ч'IVЖКлеерезьбовое

(пазовые и дис¬

ковые фрезы)/=3-6;А: = 4 —8;

J=M14—М32;

/=(2-4)4

D = d+2k+2b;

5 = 0,05-0,15

Инструменты с неразъемными соединениями33Продолжение табл. 2.1У стандартных резцов из быстрорежущих сталей углы врезания

ув равны 0, 12, 16°; из твердых сплавов — 0 и 10°.Углы ак и aKi принимаются на 2—3° больше углов

а и а! соответственно.Глубина С гнезда под режущую пластину принимается равной: при

4 мм С= S, при S=4 + l мм С=0,5 S, при S>1 мм С=0,4 S.

Режущие пластины для напайного инструмента приведены в

ГОСТ 25393-90.Клеевое соединение осуществляется с использованием дополнитель¬

ных конструктивных элементов и элементов, исключающих нагружение

стыка растягивающими и сдвигающими нагрузками. Расчет стыка на

сдвигающие нагрузки проводится по формулегде [т.] — предел прочности клея на сдвиг. МПа; Рсцъ—сдвигающая

нагрузка, Н; F—площадь склеивания, мм , К—коэффициент запаса

прочности,К=К0КкКиКм,где К0—коэффициент, учитывающий способ отверждения клеевого

шва (в термостате АГ0 =1,1, ца воздухе АГ0 = 1,2); Кк—конструктивный

коэффициент (при открытом стыке Кк = 1, при полузакрытом АГК =1,1

и при закрытом А^к=1,2); Кн—коэффициент характера нагрузки (при

статической нагрузке Кя= 1,8, при динамической — Кя = 8); Км—коэф¬

фициент, учитывающий влияние склеиваемой пары материалов (для2 Зак. 533

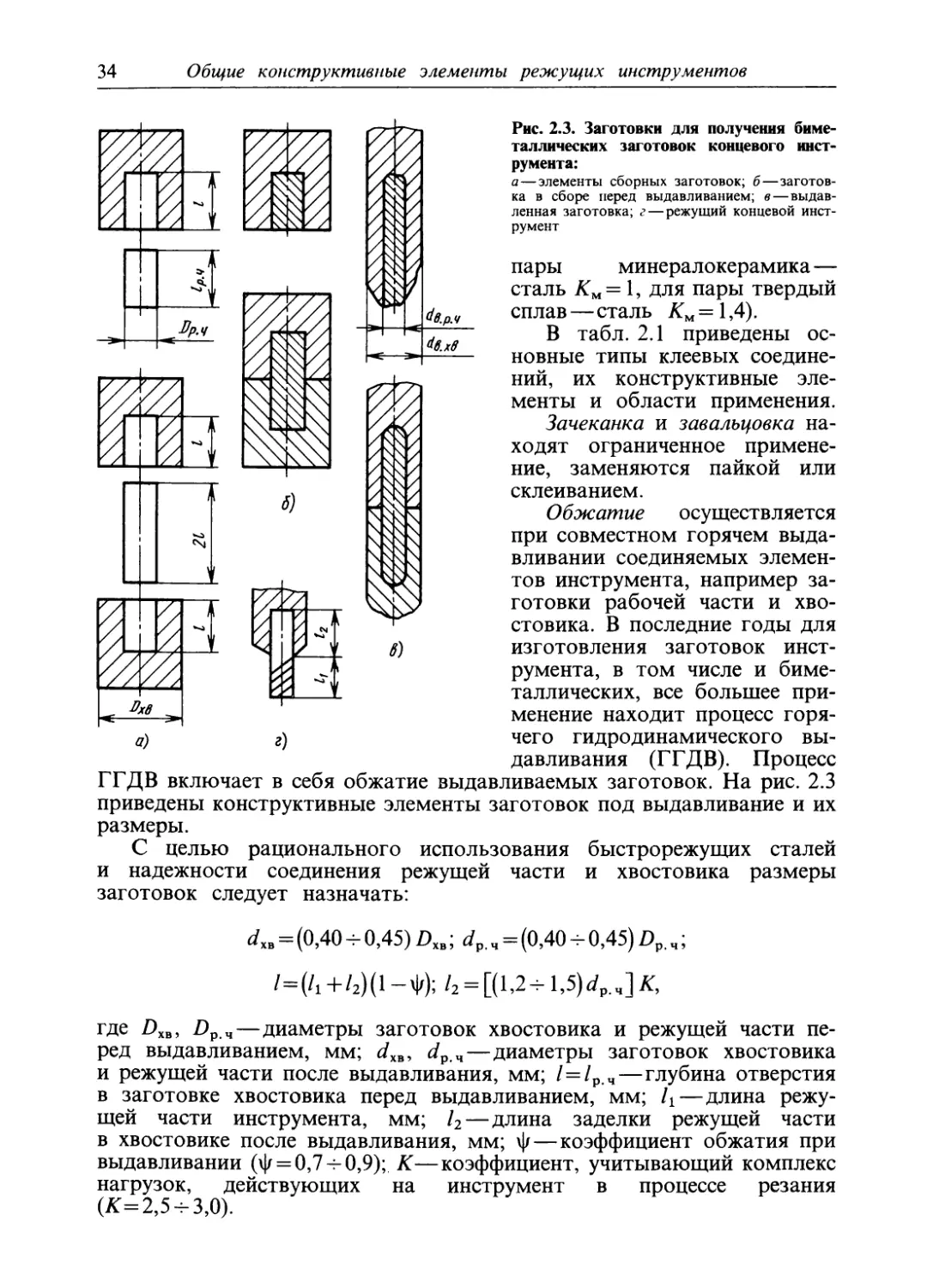

34 Общие конструктивные элементы режущих инструментовРис. 2.3. Заготовки для получения биме¬

таллических заготовок концевого инст¬

румента:а—элементы сборных заготовок; 6—заготов¬

ка в сборе перед выдавливанием; в — выдав¬

ленная заготовка; г — режущий концевой инст¬

рументпары минералокерамика—

сталь Км = 1, для пары твердый

сплав—сталь Км =1,4).В табл. 2.1 приведены ос¬

новные типы клеевых соедине¬

ний, их конструктивные эле¬

менты и области применения.Зачеканка и завалъцовка на¬

ходят ограниченное примене¬

ние, заменяются пайкой или

склеиванием.Обжатие осуществляется

при совместном горячем выда¬

вливании соединяемых элемен¬

тов инструмента, например за¬

готовки рабочей части и хво¬

стовика. В последние годы для

изготовления заготовок инст¬

румента, в том числе и биме¬

таллических, все большее при¬

менение находит процесс горя¬

чего гидродинамического вы¬

давливания (ГГДВ). Процесс

ГГДВ включает в себя обжатие выдавливаемых заготовок. На рис. 2.3

приведены конструктивные элементы заготовок под выдавливание и их

размеры.С целью рационального использования быстрорежущих сталей

и надежности соединения режущей части и хвостовика размеры

заготовок следует назначать:dx.=(0,40 - 0,45) dp„ = (0,40 - 0,45) £>р. ч;/=(/1 +/2)(1 -v|/); /2 = [(1,2- l,5)rfp.4]где Z)XB, Dp 4—диаметры заготовок хвостовика и режущей части пе¬

ред выдавливанием, мм; dXB, dv,4—диаметры заготовок хвостовика

и режущей части после выдавливания, мм; /=/р.ч—глубина отверстия

в заготовке хвостовика перед выдавливанием, мм; /:—длина режу¬

щей части инструмента, мм; /2—длина заделки режущей части

в хвостовике после выдавливания, мм; vj/ — коэффициент обжатия при

выдавливании (\|/ = 0,7 — 0,9); К—коэффициент, учитывающий комплекс

нагрузок, действующих на инструмент в процессе резания

(*=2,5 -3,0).

Инструменты с механическим креплением рабочей части352.3. ОБЩИЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ИНСТРУМЕНТОВ

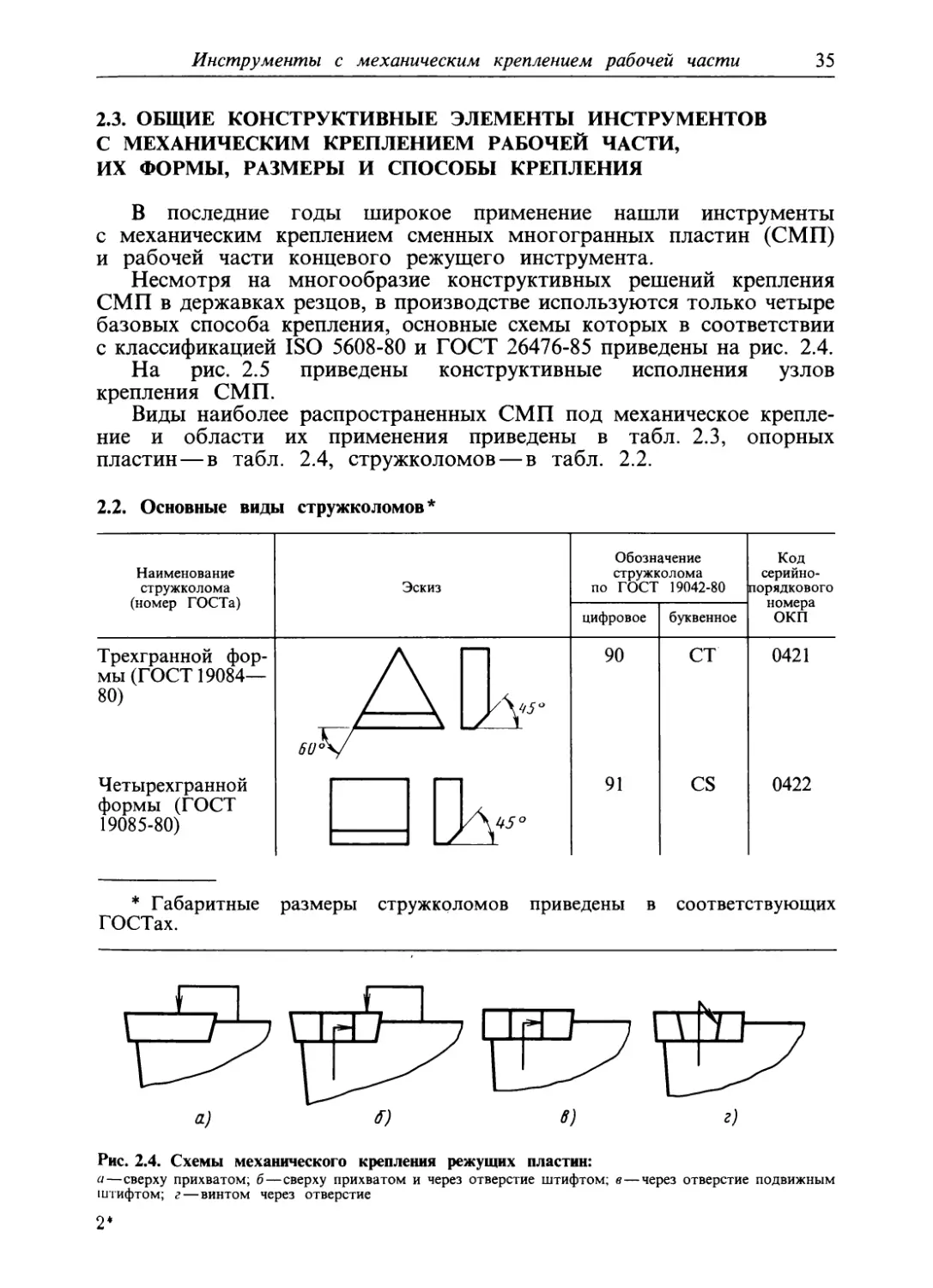

С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РАБОЧЕЙ ЧАСТИ,ИХ ФОРМЫ, РАЗМЕРЫ И СПОСОБЫ КРЕПЛЕНИЯВ последние годы широкое применение нашли инструменты

с механическим креплением сменных многогранных пластин (СМП)

и рабочей части концевого режущего инструмента.Несмотря на многообразие конструктивных решений крепления

СМП в державках резцов, в производстве используются только четыре

базовых способа крепления, основные схемы которых в соответствии

с классификацией ISO 5608-80 и ГОСТ 26476-85 приведены на рис. 2.4.На рис. 2.5 приведены конструктивные исполнения узлов

крепления СМП.Виды наиболее распространенных СМП под механическое крепле¬

ние и области их применения приведены в табл. 2.3, опорных

пластин—в табл. 2.4, стружколомов — в табл. 2.2.2.2. Основные виды стружколомов** Габаритные размеры стружколомов приведены в соответствующих

ГОСТах.Рис. 2.4. Схемы механического крепления режущих пластин:а—сверху прихватом; б— сверху прихватом и через отверстие штифтом; <

штифтом; г — винтом через отверстие-через отверстие подвижным2*

Рис. 2.5. Узлы механического крепления многогранных режущих пластин:а, б, з—накладным прихватом; в, г—подвижным штифтом; д, е—при помощи клина; ж—винтом через отверстие; 1—корпус; 2—режущая пластина;

3 — опорная пластина, 4—крепежный элемент; 5—винт; 6—штифт; 7—стружколомОбщие конструктивные элементы режущих инструментов

Инструменты с механическим креплением рабочей части372.3. Основные виды сменных многогранных пластин

и области их применения*Наименованиепластин,назначениеНомер ГОСТа,

эскиз пластиныОбозначение

пластин по

ГОСТ 19042-80цифро¬воебуквен¬ноеКод се-

рийно-

порядко-

вого но¬

мераокпПластины трехгран¬

ной формы для то¬

карных проходных,

подрезных и расточ¬

ных резцовГОСТ 19043-80А о0111101131TNUNTNGN03520353ГОСТ 19045-800131101331TPUNTPGN03570358ГОСТ 24251-8001431TEGN0444(60° 20°(для легких сплавов)Пластины трехгран¬

ной формы со струж¬

коломающими канав¬

ками для токарных

проходных и расточ¬

ных резцовГОСТ 24250-800132201332TPMRTPGR04090441Пластины трехгран¬

ной формы с отвер¬

стием и стружколо¬

мающими канавками

для токарных, под¬

резных, проходных и

расточных резцов иГОСТ 19044-80И011130112301133TNUA

TNMA

TNG А035403550356

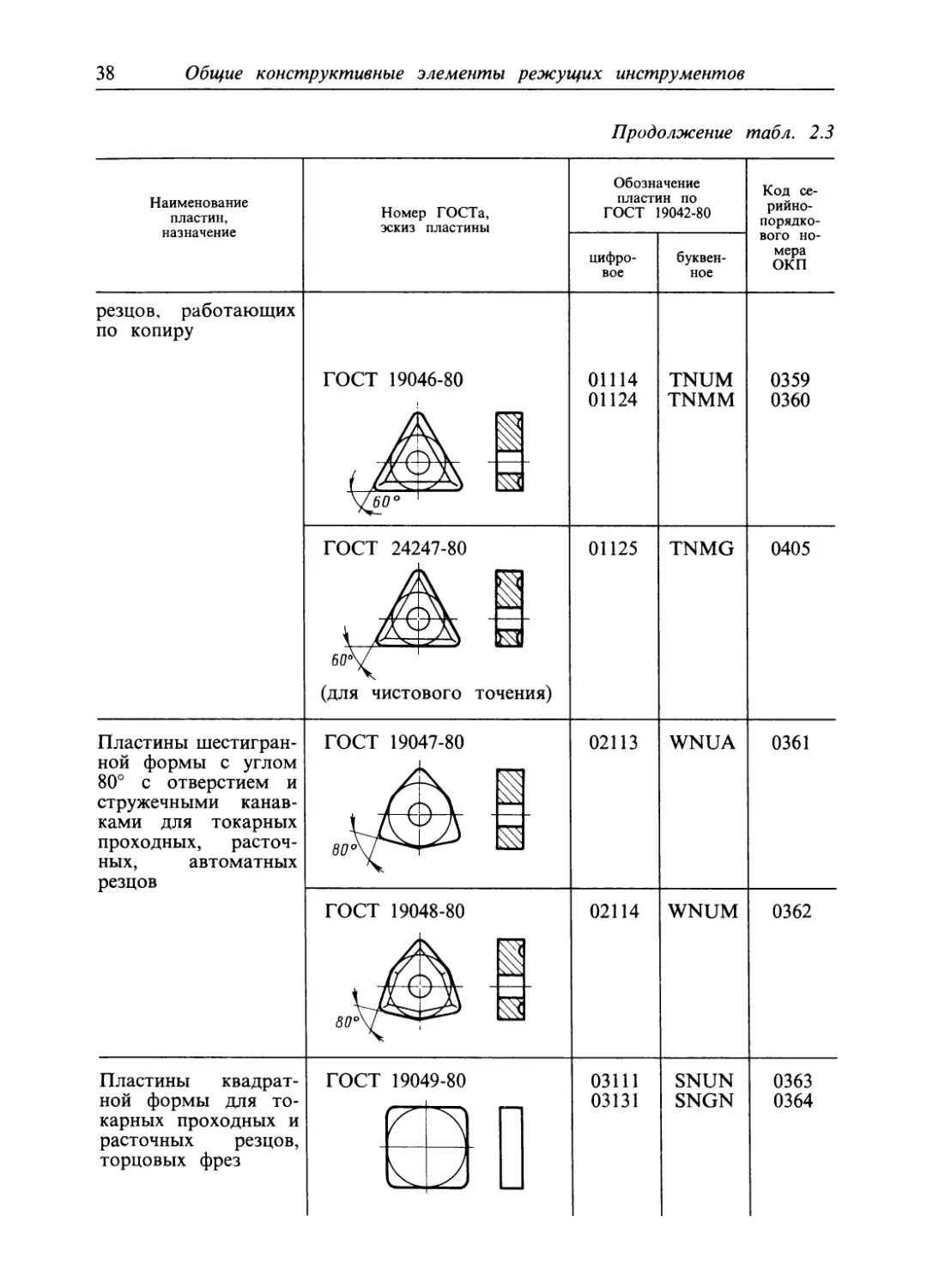

38 Общие конструктивные элементы режущих инструментовПродолжение табл. 2.3Наименованиепластин,назначениеНомер ГОСТа,

эскиз пластиныОбозначение

пластин по

ГОСТ 19042-80цифро¬воебуквен¬ноеКод се-

рийно-

порядко-

вого но¬

мера

ОКПрезцов, работающих

по копируГОСТ 19046-800111401124TNUMTNMM03590360ИГОСТ 24247-8001125TNMG0405И(для чистового точения)Пластины шестигран¬

ной формы с углом

80° с отверстием и

стружечными канав¬

ками для токарных

проходных, расточ¬

ных, автоматных

резцовГОСТ 19047-8002113WNUA0361ГОСТ 19048-8002114WNUM0362Пластины квадрат¬

ной формы для то¬

карных проходных и

расточных резцов,

торцовых фрезГОСТ 19049-800311103131SNUNSNGN03630364

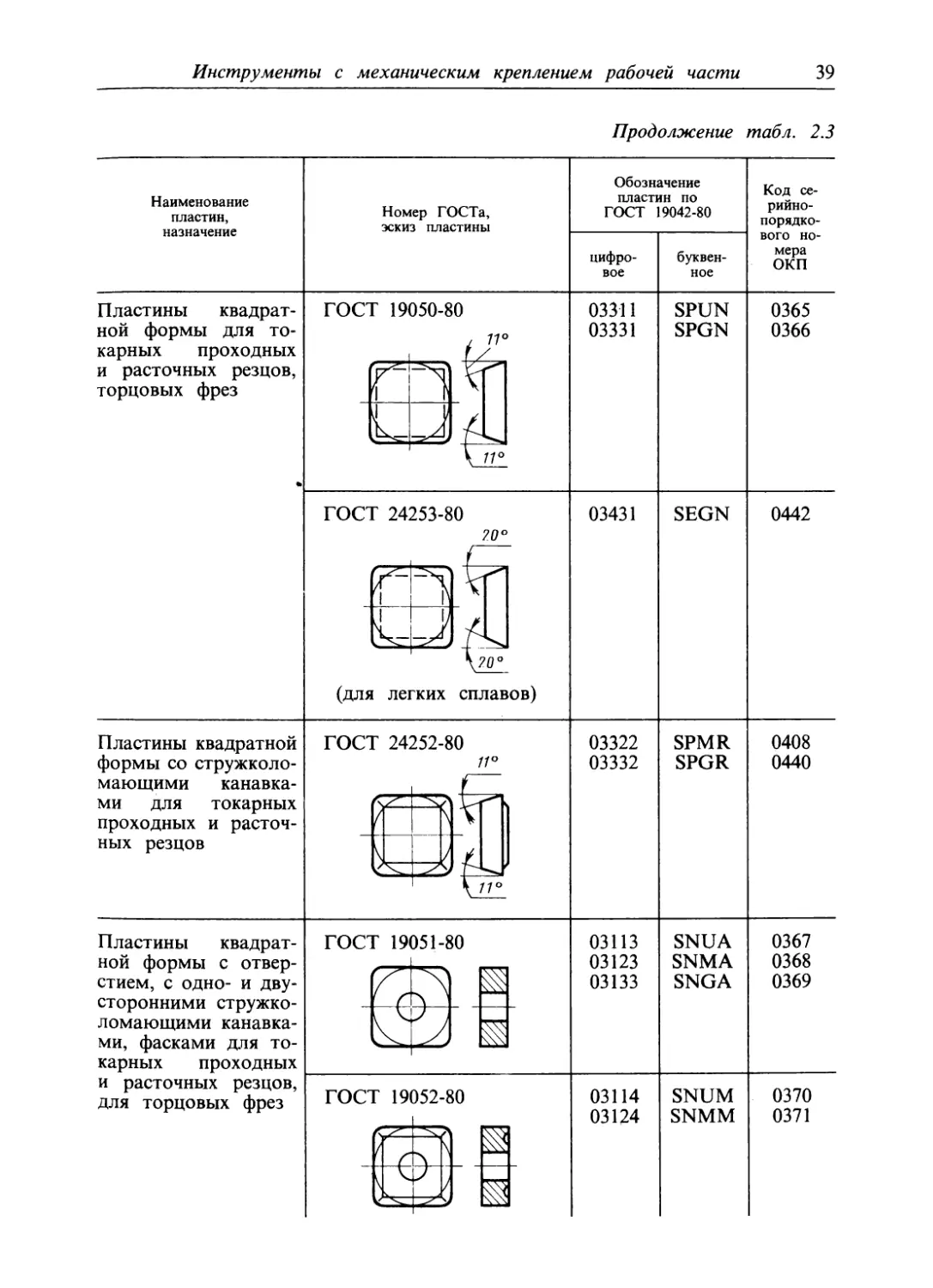

Инструменты с механическим креплением рабочей части39Продолжение табл. 2.3Наименованиепластин,назначениеНомер ГОСТа,

эскиз пластиныОбозначение

пластин по

ГОСТ 19042-80цифро¬воебуквен¬ноеКод се-

рийно-

порядко-

вого но¬

мераокпПластины квадрат¬

ной формы для то¬

карных проходных

и расточных резцов,

торцовых фрезГОСТ 19050-80г--1LЛ03311

03331SPUNSPGN03650366ГОСТ 24253-8003431SEGN044270°гк-J,\?0°(для легких сплавов)Пластины квадратной

формы со стружколо-

канавка-ГОСТ 24252-800332203332SPMRSPGR04080440ми для токарных

проходных и расточ¬■^7(\ных резцов\/Пластины квадрат¬

ной формы с отвер¬

стием, с одно- и дву¬

сторонними стружко¬

ломающими канавка¬

ми, фасками для то¬

карных проходных

и расточных резцов,

для торцовых фрезГОСТ 19051-80031130312303133SNUASNMASNGA036703680369ГОСТ 19052-80( г^7\ ^ У0311403124SNUMSNMM03700371

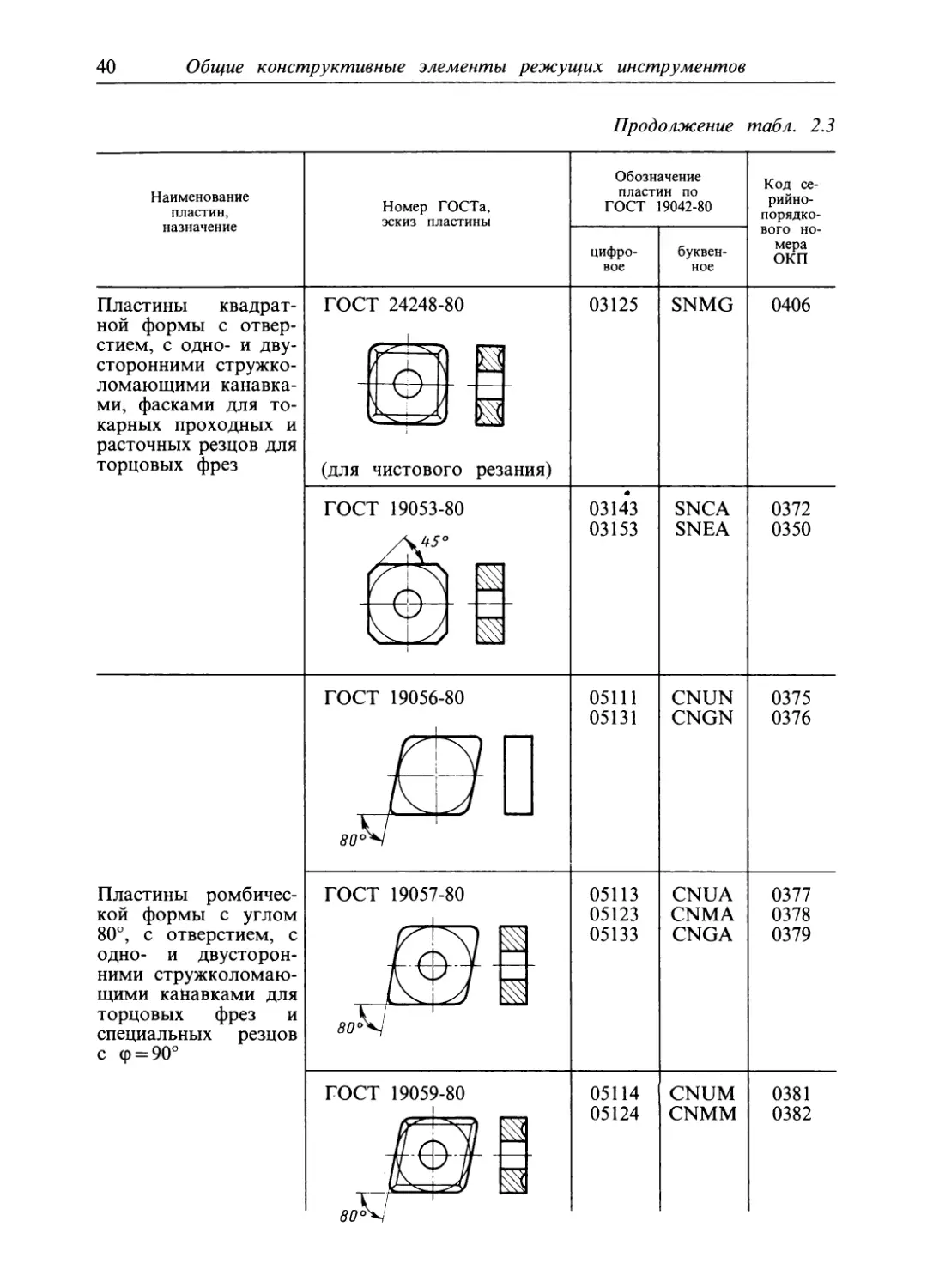

40 Общие конструктивные элементы режущих инструментовПродолжение табл. 2.3Наименованиепластин,назначениеНомер ГОСТа,

эскиз пластиныОбозначение

пластин по

ГОСТ 19042-80цифро¬воебуквен¬ноеКод се-

рийно-

порядко-

вого но¬

мера

ОКППластины квадрат¬

ной формы с отвер¬

стием, с одно- и дву¬

сторонними стружко¬

ломающими канавка¬

ми, фасками для то¬

карных проходных и

расточных резцов для

торцовых фрезГОСТ 24248-8003125SNMG0406&(для чистового резания)ГОСТ 19053-80

/\и'0314303153SNCASNEA03720350■Ф-ГОСТ 19056-800511105131CNUNCNGN03750376Пластины ромбичес¬

кой формы с углом

80°, с отверстием, с

одно- и двусторон¬

ними стружколомаю¬

щими канавками для

торцовых фрез и

специальных резцов

с ф = 90°ГОСТ 19057-80051130512305133CNUACNMACNGA037703780379ГОСТ 19059-800511405124CNUMCNMM03810382

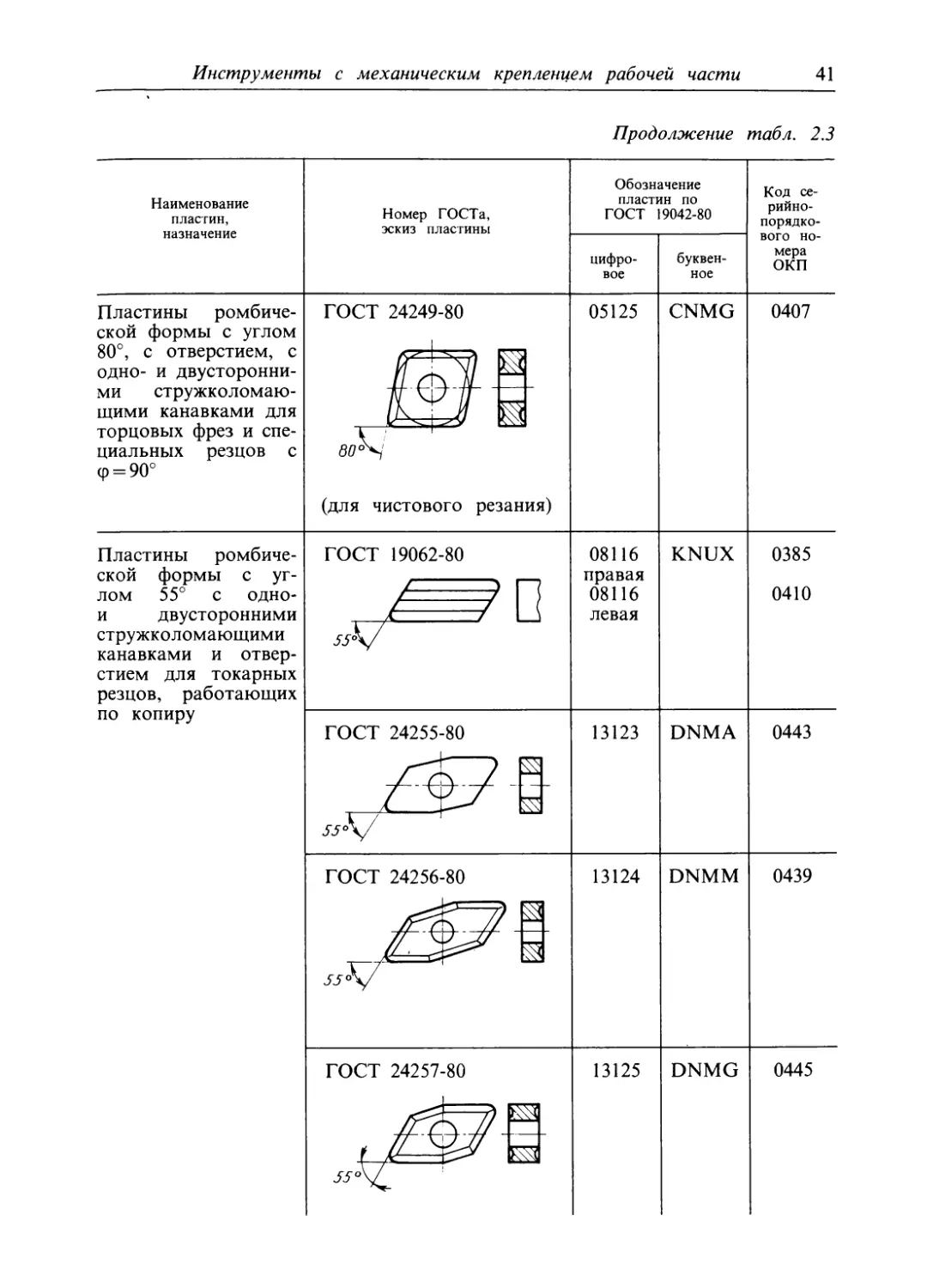

Инструменты с механическим креплением рабочей части41Продолжение табл. 2.3Наименованиепластин,назначениеНомер ГОСТа,

эскиз пластиныОбозначение

пластин по

ГОСТ 19042-80цифро¬воебуквен¬ноеКод се-

рийно-

порядко-

вого но¬

мераокпПластины ромбиче¬

ской формы с углом

80°, с отверстием, с

одно- и двусторонни¬

ми стружколомаю¬

щими канавками для

торцовых фрез и спе¬

циальных резцов с

ср = 90°ГОСТ 24249-8005125CNMG0407(для чистового резания)Пластины ромбиче¬

ской формы с уг¬

лом 55° с одно-

и двусторонними

стружколомающими

канавками и отвер¬

стием для токарных

резцов, работающих

по копируГОСТ 19062-8008116правая08116KNUX03850410ГОСТ 24255-8013123DNMA0443ГОСТ 24256-8013124DNMM0439ГОСТ 24257-8013125DNMG0445

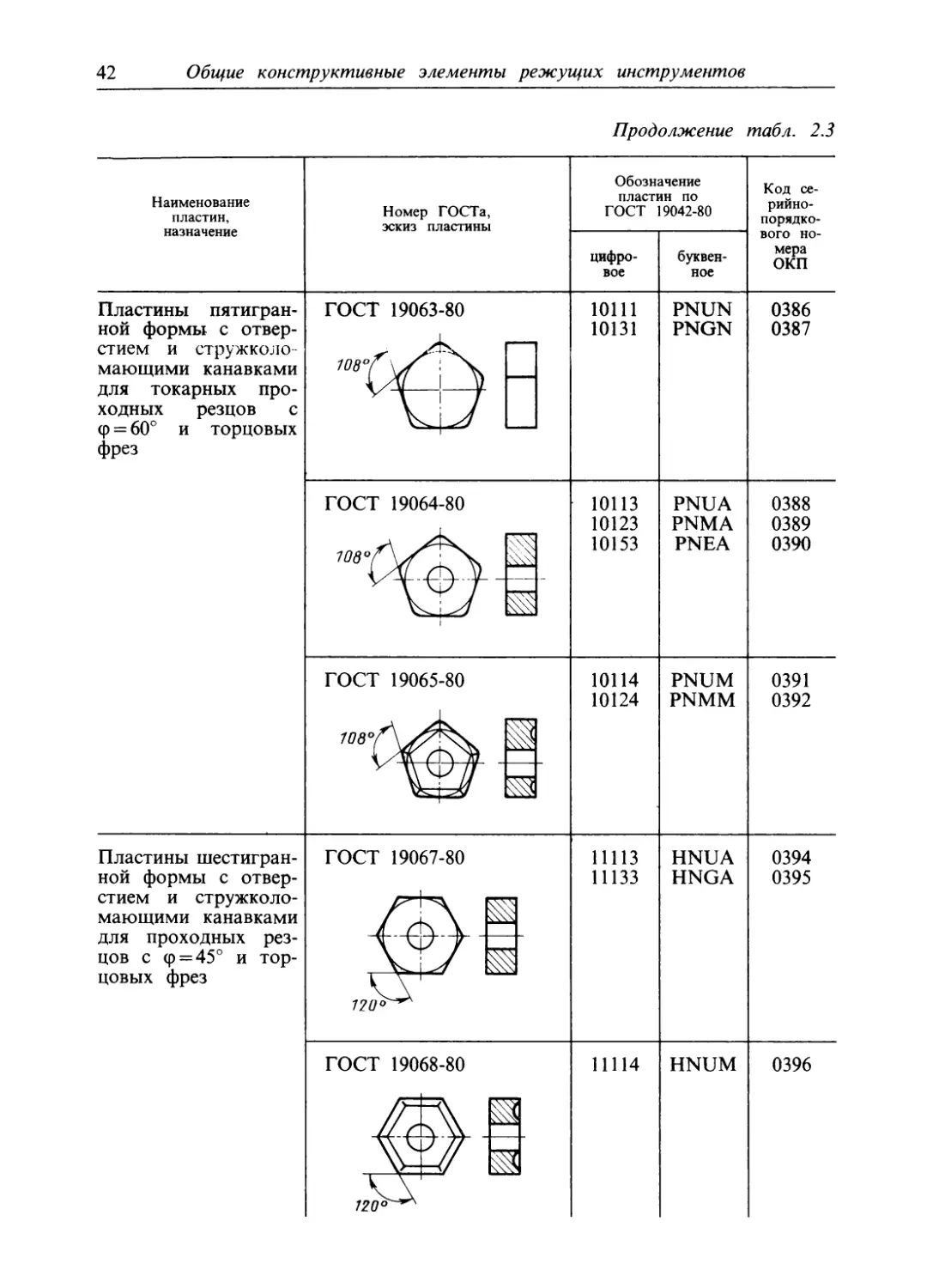

42 Общие конструктивные элементы режущих инструментовПродолжение табл. 2.3Наименованиепластин,назначениеНомер ГОСТа,

эскиз пластиныОбозначение

пластин по

ГОСТ 19042-80цифро¬воебуквен¬ноеКод се-

рийно-

порядко-

вого но¬

мераокпПластины пятигран¬

ной формы с отвер¬

стием и стружколо¬

мающими канавками

для токарных про¬

ходных резцов с

Ф = 60° и торцовых

фрезГОСТ 19063-80108°1011110131PNUNPNGN03860387ГОСТ 19064-8070в°101131012310153PNUAPNMAPNEA038803890390ГОСТ 19065-801081011410124PNUMPNMM03910392Пластины шестигран¬

ной формы с отвер¬

стием и стружколо¬

мающими канавками

для проходных рез¬

цов с ф = 45° и тор¬

цовых фрезГОСТ 19067-801111311133HNUAHNGA03940395120ГОСТ 19068-8011114HNUM0396

Инструменты с механическим креплением рабочей части43Продолжение табл. 2.3Наименованиепластин,назначениеНомер ГОСТа,

эскиз пластиныОбозначение

пластин по

ГОСТ 19042-80цифро¬воебуквен¬ноеКод се-

рийно-

порядко-

вого но¬

мера

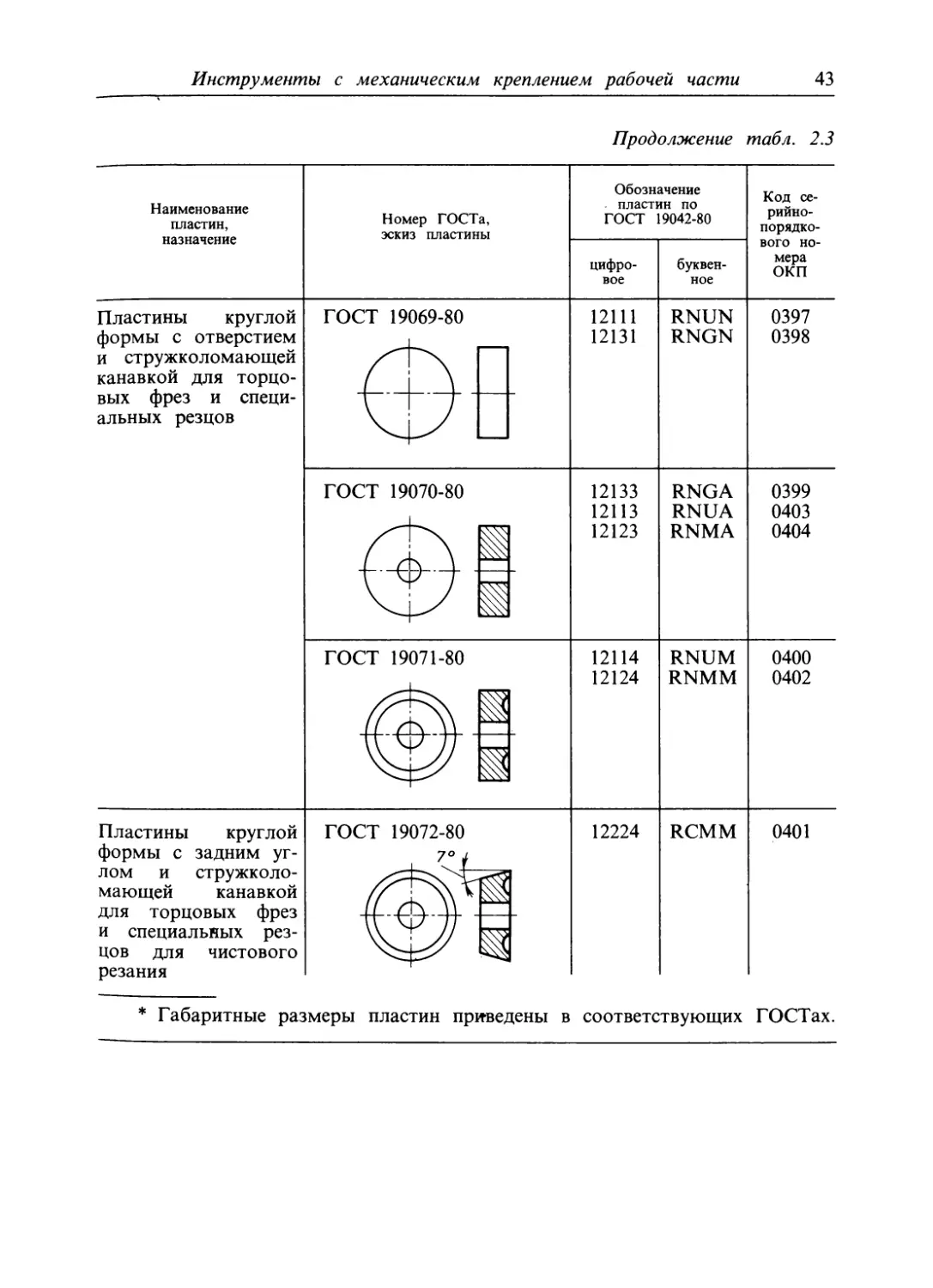

ОКППластины круглой

формы с отверстием

и стружколомающей

канавкой для торцо¬

вых фрез и специ¬

альных резцовГОСТ 19069-80ГОСТ 19070-80йГОСТ 19071-801211112131RNUNRNGN03970398121331211312123RNGARNUARNMA0399040304041211412124RNUMRNMM04000402Пластины круглой

формы с задним уг¬

лом и стружколо¬

мающей канавкой

для торцовых фрез

и специальных рез¬

цов для чистового

резанияГОСТ 19072-8012224RCMM0401* Габаритные размеры пластин приведены в соответствующих ГОСТах.

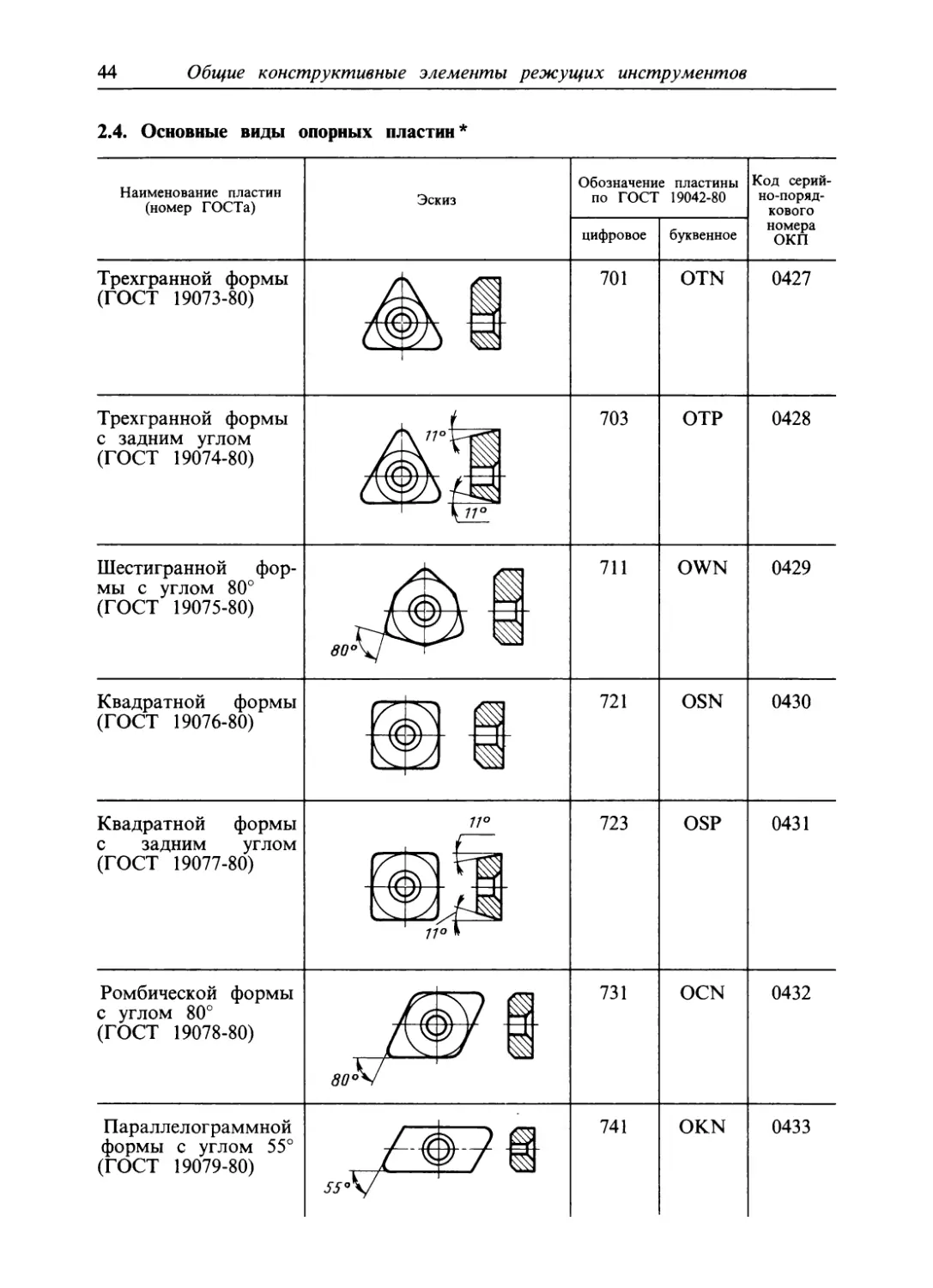

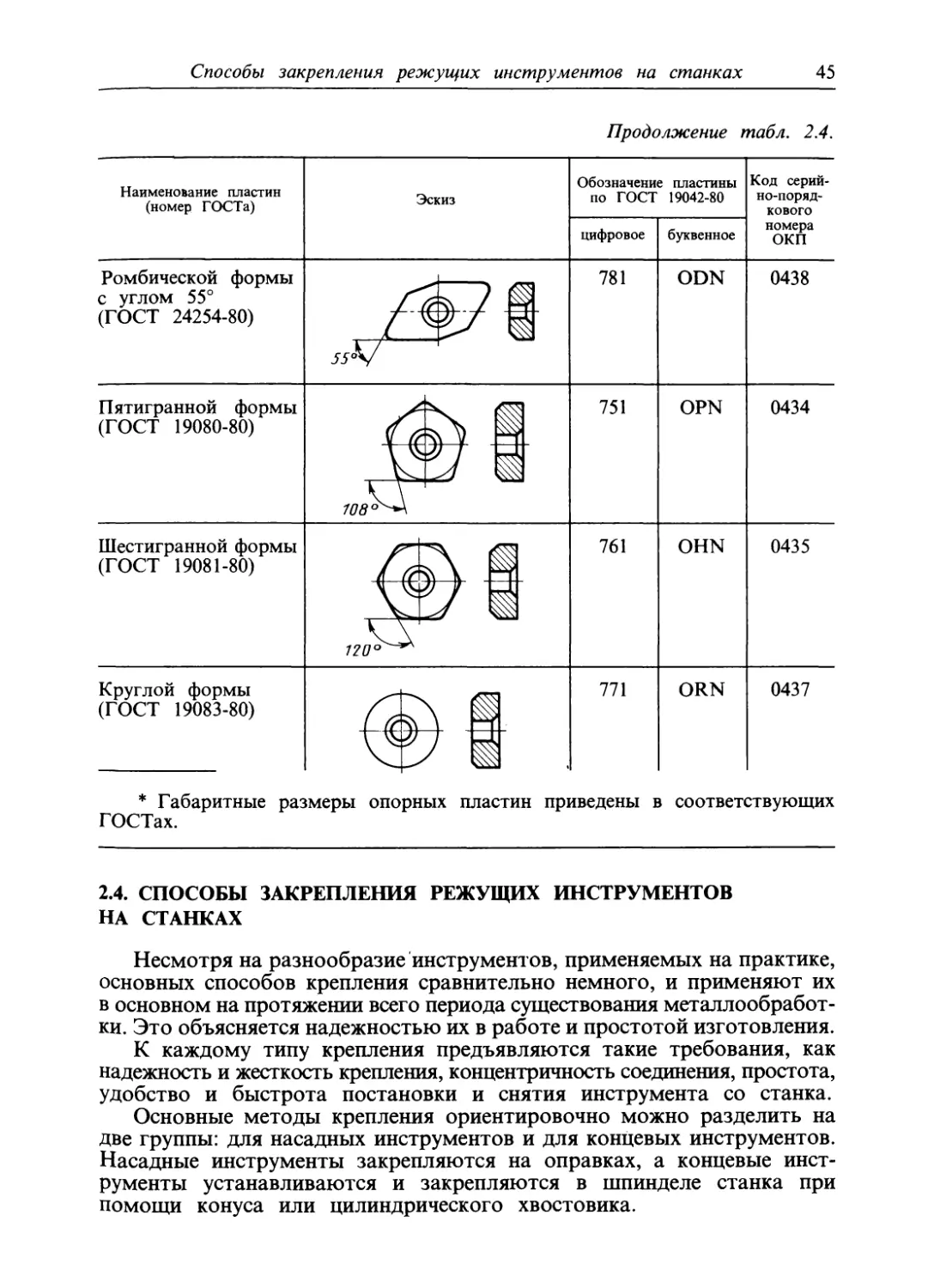

44 Общие конструктивные элементы режущих инструментов2.4. Основные виды опорных пластин*

Способы закрепления режущих инструментов на станках 45Продолжение табл. 2.4.* Габаритные размеры опорных пластин приведены в соответствующих

ГОСТах.2.4. СПОСОБЫ ЗАКРЕПЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

НА СТАНКАХНесмотря на разнообразие инструментов, применяемых на практике,

основных способов крепления сравнительно немного, и применяют их

в основном на протяжении всего периода существования металлообработ¬

ки. Это объясняется надежностью их в работе и простотой изготовления.К каждому типу крепления предъявляются такие требования, как

надежность и жесткость крепления, концентричность соединения, простота,

удобство и быстрота постановки и снятия инструмента со станка.Основные методы крепления ориентировочно можно разделить на

две группы: для насадных инструментов и для концевых инструментов.

Насадные инструменты закрепляются на оправках, а концевые инст¬

рументы устанавливаются и закрепляются в шпинделе станка при

помощи конуса или цилиндрического хвостовика.

46 Общие конструктивные элементы режущих инструментовКрепление инструмента на оправке. Насадные инструменты закреп¬

ляются (устанавливаются) на цилиндрическую или коническую опра¬

вку. Соответственно этому они снабжаются базовым отверстием

цилиндрической или конической формы.К инструментам с цилиндрическим отверстием относятся насадные

фрезы, дисковые шеверы, дисковые зуборезные долбяки, накатные

ролики, круглые фасонные резцы, зубонарезные гребенки.К инструментам с коническим отверстием относятся насадные

зенкеры и развертки, резцовые головки для конических колес.ГОСТ 9472-90 устанавливает три типа крепления инструмента на

оправках:на цилиндрической оправке и осевой шпонке (тип 1);на цилиндрической оправке и торцовой шпонке (тип 2);на конической оправке и торцовой шпонке (тип 3).Согласно ГОСТ 9472-90 для насадных инструментов применяется

ряд диаметров отверстий от 8 до 100 мм (см. табл. 2.5). Этот ряд

принят в качестве стандартного.Диаметр оправки оказывает большое влияние на работу инструмен¬

та, например фрезы. В процессе фрезерования оправка находится под

действием крутящего и изгибающего моментов. Поэтому при выборе

диаметра оправки необходимо выполнять проверочный расчет на

прочность.На зуб прямозубой фрезы действуют окружная сила Р, касательная

к траектории движения точки ее приложения, и радиальная сила PR,

направленная по радиусу (рис. 2.6) [13]. Равнодействующая этих сил

R вызывает изгибающий момент оправки.Окружная сила Р является основной при фрезеровании. Она

определяет эффективную мощность и служит для расчета углов

главного движения фрезерного станка при работе фрез с прямыми

и винтовыми зубьями.Рассмотрим сначала фрезу с прямыми зубьями. Сила Р зависит от

удельной силы резания р и сечения снимаемой стружки, т. е.Рис. 2.6. Силы, действующие на фрезу с прямым ЮЩИЙ СВОЙСТВа обрабатывае-zгде В—ширина фрезерования,

мм; ах—толщина среза, мм;

Sz—подача на зуб, мм/зуб;

\\fx—угол поворота от началь¬

ного до мгновенного положе¬

ния зуба (при работе одним

зубом он равен углу контакта

ф); С—коэффициент, учитыва-зубоммого материала и величину

Способы закрепления режущих инструментов на станках 47переднего угла; к—показатель степени, учитывающий свойства мате¬

риал ад износ фрезы и влияние СОЖ он всегда имеет знак минус.ЕслУ в процессе резания участвуют не один, а несколько зубьев, то

суммарная окружная сила будет равна сумме окружных сил, действу¬

ющих Щ каждый зуб в отдельности\Рсум = 1 £ [sinfc+11(/1 + sinfe+Ч2 +... + Sinfc+1где \|/i, \|/2, v|/i — углы поворота соответствующих зубъев от начала

фрезерования. Зная Рсум, можно определить суммарный крутящий

момент.Аналогично можно определить и изгибающий момент, полученный

в результате равнодействующих сил R, приложенных к каждому зубу

фрезы,Ri=^Pi+Pr,', Ri = s/P2 + Pr2 и т.д.;Ri = sJP} + Pr, или RcyM = ^/Рсум + Рясум-На основании экспериментальных работ можно принять:PRcyM = ^ ^>8) ^сум.Рассмотрим силы, действующие на фрезу с винтовыми зубьями.

Кроме сил Р и PR здесь действует еще сила Р0, вызываемая наклоном

режущей кромки (рис. 2.7). Направление ее меняется в зависимости от

направления винтовых зубьев и направления резания (правое или левое).Рис. 2.7. Силы, действующие

на фрезу с винтовыми зубья¬

ми

48 Общие конструктивные элементы режущих инструментовСилы Р и PR дают равнодействующую R, а силы Р и/ Р0 —

равнодействующую RQ, направленную перпендикулярно к режущей

кромке. /В связи с тем, что толщина среза dx является переменной ip длине

режущей кромки, сила Р определяется путем интегрирования./Элемен-

тарная сила dR0, действующая в плоскости, нормальной к/режущей

кромке, определяется по удельной силе и сечению стружки .у Выделим

на режущей кромке бесконечно малый участок d b, на котором

действует элементарная сила d RQ, равная p-dxdb. ; Так какdP = dR0cos(o и db= (рис. 2.7,6), можно записать

2sincod Р = Сш С у ctg со • +1 sin*1 +1 \|/d v|f,где Сш — коэффициент, учитывающий влияние угла наклона со зубьев

(входит в формулу для определения удельной силы р).Общая сила Р может быть определена путем интегрирования по

всей длине режущей кромки, т. е.Р = СшС — ctgco - Skz+1 j sinfc +1 vj/dxj/.2Полученный интеграл может быть решен приближенно различными

способами [10].Тогда мгновенная окружная сила Р0, отнесенная к одному зубу,

будет равна:Коэффициенты Ст, С и показатель степени к определяются на

основании экспериментальных работ [12].Зная Рсум, можно найти /)Ясум = (0,6 —0,8)Рсум иОправка подвергается сложному изгибу из-за наличия крутящего

и изгибающего моментов (как балка, защемленная одним концом):т, D

Md Рсум ~ •Оправка находится под действием изгибающего момента, равного

сумме моментов:MbR от равнодействующей силы RcyM, сил PCVM и PrC}.u, действующих

в плоскости xz (рис. 2.6), причем RcyM = y/PlyM + Pr ;МЪро от осевой силы Росум> действующей в плоскости ху, гдеЛ, сум -^сум tg to.

Способы закрепления режущих инструментов на станках 49\Следовательно, Mb = MbR±Mbpo, причем знак плюс принимается

в случае, если осевая сила направлена к шпинделю, а знак минус — от

шпинделя.Изшбающий момент от силы R\ M=Rl=(3/\6-\/4)RL,где /—расстояние между точками приложения силы R и максималь¬

ного изгибающего момента, мм; L—расстояние между опорами, мм.Изгибающий момент от силы Росум:\ D DМЬр^ -^осум ^CyM^gW—.Ориентировочно можно считать-Росум =(0,4 4-0,6) Рсум.Расчетный момент, принимаемый по IV теории прочности, будет

равен-Мрасч = \JMl + Mj .Найденный расчетный момент и является основой для определения

диаметра оправки, т. е.do=V сгв • 0,1Полученный диаметр оправки округляется в большую сторону.

Передача крутящего момента осуществляется через продольную

(рис. 2.9, а) или торцовую шпонки (рис. 2.9,6, в). Размеры сопрягаемой

пары приведены в табл. 2.5.Конструкции и основные размеры оправок для насадных фрез

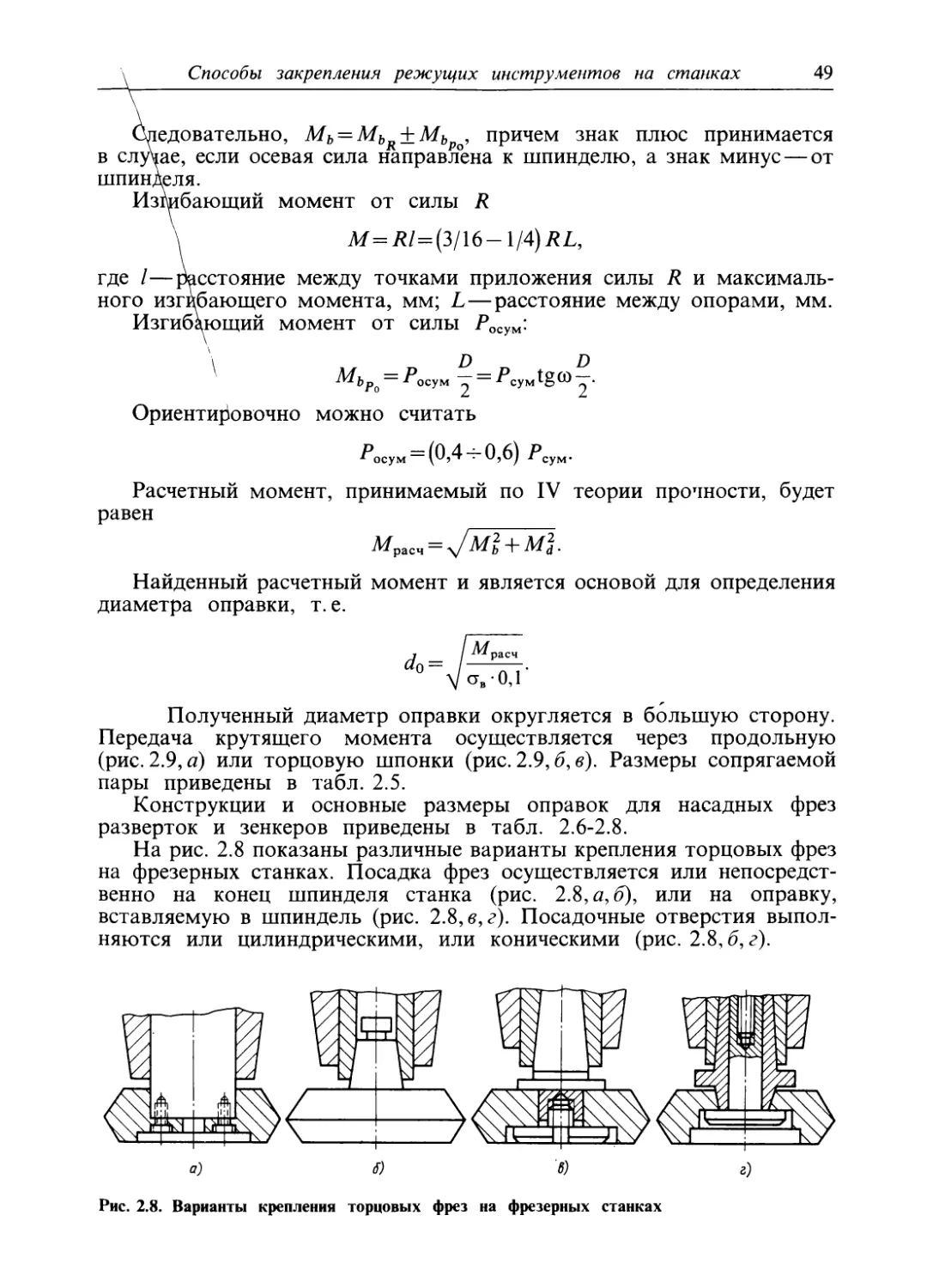

разверток и зенкеров приведены в табл. 2.6-2.8.На рис. 2.8 показаны различные варианты крепления торцовых фрез

на фрезерных станках. Посадка фрез осуществляется или непосредст¬

венно на конец шпинделя станка (рис. 2.8, а, б), или на оправку,

вставляемую в шпиндель (рис. 2.8, в, г). Посадочные отверстия выпол¬

няются или цилиндрическими, или коническими (рис. 2.8,6, г).Рис. 2.8. Варианты крепления торцовых фрез на фрезерных станках

тип ге*45° extf*-Щ17лиWA \TZ/2\A |Тип 36)ОсновнаяИ ИЦтг/2 А1 'О.|(— 4--Рис. 2.9. Типы крепления инструментов на оправке:1 — инструмент; 2 — оправка; 3 — шпонкаКонцы шпинделей всех типов универсальных, сверлильных, расточ¬

ных и фрезерных станков, в том числе с ЧПУ, с коническими

посадочными поверхностями (кроме шпинделей с цанговым креплени¬

ем инструмента) изготовляются в восьми исполнениях по ГОСТ

24644-81.Исполнения 1-3 — с конусами Морзе и метрическими конусами;

исполнение 4—с внутренним и наружным конусами с конусностью

7:24; исполнения 5—8 — с конусностью 7:24. Концы шпинделей для

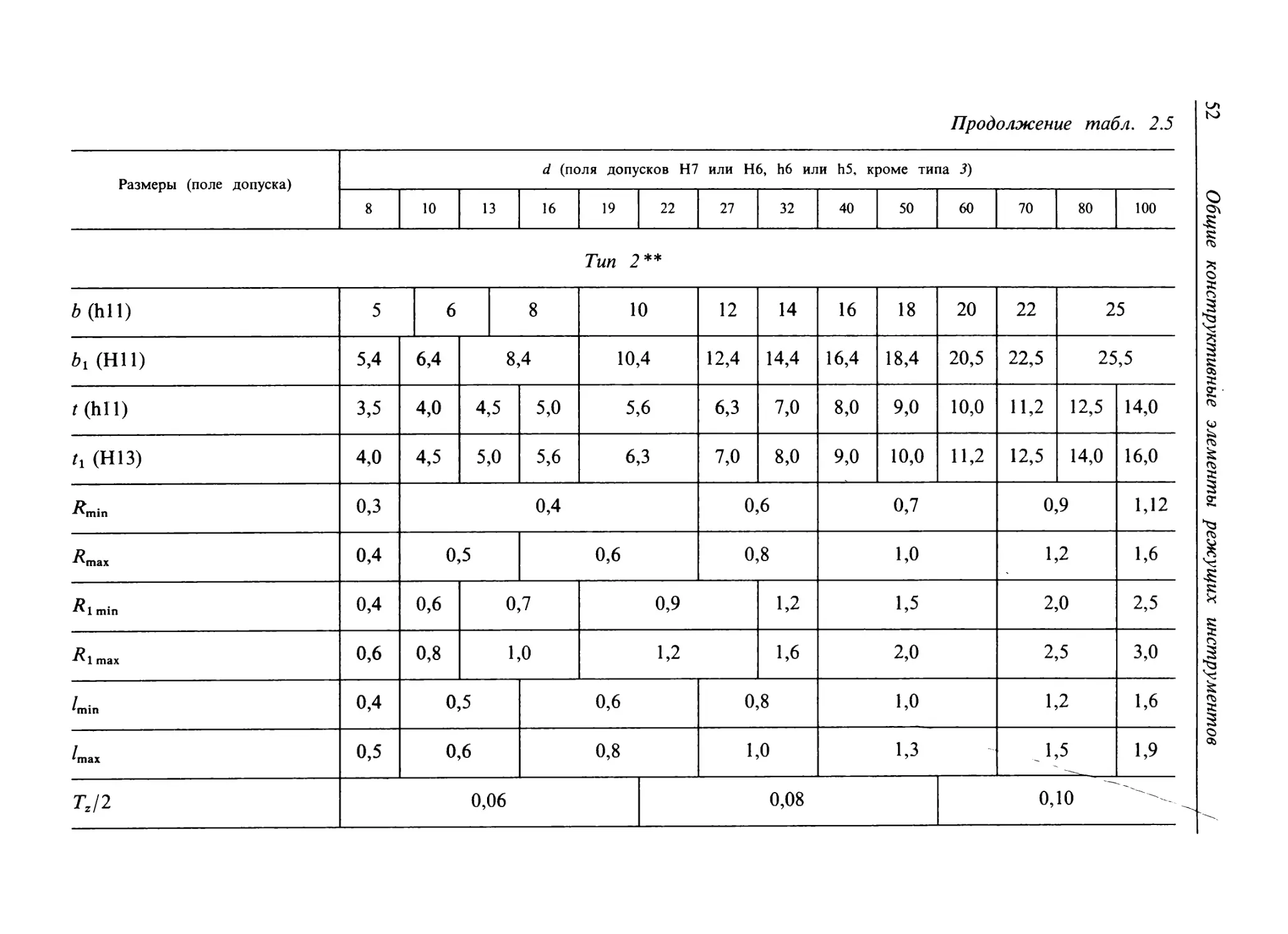

2.5. Основные размеры сопрягаемых элементов инструмента и оправки, мм (рис. 2.9)Размеры (поле допуска)d (поля допусков Н7 или Н6, Ь6 или h5, кроме типа 3)4050607080100Тип 1 *h (hi 1)2345678101214161825t (номинальное значение)6,78,211,213,215,617,622,027,034,544,554,063,073,091,0t (предельное отклонение)-0,1-0,2h (Н12)8,911,514,617,721,124,129,834,843,553,564,275,085,5107,0D-lvmin0,30,40,70,91,11,52,0D'■max0,40,61,01,21,62,02,5-^1 min0,080,160,250,4^lmax(^x45°)0,160,250,400,60TJ20,070,090,12Способы закрепления режущих инструментов на станках

Продолжение табл. 2.5Размеры (поле допуска)d (поля допусков Н7 или Н6, Ь6 или Ь5, кроме типа 3)16 19 22 273250 60 70 80100Тип 2**Ъ (hi 1)5 6 81012141618202225bi (НИ)5,46,48,410,412,414,416,418,420,522,525,5r(hll)3,54,04,55,05,66,37,08,09,010,011,212,514,0h (Н13)4,04,55,05,66,37,08,09,010,011,212,514,016,0J>0,30,40,60,70,91,12DЛтах0,40,50,60,81,01,21,6■^1 min0,40,60,70,91,21,52,02,5^1 max0,60,81,01,21,62,02,53,0Anin0,40,50,60,81,01,21,6^max0,50,60,81,01,31,9TJ 20,060,080,10Общие конструктивные элементы режущих инструментов

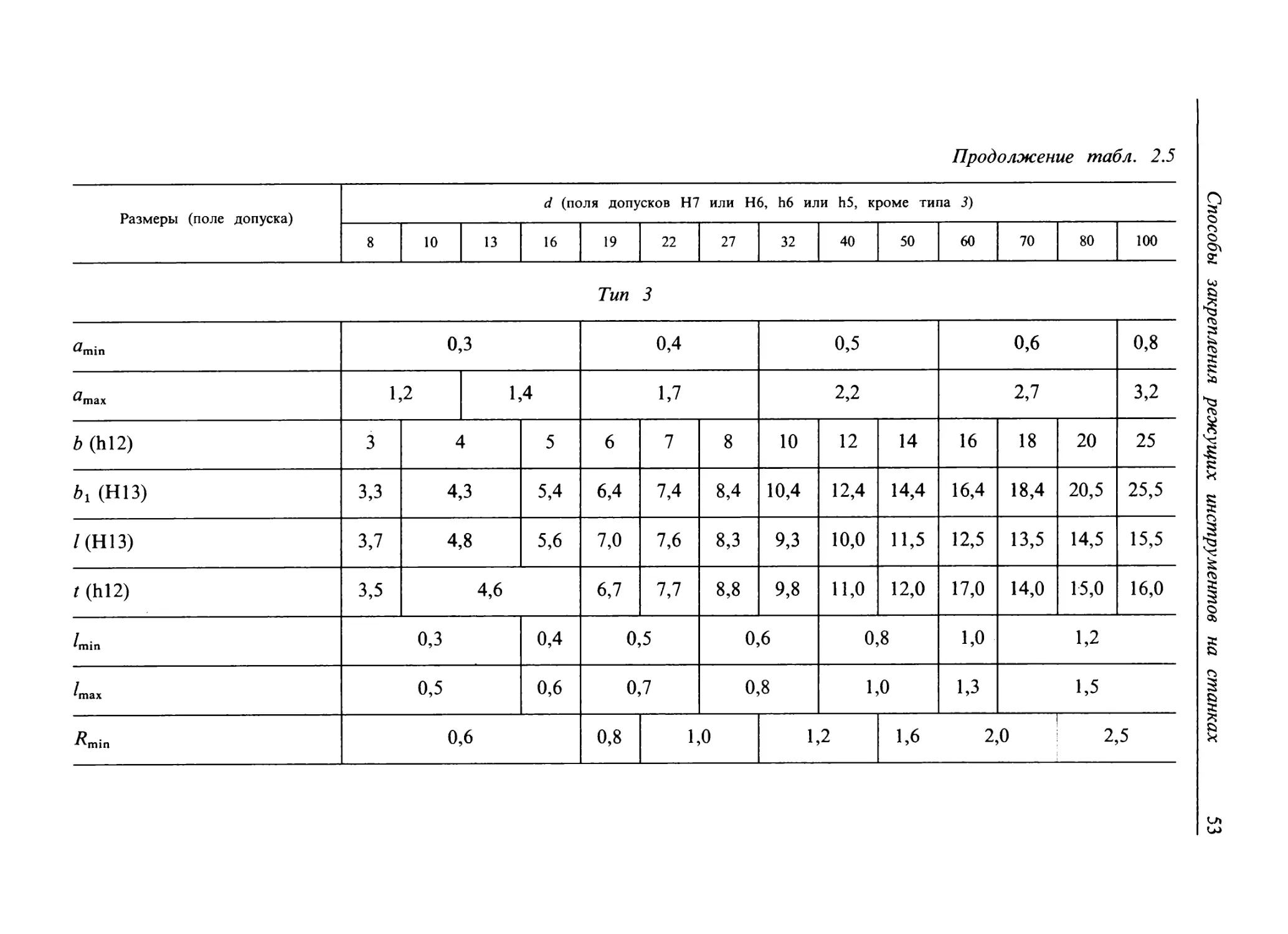

Продолжение табл. 2.5Размеры (поле допуска)d (поля допусков Н7 или Н6, Ь6 или Ь5, кроме типа 3)10222732405060100Тип 3^min0,30,40,50,60,8^шах1,2 1,41,72,22,73,2Ъ (hi2)34567810121416182025Ь! (Н13)3,34,35,46,47,48,410,412,414,416,418,420,525,5/ (Н13)3,74,85,67,07,68,39,310,011,512,513,514,515,5/(hi 2)3,54,66,77,78,89,811,012,017,014,015,016,0Anin0,30,40,50,60,81,01,2Anax0,50,60,70,81,01,31,5^min0,60,81,01,2I1,6 2,02,5Способы закрепления режущих инструментов на станках

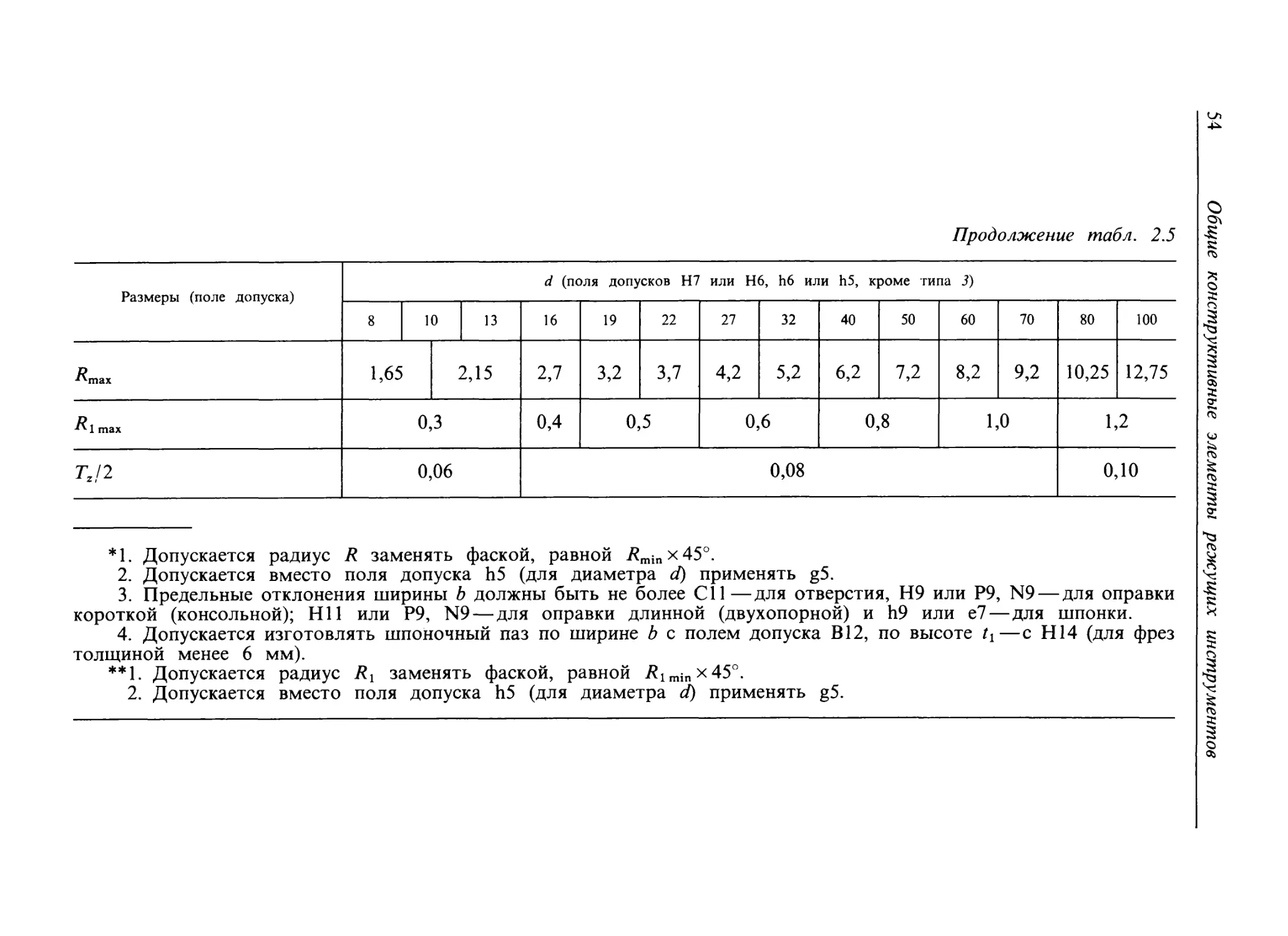

-р-Продолжение табл. 2.5Размеры (поле допуска)RmT.I21,652,150,30,06d (поля допусков Н7 или Н6, h6 или h5, кроме типа 3)2,70,43,23,74,2325,26,2507,2608,2709,28010,2510012,750,50,60,81,00,081,20,10*1. Допускается радиус R заменять фаской, равной i?minx45°.2. Допускается вместо поля допуска h5 (для диаметра d) применять g5.3. Предельные отклонения ширины Ъ должны быть не более СП—для отверстия, Н9 или Р9, N9 — для оправки

короткой (консольной); Н11 или Р9, N9 — для оправки длинной (двухопорной) и h9 или е7—для шпонки.4. Допускается изготовлять шпоночный паз по ширине b с полем допуска В12, по высоте —с Н14 (для фрез

толщиной менее 6 мм).**1. Допускается радиус Rx заменять фаской, равной i?iminx450.2. Допускается вместо поля допуска h5 (для диаметра d) применять g5.Общие конструктивные элементы режущих инструментов

Способы закрепления режущих инструментов на станках552.6. Основные размеры оправок с продольной шпонкой и коническим хвостовиком

с лапкой для торцовых фрез (для расточных станков) (ГОСТ 13042—83), ммИсполнение 1 Исполнение 21 — конус; 2—винт; 3 — шпонкаИспол¬нениеОбозначениеконусаdDL/ЛDxШпонка

сbxhxl)

(ГОСТ

22360-86)Винт (номиналь¬

ный диаметр резь¬

бы х высота го¬

ловки винта Ь)

(ГОСТ 13039-83)1Морзе № 41636160175162858,5(60)—4х4х 10

4x4x22М8 X 6221601801836бхбх 14

6 х 6 х 32М10 х 72740170190170210224526607х7х 167 х 7 х 408 х 7 х 20

8 х 7 х 56М12 х 83246М16 х 92Морзе №51636190161836224563,5(75)44,74 х4 х 10

6 х 6 х 14

6 х 6 х 32М8 х 6М10 х 72221020022027407x7 х 167 х 7 х 408 х 7 х 20

8 х 7 х 56М12 х 832462102402660М16-Х 9140562102810 х 8 х 22М20х 102406010 х 8 х 562Морзе №627402602257(85)63,8'7x7x16М12 х 8280457x7x403246260268 х 7 х 20М16 х 9

56 Общие конструктивные элементы режущих инструментовПродолжение табл. 2.6Испол¬нениеОбозначениеконусаdDL/hDiШпонка

Сbxhxl)

(ГОСТ

22360-86)Винт (номиналь¬

ный диаметр резь¬

бы х высота го¬

ловки винта Ь)

(ГОСТ 13039-83)2Морзе № 632463006057(85)63,88 х 7 х 56М16 х 940562702810 х 8 х 22М20х 1030060010x8x562Метричес¬

кий 8032462802664(100)80,48 х 7 х 20М16 х 9310608 х 7 х 5640562802810x8x22М20х 103106010x8x56Примечание. В скобках даны размеры для станков, выпущенных до 1974 г.2.7. Основные размеры оправок с торцовой шпонкой и коническим хвостовиком

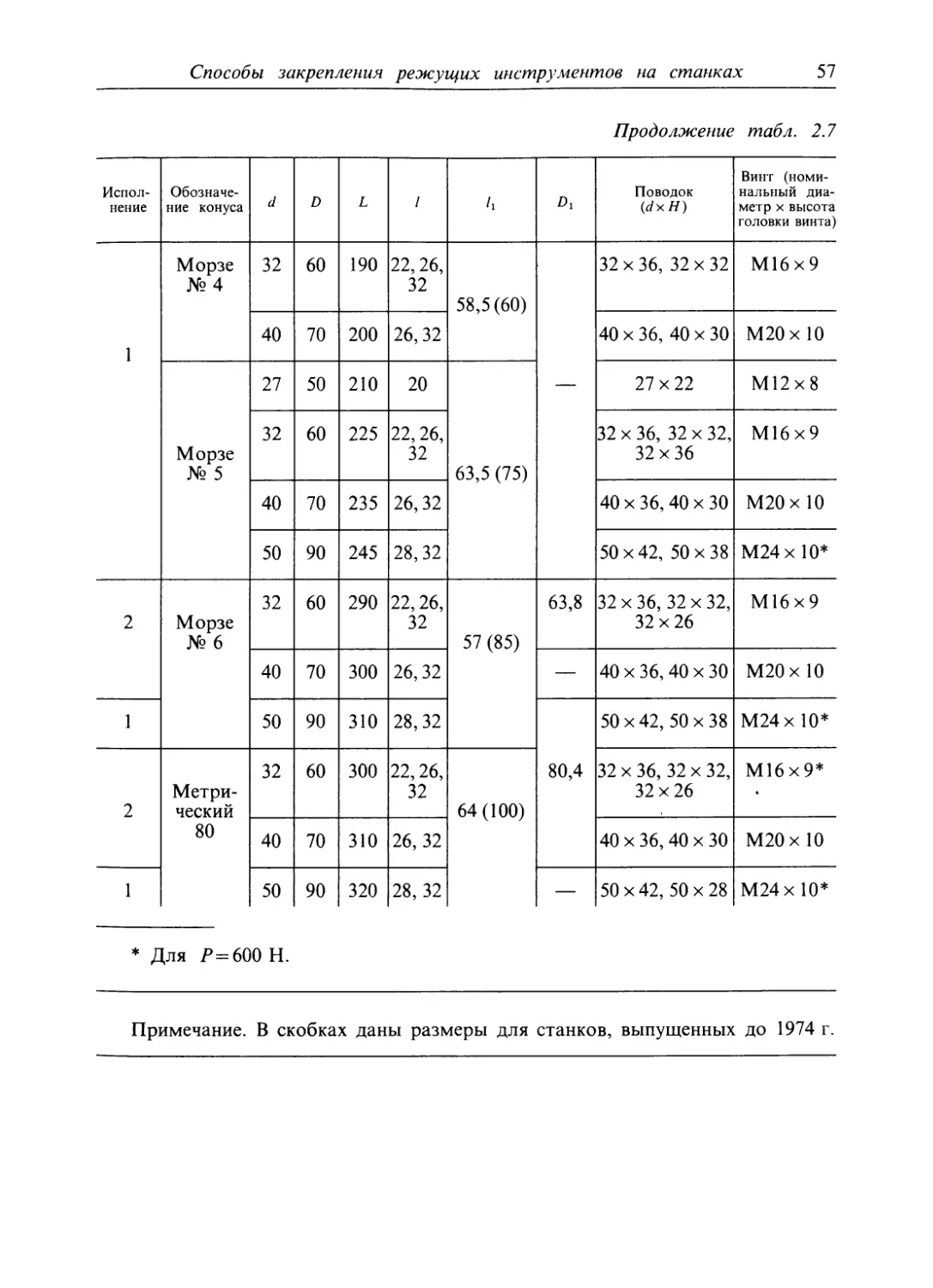

с лапкой для торцовых фрез (для расточных станков) (ГОСТ 13041—83), ммИсполнение 1 Исполнение 27 —корпус; 2—поводок (ГОСТ 13038-83); 3 — винт (ГОСТ 13039-83)Испол¬нениеОбозначе¬

ние конусаdDL/иD,Поводок(dxH)Винт (номи¬

нальный диа¬

метр х высота

головки винта)1Морзе

№ 422401651858,5(60)22x18М10 X 727501752027x32М12 X 8

Способы закрепления режущих инструментов на станках57Продолжение табл. 2.7Испол¬нениеОбозначе¬

ние конусаdDL/иD1Поводок

(■dxH)Винт (номи¬

нальный диа¬

метр х высота

головки винта)1Морзе

№ 4326019022,26,

3258,5(60)—32x 36, 32x32М16 х 9407020026,3240 х 36, 40 х 30М20х 10Морзе

№ 527502102063,5 (75)27x22М12 х 8326022522,26,

3232x36, 32x32,

32x36М16 х 9407023526,3240 х 36, 40 х 30М20 х 10509024528,3250x42, 50x38М24х 10*2Морзе

№ 6326029022,26,

3257(85)63,832x36, 32x 32,

32x26М16 х 9407030026,32—40 х 36, 40 х 30М20х 101509031028,3280,450x42, 50x38М24х 10*2Метри¬ческий80326030022,26,

3264(100)32x36, 32x32,

32x26М16 х 9*407031026, 3240 х 36, 40 х 30М20х 101509032028, 32—50 х 42, 50 х 28М24х 10** Для Р=600 Н.Примечание. В скобках даны размеры для станков, выпущенных до 1974 г.

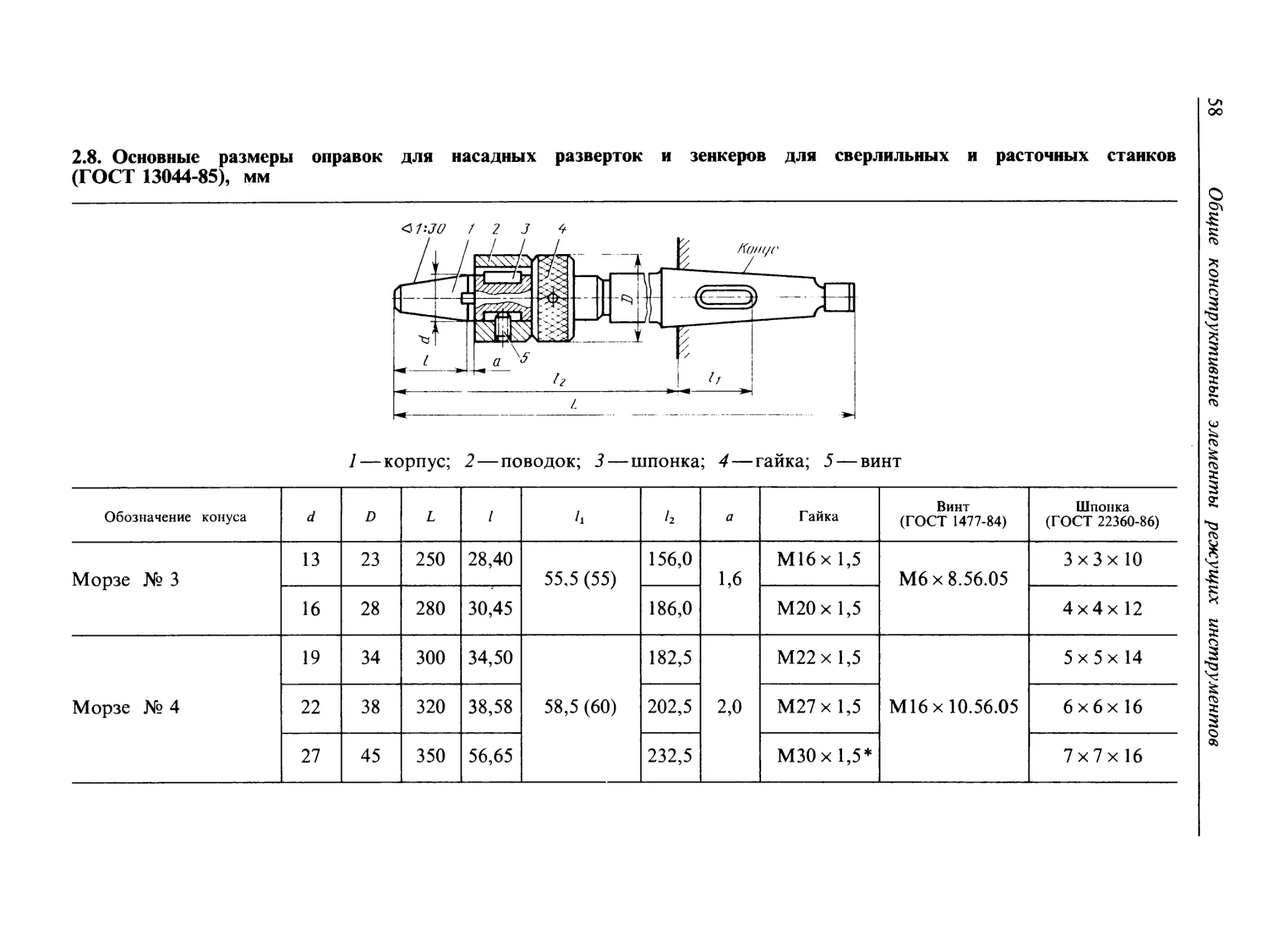

2.8. Основные размеры оправок для насадных разверток и зенкеров для сверлильных и расточных станков

(ГОСТ 13044-85), мм<11:30 / 2 J *1 — корпус; 2 — поводок; 3— шпонка; 4 — гайка; 5 — винтОбозначение конусаdDL/hhаГайкаВинт

(ГОСТ 1477-84)Шпонка

(ГОСТ 22360-86)Морзе № 3132325028,4055,5 (55)156,01,6М16х 1,5Мб X 8.56.05ЗхЗх 10162828030,45186,0М20х 1,54х4х 12193430034,50182,5М22х 1,55х5х 14Морзе № 4223832038,5858,5 (60)202,52,0М27х 1,5М16х 10.56.056x6x16274535056,65232,5МЗОх 1,5*7х7х 16Общие конструктивные элементы режущих инструментов

Продолжение табл. 2.8Обозначение конусаdDL/ЛhаГайкаВинт

(ГОСТ 1477-84)Шпонка

(ГОСТ 22360-86)Морзе № 5325538060,7563,5 (75)230,52,5МЗбх 1,5*М8х 12.56.058 X 7 X 20406540065,85250,5М45х 1,5*10x8x225080 .40065,95250,5М56 х 2*М18х 14.56.0512 х 8 х 32Морзе № 6508045065,9557 (85)240,92,5М56 х 2*М8х 14.56.0512x8x326090753,2М64 х 2*14 х 9 х 36Метрический 80508045065,9564(100)230,02,5М56 х 2*М8х 14.56.0512x8x326090420752003,2М64 х 2*14x9x3680120100М85 х 2*М8х 20.56.0518 х 11 х 50* Гайки, изготовленные по ГОСТ 13040-67.Примечание. В скобках даны размеры для станков, выпущенных до 1974 г.Способы закрепления режущих инструментов на станках

60 Общие конструктивные элементы режущих инструментовсверлильных станков также изготовляются с наружными конусами

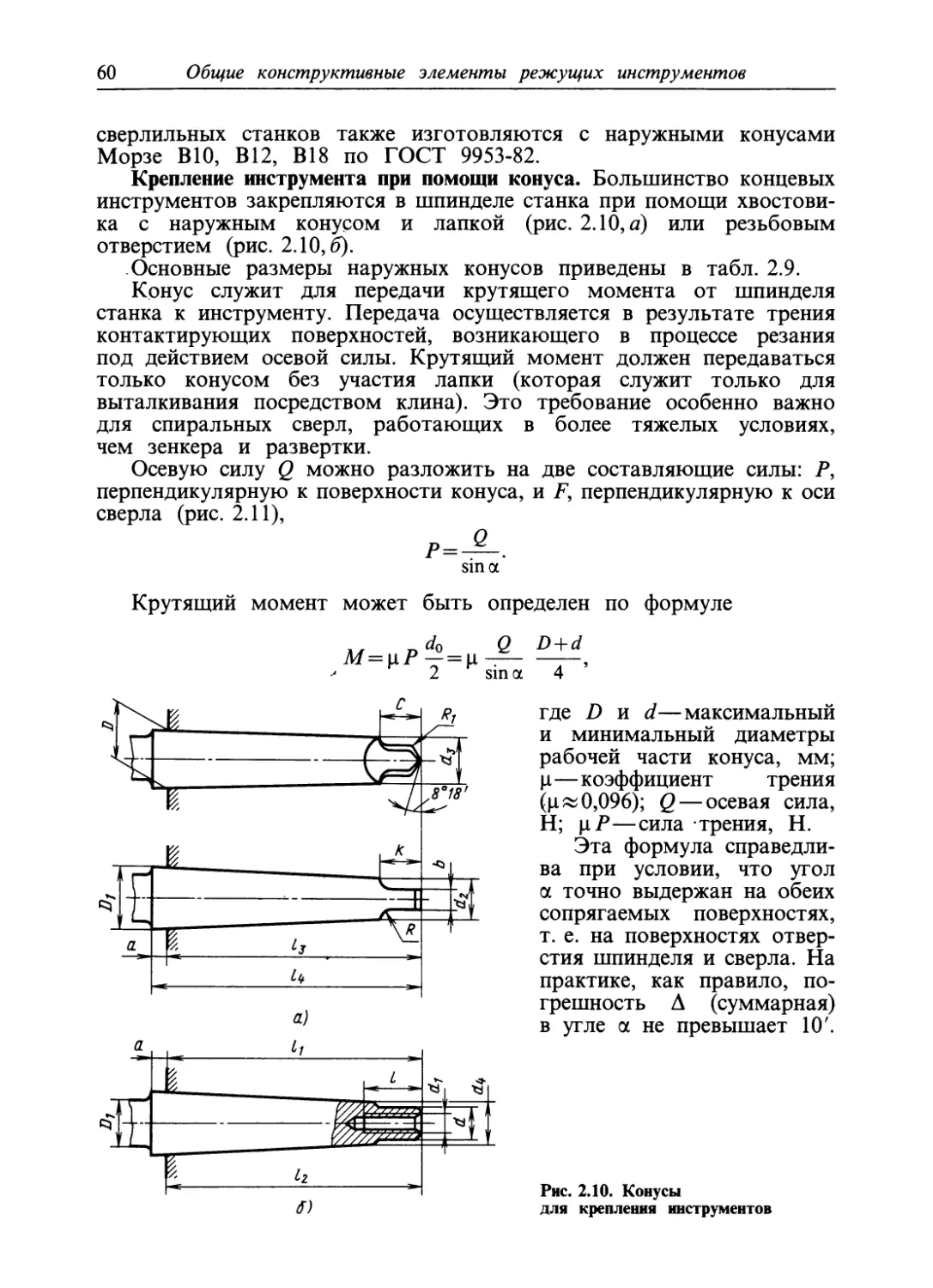

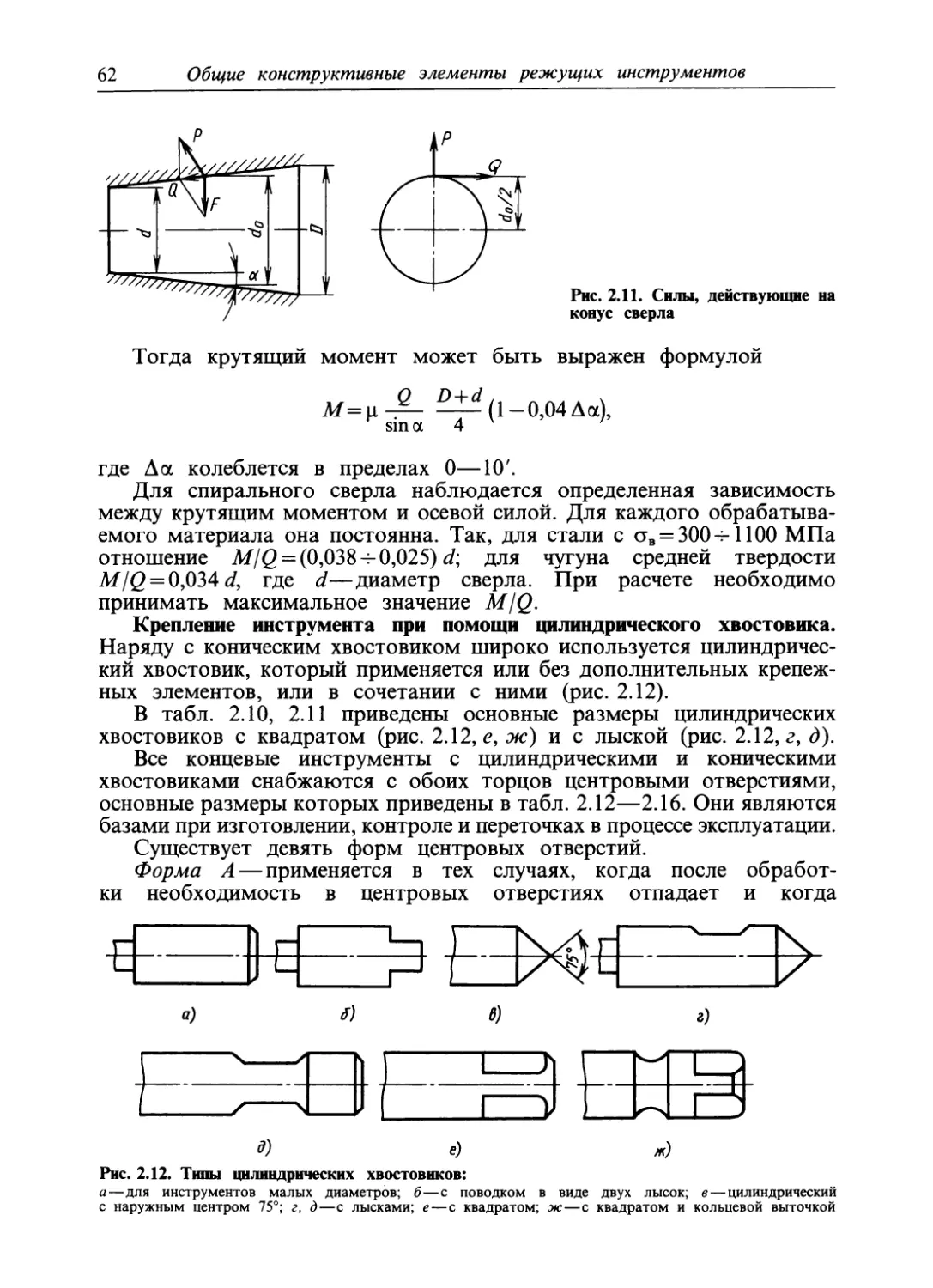

Морзе В10, В12, В18 по ГОСТ 9953-82.Крепление инструмента при помощи конуса. Большинство концевых

инструментов закрепляются в шпинделе станка при помощи хвостови¬

ка с наружным конусом и лапкой (рис. 2.10, а) или резьбовым

отверстием (рис. 2.10, б).Основные размеры наружных конусов приведены в табл. 2.9.Конус служит для передачи крутящего момента от шпинделя

станка к инструменту. Передача осуществляется в результате трения

контактирующих поверхностей, возникающего в процессе резания

под действием осевой силы. Крутящий момент должен передаваться

только конусом без участия лапки (которая служит только для

выталкивания посредством клина). Это требование особенно важно

для спиральных сверл, работающих в более тяжелых условиях,

чем зенкера и развертки.Осевую силу Q можно разложить на две составляющие силы: Р,

перпендикулярную к поверхности конуса, и F, перпендикулярную к оси

сверла (рис. 2.11),р=—.sin осКрутящий момент может быть определен по формуле@ D + dM=\iP- = \i- —,2 sin а 4a)с*7'sF>'1— 43%JLк ^о-Т«ч\Lа1 h\*1*где D и d—максимальный

и минимальный диаметры

рабочей части конуса, мм;

(I—коэффициент трения

(j.1^0,096); Q — осевая сила,

Н; |хР—сила трения, Н.Эта формула справедли¬

ва при условии, что угол

а точно выдержан на обеих

сопрягаемых поверхностях,

т. е. на поверхностях отвер¬

стия шпинделя и сверла. На

практике, как правило, по¬

грешность А (суммарная)

в угле а не превышает 10'.Рис. 2.10. Конусыдля крепления инструментов

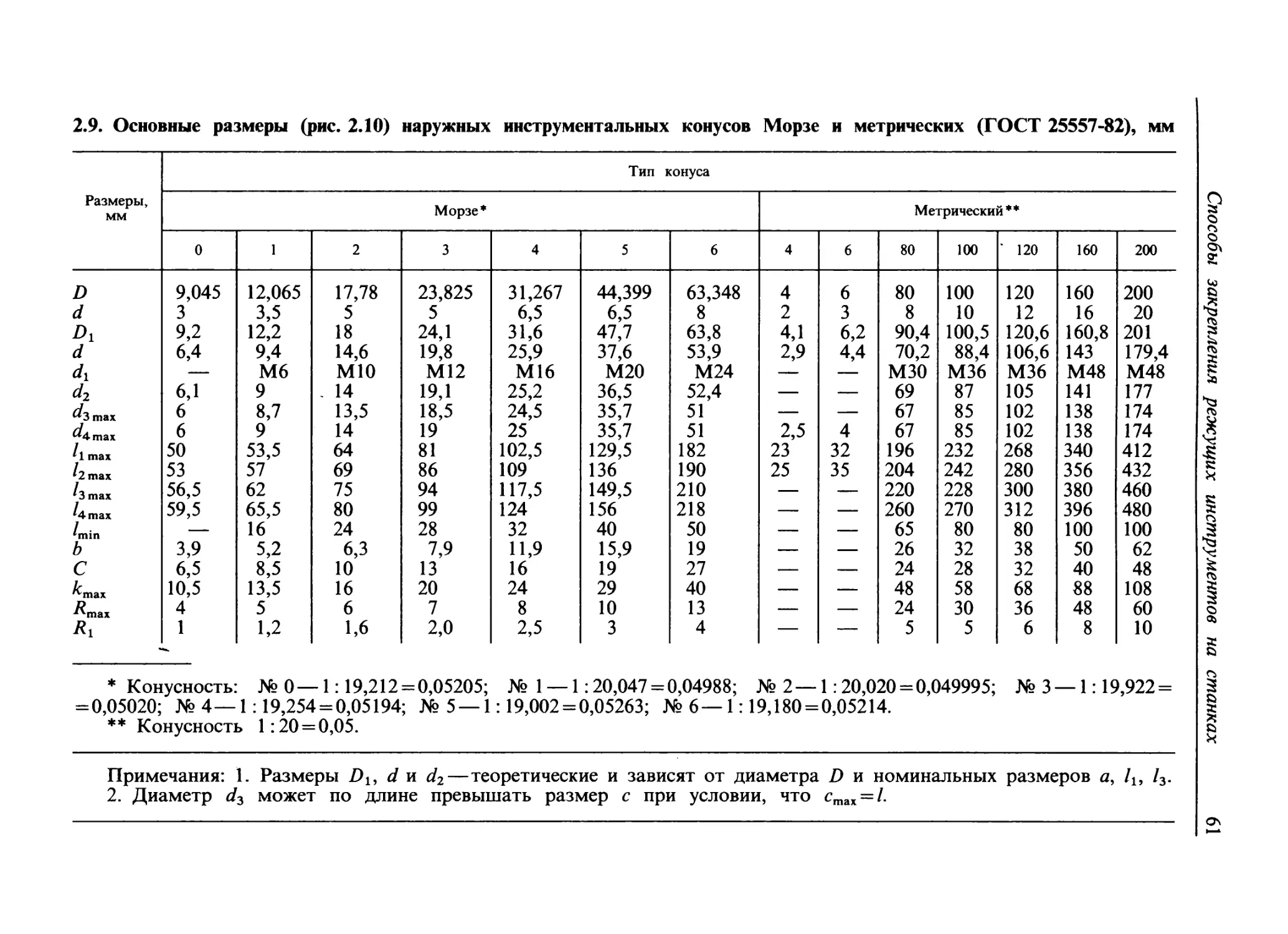

2.9. Основные размеры (рис. 2.10) наружных инструментальных конусов Морзе и метрических (ГОСТ 25557-82), ммТип конусаРазмеры,ммМорзе*Метрический**0l234564680100' 120160200D9,04512,06517,7823,82531,26744,39963,3484680100120160200d33,5556,56,5823810121620D19,212,21824,131,647,763,84,16,290,4100,5120,6160,8201d6,49,414,619,825,937,653,92,94,470,288,4106,6143179,4dxМбМ10М12М16М20М24——МЗОМ36М36М48М48d26,19. 1419,125,236,552,4——6987105141177dz max68,713,518,524,535,751——6785102138174^4 max6914192535,7512,546785102138174^1 max5053,56481102,5129,51822332196232268340412^2 max535769861091361902535204242280356432^3 max56,5627594117,5149,5210——220228300380460^4 max59,565,58099124156218——260270312396480Ailin—162428324050——658080100100b3,95,26,37,911,915,919——2632385062с6,58,51013161927——2428324048^max10,513,51620242940——48586888108DAmax456781013——2430364860Ri11,21,62,02,534——556810* Конусность: № 0 — 1:19,212 = 0,05205; № 1 — 1:20,047 = 0,04988; № 2-1:20,020 = 0,049995; № 3-1:19,922 =

= 0,05020; № 4—1:19,254 = 0,05194; № 5 — 1:19,002 = 0,05263; № 6—1:19,180 = 0,05214.** Конусность 1:20 = 0,05.Примечания: 1. Размеры Du d и d2—теоретические и зависят от диаметра D и номинальных размеров а, /ь /3.