Author: Трухов В.С. Турсунбаев И.А. Умаров С.Я.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) механика двигатели

Year: 1979

Text

В.С1РУХ0аИ1ТУРСУНЬА£В.1аУМАР0В

РАСЧЕТ ПАРАМЕТРОВ

ВНУТРЕННЕГО ТЕПЛООБМЕННОГО

КОНП'РД ДВИГАТЕЛЯ

СТИРЛИНГА

УДК 621.41.001.24

Расчет параметров внутреннего теплообменного контура двигателя Стир-

линга. ТруховВ. С., ТурсунбаевИ. А., Умаров Г. Я. Ташкент,

«Фан», 1979, с.— 80

Монография содержит анализ современного уровня разработок по

двигателю Стирлинга, технико-экономическую оценку перспектив его

использования в различных областях техники, в частности в солнечных

энергоустановках, термодинамический анализ двигателя. Рассматрива-

ются инженерные методы расчета и оптимизации теплообменников с

учетом тепловых й гидравлических потерь, даются рекомендации по вы-

бору оптимальных параметров цилиндро-поршневой группы и привода

для одноцилиндрового: двигателя Стирлинга.

Издание предназначено для научно-технических работников и кон-

структоров, занимающихся созданием двигателей с внешним подводом

теплоты для различных целей.

Ил.— 16 и приложение, библиогр.— 62 назв.

Ответственный редактор

доктор технических наук Н. Н. Иванченко

т 30305~ 941 10—79 2303020200

М355(06)—79

© Издательство .«Фан» Узбекской, ССР, 1979 г.

ПРЕДИСЛОВИЕ

За последнее десятилетие исследования по созданию двигате-

лей с внешним подводом тепла (ДВПТ), работающих по циклу

Стирлинга, получили значительное развитие. Основной причиной

возобновления интереса к двигателю этого типа, изобретенному

еще в 1816 г., является то, что он, обладая потенциально высокой

экономичностью, может работать от различных источников тепло-

ты с высоким температурным потенциалом и имеет хорошие виб-

роакустические характеристики. Это делает реальным создание

эффективных источников энергии для космических и глубоковод-

ных аппаратов, многотопливных двигателей различного назна-

чения, установок, работающих от теплоты атомных реакций

и др. При использовании углеводородных топлив в связи с не-

прерывностью процесса сгорания обеспечивается чрезвычайно

низкий уровень токсичности и дымности отработанных газов, что

в современных условиях приобретает все большее значение. Пе-

речисленные качества ДВПТ позволяют создавать на их базе энер-

гетические установки, которые могут работать в условиях, исклю-

чающих использование двигателя внутреннего сгорания.

При создании ДВПТ возникает ряд новых для двигателестро-

ения специфических трудностей. Это, во-первых, чисто конструк-

тивные проблемы (специальные уплотнения для предотвращения

протечек рабочего тела, которым может быть гелий или водород,

рациональные конструкции камер сгорания или других источни-

ков теплоты, работающих в широком диапазоне теплопроизводи-

тельности, а также теплонапряженных деталей и теплообменни-

ков, обеспечение полной уравновешенности приводного механизма

и др.), а во-вторых, проблема оптимизации элементов вну-

треннего и внешнего контуров двигателя с обеспечением эффек-

тивного их регулирования для достижения устойчивой и эконо-

мичной работы на всех заданных нагрузочных и скоростных ре-

жимах.

Частным вопросом второй проблемы является оптимизация

теплообменников внутреннего контура двигателя (нагреватель,

регенератор и охладитель) с учетом их теплотехнических качеств

3

и гидравлических сопротивлений. Большое количество факторов,

влияющих на рабочий процесс ДВПТ, затрудняет расчет и выбор

оптимального варианта элементов внутреннего контура. Это мо-

жет быть выполнено только на базе создания математический мо-

дели ДВПТ и ее анализа с помощью ЭВМ.

Предлагаемая читателю книга посвящена разработке инженер-

ной методики оптимизации теплообменников ДВПТ с учетом гид-

равлических сопротивлений и теплообмена в нагревателе, реге-

нераторе и охладителе. Авторам удалось на основе методики,

предложенной Шмидтом, сделать возможным такой учет без зна-

чительного усложнения математического аппарата по сравнению

с некоторыми выполненными за рубежом работами. Благодаря это-

му сокращаются затраты машинного времени на выполнение поис-

ковых расчетов при проектировании.

В книге приводятся соответствующие расчетные методики и

результаты конкретных расчетов оптимальных параметров тепло-

обменников применительно не только к традиционным схемам

ДВПТ, но и к изобретенной авторами схеме типа «поршень в

поршне».

Учитывая возрастающий интерес к двигателям с внешним под-

водом теплоты, можно надеяться, что публикация книги по та-

кому важнейшему вопросу будет встречена читателями с долж-

ным вниманием.

Н. Н. Иванченко

ВВЕДЕНИЕ

Машины, преобразующие теплоту в механическую энергию,

используются человеком уже около двухсот лет. Наиболее ши-

роко распространенные из них двигатели внутреннего сгорания

(ДВС) достигли высокой степени совершенства и технологи-

ческой отработанности, что позволяет осуществлять их крупно-

серийное промышленное производство. Вместе с тем бурный

научно-технический прогресс последних двух десятилетий поро-

дил потребность в новых преобразователях тепловой энергии,

которые можно было бы эксплуатировать в условиях космическо-

го пространства, низких температур Крайнего Севера и Антарк-

тиды, на больших глубинах мирового Океана, и к тому же ра-

ционально использовать новые источники теплоты, такие как

сконцентрированное солнечное излучение или радиоактивный

распад ядерного топлива. Кроме того, даже в сферах традицион-

ного использования ДВС (например, силовые установки на тран-

спорте) новые жесткие требования к уровню экологического воз-

действия на окружающую среду (шум, вибрация, токсичность

отработанных газов) не могут быть удовлетворены путем даль-

нейшего усовершенствования ДВС либо из принципиальных со-

ображений, либо из-за экономической неоправданное™.

Поэтому столь широк интерес во всем мире к разработке но-

вых методов преобразования тепловой энергии, а также к давно

изобретенным и впоследствии забытым конструкциям, не выдер-

жавшим в свое время конкуренции с ДВС. Особое место среди

них занимает двигатель, предложенный в 1816 г. [61] шотланд-

ским пастором Робертом Стирлингом. Первые экспериментальные

образцы двигателя с внешним подводом теплоты (ДВПТ), рабо-

тающие “ПО циклу Стирлинга, были выполнены и испытаны гол-

ландской фирмой «Филипс» в конце 30-х годов. Результаты ис-

пытаний убедительно показали [22—25, 46], что современные до-

стижения науки, техники и технологии позволяют создать на этой

основе двигатели различного целевого назначения с чрезвычайно

малым уровнем шума, низкой токсичностью продуктов сгорания,

5

широкой многотопливностью, в том числе возможностью исполь-

зования новых перспективных источников тепловой энергии.

В послевоенные годы к исследованиям и разработкам двига-

телей Стирлинга приступили еще несколько зарубежных фирм, а

за последние 10 лет фронт таких работ особенно расширился.

Достаточно сказать, что с 1950 г. до настоящего времени, по дан-

ным зарубежной печати [57], затраты только на капитальные вло-

жения в развитие работ по двигателю Стирлинга оцениваются

суммой 100 млн. долларов. Это свидетельствует о серьезности и

глубине проводимых исследований. С 70-х годов этими вопросами

начали заниматься и у нас в стране в ряде отраслевых научно-

исследовательских институтов, конструкторских бюро, вузов.

Однако несмотря на заманчивую перспективу использования

двигателя Стирлинга в различных отраслях хозяйства и большие

усилия, вкладываемые в исследования и разработку этих двига-

телей, серийное производство их пока нигде не осуществлено.

Этому препятствует множество нерешенных научных и техниче-

ских проблем на пути технической доработки и создания надеж-

ного и высокоэффективного преобразователя тепловой энергии.

Одна из таких проблем — отсутствие надежных инженерных ме-

тодов анализа рабочего процесса и расчета специфических для

ДВПТ систем теплообменного контура. Имеющиеся обобщенные

методы анализа термодинамического цикла [2, 11, 12, 18, 19, 35,

54, 58] либо ненадежны, так как содержат большое количество

упрощающих допущений, либо сопряжены с громоздкими вычис-

лениями на ЭВМ.

Предлагаемая авторами методика позволяет рассчитывать бо-

лее 20 параметров и характеристик термодинамического цикла и

внутреннего теплообменного контура ДВПТ. В том числе по тре-

бованиям технического задания на конкретный ДВПТ могут быть

рассчитаны: индикаторная мощность 7V/ и индикаторный КПД

т]/, габариты цилиндро-поршневой группы, объемы горячей и хо-

лодной полостей, оптимальный сдвиг фаз между движением

поршней, эффективность регенератора и теплообменников, а также

гидравлические потери по элементам внутреннего контура дви-

гателя с учетом теплофизических свойств реального рабочего

тела.

Приведенные в монографии результаты были получены в ис-

следованиях термодинамических преобразователей энергии, пред-

назначенных для автономных солнечных энергетических устано-

вок мощностью от 0,01 до 25 квт. Однако теория, методы анализа

и расчета теплообменного контура являются общими для всех из-

вестных в настоящее время конструкций ДВПТ, так что эти ре-

зультаты могут быть использованы конструкторами в любых

отраслях.

6

СПИСОК ОБОЗНАЧЕНИЙ

а, р, у, Д — конфигурации двигателя Стир-

линга;

£ц—-работа, совершаемая в двигателе

за цикл;

Тг ст> — температуры стенок нагревателя и

холодильника;

Гр = ?( ) — средняя температура в простран-

_ стве регенератора;

Тх /Тг — отношение температур газа в холод-

ной и горячей зонах двигателя;

Vr , Ух —- функции объемов горячей и холод-

ной полостей двигателя;

Vi, — максимальные объемы, описывае-

мые горячим и холодным порш-

нями;

k = — отношение объемов, описываемых

холодным и горячим поршнями;

— угол сдвига фаз между движени-

ем поршней;

^гм|* ^рм» ^хм “ мертвые объемы нагревателя реге-

нератора и холодильника;

Ум — суммарный мертвый объем двига-

теля;

х = VMI — относительный мертвый объем дви-

гателя;

хг = VrM/yr = VpU/V\, хх = VXM/Vt — относительные мертвые объемы

нагревателя, регенератора и холо-

дильника;

__ 2т

sr =хг'с> .sp = хр 1 ~ Лх приведенные мертвые объемы на-

гревателя, регенератора и холо-

дильника;

5г , \ — проходные сечения нагревателя и

холодильника;

5 фрфронтальное сечение регенера-

тора;

7

lr - yjSr,

— V^/Sx, lp= У1/(5фрр) — приведенные проходные сечения

нагревателя, холодильника и реге-

нератора;

р — пористость регенератора;

Sp = ^фр/? — проходное сечение регенератора;

Н — высота регенератора;

£ — эффективность регенератора;

Fp — поверхность теплообмена в реге-

нераторе;

dr , dx — эквивалентные диаметры каналов

- нагревателя и холодильника;

dp — диаметр проволоки набивки реге-

нератора;

Л^сг» ^ег» ^сх» — коэффициенты местных сопротив-

лений в нагревателе и холодиль-

нике;

/г , /х , /р — коэффициенты трения в потоке

в нагревателе; холодильнике и ре-

генераторе;

Гг — скорость газа в горячем тепло-

обменнике;

Ор — расход газа через регенератор за

цикл в одну сторону; *

Qp — теплота, подводимая и отводимая

в идеальном регенераторе;

ДРГ , ДРр ’ ДРх — гидравлические сопротивления на-

гревателя, регенератора ^и : холо-

дильника; ' j

ДР—суммарное гидравлическое сопро-

тивление;

^шах — максимальное давление в цикле;

Рг , Рх — функции давления в горячей и

холодной полостях;

/>—функция давления в идеальном

цикле Стирлинга;

ГА/

Re = — критерий Рейнольдса;

Nu = aik/d — критерий Нуссельта;

ар

St = — критерий Стантона;

Рг—критерий Прандтля;

аг » ах » ар — коэффициенты теплоотдачи в наг-

' ревателе, холодильнике и регене-

раторе;

ар ^р

NTU = "2Q—— число единиц переноса теплоты в

регенераторе;

R — газовая постоянная;

Ср — теплоемкость рабочего тела;

Нг » Нх — динамическая вязкость газа в го-

рячей и холодной полостях;

8

, лх — теплопроводность газа в горячей

и холодной полостях;

рн — плотность материала насадки реге-

нератора;

Срн — теплоемкость материала насадки;

п — частота циклов;

w = 2пп — угловая скорость;

Ne — эффективная мощность на валу

двигателя;

— индикаторная мощность;

Nr , Nx — тепловые нагрузки нагревателя и

холодильника;

QL — утечки теплоты по элементам кон-

струкции;

Qr — количество теплоты, подводимое к

двигателю за цикл;

~~ эффективный, индикаторный, меха-

нический КПД двигателя;

— термический КПД двигателя;

Li — индикаторная работа двигателя за

цикл;

Li

11 =- —--— — безразмерный параметр мощности.

^niax

*71

I. СОВРЕМЕННОЕ СОСТОЯНИЕ РАЗРАБОТОК

ТЕПЛОВЫХ ДВИГАТЕЛЕЙ С ВНЕШНИМ ПОДВОДОМ ТЕПЛОТЫ

1.1. ИСТОРИЯ РАЗВИТИЯ

И ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ДВИГАТЕЛЯ СТИРЛИНГА

В течение последних двух столетий для преобразования теп-

ловой энергии в механическую было предложено большое число

термодинамических циклов. Применимость тех или иных циклов

обусловливалась на разных этапах развития науки и техники воз-

можностями технологии и областями использования.

В XIX в. основным типом тепловых двигателей являлась^ па-

ровая машина. Надежность ее была невысока вследствие несо-

вершенства конструкций и применяемых материалов. В поисках

более безопасного и надежного двигателя инженеры пришли к

созданию и развитию так называемых воздушных двигателей, осу-

ществляющих возвратно-поступательные движения со сжатием

холодного воздуха или газа и расширением горячего. По принци-

пу действия эти машины могут быть разделены на три основных

типа:

1) двигатель Кэйли (1807 г.)—машина открытого цикла, ис-

пользующая сжатый воздух в смеси с продуктами сгорания;

2) двигатель Эриксона (1851 г.)—машина открытого цикла

с внешним подводом теплоты;

3) двигатель Стирлинга (1816 г.)—машина закрытого цикла

с внешним подводом теплоты [25, 46, 52, 55]; сюда же может быть

отнесен и термокомпрессор, изобретенный М. Хонигманом в

1888 г. [47],— преобразователь тепловой энергии в пневматичес-

кую, которая затем используется в каком-либо исполнительном

механизме как по открытому, так и по закрытому циклу.

До начала XX в. многие воздушные двигатели уже нашли

практическое применение. Между тем ни одна из моделей не мог-

ла считаться удовлетворительной по причине низкого КПД и

большой массы. В итоге все они были вытеснены двигателями

внутреннего сгорания, и лишь к двигателю Стирлинга интерес

возродился вновь.

Изобретенный в 1816 г., двигатель Стирлинга уже в 1818 г.

был использован для подъема воды из каменоломни. Первый

образец (рис. 1) содержал все элементы современного: рабочий

поршень и поршень-вытеснитель в одном цилиндре, подогреватель,

10

регенератор и охладитель, причем Стирлинг придавал большое зна-

чение регенератору, что было забыто его последователями. Первая

модель 1816 г. оставалась наилучшей до 1868 г., когда В. Леман

снова поместил вытеснитель и рабочий поршень в один цилиндр.

Это позволило уменьшить мертвый объем, и после некоторых усо-

вершенствований был создан двигатель, довольно широко рас-

Рис. 1. Первый двигатель Стирлинга:

1—горячая полость, 2—цилиндр, 3-вытеснитель, 4—холодная полость, 5—ра-

бочий поршень, 6'—маховик.

пространившийся во второй половине XIX в. [25]. Согласно Гер-

манскому заводскому прейскуранту 1885 г., крупнейший двигатель

Стирлинга имел мощность 2 л. с., массу 4000 кг (с облицовкой)

и занимал объем 21 м3 [22]. В США несколько фирм'Производили

двигатели Стирлинга до конца первой мировой войны. Эти двига-

тели не имели регенератора, а их КПД составлял 2%. Неудиви-

тельно, что двигатель внутреннего сгорания с его значительно

более высокой удельной мощностью и лучшей эффективностью

вытеснил двигатель Стирлинга несмотря на некоторые привлека-

тельные характеристики последнего.

После почти полувекового перерыва в 1937 г. были начаты сис-

тематические исследования двигателя Стирлинга с целью создания

портативного и бесшумного источника энергии для питания ра-

диоаппаратуры [46]. В результате было установлено, что двига-

тель очень перспективен с точки зрения КПД и удельной мощнос-

ти. Этому способствовали достижения в области термодинамики,

теплопередачи, теплофизических и механических свойств матери-

11

алов, приведшие к созданию более эффективных теплообменников

и применению в качестве рабочего тела гелия и водорода, имеющих

лучшие теплофизические свойства по сравнению с воздухом. Впо-

следствии в связи с появлением транзисторов потребность в та-

ком источнике питания для радиоаппаратуры исчезла.

Однако оказалось, что двигатель Стирлинга, разработанный

фирмой «Филипс», обладает рядом таких замечательных свойств,

Рис. 2. Принципиальная схема экспериментального дви-

гателя Стирлинга:

1—нагреватель, 2—рабочий цилиндр, 3—регенератор, -/—вытеснитель,

5— холодильник, 6—силовой поршень, 7—уплотнение поршня, 3—масля-

ный отсек, Р—синхронизирующие шестерни, 10—уплотнение вала,

11— подшипниковые узлы, 12—-масляная ванна, 73—коленчатые валы,

/-/-картер, /5,-шток поршня, 16—шатуны поршня, /7—кривошип,

/3—шатуны вытеснителя, 19—шток вытеснителя.

как бесшумность, возможность полного уравновешивания [25],

высокий КПД, а также малый уровень токсичности отходящих

газов при работе с камерой сгорания. Кроме того, подвод энергии

к рабочему телу через промежуточный теплообменник позволяет

использовать двигатель при работе с подводом теплоты от ядер-

ных; реакторов, изотопных источников, тепловых аккумуляторов.

Источником тепла для двигателя может служить и солнечная

энергия, освоение которой является в настоящее время важной

задачей ввиду ограниченности запасов ископаемых топлив. Пё-

12

речисленные свойства делают двигатели типа Стирдинга весьма

перспективными в широкой области применения — на надводных

и подводных судах, автомобильном транспорте, в ядерной энерге-

тике, в солнечный энергетических установках [7—10, 17, 21, 22,

24, 28, 37].

В 1958 г. было заключено соглашение о проведении совмест-

ных работ над двигателем Стирлинга между фирмами «Филипс»

и «Дженерал моторе» [55]. Результатом этих работ явились серий-

ное производство двигателя мощностью 6 л. с. для армии США

и разработка двигателя мощностью 5 кВт для космических иссле-

дований [29]. Конструктивная схема современного одноцилиндро-

вого двигателя Стирлинга показана на рис. 2.

Над совершенствованием двигателя Стирлинга работают и

другие зарубежные фирмы, среди них «Форд» в США, «МАН и

МВМ» в ФРГ и «Юнайтед Стирлинг» в Швеции [10, 33]. Большин-

ство основывает свои разработки на достижениях фирмы «Фи-

липс», покупая у нее соответствующие лицензии.

Приведем сравнительные характеристики базового 1-цилинд-

рового двигателя Стирлинга мощностью 40 л. с. фирмы «Филипс»

(I), 6-цилиндрового двухтактного дизеля (II) и 8-цилиндрового

четырехтактного бензинового двигателя (III) [46]:

I II III

Горючее Мазут Мазут Бензин—масло

Теплотворная способность, кал/г 10200 10200 10500

Диаметр цилиндра, мм 88 108 103

Ход поршня, мм 60 127 90,5

Рабочий объем, л 0,33 1,16 0,76

Полная масса, кг 204 995 308

Режим максимальной экономичности

Расход топлива, г/(л. с.-ч) 163 182 189

Цилиндровая мощность, л. с. 30 30 25

Частота вращения, об./мин 1500 1700 3000

КПД, % 39,0 34,8 32,4

Режим максимальной нагрузки

Расход топлива, г/(л. с.-ч) 190 186 212

Цилиндровая мощность, л. с. 40 35 30

Частота вращения, об./мин 2500 2100 4600

КПД, % 33,3 34,0 28,7

Среднее эффективное давление, кг/см2 22.4 6,56 7,95

Масса на единицу мощности, кг/л. с. 5,1 4,74 1,27

Удельная литровая мощность, л. с./л 120 30 40

Как видим, данный двигатель Стирлинга по своим характе-

ристикам не уступает дизелю и превосходит бензиновый по эко-

комичности, хотя и значительно тяжелее его.

В ходе работ над усовершенствованием двигателя Стирлинга

зарубежным фирмам удалось значительно улучшить его весовые

характеристики. Созданы экспериментальные образцы двигателя

Стирлинга двух типов (с вытеснителем и двойного действия) мощ-

13

ностью до 200 л. с. и частотой вращения до 5000 об./мин. Некото-

рые из них проходят испытания в качестве силовых установок на

судах и автобусах. Считается, что в серийном производстве удель-

ная масса таких двигателей может быть доведена до 1,6—2 кг/л. с.

[9, 10, 13, 32, 34]. Ресурные испытания одноцилиндрового двига-

теля с рабочим объемом 98 см3 на полной нагрузке в течение

10 000 ч показали его высокую надежность [9]. Период безоста-

1

Рис. 3. Конструктивная схема термоком-

прессора для искусственной сердечной си-

стемы:

7—изотопный источник тепла, 2—горячая полость,

3~поршень-вытеснитель, 4—регенератор, 5—клапа-

ны, 6—резервуар высокого давления, 7—холодная

полость, ^—привод поршня-вытеснителя, Р—резер-

вуар низкого давления, 10—холодильник, 11—испол-

нительный механизм.

ковочной работы составил

3500 ч. После испытаний

свойства смазочного масла

не ухудшились, ромбический

привод практически не имел

износа, поршневые кольца

на тефлоновой 'основе про-

должали удовлетворительно

работать, трубы нагревате-

ля, работавшие при давле-

нии ПО кг/см2, не измени-

лись в размерах. •>

Наряду с классическим

двигателем Стирлинга боль-

шое внимание в последние

годы уделяется термоком-

прессорам, работающим по

модифицированному циклу

Стирлинга. Современная

конструкция термокомпрес-

сора со свободно движущим-

ся поршнем описана в [62]

(рис. 3). Как показали ис-

следования, проведенные в

США в Национальном ин-

ституте сердца и легких сов-

местно с компанией «Аэрод-

жет Дженерал», термоком-

прессор с радиоизотопным

источником теплоты являет-

ся наилучшим преобразова-

телем для искусственной имплантируемой сердечной системы. Эф-

фективная мощность термокомпрессора сердечной системы со-

ставляет ~ 10 Вт, а КПД достигает 20,7% [51].

Интерес к циклу Стирлинга продолжает возрастать в связи с

проблемами охраны окружающей среды, дефицита ископаемых

топлив и освоения новых источников энергии. Специальные иссле-

дования тенденций в развитии автомобильных двигателей, выпол-

ненные фирмой «Итон» (США) [50], показали, что наиболее пер-

спективны в будущем двигатели Стирлинга и газотурбинные.

По оценкам фирмы, серийное производство тех и других двигате-

14

лей, по-видимому, начнется с 1980 г., а к 1985 г. объем их произ-

водства может достичь 10% всех выпускаемых двигателей.

1.2. ТЕРМОДИНАМИЧЕСКИЙ ЦИКЛ И КЛАССИФИКАЦИЯ

КОНСТРУКТИВНЫХ СХЕМ СОВРЕМЕННЫХ ДВИГАТЕЛЕЙ СТИРЛИНГА

Двигатель Стирлинга, как и любой другой современный тепло-

вой двигатель, работает по принципу сжатия холодного рабочего

тела и расширения горячего. Однако в отличие от двигателей

внутреннего сгорания подвод теплоты в цикле осуществляется

Рис. 4. Идеальный цикл Стирлинга.

через промежуточный теплообменник — нагреватель, а рабочее

тело остается всегда в замкнутом контуре.

Идеальный цикл Стирлинга (рис. 4) состоит из двух изотер-

мических процессов и двух процессов с постоянным объемом [8,

10, 28]. Процесс 1—2 — изотермическое сжатие рабочего вещества

при температуре Тх с отводом теплоты Qx, процесс 2—3 — изохо-

рический подвод теплоты от регенератора к рабочему веществу,

процесс 3—4 — изотермическое расширение рабочего вещества

при температуре Тг с подводом теплоты Qr, процесс 4—1— изохо-

рический отвод теплоты рабочего вещества к регенератору, при-

чем теплота, отводимая от рабочего вещества в процессе 4—1,

подводится к рабочему веществу в процессе 2—3.

Идеальный цикл Стирлинга является обобщенным циклом Кар-

но и имеет одинаковый с ним термический КПД (1]:

(1)

Л г

Идеальный цикл Стирлинга можно осуществить, соединив два

переменных объема через нагреватель, регенератор и холодиль-

ник, причем в одном из переменных объемов, примыкающем к

нагревателю, рабочий газ имеет температуру Тг, а в другом, при-

мыкающем к холодильнику,— Тх. Изменение горячего и холодного

объемов осуществляется движением поршней. Диаграмма движе-

ния поршней [25] показывает (рис. 5), что в идеальном цикле

15

Рис. 5. Диаграмма ходов вытес-

нителя (7) и рабочего поршня (2)

в одноцилиндровом двигателе

Стирлинга:

а—идеальный цикл, б—реальный цикл.

Стирлинга необходимо обеспечить прерывистое движение поршней

по определенному закону. Практически это неосуществимо, одна-

ко приближенно такой цикл может быть реализован при помощи

гармонического движения поршней, если оно смещено по фазе

так, что изменение горячего объема опережает соответствующее

изменение холодного объема. Если рабочее тело представляет со-

бой идеальный газ, то при замене

прерывистого движения поршней

гармоническим КПД цикла не меня-

ется [2, 15].

Требуемое движение поршней

может быть обеспечено как обыч-

ным шатунно-кривошипным меха-

низмом, применяемым в двигателях

внутреннего сгорания, так и специ-

альным ромбическим приводом, ко-

торый позволяет полностью уравно-

весить движущиеся массы [25]. При

гармоническом движении поршней .

PV- и TS-диаграммы цикла Стир-

линга описываются плавной непре-

рывной кривой.

Для осуществления идеального

цикла Стирлинга теплообменники

должны быть идеальными. Это оз-

начает, что температуры источников

тепла равны температурам рабочего

тела в соответствующих объемах, а,

эффективность регенератора равна

единице. Кроме того, подразумева-

ется, что гидравлические потери от-

сутствуют. В таких условиях терми-

ческий КПД цикла не зависит от

свойств рабочего тела.

В действительности же теплооб-

менники не могут быть идеальными

(т. е. обладать бесконечно большой площадью либо бесконеч-

но большим коэффициентом теплоотдачи). Эффективность ре-

генератора, равная единице, также недостижима, хотя в совре-

менных холодильных машинах, работающих по циклу Стирлин-

га, она доведена почти до 0,99 [46]. На практике приходится вы-

бирать оптимальный вариант теплообменников и регенератора,

так как стремление улучшить теплообмен требует увеличения

скорости рабочего вещества, что вызывает рост гидравлических

потерь.

Эти обстоятельства приводят к тому, что теплофизические свой- .

ства рабочего вещества оказывают значительное влияние на эф-

фективность цикла. Экспериментальные и расчетные исследова-

16

ния показали, что замена воздуха гелием или водородом позво-

ляет значительно поднять КПД цикла [9]. Выбор между водородом

и гелием определяется условиями эксплуатации. Водород дает

КПД приблизительно на'3°/о больше по сравнению с гелием, но

его способность диффундировать через горячие металлические

стенки усложняет работу с ним. Рассматривался вопрос о при-

менении в качестве рабочего тела диссоциирующего газа [16],

что позволяет значительно увеличить КПД и мощность двигателя

Стирлинга. Ведутся также исследования с использованием возду-

ха в качестве рабочего вещества и с инжекцией воды в процессе

работы [10]. Данные этих работ показывают, что в выборе наи-

лучшего рабочего вещества для цикла Стирлинга все возможно-

сти еще не исчерпаны.

Следует также отметить, что в отличие от идеального цикла

процессы в горячем и холодном объемах, или, как их еще назы-

вают, объемах расширения и сжатия реального цикла Стирлин-

га, не являются изотермическими. Считают, что эти процессы за-

нимают промежуточное положение между двумя предельными

случаями: изотермическим и адиабатическим, причем допущение

изотермичности процессов в полостях двигателя Стирлинга завы-

шает параметры цикла, адиабатические же представления об

этих процессах занижают параметры действительного цикла [35].

Тем не менее рассмотрение идеального цикла в силу его на-

глядности и простоты оказывается полезным при изучении прин-

ципа действия двигателя типа Стирлинга и, кроме этого, позво-

ляет создать простые расчетные методики для анализа основных

параметров цикла в случаях, не требующих высокой точности.

В течение 160 лет, прошедших со времени изобретения двига-

теля Стирлинга, созданы многочисленные его модификации [52],

которые по конструктивным признакам были разделены [56] на

три группы: а, р, у. В Физико-техническом институте АН УзССР

была разработана новая конструкция двигателя, которая не впи-

сывается ни в одну из этих трех групп и выделена поэтому в чет-

вертую группу Д.

Характерной особенностью двигателей a-типа (рис. 6, а) яв-

ляется отсутствие специального поршня-вытеснителя. Каждый

поршень выполняет функции и рабочего и вытеснителя и в каж-

дом цилиндре размещается по одному поршню. К этому же типу

относится многоцилиндровый двигатель двойного действия

(рис. 6,6), где объем цилиндра используется рациональнее и зна-

чительно улучшаются удельно-массовые характеристики.

Конструкция двигателей p-типа оказалась очень жизнеспо-

собной. В современных двигателях этого типа сохранились ос-

новные элементы первого двигателя Стирлинга (рис. 7, а). Пор-

шень-вытеснитель и рабочий поршень находятся в одном цилинд-

ре, причем первый циклически перекачивает рабочий газ из горя-

чего объема в холодный и обратно, а второй сжимает и расширя-

ет рабочий газ. Изобретенный специально для двигателей р-типа

2—71

17

Рис. 6. Двигатель Стирлинга «-модификации:

«—двухцилиндровый, б—многоцилиндровый двойного действия: 1—нагре-

ватель, ^—регенератор, 3—холодильник, 4—холодная полость, 5—горячая

полость, 6— поршни, 7—картер с приводом.

ромбический привод позволяет полностью уравновесить движу-

щиеся массы, что является незаменимым свойством при исполь-

зовании двигателя в космической энергетике.

В двигателях Стирлинга у-типа поршень-вытеснитель и рабо-

чий поршень расположены в разных цилиндрах (рис. 7,6). Та-

Рис. 7. Двигатели Стирлинга ^-модификации (а) и ^-модификации (6):

/—горячая полость, 2—вытеснитель, 3—холодная полость, -/—рабочий поршень, 5—картер с при-

водом.

кое размещение увеличивает мертвый объем двигателя и ухуд-

шает параметры цикла по сравнению с р-двигателем.

Двигатель четвертой группы типа «поршень в поршне» был

предложен в ходе работы над динамическими преобразователями

Для солнечных энергетических установок. Отличительной особен-

ностью этого типа двигателей является размещение рабочего

поршня в расточке поршня-вытеснителя (рис. 8), что позволяет

варьировать соотношением максимальных объемов горячей и хо-

лодной полостей цилиндра путем изменения размеров вытеснителя

19

и рабочего поршня с целью выбора оптимального соотношения.

В настоящее время зарубежные фирмы ведут работы над усо-

вершенствованием двигателей Стирлинга с вытеснителем и двой-

ного действия, т. е. двигателей типа а и р [13].

Выше упоминалось еще об одной группе тепловых машин, ра-

ботающих по модифицированному циклу Стирлинга — термокомп-

рессорах (см. рис. 4). Термокомпрессор преобразует тепловую

энергию в потенциальную энер-

гию сжатого рабочего газа, при-

чем сжатие осуществляется в

идеальном цикле при постоян-

ном рабочем объеме цилиндра

без использования механической

энергии, а только за счет подво-,

да тепла (рис. 9) (6]. Индика-

торная диаграмма термокомпрес-

сора состоит из следующих про-

цессов: 1—2—сжатие газа от

минимального давления Р\ до

Р2, 2—3' — нагнетание сжатого

газа при постоянном давлении

Рис. 9. Идеальный цикл термоком-

прессора:

1—2—3’ —4’—бесконечные резервуары высо-

кого и низкого давления; 1—2—3—4—конеч-

ные резервуары высокого и низкого давления.

Рис. 8. Двигатель Стирлинга А-мо-

дификации:

1—горячая полость, 2— вытеснитель, 3~ хо"

лодная полость, -/—рабочий поршень, 5—кар"

тер с приводом.

Р2, 3'—4' — обратное расширение газа от давления Р2 до мини-

мального давления Р\, 4—1 — всасывание газа при постоянном

давлении Р\.

Термокомпрессор в отличие от двигателей типа Стирлинга

имеет только один поршень, который выполняет функции вытесни-

теля и делит внутренний объем цилиндра на горячую и холодную

зоны, сообщающиеся через теплообменники и регенератор. Пор-

шень-вытеснитель приводится в движение приводом, например

20

пневматической машиной, работающей на сжатом газе. При дви-

жении поршня-вытеснителя газ перемещается из одной зоны в

другую, проходя через теплообменники и регенератор, давление

его при этом циклически меняется от минимального до максималь-

ного. По достижении максимального давления цикла открывается

нагнетающий клапан, и часть газа вытесняется из холодной зоны

через клапан в резервуар высокого давления, по достижении ми-

нимального давления цикла открывается всасывающий клапан, и

часть газа поступает из резервуара низкого давления через клапан

в холодную зону. Между резервуарами высокого и низкого давле-

ний подключен исполнительный Механизм, работающий на пере-

паде давлений между ними.

Анализ идеального цикла термокомпрессора показывает, чго

собственные Потери в нем отсутствуют и, следовательно, КПД иде-

ального термокомпрессора равен КПД цикла Карно [5, 36]:

Таким образом, по эффективности идеальные циклы тепловых

машин типа Стирлинга не уступают циклу Карно. На практике

же КПД машин этого типа составляет всего лишь около полови-

ны КПД цикла Карно, следовательно, существуют значительные

резервы для повышения эффективности реальных циклов тепло-

вых машин типа Стирлинга.

II. ТЕРМОДИНАМИЧЕСКИЙ АНАЛИЗ

ЦИКЛА ДВИГАТЕЛЯ СТИРЛИНГА

11.1. МОДЕЛИ, ОСНОВАННЫЕ НА ТЕОРИИ ШМИДТА

Несомненно следует считать, что первые теоретические пред-

ставления о тепловых процессах в двигателе с внешним подводом

теплоты, работающем по замкнутому газовому циклу, принадле-

жат самому изобретателю, двигателя Р. Стирлингу. Оригиналь-

ность технического решения [61], в котором впервые была исполь-

зована регенерация теплоты, свидетельствует о том, что автор

глубоко понимал физическую сущность процессов, сопровождаю-

щих преобразование теплоты в работу в тепловом двигателе. Поэ-

тому теоретические представления Р. Стирлинга, хотя они носи-

ли в основном качественный характер, следует отнести к осново-

полагающим представлениям современной термодинамики замкну-

того регенеративного газового цикла теплового двигателя с внеш-

ним подводом теплоты.

Количественная теория и основное уравнение работы теплово-

го цикла двигателя Стирлинга впервые были опубликованы в

1871 г. Г. Шмидтом [59, 60], а уже нашими современниками [3, 4,

15, 53, 56] основные уравнения этой теории были приведены к

удобной форме. Упомянутые теоретические модели построены на

следующих допущениях:

1) процессы расширения и сжатия рабочего тела осуществля-

ются изотермически, т. е. в горячей полости Тг=const, в холод-

ной полости Тх = const;

2) процесс регенерации теплоты в двигателе осуществляется

идеально (без потерь);

3) отсутствуют гидравлические потери по газовым трактам

двигателя, т. е. мгновенное значение давления рабочего тела оди-

наково в любой точке двигателя;

4) рабочее тело — идеальный газ;

5) поршни движутся по простому гармоническому закону;

6) масса рабочего тела в двигателе постоянна, т. е. отсутст-

вуют какие-либо утечки рабочего газа;

7) сдвиг по фазе между движущимися поршнями постоянен в

течение всего цикла.

22

Разумеется, теоретическая Модель, разработанная на основе

изложенных допущений, идеализирована, и расчетные параметры

должны сильно отличаться от параметров реального теплового

двигателя. Поэтому были предприняты попытки создания мате-

матических моделей, дающих более точное описание рабочих про-

цессов в двигателе Стирлинга [2, 11, 12, 18, 19, 26, 31, 35, 54, 58].

Наиболее обобщенное теоретическое исследование цикла дви-

гателя Стирлинга с привлечением современных методов термоди-

намического и газодинамического анализа и использованием

электронно-вычислительной техники предпринято Т. Финкельштей-

ном [54]. Термодинамическая модель, включающая горячую по-

лость, объемы нагревателя, регенератора, холодильника, холод-

ную полость^ а также характерные элементы конструкции (стенки

полости расширения нагревателя, регенератора, холодильника,

полости сжатия) и окружающую двигатель среду в зоне подвода

и отвода тепла, разбита Финкельштейном на ряд зон и секций,

каждая из которых в схеме представлена узловой точкой со своей

функцией температуры, а вся совокупность точек объединена теп-

ловыми мостами.

Таким образом, методический подход Финкельштейна сводится

к решению задач переноса в довольно сложной многоточечной теп-

ловой узловой схеме с помощью быстродействующих электронно-

вычислительных машин. При этом функции термических сопро-

тивлений тепловых мостов, связывающих узлы тепловой схемы,

определяются параметрами системы и в значительной степени

конструктивными особенностями технического решения того или

иного варианта двигателя, следовательно,* задание их затрудни-

тельно, если нет готовой конструкции машины. Кроме того, про-

ведение расчетов по методике Финкельштейна требует наличия

мощной вычислительной техники и значительного количества ма-

шинного времени. Все это приводит к тому, что пользоваться ме-

тодикой Финкельштейна при ‘ конструктивной разработке нового

двигателя практически весьма сложно. По-видимому, этот метод

может быть с большей пользой применен для анализа рабочего

процесса двигателя с внешним подводом теплоты на стадиях

доводки и конструктивного усовершенствования машины, когда

требуется оценка возможного влияния на параметры цикла того

или иного изменения в отдельных узлах двигателя при их прак-

тической или технологической доработке.

Наибольшую практическую ценность, на наш взгляд, имеет

методический подход Д. Кирклея [56], который разбил сущест-

вующие конфигурации двигателя Стирлинга на три основных

типа а, р и у и развил теорию Шмидта для каждого из них. Урав-

нения, описывающие изменение давления в цикле и работу, про-

изводимую за цикл, идентичны для всех трех типов и отличаются

лишь входящими в них постоянными £ и $, зависящими от пара-

метров двигателя.

Изменение давления в течение цикла описывается функцией

23

Р = Р ______

max 1 £’cos (<о/—0)

Выражение, полученное для работы, производимой двигате-

лем за цикл, имеет вид

(2)

L = и(| — т) Р И -----?=-Sin6, (3)

ц V ’ max 1 /1 + £ 1 + f/1- £2 ' ’

где Pniax — максимальное давление в цикле;

к — объем, описываемый вытеснителем.

Входящие в уравнения (2), (3) константы g и й определяются

для «-конфигурации формулами

£ + Л2 COS~7

. a Asintp

Sin 0 - -7=======—,

р^т2 4- А2 4- 2tk cos ср

для ^-конфигурации —

£__ + (t — I)2 4- 26 (" — 1) cos ср

т 4- JfL + И + Л2-2Л cos <р

1 4- т

. с k sin ф

SIH 6 = ' .. ,

|/ + (Т — 1)2 4- 2k (Т-1) COS ср

для ^-конфигурации —

Ё /А?2 Д (т 1 )2 4- 2& (т ^Т) COS Ср

У' k2 4“ (т ~ 1) 4- 2Л (т — 1) cos ср ’

(5)

(6)

(7)

(8)

(9)

где ср — сдвиг фаз между движением поршней;

k = Из/Ц — отношение объемов, описываемых рабочим порш-

нем и вытеснителем;

т == 7* уТг — отношение температур холодной и горячей по-

лостей;

х= I/yiZj — суммарный относительный мертвый объем.

Как следует из выражения (3), работа, совершаемая двига-

телем за цикл, является функцией четырех безразмерных пара-

метров k, т, л, ср и двух физических величин: объема и мак-

симального давления в цикле Ртах.

Выведенные в рамках изотермической модели Шмидта урав-

нения (2) и (3) не учитывают теплообмена и гидравлических со-

противлений в теплообменниках. Тем не менее Д. Кирклей успеш-

но применил их для поиска оптимальных параметров k, %, х и <р

Рис. 10. Оптимальные значения параметра мощности Z, угла сдвига фаз и

отношения описываемых поршнями объемов k в зависимости от отношения

т и мертвого объема х для двигателей а, ₽, ^-модификаций [56] и Д-модифи-

кации [41], рассчитанные на ЭВМ.

трех конфигураций двигателя Стирлинга. В качестве критерия

оптимизации был выбран безразмерный параметп мощности

z — _£н__

max v п

где Vn — полный рабочий объем двигателя.

Для новой конфигурации двигателя Стирлинга типа „поршень

в поршне“ (Д-конфигурация [40]) была также развита теория

Шмидта [41]. Для работы, производимой за цикл, было получе-

но выражение

(10)

*71

25

L=K — Pmax V1 '7^----------------7= Sin 0, (11)

ц т max 1 j _£2 '

где

£ _ ^(t — l)2 + IM + 2(т — 1) Art cos у . p2)

1 + т + ь+ 4£L

1 + T

sin e = . bsinT -^. (13)

/(t — 1)2 + £2T2 _i_ 2 (T — 1) b COS <f>

Параметр Z может служить критерием относительного срав-

нения и отбора различных конфигураций двигателя Стирлинга

по удельной мощности, рассчитанной на единицу цилиндрового

объема и единицу давления рабочей среды. Задаваясь разумны-

ми интервалами изменения безразмерных параметров k, т, х, <р П9

специально разработанной программе, можно выполнить расчет

на ЭВМ с оптимизацией параметров двигателя по максимальному

значению Z (рис. 10).

Результаты таких расчетов совместно с заданными или опре-

деленными по техническому заданию значениями мощности

частоты циклов п, максимального давления Ртах и температурны-

ми условиями теплоисточника и теплосброса %—Тх1Тт позволяют

получить оптимальные значения параметров k и ф, ориентировоч-

ное значение х относительного мертвого объема и объем опи-

сываемый горячим поршнем (вытеснителем).

11.2. УЧЕТ ТЕПЛООБМЕНА, ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ

И НЕИДЕАЛЬНОСТИ РЕГЕНЕРАТОРА

Теория Шмидта, усовершенствованная путем учета теплообме-

на, гидравлических сопротивлений и потерь в регенераторе, да-

ет возможность разработать математическую модель цикла Стир-

линга и определить параметры не только двигателя, но и тепло-

обменников: нагревателя, регенератора и холодильника.

Учет гидравлических сопротивлений и эффективности регене-

ратора позволил исследовать влияние параметров регенератора

на характеристики газовой холодильной машины, работающей по

циклу Стирлинга [31]. Однако в данном исследовании средние

температуры газа в рабочих полостях не рассчитываются, а опре-

деляются экспериментально, что снижает возможности теории при

расчете параметров теплообменников.

В ряде наших работ [38, 43, 44, 45] проанализировано влияние

теплообмена, гидравлических сопротивлений и неидеальности

регенератора в отдельности на параметры двигателя Стирлинга

и разработана инженерная методика расчета и оптимизации его

теплообменных узлов. Методика базируется на теории Шмидта,

усовершенствованной путем учета указанных выше факторов.

26

Сложность теплового расчета двигателя Стирлинга обуслов-

лена нестационарностью теплообменных процессов в нем, так как

изменение скорости течения газа через теплообменники проис-

ходит по сложному закону. Скорость потока за цикл меняет на-

правление и проходит через нулевое значение. Кроме того, в те-

чение цикла изменяются давление, плотность и температура рабо-

чего газа. Для упрощения задачи вводится предположение о

квазистационарности потока газа в теплообменниках двигателя,

т. е. принимается, что известные критериальные уравнения ста-

ционарного теплообмена справедливы для мгновенных значений

скорости и теплофизических свойств газа. Это, по-видимому, при-

водит к несколько заниженным значениям коэффициентов тепло-

отдачи [30].

Мгновенные значения скоростей рабочего газа в теплообмен-

никах можно достаточно строго определить исходя из распреде-

ления масс в холодной и горячей полостях двигателя и в мертвых

объемах теплообменников в любой момент времени. Однако в

таком случае получаются довольно громоздкие расчетные выраже-

ния. Значительное упрощение расчетных выражений при сохра-

нении приемлемой степени точности достигается, если определять

мгновенные значения скоростей рабочего газа через изменение

объемов горячей и холодной полостей двигателя. Расчетная фор-

мула в этом случае выглядит достаточно просто:

dV* dVr \ 1

~~dt dT ) 2S'

(14)

где S — проходное сечение соответствующего теплообменника.

При синусоидальном движении поршней это выражение при-

нимает вид

IF = [sin — 0,5& sin (ш/ — <р)] • (15)

Для определения теплофизических свойств газа в любой мо-

мент времени необходимы мгновенные значения давления рабо-

чего газа, которые устанавливаются из уравнения (2). Исполь-

зуя полученные значения скоростей и теплофизических свойств

рабочего газа, по известным критериальным уравнениям находим

коэффициенты теплоотдачи в каждый момент времени. Получен-

ный спектр мгновенных значений коэффициентов теплоотдачи за

цикл для каждого теплообменника усредняется методом числен-

ного интегрирования

2к

J

«=Чг~ 06)

Зная тепловые нагрузки на теплообменники и соответствую^

щие средние значения коэффициентов теплоотдачи, легко рассщь

тать средние значения температурных напоров в теплообменни-

ках:

в нагревателе

47; = NJ«,Fr,

в холодильнике

где Fr и Fx — соответствующие поверхности теплообмена;

Afr и Nx — тепловые нагрузки нагревателя и холодильника.

Влияние несовершенств нагревателя и холодильника на пара-

метры цикла было проверено расчетом двигателя Стирлинга

p-конфигурации по формулам (3), (6) и (7) для идеальных теп-

лообменников и с учетом реального теплообмена [44]. В первом

случае в расчетные формулы подставлялась величина

= Гх.ст/Гг.ст>

а во втором —

' = Л/7',.

где Гх. сг’ ст — температуры стенок холодного и горячего теп-

лообменников;

Тх , Тг — расчетные средние температуры газа в холод-

ной и горячей полостях.

В результате расчетов были получены зависимости относи-

тельных величин Цр/т) t и Lp/L4 от ти (рис. 11), где т]р и Lp — тер-

мический КПД и работа за цикл с учетом теплообмена; гр и £ц—

то же в двигателе с идеальными теплообменниками. Анализ за-

висимостей показывает, что несовершенство теплообменников вы-

зывает значительное уменьшение КПД и мощности двигателя,

особенно заметное для двигателей с небольшим перепадом тем-

ператур между горячим и холодным источниками тепла.

На тепловые нагрузки нагревателя и холодильника большое

влияние оказывают потери тепла в регенераторе. Регенератор яв-

ляется одним из важнейших элементов тепловых машин, рабо-

тающих по циклу Стирлинга. В значительной степени именно он

обеспечивает их высокую эффективность, достигающую для иде-

ального случая эффективности цикла Карно. Как показано в ра-

боте [15], падение эффективности регенератора только на один

процент вызывает значительное уменьшение КПД цикла Стир-

линга, особенно в газовых холодильных машинах.

Несмотря на это в методиках термодинамического анализа

цикла Стирлинга, основанных на теории Шмидта, принято допу-

щение об идеальности регенератора. Такие упрощенные методики

вполне пригодны для качественного анализа цикла и выбора оп-

тимальной конфигурации двигателя Стирлинга. Однако очевид-

28

но, что в тепловых расчетах двигателя Стирлинга необходим учет

эффективности регенератора, в котором, как показывают вычис-

ления, циркулирует теплоты приблизительно в 3—5 раз больше,

чем подводится к газу в нагревателе. Из анализа цикла Стирлинга

следует, что регенератор воз-

действует на КПД цикла за

счет изменения тепловых на-

грузок нагревателя и холо-

дильника. В самом деле, эф-

фективность реального реге-

нератора меньше единицы,

вследствие этого в холодиль-

ник сбрасывается дополни-

тельное количество теплоты

Qp(l—е), где Qp— теплота,

передаваемая газом идеально-

му регенератору, 8 — эффек-

тивность регенератора.

При одинаковой полезной

работе цикла тепло, подводи-

мое от нагревателя к газу, оп-

ределится выражением

С?г=С2ги+Ср(1 е), (17)

Рис. 11. Сравнительные характеристики

двигателя Стирлинга с реальными и

идеальными теплообменниками.

где Qrn — теплота, подводимая к газу в нагревателе в машине

с идеальным регенератором.

Тогда термический КПД двигателя с регенератором, эффек-

тивность которого е, можно найти по формуле

— «в»

1+£<'->

Полуденное выражение позволяет в принципе проанализиро-

вать зависимость термического КПД двигателя от эффективно-

сти регенератора. Но для анализа конкретного двигателя необхо-

димо знать величину Qp. Определение Qp связано с некоторыми

трудностями, так как в выражение [26]

Qp=GpCp (Тг Тх), (19)

входит масса газа Gp, протекающего через регенератор, завися-

щая в каждом конкретном случае от соотношения мертвых объе-

мов теплообменников, рабочего объема и параметров рабочего

газа.

Поток массы через регенератор можно записать как разность

между максимальным и минимальным значениями массы газа,

находящегося в объеме горячей полости и в нагревателе. Вос-

пользуемся теми же допущениями, что и в теории Шмидта. Масса

газа, находящегося в горячей зоне двигателя, равна

29

(20>

Пусть объем горячей полости двигателя изменяется по гармони-

ческому закону

Уг—^(l+cosorf). (21)

Подставив выражения I/ и Р в уравнение (20) и умножив обе

его части на Ртах(1 — В) AV\/(2RTX ), где

А = т + 22$ + + 1~ 2Acos®,

получим уравнение для массы газа в горячей зоне в безразмер-

ном виде

_ 2хг т + t (1 + cos «>0

т '~ A [l+£cos(«>Z — в)] •

Тогда расход газа, проходящего через регенератор в течение

.цикла в одну сторону, определяется выражением

г ^Лпах^Л1 ~, । /Ооч

~ 2/?Гх IW1 ^1’ (23)

где тх и т2 — экстремальные значения функции т.

Значения тх и т2 находим, приравняв производные функции

нулю. Подставив их в уравнение (23), получим

П _ Лпах^1 П “О Г sr +°>5т(1 + cos“^max)

р ЯТХ l-Hcos(^max-0)

8Г + 0,5т(1 -bC0Sa>/m|n)l

1 + £ cos («>Zmin — 6) J’ ' ’

где

“^max ~ 360 ~ аГС C0S

“^mln =180— arccos

— be + а/«2+г>2-с2

«2 -I- 1)1

— be — а Уcfl+W—c2

eft 4- &

a — £ cos 0 + sr j -

b — £ sin 0 + sr

c = -i-т? sin 0.

30

Эффективность регенератора для е^0,9 приблизительно мо-

жет быть определена по формулам для обычных регенераг>о-

ров [20]

NTU Г 1

NTU +2 1 / о/ \1.эз

9 ___“

\ W

\ w Г )

(25)

a F

где NTU = 2GP ------число единиц переноса теплоты;

F — поверхность регенератора;

ар — коэффициент теплоотдачи от насадки

к газу;

п — частота циклов;

Ор — расход газа через регенератор за цикл в

одну сторону;

V7H — водяной эквивалент насадки;

Wr — водяной эквивалент газа;

Ср — теплоемкость газа.

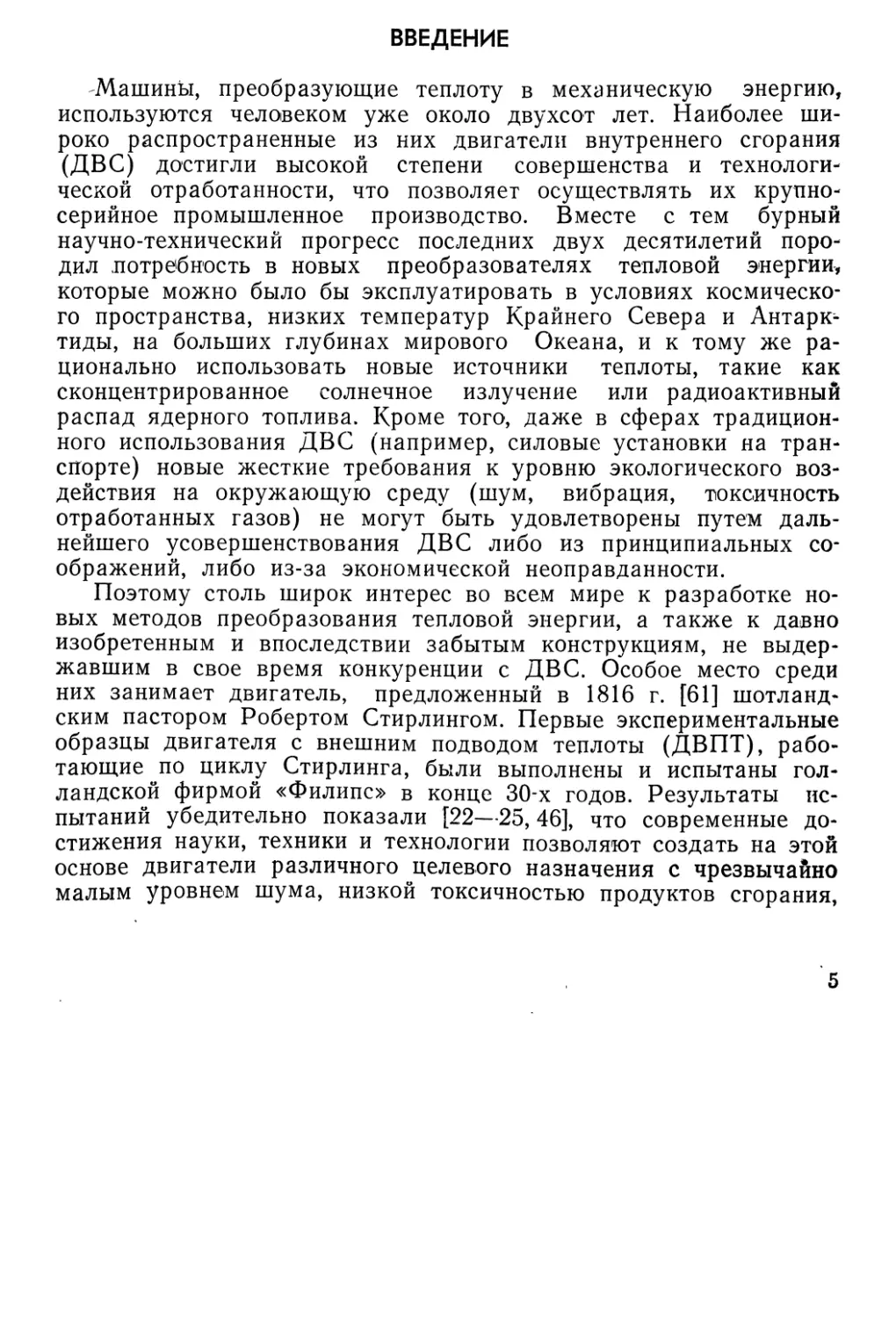

Для более. высоких значений эффективности регенерато'ра

(е>0,9) следует пользоваться вместо уравнения (25) графиком,

представленным на рис. 12. |

Чтобы определить коэффициент теплоотдачи в регенераторе,

воспользуемся приведенными в [20] экспериментальными зависи-

мостями комплекса St-Pr2/3 от критерия Re для насадочных по-

верхностей. Выбрав обычный для регенераторов интервал чисел

Рейнольдса Re^lOOO и проинтерполировав линейно этот участок,

получим аналитическую зависимость

2

pj, 3 jq—0,2035 In Re

(26)

Так как St ~

имеем

®р *->р

2^ *с , то для числа единиц переноса теплоты

Подставив в

лучим

NTU = SI Pf Л

Pr3Sp

(27) выражения для соответствующих величин, по-

(27)

NTU = —X— IO-0'2035 ln Re,

Рг2 3 sp

где Др — поверхность теплообмена регенератора;

Spего проходное сечение.

(28)

31

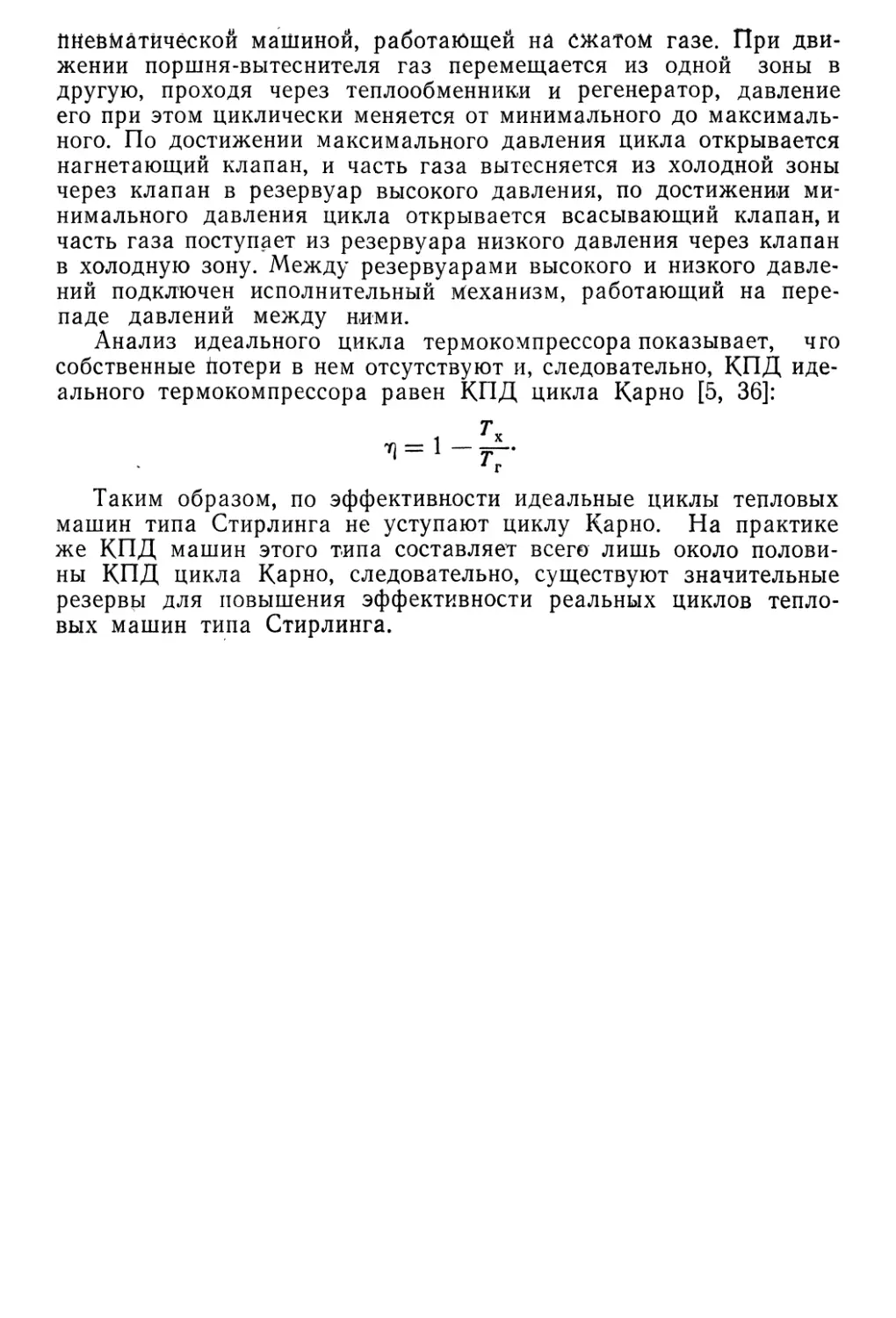

Оценим теперь влияние эффективности регенератора на КПД

цикла в целом. Анализ уравнения (18) показывает, что термиче-

ский КПД двигателя, например, прщ Qp/Qrn^S уменьшается с 0,6

при 8=1 до 0,48 при 8 = 0,95 (рис. 13). Таким образом, падение

T\t двигателя с уменьшением эффективности регенератора проис-

ходит из-за роста тепловых нагрузок нагревателя и холодильника

NTU0

Рис. 12. Потери в регенераторе (1 — е) Рис. 13. Зависимость термического

в зависимости от числа единиц пе- КПД цикла Стирлинга от эффектив-

реноса тепла NTUo и отношения ности регенератора для различных т

rH/Wr. npnQp/Qr=5.

и соответственного ухудшения параметров термодинамического

цикла.

В упрощенных методиках термодинамического анализа цикла

Стирлинга теплообменом и гидравлическими сопротивлениями

трактов теплообменников пренебрегается. Однако без учета этих

факторов невозможны расчет и оптимизация теплообменных узлов.

Гидравлическое сопротивление трактов теплообменников под-

считывается по обычному уравнению гидравлики

М> = -- wdkc+f-L + k\,

где р == P/RT — плотность газа;

W — мгновенная скорость газа;

(29)

32

kc, ke — местные коэффициенты сопротивления на входе

и выходе соответствующего теплообменника;

/—коэффициент трения в потоке;

F— поверхность теплообменника;

S — проходное сечение соответствующего теплооб-

менника.

При этом предполагается квазисТационарность процессов те-

чения газа, т. е. справедливость уравнения (29) для мгновенных

скоростей газа. Аналогичный прием был использован нами при

расчете коэффициентов теплоотдачи. Местные коэффициенты

сопротивления на входе и выходе регенератора входят в коэффи-

циент трения, и гидравлическое сопротивление определяется вы-

ражением

<3°)

Полное гидравлическое сопротивление трактов теплообменни-

ков есть сумма гидравлических сопротивлений нагревателя, ре-

генератора и холодильника:

АР = АРг+АРр + АРх. (31)

G другой стороны, оно определяет разность давлений между

горячей и холодной полостями двигателя:

АР = РГ-РХ- (32)

Таким образом, давление рабочего тела внутри двигателя в

каждый момент времени не одинаково в любой точке в отличие от

идеализированного случая отсутствия гидравлических сопротив-

лений. Кроме того, под воздействием гидравлических сопротив-

лений меняется и.сама функция давления в полостях двигателя.

Выведем функцию давления в одной из полостей двигателя,

например холодной, воспользовавшись условием изотермичности

процессов в горячей и холодной полостях двигателя. Исходя из

постоянства массы рабочего тела имеем

рг^г , (Рг - 0,5ДРг ) Угм (рг_дрг) + (рх+дрх) у

RTT RTr + 2 ~RT~ +

Р V

л X у X

/?гх

( Р. + 0-5ДРх )VXM

/?ГХ

= const =

2РТХ ’

(33)

где VrM, VpM, VXM — мертвые объемы нагревателя, регенератора

и холодильника соответственно;

Г г+

=-----g-----средняя температура газа в регенераторе.

Анализ уравнения (33) показывает, что АРГ<^С Рг? АРхСРх,

следовательно, величинами АРГ и АРХ в данном случае можно

пренебречь, не внося существенных ошибок в расчет.

3—71

33

Уравнение (33) примет вид

Рг vr Р V Р + РХ V Рх Vx Рх Ухм CV. _ х

1 г J Г ГМ t Г • X рм । X X । X ХМ __ 1 /пл \

~R7\ + 7?ГГ’ '1 2 'РТ^ -Г ’R7\~ “Г ~~RT~ ~ 2РТХ ’ W

Подставив сюда значение Рг из (32), после некоторых алгебра-

ических преобразований получим

где

2УГ z

~ЙГ

v, т

V — ‘ы *

v, т,

+ \Р

2Vr г

~г

+ 2sr + Sp

(35)

— приведенный мертвый объем

теплообменника.

соответствующего

Отсюда выводим уравнение функции давления в холодной по-

лости при наличии разности давлений между холодной и горячей

полостями

С = Р

X

Н—у*~ + 2 25

р РЬР (т (1 4- cos <»t) + 2sr + sp ]

x “ “ ^,lax (1 -5) h + 22s + V& + ’1-2* cos <?]’ (36)

где P — функция изменения давления в отсутствие гидравличес-

ких сопротивлений, определяемая уравнением (2).

Уравнение, аналогичное (36), было выведено для функции дав-

ления в полости расширения холодильной машины, работающей по

циклу Стирлинга [31].

Отличие функции давления в холодной полости от функции

давления в идеальном цикле, определяемое вторым слагаемым

уравнения (36), зависит не только от гидравлического сопротив-

ления, но и от параметров двигателя. Анализ уравнения (36) по-

казывает, что гидравлическое сопротивление АР трактов тепло-

обменников сокращает площадь индикаторной диаграммы по

сравнению с идеальным циклом, уменьшая таким образом рабо-

ту, производимую рабочим телом двигателя за цикл.

Усовершенствование теории Шмидта за счет введения попра-

вок, учитывающих реальные условия теплообмена, потери в ре-

генераторе и гидравлические потери в трактах двигателя, суще-

ственно расширяет возможности этой методики расчета, позво-

ляя производить расчет и оптимизацию теплообменных узлов.

При этом не происходит значительного усложнения математиче-

ского аппарата.

III. МЕТОДИКА РАСЧЕТА ОСНОВНЫХ ПАРАМЕТРОВ

ЦИКЛА ДВИГАТЕЛЯ СТИРЛИНГА

С РЕАЛЬНЫМИ ТЕПЛООБМЕННИКАМИ

lil.1. ВЫБОР И ОБОСНОВАНИЕ ИСХОДНОЙ ТЕРМОДИНАМИЧЕСКОЙ МОДЕЛИ

Анализ рабочего процесса двигателя Стирлинга с учетом теп-

лообмена, гидравлических сопротивлений и неидеальности реге-

нератора основан на меньшем числе допущений по сравнению с

теорией Шмидта, а именно:

1) температуры газа в горячей и холодной полостях двигателя

постоянны;

2) движение поршней синусоидальное;

3) рабочее тело — идеальный газ;

4) утечки рабочего тела отсутствуют.

Постоянство температур в горячей и холодной полостях дви-

гателя означает принятие так называемой изотермической модели,

что приводит к завышению показателей цикла, но при выборе

оптимальных параметров теплообменников это обстоятельство,

по всей вероятности, не вносит существенных погрешностей. Учет

реально меняющихся температур в горячей и холодной полостях

двигателя, безусловно, повышает точность расчетов, но и значи-

тельно усложняет расчетную математическую модель (см., на-

пример, [11, 12, 19, 54, 58]). Такие модели могут быть использова-

ны на стадии доводки опытных образцов с целью выявления

резервов для повышения эффективности отдельных узлов и эконо-

мичности всего двигателя. На стадии же научно-исследователь-

ских и опытно-конструкторских работ для определения исходных

данных целесообразны более простые расчетные методики, осно-

ванные на изотермической модели.

Погрешность, вызванная допущением идеальности рабочего

тела, также невелика. Например, для гелия как наиболее веро-

ятного рабочего тела в двигателе Стирлинга отклонение- парамет-

ров от идеального газа при давлении 100 кГ/см2 и температуре

200°С составляет менее 3%, а при более высоких температурах и

низких давлениях — еще меньше.

Для оценки влияния привода на параметры цикла были про-/

ведены расчеты двигателя с симметричным ромбическим приво-

дом и двигателя с синусоидальным движением поршней [38]. Ра-

бота, совершаемая за цикл, при синусоидальном движении порш-

35

ней подсчитывалась по формуле (3). Для двигателя с ромбичес-

ким приводным механизмом было выведено уравнение функции

давления в рабочих полостях в рамках изотермической модели,

а работа за цикл определялась как

Лц= ф PdV. (37)

Подставив в уравнение (37) функции давления и полного рабоче-

го объема, получим

£ ' р у < I _________cos &td&t_____.

ц 0 п J т sin <о/(т—2£))/\2—(е— COS со/)2 + А

io

_L /ОА 1\ I sin со/(s — COS со/) d^t

’ J [т sin u>t + (z- 2k) VX2 — (3— cos®02 + Л]У Х2~(е- cos«02 ’

0 ‘ ;

(38)

где Vn — полный внутренний объем двигателя в НМТ рабочего

поршня;

Ро— давление газа в двигателе при температуре всех по-

лостей Гх и положений рабочего поршня в НМТ;

X — L/r — относительная длина шатуна;

г — е/г — относительный эксцентриситет;

(9у т \

Хгх + т-^- +хх) ;

1 1 —р Т Л /

• h — Hfr =К(Х+1)2-е2 - К(Х-1)2-е2 -

— относительный ход;

хх, х ^ — относительные мертвые объемы холодильника, ре-

генератора и нагревателя.

Интеграл (38) в принципе решается аналитически [39]:

/ц = ^оКЛ5 + (2*-1)£]. (39)

Однако определение постоянных В и Е связано с громоздкими

расчетами, поэтому проще решать интеграл (38) численным ин-

тегрированием.

Результаты расчетов двигателя Стирлинга с синусоидальным

и реальным движением поршней представлены на рис. 14 в виде

зависимостей работы, производимой за цикл, от относительной

температуры газа т в полостях. В интервале изменения т=0,34-

4-0,7 работа за цикл, совершаемая тем и другим двигателем, в

пределах точности вычислений одинакова.

Влияние утечек в данном расчете не учитывается, так как

поршневые уплотнения типа «чулок» позволяют практически пол-

ностью ликвидировать утечку рабочего тела. В других же типах

уплотнений утечки могут быть сведены до минимума, и их влия-

36

Нйе на Параметры цикла, особенно в больших двигателях, оказы-

вается незначительным.

Таким образом, выбор исходной термодинамической модели с

Рис. 14. Зависимость работы, совер-

шаемой за цикл двигателем с 1^—80 см3,

^тах ~ 100 кГ/см2, от отношения тем-

ператур т:

сплошная линия — двигатель с сим-

метричным ромбическим приводом, пун-

принятыми упрощающими допущениями достаточно обоснован

для разработки инженерной

методики расчета и оптимиза-

ции основных параметров дви-

гателя Стирлинга, а также его

теплообменных узлов без зна-

чительного усложнения основ-

ных расчетных уравнений по

сравнению с теорией Шмидта.

III.2. ТЕПЛОВОЙ БАЛАНС

ВНУТРЕННЕГО КОНТУРА

ДВИГАТЕЛЯ.

ВЫБОР ИСХОДНЫХ ДАННЫХ

Полезная работа и КПД

реального цикла двигателя

Стирлинга определяются ус-

ловиями протекания рабоче-

го процесса, зависящими в

свою очередь от многих фак-

торов, таких как конструктив-

ные параметры двигателя,

свойства рабочего тела, ха-

рактеристики нагревателя, ре-

генератора и холодильника

ктир-двигатель с синусоидальным дви-

жением поршней.

И Др.

Закон изменения давления

в идеальном цикле Стирлинга

по модели Шмидта (2) определяется параметрами двигателя k, ф,

х и т, т. е. соотношением описываемых поршнями объемов, сдви-

гом фаз , между движением поршней, относительным мертвым

объемом и отношением температур источников теплоты.

В усовершенствованной модели цикла (см. II. 2) закон изме-

нения давления в рабочем объеме двигателя, например в холод-

ной полости (36), зависит не только от перечисленных пара-

метров, но и от гидравлических сопротивлений внутреннего кон-

тура и средних температур рабочего тела в горячей и холодной

полостях, определяемых условиями теплообмена в нагревателе

и холодильнике, и от эффективности регенератора.

Воздействие указанных факторов на параметры цикла доволь-

но сложно, что вынуждает при составлении теплового баланса

внутреннего контура рассматривать упрощенную картину.

Так, коэффициенты теплоотдачи в нагревателе и холодильни-

ке определяют температурные напоры между стенками теплооб-

.37

Меннйков й газом й соответственно Средние температуры газа В

рабочих полостях двигателя. Увеличение коэффициентов тепло-

отдачи, т. е. интенсификация теплообмена за счет повышения ско-

ростей газа в теплообменных каналах приводит к уменьшению

потерь из-за необратимости процессов теплообмена и, следова-

тельно, к росту индикаторного КПД.

Однако одновременно со скоростью газа увеличиваются гид-

равлические сопротивления и затраты энергии на перекачку газа.

Гидравлические сопротивления уменьшают полезную работу цик-

ла на величину этих затрат. Следовательно, рабочий процесс нуж-

дается в оптимизации, а именно, необходимо оптимизировать

параметры теплообменников, при этом критерием оптимизации

может быть как индикаторный КПД, так и работа за цикл.

Отметим, что работа по преодолению гидравлических сопро-

тивлений в горячей зоне не теряется бесполезно, а возвращается

в цикл в виде тепла. К этой зоне условно относятся нагреватель

и горячая половина регенератора. Тепловые потери в регенера-

торе ложатся дополнительной тепловой нагрузкой на нагрева-

тель и холодильник и увеличивают количество подводимой к

двигателю теплоты.

Указанные предпосылки позволяют вывести основные расчет-

ные уравнения для индикаторной работы и подводимой к двига-

телю теплоты:

2к

= (40)

О о

где Рг и Рх — функции давления в горячей и холодной по-

лостях;

ДРг и ДРр — функции гидравлических сопротивлений нагре-

вателя и регенератора;

Уг и V* — функции изменения объемов горячей и холод-

ной полостей;

Qp — теплота, подводимая к газу и отводимая от

газа в регенераторе;

г — эффективность регенератора;

Ql — утечки теплоты по элементам конструкции.

Техническое задание на проектирование двигателя обычно

включает в себя часть исходных данных, как правило, следую-

щих-.Л^ — эффективная мощность на валу, п0 — частота враще-

ния вала, Тг. ст и Тх, Ст — температуры стенок нагревателя и холо<

дильника.

Определим еще ряд необходимых параметров, прежде всего,

объем, описываемый вытеснителем Vb сдвиг фаз между движе-

нием поршней ср и соотношение описываемых поршнями объемов

Ik. Для этого воспользуемся анализом цикла Стирлинга, основан-

ным на теории Шмидта, и вытекающими из него результатами,

Дописанными в II.1. Задавшись приемлемым значением мертвого

/объема x=VM/Vi и зная отношение т=Гх.Ст/7г.ст, по зависимо-

стям k и ф от т и х, представленным на рис. 10, найдем опти-

I мальные значения параметров k и ф.

I Исходя .из требований технического задания на габариты п

! массу двигателя, а также из конструктивных соображений зада-

димся максимальным давлением в цикле Ртах. Приняв ориенти-

ровочное значение механического КПД двигателя и использовав

значения Ne и п, вычислим индикаторную работу, производимую

за цикл

Li= —

1

(42)

Из уравнений (3) и (42) получим выражение для определения

объема, описанного вытеснителем в двшателях а-, р- и у-конфи*

гураций

v = с + , (43)

1 "«м1 -T)prrax£sin6 /1 - 5

где | и sin 0 находим из (4) — (9) в зависимости от выбранной кон-

фигурации. Точность уравнения (43) ограничена, поэтому в ходе

расчетов величина Vi может корректироваться.

В исходные данные входят также теплофизические свойства

рабочего тела. Полная сводка основных данных, необходимых

при расчетах, приводится ниже:

Z? — газовая постоянная;

Ср — теплоемкость рабочего тела;

Рг, — динамические вязкости горячего и

холодного газа;

Хг, теплопроводности горячего и хо-

лодного газа;

рн, СРн~ плотность и теплоемкость материа-

ла насадки регенератора;

1\, — ориентировочные температуры га-

за в горячей и холодной полостях;

~ объем, описываемый вытеснителем;

— сдвиг фаз между движением порш-

ней;

k— соотношение описываемых поршня-

ми объемов;

п — число циклов в 1 с;

1\ ст, 7х ст — температуры стенок нагревателя и

холодильника;

39

А ах ^акёиМаЛЬноё Давлёниё в циклё й

отсутствие гидравлических сопро- \

тивлений; i

dT, dx — эквивалентные диаметры каналов '

нагревателя и холодильника;

= V /К , = V /К — относительные мертвые объемы наг-

Г ГМ/ 1 X ХМ/ 1 1

ревателя и холодильника; ;

Zr = Ц/5Г, Zx == V\/Sx — приведенные проходные сечения

нагревателя и холодильника;

dp — диаметр проволоки набивки реге-

нератора;

Н и р — высота и пористость регенератора;

1р = У1 /(5фр/>) — приведенное проходное сечение ре-

генератора;

— коэффициенты местных сопротив-

лений в нагревателе и холодиль-

нике;

/г, /х ’ /р ““ коэффициенты трения в потоке в

нагревателе, холодильнике и реге-

нераторе.

Размерность всех величин, используемых в расчетах, и всех

исходных данных — в единой системе единиц СИ.

111.3. РАСЧЕТ ИНДИКАТОРНОЙ МОЩНОСТИ И КПД

Расчет индикаторного КПД и работы, производимой двига-

телем за цикл, базируется на .выводах и предпосылках, изложен-

ных в II. 2, III. 1 и III. 2. Основное содержание этой методики и

некоторые расчетные результаты опубликованы ранее [38, 43].

В принципе методика применима для любой конфигурации дви-

гателя Стирлинга, при этом основные расчетные уравнения дол-

жны быть выведены для каждой конфигурации с учетом соответ-

ствующих законов изменения объемов горячей и холодной по-

лостей.

Здесь описан метод расчета, разработанный для двигателя

Стирлинга p-конфигурации с вытеснителем и рабочим поршнем

в одном цилиндре. Расчет индикаторного КПД и работы за цикл

двигателя Стирлинга с заданными исходными данными проводит-

ся в два этапа.

1. На первом этапе выполняется тепловой расчет двигателя с

целью вычисления средних по циклу коэффициентов теплоотдачи

в нагревателе и холодильнике. Мгновенные коэффициенты тепло-

отдачи рассчитываются в предположении квазистационарности про-

цессов теплообмена в двигателе — имеется в виду, что известные

критериальные уравнения стационарного теплообмена справед-

40

ливь! дЛя мгновенных значений скорости й теплофизическнх

свойств газа.

Числа Рейнольдса для нагревателя.и холодильника определя-

ются по формулам, выведенным с учетом уравнений скорости га-

за (15) и функции давления в цикле (2):

R6r fir RTr [1 -НсозИ-в)] ’ (44>

_ /xPmax(l-e)| [sin^-0,5*sin (g»Z — y)] |

Kex- НХЛГХ[1 + £COS(a>t-b)] '

где © вычисляем по формуле (7).

Для определения | преобразуем выражение (6) с целью раз-

дельного учета мертвых объемов нагревателя, регенератора и хо-

лодильника, что повысит точность расчетных формул. Получим

выражение

(т _ 1)2 4.2^ (т — 1) cos

> Т + 2 £ S -ь + 1 — 2£ COS <Р ’ '

у Т

где s = —— -у- — приведенный мертвый объем соответствующего

теплообменника;

„ 2xn Т

2s = x^ + t+7 + xx-

Относительный мертвый объем регенератора есть отношение

S = ". (47)

к р

За один оборот коленчатого вала в двигателе совершается

полный цикл. Выбирая шаг по углу поворота коленчатого вала,

подсчитываем мгновенные значения чисел Рейнольдса для на-

гревателя (44) и холодильника (45) в интервале wt — 0—360°.

Подставляем их в выражения для определения критериев Нус-

сельта [27]:

для ламинарного режима при Re<2200

Nu = 0,17Re°’33Pr°'43 (Prr/PrCT)0’25 Or0’1, (48)

для турбулентного режима при Re > 10000

Nu = O,O21Re°’8Pr°'43 (Prr/PrCT)0,25 , (49)

для переходного режима при 2200 < Re < 10000

Nu = Ко Рг°г’43 (Ргг/Ргст)0’25 . (50)

Значения критерия kQ приведены ниже в виде зависимости

K0=/(Re):

41

fte-W4 2,2 2,3 2,63.6 3,5 4,0 5,0 6,0 1.0 8,0 9,0 10,0

Ко 2,2 3.6 4,9 7,5 10,0 12,2 16,5 20 24 27 30 33

Соответствующие мгновенные коэффициенты теплоотдачи в на-

гревателе и холодильнике определяются соотношениями

ОСр — N ПгЛг/(о 1)

(Хх = N Их^х/^х» (52)

Последовательный расчет по формулам (44) — (52) с выбран-

ным шагом дает зависимости аг=/(со/), ах = /((о/) от угла поворо-

та коленчатого вала. Средние за__цикл коэффициенты теплоотда-

чи в нагревателе и холодильнике ссг и ах определяются по их мгно-

венным значениям методом численного интегрирования выраже-

ния (16). На этом первый этап расчета заканчивается.

2. В начале второго этапа необходимо задаться ожидаемыми

величинами индикаторного КПД

Т

= 1 ~ т~

(при этом задаваемая величина т]/ достаточно близка к расчет-

ной) и тепловой нагрузки нагревателя. Последняя ориентировоч-

но определяется из анализа формулы (3), где для значений пара-

метров k и ф, близких к оптимальным, sin 0~ 1, а

Ki + 5 1 + yi-e* *

Умножив обе части формулы (3) на частоту вращения колен-

чатого вала п и подставив приблизительные значения £ и 0, по-

лучим выражение для грубых оценочных расчетов индикаторной

мощности двигателя

^0,3(1-т)РтахУ1Я. (53)

Преобразовав (53), получим выражение для тепловой на-

грузки нагревателя

(54)

Такой способ задания и Nt отличается тем преимущестом,

что для имеющихся исходных данных эти величины определя-

ются однозначно. При этом задаваемые значения и N. доста-

точно близки к получаемым в результате расчета, что значи-

тельно сокращает количество вычислительных операций в при-

меняемом здесь методе последовательных приближений.

Тепловая нагрузка холодильника определяется как

^ = /Vr(l-^), (55)

а температурные напоры между стенкой теплообменника и га-

зом —

42

г ~ 4^гхг

ДГ =

Х 4 ах V1

(5s)

(57)

Отсюда для температур рабочего тела в горячей и холодной по-

лостях двигателя имеем

а также отношение

Тт— 7ГСТ—ДГг,

Тх — Т\.ст + ЛТ'хл

т=7\/Тг.

(58)

(59)

Полученные значения Тт, Тх и т используются в дальнейших

вычислениях.

Гидравлические сопротивления потоку рабочего тела в нагре-

вателе, холодильнике и регенераторе рассчитываются по фор-

мулам

(60)

где

|ГГ|1УГР / /х\2

- 2RTX 1Г у

I

„ 4xv /„

kCx +Л—d----1“

х

АР — I” ГГГ г д / ZP V f О

р Я(Гг + Гх)1 Zr I 'р dpP ’

117, = [sin со/ — 0,5 k sin (co/ — cp) ]

(61)

(62)

(63)

— скорость газа в нагревателе.

Коэффициенты трения в потоке fY, [х и fp зависят от скорости,

формы канала и теплофизических свойств газа. Однако с целью

упрощения вычислений в расчетах принимаются средние коэф-

фициенты трения в потоке, выбираемые в интервале изменения

чисел Рейнольдса в нагревателе, холодильнике и регенераторе.

Погрешность, вводимая этим упрощением, невелика, так как зани-

женные или завышенные значения гидравлических потерь на

отдельных участках цикла затем суммируются, к тому же они в

большей степени зависят от скорости газа (квадратичная зави-

симость).

Сумма гидравлических сопротивлений теплообменников

ДР = РГ—Рх определит разность давлений между горячей и хо-

лодной полостями двигателя.

Таким образом могут быть рассчитаны все функции, входя-

щие в уравнение (36), и определено давление в холодной и горя-