Author: Прокозин Я.Л Москалев Н.С.

Tags: металлические конструкции

ISBN: 978-5-93093-500-4

Year: 2007

Text

il.C. Москалев

Я.А. Прокозин

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

Н.С. Москалев, Я.А. Прокозин

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

Рекомендовано Учебно-методическим объединением вузов РФ по образованию в области строительства в качестве учебника для студентов, обучающихся по специальности 290300 "Промышленное и гражданское строительство" напраление 653500 "Строительство"

Издательство Ассоциация строительных вузов Москва 2007

Рецензенты:

кандидат технических наук, заведующий кафедрой МДК НГАСУ (Сибстрлн), доцент В.М. Добричев;

кандидат технических наук, профессор кафедры МДК НГАСУ

(Сибстрин) ИИ. Крыюв.

Н.С. Москалев, Я.А. Пронозин

Металлические конструкции. Учебник / М.: Издательство Ассоциации строительных вузов, 2007. - 344 с.

ISBN 978-5-93093-500-4

В учебнике рассмотрены основы проектирования стальных конструкций, свойства различных сталей, работа стали при различных уровнях и видах нагружений, виды соединений и расчет отдельных конструктивных элементов. Основное внимание уделяется рассмотрению физической сути работы стали, элементов и конструкций, с привлечением доступного математического аппарата. Учебник отвечает классическим представлениям о стальных конструкциях отечественной инженерной школы, с освещением ряда особенностей в изготовлении, расчетах, конструировании европейской инженерной школы. Представлены к рассмотрению варианты оптимизации стальных конструкций.

Для студентов строительных специальностей ВУЗов и СУЗов, аспирантов и инженерно-технических работников проектных организации.

С Издательство АСВ, 2007

© Н.С. Москалев, Я.А. Пронозин, 2007

Посвящается памяти моего учителя И. С. Стрелецкого

ПРЕДИСЛОВИЕ

Огромный разносторонний опыт научных исследований и проектирования позволил создать в 1930-ых годах замечательный учебник под руководством выдающегося ученого, профессора Н. С. Стрелецкого, на основе которого было воспитано не одно поколение инженеров-строителей. Оставаясь основой, данный учебник в соответствии с требованиями времени был переработан и дополнен коллективом под руководством гтроф. Е. И. Белени и позже проф. Г.С. Веденникова. Кроме этого был издан авторскими коллективами под руководством А.А. Васильева, К.К. Муханова, В.В.Бирюлева, В.В. Горева и др. ряд других замечательных учебников и учебных пособий, имеющих особенности в изложении материала и наличии специальных разделов. Авторы выражают глубокое уважение вышеприведенным авторам и авторским коллективам, материалы которых были использованы при написании настоящей книги.

Современная номенклатура строительной отрасли диктует инженеру жесткие условия конкурентной профессиональной борьбы, необходимость в скорости принятия правильных решении, квалифицированной защите своих проектов и разработок. Кроме этого ситуация осложняется отменой обязательного исполнения требований норм, но при этом перекладывает всю ответственность на инженера Общая глобализация, интеграция техносферы по всему земному шару заставляет практикующего инженера иметь представление о достижениях в Мировой практике строительства, быть знакомым с особенностями применяемых материалов, сортамента, методов расчета и конструирования за рубежом.

Данный учебник отражает достижения отечественной научной инженерной школы, представляя материал в классической постановке, и при зтом обладает следующими особенностями:

- некоторый сопоставительный анализ с зарубежными нормами, в частности, DIN и Eurocode;

- простота и доступность изложения материала, не перегруженного сложным математическим аппаратом;

- соответствие излагаемого материала Государственному образовательному стандарту для специальности “Промышленное и гражданское строительство".

Авторы выражают глубокую признательность рецензентам: коллективу кафедры металлических и деревянных конструкций Новосибирского государственного архитектурно-строительного университета (Сибстрин) (зав. кафедрой к.т.н., доцент В.М Добрачев., коллективу кафедры металлических и деревянных конструкций Томского государственного архитектурно-шроитсльного университета (зав. кафедрой д.т.н., профессор Д.Г. Копани-ця). к.т.н., доценту Л.В. Клепикову за внимательное отношение к учебнику» послужившее основой ценным замечаниям и предложениям.

3

Авторы выражают благодарность за помощь в написании рукописи и ценные советы к.т.н., профессору кафедры строительных конструкций Тюменского государственною архитектурно-строительного университета (ТюмГАСУ) М.Г. Денисову и инженеру кафедры строительных конструкций ТюмГАСУ Наумкиной Ю.В.

ВВЕДЕНИЕ

Стальные конструкции представляют собой комбинации тонких пластин (оболочек) и стержней, различно ориентированных в пространстве. В отличие от бетона, кирпича, камня, дерева, сталь обладает в десятки раз большей прочностью на срез и растяжение, а также большим модулем упругости, что позволяет создавать несущие конструкции, сочетая между собой тонкие пластины.

Стальные конструкции правильно рассматривать как единство таких понятий, как то: конструктивная форма, изготовление, транспортировка и монтаж, определяющих конкурентность и применимость конструкций на фоне широкого спектра современных материалов и технологий.

Металлические конструкции являются самыми легкими, если за показатель легкости 7 принять отношение плотности материала к его прочности. Наиболее легкими (при таком рассмотрении) окажутся алюминиевые сплавы - rj= 1,1, затем сталь - rj= 1,5-3,2. Дерево будет тяжелее - 7= 4,2, бетон - 7 = 15 и более.

В отличие от алюминия сталь имеет в 3 раза больший модуль упругости, что даст ей преимущества в конструкциях, работающих на сжатие и изгиб.

Из-за исключительной легкости, гибкости, упругой податливости (устойчивость к сейсмическим воздействиям), а также большого значения величины отношения прочности конструкций к обшей массе здания стальные конструкции находят широкое применение в строительстве: мосты, заводские цеха, каркасы многоэтажных зданий, радиомачты, резервуары, газгольдеры, трубопроводы.

В учебнике даются только основные понятия проектирования конструкций, включая примеры расчета узлов и соединений элементов, балок, колонн, а также компоновки зданий и сооружений. Это позволяет студентам строительных вузов освоить проектирование, технологию изготовления, транспортировку и монтаж металлоконструкций.

Стальные конструкции получили распространение в строительстве в связи с появлением железных дорог и необходимостью строительства мостов через реки. Так, под руководством С.В. Кербедза в 1853 г. через р. Лугу был построен первый стальной мост с решетчатыми фермами. Проф. НА. Белслюбский спроектировал мост через р. Волгу и руководил его строительством (рис. 1).

Используя опыт мостостроителей Ф.С. Ясинского, И.П. Прокопьева и других, в конце XIX века стали применять стропильные фермы для зданий различного назначения (рис. 2). 4

Рис. 1. Сызранский мост через Волг) (1879 г.)

Рис. 2. Стропильная ферма

Большой вклад в развитие большепролетных, пространственных, висячих и башенных конструкций внес гениальный русский инженер В.Г. Шумов - создатель висячих сетчатых покрытий в Нижнем Новгороде - 1896 г. (рис. 3), дебаркадера Киевского вокзала в Москве - 1914 г. (рис. 5), высот-Мой башни на Шаболовке - 1919 г. (рис. 4).

Рис. 3. Висячие сетчатые покрытия на Нижегородской выставке

liitiiiiiR возводилась в годы разрухи, когда ни мартены, ни прокатные ctaiiM нс работали, и Москва находилась на осадном положении. Но Шухов мсе тки boiiic.i уникальную .многоярусную башню высотой 148,3 м, придав И1чн'|1411«к hi каждого яруса форму гиперболоида вращения.

5

Рис. 4. Башня В.Г. Шухова в Москве

Рис. 5. Перекрытие Киевского вокзала в Москве

Проф. Н.С. Стрелецкий (1885-1967 гг.), зав. кафедрой МИСИ, создал школу инженеров, оказавшую большое влияние на развитие металлострои-тельства.

Сначала соединения элементов осуществлялись на болтах, затем появились заклепки - котлы, резервуары, даже корабли были клепанными.

Затем русский электротехник Н.Г. Славянов применил сварку. Это оказало решающее воздействие на развитие металлоконструкций. В дальнейшем технология сварки была усовершенствована проф. Е.О. Патоном и Г.А. Николаевым.

6

Появление прокатных станов для изготовления профильных элементов - уголков, двутавров, швеллеров - позволило отказаться от полосового железа, придать многообразие, рациональность и эстетичность конструктивным формам. Все это позволило за период с 1930 по 1980 годы увеличить объем металлостроитсльства более чем в 20 раз.

Большие и многообразные задачи по проектированию сооружений решались и решаются коллективами проектных, научных и учебных институтов -«ЦНИИпроектстальконструкция» им. Н.П. Мельникова (проф. В.В. Ларионов, проф. А.Б.Павлов, проф. Г.В. Калашников), ЦНИИСК (проф. В.А. Балдин, проф. В.М.Горпинчснко), МГСУ (проф. Ю.И. Кудишин, проф. Н.С. Игнатьева).

В 1978-1980 гг. большое внимание в ЦНИИСК (проф. В.И. Трофимов, проф. Н.С.Москалев и др.) было уделено созданию новых форм висячих и мембранных покрытий для олимпийских сооружений (рис. 6).

Рис. 6. Схема покрытия олимпийского спорткомплекса в Измайлове

В последние годы XX века многие институты стали разрабатывать легкие здания, полностью изготовляемые на заводах, - транспортабельные и быстро монтируемые. Такие здания только собираются на месте возведения из всего готового: от несущих рам, панельных покрытий и стен из профнастила С легким утеплением, окон, дверей и ворот - вплоть до пожарных лестниц.

На Западе XIX век стал поистине веком широкого применения металлоконструкций в различных сооружениях - мостах, заводах, башнях. Так, цепной мост в Англии через Мснсйский пролив (1826 г.) имел пролет 176,5 И, а кабельный мост во Фрейбурге в Швейцарии (1840 г.) - 273 м. В Лондоне для Всемирной выставки (1854 г.) был создан большепролетный «Хру-етальнын дворец». Появление мартеновских печей (1864 г.) привело к дальнейшему развитию металлостроитсльства.

В Англии в 1882-1891 гг. строится Фортский железнодорожный мост вомсольно-балочной системы с двумя средними пролетами по 521 м.

J Vim Всемирной выставки (1889г.) в Париже выстроена Эйфелева башне высотой 300 м (рис. 7).

В XX веке металлостроительство продолжало усиленно развиваться: моим проле 1ами более километра - через пролив Босфор и через реку Та-м<». нmu формы для добычи нефти в Северном море и другие сооружения.

7

В Америке с конца XIX века преимущественное развитие получили две области металлостроительства: многоэтажные высотные здания - например, «Эмпайр Стейт билдинг» в Нью-Йорке - 1931 г. (рис. 7), и большепролетные мосты - мост «Золотые ворота» в Сан-Франциско - 1937 г. (рис. 8), платформы для добычи газа и нефти в море (рис. 9).

Рис. 8. Мост «Золотые ворота» в Сан-Франциско

За последние 50 лет металлические конструкции активно совершенствовались благодаря уточнению расчетных методик и полномасштабному внедрению компьютерной техники практически во все жизненные циклы строительных объектов.

Особенностью современного развития металлических конструкций является появление и широкое внедрение в практику строительства новых конструкционных материалов, таких как конструкционное стекло, модифицированные пластмассы, углепластики.

8

Рис. 9. Развитие конструкций стальных платформ для добычи нефти на морском шельфе с 1947 г.

Эти материалы, обладая собственным набором порой уникальных Свойств, тем не менее используются в строительных объектах, как правило, в сочетании с традиционным металлом и бетоном.

Таким образом, сталь наряду с бетоном и его модификациями (железобетон, полимербетон, бетонополимер) остается основным строительным материалом во всем мире, в том числе в России и бурно развивающемся Тихоокеанском регионе (Китай, Корея, Сингапур, Гонконг и т.д.)

Основными направлениями развития металлических конструкций в настоящее время являются:

/. Строительство высотных зданий. Самыми высокими зданиями в настоящее время являются башни-близнецы Petronas Tower, возведенные в столице Малайзии Куала-Лумпур и имеющие высоту 452м (рис. 11).

В настоящее время идет строительство здания ещё большей высоты Мо-vl Building (рис. 10) в г. Шанхай (Китай), высота которого составит 500м.

Необходимо отметить также отход архитекторов и проектировщиков ОТ идеи создания чисто утилитарных объектов и переход к творческому Проектированию, направленному на развитие национальной идеи либо смысловой архитектуры. Например, офисно-гостиничный комплекс Jin Мао Building в г. Шанхай (рис. 12), выгодно отличающийся от окружающих небоскребов нс только высотой (421м), но и ярко выраженной индивидуальностью, поскольку автор проекта искусно воспользовался архитектурными решениями древних китайских культовых сооружений - пагод.

Другим ярким образцом тематической, символьной архитектуры является Шйис ссмизвёздочной гостиницы Arabian Tower в Дубае. Здание, высота которого 321м, расположено на искусственном насыпном острове (рис. 13). Архитектурный образ здания навеян образом наполненного ветром паруса, мачта которого укреплена в днище лодки, очертание которой представляет остров.

9

Рис. 10. Проект административного Рис. 11. Здания Petronas Tower в Куала-элания Movi Building в г. Шанхай Лумпур (Малайзия)

(Китай)

Рис. 12. Офисио-юпиннчнмй комплекс Jin Мао Building в г. Шанхай (Китаи) 10

Рис. 13. Гостиница Arabian Tower в Дубае

I кобходимо отмстить, что здания Jin Мао Building, Arabian Tower выполнены в смешанном каркасе с подавляющим использованием в ограждении свегопрозрачных материалов.

II России высотное строительство на основе металлических конструкций сосредоточено в Москве в деловом центре Москва Сити. Отдельные строящиеся объекты превышают высотный порог в 200м.

Стоит отметить, что, несмотря на разрушение двух башен Всемирного юрювого центра в Нью-Йорке в 2001 году, темпы строительства высотных маний продолжают расти с учетом повышенных требовании к ударным пи «действиям и пожаробезопасности.

2. Строительство спортивных арен, стадионов. Особенно четко прослеживается в момент, предшествующий проведению больших спор-1ИННЫХ состязаний: олимпийских игр. чемпионатов мира и т.д.

11римсром может служить конструкция круглого в плане стадиона Stadium Australia в г. Сиднее (Австралия), имеющего диаметр 300м (рис. 14). Две । лавине трибуны перекрыты стальными решётчатыми оболочками, не-। цпнми снстонрозрачное покрытие. Оболочки усилены главными продольными арочными фермами пролетом почти 300м и связаны по наружному ►шнуру с копорукциями трибун.

II

Рис. 14. Общий вид стадионы Stadium Australia в г. Силисе (Австралии)

Другим примером может являться покрытие трибун футбольного стадиона «Локомотив» в г. Москве, представляющего собой комбинированную балочно-вантовую систему, опирающуюся на четыре несущих пилона, расположенных по углам сооружения (рис. 15).

Рис. 15. Футбольный стадион «Локомотив» в г. Москве

3. Развитие трансформируемых конструкций. Как правило, применимо к объектам большой посещаемости (стадионы, выставочные залы и др), а также к конструкциям мобильных зданий.

Примером может служил ь здание футбольною стадиона в г. Хьюстон США (рис. 16). имеющего размеры в плане 287 * !16м. Поперечные пере-12

двигаемые фермы пролетом 116 м, несущие легкую свегопрозрачную оболочку» опираются на главные продольные фермы пролетом 205 м с консольными участками по 41 м.

Рис. 16. Футбольный стадион в г. Хьюстон (США)

Другое круглое сооружение с трансформируемым покрытием находится г. Сиэтл (США). Бейсбольный стадион Seattl Mariners с трибунами вместительностью 47 тыс. человек также имеет прямоугольное в плане раздвижное покрытие размерами 200 * 185 .м (рис. 17).

4. Реконструкция зданий и сооружений, зачастую с заменой различных материалов сталью либо алюминиевыми сплавами.

Примером может являться создание светопрозрачного покрытия над aipiiyMOM Старого Гостиного Двора в Москве (рис. 18). Для минимального нарушении естественного освещения создан вариант пологих арок с вогну-lUMii книжками. При этом затяжка в двух точках представлена «V»-пбришыми распорками, имеющими телескопическую конструкцию для вы-11ОН11СНИЯ предварительного натяжения.

П

Рис. 17. Бейсбольный стадион Seattle Mariners в г. Сиэтл (США)

Рис. 18. Покрытие атриума Гостнного двора в Москве

5. Павильоны, музеи, торговые и общественные центры, выполненные на основе стекли и металла (рис. 19,20,21). Смешение этих двух материалов позволяет создавать филигранные «прозрачные» конструкции, отличающиеся архитектурной гибкостью и высокими эстетическими качествами. Данные конструкции широко применяются нс только в южных регионах земного шара. Использование специальных видов конструкционного пекла, оцениваемого по таким критериям, как внешний вид, светопроводящая, энергопоглощающая, звукопоглощающая и теплоизолирующая способность, позволяет использовать стекло в тандеме со сталью практически во всех климатических зонах.

Сталь и в новом тысячелетии остается неотъемлемой частью научно-технического прогресса и вообще человеческой цивилизации. При этом сё роль увеличивается за счёт симбиоза с новыми конструкционными материалами и свойства «оборачиваемости» стали, вносящего вклад в экологическую безопасность в России и на всем земном шаре.

14

Рис. 19. Пирамида Лувра: а обший вид; б - иссушая конструкция

Рис. 20. Высотное здание в Рис. 21. Topi ово-офисиое мание в

Берлине Берлине

15

ГЛАВА 1. СВОЙСТВА СТРОИТЕЛЬНОЙ СТАЛИ

1.1. НАИБОЛЕЕ ВАЖНЫЕ СВОЙСТВА СТАЛИ

Наиболее важными свойствами стали, применяемой в строительных конструкциях, являются механические: прочность, упругость, пластичность, ползучесть, твердость, свариваемость, ударная вязкость, технологичность.

Прочностью называется способность материала сопротивляться внешним силовым воздействиям без разрушения.

Упругость - способность материала восстанавливать свою первоначальную форму после снятия внешних нагрузок.

Пластичность - способность материала к проявлению остаточных деформаций, т.е. сохранению измененной формы после снятия внешней нагрузки.

Хрупкость - склонность к разрушению при малых деформациях.

Твердость - свойство поверхностного слоя материала сопротивляться внедрению в него штампа из более твердого материала.

Ударная вязкость - способность металла, или конструкции из него, поглощать энергию удара без разрушения.

Свариваемость - возможность проведения сварочных работ при сохранении прочности шва и околошовной зоны сварного соединения.

Технологичность - податливость металла гибке, резке, строганию, сверлению при изготовлении из него изделий.

1.2. ПРЕИМУЩЕСТВА И НЕДОСТАТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ

К преимуществам стальных конструкций относятся:

1. Надежность, обеспечивается близким совпадением их действительной работы с расчетным предположением. Этому способствуют сравнительные однородность и изотропность материала и незначительные допуски в физико-механических характеристиках.

2. Легкость конструкций у, м*1, определяется отношением плотности материала р к его расчетному сопротивлению R:

Таким образом, наиболее легкими являются алюминиевые сплавы, затем высокопрочная сталь и малоуглеродистая сталь. Так, например, в среднем удельный собственный вес стальных конструкций покрытия составляет не более 10% от обшей воспринимаемой нагрузки, а железобетонных от 30 до 50%. При этом с увеличением пролета разница увеличивается.

3. Транспортабельность стальных конструкций оценивается по двум показателям: во-первых, по отношению объема транспортных единиц V (м3), необходимых для перевозки конструкций здания, к площади А (м2), т.е. Ki = FZ4 (м3/м2), и во-вторых, по отношению веса перевозимых конструкций к грузоподъемности транспортного средства, т.е. К3 - GyGmp (т/т).

16

Чем меньше вес конструкций, заполняющих весь объем вагона, трейлера и т.д., по отношению к грузоподъемности, тем меньше коэффициент использования транспорта, тем меньше отношение веса груза к «весу воздуха», за который приходится платить.

Если конструкция разбирается на отдельные стержни, которые возможно перевозить собранными в пакеты, то в вагоне можно перевезти до 30 т (при грузоподъемности платформы 60 т), - т.е. использовать транспорт на 50%. Если вместо стержней из тонкостенных труб перевозить стальные балки, то в вагон можно зшрузитъ все 60 тонн.

4. Индустриальное™». Стальные конструкции изготавливают на специальных заводах, имеющих высокопроизводительное оборудование (автоматизированные системы компьютерного проектирования и изготовления); монтаж обеспечен соответствующей техникой, что в итоге сокращает до минимума ручной труд и время строительства.

5. Ремонтопригодность. Стальные конструкции достаточно легко поддаются переоснащению, усилению, зачастую даже в условиях нормального функционирования здания.

6. Эксплуатационная экономичность. Возможность перекрытия больших пролетов при незначительной строительной высоте (снижение энергопотребления); меньшая площадь поперечных сечений, дающая выигрыш в полезной площади помещений, особенно в многоэтажных зданиях.

7. Филигранность, "прозрачность" стальных элементов при устройстве стеклянного ограждения.

8. Оборачиваемость. Возможность демонтажа конструкций и вторичного строительства в другом месте (стоимость демонтажа и вторичного возведения меньше, чем стоимость нового строительства). При этом необходимо учитывать способность металла к переплавке, т.к. 50% сырья для стали в мире выплавляется из лома Эго позволяет уменьшить объем горных выработок, экономить энергию и уменьшает негативное влияние на окружающую среду.

9. Непроницаемость. Способность сопротивляться проникновению жидкостей и газов, что особенно важно для таких сооружений как резервуары и газгольдеры.

Недостатками стали являются:

I. Подверженность коррозии (см. п. 1.9).

2. Низкая огнестойкость (см. и. 1.8).

3. Склонность к хрупкому разрушению при определенном виде и уровне воздействий (см. п. 1.5; 1.6).

13. СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Изготовлению стали предшествует изготовление доменного чугуна, которое осуществляется путем расплавления железной руды и необходимых добавок при сгорании кокса1 (рис 1.1).

1 Кокс (нем. koks, англ, coaks, coke(s)) - спёкшаяся масса, получаемая из каменного угля путем бескислородного наклинивания.

17

Железная руда Кокс Добавки

Доменная печь Г~' Доменный чугун (>3%С)

Рис. 1.1. Схема изготовления чугуна

При этом доменный чугун может содержать более 3% углерода, 1-4% серы. фосфора, марганца и других элементов, не позволяющих обрабатывать с гиль ни вальцовкой, нм штамповкой.

Чугун изготовляется путем переплавки доменного чугуна в присутствии кислорода и высокой температуры, при действии которой происходит уменьшение количества углерода и примесей. Таким образом, чугун явля-•tva очищенным продуктом доменного чугуна. Из-за высокого содержания углерода (около 2%) чугун является хрупким материалом, обладающим малой прочностью на растяжение. При этом по отношению к стали чугун обладает повышенной коррозионной стойкостью. Применяется в опорах, шврнирах. анкерных системах.

('таль также выполняется из доменного чугуна путем окислительной плавки (фришевание, передел). В 1855 году был внедрен Бессемеровский шнмюб выплавки стали; в 1878 - Томасовский способ; в 1884 - способ Сименса - Мартена (Мартеновский).

Сегодня доминируют два способа выплавки стали: кислородный конвертор (рис. 1.2), основанный на сжигании чистого кислорода, подаваемого ПОД высоким давлением по охлаждаемой водой трубке (кислородное копьё) МД поверхность доменного чугуна. При этом чугун подаётся в конвертор в виде лома. В конверторе создаётся температура 2500-3000°С. Время плавки доставляет 30-50 минут, производительность 50-400 тонн.

Элсктрошлаковый переплав (рис. 1.3) основан на горении электрической дуги между графитовыми электродами и расплавляемым металлом. Высокая температура, до 3500°С, позволяет растворять трудно плавящиеся легирующие моменты. Этот способ при точной дозировке легирующих элементов позволяет получать высококачественную сталь. Нержавеющие стали, выпускаемые ПИМ способом, долгое время были очень дорогими для строительства. Однако в настоящее время при повышении производительности до 300 тонн (время плавки 90 минут) широко применяются в массовом строительстве.

Сталь представляет собой сплав железа (феррита) с углеродом и другими элементами. Феррит, составляющий основу стали, имеет относительно невысокую прочность - 25 кг/мм2, но он весьма пластичен: образец монокристалла способен удлиняться при растяжении более чем на 50%. Сплав железа с углеродом (FejC) - карбид железа или цементит, наоборот, весьма Прочен - 100кг/мм2, однако он весьма хрупок и не обладает пластичностью: удлинение при разрыве не достигает 0,2% его начальной длины.

IR

Рис. 1.2. Кислородным конвертор

угольные электроды

Рис. 1.3. Электрошлаковый переплав

Промежуточным компонентом, делающим сталь собственно сталью, уникальным и универсальным материалом, основой современной человеческой цивилизации, является перлит - смесь, состоящая из пластинок феррита и карбида железа.

В твердом состоянии сталь состоит из множества кристаллов (зерен), различно ориентированных в пространстве.

По химическому составу стали подразделяются на углеродистые и легированные.

Углерод увеличивает прочность стали (по сравнению с ферритом), но снижает ее пластичность и свариваемость.

19

Для улучшения механических свойств сталей их «раскисляют» кремнием, алюминием - для поглощения свободного кислорода.

Для строительных конструкций чаще всего применяют малоуглеродистые стали с содержанием углерода от 0,14 до 0,22%. Стали обозначаются марками - например, малоуглеродистая сталь обыкновенного качества марки ВСтЗсп5-1 (ТУ 14-1-3023-80), или сталь С245 (ГОСТ 27772-88). В первом случае буква В означает, что сталь поставляется одновременно по механическим свойствам и химическому составу, цифра 3 обозначает порядковый номер. Содержание углерода в такой стали от 0,14 до 0,22%. Степень раскисления обозначается буквами:

кп - кипящая,

пс - полуспокойная,

сп - спокойная;

Кипящая сталь имеет пониженные механические характеристики, сильно засорена газами, обладает повышенной хладноломкостью, однако дешевле спокойной и полуспокойной, обладающих более высокими механическими характеристиками и чистотой зерна.

5 - категория, 1 - группа прочности.

Существует 6 категорий по ударной вязкости: 1,2 категории - испытания не проводят; 3,4 категории - испытания при -20°С; 5 категория - испиши ия при -20°С и после механического старения; 6 категория - после механического старения.

Во втором случае буква С обозначает - сталь строительная, 245 - сопротивление по пределу текучести в МПа.

В состав легированных сталей входят специальные добавки, улучшающие их качество. Основными легирующими добавками являются: кремний - обозначается буквой С, марганец - Г, медь - Д, хром - X, никель

Н. ванадий - Ф, молибден - М, алюминий - Ю, азот - А.

Таблица 1.I

Составляющие строительной стали и их влияние

Углерод Примеси железа Легирующие элементы

Повышает Понижает Благоприятные Неблагоприятные

• предел текучести • прочность • твердость • закаливаемость • пластичность • относительное >длмнение • обрабатываемость • свариваемость • марганец • кремний • фосфор • сера • кислород • азот • водород марганец кремний алюминий титан ванадий ИТ.Д.

Состав легирующих добавок указывается в наименовании стали. Первые две цифры указывают содержание углерода в сотых долях процента, затем перечисляются легирующие добавки (буквы) и их содержание с округлением до целых процентов, цифру 1, если содержание приблизительно равно 1%, обычно не проставляют (например - 0,9Г2С1, 15ХСНД).

Кремний - раскисляет сталь, связывая кислород, и повышает ее прочность, но снижает пластичность, ухудшает свариваемость.

20

\ Марганец (при содержании до 2%) - повышает прочность, раскисляет сТаль, но повышает хрупкость.

Медь (при содержании до 2%) - повышает прочность и увеличивает коррозионную стойкость.

Алюминий - раскисляет сталь, повышает ударную вязкость.

Хром, никель, ванадий и молибден - повышают прочность стали, не снижая ее пластичности.

Газы - кислород, водород, азот - отрицательно действуют на качество стали, увеличивают хрупкость, уменьшают пластические свойства.

Азот - способствует старению стали и делает ее хрупкой, его не должно быть более 0,1%. В химически связанном с титаном, ванадием и другими элементами состоянии азот образует нитриды, которые улучшают механические свойства, способствуя образованию мелкозернистой структуры.

Фосфор - повышает хрупкость стали, особенно при низких температурах (хладноломкость). Однако при соединении с алюминием он повышает коррозийную стойкость (содержание фосфора в стали не должно превышать 0,05%).

Сера - образует легкоплавкое сернистое железо, склонное к образованию трещин при повышении температуры до 800*С.

При выплавке стали, а также при сварке расплавленную сталь требуется защищать от воздействия атмосферы.

Для конструкций, эксплуатируемых при расчетных температурах до -40С, обычно применяются следующие марки стали: малоуглеродистые -ВСтЗкп2 (группа 1); при температуре ниже -40*С: ВСтЗпсб (группы I и 2); ВСтЗсп5 (группы I и 2), а также 10Г2С1-6, 14Г2-6, 15ХСНД-6, 16Г2АФ-6.

Таблица 1.2

Физические характеристики материалов

Ед. измер. Обозн. Вид материала

Сталь Чугун Алюминиевые сплавы

Объемный вес кге/м3 г 7,85-101 7 Д-105 2,7-10’

Коэффициент линейного расширения V а 0.12 10"* 0.1 4-0,12-Ю"4 0,23 10"*

Модуль упругости кгс/см2 Е 2,1-10* 14-1,3-10* 0,7-10*

Модуль сдвига кгс/см2 G 0,8-10* 0,4 4-0.5-10* 0.27-10*

Коэффициент поперечной деформации (в пределах упругости) V 0,3 0,254-0,35 0,3

Строительные стали в зависимости от прочности разделяются на 3 группы:

1. Малоуглеродистые стали обычного качества с пределом текучести до 285 МПа.

2. Низколегированные стали повышенной прочности с пределом текучести от 285 до 440 МПа.

21

3. Низколегированные высокой прочности с пределом текучести 440 МПа и выше.

Стандартом, регламентирующим характеристики строительных сталей, служит ГОСТ 277772-88.

По прочности на растяжение (исходя из предела текучести) сталь делится на классы:

- для фасонного проката применяются стали: С235, С245, С275, С285, С345, С375.

- для листового проката и гнутых профилей применяются также стали: С390, С390К, С440, С590К.

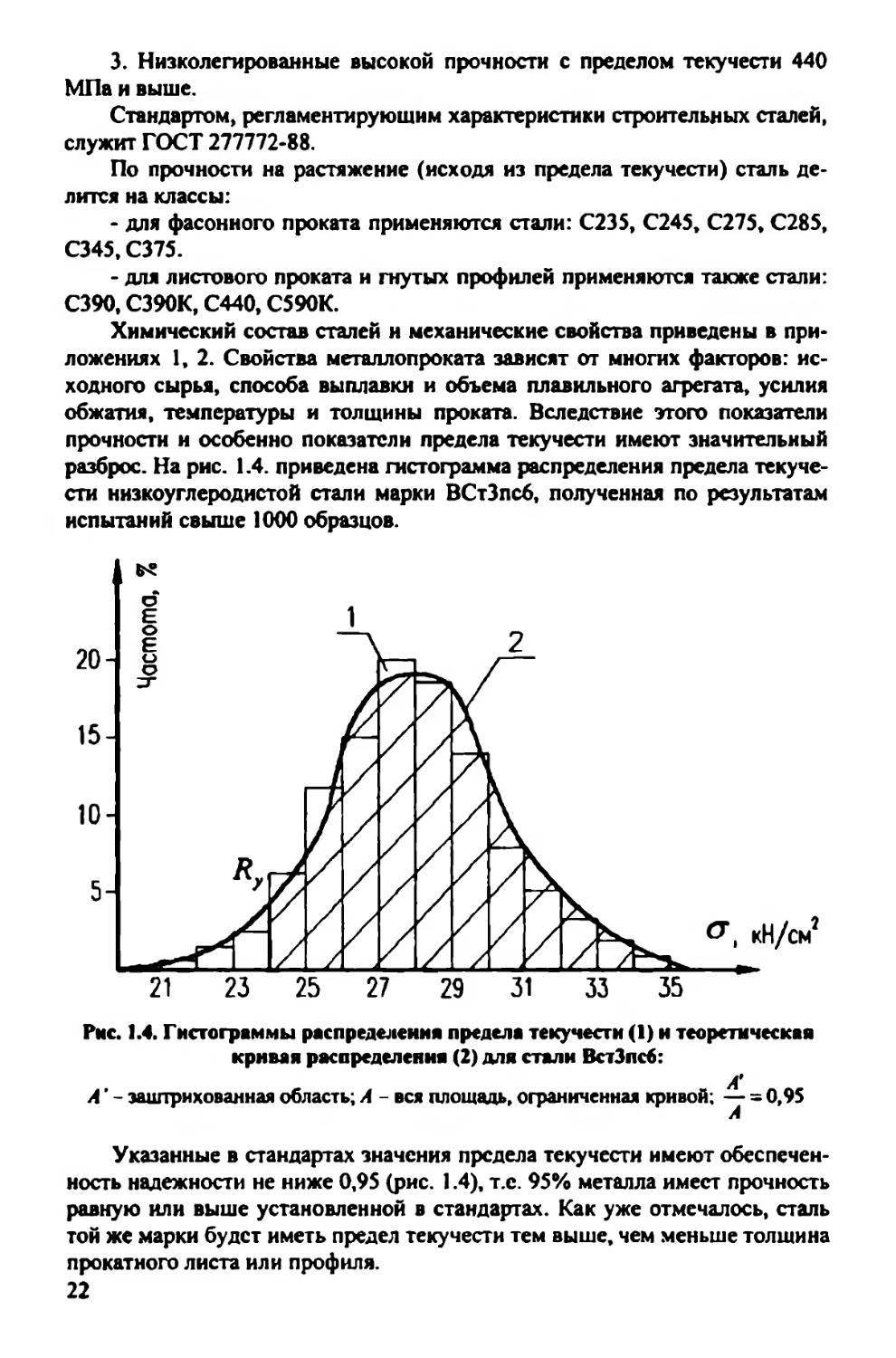

Химический состав сталей и механические свойства приведены в приложениях 1, 2. Свойства металлопроката зависят от многих факторов: исходного сырья, способа выплавки и объема плавильного агрегата, усилия обжатия, температуры и толщины проката. Вследствие этого показатели прочности и особенно показатели предела текучести имеют значительный разброс. На рис. 1.4. приведена гистограмма распределения предела текучести низкоуглеродистой стали марки ВСтЗлсб, полученная по результатам испытаний свыше 1000 образцов.

Рис. 1.4. Гистограммы распределения предела текучести (1) и теоретическая кривая распределения (2) для стали ВстЗлсб:

А ' - заштрихованная область; А - вся площадь, ограниченная кривой; = 0,95

Указанные в стандартах значения предела текучести имеют обеспеченность надежности не ниже 0,95 (рис. 1.4), т.е. 95% металла имеет прочность равную или выше установленной в стандартах. Как уже отмечалось, сталь той же марки будет иметь предел текучести тем выше, чем меньше толщина прокатного листа или профиля. 22

Кроме того, предел текучести образца будет зависеть от того, под каким углом к длине листа он вырезан. Сталь в направлении вдоль проката в тонких листах несколько прочнее, чем поперек. Особенно это сказывается в тонкой проволоке, зерна стали которой ориентированы вдоль волочения. На этом свойстве основано упрочнение проволоки для изготовления высокопрочных струн. Сопротивление стали в направлении толщины проката значительно ниже предела текучести в направлении вдоль листа, что обусловлено неоднородной структурой стали вследствие технологических особенностей производства. Такое свойство стали весьма значимо, например, при проектировании фланцевых соединений.

1.4. РАБОТА СТАЛИ ПОД НАГРУЗКОЙ

1.4,1. Упругая и пластическая работа стали

Явление текучести. Разрушение

Работа стали в конструкции, находящейся в напряженном состоянии, в сильной степени зависит от структуры стали. Большое влияние на работу стали в конструкции оказывает неравномерное распределение напряжений по сечению, вызванное концентраторами напряжений, особенно отрицательно влияющими в условиях переменных нагрузок, низких температур и некоторых других воздействий, которые сокращают область пластической работы металла и способствуют появлению опасных хрупких разрушений.

Под действием приложенной к элементу нагрузки атомы внутри тела получают незначительное смещение, силы взаимодействия между ними изменяются, в результате чего форма кристаллов и атомная решетка слегка искажаются. После снятия нагрузки форма кристаллов и всей атомной решетки восстанавливается, и атомы занимают прежние места с первоначальными силами взаимодействия. В пределах малых смещений зависимость изменений сил взаимодействия почти линейная (зависимость Гука) и деформация упругая, характеризуемая восстановлением свойств после снятия нагрузок.

При действии на элемент нагрузки, превышающей напряжения предела упругости, появляются деформации, связанные со смещениями сдвига в кристаллической решетке, и после снятия нагрузки восстанавливается только упругая составляющая смещений, появляется остаточная деформация, которая характеризует пластические свойства. Наступление пластических сдвигов в зернах с разнонаправленной кристаллической решеткой происходит нс одновременно. Когда накопится определенное количество таких сдвигов (пачка сдвигов), то на образцах появляются характерные линии (линия Чсрнова-Людсрса), направленные примерно под углом 40-45° к линии действия сил. Эти линии, заметные на глаз, представляют собой следы пластических смешений слоев металла, пересечения поверхности тела с плоскостями скольжения, вдоль которых одни части кристаллов как бы соскальзывают относительно других без нарушения целостности металла. После снятия нагрузки эти линии остаются, и направление их в основном сов-падаег с направлением наибольших касательных напряжений.

23

Механизм появления пластических сдвигов и течения материала объясняют, основываясь на теории дислокации.

В структуре металла всегда имеется много дефектов. Эти дефекты появляются в процессе кристаллизации и образования зерен, а также вследствие дальнейшего механического воздействия от прокатки. Различают дефекты точечные и структурные, нарушающие правильность (регулярность) кристаллической решетки. Точечным дефектом является, например, отсутствие атома в узле или замещение атома в узле решетки каким-нибудь "чужеродным" атомом, или внедрение лишнего атома в междуузельное пространство и т. п. Между атомами в этих случаях несколько изменяются силы взаимодействия или поля напряжений. Эти дефекты под влиянием изменения температуры или с течением времени могут изменяться, несколько влияя на механические свойства материала (старение). Но главную роль в механических свойствах материала играют линейные структурные дефекты, называемые дислокациями. В процессе кристаллизации и образования зерен происходит нарушение правильности кристаллической решетки. Например, можно представить, что между двумя "правильными" структурными плоскостями вдвинута лишняя плоскость, край которой образует дефект - линию дислокации, обозначаемую _1_ (рис. 1.5), или представить дефект в виде "разреза" решетки и относительного сдвига по винтовой линии - винтовая дислокация. Под действием внешних сил происходит постепенное передвижение этих линий дислокаций от атома к атому и образуется новое (сдвинутое) расположение атомной решетки, т.е. получается сдвиг без нарушения целостности материала.

Рис. 1.5. Дефекты кристаллической решетки

Поскольку перемещение дислокаций происходит постепенно (аналогично распространению одиночной волны), то усилие, необходимое для 24

сдвига, во много раз меньше теоретического усилия, определенного при идеальной кристаллической структуре, когда необходимо преодолевать сопротивляемость всех узлов структуры сразу.

При растяжении образца плоскость скольжения в разных зернах имеет разные направления, так как кристаллическая решетка разнонаправлена, и сдвиги в зернах начинаются не одновременно. Достигнув границы зерен, дислокации скапливаются, добавляются новые, плотность дислокаций увеличивается, появляются пачки смещений, что характеризует течение материала. Наличие перлитных включений, а в легированных сталях и включений более твердых карбидов и др. блокирует дислокации, повышая предел текучести. По мере дальнейшего увеличения нагрузки материал начинает упрочняться вследствие развития разнонаправленных дислокаций и образования благодаря этому разнонаправленных блоков, оказывающих сдерживающее влияние на дальнейшее развитие смешений. После снятия нагрузки появляется остаточная деформация, но предел упругости повышается в соответствии с достигнутыми смещениями. Это явление называется упрочнением или наклепом. Таким образом, роль дислокаций двояка: при малой их плотности они упрочняют материал, создавая препятствия для развития пластических деформаций, а при большой плотности разупрочняют материал, как бы разрыхляя его. Накопление больших пластических сдвигов и развитие касательных напряжений может привести к полному разрушению, т.е. к нарушению целостности.

Различают разрушение вязкое (пластичное) - от среза, хрупкое - от отрыва и смешанное.

При вязком разрушении в материале по мере скопления дислокации концентрируются в определенных местах, порождая микропоры и появление "шейки" (утончение материала). При определенной разности скоростей смещений возникают собственные микронапряжения, которые могут превосходить сопротивление отрыву, в результате чего появляются микротрещины. Микротрещины перераспределяют собственные напряжения и способствуют либо дальнейшему развитию микроконцентраторов, либо возникновению макротрещин с последующим их развитием до критического состояния, после чего начинается быстрый процесс разрушения материала. Таким образом, процесс вязкого разрушения происходит в три этапа: зарождение трещины, ее развитие или распространение до критического значения и разрушения материала.

Касательные напряжения и пластические деформации, связанные с движением дислокаций, являются определяющими причинами вязкого разрушения, но само нарушение целостности материала в конечном счете получается путем отрыва, когда накопленная поверхностная энергия трещин превысит энергию атомных связей.

Хрупкое разрушение (отрыв) есть следствие большого развития упругих деформаций стали до разрушающих в условиях, когда затруднены пластические сдвиги, и обычно появляется при высоких нормальных напряжениях. Сопротивление материала отрыву в сильной степени зависит от

25

структуры металла. Крупная зернистость понижает сопротивление отрыву и снижает предел текучести, а мелкозернистая структура повышает и то, и другое. По существу одна из главных задач термической обработки и легирования металла и состоит в получении необходимой мелкозернистой однородной структуры, повышающей прочностные характеристики, а также в создании некоторых условий, блокирующих дислокации.

Для объяснения хрупкого разрушения металла необходимо отказаться от представления о его сплошности. В реальном металле всегда есть дефекты в виде мнкропор и микротрещин, которые даже при небольших напряжениях, приложенных к телу, могут расти и сливаться, образуя макротрещины. Трещина действует как сильный концентратор напряжений, она как бы сосредотачивает в своей вершине упругую энергию, освободившуюся при ее образовании, и направляет эту энергию на преодоление сопротивления материала дальнейшему продвижению трещины. Если это сопротивление относительно велико, например, в пластичном металле, то трещина может остановиться, "завязнуть". В противном случае она может необратимо увеличиваться и привести к лавинному разрушению тела. Таким образом, хрупкое разрушение, происходящее при малых общих деформациях, представляет собой процесс зарождения и прогрессирующего развития трещин.

1.4.2. Работа стали при одноосном напряженном состоянии

Прочность, упругость, пластичность и другие механические характеристики стали определяют испытанием стандартных образцов на специальных испытательных машинах - прессах, копрах.

Испытание на растяжение - является одним из важнейших испытаний, определяющих качество стали, проводится на стандартных круглых или плоских образцах.

Зависимость между напряжениями и удлинениями представляется в виде диаграммы растяжения. Под действием нагрузки сталь деформируется: при растяжении удлиняется, при сжатии укорачивается (рис. 1.6). Деформации сначала будут упругими, с неизменным модулем упругости Е. На диаграмме это выражается прямой зависимостью нормального напряжения а от относительного удлинения е, т.е. ст = Ее (закон Гука).

Причем а = ,

где: W - сила растяжения, А - первоначальная площадь сечения;

с=(%)х|00%’

где А / - удлинение на первоначальной длине измеряемого участка /0; модуль упругости Е выражен тангенсом угла наклона прямой к оси.

При дальнейшем увеличении нагрузки пропорциональность между напряжениями и деформациями нарушается (участок упругопластической работы - между ст и ау). В упругой стадии модуль деформации Е имеет постоянное значение (Е = 2,06 х 104 кН/см2). В упругопластической стадии

26

модуль деформаций переменный. На диаграмме появляется площадка текучести, протяженность которой у низкоуглеродистых и некоторых низколегированных сталей составляет 1,5-2,5% начальной длины образца.

Рис. 1.6. Диаграмма растяжения стали:

1 - сталь обычной прочности; 2 - сталь повышенной прочности; 3 - сталь высокой прочности

При снятии нагрузки упругая часть деформации исчезает (линия разгрузки идет параллельно упругой части линии нагрузки), а необратимая часть остается, приводя к остаточным деформациям. В пределах площадки текучести сталь как бы течет, удлиняется без увеличения нагрузки. Напряжение, соответствующее наступлению текучести, называется пределом текучести. Длина площадки текучести зависит от пластичности стали. Чем прочнее сталь, тем предел текучести выше, а длина площадки короче. У высокопрочных сталей площадка отсутствует вообще.

Затем материал снова начинает воспринимать увеличение нагрузки, но деформация нарастает быстрее, чем до предела упругости. Эта зона называется стадией самоупрочнения. Кривая поднимается до точки, в которой сталь достигает максимальной прочности, т.е. предельного сопротивления разрушению. Далее деформация нарастает, образуется шейка, площадь сечения уменьшается и разрыв происходит уже при меньшей нагрузке. Напряжение, как отношение силы к площади сечения, все время растет, но для практики важно знать именно силу, отнесенную к начальной плошали.

27

Относительное удлинение е, остающееся после разрушения образца, -важнейший показатель пластичности, а следовательно - надежности стали. Малоуглеродистые стали имеют относительное удлинение при разрыве е 22-30%. Стали с е менее 14% в строительных конструкциях применять не рекомендуется.

При расчетах зачастую проще пользоваться упрощенной диаграммой Прандтля (рис. 1.7), которая не учитывает стадии самоупрочнения.

Рис. 1.7. Идеализированные диаграммы работы стали: а - упрощенная диаграмма Прандтля; б - с линейным упрочнением; в - криволинейная

В легких тонкостенных стальных конструкциях целесообразно придерживаться только упругой стадии работы и не использовать опасные в данном случае резервы пластичности исходя из следующих соображений. Во-первых, тонкий лист, из которого делают гнутые профили, обычно имеет более прочную корку; чем тоньше лист, тем он прочнее, т.е. тем выше предел упругости, поскольку больше отношение площади прокатной корки к площади менее прочной сердцевины (рис. 1.8).

Во-вторых, чем тоньше лист, тем меньше температура проката, тем вероятнее, что он получает наклеп (повышение упругих свойств и предела текучести, вызываемое повторным нагружением стали за пределом текучести). Кроме того, наклеп возникает в углах гнутых профилей при их гнутье.

В-третьих, тонкие грани, стенки и полки профилей назначаются максимальной ширины по отношению к толщине - из расчета их местной устойчивости, которая не должна быть меньше общей устойчивости элемента.

Текучесть может быть ограниченно допущена только как местная, уменьшающая остроту концентрации напряжений в отдельных точках конструкций, - например, у отверстий болтовых соединений.

1.43. Работа стали при сложном напряженном состоянии

На практике конструкции часто находятся в сложном напряженном состоянии (рис. 1.9, а). Например - стенка нсразрезной подкрановой балки на опорном участке. Колесо крана, наезжая на балку, вызывает вертикальное сжатие стенки. Вместе с тем в верхней части стенки возникает горизонтальное растяжение от отрицательного изгибающего момента. Кроме того, в стенке появляется поперечная сила, могут возникнуть касательные напряжения от крутящего момента, возникающего от давления крана, если линия действия нагрузки нс совпадает с осевой плоскостью балки. 28

Рис. 1.8. Зоны ликвации1 в прокатных профилях и листовой стали

Подобная сложная комбинация возникает и повторяется каждый раз при наезде колеса крана (рис. 1.9, 6). В этом случае переход в пластическую стадию зависит от совместного действия напряжений. Если следовать предположению, что пластичность, а затем и разрушение происходит от суммарного действия касательных напряжений, то в случае, когда пластина растянута вдоль оси X и сжата вдоль оси Y, касательные напряжения будут суммироваться, достигая максимума вдоль биссектрисы угла между осями.

Поскольку текучесть представляет собой скольжение слоев стали друг по другу, то к скольжению, вызываемому растяжением, добавляется скольжение от сжатия. Предел текучести при равенстве усилий сжатия и растяжения понизится в два раза, что и подтверждается экспериментом.

Если же пластину тянуть в обоих направлениях, то пределы текучести и прочности повышаются, но снижается протяженность площадки текучести. Скольжение в этом случае пойдет по плоскости, расположенной под углом в 45* к поверхности пластины. Из этого следует вывод: если растяжение тонкой пластины, закрепленной за контур, вызвать расположенной на ней поперечной нагрузкой, то она сможет выдержать двойную нагрузку по сравнению с полосой, растянутой только в одном направлении.

В нормах принято считать критерием разрушения предельную энергию, вызывающую некоторую предельную деформацию тела. Несмотря на спорность такого взгляда на природу разрушения, он считается общепринятым. Исходя из этого, критерием признано приведенное напряжение а4/, которое приравнивается к пределу текучести R,.

Для объемного напряжения:

При двухосном напряженном состоянии:

+CT’_<r.<T,+3rJ. <1 п

1 Ликвация (лат. liquaiio - "разжижение, плавление") - неоднородность химического состава сплавов, возникающая при кристаллизации.

29

Рис. 1.9. Работа стальной пластины при плоском напряженном состоянии (а) и сложное напряженное состояние (б):

I - напряжения вдоль и поперек равнозначные; 2 - напряжения вдоль и поперек разных знаков; 3 - напряжение одноосное

При простом изгибе:

<13>

При простом сдвиге:

г,=%=°-5^- О-4)

В связи с этим выражением в СНиПе принято соотношение между расчетным сопротивлением на сдвиг и расчетным сопротивлением на растяжение Л, =0,58Яу.

1.5. ХРУПКОСТЬ СТАЛИ

При растяжении сталь перед разрушением обычно значительно деформируется. Но возможно и хрупкое разрушение, происходящее внезапно при малых деформациях, в пределах упругой работы материала. Оно весьма опасно. 30

Переходу стали в хрупкое состояние способствуют:

1) низкая температура - сдерживает развитие пластических деформаций, перераспределяющих напряжения по сечению, и тем самым охрупчивает сталь;

2) динамические воздействия - характеризуются малым временем нагружения, за которое в материале не успевают происходить пластические деформации;

3) объемное напряженное состояние, при котором в определенных направлениях не может развиваться текучесть, что особенно характерно для сварных швов и околошовной зоны, накапливающих собственные напряжения при неравномерном остывании швов;

4) резкие изменения формы конструкций, приводящие к резкой неравномерности распределения напряжений по сечению (рис. 1.10);

5) крупнозернистость,

6) применение склонных к старению сталей;

7) повышение твердости стали при сварке или огневой обработке;

8) острые углы, надрезы, непровары сварных швов, необработанность кромок, трещины, болтовые отверстия.

Рмс. 1.10. Распределение силовых линий в соединении: а - без мероприятий по снижению концентрации напряжений; б - с обрезкой кромок более широкою элемента

Обычно отрицательные факторы воздействуют сильнее, сочетаясь друг с другом: например, низкая температура эксплуатации - с резким надрезом и ударным воздействием.

31

Для лучшего представления механизма разрушения можно привести такой пример. Если прочертить алмазом неглубокий надрез, то достаточно постучать по краю стекла, чтобы стекло раскололось вдоль надреза.

Сталь далеко не так хрупка, как стекло, однако пример со стеклом очень нагляден.

Диаграммы при хрупком разрушении чаще всего резкие, без обычных удлиненных участков, т.к. разрушение происходит от местного дефекта, энергия разрушения мала и идет на развитие уже существующей трещины. Разрушение наступает вопреки энергетической теории прочности, которая основана на достижении критической деформации. Здесь деформаций в общем смысле может и не быть. При сжатии стали (при обычной температуре) хрупкое разрушение невозможно. Сталь «потечет», начнет сплющиваться и выдерживает напряжения, в несколько раз превосходящие предел текучести. Правда, может быть расслоение стали, вызванное некачественным изготовлением и потерей устойчивости отдельных слоев.

Склонность стали к хрупкому разрушению оценивают испытанием на ударную вязкость, т.е. определением энергии, необходимой для разрушения образца при ударе.

Для этой цели изготовляют стандартный образец сечением 10 к 10 мм, имеющий надрез с одной стороны. Образец подвергают удару на маятниковом копре, происходит ударный изгиб (рис. 1.11).

Рис. 1.11. Схема испытаний и типы образцов для испытаний на ударную вязкость:

а - схема испытаний; б - образец с полукруглым надрезом (Мснаже); в - образец с V-образным надрезом (Шарли); г - образец с трещиной

Склонность к хрупкому разрушению сварных швов и околошовной зоны может быть определена на сварном шве, наплавленном иа стальной лист толщиной не менее 25 мм. Шов размещается в растянутую зону стального листа, работающего по балочной схеме. Измеряется смежный угол двух касательных, при котором появляется первая трещина (рис. 1.12). Для склон-

32

ных к хрупкому разрушению сталей угол составляет лишь 10... 15°, для устойчивых к хрупкому разрушению - до 90°.

Ударная вязкость - способность металла поглощать энергию удара без разрушения, выражается в работе излома образца, отнесенная к плошали сечения по надрезу. Она измеряется в Дж/см2. Для стали СтЗ ударная вязкость при температуре +20*С находится в пределах 70-10 Дж/см2. С понижением температуры ударная вязкость уменьшается. Температура, при которой она равна 30 Дж/см \ называется порогом хладноломкости (рис. 1.13).

Рис. 1.12. Обрами с наплавленным швом

Рис. 1.13. Зависимость уларной вязкости от температуры: а - для образцов с полукруглым надрезом; б - для образцов с V-образным надрезом; в - для образцов с трещиной

Эти испытания являются сравнительными и условными. Если, например, поставить под удар образец с надрезом на боку или наверху, или сделать образец большей ширины, или поставить его на пружинные опоры -результаты каждый раз будут совершенно иными - и в сторону увеличения, 33

и в сторону уменьшения ударной вязкости. Полученные результаты никак нельзя перенести на реальные конструкции.

В элементах конструкций могут быть сварные швы, болтовые отверстия, резкие изменения формы и тл. Все это можно рассматривать как «надрезы», величина и влияние которых неизвестны, как и величины «ударов», точки приложения которых и направления действия также неизвестны.

Общим правилом должно быть сглаживание резких изменений формы, искривляющих прямолинейные траектории напряжения, вызывающих их концентрацию в отдельных точках конструкций, применение устойчивых к старению сталей, тщательное изготовление стальных конструкций.

Если в гладком образце сделать отверстие или прорезь, то линии силового потока будут огибать эти препятствия, и вблизи них будут сгущаться -возникает концентрация напряжений (рис. 1.10). При силовом воздействии, в особенности при динамическом или ударном, переход в пластику в этих точках будет затруднен. В них будет накапливаться энергия, может быть, сама по себе незначительная, если ее отнести ко всему конструктивному элементу, но совершенно достаточная, чтобы произвести местное разрушение. Если воздействие растягивающее, то образуется трещина поперек силового потока, ешс более обостряющая концентрацию и ведущая к полному разрушению. Если воздействие сжимающее, то может произойти сплющивание, сглаживание острого угла, закрытие трещины, тогда силовой поток пройдет прямее, острый пик напряжений сгладится. Это опять-таки будет зависеть от пластических свойств стали и температуры. Но достоверный расчет самих конструкций на ударную вязкость отсутствует вообще. В этом смысле теория надежности не имеет надежных данных и может считаться только качественной.

1.6. УСТАЛОСТЬ МЕТАЛЛА

Изменяющиеся во времени, часто повторяющиеся нагружения могут привести к разрушению металлического элемента даже при напряжениях меньших предела текучести. Это явление называется усталостью металла.

Способность металла сопротивляться усталостному разрушению называется выносливостью, а напряжения, при которых происходит разрушение, вибрационной прочностью.

Примером может служить проволока, которая ломается при загибе ее несколько раз во взаимно обратных направлениях. При этом образуются трещины, которые при дальнейшем нагружении продолжают развиваться, и происходит разрушение, подобное хрупкому разрушению при статической нагрузке.

Таким образом, усталость металла всегда связана с образованием и развитием трещин.

Первые исследования по этому вопросу принадлежат немецкому учёному А.Велеру, который в 1859 году провёл экспериментальные исследования на усталость металла применительно к осям железнодорожных вагонов.

34

Определение усталостной прочности металла представляет большой интерес в области строительства мостов, подкрановых путей, кранов, резервуаров и других конструкций, испытывающих циклические нагрузки.

1.6.1. Понятия и определения

Периодическая (циклическая) нагрузка может быть описана следующими параметрами (рис. 1.14).

- максимальное напряжение;

- минимальное напряжение;

аг - среднее напряжение;

- амплитудное напряжение; Да - разность напряжений;

Да = а^ - 2а4;

Рис. 1.14. Параметры циклической нагрузки

При этом различают следующие виды нагружений (рис. 1.15).

Циклическую нагрузку характеризует коэффициент асимметрии min а . .

р =------. значение которого может лежать в пределах -1 < р < 1.

max а

Знакопостоянная периодическая нагрузка 0 <р < 1

Знакопеременная периодическая нагрузка -I <р < О

Статическая нагрузка р - 1

Зависимость вибрационной прочности от количества циклов загруже-ния указана на рис. 1.16.

Необходимо отмстить, что относительная вибрационная прочность (К/ "I \ / с иопытенпем прочное in стали снижается, так для малоуглсроди-

стой стали при р = -1 сг<6=0,6Лг, для низколегированной стали

ствв=0,5Я/. Поэтому применение высокопрочных сталей в таких конст

рукциях не всегда оправдано.

Нифякомя

Одашнпмые раетжшиопхе . Ривехмшые . Однозначные сжимвощие мяфяжам» | мяфяшмд^ | кмфяжемия

Рис. 1.15. Виды нагружений

Рис. 1.16. Зависимость вибрационной прочности от количества загружений

1.6.2. Факторы, влияющие на вибрационную (усталостную) прочность

Вибрационная (усталостная) прочность металла не гарантируется металлургическими стандартами. Она определяется на большом количестве образцов с различными дефектами в условиях идеализированных испытаний.

При этом факторами, влияющими на вибрационную прочность, являются:

36

- вид нагрузки: амплитуда нагружения, средние напряжения, коэффициент асимметрии р, наличие предварительного напряжения, собственные напряжения и т.д.;

- наличие отверстий, надрезов, вызывающих концентрацию напряжений в локальных зонах;

- технологические: необработанные кромки с надрезами и следами гильотинных ножниц;

- конструктивные: отверстия, вырезы, изменения сечений;

- качество обработки поверхности и кромок весьма сильно сказывается на вибрационной прочности стали (рис. 1.17);

- вид стали: обычная, повышенной прочности, высокопрочная (рис. 1.18);

- окружающая среда: коррозия значительно снижает вибрационную прочность, высокая температура тоже отрицательно влияет на вибрационную прочность.

Рис. 1.17. Влияние качества обработки поверхности на усталостную прочность

Расчет на выносливость проводится по СНиП [18].

1.7. ВЫБОР СТАЛИ ДЛЯ КОНСТРУКЦИЙ

При выборе стали следует руководствоваться двумя главными требованиями - обеспечить высокую надежность и экономичность.

Так как для конструкций особенно опасны хрупкие и усталостные разрушения, то учитываются факторы, им способствующие:

- характер нагрузки (динамические и циклические нагружения);

- вид соединения (острота концентратора напряжений, наличие остаточных напряжений);

37

- характер напряжений, наличие растягивающих напряжений; - диапазон низких климатических температур.

Рис. 1.18. Вибрационная прочность для малоуглеродистом и низколегированных сталей

Кроме того, нужно принимать во внимание ответственность здания или сооружения (постоянное нахождение людей, дорогостоящего оборудования, уникальные здания или, напротив, склады малоценных материалов, временные здания и т. п.).

Класс ответственности регламентируется "Правилами учета степени ответственности зданий и сооружений при проектировании конструкций". Всего установлено три класса.

Имеются три категории конструкций и элементов по назначению и важности последствий наступления предельного состояния.

А - основные несущие либо ограждающие с функциями несущих конструкций, достижение предельного состояния которых приводит к полной непригодности к дальнейшей эксплуатации;

Б - тс же конструкции, но возможно только затруднение нормальной эксплуатации здания или сооружения;

В - вспомогательные несущие и ограждающие конструкции, достижение предельных состояний которых не приводит к нарушению требований, предъявляемых к другим конструкциям.

В зависимости от вероятности усталостного и хрупкого разрушения напряженное состояние делится на три категории:

I - конструкции и элементы, предельное состояние которых может быть достигнуто при непосредственном воздействии динамических нагрузок;

38

[1 - конструкции и элементы, предельное состояние которых может быть достигнуто при динамических воздействиях либо из-за образования опасных зон объемных или плоских напряжений, и одновременно при действии других неблагоприятных факторов (высокие напряжения или скорость их изменения, низкая температура, концентраторы напряжений и другие);

III - конструкции и элементы, для достижения предельного состояния которых влияние динамической нагрузки или сложного напряженного состояния незначительно либо отсутствует.

Таблица 13

Показатели факторов и группы конструкций

Фактор и его показатель Группа конструкций при показателе

Наименование Обозначение Характеристика Баллы S=ZS/ Группа

Класс ответственности 1 2,3 4 0

Категория по назначению A Б В 11 4 1 S>26 1

Категория по напряженному состоянию Sj I 11 111 8 5 1 23<S<26 2

Наличие растягивающих напряжений Есть Нет 7 2 19<S<22 3

Неблагоприятное влияние сварки $5 Рхть Нет 6 2 S<218 4

Примечание. Сварку следует учитывать, если она расположена в местах действия значительных растягивающих напряжений.

В нормах СНиП и СП приведена таблица, в которой конструкции классифицированы по этим признакам.

Далее, чтобы выбрать ту или иную сталь, нужно учесть совокупное влияние всех факторов, причем конструкции по интегральному показателю делятся на четыре группы (табл. 1.3). В зависимости от группы и климатических условий по табл. 50 [18] можно выбрать соответствующую сталь.

Например, при выборе стали для сварных подкрановых балок открытого склада угля электростанции в климатическом районе II । необходимо определить факторы влияния, а именно:

Класс ответственности - 2; категория по назначению - А; категория по напряженному состоянию - I; наличие растягивающих напряжений - есть; сварка - есть.

По табл. 1.3 5=0+11 + 8 + 7 + 6 = 32. Следовательно, - группа 1.

39

1.8. ВОЗДЕЙСТВИЯ ТЕМПЕРАТУРЫ. ОГНЕСТОЙКОСТЬ СТАЛЬНЫХ КОНСТРУКЦИЙ

Воздействие отрицательных температур на свойства стали описаны в пункте 5 главы 1.

Высокая температура воздействия на стальные конструкции, которая может являться эксплуатационной нагрузкой либо возникнуть в результате пожара, ведёт к значительному изменению свойств стали. В первую очередь после прохождения порога в 300°С интенсивно снижается предел текучести стали Ry (рис. 1.19). Модуль упругости стали стремительно падает при нагреве выше 550°-600° С.

СГН/mJ

Рис. 1.19. Диаграмма напряжение - относительная деформация при различной температуре

В среднем в зависимости от свойств той или иной стали при температуре 400°-500°С статическая система получает полный отказ (разрушение, чрезмерные деформации, потеря устойчивости).

Любое здание или сооружение в зависимости от конструктивных объемно- планировочных решений, величины пожарной нагрузки, потенциальных источников зажигания и других факторов подвержено пожарной опасности. Высокая температура при пожаре может привести к полному разрушению конструкций за несколько часов или даже минут.

Соответствие строительных конструкций требованиям пожарной безопасности устанавливается следующим образом:

40

1. Определяют требуемую степень огнестойкости здания в зависимости от его назначения, площади, этажности, категории по взрывопожарной опасности и других факторов, согласно ведомственным или отраслевым нормам проектирования. Например, для общественных зданий используют СНиП 2.08.02-89* «Общественные здания и сооружения» [13], для промышленных объектов - СНиП 2.09.02-85 «Производственные здания» [15] и т.д.

2. На основании требуемой степени огнестойкости здания определяют требуемые пределы огнестойкости основных строительных конструкций, согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений». За предел огнестойкости конструкций принимают время (в минутах) от начала их стандартного испытания в лабораторных огневых печах до наступления одного из трех признаков предельных состояний: потери несущей способности - Л; потери целостности - Е\ потери теплоизолирующей способности - i (таблица 1.4).

Таблица 1.4

Требуемые пределы огнестойкости основных строительных конструкций, мин.

Степень огнестойкости здания Предел огнестойкости строительных конструкций, не менее

Несущие элементы здания1 Наружные стены Перекрытия междуэтажные (в т.ч. чердачные и над подвалами) Покрытия бесчердачные

1 R 120 Л£30 ЛЕ7 60 RE 30

11 Л 45 Я£15 REi 45 RE 15

III R 15 ЛЕ 15 REi\5 Л£ 15

IV Не нормируется

3. Исходя из назначенных в проекте геометрических характеристик конструктивных элементов здания (толщина, размеры поперечного сечения и др.) устанавливают фактические пределы огнестойкости конструкций, согласно нормативным документам, например [14].

4. Фактические пределы огнестойкости сравнивают с требуемыми пределами, после чего делают вывод о соответствии конструкций требованиям пожарной безопасности. Если конструкции не удовлетворяют таким требованиям, то принимают меры по их защите от огня с целью повышения фактического предела огнестойкости.

Все мероприятия по защите от воздействия огня можно классифицировать как:

- предупредительная защита;

- строительная защита;

Строительная защита в свою очередь делится на:

1. Пассивную:

- профессиональные краски, которые в случае пожара и повышения температуры до 80° -120°С, вспучиваются и образуют защитный слой;

1 К несущим элементам здания относятся конструкции, обеспечивающие его общую устойчивость и геометрическую неизменяемость при пожаре (несущие стены, рамы, колонны, балки, фермы, арки, связи, диафрагмы жесткости и т.п.).

41

- покрытия в виде обычной штукатурки; торкрет-штукатурки на минеральных волокнах, вермикулите, перлите, вяжущем - цементе, гипсе; фосфатных соединений;

- облицовка листами либо отдельными плитками из материалов на основе известковых силикатов, вермикулита, перлита, гипсобетона, газобетона, минеральной ваты;

- полное обмуровывание в бетоне перекрытий или стен;

- применение подвесных потолков для зашиты балок, ферм, структурных покрытий.

2. Активную:

- автоматические системы предупреждения;

- автономные системы пожаротушения (спринклерные установки);

- системы дымоудаления (часто совмещенные со светоаэрационными фонарями);

- ограничение расстояний от выходов до наиболее удаленной точки помещений и минимального количества противопожарных выходов;

- ограничение расстояния до ближайшего пожарного расчета.

При проектировании мер по повышению огнестойкости конструкций необходимо также учитывать такие факторы как:

• Возможную температуру при пожаре на данном объекте (пожароопасность);

• Особенности передачи тепла от источника к строительной конструкции;

• Действующие на конструкцию нагрузки;

• Степень защищенности элемента другими конструкциями и его ориентацию в пространстве.

Для уменьшения затрат на огнезащиту стальных конструкций используют следующие принципы:

• Совмещение функций с коррозионной защитой;

• Применение эффективных комбинированных сталебетонных конструкций, что при одновременном конструктивном преимуществе может значительно повысить огнестойкость;

• Использование полых профилей для подачи воды и её циркуляции в конструкции в случае повышения температуры;

• Проведение исследований и огневых испытаний конструкций с целью уточнения необходимости и объёма огнезащитных мероприятий. Например, в открытых автостоянках разрешается не применять огнезащиту ввиду естественного дымоудаления и незначительности температурного воздействия.

1.9. КОРРОЗИЯ, МЕРЫ ЗАЩИТЫ

В атмосфере, равно как и в воде и грунте, незащищенная сталь в присутствии кислорода воды, различных газов, особенно СО?, кислот, щелочей подвергается коррозии.

42

AFe + 3O2 - 2Fe2O2 - ржавчина.

В атмосфере процессы коррозии интенсивно развиваются при относительной влажности воздуха более 70%. Ржавчина уменьшает рабочее сечение стальных элементов, что снижает несущую способность и значительно ухудшает внешний вид. Для избежания процессов коррозии прибегают к выполнению различных мероприятий, которые условно делят на активные и пассивные.

Активные:

- определенные законы формообразования сечений элементов (рис. 1.20) и их ориентирования в пространстве (рис. 1.21). Необходимо избегать пазух, карманов, узких щелей;

- легирование, позволяющее изготавливать атмосферостойкие стали, которые можно эксплуатировать без дополнительных мероприятий даже в среднеагрессивных средах.

а)

н

Рис. 1.20. Примеры формообразования сечений: а - благоприятные; б - неблагоприятные

а)

Рис. 1.21. Примеры пространственного положения стержней: а - благоприятные; б - неблагоприятные

Пассивные:

- нанесение лакокрасочных составов (вяжущие: масло, алкидные смолы, эпоксидные смолы, битумные композиции и др.; наполнители и пигменты: алюминиевый, цинковый порошки, железная слюда, оксиды железа, титана, цинка и др.)

- выполнение защитных покрытий.

43

Пассивные меры зашиты часто комбинируются и в целом могут быть представлены следующими видами:

- различные профессиональные краски;

- горячее цинкование (в ваннах при / = 430°-465°С);

- горячее цинкование + лакокрасочные составы (Duplex-System);

- гальванические покрытия;

- пластмассовые, полимерные покрытия.

При выборе стали для строительных конструкций и методов ее защиты от коррозии необходимо учитывать следующее:

• Степень агрессивности среды.

Установлены четыре степени агрессивности:

1 - неагрессивная (скорость коррозии неочищенной стальной поверхности -до 0,01 мм/год);

2 - слабоагрессивная (0,01 - 0,05 мм/год);

3 - среднеагрессивная (0,05 - 0,1 мм/год);

4 - сильноагрессивная (более 0,1 мм/год).

• Класс ответственности сооружения.

• Возможность применения различных типов профилей.

• Возможность проведения осмотра и ремонта поверхностей.

При проектировании из условий повышения коррозионной стойкости необходимо руководствоваться следующими принципами:

- создание возможно меньшей площади поверхности;

- создание компактных конструкций;

- доступность осмотра и ремонта всех защищаемых поверхностей.

При использовании пассивных методов защиты от коррозии необходимо обращать особое внимание на качество обработки поверхности перед нанесением красок либо других покрытий. Качество поверхности стали значительно влияет на долговечность покрытия и, как следствие, на его экономическую конкурентоспособность.

Предварительная обработка (подготовка) стальной поверхности выполняется следующими методами:

• Механический:

- ручная, машинная обработка металлическими щетками;

- пескоструйная обработка;

- дробеструйная обработка;

- обработка сжатым воздухом, водой.

• Термический.

Огневая обработка, при которой выгорают примеси, находящиеся в поверхностном слое стали, препятствующие адгезии покрываемого материала со сталью. После термической обработки требуется механическое удаление продуктов отжига.

• Химический.

Травление кислотами, как правило, производится перед горячим цинкованием.

Различают 4 степени чистоты обработки поверхностей (табл. 1.5).

44

Таблица 1.5

Степени чистоты обработки поверхностей

Краткое обозначение Поверхность Область применения

Очищение основной массы окалины и ржавчины Неагрессивная среда

S<2 Практически полное очищение от окалины и ржавчины Слабоагрессивная среда. Невысокие требования.

£3 Полное удаление окалины, ржавчины, поверхностных примесей до появления ровного матового оттенка Слабо и среднеагрессивная среда. Высокие требования к коррозионной защите.

So4 Обработка поверхностей до металлического блеска Сильноагрессивная среда. Наивысшие требования к коррозионной стойкости.

Необходимо отметить, что внутренние и рабочие напряжения практически не влияют на скорость равномерной коррозии, за исключением использования конструкцйй в кислых жидких средах и таких, которые могут изменить характер коррозии и привести к коррозионному растрескиванию, - например, разрушение декомпозеров и воздухонагревателей доменных печей.

1.10. СОБСТВЕННЫЕ НАПРЯЖЕНИЯ

Тепловое воздействие при изготовлении стали и при сварке является причиной температурного градиента, как в сечении, так и по длине стержней, и неравномерной деформации отдельных зон.

Это приводит к появлению внутренних напряжений, называемых собственными. Данные напряжения при условии свободного деформирования не влияют на несущую способность стального элемента, так как по сечению элемента они находятся в состоянии статического равновесия:

J(^ +<Т~г) = 0

и при воздействии внешнего усилия происходит перераспределение внутренних напряжений за счет пластических свойств металла.

Здесь необходимо отметить о применяемом управлении собственными напряжениями и начальными деформациями стальных элементов, основанном на явлении повышения деформативности и понижения границы пластичности при нагревании и обратного процесса при охлаждении.

При разогреве отдельных локальных зон ("тепловые клинья") (рис. 1.22) лист деформируется в "холодных" зонах, примыкающих к "тепловым клиньям", происходят пластические деформации, которые при последующем охлаждении препятствуют возвращению листа в начальное положение.

Начальные (прокатные) напряжения

При остывании после проката более тонкие внешние части сечения остывают быстрее. Так, например, скорость охлаждения зоны А (рис. 1.23) гораздо быстрее, чем зоны В, при этом зона В пластически деформируется,

45

так как граница текучести при повышенной температуре гораздо ниже. При выравнивании температур и получении одинаковых механических свойств, зона В остается в растянутом состоянии, а зона А в сжатом.

Рис. 1.22. Тепловая правка листа с помощью "тепловых клиньев"

Рис. 1.23. Начальные (прокатные) напряжения:

а - зоны различной скорости охлаждения; б - характерное распределение начальных напряжений.

Остаточные сварные напряжения

При сварке элементов строительных конструкций, особенно массивных, в сечении появляются остаточные напряжения вследствие большого температурного градиента, вызванного плавлением стали в условиях разной массивности составляющих элементов и скорости образования швов.

В зоне сварных швов появляются растягивающие напряжения (при фланговом шве - растяжение вдоль шва), в других зонах - сжимающие, уравновешивающие друг друга (рис. 1.24). Сварочные напряжения могут быть очень значительны и даже достигать предела текучести. Кроме того, при несимметричном расположении швов проявляется коробление, деформирование свариваемых частей.

46

Рис. 1.24. Сварочные напряжения вдоль оси шва балки

Снижения сварочных напряжений можно добиться следующим образом:

* последующей тепловой обработкой;

- разогревом области шва перед его сваркой;

- использованием подходящих материалов и сварочных технологий.

Влияние остаточных сварочных напряжений учитывается при выборе материалов и особенно значимо при работе конструкции на циклические нагрузки и при низких отрицательных температурах.

47

ГЛАВА 2. ОСНОВЫ РАСЧЕТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

2.1. ОБЩИЕ ПОЛОЖЕНИЯ И УКАЗАНИЯ

Здания и сооружения - особенно значимый социальный фактор в жизни любого общества.

Общие требования к ним могут характеризоваться классическими законами Витрувия: прочность, польза, красота. При этом требования общества к прочности зданий и сооружений и по сей день имеют первостепенное значение.

При этом необходимо помнить, что готовность к риску человека в автомобиле, самолете или на горнолыжной трассе гораздо выше, чем при переходе через мост или пребывании в здании и здесь риск использования должен быть исключен.

Сейчас не действуют жестокие санкции из собрания законов вавилонского царя Хамурапи (около 1728-1686 г. до н.э.), которые гласили:

"Если строитель построил для господина дом, конструкции обрушились и повлекли смерть господина, этот строитель должен быть казнен, если обрушение повлекло смерть сына господина, должен быть казнен сын строителя".

Однако Конституция РФ предусматривает уголовную ответственность за ошибки в строительстве (на всех уровнях) при факте причинения вреда здоровью и жизни людей.

Отмена обязательного использования СНиПов, носивших указательный характер их исполнения, перекладывает всю ответственность за принятые решения с разработчиков СНиП на проектировщиков и строителей, что должно рассматриваться как дополнительная мера ответственности.

Европейские требования допускают отклонения от нормативных документов при проведении точных теоретических и исследовательских работ и условии постоянного мониторинга* строительства.

Проектирование металлических конструкций представляет собой многоэтапный процесс, включающий в себя выбор конструктивной формы, расчет и разработку чертежей для изготовления и монтажа конструкций.

Целью расчета - второго основного этапа проектирования металлических конструкций - является строгое обоснование габаритов конструкций, а также размеров поперечных сечений элементов и их соединений, обеспечивающих заданные условия эксплуатации в течение всего срока с необходимой надежностью и долговечностью при минимальных затратах материалов и труда на их создание и эксплуатацию. Эти требования часто противоречат друг другу (например, минимальный расход металла и надежность), поэто-

1 Мониторинг (англ, monitor, лат. monitor “напоминающий'') - комплекс мероприятий, направленных на наблюдение, изучение объекта, позволяющий предупредительно-оперативными методами влиять на происходящие процессы.

48

му реальное проектирование является процессом поиска оптимального конструктивного решения.

Расчет обычно состоит из следующих этапов: установление расчетной схемы, сбор нагрузок, определение усилий в элементах конструкций, подбор сечений и проверка допустимости напряженно-деформированного состояния конструкции в целом, ее элементов и соединений.

Методы определения усилий в прицельных конструкциях изучаются в рамках таких дисциплин, как строительная механика, сопротивление материалов, теория упругости и пластичности. Остальные этапы расчета входят в курс металлических конструкций.

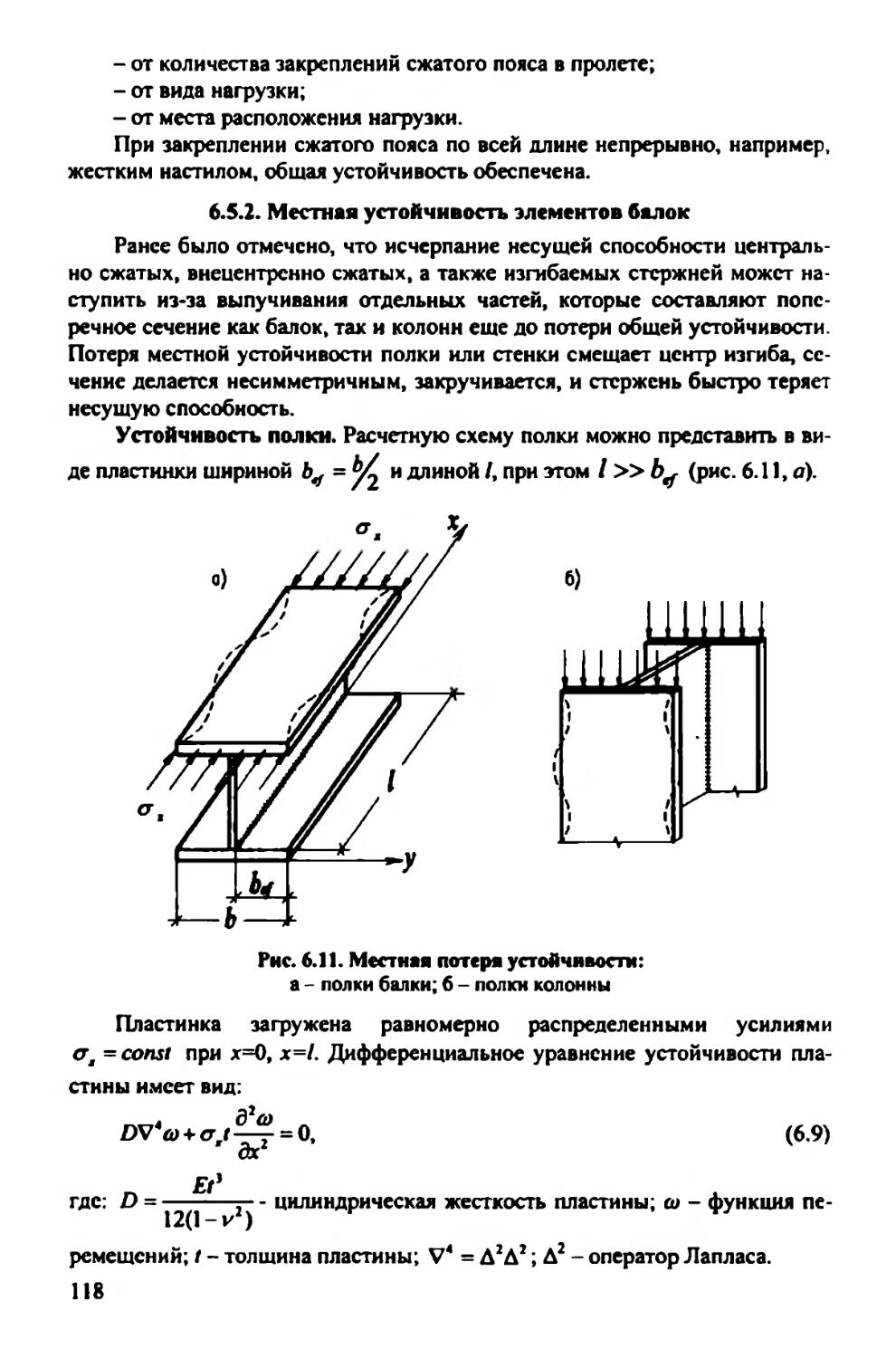

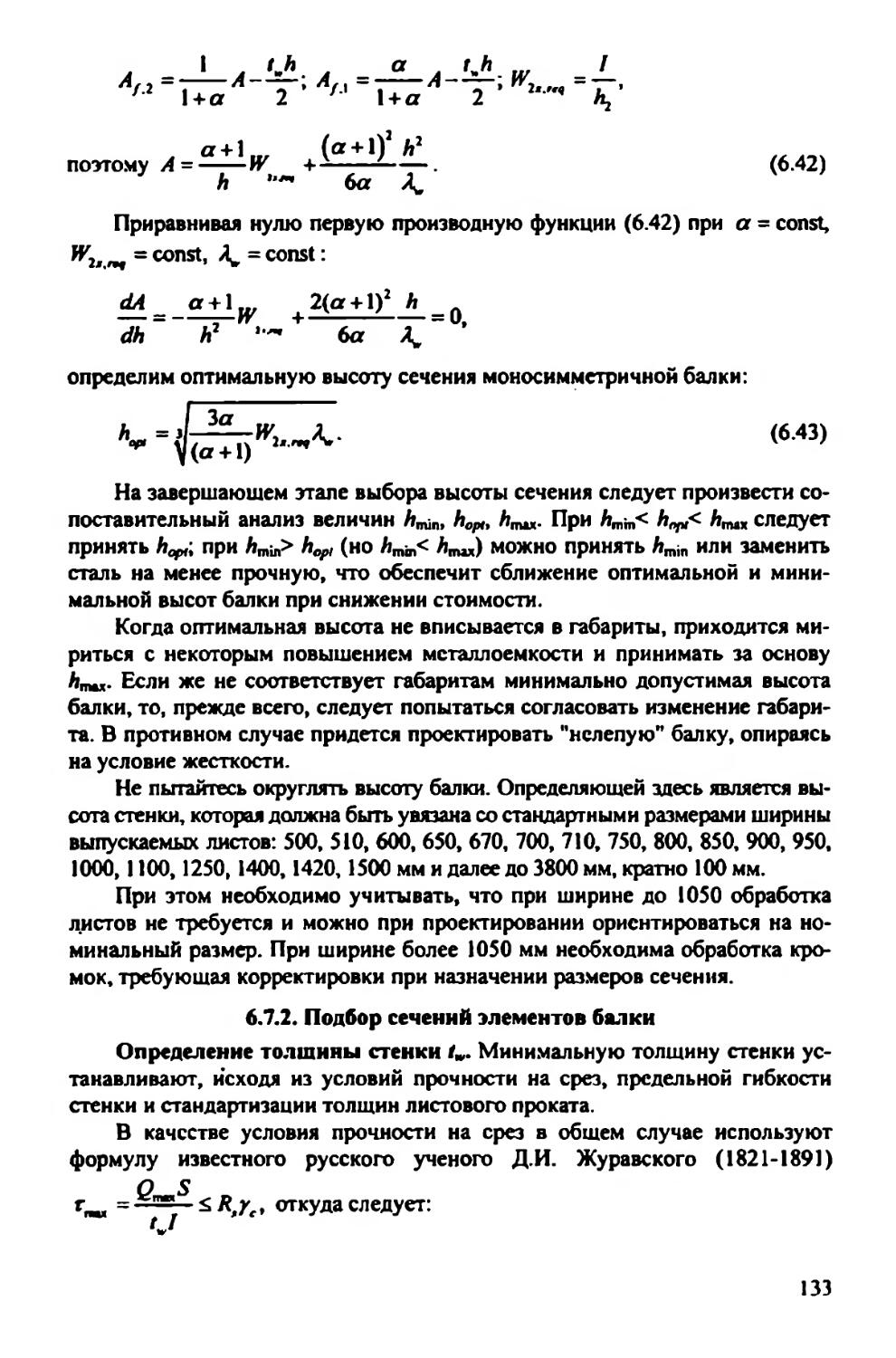

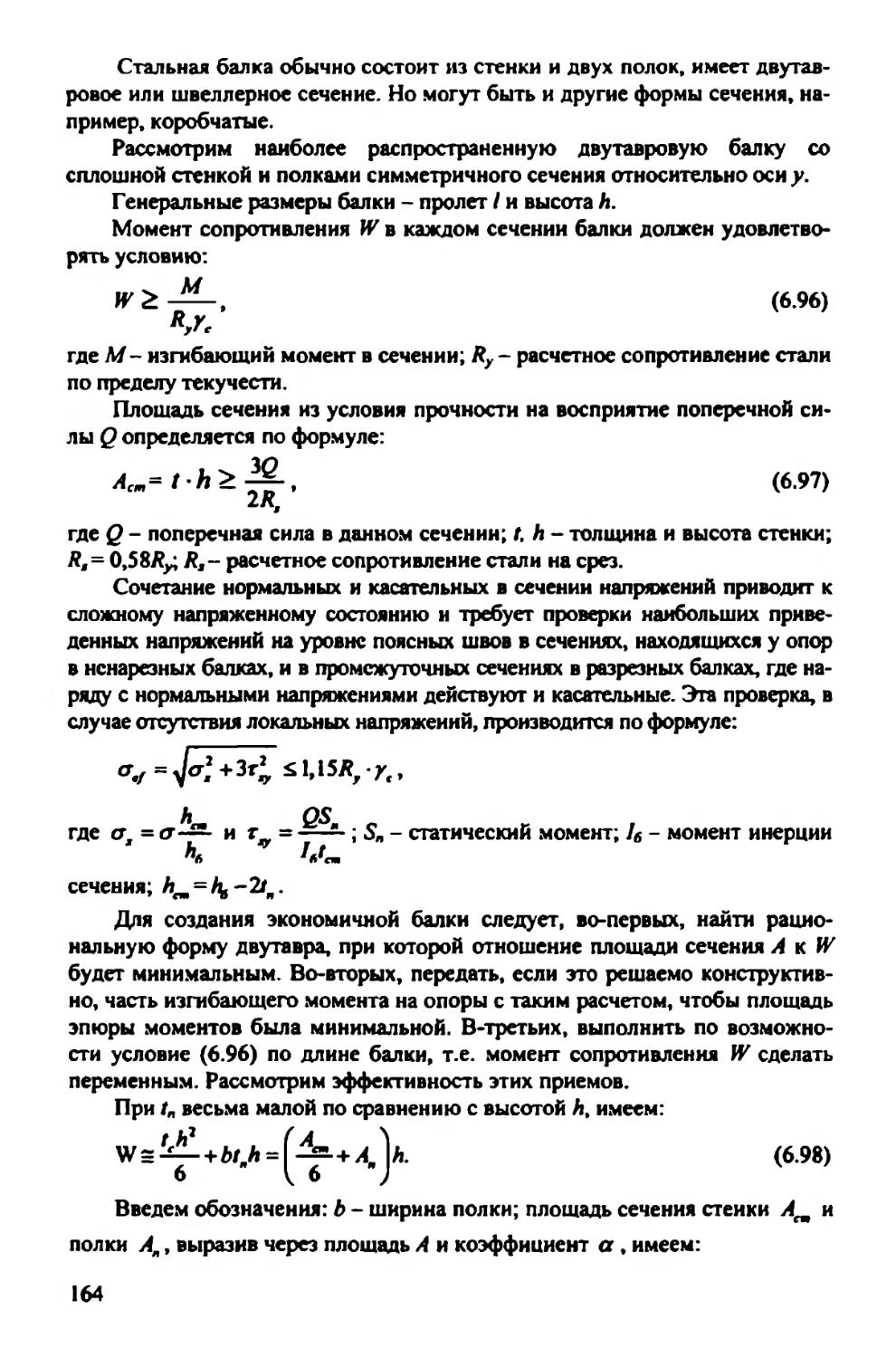

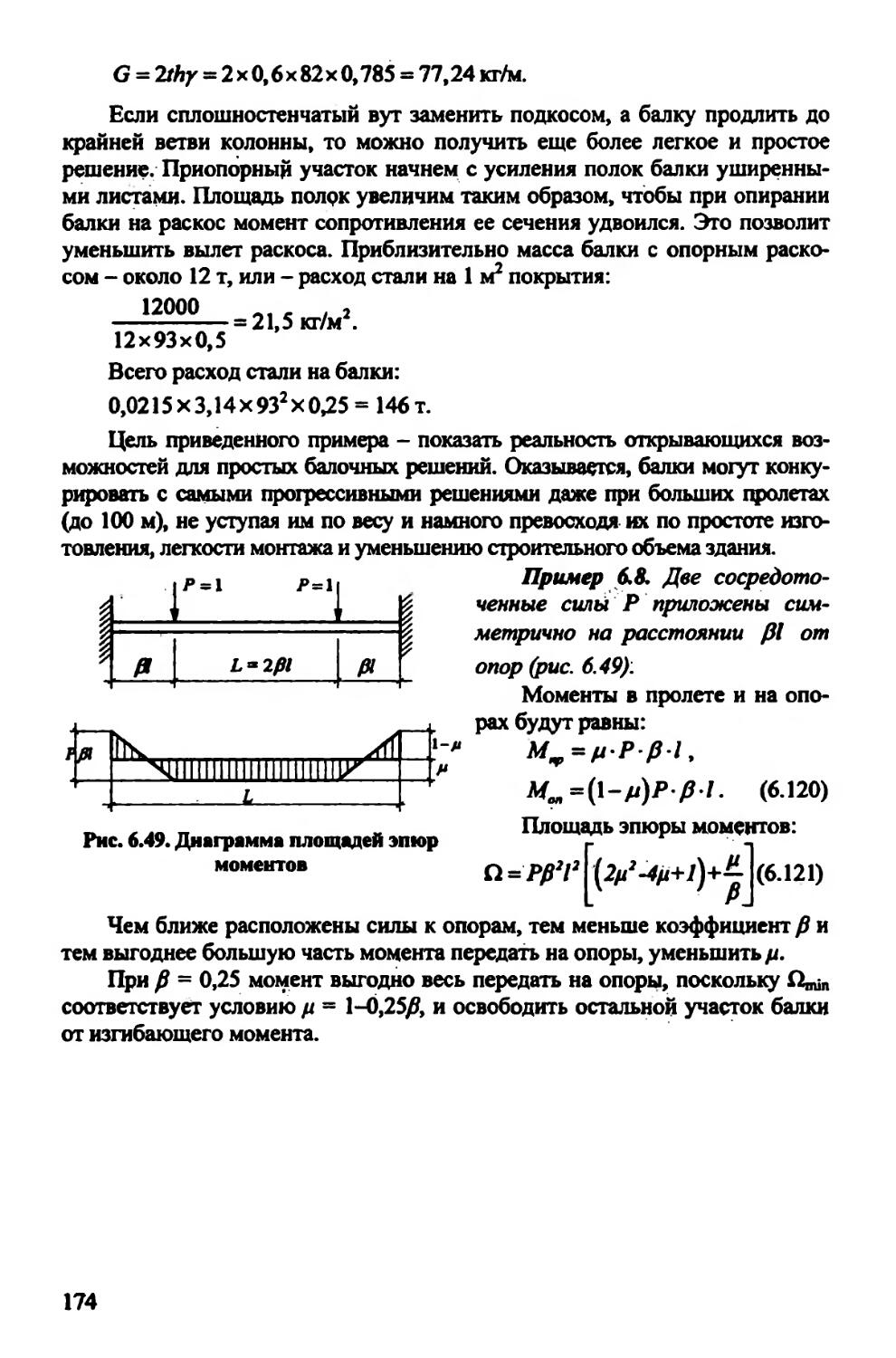

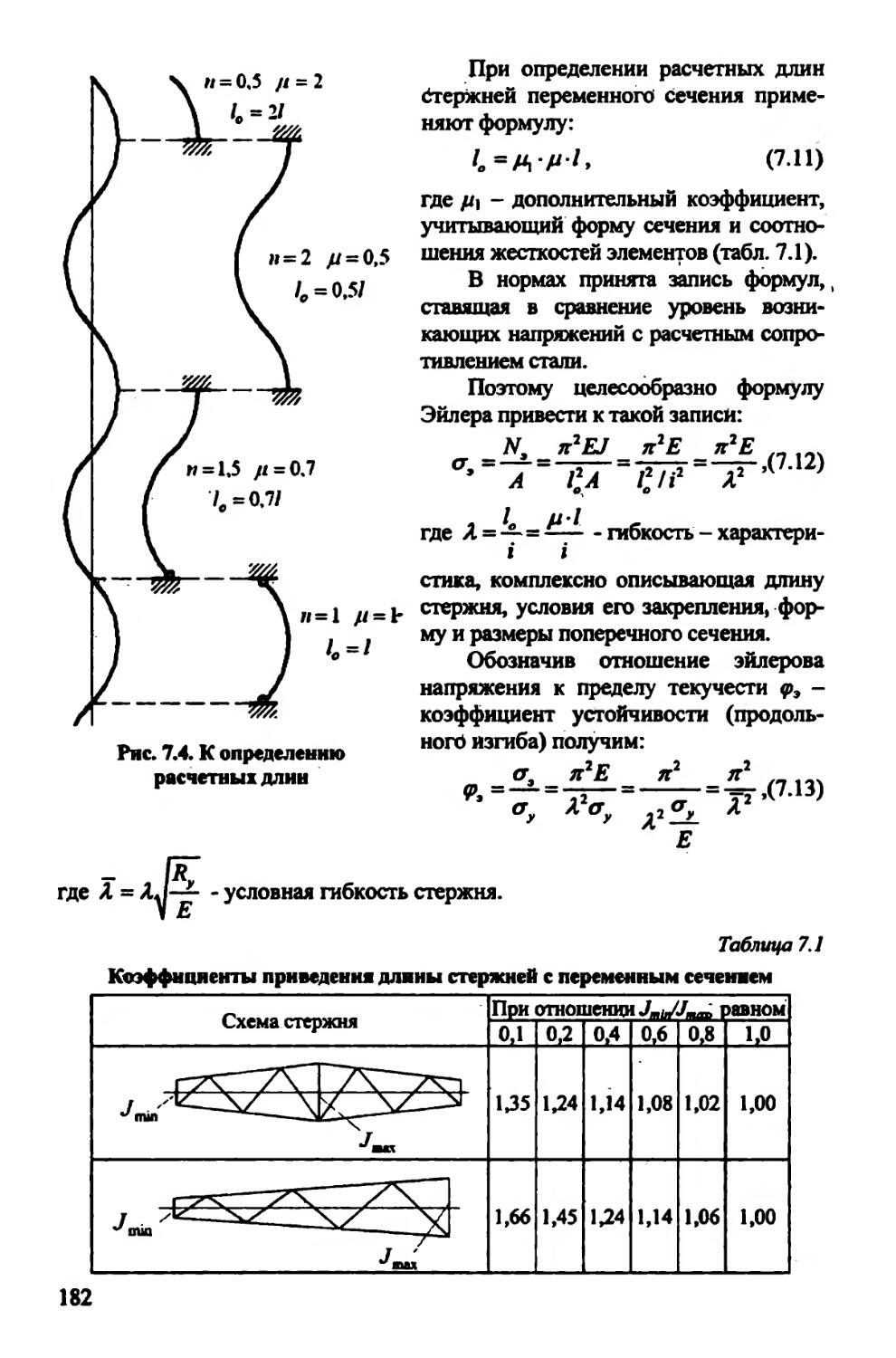

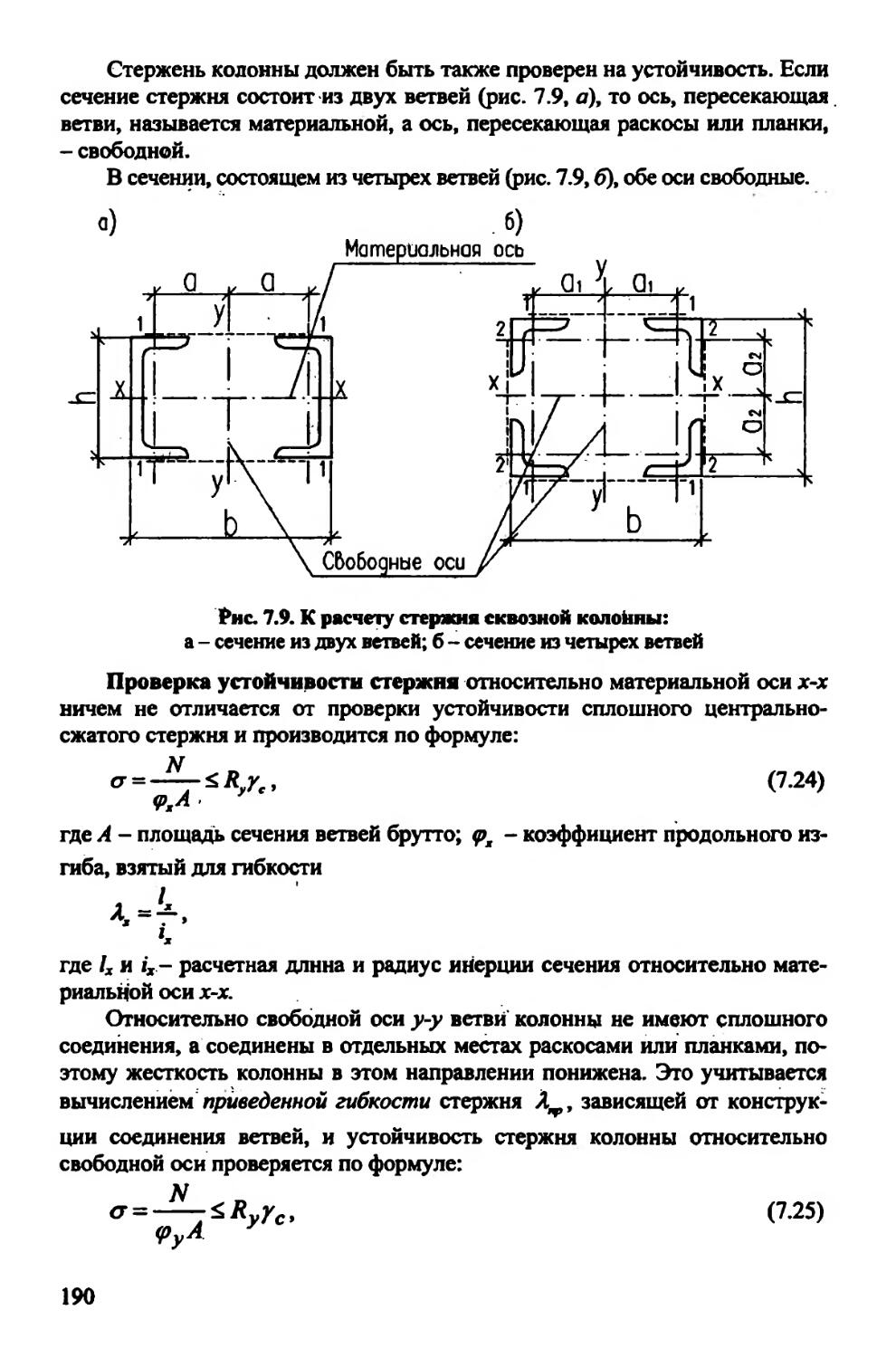

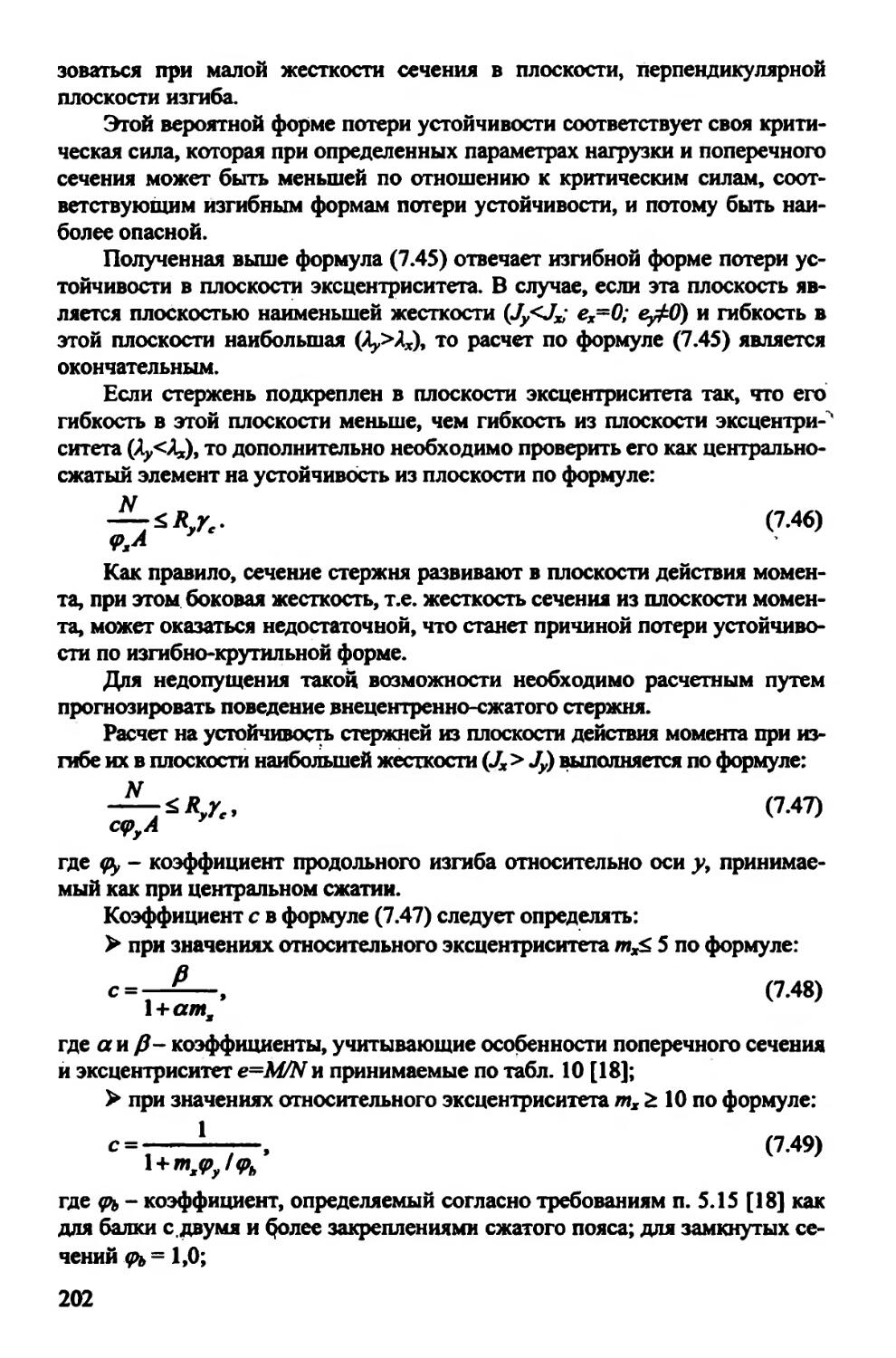

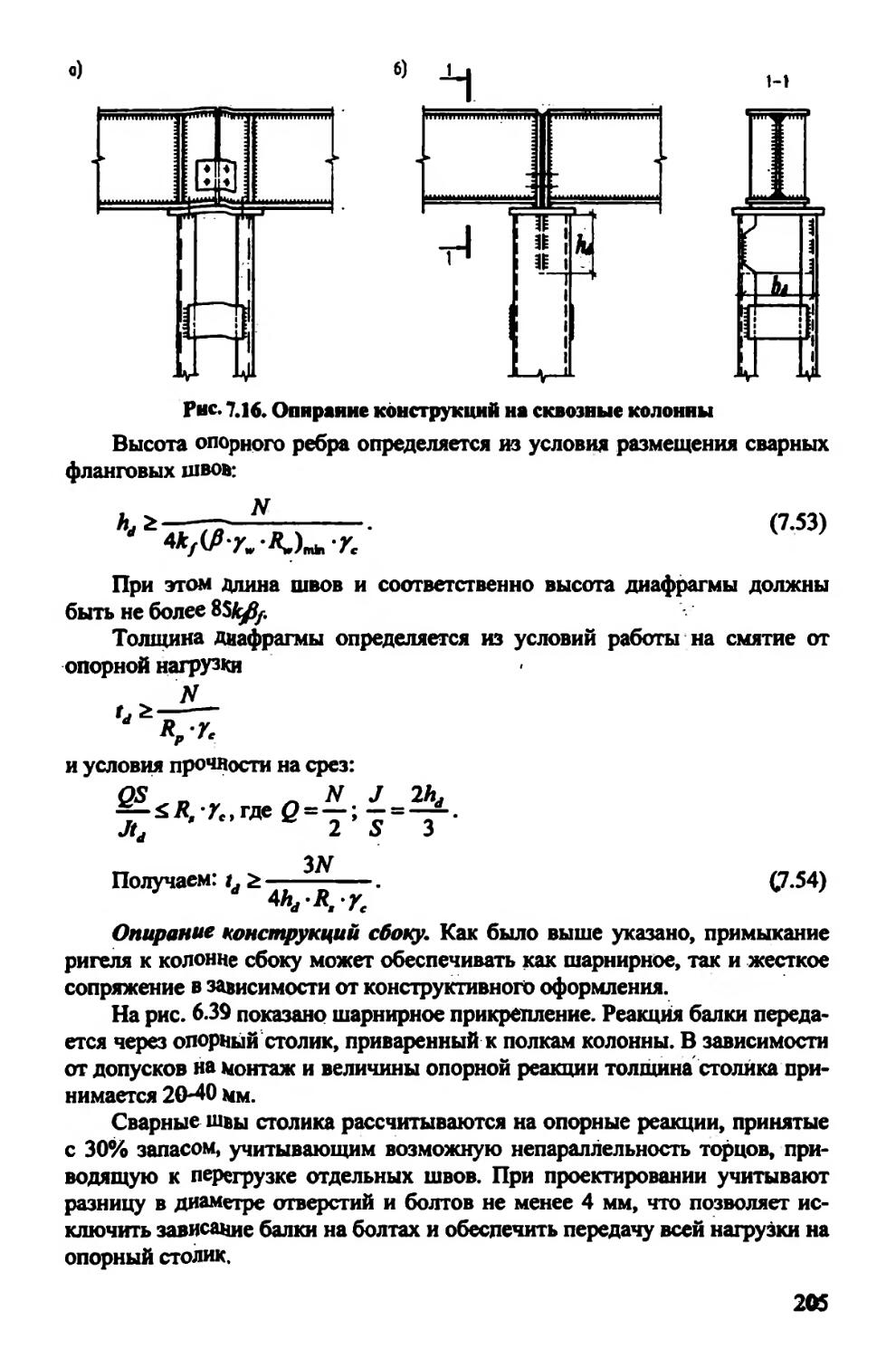

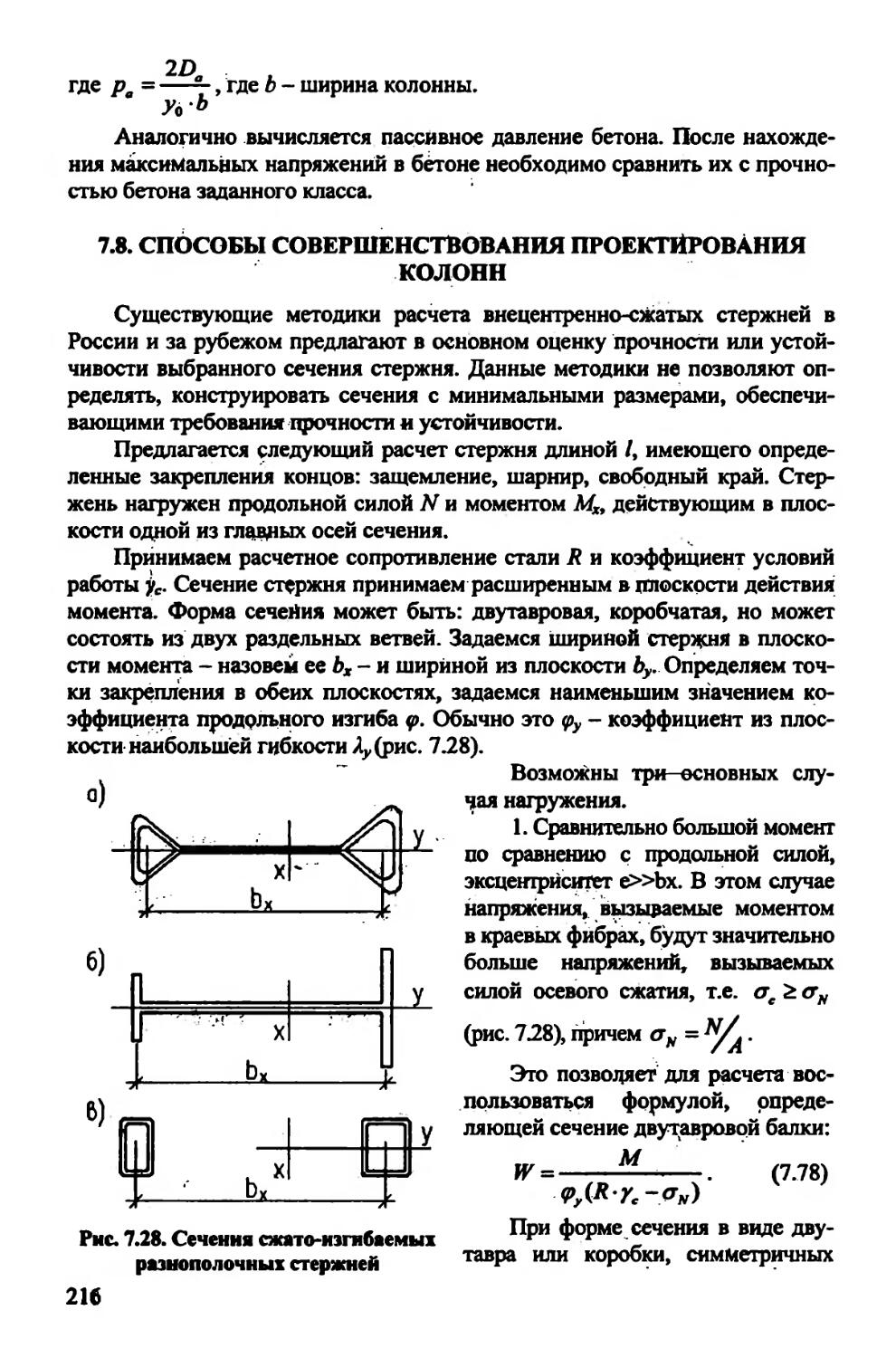

Главная особенность расчетов строительных конструкций заключается в необходимости учета изменчивости внешних воздействий, разброса прочностных характеристик материала и особенностей работы металла в конкретных условиях. Внешние воздействия здесь понимаются в широком смысле. Это могут быть силовые воздействия технологического и атмосферного происхождения, химическое воздействие, вызывающее коррозию металла, температурное воздействие, влияющее на его прочностные свойства, смешения опор и т.д.