Author: Кудишина Ю.И.

Tags: сооружения и части сооружений по виду строительных материалов и методам возведения техника и технические науки в целом металлические конструкции

ISBN: 978-5-7695-4418-7

Year: 2007

Text

I

i

CD

( I •

•;m>i . n

h" •

_-_\

•r '

ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

УЧЕБНИК

Под редакцией Ю.И.КУДИШИНА

10-е издание, стереотипное

Допущено

Министерством образования и науки Российской Федерации

в качестве учебника для студентов высших учебных заведений,

обучающихся по специальности «Промышленное и гражданское строительство»

направления подготовки «Строительство»

ACADEMA

Москва

Издательский центр Академия

2007

УДК 624.014(075.8)

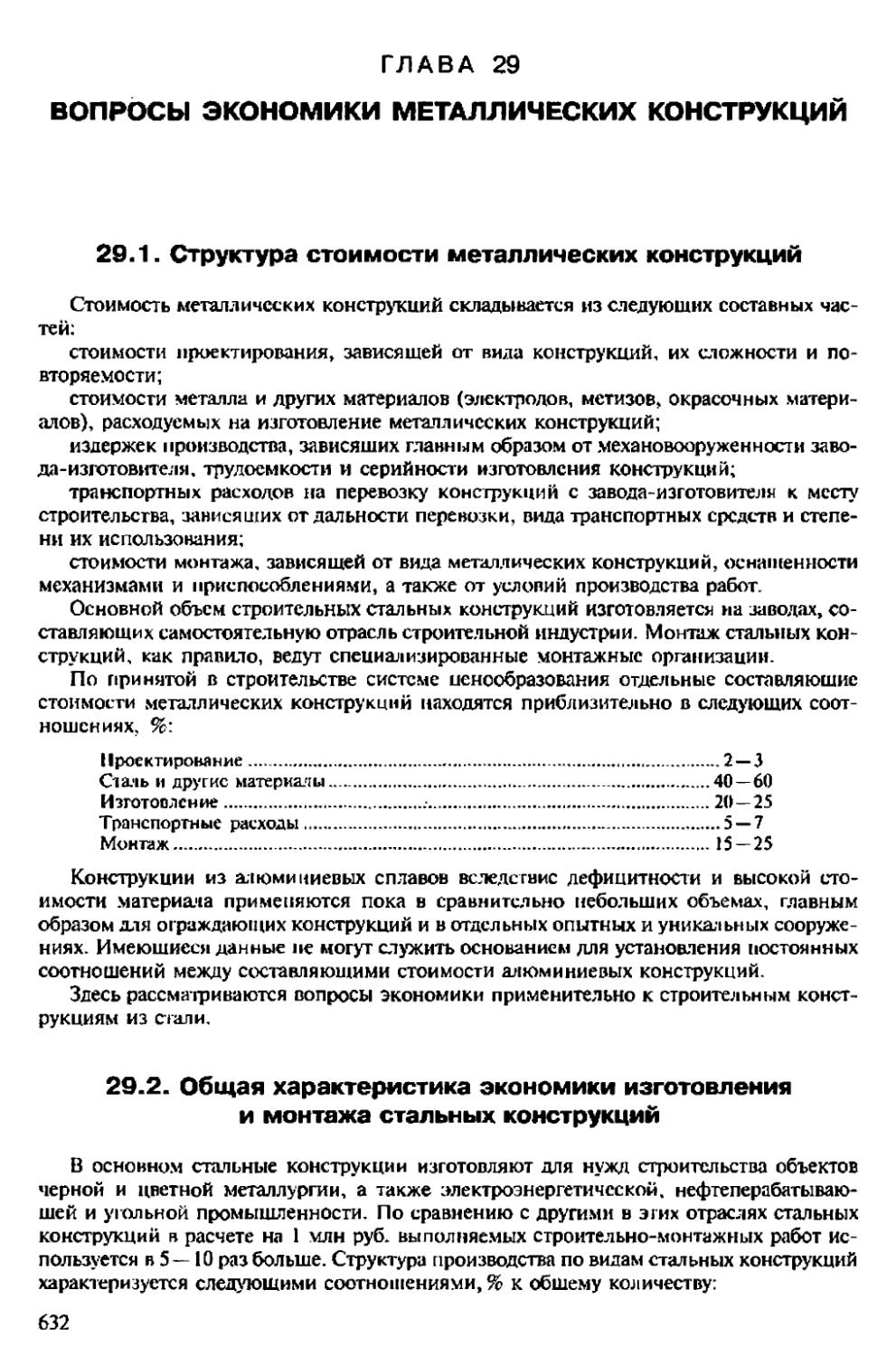

ББК 30.4я73

М54

Авторы:

д-ра техн. наук, профессора Ю. И. Кудишнн. [Е7И.Беленя|. |В.С. Игнатьева!, [А.Б. Пуховскнп|,

канд. техн. наук. проф.[Г.С.ВеденнкоЦ |Б. Ю. Уваров!, канд. техн. наук, доценты

С.М.Астряб, В.Н.Валь, Ю.В.Соколов.|Т.Н.Морачевскнй|. канд. техн. наук]Д.Н.Стрелецкий!

Рецензенты:

зам. директора ЦНИИПСК им. Н.П.Мельникова, д-р техн. наук, проф. А.Б.Павлов;

зав. кафедрой «Металлические конструкции и испытания сооружений» Санкт-Петербургского

государственного архитектурно-строительного университета, д-р техн. наук, проф. Г. И. Белый

Металлические конструкции : учебник для студ. высш. учеб. за веде-

М54 ний / [Ю.И.Кудишин, Е.И.Беленя, В.С.Игнатьева и др.] ; под ред.

Ю.И.Кудишина. — 10-е изд., стер. — М. : Издательский центр

«Академия», 2007. — 688 с.

ISBN 978-5-7695-4418-7

Рассмотрены вопросы проектирования строительных металлических

конструкций, их работа при различных видах нагружений, соединения. Даны основы

конструирования и расчетов элементов, каркасов промышленных и

гражданских зданий, листовых конструкций, высотных сооружений.

Для студентов высших учебных заведений.

Оригинал-макет данного издания яаигапся собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

УДК 624.014(075.8)

ББК 30.4я73

© Строй нздат, 1976

© Ю.И.Кудишин и коллектив авторов, персраб. и доп., 2006

ISBN 978-5-7695-4418-7 © Издательский центр «Академия», 2006

светлой памяти

Николая Станиславовича Стрелецкого

посвящают авторы эту книгу

ПРЕДИСЛОВИЕ

Восьмое издание учебника «Металлические конструкции» является

переработанным и дополненным. 6 нем отражены изменения в металл ©строительстве и

проектировании, произошедшие за последние годы. В частности, написана новая глава,

посвященная особенностям технологии расчетов с использованием персональных ЭВМ,

существенно переработан раздел листовых конструкций в связи с исключением из

учебного плана соответствующего курсового проекта, внесены коррективы, связанные с

изменениями в нормативной литературе, а также учтены наиболее важные положения

проекта новых Строительных норм и правил проектирования стальных конструкций.

Вместе с тем, следуя традициям учебника, сохранены его основные методические

положения и структура, разработанные под научным руководством чл.-корр. АН СССР,

д-ра техн. наук проф. Н. С. Стрелецкого.

Содержание учебника «Металлические конструкции» соответствует программе

курса «Металлические конструкции», читаемого в строительных вузах России по

специальности «Промышленное и гражданское строительство». 6 учебнике приведено

достаточное количество сквозных примеров компоновки и расчетов металлических

конструкций, обеспечивающих выполнение студентами курсовой работы «Балочная клетка»

и курсового проекта «Каркас одноэтажного производственного здания». В приложение

помешены необходимые для проектирования нормативные и справочные данные.

Учебник состоит из введения и пяти разделов. Во введении приведена краткая

история развития металлических конструкций в нашей стране и за рубежом. Названы имена

и творения выдающихся ученых-строителей, представлены область применения

металлических конструкций и их свойства.

Первый раздел посвящен основам работы и проектирования элементов

металлических конструкций и их соединений. Описаны материалы, используемые в строительных

металлических конструкциях, их свойства и особенности работы под нагрузкой.

Изложены основные положения методики расчета строительных конструкций по

предельным состояниям в сопоставлении с методикой допускаемых напряжений и

вероятностным методом. Раскрыты принципы проверки элементов металлических конструкций

на прочность, устойчивость, выносливость, хладостойкость, заложенные в

отечественных нормах проектирования. Предста&псны методы конструирования и расчета балок,

центрально сжатых колонн и ферм, проиллюстрированные числовыми примерами.

Второй раздел посвящен вопросам проектирования несущих каркасов одноэтажных

производственных зданий. Изложены проблемы реконструкции производственных

зданий. В главе 17 изложены особенности расчетов металлических конструкций с помощью

персональных ЭВМ. В числовом примере выполнен расчет целиком всего каркаса

здания по исходным данным, принятым в предыдущих примерах с ручным счетом,

приведены сопоставительные результаты.

В третьем разделе изложены основы проектирования несущих конструкций

большепролетных покрытий и каркасов многоэтажных зданий. Приведены сведения о

наиболее интересных объектах отечественного и зарубежного строительства.

Четвертый раздел, посвященный проектированию листовых конструкций, написан

заново в связи с изменением учебной программы в этой части. Рассмотрены вопросы

проектирования резервуаров, газгольдеров и бункеров.

3

В пятом разделе содержатся сведения, отражающие особенности проектирования

мачт, башен и опор линий электропередачи.

В заключительной главе (29) рассмотрена структура стоимости металлических

конструкций и дана методика определения их технико-экономических показателей на

стадии проектирования.

Введение и глава 3 написаны д-ром техн. наук, проф. Е. И. Беленя и дополнены канд.

техн. наук, проф. Г. С. Веденикоаым; глава 9 — Е. И. Беленя и дополнена канд. техн. наук,

проф. Б.Ю.Уваровым; главы I, 13, 14, 15 — Б.Ю.Уваровым; главы 2, 17, 18 и 19 —

д-ром техн. наук, проф. Ю. И. Кудишиным; главы 4, п. 4.1.7,4.2—4.7, 5, 8 — д-ром техн.

наук,проф. B.C.Игнатьевой и дополнены канд.техн. наук, доц. В.П.Вершининым;

глава 4, п. 4.1.1 —4.1.6,4.8—4.11 — канд. техн. наук. доц. Ю.В.Соколовым; главы 6. 7,20 —

Г. С. Велекиковым; главы 10, II, 12, 16, — канл. техн. наук, доц. В. Н. Вал ем; глава 21 —

д-ром техн. наук, проф. А. Б. Пуховским; главы 22 — 25 — канд. техн. наук, доц. С. М. Аст-

ряб; главы 26, 27, 28, — канд. техн. наук, доп. Т.Н.Морачевским; глава 29 — канд. техл.

наук Д. Н. Стрелецким; приложение составлено Т.Н. Морачевским и дополнено В. П.

Вершининым.

ВВЕДЕНИЕ

Кроткая история развития металлических конструкций в нашей стране. Понятие

«металлические конструкции» включает в себя их конструктивную форму, технологию

изготовления и способы монтажа. Уровень развития металлических конструкций

определяется, с одной стороны, потребностями в них экономики, а с другой —

возможностями технической базы: развитием металлургии, металлообработки, строительной науки

и техники. Исходя из этих положений история развития металлических конструкций

может быть разделена на пять периодов.

Первый период {с XII до начала XVII в.) характеризуется применением металла в

уникальных по тому времени сооружениях (дворцах, церквах и т.п.) в виде затяжек и

скреп дли каменной кладки. Затяжки выковывали из кричного железа и скрепляли

через проушины на штырях. Одной из первых конструкций такого типа являются затяжки

Успенского собора ьо Владимире (1158). По зрелости конструктинного решения

выделяется металлическан конструкция, поддсрживаюшая каменый потолок и пол чердака

над коридором между притворами Покровского собора — храма Василия Блаженного

(рис. BI), Это первая известная нам конструкция, состоящая из стержней, работающих

на растяжение, изгиб и сжатие.

Затяжки, поддерживающие пол и потолок в этой конструкции, укреплены для

облегчения работы на изгиб подкосами. Поражает, что уже в те времена конструктор

знал, «гга для затяжек, работающих на изгиб, надо применять полосу, поставленную на

ребро, а подкосы, работающие на сжатие, лучше делать квадратного сечения.

Второй период (с начала XVII до конца XVIII в.) связан с применением наклонных

металлических стропил и пространственных купольных конструкций («корзинок») глав

церквей <рис. В2). Стержни конструкций выполнены из кованых брусков и соединены

на замках и скрепах горновой сваркой. Конструкции такого типа сохранились до наших

дней. Примерами служат перекрытия

пролетом 18 м над трапезной Троицс-Сергисвой

ланры в Ссргиевом посаде (1696 — 1698),

перекрытия старого здания Большого

Кремлевского Дворца в Москве (1640), каркас купола

колокольни Ивана Великого (1603), каркас

купола Казанского собора п Петербурге

пролетом 15 м (1805) и др.

Третий период (с начала XVIII до

середины XIX в.) связан с освоением процесса

литья чугунных стержней и деталей. Строятся

чугунные мосты и конструкции перекрытий

гражданских и промышленных зданий.

Соединения чугунных элементов екгушествляются на

замках иди болтах. Первой чугунной

конструкцией в России считается перекрытие

крыльца Нсвьянской башни на Урале (1725).

В 1784 г. в Петербурге был построен первый Рис. BI. Перекрытие коридора

чугунный мост. Совершенства чугунные кон- в Покровском соборе (Москва, 1560 г.)

5

n-~r

Рмс. В2. Металлические конструкции XVII в.:

а — наклонные стропила; б — каркас купола; я — узел каркаса

струкции в России достигли в середине XIX в. Уникальной чугунной конструкцией 40-х

годов XJX в. является купол Исаакиевского собора (рис. ВЗ), собранный из отдельных

косяков в виде сплошной оболочки. Конструкция купола состоит из верхней конической

части, которая поддерживает каменный барабан, вен-

чаюший собор, и нижней, более пологой части.

Наружная оболочка купола с помощью легкого

железного каркаса опирается на чугунную конструкцию.

Чугунная арка пролетом 30 м применена в

перекрытии Александрийского театра в Петербурге

(1827-1832).

В 50-е годы XIX в. в Петербурге был построен

Николаевский мост с восемью арочными пролетами от

33 ;к>47 м, являющийся самым крупным чугунным

мостом мира. D тот же период наслонные стропила

постепенно трансформируются в смешанные желе-

зочугунные треугольные фермы (рис. В4). Сначала в

фермах не было раскосов (рис. 4, а), они появились в

конце рассматриваемого периода (рис. В4, б).

Сжатые стержни ферм часто выполнили из чугуна, а

растянутые — из железа. В узлах элементы соединялись

через проушины на болтах. Отсутствие в тот период

прокатного и профильного металла ограничивало

конструктивную форму железных стержней

прямоугольным или круглым сечением. Однако

преимущества фасонного профиля уже были оценены и

стержни уголкового или швеллерного сечения

изготовляли гнутьем или kodkoii нагретых полос.

Четвертый период (с 30-х годов XIX в. до 20-х

годов XX в.) связан с быстрым техническим

прогрессом во всех областях техники того времени, в

частности в металлургии и металлообработке.

В начале XIX в. кричный процесс получения

железа был заменен более совершенным —

пудлингованием, а в конце 80-х годов XIX в, — выплавкой

железа из чугуна в мартеновских и конвертерных печах.

Наряду с уральской базой была создана в России

южная база мсталлурп1чсск0й промышленности. В 30-х iroax

XIX в. появились заклепочные соединения, чему спо-

Рис. ВЭ. Купол Исаакиевского собствовало изобретение дыропробивного пресса; в

собора в Петербурге 40-х годах XIX в. был освоен процесс получения про-

6

1

ш

jj

Цвп

■я

^a

1

' 1

"rTHrma

num

j1

фильного металла и прокатного листа. В

течение 100 последующих лет все стальные

конструкции изготовлялись клепаными.

Сталь почти полностью вытеснила из

строительных конструкций чугун, будучи

материалом более совершенным по своим

свойствам (в особенности при работе на

растяжение) и лучше поддающимся контролю и

механической обработке.

Чугунные конструкции во второй

половине XIX в. применялись лишь в колоннах

многоэтажных зданий, перекрытиях

вокзальных дебаркадеров, где могла быть

полностью использована хорошая сопротивляемость

чугуна сжатию.

В России до конца XIX в. промышленные

и гражданские здания строились в

основном с кирпичными стенами и небольшими

пролетами, для перекрытия которых

использовались треугольные металлические фермы

(рис. BS). Конструктивная форма этих ферм

постепенно совершенствовалась: решетка

получила завершение с появлением

раскосов, узловые соединения вместо болтовых

на проушинах стали выполнять

заклепочными с помощью фасонок.

В конце XIX в. применялись решетчатые

каркасы рамно-арочной конструкции для

перекрытия зданий значительных пролетов.

Примерами являются покрытия Сенного

рынка в Петербурге (1884) пролетом 25 м,

Варшавского рынка пролетом 16 м (1891),

Гатчинского вокзала (1890) и др.

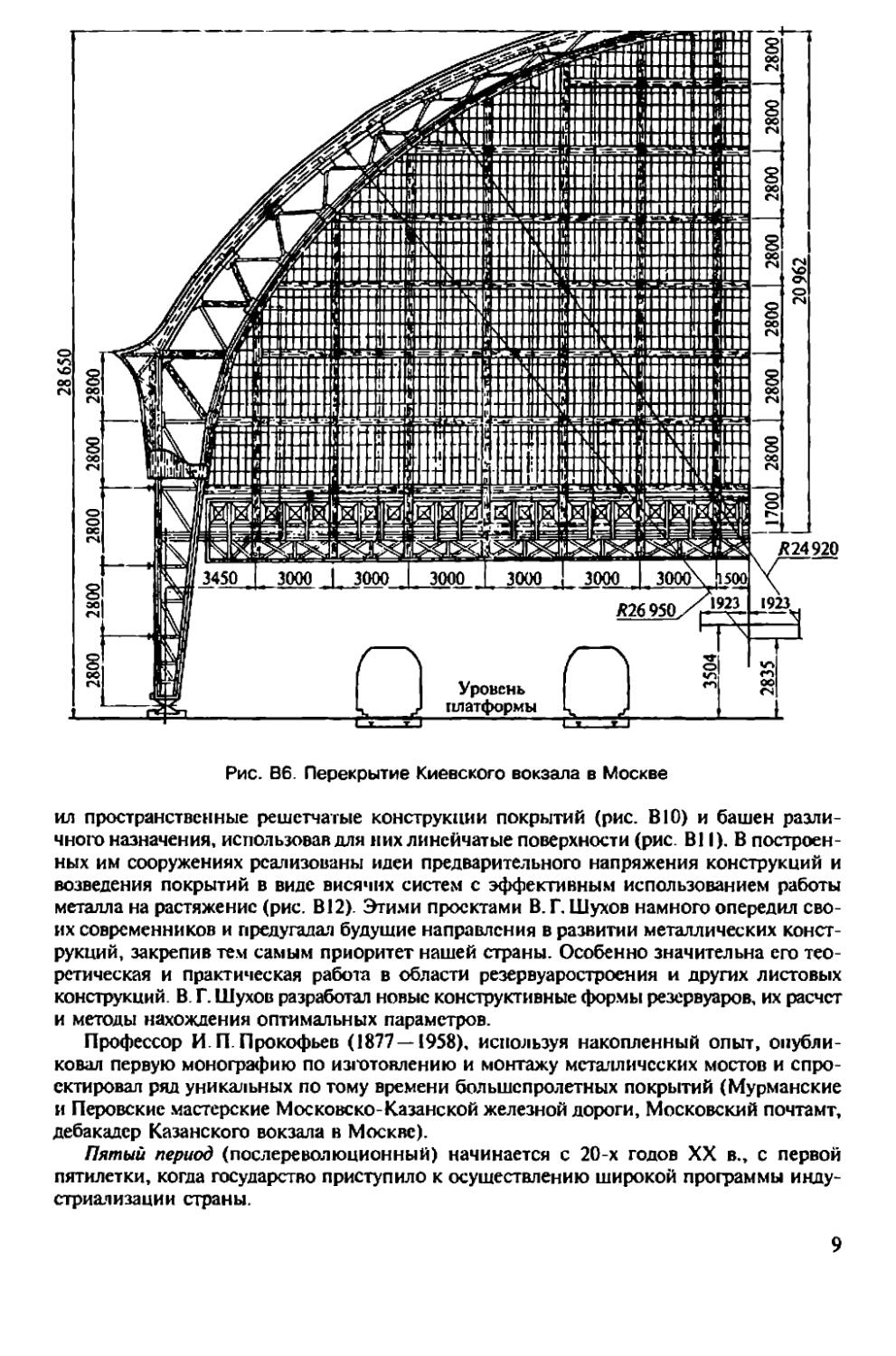

Наибольшего совершенства рамно-арочная конструкция достигла в покрытии

дебаркадеров Киевского вокзала в Москве (рис. В6), построенного по проекту ВТ.

Шухова (1913-1914).

В конструкциях этих сооружений хорошо проработаны компоновочная схема,

опорные закрепления и узловые заклепочные соединения.

Во второй половине XIX в. значительное развитие получило металлическое

мостостроение в связи с ростом сети железных дорог. В процессе строительства мостов

развивалась конструктивная форма металлических конструкций, совершенствовалась теория

компоновки и расчета, технология изготовления и монтажа. Принципы

проектирования, разработанные в мостостроении, были перенесены затем на промышленные и

гражданские объекты. Основателями русской школы мостостроения являются инженер

С.В.Кербедз и профессора Н.А.Белелюбский и Л.Д.Проскуряков.

С.В. Кербслз (1810—1899) построил первый в России железный мост с

решетчатыми фермами через р.Лугу (1853). Он же является автором самого крупного чугунного

моста в Петербурге.

Проф. Н.А.Белелюбский (1848—1922), мостостроитель и ученый, впервые

применил раскосную решетку для мостовых ферм (рис. В7), разработал первый в России

метрический сортамент прокатных профилей, усовершенствовал методику испытаний

строительных материалов, написал первый систематизированный курс по

строительной механике.

Рис. В4. Перекрытия Зимнего дворца в

Петербурге:

а — полуфермы без раскосов; б —

полуфермы с раскосами

7

Рис. В5. Стропильная ферма (70-е годы XIX в.)

Проф. Л.Д, Проскуряков (1858—1926) ввел в мостовые фермы треугольную и шпрен-

гсльную рсшсгки и разработал теорию о наивыгоднейшем очертании фермы. За проект

моста через р. Енисей на Парижской выставке 1900 г. Л.Д. Проскуряков был удостоен

золотой медали.

Большой вклад в дальнейшее развитие металлических конструкций в конце XIX и

начале XX в. и распространение опыта, накопленного в мостостроении, па

металлические конструкции гражданских и. промышленных зданий внесли Ф. С. Ясинский, В. Г.

Шухов и И.П.Прокофьев. В тот период развитие металлургии, машиностроения и других

отраслей промышленности внесло качественное изменение и технологию производства и

потребовало оборудошния зданий мостовыми кранами. Первое время их устанавливали

на эстакадах (рис. В8), однако это загромождало помещение. С увеличением

грузоподъемности мостовых кранов и насыщенности ими производства, а также с увеличением

высоты и ширины пролетов помещений стало целесообразным строить здании с

металлическим каркасом, поддерживающим как ограждающие конструкции, так и пути мостовых

кранов. Основным несушим элементом каркаса стала поперечная рама (рис В9),

включающая в себя колонны и ригели (стропильные фермы).

Проф. Ф.С.Ясинский (1858 —1899) первый запроектировал многопролетное

промышленное знание с металлическими колоннами и разработал большепролетные

складчатые и консольные конструкции покрытий. Он же внес значительный вклад в расчет

сжатых стержней на продольный изгиб, работающих п упруголластической зоне

деформирования стали.

Исключительно плодотворной и разносторонней была деятельность почетного

академика В. Г. Шухова (1853 — 1939). Он первым в мировой практике разработал и постро-

8

Рис. В6. Перекрытие Киевского вокзала в Москве

ил пространственные решетчатые конструкции покрытий (рис. В10) и башен

различного назначения, использовав для них линейчатые поверхности (рис. В11). В

построенных им сооружениях реализованы идеи предварительного напряжения конструкций и

возведения покрытий в виде висячих систем с эффективным использованием работы

металла на растяжение (рис. В12). Этими проектами В. Г. Шухов намного опередил

своих современников и предугадал будущие направления в развитии металлических

конструкций, закрепив тем самым приоритет нашей страны. Особенно значительна его

теоретическая и практическая работа в области резервуаростросния и других листовых

конструкций. В. Г. Шухов разработал новые конструктивные формы резервуаров, их расчет

и методы нахождения оптимальных параметров.

Профессор И.П.Прокофьев (1877—1958), используя накопленный опыт,

опубликовал первую монографию по изготовлению и монтажу металлических мостов и

спроектировал ряд уникальных по тому времени большепролетных покрытий (Мурманские

и Перовские мастерские Московско-Казанской железной дороги, Московский почтамт,

дебакадер Казанского вокзала в Москве).

Пятый период (послереволюционный) начинается с 20-х годов XX в., с первой

пятилетки, когда государство приступило к осуществлению широкой программы

индустриализации страны.

9

Рис. В7. Сызранский мост через р. Волгу (1879)

К концу 40-х годов XX а. клепаные конструкции были почти полностью вытеснены

сварными, более легкими, технологичными и экономичными.

Развитие металлургии уже в 30-е голы XX в. позволило применять в металлических

конструкциях вместо обычной малоуглеродистой стали более прочную низколегиро-

нанную сталь (сталь кремнистую для железнодорожного моста через р. Ципу в

Закавказье и сталь ДС для Дворца Сонетов и москворецких мостов). В середине XX в.

номенклатура применяемых в строительстве низколегированных и высокопрочных сталей

значительно расширилась, что позволило существенно уменьшить массу конструкций и

создать сооружения больших размеров. Кроме стали в металлических конструкциях начали

использовать алюминиевые отавы, плотность которых почти втрое меньше.

miiiimiiiHiiiiiiHi

;kv:ivv-:vi;oivCv:K''*:

HiiiuluniiiiiNiMU

60 м

Рис. В8. Перекрытие Тульских мастерских (80-е годы XIX в.)

10

Рис. BS. Каркас промышленного здания (начало XX в.)

В мошную отрасль индустрии выросла производственна}! база металлических

конструкций. Заиолы и специализированные монтажные организации, оснащенные сонремен-

1ГЫМ высокопроизводительным оборудованием, были объединены в одну систему (Глав-

стальконструкция), выполняющую основной объем строительства металлических кокст-

рукиий. Объем металлических конструкций за этот период (1930—1980) увеличился

более чем в 20 раз. Чрезвычайно расширилась номенклатура металлических конструкций и

возросло разнообразие их конструктивных форм. Резкий подъем количества и качества

металлических конструкций был вызван разиитием всех великих отраслей народного

хозяйства, i-ранлиозным размахом промышленного и гражцанского строительства..

Большие и многообразные задачи по развитию металлических конструкций

решались усилиями проектныч, научных и производственных коллективов. Особенно велика

роль проектных трестов — Проектстальконструкции к Промстройпроекта, научных

институтов — Центрального научною института промышленных сооружений (ЦНИПС),

в 50-е годы XX в. реорганизованного в Центральный научно-исследовательский инсти-

Рис. В10. Покрытие завода в г. Выкса

11

Рис. В11. Башня В.Г.Шухова

в Москве

тут строительных конструкций (ЦНИИСК), а также

вузовских коллективов. Принцип целесообразности

совместной работы проектных и научных коллективов в

70-е годы XX в. был закреплен преобразованием треста

Проектстальконструкция в ЦНИЙПроектстальконструк-

ция — ведущую проектно-исследовательскую

организацию металлических конструкций — и Промсталькон-

струкции во ВНИПИПромстальконструкция —

ведущую организацию по проектированию и исследованию

монтажных работ, а также созданием ВНИКТИСК —

ведущей организации по проектированию и

исследованию технологии изготовления металлических

конструкций.

В начале 30-х годов XX в. стала оформляться

советская школа проектирования металлических конструкций.

В связи с развитием металлургии и машиностроения

строилось много промышленных зданий с

металлическим каркасом. Стальные каркасы промышленных

зданий оказались ведущей конструктивной формой

металлических конструкций, определяющей общее

направление их развития. Советская школа постепенно

отходила от европейских схем компоновки поперечных рам

каркаса, для которых характерны стремление

приблизить конструктивную схему к расчетным предпосылкам

и введение большого числа шарниров, что усложняло

монтаж и изготовление конструкций (рис. В13). Такие

схемы не отвечали требованиям эксплуатации в

отношении поперечной жесткости зданий в связи с

увеличением размеров пролетов, высоты и, главное, фузоподъем-

ности и интенсивности движения мостовых кранов.

Требованиям эксплуатации и высоких темпов

строительства в большей степени отвечали сложившиеся к

^Ш£

fe

/VV

Рис. В12. Висячие сетчатые покрытия на Нижегородской выставке (1896)

12

Рис. В13. Европейская система компоновки поперечной рамы производственного здания

тому времени схемы конструирования поперечных рам с жестким сопряжением

колонн с фундаментами и ригелями. Советские проектировщики взяли за основу эти

схемы и улучшили их путем аналитического определения оптимальных

геометрических соотношении элементов, схемы решеток и т.п. (рис. В14).

Аналитические изыскания оптимальных компоновочных схем и геометрических

размеров сечений элементов стали характерной чертой развития всех видов металлических

конструкций в Советском Союзе. Такой подход позволил решать одновременно задачи

снижения трудоемкости изготовлении конструкдий. экономичного использования

стали и скоростного монтажа. Принцип комплексного решения задач при изыскании

оптимальной конструктивной формы металлических конструкций стал основным для

советской школы проектирования.

Характерной чертой развития металлических конструкций стала типизация

конструктивных схем и элементов. Большой объем строительства и связанная с ним

повторяемость конструкций создат предпосылки для разработки типовых схем и

конструктивных решений каркасов промышленных зданий.

В 1939 г. Промстройпросктом были разработаны типовые секции одноэтажных

промышленных зданий со стальным каркасом. Типовые секции включали в себя объемно-

планировочные решения для различных пролетов, типопые конструктивные схемы ком-

поноикл каркаса и типовые решения конструктивных элементов (ферм, колонн,

подкрановых балок и т.п.). Впервые был введен трехметровый модуль пролетов, который

позднее (в 50-е годы XX в.) был заменен шести метровым, типизированы здания

отдельных видов, производств (мартеновские иеха, прокатные и т.п.), причем типизация

распространилась на пролетные строения мостов, резервуары, газгольдеры,

радиобашни, радиомачты. Типизация, а затем унификация и стандартизация стали одним из

главных направлений развития металлических конструкций. Это снижало трудоемкость

изготовления и монтажа конструкций и благодаря упорядочению проектирования

уменьшало расход стали.

13

Рис. В14. Рама завода «Азовсталь» (начало 30-х годов XX в.)

В годы Великой Отечественной войны (1941 —1945) несмотря на временную потерю

южной металлургической базы и большой расход металла на нужды гюйиы в

промышленном строительстве и мостостроении на Урале и в Сибири широко использовались

металлические конструкции, лучше других отвечавшие основной задаче военное

времени — скоростному строительству.

В 50 —70-е голы XX в. строительство металлических конструкций развивалось с

соблюдением основных принципов советской школы проектирования, установленных еше

в довоенный период: экономия стали, упрощение изготовления, ускорение монтажа.

Для тех лет характерно широкое применение стали в промышленных сооружениях

больших размеров с тяжелыми технологическими нагрузками. Построены такие уникальные

промышленные здания, как сборочный цел пролетом 120 м с кранами

грузоподъемностью 15 т, подвешенными к cvpo и ильным фермам на отметке 56 м (рис. BI5), и двух-

пролетное здание с кранами грузоподъемностью 1200 и 600 т (рис. BI6).

Большое развитие получили листовые конструкции в связи с разлитием нефтяной,

газовой, химической и .металлургической промышленности, высотные сооружения связи

(рис. B17J, опоры линий электропередачи, я также конструкции общественных зданий.

Из общественных сооружений можно выделить павильоны Советского Союза на

международных выставках в Брюсселе (рис. В18) и Монреале (рис. В19), павильон

«Космос» на ВДНХ в Москве (рис. В20), перекрытие Дворца спорт в Лужниках н др.

Уникальные большепролетные спортивные сооружения с несущими металлическими

конструкциями разнообразной и оригинальной конструктивной формой построены в Москве

к Олимпиаде-80 (см. гл. 20).

Наряду с совершенствованием конструктивной формы развивались и методы

расчета конструкций. До 1950 г. строительные конструкции рассчитывали по метолу

допускаемых напряжений. Такой расчет недостаточно полно отражал действительную работу

конструкций под нагрузкой, иногда в недостаточной мере гарантировал их надежность

14

Рис. В15. Поперечный разрез сборочного цеха пролетом 120 м:

/ — портальный кран

и в ряде случаев приводил к перерасходу материалов; взамен него был разработан

метод расчета конструкций по предельным состояниям.

В 1950-х годах в Советском Союзе все виды строительных конструкций стали

рассчитывать по методу предельных состояний в соответствии с главой СНиПа по

строительным конструкциям.

Существенно повышает качество проектирования и ускоряет его процесс

современная вычислительная техника (ЭВМ) с системами автоматизированного

проектирования (САПР). Применение ЭВМ позволяет проектировщику в короткие сроки найти

Рис. В16. Разрез каркаса здания Атоммаша со сверхтяжелыми кранами

15

оптимальное конструктивное решение

проектируемою сооружения и рассчитать практически

любую сложную систему без значительных

упрощений.

Успехи п развитии металлических

конструкций за советский период достигнуты благодаря

творческим усилиям коллективов проектных и

научных ор1анизаш1Й, возглавляемых ведущими

профессорами и инженерами. Особенно

значительны заслуги проф. Н. С Стрелецкого (1885 —

1967), возглавлявшего в течение 50 лет

советскую конструкторскую школу металл острое ния.

Проф. Н. С. Стрелецкий, на первых этапах

своей деятельности явившийся преемником и

продолжателем русской шкапы мостостроителей, в

дальнейшем много сделал для развитии

строительной науки и высшего строительного

образования в нашей сгранс. Он впервые применил

статистические методы п расчете конструкций,

исследовал работу статически неопределимых

систем за пределом упругости, провел

теоретические исследования и обобщи;] их данные в

области развития конструктивной формы. Под его

непосредственным руководством

экспериментальное изучение действительной работы

металлических конструкций стало одним из главных

методов совершенствования конструктивной формы

и расчетов. Он явился одним из инициаторов

перехода от расчета но допускаемым напряжениям

к расчету по предельным состояниям и внес

большой вклад в разработку этого прогрессивного

метода.

Проф. Е. О. Патом (]870—1953), также

внесший свой вклад в развитие металлического

мостостроения, имеет исключительные заслуги в

области механизации и автоматизации электро-

дуюмой сварки, что явилось важным

техническим достижением советской школы сварки.

Е.О. Патон в 1928 г. организовал в Киеве при АН УССР Научно-исследовательский

институт электросварки (ныне ИЭС им. Е.О. Патона)

Значительный вклад в развитие металлических конарукиий внес проф. Н.П.

Мельников, много лет руководивший ЦНИИПроектстальконсгрукиией.

Основные этапы развития металлических конструкций в западных странах.

Параллельно с развитием применения металла в строительстве в России расширялось

использование его и в западных странах. Так, в средневековье гам тоже применялось

железо для скреп и растяжек из кованого железа и каменных сооружениях. Освоение

промышленной выплавки чугуна, во второй половине XVIII ц. привело к широкому

применению чугуна для мостостроения в Европе1. Первый чугунный мост пролетом

30,6 м был построен в Великобритании через р. Северн в 1776—1779 it. Появление

пудлинговых печей в 1784 г. для выработки снарочною железа и проката н Лотарингии

в 1819 г. привело к созданию в Европе значительного числа цепных и кабельных вися-

Рис, В17. Телевизионная башня

в Киеве

' Щусев П. В. Мосты и их архитектура. — М.: Гос. ичд-яо по стр-эу и архитектуре, 1953.

16

Рис. 616. Павильон СССР на Всемирной выставке в Брюсселе (1958)

чих мостов, имевших существенно больший пролет, чем чугунные. Так, цепной мост

через Менейский пролив в Великобритании, построенный в Ш8—1826 гг., имел

пролет 176,5 м, а кабельный мост во ФреЯбурге б Швейцарии, построенный н 1832 —1840 гг., —

уже 273 м. Бурное развитие железных дорог, недостаточная жесткость висячих мостов и

развитие проката стали на заводах привело к появлению мостов из профильного

металла. Крупнейшим сооружением своего времени был трубчатый железнодорожный мост

«Британия», построенный в 40-е тды XIX в. инженером Р. Стефенсоном через

Менейский пролиь в Великобритании и имевший пролеты 71,9 ■+ 2х 140 + 71.9 м (рис. 621).

Постепенно строительство из металла начинает применяться наряду с

мостостроением и н общественных:, и в производственных зданиях. Так, в Лондоне в 1854 г. для

Всемирной выставки строится -«Хрустальный дтюреш», в 50-е годы XIX в. в Марселе

перекрывается вокзал фермой Полонсо пролетом 52 м, строятся склады лондонских доков.

Рис. В19. Конструкция выставочного павильона СССР в Монреале (1967):

/ — прогоны

17

Усовершенствование производства хелези и

стали путем внедрения в 1856 г. бессемеровского

(конвертерного), а в 1864 г. — мартеновского

способа получения стаж привело к дальнейшему

развитию металлических конструкций.

В 1882—1891 гг. в Великобритании строится

Фортский железнодорожный мост консольно-

балочной системы с двумя средними

пролетами по 521 м, а в ISS9 г. для Всемирной

выставки в Париже возводится Эйфелева башня

высотой 300 м (рис. В22. и).

В XX в. металлостроител ьство в Европе

продолжало усиленно развиваться. Было построено

много уникальных сооружений — выставочные

павильоны ЭКСПО-58 в Брюсселе, мост «Европа? в

Австрии, общественный центр им. Ж. Помпиду н

Париже, платформы для добычи нефти ь

Северном море и многие другие сооружения.

В США с конца XIX в. и по настоящее время

преимущественное развитие получили две

области строительства из металла: многоэтажное

строительство и мостостроение висячих систем. Уже в

1931 г. в центре Нью-Йорка м 15 месяцев было

построено здание «Эмпайр Стейт» высотой 319 м с бишней на нем высотой 62 м (рис.

В22, б). Оно долгое времн оставалось самым нысокнм зданием мира. В настоящее время

большинство высотных зданий сосредоточено именно в США, г самым высоким

зданием является 110-лтажнос здание «Сиарс» (рис. В23) в Чикаго высотой 445 м. Но

мостов висячей системы следует упомянуть построенный в Сан-Франциско в 1937 г. мост

«Золотые ворота» со средним пролетом I2R0 м (рис. В24). Этот пролет оставался долгое

время самым большим в мире, и только в последние годы постройка моста «Хамбер* в

Рис. В20. Купол выставочного

павильона на ВДНХ в Москве:

} — ребра

&

4- *"**

Л"-

W

Рис. В21. Мост «Британия* е Великобритании (40-е годы XIX в.)

18

Великобритании со средним пролетом 1410 м

сделала мост в Сан-Франциско рядовым

мостом.

Развитие промышленности и

гражданского строительства привело к появлению

огромного разнообразия металлических

конструкций: гражданских зданий различного

назначения, промышленных зданий с мостсшыми

кранами большой грузоподъемности, морских

платформ для добычи нефти, сооружений

связи и транспорта и других сооружений, для

несущих конструкций которых сталь мнилась

незаменимым строительным материалом. В

настоящее время конструктивное разнообразие и

развитие здании и сооружений с

применением металла продолжает увеличиваться. В

последнее время большое развитие получили

легкие универсальные здании комплектной

поставки.

Ш ирокая разработка научных основ метап-

лостроительства, особенно с применением

ЭВМ. позволила значительно

усовершенствовать и разнообразить конструктивную форму

при меньшей затрате материалов и труда. Так

развивалось металлостроительство в России и

западных странах.

Номенклатура и область применения

металлических конструкций. Металлические

конструкции применяются сегодня во всех видах

хааний и инженерных сооружений, особенно

если необходимы значительные пролеты,

высота и нагрузки. Потребность в металлических

конструкциях чрезвычайно велика.

В зависимости от конаруктинной формы и

назначения металлические конструкции можно подразделить на восемь видов.

1. Промышленные здания. Конструкции одноэтажных промышленных, зданий

выполняются в виде цельнометаллических (рис. В25) или смешанных каркасов, в которых по

железобетонным колоннам устанавливаются металлические конструкции покрытия

здания («шатер») и подкрановые пути.

Цельнометаллические каркасы в основном применяются изданиях с большими

пролетами и высотой, оборудованных мостовыми кранами большой фузоиолъемности, а

также в зданиях комплектной поставки — «легких металлических конструкциях».

Каркасы промышленных зданий являются наиболее сложными и металлоемкими

конструкт иными комплексами.

2. Большепролетные покрытия зданий. Здания общественного назначения

—спортивные сооружения (рис. В2б), рынки, выставочные павильоны, театры и некоторые

здания производственного характера (ангары, авкасборочные цеха, лаборатории) —

имеют большие пролеты (до 100— 150 м), перекрывать которые наиболее целесообразно

металлическими конструкциями. Системы и конструктивные формы большепролетных

покрытий очень разнообразны. Здесь возможны балочные, рамные, арочные, висячие,

комбинированные, причем как плоские, так и пространственные системы. К

конструкциям зданий общественного назначения предъявляются высокие эстетические

требования.

Рис. 822. Эйфелева башня в Париже

(1869) [а) и «Эмпайр Стейт билдинг» в

Нью-Йорке (1931) (б)

19

3. Мостыу эстакады. Мостовые металлические

конструкции на железнодорожных и автомобильных магистралях

применяются при больших, а в отдельных районах — и

при средних пролетах, а также при сжатых сроках

возведения. Как и большепролетные покрытия, мосты имеют

разнообразные системы: балочную, арочную, висячую (рис.

В27), комбинированную.

4. Листовые конструкции. Применяются в виде

резервуаров, газгольдеров, бункероь. трубопроводов

большого диаметра и различных сооружений доменного

комплекса (рис. В28), химического производства и

нефтепереработки используются весьма широко в металлургии,

нефтяной, газовой и химической промышленности.

Листовые конструкции являются тонкостенными

оболочками различной формы (рис. В29). Они должны быть не

только прочными, но и плотными (непроницаемыми). Они

часто эксплуатируются в условиях низких или высоких

температур, сталь и алюминиевые сплавы хорошо

удовлетворяют этим условиям работы.

5. Башни и мачты. Применяются для радио и

телевидения (ркс. ВЗО) в геодезической службе, и опорах линий

электропередачи. Сюда же можно отнести надшахтные

копры, нефтяные вышки, дымовые и вентиляционные башни

и грубы и промышленные этажерки. Использование стали

обеспечивает этим конструкциям необходимую легкость,

удобство транспортировании на место строительства и

быстроту монтажа.

6. Каркасы многоэтажных зданий. Многоэтажные здания

с металлическим каркасом (рис, В31) применяются

главным образом в гражданском, строительстве, в условиях

плотной застройки больших городов и для некоторых видов

промышленных зданий.

7. Крановые и другие подвижные конструкции.

Выполняются из материала, позволяющего максимально уменьшить их

массу. Сюда относится всевозможные металлические конст-

•-^. ..; lij. ( рукиии «остовых, башенных, козловых кранов и кранов-

персгружателсй, конструкции крупных экскаваторов и раз-

Рис В23. Здание «Сиарс» нообразных строительных машин, затворы и ворота гидро-

в Чикаго технических сооружений, конструкции отвальных мостов.

К. Прочие конструкции. К ним, в первую очередь, можно

отнести конструкции промышленности по использованию

атомной энергии в мирных целях, разнообразные конструкции радиотелескопов для

космической и радиосвязи (рис. В32), стационарные платформы для разведки и добычи

газа и нефти в море (рис. ВЗЗ') и многие другие.

Основные особенности металлических конструкций и предъявляемые к ним

требования. Выше была рассмотрена номенклатура металлических конструкций, которая

характеризуется большим разнообразием систем и конструктивных форм. Однако все эти

конструкции объединены двумн основными факторами, позволяющими изучать их как

единый над.

Во-первых, исходным материалом для всех конструкций является прокатный

металл, выпускаемый го единому стандарту — сортаменту (см. гл. 3): лист, уголок,

швеллер, двутавр, труба и г. п. Из этого материала компонуются разнообразные

конструктивные формы.

20

343,0 я

1280.2 м

343,0 м

Рис, В24 Мост «Золотые ворота»- в Сан-Франциско (1937)

23.47

£

15,72

р

А

©

33.23

11 i muni 11in

iraa

AflfflE

20715

Рис. B25- Мартеновский цех завода «Запорожстапы»

Во-вторых, все конструкции объединены одним технологическим процессом их

изготовления, в основе которого лежат холодная обработка металла (резка, гибка,

образование отверстий и т.п.) и соединение деталей п конструктивные элементы и

комплексы (сборочно-сварочные операции).

Металлические конструкции обладают следующими достоинствами,

позволяющими применять их в разнообразных сооружениях.

Надежность. Надежность металлических конструкций обеспечивается близким

совпадением их действительной работы (распределение нагтряжений и деформаций) с

расчетными предположениями. Материал металлических конструкций (сталь, алюминиевые

сплавы) обладают большой однородностью структуры и достаточно близко соответствует

расчетным предпосылкам об упругой или упругопластичной работе материала.

Легкость. Из всех изготовляемых в настоящее время несущих конструкций

(железобетонные, каменные, деревянные) металлические конструкции являются самыми

легкими.

21

Рис В26. Схема покрытия Олимпийского спорткомплекса в Измайлове

Легкость конструкции См1, определяется отношением плотности материала р к

его расчетному сопротивлению R:

С=р/Д.

Чем меньше значение С, тем относительно легче конструкция. Благодаря высоким

значениям расчетных соппотиа1ений для малоуглеродистой стали С245 С- 3,2 • 10~4 м-1,

для высокопрочной стали С590 С= 1,3- 10"* м-1, для алюминиевого сплава марки АД

3IT1 С = 2,16 ■ 10"4 м-', для бетона класса П20 С= 21.4 • 10~* м"', длп древесины СОСНЫ

С- 3,6- 10-м '.

Индустршиькость. Металлические конструкции в основном нзттовляются на

заводах, иснащснных современным оборудованием, что обеспечивает высокую степень

индусфияльносш их изготовления. Монтаж металлических конструкций также

производится индустриальными методами — специашгириваннмми организациями с

использованием высокопроизводительной техники.

Непроницаемость, Мегаллы обладают не только значительной прочностью, но и

высокой плотностью — непроницаемостью для газов и жидкостей. Плотность металла и

его соединений, осуществляемых с помощью сварки, является необходимым условием

для изготовления газгольдеров, резервуарои и т. п.

Металлические конструкции имеют и недостатки, ограничивающие их применение.

Для устранения этих недостатков необходимо принимать специальные меры.

Коррозия. Незащищенная от действия влажной среды, а иногда (что еще хуже)

атмосферы, загрязненной агрессивными газами, сталь корродирует (окисляется), что

постепенно приводит к ее полному разрушению. При неблагоприятных условиях это

может произойти через два-гри года. Хотя алюминиевые еллаом обладают значительно

большей стойкостью против коррозии, при неблагоприятных условиях они также

корродируют. Хорошо сопротивляется коррозии чугун.

22

Рис. В27. Конструкция балочного (о), арочного (6) и висячего (в) мостов

Рис. В28. Конструкции доменного цеха

Л-.9250

9,96S

-0.010

Ш^МШШт i

Л=6337

Л=6860

9264

Линия

экватора

Рис. В29. Листовые

конструкции:

а ~- каплевидный

резервуар; б — газгольдер мокрый

24

I 000000

Рис. ВЗО. Высотные сооружения:

а — проект манты высотой 1000 м; б — проект вентиляционной башни высотой WOO м; i —

шахта лифта: 2 — газоотводящие стволы

Повышение коррозионной стойкости металлических конструкций достигается

включением в сталь специальных легирующих элементов, периодическим покрытием

конструкций защитными пленками (лаки, краски и т.п.), а также выбором рациональной

конструктивной формы элементов (без щелей и пазух, где могут скапливаться мага и

пыль), удобной для очистки и зашиты.

Небольшая огнестойкость. У стали при температуре 200"С начинает

уменьшаться модуль упругости, а при температуре 600'С сталь полностью переходит в

пластическое состояние. Алюминиевые сплапы переходят в пластическое состояние

уже при температуре 300 "С. Поэтому металлические конструкции зданий, опасных

в пожарном отношении (склады с горючими или легковоспламеняющимися

материалами, жилые к общественные здании), должны быть защищены огнестойкими

облицовками (бетон, керамика, специальные покрытия и т.п.).

При проектировании металлических конструкций должны учитываться следующие

основные требования.

Условия эксплуатации. Удовлетворение заданным при проектировании условиям

эксплуатации является основным требованием для проектировщика. Оно в основном

определяет систему, конструктивную форму сооружения и выбор материала для него.

25

Рис. В31. Стальной каркас многоэтажного здания

Экономии металла. Требование экономии металла определяется большой его

потребностью во всех отраслях промышленности (машиностроение, транспорт и т.д.) и

относительно высокой стоимостью.

Транпартабелъность. В связи с

изготовлением металлических конструкций, как

правило, на заводах с последующей перевозкой

на место строительства в проекте должна быть

предусмотрена возможность перевозки их

целиком или по частям (отправочными

элементами) с применением соответствующих

транспортных средств.

Технологичность. Конструкции должны

проектироваться с учетом требований технологии

изготовления и монгажа с ориентацией на

наиболее современные и производительные

технологические приемы, обеспечивающие

максимальное снижение трудоемкости.

Скоростной монтаж. Конструкция должна

соответствовать возможностям сборки ее в

наименьшие сроки с учетом имеющегося

монтажного оборудования.

Рис. В32. Радиотелескоп диаметром 64 м

26

-<500н

Рис. ВЗЗ. Развитие конструкций стальных платформ для добычи нефти на морском

шельфе начиная с 1947 г.

Домовечность Долговечность конструкции определяется сроками ее физического и

морального износа. Физический износ металлических конструкций связан главным

образом с процессами коррозии. Моральный износ связан с изменением условий

эксплуатации.

Эстетичность. Конструкции независимо от их назначения лолхны обладать

гармоничными формами. Особенно существенно это требование для общественных зданий и

сооружений.

Все эти требования удовлетворяются конструкторами на основе выработанных

наукой и практикой принципов отечественной школы проектирования и основных

направлений ее развития.

Основным принципом отечественной школы проектирования является достижение

трех главных показателей: экономии стали, повышения производительности труда при

изготовлении, снижения трудоемкости и сроков монтажа, которые и определяют

стоимость конструкции. Несмотря на то что эти показатели часто при реализации вступают

в противоречие один с другим (так, например, наиболее экономная по расходу стали

конструкция часто бываеч наиболее трудоемкой в изготовлении и монтаже), опыт

развития металлических конструкций подтверждает возможность реализации этого принципа.

Экономия металла в металлических конструкциях достигается реализацией

следующих основных направлений: применение и строительных конструкциях

низколегированных и высокопрочных сталей, использование наиболее экономичных прокатных и

гнутых профилей, изыскание и внедрение в строительство современных эффективных

конструктивных форм и систем (пространственных, предварительно напряженных,

висячих, трубчатых и т.п.), совершенствование методов расчета и изыскания

оптимальных конструктивных решений с использованием ЭВМ.

Эффективно и комплексно производственные требования удовлетворяются на

основе типизации конструктивных элементов и целых сооружений.

27

Типизация металлических конструкций получила весьма широкое развитие.

Разработаны типовые решения часто повторяющихся конструктивных элементов: колонн,

ферм, подкрановых бачок, оконных и фонарных переплетов. В этик типовых решениях

унифицированы размеры элементов и сопряжении. Для некоторых элементов

разработаны стандарты.

Разработаны типовые решения таких сооружений, как радиомачты, башни, опоры

линий электропередачи, резервуары, газгольдеры, пролетные строения мостов,

некоторые виды промышленных зданий и сооружений и даже целые «модули» —

производственные здания из легких металлических конструкций комплексной поставки,

включающей в себя несущие и ограждающие конструкции и т. п.

Типовые решения разработаны на основе применения оптимальных с точки зрения

■ затрат материала размеров элементов, технологии их изготовления и возможностей

транспортирования.

Типизация и проводимая на ее основе унификация и стандартизация обеспечивают

большую повторяемость, серийность изготовления конструктивных элементов и их

деталей на заводах и, следовательно, способствуют повышению производительности

груда, сокращению срокоо изготовления на основе эффективного использования более

совершенного оборудования и специальных технологических приспособлений

(кондукторов, копиров, кантователей и т. п.)- Типизация, унификация и стандартизация

создают благоприятные условия для разработки и внедрения особенно эффективного

поточного метода изготовления и монтажа металлических конструкций.

Типовые проекты обеспечиваю-] экономию металла, упорядочивают

проектирование, повышают его качество и сокращают сроки строительства.

Ведущим принципом скоростного гюнтажа является сборка конструкций в крупные

блоки на земле с последующим подъемом их в проектное положение с минимальным

объемом монтажных работ наверху. Типизация создает предпосылки для сокращения

сроков монтажа и снижения его трудоемкости, гак как повторяющиеся виды

конструкций и их сопряжений nojecuwioT лучше использовать монтажное оборудование и

совершенствовать процесс монтажа.

РАЗДЕЛ I

ЭЛЕМЕНТЫ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

ГЛАВА 1

МАТЕРИАЛЫ ДЛЯ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ. ОСНОВНЫЕ СВОЙСТВА И РАБОТА

МАТЕРИАЛОВ В КОНСТРУКЦИЯХ

1.1. Требуемые свойства металлов и методы их оценки

Для строительных металлических конструкций используется в основном

малоуглеродистая сталь и алюминиевые сплавы.

В опорных частях тяжелых конструкций при действии больших сжимающих усилий

применяются отливки из литой углеродистой стали и серого чугуна. Для висячих и

предварительно напряженных конструкций используются также тросы и пучки из

высокопрочной проволоки и стержни из арматурной стали.

Сталь обладает почти идеальным комплексом свойств для использования в

строительных конструкциях: сочетание прочности и пластичности, хорошая свариваемость,

однородность механических свойств. Основные недостатки стали: относительно низкая

коррозионная стойкость и необходимость специальной зашиты стальных конструкций от

коррозии, снижение пластических свойств при низких температурах, малая огнестойкость.

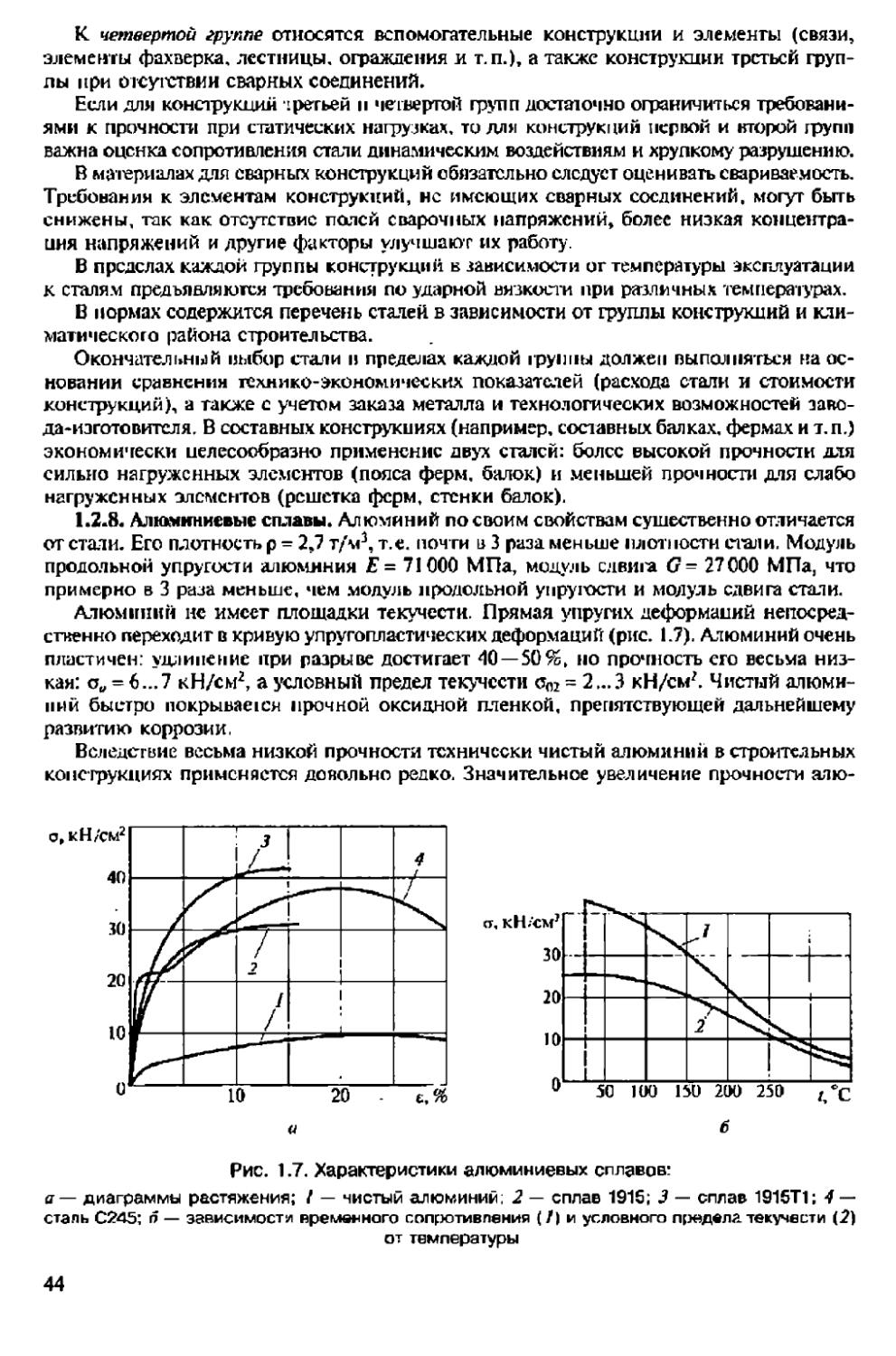

К достоинствам алюминиевых сплавов относятся малая плотность (почти в 3 раза

меньше, чем у стали) при относительно высокой прочности, повышенная стойкость

против коррозии и сохранение высоких упругоцластических свойств при низких

температурах. Однако низкий модуль упругости приводит к повышенной деформативности

алюминиевых конструкций и ухудшает их устойчивость, а падение прочностных свойств

алюминиевых сплавов при температуре 300 °С снижает огнестойкость.

Чугун хорошо работает на сжатие и обладает высокой коррозионной стойкостью,

однако малая прочность при растяжении, хрупкость материала и плохая свариваемость

привели к тому, что в настоящее время чугун практически не применяется для

строительных конструкций. Чугунные конструкции можно встретить в зданиях и

сооружениях, построенных в XIX и XX вв. В настоящее время из чугуна делаются тюбинги метро.

Применяется он иногда в литых деталях опор тяжелых конструкций.

Надежность и долговечность металлических конструкций во многом зависят от свойсти

материала. Наиболее важными для работы конструкций являются механические

свойства: прочность, упругость, пластичность, склонность к хрупкому разрушению,

ползучесть, твердость, а также свариваемость, коррозионная стойкость, склонность к

старению и технологичность.

Прочность характеризует сопротивляемость материала внешним силовым

воздействиям без разрушения.

Упругость — свойство материала восстанавливать свою первоначальную форму

после снятия внешних нагрузок.

Пластичность — свойство материала сохранять деформированное состояние после

снятия нагрузки, т.е. получать остаточные деформации без разрушения.

29

Хрупкость — способность разрушаться при малых деформациях.

По.чзучесть — свойство материала непрерывно деформироваться во времени без

увеличения нагрузки.

Твердость — свойство поверхностного слои металла сопротивляться упругой и

пластической деформациям или разрушению при внедрении в него инденгора из более

твердого материала.

Прочность металла при статическом нагруженми. а также его упругие и

пластические свойства определяются испытанием стандартны* образцов (прямоугольного или

круглого сечения) на растяжение с записью диаграмгкы зависимости между

напряжением с и относительным удлинением е, где а = F/A\ с = (Д///с) 100 %; F— нагрузка; А —

первоначальная плошадь поперечного сечения образца; /„— первоначальная длина

рабочей части образца; &1 — удлинение рабочей части образца.

Диаграммы растяжения различных металлов показаны на рис. 1.1, о.

Основными прочностнымл характеристиками металла являются временное

сопротивление о„ и предел текучести о>

Временное сопротивление аи — это наибольшее условное напряжение в процессе

разрушения образца (предельная разрушающая нагрузка, отнесенная к

первоначальной площади поперечного сечения).

Предел текучести а,, — напряжение, при котором деформации образца растут без

изменения нагрузки л образуется площадка текучести — металл «течет*. Для металлов,

не имеющих площадки текучести, определяется условный предел текучести о<п? т.е.

такое напряжение, при кагором остаточное относительное удлинение достигает 0,2 %.

Рис. 1.1. Определение механических характеристик металла:

а — диаграммы растяжения металлов; 6 — образец для испытания на растяжение; в —

определение предела пропорциональности и предела упругости: / — алюминиевый сплав АМГ6; 2 —

низкоуглеродистая сталь; 3 — чугун: 4 — высокопрочная сталь 12ГН2МФАЮ

30

Если металл подвергается действию циклически меняющихся напряжении

(например, чередующихся растяжения и сжатия), то при достаточно большом числе циклов

разрушение может произойти при напряжении меньше временного сопротивления и

даже предела текучести. Это явление называется усталостью металла. Склонность

металла к усталостному разрушению устанавливается на основании результатов

вибрационных испытаний1.

Мерой пластичности материала служит относительное остаточное удлинение при

разрыве 5. Перед разрушением в образце в месте разрыва образуется «шейка»,

поперечное сечение образца уменьшается и в зоне шейки развиваются большие местные

пластические деформации. Относительное удлинение при разрыве складывается из

равномерного удлинения на всей длине образца Ь^вн и локального удлинения в зоне шейки

5WK. Последнее зависит от размеров и формы образца, наличия местных дефектов и

других случайных факторов, поэтому более показательной характеристикой

пластичности является равномерное относительное удлинение 6^^. Мерой пластичности может

служить также относительное сужение при разрыве, 96:

v А

где А и А о — первоначальная и конечная после разрыва плошали сечения образца.

Упругие свойства материала определяются модулем упругости £= igcc, глс а — угол

наклона линии деформирования металла к оси абсцисс, и пределом упругости о,, т.е.

таким максимальным напряжением, при котором деформации после снятия нафузки

исчезают.

Несколько ниже ас находится предел пропорциональности ар — напряжение, до

которого матерная работает линейно по закону Гука

о=£е. (1.1)

В известной степени с, и ор являются условными напряжениями, значения которых

зависят от точности определения. Обычно принимают, что предел

пропорциональности соответствует напряжениям, при которых Е= tgee уменьшается в 1,5 раза, а предел

упругости — напряжениям, при которых относительная деформация составляет 0,05 %

(рис. 1.1, в).

Склонность металла к хрупкому разрушению оценивается по результатам

испытания на ударную вязкость на специальных маятниковых копрах (рис. 1.2). Пол действием

удара молота копра образец разрушается. Ударная вязкость КС определяется

затраченной на разрушение образна работой, отнесенной к площади поперечного сечения, и

измеряется в Дж/см2.

Для сопоставимости результатов испытания проводятся на стандартных образцах

при определенных температурах. Для тонкого металла используют образцы толщиной

5 мм. Один и тот же материал может разрушаться как вязко, т.е. с развитием

значительных пластических деформаций, так и хрупко, в зависимости от целого ряда факторов

(см. подразд. 1.2.1). Для ужесточения условий испытаний и повышения концентрации

напряжений в образцах делают надрез (U- или V-образный) или трещину. В местах

надреза напряжения резко повышаются (возникает концентрация напряжений), что

способствует переходу металла в хрупкое состояние.

Таким образом, ударная вязкость является комплексным показателем,

характеризующим состояние металла (хрупкое или вязкое), сопротивление динамическим

(ударным) воздействиям и чувствительность к концентрации напряжений, и служит для

сравнительной оценки качества материала.

В сечении разрушенного образца можно выделить две зоны: первая зона с

волокнистой структурой характеризует пластическую составляющую, вторая зона с кристалли-

1 Золоторевский В. С. Механические испытания и свойства металлов. — М.: Металлург им, 1974.

31

гЖ

Ф lb i

| 40

60

i

а

Д А Д

/J$2-

4?

«^

-^

/

/

3

/

Рис. 1.2. Типы образцов для испытаний на ударную вязкость:

а — тип I с U-обраэным надрезом (образец Менаже); <? — тип 2 с V-обраэным надрезом

(образец Шарпи); в — образец с трещиной; г — схема испытаний: / — трещина; 2 — образец

ческим изломом — хрупкую. Чем более пластичен материал, тем больше пластическая

составляющая. Качественной характеристикой состояния материала служит процент

волокнистости в изломе В, %.

Помимо испытаний на ударную вязкость для оценки склонности металла к

хрупкому разрушению используются и другие методы1.

Ползучесть в металлах, применяемых в строительных конструкциях, проявляется в

основном при высоких температурах, а также для термообработанных высокопрочных

сталей. Оценка степени ползучести производится по результатам длительных

испытаний образцов на растяжение.

Основной способ соединения элементов металлических конструкций — сварка,

поэтому важнейшим требованием, предъявляемым к металлам строительных

конструкций, является свариваемость. Оценка свариваемости производится по химическому

составу (углеродному эквиваленту), а также путем применения специальных

технологических проб2.

' Тылкин М.А., Большаков В.Н., Одесский П.Д. Структура и свойства строительной стали. —

М.: Металлургия, 1983.

2 Технология металлов и сварка / Под ред. П. И. Полухина. — М.: Высш. шк., 1977.

32

J

/=5/+ 150 мм

Ы

Рис. 1.3. Образец для испытаний на

холодный изгиб:

/ — оправка; 2 — образец

Долговечность металлических

конструкций определяется в первую очередь

коррозионной стойкостью металла.

Сопротивляемость металла коррозионным

повреждениям зависит от химического состава и

проверяется путем длительной выдержки

образцов в агрессивной среде. Мерой

коррозионной стойкости служит скорость

коррозии по толшинс металла, мм/год.

С течением времени свойства стали

несколько меняются: увеличиваются предел

текучести и временное сопротивление, снижается пластичность, сталь становится

более хрупкой. Это явление называется старением стали (см. подразд. 1.3). Склонность

стали к старению оценивается по результатам испытания на ударную вязкость

искусственно состаренных образцов (после механического старения).

При изготовлении и монтаже металлических конструкций широко используются

такие операции, как гибка, резка, строжка, сверление отверстий, связанные с

процессами упругопластического изгиба, скалывания, обработки резанием, термическим

воздействием. Для качественного выполнения этих операций металл должен иметь соот-

ветствуюшие технологические свойства. Так, повышенная твердость затрудняет

сверление и механическую резку, недостаточная вязкость приводит к возникновению в

гнутых деталях трсшин, термическое воздействие ускоряет процесс старения металла и

способствует его переходу в хрупкое состояние.

Оценка технологических свойств металла производится по химическому составу. В

зависимости от содержания отдельных элементов устанавливается режим огневой резки

и сварки.

Влияние пластических деформаций и термического воздействия на охрупчиванис

металла определяется гго результатам испытаний на ударную вязкость после

искусственного старения. Для этого образец подвергается растяжению до остаточного

удлинения 10% и последующему отпуску в печи при температуре 250*С.

Для предотвращения возникновения трещин при изготовлении гнутых деталей

проводятся испытания на холодный изгиб. Плоский образец (рис. 1.3) загибается вокруг

оправки определенного диаметра на 180°, при этом на внешней стороне образца не

должны появляться трещины. Испытание дает качественную опенку нязкости металла.

Таблица 1.1

Физические характеристики материалов, применяемых для металлических

конструкций

Характеристики

Объемный вес

(плотность)

Коэффициент линейного

расширения

Модуль упругости

Модульсдвига

Коэффициент поперечной

деформации (при упругой

работе материала)

Условные

обозначения

у. кН/см3

(р, кг/м3)

а, см '

£, кН/см2

С. кН/см2

V

Прокатная сталь

7,7 10 J

(7,85-103)

0,12- 10-»

2,06 - I04

0,78 104

0.3

Алюминиевые

сплавы

2.65 • 10 J

(2.7- 10')

0.23-10 4

0,7! !04

0,27-104

0.3

Чугун

7,06- 10 $

(7.2-103)

—

0,83- Ю4—1 10*

—

33

Расчет конструкции на прочность дли обеспечения их надежности основывается на

минимальных значениях прочностных характеристик. Оборудование же для

механической обработки металла (сверление, строжка, механическая резка и т.д.) с учетом

возможного разброса свойств должно быть рассчитано на максимальные значения

характеристик. Для сокращения затрат на увеличение мощности оборудования и

повышения скорости обработки целесообразно ограничить верхние границы прочностных

характеристик и прежде всего временного сопротивления.

Значения показателей основных свойств металлов устанавливаются в

государственных стандартах (ГОСТах) и технических условиях (ТУ). В необходимых случаях при

заказе металла оговариваются дополнительные требования по тем или иным свойствам.

Из физических характеристик металлов с точки зрения работы строительных

конструкций наиболее важными являются плотность, модуль упругости при растяжении,

модуль упругости при сдвиге, коэффициент поперечной деформации и коэффициент

линейного расширения. Значения этих характеристик приведены в табл. 1.1.

1.2. Стали и алюминиевые сплавы

1.2.1. Общая характеристика сталей. Сталь -- это сплав железа с углеродом,

содержащий легирующие добавки, улучшающие качество металла, и вредные примеси,

которые попадают в металл из руды или образуются в процессе выплавки.

Структура стали. В твердом состоянии сталь является поликристаллическим телом,

состоящим из множества различно ориентированных кристаллов (зерен). В каждом

кристалле атомы (точнее, положительно заряженные ионы) расположены упорядочено в

узлах пространственной решетки. Для стали характерны объемно-иентриронапная (ОЦК)

и грансцентриронанная (Г1Ж) кубическая кристаллическая решетка (рис. 1.4). Каждое

зерно как кристаллическое образование резко анизотропно и имеет различные

свойства по разным направлениям. При большом числе поразному ориентированных зерен

эти различия сглаживаются, статистически в среднем по всем направлениям свойства

становятся одинаковыми и сталь ведет себя как квазимзотроиное тело.

Структура стали зависит от условий кристаллизации, химического состава, режима

термообработки и прокатки.

Темперагура плавления чистого железа равна 1535 "С. при твердении образуются

кристаллы чистого железа — феррита, так называемого б-железа с

объемно-центрированной решеткой (рис. 1.4, а); при температуре 1490 "С происходит

перекристаллизации, и 5-желсэо переходит в тчжелезо с гранецентрированной решеткой (рис. 1.4, б).

При температуре 910 "С и ниже кристаллы у-железа вновь превращаются в объемно-

центрированные и это состояние сохраняется до нормальной температуры. Последняя

модификация называется а-железом.

При введении углерода температура плавления снижается и для стали с

содержанием углерода 0.2 % составляет примерно ]520*С. При остывании образуется твердый

раствор углерода в у-жслезе, называемый аустенитом, в котором атомы углерода

располагаются в центре ГЦК. решетки. При температуре ниже 9М°С начинается распад аусте-

нита. Образующееся а-железо с ОЦК

решеткой (феррит) плохо растворяет

углерод. По мере выделения феррита аустснит

обогащается углеродом и при температуре

Рис. 1.4. Кубическая кристаллическая

решетка:

о — объемно-центрированная; 6 — гранецен-

трироеанная

34

723 °С превращается в перлит — смесь феррита и

карбида железа Fe3C, называемого цементитом.

Таким образом, при нормальной температуре сталь

состоит из двух основных фаз: феррита и

цементита, которые образуют самостоятельные зерна, а

также входят в виде пластинок в состав перлита (рис.

1.5). Светлые зерна — феррит, темные — перлит).

Феррит весьма пластичен и малопрочен,

цементит тверд и хрупок. Перлит обладает свойствами,

промежуточными между свойствами феррита и

цементита. В зависимости от содержания углерода

преобладает та или иная структурная составляющая.

Величина зерен феррита и перлита зависит от

числа очагов кристаллизации и условий охлаждения и

существенно влияет на механические свойства ста- _ « с .„ „

1 . . Рис. 1.5. Микроструктура низкоуг-

ли (чем мельче зерно, тем выше качество металла). леродистой стали

Легирующие добавки, входя в твердый раствор

с ферритом, упрочняют его. Кроме того,

некоторые из них, образуя карбиды и нитриды, увеличивают число очагов кристаллизации и

способствуют образованию мелкозернистой структуры.

Под влиянием термической обработки изменяются структура, величина зерна и

растворимость легирующих элементов, что приводит к изменению свойств стали.

Простейшим видом термической обработки является нормализация. Она

заключается в повторном нагревании проката до температуры образования аустенита и

последующем охлаждении на воздухе. После нормализации структура стали получается более

упорядоченной, что приводит к улучшению прочностных и пластических свойств

стального проката и его ударной вязкости, а также повышению однородности.

При быстром остывании стали, нагретой до температуры, превосходящей

температуру фазового превращения, сталь закачивается.

Структуры, образующиеся после закалки, придают стали высокую прочность.

Однако пластичность ее снижается, а склонность к хрупкому разрушению повышается. Для

регулирования механических свойств закаленной стали и образования желаемой

структуры производится ее отпуск, т.е. нагревание до температуры, при которой происходит

желательное структурное превращение, выдержка при этой температуре в течение

необходимого времени и затем медленное остывание1.

При прокатке в результате обжатия структура стали меняется. Происходит

размельчение зерен и различное их ориентирование вдоль и поперек проката, что приводит к

определенной анизотропии свойств. Существенное влияние оказывают также

температура прокатки и скорость охлаждения. При высокой скорости охлаждения возможно

образование закалочных структур, что приводит к повышению прочностных свойств

стали. Чем толще прокат, тем меньше степень обжатия и скорость охлаждения. Поэтому

с увеличением толщины проката прочностные характеристики снижаются.

Таким образом, варьируя химический состав, режимы прокатки и термообработки,

можно изменить структуру и получить сталь с заданными прочностными и другими

свойствами.

Классификация сталей. По прочностным свойствам стали условно подразделяются

на три группы: обычной (ог<29 кН/см2), повышенной (о, = 29...40 кН/см2) и высокой

прочности (о\>40 кН/см2).

Повышение прочности стали достигается легированием и термической обработкой.

По химическому составу стали подразделяются на углеродистые и легированные.

Углеродистые стали обыкновенного качества состоят из железа и углерода с некоторой

Технология металлов и сварка. — М.: Вые. шк., 1977.

35

добавкой кремния (или алюминия) и марганца. Прочие добавки специально не

вводятся и могут попасть в сталь из руды (мель, хром и т.д.).

Углерод (У)1, повышая прочность стали, снижает ее пластичность и ухудшает

свариваемость, поэтому для строительных металлических конструкций применяются

только низкоуглеродистые стали с содержанием углерода не более 0,22%.

В состав легированных сталей помимо железа и углерода входят специальные

добавки, улучшающие их качество. Поскольку большинство добавок в той или иной степени

ухудшают свариваемость стали, а также удорожают ее, в строительстве в основном

применяются низколегированные стали с суммарным содержанием легирующих

добавок не более 5 %.

Основными легирующими добавками являются кремний (С), марганец (О. медь

(Д), хром (X), никель (Н), ванадий (Ф), молибден (М), алюминий (Ю), азот (А).

Кремний раскисляет сталь, т.е. связывает избыточный кислород и повышает ее

прочность, но снижает пластичность, ухудшает при повышенном содержании

свариваемость и коррозионную стойкость. Вредное влияние кремния может компенсироваться

повышенным содержанием марганца,

Марганец повышает прочность, является хорошим раскислителсм и, соединяясь

с серой, снижает ее вредное влияние. При содержании марганца более 1,5% сталь

становится хрупкой.

Медь несколько повышает прочность стали и увеличивает се стойкость против

коррозии. Избыточное содержание меди (более 0,7 %) способствует старению стали и

повышает се хрупкость.

Хром и никель повышают прочность стали без снижения пластичности и

улучшают ее коррозионную стойкость.

Алюминий хорошо раскисляет сталь, нейтрализует вредное влияние фосфора,

повышает ударную вязкость.

Ванадий и молибден увеличивают прочность почти без снижения

пластичности и предотвращают разупрочнение термообработанной стали при сварке.

Азот в несвязанном состоянии способствует старению стали и делает ее хрупкой,

поэтому его должно быть не более 0,009 %. В химически связанном состоянии с

алюминием, ванадием, титаном и другими элементами он образует нитриды и становится

легирующим элементом, способствуя получению мелкозернистой структуры и

улучшению механических свойств.

Фосфор относится к вредным примесям, так как, образуя твердый раствор с

ферритом, повышает хрупкость стали, особенно при пониженных температурах

(хладноломкость). Однако при наличии алюминия фосфор может служить легирующим

элементом, повышающим коррозионную стойкость стали. На этом основано получение

атмосферостойких сталей.

Сера вследствие образовании легкоплавкого сернистого железа делает сталь

красноломкой (склонной к образованию трещин при температуре 800— ЮСКГС). Это

особенно важно для сварных конструкций. Вредное влияние серы снижается при

повышенном содержании марганца. Содержание серы и фосфора в стали ограничивается и

должно составлять не более 0,03—0,05 % н зависимости от типа (марки) стали.

Вредное влияние на механические свойства стали оказывает насыщение ее газами,

которые могут попасть из атмосферы в металл, находящийся в расплавленном

состоянии. Кислород действует подобно сере, но r более сильной степени, и повышает

хрупкость стали. Несвязанный азот также снижает качество стали. Водород хотя и

удерживается в незначительном количестве (0,0007 %). но, коиие1прируясь около

включений и мсжкристалличсских областях и располагаясь преимущественно по границам

зерен, вызывает в микрообъемах высокие напряжения, что приводит к снижению

сопротивления стали хрупкому разрушению, снижению временного сопротивления и ухуд-

В скобках указано условное обозначение элемента.

36

тению пластических сройств. Поэтому расплаилснную сталь (например, при сварке)

необходимо защищать от воздействии атмосферы.

В зависимости от вида поставки стали подразделяются на горячекатаные и термооб-

работаннъге (нормализованные или термически улучшенные). В горячекатаном

состоянии сталь далеко не всегда обладает оптимальным комплексом свойств. При

нормализации измельчается структура стали, повышается ее однородность, увеличивается

вязкость, однако сколько-нибудь существенного повышения прочности не происходит.

Термическая обработка (закалка в воде и высокотемпературный отпуск) позволяет

получить стали высокой прочности, хорошо сопротивляющиеся хрупкому разрушению.

Затраты по термической обработке стали можно существенно снизить, если проводить

закалку непосредственно с прокатного нагрева.

Сталь, применяемая в строительных металлических конструкциях, производится в

основном двумя способами: в мартеновских печах и конвертерах с продувкой

кислородом. Свойства мартеновских и кислородно-конвертерных сталей практически

одинаковы, однако кислородно-конвертерный способ производства значительно дешевле и

постепенно нытеспяет мартеновский. Дли наиболее ответственных деталей, где

требуется особо иысокое качество металла, используются также cia.ni, получаемые путем элек-

трошлакового переплава (ЭШП). С развитием электрометаллургии возможно более

широкое использование it строительстве сталей, получаемых в электропечах. Электросталь

отличается низким содержанием вредных примесей и высоким качеством.

По степени раскисления стали могут быть кипящими, полуспокойными и

спокойными.

Нсраскисленные стали кипят при разливке в изложницы вследствие выделения

газов. Такая сталь носит название к и пяшей и оказывается более загрязненной газами

и менее однородной.

Механические свойства несколько изменяются по длине слитка ввиду неранномер-

ного распределения химических элементов. Особенно это относится к головной части,

которая получается наиболее рыхлой (вследствие усадки и наибольшего насыщения

газами), и ней происходит наибольшая ликвация вредных примесей и углерода.

Поэтому от слитка отрезают дефектную часть, составляющую примерно 5 % массы слитка.

Кипящие стали, имея достаточно хорошие показатели по пределу текучести и

временному сопротивлению, хуже сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество низкоуглеродистой стали, ее раскисляют добавками кремния

от 0,12 до 0,35с или алюминия до 0,1 %. Кремний (или алюминий), соединяясь с

растворенным кислородом, уменьшает его вредное влияние. При соединении с

кислородом раскисл ител и образуют в мелкодисперсной фазе силикаты и алюминаты, которые

увеличивают число очагов кристаллизации и способствуют образованию

мелкозернистой структуры стали, что ведет к повышению се качества и механических свойств.

Раскисленные стали не кипят при разливке в изложницы, поэтому их называют его-

койными От головной части слитка спокойной стали отрезают часть, составляющую

примерно 15%. Спокойная сталь более однородна, лучше сваривается, лучше

сопротивляется динамическим воздействиям и хрупкому разрушению. Спокойные стали

применяются при изготовлении ответственных конструкций, подвергающихся

динамическим Бездействиям.

Однако спокойные стали примерно на 1296 дороже кипящих, что застаапяет

ограничивать их применение и переходить, когда это выгодно по технико-экономическим

соображениям, на изготовление конструкций из полуспокойной стали.

Полуспокойная сталь по качеству является промежуточной между кипящей и

спокойной. Она раскисляется меньшим количеством кремния — 0,05 — 0,15% (редко

алюминием). От головной части слитка отрезается меньшая часть, равная примерно 8 %

массы слитка. По стоимости полуспокойные стали также занимают промежуточное

положение. Низколегированные стали поставляются в основном спокойной (редко полу-

спокойной) модификации.

37

Таблица 1.2

Химический состав сталей

Отшь