Text

Пермское высшее военное команд но-! ю.июрное

Краснознаменное училище ракетг лх войск

им. Мар на ла Советского Союза В. И. Чуйкова

В Колесник

УСТРОЙСТВ©

мнегеосных шасси

Г)рмь — 1993

Чормгкое высшее военное командно-инженерное

Краснознаменное училище ракетных войск’

им. Маршала Советского Союза В.й, Чуйкова

И.В.Колесник

УСТРОЙСТВО МНОГООСНЫХ ШАССИ

Учебное пособие

началмиком6П§ВКИУ

в качестве учебного пособия

для курсантов училища

Пермь-1993

- 2 -

УДК 629.113.028:629.114.4

Учебное пбсобие предназначено для изучающих вопросы устрой-

ства и эксплуатации многоосных шасси. 3 нем изложены основные

положения по устройству многоосных шасси э43, 643 А, о43 М,

7912, 7917.

Знание характеристик этих шасси, устройства и работы их

основных агрегатов и систем позволит курсантам, механикам-води-

телям более полно использовать технические возможности машин

в процессе их эксплуатации.

Общее редактирование выполнено кандидатом технических наук

доцентом полковником Л.Л.Армяниновым.

- 3 -

Оглавление

Введение .............................................

I. НАЗНАЧЕНИЕ И СОСТАВ ШАССИ ........................

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ШАССИ..................

3. ОБЩИЕ СВЕДЕНИЯ О СИЛОВЫХ УСТАНОВКАХ...............

3.1. Технические характеристики силовых установок

шасси ...........................................

4. ОБЩАЯ ХАРАКТЕРИСТИКА, КЛАССИФИКАЦИЯ И ТРЕБОВАНИЯ К

ТР&СМИССИЯМ. СИЛОВАЯ ПЕРЕДАЧА ШАССИ 543, 7912, 7917

4.1. Гидромеханическая передача ...............

5. МЕХАНИЧЕСКАЯ ТРАНСМИССИЯ..........................

5.1. Антивибратор. Демпферное соединение ........

5.2. Повышающая передача ........................

5.3. Карданные валы..............................

5.4. Ведущие мосты...............................

5.5. Раздаточная коробка шасси 543 ..............

6. ХОДОВАЯ ЧАСТЬ.....................................

6.1. Поворотное устройство........................

6.2. Ступица колеса ..........................

6.3. Колеса и шины...............................

6.4. Рама........................................

6.5. Подвеска ...................................

7. СИСТЕМА ЦЕНТРАЛЬНОЕ НАКАЧКИ ШИН ШАССИ ............

7.1. Система центральной накачки шин шасси 7912,

7.2. Система центральной накачки шин шасси 543 ....

8. УПРАВЛЕНИЕ ШАССИ........:.........................

8.1. Ролевое управление .........................

8.2. Тормозная система шасси ....................

9. КАБИНЫ И ОПЕРЕНИЯ ................................

9.1. Кабины шасси ...............................

9.2. Оперение шасси..............................

10. СИСТЕМА ЭЛЕКТРООБОРУДОВАНИЯ......................

10.1. Источники электрической энергии............

10.2. Потребители электрической энергии..........

10.3. Провода ...................................

5

5

7

9

II

14

16

63

63

63

68

72

78

80

80

81

81

81

85

89

89

89

, 94

94

104

126

126

128

128

128

132

138

• 4 -

И. ДОГЮЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ........................... 138

II.I. Система вентиляции агрегатов.................. 139

И.2. Фильтровентиляционная установка................. 139

II .3. Коробка, вал отбора мощности .............. 140

II.4. Система вентиляции аккуис/ляторных батарей и ге-

нератора ............................................ 140

- 5 -

Введение

Автомобильный транспорт в нашей стране является основной

частью единой транспортной системы. На долю автомобильного

транспорта приходится более 80% объема грузовых перевозок,

осуществляемых всеми видами транспорта.

Большую роль играет автомобильная техника и в вооруженных

силах, где с ее помощью обеспечиваются такие важные качества

современных войск, как высокая подвижность и автономность час-

тей и соединений. Колесные шасси в войсках применяются для мас-

совых перевозок тяжеловесных грузов и являются базовыми для

установки вооружения и специального оборудования*

Достаточно полное использование высоких характеристик ма-

шин в условиях мирного и особенно военного времени возможно

только на основе твердого знания их устройства, работы и осо-

бенностей эксплуатации, умения находить и быстро устранять воз-

можные неисправности механизмов и систем, знания правил приме-

нения различных эксплуатационных материалов.

В настоящем пособии приняты условные обозначения и сокраще-

ния:

ГМТ - гидромеханическая трансмиссия;

- гидромеханическая передача;

Г*Щ - главный тормозной цилиндр;

ЭГК - электрогидравлический клапан;

ГУ - гидравлический усилитель;

РУ - рулевое управление.

I. НАЗНАЧЕНИЕ И СОСШ ШАССИ

Колесные шасси 7912, 7917 представляют собой длиннобазные

рамные семиосные шасси с шестью ведущими мостами; четыре перед-

них моста являются управляемыми, из них три - ведущие (рис.1).

Колесные шасси МАЗ-543 (7911) и их модификации представ-

ляют собой длиннобазные рамные четырехосные шасси со всеми ве-

дущими мостами; два передних моста являются управляемыми 'ряс. 2)

Шасси предназначены для транспортирования оборудование и

грузов по дорогам I-У категории и по разведанной местное;^

QQU

i

О*

i

Рис.2. Шасси 543

- 7 -

высоте до 1000 м над уровнем моря в любое время года и суток

при любых метеорологических условиях и при температуре окружаю-

щего воздуха от -40 до 450° С.

Шасси состоят из следующих составных частей:

- силовая установка (двигатель и его система);

- силовая передача (трансмиссия);

- ходовая часть;

- кабины и оперения;

- системы управления (рулевое управление и тормозная си-

стема);

- система электрооборудования;

- дополнительное оборудование.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ШАССИ

Наименование параметра Шасси

543 | 1543А I 543М | ( 7912 | 7917

Масса в снаряженном состоянии без нагруз- ки, т ОбЩИС 20,35 данные 21 [ 21,3 31 32

Максимальная грузо- подъемность, т 19,1 19,4 22,2 77 76

Масса шасси с полной нагрузкой, т 39,35 40,4 • 43,5 108 108

Габаритные размеры, мм.» - Длина II265 II490 II490 17200 18700

- Ширина (габарит) 3050 3050 3050 3385 3385

- Колея (серединыколес) 2375 2375 2375 2700 2700

Высота без нагрузки 2700 2700 2700 2800 2900

Дорожный просвет 440 440 440 475 475

Геометрические данные: Минимальный радиус по- ворота по оси следа переднего внешнего ко- леса 13500 13500 13500 27000 27000

Число осей 4 4 4 7. 7

Число управляемых осей 2 2 2 4 4

Число ведущих осей 4 4 4 6 6

Число мест в кабине . 4 4 2 2 3

- 8 -

Наименование параметра • iheoi

543 543 А 543 М 7912 7917

Максимальный угол подъема, град 30 30 30 14 20

Глубина преодолева- емого брода, м • 1.3 1.3 1.3 i,i: и

Технические данные

Максимальная скорость, км/ч Средняя скорость дви- жения (техническая) 60 45 60 40 40

по грунтовым дорогам (сухим), км/ч 25-30 25 25-30 15-25 15-25

Расход топлива на 100 км цуги, л Средний эксплуатацион- ный расход масла по . отношению к топливу, % 80 80 80 200 210

3-5 3-5 3-5 3-5 3-5

Тормозной путь, м Запас хода по топли- 13 650 13 13 21 430 21 400

ву, км 650 850

• Емкостны! э данные t, л

Топливные баки 260 260 350 440 440

два два два два 385

Дополнительная топлив- ная емкость 180

Масляный бак двигателя 85 85 85 85 85

Система охлаждения двигателя 84 84 84 105 105

Система охлаждения ГМП-ГМГ) 18,5 18,5 18,5 23 23

Масляный бак ГМТ, кар- 105 105 100 100

тер ГМП 105

Картер ГМП

Картер редуктора при- вода вентиляторов 1,2 * 1,2 1.2 4,8 4,8

Картер редуктора при- вода вентилятора сист.охл.ГШ — — 1,3 1,3

Картер компрессора Картер повышающей пе- редачи Картер раздаточной коробки Г 13 I 13 т 13 19 1Д 16 1,1 16

19

19 — —

- 9 -

Наименование параметра Шасси

543 543 А 543М 7912 7917

Картеры центральных ре- дукторов:

проходных (каждый) 6 6 6 6 6

непроходных (каждый) 5 5 5 5 5

Картер колесной пере- дачи {каждый) 5,! [ 5,5 5,5 7,5 7,5

Картер редуктора руля 1,£ ! 1,5 1,5 1,25 1,25

Картер редуктора руле- вого механизма 2,5 । 2,5 2,5 2,6 2,6

Бак рулевого управле- ния 32 32 32 41 41

Главный тормозной ци- линдр (два; по 2 по 2 по 2 по 3,6 —

Подпедальный цюицдр I I I I

Амортизатор (каждый) • 1,06 1,06 1,06

Подюпневматическая подвеска — — — 120 120

Протявоэамерзатель — — •— 0,2 0,2

з. общие садания о силовых установках

Силовые установки шасси состоят из механизмов двигателя и

его основных систем: литания топливом, питания воздухом, выпус-

ка отраоотавпмх газов, охлаждения, смазки, пуска и предпусково-

го разогрева.

Под силовой установкой понимают тепловой двигатель (источ-

ник механической энергии> и обслуживающие его системы: питания

топливом и воздухом, охлаждения, смазки, запуска, подогрева.

Основной частью силовой установки является двигатель - те-

пловая машина, в которой энергия, выделившаяся при сгорании то-

плива, превращается в механическую энергию на его выходном валу.

Для того чтобы транспортное средство могло самостоятельно

передвигаться, на его базовой машине необходимо иметь, кроме

двигателя, еще движитель - устройство для создания тягового

усилия - и трансмиссию для передачи и преобразования силов?”о

потока мощности от двигателя к движителю. Поэтому любое * г .гд

ное транспортное средство должно иметь три основных

двигатель, трансмиссию и движитель (колеса, гусеницы и v .

- 10 -

Использование на многоосных шасси двигателей имеет ряд осо-

бенностей* связанных со спегжфичесюпвс условиям! работы военной

текшие» Поэтощу особое значение для этих двигателей приобре-

тают следующие факторы:

-высокие мощностные показатели;

-быстрый и безотказный запуск в любых климатических условиях;

-высокая экономичность;

-способность, хотя бы кратковременная, к работе на нестанда-

ртных топливах (многотопливность);

-малые габариты и масса;

-простота обслуживания и регулировок;

-высокая надежность и повышенный срок службы в тяжелых усло-

виях эксплуатадаи;

-легкость управления и автоматизадая работы систем;

-возможность отбора мощности для привода различных вспомога-

тельных агрегатов»

Принципиально в качестве силовых установок многоосных шасси

могут быть использованы следующие двигатели:

-карбюраторные;

-дизельные;

-автомобильные, газотурбинные (ATTfi);

-комбинированные (турбопоршневые);

-роторные;

-реактивные»

Ът используемого двигателя оказывает существенное влияние

не только на общую характеристику машины, но и на ее основные

элементы, особенно на трансмиссию.

Дизельные двигатели по сравнению с другим обладают более

высокой эконовмчностью, могут работать на нестандартных топли-

вах, имеют хорошие динамические качества, допускают значитель-

ное форсирование по мощности путем наддува, не требуют системы

зажигания, используют более дешевые сорта топлива (дизельное

топливо)» Поэтощу именно они нашли широкое применение на много-

осных шасси»

На рассматриваемых нами шасси установлены дизельные двига-

тели Д12А-525А (шасси Ь43) и 3-58-7 (шасси 7912, 7917). Харак-

теристики данных двигателей приведены ниже.

- II -

3.1. Технические характеристики

силовых установок шасси

Наименование параметра двигателя Шасси

МАЗ-543, 543 А, 543М 7912, 7917

Иш Четырехтактный бы- Четырехтактный

строходный дизель быстроходный ди-

жидкостного охлажде- зель жидкостного

ния с непосредствен- охлаждения с не-

ным впрыском топлива разделенными

мерам! сгоранил и газотурбинным

наддувом

Марка Направление вращения Д12А-525А Против хода часовой стрелки (если смот- В-58-7 (если смотреть

коленчатого вала

реть со стороны ма- со стороны анти-

ховика) вибратора)

Число цилиндров 12 12

Расположение фливдров V-образное под углом 60°

Рабочий объем всех цилиндров, л 38,8 38,8

Степень сжатия 14-15 14,5-15,5

Порядок работы цслинд- ров 1Л-6П-5Л-2П-& К - 4П - 6Л - 1П-

г. -2Л - 5П - 4Л - ЗП

Л, П,если смотреть со стороны механиз-

ма передач

Мощность двигателя, кВт (л.с.) Частота вращения ко- ленчатого вала, мин”1: 386 ( 525) 522 (710)

минимальная 500 700

максимальная 2300 2000

Максимальный крутящий момент, Н-м (кгс-м) 2200 (220) 2650-2680 (265-268)

Масса сухого двигателя, 1450 кг г

Система питания топливом

Тйп Проточная, со сливом избытка топлива -

в бак

Топливо Дизельное, марки: Л, 3, А

Топливные баки (два) С сообщением с ат- С герметичны-

мосферой ми заливным! горловинамс

- 12 -

Наименование параметра двигателя Шасси

itt3-543. 543А. 543d 7912, 7917

1Уиой топливоподкачи- ЙЯВД i8B“ РНМ-1КУ2, мембранный» одностороннего дей- ствия

Топливораспределитель- ный кран Четцрехлозишонный, шестиходовой пробко-

в ого типа Трехпози деонный с двумя электро-

Электромагнитный топ- ливный кран

магнитами

Топливный фильтр гру- бой очистки Сетчатый Сетчатый

Топливоподкачивающий БНК-12ТК, Агрегат 896 Ч

насос коловратный коловратного типа

Электроподкачивающий топливный насос БЦН-0.1» центробежный

Топливный фильтр тон- кой очистки Войлочный с капро- новый! проставками С картонными фильтрующим

элементами

Топливный насос высо- Блочный» 12-плун- НК-12. 12-пдун-

кого давления жерный, с коррек- тором жерный

Форсунка Закрытая Закрытая

Дввлевде начала t 9 впрыска, МПа (кгс/аг) 21-22 '210-220)

Система питания воздухом

Воздухоочиститель

Впускные коллекторы

Турбокомпрессор

Один, комоинированный, двухступенчатый;

первая ступень - уклоны инердоонного

типа с автоматическим выбросам пыли»

вторая - кассеты из проволочной набив-

ки Тканитель)

Штампованные из листовой стали

IKP-ПФ. два т

it = 5400b мин”*

Система выпуска отработавших газов

Выпускные коллекторы

Эыцускные трубы

Литые из алюминиевого сплава с рубаш-

ками, включенными в систему охлаждения

двигателя

Штампованные из

листовой стали» гиб-

кие металлорукава

Сварные из

стали переход-

ники, гибкие

металлорукава

типа СРГС

- 13 -

Наименование параметра Шасси

двигателя МАЗ-543, 543А. 543М | 7912. 7917

Диффузора С эжек^онным устройством для отсоса пыли из бункера воздухоочистителя

Яш

Применяемое масло

Масляный насос

Масляный фильтр

С^суэма смазки

*

Единая комбинированная с сухим карте-

ром

То же

Масляный радиатор

Электоомаслозакачи-

вающий насос

Шестеренчатый, трехсекхдеонный (одна

секция нагнетающая, две - откачивающие)

Полнопоточный, тон- МАЗ, проволоч-

кой очистки, с н о-ще лев ой

фильтрующим элемен-

том "Нарва 6-4"

Трубчато-пластинча-

тый

МЗН-2, шестеренчатый, с обогреваемым

корпусе» и электроприводом

Явление масла в

^вной^м^страли

0.5-1

(S-io)

0.5-1

(§-Ю)

Система охлаждения

Тйп

Применяемая жидкость

для охлаждения

Циркуляг^онный насос

Радиатор

Вентиляторы

Температура охлаждаю-

щей жидкости, °C:

рекомендуемая

минимальная

максимальная

Жидкостная, закрытая, с принудительной

циркуляцией охлаждающей жидкости

Низкозамерзающая охлаж-

дающая жидкость марки 40

ИЛИ Центробежный

Трубчатопластинчатый

Осевые (два)

80-95

60

105

70-30

65

НО

Система пуска

Основная

Запасная

Электростартером

Сжатым воздухом

- 14 -

Наименование параметра двигателя Шасси

МАЗ-543, 543 А, 543М 7912, 7917

/Явление воздуха в полностью заряженных^ баллонах, МПа (кгс/сьг) 12,5-15 (1^5-150) 12,5-15 U2&-I50)

Минимально необходимое давление воздуха для пуска, МПа (кг с/см*) летом 4 (40) 5 (50)

зимой 6,5 (65) 6,5 (65)

Система предпускового разогрева

Подогреватель

Способ подогрева

охлаждающей жидко-

сти

Тепловая производи-

тельность, ккал/ч

Применяемое топливо

Форсунка

Воспламенение топлива

Расход топлива, кг/ч

Температура отрабо-

тавших газов, °C

ШЩ-600В, жидкостный, с принудитель-

ной циркуляцией охлаждающей жидкости

В подогревателе, от сгорания распы-

ленного форсункой топлива

Не менее 55000

То же, что и для двигателя

Центробежного топа, с наборным пла-

стинчатым фильтром

От свечи накаливания

9 9

500-750 500-750

4. ОБЩАЯ ХАРАКТЕРИСТИКА, КЛАССИФИКАЦИЯ

И ТРЕБОВАНИЯ К ТРАНСМИССИЯМ.

СИЛОВАЯ ПЕРВДАЯА ШАССИ 543, 7912, 7917

Как уже отмечалось, транспортное средство, чтоб быть под-

вижным, должно содержать силовую установку, движитель и транс-

миссию.

Трансмиссии базовых машин весьма разнообразны и классифи-

доруются по приш^цу действия, по типу используемого трансфор-

матора, по принципу регулирования и т.д.

' По принципу действия трансмиссии подразделяются на механи-

ческие, гидравлические, электрические и комбинированные; по то-

цу используемого трансформатора - на фрикдеонно-зубчатые сту-

пенчатые, фри кронные непрерывные (с вариаторами), импульсные,

- 15 -

гидродинамические (гидромеханические), гидростатические (гид-

рообъемные), электрические (с мотор-колесами), электромехани-

ческие, электрогидравлические; по признаку регулирования - да

регулируемые, ав тома тезированные и автоматические.

Трансмиссия должна удовлетворять следующим требованиям:

I. Иметь непрозрачную характеристику или, говоря иначе,

изменение нагрузки на колесах дашины не должно влиять да режим

работы двигателя - двигатель должен работать на постоянных обо-

ротах при постоянной мощности.

2. Непрерывно изменять факторы силового потока в соответст

вии с изменением условий движения.

3. Обеспечивать автоьатическое, а в случае необходимости и

принудительное регулирование.

4. Иметь достаточно высокий КПД да всех режимах работы.

Если это не удается сделать на всех режимах, то область высо-

ких значений КПД должна приходиться на наиболее ходовые режи-

мы работы.

5. Иметь минимально возможные габариты и *ассу»

6. Быть надежной и долговечной в работе.

7. Обеспечивать легкость разветвления потока мощности на

ведущие колеса и да вспомогательные приводы.

Наиболее полно удовлетворяет этим требованиям гидромехани-

ческая передача (трансмиссия).

Шасси, чтобы быть подвижным, должно содержать силовую уста-

новку, движитель и силовую передачу (трансмиссию).

Движителем называется взаимодействующий е поверхностью

движения рабочий механизм машины, с помощью которого осущест-

вляется движение машины и управление ею.

По конструкции да изучаемых нами шасси применяются колес-

ные движители.

Передача крутящего момента от силовой установки к движите-

лю осуществляется посредством силовой передач!! (трансмиссии).

Силовая передача служит не Только для передачи, но и для пре-

образования потока мощности двигателя к движителю в соответст-

вии с условиями движения.

Силовая передача шасси 7912 ( 2917) состоит из гидромехани-

ческой передачи и механической трансмиссии. Силовая передача

шасси МАЗ-543 включает в себя гидромеханическую и механическую

трансмиссии.

4.1. Гидромеханическая передача

Гидромеханическая передача предназначена^

- для передачи крутящего момента от повышающей передачи к

ведущим мостам через механическую трансмиссию и распределения

момента между тремя, передними и тремя задними мостами;

- для изменения тягового усилия на ведущих колесах и изме-

нения скорости движения в зависимости от дорожных условий;

- для осуществления заднего ходя при неизменном направление

вращения коленчатого вала двигателя;

- для отсоединения двигателя от силовой передачи при пуске

двигателя и работе его на остановках;

- для использования тормозных свойств двигателя.

Изменение тягового усилия на ведущих колесах, а также ско-

рости движения на дорогах различного состояния достигается бес-

ступенчатым, автоматическим изменением передаточных отношений

в гидротрансформаторе (гидравлическим путем) и в результате пе-

реключения передач в планетарной коробке (механическим путем).

Гидромеханическая передача приводится во вращение карданным

валом от повышающей передачи и устанавливается на раме на рези-

новых опорах.

Гидромеханическая передача (шасси 7912, ,7917) представляет

собой единый агрегат и состоит из гидротрансформатора, коробки

передач, понижающей передачи и узлов гидравлической системы.

Гидромеханическая трансмиссия (шасси МАЗ-543) представляет

собой единый агрегат и состоит из гидротрансформатора, планетар-

ной коробки передач, узлов гидров ли ческой системы.

Общий вид (ГМП, ГМТ) показан на рис.З, 4.

Ги дротрансформа тор

Гидротрансформатор предназначен для автоматического, бес-

ступенчатого (плавного) изменения крутящего момента двигателя

в определенных пределах, в зависимое™ от изменяющихся дорожных

условий; представляет собой гидродинамическую передачу, в кото-

рой энергия от ведущего вала к ведомому передается рабочей жид-

костью.

Гидротрансформатор способствует увеличению срока службы дви-

гателя и силовой передачи,, уменьшает крутильные колебания от

двигателя к силовой передаче и сглаживает удары, передающиеся

от ведущих колес к двигателю, а также остановку двигателя при

перегрузках.

Рис.З. Гидромеханическая передача: I-струйный насос; 2-планетарная коробка пере-

дач; 3-в о а душный демпфер; 4-механизм переключения передач; 5, о- масляные фильтры

7 - механизм регулирования давления*. 8 - радиатор; 9 - теплообменник; 10 - перед-

ний насос гидромеханической передачи; Н - насос гидротрансформатора; 12 - гид-

ротрансформатор; ТЗ - понижающая передача

18

с/

Рис. 4. Гидромеханическая трансмиссия: а — вид спереди справа; б - вид сзади справа; 1 -

фланец ведущего вала; 2 - гидротрансформатор; 3 - штуцер; 4 - клапан главного давления;

5 - передний насос; 6 - штуцер; 7 - обратный клапан переднего насоса; 8 - штуцер слив-

ного трубопровода; 9 - механизм управления ГМТ; 11 — рычаг управления переключением

передач; 12 - механизм плавного включения передач заднего входа; 13 - механизм плав-

ного включения первой передачи; 14 - трубка питания датчика клапана ограничения пере-

ключения передач; 15 - планетарная коробка передач; 16 - крышка люка картера гидро-

трансформатора; 17 - картер гидротрансформатора; 18 — штуцер трубопровода, подводя-

щего масло к. йасосу ГТ; 19 — насос гидротрансформатора; 20 - штуцер трубопровода от-

водящего масло от ГТ; 21 - откачивающий насос; 22 - обратный клапан; 23 - штуцер

трубопровода,отводящего масло от откачивающего насоса; 24 - обратный клапан; 25 -

штуцер; 26 - трубка; 27 - задний насос; 28 — штуцер трубопровода, подводящего масло к

заднему насосу; 29 — фланец ведомого вала; 30 — масляный фильтр тонкой очистки; 31 -

трубопровод отвода масла из фильтра к механизму управления гидромеханической транс-

миссией; 32, 33 — крышка; 34 - трубка; 35 - механизм блокировки гидротрансформатора;

36, 37 — штуцер; 38 - кронштейн крепления

- -

Лкп - одноступенчатый, с переходом на режим гидромуфты и

блокировкой насосного и турбинного колес.

Гидротрансформатор состоит из следующих основных элементов:

- картер;

- насосное колесо;

- турбинное колесо;

- два реактора;

- муфты свободного хода;

- фрикцион блокировки гидротрансформатора.

Насосное колесо 35 (рис.5) является ведущим элементом гид-

ротрансформатора. Колесо приводится во вращение от двигателя

через повышающую передачу. На насосном колесе имеются лопатки»

равномерно расположенные по окружности. Форма лопаток способ-

ствует приданию потоку рабочей жидкости определенных направле-

ния и скорое™.

Турбинное колесо 15 является ведомым элементом гидротранс-

форматора и приводится во вращение потоком рабочей жидкости,

создаваемым насосным колесом. На турбинном колесе имеются рав-

номерно расположенные лопатки, форма которых обеспечивает мак-

симальное использование энергии потока жидкости, передаваемой

насосным колесом к турбинному.

Турбинное колесо через ступицу 17 соединено с турбинным

валом 5, который является одновременно и ведущим валом плане-

тарной коробки передач.

Реакторы 28, 47 обеспечивают увеличение крутящего момента

за счет воздействия лопаток реакторов на поток рабочей жидкости

выходящей из турбинного колеса. На реакторах имеются лопатки,

равномерно расположенные по окружности. Форма лопаток обеспечи-

вает изменение направления потока рабочей жидкости, выходящей

из турбинного колеса, на соответствующее направление вращения

насосного и турбинного колес.

Реакторы соединены с картером 37 (рис.6) гидротрансформато-

ра через муфты свободного хода роликового типа, допускающие

вращение реакторов только в направлении вращения насосного и

турбинного колес.

В обойме 29 (см.рис.5) каждой муфты имеются клиновые пазы,

ролики 48 и пружины 50, поджимающие с помощью толкателей 49 ро-

лики к заклинивающей поверхности пазов обойм. Внутренней обой-

мой для щуфт является ступида, которая крепится к картеру ги-

дротрансформатора 37 (см.рис.6), обоймы цуфт свободного хода

соединены с реакторами с помощью заклепок.

Рис.5, Гидротрансформатор: 1,10, 59 - болты; 2, 57 - пластины; 3, 8,30,31 - шайбы; 4 -шестер-

ня; 5, 42- валы; 6, 22, 46, 53 - прокладки; 7, 58-гайки; 9. 14,52- подшипники; II-корпус

поршня; 12 , 20,24,32, 33, 38, 40, 54, о5,60, 61 - колыд; 13.16, 17, 44/56 - ступицы; 15 - тур-

бинное колесо; 18127 -заклецки; 19 - ходх:21, 26 - диски; 23 -поршень; 25 - венец; 28, 47 - ко-

леса реакторов; 29 - обойма; 34- шпилька; 3? - насосное колесо; Зс -маслоподр^дяп^я труба;

37 - жиклер; 39, 50 - пружины; 41 - стопор; 43 - штифт; 45 - шарик; 4о - ролик; 49 -толкатель;

51 - стакан

- 23 -

блокировки гидротрансформатора (см.рис.5) состоит

из корпуса II с уплотнительным кольцом, поршня 23 с уплотни-

тельным кольцом, двух ведомых металлокерамических и одного ве-

дущего стального диска 21, венца 25, ступицы 17 фрикциона, же-

стко соединенной с турбинным валом 5 через ступицу турбинного

колеса 15, и упорного диска, являющегося, элементом кожуха.

Работа гидротрансформатора

Гидротрансформатор может работать в трех режимах: трансфор-

мации моменты, гидромуфты и блокировки.

Режим трансформации момента заключается в преобразовании

крутящего момента между ведущим и ведомым валами.

На первой стадии работы гидротрансформатора оба реактора

неподвижны и обеспечивают наибольшее преобразование крутящего

момента. Реакторы неподвижны потому, что поток жидкости из тур-

бин, воздействует на лопатки реакторов, создает момент противо-

положный направлению вращения насосного и турбинного колес, а

муфты свободного хода не позволяют реакторам вращаться в этом

направлении. 3 то же время реакдея потока со стороны реактора

воздействует на турбинное колесо и увеличивает крутящий момент

на турбинном (ведомом) валу. Реакторы направляют поток жидкости

в сторону вращения насосного колеса, чем обеспечивают снижение

потерь энергии при входе в насосное колесо.

На второй стадии создаваемый потоком момент совпадает с на-

правлением вращения насосного и турбинного колес. Цуфта свобод-

ного хода позволяет реактору свободно врапдться. Степень уве-

личения крутящего момента и скольжение гидротрансформатора

уменьшаются.

Режим трансформации момента используется при трогании с

места, разгоне, движении по тяжелым дорогам, преодолении подъе-

мов и препятствий.

Режим гидромуфты характеризуется равенством крутящих момен-

тов на ведущем и ведомом валах.

Когда и второй (задний^ реактор начинает свободно вращаться

в потоке рабочей жидкости, гидротрансформатор переходит в режим

гидромуфты. Это означает, что скорость вращения турбинного ко-

леса еще меньше отличается от скорости вращения насосного коле-

са, а крутящие моменты на ведущем и ведомом валах равны между

собой.

- 24 -

П<дротрансформатор автоматически переходит на режим гидро-

муфты, когда по дорожньш условиям не требуется увеличения кру-

тящего момента на турбинном валу. Но как только турбинное ко-

лесо замедлит вращение в результате возрастания нагрузки на

турбинном валу, реакторы-сначала один, в затем *л другой - за-

клиниваются на цуфтах свободного хода, устана*етэается режим

трансформадаи момента и увеличивается скольжение гидротрансфор-

матора.

Режим блокировки заключается в исключении потерь мощности,

вызванных проскальзыванием турбинного колеса относительно

насосного.

для этого турбинное и насосное колеса жестко соединяются

между собой с помощью фрикциона блокировки, и передача крутя-

щего момента осуществляется чисто механическим цутем.

Включение фрикдаона осуществляется гидравлически. Рабочая

жидкость подводится от механизма регулирования давления в бу-

стер фрикдаона по каналам в картере гидротрансформатора, сту-

пице реакторов, турбинному валу. При включении блокировки дав-

ление жидкости в бустере превосходит давление в полости гидро-

трансформатора и перемещает поршень II (см.рие.о) фрикциона.

Поршень фрикциона сжимает пакет дисков, жестко соединяя между

собой через ведущий и ведомые диски, насосное и турбинное ко-

леса, обеспечивая передачу мощности от двигателя к планетарной

коробке передач.

Выключение фрикциона происходит при сбросе давления в бустер

Ф£йж^ана под действием давления масла, находящегося в полости

трансформатора при этом жесткая связь насосного и турбин-

ного колес ликвидируется.

Гидротрансформатор блокируется при движении по хорошим до-

рогам.

Коробка передач

№п - планетарная.

Планетарная коробка передач дополняет гидротрансформатор по

диапазонам изменения крутящего момента.

Гидротрансформатор вместе с коробкой передач и гидравличес-

ким (МАЗ-543) и электрогидравлическим (7912, 7917) управлением

на различных передачах обеспечивает плавность изменения и необ-

ходимый диапазон крутящих моментов, подводимых к ведущим коле-

сам, а также возможность работы двигателя с полным использова-

нием его мощности на различных режимах движения.

- 25 -

Устройство коробки передач шасси 7912, 7917

Коробка передач имеет четыре передачи переднего и две пере-

дачи заднего хода.

Крутящий момент изменяется з трех планетарных рядах, кото-

рые размещены з картере планетарного механизма (рис.7) и проме-

жуточном картере. Первый и третий планетарные ряды (рис.8) со-

стоят из солнечных 30, 41, коронных 23, 55 шестерен и сателли-

тов 25, 52, второй планетарный ряд - из солнечной шестерш 27

и сателлитов 14 (рис.9).

Солнечная шестерня 30 (рис.8) первого планетарного ряда

представляет собой пустотелый вал-шестерня. На шлицы малого диа-

метра вала установлена ступица б левого фрикциона Фр а на шли-

цы большего диаметра напрессована ступица 33 второго фрикдоона

Через внутреннюю полость вала-шестерни проходит турбинный

вал, являющийся одновременно ведущим валом коробки передач. Ко-

ронная шестерня этого же ряда является одновременно крышкой

второго фрикдасна и крепится к корпусу фрикциона

Сателлиты 25 первого планетарного ряда находятся в постоян-

ном зацеплении с сателлитами второго планетарного ряда 14.

Солнечная шестерня 27 (рис.9) второго планетарного ряда

соединена шлицами с турбинным валом и является ведущей шестер-

ней коробки передач. Шестерня 27 после соединения гидротрансфор-

матора е коробкой передач закрепляется на турбинном валу гайкой.

Водило 26 - общее для первого и второго планетарных рядов.

На шлидах водила установлена солнечная шестерня 41, являю-

щаяся ведущей шестерней третьего ряда, на наружных шлицах ше-

стерни установлены ступицы фрикциона 47. Солнечная шестерня на-

ходится в постоянном зацеплении с пятью сателлитами 52 третьего

планетарного ряда.

Коронная шестерня 55 является одновременно ступицей фрикдао-

на 48. От осевых перемещений она ограничивается водилом.

Водило через венцы фрикциона 48 и его корпус жестко связано

с ведомым валом планетарной коробки передач. Оси сателлитов 19,24,

53 всех трех планетарных рядов смонтированы в соответствующих

водилах. От проворачивания и осевых перемещений оси сателлитов

первого и второго планетарных рядов стопорятся пластинами, каж-

дая из которых крепится двумя болтами; оси сателлитов третьего

планетарного ряда - своими буртиками й маслоуловителем.

Оси сателлитов - полые с отверстиями для подвода смазки к

подшипникам сателлитов.

в

В<с.8. Иромеиогточный картер планетарной коробки передач: I - гайка; 2, 20 -

замковые пластаны; 3 - крышка; 4,5- диски; 6, 33 - ступицы; 7 - стакан;

8. 32 - подшипники; 9, 14. 16. 27 - прокладки: 10. 17 - поршни: II - картер;

12 - пробка; 13 - штафт; 15. 22, 23 , 25, 26 , 28, 29 , 31, 34?35, 36 - кольца;

18 - пружина; 19 - венец; 21 - болт; 24 - опора; 30 - промежуточный вал;

37 - втулка; 38 - корпус

- 28 -

-a -

Рис.9. Планетарный механизм коробки передач: I, 48 -

венцы; 2 - чека; 3 - толкатель; 4, 22, 68 - пружины;

5, 18, 30, 46 - втулки; 6. 7 - диски; 8, 54 - крымки;

9 - пробка; 10, II, 20* 51, 64 - болты; 12, 21/39Г

65, 70 - пластины; 13, 28 - опорные шайбы? 14. 25,52-

сателлиты; 15 - скоба замковая; 16. 29, 38. 45 - под-

шипники; 17, 32, 43, 69 - гайки; 19, 24, 53 - оси:

23, 27, 41, 55 - шестерни; 26, 40 - водило; 31, Зо,

37, 67 - колыр; 33 - промежуточный вал; 34 - винт;

35 - маслоуловитель; 42 - упорный диск; 44 - шайба;

47 - саупица; 49 - шпилька; 50 - штифт; 56. 61, 62 -

прокладка; 57, 63 - поршни; 58 - бустер; 59 - опора;

60 - делиедр распорный; 66 - крышка с вадом в сборе

- 30 -

Поверхность внутреннего диаметра каждого сателлита выпол-

няет роль наружной обоймы подшипника, а ось сателлита - внут-

ренней обоймы.

Сателлиты установлен^ на специальных роликоподшипниках.

Каждый сателлит с осью подшипника является отдельным комплек-

том, и при разборке эту комплектность необходимо сохранять.

Переключение передач обеспечивается попеременным заторма-

живанием элементов планетарных рядов фрикционами управления.

На каждой из передач включается только два из пята фрикционов,

остальные разомкнуты. Все фрикционы работают в масле.

Первый, третий и четвертый фрикционы неподвижны, а второй и

пятый - вращающиеся.

Управление фрикционами гидравлическое. Все фрикционы одина-

ковы по конструкции и состоят из следующих основных элементов:

корпуса, поршня, ведущих и ведомых дисков, ступицы, венца, от-

жимных пружин и уплотнительных колец.

В качестве примера рассмотрим устройство и работу фрикци-

она $3.

Корпусом фрикциона Ф3 является промежуточный картер. Корпус

фрикциона и поршень 63 образуют между собой полость, называемую

бустером фрикциона. Бустер фрикциона уплотняется различными

кольдами, одно из которых помещено в выточке поршня, а второе-

в выточке корпуса фрикциона. Бустер фрикциона Ф3 соединен ка-

налами в промежуточном картере и картере планетарной коробки

передач с механизмом переключения фрикционов.

Каналами соединены с механизмом переключения передач также

бустеры остальных фрикционов.

Фрикционы Ф3 и Ф4 имеют по пятнадцать дисков, из которых

семь - ведущие, а восемь - ведомые. Во всех фрикционах ведомые

и ведущие диски укладываются через один, причем во фрикционах

Фр Ф<р Ф3 и Ф4 первым к поршню кладется ведомый стальной диск,

а во фрикционе Ф§ - ведущий.

Ведущие диски фрикциона Ф3 с внутренними зубьями установле-

ны на наружных шлидах ступицы 47, являющейся одновременно кор-

пусом фрикдаона Ф^. Ведущие диски - стальные с металлокерами-

ческими поверхностями трения, на которых имеются спиральные ра-

диальные канавки, способствующие быстрому удалению масла с по-

верхности дисков при включении фрикционов и уменьшению времени

их пробуксовки. Изготавливаются ведущие диски спеканием метал-

локерамических накладок со стальным. Металлокерамические нак-

ладки изготавливаются из порошков на медной основе. Металлоке-

- 31 -

рамический состаз обеспечивает большую износостойкость, высокий

коэффициент трения в масле и уменьшает возможность появления

задиров при скольжении металлокерамической поверхности по сталь-

ной.

Ведомые диски фрикциона стальные, с наружными зубьями,

устанавливаются на внутренних шлифх венца 48. Венец неподвижен

и соединен с картером коробки передач с помощью двух шпонок

прямоугольного сечения.

В картере коробки передач имеются два диаметрально располо-

женных прямоугольных паза для шпонок.

В эенЕрх и крышках фрикционов Ф3, Ф4, распорном Е^линдребО

и корпусе четвертого фрикциона также имеются пазы для шпонок.

При включенных фри кронах Ф3 и Ф4 шпонка воспринимает от венцов

фрикционов реактивный момент и передает его на картер.

При включении фрикциона Ф3 рабочая жидкость подается под

давлением в бустер фрикциона и перемещает поршень 63.

Поршень, перемещаясь, сжимает пакет дисков, в результате

чего коронная шестерня 55 останавливается, обеспечивая включе-

ние в работу первого и второго планетарных рядов. При сжатии

пакета дисков поршень одновременно через толкатель сжимает пру-

жины 68, которые при включении фрик^гона возвращают поршень в

первоначальное положение.

Фрикцион Фу имеет двенадцать дисков, из которых шесть - с

металлокерамическими поверхностями и шесть - стальные.

Поршень 10 (см.рис.8) первого фрикг^она смонтирован в про-

межуточном картере, к которому крепится венец 19 е крышкой 3

первого фрикциона и опора 24 подшипников.

Масло к бустеру фрикциона Фу, так же как и к бустеру фрик-

циона Ф3, подводится по каналам в промежуточном картере и кар-

тере планетарной коробки передач.

Фрикцион имеет десять дисков, из которых пять - с метал-

локерамическими поверхностями трения и пять - стальные. Подвод

масла к вращающимся корпусам фрикционов Ф4 и Ф5 уплотняется

чугунными кольцами со ступенчатым замком.

На картере коробки передач крепятся механизм переключения

передач и механизм автоматического управления.

Работа коробки передач шасси 7912, 7917

На первой передаче (рис. 10, а). При включении первой пере-

дачи фрикгртон Фу тормозит солнечную шестерню 26, а фрикцион Ф4

Bic.IO. Схема работы коробки передо , различных передачах:

а - первая, б - вторая» в ~ третья, г - четвертая передачи;

д - первая передача заднего хода; е - вторая передача заднего

хода

- 33 -

тормозит коронную шестерню 43. Под нагрузкой работают шестерни

26» 28» 30» 32» 40» 41 и 43. Ведущим элементом является солнеч-

ная шестерня 32» а ведомым - водило третьего планетарного ряда.

Водало вращается в том же направлении» что и солнечная шестер-

ня, но с меньшей скоростью.

Н& первой передаче в коробке передач происходит наибольшее

увеличение крутящего момента.

IiB второй передаче (рис. 10, б). При включении второй пере-

дачи вращающийся фрикцион блокирует между собой солнечную

26 и коронную 27 шестерни» вследствие чего сателлит 28 и нахо-

дящийся с ним в зацеплении сателлит 30 второго планетарного

ряда лишены возможности вращаться.

ТЬким образом» первый и второй планетарные ряды оказываются

сблокированными и вращаются как одно целое. Фрикцион Ф4 тормо-

зит коронную шестерню 43. Под нагрузкой работают все шестерни

всех трех планетарных рядов. Ведущим элементом является солнеч-

ная шестерня 32» а ведомый - водило третьего планетарного ряда*

Водило вращается в ту же сторону, что и солнечная шестерня» но и

с большей скоростью, чем на первой передаче.

Увеличение крутящего момента меньше» чем на первой передаче.

На третьей передаче (рис.Ю»в). При включении третьей пере-

дачи фрикцион ^останавливает солнечную шестерню 26» а фрикда-

он Ф§ блокирует между собой солнечную шестерню третьего плане-

тарного ряда е водилом этого же ряда» вследствие чего сателлиты

третьего ряда лишены возможности вращаться» и третий планетар-

ный ряд вращается как одно целое.

Под нагрузкой работают шестерни 26» 28» 30» 32 первого и

второго планетарных рядов. Ведущим элементом является солнечная

шестерня 32» а ведомым - водило третьего планетарного ряда.

Водило вращается в ту же сторону» что и солнечная шестерня» но

с большей скоростью» чем на второй передаче.

Увеличение крутящего момента меньше» чем на второй передаче.

На четвертой передаче (рис. 10, г). При включении четвертой

(прямой) передачи вращающиеся фрикционы и Ф5 блокируют пла-

нетарные ряды» и все элементы планетарной передачи вращаются

как одно целое со скоростью ведущего вала.

В коробке передач не происходит увеличения крутящего момен-

та.

На первой передаче заднего хода (рис. 16» д). При включении

первой передачи заднего хода фрикдаон Ф3 останавливает коронную

шестерню 27, а фрикцион Ф4 - коронную шестерню 43. Под нагруэ-

34 -

кой работают шестерни 27» 28, 30,и 32 первого и второго плане-

тарных рядов и все шестерни третьего планетарного ряда.

Ведущем элементом является солнечная шестерня 32, а ведо-

мом - водило третьего планетарного ряда. На заднем ходу водило

вращается в сторону, обратную вращению турбинного (ведущего)

вала и солнечной шестерни 32.

В коробке передач происходит наибольшее увеличение крутяще-

го момента на заднем ходу.

На второй передаче заднего хода (рисДО, е). При включении

второй передачи заднего хода фрикцион Ф3 останавливает коронную

шестерню 27, а фрикдеон Ф^ блокирует промежуточный вал с ведо-

мым валом коробки передач через вращающийся корпус пятого фрик-

деона. Под нагрузкой работают шестерни 27, 28, 30 и 32 первого

и второго планетарных рядов. Ведущим элементам является солнеч-

ная шестерня 32, а ведомым - водило второго планетарного ряда.

Ведомый вал вращается в сторону, обратную вращению турбинного

(ведущего) вала и солнечной шестерни 32. В коробке передач про-

исходит увеличение крутящего момента, но несколько меньше, чем

на первой передаче заднего хода.

На нейтральной передаче. При нейтральном положении в короб-

ке передач все фрикцсоны, кроме фрикфона Ф5, разомкнуты. Фрик-

хдеон Ф5 блокирует между собой водило третьего планетарного ряда

и солнечную шестерню 40, но так как ни один элемент первого и

второго планетарных рядов не заторможен, то на третий планетар-

ный ряд вращение не передается.

В нейтральном положении коробка передач отсоединяет двига-

тель от трансмиссии.

При трогании с места и при переключении передач скорости

ведущих и ведомых элементов гидромеханической передачи выравни-

ваются в результате пробуксовки фрикционов в коробке передач и

относительного проскальзывания насосного и турбинного колес

гидротрансформатора.

Устройство коробки передач шасси 543

Планетарная коробка передач имеет три передачи вперед и одну

назад.

Планетарные ряды. Крутящий момент в планетарной коробке пе-

редач изменяется в двух планетарных рядах. Каждый планетарный

рад состоит из солнечной шестерни, коронной шестерни, трех са-

теллитов.

- 35 -

В первый планетарный ряд входят: солнечная шестерня 21

(рис.П,а), коронная шестерня 18 и три сателлита 20. Солнечная

шестерня 21 первого планетарного ряда выполнена заодно с про-

межуточным валом. На шлицы большого диаметра промежуточного

вала напрессована ступиц фрикциона прямой передачи, а на шли-

цах хвостовика установлена ступица фрикциона промежуточной пе-

редачи.

Коронная шестерня 18 является одновременно крышкой фрикцио-

на третьей передачи Фщ и крепится к корпусу ф^к^она.

Во второй планетарный ряд входят: солнечная шестерня 419

коронная шестерня 40 и три длинных сателлита 43, причем длин-

ные сателлиты второго ряда находятся в постоянном зацеплении с

сателлитами первого ряда.

Солнечная шестерня 41 второго планетарного роде является

ведущей шестерней планетарной коробки передач. Шестерня 41

после соединения гидротрансформатора с коробкой передач закре-

пляется на турбинном валу. Четвертым элементом каждого плане-

тарного ряда является водило общее для обоих планетарных рядов.

Оси сателлитов пустотелые, с отверстиями для подвода смаз-

ки к подшипникам сателлитов.

Фрикционы управления. Передачи переключаются попеременным

затормаживанием элементов планетарных рядов фрикционами управ-

ления. На каждой из передач включается только один из четырех

фрикционов, остальные - разомкнуты. Зсе фрлкционы работают в

масле.

Фрикционы первой Фр второй передач и передачи заднего

хода Фзх неподвижны, а фрикцион третьей передачи - враща-

ющийся.

Управление фрикционами гидравлическое.

Зое фрикционы по своей конструкции подобны и состоят из

следующих основных элементов: корпуса фрикциона, поршня, веду-

щих и ведомых дисков, ступицы, венца и отжимных пружин.

Работа коробки передач шасси 543

На первой передаче (рис.II» б). При включении первой переда-

чи фрикцион Ф| тормозит коронную шестерню 40. Под нагрузкой ра-

ботает только второй планетарный ряд. Солнечная шестерня 41

является ведущим» а водило 24 - ведомым элементами. Зоди до вра-

щается в том же направлении» что и солнечная шестерня» но с

уменьшенной скоростью.

Рис. 11.Кинематическая схема (а) и схемы работы планетарной

коробки передач на передачах: первой (б); второй (в); третьей

(г); передаче заднего хода (д)

- 37 -

На первой передаче в коробке происходит наибольшее увеличе-

ние крутящего момента.

На второй передаче (рис.11, в). На второй (промежуточной)

передаче фрикцион Фц тормозит солнечную шестерню 21. Под нагруз-

кой работают шестерни 21, 41 и сателлиты 20 и 43 обоих плане-

тарных рядов. Ведущим элементом является солнечная шестерня 41,

а ведомъм - водило, которое вращается в ту же сторону, что и

солнечная шестерня, но с большей скоростью, чем на первой пере-

даче.

На второй передаче в коробке происходит увеличение крутят

го момента, но меньше, чем на первой передаче.

На третьей передаче (рис.II, г)*. При включения третьей (прямой)

передачи вращающийся фрикцион Фщ блокирует между собой солкешую 21

и коронную 18 шестерни, вследствие чего сателлит 20 и находя-

щийся с ним в постоянном зацеплении длинный сателлит 43 второго

планетарного ряда лишены возможности вращаться. Tiro* образом,

первый и второй планетарные ряды оказываются сблокированными 5

и вся планетарная передача вращается как одно целое со скоростью

ведущего вала. В планетарной коробке передач арк этом крутящий

момент не изменяется.

На передаче заднего хода (рис.II, д). При включении передачи

заднего хода фришцон Фзх останавливает коронную шестерню 18.

Под нагрузкой работают шестерни 41 и 13, сателлиты 20 и 43 обо-

их планетарных рядов. Солнечная шестерня 41 является ведущим

элементом, а водило - ведомым. При заднем холе водило вращается

в сторону, обратную вращению ведущего вала.

Нейтральное положение. При нейтральном положении в планетар-

ной коробке передач все фрикционы разомкнуты и ни один из эле-

ментов планетарных рядов не заторможен. В нейтральном положении

планетарная коробка отсоединяет двигатель от силовой передачи.

Понижающая передача шасси 7912, 7917

Понижающая передача предназначена для распределения и пере-

дачи крутящего момента от коробки передач к мостам шасси.

Ikn - шестеренчатая однорядная, трехвальная, с симметричные

дифференщалом.

Понижающая передача состоит из трех прямозубых шестерен,

установленных на подшипниках, в картере и его задней крыщке.

Привод подачи через шлицы от ведомого вала коробки передач.

На нижнем валу понижающей передачи расположен конический диффе-

- 38 -

ренциал» который обеспечивает дифференциальную связь между

тремя передними и тремя задними ведущими мостами через входные

валы* При разблокированном дифференциале понижающей передачи

обеспечивается передача на передние и задние мосты равных кру-

тящих моментов при различных скоростях вращения выходных валов»

зависящих от состояния дороги и степени накачки шин.

Дифференциал блокируется перемещением цуфты до соединения

ее с корпусом дифференциала посредством шлицевого соединения.

Муфта перемещается поршнем под воздействием сжатого воздуха и

возвратной пружины. Кран управления включением блокировки рас-

положен в кабине водителя. Положения рукоятки крана» соответст-

вующие положениям БЛОКИРОВКА ВКЛЮЧЕНА и БЛОКИРОВКА ВЫКЛЮЧЕНА,

схематично указаны на табличке» расположенной под краном.

Система управления гидромеханической передачей

Система управления гидромеханической передачей включает

гидравлическую систему ГМП, систему управления коробки передач

и блокировки гидротрансформатора» механическую (аварийную) си-

стему включения первых передач переднего и заднего хода.

Гидравлическая система ГМП предназначена для:

- создания и регулирования давления масла в механизмах ГМП;

- смазки подшипников и фрикг^онов коробки передач;

- создания циркулями масла в системе охлаждения ГМП;

- фильтрации (очистки от загрязнений) масла.

Схема системы показана на рис. 12.

Система управления коробки передач и блокировки гидротранс-

форматора (элекщрогидравдичеекая система переключении передач

и блокировки гидротрансформатора) предназначена для:

- ручного включения первой» второй и третьей передач перед-

него хода» первой и второй передач заднего хода» автоматического

режима;

- автоматического включения второй, третьей и четвертой пе-

редач на автоматическом режиме;

- автоматической блокировки гидротрансформатора на третьей

и четвертой передачах;

- принудительной блокировки гидротрансформатора на второй

передаче;

- предотвращения ручного включения первой и второй передач

или передач заднего хода при движении шасси передним ходом со

скоростью более 12-14 км/ч.

- 39 -

Механическая (аварийная) система предназначена для включе-

ния первых передач переднего или заднего хода при неисправности

в контроллере или других узлах электрогидравлической систем

переключения передач.

Гидравлическая система гидромеханической передачи

Гидравлическая система (рис. 12) гидромеханической передачи

состоит из:

- переднего насоса 61;

- заднего насоса 64;

- насоса гидротрансформатора 72;

- струйного насоса 56;

- клапана разгрузки 67 заднего насоса;

- обратного клапана 65 заднего насоса;

- фильтра 76 гидротрансформатора;

- фильтра 68 коробки передач;

- фильтров-заборников 58 механизма регулирования давления;

- поддона;

- предохранительного клапана 77 водомасляного радиатора и

соединительных трубопроводов.

Струйный^насос 56 предназначен для предотвращения повышения

уровня масла в кпртере гидротрансформатора выше допустимого.

При подаче масла от заднего насоса в нагнетательную магистраль

струйного насоса в камере последнего создается разряжение под

действием струи, выходящей из сопла.

Под действием разряжения масло засасывается через магистраль

из нижней части картера гидротрансформатора и вместе со струей

масла, выходящего из сопла, попадает на выход насоса и сливается

в поддон.

Струйный насос установлен на кронштейне, закрепленном с

правой стороны на задней крышке*понижающей передачи.

Насос гидротрансформатора предназначен для создания цирку-

ляции жидкости, заполняющей внутренние полости гидротрансформа-

тора, через водомасляный радиатор, а также для создания в гидро-

трансформаторе избыточного давления, обеспечивающего устойчивую

передачу мощности на всех режимах работы гидротрансформатора.

Насос состоит из корпуса 10 (рис. 13) и крышки II, в которой

на роликоподшипниках 3 установлены ведущая шестерня 9 с внутрен-

ними шлицами и ведомая шестерня 13. Всасывающий как* л находится

в крышке, а нагнетательный - в корпусе насоса.

40 -

см

9 10 U i£ f3

0$ fffy 9? 9/ & 6* 0Г /s ZS £$ €6ОВ13^Э£Э id

Рис. 12. Схема гидравлической системы гидромеханической передачи: 1 - гидротрансформатор; 2, 5,

8 - воздушные демпферы; 3 - фрикцион Фр 4 - фрикцион блокировки; 6 - фрикцион Ф3; 7 - фрик-

цион Ф2; 9 - Фрикцион Ф4; 10 - фрикцион Ф5; *11, 48, 65, 70 - обратные клапаны; 12, 17» 18,

35, 39, 46, 47 - шариковые клапаны; 13 - датчик частоты вращения; 14 - механизм автомати-

ческого управления; 15 - клапан автоматической блокировки гидротрансформатора на Ш передаче;

16 - клапан автоматической блокировки гидротрансформатора на 1У передаче; 19 - клапан автома*

тического включения Ш передачи; 20 - золотник силового регулятора; 21 - приемная камера; 22 -

исполнительная камера; 23 - клапан включения автоматики; 24 - ЭГК-5; 25 — клапан автомати-

ческого включения 1У передачи; 26, 27. 28, 29, 30, 31, 33, 42, 55, 59, <62, 63, 80, 82 -

каналы и магистрали; 32 - клапан понижения давления; 34 - клапан переключения фрикционов Ф4 и

Ф§; 36 - ЭГК-4; 37 - клапан ограничения переключений на 1 и П передачах переднего и заднего

хода; 38 - механизм переключения передач; 40 - механизм аварийного включения передач; 41 -

клапан включения фрикционов Ф^ и Ф3; 43 - клапан включения фрикциона Ф2; 44 - клапан нейт- 1

рали; 45 - клапан плавности; 49, 69 - жиклеры; 50 - ЭГК-1; 51 - предохранительный клапан £

paj латора КП; 52 - клапан смазки; 53 - ЭГК-2; 54 - ЗГК-З; 56 - струйный насос; 57 - клапан ।

главного давления; 58 - фильтр-заборник; 60 - предохранительный клапан переднего насоса; 61 -

передний насос; 64 — задний насос; 66 - предохранителхчый клапан фильтра тонкой очистки; 67 -

клапан разгрузки; 68 - фильтр тонкой очистки масла КП; 71 - масловоздушный радиатор КГ; 72 -

насос гидротрансформатора; 73 - клапан задержки блокировки гидротрансформатора; 74 - водомас-

ляный радиатор гидротрансформатора; 75 - предохранительный клапан фильтра тонкой очистки масла

ГТ; 76 - фильтр тонкой очистки масла ГТ; 77 — предохранительный клапан водомасляного радиато-

ра; 78 - исполнительный клапан блокировки гидротрансформатора; 79 - клапан подпитки гидротранс-

форматора: 81 - механизм регулирования давления

- 42 -

Ркс.13. Насос гидротрансформатора: I - прокладки;

2 - прокладки шестерен: 3 - роликоподшипники;

4 - стопорное кольцо; 5 - крышка подшипника; 6-уп-

лотнительное кольцо; 7 - стопорное кольцо; 8 - сто-

порное кольцо: 9 - ведущая шестерня'насоса; 10 -кор-

пус насоса; II - крышка насоса; 12 - шпилька; 13 -ве-

домая шестерня

- 43 -

Рйс.14. Передний насос: 1 - штафт; 2 ?- прокладка;

3 - пластаны: 4 - ведомая шестерня: 5 - ролико-

подшипники; о - стопорное кольцо; 7 - ведущая

шестерня; 8 - крышка; 9 - подшипник; 10 - уплот-

нительное кольцо: II - ведомая шестерня; 12 - кор-

пус насоса; 13 - шпилька; 14-крышка насоса

- 44 -

A-A

б-б

Рйс.15. Задний насос: Н - полости нагнетания; В - полости

всасывания; 2 - шпилька; 3 - ведущая шестерня насоса; 5-зо-

лотник клапана; 7 - корпус насоса; 8 - крышка насоса; 9-пру-

жина разгрузочного клапана; 10 - регулировочные шайбы; II - ве-

домая шестерня насоса; 12 - роликоподшипники; 13 - стальные

прокладки; 14 - полотняная прокладка

- 4Э -

Наеос гидротрансформатора установлен на крынке гидротранс-

форматора.

Передний насос служит для подачи рабочей жидкости в бусте-

ры плаиепрной коробки при включении передач для смэки трущих-

ся .хиэ&ьлиостей дёталей, для восполнения утечек и поддержания

даг:еиия в магистрали» обслуживаемой насосом гидротрансформа-

тора. В отличие от насииа гидротрансформатора передний насос

имеет две ведомые шестерни 4 (рисЛ4). В крышке 14 находится

всасывающий канал и один нагнетательный канал, другой нагне-

тательный канал находится в корпусе насоса.

Наеос установлен на крышке гидротрансформатора. Привод обо-

их насосов от шестерни, установленной на ведущем валу.

Задний насос служит для подачи рабочей жидкости в ПШ и

смазки ее при пуске двигателя буксировкой и при движении. Уста-

новлен на крышке понижающей передачи и приводится в действие

от промежуточной шестерни. 3 корцусе 7 (рис. 15) установлен

клапан разгрузки 9, который обеспечивает отключение заднего на-

соса при достижении давления в системе смазки коробки передач

0,14-0,17 МПа (1,4-1,7 кг/см^). Привод золотника клапана раз-

грузки обеспечивается маслом, поступающим из шгиетрали коробки

передач.

Фильтр-заборник переднего насоса (рис. 16) состоит из всасы-

вающей трубы I и секции 7. Верхней частью секции опираются на

буртик стакана всасывающей трубы, а

нижней - на крышку 2 и поддержива-

ются пружиной 3. Устанавливается

фильтр в картере понижающей пере-

дачи.

Фильтр-заборник заднего насоса

имеет с фильтром-заборником передне-

го насоса общую всасывающую трубу, в

которой всасывающие полости обоих на-

сосов разделены перегородкой. Уста-

навливается фильтр-заборник в картере

с понижающей передачи. Устройство

аналогично устройству фильтра-забор-

ника переднего насоса. 3 крышке

фильтра-заборника переднего насоса

установлена пробка для слива масла

из ПЛП. .

Рис. 16. Фильтр-заборник:

I - труба заборника; 2-

крышка пружины; 3-пру-

жина ; 4 - нижняя крышка

заборника; 5 - пластина;

Ь - пробка для слива мас-

ла; 7 - секция фильтра-

заборника

- 46 -

Фильтр тонкой очистки масла коробки передач установлен на

картере гидротрансформатора с левой стороны. Через фильтр про-

ходит все масло» поступающее в ГМП и гидротрансформатор.

&льтр состоит из кожуха 4

(рис.17), крышки I и сетчатых сек-

ций 3 фильтрующего элемента.

Механизм регулирования давле-

ния (рис.18) предназначен для

поддержания требуемых величин дав-

ления в главной магистрали, в си-

стеме смазки и в гидротрансформато-

ре. Он состоит из клапанов 12

главного давления, клапана 15

смазки, клапана 5 подпитки гидро-

трансформатора, исполнительного

клапана 7 блокировки гидротранс-

форматора и предохранительного

клапана 17 радиатора системы ох-

лаждения ГМП. Все клапаны располо-

Рис.17. Фильтр тонкой очи-

стки: I - крышка; 2 -мас-

лоперепускной клапан; 3 -

секция фильтрующего эле-

мента; 4 - кожух; 5 - на-

правляющий диск; 6 - гайка;

7 - стяжной болт; 8 -проб-

ка; 9 - уплотнительное

кольцо

жены в общем корпусе. Механизм установлен на верхней площадке

картера гидротрансформатора.

Bfc.18. Механизм регулирования давления: 1-жиклер; 2-кла-

пан задержки блокировки; 3,13, То, 19 - регулировочные шайбы;

4-корпус механизма; 5-клапан подпитки гидротрансформатора;

б-правая крышка; 7 - клапан блокировки гидротрансформатора;

8-корпус плунжера; 9-боковая крышка; 10-малый плунжер;

II - большой плунжер: 12-клапан главного давления; 14-пра-

вая крышка смазки; 15-клапан смазки; 16-штуцер; Г/- пре-

дохранительный клапан системы охлаждения ГМП: 2и-упор;

21 - левая крышка смазки; 22 - ограничитель; 2о - полая пробка

- 47 -

Прэдсхшни тельный клапан водомасляного радиатора предназна-

чен для предотвращения чрезмерного повышения давления масла в

радиаторах. Установлен на картере гидротрансформатора с левой

стороны, а радиатора системы охлаждения - в механизме регулиро-

вания давления.

При повышении давления выше заданного преодолевается сопро-

тивление пружины, и масло идет на слив.

Система управления коробки передач

и блокировки гидротрансформатора

Система управления КП и блокировки ГТ состоит из механизма

переключения передач, механизма автоматического управления,

датчика частоты вращения выходного вала КП, силового регулято-

ра, контроллера, соединительных каналов и электрических прово-

дов.

При блокировке ГТ задействованы исполнительный клапан и

электрогидравлический клапан, входящие в механизм регулирования

давления.

Механизм переключения передач состоит из клапана 4 (рис.19)

понижения давления, клапанов включения фрикционов 3, 6, 22,

клапана ограничения переключении на I и П передачах переднего

и заднего хода; клапана 13 плавноста, клапана 19 нейтрали и че-

Рйс.19. Механизм

переключения пе-

редач: I, 7, 20,

23 - шариковые

клапаны; 2-кор-

пус механизма;

□ - клапан включе-

ния фрикционов Фт

и Фп; 4 - клапан 1

понижения давле-

ния; 5-крышка;

6 - клапан включе-

ния фрикционов Фд

и Ф3/6-ЭГК-4; *

J, 15-регулиро-

вочные шайбы; Ю-

клапан ограничения

переключения на I и

П передачи передне-

го и заднего ходов;

II - правая кпышка;

12-правый плунжер; 13-клапан плавности; 14-канал замера

давления после клапана плавности; 16 - левый плун-

жер; 17 - левая крышка; 18-обратный клапан с жик-

лером; 19 - клапан нейтрали; 21 - ЭГК-1; 22 - клапан

включения йпикциона 4g; 24-ЭГК-2; 25-ЭГК-З

- 48 -

тырех электрогидравлических клапанов 8, 21, 24, 25. Золотники

помещены в общем корпусе 2 механизма, ЭП£ закреплены болтами

на торцах корпуса.

Давление из главной магистрали (рис. 12) подается одновре-

менно к клапану 45 плавности и клапану 34 переключения фрикцио-

нов и $5* При крайнем правом положении золотника клапана

включается фрикцион Ф^, при крайнем левом - фрикдоон Ф4.

К фрикционам ^3 жидкость из главной магистрали 59

подается через клапан 45 плавности, клапан 44 нейтрали. Далее

через клапан 43 жидкость поступает к клапану 41 переключения

фриктдеонов и Ф3 или клапану 43 - на включение фрикциона Ф^.

Для включения фрикционов Фр Ф^, золотник клапана ней-

трали нужно переместить вправо, чтобы открыть доступ жидкости

к клапанам 43 и 41. Для перемещения золотников клапанов 34, 44,

41 и 43 (то есть для переключения передач) служат четыре элек-

трогидравлических: клапана 36, 50, 53, 54 соответственно.

Чтобы передвинуть какой-либо из перечисленных золотников, к

торцу этого золотника, противолежащему клапанной пружине, по-

дается давление от соответствующего злектрогидравлического

клапана ОГК). Под действием давления на торце золотник пере-

мещается, сжимая пружицу до упора в корпус. При снятии давле-

ния пружина возвращает золотник в исходное положение.

Для включения фрикционов Ф^ и Ф3 на первой передаче и пер-

вой передаче заднего хода требуется меньшее давление, чем для

включения фрикьртона Ф4 на тех же передачах. Понижение давления

в этом случае обеспечивает клапан 45 плавности. При возраста-

нии давления в канале до заданной величины клапан закрывает

доступ жидкости в этот канал из главной магистрали, не доцуская

дальнейшего роста давления. На остальных передачах давления во

всех фрикционах одинаковы, и клапан 45 работает только как

клапан плавности. Клапан плавности 45 обеспечивает плавное

(без ударов и рывков) включение фрикхдеонов коробки передач.

Кроме того, для плавного включения фрикдеонов Фр $2 име"

ется воздушный демпфер 2, установленный в одном корпусе на

гидротрансформаторе с правой стороны, а для плавности включения

фрикциона Ф^ - воздушный демпфер, установленный на крышке по-

нижающей передачи с левой стороны.

Электрогидравлический клапан состоит из следующих основных

деталей: катушка о (рис.20), электромагнит, якорь 2 и шарико-

вый клапан. Якорь помещен внутри катушки.

- 49 -

При подаче напряжения катушка электромагнита создает маг-

нитное поле, которое втягивает якорь внутрь катушки по направ-

Рис.20. Электрогидравлический клапан: I -

крышка; 2 - якорь; 3 - игла; 4 - пружина;

5 - катушка; 6 - кожух; 7 - основание; 8,10 -

шарики; 9 - толкатель

лению к клапану. Якорь своим концом прижимает шарик к гнезду,

перекрывая тем самым проход из пространства вокруг толкателя в

сливную полость. Одновременно толкатель отводит второй шарик ст

гнезда. При этом в выходной канал клапана подается давление из

полосой расположения первого шарика и толкателя. Давление из

выходных каналов ЭГК подается к тордам золотников переключения

передач в механизме переключения.

Датчик частоты вращения выходного вала коробка передач

(трубкаПито) имеет металлический кожух. Наружная часть кожуха

образует кольцевой желоб, обращенный открытой частью к центру

детали. Через специальный трубчатый питатель, установленный не-

подвижно на картере понижающей передачи, в желоб кожуха подается

жидкость из гидросистемы. При вращении кожуха жидкость под дей-

ствием центробежных сил равномерно заполняет желоб, а излишки

его выбрасываются через внутренний край желоба.

Под действием сил, возникающих при вращении жидкости, в не''

возникает давление, зависящее от скорости вращения. Это давле-

ние воспринимается приемной трубкой (трубкой Пито).

Давление из трубки Пито подводится через фильтр к клапану

ограничения переключения и механизму автоматического управле-

ния.

Механизм автоматического управления (рис.21) состоит из

клапана 14 включения четвертой передачи, клапана 13 включения

второй и третьей передач, клапанов 8 и 9 блокировки гидротранс-

форматора на третьей и четвертой передачах соответственно, кла-

пана 15 включения автоматики силового регулятора и ЭНС 5. Все

клапаны размещены в общем корцусе, а ЭГК закреплен на его торце.

- .30 -

4-4

- 51 -

Рис.21. Механизм автоматического управления:

а — канал замера силового давления; 1 — верх-

няя крышка; 2 — корпус механизма; 3 — плао-

тина; 4 - регулировочный упор; 5, 11, 12 -

регулировочные шайбы; 6 — задняя крышка; 7 -

передняя крышка; 8 — клапан автоматической

блокировки гидротрансформатора на Ш пере-

даче; 9 - клапан автоматической блокировки

гидротрансформатора • на 1У передаче; 10 —

исполнительная камера гидропривода силового

регулятора: 13 — клапан автоматического вклк>-

чения П и 111 передачи; 14 - клапан автомати-

ческого включения 1У передачи; 15 - клапан

включения автоматики; 16 — золотник силового

регулятора; 17 — ЭГК—5

- 52 -

В полости пружин клапанов подается давление от силового

регулятора. Давление от трубки датчика частоты вращения подво-

дится к нижним торцам плунжеров клапанов 8 и 9 блокировки гид-

ротрансформатора, клапан переключения второй и третьей пере-

дач 13 и клапана включения четвертой передачи 14.

’Ьким образом, на золотник каждого клапана действуют сле-

дующие силы: сверху - сила пружины и давление силового регуля-

тора, снизу - давление датчика частоты вращения (трубки Пито),

передаваемое золотнику от плунжера.

В зависимости от соотношения этих сил золотники могут на-

ходиться в верхнем или нижнем крайних положениях. Крайние верх-

ние положения золотников соответствуют включению низшей из ав-

томатизированных ступеней и разблокировке гидротрансформатора,

а нижние - включению высших ступеней и блокировке гидротранс-

форматора.

Силовой регулятор создает на своем выходе силовое давление,

пропорциональное усилию, с которым на золотник 20 (рис.12) си-

лового регулятора воздействует шток исполнительной диафрагмен-

ной камеры. Усилие на штоке камеры пропорционально углу пово-

рота педали подачи топлива, т.е. нагрузке двигателя. При малой

подаче топлива в двигатель усилие, прикладываемое штоком к зо-

лотнику регулятора, мало. Соответственно невелико и силовое

давление. При увеличении подачи топлива возрастает усилие на

штоке камеры, и силовое давление увеличивается.

Давление силового регулятора подается в полосам пружин кла-

панов 15, 16, 19, 25 переключения и блокировки. Изменение сило-

вого давления приводит к изменению соотношения сил, действующих

на золотники указанных клапанов. Вследствие этого автоматичес-

кое переключение и блокировка в зависимости от положения педали

подачи топлива происходят при больших или меньших скоростях

движения.

Для включежя автоматики нужно перевести рычаг 6 (рис.22)

контроллера в положение АВТ. При этом срабатывает ЭГК № 5,

а давление из главной масляной магистрали подается от клапана

включения автоматики к клапанам автоматического управления.

Если скорость движения начинает падать вследствие возрастающего

соцротивления движению, то клапан 1$ (рис.12) возвращается

в исходное положение, разблокируя гидротрансформатор. При даль-

нейшем уменьшении скорости происходит автоматическое включение

третьей^ а затем второй пеоедачи.

Шким ооразом, механизм автоматического управления ооеспе-

швает автоматическое включение второй, третьей, четвертой пе-

- 53 -

редач и автоматическую блокировку гидротрансформатора на тре-

тьей и четвертой передачах в нужные моменты движения.

Всдропривод силового регулятора состоит из исполнительной

камеры, приемной камеры, трубопровода.

Исполнительная камера закреплена на боковом торце механиз-

ма автоматического управления, приемная - на кронштейне в сило-

вом отсеке шасси.

Трубопровод и рабочие полосой камер заполнены маслом, для

заправки которого имеется специальный бачок.

Гидропривод работает следующим образом: усилие пружины пре-

образуется диафрагмой камеры в давлении жидкости, которое по

трубопроводу передается в исполнительную камеру и создает на ее

диафрагме усилие, передающееся через шток к золотнику силового

регулятора.

Изменяя с помощью кулачка усилие пружины, можно получить на

штоке исполнительной камеры переменное усилие, пропорциональное

нагрузке двигателя.

Контроллер является органом управления, с помощью которого

водитель переключает передачи в планетарной коробке передач

гидромеханической передачи. Он установлен на рулёвой колонке

под рулевым колесом и представляет собой электрическое устрой-

ство, в корпусе которого помещены пять пар электрических кон-

такторов KI, К2, КЗ, К4, К5. Один контакт каждой пары подклю-

чен к электрической сети шасси, а другой соединен с датушкой

электромагнита ЭГК того же номера (рис.22).

- 54 -

Вее контактные пары в нормальном состоянии разомкнуты. За-

мыкание контактов обеспечивается через кулачковый барабан, по-

саженный на оси рычага контроллера. Рычаг выведен наружу через

паз на боковой поверхности контроллера. На кромках паза имеется

семь углублений, с помощью которых рычаг фиксируется в рабочих

положениях.

Если водитель поворачивает рычаг контроллера, вместе с ры-

чагом вращается кулачковый барабан. Набегая своими выступами ш

пластины контактов, он замыкает контактные пары. 3 результате

от контроллера подается напряжение на ЭГК, расположенные на ме-

ханизме переключения передач и включается нужная передача.

Механическая (аварийная) система

включения передач

Клапан аварийного переключения является, помимо контролле-

ра, дополнительным органом управления переключения передач. Он

установлен на механизме переключения передач сверху. Клапан

предназначен для механического включения первой передачи перед-

него хода или первой передачи заднего хода при неисправностях

в контроллере или других узлах электросистемы переключения пе-

редач.

Для включения передач с помощью клапана аварийного переклю-

чения необходимо при неработающем двигателе распломбировать и

переместить селектор клапана в положение, соответствующее выб-

ранной передаче (для первой передачи переднего хода - внутрь

корпуса, для первой передачи заднего хода - наружу), затем пус-

тить двигатель и начать движение.

Остановка шасси производится с включенной передачей тормо-

зами, с немедленным глушением двигателя.

После остановки селектор переводится в среднее (нейтральное)

положение и фиксируется пластинчатой пружиной.

Смазка коробки передач и понижающей

передачи шаеси 7912, 7917

Смазка коробки передач - принудительная, под давлением.

Масло по каналам в картере гидротрансформатора поступает

во внутренние полости валов, из которых по каналам поступает к

подшипникам сателлитов, шестерням и другим вращающимся деталям.

- 55 -

Через сверления, имеющиеся в валах, масло, подаваемое под

действием центробежных сил направленными потоками, поступает

на смазку подшипников и фрикционов.

Шлицевые детали, на которые установлены ведомые и ведущие

диски фрикщонов, имеют специальные отверстия, обеспечивающие

хорошую проточность масла через фрикционы.

Масло, подводимое к фрикционам, способствует хорошему отво-

ду тепла, что предохраняет диски фрикционов от коробления и

очищает фрикщоны от продуктов износа.

Шестерни, подлинники и другие вращающиеся детали понижающей

передачи смазываются разбрызгиванием и маслом, подведенным по

шлангу от магистрали между передним и задним насосами к выход-

ному валу по сверлениям в промежуточной шестерне.

Гидравлическая система

гидромеханической трансмиссии шасси 543

Гидравлическая система гидромеханической трансмиссии обес-

печивает:

- переключение передач в планетарной коробке;

- блокировку гидротрансформатора;

- наполнение полости гидротрансформатора рабочей жидкостью

и обеспечение циркуляции жидкости, отводящей тепло;

- обеспечение смазки рабочих деталей гидромеханической

трансмиссии и отвод тепла, выделяющегося при работе;

- плавное включение фрикционов планетарной коробки передач

и Фрикциона блокировки гидротрансформатора.

Гидравлическая система включает главную магистраль, маги-

страль литания гидротрансформатора, магистраль смазки гидроме-

ханической трансмиссии, магистраль откачки масла, магистраль зад-

него насоса, каналы подпитки и блокировки гидротрансформатора.

Главная масляная магистраль обеспечивает подвод масла к зо-

лотнику-селектору, с помощью которого переключаются передачи.

Золотник-селектор связан системой рычагов и тяг с рукояткой пе-

реключения передач, установленной на рулевой колонке в кабине

водителя.

При установке рукоятки переключения передач в то или иное

положение золотник-селектор открывает доступ маслу из главной ма-

гистрали к бустеру фрикфона соответствующей передачи, соединяя

все остальные бустеры со сливной магистралью.

Давление ввела, необходимое для включения фрикционов, обе-

спечивается клапаном главного давления.

- 56 -

Клапан главного давления установлен в корпусе переднего

насоса.

Магистраль питания гидротрансформатора представляет собой

замкнутый круг, в который последовательно включены масляный

насос гидротрансформатора, гидротрансформатор и секдая водовас-

ляного радиатора.

Необходимое давление масла в магистрали обеспечивается зо-

лотником гидротрансформатора, пружина которого отрегулирована

на заданное давление.

Магистраль смазки гидромеханической трансмиссии предназна-

чена для смазки трущихся поверхностей деталей и своевременного

отвода тепла.

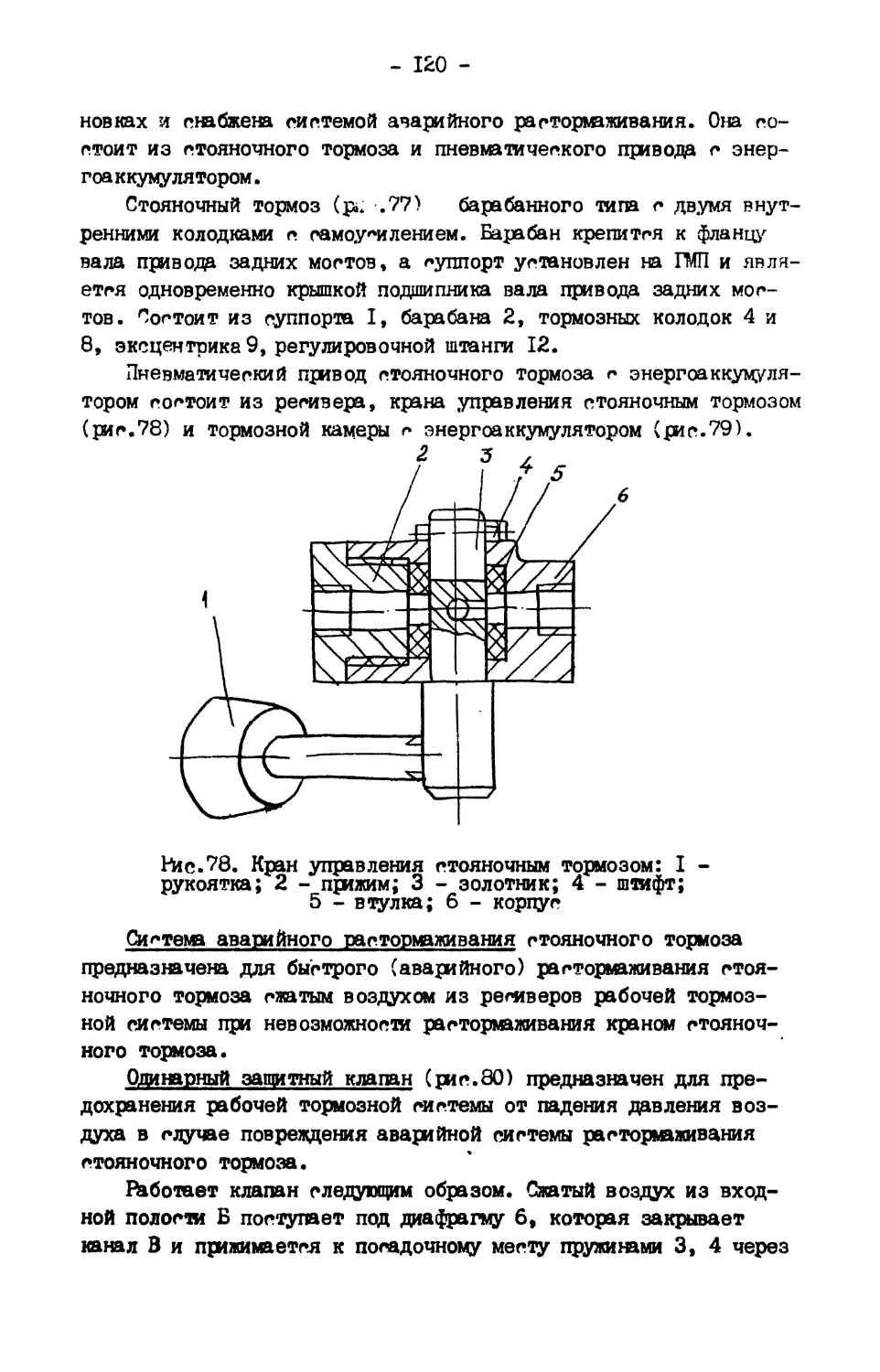

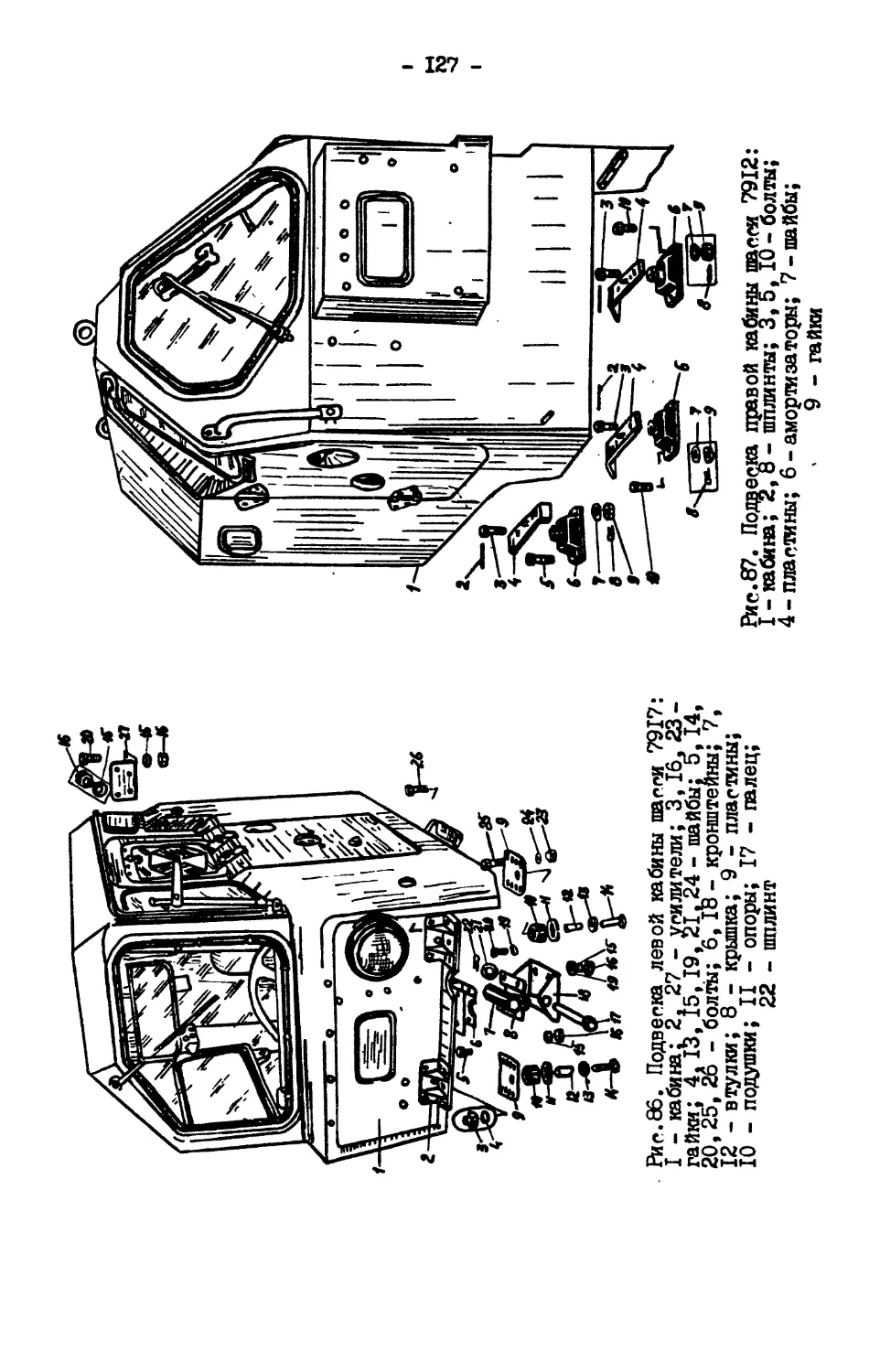

Необходимое давление в магистрали поддерживается золотни-