Text

kHlvliinillS

КШВДОВ

I ЩТРВДОВ

АКАДЕМИЯ НАУК УКРАИЕКЖОИ ССР

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ИНСТИТУТ ПРОБЛЕМ МАТЕРИАЛОВЕДЕНИЯ

Р. Ф. Войтович

ОКИСЛЕНИЕ

КАРБИДОВ

II НИТРИДОВ

КИЕВ «НАУКОВА ДУМКА» 1981

УДК 661.8:001.55:661.665.1

Окисление карбидов и нитридов / Войтович Р. Ф.— Киев :

Наук, думка, 1981.— 192 с.

В монографии представлены результаты исследования

высокотемпературного окисления карбидов и нитридов переходных

металлов IV—VI групп, карбида бора, неметаллических

нитридов (BN, A1N, Si3N4) в различных средах в области температур

400—1200° С. Рассмотрены особенности механизма процессов

взаимодействия этих соединений с кислородом. Установлено,

что окисление карбидов и нитридов металлов IVa—Va подгрупп

сопровождается выделением соответствующего металла и

неметалла, а карбидов металлов Via подгруппы —

предпочтительным окислением углерода и образованием низких карбидов

данного металла. Показано, что выделение металлов и неметаллов

а процессе окисления карбидов и нитридов сопровождается

уменьшением микротвердости поверхностных зон оксикарбидных и

оксинитридных твердых растворов. Обсуждается влияние

углерода и азота на морфологические особенности и фазовый состав

окалины, стабилизацию окисных фаз, спекание окалины.

Рассчитана на научных работников, металловедов,

технологов, работников заводских лабораторий, преподавателей вузов,

аспирантов и студентов соответствующих специальностей.

Ил. 74. Табл. 19. Библиогр. в конце глав.

Ответственный редактор Т. Я. Косолапова

Рецензенты В. В. Фесенко, М. Д. Смолин

I с мкцпи химической литературы

"11.,0.|-2Г»(1 /—\

"м-.м(и4).нГис'8' шттт) ©Шдатгльстио «Наукова думка», 1981

ВВЕДЕНИЕ

В последние годы значительно возрос интерес к карбидам и нитри-

д.ш переходных металлов и материалам на их основе, обладающим

цепными физико-химическими свойствами. Карбиды и нитриды

переходных металлов нашли широкое применение в различных

областях современной техники. Карбиды металлов IVa—Via

подгрупп составляют основу всех современных твердых сплавов,

используемых при изготовлении режущих инструментов и износо-

сюпких деталей, работающих в вакууме и окислительных средах.

Карбиды и нитриды нашли широкое применение и в качестве

дисперсно-упрочненных фаз при разработке дисперсно-упрочненных

силапоп.

В настоящее время опубликованы монографии и справочники,

и которых рассмотрены данные о физических и физико-химических

свойствах карбидов и нитридов 11—20]. Тем не менее такие важные

физико-химические характеристики, как сопротивление их

окислению и особенности поведения в окислительных средах при высоких

температурах, не приводятся; имеются лишь отдельные данные

.> стойкости против окисления некоторых карбидов и нитридов.

Между тем актуальность проблемы изучения процессов окисления

карбидов и нитридов и необходимость детальных сведений о пове-

цении их в окислительных средах совершенно очевидны. В работах

j 18,19] сделана попытка систематизировать сведения о кинетических

характеристиках процесса окисления карбидов, нитридов, боридов

и силицидов.

Карбиды и нитриды очень чувствительны к примесям кислорода.

Как известно, кислород является наиболее трудно устраняемой

и одной из наиболее сложно определяемой примесью. Даже в

незначительных количествах он существенно влияет на различные

физико-химические свойства карбидов и нитридов и материалов

на их основе. С карбидами и нитридами металлов IVa—Va подгрупп

кислород образует оксикарбидные и оксинитридные твердые

растворы [12] МеСхОй и MeNj.0^ и оказывает влияние на дефектность

их решетки.

Исключительная сложность процесса взаимодействия карбидов

и нитридов с кислородом и многообразие факторов, влияющих

3

на особенности его протекания, служат причиной того, что

имеющиеся в литературе сведения об окислении карбидов и нитридов

немногочисленны и противоречивы.

Использование высокопористых образцов карбидов и нитридов

или порошкообразных препаратов вследствие мгновенного

окисления или сгорания выделяющегося из их решетки металла в

процессе растворения кислорода создало определенные трудности в оценке

механизма окисления и формирования фаз переменного состава

(оксикарбидов и оксинитридов) и влияния этого процесса на

структуру диффузионной зоны и фазовый состав окалины. Достаточно

отметить, что применение порошкообразных препаратов и

высокопористых образцов не позволило провести металлографические

исследования окалины, границы окалина — карбид (нитрид)

и поверхностной зоны твердых растворов и рассмотреть цвет

образующихся оксикарбидных и оксннитридных фаз, их изменение

по глубине поверхностной зоны в процессе окисления и с ростом

температуры. Это исключает также возможность определения

изменения механических свойств поверхностных зон оксикарбидных

и оксинитридных твердых растворов в процессе растворения

кислорода в зависимости от толщины зоны, температуры и времени

окисления.

Между тем выяснение влияния примесей кислорода на

механические характеристики поверхностных зон окисления карбидов

и нитридов представляет большой интерес для оценки условий

возможного использования указанных соединений и материалов

на их основе для работы при высоких температурах на воздухе

и в среде кислорода и приобретает исключительно важное значение

в связи с широким использованием карбидов и нитридов в качестве

дисперсных частиц при разработке дисперсно-упрочненных

сплавов на осниве тугоплавких металлов. Все это привело к

необходимости проведения систематического изучения процесса

высокотемпературного окисления компактных беспористых образцов

карбидов и нитридов переходных металлов IVa—Va подгрупп в

интервале температур 400—1200° С и длительном времени окисления.

При исследовании использовались термодинамический,

кинетический, рентгенографический, электронно-микроскопический,

металлографический методы анализа и измерения микротвердости.

Следует отметить, что значительный интерес представляют

сведения об особенностях поведения в окислительных средах

компактных беспористых образцов карбидов и нитридов, широко

используемых в технике.

Совместное рассмотрение данных о поведении карбидов и

нитридов в окислительных средах оправдано подобием их структур

и свойств. Среди соединений, образуемых атомами переходных

металлов и легких элементов (Н, В, С, N и О), только карбиды и

нитриды имеют близкие по типам связи, кристаллические структуры,

фазовые соотношения, электрические и магнитные свойства.

Кристаллические структуры соединений переходных металлов с азотом

4

и углеродом можно охарактеризовать как гаютнейшие (или близкие

к ним) упаковки металлических атомов, в междоузлиях которых

внедрены небольшие атомы неметаллов.

Такое сходство между карбидами и нитридами переходных

металлов объясняется подобием их электронной структуры,

размеров и электроотрицательности атомов углерода и азота. Этого не

наблюдается в случае боридов переходных металлов, в структуре

которых существуют четко выраженные локализованные связи

между атомами бора в виде цепочек, слоев или трехмерных

каркасов, что обусловливает определенную геометрию структуры [6].

Действительно, при изучении высокотемпературного окисления

карбидов и нитридов переходных металлов IVa—Va подгрупп на

воздухе, в вакууме и среде кислорода установлено, что механизм

поведения их в перечисленных средах довольно однотипен.

Окисление их сопровождается в первую очередь растворением кислорода

п выделением соответствующего металла и неметалла (С, N2) с

последующим образованием слоев окисных пленок, что указывает на

образование вакансий в металлической и металлоидной подрешет-

K.ix оксикарбидных и оксинитридных твердых растворов. Такие

результаты становятся понятными, если учесть гетеродесмичность

связей, характерную для тугоплавких соединений металлов IVa—

Va подгрупп [21—25].

В карбидах и нитридах металлов IVa—Va подгрупп заметный

вклад в энергию кристалла вносят взаимодействия Me—Me и Me—X

121—2131. А гоми неметалла (С, N, О) экранируют Me—Ме-связи

и гем сильнее, чем нише их элсктроотрпцательность,

существеннее перекрин.шпе г/.-орбигалеп атомов металла и больше

электроном, участвующих в Me—Ме-связи. В условиях сохранения

структуры типа NaCl перевод энергетически невыгодных экранированных

взаимодействий Me—Me в неэкранированные приводит к

образованию вакансий, число которых растет с увеличением степени

экранирования [1.70].

Электронно-микроскопическое и рентгенографическое изучение

процесса окисления плавленных и компактных беспористых

образцов позволило установить особенности выделения и

распределения в процессе растворения кислорода не только неметаллов

(углерода и азота), но и соответствующих металлов, а также

определить размеры и плотность металлических частиц в зависимости

от давления кислорода, температуры и времени окисления.

Показано, что с ростом температуры и давления кислорода количество

металлических частиц увеличивается, намечается их коагуляция

и быстрее протекает процесс их перехода в субокислы. На отдельных

зернах карбидов количество частиц металлов различно.

Выделение в процессе растворения кислорода в карбидах и

нитридах соответствующего металла и неметалла, обусловленное

образованием дефектов в обеих подрешетках оксикарбидных и

оксинитридных твердых растворов, определяет интересные

особенности протекания процесса. Так, при окислении карбидов

5

и нитридов в среде кислорода при малых парциальных давлениях

кислорода наблюдается испарение металла при сравнительно

невысоких температурах с образованием металлического зеркала

на поверхности кварцевого тигля. Испарение металла в

поверхностный слой протекает при сравнительно низких температурах

(1000° С, Р — Ю-5 -ч- 1СП4 тор) и не связано с затратой энергии

на разрыв связи Me—С, как это имеет место при испарении

карбидов (нитридов) при больших температурах в высоком вакууме,

а вызвано более легко протекающим выделением в поверхностный

слой металла, освобождающегося в процессе замещения углерода

(азота) кислородом.

Использование компактных беспористых карбидов и нитридов

позволило впервые провести электронно-микроскопическое и

металлографическое исследование поверхности окисленных в

кислороде и на воздухе образцов, слоя окалины, границы окалина —

карбид (нитрид), а также измерить микротвердость поверхностных

зон оксикарбидных и оксинитридных твердых растворов и

рассмотреть их цвет.

Выделение металла и неметалла (С, N2) при окислении карбидов

и нитридов металлов IVa—Va подгрупп, обусловленное

образованием вакансий в обеих подрешетках оксикарбидных и

оксинитридных твердых растворов, существенно влияет на механические

характеристики окисленных образцов карбидов и нитридов. Микротвердость

поверхностных диффузионных зон оксикарбидных и оксинитридных

твердых растворов, как правило, резко снижается в направлении

границы карбид (нитрид) — кислород, где содержание

растворенного кислорода выше. Это указывает на ухудшение механических'

свойств в процессе эксплуатации изделий и материалов на основе

карбидов и нитридов в окислительных средах. В этом случае даже

при низкотемпературном окислении, но длительной эксплуатации

постепенное внедрение кислорода в решетку карбидов и нитридов

может привести к значительному их разупрочнению.

Изучение вопросов химических и структурных изменений,

происходящих в карбидах в вакууме при высоких температурах,

имеет практическое и теоретическое значение. Карбиды металлов

IVa—Via подгрупп используются, в частности, в качестве

покрытий, нагревателей и других элементов электротехнического

назначения, оборудования, работающего в условиях вакуума при

высоких температурах. Однако в последнем случае происходит окисление

этих материалов остаточной средой.

Проведенные исследования показали, что поведение карбидов

и нитридов металлов IVa—Va подгрупп в вакууме 10~°—1(Р3 тор

даже при сравнительно невысоких температурах (500—700° С)

нельзя рассматривать как простой нейтральный отжиг. И здесь

имеет место внедрение кислорода (азота) в решетку карбидоБ и

нитридов, сопровождающееся выделением соответствующего металла

и неметалла (С, N2). Это связано с образованием вакансий в

металлической и неметаллической подрешетках оксикарбидных и ок-

6

синитридных твердых растворов и указывает на необходимость

"оздания более глубокого вакуума в технологических операциях,

язанных с необходимостью отжига и использования изделий

и деталей из карбидов и нитридов. При длительной эксплуатации

в вакууме материалов, содержащих карбиды, могут иметь место

значительные структурные и химические изменения.

Проведенные исследования позволили установить, что при

окислении карбидов металлов Via подгруппы Сг3С2 и WC,

характеризующихся отсутствием области гомогенности, выделения углерода

не наблюдается, а имеет место значительное увеличение их микро-

твердости. Последнее обусловлено тем, что в данном случае

кислород в отличие от карбидов металлов IVa—Va подгрупп не замещает

углерод в решетке карбидов, а происходит, как при окислении

металлов IVa—Va подгрупп, внедрение кислорода в октаэдриче-

ские междоузлия, сопровождающееся увеличением микротвердости.

Таким образом, установленная, как правило, довольно низкая

стойкость против окисления карбидов и нитридов металлов IVa—

Va подгрупп обусловлена не разрыхляющим влиянием

газообразных продуктов реакции (СО, С0.2, N2), выделяющихся в процессе

окисления, а главным образом особенностями процесса их

взаимодействия с кислородом, протекающего с выделением металла и

неметалла.

Проведенные исследования показали крайнюю

чувствительность карбидов и нитридов к незначительным примесям кислорода.

Это ука илпает на необходимость тщательной аттестации карбидов

п нитридов для при шильной оценки нх свойств.

11р(шед1'ипые исследования процессу высокотемпературного

окисления карбидов н нитридов металлов IVa—Va подгрупп позволили

установить механизм процесса их окисления.

Знание механизма процесса окисления карбидов и нитридов

позволяет значительно расширить область их применения,

температурный интервал их эксплуатации, оценить влияние кислорода

пй их коррозионные и механические свойства.

1. Самсонов Г. В., У майский Я- С- Твердые соединения тугоплавких металлов.—

М. : Мплллургиздат, 1957.— 388 с.

2. I onuthumidm X. Дою. Сплавы внедрения : В 2-х т.— М. : Мир, 1971.— Т. 1.

424 с; Т. 2. 4СЗ с.

3. Спюрмс Э. Тугоплавкие карбиды.— М. : Атомиздат, 1970.— 304 с.

4. Самсонов Г. В., Упадхая Г. Ш., Нешпор В. С. Физическое материаловедение

карбидов.— Киев : Наук, думка, 1974.— 454 с.

5. Косолапова Т. Я- Карбиды.— М. : Металлургия, 1968.— 299 с.

(5. Гот Л. Карбиды и нитриды переходных металлов.— М. : Мир, 1974.— 289 с.

7. Самсонов Г. В. Нитриды.— Киев : Наук, думка, 1969.— 378 с.

8. Самсонов Г. В. Неметаллические нитриды.— М. : Металлургия, 1969.— 265 с.

9. Самсонов Г. В., Серебрякова Т. И., Неронов В. А. Бориды.— М. : Атомиздат,

1975.— 386 с.

10. Самсонов Г. В., Дворина Л. А., Рудъ Б. М. Силициды.— М. : Металлургия,

1979.- 271 с.

11. Гелъд П. В., Сидоренко Ф. А. Силициды переходных металлов четвертого

периода.— М. : Металлургия, 1971.— 584 с.

7

12. Соединения переменного состава / Под ред. Б. Ф. Ормонта.— Л. : Химия,

1969.— 519 с.

13. Самсонов Г. В., Винницкий И. М. Тугоплавкие соединения ; Справочник.—

М. i Металлургия, 1976.— 558 с.

14. Войтович Р. Ф. Тугоплавкие соединения : Термодинам, характеристики.

Справочник.— Киев : Наук, думка, 1973.— 220 с.

15. Болгар А. С, Турчанин А. Г., Фесенко В. В. Термодинамические свойства

карбидов.— Киев : Наук, думка, 1973.— 270 с.

16. Андриевский Р. А., Ланин А. Г., Рымашевский Г. А. Прочность тугоплавких

соединений.— М. : Металлургия, 1974.— 232 с.

17. Андриевский Р. Л., Уманский Я. С. Фазы внедрения.— М. : Наука, 1977.—

240 г.

18. Войтович Р. Ф., Пугач Э. Л. Окисление тугоплавких соединений :

Справочник.— Киев ! Наук, думка, 1968.— 84 с.

19. Войтович Р. Ф., Пугач Э. А. Окисление тугоплавких соединений :

Справочник.— М. : Металлургия, 1978.— 108 с.

20. Straumanis M. Anisotropy single-crystal refractory compaunds.— New York s

Pergamon press, 1968.— 121 p.

21. Гелъд П. В., Цхай В. А. Средние плотности валентных электронов в FeO^,

VOjf и ТЮя.— Журн. структур, химии, 1963, 4, с. 235—244.

22. Цхай В. А., Гелъд П. В. О топографии вакансий в карбидах переходных

металлов IV и V групп со структурой NaCl.— Журн. структур, химии, 1964,

5, с. 576—582.

23. Цхай В. А., Гельд П. В., Швейкин Г. П., Переляев В. А. О некоторых

закономерностях в образовании окислов переходных металлов IVa и Va подгрупп.—

В кн.: Химия высокотемпературных материалов. Л. : Наука, 1967, с. 19—24.

24. Гельд П. В., Цхай В. А., Швейкин Г. П. О природе связей в карбидах

тугоплавких металлов.— Тр. Ин-та химии / АН СССР. Урал. науч. центр, 1967,

вып. 14, с. 5—17.

25. Гельд П. В., Цхай В. А., Швейкин Г. П., Переляев В. А. Влияние Me—Ме-

взаимодействий на структурные и термодинамические свойства карбидов,

нитридов и окислов металлов IVa и Va подгрупп.— Изв. АН СССР. Сер.

Неорган, материалы, 1967, 3, № 10, с. 1835—1841.

■ Глава 1

ДЕФЕКТЫ РЕШЕТКИ

КАРБИДОВ И ОКСИКАРБИДОВ

МЕТАЛЛОВ IVa-Va ПОДГРУПП

За последние годы в литературе появились работы, посвященные

исследованию процесса окисления карбидов металлов IVa—Via

подгрупп на воздухе и в среде кислорода. Тем не менее

систематические исследования этого процесса до настоящего времени не

проведены и механизм взаимодействия карбидов с кислородом

полностью не установлен. Знание структурных характеристик окси-

карбидов металла Via—Va подгрупп сыграло важную роль в

выяснении механизма окисления карбидов [1.1—1.21,1.24—12.7].

Окисление карбида титана изучено более широко, чем окисление

остальных карбидов металлов IVa—Via подгрупп [1.25,1.27—1.40].

Окислению подвергались в основном порошкообразные образцы.

Высказывались различные соображения о механизме процесса

взаимодействия TiC с кислородом, составе окалины, ее защитных

свойствах.

Защитное действие окалины на TiC, согласно [1.281,

обусловлено образованием моноокиси титана, изоморфной карбиду титана.

Изучено окисление плотных (1—2% пор) горячепрессованных

образцов карбида титана в интервале температур 400—1000° С

11.29] и высказано предположение о том, что механизм процесса

окисления состоит в образовании на карбиде в начальной стадии

процесса твердого раствора TiC—TiO с последующим

формированием на более поздней стадии довольно рыхлого слоя из высших

окислов титана. На возможность образования поверхностного

слоя твердого раствора TiC—TiO на начальной стадии окисления

карбида титана указывается в работе [1.33].

Исследовано окисление карбида титана, полученного

осаждением из газовой фазы на пластинки из А1203 в кислороде при

температурах 600—950° С [1.31]. Установлено, что процесс окисления

подчинялся параболлическому закону. Продуктом реакции

является рутил.

В процессе окисления карбида титана при температуре 1000р С

металл и углерод окисляются с одинаковой скоростью [1.32].

Вероятно, углерод, растворенный в рутиле, может изменить

концентрацию дефектов, что приводит к изменению скорости процесса.

9

В работах [1.32, 1.34] высказано предположение, что скорость

окисления карбида титана, так же как и титана, лимитируется

диффузией кислорода через слой окалины из ТЮ2. Промежуточный

слой продуктов реакции, содержащий углерод, был отнесен к

твердому раствору TiC—ТЮ [1.34]. Однако при исследовании горяче-

прессованных пластин из карбида титана [1.32] в окалине

обнаружено два слоя: внешний компактный и внутренний очень пористый.

Наличие внутреннего пористого слоя ставит под сомнение

правомерность допущения об односторонней диффузии кислорода как

стадии, контролирующей скорость окисления карбида титана

П.351.

Исследовано окисление порошкообразного карбида титана в

области температур 600—850° С и монокристаллов TiC при

температурах 900—1000° С и различных давлениях кислорода [1.35].

Экспериментально не доказано, что кислород растворяется в

карбиде титана. Установлено, что кристаллографическая ориентация

не оказывает влияния на скорость процесса. Во всех случаях

единственным продуктом реакции был рутил.

При окислении горячепрессованных образцов карбида титана

в интервале 300—450° С скорость процесса монотонно

увеличивается с ростом температуры, достигая максимума при 450° С, затем

значительно уменьшается с дальнейшим ростом температуры (до

1000° С) [1.37]. Выше температуры 700° С скорость процесса снова

нарастает по параболическому закону. Состав окалины изменялся

с ростом температуры [1.37]. При низких температурах (300—450° С)

образуется плохо сцепленный с карбидной матрицей слой анатаза,

который не является защитным. Скорость окисления описывается

линейным законом скорости. При более высоких температурах

окалина состояла из плотного слоя рутила. Следует, однако, отметить,

что образование анатаза в области низких температур не

связывалось авторами [1.37] со стабилизирующим влиянием углерода,

растворенного в решетке ТЮ2.

Отсутствие правильного подхода к рассмотрению механизма

окисления карбида титана не позволяет правильно оценить роль

углерода в данном процессе. Рассмотрены различные возможности

диффузии углерода к внешней фазовой границе в виде газообразных

компонентов СО или С02 и углерода. Так, наличие углерода в

ТЮ2 позволило [1.32, 1.34, 1.37] высказать предположение о том, что

в процессе окисления карбида титана углерод также диффундирует

через слой рутила и окисляется на внешней фазовой границе. Для

выявления роли углерода в процессе окисления карбида титана

были запрессованы куски монокристаллов рутила в

порошкообразный карбид титана [1.32]. Их нагревали в течение двух дней при

температурах 900 и 1000° С. Кристаллы рутила восстанавливались,

о чем свидетельствовало изменение их цвета, но наличие углерода

не установлено. По мнению авторов [1 351, такие результаты не

могут служить экспериментальным доказательством диффузии

углерода к внешней фазовой границе через слой окалины.

10

В работах [1.39,1.40] изучалась кинетика образования

газообразных и твердых продуктов реакции при окислении карбида титана

в среде кислорода, однако возможность формирования оксикарбид-

ных твердых растворов в процессе окисления не рассматривалась.

При окислении монокристаллов карбида титана [1.35]

образовывался черный, пористый промежуточный слой. Его структура

оказалась аналогичной структуре ТЮ2. Эти данные показывают,

что механизм окисления карбида титана, особенно роль

промежуточного продукта гипотетического состава TiC^O^, тогда еще

Оставался не установленным.

Значительную роль в понимании механизма процесса окисления

карбидов металлов IVa—Va подгрупп, и в частности карбида

титана, имеют работы по синтезу и исследованию структурных

характеристик фаз переменного состава — оксикарбидов металлов

IVa—Va подгрупп [1.1—1.21, 1.24—1.27]. Изучение основных

закономерностей фазовых превращений при окислении карбидов

металлов IVa подгруппы и VC позволило установить, что в

процессе их окисления на различных этапах выделяется углерод и

образуются промежуточные оксикарбидные твердые растворы,

построенные по типу внедрения—замещения, внедрения—вычитания,

замещения—вычитания [1.25—1.27].

Окисление порошкообразных образцов TiC0, 996 и TiCo.es в

интервале температур 310—1100° С начинается с адсорбции

кислорода структурными дефектами решетки [1.25]. Внедрение кислорода

в решетку близкого к стехиометрическому составу карбида титана

сопровождается уменьшением периода элементарной ячейки,

выделением свободного углерода и образованием промежуточного

твердого раствора (оксикарбида титана), построенного по типу

замещения—вычитания. Выделение свободного углерода

наблюдается лишь при достижении определенной температуры,

значительно превышающей температуру его заметного окисления

11.25].

Замещение части углерода кислородом должно приводить

к появлению дополнительных вакансий в обеих подрешетках

(металла и неметалла) образующейся оксикарбидной фазы. Это

реализуется в том случае, если из элементарной ячейки образующейся

фазы будет удаляться в поверхностный слой некоторое

дополнительное количество атомов углерода и титана [1.25]. Полученные в

работах [1.25—1.27] результаты хорошо согласуются с изложенными

представлениями.

Следует, однако, отметить, что использование главным образом

порошкообразных препаратов карбидов способствовало активному

их взаимодействию с кислородом и исключило возможность

определения в продуктах реакции металлических фаз, а также

проведения широких металлографических и электронно-микроскопических

исследований. Такие исследования окисленных беспористых

образцов карбидов переходных металлов IVa—Via подгрупп в среде

кислорода и при небольшом парциальном давлении кислорода

И

позволили нам не только наблюдать в поверхностных слоях

скопления углерода, но и изучить особенности распределения

выделившихся частиц металлов из решетки карбидов.

Исследованию окисления порошкообразного карбида циркония

в среде кислорода посвящено несколько работ [1.25, 1.41, 1.45].

Установлено, что уже в области низких температур (500—650° С)

и давлении 760 тор скорость окисления порошкообразного карбида

циркония описывается линейной зависимостью [1.41]. Изучено

окисление порошкообразного карбида циркония на воздухе, в

кислороде и смесях кислорода с гелием при температурах 450—580° С

и давлении 6,5- 10~5—1 тор [1.45].

Полученные результаты интерпретировались при допущении

двух независимых процессов: диффузии кислорода в решетке ZrC,

протекающей с некоторым замещением углерода, и реакции на

границе фаз ZxCxOy — Zr02. Рассчитанные значения энергии

активации процесса окисления составляли соответственно 53 и

46 ккал/моль. Примеси паров воды к кислороду увеличивали

скорость реакции. Процессы диффузии преобладали на ранних

стадиях окисления, а поверхностные реакции контролировали

скорость на более поздних.

При окислении плавленных образцов карбида циркония в среде

кислорода в интервале температур 1140—2160 К сделано

предположение, что процесс можно описать тремя типами реакционных

схем в зависимости от скорости окисления углерода [1.43]. В

окалине обнаружена фаза Zr02Ky6, стабилизированная атомами

углерода. Образование ее в значительной степени зависит от

температуры, давления кислорода, времени процесса и от количества

углерода, внедренного в решетку Zr02. Отмечено, что при окислении

карбида циркония предпочтительное взаимодействие циркония или

углерода с кислородом не наблюдается. Не исключается

возможность образования фазы ZrOCr„, но вследствие изоструктурности

ее с ZrC доказать это не удалось.

При изучении кинетики окисления порошкообразных образцов

карбида циркония при небольших давлениях кислорода

установлено отсутствие оксикарбидной фазы ZrCAOv ll .44, 1.45]. Окисление

карбида гафния изучено недостаточно [1.25, 1.43]. Так, при

окислении в среде кислорода при температуре 1140—2160 К плавленных

образцов карбида гафния найдено, что в области температур 1790—

2000 К окисление описывается линейным законом скорости

и протекает в основном по границам зерен 11.431.

При окислении порошкообразных образцов карбидов циркония

ZrQux; и ZrCo,7o и гафния HfNo.^s, HfN0,G2 стойкость к окислению

карбида циркония и гафния возрастает с уменьшением содержания

углерода, хотя температура начала заметного окисления в

указанном направлении убывает [1.25]. Это связано, как и в случае карбида

титана, с ростом числа центров адсорбции атомов кислорода при

увеличении количества вакансий в кристаллической решетке.

Как и при окислении ТЮЛ, внедрение кислорода в решетку ZrQ,.,

12

HfCx сопровождается в зависимости от времени выдержки и

температуры процесса уменьшением периода решетки и выделением

свободного углерода. При окислении ZrCo,7 и HfC0,62 свободный

углерод выделяется лишь при определенной температуре, превышающей

температуру начала их заметного окисления. В процессе окисления

образующиеся промежуточные оксикарбиды переходят

непосредственно в кубическую (типа NaCl) окисную фазу МеО^,

содержащую некоторое количество связанного углерода 11.251.

Данные об окислении карбида ванадия крайне ограничены

(1.25, 1.46, 1.471. Изучено окисление карбида ванадия VCo.ge и

оксикарбида УО0,бС0,7 в области температур 400—800° С при

различном давлении кислорода [1.471. Показано, что в области

температур 400—450° С при окислении оксикарбида образуется окисел

V205, а окисление карбида сопровождается лишь растворением

в нем кислорода. Карбид VCo.gs начинает активно окисляться

в области температур 800—1100° С [1.471. При окислении

порошкообразных образцов карбида ванадия VCo.es и VCo,74 в интервале

температур 385—780° С процесс протекает весьма интенсивно

11.251. Внедрение кислорода в дефектную решетку VQ. приводит

сначала*к некоторому увеличению периода решетки, а затем по мере

протекания процесса — к его уменьшению, что сопровождается

выделением свободного углерода. Количество последнего

зависит от степени дефектности исходного карбида. Выделение

металла при окислении не обнаружено.

К настоящему времени имеются данные о поведении карбида

ниобия в среде кислорода при высоких температурах [1.48—

1.501.

Изучена кинетика образования газообразных и твердых

продуктов реакции в процессе окисления карбида ниобия [1.49], однако

во внимание не принималась возможность образования оксикар-

бидных твердых растворов. Наиболее подробно исследовано

окисление компактных образцов NbC в интервале температур 400—

1000° С и давлении 3,5—40 тор [1.501. Установлено сложное

влияние давления кислорода на скорость процесса окисления. В

результате реакции образуется оксикарбид ниобия коричневого цвета.

В многофазной окалине обнаружены следующие фазы:

металлический ниобий, его субокислы (NbO^, NbO^, 1\1ЬОг), окислы

Nb205 и Nb02. Авторы [1.501 отмечают, что фазы Nb и Nb02

образуются не в процессе прямого окисления NbC (NbC^O^), а за

счет восстановления фазы Nb2Od при окислении карбида ниобия.

Следует, однако, отметить, что в соответствии с данными

термодинамических расчетов [141 восстановление окисла Nb205 углеродом

до металлического ниобия возможно лишь при температурах выше

1200° С. Появление металлического ниобия в слое окалины может

быть обусловлено особенностями формирования оксикарбидных

твердых растворов.

Данные об окислении ТаС крайне ограничены и относятся лишь

к сплавам, содержащим ТаС 11.311.

13

Из карбидов металлов VI группы по стойкости против

окисления карбиды хрома превосходят карбиды других переходных

металлов [1.51, 1.52]. Изучено окисление горячепрессованного

карбида хрома Сг3С2 на воздухе в интервале температур 500—1200° С

[1.51]. Исходя из данных термодинамического анализа, наиболее

вероятна реакция

МеС + Оа = Ме,0, + С.

Однако для окисления карбида хрома наиболее вероятна

реакция

Ме*Сы +Оа = МехС„ + СО.

Высший карбид хрома характеризуется высоким

сопротивлением окислению. Во всей исследованной области температур

обнаружены окислы Сг203, Сг02, Сг308. В интервале температур 700—

1000° С образовывалась фаза низшего окисла хрома.

Кинетика окисления порошкообразных и компактных образцов

карбида хрома CrgQ, Cr7C3 и Сг23С6 показала, что процесс

начинается при температуре 700° С. Компактные образцы Сг7С3

подвергаются воздействию кислорода, начиная с 800° С, тогда как образцы

карбидов Сг3С2 и Cr2SC6 практически устойчивы до 1000° С [1.52].

Изучена кинетика образования твердых и газообразных продуктов

реакции в процессе окисления Сг3С2 в среде кислорода [1.49, 1.53].

Исследовано окисление порошкообразных образцов Мо2С в

интервале температур 440—520° С в среде кислорода [1.451. В области

параболического закона скорости влияние давления кислорода

на скорость окисления было значительным. Энергия активации

процесса составляла 20 ккал/моль. При окислении

порошкообразный карбид вольфрама медленно реагирует с кислородом при

температуре 500° С [1.31, 1.45, 1.541. С ростом температуры скорость

окисления быстро нарастает [1.541. При температурах 700 и 1000° С

окисление характеризуется линейной зависимостью [1.311; при

1000° С наблюдается преимущественное окисление углерода. В

среде кислорода при 500—650° С [1.45] слой окалины был достаточно

рыхлым и характеризовался наличием трещин.

Следует, однако, отметить, что в подавляющем большинстве

случаев изучались порошкообразные образцы карбидов. Это не

позволило провести металлографические и

электронно-микроскопические исследования поверхности окисленных образцов и

измерения микротвердости поверхностных зон оксикарбидных твердых

растворов. За исключением работ [1.25—1.271, нигде не

учитывалась возможность растворения кислорода в карбидах в

процессе их окисления и образования оксикарбидных твердых

растворов, что исключило правильный подход к рассмотрению механизма

взаимодействия карбидов с кислородом.

14

:

СТАТИСТИКО-ТЕРМОДИНАМИЧЕСКИЙ АНАЛИЗ

СВОЙСТВ КАРБИДОВ

При изучении высокотемпературного окисления карбидов и

нитридов металлов IVa—Va подгрупп показано, что взаимодействие

их с кислородом сопровождается выделением в поверхностный

слой соответствующих металлов и неметаллов (углерода, азота).

Это указывает на образование вакансий в решетке оксикарбидных

оксинитридных твердых растворов. В работах [1.1—1.14, 1.16—

20, 1.25—1.27] установлено наличие двойной дефектности в окси-

карбидах и оксинитридах металлов IVa—Va подгрупп.

Интерпретация выделения металлов и неметаллов в процессе

окисления карбидов и нитридов металлов IVa—Va подгрупп

становится возможной, если учесть теоретические представления

121—24] об экранирующем влиянии неметаллов (С, N, О) на Me—

Ме-взаимодействия.

Тугоплавкие соединения на основе металлов IVa и Va подгрупп

отличаются гетеродесмичностью связей, из которых существенную

роль играют Me—Х- и Me—Ме-взаимодействия. Согласно [21—24],

атомы неметалла (С, N, О) экранируют связи Me—Me, причем

эффект экранирования увеличивается с ростом их концентрации,

электроотрицательности неметалла, степени экранирования

dp-орбиталей атомов металла и числа электронов, участвующих

в связи Me—Me. В условиях сохранения структуры типа NaCl

перевод энергетически невыгодных экранированных

взаимодействии Me—Me в неэкранированные приводит к образованию

вакансий, число которых растет с увеличением степени

экранирования.

С помощью статистико-термодинамического анализа

тугоплавких соединений решены вопросы, связанные со структурными,

термодинамическими и энергозонными особенностями монокарбидов,

мононитридов и моноокислов металлов IVa и Va подгрупп, а также

их взаимных твердых растворов со структурой типа NaCl [1.55].

В основу статистико-термодинамического анализа положена

модель [1.56—1.59], согласно которой энергия кристаллической

решетки, например карбидов, в основном определяется Me—С-взаимо-

действиями. С появлением в решетке вакансий энергетические

уровни электронов Me—Ме-связей резко снижаются и оказываются

в полосе Me—С-взаимодействий. Степень заполнения Me—С-по-

лосы не изменяется (снижается лишь число состояний в ней), но

одновременно формируются новые неэкранированные Me—Ме-

связи (энергетическое состояние которых зависит от числа и

топографии вакансий). В связи с этим необходимо различать

экранированные и неэкранированные Me—Ме-связи (рис. 1).

Природа экранирования Me—Ме-взаимодействий при

комплектном окружении атомов металла атомами неметалла определяется

значительным перекрыванием de-орбиталей и сосредоточением

максимальной плотности электронного облака в местах наиболыне-

15

Рис. 1. Схема строения дефектного

карбида МеС1_л::

/. 2 — атомы углерода и металла; 3 —

вакансии; 4—6 — существенно неэкранированные, не-

экранированные и экранированные Me—Ме-связи

соответственно.

го сближения атомов неметалла.

Вынужденный обмен электронами Me—

Ме-связей и 2s 2/?-оболочек

смежных атомов возможен в

соответствии с принципом Паули только

для электронов с параллельной

ориентацией спин ж, что обусловливает стремление к

взаимному удалению атомов неметалла В условиях кристаллов с

решеткой типа NaCl это ведет к существенному увеличению их

энергии, т. е. к эффекту экранирования Me—Ме-взаимодействий,

величина которого определяется природой (включая размерные

характеристики) атомов-компонентов, структурой кристалла и

степенью его комплектности. Поэтому при обсуждении свойств

дефектных соединений с решеткой типа NaCl целесообразно

различать существенно экранированные, экранированные и

неэкранированные Me—Ме-связи, формирующиеся соответственно через

комплектное окружение атомов (см. рис. 1, 6), между атомами X

и вакансией (5) и между двумя вакансиями (4). Кроме того,

допускается, что энергия Me—С-, С—С- и С—□ -взаимодействий не

зависит от концентрации и распределения вакансий (□) П.581, так

как атомы углерода и вакансии во всех случаях находятся в окта-

эдрическом окружении атомов металла, атомы углерода

преимущественно электронейтральны и между партнерами развиваются лишь

близкодействующие (кулоновскне и обменные) взаимодействия.

Использование описанной модели позволяет объяснить многие

структурные, физические и термодинамические особенности

тугоплавких соединений. На основе этих представлений удалось

описать влияние состава карбидов МеС (со структурой типа NaCl)

на топографию вакансий в них (в подрешетке углерода) и установить

причины своеобразных структурно-вакансионных особенностей,

а также широких областей их гомогенности [22, 1.601. При этом

учитывалось, что образование одной вакансии в подрешетке

углерода ведет к появлению 12 неэкранированных связей [21, 1.601.

Полагая, что энергия Me—С-взаимодействий не зависит от

концентрации вакансий Л/а, при описании влияния состава на энергию

нестехнометрического карбида принималась во внимание лишь

зависимость от него вклада Me—Ме-связей. Учитывая числа (Nij)

и энергии (Vt-/) существенно экранированных (проходящих между

двумя атомами углерода), экранированных (между С и П) и

неэкранированных (между □ и П) связей, находим

U = Ш,-Уч = F + кТ In W = F + kT In -^щ-.

16

Выражая F в явном виде через Nih Уц и координационные

числа, а затем минимизируя по числу смежных вакансий N

выводим выражение для относительного числа смежных вакансий

пщ = NyJN. Оказалось, что пуу зависит не только от дефектности

подрешетки углерода, но и от энергетического параметра Уи

(определяемого соотношением энергий различных связей Уц).

В первом приближении

2 2

yw=-72,25.10-4-^-,

где п0 — общее число электронов Me—Ме-связей; d0 — расстояние

между смежными узлами в подрешетке углерода; е — заряд

электрона.

Анализ полученных соотношений показал, что в нестехиометри-

ческих карбидах ниобия и ванадия относительное число пар смежных

вакансий при Na ^ 0,25 невелико (<С0,03) и несколько

увеличивается при приближении к нижней границе области их гомогенности

(примерно до 0,08). Интересно, что при (1 —х) -*-0,75 в основном

наблюдается такое распределение вакансий, при котором они

всегда разделены одним атомом металла. Поскольку при этом

п = 0, то здесь реализуется упорядоченная структура. В то же

время в карбидах металлов IVa подгруппы все три типа

распределения вакансий всегда существенны, например в TiCi_x n я»

^0,24 при (1 — х) = 0,75.

В соответствии с рассматриваемой моделью в решетке МеуС1_д;

при Ыу > 0,33 ((1 —х) <. 0,67) должны присутствовать атомы

металла, граничащие с тремя смежными между собой вакансиями.

Такие структуры неустойчивы, так как атомы металла в них

удерживаются в своих позициях лишь тремя Me—С-связями и легко

могут смещаться под действием девяти-десятисильных неэкраниро-

ванных Me—Ме-связей. При этом появляются предпосылки для

формирования новой фазы Ме^С, чему предшествует некоторое

микронеоднородное распределение атомов металла [1.61—1.64].

Действительно, здесь Me—Ме-расстояния d3 при (1 — х) = 0,67

оказываются ббльшими, чем равновесные расстояния (dp),

рассчитанные по формуле Полинга (с учетом числа связующих

электронов), в силу чего неэкранированные Me—Me-взаимодействия

стремятся сблизить атомы металла, что делает их положение в

решетке неустойчивым. Поэтому при появлении третьей смежной

вакансии (Nfj > 0,33) структура типа NaCl перестает быть устойчивой

и наблюдается фазовый переход. Так обстоит дело в карбидах

Vd_„ NbQ_* и Tad-*.

В случае MeIVCi_^ наблюдается иная картина. Для них при

(1 — х) — 67 йэ мало отличается от dp, в связи с чем даже при

(1 — я) = 0,67 атомы металла сохраняют свою устойчивость

в решетке и фазы переменного состава со структурой типа NaCl

образуются в более протяженном интервале составов.

2 2920 17

На основе рассмотренной модели можно объяснить также

причины монотонного увеличения периода кристаллической решетки

с ростом содержания углерода в карбидах MevCi_* (вплоть до

(1 —х) ~> 1) и экстремальный характер зависимости d (1—х)

для карбидов MeIVQ_* [1.651.

Детальный анализ распределения вакансий в решетках

карбидов с учетом сил отталкивания между вакансиями позволил

установить [1.58, 1.62] не только концентрационные границы их

гомогенности, но и условия упорядочения в них вакансий (и,

следовательно, атомов углерода).

Статистико-термодинамические исследования поведения

бинарных тугоплавких соединений на примере карбидов тугоплавких

металлов со структурой типа NaCl [1.55] были затем

распространены и на изоструктурные им оксикарбиды и оксинитриды [1.66].

При этом учитывалось, что степень экранирования Me—Ме-свя-

зей зависит от природы атомов неметаллов, в связи с чем, например,

вакансионные свойства монокарбидов резко отличаются от

аналогичных характеристик моноокисей и мононитридов [1.56—1.57,

1.59]. С помощью квазихимического приближения и минимизации

выражения для свободной энергии кристалла удалось

полуколичественно рассчитать распределение атомов и вакансий в обеих

подрешетках. Показано, что, например, в оксикарбидах всегда более

благоприятно размещение атомов кислорода и углерода в смежных

позициях. Обусловленное этим упорядочение тем более совершенно, чем

больше интеграл перекрывания S (de, de), а также существеннее

различия в размерах и экранизующих действиях атомов

неметаллов, т. е. углерода и кислорода. Именно поэтому упорядочение

обсуждаемого типа предпочтительнее ожидать в оксикарбидах, чем

в оксинитридах и карбонитридах. Это согласуется с результатами

нейтронографических исследований, установивших наличие

дальнего порядка в оксикарбидах титана [1.67, 1.68] и ванадия [1.69] и не

обнаруживших его в оксинитридах и карбонитридах титана [12].

Кроме того, в связи с тем что интеграл перекрывания dg-орбита-

лей атомов циркония в кубических структурах значительно больше,

чем атомов титана (например, в моноокисях их отношение близко

к 15) [23], концентрация вакансий в металлической подрешетке

оксикарбида циркония существенно превышает таковую в окси-

карбиде титана при одинаковом содержании кислорода. Именно

поэтому богатые кислородом оксикарбиды циркония нестабильны

[1.9]. По тем же причинам кубический оксикарбид тантала устой-

чив лишь при весьма небольших концентрациях кислорода в

противоположность трехкомпонентной фазе на основе Та2С [1.18].

18

ДЕФЕКТЫ РЕШЕТКИ КАРБИДОВ МЕТАЛЛОВ

IVa—Va ПОДГРУПП

Известно, что тугоплавкие соединения на основе металлов IVa и Va

подгрупп отличаются гетеродесмичностью связей, из которых

существенную роль играют как Me—Х-, так и Me—Ме-взаимо-

действия. Согласно [21—23, 25, 1.56, 1.57, 1.621, атомы неметалла

(С, N, О) экранируют связи Me—Me, причем эффект экранирования

увеличивается с ростом их концентрации, электроотрицательности

неметалла, степени перекрывания ^е-орбиталей атомов металла

и числа электронов, участвующих в связи Me—Me.

В условиях сохранения структуры типа NaCI перевод

энергетически невыгодных экранированных взаимодействий Me—Me в не-

экранированные приводит к образованию вакансий, число которых

растет с увеличением степени экранирования Г 1.701-

Кубические (типа NaCI) карбиды переходных металлов IVa и Va

подгрупп обладают широкими областями гомогенности и имеют

незаполненные узлы только в подрешетке углерода [1, 3, 5, 1.56—

1.59]. В то же время металлическая подрешетка в пределах области

гомогенности карбидов остается комплектной; структурные

вакансии атомов металла в этой подрешетке отсутствуют [4, 1.15, 1.71 —

1.74]. Расчет значения степени заполнения подрешеток для TiC

в случае структуры типа NaCI показал, что металлическая

подрешетка карбида титана во всей области его гомогенности является

полностью заполненной, а степень заполнения углеродной подре-

шетки определяется атомным соотношением компонентов и достигает

максимального значения при эквиатомном составе [1.741. Богатые

углеродом монокарбиды ванадия содержат вакансии как в

подрешетке углерода, так и в подрешетке ванадия [1.751. Концентрация

последних быстро убывает с уменьшением содержания углерода.

Карбиды очень чувствительны к незначительным примесям

кислорода. Как будет показано дальше, наличие кислорода в

карбидных препаратах приводит к появлению структурных вакансий

и в металлической подрешетке.

ДЕФЕКТЫ РЕШЕТКИ ОКСИКАРБИДОВ МЕТАЛЛОВ

IVa—Va ПОДГРУПП

Процесс окисления карбидов сопровождается растворением в них

кислорода с образованием промежуточных оксикарбидных твердых

растворов с кубической структурой [1.24—1.27]. Дальнейшее

протекание процессов окисления и растворения кислорода в

значительной степени определяется (при условии образования рыхлой

окалины или окислов /г-типа) структурными особенностями фаз

переменного состава, определяющих диффузионную подвижность

атомов кислорода в их решетках.

Внедрение кислорода в решетку карбидов металлов IVa—Va

подгрупп и замещение части углерода кислородом сопровождаются

19

Таблица 1. Сопоставление экспериментальных и рассчитанных по уравнениям

типа «-л = Ах2 -\- Вх + С чисел частиц металла, приходящихся на элементарную

ячейку TiC^O

Состав оксикарбида

TIC^Oj,

Я

л

щ

0,20

0,10

0,12

0,21

0,42

0,50

0,32

0,71

0,46

0,81

0,86

0,40

0,20

0,67

0,73

0,21

0,40

0,31

0,84

0,11

0,09

У

0,53

0,64

0,63

0,55

0,35

0,27

0,46

0,28

0,56

0,21

0,17

0,70

0,93

0,27

0,27

0,80

0,62

0,71

0,20

0,95

0,99

х + У

0,73

0,74

0,75

0,76

0,77

0,77

0,78

0,99

1,02

1,02

1,03

1,20

1,13

0,94

1,00

1,01

1,02

1,02

1,04

1,06

1,08

а, А

4,2461

4,2202

4,2478

4,2577

4,2824

4,2940

4,2717

4,3160

4,2873

4,3185

4,3223

4,2735

4,2326

4,3132

4,3170

4,2408

4,2869

4,2686

4,3212

4,2120

4,2005

р.

г/см3

4,90

4,97

4,87

4,87

4,83

4,78

4,88

4,84

4,92

4,92

4,90

5,00

4,80

4,93

4,84

4,81

4,85

4,83

4,80

4,82

4,78

nTi

3,84

3,79

3,78

3,82

3,90

3,92

3,88

3,85

3,74

3,91

3,92

3,62

3,37

3,95

3,85

3,49

3,65

3,60

3,81

3,35

3,30

ni эксп

пС

0,77

0,38

0,45

0,80

1,64

1,96

1,25

2,74

1,72

3,16

3,37

1,45

0,67

2,65

2,81

0,73

1,46

1,12

3,20

0,36

0,30

nQ

2,04

2,43

2,38

2,11

1,36

1,06

1,80

1,08

2,10

0,82

0,67

2,53

3,13

1,07

1,04

2,79

2,26

2,56

0,76

3,18

3,25

rtTi теор

3,84

3,78

3,78

3,82

3,90

3,92

3,88

3,86

3,70

3,91

3,92

3,58

3,37

3,86

3,85

3,53

3,65

3,60

3,87

3,39

3,35

1

П Р.

о о

сп н

С Й

0

0,01

0

0

0

0

0

0,01

0,04

0

0

0,04

0,

0 09

0,

0 04

00

00

0,06

0,04

0,05

увеличением дефектности обеих подрешеток (металла и

неметалла) оксикарбидных фаз и образованием твердых растворов,

построенных по типу внедрения — замещения, внедрения —

вычитания и замещения—вычитания [1.25].

Появление вакансий при замещении атомов углерода и азота

атомами кислорода (с сохранением исходной структуры)

обусловлено переводом части экранированных связей Me—Me в более

энергетически выгодные неэкранированные состояния. Число

вакансий растет с увеличением степени экранирования [22, 1.56,

1.661.

Изучены трехкомпонентные соединения MeQO^ на основе

переходных металлов IV—V групп [1.1— 1.24]. Кубические

(типа NaCl) оксикарбиды N[eCxOy на основе переходных металлов

IV—V групп характеризуются широкими областями гомогенности

и наличием вакансий в обеих подрешетках [1.1—1.81. Степень

заполнения решетки оксикарбидов, титана, циркония и гафния

закономерно меняется с составом [1.2, 1.4, 1.6, 1.9, 1.10].

Исследовано [1.70] влияние состава на комплектность решетки TiC^O^

при 0,7 ^ (х + у) <! 1,2 (табл. 1). Это охватывает практически

всю область гомогенности оксикарбида титана [1.2]. Как следует

из табл., 1, в которой представлены характеристики части образ-

20

Рис. 2. Влияние состава на число

частиц титана nTi, приходящихся на

элементарную ячейку TiC^O^, для

разных значений х-\- у.

1 — 0,70; 2 — 0,80; 3 — 0,90: 4 — 1,00;

5 — 1,10; 6 — 1,20.

цов, полученных в работе [1.1],

обе подрешетки оксикарбида

титана Т\СхОу (металла и

неметалла) характеризуются вакантными узлами. Определена зависимость

nTi = / {х) для различных значений х + у и показано, что

кривые nTi = f (х) для всех образцов Т1СЛ0^ (х + у = 0,70 -5- 1,20)

могут быть описаны уравнениями вида nTi = Ахг + Вх + С [1.70].

Полученные концентрационные зависимости ftTi = / (х) при разных

значениях х -\- у представлены на рис. 2, а коэффициенты Л, Б

и С уравнения

/in = Лх2 + Бх + С

приведены в табл. 2 [1.70].

Результаты исследования характера концентрационной

зависимости комплектности решетки оксикарбидов металлов IVa—Va

подгрупп [1.1—1.24] согласуются с положениями, развитыми в

работах [22, 1.56, 1.66]. Рассмотрение концентрационной зависимости

nt = f (х) показало [1.70], что с увеличением суммы х + У в TiC^O^

(или с ростом относительного содержания кислорода) возрастает

и изменение общего числа частиц, приходящихся на элементарную

ячейку (пе) в пределах х от нуля до максимального значения. В этом

же направлении увеличивается и число вакансий в элементарной

ячейке Т\СхОу. Для каждой суммы х + у общее число вакансий

в решетке оксикарбида титана с увеличением содержания

кислорода также растет, что наиболее заметно при значениях у >> х.

Степень комплектности решетки оксикарбидов в значительной

степени зависит от содержания углерода и кислорода [1.76]. Так,

для кубического оксикарбида циркония в области его

гомогенности степень заполнения подрешетки металла в случае образцов

ZrCjj.0^ с х + у = 0,53 -V- 0,63 с уменьшением содержания

кислорода возрастает. У образцов с наименьшим у подрешетка металла

полностью комплектна (C„Zr = 4,0).

Таблица 2. Зависимость значений коэффициентов А, В, С в уравнении

йт. = Ах2 -\- Вх -j- С от суммы (х ~\- у)

х + у

0,70

0,80

0,90

А

—0,490

—0,219

—0,167

в

0687

0,613

0,646

с

3,76

3,65

3,53

х + у

1,00

1,10

1,20

А

—0,160

—0,066

—0,042

в

0,780

0,746

0,790

О

3,38

3,26

3,12

21

Оксикарбиды ZrCxOy с небольшим значением х + У (0,5—0,6)

и у (0,1) следует отнести к твердым растворам замещения. Замещение

углерода кислородом не вызывает появления структурных

вакансий в подрешетке металла

С увеличением содержания кислорода и, следовательно,

усилением его экранирующего действия на Me—Ме-взаимодействия

[21—23] заметно уменьшается комплектность решетки [1.4].

Поэтому при образовании оксикарбидов с относительно большими

величинами х + у (0,9—1,0) наблюдаются иные закономерности [1.4].

В этом случае замещение атомов углерода частицами кислорода

приводит к удалению из решетки части атомов металла (образование

вакансий) и равного им количества углерода. Здесь оксикарбиды

циркония можно рассматривать как твердые растворы замещения

(углерода кислородом)—вычитания (ZrCij0) [1.6, 1.10].

Отмечено [21, 1.56], что с ростом интеграла перекрывания

S (dede) и числа электронов Me—Ме-связей концентрация вакансий

в решетке эквиатомных окислов металлов IVa—Va подгрупп растет

от 15,5% для TiO до 25% для NbO. Кубические моноокиси

циркония, гафния и тантала, для которых должно было бы быть еще

большее перекрытие ^е-орбиталей, из-за неустойчивости структур

с высокими концентрациями вакансий в соответствующих системах

МеО не существуют [23]. Такие же особенности наблюдаются

и в оксикарбидах тугоплавких металлов [1.6]. Так, с ростом

содержания кислорода и, следовательно, с усилением его экранирующего

действия на Me—Ме-взаимодействие заметно уменьшается

комплектность решетки [1.70], влияние кислорода усиливается с

увеличением S(dede) [1.6].

При сопоставлении данных комплектности решетки

оксикарбидов титана, циркония и гафния с одинаковыми значениями х и у

(особенно при относительно больших у) установлено, что степень

заполнения их элементарной ячейки уменьшается в ряду TiC^O^ —

ZxCJdy — HfC^O^ [1.70] (табл. 3). В оксикарбиде гафния

концентрация вакансий в подрешетке металла с ростом содержания

кислорода быстро увеличивается и оказывается большей, чем в ZrC^O^ и

TiQp^ — [1.6]. В этом же направлении (Ti—Zr—Hf, V—Nb—Та)

увеличиваются и интегралы перекрывания dp-орбиталей атомов

металла [ 23].

Кроме того, комплектность решетки VC^O^, (при прочих равных

условиях) ниже, чем для TiQ.O^, так как при переходе от титана

к ванадию растет число электронов, участвующих в связи Me—Me

[1.70] (см. табл. 3). С другой стороны, в силу тех же причин область

гомогенности кубических оксикарбидов расширяется ..

уменьшением S (dede) и числа электронов, участвующих в Me—Ме-свя-

зях [1.6]. Так, ширина области гомогенности фаз переменного

состава на основе металлов IV группы уменьшается в ряду TiC,.CL —

ZrQP,—ШСхОу [1.2, 1.4, 1.6] и VCJCOi/--NbCjeOi,---TaCjeOi,

[1.3, 1.5, 1.18]. Если область существования кубического TiC^O^,

практически ограничивается прямыми проходящими через состя.вы

22

Таблица 3. Сопоставление комплектности элементарных ячеек оксикарбидо»

титана, циркония, гафния и ванадия при различных значениях х-\-у

Состав МС^О^

TiC0x,(A),33

^гС(),6{р0,33

Т'С(),65О0,28

^■"^о.бб^о.гв

^г^0.69^0,30

И^О.69^0,30

^г^0,75<->0,24

^^0,75^0,26

Т^О.бСрОЛб

^^0,й0^0,45

TiC021O093

^0.21^0.93

"М

3,84

3,75

3,86

3,83

3,83

3,75

3,86

3,78

3,80

3,60

3,35

3,28

"С

2,31

2,24

2,51

2,49

2,64

2,58

2,90

2,84

1,90

1,80

0,70

0,69

п0

1,27

1,24

1,08

1.07

1,15

1,12

0,93

0,98

1,71

1,62

3,11

3,05

2л

7,42

7,23

7,45

7,39

7,62

7,45

7,69

7,60

7,41

7,02

7,16

7,02

Литера

тура

—

11.4]

—

]1.4]

|1.41

[1.6]

[1.4]

[1.6]

—

11.3]

—

[1.3]

Примечания. Значения щ рассчитаны по уравнениям, представленным в рабо

те П 70]

ТЮ0,8—TiC0,4 и TiOo,2—TiCb0 U.2], то для системы Zr—С—О ему

отвечает состав ZrC0.b2O0.36 [1.4], а для Hf—С—О—состав с

несколько меньшим содержанием кислорода НГСо.бэОо.зо [1.6]. Область

гомогенности VC^O^ близка к наблюдаемой для TiC^O^ [1.2, 1.3]

и заметно протяженней, чем для NbQ.0^ 11.5] и особенно для ТаСхО^

[1.181, что обусловлено уменьшением .S {dede) и числа электронов,

участвующих в Me—Ме-связях [21—24]. Это подчеркивает

существенный вклад Me—Ме-взаимодействий в различных соединениях

тугоплавких металлов и дестабилизирующее действие неметаллов

с высокой электроотрицательностью.

Экранирующее действие атомов неметалла (С, О) на Me—Ме-

связи тем сильнее, чем выше их электроотрицательность (помимо

других факторов) [21—24]. Как следует из табл. 4 [16], для

появления, структурных вакансий в металлической подрешетке карбида

циркония требуется больше кислородных атомов, чем в случае

его нитрида.

Системы V—С—О и Nb—С—О характеризуются существованием

оксикарбидов с гексагональной и кубической структурами [1.3,

1.5], а система Та—С—О — наличием лишь гексагональных

оксикарбидов [1.18]. Кубические оксикарбиды ванадия и ниобия

обладают определенными областями гомогенности [1.5, 1.18].

Кубические оксикарбиды ванадия, ниобия характеризуются наличием

дефектов в металлической и металлоидной подрешетках [1.3, 1.5,

1.25].С ростом содержания кислорода (х + у = const) в ^СхОу

комплектность элементарной ячейки убывает в основном за счет Ме-

подрешетки [1.3].

23

Таблица 4. Комплектность подрешеток карбидов и нитридов циркония

различного состава

Состав

Z^O, 78 ^0,002

^Г^0,74<->0,02

ZrN1>05

ZrC0i74N0>04O0>02

ZrCo,73^0,l9

Zr4), 76 Ч),26

Zl^0,88^0,04<->0,02

Zr^0,85^0,15

Доля структурных дефектов в подрешетке

металлической

0,030

0,056

—

0,025

0,035

—

0,015

неметаллической

0,218

0,263

0,010

0,200

0,105

0,035

0,060

0,015

Литература

[1.77J

[1.77]

[20]

[1.77]

[1.4]

[1.4]

[1.77]

[1.4]

Сведения о степени комплектности элементарной ячейки

кубических (типа NaCl) оксикарбидов ванадия ограничены. В работе

[1.3] впервые установлено наличие структурных вакансий в обеих

подрешетках фазы VQO^. Сделаны попытки качественно

объяснить влияние взаимного замещения атомов неметалла на

дефектность VCjj.0^ [1.9, 1.14]. Рассмотрена концентрационная

зависимость степени заполнения элементарной ячейки кубического окси-

карбида ванадия и определены зависимости nv = / (х) [1.78].

Они аналогичны тем, которые наблюдались для оксикарбида

титана [1.70]. Из концентрационных изменений nt = / (х) видно

[1.78], что при х + у = const общее число вакансий в элементарной

ячейке оксикарбида ванадия с увеличением содержания углерода

уменьшается; наиболее заметно это выражено для значений х >

> у. С увеличением содержания кислорода при х + у — const

растет число вакансий в металлической подрешетке фазы VC^O^.

То же происходит при переходе от одной суммы индексов к другой

в сторону увеличения. Однако в общем случае рост относительного

содержания кислорода не всегда сопровождается повышением

концентрации структурных вакансий в металлической подрешетке

оксикарбида. Имеется ряд составов оксикарбидов ванадия, в которых

величина nv остается постоянной, несмотря на значительное

изменение «о и пс, а также их суммы [1.78]. Изменение состава

оксикарбида ванадия VCo.i—о,бОо,7о—о,8о не влияет на концентрации

структурных вакансий в металлической подрешетке.

В системе Nb—С—О образуются два типа достаточно

устойчивых оксикарбидов — гексагональная fi-фаза и кубическая гране-

центрированная б-фаза [1.5]. 6-Оксикарбид (кубический гранецен-

трированный) отличается дефектностью обеих подрешеток.

Элементарная ячейка гексагонального оксикарбида ниобия построена

более плотно, чем кубическая ячейка оксикарбида ниобия.

Вероятно, здесь имеются вакансии лишь в неметаллической подрешетке

[1.5].

24

В системе Та—С—О существуют как кубические (б), так и

гексагональные (Р) оксикарбиды [1.5, 1.18]. Первые отличаются

небольшим и трудно контролируемым содержанием кислорода, вторые —

широкими областями гомогенности однофазного существования.

Химический состав говорит о возможной дефектности подрешетки

металла (в ряде случаев х + у = 1). По-видимому, |3-оксикарбид

ниобия отличается более дефектной подрешеткой металла, чем

Nb2QP^ [12].

Наличие заметной двойной дефектности в решетках

кислородсодержащих (типа NaCl) трехкомпонентных соединений МеСхОу,

MeN20 на основе переходных металлов при у >> 0,02, по-видимому,

закономерно [1.70]. Действительно, это имеет место в случае окси-

карбидов и оксинитридов титана, циркония, гафния, ванадия,

ниобия, урана [1.1—1.6, 1.79—1.82], а также более сложных

(в частности, и оксикарбонитридных) фаз металлов IV—V групп.

Кубические оксикарбонитриды титана и циркония обладают

широкими областями гомогенности и характеризуются наличием

вакансий в обеих подрешетках [1.83].

Кристаллическая решетка образцов TiQP N2, богатых

кислородом (у ^0,10), имеет структурные вакансии в обеих частях,

причем с увеличением содержания кислорода число частиц металла,

приходящихся на элементарную ячейку (nt)f независимо от

значения суммы (х + у + z) убывает. То же наблюдается и для

кубических (типа NaCl) оксикарбидов и оксинитридов титана и

циркония [1.2, 1.4, 1.70, 1.79, 1.85].

Отсутствие четкой зависимости п( от а; и z для Т\СхОдЫг

связано [ 1.83] с определяющей ролью атомов кислорода при

формировании структурных вакансий, на что указывалось в работах

[21, 1.62, 1.66] для подобных бинарных и тройных

кислородсодержащих фаз типа NaCl, образующихся на основе металлов IVa—Va

подгрупп.

Таким образом, присутствие в кристаллической решетке

поликомпонентных типа NaCl кислородсодержащих фаз заметного

числа незанятых узлов в подрешетке металла и неметалла

закономерно [1.70]. Наблюдаемая заметная двойная дефектность в решетках

кислородсодержащих кубических типа NaCl трехкомпонентных

фаз МеСхО , МеЫгОу на основе переходных металлов является

следствием гетеродесмичности существующих в них связей и

определяется условиями взаимодействий Me—Me [1.70].

Рассмотрены механизмы формирования твердых растворов при

внедрении кислорода в решетку карбидов [1.11] и образования

твердых растворов при внедрении кислорода в решетку дефектных

карбидов [1.84], а также характер изменения степени комплектности

элементарной ячейки при последовательном внедрении кислорода

в решетку дефектных карбидов.

На рис. 3 и в табл. 5 приведены зависимости чисел частиц

титана, углерода и кислорода (п{), приходящихся на элементарную

ячейку оксикарбидов TiCxOyt образующихся в результате посте-

25

Рис. 3. Зависимость числа частиц

металла и неметаллов от содержания

кислорода в TiCxO^-фазе:

/ — титан: 2 — кислород: 3 — углерод.

пенного насыщения кислородом

карбида состава TiC0,5-

Использование такого карбида

позволило в широком интервале составов

проследить за изменением

степени комплектности элементарной

ячейки последовательно

формирующихся оксикарбидов TiC^CL

вплоть до максимально возможных значений х + у, равных 1,3

[1.84]. Табл. 5 составлена по результатам работ [1.70] с учетом того,

что в случае структуры типа NaCl при наличии образцов TiC^O^

сумма х + у <! 4,0. В пользу этого свидетельствуют данные [1.1].

Как видно из рис. 3 и табл. 5, при внедрении кислорода в

элементарную ячейку TiC до образования оксикарбида состава

TiC0.50o,i число частиц титана в ней остается равным четырем.

С увеличением содержания кислорода (индекс у изменяется от

0,2 до 0,8) величина nTi уменьшается, оставаясь в дальнейшем

постоянной (nTi = 3,08). В этом же направлении происходят

увеличение по и уменьшение пс, причем в интервале составов TiCo.sOo.i—

TiCo,5Oo,8 число частиц титана, покидающих решетку, в два

раза больше числа частиц углерода, уходящих из нее. Если рассмат-

Таблица 5. Влияние кислорода на характер изменения степени

комплектности элементарной ячейки TiC^ Oy -фазы

X

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,5

0,4

0,3

0,2

0,1

0,0

и

0,0

0,1

0,2

0,3

0,4

0,5

0,6

о;/

0,8

0,9

1,0

1,1

1,2

1,3

nTj

4,00

4,00

3,98

3,90

3,82

3,74

3,62

3,34

3,08

3,08

3,08

3,08

3,08

3,06

"С

2,00

2,00

1,99

1,95

1,91

1,87

1,81

1,67

1,54

1,23

0,93

0,63

0,31

—

"о

0

0,40

0,80

1,17

1,53

1,87

2,17

2,33

2,46

2,77

3,07

3,47

3,69

3,98

"С +

+ "0

2,00

2,40

2,79

3,12

3,44

3,74

3,98

4,00

4,00

4,00

4,00

4,00

4,00

3,98

Ч

6,00

6,40

6,77

7,02

7,26

7,48

7,60

7,34

7,08

7,08

7,08

7,08

7,08

7,04

д«т,

0

0,02

0,10

0,18

0,26

0,38

0,66

0,92

0,92

0,92

0,92

0,92

0,94

Дис

0

0,01

0,05

0,09

0,13

0,19

0,33

0,46

0,46

0,46

0,46

0,46

0,46

А"с

—

—

—

—

—

—

—

—

0,31

0,61

0,91

1,23

1,54

Апс +

+ Ап'с

—

—

—

—

—

—

—

—

0,77

1,07

1,37

1,69

2,00

Обозначения: An-p j , AtiQ — число частиц титана и углерода, удаляющихся из

ячейки карбида TiCg 5 за счет вычитания; дп, — число частиц углерода, замещающихся

равным числом частиц кислорода.

_J 1 1 I 1 1 1

О 0,2 0,Ь 0,6 0,8 1,0 1,2 1,4

уьпщ

26

риватъ аналогичные зависимости пМр = f {у) для твердых

растворов, образующихся на основе карбидов TiC0,6—0,9 ДО насыщения

их кислородом (х + у = 1,3), то и здесь числа /гТ! и пс,

удаляющихся из элементарной ячейки Т\СхОу, будут неодинаковыми [1.84].

Это связано с тем, что вычитание атомов титана и углерода из

кристаллической решетки обеспечивает стабильность структуры типа

NaCl [1.84] и обусловлено эффектом экранирования Me—Ме-вза-

имодействий атомами неметалла [1.66]. Как видно из рис. 3,

постепенное насыщение кислородом карбида TiCo.s приводит к

монотонному уменьшению пс в ячейке TiC^O^, и только начиная с

состава ТлСо.бОо.в кривая 3 претерпевает излом. Именно с данного

состава начинается замещение атомов углерода равным количеством

атомов кислорода (пс + п0 = 4,0).

Указанные особенности заполнения элементарной ячейки

TiQOp позволяют проследить за изменением типа образующихся

твердых растворов, которые могут формироваться, в частности,

при окислении карбида TiCo,5 (см. табл. 5). В интервале составов

TiC0,5—TiC0,50o,i появляются твердые растворы внедрения

кислорода в исходную матрицу.

В концентрационной области TiCo.sOo.i—o.e оксикарбиды

построены по типу внедрения (кислорода) — вычитания (углерода) —

вычитания (металла). Твердые растворы в области составов

TiCo.s—o,iOo.8—1,2 следует отнести к типу внедрения (кислорода) —

замещения (углерода кислородом) — вычитания (углерода) —

вычитания (металла). Перечисленные типы твердых растворов

формируются и при насыщении кислородом карбидов титана

других составов. В этом случае концентрационные границы их

существования будут другими [1.84].

Механизм образования TiC^O^ обсуждается и в работе [1.111.

С увеличением содержания кислорода в TiC^O^ комплектность под-

решетки Ti уменьшается [1.13, 1.14]. В частности, если за

исходный компонент при формировании оксикарбидов ряда TiQO^

(при х + У — const) брать карбид TiC^, то при замещении части

атомов углерода атомами кислорода из ячейки TiC^ должно

дополнительно удаляться некоторое количество не только атомов

титана, но и углерода [1.11]. При этом соотношение последних отвечает

монокарбиду TiCi>0o- Действительно, п0 + пс = (х + у) nTi, тогда

для х + у — const при замещении части атомов углерода (Дпс)

равнозначным числом атомов кислорода (Ди0 = Дпс) будет

соблюдаться следующее условие:

пс + Дмо — Д^с — 6>*е —. (х -\- у) пт\ — 6/гТь

где б/г-ri — число частиц титана, уходящее из ячейки Т\СХ

вследствие внедрения в нее Дп0 атомов кислорода; бпс — число частиц

углерода, дополнительно уходящих из ячейки TiCxOy для

обеспечения условия

у -f у = "c + no «= const (б/гт> = 5/гс).

tlTi

27

При этом бп{ <Ая,. Оксикарбид титана (при соблюдении условия

х + У = const) можно рассматривать как твердый раствор

внедрения — замещения (кислорода углеродом) в случае образования

TiQC)^ со стороны ТЮу и вычитания — замещения (углерода

кислородом) при формировании его на основе TiQ..

Как указывают авторы [1.11], существенное отличие

зависимости пс (х) от по (у) является следствием различного электронного

строения атомов углерода и кислорода. Атомы углерода, число

внешних электронов у которого меньше, чем у атомов кислорода,

обладают меньшей электроотрицательностью и размером. Это

приводит к более сильному экранированию связи Ti—Ti атомами

кислорода, из-за чего рост концентрации последнего в Т1СхОА

обусловливает уменьшение комплектности решетки оксикарбида [24].

При малых значениях у в TiC^O^ плотность электронных состояний

относительно низка, а число валентных электронов на ячейку

близко к восьми. В таких условиях вхождение в решетку

небольшого числа атомов кислорода вызывает сравнительно малый

дестабилизирующий вклад и сопровождается слабым изменением

комплектности ячейки. Напротив, при больших содержаниях

кислорода (у >» 0,5) плотность валентных электронов достаточно велика

(8,5) и его экранирующее действие ведет к значительному росту

концентрации вакансий в обеих подрешетках оксикарбида.

1 Вследствие увеличения дефектности решеток оксикарбидов тита-

тана, циркония и гафния в ряду TiC^O^—ZrQO^—ШСхОу [1.70] может

усилиться диффузия кислорода и азота через дефектные решетки

образующихся оксикарбидных твердых растворов в процессе

окисления карбидов. Данное обстоятельство должно играть важную

роль в увеличении склонности к окислению карбидов в ряду

TiC—HfC и VC—ТаС. Изменение степени дефектности карбидов

в процессе растворения кислорода и образование более дефектных,

чем карбиды, оксикарбидных фаз с вакансиями в металлической

и металлоидной подрешетках, увеличивающихся с ростом

концентрации кислорода [1, 25], может оказать определяющее влияние

на скорость процесса окисления. В случае окисления компактных

образцов карбидов при высоких температурах наряду с диффузией

через окисную пленку существенное значение имеет и

диффузионная подвижность атомов в решетках формирующихся окисных фаз

переменного состава, определяемая в основном их структурными

храктеристиками [1.85].

Более высокая дефектность оксикарбидных фаз по сравнению

с соответствующими карбидами определяет и более низкую стойкость

против окисления оксикарбидов [1.25, 1.66]. При одинаковых

условиях стойкость против окисления оксикарбидов циркония

и гафния ниже, чем их карбидов [1.26]. Карбиды циркония и

гафния характеризуются более высокой температурой начала

окисления, чем соответствующие оксикарбиды, т. е. устойчивость к

окислению карбидных фаз несколько выше, чем оксикарбидных.

При рассмотрении возможных путей диффузии атомов в моно-

28

карбидах показано [1.86], что междоузельный механизм не может

быть основным. Вероятно, диффузионные переходы атомов

углерода осуществляются с использованием вакансий в металлической

подрешетке, поэтому карбонитриды с комплектной металлической

подрешеткой [1.87] характеризуются исключительно высоким

сопротивлением окислению. Действительно, карбонитриды титана,

у которых подрешетка полностью комплектна и встречная диффузия

атомов азота и кислорода затруднена практическим отсутствием

вакансий, оказались более стойкими к окислению на воздухе

по сравнению с соответствующими оксикарбидами и оксинитрида-

ми [1.25, 1.85, 1.87], у которых подрешетки металла дефектны

[1.13, 1.14, 1.25, 1.79, 1.80].

Стойкость фаз TiQ.0^, TiN^O^ и TiCJN^ к окислению на

воздухе при температуре 900° С уменьшается в ряду TiC^N^—TiN^O^—

— TiQP^ [1.881. Такая закономерность сохраняется и при

высоких температурах (1100—1200° С) для компактных образцов, хотя

устойчивость фаз TiNX)^ и TiCxOy становится соизмеримой

[1.85, 1.89]. Повышенная стойкость к окислению компактных

образцов TiCJS^ по сравнению с ЛСхОу и Т1М20^ объясняется

в основном их структурными характеристиками [1.25, 1.85, 1.87].

В процессе окисления карбонитридов встречная диффузия их

атомов и атомов кислорода в решетке затрудняется практическим

отсутствием вакансий.

При исследовании процесса окисления кубических (типа NaCl)

TiCjP^-фаз с х + у — 0,56 -ь 0,79 установлено [1.901, что

наиболее стойкими к окислению являются оксикарбиды TiC^O^ с

максимально дефектной Х-подрешеткой при комплектной Ме-подре-

шетке. Это справедливо и для карбидов, нитридов и карбонитридов

титана [1.87, 1.91—1.92]. Значительная дефектность Ме-подрешетки

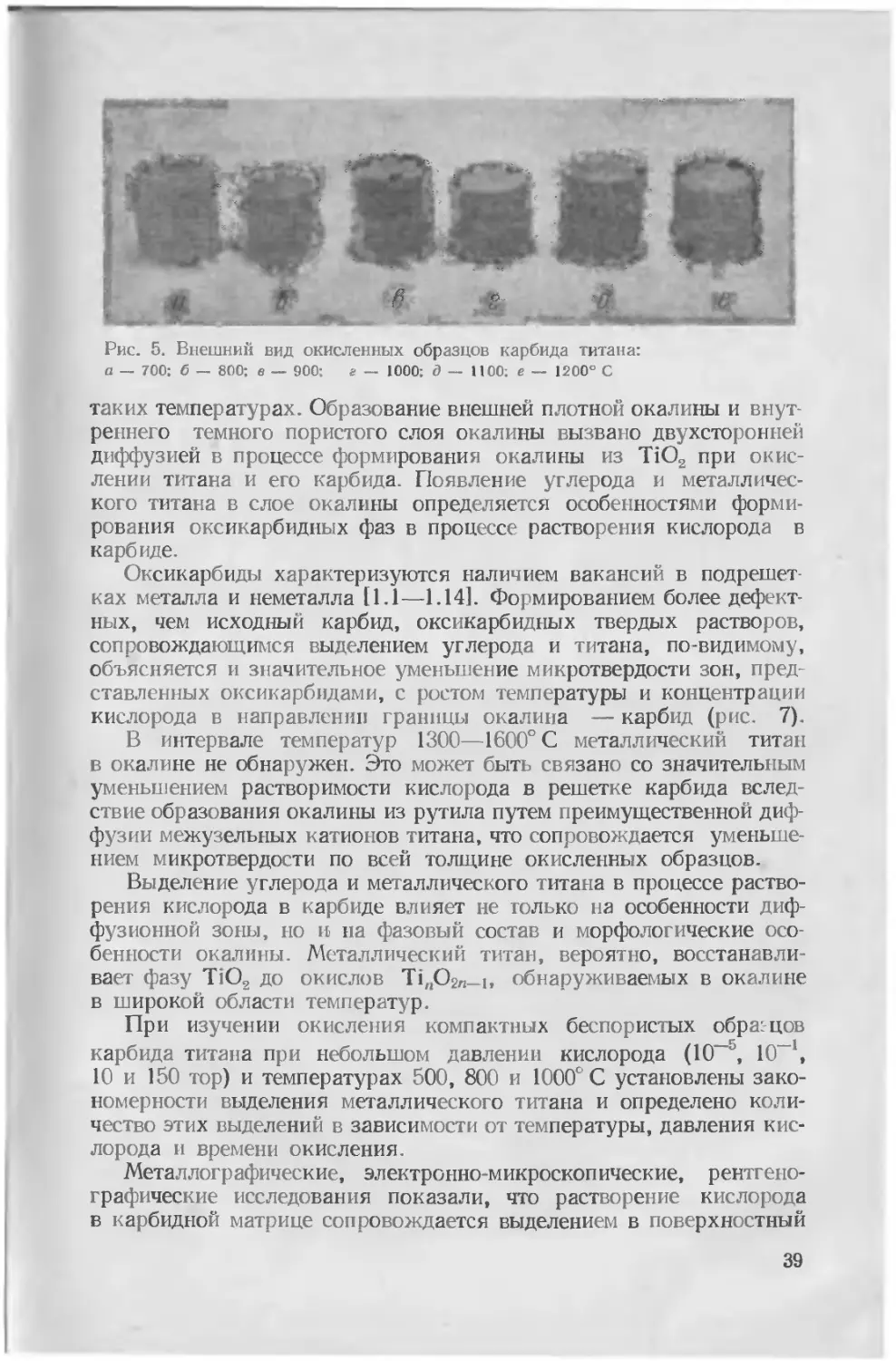

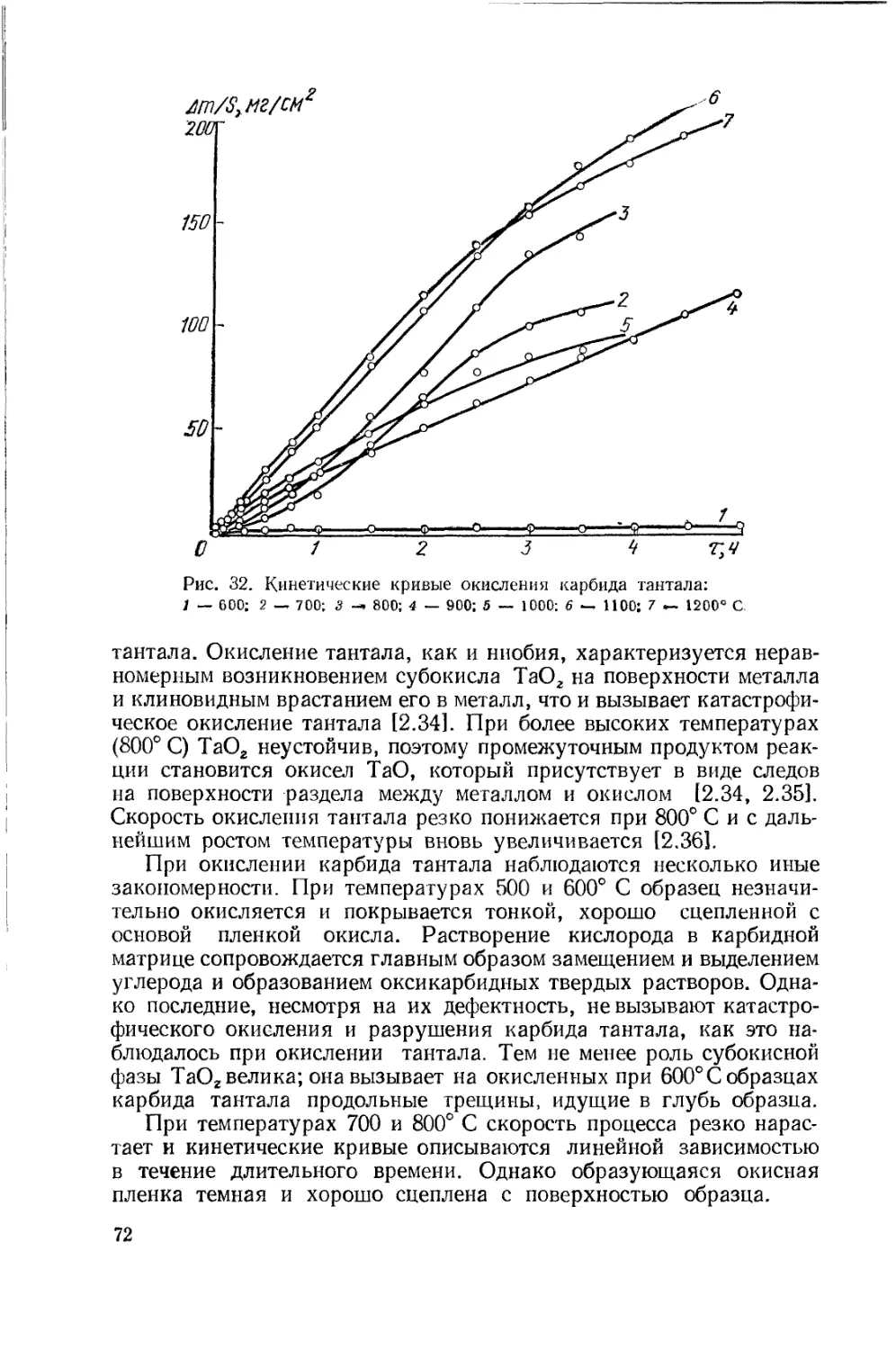

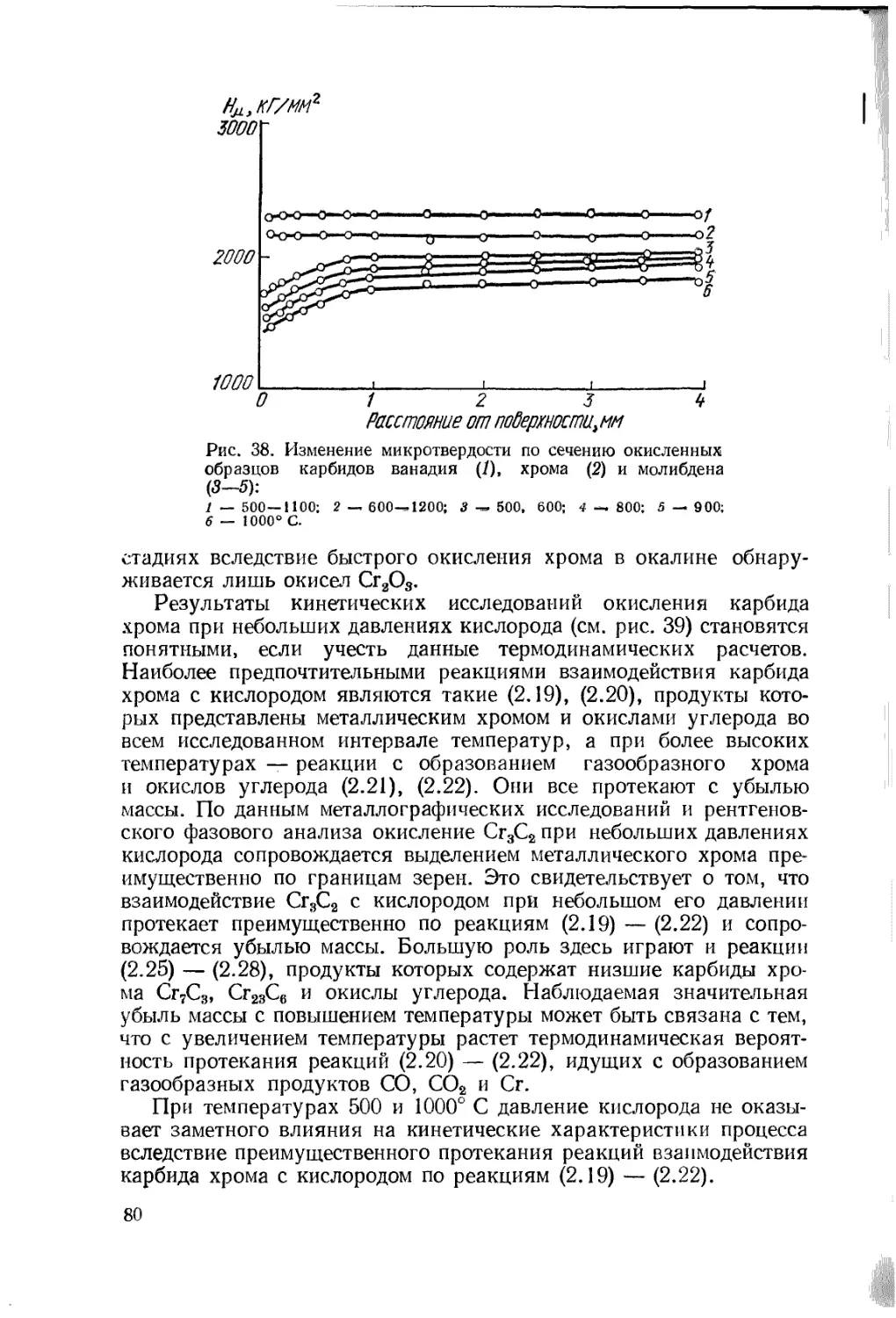

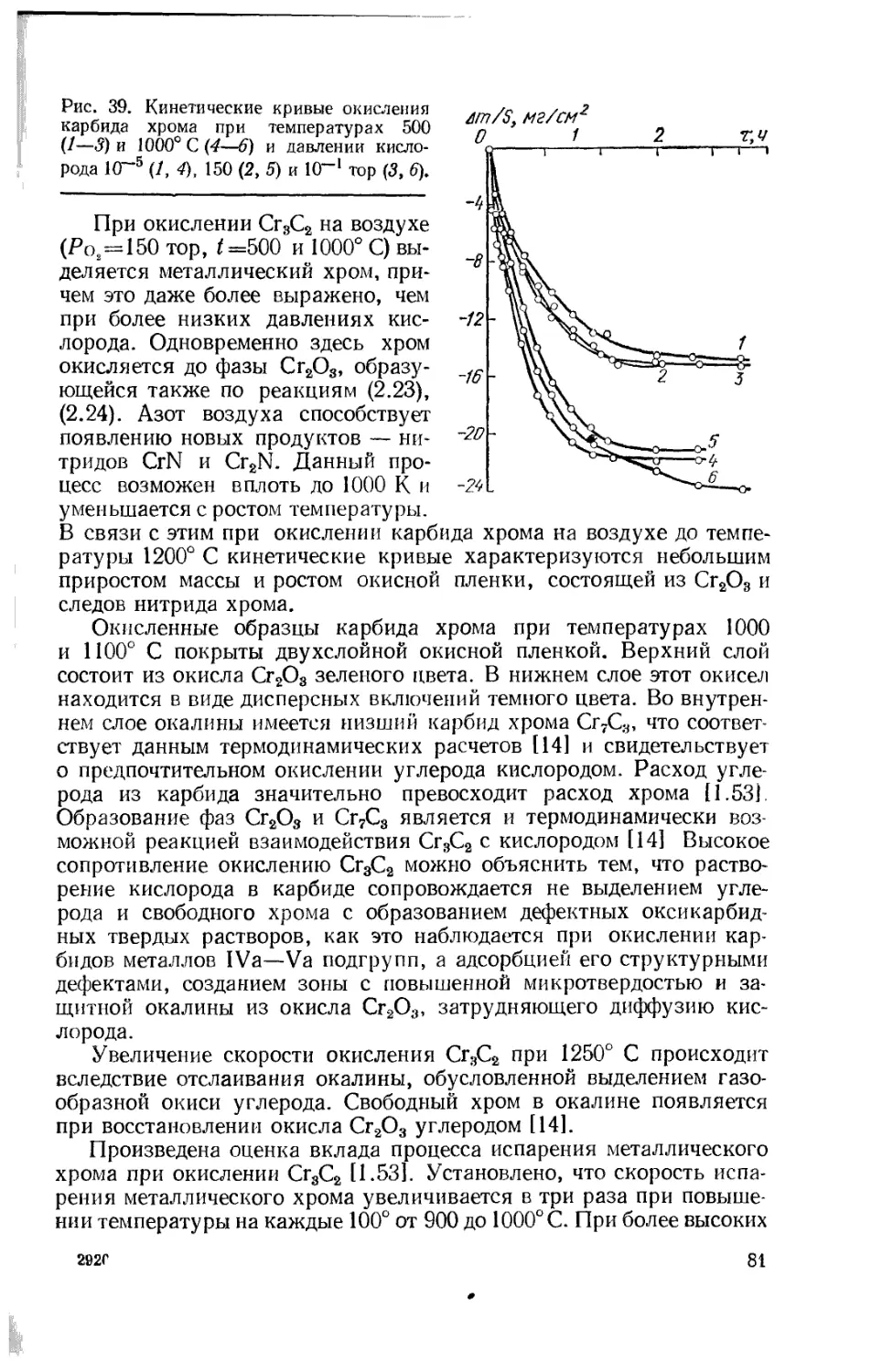

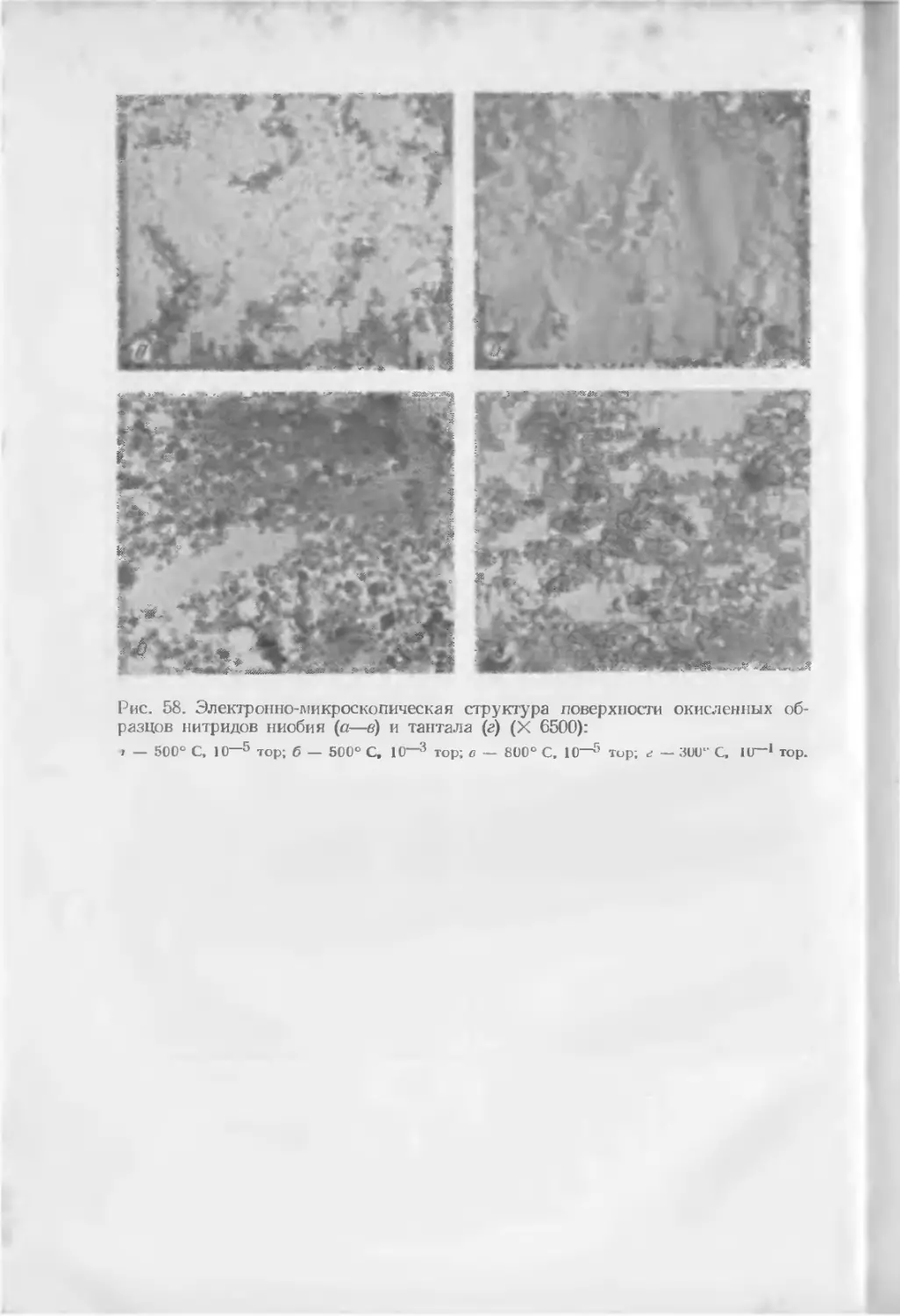

оксикарбида TiC^O^ (при наличии дефектов в Х-подрешетке)