Author: Калашникова Т.Н. Сокальская М.Б

Tags: дорожные покрытия дороги из плит мостовые щебеночные и другие покрытия приготовление и использование дорожно-строительных материалов дороги по типу покрытия автодорожный транспорт строительство асфальт бетон

ISBN: 978-5-9506-0492-8

Year: 2010

Экономико-консультационный центр «Экон»

Т.Н. КАЛАШНИКОВА, М.Б. СОКАЛЬСКАЯ

СТРОИТЕЛЬСТВО И РЕМОНТ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Учебное пособие

Рекомендуется УМО ВУЗов РФ по специальности «Автомобильные дороги» и «Городское строительство и хозяйство», для студентов высших и средних учебных заведений, слушателей системы дополнительного профессионального образования, а также для руководящих работников и специалистов, занятых в сфере дорожного строительства.

Москва

2010

УДК 625.8

ББК 39.311

К17

Рецензенты:

зав. кафедрой «Дорожно-строительные материалы» МАДИ (ТУ), канд. техн, наук Быстров Н.В.',

зав. кафедрой «Инновационные технологии» ГОУ ДПО «ГАСИС», докт. техн, наук, профессор Абелев М.Ю.\

зав. лабораторией «Нежесткие дорожные одежды» РосдорНИИ, канд. техн, наук Поздняева Л,В,, инж. Штромберг А.А.

К17 Калашникова Т.Н., Сокальская М.Б. Строительство и ремонт асфальтобетонных покрытий: Учебное пособие. - М.: Экон-Информ, 2010. - 344 с., 60 с. илл.

В учебном пособии изложены особенности технологии производства асфальтобетонных смесей в современных смесительных установках принудительного и свободного перемешивания, а также особенности технологии устройства асфальтобетонных покрытий, включая все основные этапы технологического процесса, из уплотняемых асфальтобетонных смесей, в том числе щебеночно-мастичных.

Рассмотрены вопросы правильного выбора исходных материалов, проектирования состава, складирования и подачи каменных материалов, просушивания и нагрева, разгрохотки горячих материалов, способов загрузки готовой смесью накопительных бункеров и транспортных средств, позволяющих предотвращать расслоение асфальтобетонных смесей.

Обращено внимание на способы дозирования битума и на необходимость соблюдения температурного режима нагрева вяжущего и приготовления смесей, а также других факторов, определяющих качество и стабильность свойств получаемых асфальтобетонных смесей.

Отмечена необходимость соблюдения правил транспортирования смесей и выгрузки их в асфальтоукладчик, а также применения перегрузчиков смесей для лучшей организации работ и ликвидации зерновой и температурной сегрегации асфальтобетонных смесей.

Приведены современные технологии, рекомендуемые для ремонта повреждений покрытий с использованием горячих литых и холодных битумоминеральных смесей, отечественное и зарубежное оборудование. Большое внимание уделено осуществлению контроля качества дорожных работ.

Учебное пособие предназначено для работников и специалистов, занятых в сфере дорожного строительства, студентов высших и средних учебных заведений, обучающихся по специальности «Автомобильные дороги» и «Городское строительство и хозяйство», а также для слушателей системы дополнительного профессионального образования.

ISBN 978-5-9506-0492-8

© Калашникова Т.Н., 2010

© Сокальская М.Б., 2010

© “ЭКОН”, 2010

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ.................................................6

ВВЕДЕНИЕ....................................................7

Глава 1. ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИОННОМУ СОСТОЯНИЮ ДОРОЖНЫХ ПОКРЫТИЙ И ОБЩИЕ СВЕД ЕНИЯ ОБ АСФАЛЬТОБЕТОНЕ..............................................9

1.1. Типичные разрушения дорожных покрытий...............10

1.2. Общие сведения об асфальтобетоне....................18

Глава 2. МАТЕРИАЛЫ ДЛЯ АСФАЛЬТОБЕТОНА....................29

2.1. Щебень..............................................29

2.2. Песок...............................................33

2.3. Минеральный порошок.................................36

2.4. Битумы..............................................38

2.5. Битумные эмульсии...................................42

Глава 3. ВЫБОР ТИПА И ВИДА АСФАЛЬТОБЕТОНА И ПОДБОР СОСТАВА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ......................48

3.1. Пример подбора состава.................................56

3.2. Особенности подбора состава щебеночно-мастичной асфальтобетонной смеси.....................................65

Глава 4. АСФАЛЬТОБЕТОННЫЕ ЗАВОДЫ.........................67

4.1. Общие сведения об асфальтобетонных заводах..........67

4.2. Эффективность работы асфальтосмесительных установок.69

4.3. Подготовка асфальтобетонного завода.................71

Глава 5. СКЛАДИРОВАНИЕ МАТЕРИАЛОВ........................74

5.1. Битум...............................................74

5.2. Щебень, песок.......................................76

5.3. Минеральный порошок.................................78

Глава 6. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ.............................................79

6.1. Предварительное дозирование минеральных материалов..79

6.2. Асфальтосмесительные установки периодического действия.85

6.3. Асфальтосмесительные установки непрерывного действия...108

Глава 7. БУНКЕРЫ-НАКОПИТЕЛИ ДЛЯ ХРАНЕНИЯ ГОТОВОЙ СМЕСИ................................................128

3

Глава 8. ОБЕСПЕЧЕНИЕ ЗАЩИТЫ РАБОЧЕЙ ЗОНЫ ОТ ЗАГРЯЗНЕНИЙ..........................................134

8.1. Очистка дымовых газов.........................135

8.2. Первичный сухой пылеуловитель.................136

8.3. Мокрый скруббер...............................136

8.4. Пылеуловитель с рукавными фильтрами...........138

Глава 9. ОРГАНИЗАЦИЯ РАБОТ НА АСФАЛЬТОБЕТОННОМ ЗАВОДЕ...........................................142

9.1. Организация движения автотранспорта по АБЗ...142

9.2. Указания по технике безопасности.............142

9.3. Указания по действию персонала в случае отклонения от установленного хода выполнения процесса............142

9.4. Организация работы асфальтобетонного завода при неблагоприятных погодных условиях........................143

Глава 10. ТРАНСПОРТИРОВАНИЕ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ..............................................144

10.1. Термоизоляция...............................145

10.2. Время транспортирования.....................146

10.3. Разгрузка...................................148

Глава 11. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА РАБОТ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ.................150

11.1. Условия производства работ и комплектация оборудованием.... 150

11.2. Подготовительные работы.....................158

Глава 12. УКЛАДКА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ..........168

12.1. Современные асфальтоукладчики...............168

12.2. Преимущества использования современных асфальтоукладчиков ..........................................178

12.3. Распределение смесей.........................181

12.4. Перегрузчики асфальтобетонных смесей.........182

12.5. Особенности укладки асфальтобетонных смесей при неблагоприятных условиях.............................187

Глава 13. УПЛОТНЕНИЕ АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ .................................................194

13.1. Механизм уплотнения.........................194

13.2. Сопряжение асфальтобетонных полос...........228

13.3. Температурный режим и число проходов........248

13.4. Уплотнение слоев БМО........................264

13.5. Особенности уплотнения щебеночно-мастичного асфальтобетона............................................265

13.6. Возможные дефекты, причины их возникновения и способы устранения.......................................266

4

Глава 14. РЕМОНТ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ 292

14.1. Ямочный ремонт.................................292

14.2. Ремонт трещин..................................300

14.3. Ремонтные пропиточные составы..................305

Глава 15. КОНТРОЛЬ КАЧЕСТВА .........................307

15.1. Контроль приготовления асфальтобетонных смесей.307

15.2. Контроль качества при устройстве асфальтобетонных покрытий...............................................318

ЗАКЛЮЧЕНИЕ...........................................327

КОНТРОЛЬНЫЕ ВОПРОСЫ..................................328

ЛИТЕРАТУРА...........................................338

5

ПРЕДИСЛОВИЕ

Настоящее учебное пособие объединило ранее изданные учебные пособия: «Производство асфальтобетонных смесей» и «Технология устройства и ремонта асфальтобетонных покрытий» с расширением и обновлением материала, включением новых технологий, опробованных в отечественных условиях в последние 10 лет.

Более подробно освещены вопросы применения и улучшения качества исходных материалов в зависимости от выполняемых ими функций и учет работы асфальтобетонных смесей в зависимости от уровня транспортной нагрузки, шире рассмотрены подбор составов, т.ч. лабораторный этап и корректировка с учетом перехода от круглых лабораторных сит к квадратным ячейкам грохотов, пересчет содержания каменных материалов при значительной разнице их истинной плотности.

Кроме известных в России европейских смесительных установок приведены примеры «новинок» на нашем рынке, например заводы производства Южной Кореи.

Большое место в ряду применяемых горячих уплотняемых смесей отведено щебеночно-мастичным смесям, разновидностям используемых в них стабилизирующих добавок, особенностям подбора состава, а также режимам укладки и уплотнения.

В разделах, касающихся работ по устройству покрытий, дано обоснование выбора современных асфальтоукладчиков, представлены сведения о мало применяемых у нас американских асфальтоукладчиках, например фирмы «ЬееВоу», немецких виброкатках, работающих по принципу осцилляции, современных технологиях и оборудовании, используемых на этапе подготовительных работ при устройстве и капитальном ремонте покрытий или при техническом содержании дорог, включающем ликвидацию мелких повреждений.

Отдельно выделен раздел контроля качества работ с примерами современных приборов, в т.ч. неразрушающего действия, позволяющих определять плотность и толщину слоев, профиль и ровность покрытий.

Особое значение уделено качеству работ, в связи с чем важно своевременно в процессе производства работ выявлять причины, приводящие к образованию различных дефектов. Данная информация собрана в специальном разделе. Способы предупреждения или устранения сегрегации многощебенистых смесей описаны в разделах производства смесей, транспортирования и их укладки.

В знак уважения к памяти отечественных исследователей, результаты деятельности которых до сих пор значимы (отражены в действующих нормативных документах и регулярно используются при ежегодной подготовке к дорожному сезону, отладке технологических режимов и контроле качества) в соответствующих разделах даны ссылки на их имена и труды. Авторы признательны рецензентам за полезные замечания, сделанные при рассмотрении представленного учебного пособия.

6

ВВЕДЕНИЕ

Правительство Российской Федерации последние годы уделяет большое внимание проблемам дорожного хозяйства и состоянию сети дорог.

Основным выводом по обсуждавшимся на совещаниях вопросам является несоответствие протяженности и состояния дорожно-транспортной системы современной интенсивности и грузонапряженности движения, с чем связаны колоссальные ежегодные потери народного хозяйства страны в целом, и, в частности, в сферах здравоохранения, образования, численности населения, уровня культуры, сельскохозяйственных, промышленных межгосударственных перевозок.

В соответствии с поставленными целями постоянно принимаются нормативно-правовые документы, регулирующие технический уровень строительства и эксплуатации автомобильных дорог.

Следует заметить, что более жестко, чем ранее, обращено внимание на необходимость разработки технологических регламентов, в т.ч. на производство асфальтобетонных смесей (или другой продукции асфальтобетонных заводов), на устройство или ремонт дорожных одежд.

Появление новых асфальтобетонных смесей, технологий их укладки, а также новых уплотняющих средств и отмена действия технологической части СНиП 3.06.03-85 требуют разработки режимов работы применительно к конкретным условиям (температура, оптимальные характеристики асфальтоукладчика, требуемый набор катков, организация их работы), утверждаемых технологическими регламентами.

Дорожникам понятно, что долгое «недофинансирование» эксплуатационных работ привело к огромному отставанию с ремонтными работами, к разрушению многих дорог. Утверждение нормативов денежных затрат должно не только гарантировать уровень финансирования, но и повысить ответственность за результаты работ. Естественным результатом завершения перехода на финансирование по нормативам, будет требование соответствия состояния дорог этим нормативам.

Одной из мер, направленных на обеспечение такого соответствии, является принцип предупреждения нарушений. Залог этого - знание и грамотное выполнение технологических режимов на всех этапах дорожных работ: от заготовки материалов, подбора состава, производства смеси до устройства покрытия и постоянного его содержания.

Анализ работы АБЗ и подрядных организаций показывает, что некоторые недостатки, отмеченные в предыдущем издании, отошли на задний план. Так, например, значительно сократилось применение щебня пластинчатой и игольчатой (лещадной) формы, устаревшее лабораторное и смесительное оборудование заменяется более современ

7

ным, сократились случаи длительного нахождения готовой смеси (особенно ЩМА) в накопительном бункере, реже отмечается отсутствие сцепления между слоями. При этом наиболее часто наблюдаются следующие нарушения:

- несоблюдение температурного режима приготовления смесей;

- отклонение фактического состава смеси от рецепта и требований стандарта;

- загрузка автомобилей смесью из смесителя, и особенно, из бункера-накопителя, приводящая к расслоению;

- нарушение температурного режима укладки и уплотнения асфальтобетонных смесей;

- недоуплотнение;

- некачественное устройство сопряжений укладываемых полос.

Предлагаемое учебное пособие акцентирует внимание специалистов дорожного хозяйства на всех важных моментах, направленных на предотвращение указанных недостатков.

8

Глава 1. ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИОННОМУ СОСТОЯНИЮ ДОРОЖНЫХ ПОКРЫТИЙ

И ОБЩИЕ СВЕДЕНИЯ ОБ АСФАЛЬТОБЕТОНЕ

Улично-дорожная сеть должна обеспечивать безопасность, непрерывность движения, скорость и пропускную способность, что напрямую связано, в частности, с качеством дорожного покрытия. Основными факторами, определяющими качество асфальтобетонных покрытий, являются следующие факторы:

- несущая способность слоя;

- характеристики поверхности - ровность, текстура поверхности, степень сцепления колеса автомобиля с поверхностью дороги;

- эксплуатационное состояние покрытия (наличие повреждений и деформаций).

Состояние покрытия подвержено постоянному изменению под воздействием как природно-климатических факторов, так и транспортных нагрузок, которые значительно возросли за последние 10-15 лет. Предполагается, что численность парка грузовых автомобилей в России к 2010 году возрастет до 5 миллионов, парк автобусов вырастет на 12%, а легковых автомобилей - на 55-60%. Такая численность автотранспорта значительно превышает возможности существующей дорожной инфраструктуры. Если рассматривать наиболее благополучную федеральную дорожную сеть, то отмечено, что 27% всего объема перевозок по федеральным дорогам уже на сегодняшний день осуществляется в режиме перегрузки, а 28% перевозок осуществляется в условиях превышения нормативного уровня развития дорог. Все это приводит к росту транспортных издержек на 20-40%. Сегодня уже 56% протяженности федеральных дорог не выполняют требований по прочности дорожных одежд, а 37% - по ровности дорожных покрытий.

На сети территориальных и местных дорог положение еще хуже: удельный вес протяженности, соответствующей нормативным требованиям составляет 24%, а на уличной дорожной сети населенных пунктов -не более 14%.

При этом следует иметь в виду, что условия эксплуатации дорог в городах разительно отличаются от условий эксплуатации внегородских автомобильных дорог: в городах, как правило, выше интенсивность движения, несмотря на то, что средняя скорость порой ниже. Так, в соответствии со СНиП 2.05.02 [95] интенсивность движения на дорогах категории 1а составляет > 7 тысяч автомобилей в сутки, на дорогах категорий 16 или II - > 3 тысячи автомобилей в сутки, фактически на основных магистралях

9

г. Москвы интенсивность движения в 2005 году составляла 10-12 тысяч автомобилей в час, а на ряде магистралей (МКАД, III транспортное кольцо и др.) доходила до 20 тысяч автомобилей в час.

Кроме того, движение автомобилей в городе идет строго по полосам движения, т.е. колонной, при значительном количестве остановок (на светофорах, поворотах, в заторах).

Все вышеперечисленные факторы оказывают существенное влияние на сроки сохранения эксплуатационного состояния покрытия, обеспечивающего безопасность движения.

1.1. Типичные разрушения дорожных покрытий

Высокая интенсивность и скорость движения вызывает износ (истирание) поверхности дорожного покрытия от шлифующего действия шин автомобилей. Что характерно, в частности, для МКАД, где на двух левых (скоростных) полосах наблюдается значительный износ слоя и практически за 3-5 лет эксплуатации слой изнашивается на половину и более своей толщины.

Многократное динамическое воздействие от проезжающего транспорта вызывает отслаивание частиц асфальтобетона на поверхности и расшатывает саму структуру асфальтобетона, что является причиной последовательного развития таких дефектов, как шелушение, выкрашивание и выбоины.

Выбоины это местные разрушения покрытий глубиной от 20 до 100 мм и более с резко очерченными краями. Они возникают, прежде всего, из-за недостаточной связи между минеральными и органическими материалами, недоуплотнения покрытия, использования некачественных материалов (например, с высоким содержанием глинистых примесей), несоблюдения технологического режима приготовления асфальтобетонной смеси (плохое перемешивание, «пережог» смеси) и т.п. Особенно активно процесс образования выбоин происходит в весенний период из-за частого чередования положительных и отрицательных температур и наличия воды в порах асфальтобетона, которая оказывает расклинивающее действие, особенно при замерзании. Под действием вышеприведенных факторов связь между частицами асфальтобетона ослабевает, и под влиянием движения образуются выбоины. Наезжая на выбоину, колесо получает толчок, что приводит к последующему динамическому воздействию за уже образовавшейся выбоиной, что приводит к увеличению площади повреждения (рис. 1.1,1.2 (цв)).

Рисунки в тексте, имеющие индекс (цв.), выполненные в виде цветных фотографий и схем, приведены в отдельных вклейках.

10

Рис. 1.1. Динамика развития повреждения:

1,2 - трещины или раковины при выкрашивании;

3 - расклинивающее действие воды и льда и образование трещины в зоне повторного удара; 4 - вторичный удар колеса;

5, 6 - объединение смежных выбоин.

Трещины являются деформациями в результате хрупкого разрушения и различаются причинами возникновения:

В зависимости от причины образования трещины на асфальтобетонных покрытиях автомобильных дорог и аэродромов подразделяются на:

- температурные;

- отраженные;

- силовые или усталостные;

- технологические.

Основной причиной образования температурных трещин на асфальтобетонных покрытиях являются недостающие прочность на растяжение и недостаточная деформативность асфальтобетона при пониженных температурах. Интервал между температурными трещинами в начальный момент их образования на покрытии составляет обычно 24-25 м; впоследствии, по мере старения вяжущего в асфальтобетоне, интервал между трещинами сокращается до 12 м и окончательный интервал между температурными трещинами обычно составляет 6 м.

И

Внешними признаками температурных трещин являются, кроме четко выраженного интервала между ними, изменение ширины раскрытия трещины в зависимости от изменения температуры окружающего воздуха (в том числе при суточном перепаде температур), слегка искривленный профиль с кромками, расположенными под прямым углом к устью трещины. В начальный период образования кромки температурных трещин не имеют разрушений, но действием касательных напряжений по контакту слоев и нагрузкой от транспортных средств по приведенной схеме на рис. 1.3. Кромки сближаются, материал откалывается и заполняет трещину.

а) б)

Рис. 1.3. Технологические трещины:

а) трещины, возникшие в результате неправильного уплотнения асфальтобетона; б) трещины на сопряжении слоев.

Основной причиной образования отраженных трещин является различие физических характеристик материалов, используемых в основании, и асфальтобетона покрытия, между которыми существует достаточно хорошее сцепление (например, бетонные плиты или укрепленные цементом грунты, старый асфальтобетон с трещинами и т.п.), с колебанием или без колебания плит при нагрузке из-за неоднородных условий опирания. Отраженные трещины возникают, как правило, вблизи от источника прямо над швами или трещинами и растут постепенно снизу вверх.

Появление отраженных трещин на поверхности асфальтобетонных покрытий обычно является вопросом времени, зависящим от общей толщины покрытия.

Внешними признаками отраженных трещин являются интервалы между трещинами, равные интервалам между швами или трещинами в основании, большая извилистость и ширина раскрытия. В устье отраженных трещин, где наблюдается перемещение плит под воздействием транс-12

портной нагрузки, накапливается несвязанный материал из основания. Кромки отраженных трещин разрушаются достаточно быстро, особенно при наличии вертикальных перемещений плит или блоков основания, и имеют частные сколы и разрушения на кромках. Возможные схемы образования и развития отраженных трещин приведены на рис. 1.4.

Причиной образования силовых и усталостных трещин являются недостаточная несущая способность оснований или конструкции дорожной одежды в целом, а также неоднородность материалов, залегающих в основании (наличие пучинистых грунтов, песка с низким коэффициентом фильтрации и т.п.).

а) б)

Рис. 1.4. Отраженные трещины:

а) отраженная трещина при наличии горизонтальных перемещений;

б) отраженная трещина при наличии горизонтальных и вертикальных перемещений.

Проникающая по трещинам в основание вода способствует интенсивному образованию новых трещин и увеличивает площадь поврежденных участков.

В зависимости от конкретных местных условий трещины могут быть единичными и в виде сетки.

Во II и III дорожно-климатических зонах единичные трещины возникают в период перехода от зимы к весне, когда нижние слои в связи с оттаиванием грунта и насыщением их водой, а верхний слой - при невысоких температурах (±), сохраняют довольно высокий модуль упругости и прочность. Трещины возникают в результате изгиба нижней плоскости верхнего слоя асфальтобетона.

Одиночные трещины имеют интервал, как правило, меньше 6 м. Профиль одиночных трещин не прямолинейный, а расположение на покрытии не обязательно перпендикулярно оси проезжей части. У одиночных трещин часто наблюдаются ответвления и искривления под разными углами, вплоть до прямого угла. Кромки таких трещин имеют закругления. При прохождении нагрузки на покрытиях над трещинами ощущается вибрация отдельных плит и блоков покрытия.

13

Трещины в виде сетки трещин встречаются чаще и могут иметь серповидный профиль, который обычно приурочен к кромкам проезжей части и местам сопряжений с конструктивными элементами (бордюры, тротуары и т.п.), где проходит единичная, не часто повторяющаяся нагрузка.

Примером силовых трещин в виде сетки являются усталостные трещины, которые называют крокодиловой (аллигаторовой) кожей.

Подобные трещины развиваются, начиная с низа покрытия, и по мере воздействия нагрузки и накопления остаточных деформаций в массиве асфальтобетона проявляются на поверхности. Виды трещин изображены на рис. 1.5 и рис. 1.6.

а) б)

Рис. 1.5. Силовые трещины:

а) сетка силовых трещин; б) серповидные силовые трещины.

Рис.1.6. Одиночная трещина.

Технологические трещины образуются в основном по причинам, связанным с нарушением технологии производства работ при устройстве асфальтобетонных покрытий. К основным видам технологических трещин следует относить: трещины на сопряжении смежных полос уложенного покрытия; трещины на сопряжении асфальтобетонного покрытия с укрепительными полосами или укрепленными обочинами, колодцами, или слоя и асфальтобетона с другим свойствами; поперечные трещины, образующиеся при уплотнении асфальтобетонной смеси трещины, вызванные недостаточным сцеплением поперечных рабочих швов и т.п. (такие трещины возникают часто при уплотнении песчаной смеси при температуре выше оптимальной).

14

Внешними признаками технологических трещин является их малая глубина распространения и малая ширина раскрытия в начальный период зарождения трещин. Развитие трещин, как правило, начинается от поверхности покрытия и связано с разрушением кромок. Основной причиной разрушения кромок является недостаточная плотность асфальтобетона вследствие свободного раскатывания при уплотнении или невозможности уплотнения его в стесненных условиях. При длительной эксплуатации покрытий с технологическими трещинами в местах их расположения образуются выбоины или наблюдается отрыв по контакту слоев.

В городских условиях наличие люков, водоприемных колодцев, вынужденные многочисленные разрытия проезжей части (особенно на исторически сложившейся сети улиц) создают повышенные динамические воздействия на дорожные одежды, что усугубляет опасность возникновения указанных выше деформаций и дефектов.

Пластические деформации в слое асфальтобетона связаны со «смещением» материала:

сдвиги, наплывы, волны образуются при многократном торможении и в местах частых торможений и остановок транспорта (светофоры, повороты и т.п.) за счет возникновения касательных напряжений в слое асфальтобетона:

колеи возникают при выдавливании, выжимании материала в стороны от полосы наката под действием вертикального воздействия от веса автомобилей и значительного износа по полосе наката. Так, например, в Москве в последние годы явление колейности, связанной с износом, характерно для крупных магистралей (Ленинский проспект, Ленинградское шоссе, Варшавское шоссе, МКАД, III транспортное кольцо и др.), в основном в левых скоростных полосах движения.

В настоящее время существуют три основных документа, регламентирующих требования к эксплуатационным характеристикам дорожных покрытий:

В СНиП 2.05 [95] приведены требования к сцеплению колеса автомобиля с поверхностью дороги, которое определяется как отношение реактивной силы, действующей на колесо автомобиля в плоскости контакта его с покрытием, к вертикальной нагрузке, передаваемой колесом на покрытие. Эти требования ранжированы в зависимости от характера движения:

В СНиП 3.06.03 [96] приведены требования к ровности, поперечным уклонам и коэффициенту сцепления при приемке объектов в эксплуатацию (табл. 1.1);

В ГОСТ Р 50597 [24] приведены требования к эксплуатационному состоянию, допускаемому по условиям обеспечения безопасности дорожного движения».

15

Таблица 1.1

Требования к характеристике поверхности покрытий при приемке в эксплуатацию

Коэффициент сцепления Минимальная средняя глубина впадин шероховатости по методу «песчаного пятна», мм

Для асфальтобетонных покрытий Для цементобетонных покрытий

0,28-0,30 1 0,5

0,35 1,8

Указанные документы не совпадают по отдельным нормативам, но из-за отсутствия более точных требований, соответствующих современным условиям движения, следует руководствоваться ими совокупно, что, как правило, и учитывается в проектной документации или в специальных требованиях заказчика.

Так, например, коэффициент сцепления колеса автомобиля с поверхностью дороги в момент сдачи дороги в эксплуатацию должен обеспечивать безопасные условия движения при разрешенной Правилами движения скорости при величине не менее 0,3 при измерении гладкой шиной и не менее 0,4 - при измерении шиной, имеющей рисунок протектора. При этом предусмотрено измерения коэффициента сцепления прибором ПКРС-2 или другими приборами, показания которых приведены к показаниям ПКРС-2. Измерение сцепления следует осуществлять не ранее, чем через 2 недели после окончания устройства покрытия.

Коэффициент сцепления измеряют, соблюдая следующие нормативные условия (в соответствии с Государственным реестром Госстандарта № 10912-87 и 10913-87):

- скорость скольжения полностью заблокированного измерительного колеса должна быть (60±3) км/час;

- вертикальная нагрузка на измерительное колесо должна быть (2943±50)Н;

В соответствии с распоряжением Росавтодора требования к величине коэффициента сцепления при капитальном ремонте дорог федерального определяют следующим образом:

- при сдаче комиссии - по СНиП 3.06.03;

- при приемке в эксплуатацию - по ГОСТ Р 50597.

Последние значения заносят в банк данных.

Дорожное покрытие должно быть искусственно увлажнено с расчетом обеспечения на покрытии пленки воды толщиной 1 мм.

Ровность покрытия проезжей части должна соответствовать требованиям, приведенным в табл. 1.2

16

Таблица 1.2

Показатели ровности дорожных покрытий

Группа дорог и улиц по интенсивности движения Состояние покрытия по ровности

Показатель ровности по прибору ПКРС-2, см/км, не более Число просветов под 3-метровой рейкой, %, не более

А 600 7

Б 860 9

В 1200 14

Примечание. Число просветов подсчитываются по значениям, превышающим указанные в СНиП 3.06.03.

В соответствии с ГОСТ Р 50593 все эксплуатационные показатели нормируются с учетом отнесения улиц и дорог к группам А, Б и В в зависимости от интенсивности движения: А - более 3 тыс. автомобилей в сутки, Б - от 1 тыс. до 3 тыс. автомобилей в сутки, В - менее 1 тыс. автомобилей в сутки.

Предельно допустимые повреждения покрытий и сроки их ликвидации приведены в табл. 1.3

Таблица 1.3

Предельно допустимые повреждения покрытий и сроки их ликвидации

Группа дорог и улиц по интенсивности движения Повреждения на 1000 м2 покрытия, м2, не более Сроки ликвидации, сут. не более

А 0,3(1,5) 5

Б 1,5(3,5) 7

В 2,5(7,0) 10

Примечание. В скобках приведены значения повреждений для весеннего периода.

Предельно допустимые размеры отдельных просадок, выбоин и т.п. не должны превышать по длине 15 см, ширине - 60 см и глубине - 5 см.

Приведенные выше установленные ГОСТ Р 50593 требования должны быть обеспечены силами организаций, которым поручена эксплуатация улиц и дорог. В случае, когда требуемое эксплуатационное состояние дорог и улиц по каким-либо причинам не может быть обеспечено, на них следует вводить временные ограничения по скорости движения и нагрузкам

17

1.2. Общие сведения об асфальтобетоне

Асфальтобетон - это материал, полученный в результате уплотнения специально приготовленной смеси, состоящей из щебня (гравия), песка, минерального порошка и органического вяжущего (битума или поли-мерно-битумного вяжущего), взятых в определенных соотношениях.

Требования к свойствам асфальтобетона и составляющих материалов были разработаны в 1932 г. [15]. Первые технические условия на асфальтобетон были разработаны Центральным институтом автомобильного транспорта, а затем были переработаны в Технические правила ГУШОСДОРА. Первый государственный стандарт (ГОСТ 9128-59) был утвержден в 1959 г.

Если проанализировать требования к зерновому составу, которые менялись, начиная с 1932 г, то можно наблюдать, что содержание щебня в асфальтобетоне до начала 60-х годов было невысоким - не превышало 37%. В связи с этим основными деформациями покрытий были сдвиги, наплывы, волны.

В настоящее время действует ГОСТ 9128-97 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия» [18].

1.2.1. Горячие асфальтобетонные смеси по ГОСТ 9128

Готовятся на основе битумов вязких по ГОСТ 22245 [20], жидких по ГОСТ 11955 [12], а также полимерно-битумных вяжущих и модифицированных битумов по ГОСТ Р 52056-2003 [25].

В зависимости от вида наиболее крупной минеральной оставляющей асфальтобетона могут быть:

- щебеночные - на основе дробленого щебня (в том числе щебня из гравия);

- гравийные - на основе недробленого гравия;

- песчаные - на основе природного или дробленого песка.

В зависимости от наибольшей крупности зерен асфальтобетоны могут быть:

- песчаные - с наибольшей крупностью 5 мм;

- мелкозернистые - с наибольшей крупностью 20 мм, 15 мм и 10 мм;

- крупнозернистые с наибольшей крупностью 40 мм.

В зависимости от величины остаточной пористости асфальтобетоны подразделяются на:

- высокоплотные с остаточной пористостью от 1,0 до 2,5%

- плотные с остаточной пористостью от 2,5% до 5,%;

- пористые с остаточной пористостью от5,0% до 10,0%;

- высокопористые с остаточной пористостью от 10,0% до 18%.

18

Высокоплотные и плотные мелкозернистые асфальтобетоны применяют для устройства верхних слоев покрытия, а крупнозернистые плотные - для нижних слоев; пористые и высокопористые асфальтобетоны используются для устройства нижних слоев покрытий и слоев оснований.

В зависимости от качества применяемых материалов и показателей физико-механических свойств подразделяются на марки (табл. 1.4)

Таблица 1.4

Классификация асфальтобетонов по маркам

Виды и типы смесей Марки

Горячие:

1 Высокоплотные I

Плотные типов:

А 1,П d

Б, Г I, II, III

II, III

Пористые и высокопористые I, II

[ Холодные типов:

Бх, Вх I, II

I1*- I, II

,Дх II

Высокоплотный асфальтобетон отличается как высоким содержанием щебня, так и значительным содержанием минерального порошка, а также тем, что в его составе используются достаточно мелкие и одномерные пески, которые вместе с минеральным порошком образуют «мастичное вяжущее», в которое прочно связывает щебень, создавая каркасную структуру.

Высокоплотный асфальтобетон предназначен для устройства верхних слоев покрытий на дорогах с тяжелым интенсивным движением.

Асфальтобетоны типов А и Б предназначены для дорог высоких технических категорий (I и II), а асфальтобетон типа В - для дорог не выше III категории.

В зависимости от вида применяемого песка различаются два вида песчаного асфальтобетона:

- тип Г-на основе песка из отсевов дробления или смесей отсевов дробления с природным песком при содержании последнего не более 30% по массе;

- тип Д - на основе природного песка или смесей природных песков с отсевами дробления при содержании последних менее 70% по массе.

19

Асфальтобетон типа Д используется главным образом на дорогах не выше IV технической категории, а также при благоустройстве территорий (дворов, местных проездов и т.п.) в городах.

Асфальтобетон типа Г допускается использовать на дорогах не выше III категории.

1.2.2. Щебеночно-мастичный асфальтобетон

ЩМА является разновидностью горячих асфальтобетонов и был разработан в 60-х годах в Германии в центральной лаборатории компании «Strabag-Bau AG» с целью предотвращения повреждений, вызываемых автотранспортом с шипованными шинами. В то же время данная разработка должна была обеспечивать устойчивость покрытия в условиях интенсивного дорожного движения и при высоких температурах [76, 86].

Изначально этот материал использовался для ремонта поврежденного и изношенного дорожного покрытия, т.е. для устройства достаточно тонких слоев износа. Асфальтобетонная смесь - комбинация дробленого песка, минерального порошка и битума, в горячем состоянии имеющая пластичную консистенцию, укладывалась на поверхность дороги и посыпалась высококачественным мелким щебнем [46,47].

Поскольку этот метод не был экономичным для значительных объемов работ, предпринимались попытки оптимизировать процессы изготовления и укладки, и создать асфальтобетон, состоящий приблизительно из 70% прочного щебня и 30 % растворной части (мастики), который мог бы укладываться за один проход. Волокна использовались для предотвращения расслоения асфальтобетонной смеси с высоким содержанием битума в процессе транспортировки и укладки (рис. 1.7а (цв.)).

В 1968 г. такой асфальтобетон был впервые уложен на государственных автодорогах. В 1984 г. хорошие результаты использования привели к тому, что ЩМА был признан официально материалом для дорожного строительства.

Будучи устойчивым и долговечным верхним слоем дорожного покрытия, ЩМА приобрел большое значение для всех видов дорожного покрытия, подверженных воздействиям интенсивного дорожного движения и неблагоприятным климатическим условиям. Технические нормативы на ЩМА имеются во всех странах мира, где такой асфальт находит все большее применение. За последние 5-6 лет ЩМА нашел широкое применение в России.

Основная идея ЩМА заключается в следующем:

Зерновой состав минеральной части, запроектированный в соответствии с принципом прерывистого зернового состава, обеспечивает плотность и прочность каркаса из дробленых материалов. Состав щебе-

20

ночно-мастичного асфальтобетона существенно отличается от стандартных асфальтобетонов как по содержанию щебня, так и по содержанию минерального порошка и битума (рис. 1.76 (цв.)).

Нагрузки от транспорта воспринимаются щебнем, благодаря чему покрытие работает в зоне упругих деформаций, при этом всегда имеется достаточное пространство для большого количества растворной части асфальтобетона, состоящей из битума, минерального порошка и стабилизирующей добавки. Эти факторы способствуют связыванию каркаса в долговечный, прочный слой, а также ограничению пористости до уровня требуемой остаточной пористости. Структура щебеночно-мастичного асфальтобетона приведена на рис. 1.8а (цв.). Поверхность покрытия из ШМА имеет однородную шероховатую структуру (рис. 1.86 (цв.))

Из вышесказанного вытекают следующие преимущества:

Высокое содержание щебня + прерывистый зерновой состав предопределяют стабильность прочного каркаса из щебня, воспринимающего основную нагрузку, хорошую восстанавливаемость после снятия нагрузки, а также возможность содержания большого количества асфальтовяжущего.

Толстые пленки из битума и растворной части асфальтобетона + стабилизирующие добавки предопределяют следующие преимущества ЩМА:

- высокая жесткость и способность к связыванию растворной части асфальтобетона повышают сдвигоустойчивость покрытия и предотвращают дробимость щебня под воздействием транспорта;

- надежная связь минеральных составляющих, даже в условиях повышенной влажности;

- предотвращение преждевременного старения битума;

- в процессе изготовления, транспортировки и укладки смеси не происходит вытекание битума;

- высокая сопротивляемость усталости;

- высокая износостойкость.

В щебеночно-мастичном асфальтобетоне используется щебень улучшенной (кубовидной) формы, что в сочетании с его высоким содержанием обеспечивает высокую сдвигоустойчивость.

Высокое содержание фракционированного щебня позволяет получить шероховатую поверхность и обеспечить требуемое сцепление колеса автомобиля с поверхностью покрытия (рис. 1.9 (цв.))

Высокая сдвигоустойчивость ЩМА, связанная, в основном, с повышением угла внутреннего трения, характеризует устойчивость к ко-лееобразованию. Примечательно, что требования к величине коэффициента угла внутреннего трения существенно выше, по сравнению с асфальтобетоном типа А, который считается наиболее сдвигоустойчивым из стандартных видов асфальтобетона (рис. 1.10).

21

ЩМА

ЩМА

Рис. 1.10. Сдвигоустойчивость щебеночно-мастичного асфальтобетона.

22

Повышенное (по сравнению со стандартными асфальтобетонами) содержание битума препятствует прониканию влаги внутрь слоя, что, в конечном итоге, повышает устойчивость к старению, водо- и морозостойкость и трещиностойкость (рис. 1.11).

В конечном счете, значительно увеличивается долговечность покрытия. В некоторых зарубежных странах срок службы покрытий из ЩМА составляет более 10 лет, а в нашей стране опыт устройства покрытий из ЩМА насчитывает 6 лет.

Спецификой ЩМА является укладка его более тонким слоем, а предварительная обработка нижележащего слоя перед укладкой смесей ЩМА требует значительно меньшего количества битума или битумной эмульсии.

В соответствии с ГОСТ 31015-2002 «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия» [15] в зависимости от максимальной крупности применяемого щебня щебеночно-мастичные асфальтобетонные смеси делятся на виды:

ЩМА-10 - максимальная крупность щебня 10 мм;

ЩМА-15- « « « 15 мм;

ЩМА-20 - « « « 20 мм.

1.2.3. Литые асфальтобетонные смеси

Литой асфальтобетон - искусственный строительный конгломерат, образующийся в результате достижения определенной плотности литой асфальтобетонной смеси, уложенной в конструкцию. Литую асфальтобетонную смесь готовят в асфальтосмесительных установках принудительного действия смешением нагретых минеральных материалов и битума в определенных соотношениях.

Исследования литых смесей и производственные работы проводили институты СоюздорНИИ, НИИМосстрой, АО «Асфальттехмаш», АО «Инженерный центр» [105].

Типы литых смесей и основные их классификационные особенности приведены в таблице 1.5.

При выборе битума для смесей I, II и III типов предпочтение отдается нефтяным вязким теплостойким битумам, удовлетворяющим требованиям ГОСТ 22245-90 [20], с узкими пределами колебаний по показателям глубины проникания:

П25, глубина проникания иглы при +25 °C, 0,1 мм - 50-60;

Тр, температура размягчения по методу КиШ, °C, не менее - 52;

Тхр, температура хрупкости, °C, не менее, минус - 12.

23

Таблица 1.5

Классификация литых смесей

Основные классификационные особенности смеси Назначение

Тип смеси Д,мм Массовая доля, % Б* МП

Фракций крупнее 5 мм Асфальтовяжущего вещества

I 15 45-55 25-30 0,35-0,45 Новое строи-

II 20 35-50 20-25 0,45-0,55 тельство и капи-

III 40 45-65 15-20 0,50-0,65 тальный ремонт

IV 5 — 17-23 0,40-0,65 Тротуары

V 20 35-50 22-28 0,55-0,75 Текущий ремонт

Примечание. Б* - количество битума - сверх 100%, МП - содержание зерен <0,071 мм.

Работу по устройству и ремонту (капитальному и текущему) дорожных покрытий с применением литых смесей осуществляют в соответствии с инструкцией ВСН 60-97 [38]. В таблице 1.4 даны рекомендации по выбору определенных литых смесей при новом строительстве, капитальном и текущем ремонтах. Литые асфальтобетонные смеси применяются при устройстве и ремонте:

- покрытий и слоев монолитных дорожных конструкций, исходя из условия работы асфальтобетонного покрытия как упругой плиты, лежащей на упругом основании;

- покрытий на мостах, эстакадах, путепроводах и тротуаров.

При приготовлении смеси, т.е. при объединении минеральных материалов с органическим вяжущим, происходят сложные физико-химические процессы, которые связаны со свойствами составляющих материалов, их природой, особенностями структуры и т.п.

Окончательно все необходимые эксплуатационные свойства дорожного покрытия из асфальтобетона обеспечиваются только после надлежащей укладки и уплотнения асфальтобетонных смесей.

В ряду дорожно-строительных материалов асфальтобетон является одним из наиболее сложных. Основным и наиболее существенным фактором, определяющим его сложность, является тот факт, что этот материал заметно меняет свои свойства в зависимости от температуры при эксплуатации, т.е. является упруго-вязко-пластичным материалом: при положительных температурах он обладает вязкопластичными свойствами, а при отрицательных - упругими.

Это обстоятельство влияет на выбор материалов (особенно органического вяжущего) и проектирование его состава (определение соотношения составляющих материалов).

24

1.2.4. Холодные асфальтобетоны

В соответствии с ГОСТ 9128-97 холодные асфальтобетонные смеси готовятся на основе жидких дорожных битумов с вязкостью, определяемой временем истечения из отверстия стандартного вискозиметра.

Температура приготовления холодных смесей не превышает 110 °C.

Основная особенность холодных смесей - возможность хранения их после приготовления в штабелях в течение достаточно длительного времени и возможность укладки в холодном состоянии при температуре не ниже 5 °C.

В зависимости от содержания щебня холодные асфальтобетона делятся на типы:

- тип Бх - содержание щебня от 40% до 50%;

- тип Вх - содержание щебня от 30% до 40%.

В зависимости от вида применяемого песка различаются два вида песчаного холодного асфальтобетона:

- тип Гх - на основе песка из отсевов дробления или смесей отсевов дробления с природным песком при содержании последнего не более 30% по массе;

- тип Дх - на основе природного песка или смесей природных песков с отсевами дробления при содержании последних менее 70% по массе.

В зависимости от качества применяемых материалов и показателей физико-механических свойств холодные асфальтобетоны подразделяются на марки (табл. 1.4).

Холодный асфальтобетон отличается высокой сдвигоустойчиво-стью и трещиностойкостью, что связано с малым содержанием битума и его невысокой вязкостью.

Однако наряду с вышеперечисленными преимуществами холодный асфальтобетон отличает ряд существенных недостатков, которые сужают область его применения, ограничивая дорогами невысоких (не выше III) технических категорий, в основном в теплых регионах (III, IV и V дорожно-климатические зоны).

Это, в первую очередь, растянутые во времени и достаточно длительные сроки формирования покрытий из холодного асфальтобетона, при этом, чем теплее, тем скорее формируется покрытие. Кроме того, из-за невысокой вязкости битума для покрытий из холодного асфальтобетона характерны разрушения типа «выбоин» и «выкрашивания», в связи с чем не рекомендуется использовать этот материал на дорогах с тяжелым интенсивным движением.

В настоящее время достаточно широко применяются специальные холодные асфальтобетонные смеси для ямочного ремонта. Особенностью этого материала является достаточно высокое (до 80%) содержание мелкого щебня, отсевов дробления, а также специфического вяжущего, позволяющего обеспечить быстрое формирование, даже при невысоких температурах.

25

1.2.5. Открытые битумоминеральные смеси

Материал для макрошероховатых покрытий с использованием открытых битумоминеральных смесей был разработан и опробован на ряде объектов Московской обл., Краснодарского края, Прибалтики Л.Г. Паниной [88].

Содержание щебня 5-20 мм в открытых битумоминеральных смесях (БМО) представлено в табл. 1.6.

Макрошероховатые слои износа из БМО смесей (рис. 1.12) предусмотрены для устройства покрытий:

- на крутых уклонах, участках дорог грузонапряженным и скоростным движением;

- в весенне-осенний период или в других условиях на внегородских дорогах (в том числе на участках дорог с небольшой интенсивностью движения), когда поверхностная обработка не может сформироваться;

- в условиях, когда с точки зрения организации работ, а также технических и экономических факторов, само покрытие и шероховатый слой целесообразно устраивать с помощью одного и того же оборудования (это относится и к слоям усиления).

Таблица 1.6

Содержание щебня в БМО смеси

Показатели Условия движения

Легкие Затрудненные Опасные

Содержание щебня % по массе, для дорог категорий 1,П, III 65-70 55-65 70-75 65-70 75-85 70-75

Коэффициент расхода битума для обработки щебня для дорог категорий I, П, III 0,04-0,05 0,03-0,04 0,04-0,05 0,03-0,04 0,04-0,05 0,03-0,04

Примечание. 1. Соотношение щебня размером 10(15)—20 мм или 10(15)-25 мм и размером 5-10(15) мм, равное 2:1, применяют при устройстве слоев повышенной шероховатости (с макрошероховатой текстурой), 1:1 - повышенной износостойкости (с шероховато-шипованной текстурой) [ТУ 902].

2. При содержании щебня более 65% вместо битума рекомендуется применять асфальтовяжущее с соотношением битума к порошку 1:1 при неизменном коэффициенте расхода вяжущего.

26

Макрошероховатые тонкие слои применяют (наряду с использованием слоев износа) на участках, где необходимо гарантированно обеспечить приживаемость щебня в слое под действием движения повышенной интенсивности и грузонапряженности с целью получения поверхностей, сохраняющих сцепные качества не менее 6 лет, а также при необходимости стадийного усиления дорожной одежды одновременно с возобновлением сцепных качеств ее поверхности в течение всего срока службы (см. рис. 1.12 2а, б, в).

Рис. 1.12. Типы макрошероховатных дорожных покрытий:

I и Г - макрошероховатый слой износа соответственно с макрошероховатой и шероховато-шипованной поверхностью до (а) и после (б) эксплуатации;

2 - макрошероховатый тонкий слой до (а) после первого срока эксплуатации и истирания выступов с новым тонким слоем (б), с новым третьим тонким слоем (в); 3 - макрошероховатое тонкослойное покрытие до (а), после истирания выступов с новым тонким слоем (б).

Макрошероховатые тонкие слои применяют (наряду с использованием слоев износа) на участках, где необходимо гарантированно обеспечить приживаемость щебня в слое под действием движения по-

27

вишенной интенсивности и грузонапряженности с целью получения поверхностей, сохраняющих сцепные качества не менее 6 лет, а также при необходимости стадийного усиления дорожной одежды одновременно с возобновлением сцепных качеств ее поверхности в течение всего срока службы (см. рис. 1.12 2а, б, в).

Макрошероховатые тонкослойные покрытия (см. рис. 1.12 За и 36) применяют как расчетный слой дорожной одежды преимущественно на участках дорог с высокой интенсивностью и грузонапряженностью движения, а также в качестве выравнивающих слоев или слоев усиления, когда одновременно необходимо обеспечить и высокие сцепные свойства поверхности покрытия. Данный прогрессивный отечественный способ устройства или ремонта дорожных покрытий с шероховатой поверхностью используют в настоящее время [36], тем более что практическое воплощение данной технологии может быть обеспечено наличием современных асфальтоукладчиков, пневмо- и комбинированных катков.

28

Глава 2. МАТЕРИАЛЫ ДЛЯ АСФАЛЬТОБЕТОНА

2.1. Щебень

Для приготовления асфальтобетонных и других органоминеральных смесей используют щебень из изверженных, метаморфических и осадочных горных пород, а также щебень из шлаков по ГОСТ 8287 [16].

Основными требованиями, предъявляемыми к щебню для асфальтобетона, являются: прочность, форма зерен, морозостойкость и содержание вредных примесей. Требования к щебню для асфальтобетона приведены в табл. 2.1 и табл. 2.2.

Избежать ряда недостатков (см. ниже) возможно при использовании узких фракций щебня 5-10 мм, 10-15 мм и 15-20 мм. Это одновременно исключает опасность расслоения щебня в штабеле при хранении и обеспечивает более стабильный зерновой состав. Что касается обеспечения требуемого содержания зерен пластинчатой (лещадной) и игольчатой формы, то для получения положительного эффекта требуется специальное камнедробильное оборудование. Применение кубовидного щебня с содержанием зерен пластинчатой (лещадной) и игольчатой формы не более 10-15% способствует повышению качества и долговечности асфальтобетонных покрытий за счет следующих факторов:

- создания более плотного скелета, что приводит к повышению сдвигоустойчивости и снижению расхода битума на 15-20%;

- увеличения степени уплотнения асфальтобетонной смеси, что влияет на повышение долговечности покрытия;

- уменьшения дробимости щебня в процессе уплотнения, что уменьшает риск образования выбоин и выкрашивания;

- повышения шероховатости, т.е. показателей сцепления колеса автомобиля с поверхностью покрытия.

В связи с этим последние годы работы в области производства строительных материалов как в нашей стране, так и за рубежом способствовали производству оборудования, позволяющего получать высококачественный щебень [44, 110, 113].

При этом следует иметь в виду, что стоимость производства кубовидного щебня несколько повышается (в среднем на 15%).

Так, на камнедробильной установке фирмы «Сведала» (Швеция) дополненной гранулятором, можно получать щебень с содержанием зерен пластинчатой (лещадной) и игольчатой формы до 10%. При этом именно действие гранулятора, основанное на эффекте падающих грузов, позволяет «обламывать» зерна пластинчатой (лещадной) и игольчатой формы и уменьшать их количество.

29

Таблица 2.1

Требования к щебню (гравию) для плотных и пористых асфальтобетонов (извлечение из ГОСТ 9128)

Наименование показателя Значения для смесей марок

I п ш

горячих типа холодных типа Пористых и высокопористых горячих типа ХОЛОДНЫХ типа Пористых и высокопористых горячих типа

А, высокоплотных Б Бу вх А Б в Бх вх Б В

1 2 3 4 5 6 7 8 9 10 11 12 13 14

Марка, не ниже

по дробимости:

щебня из изверженных и метаморфических горных пород 1200 1200 1000 800 800 1000 1000 800 800 600 600 800 600

щебня из осадочных горных пород 1200 1000 800 600 600 1000 800 600 600 400 400 600 400

щебня из металлургического шлака - 1200 1000 1000 800 1200 1000 800 800 600 600 800 600

щебня из гравия — 100 1000 800 600 1000 800 600 800 600 400 600 400

гравия — — — - — — — 600 800 600 400 600 400

по истираемости

Окончание таблицы 2.1

1 2 3 4 5 6 7 8 9 10 11 12 13 14

щебня из изверженных и метаморфических горных пород И1 И1 И2 из Не нормируется И2 И2 из ИЗ И4 Не нормируется Не нормируется из

щебня из осадочных горных пород И1 И2 И2 из И1 И2 из из И4 из

щебня из гравия и гравия - И1 И1 И2 И1 И2 из И2 из из

по морозостойкости

Для всех видов щебня и гравия:

Для дорожно-климатических зон 1,2иЗ F50 F50 F50 F50 F25 F50 F50 F25 F25 F25 F15 F25 F25

Для дорожно-климатических зон 4 и 5 1<; и <; F50 F50 F25 F25 F25 F50 F25 F15 F15 F15 F 15 F15 F15

Таблица 2.2

Требования к щебню для щебеночно-мастичного асфальтобетона

Наименование показателя Величина показателя

Марка, не ниже

по дробимости:

щебня из изверженных и метаморфических горных пород 1200

щебня из осадочных горных пород 1000

щебня из металлургического шлака 1000

щебня из гравия 1000

по износу

Для всех видов щебня И1

по морозостойкости

Для всех видов щебня F50

Содержание зерен пластинчатой (лещадной) и игловатой формы не более, % 15

Содержание дробленых зерен в щебне из гравия, % не менее 85

Следует обратить внимание на то, что часто отмечаются следующие недостатки в качестве щебня, поставляемого щебзаводами и карье-роуправлениями:

- избыток зерен крупнее 15 мм в щебне фракции 5-15 мм и крупнее 20 мм в щебне фракции 5-20 мм;

- значительной содержание зерен пластинчатой (лещадной) и игольчатой формы.

Так, содержание зерен крупнее 15 (20) мм часто доходит до 30% при норме - не более 10%, а содержание зерен пластинчатой (лещадной) и игольчатой формы доходит до 50-60%. Представляет интерес камнедробильное оборудование компании «Sandvik Rock Processing» (Швеция). Это оборудование позволяет организовать одно-, двух- и трехстадийное дробление даже непосредственно на карьере, при этом вторая и третья стадии дробления при необходимости могут производиться в замкнутом цикле, что позволяет получать кубовидный щебень различных фракций.

Дробильные агрегаты Barmac VSI серии В (фирма «Nordberg») используют запатентованную систему каскадного питания, которая образует дополнительный поток материала, направляемый в дозированном количестве в зону турбулентности дробильной камеры для создания перенасыщенности частиц, и, как следствие, происходит улучшение передачи энергии между ними. Это позволяет регулировать зерновой состав продуктов дробления и получать превосходную кубовидную форму.

32

Достаточно широкий ассортимент оборудования выпускают и отечественные производители, такие как машиностроительный концерн «Ормето-ЮУМЗ» (Южноуральск), Уралмаш и ЗАО «Урал-Омега» (Екатеринбург), «Дробмаш» (Выкса Нижегородской обл.), «Кибернетика» (Москва), ЗАО «Новокраматорский машиностроительный завод», компания «Новые технологии» (Санкт-Петербург). Как правило, они выпускают дробилки центробежно-ударного типа.

Опыт использования современного дробильного оборудования показал ряд преимуществ от использования качественного щебня:

- повышается прочность щебня за счет снижения трещиноватости, а также механоактивации щебня под действием ударных нагрузок;

- использование кубовидного щебня повышает долговечность асфальтобетонных покрытий в 2 раза;

- снижается расход вяжущих (битума);

- коэффициент уплотнения асфальтобетонных смесей приближается или превышает 1,0 при снижении трудозатрат по уплотнению до 50%;

- повышение плотности обеспечивает водо- и морозостойкость асфальтобетонных покрытий;

- коэффициент уплотнения асфальтобетонных смесей приближается или превышает 1,0 при снижении трудозатрат по уплотнению до 50%.

- повышение плотности обеспечивает водо- и морозостойкость асфальтобетонных покрытий;

- современные дробильные машины позволяют получать кубовидный щебень даже из материалов с пластинчатой структурой и из гравия, что особенно актуально для ряда регионов России.

Кроме того, одним из преимуществ центробежно-ударного способа дробления является независимость качества получаемого материала от степени износа рабочих органов дробилки.

2.2. Песок

Для асфальтобетонных смесей используют как природные пески, так и пески из отсевов дробления.

Пески должны соответствовать ГОСТ 8736 [17].

Пески в зависимости от значений нормируемых показателей качества (зернового состава, содержания пылевидных и глинистых частиц) подразделяют на два класса, а в зависимости от зернового состава песок подразделяют на группы по крупности:

I класс - очень крупный, повышенной крупности, крупный, средний и мелкий;

33

II класс - очень крупный, повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий.

Каждую группу песка характеризуют значением модуля крупности, указанным в табл. 2.3

Таблица 2.3

Требования к пескам по крупности

Группа песка Модуль крупности Мк Полный остаток на сите № 063, % по массе

Очень крупный Св. 3,5 Св. 75

Повышенной крупности От 3,0 до 3,5 От 65 до 75

Крупный » 2,5 » 3,0 » 45 » 65

Средний » 2,0 » 2,5 » 30 » 45

Мелкий » 1,5» 2,0 » 10» 30

Очень мелкий » 1,0» 1,5 До ю

Тонкий »0,7» 1,0 Не нормируется

Очень тонкий До 0,7 » »

Полный остаток песка на сите с сеткой № 063 для природных песков, используемых в асфальтобетоне, должен соответствовать значениям, указанным в табл. 2.4. Содержание зерен крупностью св. 10, 5 и менее 0,16 мм в природном песке не должно превышать значений, указанных в табл. 2.4

Таблица 2.4

Содержание зерен крупностью св. 10, 5 и менее 0,16 мм

Класс и группа песка Содержание, % по массе зерен крупностью, не более

Св. 10 мм Св. 5 мм Менее 0,16 мм

I класс

Повышенной крупности, крупный и средний 0,5 5 5

Мелкий 0,5 5 10

II класс

Очень крупный и повышенной крупности 5 20 10

Крупный и средний 5 15 15

Мелкий и очень мелкий 0,5 10 20

Тонкий и очень тонкий Не допускается Не нормируется

34

Таблица 2.5

Содержание пылевидных и глинистых частиц в природном песке

Класс и группа песка Содержание пылевидных и глинистых частиц, % по массе не более

I класс

Очень крупный —

Повышенной крупности, крупный и средний 2

Мелкий 3

II класс

Очень крупный —

Повышенной крупности, крупный и средний 3

Мелкий и очень мелкий 5

Тонкий и очень тонкий 10

Таблица 2.6

Требования к пескам из отсевов дробления

Наименование показателя Значение для смесей и асфальтобетонов марки

I II III

горячих и холодных типа пористых и высокопористых горячих и холодных пористых и высокопористых горячих типа

А, Б, Бх, Вх высокоплотных Г, Гх А, Б, Бх, В, £ t=t uT Б, В иГ

Марка по прочности песка из отсевов дробления горных пород и гравия 800 1000 600 600 800 400 400 600

Содержание глинистых частиц, определяемое методом набухания, % по массе, не более 0,5 0,5 0,5 0,5 0,5 1,0 1,0 1,0

Примечание. Для смесей типа Г марки I необходимо использовать пески из отсевов дробления изверженных горных пород по ГОСТ 8736 с содержанием зерен менее 0,16 мм не более 5,0% по массе.

35

Предпочтительно использовать для приготовления асфальтобетонных смесей природные пески повышенной крупности, крупные или средние. В тех случаях, когда используются мелкие и очень мелкие, пески, в состав асфальтобетонных смесей необходимо добавлять пески из отсевов дробления в количестве 10-30% (в зависимости от крупности природного песка).

Содержание пылевидных и глинистых частиц в природном песке не должно превышать значений, указанных в табл. 2.5.

Пески из отсевов дробления, используемые в асфальтобетоне, должны отвечать требованиям ГОСТ 8736 [17], при этом марка по прочности песка из отсевов дробления и содержание глинистых частиц, определяемых методом набухания, для смесей и асфальтобетонов конкретных марок и типов должны соответствовать указанным в табл. 2.6, а общее содержание зерен менее 0,16 мм (в том числе пылевидных и глинистых частиц) в песке из отсевов дробления не нормируется.

2.3. Минеральный порошок

Минеральный порошок - это тонкодисперсный материал, как правило, молотый известняк, а в некоторых случаях - твердые порошковые техногенные отходы. На долю минерального порошка приходится 80-85% суммарной поверхности всех минеральных составляющих асфальтобетонной смеси.

Минеральный порошок в асфальтобетонной смеси играет не только роль заполнителя мелких пор, образованных более крупными частицами, но благодаря своей развитой поверхности является важнейшим структурообразующим компонентом. В смеси с битумом минеральный порошок образует двухкомпонентную систему, которую принято называть «асфальтовяжущим веществом». По существу «асфальтовяжущее вещество», а не один битум, выполняет роль вяжущего в асфальтобетоне.

В соответствии с ГОСТ Р 52129 [27] минеральные порошки в зависимости от показателей свойств и применяемых исходных материалов подразделяют на марки:

МП-1 - порошки из осадочных (карбонатных) горных пород неактивированные и активированные.

МП-2 - порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства.

Активированные минеральные порошки отличаются от неактивированных тем, что в процессе помола известняка на поверхность минерального порошка вводится активирующая смесь, состоящая, из битума и, как правило, анионного поверхностно-активного вещества. 36

Достоинством активированных минеральных порошков является тот факт, что присутствие на их поверхности активирующей смеси сообщает им свойство «гидрофобности», т.е. активированные порошки не смачиваются водой, и хорошо обволакиваются битумом [12]. Это обстоятельство позволяет уменьшить содержание битума в асфальтобетонной смеси, а высокая дисперсность активированного порошка создает предпосылки к уменьшению его содержания в составе смеси.

Действующий ГОСТ Р 52129 предъявляет требования к минеральным порошкам, которые приведены в табл. 2.7

Таблица 2.7

Требования к минеральным порошкам

Наименование показателя Значение для марки

МП-1 МП-2

неактивированный активированный

1. Зерновой состав, % по массе: мельче 1,25 мм « 0,315 мм « 0,071 мм не менее 100 не менее 90 от 70 до 80 не менее 100 не менее 90 не менее 80 не менее. 95 от 80 до 95 не менее 60

2. Пористость, % не более 35 30 40

3. Набухание образцов из смеси порошка с битумом, %, не более 2,5 1,8 3,0

4. Водостойкость образцов из смеси порошка с битумом, % не более Не нормируется 0,7

5. Показатель битумоемкости, г не более Не нормируется 80

6. Влажность, % по массе, не более 1,0 Не нормируется 2,5

Примечание. В минеральном порошке, получаемом из горной породы, прочность, на сжатие которой выше 40 МПа, количество зерен мельче 0,071 мм допускается на 5% меньше указанного.

Важнейшим фактором, определяющим качество минеральных порошков, являются свойства материалов (как правило, известняков), которые используются для их производства. Так, очень опасным является содержание в известняке глинистых примесей, в связи с чем ГОСТ Р 52129 количественно ограничивает их присутствие: содержа

37

ние глинистых примесей, которое определяется содержанием полуторных окислов (А^Оз+РегОз) в горных породах и промышленных отходах производства, используемых при приготовлении порошков, и в порошковых отходах промышленного производства, используемых в качестве порошков, не должно превышать, % по массе:

7,0 - для активированных порошков;

1,7 - для неактивированных порошков.

Кроме того, техногенные отходы промышленности, которые могут быть использованы в качестве минеральных порошков (пыль уноса цементных заводов, золы уноса ТЭЦ, молотые шлаки и т.п.) могут содержать в своем составе некоторые вредные примеси, поэтому ГОСТ Р 52129 ограничивает содержание таких соединений. Так, содержание активных СаО + MgO должно быть не более 3% по массе, а содержание водорастворимых соединений - не более 6% по массе. В таких материалах, как золы уноса ТЭЦ, ограничивается содержание несгоревших частиц угля, что характеризуется ограничением потерь при прокаливании не более 20%.

В качестве части минерального порошка или для его замены при приготовлении асфальтобетонной смеси используют мелкие частицы отсевов дробления и песков [42, 65], которые могут быть в определенной степени отнесены к порошку марки МП-2.

2.4. Битумы

Вид и качество вяжущего существенно влияет на качество получаемой асфальтобетонной смеси, в связи с чем правильная оценка применяемого битума чрезвычайно важна [30, 31, 90]. Для приготовления смесей применяют битумы нефтяные дорожные вязкие по ГОСТ 22245 [20], жидкие по ГОСТ 11955 [12], а также полимерно-битумные вяжущие и модифицированные битумы по ГОСТ Р 52056-2003 [25].

Важнейшим фактором, который должен учитываться при выборе марки битума, является его консистенция (вязкость), которая характеризуется показателем величины пенетрации для вязких битумов, и показателем вязкости - для жидких битумов. Эти показатели и определяют и марку битума в соответствии с ГОСТ 22245 и ГОСТ 11955. Требования к вязким битумам приведены в табл. 2.8, к жидким - в табл. 2.9. Для приготовления асфальтобетонных смесей используют также полимернобитумные вяжущие, и в этом случае материал может называться поли-мер-асфальтобетоном. Требования к полимерно-битумным вяжущим приведены в табл. 2.10.

38

Таблица 2.8

Требования к вязким битумам

Наименование показателя Норма для битума марки Метод испытаний

БНД 200/300 БВД 130/200 БНД 90/130 БНД 60/90 БНД 40/60 БН 200/300 БН 130/200 БН 90/130 БН 60/90

1. Глубина проникания иглы, 0,1 мм: ПоГОСТ 11501

при 25 °C 201-300 131-200 91-130 61-90 40-60 201-300 131-200 91-130 60-90

при 0 °C, не менее 45 35 28 20 13 24 18 15 10

2. Температура размягчения по кольцу и шару, °C, не ниже 35 40 43 47 51 33 38 41 45 ПоГОСТ 11506

3. Растяжимость, см, не менее: ПоГОСТ 11505

при 25 °C — 70 65 55 45 — 80 80 70

при 0°С 20 6,0 4,0 3,5 - — — — —

4. Температура хрупкости, °C, не выше -20 -18 -17 -15 -12 -14 -12 -10 -6 По ГОСТ 11507 с дополнением по п. 3.2

5. Температура вспышки, °C, не ниже 220 220 230 230 230 220 230 240 240 По ГОСТ 4333

6. Изменение температуры размягчения после прогрева °C, не более 7 6 5 5 5 8 7 6 6 По ГОСТ 18180, ГОСТ 11506 с дополнением по п.3.3

7. Индекс пенетрации От-1,0 до+1,0 От-1,5 до +1,0 По приложению 2

чо

Таблица 2.9

Требования к жидким битумам

Наименование показателя Норма для марки Метод испытаний

сг 40/70 сг 70/130 СГ 130/200 мг 40/70 мг 70/130 мг 130/200 мго 40/70 мго 70/130 мго 130/200

1. Условная вязкость по вискозиметру с отверстием 5 мм при 60°С, с 40-70 71-130 131-200 40-70 71-130 131-200 40-70 71-130 131-200 ПоГОСТ 11503

2. Количество испарившегося разжижителя, %, не менее 10 8 7 8 7 5 - - - По ГОСТ 11504

3. Температура размягчения остатка после определения количества испарившегося разжижителя, °C, не ниже 37 39 39 28 29 30 - - - ПоГОСТ 11506

4. Температура вспышки, определяемая в открытом тигле, °C, не ниже 45 50 60 100 110 ПО 120 160 180 По ГОСТ 4333

5. Испытание на сцепление с мрамором или с песком Выдерживает в соответствии с контрольным образцом № 2 По ГОСТ 11508 и п. 5.2 настоящего стандарта

Таблица 2.10

Требования к полимерно-битумным вяжущим

Наименование показателя Норма для вяжущего марки Метод испытания

ПБВ300 ПБВ200 ПБВ130 ПБВ90 ПБВ60 ПБВ40

1 2 3 4 5 6 7 8

1. Глубина проникания иглы, 0,1 мм, не менее при температуре: 25 °C о°с 300 90 200 70 130 50 90 40 60 32 70 25 ПоГОСТ 11501

2. Растяжимость, см, не менее, при температуре: 25 °C о°с 30 25 30 25 30 20 30 15 25 11 15 8 ПоГОСТ 11505

3. Температура размягчения по кольцу и шару, °C, не ниже 45 47 49 51 54 56 По ГОСТ 11506

4. Температура хрупкости по Фраасу, °C не выше -40 -35 -30 -25 -20 -15 ПоГОСТ 11507

5. Эластичность, %, не менее, при температуре: 25 °C 0°С 85 75 85 75 85 75 85 75 80 70 80 70 По п. 6.2 ГОСТ Р 52056

6. Изменение температуры размягчения после прогрева, °C, не более (по абсолютной величине) 7 7 6 6 5 5 ПоГОСТ18180, ГОСТ 11506

7. Температура вспышки, °C, не ниже 220 220 220 220 230 230 По ГОСТ 4333

8. Сцепление с мрамором или песком Выдерживает по контрольному образцу № 2 По ГОСТ 11508, метод А

9. Однородность Однородно ГОСТ Р 52056

2.5. Битумные эмульсии

Битумные эмульсии это дисперсные системы, состоящие из двух жидкостей - битума и воды. Вода в эмульсии является непрерывной дисперсионной средой, а битум (дисперсионная фаза) представлен в виде очень мелких капелек. Для существования двух жидкостей в виде эмульсии необходимо стабилизировать капли битума с помощью специальных поверхностно-активных веществ (ПАВ) - эмульгаторов [33,37,64].

По природе дисперсионной фазы и среды эмульсии делятся на прямые и обратные:

- прямые: среда - вода, фаза - битум;

- обратные: среда - битум, фаза - вода.

Битумные эмульсии могут классифицироваться как макроэмульсии, поскольку размер частиц (капелек) близок к размеру 1 мкм.

Битумные эмульсии подразделяются в зависимости от содержания битума на:

- 10% битума - разбавленные;

- 65-70% битума - концентрированные;

- выше 70% битума - высококонцентрированные.

Как правило, для подгрунтовки используют эмульсии с концентрацией 50-55%, а для приготовления эмульсионно-минеральных смесей - не менее 60%.

По типу заряда эмульгаторов (ПАВ) битумные эмульсии подразделяются на:

- анионные - образующие отрицательно заряженные органические ионы (рис. 2.1 (цв.));

- катионные - образующие положительно заряженные органические ионы (рис. 2.2 (цв.));

- неиногенные - не ионизируются в водной среде (рис. 2.3 (цв.)).

Эмульгаторами для анионных эмульсий служат, как правило, жирные кислоты, способные омыляться в щелочной среде.

Для катионных эмульсий используют диамины, амидоамины, четвертичные амины и полиамины, омыленные кислотой, как правило, соляной.

Катионные эмульсии в отличие от анионных обладают высокой адгезией как к кислой (отрицательно заряженной), так и к основной (положительно заряженной) поверхности каменных материалов (рис. 2.4 (цв.)), поэтому их применение наиболее целесообразно для всех видов работ. Кроме того, катионные эмульсии более устойчивы при хранении.

42

Таблица 2.11

Требования к анионным эмульсиям

Наименование показателя Значение для класса эмульсии Метод испытания

ЭБА-1 ЭБА-2 ЭБА-3 ЭБПА-1 ЭБПА-2 ЭБПА-3

1. Устойчивость при перемешивании со смесями минеральных материалов: пористого зернового состава плотного зернового состава Распадается Распадается Смешивается Распадается Смешивается Смешивается Распадается Распадается Смешивается Распадается Смешивается Смешивается По п. 7.3

2. Концентрация (содержание вяжущего с эмульгатором), % От 40 до 55 От 50 до 55 От 50 до 55 От 50 до 65 От 55 до 60 От 55 до 60 По п.7.2

3. Условная вязкость при 20 °C, с От 8 до 15 От 10 до 15 От 10 до 15 От 10 до 40 От 15 до 25 От 15 до 25 По п.7.5

4. Сцепление с минеральными материалами, балл, не ниже 4 4 3 4 4 3 По п.п. 7.7 и 7.8

5. Остаток на сите с сеткой № 014 , %, не более 0,5 0,5 0,5 0,6 0,6 0,6 По п.7.4

6. Устойчивость при хранении (остаток на сите с сеткой № 014), % не более: через 7 суток через 30 суток 0,6 1,0 0,6 1,0 0,6 1,0 0,8 1,2 0,8 0,8 1,2 По п.7.6

7. Устойчивость при транспортировании ВЫДЕРЖИВАЕТ По п. 7.10

£ Окончание таблицы 2.11

Наименование показателя Значение для класса эмульсии Метод испытания

ЭБА-1 ЭБА-2 ЭБА-3 ЭБПА-1 ЭБПА-2 ЭБПА-З

8. Свойства остатка после испарения воды из эмульсии: глубина проникания иглы, 0,1 мм, не менее: при 25 °C 60 90 90 60 90 90

при 0 °C 20 28 28 32 40 40

температура размягчения по кольцу и шару, °C, не ниже 47 43 43 54 51 51 По п. 7.9

растяжимость, см, не менее: при 25 °C 55 65 65 25 30 30

при 0 °C 3,5 4 4 И 15 15

эластичность при 25 °C, %, не менее Не норм. Не норм. Не норм. 40 40 40

Таблица 2.12

Требования к катионным эмульсиям

Наименование показателя Значение для класса эмульсии Метод испытания

ЭБК-1 ЭБК-2 ЭБК-3 ЭБПК-1 ЭБПК-2 ЭБПК-3

1. Устойчивость при перемешивании со смесями минеральных материалов: пористого зернового состава плотного зернового состава Распадается Распадается Смешивается Распадается Смешивается Смешивается Распадается Распадается Смешивается Распадается Смешивается Смешивается По п. 7.3

2. Концентрация (содержание вяжущего с эмульгатором), % От 50 до 70 От 50 до 60 От 55 до 60 От 55 до 70 От 55 до 65 От 55 до 60 По п.7.2

3. Условная вязкость при 20 °C, с От 10 до 65 От 10 до 25 От 15 до 25 От 15 до 65 От 15 до 40 От 15 до 25 По п.7.5

4. Сцепление с минеральными материалами, балл, не ниже 5 5 4 5 5 4 По п.п. 7.7 и 7.8

5. Остаток на сите с сеткой № 014 , %, не более 0,25 0,25 0,25 0,3 0,3 0,3 По п.7.4

6. Устойчивость при хранении (остаток на сите с сеткой № 014), %, не более: через 7 суток через 30 суток 0,3 0,5 0,3 0,5 0,3 0,5 0,5 0,8 0,5 0,8 0,5 0,8 По п.7.6

7. Устойчивость при транспортировании ВЫДЕРЖИВАЕТ Поп. 7.10

Окончание таблицы 2.12

Наименование показателя Значение для класса эмульсии Метод испытания

ЭБК-1 ЭБК-2 ЭБК-3 ЭБПК-1 ЭБПК-2 ЭБПК-З

8. Свойства остатка после испарения воды из эмульсии: глубина проникания иглы, 0,1 мм, не менее: при 25 °C 60 90 90 60 90 90

при 0 °C 20 28 28 32 40 40

температура размягчения по кольцу и шару, °C, не ниже 47 43 43 54 51 51 По п. 7.9

растяжимость, см, не менее: при 25 °C 55 65 65 25 30 30

при 0 °C 3,5 4,0 4,0 11 15 15

эластичность при 25 °C, %, не менее Не норм. Не норм. Не норм. 80 85 85

Битумные эмульсии должны отвечать требованиям ГОСТ Р 52128 [26], который предусматривает следующие виды эмульсий:

- битумная эмульсия прямого типа - однородная, маловязкая жидкость темно-коричневого цвета, рационально подобранного состава, получаемая путем диспергирования битума в водном растворе эмульгатора;

- битумно-полимерная эмульсия - отличается от битумной эмульсии тем, что в ее состав введен полимер в виде добавки к битуму или к раствору эмульгатора, либо другим способом.

Дорожные битумные и битумно-полимерные эмульсии в зависимости от химической природы используемых эмульгаторов подразделяют на виды:

- анионные - ЭБА, ЭБПА;

- катионные - ЭБК, ЭБПК.

Каждый вид эмульсии по устойчивости при перемешивании с минеральными материалами подразделяют на классы:

1 класс (быстрораспадающиеся) - ЭБА-1, ЭБПА-1, ЭБК-1 и ЭБПК-1;

2 класс (среднераспадающиеся) - ЭБА-2, ЭБПА-2, ЭБК-2 и ЭБПК-2;

3 класс (медленнораспадающиеся) - ЭБА-3, ЭБПА-З, ЭБК-3 и ЭБПК-3.

Требования к битумным эмульсиям приведены в табл. 2.11 и 2.12.

47

Глава 3. ВЫБОР ТИПА И ВИДА АСФАЛЬТОБЕТОНА И ПОДБОР СОСТАВА АСФАЛЬТОБЕТОННЫХ

СМЕСЕЙ

На стадии разработки проекта строительства, реконструкции или ремонта автомобильной дороги или улицы выбирают асфальтобетон определенной разновидности конкретно для каждого слоя дорожной одежды в зависимости от интенсивности движения, климатических условий, характеристики участков дорог и т.п.

В верхних слоях дорожных одежд используют исключительно плотные, высокоплотные и щебеночно-мастичные асфальтобетоны, а нижние слои покрытий и слои оснований устраивают как из плотного, так из пористого и высокопористого асфальтобетонов.

Вид и тип асфальтобетона для определенных слоев дорожных одежд назначают в соответствии с условиями и интенсивностью движения на дороге или улице. Состав асфальтобетонной смеси подбирают по заданию, составленному на основании проекта автомобильной дороги. В задании указывается вид, тип и марка асфальтобетонной смеси, а также конструктивный слой дорожной одежды, для которого она предназначена.

Подбор состава смеси включает в себя следующие этапы:

- испытание исходных материалов;

- выбор материалов по результатам испытания исходных материалов;

- установление оптимального соотношения минеральных материалов в соответствии с требованиями нормативных документов;

- назначение примерного содержания вяжущего;

- приготовление и испытание пробной смеси;

- при необходимости корректировка состава смеси;

- приготовление смеси скорректированного состава;

- испытание смеси с определением всех показателей, предусмотренных нормативно-техническими документами.

Одним из важнейших факторов, обеспечивающих требуемое качество асфальтобетона, является зерновой состав минеральной части. Правильно подобранный зерновой состав обеспечивает оптимальную плотность асфальтобетона, а отсюда и его долговечность.

На рис. 3.1-3.17 и в табл. 3.1, 3.2 и 3.3 приведены зерновые составы минеральной части асфальтобетонных смесей в соответствии с ГОСТ 9128 [14] и ГОСТ 31015 [15].

48

Рис. 3.1. Высокоплотный асфальтобетон.

Рис. 33. Тип А крупнозернистая непрерывный зерновой состав.

8 8 8 8 8 2 § 8 8 ° ° 888828888

Рис. 3.2. Тип А мелкозернистая непрерывный зерновой состав.

Рис. 3.4. Тип А крупнозернистая прерывистый зерновой состав.

LA О

Рис. 3.5. Тип А крупнозернистая прерывистый зерновой состав.

Рис. 3.7. Тип Б крупнозернистая непрерывный зерновой состав.

Рис. 3.6. Тип Б мелкозернистая непрерывный зерновой состав.

Рис. 3.8. Тип Б мелкозернистая прерывистый зерновой состав.

Рис. 3.9. Тип Б крупнозернистая прерывистый зерновой состав.

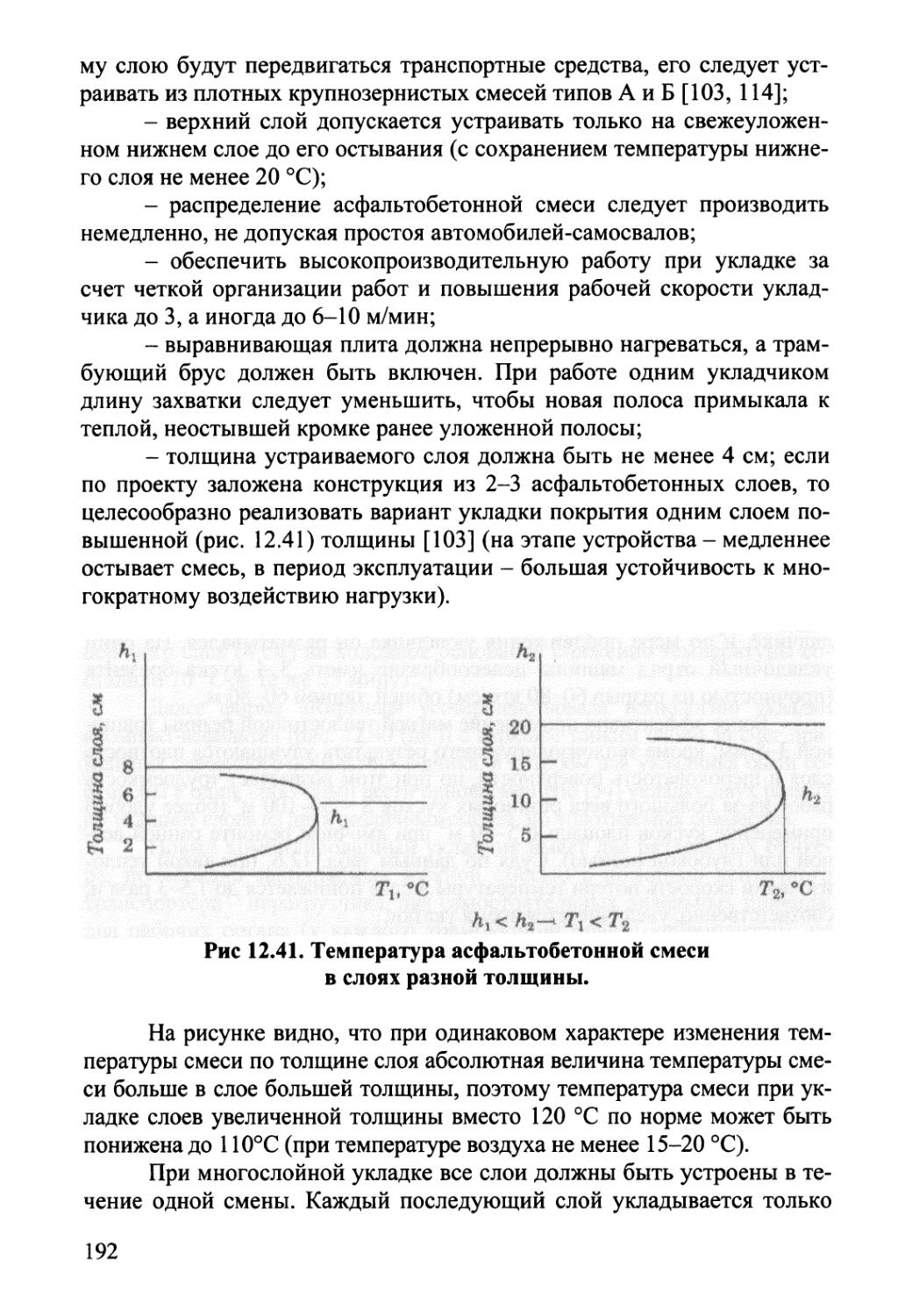

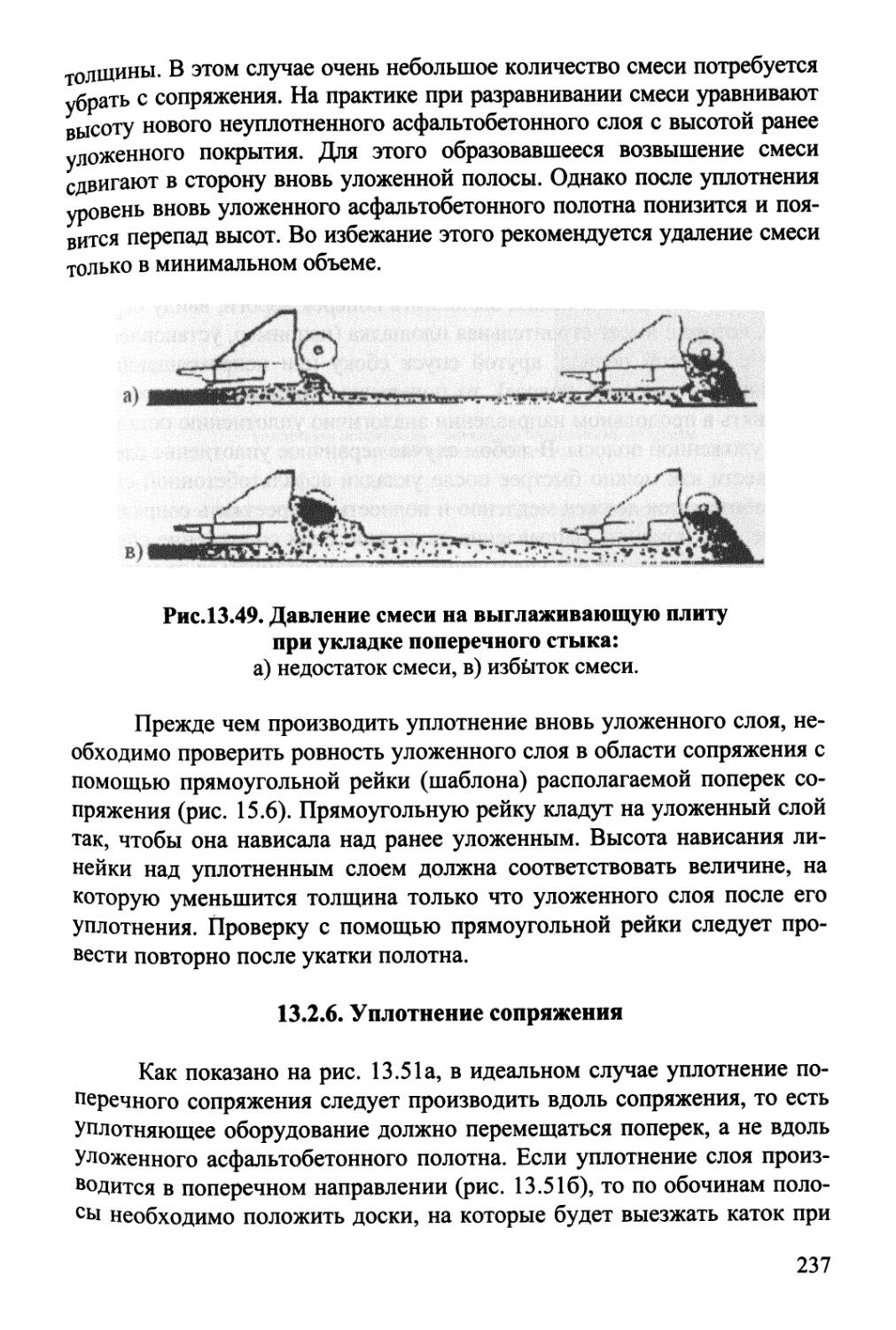

мм