Author: Галаватских В.А. Молчанов В.С.

Tags: дороги железные дороги железнодорожное строительство автомобильные дороги дорожное строительство городской транспорт строительство транспорт железнодорожный транспорт метрополитен железнодорожные станции метростроение ссср перевозочный процесс

ISBN: 5-89035-364-0

Year: 2006

ВЫСШЕЕ

Ум. CvioO 4» . гюСоГнц?

СТРОИТЕЛЬСТВО

МЕТРОПОЛИТЕНОВ

В.А. Главатских, В.С. Молчанов

СТРОИТЕЛЬСТВО МЕТРОПОЛИТЕНОВ

Под редакцией канд. техн, наук, доцента В.А. Главатских

Рекомендовано Управлением кадров, учебных заведений и правового обеспечения Федерального агентства железнодорожного транспорта в качестве учебного пособия для студентов вузов железнодорожного транспорта

Москва

УДК 625.42

Б БК 39.81

Г52

Г52 Главатских В.А., Молчанов В.С. Строительство метрополите-

нов: Учебное пособие для вузов железнодорожного транспорта / Под ред. В.А. Главатских. М.: Маршрут, 2006. 680 с.

ISBN 5-89035-364-0

Приведены краткие сведения о развитии метрополитенов и других видов скоростного внеуличного пассажирского транспорта в крупнейших городах России; методики обоснования необходимости их строительства; основные конструктивно технологические решения сооружений метрополитена. Отра жены принципы организации строительного производства, современные тех нологни отечественного и мирового метростроения, вопросы охраны труда и промышленной безопасности в метростроении. Пособие предназначено для студентов специальности «Мосты и транспортные тоннели» (специализации «Транспортные тоннели и метрополитены» и «Городские транспортные соору жения»); может быть полезно для специалистов в области проектирования, строительства и эксплуатации метрополитенов.

УДК 625.42

ББК 39.81

Книгу написали: В.А. Главатских предисловие, введение, главы 3 6, 8 17; В.С. Молчанов главы 1, 2, 7, 18 21, заключение, приложения.

Рецензенты: д-р техн, наук, проф. кафедры «Тоннели и метрополитены» МИИТа Е.А. Демешко} генеральный директор ЗАО «Новосиб-метропроект» А.П. Мельник.

ISBN 5-89035-364-0

© В.А. Главатских, В.С. Молчанов, 2006

© УМЦ по образованию на железнодорожном транспорте, 2006

© Издательство «Маршрут», 2006

ПРЕДИСЛОВИЕ

Дисциплины «Технология строительства метрополитенов», «Организация, планирование и управление в моего- и тоннелестроении» завершают учебную программу в вузе и имеют цель подготовить студентов к практической деятельности на строительном производстве, в аппарате заказчика или проектно-изыскательской организации. При этом требуется изучить методы и приемы тоннелестроения, сферы их применения в зависимости от особенностей местных природных, градостроительных и геотехнических факторов, прямо или косвенно влияющих на строительство.

Для усвоения дисциплин необходимы глубокие знания по предшествующим общетехническим дисциплинам («Строительная механика», «Строительные материалы», «Строительные конструкции») и дисциплинам тоннельного цикла («Тоннели и метрополитены», «Щиты и щитовые комплексы», «Буровзрывные работы») и др. Изучив дисциплины, студенты должны : знать организацию и технологию метростроения, специальные способы подземного строительства и условия их применения; уметь оценить инженерно-геологические и гидрогеологические условия заложения подземных сооружений метрополитена для выбора способа производства работ, определения необходимости и возможности применения искусственного укрепления грунтов; иметь представление о физической сущности явлений, протекающих в грунтовом массиве при различных способах его закрепления и строительстве подземных сооружений метрополитенов.

Структура и содержание пособия тесно увязаны с программами указанных дисциплин тоннельного цикла и составлены с использованием и на основе литературы учебно-методической [7, 15—21, 39, 43, 45, 101, 103, 105, 107, 111, ИЗ, 116], специальной [21—23, 25, 26, 32—34, 38,41,47, 50, 51, 60—61, 73,74, 99,102,106,108,109,112,114, 115, 118, 120] и справочной [49, 53, 66, 77, 93, 98, 100]; материалов научных, проектных и метростроительных организаций, а также публикаций отечественных и зарубежных авторов в специальных и периодических изданиях, в том числе в журналах «Метро и тонне

ли», «Метро-инвест», «Подземное пространство мира», «Транспортное строительство», «Шахтное строительство», «Экономика строительства» и др. [1—6,14,24,27—31, 35—37, 40,42,44,46,48, 52, 54, 55,58, 59,62,67,68,97,104,110,117,119,121—123]. Материал учебного пособия соответствует положениям действующих норм и правил по проектированию и строительству метрополитенов СНиП 32-02-2003 [87], СП 32-105-2004 [92], других утвержденных или согласованных Госстроем России нормативных документов [8—13, 78—92, 94—96], а также правил, пособий и рекомендаций [56, 57,63—65,69—72,75, 76].

Особое внимание в пособии уделено примерам из отечественного и зарубежного опыта метростроения, отражающим современные и прогрессивные технологии, конструктивные, объемно-планировочные и организационно-технологические решения.

В тексте каждой главы с целью облегчения поиска информации по рассматриваемым вопросам приведены ссылки на источники библиографического списка.

ВВЕДЕНИЕ

Социально-экономические реформы, проходящие в России, требуют интенсивного развития транспортной инфраструктуры крупных городов, в том числе метрополитенов, которые по праву занимают одно из ведущих мест в массовых городских пассажирских перевозках. По состоянию на 01.01.2006 г. общая протяженность линий существующих метрополитенов в городах России составила 445,6 км с 275 станциями.

Метростроение в России — проблема общегосударственная, и должна решаться на федеральном уровне с участием субъектов Федерации. Именно поэтому правительство РФ поручением от 19 марта 2003 г. одобрило представленную «Программу развития метрополитенов и других видов скоростного внеуличного транспорта до 2015 года» и поручило Минэкономразвития России, Госстрою России, Минтрансу России и Минфину России при формировании проектов федеральной инвестиционной программы на соответствующие годы предусмотреть оказание государственной поддержки строительству метрополитенов. При этом следует отметить, что с середины марта 2004 г. в России введена новая трехуровневая система правительства: министерства, федеральные агентства и контрольнонадзорные органы. Первые призваны вырабатывать государственную политику в конкретных отраслях, вторые — проводить ее в жизнь, третьи — контролировать результаты.

Эти сведения необходимы читателю в связи с тем, что многие бывшие министерства и ведомства, указанные в пособии, более не функционируют либо изменили свой статус. В частности, Госстрой России, выступавший тогда одним из учредителей и законодателей действующих нормативов, преобразован в Федеральное агентство по строительству и ЖКХ — и это следует учитывать.

Значительное влияние природно-климатических и производственно-экономических факторов вызывает необходимость применения различных технологий строительства при возведении подземных сооружений метрополитена, способов взаимодействия средств и предметов труда, а также определенной организации про

изводства — взаимодействия исполнителей, оснащенных средствами производства, в процессе их деятельности. Получение наилучших результатов — основная цель совершенствования технологии и организации производства.

Особое место на современном этапе занимают передовые (так называемые высокие) технологии, напрямую связанные с использованием высокопроизводительного оборудования и наличием обученного обслуживающего персонала.

Как инвестиционная отрасль, т.е. такая, в которой происходит натурализация капитальных вложений, метростроение оказывает воздействие на интенсификацию производства, прежде всего путем сокращения сроков строительства подземных сооружений (от стадии проектирования до их ввода в эксплуатацию). Выполнение этой задачи является основным критерием эффективности метростроительного производства.

К метро- и тоннелестроению в полной мере применимы также и общие критерии эффективности производства, такие, как повышение производительности труда, улучшение использования производственных основных фондов и оборотных средств, обеспечение режима экономии на производстве, устранение потерь и непроизводственных затрат, рентабельность работы метростроительных организаций и пр. Именно поэтому студентам — будущим руководителям производства — важно научиться умело решать указанные задачи в практической деятельности вне зависимости от складывающихся условий.

Раздел L РАЗВИТИЕ МЕТРОСТРОЕНИЯ В РОССИИ

Глава 1. ИСТОРИЧЕСКИЙ ОБЗОР

1.1. Становление и развитие метростроения в России

Теоретические и проектные разработки. В 1863 г. произошло важное событие в мировой истории — пуск первого в мире 3,6-кило-метрового подземного участка внеуличной железной дороги в Лондоне (рис. 1.1). Подземная дорога, построенная по инициативе инженера Грейтхеда и соединившая Северный и Западный вокзалы столицы Англии, получила название «Metropolitan Rail-Way» («столичная железнодорожная линия»).

Интерес к новому виду транспорта проявился во многих странах мира, в том числе в России. Внеуличные рельсовые пути на некоторых метрополитенах мира стали прокладывать не только под землей, но и на эстакадах. Первые надземные линии появились в Нью-Йорке в 1868 г. (через 10 лет протяженность их превысила 50 км), затем — в Чикаго (1892 г.).

Несколько позднее метрополитен начали строить и в других городах мира: Будапеште (1896 г.), Глазго (1896 г.), Бостоне (1897 г.), Париже (1900 г.), Берлине (1902 г.), Филадельфии (1907 г.), Гамбурге (1912 г.), Буэнос-Айресе (1913 г.), Мадриде (1919 г.), Барселоне (1924 г.), Афинах (1925 г.), Токио (1927 г.), Осаке (1933 г.) и т. д. В 1890 г. на подземной Южно-Лондонской линии была введена электротяга поездов, что повысило интерес к метрополитену [11 (ч.1), 22, 82 (2.6)].

Строительству первого метрополитена в России предшествовали многочисленные теоретические и проектные разработки специалистов-энтузиастов.

Одним из инициаторов строительства метрополитена в Москве был инженер А.И. Антонович, составивший совместно с инженерами путей сообщения Н.Г. Голиневичем и Н.П. Дмитрие-

Рис. 1.1. Первое Лондонское метро (конец XIX в.): а подвижной состав; б в вагоне метро

вым схему внеуличных городских железных дорог большой скорости в виде круговой и радиальных линий, предусматривавших двухпутное движение. Однако эта идея не была поддержана городскими властями.

Разносторонний резонанс в обществе вызвал проект других авторов — инженеров П.И. Балинского и Е.К. Кнорре. Именно Ба-линский, выпускник Петербургского института гражданских ин

женеров, впервые в России в 1893 г. вошел с ходатайством к Санкт-Петербургскому градоначальнику об организации общества постройки метрополитена. Он разработал и передал проекты метрополитенов в Министерство внутренних дел в Петербурге (1900 г.) и Москве (1901 г.). Готовясь к выступлению в Москве, П.И. Балинский привлек к доработке проекта помощников — инженера Е.К. Кнорре и архитектора Н.Н. Каразина, автора многих искусственных сооружений Транссибирской магистрали. Но на специальном «чрезвычайном собрании» Думы по предложению А.И. Гучкова депутаты отклонили принятие проекта.

Только через 10 лет обострившийся в Москве транспортный кризис заставил вернуться к вопросу о метрополитене. К этому моменту население города достигло 1,62 млн чел.

В 1912 г. городская Дума ассигновала 50 тыс. руб. на составление эскизного проекта метрополитена Московской городской управе, которая совместно с Управлением городских железных дорог разработала «Основные положения проекта» и наметила независимую от магистральных железных дорог подземную сеть со специальным подвижным составом облегченного типа (по примеру Парижского метрополитена).

В 1918 г. Москва приобрела статус российской столицы, а в октябре архитектором Б.О. Саулиным был представлен первый проект реконструкции города, в котором предусматривалось сооружение метрополитена с кольцевой линией, объединявшей все вокзалы. Однако только в 1930 г. управление Московской трамвайной сети закончило разработку первого официального проекта Московского метрополитена. Схема подземных линий в основном повторила радиально-кольцевую планировку наземной Москвы.

Строительство первого отечественного метрополитена в Москве.

Решение о строительстве Московского метрополитена принял июньский Пленум ЦК ВКП(б) 1931 г. [32]. Уже через месяц по решению Моссовета выделяются средства на подготовительные работы и создается оргбюро Метростроя. Начальником и главным инженером строительства Московского метрополитена был назначен Павел Павлович Ротерт — опытный инженер-строитель Днепростроя. Для решения технических вопросов проектирования и строительства создается комитет научно-технического содействия Мет

рострою под председательством академика Г.М. Крыжановского. В него вошли известные ученые страны — академики А. А. Скочинс-кий, А.М. Терпигорев, И.М. Губкин, профессоры С.Н. Розанов, А.Н. Пасек, Н.Н. Давиденков, М.В. Келдыш, В.Н. Николаи, П.М. Цим-баревич. В том же 1931 г. закладывается первая шахта на Русаковской улице. В июне 1933 г. на базе проектной группы техотдела Мосметростроя создается проектный институт Метропроект (в настоящее время ОАО «Метрогипротранс»).

К строительству тоннелей между станциями «Сокольники» и «Красносельская» приступили в начале 1932 г. Сооружение первых тоннелей позволило изучить особенности ведения работ в городских условиях. В этих тоннелях впервые применили внутреннюю оклеенную гидроизоляцию, поддерживаемую железобетонной «рубашкой», и искусственное водопонижение.

На участке между Сокольниками и Каланчевской площадью работы вели в открытых котлованах, которые крепили металлическими забивными сваями и деревянными распорками, поставленными в два-три яруса. В связи с проходкой впервые возникла необходимость в укреплении фундаментов зданий и сооружений. При подходе к Каланчевской площади проходка тоннелей мелкого заложения оказалась невозможной. Потребовалось заглубить трассу в коренные неводоносные пласты. На участке между станциями «Красные ворота» и «Охотный ряд» впервые применили щитовую проходку под сжатым воздухом.

Первые неглубокие шахтные стволы начали строить еще при начальном варианте мелкого заложения. Здесь вместо наклонного бремсберга, с которого начали сооружение первого тоннеля на Русаковской улице, заложили вертикальный ствол прямоугольного сечения с деревянным срубом. На участке глубокого заложения от ст. «Красные ворота» до ст. «Библиотека им. Ленина» стали строить стволы кругового очертания с обделкой из железобетона, применяя забивной шпунт, опускную крепь и сжатый воздух.

Перегонные тоннели глубокого заложения строили в основном горным двухштольневым способом опертого свода с тем различием, что под Мясницкой улицей применили не двухпутный, как на подходе к ст. «Красные ворота», а параллельные однопутные тоннели с монолитной обделкой и внутренней железобетонной гидроизоляцией. Для уменьшения расхода строительных материалов и

освобождения рабочего пространства на Кировском радиусе был опробован способ «летучей арки», при котором деревянные рамы заменили съемными винтовыми домкратами-стойками, предложенными американским консультантом Джорджем Морганом.

Первой станцией Московского метрополитена стала станция открытого способа работ «Гаврикова улица» (ныне «Красносельская»). Таким же способом были построены станции с плоским перекрытием — «Сокольники», «Комсомольская», «Кропоткинская» и «Парк культуры». Станцию «Красные ворота» мелкого заложения в начале строительства пришлось заменить трехсводчатой пи-лонной станцией глубокого заложения.

Опыт строительства первой очереди метрополитена в Москве показал, что лучшим при сооружении тоннелей является щитовой способ, исключающий применение многоэлементной деревянной временной крепи и позволяющий сразу вслед за передвигающимся щитом иметь готовую обделку. В связи с этим возникла задача создания отечественного щита.

На участке между станциями «Площадь Свердлова» («Театральная») и «Дзержинская» («Лубянка») длиной 864 м впервые в практике отечественного метростроения щитовая проходка в мелкозернистых водонасыщенных песках была осуществлена под сжатым воздухом. Для этого был запроектирован и изготовлен первый отечественный щит, который начал проходку в мае 1934 г., менее чем через два месяца после пуска английского щита. А уже в 1936 г. прошел производственные испытания первый отечественный станционный щит.

Сразу же после начала строительства станций «Лермонтовская» («Красные ворота»), «Кировская» («Чистые пруды»), «Дзержинская» («Лубянка») и «Проспект Маркса» («Охотный ряд») на большой глубине возникла задача обеспечения наиболее удобного и быстрого подъема и спуска пассажиров. Появились предложения об устройстве многоместных лифтов, использовании вертикальных шахт для устройства в них эскалаторных лестниц, движущихся по винтовой линии, и т.п. Однако победил проект эскалаторов в наклонных тоннелях. Уже в 1933 г. Ленинградский завод «Красный металлист» изготовил первые опытные эскалаторы, а в 1935 г. ими оснастили почти все первые станции глубокого заложения.

Не только первые тоннели, но и первые вагоны метро начали проектировать в Метрострое. Первый вагон был изготовлен Мыти

щинским заводом в мае 1933 г., а в январе 1935 г. завод выпустил уже 40 вагонов. Самый первый поезд из двух вагонов красного цвета серии «А» — моторного № 10001 и прицепного № 1001 — совершил первый рейс между станциями «Сокольники» и «Комсомольская» 15 октября 1934 г. Один из этих вагонов, за 40 лет эксплуатации прошедший около 3,4 млн км, стал экспонатом заводского музея.

Для максимального развития фронта работ за короткий период был создан мощный щитовой парк из 42 щитов (30 перегонных и 12 станционных), изготовленных Кировским заводом в Ленинграде, Новокраматорским и Горловским машиностроительными заводами в Донбассе и др. Такого количества одновременно работающих щитов не знала ни одна стройка мира. Московский метрополитен строился невиданно высокими темпами.

Пуск в мае 1935 г. 1-й очереди Московского метрополитена протяженностью 11,2 км, на которой технические достоинства сочетались с благоприятными санитарно-гигиеническими условиями и жизнеутверждающей архитектурой станций, явился крупным достижением российской строительной техники и новым явлением в мировом метростроении.

После окончания строительства 1-й очереди метрополитена развернулись работы на Арбатском, Покровском и Горьковском радиусах в крайне сложных инженерно-геологических условиях, зачастую под сжатым воздухом и с замораживанием плывунов. Щитовую проходку вели рекордными темпами со скоростью до 120 м/мес. Несмотря на трудности, 11 сентября 1938 г. 2-я очередь метро протяженностью 9,6 км была сдана в эксплуатацию.

Еще более сложной оказалась трасса метро 3-й очереди, сооружение которой пришлось на суровые годы войны (1941—1945 гг.). О сложности гидрогеологических условий говорит, например, тот факт, что при сооружении станции «Павелецкая» было откачано 16 млн м3 воды, а при возведении «Таганской» — 55 млн м3. В одном из стволов, заложенных в грунтах возраста доледникового периода, приток воды достигал 2400 м3/ч, тогда как расход воды в реке Яуза не превышает 1800 м3/ч.

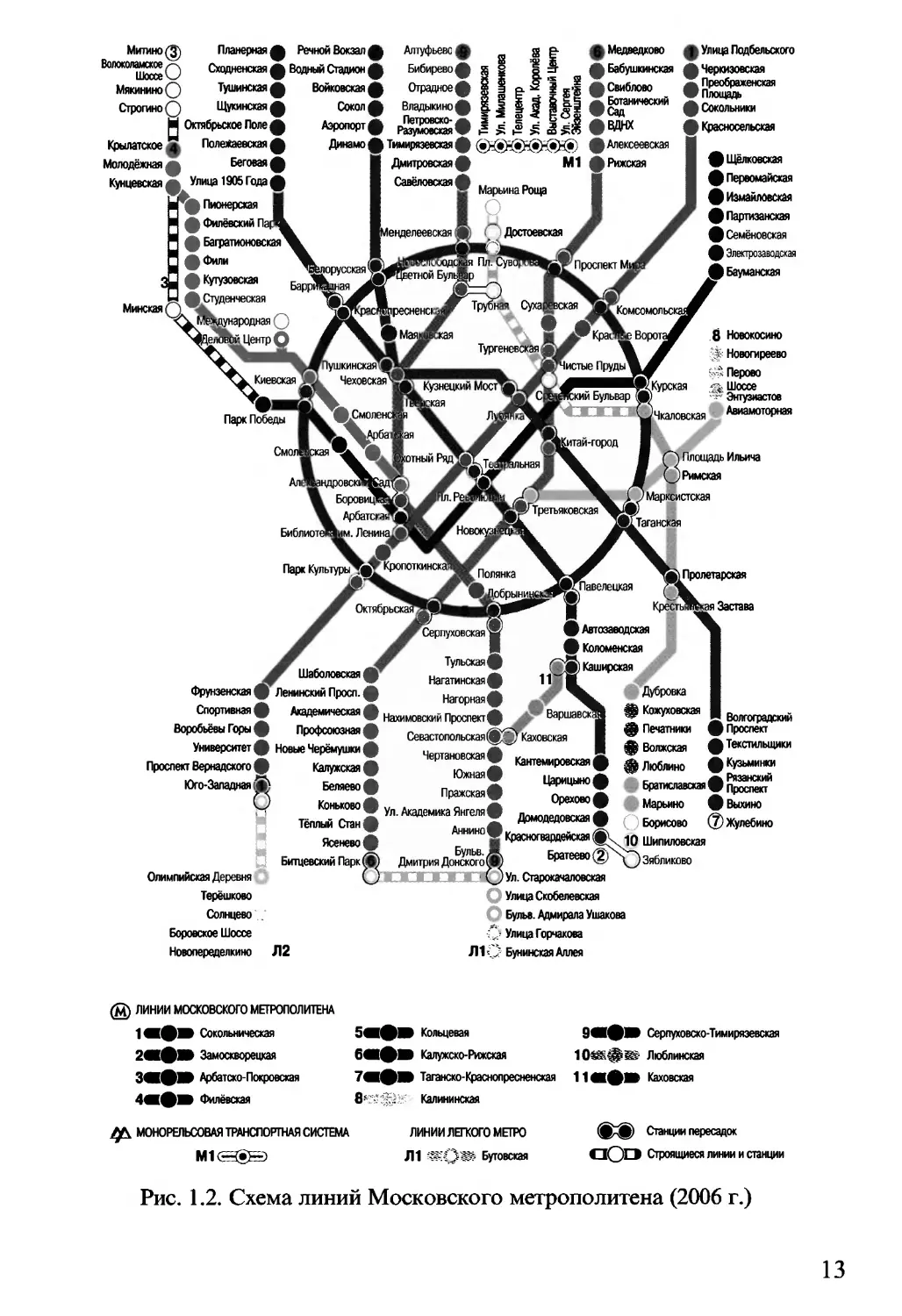

За время существования Московский метрополитен превратился в один из крупнейших метрополитенов мира. В настоящее время перевозочный процесс осуществляется по 11 линиям радиально-кольцевой структуры со 171 станцией, 54 из которых пересадочные (рис. 1.2).

Митино (3) Волоколамское X Шоссе

Мякинино О

Строгино Q _

И Октябрьское Поле ф Крылатское ф Полежаевская ф

Молодёжная ф Беговая ф Кунцевская ф Улица 1905 Года ф {’' Пионерская

ф Филёвский П ф Багратионовская ффили ф Кутузовская ф Студенческая Минская

Планерная ф Речной Вокзал ф Алтуфьево ф

Сходненская ф Водный Стадион ф Бибирево ф

Тушинская ф ~ ”

Щукинская ф

s е- ф Медведково ф Улица Подбельского

>3- ф Бабушкинская ф Черкизовская S g’S ф Свиблово

~____ .... f I Л Ботанический

Аэропорт} pggxJ J

Динамо ф Тимирязевская ф ф Алексеевская

Дмитровская ф М1 ф Рижская

Савёловская ф .. _

Марьина Роща

Войковская ф Отрадное ф Сокол Л Владыкино ф

Потпгыаггп.

русская

Библио

> Достоевская

Проспект

Комсомол

истые Пруды

Кузнецким

Смоле

Третьяковская

.Лени

Полянка

Павелецкая

I сю

Чеховская

Кропотки

О

•^Преображенская Площадь

ф Сокольники

ф Красносельская

Ф Щёлковская ф Первомайская ф Измайловская ф Партизанская ф Семёновская ф Электрозаводская ф Бауманская

Парк Победы

Парк Культуры!

Шаболовская ф

Фрунзенская Ленинский Проел, ф

Спортивная ф Академическая ф

Воробьёвы Горы ф Профсоюзная ф

Университет ф Новые Черёмушки ф

Калужская ф Беляевоф Коньковоф

Тёплый Станф Ясеневоф

Битцевский Парк Дми

Проспект Вернадского ф Юго-Западная®

Олимпийская Деревня Терёшково Солнцево .

Боровское Шоссе

Новопеределкино Л2

(й) ЛИНИИ МОСКОВСКОГО МЕТРОПОЛИТЕНА

ШфВ Сокольническая 2«|ф» Замоскворецкая Звф* Арбатско-Покровская

Филёвская

8 Новокосино Новогиреево

X Перово Шоссе Энтузиастов Чкаловская Ф Авиамоторная

Курская

лощадь Ильича

Римская

стекая

Пролетарская

Застава

ф Автозаводская ф Коломенская Каширская

Дубровка ф Кожуховская оил|ц»рад-.-.,.

ф Печатники ф Проспект

„ ф Волжская ф Текстильщики

Кантемировская ф ф Люблино ф Кузьминки

1 ПапипыноЛ г- а Рязанский

царицыно ф Братиславская ф проспект

Орехово ф Марьино ф Выхино

, ДрмоДВДОВскаяф Q Борисово (?) Жулебино

Красногвардейская WXlO Шипиловская

)\3 Зябликово

Серпуховская

Тульскаяф Нагатинскаяф Нагорная ф Нахимовский Проспектф Севастопольская!^^) Каховская Чертановскаяф Южная ф Пражская ф

Ул. Академика Янгеля ф

Аннино ф (цисногщщдеиская

ДмириялЙМ Бриеио® 1 ОУл- Старокачаловская С Улица Скобелевская

Бульв. Адмирала Ушакова • Улица Горчакова

Л10 Бунинская Аллея

Кольцевая

641фВ Калужско-Рижская Таганско-Краснопресненская Калининская

МОНОРЕЛЬСОВАЯ ТРАНСПОРТНАЯ СИСТЕМА

M1C==<gS>

ЛИНИИ ЛЕГКОГО МЕТРО

Л1 Бутовская

Волгоградский

9«Ф* Серпуховско-Тимирязевская Люблинская

11вфЖ Каховская

Станции пересадок aQO Строящиеся линии и станции

Рис. 1.2. Схема линий Московского метрополитена (2006 г.)

Удельный вес столичного метрополитена в общегородских объемах пассажироперевозок в настоящее время составляет 59 %. Ежедневно в рабочие дни недели метрополитен перевозит 9—9,5 млн пассажиров. За год услугами метрополитена пользуются более 3,1 млрд чел., что позволяет Московскому метрополитену по этому показателю занимать лидирующее место среди метрополитенов мира. Однако плотность сети линий Московского метрополитена составляет всего 0,26 км линий на 1 км2 площади города, в то время как в Нью-Йорке этот показатель равен 0,5 км, в Лондоне — 1,21 км, в Париже — 2,8 км линий на 1 км2.

Московский метрополитен непрерывно развивается. Так, в 2006 г. начнется проходка перегонного тоннеля от ст. «Каширская» до ст. «Печатники» в составе будущего Большого кольца метрополитена (строительство Кольца планируется завершить к 2035 г.).

Строительство Санкт-Петербургского метрополитена. Вопрос о возможности строительства и глубине заложения метрополитена в Петербурге, стоящем на болоте, долго дискутировался среди специалистов. Основной преградой являлась широкая Нева. Варианты пересечения ее мостами в начале XIX в. казались нереальными вследствие большой глубины и бурных весенних ледоходов, в результате чего появились предложения прокладки подводных тоннелей. В 1814 г. с известным английским инженером Марком Изобаром Брюнелем был заключен договор на проектирование перехода. Брюнель предложил два варианта перехода: мостовой и тоннельный. Тоннельный вариант предполагал преодоление неустойчивых грунтов под Невой изобретенным Брюнелем щитовым способом.

Проходку кругового тоннеля Брюнель предусматривал вести на полное сечение, прикрывая забой, как крышкой, поворотным диском — план-шайбой с винтовой поверхностью и «зубом», подобно раковине морских древоточцев Toredo Navalis, послуживших источником зарождения идеи. Сходство диска с воинским щитом древних завоевателей стало основой для названия изобретения [58].

Первоначально щит М. Брюнеля имел форму прямоугольного бруса, поперечное сечение которого было расчленено на отдельные поочередно выдвигаемые ячейки (рис. 1.3).

Именно такой прямоугольный щит сечением 6,71x11,98 м, разбитый на 36 ячеек и использовавшийся в 1825—1842 гг. при строи-

2

Рис. 1.3. Схемы щитов Брюнеля с выдвижными ячейками: а щитовая ячейка; б разбивка щитов большого сечения на ячейки;

1 продольный разрез щитовой ячейки; 2 вид спереди; 3 вид сзади;

4 щит по патенту 1818 г.; 5 щит, примененный в Лондоне

тельстве тоннеля под р. Темзой в Лондоне, стал прототипом щита для строительства тоннеля в Петербурге. Однако этот проект так и не был осуществлен.

В начале XX в. появился вариант внеуличной трамвайной дороги под Невским проспектом, положительно воспринятый Товариществом конно-железных дорог (рис. 1.4). В 1901 г. с проектом «круговой и городских железных дорог для Санкт-Петербурга (метрополитена)» выступил инженер П.И. Балинский. Он не решился на подземный вариант внеуличной дороги, а представил ее на эстакадах и земляных насыпях высотой 5—10 м.

В 1917 г. Управление Петроградских городских железных дорог предложило схему метрополитена с размещением тоннелей в Ека-

Дворцовая пл. Б.Морская Казанская

ф

Гостиный Двор Екат. сквер Литейный просп. Николаевская ул. Знаменская пл.

414,0 м | 328,0 | 423,5 1 371,0 1 605,5 | 421,6 | 477,1

Открытый способ |Щитовой| О.с.| Щитовой I Открытый способ | Щитовой | Открытый способ

Поперечное сечение перегонных тоннелей

Рис. 1.4. Трамвайный тоннель под Невским проспектом по проекту Г.А. Гиршсона

терининском канале. Руководитель проекта инженер Ю.К. Гринвальд писал: «При устройстве метрополитена в Петрограде необходимо принять меры к тому, чтобы тоннель пролегал возможно ближе к поверхности улицы с целью облегчения доступа пассажиров к станциям. Это условие должно быть принято во что бы то ни стало и за какую бы то ни было цену».

Однако инженерно-геологические и гидрогеологические исследования показали, что под городом лежат осадочные грунты, в основном — протерозойские глины, а над ними — отложения новейшего периода истории Земли с большим количеством валунов и наличием напорных вод. Именно поэтому проектировщики приняли отличающееся от предложенных ранее решение — прокладывать тоннели на большой глубине в протерозойских глинах.

Начавшееся в марте 1941 г. в городе на Неве строительство метрополитена было прервано Великой Отечественной войной и возобновилось лишь в 1946 г.

Проектировщики и строители Санкт-Петербургского метрополитена внесли существенный вклад в совершенствование конструктивно-планировочных и организационно-технологических решений строящегося метрополитена. В частности, специалистами института «Ленметрогипротранс» была создана конструкция станции со сборными железобетонными колоннами вместо металлических, сборными железобетонными нижними ригелями вместо монолитных и сборными железобетонными верхними опорными блоками вместо чугунных тюбингов.

На участке Фрунзенско-Приморской линии построена станция «Спортивная» — первая в России двухъярусная пересадочная станция, на которой с целью снижения уровня шума и вибрации применено новое конструктивное решение основания под путь (нижний ярус). Для будущих станций («Звенигородская», «Площадь Мира II», «Адмиралтейская») разработаны обделки, сооружаемые методом опережающей щелевой крепи — безосадочным методом проходки выработок больших размеров.

При строительстве Санкт-Петербургского метрополитена широко применяется «стена в грунте», возводимая с укреплением ее грунтовыми анкерами. Для создания гидроизоляционных экранов, а также для подавления течей в подземных сооружениях вместо за

мораживания успешно проходит апробацию новая технология закрепления водонасыщенного грунта экологически чистым раствором из цемента, жидкого стекла и бентонитовой глины.

«Ленметрогипротрансом» совместно с Московским научно-производственным объединением «Лифтмаш» разработана технология вертикальной транспортировки пассажиров с использованием в одной шахте четырех пассажирских лифтов грузоподъемностью 3200 кг каждый (на 40 чел.), двигающихся со скоростью 2 м/с, высотой подъема до 100 м, с автоматическими площадками-накопителями, регулирующими пассажиропотоки и не допускающими перегруза лифта.

Петербургский метрополитен начала XXI в. — это четыре подземные линии общей протяженностью 103,8 км, 59 станций и 64 вестибюля, 5 эксплуатационных депо и ремонтная база [111, рис. 2.11].

Это единственный в России метрополитен, являющийся рентабельным. Наряду с этим он считается самым автоматизированным в стране.

В настоящее время в Санкт-Петербурге осуществляется комплексный подход к развитию городской транспортной инфраструктуры в целом. В соответствии с принятой в 2002 г. Программой развития метрополитена до 2015 г. планируется построить 41,5 км трасс и 21 новую станцию. На схеме метрополитена появится Кольцевая линия, которая разгрузит перенапряженные станции в центре города. Будут также построены новые станции в окраинных районах города. В частности, 2 апреля 2005 г. открылась станция «Комендантский проспект». Она стала самой глубокой в России, глубина заложения — 78 м. А в 2006—2007 гг. войдут в строй станции «Адмиралтейская», «Спортивная-2», «Балтийская-2». В дальнейшем планируется продолжение строительства Фрунзенского радиуса до станций «Обводный канал» и «Волковская». После ст. «Волковская» возможно строительство наземного варианта метро, а также маршрутов скоростного наземного трамвая.

Строительство первого за Уралом метрополитена в Новосибирске. С развитием Новосибирска в нем уже начиная с середины 40-х гг. все более обострялась транспортная проблема [15, 51]. Трудности в транспортном обслуживании населения города усугублялись своеобразной планировочной структурой, характеризующейся перемежающимся размещением селитебных и промышленных зон, застройкой жилых массивов на периферии города. С созданием в конце

50-х гг. научного центра — Академического городка — протяженность города достигла в меридианальном направлении 40 км.

Структура улично-дорожной сети Новосибирска сложилась с ориентацией на один городской мост через р. Обь и в основном развивалась бессистемно, в результате чего стали нарастать трудности в пропуске разнородных транспортных потоков на многих участках сети.

Городской пассажирский транспорт (трамвай, троллейбус, автобус) был сильно перегружен. Пассажиропотоки на основных направлениях в час «пик» превышали 25 тыс. пассажиров в одну сторону, а наполнение подвижного состава превышало 10 чел./м2 свободного пола. Особенные трудности в организации системы транспортного обслуживания наблюдались в зимнее время, когда на протяжении 2—3 месяцев температура воздуха снижалась до 35—40 °C при скорости ветра 10—15 м/с.

Прогнозное увеличение объемов пассажирских перевозок на 1975 г. в 1,4 раза, а на 1980 г. в 2 раза, а также ожидаемый рост автомобилизации еще более усугубляли транспортные проблемы города. Совет Министров РСФСР Постановлением от 5 марта 1968 г. поручил институту «Новосибгражданпроект» разработать комплексную схему перспективного развития городского пассажирского транспорта в г. Новосибирск до 1980 г. с выделением строительства 1-й очереди метрополитена в 1975 г.

24 апреля 1975 г. Совет Министров РСФСР утвердил ТЭО строительства метрополитена в Новосибирске. В декабре 1977 г. институт «Метрогипротранс» закончил разработку технического проекта, а в ноябре 1978 г. Совет Министров утвердил проект.

12 мая 1979 г. была забита первая свая на месте будущей станции «Октябрьская». Новосибирский метрополитен возвестил о своем рождении 28 декабря 1985 г. С вводом в апреле 1992 г. в эксплуатацию станций «Гагаринская» и «Заельцовская» завершено сооружение первой очереди метрополитена, связавшей центр города с районом железнодорожного вокзала и двумя крупными пассажирообразующими центрами — площадью Калинина и площадью Маркса. Тем самым была решена в определенной степени одна из самых актуальных транспортных и социальных задач — две части города, разделенные могучей Обью, обеспечены надежной и эффективной транспортной артерией.

В настоящее время Новосибирский метрополитен осуществляет около 20 % общегородских перевозок пассажиров. По объему перевозок в год он занимает третье место в России (после Московского и Петербургского метрополитенов). Общая протяженность двух действующих линий превышает 13 км, пассажиров принимают восемь станций Ленинской и три станции Дзержинской линий (рис. 1.5).

Рис. 1.5. Схема линий Новосибирского метрополитена

С момента пуска здесь перевезено более 1 млрд пассажиров; среднесуточный объем перевозок составляет около 250 тыс. чел.

При проектировании и строительстве метрополитена были учтены специфические особенности сибирского региона. Прежде всего, это ведение строительства и дальнейшая эксплуатация сооружений в условиях длительного воздействия отрицательных температур.

На протяжении всех лет метростроители Новосибирска тесно сотрудничают с проектными и научно-исследовательскими учреждениями города, в том числе с Институтом горного дела (ИГД) Сибирского отделения Академии наук, СибЦНИИСом, НИИЖТом, Западно-Сибирским филиалом ВПТИтрансстроя. Внедрение новых разработок проверено объективными критериями экономики. Например, обделка, обжатая в грунт, дала экономический эффект 100 тыс. руб. на 1 км пройденных тоннелей. Применение для гидроизоляции эпоксидной каменноугольной мастики дало 1 руб. экономии на 1 м~ гидроизоляции из гидростеклоизола и повысило производительность труда в 2,5 раза. Внедрение нагельного крепления котлована на ст. «Площадь им. Маркса» дало экономию металлопроката более 100 т. Широко использовались невзрывчатое разрушающее средство для разломки бетонных массивов, химическое закрепление грунтов, обогрев бетона в опалубке зимой при помощи греющего кабеля и другие технические новшества. Серебряной медалью ВДНХ была отмечена работа по внедрению грунтовых анкеров с использованием пневмопробойников.

Впервые в практике отечественного метростроения в путь уложены рельсы марки Р65, что повлекло за собой применение новых видов креплений, перекрестного съезда; на одном из перегонов уложено подрельсовое основание на железобетонных лежнях, широко внедряемое в начале XXI в.

При строительстве перегонного тоннеля ст. «Площадь Ленина» — ст. «Красный проспект» в районе р. Каменка впервые опробован и показал отличные результаты новый механизированный проходческий комплекс КТ-5,6Д2, за внедрение которого группа метростроителей награждена медалями ВДНХ. Впервые в практике отечественного метростроения широко применена автомобильная откатка грунта из забоев при проходке тоннелей. Для перевозки бетона использовались миксеры-бетоновозы, а при приготовлении бетона в

качестве добавок — пластификаторы и зола. На строительстве метро прошли испытания инструменты и оборудование, предложенные Институтом горного дела, в том числе: пневмопробойники, сверлильные и пневмоударные машины, оборудование ПУМ-3 для устройства нагельной крепи, ДИН-900 для забивки экрана из труб и др.

Западно-Сибирским филиалом ВПТИтрансстрой разработаны технологические карты, новые конструкции анкеров и способы нанесения гидроизоляции. Сотрудниками НИИЖТа внедрены пластифицирующие добавки ЛСТМ-2, дающие до 10 % экономии цемента; разработаны программы для микроЭВМ, помогающие обрабатывать маркшейдерские данные; произведены контрольные расчеты несущей способности обделки построенных тоннелей с выдачей соответствующих рекомендаций; разработана АСУ ТП по эксплуатации метрополитена.

Эксплуатация сооружений и оборудования метрополитена показала, что заложенные проектировщиками технические решения в целом отвечают суровым климатическим условиям Сибири, за исключением устройства открытых входов станций. Практика убедительно доказала, что в Сибири необходимо строить метрополитен только с закрытыми входами и со специальным подогревом ступеней для исключения образования наледи.

28 декабря 2000 г. сдан в постоянную эксплуатацию участок Дзержинской линии метрополитена от ст. «Сибирская» до ст. «Маршал Покрышкин».

Строительство второй очереди от ст. «Маршал Покрышкин» до ст. «Гусинобродская» продолжается. В сентябре 2003 г. в Новосибирск самолетом АН-124 доставлен механизированный тоннелепроходческий комплекс (ТПК) фирмы «Lovat» (Канада) с роторным рабочим органом и призабойной камерой с грунтовым при-грузом. С февраля по май 2004 г. комплекс впервые задействован на проходке левого перегонного тоннеля между ст. «Маршала Покрышкина» и ст. «Березовая роща», после чего в специальном котловане был «развернут» (без демонтажа) для проходки правого тоннеля. Этот участок протяженностью 1,25 км сдан в постоянную эксплуатацию 25 июня 2005 г.

В дальнейшем в соответствии с генеральной схемой развития метрополитена в Новосибирске (табл. 1.1) планируется использо-

Таблица 1.1

Перспектива развития линий метрополитена в Новосибирске

Наименование линии Протяженность, км Коли-чество станций В том числе

до 2015 г. на перспективу

участок линии длина, км количество станций участок линии длина, км количество станций

Ленинская 20,84 15 Ст. «Пл. Маркса» — ст. «Пл. Станиславского» 1,14 1 Ст. «Пл. Станиславского» — ст. «Южная»; ст. «Заельцовская» — ст. «Авиационная» 3,06 5,65 3

Дзержинская 14,66 8 Ст. «Доватора» — ст. «Березовая роща» 4,00 2 Ст. «Пл. Гарина-Михайловского» — ст. «Комсомольская» 6,36 2

Кировская 13,58 8 Ст. «Чемская» — ст. «Комсомольская» 13,58 8

Первомайская 21,09 12 Ст. «Чкаловская» — ст. «Первомайская» 21,09 12

Октябрьская 21,23 10 Ст. «Авиационная» — ст. «Камышенская» 21,23 10

Всего 91,4 53 5,14 3 70,97 38

вать ТПК «Ловат» также при проходке перегонных тоннелей под Обью на участке от ст. «Пл. Гарина-Михайловского» до ст. «Комсомольская» Дзержинской линии.

Строительство метрополитенов в других крупных городах России. Несмотря на сложные экономические условия, география метростроения в России расширяется. Если в 1991 г. дальнейшее развитие метрополитенов осуществлялось в шести городах: Москве, Санкт-Петербурге, Нижнем Новгороде, Новосибирске, Самаре и Екатеринбурге, то в последующие годы начато строительство еще в пяти городах: Омске, Челябинске, Красноярске, Казани и Уфе. Основные характеристики метрополитенов в городах России представлены в табл. 1.2.

1.2. Виды метрополитенов и другого внеуличного городского пассажирского транспорта

Традиционные типы метрополитенов. По объему эксплуатационной работы (работа транспортной сети), млрд пасс.-км, метрополитены делят на 6 классов: более 3,0 — 1 класс (Москва, Лондон, Нью-Йорк, Париж, Токио); 1,5—3,0 — 2 класс (Санкт-Петербург, Чикаго, Буэнос-Айрес); 1,0—1,5 — 3 класс (Берлин, Гамбург, Мадрид, Рим); 0,5—1,0 — 4 класс (Барселона, Бостон, Осака, Стокгольм, Торонто, Филадельфия); 0,2—0,5 — 5 класс (Киев, Тбилиси, Вена, Милан и др.); менее 0,2 — 6 класс (Баку, Афины, Будапешт, Глазго, Ливерпуль, Осло, Новосибирск и др.).

Безопасность движения поездов метрополитена достигается системой автоблокировки и автостопов, которые включаются автоматически при проезде запрещающего сигнала светофора.

Существуют две принципиально различные схемы метрополитенов: с пересечением линий в одном уровне и с независимым движением поездов по каждой линии при их пересечениях в разных уровнях. В нашей стране предпочтение отдано второй. При этом проектируются схемы в виде отдельных диаметров, пересекающих город в центральной части, с дополнением кольцевыми линиями. В местах пересечения линий устраиваются пересадочные узлы или совмещенные пересадочные станции. При необходимости организуется «зонное движение» с увеличенным числом поездов в центральной части города.

Характеристики метрополитенов России на 2006 г.

Таблица 1.2

Город Год начала строительства Общая протяжен ность, км Количество линий Количество стан ций Объем перевозок в сутки, тыс. чел. % от общ. объема пассажирских пе ревозок в городе Инженерногеологические условия Основное строительнотехнологическое оборудование

1 2 3 4 5 6 7 8 9

Москва 1932 284,9 11 171 9600 59 Весьма сложные: от плывунов (мощностью до 30 м) до скальных грунтов с большими водопри-токами и гидростатическим давлением подземных вод (до 0,3 МПа) Отечественные механизированные щиты, щит «Вайс унд Фрейтаг», комбайны ГПКС, ГПК Е-134 фирмы «Паурат», комплексы фирмы «Зальцгит-тер» и др. ТНУ-4, КПЭ-9,5, комплексы КМ со щитом ЩМР-1, КМ-42 и КМ-43 со щитами ЩНЭ-1М, укладчики УКВ-1 и УКВ-2 и др.

Санкт-Петербург 1941 103,8 4 59 3800 38 Весьма сложные: марены и глина, насыщенные водой, плывуны, каналы, валуны, р. Нева, опасные размывы, подземные реки, озера и пр. КТ1-5,6; ЧПП-5, ГПКС; АМК-1 и АМШ, укладчик свода УСО-1, оборудование для замораживания грунтов и др.

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

Нижний Новгород 1977 15,5 2 13 200 8,5 Средней сложности: пески от пылеватых до крупных, суглинки, глины; насыпные и намывные пески, УГВ = 8...15 м от поверхности Оборудование для водопонижения скважинами по всей длине и монолитно-прессо-ванной обделки; комплексы со щитами ЩМ-17 и ЩМ-17М, ККТС-20 и др.

Новосибирск 1979 14,4 2 12 250 17 Средней сложности: расчлененность мелкими речками, оврагами, р. Обью, насыпные и глинистые грунты Механизированные щиты КТ-5,6Д2 (впервые в стране), КМ-43, ККТС-20, пневмопробойники ПУМ-3, ДИП-900; ТПК фирмы «Ловат» (Канада) и др.

Самара 1980 8,7 1 8 160 5,4 Средней сложности: насыпные, глинистые, мергелистые, выветрелые до рухляков доломиты, высокий уровень грунтовых вод ТПК КП-96 D=5,6 м, КТ-5,6Д2, экскаватор Э-5015, ПК ГПКС, оборудование для полузакрытого способа, комплексы КМ-42 и КМ-43 со щитами ЩНЭ-1 и ЩНЭ-2

Екатерин-бург 1978 9,6 1 7 — 5 Сложные: сильно трещиноватые грунты с крутопадающим напластованием ТПК «Вирт», «Паурат», торкрет-установка «Алива», бетононасос «Швингт», опалубка «Тиссен», НАТМ на станции «Геологическая», комплексы КМ-42 и КМ-43 со щитами ЩНЭ-1 и ЩНЭ-2

Окончание табл. 1.2

1 2 3 4 5 6 7 8 9

Омск 1992 — — — — — Средней сложности: высокий У ГВ, грунты глинистые, мергелистые водонасыщенные, воды агрессивные к бетону, подтопляемая территория города Оборудование для специальных способов: водопонижение, механизированные щиты КТ-5,6Б2, ТЩБ, «СГ»

Челябинск 1977 — — — — — Сложные: неустойчивые обводненные грунты, большие водопритоки, разломы Оборудование для технологии НАТМ, шлаколитные тюбинги (рекомендованы ТПК фирмы «Ловат»), оборудование для тампонажа грунтов, щитовой комплекс КМ-34

Красноярск 1993 — — — — — Сложные: песчаники, алевролиты, мергели, известняки, лессовые просадочные суглинки и супеси, гидростатическое давление до 0,45 МПа КТ-5,6Д2, ЩН с БВР, укладчики ТНУ, КМ-15Гп, оборудование для цементации; ТПК фирмы «Ловат» (Канада)

Уфа 1997 — — — — — Благоприятные: глины, суглинки, супеси, песчаники малообводненные КТ-5,6Б2 и др.

Казань 1997 8,7 1 5 — — Сложные: пески, глины, суглинки, доломиты, известняки, песчаники сильно обводненные, с давлением до 0,3 МПа ТПК фирмы «Ловат», «Вирт»; КТ-5,6 В2; ЩНЭ-2М и др.

Развитие новых видов скоростного внеуличного городского транспорта. Стремительное развитие Москвы в 80—90-е годы прошлого века с освоением под жилую застройку территорий, расположенных за пределами Московской кольцевой автомобильной дороги, потребовало решения транспортной проблемы этих районов нетрадиционными способами. Перед правительством Москвы встала задача создания подвозящих видов скоростного транспорта с присущими метрополитену удобствами, но требующих меньших затрат на строительство [2].

Рассматривались системы трамвая, скоростного трамвая и наземного (легкого) метрополитена. Выбор остановили на последнем варианте. Легкий метрополитен призван осуществлять быструю и комфортную переброску меньших по сравнению с классическим метрополитеном пассажирских потоков (до 20 тыс. чел./ч) из удаленных и тяготеющих к ним пригородных районов к узловым станциям метрополитена.

С другой стороны, в уже сложившейся исторической части города возникают потребности в обеспечении общественным транспортом направленных пассажиропотоков, формирующихся в городе в свете новых экономических условий.

В качестве ярких примеров, иллюстрирующих эти тенденции, можно выделить направления Московский международный деловой центр «Москва-Сити» — транспортный узел ст. «Киевская» и «Москва-Сити» — аэропорт «Шереметьево» (рис. 1.6).

В первом случае принято решение о проектировании и строительстве мини-метро — транспортного сооружения под отличающийся от традиционного метрополитена подвижной состав, который позволяет более гибко вписать трассу линии в условиях плотной городской застройки с развитой подземной инфраструктурой инженерных коммуникаций и интегрировать действующие линии метрополитена. Эта линия должна обеспечить связь делового центра с транспортными артериями столицы и выступить альтернативой индивидуальному транспорту при передвижении по центру города.

Во втором случае, при проектировании скоростной транспортной системы (СТС) стоит задача максимального использования существующей наземной транспортной инфраструктуры — в проект закладываются идеи симбиоза нескольких транспортных систем. Это элементы и легкого метро, и железнодорожного транспорта, и метрополитена.

Рис. 1.6. Многофункциональный международный деловой центр со скорост ной транспортной системой (СТС) «Москва Сити» аэропорт «Шереметьево»

Все три рассмотренные транспортные системы по самой постановке задачи максимально естественным образом связаны с метрополитеном. Их совместимость через пересадочные транспортные узлы, возможность маршрутизации требуют новых принципиальных технических решений, применения новых материалов и технологий.

Мини-метро. Идея создания нового скоростного внеуличного вида транспорта возникла в связи с необходимостью оперативно соединить современным внеуличным транспортом Московский международный деловой центр (ММДЦ) «Москва-Сити» с системой действующего метрополитена. Она была воплощена в виде облегченного варианта метрополитена (мини-метро), технико-экономическое обоснование которого для Москвы было разработано Метрогипротрансом в 1996 г. [2, 36, 121] .

Мини-метро — это тот же метрополитен, но более маневренный, для которого нужен тоннель меньшего внутреннего диаметра, что дает значительную экономию при строительстве (меньше объем выемки грунта и расход материала на обделку, выше скорости проходки). Принципиальные отличия мини-метро от традиционного метрополитена заключаются в следующем: подвижной состав миниметро имеет вагоны длиной около 15м (вместо 20 м), что позволяет составу преодолевать более крутые кривые, чем обычный метрополитен (радиусы 150—200 м вместо 300—600 м). Длину станций в мини-метро при шестивагонном составе можно сократить до 90 м (в обычном метрополитене — 130 м). Уменьшены объемы станционных сооружений.

Эти отличия дают возможность проектировать мини-метро в любых градостроительных условиях. Его технические параметры, а также применение передовых конструкций и технологий (композиционные шпалы-коротыши с упругими виброизоляторами; новые системы движения поездов, сигнализации и связи и др.) дают снижение стоимости строительства в 1,6 раз (до 40—45 млн долл. США за 1 км линии). Правда, пропускная способность мини-метро на 30—40 % ниже обычного, но оно задумано не как конкурент, а как вспомогательный вид транспорта, призванный разгрузить центральные участки линий действующего метрополитена и дать возможность пассажирам быстро доехать до пункта назначения без вынужденного заезда в центр города.

Трассу линии мини-метро в Москве проектировали из условия размещения станций в наиболее важных пассажирообразующих пунктах с учетом сложившейся планировочной структуры районов и перспективы развития городской застройки. Ее положение в плане и профиле (рис. 1.7) определилось в первую очередь инженерногеологическими условиями, требованиями обеспечения безопасной

ст. «Международная» ст «Деловой центр»

ст. «Киевская»

Центральное ядро

ММДЦ «Москва-Сити»

супеси и пески различной крупности

каменноугольные глины и мергели

водоносные

каменноугольные известняки

Рис. 1.7. Продольный профиль (а) и план (6) первоочередного участка мини метро от ст. «Киевская» до ст. «Деловой центр»

проходки тоннелей под Москва-рекой, а также расположением построенной в составе центрального ядра ММДЦ «Москва-Сити» станции «Деловой центр», открытой 11 сентября 2005 г. Осенью 2006 г. будет сдана в эксплуатацию ст. «Международная».

Однако принцип минимизации транспортообразующих устройств при строительстве мини-метро в Москве был реализован не в полной мере. В частности, вместо тоннелей с DHap= 4—4,5 м были пройдены тоннели с £>нар= 5,6 м. Принятые изменения были обусловлены прежде всего тем, что трасса первой линии мини-метро от станции «Киевская» до ММДЦ «Москва-Сити» интегрирована в Филевскую линию действующего метрополитена. При этом участок длиной 3,05 км из 5,95 км общей протяженности является участком совместной эксплуатации. Кроме того, строительная организация СМУ «Ингеоком» не располагала щитами и конструкциями водонепроницаемых тоннельных обделок соответствующего нестандартного (для перегонных тоннелей) диаметра £>нар= 4—4,5 м.

Станция «Деловой центр», расположенная в самом нижнем ярусе ММДЦ, является пересадочным узлом, где в одном уровне пересекаются три линии — Калининская, Солнцевская и мини-метро. Здесь шесть путей с платформами, сеть пересадочных галерей. В техническом отношении станция имеет обычное конструктивное решение, но архитектурно очень интересна и оригинальна: станции пересадочного узла не отделены одна от другой, перед глазами пассажира открывается огромное пространство (рис. 1.8). От станции «Александровский сад» поезда будут уходить поочередно: мини-метро — через ММДЦ до «Москва-Сити», обычного метрополитена — по Филевской линии. Впервые в Москве будут построены станции без боковых посадочных платформ, с совмещающимися дверями, как на станциях Василеостровской линии в С.-Петербурге, где из центрального зала пассажиры сразу попадают в вагон.

Легкое метро. В конце декабря 2003 г. в Москве открылось движение на первой линии так называемого легкого метрополитена, включающей в себя пять станций. Одна из них — «Улица Старокачаловская» — является пересадочной на станцию обычного метрополитена «Бульвар Дмитрия Донского» Серпуховско-Тимирязевского направления и построена под землей, остальные четыре — «Улица Скобелевская», «Бульвар Адмирала Ушакова», «Улица Гор-чакова» и «Бунинская аллея» — расположены на эстакаде (рис. 1.9).

Рис. 1.8. Интерьер станции «Деловой центр»

Рис. 1.9. Перспектива Бутовской линии легкого метро

Предполагается, что на первом этапе эксплуатации легкое метро будет перевозить 912 тыс. пассажиров в час — более 58 млн пассажиров в год. Учитывая, что микрорайоны Южное и Северное Бутово будут постоянно разрастаться, в ближайшее время намечено сдать в эксплуатацию еще три станции этого направления. В перспективе предусмотрено проложить ветку в сторону Калужско-Рижской линии, соединив легкое метро со станцией «Битцевский парк», а также приступить к строительству второй трассы легкого метро от станции «Юго-Западная» до района Новопеределкино.

Легкий (надземный, эстакадный) метрополитен, как и обычный, имеет стандартную колею и нижний токосъем, что обеспечивает возможность интеграции этих систем.

При этом объемы работ и стоимость строительства эстакад взамен тоннелей существенно ниже. Если 1 км трассы традиционного метро обходится в среднем в 70 млн долл. США, то легкого — в 18 млн долл.

Вагоны легкого метро серии 81-740/741 вместимостью 265 чел., сочлененные из двух секций, имеют длину 28 м (на восемь метров длиннее вагона обычного метрополитена). Сочлененная конструкция позволяет пропускать подвижной состав в кривых с радиусом 200 м. В вагонах установлены системы отопления и вентиляции с автоматическим регулированием, внутренняя отделка — из негорючих пластиковых панелей.

В целях сокращения затрат времени на пересадку конечные станции обычного и легкого метро устраивают в одном уровне и совмещенными в одном из вестибюлей станции обычного метро. Планировочное решение пересадочной станции (с обычного метро на легкое) «Бульвар Дмитрия Донского» традиционное — с островной платформой и подземными вестибюлями, размещенными по торцам (рис. 1.10). В то же время имеется ряд особенностей [2, 119].

Ширина платформы принята 12 м. На ней устроена лестница, ведущая на балконы, расположенные над путями (как на станции «Комсомольская-радиальная») и соединенные с кассовыми залами. Пути Бутовской линии легкого метро расположены по обеим сторонам станционного комплекса, а между ними — пути Серпуховско-Тимирязевской линии обычного метрополитена.

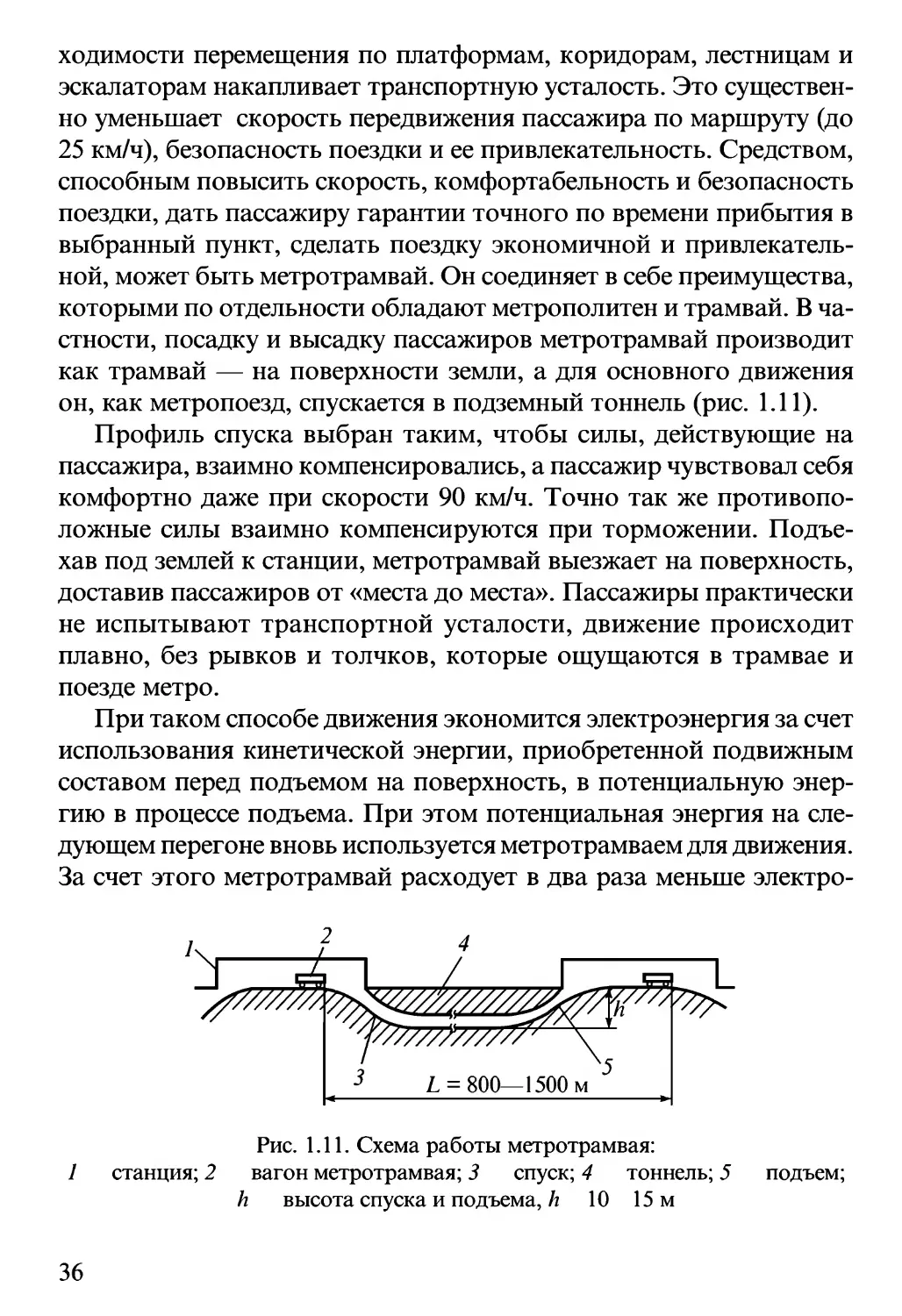

Метротрамвай. Несмотря на бесспорные достоинства метрополитена (комфортабельность, скорость и др.), пассажир из-за необ-

РАЗРЕЗ ПО ПЕРЕСАДОЧНОМУ УЗЛУ

I пассажирская зона Серпуховско-Тимирязевской линии

П пасажирская зона Бутовской линии

О пассажирская зона Серпуховско-Тимирязевской и Бутовской линий

СП

Рис. 1.10. Пересадочная станция легкого метро Бутовской линии

ходимости перемещения по платформам, коридорам, лестницам и эскалаторам накапливает транспортную усталость. Это существенно уменьшает скорость передвижения пассажира по маршруту (до 25 км/ч), безопасность поездки и ее привлекательность. Средством, способным повысить скорость, комфортабельность и безопасность поездки, дать пассажиру гарантии точного по времени прибытия в выбранный пункт, сделать поездку экономичной и привлекательной, может быть метротрамвай. Он соединяет в себе преимущества, которыми по отдельности обладают метрополитен и трамвай. В частности, посадку и высадку пассажиров метротрамвай производит как трамвай — на поверхности земли, а для основного движения он, как метропоезд, спускается в подземный тоннель (рис. 1.11).

Профиль спуска выбран таким, чтобы силы, действующие на пассажира, взаимно компенсировались, а пассажир чувствовал себя комфортно даже при скорости 90 км/ч. Точно так же противоположные силы взаимно компенсируются при торможении. Подъехав под землей к станции, метротрамвай выезжает на поверхность, доставив пассажиров от «места до места». Пассажиры практически не испытывают транспортной усталости, движение происходит плавно, без рывков и толчков, которые ощущаются в трамвае и поезде метро.

При таком способе движения экономится электроэнергия за счет использования кинетической энергии, приобретенной подвижным составом перед подъемом на поверхность, в потенциальную энергию в процессе подъема. При этом потенциальная энергия на следующем перегоне вновь используется метротрамваем для движения. За счет этого метротрамвай расходует в два раза меньше электро-

Рис. 1.11. Схема работы метротрамвай:

1 станция; 2 вагон метротрамвай; 3 спуск; 4 тоннель; 5 подъем; h высота спуска и подъема, h 10 15 м

энергии, чем метропоезд, а значит, и себестоимость поездки на нем меньше. Важным преимуществом метротрамвая является безопасность перевозок. Через каждые 60—80 с (время движения по тоннелю) пассажир каждый раз оказывается на поверхности, а это значит, что риск гибели людей от возможного пожара в тоннеле или от нехватки кислорода практически исключен.

Провозная способность линии метротрамвая составляет половину от провозной способности метрополитена. Поэтому данный вид скоростного транспорта можно рекомендовать и для городов с населением до 1 млн чел. в качестве альтернативы метрополитену. Таким образом, метротрамвай как скоростной, комфортабельный, экологически чистый и более дешевый, чем метрополитен, вид транспорта может оказаться очень выгодным для горожан.

Наибольшее применение метротрамвай нашел в Германии, где его называют штадтбаном (городской железной дорогой). Он действует в Кельне, Штутгарте, Франкфурте-на-Майне, Ганновере, Эссене, Дортмунде, Бохуме, а также на урбанизированных территориях.

Скоростной трамвай. Наряду с метротрамваем, в некоторых городах мира, например, в Бостоне, Буффало, Ванкувере, Сан-Франциско (США) и у нас в стране (Волгоград) находит применение скоростной трамвай (метротрам) с использованием тоннелей. Скоростной трамвай использует обычный подвижной состав, но изолированную проезжую часть, с пересечениями с другими транспортными магистралями в разных уровнях. Ведение скоростного трамвая на линии осуществляется водителем в пределах прямой видимости (без устройств автоблокировки). Скоростной трамвай, часто называемый облегченным рельсовым транспортом, появился и развивался на основе инфраструктуры метрополитена. В городах с метрополитеном скоростной трамвай сооружают в секторах между его линиями, от конечных станций метро в пригороды; в городах без метрополитена — в виде сети с подземными участками в центральных районах. Полностью подземные трамвайные линии не практикуются; тоннельные участки сооружают под улицами, перегруженными наземным транспортом, и для преодоления неровностей рельефа.

Строительство скоростного трамвая обходится более чем в 10 раз дешевле метрополитена, поэтому есть случаи, когда после постройки первой линии метро в дальнейшем транспортные проблемы реша-

Подземный участок линии трамвая

О-" действующий

-о- строящийся

—□— перспективный

Наземный участок линии трамвая действующий

строящийся

ются с помощью трамвая (Амстердам, Лос-Анджелес).

В нашей стране линия скоростного трамвая действует и продолжает строиться в Волгограде. I очередь скоростного трамвая в Волгограде протяженностью 13,5 км (в т.ч. подземный участок 3,5 км) соединила 3 района — Тракторозаводский, Краснооктябрьский и Центральный [31]. На трассе расположены 12 станций, из них 3 — подземные (рис. 1.12).

Общую протяженность линии скоростного трамвая в Волгограде планируется довести до 24 км.

Монорельсовая дорога. К первым разработкам эстакадных монорельсовых дорог за рубежом относят проекты навесных дорог Пальмера, Фишера, Сержента, Лартинга и др.

Первая в России скоростная монорельсовая дорога длиной 4,7 км — между станциями метро «Тимирязевская» и «ВДНХ» в Москве. Для сооружения дороги разработаны конструкции с использованием отечественных материалов и технологий, а также специальный подвижной состав с

Рис. 1.12 Схема развития скоростного трамвая в Волгограде

применением некоторых комплектующих из-за рубежа. Изначально был выбран эстакадный вариант дороги с высотой по низу конструкций пролетных строений 4,5—5 м. По оценке специалистов НИИПИ экологии Москвы, именно такой вариант обеспечивает органичное вписывание в городское про

странство и в общегородскую транспортную сеть, а также минимальное воздействие на окружающую среду и застройку. Так, первая линия монорельсовой дороги в Москве проходит без особых проблем над линиями Октябрьской железной дороги и над рядом улиц с интенсивным движением. Пассажирские вагоны, оснащенные линейными асинхронными электродвигателями на магнитном подвесе, перемещаются почти бесшумно.

13. Методики обоснования строительства метрополитена

Статистическая теория П.И. Балийского. Одной из первых методик, обосновывающих необходимость строительства метрополитенов, явилась методика П.И. Балинского, автора проектов метрополитенов в Петербурге (1901 г.) и Москве (1902 г.). П.И. Балинский, статистически обобщив данные по урбанизации Великобритании, Германии, Франции, Австро-Венгрии, США и других зарубежных стран, выявил закономерности развития городов и пришел к следующим выводам:«.. .города можно и необходимо классифицировать по численности населения; города с миллионным или превышающим его населением представляют собой желательное явление, препятствовать которому нет оснований. Необходимая длина транспортной сети при развитии города возрастает пропорционально квадрату радиуса города (расстоянию от городского центра до окраины). Для решения проблем городского пассажирского транспорта (ГПТ) в крупном городе возможны два наиболее существенных приема: массовая перепланировка и перестройка города и использование рациональных способов массовых передвижений. Для обеспечения массовых городских перевозок пассажиров невозможно обойтись без внеулич-ных видов ГПТ, в первую очередь — метрополитена».

Выступая с проектами метрополитена как системы внеулично-го транспорта, позволяющей избежать разрушения представляющих историческую ценность уникальных зданий и сооружений, П.И. Балинский вместе с тем не отрицал целесообразности реконструкции городских территорий [15, ч. 1; 59].

Основываясь на своих исследованиях, П.И. Балинский пришел к выводу: при увеличении площади города для более рационального передвижения жителей недостаточно соответственного удли

нения существующих радиальных путей сообщения по всем направлениям, а необходимо приступать к созданию дополнительной сети перпендикулярных и параллельных линий, обеспечивающих потребности жителей новых кварталов. Подчеркивая значимость установленных положений, он говорил о неприемлемости решения вопроса наивыгоднейшей трассировки новых линий только путем продолжения существующих радиальных направлений.

Продолжая теоретические исследования применительно к крупным городам, П.И. Балинский провел сопоставления показателей развития Москвы и Петербурга с наиболее развитыми городами Запада по разработанной методике. Приведенными цифрами Балинский проиллюстрировал отставание российских городов в развитии сопричастных тому времени способов передвижения, отсутствие должного обслуживания окраин и, как следствие, неудовлетворительные условия социальной жизни — жилищные, продовольственные и транспортные. Анализируя последнюю из этих проблем, Балинский обратился к разработке специальных диаграмм, характеризующих рост городов в зависимости от развития средств массовых передвижений за столетний период — с 1800 по 1900 гг. Он составил диаграмму по 45 городам с населением менее миллиона жителей и отдельно — по 18 крупнейшим в тот период городам с населением в миллион и более человек. Именно Балинский впервые утверждал, что такая населенность является критической и в этих городах необходим метрополитен.

П.И. Балинский установил, что увеличение числа жителей городов за столетие являлось функцией развития путей сообщения и что в тех городах, где надлежащего развития способов массового передвижения не было, медленный естественный прирост населения происходил без заметного увеличения территории.

Сопоставление роста населения в зависимости от развития городских путей сообщения было выполнено Балинским на обобщающем графике. Один из его выводов заключается в том, что появление новых видов транспорта не исключает усиленного роста ранее сформировавшихся систем. В исследованиях большое внимание уделено децентрализации перенаселенных территорий С.-Петербурга и Москвы, благоустройству окраин, улучшению жилищных условий и др.

Заслуга П.И. Балинского в том, что он показал исключительную целесообразность сооружения метрополитенов в крупнейших городах России и, чтобы добиться признания своих разработок, теоретически обосновал их статистическими расчетами и проиллюстрировал примерами из мировой практики.

Методика «Метрогипротранса». Анализу различных аспектов развития отрасли метростроения посвящена разработанная по инициативе правительства России «Комплексная программа развития и размещения метрополитенов в России». Генеральным разработчиком программы определен институт «Метрогипротранс» с привлечением специализированных проектных и научных организаций. В рамках программы была создана состоящая из пяти разделов «Методика определения социально-экономической эффективности строительства метрополитена», позволяющая объективно оценить необходимость и актуальность сооружения столь крупного транспортного объекта в том или ином городе [15, ч.1; 52].

1 раздел. Существующее состояние городского пассажирского транспорта. При сравнении городов по состоянию развития городского пассажирского транспорта (ГПТ) используют показатели, отражающие социальную потребность в развитии транспортных систем и учитывающие необходимость освоения таких пассажиропотоков, которые не могут быть реализованы уличными видами транспорта. С другой стороны, увеличение дальности транспортных передвижений в связи с ростом городов требует введения метрополитена или другого скоростного внеуличного транспорта. С этих позиций указанные показатели являются синтезом социальных и градостроительных предпосылок. Показателями служат: численность населения, сложившиеся пассажиропотоки; площадь застроенной территории; транспортная подвижность населения (число поездок в год); средняя дальность поездки; максимальные пассажиропотоки в зоне проектируемого метрополитена и т.п.

Каждому показателю определяется порядковое место в группе по балльной системе. Город с наименьшим числом баллов обладает наибольшим приоритетом. Остальным городам в порядке возрастания суммы баллов отводятся последующие места.

2 раздел. Расчетный прогноз развития метрополитена и моделирование работы транспортных систем. Основная цель раз

дела — определить ожидаемые объемы пассажирских перевозок и размеры потоков на элементах системы массового пассажирского транспорта.

В разделе отражены показатели: затраты времени на трудовые и культурно-бытовые передвижения в час пик и за сутки для города в целом и отдельных его районов; дальность поездок на массовом и индивидуальном транспорте; объем перевозок на наземном и вне-уличном транспорте и результаты моделирования по крупным российским городам более чем по 70 показателям.

3 раздел. Оценка остроты транспортной проблемы на основе статистических и проектных данных. Раздел включает в себя блоки: градостроительный (предпосылки к созданию системы скоростного внеуличного ГПТ в зависимости от плотности расселения); социальный (затраты времени и степень удобства поездок, безопасность движения, соблюдение ПДК в городской атмосфере); эффективность работы транспортной системы.

Задача раздела — на основе имеющихся для каждого города данных о существующей работе наземного пассажирского транспорта и перспективных проектных проработок найти подход к сравнительной оценке «остроты» транспортной проблемы.

4 раздел. Обоснование социально-экономической эффективности строительства метрополитенов. Масштабы, темпы и очередность строительства метрополитенов в городах России должны определяться экономической целесообразностью, т.е. эффективностью капитальных вложений. Переход к рыночным отношениям обусловливает необходимость иметь методику определения эффективности капитальных вложений в системы ГПТ, которые учитывают условия конкуренции между различными его видами, возможность свободы выбора населением наиболее эффективных транспортных услуг, изменения спроса пассажиров в зависимости от объема и структуры их доходов и других факторов.

В этой связи особую актуальность приобретает изучение теории и практики оценки эффективности систем ГПТ в экономически развитых странах, где отказываются от одностороннего подхода, ориентированного только на рентабельность.

В основе оценки эффективности инвестиционных проектов лежит показатель внутренней нормы доходности, позволяющий

принимать решения о целесообразности вложений средств в условиях динамичности технико-экономических параметров проекта во времени. Этот показатель определяется аналитически как пороговое значение рентабельности, которое обеспечивает равенство нулю интегрального потока наличности, рассчитанного за экономический срок жизни инвестиций. Проект считается рентабельным, если внутренняя норма доходности не ниже порогового значения.

Расчеты показывают, что величина внутренней нормы доходности затрат более высока в тех городах, где уже функционирует метрополитен. Особенно значителен этот показатель в Москве (0,41) и Санкт-Петербурге (0,34), в других городах он достигает 0,17—0,21 (2000 г.). Во второй группе городов (где метрополитены проектируют или начали строить) коэффициент внутренней эффективности составляет 0,15—0,19.

5 раздел. Оценка состояния готовности производственных баз строительных организаций и проектной документации. Совокупность оценок в разработанной методике позволяет выстроить анализируемые города по очередности в необходимости сооружения метрополитена. В приоритетном ряду лидерами являются Челябинск и Омск, затем следуют Красноярск, Пермь, Ростов-на-Дону, Казань, Уфа.

1.4. Программа развития метрополитенов и других видов скоростного внеуличного пассажирского транспорта в крупнейших городах России

Как показали результаты расчетов по описанной методике «Мет-рогипротранса», возможности при проектировании, строительстве и эксплуатации российских метрополитенов далеко не исчерпаны. Научный, технический, производственный и промышленный потенциалы отечественного метростроения значительны и позволяют обеспечить дальнейшее развитие отрасли в новых регионах страны. Учитывая это, распоряжением Правительства РФ от 12 октября 2000 г. было принято решение, которым Минтрансу России совместно с Госстроем России и Минэкономразвития России предлагалось рассмотреть программы развития метрополитенов, представленные органами

исполнительной власти субъектов РФ, в которых осуществляется строительство метрополитенов; разработать и до 1 января 2003 г. представить в установленном порядке в правительство РФ «Программу развития метрополитенов и других видов внеуличного транспорта в Российской Федерации до 2015 года». Данное решение было поддержано Госстроем России и в последующем согласовано с Минтрансом России, Минэкономразвития России и Минфином России.

В соответствии с этим распоряжением правительства Минтранс России направил материалы для разработки программ 24 субъектам Федерации — в Москву, С.-Петербург, Нижний Новгород, Новосибирск, Самару и Екатеринбург (где эксплуатируются метрополитены); в Омск, Челябинск, Красноярск, Казань и Уфу (где вновь строятся метрополитены); в Волгоград (где эксплуатируется и развивается скоростной трамвай с подземной частью); в Ростов-на-Дону и Пермь (где разработаны ТЭО на строительство метрополитенов), а также в Воронеж, Курск, Орел, Тулу, Ульяновск, Хабаровск, Краснодар, Иркутск, Саратов и Ижевск (где планируется решать транспортные проблемы посредством внеуличного городского транспорта). В итоге к 2002 г. программы были разработаны, утверждены и представлены в Минтранс России только по 12 городам, где ведется строительство метрополитенов, на основании которых была отработана единая «Программа развития метрополитенов и других видов скоростного внеуличного транспорта в Российской Федерации до 2015 года». Программа прошла согласование в заинтересованных федеральных органах и представлена на экспертизу в АНО «Инвестстройметро».

Программой определены основные цели и задачи развития внеуличного транспорта, которыми являются улучшение транспортного обслуживания населения за счет развития метрополитенов и других видов скоростного внеуличного транспорта, повышение качества транспортных услуг, снижение затрат на функционирование метрополитена при поддержании минимального уровня услуг; обеспечение минимальных нормативов транспортной подвижности населения.

Большое внимание в Программе уделено ресурсному обеспечению программных мероприятий. Отмечено, что реализация про

граммных мероприятий осуществляется за счет финансовых ресурсов, привлекаемых из различных источников: средств федерального бюджета, средств бюджетов субъектов Российской Федерации, внебюджетных источников. Определено, что средства федерального бюджета в первоочередном порядке должны направляться на обеспечение ввода линий метрополитенов и поддержание выработок в безаварийном состоянии.

Программой предусмотрено в период с 2003 по 2015 г. осуществить строительство с вводом в эксплуатацию 235,8 км линий метрополитена (в двухпутном исчислении) со 141 станцией. В результате реализации мероприятий по развитию метрополитенов общая длина линий к 2015 г. увеличится в 1,6 раза, а объем перевозок возрастет в 1,4 раза.

Программой предусмотрено также развитие и строительство других видов скоростного внеуличного транспорта: в Волгограде — развитие существующего скоростного трамвая с подземными участками; в Санкт-Петербурге — строительство новых линий скоростного трамвая, наземного рельсового экспресса; в Москве — строительство мини-метро, легкого метро и монорельсовой транспортной системы.

Разработанная Программа развития метрополитенов и других видов скоростного внеуличного транспорта в Российской Федерации до 2015 г. была согласована с правительством Российской Федерации 19 марта 2003 г.

Контрольные вопросы к главе 1

1. Какие технические разработки и изобретения способствовали строительству первого метрополитена в Лондоне?

2. Какими основными трудностями характеризовалось строительство первой линии метрополитена в Москве?

3. В каких городах России действуют и сооружаются метрополитены?

4. Какие факторы определяют разные условия строительства метрополитенов в различных городах?

5. Какие существуют типы традиционного метрополитена?

6. Каковы преимущества метрополитена и других видов внеуличного пассажирского транспорта перед наземными?

7. В чем различия традиционного метрополитена, мини-метро и легкого метро?

8. Что отличает метротрамвай от скоростного трамвая?

9. Какие существуют виды внеуличного пассажирского транспорта, кроме метрополитена?

10. В чем заключаются основные положения статистической теории П.И. Балинского?

11. Из каких разделов должно состоять обоснование строительства метрополитена по методике «Метрогипротранса»?

12. Что предполагает Программа развития метрополитенов и других видов скоростного внеуличного транспорта в городах России до 2015 г.?

Глава 2. КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ ОСНОВНЫХ СООРУЖЕНИЙ

И УСТРОЙСТВ МЕТРОПОЛИТЕНА

2.1. Сооружения метрополитена

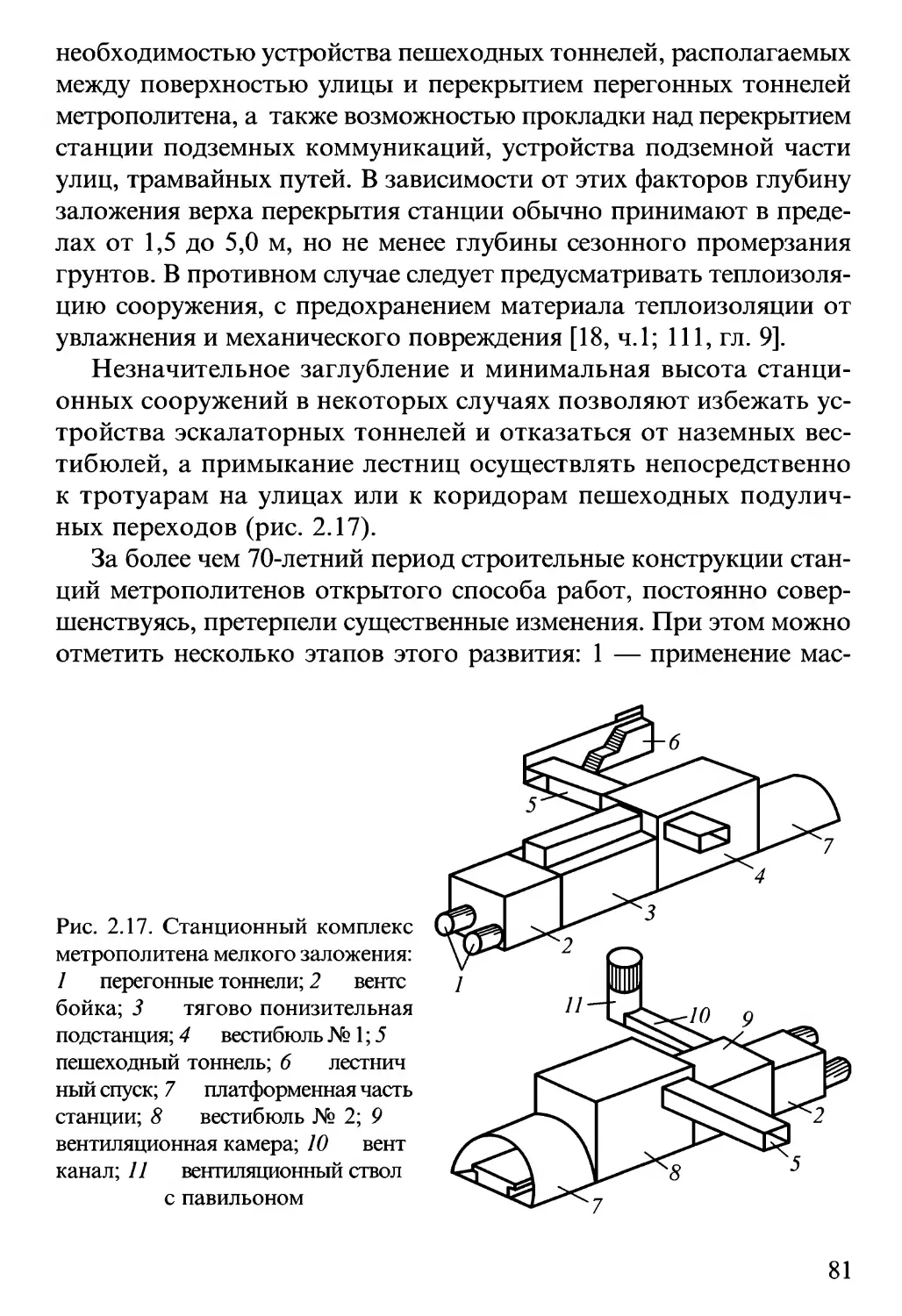

Метрополитен представляет собой сложнейший комплекс инженерных сооружений (рис. 2.1), которые по их функциональному назначению можно разделить на основные и вспомогательные (технологические).

К основным сооружениям метрополитена относят: путевые—для обеспечения движения поездов (перегонные тоннели, камеры съездов, тупики и т.п.), а также станционные комплексы, предназначенные для обслуживания пассажиров при их посадке и высадке (платформенная часть станции, вестибюли, сооружения и устройства для межуровневого и горизонтального перемещения пассажиров — лестницы, переходные мостики, эскалаторы, лифты и т.п.).

К вспомогательным (технологическим) устройствам метрополитена относят: рельсовый путь; контактный («третий») рельс; электротехнические устройства (электроподстанции, кабели, силовые установки, освещение); устройства автоматики и телемеханики, сигнализации и связи; санитарно-технические устройства (вентиляции, водоснабжения, водоотвода и канализации) и др.

Основу метрополитена составляют искусственные сооружения — тоннели, станции, мосты, эстакады и др. [ 111 (п. 3.1), 112 (п. 1.1)].

Способы и технологии строительства сооружений зависят от заложения линии (рис. 2.2). При этом расстояние от поверхности земли до верха конструкций станционного комплекса подземных сооружений метрополитена принимают не менее суммарной толщины дорожного покрытия и теплоизоляционного слоя, обеспечивающих защиту сооружения от промерзания; над перегонными тоннелями на участках пересечения магистральных улиц и дорог это расстояние — не менее 3,0 м.

Выбор типа конструкций сооружений осуществляют на основе сравнения вариантов, исходя из объемно-планировочных решений,

Рис. 2.1. Схема размещения сооружений на участке линии метрополитена:

1 тупик, 2 камеры съезда на глубоком заложении; 3 станции метрополите

на закрытого способа работ; 4 наклонный эскалаторный тоннель; 5 назем ный вестибюль станции; 6 санузел с дренажной перекачкой; 7 перегонные тоннели; 8 подземный вестибюль станции открытого способа работ; 9 стан ция открытого способа работ; 10 подуличные переходы с лестничными схода ми и входами в вестибюль станции метро; 11 камера съезда за станцией откры того способа работ; 12 участки перехода перегонных тоннелей от мелкого зало

жения к выходу на поверхность; 13 выходные пути из тоннелей; 14 деповские

пути на поверхности; 15 депо метрополитена; 16 вентиляционные сбойки; 17 вентиляционный (подходной) тоннель; 18 вентиляционный (рабочий) ствол

Рис. 2.2. Схема способов сооружения метрополитена:

1 и 2 станции и перегонные тоннели закрытого способа работ; 3 и 5 станции открытого способа работ; 4 перегонные тоннели мелкого заложе ния закрытого способа работ; 6 перегонные тоннели мелкого заложения открытого способа работ

глубины заложения, инженерно-геологических, климатических и других местных условий, с учетом принятых способов производства работ.

Обделки должны иметь замкнутые конструкции из железобетонных элементов заводского изготовления или из монолитного бетона и железобетона. Чугунные тюбинги используют для сооружений, возводимых закрытым способом, в условиях, когда железобетонные обделки не могут обеспечить необходимую водонепроницаемость или в других условиях, обусловливаемых производственной необходимостью. Устройство однослойных обделок из набрызгбе-тона допускается в монолитных скальных грунтах в сочетании с сеткой, анкерами, металлическими арками или с армированием фибрами. При раскрытии выработки в скальных грунтах по частям возможно применение обделок в виде свода переменной жесткости из монолитного бетона, опирающегося на облегченные стены и на грунт.

Сборные обделки тоннелей в несвязных водоносных или слабых (текучих, текучепластичных и мягкопластичных) глинистых грунтах, сборные обделки смежных станционных тоннелей в нескальных грунтах, а также сборные обделки, располагаемые на расстоянии менее 2 м от подстилающих водоносных песчаных или слабых глинистых грунтов, должны иметь связи растяжения и собираться с перевязкой швов. Для сооружений, эксплуатируемых в условиях большого гидростатического давления (свыше 0,3 МПа) или знакопеременных температур, могут применяться сборно-монолитные сталебетонные обделки в виде блоков металлоизоляции с арматурными каркасами, бетонируемыми после их монтажа в процессе проходческих работ.

На станциях в местах изменения типа конструкции, вида грунта в основании или резкого изменения нагрузок на обделку необходимо предусматривать устройство деформационных швов, расстояние между которыми следует принимать не более 60 м.

Материалы для обделок тоннелей и их гидроизоляции, внутренних строительных конструкций, а также отделочные материалы должны отвечать требованиям прочности, долговечности, огнестойкости, устойчивости ко всем видам агрессивных воздействий внешней среды и иметь установленные законодательством сертификаты.

2.2. Путевые сооружения и устройства