Text

СТАНКОИМПОРТ СССР

"f

i-'

t

К'

’ I

£

А

Г

СТАНКИ

ПРОДОЛЬНЫЕ ФРЕЗЕРНО-РАСТОЧНЫЕ

МОДЕЛИ. 6612У;6616У;, ..J' .

6620У,’6625У -' •

t

9 ’

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

г

-

(6612У)0^'67000.000 РЭ-2

ТОМШ

г СОСТАВНЫЕ ЧАСТИ ;

* > Ь ! V

Л

- ’• с

* > ч

f

f •

fl.

'I

.4

4

1

МОСКВА

экспорт]

а«ЕЯ₽г

~ --ЧДИ

, >

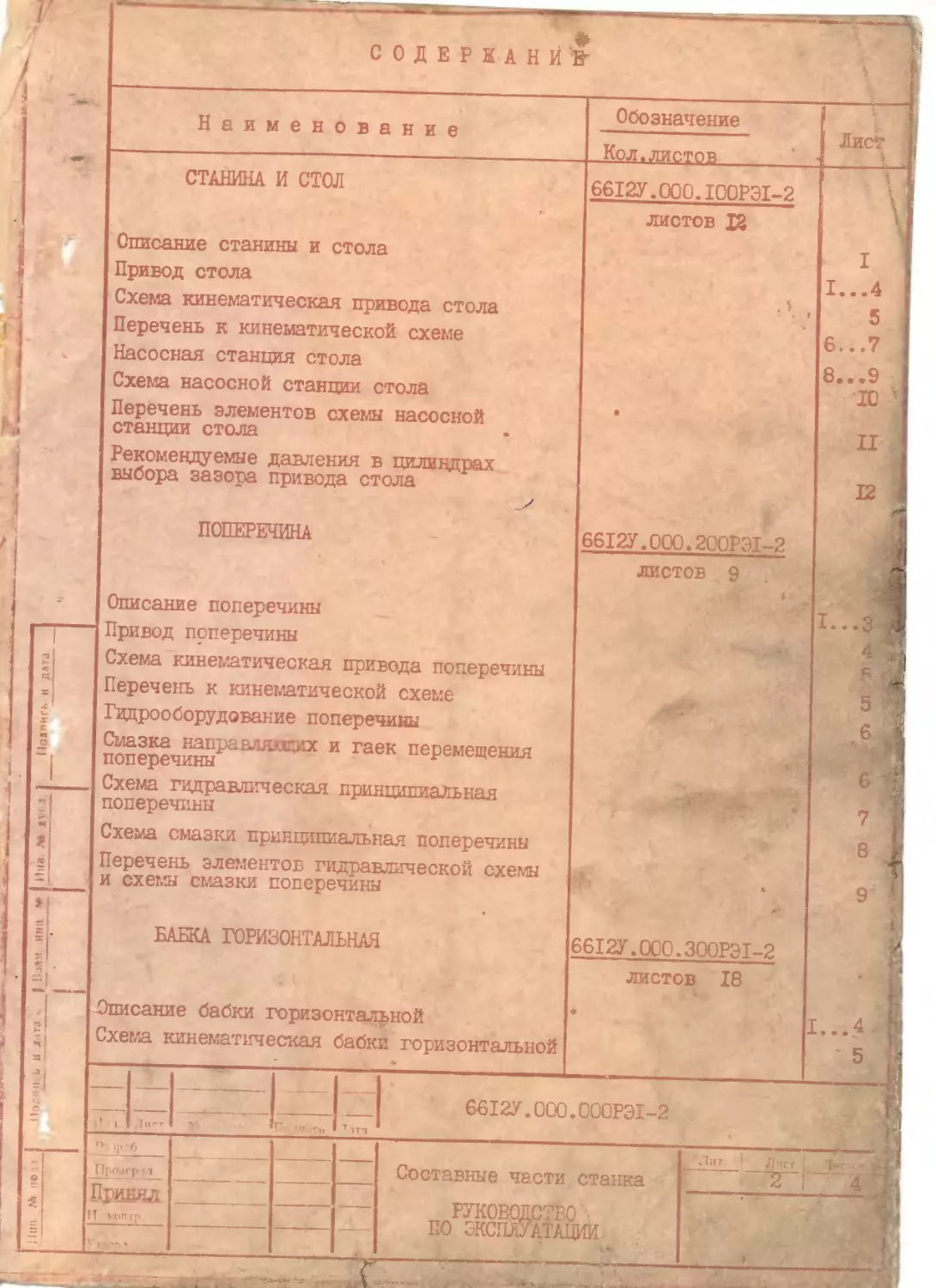

СОДЕРЖАНИЕ

Наименование

СТАНИНА И СТОЛ

Обозначение

Кол, листов______1

6612У.000.100РЭ1-2

листов К

И пн № по‘и J Иолоп.ь и л та | В за и ина I Ина М *у< i |Подпись и дата

Описание станины и стола

Привод стола

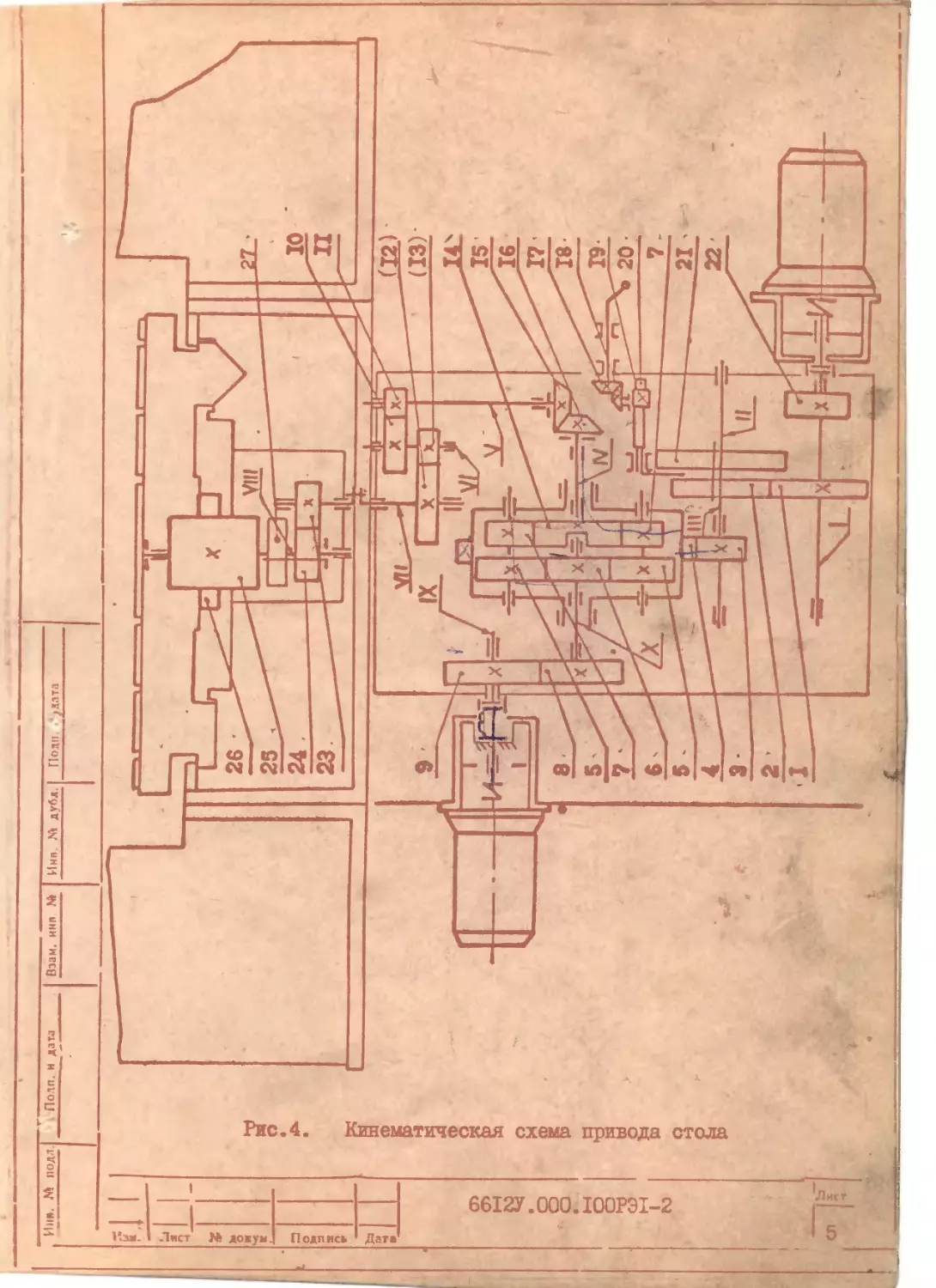

Схема кинематическая привода стола

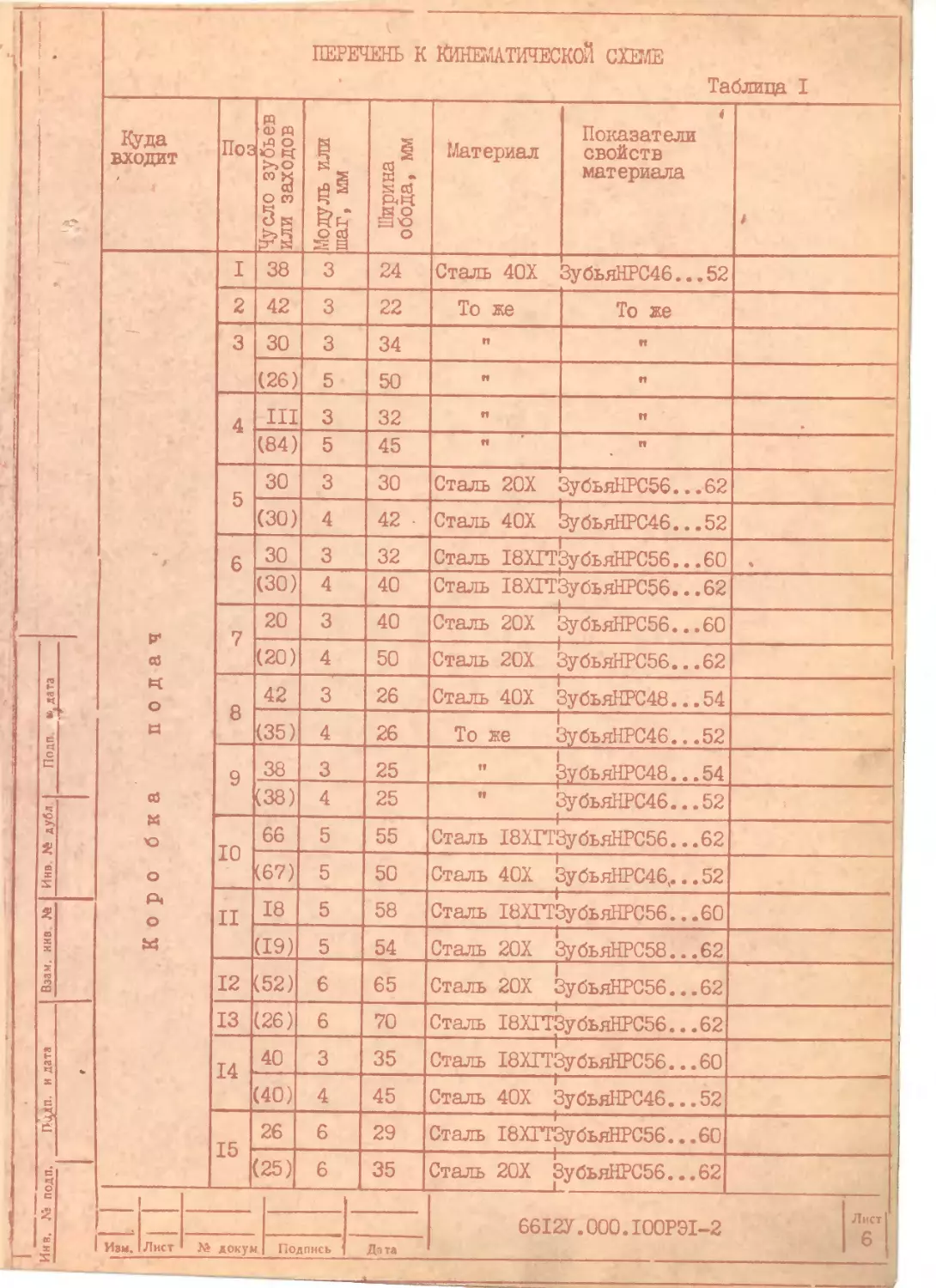

Перечень к кинематической схеме

Насосная станция стола

Схема насосной станции стола

Перечень элементов схемы насосной

станции стола

Рекомендуемые давления в цилиндрах

выбора зазора привода стола

ПОПЕРЕЧИНА

Описание поперечины

Привод поперечины

Схема кинематическая привода поперечины

Перечень к кинематической схеме

Гидрооборудование поперечины

Смазка направляющих и гаек перемещения

поперечины

Схема гидравлическая принципиальная

поперечины

Схема смазки принципиальная поперечины

Перечень элементов гидравлической схемы

и схемы смазки поперечины

БАБКА ГОРИЗОНТАЛЬНАЯ

Описание бабки горизонтальной

6612У.000.200Р31-2

листов 9 ’

i

6612У.ООО.ЗООРЭ1-2

листов 18

V -

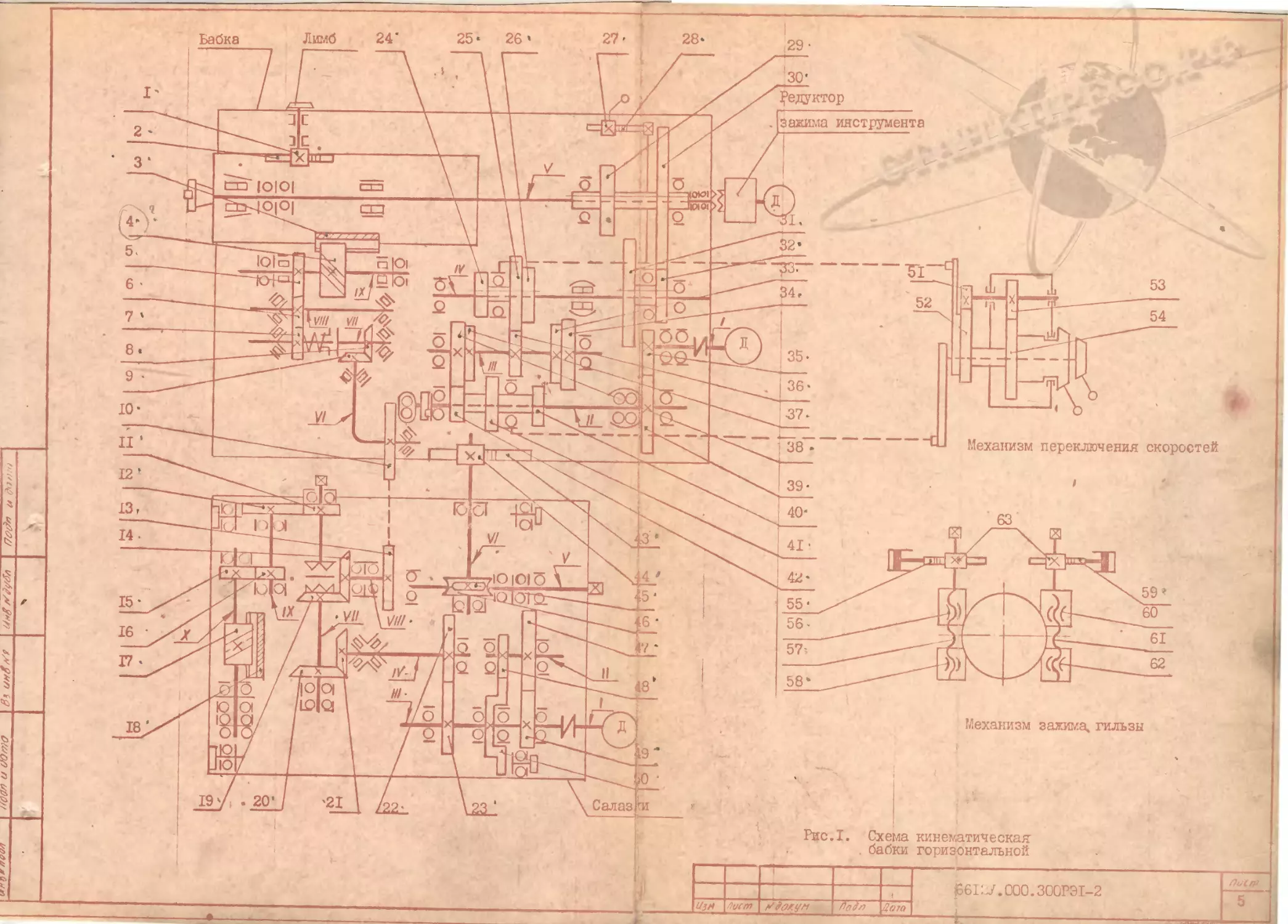

Схема кинематическая бабки горизонтальной

* 1 Г“ ... ,r.to Т-Ггт 6Б12У.000.000РЭ1-2

° тр б Прсиер п Принял И коп гр —————— —

I

I...4

5

€...7

8...9 J

10 '

' 5

Составные части станка

Тис <

"Лит < Лист

ПО

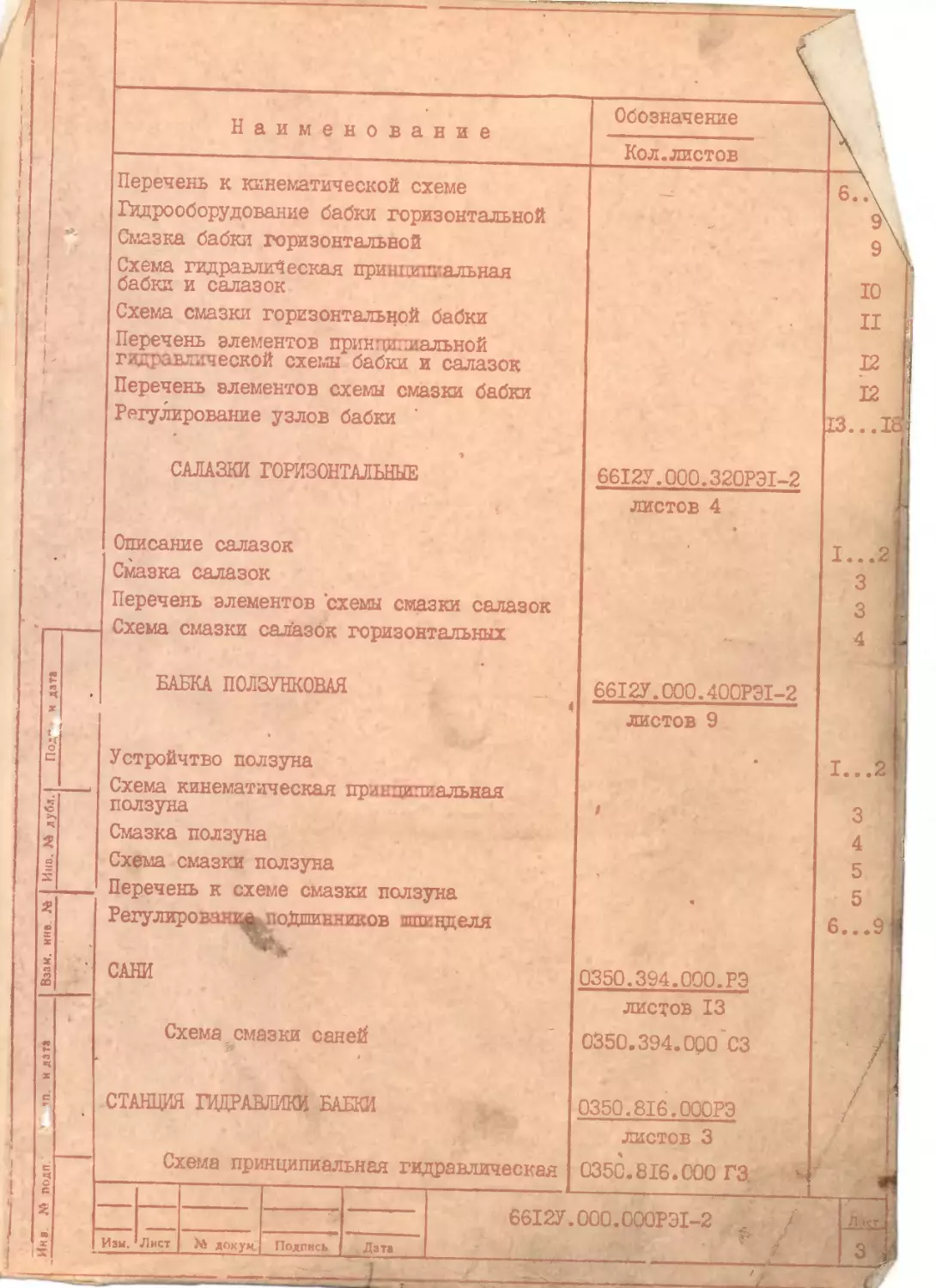

Наименование

Перечень к кинематической схеме

Гидрооборудование бабки горизонтальной

Смазка бабки горизонтальной

Схема гидравлическая принципиальная

бабки и салазок

Схема смазки горизонтальной бабки

Перечень элементов принципиальной

гидравлической схемы бабки и салазок

Перечень элементов схемы смазки бабки

Регулирование узлов бабки

»

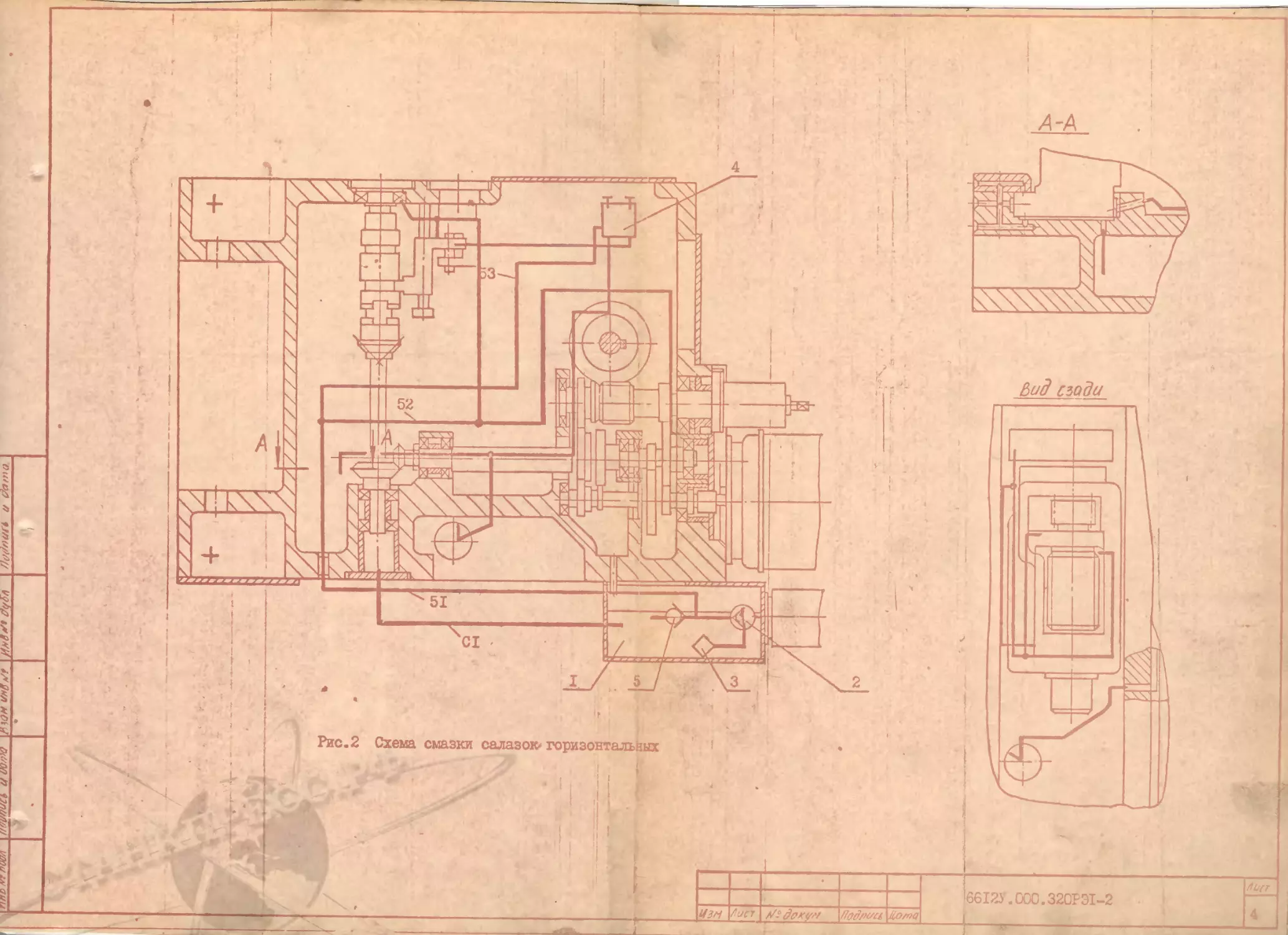

САЛАЗКИ ГОРИЗОНТАЛЬНЫЕ

Описание салазок

Смазка салазок

Перечень элементов схемы смазки салазок

Схема смазки салазок горизонтальных

БАБКА ПОЛЗУНКОВАЯ

Устройчтво ползуна

Схема кинематическая принципиальная

ползуна

Смазка ползуна

Схема смазки ползуна

Перечень к схеме смазки ползуна

Регулирован^ поДжнников шпинделя

САНИ

Схема смазки саней

&

I

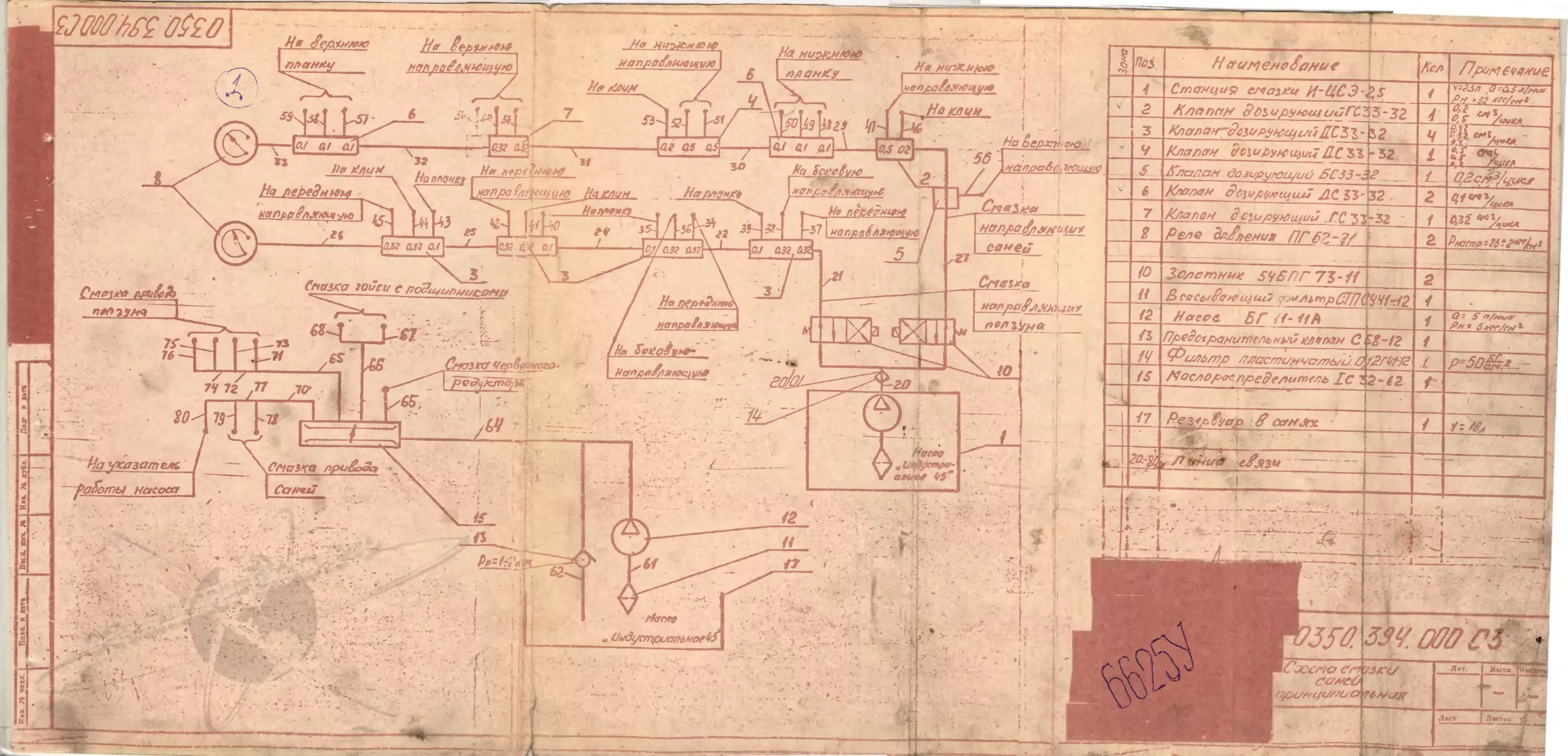

СТАНЦИЯ ГИДРАВЛИКИ БАБКИ

Схема принципиальная гидравлическая

Изы.

Лист № док уч

Подпись

Дата

6612У.000.320РЭ1-2

листов 4

6612У.000.400РЭ1-2

листов 9

0350.394.000.РЭ

листов 13

0350.394. ОрОСЗ

0350.816,ОООРЭ

листов 3

035C.8I6.000 ГЗ.

и

г»

10

II

6612У.ООО.ОООРЭ1-2

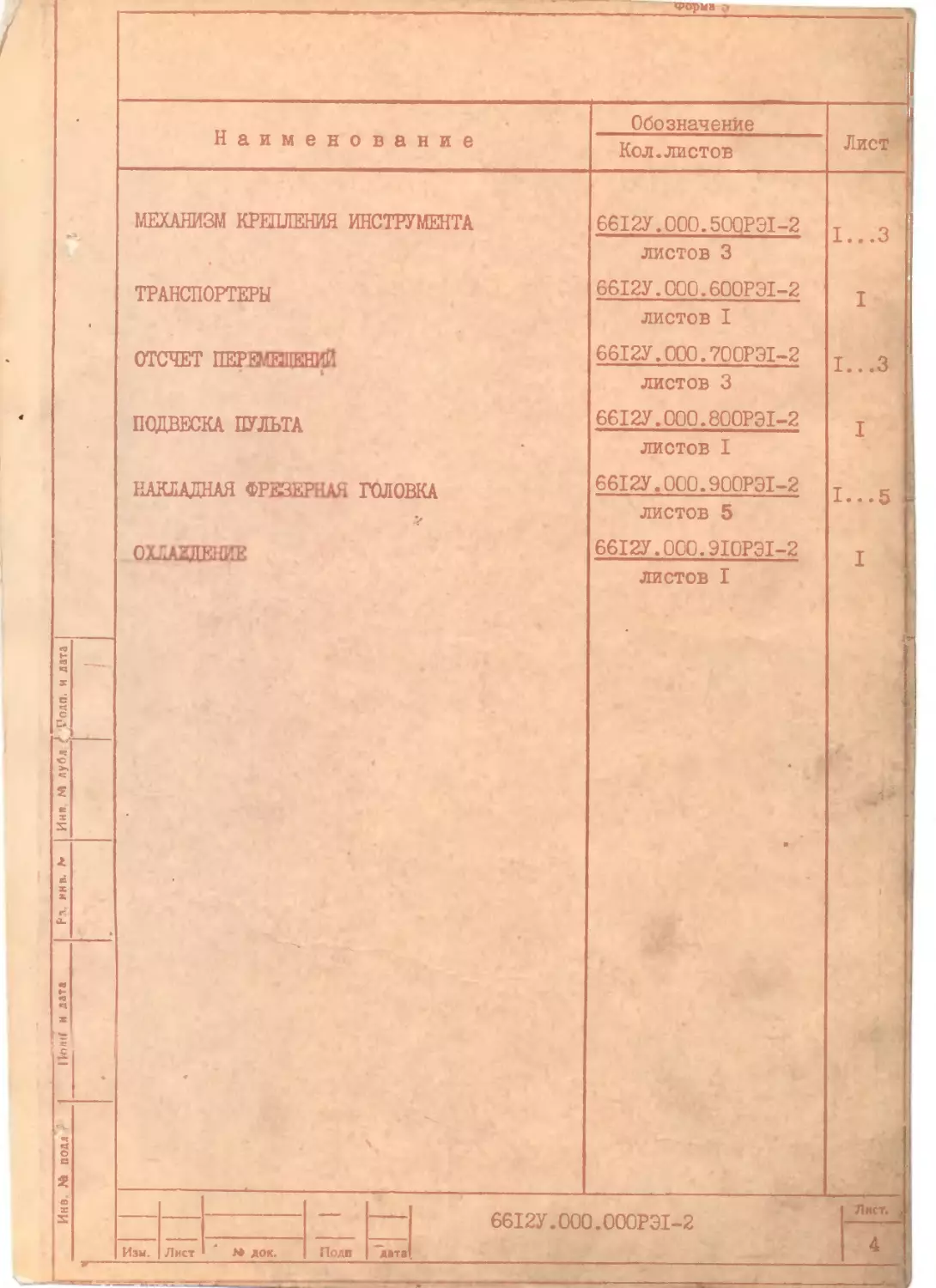

Наименование

Обозначение

Кол.листов

Лист

МЕХАНИЗМ КРЕПЛЕНИЯ ИНСТРУМЕНТА

6612У.000.500РЭ1-2

листов 3

I...3

ТРАНСПОРТЕРЫ

6612У.000.600РЭ1-2

листов I

I

ОТСЧЕТ ПЕР

МИО

ЗИЙ

&

6612У.000.700РЭ1-2

листов 3

I...3

ПОДВЕСКА ПУЛЬТА

6612У.000.800РЭ1-2

листов I

I

6612У.000.900РЭТ-2

листов 5

5

6612У.000.910РЭ1-2

листов I

I

Ин в N подл ? I ПожГ и дата | Рч инв. * | Инн М лубд / Уолп. и дата

,4

Лист. ,

6612У.000.000РЭ1-2

Изы.

Лист

м док.

Поди

дата

4

СТАНИНА И СТОЛ

Станина - основа станка, имеет плоскую и V -образную

направляющие. В средней части станины монтируется коробка подач

и червячный редуктор. К боковым платикам крепятся электродвигате-

ли подач и быстрого хода стола. Между направляющими станины рас-

положены маслопровод смазки и жолоб для слива эмульсии. С включе-

нием кранов наездом стола смазка одновременно подводится ко

всем рабочим поверхностям направляющих. Работа кранов смазки

проверяется после его включения нажимом руки. Направляющие стани-

ны закрыты телескопическими кожухами. Необходим периодический

осмотр направляющих с отсоединением кожухов защиты от торцов

*

стола.

Инн. № под-. I rlotii и лата | Рт гнв » | Инв * дуба. [ *Подп. и Лата

Направляющие стола армированы пластинами из антифрикционного

сплава. Стол от подъема вверх удерживается планками, закреплен-

ными на станине. К нижней плоскости стола крепятся червячные рейк

привода стола и рейки системы отсчета перемещений. На боковых

сторонах стола закреплены' кулачки ограничения хода. Очистка рабо-

чих поверхностей направляющих станины производится скребками,

установленными на торцах стола.

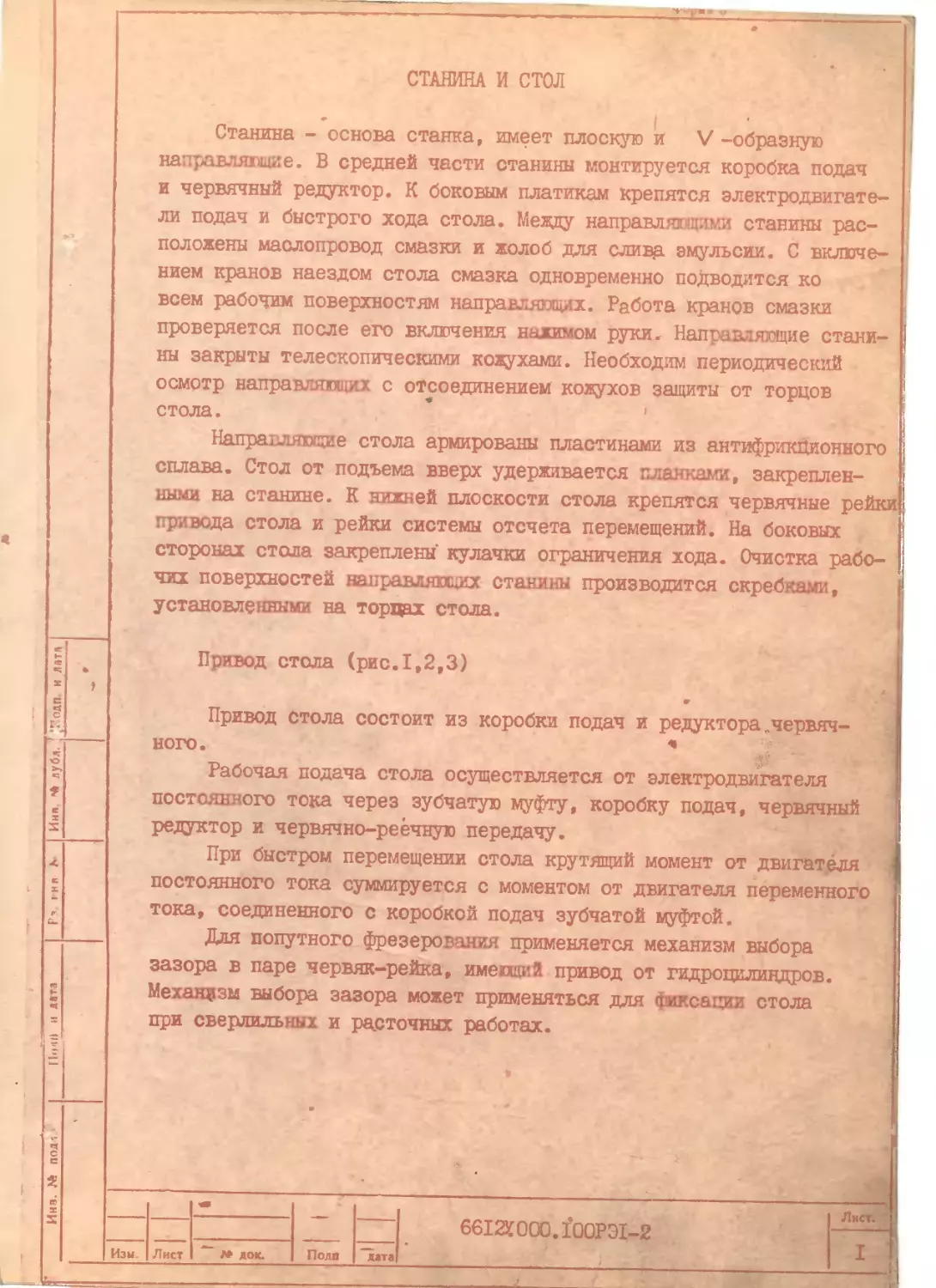

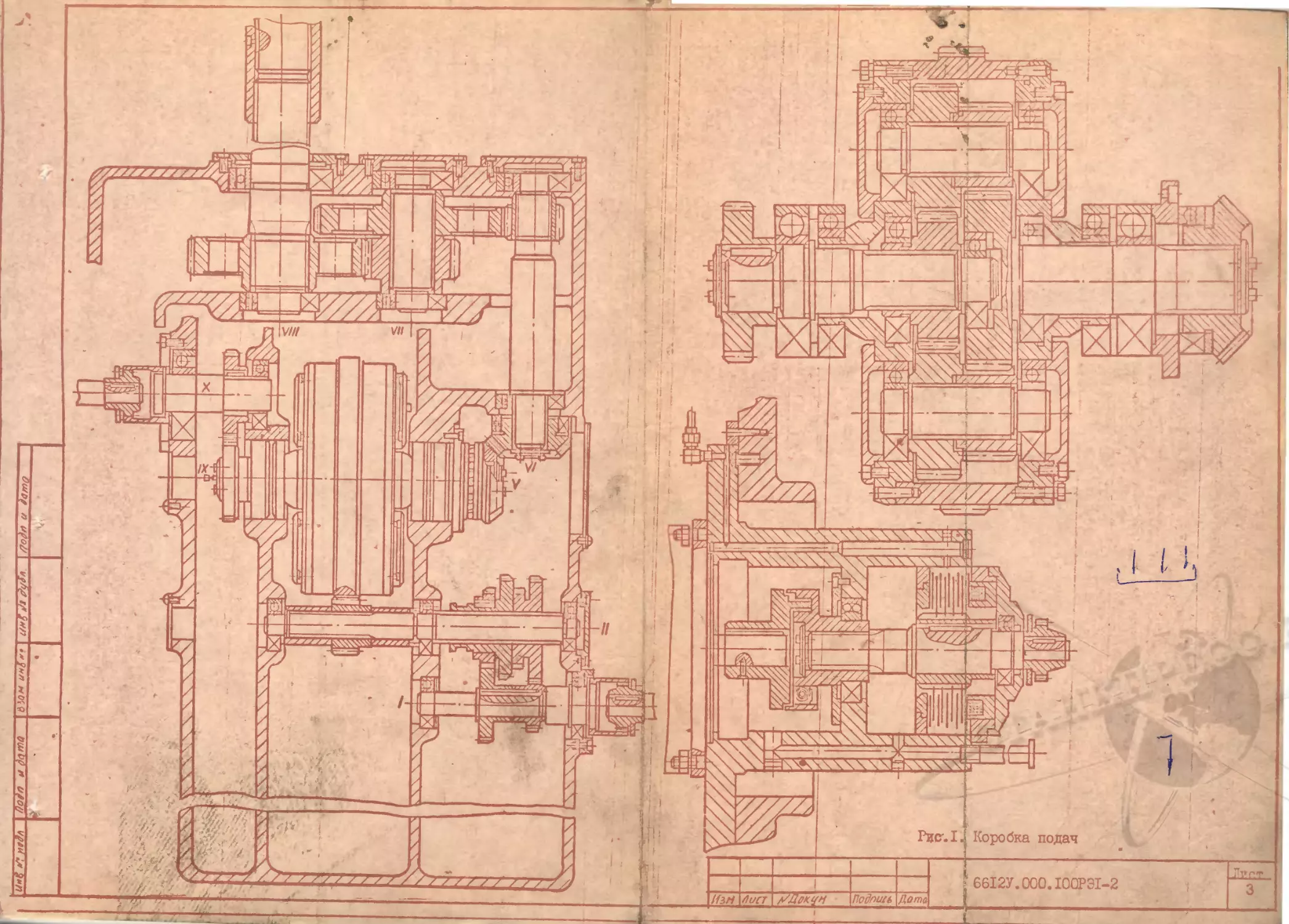

Привод стола (рис.1,2,3)

Привод стола состоит из коробки подач и редуктора„червяч-

ного.

Рабочая подача стола осуществляется от электродвигателя

постоянного тока через зубчатую муфту, коробку подач, червячный

редуктор и червячно-реечную передачу.

При быстром перемещении стола крутящий момент от двигателя

постоянного тока суммируется с моментом от двигателя переменного

тока, соединенного с коробкой подач зубчатой муфтой.

Для попутного фрезерования применяется механизм выбора

зазора в паре червяк-рейка, имеющий привод от гидроцилиндров.

Механизм выбора зазора может применяться для фиксации стола

при сверлильных и расточных работах.

6612X000.I00P01-2

Лист, i

а* док.

Подо

Форма .т

ВНИМАНИЕ!

Включение механизма без необходимости приведет к повышен-

ному износу червячно-реечного привода стола.

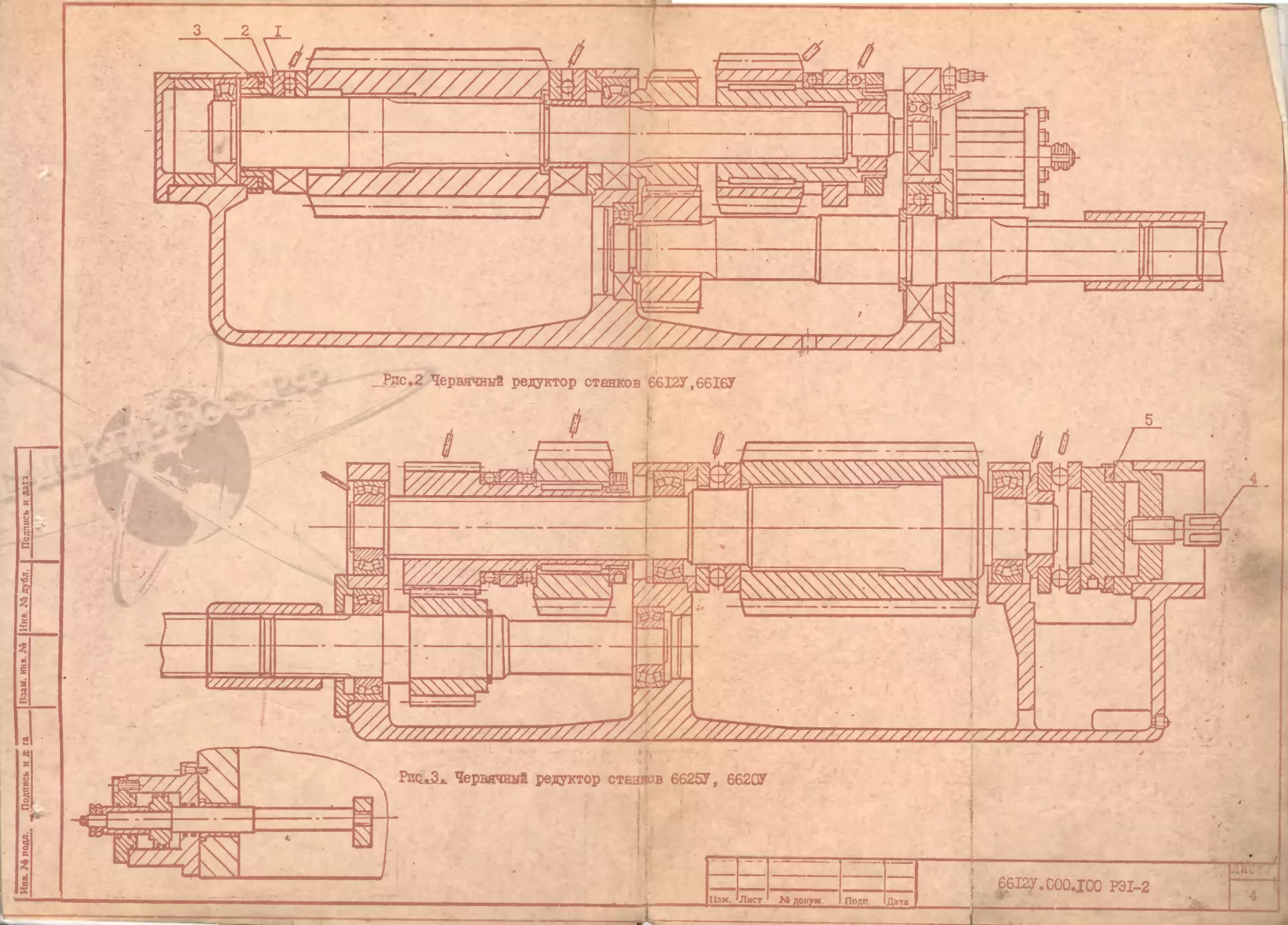

Устранение люфтов в стыках Всех элементов на червячном

валу достигается подтяжкой упорного подшипника I посредством

гайки 2 с последующей подшлифовкой в размер полуколец 3.

В станках 6620У и 6625У устранение люфтов производится

винтом 4 (рис.З) с последующей подшлифовкой полуколец 5.

Усилие при подтяжке упорных подшипников:

для редуктора станков моделей 6612У,6616У

i

для редуктора станков моделей 6620У,6625У

-60кг на пле-

че I м,

-35кг на

плече I м

Инв. № подл. ?' | Подп и дата| Рз. инв. S1 | Иив Лй дубл. | П,олп. и дата

ft

Лист.

t 6612У.000.100РЭ1-2

Изм

Лист

М док.

Подп

дата

Iа ()д гпд УйЬан ин&г» \ Ж tyfa \/7ofa и farriQ

Ин в. № подп. ГЦДп. и дата 9 Взам. ннв № Инв № дубл Подп ю дата ....И. ..... —

1 Изы. 1 Коро б к а пода’

1Лист '

। № докум1

15 14 13 12 й 01 CD 00

(25) 26 (40) 40 (26) (52) 1(61) 18 (67)! 66 (38) 8 (35) 42 1

| Подпись

СП сп Си) СП СП сл СП СП сл СО со

Д-'та

35 29 45 35 70 65 сл 58 50 сл сл 25 25 1 го СП го СП СЛ О

6612У.000.100РЭ1-2 Сталь 20Х ЗубьяНРС56...62 со I- о. ел 1 о СП сг> • сн о Сталь 40Х ЗубьяНРС46...52 Сталь 18ХГГЗубьяНРС56...60 Сталь 18ХГТЗубьяНРС56...62 1 Сталь 20Х ЗубьяНРС56...62 Сталь 20Х ЗубьяНРС58...62 Сталь 18ХГТЗубьяНРС56...60 Сталь 40Х ЗубьяНРС46(... 52 Сталь 18ХГТЗубьяНРС56...62 3 сх ел В 2 СП • сл ге ST сх ел 1 СО • сл *-а о м CD СХ ел 1 о СП • СП го Сталь 40Х ЗубьяНРС48... 54 Сталь 20Х ЗубьяНРС56...62

Лист 6

1 Куда входит г ‘ Таблица I

□ СП СЛ со fro кН и о со

го о (30) со о (30) со о (84) III (26) Со С? го СО СО Чусло зубьев или заходов

Со со со сл со сл со со со Модуль или шаг, мм

о о со СО to со о сл со fro 8 со го го го Ширина обода, мм

Сталь 20Х I 1 Сталь 18ХГТЗубьяНРС56...62 । о ЬЗ CD ST сх ЬК В о сл СП • • СП о Сталь 40Х ЬубьяНРС46...52 Сталь 20Х ЗубьяНРС56...62 3 3 3 3 То же Сталь 40Х 1 - 1 Г 0) hd К g

% сх tH о СП СП • • • СП о 3 3 3 3 То же ЗубьяНРС46...52 > - - — 4 Показатели свойств материала

* •

ПЕРЕЧЕНЬ К КИНЕМАТИЧЕСКОЙ СХЕЛЕ

И ив, М подл! Лотп и даг» Взам. инв М | Инв. № дубл | Подп н .дата

Продолжение табл.1

Куда входит Поз Число зубьев или заходов Модуль или шаг, мм Ширина обода, мм Материал Показатели свойств материалов *

Коробка подач 16 18 8 29 Сталь 18ХГТ ЗубьяНРС56...60 *

25) 6 35 Сталь 18ХГТ ЗубьяНРС56...62

17 30 2 13 Сталь 45 НРС26...32 •

18 24 2 13 То же НРС26...32

19 24 3 20 W ЗубьяНРС46...52

20 9,42 Сталь 40Х НРС26..32

21 55 3 22 То же ЗубьяНРС46...52

22 25 3 24 W п

Редуктор червячный 23 27 6 84 Сталь 18ХГГ ЗубьяНРС56.. .62

(22) 8 120 Сталь 20Х ft

24 *26 6 80 Сталь 18ХГТ п

(25) 8 96 Сталь 20Х и

25 I 12 125 Бр.0Ф10-0,5 HB80...I20

(I) 16 • 130 п п

26 I 12 350 п и

(I) 16 395 и W

Стол 27 I 37,7 ЧугунСЧ21-4 ) НВ 180

(I) 50,26 । ЧугунСЧ2Ь-40 НВ 180 •

»

«

ПРИМЕЧАНИЕ: У поз., имеющих два значения чисел зубьев,

• без скобок - относятся к станкам моделей 6612У.6616У

в скобках - к станкам моделей 6620У,6625У.

Изы.

1

Лист № до кум Подпись Дата

6612У.000.100РЭ1-2

*

Vihct

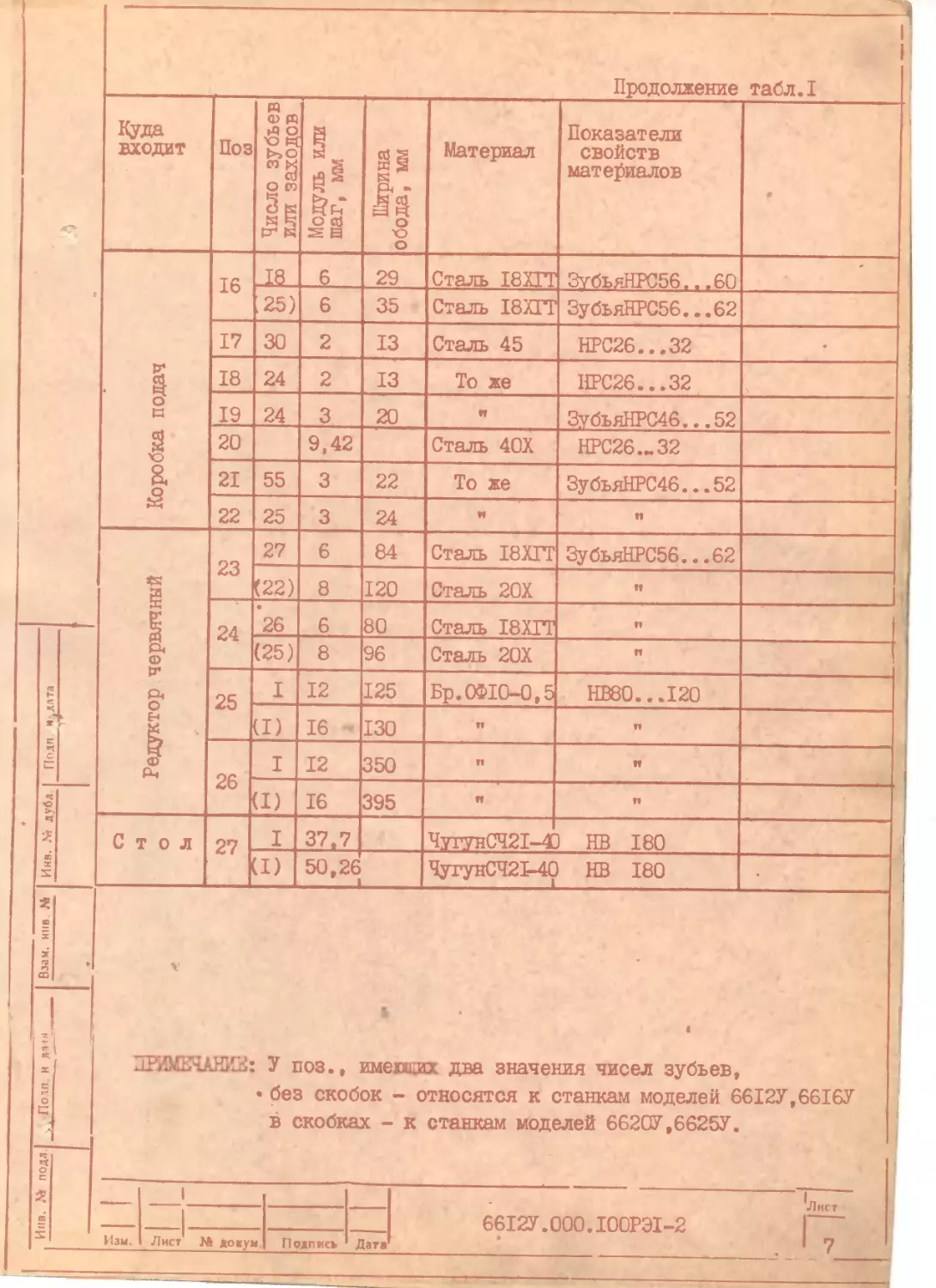

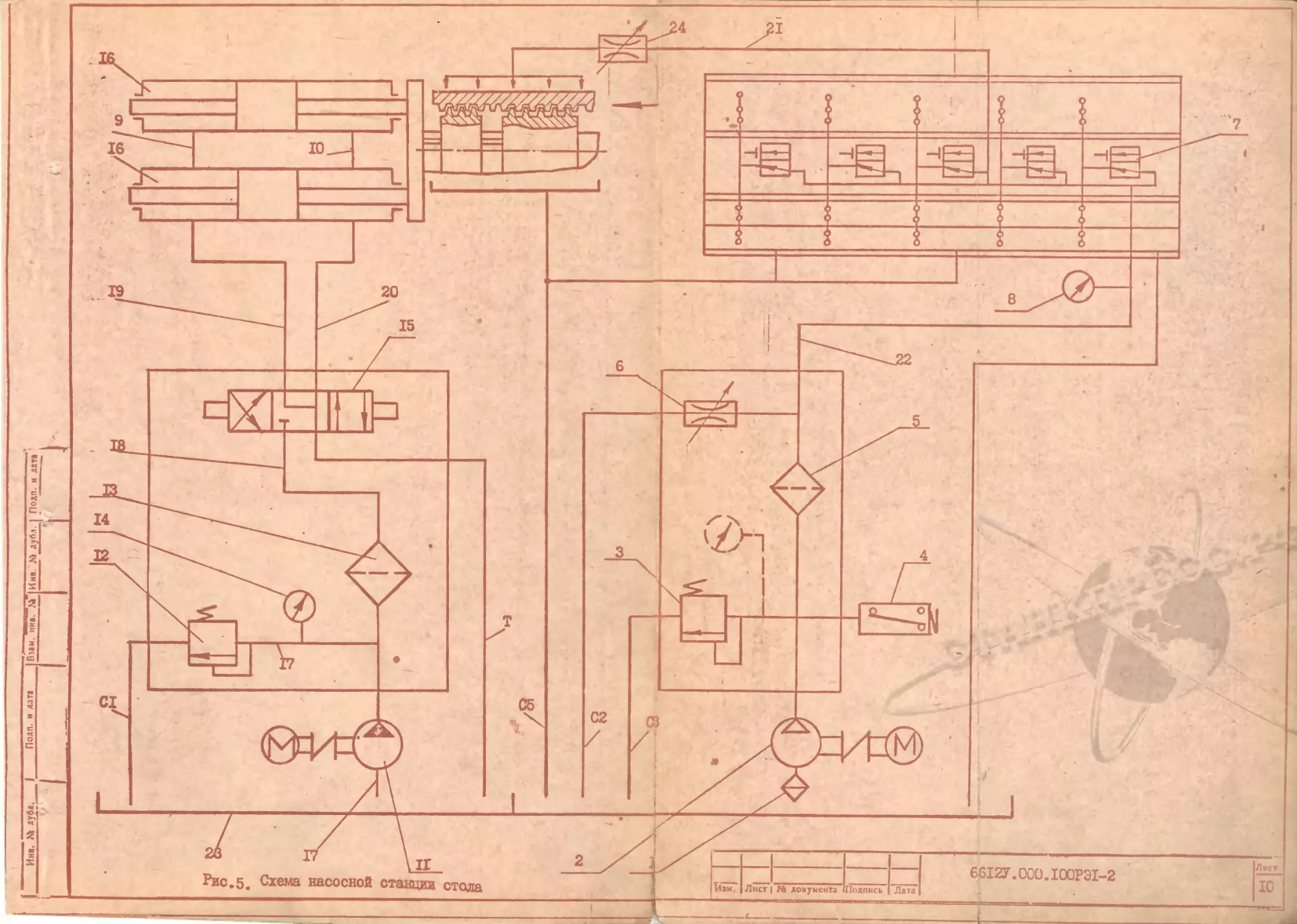

Насосная станция стола (рис.5, табл.2)

Инв. № подл.1 Подп и дата | Взам инв >6 | Инв № дубл | Подп. и дата

Станция стола предназначена для смазки направляющих стола,

электромагнитной муфты, привода подач стола, а также для подачи

масла в полости, цилиндров червячной коробки подач стола при

включении выбора зазора в паре "червяк-рейка" стола.

Станция состоит из автономных систем смазки и гидравлики,

смонтированных на общем баке, который разделен перегородкой для

разных марок масла на резервуары V/ и

Система смазки включается автоматически с момента подачи

питания к станку. Масло, под давлением, регулируемым напорным

золотником 3 и дросселем 6, поступает к кранам-золотникам 7,

срабатывающим от упоров на столе, а затем к точкам смазки стола.

Давление масла под назравляющ.тми необходимо регулировать в зависи-

мости от веса обрабатываемой детали согласно таблице установленной

на станине. При низком давлении масла менее 0,4 кгс/см2 на пульте

управления горит красная лампочка, при высоком - синяя. Факти-

, ческую величину давления определять по манометру на станине. При

работе на чистовых режимах указанные давления в таблице рекомегщует

ся снижать в 2 раза.

Для смазки коробки подач стола, червячного редуктора и

электромагнитной муфты масло поступает от дроссельной колодки 24.

Смазка пары "червяк-рейка” привода подач производится из масляной

ванны корпуса червячного редуктора.

Система гидравлики включается при необходимости фиксации

стола или при попутном фрезеровании. Направление движения стола

и червяка выбора зазора противоположны и выбор зазора в том или

Движения стола Электромагниты

Y26 Y27

Рабочее вперед — +

Рабочее назад + —

Быстрое — —

другом направлении зависит от включения электромагнитов Y26

и Y 27, которые включаются от кнопки выбора направления подачи

с пульта управления. При быстром ходе стола электромагниты Y26

и У27 автоматически обесточиваются и выбор зазора в паре отсут-

ствует .

Изм. Лист № докум. Подпись Дата

6612У.000.100РЭ1-2

Форма 5

Направление стрелки указывает на движение стола вперед

из зоны загрузки к оператору. .

Схема выполнена при обесточенных электромагнитах в положе-

нии: быстрое движение стола вперед. В таблице приняты обозначе-

ния:

+ электромагнит включен

- электромагнит обесточен

Иив № долл J I Поли и дата Fa. гнв № Инв Aft дубл Подп и дата

Лист.

6612У.000.100РЭ1-2

I* док

Подп

Инв. № подп. Подл н дата Взам, инв № | Инв № дубл, | 11г ди и дата

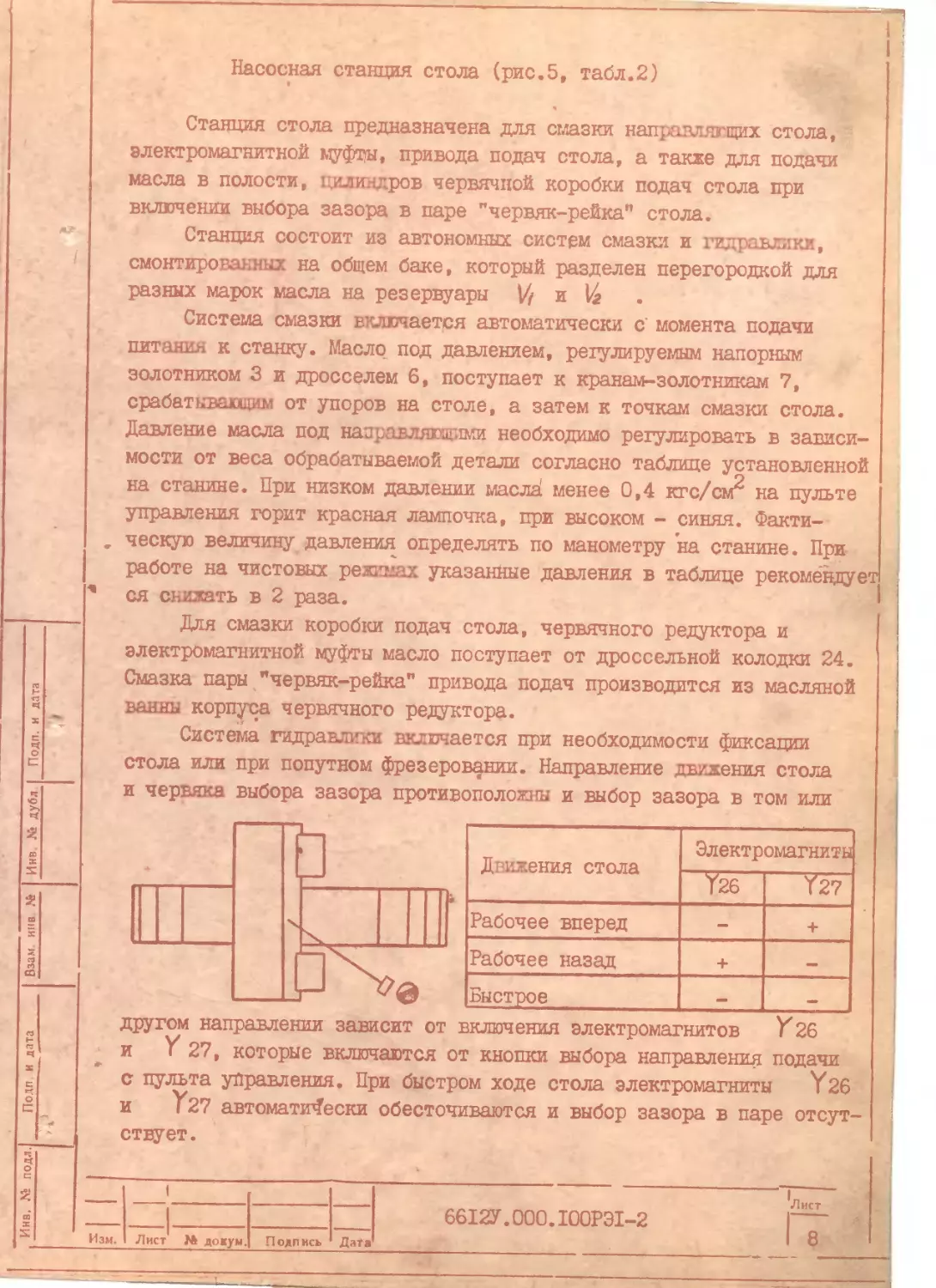

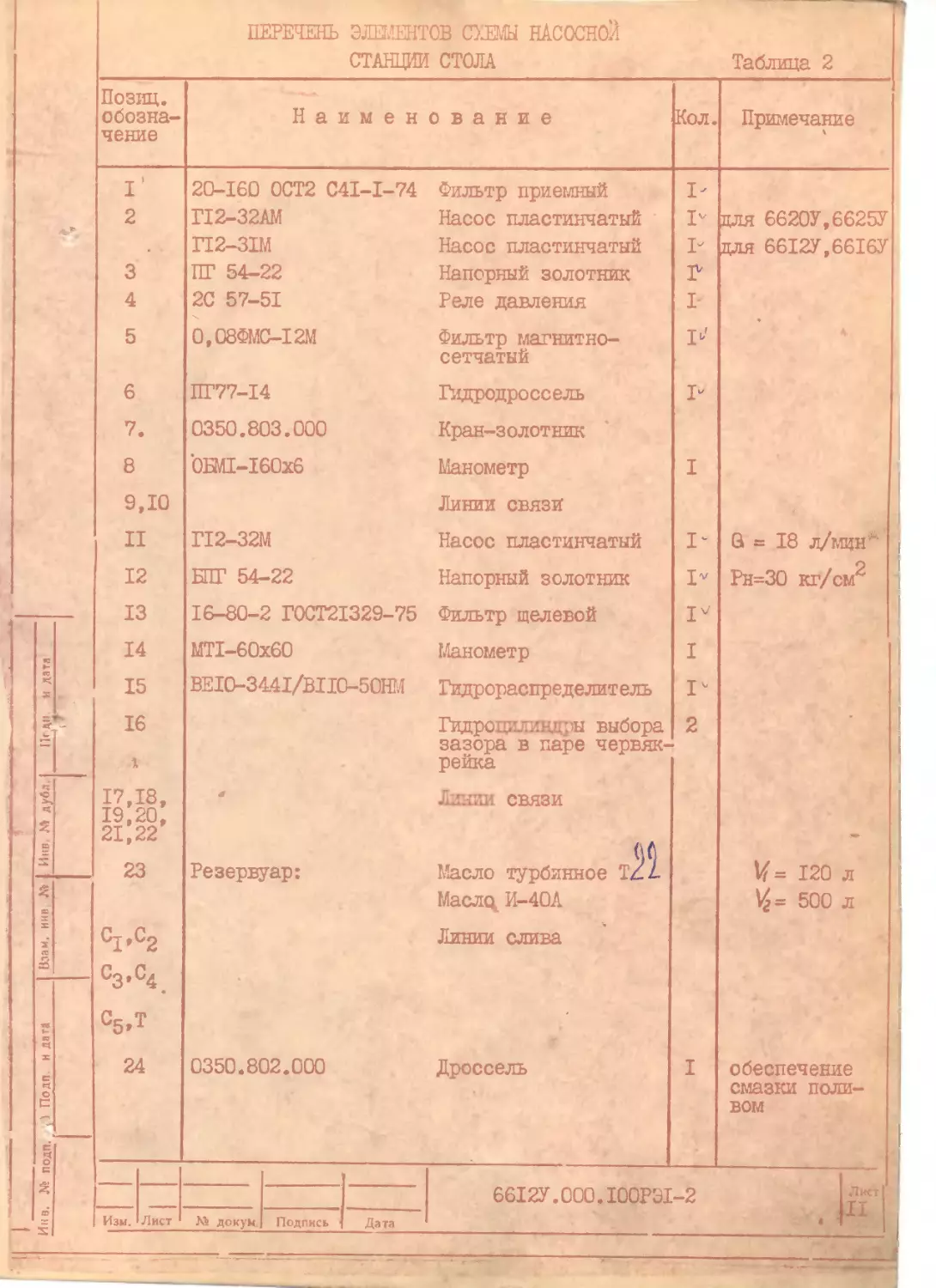

ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ СХЕМЫ НАСОСНОЛ , Таблица 2

СТАНЦИИ СТОЛА

Позиц. обозна- чение Н а и м е н о в а н и е Кол. Примечание

I’ 2 3 4 20-160 0СТ2 C4I-I-74 П2-32АМ П2-31М ПГ 54-22 2С 57-51 Фильтр приемный Насос пластинчатый Насос пластинчатый Напорный золотник Реле давления I- Iv Г Г I для 6620У,6625У для 6612У,6616У

5 0,08ФМС-12М Фильтр магнитно- сетчатый V

6 ПГ77-14 Гидродроссель I-

7. 0350.803.000 Кран-золотник

8 ‘0BMI-I60X6 Манометр I

9,10 Линии СВЯЗИ

II П2-32М Насос пластинчатый I- 0 = 18 л/мин'~

12 ЕПТ 54-22 Напорный золотник IV Рн=30 кг/см^

13 16-80-2 Г0СТ21329-75 Фильтр щелевой Iv

14 MTI-60X60 Манометр I

15 BEI0-34.4I/BII0-50HM Гидрораспределит ель I"

16 1 Гидро цилиндры выбора зазора в паре червяк- рейка 2

17,18, 19,20, 21,22 23 Резервуар: Линии связи Масло турбинное 125. Масла И-40А У = 120 л V2 = 500 л

С1'С2 Линии слива

О * со о *

С5»Т •

24 0350.802.000 Дроссель I обеспечение смазки поли- вом

Изи. Лист № докуй Подпись Дата 6612У.ООО.Ю0РЭ1-2 4 ~ Лист II

О

2

Л

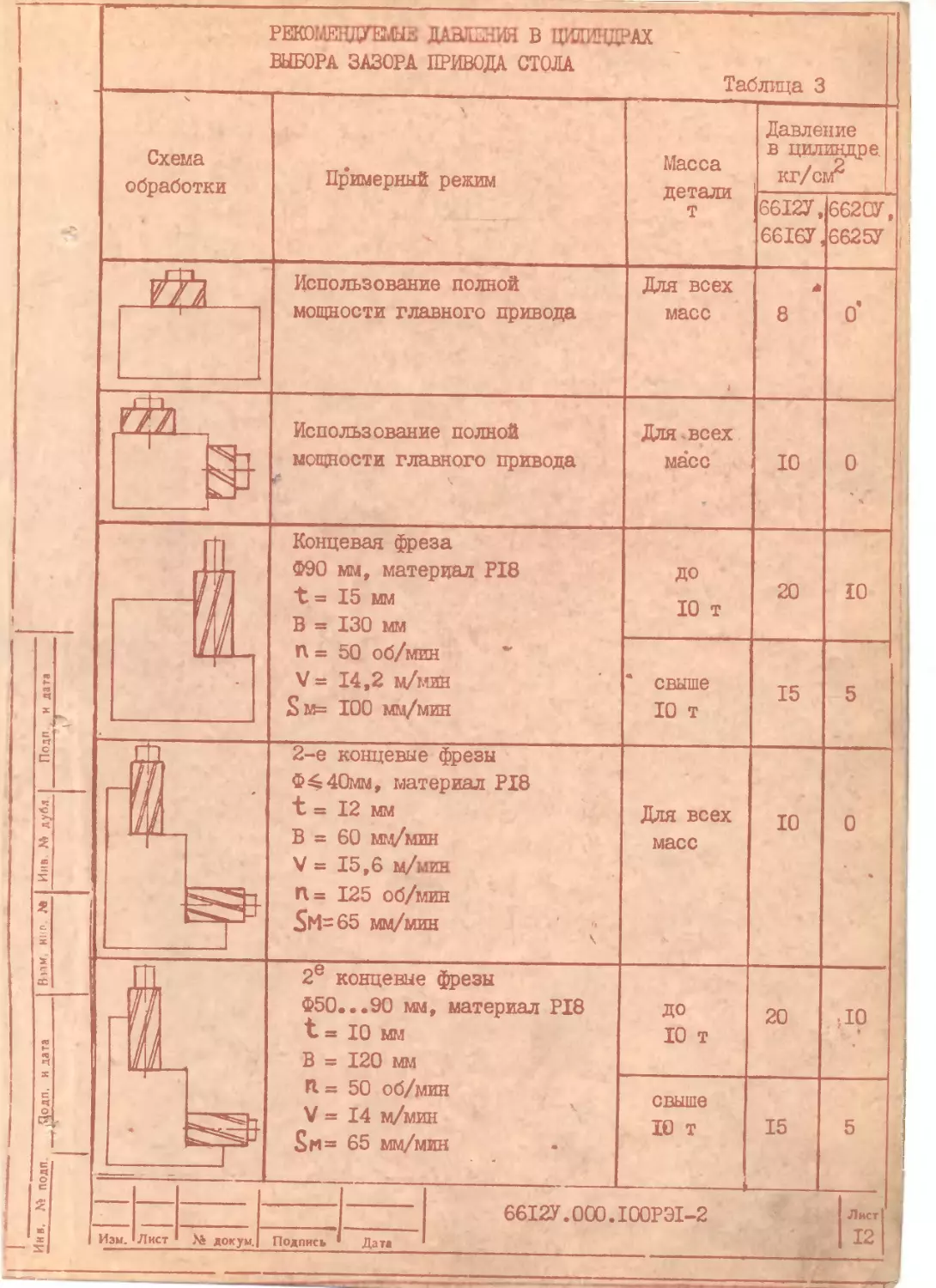

- РЕК014Идамыз ДАВЛЕНИЯ В ЦИЛИНДРАХ 1 ВЫБОРА ЗАЗОРА ПРИВОДА СТОЛА Таблица 3

Схема обработки Примерный режим Масса детали т Давление в цилиндре, кг/см^

6612У, 6616У, 6620У, 6625У

Использование полной мощности главного привода Для всех масс 8 1

/1 Использование полной мощности главного привода г Для-всех масс 10 0

Концевая фреза Ф90 мм, материал PI8 t= 15 мм В = 130 мм П = 50 об/мин V= 14,2 м/мин £м= 100 мм/мин ДО 10 т 20 10

* свыше 10 т 15 5

-

1 ! * 2-е концевые фрезы Ф^40мм, материал PI8 t = 12 мм В = 60 мм/мин V = 15,6 м/мин П = 125 об/мин Srt=65 мм/мин Для всех масс 10 0 *

1 3 2е концевые фрезы Ф50...90 мм, материал PI8 t = 10 мм В = 120 мм П= 50 об/мин V = 14 м/мин 65 мм/мин 1_ ' до 10 т 20 119

свыше 10 т 15 5

-•

— — 4

6612У.000.100РЭ1-2

Иэм.

Лист

Лист

12

докум.

Подпись • Дата

Описание поперечины

<

5

Поперечина - жесткая балка коробчатого сечения. Движения

поперечины по направляющим стоек производятся посредством ходо-

вых гаек при одновременном вращении двух винтов портала. На верх-

ней полке направляющей установлены стальные закаленные планки,

служащие опорой для роликов разгрузки бабки. При перемещении

поперечины вниз, перед ее остановом, включается автоматически

кратковременное движение поперечины вверх для стабилизации поло-

жения поперечины. * *

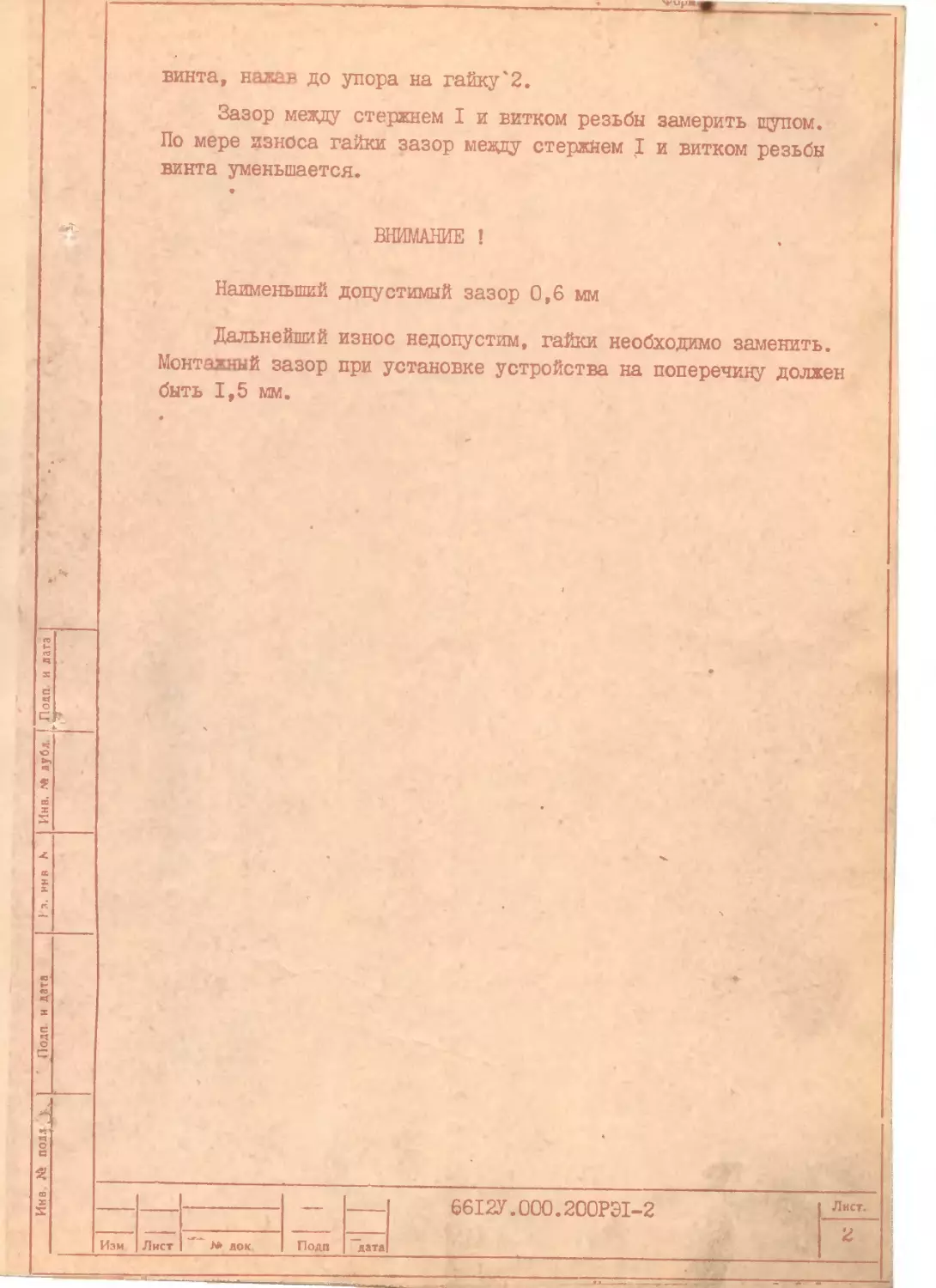

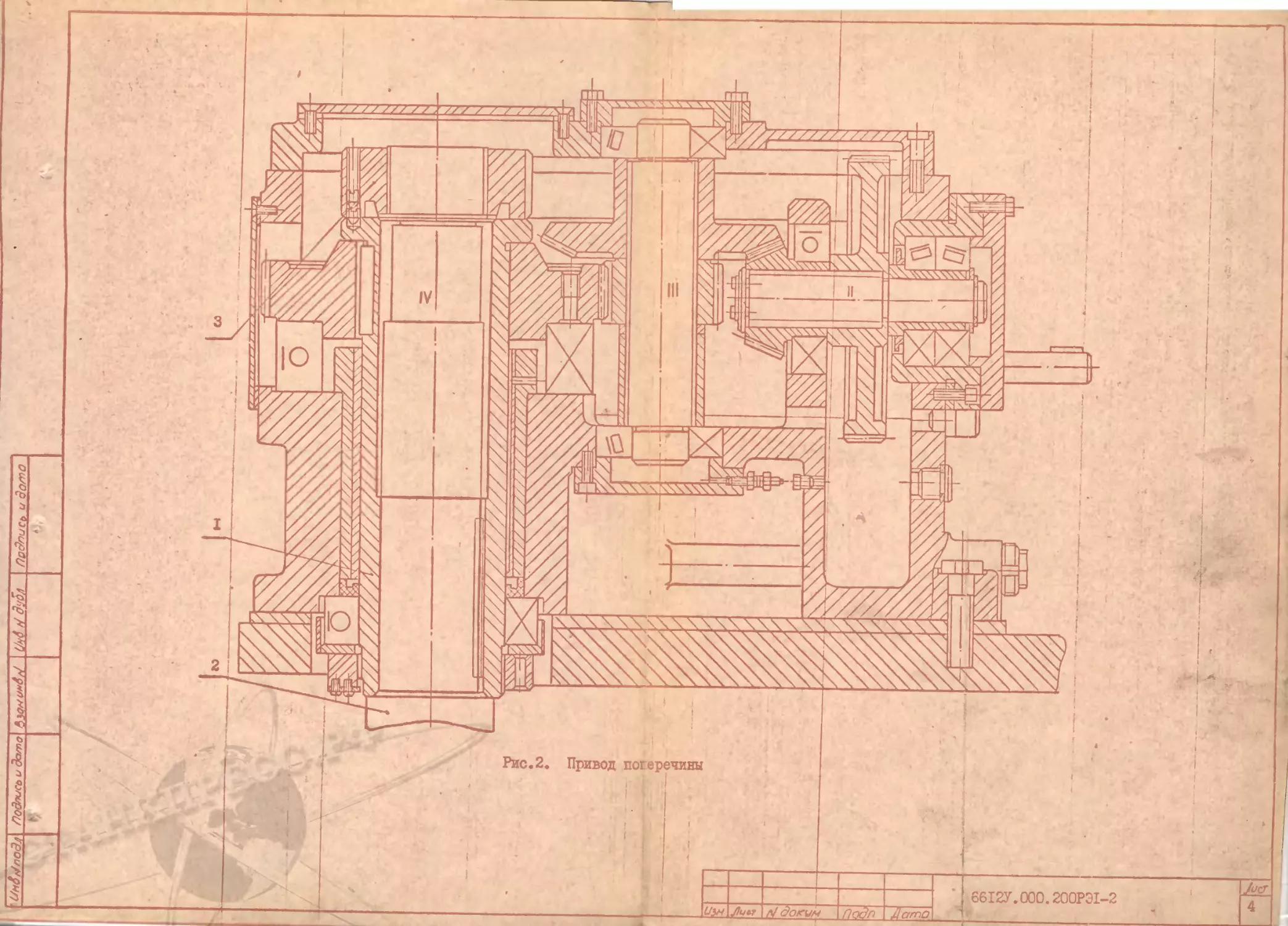

Привод перемещения поперечины (рис.2) монтируетс^на перекладине

и состоит из двух редукторов, приводимых во вращение одним

электродвигателем. После монтажа привода, при наличии зазора в

стыке между торцем приводной втулки I и буртом ходового винта 2

, последний устраняется затягиванием гайки 3 при разгруженном винте/

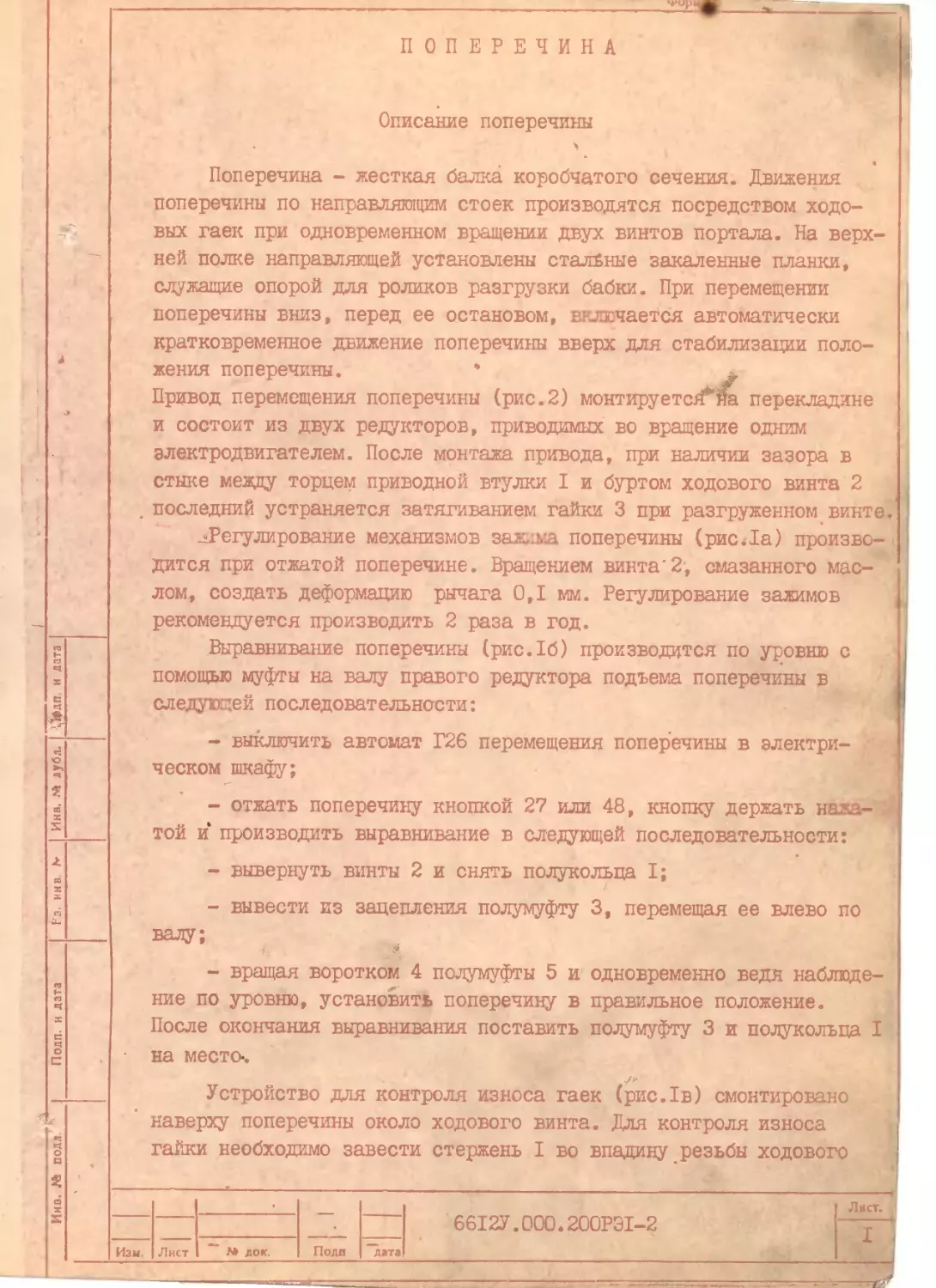

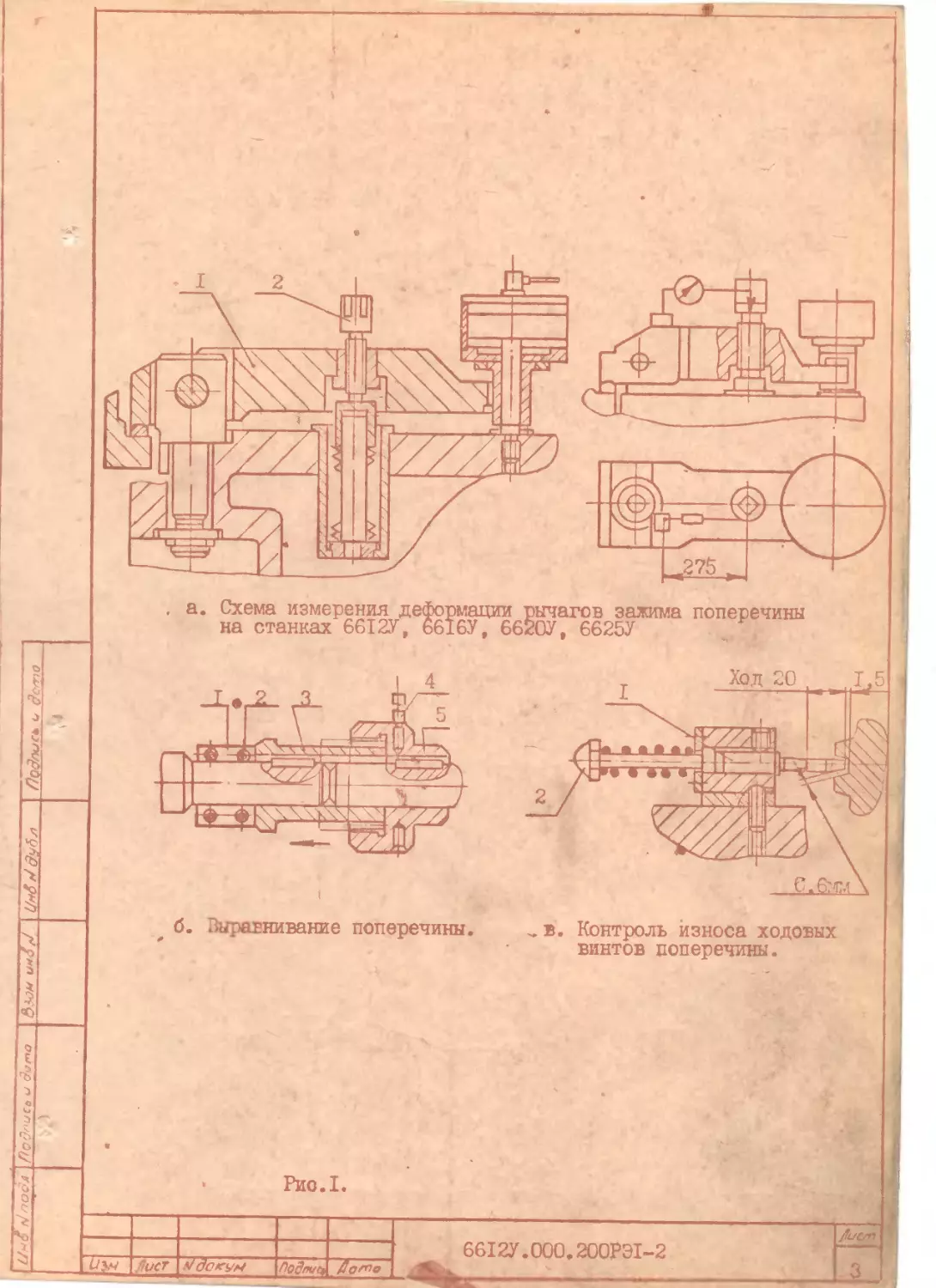

.-Регулирование механизмов заж.ша поперечины (рис.1а) произво-

дится при отжатой поперечине. Вращением винта'2, смазанного мас-

лом, создать деформацию рычага 0,1 мм. Регулирование зажимов

рекомендуется производить 2 раза в год.

Выравнивание поперечины (рис.16) производится по уровню с

помощью муфты на валу правого редуктора подъема поперечины в

следующей последовательности:

- выключить автомат Г26 перемещения поперечины в электри-

ческом шкафу;

- отжать поперечину кнопкой 27 или 48, кнопку держать нажа-

той и производить выравнивание в следующей последовательности:

- вывернуть винты 2 и снять полукольца I;

- вывести из зацепления полумуфту 3, перемещая ее влево по

о

- вращая воротком 4 полумуфты 5 и одновременно ведя наблюде-

ние по уровню, установить поперечину в правильное положение.

После окончания выравнивания поставить полумуфту 3 и полукольца I

на место-.

Устройство для контроля износа гаек (рис.1в) смонтировано

наверху поперечины около ходового винта. Для контроля износа

гайки необходимо завести стержень I во впадину резьбы ходового

*

ф

X

Лист.

6612У.000.200РЭ1-2

Изм

Лист

М док.

Подл

дата

винта, нажав до упора на гайку'2.

Зазор между стержнем I и витком резьбы замерить щупом.

По мере износа гайки зазор мевду стержнем I и витком резьбы

винта уменьшается.

ВНИМАНИЕ !

Наименьший допустимый зазор 0,6 мм

Дальнейший износ недопустим, гайки необходимо заменить.

Монтажный зазор при установке устройства на поперечину должен

быть 1,5 мм.

Инв № подл ; I * Подл, и дата [ I а. ин в N | Инв. ла дубл. I Пздп и дата

6612У.000.200Р31-2

Лист.

Изм

Лист

М док

Подл

дата

а~__и

—

* I 2

, а. Схема измерения деформации рыч;

на станках 6612У, 6616У. 6620У

ычагов зажима

„ . 6625У

поперечины

f

б. Выравнивание поперечины.

в.

Контроль износа ходовых

винтов поперечины.

Рио.1.

t/ЛУ Jtucr j){jQKVf4

Подмщ Ддгпо

6612У.000.200РЭ1-2

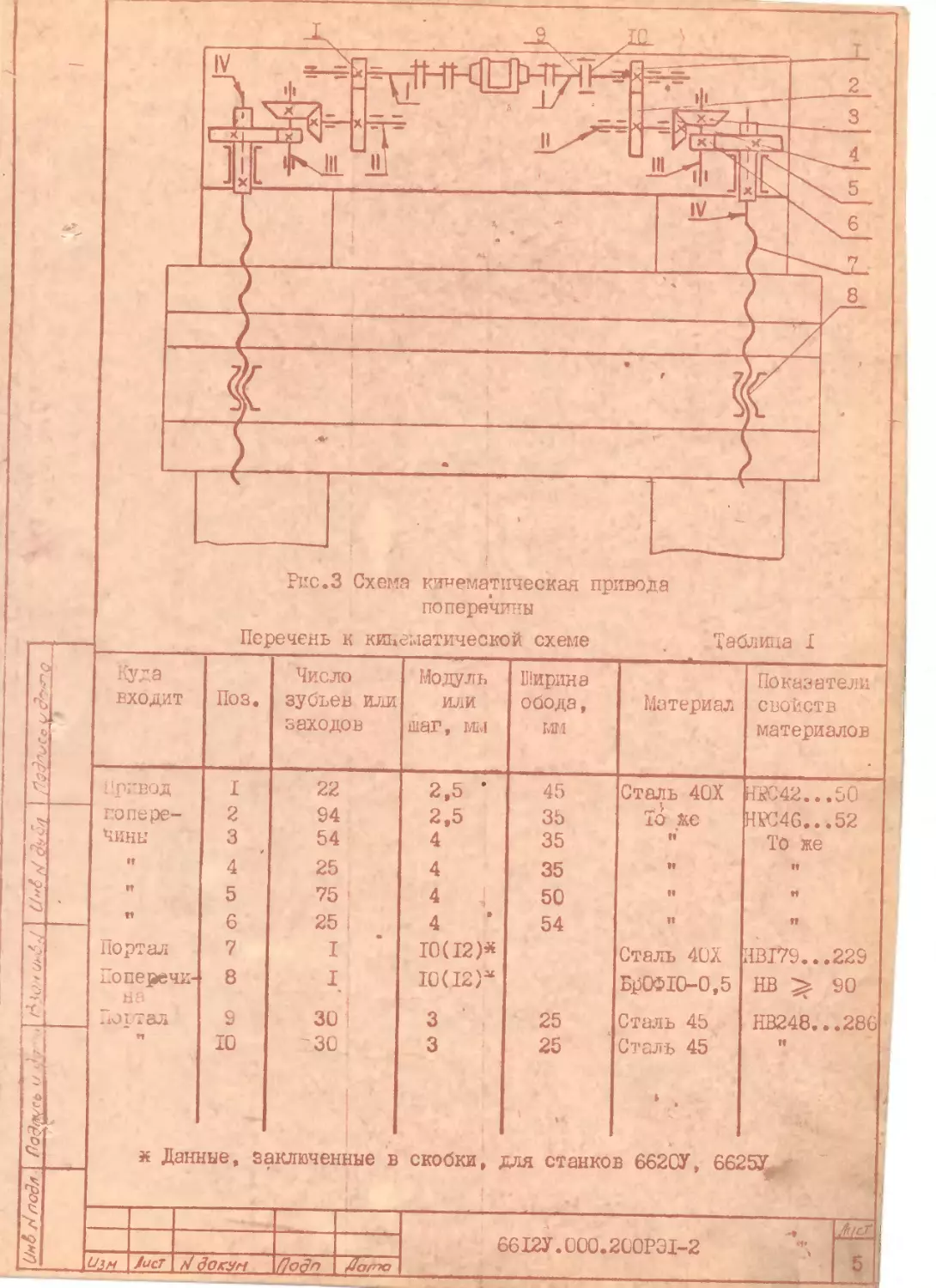

Рис. Перечент * г 3 Схема кинематическая привод поперечины , к кинематической схеме ка Таблиц а I

0 4 Куда входит Поз. Число зубьев или заходов Модуль или шаг, мл Ширина обода, мм Материал Показатели свойств материалов

Привод попере- чины If W tt Портал Поперечи- на Портал н з« Дан ' VJ н СО л о > 00 ФО Ф Ц Л - - - и 22 2,5 ’ 2,5 4 4 4 4 4 10(12)* 10(12Г 3 • 3 । скобки, 45 35 35 35 50 54 25 25 для станко Сталь 40Х io же W »| II II Сталь 40Х Бр0Ф10-0,5 Сталь 45 Сталь 45 * в 6620У, ее: Ж42...50 HPC4G...52 То же И W п ПВТ79...229 НВ 90 НВ248...286 •1 . • ' д,

94 54 25 75 25 I I 30 "30 аключей * • ные е

•у

11 1 J

\Цн6 г/ падл 1 . . _ __

6612У.000.200РЭ1-2

5

U3H Лист докуп -/ffqefr,. flanio

Форма 5

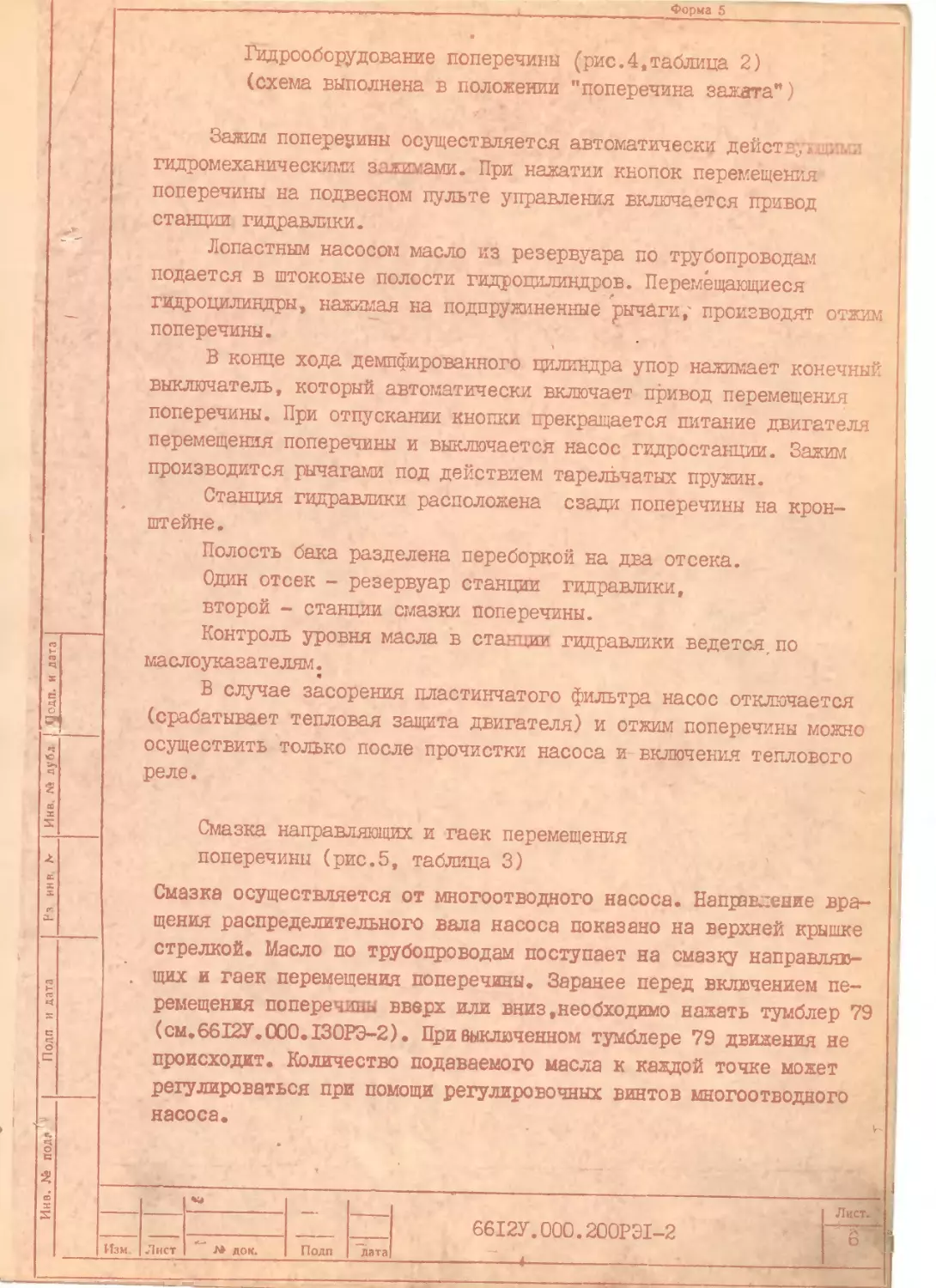

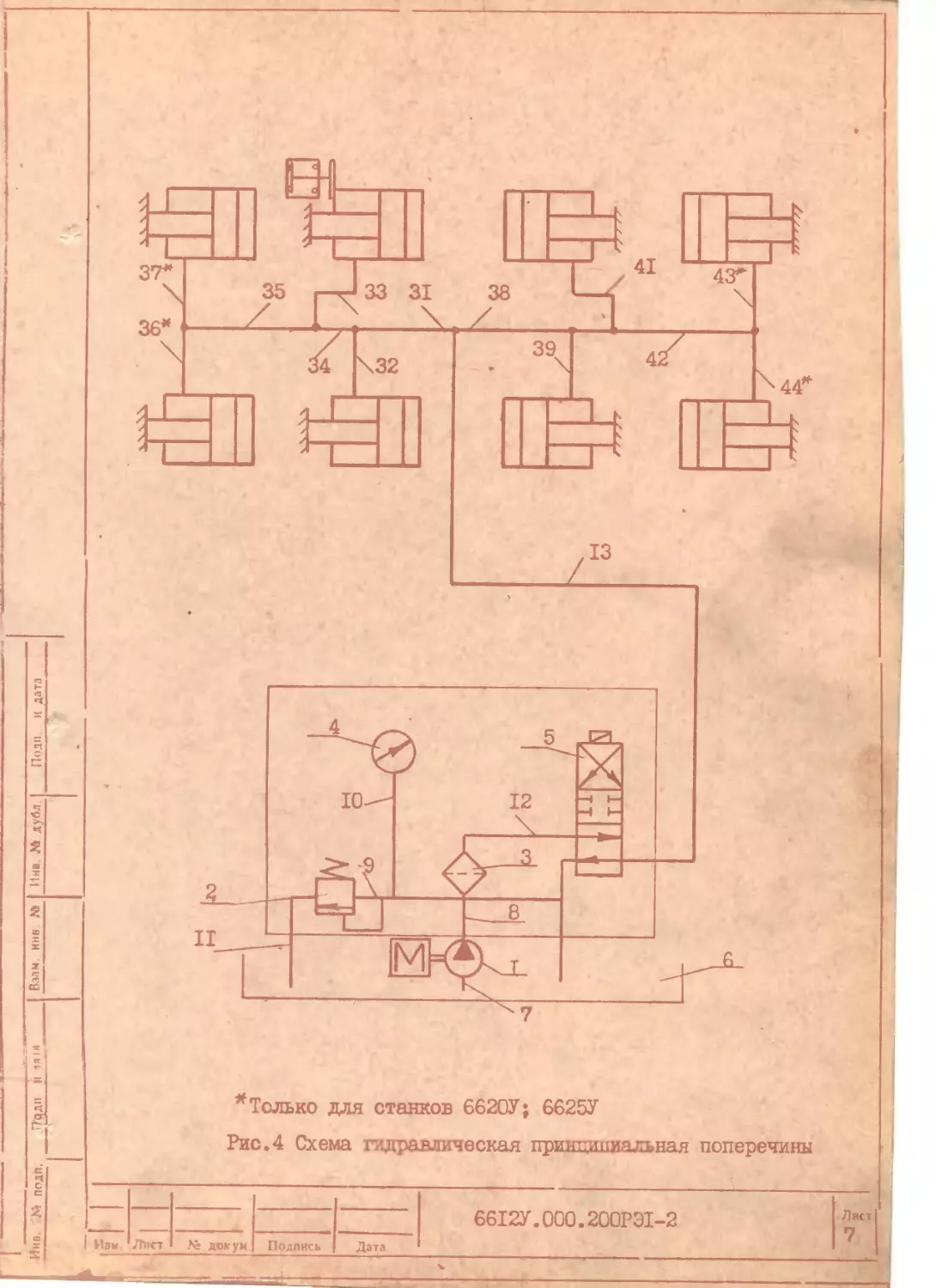

Гидрооборудование поперечины (рис.4.таблица 2)

(схема выполнена в положении "поперечина зажата")

i

Инв. № подл I Подп плата | Ра инв, N- | Инв. М лубл j «Додп. и дата

Зажим поперечины осуществляется автоматически действующ::;./,

гидромеханическими зажимами. При нажатии кнопок перемещения

поперечины на подвесном пульте управления включается привод

станции гидравлики.

Лопастным насосом масло из резервуара по трубопроводам

подается в штоковые полости гидроцилиндров. Перемещающиеся

гидроцилиндрн, нажимая на подпружиненные рычаги/ производят отжим

поперечины.

В конце хода демпфированного цилиндра упор нажимает конечный

выключатель, который автоматически включает привод перемещения

поперечины. При отпускании кнопки прекращается питание двигателя

перемещения поперечины и выключается насос гидростанции. Зажим

производится рычагами под действием тарельчатых пружин.

Станция гидравлики расположена сзади поперечины на крон-

штейне.

Полость бака разделена переборкой на два отсека.

Один отсек - резервуар станции гидравлики,

второй - станции смазки поперечины.

Контроль уровня масла в станции гидравлики ведется.по

маслоуказателям.

В случае засорения пластинчатого фильтра насос отключается

(срабатывает тепловая защита двигателя) и отжим поперечины можно

осуществить только после прочистки насоса и-включения теплового

реле.

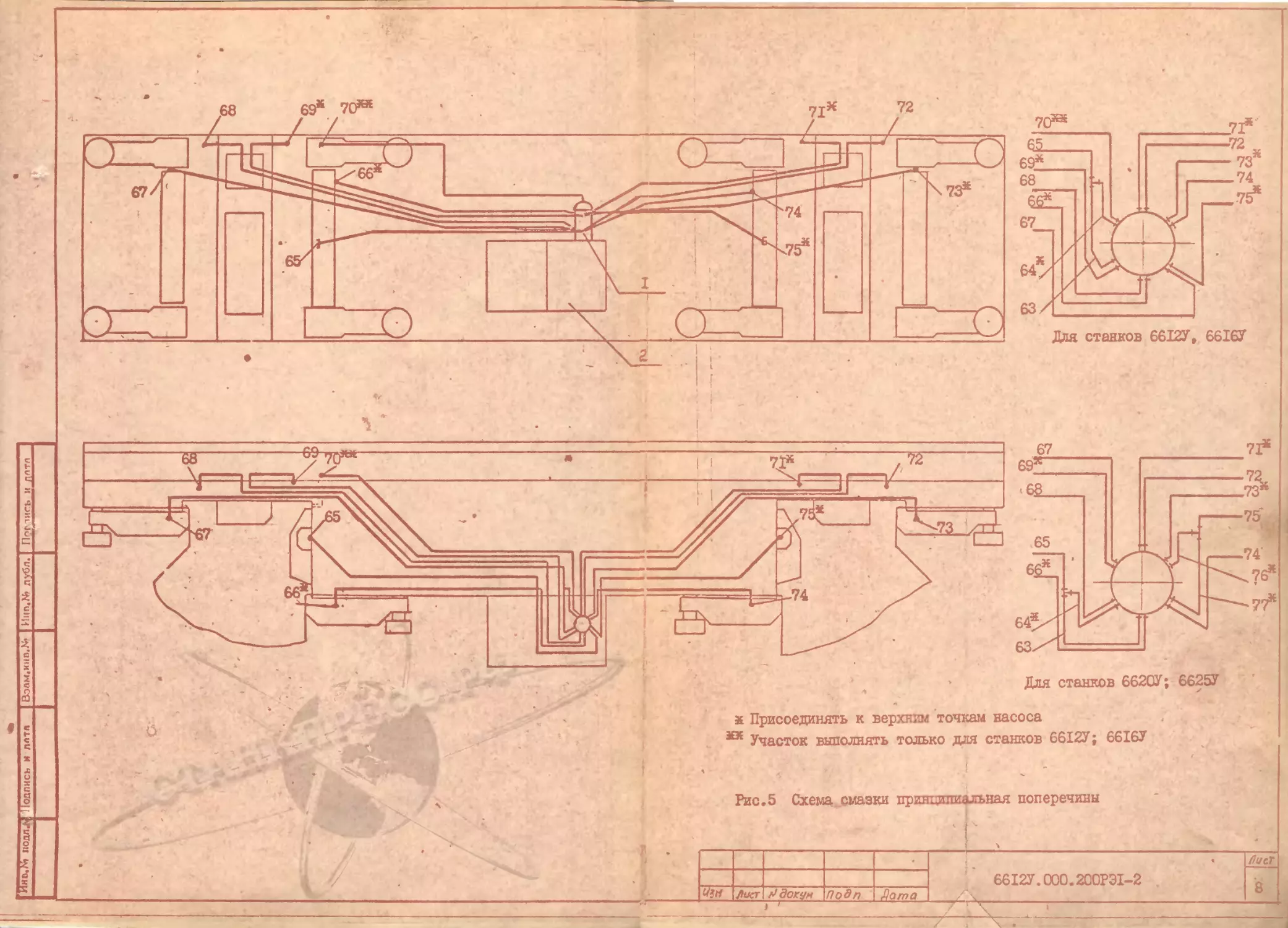

Смазка направляющих и гаек перемещения

поперечины (рис.5, таблица 3)

Смазка осуществляется от многоотводного насоса. Направление вра-

щения распределительного вала насоса показано на верхней крышке

стрелкой. Масло по трубопроводам поступает на смазку направляю-

. щих и гаек перемещения поперечины. Заранее перед включением пе-

ремещения поперечины вверх или вниз.необходимо нажать тумблер 79

(см.6612У.000.130РЭ-2). При выключенном тумблере 79 движения не

происходит. Количество подаваемого масла к каждой точке может

регулироваться при помощи регулировочных винтов многоотводного

насоса.

6612У.000.200Р31-2

-----<---------,---

I?

™—

Лист.

Изм

Лист

Д» док.

Подп

дата

Инв, подп. ГГддп И ням | Взам инв N> I Инв № дубл I Подп и дата

Для станков 6612У, 6616У

х Присоединять к верхним точкам насоса

эех участок выполнять только для станков 6612У; 6616У

' 6 -

Рис.5 Схема смазки принципиальная поперечины

9

fiUC' fJ докуч Подп Дота

6612У.000.200Р31-2 ,

Дил

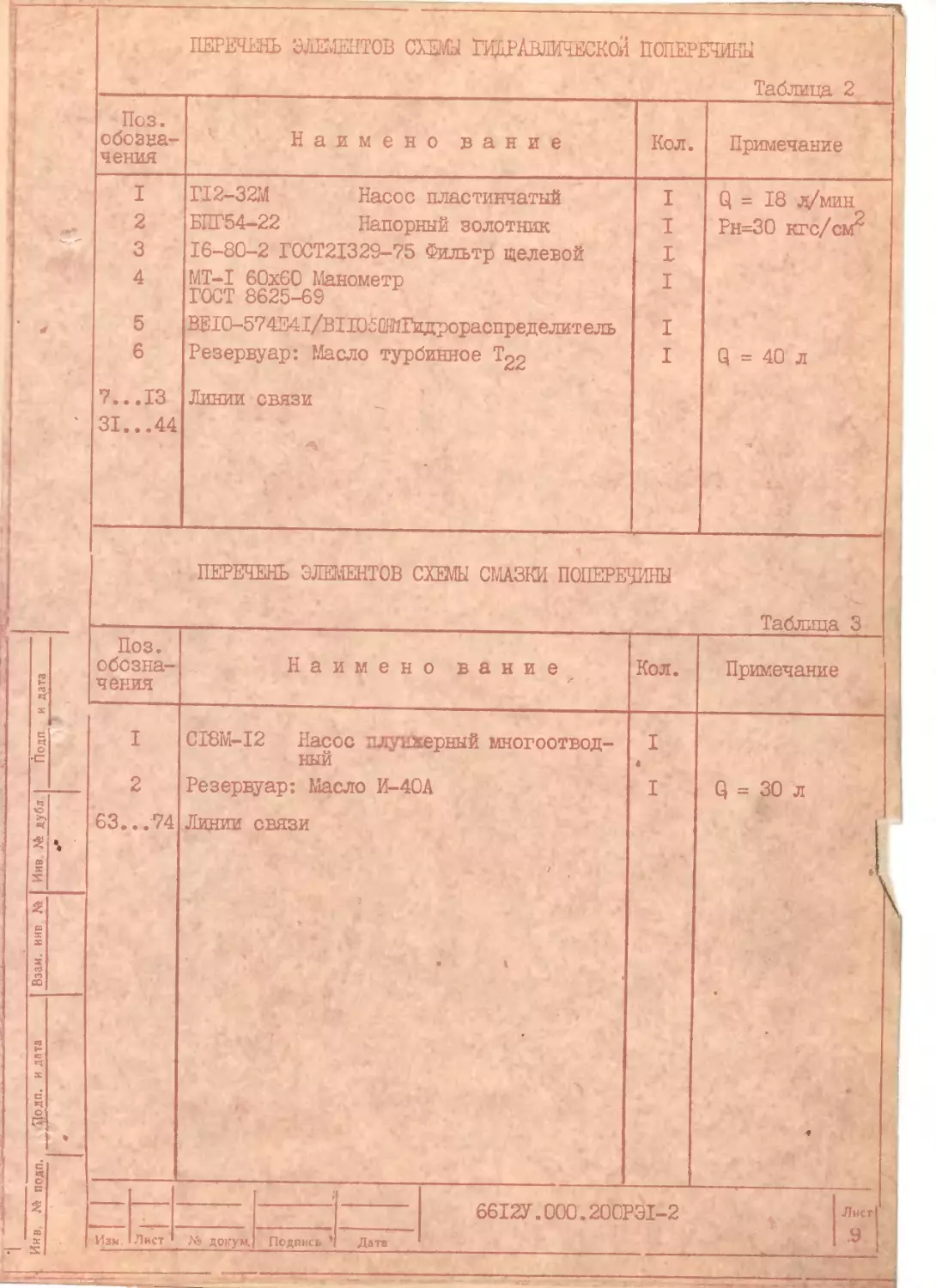

ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ СХЕМЫ ГуЩРАВЖЧЕСКОИ ПОПЕРЕЧИНЫ Таблица 2

Поз.

обозна- Наимено в а н и е Кол. Примечание

чения

I Г12-32М Насос пластинчатый I Q = 18 л/мин

2 3 4 5 БПГ54-22 Напорный золотник 16-80-2 Г0СТ21329-75 Фильтр щелевой МТ-1 60x60 Манометр ГОСТ 8625-69 ВЕ10-574Е41/В1Ю5ШйГидрораспределитель I Рн=30 кгс/см^ I I I

6 7...13 31...44 Резервуар: Масло турбинное ?22 Линии связи I Q = 40 л 5

ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ СХЕМЫ СМАЗКИ ПОПЕРЕЧИНЫ Таблица 3

Поз.

обозна- чения Наимено в а и и е / Кол. Примечание

I CI8M-I2 Насос плунжерный многоотвод- ный I 4

2 63...74 Резервуар: Масло И-40А Линии связи / • 1 I Q = 30 л 1 •

I Изм Лист № докум Подпись * Дата

6612У.000.200РЭ1-2

Лист

.9

БАБКА ГОРИЗОНТАЛЬНАЯ

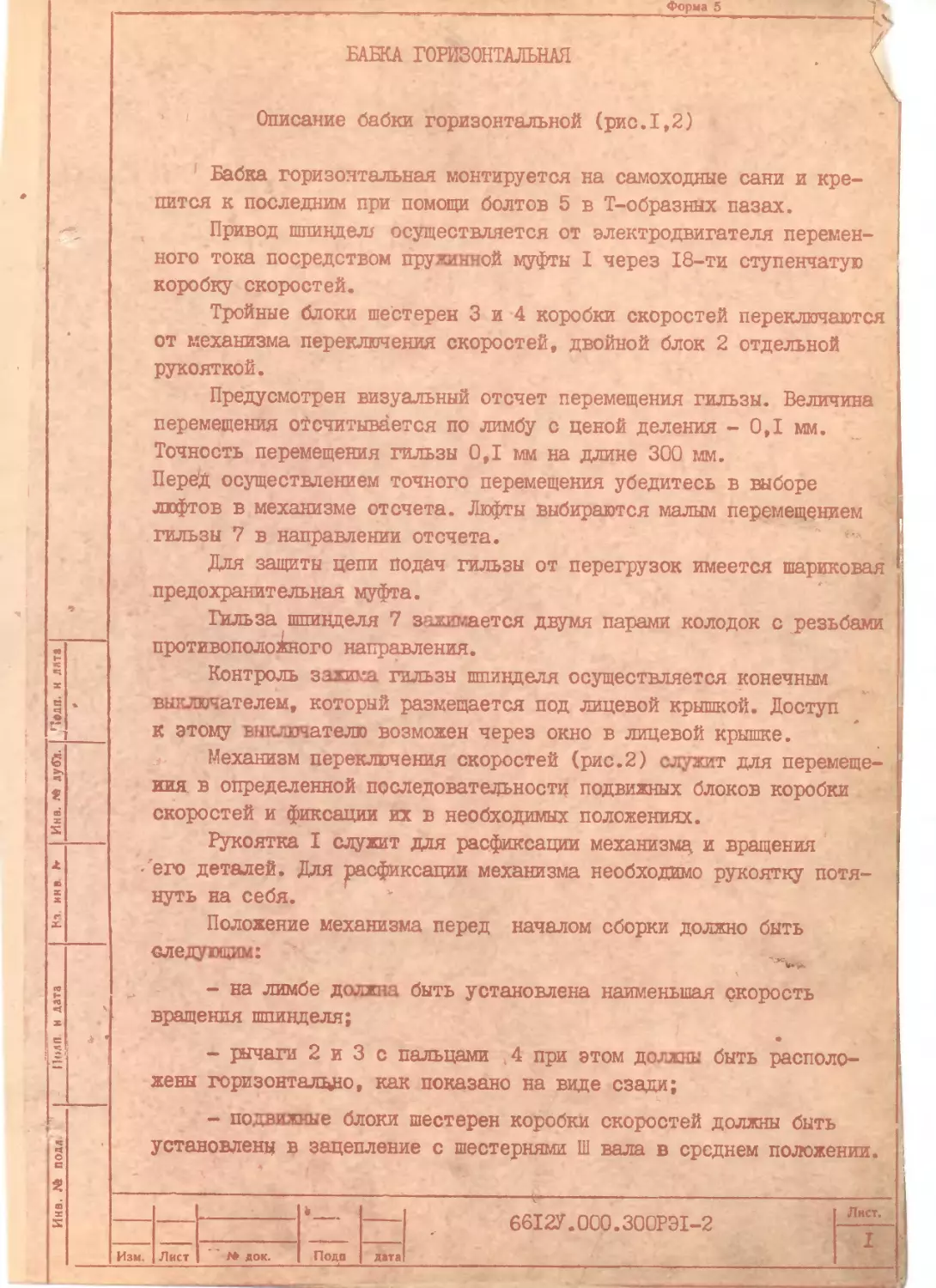

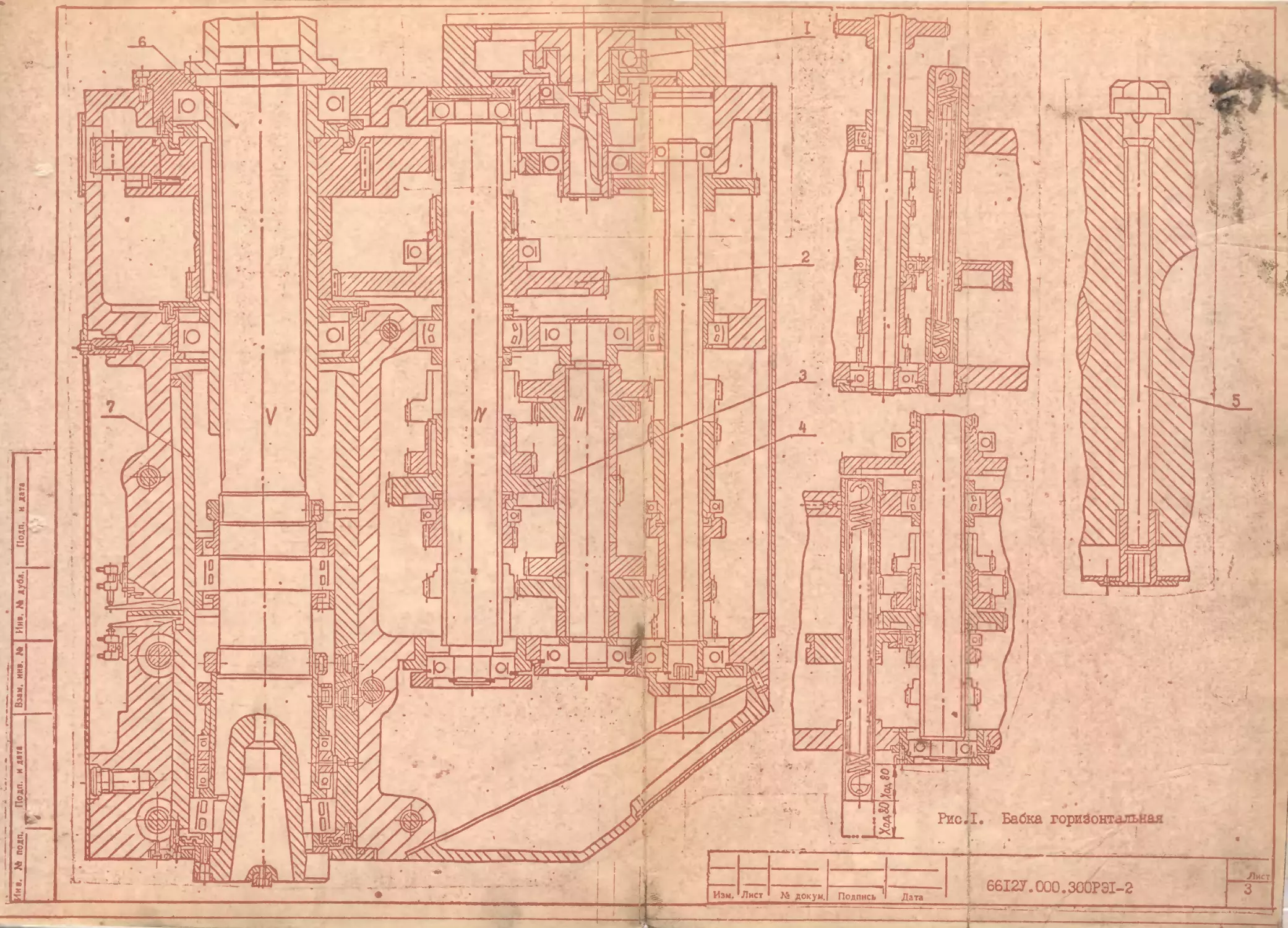

Описание бабки горизонтальной (рис.1,2)

Бабка горизонтальная монтируется на самоходные сани и кре-

пится к последним при помощи болтов 5 в Т-образных пазах.

Привод шпинделе осуществляется от электродвигателя перемен-

ного тока посредством пружинной муфты I через 18-ти ступенчатую

коробку скоростей.

Тройные блоки шестерен 3 и 4 коробки скоростей переключаются

от механизма переключения скоростей, двойной блок 2 отдельной

рукояткой.

Предусмотрен визуальный отсчет перемещения гильзы. Величина

перемещения отсчитывается по лимбу с ценой деления - 0,1 мм.

Точность перемещения гильзы 0,1 мм на длине 300 мм.

Перед осуществлением точного перемещения убедитесь в выборе

люфтов в механизме отсчета. Люфты выбираются малым перемещением

гильзы 7 в направлении отсчета.

Для защиты цепи подач гильзы от перегрузок имеется шариковая

предохранительная муфта.

Гильза шпинделя 7 зажимается двумя парами колодок с резьбами

противоположного направления.

Контроль зажима гильзы шпинделя осуществляется конечным

выключателем, который размещается под лицевой крышкой. Доступ

к этому выключателю возможен через окно в лицевой крышке.

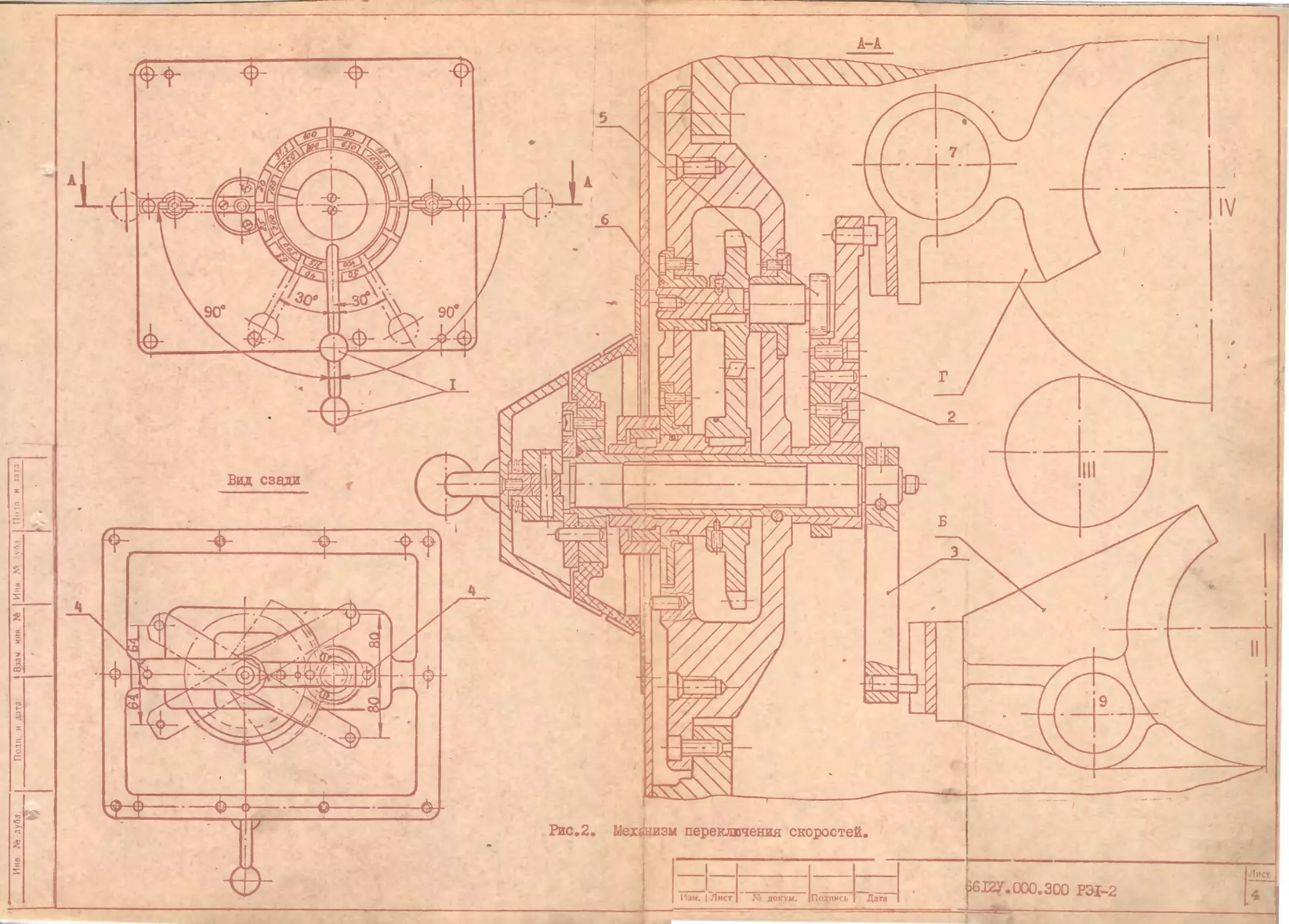

Механизм переключения скоростей (рис.2) служит для перемеще-

ния в определенной последовательности подвижных блоков коробки

скоростей и фиксации их в необходимых положениях.

Рукоятка I служит для расфиксации механизма, и вращения

' его деталей. Для расфиксации механизма необходимо рукоятку потя-

нуть на себя.

Положение механизма перед началом сборки должно быть

следующим:

- на лимбе должна быть установлена наименьшая скорость

вращения шпинделя;

- рычаги 2 и 3 с пальцами .4 при этом должны быть располо-

жены горизонтально, как показано на виде сзади;

- подвижные блоки шестерен коробки скоростей должны быть

установлены в зацепление с шестернями Ш вала в среднем положении.

к . _ 6612У.ООО.ЗООРЭ1-2 Лист.

I

Изм. Лист ' * № док. Подп дата

'*'орма*у

Это соответствует наименьшему числу оборотов шпинделя.

Несовпадение по длине зуба перемещающихся шестерен в

зацеплении между валами Ш*и 1У устранить за счет перемещения

вилки "Г", предварительно выведя из зацепления шестерни ме-

ханизма переключения. Для этого необходимо отвернуть 3 винта

втулки 6 и вытянуть шестерню 5 на себя.

После выставки шестерен в бабке шестерню 5 и втулку 6

поставить окончательно.

Иив. подл n I Подп и дата I Рз. ин в N Инв. ла дубд Прдп и дата

6612У.000.300РЭ1-2

Лист.

Иэм.

док.

Подп

я । I /х/*” tg I сшы n мин/ I i">a

Ин в. № подп t , Подп. и дат» * I Взам. инв N> | Инв N> дуДл, I Подл -и дата

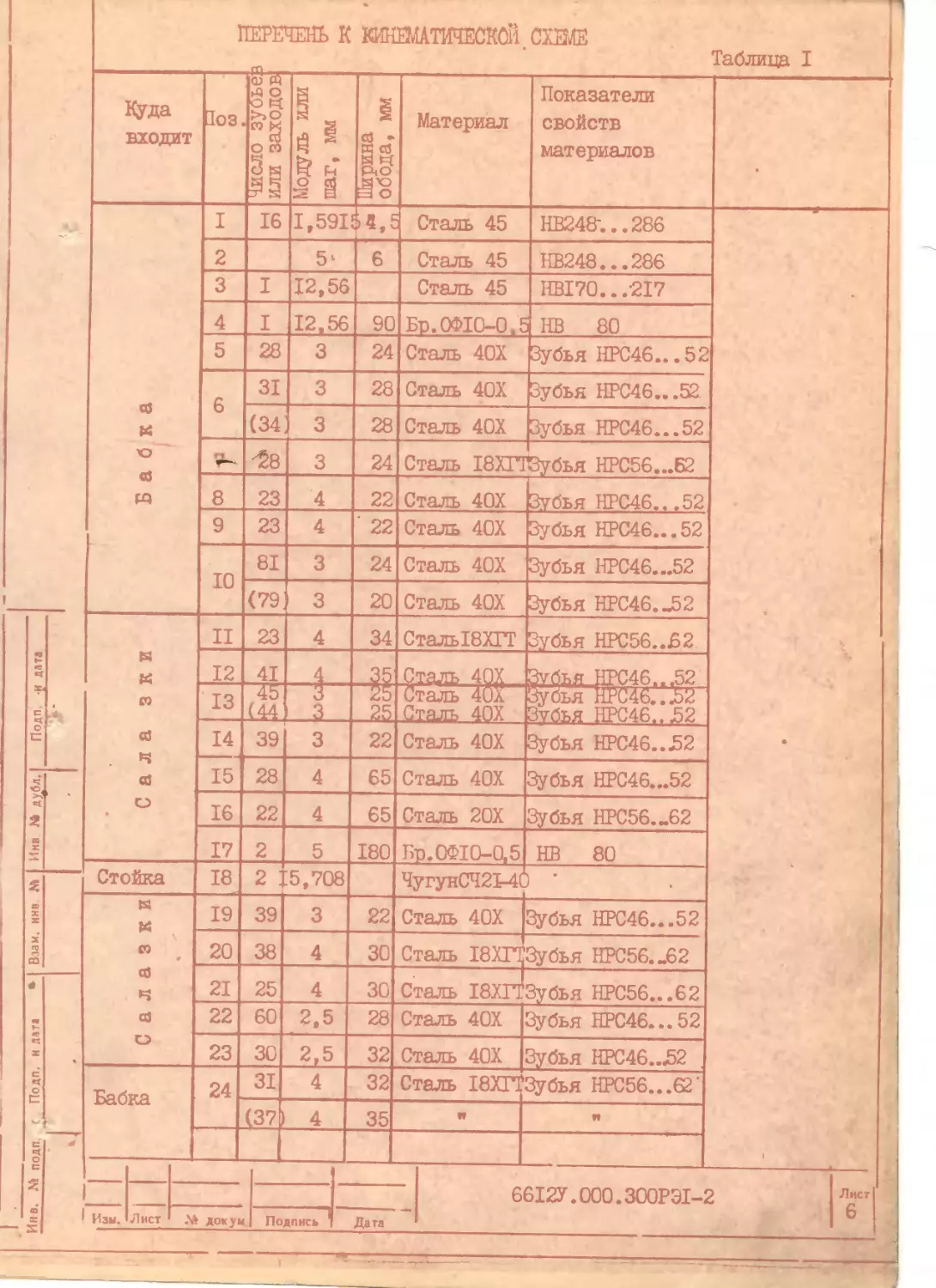

ПЕРЕЧЕНЬ К КИНЕМАТИЧЕСКОЙ СХЕМЕ

Таблицу I

Куда входит 1оз. число зуоьез или заходов Модуль или шаг, мм Ширина обода, мм Материал Показатели свойств материалов

Бабка I 16 1,591. >4,5 Сталь 45 НВ248-...286

2 5‘ 6 Сталь 45 НВ248...286

3 I 12,56 Сталь 45 HBI70../2I7

4 I 12,56 90 Бр.0Ф10-0.5 НВ 80

5 28 3 24 Сталь 40Х Зубья НРС46...52

6 31 3 28 Сталь 40Х Зубья НРС46...52

(34 3 28 Сталь 40Х Зубья НРС46...52

28 3 24 Сталь 18ХГТ Зубья НРС56...Б2

8 23 4 22 Сталь 40Х Зубья НРС46.. .52

9 23 4 22 Сталь 40Х Зубья НРС46...52

10 81 3 24 Сталь 40Х Зубья НРС46...52

(79 3 20 Сталь 40Х Зубья HPC46.J52

Сала з к и II 23 4 34 Сталь18ХГТ Зубья НРС56..Б2

12 13 41 тк (44 3 wtcco СИСЛ С-Л Сталь 4QX Сталь 40Х Сталь 40Х Зубья Щ*С46.,,52 5у6?я ®С46. :Ь2 Зубья HPC46..J52

14 39 3 22 Сталь 40Х Зубья HPC46..J52

15 28 4 65 Сталь 40Х Зубья НРС46...52

16 22 4 65 Сталь 20Х Зубья НРС56.»62

17 2 5 180 Бр.0Ф10-0,5 НВ 80

Стойка 18 2 : :5,708 ЧугунСЧ2Р4( ) ’

Салазки • 19 39 3 22 Сталь 40Х Зубья НРС46...52

20 38 4 30 Сталь 18ХП Зубья НРС56.«62

21 25 4 30 Сталь 18ХГТ Зубья НРС56...62

22 60 2.5 28 Сталь 40Х Зубья НРС46...52

23 30 2,5 32 Сталь 40Х Зубья HPC46..J52 ,

Бабка 24 31 4 32 Сталь I8XTjj Зубья НРС56...62’

137 4 35 н

' Изы. Лист М * Доку и Пс длись Дата 6 612У.ООО.ЗООРЭ1- 4 2 Лист 6

Инв. № подл.j Подп. и дата [Взам. инв № | Инв № дубд ; Подп, и дата

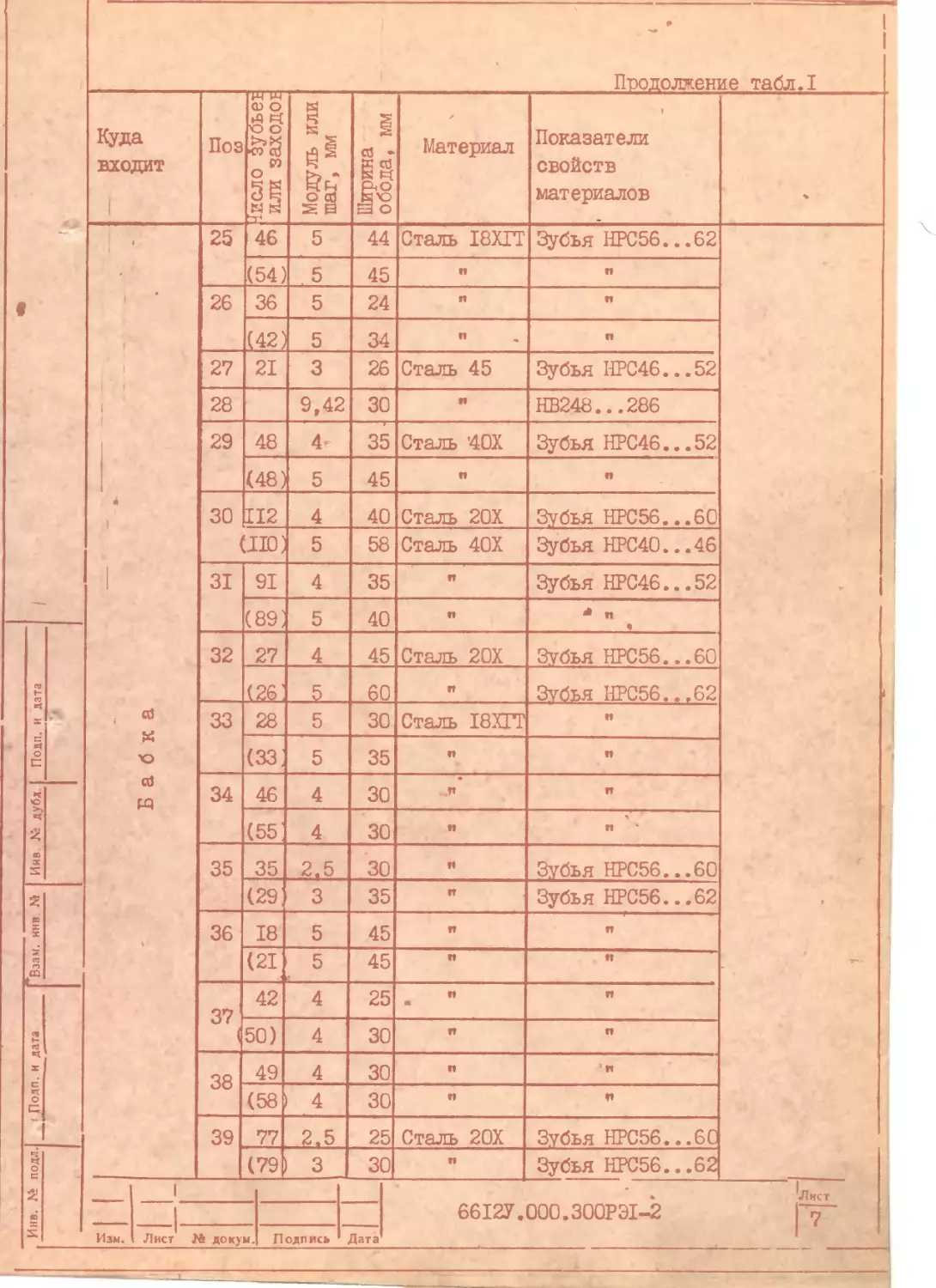

Продолжение табл.1

Куда входит Поз 1исло Зубьет или заходо* Модуль или шаг, мм Ширина обода, мм Z Материал 1 Показатели свойств материалов * 1

i- • i 1 I 1 4 I о) « © cd W i 25 46 5 44 Сталь 18ХГТ Зубья НРС56...62 г ~г~—

(54) . 5 45 л л

26 36 5 24 п л

(42) 5 34 п л

27 21 3 26 Сталь 45 Зубья НРС46...52

28 9,42 30 п НВ248...286

29 48 4- 35 Сталь 40Х Зубья ПРС46...52

(48) 5 45 п Л

30 112 4 40 Сталь 20Х Зубья НРС56...60

(ID) 5 58 Сталь 40Х Зубья НРС40...46

31 91 4 35 И Зубья НРС46...52

(8э: 5 40 л * и

32 27 4 45 Сталь 20Х Зубья ПРС56...60

(26: 5 60 и Зубья НРС56...62

33 5 30 Сталь I8XTT Л

(зз: 5 35 л л

34 46 4 30 и

(55: 4 30 •I л

35 35 2.5 30 fl Зубья НРС56...60

(29 3 35 и Зубья НРС56...62

36 18 5 45 л Л

(21 5 If 45 п л

37 42 4 25 п 4 л

50) 4 30 и л

38 49 4 30 л •и

(58 ’ 4 30 л п

39 77 2.5 25 Сталь 20Х Зубья НРС56...6С

(79 3 ЗС Л Зубья JWC56...62

Изм. Лист № докум. Подпись Дата • П 6612У.000.300Р31-2 Лист 7

Ин в. № подп (Подп. и дат» | Взам. инв | Инн М дубл.| Поди и дата

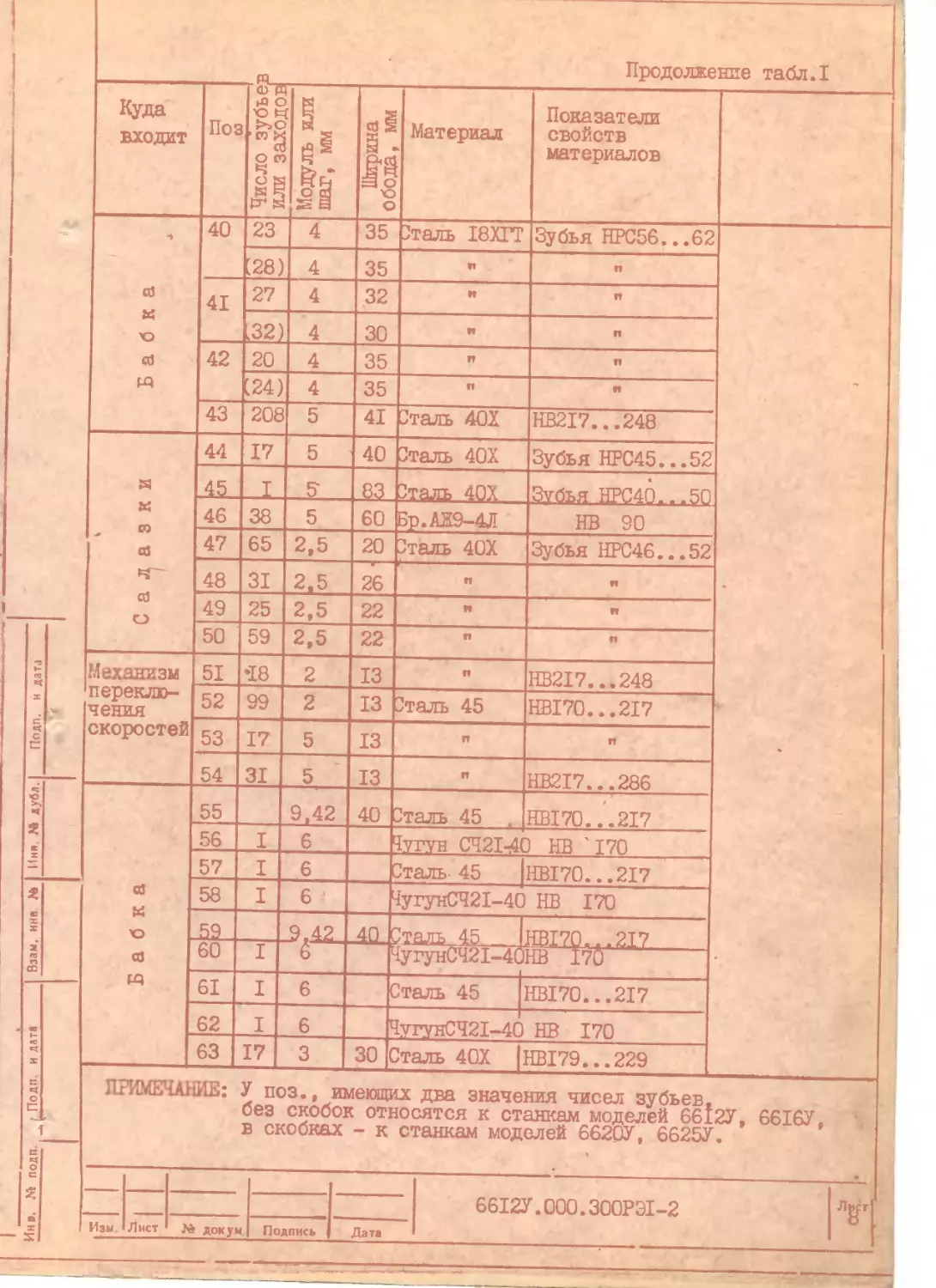

Продолжение табл.1

Куда входит Поз Число зубьез или заходов. Модуль или шаг, мм Ширина обода, мм Материал Показатели свойств материалов

Бабка 4 40 23 4 35 ?талъ 18ХГТ Зубья НРС56...62

128) 4 35 Я я

41 27 4 32 Я ft

s32) 4 30 Я Я

42 20 4 35 я я

124) 4 35 я я

43 208 5 41 Сталь 40Х HB2I7...248

Салазки 44 17 5 40 Сталь 40Х Зубья НРС45...52

45 I 5* 83 Сталь 40Х Зубья НРС40...50

46 38 5 60 Бр.А19-4Л НВ 90

47 65 2,5 20 Сталь 40Х Зубья НРС46...52

48 31 2. 5 26 я Я

49 25 2, 5 22 Я я

50 59 2,5 22 я я

Механизм переклю- чения скоростей 51 •18 2 13 Я HB2I7...248

52 99 2 13 Сталь 45 HBI70...2I7

53 17 5 13 И Я

54 31 5 « 13 и HB2I7...286

• .. . . i _ - - Бабка 55 9,42 40 Сталь 45 . HBI70...2I7

56 I 6 Зугун СЧ2140 НВ ' 170

57 I 6 Сталь. 45 HBI70...2I7

58 I 6 i ЧугунСЧ21-40 НВ 170

_52_ _9.А2_ йсаль_45 HBI7Q...2I7

60 I ё ЧугунСЧ21-4С )КВ 17&

61 I 6 Сталь 45 HBI70...2I7

62 I 6 ЧугунСЧ21-4( ) НВ 170

63 17 3 30 Сталь 40Х HBI79...229

ПРИМЕЧАНИЕ: У поз., имеющих два значения чисел зубьев,

без скобок относятся к станкам моделей 6612У, 6616У,

в скобках - к станкам моделей 6620У, 6625У.

Изы Лист № док ум Подпись Дата 6612У.000.300Р31-2

Йзм

Лист

Форма 5

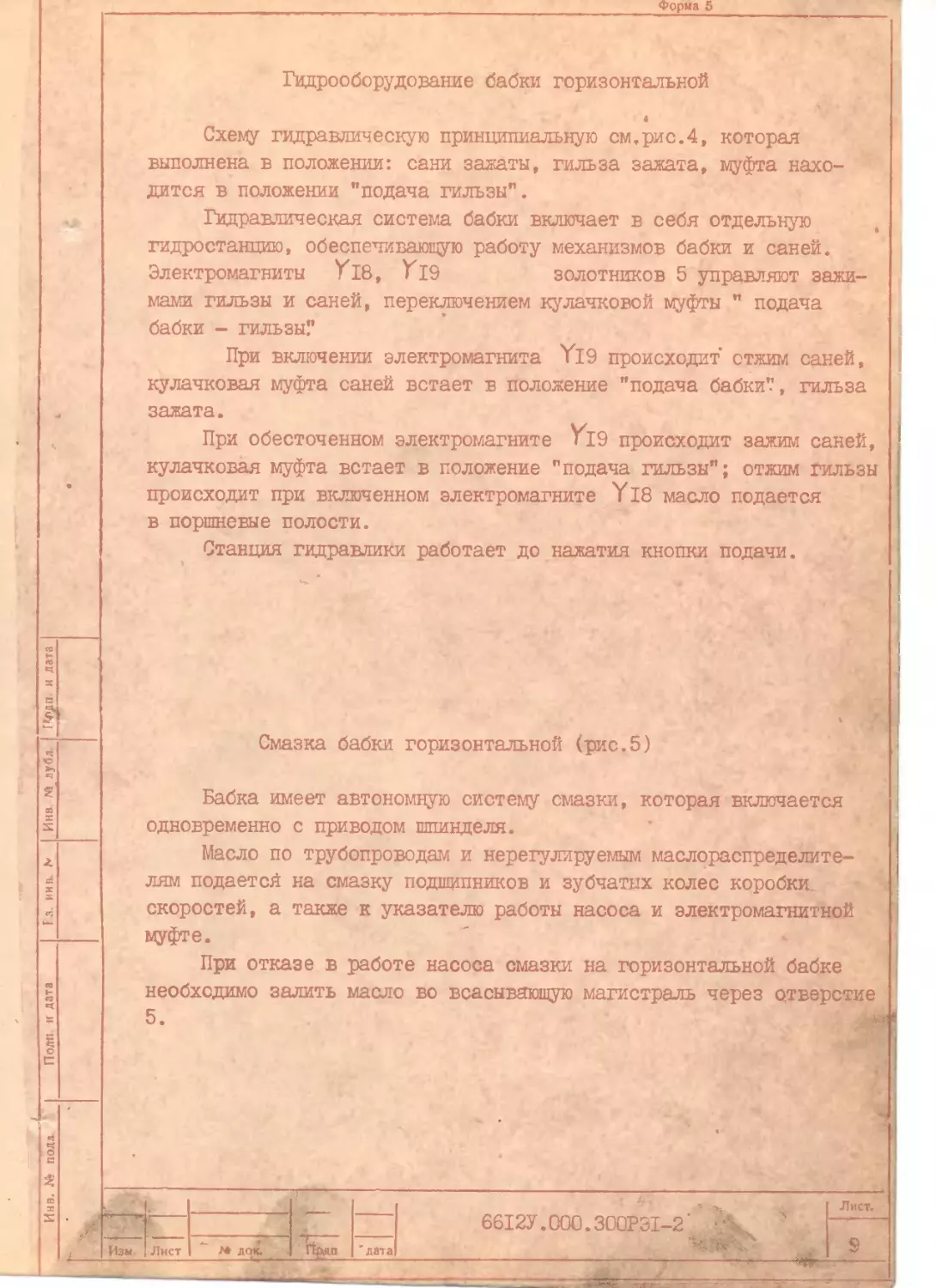

Гидрооборудование бабки горизонтальной

Схему гидравлическую принципиальную см.рис.4, которая

выполнена в положении: сани зажаты, гильза зажата, муфта нахо-

дится в положении ’’подача гильзы”.

Гидравлическая система бабки включает в себя отдельную

гидростанцию, обеспечивающую работу механизмов бабки и саней.

Электромагниты У18, Yl9 золотников 5 управляют зажи-

мами гильзы и саней, переключением кулачковой муфты ” подача

бабки - гильзы!’

При включении электромагнита Yl9 происходит отжим саней,

кулачковая муфта саней встает в положение ’’подача бабки?, гильза

зажата.

При обесточенном электромагните Yl9 происходит зажим саней,

кулачковая муфта встает в положение "подача гильзы”; отжим гильзы

происходит при включенном электромагните Yl8 масло подается

в поршневые полости.

Станция гидравлики работает до нажатия кнопки подачи.

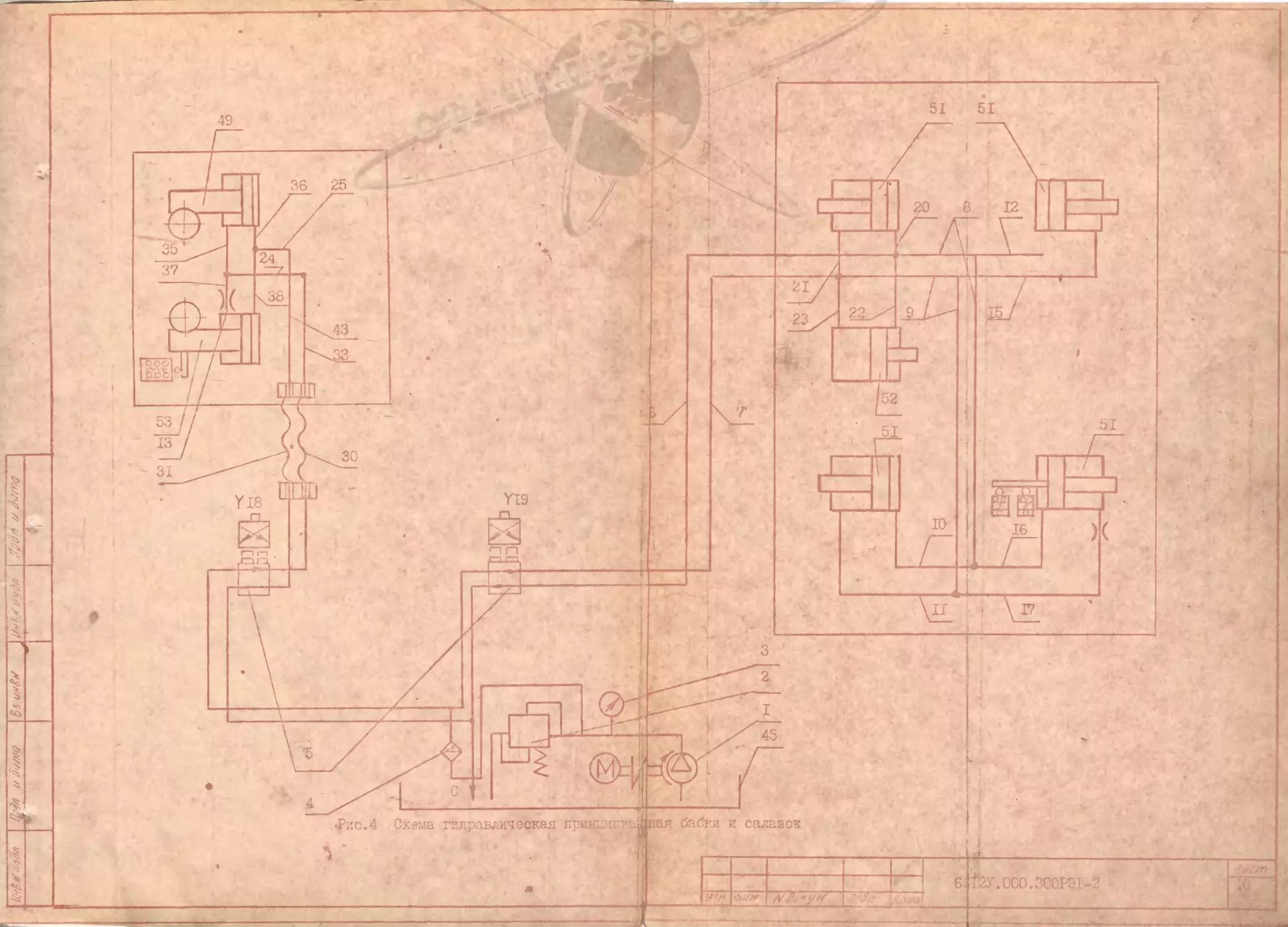

Смазка бабки горизонтальной (рис.5)

Бабка имеет автономную систему смазки, которая включается

одновременно с приводом шпинделя.

Масло по трубопроводам и нерегулируемым маслораспределите-

лям подается на смазку подшипников и зубчатых колес коробки...

скоростей, а также к указателю работы насоса и электромагнитной

муфте. ' %

При отказе в работе насоса смазки на горизонтальной бабке

необходимо залить масло во всасывающую магистраль через отверстие

5.

S’

М док.

'лата

6612У.ООО.ЗООРЭ1-2’" X,

ч

-------------- --................* ' --------

Лист.

ЪзомцнВ/f*\ ityB tffjy&C {.Л^Л^^с &b&o

Hjf1

fllKrt

Пе^л

[/Й?/Л»

6612У.ООО.ЗООРЭ1-2

II

-

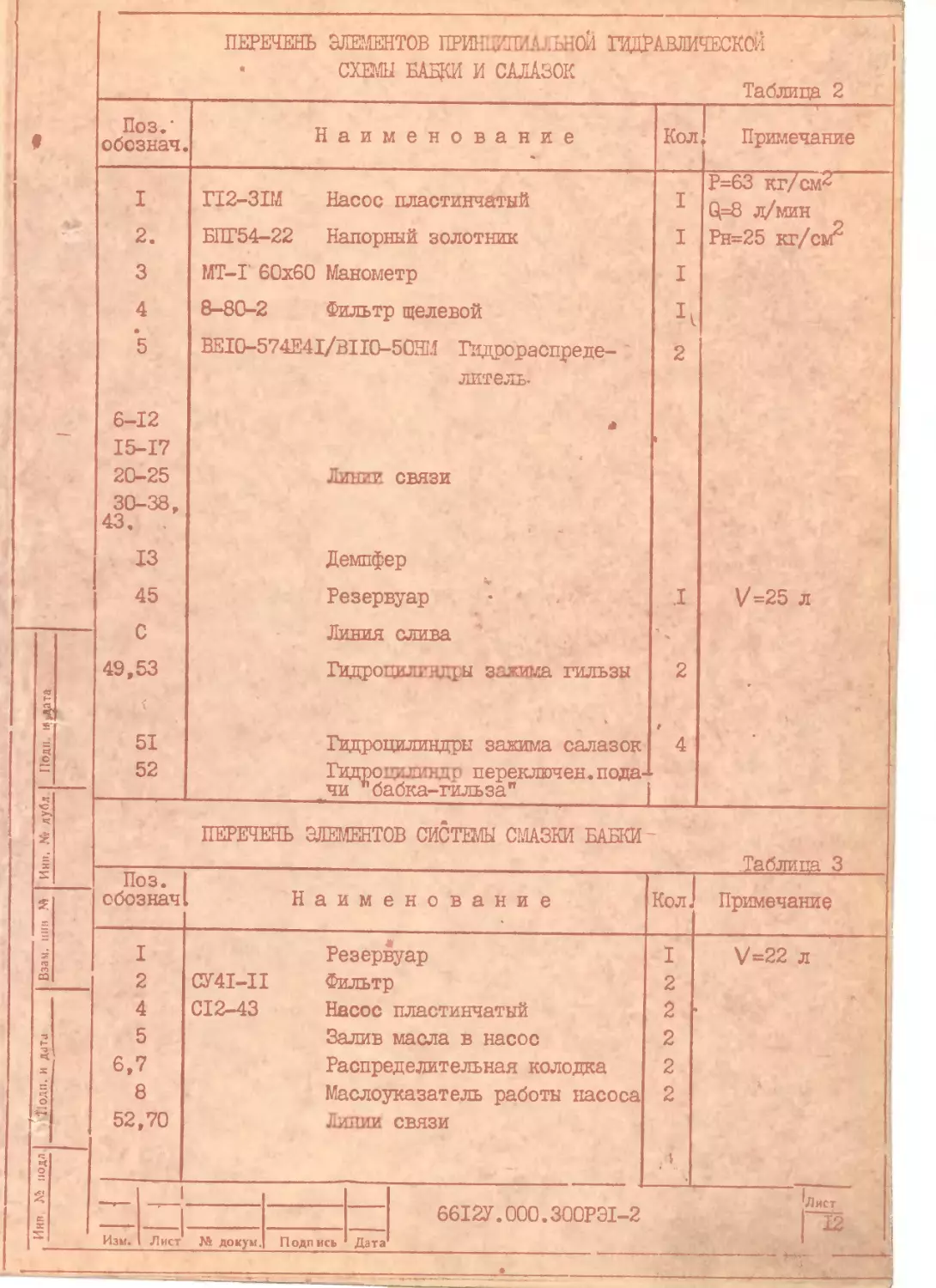

f ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ ПРИНШШ.иЪНОЙ ГИДРАВЛИЧЕСКОЙ | * СШШ БАБКИ И САЛАЗОК Таблица 2

Поз.' обознач. Наименование * Кол ; Примечание

I 2. 3 4 • 5 6-12 15-17 20-25 30-38, 43. 13 45 С 49,53 к 51 52 П2-31М Насос пластинчатый БПГ54-22 Напорный золотник МТ—I' 60x60 Манометр 8-80-2 Фильтр щелевой ВЕ10-574Е41/В110-50НМ Гидрораспреде- ' литель а Линии связи 1 Демпфер Резервуар Линия слива Гидроцилгндры зажима гильзы * Гидроцилиндры зажима салазок Гидро цилиндр переключен , пода- чи "бабка-гильза” I I I 2 .1 "1 2 f 4 Р=63 кг/см^ Q=8 л/мин Рн=25 кг/см2 V=25 л к

лубл I Поди. 1ft да та

•

। ^нп №_подл | Подп. и дата | Взам. hub М | Инп. № ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ СИСТЕМЫ СМАЗКИ БАБКИ~ /Таблица 3

Поз. обознач , Наименование Кол] Примечание

I 2 4 5 6,7 8 52,70 Резервуар СУ41-11 Фильтр CI2-43 Насос пластинчатый Залив масла в насос Распределительная колодка Маслоуказатель работы насоса Лилии связи I 2 2 2 2 2 i V=22 л

Изи. Лист № до кун. П одп ись Дата 6612У.000.300Р31-2 Лист

• —- >— _2___7

РЕГУЛИРОВАНИЕ УЗЛОВ ВАВКИ

I. Регулирование подшипников шпинделя (рис.6)

I.I. Регулирование переднего подшипника производится в сле-

дующей последовательности:

- Замерить радиальный зазор в подшипнике, для чего необходимо:

а) гильзу полностью вдвинуть в корпус бабки и зажать,

б) подвести ножку индикатора к посадочной шейке шпинделя,

в) радиальным*нагружением переместить шпиндель в направле-

нии ножки индикатора и обратно, определив величину радиального

зазора. Радиальный зазор измерить в 4-х местах при повороте шпин-

делясна угол 90° при каждом измерении. Радиальный зазор брать,

как средне-арифметическое значение 4-х измерений.

- Выдвинуть гильзу 6 так, чтобы показались из корпуса

бабки пробки II и 12.

- Вывернуть пробку II, ослабить стопорные винты IQ и,

удерживая гайку 9 через отверстие в гильзе, вращением вручную

шпинделя отвернуть гайку 9 на полоборота. Для облегчения ручного

вращения шпинделя переключить шестерни на максимальное число

оборотов.

- Снять фланец I, отвернуть винты 16 и’вынуть полукольца 2.

- По величине радиального зазора в переднем подшипнике с

помощью таблицы определить величину подшлифовки полуколец 2.

Полукольца шлифовать с точностью + 0,02 мм.

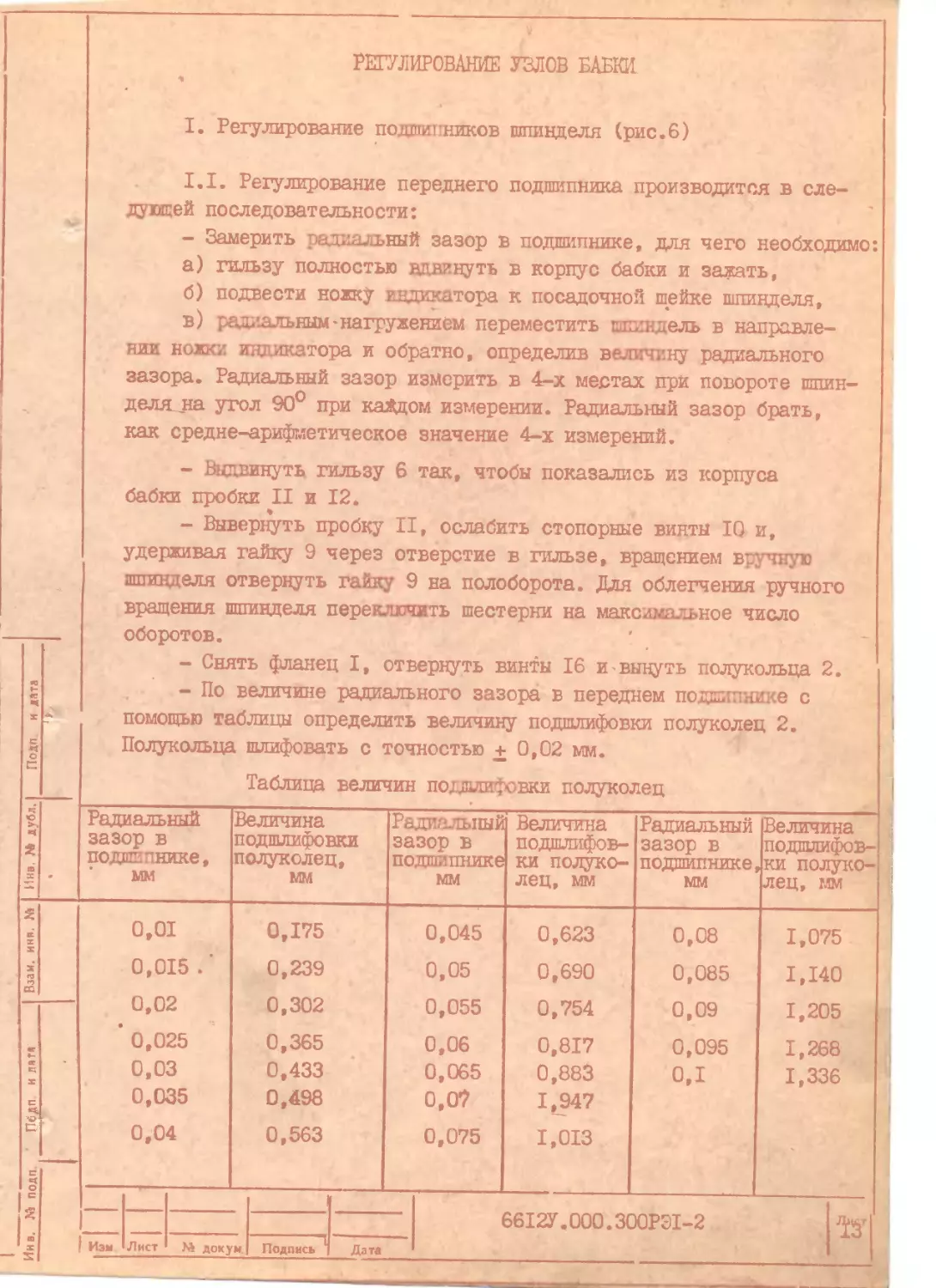

Таблица величин подшлифовки полуколец

Радиальный зазор в подшипнике, мм Величина подшлифовки полуколец, мм РадиалышД зазор в подшипнике мм Величина подшлифов- ки полуко- лец, мм Радиальный зазор в подшипнике, мм Величина подшлифов- ки полуко- лец, мм

0,01 0,015 / 0,02 ’ 0,025 0,03 0,035 0,04 0,175 0,239 0,302 0,365 0,433 0,498 0,563 0,045 0,05 0,055 0,06 0,065 0,07 0,075 0,623 0,690 0,754 0,817 0,883 1,947 1,013 0,08 0,085 0,09 0,095 ОД 1,075 1,140 1,205 1,268 1,336

6612У,000.300РЭ1-2

1 | Изы Лист № докум п Подпись Дате

Инв № подт' | Подп и дата I Ьз ин в N | Икв. ла дуб.т | Подо и лата

- Установить полукольца 2 на место и, удерживая гайку*9

через отверстие в гильзе, вращением вручную шпинделя натянуть

внутреннее кольцо подшипника до упора в полукольца 2.

- Застопорить гайку 9 винтом 10 и поставить пробку II на

место.

- Поставить фланец I на место.

1.2. Устранение осевого люфта в упорных подшипниках шпинде-

ля производится в следующей последовательности:

- Вывернуть пробку 12.

- Ослабить стопорные винты 13 и, удерживая гайку 14 через

отверстие, вращением вручную шпинделя выбрать осевой зазор

в подшипниках. Затяжку упорных подшипников производить проверяя

легкость проворачивания шпинделя от руки при застопоренной гайке

14 винтами 13.

- Поставить пробку 12 на место.

1.3. Регулирование заднего подшипника производится в сле-

дующей последовательности:

- Полностью вдвинуть гильзу 6 в корпус бабки.

- Снять крышку 3 и вывернуть пробку 5.

- Через отверстие 4 в гильзе и корпусе бабки ослабить

стопорные винты 7 и, удерживая гайку 8 через отверстие 4, враще-

нием вручную шпинделя выбрать радиальный зазор в подшипнике.

- В обратной последовательности произвести сборку узла.

1.4. После регулирования подшипников шпинделя необходимо

‘ шпиндель проверить на точность. Если точность шпиндельного узла

ниже норм точности, то необходимо отпустить стопорные винты 10

на гайке 9, повторить затяжку гайки 9, изменяя усилие и добиваясь

наименьшего биение оси конического отверстия, проверяемого по

оправке на длине 300 мм от торца шпинделя. Проверку биения

производить с застопоренной гайкой 9 винтами 10. Если и после

этого точность шпиндельного узла недостаточна,' то необходимо

произвести такую же регулировку гайками, поджимающими упорные

и задний подшипники. Во всех случаях после регулировки гайки

должны быть завернуты до упора и застопорены винтами.

1.5. Для проверки нагрева подшипников и мощности холостого

хода произвести обкатку узла в течение 60 мин., при наибольших

числах оборотов шпинделя. Избыточная температура наружной поверх-;

Изм Лист Подп 6612У.000.300РЭ1-2 —4 Лист. 14

* J* др* 'дата

Инв. № I Подп. н дата| Ез кнг М | Инв. ла дубд. I Грдп. и дата

ности гильзы не должна превышать 55°С, Мощность холостого хода

не должна превышать 4,0 квт.

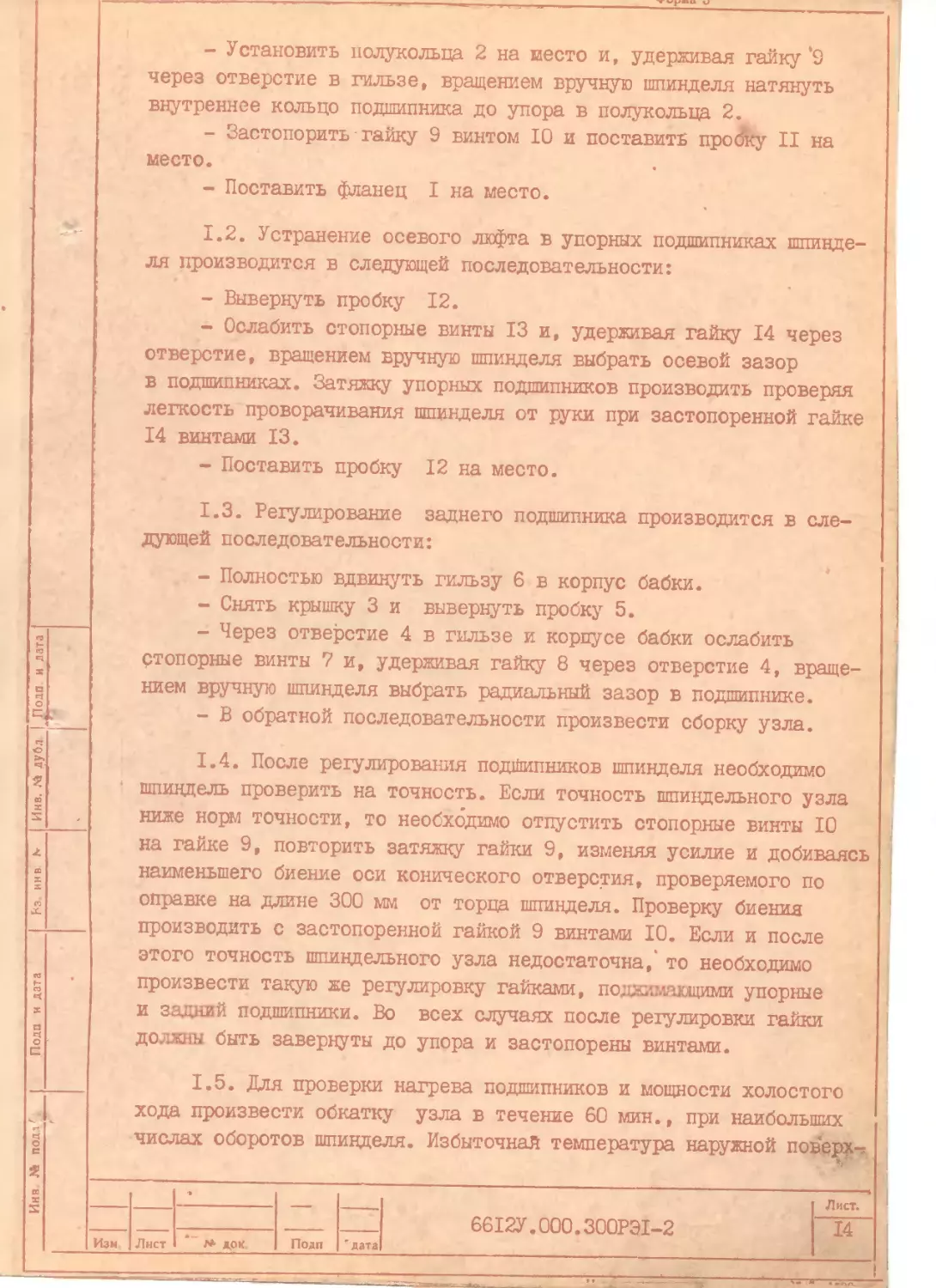

2. Регулирование предохранительной муфты (рис.7)

Для регулирования предохранительной муфты подачи гильзы

необходимо снять крышку 7 и вращением гайки 5 отрегулировать

цуфту.

После регулировании, гайку 5 застопорить шайбой 6.

На заводе-изготовителе муфта отрегулирована на момент 20 кгм.

♦

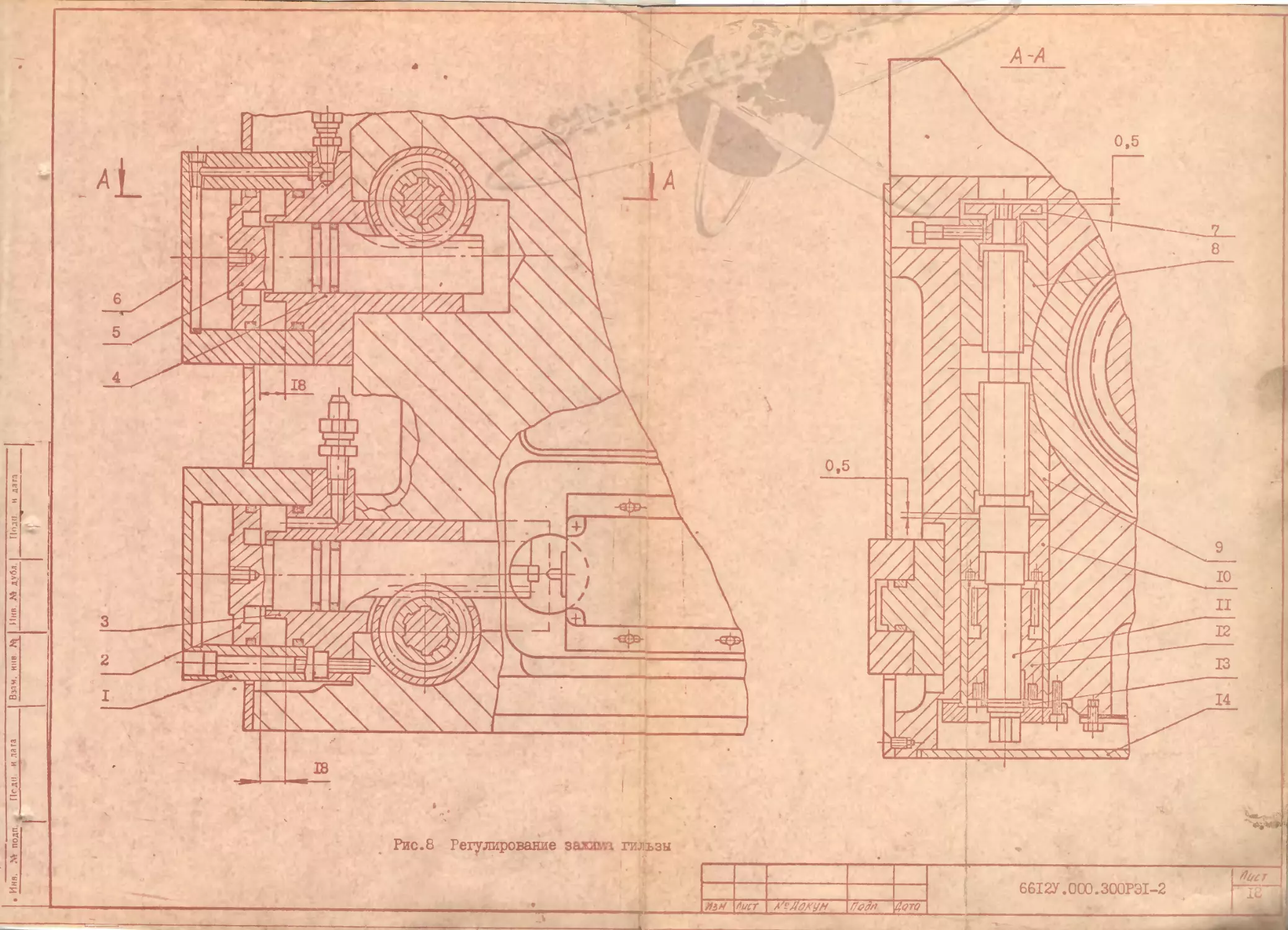

3. Регулирование зажима,гильз (рис.8)

Регулирование зажимов гильз шпинделей производится в сле-

дующей последовательности (рис.4):

- снять лицевую крышку бабки 14;

- снять пружинные кольца 13;

- снять цилиндрическую шестерню 12;

- вращая шестигранник винта II нижнего зажила гильзы шпин-

деля против часовой стрелки у правых бабок (по часовой стрелке

у левых бабок), шестигранник винта II верхнего зажима по часо-

вой стрелке у правых бабок (против часовой стрелки у левых

бабок), зажать•гильзу шпинделя, зажим производить от момента

на винте не более 18 кгм;

- деталяг.ы 10 и 7 ограничить ход зажимных колодок 9 и 8

до 0,5 мм;

- зафиксировать положение деталей 10 и 7;

- снять крышки гидроцилиндров зажима I и 6;

- выставить порпЕни гидроцилиндров 2 и 5 так, чтобы расстоя-

ние от торца фланцев 3 и 4 было равно 18 мм;

- поставить шестерни 12 и пружинные кольца 13 на свои места;

- закрыть крышки гидроцилиндров и подсоединить трубки

гидравлики;

- выставить конечный выключатель на срабатывание в краппах

положениях зажимов;

- поставить лицевую крышку 14 на место.

Подп 6612У.ООО.ЗООГЭ1-2 Лист.

15

Изм Лим J* док. 'дата

t/ (hfrw ft КН в St ~“ /?#д/М/£6 ^<?/ng

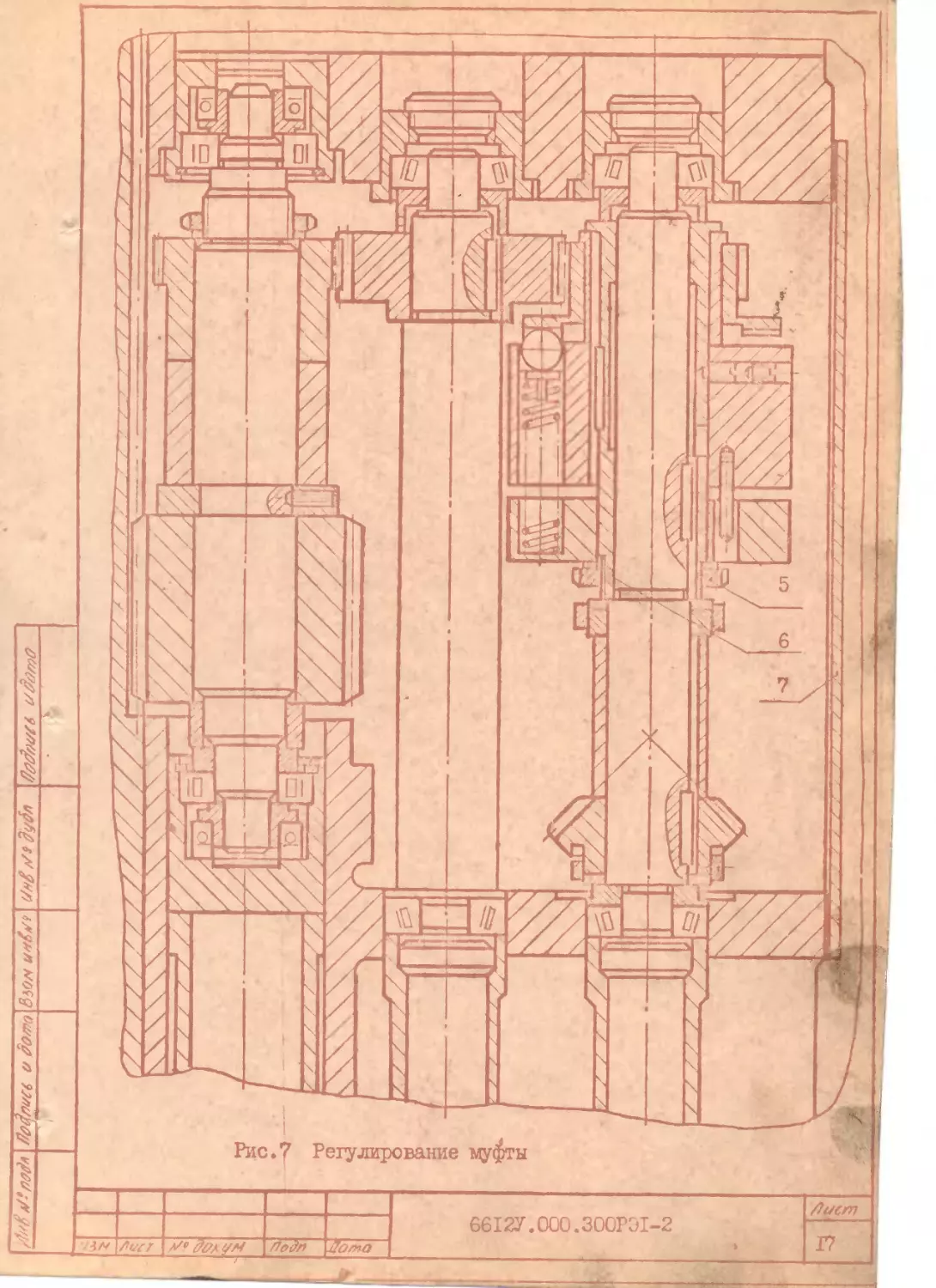

Рис.6 Регулирование подшипников шпинделя

z/jT/У \Лус7

Yorne

6612У.000,300Р31-2

16

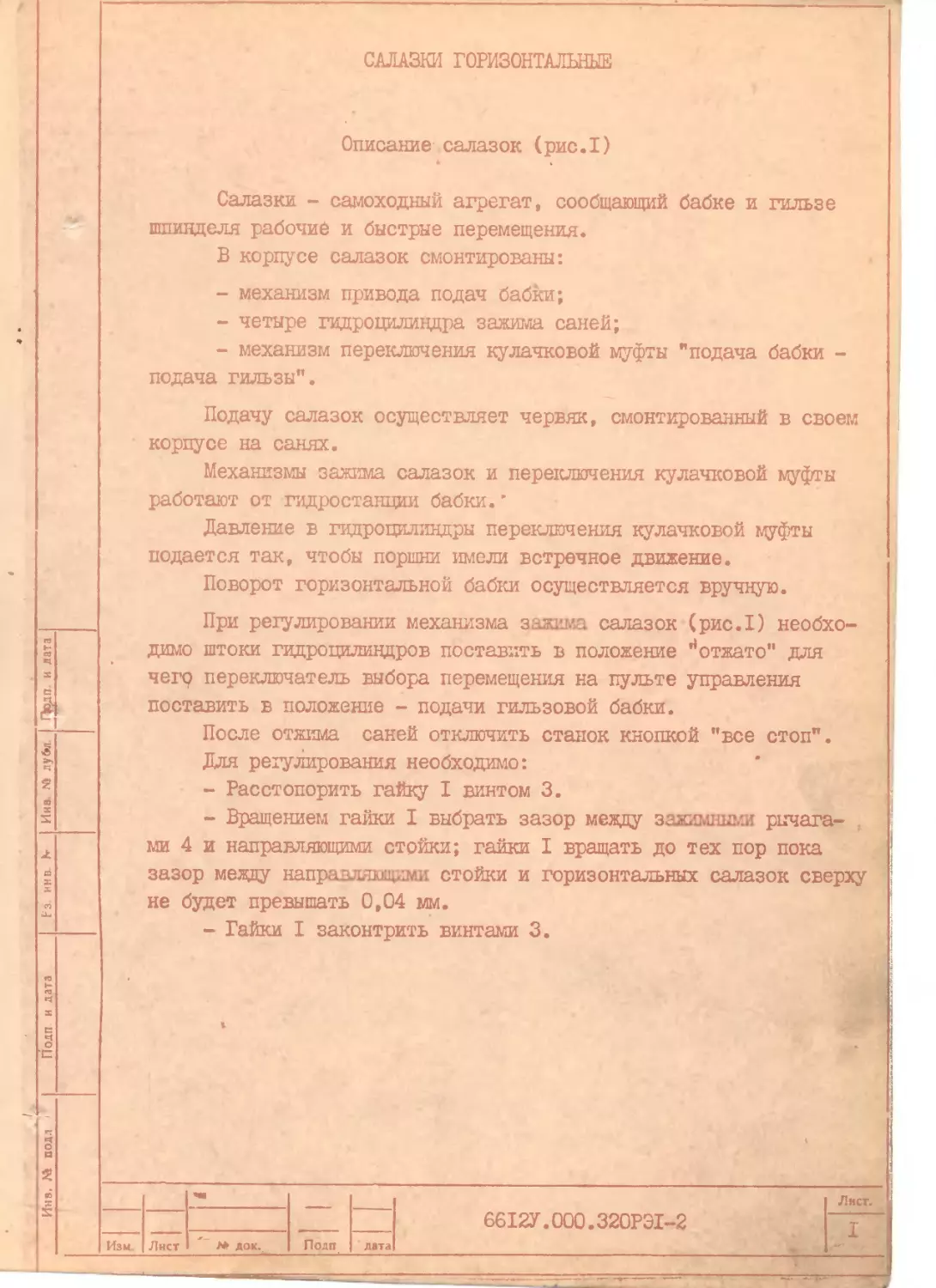

САЛАЗКИ ГОРИЗОНТАЛЬНЫЕ

Описание салазок (рис.1)

Ин в. № подл Р | Подп и дата Еэ инь I Иив Nt лу& уздп и дата

Салазки - самоходный агрегат, сообщающий бабке и гильзе

шпинделя рабочие и быстрые перемещения.

В корпусе салазок смонтированы:

- механизм привода подач бабки;

- четыре гидроцилиндра зажила саней;

- механизм переключения кулачковой муфты "подача бабки -

подача гильзы”.

Подачу салазок осуществляет червяк, смонтированный в своем

корпусе на санях.

Механизмы зажима салазок и переключения кулачковой муфты

работают от гидростанции бабки.’

Давление в гидроцилиндры переключения кулачковой муфты

подается так, чтобы поршни имели встречное движение.

Поворот горизонтальной бабки осуществляется вручную.

При регулировании механизма зажима салазок (рис.1) необхо-

димо штоки гидроцилиндров поставить в положение ^отжато" для

чегр переключатель выбора перемещения на пульте управления

поставить в положение - подачи гильзовой бабки.

После отжима саней отключить станок кнопкой ’’все стоп".

Для регулирования необходимо:

- Расстопорить гайку I винтом 3.

- Вращением гайки I выбрать зазор между зажимными рычага-

ми 4 и направляющими стойки; гайки I вращать до тех пор пока

зазор между направляющими стойки и горизонтальных салазок сверху

не будет превышать 0,04 мм.

- Гайки I законтрить винтами 3.

Лист.

М док.

Подп

6612У.000.320РЭ1--2

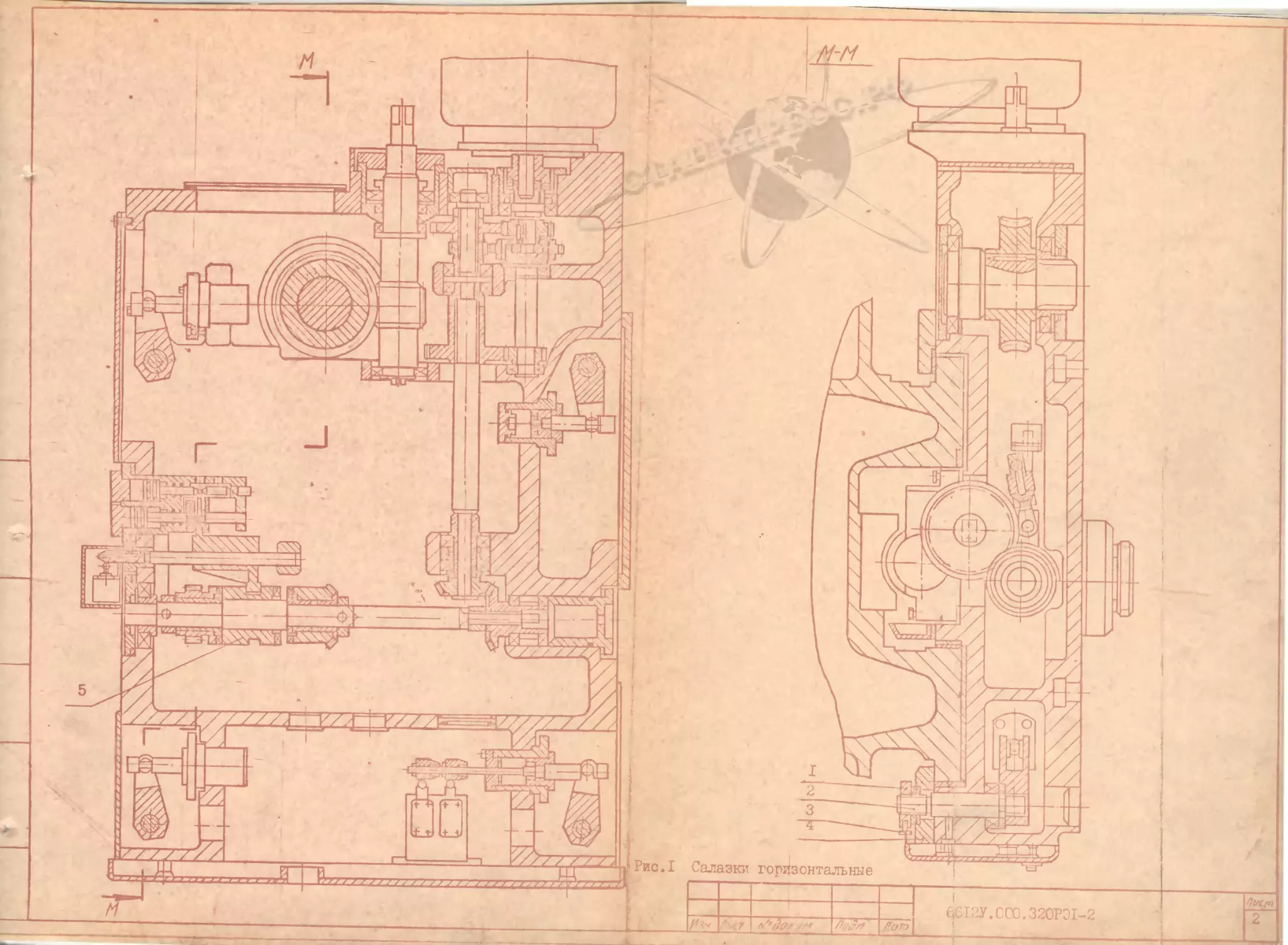

Смазка салазок (рис.?)

Управление смазкой салазок осуществляется с подвесного

пульта. При установке переключателя на перемещение гильзовой

бабки, одновременно включается насос смазки. При установке

переключателя в нейтральное положение или на перемещение ползун-

ковой бабки, насос смазки салазок гильзовой бабки отключается.

Насос с приводным двигателем смонтирован снизу салазок

отдельным агрегатом. ;

Схема смазки салазок см.рис.2.

Перечень элементов схемы смазки салазок

Поз. Обозначение Наименование Кол. Примечание

I Резервуар I V= 14 л

2 BTII-IIA Насос шестеренный I 0=5 л/мин

3 4 1-2 ГОСТ 1ЭЗЗЗ-73 Фильтр Маслораспределитель I I

5 51...53 Клапан предохранительный Линии связи I

CI Линия слива •

6612У.000.320РЭ1-2

Изм Лист № докум Подпись Дата

U uvwa VHQH vug/Sf \И#В*п fftfM \Пе(/г)иП it ctoma

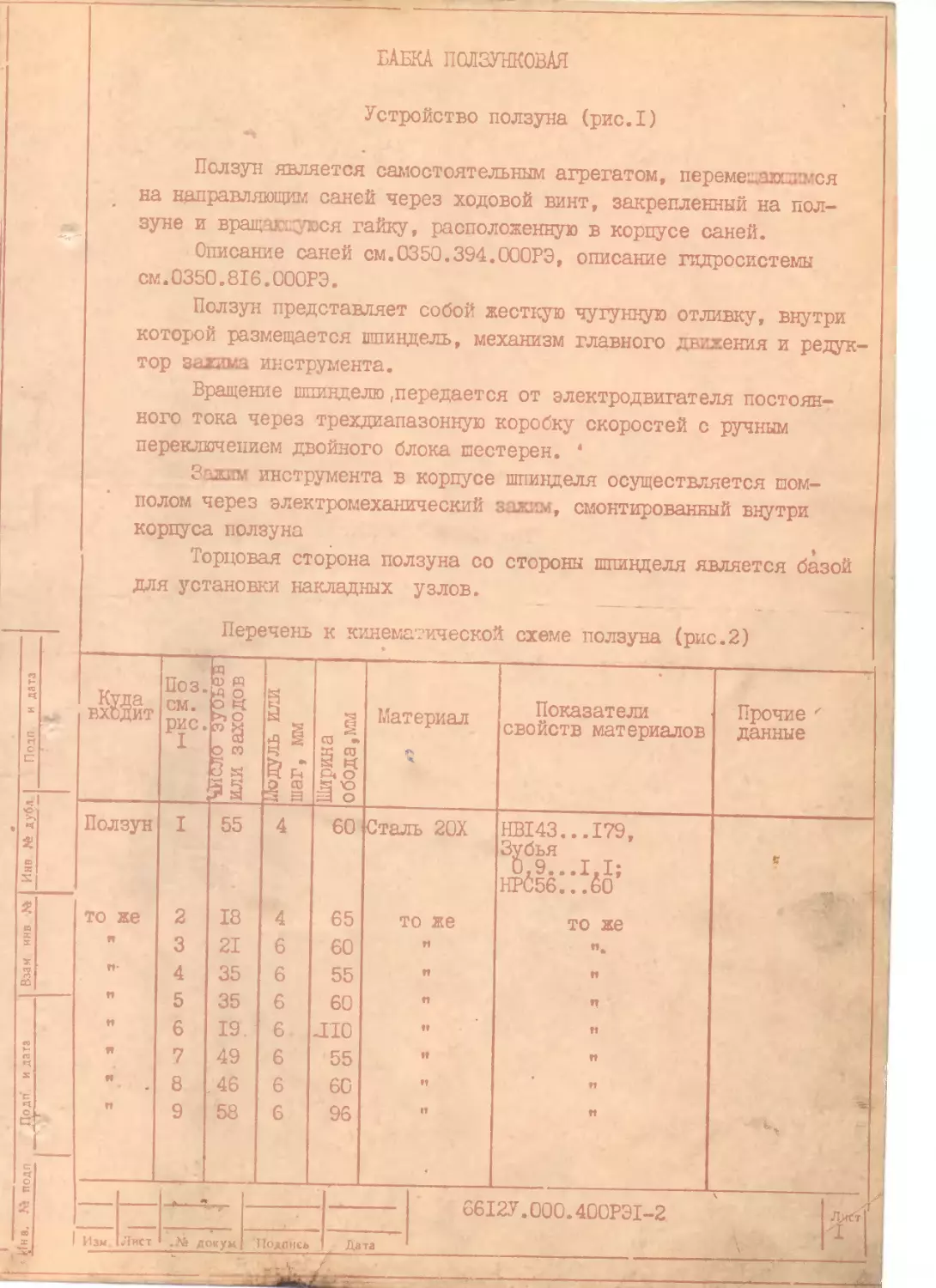

БАБКА ПОЛЗУНКОВАЯ

Устройство ползуна (рис.1)

Ползун является самостоятельным агрегатом, перемещающимся

на направляющим саней через ходовой винт, закрепленный на пол-

зуне и вращающуюся гайку, расположенную в корпусе саней.

Описание саней см.0350.394.000РЭ, описание гидросистемы

СМ.0350.816.000РЭ.

Ползун представляет собой жесткую чугунную отливку, внутри

которой размещается шпиндель, механизм главного движения и редук-

тор зажима инструмента.

Вращение шпинделю(Передается от электродвигателя постоян-

ного тока через трехдиапазонную коробку скоростей с ручным

переключением двойного блока шестерен. 4

Зажим инструмента в корпусе шпинделя осуществляется шом-

полом через электромеханический зажим, смонтированный внутри

корпуса ползуна

Торцовая сторона ползуна со стороны шпинделя является базой

для установки накладных узлов.

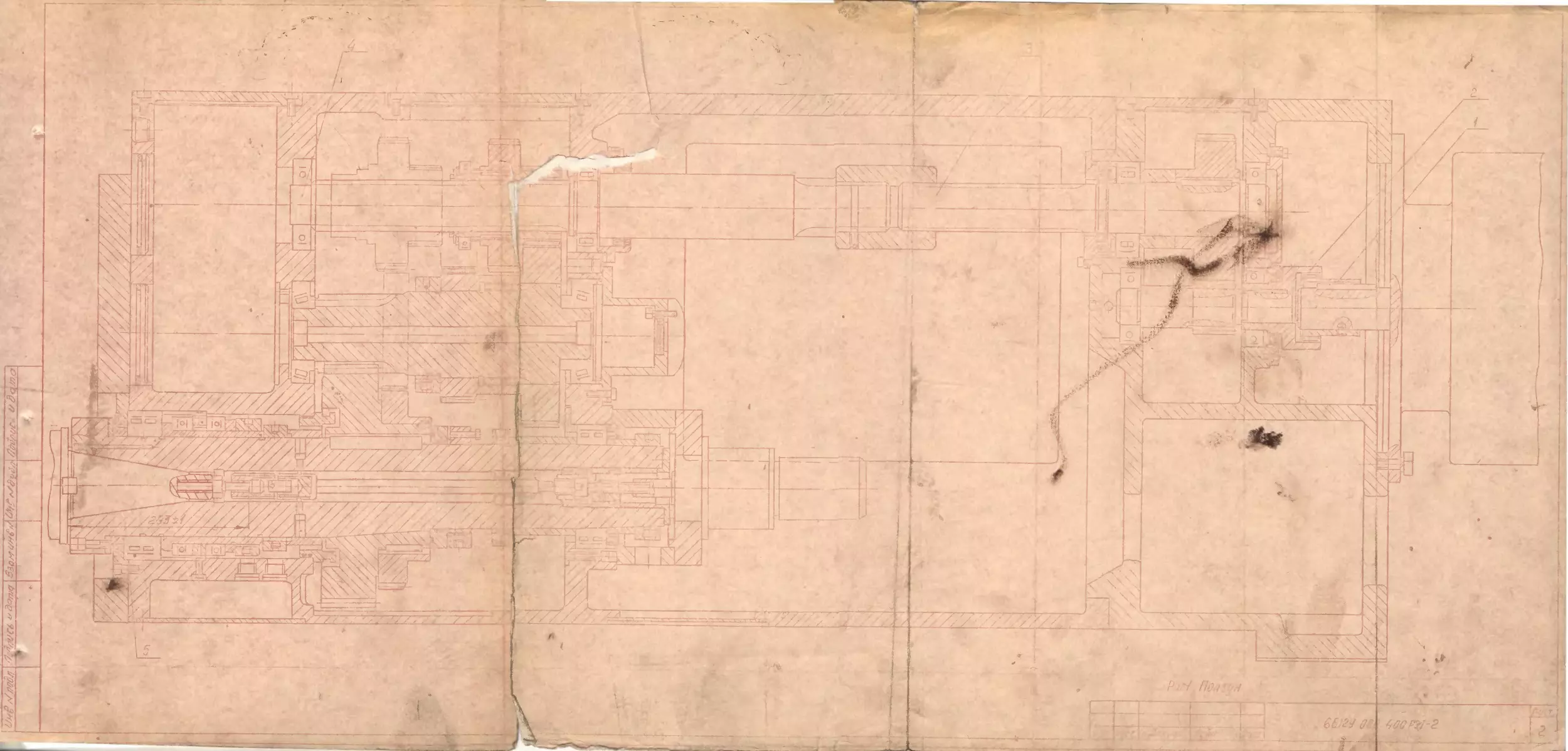

Перечень к кинематической схеме ползуна (рис.2)

• 1 Ина № дубл | Подп и дата bxSJkt Поз. см. рис. I или заходов .Модуль или шаг, мм сс К с 1 i § U о о о Материал Показатели свойств материалов Прочие z данные

Ползун то же Я я* ft я я Я ft I 2 3 4 5 6 7 8 9 55 18 21 35 35 19. 49 .46 58 4 4 6 6 6 6 6 6 6 60 65 60 55 60 Д10 55 60 96 Сталь 20Х то же Я я я я It я 11 < HBI43...I79, Зубья 0,9...1.1; НРС56...60 то же Я я я я я я *» U 1

1на, № подп Подп" и дата | Взам инв М |

A... •й' . _> • . £С1 [2У.000.400РЭ1-2 4

- |Пк.ЫИ>1 .и 1111 1 ' тг ОО J

1 Изм. [Лист .№ докум. Подпись „ Дата

U 1—. ИЯ— у

" j

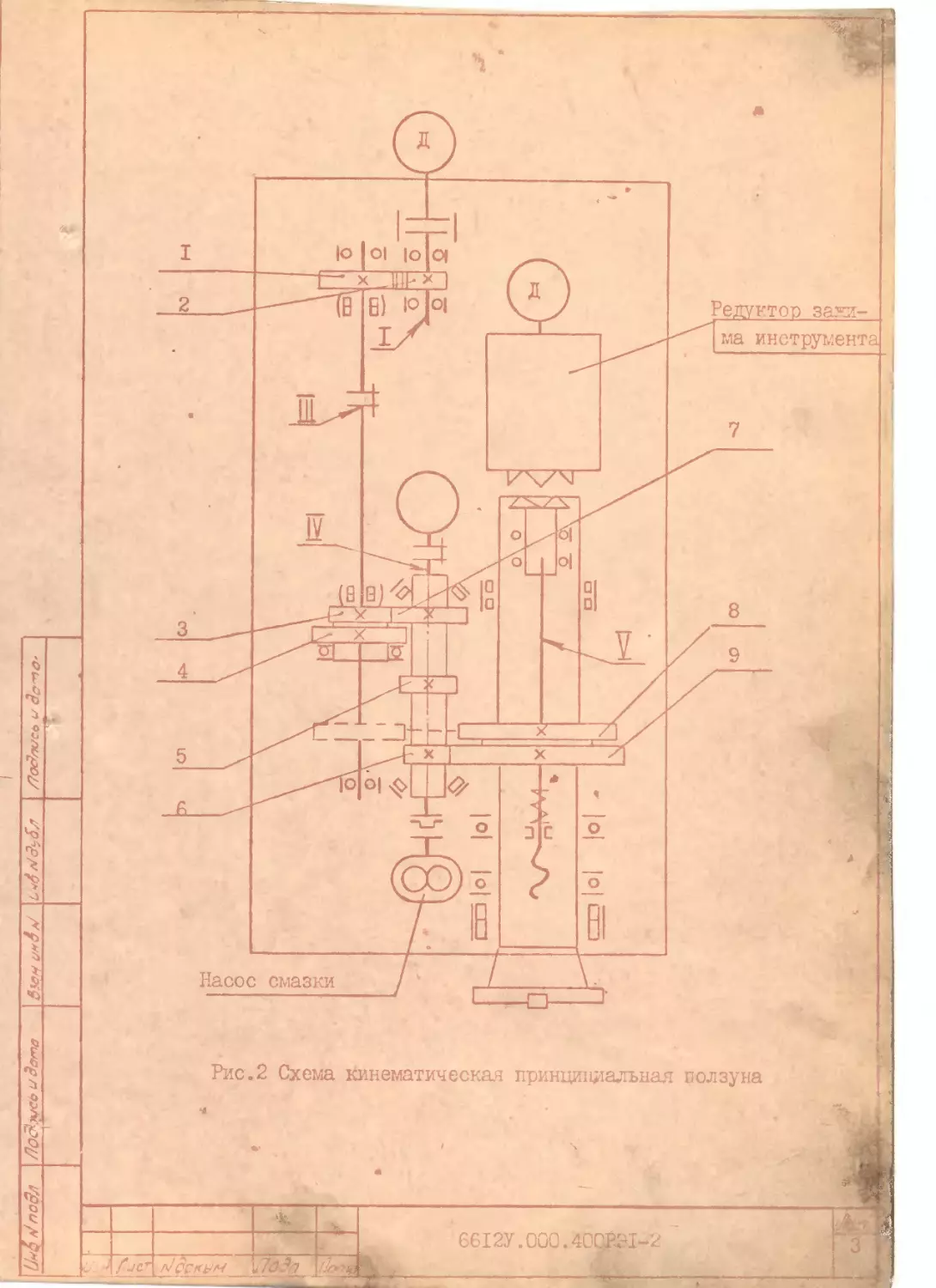

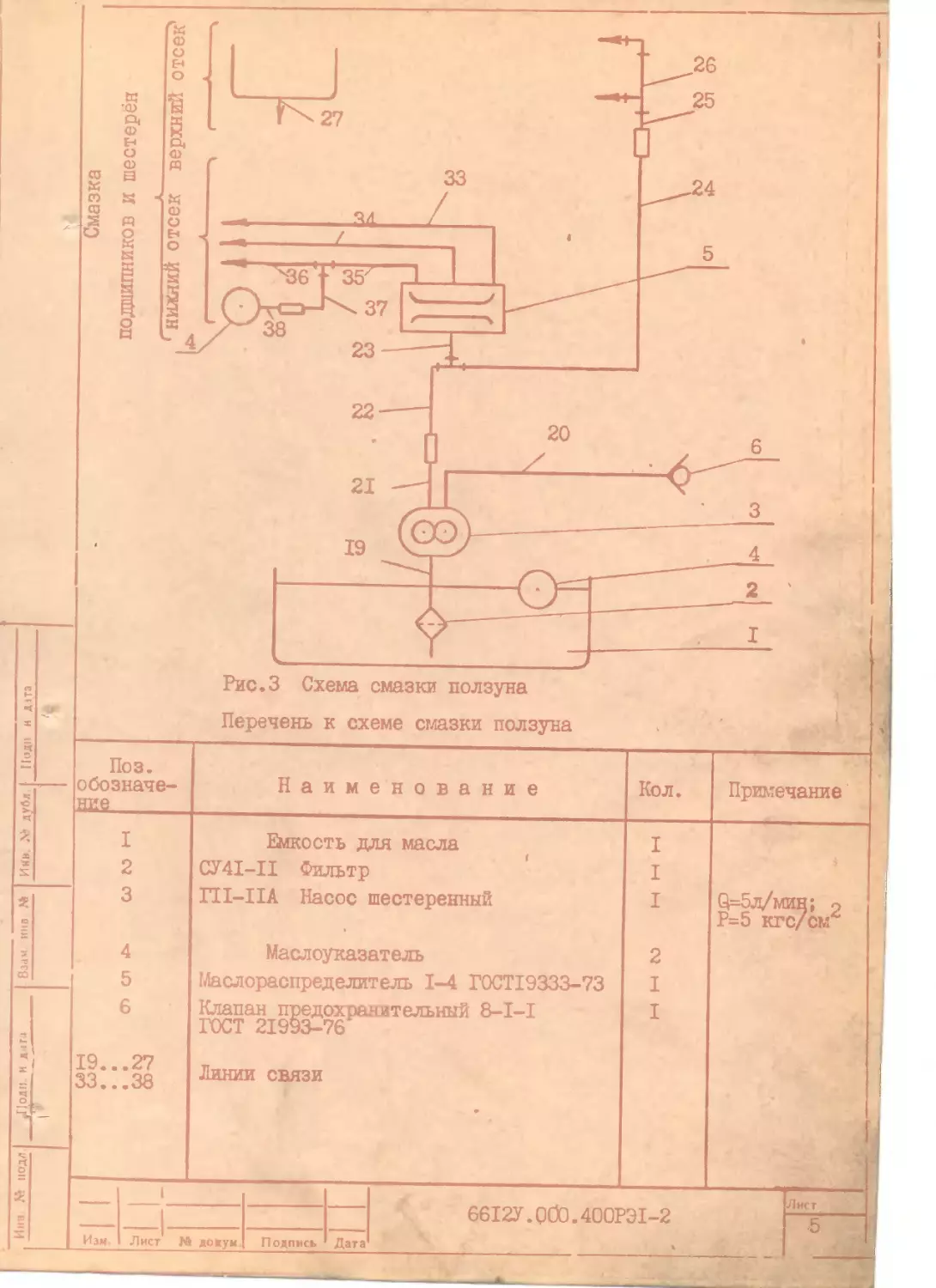

Смазка ползуна (рис.З)

г?

Смазка механизмов ползуна осуществляется от насоса шесте-

ренного 3, приводимого во вращение от отдельно встроенного

электродвигателя, включающимся в работу одновременно с двигате-

лем шпинделя.

Масло из нижнего отсека корпуса ползуна через приемный

фильтр 2 по трубопроводу подается к регулируемому маслораспре-

делителю 5, откуда поступает на смазку подшипников, зубчатых

колес и к верхнему маслоуказателю (указателю работы маслонасоса)4.

За наличием необходимого количества масла в ползуне ведется

наблюдение по нижнему маслоуказателю 4.

Смазка передних подшипников шпинделя производится набивкой

констистентной смазки ЦИАТИМ 203 ГОСТ 8773-73 через масленку 6,

см.рис.4.

6612У.000.400Р31-2

Изм Лист М док

Подп гдата

24

34

ё

к

19

26

25

к

ф

Ф

со

w

со

§

37

1

д

•ф

ец

ф

н

о

ф

21

3

Рис.З Схема смазки ползуна

Перечень к схеме смазки ползуна

Hub № подл tfjojи и д in_______ Взам ина Л» Инв ,У дубл I Поди н дна

Поз. обозначе- ний Наименование Кол.

I Емкость для масла I

2 СУ41-П Фильтр I

3 П1-ПА Насос шестеренный I

4 Маслоуказатель 2

5 Маслораспределитель 1-4 Г0СТ19333-73 I

6 19...27 33...38 Клапан предохранительный 8-I-I ГОСТ 21993-76 Линии связи * I

Примечание

0=5л/мин; о

Р=5 кгс/см

6612У.000.400РЭ1-2

Изм

Лист

№ докум

П одпись

Дата

Лист

5

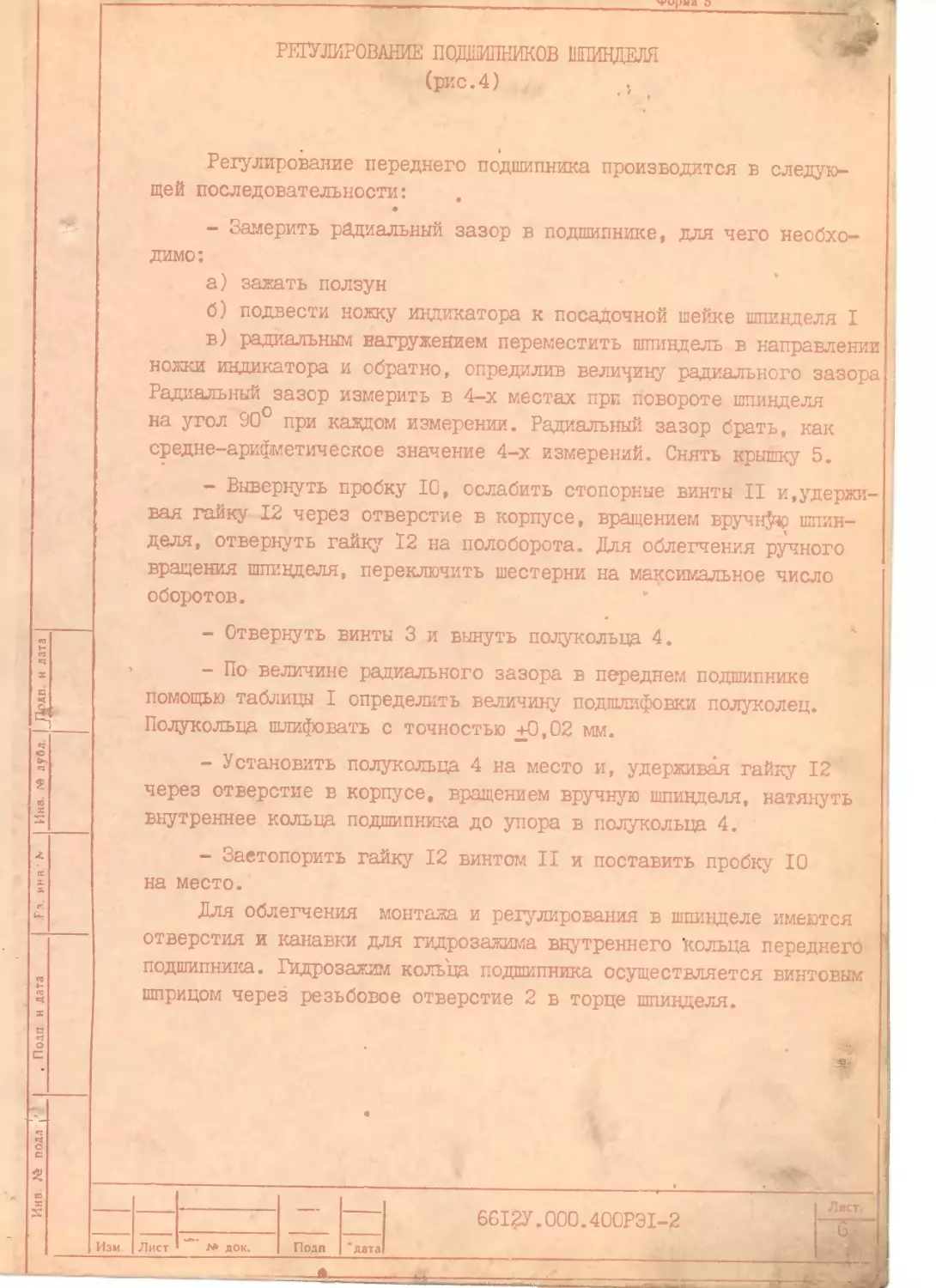

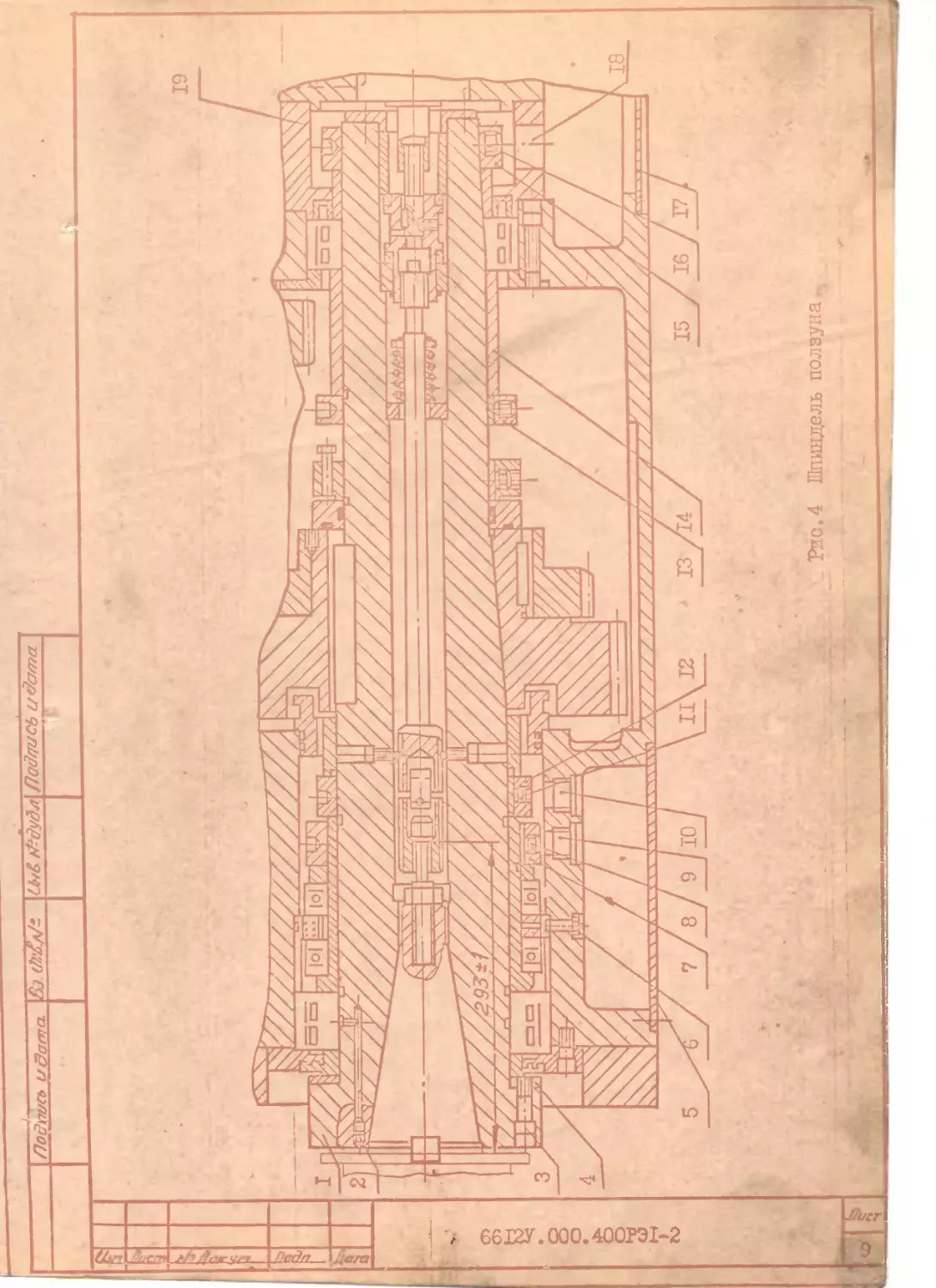

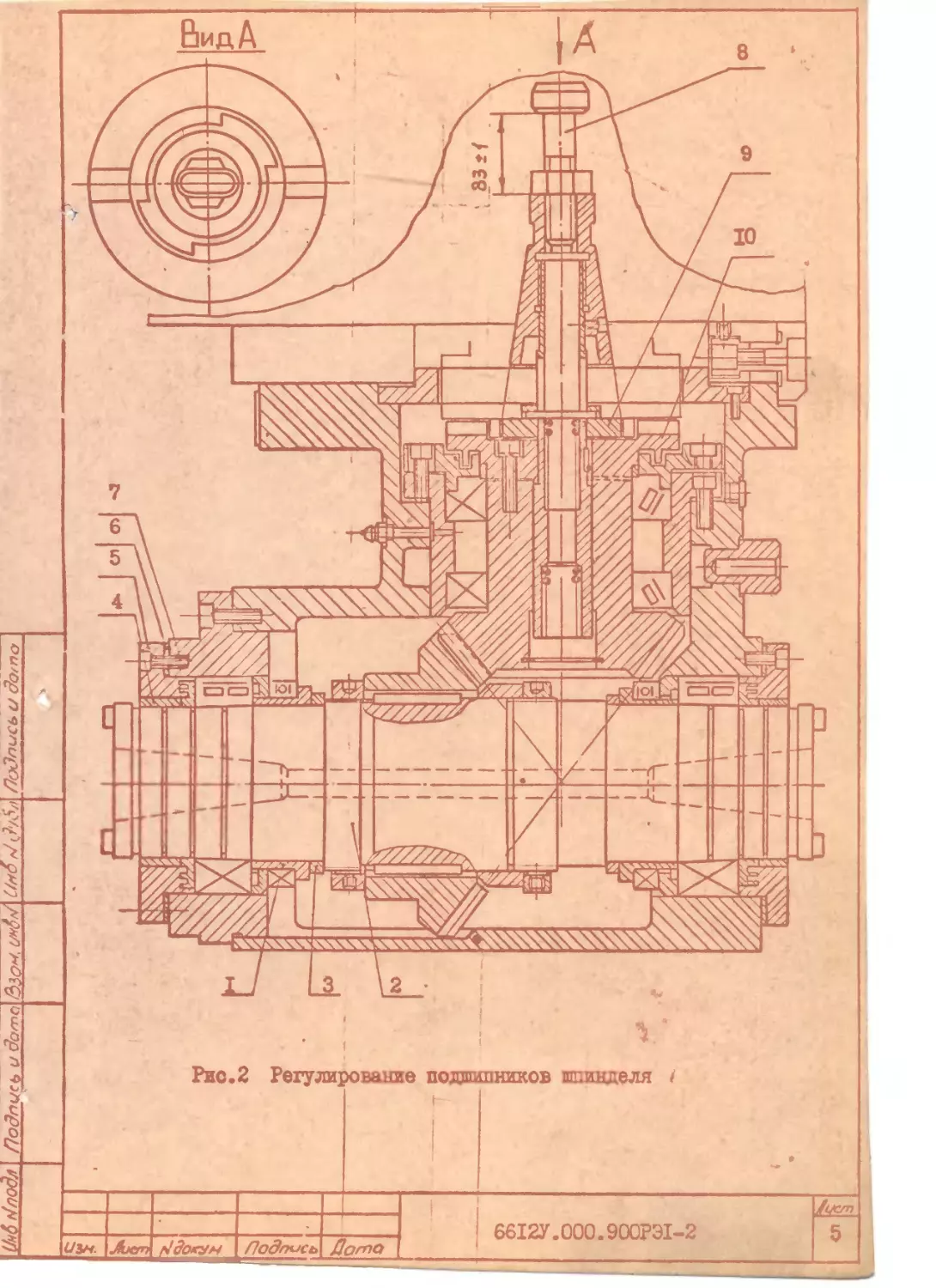

РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ ШПИНДЕЛЯ

(рис.4)

Регулирование переднего подшипника производится в следую-

щей последовательности:

- Замерить радиальный зазор в подшипнике, для чего необхо-

димо:

а) зажать ползун

б) подвести ножку индикатора к посадочной шейке шпинделя I

в) радиальным нагружением переместить шпиндель в направлении

ножки индикатора и обратно, опредилив величину радиального зазора

Радиальный зазор измерить в 4-х местах при повороте шпинделя

на угол 90° при каждом измерении. Радиальный зазор брать, как

средне-арифметическое значение 4-х измерений. Снять крышку 5.

- Вывернуть пробку 10, ослабить стопорные винты II и,удержи-

вая гайку 12 через отверстие в корпусе, вращением вручную шпин-

деля, отвернуть гайку 12 на полоборота. Для облегчения ручного

вращения шпинделя, переключить шестерни на максимальное число

оборотов.

*

- Отвернуть винты 3 и вынуть полукольца 4.

- По величине радиального зазора в переднем подшипнике

помощью таблицы I определить величину подшлифовки полуколец.

Полукольца шлифовать с точностью +0,02 мм.

- Установить полукольца 4 на место и, удерживая гайку 12

через отверстие в корпусе, вращением вручную шпинделя, натянуть

внутреннее кольца подшипника до упора в полукольца 4.

- Застопорить гайку 12 винтом II и поставить пробку 10

на место.

Для облегчения монтажа и регулирования в шпинделе имеются

отверстия и канавки для гидрозажима внутреннего Кольца переднего

подшипника. Гидрозажим кольца подшипника осуществляется винтовым

«3

шприцом через резьбовое отверстие 2 в торце шпинделя.

с

п

о

о

с

и

X

Лист.

661?У.000.400РЭ1-2

Л* ДОК.

Подп

'’г-

Таблица I

зазоров под- шипнике, мм Величина подшлифов- ки полу- колец, мм Радиальный зазор в подшипнике, мм Величина подшли- фовки полуколец мм Радиальн. зазор в подшипни- ке, мм Величина подшлифовки полуколец, мм

0,01 0,175 0,045 0,623 0,08 1,075

0,015 0,239 0,05 0,690 0,085 1,140

0,02 0,302 0,055 0,754 0,09 1,205

0,025 0,365 0,06 0,817 0,095 1,268

0,03 0,035 0,433 0,498 0,065 0,07 0,883 0,947 0,1 1,336

0,04 0,563 0,075 1,0X3

Устранение осевого люфта в упорных подшипниках шпинделя

производится в следующей последовательности:

- Вывернуть пробку 9.

- Ослабить стопорные винты 8 и, удерживая гайку 7 через

отверстие, вращением вручную шпинделя, выбрать осевой зазор в

п

Затяжку упорных подшипников производить, проверяя легкость

проворачивания шпинд еля от руки при застопоренной гайке 7 винта-

ми 8.

- Поставить пробку 9 на место.

пни,»

Регулирование заднего подшипника производится в следующей

последовательности:

- Снять крышку 17.

- Через отверстие 18 во фланце 19 ослабить стопорные винты 16

и, удерживая гайку 15 через отверстие 18, вращением вручную шпин-

деля выбрать радиальный зазор в подшипнике.

- В обратной последовательности произвести сборку узла.

Изи. Лист № догу*

Подпись

*

т*

•6612У.000.400РЭ1-2

'Лист

форма а

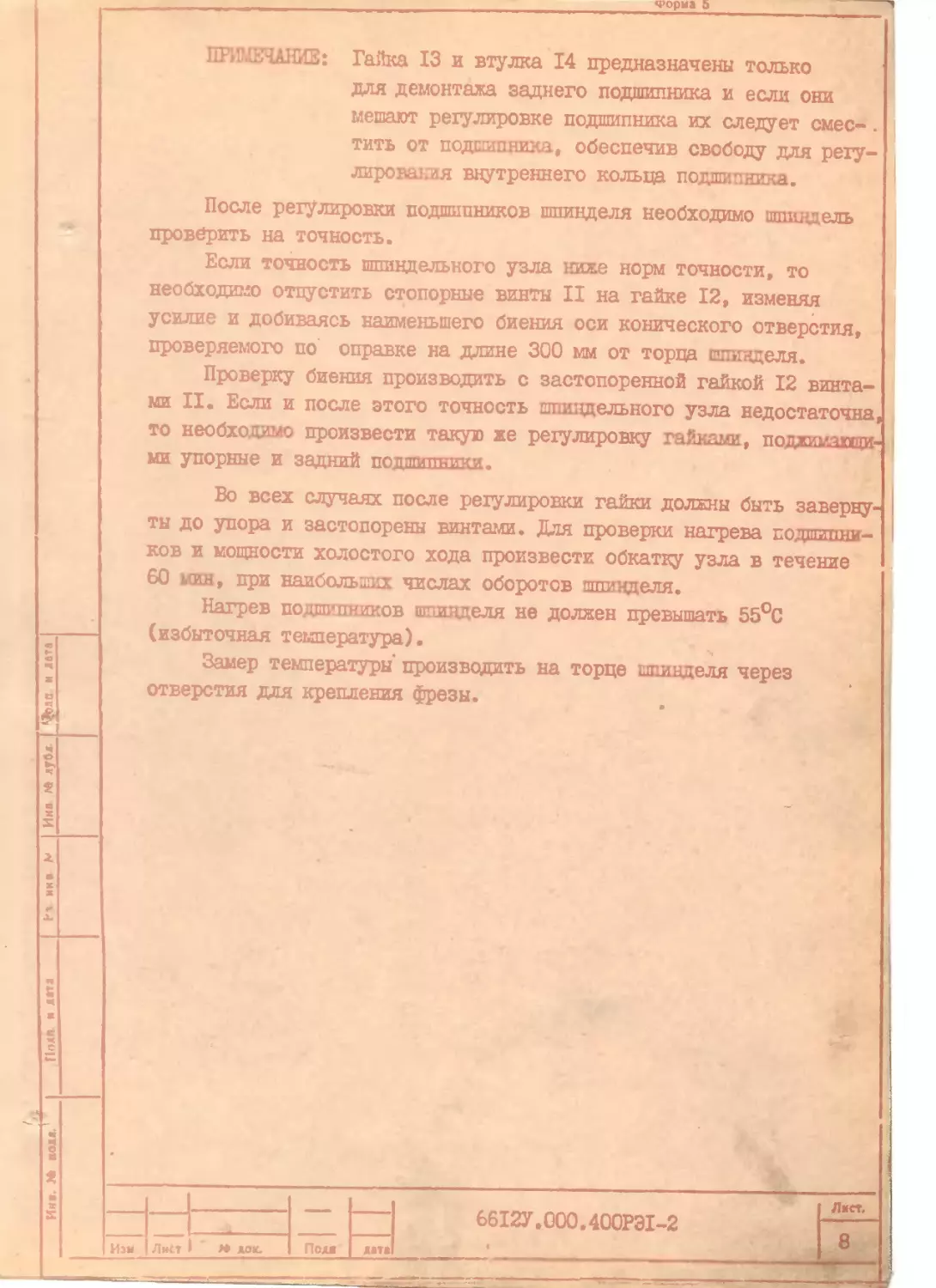

ПРИМЕЧАНИЕ: Гайка 13 и втулка 14 предназначены только

для демонтажа заднего подшипника и если они

мешают регулировке подшипника их следует смес-.

тить от подшипника, обеспечив свободу для регу-

лирования внутреннего кольца подшипника.

После регулировки подшипников шпинделя необходимо шпиндель

проверить на точность.

Если точность шпиндельного узла ниже норм точности, то

необходимо отпустить стопорные винты II на гайке 12, изменяя

усилие и добиваясь наименьшего биения оси конического отверстия,

проверяемого по оправке на длине 300 мм от торца шпинделя.

Проверку биения производить с застопоренной гайкой 12 ринтя-

II. Если и после этого точность шпиндельного узла недостаточна,

необходимо произвести такую же регулировку гайками, поджимяти-

упорные и задний подшипники.

Во всех случаях после регулировки гайки должны быть заверну-

до упора и застопорены винтами. Для проверки нагрева го/титипни-

МИ

ТО

ми

Ии-Ммм.1 | .flMHUm К иив М I Ина М луОл и,лага

ТЫ

ков и мощности холостого хода произвести обкатку узла в течение

60 мин, при наибольших числах оборотов шпинделя.

Нагрев подлинников шпинделя не должен превышать 55°С

(избыточная температура).

Замер температуры' производить на торце шпинделя через

отверстия для крепления фрезы.

lllimtl

Изи

Ли<т

id-----

м док.

Пом

Лмст,

8

6612У.000.400РЭ1-2

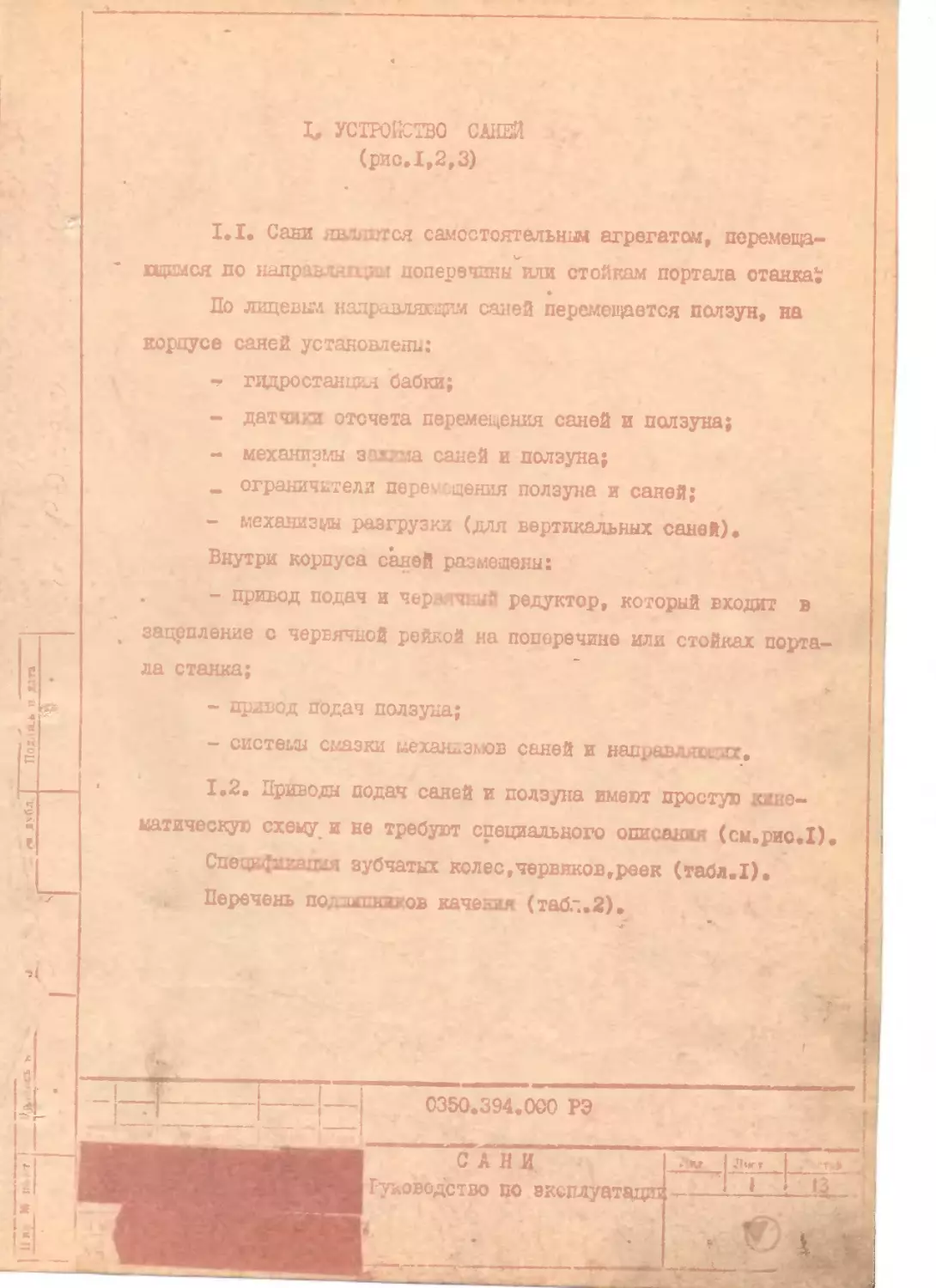

ь УСТРОЙСТВО СА1ШИ

(рис,1,2,3)

I.I. Сани являются самостоятельна агрегатом, перемеща-

ющимся до напраьднщигл поперечины или стойкам портала станка^

До лицевш надравляюда саней перемещается ползун, на

корпусе саней установлены:

- г гидростанция бабки;

- датчики отсчета перемещения саней и ползуна;

- механизмы закииа саней и ползуна;

- ограничители перемещения ползуна и саней;

- механизмы разгрузки (для вертикальных саней).

Внутри корпуса саней размещены:

. - привод подач и чер.^лчныА редуктор, который входит в

зацепление с червячной рейкой на поперечине или стойках порта-

ла станка;

- привод подач ползуна;

- системы смазки механизмов саней и нацравляюиих.

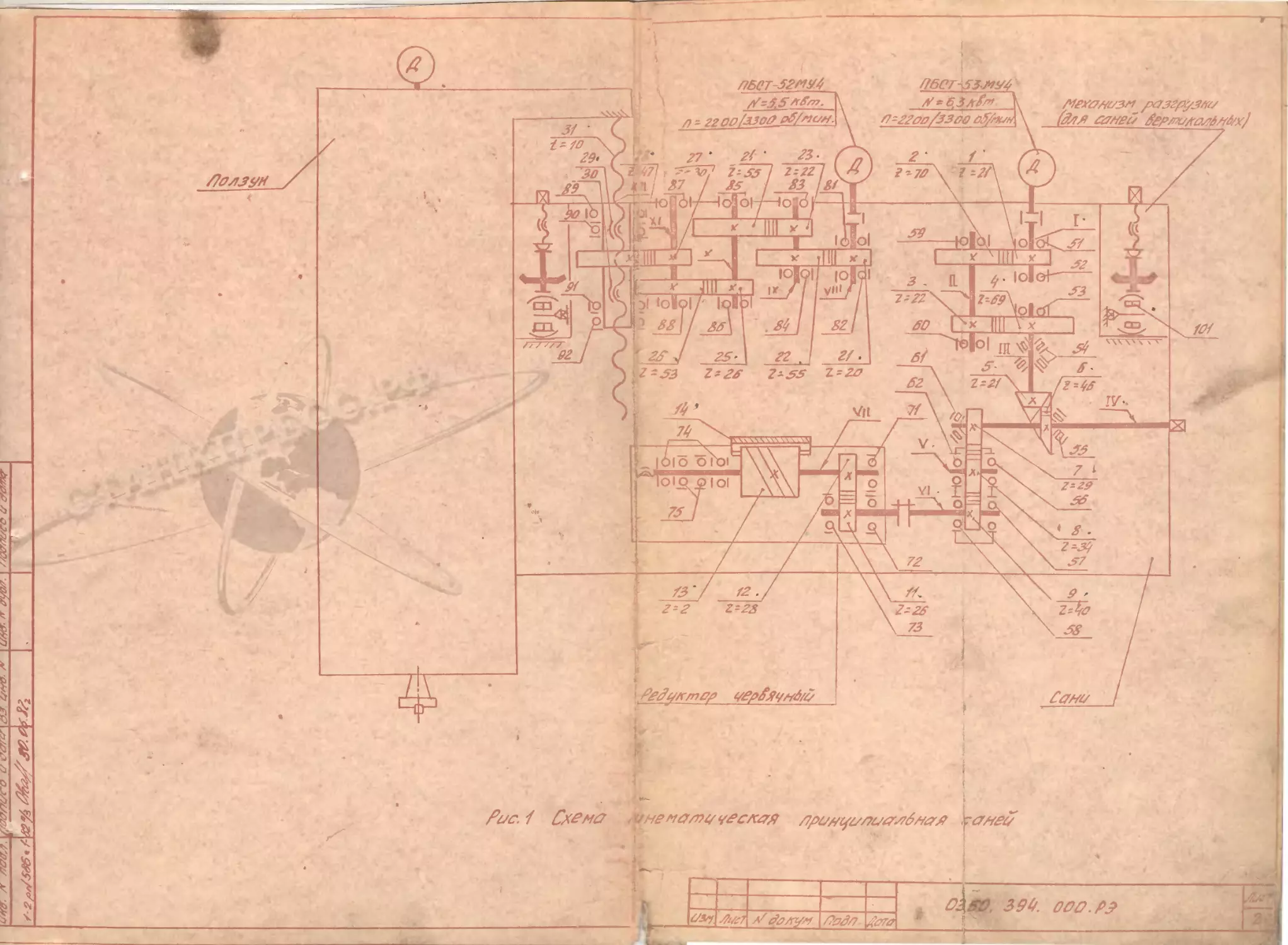

1,2, Привода додач саней и ползуна имеют простую кине-

матическую схему, и не требуют специального описания (см,рис.1).

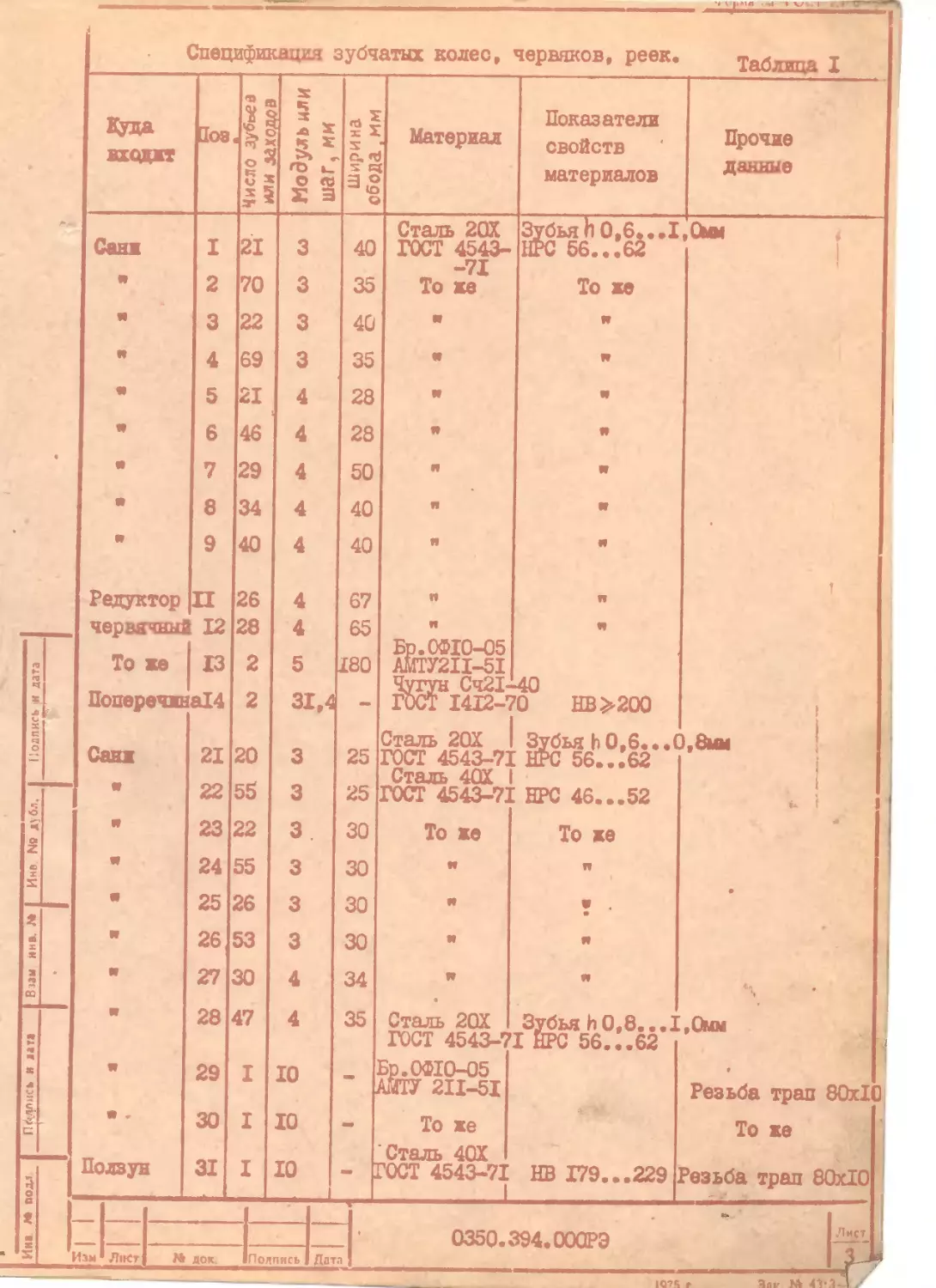

Специфхкадия зубчатых колес,червяков,реек (табл.1).

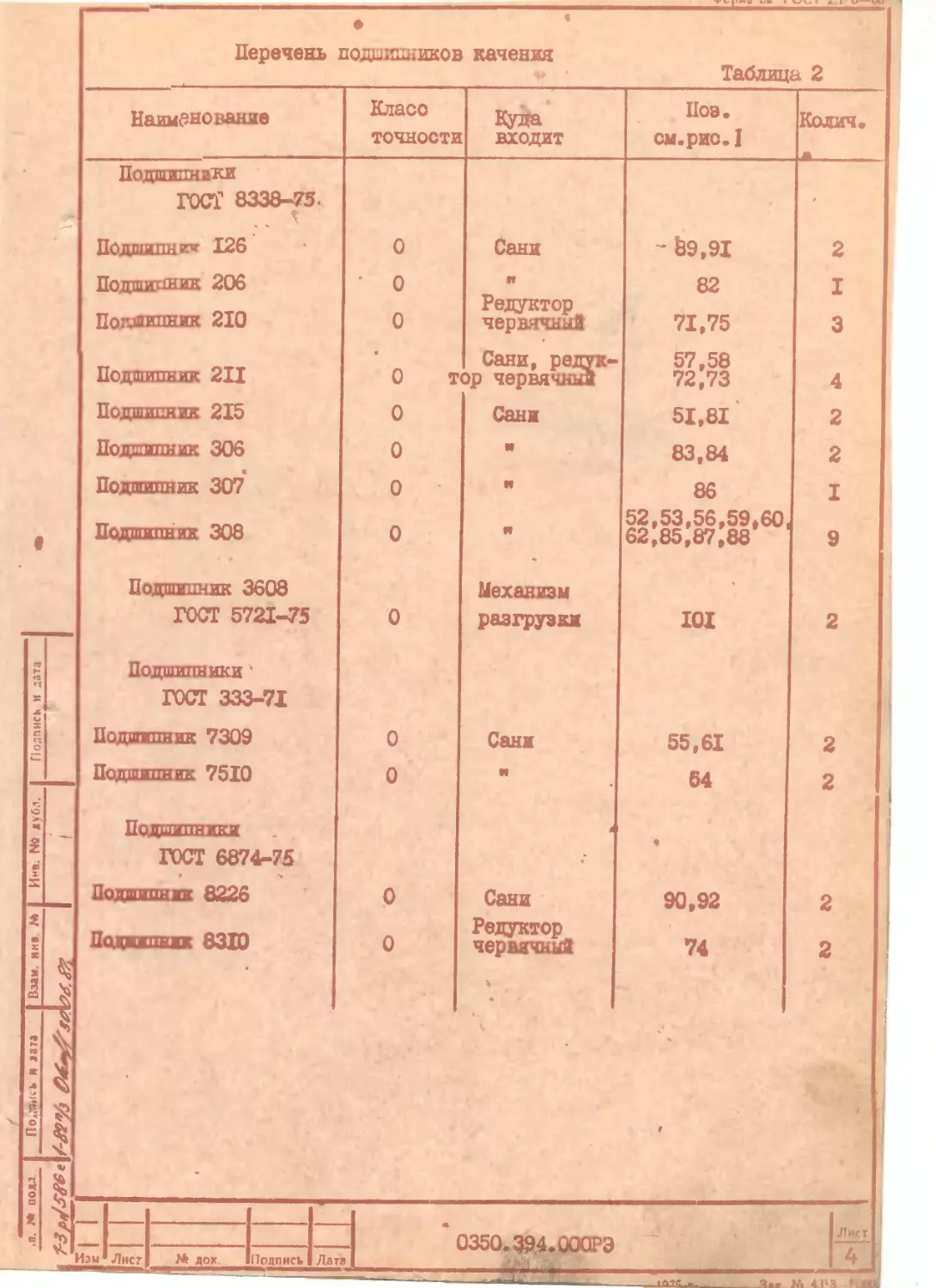

Перечень подлинников качения (табл.2).

fi/c. 1 Схема мнемалм/уесхая \гане£

*

.ъел &74

Р

Ин» М подл 1 Пелись и ш» | Eian нив. М | Инв Na д^бл. | Подпись и дата

Спецификация зубчатых колес, червяков, реек. Таблица I

Куда входит ИО8< Число зубьев или заходов Модуль или шаг, ми ширина обода. мм Материал Показатели свойств материалов Прочие данные

Сани Я я Я • Я я • Я Редуктор червя чмыЛ То хе Поперечи Сани • я я я я я я я я . Ползун I 2 3 4 5 6 7 8 9 П 12 13 а!4 21 22 23 24 25 26 27 28 29 30 21 70 22 69 21 46 29 34 40 26 28 2 2 20 55 22 55 26 53 30 47 I I I 3 3 3 3 4 4 4 4 4 4 4 5 31,4 3 3 3 3 3 3 4 4 10 10 10 40 35 40 35 28 28 50 40 40 67 65 180 25 25 30 30 30 30 34 35 «я Сталь 20Х ГОСТ 4543- -71 То хе я я я я я я я я Бр.ОФЮ-05 АМТУ211-51 Чугун 0421- ГОСТ 1412-*; Сталь 20Х ГОСТ 4543-7] Сталь 4QX ГОСТ 4543-7 То хе я я я я Сталь 20Х ГОСТ 4543-7 Бр.0Ф10-05 АЙТУ 2II-5I То хе Сталь 40Х ГОСТ 4543*71 Зубья h 0,6. «Л НРС 56...62 То хе я я я я я я я я я •40 Ю НВ >200 Зубья КО,6...С : НРС 56...62 НРС 46...52 То хе я я . • я я Зубья hO,8...I I НРС 56...62 НВ 179...229 ,0мм 1 1 1,8мм fc. t • ,0мм • Резьба трап 80x1] То хе Резьба трап 80x10 - ,

Изм Лист № док. Подпись > ' 0350.394.ООСРЭ Дата Лист

-— — — , г Чаг ТЛ 41-З-Д 7

X

ж «S

я со Li

и

Лист

Таблица 2

Перечень подшипников качения

Наименование Класс точности Куда входит Поэ. см.рио.I Колич.

Подшипники

ГОСТ 8338-75. к >

ПОДШИЛЫК» 126 0 Сани - &9,91 2

Подшипник 206 • 0 п 82 I

Редуктор

Подшипник 210 0 червячный 71,75 3

• Сани, редук- 57,58

Подшипник 211 0 т ор червячный 72,73 4

Подшипник 215 0 Сяни 51.81 2

Подшипник 306 0 м 83,84 2

Подшидник 307 0 и 86 т

52,53,56,59^60^ ай»

Подмгник 308 Подшипник 3608 0 W Механизм 32г8Г>, г/,88 9

ГОСТ 5721-75 0 разгрузки 101 2

Лодшигсн1 QC н 4

ГОСТ 333-71

Подшипник 7309 0 Сани 55,61 2

Подшипник 7510 Подшипники 0 If t 64 2

ГОСТ 6874-75

Подшипник 8226 0 Сани 90,92 2

Подпшнкк 83Ю 0 Редуктор черкучный * в 74 2

*

№ дох

Подпись Дата

0350.394. ОООРЭ

Лис»

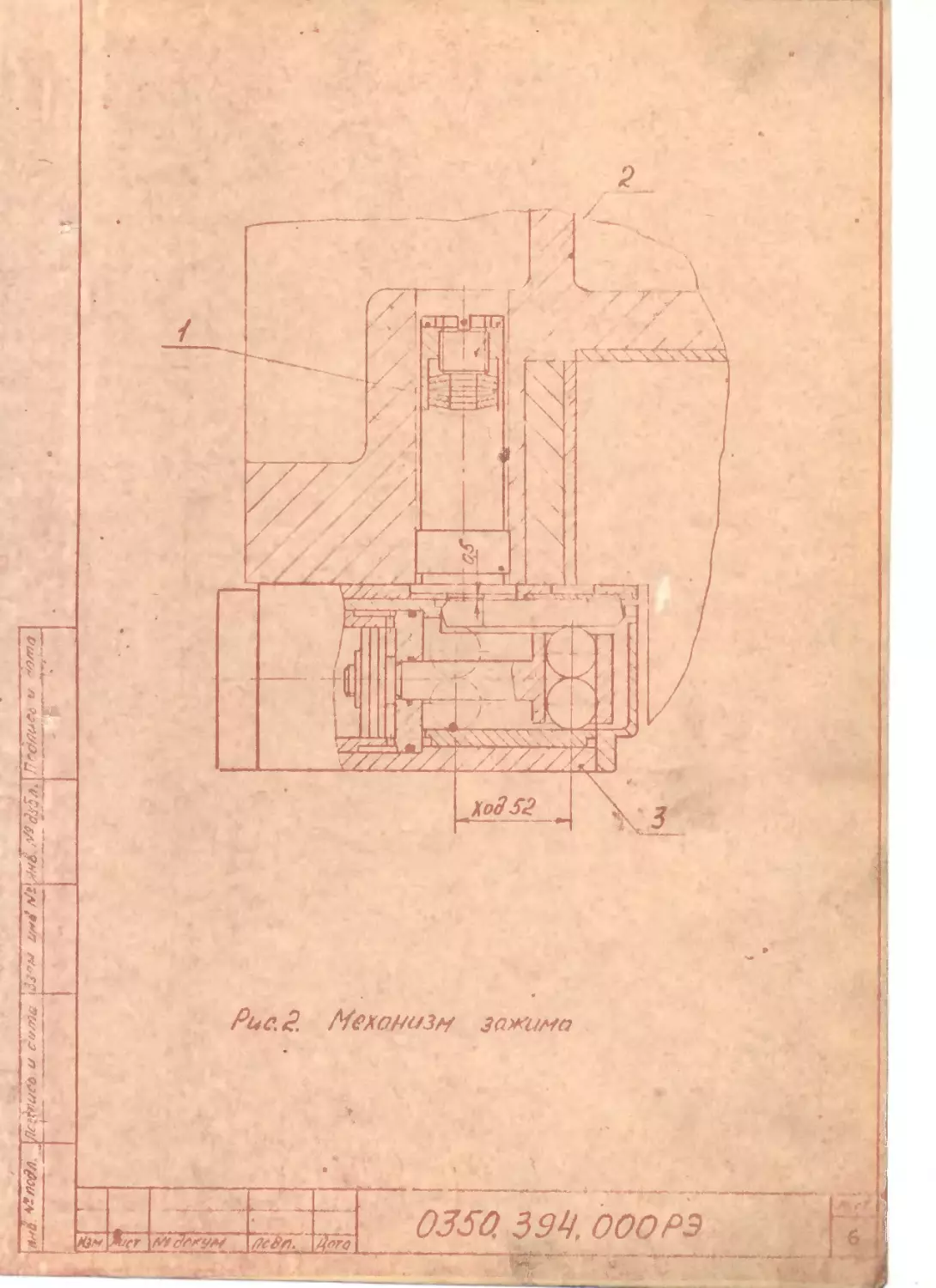

1.3. Механизмы зажима саней и ползуна смонтированы в от-

дельных'корпусах (см.рис.2). Зажим саней и ползуна на направля-

ющих осуществляется пакетами тарельчатых пружин I в 4-х точках,

оттарированных на усилие 3900 ± 100 кгс. При тарировке сжатие

пружин производится винтом 2, который затем стопорится.

Переключение усилия тарельчатых пружин на зажим или отжим

узла осуществляется при помощи гидроцилиндра, помещенного в кор-

пусе зажима 3, автоматическое действие которого сблокировано с

перемещением узла.

Ина, м падл | |1 оir;>ttн>и дача I Взам инн ЬЙ | Пив № д>бл, | Псзикь

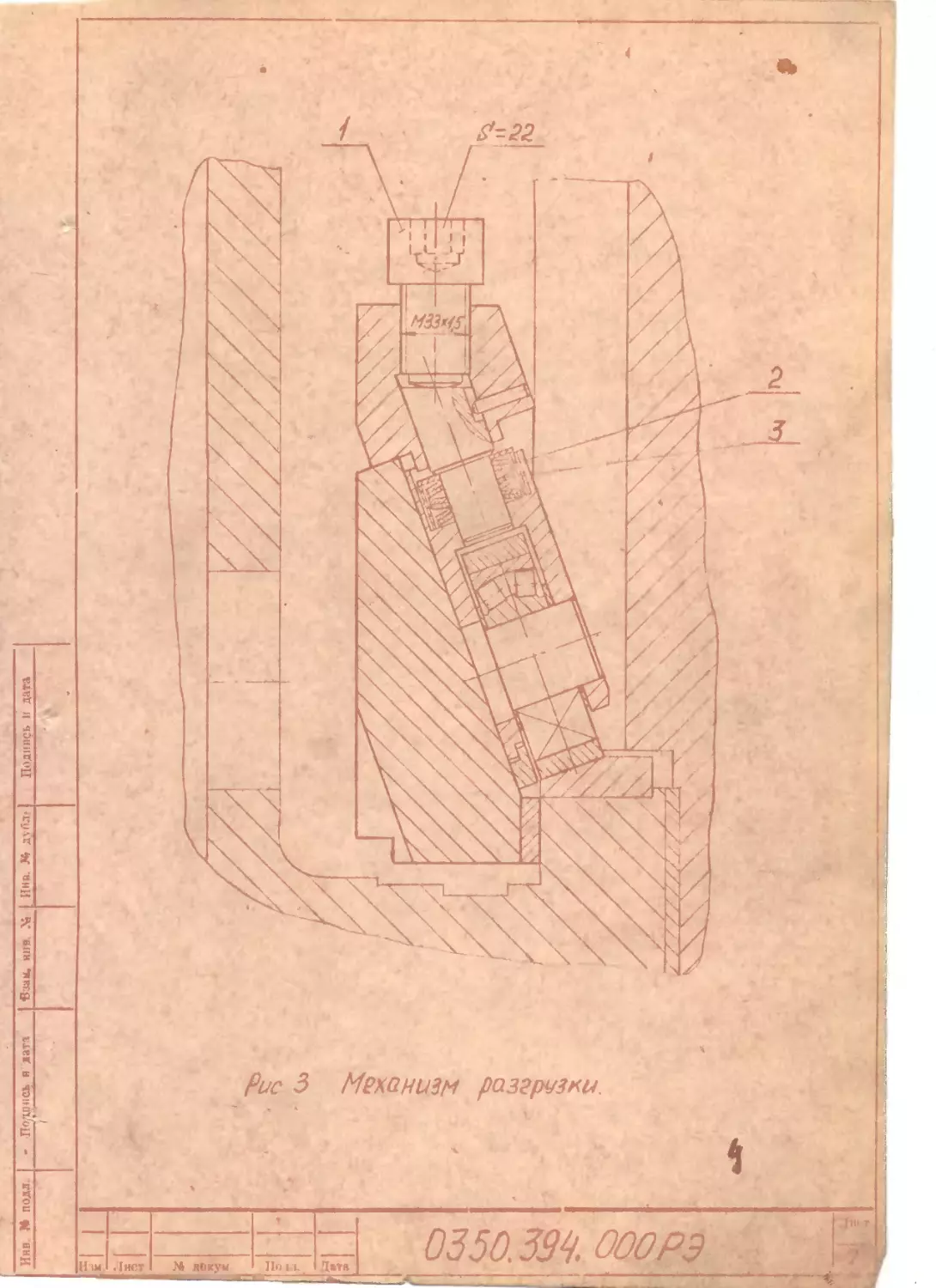

1.4. Разгрузка саней осуществляется:

- вертикальных - при помощи двух механизмов разгрузки

(см.рис. 3); I

- горизонтальных - при помощи противовесов, подвешенных

на блоках и размещенных внутри стоек портала станка.

• Механизм разгрузки вертикальных саней осуществляется при

помощи тарельчатых пружин с усилием 3000 кгс.

Разгрузку производить после установки саней на поперечи-

ну станка.

Натяг пружин 3 производится винтом I, который сжимает

пружины до упора в торец втулки 2, после чего винт повернуть

назад на 1/4 оборота.

N

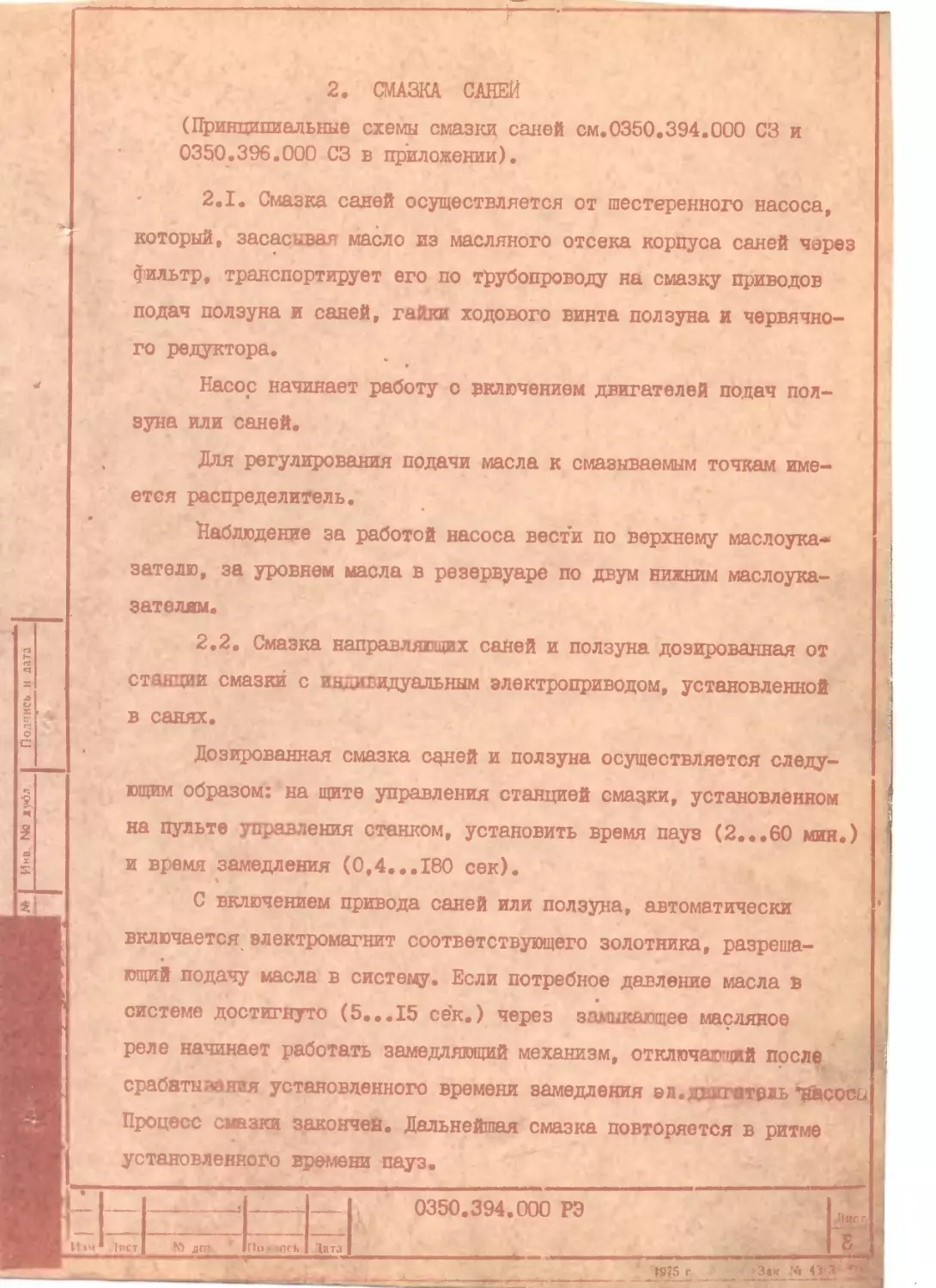

2. СМАЗКА САНЕЙ

Инв № луюл | Подпись и дата

(Принципиальные схемы смазки саней см.0350.394.000 СЗ и

0350.396.000 СЗ в приложении).

2.1. Смазка саней осуществляется от шестеренного насоса,

который, засасывая масло из масляного отсека корпуса саней через

фильтр, транспортирует его по трубопроводу на смазку приводов

подач ползуна и саней, гайки ходового винта ползуна и червячно-

го редуктора.

Насос начинает работу о включением двигателей подач пол-

зуна или саней.

Для регулирования подачи масла к смазываемым точкам име-

ется распределитель.

Наблюдение за работой насоса вести по верхнему маслоука*

зателю, за уровнем масла в резервуаре по двум нижним маслоука-

зателям.

2.2. Смазка направляющих саней и ползуна дозированная от

станции смазки с индивидуальным электроприводом, установленной

в санях.

Дозированная смазка саней и ползуна осуществляется следу-

ющим образом; на щите управления станцией смазки, установленном

на пульте управления станком, установить время пауз (2...60 мин.)

и время замедления (0,4...180 сек).

С включением привода саней или ползуна, автоматически

включается электромагнит соответствующего золотника, разреша-

ющий подачу масла в систему. Если потребное давление масла в

системе достигнуто (5...I5 сек.) через замыкающее масляное

реле начинает работать замедляющий механизм, отключакгций после

•

срабаты вания установленного времени замедления эл« ди-тзталь *Насосй

Процесс смазки закончен. Дальнейшая смазка повторяется в ритме

установленного времени пауз.

0350.394.000 РЭ

Дне г

№ дгп По • ijTCfc

WS г Зак № 0'3 ”

Во время работы насоса на подвесном пульте станка светит-

а

ся зеленая сигнальная лампа,

ч

Если зеленая лампа не горит, необходимо проверить работу

насоса и трубопровод.

Предусмотренная на пульте управления кнопка предварительной

смазки включает процесс смазки независимо от промежуточного

времени паузы, для этого кратковременно следует нажать кнопку.

ВНИМАНИЕ!

Прежде чем нажать на кнопку перемещения саней или ползуна,

необходимо предварительно смазать направляющие саней или ползу-

на. Для этого необходимо с выдержкой несколько раз нажать на

кнопку предварительной смазки* Подобную операцию необходимо

проделать перед быстрым ходом на большую величину.

Примечание: Подробное описание централизованной импульсной

Ин» м подл, I Йодлись и дата | Взам. ина. М | Ни» № дуб л | Подпись н дата

(дозированной) системы смазки см.руководство

по эксплуатации системы, поставляемой заводом-

изготовителем и прилагаемой к руководству по

эксплуатации станка, в котором установлена

бабка.

0350*394.000 РЭ

М jor

Подпись

3

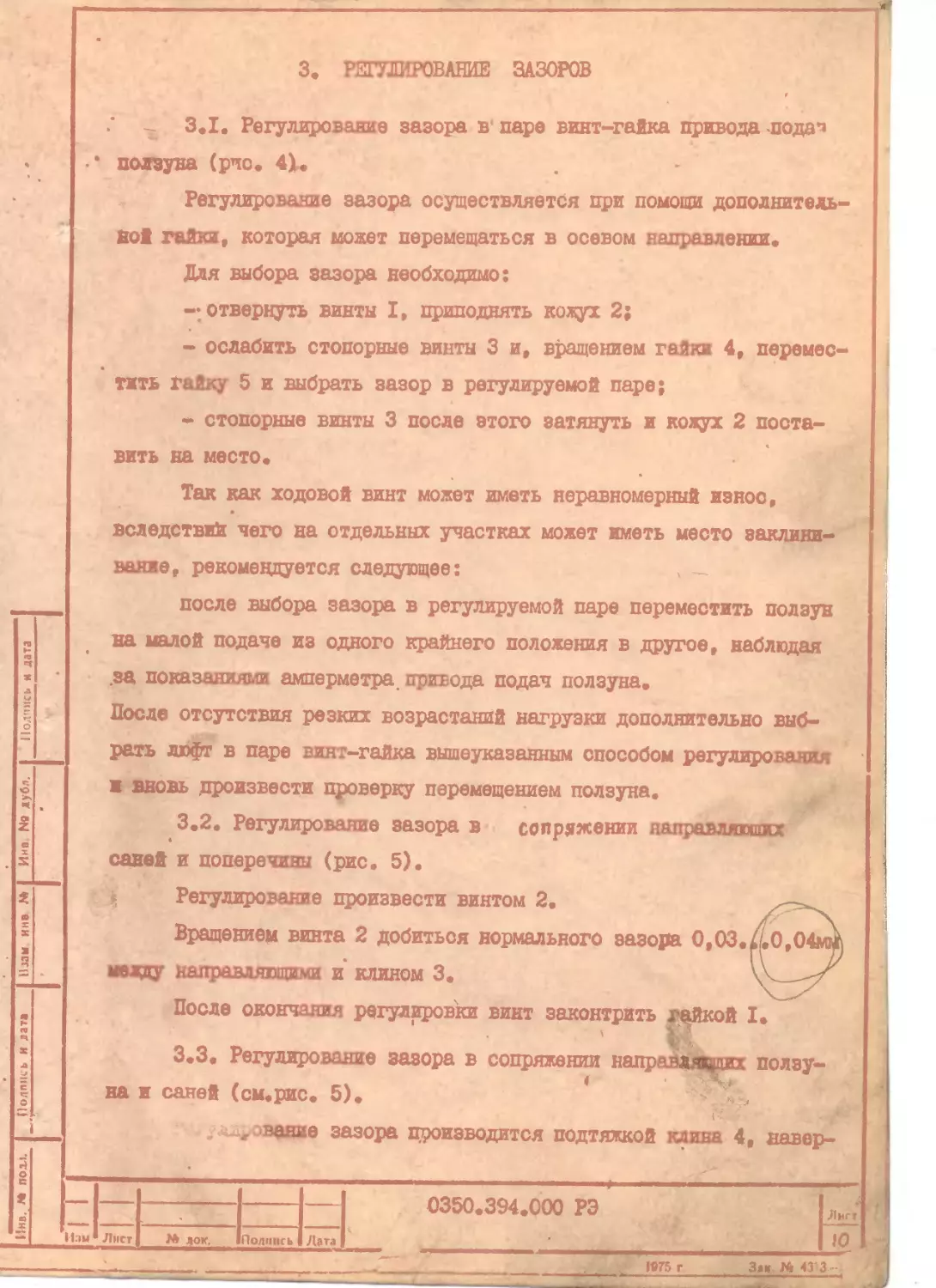

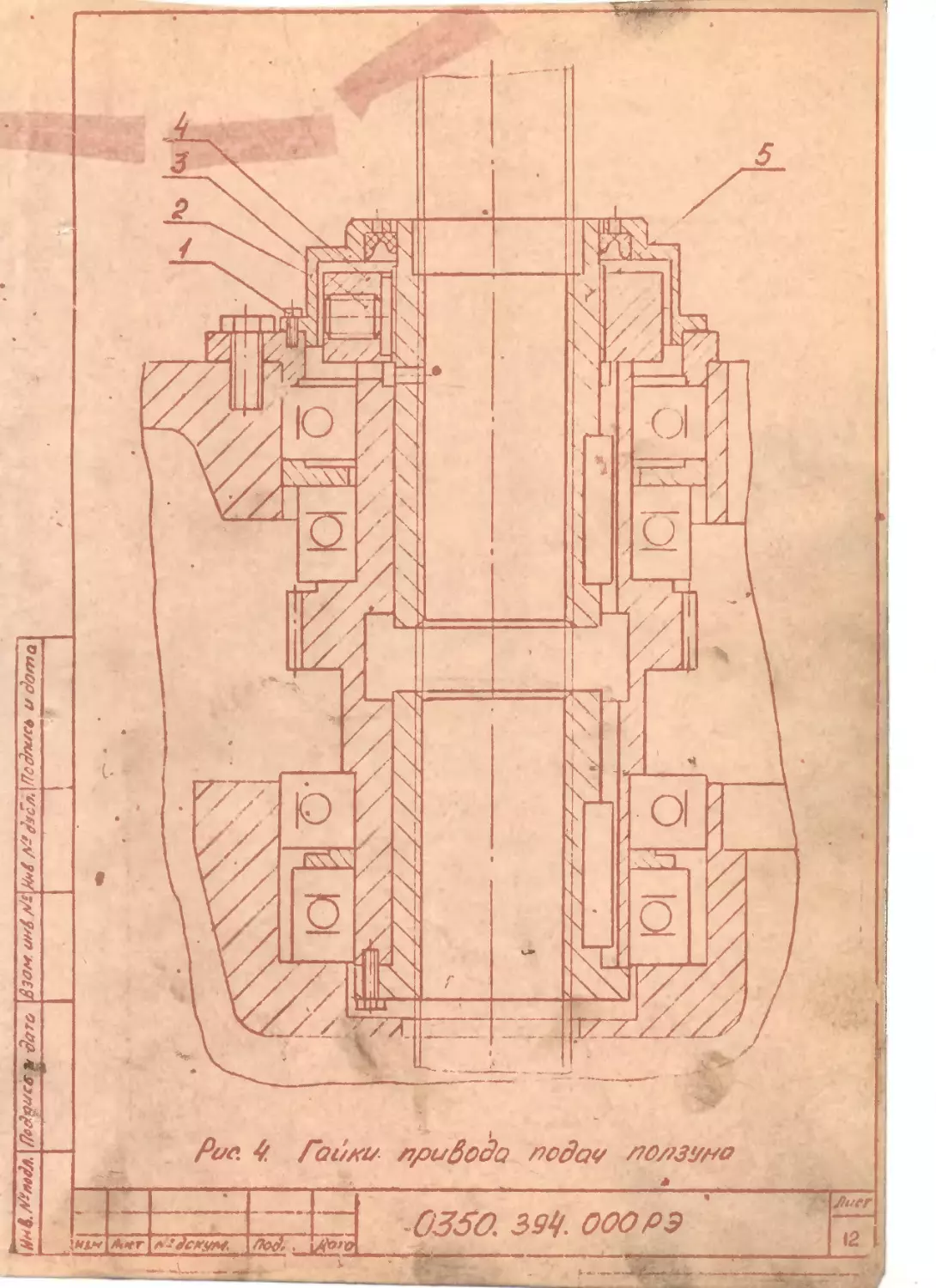

3.1. Регулирование зазора в* паре винт-гайка привода пода^»

‘ ползуна (рис. 41.

Регулирование зазора осуществляется при помощи дополнитель-

но! гайки, которая может перемещаться в осевом направлении.

Для выбора зазора необходимо:

— отвернуть винты I, приподнять кожух 2;

- ослабить стопорные винты 3 и, вращением гайки 4, перемес-

тить гайку 5 и выбрать зазор в регулируемой паре;

• стопорные винты 3 после этого затянуть и кожух 2 поста-

вить на место.

Так как ходовой винт может иметь неравномерный износ,

вследствие чего на отдельных участках может иметь место заклини-

вание, рекомендуется следующее: ч —

после выбора зазора в регулируемой паре переместить ползун

на малой подаче из одного крайнего положения в другое, наблюдая

.за показаниями амперметра, привода подач ползуна.

После отсутствия резких возрастаний нагрузки дополнительно выб-

рать люфт в паре винт-гайка вышеуказанным способом регулировали;;

и вновь произвести проверку перемещением ползуна.

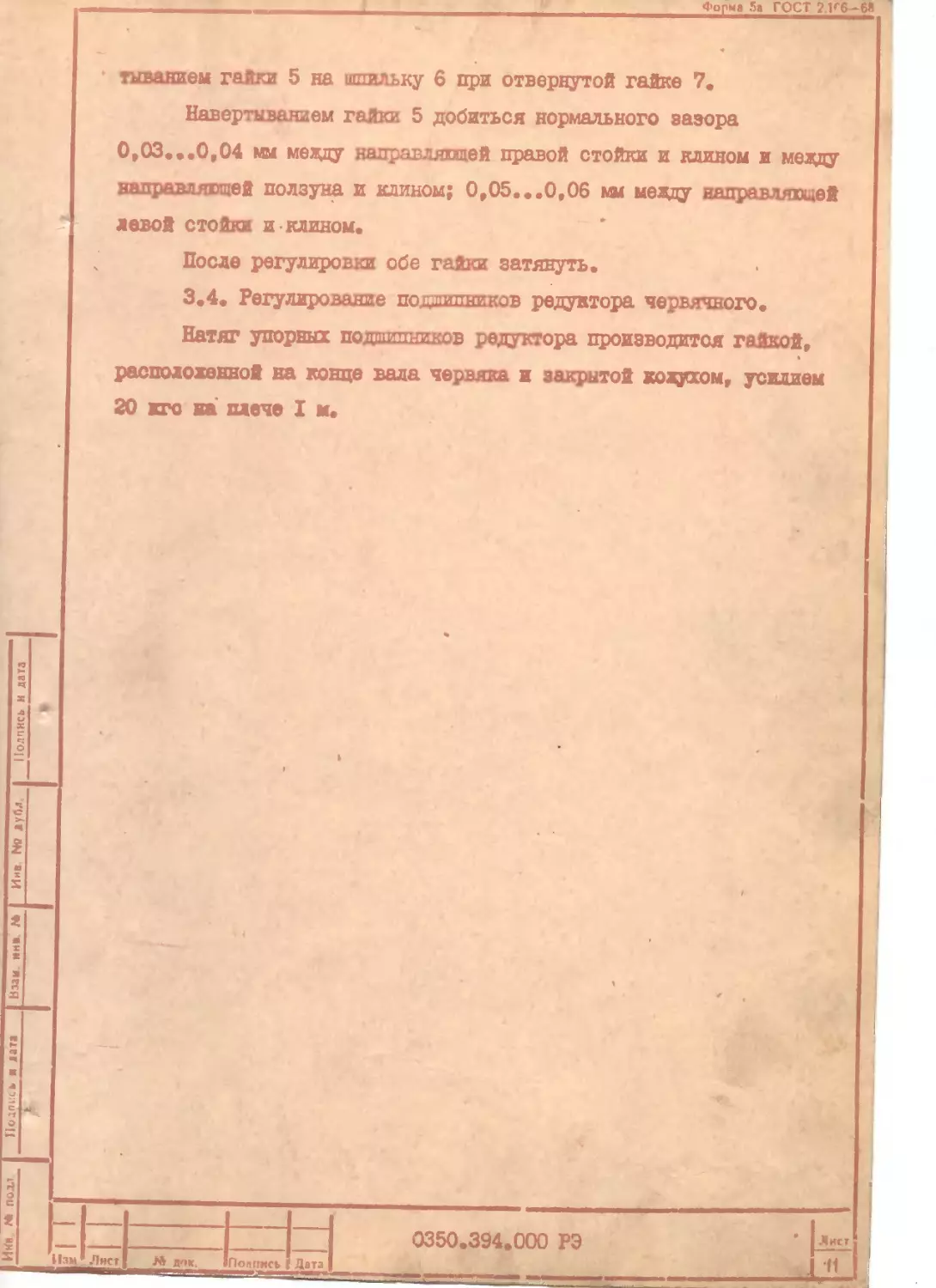

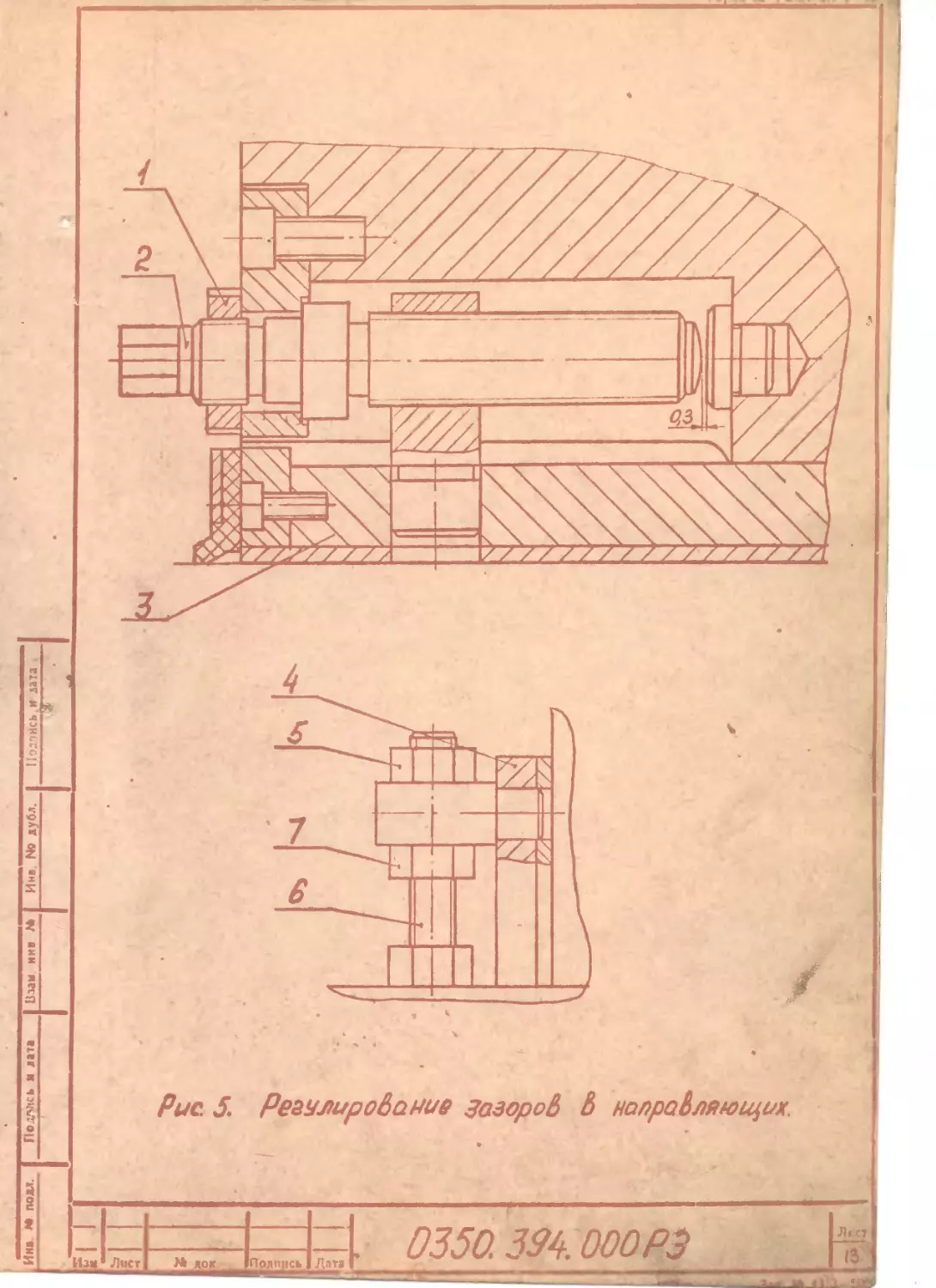

3.2. Регулирование зазора в сопряжении яаправл

саней и поперечины (рис. 5).

Регулирование произвести винтом 2.

Вращением винта 2 добиться нормального зазора 0,03

между направляющими и клином 3.

После окончания регулировки винт законтрить гайкой

3.3. Регулирование зазора в сопряжении направлявших ползу-

на и саней (см.рис. 5). *

ft

у звание зазора производится подтяжкой клина 4, навер-

,1»Н1 »

и,о

иг»

.............t

0350.394.000 РЭ

А

31 пгт

10

Лист

М дох. Полнись Дцта

1975 г

3»к № 43 3-

Форма 5а ГОСТ ?.F6~68 ’

тмванием гайки 5 на шпильку 6 при отвернутой гайке 7.

Навертыванием гайки 5 добиться нормального зазора

0,03...0,04 мм мевду направляющей правой стойки и клином и меаду

направляющей ползуна и клином; 0,05...0,06 1ш медцу направляющей

левой стойки и клином.

После регулировки обе гайки затянуть.

3.4. Регулирование по.

ИИ1'ЛН:п

:ков редуктора червячного.

Натяг упорных по;

жков редуктора производится гайкой.

расположенной на конце вада чернява и закрытой кодухом, усилием

20 кто на плече I м.

Ийи * подл 1 Подпись лат» | Взам ян. М | Ин» No дубл | Полнись и дата

i<

f

Put*. 4 Гаихи лривсЗэ ffcdcw гюмзуно

№er

ir

s

23.

*

»

I

$

0350. 39if. ОООРЭ '

T^'

**•*>«

Jft

Bl— и чэнид | -ygfr ац анц | пик | tier к чэцигвц I nrou w «ни

_

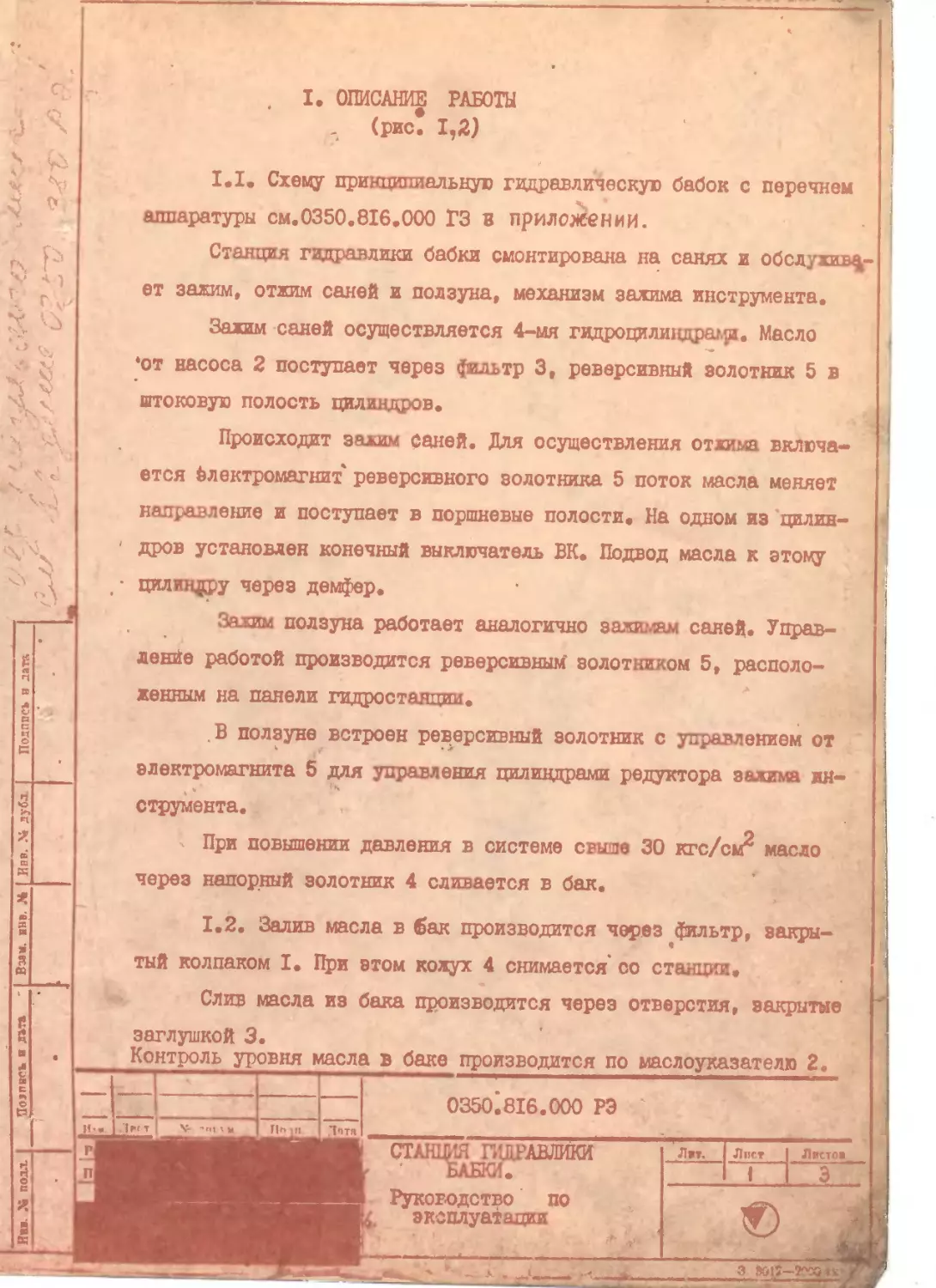

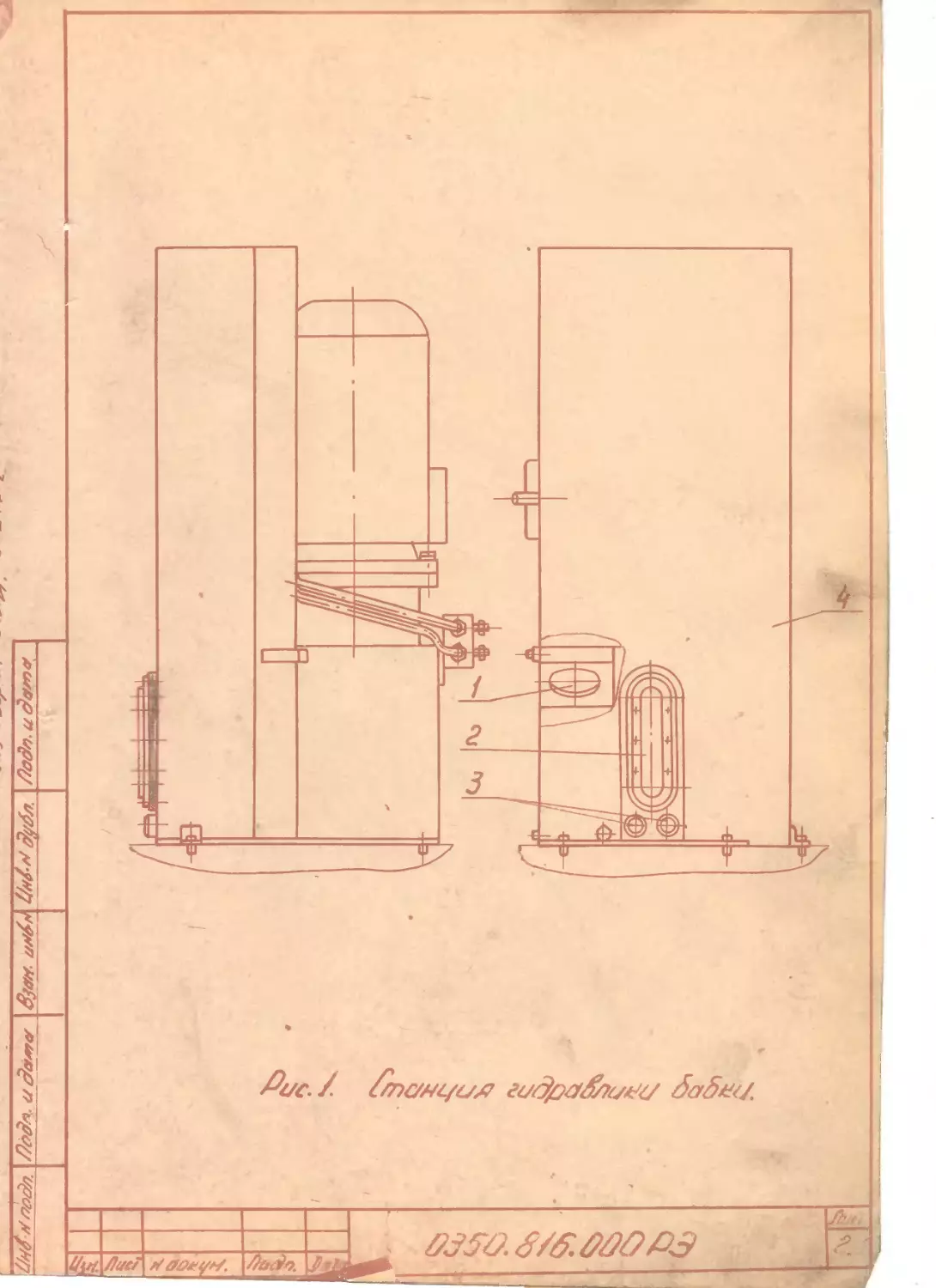

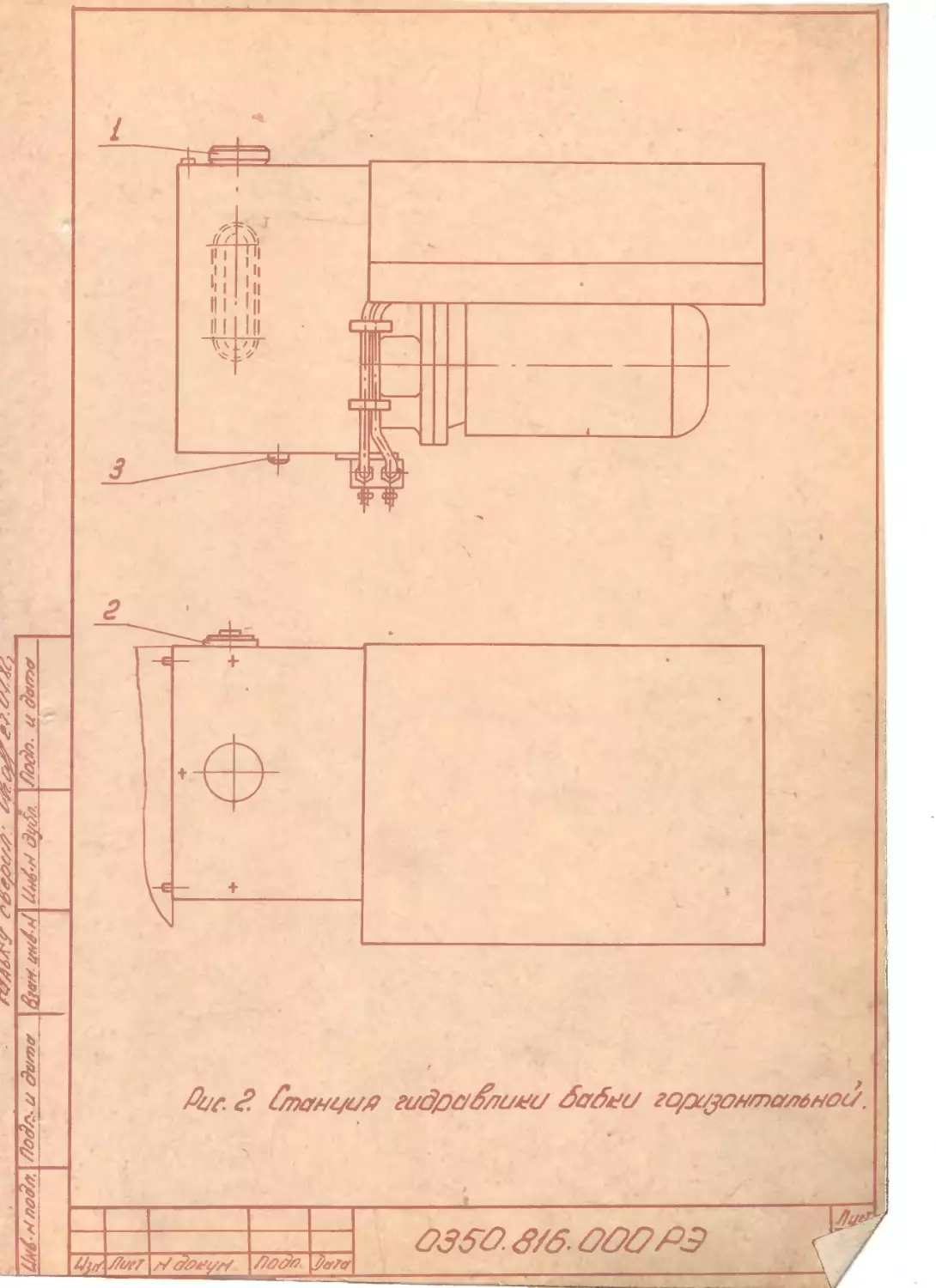

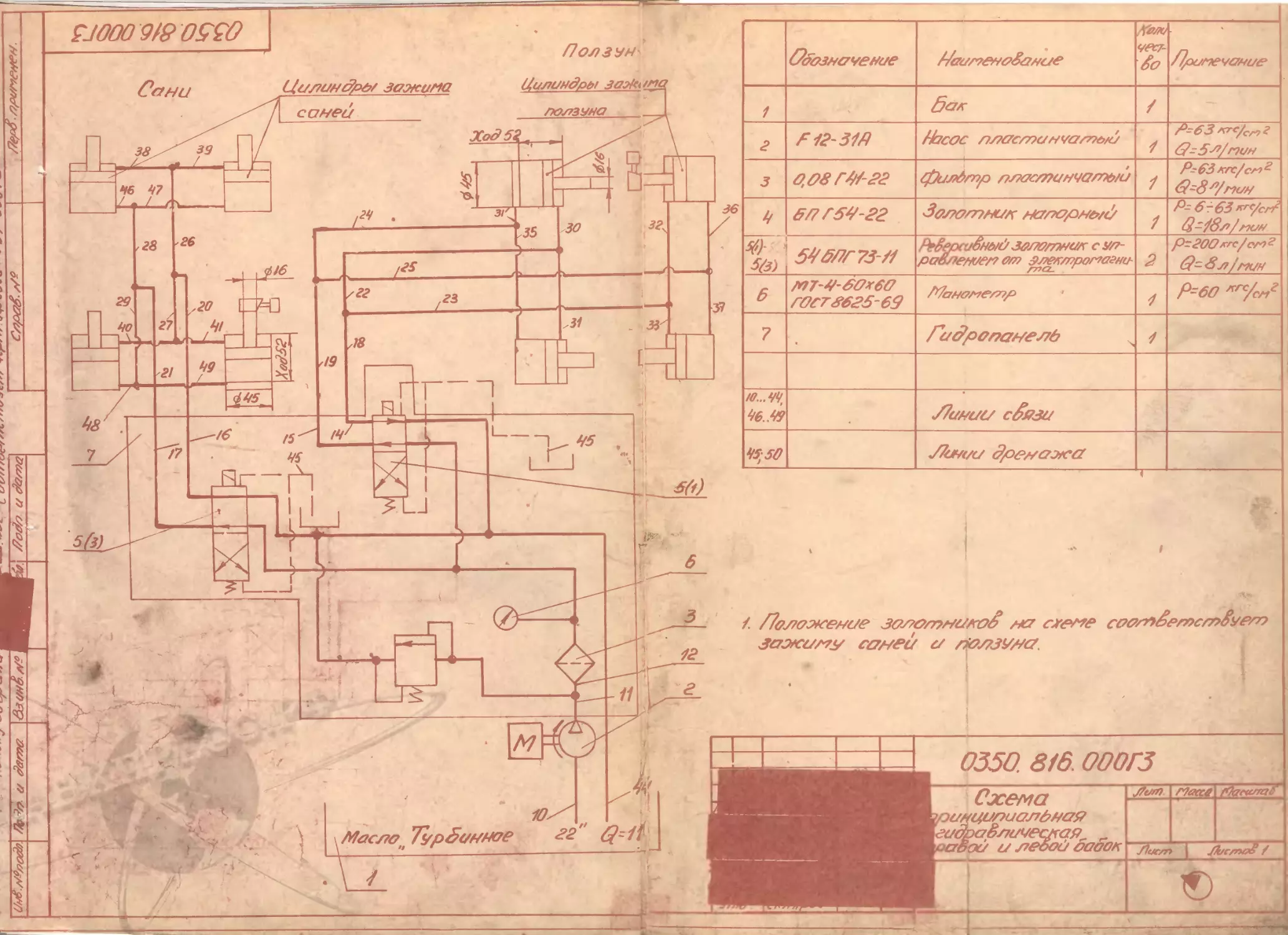

I. ОПИСАНИЕ РАБОТЫ

(рис. 1,2)

I.I. Схему принципиальную гидравлическую бабок с перечнем

"S *

аппаратуры см.0350.816.000 ГЗ в приложении.

Станция гидравлики бабки смонтирована на санях и обслухив%-

ет зажим, отжим саней и ползуна, механизм зажима инструмента.

Зажим саней осуществляется 4-мя гдцроцилиндраля. Масло

‘от насоса 2 поступает через фильтр 3, реверсивный золотник 5 в

штоковую полость цилиндров.

Происходит зажим саней. Для осуществления отжима включа-

ется Электромагнит реверсивного золотника 5 поток масла меняет

направление и поступает в поршневые полости. На одном из цилин-

' дров установлен конечный выключатель ВК. Подвод масла к этоксу

, • цилиндру через демфер.

Зажим ползуна работает аналогично зажимам саней. Управ-

ление работой производится реверсивным* золотником 5, располо-

женным на панели гидростанции.

.В ползуне встроен реверсивный золотник с управлением от

электромагнита 5 для управления цилиндрами редуктора зажима ин-

струмента.

ч При повышении давления в системе свыше 30 кгс/см^ масло

через напорный золотник 4 сливается в бак.

1.2. Залив масла в бак производится через фильтр, закры-

тый колпаком I. При этом кожух 4 снимается’ со станции.

Слив масла из бака производится через отверстия, закрытые

заглушкой 3.

Контроль уровня масла в баке производится по маслоуказателю 2.

0350^816.000 РЭ

Лвт. Лист Листов

1 3 .

—

3 9&lS-20CG4fc<rr

' ;.......•=

SOООО 9/9 0990

M?Q// Mfap&Ts

-

'/7&$Нф /vrw^ppna &я/7нту g \?/у

x>o/xy » cpqy ~ p/wr л>ша^ r ~^&j/1 ‘^01//9^

Jju'/i/ """*

L

£J0O09}&0GW

Цилин Про/ зажина

соней

36

Одознауение Т/аисоенодиние Коль уел- &о //ринеуание

1 бак у

2 f 12-31 Д Насос плоской н</а -7?ы<и 1 td=63Kr^/c/^2 67-5-л/нин

3 0,02 ГД1-22 филдгпр лласу7?инча/пыи Р-63 кгс/с/о^ С-З^/мин

Ц 60 Г5Д-22 Залогг/нин напорни/с/ 7 Р- 6 г 63 кг'/сН Q-73л/пин

54&ЛГ 73-11 З^госивныд за, ватник с ул- раолениеп ал зи^/лронагни- 2 Р~20О^гс/опг @-&л/мин

6 МТ-4-£0*60 гае7’дб25-бд Ман&меслр Р=6О

7 • Ги&реоанелб s 1

/0...W, 4б.,49 • //инии с&язи

45,50 У7ин(/с/ д/э&нажа

Сани

46 47

'26

'28

40

f

оаоок

Z /7олоитсение зололонаноЁ на cx&nre соол^^епост^уело

Зажину саней с/ солЗУна

Ползун'

0350. 8/6. ОООГЗ

jtefn. | Maete\ гЪкчслоЗ

38

31

18

/<?

£

Масло t 7урб</НМОС

i *

V

<

Цилиндры 3£&fa/M

______ ползуна

Ход 52.

39

24

35

30

27

2!

I

r&f

20

Л/

49

445

SV

s

,!9

/5"

45

____________

! О^сема

инципиал&ная

Ин в Xs подп ГЬОдп и дата | Взам ннв № Инв. № дубл.1 Поди п лата

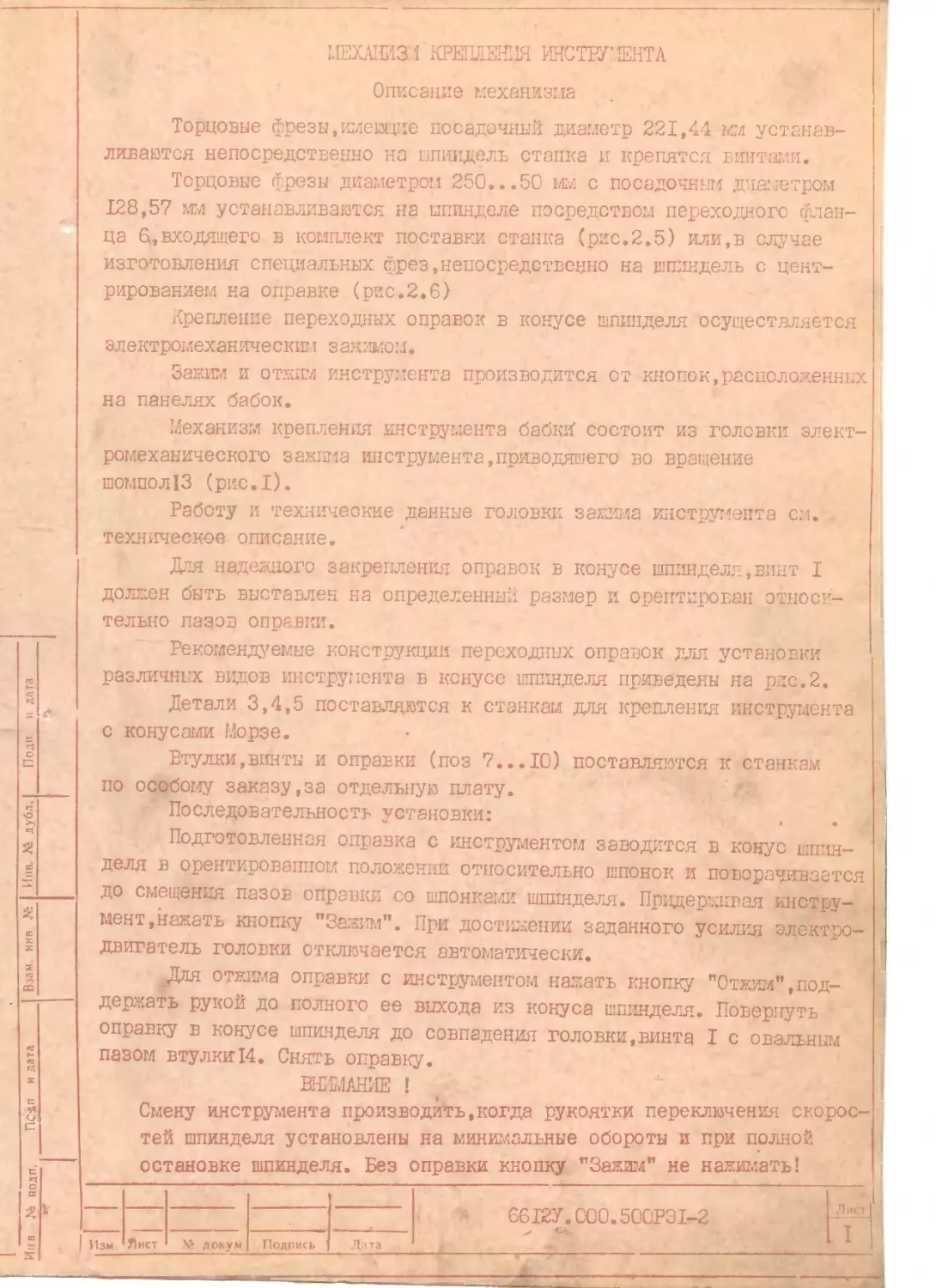

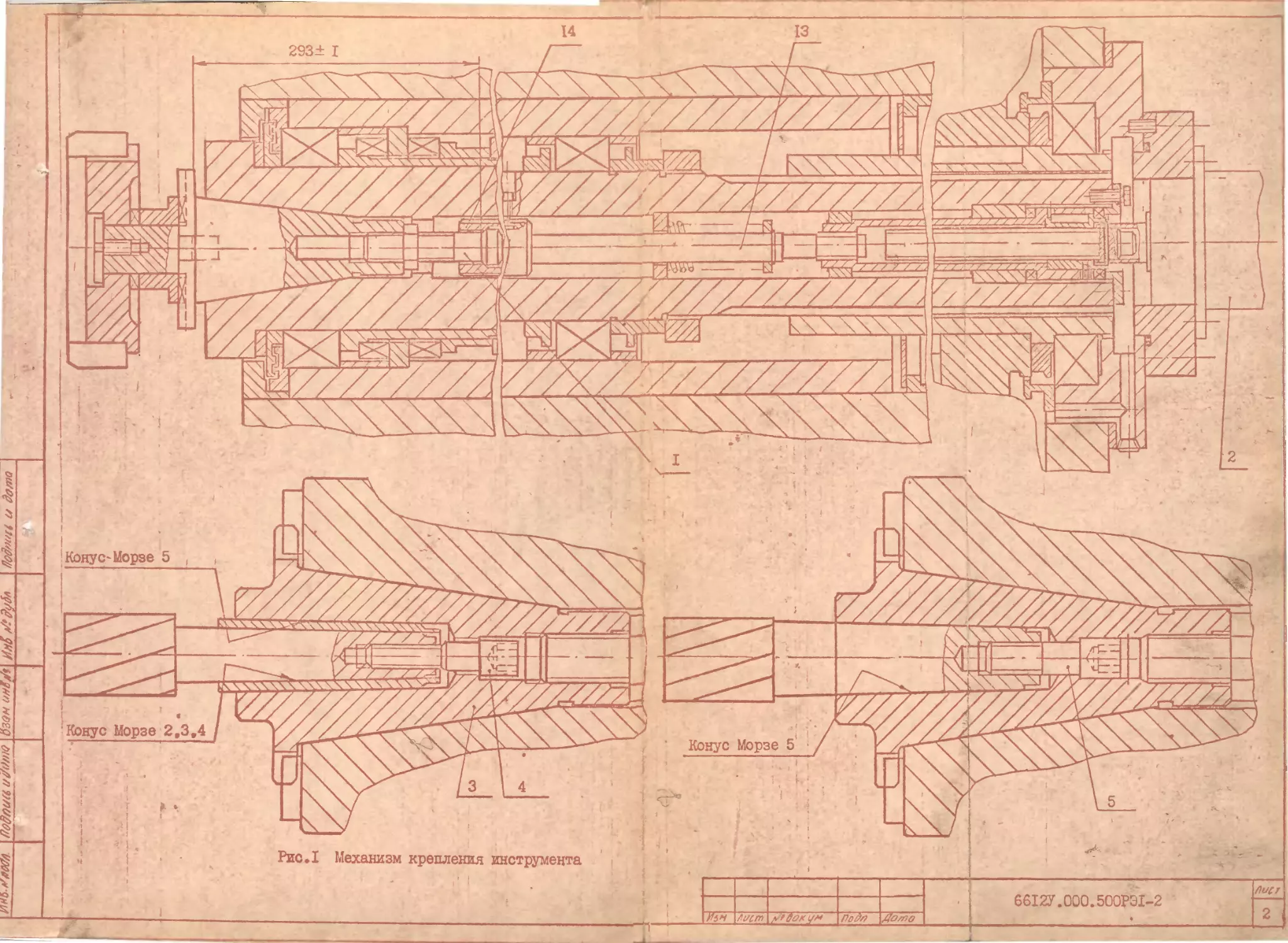

1.1ЕХА1ШЗ 1 КРЕПЛЕНИЯ ИНСТРГЕНТА

Описание механизма

Торцовые фрезы, тлеющие посадочный диаметр 221,44 мм устанав-

ливаются непосредственно на шпиндель станка и крепятся винтами.

Торцовые фрезы диаметром 250...50 мм с посадочным диаметром

128,57 мм устанавливаются на шпинделе посредством переходного флан-

ца 6,входящего в комплект поставки станка (рис.2.5) или,в случае

изготовления специальных фрез,непосредственно на шпиндель с цент-

рированием на оправке (рис.2.6)

Крепление переходных оправок в конусе шпинделя осуществляется

электромеханическиi зажимом.

Зажим и отжим инструмента производится от кнопок,расположенных

на панелях бабок.

Механизм крепления инструмента бабкй состоит из головки элект-

ромеханического зажима инструмента,приводящего во вращение

шомпол13 (рис.1).

Работу и технические данные головки зажима инструмента см.

техническое описание.

Для надежного закрепления оправок в конусе шпинделя,винт I

должен быть выставлен на определенный размер и орептирован относи-

тельно пазов оправки.

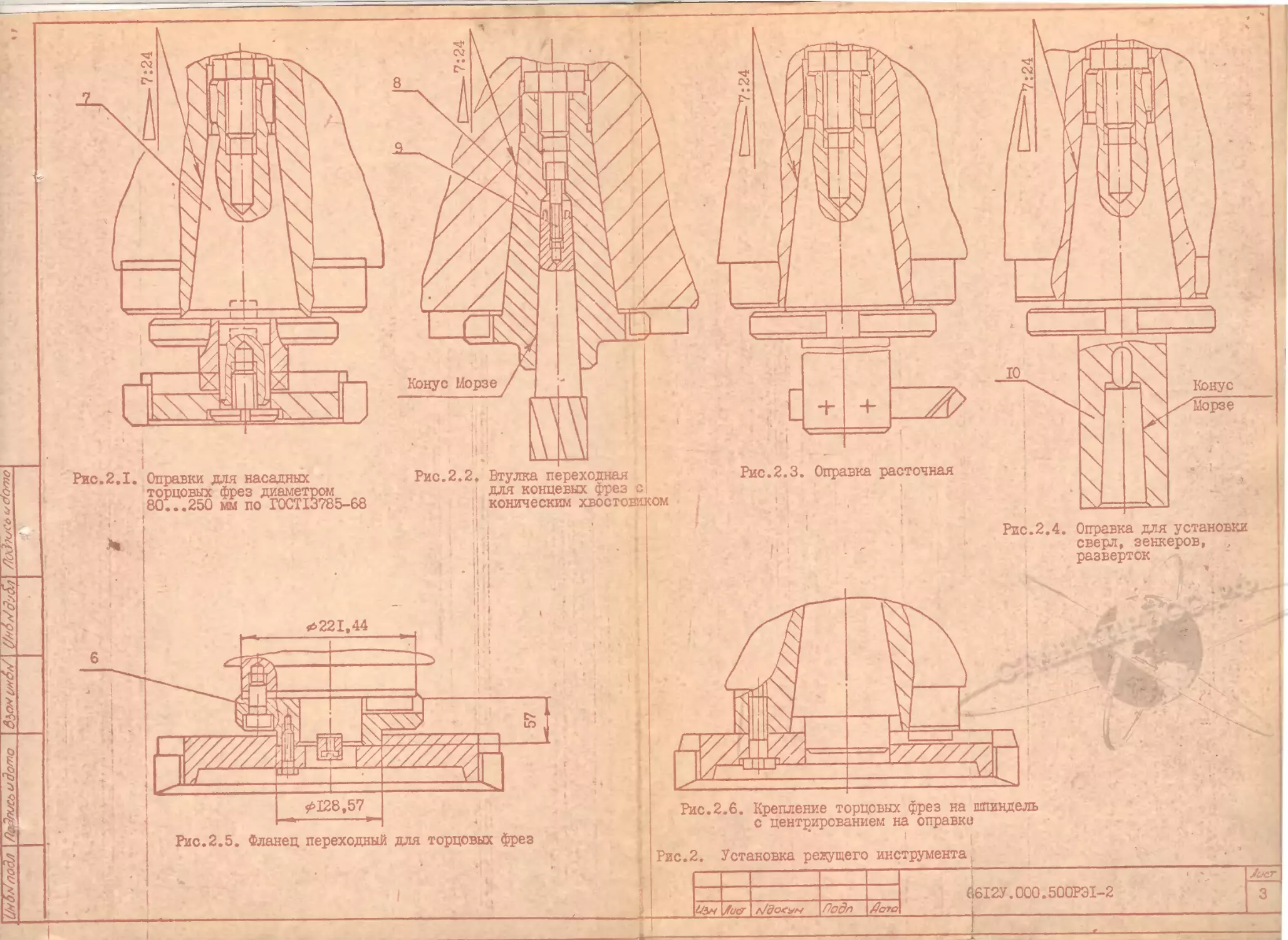

Рекомендуемые конструкции переходных оправок для установки

различных видов инструмента в конусе шпинделя приведены на рис.2.

Детали 3,4,5 поставляются к станкам для крепления инструмента

с конусами Морзе.

Втулки,винты и оправки (поз 7...10) поставляются к стачкам

по особому заказу,за отдельную плату.

Последовательность установки:

Подготовленная оправка с инструментом заводится в конус шпин-

деля в орентировапном положении относительно шпонок и поворачивается

до смещения пазов оправки со шпонками шпинделя. Придерживая инстру-

мент .нажать кнопку ’’Зажим”. При достижении заданного усилия электро-

двигатель головки отключается автоматически.

.Для отжима оправки с инструментом нажать кнопку "Отжим",под-

держать рукой до полного ее выхода из конуса шпинделя. Повернуть

оправку в конусе шпинделя до совпадения головки,винта I с овальным

пазом втулки 14. Снять оправку.

ВНИМАНИЕ !

Смену инструмента производить,когда рукоятки переключения скорос-

тей шпинделя установлены на минимальные обороты и при полной

остановке шпинделя. Без оправки кнопку "Зажим” не нажимать!

* л 6612У.С00.500РЭ1-2 '' ’ 1 ' я _ЛиьТ I *

Изм Лист докум Подпись Дата

VQ&tWU uwtnQ 039M jfaSt/tfySA | /tofrwu u toma

Рис.2.1. Оправки для насадных

торцовых фрез диаметром

80...250 мм по Г0СТ13785-68

Конус Морзе

221.44

Рис.2.2. Втулка переходная

для концевых фрез с

i коническим хвостови

^128,57

*

Рис.2.5. Фланец переходный для торцовых фрез

Рис.2.6. Крепление торцовых фрез на шпиндель

с центрированием на оправке

Рис.2. Установка режущего инструмента

43* Лодп /Jara

Й612У.000.5С0РЭ1-2

Лют

3

удаления струж-

ТРАНСПОРТЕРЫ

ОПИСАНИЕ РАБОТЫ

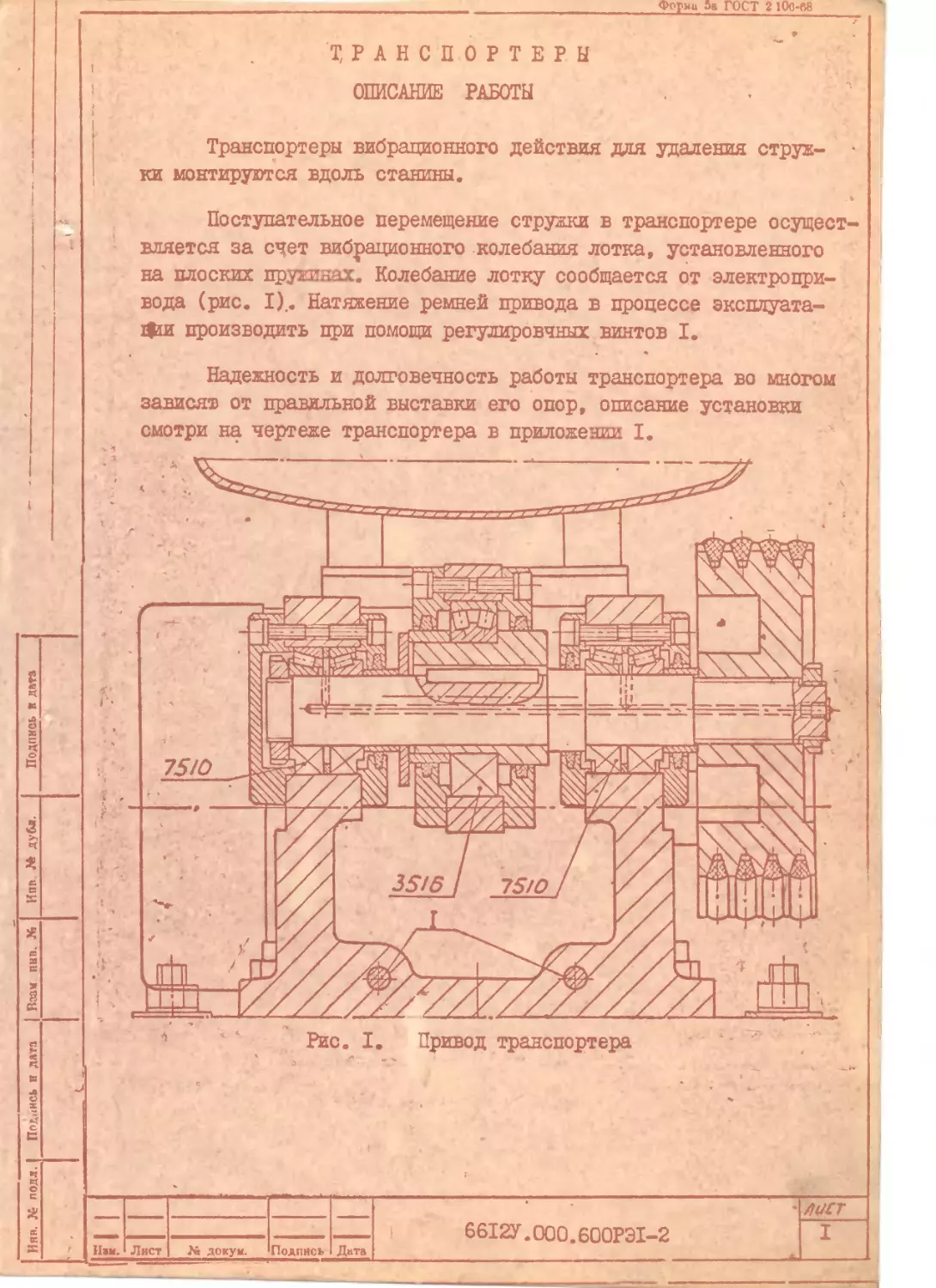

Транспортеры вибрационного действия для

ки монтируются вдоль станины.

Поступательное перемещение струнки в транспортере осущест-

вляется за счет вибрационного колебания лотка, установленного

на плоских пружинах. Колебание лотку сообщается от электропри-

вода (рис. I),. Натяжение ремней привода в процессе эксплуата—

фи производить при помощи регулировчных винтов I.

. *

Надежность и долговечность работы транспортера во многом

зависят от правильной выставки его опор, описание установки

смотри на чертеже транспортера в приложении I.

Ини. № подл. I Подпись пг дата | Взам пнв X. | Ипв № дубл. | Подпись к дата

Рис- I. Привод транспортера

Изм.

Лист

J6 докуй.

Подпись

Дата

6612У.ООО.600РЭ1-2

МСТ

“i

Форма ъ

ОТСЧЕТ ПЕРЕМЕЩЕН!^

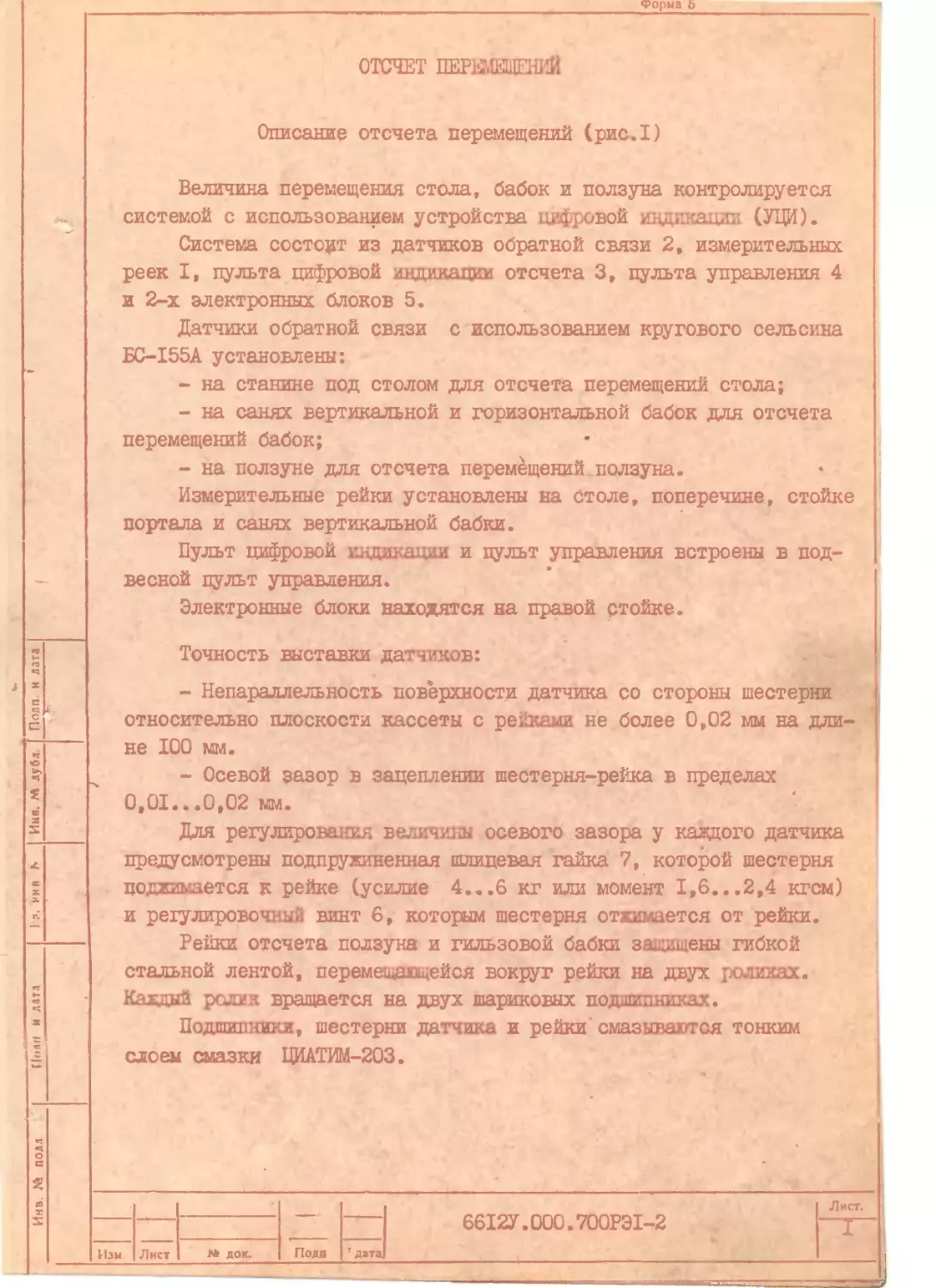

Описание отсчета перемещении (рис.1)

Величина перемещения стола, бабок и ползуна контролируется

системой с использованием устройства цифровой индикации (УЦИ).

Система состоит из датчиков обратной связи 2, измерительных

реек I, пульта цифровой индикации отсчета 3, пульта управления 4

и 2-х электронных блоков 5.

Датчики обратной связи с использованием кругового сельсина

БС-155А установлены:

- на станине под столом для отсчета перемещений стола;

- на санях вертикальной и горизонтальной бабок для отсчета

перемещений бабок;

- на ползуне для отсчета перемёщений ползуна.

Измерительные рейки установлены на столе, поперечине, стойке

портала и санях вертикальной бабки.

Пульт цифровой индикации и пульт управления встроены в под-

весной пульт управления.

Электронные блоки находятся на правой стойке.

Точность выставки датчиков:

- Непараллельность поверхности датчика со стороны шестерни

относительно плоскости кассеты с рейками не более 0,02 мм на дли-

не 100 мм.

- Осевой зазор в зацеплении шсстерня-рейка в пределах

0,01...0,02 мм.

Для регулирования величины осевого зазора у каждого датчика

предусмотрены подпружиненная шлицевая гайка 7, которой шестерня

поджимается к рейке (усилие 4...6 кг или момент 1,6...2,4 кгсм)

и регулировочный винт 6, которым шестерня отжимается от рейки.

Рейки отсчета ползуна и гильзовой бабки защищены гибкой

стальной лентой, перемещающейся вокруг рейки на двух роликах.

Каждый родин вращается на двух шариковых подшипниках.

Подшипники, шестерни датчика и рейки смазываются тонким

елеем смазки ТШ.ТИМ-203.

6612У.000.700РЭ1-2

Лист.

Изи Лист •** док.

Поди г as та

Форма о

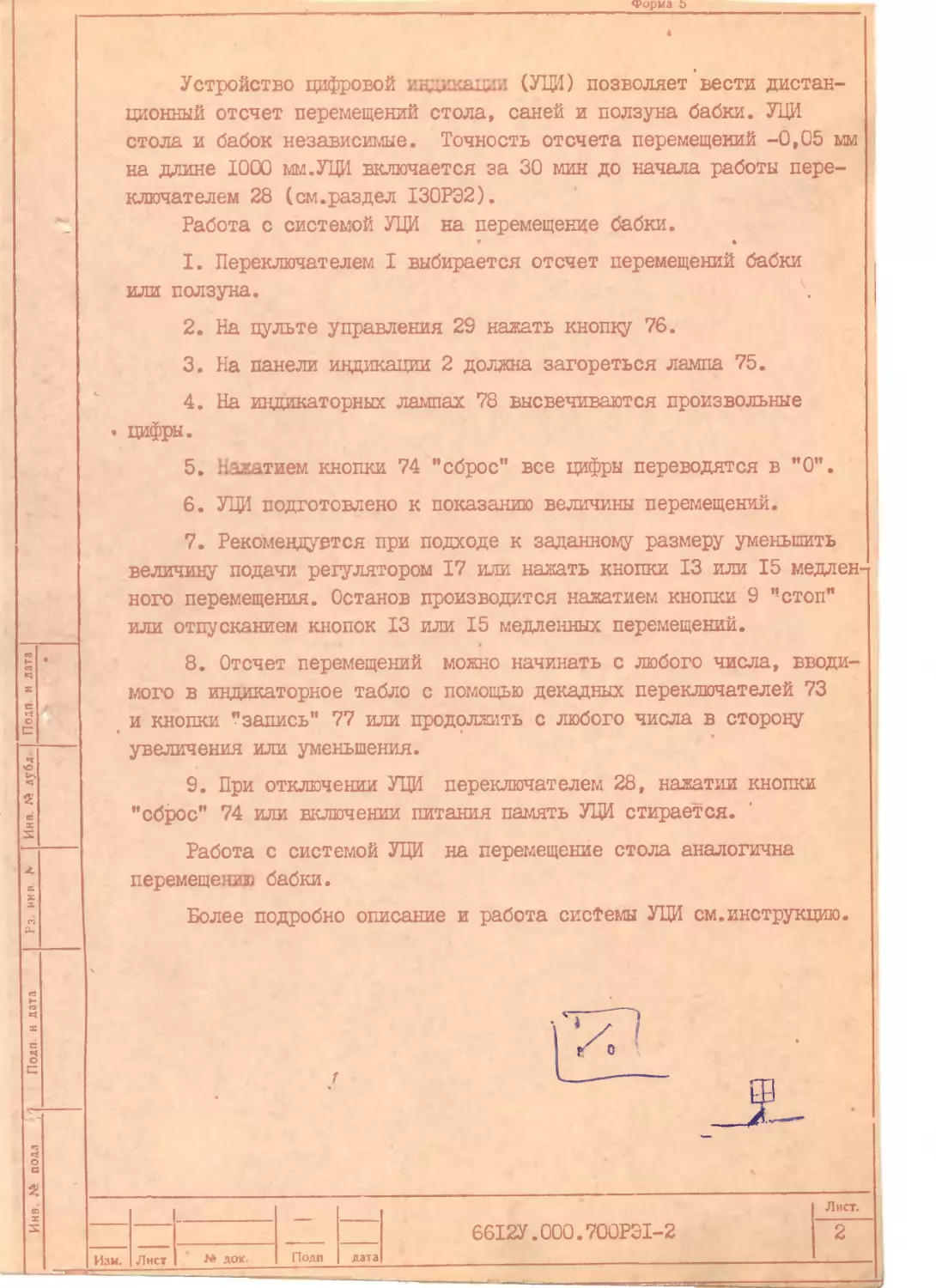

Устройство цифровой индикации (УЦИ) позволяет вести дистан-

ционный отсчет перемещений стола, саней и ползуна бабки. УЦИ

стола и бабок независимые. Точность отсчета перемещений -0,05 мм

на длине 1000 мм.УЦИ включается за 30 мин до начала работы пере-

ключателем 28 (см.раздел 130РЭ2).

Работа с системой УЦИ на перемещение бабки.

I. Переключателем I выбирается отсчет перемещений бабки

или ползуна. \

2. На пульте управления 29 нажать кнопку 76.

3. На панели индикации 2 должна загореться лампа 75.

4. На индикаторных лампах 78 высвечиваются произвольные

цифры

Инв № подл .1 Подп и дата| Рз инн [ Инв М дубл Подп и дата

5. Нажатием кнопки 74 "сброс" все цифры переводятся в "0”.

6. УЦИ подготовлено к показанию величины перемещений.

7. Рекомендуется при подходе к заданному размеру уменьшить

величину подачи регулятором 17 или нажать кнопки 13 или 15 медлен-

ного перемещения. Останов производится нажатием кнопки 9 4стоп"

или отпусканием кнопок 13 или 15 медленных перемещений.

8. Отсчет перемещений можно начинать с любого числа, вводи-

мого в индикаторное табло с помощью декадных переключателей 73

и кнопки "запись" 77 или продолжить с любого числа в сторону

увеличения или уменьшения.

9. При отключении УЦИ переключателем 28, нажатии кнопки

"сброс" 74 или включении питания память УЦИ стирается.

Работа с системой УЦИ на перемещение стола аналогична

перемещению бабки.

Более подробно описание и работа системы УЦИ см.инструкцию.

Лист.

М док.

6612У.000.700Р31-2

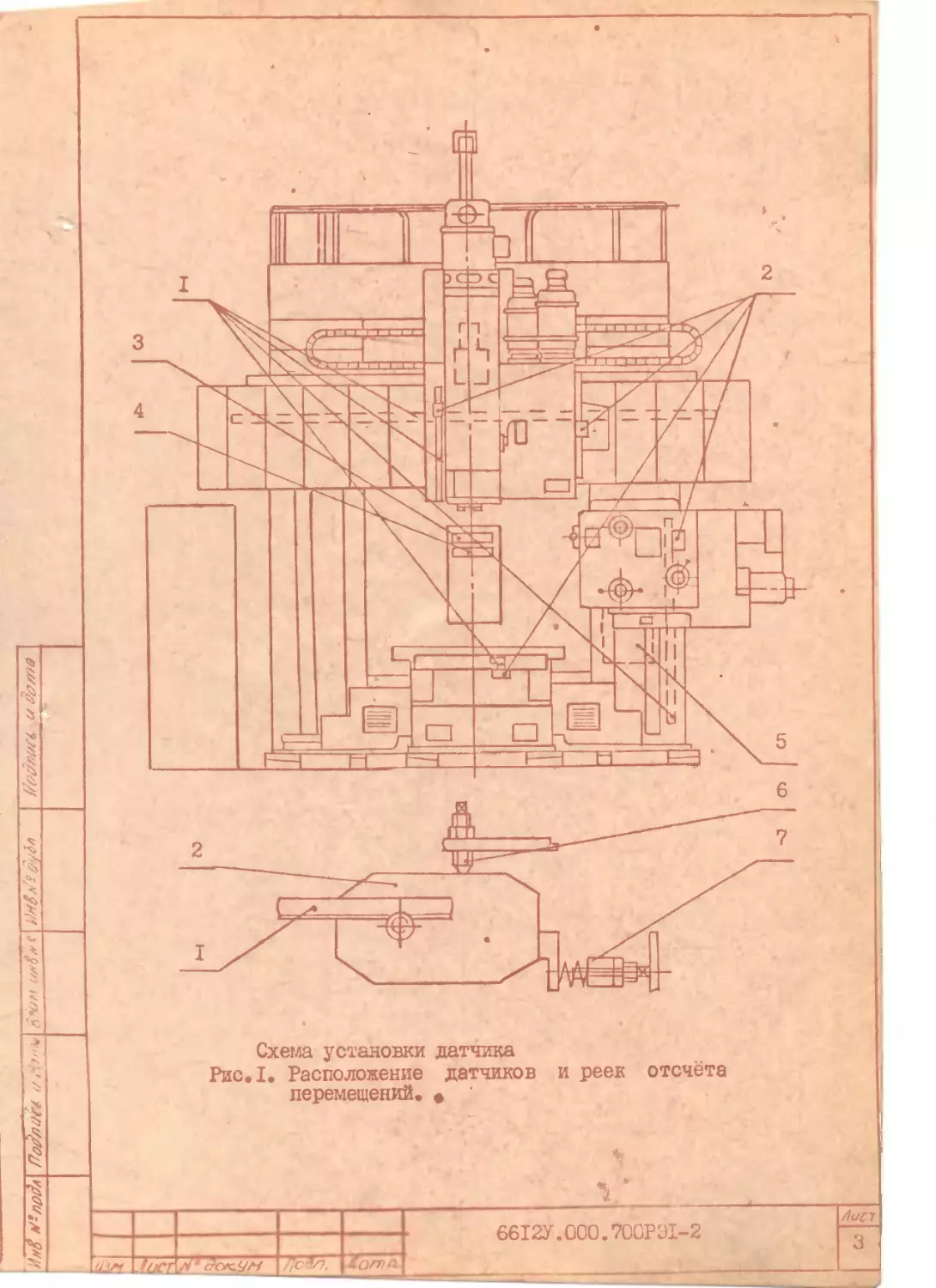

Схема установки датчика

РисЛ. Расположение датчиков и реек отсчёта

перемещений. •

‘______

6612У.000.70СРЭ1-2

/IcJCl

3

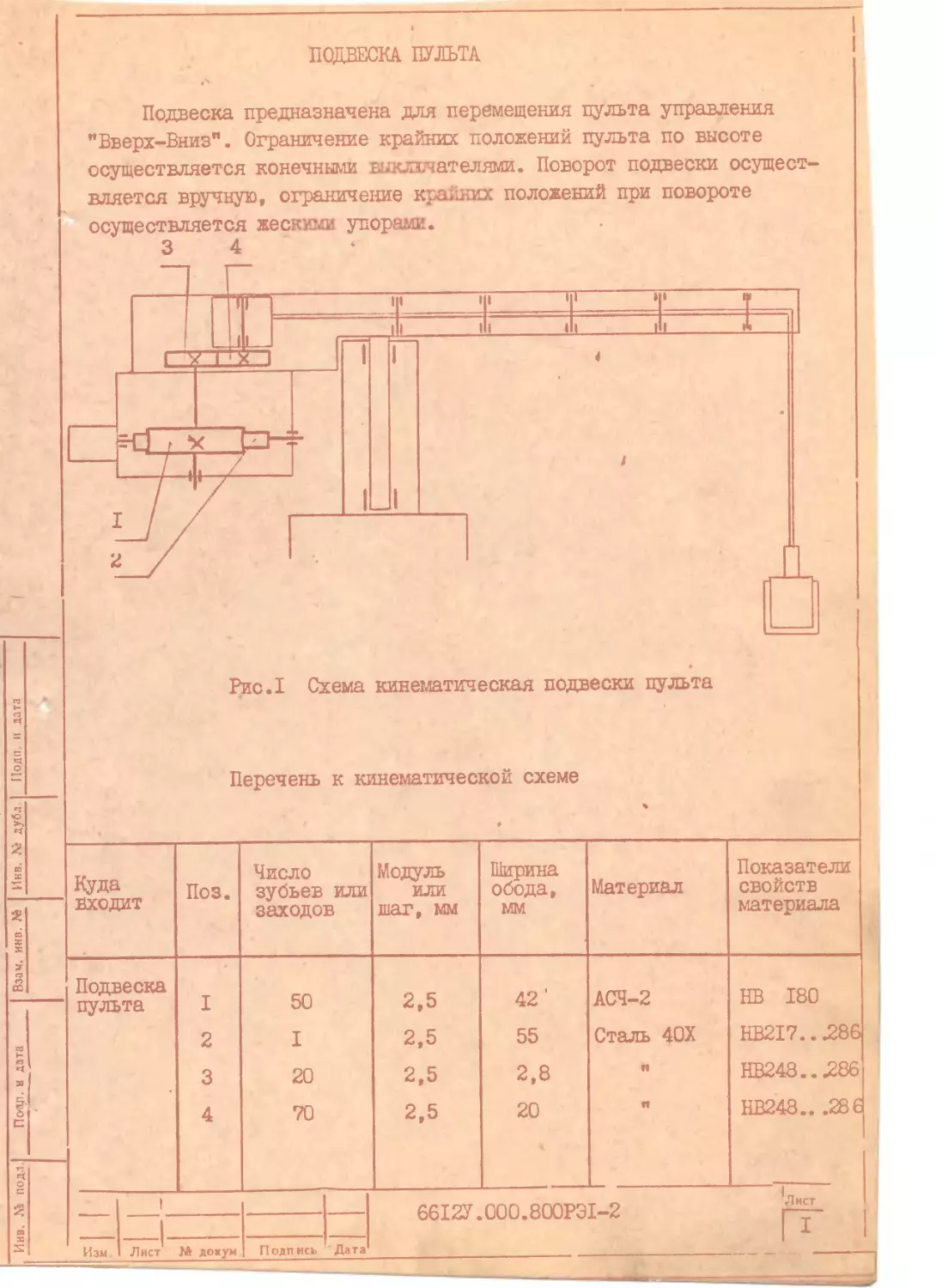

ПОДВЕСКА ПУЛЬТА

Подвеска предназначена для перемещения пульта управления

"Вверх-Вниз". Ограничение крайних положений пульта по высоте

осуществляется конечными выключателями. Поворот подвески осущест-

вляется вручную, ограничение крайних положений при повороте

осуществляется жескими упорами.

Рис.1 Схема кинематическая подвески пульта

Инв. Аз под| | riotyi. и дата Взам, инв. № | Инв. N» дубл | Поди и дата

Перечень к кинематической схеме

Куда входит Поз. Число зубьев или заходов Модуль ИЛИ шаг, мм Ширина обода, мм Материал Показатели свойств материала

Подвеска пульта I 2 3 4 50 I 20 70 2,5 2,5 2,5 2,5 42' 55 2,8 20 АСЧ-2 Сталь 40Х п п НВ 180 HB2I7.. .286 НВ248.. J2S6 НВ248.. .286

——— - 6612У.000.800Р31-2 Лист Гт_

Изм Лист № докум П ОДП ись Дата

С

2

s

2

S

гз

£

'9

*

ползуна осуществ-

устанавливается у

♦»

концевого инстру-

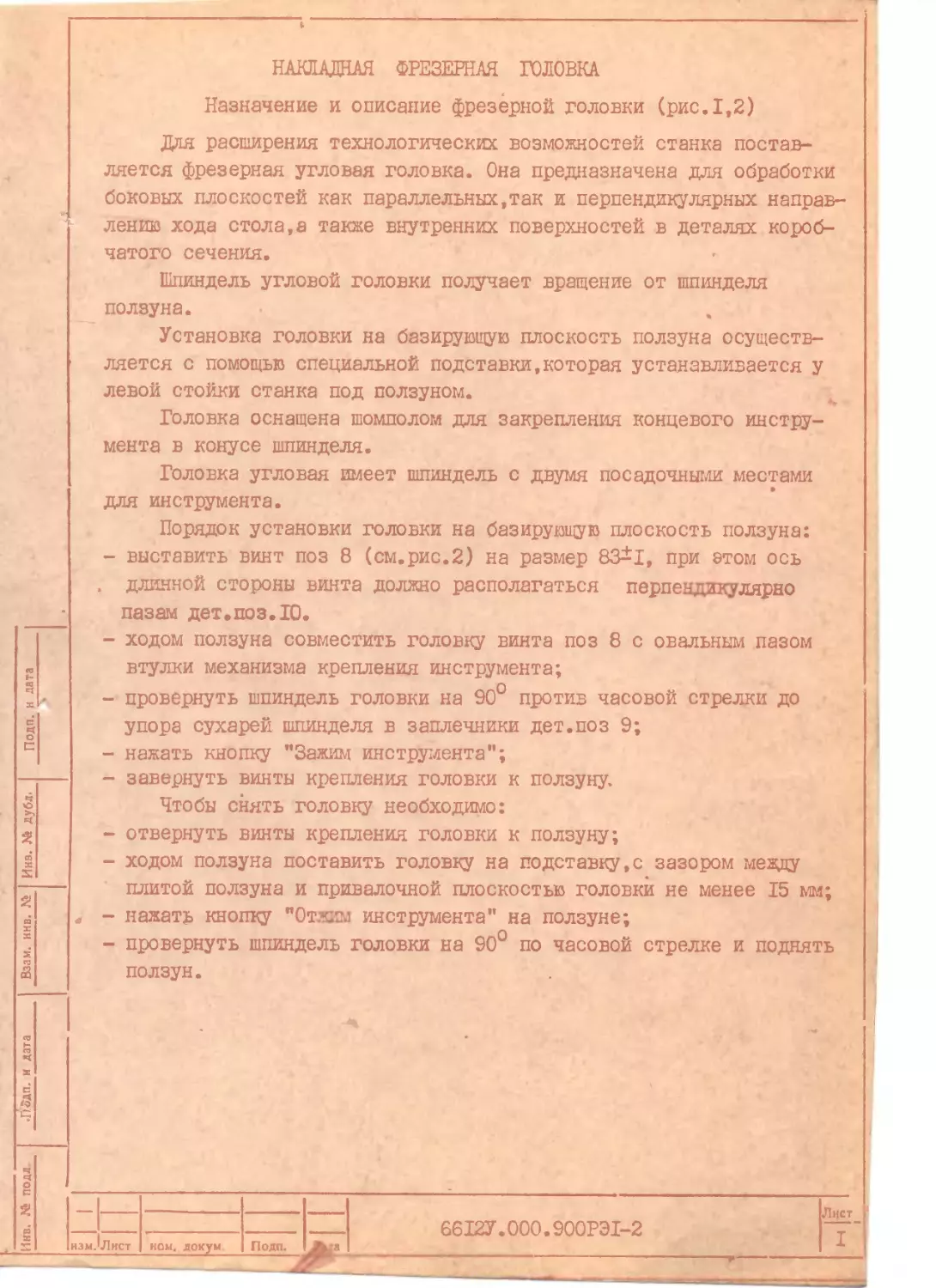

НАКЛАДНАЯ ФРЕЗЕРНАЯ ГОЛОВКА

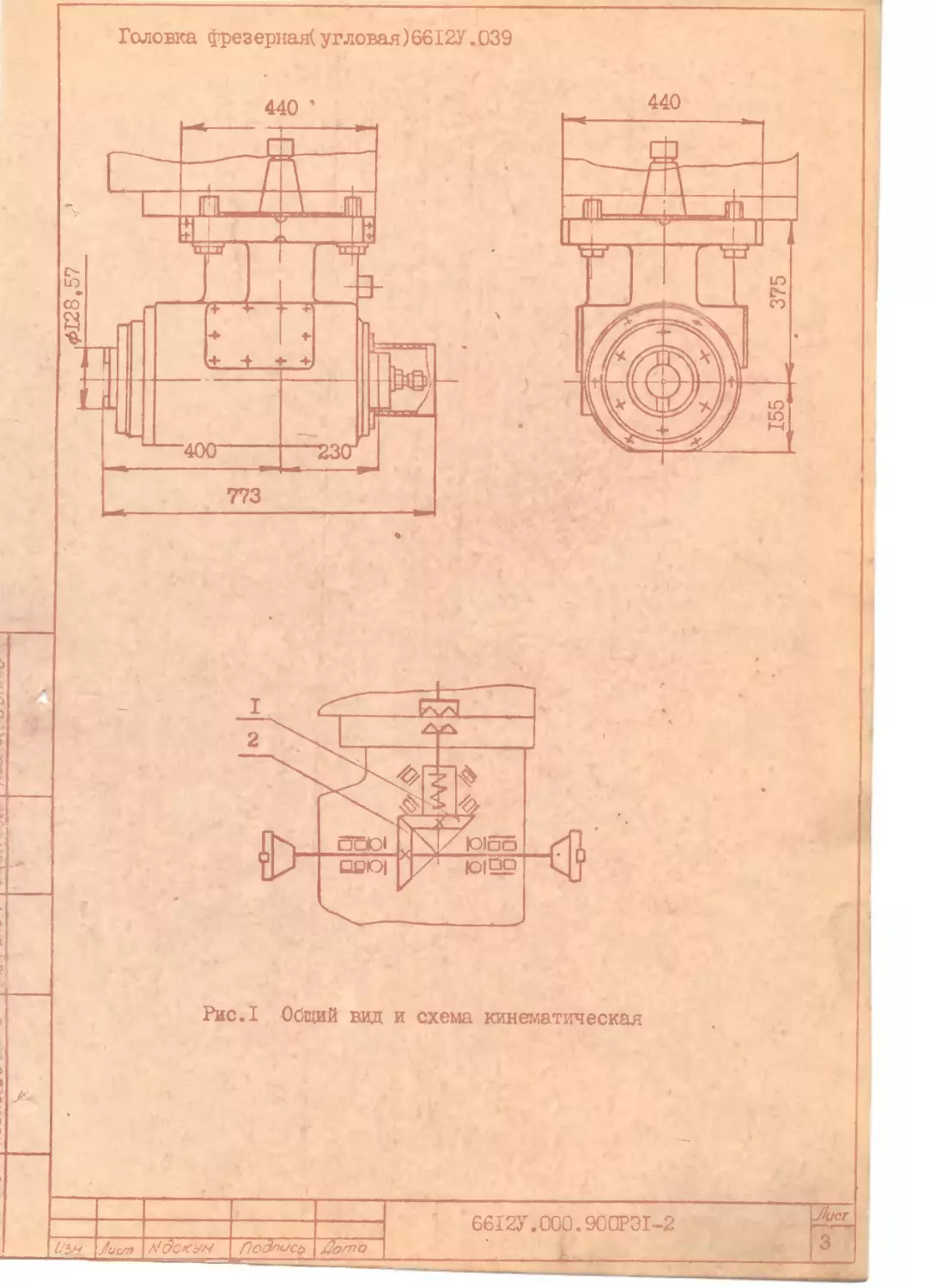

Назначение и описание фрезерной головки (рис.1,2)

Для расширения технологических возможностей станка постав-

ляется фрезерная угловая головка. Она предназначена для обработки

боковых плоскостей как параллельных,так и перпендикулярных направ-

лении хода стола,а также внутренних поверхностей в деталях короб-

чатого сечения.

Шпиндель угловой головки получает вращение от шпинделя

ползуна.

Установка головки на базирующую плоскость

ляется с помощью специальной подставки,которая

левой стойки станка под ползуном.

Головка оснащена шомполом для закрепления

мента в конусе шпинделя.

Головка угловая имеет шпиндель с двумя посадочными местами

для инструмента.

Порядок установки головки на базирующую плоскость ползуна:

- выставить винт поз 8 (см.рис.2) на размер 83^1, при этом ось

. длинной стороны винта должно располагаться перпендикулярно

пазам дет. поз. Ю.

- ходом ползуна совместить головку винта поз 8 с овальным пазом

втулки механизма крепления инструмента;

- провернуть шпиндель головки на 90° против часовой стрелки до

упора сухарей шпинделя в заплечники дет.поз 9;

- нажать кнопку ’’Зажим инструмента”;

- завернуть винты крепления головки к ползуну.

Чтобы снять головку необходимо:

- отвернуть винты крепления головки к ползуну;

- ходом ползуна поставить головку на подставку,с зазором мевду

плитой ползуна и привалочной плоскостью головки не менее 15 мм;

- нажать кнопку "Отжим инструмента" на ползуне;

- провернуть шпиндель головки на 90° по часовой стрелке и поднять

ползун.

Лист

"F'

6612У.000.900РЭ1-2

I

изм.

Лист

ном, докум

Поди.

ЕШЬЯАНИЕ!

Категорически запрещается при отведенной тележке и отвернутых

винтах крепления головки к ползуну нажатие кнопки "Отжим инстру-

мента"? во избежании падения головки, а также нажатие кнопки

"Отжим инструмента" при закрепленной головке на ползуне.

Категорически запрещается работа с неустановленным на свобод-

ный конец шпинделя защитным колпаком.

Смазка подшипников шпинделя и приводного вала головки произ-

водится консистентной смазкой через пресс-масленки.

Основные данные головки

Данные

Головка (рис.1,2)

Инв. № подл. ;1одп, и дата | Взам. ин в» № | Инв. № дубл» | Подп и лата

Крутящих момент на шпинделе, кгм

Расчетное число оборотов шпинделя, об/мин

Мощность двигателя,используемая головкой,квт

Конец шпинделя по ГОСТ 836-72

Угол поворота, град:

а) вокруг вертикальной оси

б) вокруг горизонтальной оси

460 *

63

30

50. (7SO 50)

Фиксирование

через 90'

Лист

6612У.000.900РЭ1-2

2

изм. Лист ном. докум. Подп.

Дата

#28,57

Перечень кинематических звеньев (рис.1)

Наименование Поз. 1ИСЛ0 зубье! Модул 5 ММ г Ширина эбода^л Материал Твердость зубьев Прочие данные

Колесо зубчатое I 22 10 51 СталХ I8MT НРС56...62

Колесо зубчатое 2 28 10 51 Сталь 18ХГТ НРС56...62 •

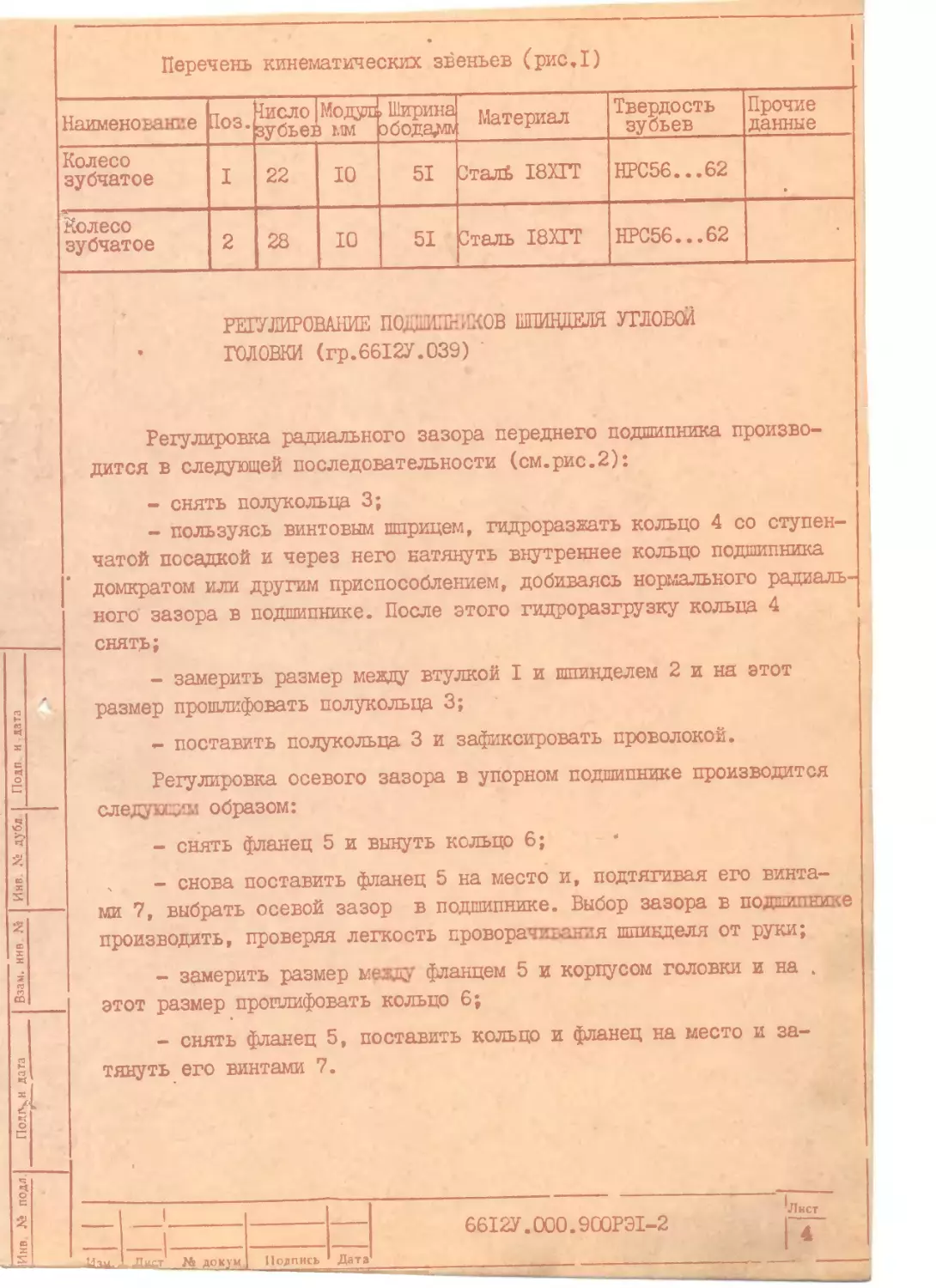

РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ ШПИНДЕЛЯ УГЛОВОЙ

ГОЛОВКИ (гр.66Х2У.О39) ‘

Инв подл I Полгу н дата I Взам. ннв № | Инв дубд | Подп и дата

Регулировка радиального зазора переднего подшипника произво-

дится в следующей последовательности (см.рис.2):

- снять полукольца 3;

- пользуясь винтовым шприцем, гидроразжать кольцо 4 со ступен-

чатой посадкой и через него натянуть внутреннее кольцо подшипника

домкратом или другим приспособлением, добиваясь нормального радиаль-

ного зазора в подшипнике. После этого гидроразгрузку кольца 4

снять;

- замерить размер между втулкой I и шпинделем 2 и на этот

размер прошлифовать полукольца 3;

- поставить полукольца 3 и зафиксировать проволокой.

Регулировка осевого зазора в упорном подшипнике производится

следующим образом:

- снять фланец 5 и вынуть кольцо 6;

ч - снова поставить фланец 5 на место и, подтягивая его винта-

ми 7, выбрать осевой зазор в подшипнике. Выбор зазора в подшипнике

производить, проверяя легкость проворачивания шпинделя от руки;

- замерить размер меаду фланцем 5 и корпусом головки и на .

этот размер прошлифовать кольцо 6;

- снять фланец 5, поставить кольцо и фланец на место и за-

тянуть его винтами 7.

.Лги,. „Чигт № докум Подпись Дата

66Х2У.000.900РЗХ-2

Лист

-

M rtnodji Подпись и дата (/"Sd С/нбл/УтХ? Подпись и до/по

ОХЛАЖДЕНИЕ

ч.

Общий вид охлаждения эмульсией см. в приложении I

для станков 6620У; 6625У - (6625У)0407.851.000СБ

для станков 6612У; 6616У - (6612У)0406.852.ОООСБ

Охлаждение эмульсией применяется при обработке открытых

деталей, где может быть обеспечен слив эмульсии и удаление

стружки из зоны резания.

Охлаждение состоит из:

- бака с эмульсий и электронасосом

- трубопровода;

- шлангов;

- сопел для полива.

Емкость бака - 750 литров.

Бак с эмульсией устанавливается на фундаменте.

Подача эмульсии в зону резания регулируется краном располо- ]

женным на ползуне.

I Основным показателем правильности подачи COS является

~ цвет стружки.

Стружка должна иметь цвет от серого до соломенного.

Отработанная эмульсия через поддоны, установленные в столе

и корыто в станине, попадает в бак.

Всасывающее отверстие электронасоса закрывается сеткой, предохра-

няющей насос от попадания крупных загрязненных частиц.

Рекомендуется один раз в 6 месяцев производить профилакти-

ческий осмотр системы.

л

4

ж

Г)

с

и

о

со

X

Лист.

док.

Похп чата

6612У.000.9ЮК1-2