Author: Хромченко Ф.А. Калугин Р.Н.

Tags: теплоэнергетика теплотехника электроника электротехника энергетика библиотечка электротехника приложение к журналу энергетик

ISBN: 0013-7278

Year: 2013

Библиотечка электротехника. 2013. ns 2

Ф. А. Хромченко

Р. Н. Калугин

РАСЧЕТ

НА ПРОЧНОСТЬ

СВАРНЫХ СОЕДИНЕНИЙ

ТРУБОПРОВОДОВ

С ДЕФЕКТАМИ

В МЕТАЛЛЕ ШВА

(Справочные материалы)

ПРИЛОЖЕНИЕ К ЖУРНАЛУ

®НВРГЕТ1Ж

Вниманию специалистов

Вышли в свет следующие выпуски

«Бпбппотечкп эпектротехнпка»:

Долгополов А. Г. Релейная защита управляемых шунтирующих

реакторов

Беляков Ю. С. Распределенные параметры в расчетах режимов

электрических систем

Киреева Э. А. Современные приборы и устройства для измере-

ния и контроля состояния коммутационного электрооборудования

в системах электроснабжения: Справочные материалы

Киреева Э. А. Современные приборы и устройства для контроля

работоспособности электрооборудования в системах электро-

снабжения: Справочные материалы (части 1 и 2)

Каргин С. В., Краснова А. Н., Бекбулатов Р. Р. Управление качеством

электроэнергии в распределительных сетях общего назначения

Анчарова Т. В., Рашевская М. А. Электроснабжение зданий (части 1 и 2)

Ростик Г. В. Поддержание живучести турбогенераторов

Николаев В. Г., Ганага С. В., Перминов Э. М. Состояние и перспек-

тивы развития мировой и отечественной ветроэнергетики (части

1 -3)

Алехнович А. Н. Топочно-горелочные устройства пылеугольных

котлов

Захаров О. Г. Цифровые устройства релейной защиты электро-

двигателей. Алгоритмы и уставки (части 1 и 2)

Подписку можно оформить в любом почтовом отделении связи по

объединенному каталогу «ПРЕССА РОССИИ». Том 1. Российские

и зарубежные газеты и журналы, а также в РЕДАКЦИИ.

Подписной индекс «Библиотечки электротехника» —

приложения к журналу «Энергетик»

88983

Адрес редакции

журнала «Энергетик»:

115280, Москва, ул. Автозаводская, д. 14/23.

Телефон (495) 675-19-06.

E-mail: energetick@mail.ru

Библиотечка электротехника

Приложение к журналу «Энергетик»

Основана в июне 1998 г.

Выпуск 2 (170)

Ф. А. Хромченко

Р. Н. Калугин

РАСЧЕТ НА ПРОЧНОСТЬ

СВАРНЫХ СОЕДИНЕНИЙ

ТРУБОПРОВОДОВ

С ДЕФЕКТАМИ

В МЕТАЛЛЕ ШВА

(Справочные материалы)

Москва

НТФ «Энергопрогресс», «Энергетик»

2013

УДК621.18ь.83

ББК 31.37

Х941

Главный редактор журнала «Энергетик» А. Ф. ДЬЯКОВ

РЕДАКЦИОННЫЙ СОВЕТ

«Библиотечки электротехника»

И. И. Балок (зам. председателя), К. М. Антипов, Г. А. Безчастнов,

А. Н. Жулев, В. А. Забегалов, Ф. Л. Коган, В. И. Кочкарев,

Н. В. Лисицын, В. И. Пуляев, А. И. Таджибаев

|Хромченко Ф. А.|, Калугин Р. Н.

Х941 Расчет на прочность сварных соединений трубопроводов

с дефектами в металле шва (Справочные материалы). — М.:

НТФ «Энергопрогресс», 2013. — 84 с.: ил. [Библиотеч-

ка электротехника, приложение к журналу «Энергетик»;

Вып. 2 (170)].

Рассмотрены особенности исходных технологических дефектов и ос-

новные принципы нормирования допустимых дефектов в сварных швах

соединений трубопроводов. Приведены нормативные требования,

включая разработки ОАО «ВТИ», по выбору методов и формул расчета

для оценки остаточного ресурса сварных соединений трубопроводов.

Даны примеры расчета на сопротивление хрупкому разрушению, ста-

тическую длительную прочность, малоцикловую усталость и цикличе-

скую трещиностойкость сварных соединений трубопроводов I—IV кате-

горий.

Для эксплуатационного и другого технического персонала.

ISSN 0013-7278

© НТФ «Энергопрогресс», «Энергетик», 2013

Предисловие

Брошюра посвящена рассмотрению современных методов рас-

чета на хрупкую прочность, статическую и циклическую трещи-

ностойкость для оценки живучести сварных соединений в усло-

вияхразвитиятрещинприэксплуатациитрубопроводов 1 — IVка-

тегорий тепловых электростанций.

Эксплуатация трубопроводных систем тепловых электростан-

ций (ТЭС) характеризуется следующими особенностями:

• длительной наработкой, которая по отдельным трубопрово-

дам достигает 300 — 500 тыс. ч, что приводит к заметному износу

(старению) металла;

• периодическими отказами элементов трубопроводов, в пер-

вую очередь, повреждениями сварных соединений от ползучести,

усталости, коррозионной усталости, графитизации;

• влиянием структурной, механической и геометрической не-

однородности сварных соединений, включая исходные техноло-

гические дефекты. Наличие малопрочных и хрупких участков ме-

талла по зонам сварных соединений, а также действие концентра-

торов напряжений провоцируют преждевременное зарождение и

развитие трещин.

При проведении расчетов на сопротивление разрушению свар-

ных соединений в условиях действия статических и циклических

нагрузок необходимо учитывать следующие обстоятельства:

• условия эксплуатации трубопроводов (температура и давле-

ние рабочей среды, длительность наработки, число и параметры

циклических нагрузок);

• свойства материалов (сталей), типоразмеры и геометриче-

скую неоднородность сварных соединений;

• эксплуатационные повреждения металла от ползучести, ус-

талости, графитизации, коррозии;

3

• размеры, ориентацию и место расположения дефектов

(поры, шлаковые включения, непровары, несплавления, трещи-

ны) в сварных соединениях.

Перечисленные особенности должны учитываться при прове-

дении расчетов для оценки живучести (и остаточного ресурса)

сварных соединений в условиях развития трещин длительной экс-

плуатации трубопроводов. Одновременно рассматриваемая тема

актуальна для обоснования норм допустимых дефектов в сварных

соединениях трубопроводов ТЭС.

Замечания и пожелания по брошюре

просим направлять по адресу:

115280, Москва, ул. Автозаводская, 14.

Редакция журнала «Энергетик».

Автор

4

ГЛАВА ПЕРВАЯ

Работоспособность

сварных соединений

с технологическими дефектами

1.1. Классификация дефектов и концентрация

напряжений в упругой области

Сварные соединения трубопроводов тепловых электростанций

(ТЭС) повреждаются вследствие влияния технологических, кон-

струкционных и эксплуатационных факторов [1—6]. Процесс

повреждения развивается в два этапа.

На первом этапе происходит зарождение трещины от исходно-

го технологического (или конструкционного) дефекта. Длитель-

ность этого процесса может быть различной, например, от

нескольких часов до тысяч (десятков тысяч) часов. Она зависит от

характеристик исходного дефекта (размера, ориентации, места

расположения, концентратора напряжений), свойств материала

(стали), уровня и вектора главного напряжения растяжения.

Вид дефекта играет заметную роль в этом процессе. Так, зарож-

дение трещины будет длительным от дефекта со сферической по-

верхностью (газовой поры, шлакового включения) вследствие не-

высокого коэффициента концентрации напряжений. Процесс

зарождения трещины может быть кратковременным — от трещи-

ноподобного дефекта (непровар с плотным соприкосновением

деталей в зоне стыка, несплавление металла по кромке шва, про-

тяженное шлаковое включение с острыми краями, что характери-

зует высокую концентрацию напряжений) или от исходной тех-

нологической трещины.

На зарождение трещины влияет наличие в сварных соединени-

ях хрупких и мягких участков (прослоек) металла, представляю-

5

щих собой технологическую наследственность вследствие осо-

бенностей сварочно-термических факторов в технологии выпол-

нения сварных деталей трубопровода.

Зародившаяся трещина обычно характеризуется небольшим

размером: глубиной 1 — 2 мм и протяженностью до 5 — 10 мм и

более; в отдельных случаях, когда речь идет о флокенах (холодных

трещинах, вызванныхдействием водорода), размер зародившейся

плоской трещины может достигать диаметра до 10 мм и более [2].

Факт зарождения трещины от технологического дефекта (газо-

вой поры, шлакового включения, непровара и др.) вызывает необ-

ходимость рассматривать появление нового трещиноподобного

дефекта. Суммарный размер такого трещиноподобного дефекта

включает размер исходного технологического дефекта и размер

зародившейся трещины. В вершине нового трещиноподобного

дефекта при эксплуатации сварных конструкций создаются усло-

вия для появления интенсивности напряжений вследствие дейст-

вия высокой их концентрации в этой зоне. Таким образом, созда-

ются условия для развития зародившейся трещины.

На втором этапе протекает процесс развития трещины. Дли-

тельность этого процесса зависит от многих факторов:

• силового фактора — коэффициента интенсивности напря-

жений Aj (в вершине трещины), значение которого определяется

размером трещины и уровнем растягивающего главного напряже-

ния;

• сопротивления сварного соединения развитию трещины.

Сопротивляемость развитию повреждения определяется вязко-

стью разрушения материала (стали) в вершине трещины — крити-

ческим коэффициентом интенсивности напряжений Кс (Kic),

значение которого зависит от свойств материала: модуля упруго-

сти, предела текучести, деформационной способности металла в

вершине трещины;

• процесса развития трещины, который в общем виде реализу-

ется при выполнении условия:

*1 > [ А1с] = А1с/л,,

где [А1с] — допустимая вязкость разрушения; л,- — коэффициент

запаса.

Скорость развития повреждения возрастает по мере роста тре-

щины и соответственно увеличения коэффициента АР

6

Рис. I.1. Типовые техноло1нческие дефекты сварки с их расчетной идеализацией

(а) и характеристическими размерами (б) согласно [7]

Подводя итог краткого рассмотрения развития повреждения в

сварном соединении, следует остановиться на особенностях ис-

ходных технологических дефектов, которые могут быть источни-

ком зарождения и развития трещин. При современном подходе

технологические дефекты в металле швов подразделяются на

группы согласно [7] в зависимости от вида несплошности

(рис. 1.1):

• компактные (сферические или дисковые);

• протяженные (объемные или плоские).

Это позволяет при анализе концентрации напряжений и де-

формаций в зоне объемных или плоских дефектов ограничивать-

ся решением плоской задачи теории упругости или пластичности

Для сферических или дисковых дефектов аналогичный анализ

может быть выполнен при решении объемной или осесимметрич-

ной задачи.

7

Концентрация напряжений и деформаций в зоне дефекта оп-

ределяется его конфигурацией — радиусом кривизны р в вершине

дефекта с максимальной концентрацией напряжений на продол-

жении малой полуоси дефекта (размер а), ориентированной нор-

мально (перпендикулярно) к действующим напряжениям.

Для технологических дефектов типа объемных включений и

пор введены два геометрических параметра [7]:

• параметр «острота несплошности». Он является концентра-

тором деформаций (КЕ) в вершине дефекта. Параметр можетопре-

деляться как отношение а/p характеристического размера а к ра-

диусу р кривизны дефекта. Этот параметр (КЕ, а/p) характеризует

концентрацию деформаций в вершине дефекта и в соответствии с

деформационным критерием позволяет дифференцировать де-

фекты по степени влияния их геометрических особенностей на

момент зарождения трещины;

• параметр «относительная протяженность дефекта». Он оп-

ределяется через отношение характеристического размера а к

протяженности дефекта с. Параметр а/с в меньшей степени влия-

ет на концентрацию напряжений. Он главным образом влияет на

изменение конфигурации трещины, возникшей от дефекта, и оп-

ределяет общий уровень напряженного состояния вследствие

уменьшения нетто-сечения шва по мере развития трещины.

Расположение дефекта по отношению к полю действующих на-

пряжений может быть произвольным. В случае наклонного рас-

положения дефекта по отношению к полю максимальных напря-

жений следует использовать проекции основных размеров дефек-

та на плоскость. Такой подход обеспечивает получение

достаточно консервативных результатов при оценке уровня кон-

центрации напряжений в зоне дефекта [7, 8]. Соответствующие

размеры проекций обозначаются через dvi I (см. рис. 1.1)

Характер распределения напряжений и деформаций для де-

фектов любой конфигурации сохраняется, при этом пик макси-

мальных напряжений приближается к границе дефекта (рис. 1.2).

Поле местных возмущений напряжений при упругопластическом

деформировании распространяется в пределах зоны, соответст-

вующей максимальному размеру дефекта. Возмущение деформа-

ций, наоборот, локализуется в значительно меньшей области [7].

По мере увеличения остроты дефекта в зоне концентрации изме-

няется соотношение между компонентами напряжений и дефор-

8

Рис. 1.2. Распределение упругопластических деформаций н напряжений в районе

одиночного сферического (округлого) дефекта (а) и распределение упругопласти-

ческих деформаций в зоне (Н) взаимодействия спаренных дефектов (б)

маций; одновременно увеличивается объем напряженного со-

стояния [8].

Это, в свою очередь, позволило в работе [7] получить обобщен-

ные теоретические зависимости упругого коэффициента концен-

трации напряжений ао от относительной «остроты» внутреннего

дефекта а/p (рис. 1.3). Установлены численные значения коэффи-

циентов ао и КЕ и зависимость коэффициента концентрации де-

формаций КЕ от упругого коэффициента концентрации напряже-

ний ао для дефектов разной конфигурации (табл. 1.1).

Таблица 1.1. Значения коэффициентов ао и для технологических дефектов

в сварных швах соединений согласно [7]

Вид дефекта Упругий коэффициент кон- центрации напряжений ао Коэффициент концентра- ции деформаций Кс

Поры 2,0 - 2,5 2-3

Вытянутые поры и округ- лые шлаковые включения 2,5-3,5 3-5

Острые шлаковые включения 3,5 - 6,0 5-7

Непровары 3,5 - 6,0 9-15

9

Рис. 1.3. Зависимость упругого коэффициента напряжений от типа внутренних

технологических дефектов aad н от формы сварного шва апф (а'оф, а"оф — для не-

обработанной и обработанной поверхности сварного шва поверхности шва соот-

ветственно, например, абразивным инструментом)

Зарождению трещины предшествует пластическая деформа-

ция металла в зоне концентрации напряжений. Эффект действия

несплошности зависит от глубины залегания дефекта [7, 8]. Наи-

более опасным является случай, когда дефект находится в непо-

средственной близости от поверхности материала и нарушается

сплошность в промежутке между дефектом и поверхностью ме-

талла.

В связи с этим, необходимо также учитывать взаимодействие

дефектов, расположенных недалеко друг от друга. Это взаимодей-

ствие следует иметь в виду, если:

• дефекты находятся на таком близком расстоянии друг от

друга, что локальное возмущение напряженно-деформированно-

го состояния в окрестности одного из них оказывает влияние на

напряженно-деформированное состояние в районе другого де-

фекта. Так, сферические поры диаметром с?можно считать изоли-

рованными, если расстояние между ними Н> l,5dдля пор разме-

ром d< 4 мм и расстояние Н> 3d для пор размером d > 4 мм.

Для цепочки дефектов из трех сферических пор, расположен-

ных внутри шва на расстоянии Н= 2d друг от друга, объемный ко-

10

эффициент концентрации напряжений ао составит 2,04 — 2,08;

для отдельных дефектов типа сфероидов — ао » 2,5 согласно [9];

• трещины, развивающиеся от дефектов за расчетное число

циклов, объединяются.

Из приведенного анализа следует, что дефекты округлой фор-

мы (поры, сферические и вытянутые полости шлака) по сравне-

нию с дефектами трещиноподобного типа (несплавления, непро-

вары) отличаются более умеренным упругим концентратором на-

пряжений [7, 8, 10]. Его значение зависит от остроты дефекта,

глубины залегания в сварном шве и взаимного влияния друг на

друга. Полученные данные легли в основу расчета концентрации

напряжений для условий ползучести.

1.2. Концентрация и интенсивность напряжений

от дефектов при ползучести

Задача решалась с учетом влияния концентраторов напряже-

ний от дефекта и соответственно снижения нетто-сечения швов

от несплошностей. В работе, которая проводилась в ОАО «ВТИ»,

в качестве искомых характеристик были приняты показатели

[И, 12]:

• коэффициент концентрации напряжений от дефектов в ус-

ловиях ползучести Ка, определяемый по формуле:

Ко = а2/<-0,

где т — показатель ползучести, характеризующийся, например,

значениями т = 4,8 и 3,7 при температуре 545 °C для теплоустойчи-

вого материала (стали 12Х1МФ и 15Х1М1Ф соответственно). По

показателю т металл шва 09Х1МФ приравнивается к стали

12Х1МФ;

• коэффициент ослабления прочности сварного соединения

от дефектов вследствие снижения нетто-сечения металла шва от

дефектов <prf, оцениваемый по формуле:

yd=\-Fd/F,

где Fd — площадь дефекта, определяемая из произведения глубины

к длине дефекта, например, Fd — dl (см. рис. 1.1, a); F— площадь

11

сварного шва (брутго-сечение), ориентированная нормально (пер-

пендикулярно) вектору максимальных напряжений;

• максимальное растягивающее напряжение, рассчитываемое

с учетом влияния дефектов по формулам:

amaxi ~ ~~ апя условий испытания на растяжение при

температуре t > 545 °C плоских образцов с поперечным швом,

имеющим дефект (с — осевое растягивающее напряжение; <ри —

коэффициент прочности сварного соединения согласно РД

10-249-98);

°max2 = = “ ^/(^SVPj) — Д-’я условий испытания

сварных трубных моделей (с продольными швами, имеющими де-

фекты) под внутренним давлением р при температуре t > 545 °C

(ср — приведенное напряжение; DH, S— наружный диаметр и тол-

щина стенки сварной трубной модели соответственно);

• интенсивность растягивающего напряжения в вершине де-

фекта, определяемая с учетом влияния коэффициента концентра-

ции напряжения по формулам:

= Хост/(ф(/фм) — для условий испытания на растяжение при

температуре t > 545 °C плоских образцов с поперечным швом,

имеющим дефект;

°2 = ~ ~ 5)/(28фиФг/)—для условий испытания

сварных трубных моделей (с продольными швами, имеющими де-

фекты) под внутренним давлением р при температуре t > 545 °C.

Пример 1.1. Определить максимальные растягивающие напря-

жения и их интенсивность для условий испытания плоских образ-

цов с поперечным швом сечением (5 х 20) мм при температуре

/= 545 °C (рис. 1.4).

Исходные данные. Размер дефекта d (сквозное сверление) в

сварных швах 2, 4 и 6 мм, соответственно Fd = 10; 20 и 30 мм2 при

F — 100 мм2; сталь 12Х1МФ; металл шва 09Х1МФ; т = 4,8. Ис-

ходное растягивающее напряжение при испытании образцов ха-

рактеризуется расчетными значениями о0 = 60,80 и 100 МПа (без

учета дефектов).

Решение. Задача решалась в несколько этапов.

На первом этапе определялись значения коэффициентов аои

Ка от дефектов. Значения ао оценивались согласно ПНАЭ

Г-7-002—86: ао = 2,75; 2,50 и 2,35 соответственно для d = 2, 4 и

6 мм. Коэффициент концентрации напряжений для условий пол-

12

Рис. 1.4. Форма плоского образца с дефектом диаметром d$ (в) для испытания на

длительную прочность в условиях одноосного растяжения (б)

зучести при t = 545 °C определялся по формуле Ко = Его

искомые значения составили Ко = 1,44; 1,39 и 1,36 соответствен-

но для d = 2, 4 и 6 мм.

На втором этапе определялся коэффициент ослабления проч-

ности шва от дефекта <prf, который рассчитывался по формуле

<prf = 1 — Fd/F. Искомые значения коэффициента составили

<prf = 0,9; 0,8 и 0,7 соответственно для d = 2,4 и 6 мм.

На третьем этапе оценивались максимальные растягивающие

напряжения по формуле <ттах1 = о/(<р(/<рм). Их расчетные значения

в диапазоне стах1 = 66,7 142,9 МПа сведены в табл. 1.2.

На четвертом этапе определялась интенсивность напряжений

в зоне дефекта с учетом концентратора Ко по формуле О] =

= Kan/(^d^^. Расчетные значения О] представлены в табл. 1.2.

Таблица 1.2. Расчетные напряжения в сварных швах 09Х1МФ с дефектами по

результатам испытаний образцов на растяжение при ползучести (рис. 1.4).

d, мм <Prf “с Л, Растягивающие напряжения при испытании, МПа

°maxl = МПа °i = МПа

gq = 100 80 60 о0 = 100 80 60

2 0,9 2,75 1,44 111,1 88,9 66,7 160,0 128,0 96,0

4 0,8 2,50 1,39 125,0 100,0 75,6 173,8 139,0 104,3

6 0,7 2,35 1,36 142,9 114,3 85,7 194,3 155,4 116,6

13

Выводы, вытекающие из результатов расчетно-эксперимен-

тальных исследований, сводятся к следующему:

• максимальные напряжения в условиях ползучести при тем-

пературе 545 °C повышаются в 1,1 — 1,4 раза с уменьшением нет-

то-сечения шва вследствие увеличения размера дефекта

d = 2 6 мм, при этом ослабление прочности шва усиливается в

диапазоне <pd = 0,9 -s- 0,7;

• интенсивность напряжения от дефекта возрастает в

1,6 — 1,9 раза с ослаблением прочности шва (<prf = 0,9 + 0,7) и при

Рис. 1.5. Сварная трубная модель с исходными технологическими дефектами

(ТД) в контрольных швах (KLU):

а — для стендового испытания под внутренним давлением при высокой тем-

пературе в условиях ползучести; б— после испытания со сквозной трещиной в

одном из контрольных швов

14

примерно равном значении коэффициента концентрации Ка =

= 1,44 -е-1,36 для одиночного дефекта размером d = 2 4- 6 мм;

• при оценке работоспособности сварных соединений с де-

фектами в металле шва должны учитываться влияние размера

дефекта и коэффициент концентрации напряжений от несплош-

ности.

Пример 1.2. Определить максимальные растягивающие напря-

жения и их интенсивность для условий испытания под внутрен-

ним давлением сварных трубных моделей 0219 х 28 мм (сталь

12Х1МФ) с продольными контрольными швами 09Х1МФ, имею-

щих дефекты (рис. 1.5 и 1.6).

Исходные данные. Размер де-

фектов d=5, 4 + 4 и 10 мм,

длиной /= 30 -S-100 мм, что со-

ответствует Fd = 300 4- 1000 мм2

и коэффициенту ослабления

швов 0,93 4-0,75, т = 4,8.

Испытание проводилось при

р = 22,40 4- 24,0 МПа,

t = 600 4- 16 °C в течение т =

= 4198 ч (до разуплотнения от-

дельных контрольных швов,

т. е. до сквозной трещины).

Решение.

На первом этапе определя-

лись значения коэффициентов

ао и Ка в зависимости от различ-

ных видов дефектов. Упругий

концентратор напряжений ао

оценивался согласно ПНАЭ

Г-7-002—86 и [7]. Его искомые

значения составили ао = 2,4 для

d =5 и 10 мм (а/р = 1) и

аа = 3,4 для d = 4 + 4 мм (а/р =

= 2,5). Коэффициент концен-

трации напряжений для усло-

вий ползучести при t = 545 °C

Рис. 1.6. Виды исходных технологи-

ческих дефектов в контрольных швах

(поперечное сечение) сварных труб-

ных моделей (см. рнс. 1.5):

а, б — округлой формы диаметром

d0 = 5 и 10 мм соответственно; в —

эллипсовидной формы do = (4 + 4) мм

15

определялся по формуле Ка = а2/(тИ\ Его искомые значения со-

ставили Ка = 1,36 и 1,55 соответственно д ля аа = 2,4 и 3,4.

На втором этапе значения коэффициента рассчитанные по

формуле <pd = 1 — Fd/F для диапазона Fd = 300 +1000 мм2, были

занесены в табл. 1.3.

На третьем этапе оценивались максимальные растягивающие

напряжения по формуле anutx2 = op/<pd = p{DH - S)/(2&pa(pd). По-

лученные расчетные значения = 120,0 +147,4 МПа занесе-

ны в табл. 1.3.

На четвертом этапе определялась интенсивность напряжений

в зоне дефекта с учетом концентратора Ко по формуле о2 =

= KQp(DH — 5)/(25<p(o<prf). Ее расчетные значения в диапазоне

о2 = 163,2 - 217,8 МПа представлены в табл. 1.3.

Выводы, вытекающие из результатов расчетно-эксперимен-

тальных исследований, сводятся к следующему:

• максимальные напряжения в условиях ползучести для тем-

пературы 545 °C повышаются примерное 1,1 — 1,3 раза вследствие

увеличения площади дефекта в диапазоне Fd = 300 +1000 мм2,

при этом прочность швов снижается в диапазоне значений

<pd = 0,926 + 0,754;

Таблица 1.3. Расчетные напряжения в сварных швах 09Х1МФ с дефектами по

результатам испытаний сварных трубных моделей 0219 - 28 мм (сталь 12X1 МФ)

под внутренним давлением пара (рис. 1.5 н 1.6)

Размер исходного дефекта ФД О,пай. МПа о2, МПа

d, мм 1, мм +а,ММ2

1 0 0 0 1.0 111,1 111,1

2 5 60 300 0,926 120,0 164,4

3 5 1С0 5С0 0,877 126,7 173,6

4 10 80 800 0,803 138,4 189,6

5 10 100 1000 0,754 147,4 201,9

6 4 + 4 30 300 0,926 120,0 186,0

7 4 + 4 60 600 0,852 130,4 202,1

8 4 + 4 85 850 0,791 140,5 217,8

Примечание. Коэффициент концентрации напряжений при ползучести со-

ставляет: Ка = 1,37 для дефектов <7=5 и 10 мм; = 1,55 для дефектов

d = 4 + 4 мм

16

• интенсивность напряжений от дефектов возрастает пример-

но в 1,5 — 2,0 раза вследствие влияния коэффициента концентра-

ции напряжений при ползучести Ка = 1,37 для одиночных дефек-

тов d = 5; 10 мм и Ка = 1,55 для дефектов эллипсовидной формы

d = 4 + 4 мм.

1.3. Оценка прочности сварных соединений

с технологическими дефектами

Наличие дефектов округлой (овальной) формы в металле швов

должно в той или иной мере снижать прочность сварных соедине-

ний. Это зависит от площади, занимаемой дефектом, и от условий

испытания (эксплуатации) сварных соединений. Однако анализ

литературных данных свидетельствует об отсутствии единого

мнения по этому вопросу. В отдельных отечественных и зарубеж-

ных источниках отмечается, что:

• технологические дефекты (поры, шлаковые включения) ог-

раниченной площади i00Fd/F= 5 + 10 % в металле швов практи-

чески мало влияют на прочность сварных стыковых соединений

(легированная сталь, ов = 850 МПа) при температуре 20 °C

(рис. 1.7). Для мало нагруженных сварных соединений из пла-

стичного материала — стали, допустимая площадь, занимаемая

такими дефектами, может достигать 20 — 30 % по условию безо-

пасного снижения прочности стыкового шва;

• пористость не оказывает существенного влияния на проч-

ность стыкового шва при растяжении, поскольку прочностные

свойства у шва обычно выше, чем у основного металла (сваривае-

мой стали) при температуре 20 °C. Пластичность (удлинение) так-

же не чувствительна к наличию газовых пор в металле шва. Одна-

ко ударная вязкость пористого шва снижается (см. рис. 1.7) со-

гласно [13, 14J;

• пористость с малой занимаемой площадью шва 100Fd/F<1 %

не влияет на прочность углеродистого металла шва при темпера-

туре 20 °C; наличие пор на площади \00Fd/F= 7 ч- 10 % шва ока-

зывает не сильно выраженное влияние на место разрушения сты-

кового соединения (по сварному шву, либо по основному метал-

лу). При пористости площадью l0QFd/F> 10 % разрушение сме-

щается только на металл шва [15];

• влияние дефектов на прочность сварных соединений при

длительных статических нагрузках в условиях ползучести прояв-

17

Рис. 1.7. Влияние относительной площади дефектов (пор) на механические свой-

ства стыковых сварных соединений легированной стали согласно [13]:

ав — временное сопротивление разрыву при растяжении; KCU — ударная вяз-

кость сварного шва; Fd — площадь дефектов в поперечной сечении образца;

F— площадь испытываемого образца, брутто-сечение)

ляется в большей степени, чем при кратковременных испытани-

ях. Так, пористость на небольшой площади 100Frf/f = 3 % (в по-

перечном сечении образца) снижает предел длительной прочно-

сти сварных соединений на 14 % при температуре 600 °C на базе

испытания 3 • 103 ч; пористость площадью 100/^/F® 10 % усили-

вает снижение длительной прочности примерно на 20 % при тех

же условиях испытания.

В [16] показана возможность расчетной оценки усталостной

прочности при термоциклических нагрузках сварных соединений

с порами и шлаковыми включениями в металле шва. Установле-

но, что наличие шлакового включения размером 1 мм снижает

примерно в 10 раз долговечность сварного соединения (перлит-

ной стали 12Х2М) в условиях малоцикловой усталости при темпе-

ратурном режиме 550 °C «-> 20 °C.

Из краткого анализа рассмотренных данных можно констати-

ровать, что дефекты (поры, шлаковые включения) площадью

l00Fd/F< 10 % шва не влияют на прочность стыковых сварных

соединении в условиях растягивающих нагрузок при температуре

18

20 °C. Допустимый уровень пористости может быть повышен до

20 — 30 % площади шва для малонагруженных сварных соедине-

ний из пластичного углеродистого материала — стали.

Пористость в наплавленном металле при температуре 20 °C не

отражается на прочности сварных соединений, в которых шов яв-

ляется более прочным участком соединения, чем основной ме-

талл. Однако ударная вязкость является чувствительной характе-

ристикой свойств к наличию в шве дефектов (пор и шлаковых

включений).

Влияние дефектов на длительную и усталостную прочность

сварных соединений в условиях ползучести, малоцикловой уста-

лости и термоциклических нагрузок проявляется в большей сте-

пени, чем при кратковременных испытаниях на растяжение. Од-

нако информации по этой проблеме недостаточно.

В связи с этим в ОАО «ВТИ» проводилась работа по оценке жа-

ропрочности сварных соединений паропроводов (сталь 12X1 МФ)

с дефектами в металле шва 09Х1МФ [11]. Результаты расчет-

но-экспериментальных исследований изложены в примере 1.3.

Пример 1.3. Определить фактическую долговечность сварных

соединений с дефектами в металле шва по результатам испытаний

плоских образцов 5 х 20 мм надлительную прочность (см. рис. 1.4).

Исходные данные. Сварные стыковые соединения труб

0219 х 28 мм (сталь 12Х1МФ) выполнены с помощью ручной ду-

говой сварки электродами Э-09Х1МФ диаметром 3 и 4 мм и под-

вергнуты высокому отпуску 720 — 750 °C, в течение 3 ч по штатной

сварочно-термической технологии согласно СО 153-34.003—01

(РД 153-34.1-003—01). Из сварных стыков изготовлены плоские

образцы с поперечным швом, в котором нанесены дефекты в виде

сквозных сверлений диаметром d = 2; 4 и 6 мм (рис. 1.4).

Методика испытаний образцов, обработка и анализ результа-

тов исследований состоит в следующем:

• значения коэффициентов (<prf, ао, Ка) и максимальных на-

пряжений сттах1 оцениваются расчетным способом (см. табл. 1.2);

• испытания проводятся при температуре /=545^ 10 °C и

растягивающих одноосных напряжениях ст = 60 < 120 МПа (см.

рис. 1.4). Длительность эксперимента пересчитывается на темпе-

ратуру t = 545 °C с помощью параметра Ларсона-Миллера

Льм = HlgT + 20) 10-3. В расчет принимаются результаты испы-

19

таний с разрушением образцов только по металлу шва; в осталь-

ных случаях, образцы с разрушением вне зоны шва отбраковыва-

ются;

• показателями долговечности назначены фактические значе-

ния длительной прочности образцов с дефектами а<0(/ и коэффи-

циент прочности <рш(/ для расчетной базы td = 105; 2 • 105 и 3 • 105 ч:

<Pwrf = <W/I<U’

где [отд] — допускаемая номинальная длительная прочность на

сталь 12Х1МФ согласно РД 10-249—98.

Выводы. По результатам проведенных расчетно-эксперимен-

тальных исследований (табл. 1.4) установлено:

1) длительная прочность сварных соединений снижается по

мере увеличения размера дефекта в интервале значений

d = 2 6 мм, соответствующего снижения коэффициента проч-

ности <prf = 0,9 -* 0,7 и повышения максимальных напряжений

amaxi (примерно в 1,1 — 1,4 раза) с их интенсивностью о, (повы-

шение примерно в 1,6 — 1,9 раза);

2) длительная прочность сварных соединений соответствует

нормативным требованиям при условии ограничения площади

округлого дефекта в металле шва 100Frf/.F< 20 % и соответствен-

но <prf< 0,8. В этом случае удовлетворяются условия долговечно-

сти по показателю коэффициента прочности соединений с дефек-

тами <рМ(/ [<рJ для расчетной базы td = 105 3 • 105 ч, где [cpj —

нормативные требования; [<рш] = 0,7 и 0,6 соответственно для

т = 105 2 • 105 и З Ю5 ч согласно РД 10-249—98;

Таблица 1.4. Результаты испытаний на длительную прочность плоских образ-

цов с дефектами в металле шва 09Х1МФ (см. рис. 1.4)

d, мм 4>d «о Долговечность сварных соединений (сталь 12X1 МФ) при расчетной температуре t = 545 *С

МПа, для г, ч для г, ч

105 2- 105 3 - 105 105 2 -105 3- 105

2 0,9 2.75 1,44 84 68 56 0,81 0,77 0,68

4 0,8 2,50 1,39 79 61,5 52 0,75 0,70 0,63

6 0,7 2,35 1,36 62 39 30,5 0,60 0,44 0,37

20

3) результаты исследований распространяются на дефекты ок-

руглой формы, вызывающие концентрацию напряжений в упру-

гой области металла (ао < 2,75) и в условиях ползучести

(Ка< 1,44). К таким дефектам относятся газовые поры и шлако-

вые включения с остротой а/р я 1), где а — половина максималь-

ного размера дефекта в поперечном сечении шва; р — радиус кри-

визны в его вершине. Дефекты такого типа выявляются при ра-

диографическом контроле (РГК) совместно с ультразвуковой

дефектоскопией (УЗК).

1.4. Подход к нормированию допустимых дефектов

Нормы на допустимые дефекты должны назначаться с учетом

фактора достоверности их обнаружения неразрушающими мето-

дами контроля. Типичные технологические дефекты в сварных

соединениях трубопроводов рассмотрены в работах [2, 5]. При

нормировании допустимых дефектов принимаются в расчет раз-

меры, ориентация и место расположения несплошности в свар-

ном шве (и зоне сплавления). Важным и необходимым условием

является определение критического размера дефекта (с учетом

коэффициента запаса) по предельному состоянию деформируе-

мых тел или по состоянию их хрупкого разрушения. Важным в

этом отношении является проведение анализа напряженного со-

стояния сварного соединения около дефектов различного вида.

Процесс разрушения, как известно, характеризуется появлени-

ем трещины, локализованной у вершины дефекта, и ее распро-

странением в металле. Однако, при нормировании допустимых

дефектов критического (предельного) размера, развитие докри-

тического дефекта относится к оценке живучести сварных соеди-

нений в процессе развития трещины и выходит за рамки рассмат-

риваемой задачи по нормированию дефектов.

Действующие в настоящее время нормы оценки качества свар-

ных соединений трубопроводов ТЭС не пересматривались и не

уточнялись в течение нескольких десятков лет. Одновременно

уместно отметить, что отечественные нормы на допустимые де-

фекты (СО 153-34.17.003—01, РД 2730.940.103—92) посравнениюс

зарубежными нормами остаются более консервативными — в

2 — 3 раза более жесткими по размеру дефектов [17].

21

Такой подход следует считать правомерным, поскольку он на-

правлен на укрепление технологической дисциплины и повыше-

ние качества сварочных работ при изготовлении, монтаже и ре-

монте трубопроводов ТЭС. Однако, ремонт в целях удаления

дефектов (размер которых на 2 — 3 мм может превышать норма-

тивный размер) с выполнением подварочных швов и наплавок в

труднодоступных местах, не всегда оправдан. В отдельных случа-

ях он провоцирует преждевременное повреждение отремонтиро-

ванных швов вследствие внесения новых дефектов. В первую оче-

редь это относится к сварным соединениям паропроводов I кате-

гории, эксплуатирующихся при температуре t > 450 °C вусловиях

ползучести.

В таких ситуациях становится целесообразным принятие реше-

ния оставлять для дальнейшей эксплуатации такие сварные со-

единения без ремонта. Для обоснования новых норм на допусти-

мые дефекты институтом ОАО «ВТИ» проведены комплексные

расчетно-экспериментальные исследования.

При нормировании допустимых внутренних дефектов в свар-

ных швах соединениий трубопроводов необходимо учитывать

влияние многих факторов, в том числе:

• условия эксплуатации трубопровода, вызывающие поврежде-

ния от ползучести, усталости, графитизации, коррозии. Допусти-

мые размеры дефектов должны устанавливаться для нормальных

условий эксплуатации с выполнением критерия аэкв < 1,5 [о] и

для условий гидравлического испытания рг и = 1,25р. Допустимые

дефекты не должны снижать работоспособность сварных соеди-

нений в проектных условиях эксплуатации на расчетный или за-

данный ресурс;

• неоднородность свойств металла по зонам сварного соедине-

ния (металл шва — МШ, зона термического влияния — ЗТВ и ее

разупрочценная прослойка — ЗТВрп, основной металл — ОМ). В

зависимости от сопротивления деформации характерные участки

сварного соединения (МШ, ЗТВ, ОМ) могут рассматриваться как

«мягкие» и «твердые» прослойки металла. Для высокотемператур-

ных трубопроводов более прочный участок соединения может

оказаться перегруженным вследствие его сравнительно низкой

скорости ползучести (Кпм) по сравнению с более высокой скоро-

стью ползучести мягкого металла (Имм), т. е. при реализации ус-

ловия Ипм < Имм.

22

Рис. 1.8. Распределение окружных — тангенциальных и осевых — аксиальных

0я напряжений по зонам стыкового сварного соединения коллектора от внутрен-

него давления в зависимости от отношения скоростей ползучести металла шва

( Р") н основного металла ( И”1) согласно [17]

На примере испытаний сварных коллекторов 0350 х 60 мм ста-

ли 0,5Cr-0,5Mo-0,25V со стыковыми швами состава (1Сг-1Мо;

2Сг-2Мо; 0,5Cr-0,5Mo-0,25V и типа Э50А) под внутренним давле-

нием 435 бар при температуре 565 °C в течение 4,4 • 104 ч было

изучено влияние разности скоростей ползучести металла шва и

основного металла в диапазоне Имш/Иом = 1 + 1000 на релакса-

цию напряжений в зонах сварных соединений [17].

По результатам этой работы установлено, что в пластичном ме-

талле шва (низкий ст0 2) окружные — тангенциальные напряжения

снижаются значительно и сразу, а осевые — аксиальные напря-

23

жения аа снижаются постепенно (рис. 1.8). В любом варианте пе-

регруженными оказались участки ЗТВ и ОМ соединений. Показа-

но, что за счет разной деформации (ползучести) наиболее высо-

кие стт = 130 МПа действуют в ЗТВ соединения, затем в основном

металле от« 90 МПа и пониженные ст1 = 85 + 50 МПа и менее в метал-

ле шва для отношения скоростей ползучести Имш/Иом> 10-г 1000.

Следует отметить, что прочность металла швов соединений,

выполненных по штатной технологии, обычно выше, чем у основ-

ного металла (свариваемой стали). Неоднородность свойств (по

критерию твердости) зон сварных соединений теплоустойчивого

материала (стали 12Х1МФ, 15Х1М1Ф) допускает согласно СО

153-34.17-470—2003 в пределах:

7Мш = HVMU1/HVOM = 1,0-г 1,4;

= 100(HVOM - HVpn)/HV0M < 10 %.

Дефекты в прочном металле шва при ползучести будут всегда

находиться под действием повышенных напряжений, чем в менее

прочном и более пластичном сварном шве вследствие неоднород-

ности HVMUI/HVOM;

• опасность для сварного соединения вследствие влияния кон-

центрации напряжений от разных видов дефектов: от внутреннего

технологического дефекта aad, Kod в металле шва и/или от дефекта

формы сварного шва (соединения) аоф, Хоф (см. рис. 1.3,1.9). При

неравенстве ааф > aod концентрация напряжений от формы шва

(соединения) является более опасной для работоспособности

конструкции, чем от внутреннего дефекта. Например, для трой-

никового сварного соединения с угловым швом при неравенстве

аоф > acdего пониженная работоспособность может быть связана

с высокой концентрацией напряжений от формы шва. При усло-

вии аоф < aod оценивать качество сварного шва необходимо по

нормативным требованиям на внутренние технологические де-

фекты;

• опасность для сварного соединения от размеров (площади) де-

фектов округлой формы. Анализ отечественных нормативных тре-

бований СО 153-34.003—01 (РД РД 153-34.1-003—01) проводился с

использованием коэффициента ослабления шва в зависимости от

видов дефектов (yd = 1 — \Fd\/F) и относительной площади де-

24

Рис. 1.9. Зависимость расчетного коэффициента концентрации напряжений в ус-

ловиях ползучести при температуре 545 °C от типа внутренних дефектов и

от формы сварного шва (КоЛ) для сварных соединений стали 12Х1МФ и

15Х1М1Ф

(Типы внутренних дефектов: 1 — поры; 2— вытянутые поры и шлаки; 3— ост-

рые шлаки; ^аф — соответственно для необработанной поверхности

сварного шва и обработанной поверхности шва, например, абразивным инст-

рументом)

фектов(100[/'4/]/7;)5 %, на 100 мм длины шва (рис. 1.10). Принятые

показатели рассчитывались по максимальным допустимым раз-

мерам и количеству дефектов округлой формы при контроле свар-

ных соединений методами УЗК и РГК.

Из анализа следует, что общие требования к относительной

площади допустимых дефектов являются чрезмерно высокими и

составляют 100[/=^]//7 = 1,5 4- 4,0 %. При этом требования к каче-

ству сварных соединений в зависимости от метода контроля явля-

ются неоднозначными: более жесткие требования (примерно в

2 раза) относятся к ультразвуковому контролю. Значения показа-

25

Рис. 1.10. Допустимое ослабление сварного шва от технологических дефектов

округлой формы в зависимости от толщины стенки трубных элементов стыковых

сварных соединений трубопроводов ТЭС но нормативным требованиям СО

153-34.003-01 (РД РД 153-34.1-003-01):

а — по показателю коэффициента ослабления <pd = 1 — [FJ/F; б — по показа-

телю относительной площади дефектов (100[ /77]//'),%, надлине 100 мм свар-

ного шва. (F— площадь шва надлине 100 мм, бругто-сечение; |Frf] — суммар-

ная допустимая площадь дефектов на 100 мм длины шва; УЗК и РГК — ульт-

развуковой и радиографический контроль соответственно; 5—толщина стен-

ки труб)

теля <pd = 0,959 + 0,985 указывают о незначительном ослаблении

сварных швов от таких дефектов.

Полученные результаты свидетельствуют о том, что норматив-

ные требования СО 153-34.003-01 (РД РД 153-34.1-003-01) сле-

дует корректировать в направлении возможного увеличения до-

пустимой площади дефектов до 100|Fd]//’= 5,8 % независимо от

метода контроля (УЗК, РГК). Одновременно нужно иметь в виду,

что радиографический контроль на ТЭС применяется крайне ред-

ко. Следовательно, корректировать нормативные требования на

26

Рис. 1. 11. Виды дефектов, классифицированные согласно [8]:

I, II— поверхностные; III— внутренний кольцевой; IV— сквозной (а, 1— глу-

бина и протяженность поверхностной трещины; D — диаметр внутреннего де-

фекта; S — толщина конструкции)

дефекты округлой формы в первую очередь следует для метода

УЗ К;

• достоверность обнаружения допустимых размеров дефектов

неразрушающими методами контроля в производственных усло-

виях. Для ультразвукового контроля коэффициент достоверности

можно принять в диапазоне значений f— 0,4 -ь 0,8 в зависимости

от типа контролируемых соединений: 0,4 — при контроле ТСС,

СССртэ и ШСС; 0,8 — для соединений типа ССС с подкладным

кольцом и ШСС; промежуточные значения/— в остальных случа-

ях. Для радиографического контроля высокий коэффициент дос-

товерности /= 0,7 4- 0,9 характерен при выявлении дефектов ок-

руглой формы (газовые поры, шлаковые включения, цепочки

пор, также непровары) и низкий коэффициент/< 0,4 при выявле-

нии плотных непроваров, несплавлений, особенно трещин;

• необходимость приравнивать технологические дефекты

(поры, шлаковые включения, непровары) к трещиноподобным не-

сплошностям (трещинам) идентичного размера при оценке рабо-

тоспособности сварных соединений с технологическими дефек-

тами. В этом случае критическую длину трещины как предельно

допустимый размер различных видов несплошностей можно по-

ложить в основу критерия минимальных размеров допустимых

дефектов [8].

Для нормальных условий эксплуатации низкотемпературных

трубопроводов предельные размеры могут определяться для де-

фектов различных видов (рис. 1.11):

[/] = 0,60/(A'j/cjp)2 — для поверхностного дефекта типа непро-

вара, кратерных трещин, когда глубина о в 2 раза меньше длины /;

27

[a] = 0,25/(A^i/cp)2 — для поверхностного дефекта типа непро-

вара, цепочки пор, трещин, когда глубина о в 10 раз и более мень-

ше длины /;

[£>] = 2,8/(АГ1с/ор)2 — для внутреннего кольцевого дефекта,

где ар — рабочее напряжение (от внутреннего давления), оэкв или

omax2; D — диаметр трещины; / — коэффициент, характеризующий

надежность (достоверность) применяемого метода контроля,/< 1.

Разрушающее напряжение в зависимости от геометрии трещи-

ны определяется по формуле [18]:

о = О,36^|с(а/0'/2,

где о — напряжение брутто; a/Q — нормированная глубина трещи-

ны; а — глубина трещины; Q — отношение глубины трещины а к ее

длине I.

Для нормальных условий эксплуатации высокотемпературных

трубопроводов (в условиях ползучести) предельные размеры по-

верхностного дефекта (типа непровара, цепочки пор, трещин),

когда глубина а в 10 раз и более меньше длины /, могут опреде-

ляться по формуле:

[я] = 0,25/(Л’|с(11/стэкв)2 — при УЗК сварных стыковых соедине-

ний всех типов, при этом A[cth — вязкость разрушения металла

(шва, стали) в условиях ползучести.

Для условий гидравлического испытания трубопроводов предель-

ные размеры поверхностного дефекта (типа непровара, цепочки

пор, трещин), когда глубина а в 10 раз и более меньше длины /, мо-

гут определяться по формулам:

[п| = 0,25/(А'1с/ог и)2 — при УЗК сварных стыковых соедине-

ний типов ССС, СССртэ, СССКП, ШСК [4];

[а] = 0,25/[Л'1с/(аофОги)]2 —при УЗКсварных соединений типа

ТСС и ШСС [4],

где <тг и — напряжение от внутреннего давления при гидроиспыта-

нии, с и = 1,25стр (ср — приведенное окружное или осевое в зависи-

мости от ориентации трещины); ааф — упругий коэффициент

концентрации напряжений, зависящий от формы сварного

соединения.

Пример 1.4. Определить критический размер непровара в корне

кольцевого шва стыкового соединения трубопровода 0325 х 50 мм

28

(сталь 15ГС), эксплуатируемого при давлении р = 28 МПа и тем-

пературе t = 290 °C. Контроль выполняется методом УЗК.

Исходные данные. Для стали 15 ГС и металла шва Э50А критиче-

ский коэффициент интенсивности напряжений Х|с = 160 МПа • м1/2.

Коэффициент достоверности УЗК для сварного стыка с подклад-

ным кольцом f— 0,8. Отношение длины непровара (трещины) к

его глубине I < 10а (см. рис. 1.11).

Решение.

На первом этапе определялось осевое напряжение от давления

рабочей среды

оар = Р/№ ~ 1)фт = 28/[(325/225)2 - 1]0,8 = 24,4 МПа.

На втором этапе оценивался критический размер непровара по

формуле:

[а] = 0,25/(Х1с/стрэкв)2 = 0,25 - 0,8( 160/24,4)2 = 8,6 мм.

Вывод. Установлен критический (максимально допустимый)

размер непровара (трещины) глубиной [а] = 8,6 мм и протяжен-

ностью [/] я 10[а] = 8,6-10 ® 86 мм.

Пример 1.5. Определить критический размер непровара (це-

почки шлаковых включений) в корневой части кольцевого шва

09X1 МФ стыкового соединения паропровода ГПП 0920 х 32 мм

(сталь 15Х1М1Ф-ЦЛ), эксплуатирующегося при параметрах

t= 545 °С,р = 4,0 МПа. Контроль выполняется методом УЗК.

Исходные данные. Для сварного соединения (сталь

15Х1М1Ф-ЦЛ) вязкость разрушения К1с = 102 МПа м1/2. Коэф-

фициент достоверности УЗК для сварного стыка с подкладным

кольцом f= 0,8. Отношение длины дефекта к его глубине /< 10а

(см. рис. 13); фщ = 0,7; тир » 105 ч; с/02 = 220 МПа; [а] = 74,5 МПа;

8 = 0,93.

Решение.

На первом этапе определялись осевые напряжения csap, ст®, ст® по

формулам:

^=р/(Р2-1)/(ФиФГ) =

= 4/[(920/856)2 - 1 ]/(0,7 • 0,95) = 0,93 МПа;

29

Оа„ = HMM}2 - 0,75ор2]«/2 =

= [(1,1 [74, 5])2 - 0,75-83,52]'/2 = 38,6 МПа;

- 8) = 220(1 “ °’93) = 15’4 МПа‘

На втором этапе определялось эквивалентное напряжение по

формуле:

оэкв = о? + ств + стк = 0,93 + 38,6 + 15,4 = 54,9 МПа.

На третьем этапе оценивался критический размер непровара

по формуле:

[а] = 0,25/(Х1с/оэкв)2 = 0,25 • 0,8(102/54,9)2 * 0,7 мм.

Вывод. Установлен критический (максимально допустимый)

размер непровара (трещины): глубиной [а] = 0,7 мм и протяжен-

ностью [/] « 10[о] = 0,7-10 « 7,0 мм при действии эквивалентного

осевого напряжения сэкв = 54,9 МПа.

ГЛАВА ВТОРАЯ

Ресурс сварных соединений

с дефектами в металле шва

2.1. Общие правила

Расчеты на сопротивление хрупкому разрушению и живучесть

сварных конструкций при развитии трещин проводятся различ-

ными методами с использованием критериев механики разруше-

ния согласно ГОСТ 25.506-85, ПНАЭ Г-7-002-86, МР 125-01-90

и др. Этой проблеме посвящены работы [7, 19, 20, 21, 22] и др.

Поставленная задача решается для наиболее неблагоприятного

варианта (консервативным подходом), при котором поверхност-

ный дефект представляет собой полуэллиптическую трещину раз-

мером а/2с (где а — глубина; 2с — длина трещины), а растягиваю-

щие напряжения в сварном соединении трубных элементов (их

вектор направлен перпендикулярно плоскости дефекта) равны

максимальным местным напряжениям на наружной (внутрен-

ней) поверхности трубного элемента (сварного шва). Внутренняя

(не выходящая на поверхность) трещина принимается формой эл-

липса с размерами 2а/2с. Трещины типичных форм показаны на

рис. 2.1.

Хрупкая прочность и остаточный ресурс сварных соединений с

трещинами оценивается при последовательном выполнении рас-

четных процедур согласно упрощенному алгоритму (рис. 2.2).

Опасность хрупкого разрушения таких сварных соединений опре-

деляется для различных условий нагружения, в том числе:

• статического нагружения при гидравлическом испытании

трубопровода (оценивается хрупкая прочность);

31

Рис. 2.1. Зависимость параметра Q от размера и формы трещины, напряженного

состояния и предела текучести стали сц/адд (°i — максимальное растягивающее

напряжение; сОд — предел текучести стали)

• длительного статического нагружения при высокотемпера-

турной эксплуатации (определяется остаточный срок службы с

учетом скорости роста трещин ползучести);

• малоциклового нагружения при сочетании длительных ста-

тических нагрузок (повреждение от ползучести) с циклическими

нагрузками (повреждение от усталости), при котором оценивает-

ся остаточный срок службы с учетом скорости развития трещин от

совместного действия разных по характеру нагрузок;

• действия циклических нагрузок на эксплуатируемые низко-

температурные трубопроводы. В этом случае остаточный срок

службы определяется с учетом развития усталостных (коррозион-

но-усталостных) трещин.

Расчетные процедуры проводятся при соблюдении следующих

граничных условий и требований:

• трубные элементы сварного соединения изготовлены из од-

ноименной марки стали и не включают аустенитную сталь (аусте-

нитный шов);

• сварные соединения выполнены по штатной технологии

(сварки, термообработки, сварочных материалов) и отвечают

нормативным требованиям по свойствам (ов, НВ, tK — критиче-

ская температура хрупкости) согласно техническим условиям;

• в сварных соединениях отсутствуют ремонтные заварки (ре-

монтные швы);

• фактическая толщина стенки трубных элементов в пришов-

ных зонах сварного соединения превышает на заданный индиви-

32

Анализ и ввод исходных данных в расчет

Рис. 2.2. Упрощенный и обобщенный алгоритм расчетной оценки сопротивления

хрупкому разрушению сварных соединений при гцдроиспытаяии и эксплуатации

трубопроводов

дуальный ресурс тир допустимую толщину стенки Sj> [<S] =

= *^R(o) + С-2 согласно РД 10-249—98, где 5О — для бесшовных труб

и SR — для сварных труб (с продольным или спиральным швом);

• конструкционная прочность сварных тройников (мест при-

варки штуцеров к коллектору-корпусу) удовлетворяет условию:

dp

D'-2Sf

<0,75;

• дефекты технологического характера в сварных швах (не-

провары, несплавления, шлаковые включения, цепочки и скоп-

33

Рис. 2.3. Схема применимости критериев разрушения для условий хрупкого (/),

вязкохрупкого (II) и вязкого разрушения сварных конструкций согласно [21]:

ЛМР и НЛМР — границы применимости линейной и нелинейной механики

разрушения соответственно для критического коэффициента интенсивности

напряжений К|с; 6С — критическое раскрытие трещины; R6 — двухпараметри-

ческий критерий, R6 = Klc + gb; е, пр — предельная пластичность материала

ления газовых пор и подобные несплошности) приравниваются к

трещинам идентичного размера;

• максимальные растягивающие напряжения определяются с

учетом конструкционных концентраторов напряжений в зоне

расположения поверхностных полуэллиптических трещин;

• вязкость разрушения (трещиностойкость) устанавливается с

учетом свойств материала (высокопрочная сталь; сталь с умерен-

ной или пониженной прочностью) и толщины стенки сварной

конструкции — трубопровода. В зависимости от этого, критерии

разрушения назначаются с учетом различных видов — хрупкого,

вязкохрупкого или вязкого, повреждения и в расчетах использу-

ются подходы линейной и нелинейной механики разрушения

(рис. 2.3) согласно [21]. Особенно сложными в этом отношении

считаются работы по проблеме оценки трещиностойкости и жи-

вучести сварных соединений высокотемпературных паропрово-

дов I категории с температурой пара t > 450 °C, эксплуатирую-

щихся в условиях ползучести и малоцикловой усталости

[11, 12,21,22, 28].

34

Рис. 2.4. Упрощенный алгоритм расчетной оценки сопротивляемости хрупкому

разрушению сварных соединений с трещинами при гидроиспытаиии трубопровода

Работоспособность сварных соединений на стадии зарождения

и развития трещин определяется согласно общему упрощенному

алгоритму (см. рис. 2.2). Первоначально проводят расчетные про-

цедуры для подтверждения (или не подтверждения) выполнения

условий сопротивления хрупкому разрушению при гидроиспыта-

нии, затем расчетные операции для оценки выполнения условий

хрупкой прочности при эксплуатации. В задачу завершающей

35

расчетной процедуры входит определение остаточного ресурса

сварных соединений по критериям длительной статической проч-

ности, малоцикловой усталости или усталостной прочности.

В конечном итоге устанавливаются:

• сопротивляемость хрупкому разрушению сварных соедине-

ний при гидравлическом испытании трубопровода с определени-

ем допустимой температуры гидроиспытания (см. рис. 2.2, 2.4);

• допустимое развитие трещин до их критического размера

при эксплуатации сварных соединений (см. рис. 2.2);

• остаточный срок службы сварных соединений по критериям

механики разрушения или по критериям длительной статической

прочности, малоцикловой усталости или циклической прочности

(см. рис. 2.2, 2.4).

При гидравлическом испытании трубопроводов сопротивляе-

мость хрупкому разрушению сварных соединений с трещинами

обеспечивается при выполнении условия (см. рис. 2.2, 2.4):

XI<[XI]Z=2 = [Х1с]/=2, (2.1)

ще — коэффициент интенсивности напряжений (КИН), МПа • м1/2

или кгс/'мм3/2 (1 МПа • м1/2 = 3,16 кгс/мм3/2; [Xj]/=2 и [Яу/=2 = Лк/п2—

допускаемые значения соответственно КИН и вязкости разруше-

ния (трещиностойкости); п2 — коэффициент запаса для условий

гидроиспытания, л2 = 1,5.

В процессе эксплуатации трубопроводов сопротивляемость

хрупкому разрушению сварных соединений с трещинами обеспе-

чивается (см. рис. 2.2):

• при удовлетворении условия

<2-2)

для длительного статического нагружения высокотемпературного

трубопровода с допустимым развитием трещин ползучести;

[Х{с]/=! = K\Jnx, где — коэффициент запаса для нормальных

условий эксплуатации, = 2,0;

• при выполнении условия

(2.3)

для оценки малоцикловой усталости высокотемпературного трубо-

провода с допустимым развитием размера трещин от ползучести и

усталости; = 2,0;

• при удовлетворении условия

36

Таблица 2.1. Значения вязкости разрушения (критического коэффициента интен-

сивности напряжений, Х1с, AIcth) для легированных сталей и сварных соединений

Марка стали Объект исследо- вания Темпе- ратура, с Время испыта- ния, ч *ic> *icth> (Ac), МПа • м'/2 Источник информации

Статическая трещиностойкость К1с

15Х1М1Ф-ЦЛ Основной металл 20 545 — 57 - 85,3 102 ОАО «ВТИ»

12Х2МФА, 15Х2МФА Основной металл 20* — [70] ПНАЭ Г-7-002-86

Сварные соединения 20* — [70]

12Х1МФ Основной металл 550 2,2 10* (100- 132) [22]

Сварные соединения 20 - 103,8-110,6 ОАО «НПО ЦКТИ»

15Х1М1Ф Основной металл 550 1,3 • ю4 (125 - 140) [22]

15Х1М1ФЛ Основной металл р** = 20 р** = 21 56 70 ОАО «НПО ЦКТИ»

15X1М1ФЛ Основной металл 560 — 31,3 ОАО «НПО ЦНИИТМАШ»

15ХИМФ Основной металл 550 9- 103 (118-136) [22]

08Х18Н10Т Основной металл 550 1,2 104 (130- 148) [22]

Пороговое значение вязкости разрушения при ползучести Xlcth

15X1М1ФЛ Основной металл р** = 20 р** = 21 18,8 17,2 [25]

12X1 МФ Сварные 560 5 - 103 12,5 [26]

15Х1М1Ф соединения 545 105 6,3 [19]

12X1 МФ Тоже 540 2- 105 14,1 - 16,6 [27]

12X1 МФ ОМ ОЗ МШ 550 2,2 104 6-9 4-5 12-15 [22]

15Х1М1Ф ОМ ОЗ МШ 550 1,3 104 17-23 9-12 12- 15 [22]

12Х1МФ 15Х1М1ф Сварные соединения 540 105 6,0 - 6,3 [19]

37

Окончание табл. 2.1

Марка стали Объект исследо- вания Темпе- ратура, °C Время испыта- ния, ч *ic> *icth> МПа • м'/2 Источник информации

12Х1МФ (ОЗ) Без отпуска 630 °C, 3 ч 730 °C, 3 ч 550 2,2 104 2-3 2 — 4 4-5 [22]

15Х1М1Ф (ОЗ) Без отпуска 630 °C, 3 ч 730 °C, 3 ч 550 1,3 • 104 4-5 6-10 9-12 [22]

15X11 МФ ОМ ОЗ МШ 550 9 103 53-59 31-40 60-68 [22]

08Х18Н12Т ОМ ОЗ МШ 550 1,2 104 17-19 8-9 23-25 [22]

* Приведенная температура 20 ’С, определенная из разницы t — согласно

ПНАЭ Г-7-002—86, где t = 20 "С; — критическая температура хрупкости.

* * Параметр Ларсона-Миллера:

РЛ-м= Г(1£г+ 20) 10-\

где Т— температура, К(К= t + 273 "С); т — база испытания, ч.

Примечания:

1. Цифра в скобках [70] является допустимым значением Ки для условий гид-

роиспытания согласно ПНАЭ Г-7-002—86; [К|С] = [Л'|],=2-

2. Указанные в скобках цифры относятся к условному критическому значе-

нию вязкости разрушения Кс’ при температуре 550 °C.

3. Условные обозначения: ОМ — основной металл; ОЗ — околошовная зона;

МШ — металл шва.

(2.4)

для циклического нагружения низкотемпературного трубопровода

с допустимым развитием размера (глубины) трещин усталости;

Wj = 2,0.

Сопротивление распространению трещин сварных соедине-

ний от дефекта для стационарного режима эксплуатации при пол-

зучести и малоцикловой усталости обеспечивается при удовле-

творении условия:

AJ<Aicth. <2-5)

где XIcth — пороговое значение критического КИН (вязкости разру-

шения) при ползучести.

Значения К1с и A"lcth приведены в табл. 2.1.

38

Остаточный срок службы сварных соединений высокотемпе-

ратурных трубопроводов устанавливается по допустимому разме-

ру трещин (для условий ползучести) и сварных соединений низ-

котемпературных трубопроводов — по допустимому числу цикли-

ческих нагружений.

2.2. Расчет на сопротивление хрупкому разрушению

Для решения поставленной задачи проводится поверочный

расчет на хрупкую прочность согласно ПНАЭ Г-7-002—86 и дру-

гим НТД.

Сопротивление хрупкому разрушению оценивается для основ-

ных расчетных режимов: нормальных условий эксплуатации (при

необходимости и для аварийных условий) и гидравлического ис-

пытания. Основными характеристиками материала являются

критический коэффициент интенсивности напряжений (вяз-

кость разрушения — трещи нестойкость) Kic, критическая темпе-

ратура хрупкости /к и предел текучести о0 2.

Сопротивление хрупкому разрушению для выбранного расчет-

ного дефекта (см. рис. 2.1) обеспечивается при выполнении усло-

вия (см. рис. 2.2, 2.4)

XI<[XI]| = 2 = [XIc]/=2,

где [Xj](=2 = I ^чс1, = 2 ~ Допустимое значение КИН для выбранного

условия нагружения ([Л'1]/=2 — для условий гвдроиспытания;

И1с1|=2 = K\/nv ™е "I = 1>5)-

Поверочный расчет проводится поэтапным выполнением рас-

четных процедур согласно алгоритму (рис. 2.4) с определением:

• расчетного значения КИН X,;

• расчетного (или экспериментального) критического значе-

ния КИН (вязкости разрушения — трещиностойкости) Х(с мате-

риала;

• удовлетворения условия (2.1);

• допустимой температуры гидравлического испытания тру-

бопровода /ги.

На первом этапе значение КИН для поверхностной трещины

полуэллиптической формы в сварном соединении трубопровода

определяется согласно ПНАЭ Г-7-002-86 по формуле

[1 -(0,89 -0,57д/а/с)3(о/S)1^25 V1000 ’

39

где а — глубина трещины, мм; с — полудлина трещины, мм; S —

толщина стенки трубного элемента (высота шва), мм;

Ф = [1,1+0,35(а/5)2]Л/оД' — параметр, учитывающий влияние а, с, S;

Ф = 1 в точке вершины трещины, в точке выхода трещины на повер-

хность; ст* — приведенное напряжение (при линейном изменении

по толщине стенки) в точке вершины продольной трещины (вдоль

образующей), определяемое как ст* = ст* — [0,61 +0,11— — 0,28^(1 —

с S

— -Ja-c]G— а; о* = ст£; ст“н — окружное напряжение соответственно

на наружной и внутренней поверхности; ст* = ст* — 0,18Ga в точке

выхода продольной трещины на поверхность трубного элемента

(сварного соединения), МПа; G — параметр, зависящий от окруж-

ных напряжений [GH = (ст£ — ct“h)/S и Gbh = (ст“н — u")/S— соответ-

ственно для трещин на наружной и внутренней поверхности труб-

ного элемента].

На втором этапе определяется значение критического КИН

(вязкости разрушения — трещиностойкости) .К1с. Задача решается

по одному из способов:

• по результатам испытаний компактных образцов с трещи-

ной на внецентренное растяжение (рис. 2.5, а); значения ЛГ1(. при-

ведены в табл. 2.1;

• по результатам испытаний на ударный изгиб образцов типа

IX с надрезом вида V по ГОСТ 6996 с определением KCV и крити-

ческой температуры хрупкости /5° по критерию допустимой во-

локнистой составляющей в изломе образца [Б] = 50 % (рис. 2.6);

допустимая вязкость разрушения (трещиностойкость) устанавли-

вается из зависимости от приведенной температуры XIc —f{t— lK),

где t — температура гидравлического испытания, °C.

При отсутствии экспериментальных данных значение трещи-

ностойкости К1с согласно ПНАЭ Г-7-002—86 допускается опреде-

лять по формуле

A"Ic = 26 + 36 ехр[0,02(Г - /к)]. (2.7)

При этом допускается принимать следующие значения Гк:

50 °C — для сварных соединений углеродистой стали;

40 °C — для соединений низколегированной стали 15ГС,

09Г2С, 15М и подобных марок;

40

Рис. 2.5. Схема испытания компактных образцов иа внецентренное растяжение

при высокой температуре t = 560 °C (а) для оценки скорости развития трещины

da/dx в зависимости от коэффициента интенсивности напряжений в условиях

ползучести (6) согласно [20]:

ОМ — основной металл — сталь 15Х1М1Ф; МШ — металл шва 09Х1МФ и

ЗС — зона сплавления

30 °C — для соединений теплоустойчивой стали 12Х1МФ и

15Х1М1Ф.

На третьем этапе определяется допустимое значение вязкости

разрушения (трещиностойкости) по условию (рис. 2.7):

[ Aid, = [Ai], = [XJ, = (2.8)

где л,- — коэффициент запаса (л2 =1,5 для условий гидроиспытаний;

Л| = 2 и л3 = 1 соответственно для нормальных и аварийных условий

эксплуатации).

41

Рис. 2.6. Схема определения критической температуры хрупкости

a— /к1 по допустимой ударной вязкости KCV, зависящей от предела текучести

стали; б — fa по допустимой вязкой составляющей [А] в изломе образцов

(fa = для [Я] = 50 %)

Формула для оценки допустимого значения [AJ2 для условий

гидроиспытания сварных соединений трубопровода приобретает

вид:

[^]2 = Kt/l ,5 = 17 + 24exp[0,018(f — fK)] =

= 17 + 24еад,8<'-'«>. (2.9)

При этом приведенная температура t — tK оценивается с запа-

сом Л/= 30 'С. Кроме того, согласно ПНАЭ Г-7-002—86 следует

учитывать, что допустимое значение КИН может определяться в

42

Рис. 2.7. Зависимость допустимых значений коэффициентов интенсивности на-

пряжений [Х|](-сварных соединенной хромомолибденованадиевой стали от приве-

денной температуры Г — и расчетного случая (1 н 2) согласно ПНАЭ Г-7-

002-86:

7 — нормальные условия эксплуатации; 2 — условия гидравлического испы-

тания

рамках температурных границ хрупкой области: t < (7K)j, где

(ГД, — температурная граница хрупкой области (оценивается со-

гласно указанным НТД). При расчетной температуре выше тем-

пературной границы (7K)j + 80 °C расчет на сопротивление хруп-

кому разрушению не проводится.

На четвертом этапе проверяется выполнение условия (2.1).

При его удовлетворении следует, что сварные соединения с тре-

щинами характеризуются достаточным сопротивлением хрупко-

му разрушению. Невыполнение условия (2.1) свидетельствует о

том, что существует опасность хрупкого разрушения сварного

соединения с трещиной при гидравлическом испытании трубо-

провода.

На пятом этапе определяется допустимая температура гидрав-

лического испытания /г и трубопровода, при которой обеспечива-

43

ется необходимое сопротивление хрупкому разрушению сварного

соединения с трещиной.

Для оценки /г и формула (2.9) преобразуется в выражение

1п[И^17]

t „24. t о im

При этом для сварных соединений перлитных сталей значе-

ние критической температуры хрупкости tK согласно ПНАЭ

Г 7-002—86 принимается равным 30 °C.

В заключение необходимо остановиться на отдельных замеча-

ниях, касающихся рассмотренной методики:

• методика ориентирована на оценку хрупкой прочности

сварных соединений трубопроводов (и коллекторов) с продоль-

ными трещинами, что ограничивает область ее распространения

только на соединения с продольными швами для отдельных типов

сварных деталей (штампосварных колен, лепестковых переходов,

сварных труб). Для оценки хрупкой прочности сварных соедине-

ний с поперечным швом (сварных стыков труб с одинаковой и

разной толщиной стенки, тройниковых и штуцерных сварных со-

единений) должны применяться другие методики;

• в методике не учитывается влияние концентратора напряже-

ний от формы сварного соединения аоф в зоне расположения тре-

щины (см. §1.1);

• в методике также не учитывается влияние остаточных сва-

рочных напряжений Дстос на общий уровень приведенного напря-

жения в вершине трещины и соответственно на повышение коэф-

фициента интенсивности напряжений Кх. Известно, что остаточ-

ные сварочные напряжения в термически необработанных свар-

ных соединениях соответствуют уровню предела текучести мате-

риала Доос = о0 2; для термически обработанных соединений —

до0с~0Л°о,2 [231;

• не рассмотрена сопротивляемость хрупкому разрушению

сварных соединений трубопроводов для внутренних трещин эл-

липтической формы.

Другими альтернативными (более простыми) методиками рас-

чета для определения хрупкой прочности сварных соединений с

44

трещинами являются следующие подходы, свободные от пере-

численных выше отдельных недостатков.

Прежде всего, это относится к оценке коэффициента концен-

трации напряжений X, (как для продольных, так и поперечных

трещин) с определением максимального местного напряжения,

при расчете которого учитывается влияние конструкционного

концентратора напряжений в зоне расположения трещины.

Расчетное значение КИН в сварных соединениях с трещинами

в этом случае определяется по формуле

^1=сттах7Л/аио’ <211)

где Л/= 1,2ln/Q — коэффициент, зависящий от формы и размера

дефекта (трещины) и элемента конструкции; Q—параметр, завися-

щий от формы, размера и места расположения трещины (см.

рис. 2.1); отах = аостги — максимальное местное напряжение; ао —

упругий коэффициент концентрации напряжений от геометриче-

ской неоднородности сварной детали в зоне расположения трещи-

ны; оги= 1,25ораб — расчетное напряжение при гидроиспытании

трубопровода; ораб — рабочее напряжение от внутреннего давления

(окружное или осевое напряжение) в зависимости от решаемой за-

дачи: для поперечных трещин или для продольных трещин; а—глу-

бина дефекта; для трещины принимается в расчет допустимый раз-

мер [<?] = ЛдО = 2а.

Предельно допустимые размеры трещин в сварных соединени-

ях для условий гидроиспытания трубопроводов оцениваются по

различным методикам.

Для поверхностных трещин задача решается следующим образом:

• для дефектов, ориентированных в кольцевом направлении,

максимально допустимая глубина трещины [а] устанавливается

по соотношениям

_ 2[сг]2 _(я/5)sina];

7t

у = 0,5(л - 2aa/S- тса^/Ы),

где a — угол, характеризующий протяженность трещины в кольце-

вом направлении; am — общие мембранные напряжения; —

общие изгибные напряжения; [с]2 = с/02/1,25 — допустимые

напряжения;

45

• для дефектов, ориентированных в продольном направле-

нии, максимально допустимая глубина трещины [а] устанавлива-

ется по соотношению

ои = 0,67ов = о'2[1-ло2(1-Лг)],

где А>=1-

a/S

1+^

яс

параметр, зависящий от размера поверхностной

трещины и толщины стенки трубного элемента.

Предельно допустимую глубину дефекта [а] можно определить

другим способом: путем преобразования формулы (2.11) с внесе-

нием коэффициента запаса на глубину трещины па = 2, при этом

получаем соотношение:

и=

—<2

1,21 ппа omax J

(2.12)

Пример 2.1. Оценить сопротивляемость хрупкому разрушению

стыкового сварного соединения с дефектом (без трещины) при

гидравлическом испытании паропровода 0325 х 60 мм стали

15Х1М1Ф.

Исходные данные: р = 25,5 МПа; рг и = 1,25/?; /г и = 20 °C; tK = 30 °C;

а = 5 мм = 5 • 10 -3 м (непровар в корне шва 09X1 МФ); DH = 325 мм;

Sj= 60 мм; = 70 МПа - м и /^ = 1,5 согласно ПНАЭ Г-7-002—86;

ао = 1,47 (от подкладного кольца в корне шва); <рю = 0,7 согласно

РД 10-249-98.

Решение. Поставленная задача решалась в несколько этапов.

На первом этапе определялось осевое напряжение от внутрен-

него давления при гидроиспытании. Искомое значение о"и оце-

нивалось по формуле

1,25/Х £>н-Sf) 1,25-25,5 (325 -60)

4<рю5у 4-0,7-60

46

На втором этапе оценивалось максимальное напряжение отах

с учетом влияния ао от подкладного кольца:

сттах = “Хи = 1,47 • 50,3 = 73,9 МПа.

На третьем этапе определялось значение КИН по формуле

К^= сттах4па - 47,6^3Д4-5(10 3) = 9,3 МПа • м1/2

При этом непровар был приравнен к трещине идентичного

размера.

На четвертом этапе устанавливаласьдопустимая вязкость раз-

рушения (трещиностойкость) для случая гидроиспытания

[XIc]2 = К1с/п2 = 70/1,5 = 46,7 МПа • м1/2.

На пятом этапе проверялось выполнение условия (2.1). Оно

удовлетворяется, поскольку

Kf = 9,3 МПа • м’/2 < [/y2 = 46,7 МПа • м1/2,

при этом коэффициент запаса пка характеризуется значением, удов-

летворяющим условию хрупкой прочности сварного соединения с

дефектом при гидроиспытании:

«ко = = 46,7/9,3 = 5,02 > 1.

Вывод. Установлено достаточное сопротивление хрупкому раз-

рушению стыкового сварного соединения с непроваром (прирав-

ненным к трещине идентичного размера) в процессе гидравличе-

ского испытания паропровода 0325 х 60 мм при температуре

/г и = 20 "С. В этих условиях зарождение трещины от концентра-

тора напряжений (в зоне расположения подкладного кольца) не

реализуется.

Пример 2.2. Оценить сопротивляемость хрупкому разрушению

стыкового сварного соединения с трещиной при гидравлическом

испытании паропровода 0273 х 36 мм (сталь 12Х1МФ).

47

Исходные данные: те же, что в примере 2.1. Но в сварном стыке

выявлена трещина а = 5 мм = 5 • 10-3 м; запас на глубину трещи-

ны па = 2, соответственно ап = поа = 2-5 = 10 мм = 10 • (10-3) м;

а/2с = 0,2; отах = 73,9 МПа; [/Г|с]2 = 46,7 МПа м*/2.

Решение. Поставленная задача решалась проведением расчет-

ных операций в несколько этапов.

На первом этапе определялось значение КИ Н по формуле

^1=ОтахдМЧ = 73’9'

1,21л-10(10-3>

Q

1,23

На втором этапе проверялось выполнение условия (2.1). Уста-

новлено, что условие удовлетворяется, поскольку

= 13,0 МПа м*/2 < [/С1с]2 = 46,7 МПа • м1/2.

при этом установленный коэффициент запаса лк|о| имеет значение,

удовлетворяющее сопротивление хрупкому разрушению сварного

соединения с трещиной в процессе гидроиспытания:

«км = = 46,7/13,0 = 3,59 > 1.

На третьем этапе уточнялась допустимая температура гидро-

испытания по формуле (2.9)

1пГ^.с12-17

24

0,018

24

0,018

+ 30 =41,8 = 42 °C

Допустимая температура должна быть выше 42 °C по условию

полного исключения возможности развития повреждения от тре-

щины в сварном соединении при гидравлическом испытании тру-

бопровода.

Вывод. Установлено достаточное сопротивление хрупкому раз-

рушению стыкового сварного соединения с трещиной в процессе

гидроиспытания трубопровода. Допустимая температура воды

при гидроиспытании трубопровода должна быть выше 42 °C.

48

В этих условиях исключается возможность развития повреждения

сварного соединения от трещины в процессе гидроиспытания

трубопровода.

Пример 2.3. Определить максимально допустимую глубину

трещины в стыковом сварном соединении для случая гидроиспы-

тания паропровода 0325 х 60 мм (сталь 15Х1М1Ф).

Исходные данные: те же, что в примере 2.2.

Решение. Поставленная задача решалась расчетом по формуле

(2.П):

Г 1 Q ( К1 ) М3 ( 9’3 1 ПЛК КП

[а] = —-— —— =------------------- =0,06 м =6,0 мм.

1,21 л/г,I CTmax I 1,21-3,14-2 147,6 J

Вывод. Установлена максимально допустимая глубина трещи-

ны [а] = 6,0 мм, при которой исключается дальнейшее развитие

дефекта в сварном соединении в процессе гидравлического испы-

тания паропровода 0325 х 60 мм при температуре воды выше

42 °C.

2.3. Ресурс сварных соединений с дефектами в швах

высокотемпературных трубопроводов

Поставленная задача решается для сварных соединений с де-

фектами (трещинами) паропроводов I категории с температурой

пара t > 450 °C, длительно эксплуатирующихся при установив-

шейся ползучести и/или малоцикловой усталости.

Расчет живучести сварных соединений с трещинами для условий

установившейся ползучести оценивается с учетом условий экс-

плуатации (omax, t, Кх) и свойств материалов (Klc, К1сй1, от/,) для зон

накапливаемой повреждаемости в вершине трещин и/или на уда-

лении от них [20, 22, 24]. Данные по Xlc, /fIcth приведены в

табл. 2.1. Рассмотрим две из четырех схем развития трещин ползу-

чести (рис. 2.8).

Одна из схем является характерной для случая, когда интенсив-

ность накапливания повреждений в вершине трещины (сок > 0)

значительно превышает скорость накопления повреждений в ме-

талле (юо = 0) на удалении от них (рис. 2.8, а). Процесс развивает-

ся последовательно путем поэтапного накапливания поврежде-

49

Рис. 2.8. Схемы разрушения тел с трещинами ползучести Тр согласно [24, 25]:

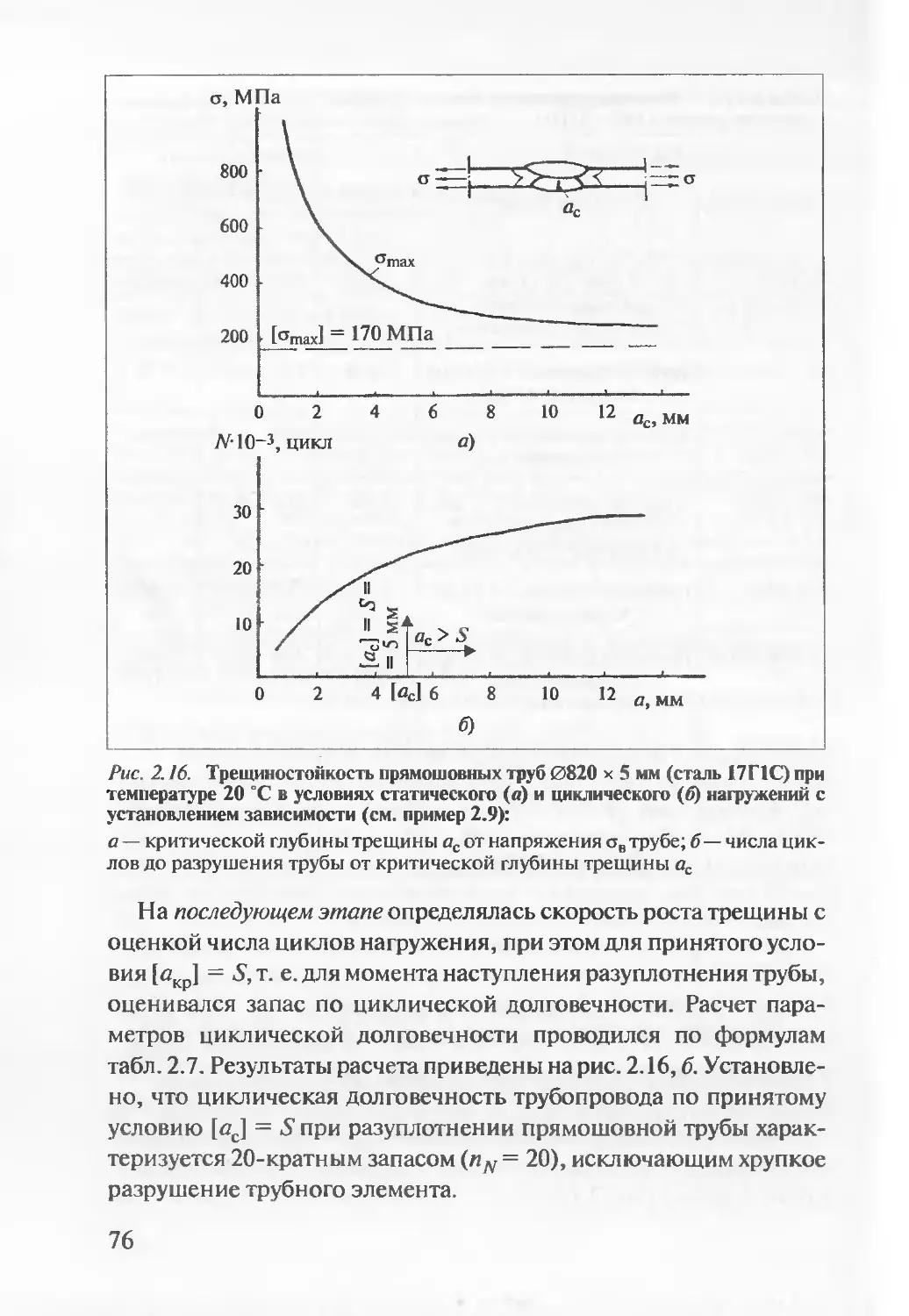

а — при повреждаемости в вершине трещины а* > 0 и отсутствии повреждае-