Text

ПРОМЫШЛЕННЫЕ

ТЕПЛОВЫЕ

ЭЛЕКТРОСТАНЦИИ

ВТОРОЕ ИЗДАНИЕ, ПЕРЕРАБОТАННОЕ

Под общей редакцией

профессора, докт. техн. наук Е. #. Соколова

Допущено Министерством высшего и среднего специаль-

ного образования СССР в качестве учебника для сту-

дентов высших учебных заведений, обучающихся по

специальности «Промышленная теплоэнергетика»

МОСКВА

ЭНЕРГИЯ

1979

ББК 31.391

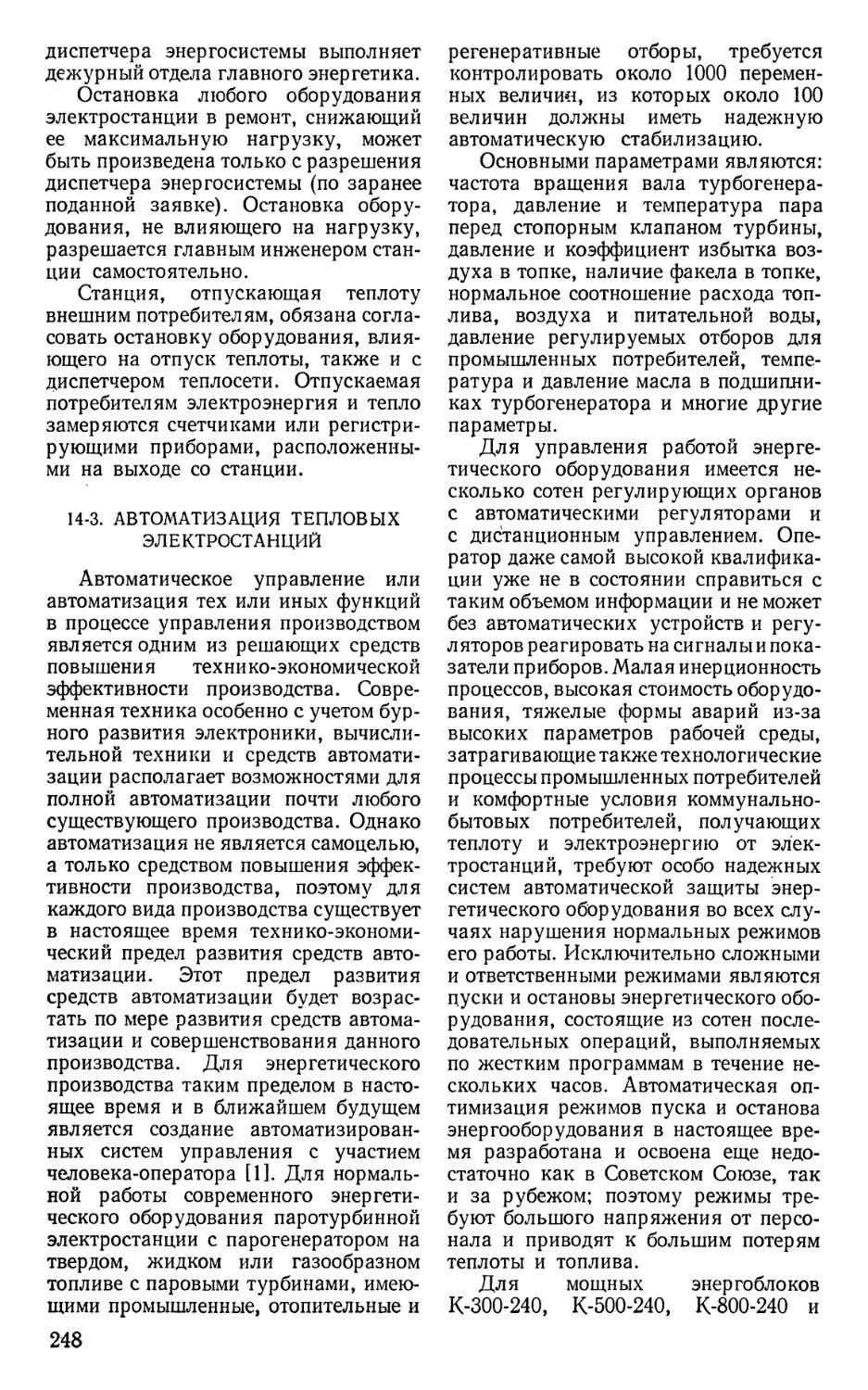

П81

УДК 621.311.22:658.26(075.8)

Промышленные тепловые электростанции: Учеб-

П81 ник для вузов/Баженов М. И., Богородский А. С,

Сазанов Б. В., Юренев В. Н.; Под ред. Е. Я. Соко-

лова.— 2-е изд., перераб. — М.: Энергия, 1979.—

296 с, ил.

В пер.: 1 р. 50 к.

Рассмотрены принципиальные схемы и параметры промышленных

ТЭС. Освещены вопросы комбинированной выработки теплоты и элек-

троэнергии и совместной работы заводской ТЭЦ с энергосистемой. Дана

методика расчета тепловых схем и выбора оборудования промышлен-

ных ТЭС. Описаны особенности режимов работы заводских ТЭС, свя-

занные с использованием внутренних энергоресурсов предприятия.

Первое издание вышло в свет в 1967 г. Второе издание перерабо-

тано с учетом изменения учебных планов и программ.

Книга представляет собой учебник для студентов, специализиру-

ющихся в области промышленной энергетики.

30304-011 CCI/ Q1 QQ1

П 8-79. 2303030000 bbK 6l6»1

051(01)-79 6П2.2

© Издательство «Энергия», 1979

ПРЕДИСЛОВИЕ

Учебник «Промышленные тепловые электростанции» предназначен для

студентов вузов, обучающихся по специальности промышленная теплоэнер-

гетика (специальность 0308). В настоящее время более 30 вузов страны

выпускают инженеров по этой специальности. Со времени выхода в свет

первого издания настоящего учебника прошло более 10 лет. Быстрое раз-

витие энергетики Советского Союза за годы восьмой и девятой пятилеток

сильно изменили ряд тенденций в развитии топливно-энергетического

комплекса страны. Так, создание единой энергетической системы СССР,

установленная мощность которой в 1980 г. превысит 200 млн. кВт, ока-

зывает существенное влияние на энергетику промышленных районов. Бур-

ное развитие энергоемких производств приводит к дефициту топлива в евро-

пейской части СССР, что диктует необходимость строительства мощных

атомных электростанций, совершенствование которых за последние 10 лет

достигло больших успехов. Эти новые аспекты развития энергетики страны

авторы старались отразить во втором издании учебника. Авторы постара-

лись уделить больше внимания вопросам влияния развития и взаимодей-

ствия единой энергетической системы на энергетику промышленных ком-

плексов и отдельных предприятий. В этой связи существенно переработаны

и расширены главы, где рассматриваются вопросы комбинированной выра-

ботки электроэнергии на базе отпуска теплоты промышленным и комму-

нально-бытовым потребителям, выбора основного оборудования промыш-

ленных тепловых электростанций, анализируются тепловые схемы и

технико-экономические показатели. Авторы старались учесть пожелания,

замечания и предложения преподавателей, инженеров и студентов, а также

слушателей факультета повышения квалификации преподавателей при

Московском энергетическом институте. Вместе с тем ограниченный объем

учебника не позволил авторам выполнить ряд пожеланий и предложений

по расширению отдельных разделов и глав.

Второе издание учебника написано тем же коллективом авторов —

доцентов факультета промышленной теплоэнергетики МЭИ, под общей

редакцией проф., докт. техн. наук Е. Я. Соколова. Глава 1, 4, 13 и 16

написаны В. Н. Юреневым, гл. 2, 6, 7, 11 написаны Б. В. Сазановым, гл. 3,

5, 12, 14, 15 и § 1-5 написаны М. И. Баженовым (гл. 14, 15 совместно

с И. Р. Баженовым), гл. 8, 9, 10 и § 3 и 4 гл. 5 написаны А. С. Бого-

родским.

1* 3

Авторы и редактор с удовлетворением отмечают ценные замечания

по рукописи, сделанные коллективом кафедры теплоэнергетических уста-

новок Ленинградского политехнического института, возглавляемой проф.

докт. техн. наук, В. А. Ивановым, а также большой труд доц., канд. техн.

наук В. Я. Гиршфельда при окончательной редакторской подготовке

книги. Кроме того, коллектив авторов и редактор выражают благодарность

всем лицам, сделавшим замечания и предложения по первому изданию

учебника и при обсуждении проспекта второго издания. Все замечания

и предложения по новому изданию следует направлять в адрес издательства:

Москва, 113114, Шлюзовая наб., 10, изд-во «Энергия» либо в адрес кафедры

ПТКСМЭИ: Москва, 112250, Красноказарменная ул., д. 17, кафедра ПТКС.

Авторы

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — доля отбора пара на регенера-

цию от общего расхода пара

на турбину; коэффициент тепло-

отдачи , кДж/(м2 • ч • К); Вт/(м2 • К);

кВт/(м2-К)

атэц — коэффициент теплофикации

В — расход топлива, кг/ч; т/ч

Ь — удельный расход топлива, кг/(Вт -ч);

кг/Гкал; кг/ГДж

с — удельная теплоемкость вещества,

кДж/(кг-К)

D — массовый расход пара, конденсата,

кг/с;' кг/ч; т/ч; т/год

d — удельный расход пара, кг/(кВт-ч);

диаметр трубопровода, мм; см; м

е — доля комбинированной выработки

на базе регенеративного подогрева

возвращаемого конденсата; коэффи-

циент изменения мощности

F — площадь поверхности нагрева тепло-

обменника, площадь, м2; км2; га

f — коэффициент загрузки агрегатов;

площадь сечения трубопроводов,

см2; м2

G — массовый расход воды, кг/ч; т/ч;

кг/с

g — ускорение свободного падения, м/с2

И) h — теплопадение пара, кДж/кг; ккал/кг

i — энтальпия пара, кДж/кг; ккал/кг

к — коэффициент теплопередачи; пока-

затель адиабаты, коэффициент реге-

нерации схемы, кВт/(м2'К);

кДж/ (м2 *ч • К);

L; / — длина

М — масса тела, кг; т; момент силы, Н «м

т — кратность охлаждения, кг/кг; т/т

N — мощность, кВт; МВт

п — число турбин и парогенераторов;

число отборов на регенерацию; час-

тота вращения машины, 1/с

Р — усилие, сила, Н; кН

р — давление пара, воды, Н/м2; Па; КПа;

МПа

Q — расход теплоты, тепловая нагрузка,

Дж/ч; ГДж/ч; Гкал/ч; кВт (кДж/с)

q — удельный расход теплоты,

кДж/(кВт'Ч); ккал/(кВт«ч)

R — радиус (изгиб трубы), м

г — скрытая теплота парообразования,

кДж/кг; ккал/кг

S — годовые эксплуатационные расходы;

издержки производства, руб/год

s — себестоимость электроэнергии теп-

лоты, коп/(кВт-ч) руб./ГДж

руб/Гкал; удельная энтропия,

кДж/(кг • К); ккал/(кг • К)

Т — абсолютная температура, К; время,

с; ч; ч/год; лет

t — энтальпия жидкости, кДж/кг;

ккал/кг

/ — температура, ° С

V — объем, м3

v — удельный объем, м/кг

у — удельный вес, Н/м3; кН/м3

р — плотность, кг/м3

х — коэффициент холостого расхода пара,

тепла; паросодержание пароводяной

смеси

у — коэффициент недовыработки мощ-

ности паром отбора турбин

Др — изменение давления, Па; кПа; МПа

Д/лог — средний логарифмический темпера-

турный напор, град

е — относительная экономия тепла; отно-

шение давлений

^ — коэффициент трения, местного ги-

дравлического сопротивления

т] — коэффициент полезного действия

■О* — недогрев воды до температуры на-

сыщения греющего пара, ° С; К

X — коэффициент теплопроводности,

кДж/(м-ч.К)

| — коэффициент ценности тепла

а — напряжение материала, Па; кПа;

МПа

т — температура воды в тепловой сети, ° С

w — скорость среды, м/с

3 — расчетные затраты, руб.; руб/год

з — удельные расчетные затраты,

руб/(кВт «год); коп/(кВт «ч)

К — капитальные вложения, руб.

&Уд — удельные капиталовложения, руб/кВт

Э—выработка, отпуск эчектроэнергии,

кВт'ч; кВт «ч/год

э — удельная комбинированная выра-

ботка электроэнергии на базе отпус-

каемого тепла, кВт-ч/Гкал

эс. н — доля потребления электроэнергии

на собственные нужды электростан-

ции

Э\Эц — выработка электроэнергии на ТЭЦ

комбинированным способом,

кВт • ч/год

ЭуЭц — выработка электроэнергии на ТЭЦ

конденсационным способом,

кВт • ч/год

5

Индексы при буквенных обозначениях величин

АЭС — атомная электростанция

АТЭЦ — атомная ТЭЦ

АКЭС — атомная КЭС

БРОУ — быстродействующая редукционно-

охладительная установка

бр — брутто

в. к — всасывающая магистраль компрес-

сора

вн — внутренний (диаметр)

в. т — выход газов из турбины

Г — генератор

г. т — газовая турбина

ГТУ — газотурбинная установка

ГТД — газотурбинный двигатель

д — деаэратор

доп — допускаемое (напряжение)

иэ — изоэнтропное (расширение)

и — испаритель

к — конечный, конденсационный, кон-

денсат, конденсатный

к. и — конденсатор испарителя

КЭС — конденсационная электрическая

станция

к. с — камера сгорания

км — компрессор

МГДГ — магнитогидродинамический генера-

тор

н. к — нагнетание компрессора

н. т — нагнетание турбины

н — наружный (диаметр), нетто

отп — отпускаемая (теплота, электроэнер-

гия)

от — отопительный (отбор)

отб — отбор (регенеративный)

ПГУ — парогазовая установка

ПТУ — паротурбинная установка

п. о — промежуточный охладитель

пг — парогенератор

п. в — питательная вода

пе — перегретый (пар)

п. п — промежуточный (вторичный) пере-

грев (пара, газа)

п. н — питательный насос

per — регенеративный (отбор, расход

пара)

РОУ — редукционная охладительная уста-

новка

с.п — сепаратор продувки

с. н — собственные нужды

т — турбина, теплота, комбинирован-

ная (теплофикационная) выработка

турб — турбинный (расход тепла)

тр — трубопровод

т. п — тепловой поток

т. а — теплообменный аппарат

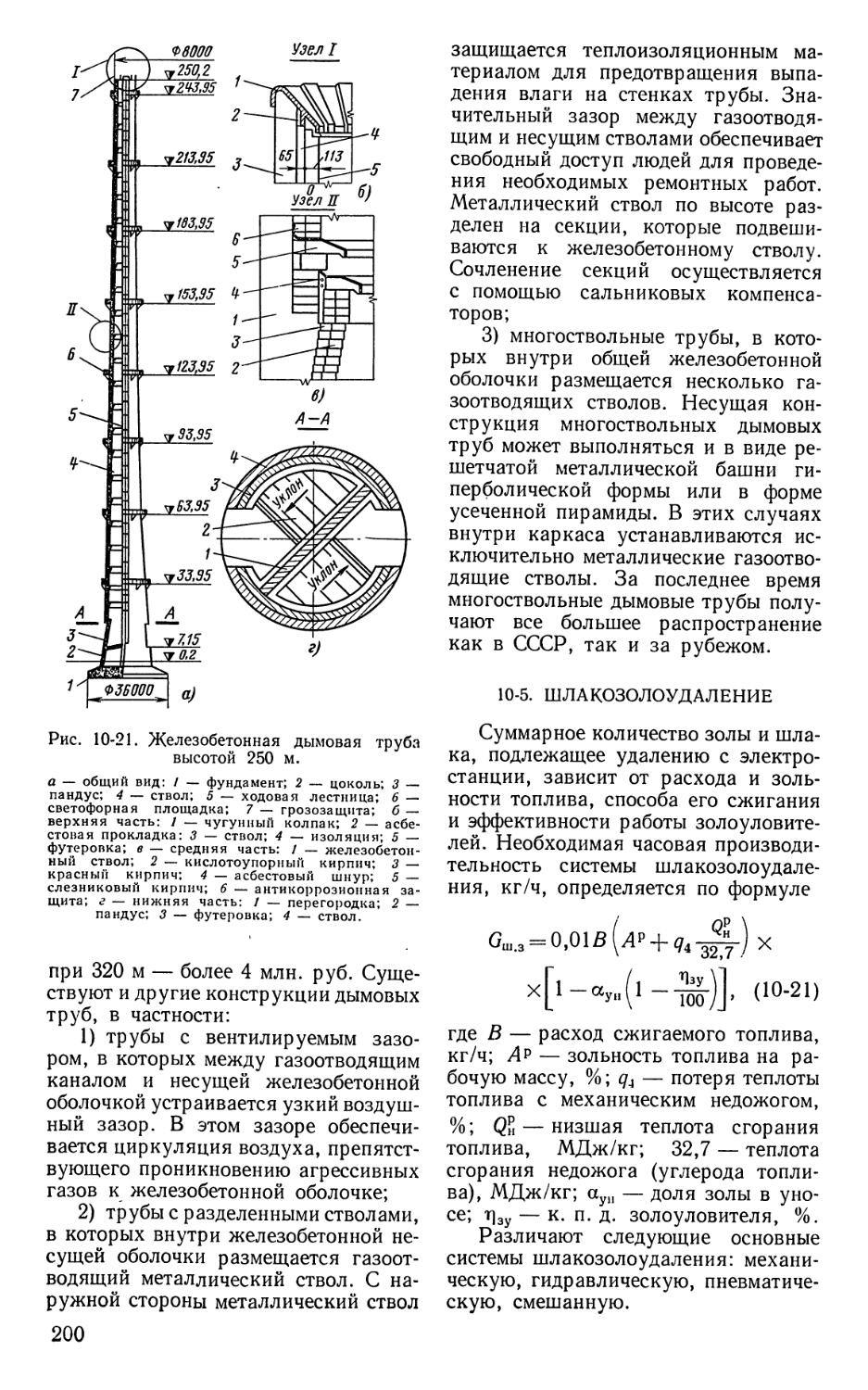

э — электроэнергия

ГЛАВА ПЕРВАЯ

ХАРАКТЕРИСТИКА ЭНЕРГЕТИКИ СССР

1-1. ЭЛЕКТРИФИКАЦИЯ

И ЕЕ РАЗВИТИЕ В СССР

Электрификацией называют при-

менение электрической энергии в про-

мышленности, транспорте, сельском

хозяйстве, для бытовых и культурных

целей населения. Она имеет важней-

шее значение для жизни страны.

Электрификация, являющаяся стерж-

нем строительства экономики комму-

нистического общества, играет веду-

щую роль в развитии всех отраслей

народного хозяйства, в осуществлении

всего современного прогресса.

Десятый пятилетний план разви-

тия народного хозяйства страны пре-

дусматривает дальнейшее увеличение

электровооруженности труда в про-

мышленности, сельском хозяйстве,

а также быта городского и сельского

населения.

Производство и потребление элек-

троэнергии непрерывно растет. По-

требление электроэнергии в мире

в 1975 г. достигло 6-Ю3 ТВт-ч

(млрд. кВт-ч) и составило примерно

1600 кВт-ч надушу населения земли.

Общая установленная мощность всех

электростанций мира превысила

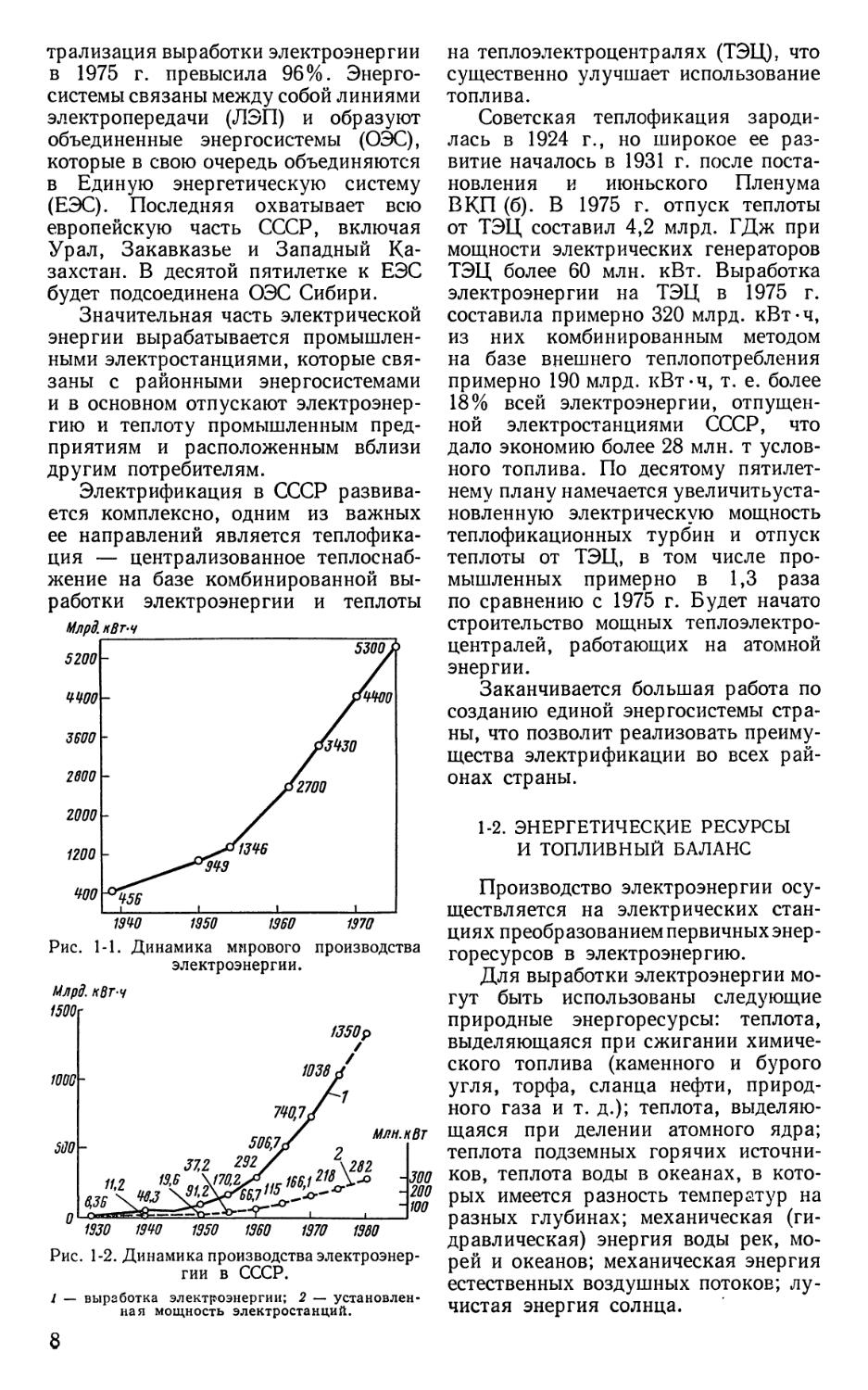

1,2 млрд. кВт. Динамика мирового

производства электрической энергии

показана на рис. 1-1. В дореволю-

ционной России общая мощность элек-

тростанций в 1913 г. составляла

1,1 млн. кВт, а выработка электро-

энергии 2 млрд. кВт-ч. После одобре-

ния VIII Всероссийским съездом Со-

ветов к декабре 1920 г.плана ГОЭЛРО,

разработанного по инициативе

В. И. Ленина, началось интенсивное

развитие электрификации, и в настоя-

щее время СССР является второй (пос-

ле США) страной в мире по производ-

ству электроэнергии.

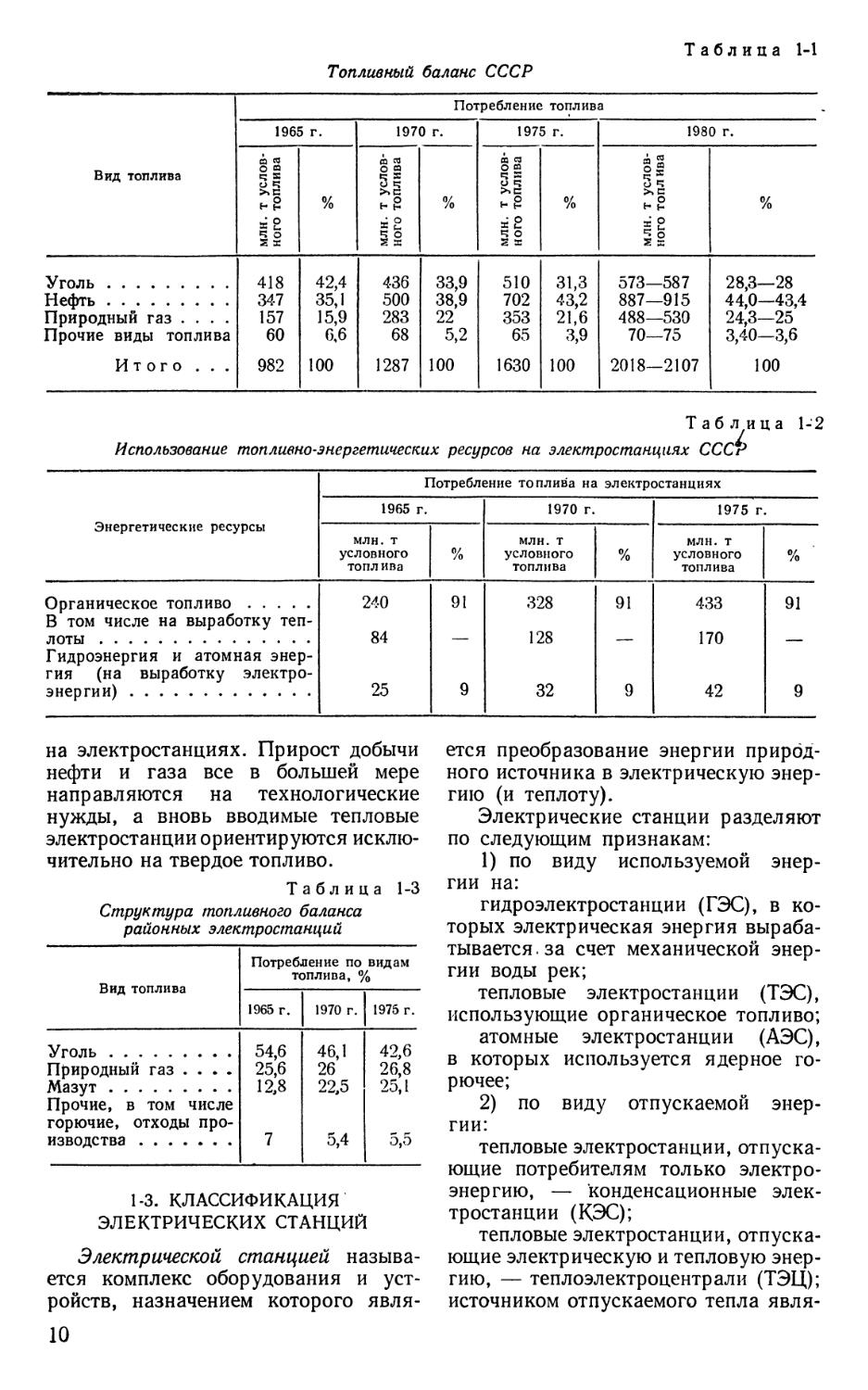

В 1975 г. выработка электроэнер-

гии в СССР составила 1036 млрд.кВт • ч

(примерно 4050 кВт-ч на душу насе-

ления). Мощность электростанций

страны составила 218 млн. кВт.

Десятым пятилетним планом выра-

ботка электроэнергии в 1980 г. преду-

смотрена в размере 1340—1380ТВт-ч

(млрд. кВт -ч) и ввод новых мощностей

на электростанциях должен составить

67—70 млн. кВт. В этом вводе мощ-

ностей суммарная доля атомных и гид-

роэлектростанций составит 40%.

Мощность сооружаемых атомных элек-

тростанций составит 13—15 млн. кВт.

Увеличение выработки электро-

энергии и установленной мощности

электростанций в СССР иллюстриру-

ется рис. 1-2.

В 1975 г. потребление электроэнер-

гии распределялось следующим обра-

зом: промышленность — 57%, транс-

порт и строительство — 8,8%, ком-

мунальное хозяйство— 11,7%, сель-

ское хозяйство — 7%, собственные

нужды электростанций, потери в элек-

тросетях и пр. — 15,5%.

Основным потребителем электро-

энергии является промышленность.

Электровооруженность труда в про-

мышленности, т. е. потребление элек-

троэнергии на одного работающего,

непрерывно возрастает и по отноше-

нию к уровню 1970 г. в 1975 г. оно

увеличилось в 1,3 раза.

В настоящее время производство

электрической энергии в основном

осуществляется на электростанциях,

объединенных в электросистемы. Цен-

7

трализация выработки электроэнергии

в 1975 г. превысила 96%. Энерго-

системы связаны между собой линиями

электропередачи (ЛЗП) и образуют

объединенные энергосистемы (ОЭС),

которые в свою очередь объединяются

в Единую энергетическую систему

(ЕЭС). Последняя охватывает всю

европейскую часть СССР, включая

Урал, Закавказье и Западный Ка-

захстан. В десятой пятилетке к ЕЭС

будет подсоединена ОЭС Сибири.

Значительная часть электрической

энергии вырабатывается промышлен-

ными электростанциями, которые свя-

заны с районными энергосистемами

и в основном отпускают электроэнер-

гию и теплоту промышленным пред-

приятиям и расположенным вблизи

другим потребителям.

Электрификация в СССР развива-

ется комплексно, одним из важных

ее направлений является теплофика-

ция — централизованное теплоснаб-

жение на базе комбинированной вы-

работки электроэнергии и теплоты

Рис. 1-1. Динамика мирового производства

электроэнергии.

Рис. 1-2. Динамика производства электроэнер-

гии в СССР.

1 — вырзботка электроэнергии; 2 — установлен-

ная мощность электростанций.

на теплоэлектроцентралях (ТЭЦ), что

существенно улучшает использование

топлива.

Советская теплофикация зароди-

лась в 1924 г., но широкое ее раз-

витие началось в 1931 г. после поста-

новления и июньского Пленума

ВКП (б). В 1975 г. отпуск теплоты

от ТЭЦ составил 4,2 млрд. ГДж при

мощности электрических генераторов

ТЭЦ более 60 млн. кВт. Выработка

электроэнергии на ТЭЦ в 1975 г.

составила примерно 320 млрд. кВт-ч,

из них комбинированным методом

на базе внешнего теплопотребления

примерно 190 млрд. кВт-ч, т. е. более

18% всей электроэнергии, отпущен-

ной электростанциями СССР, что

дало экономию более 28 млн. т услов-

ного топлива. По десятому пятилет-

нему плану намечается увеличитьуста-

новленную электрическую мощность

теплофикационных турбин и отпуск

теплоты от ТЭЦ, в том числе про-

мышленных примерно в 1,3 раза

по сравнению с 1975 г. Будет начато

строительство мощных теплоэлектро-

централей, работающих на атомной

энергии.

Заканчивается большая работа по

созданию единой энергосистемы стра-

ны, что позволит реализовать преиму-

щества электрификации во всех рай-

онах страны.

1-2. ЭНЕРГЕТИЧЕСКИЕ РЕСУРСЫ

И ТОПЛИВНЫЙ БАЛАНС

Производство электроэнергии осу-

ществляется на электрических стан-

циях преобразованием первичных энер-

горесурсов в электроэнергию.

Для выработки электроэнергии мо-

гут быть использованы следующие

природные энергоресурсы: теплота,

выделяющаяся при сжигании химиче-

ского топлива (каменного и бурого

угля, торфа, сланца нефти, природ-

ного газа и т. д.); теплота, выделяю-

щаяся при делении атомного ядра;

теплота подземных горячих источни-

ков, теплота воды в океанах, в кото-

рых имеется разность температур на

разных глубинах; механическая (ги-

дравлическая) энергия воды рек, мо-

рей и океанов; механическая энергия

естественных воздушных потоков; лу-

чистая энергия солнца.

8

В перспективе возможно получать

электроэнергию на базе управляемой

термоядерной реакции синтеза веще-

ства.

В десятом пятилетнем плане пред-

усматривается интенсивное развитие

исследований путей прямого преобра-

зования тепловой и ядерной энергии

в электрическую.

В настоящее время наибольшее

практическое значение для энерге-

тики имеют запасы топлива и гидрав-

лической энергии, а также урана —

источника ядерного горючего для атом-

ных электростанций.

Потенциальные энергетические ре-

сурсы мира, выраженные в миллиар-

дах киловатт-часов, характеризуются

следующими примерными данными:

Органическое топливо 50 000 000

Механическая энергия рек ... 33 900

Ядерное горючее 515 000 000

Механическая энергия ветра

(в год) 460 000

Лучистая энергия солнца

(в год) 620 000 000

В 2000 г. ожидается потребление

всех видов энергоресурсов во всем

мире в размере 20—25 млрд. т. услов-

ного топлива.

Общие мировые геологические за-

пасы всех видов органического

топлива на земле оцениваются

в 12,5 трлн. т условного топлива,

из которых экономически целесооб-

разными методами можно извлечь

3,5 трлн. т условного топлива. Из

этих запасов уголь составляет 80,

нефть 10 и природный газ 10%.

Мировые геологические запасы урана,

содержащиеся в пригодных для раз-

работки рудах, оцениваются в 25 • 106т.

При однократном использовании при-

родного урана его запасы примерно

эквивалентны 200 трлн. т условного

топлива.

Мировые прогнозные запасы угля

составляют 15 трлн. т, из них на долю

СССР приходится около 60%. По

потенциальным и разведанным энер-

гетическим запасам СССР стоит на

первом месте в мире.

Запасы топливных ресурсов нерав-

номерно распределены по террито-

рии СССР: на долю европейской части

страны приходится 10—12%, азиат-

ской — до 90%. В восточных районах

СССР сосредоточено более 93% гео-

логических запасов угл-я. В резуль-

тате большой работы по изучению

геологических богатств страны раз-

веданные запасы топлива возрастают

и прирост промышленных топливных

ресурсов страны опережает прирост

потребления топлива.

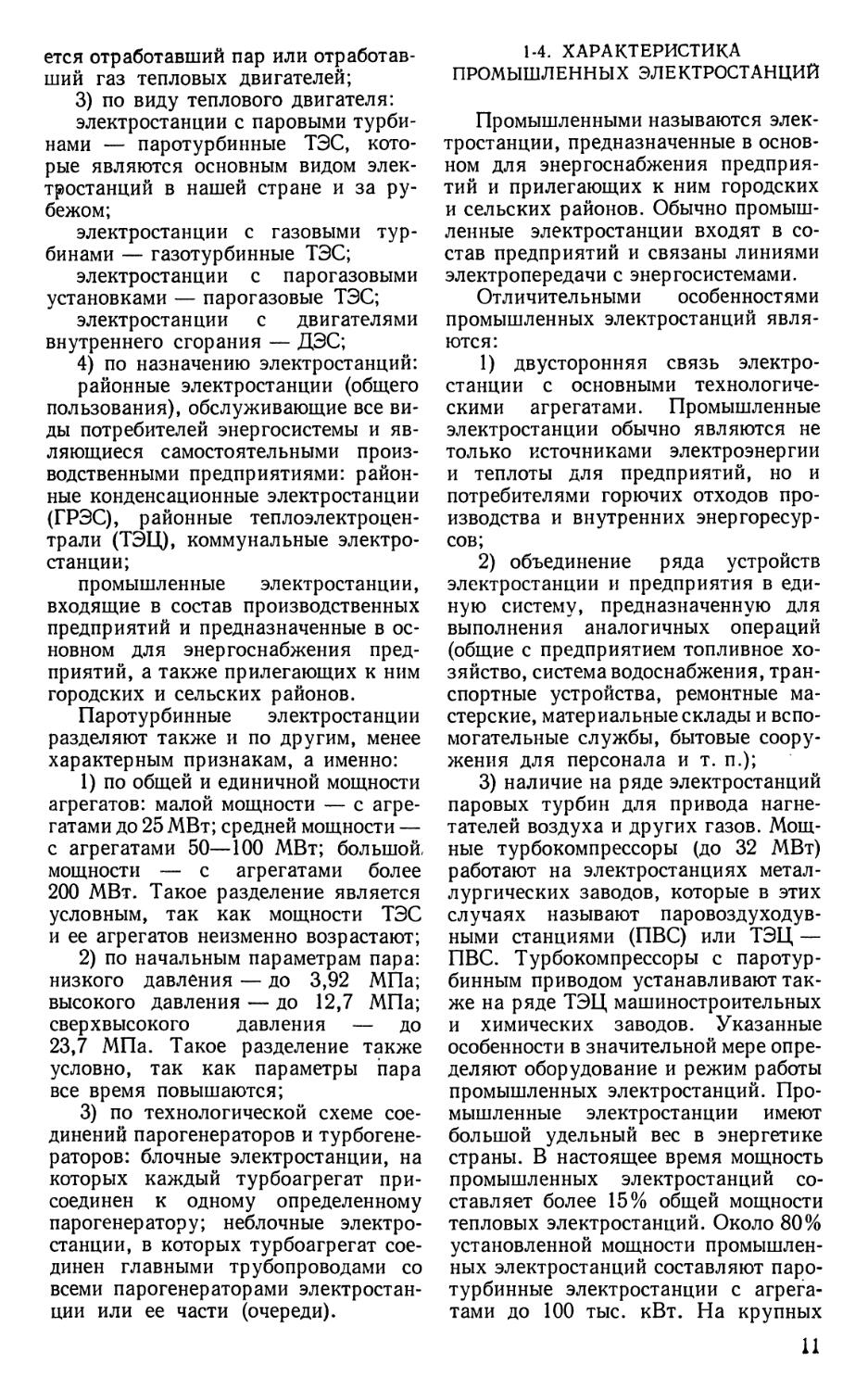

Топливный баланс СССР в настоя-

щее время и на ближайшую перспек-

тиву характеризуется данными по

потреблению топлива, приведенными

в табл. 1-1.

К 1980 г. годовая добыча органи-

ческого топлива составит более

2 млрд. т условного топлива, т. е.

возрастет более чем в 2 раза по отно-

шению к 1965 г.

В общих затратах топливно-энер-

гетических ресурсов в СССР на бли-

жайший период расходы на тепловые

электростанции и промышленность со-

ставляют примерно 60%. Таким обра-

зом, тепловые электростанции и про-

мышленность являются основными по-

требителями топливно-энергетических

ресурсов и их рациональное исполь-

зование в этих отраслях народного

хозяйства имеет большое значение,

что указано и в плане развития

народного хозяйства на 1975—1980 гг.

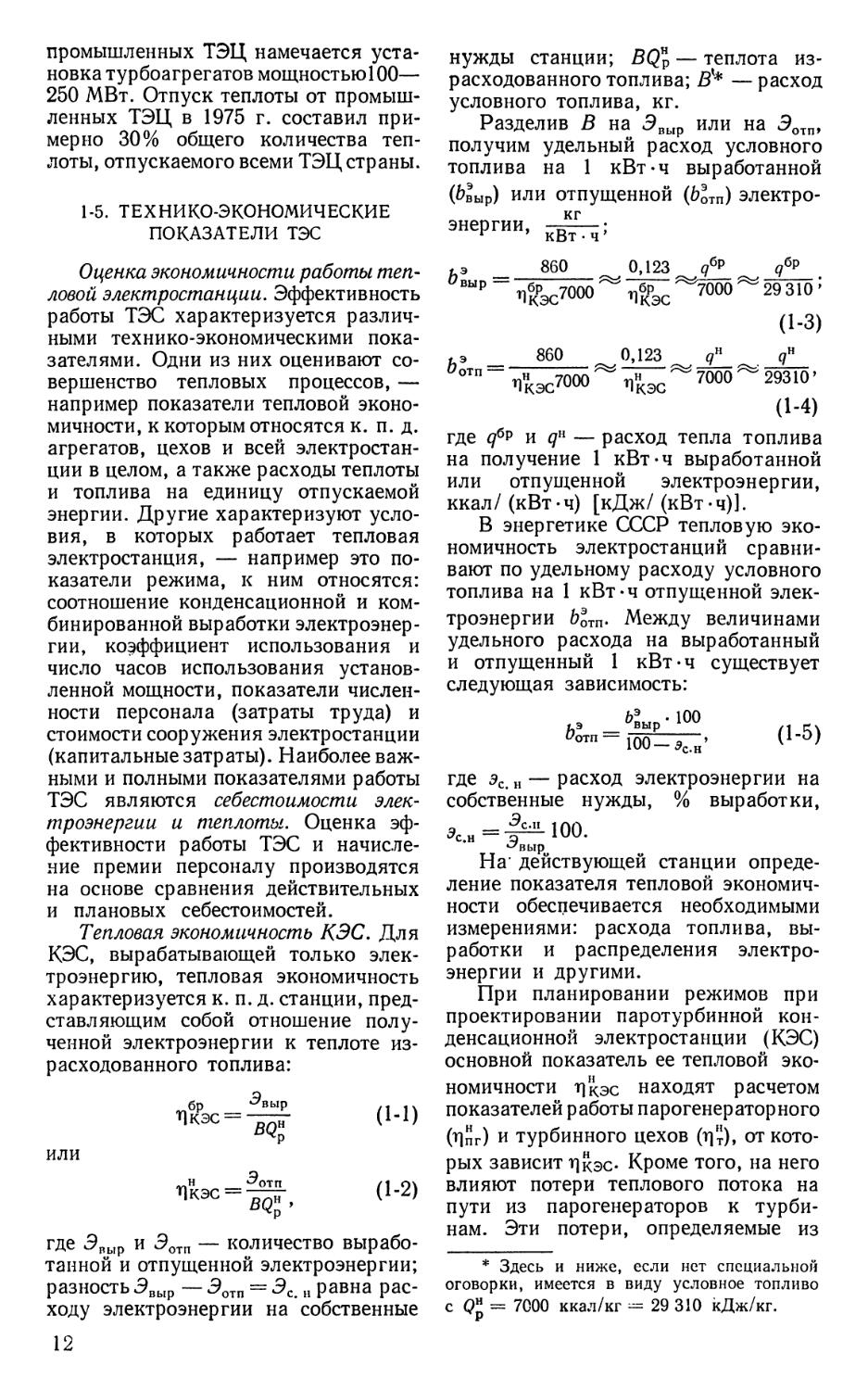

Использование топливно-энергети-

ческих ресурсов на электростанциях

СССР характеризуется приближен-

ными данными, приведенными в табл.

1-2. Как видно из таблицы, в настоя-

щее время основная часть электро-

энергии и теплоты (более 80%) выра-

батывается на тепловых электростан-

циях за счет использования органи-

ческого топлива.

Существенно возрастет в дальней-

шем выработка электроэнергии на

атомных электростанциях, которая

в 1980 г. составит 5% общей выра-

ботки.

Как видно из табл. 1-3, в период

1965—1975 гг. доля газа и мазута

в топливном балансе электростанций

до 1975 г. непрерывно возрастала.

В дальнейшем намечается изменение

структуры топливного баланса элек-

тростанций. В директивах по разви-

тию народного хозяйства в 1975—

1980 гг. предусматривается рост доли

ядерного горючего и дешевых углей

и соответственно снижение доли рас-

хода мазута и природного газа на

выработку электроэнергии и теплоты

9

Таблица 1-1

Топливный баланс СССР

Вид топлива

Природный газ ....

Прочие виды топлива

Итого . . .

1965 г.

млн. т услов-

ного топлива

418

347

157

60

982

%

42,4

35,1

15,9

6,6

100

Потребление

1970 г.

млн. т услов-

ного топлива

436

500

283

68

1287

%

33,9

38,9

22

5,2

100

топлива

1975 г.

млн. т услов-

ного топлива

510

702

353

65

1630

%

31,3

43,2

21,6

3,9

100

.

1980 г.

млн. т услов-

ного топлива

573—587

887—915

488—530

70—75

2018—2107

%

28,3—28

44,0—43,4

24,3—25

3,40—3,6

100

Таблица 1-2

Использование топливно-энергетических ресурсов на электростанциях СССР

Энергетические ресурсы

Органическое топливо

В том числе на выработку теп-

Гидроэнергия и атомная энер-

гия (на выработку электро-

энергии)

Потреблс

1965 г.

млн. т

условного

топл ива

240

84

25

%

91

9

гние топлива на

электростанциях

1970 г.

млн. т

условного

топлива

328

128

32

%

91

9

1975 г.

млн. т

условного

топлива

433

170

42

%

91

9

на электростанциях. Прирост добычи

нефти и газа все в большей мере

направляются на технологические

нужды, а вновь вводимые тепловые

электростанции ориентируются исклю-

чительно на твердое топливо.

Таблица 1-3

Структура топливного баланса

районных электростанций

Вид топлива

Природный газ .

Прочие, в том *

горючие, отходы

изводства ....

. . .

1исле

про-

Потребление по

топлива, °/

1965 г.

54,6

25,6

12,8

7

1970 г.

46,1

26

22,5

5,4

видам

0

1975 г.

42,6

26,8

25,1

5,5

1-3. КЛАССИФИКАЦИЯ

ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ

Электрической станцией называ-

ется комплекс оборудования и уст-

ройств, назначением которого явля-

10

ется преобразование энергии природ-

ного источника в электрическую энер-

гию (и теплоту).

Электрические станции разделяют

по следующим признакам:

1) по виду используемой энер-

гии на:

гидроэлектростанции (ГЭС), в ко-

торых электрическая энергия выраба-

тывается, за счет механической энер-

гии воды рек;

тепловые электростанции (ТЭС),

использующие органическое топливо;

атомные электростанции (АЭС),

в которых используется ядерное го-

рючее;

2) по виду отпускаемой энер-

гии:

тепловые электростанции, отпуска-

ющие потребителям только электро-

энергию, — конденсационные элек-

тростанции (КЭС);

тепловые электростанции, отпуска-

ющие электрическую и тепловую энер-

гию, — теплоэлектроцентрали (ТЭЦ);

источником отпускаемого тепла явля-

ется отработавший пар или отработав-

ший газ тепловых двигателей;

3) по виду теплового двигателя:

электростанции с паровыми турби-

нами — паротурбинные ТЭС, кото-

рые являются основным видом элек-

тростанций в нашей стране и за ру-

бежом;

электростанции с газовыми тур-

бинами — газотурбинные ТЭС;

электростанции с парогазовыми

установками — парогазовые ТЭС;

электростанции с двигателями

внутреннего сгорания — ДЭС;

4) по назначению электростанций:

районные электростанции (общего

пользования), обслуживающие все ви-

ды потребителей энергосистемы и яв-

ляющиеся самостоятельными произ-

водственными предприятиями: район-

ные конденсационные электростанции

(ГРЭС), районные теплоэлектроцен-

трали (ТЭЦ), коммунальные электро-

станции;

промышленные электростанции,

входящие в состав производственных

предприятий и предназначенные в ос-

новном для энергоснабжения пред-

приятий, а также прилегающих к ним

городских и сельских районов.

Паротурбинные электростанции

разделяют также и по другим, менее

характерным признакам, а именно:

1) по общей и единичной мощности

агрегатов: малой мощности — с агре-

гатами до 25 МВт; средней мощности —

с агрегатами 50—100 МВт; большой,

мощности — с агрегатами более

200 МВт. Такое разделение является

условным, так как мощности ТЭС

и ее агрегатов неизменно возрастают;

2) по начальным параметрам пара:

низкого давления — до 3,92 МПа;

высокого давления — до 12,7 МПа;

сверхвысокого давления — до

23,7 МПа. Такое разделение также

условно, так как параметры пара

все время повышаются;

3) по технологической схеме сое-

динений парогенераторов и турбогене-

раторов: блочные электростанции, на

которых каждый турбоагрегат при-

соединен к одному определенному

парогенератору; неблочные электро-

станции, в которых турбоагрегат сое-

динен главными трубопроводами со

всеми парогенераторами электростан-

ции или ее части (очереди).

1-4. ХАРАКТЕРИСТИКА

ПРОМЫШЛЕННЫХ ЭЛЕКТРОСТАНЦИЙ

Промышленными называются элек-

тростанции, предназначенные в основ-

ном для энергоснабжения предприя-

тий и прилегающих к ним городских

и сельских районов. Обычно промыш-

ленные электростанции входят в со-

став предприятий и связаны линиями

электропередачи с энергосистемами.

Отличительными особенностями

промышленных электростанций явля-

ются:

1) двусторонняя связь электро-

станции с основными технологиче-

скими агрегатами. Промышленные

электростанции обычно являются не

только источниками электроэнергии

и теплоты для предприятий, но и

потребителями горючих отходов про-

изводства и внутренних энергоресур-

сов;

2) объединение ряда устройств

электростанции и предприятия в еди-

ную систему, предназначенную для

выполнения аналогичных операций

(общие с предприятием топливное хо-

зяйство, система водоснабжения, тран-

спортные устройства, ремонтные ма-

стерские, материальные склады и вспо-

могательные службы, бытовые соору-

жения для персонала и т. п.);

3) наличие на ряде электростанций

паровых турбин для привода нагне-

тателей воздуха и других газов. Мощ-

ные турбокомпрессоры (до 32 МВт)

работают на электростанциях метал-

лургических заводов, которые в этих

случаях называют паровоздуходув-

ными станциями (ПВС) или ТЭЦ —

ПВС. Турбокомпрессоры с паротур-

бинным приводом устанавливают так-

же на ряде ТЭЦ машиностроительных

и химических заводов. Указанные

особенности в значительной мере опре-

деляют оборудование и режим работы

промышленных электростанций. Про-

мышленные электростанции имеют

большой удельный вес в энергетике

страны. В настоящее время мощность

промышленных электростанций со-

ставляет более 15% общей мощности

тепловых электростанций. Около 80%

установленной мощности промышлен-

ных электростанций составляют паро-

турбинные электростанции с агрега-

тами до 100 тыс. кВт. На крупных

11

промышленных ТЭЦ намечается уста-

новка турбоагрегатов мощностьюЮО—

250 МВт. Отпуск теплоты от промыш-

ленных ТЭЦ в 1975 г. составил при-

мерно 30% общего количества теп-

лоты, отпускаемого всеми ТЭЦ страны.

1-5. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ПОКАЗАТЕЛИ ТЭС

Оценка экономичности работы теп-

ловой электростанции. Эффективность

работы ТЭС характеризуется различ-

ными технико-экономическими пока-

зателями. Одни из них оценивают со-

вершенство тепловых процессов, —

например показатели тепловой эконо-

мичности, к которым относятся к. п. д.

агрегатов, цехов и всей электростан-

ции в целом, а также расходы теплоты

и топлива на единицу отпускаемой

энергии. Другие характеризуют усло-

вия, в которых работает тепловая

электростанция, — например это по-

казатели режима, к ним относятся:

соотношение конденсационной и ком-

бинированной выработки электроэнер-

гии, коэффициент использования и

число часов использования установ-

ленной мощности, показатели числен-

ности персонала (затраты труда) и

стоимости сооружения электростанции

(капитальные затраты). Наиболее важ-

ными и полными показателями работы

ТЭС являются себестоимости элек-

троэнергии и теплоты. Оценка эф-

фективности работы ТЭС и начисле-

ние премии персоналу производятся

на основе сравнения действительных

и плановых себестоимостей.

Тепловая экономичность КЭС. Для

КЭС, вырабатывающей только элек-

троэнергию, тепловая экономичность

характеризуется к. п. д. станции, пред-

ставляющим собой отношение полу-

ченной электроэнергии к теплоте из-

расходованного топлива:

где 5вьф и 30ТП — количество вырабо-

танной и отпущенной электроэнергии;

разность 5вьф — Эотп = Эс. н равна рас-

ходу электроэнергии на собственные

12

нужды станции; BQl — теплота из-

расходованного топлива; Вк* — расход

условного топлива, кг.

Разделив В на Звьф или на Эотп,

получим удельный расход условного

топлива на 1 кВт-ч выработанной

(Ьвыр) или отпущенной (Ьотп) электро-

энергии,

где дбР и qn — расход тепла топлива

на получение 1 кВт-ч выработанной

или отпущенной электроэнергии,

ккал/(кВт-ч) [кДж/(кВт-ч)].

В энергетике СССР тепловую эко-

номичность электростанций сравни-

вают по удельному расходу условного

топлива на 1 кВт-ч отпущенной элек-

троэнергии Ьотп- Между величинами

удельного расхода на выработанный

и отпущенный 1 кВт-ч существует

где зс> н — расход электроэнергии на

собственные нужды, % выработки,

На' действующей станции опреде-

ление показателя тепловой экономич-

ности обеспечивается необходимыми

измерениями: расхода топлива, вы-

работки и распределения электро-

энергии и другими.

При планировании режимов при

проектировании паротурбинной кон-

денсационной электростанции (КЭС)

основной показатель ее тепловой эко-

номичности т]кэс находят расчетом

показателей работы парогенераторного

(т]пГ) и турбинного цехов (г)"), от кото-

рых зависит г]кэс- Кроме того, на него

влияют потери теплового потока на

пути из парогенераторов к турби-

нам. Эти потери, определяемые из

* Здесь и ниже, если нет специальной

оговорки, имеется в виду условное топливо

с Q« = 7000 ккал/кг = 29 310 кДж/кг.

баланса теплоты, обычно невелики

и характеризуются к. п. д. теплового

потока т]г.п = °>" -*- °>98-

Определив при проектировании зна-

чения т)„г, л" и взяв приблизительно

т]ТшП, получим:

Тепловая экономичность ТЭЦ. Для

снабжения потребителей одновременно

и электроэнергией и теплотой приме-

няют или раздельную выработку элек-

троэнергии на КЭС и теплоты в ото-

пительной котельной или совместное,

комбинированное производство элек-

троэнергии и теплоты, получаемых

из отборов или противодавления тур-

бин на ТЭЦ. Экономия топлива при

комбинированном производстве по

сравнению с раздельным определяет

экономическую эффективность ТЭЦ.

Она создается за счет использования

отработавшей теплоты паросилового

цикла (подробнее это показано в

гл. 2).

Показатель тепловой экономично-

сти ТЭЦ должен в полной мере отра-

жать выгодность комбинированного

производства теплоты и электроэнер-

гии и тем самым стимулировать его

развитие. Определение к. п. д. ТЭЦ

(аналогично к. п. д. КЭС) как отноше-

ния использованной теплоты к за-

траченной теплоте топлива осложня-

ется тем, что сжигаемое здесь топливо

идет на выработку двух видов энер-

гии — теплоты и электроэнергии. По-

этому их количества должны быть

приведены к величинам, измеряемым

в одинаковых единицах. Числитель

выражения для к. п. д. ТЭЦ представ-

ляет собой либо сумму эквивалентов

полученной работы и отпущенной теп-

лоты (по первому закону термодина-

мики), либо (по второму закону тер-

модинамики) сумму эквивалентов ра-

боты, действительно полученной в

установке, и работы, которую можно

получить за счет отпущенной теплоты.

В первом случае получаем коэф-

фициент использования топлива на

ТЭЦ

Во втором случае получаем так

называемый эксергетический к. п. д.

ТЭЦ

где 2Дег — сумма отпущенной потре-

бителю теплоты в виде пара и горя-

чей воды; (дд — коэффициент работо-

способности теплоты топлива.

Так как производство электро-

энергии происходит с большими поте-

рями, чем производство теплоты, ве-

личина г)т растет с уменьшением Эвьф

и при Эвыр = 0 достигает максимума—

к. п. д. котельной. Такой показатель

явно не может стимулировать разви-

тия комбинированного производства

теплоты и электроэнергии.

Эксергетический к. п. д. также ма-

лопригоден, так как не показывает

основного преимущества ТЭЦ по срав-

нению с раздельным производством

теплоты и электроэнергии, вытекаю-

щего из использования отработавшей

теплоты паросилового цикла, и потому

Л тэц по значению мало отличается

от Лкэс Поэтому оба эти показателя

экономичности не используются на

практике, так как они не отражают

выгодность комбинированного произ-

водства теплоты и электроэнергии

и не стимулируют его развитие.

Можно отказаться от общего пока-

зателя экономичности ТЭЦ и взять

два частных к. п. д., определяющих

экономичность производства электро-

энергии и теплоты в отдельности.

Основным из них является к. п. д.

по производству электроэнергии на

ТЭЦ (вырабатываемой как на тепло-

вом потреблении, так и на конденса-

ционном режиме)

где Вэ — расход топлива на произ-

водство электроэнергии.

Второй показатель экономичности

ТЭЦ — к. п. д. по производству теп-

лоты для внешнего потребителя (как

из отборов и противодавления тур-

бин, так и непосредственно из паро-

генератора):

где Д. — расход топлива на произ-

13

водство теплоты, отпускаемой потре-

бителю,

Рассмотрим метод распределения

топлива, израсходованного на ТЭЦ

на производство электроэнергии и теп-

лоты.

По действующей в настоящее время

методике определения технико-эконо-

мических показателей расход топлива

на производство теплоты любого по-

тенциала для потребителей (Вт) при-

нимается равным расходу топлива

при отпуске теплоты непосредственно

из парогенератора с к. п. д. послед-

него т]^эц = r]jjr — основное условие

этого метода.

По этому методу вся экономия

от применения комбинированного про-

изводства электроэнергии и теплоты

относится в СССР к производству

электроэнергии, поэтому к. п. д. про-

изводства электроэнергии комбини-

рованным способом достигает 75—

80% вместо 35—40% на современ-

ных КЭС.

Ввиду того что повышение Лтэц

прямо пропорционально повышению

доли комбинированной выработки

электроэнергии, ТЭЦ заинтересована

в том, чтобы основное количество теп-

лоты отпускать потребителям из от-

бора или противодавления турбин

при низких параметрах (приемлемых

для потребителя). Отпуск теплоты

через РОУ и от водогрейных котлов

желательно свести к минимуму.

Таким образом, показатель эко-

номичности ТЭЦ т]^эц стимулирует

увеличение комбинированного произ-

водства электроэнергии и теплоты.

При такой методике сравнение

тепловой экономичности ТЭЦ и раз-

дельной установки (КЭС и котельная)

сводится к сравнению Ьэтэц и Ь^эс. За-

меренный общий расход топлива на

ТЭЦ 5тэц распределяется на произ-

водство электроэнергии Вэ и тепло-

ты Вт пропорционально количеству

теплоты, затраченной на каждый вид

энергии.

Расходы электроэнергии и теплоты

на собственные нужды, связанные

с производством каждого вида энер-

гии, и тепловые потери также распре-

деляются пропорционально количе-

ству теплоты, отнесенной на каждый

14

вид энергии, и включаются в опре-

деляемые расходы топлива Вэ и Вл.

При определении расхода топлива

на отпускаемую теплоту в расчет

берется величина О + Опот, где

Qom — суммарный отпуск за вычетом

теплоты возвращаемого конденсата;

^о?п — сумма потерь теплоты на ТЭЦ,

связанных с ее отпуском потребите-

лям, куда входят следующие потери

теплоты:

1) в паропроводах отбора от тур-

бин до точки замера отпуска теплоты;

.2) в основных и пиковых подогре-

вателях сетевой воды;

3) в паропреобразователях, редук-

ционно-охлаждающих установках и

в паропроводах, связанных с ними;

4) на приготовление и подогрев

химически очищенной воды на вос-

полнение невозврата конденсата, на

приготовление подпитки теплосети;

5) потери, связанные с увеличением

продувки парогенераторов из-за невоз-

врата конденсата потребителем пара.

Кроме того, в Вт входит часть топ-

лива, ушедшая на производство элек-

троэнергии, израсходованной в связи

сотпуском теплоты как при ее произ-

водстве в парогенераторе, так и в бой-

лерной, т. е. на сетевые, подпиточ-

ные, конденсатные насосы подогрева-

телей сетевой воды.

Расход топлива на электроэнер-

гию Вэ можно определить по формуле

где Q£p — теплота, выработанная па-

рогенераторами; Q£r" — расход теп-

лоты на собственные нужды паро-

генераторов; 3* н — суммарный рас-

ход электроэнергии на собственные

нужды, связанный с отпуском теп-

лоты. Он включает часть собствен-

ных нужд парогенераторов, относи-

мую на отпуск теплоты и расходы

в бойлерной.

Коэффициент полезного действия

теплового потока т]т п в знаменателе

выражения показывает, что на про-

изводство теплоты приходится и часть

потерь теплового потока, идущего

из котельной к турбинам.

Зная Вэ, можно определить удель-

ный расход топлива на 1 кВт-ч отпу-

щенной электроэнергии и частный

к. п. д. ТЭЦ по отпуску электроэнер-

гии т|тэцп):

Как и на КЭС по (1-5), связь

между удельным расходом на выра-

ботанную и отпущенную электроэнер-

гию определяется следующей зависи-

мостью:

где 5^" — часть расхода электро-

энергии на собственные нужды, от-

носимая к производству электроэнер-

гии на ТЭЦ.

По известному значению Вт=

= Втэц — #э определяется частный

к. п. д. ТЭЦ по производству теп-

лоты 1)\эц (1-Ю) и удельный расход

топлива на отпущенную тепловую

энергию:

Так как экономичность ТЭЦ в ре-

шающей степени зависит от доли ком-

бинированной выработки, то для объ-

ективного сравнения ее показателей

экономичности с другими ТЭЦ необ-

ходимо знать комбинированную вы-

работку на ней, а следовательно и

конденсационную выработку, так как

^тэц ^тэц ^тэц'

Выработка электроэнергии на базе

отпущенной потребителям теплоты оп-

ределяется как сумма:

где э] и Qt — удельная комбиниро-

ванная выработка и отпуск теплоты

из соответствующего отбора турбины.

При этом согласно изложенному

в гл. 2 должна быть учтена не только

выработка на базе теплоты, отданной

потребителю, но и выработка на базе

регенеративного подогрева конденсата

теплофикационной установки. При

планировании режимов, а также при

проектировании новой ТЭЦ графики

электрической нагрузки и отпуска

теплоты различных параметров по-

требителям известны. По ним можно

определить комбинированную выра-

ботку электроэнергии, а затем и эко-

номичность ТЭЦ по формуле

Здесь удельный расход условного

топлива на 1 кВт-ч при чисто комби-

нированной выработке:

Удельный расход условного топ-

лива при чисто конденсационной вы-

работке

гдет]Рег — термический к. п. д. регене-

ративного цикла.

Значения различных к. п. д., ука-

занных здесь для действующей ТЭЦ,

известны, а для проектируемой долж-

ны быть рассчитаны. При этом сле-

дует учесть снижение к. п. д. конден-

сационного потока пара на тепло-

фикационной турбине за счет сниже-

ния r\Qi проточной части высокого

давления ввиду колебания расхода

пара в зависимости от загрузки отбора

при номинальной мощности. Возмож-

но и снижение т]Рег этой турбины

из-за ухудшения вакуума по сравне-

нию с чисто конденсационной тур-

биной.

Эксплуатационные надбавки А

(пуск турбин, растопки парогенерато-

ров, потери топлива на складе и при

внутристанционном транспорте его)

ориентировочно можно оценить в

3-5%.

Удельный расход условного топ-

лива на отпущенную электроэнергию

находится по приведенной выше фор-

муле (1-14). Зная удельный расход

топлива на 1 кВт-ч отпущенной элек-

троэнергии Ьэотп, можно определить

расход топлива на отпускаемую по-

требителю теплоту Вт по формуле

где 3*н — расход электроэнергии на

собственные нужды, связанные с от-

пуском теплоты.

Здесь расход условного топлива

на электроэнергию собственного рас-

хода котельной, относимую на отпуск

теплоты, учитывается введением к. п. д.

нетто парогенератора ТЭЦ. Таким об-

разом, для проектируемой ТЭЦ нахо-

дится общий расход топлива 5тэц =

= Вэ + Вт.

На современных энергоблоках зна-

чения т]кэс и Ькэс подсчитываются

с помощью ЭВМ и по программе

обратного баланса и по результатам

текущих измерений необходимых па-

раметров.

Совершенство работы ТЭС харак-

теризуется среднегодовыми значени-

ями Ьтэс" — средним удельным расхо-

дом условного топлива на отпущен-

ную электроэнергию.

Для КЭС 6^тсп = 0,32--

-ь0,38 кг/(кВт-ч);

для ТЭЦ Ьэт§ц=0,2ч-

-f-0,3 кг/(кВт-ч).

Для всех ТЭС нашей страны сред-

негодовой удельный расход условного

топлива составляет:

Годы!' 1970 1975 1980

^тэс" кгДкВт-ч) 0,366 0,340 0,325—0,328

(план)

Снижение Ь^эс1 по ТЭС является

одной из важнейших задач энерге-

тики. Важным фактором, влияющим

на удельный расход топлива, явля-

ется комбинированная выработка теп-

лоты и электроэнергии, позволяющая

существенно снижать Ь^™; эта вели-

чина также зависит от режимов ра-

боты ТЭС в течение года, которые

характеризуются коэффициентом ис-

пользования установленной мощности:

где Nycl — установленная мощность

ТЭС.

Величина 3Г0ДА/Ууст = туст назы-

вается числом часов использования ус-

тановленной мощности.

Показатель численности персонала.

Численность производственного пер-

сонала на 1000 кВт установленной

16

мощности электростанции называется

штатным коэффициентом. Этот по-

казатель на ТЭС колеблется в широ-

ких пределах в зависимости от мощ-

ности станции, единичной мощности

ее основных агрегатов (парогенерато-

ров и турбин), типа станции (КЭС

или ТЭЦ) и вида сжигаемого топ-

лива. Кроме того, штатный коэффи-

циент зависит от степени автомати-

зации и централизации управления

производственными процессами, си-

стемы организации эксплуатации и

ремонта оборудования.

Штатный коэффициент снижается

с увеличением мощности станции и

повышением начальных параметров

пара из-за возрастания единичной

мощности основных агрегатов и вспо-

могательных механизмов, а также

снижения удельной численности адми-

нистративно-хозяйственного и ремонт-

ного персонала.

При работе станции на твердом

топливе (особенно на буром угле)

значительная доля персонала прихо-

дится на топливоподачу и золоудале-

ние. Поэтому электростанции, сжи-

гающие газ (или мазут), имеют штат-

ный коэффициент на 20—25% ниже,

чем станции, работающие на твердом

топливе. Конденсационные электро-

станции одинаковой мощности с ТЭЦ

имеют удельную численность персона-

ла на 20—30% меньше, чем ТЭЦ.

При этом численность эксплуатацион-

ного персонала обычно в 2 раза боль-

ше, чем ремонтного.

Показатели капитальных затрат.

Экономичность сооружения тепловой

электростанции определяется стои-

мостью сооружения 1 кВт установ-

ленной мощности или показателем

удельной стоимости

где S/C — суммарные капитальные за-

траты по сооружению станции, руб.;

^Vycr — суммарная установленная

электрическая мощность, кВт.

Величина 2 К складывается из

стоимости установленного оборудова-

ния (которая составляет обычно 60—

65% всей суммы) и стоимости строи-

тельных работ и монтажа (от 35 до

40%). Опыт сооружения крупных па-

ротурбинных электростанций на твер-

дом топливе с турбоагрегатами К-

300-240 и К-500-240 показывает, что

значение /Суд составляет при этом

около 130—160 руб/кВт. Оно зависит

от общей установленной мощности

ТЭС NyCT и от единичной номиналь-

ной мощности отдельных агрегатов

NU9 снижаясь с ростом величин NyCT

и Nu. Значение /Суд существенно зави-

сит от вида применяемого топлива,

снижаясь при переходе от угля к ма-

зуту и газу. Применение высоких

начальных параметров пара в цикле

обеспечивает тепловую экономичность

работы ТЭС, а также увеличивает

капитальные затраты, так как тре-

бует паропроводов из более дорогого

металла, более дорогостоящих паро-

генераторов и турбоагрегатов. На

размеры капитальных затрат могут

влиять также условия водоснабже-

ния, удаленность строительства ТЭС

от городов, магистральных дорог и

источников энергоснабжения, связан-

ная со строительством рабочего по-

селка и прочими дополнительными

расходами.

Удельные капитальные затраты

промышленных ТЭС, размещенных на

площадке промышленного предприя-

тия, могут быть снижены за счет

совмещения ряда ее устройств с ана-

логичными, необходимыми для самого

предприятия (подъездные пути, топ-

ливные склады, водоснабжение, ре-

монтные мастерские и т. д.).

Структура капитальных затрат на

сооружение ТЭС значительно изменя-

ется в зависимости от конкретных

условий и типа устанавливаемого обо-

рудования, но примерно ее можно

представить следующими данными:

Наименование затрат затрат,Я%

Строительная часть 20—30

Котельное оборудование 30—40

Турбинное оборудование 25—35

Электротехническое оборудование 7—9

Прочее 3—5

Сооружения и оборудование элек-

тростанции подвержены естественному

износу и моральному старению, вслед-

ствие чего вся установка и отдельные

ее элементы подлежат замене. Чтобы

обеспечить возможность такой замены,

с момента пуска электростанции про-

изводятся амортизационные отчисле-

ния от начальной стоимости станции,

входящие в себестоимость отпускае-

мой станцией энергии и теплоты.

Эти нормативные отчисления устанав-

ливаются соответствующими инструк-

циями с учетом предполагаемого срока

службы оборудования и сооружений,

годового числа часов использования

установленной мощности.

Показатели себестоимости продук-

ции ТЭС. Себестоимость отпущенной

с ТЭС электрической и тепловой энер-

гии является важным технико-эко-

номическим показателем, зависящим

от описанных выше показателей ТЭС.

Рассмотрим себестоимость электро-

энергии, отпущенной с КЭС. Эта се-

бестоимость равняется отношению го-

довых затрат Згод к годовому отпуску

электроэнергии

Годовые затраты Згод складыва-

ются из затрат на топливо Зт, на теку-

щие и капитальный ремонты и прочих

расходов на персонал Зп:

•-Год — 3Т + Зк + Зп. (1-22)

Составляющие себестоимости элек-

троэнергии определяются по форму-

лам:

3Т = 5Г0ДДТ, (1-23)

где ЦТ — цена условного топлива,

руб/кг;

Зк = ркК, (1-24)

где рк — коэффициент, учитывающий

отчисления от капиталовложений, рк—

= 0,1 ч- 0,11:

Зп=1,4#сЛГуст, (1-25)

где П — штатный коэффициент,

чел/МВт; с — средняя годовая зар-

плата, руб/(чел -год); с = 1200 -ь 1990

руб/ (чел-год); 1,4 — коэффициент,

учитывающий начисления на зар-

плату.

Подставив значения Зт, Зк, Зп

в (1-21), получим:

Топливная составляющая себестои-

мости отпущенной электроэнергии оп-

ределяется величинами Ьо?5 0,32 -т-

-г- 0,4 кг/ (кВт-ч) и ЦТ = 8-г 24руб/т

и равна 0,25—1,0 коп/(кВт-ч).

17

Для технико-экономического сопо-

ставления вариантов ТЭС использу-

ется не себестоимость, а удельные

расчетные затраты, учитывающие эф-

фективность капиталовложений:

где £н — нормативный коэффициент

эффективности капиталовложений,

принимаемый для энергетики рав-

ным 0,12. Вариант с минимальным

значением з является экономически

наивыгоднейшим. Сопоставляемые ва-

рианты должны приводиться к рав-

ному энергетическому эффекту (рав-

ная мощность, равный отпуск элек-

троэнергии, теплоты, равная надеж-

ность электро- и теплоснабжения).

Для расчета себестоимости тепло-

и электроэнергии на ТЭЦ следует

разделить годовые затраты между

этими двумя видами продукции. За-

траты на топливо распределяются

пропорционально распределению топ-

лива:

3ЭТ = В1°*ЦТ; (1-28)

3ТТ = ВТТ°*ЦГ. (1-29)

Затраты по машинному залу и

электроцеху (45% амортизационных

затрат и 35% расходов на персонал)

полностью относятся на производство

электроэнергии. Общестанционные

расходы (5% амортизационных отчис-

лений, 30% расходов на зарплату,

100% прочих расходов) распределя-

ются между тепло- и электроэнергией

пропорционально расходам по цехам:

Технико-экономические показа-

тели ТЭС зависят от показателей

надежности оборудования. К послед-

ним относятся:

коэффициент готовности по времени

гДе гРаб — время исправной работы;

тав — время неисправного, аварийного

состояния; /Сгот для парогенераторов

0,95—0,97, для паровых турбин 0,96—

0,98;

коэффициент технического исполь-

зования по времени

где трем — время плановых ремонтов;

Кт и приблизительно составляет

0,85—0,9.

Обеспечение высокой надежности

является важнейшей задачей кон-

структоров оборудования, проекти-

ровщиков ТЭС и работников эксплуа-

тации.

Следует иметь в виду, что цены

на топливо, оборудование, а также

затраты на сооружение ТЭС претер-

певают изменения. Поэтому приведен-

ные цены топлива, себестоимости элек-

троэнергии и удельных капиталовло-

жений являются временными.

ГЛАВА ВТОРАЯ

КОМБИНИРОВАННОЕ ПРОИЗВОДСТВО ТЕПЛОТЫ

И ЭЛЕКТРОЭНЕРГИИ

2-1. СИСТЕМЫ СНАБЖЕНИЯ

ПРОМПРЕДПРИЯТИЙ ТЕПЛОТОЙ

И ЭЛЕКТРОЭНЕРГИЕЙ

Все промышленные предприятия

нуждаются одновременно в теплоте

и электроэнергии. Некоторым пред-

приятиям теплота требуется только

для отопления, вентиляции, конди-

ционирования воздуха и горячего во-

доснабжения. В этом случае наиболее

экономичным теплоносителем является

горячая вода. Другим предприятиям—

металлургическим, химическим,нефте-

перерабатывающим, целлюлозно-бу-

мажным и др. помимо горячей воды

(на вышеуказанные цели) требуется

пар различных параметров на про-

изводственные нужды: обогрев тех-

нологических аппаратов, приводы раз-

личных механизмов — крупных тур-

бокомпрессоров и др.

Для большинства производствен-

ных потребителей достаточно давле-

ние пара от 0,4 до 1,5 МПа (~4—

15 кгс/см2).

Для приводных турбин крупных

компрессоров единичной мощностью

25—50 МВт применяют пар давлением

3,5; 9,0 и 13 МПа.

Электроэнергия требуется для тех-

нологических агрегатов (электропечи,

электролиз и т. п.), привода различ-

ных механизмов большой (до 50 МВт)

и малой мощности, а также освеще-

ния, кондиционирования воздуха и др.

Иногда предприятиям требуется

и механическая энергия для привода

агрегатов, если электропривод по тем

или иным причинам неприменим или

неэкономичен (требования техники бе-

зопасности, условия резервирования,

необходимость глубокого регулиро-

вания частоты вращения и др.). Меха-

ническая энергия вырабатывается

большей частью паросиловыми агре-

гатами, а также газотурбинными и

гидравлическими приводами. Весь

комплекс установок и агрегатов, ге-

нерирующих и транспортирующих теп-

лоту и электроэнергию к потребите-

лям, называют системой теплоэнер-

госнабжения предприятия.

При современном развитии энер-

гетики СССР потребность подавляю-

щего большинства промышленных

предприятий в электроэнергии может

быть полностью покрыта от энерго-

систем.

В отличие от электроэнергии теп-

лота (особенно при теплоносителе —

паре) не может быть экономично пода-

на на очень большие расстояния,

поэтому каждому предприятию или

группе близко расположенных пред-

приятий требуется свой источник теп-

лоты нужных параметров. Такими

источниками являются теплоэлектро-

централи (ТЭЦ), на которых произво-

дится комбинированная (совместная)

выработка теплоты и электрической

(механической) энергии *, а также

водогрейные или паровые котельные

и различные утилизационные уста-

новки.

* В дальнейшем для упрощения изло-

жения будет упоминаться только электро-

энергия, хотя комбинированная выработка

применяется и на приводных турбинах круп-

ных компрессороз и т. п.

При достаточно больших масшта-

бах потребления теплоты ТЭЦ дают

большую экономию топлива по срав-

нению с так называемым раздельным

вариантом теплоэлектроснабжения,

при котором предприятие получает

электроэнергию от энергосистемы, а

теплоту от своей или районной ко-

тельной.

Помимо экономии топлива пра-

вильно запроектированные ТЭЦ дают

и экономию приведенных затрат. Од-

нако в связи с техническим совершен-

ствованием районных электростанций,

увеличением единичной мощности

устанавливаемых на них агрегатов,

использованием атомной энергии и

др. себестоимость электроэнергии

в энергосистемах снижается, а это

улучшает показатели раздельной си-

стемы теплоэлектроснабжения.

Происходит непрерывный техни-

ческий прогресс также и на ТЭЦ.

Поэтому выбор оптимального метода

теплоэнергоснабжения промышленных

предприятий должен производиться

на основе детальных технико-экономи-

ческих расчетов.

2-2. ИСТОЧНИКИ ЭКОНОМИИ

ТОПЛИВА ПРИ КОМБИНИРОВАННОМ

ПРОИЗВОДСТВЕ ТЕПЛОТЫ

И ЭЛЕКТРОЭНЕРГИИ

Комбинированным производством

электрической энергии и теплоты на-

зывают процесс, при котором теплота

рабочего тела, отработавшего (ча-

стично или полностью) в тепловом

двигателе (пар, газ и др.), использу-

ется для покрытия тепловых нагру-

зок как внешних, так и внутри-

станционных.

Использование отработавшего пара

(газа) для . подогрева рабочего тела

тепловых двигателей ТЭС называют

регенерацией теплоты. Такая регене-

рация является по существу комби-

нированной выработкой электроэнер-

гии на внутреннем тепловом потреб-

лении.

Централизованное снабжение теп-

лотой внешних потребителей от ТЭЦ

на базе комбинированного производ-

ства теплоты и электроэнергии назы-

вают теплофикацией.

Теплофикация может давать боль-

шую экономию топлива по сравнению

15

с раздельным теплоэлектроснабжени-

ем, при котором электроэнергия выра-

батывается на чисто силовых уста-

новках, например районных паро-

турбинных КЭС, а теплота в специаль-

ных котельных.

Рассмотрим теоретические основы

энергетической эффективности комби-

нированной выработки теплоты и элек-

трической (механической) энергии на

установках с тепловыми двигателями.

Начнем с простого случая идеальной

паротурбинной установки, работаю-

щей по циклу Ренкина, который

в Т, S-диаграмме показан на рис. 2-1.

При выработке турбиной только

механической энергии, когда пар рас-

ширяется до давления в конденсаторе

(точка 8) *, преобразованная в меха-

ническую энергию теплота измеря-

ется площадью 2-4-5-6-8-2, а теплота,

отданная в окружающую среду, —

площадью J-2-8-9-1.

Для возможности осуществления

комбинированной выработки энергии

теплота должна отпускаться потре-

бителям при температуре, превышаю-

щей окружающую среду, например 73,

так как только при этом она может

быть использована потребителем. Со-

ответственно должно быть повышено

давление пара на выхлопе турбины **.

Из-за повышения давления пара,

отводимого из турбины, уменьшается

удельная выработка механической

энергии 1Ы единицей массы рабочего

тела (1 кг пара), и она становится

эквивалентной площади 3-4-5-6-7-3.

Но зато теплота отработавшего в тур-

бине пара (площадь 10-3-7-9-10) не те-

ряется в окружающую среду, а исполь-

* В идеальном случае температура в

точке 8 равна температуре окружающей

среды.

** С целью упрощения изложения рас-

сматриваем турбину с противодавлением или

только поток пара, идущего в отбор.

Рис. 2-1. Цикл Ренкина для турбины с про-

тиводавлением и конденсацией.

20

зуется для удовлетворения потреби-

телей. Благодаря этому отпадает по-

требность в отдельной котельной у по-

требителей и экономится соответ-

ствующее количество топлива.

Экономия топлива, которую дает

комбинированная выработка теплоты

и электроэнергии (ТЭЦ) по сравне-

нию с раздельным вариантом (КЭС

и котельная) при условии получения

потребителями в обоих случаях оди-

наковых количеств электроэнергии и

теплоты одних и тех же параметров,

равна:

£эк = (£кэс + £кот) — 5Тз/Ц, (2-1)

где Вкэс — расход топлива на ТЭС,

вырабатывающей только электроэнер-

гию (при паротурбинных ТЭС это

КЭС); Вкот — расход топлива котель-

ными (паровые, отопительные и др.)

при раздельном варианте теплоэнер-

госнабжения; Втэц — полный расход

топлива на ТЭЦ, отпускающей теп-

лоту в электроэнергию, включая пи-

ковые котлы.*

Формула (2-1) справедлива для

ТЭЦ любого типа: паротурбинных,

парогазовых, газовых, атомных и др.

и является исходной для построения

любых методов расчета экономии топ-

лива.

Расход топлива на ТЭС в случае

комбинированного процесса будет

больше, чем при чисто конденсацион-

ном режиме, так как в первом случае

в электроэнергию переходит меньшая

доля теплоты 1 кг пара (площадь

3-4-5-6-7-3 меньше площади 2-4-5-6-

-8-2). Однако это увеличение расхода

топлива на ТЭЦ (ДВтэц) благодаря

комбинированному процессу меньше

исключенного расхода топлива в от-

дельной котельной:

ВтзП — #КЭС = А^ТЭЦ < /?кот-

Так, в случае раздельной схемы

теплоэнергоснабжения для выработ-

ки на КЭС такого же количества элек-

троэнергии, как на ТЭЦ, потребуется

расход теплоты топлива фкэс = Эт/г\<,

где Эт — количество электроэнергии,

выработанной на ТЭЦ комбинирован-

ным способом (измеряется площадью

3-4-5-6-7-3) (при этом принимаем, что

* Пиковыми называют котлы, покры-

вающие пики тепловых нагрузок.

вся механическая энергия преобра-

зуется в электроэнергию); r\t — тер-

мический к. п. д. идеального цикла

на КЭС.

Если при выработке электроэнер-

гии Эт ТЭЦ отпускает внешним потре-

бителям количество теплоты QB п (из-

меряется площадью 10-3-7-9-10), то

расход теплоты топлива в идеальной

отдельной котельной (с к. п. д., рав-

ным 1) СОСТаВИТ Qkot=Qb. п (ПРИ

сопоставимых условиях).

Суммарный расход теплоты топ-

лива на ТЭЦ (фтэц), измеряемый пло-

щадью 10-3-4-5-6-9-10, умноженной на

расход пара, составит:

QT3U = ^ + QB.n.

Подставляя найденные значения

в формулу (2-1), находим:

<Ээк = (3Т/Г], + QB.n) - (Эт + QB.n) =

= ^(1/л/-1). (2-2)

Удельная экономия на единицу от-

пущенной теплоты

?aK = QaK/QB.n = ^(l/^-l), (2-3)

где эт — удельная выработка элек-

троэнергии на тепловом потреблении

в идеальном процессе.

В идеальном цикле Ренкина зна-

чение эт определяется отношением

разностей энтальпии эТ = (i0 — £отб) /

I (*'отб — ^п.к)» гДе h —энтальпия пара

перед турбиной; ioj6 — то же в отборе

(противодавлении) турбины; fBK —

энтальпия возвращаемого потребите-

лями конденсата. Значение r\t (при

отсутствии регенерации) определяется

выражением т), = (i0 — /кон) / (i0 —

— ^кон)> гДе *"кои — энтальпия пара, иду-

щего в конденсатор; fKOll —энтальпия

конденсата.

Из формулы (2-3) видно, что в иде-

альной установке удельная экономия

топлива , прямо пропорциональна

удельной выработке электроэнергии

на тепловом потреблении ~эТ. При

этом она тем больше, чем ниже тер-

мический к. п. д. t]t замещаемой уста-

новки, работающей по чисто сило-

вому режиму, например КЭС.

Из формул (2-1) и (2-3) вытекает

также важный вывод, что экономия

топлива, даваемая ТЭЦ, принципи-

ально не может быть определена

показателями только самой ТЭЦ, а

определяется также показателями за-

мещаемых источников электроэнергии.

Из формулы (2-2) также видно,

что для Определения тепловой эко-

номичности ТЭЦ нельзя просто сум-

мировать два вида ее продукции —

теплоту и электроэнергию (Эт + QB. п),

хотя в системе СИ они и выражаются

в одних и тех же единицах — джоу-

лях, а во всех других системах еди-

ниц электроэнергия имеет однознач-

ный тепловой эквивалент (например,

1 кВт-ч = 860 ккал и т. п.).

Формула (2-3) относится к идеаль-

ной установке. Для расчета экономии

топлива, получаемой на реальных

ТЭЦ, необходимо дополнительно

учесть ряд других факторов. Однако

и для реальных установок главным,

часто доминирующим фактором, опре-

деляющим экономию топлива, явля-

ется удельная выработка электро-

энергии на тепловом потреблении эт.

Количество электроэнергии, выра-

батываемой паром из отбора турбины

Dot6, составляет:

& = Doj6 (i0 - Й?б) Ло*W (2-4)

отдача теплоты внешним потреби-

телям

Qb.ii = А>тб D'ot6 ~ Ф (fв.к ~ ix) ~ ?х)>

(2-5)

где i0 — энтальпия пара на входе

в турбину; *'о?б — энтальпия пара в от-

боре при изоэнтропном расширении;

»|0/ — внутренний относительный к.п.д

данного отсека турбины; т)эм — элек-

тромеханический к.п.д. агрегата; iol6—

действительная энтальпия пара в от-

боре с учетом г)0/,

*отб = *о ~ (*'о ~ *'отб) ЛоЬ (2"6)

Ф — доля возвращаемого потребите-

лем конденсата (при отпуске теплоты

через поверхностные теплообменники

Ф = 1, когда потребитель полностью

теряет конденсат ф = 0); tB% к — энталь-

пия возвращаемого потребителями

конденсата; 1Х — энтальпия холодной

воды, компенсирующей потери кон-

денсата.

Сопоставляя равенства (2-4) и (2-5),

находим, что удельная комбинирован-

ная выработка электрической энер-

гии на внешнем тепловом потребле-

21

нии равна:

где изоэнтропный теплоперепад в тур-

бине Д*?5Р = i"o — йгв; при наличии

промежуточного перегрева пара до

отбора А/тур = i0 + Д*'п. п — *о?б, i0 —

энтальпия пара на входе в турбину;

*'отб — энтальпия пара в отборе при

промежуточном перегреве; Atn.n — по-

вышение энтальпии пара в промежу-

точном пароперегревателе.

Для получения размерного зна-

чения Зв.п надо безразмерное значе-

ние эт9 подсчитанное по формуле (2-7),

умножить на размерный коэффициент

1163 = 106/860 кВт-ч/Гкал, или

273кВт.ч/ГДж.

Величина э1,п тем больше, чем

выше начальные параметры пара па-

ротурбинных ТЭЦ (г*о), чем ниже дав-

ление пара в отборах турбин (toil)

и чем выше внутренний относительный

к. п. д. турбин r)oi.

Рассмотрим влияние перегрева па-

ра на эффективность комбинирован-

ной выработки теплоты и электро-

энергии (рис. 2-2). Критерием, по

которому можно судить о влиянии

перегрева, является удельная выра-

ботка электроэнергии на тепловом

потреблении э1.п.

Чем выше перегрев пара, тем боль-

ше удельная работа пара в турбине /т,

но одновременно растет и количество

теплоты, отдаваемой 1 кг паром потре-

бителю <7В> п (пар в отборах может стать

перегретым или более сухим), следо-

вательно, в выражении, определяющем

Рис. 2-2. Влияние перегрева пара на комби-

нированную выработку электроэнергии.

22

удельную выработку на тепловом по-

треблении Зв.п ^Яв. п» будут расти

как числитель, так и знаменатель.

От соотношения темпов роста числи-

теля и знаменателя будет зависеть

эффективность перегрева.

Если окажется, что удельная вы-

работка электроэнергии при промежу-

точном перегреве пара э1»р > зт, зна-

чит, перегрев повышает эффективность

комбинированной выработки теплоты

и электроэнергии, и наоборот.

Исследования показали, что при

высоких начальных давлениях пара

(13—24 МПа) и при низких давлениях

в отборах (0,07—0,2 МПа) началь-

ный перегрев пара дает повышение

удельной выработки на внешнем

тепловом потреблении э1, п, а следова-

тельно, и q9K.

При низких начальных давлениях

пара и высоких давлениях в отборах

перегрев пара снижает эффективность

комбинированной выработки.

Сказанное относится и к эффек-

тивности промежуточного перегрева

пара у теплофикационных турбин

(пунктирный контур на рис. 2-2).

При очень высоких начальных дав-

лениях пара (24 МПа), правильно

выбранном давлении промежуточного

перегрева и низких давлениях отбора

(0,07—0,2 МПа) промежуточный пере-

грев может дать некоторую экономию

топлива. В других случаях про-

межуточный перегрев пара на ТЭЦ

снижает экономию топлива.

Рассмотрим влияние изменения на-

чальных и конечных температур цикла

на эффективность комбинированной

выработки.

Как известно из термодинамики,

любой цикл теплового двигателя мо-

жет быть заменен эквивалентным ему

по к. п. д. циклом Карно, в котором

температуры подвода и отвода теплоты

определяются как средние для рас-

сматриваемого цикла. При этом под

средней температурой подвода или

отвода теплоты для этого цикла по-

нимаются отношения удельных коли-

честв подведенной или отведенной

теплоты к изменениям удельной эн-

тропии рабочего тела в процессе под-

вода или отвода теплоты.

Удельная выработка электроэнер-

гии на тепловом потреблении эт при

цикле Кар но составляет:

где Гп и Гот — абсолютные темпера-

туры подвода и отвода теплоты.

Если температура подвода теп-

лоты увеличится на Д7\ то эт увели-

чится и будет равна:

Аналогично при снижении темпе-

ратуры отвода теплоты на такую же

величину AT удельная выработка

составит:

Температура отвода теплоты Тот

значительно меньше температуры под-

вода теплоты Гот, поэтому изменения

этих температур на одинаковые А7

дает больший эффект в случае изме-

нения температуры отвода теплоты.

Например, пусть Т°п = 600 К, Тот =

= 330 К, AT - 20 К, тогда

Отмеченное большое влияние сни-

жения Тот на комбинированную вы-

работку электроэнергии объясняет

большой эффект, даваемый ступенча-

тым подогревом сетевой воды в совре-

менных теплофикационных турбинах.

2-3. РАСЧЕТ ЭКОНОМИИ

ТОПЛИВА НА ДЕЙСТВУЮЩИХ ТЭЦ

Расчет экономии топлива Вък, кото-

рую дает комбинированная выработка

теплоты и электроэнергии *, прихо-

дится определять как для действую-

щих, так и проектируемых ТЭЦ.

В первом случае расчеты гораздо

проще и точнее, так как опираются

на отчетные (фактические) данные.

* Для упрощения изложения в даль-

нейшем — «экономия топлива на ТЭЦ».

Так, по отчетным данным за рас-

сматриваемый период известны: рас-

ход топлива на ТЭЦ Втэц', количе-

ство отпущенной внешним потребите-

лям теплоты QB п; количество отпу-

щенной электроэнергии Этэц-

Значения Вкэс и Вкот [уравнение

(2-1)] можно просто и достаточно

точно определить по отчетным данным.

Так, расход топлива на КЭС,

с которой производится сравнение

(замещаемой), определяется по урав-

нению

£Кэс = £кэоЭтэцг|\ (2-9)

где &кэс — удельный расход топлива

на КЭС, кг/(кВт-ч), известный по

отчетным данным для данного типа

КЭС; \р — коэффициент, отражающий

разный отпуск электроэнергии от ТЭЦ

и КЭС, необходимый для подачи

потребителям одинакового количества

электроэнергии с учетом потерь в се-

тях, расхода на собственные нужды

и др.

Считая потери в тепловых сетях

от ТЭЦ и котельных одинаковыми,

расход топлива котельными можно

определить по формуле QK0T = b^OTQBni

где Ькот — удельный расход топлива

(нетто) в котельной на единицу отпу-

скаемой теплоты. Значение Ькот из-

вестно по отчетным данным для ко-

тельных данного типа (водогрейных,

паровых) и мощности при исполь-

зовании на них известного вида топ-

лива.

Определив по формуле (2-1) Вэк

и зная QB п и Этэцу можно рассчи-

тать все представляющие интерес

удельные показатели ТЭЦ.

Применяются и другие методы оп-

ределения энергетической эффектив-

ности (экономии топлива) и показа-

телей действующих ТЭЦ, например

по удельным расходам топлива на

отпускаемую электроэнергию Ьтэц

и теплоту Ьтэц с учетом удельной

выработки электроэнергии на тепло-

вом потреблении эт.

При таких способах значения

удельных расходов Ьтэц и Ьгэц -опре-

деляют путем распределения извест-

ного по отчетным данным общего

расхода топлива на ТЭЦ Втэц между

теплотой и электроэнергией. Это рас-

23

пределение можно производить по-

разному, например по эксергии выра-

батываемой ТЭЦ продукции или же

относя все выгоды комбинированной

выработки на электроэнергию или

теплоту. По методике, применяемой

Минэнерго, все выгоды комбиниро-

ванной выработки относятся на элек-

троэнергию. Соответственно по ме-

тоду Минэнерго значения ЬТэц и

Ьтэц определяются по формулам, при-

веденным в гл. 1.

При любых методах определения

удельных расходов всегда должно

соблюдаться равенство

ВтЭЦ = ^ТЭцЭтЭЦ + ЬтЭЦ Qb.it

(2-10)

Экономия топлива, даваемая ТЭЦ,

определится формулой

Вэк = ЭтЭЦ (#КЭС ~ Ьтэц) + <3в.п X

х(Ст-Ьтэц). (2-П)

Поскольку значения ЬТэц и ЬТэц

находятся путем распределения между

электроэнергией и теплотой извест-

ного суммарного расхода топлива на

ТЭЦ Втэц, то при любых методах

распределения суммарного расхода

топлива на ТЭЦ между теплотой и

электроэнергией значения Вэк по фор-

муле (2-11) должны получаться

одинаковыми. Таким образом, ме-

тод определения удельных расхо-

дов топлива (теплоты) на ТЭЦ на

электроэнергию и теплоту при пра-

вильном ведении расчетов не влияет

на абсолютные величины экономии

топлива Вэк и приведенных затрат Зэк,

даваемых ТЭЦ, по сравнению с раз-

дельным вариантом, несмотря на то

что значения Ьтэц и &тэц получаются

при различных методах разными.

2-4. РАСЧЕТ ЭНЕРГЕТИЧЕСКОЙ

ЭФФЕКТИВНОСТИ

ПРОЕКТИРУЕМЫХ ТЭЦ

Расчет энергетических показателей

проектируемых ТЭЦ значительно

сложнее, чем действующих, так как

заранее не известен суммарный годо-

вой расход топлива на ТЭЦ, который

должен определяться с высокой точ-

ностью; погрешность в несколько про-

центов может изменить ожидаемую

24

экономию приведенных затрат в не-

сколько раз [51, 55].

Применяют следующие методы оп-

ределения Втэц и Вэк.

1. Значение Втэц определяется

расчетом тепловой схемы ТЭЦ при

достаточном количестве характерных

режимов работы станции. По найден-

ному значению Втэц находят эконо-

мию толива Вэк по сравнению с.рас-

ходом топлива при раздельном ва-

рианте [(по (2-1)].

2. Значение Вэк определяется непо-

средственно по удельным энергетиче-

ским показателям ТЭЦ, районных

котельных и КЭС [см. (2-13)].

Достаточно точный расчет тепло-

вой схемы ТЭЦ (точнее, расходов теп-

лоты котельными ТЭЦ) представляет

собой сложную задачу, особенно при

работе турбин и станции в целом на

неноминальных режимах. Между тем

как раз эти режимы и являются обыч-

но определяющими для экономичности

ТЭЦ.

Расчетом тепловой схемы ТЭЦ опре-

деляется расход пара из котельной DK0T

при различных режимах работы ТЭЦ

с учетом расхода на собственные

нужды, отпуска пара помимо турбин

и различных потерь. По известному

DK0T и энтальпии питательной воды

(зависящей от режима работы тур-

бины) находят расход теплоты ко-

тельной QK0T ТЭЦ и расход топлива

станцией в целом Втэц с учетом пико-

вых котлов.

Для достаточно точного определе-

ния годового расхода топлива на

ТЭЦ Втэц тепловую схему надо рас-

считывать для всех заметно отличаю-

щихся достаточно длительных режи-

мов работы ТЭЦ. Практикуемое иногда

определение Вт°эц только по двум-

трем режимам, например по средне-

зимнему и среднелетнему, может при-

водить к серьезным ошибкам. Пояс-

ним причину этого. На современных

ТЭЦ устанавливают, как правило,

турбины с регулируемыми отборами

и конденсацией и применяют ступен-

чатый подогрев сетевой воды (см.

гл. 3). В этих условиях удельная вы-

работка электроэнергии на тепловом

потреблении эт является переменной

величиной, зависящей от темпера-

туры сетевой воды как прямой, так

и обратной, поскольку от этих тем-

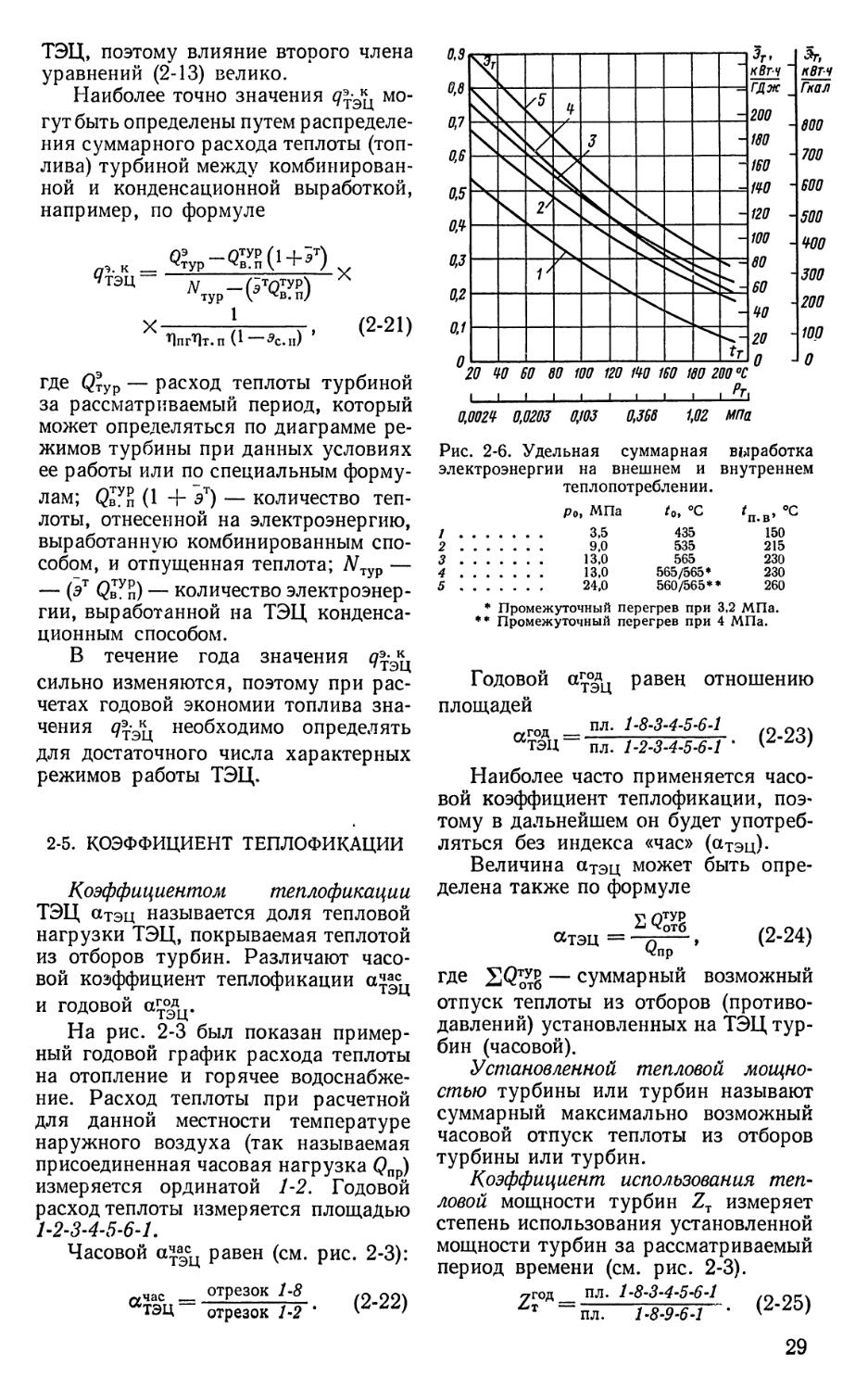

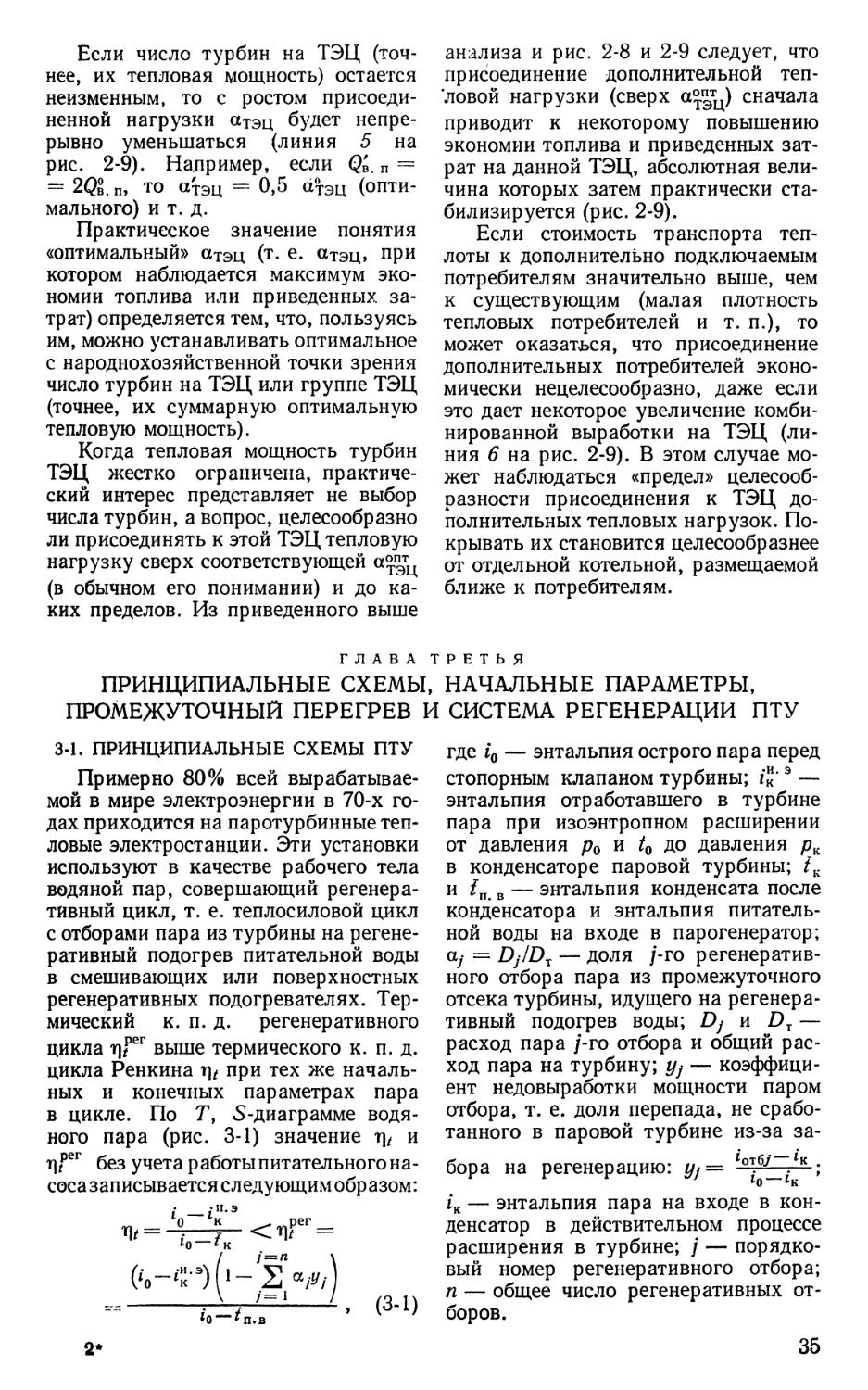

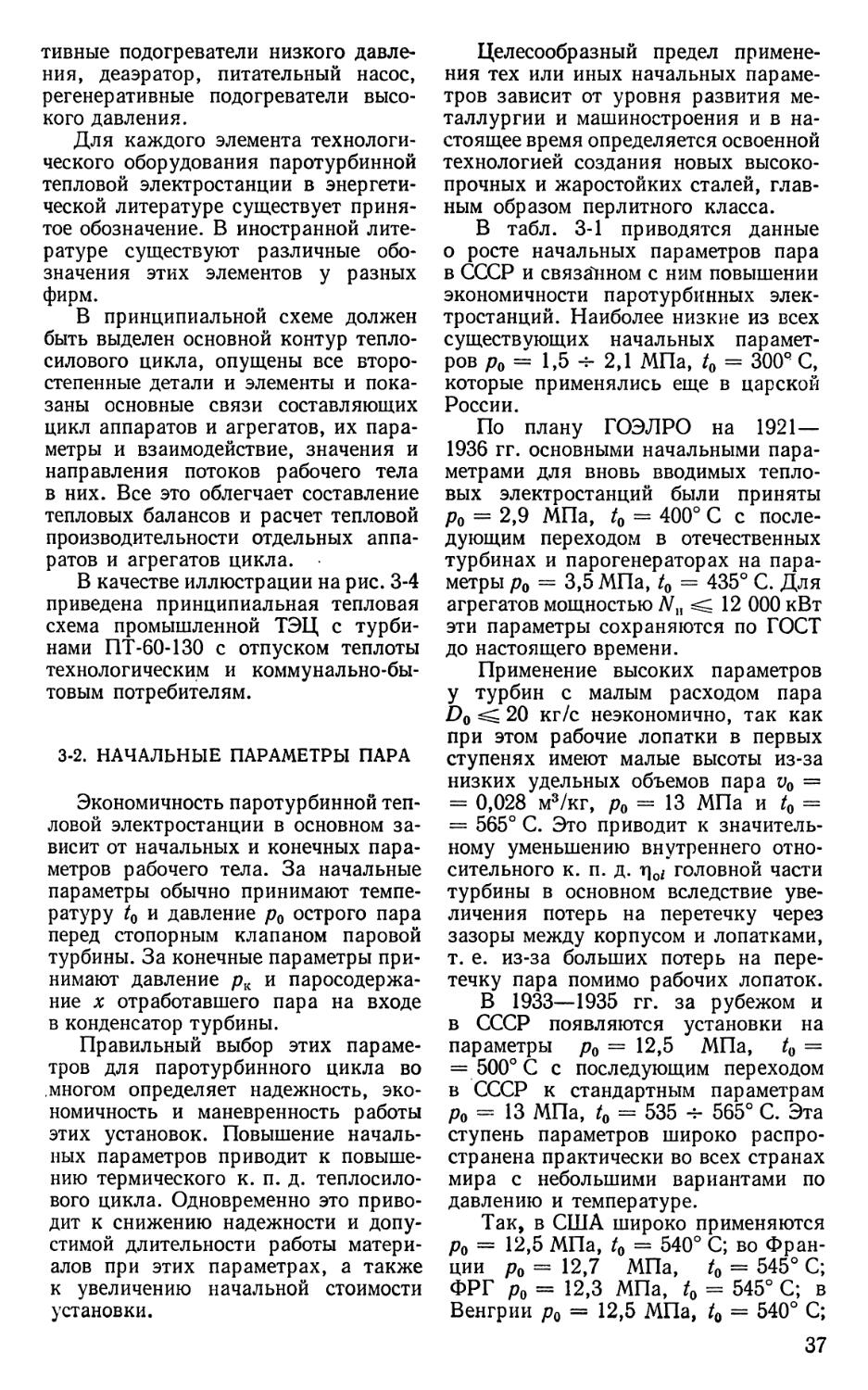

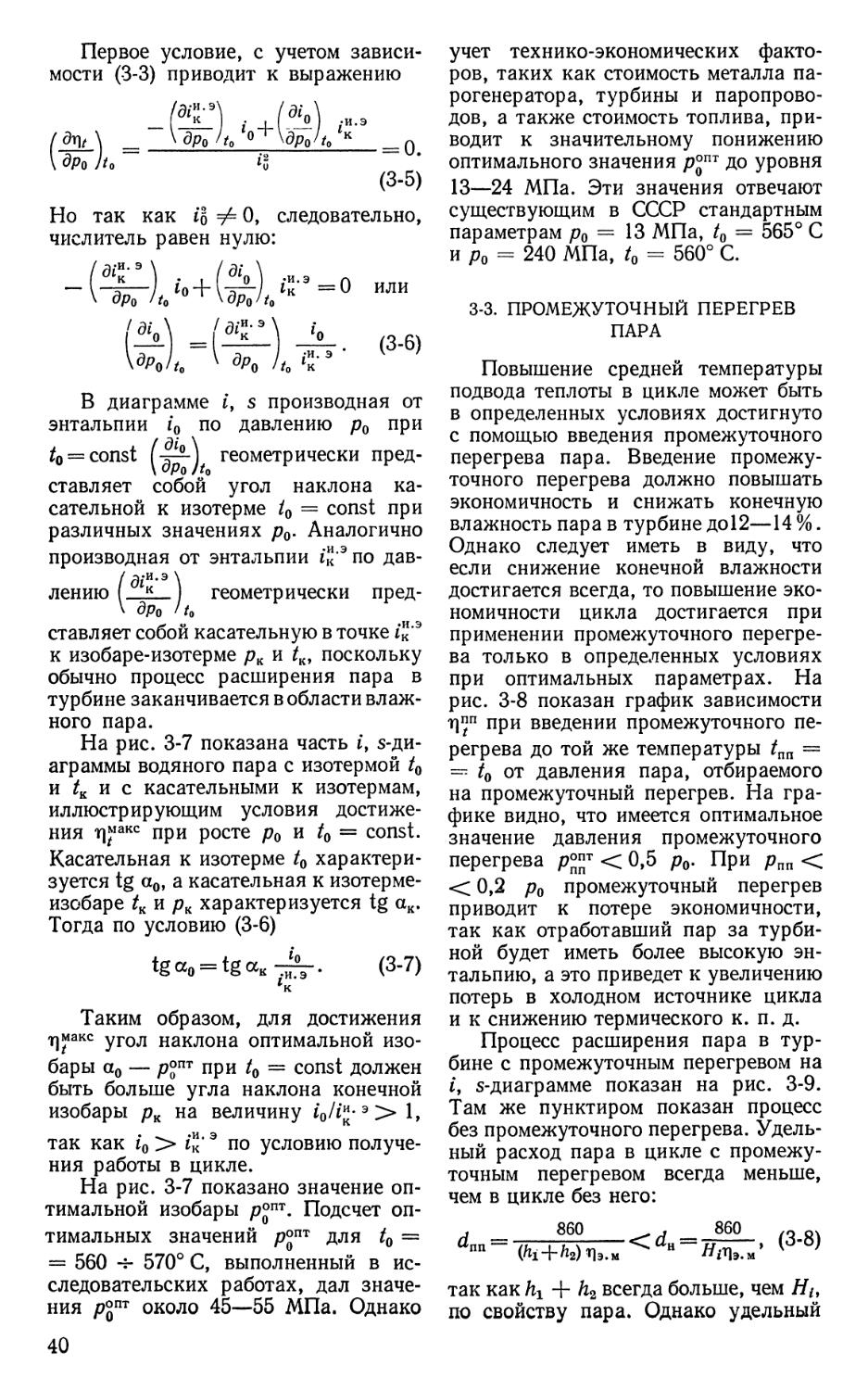

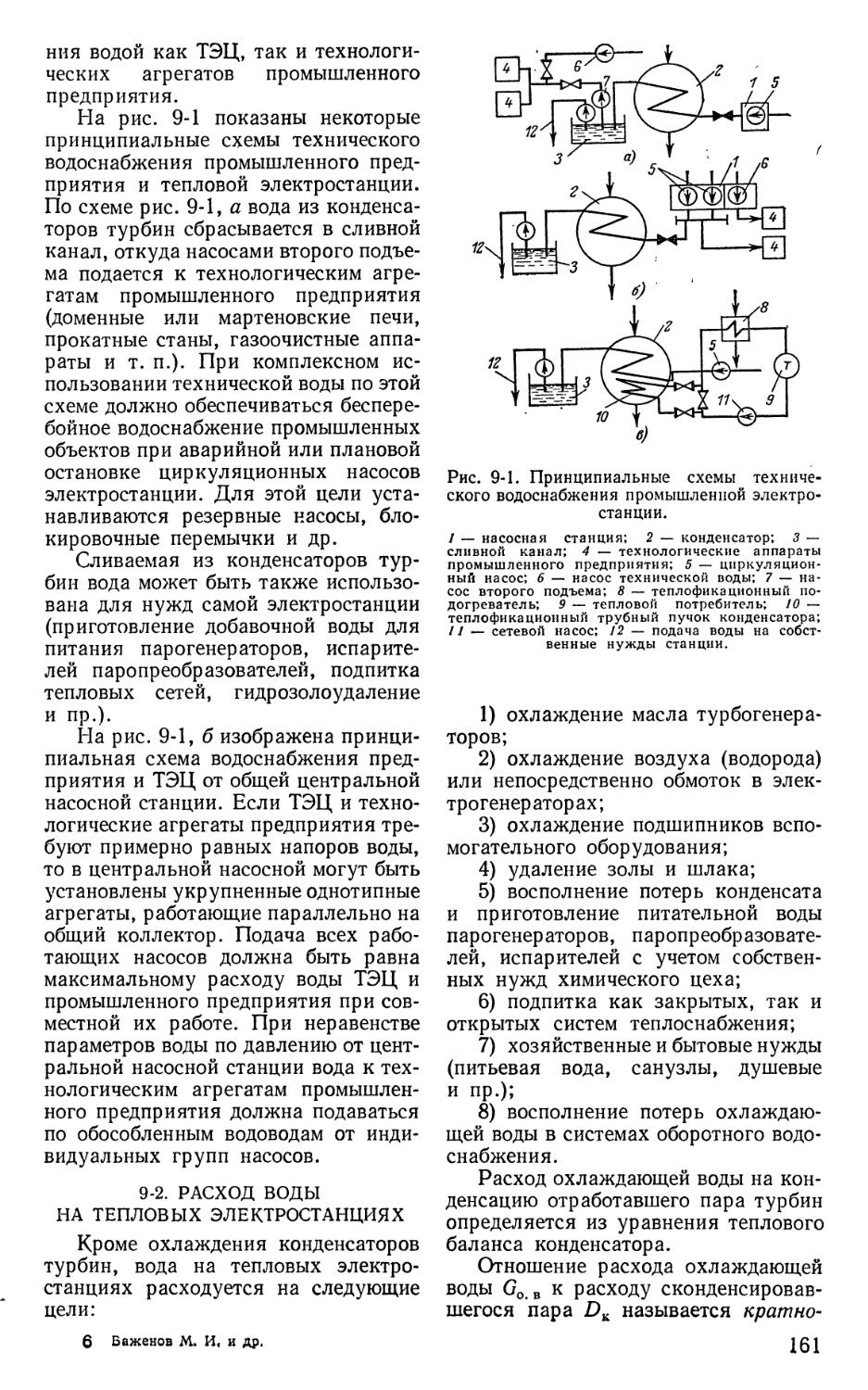

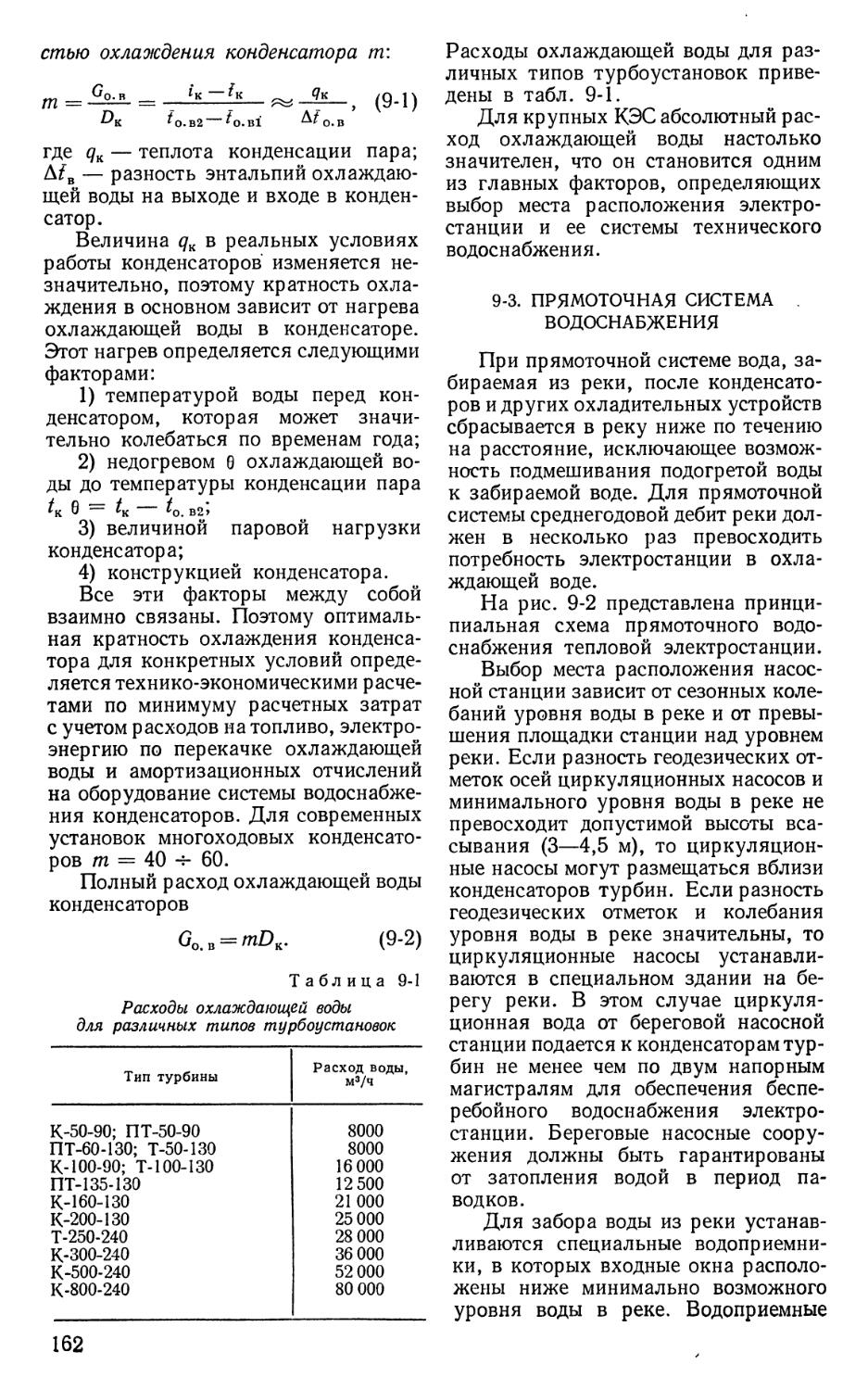

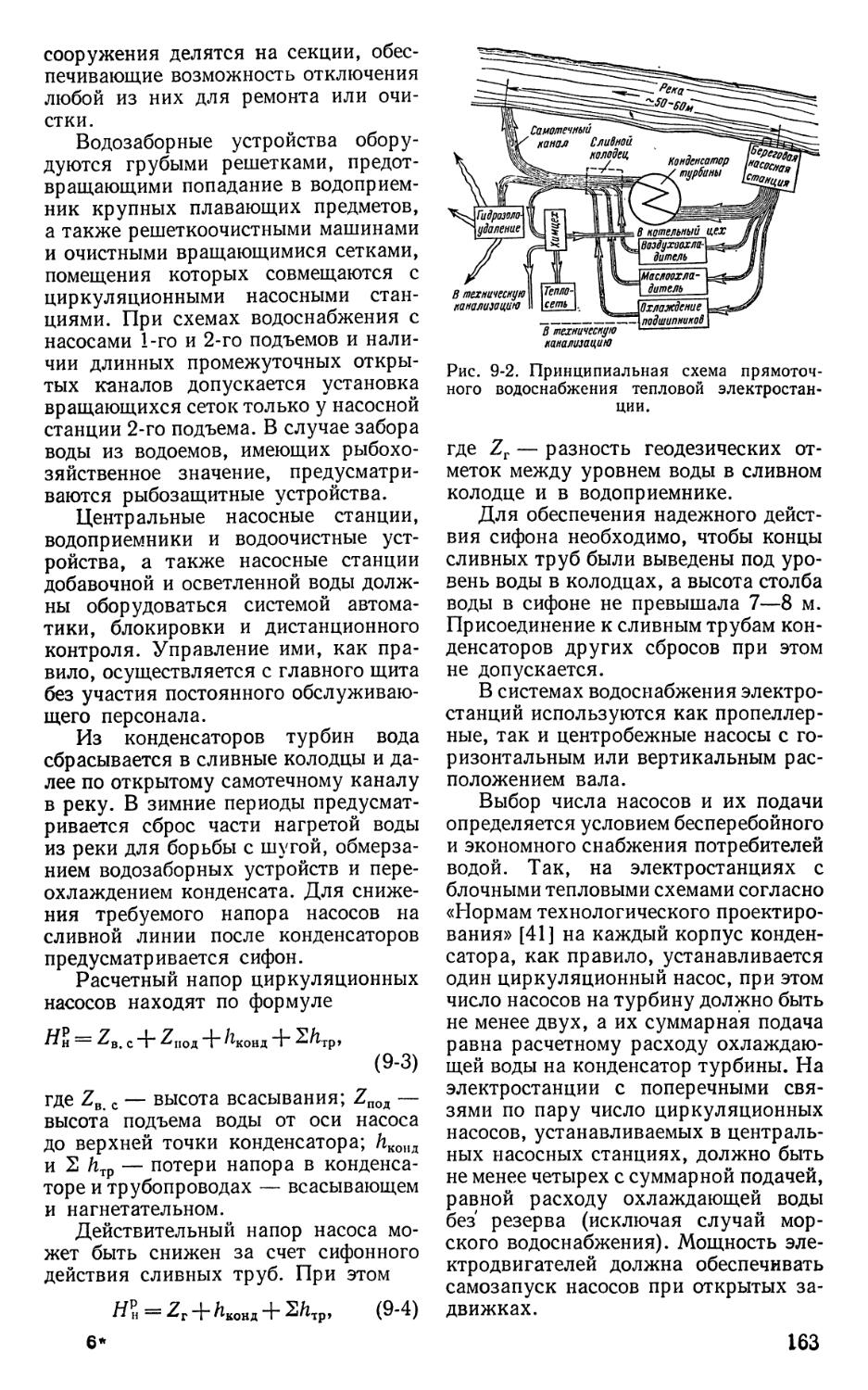

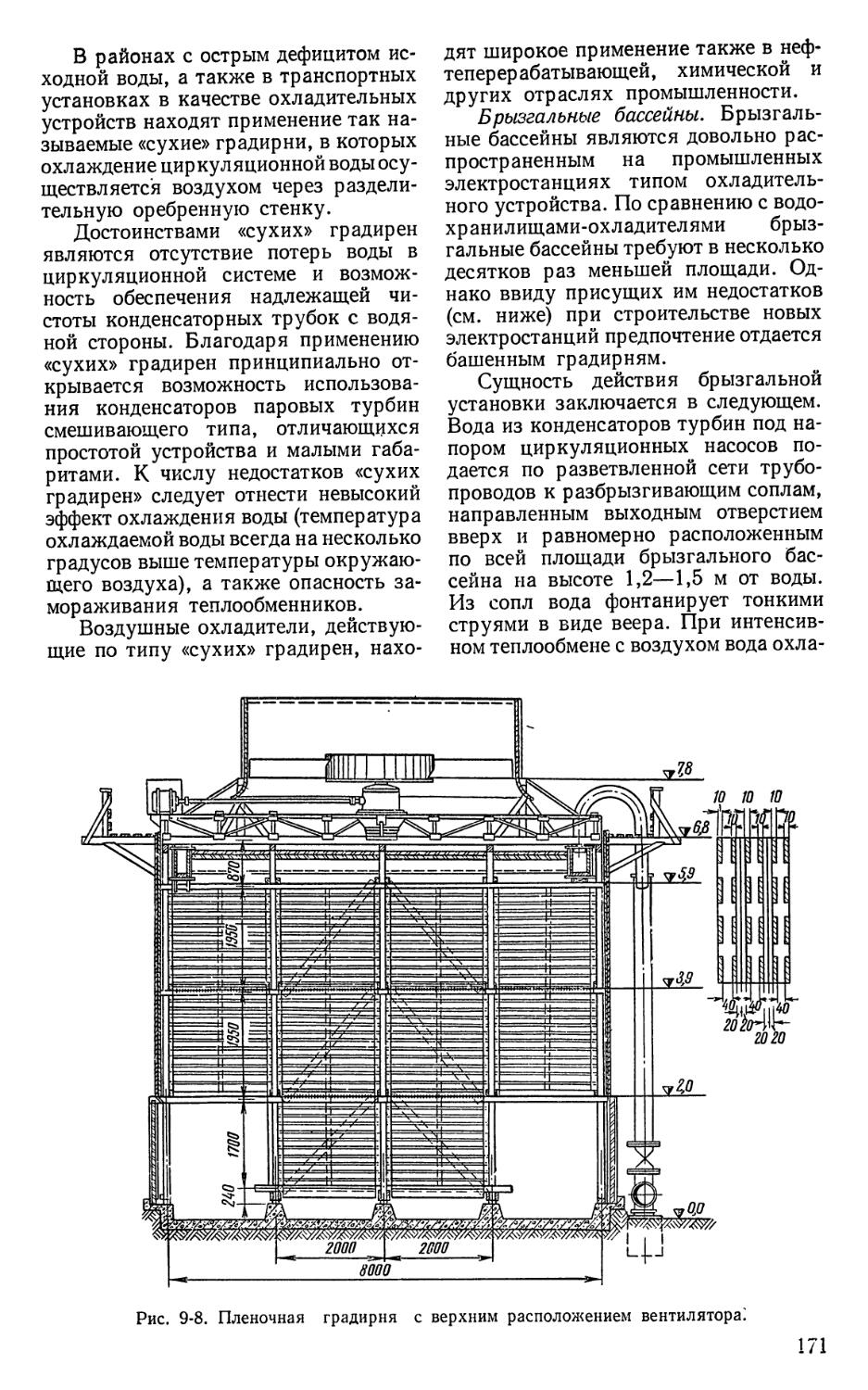

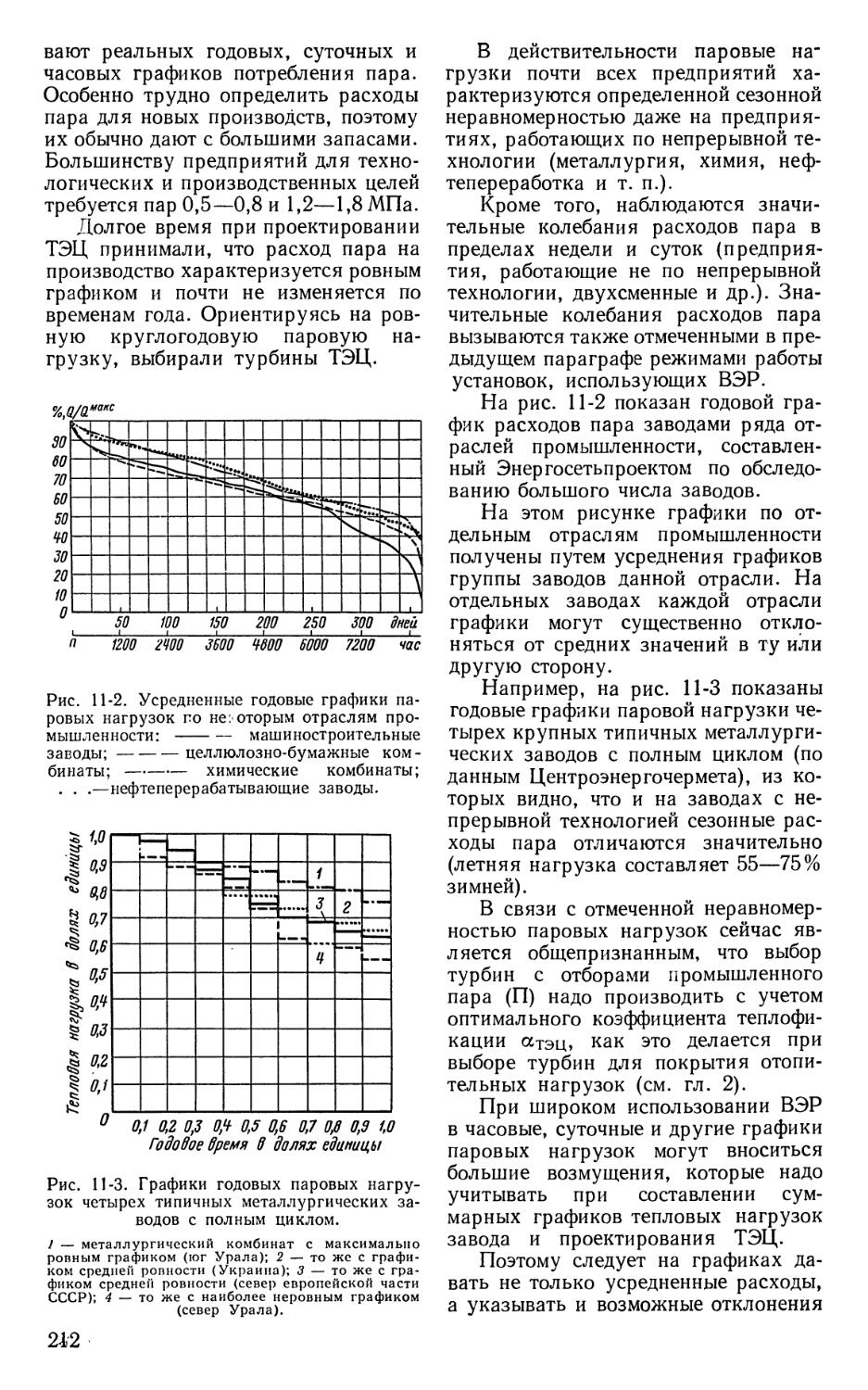

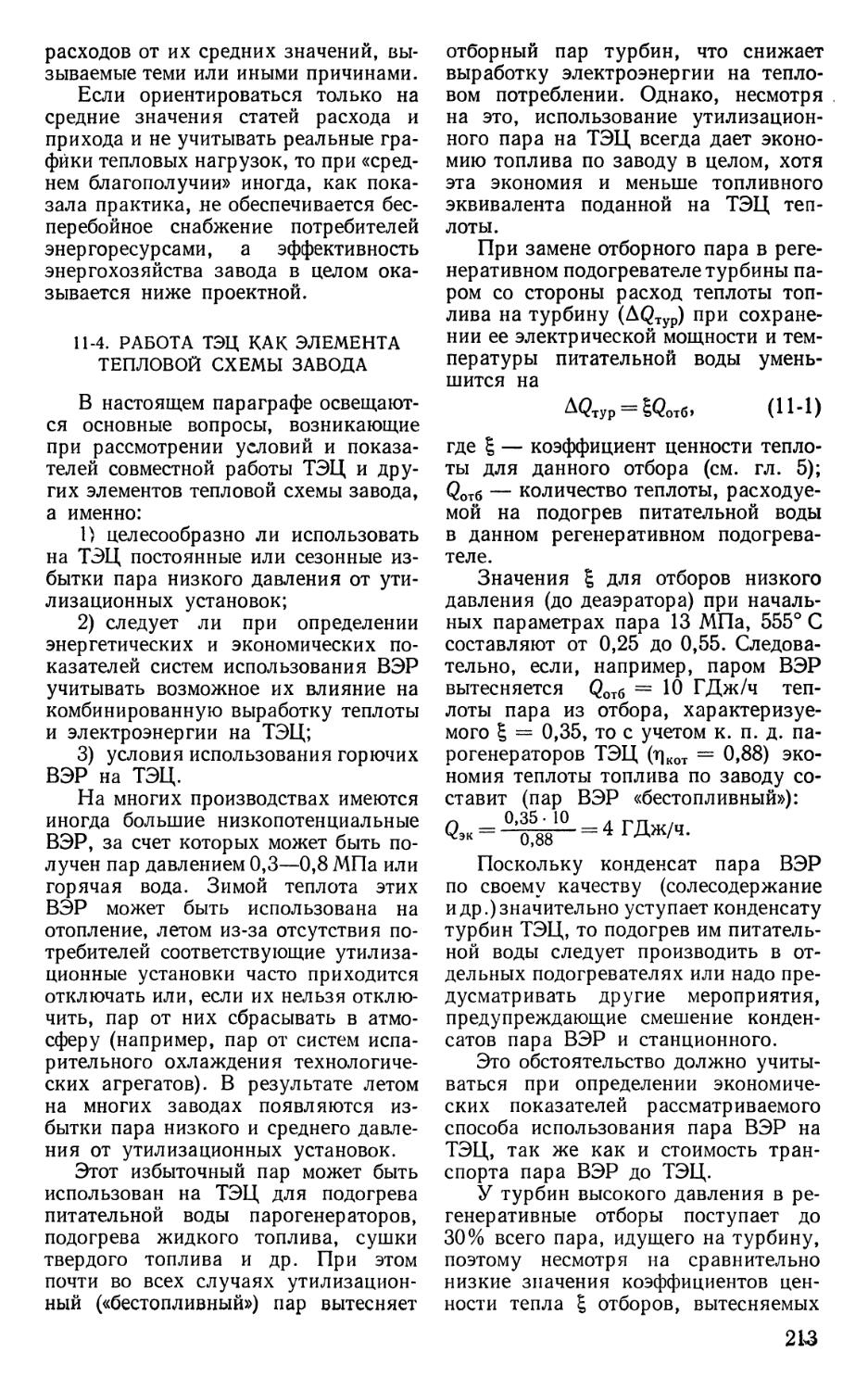

ператур зависят давления в отборах.