Author: Семенов Е.И.

Tags: отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение ковка штамповка

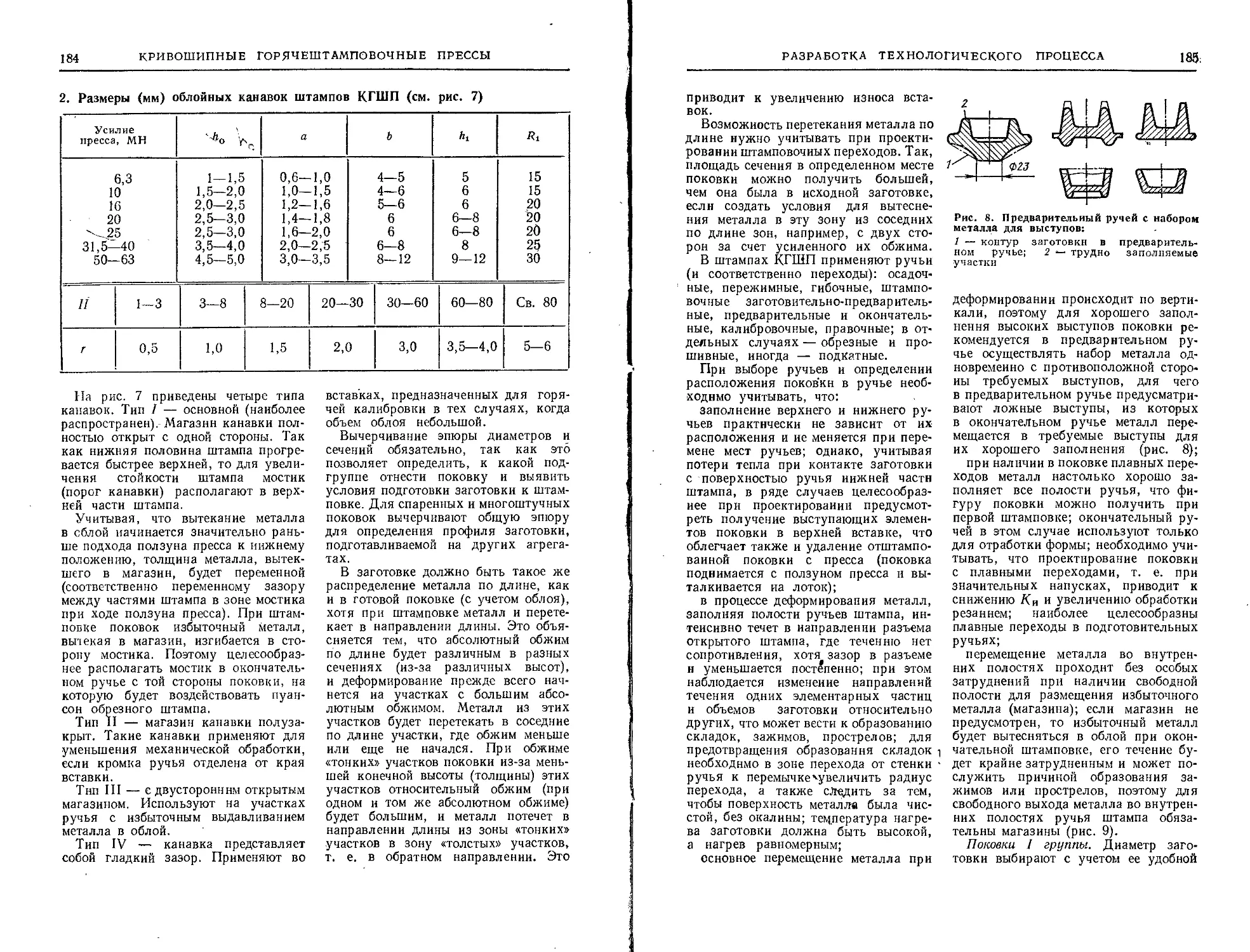

Year: 1986

Text

КОВКА D?H

И Ш1ШЮВКА

СПРАВОЧНИК

КОВКА

И ШТАМПОВКА

СПРАВОЧНИК В 4-Х ТОМАХ

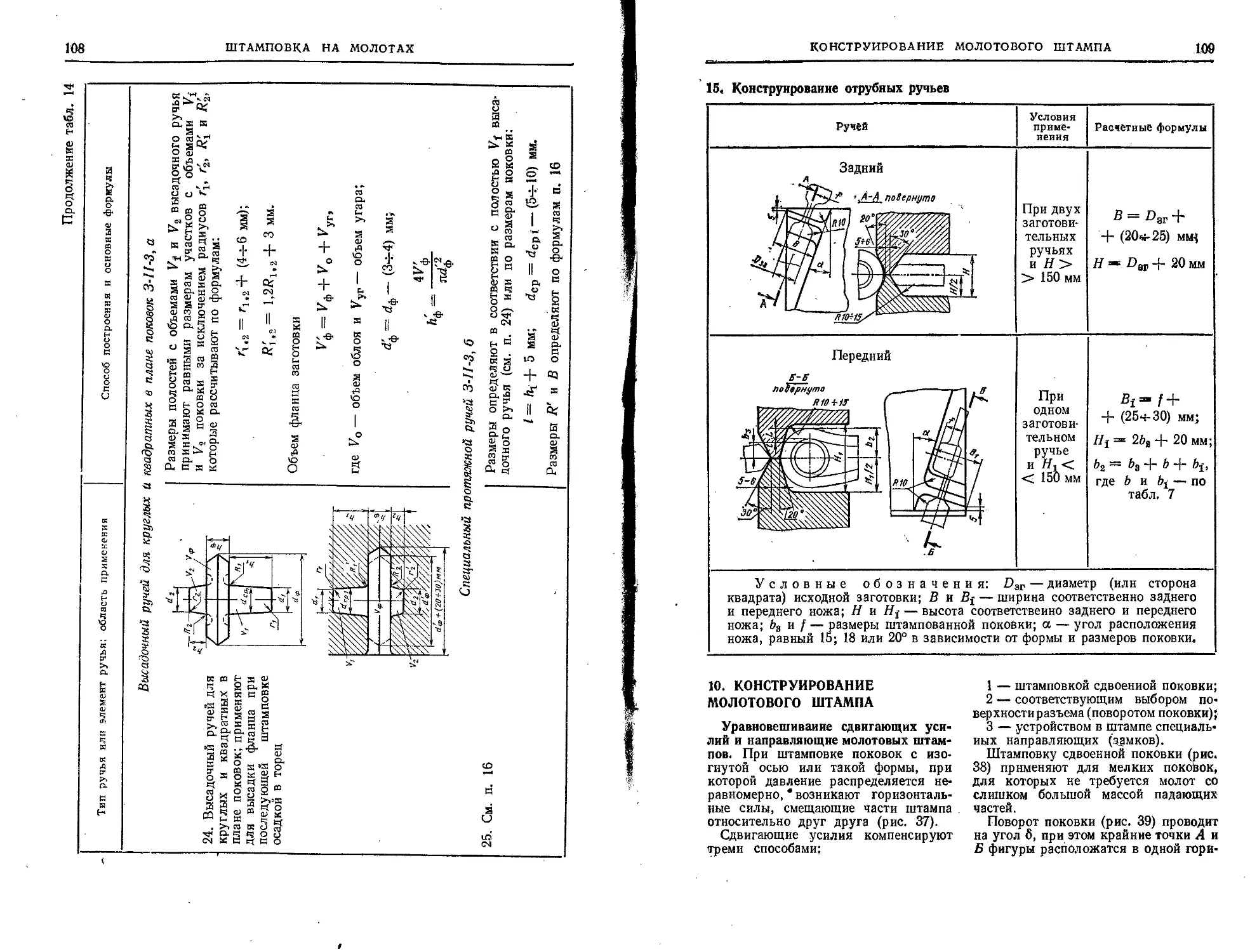

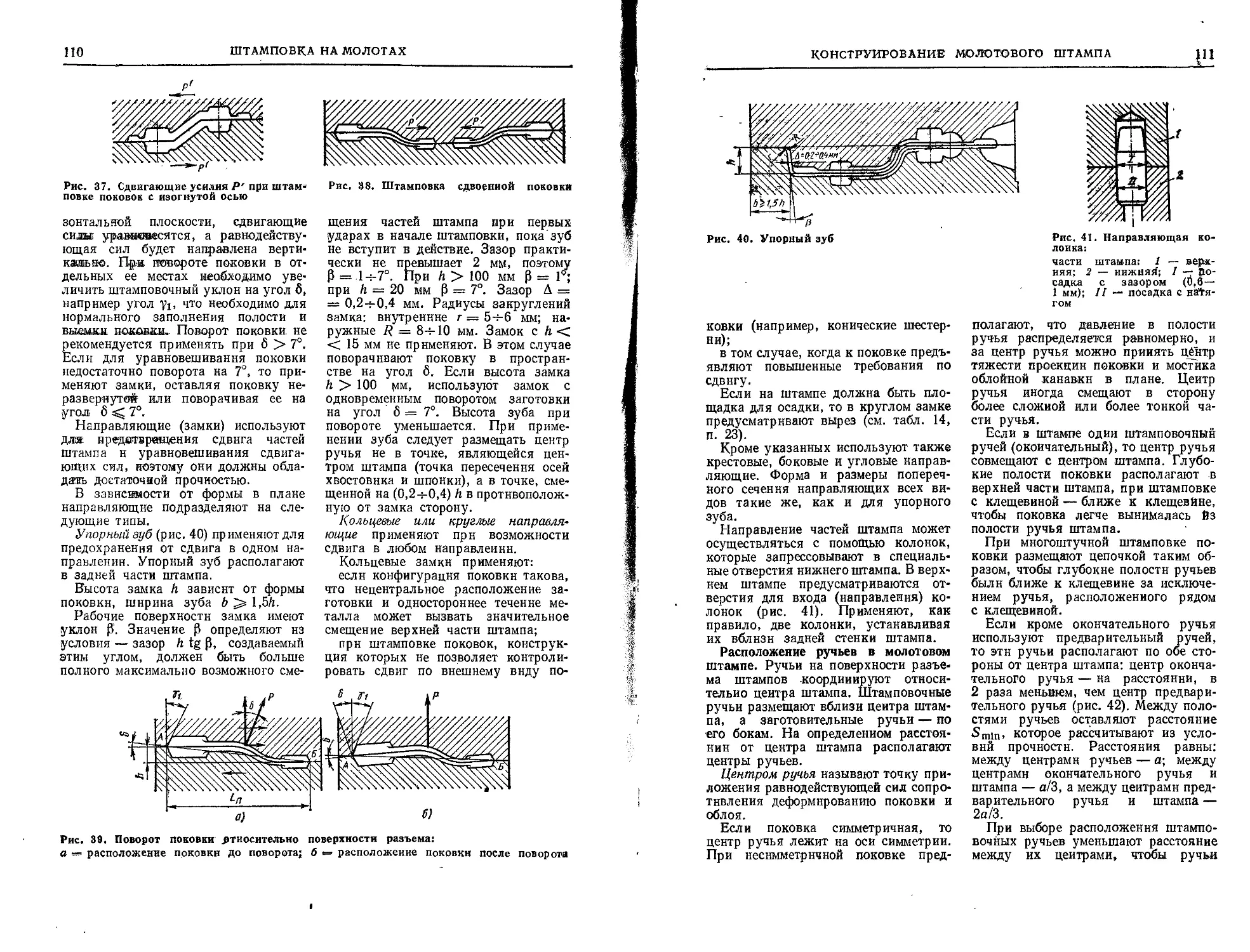

Редакционный совет:

Е.И.СЕМЕНОВ,

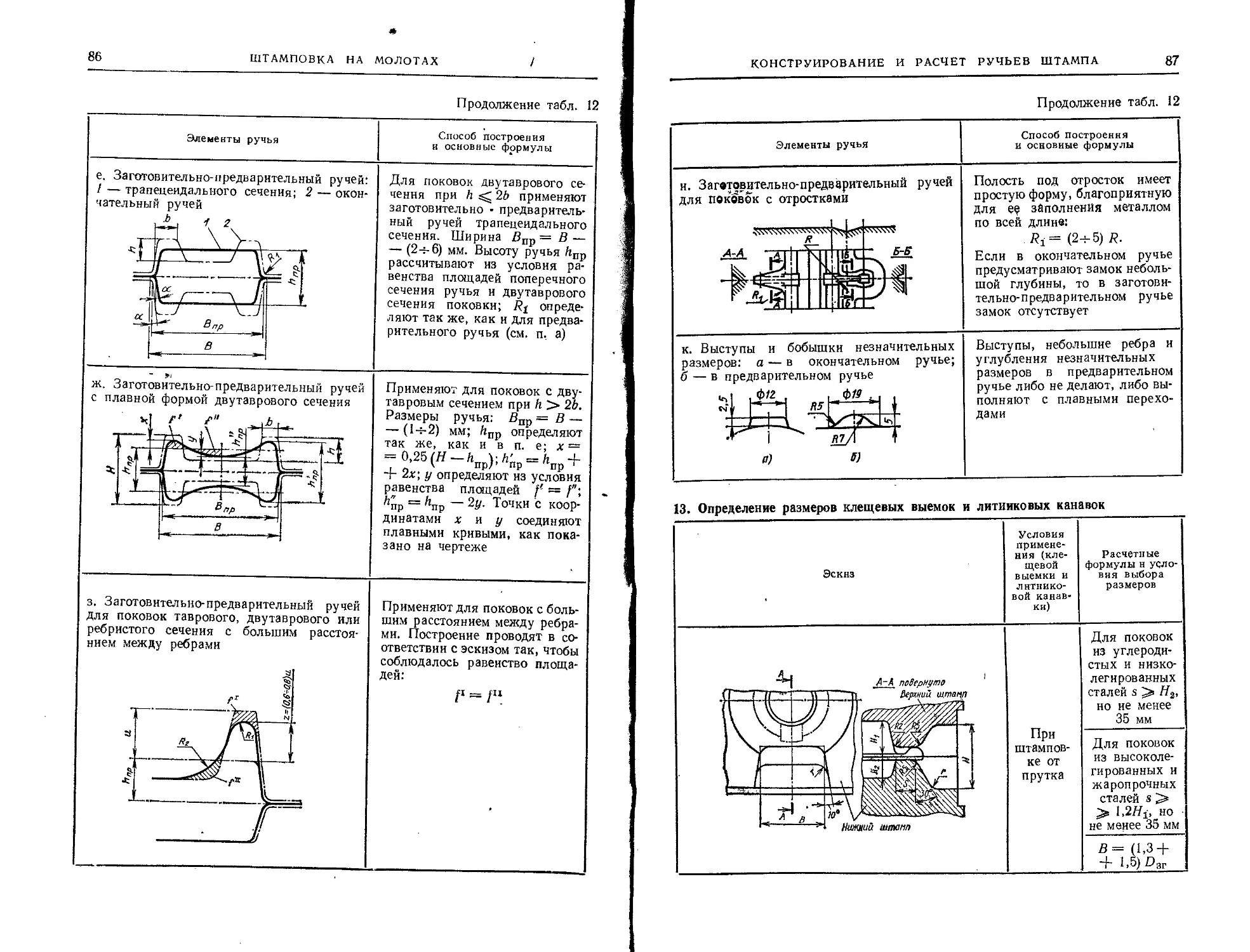

заслуженный деятель науки и техники РСФСР,

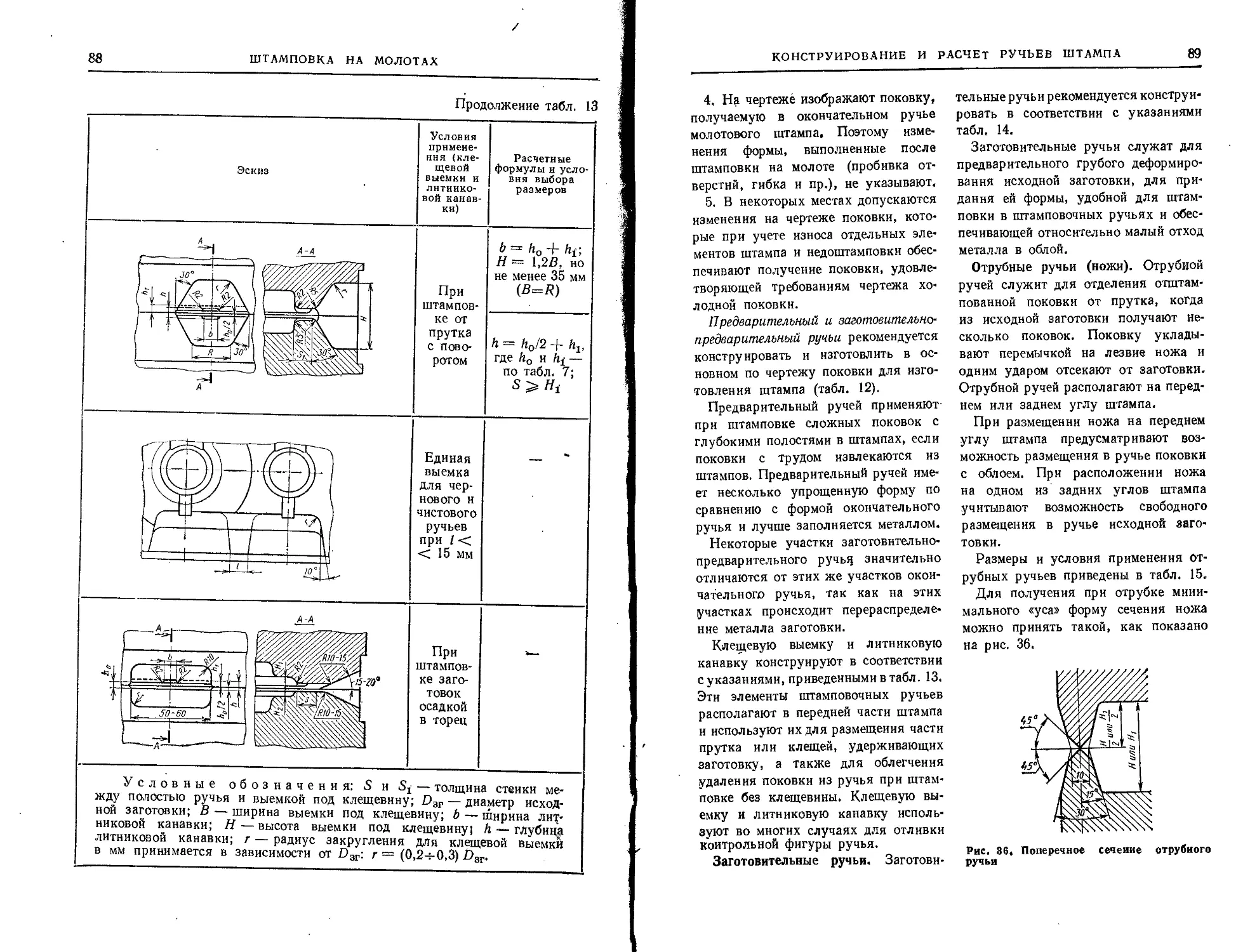

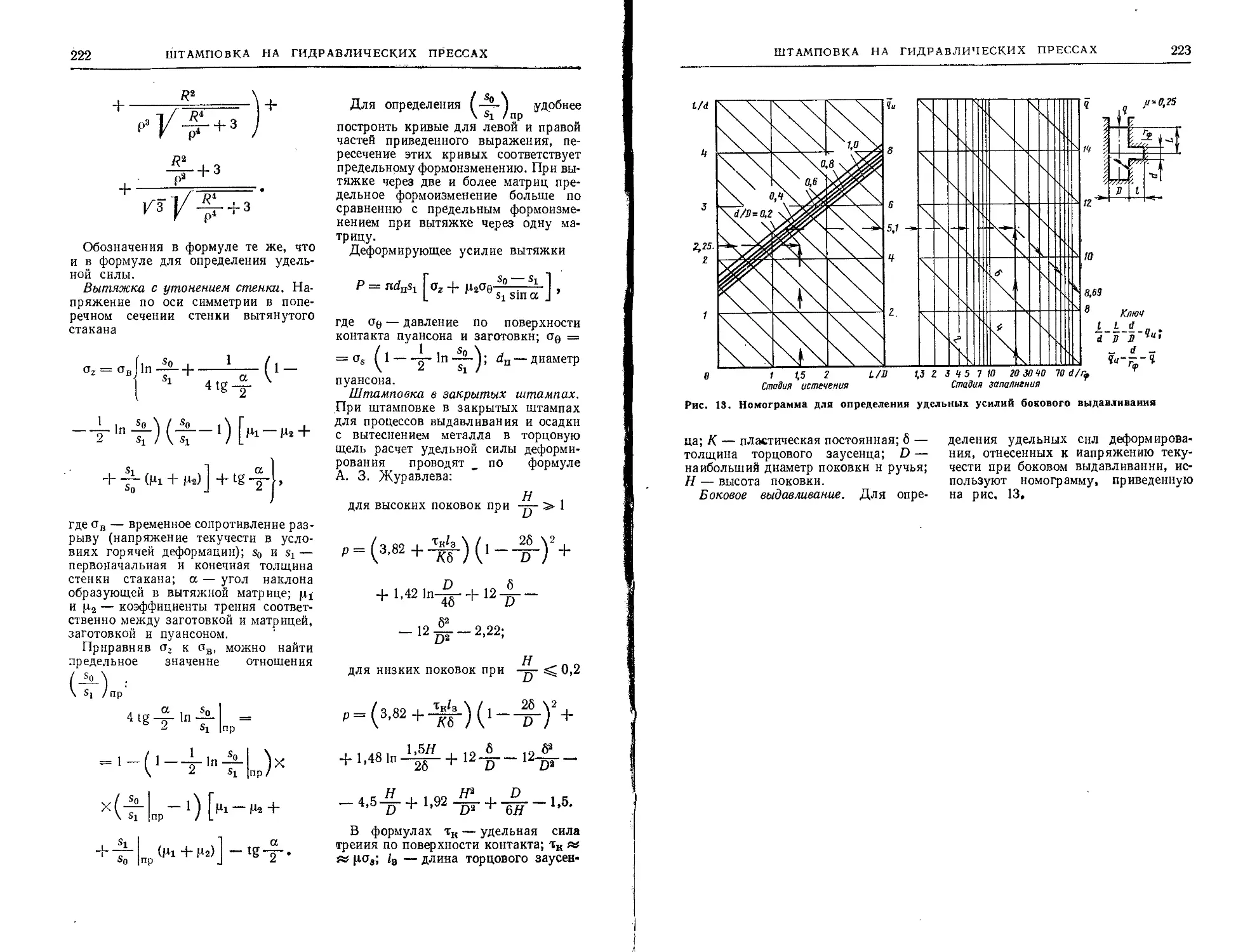

д-р техн. наук проф. (председатель),

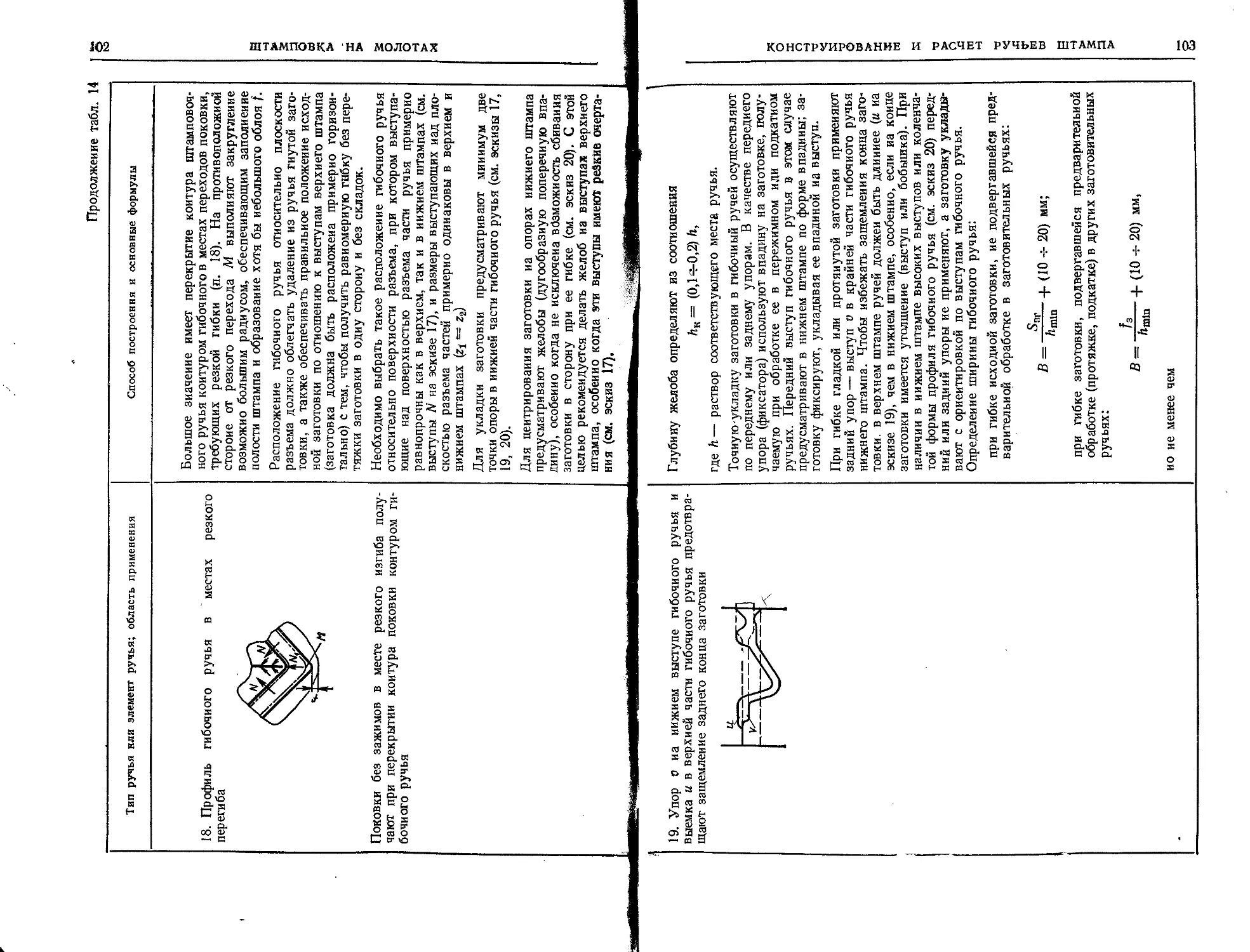

ОА. ГАНАГО,

д-р техн. наук проф.

Л.И.ЖИВОВ,

заслуженный деятель науки и техники РСФСР,

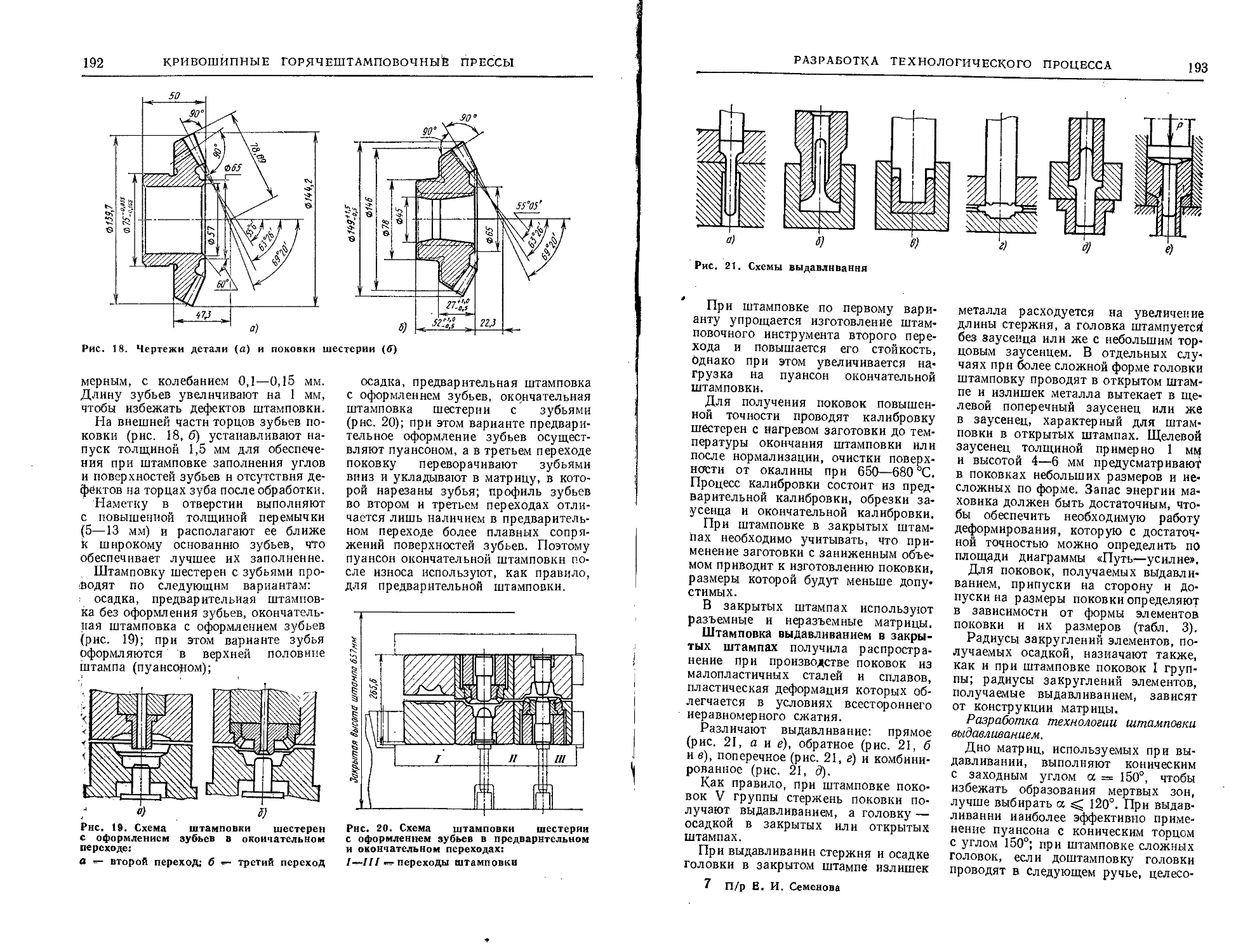

д-р техн. наук проф.

Г.Д. ЛЕПЕНШИН,

инж.

А.Д.МАТВ1ЕВ,

д-р техн. наук проф.

ГЛ. НАВРОЦКИЙ.

заслуженный деятель науки и техники РСФСР,

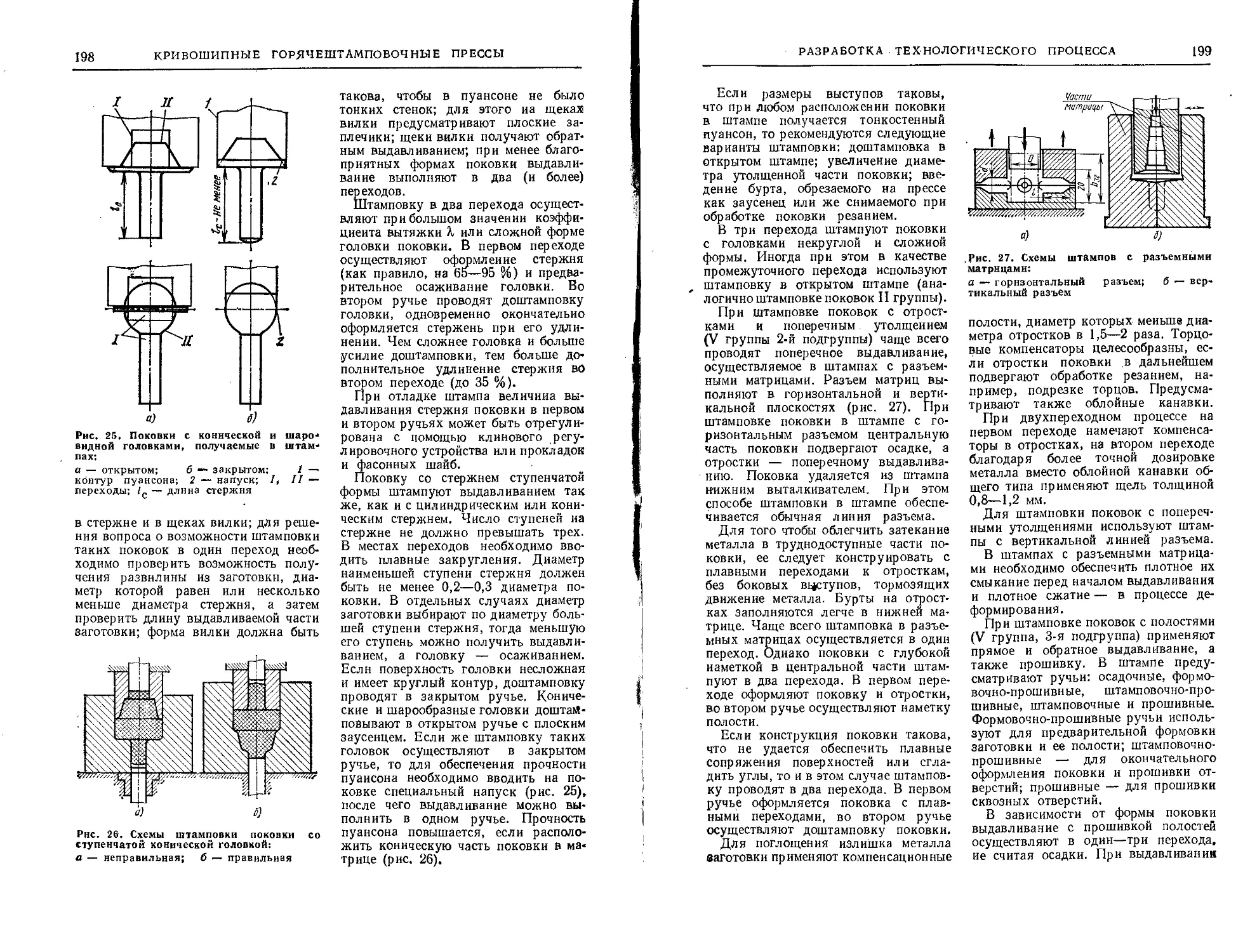

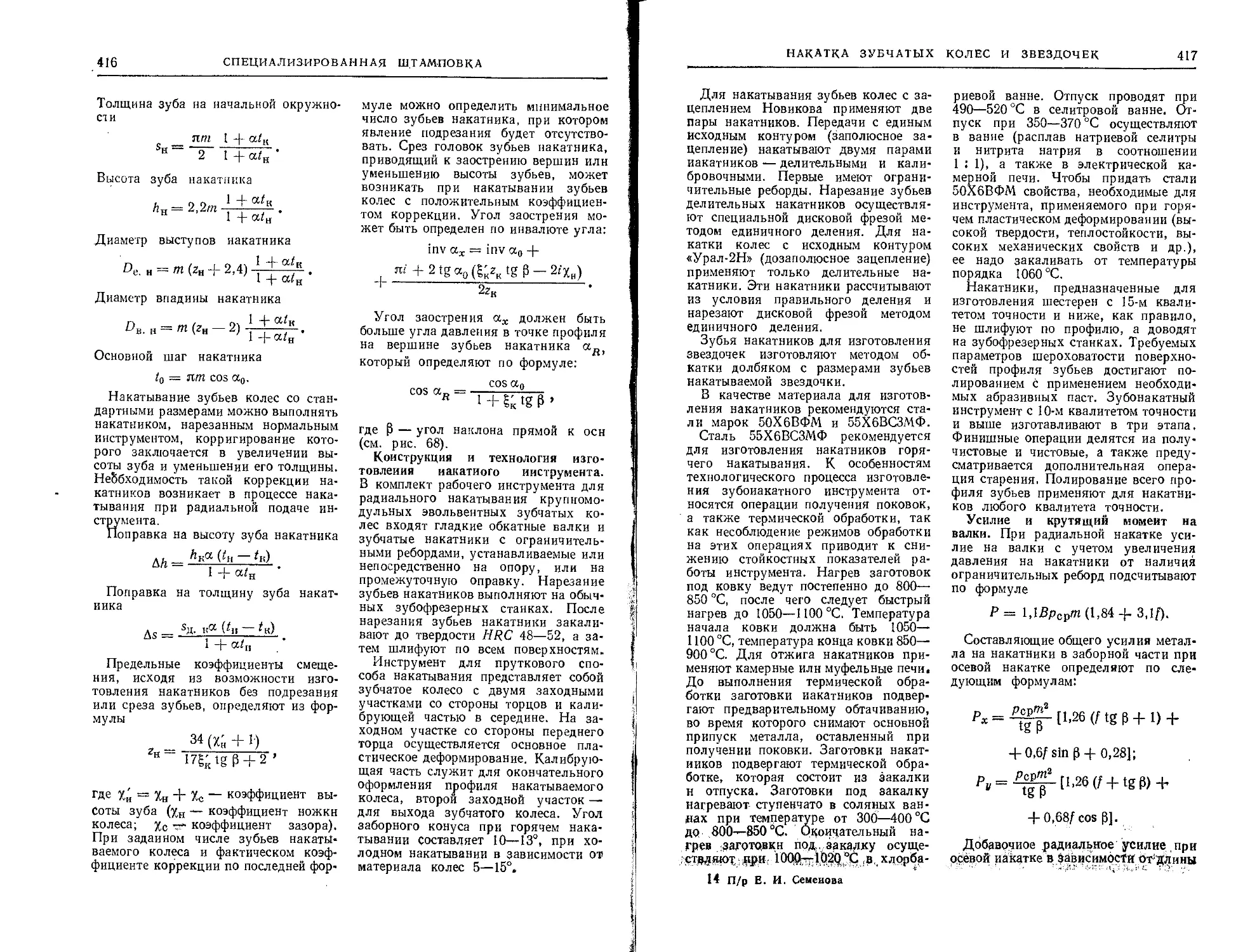

д-р техн. наук проф.

и.н. филькин, ::4

канд. техн. наук )

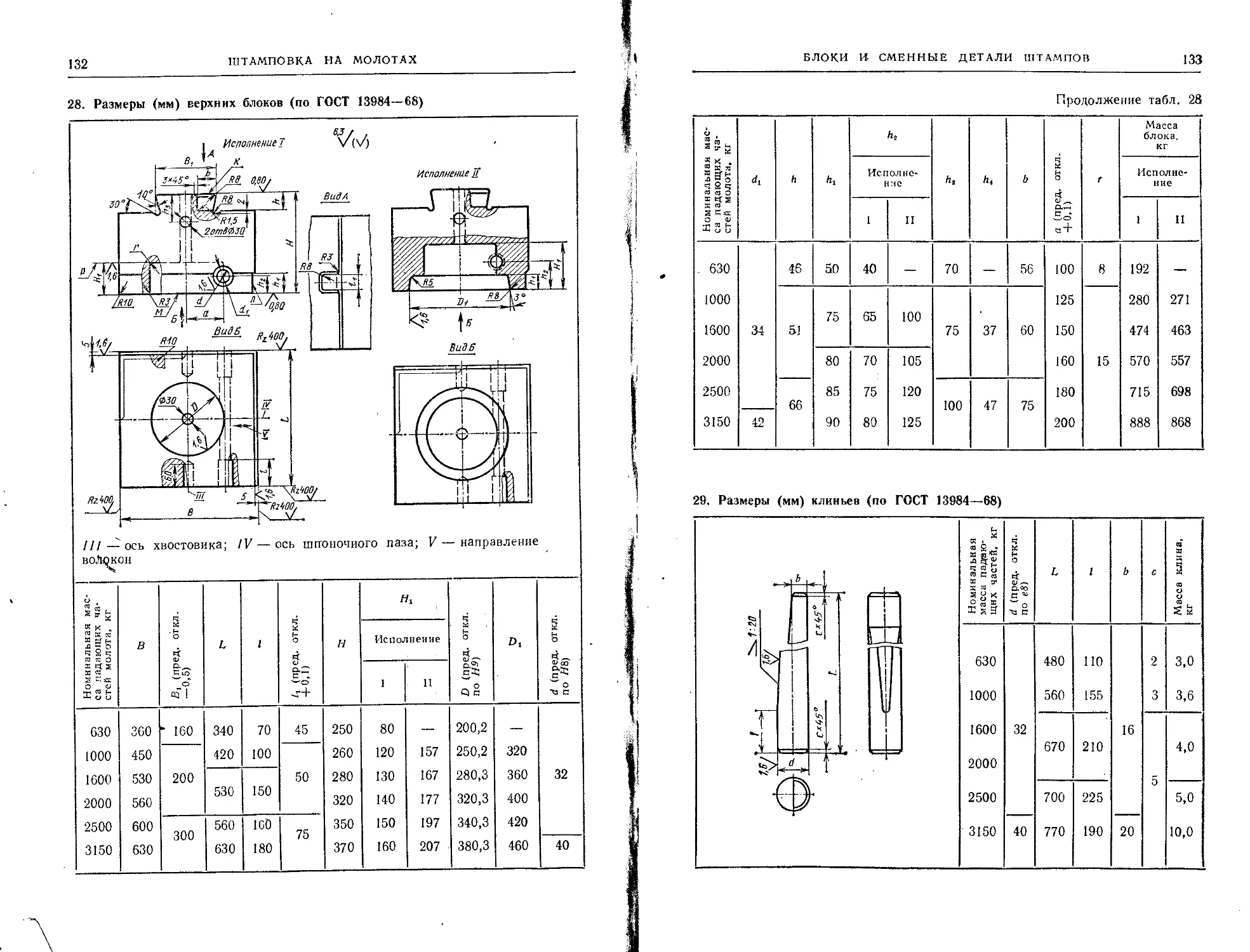

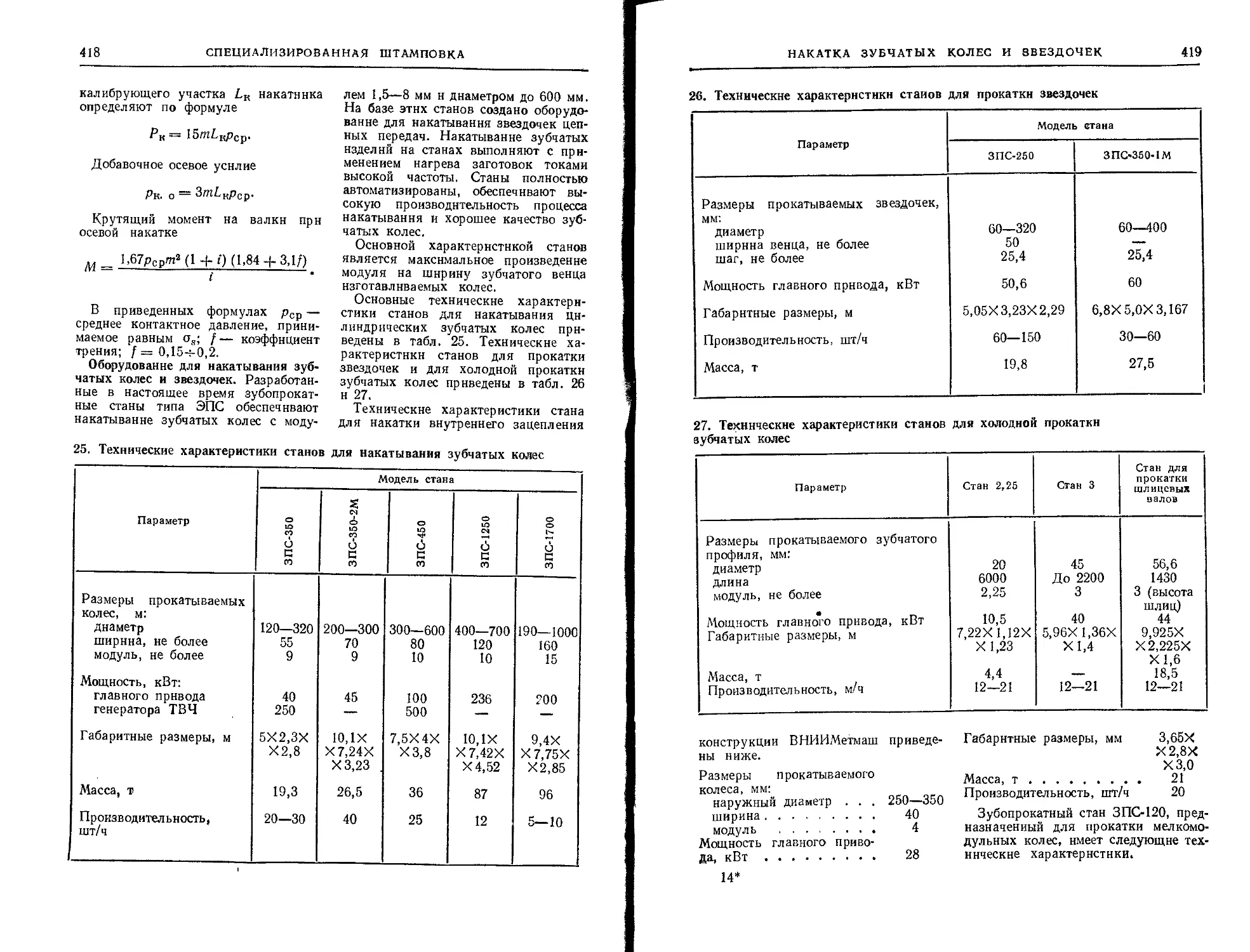

лауреат Государственной премии СССР

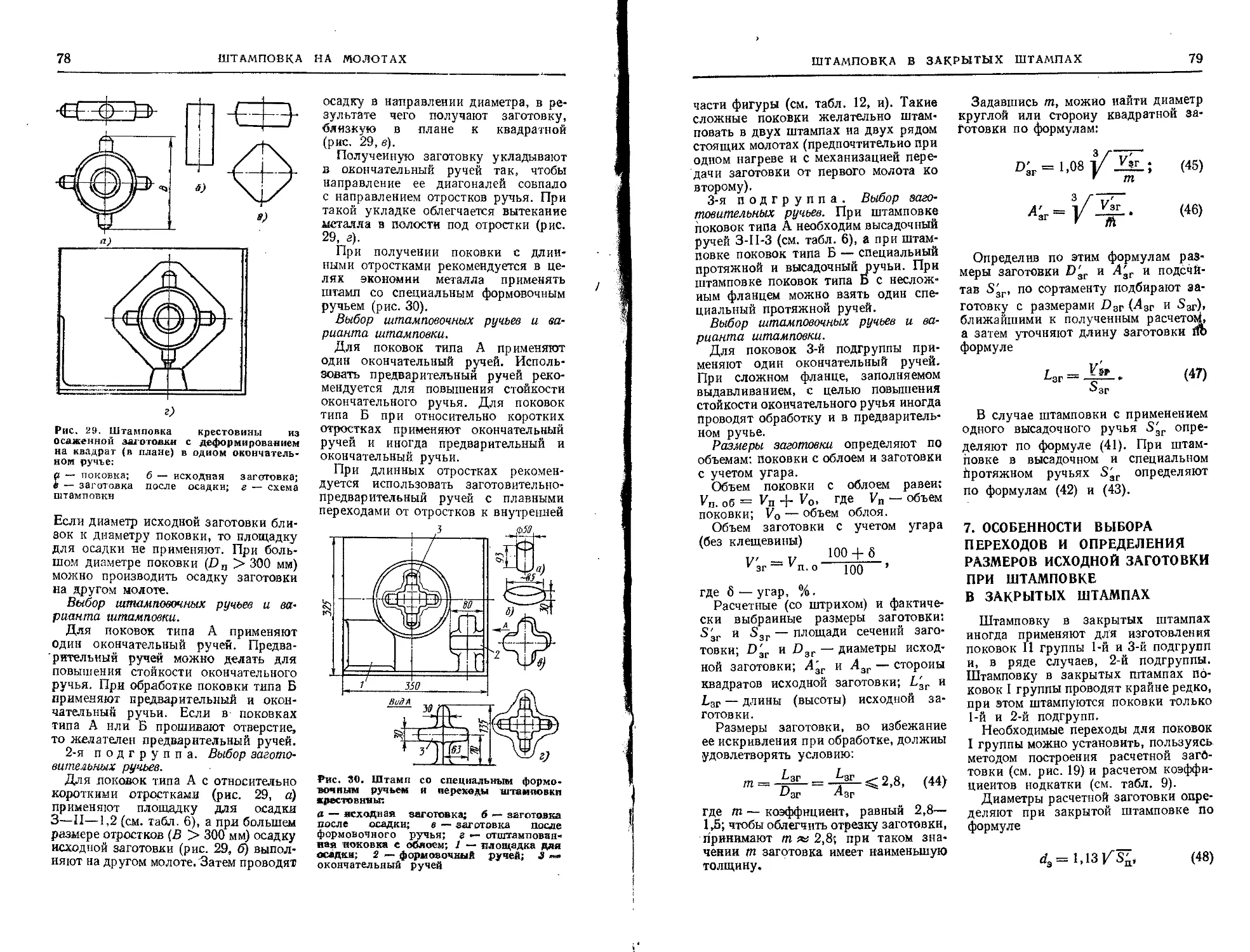

(ТОМ2)

ГОРЯЧАЯ ОБЪЕМНАЯ

ШТАМПОВКА

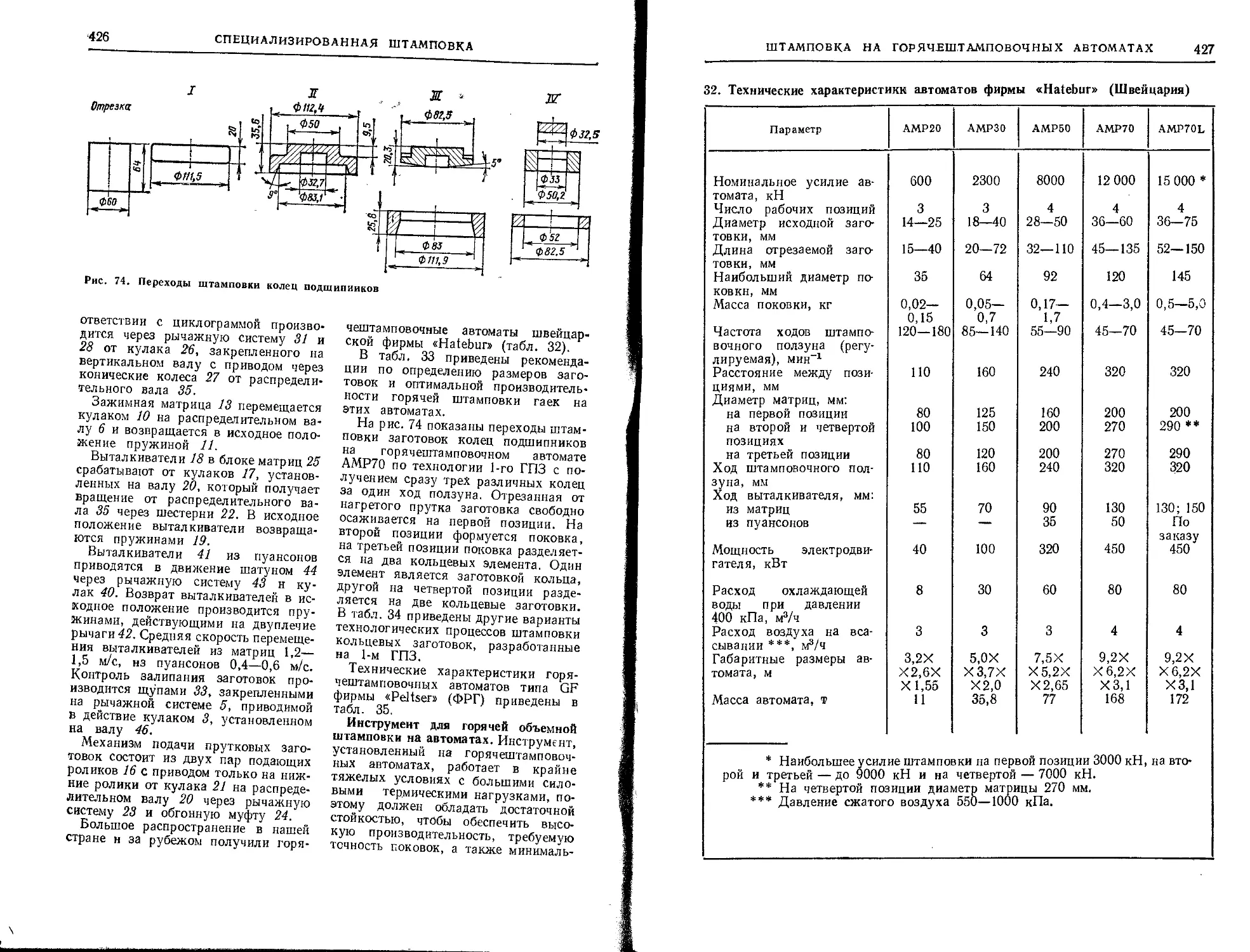

Под редакцией

заслуженного деятеля науки

и техники РСФСг^

д-ра техн. наук проф.

Е.И.СЕМЕНОВА

МОСКВА

« МАШИНОСТРОЕНИЕ

1986

ББК 34.623

К56

УДК [621.73.002.73 : 621.735.043.06.004.14] @35)

Авторы тома: А. П. Атрошенко, И. С. Зиновьев,

Л. Г. Костин, М. А. Крючков, Н. И. Ляпунов, Е. Н. Мошнин,

А. Г. Овчинников, А. С. Подольский, Ю. С. Радюченко,

Ю- Л. Рождественский, Е. И. Семенов,

И. Е. Семенов, С. А. Скородумов, О. М. Смирнов,

Ю. П. Согришин, И. Н. Шубин

Рецензенты тома: канд. техн. наук В. В. Бойцов,

каид. техи. наук Н. И. Ляпунов

Ковка и штамповка: Справочник. В 4-х т./Ред. совет:

К56 Е. И. Семенов (пред.) и др. — М.: Машиностроение, 1986. —

Т. 2. Горячая штамповка/Под ред. Е. И. Семенова, 1986.

592 с, ил.

(В пер.): 2 р. 60 к.

Даны рекомендации по назначению допусков, припусков и напусков иа

штампованные поковки. Приведены примеры проектирования технологических

процессов объемной горячей штамповки на различном оборудовании. Даны реко-

рекомендации, необходимые для конструирования и расчета штампов и выполняемых

в этих штампах ручьев. Уделено внимание специальным видам штамповки: накатке,

раскатке, электровысадке и др. Изложены особенности объемной горячей штам-

штамповки инструментальных и высоколегированных сталей, а также цветных сплавов.

Приведены сведения по отделке и очистке поковок, контролю их качества, экс-

эксплуатации и ремонту штамповой оснасткн.

Предназначен для инженерно-технических работников машиностроительных

предприятий, может быть полезен преподавателям и студентам втузов.

„2704030000-602 ББК 34.623

К 036 @0-86 n<«™CHOe 6П4.2

СПРАВОЧНИК СПЕЦИАЛИСТА

Алексей Петрович Атрошенко, Игорь Степанович Зиновьев,

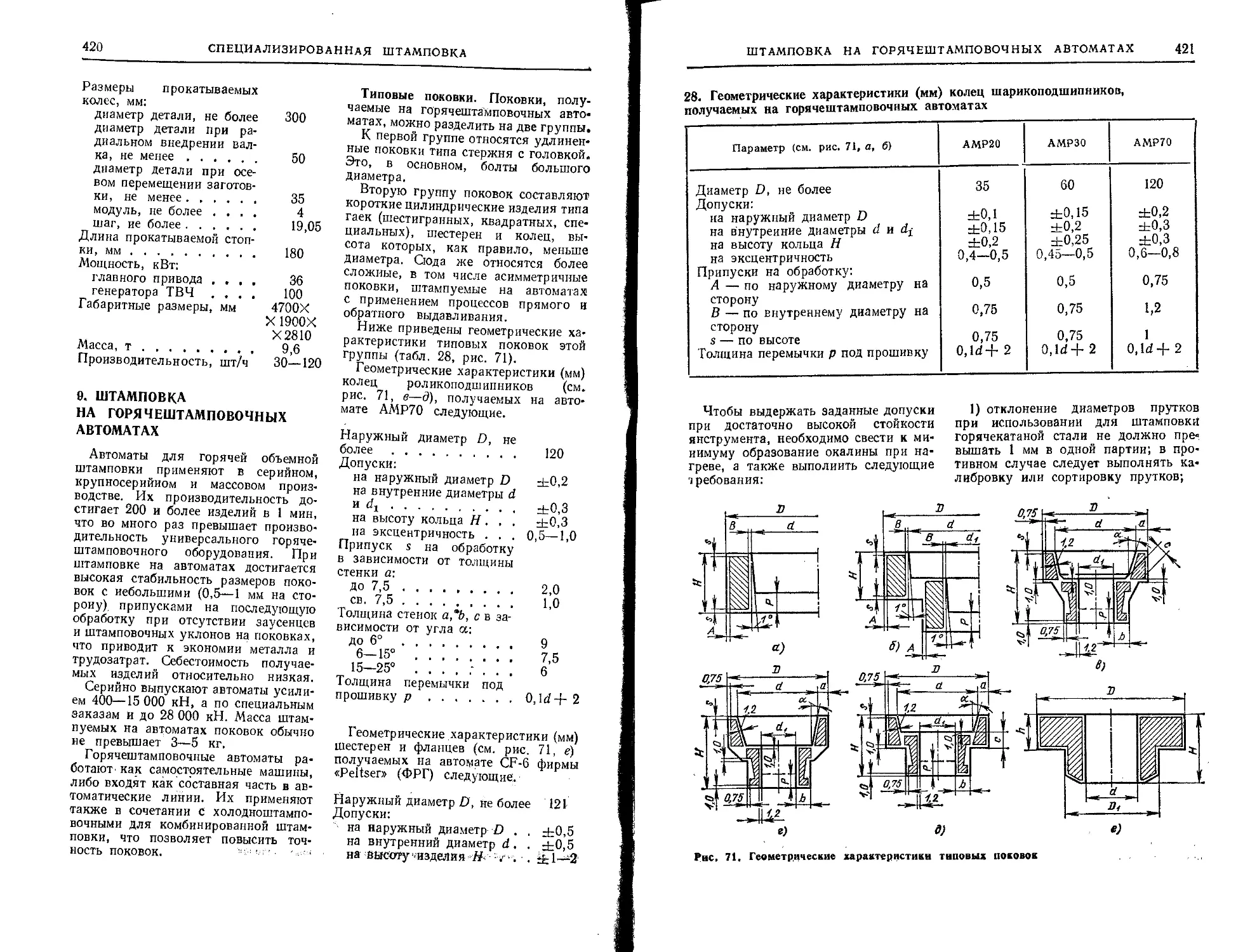

Леонид Григорьевич Костин и др.

КОВКА И ШТАМПОВКА

Справочник (в 4-х томах)

Том 2

Горячая объемная штамповка

Редакторы: /7. ?. Кузнецова, Т. Н. Леденева

Художественный редактор С. С. Водчиц

Оформление художника А. Я. Михайлова

Технический редактор Л. П. Гордеева

Корректоры: И. М. Борейша, Л. Я. Шабашова

И Б № 3335

Сдано в набор 13.03.86. Подписано в печать 30.09.86. Т-15457. Формат 60X907».

Бумага типографская № 1. Гарнитура литературная. Печать высокая. Усл. печ. л. 37,0.

Усл. кр.-отт. 37,5. Уч.-изд. л. 43,4. Тираж 20 677 экз. Заказ № 63. Цена 2 р. 60 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4.

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфин и кинжиой торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1986 г.

ОГЛАВЛЕНИЕ

Глава 1. Допуски, припуски н

напуски иа поковки,

штампуемые на мо-

лэтах, прессах и го-

горизонтально- ковоч-

ковочных машинах (Л. Г. Ко-

Костин) 7

Глава 2. Штамповка в под-

подкладных и секцион-

секционных штампах

(Е. И. Семенов) ... 29

Глава 3. Штамповка на мо-

молотах (Е. И. Семенов) 37

1. Разработка чертежа по-

поковки (А. С. Подольский). 37

2. Классификация моло-

молотовых поковок 46

3. Молотовые штампы . . 53

4. Классификация ручьев

молотовых штампов и

переходов штамповки ... 63

5. Облой н облойиые ка-

канавки 64

6. Выбор переходов штам-

штамповки в открытых штампах

и определение размеров

заготовки 67

7. Особенности выбора

переходов и определения

размеров исходной заго-

заготовки при штамповке в за-

закрытых штамнвх" 79

8. Раскр.ой -металла и рас-

расчет- отходов 81

*У. Конструирование и рас-

расчет ручьев молотового

штампа 83

10. Конструирование моло-

молотового штампа 109

11. Блоки и сменные детали

уинверсальио-переналажи-

ваемых молотовых штампов

(со сменными вставками) . 117

12. Крепление штампов

в бабе и подушке 141

13. Контрольный угол. . 145

14. Определение массы па-

падающих частей штампо-

штамповочного молота 145

15. Технологическая карта 147

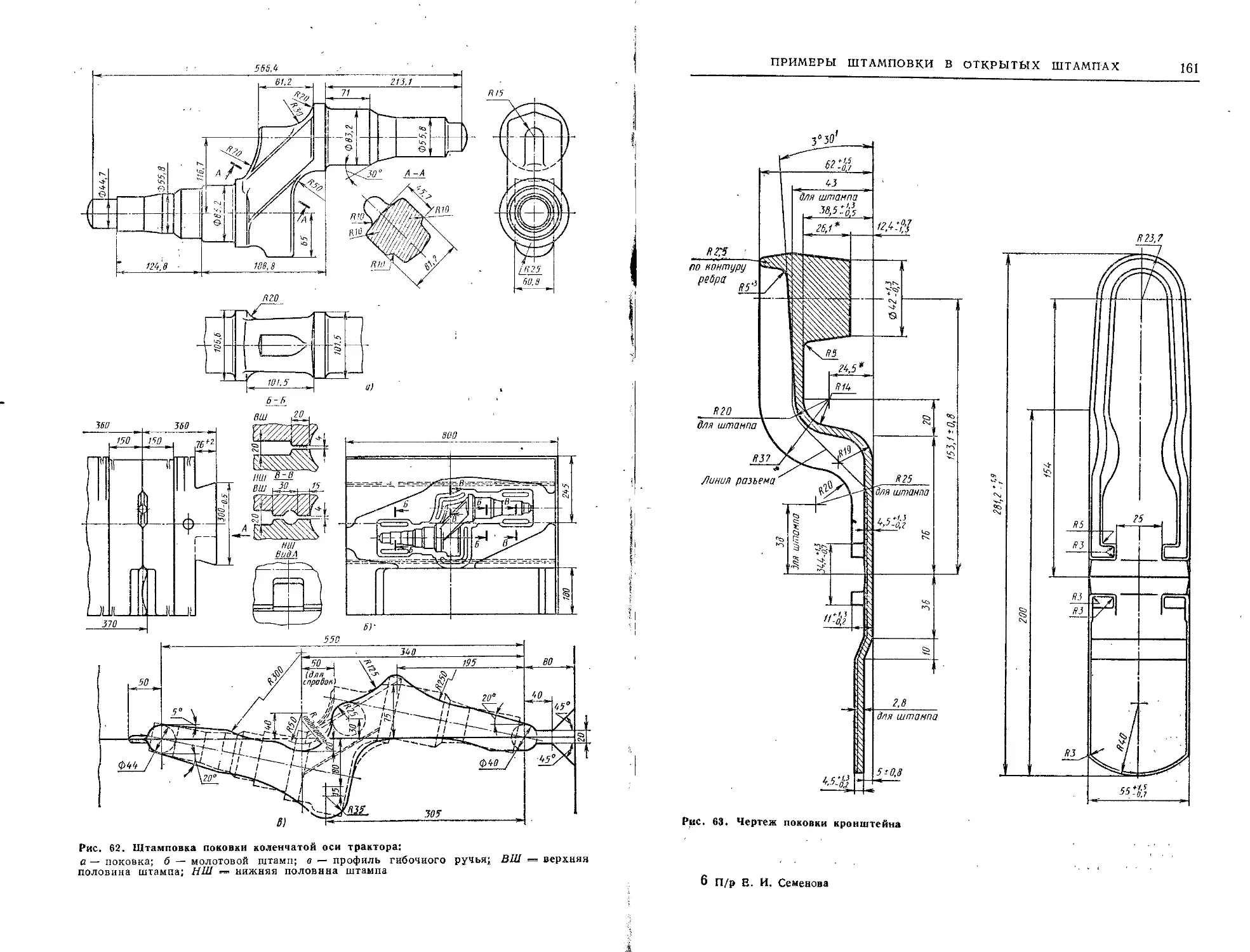

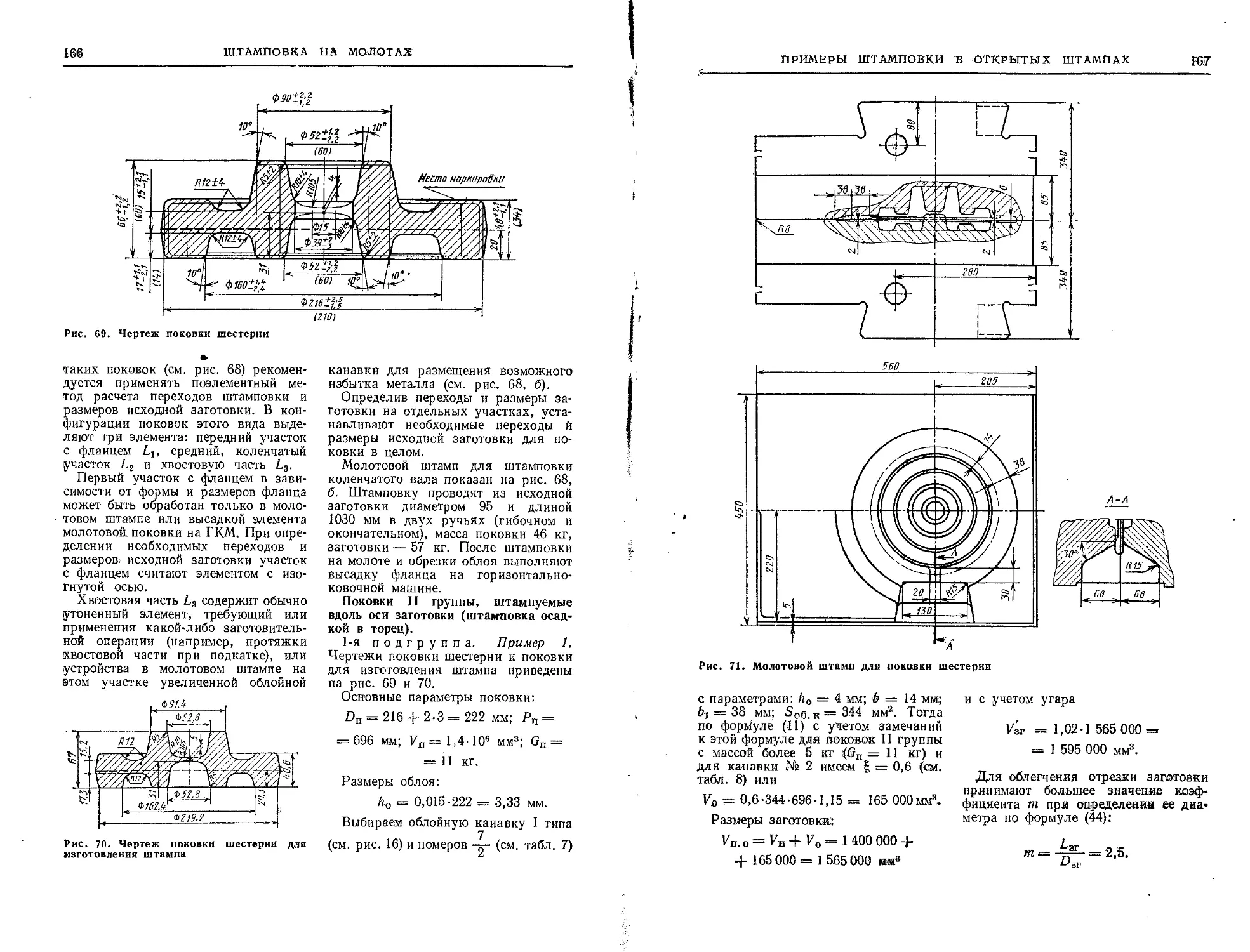

16. Примеры штамповки

в открытых штампах. . . 147

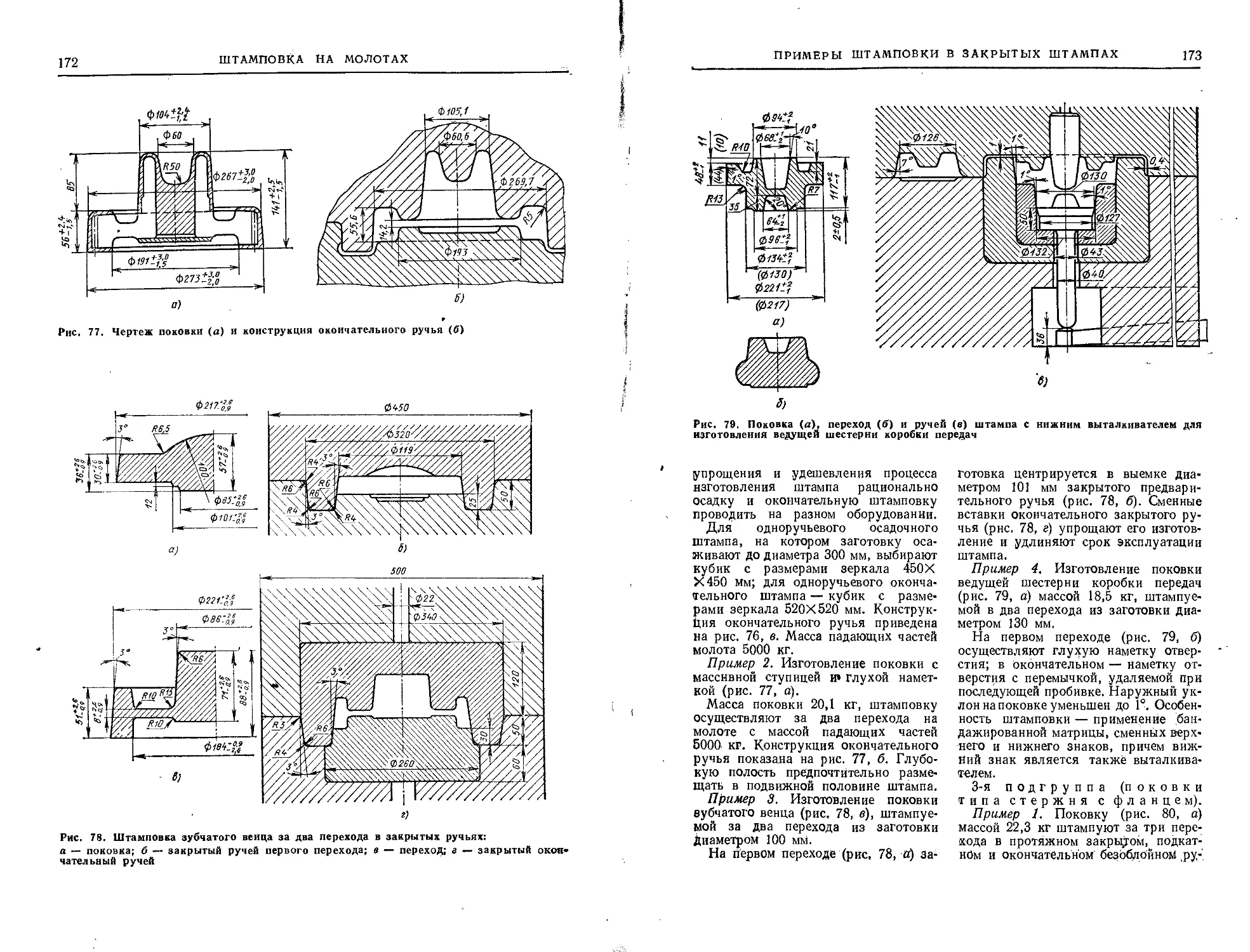

17. Примеры штамповки

в закрытых штампах

(А. С. Подольский) .... 171

Глава 4. Штамповка на кри-

кривошипных горяче-

штамповочных прес-

прессах (Л. Г. Костин) . 176

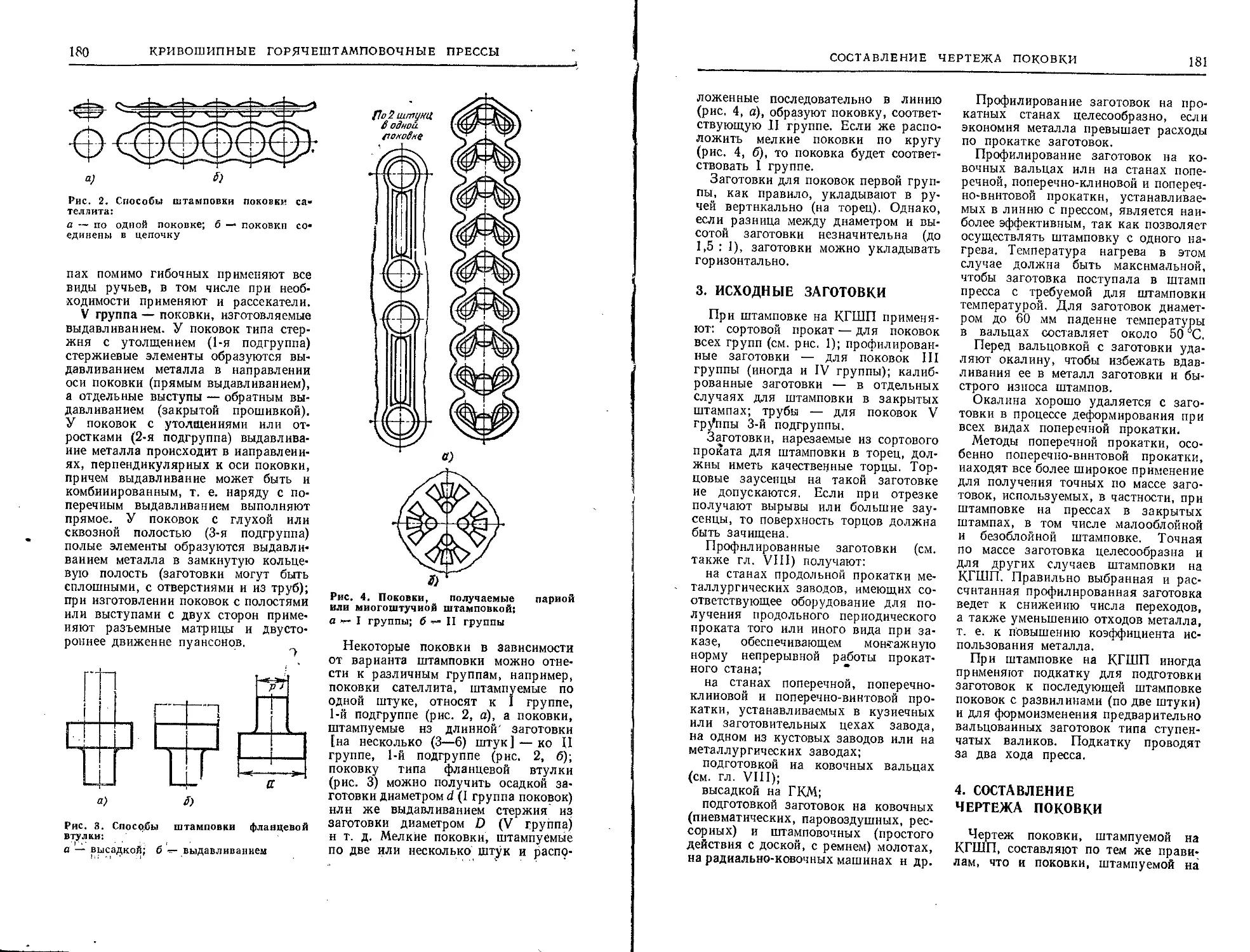

1. Особенности штамповки,

преимущества и недостатки 176

2. Классификация поковок 178

3. Исходные заготовки . . 181

4. Составление чертежа по-

ковки 181

5. Разработка технологи-

технологического процесса 183

6. Определение усилий

штамповки 201

7. Смазочные материалы. 202

8. Штампы 203

Глава 5. Штамповка на ги-

гидравлических прессах

(А. Г.. numumuii№,

И. ."а. Семенов) ... 210

Глава &•. Штамповка на вин-

винтовых прессах

-» (А. Г. Овчинников,

И. Н. Шубин) .... 224

1. Основные технологи-

технологические операции и клас-

классификация поковок.... 224

2. Проектирование техно-

технологических процессов

штамповки 226

Глава 7. Штамповка на го-

горизонтально-ковочных

машинах (?. И. Семе-

Семенов, И. С. Зиновьев). 235

1. Классификация поковок 2^5

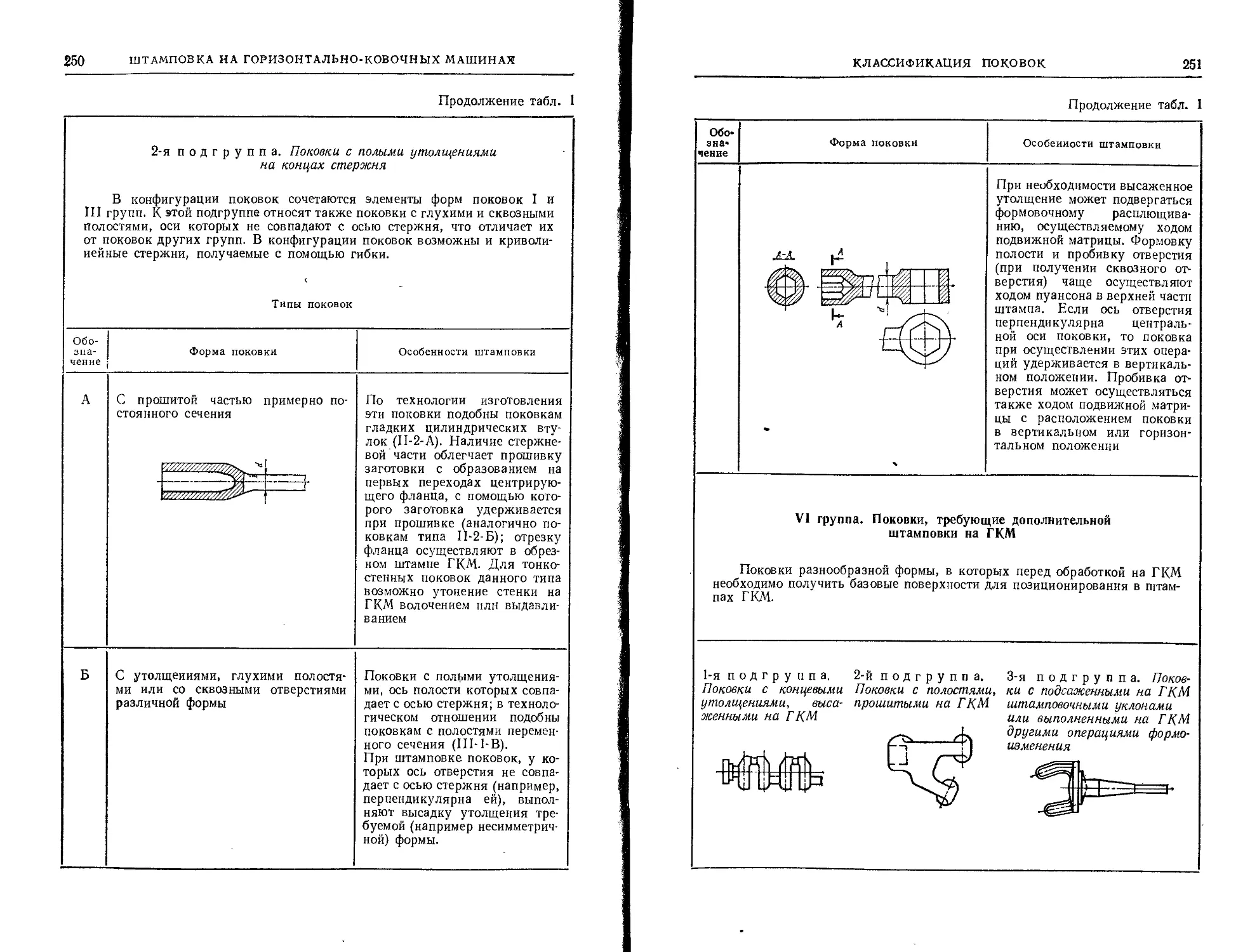

2. Классификация ручьев

штампов ГКМ 235

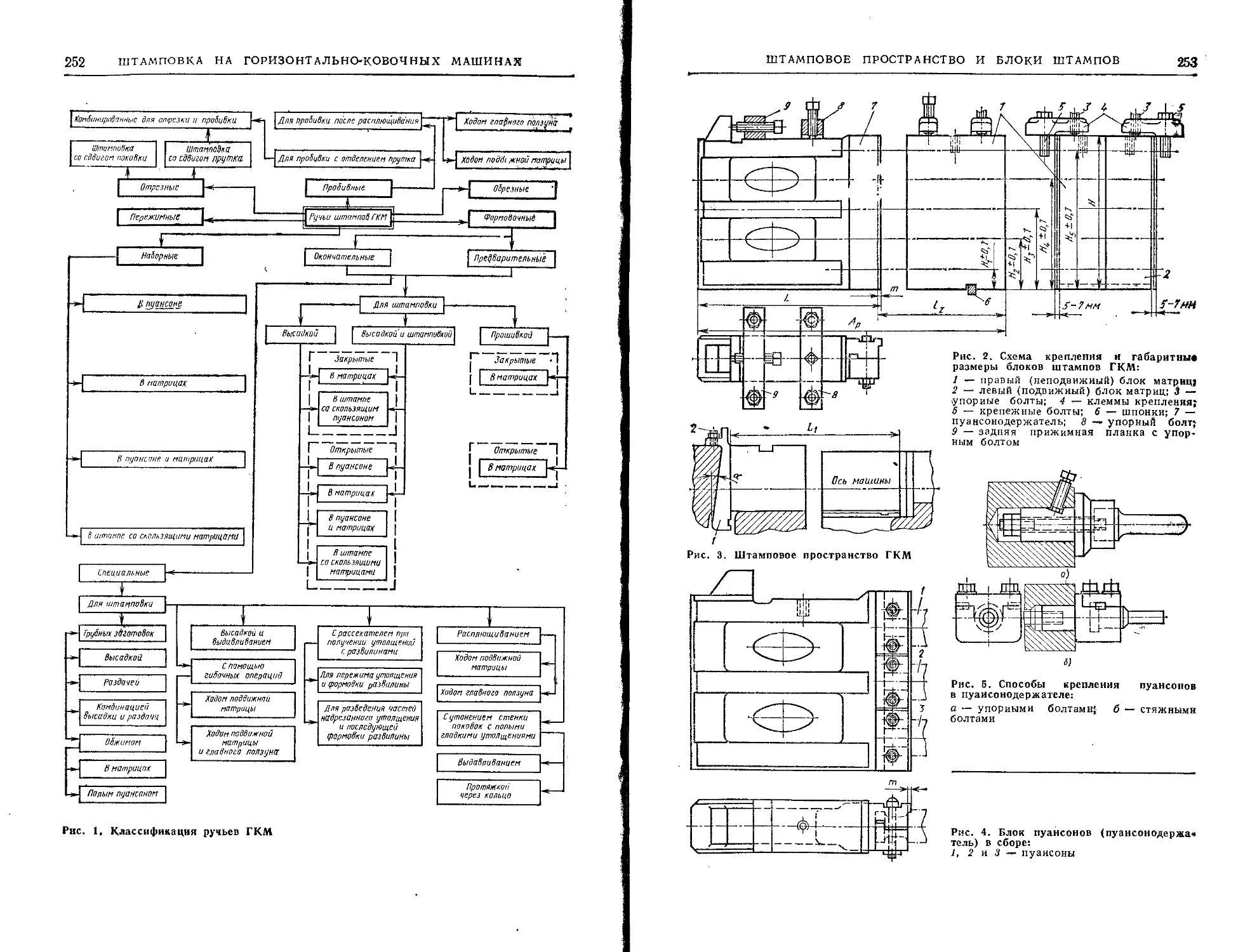

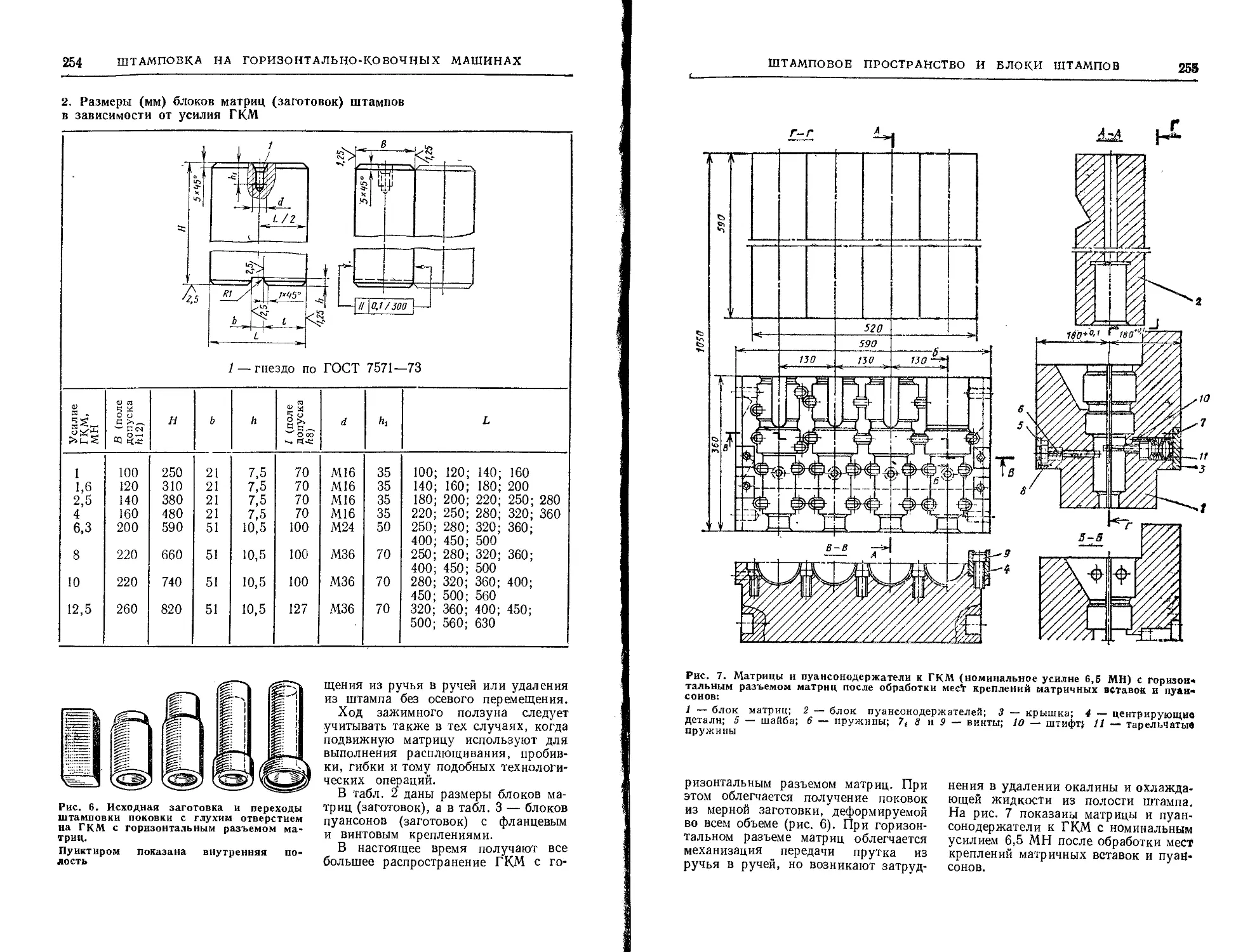

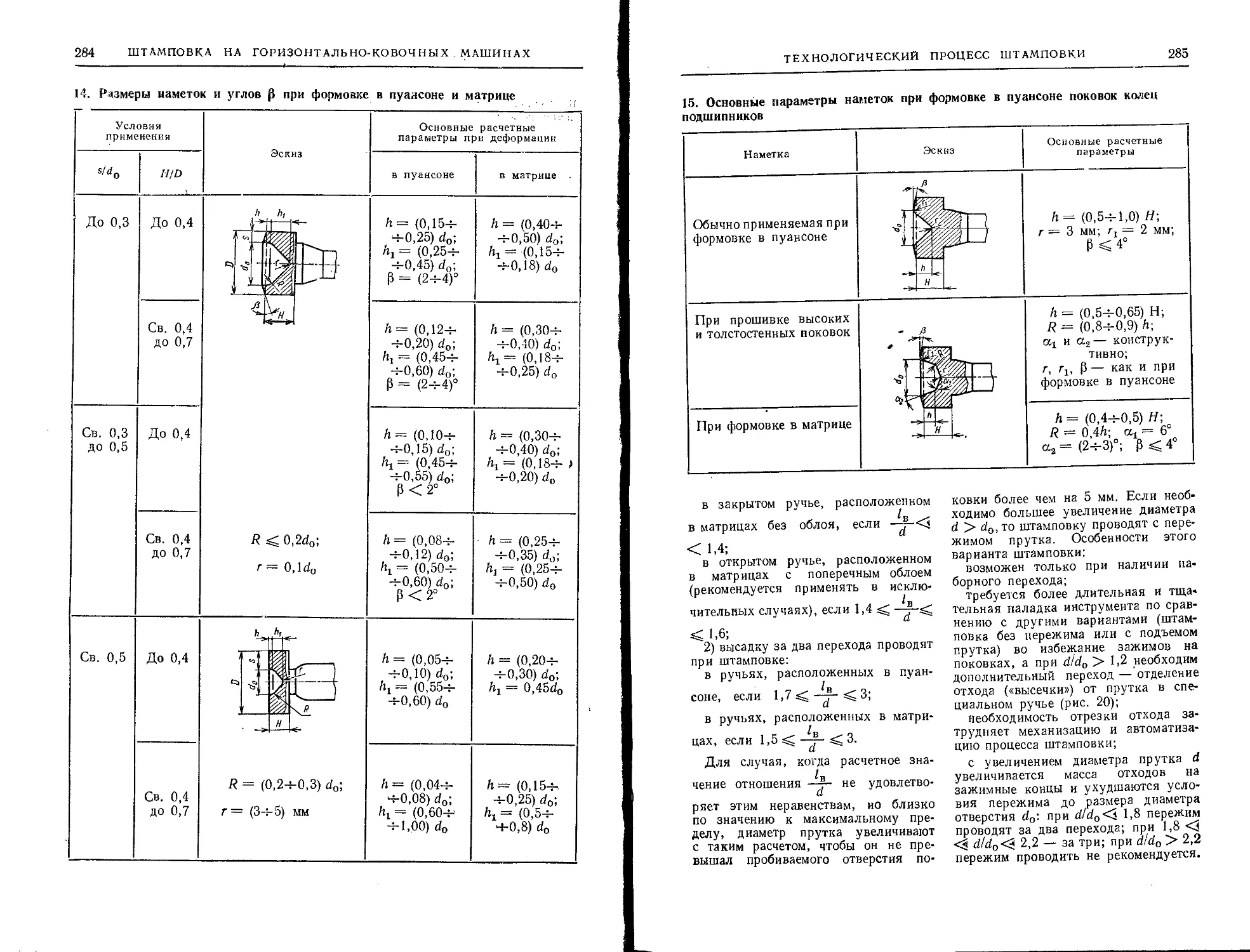

3. Штамповое простран-

пространство и блоки штампов . . . 235

4. Определение необходи-

необходимого усилия штамповки н

выбор ГКМ 258

ОГЛАВЛЕНИЕ

5. Составление чертежа по-

поковки 259

6. Технологический про-

процесс штамповки 266

7. Примеры расчетов и

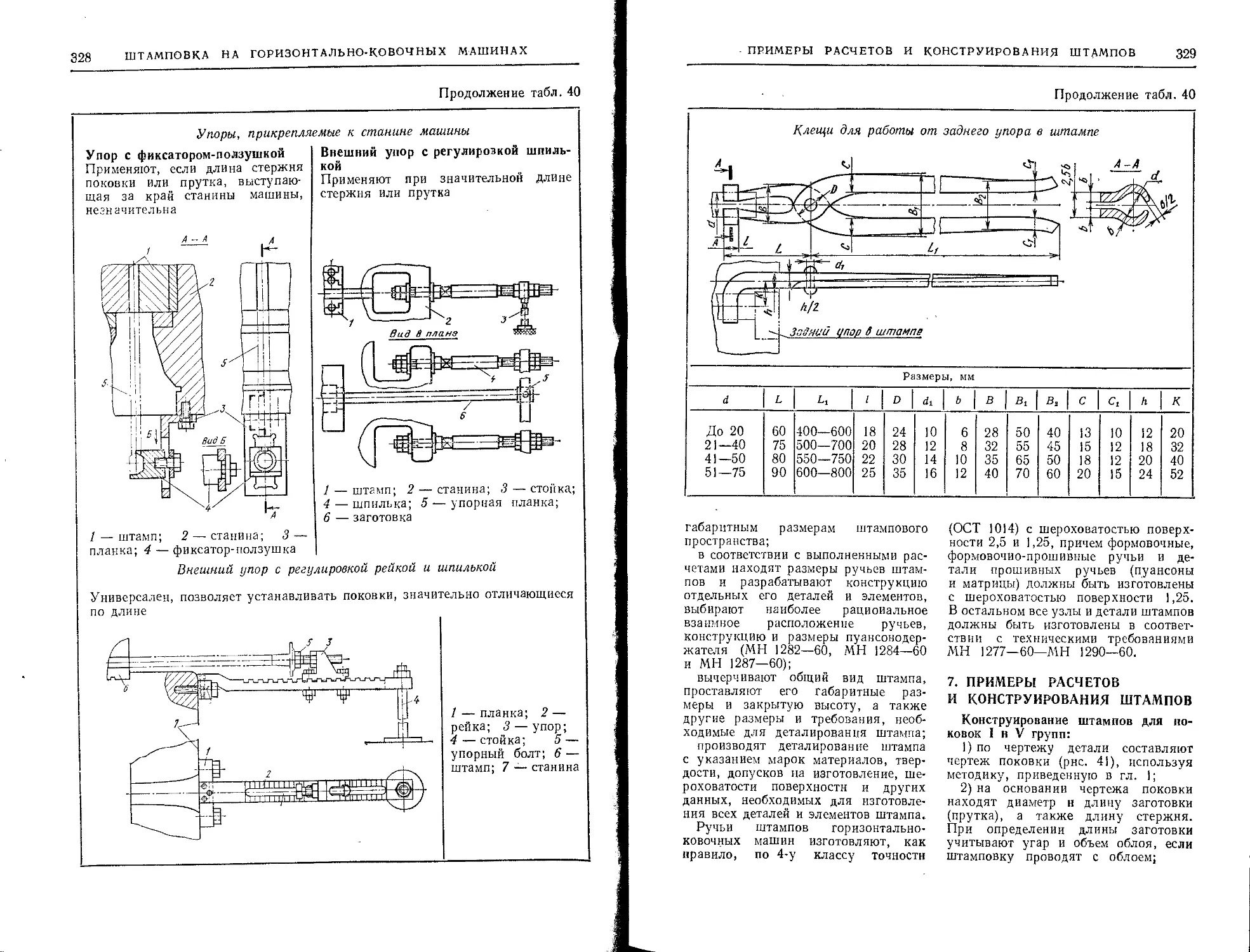

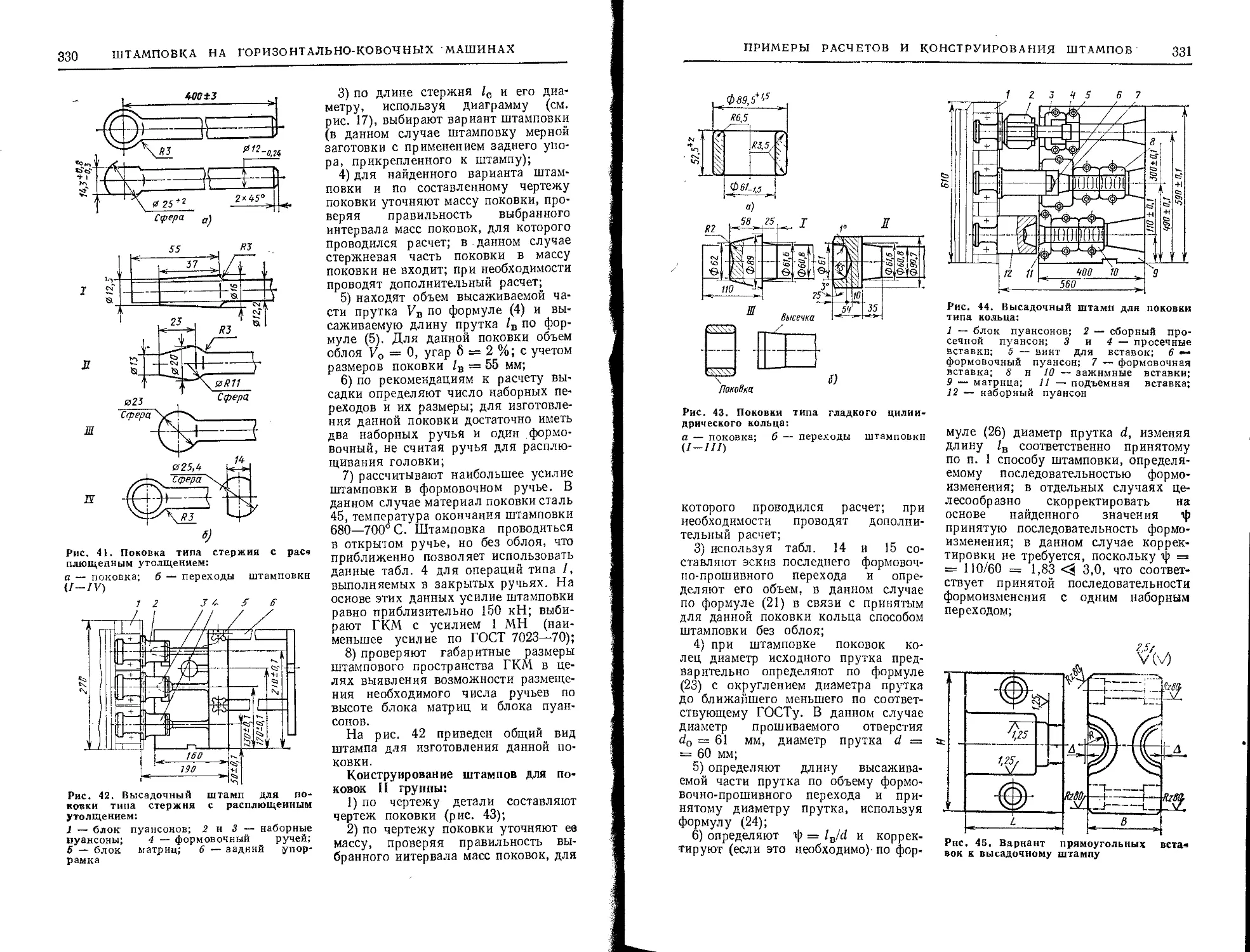

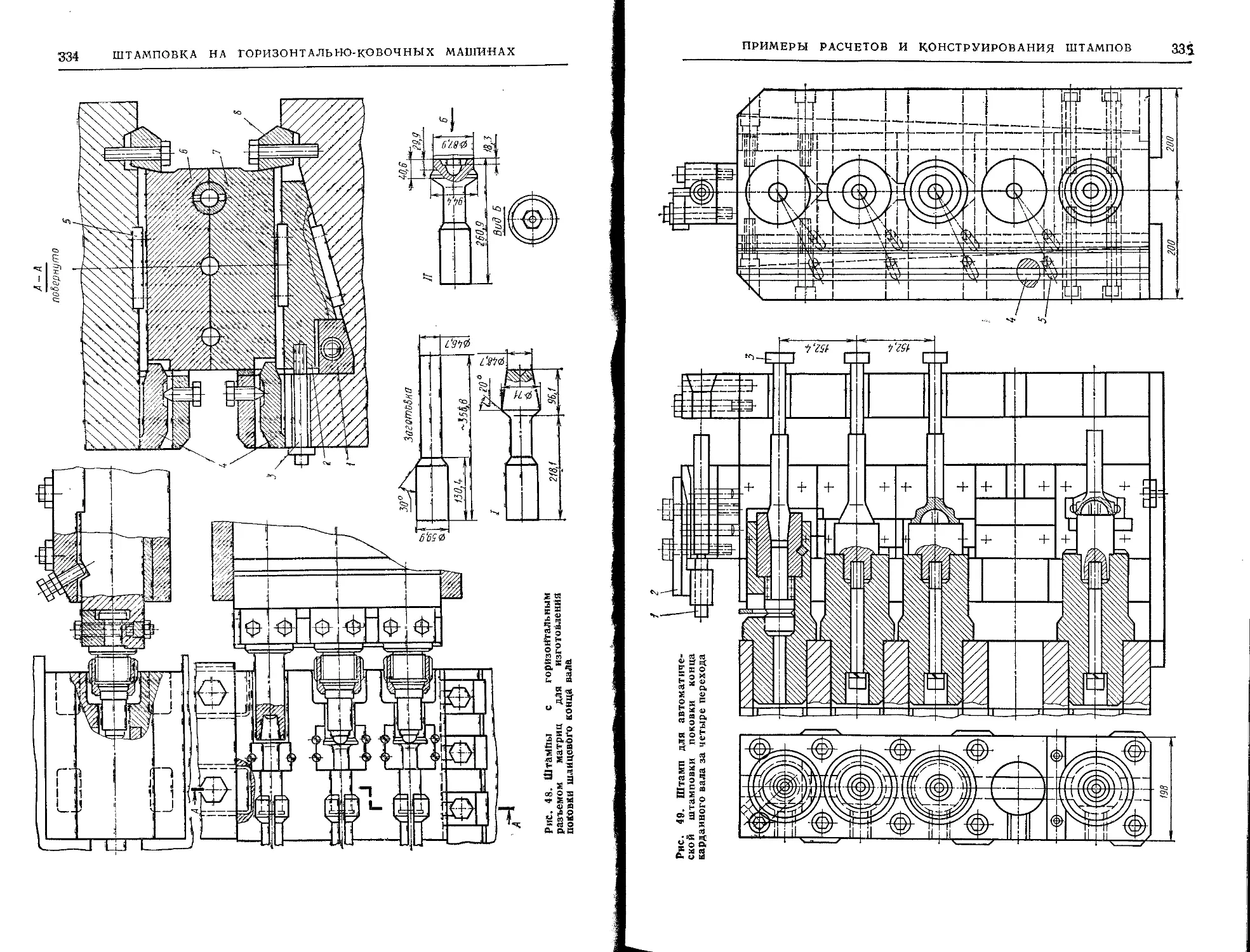

конструирования штампов 329

Глава 8. Специализированные

процессы штамповки

(Л. Г. Костин —4—6,

М. А. Крючков —8,

Н. И. Ляпунов —9,

Е. Н. Мошнин —1,

Ю. С. Радюченко —2—3,

Ю. Л. Рождественский —7,

И. Е. Семенов —11,

О. М. Смирнов —12,

Ю. П. Согришин—10) 337

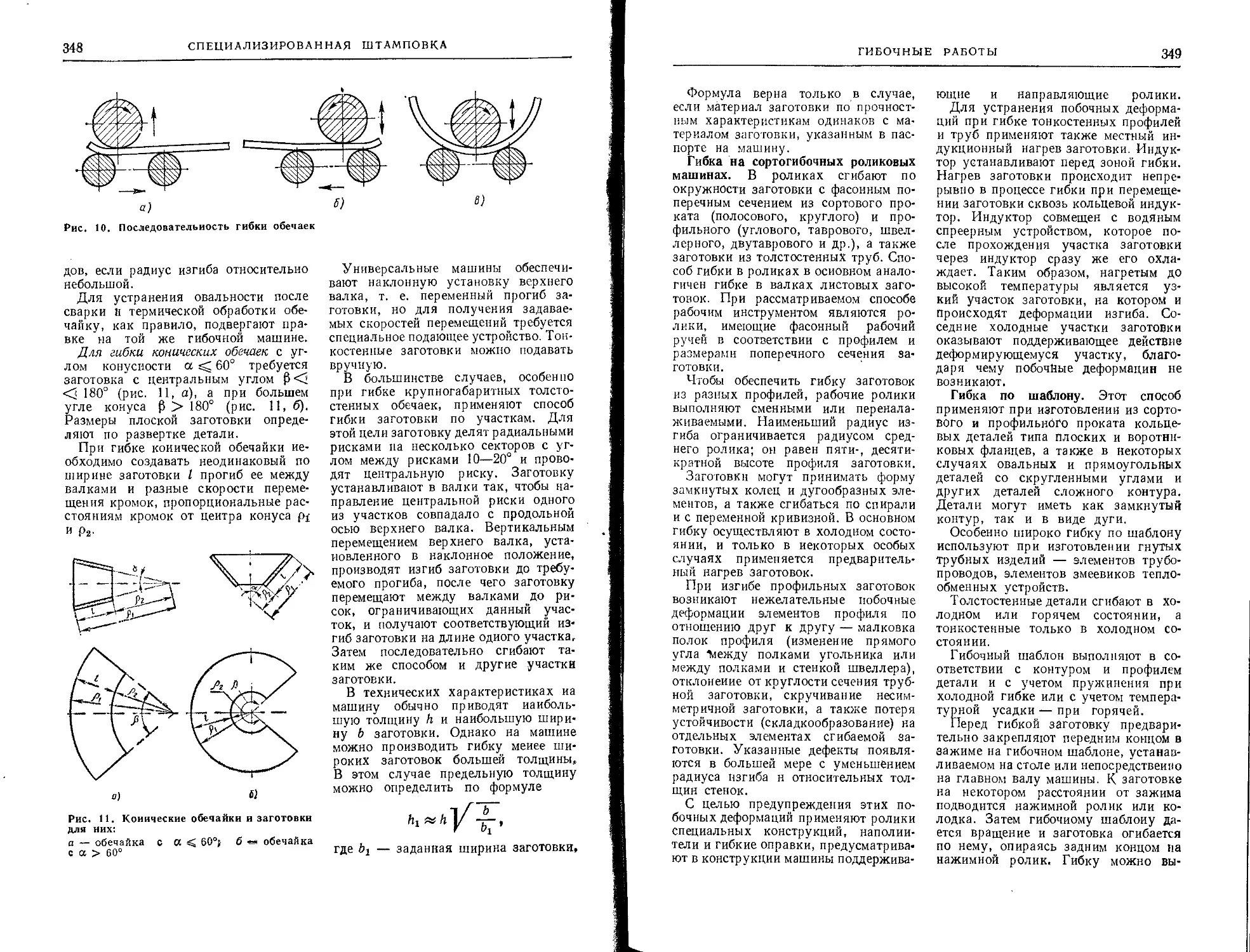

1. Гибочные работы . . . 337

2. Обработка на верти-

вертикально-ковочных машинах 350

3. Обработка на ротаци-

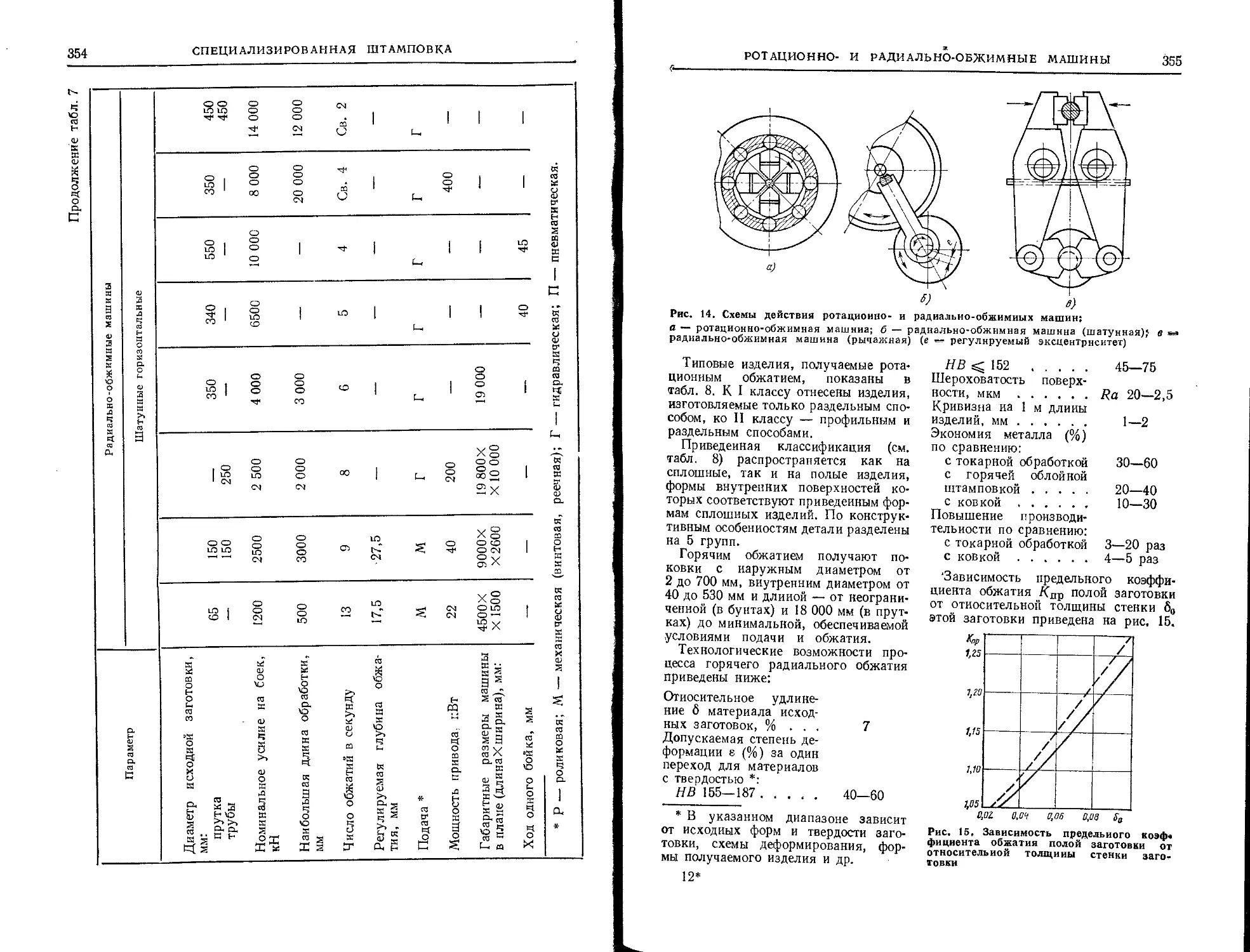

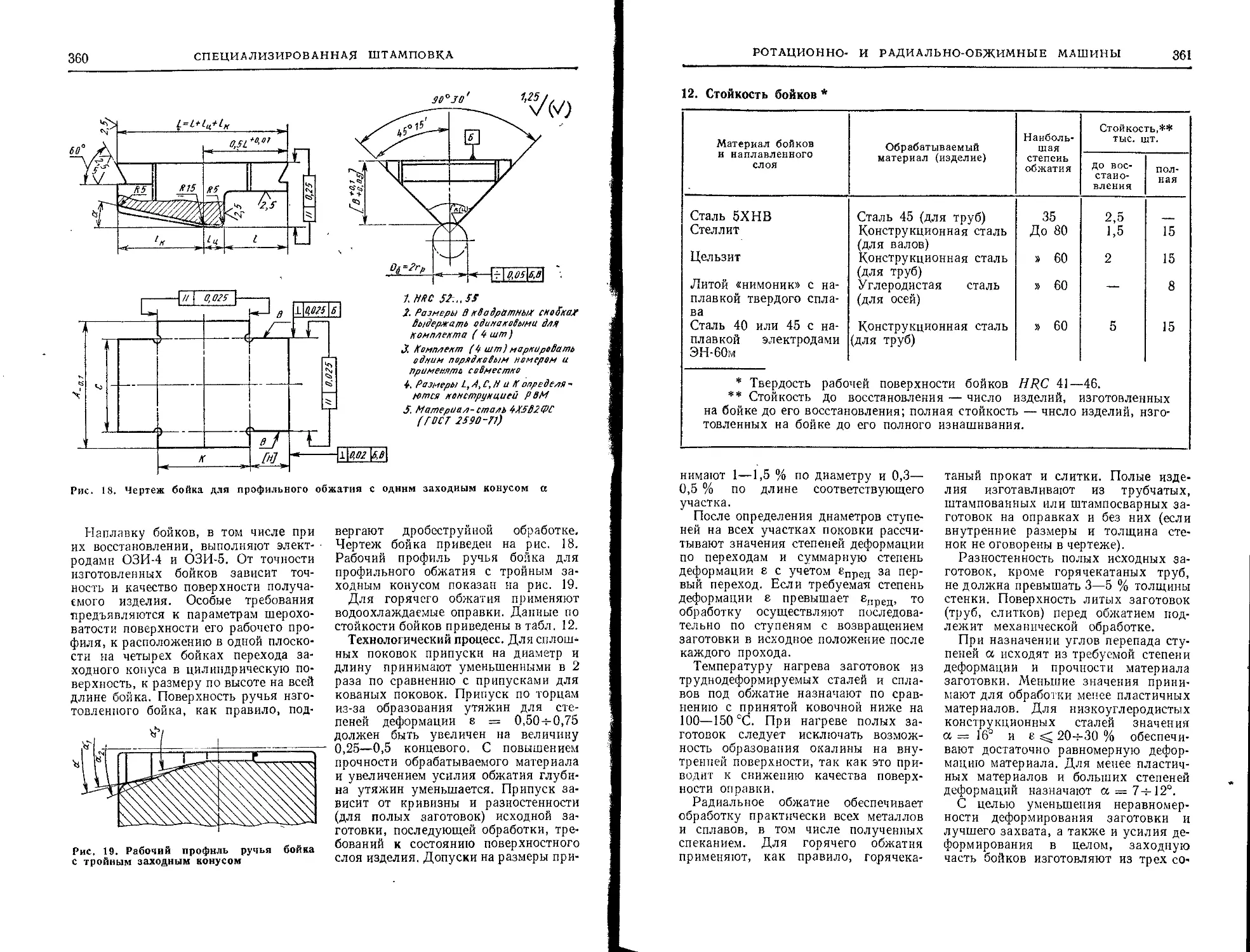

онно-обжимных и ради-

ально-обжимных машинах . 351

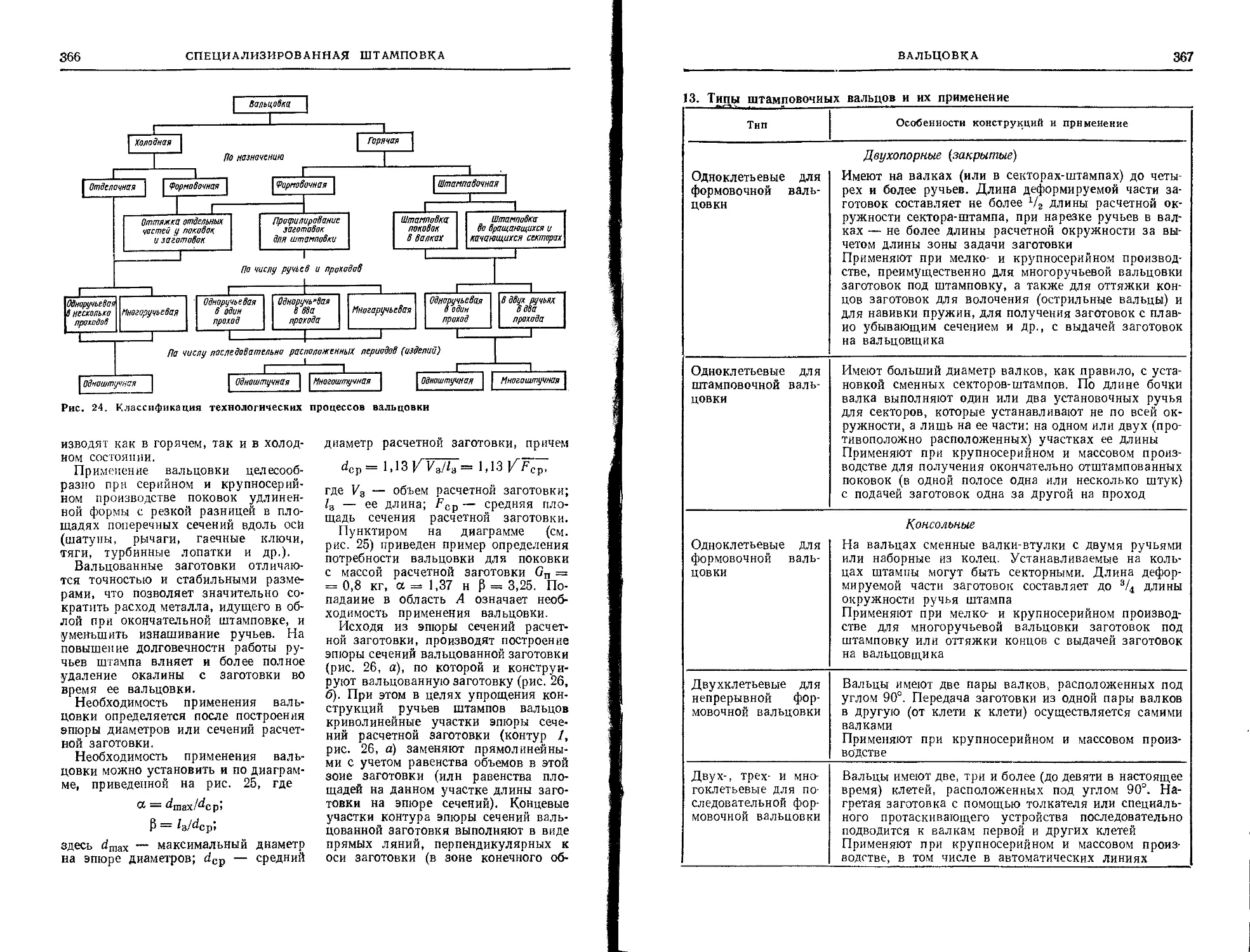

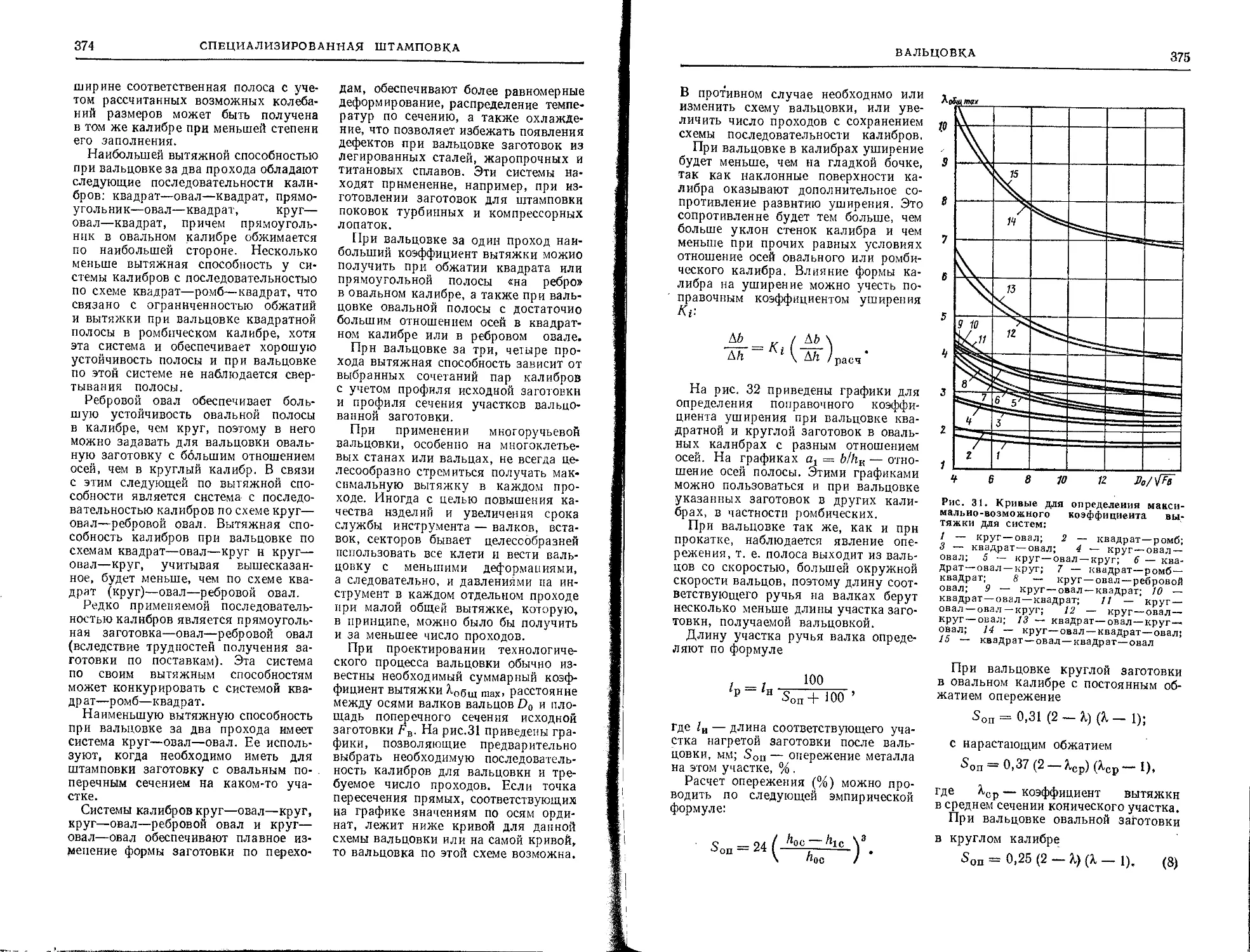

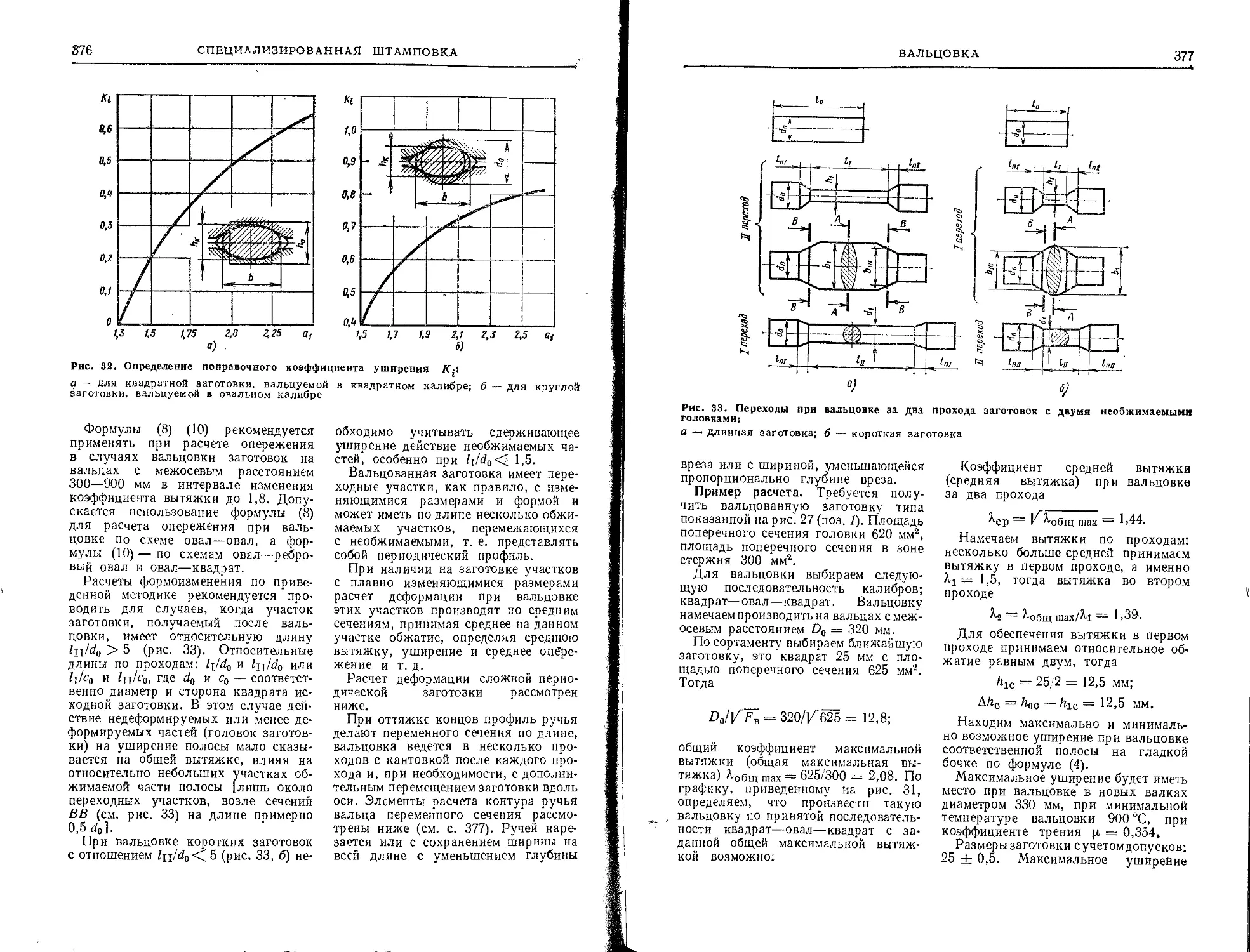

4. Вальцовка 364

5. Продольно-периодиче-

Продольно-периодическая прокатка 380

6. Поперечная, попереч-

поперечно-клиновая, поперечно-

винтовая прокатиа.... 387

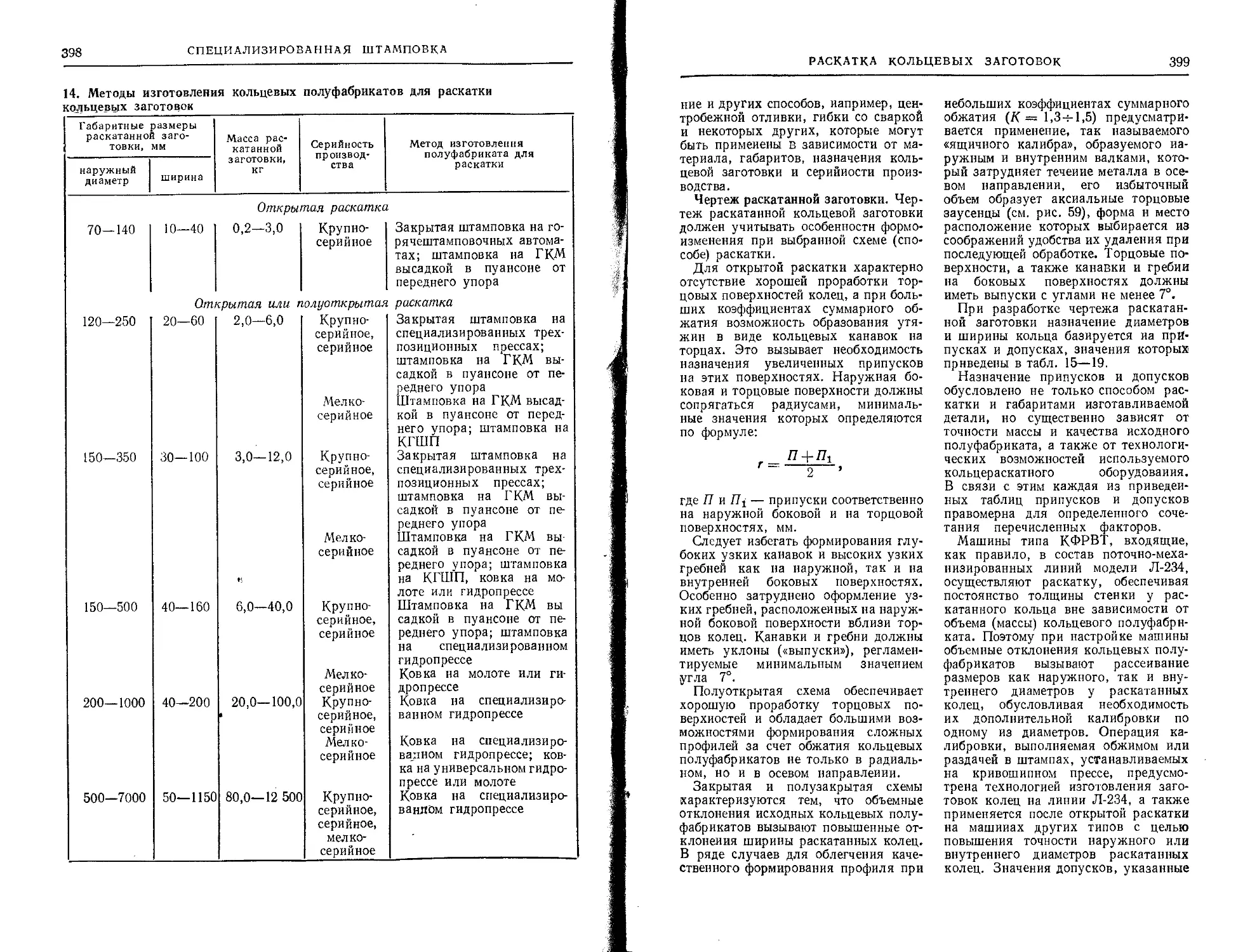

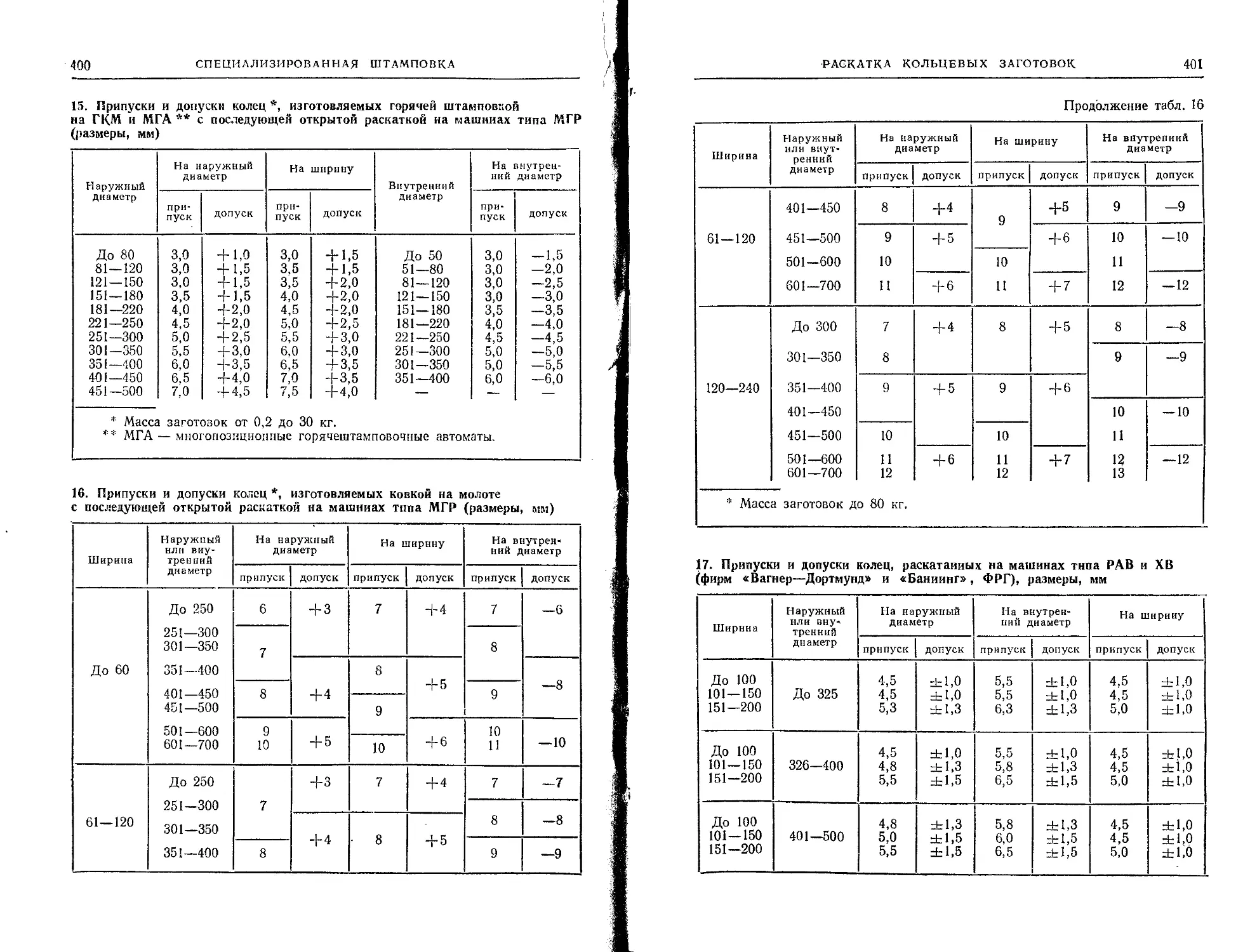

7. Раскатка кольцевых

заготовок 394

8. Накатка зубчатых ко-

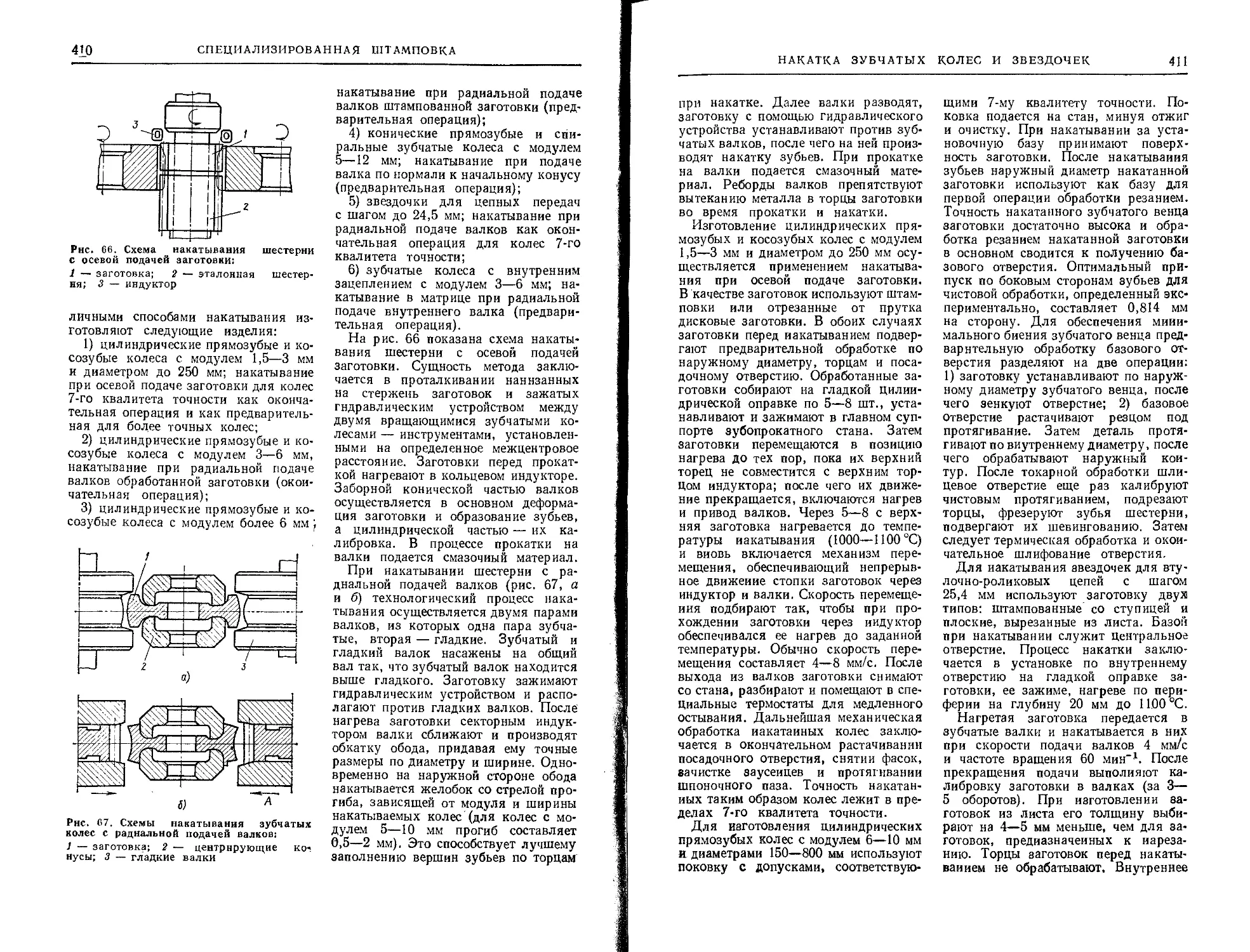

колес и звездочек.-,... . . . 409

9. Штамповка иа горяче-

штамповочных автоматах 420

10. Штамповка на высоко-

высокоскоростных молотах . . . 433

11. Электровысадка . . . 440

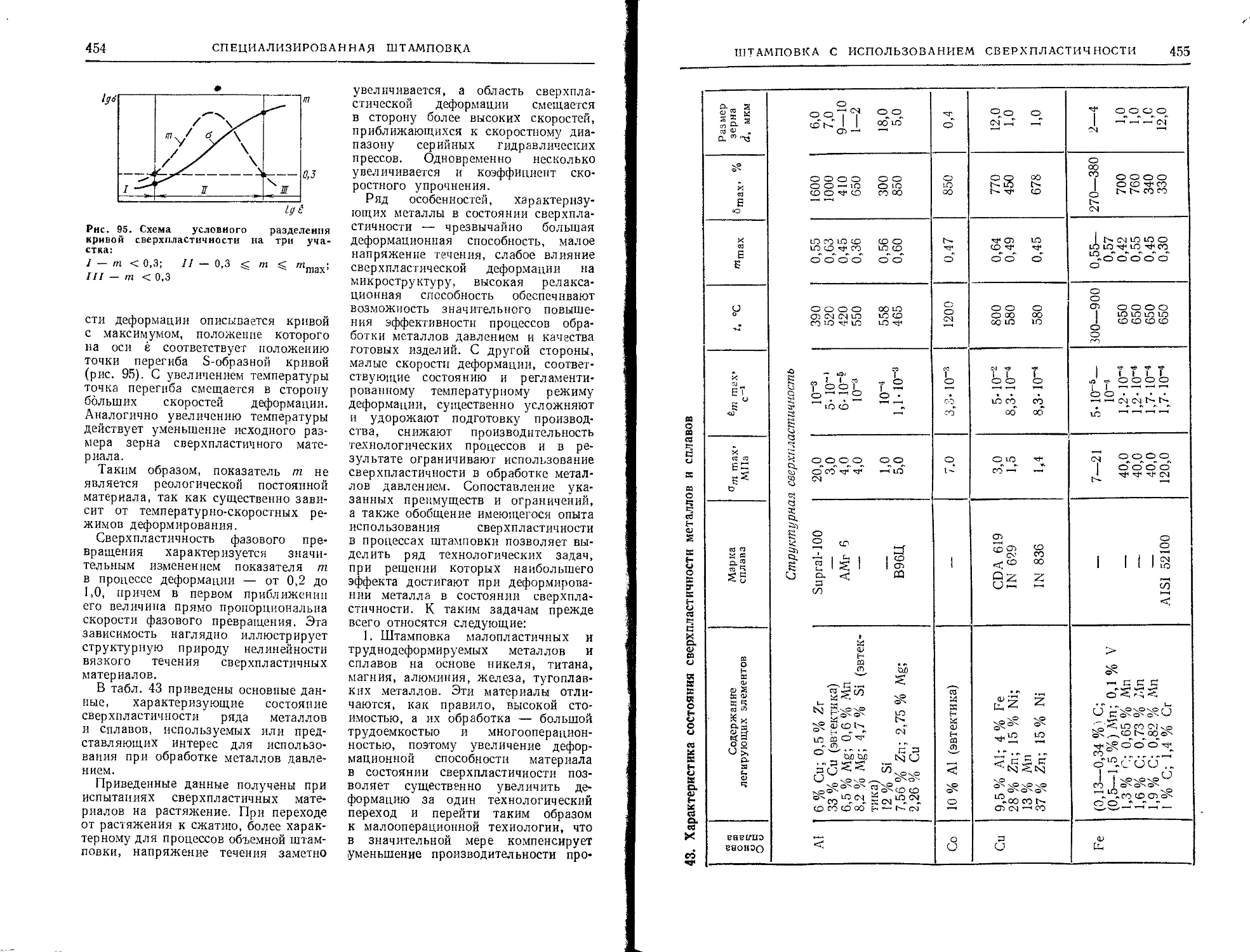

12. Штамповка с использо-

использованием сверхпластичности . 452

Глава 9. Особенности объем-

объемной штамповки ин-

инструментальных ста-

сталей, высоколегиро-

высоколегированных жаропрочных

сталей и сплавов н

цветных сплавов

(С. А. Скородумов) . 467

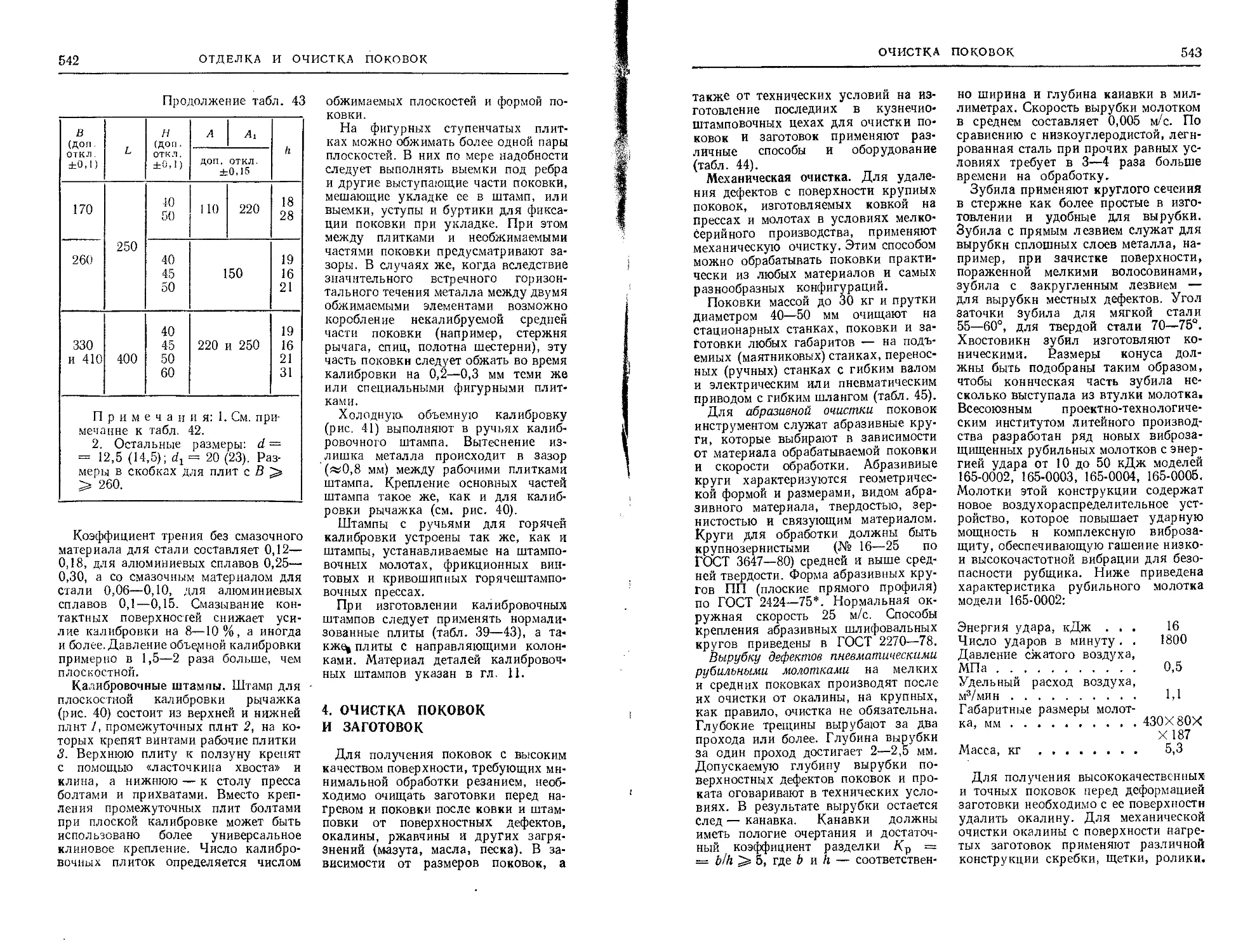

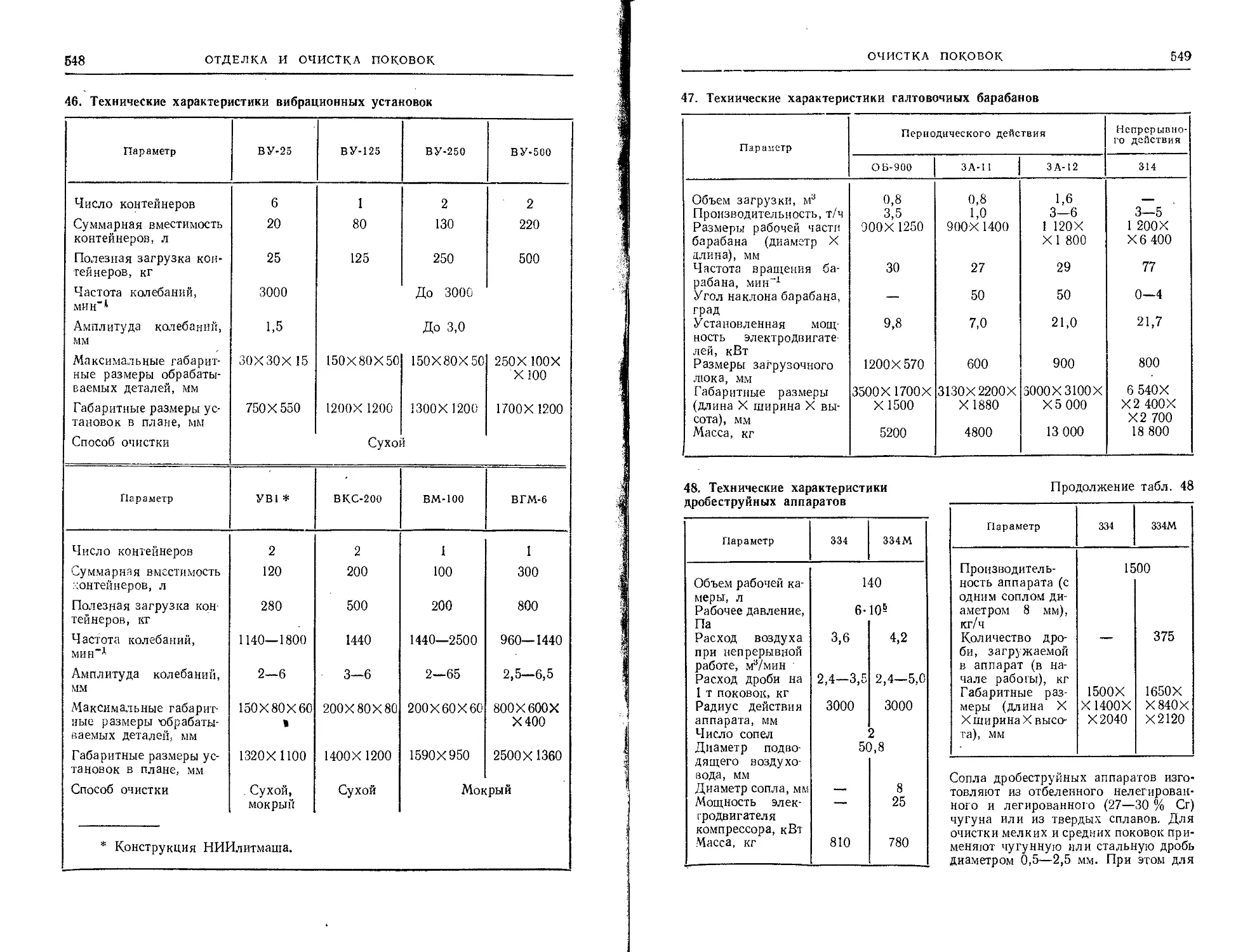

Глава 10. Отделка и очистка по-

поковок (А. П. Атро-

шенко) 481

1. Обрезка облоя и про-

пробивка перемычек 481

2. Правка поковок.... 531

3. Калибровка поковок. . 533

4. Очистка поковок и за-

заготовок 542

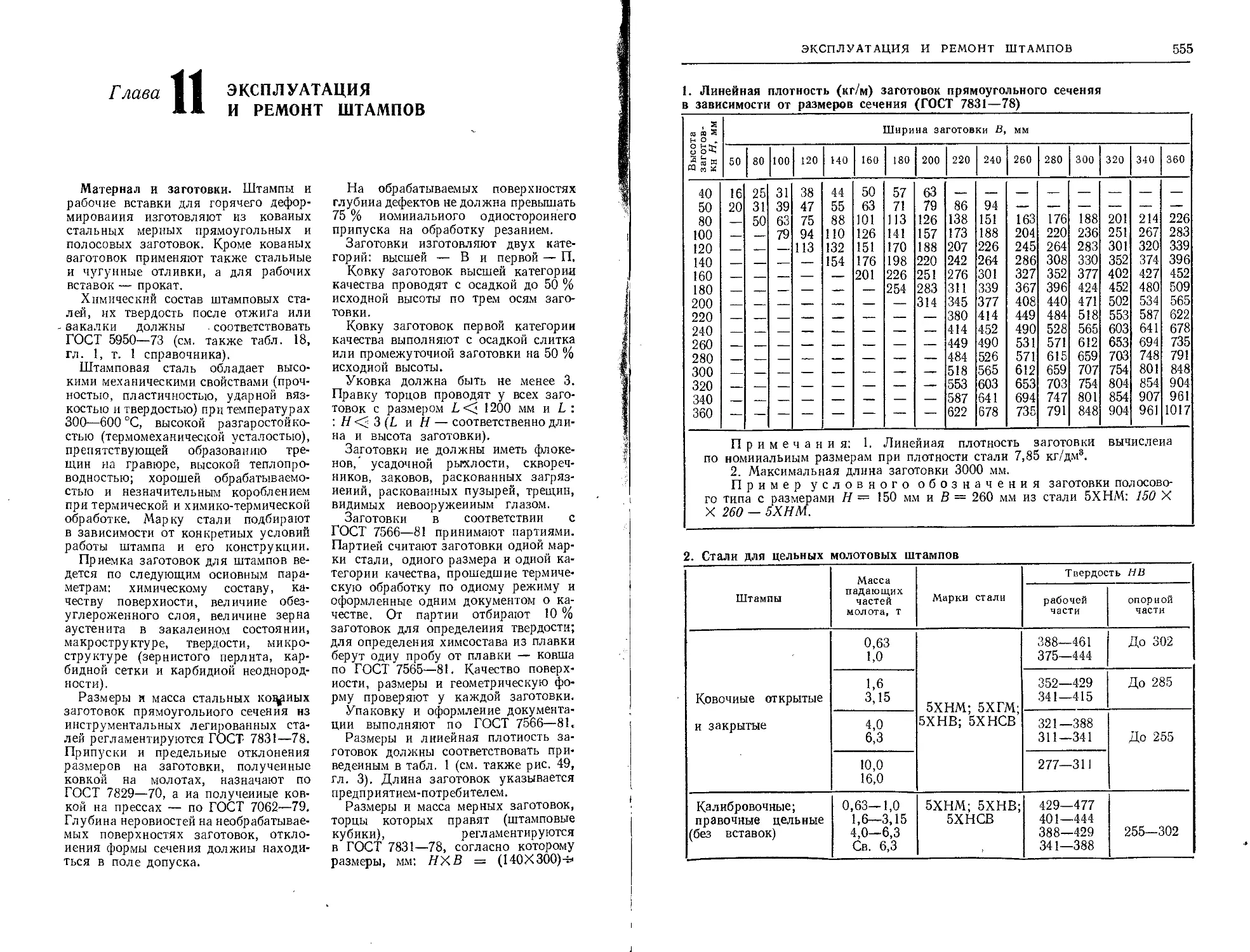

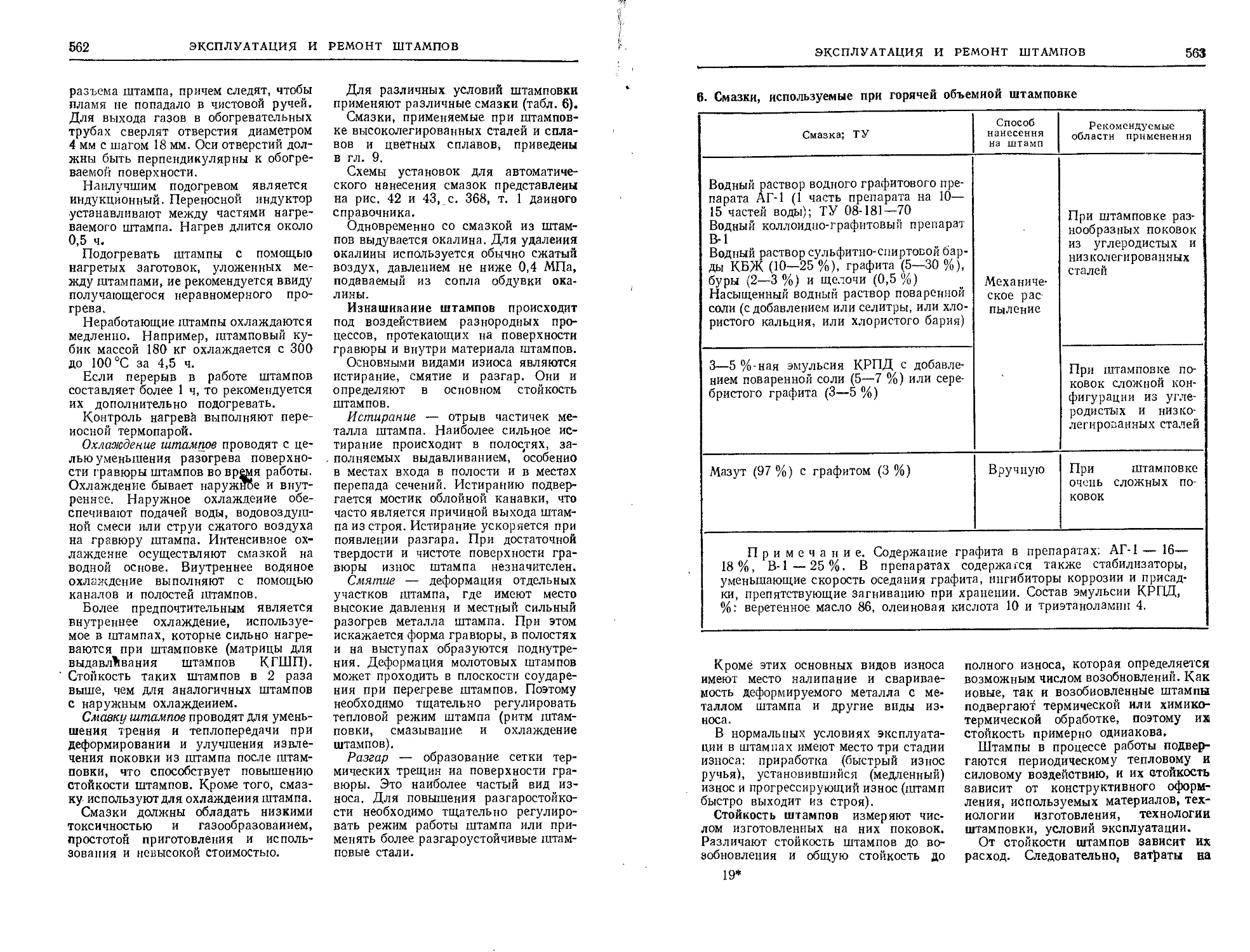

Глава 11. Эксплуатация н ре-

ремонт штампов

(Е. И. Семенов) ... 554

Глава 12. Контроль качестса

штампованных по-

поковок (Я. И. Ляпу-

Ляпунов) 568

1. Виды брака поковок . . 568

2. Контроль штампованных

поковок" 573

Список литературы 586

1

Глава 1 ДОПУСКИ, ПРИПУСКИ И НАПУСКИ

НА ПОКОВКИ, ШТАМПУЕМЫЕ

НА МОЛОТАХ, ПРЕССАХ И

ГОРИЗОНТАЛЬНО-КОВОЧНЫХ МАШИНАХ

Материал, приведенный в главе,

соответствует ГОСТ 7505—74.

Общие положения. Поковки в зави-

зависимости от назначения изготовляемых

из них деталей подразделяют:

по точности изготовления: повы-

повышенной точности — I класс; нормаль-

нормальной точности — II класс; при более

высоком (чем 1 класс) специальном

классе точности поковки калибруют

с соответствующими припусками и

допусками; класс точности поковок

устанавливают в зависимости от тре-

требований, предъявляемых к поковке,

и типа производства (серийное или

массовое); допускается назначать раз-

различные классы точности на размеры

одной и той же поковки; класс точ-

точности согласуется между потребите-

потребителем и изготовителем поковок и указы-

указывается в технических условиях на

чертеже поковки;

по группам стали: группа Ml —

поковки из углеродистой и легирован-

легированной (с содержанием углерода до 0,45 %

н легирующих элементов до 2,0%)

сталей и группа М2 — поковки из

легированной стали (кроме стали, ука-

указанной для группы Ml);

по конфигурации поверхности разъе-

разъема используемого штампа; с плоской

поверхностью — Пи изогнутой — И;

по степени сложности: первой сте-

степени сложности — С1, второй — С2,

третьей — СЗ и четвертой — С4.

Степень сложности С поковки равна

отношению массы (объема) поковки 0п

К массе (объему) геометрической фи-

фигуры Оф, в которую вписывается по-

поковка [фигура может быть цилиндром

или параллелепипедом (рис. 1); в

расчете используют ту из фигур, объем

которой меньше]:

С = 0п/0ф. A)

Значения этого отношения для по-

поковок различных степеней сложности:

Степень сложности С1

Значение отношения Св. 0

до 1,

Примеры поковок различных сте-

степеней сложности приведены в табл. 1,

Поковки типа тонких дисков, флаи-

цев и колец (рис. 2) с —т- ^0,2

(где d — диаметр поковки, h — ее тол-

толщина) относят к поковкам со степенью

сложности С4.

Для определения припусков, допу-

допусков и напусков по чертежу детали

выполняют предварительный расчет

массы поковки с учетом 0,5 положи-

положительного предельного отклонения для

наружных размеров и 0,5 отрицатель-

отрицательного отклонения для размеров поло-

полостей и отверстий. Чтобы учесть при-

припуски и напуски, массу детали уве-

увеличивают в 1,25 раза:

Gn= 1,25Од.

B)

В расчетную массу поковки не вклю-

включают массу той ее части, которая ие

подвергается деформации, и массу

облоя.

Назначение припусков. Припуск —

предусмотренное одностороннее уве-

увеличение размера поковки по сравне-

сравнению с номинальным размером детали,

обеспечивающее после обработки ре-

резанием требуемые, проставленные на

чертеже размеры детали и шерохова-

шероховатость ее поверхностей.

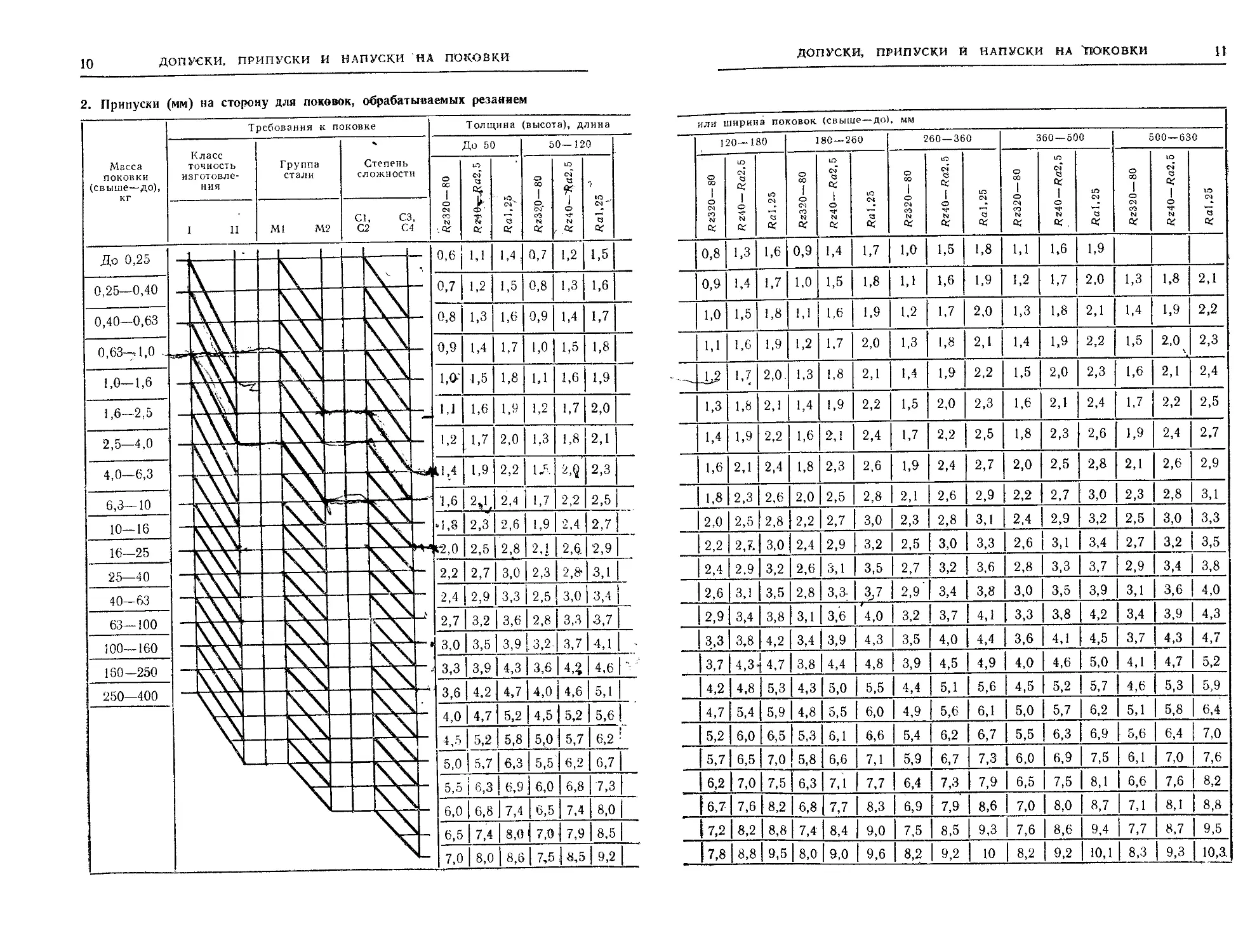

Припуски на обработку резанием

назначают в зависимости от класса

точности поковки, группы стали, сте-

степени сложности, массы поковки, а

также шероховатости и размеров по-

поверхностей и размеров детали, иа

которые эти припуски назначают

(табл. 2).

При изготовлении стержневых по-

поковок с двусторонней высадкой или

поковок, у которых стержни не под-

подвергаются деформации, припуски на

обработку устанавливают с учетом

С2

,63 Св. 0,32

О до 0,63

СЗ С4

Св. 0,16 До 0,16

до 0,32

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

Рис. 1. Примеры поковок и геометри-

геометрических фигур, в которые могут быть

вписаны поковки:

b, d, h и L — габаритные размеры поковок

допусков по длине стержней (до 3 мм —

для поковок I класса точности и до

6 мм — для поковок II класса точно-

точности).

При изготовлении поковок из заго-

заготовок, подвергавшихся пламенному на-

нагреву, допускается увеличение при-

припуска на обработку:

Рис. 2. Поковки типа тонких дисков

ее изготовления с контуром, соответ-

соответствующим контуру детали.

К кузнечным напускам отиосят штам-

штамповочные уклоны, внутренние радиусы

закруглений и перемычки отверстий.

Штамповочные уклоны (табл. 4) об-

облегчают извлечение поковки из ручья

штампа. Их назначают на все поверх-

поверхности детали, располагающиеся па-

параллельно движению инструмента.

При изготовлении поковок на гори-

горизонтально-ковочных машинах штам-

штамповочные уклоны назначают на по-

поверхности, располагающиеся перпен-

перпендикулярно движению главного пол-

ползуна, а также на поверхности выступов

и углублений, располагающиеся па-

параллельно движению пользуна и вы-

выполняемые пуансонами, и поверхности

Масса поковки, кг До 2,5 Св. 2,5 до 6,0 Св. 6

Припуск, мм До 0,5 До 0,8 До 1,0

На участках перехода одной по-

поверхности поковки в другую назна-

назначают наружные (внешние) и внутрен-

внутренние радиусы закруглений.

Наружные радиусы R (табл. 3)

выполняют на выступающих частях

поковок и в углах полостей штампов.

Припуски, в которых учтены до-

дополнительные технологические опера-

операции (двойная термическая обработка,

сварка, вырезка образцов и т. п.),

проставляют на чертежах поковок.

Размеры на изображение поковки на-

наносят только от установочных баз,

используемых при обработке реза-

резанием (рис. 3). Припуски и выбор баз

должны быть согласованы между изго-

изготовителем и потребителем.

Назначение напусков. Напуск —

увеличение припуска в целях упро-

упрощения конфигурации поковки из-за

невозможности или нерентабельности

сквозных отверстий или глубоких впа-

впадин, выполняемые формовочными или

прошивными пуансонами. Штамповоч-

Штамповочные уклоны (как и все другие виды

Рис. 3. Пример простановки размеров на

чертеже поковки от баз, используемый

при обработке резанием

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОК.0ВКИ

1. Поковки различных степеней сложности

Поковки

Изготовляемые

на молотах и

прессах,

типа тел вра-

вращения в пло-

плоскости разъема

штампа

призматические

крестовины

различной кон-

конфигурации

валы, валики

Изготовляемые

на горизонталь-

горизонтально-ковочных ма-

машинах и прессах

выдавливанием

(блок шестерен,

поковки с поло-

полостями и растру-

раструбами, концевые

высадки, полу-

полуоси, стержни с ме-

меняющимся сече-

сечением, поковки

с полостями без

фланцев и с флан-

фланцами и др.)

(см. рис. 1)

Степень сложности

С1

<0,36

Без от-

отверстия

—

Без от-

отверстия

Рычаги

без от-

отверстий

и наме-

наметок

Валики

с пере-

переменным

сече-

сечением

За два

перехо-

перехода

С2

0,36 < h <6

С отвер

стием

С выступа-

выступами (звено

гусеницы)

С отвер-

отверстием

Шатуны

двигателя

с плавными

переходами

к ребрам,

гаечные

ключи

Коленча-

Коленчатые валы

с изгибом

в одной

плоскости

(фланец

получают

при штам-

штамповке вала)

За три

перехода

СЗ

6 < h < 1,56

С отверстием

и выступами

—

—

Шатуны, бал-

балки передней '

оси с полками

и без полок

для рессор

Коленчатые

валы с изги-

изгибом в одной

плоскости

с противовеса-

противовесами (фланец

получают от-

отдельной опе-

операцией — вы-

высадкой); рас-

пределитель-

пределительные валы

За четыре

перехода

С4

ft> 1,56

С отверстием, вы-

выступами, ребра-

ребрами, рычагами;

шестерни с зубь-

зубьями

—

—

Шатуны, лопат-

лопатки турбин, стой-

стойки поворотных

кулаков, вилки

переключения

скоростей с тон-

тонкими высокими

ребрами и высту-

выступами

Коленчатые валы

с противовесами

и расположением

колен в разных

плоскостях (фла-

(фланец получают от-

отдельной опера-

операцией — высадкой)

За пять и более

переходов

10

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА "ПОКОВКИ

11

2. Припуски (мм) на сторону для поковок, обрабатываемых резанием

Толщина (высота), длина

или ширина поковок (свыше—до), мм

-——.

120—180

S

1

о

СМ

N

К

0,8

0,9

1,0

1,1

-L2

1,3

1Д

1,6

1,8

2,0

2,2

2,4

2,6

2,9

3,3

3,7

4,2

4,7

5,2

5,7

i 6,2

|б.7

[7,2

|7.8

ю

о

1

о

N

К

1,3

1,4

1,5

1,6

1,7

1,8

1,9

2,1

2,3

2,5

ю

см

Q

Of

1,6

1 7

1 8

1,9

2,0.

9 1

2,2

2,4

2,6

2,8

2,?.|3,О

2,9

3,1

3,4

О Q

О, о

4,31

4,8

5,4

6,0

6,5

7,0

7,6

8,2

8,8

3,2

3 5

3 8

4,2

4,7

5 3

5,9

6,5

7,0

7,5

8,2

8,8

9,5

180 — 260

о

00

[

о

<м

СО

N

Of

0,9

1,0

1,1

1,2

1,3

1,4

1,6

1,8

2,0

2,2

2,4

2,6

2,8

3,1

3,4

3,8

4,3

4,8

5,3

5,8

6,3

6,8

7,4

8,0

Ю

ее:

1

о

TS

се

1,4

1,5

1 6

1,7

1,8

1,9

2,1

2,3

2,5

2,7

2,9

3,1

3 3.

я*

3,9

4,4

5 0

5,5

6,1

6,6

7,1

7,7

8,4

9,0

ю

сч

а

Of

1,7

1,8

1,9

2,0

2,1

2,2

2,4

2,6

2,8

3,0

3,2

3,5

3,7

*4,0

4,3

4,8

5,5

6,0

6,6

7,1

7,7

8,3

9,0

9,6

260 — 360

0

?О

О

СМ

со

N

о;

1,0

1 1

1,2

1,3

1,4

1,5

1,7

1,9

2,1

2,3

2,5

2,7

2,9'

3,2

3,5

3,9

4,4

4,9

5,4

5,9

6,4

ю

с^

о

се

1

о

N

о;

1,5

1,6

1,7

1,8

1,9

90

2,2

2,4

2,6

2,8

3,0

3,2

3,4

3,7

4,0

4,5

5,1

5,6

6,2

6,7

7,3

6,9 [ 7,9

7,5

8,2

8,5

9,2

ю

см

Q

о;

1,8

1,9

2,0

2,1

2,2

2,3

2,5

2,7

2,9

3,1

3,3

3,6

3,8

4,1

4,4

4,9

5,6

6,1

6,7

7,3

7,9

8,6

9,3

10

360 — 500

о

00

1

О

см

СО

N

о;

1.1

J.2

1,3

1,4

1,5

1,6

1,8

2,0

ю

оТ

а

Of

1

0

N

Of

1.6

1,7

1,8

1 9

2,0

2,1

2 3

2,5

2,2 | 2,7

2,4

2,6

2,8

3,0

3,3

3,6

4,0

4,5

5,0

5,5

6,0

6,5

7,0

7,6

8,2

99

3,1

3,3

3,5

3,8

4,1

4,6

5,2

5,7

6,3

6,9

7,5

8,0

8,6

9,2

Of

1,9

2,0

2,1

2,2

2,3

2,4

2,6

2,8

3,0

3,2

3,4

3,7

3,9

4,2

4,5

5,0

5,7

6,2

6,9

7,5

8,1

8,7

9,4

10,1

500 — 630

0

00

0

см

со

N

<Х

1,3

1,4

1,5

1,6

1,7

1,9

2,1

2,3

2,5

2,7

2,9

3,1

3,4

3,7

4,1

4,6

5,1

5,6

6,1

6,6

7,1

7,7

8,3

ю

о*

о

Of

1

0

N

Of

1,8

1,9

2,0

2,1

2,2

2,4

2,6

2,8

3,0

3,2

3,4

3,6

3,9

4,3

4,7

5,3

5,8

6,4

7,0

7,6

8,1

8,7

9,3

ю

CM

*e

Of

2,1

2,2

93

2,4

2,5

?, 7

2,9

3,1

3,3

3,5

3,8

4,0

4,3

4,7

5,2

5,9

6,4

7,0

7,6

8,2

8,8

9,5

10Д

12

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

13

Масса

поковки

(свыше—до),

кг

До 0,25

0,25—0,40

0,40—0,63

0,63—1,0

1,0 1,6

1,6 2,5

2,5- 4,0

4,0 6,3

6,3—10,0

10,0- 16,0

16,0—,25,0

25,0—40,0

40,0—63,0

63,0—100,0

100,0—160,0

160,0—250,0

250,0—400,0

Требования к поковке

Класс

точности

изготов-

изготовления

1 И

V

\\\

\\\

\V

\\\

W

\\S

W

VO

\s\

s\s

\\

\

Группа

стали

Ml M2

\

V\

\\

\\

\\

Kn

4\

\\

\\

\\

w

\N

W

\N

\N

\\

ч

Степень

сложности

Cl, C3,

C2 C4

\\

\\.

\N

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

\\

T oji щи и a (и ыс от а), дл н н а

630—800

о

ОО

i

о

см

«

N

1,0

1,7

1,8

1,9

2,0

2,2

2,4

2,6

2,8

3,0

3,3

3,6

4,0

4,4

4,8

5,2

5,7

6,2

6,7

7,2

7,8

8,4

Ю

см"

О

!

о

N

а?

2,1

2,2

2,3

2,4

2,5

2,7

2,9

ю

см

сз

OS

2,4

2,5

2,6

2,7

2,8

5,0

3,2

3,1 | 3,4

3,4

3,6

3,9

4,2

4,6

5,0

5,5

5,9

6,5

7,0

7,7

8,2

8,8

9,4

3,8

4,0

4,2 .

4,6

5,0

5,5

6,0

6,5

7,1

7,7

8,4

9,1

9,8

10,4

800

о

00

|

О

см

«

N

OS

1,9

2,0

2,1

2,2

2,4.

2,6

2,8

3,0

3,2

3,5

3,8

4,2

4,6

5,0

5,4

5,8

6,3

6,8

7,3

7,9

8,5

Продолжение

табл. 2

или ширина поковок (св>ыше —до), мм

— 1000

ю

CN

ts

OS

о

**•

OS

2,5

2,6

2,7

2,8

3,0

3,2

3,4

3,6

3,8

4,2

4,5

4,9

5,4

5,8

6,3

6,8

7,3

7,8

8,3

8,9

9,5

ю

С*]

с

OS

2,9

3,0

3,1

3,2

3,4

3,6

3,8

4,0

4,2

4,7

5,0

5,4

6,0

6,4

7,0

7,6

8,1

8,7

9,3

9,9

10,5

1000—1250

о

ОО

1

О

CN

СО

N

К

2,6

2,8

3,0

3,2

3,5

3,8

4,1

4,4

4,8

5,2

5,6

6,0

6,5

7,0

7,5

8,0

8,6

Ю

СМ

Q

%,

!

о

N

OS

3,2

3,4

3,6

3,8

4,1

4,5

4,8

5,1

5,6

6,0

6,5

6,9

7,5

8,0

8,5

9,0

9,6

Of

3,6

3,8

4,0

4,2

4,5

5,0

5,3

5,6

6,2

6,6

7,2

7,6

8,3

8,9

9,5

10

10,6

1250—1600

о

?о

1

о

см

СП

N

OS

3,0

3,2

3,5

3,8

4,1

4,4

4,7

5,0

5,4

5,8

6,2

6,7

7,2

7,7

8,2

8,8

ю

см

СЗ

Of

1

о

N

Of

3,7

3,9

4,2

4,5

4,8

5,2

5,5

5,8

6,3

6,8

7,2

7,7

8,2

8,7

9,2

9,8

ю

см

СЗ

Of

4,2

4,4

4,7

5,1

5,4

5,9

6,2

6,5

7,1

7,6

8,1

8,6

9,2

9,7

10,2

10,8

1600 — 2000

о

?О

1

О

см

«

Of

3,3

3,5

3,8

4,1

4,4

4,7

5,0

5,3

5,7

6,1

6,5

6,9

7,4

7,9

8,4

9,0

Ю

СМ

Q

GT

1

о

^*

OS

4,0

4,2

4,5

4,8

5,2

5,5

5,8

6,1

6,6

7,1

7,5

7,9

8,4

8,9

9,4

10

ю

см

сз

ВС

4,6

4,8

5,1

5,4

6,0

6,3

6,8

6,9

7,4

8,0

8,5

8,9

9,4

9,9

10,4

11

2000 — 2500

о

00

1

О

см

СО

N

OS

3,8

4,0

4,3

4,6

5,0

5,4

5,8

6,2

6,6

7,0

7,5

8,0

8,5

9,2

10

Ю

<N

CJ

1

о

"*Г

N

OS

4,6

4,7

5,1

5,4

5,8

6,2

6,7

7,1

7,6

8,0

8,5

9,0

9,5

10,2

11

11 | 12

ю

Of

5,2

5,4

5,8

6,1

6,6

6,9

7,4

7,8

8,4

8,8

9,4

10,0

10,5

11,2

12

13

14

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

3. Наименьшие радиусы R

наружных закруглений, мм

Масса поковки,

кг

До 1,0

Св. 1,0 до 6,0

» 6,0 » 16,0

» 16,0 » 40 0

» 40,0 » 100,0

Св. 100,0

Глубина полости

ручья штампа, мм

До 10

1,0

1,5

2,0

? В

3,0

4,0

о

ю

см

И о

О«

1,5

2,0

2,5

3 0

4,0

5,0

Ю

СМ

о

ю

е§

2,0

2,5

3,0

40

5,0

6,0

Св. 50

3,0

3,5

4,0

5 0

7,0

8,0

4. Штамповочные уклоны

Штамповочное

оборудование

Молоты

Прессы с выталкива-

выталкивателями

Горизонтально-ковоч-

Горизонтально-ковочные машины

Штамповоч-

Штамповочные уклоны,

о

на-

руж-

ружные

7

5

5

вну-

трен-

тренние

10

7

7

Примечание. При изго-

изготовлении поковок на горизон-

горизонтально- ковочных машинах укло-

уклоны поверхностей отверстий и

впадин »е должны превышать 3°.

На поковках высотой до 20 мм,

изготовляемых на прессах без

выталкивателей, допускаются

такие же уклоны, как и на по-

поковках, изготовляемых на мо-

молотах.

напусков) приводят к увеличению мас-

массы поковки, а следовательно, и к уве-

увеличению расхода металла и затрат

на обработку резанием.

Рекомендуемые значения штамповоч-

штамповочных уклонов приведены в табл. 4.

Радиусы внутренних сопряжений

поковки и соответствующие им ра-

радиусы выступов ручьев штампа долж

ны быть в 2—3 раза больше радиусов

закруглений наружных углов поковки.

Напуск на отверстие, ось которого

совпадает с направлением перемеще-

перемещения инструмента, либо полностью за-

закрывают это отверстие (если его диа-

диаметр меньше 30 мм, а глубина более

трех диаметров), либо образует пере-

перемычку, удаляемую пробивкой. Диа-

Диаметр наметки под отверстие не должен

превышать 0,8 диаметра отверстия.

Напуск на пробы должен соответ-

соответствовать техническим требованиям к

поковкам и предусматривается на ме-

месте, указанном в чертеже поковки.

Назначение допусков. Допуск — от-

отклонение размера поковки от номи-

номинального, обусловленное неточностью

изготовления, недоштамповкои, изно-

износом ручья штампа и т. д. Допуск

зависит от массы поковки, степени ее

сложности, группы стали и размеров

поверхностей. Допуски на штампован-

штампованные поковки нормальной точности

приведены в табл. 5; для поковок

повышенной точности — в табл. 6.

Пример 1 (рис. 4). Определить

допуск на размер 200 мм поковки

II класса точности, массой 0,5 кг при

степени сложности С1 и группе стали

Ml.

Допуски на размер равны t'b\l (см.

табл. 5).

Пример 2. Определить допуск

на размер 300 мм поковки II класса

точности, массой 1,5 кг при степени

сложности С4 и группе стали М2.

Допуски на размер равны ±j;| (см.

табл. 5).

В обоих примерах допускаемые ве-

величины заусенца и смещения половин

штампа по линии разъема определяют

тем же способом, что и допуск на раз-

размер, но горизонтальную линию про-

проводят влево от колонки «Масса по-

поковки». Искомые величины находят

в соответствующих колонках таблицы

с учетом степени сложности поковки

и конфигурации поверхности разъема

штампа.

Способ определения допусков, по-

показанный на рис. 4, распространяется

на все внешние и внутренние размеры

поковок.

Допуски по длине и ширине поковки

относятся к размерам тех ее поверх-

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

15

Масса,кг

0-0,25

0,25-0,40

0,1*0-0,63

0,63-1,00

1,00-1,60

1,50-2fiO

2,50-4,00

4,00-6,30

6,30-10,00

10,00-16,00

М1 М2

\

\\

\\

W

\\

\\

\\

\\

\ \

01 С2 СЗ Ct

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

0-

-50

50-

-120

120-

-180

180~

-260

I

i

I

\

+7,1

250-

-360

+2.S

-1,6

Рис. 4. Правило пользования табл. 5 и 6 при определении допусков

иостей, которые расположены с одной

стороны поверхности разъема штампа,

т. е. в одной его части, и охватывают

все отклонения.

Допуски, на внутренние размеры

поковок принимают с обратными зна-

знаками, что связано с уменьшением

выступов в ручье штампа в результате

их износа.

Допуски на размер Н, d и?> (рис. 5),

обусловленные недоштамповкои и дву-

двусторонним износом штампов, приве-

приведены в табл. 5 и 6. Допуски на раз-

размеры L и 1Г обусловленные односторон-

односторонним износом штампов, равны 0,5 зна-

значений допусков, приведенных в табл. 5

и 6.

Допуски на межцентровые расстоя-

расстояния А определяются по табл. 7.

Межцентровые расстояния в поков-

поковках должны измеряться относительно

установочных измерительных баз

(рис. 6).

Рис. 5. Внешние и внутренние размеры

поковок, на которые назначаются до-

допуски

Рис. в. Пример простановки межосевых

размеров от установочных баз (/), исполь-

используемых при обработке резанием

16

ДОПУСКИ. ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

ДОПУСКИ. ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

17

5. Смещения, размеры заусенцев и допуски штампованных поковок нормальной

точности, мм

Размер поковки (свыше—до), мм

—

50 —

120

"+оТ

—0,4

+ 0,8

—0,4

+ 0,У

-0,5

+ 1,1

—0,5

+ 1,2

-0,6

+ 1,3

—0,7

+ 1,5

—0,7

+ 1,6

-0,8

+ U

—0,9

+ 1,9

—1,0

+ 2,1

— 1,1

+ 2,4

-1,2

+2,5

-1,5

+3,0

—1,5

+3,5

— 1,5

+3,5

-2,0

+4,0

—2,0

+ 5,0

—2,5

+5,5

—3,0

+6,0

—3,0

+6,5

—3,5

+7,0

—3,5

120—

180

+ 0,C

-0,4

+ 0,9

—0,5

+ 1,1

-0,5

+ 1М

-0,6

+ 1,3

—0,7

+ 1,5

-0,7

+ 1,6

-0,8

+ 1,7

-0,9

+ 1,9

-1,0

+ 2,1

— 1,1

+2,4

— 1,2

+ 2,5

— 1,5

+ 3,0

—1,5

+ 3,5

—1,0

+ 3,5

-2,0

+ 4,0

—2,0

+ 5,0

9 с;

+ 5,5

-3,0

+ 6,0

-3,0

+ 6,5

—3,5

+ 7,0

-3,5

+ 7,5

—4,0

180—

260

+ 0,9

—0,5

+ 1,0

-0,6

260 —

360

+ 1,0

-0,6

+ 1,2

-0,6

+ 1,2 1 + 1,3

-0,6 1 -0,7

+ 1,3

-0,7

+ 1,4

-0,8

+ 1,6

—0,8

+ 1,7

—0,9

+ 1,9

— 1,0

+ 2,1

—1,1

+ 2,4

j 2

+ 2,5

— 1,5

+ 3,0

— 1,5

+ 3,5,

—1,5

+ 3,5

—2,0

+ 4,0

-2,0

+ 5,0

—2,5

+ 5,5

—2,5

+ 6,0

—3,0

+ 6,5

—3,0

+ 7,0

—3,5

+ 7,5

—4,0

+ 8,0

—4,0

+ 1,4

—0,8

+ 1,6

—0,8

+ 1,7

-0,9

+ 1,9

— 1,0

+ 2,0

— 1,2

+ 2,2

— 1,4

+2,5

— 1,5

+ 3,0

—1,5

+ 3,0

-2,0

+ 3,5

-2,0

+ 4,0

—2,0

+4,5

—2,5

+ 5,0

—3,0

+ 5,5

—3,0

+ 6,0

—3,5

+ 6,5

—3,5

+ 7,0

—4,0

+ 8,0

—4,0

+8,0

—4,5

360—

500

+ 1.*

-0,6

+ 1,3

—0,7

+ 1,4

—0,8

+ 1,--

-0,9

+ l,b

-1,0

+ 1,6

—1,1

+ 2,0

-1,2

+ '2,2

— 1,4

+ 2,5

—1,5

+ 3,0

-1,5

+3,0

-2,0

+ 3,5

—2,0

+ 4,0

—2,0

+ 4,0

—2,5

+4,5

—3,0

+ 5,0

-3,5

+ 5,5

-3,5

+ 6,0

—4,0

+ 6,5

—4,0

+ 7,0

—4,5

+ 8,0

-4,5

+ 8,0

-5,0

500—

630

+ 1,4

—1,0

+ 1,6

— 1,0

+ l,e

-1,1

+ 2,0

— 1,2

+ 2,2

— 1,4

+2,5

— 1,5

+ 3,0

— 1,5

+ 3,0

—2,0

+ 3,5

—2,0

+ 4,0

—2,0

+ 4,0

—2,5

+4,5

—2,5

+ 5,0

—3,0

+ 5,5

-3,5

+ 6,0

—3,5-

+ 6,5

—4,0

+ 6,5

-4,5

+ 7,5

—4,5

+ 8,0

-5,0,

+ 8,0

—5,5

630 —

800

+ 2,0

— 1,2

-j-2,2

— 1,4

+ 2,5

—1,5

+ 3,0

— 1,5

+ 3,0

—2,0

+ 3,5

—2,0

+ 4,0

—2,0

+ 4,0

—2,5

+ 4,5

—2,5

+ 4,5

—3,0

+ 5,0

—3,5

+ 5,5

—4,0

+ 6,5

—3,5

+ 6,5

—4,5

+ 7,0

-4,5

+ 7,0

—5,0

+ 7,5

—5,5

+8,0

—6,0

800-

1000

+ 2,5

— 1,5

+ 3,0

— 1,5

+ 3,0

—2,0

+ 3,5

-2,0

+ 4,0

—2,0

+ 4,0

—2,5

+ 4,5

—2,5

+ 4,5

—3,0

+ 5,0

—3,0

+ 5,5

—3,5

+ 6,0

—4,0

+ 6,5

—4,0

+7,0

-4,5

+7,0

-5,0

+7,5

—5,5

+ 8,0

—6,0

+ 8,5

—6,5

1000—

1250

+ 3,0

—2,0

+ 3,5

-2,0

+ 4,0

—2,0

+ 4,0

—2,5

+ 4,5

-2,5

+ 4,5

-3,0

+ 5,0

—3,0

+5,5

—3,0

+6,0

—4,0

+ 6,0

—4,5

+ 6,5

—4,5

+7,0

—5,0

+7,5

—5,5

+ 8,0

-6,0

+ 8,5

—6,5

+ 9,0

—7,0

1250-

1600

+ 4,0

-2,0

+ 4,0

—2,5

+ 4,5

—2,5

+ 4,5

—3,0

+ 5,0

—3,0

+ 5,5

—3,0

+ 5,5

—3,5

+ 6,0

—4,5

+ 6,5

—4,5

+ 7,0

—5,0

+7,5

-5.5

+ 8,0

—6,0

-8,5

+9,0

—7,0

+9,5

—7,5

1600-

2000

+ 4,5

—2,5

+ 4,5

—3,0

+ 5,0

—3,0

+ 5,5

—3,0

+ 5,5

—3,5

+ 6,0

—4,0

+ 6,5

—4,5

+ 7,0

—5,0

+ 7,5

—5,5

+ 8,0

—6,0

+8,5

—6,5

+ 9,0

-7,0

+9,6

—7,0

+10,0

—8,0

2000 —

2500

+ 5,0

—3,0

+ 5,0

—3,5

+ 5,5

—3,5

+ 6,0

—4,0

+ 6,5

—4,5

+ 7.0

—5,0

+ 7,5

—5,5

+ 8,0

—6,0

+8,5

—6,5

+9,0

—7,0

+ 9,5

—7?S

+ 10,9

—8,0'

+ 10,5

—8,5

Смещение

Заусенец:

выступ (+),

срез ( —)

\\\\\\\\\\\\\N\\\\

н - ш

OG

fro .Г"

g|??

4

14

1 +

С

1 +

с

1+

1 +

I 4

о —

I 4

о —

I 4

1 +

I +

о ~

I -f

о —

I +

о

мел

ело

+5,2

—3,0

+

СОСЛ

о*.

+ 5,8

—3,2

Со СП

ело

"о ел

4^ +

ОО

.=-t,

ел сл

4

о ел

4

ел ел

+

ел ос

ело

+ 8,0

-6,0

N3D*

to оо

14-

too-,

"ело

+

СОСЛ

о to

+

СОСЛ

О ^

СОСЛ

to ос

+

сост,

ело

+

Осл

,^t

о о

it

спел

СЛ ~J

осп

+

O".~-J

слел

+

СЛ 00

ело

to*.

to N5

+

tO 4^

to"*.

+

tO №¦

сл а>

СОСЛ

О о

+

СаэСЛ

О **

+

СО СЛ

+

ело

+

осл

14

ОО

+

СЛ СЛ

+

ел —1

осл

СЛ -J

СЛ СЛ

1 +

осо

+

tO 4^

"too

+

to *.

ел ю

4

to ^

оо to

+

СО 4^

ОСЛ

Со*.

О "ос

+

СО СЛ

too

+

СО СЛ

СП СП

+

1*4. О"!

О СЛ

+

1*4. О^

СП О

СЛ СЛ

СЛ ~-J

оо

f +

оо а>

t

+

ОСЛ

з"оо

to *-

too

t

"с

t

4

О 4^

л*<о

4

О *»¦

Ос tO

1 4

СО rf».

о"сп

с

+

о *-

О 00

14

СО СЛ

too

14

СО СЛ

слел

14

л. сп

осл

1.

^4

СЛ О

14

*>. а>

СЛСЛ

4

О) to

"с

t

4

— со

»"сп

4

о со

оос

t

"t

t

4

¦Э 4*

оо

4

О 4й-

сл to

"с

с

+

4

о*-

О СЛ

+

О0С

с

+

-О СЛ

to о

с

+

О О"!

СЛ СЛ

+

S. СЛ

О СЛ

+

ело

1 +

4-UC

1 +

— СО

"cn"to

1 +

•— со

ОС СТ>

t

"с

t

+

о со

+

о со

слеп

+ 4,0

—2,5

t

+

ОС О

с

О 4^

оо

lot

СЛ О

14

со *¦

СЛ СЛ

с

с

с

+

О CF

JtO

+

о о.

СЛСЛ

14

toot

t

4

— to

о о

4

— to

OiO

to to

о "ел

1 4

to to

О СЛ

t-

с

t

о со

з'о

+

о со

ОСЛ

14

tocc

СП СЛ

14

к? со

Со <Х

1 +

со *»

оо

Lt

оо

с

+

СЛ СЛ

+

ОС»

1

+

о "ос

+

— со

to о

"с

+

- to

Л О

+

— to

СЛСЛ

t

с

t

о to

DCn

+

о to

оо

t

+

о со

О СЛ

t

+

о со

СЛ СП

t

+

о со

00 Оо

с

+

оо

с

А.

О СЛ

1 +

о —

ОО-^

с

d"oc

-t

ю ос

"t

_L

— to

о о

4_

- to

ело

1 +

toto

осл

1 +

toco

оо

|4

О СЛ

14

to сс

слел

14

to Сл;

00 ОС

+

оо

1 +

о —

^-J СЛ

с

с

4

+

О ОС

~ь

-X-

о"об

+

— to

to о

с

- to

по

14

— tc

СП СЛ

t

о to

Осл

о со

о о

t

+

о со

О СЛ

t

+

о со

СП СП

14

со со

14

—^] Со

с

"с

4

it

О Сп

с

з"оо

it

t-c со

t

I

- to

о о

- ю

СП О

+

— tc

СЛ СП

14

to to

ОСТ

1 4

to со

о о

t

+

О Сс

OOi

14

tc сс

О СЛ СЛ Сл

1 4

сп to

14

о —

с

2 —

00 4^

it

осл

О0С

it

1 +

—* ю

it

ело

1 4

— to

СЛСЛ

•о tc

осл

toco

о о

1 4

СП О

1 4

о ~

1 4

о —

~~-1 Со

1 4

о —

0".t»

1 4

осл

41,7

—1,1

! 4

to ос

14

— to

too

4

>—* to

ело

1 4

— to

ело-

14

СП О

tt

~CJ>O

1 4

о -—

14-

о —

(Ж "tO

14

о —

«5 со

14

о —

14

оос

4

— to

оо

14

to о

14

СЛ О

1 4

о —

А О

1 4

р —

СЛ О

1 4

о —

ОЪ О

1 4

р —

14

о —

оо to

ю со

4

о сл

14

to сп

4

СО —1

14

о о

*». со

41,0

-0,4

14

O'-

O'er, о

Lt

о "о

14

о ~

~J —.

14

о-

"co"to

1 4

о —

«5 СО

14

ОСЛ

с

+

зо

4^ ОС

с

с

+ 0,9

-L

->о

СЛ <?>

ел о

с

+

<У>О

с

+

оо to

с_

+

= р

в»Ъо

оо

4^ «5

! +

РО

ел"сс

kt

bite

с

+

эр

СО --J

1 +

оо

1 4

оо

*. "ос

СЛОГ

оо

сл^о

14

оо

"cn*CD

1 4

о о

СО СП

1 4

оо

"co"-j

+

оо

^+

I +

о о

1 +

о с

Со О"

1 -1

о о

оо

со ~_

1 4-

о о

1 4

СЛ -J

СЛ

J~" о

о |

120 —

180

tsS 00

о о

°|

260 —

360

о о

630

л

D

D

630—

800

800 —

1000

1000 —

1250

1250 —

1600

1600—

2000

2000—

2500

Размеры (свыше—до), мм

20

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

7. Допуски (мм) иа межцеитровые

расстояния поковок

Смещение

Межцентровые

расстояния

До

Св.

»

»

»

»

»

»

»

»

»

60

60 до

100 »

160 »

250 »

400 »

600 »

800 »

1000 »

1250 »

1600 »

2000 »

ММ

100

160

250

400

600

800

1000

1250

1600

2000

2500

Класс

точности

поковки

1

±0,20

±0,25

±0,40

±0,50

±0,75

±1,20

±1,50

±2,00

±2,50

±3,00

±3,50

±4,00

II

±0,30

±0,50

±0,80

±1,00

±1,50

±2,00

±2,50

±3,00

±3,50

±4,50

±5,50

±7,00

Допуски на межцентровые расстоя-

расстояния являются причиной разностенно-

сти отверстий после обработки их

резанием. Чтобы избежать ослабления

стенок отверстий в деталях, при кон-

конструировании поковок бобышкам при-

придают овальную форму за счет этих

допусков. Допуски на межцентровые

расстояния могут также полностью

переходить в готовую деталь.

Допуски на размеры h (см. рис. 5),

обусловленные односторонним изно-

износом штампов, равны 0,5 допусков,

приведенных в табл. 5 и 6.

При установке поковки в приспо-

приспособлении по перепаду h для ее механи-

механической обработки базирование должно

осуществляться одновременно но обеим

поверхностям. Установка по одной

поверхности не допускается.

В поковках, имеющих углубления,

допуски на размеры hi определяют

по табл. 5 и 6 и принимают их с обрат-

обратными знаками.

Рис. 7, Схема определения смещения

Рис. 8. Схема измерения заусенца

Допуски на свободные размеры по-

поковки равны ±0,7 поля допуска наи-

наибольшего размера поковки.

Допуски на размеры поковок стерж-

стержневого типа, высаживаемых на гори-

горизонтально-ковочных машинах (стерж-

(стержневая часть выходит за пределы ручья

штампа и не подвергается деформации),

равны:

по длине стержней: до 3 мм для

поковок I класса точности; до 6 мм

для поковок II класса точности; в

эти допуски не входят отклонения по

смятию и неперпендикулярности тор-

торцов у стержней; _

по сечению стержней: за пределами

ручья штампа соответствуют отклоне-

отклонениям, регламентируемым соответству-

соответствующими ГОСТами на сортамент ме-

металла, с увеличением отрицательного

отклонения на 0,3—0,5 мм в зависи-

зависимости от термической обработки и

массы поковки.

Величина смещения поковок по по-

поверхности разъема штампа не должна

превышать указанной в табл. 5 и 6.

Смещение т определяют в месте наи-

наибольшего смещения контуров поковки

(рис. 7). Для расчетов используют

формулу

т = 0,5 (а2 — а{), C)

где т — смещение, мм; а^ — наимень-

наименьшая длина (ширина) поковки, изме-

измеряемая параллельно поверхности

разъема штампа, мм; а2 — наибольшая

длина (ширина) поковки, измеряемая

параллельно поверхности разъема

штампа.

Допускаемую величину ваусенцев,

остающихся после обрезки облоя на

поковках, определяют по табл. 5 и 6,

Величина заусенцев не зависит от

других допусков и является дополне-

дополнением к иим. Принцип измерения за-

заусенцев показан на рис, 8.

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

21

8. Допускаемая величина

торцовых заусенцев, мм

Масса

поковки,

кг

До 0,63

Св. 0,63

до 2,5

Св. 2,5

до 6,3

Св. 6,3

до 16

Св. 16

до 40

Св. 40

Степень

слож-

сложности

С1;С2

СЗ

С4

С1;С2

СЗ

С4

С1;С2

СЗ

С4

С1;С2

СЗ

С4

Cl; C2

СЗ

С4

С1;С2

СЗ

С4

Размеры

поковкн,

о

со

О

1,0

2,5

3,0

2,0

3,5

4,0

3,0

4,5

5,0

4,0

5,5

6,0

5,0

6,5

7,5

6,0

8,0

10,0

в о

о ч

2,0

3,5

4,0

3,0

4,5

5,0

4,0

5,5

6,0

5,0

6,5

7,0

6,0

7,5

8,5

7,0

9,0

11,0

мм

о

CN

Ю

О

—

4,0

5,5.

6,0

5,0

6,5

7,0

6,0

7,5

8,0

7,0

8,5

9,5

8,0

10,0

12,0

10. Допуски (мм) иа изогнутость, не-

плоскостиость, иепримолииейиость

и радиальные биения

9. Поля допусков иа иесоосности, мм

Наибольший

размер поковкн,

мм

До 60

Св. 60 до 100

» 100 » 160

» 160 » 250

» 250 » 360

» 360 » 500

» 500 » 630

» 630 » 800

Класс точности

поковкн

I

0,5

0,6

0,8

1,2

1,6

2,0

2,5

3,0

п

0,8

1,0

1,5

2,0

2,5

3,0

3,5

4,0

Допускаемые величины торцовых за-

заусенцев, образующихся по периметру

поковки при безоблойной штамповке

и по периметру пробитого отверстия,

приведены в табл. 8.

Наибольший

размер поковки,

мм

До 60

Св. 60 до 100

» 100 » 160

» 160 » 250

» 250 » 360

» 360 » 500

» 500 » 630

» 630 » 800

» 800 » ЮОО

Класс точности

поковок

I

0,25

0,4

0,5

0,6

0,8

1,0

1,5

1,8

2,0

Н

0,4

0,6

0,8

1,0

1,2

1,5

2,0

2,5

3,0

П римечания: 1. По-

Поковки, наибольший габаритный

размер которых более 1000 мм,

перед обработкой резанием под-

подвергают правке.

2. В поковках типа коленча-

коленчатых, распределительных и тор-

торсионных валов, а также полу-

полуосей, если их длина превышает

1000 мм, допускаемые радиаль-

радиальные биения назначают из рас-

расчета 3 мм на 1 м длины. Поковки

подвергают правке.

В поковках, изготовляемых на гори-

горизонтально-ковочных машинах, вели-

величина заусенца в плоскости разъема

полуматриц по высоте не должна

превышать удвоенной величины за-

заусенца, определяемого по табл. 5 и 6.

Заусенцы на необрабатываемых по-

поверхностях поковок удаляют по тре-

требованию потребителя.

Допуски несоосности намечаемых в

поковках отверстий и внешних кон-

контуров поковки определяют по табл. 9.

Эти допуски не зависят от других,

допусков и являются дополнением

к ним. При этом допуски, приведенные

в табл. 9, обусловливают отклонение

оси отверстия со стороны входа пуан-

пуансона.

Допуски на изогнутость, неплоско-

неплоскостность и непрямолинейность (для

плоских поверхностей), а также на

радиальные биения (для цилиндриче-

22

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

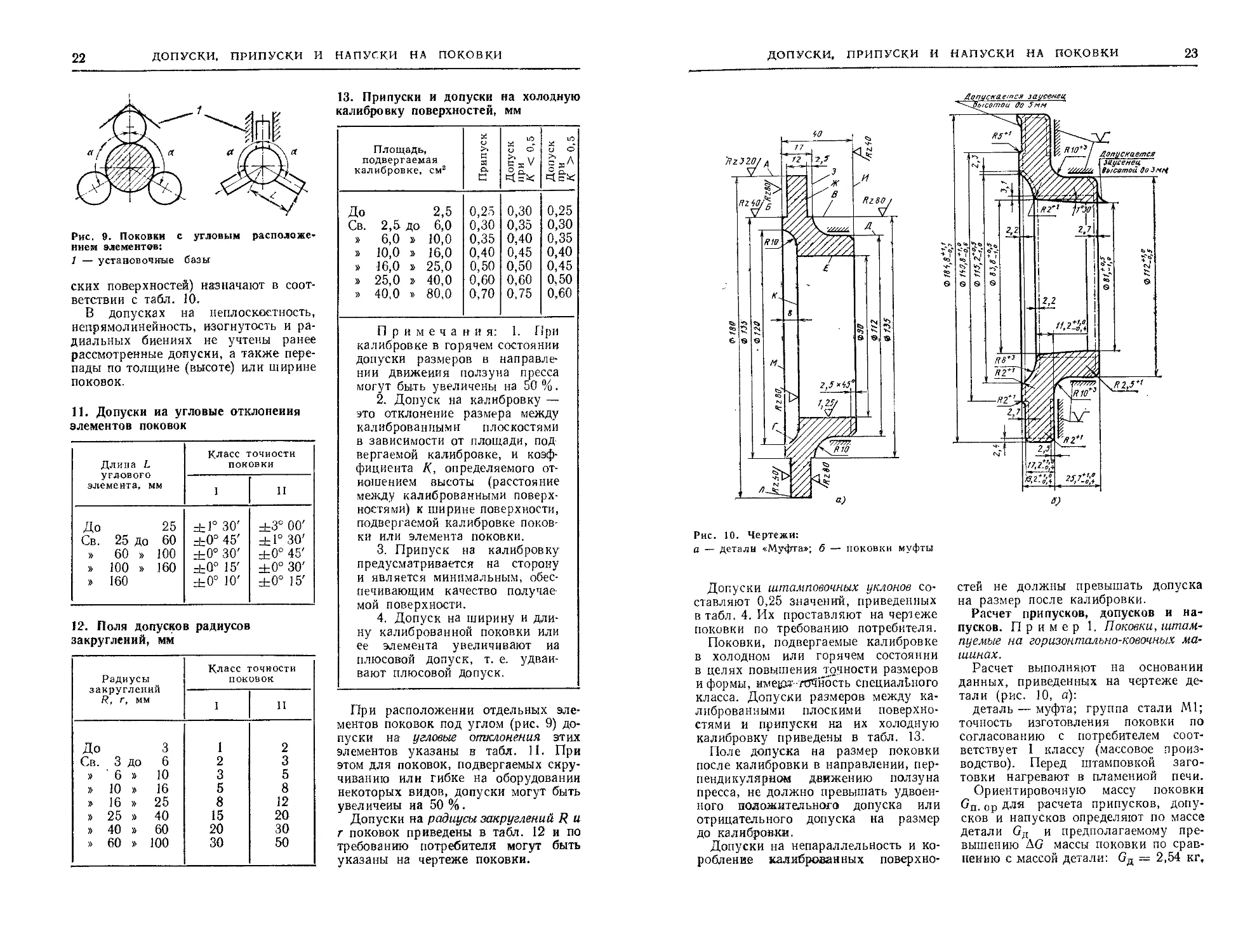

13. Припуски и допуски на холодную

калибровку поверхностей, мм

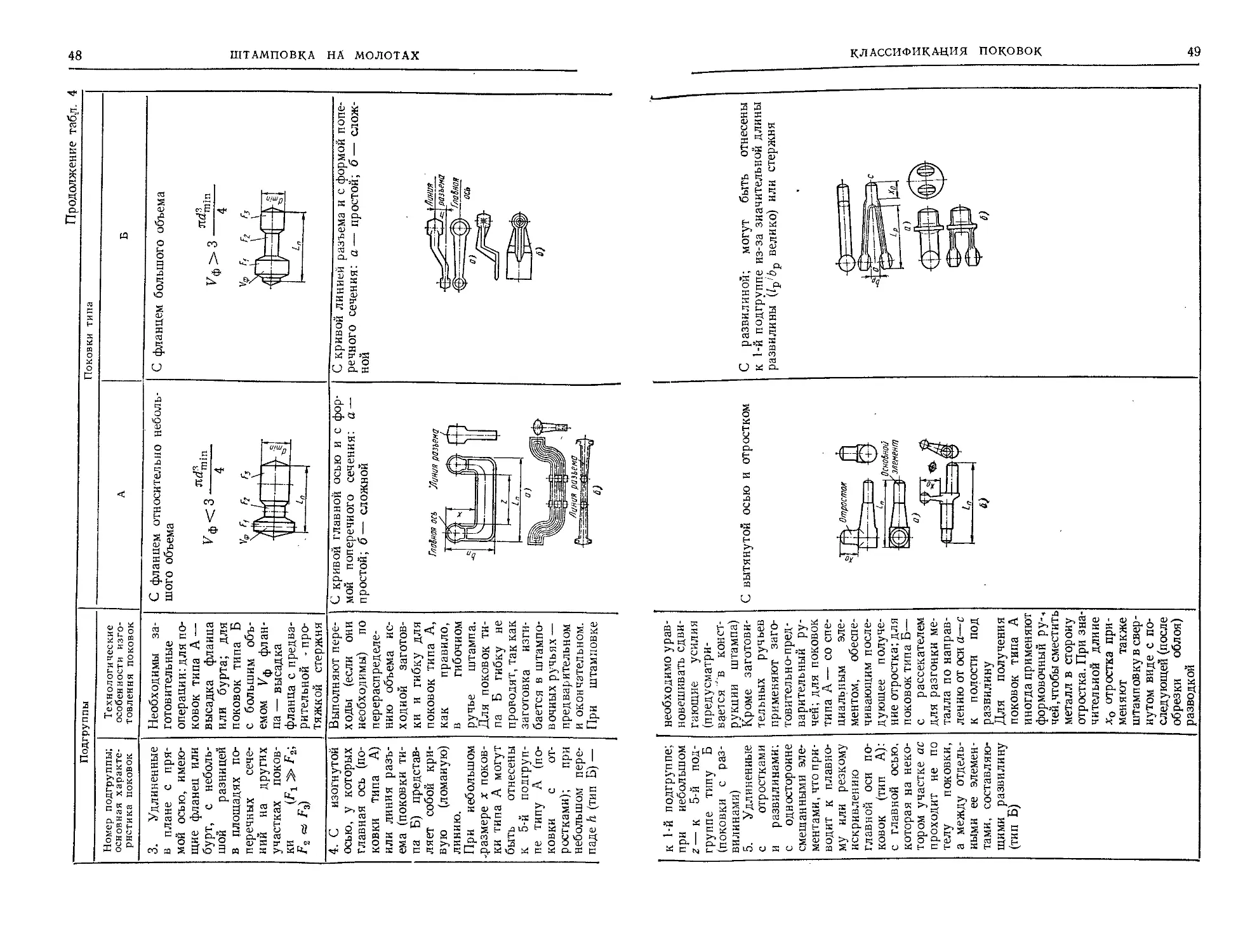

Рис. 9. Поковки

ниеи элементе»:

/ — установочные

; угловым расположе-

базы

ских поверхностей) назначают в соот-

соответствии с табл. 10.

В допусках на неплоскоетность,

непрямолинейность, изогнутость и ра-

радиальных биениях не учтены ранее

рассмотренные допуски, а также пере-

перепады по толщине (высоте) или ширине

поковок.

11. Допуски иа угловые отклонения

элементов поковок

Дл и н a L

элемента, мм

До

Св. 25 до

» 60 »

» 100 »

» 160

25

60

100

160

Класс точности

поковки

1

±]°30'

±0° 45'

+0° 30'

±0° 15'

±0° 10'

и

гНЗ°

+1°

+0°

+0°

±0°

00'

30'

45'

30'

15'

12. Поля допусков радиусов

закруглений, мм

Радиусы

закруглений

R, г, мм

До 3

Св. 3 до 6

» ' 6 » 10

» 10 » 16

» 16 » 25

» 25 » 40

» 40 » 60

» 60 » 100

Класс точйости

поковок

1

1

2

3

5

8

15

20

30

и

2

3

5

8

12

20

30

50

Площадь,

подвергаемая

калибровке, см2

До

Св.

2,5 до

6,0 »

10,0 »

¦16,0 »

25,0 »

40,0 »

2,5

6,0

10,0

16,0

25,0

40,0

80,0

S

О.

С

0,25

0,30

0,35

0,40

0,50

0,60

0,70

5 О

С 5! V

0,30

0,35

0,40

0,45

0,50

0,60

0,75

0,25

0,30

0,35

0,40

0,45

0,50

0,60

Примечания: 1. При

калибровке в горячем состоянии

допуски размеров в направле-

направлении движения ползуна пресса

могут быть увеличены на 50 %.

2. Допуск на калибровку —

это отклонение размера между

калиброванными плоскостями

в зависимости от площади, под

вергаемой калибровке, и коэф-

коэффициента К, определяемого от-

отношением высоты (расстояние

между калиброванными поверх-

поверхностями) к ширине поверхности,

подвергаемой калибровке поков-

поковки или элемента поковки.

3. Припуск на калибровку

предусматривается на сторону

и является минимальным, обес-

обеспечивающим качество получае-

получаемой поверхности.

4. Допуск на ширину и дли-

длину калиброванной поковки или

ее элемента увеличивают иа

плюсовой допуск, т. е. удваи-

удваивают плюсовой допуск.

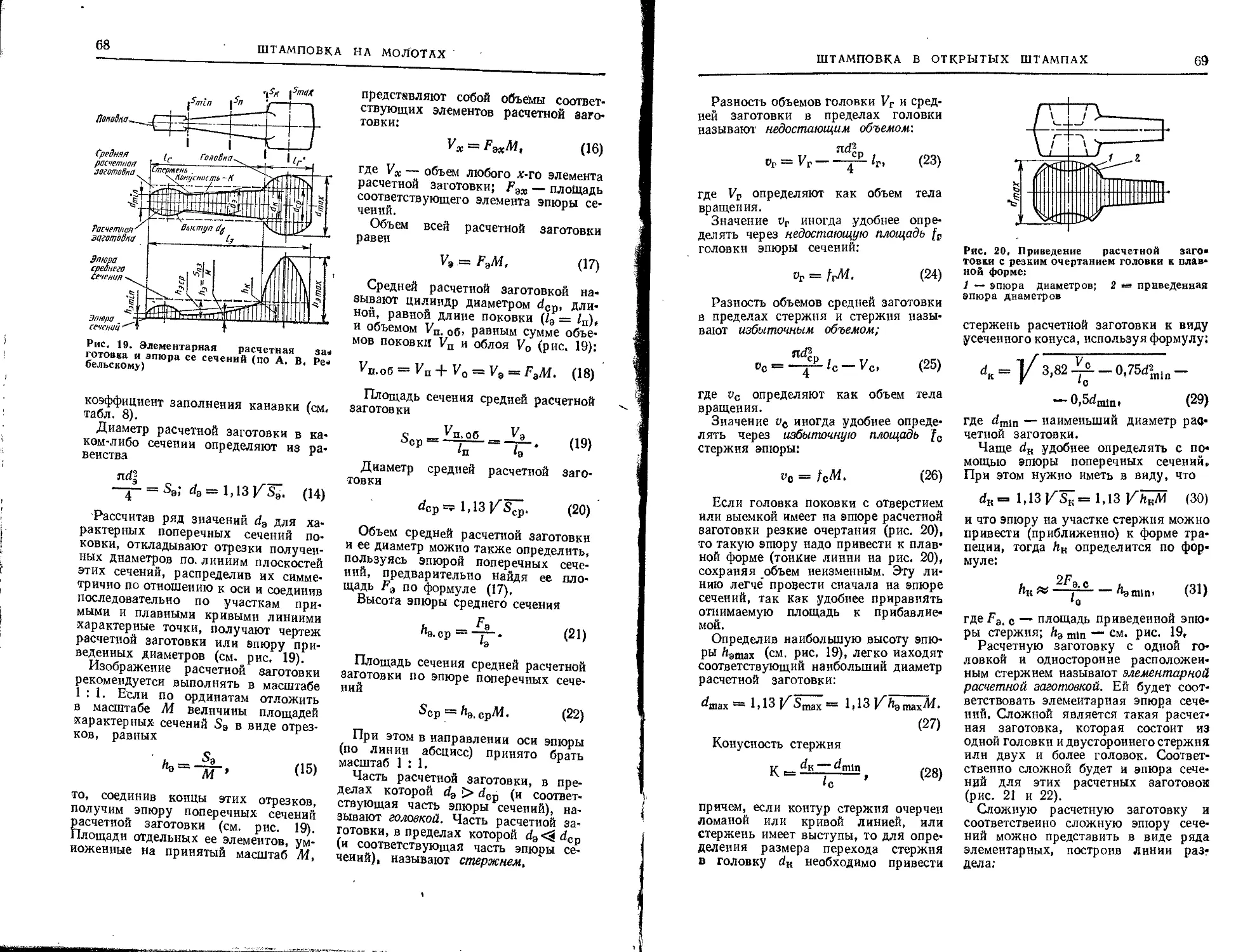

При расположении отдельных эле-

элементов поковок под углом (рис. 9) до-

допуски на угловые отклонения этих

элементов указаны в табл. II. При

этом для поковок, подвергаемых скру-

скручиванию илн гибке на оборудовании

некоторых видов, допуски могут быть

увел ичеиы иа 50 %.

Допуски на радиусы закруглений R и

г поковок приведены в табл. 12 и по

требованию потребителя могут быть

указаны на чертеже поковки.

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

23

Допускается заусе-нещ

J^~~~~^bjсотой Зо 3мм

'V'-'A

isf.ft

V

Рис. 10. Чертежи:

а — детали «Муфта»; б — поковки муфты

Допуски штамповочных уклонов со-

составляют 0,25 значений, приведенных

в табл. 4. Их проставляют на чертеже

поковки по требованию потребителя.

Поковки, подвергаемые калибровке

в холодном или горячем состоянии

в целях повышения точности размеров

и формы, имерг-твЧность специального

класса. Допуски размеров между ка-

калиброванными плоскими поверхно-

поверхностями и припуски на их холодную

калибровку приведены в табл. 13.

Поле допуска на размер поковки

после калибровки в направлении, пер-

перпендикулярном движению ползуна

пресса, не должно превышать удвоен-

удвоенного положительного допуска или

отрицательного допуска на размер

до калибровки.

Допуски на непараллельность и ко-

коробление калиброванных поверхно-

поверхностей не должны превышать допуска

на размер после калибровки.

Расчет припусков, допусков и на-

напусков. Пример 1. Поковки, штам-

штампуемые на горизонтально-ковочных ма-

машинах.

Расчет выполняют на основании

данных, приведенных на чертеже де-

детали (рис. 10, а):

деталь — муфта; группа стали Ml;

точность изготовления поковки по

согласованию с потребителем соот-

соответствует I классу (массовое произ-

производство). Перед штамповкой заго-

заготовки нагревают в пламенной печи.

Ориентировочную массу поковки

Ga. op Для расчета припусков, допу-

допусков и напусков определяют по массе

детали Од и предполагаемому пре-

превышению ДО массы поковки по срав-

сравнению с массой детали: Ga = 2,54 кг.

24 ДОПУСК^ ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

Превышение ДО принимают до 70 % „ _ л _

от массы детали: Ч>. ор — —;р l.e-1-0,4-7,85 — /,99 кг,

ДО =-^-70% = 1,78 кг;

Сор =

= 4,32/7,99 =

0,54,

<5п.ор = 2,54 + 1,78 = 4,32 кг.

Ориентировочная степень сложности

поковки Сор равна отношению <3П. ор

к массе фигуры (цилиндра) <5ф. ор,

в которую может быть вписана деталь.

Масса фигуры

что соответствует степени сложности

С2 по ГОСТ 7505—74. Массу поковки

и ее степень сложности уточняют после

расчета припусков, допусков н на-

напусков.

Припуски на обработку (см. табл. 2)

назначают с учетом их увеличения

на 0,8 мм иа сторону прн пламенном

нагреве (размеры, мм):

Диаметр

180

135

135

120

112

90

Поверхность

(рис. 10, а)

А

Б

В

Г

д

Е

Припуск

1,6+ 0,8= 2,4

2,1 + 0,8= 2,9

1,6+ 0,8= 2,4

1,5+ 0,8= 2,3

Не назначают

2,3+ 0,8= 3,1

Высота (от базы

0

2,5

40—17+2

17 — 2,5 — 1

12

12+ A7 — 2,5-

Ж)

,5 = 25,3

3= 6,5

- 12) = 14,5

Поверхность

(рис. 10, а)

Ж

3

и

к

л

м

Припуск

1,4+ 0,8= 2,2

Не назначают

1,9+0,8 =

1,4+0,8 =

1,9 + 0,8 =

1,4 + 0,8 =

= 2,7

= 2,2

= 2,7

= 2,2

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

25

Для упрощения конфигурации по-

поковки припуск на поверхность Ж

увеличивают до 2,5 мм.

Напуски:

штамповочный уклон поверхности

отверстия диаметром. 90 мм приии-

маем 1 30 ;

на наружные поверхности поковки

штамповочные уклоны не назначают.

Размеры и допуски по диаметрам и

высоте поковки, мм:

Диаметр

Внутренний радиус на внутреннем

контуре поковки определяют в зави-

зависимости от диаметра отверстия d и

глубины полости / по формуле

г = 0,07 (d + I) = 0,07 A15,2 +

+ 8) = 8,6 мм.

Принимают радиус и допуск на

него равными 8+3 мм.

Чертеж поковки по данному расчету

показан на рис. 10, б.

Высота

180+ 2-2,4= 184,8+Ы 12+ 2,5+ 2,7= 17,2+.J:°

135 + 2-2,9 = 140,8iJ;g 25,5 + 2,7 — 2,5 =* 25,7±J;2

120 — 2-2,4= U5,2±?-5 6,5+2,2+2,5= 11,2+2,'i

112±ьо 14,5+ 2,5+ 2,2= 19,2+1,'°

90 — 2-3,1= 83,8±°:(;

1i§jo— принимается конструктивно

Радиусы закруглений Rma и до-

допуски на радиусы внешних углов

определяются по табл. 3 и 12 в зави-

зависимости от глубины полости / (раз-

(размеры, мм):

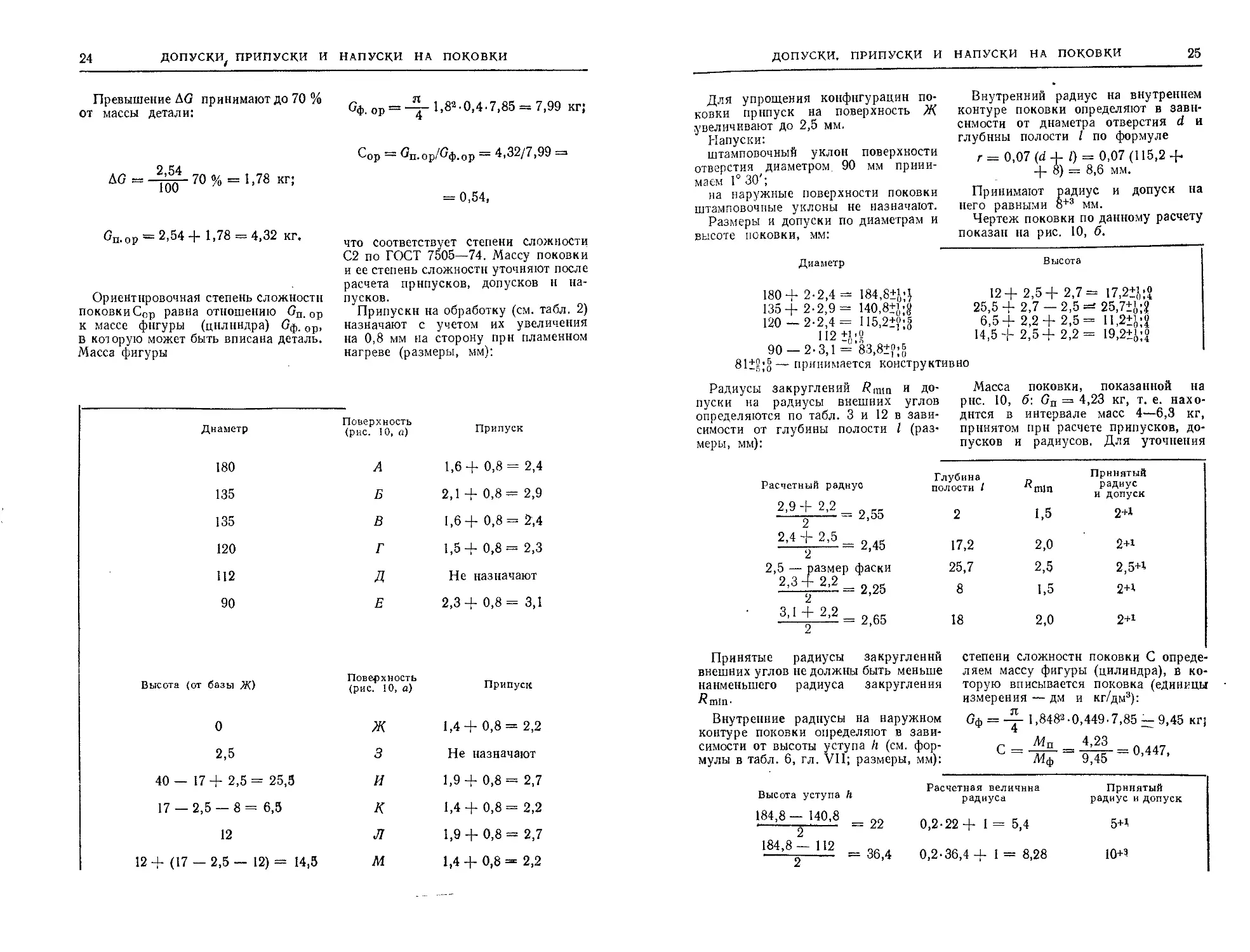

Масса поковки, показанной на

рнс. 10, б: Оп = 4,23 кг, т. е. нахо-

находится в интервале масс 4—6,3 кг,

принятом прн расчете припусков, до-

допусков и радиусов. Для уточнения

Расчетный раднуо

2,9+ 2,2

2,4 + 2,5

2

= 2,55

= 2,45

2,5 — размер фаски

2'3+2'2=2,25

2

3,1 + 2,2

2

= 2,65

Глубина

полости /

2

17,2

25,7

8

18

1.5

2,0

2,5

1,5

2,0

Принятый

радиус

и допуск

2+1

2,5+1

2+*

2+1

Принятые радиусы закруглений степени сложности поковки С опреде-

внешних углов не должны быть меньше ляем массу фигуры (цилиндра), в ко-

нанменьшего радиуса закругления торую вписывается поковка (единицы

Rmm- измерения — дм и кг/дм3):

Внутренние радиусы на наружном

контуре поковки определяют в зави-

, = — 1,8482-0,449-7,85 — 9,45 кг]

симости от высоты уступа h (см. фор-

формулы в табл. 6, гл. VII; размеры, мм):

С =

Мп _ 4,23

Мф ~~ 9,45

= 0,447,

Высота уступа ft

184,8— 140,8

184,8— 112

2

22

Расчетная величина

радиуса

0,2-22+ I = 5,4

= 36,4 0,2-36,4+ I = 8,28

Принятый

радиус и допуск

5+1

Ю+з

26

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

Рнс. П. Чертежи:

а — детали «Блок шестерен»; б — поковки блока шестерен

т. е. находится в интервале значений

0,32—0,63, принятом при расчете при-

припусков и допусков.

Заусенцы в плоскости разъема ма-

матриц 1,0-2 = 2 мм (см. табл. 6).

Смещение по плоскости разъема

матриц 0,6 мм (см. табл. 6).

Допускаемая высота торцовых за-

заусенцев для 0184,4 мм равна 5 мм;

для 0 81 мм — 3 мм (см. табл. 8).

Несоосность поверхности 0 81 мм

и поверхностей 0 112 мм и 0 184,8 мм

не более 1,2 мм.

Группа поковок— по ГОСТ 8479—70;

порядок изложения технических тре-

требований — по ГОСТ 2.316—68.

Пример 2. Поковки, штампуе-

штампуемые на молотах.

При расчете и назначении припу-

припусков, допусков и напусков за исход-

исходные принимают данные, приведенные

на чертеже детали (рис, 11, а):

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

27

деталь — блок шестерен; группа

стали М2;

точность изготовления поковки по

согласованию с потребителем соот-

соответствует II классу;

масса детали, рассчитанная по раз-

размерам чертежа, Од = 1,47 кг.

Расчетная масса поковки Gn =

= 1,47-1,25 = 1,84 кг.

Припуски (см. табл. 2) выбирают

с учетом того, что масса поковки на-

находится в диапазоне значений 1,6—

2,5 кг. После выполнения чертежа

поковки проверяют правильность вы-

выбора этого диапазона.

Степень сложности поковки С2 (см.

табл. 1).

Так как нагрев будет проводиться

в пламенной печи, припуски на сто-

сторону поковки массой до 2,5 кг увели-

увеличивают на 0,5 мм.

Радиусы закруглений внешних уг-

углов приведены в табл. 3.

Штамповочные уклоны (см. табл. 4)

принимают соответственно 7 и 10°.

Припуски (мм) на размеры (мм) (см.

табл. 2):

2,6+ 0,5 = 3,1;

2,6+ 0,5 = 3,1;

0 72

0 64

0 41 .

0 32 .

0 30

2,0+ 0,5 = 2,5;

2,0+ 0,5 = 2,5;

2,8+ 0,5 = 3,3;

на расстояние от базовой поверхно-

поверхности (от внешнего торца фланца диа-

диаметром 72 мм) до левого торца детали

124 — A9 + 7) = 98; 2,1 + 0,5 = 2,6;

на размер от базовой поверхности

до торца уступа

86 — 7 = 79; 2,9 + 0,5 = 3,4;

74; 2,1 +0,5= 2,6;

на размер от базовой поверхности

до внутреннего торца малого фланца

74 — 16 = 58; 2,1 + 0.5 = 2,6;

на размер от базовой поверхности

До правого торца детали

7 + 19 = 26; 2,0 + 0,5 = 2,5;

16; 2,0 + 0,5 = 2,5.

Размеры поковки, мм:

0 72+ 2-3,1 = 0 78,2;

0 64 + 2-3,1 = 0 70,2;

0 41 + 2-2,5 = 0 46,«0;

0 32+2-2,5=0 37,0;

0 30 + 2-3,3= 0 36,6;

98+ 2,5 + 2,6= 103,1;

79 + 3,4 + 2,5 = 84,9;

74 + 2,5 + 2,6 = 79,1;

58 + 2,5 — 2,6 = 57,9;

26 + 2,5 — 2,5 = 26,0;

16 + 2-2,5 = 21,0.

Допуски (мм) на размеры поковки

принимаем по табл. 5:

0 78,2iJ:J; 103,I±J:fc

0 46,0±i;|; 79,1+1:3;

0 37,0+j;|; 57,9±1,2;

0 36,6+l:|; 26,0±l,2;

Допуски на неоговоренные размеры

±1,4 мм.

Допуски (мм) на внутренние ра-

радиусы закруглений (см. табл. 12):

R5+3; RJO+*.

Величина заусенца по периметру

среза и смещение по линии разъема

штампа равны соответственно 0,9 и

0,6 мм (см. табл. 5).

Допускаемое радиальное биение по-

поверхностей 0 78,2 мм и 0 70,2 мм

относительно оси поверхности

0 36,6 мм в соответствии с табл. 9

равно 0,6 мм.

Группа поковок и другие техниче-

технические условия — по ГОСТ 8479—70.

Порядок нанесения технических усло-

условий на чертеж — «о ГОСТ 2.316—68.

Оформление чертежа поковки по-

показано на рис. 11,6.

Расчет массы поковки после выпол-

выполнения ее чертежа показывает, что

масса поковки после назначения всех

припусков, напусков и допусков с

учетом 0,5 положительного допуска

составит 2,4 кг, т. е. остается в преж-

прежнем диапазоне, и перерасчета при-

припусков и допусков ие требуется.

Пример 3. Поковки, штампуе-

штампуемые на кривошипных горячештампо-

вочных прессах.

Расчет выполняют на основании

данных, приведенных на чертеже де-

28

ДОПУСКИ, ПРИПУСКИ И НАПУСКИ НА ПОКОВКИ

Рис. 12. Чертежи:

а — детали «Шестерня»; б — поковки шестерни

тали (рис. 12, а): деталь — шестерня;

группа стали М2; точность изготовле-

изготовления поковкн по согласованию с потре-

потребителем — II класс; масса детали,

рассчитанная по размерам чертежа,

Gnj= 3,18 кг.

Расчетная масса поковки

Сп = 3,18-1,25 = 3,98 кг.

Припуски на размеры поковки на-

вначают в соответствии с табл. 2 для

диапазона масс 2,5—4,0 кг. После

выполнения чертежа поковки пра-

правильность выбора этого диапазона

должна быть проверена.

Степень сложности поковки С2 (см.

табл. 1).

Припуски (мм) на размеры, мм:

0 127,8 ...2,9; 0 36,0... 2,7;

39,0 ... 2,7; 28,0 ... 2,7.

в плоскости разъема штампа, рассчи-

рассчитывают с учетом того, что наружный

штамповочный уклон составляет 5°:

133,6 -(- 2 A6,7 tg 5°) = 136,5 мм.

Допуски (мм) на размеры поковкн

назначают в соответствии с табл. 5:

0

0

44,4±';V;

3-ь 1,3 (из расчета

Радиусы закруглений внешних уг-

углов выбирают по табл. 3; штамповоч-

штамповочные уклоны — по табл. 4 E и 7°).

Размеры поковки, мм:

0 127,8+ 2-2,9= 0 133,6;

0 36 — 2-2,7= 0 30,6;

39+ 2-2,7= 44,4;

28+ 2-2,7= 33.4.

Размер поверхности, находящейся

Допуски на неоговоренные размеры

равны ± 1,6 мм; на внутренние ра-

радиусы 3 и 6 мм — соответственно

+2 и +3 мм (см. табл. 13).

Заусенцы по периметру среза равны

1,0 мм (см. табл. 5); смещение по

линии разъема штампа 0,7 мм (см,

табл. 5).

Несоосность отверстия 0 26 мм от-

относительно оси 0 52 мм ие должна

превышать 1,5 мм (см. табл. 10).

Группа поковок и остальные тех-

технические условия — по ГОСТ 8479—70.

Порядок нанесения технических ус-

условий на чертеж — по ГОСТ 2.316—68.

Пример оформления чертежа поковки

приведен на рис, 12, б.

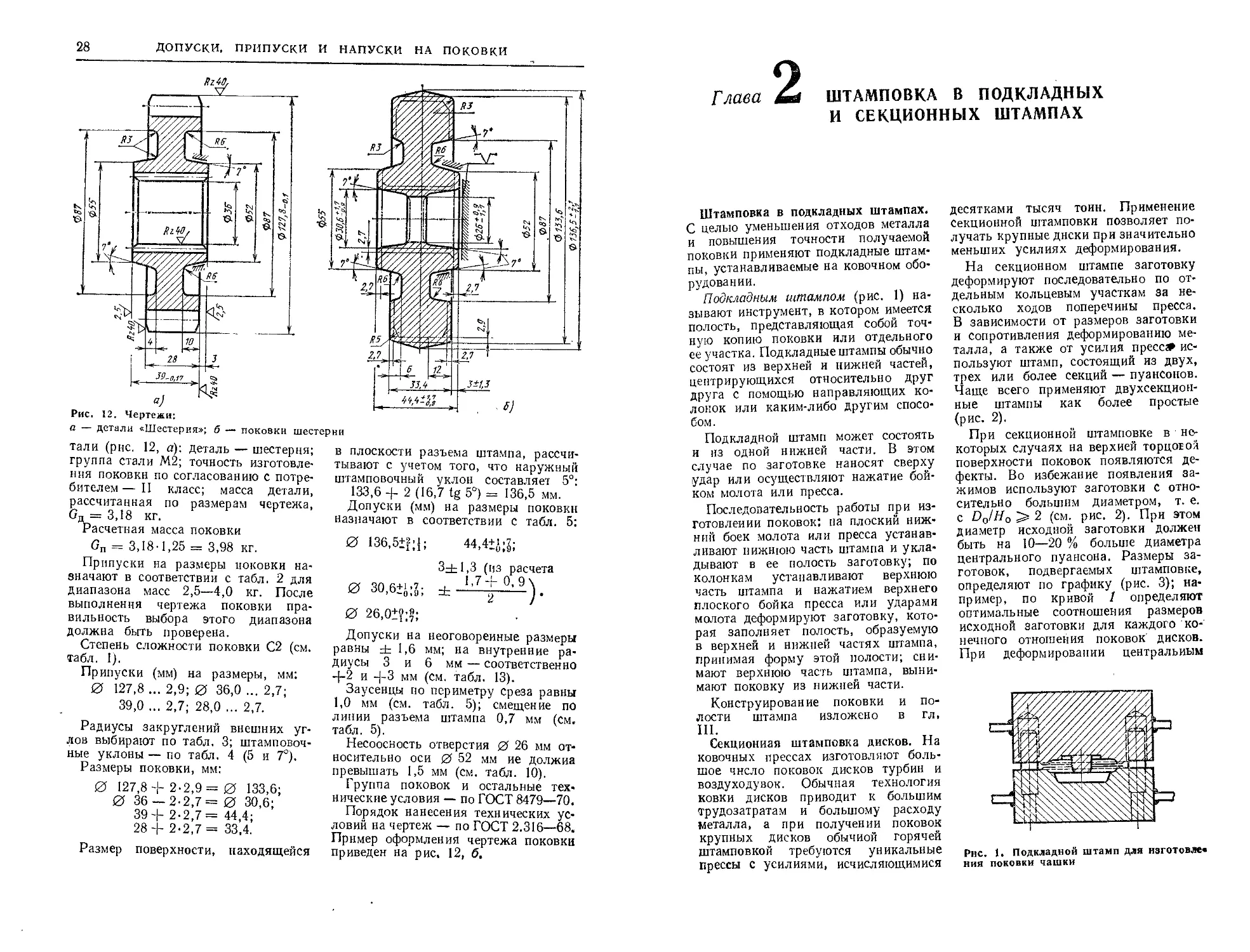

Глава

2

ШТАМПОВКА В ПОДКЛАДНЫХ

И СЕКЦИОННЫХ ШТАМПАХ

Штамповка в подкладных штампах.

С целью уменьшения отходов металла

и повышения точности получаемой

поковки применяют подкладные штам-

штампы, устанавливаемые на ковочном обо-

оборудовании.

Подкладным штампом (рис. 1) на-

называют инструмент, в котором имеется

полость, представляющая собой точ-

точную копию поковки или отдельного

ее участка. Подкладные штампы обычно

состоят из верхней и нижней частей,

центрирующихся относительно друг

друга с помощью направляющих ко-

колонок или каким-либо другим спосо-

способом.

Подкладной штамп может состоять

и из одной нижней части. В этом

случае по заготовке наносят сверху

удар или осуществляют нажатие бой-

бойком молота или пресса.

Последовательность работы при из-

изготовлении поковок: на плоский ниж-

нижним боек молота или пресса устанав-

устанавливают нижнюю часть штампа и укла-

укладывают в ее полость заготовку; по

колонкам устанавливают верхнюю

часть штампа и нажатием верхнего

плоского бойка пресса или ударами

молота деформируют заготовку, кото-

которая заполняет полость, образуемую

в верхней и нижней частях штампа,

принимая форму этой полости; сни-

снимают верхнюю часть штампа, выни-

вынимают поковку из нижней части.

Конструирование поковки и по-

полости штампа изложено в гл,

III.

Секционная штамповка дисков. На

ковочных прессах изготовляют боль-

большое число поковок дисков турбин и

воздуходувок. Обычная технология

ковки дисков приводит к большим

трудозатратам и большому расходу

металла, а при получении поковок

крупных дисков обычной горячей

штамповкой требуются уникальные

прессы с усилиями, исчисляющимися

десятками тысяч тонн. Применение

Секционной штамповки позволяет по-

получать крупные диски при значительно

меньших усилиях деформирования.

На секционном штампе заготовку

деформируют последовательно по от-

отдельным кольцевым участкам за не-

несколько ходов поперечины пресса.

В зависимости от размеров заготовки

и сопротивления деформированию ме-

металла, а также от усилия пресс* ис-

используют штамп, состоящий из двух,

трех или более секций — пуансонов.

Чаще всего применяют двухсекцион-

двухсекционные штампы как более простые

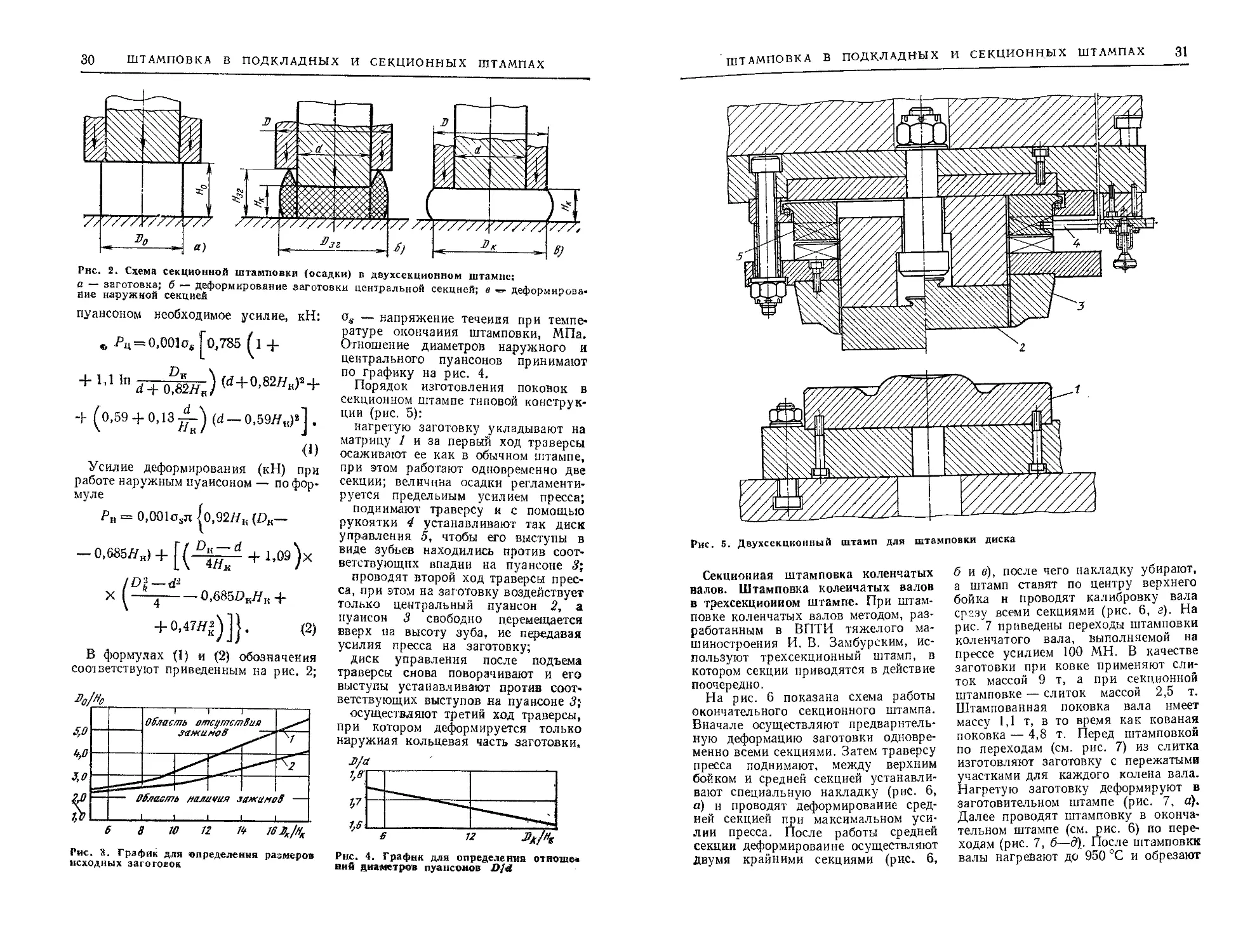

(рис. 2).

При секционной штамповке в не-

некоторых случаях на верхией торцоЕол

поверхности поковок появляются де-

дефекты. Во избежание появления за-

зажимов используют заготовки с отно-

относительно большим диаметром, т. е.

с Do/Ho ^з= 2 (см. рис. 2). При этом

диаметр исходной заготовки должен

быть на 10—20 % больше диаметра

центрального пуансона. Размеры за-

заготовок, подвергаемых штамповке,

определяют по графику (рис. 3); на-

например, по кривой / определяют

оптимальные соотношения размеров

исходной заготовки для каждого ко-

конечного отношения поковок дисков.

При деформировании центральным

Рнс. 1. Подкладной штамп для нзготовле»

ния поковки чашки

30

ШТАМПОВКА В ПОДКЛАДНЫХ И СЕКЦИОННЫХ ШТАМПАХ

Рнс. 2. Схема секционной штамповки (осадки) в двухсекционном штампе;

о — заготовка; 6 — деформирование заготовки центральной секцией; в •» деформирова-

деформирование наружной секцией

Оц — напряжение течения при темпе-

температуре окончания штамповки, МПа.

Отношение диаметров наружного и

центрального пуансонов принимают

по графику на рис. 4.

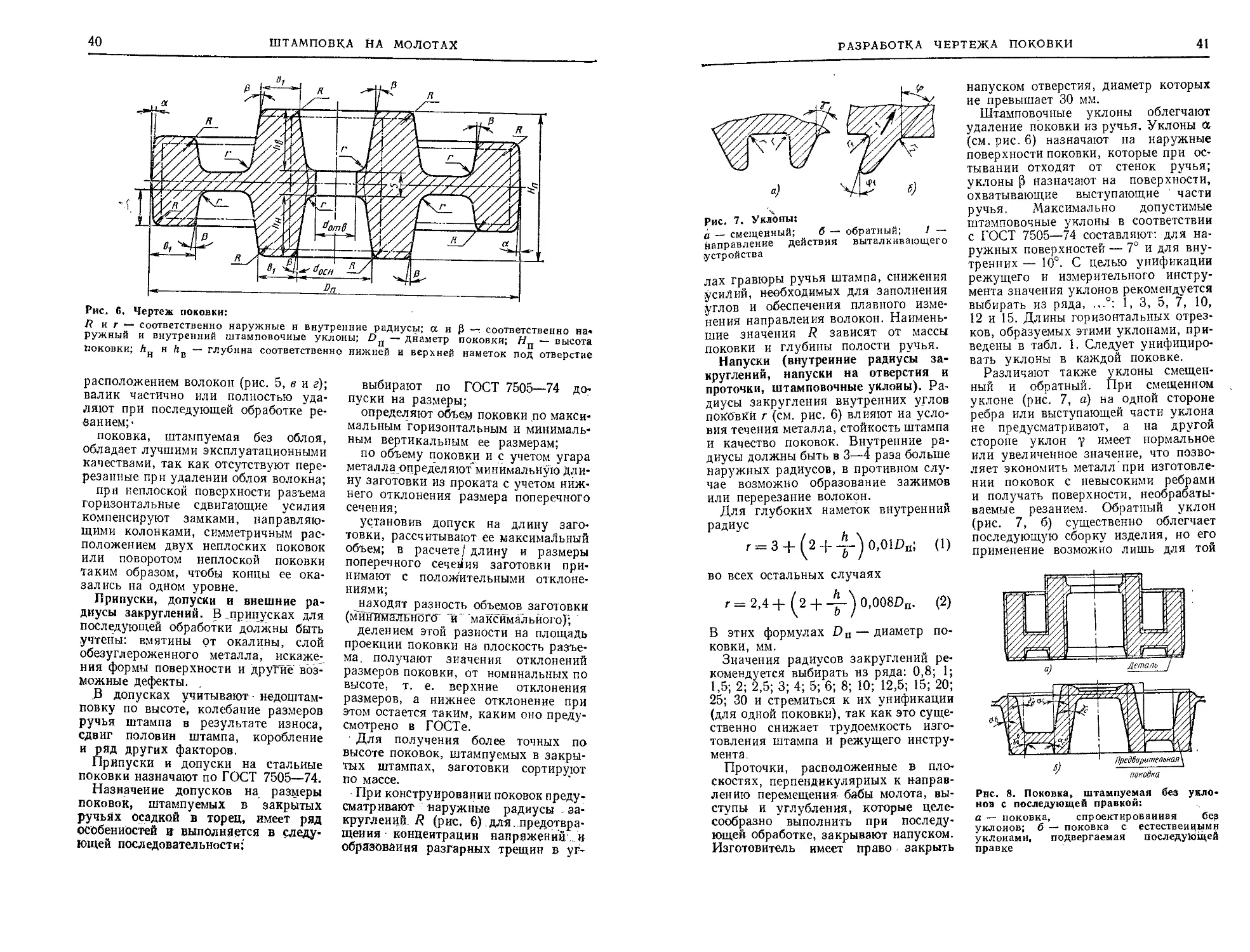

Порядок изготовления поковок в

секционном штампе типовой конструк-

конструкции (рис. 5):

нагретую заготовку укладывают на

матрицу / и за первый ход траверсы

осаживают ее как в обычном штампе,

при этом работают одновременно две

секции; величина осадки регламенти-

регламентируется предельным усилием пресса;

поднимают траверсу и с помощью

рукоятки 4 устанавливают так диск

управления 5, чтобы его выступы в

виде зубьев находились против соот-

соответствующих впадин на пуансоне 3',

проводят второй ход траверсы прес-

пресса, при этом на заготовку воздействует

только центральный пуансон 2, а

пуансон 3 свободно перемещается

вверх на высоту зуба, ие передавая

усилия пресса на заготовку;

диск управления после подъема

траверсы снова поворачивают и его

выступы устанавливают против соот-

соответствующих выступов на пуансоне 3\

осуществляют третий ход траверсы,

при котором деформируется только

наружная кольцевая часть заготовки.

5,0

3,0

пуансоном необходимое усилие, кН:

0,785 A -j-

>¦

DK \

+ 1,1 In j-p-q-§2J7~ ) (<2+0*82#кK+

* к

-(- ^0,59 + 0,13—j (d_ o,59#,,)8j .

A)

Усилие деформирования (кН) при

работе наружным пуансоном — по фор-

формуле

|к (DK—

i-i,

X

Dk—

B)

В формулах A) и B) обозначения

соответствуют приведенным на рис. 2;

=

1 1

д$Лйсть ятсутс/г

Вия

">

—--

V

11111

w

П

16ЛК/НК

и

Рис. 8. График для определения размеров Рнс. 4. График для определения отноше»

ИСХОДНЫХ загОГОЕОК ИиЯ ¦шчипо. nvonraum пи

ний диаметров пуансонов Did

ШТАМПОВКА В ПОДКЛАДНЫХ И СЕКЦИОННЫХ ШТАМПАХ

31

Рис. 5. Двухсекционный штамп для штамповки диска

Секционная штамповка коленчатых

валов. Штамповка коленчатых валов

в трехсекциоииом штампе. При штам-

штамповке коленчатых валов методом, раз-

разработанным в ВПТИ тяжелого ма-

машиностроения И. В. Замбурским, ис-

используют трех секционный штамп, в

котором секции приводятся в действие

поочередно.

На рис. 6 показана схема работы

окончательного секционного штампа.

Вначале осуществляют предваритель-

предварительную деформацию заготовки одновре-

одновременно всеми секциями. Затем траверсу

пресса поднимают, между верхним

бойком и средней секцией устанавли-

устанавливают специальную накладку (рис. 6,

а) н проводят деформирование сред-

средней секцией при максимальном уси-

усилии пресса. После работы средней

секции деформироваине осуществляют

двумя крайними секциями (рис. 6,

бив), после чего накладку убирают,

а штамп ставят по центру верхнего

бойка н проводят калибровку вала

сразу всеми секциями (рис. 6, г). На

рис. 7 приведены переходы штамповки

коленчатого вала, выполняемой на

прессе усилием 100 МН. В качестве

заготовки при ковке применяют сли-

слиток массой 9 т, а при секционной

штамповке — слиток массой 2,5 т.

Штампованная поковка вала имеет

массу 1,1 т, в то время как кованая

поковка — 4,8 т. Перед штамповкой

по переходам (см. рис. 7) из слитка

изготовляют заготовку с пережатыми

участками для каждого колена вала.

Нагретую заготовку деформируют в

заготовительном штампе (рис. 7, а).

Далее проводят штамповку в оконча-

окончательном штампе (см. рис. 6) по пере-

переходам (рис. 7, б—(Э). После штамповкк

валы нагревают до 950 °С и обрезают

32

ШТАМПОВКА В ПОДКЛАДНЫХ И СЕКЦИОННЫХ ШТАМПАХ

ШТАМПОВКА В ПОДКЛАДНЫХ И СЕКЦИОННЫХ ШТАМПАХ

33

ленд т.,

¦¦; -„ „ ¦¦ -

зп—п—п~

Рис. 6. Секционный штамп для штамповки коленчатого вала:

а — штамповка средней секцией; б — штамповка правой секцией; в — штамповка левой

секцией; г — калибровка вала всеми секциями

облой в отдельном обрезном штампе

(рис. 7, е).

При секционной штамповке вала

для каждой секции необходимо усилие,