Text

АКАДЕМИЯ НАУК УКРАИНСКОЙ ССР ИНСТИТУТ ЭЛЕКТРОСВАРКИ им. Е. О. ПАТОНА

СЛОВАРЬ-СПРАВОЧНИК по_____________

СВАРКЕ

И СКЛЕИВАНИЮ

ПЛАСТМАСС

Под редакцией академика Б. Е. ПАТОНА

КИЕВ НАУКОВА ДУМКА 1788

Авт op ы:

Г. И. Кораб, А. Н. Шестопал, Г. В. Комаров, А. А. Адаменко, JI. И. Безрук, Ю. С. Васильев, В. Л. Гохфельд, Л. Н. Гращенкова, В. Д. Гринюк, Э. А. Минеев, Н. П. Нестеренко, О. В. Тарасенко, В. П. Тарногродский, В. А. Шишкин

УДК 621.791 : 678.029.43 (035)

СлбБарв=ГГфавочник по сварке и склеиванию пластмасс / Кораб Г. Н., Шестопал А. И., Комаров Г. В. и др.; Под ред. Патона Б. Е.— Киев : Наук, думка, 1988.— 160 с.— ISBN 5-12-000307-9.

Словарь-справочник содержит около 1,4 тыс. терминов по сварке и склеиванию полимерных материалов и смежным областям. Основное внимание уделено терминам по структурным, механическим и тепловым процессам, технологии и оборудованию сварки нагретым инструментом и нагретым газом, а также по технологии склеивания. Приведены термины и по другим способам сварки (расплавом, токами высокой частоты, ультразвуком, трением, инфракрасным излучением), а также термины, характеризующие явления и процессы, происходящие при эксплуатации сварных и клеевых соединений или относящиеся к методам исследования и контроля качества соединений.

При составлении словаря-справочника учтены все действующие в нашей стране терминологические стандарты в области сварки и склеивания пластмасс, аналогичные зарубежные стандарты, терминология, сложившаяся в отечественной и зарубежной научной литературе.

Для научных и инженерно-технических работников, преподавателей и студентов технических вузов и техникумов, специалистов информационных служб.

Ил. 167. Табл. 3. Библиогр.: с. 158—159.

Печатается по постановлению ученого совета Института электросварки им. Е. О. Патона АН УССР и решению редакционной коллегии справочной литературы АН УССР

Редакция справочной литературы Заведующий редакцией В, В. IIанюков Редактор А. В. Янковская

2803040100-443 , М221 < 04 >-88

КУ-3-364-88

ISBN 5-12-000307-9

§) Ичлятельство «Науковя дум«ся> ’988

ПРЕДИСЛОВИЕ

Заметное увеличение объема производства пластмасс и все более широкое их применение в хозяйственной практике привело к созданию ускоренных способов их переработки в изделия и конструкции, в том числе с помощью сварки и склеивания. Получили развитие десятки способов неразъемного соединения пластмасс» отличающихся друг от друга механизмом процесса и технологией, возросли объемы научных исследований в этой области, появилась новая специальная терминология Отнако до настоящего времени отсутствует единая общепризнанная система классификации способов сварки и склеивания полимерных материалов и единое толкование терминов. Так, одни и те же технологические процессы и способы сварки и склеивания пластмасс обозначаются разными терминами, или же одни и те же термины имеют неодинаковое толкование и не соответствуют установившейся терминологии в области сварки и склеивания металлов. Это затрудняет чтение научно-технической литературы и документации, общение научных и инженерных работников, обработку и анализ информационных материалов и результатов теоретических и эксперимен

тальных исследований, сдерживая тем самым развитие научных основ сварки и склеивания пластмасс.

Таким образом, давно назрела необходимость в составлении соответствующего словаря-справочника, дающего единую систему классификации способов сварки и склеивания и разъясняющего значение многочисленных специальных терминов. Научный и Координационный советы по сварке признали целесообразность создания такого словаря-справочника, а его подготовку осуществили специалисты Института электросварки им. Е. О. Патона АН УССР и Московского авиационного технологического института им. К. Э. Циолковского Минвуза РСФСР.

Это первый опыт систематизации понятий в области сварки и склеивания пластмасс. Пока ни одна страна не имеет подобного издания. Поскольку настоящая книга является первой попыткой столь сложного труда, в пей неизбежны отдельные пробелы и неточности. Поэтому замечания и пожелания читателей будут приняты и учтены авторами с благодарностью.

Академик Б. Е. Патон

РАЗВИТИЕ, СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ СВАРКИ И СКЛЕИВАНИЯ ПЛАСТМАСС

Сварка пластмасс

Сварка пластмасс не имеет такой длительной истории, как сварка металлов. Первые методы сварки пластмасс были разработаны в XIX в. в связи с освоением первых полимерных материалов, в частности целлулоида. В это время игрушки и изделия бытового назначения из целлулоида изготовляли с помощью сварки растворителем. И в дальнейшем по мере появления новых видов пластмасс этот способ сварки не оставался без внимания сборщиков изделий (при соединении деталей из производных целлюлозы, из поливинилхлорида, полиакрилатов, полиамидов и других термопластов). Именно сварка растворителем, которая называлась не совсем точно склеиванием, вместе со сваркой нагретым инструментом бгдла описана в одном ил первых отечественных документов, посвященных сварке пластмасс Е

Начиная с 191^2 г. из опыта по получению плит из тонкостенных листовых полуфабрикатов стало известно, что пластмассы на основе полимеров с линейной или разветвленной структурой макромолекул могут соединяться друг с другом при одновременном действии давления и нагрева. Однако технология соединения деталей из пластмасс па основе этих знаний была разработана лишь в 30-х голах, перед второй мировой войной.

Первый патент на соединения деталей из термопластичных производных целлюлозы, преимущественно из ацетатнеллюлозы, был выдан в 1933 г. Запатентованный способ был призван заменить применявшееся до тех пор склеивание, которое из-за своей низкой производительности тормозило применение пластмасс для упаковки. В патенте было изложено несколько разновидностей тепловой сварки: сварка нагретым инструментом, осуществляемая на прессе (с помощью прессующего инструмента или штампа) или обогреваемыми электричеством роликом либо валками (в случае необходимости получения протяженных непрерывных швов); бес-

1 Инструкция № 116-46. Склеивание и сварка органического стекла / В сесоюзн. н.-и. ин-т авиационных материалов.— М., 1946.— 12 с.

присадочная сварка нагретым газом при давлении прессующим инструментом; комбинированная сварка нагревом и растворителем. К этому же времени относятся сообщения о сварке разнородных пластмасс (различных производных целлюлозы) и о применении прессующего инструмента с рельефом на рабочей поверхности. Однако насколько все эти предложения были реализованы в 30-е годы, неизвестно.

Промышленное применение сварки пластмасс началось с производства коррозионно-стойких конструкций из жесткого поливинилхлорида. Патенты на способ соединения термопластов сваркой нагретым газом с присадочным прутком при сборке конструкций из поливинилхлорида были выданы независимо друг от друга разным фирмам сначала в США. а затем в Германии. Причем в США эксперименты при разработке этого способа сварки были проведены на полпвинилиденхлоридс. В 1939 г. для нагревания термопластов при их сварке наряду с горячим воздухом предложили использовать пламя.

Принципы работы при сварке нагретым газом с присадочным материалом (оперирование сварочным аппаратом, подающим струю нагретого газа, и сварочным (присадочным) прутком соответствуют таковым при сварке металлов аналогичным способом, что\ вероятно, и обусловило появление этого первого промышленного способа. Отличие же состоит в том, что соединение происходит не в расплавленной жидкой ванне, как при сварке металлов а при соприкосновении поверхностей соединяемого материала и присадочного прутка, находящихся в вязкотекучем состоянии.

Тогда как это изобретение в США долгое время оставалось без внимания, во многих странах Европы сварка пластмасс нагретым газом получила широкое распространение (в частности в Германии в производстве конструкций из поливинилхлорида). После второй мировой войны этот способ стали применять в нашей стране и в США. Уже в начале 40-х годов появились первые зарубежные публикации по сварке термопластов и была защищена первая диссер-

4

талия, в которой освещались вопросы технологии сварки нагретым газом и результаты исследований других методов сварки пластмасс. Но развитие способов сварки в те годы сдерживалось отсутствием достаточного количества пригодных для сварки пластмасс.

Мощный толчок распространению сварки пластмасс дало появление полиэтилена, который начали сразу же использовать нс только в качестве изоляционного материала кабелей, ио и как конструкционный. Первые работы по сварке полиэтилена нагретым газом с присадочным материалом были проведены в 1942 г. в Англии.

В конце 40-х — начале 50-х годов сварку нагретым газом с присадочным материалом стали применять для покрытия полов линолеумом на основе пласт и финн ров апп ого поливинилхлорида. Давление в процессе этой сварки создавали прикаточным роликом. В это же время в производстве упаковки получил распространение метод сварки пламенем торцового шва пленок. Пленки приводили в контакт таким образом, что их кромки выступали над охлаждаемыми водой прижимами на 3 мм. Пламя, поступающее от нагревателя газа, оплавляло кромки с образованием сварного шва. Для повышения производительности сварки и улучшения внешнего вида сварного шва (например, у листов из органического стекла, линолеума и т. п.) в 50-х годах начали применять присадочные прутки треугольного профиля.

Для соединения листов и пленок толщиной 0,1 —0,5 мм из пластифицированного поливинилхлорида швами большой длины сварка нагретым инструментом косвенным нагревом и сварка нагретым газом были непригодны. Для этих целей был разработан способ непрерывной сварки нагретым инструментом прямым нагревом, при котором инструмент соприкасался непосредственно с соединяемыми поверхностями. Разработанный способ соединения, который в связи с клиновидной формой нагретого инструмента был назван сваркой нагретым клином, должен был заменить соединение шитьем, которое не обеспечивало получения высокопрочных швов у полимерных пленок. При сварке этим способом в большей степени учитывалась специфика полимерных материалов — их низкая теплопроводность, по в конце 40-х — начале 50-х годов шитье пленок этот способ вытеснить еще не мог, так как характеризовался низкой, по сравнению с шитьем на швейных машинках, производительностью и требовал применения дорогостоящего сварочного оборудования.

Сварка нагретым инструментом прямым нагревом пленок и тонких листов (преимущественно из пластифицированного поливинилхлорида) развивалась как в крупносерийном производстве изделий типа химически стойкой одежды, покрывал, накидок и т. п., так и при сборке небольших партий изделий. В первом случае исполь

зовали установки, по внешнему виду очень похожие на швейные машинки, с механизированным приводом свариваемых пленок и узлом создания давления. Во втором сварку выполняли с помощью ручных нагревателей тина паяльников со сменными наконечниками разной формы. Давление прижима при этом создавали вручную роликом, перемещаемым вслед за нагревателем. Именно этим способом были сварены первые изделия из соиолиамида (середина 40-х годов). Такая разновидность сварки нагретым инструментом не потеряла актуальности и в наше время, например при изготовлении крупногабаритных полотнищ из материалов, допускающих только локальный прогрев в соприкасающихся слоях (дублированные с термопластами полимерные ткани, многослойные пленочные композиционные материалы) или незначительную деформацию по толщине. В массовых производствах в настоящее время отдают предпочтение автоматическим сварочным устройствам, перемещаемым относительно неподвижного свариваемого материала с помощью автономного привода и работающих по принципу комбинированного нагрева (газом и инструментом).

Сварка нагретым инструментом прямым нагревом является самой распространенной для соединения листов и труб из термопластов. Этот способ, впервые примененный для сварки встык труб из поливинилхлорида и поливинили-денхлорпда в сороковые годы, сейчас успешно применяется для сварки враструб, а также для изготовления сварных соединительных деталей трубопроводов из термопластов. При соединении листов он позволяет получать не только стыковые, но также нахлесточные и тавровые соединения.

Начало становления высокочастотной сварки пластмасс, способных нагреваться в высокочастотном электромагнитном поле (в первую очередь, пленок из поливинилхлорида), по-видимому, можно датировать 1941 г., когда был выдан первый патент на высокочастотную сварочную установку (Великобритания). В этой установке для придания ей высокой производительности были применены роликовые электроды, один из которых, например верхний, был заземлен и создавал давление, а нижний соединялся с клеммой высокого напряжения высокочастотного генератора. Для обеспечения интенсивного тепловыделения в пластмассе и ускорения процесса сварки уже в этот ранний период развития высокочастотной сварки была выбрана относительно высокая частота: 30 — 50 и даже 200 МГц. Появилось множество устройств по регулированию и поддержанию параметров высокочастотного нагрева. Замена склеивания и сварки растворителем, которыми в основном пользовались при производстве тары из анетатпеллюлозной пленки, высокочастотной сваркой позволило снизить или полностью

исключить выпуск бракованных изделий, повысить производительность процесса и сэкономить до 20 % пленочного материала за счет уменьшения ширины шва. Подобно сварке пленок нагретым инструментом прямым нагревом высокочастотная сварка позволила заменить шитье и склеивание при изготовлении защитной одежды из пластифицированного поливинилхлорида.

В 1944 г. высокочастотную сварку стали применять для выполнения стыковых, нахлесточных и Т-образных швов в изделиях из листовых термопластов, в частности из полиметилметакрилата (органического стекла, или плексигласа). Разработка технологии сварки органического стекла была обусловлена расширением его использования в самолетостроении.

В это же время была обнаружена специфика тепловых видов сварки некоторых термопластов температура текучести которых была близка или выше температуры деструкции: сварка таких материалов требовала очень точного соблюдения температуры и продолжительности нагрева. При сварке полиакрилатов перегрев материала сварного шва приводил к выделению мономера, сопровождающемуся образованием газовых пузырей. Для получения бездефектного шва в таких случаях стали применять сварку растворителем, при которой присадочным материалом служил мономер — акрилат, полимеризующийся под влиянием высокочастотного нагрева. Это положило начало развитию других видов сварки с использованием химически активных присадочных материалов. Сварку растворителем при изготовлении протяженных швов стали осуществлять с подогревом роликами, нагреваемыми электричеством.

В 1947 г. для того чтобы исключить при высокочастотной сварке электрический пробой тонких пленок, приступили к созданию высокочастотных сварочных машин, работающих по принципу швейных машинок и образующих шов электродом с небольшой рабочей поверхностью, совершающим возвратно-поступательные движения, а свариваемый материал продвигается роликами. Несмотря па многочисленные и длительные исследования, посвященные разработке конструкций роликовых сварочных машин непрерывного действия, в особенности работающих по принципу возвратно-поступательного движения электродов, эти машины не получили такого широкого применения, как предполагалось. Развитие высокочастотной сварки пошло по несколько иному пути, обеспечивающему изготовление за один прием протяженного шва, все участки которого сварены при одинаковом режиме,— пути создания прессовых высокочастотных сварочных устройств.

Для осуществления высокочастотной сварки вручную была разработана различная аппаратура. Типичный аппарат для высокочастотной сварки состоит из неподвижного нижнего элек

трода и управляемого вручную подвижного верхнего. Для сварки деталей, двусторонний доступ к которым затруднен или вообще невозможен, применяют устройства для сварки в поле рассеивания. В этом случае система электродов состоит из неподвижного электрода в виде кольца и электрода-стержня, вводимого в центр первого. Оба электрода находятся в одной плоскости и прикладываются лишь с одной стороны свариваемых материалов. При высокочастотной сварке пластмасс., коэффициент диэлектрических потерь которых при 20°C составляет менее 0,01, применяют подогрев с помощью нагретого электрода или прокладки из материала, хорошо греющегося в поле токов высокой частоты. Широкое применение высокочастотной сварки в самых разнообразных областях — производстве упаковки, портфелей, чемоданов, обуви, одежды, игрушек, спортивных принадлежностей, обивки салона автомобилей характерно для начала 50-х голов.

При производстве упаковки сваркой постоянно нагретым инструментом косвенным нагревом возникла проблема предотвращения прилипания полимерного материала к нагретой поверхности металлического инструмента. К тому же этот способ сварки не обеспечивал получения хорошего вида сварного шва. Попытки устранить эти недостатки привели к созданию термо-импульсной сварки. Первое сообщение о технологии и аппарате для термоимпульсной сварки датировано 1945 г. Широкое распространение этого способа сварки совпало с началом массового выпуска полиэтиленовых пленок. Вскоре после начала освоения метода появились устройства для термоимпульсной сварки пленок с разделением, в которых нагревателем служила тонкая проволока, при нагревании до 600— 700 °C расплавляющая оба слоя пленки и разделяющая свариваемый пакет па две части с образованием двух швов. Во всех индустриально развитых странах для термоимпульсной сварки выпускается широкий ассортимент механизированных и автоматизированных установок и ручных устройств.

Для решения проблемы прилипания пленок к роликовому нагревателю в 50-х годах в упаковочных машинах стали использовать сварочные устройства ленточного типа, которые были запатентованы еще в 40-х годах. На этих устройствах пленка зажимается между двумя бесконечными узкими металлическими лентами, которые проходят сначала зону нагрева, а потом зону охлаждения. Между этими зонами обычно устанавливаются небольшие ролики, создающие давление.

Почти одновременно со сваркой нагретым инструментом прямым нагревом для изготовления стыковых, нахлесточных и других соединений стали применять сварку излучением. При этом способе сварки соединяемые поверхности

6

деталей в процессе нагрева находятся на небольшом расстоянии (1,5— 3 мм) от поверхности излучателя, нагретого до высокой температуры. Именно в технологии данного способа сварки в конце 50-х годов было предложено создавать напряжение сдвига в зоне шва путем поворота торцовых поверхностей свариваемых деталей в противоположных направлениях. Идея механического разрушения поверхностных слоев полимерного материала в дальнейшем была использована во многих технологиях сварки пластмасс. Принимая во внимание достоинства сварки излучением (нагрев без соприкосновения с соединяемыми поверхностями)» ее в дальнейшем стали использовать по различным схемам и для соединения полимерных пленок.

В период проведения первых опытов по сварке труб нагретым инструментом была апробирована и сварка трением, при которой одна деталь зажималась неподвижно, а вторая вращалась, находясь в контакте с первой.— так называемая ротационная сварка трением. Этот способ сварки оказался особенно удобным для соединения пластмасс, имеющих низкую теплопроводность и благодаря этому способных локализовать зону максимального нагрева на соединяемых поверхностях. В годы второй мировой воины сваркой трением соединяли на токарном станке диски из поливинилхлорида толщиной 25 мм для получения стержней большого диаметра. В нормативных документах сварка трением пластмасс впервые упоминается в 1943 г. Сообщение о другой разновидности сварки трением — сварке вибротрением — появилось в 1951 г. Дополнительный импульс распространению сварки вибротрением был дан в последние 10 лет в связи с расширением выпуска фасонных объемных деталей из термопластов неправильной формы с толстыми стенками. Сварка нагретым инструментом труб стыковым швом вызывала некоторое недоверие из-за небольшой площади сварного шва и необходимости строгого соблюдения множества технологических параметров. В связи с этим в середине 50-х годов была разработана технология сварки нагретым инструментом с использованием соединительных деталей, надеваемых па концы свариваемых труб,— так называемая сварка враструб. Прямой нагрев свариваемых поверхностей соединительной детали и трубы осуществляется инструментом, имеющим гильзу (для трубы) и дорн (для соединительной детали). Этот способ первоначально применяли для соединения труб только из полиолефинов диаметром 20 — 125 мм, но в настоящее время ввиду высокой надежности способа им пользуются для сое пи-нения труб из полибутена, поливинилиденфторида и других термопластов. Достоинство способа — получение швов, хорошо работающих при изгибающих нагрузках, а к недостаткам следует отнести возникновение концентрации

напряжений на концах соединительной детали, вызывающей преждевременное разрушение шва при длительном нагружении.

Раструбное соединение труб из термопластов может быть получено также с помощью соединительных деталей, имеющих в раструбной части электроспираль, по которой в процессе сварки пропускают электрический ток. В отечественной литературе такой способ сварки называется сваркой закладным элементом. Этот простой с технологической точки зрения способ уже более 30 лет успешно применяют при сооружении систем водоснабжения (в том числе в сложных условиях) и более 10 лет — при прокладке газопроводов. Нагрев металлических закладных элементов, помещенных между свариваемыми поверхностями, в 50-х годах стали производить с помощью электромагнитного поля. Закладной элемент может представлять собой термопласт, наполненный мелкодисперсным ферромагнитным материалом. После разогрева в электрическом поле и под влиянием давления со стороны подвижной детали закладной элемент течет и заполняет полость шва. В настоящее время использование сварки закладным элементом расширяется в связи с увеличением объемов применения соединительных деталей трубопроводов из термопластов и необходимостью создания новых конструктивных форм сварных швов, особенно в труднодоступных местах.

Для соединения пластмасс, не обладающих нужными для диэлектрического нагрева характеристиками, в первую очередь полиолефинов, в 1948 г. была предложена ультразвуковая сварка, которая оказалась пригодной и для соединения других термопластов (поливинилхлорида, поливинилиденхлорида и т. д.). Этим способом, кроме точечных швов, можно было получать и протяженные швы с помощью продольно-колеблющегося инструмента на роликовой опоре, подводящего механические колебания перпендикулярно соединяемым поверхностям при непрерывном перемещении материала. Сейчас благодаря целому ряду достоинств ультразвуковая сварка интенсивно развивается.

В 1944 г., еще до разработки ультразвуковой сварки, было испробовано соединение реактопластов комбинированным воздействием ультразвуковых механических колебаний и высокочастотного электрического поля. Процесс сварки заключался в том, что сначала происходила деструкция полимера под влиянием механических колебаний, а затем — реполимепиза-ция под влиянием высокочастотного нагрева. О реализации этого интересного с теоретической точки зрения метода данных не имеется.

Сварку расплавом первыми применили специалисты, которые занимались экструзией пленок и литьем под давлением деталей из термопластов. Для получения непрерывных прямых и

1

протяженных швов при соединении длинномерных полиэтиленовых пленок и тонких листов было предложено расплав подавать от экструдера в зазор между свариваемыми поверхностями. Расплав, отдавая свое тепло соприкасающимся с ним поверхностям, расплющивается под легким давлением обжимных роликов и сплавляется с соединяемыми пленками. Этот вид сварки расплавом получил название «экструзионная сварка». Для выполнения ее разработаны как стационарные сварочные установки, так и переносные ручные аппараты, в том числе работающие по более простому принципу, чем червячные экструдеры, который заключается в том, что расплав подается под давлением со стороны толкающего его присадочного прутка.

Вторая разновидность сварки расплавом — сварка литьем под давлением — появилась в крупносерийном производстве фасонных изделий из термопластов (бутылей и других емкостей). Когда мощность литьевых машин была недостаточной для формования этих изделий за один цикл литья, отливали их части, которые соединили расплавом термопласта, подаваемого литьевой машиной в полость между соединяемыми поверхностями. В дальнейшем этот способ сварки стали применять и для сборки небольших изделий, когда особое значение имеют такие его достоинства, как высокая производительность, возможность получения шва в труднодоступных местах (например, в полых изделиях), локализация зоны нагрева, высокая прочность швов в сочетании с хорошим внешним видом. К факторам, ограничивающим применение сварки расплавом, в первую очередь относится возможность использовать только материалы, которые способны нагреваться выше температуры текучести, нс деструктируя.

С освоением сварки как способа соединения деталей из пластмасс конструкционного назначения начались теоретические исследования механизма и технологии процесса. Хотя первая научная работа во сварке пластмасс появилась в начале 40-х годов, серьезные исследования начались позднее, в 50-е — начале 60-х годов.

Для объяснения механизма сваривания термопластов в середине 50-х годов была привлечена диффузионная теория аутогезии L При этом исходили из цепного строения и подвижности макромолекул термопластов, определяющих возможность смешения полимеров в пограничных слоях. Такой точки зрения придерживалось большинство специалистов по сварке пластмасс как у нас в стране, так и за рубежом. Сварка, основанная на диффузии макромолекул, была названа диффузионной.

Представления о химическом взаимодействии при соединении пластмасс па основе полимеров

1 Воюцкий С. С. Аутогезия и адгезия высокой олимеров.— М.: Ростехиздат, I960.— с. 92.

с пространственной структурой макромолекул получили развитие в начале 60-х годов. Сварка, основанная на образовании химических связей между макромолекулами, была названа химической 1 1.

Предположение о том, что при сварке пластмасс происходит химическое взаимодействие между поверхностями за счет частичной деструкции и последующей полимеризации мономера, было высказано в одной из первых монографий по сварке пластмасс2. Впоследствии предполагалась возможность разрыва и рекомбинации молекул полимера при высокой температуре сварки, что способствует восстановлению структуры полимера в зоне сварного шва3.

Общие представления о механизме диффузионной сварки в последние годы существенно не изменились. Но в связи с тем, что формирование шва при диффузионной сварке в значительной степени определяется течением расплава, которое предшествует соприкосновению свариваемых слоев материала и в результате которого из зоны шва вытесняются различные экранирующие и (или) ослабляющие его ингредиенты, в первую очередь газовые включения, для наименования этого способа сварки предложен более точный термин — «диффузионнореологическая сварка».

В связи с появлением данных о структуре зон соединения в системе полимер — полимер, полученных методом электронно-зондового рент-гепоспектрального анализа, стало ясно, что при тепловых видах сварки термопластов диффузия макромолекул на большую глубину в зоне соприкосновения поверхностей не является обязательным условием получения высокопрочного соединения.

Анализ экспериментальных данных и публикаций по вопросам соединения полимерных материалов всевозможных типов дает все больше доказательств того, что связи, образующиеся между соединяемыми поверхностями при сварке, имеют химическую природу. Можно считать, что сварка пластмасс происходит в результате взаимного смачивания поверхностей и образования межмолекулярных и (или) межатомных связей.

Поскольку на первых порах сваркой пластмасс занимались специалисты по сварке металлов, ее технология разрабатывалась па производствах, занятых выпуском сварных металлоконструкций. Такое положение дел казалось вполне естественным, так как технологии свар-

1 Т рост янская Е. Б., Комаров Г. В., Шишкин В. А. Сварка пластмасс.— М.: Машиностроение, 1967.— С. 6.

2 Haim. G.„ Zade Н. Р, Welding of plastics.— London: Crosby Look wood d Sons, 1947.— 206 p.

3 Вокщкий С. С. Аутогезия и адгезия высоко, полимеров.— С. 98.

кн пластмасс и сварки металлов имеют много общего и часто трудности, связанные с изготовлением сварных пластмассовых конструкции, решались методами, применяемыми при изготовлении сварных конструкций из металлов.

В конце 30-х годов в Германии, в г. Галле, была организована первая школа сварщиков пластмасс, которая готовила главным образом специалистов по сварке нагретым газом. В то время в школе сварщиков вели три курса. На первом изучали формирование и сварку изделий из поливинилхлорида на базе предприятий химической промышленности и ремонтных мастерских машиностроительных заводов. Объем курса составлял 88 ч. На втором изучали монтаж трубопроводов из поливинилхлорида. Объем курса — 44 ч. Третий курс был рассчитан на инженеров, работающих в цехах. Его объем составлял 44 ч. В 1940—1945 гг. эта школа подготовила более 2000 сварщиков пластмасс, а за 30 послевоенных лет — свыше 50 000 специалистов.

В настоящее время система обучения и повышения квалификации сварщиков пластмасс организована во всех промышленпо развитых странах. Причем особое внимание уделено подготовке сварщиков, запятых на строительстве трубопроводов.

По объему применения, многообразию принципиально различных технологических вариантов, разнообразию оборудования и оснастки сварка является одним из ведущих методов изготовления изделий из пластмасс, в частности методов их сборки. Сварку предпочитают другим способам соединения в тех случаях, когда: 1) детали изготовлены из однородных материалов; 2) по допускается использование крепежных элементов и клеев из материалов, отличных от материала соединяемых деталей; 3) надо обеспечить высокую производительность труда, механизацию и автоматизацию процесса.

Традиционные области крупномасштабного применения сварки пластмасс— химическое, нишевое и другие отрасли аппаратостроения, строительство трубопроводов всевозможного назначения, изготовление емкостей, пленочной тары и упаковки. Настоящую революцию совершила сварка пластмасс в автомобилестроении, где, кроме давно осуществляемого производства внутренней обивки автомобилей, ее используют для изготовления топливных баков, бамперов, корпусов аккумуляторов, крышек багажников и т, д. Сварные пластмассовые изделия изготовляют не только из полуфабрикатов (профилей, пленок, труб, тканей), но и все в большей мере из фасонных формованных деталей.

За последние 10 лет принципиально новых способов сварки пластмасс не появилось. Более того, некоторые исследователи считают, что создание новых способов сварки пластмасс закончилось, и происходит лишь модификация

изпестных методов. Усилия исследователей и производственников в последние годы были направлены на совершенствование классификации, уточнение терминологии, выяснение закономерностей сварки, поиски путей расчетного нахождения оптимальных параметров процесса и прогнозирования поведения сварных изделий в условиях эксплуатации, обеспечение высокой надежности сварных швов, внедрение механизированных и автоматизированных устройств, оазработку технологии сварки новых полимерных материалов, развитие существующих технологических процессов, создание методов и аппаратов для контроля за технологическими параметрами и качеством сварных швоз. Расширение применения сварки и технологии изготовления изделий из пластмасс послужило толчком для разработки на уровне изобретений сварочных машин, аппаратов и вспомогательных устройств.

Все больше внимания уделяют исследователи вопросам технологии сварки пластмасс с учетом результатов фундаментальных исследований, в первую очередь по изучению физических и химических свойств соединяемых материалов. К тому же теперь не вызывает сомнения тот факт, что качество сварных швов в большой мере зависит от качества свариваемых деталей. Поэтому на современном этапе повышение качества изделий, выполненных, например, сваркой нагретым инструментом, может быть обеспечено только при жестком согласовании определенных физических свойств материала деталей и технологии их изготовления.

По мере расширения применения полимерных материалов все чаще возникает необходимость в решении сложной проблемы соединения разнородных пластмасс, в первую очередь, разнородных термопластов. Даже для полимерных материалов, имеющих одинаковый химический состав и структуру, но различающихся реологическими свойствами, требуются особые технологические приемы сварки.

Одной из важных задач является разработка способов и выяснение закономерностей сварки полимерных композиционных материалов на термопластичной основе.

Для повышения сроков службы пластмасс сейчас стали применять вторичную переработку отходов и использованных деталей из пластмасс. В связи с этим весьма актуальны исследования свариваемости пластмасс, подвергнутых многократной переработке или содержащих в своем составе отходы.

Сварка нагретым инструментом в настоящее время и в ближайшем будущем останется доминирующим способом сварки пластмасс.

Она имеет наибольшее число разновидностей и в последние годы интенсивно изучается с теоретической и прикладной стороны. Из разновидностей сварки нагретым инструментом

9

прямым нагревом для стыкового соединения деталей наибольшее распространение благодаря простоте, возможности автоматизации, достаточной универсальности и экономичности получила прерывистая сварка без присадочного материала, которую принято обозначать термином «сварка встык нагретым инструментом» *. Ее применяют для соединения как полуфабрикатов (труб, профилей, плит и листов), так и фасонных деталей. Сварка встык труб — самое крупнотоннажное сварочное производство, и не случайно именно для нее разработаны теоретические основы технологии сварки нагретым инструментом. В современном производстве оборудования для сварки встык (и не только нанретым инструментом) прослеживается тенденция к использованию унифицированных узлов (модулей), а также микропроцессоров для управления и регулирования режимов сварки.

Сварку нагретым инструментом с подводом тепла с внешней стороны деталей применяют главным образом для соединения пленок. Из различных се разновидностей наиболее распространена термоимпульсная.

Важное место вслед за сваркой нагретым инструментом занимает ультразвуковая. Хотя ее стали широко применять с начала 60-х голов, наиболее интенсивное развитие этот способ получил в последние 10— 15 лет 1 2. Появление новых разновидностей ультразвуковой сварки было вызвано стремлением распространить се на новые виды изделий и материалов либо повысить качество соединений. Так, дистанционная сварка, при которой место контакта инструмента с деталью удалено от зоны шпа на расстояние до 150 мм и более, была предложена для соединения в труднодоступных местах. Возможности ультразвуковой сварки были расширены в результате разработки метода точечного соединения листов и плит толщиной до 8 мм без подготовки поверхностей, при котором наконечник инструмента проходит сквозь верхнюю деталь и па V2 толщины входит в нижнюю, а размягченный материал, попадая в зазор между поверхностями, растекается радиально. Если деформирование детален недопустимо, то их соединение по плоским поверхностям можно осуществить, воспользовавшись промежуточной вставкой для концентрации энергии. Ультразвуковую сварку тонких пленок, например из полиэтилентсрефталата, протяженным непрерывным швом предложено выполнять скользящим инструментом, размещая свариваемый участок между прокладками из неразмяг-чающсгося материала (например, бумаги). Для

1 Комаров Г. В. Сварка пластмасс//Сварка.—М.: ВИНИТИ АН СССР, 1985. Т. 17.— С. 21—57.

2 Комаров Г. В. Сварка пластмасс.— С. 59—78,

непрерывной сварки пленок стали применять волновод в виде вращающегося колеса с радиальным вибратором. При тангенциальном подведении ультразвуковых колебаний прямым методом (непосредственно к соединяемым поверхностям) толщина деталей и акустические свойства материала нс играют уже большой роли. При сварке раструбного соединения трубчатых деталей можно воспользоваться способом, при котором горизонтально установленные и прижатые пол небольшим давлением детали совершают медленное вращение, а инструмент располагается перпендикулярно шву. Ремонтные и различные сборочные работы можно выполнять с помощью ультразвуковой сварки в сочетании с прессовой посадкой (штифтовая сварка, сварка с обжатием шва). Обработку, в том числе и сварку пластмасс ультразвуком, ведут обычно на частоте 20—25 кГц. Переход на частоту 36—40 кГц полностью исключает звуковое воздействие на орган слуха человека, а тот же самый тепловой эффект достигается при меньшей амплитуде колебаний. Работа на частоте 2 МГц существенно улучшает свариваемость пластмасс благодаря возникновению в материале микровихревых перемещений. Применение в некоторых конструкциях сварочных машин частоты 10 кГц было продиктовано желанием усилить мощность последних по сравнению с мощностью машин, работающих на частоте 20 кГц, и увеличить размеры рабочей части инструмента.

Области применения ультразвуковой сварки постоянно расширяются, так как она позволяет повышать рентабельность производства, снижать трудозатраты, создавать новые изделия, улучшать качество выпускаемой продукции.

В отечественной электронной и радиотехнической промышленности ультразвуковой сваркой пользуются при изготовлении разъемов, колодок, перемычек и других изделий. Применение ультразвуковой сварки в производстве микроминиатюрных соединителей позволило упростить их конструкцию и резко снизить себестоимость. Ультразвуковую сварку используют для создания различных видов герметичной упаковки из термопластов, перерабатываемых литьем под давлением, а также из фольги и бумаги, покрытых термопластами. Этим способом изготовляют закрытую упаковку для жидких, порошкообразных твердых материалов, замороженных продуктов, лекарств, взрывчатых веществ, асептических материалов, не допускающих нагрева, прозрачную упаковку для магнитофонных кассет, губы, наполненные различными продуктами. В электротехнической промышленности ультразвуком сваривают корпуса аккумуляторов и микродвигателей, выключателей электроинструментов. В производстве экструзионных изделий ультразвуковую сварку применяют для изготовления

10

закрытых с одной или двух сторон рукавов длиной 30—1000 мм и диаметром до 100 мм из эластичных термопластов.

Одной из наиболее важных областей массового применения ультразвуковой сварки является автомобильная промышленность. В этой отрасли с помощью ультразвука сваривают облицовку приборной доски, воздуховоды, фонари, катафоты, трубопроводы системы отопления, крышку багажника легкового автомобиля, воздухоочистители. Применение ультразвуковой сварки в производстве игрушек повышает производительность процесса, обеспечивает высокую прочность и оптическую прозрачность швов. Разнообразна номенклатура изделий бытового назначения, свариваемых ультразвуком: газовые баллончики, корпуса кофемолок, бидоны, распылители для ухода за волосами, рассеиватели светильников, магнитофонные кассеты, ручные часы, внутренние емкости морозильных камер. Широкие перспективы имеет ультразвуковая сварка при изготовлении одежды из синтетических тканей.

Значительный шаг вперед сделала сварка трением, особенно ее разновидность — сварка вибротрепнем. Расширяются сферы использования сварки расплавом и ее разновидности — экструзионной сварки — в связи с решением проблем сборки крупногабаритных фасонных изделий (емкостей, ванн, корпусных деталей, трубной арматуры и т. п.) из толстостенных

Развитие склеивания тесно связано с успехами в области синтеза полимеров. Появление полусинтетического полимера типа целлулоида (около 1870 г.), фсноло-формальдегидной смолы (начало XX века), карбамидной смолы (1930-е годы), ненасыщенных полиэфиров (1936 г.), эпоксидных смол (1938 г.) способствовало созданию клеев с более широким спекIром, чем у природных клеев, технологических свойств, обеспечивающих получение высокопрочных соединений различных, в том числе и полимерных, материалов. Первыми клееными пластмассовыми изделиями можно считать упаковку из производных целлюлозы. В 30-х годах для склеивания деталей из отвержденных наполненных пластмасс стали применять термо-реактнвный клей, наполненный нитями.

В настоящее время склеивание наряду со сваркой -— один из наиболее распространенных способов соединения деталей из пластмасс. Каждый новый полимерный материал, появляющийся в промышленности, оценивается в отношении способности склеиваться. Это обусловлено следующими преимуществами склеивания по сравнению с другими способами соединения: возможностью соединения пластмасс с другими материалами; применению как в единичном.

полуфабрикатов и деталей. Сварка расплавом заменила сварку нагретым газом с присадочным материалом, которая уже не могла удовлетворить современные требования к производительности процесса и качеству сварного шва.

Совершенствуются технология и оборудование высокочастотной сварки.

Сварка растворителем менее распространена, чем тепловые виды сварки, в связи с ее меньшей производительностью и плохой растворимостью (или нерастворимостью) некоторых пластмасс. Тем не менее только сваркой растворителем удается часто решить проблемы сборки некоторых изделий. Применяя этот способ, можно локализовать зону соединения в небольшом объеме, исключить деформирование деталей, отказаться от использования мощных сварочных установок. Эта сварка незаменима при соединении органических стекол (полиметилметакрилата, поликарбоната, полистирола), так как обеспечивает получение оптически прозрачных швов, а также при изготовлении различных изделий из поливинилхлорида и сополимеров стирола. Только этим методом можно обеспечить высокую точность и качество сборки изделий из полиамидов, технология тепловой сварки которых очень сложна. Легко свариваются растворителем такие термопласты как полифениленоксид и полисульфон.

Решение многих технических задач основано на применении комбинированных способов сварки.

Склеивание пластмасс

так и в крупносерийном производстве; низкими энергетическими затратами при использовании клеев холодного отверждения; сохранностью структуры и свойств соединяемых материалов; возможностью соединять детали сложной формы и по большим поверхностям; способностью «залечивать» дефекты на соединяемых поверхностях: стойкостью создаваемого соединения к распространению трещин, зародившихся в соединяемом материале.

Развитие теоретических представлений о механизме склеивания относится к 40-м годам XX в., когда склеивание стали применять для соединения обшивки с элементами жесткости самолета. По современным представлениям прочность клеевого соединения обусловлена адгезионным взаимодействием соединяемых поверхностей с клеевой прослойкой, когезионной прочностью этой прослойки и склеиваемого материала, а также конструкцией соединения. В настоящее время преобладает точка зрения о межмолекулярном взаимодействии материала соединяемых поверхностей с полимерной основой клеевой прослойки. Сравнительно недавно было показано, что в зоне контакта поверхностей разнородных тел протекают химические реакции.

Сложность изучения адгезии, лежащей в основе склеивания и близкого к нему соединения приформовкой, связана с многообразием влияющих на нее факторов и неадгезионным характером разрушения клеевых соединений.

Из всех теорий, объясняющих причину адгезии (слипания), наиболее популярна адсорбционная, согласно которой для обеспечения высокой адгезионной прочности необходимо присутствие в клее и на склеиваемых поверхностях химически активных, полярных или способных поляризоваться групп. В этом случае между соединяемыми поверхностями возникают соответственно химические, ориентационные и индукционные связи. Однако необходимо учитывать, что от природы атомных групп в полимерной основе клея зависит не только его адгезионное взаимодействие со склеиваемой поверхностью, но и когезия клеевой прослойки.

На способность склеиваться влияют такие свойства пластмасс, как низкая поверхностная энергия полимерной фазы, наличие состарившихся слоев и низкомолекулярных веществ (мономеров, пластификаторов, смазок), вышедших на поверхность из объема, гетерогенность наполненных пластмасс, набухание под влиянием компонентов клеев (например, клеев-раство-ров).

Для склеивания пластмасс используют боль-шое число клеев на основе почти всех промышленных полимеров. При выборе клея учитывают прежде всего химическую природу соединяемых материалов, а также условия эксплуатации клеевого соединения, конструктивные особенности изделия и требования к технологическим свойствам клея. Часто применяют клеи, аналогичные или близкие по химической природе к полимерной основе пластмассы. Вместе с тем склеивание может быть осуществлено и универсальными (пригодными для различных материалов) клеями, например, эпоксидными, полиуретановыми. акрилатными.

Для склеивания отвержденных реактопластов рекомендуются главным образом термореактив-ныс клеи. Композиционные материалы на основе реактопластов соединяют с помощью клеев па основе жесткого термореактивного полимера, подвергнутого модифицированию каучуком: фенолокаучуковые клен (1950 г), эгю-ксикаучуковые клеи (1966 г.) или термопластом: феполоапетальные клеи (1944 г.), эпо-ксиполиамидные клеи (1960 г.). Теплостойкие композиционные материалы склеивают эпоксн-фенолокремнийоргаиическими (1963 г.), эпо-ксифеполытыми (1953 г.). полиимидными

(1966 г.) и другими полна рематическими клеями.

Термопласты по их способности склеиваться могут быть разделены на 3 группы: 1) легко-склеивасмые — полярные или неполярные, но хороню растворимые и не требующие специаль

ной подготовки поверхностей (поливинилхлорид, полиметилметакрилат, полистирол и сополимеры стирола, поликарбонат, полиуретаны, полиизобутилен); 2) условно лсгкосклеиваемые — полярные, но трудно растворимые и требующие несложной подготовки (полиэтилен!ерефталат, пентапласт, пластифицированный поливинилхлорид) ; 3) трудное к леива ем ые — неполярные или полярные, нерастворимые и требующие специальной подготовки поверхностей (полиэтилен, полипропилен, политетрафторэтилен, полиформальдегид, полиамиды). Трудносклеиваемые термопласты подготавливают к склеиванию различными химическими, физическими или комбинированными способами.

Склеивание не получило такого развития, как это предсказывали 25— 30 лег тому назад, только по причине несовершенной технологии. Подготовка поверхности перед нанесением клея иногда занимает до 75 % всей продолжительности склеивания, а затраты на ее выполнение составляют около 75 % всех затрат па процесс склеивания.

Поскольку максимальная прочность клеевого соединения обеспечивается соответствующей подготовкой склеиваемых поверхностей, этому вопросу уделяется большое внимание. Еще в самом начале освоения технологии склеивания композиционных материалов было предложено склеиваемую поверхность обрабатывать шлифовальной шкуркой до создания матовой поверхности и наносить на нее грунт. До сих пор этот способ предпочитают другим видам подготовки. Опсскоструивание при подготовке композиционных материалов эффективно лишь в случае снятия тонкого лакового слоя таким образом, чтобы наполнитель не выступал над поверхностью. Более технологичным считается способ подютовки поверхности волокнистых композиционных материалов, заключающийся в приформовывапии к ней удаляемого защитного (жертвенного) слоя и снятия его непосредственно перед нанесением клея.

Ведется поиск технологий склеивания, исключающих необходимость подготовки склеиваемых поверхностей. В этом направлении уже достигнуты некоторые успехи —- это вибрационное и механохнмическое склеивание, по своей сути мало отличающиеся друг от друга.

К перспективным направлениям рационализации процесса склеивания можно отнести использование скоростного отверждения традиционных реактивных клеев за счет химического или физического воздействия (например, введением ускорителей отверждения или подведением дополнительной энергии), применение одноупаковочных (однокомпонентных) клеев — капсули-рованных химически блокированных клеев (например. полиуретановых клеев). Скорость отверждения термореактивных клеев увеличивают методом теплового удара, т. е. резкого

12

местного повышения температуры в зоне клеевою шва. 1ак, формирование клеевого слоя на основе клеев холодного отверждения при температуре 150—200 °C заканчивается за 3—5 мин. Такое скоростное соединение можно осуществить с помощью ультразвукового или высокочастотного склеивания.

В технологии склеивания с целью ускорения сборки продолжают расширять область применения термоплавких клеев (клеев-расплавов), которые имеют уже более чем 25-летнюю историю.

Для ускорения соединения с помощью термо-акгивируемых клеев (реактивных и термонла-стичнЫхХ) используют индукционный нагрев последних. Эта технология получила название «электромагнитное склеивание». Более равномерное и строго регулируемое температурное поле по сравнению с традиционным индукционным нагревом с помощью катушечного индуктора и токов высокой частоты с частотой 450 кГц обеспечивает способ нагрева с использованием U-образных элементов и токов высокой частоты с частотой 10 — 20 кГц. Этим способом соединяют пластмассовые зажимные скобы с металлическим корпусом, присоединяют металлические зажимные скобы к элементам остекленели я или пластмассовым решеткам.

Много внимания уделяется вопросам механизации и автоматизации процесса склеивания и. в частности, созданию устройств для дозирования и нанесения клеев. С расширением применения термоплавких клеев возникла необходимость в создании оборудования для их нанесения. В настоящее время в технологию склеивания пластмасс началось внедрение промышленных роботов, предназначенных в первую очередь для нанесения клеев.

Одна из актуальных проблем в области технологии склеивания — неразрушающий контроль качества соединений. К его методам относят визуальный осмотр, простукивание, инфракрасную дефектоскопию, тепловой контроль, рентгенодефектоскопию, радиоскопию и ультразвуковую дефектоскопию. Для выполнения неразрушаюшего контроля, а также для изучения процесса возникновения и развития трещин в клеевом соединении в нагруженном состоянии представляет интерес метод акустической эмиссии. /Метод нейтронной радиографии чувствителен к дефектам типа пустот.

Большинство литературных данных по конструированию клеевых соединений касается рекомендаций по выбору формы клеевых швов. Успешное применение склеивания в большой

степени зависит от правильного конструирования мест соединения. Знание распределения напряжений в соединении служит основой для выбора формы и размеров клеевого шва. Одной из важнейших рекомендаций остается конструирование. исключающее действие отслаивающих нагрузок. Современная тенденция конструирования клеевых соединений предполагает учет не только прочностных, но и деформационных свойств соединяемых материалов и клеевой прослойки. Сходимость расчетных и практических данных, характеризующих деформации и напряжения в клеевом шве, улучшается при использовании метода конечных элементов, которое стало возможным благодаря внедрению ЭВМ

Склеивание не заменяет, а дополняет другие способы соединения, хотя и является иногда единственно возможным. Более широкому распространению склеивания препятствует недостаточно высокий уровень прочности клеевых прослоек по сравнению с прочностью некоторых видов пластмасс (например. армированных волокнами), сложность технологии склеивания, ограниченная возможность неразрушающего контроля качества соединения, а также, некоторое предубеждение работников производства против склеивания, обусловленное недостатком информации и специальных знаний. Главный же недостаток технологии склеивания, ограничивающий возможность автоматизации сборки — трудоемкость обработки поверхности деталей и длительность отверждения тсрморсактив-ных клеев.

Отдельные недостатки, характерные для клеевых соединений, могут быть устранены путем комбинирования склеивания с механическими соединениями. К перспективным комбинированным методам склеивания можно отнести склеивание с обжатием зоны телескопического шва импульсным электромагнитным полем и склеивание с обжатием шва с помощью термоуса-живающихся муфт.

Важную роль в расширении применения склеивания играет стандартизация процесса и подготовка специалистов этого профиля.

Перспективы развития технологии склеивания связаны с ростом номенклатуры полимерных материалов, созданием клеев, наделенных новыми свойствами и возможностями переработки, разработкой расчетных методов оценки прочности соединения, учитывающих большое число факторов, которые влияют на прочность, развитием неразрушающего контроля качества клеевых соединений.

ТЕРМИНОЛОГИЯ И КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ И СКЛЕИВАНИЯ ПЛАСТМАСС

Упорядочение терминологии в области сварки и склеивания пластмасс — один из доминирующих вопросов совершенствования информационных процессов, обеспечивающих ускорение внедрения достижений науки в производство. Введение научно обоснованных терминов, однозначно трактующих понятия, которые в своей совокупности описывают область сварки или склеивания, позволяет четко аннотировать издания, наладить кодирование и быстрый ввод информации в банк данных, а также сбор и анализ информации, ускоряет процесс принятия объективного решения и его реализацию.

Уровень разработки терминов определяет объем и содержание информации, выбор эффективных способов ее сбора и передачи потребителю, возможности подбора имеющейся в банке данных информации и использования ее потребителями разных категорий.

Заслуживает внимания вопрос о необходимости использования упорядоченной терминологии при подготовке специалистов по сварке и склеиванию пластмасс в вузах и техникумах, поскольку четкость терминов — залог эффективного усвоения и запоминания излагаемого материала.

До определенного времени, пока наука о сварке и склеивании пластмасс развивалась относительно медленно и происходило медленное накопление понятий и терминов, а научные идеи, соответственно и новые термины, исходили в основном от сравнительно небольшой группы ученых, ее качество не играло сколько-нибудь заметной роли, а следовательно не требовалось и специальной терминологической работы. По мере ускорения научно-технического прогресса, сопровождаемого появлением различных научных школ, взаимодействием и взаимопроникновением различных наук, появились разночтения отдельных терминов (синонимия, многозначность и др.), что привело

к теоретическим и практическим ошибкам, усложнило научные исследования, учебный процесс, затруднило автоматизированную обработку информации, а в конечном итоге вызвало торможение научно-технического прогресса.

При разработке приведенных в словаре определений терминов в области сварки и склеивания пластмасс авторы стремились учесть следующие требования:

1) определения терминов должны в сжатой форме фиксировать сложившиеся на данный период времени представления об описываемом объекте, предмете, процессе, явлении;

2) термины в их определения должны быть взаимоувязаны со стандартизированными терминами других отраслей науки и производства, в первую очередь с действующими стандартами по классификации и терминологии сварки металлов;

3) применение в терминологии аббревиатур должно быть сведено к минимуму, так как они усложняют усвоение материала.

Несомненно, некоторые из терминов и определений спорны, но это лишь подтверждает необходимость дальнейшей работы по упорядочению классификации и терминологии сварки и склеивания пластмасс. Бесспорно также, что предложенные термины и их определения не являются застывшими понятиями. Процесс совершенствования терминологии непрерывен. Вместе с развитием научных основ, технологии и техники сварки и склеивания пластмасс будут появляться новые и исчезать отжившие термины и понятия, появятся уточнения и изменения в ранее сложившихся понятиях.

Поэтому предложенные в настоящем справочнике термины и их определения лишь фиксируют сложившиеся представления на период их разработки и должны периодически пересматриваться.*

Классификация сварки пластмасс

Сварку пластмасс различные авторы классифицируют по самым разнообразным критериям: способу подведения тепловой энергии, методам

активации процесса, типу образующихся связей, схеме приложения усилий при сварке, процессам превращения энергии, конструкции свароч-

14

кого оборудования, области применения или уровню механизации и т. д. Следует отметить, что совершенную классификацию, охватываю-щую все виды сварки, создать сложно и при любых схемах неизбежны совпадения и противоречия.

Отсутствие единых классификационных принципов привело к тому, что термины в области сварки пластмасс исследователи установили произвольно, без учета требований единства сварочной терминологии и специфики свойств пластмасс, в противоречии с установившимися терминами в области сварки металлов или без учета принципиальных отличительных признаков отдельных способов. Например, технологию получения соединений с применением растворителя одни называют «склеивание», а другие — «сварка растворителями», сварку нагретым инструментом обозначают терминами «контактно-тепловая сварка», «термоконтактная сварка», «контактная сварка», сварку нагретым газом с применением присадочного материала — термином «газовая прутковая сварка», а прессовую сварку — «контактная сварка проплавлением» или «прессовая конта кт но-тепловая сварка». Применение в указанных терминах слов «тепловая» и «оплавлением» нецелесообразно, поскольку они в равной мере могут быть отнесены к сварке негретым газом или сварке расплавом — при всех этих способах сварка является тепловой л осуществляется за счет оплавления свариваемых поверхностей при их соприкосновении с источником нагревания. Термин «контактная сварка» исходя из требований единства сварочной терминологии также неправомерен, поскольку в области сварки металлов он обозначает сварку с применением давления, при которой используется тепло, выделяющееся в месте, контакта свариваемых частей при прохождении электрического тока. По этой же причине неприемлем для сварки пластмасс термин «газовая сварка», обозначающий в сварке металлов сварку плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемых с помощью горелки.

В общепринятой сварочной терминологии есть недостатки в наименовании сварочного оборудования и инструментов. Например, электрические нагреватели газа (электронагреватели) при сварке нагретым газом называют «горелками» (горелка ГЭП-2), в то время как ГОСТ 2601 — 84 устанавливает следующее определение термина «горелка»: «устройство для газовой сварки с регулируемым смешением газов и создания направленного сварочного пламени». Ни «газовой сварки», ни «смешения газов», ни сварочного пламени» в общепринятом значении этих терминов при сварке пластмасс «горелкой» ГЭП-2 не существует.

На основе анализа существующего положения в области классификации способов сварки

пластмасс и с учетом требований единства терминологии по сварке было предложено воспользоваться основными признаками и ступенями, по которым классифицируются способы сварки металлов: тип сварки определяют по механизму процесса сварки (диффузионно-реологическая и химическая сварка), класс сварки — по виду энергии и способу ее передачи при образовании сварного соединения, вид сварки — по виду источника энергии, непосредственно используемого для образования сварного соединения:

Класс снарки Термический

Термомеханический

Механический

Электромеханический

Вид сварки

Сварка пламенем

Сварка излучением

Сварка плазмой

Сварка нагретым газом

Сварка нагретым инструментом

Сварка закладным элементом

Сварка расплавом

Сварка растворигелем Лучепрсссовая сварка Ультразвуковая сварка

Сварка трением

Высокочастотна я сварка

М агпитноимпульсная сварка

Группу сварки определяют по техническим и технологическим признакам, устанавливаемым для каждой группы отдельно:

Основные технические и технологические класси- Группа сварки

фнкационныс данные

Применение присадочного материала

Вид присадочного материала

Наличие предварительного подогрева основного материала Источник излучения

Сварка без присадочного материала

Сварка с присадочным материалом

Сварка с прутковым присадочным материалом

Сварка с ленточным присадочным материалом

Сварка с порошковым присадочным материалом Сварка чистым растворителем

Сварка с высыхающей композицией

Сварка с полимеризующейся композицией

Сварка без предварительного подогрева

Сварка с предварительным подогревом

Сварка инфракрасным излучением

Световая сварка

Лазерная сварка

15

Схема нагрева Положение источника нагрева при сварке косвенным нагревом

Способ нагрева закладного элемента

Взаимное перемещение деталей в процессе сварки трением Способ передачи ультразвуковой энергии

Сварка прямым нагревом

Сварка косвенным нагревом Сварка с односторонним нагревом

Сварка с двусторонним нагревом

Индукционная сварка Терморезисторная сварка

Ротационная сварка трением Сварка вибротрением Сварка вибровращением

Контактная ультразвуковая сварка

Передаточная ультразвуковая сварка

Степень механизации

Вид оборудования

Прессовая сварка

Роликовая сварка

Ленточная сварка Термоимпульсиая сварка

Сварка нагретым клином

Магнитно-импульсная сварка

Экструзионная сварка

Сварка литьем под давлением

Ручная сварка

Меха низи ро ва ина я сварка

Полуавтоматическая сварка

Автоматическая сварка

Склеивание пластмасс

В наиболее распространенном подходе к склеиванию пластмасс с позиций химии, физики и технологии полимеров и полимерных материалов возникают определенные трудности при создании однотипной, научно обоснованной терминологии. Это связано, с одной стороны, с отсутствием единого взгляда на терминологические вопросы как в зарубежной, так и в отечественной литературе, а с другой — неодно-

значпым толкованием одних и тех же терминов в различных отраслях науки и в технологии склеивания.

В некоторых случаях авторам словаря пришлось отказаться от общепринятых, но недостаточно четких или устаревших определений и заменить их новыми, соответствующими современному уровню знаний в области склеивания пластмасс.

КАК ПОЛЬЗОВАТЬСЯ

СЛОВАРЕМ-СПРАВОЧНИКОМ

В словаре приведены толкования терминов, относящихся к сварке и склеиванию пластмасс, а также к смежным областям.

Термины, в том числе составные, набраны полужирным прописным шрифтом и расположены в алфавитном порядке. При этом составные термины приведены в общеупотребительной форме и скомпанованы в гнезда; инвертированы только составные термины, содержащие имя собственное. В зависимости от общепринятого употребления термины записаны либо в единственном (КОГЕЗИЯ. СВАРКА ИЗЛУЧЕНИЕМ), либо во множественном (ОСТАТОЧНЫЕ ДЕФОРМАЦИИ, ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ПЛАСТМАСС) числе.

Синонимы термина приведены после названия статьи (через запятую) в разрядку. Также в разрядку набраны ремарки, уточняющие область применения того или иного термина. Ремарки помещены в скобках и расположены после основного термина и его синонимов (например, ДОРН (нагревательного и н с т р у м е и т а).

Для многозначных терминов каждое значение дается после соответствующей арабской цифры.

При повторении в тексте статьи слов, составляющих название термина, эти слова обозначаются начальными буквами (например, в статье СВАРКА НАГРЕТЫМ ИНСТРУМЕНТОМ —

С. н. и.), за исключением тех случаев, когда эти слова входят в какой-либо составной термин, упоминаемый в статье (например, в статье

СВАРКА НАГРЕТЫМ ГАЗОМ — сварка нагретым газом с присадочным материалом).

Во избежание повторения одних и тех же сведений, а также с целью обратить особое внимание читателя на тот или иной термин в словаре принята система перекрестных ссылок. Название статьи, на которую дается такая ссылка, набирается курсивом и заключено в скобки, например: (см. Анаэробные клеи). Перекрестная ссылка, например, в виде сварное (клеевое) соединение означает, что в словаре-справочнике есть два термина: сварное соединение и клеевое соединение. Если в тексте статьи встречается название какого-либо термина из данного словаря-справочника, то при первом упоминании он печатается курсивом, а при последующих — обычным шрифтом.

Термину, являющемуся синонимом основного термина, определение не дается, а после типе делается отсылка к основному термину (АБГЕ-ЗИВ — то же, что антиадгезив). Отсылка к правильному термину от устаревших или неправильных терминов производится следующим образом: КОНТАКТНАЯ СТЫКОВАЯ СВАРКА (нд. п) — неправильное название сварки нагретым инструментом встык.

список ПРИНЯТЫХ СОКРАЩЕНИЙ

абс. — абсолютный ПДК

В Т-Ч. — в том числе

в-во •— вещество пластич. -

внешн. — внешний потенц. -

внутр. — внутренний пр.

ВЧ — высокочастотный пред.

вязк. — вязкий пром-сть

газообр. — газообразный р-р

гидростатич . — гидростатический р-ция

гл. обр. — главным образом св-во

динам. •— динамический СВЧ

диэлектр. — диэлектрический след.

др- — другой, другие спектр.

естеств. — естественный спец. -

жидк. — жидкий специф.

изотерм. — изотермический срави.

ПК — инфракрасный сред.

к.-н. — какой-нибудь статич, -

к.-л. — какой-либо ТВ. “

кач-во — качество темп-ра

климат. — кл им атический темп-рный -

керам. — керамический тепл. -

кол-во — количество терм.

коэф. — коэффициент термодинам. -

КПД — коэффициент полезного действия термомех.

кристал. — кристаллический техн.

к-рый •— который технолог. -

к-та — кислота т.к. —

лабор. — лабораторный т.н.

макс. — максимум, максимальный т.о —

метал. — металлический уд. УЗ

мех. — механический

мин. — минимум, минимальный упр.

мол. — молекулярный ур-ние -

монохром. — монохроматический УФ -

нд.п. — недопустимо применение физ. —

напр. — например физ.-хим.

нек-рый — некоторый ф-ла —

нсорган. '— неорганический ф-ция —

ном ин. — номинальный хим. —

норм. — нормальный х-ка -

оптим. — оптимальный цикл. —

оптич. — оптический цилиндр. -

орган. — органический экспл.

относит. — относительный электр. -

ПАВ -— поверхностно-активные энергст. -

вещества эффект. -

предельно допустимая концентрация *

пластичный, пластический потенциальный

прочее, прочих предельный промышленность раствор реакция свойство

сверхвысокочастотный следующий спектральный специальный специфический сравнительный средний

статический твердый температура температурный тепловой термический термодинамический термомеханический технический технологический

так как

так называемый таким образом удельный

ультразвук, ультразвуковой упругий

уравнение ультрафиолетовый физический физико-химический формула функция химический

характеристика циклический цилиндрический эксплуатационный электрический энергетический эффективный

2»

СЛОВАРЬ

ТЕРМИНОВ

АБГЕЗИВ — то же, что антиадгезив.

АБРАЗИ В Н Ы Й ИЗНОС — изнашивание деталей машин и механизмов в результате резания и зачистки материала деталей более тв. материалами.

АБСОРБЦИЯ — сорбция всем объемом полимера.

АВАРИЙНАЯ ВЕНТИЛЯЦИЯ — механическая вентиляция, применяемая для быстрого удаления из помещений значительных объемов воздуха с большим содержанием вредных и взрывоопасных в-в. поступающих в помещение при нарушении технолог, режима и авариях.

АВТОКАТАЛИТИЧЕСКИЙ ХАРАКТЕР ДЕСТРУКЦИИ (пол и м еров) — деструкция полимеров, при к-рой образующиеся продукты разложения ускоряют дальнейшую деструкцию. Примером А. х. д. может служить деструкция поливинилхлорида» катализирующаяся выделяющимся при нагреве полимера хлористым водородом.

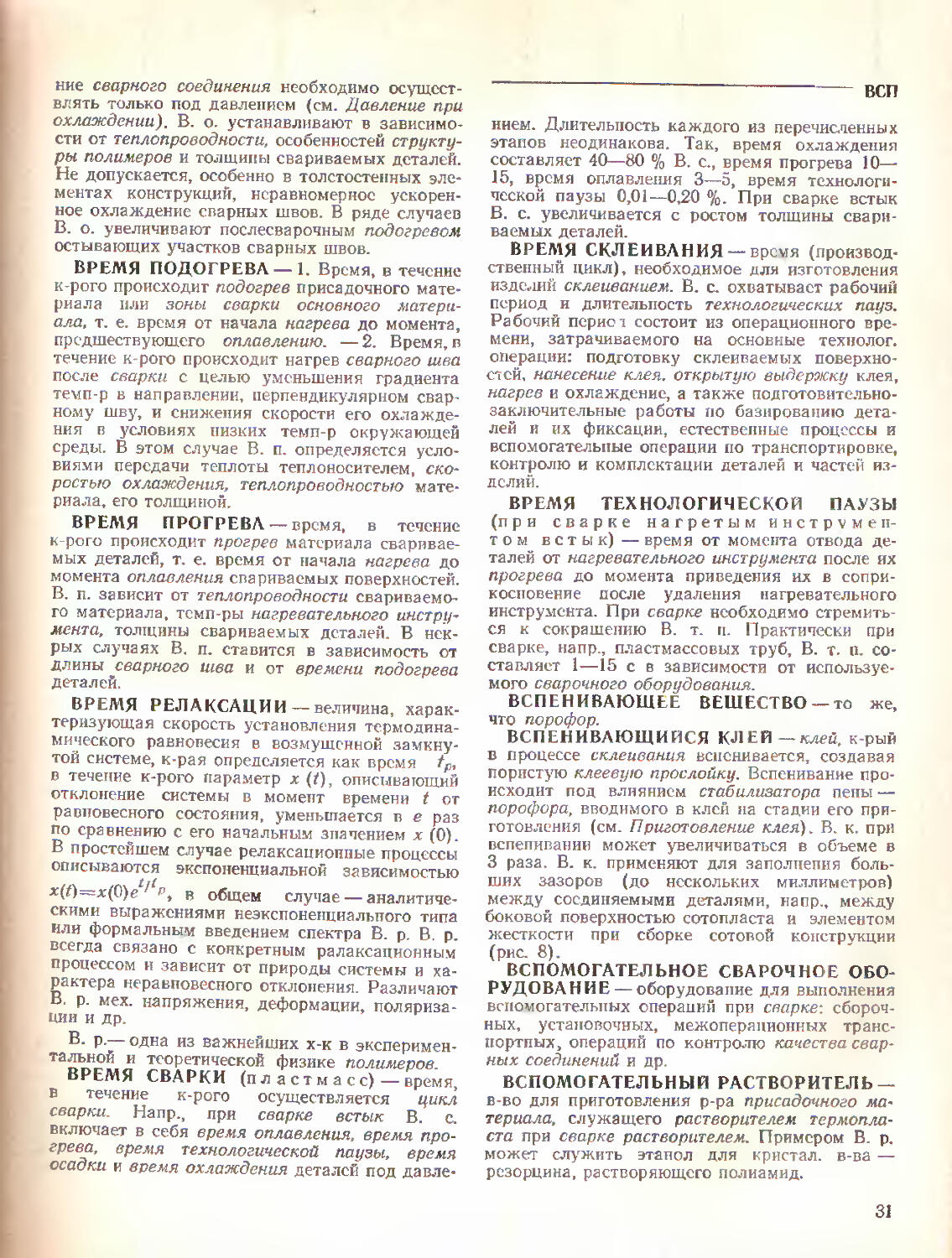

АВТОКЛАВ — стационарное оборудование, применяемое для создания давления при склеи-

Рис. 1. Схема автоклава:

I — склеиваемая деталь; 2 — чехол; 3 — зажимное устройство; 4 — зажим; 5 — вакуумный шланг;

3 — сварной шов; 4 — замковое соединение

вании и формовании деталей из пластмасс. А. состоит из цилиндр, сосуда с герметически закрывающейся крышкой, внутри к-рого создается избыточное давление сжатым воздухом или инертным газом. А. применяют в технологии склеивания деталей больших размеров.

Подготовленные к склеиванию детали 1 (рис. 1) фиксируют в зажимном устройстве 3 и покрывают разреженной стеклотканью и воздухонепроницаемым чехлом 2 из резины, прорезиненной ткани или полимерной пленки. Чехол герметичного крепят к основанию зажимного устройства 3 с помощью зажимов 4 или клеем. К образовавшейся внутр, полости подсоединяют с помощью шлангов 5 вакуум-насос. После создания под чехлом необходимого разрежения покрытые чехлом и зафиксированные детали загружают в А. Тяжелые детали устанавливаю г на тележку 7 и вкатываются в А. по ^рельсам. Затем А. закрывают крышкой с байонетным затвором и создают в нем нужное давление, а с помощью расположенных внутри Электр, нагревателей устанавливают темп-ру. соответствующую режиму склеивания. Существуют также А. с аэродинамическим нагревом. Внутри А. для равномерного нагрева склеиваемой поверхности и всего объема А. обычно устанавливают вентилятор, управляемый расположенным снаружи приводом. В Аг можно создавать достаточно большие давления (1,5— 1,7 МПа) па значительные поверхности склеиваемых деталей.

А. снабжен автоматическими системами контроля, управления и блокировки, обеспечивающими безопасность работы,

АВТОКЛАВНОЕ СК Л ЕйВАННЕ — склеивание, при к-ром давление на соединяемые детали создается в автоклаве.

АВТОМАТ ДЛЯ СВАРКИ — аппарат для автоматической сварки.

АВТОМАТИЧЕСКАЯ СВАРКА — сварка, выполняемая автоматом для сварки, действующим по заданной программе, без непосредственного участия человека.

В ф-ции оператора при А. с. входит введение программ в оперативное запоминающее устройство и контроль за их выполнением. Автоматизированные системы управления технолог, процессами (АСУТП) сварки пластмасс включают системы автоматического регулирования (стабилизирующего или адаптивного) параметров режима сварки: темп-ры, давления, скорости и др. и автоматического управления цик

20

АДГ

лом сварки — автоматического выполнения операций процесса. Для создания АСУТП используются техн, средства аппаратного типа: датчики, преобразователи, вторичные приборы, средства ввода информации, регуляторы и исполнительные устройства, средства передачи и фиксации информации и пр.

В системах управления технолог, процессами применяют микропроцессорные системы в виде встроенных (локальных) систем контроля и управления, наир., универсальный программируемый контролер (блок местного управления) па основе секций микропроцессорных комплектов больших интегральных схем.

АГРЕГАТНЫЕ СОСТОЯНИЯ ПОЛИМЕРОВ — физ. состояния полимеров, обусловленные особенностями тепл, движения и взаимодействия их молекул и атомов. От А. с. п. зависит их способность сохранять объем и форму тела, а также тип мил. упаковки. Различают тв. (кристал.. к-рое характеризуется дальним порядком в расположении цепных молекул. стеклообразное) и жидк. А. с. п. В жидк. и стеклообразном состоянии (см. Стеклообразное состояние полимеров) полимеры характеризуются только ближним порядком в расположении цепных молекул. Газообразного А. с. н. не существует.

АДГЕЗИВ — в-во, участвующее в адгезионном взаимодействии с субстратом в процессе формирования адгезионного соединения.

АДГЕЗИОМЕТР — прибор, с помощью к-рого определяют адгезионную способность клеевых композиций. Основные типы А.: угловой, рол ик о в ый, пиев м этически й.

АДГЕЗИОННАЯ ПРОЧНОСТЬ — способность адгезионного соединения сопротивляться разрушению по межфазной границе адгезив — субстрат под действием внешн. усилий. А. п. зависит от энергии связи, обеспечивающей адгезию, полноты контакта, определяемой рельефом поверхности, межфазной поверхностной энергии, смачивания и др. поверхностных явлений, а также от условий формирования контакта (давления, темп-ры, продолжительное!и и т. п.). А. п. используют для оценки св-в клеев.

АДГЕЗИОННАЯ СВЯЗЬ — связь между поверхностями, основанная на адгезии. Знание природы сил, обусловливающих А. с. в клеевом соединении или соединении приформовкой, дает возможность прогнозировать работоспособность этих соединений.

АДГЕЗИОННАЯ СПОСОБНОСТЬ клеящая способность, клеящие свойства — комплексный параметр, определяющий закономерности адгезионного взаимодействия клея и субст раз а. А. с. клеев повышают введением в их состав реакционноспособных групп, А. с. субстратов — с помощью технолог, приемов подготовки свариваемых (склеиваемых) поверхностей.

АДГЕЗИОННОЕ ВЗАИМОДЕЙСТВИЕ — образование адгезионной связи между адгезивом и субстратом. А. в. делят на две стадии. Па первой стадии молекулы адгезива перемещаются по поверхности субстрата и ориентируются определенным образом в межфазном слое, что обеспечивает тесный контакт между молекулами и реакционноспособными гриппами молекул адгезива и субстрат. Протеканию первой стадии А. в. способствует повышение темп-ры и давления, а также перевод одной из фаз (обычно адгезива) в жидк. состояние путем растворения или плавления. Более тесный контакт между адгезивом и субстратом достигается после тщательной очистки соединяемых поверхностей. На второй стадии происходит взаимодействие адгезива и субстрата, обусловленное различными силами.— от ван-дер-ваальсовых (см. Ван-дер-ваальсовы, силы) до хим.

АДГЕЗИОННОЕ РАЗРУШЕНИЕ — разрушение адгезионного соединения по условной границе раздела пограничного слоя адгезива и субстрата (см. Граница раздела в клеевом шве). А. р. происходит крайне редко, т. к. между субстратом и адгезивом не существует резкой границы вследствие диффузионного, кристаллизационного, а иногда и хим. взаимодействия. к-рое происходит между Фазами В результате этих процессов возникает переходная зона — пограничный слон. Вероятность А. р. значительно возрастает при наличии слабого пограничного слоя.

АДГЕЗИОННОЕ СОЕДИНЕНИЕ — гетерогенная система, образующаяся в результате адгезионного взаимодействия и обладающая комплексом собственных х-к. определяемых св-вами адгезива и субстрата и наличием границы раздела между ними (см. Граница раздела в клеевом шве).

АДГЕЗИОННЫЙ ГРУНТ — слой материала, к-рым покрывают соединяемые поверхности перед нанесением клея. А. г. обычно служит тот же полимер, к-рый является основой (см. Основа клея) конструкционного клея. В отличие от последней А. г. может содержать модифицирующие добавки. Один из видов А. г — кремний-органические соединения, имеющие функциональные группы двух типов — взаимодействующие с клеем и взаимодействующие с субстратом. А. г. используют в вите разбавленного р-ра, к-рый наносят на субстрат метонами, принятыми тля клеев (см. Нанесение клея) и лакокрасочных покрытий.

Л. г. повышает экс пл. х-ки клеевого соединения, предохраняет подготовленные к склеиванию поверхности (см. Подготовка свариваемых (склеиваемых) поверхностей) от загрязнения во время промежуточной обработки, транспортировки и хранения, защищает склеиваемую

2)

АДГ

поверхность от нежелательного воздействия клея, улучшает ее смачиваемость клеем, повышает прочность, трещиност ой кость (см. Трещи-нестойкость сварного (клеевого) соединения) и долговечность клеевого соединения.

АДГЕЗИЯ — поверхностное явление, заключающееся в возникновении физ. и (или) хим. взаимодействия между телами в конденсированном состоянии при их мол. контакте, приводящее к образованию новой гетерогенной системы — адгезионного соединения (см. Теории адгезии), На явлении Л. основаны склеивание, сварка и приформовка. Частным случаем А. является аутогезия.

АДСОРБЦИОННАЯ ТЕОРИЯ АДГЕЗИИ (молекулярная теория адгезии) — одна из теорий адгезии, объясняющая адгезию действием межатомных (хим.) и (или) меж-молскуляриых (физ.) сил, имеющих Электр, природу и рассматривающая образование адгезионного соединения как двухстадийный процесс: 1) миграция молекул из р-ра или расплава адгезива к поверхности субстрата в результате броуновского движения; 2) установление адсорбционного равновесия. Основные положения А. т. а., выдвинутые де Брейне и Мак-Ла-реном и развитые впоследствии А. А. Берлиным и В. Е. Басиным, используют при разработке клеев и в технологии склеивания. Согласно А. т. а. для обеспечения высокой адгезионной прочности необходимо присутствие в клее и на склеиваемых поверхностях химически активных. полярных или способных поляризоваться групп. В этом случае между клеевой прослойкой и субстратом возникают соответственно

хим., ориентационные или индукционные связи.

АДСОРБЦИЯ — сорбция поверхностью полимера.

АКРИЛАТНЫЕ КЛЕИ —то же, что полиакриловые клеи.

АКСИАЛЬНАЯ ТЕКСТУРА, н а я текстура — состояние материала, ха ранг еризующееся

ориентацией больших осей макромолекул в кристаллитах относительно одного направления.

волокон-полимерпого выраженной

АКТИВАЦИЯ НАГРЕВОМ — 1. Применение нагрева для повышения адгезионной способности клеев и субстратов и активации их адгезионного взаимодействия.—2. Придание липкости (см. Липкость клея) и текучести (см. Индекс расплава) клеям-расплавам. — 3. Ускорение процесса отверждения клея.

АКТИВАЦИЯ РАСТВОРИТЕЛЕМ—1. Восстановление адгезионной способности высохше

го клеевого слоя путем нанесения па него растворителя. — 2. Обработка поверхности субст

рата растворителем для удаления слабых пограничных слоев.

АКТИВАЦИЯ СВАРИВАЕМЫХ ПОВЕРХНОСТЕЙ— 1. Операция технолог, процесса, предшествующая химической сварке и сварке растворителем, во время к-рой на свариваемые поверхности воздействуют хим. в-вом (присадочным материалом) или растворителем с целью интенсификации реологических (см. Реология) 9 диффузионных (см. Диффузия) и хим. процессов в месте соединения. —2. Операция нагрева при тепловой сварке.

АКТИВИРОВАННЫЙ СЛОЙ МАТЕРИАЛА—участок свариваемого материала, подвергнутый активации (см. Активация свариваемых поверхностей).

АКТИВНАЯ ПОДЛОЖКА — подложка, хорошо поглощающая излучение, падающее на ее поверхность. При сварке излучением пластмасс тепл, поток от нагретой поверхности А. п. ускоряет нагрев деталей, а также влияет на распределение темп-ры по сечению свариваемых деталей.

А. и. может служить ламповая сажа, черная бумага, микропористая саженаполненная резина, черная прорезиненная ткань и др.

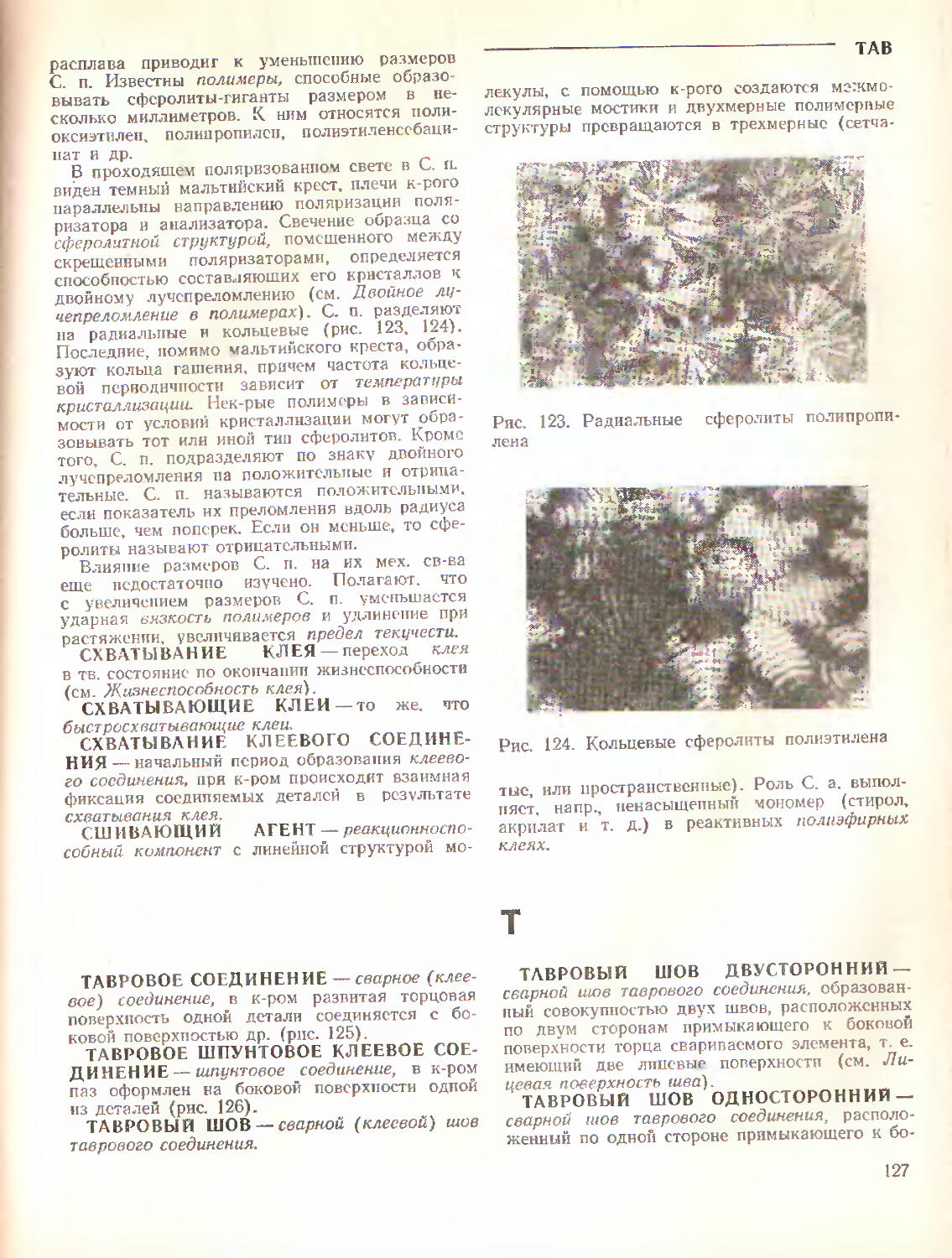

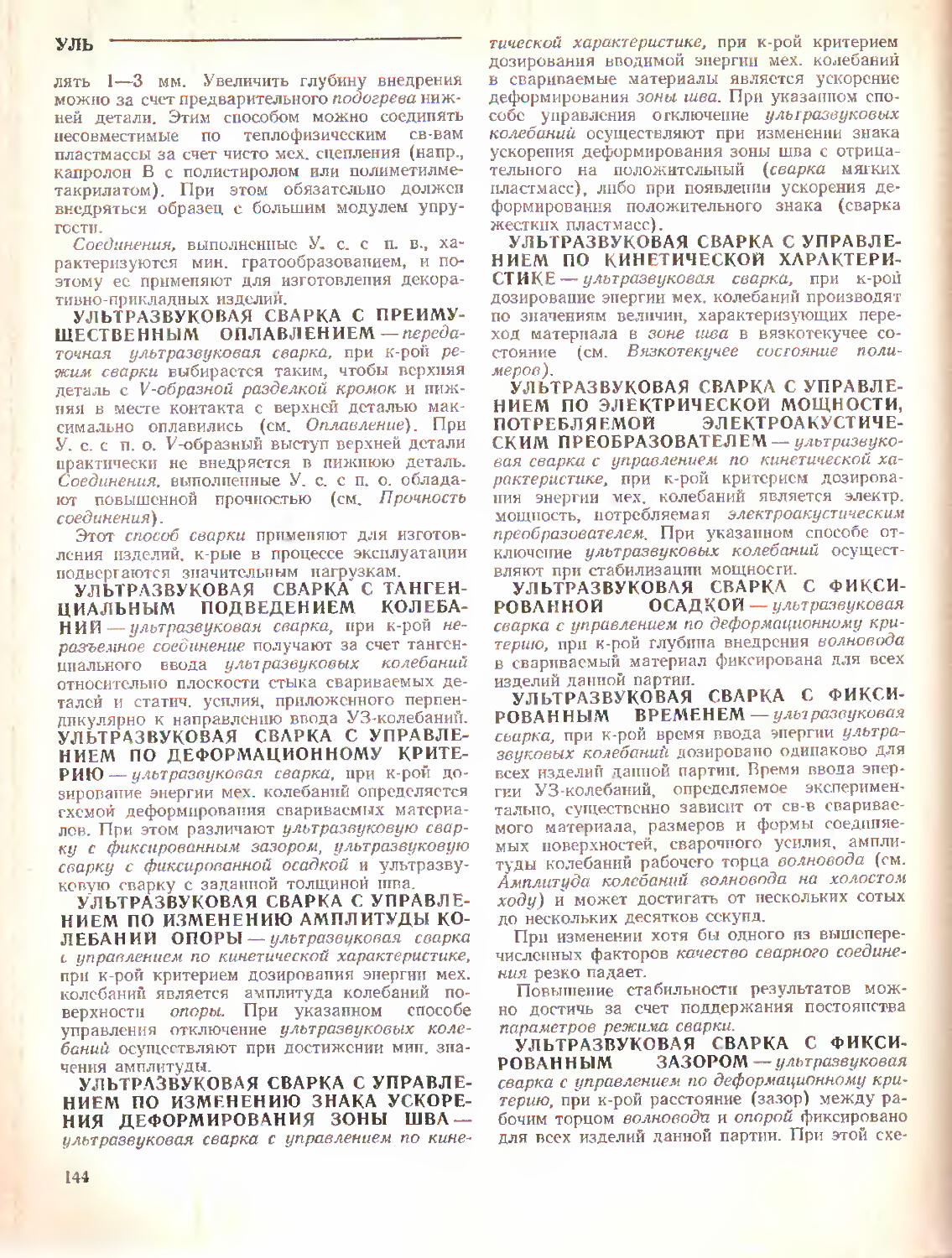

АКТ ИВ Н Ы Й Р АЗБА В ИТЕ Л Ь — разбавитель реактивных клеев, вступающий в хим. взаимодействие с компонентами клея в процессе его отверждения (см. Отверждение клея). Напр., в кач-вс А. р. для высоковязких полиэфирных клеев применяют стирол, метилметакрилат, олигоэфиракр платы.