Author: Кострюков В.А.

Tags: строительство отопление

Text

ПРЕДИСЛОВИЕ

Книга является частью II учебного пособия по предмету «Отопление и вентиляция» для учащихся техникумов по специальности «Санитарно-технические устройства зданий».

На конкретных примерах в книге рассматриваются процессы изменения состояния воздуха, вопросы определения количества выделяющихся вредностей и воздухообменов в помещениях. Дается расчет систем вентиляции и подбор оборудования.

В начале каждой главы приведены формулы, на основе которых построены примеры и дан пояснительный текст.

При составлении сборника примеров автор всячески избегал повторения материала, имеющегося в учебниках, поэтому читатель встретит в нем много формул и справочных данных, отсутствующих в учебниках.

В книге уделено много внимания процессам ассимиляции избыточного тепла и влаги, вопросам борьбы с газовыделениями, различным методам аэродинамического расчета систем вентиляции.

Приведены примеры расчета местных отсосов, воздушных завес, аэрации, воздушного отопления и систем кондиционирования воздуха. Показаны на примерах способы подбора вентиляторов и электродвигателей к ним, калориферов и фильтров.

В конце книги изложены на примерах основы проектирования систем вентиляции в гражданских зданиях и в ряде промышленных.

Сборник примеров расчета по отоплению и вентиляции является первым опытом создания учебного пособия по курсу «Отопление и вентиляция», в котором весь материал излагается на примерах, взятых из практики проектирования систем отопления и вентиляции.

Все отзывы по книге и замечания автор просит направлять в Гос-стройиздат по адресу: Москва, К-12, Третьяковский проезд, 1.

Глава I

ПРОЦЕССЫ ИЗМЕНЕНИЯ СОСТОЯНИЯ ВОЗДУХА

§ 1. ОСНОВНЫЕ ФОРМУЛЫ И ЗАВИСИМОСТИ

Характеристические уравнение ареальных газон

PL = GRT, (1)

где Р — абсолютное давление газа в кг/м2;

L — объем газа в ж3;

G — вес газа в кг;

R—газовая постоянная в м/град (для воздуха /? = 29,27 м/град, для водяных паров RB,n =47 м/град);

Т—абсолютная температура (7 = 273 + 0-

Абсолютная влажность воздуха (удельный вес водяных паров)

D = -^Lks/m\ (2)

где рк.п — парциальное давление водяных паров в кг/м2.

Если /’в.п выразить в мм рт. ст., то формула (2) примет вид

13,6 р п

D = ~47 7 = °-289 Кг1^ (2а)

где 13,6 — относительный удельный вес ртути (безразмерная величина).

Влагосодержание воздуха, отнесенное к 1 кг сухого воздуха:

d — 622 —— г/кг сух. возд (3)

Рв.п

где Ро—полное барометрическое давление, которое (по закону Дальтона) равно сумме парциальных давлений сухого воздуха рс.в и водяных паров р„.п, т. е.

Pz Pz.в Рв.ш

где рб, рс.в и Цв.п — принимаются в мм рт. ст.

Относительная влажность воздуха

или ср — -^L-100 в % Pt, (4)

Рв.П

Рн

где />в.п — парциальное давление водяных паров приданной температуре в мм рт. ст.;

4

Рн —давление водяных паров, насыщающих воздух при той же температуре, в мм рт. ст.

Объемный вес сухого воздуха

р'в 13’6Рс.в Рсв

Тс.в -- ~2~9 27 =: -у- кг/м\ (5)

Объемный вес влажного воздуха

7в.в = Тс.в И >.п = 0,465 + 0,289 А'1- (6)

или

Тв .^ 0,465 -^-0,176-^-. (7)

Так как в формуле (7) при нормальных температурах воздуха влияние второго члена на результат подсчета ув.в ничтожно, то в вентиляционной технике объемный вес тв.в обычно определяют по упрощенной формуле

ув.в = 0,465 ~ кг/м1. (8)

При рб = 760 мм pm. cm. ув.„ = ~ кг/м’-, (8а)

„ /’б = 745 , Твп = ~ „ (86)

Подставим в формулу (5) вместо />с.в выражение /у, - рв.п, и тогда формула примет вид

Тс.в = 0,465 кг/м\ (9)

В случае точных расчетов формулой (9) пользуются для подсчета веса сухой части вентиляционного воздуха, когда определяют влагосодержа-ние d и теплосодержание I влажного воздуха. Этой формулой пользуются как при аналитических расчетах, так и при расчетах с помощью / — rf-диаграммы, потому что значения d и I в диаграмме даются на 1 кг сухого воздуха.

Теплосодержание влажного воздуха.

/в.в = 0,236/-]- (597,3 + 0,44/) 0,001 0,24/ -у

-j- (597 4- 0,44/) 0,001 d ккал/кг сух. возд, (10)

где d — влагосодержание воздуха в г/кг сухого воздуха.

Зная d и р6 и пользуясь формулой (3), можно найти значение рв.п: п _ dP& /'в.п — ------------------------------

d + 622 ‘

Полный расход тепла на нагревание воздуха

Q = G (/к — /н) = (/к — /„) ккал/час.

Расход «явного» тепла

Q = 0,24 G (tK — /н) = 0, 24Ау (/к — /н) ккал/час, где G—расход воздуха в кг/час;

L — объем воздуха в мл/час;

/к и /н—конечное и начальное теплосодержание воздуха

сухого воздуха. В дальнейшем размерность влагосодержа-

(И)

(12)

(13)

в ккал/кг

* Величина рс в выражена в кг/м2, а рс в—в мм рт. ст.

5

ния и теплосодержания, т. е. d и I, упростим и вместо кг сухого воздуха будем писать просто кг',

tK и tu— конечная и начальная температура воздуха.

Расход воды на увлажнение воздуха

W = 0,001G (dK — rfH) кг/час, (14)

где dK и dH— конечное и начальное влагосодержание воздуха в г/кг.

Процессы теплообмена и влагообмена между воздухом и водой характеризуются следующими зависимостями.

Угловой масштаб процесса

_ А/ = <2

5 " М ЮООГ ’ (

где А/ = /к — /н и А 7 = dK — йн.

Расход воздуха для ассимиляции избыточного тепла и влаги

„ Q 1000Г ,

G =----i---_= -т----— кг час, (16)

/к-Л,

где Q — тепло, выделяемое в помещение источниками тепла, в ккал!час-, W —количество влаги, выделяемое в помещение исто'чни'ка’ми влаго-выделения, в кг/час.

Остальные обозначения те же, что и в формулах (12) и (14). Все расчеты, связанные с определением расхода воздуха по избыточному теплу и влаге, в настоящей главе производятся без учета коэффициента т *.

Отношение расхода воды W к расходу воздуха G в камерах орошения называется коэффициентом орошения

Тепловой баланс камеры орошения характеризуется уравнением Q = G(ZH-/K) = I^(^K-M> (’8)

где /«г и —конечная п начальная температура воды.

Остальные обозначения те же, что и в формуле (12).

Из уравнения (18) следует

W /н-/к _ А/ (19)

G (Ц7К"'Af^

ио отношение W

G

Следовательно. А/ (20)

Г* 1 — \/

Степень полноты процесса теплообмена между воздухом и водой характеризуется коэффициентом эффективности камеры орошения тр

При политропическом1 процессе

* Коэффициент, выражающий отношение активных тепловыделений, непосредственно влияющих на температуру воздуха в рабочей зоне, к общему количеству активных тепловыделений в помещении.

1 Политропическим называется процесс, при котором изменяются все параметры воздуха.

6

где /,\,н и—температура входящего в камеру и выходящего из нее воздуха по мокрому Термометру. Остальные обозначения те же, что и в формуле (18).

При адиабатическом процессе (/—const)

4i dK — dH

Ч d0 dtf

(21а)

где tH и tK — начальная и конечная температура воздуха по сухому термометру;

dH и dx—начальное и конечное влагосо- Таблица 1

держание воздуха в г/кг; d0—влагосодержание---------------------

воздуха при ф= 100% и / = const. т; ? о

Зависимость относительной влажности воз- ‘ духа <р по выходе его из камеры орошения от коэффициента эффективности ц, по данным б. °’7о— 0,92 1 0,99

ЦНИПС, приведена в табл. 1 [2]. 9>° Q 945 ] Q3 ]

Некоторые, редко применяемые формулы приведены в самом тексте примеров.

§ 2. ПРОЦЕССЫ ИЗМЕНЕНИЯ СОСТОЯНИЯ ВОЗДУХА ПРИ ЕГО НАГРЕВАНИИ И УВЛАЖНЕНИИ

Пример 1. Определить объем, который занимает 5000 кг сухого воздуха при температуре 60° и барометрическом давлении 750 мм рт. ст.

Решение. По формуле (1)

GRT

Р

5000-29,27-333

750-13,6

= 4778 л3.

Пример 2. Наружный воздух ежечасно поступает в калориферную камеру в количестве 10 000 м3, в которой подогревается от температуры ti= —15° до 1г= 4-20е. Относительная влажность наружного воздуха ср = 95°/о, барометрическое давление Рб= 760 мм рт. ст.

Определить относительную влажность, объем и теплосодержание воздуха после его подогрева. Кроме того, подсчитать расход тепла на подогрев воздуха.

Решение. Процесс изменения состояния воздуха в калориферной камере пойдет при влагосодержании J=iconst.

Давление водяных паров, насыщающих воздух:

при Д = — 15° рп ~ 1,24 мм рт. ст.

„ t2 = +20° рк= 17,53

Парциальное давление водяных паров, содержащихся в наружном воздухе,

Рв.п = сррк=О,95• 1,24= 1,18 мм рт. ст.

Относительная влажность воздуха по формуле (4) при /г

р„ _ 1,18

100 = —— 100 = 6,8%.

Рн 17,53

Изменение объема газа при постоянном давлении прямо пропорционально изменению его абсолютной температуры:

= (22)

Ti

Объем воздуха после его подогрева

/.210 000 20 = 11 360 м3.

273— 15

7

Влагосодержание воздуха по формуле (3)

d = 622 -Teojztis' = °’97 г/кг‘

Теплосодержание воздуха при ti = —15° по формуле (10)

Л = 0,24 (- 15) + [597 + 0,44 (- 15)]0,001 -0,97 = - 3,03 ккал/кг. При t2 = + 20°

/2 = 0,24- 20 + (597 + 0,44-20) 0,00097 = 5,37 ккал/кг.

Теплосодержание воздуха возросло на +5,37—(—3,03) = 8,4 ккал/кг.

Полный расход тепла на подогрев воздуха определяется по формуле (12)

Q = L у (/2 — /х) = 10 000-1,368-8,4 = 114 912 ккал/час,

Решение, муле (9):

воздуха при t = —15°, найденный по формуле (8а).

Пример можно легко решить, пользуясь I—d-диаграммой.

На диаграмме (рис. 1) по точке А с параметрами /= —15° и ф = 95% находим значения d и /. Затем из точки А поднимаемся по вертикали вверх до пересечения с изотермой /= +20° (точка Б), так как процесс изменения состояния воздуха в калорифере идет при постоянном влагосо-держании J=const и заканчивается при t= +20°. В точке Б определяем теплосодержание /2 и относительную влажность воздуха в конце процесса.

Пример 3. В вентиляционной камере смешиваются наружный и внутренний воздух, засасываемый вентилятором из помещения. Определить параметры смеси.

Количество и параметры воздуха при рб = = 760 мм рт. ст.:

а) наружный воздух L[ = 4000 м?/час, /[ = + 10°, Ф1 = 80%,/?в.пг =7,4 мм рт. ст., й?[ = 6,1 г/кг, Л = = 6,1 ккал/кг;

б) внутренний (рециркуляционный) L2 = = 6000 м3/час, t2= +30°, Ф2 = 50%, рв.П2 = = 16 мм рт. ст., б/2=13,2 г/кг, /2 = 15,3 ккал/кг.

Определяем объемный вес сухой части воздуха по фор-

Тс.В1 = 0,465 = 1,237 кг/м?

v _л 465 760 16 _ ।

|С-В2 — 273 + 30 — 1,1 1

Вес сухой части воздуха в смешиваемых количествах

Gi = Ц Ycbj = 4000-1,237 = 4948 кг

G2 = L2Tc.b2 = 6000-1,141 = 6846 „

Осм = 4948 + 6846 = 11 794 ,, Параметры смеси

j __ + G2rf2 _ 4948-6,1 4- 6846-13,2 __ |q 22 г/кг'

YG 11 794

' = G^ + G^ = 4948-6,1 +6846-15,3 = }} см — 11794

8

_ GiG + G2Z2 _ 4948-10 +6846-30 RO

I-cm — ~ ' — Z i ,D •

1G 11 794

Парциальное давление водяных паров смеси по формуле (11)

__ 10,22-760

/ в.псм — + 622 — 10)22 _|_622

12,3 мм рт. ст.

Давление водяных паров, насыщающих воздух при /=21,6°, рн = = 19,4 мм рт. ст.

Относительная влажность смеси по формуле (4)

12 ч

?сМ = ^-1ОО^бЗо/о.

19,4

Решим пример графически наносим на диаграмму точки

с помощью /—«/-диаграммы. Для этого А и Б соответствующие параметры на-

ружного и внутреннего воздуха и соединяем их прямой линией (рис. 2). Процесс изменения состояния смешиваемых количеств воздуха пойдет по линии АБ; на этой же линии будет находиться точка В с параметрами смеси. Чтобы найти точку В, нужно линию АБ разделить на части, соответственно обратные величинам весовых количеств смешиваемого воздуха. Так, длина отрезка АВ будет равна

1 6846 , __ о чй /

5Г ^В-0,58/лд,

где Iаб —длина прямой АБ. Найдя точку В, снимаем с диаграммы ее параметры — d, ср, I.

Пример 4. Из цеха удаляется L= 15000 м3/час воздуха с тем

влажностью <р=40%', а для возмещения

пературой / = 28° и относительной

вытяжки подается такое же по весу количество приточного воздуха с температурой /=16°. Чтобы избежать расхода тепла на подогрев воздуха в зимний период, было решено часть удаляемого из цеха воздуха подмешивать к приточному. Относительная влажность наружного воздуха в зимний период <р = 9О°/о. Барометрическое давление рб =760 мм рт. ст. Определить количество внутреннего воздуха, которое нужно подмешивать к наружному при расчетной зимней вентиляционной температуре /н.в =—15°, и параметры смеси.

Решение. Примем следующие обозначения весовых, объемных количеств, температур, влагосодержаний и теплосодержаний воздуха:

подмешиваемого (рециркуляционного) —Gp, Lp, tp, dp, /р смешанного—GCM, Асм, ZCM, dQU, /см

наружного—Ga, L„, ta, d„, /H

По / — «/-диаграмме находим параметры подмешиваемого воздуха при tp =28° и 'рр = 40% и наружного в зимний период при

А, = — 15° и ?н = 90%:

dp = 9,5 г/кг; /р = 12.5 ккал/кг; рв.Пр = 11,2 мм рт. ст.;

dn = 1 г/кг; /„ = — 3,03 ккал/кг; раЛ1а = 1,2 мм рт. ст.

9

Объемный вес сухой части воздуха, удаляемого из цеха:

Тс.в = 1,157 кг/м3.

Весовое количество сухого воздуха, удаляемого из цеха:

GCM = 15 000 • 1,157 = 17 355 кг/час.

Такое же количество сухого воздуха по условию должно подаваться в цех. Напишем уравнение теплового баланса, приняв Ga — GCM — Gp;

GCM ^см ~ + GHtH Gptp -|- (GCM — Gp) tH.

После преобразований получим

G = . G = 17 355 = 12 513 кг/час;

p tp - CM 28 - ( - 15)

Go 12513

Lo = —— =------------ = 10 81o м-'/час.

W 1 -157

Количество сухого воздуха, подаваемого снаружи:

GH = GCM-GP = 17 355 - 12513 = 4842 кг/час.

По формулам, приведенным в примере 3, находим /см = 9,86 ккал/кг, rfCM = 7,13 г/кг.

Делаем проверку:

= 4842 (— '5) + 12 513-28 _ .fiO

Следовательно, подсчет количества воздуха сделан правильно. Давление водяных паров смеси по формуле (11) ^смРб Дм + 622

Давление водяных паров, = 13,63 мм рт. ст.:

/’в.псм

7,13-760 0 с

= —----— = 8,6 мм рт. ст.

7,13+622

насыщающих воздух при /= + 16°, ра<м =

А6_ юо = бЗ%. 13,63

*?см

Чтобы найти параметры смеси с помощью / — d-диаграммы, нужно нанести на нее точки, соответствующие параметрам наружного и рециркуляционного воздуха (точки А и Б на рис. 3) и соединить их прямой. Пересечение этой прямой с изотермой /= + 16° даст точку В с параметрами смеси. Количество воздуха:

рециркуляционного

Gp = GCM кг/час-, 1АБ наружного

GH = GCM кг/час. А Б

Из подобия двух треугольников АДВ и АГБ можем написать соотношение

1АД 1АВ ---SS ---- , 1АГ. 1АБ

Но в масштабе температур отрезок ЛД=[16—(—15)]=31'° и ЛГ=(28— — (—15) =43°. Следовательно, Gp =-—GCM, т. е. получим то же отноше

ю

ние разности температур, которое выведено выше из уравнения теплового баланса.

Пример 5. Температура воздуха tB =25°, относительная влажность <р = 60%. Пользуясь 1 — d-диаграммой, найти температуру точки росы хри мокрого термометра tu, если рб — 745 мм рт. ст.

Решение. По заданным параметрам воздуха находим на диаграмме точку А (рис. 4). Чтобы получить точку росы, нужно при постоян

ном влагосодержании охладить воздух настолько, чтобы его относительная влажность стала равной 100%. Такой процесс изменения состояния воздуха изображается на диаграмме отрезком вертикальной прямой, выходящей из точки А и продолжающейся до

Рис. 3

Рис. 4

пересечения с кривой насыщения в точке Б. Но точка Б лежит на изотерме 16°. Следовательно, тр =16°. Для нахождения /м необходимо из точки А (рис. 4) провести параллельно линиям теплосодержания прямую до пересечения с кривой насыщения. Точка В пересечения этих линий находится между изотермами 19 и 20°. Следовательно, /м=19,6°.

Пример 6. Температура воздуха по сухому термометру А =+20°, по мокрому—tM = + 16°. Скорость движения воздуха у=2 м[сек; р6 =760 мм рт. ст. Определить относительную влажность воздуха.

Решение. Относительная влажность воздуха определяется по формуле

Рн м (tc Al) Рб © -------------------------------

Рн.С

100%,

(23)

где рп.с, Рп.м—парциальное давление водяных паров, насыщающих воздух при температуре сухого и мокрого термометра, в мм рт. ст.',

tc и tM — температура воздуха по сухому и мокрому термометрам; р6 — барометрическое давление в мм рт.ст.;

а — коэффициент, зависящий от скорости движения воздуха; 6,75

а = 0,00001 (654——), где о —скорость воздуха в м/сек.

При А, =4-16° Рн.м =13,63 мм рт. ст.; при £с = 4-20° рнс = = 17,53 мм рт. ст.; при t>=2 м/сек а=0,00068.

и

Таким образом, относительная влажность воздуха

13,63 - 0,00068 (20—16)760 1ПП ССп/

& =---------------1----------100= ьь %.

17,53

А. Из точки А «поднимаемся»

Рис. 5

Рис. 6

Можно определить ср с помощью I— d-диаграммы, если известны температуры /с и t...

По изотерме мокрого термометра /м= + 16° «движемся» до встречи с кривой насыщения ср (рис. 5) в точ: по линии, параллельной /=const, до пересечения с изотермой сухого термометра ^=+20°. В точке пересечения Б отсчитываем относительную влажность, которая нашем примере равна 66%•

Результаты определения ср аналитическим и графическим путем дают хорошее совпадение при ?(5 скоростях обтекания воздухом ки-сеи мокрого термометра v 2 м!сек, когда поправочный коэффициент а становится почти постоянной величиной. При малых скоростях воздуха по I—d-jxt\av-рамме получится искаженный ре

зультат. Так, при о = 0,2 м/сек относительная влажность, подсчитанная по формуле (23), равна <р=60,2%, а по диаграмме по-прежнему 66% (расхождение 10%). Поэтому при малых скоростях воздуха ср следует определять не по /—^-диаграмме, а по формуле (23).

Пример 7. Пользуясь I — d-диаграммой, найти давление водяных паров при ср= 100% и <р=60%, если температура воздуха ta = + 18° и рб =760 мм рт. ст.

Решение. Из точки А, расположенной на изотерме /=18°, при вниз до встречи со шкалой парциальных давлений водяного пара, на которой отсчитываем величину давления водяных паров, насыщающих воздух. При /„= + 18° и рн = 15,6 мм рт. ст.

Точно так же поступаем при определении давления водяных паров при ф = 60% с той лишь разницей, что точка Б будет лежать не на кривой насыщения, а на кривой ф = 60%.

Пример 8. В процессе работы оборудования выделяется явное и скрытое избыточное тепло в количестве Q = 40000 ккал/час. Кроме того, выделяется влага

в количестве W = 50 кг/час. Предельно допустимые параметры внутреннего воздуха /в = +22°, <?в=70%. Определить расход приточного воздуха и температуру его подогрева в калорифере для поддержания в цехе заданных метеорологических условий. Параметры наружного воздуха tn ='— 12°, фн= 80%, р6 = 745 мм рт. ст.

Решение. Теплосодержание и влагосодержание наружного и внутреннего воздуха: /н = — 2,1 ккал/кг-, dH=l,2 а/ка; /в=12,7 ккал/кг, 12,1 г/кг.

12

Отсюда

Д/ = 12,7 — ( — 2,1) = 14.S ккал/кг-, Ld = 12,1 - 1,2 = 10,9 г/кг.

Сначала решим задачу аналитически. Количество воздуха, необходимого для ассимиляции влаги в цехе, по формуле (16) „ 1000Г 50-1000 ,слп

G —---- =---------= 4600 кг час.

\d 10,9

Прирост теплосодержания приточного воздуха в цехе . „ 40 000 о 7

Д/ =------= 8,7 ккал кг.

4600

Воздух должен поступать в цех с теплосодержанием /пр = 12,7 — 8,7 = 4 ккал/кг.

Определяем температуру подогрева воздуха в калорифере. Путем преобразования формулы (10) получим /пг, — 597-0,001 </пп 4 - 597-0,0012 ______________ ПР ’ ur __ _ 12 "₽ ~ 0,24 + 0,44-0,001 </пр “ 0,24 + 0,44-0,0012 ~ ’

Расход тепла на подогрев воздуха по формуле (12)

Q = G (/„р — /н) = 4600 [4 — ( — 2,1)] = 28 060 ккал)час. Определим /пр и Aip с помощью I—d-диаграммы. Для этого наносим на диаграмму точки А и Б, соответствующие начальному и конечному состоянию воздуха (рис. 7). Определяем угловой масштаб процесса:

13

Через точку Б строим луч, соответствующий протеканию процесса. Для этого накладываем линейку на точку 0 шкалы температур и риску 8=0,8 /—d-диаграммы, затем смещаем линейку параллельно до встречи с точкой Б и наносим на диаграмме линию ДБ. Из точки А параллельно линии d = const проводим прямую до пересечения с линией ДБ. Точка Г даст параметры воздуха по выходе его из калорифера. Прямая АГ характеризует процесс подогрева воздуха при d = = const, а прямая ГБ—изменение состояния воздуха в цехе.

Пример 9. Теплоизбытки в.цехе в летний период составляют Q = 72 ООО ккал/час. Влаговыделения отсутствуют. По условиям технологического процесса относительная влажность воздуха в цехе, должка быть <у= 75%, а температура—не выше tB = = 26°. Определить количе-

ство приточного воздуха, подаваемого в цех, если температура наружного воздуха

/н= +30°, а относительная влажность <р=40%.

Решение. Для создания требуемых метеорологических условий в цехе, очевидно, нужно увлажнять приточной воздух. На /—d-диаграмму (рис. 8) наносим точку А с параметрами наружного воздуха и строим линию АБ адиабатического увлажнения. Так как практически очень трудно увлажнить воздух до <р = 100%, то линию АБ обрываем на кривой <р= = 95%; &а — 10,6 г/кг-, 1а = 13,6 ккал/кг.

Точка Б будет соответствовать параметрам воздуха, выпускаемого в цех, ds = 14,3 а/кг; 1б = 13,6 ккал/кг-, ?б = 95%. Так как в цехе имеются только теплоизбытки, то е = + и луч процесса пойдет из точки Б вверх параллельно линии d-const. Чтобы определить конечную точку процесса ассимиляции тепла, нанесем на диаграмму точку В, соответствующую заданным параметрам воздуха в цехе. Сравнивая положение луча процесса и точки В на диаграмме, легко убедиться в том, что требуется дополнительное увлажнение (линия ГВ). Дополнительное увлажнение воздуха или, как его называют иначе, доувлажнение производится непосредственно в цехе с помощью форсунок пневматического доувлажнения, а также доувлажнительных аппаратов различного типа.

Расход приточного воздуха определится разностью параметров в точках Г и Б:

Q 72 000 „

(? =---------= --------= 30 000 кг/час.

"р Ir — IR 16-13,6 i b

Количество воды, усвоенной воздухом:

а) в увлажнительной камере

Wi = Gnv(dB -dA)=Gn^d1 = = 30 000 (14,3 - 10,6) = 111 000 г/час =111 кг/час-, б) в процессе доувлажнения

^2 — Gnp (ds dp ) = Gnp ^d2 =

= 30 000 (16 — 14,3) = 51 000 г/час =* 51 кг/час.

14

Пример 10. По данным замеров температура наружного воздуха (L = 5000 ж3/‘шс; t = 30°; ср = 50%) после того, как воздух пройдет через камеру кондиционера, понижается до 23°, а относительная влажность увеличивается до 80%. Температура воды, орошающей воздух в камере, повышается с 12 до 15°; давление рб= 760 мм рт. ст. Определить расход воды на орошение воздуха и коэффициент орошения.

Решение. Теплосодержание и влагосодержание 1 кг сухого воздуха составляют:

до процесса орошения—/1 = 15,2 ккал/кг-, d} = 13,2 г/кг. Рв.п = 15,9 мм рт. ст.

после процесса орошения —/2= 14 ккал/кг-, <4=14 г/кг.

Удельный вес сухого воздуха по формуле (5)

тсв = 0,465 7-6-°~ 15’9- = 1,142 кг/м?.

1 273 + 30

Общий вес сухого воздуха

GC.B = 5000-1,142 = 5710 кг/час.

Процесс изменения состояния воздуха протекает соответственно в секторе IV / — d-диаграммы.

Количество тепла, потерянного воздухом:

Q = 5710 (15,2 — 14) = 6850 ккал/час.

Рассматривая теплообмен в камере кондиционера как адиабатический процесс, можем с небольшой погрешностью считатать, что все тепло Q воздуха передается воде. Тогда расход воды W в камере можно определить по преобразованной формуле (18):

Коэффициент орошения воздуха водой и по формулам (17) или (20)

W 2283 п .

ц — -----—-----=0,4

Gc.B 5710

или

Д/ 15,2 - 14

и. ----===----------— 0,4.

Д^ 15-12

Количество испарившейся воды

Ц7'= GC.B (d2 — dj) = 5710 (14 — 13,2) = 4568 г/час — 4,57 кг/час.

Пример 11. Воздух в количестве L = 2000 кг/час с температурой t = + 20° и относительной влажностью ср = 40% увлажняется насыщенным паром давлением р = 1,5 ата. Определить расход пара и конечные параметры воздуха при увлажнении его до 80%.

Решение. Так как пар имеет температуру и давление выше, чем воздух, то при выпуске в атмосферу он превращается из насыщенного в перегретый и, следовательно, будет обладать свойствами водяных паров, растворенных в воздухе. Величина приращения влагосодержания воздуха равна количеству растворенного в нем пара Д d = G„. Величина приращения теплосодержания воздуха равна количеству переданного ему паром теплосодержания Д/ --= /п.

Полное теплосодержание пара при р = 1,5 ат /п = 643,1 ккал/кг. Угловой масштаб процесса изменения состояния воздуха при увлажнении его паром давлением 1,5 ата.

е — = /л. = 643,1 = о 643

id 6П 1000 u,Dd-

15

Так как угловой масштаб изотермы находится в пределах е=0,6=0,63, то, грубо говоря, процесс увлажнения воздуха паром можно считать изотермическим процессом.

Задачу решаем с помощью 1—d-диаграммы. Из точки А начального состояния воздуха (рис. 9) строим луч процесса до пересечения его в точке Б с кривой ср =--80%. Начальные и конечные параметры воздуха 1а =8,3 ккал/кг\ 1б = 12,5 ккал/кг-, <1а =5,9 г/кг; dE = 12,4 г/кг; tE =+20,8°.

Расход пара

Gn = G (dB — d а) = 2000 (12,4 — 5,9) = 13 000 г/час = 13 кг/час.

Тот же результат получим, если расход пара будем определять по теплосодержанию

G(Ie -1а) = 6п1п, откуда

г gUe~'a) 2000(12,5 -8,3)

и,. = -------- =--------------=13 кг час.

1П 643,1

§ 3. ПРОЦЕССЫ ИЗМЕНЕНИЯ СОСТОЯНИЯ ВОЗДУХА ПРИ ЕГО ОХЛАЖДЕНИИ И ОСУШКЕ

Пример 12. Наружный воздух с параметрами ( = 26° и ф =45% в камере кондиционера входит в контакт с водой, начальная температура которой /=12°.

Определить:

1) конечную температуру воздуха и воды в камере кондиционера, если коэффициент орошения принят ц = 0,6;

2) расход приточного воздуха для поддержания в помещении (=22° при теплоизбытках в количестве 55 000 ккал/час. Относительная влажность воздуха не нормируется; р6 =745 мм рт. ст.

Решение. В нашем примере мы встречаемся с политропическим процессом изменения состояния воздуха. Если бы в результате контакта воды с воздухом ее температура оставалась постоянной, то процесс изменения состояния воздуха и воды пошел бы по прямой J—Г (рис. 10), на которой точки I и Г характеризуют начальные параметры воздуха и воды.

В действительности же будут изменяться не только параметры воздуха, но и температура воды, и линия процесса изобразится кривой, за исключением случая, когда температура воды равна температуре воздуха по мокрому термометру, что имеет место при рециркуляции воды.

Графоаналитический метод решения задачи с помощью /—d-диаграммы, который сводится к нахождению ряда промежуточных точек процесса, очень трудоемкий, поэтому мы его не приводим.

Для политропических процессов задачу значительно проще можно А/

решить графически с помощью -диаграммы [3], составленной инж.

В. В. Мухиным (рис. 11).

Так как скорость движения воздуха в камере орошения не меньше 2 м/сек, то для определения /м пользуемся / — d-диаграммой (см. пример 5).

В правом верхнем углу диаграммы нанесены угловые масштабы, численно равные коэффициентам орошения. Из точки А, определяющей начальную температуру воды — 12°, проводим прямую, параллельную лидаи. углрвого масштаба ц = 0,6, до встречи с кривой, соответ-116

2 Зак. 68

17

ствующей температуре £м=17,8° (на рис. 11 показана пунктиром). Из точки встречи Б опускаем перпендикуляр на горизонтальную шкалу и за ней отсчитываем конечную температуру процесса/Мк = =15,1°.

Д/

С помощью-г—-диаграммы можно решать многочисленные задачи по кондиционированию воздуха. Так как в помещении отсутствуют влаговыделения, то процесс изменения состояния воздуха после выхода его из камеры изобразится вертикальной прямой АБ (см. пис. 10).

Теплосодержание воздуха, вышедшего из камеры орошения ,/д = 10,1; при температуре 22° 1б =11,75.

Расход воздуха

G = - 55 000J = 33 300 кг/час.

11,75-10,1

В примере рассмотрен идеальный случай теплообмена и влаго-обмена, в результате которых относительная влажность в камере орошения <р = 100%. В реальных процессах ср меньше 100%.

Количество тепла, полученного от воздуха 1 кг воды, в нашем примере при идеальном процессе будет равно

— twK — == 15,1 - 12 = 3,1 ккал.

Если процесс теплообмена закончить, например, в точке 8 (см. рис. 10), то приращение теплосодержания воды составит

twg — ~ 14,75 — 12 = 2,75 ккал.

Эффективность теплообмена

= qj_ = 2^75 = 0 887.

* Я1 3,1

Пример 13. Приточный воздух поступает в камеру орошения с параметрами tH =24° и ®н =50%. Начальная температура орошающей воды Лгн = 10°. Коэффициент эффективности камеры ц = 0,8; коэффициент орошения |1 = 0,8.

Определить конечные параметры воздуха и воды в камере орошения, а также расходы приточного воздуха и воды, если требуемые параметры воздуха в помещении /=22°; <р=70%. Тепловыделения в цехе 72 000 ккал/час-, влаговыделения 39 кг/час, рб =745 мм рт. ст.

Решение. Процесс изменения состояния воздуха в камере пойдет

Д/

по политропе. Расчет производим по-диаграмме. Температура при-

точного воздуха по мокрому термометру /Мн = 17°.

Пользуясь шкалой угловых масштабов, проводим из точки А (рис. 12), соответствующей на диаграмме начальной температуре воды tWa = 10°, луч процесса, параллельный ц = = 0,8, до встречи с кривой^Мн = = 17° и получаем точку Б. Двигаясь из точки Б влево по горизонтали, на шкале А/ отсчитываем количество тепла, пог-

18

лощенного водой из воздуха А/=2,5 ккал/кг при т) = 1. Опустив из точки Б перпендикуляр на ось абсцисс, получаем точку В. При т) = 1 эта точка определила бы равенство /Мк = twK , но так как в нашем случае т] =0,8, то /Мк будет больше twK.

Чтобы найти и twK, откладываем на линии БВ отрезок СВ, равный 0,8/ бв или, что то же самое, наносим на шкале А/ точку С', соответствующую цА1 =0,8 • 2,5 = 2 ккал/кг. Далее из точки С или С' проводим прямую, параллельную оси абсцисс, до пересечения с кривой /Мн . Опустив из точек Д и Е перпендикуляры на горизонтальную шкалу, отсчитываем на ней /Мк = 14° (точка Ж) и /ц7к=12,6° (точка 3). Делаем проверку по формуле (21):

„ 1 14-12,6

= 1 - -Г7~До~ = °>8-

17 —

Нам неизвестна температура воздуха, выходящего из камеры, /с. Чтобы найти ее, воспользуемся табл. 1.

В нашем случае ср=92%. Зная <р и /Мк, находим по 1 — d-диаграмме (рис. 13) остальные параметры воздуха: /с = 14,8°; /к=9,6; dK ка А). По /—d-диаграмме находим начальное теплосодержание воздуха. /н = 11,6 конечное, /к =9,6. Коэффициент орошения по формуле.

(19)

=10 (точ-

Рис.

13

11,6-9,6

р. = ——----~ 0,8.

12,6—10

Значения /Мк и 1Wk найдены правильно.

По угловому масштабу е = 1,85 строим луч процесса из точки А до пересечения его с изотермой 22° (точка 5). Таким образом,/я = 12,2; d^ = 11,4; срб =66<70%. Следовательно, конечная точка процесса удовлетворяет поставленным условиям.

Расход приточного воздуха

72 000 39 000 Qnn ,

G =-----------=---------- = 27 800 кг час.

---- ~ ' 11,4-10

12,2 — 9,6

Расход воды на орошение

= = 0,8 • 27 800 = 22 240 кг/час=22,24 т/час.

Как быть в тех случаях, когда в помещении требуется точно поддерживать не только заданную температуру, но и заданную влажность?

Так .как в нашем примере ср<70%, то воздух следует доувлажнять по выходе из кондиционера. Если бы оказалась ср>70%, то нужно было бы задаться новым, меньшим значением ц и повторить расчет или воспользоваться приемом, изложенным в примере 14.

Пример 14. Теплоизбытки в цехе составляют Q = 52 000 ккал/час, влаговыделения 117=39,5 кг/час.

Определить расход воды и количество приточного воздуха, подвергающегося обработке в камере орошения, если необходимо в цехе поддерживать / = 22° и ф = 70%. Параметры наружного воздуха /н=28°; <рн=50%. Температура воды в камере /^ = 10°; /uzK = 13,6°, р6 = = 745 мм рт. ст.

г- „ 10+13,6

Решение. Средняя температура орошаюшеи воды /цг =-------------- =

ср 2

= 11,8°. Наносим на / — d-диаграмму (рис. 14) точки: А (/=28°;

2*

19

<р —50%), 5(/=11,8°; <р = 100%), В(/ = 22°; <р —70%) и находим остальные параметры внутреннего и приточного воздуха: 1В = 12,8; dB = 12 2-1А =14; =12.

Рис. 14

е =

Угловой масштаб процесса

52 000 _ , пп

39 500

7» Через точку В проводим прямую с угловым масштабом е=1,32. Ее пересечение с линией АБ даст точку Г, которая характеризует параметры воздуха по выходе из камеры: t= = 14°; 7=9; d = 9,3; <р = 90%.

Требуемое количество приточного воздуха

„ 52 000 39 500 .

G = --------= ---------= 13 700 кг час.

12,8-9, 12,2-9,3

Коэффициент орошения по формуле (19)

/л-/г 14 — 9

<1 = —=------------------= 1,39.

13,6—10

Расход воды на орошение

_ .1,39-13 700 .

w = ----Гбоб— = 19 т/час-

*1=72 000 ккал]час и влаги и7=:72 кг]час.

B(t=60° J=!9, <у=78)

Рис 15

у=70'

A (t=30° <р*7О% td“l8,2) 6(t~20° <^70%, ]~I1, d*10,2)

Г (М6°, >8,6 ,d-7,8)

Пример 15. Приточный воздух в летнее время подвергается охлаждению и сушке. Определить степень осушки воздуха и расход холода на его охлаждение, если в помещении требуется поддерживать /=20° и ср = 70 %. Количество избыточного тепла в помещении

Осушение воздуха производится силикагелем, охлаждение — в пластинчатом воздухоохладителе, работающем от фреоновой холодильной установки. При прохождении через адсорбер воздух нагревается до 60°. Параметры приточного воздуха / = 30°; - ср = 70 %; Р б -= 760 мм рт. ст.

Решение. Приточный воздух сначала подвергается сушке, затем охлаждению. Схема про-

цесса изображена на рис. 15. Поглощательная способность силикагеля составляет 20—50% от собственного веса в зависимости от температуры и относительной влажности воздуха.

При прохождении воздуха через силикагель и другие сухие поглотители влаги происходит выделение теплоты конденсации, вследствие чего воздух нагревается до 50—80°. Процесс адсорбции проходит при 1=const. Наносим на I — d-диаграмму точку А (/=30°; <р=70%) и Б(/=20°; <р = 70%). Из точки А вдоль линии 7= const поднимаемся до изотермы 60° (точка В). На этом процесс сушки воздуха заканчивается при теплосодержании 1В =19; dB =7,8.

Количество влаги, теряемое 1 кг воздуха:

dA — dB = 18,2 — 7,8 = 10,4 г/кг.

20

Процесс охлаждения воздуха при d=const характеризуется прямой ВГ.

тл г1 72 ООО «

Из точки Б строим луч процесса ic угловым масштабом ei= -- ==1 до пересечения с линией ВГ в точке Г. Точка Г определяет окончательные параметры воздуха по выходе его ив охладителя: *г = 16°; 1г == = 8,6; dr =7,8; Тг =69%; 1Б = 11; dE = 10,2.

Необходимый расход воздуха

- Q Г 72 000

G ---------- =--------=---------

1Б—1Г dB~dr 11-8,6

--------= 30 000 кг/час.

10,2-7,8

Расход холода

Q = G (/в - 1Г ) = 30 000 (19 - 8,6) = 312 000 ккал/час.

§ 4. ИЗМЕНЕНИЕ СОСТОЯНИЯ ВОЗДУХА ПРИ СЖАТИИ И ПОПУТНЫХ ПОТЕРЯХ ТЕПЛА

Пример. 16. Воздух в количестве £ = 7200 м?/час и температурой t= 10° засасывается вентилятором высокого давления непосредственно из атмосферы и подается в сеть с давлением 500 кг/м2.

Определить, насколько изменятся объем и температура воздуха при выходе его из вентилятора, если барометрическое давление р6 = 745 мм рт. ст.

Решение. Давление, с которым воздух входит в вентилятор:

Р! = 745 • 13,6=10 130 кг/м2.

Давление воздуха при выходе ив вентилятора

р2= 10 130+500= 10 630 кг/м2.

В вентиляторе происходит сжатие воздуха, при котором воздух нагревается. Так как тепло никуда не отводится, если не считать теплопотерь в окружающую среду, то процесс изменения состояния воздуха можно рассматривать как адиабатический.

Адиабатический процесс характеризуется следующими зависимостями [11]:

U = /Р1\0’714.

L1 \₽2/ ’

7\ /Р2\0>286

Л = W ’

г г /РГ0'114 ( 10 130 \о,714

L, = £1 — I = 7200 1П СОп- I = 6960 м3 час.

уРч/ \ 10 630 ] '

Величина уменьшения объема воздуха

Д£ = 7200—6960=240 ле3(3,3%).

Величина повышения температуры воздуха

Т2 = Л М’286 = (273 + 10) /1£^У286 = 286,8°.

2 \Р1) V У <10130 7

Отсюда Z2=286,8—273= 13,8°.

Таким образом, температура воздуха повысилась на 3,8°. Из этого примера следует, что изменение объема и температуры воздуха в системах вентиляции, оборудованных вентиляторами низкого и среднего давления, настолько незначительно, что его незачем учитывать. Однако при установке вентиляторов высокого давления, и особенно компрессоров, необходимо при расчетах учитывать изменение объема и температуры воздуха.

21

Пример 17. По алюминиевому магистральному воздуховоду длиной 25 м подается воздух с температурой 70°.

Диаметр воздуховода .0 = 400 мм; скорость воздуха и=10 м/сек; температура воздуха в помещении 16°. Определить падение температуры воздуха в воздуховоде.

Решение. Коэффициент теплопередачи алюминиевого воздуховода [15] А=4 ккал/м2 час град.

Обозначим через ta, tK и /ср начальную, конечную и среднюю температуры воздуха в воздуховоде. Температуру окружающего воздуха обозначим черев t0.

Теплопотери воздуховода в окружающую среду

QT = kPl(tcp - t0) ккал/час, где Р — периметр сечения;

I — длина воздуховода.

Количество тепла QB, потерянного воздухом:

QB = 0,24/. у (/,, — /к) ккал/час;

<Эв = <Эг;

Т70 = 1,029 кг/м3.

Величина периметра сечения воздуховода

Р = -d = 3,14-0,4 = 1,256 м.

Объем, занимаемый воздухом:

L = 3600 — = 3600-10-0,785-0,42 = 4520 мР/час.

4

Теплопотери в окружающую 'среду

QT = 4-1,256-25 (-70 - 16^=62,8(38 + tK).

Количество тепла, потерянного воздухом:

<Эв = 0,24-4520-1,029(70 -Q = 1116(70 — /к).

Так как QB = QT, то

62,8 (38 + /к) = 1116(70 — ZK),

откуда /к =64°; AZ = 6°.

Этот пример показывает, что при расчете воздуховода для транспортирования горячего воздуха необходимо учитывать попутные потери тепла^

Глава II

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ВРЕДНОСТЕЙ И ВОЗДУХООБМЕНОВ

§ 5. ФОРМУЛЫ И СПРАВОЧНЫЕ ДАННЫЕ

В этом параграфе даны только основные формулы и пояснения к ним. Все остальные формулы, графики и оправочные данные, ввиду их разнообразия и специфичности, приводятся непосредственно в тексте примеров.

Количество тепла, поступающего в помещение за счет солнечной радиации, определяется из выражений:

для остекленных поверхностей

^рад Г0ст70ст^0ст ккал/час, (24)

для покрытий

Фрад = -^огр k ккал/час, (25)

где Гост и Гогр — поверхности, занимаемые остеклением и покрытием в я2;

7ост и 7огр — величина радиации через 1 я2 поверхности остекления или покрытия в ккал/м2 час-,

Аост— коэффициент, учитывающий характер и степень загрязнения остекления;

k — коэффициент теплопередачи покрытия в ккал/м2 час град.

Значения q0CT, qorp и Аост приведены в СН 7—57. Расчет количества тепла <2рад ведется в двух вариантах. По первому варианту подсчитывается тепло, поступающее в помещение через остекление, расположенное в одной из наружных стен, а также через покрытие и фонарь. По второму варианту учитывается поступление в количестве 70% от всего тепла в помещение через остекление, расположенное в двух взаимноперпендикулярных наружных стенах, а также величина радиационного тепла, поступающего через покрытие и фонарь. За расчетную принимается большая величина.

Производительность проточных систем вентиляции или аэрации в цехах с теплоизбытками и схемой воздухообмена «снизу—вверх» при наличии местных отсосов определяется для летнего периода по формуле

G =------———------1- О.д кг(час. (26)

0,24 (Zp 3 - Znp) П '

где Q — общее количество активного тепла, воздействующего на температуру воздуха в помещении, в ккал/час-,

/р,3 —температура в рабочей зоне;

23

/пр —температура приточного (наружного) воздуха;

GM — расход воздуха на горение и местные отсосы в кг/час.

Количество тепла, удаляемого из помещения местными отсосами и расходуемое на горение Qa , определяется по формуле

См =0,24 (/р.з — /пр) GM ккал/час,

где с = 0,24 — удельная весовая теплоемкость воздуха в ккал/кг град.

Коэффициент т, выражающий отношение активных тепловыделений, непосредственно влияющих на температуру воздуха в рабочей зоне, к общему количеству активных тепловыделений в помещении, определяется из выражения

т = _5-3 , (27)

- ^ух 6;р

где tyx—температура уходящего воздуха.

Коэффициент т не зависит от расчетного периода; значения его приведены в СН 7 — 57.

После подстановки значения QM = 0,24<jM(/p.3 — /пр) и соответствующих преобразований формула (26) примет вид

G = [' 0,24(7pQ3-Q- + 0 - "0 G* ] Кг>ЧаС- (28>

Подставив в формулы (26) и (28) значение т из формулы (27), и сделав необходимые преобразования, получим выражения

G =-------—-------с G кг/час (28а)

0,24 (Zyx —/пр) или

Q+0,24(ZyX t ) GM

G= 0,24(zyx-Znp) (286>

Температура воздуха, уходящего из помещения, определяется ив выражения (27)

_ '„.-(I+( (29)

3 т т

Производительность приточных систем вентиляции или систем аэрации в цехах с теплоизбытками и схемой воздухообмена «снизу—вверх» при наличии местных отсосов определяется для переходного и зимнего периодов по одной из. следующих формул:

G =------2_2м----+ Gм-2^ кг/час

0,24(;ух-гпр) м 0,24

или

Q -I- 0,24 (tyx — t ) G„ Руд

G =« ----------------"----------------кг час.

0,24 (Zyx — ;пр) 0,24

(30)

(30а)

где Суд — удельные теплопотери наружных ограждений в ккал/час град. Величина удельных теплопотерь определяется из выражения

Q" QCT рпол

0ул = Г-=Т-+Г-^Г-+7^^ (31)

‘ух ‘н.в ‘ср ‘н.в ‘р.з ‘н.в

или приближенно

Суд , (31а)

*ср — гн.в

24

где Q", Q" и <2"ол—теплопотери соответственно покрытий, стен и полов при расчетной температуре наружного воздуха для вентиляции в ккал/час;

QT —общие теплопотери здания при /н.в в ккал/час-, tcp— средняя температура воздуха в помещении: /н.в — расчетная температура наружного воздуха для вентиляции;

——-----условный расход воздуха, теплосодержание

0,24

которого численно равно теплопотерям помещения, в кг/час.

При подаче в помещение неподогретого воздуха через верхнюю зону (при аэрации) Л.х определяется по формуле

f ____ ^р.з — (1 — fnp _ Д^норм • .„пч

где /'р—температура приточного (наружного) воздуха при его поступлении в рабочую зону;

^пр — ^р.з А^норм, (33)

где Д/норм—нормированный температурный перепад, принимаемый для переходного периода 5—8°, для зимнего—8°.

Количество воздуха для общеобменной вентиляции в цехах с одновременным выделением тепла и влаги при схеме вентилирования «снизу— вверх» определяется по формуле

G — —— кг/час, (34)

~~ Л1

где Q —количество избыточного тепла, подлежащего удалению, в ккал/час,

1К и L —конечное и начальное теплосодержание приточного воздуха в рабочей зоне в ккал/кг.

В цехах с влаговыделениями количество воздуха для общеобменной вентиляции при схеме вентилирования «снизу—вверх» определяется по формуле

G — —— кг/час, (35)

du dH

где W —количество выделяющейся в помещение влаги в г/час\ dK и dH — конечное и начальное влагосодержание приточного воздуха в рабочей зоне в г/кг-,

Коэффициент т, входящий в формулы (34) и (35), принимается по табл. 2 [см. формулу (26)].

Таблица 2

1 0 10 20 30—40 50—60 70-80 90—110 120—150

т 1 0,9 0,85 0,8 0,75 0,7 0,65 0,6

Примечание. Величина I — удельный расход вентиляционного воздуха в кг на I .кг влаги.

25

§ 6. ОПРЕДЕЛЕНИЕ ВОЗДУХ0ОБМЕНОВ В ПОМЕЩЕНИЯХ С ТЕПЛО-, ГАЗО- И ПЫЛЕВЫДЕЛЕНИЯМИ

Пример 18. Нагревательная печь работает на каменном угле; теплотворная способность угля Qн=• 5900 ккал/кг. Расход топлива В = 50 кг/час. Температура отходящих газов £=900°; ps = 745 juju рт. ст. Температура воздуха в рабочей зоне 24°, в верхней зоне —30°. Избыточное давление на уровне пода печи во избежание чрезмерного подсоса воздуха, вызывающего окисление металла, принято равным нулю. Печь имеет загрузочное отверстие размерами 0,6X0,4 м, открывающееся на 10 мин. в течение 1 часа.

Определить количество газов, проникающих в помещение через открытое загрузочное отверстие, и количество тепла, вносимого газами.

Решение. Определяем величину среднего избыточного давления Аиз6 в загрузочном отверстии печи. Примем на уровне нижней кромки отверстия Лизб1 = 0. Максимальная реличина 1гкзбг будет на уровне верхней кромки отверстия:

ЛИЗб^=Л (Т₽ — Тг) кг/м2,

где h — высота отверстия в

Тв и 7Г — объемные веса воздуха в помещении и отходящих газов в кг/м2.

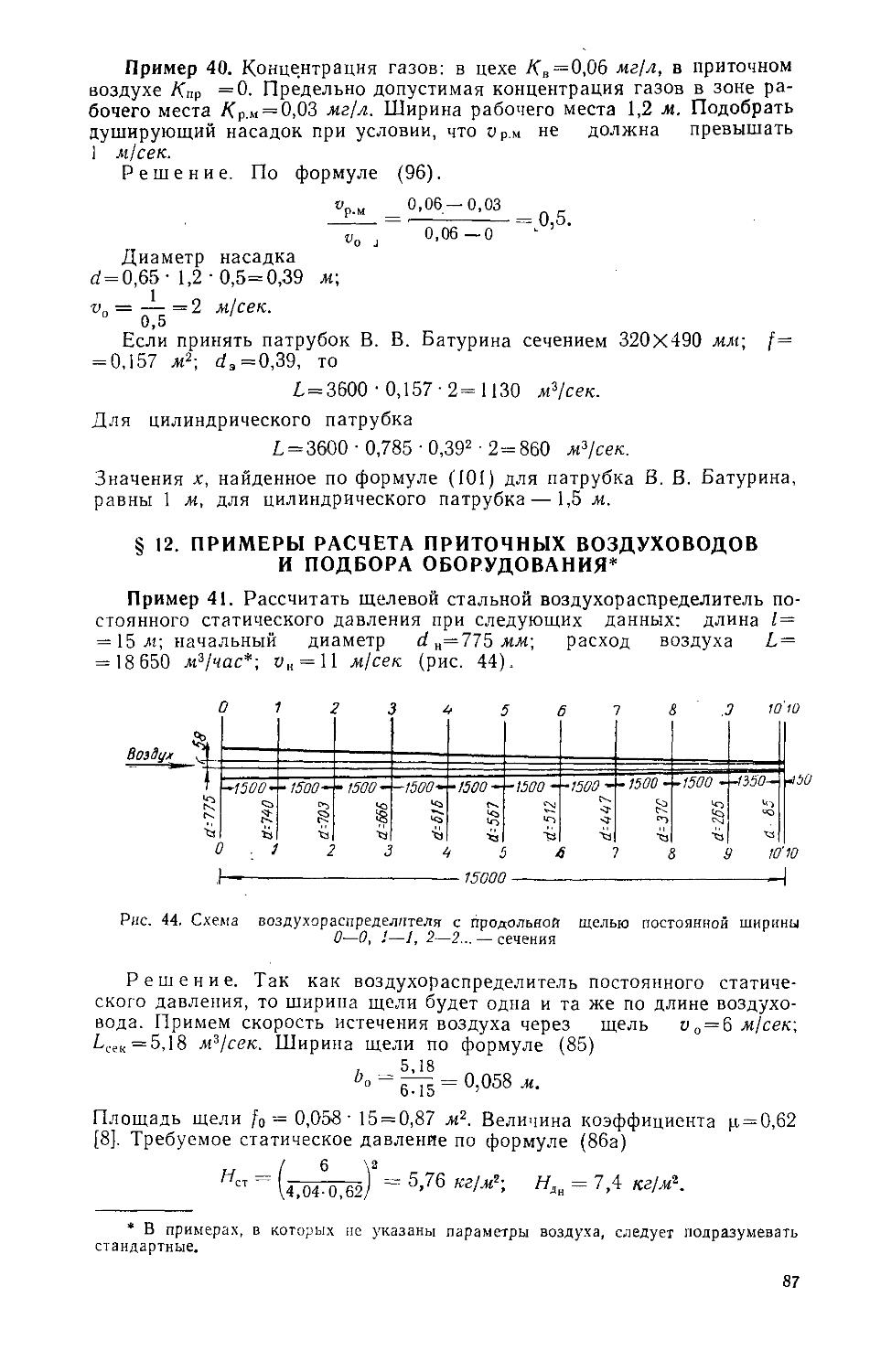

Так как давление газов по высоте отверстия распределяется по закону треугольника (рис. 16), то среднее давление будет находиться на уровне

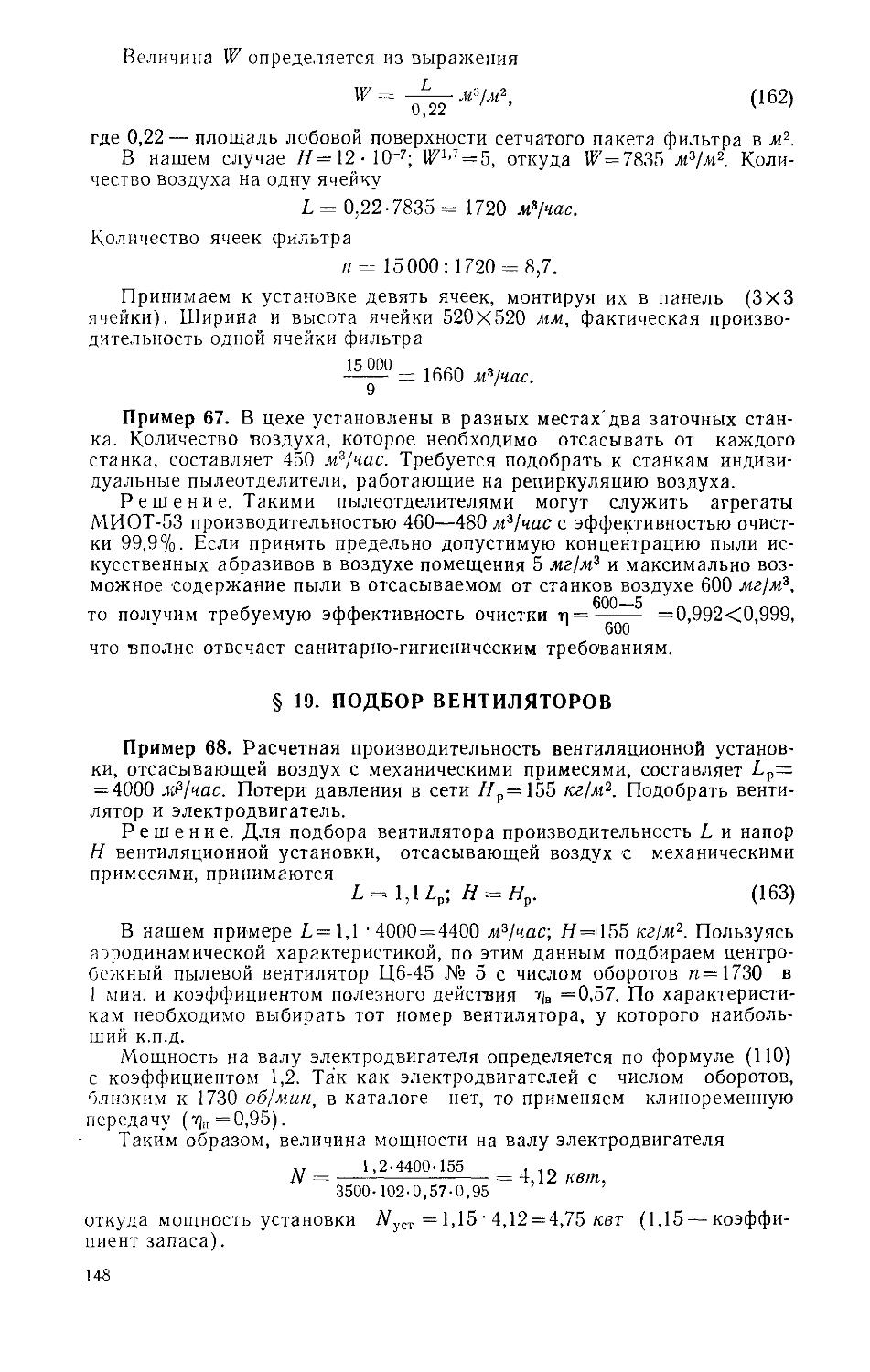

Рис. пых

16. Распределение избыточ-давлений в загрузочном отверстии печи

>/2 высоты отверстия.

Лизб = Л (Тв ~ 7г) кг/м2‘ (36)

При Р 6 = 745 juju рт. ст. по формуле (86)

346 1 , ч

’•“гТЗДД-"1’165^

ь - 346 = 0,295 „

273 + 900

- Лизб = Д. 0,4(1,165—0,295)=0,174 кг/м2.

Количество (весовое) выбивающихся из отверстия газов

Но так как ?г =

GceK = 0,62/д Vigh^t, тг кг,/сек.

346

— , то

Т _________

G = 0,62/о УД"3-3-- кг/сек,

(37)

(37а)

где f0 — площадь загрузочного отверстия в ju2;

Т — абсолютная температура газов.

В нашем примере площадь отверстия

f0 = 0,6 • 0,4 = 0,24 ju2.

Количество газов

G = 0,62-0.24 = 0,149 кг1сек'

Количество газов в течение 10 мин.

G = 0,149 • 10 • 60 = 89,3 кг.

26

Количество газов определяется

G =

(весовое), образующихся при сгорании топлива,

1) Vo] (273 -L t)

273

7, В кг/час,

(38)

[ Тог + (*

где Ко— теоретический объем газов при сжигании 1 кг топлива

в нмР/кг*-,

Vt—теоретически необходимый объем воздуха при сжигании 1 кг топлива в нм^/кг. Для угля с Qli =5900 ккал/кг V» = = 7,02 нмР/кг и Ко = 6,54 нмР/кг-,

В — расход топлива в кг/час-, а — коэффициент избытка воздуха, принимаемый для каменного угля в пределах а= 1,3-г 1,7.

Для нашего примера примем а=1,5. Тогда количество газов, образующихся при сжигании топлива:

G = Л^’02 ’5 —.J) ^’54] (273±9ОО)346 5() =

273 273 + 900

Количество тепла, поступающего с газами в помещение:

Q = Gr • cr (tr — (ух) ккал/час, (39)

где сг — удельная весовая теплоемкость газов, принимаемая равной 0,25 ккал/кг град\

—температура газов, уходящих из цеха, принимаемая равной температуре воздуха, уходящего из помещения.

Таким образом,

Qu = 89,3 -0,25 (900—30) = 19 400 ккал/час.

При подсчете тепловыделений от нагревательных печей необходимо учитывать количество газов, выбивающихся через неплотности в печах в размере 3—8% от общего количества продуктов сгорания [26]. Если в нашем примере эту величину принять 5%, то количество газов, выбивающихся в помещение через неплотности дверок печи составит

Gr — -—650-0,05 ~ 27,1 кг/час,

а дополнительные тепловыделения

Qi2=27,1 • 0,25 (900—30) =5900 ккал/час.

Общий приток тепла в помещение за счет газов

Q = 19 400 5900 = 25 300 ккал/час.

Основная доля тепловыделений приходится за счет газов, выбивающихся через открытое отверстие. Чтобы избежать проникания газов в помещение, необходимо над загрузочным отверстием ставить зонт. Это в значительной степени уменьшит газовыделения.

Пример 19. Нагревательная печь работает на генераторном газе Qh = 1410 ккал/нм?. Расход газа 400 нм?1/час. Конструкция печи: свод из динасового кирпича,покрытие изоляцией из доменного шлака, стены из шамотного кирпича, изнутри облицованные динасом. Толщина: свода 0,25 м, шлаковой изоляции 0,06 м, стен 0,38 м, облицовки 0,13 м. Печь имеет постоянно открытую загрузочную щель размерами 1 X 0,3 м и четыре окна, закрываемых чугунными дверками, футерованными шамотом толщиной 0,12 м. Каждое окно в течение часа открыто в среднем 10 мин. Щель и окна имеют зонты. Максимальная температура внутри печи

Под нм3/кг подразумевается удельный объем газов при ре=760 мм рт. cr.Ht=0.

27

1600°. Избыточное давление на уровне пода печи равна нулю /н.в =20°; р6 = 760 мм рт. ст.

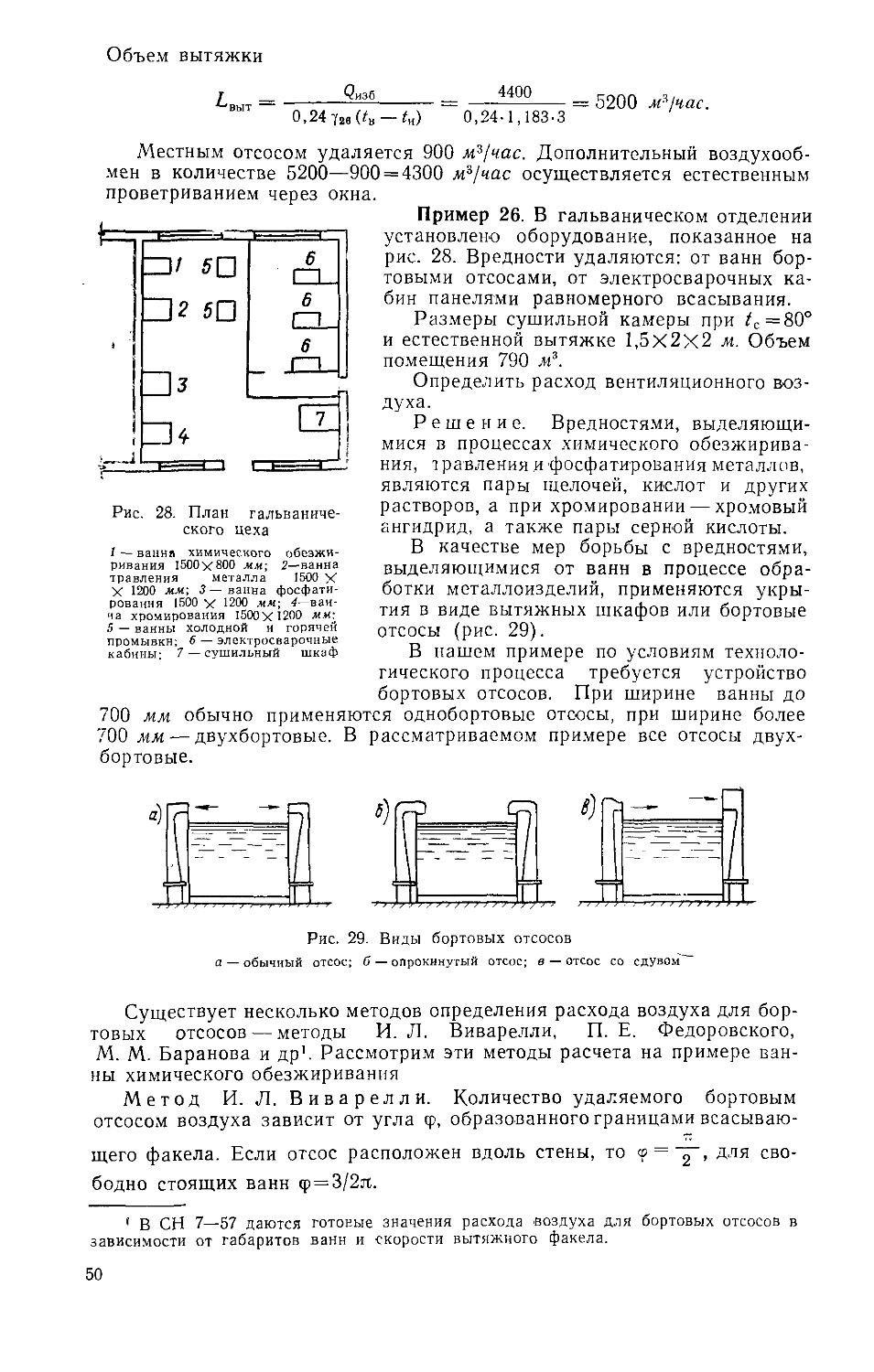

Схема печи приведена на рис. 17.

Определить тепловыделения печи, а также количество воздуха,

расходуемого на горение и подсасываемого под зонты.

W по А

Рис. 17. Схема нагревательной печи

Решение. Сложность расчета тепловыделений печи, когда заданы только температуры внутри печи и р помещении, заключается в том, что неизвестными являются несколько величин: температура внутренней и наружной поверхности печи и температура на границах материальных слоев ограждений, от которых зависят коэффициенты теплопроводности стен и свода печи, а также коэффициенты тепловосприя-тия ав и теплоотдачи ао.

Этими величинами приходится задаваться.

При правильном выборе температур должно быть соблюдено условие непрерывности теплового потока:

0.в — Q> — Qo>

где QB — количество тепла, воспринимаемого внутренней поверхностью печи, в ккал/час;

Qx — количество тепла, передаваемого от внутренней по-

верхности печи к наружной через толщу ее ограждения, в ккал/час;

Qo — количество тепла, отдаваемого наружной поверхностью печи в окружающую среду, в ккал/час.

При несоблюдении этого условия приходится снова задаваться температурами и повторять весь расчет. Чтобы избежать кропотливого труда, связанного с правильным выбором температур, можно пользоваться имеющимися для этого графиками.

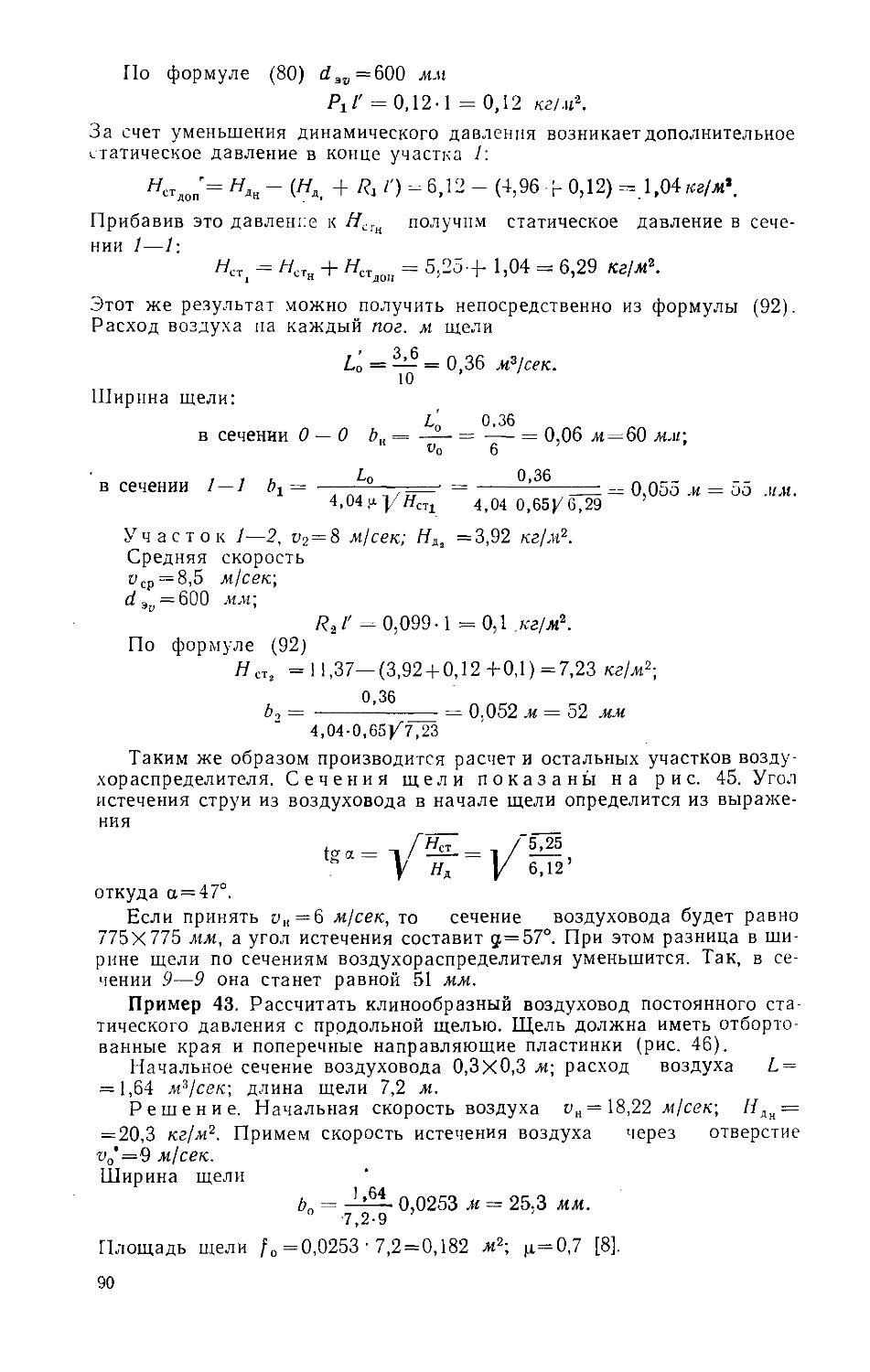

На рис. 18 приведен график, составленный инж. Г. Н. Подобедо-вым [27].

Чтобы пользоваться этим графиком, необходимо знать температуру внутри печи t или на наружной ее поверхности /п,а также сумму термических сопротивлений материалов ее ограждений L—. Поверхность к

теплоотдачи печи определяется по наружным размерам.

ТЕПЛООТДАЧА ВЕРТИКАЛЬНЫХ ОГРАЖДЕНИЙ ПЕЧИ

Коэффициенты теплопроводности кирпича

шамотного А =0,72 + 0,0005 /ср ккал/м час град динасового X = 0,8 + 0,0006 Zcp

Температура внутренней поверхности печи очень близка к температуре пламени. Поэтому, не делая практически ощутимой погрешности, можно считать ее в нашем примере равной 1000°. Примем для расчета температуру наружной поверхности стенок печи 140°, а вместо средней

8

температуры каждого материального слоя — среднюю температуру кладки, что не дает большой ошибки, так как X шамотного и динасового кирпича близки друг к другу.

= 1000 + .40 _ 570.

VP О

Таким образом, коэффициенты теплопроводности: динасового кирпича Л=1,14, шамотного Л=1, а отношение

v 8 0,13 . 0,38 п п

Е ^-=М4+ Т = °-5-

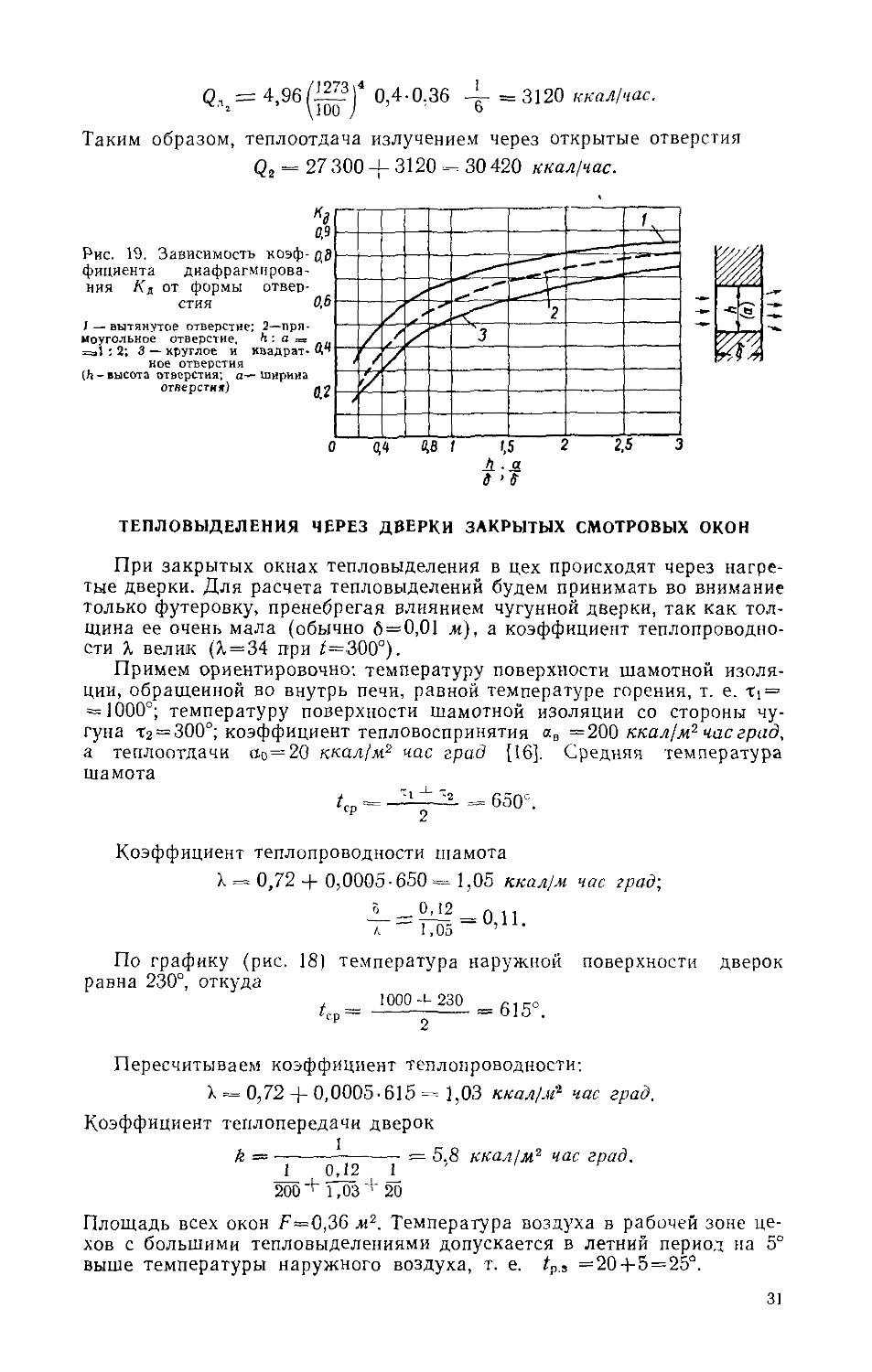

По графику (рис. 18) находим теплоотдачу 1 м2 поверхности стен печи qCT = 1750 ккал1м2 час и температуру наружной поверхности печи = 133°, что близко к ранее принятой.

Поверхность вертикальных ограждений печи

F=5- 1,8-2 + 3,4 • 1,8 -2 — (0,3 • 0,3:4 + 1 -0,3) = 29,6 я2.

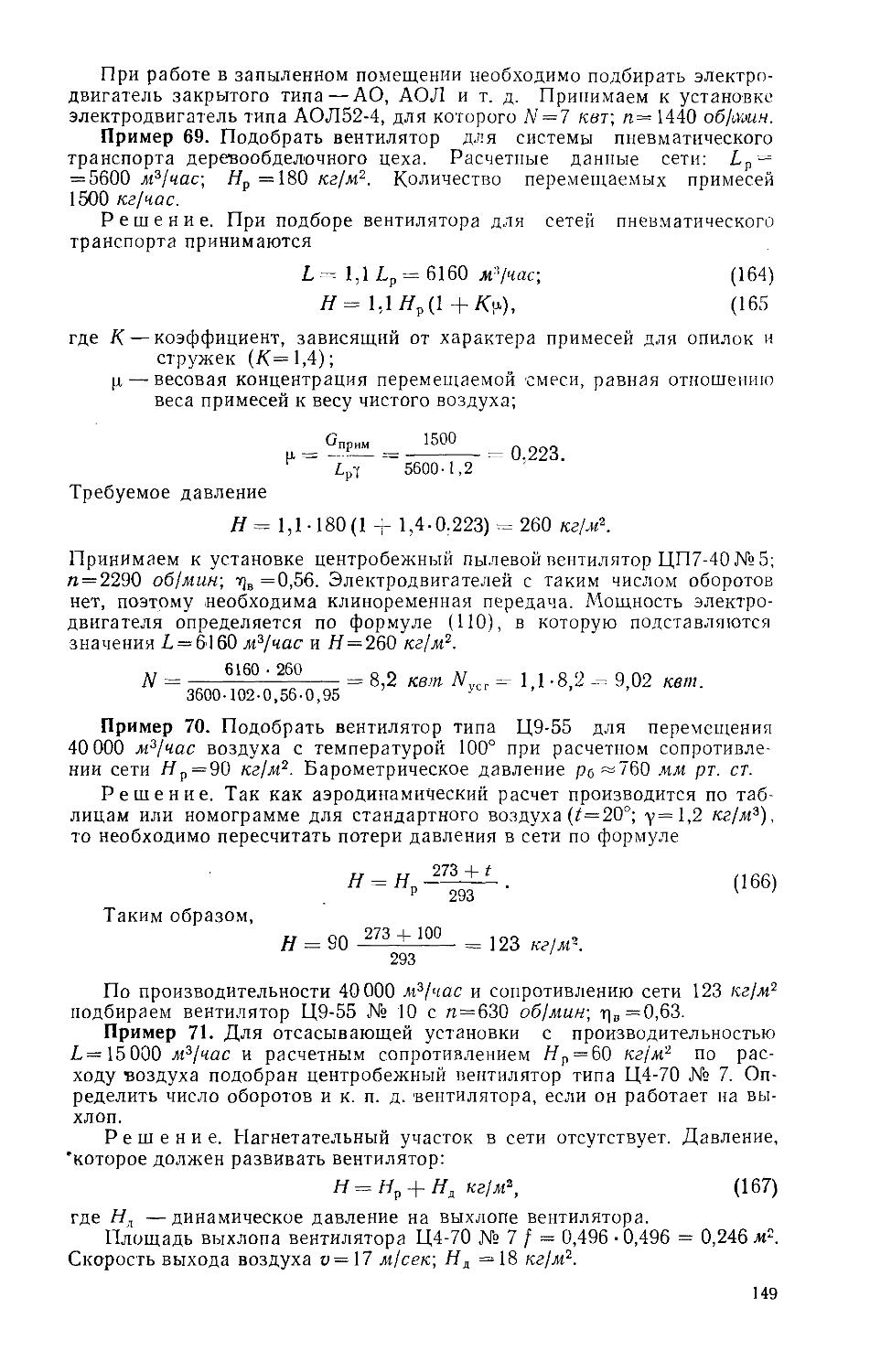

Рис. 18. График Г. Н. Подобедова для определения теплоотдачи печей в — коэффициент теплоотдачи поверхности печи в ккал/час м2 град-, t — температура наружной поверхности печи

ТЕПЛООТДАЧА СТЕНОК ПЕЧИ

Q„ = 1750-29,6=51 800 ккал!час.

ТЕПЛООТДАЧА СВОДА

Поверхность свода F=5'3,4=117 м2.

Коэффициент теплопроводности доменного шлака

X = Хо (1 + 0,0025 fcp) = 0,22 (1 + 0,0025 • 570) = 0,53;

v 8 0,25 , 0,06 n „„

л ' ПИ + 03 =

По графику (рис. 18) qCB = 2550 ккал/час.

Следовательно, теплоотдача QCB = 2550- 17 = 43 350 ккал/час.

Температура наружной поверхности свода т„ = 190°.

ТЕПЛООТДАЧА ВСЕХ ПОВЕРХНОСТЕЙ ПЕЧИ

Qi = 51 800 + 43 350 = 95 150 ккал/час.

Теплопроизводительность печи при работе ее на генераторном газе составляет

Q = 1410 • 400 = 564 000 ккал/час.

Теплопотери внешними ограждениями печи в % от ее теплопроизводи-тельности

95 150

Qi=--------100=16,9, что находится в пределах нормы

ТЕПЛООТДАЧА ПЕЧИ ЛУЧЕИСПУСКАНИЕМ ЧЕРЕЗ ОТКРЫТЫЕ ПРОЕМЫ

Загрузочное отверстие. Отверстие все время открыто. Количество лучистого тепла, передаваемого через него в помещение, определяется по формуле

<2л = 4,96 FZ = FZ ккал/час, (40)

где 7_,— интенсивность излучения в ккал/м2 час,

Т — абсолютная температура газов в печи (Т = 273 + 1000 = = 1273°);

Z — время в долях часа, в течение которого открыто отверстие (Z = 1);

F— площадь отверстия в м2 (F = 0,3 я2);

КДср— средний коэффициент диафрагмирования.

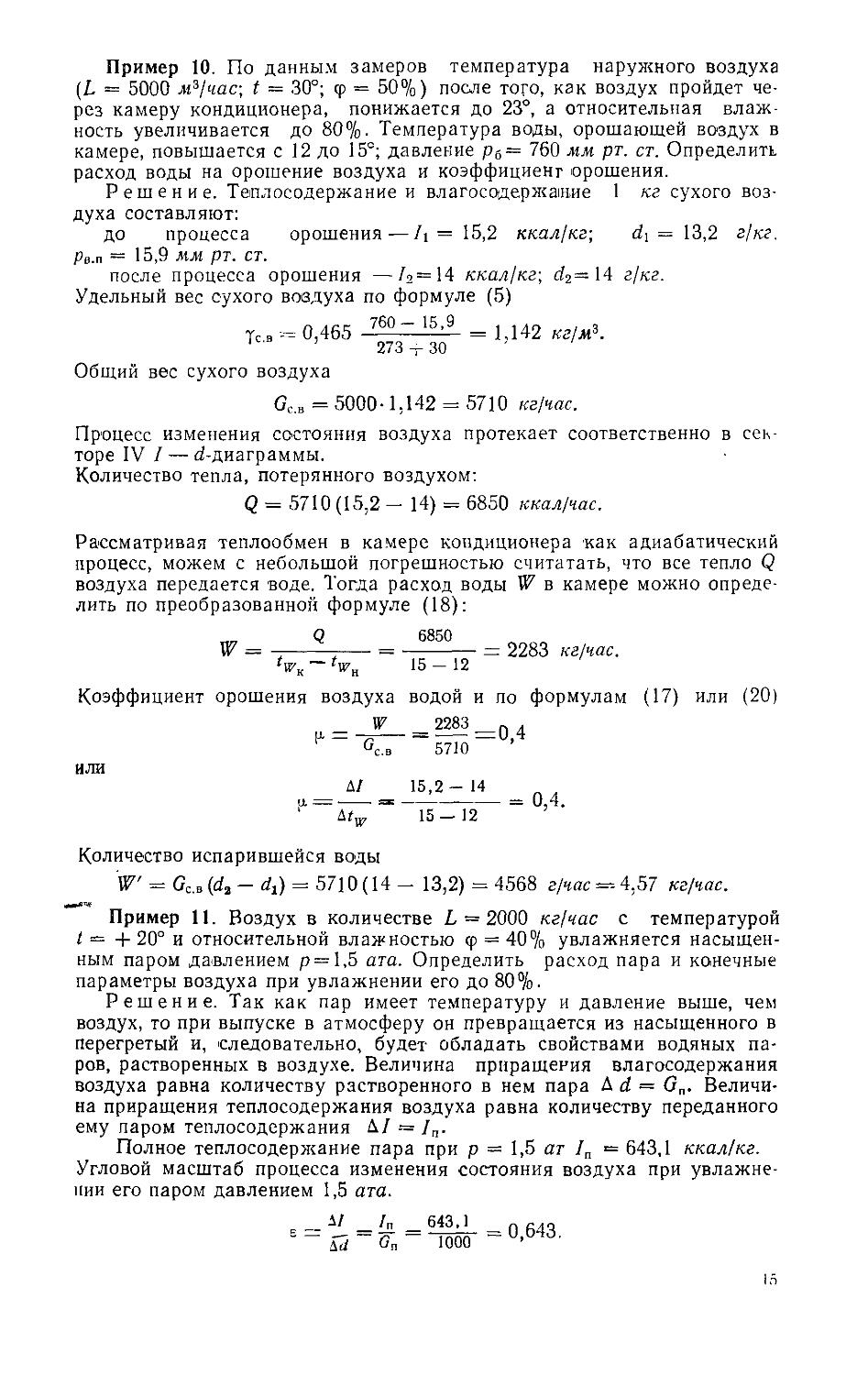

КДср определяется как полусумма коэффициентов К'д и Кд . Значения Кд и Кд находим в графике (рис. 19) по отношению высоты h и ширины а к толщине стенки отверстия:

«1 = ~ = Hi = °’6, откуда = °’6;

«2 = 4“= ojk = 2> откуда = °’8>

откуда КДср = 0,7.

Следовательно, количество лучистого тепла

Ол, “ 4,96 Смотровые окна. , h а 0,3

h = а\ — = — = ------

’ о В 0,51

Поверхность окон

0,7 • 0,3 • 1 = 27 300 ккал/час.

Количество окон 4; время открытия Z = -|-часа;

-0,6: Кдср 0,4.

F = 0,3- 0,3 • 4 = 0,36 я2;

30

О, = 4,96(1™}* 0,4-0.36 4- =3120 ккаЛ/час. \100 ) 6

Таким образом, теплоотдача излучением через открытые отверстия

Q2 = 27 300 -4-3120 = 30 420 ккал/час.

д ’ f

ТЕПЛОВЫДЕЛЕНИЯ ЧЕРЕЗ ДВЕРКИ ЗАКРЫТЫХ СМОТРОВЫХ ОКОН

При закрытых окнах тепловыделения в цех происходят через нагретые дверки. Для расчета тепловыделений будем принимать во внимание только футеровку, пренебрегая влиянием чугунной дверки, так как толщина ее очень мала (обычно 6 = 0,01 м), а коэффициент теплопроводности X велик (Z = 34 при £=300°).

Примем ориентировочно: температуру поверхности шамотной изоляции, обращенной во внутрь печи, равной температуре горения, т. е. ti = = 1000"; температуру поверхности шамотной изоляции со стороны чугуна т2 = 300°; коэффициент тепловоспринятия а0 =200 ккал/м2 час град, а теплоотдачи ао=2О ккал/м2 час град [16]. Средняя температура шамота

t = = 650°.

с₽ 2

Коэффициент теплопроводности шамота

к = 0,72 + 0,0005-650 — 1,05 ккал/м час град',

По графику (рис. 18) температура наружной поверхности дверок равна 230°, откуда

, 1000 + 230 д1С0

4р= -----------= 615 .

Пересчитываем коэффициент теплопроводности:

Х = 0,72 4-0,0005-615= 1,03 ккал/м* час град.

Коэффициент теплопередачи дверок

k = —----—------ = 5,8 ккал/м2 час град.

200 + ПОЗ + 20

Площадь всех окон К=0,36 м2. Температура воздуха в рабочей зоне цехов с большими тепловыделениями допускается в летний период на 5° выше температуры наружного воздуха, т. е. Zp., =20 + 5=25°.

31

Теплопотери дверок

Q = kF (ta — tB) = 5,8-0,36(1000 — 25) = 2040 ккал/час.

Близкий к этому значению получим результат, если определим количество тепла, проходящего через дверку, за счет теплопроводности. Коэффициент теплоперехода от внутренней поверхности дверок к наружной

k' =----------= 8,5 ккал/м2 час град.

0,12 0,01

1,03 + 34

Таким образом, теплопотери дверок

Q = 8,5 • 0,36(1000—230) =2350 ккал/час.

В качестве расчетного примем среднее значение

„ 2040 + 2350 _оопп

<2 =----------~ 2200 ккал/час.

Так как дверки закрыты 5/е часа (50 мин.), то

Q' = -^-2200=1830 ккал/час.

Тепловыделения открытых дверок принимаются в 2 раза меньше, чем закрытых:

<2" = -^-0,5-2200 = 183 ккал/час.

Всего выделяется тепла дверками

<2з = 1830+183 — 2000 ккал/час.

ТЕПЛОВЫДЕЛЕНИЯ ОТ ЗОНТОВ

Так как над загрузочной щелью и окнами устроены зонты, то будем считать, что выбивающиеся из печи газы уходят в дымовую трубу, не попадая в помещение.

Определяем теплоотдачу зонтов. Согласно руководящим указаниям Промстройпроекта (серия Л-104), коэффициент теплопередачи укрытия & = 4 ккал/м2 час град, температура газовой смеси под зонтом 60°.

Общая поверхность зонтов 6,4 м2, откуда

Q4 = 4-6,4(60—25) =900 ккал/час.

Тепло, выделяемое через стенки вытяжных труб, не учитываем, так как оно уходит в верхнюю зону помещения.

Из приведенных расчетов видно, что тепловыделения через дверки и зонты настолько незначительны в сравнении с остальными тепловыделениями, что в практических расчетах ими можно пренебречь.

ТЕПЛОВЫДЕЛЕНИЯ ОТ ОСТЫВАЮЩЕГО МЕТАЛЛА (СТАЛИ)

Период между загрузкой и выгрузкой составляет 4—5 час. Количество остывающих изделий GM =1500 кг, вес изделий — до 200 кг.

Начальная температура выгруженного металла принимается на 50— 100° ниже температуры печи при^-^С 1000°. В данном случае ta =900°; tK =25°.

Теплоотдача металла определяется по формуле

QM = cGM (ta — /к) b ккал/час, (41)

где с — средняя теплоемкость стали (с = 0,136 ккал/кг граду,

32

b — интенсивность тепловыделений во времени, принимаемая по табл. 3.

Таким образом, теплоотдача металлом

Q5 = 0,136- 1500(900—25)0,75=134 000 ккал/час.

ТЕПЛО, ВЫДЕЛЯЕМОЕ ГОРЯЧИМИ ГАЗАМИ, ВРЫВАЮЩИМИСЯ В ПОМЕЩЕНИЕ ЧЕРЕЗ

ЗОНТЫ И НЕПЛОТНОСТИ ДВЕРОК ПЕЧИ

По формуле (ЗВ) определяем количество продуктов сгорания в печи. Приняв количество проникающих в помещение газов 5% от общего количества продуктов сгорания, находим по формуле (39) количество тепла, выделяемого газами. Q6= 12 400 ккал/час.

Общее количество тепловыделений печи в цех

2Q = 95 150 + 30 420 + 2000 + 900 + 134 000 + + 12 400 = 274 870 ккал/час, что составляет 48% от теплосодержания топлива.

Таблица 3

Вес изделий в кг Интенсивность тепловыделений b по времени в час.

1 2 3

До 200 . . 0,75 0,15 0,1

200—1000 . 0,55 0,3 0,15

Свыше 1000 0,4 0,35 0,25

П р и м е ч а шего случая b = и и е. =0,75. Для на-

КОЛИЧЕСТВО ВОЗДУХА, РАСХОДУЕМОГО НА ГОРЕНИЕ ТОПЛИВА

Теоретический объем воздуха Vo, необходимого для сжигания 1 нм3 генераторного газа с теплотворной способностью 1400—1450 ккал/час, составляет в среднем 1,3 нм3 воздуха. Коэффициент избытка а при горении газового топлива принимается в пределах 1,05—1,1; примем а= 1,1.

Количество воздуха, необходимого для горения топлива в печи, определяется по формуле

G — aV0B То кг/час, (42)

где В — расход топлива в кг/час или нм3/час.

Таким образом,

G] = 1,1 • 1,3 • 400 • 1,293 = 735 кг/час.

Объемный вес уо взят при /=0°.

КОЛИЧЕСТВО ВОЗДУХА, УДАЛЯЕМОГО ЧЕРЕЗ ЗОНТЫ ПРИ НАЛИЧИИ ДЫМОВОЙ ТРУБЫ

По формуле (8а) для р6 =760 мм рт. ст.

Тг = 7850= ——— = 0,314 кг/м3*-, ‘ 185 2 73 -т- 850 ’ 1

Тв = Tas = 1,185 кг/м3.

/гиз6 = 0 на уровне пода.

Высота расположения загрузочного отверстия 0,3 м.

По формуле (36)

0,3

/гиз61 = ~ (К185- 0,3!4) = 0,131 кг/м2.

л

Высота расположения смотровых окон — 0,3 м от уровня пода. Средняя высота эпюры давления (рис. 20).

* Температура отходящих газов обычно принимается на 150° ниже температуры пламени печи.

3 Зак. 68

33

Л = 0,3 + — =0,45 м; 2

/гизб2 =0,45(1,185—0,314) =0,392 кг/м2.

Количество воздуха, подсасываемого под зонт загрузочного отверстия, определяется по формуле

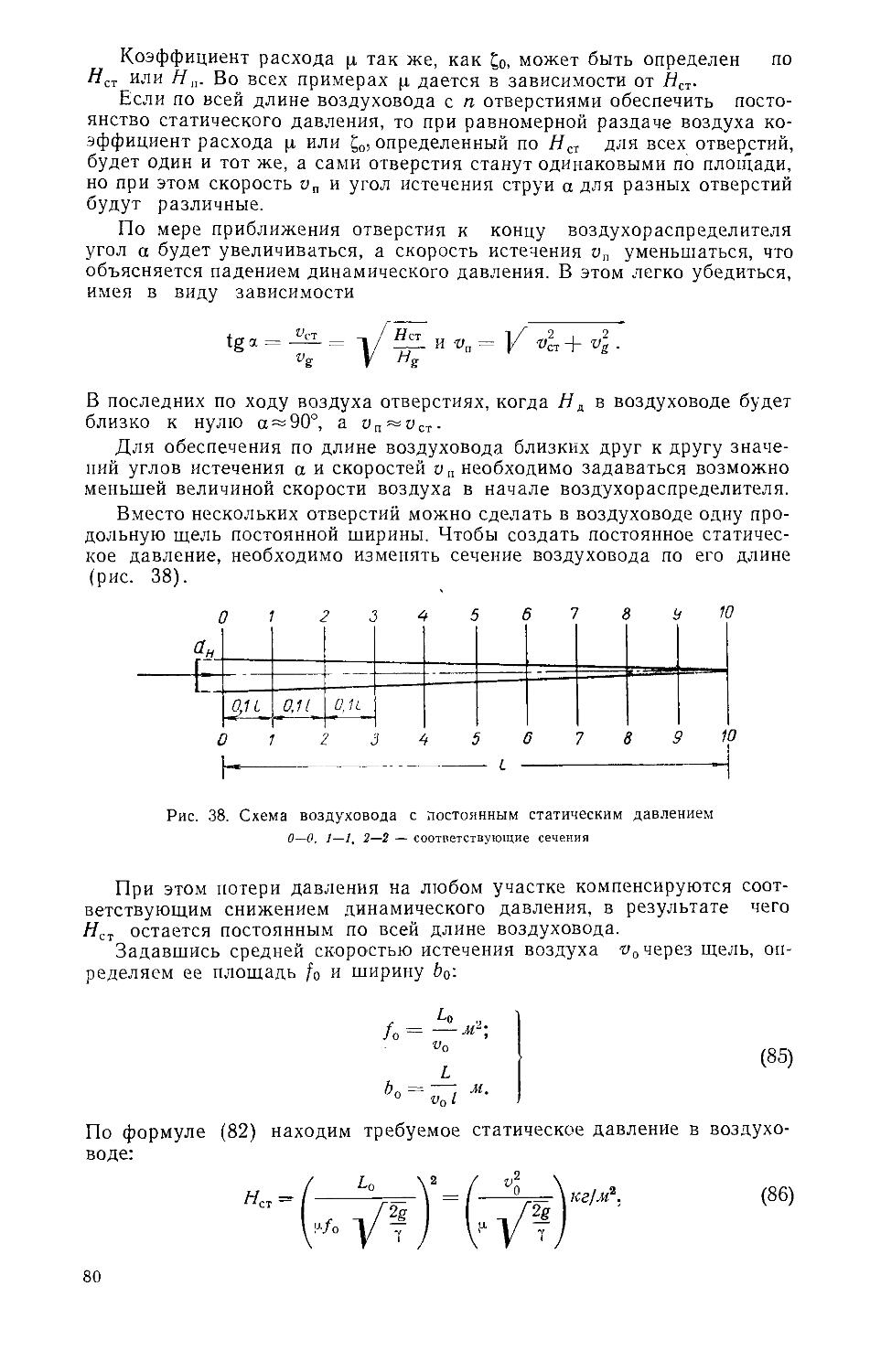

G = 3600 ТвЬо (0,62Лс0 + 0,056) 1/1^62^ кг1час, (43)

' 7г

где h0 и Ьо— высота и ширина отверстия в м.

Для зонта загрузочной щели

G2 = 3600-1,185- 1 .(0,62-0,3+ 0,056) 1/^Z^’-13-1. = 2960 кг/час. г U,о14

Количество воздуха, подсасываемого под зонт смотрового окна.

G3 = 3600-1,185.0,3 (0,62-0,3 + 0,056) l/-19’62'9]392- = 1530 кг/час.

г и,о!4

Всего окна открыты на 10 мин. в течение часа.

Смотровых окон 4. Следовательно,

G3 = ~ 1530 • 4 = 1020 кг/час.

Общее количество воздуха, подсасываемого под зонты и идущего на горение:

G3 = 735 + 2960+1020=4715 кг/час.

Рис. 20. Эпюра дав- Пример 20. В кузнечно-термическом цехе уста-лений в смотровом новлено оборудование, выделяющее тепло:

1) два паровоздушных ковочных молота с весом падающих частей: у одного 0,5 т, у другого I т;

2) две камерные садочные печи с неподвижным подом и расходом топлива 120 кг/час,

3) две щелевые кузнечные печи с расходом топлива 100 кг/час,

4) одна электропечь-ванна с установочной мощностью JVycT =35 кет-,

5) две масляные ванны с общей Nyci =7,1 кет.

Коэффициент одновременности работы оборудования равен 1. В качестве топлива для печей принят мазут с =9400 ккал/кг. Произвести расчет тепловыделений от оборудования.

Решение. Тепловыделения паровых молотов определяются по формуле

Q = Gn (/н — /к) т] ккал/час,

где Gn—расход пара в кг/час;

/н и /к — теплосодержание свежего и отработанного пара в ккал/кг;

т] — коэффициент одновременности работы молотов.

Расход пара, а также его начальные и конечные параметры задаются технологами. Примем давление свежего пара равным 6 ат, отработанного 2 ат; tj=1, тогда теплосодержание /н =658,3 ккал/кг; /к = = 646,3 ккал/кг. Расход пара для молота с весом падающих частей 0,5 т—600 кг/час, с весом 1 т — 920 кг/час; общий расход пара Gn = = 1520 кг/час.

Таким образом, величина тепловыделений

Qj = 1520 (658,3—646,3) = 18 240 ккал/час.

34

Тепловыделения Q2 от печей и ванн, работающих на твердом, жидком и газообразном топливе, можно определить в зависимости от теплопроизводительности топлива по формуле

атд ккал/час, (44)

где В — расход топлива в кг/час-,

— рабочая теплотворная способность топлива в ккал/кг-,

т;—коэффициент одновременности работы печей;

а — процент тепловыделений в цех (от Qp).

Значения а с учетом тепла, выделяемого в цех остывающим металлом: для камерных печей с неподвижным подом

а = 0,45 — 0,55;

для печей щелевых и очковых

а = 0,4 — 0,5.

Тепловыделения в цех от печей, работающих на мазуте при средних значениях а = 0,5 и а = 0,45:

Q2 = 120 • 9400 • 0,5 • 1 +100 • 9400 • 0,45 • 1 =987 000 ккал/час.

Тепловыделения в цех от электропечей и Электр о в а н н также могут быть определены в зависимости от /Ууст и а;

Q = 860 А1уст ат] ккал/час, (45)

где Ny„ — установочная мощность электродвигателей в кет; значения а и т] те же, что в формуле (44).

Для нагревательных печей а = 0,7; для ванн с подогревом а = 0,3. Тепловыделения в цех от печи и масляных ванн

Q3 = 860 • 35 • 0,7 • 1 + 860 • 7,1 • 0,3 • 1 = '22900 ккал/час.

Общие тепловыделения в цех от оборудования

Q = Qi + Q2 -- Q3 — 102 8140 ккал/час

1, 2 — пневматические молоты; 3 — фрикционный пресс; 4 — нагревательные печи;

5 — спаренные двухогневые гориы; 6 — наковальни; 7 — правильные плиты; 5 — верстаки; 9 — 3-тонная кран-балка

Приведенными значениями а можно пользоваться для расчета воз-духообменов, если нет сведений о тепловом балансе оборудования и отсутствуют чертежи печей, по которым можно было бы определить тепловыделения.

Пример 21. В кузнечном отделении (рис. 21) установлено оборудование: кран-балка грузоподъемностью 3 т (работает эпизодически);

3*

35

два пневматических молота с мощностью электродвигателей: один N=45 кет, другой 20,5 кет; фрикционный пресс с электродвигателем N = 5,8 кет; две щелевые кузнечные печи (/Гор = 1000°); две печи типа ПНН-18 ( ^гор = 1000°); два двух-огневых спаренных горна с расходом угля В —16 кг/час каждый.

Теплотворная способность угля Q? =6400 ккал/кг. Печи работают на малосернистом мазуте (QS —9370 ккал/час) с содержанием углерода 85%, серы 0,7%. Общий расход топлива в кузнечных печах 120 кг/час. Установочная мощность силового оборудования 71,3 кет. Коэффициент одновременности работы оборудования равен 1.

Горны оборудованы вытяжными зонтами. Выпуск газов от печей производится непосредственно в цех.

Внутренние размеры цеха в плане 29,5X11,5 м, высота 8 м. Площадь остекления по длине цеха 100 м3 со стороны торца 21,6 м2. На крыше цеха предусматривается аэрационный фонарь со светонепроницаемыми фрамугами. Здание расположено на географической широте 60°. Расчетные температуры наружного воздуха для вентиляции: в зимний период tHB =—16°, в летний —^н.в =21°. При расчетной температуре отопления /р.в=—29° теплопотери цеха составят QT=80 000 ккал/час.

Определить необходимый воздухообмен в цехе по летнему и зимнему периодам.

Решение. Согласно руководящим указаниям Промстройпроекта (серия Л-104), тепловыделения в случае выпуска продуктов сгорания непосредственно в цех учитываются в размере 90% от всего тепла, содержащегося в топливе. Определяем количество вредностей, выделяемых оборудованием.

Тепле. Количество тепла, выделяющегося при сжигании топлива в печах:

Q1 = 0,9QSВ = 0,9-9370-120 = 1 011 960 ккал/час.

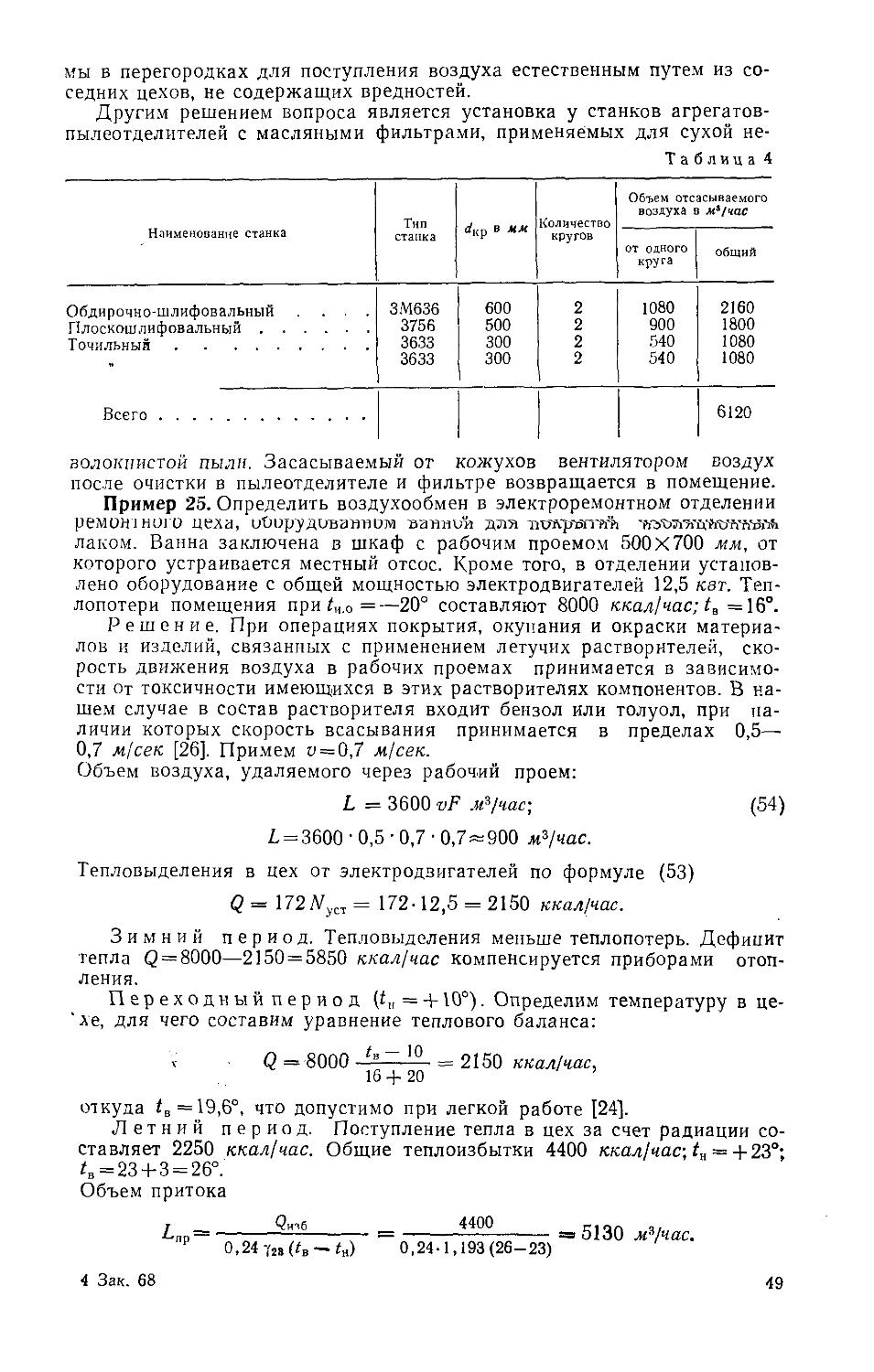

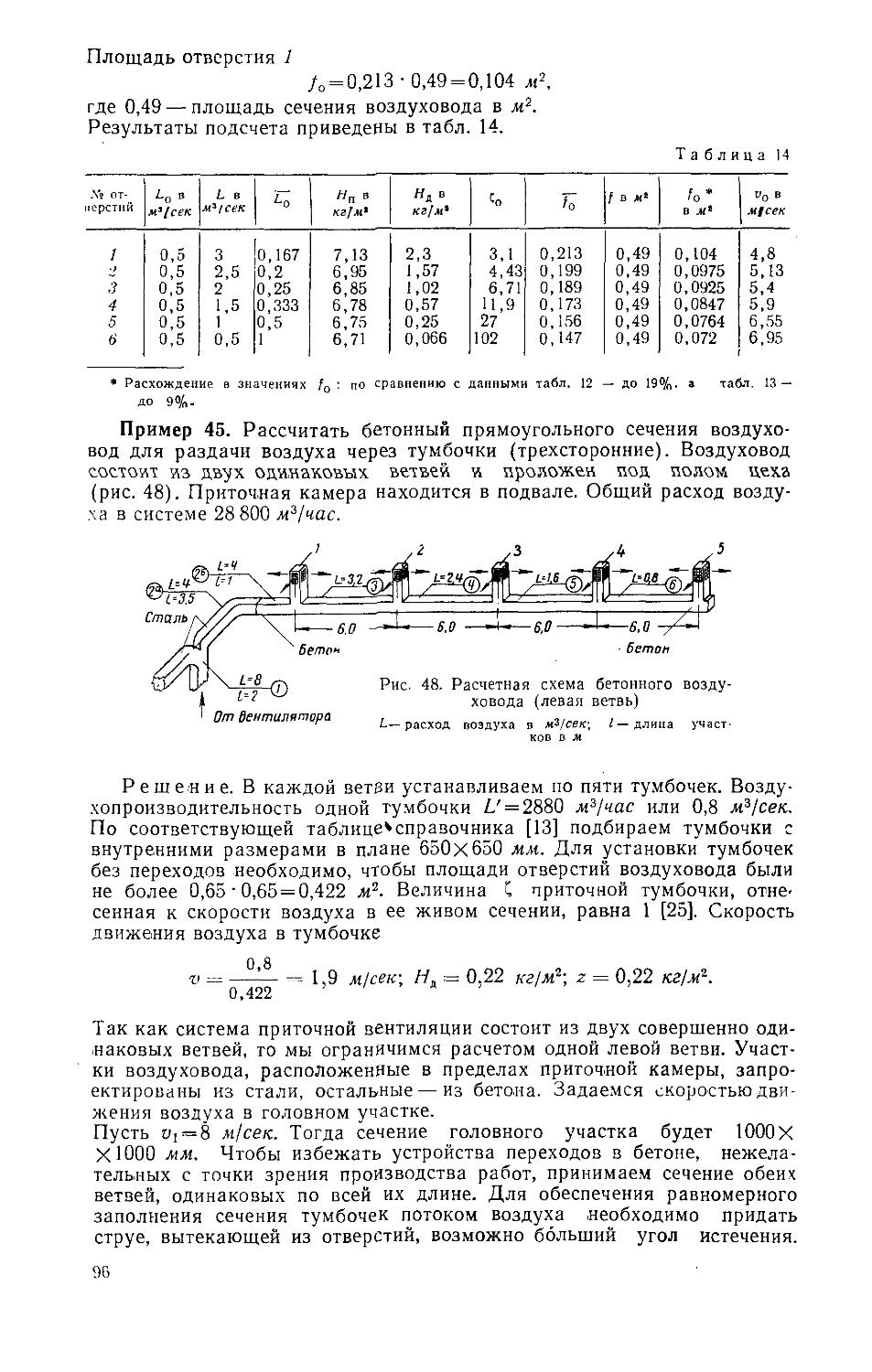

Тепловыделения от 'работающих горнов. По графику (рис. 22, а) для двухогневого горна при расходе угля 16 кг/час <р = 0,25.

Таким образом,

0.2 = О&Вуп = 6400-16-2-0.25 = 51 200 ккал/час, (46) где п — число горнов;

В — расход топлива на один горн в кг/час;

<р— доля тепла, выделяемого в помещение, от всего количества тепла, получаемого при сжигании топлива.

Тепловыделения от электродвигателей

yycT(l — т|) 860 ,,7Ч

q _ ----ч---ккал/час. (47)

В нашем примере N ст принята без учета эпизодически работающей кран-балки мощностью 71,3 кет; т] — к.п.д. электродвигателя (принимаем т] = 0,88) [13].

Таким образом,

„ 71,3 (1 -0,88) 860

О, — —-—----------- = 8360 ккал час.

0,88

Тепловыделения от людей ввиду их незначительности не учитываем.

Сумма всех тепловыделений

Q = % Q2 + Q3 = 1 071 520 ккал/час.

Поступление тепла в цех в летний период за счет солнечной радиации Срад.

36

Пользуясь CH 7—57, находим значения Q0Ct, ^ост и +гР Для географической широты 60°. Для окон с двойным остеклением и деревянными переплетами, ориентированных на запад и восток, qoct=145 ккал/м2 125 + 145

час, а ориентированных на юг— Q0CT = -—----= 135 ккал/м2 час.

Поправочные коэффициенты: на одинарное остекление 1,45, на сильную загрязненность окон 0,7,

Лост = 1,45-0,7 = 1,015.

Для бесчердачного покрытия qn = 12 ккал/м2 час.

Коэффициент теплопередачи покрытия й=1,3 ккал/м2 час град.

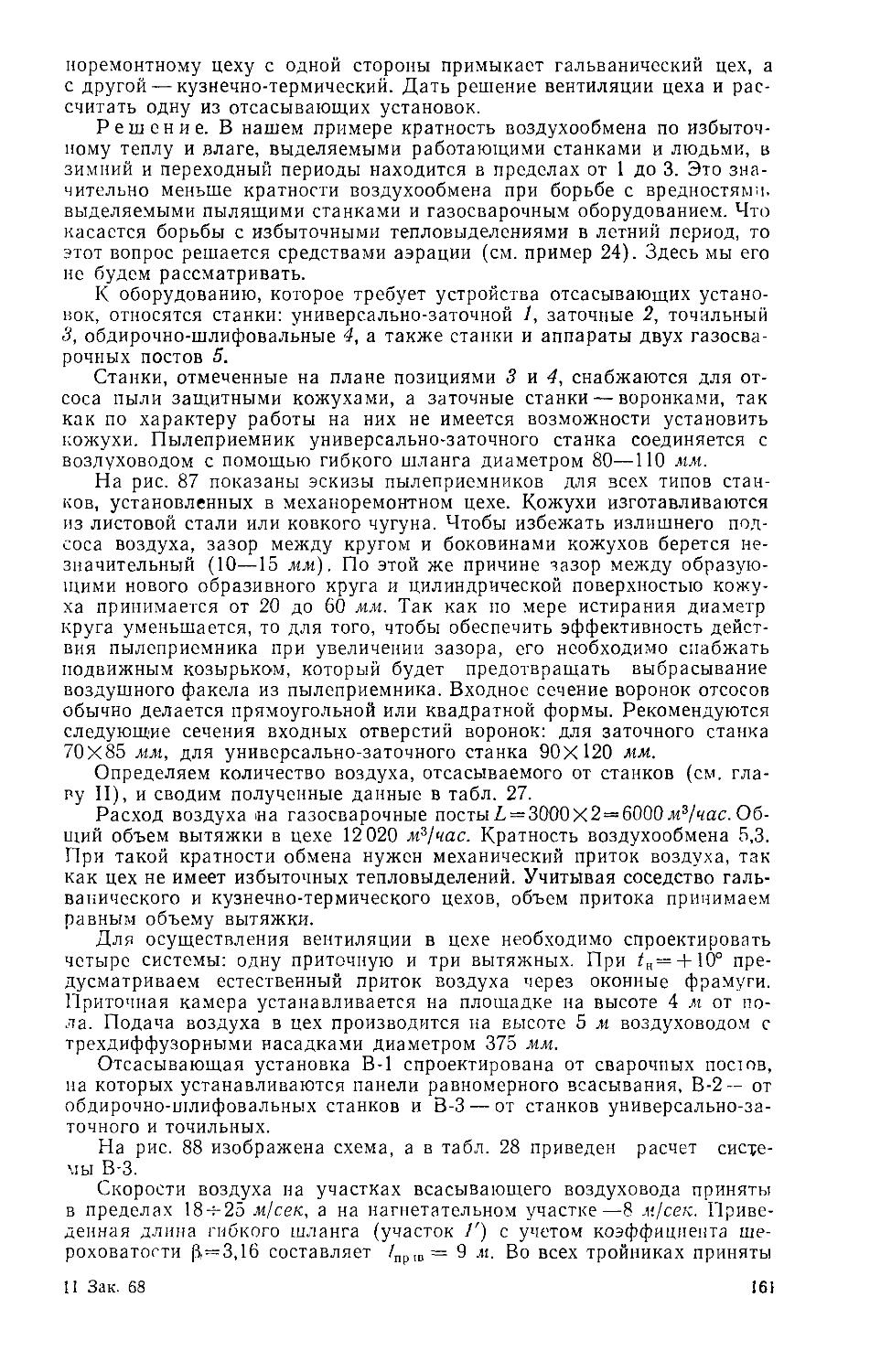

Рис. 22. Графики для расчета горной

а — зависимость температуры газов в сборной вытяжной трубе f и поступающего в цех доле тепла <р от расхода топлива В; б — зависимость диаметра d центральной трубы от диаметра сборной вытяжной трубы; в — зависимость диаметра & от высоты трубы ^Тр» г — зависимость объема воздуха, поступающего из цеха под зоит L, от расхода топлива В; /—для одноогневого горна; 2 — для двухогневого горна

Первый вариант — солнечная радиация по длине фасада и через покрытие. По формулам (24) и (25)

СраД1 =Срад +Qpa5 = 100•145•1,015 + 29,5-11,5-12-1,3 = 20 000 ккал/час.

Второй вариант — солнечная радиация через остекление по длине и ширине цеха (70%) и через покрытие (100%)

СРад2 = 0,7-100-145-1,015 + 0,7-21,6-135-1,015 + 29,5-11,5Х

X 12-1,3 = 17 670 ккал/час <

В качестве расчетного принимаем <2рад .

Избыточные тепловыделения в цехе в летний период

QH36 = Q + <2раД1 = 1 091 520 ккал/час.

31

Газы. Количество выделяющихся в цех вместе с продуктами сгорания окиси углерода и сернистого газа для твердого или жидкого топлива определяется по формулам

Geo = 0,233 QX.H СР В г/час-, (48)

GSo2 = 20SpB г/час, (49)

где н— химическая неполнота горения в % (принимается для

мазута 2%) [26];

Ср и S₽ —содержание углерода и серы в топливе в %;

В — расход топлива в кг/час.

Таким образом,

Geo ~ 0,233-2-85 -120 = 4750 г/час\

Gso2 = 20-0,7-120 = 1680

Кроме того, следует учесть, что даже при рационально устроенной вентиляции из-под зонтов выбивается до 5% газов, получаемых при сжигании топлива.

Для угля с Qh = 6400 ккал/кг: Ср = 75,2%; Sp = 0,6%; gx. н — 3%. Общий расход топлива в горнах составляет 32 кг/час.

Количество выбивающихся из-под зонтов окиси углерода и сернистого газа

Geo = 0,05-0,233-3-75,2-32 — 84 г/час-,

Gso. = 0,05-20-0,6-32 = 19,2 „ .

Общее количество газов, выделяющихся в цех:

Geo = 4750 4- 84 — 4834 г/час-, Gs02= 1680 + 19,2= 1700 „ .

РАСХОД ВОЗДУХА НА МЕСТНЫЕ ОТСОСЫ И ДУТЬЕ В ГОРНЫ

Печи. Так как продукты сгорания от печей и газо-воздушная смесь от зонтов у загрузочных отверстий поступают в цех, то расход воздуха для печей не учитывается при определении воздухообменов.

Горны. Количество воздуха, поступающего из цеха под укрытие, определяем по графику (рис. 22, г).

Расход воздуха на один горн составляет 4500 м3/час, на два горна — 9000 мР/час.

Но так как график составлен для условного топлива с теплотворной способностью 7000 ккал!кг, то найденный расход воздуха необходимо пересчитать для Qp = 6400 ккал/кг:

LjQP 9000-6400

L* = 7000 = 7000 = 7500 м?/час. ( 0)

При температуре воздуха в цехе в зимний период /= + 14° весовой расход воздуха составит при уи=1,23 кг/м?

Gt = 7500-1,23 = 9230 кг/час.

Расход воздуха на дутье для горнов при Vo—7,09 нмР/кг и а=1,5

G3 = а Vo В у0 =: 1,5 • 7,09 • 32 • 1,293 = 440 кг/час.

Общий расход воздуха на горны

GM = 9230 + 440 = 9670 кг/час.

Переходим к определению воздухообменов.

38

Летний период. Температура рабочей зоны

/₽. э = 21 + 5 = 26°,

где 21 — расчетная вентиляционная температура в град.;

5 — допустимое превышение tp. 3 над 4. в в летний период, так как цех имеет значительные тепловыделения [24].

К цехам со значительными тепловыделениями относятся такие, в которых поступление тепла от оборудования, людей и радиации больше 20 ккал]м? час. Для кузнечных цехов с печным оборудованием т=0,3 [см. формулу (26)].

По формулам (28) и (29)

Gnp= + (1~ °’3> 9670 = 279 550 кг1час'

t = 26-<1-°’.3)21_ = 37 7° ~ 38°; у 0,3

GBbIT = 279 550 — 9670 = 269 880 кг)час.

Объем притока

<3П0 279 550

Lnp = — = — j go = 233 000 м?1час.

Объем вытяжки

£аыт = — = -?94е- = 237 000 М*1час. 738 1

ВОЗДУХООБМЕН ПО ГАЗОВЫДЕЛЕНИЯМ

Предельно допустимые концентрации газов в рабочей зоне [26]: СО = 0,03 г/л3; 50г=0,02 г/л3. По данным обследования кузниц, проведенного канд. техн, наук В. В. Кучеруком, концентрация газов в верхней зоне при выходе продуктов сгорания в помещение и общеобменной вентиляции в 1,5 раза выше, чем в рабочей зоне. Так как горячие газы устремляются вверх, то можно принять в качестве расчетных концентраций СО и SO2 при вытяжке из верхней зоны 0,04 и 0,03 г/м?. Тогда объем вытяжки:

по СО Li = — 120 850 л3/час;

в весовых единицах

G1 = L1-[3a = 120 850-1,157 = 139000 кг!час.

где 32 — средневзвешенная температура воздуха в цехе в град.; по SO2 L2 — 1^5 = 56 670 м?/час < Lx.

и । ио

Воздухообмен в летний период принимаем по избыточному теплу. Приток предусматривается через нижние фрамуги окон, вытяжка — через фонарь.

Зимний период. При подаче неподогретого воздуха в верхнюю зону цеха на высоте 4,5 л от уровня пола и вытяжке через фонарь необходимый воздухообмен определяется по формуле (30) и (30а). Но так как объем вентиляционного воздуха при любой наружной температуре должен быть не менее Leo, то расчет естественного воздухообмена будем вести при расчетной температуре отопления tH. Р~ —29°.

Решение. Принимая /р. 3 = 14° и Д^норм — 8°, получим ^'р = 14—8 = = 6° (см. § 5).

Температура уходящего воздуха по формуле (32)

t = И"!.1 - 0.3) 6_ _ 32 33о

у 0,3 ’

39

Средняя температура воздуха в цехе t(:p = 23,5°.

Удельные теплопотери наружными ограждениями по формуле (31,а)

= 23ТТТ9 = 1520 ^/часград.

Требуемый расход воздуха по формуле (30 а)

G _1 071_520_+ 0_,24 (32,7 — .4) 9670 _ _ 1520 = 69 00Q K2/4ac<GcQ.

р 0,24 (32,7 + 29) °>24

Свыт = 69 000 - 9670 = 59 330 кг/час.

Сделаем проверку температуры (ух, пользуясь уравнением теплового баланса. Для подогрева приточного воздуха до температуры (р. 3=14° потребуется тепла (13)

Qi = 0,24 69 000(14—(—29)]= 712 080 ккал/час.

Теплопотери цеха QT =80 000 ккал/час.

Избыток тепла, который должен быть ассимилирован приточным воздухом:

Д<2=1 071 520—(80 000+ 712 080)= 279 440 ккал/час.

При /р. з=14° из рабочей зоны вследствие отсосов и горения удаляется 9670 кг/час воздуха. У оставшегося приточного воздуха (G'= = 59 330 кг/час) повысится температура на величину Д( за счет тепло-избытков ДО:

Д( = 279440 = 19 7

0,24-59 330

/ух = 14+ 19,7 = 33,7°,

Результат получается почти тот же, что по формуле (32). Так как Gco>Gnp, то в зимний период воздухообмен принимаем по выделяющимся вредностям СО. Средняя температура вбздуха в цехе 24°.

Geo = ЬсоТ21 = 120 850-1,189 = 143 690 кг/час.

Недостающее количество воздуха (143 690—69Q00 = 74 690 кг/час) необходимо подавать в рабочую зону с помощью механической вентиляции.

Примем температуру приточного воздуха равной 14° и определим температуру уходящего воздуха при совместном действии естественной и искусственной приточной вентиляции.

Как уже было подсчитано, избыток тепла, подлежащий растворению в приточном воздухе ((=14°), составляет 279 440 ккал/час. Количество приточного воздуха, растворяющего эти теплоизбытки, без учета местных отсосов,

G'= 143 690—9670=134 020 кг/час.

Из уравнение теплового баланса находим

Д/=279440 =87о 0,24-134 020 fvx= 14+8,7 = 22,7°. JА 1

Подача подогретого воздуха в рабочую зону приводит к выравниванию температур по высоте цеха. При этом, очевидно, изменяются (пр и коэффициент т.

Пример 22. Определить количество вредностей и подсчитать воздухообмен в формовочно-заливочном цехе чугуно-сталелитейного корпуса, план которого изображен на рис. 23. Литейная предназначается в основном для мелкого литья и работает по двухсменному ступенчатому графику. В первую смену производят формовку, во вторую — плавку ме-

40

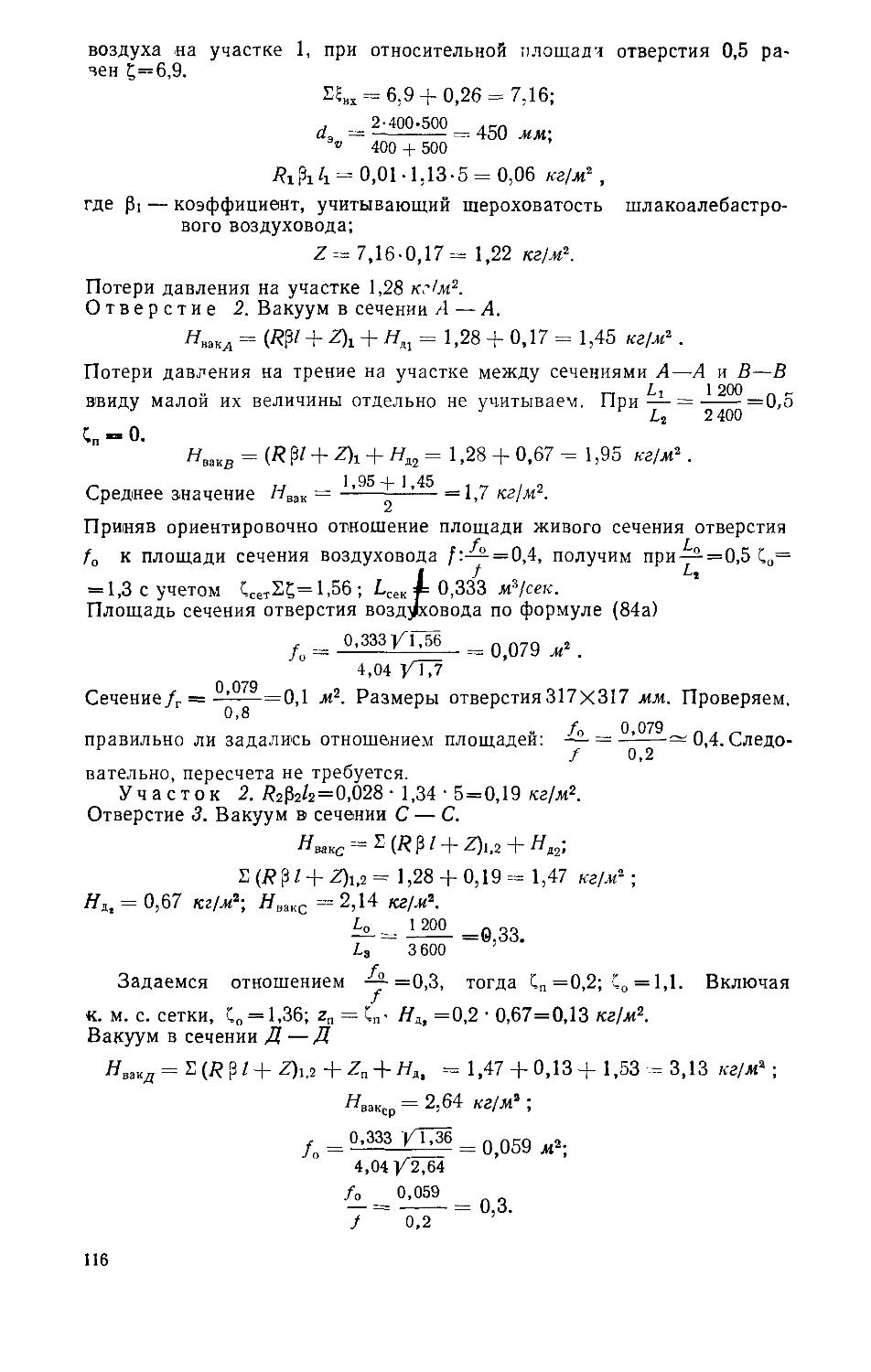

If

передвижное; 19— землерыхлнтель; 20— тележка для земли; 21 — глиномялка; 22— бегуны; 23— шаровая мельница; 24 — шкаф для инструмента; 25 — обдирочно шлифовальный станок, 26 — сверлильный станок, 27 — токарно винторезный станок; 28 — разметочная плита; 29 — стеллаж; 30 — электропечь, 31 — обдирочно шлафоваюный станок; <32 — тигельный горн; 33 — сварочный трансформатор;

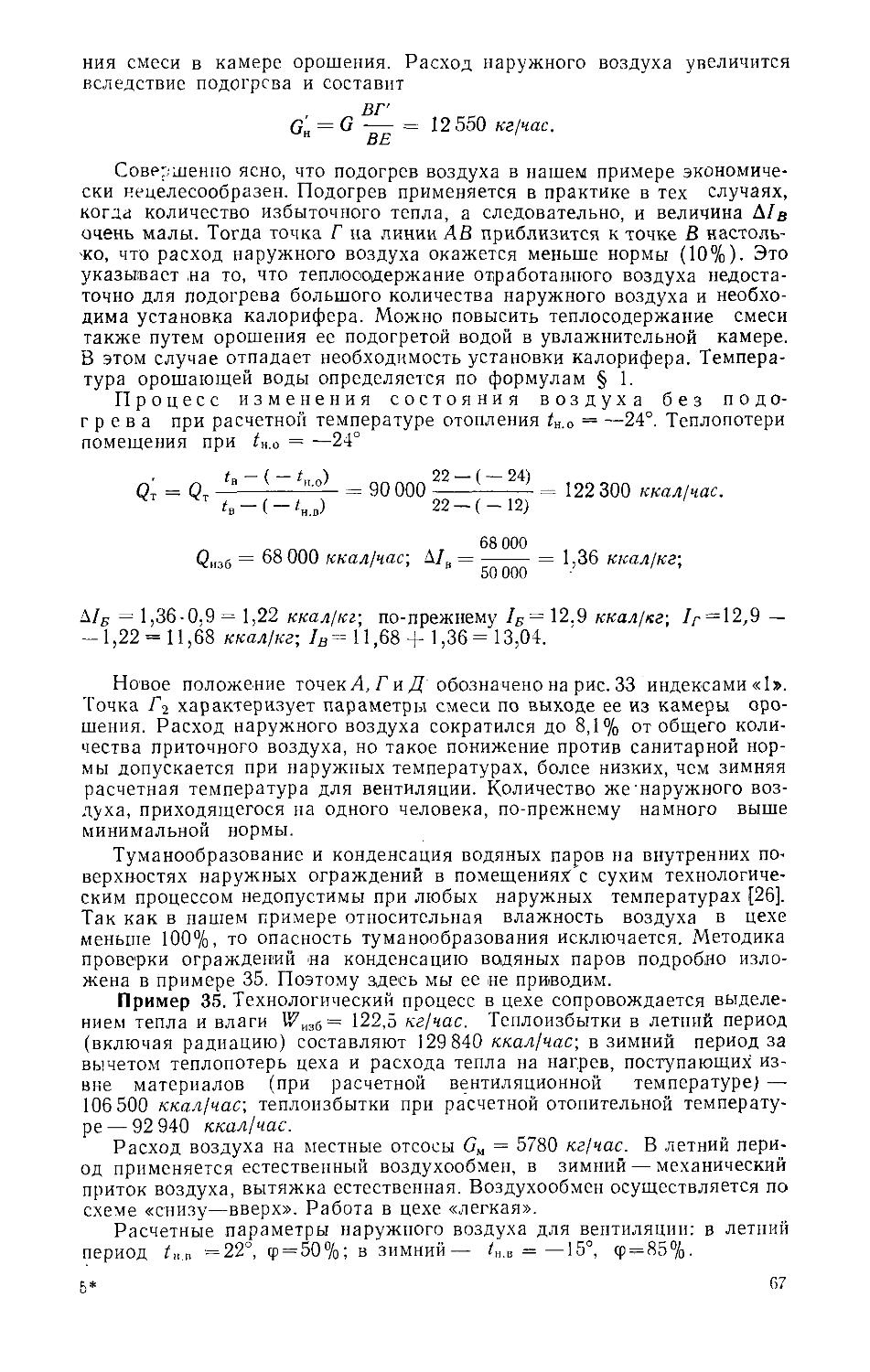

34— мостовой кран, <35 — ящик для кокса

талла, заливку форм, а затем выбивку отливок. Приготовление формовочной земли и стержней, обрубка и очистка отливок выполняются в первую и частично во вторую смены. Сушка форм и стержней производится круглосуточно. Топливом для отжигательной и сушильных печей служит газ. Максимальная производительность литейной: по чугуну 2 т/час, по стали 0,5 т!час.

Отливка по чугуну и стали ведется преимущественно «всырую» и частично (20%) «всухую»—с сушкой форм и в кокилях. Расчетные параметры наружного воздуха для вентиляции: в летний период ta. в=22°, в зимний tH. в~—15°. Расчетная температура отопления^. 0=—28°. Барометрическое давление р6 = 745 мм рт. ст.

Решение. В чугуно-сталелитейный корпус входят следующие отделения: землеприготовительное, ваграночное, стержневые обрубные и очистные чугунного и стального литья, формовочно-заливочные для чугуна, стали и цветных металлов.

Параметры воздуха в рабочей зоне производственных помещений со значительными тепловыделениями при тяжелой работе принимаются: в зимний период <р. 3= 10-ь20°, в летний — на 5° выше расчетной температуры для вентиляции. Относительная влажность не нормируется [24]. Воздухообмен осуществляется по схеме «снизу—вверх».

ОПРЕДЕЛЕНИЕ ВОЗДУХООБМЕНОВ В ВАГРАНОЧНОМ, ФОРМОВОЧНОЗАЛИВОЧНОМ, ОЧИСТНОМ И ОБРУБНОМ ОТДЕЛЕНИЯХ

Так как все эти отделения не разделены капитальными стенами и перегородками, то делаем для них общий подсчет вредностей.

ОБОРУДОВАНИЕ С МЕСТНЫМИ ОТСОСАМИ

1. Сварочные столы — пять штук, из них три электросварочных и два газосварочных; вредности: пыль, тепло и газы. Расход воздуха на один электросварочный стол при установке панелей равномерного всасывания (со скоростью всасывания 5 м/сек) 2340 м3/час, а всего £1 = 7020 м3/час. Расход воздуха: на один газосварочный стол 3000 м3/час [2], на два стола £2 = 6000 м3/час.

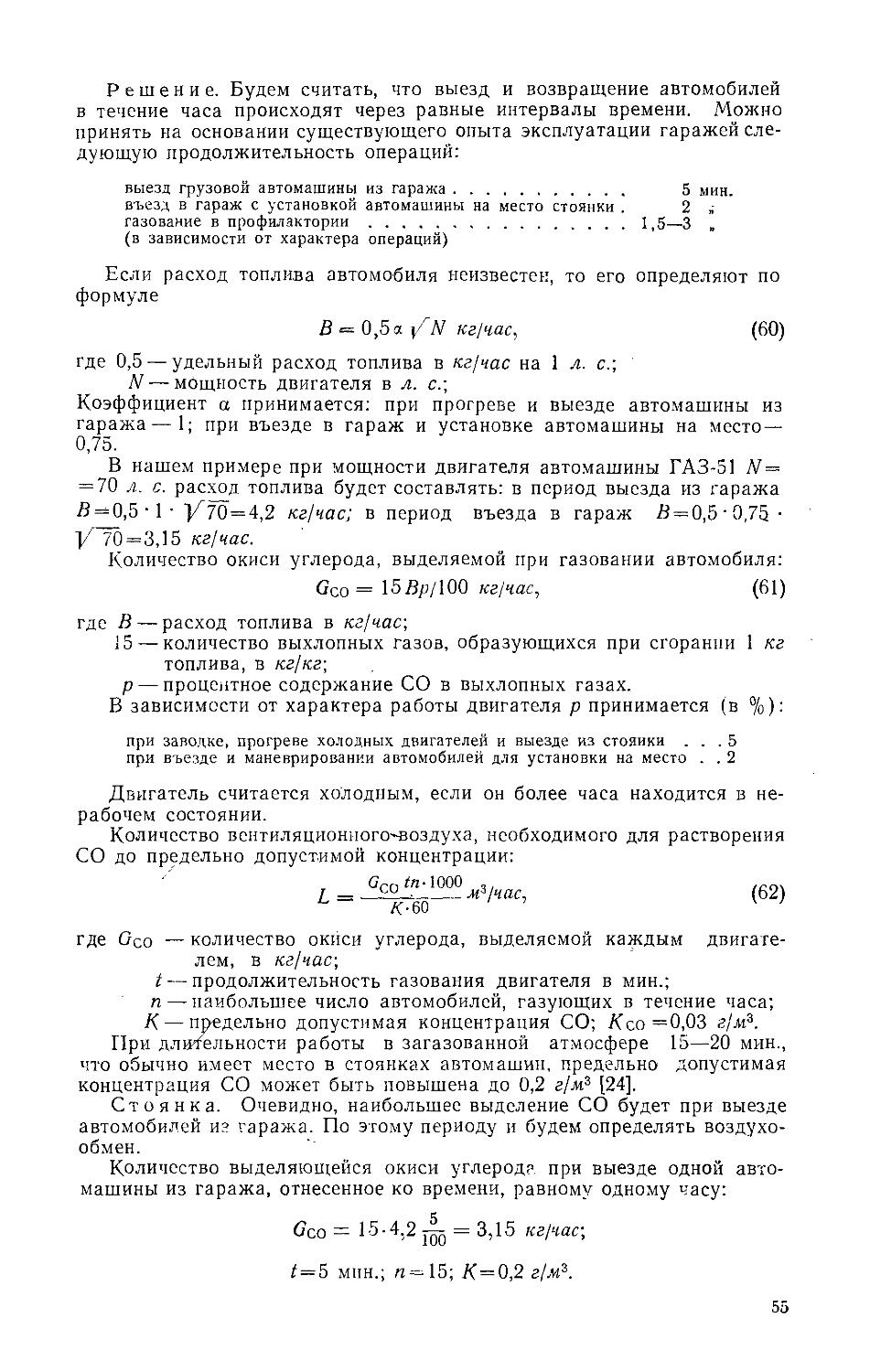

2. Барабаны для очистки литья: один £>1=900 мм (рис. 24); второй D2=1200 мм.

Рис. 24. Установка для очистки литья / — барабан; 2 — полый вал; 3 — пылеотстойннк

По формуле £=1800 D2 м3/час получим объемы вытяжки, соответственно равные 1460 и 2590 м3/час, т. е. всего £з=4050 м3/час.

42

'3. Обрубные верстаки с общей площадью решеток 5,5 м2 'оборудуются нижнебортовыми отсосами (рис. 25).

Объем вытяжки

/,4=2500’ 5,5 = 13 750м3/час,

где 2500 м3/час— расход воздуха на 1 м2 площади решетки [28].

4. Обдирочно-шлифовальный станок типа 3 М 6-3 6 с двумя кругами d=600

Рис. 25. Нижнебортовые отсосы

о — вид сбоку; б — вид спереди; 1 решетка; 2—листовое железо, 5 = з мм

Объем отсасываемого воздуха определяем по формуле (51)

L = l,8dKpw,

где dKp—диаметр круга в мм\ п — число кругов.

Z.5—1,8 600 2=2160 м31час.

5. Обдирочно - шлифовальный станок типа 3374/(; диаметр круга dKp = = 400 мм.

Объем отсасываемого воздуха.

£6= 1,8-400 = 720 м3/час.

6. Выбивные решетки общей площадью 2,5 ж2 с верхнебоковыми отсосами (рис. 26).

Объем вытяжки на 1 ж2 решетки 6500 м3/час [28].

7.7=6500-• 2,5= 16 250 м3!час.

7. Зонт электропечи для плавки, стали; производительность печи 0,5 т!час.\ Для печей производительностью до 1,5 т выплавляемого металла [28] 7.8=20 000 м31час. Расход воздуха более точно определяется по скорости в открытом сечении зонта, которая принимается равной 1 м!сек. Зонты у отжигательной и сушильных печей не проектируются, так как печи работают на газообразном топ

(51)

Рис. 26. Схема верхнебоковых отсосов от выбивных решеток

ливе.

8. Зонты у вагранки над жело-

бом для выпуска металла и отверстием для выпуска шлака общей площадью 1,2 м2. При скорости входа воздуха 1 ж/сек [28] расход воздуха

Т.9= 1,2’ 1-3600 = 4320 м3!час.

43

Расход воздуха на дутье вагранки при норме 25 м2/мин Лю = 25’60 = = 1500 м?/час.

Расход воздуха на горение топлива в сушильных и отжигательной печи А] 1 = 2100 м3/час.

Общий расход газа 190 нмР/час.

Общий расход воздуха в цехе на местные отсосы и горение

= ^1+ + + • • • + Ен = 77 870 м'/час,

GM = Ем у27 = 91 650 кг/час.

РАСЧЕТ ВОЗДУХООБМЕНА ПО ГАЗОВЫДЕЛЕНИЯМ

В нашем примере предусматривается в основном мелкое литье (по весу до 50 кг).

При ступенчатом режиме работы литейной считается, что все количество окиси углерода (СО) выделяется в помещение. На 1 т залитого чугуна выделяется 1200 г СО; на 1 т стали — 700 г СО [28].