Text

и архтпектура

С А- Малбиев, В JC Горшков,

П.Б. Разговоров

Полимеры

в строительстве

ВаяпивнЗойо»

овм&оюомм

ЛузабРФ ro ot^ootoms в сйлвсжж енртиламклА

ЦввОбК*

йл* tst^oimof. Ш ину <tr>rmti

Свржяилкпйо »

Москм «Высшы школ» 2006

УДК 691

ББК 35.719

М 18

Рецензенты:

кафедра технологии тугоплавких неметалличеекю: н енлнжятных материале»

Влдлдмирскот гехударствешюго университета (зав кафедрой д-р техн наук,

проф. А.И. Христофор-. д-р техн наук. лроф. А Я С<мо» (Московский госу-

дарственный строительный университет1)

Мжлбиев СА

М 18 Полимеры в строительстве: Учеб, пособие для вузов/

С А Малбмев, B.IC Горшков, П.Б. Разговоров. — М.. Высш, шк.,

2008. — 456 с.: мл.

ISBN 978-54)6 0057564)

В учебном пособии «ишеамы современные пота мерное жатфЬаль прк-

ыендемые» отечестве нн ом и эдобекйоы-стронтслъстве для нссущйс v. страж -

дающих конструкций .даний и сооружений пр(Ик(ЫЕя^я<фг^ гражданского к

САгилкохоаяйс-гэею«1т> мажачеиий.^Рассыотреиы различный часта зданий с

применением кровельных, гидроизоляционных, отделочных, тудлейвукоизо-

ляилонных и других потам еркых материалов. Приведены сведения о пер-

спективных материалах с улучшенными свойствами, сырье для получения

биоразлагаемых Полимеров, применении пространственных стержневых кон-

струкций из пластмасс в космической технике, переработке полимеров во

•торимое сырье и проблемах их утилизации.

Для студенты, аспирантов и ареподвмтемй сп^роитыытх специацмо-

сгмй фгкы, рабопыияоа rtpownHM и страитслынях ор-

ягниэаций, лиммков-иссягдоааталгй и химиков-meanuwoo.

УДК 6^1

ББК 35.719

ISBN 978-5-06-005756-0 © ОАО «Издхтслктво ♦Высшая школа*, 2008

Оригинал-макет данного изддлнл является едбстненноггмо иадатсльстм «Вме-

щая школа., п «го реафмущ^родакш!! (восгфоювадемие} любым способом без согла-

сия кздлтедьства запрещается

ПРЕДИСЛОВИЕ

Применение полимеров в строительстве требует от инженера

глубоких знаний, касающихся выбора материалов и разработки на

этой основе схем возведения современных зданий и объектов граж-

данского и промышленного назначения.

С учетом того, что б программах обучения инженеров-строите-

лей недостаточно отражены положения полимерной химии, на-

стоящее пособие, предназначенное в основном для студентов

строительных специальностей вузов, может представлять опреде-

ленный интерес также для технических работников и аспирантов

соответствующих направлений. При этом на первый план выступа-

ет необходимость обобщения вопросов физико-химических

свойств и перспектив использования полимерных материалов и из-

делий в различных областях строительства, принимая во внимание

допустимость их замены, технологичность, ремонтопригодность и

эксплуатационную устойчивость.

Опыт систематизации данных по полимерным материалам

для строительства относится к 70—80-м годам прошлого столе-

тия. Например, в учебнике В.А. Воробьева, Р.А. Андрианова

«Технология полимеров» (М., Высшая школа, 1971 и 1980) во-

просы получения, свойств и области применения полимеров в

производстве строительных изделий и конструкций впервые

были поставлены на научно-теоретический фундамент. Однако,

как и следовало ожидать, за последующие десятилетия наука и

промышленность значительно обогатились новыми знаниями и

достижениями. Изменились взгляды на процессы и явления в

области химии полимеров, возросло функциональное значение

полимеров (добавки к бетонным растворам, полимербетоны и

т.д.), в связи с увеличением объема строительных работ корен-

ным образом трансформировались методы получения изделий.

Эти изменения нашли отражение в данной книге. Смеем наде-

яться, что многие читатели найдут в ней ответы на вопросы, не-

избежно возникающие на стадиях проектирования и строитель-

ства зданий и сооружений.

3

Введение, п. 43 и глава 5 написаны авторами совместно, глава 1

написана В. К. Горшковым, глава 2 — В.К Горшковым и П.Б. Раз-

говоровым, глава 4 — П.Б. Разговоровым. В работе над главой 3 и

п. 4.5 участвовали С.А. Малбиев и П.Б. Разговоров, п. 4.2, главы

6—11 написаны С.А. Малбиевым.

Авторы выражают признательность за труд по рецензированию

книги и благодарят всех, кто давал полезные советы при ее подго-

товке к печати.

ВВЕДЕНИЕ

Благодаря небольшой удельной плотности, высокой прочности

и износостойкости, декоративности, устойчивости к агрессивным

средам и другим ценным свойствам полимерные материалы и изде-

лия на их основе нашли широкое применение в различных облас-

тях строительства.

На основе полимеров созданы конструкционные материалы и

важные группы строительных материалов: армированные материа-

лы, полимерцементные и гхжимерсиликатные бетоны, бетонопо-

лимеры и полимербетоны, стеклопластики, тепло- и гидроизоля-

ционные материалы, пленки, декоративные ткани, волокна, пласт-

массы, герметики, каучуки и лакокрасочные материалы.

Нельзя представить строительство без ограждающих панелей,

кровельных изделий, труб и фасонных частей к ним, санитар-

но-технического оборудования, линолеума, декоративно-отделоч-

ных Плит, клеевых составов, светопрозрачных фонарей и куполов,

окон, дверей и прочих изделий. Достаточно сказать, что свыше

90% поверхности зданий и сооружений, а также' строительных

конструкций подвергаются окраске полимерными лакокрасочными

материалами.

Выпуску полимерных материалов и изделий для строительства

способствует относительно дешевая сырьевая база. Сырьем служат

природные и нефтяные газы, отходы коксохимической промыш-

ленности, водород, аммиак, вода. Кроме того, детали и изделия из

полимеров легко получают с помощью автоматизированных линий

и процессов: литья, прессования, экструзий (выдавливания). Одна-

ко быстрое и массовое внедрение полимерных строительных мате-

риалов сдерживается их недостатками, главным из которых являет-

ся специфичность их свойств, а именно:

• большинство полимеров легко горит, и поскольку горение со-

провождается выделением теплоты^ происходит значительное

его ускорение; при этом выделяется большое количество ядо-

витых легколетучих органических веществ;

• полимеры обладают низкой теплостойкостью, т.е. легко раз-

мягчаются при невысоких температурах (80... 100 °C);

5

« с геуением времени полимеры под действием света, текла,

кислорода воздуха «стареют»;

• под действием постоянных нагрузок происходят пластические

деформации полимерных конструкций.

Другим недостатком» сдерживающим использование полимер-

ных материалов в строительстве» является их высокая стоимость и

дефицитность

В настоящее время известны и применяются различные способы,

успешно устраняющие вышеприведенные недостатки, например спо-

собы модификации, создания крупнотоннажных производств и др.

Большие достижения науки о полимерах позволяют синтезировать

материалы с любыми заданными свойствами. Полимеры образуют

многочисленные композиционные материалы. При этом в строитель-

стве они выполняют различные функции, из которых можно выде-

лить конструкционную, защитную и декоративную. По мере развития

гражданского и промышленного строительства удельное значение

первой и второй функций все Болес возрастает

Роль полимеров как конструкционных материалов проявляется

с развитием строительства объектов химической промышленности,

цветной металлургии, целлюлозно-бумажной и полиграфической

промышленности» пищевой и многих других, связанных с исполь-

зованием разнообразных агрессивных продуктов — органическим и

неорганических кислит, растворителей, щелочей. К таким поли-

мерным материалам в первую очередь следует отнести химически

стойкие полимербетоны и полимерсиликаты, использование кото-

рых позволяет по-новому решать вопросы надежности и долговеч-

ности в условиях воздействия агрессивных сред. Наибольший эко-

номический эффект получают при использовании несущих хими-

чески стойких сталеполимербетонных конструкций.

Защитную функцию выполняют лакокрасочные» мастичные»

шпатлевочные. гуммировочные и другие виды покрытий. В этом

случае они выполняют роль декоративных покрытий. Следует от-

метить, что, несмотря на значительный прогресс, достигнутый в

последние годы в технологии покрытий, механизацию и автомати-

зацию процессов, удельные затраты на их производство в строи-

тельных отраслях все еще остаются высокими. Стоимость создания

декоративных покрытий нередко в несколько раз превышает стои-

мость защитных покрытий, поэтому вопросы совершенствования

срока их службы приобретают важное значение.

Рева» покрытий как средства защиты материалов от разрушения

значительно проявилась с ростом производства и потребления ме-

таллов. Для снижения потерь металлов от коррозии вопросы защи-

6

ты должны решаться еще на стадии проектирования, с тем чтобы

при строительстве применялись конструкции с готовыми защитны-

ми покрытиями, выполненными в заводских условиях. Известно,

что стоимость защиты металлоконструкций, осуществляемой на за-

водах-изготовителях, ниже, чем в условиях строительно-монтаж-

ных площадок, а качество покрытий выше, так как окраска изде-

лий производится в потоке по отработанным технологическим схе-

мам, причем на качество покрытий не влияют побочные факторы

(температура, атмосферные осадки и т.д).

С целью повышения долговечности железобетонных конструк-

ций кроме применения защитных покрытий (окраска, облицовка,

оклейка, гуммировка) необходимо максимально использовать по-

тенциальные возможности самого бетона, его способность предо-

хранять стальную арматуру от коррозии. Реализоваться это должно

с применением бетонов повышенной водонепроницаемости (плот-

ности), коррозийной стойкости, морозостойкости и прочности.

Использование полимерных добавок способствует улучшению

свойств бетонных смесей, кинетики их твердения и физико-меха-

нических характеристик затвердевшего бетона.

Таким образом, защита от коррозии зданий, сооружений и тех-

нологического оборудования — одно из основных условий повы-

шения эффективности капитальных вложений.

Научно-технические основы применения полимеров в различ-

ных областях строительства стали закладываться в нашей стране в

начале 30-х годов прошлого столетия, когда широким фронтом на-

чалась индустривлизация народного хозяйства и стали входить в

строй крупнейшие машиностроительные и химические заводы, по-

лучило развитие жилищное строительство. На ряде заводов были

созданы специальные лаборатории. В это же время организованы

научно-исследовательские лаборатории, а в последующем — науч-

но-исследовательские и проектные институты (НИИЖБ, ГИПИ,

ЛКП, Гипроцветмет МИИТ и т. п.) с филиалами в различных горо-

дах; созданы первые кафедры пластических масс в инженер-

но-строительных институтах Воронежа и Казани.

Значительный вклад в освоение новых материалов и технологии

их применения в строительстве внесли коллективы лабораторий за-

водов, передовики и новаторы производств.

Немалую роль в распространении научных достижений и пере-

дового опыта сыграли периодические издания: журналы «Заводская

лаборатория», «Бетон и железобетон», «Промышленное строитель-

ство», «Лакокрасочные материалы и их применение», «Пластиче-

ские массы».

Глава 1

НАУКА О ПОЛИМЕРАХ

1.1. ПОНЯТИЯ О ВЫСОКОМОЛЕКУЛЯРНЫХ

СОЕДИНЕНИЯХ

Полимер — соединение, молекулы которого состоят из одинако

вых или разных по составу и строению повторяющихся звеньев

Число таких звеньев, называемых обычно мономерами, может коле

баться от нескольких единиц до нескольких сотен. Мономеры яв

ляются простейшими исходными веществами. Например, этилен

(СНз—СНг) может многократно повторяться в полимерной цепоч-

ке <-|СН2-СН2]й-) и являться в данном случае исходным соеди-

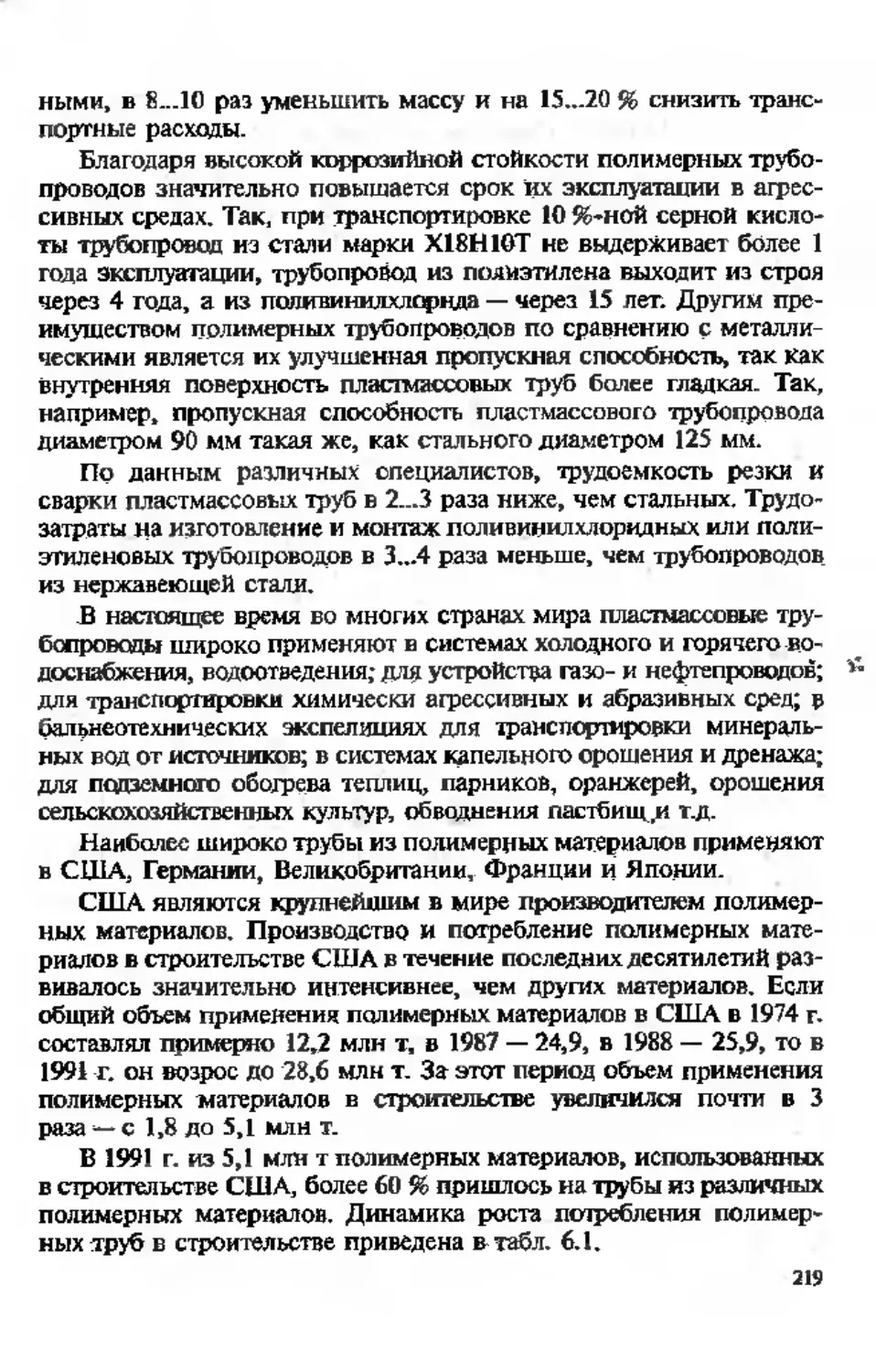

нением для получения полиэтилена.

Полимеры, которые содержат сотни мономерных звеньев, на-

зывают высокомолекулярными соединениями, или высокополиме-

рами. У этих соединений молекулярная масса может достигать не-

скольких сотен тысяч и даже нескольких миллионов. Полимеры,

молекулы которых состоят из сравнительно небольшого числа

звеньев, не имеют специального названия. До настоящего времени

не установлена точная граница между обычными молекулами и

макромолекулами. Условно считают соединения высокомолекуляр-

ными, если молекулярная масса превышает 5' 10\.5 • 104. Верхний

предел массы макромолекулы указать затруднительно, но известны

макромолекулы с массой 6 • 10* (целлюлоза). К низкомолекуляр-

ным соединениям относят вещества с молекулярной массой мень-

ше 500. Соединения с промежуточными значениями молекулярной

массы (500...5000) называют олигомерами. В настоящее время число

высокополимеров и полимеров очень велико и продолжает непре-

рывно расти. Ежегодно синтезируется большое число новых высо-

комолекулярных веществ.

Все известные к настоящему времени полимеры можно разделить

на две группы: 1) природные, или естественные, полимеры и высоко-

полимеры; 2) синтетические полимеры, или высокополимеры.

К природным полимерам относят белки, целлюлозу, крахмал,

лигнин, каучук и смолы (канифоль, шеллак, янтарь и другие иско-

8

паемые смолы). Для изменения и улучшения свойств природные

материалы подвергают химической обработке; при этом получают

новые искусственные вещества, например: эбонит — продукт вул-

канизации каучука; целлулоид — пластическая масса, полученная

из нитрата целлюлозы (коллоксилина) с добавкой пластификата

ров и красителей; искусственные шелка — продукты переработки

целлюлозы (ацетатное волокно)»

Вторая группа (синтетические полимеры) весьма многочислен-

на» Синтез новых полимерных материалов объясняется не только

большими потребностями, но и тем, что наукой открыты широкие

возможности улучшения их функциональных свойств. В качестве

примера можно отметить соединения» широко применяемые в про-

изводства строительных материалов^ — полистирол, поливинилхло-

рид, полиэтилен» полиакрилаты, эпоксиды, полиуретаны и различ-

ные композиционные изделия на их основе.

Несмотря на то что полимеры часто имеют тот же процентный

состав, что и низкомолекулярные соединения, увеличение молеку-

лярной массы (образование длинных цепей) придает им особые

свойства:

• невозможность перегонки и перекристаллизации;

• большую вязкость;

• набухание в растворителях (процесс, предшествующий рас-

творению);

• образование пленок и волокон при удалении растворителя

, (кристаллическая форма почти не имеет места);

• пластическую и обратимую деформации;

• возможность создания изделий из расплава;

• большое разнообразие свойств, обусловленных строением

или введением даже незначительного количества реагентов.

1.2, КЛАССИФИКАЦИЯ ПОЛИМЕРОВ

Полимеры классифицируют по методам их получения, химиче-

скому составу, структуре и отношению к нагреванию.

1.2.1. Процессы синтеза полимеров

Получение полимеров из низкомолекулярных веществ может

быть осуществлено двумя принципиально различными путями:

I) полимеризацией; 2) поликонденсацией.

9

В отдельных случаях полимер может быть получен путем того и

другого процессов, протекающих одновременно или последовательно.

Полимеризация и поликонденсация — две группы химических

реакций* с помощью которых получают огромное число разнооб- [

разных полимеров, причем эти реакции являются частными слу-

чаями двух основных типов реакций, на которые можно разделить

все многочисленные реакции в органической химии, т. е. реакций

присоединения и замещения.

Полимеризация — частный случай реакции присоединения, ко-

гда большое число одинаковых или равных молекул присоединяют-

ся друг к другу.

Поликонденсация — частный случай реакции замещения, в кото-

рой оба реагирующих компонента являются не менее чем бифунк-

циональными веществами, т. е. веществами, в молекуле которш

имеется не менее двух реакционно-способных групп: —ОН,

—СООН; —NHj и т. д. Общим для обоих типов реакций является

то, что в результате образуются вы^комолекулярные соединения. 5

При полимеризации продукт реакции, называемый полимером,

имеет один и тот же химический состав, так как никаких побочных ?

продуктов б этом процессе не образуется. В отличие от полимери-

зации, при поликонденсации в качестве побочных продуктов выде-

ляются Н^О, НО, NH3 и другие низкомолекулярные соединения.

Эти положения составляют основное различие между названными

процессами.

Необходимо указать, что реакция полимеризации — практиче-

ски необратимый процесс, в то время как поликонденсация есть

обратимый, равновесный процесс. Последнее обстоятельство явля-

ется весьма важным, так как обратимый характер реакции оказыва-

ет большое влияние на свойства образующихся полимеров. Поли-

меры, образующиеся по реакции поликонденсации, являются фи-

зически более однородными, чем полимеры, которые получаются

по реакции полимеризации.

Интересно отметить, что в некоторых случаях реакция образо-

вания полимера протекает в две стадии, одна из которых является

процессом полимеризации, другая — процессом поликонденсации

(например, получение глифталей и пентафталей).

1.2.2- Химическим состав

По химическому составу основной цепи полимеры делят на:

1) карбоцепные, состоящие только из атомов углерода —С—С—С—;

2) гетероцепные, которые содержат кроме атомов углерода атомы

ю

кислорода (полиэфиры и целлюлоза), азота (полиуретаны и поли-

амвды), фосфора (

1 MJ

держащие полимеры), серы (полисуль-

фидные каучуки); 3) элементорганические, в цепях которых име-

ются элементы, нетипичные для органических соединений (бор,

кремний, алюминий, титан, никель и др.).

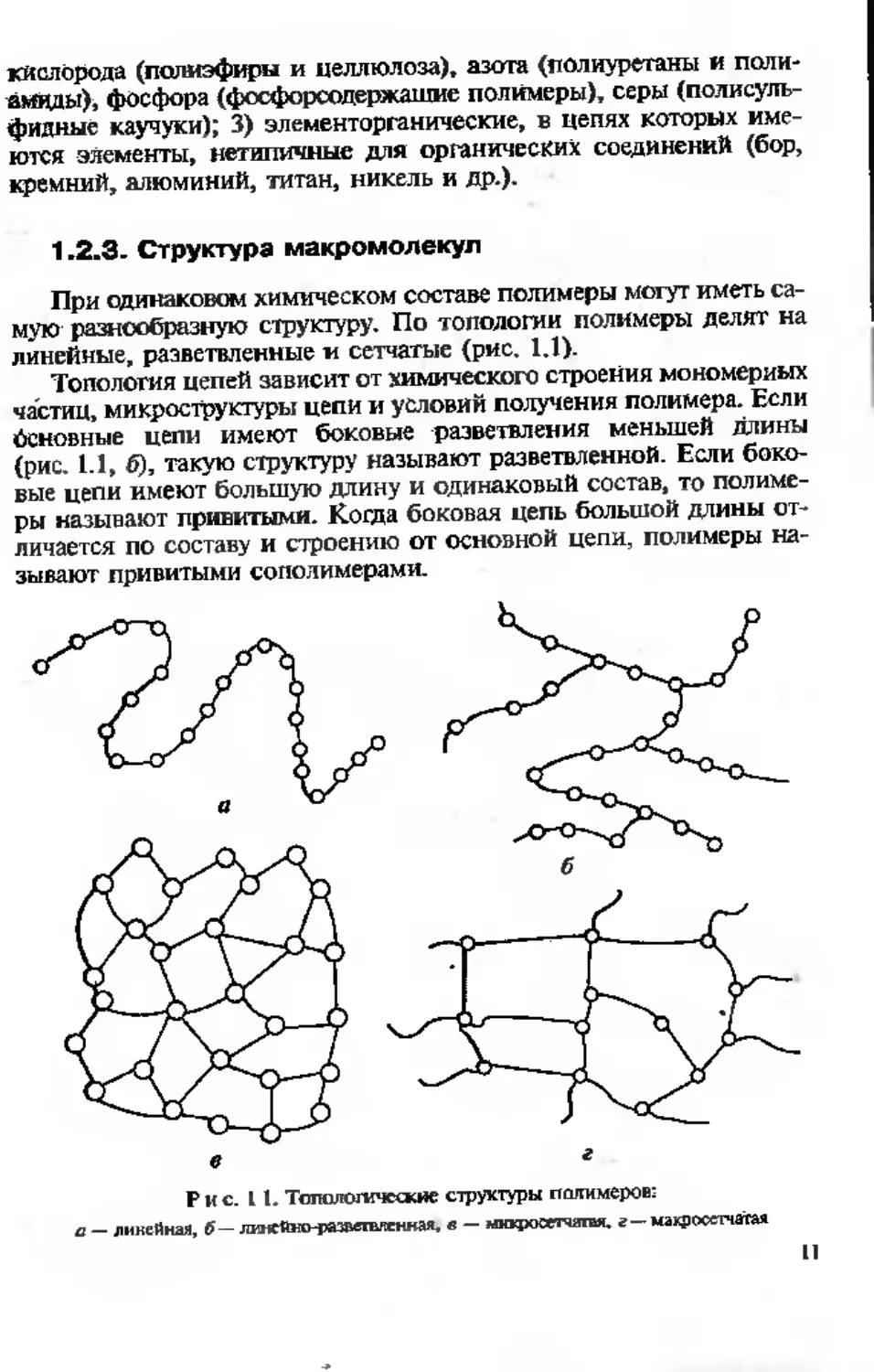

1.2.3. Структура макромолекул

При одинаковом химическом составе полимеры могут иметь са-

мую разнообразную структуру. По топологии полимеры делят на

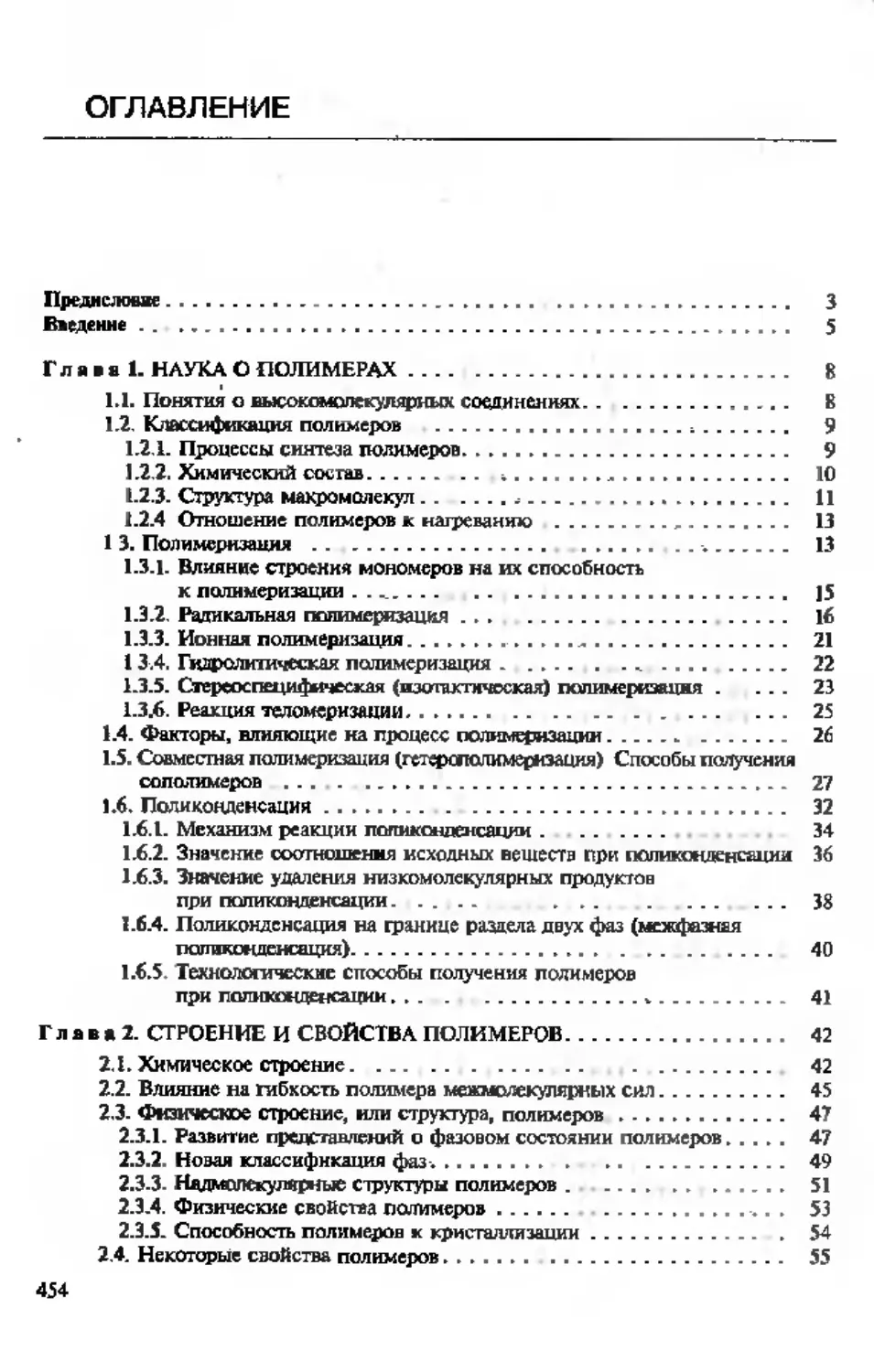

линейные, разветвленные и сетчатые (рис. 1.1).

Топология цепей зависит от химического строения мономерных

частиц, микроструктуры цепи и условий получения полимера. Если

Основные цепи имеют боковые разветвления меньшей длины

(рис. 1.1, б), такую структуру называют разветвленной. Если боко-

вые цепи имеют большую длину и одинаковый состав, то полиме-

ры называют привитыми. Когда боковая цепь большой длины от-

личается по составу и строению от основной цепи, полимеры на-

зывают привитыми сополимерами.

в

Рис. 11. Топологические структуры полимеров:

а — линейная, б— линейю-развегеленная, в — микросетчягая. г—мзкросетчатая

11

т

При возникновении между цепями небольшого числа попереч- [

ных «мостиков»» образованных атомами иди группами атомов, по*

лучаются сетчатые полимеры- Они не растворяются в органических

растворителях, а только набухают. Их пластичность меньше, чем у

линейных. При большом числе «мостиков» образуются трехмерные

полимеры.

При очень большой молекулярной массе макромолекулы чаще I

всего имеют шарообразную форму. L

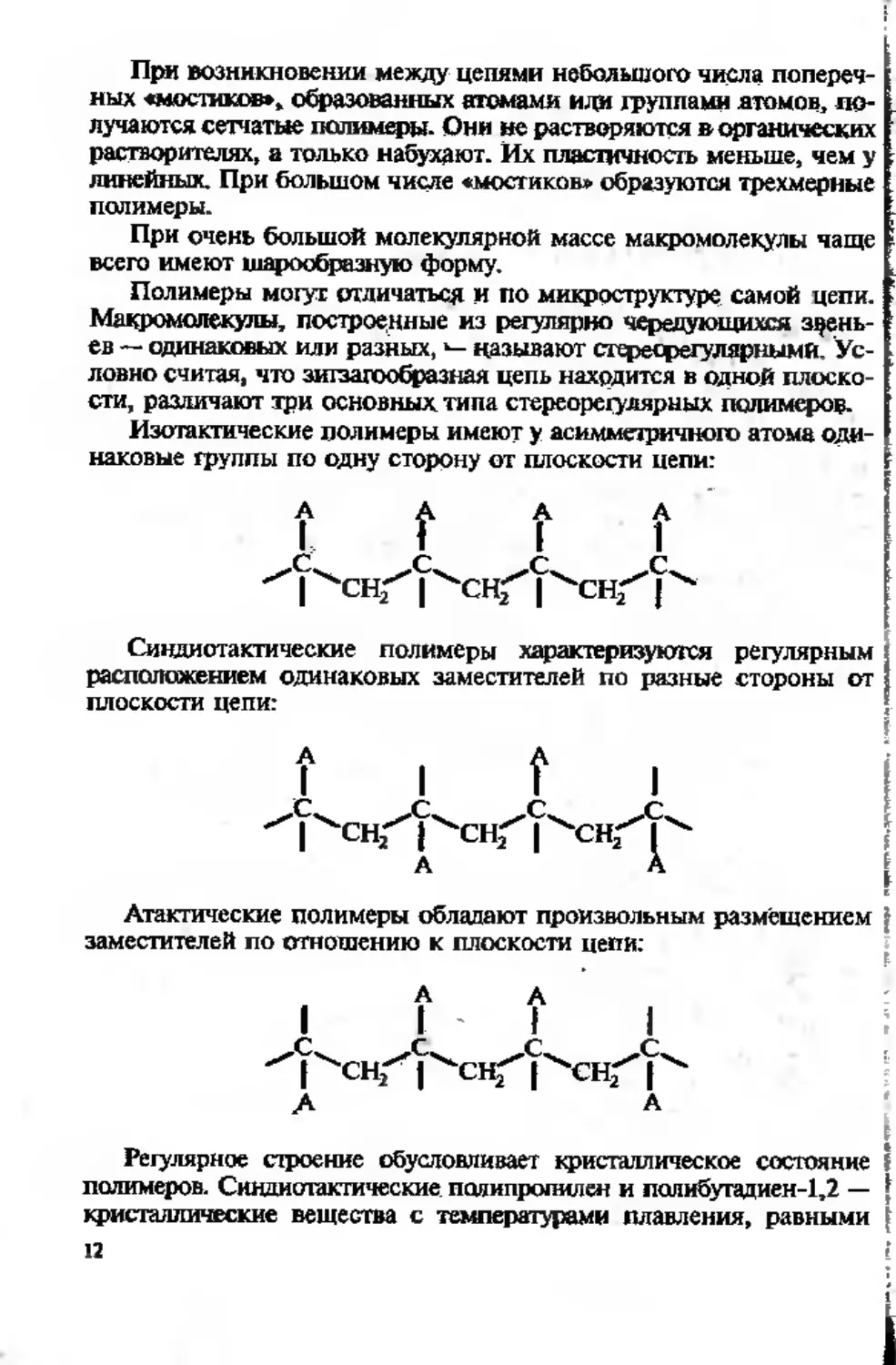

Полимеры могут отличаться и по микроструктуре самой цепи. •

Макромолеку/гы, построенные из регулярно чередующихся звень-

ев — одинаковых или разных,называют сгереорегулярнымй. Ус-

ловно считая, что зигзагообразная цепь находится в одной плоско-

сти, различают три основных типа стереорегулярных полимеров

Изотактические полимеры имеют у асимметричного атома оди-

наковые группы по одну сторону от плоскости цепи:

А А А А

I Г I 1

^|^сн2^ l^GHf |^сн2^ р

Синдиотактические полимеры характеризуются регулярным >

расположением одинаковых заместителей по разные стороны от |

плоскости цепи:

«

Е

Атактические полимеры обладают произвольным размещением ?

заместителей по отношению к плоскости цепи;

| ^CHf | CH^ |

А А

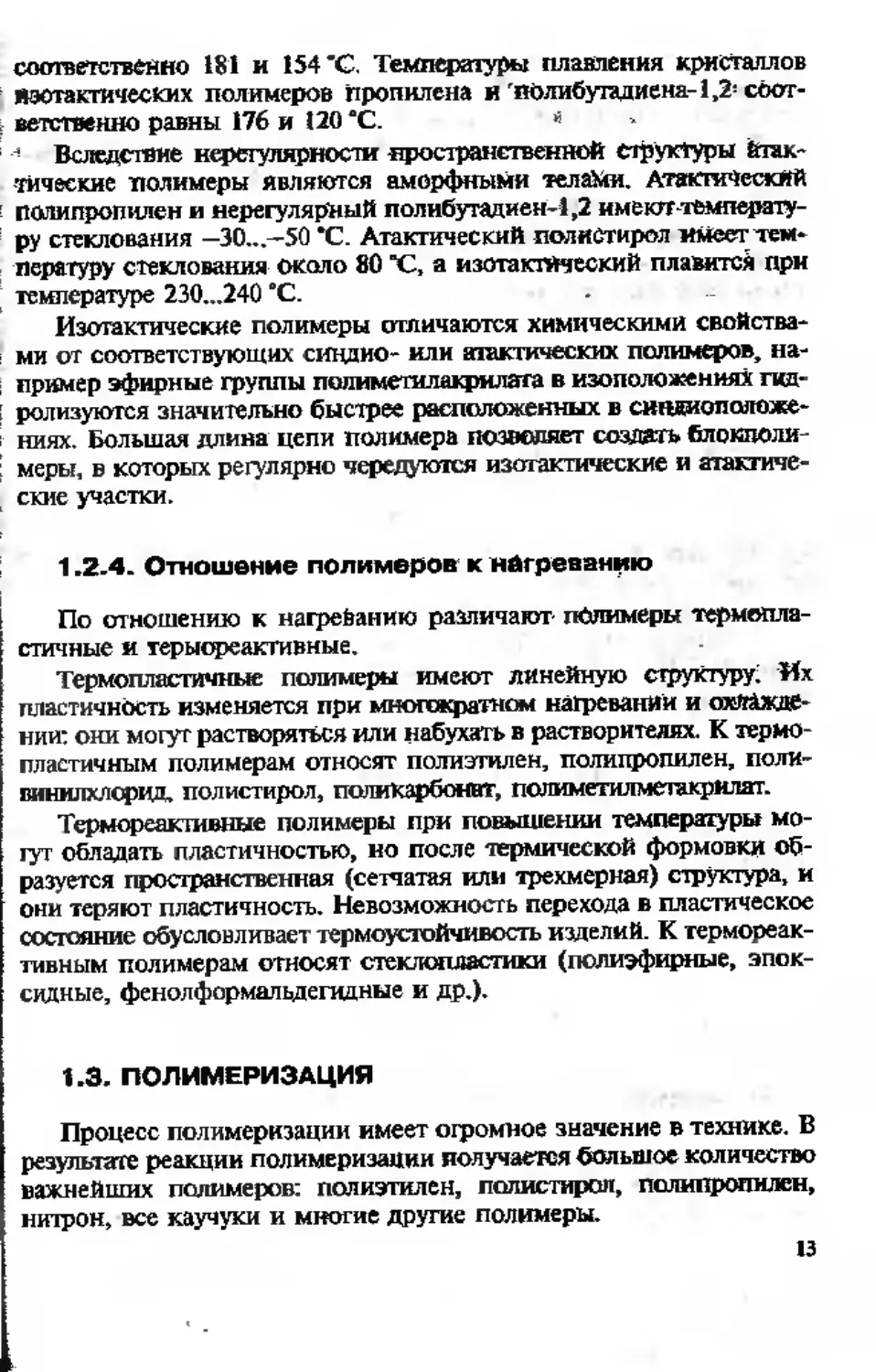

Регулярное строение обусловливает кристаллическое состояние f

полимеров. Синдиотактические полипропилен и полибугадиен-1,2 — ’

кристаллические вещества с температурами плавления, равными

12 <

I

1

соответственно 181 и 154 *С. Температуры плавления кристаллов

изотактических полимеров пропилена и'полибугадиена-1.21 соот-

ветственно равны 176 и 120 ЛС. «

•4 Вследствие нерегулярности пространственной структуры йтак-

тйческие полимеры являются аморфными телами. Атактический

полипропилен и нерегулярный полибутадиен-1,2 имеют температу-

ру стеклования —30...—50 *С. Атактический полистирол имеет тем-

пературу стеклования около 80 "С, а изотактический плавится при

температуре 230...240 °C.

Изотактические полимеры отличаются химическими свойства-

ми от соответствующих сицдио- или атактических полимеров, на-

пример эфирные группы полиметилакрилата в изоположениях гид-

ролизуются значительно быстрее расположенных в синдиоположе-

ниях. Большая длина цепи полимера позволяет создать блокполи

меры, в которых регулярно чередуются изотактические и атактиче-

ские участки.

1.2.4. Отношение полимеров к нагреванию

По отношению к нагребанию различают полимеры термопла-

стичные и терыореактивные.

Термопластичные полимеры имеют линейную структуру! Их

пластичность изменяется при многократном нагреваний и охлажде-

нии: они могут растворяться или набухать в растворителях. К термо-

пластичным полимерам относят полиэтилен, полипропилен, поли-

винилхлорид, полистирол, поликарбонат, полиметилметакрилят.

Термореактивные полимеры при повышении температуры мо-

гут обладать пластичностью, но после термической формовки об-

разуется пространственная (сетчатая или трехмерная) структура, и

они теряют пластичность. Невозможность перехода в пластическое

состояние обусловливает термоустойчивость изделий. К термореак-

тивным полимерам относят стеклопластики (полиэфирные, эпок-

сидные, фенолформальдегидные и др.).

1.3. ПОЛИМЕРИЗАЦИЯ

Процесс полимеризации имеет огромное значение в технике. В

результате реакции полимеризации получается большое количество

важнейших полимеров: полиэтилен, полистирол, полипропилен,

нитрон, все каучуки и многие другие полимеры.

13

Полимеризация — процесс образования полимера путем соедине-

ния друг с другом с помощью ковалентных связей целого числа мо-

лекул исходного низкомолекулярного соединения или соединений.

В этом определении имеется два важных положения: 1) связь

между мономерами осуществляется за счет главных валентностей;

2) молекулы исходного вещества образуют звенья цепи полимера

без изменения их состава.

Процесс полимеризации может быть представлен в общем виде

следующей схемой реакции:

nA

где Л — исходный мономер, способный полимеризоваться; Ал —

молекула полимера; п — степень полимеризации.

Степень полимеризации определяют из соотношения

Л/в

«=—

т

где А/л — средний молекулярный .вес полимера; pi — молекулярный

вес мономера; Л/в = пт.

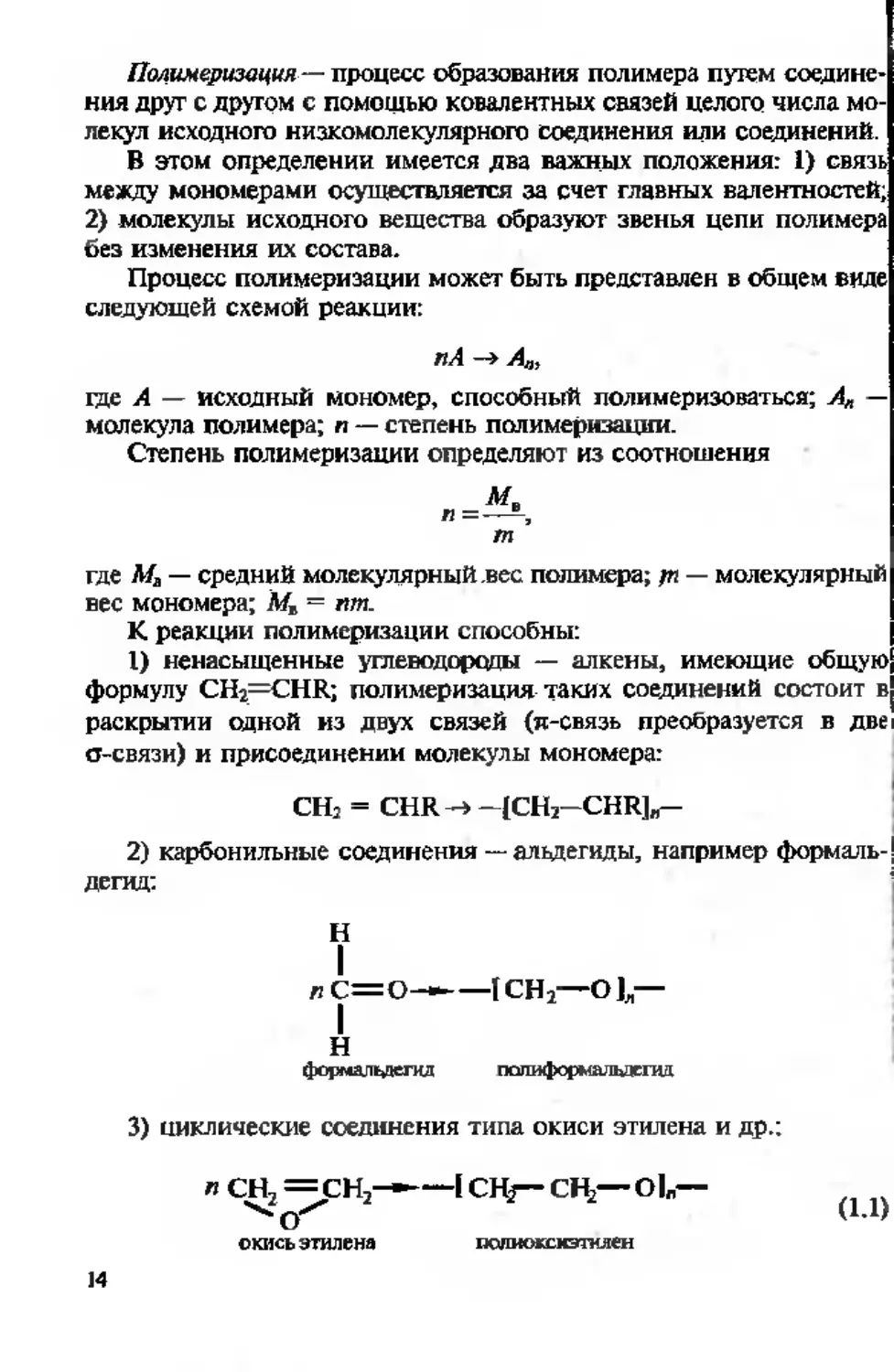

К реакции полимеризации способны: [

I) ненасыщенные углеводороды — алкены, имеющие общую|

формулу CH2=CHR; полимеризация таких соединений состоит в|

раскрытии одной из двух связей (я-связь преобразуется в две1

g-связи) и присоединении молекулы мономера:

СН2 = CHR -> -{CH2-CHR]„-

2) карбонильные соединения — альдегиды, например формаль-1

дегид:

Н

I

П С=О—- —[ СН2—О ]л—

н

формалвдегид полиформальдегид

3) циклические соединения типа окиси этилена и др.:

п СН2 = СН2——I CHj— СН2— О1„—

чох

окись этилена подмоксиэталеи

(1Л)

14

Процесс полимеризации подразделяют на следующие виды;

-ч- 1) го^полимеризацию, когда полимеризуется одно и то же по

химическому составу низкомолекулярное соединение;

2) гетерополимеризацию, когда полимеризуются разные по хи-

мическому составу низкомолекулярные соединения; часто подоб-

ные полимеры называют сополимерами, а процесс — сополимери-

зацией.

Гомополимеризацию в свою очередь подразделяют на ради-

кальную; ступенчатую полимеризацию, сопровождающуюся мигра-

цией атома в реагирующей молекуле; полимеризацию неустойчи-

вых циклов (1.1); ионную; гидролитическую; стереоспецифическую

{изотактическую) полимеризацию.

1.3.1. Влияние строения мономеров на их способность

к полимеризации

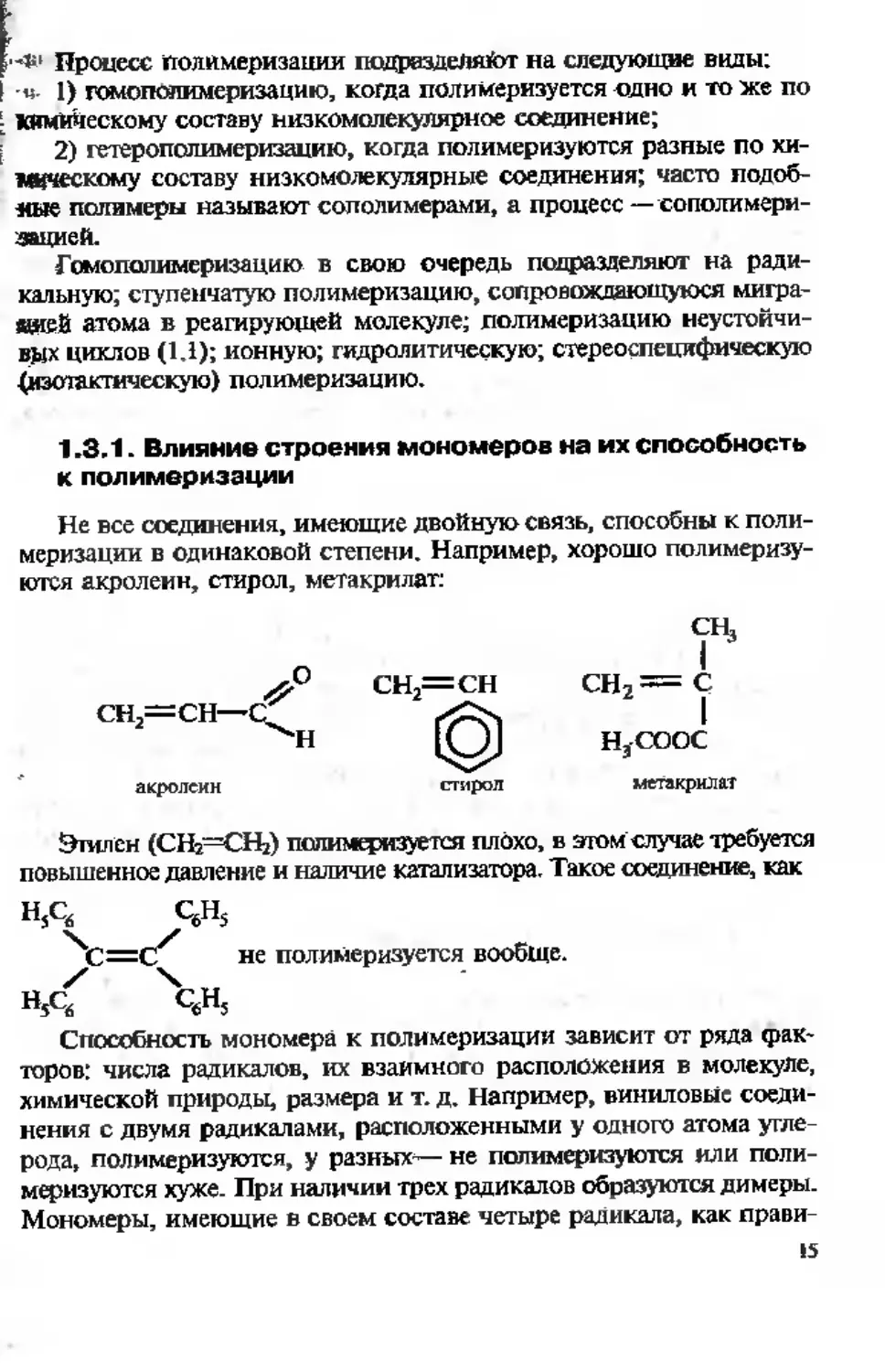

Не все соединения, имеющие двойную связь, способны к поли-

меризации в одинаковой степени. Например, хорошо полимеризу-

ются акролеин, стирол, метакрилат:

акролеин

стирол

сн3

сн2~ с

н3соос

метакрилат

Стилен (СНт^СЦ) полимеризуется плохо, в этом случае требуется

повышенное давление и наличие катализатора. Такое соединение, как

н5сй с6н5

ЧчС=С/< не полимеризуется вообще.

Способность мономера к полимеризации зависит от ряда фак-

торов: числа радикалов, их взаимного расположения в молекуле,

химической природы, размера и т. д. Например, виниловые соеди-

нения с двумя радикалами, расположенными у одного атома угле-

рода, полимеризуются, у разных— не полимеризуются или поли-

меризуются хуже. При наличии трех радикалов образуются димеры.

Мономеры, имеющие в своем составе четыре радикала, как прави-

15

ло, не полимеризуются. При .этом способность мономера к поли-

меризации объясняется поляризующим или экранщэующим эф-

фектами. С увеличением размера радикала экранирующий эффект

обычно возрастает.

Большее число двойных связей в мономере благоприятствует

полимеризации, но при этом значительную роль играет их распо-

ложение. Сопряженные двойные связи в диеновых соединениях

способствуют большей их склонности к полимеризации, чем изо-

лированные двойные связи.

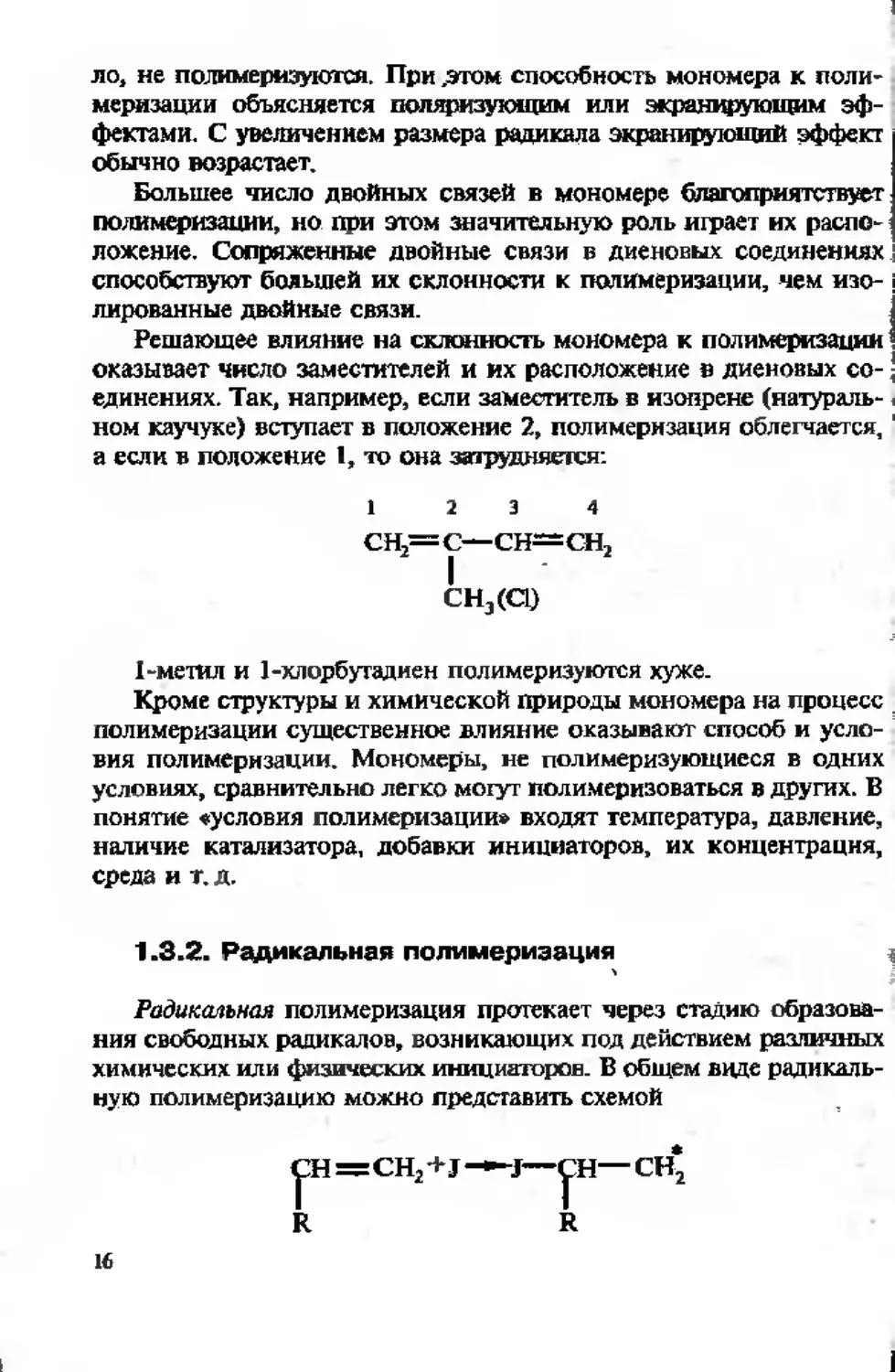

Решающее влияние на склонность мономера к полимеризации

оказывает число заместителей и их расположение в диеновых со-

единениях. Так, например, если заместитель в изопрене (натураль-

ном каучуке) вступает в положение 2, полимеризация облегчается,

а если в положение 1, то она затрудняется-.

12 3 4

СН2= С—СН—СН2

СН3(С1)

I-метил и 1-хлорбутадиен полимеризуются хуже.

Кроме структуры и химической природы мономера на процесс

полимеризации существенное влияние оказывают способ и усло-

вия полимеризации. Мономеры, не полимеризующиеся в одних

условиях, сравнительно легко могут полимеризоваться в других. В

понятие «условия полимеризации» входят температура, давление,

наличие катализатора, добавки инициаторов, их концентрация,

среда и т. д.

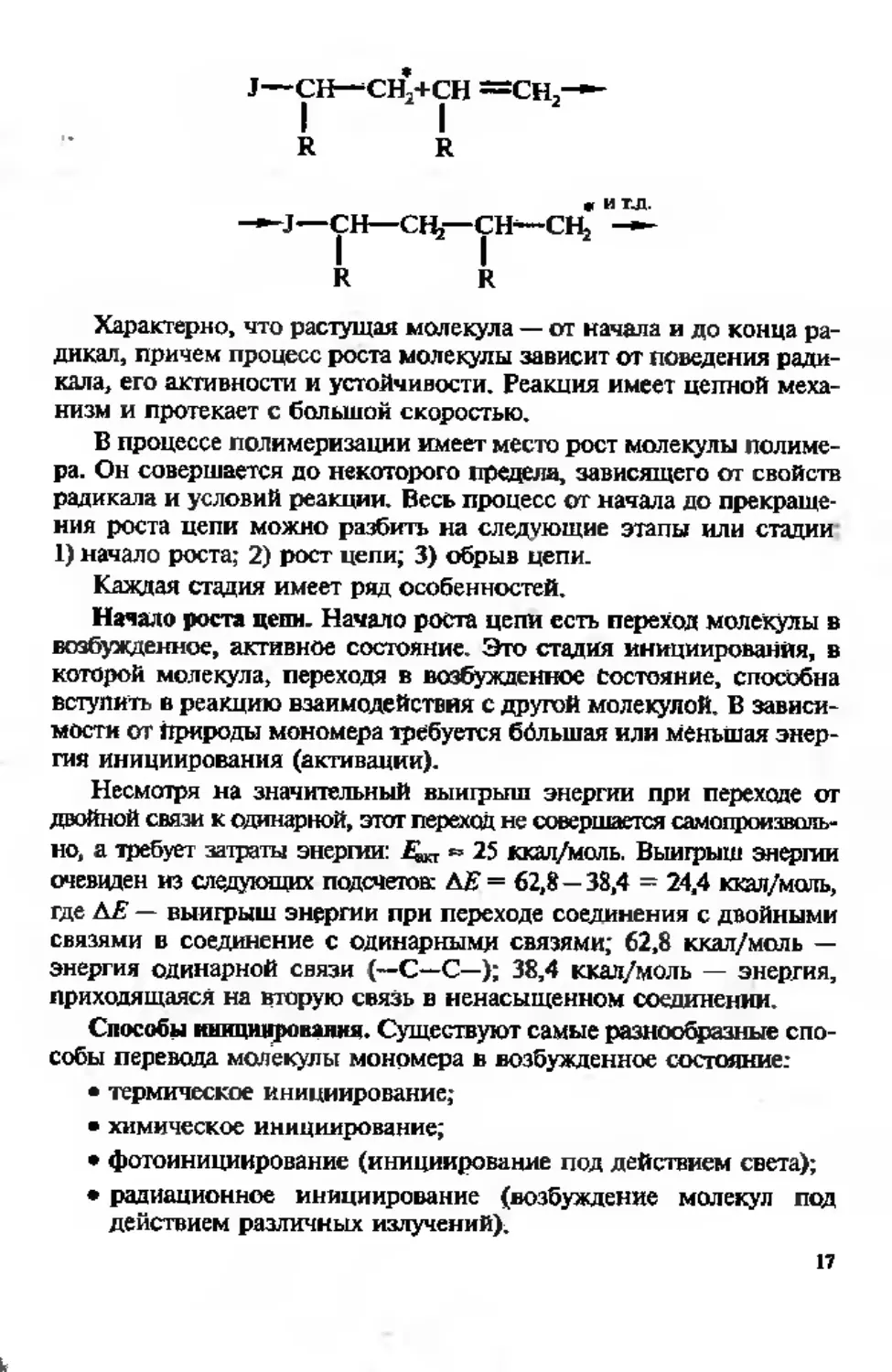

1.3.2. Радикальная полимеризация

Радикальная полимеризация протекает через стадию образова-

ния свободных радикалов, возникающих под действием различных

химических или физических инициаторов. В общем виде радикаль-

ную полимеризацию можно представить схемой

=СН2+J -*-Т~ СН— СН*

16

J—Cfr—сн’+сн —CH2*

«г и тл.

J—CH—CHj— CH—CHj —

R R

Характерно, что растущая молекула — от начала и до конца ра-

дикал, причем процесс роста молекулы зависит от поведения ради-

кала, его активности и устойчивости. Реакция имеет цепной меха-

низм и протекает с большой скоростью.

В процессе полимеризации имеет место рост молекулы полиме-

ра. Он совершается до некоторого предела, зависящего от свойств

радикала и условий реакции. Весь процесс от начала до прекраще-

ния роста цепи можно разбить на следующие этапы или стадии

1) начало роста; 2) рост цепи; 3) обрыв цепи.

Каждая стадия имеет ряд особенностей.

Начало роста цени. Начало роста цепи есть переход молекулы в

возбужденное, активное состояние. Это стадия инициирования, в

которой молекула, переходя в возбужденное Состояние, способна

вступить в реакцию взаимодействия с другой молекулой. В зависи-

мости от Природы мономера требуется большая или меньшая энер-

гия инициирования (активации).

Несмотря на значительный выигрыш энергии при переходе от

двойной связи к одинарной, этот переход не совершается самопроизволь-

но, а требует затраты энергии: ~ 25 ккал/моль. Выигрыш энергии

очевиден из следующих подсчетов: А£ = 62,8—38,4 = 24,4 ккал/моль,

где Д£ — выигрыш энергии при переходе соединения с двойными

связями в соединение с одинарными связями; 62,8 ккал/моль —

энергия одинарной связи (—С—С—); 38,4 ккал/моль — энергия,

приходящаяся на вторую связь в ненасыщенном соединении.

Способы инициирования. Существуют самые разнообразные спо-

собы перевода молекулы мономера в возбужденное состояние:

• термическое инициирование;

• химическое инициирование;

• фотоинициирование (инициирование под действием света);

• радиационное инициирование (возбуждение молекул под

действием различных излучений).

17

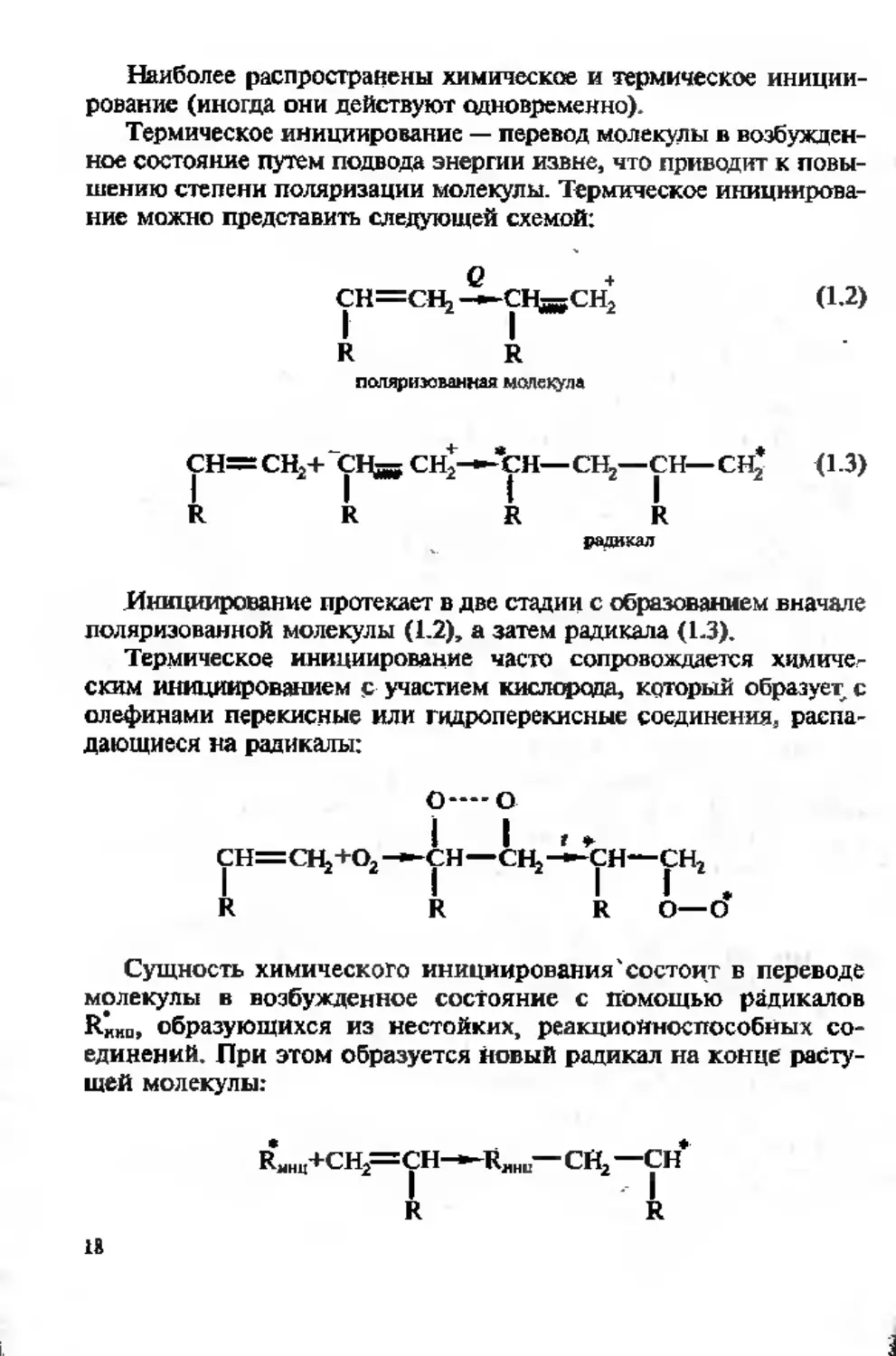

Наиболее распространены химическое и термическое иниции-

рование (иногда они действуют одновременно).

Термическое инициирование — перевод молекулы в возбужден-

ное состояние путем подвода энергии извне, что приводит к повы-

шению степени поляризации молекулы. Термическое инициирова-

ние можно представить следующей схемой:

СН=СН2-^-СЩягСН2 (1.2)

R R

поляризованная молекула

СН— снг+'снЯ5 сн£-—*СН— СНг—СН— СН* (1.3)

R R R R

радикал

Инициирование протекает в две стадии с образованием вначале

поляризованной молекулы (1.2), а затем радикала (1-3).

Термическое инициирование часто сопровождается химиче-

ским инициированием с участием кислорода, который образует с

олефинами перекисные или гвдроперекисные соединения, распа-

дающиеся на радикалы:

О—- О

I I г >

СН=СН2+О2 —СН—CHj —сн—снг

I ] I I •

R R R 0—0

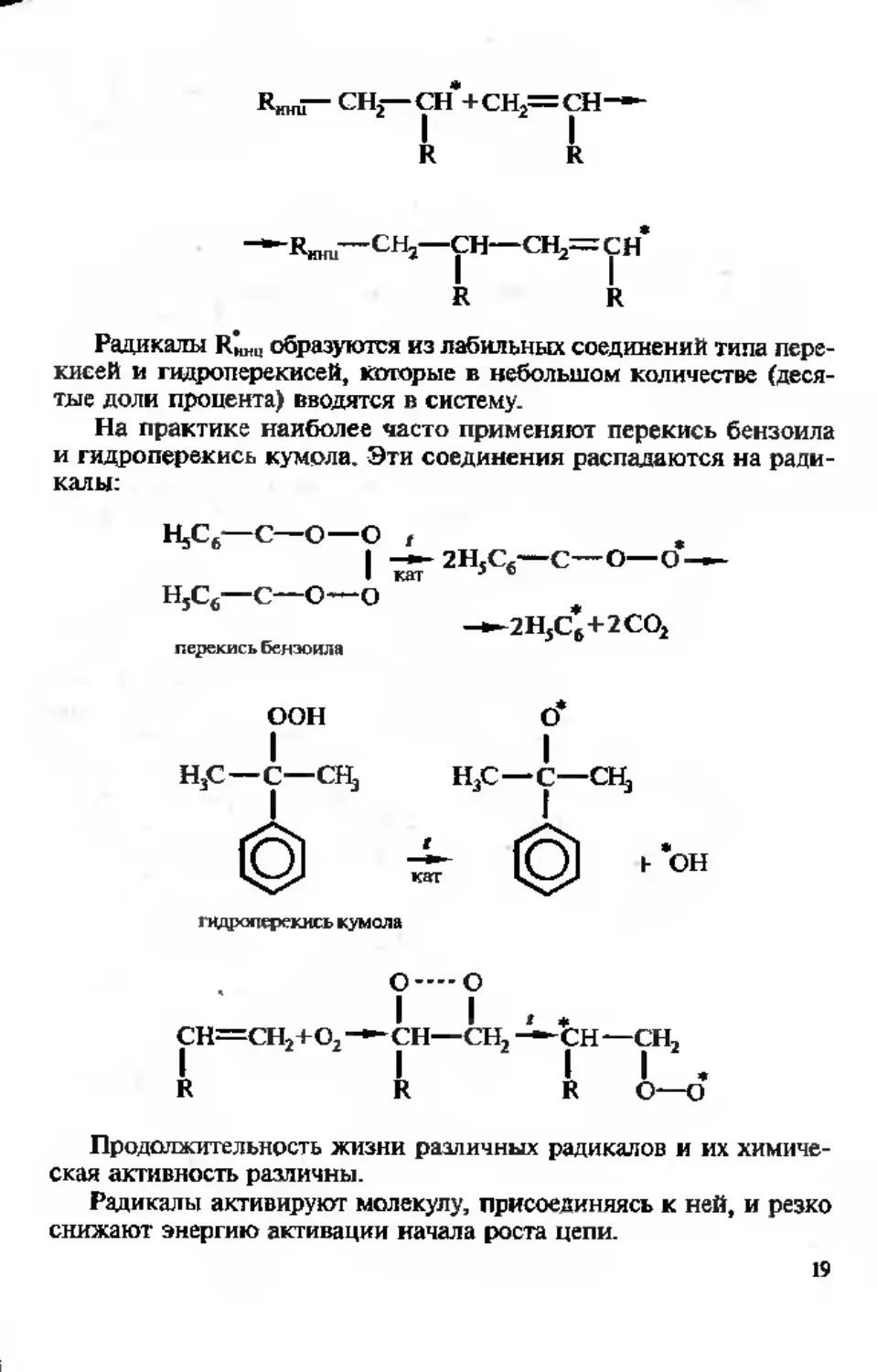

Сущность химического инициирования'состоит в переводе

молекулы в возбужденное состояние с помощью радикалов

Rkhd, образующихся из нестойких, реакционноспособных со-

единений. При этом образуется новый радикал на конце расту-

щей молекулы:

--япц -----X | Ж1ПЫ -X -|

I - I

R R

1Я

а

RhhiT- CH2—CH+CH2=CH—

R R

—-Rmnj— CHj—CH—CH2= CH

R R

Радикалы R^u образуются из лабильных соединений типа пере-

кисей и гидроперекисей, которые в небольшом количестве (деся-

тые доли процента) вводятся в систему.

На практике наиболее часто применяют перекись бензоила

и гидроперекись кумола. Эти соединения распадаются на ради-

калы:

* 2HSC6—С—О—О*—--

-*-2Н5С*+2СО2

HjCe—С—О—О

н5с6—с—о—о

перекись бензоила

гидроперекись кумола

О — О

I I , *

СН=СН2+О2*СН—СН, —СН—СН,

I I I I \

R R R 0—0

Продолжительность жизни различных радикалов и их химиче-

ская активность различны.

Радикалы активируют молекулу, присоединяясь к ней, и резко

снижают энергию активации начала роста цепи.

19

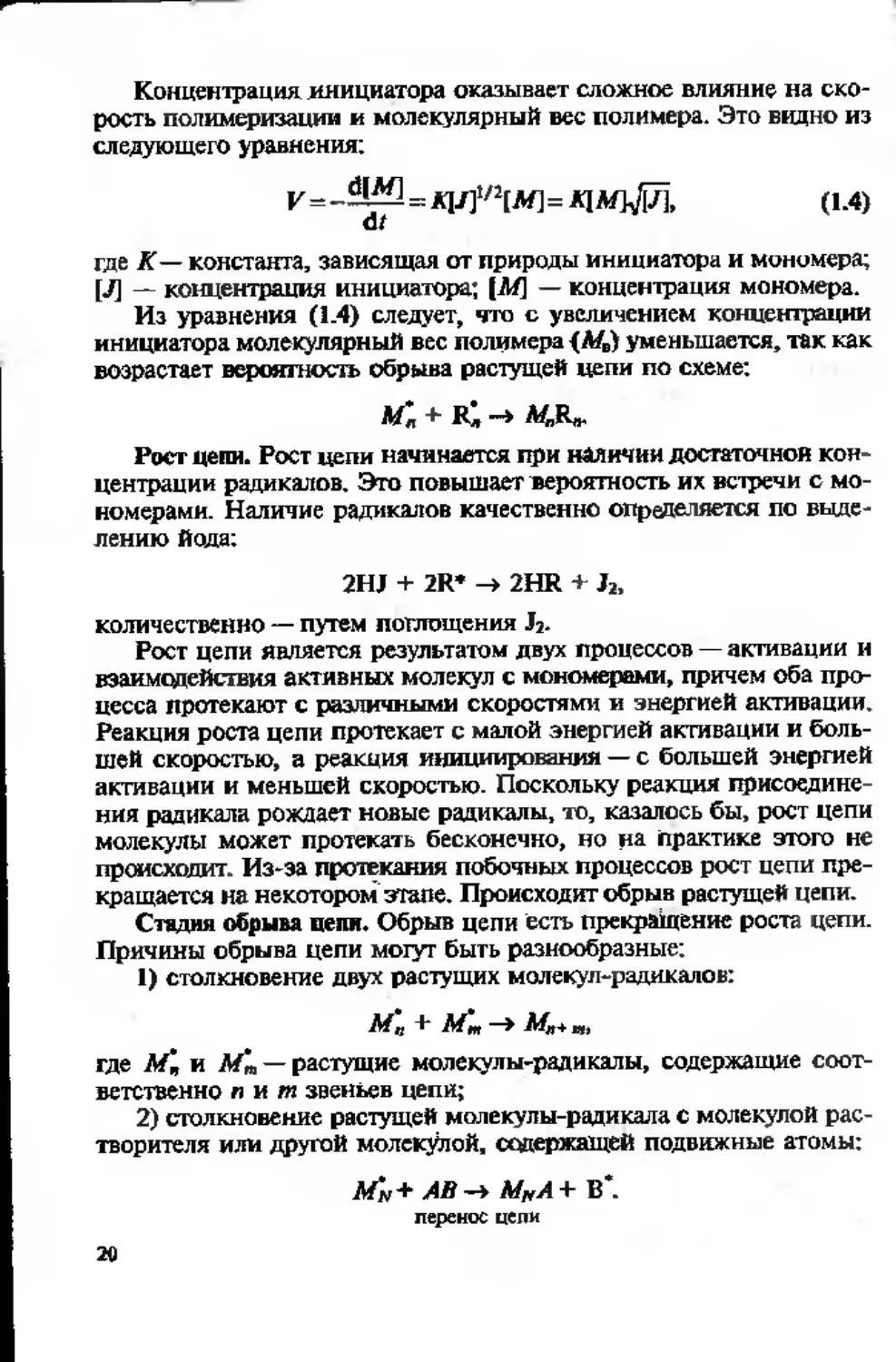

Концентрация инициатора оказывает сложное влияние на ско-

рость полимеризации и молекулярный вес полимера. Это видно из

следующего уравнения:

V==ад1/2[М]=МЛ/УЛ, (1.4)

ш

где К— константа, зависящая от природы инициатора и мономера;

[J] — концентрация инициатора; [Л/] — концентрация мономера.

Из уравнения (1.4) следует, что с увеличением концентрации

инициатора молекулярный вес полимера (Л/в) уменьшается, так как

возрастает вероятность обрыва растущей цепи по схеме:

+ R* —> A/nR^.

Рост цепи. Рост цепи начинается при наличии достаточной кон-

центрации радикалов. Это повышает вероятность их встречи с мо-

номерами. Наличие радикалов качественно определяется по выде-

лению йода:

2HJ + 2R* -> 2HR + /2»

количественно — путем поглощения J2.

Рост цепи является результатом двух процессов — активации и

взаимодействия активных молекул с мономерами, причем оба про-

цесса протекают с различными скоростями и энергией активации.

Реакция роста цепи протекает с малой энергией активации и боль-

шей скоростью, а реакция инициирования — с большей энергией

активации и меньшей скоростью. Поскольку реакция присоедине-

ния радикала рождает новые радикалы, то, казалось бы, рост цепи

молекулы может протекать бесконечно, но на практике этого не

происходит. Из-за протекания побочных процессов рост цепи пре-

кращается на некотором этапе. Происходит обрыв растущей цепи.

Стадия обрыва цепи. Обрыв цепи есть прекращение роста цепи.

Причины обрыва цепи могут быть разнообразные:

1) столкновение двух растущих молекул-радикалов:

М'п +

где и М*п — растущие молекулы-радикалы, содержащие соот-

ветственно п и т звеньев цепи;

2) столкновение растущей молекулы-радикала с молекулой рас-

творителя или другой молекулой, содержащей подвижные атомы:

л/„л + в*.

перенос цели

20

Затем радикал В* начинает рост новой цепи:

* * и т.п

В +CHj=CH —в—CHj—СН —-

R

R

чем и объясняется понижение молекулярного веса при полимери-

зации в среде растворителя, где основной причиной является пере-

нос цепи; некоторые растворители, например четыреххпористый

углерод (CCU), отличаются повышенной склонностью к взаимо-

действию с растущей молекулой и этим свойством пользуются при

проведении реакции теломеризации;

3) столкновение растущей молекулы с радикалом-инициатором;

Мх ^янц ~~* -Л/хКиКЦ-

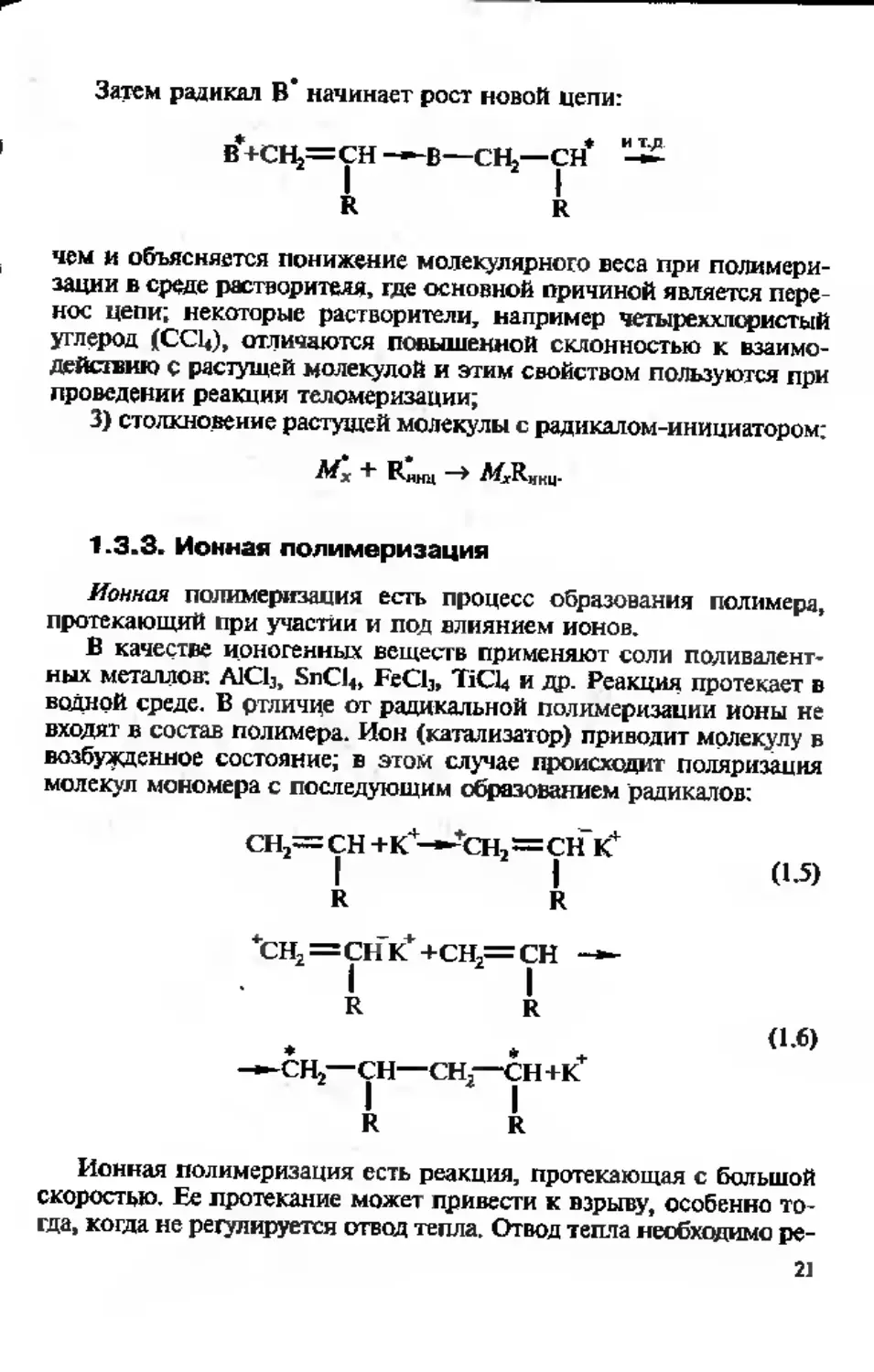

1.3.3. Ионная полимеризация

Ионная полимеризация есть процесс образования полимера,

протекающий при участии и под влиянием ионов.

В качестве ионогенных веществ применяют соли поливалент-

ных металлов: А1С13> SnCl4> FeCl3, TiCU и др. Реакция протекает в

водной среде. В ртличце от радикальной полимеризации ионы не

входят в состав полимера. Ион (катализатор) приводит молекулу в

возбужденное состояние; в этом случае происходит поляризация

молекул мономера с последующим образованием радикалов:

сн2= сн +к —\:н;=СН к‘

(15)

*CH2=CHK++CH2=CH

R R

-*сн2—сн—сн2—СН +к+

(1.6)

R R

Ионная полимеризация есть реакция, протекающая с большой

скоростью. Ее протекание может привести к взрыву, особенно то-

гда, когда не регулируется отвод тепла. Отвод тепла необходимо ре-

21

гулировать и при проведении ионной полимеризация в обычных

цеховых условиях (18...23 вС). В этом случае стерические затрудне-

ния1 оказываются меньше, чем в других реакциях полимеризации.

Ион также снижает энергию активации, благодаря чему молекула

мономера переходит в возбужденное состояние.

В отличие от радикальной полимеризации, где скорость реак-

ции пропорциональна квадратному корню из концентрации ката-

лизатора, скорость ионной полимеризации прямо пропорциональ-

на концентрации катализатора.

Реакция ионной полимеризации проходит также в три стадии.

Однако сущность процесса начала роста цепи отличается от начала

роста в случае радикальной полимеризации (1.5). Рост цепи проте-

кает по механизму радикальной полимеризации. Разница заключа-

ется в том, что при ионной полимеризации оба конца являются

растущими. Обрыв цепи наступает в основном по тем же причи-

нам, не считая реакции столкновения растущей цепи с радика-

лом-инициатором.

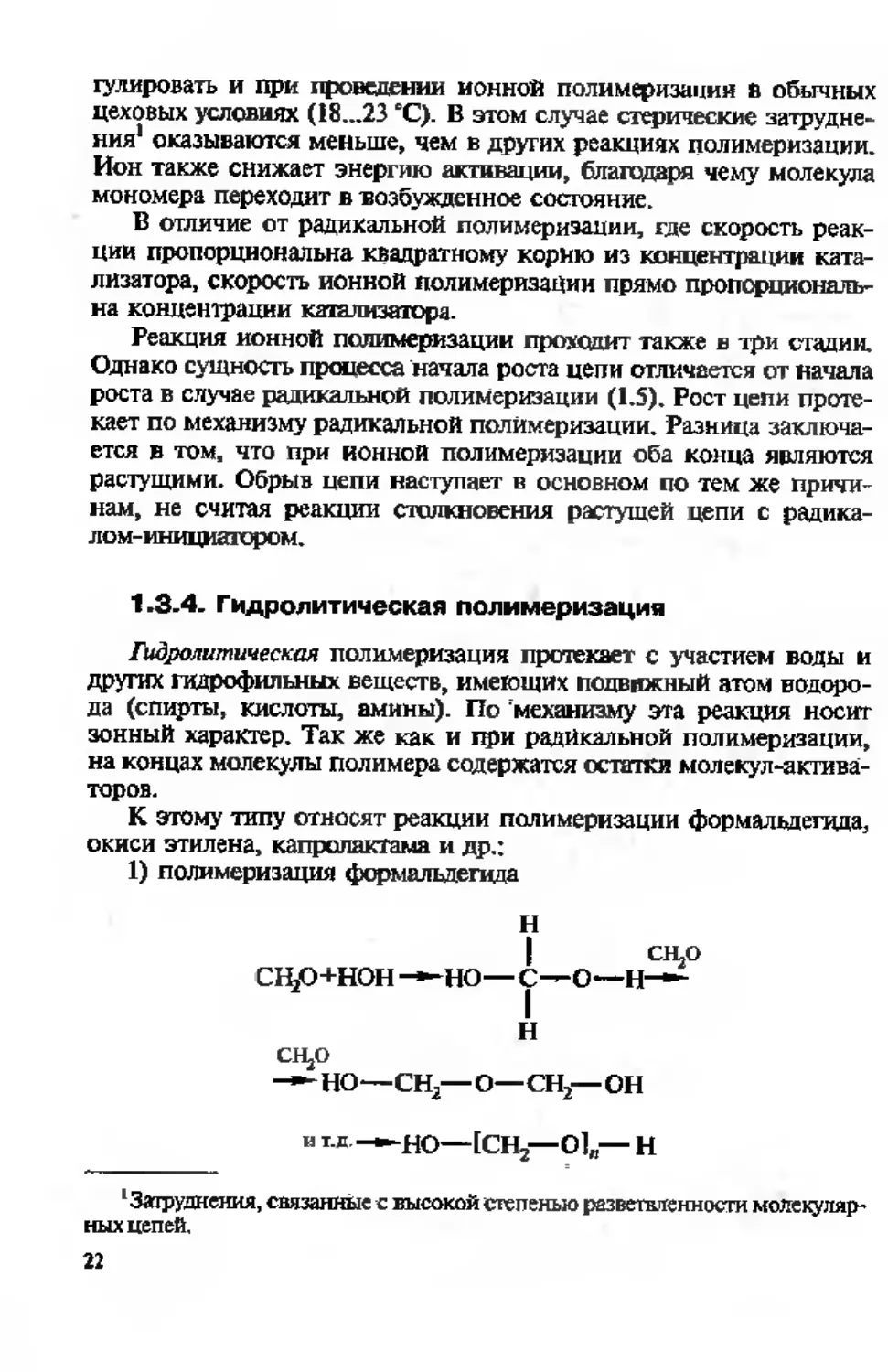

1.3.4. Гидролитическая полимеризация

Гидролитическая полимеризация протекает с участием воды и

других гидрофильных веществ, имеющих подвижный атом водоро-

да (спирты, кислоты, амины). По механизму эта реакция носит

зонный характер. Так же как и при радикальной полимеризации,

на концах молекулы полимера содержатся остатки молекул-актива-

торов.

К этому типу относят реакции полимеризации формальдегида,

окиси этилена» капролактама и др.:

1) полимеризация формальдегида

Н

I СН2°

снр+нон —НО—С—О—н*

н

СН/)

—но—сн2— о—сн2— он

« т.д-^-HO—[сн2—о]п— н

1 Затруднения, связанные с высокой степенью разветвленности молекуляр-

ных цепей.

22

2) полимеризация окиси этилена

СН2—СН^ НОН НО—СН2

'о

—сцон —

'о

НО—СИ,—О—СН2— СН2ОН и ТЛ —-

но—1сн2—снД— н

3) полимеризация капролактама

4 NH-CO'' + нон —~Н2 N " <СН2)5СООН

H2N (СНДССЮН +HN(CH2)sCO-—

—^H2N (CH2)5-CO-HN-(CH2)sCOOH+Н2О—Итл.

В результате вышеприведенных процессов образуются соответ-

ственно полиоксиметилен, полиоксиэтилен и капрон.

По механизму эти реакции относят к реакциям ступенчатой по-

лимеризации.

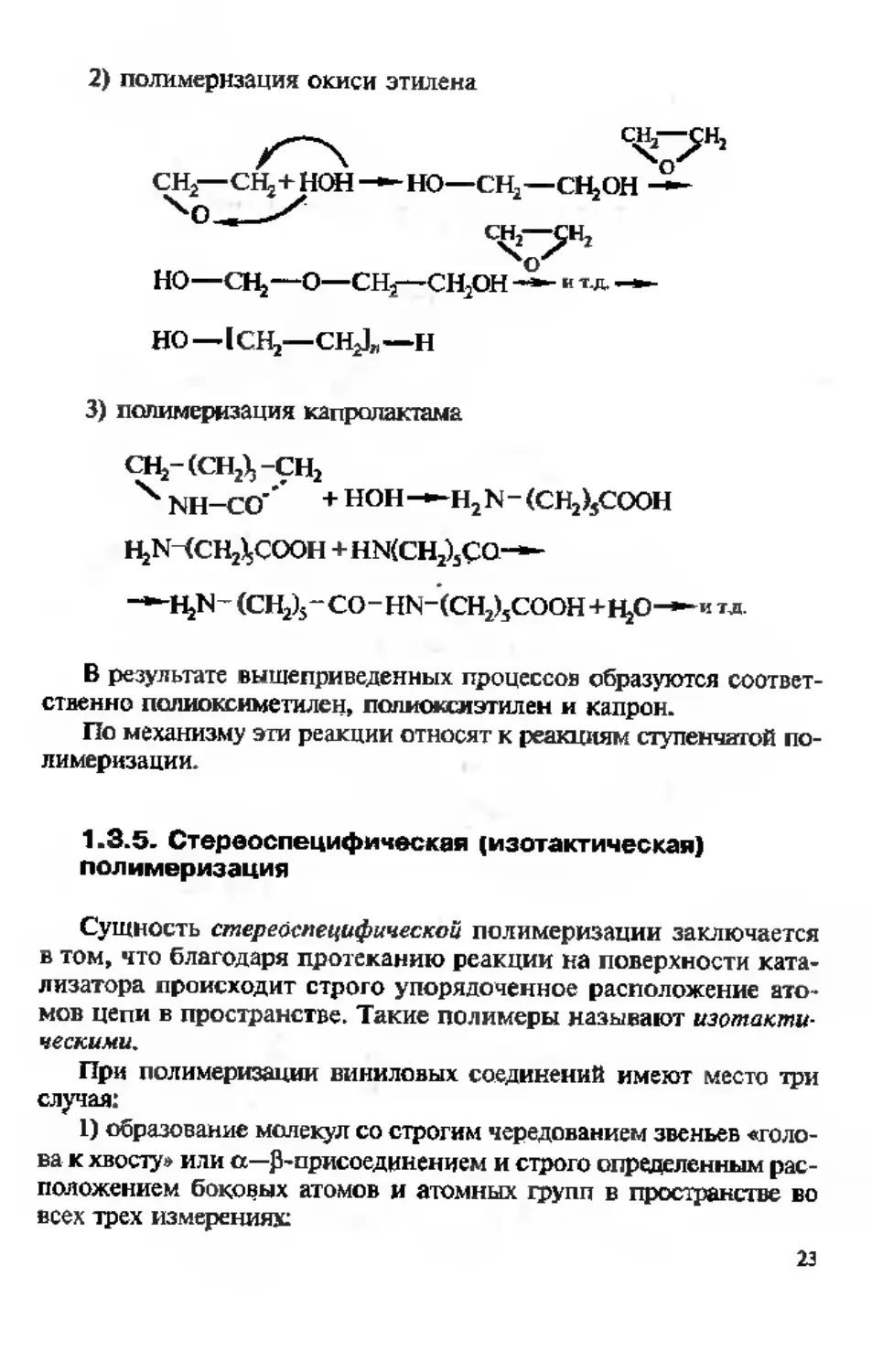

1.3.5. Стереоспецифическая (изотактическая)

пол имеризация

Сущность стереоспецифической полимеризации заключается

в том, что благодаря протеканию реакции на поверхности ката-

лизатора происходит строго упорядоченное расположение ато-

мов цепи в пространстве. Такие полимеры называют изотакти-

ческими.

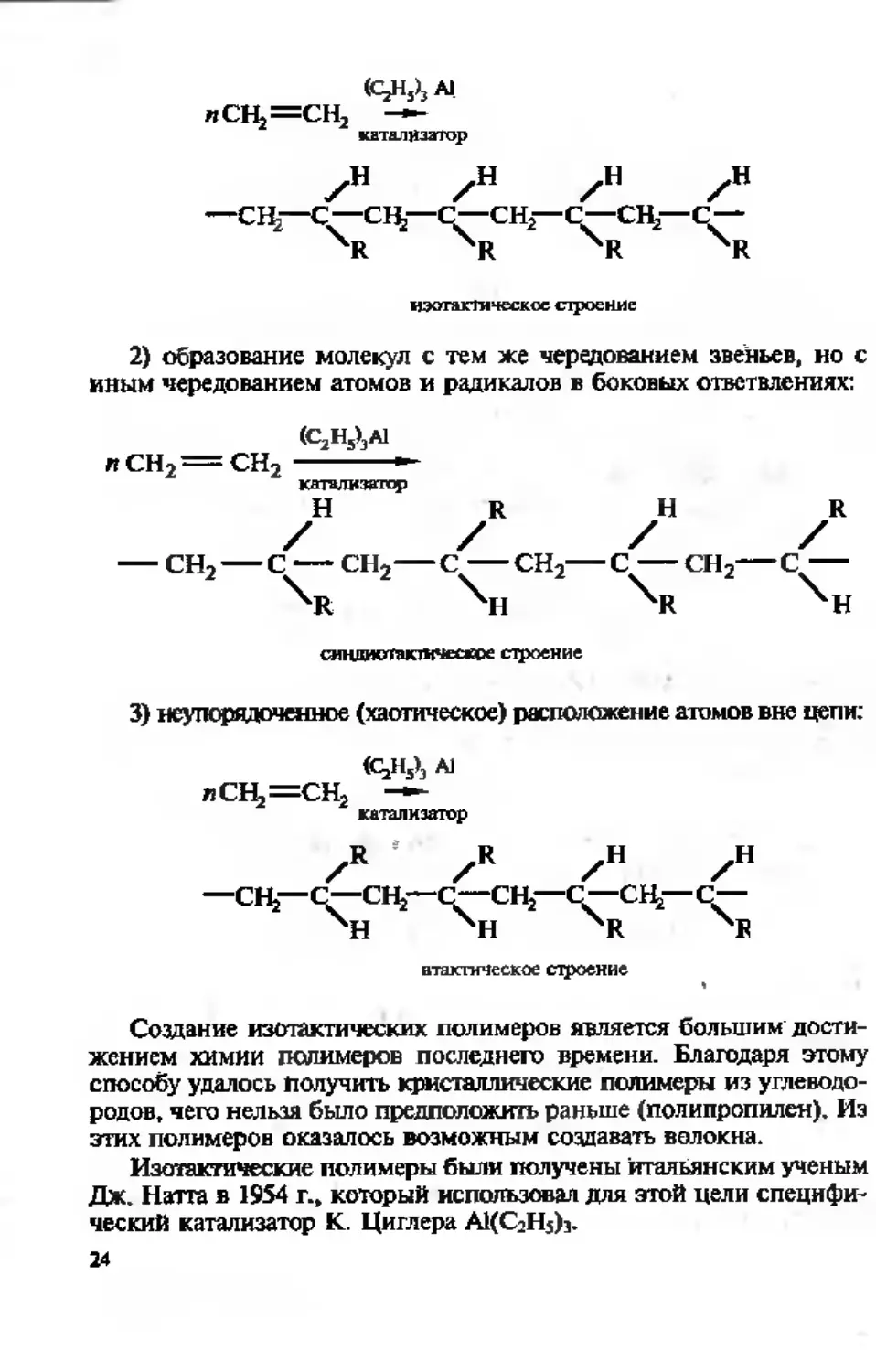

При полимеризации виниловых соединений имеют место три

случая:

1) образование молекул со строгим чередованием звеньев «голо-

ва к хвосту» или а—^-присоединением и строго определенным рас-

положением боковых атомов и атомных групп в пространстве во

всех трех измерениях:

23

(qH3)3 Al

ЛСН2=СН2 —-

катализатор

ZH ZH ZH ZH

—CHj—c— CHj— c—CH2— c—CHj— c—

XR XR XR XR

изотактическое строение

2) образование молекул с тем же чередованием звеньев, но с

иным чередованием атомов и радикалов в боковых ответвлениях:

(с2н5)эА1

и СН2 = СН2------------------*

катали затор

сзпдаопистчесясх: строение

3) неупорядоченное (хаотическое) расположение атомов вне цепи:

(qH5)3 Al

«СН2=СН2 *

катализатор

ZR ’ /R /Н /Н

—CHj—C—CHj—C” CHj— c:— сн,—c—

ЧН xr

атактическое строение

Создание изотактических полимеров является большим дости-

жением химии полимеров последнего времени. Благодаря этому

способу удалось Получить кристаллические полимеры из углеводо-

родов, чего нельзя было предположить раньше (полипропилен). Из

этих полимеров оказалось возможным создавать волокна.

Изотактические полимеры были получены итальянским ученым

Дж. Натта в 1954 г.» который использовал для этой цели специфи-

ческий катализатор К. Циглера А1(С2Н5)3.

24

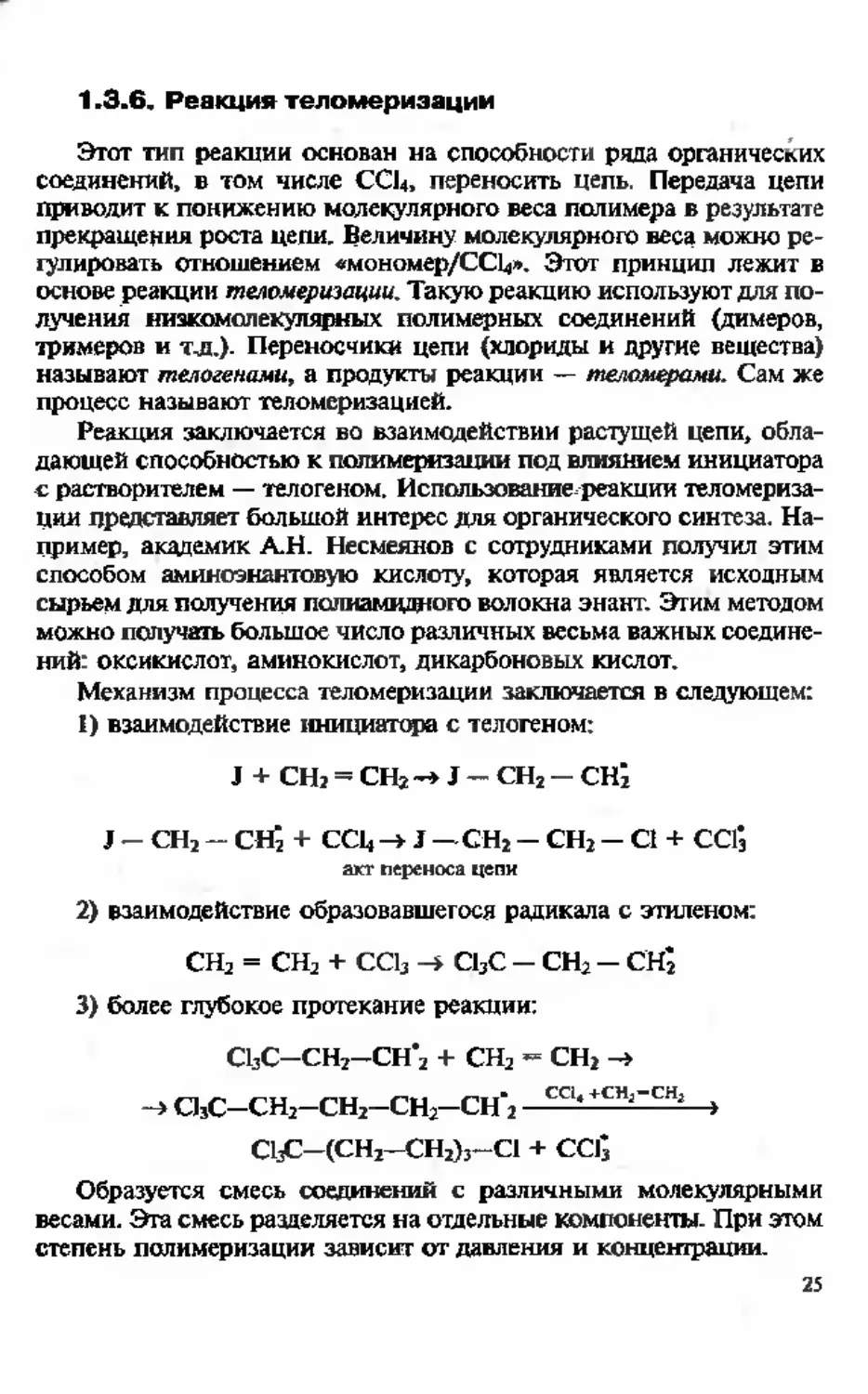

1.3.6, Реакция теломериэацим

Этот тип реакции основан на способности ряда органических

соединений, в том числе CCU переносить цепь. Передача цепи

приводит к понижению молекулярного веса полимера в результате

прекращения роста цепи. Величину молекулярного веса можно ре-

гулировать отношением «мономер/CCLp. Этот принцип лежит в

основе реакции теломеризации. Такую реакцию используют для по-

лучения низкомолекулярных полимерных соединений (димеров,

тримеров и тл.). Переносчики цепи (хлориды и другие вещества)

называют телогенами, а продукты реакции — теломерами. Сам же

процесс называют теломеризацией.

Реакция заключается во взаимодействии растущей цепи, обла-

дающей способностью к полимеризации под влиянием инициатора

с растворителем — телогеном. Использование реакции теломериза-

ции Представляет большой интерес для органического синтеза. На-

пример, академик А.Н. Несмеянов с сотрудниками получил этим

способом аминоэнантовую кислоту, которая является исходным

сырьем для получения полиамидаого волокна энант. Этим методом

можно получать большое число различных весьма важных соедине-

ний: оксикислот, аминокислот, дикарбоновых кислот.

Механизм процесса теломеризации заключается в следующем:

1) взаимодействие инициащра с телогеном:

J + СН2 - СН2~> J - СН2 - CHi

J - СН2 - СН2 + СС14-> 3 — СН2 — СН2 — С1 + ССГз

акт переноса цепи

2) взаимодействие образовавшегося радикала с этиленом:

сн2 = сн2 + ось -» С12с — сн2—сн;

3) более глубокое протекание реакции:

С13С-СН2~СН’2 + сн2 - сн2 -»

С13С-СН2-СН2-СН2-СНВ2 СС|«*СН*-СН* ,

С13С-(СН2^СН2)3-С1 + са;

Образуется смесь соединений с различными молекулярными

весами. Эта смесь разделяется на отдельные компоненты. При этом

степень полимеризации зависит от давления и концентрации.

25

Гидролиз образовавшихся соединений приводит к получению

аминокарбоновых, окси- и дикарбоновых кислот;

С1зС(СН2-СН2)з-С1 H;SO«-KHa , НООС(СН2—СН2)з—NH2 (1.7)

Образующаяся по реакции (1.7) аминоэнантовая кислота за

счет реакции конденсации приводит к образованию полимера для

волокна энант:

«HOOC(CH2-CH2)3-NH2 -» HO-lOC(CH2-CHj3NH]d~

Энант отличается рядом положительных свойств по сравнению

капроном.

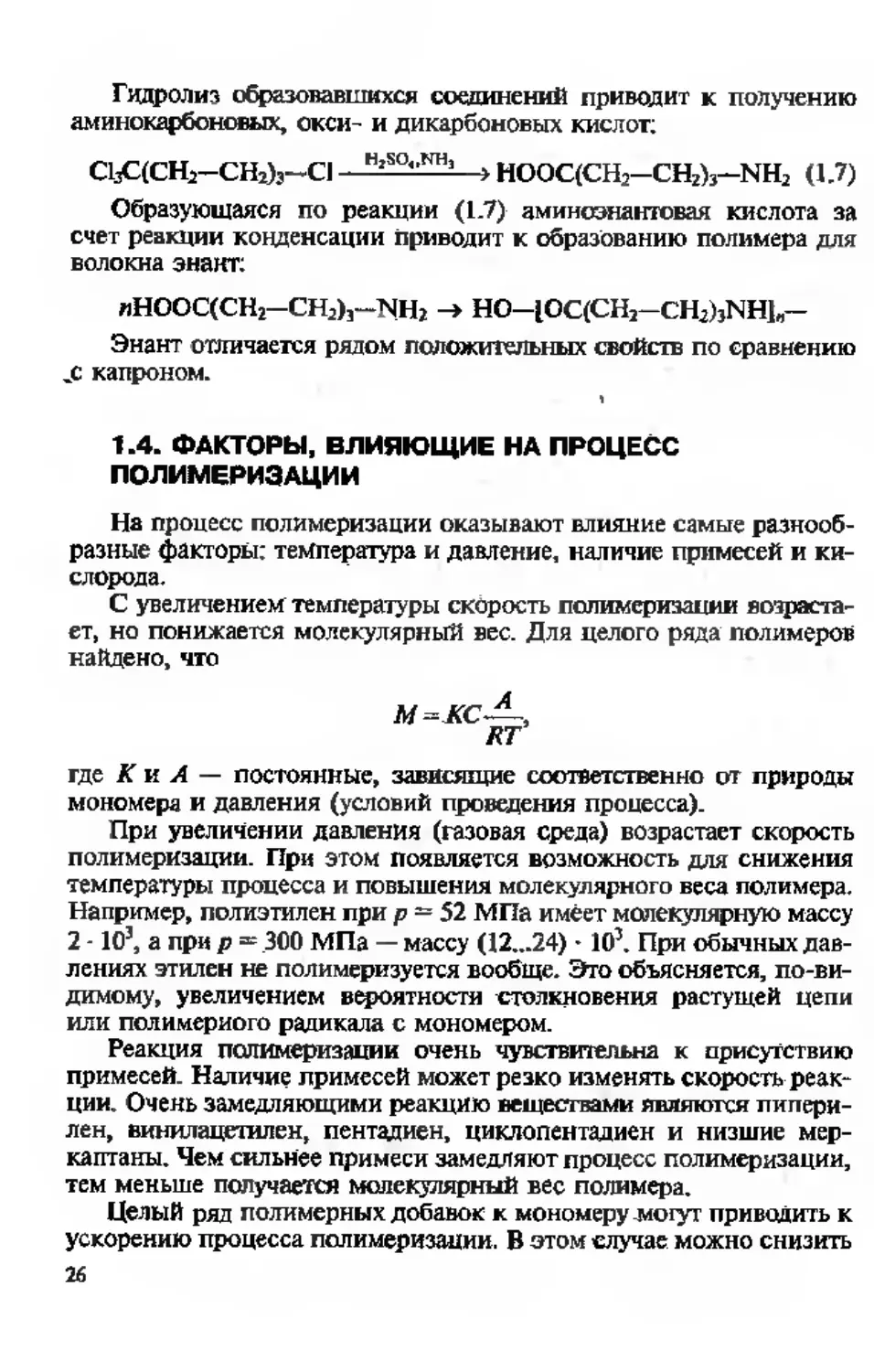

1.4. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЦЕСС

ПОЛИМЕРИЗАЦИИ

На процесс полимеризации оказывают влияние самые разнооб-

разные факторы: температура и давление, наличие примесей и ки-

слорода.

С увеличением' температуры скорость полимеризации возраста-

ет, но понижается молекулярный вес. Для целого ряда полимеров

найдено, что

RT

где К и А — постоянные, зависящие соответственно от природы

мономера и давления (условий проведения процесса).

При увеличении давления (газовая среда) возрастает скорость

полимеризации. При этом появляется возможность для снижения

температуры процесса и повышения молекулярного веса полимера.

Например, полиэтилен при р — 52 МПа имеет молекулярную массу

2 -103, а при р = 300 МПа — массу (12...24) • 10’. При обычных дав-

лениях этилен не полимеризуется вообще. Это объясняется, по-ви-

димому, увеличением вероятности столкновения растущей цепи

или полимерного радикала с мономером.

Реакция полимеризации очень чувствительна к присутствию

примесей. Наличие примесей может резко изменять скорость реак-

ции. Очень замедляющими реакцию веществами являются пипери-

лен, винилацетилен, пентадиен, циклопентадиен и низшие мер-

каптаны. Чем сильнее примеси замедляют процесс полимеризации,

тем меньше получается молекулярный вес полимера.

Целый ряд полимерных добавок к мономеру могут привадить к

ускорению процесса полимеризации. В этом случае можно снизить

26

даже количество инициатора. При проведении полимеризации соз-

нательно оставляют в реакторе часть полимера. Объясняется это

тем, что в полимерной смеси имеются радикалы. Повышают реак-

ционную способность и некоторые примеси. Так, этилен и пропи-

лен лучше полимеризуются в присутствии бутилена.

В зависимости от условий проведения реакции полимеризации

кислород воздуха может играть роль как ингибитора, так и инициа-

тора. При полимеризации соединений винилового ряда (низкие

температуры процесса) кислород играет роль ингибитора. При от-

верждении целого ряда лакокрасочных материалов (маслй, алкиды)

кислород воздуха выступает инициатором.

С изменением температуры полимеризации изменяется и роль

кислорода. При низких температурах кислород является ингибито-

ром ввиду того, что образующиеся в этом случае перекиси устойчи

вы; при высоких температурах кислород выступает инициатором

так как перекиси распадаются, образуя радикалы.

1.5. СОВМЕСТНАЯ ПОЛИМЕРИЗАЦИЯ

(ГЕТЕРОПОЛИМЕРИЗАЦИЯ). СПОСОБЫ ПОЛУЧЕНИЯ

СОПОЛИМЕРОВ

Совместная полимеризация была открыта в 1887 г. АА Солони-

ной. В 1910 г. был получен патент на сополимер изопрена и бута-

диена. И.Л, Кондаков (1912) опубликовал статью о бутадиеновых со-

полимерах, в которой описал получение каучукопцдобных соедине-

ний. Из этих работ стало ясно, что путем совместной полимериза-

ции можно получать полимеры с различными ценными свойствами.

В начале 30-х годов прошлого столетия был получен целый ряд

интересных сополимеров (органические стекла). Еще тогда было

замечено, что одни из мономеров легко сополимеризуются с други-

ми, но не сополимеризуются с третьими; мономер, не полимери-

зующийся сам, полимеризуется совместно с другим мономером.

Кроме того, было установлено, что различные компоненты расхо-

дуются с различной скоростью; образцы сополимера, отобранные

при различной степени превращения, содержат оба компонента в

различном соотношении,

В настоящее время сополимеризация находит широкое практи-

ческое применение. Сополимеры — полимеры будущего. Это объ-

ясняется тем, что сополимеризация дает возможность расширить

сырьевую базу путем вовлечения в производство новых мономеров,

которые сами собой не полимеризуются; позволяет изменять по

27

желанию свойства полимеров путем введения различных количеств

других мономеров; плохо растворимые полимеры можно перево-

дить в растворимое и легкоплавкое состояние.

Совместная полимеризация сводится к получению привитых

полимеров и блок-сополимеров.

Привитые полимеры или сопсщимеры-продукты получают в

результате присоединения к основной цепи полимера боковых Це-

пей, состоящих из другого, частично полимеризованного мономе-

ра. Схематично это может выглядеть следующим образом:

А А*— А А — А А

Метод прививки используют для модификации (изменения)

свойств готовых полимеров.

Блок-сополимерами называют полимеры, состоящие из поли-

мерных звеньев в виде синельных блоков, например:

—А—А—А—А—В—В—В—А—А—А—В—В—В—

Сополимеризация в кинетическом отношении — более слож-

ный процесс, чем гомополимеризация.

При гомсиполимеризвдии состав полимера не зависит от скоро-

сти полимеризации и остается постоянным. В случае сополимери-

зации скорость реакции с течением времени может изменяться и

вместе с этим изменяется состав полимера. Состав сополимера в

начале и в конце реакции может быть весьма различен: все зависит

от реакционной способности мономеров и соотношения взятых

для реакции исходных веществ.

В зависимости от химической природы, агрегатного состояния

и назначения полимера применяют следующие основные способы

полимеризации:

1) полимеризация в блоке — блочная полимеризация;

2) полимеризация в растворе — лаковая полимеризация;

3) полимеризация в газовой среде;

4) полимеризация в эмульсии;

5) полимеризация в твердой фазе.

28

Каждый способ имеет свои преимущества и недостатки и боль-

шее или меныпее применение.

Полимеризация * блоке. Сущность блочной полимеризации со-

стоит в том,.что жидкие мономеры с добавкой инициатора поме-

щают в форму, где при нагревании они затвердевают в сплошную

массу — блок. Таким путем подучают полуфабрикаты и готовые

иаделия. Способ применяют для полимеризации стирола, метилме-

такрилата (органические стекла). Инициирование в этом случае

может быть термическое, химическое иди фото- и радиационное.

Несмотря на кажущуюся простоту,, блочная полимеризация имеет

целый ряд недостатков:

• в системе затруднена теплопередача, и реакция в различных

частях блока протекает неравномерно;

• полимер содержит остатки инициатора и мономера;

• имеет место большая полидисперсность полимера и склон-

ность его к старению.

Полимеризация в растворе. Сущность процесса заключается в

том, что мономер находится в виде раствора в каком-либо раство-

рителе. При этом существует два способа проведения реакции:

1) растворитель растворяет мономер, но не растворяет образую-

щийся полимер, и последний выделяется в виде осадка, который

отделяется от растворителя, промывается и сушится;

2) растворитель растворяет мономер и образующийся полимер;

в результате получается лак (лаковый способ).

Полимеризацию по второму способу проводят следующим об-

разом: мономер и инициатор растворяют в растворителе, затем на-

гревают при энергичном перемешивании. Контроль за процессом

осуществляют различными методами, в том числе по вязкости рас-

твора, показателю преломления и т. д_ Если хотят выделить поли-

мер из раствора, то раствор можно вылить в жидкость, не раство-

ряющую полимер, или добавить к раствору осадитель. В том и дру-

гом случаях произойдет выделение полимера из раствора.

Лаковая полимеризация имеет некоторые особенности:

• процесс протекает более равномерно во всем объеме, но мо-

лекулярная масса продукта меньше, чем при блочной поли-

меризации, так как растворитель обрывает растущую цепь;

• обрыв цепи происходит тем чаще, чем активнее растворитель,

и молекулярная масса полимера зависят от его активности;

• облегчается регулирование температуры процесса (перемеши-

вание, меньшая скорость полимеризации).

29

Этот способ имеет большое значение для изготовления лаков,

где не требуется высокая степень полимеризации.

Полимеризация в эмульсии. Сущность эмульсионной полимери-

зации сведена к тому, что мономер перемешивается с водой, содер-

жащей эмульгатор, стабилизатор эмульсии, инициатор и некоторые

другие вещества. Применение воды как среды, где протекает поли-

меризация, обеспечивает высокую скорость реакции на всех стади-

ях процесса. При этом легко осуществляется отвод тепла и кон-

троль за температурой, в результате чего образуется однородный по

своим физическим свойствам продукт в виде эмульсии (синтетиче-

ский латекс). Этот продукт представляет собой коллоидную систе-

му, в которой дисперсионной средой является вода, а дисперсион-

ной фазой — частицы полимера. Частицы полимера распределены

в водной среде в ввде капель (жидкое состояние), окруженных мо-

лекулами эмульгатора и стабилизатора.

Примерный состав фаз и компонентов полимеризации: основ-

ная фаза (вода) — 60 %; мономер — 15...30 %; эмульгатор —

0,2...2,0 % от веса мономера; стабилизатор эмульсии (желатин, по-

ливиниловый спирт и т. д.) — 2...5 %; инициатор полимериза-

ции—0,ЕЛ ,0 % от веса мономера; буфер (фосфорная кислота,

карбонаты, ацетаты) — для поддержания pH среды.

Подобные синтетические соединения могут быть применимы

для приготовления эмульсионных красок и для других целей.

Каждый из компонентов вышеприведенной системы имеет свое

назначение. Эмульгаторы вместе со стабилизаторами эмульсии слу-

жат для перевода мономера в состояние устойчивой эмульсии. Ре-

акция полимеризации протекает в капле мономера. В качестве

эмульгатора применяют соединения с полярной молекулой (с гид-

рофильными и гидрофобными концами). На практике применяют

олеинаты аммония, натрия и магния (мыла), мигристинат и другие

соединения. Природа эмульгатора и его свойства оказывают суще-

ственную роль как на скорость процесса полимеризации, так и на

качество образующегося полимера. Обычно скорость процесса по-

лимеризации прямо пропорциональна концентрации эмульгатора.

Это объясняется уменьшением размера капель и повышением их

устойчивости.

Инициаторы — вещества, с помощью которых начинается реак-

ция полимеризации. Обычно применяют перекисные соединения,

растворимые в воде (перекись водорода, персульфаты аммония и

калия). Реже применяют инициаторы, растворимые в мономере, а

также окислителшо-всюстановительные системы.

30

Инициатор» растворимый в воде, начинает реакцию в водной

среде (дисперсионная фаза), а инициатор, растворимый в моно-

мере, начинает реакцию в мономере» внутри капли. Природа ини-

циатора сказывается на свойствах латекса: растворимые в воде

дают нормальные латексы, а растворимые в мономере — простую

суспензию в воде. Для достижения высокой скорости полимери-

зации (особенно сополимеризации) необходимы инициаторы, бы-

стро разлагающиеся во время реакции, так как реакционная спо-

собность отдельных мономеров сильно изменяется: инициатор,

вызывающий большую реакционную способность одного из мо-

номеров, может не оказывать воздействия на другой мономер.

Повышение концентрации инициатора и температуры ускоряет

процесс разложения инициатора и, следовательно, реакцию поли-

меризации.

Буферы поддерживают pH постоянным во времени полимери-

зации, так как среда оказывает большое влияние на скорость ре-

акции, выход продукта и его свойства. Это связано со скоростью

разложения инициатора и скоростью инициирования. Как прави-

ло, с увеличением pH возрастает скорость разложения инициато-

ров, скорость инициирования и полимеризации. Для каждого

инициатора существует свое оптимальное значение pH. Кроме

того, pH среды очень важна для устойчивости латекса и взаимной

растворимости компонентов системы» определяющей весь ход

процесса.

ОЕШСЛИтельно-восстшоаительсшя эмульсионная полимеризация.

Сущность окислительно-восстановительной эмульсионной поли-

меризации заключается в ускорении разложения инициатора с по-

мощью катализатора и имеет своей основной задачей повышение

скорости полимеризации при низких температурах. Обнаружено,

что образование свободных радикалов ускоряется в присутствии

ионов закиси железа Fe2+. Так как Fe2+ — восстановитель, а пере-

киси — окислители, такая система является окислительно-восста-

новительной.

Каталитическое действие иона Fe2+ на разложение перекиси

можно объяснить следующей схемой:

Fe2+ + Н2О2 Fe3+ + ОН“ + ОН*

Образующийся радикал является инициатором процесса ради-

кальной полимеризации.

31

Применение ионов Fe2^ в ваде простых соединений на практи-

ке неудобно, так как сложно осуществлять их дозировку с органи-

ческой перекисью. При избытке смеси реакция протекает так бы-

стро, что катализ вскоре прекращается из-за исчезновения всех

ионов. Поэтому требуется подбирать условия для рационального

ведения процесса.

Эту задачу удачно решают путем перевода Fe1+ в пирофосфат-

ные комплексы, которые поддерживают в системе определенную

окислительно-восстановительную среду. Для восстановления Fe2+

до Fe2+ в систему добавляют восстановитель, в частности сорбозу

(изомер глюкозы). В такой системе происходят изменения по замк-

нутому циклу:

2+ 3+

Ге + окислитель ~»*~Ге + радикал

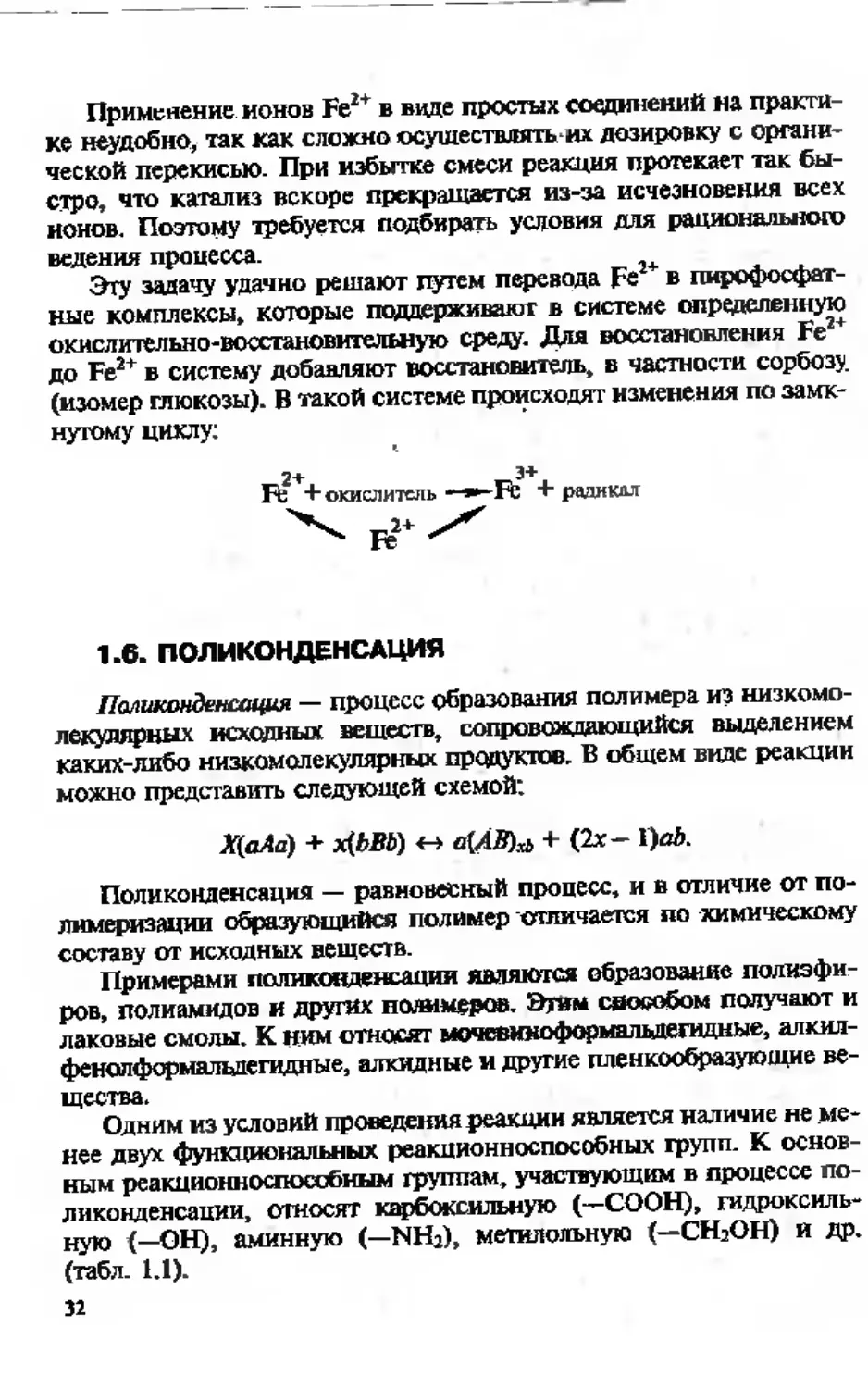

1.6. ПОЛИКОНДЕНСАЦИЯ

Поликонденсация — процесс образования полимера из низкомо-

лекулярных исходных веществ, сопровождающийся выделением

каких-либо низкомолекулярных продуктов, В общем виде реакции

можно представить следующей схемой:

Х(аАа} + х(ЬВЬ) а[ЛВ)хЬ + (2х— l)ab.

Поликонденсация — равновесный процесс, и в отличие от по-

лимеризации образующийся полимер отличается по химическому

составу от исходных веществ.

Примерами поликонденсации являются образование полиэфи-

ров, полиамидов и других полимеров, Этим способом получают и

лаковые смолы. К ним относет мочевиноформальдегидные, алкил-

фенолфс^мальдегидные, алкидные и другие пленкообразующие ве-

щества.

Одним из условий проведения реакции является наличие не ме-

нее двух функциональных реакционноспособных трупп. К основ-

ным реакционноспособным группам, участвующим в процессе по-

ликонденсации» относят карбоксильную (—СООН), гидроксиль-

ную (—ОН), аминную (—NHa), метилольную (— СН2ОН) и др.

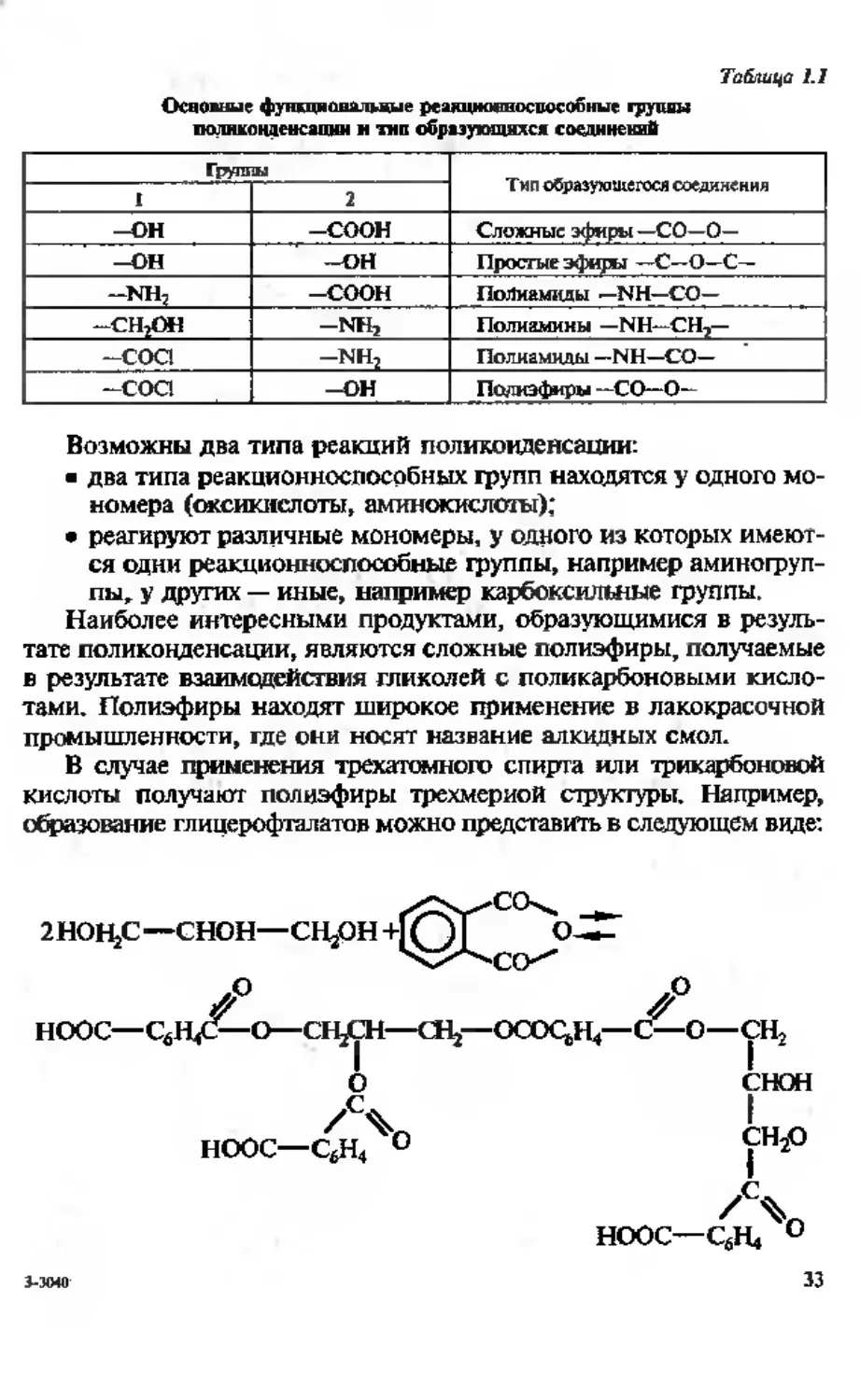

(табл. 1.1).

31

Основные функцнанальжые реаяцжшносиособные группы

пшшкснденсацнм к тап обржэухицяхся соединений

Таблица 1.1

Группы Тип образующегося соединения

I 2

-он -СООН Сложные эфиры —СО—0—

-ОН -ОН Простые эфиры —С—О—С—

—NH2 -СООН Полиамиды —NH—СО—

-СНгОН -NH, Полиамины — NH—СН7—

-СОС! -nh2 Полиамиды —NH—СО—

-СОС! -ОН Полиэфиры —СО—0—

Возможны два типа реакций поликонденсации:

два типа реакционноспособных групп находятся у одного мо-

номера (оксикислоты, аминокислоты);

• реагируют различные мономеры, у одного из которых имеют-

ся одни реакционноспособные группы, например аминогруп-

пы, у других — иные, например карбоксильные группы.

Наиболее интересными продуктами, образующимися в резуль-

тате поликонденсации, являются сложные полиэфиры, получаемые

в результате взаимодействия гликолей с поликарбоновыми кисло-

тами. Полиэфиры находят широкое применение в лакокрасочной

промышленности, где они носят название алкидных смол.

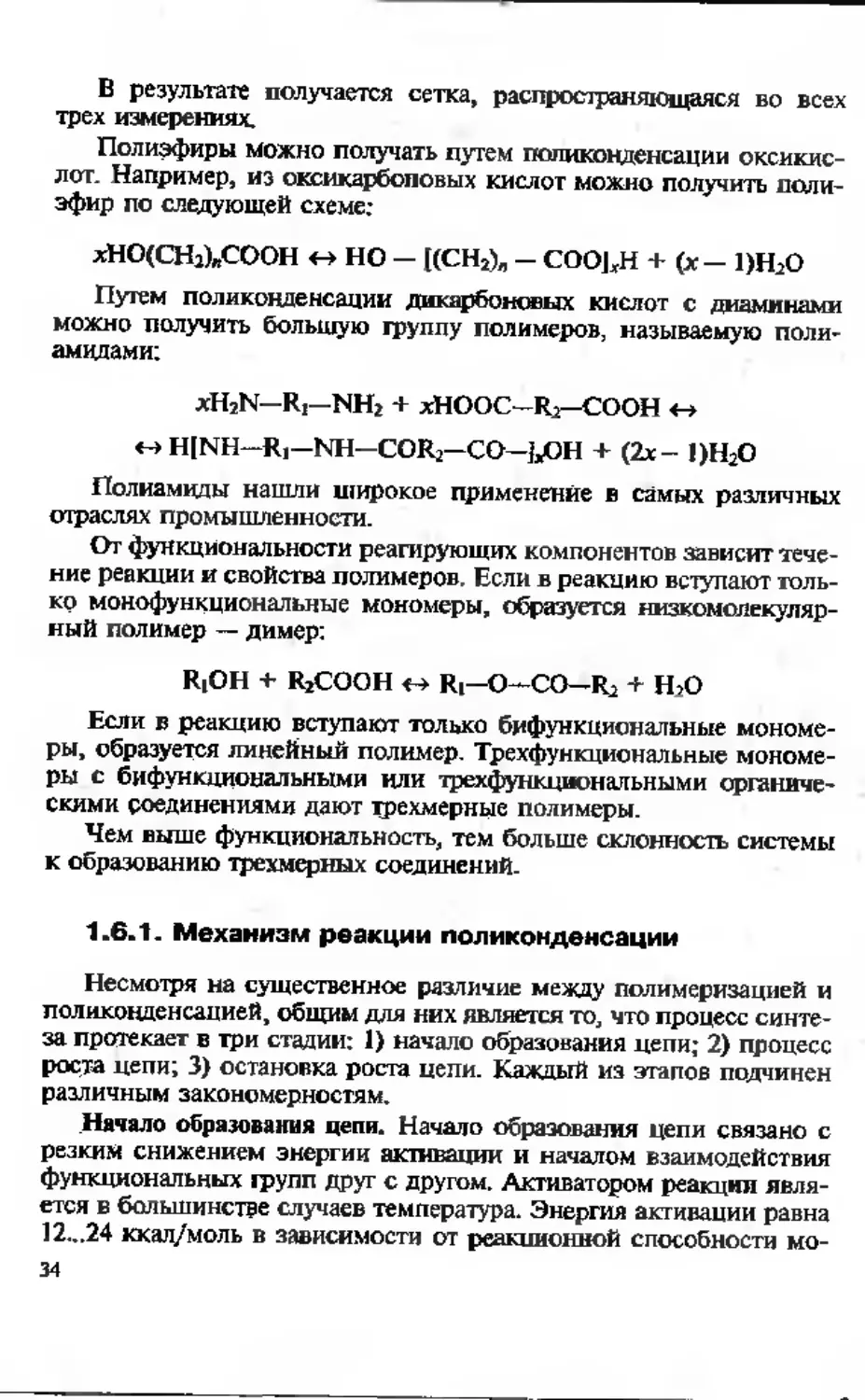

В случае применения трехатомного спирта или трикарбоновой

кислоты получают полиэфиры трехмерной структуры. Например,

образование глицерофталатов можно представить в следующем виде:

НООС—Q

О СНОН

/Ч ।

НООС—С6Н4 0 ^Н2°

/ V

НООС—С6«4 0

3-3040

33

В результате получается сетка, распространякжцаяся во всех

трех измерениях.

Полиэфиры можно получать путем поликонденсации оксикис-

лот. Например, из оксикарбоповых кислот можно получить поли-

эфир по следующей схеме:

хНО(СН2)ЛСООН <-> НО - [(СН2)Я - COORH + (х- 1)Н2О

Путем поликонденсации дикярбожжых кислот с диаминами

можно получить большую группу полимеров, называемую поли-

амидами:

xH2N-R!-NH2 + xHOOC^R2-COOH <->

HlNH-Ri-NH-CORi-COHxOH + (2х- 1)Н2О

Полиамиды нашли широкое применение в самых различных

отраслях промышленности.

От функциональности реагирующих компонентов зависит тече-

ние реакции и свойства полимеров. Если в реакцию вступают толь-

ко монофункциональные мономеры, образуется низкомолекуляр-

ный полимер — димер:

RiOH + RjCOOH r^q-CO-Ri + Н5О

Если в реакцию вступают только бифункциональные мономе-

ры, образуется линейный полимер. Трехфункциональные мономе-

ры с бифункциональными или трехфункциональными органиче-

скими соединениями дают грехмерные полимеры.

Чем выше функциональность, тем больше склонность системы

к образованию трехмерных соединений.

1.6.1. Механизм реакции поликонденсации

Несмотря на существенное различие между полимеризацией и

поликонденсацией, общим для них является то, что процесс синте-

за протекает в три стадии: 1) начало образования цепи; 2) процесс

роста цепи; 3) остановка роста цепи. Каждый из этапов подчинен

различным закономерностям.

Начало образования цепи. Начало образования цепи связано с

резким снижением энергии активации и началом взаимодействия

функциональных трупп друг с другом. Активатором реакции явля-

ется в большинстве случаев температура. Энергия активации равна

12...24 ккал/моль в зависимости от реакционной способности мо-

34

номеров. Если процесс проводят при обычных температурах, то

вводят катализаторы — кислоты или щелочи.

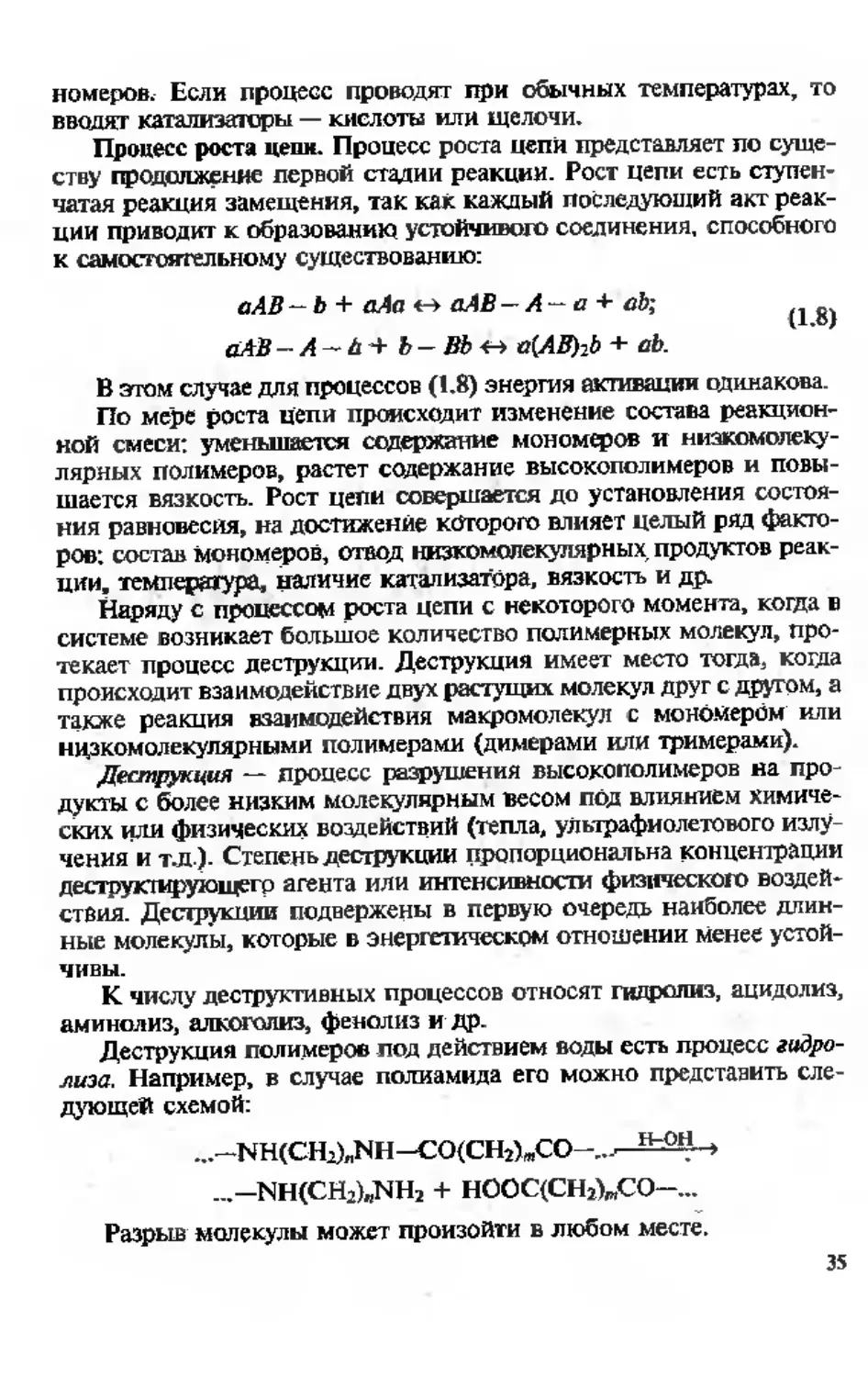

Процесс роста цепи. Процесс роста цепи представляет по суще-

ству продолжение первой стадии реакции. Рост цепи есть ступен-

чатая реакция замещения» так как каждый последующий акт реак-

ции приводит к образованию устойчивого соединения, способного

к самостоятельному существованию:

а АВ — Ъ + аАа <-> аАВ — А — а + ab; _

аАВ — А£г+ Ь— ВЪ <-> + яЬ-

В этом случае для процессов (1.8) энергия активации одинакова.

По мере роста цепи происходит изменение состава реакцион-

ной смеси: уменьшается содержание мономеров и низкомолеку-

лярных полимеров, растет содержание высокополимеров и повы-

шается вязкость. Рост цепи совершается до установления состоя-

ния равновесия, на достижение которого влияет целый ряд факто-

ров: состав мономеров, отвод низкомолекулярных продуктов реак-

ции, температура, наличие катализатора, вязкость и др.

Наряду с процессом роста цепи с некоторого момента, когда в

системе возникает большое количество полимерных молекул, про-

текает процесс деструкции. Деструкция имеет место тогда, когда

происходит взаимодействие двух растущих молекул друг с другом, а

также реакция взаимодействия макромолекул с мономером или

низкомолекулярными полимерами (димерами или тримерами).

Деструкция — процесс разрушения высокополимеров на про-

дукты с более низким молекулярным весом под влиянием химиче-

ских или физических воздействий (тепла, ультрафиолетового излу-

чения и т.д.). Степень деструкции пропорциональна концентрации

деструкпфующегр агента или интенсивности физического воздей-

ствия. Деструкции подвержены в первую очередь наиболее длин-

ные молекулы, которые в энергетическом отношении менее устой-

чивы.

К числу деструктивных процессов относят гидролиз, ацидолиз,

аминолиз, алкоголиз, фенолиз и-др.

Деструкция полимеров под действием воды есть процесс гидро-

лиза. Например, в случае полиамида его можно представить сле-

дующей схемой:

NH(CHi)„NH—СО(СН2)ИСО——>

...-nh(CH2)„nh2 + hooc(Ch2w:o-„

Разрыв молекулы может произойти в любом месте.

35

Деструкция полимеров под действием кислоты носит название

ацидолиза, Например, в случае полиамида и полиэфира имеют

место следующие процессы:

rco-oh »

NH(CH2)rtNHCOR + HOOC(CH2)mCO-...

..-O-(CH2)^O-CQ-(CH2)WCO-... *со-он

...—О—(СН2)п—OCOR + HOOC(CH2)„CO-...

Деструкция полимеров под действием аминов или осколков мо

лекул, имеющих на конце аминогруппы, носит название аминолиза.

Например, полиамид будет разрушаться следующим образом:

...-NH(CH2\NH-CO(CH2)/.CO-... r-nh~h >

...-NH(CH2)mNH2 + R-NH-COCCHj^CO-.. ’

Таким образом, в процессе роста цепи совершается выравнива-

ние (нивелирование) молекул по размерам молекулярной массы.

Этот процесс совершается до тех пор, пока не установится динами-

ческое равновесие или пока не будет приостановлен рост средней

молекулярной массы полимера.

Остановка роста цепи. Термин «остановка роста цепи» при по-

ликоидрнсации'имеет иной смысл, чем црй полимеризации. Ос-

новной причиной остановки роста является достижение равнове-

сия реакции. Установление равновесия идет медленно, так как, с

одной стороны, уменьшается концентрация реагирующих веществ,

с другой — повышается вязкость системы и тормозится достижение

равновесия. Очень часто на практике состояние равновесия не дос-

тигается. Реакция прерывается через заданное число часов или по-

сле достижения заданной вязкости и других показателей степени

превращения (например, кислотного числа).

1.6.2. Значение соотношения исходных веществ

при поликонденсации

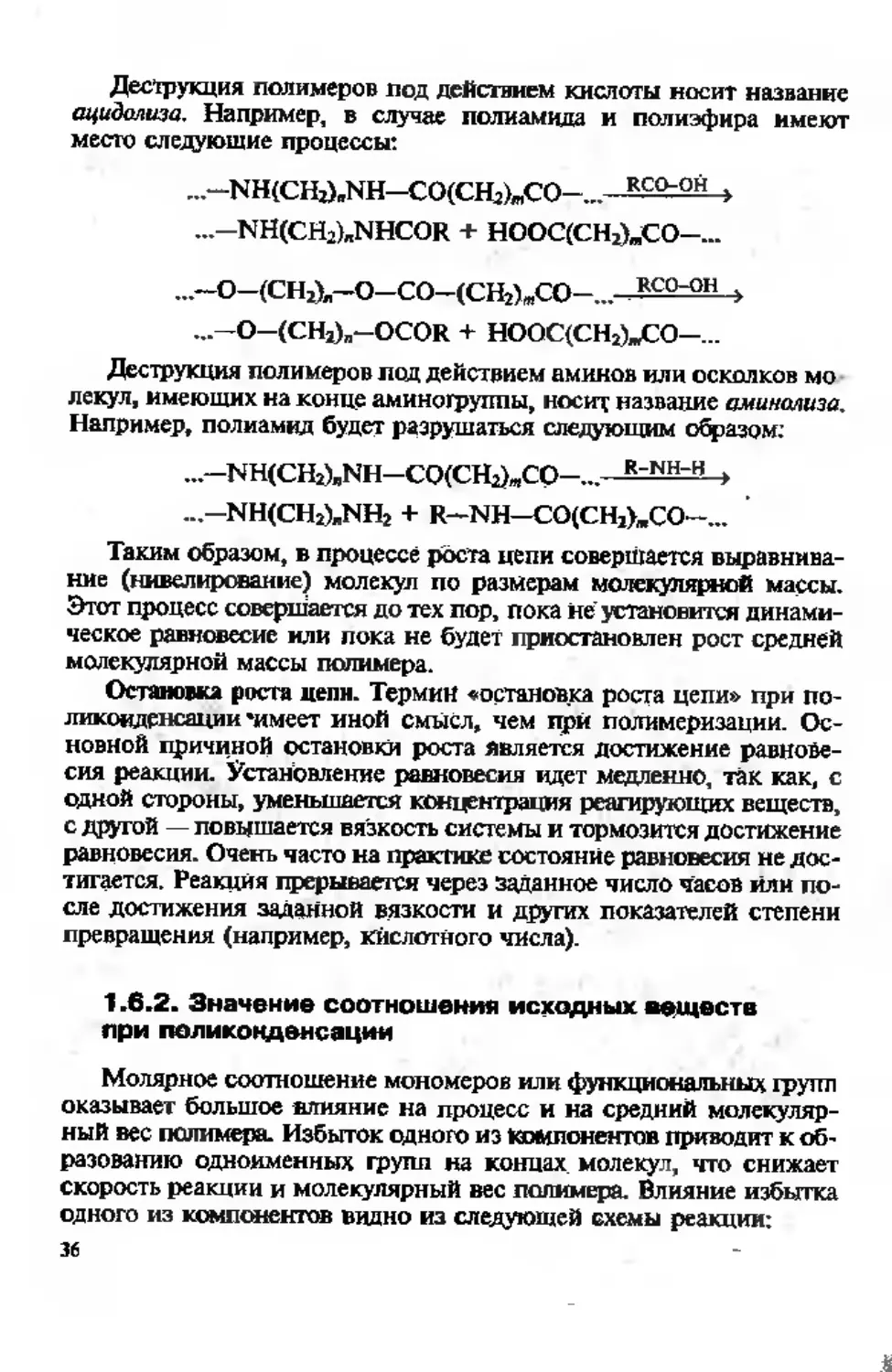

Молярное соотношение мономеров или функциональных групп

оказывает большое влияние на процесс и на средний молекуляр-

ный вес полимера. Избыток одного из Компонентов приводит к об-

разованию одноименных групп на концах молекул, что снижает

скорость реакции и молекулярный вес полимера. Влияние избытка

одного из компонентов видно из следующей схемы реакции:

36

(х + 1>Н0 - COR — СО *- ОН + xH2N - R - NH2 <->

HO - [COR - CO - MH - R - NHLCORCOOH + 2xH20

Причиной этого являются побочные процессы деструкции, в

результате которых трудно поддерживать постоянной эквивалент-

ность процесса поликонденсации.

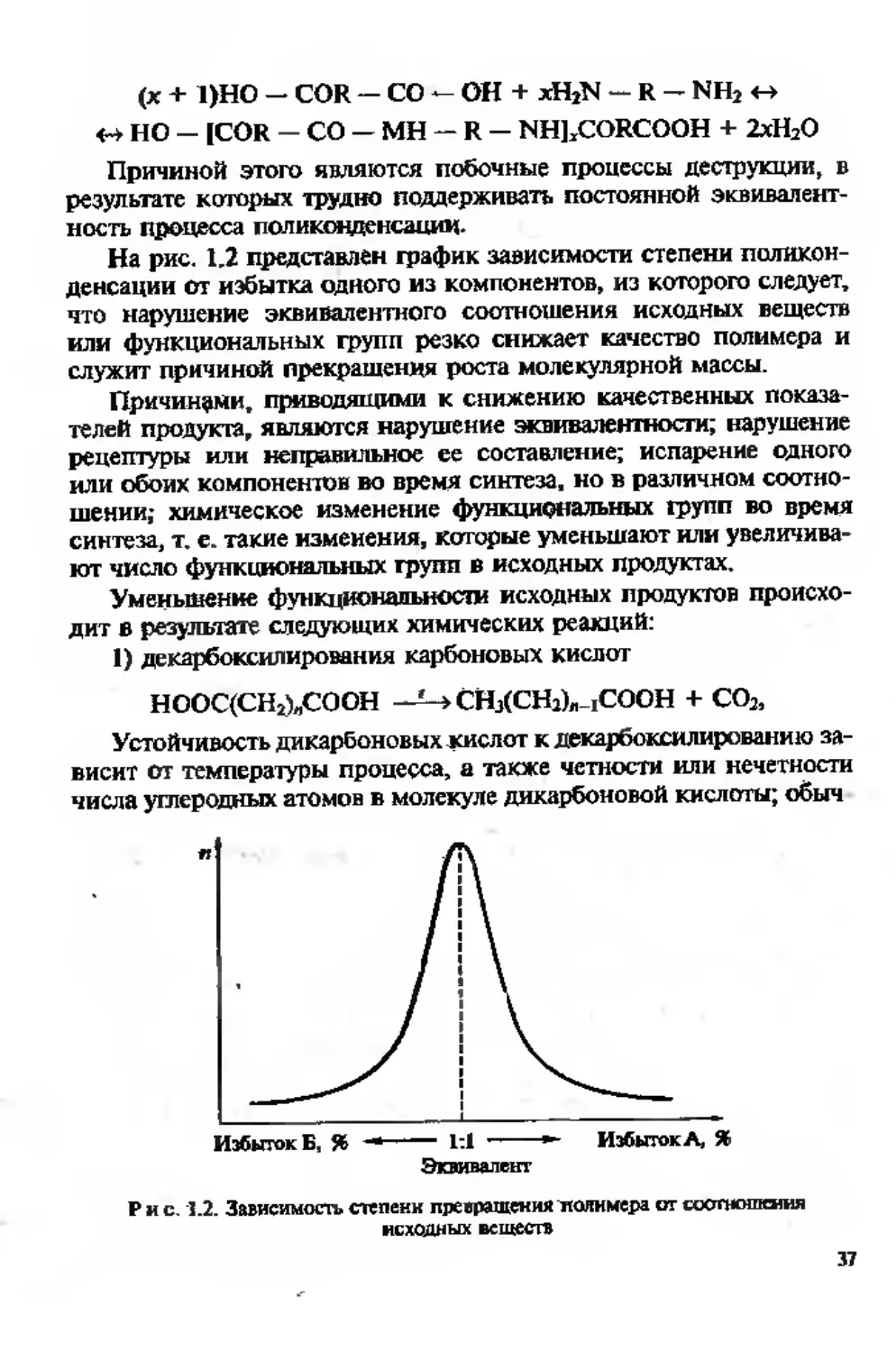

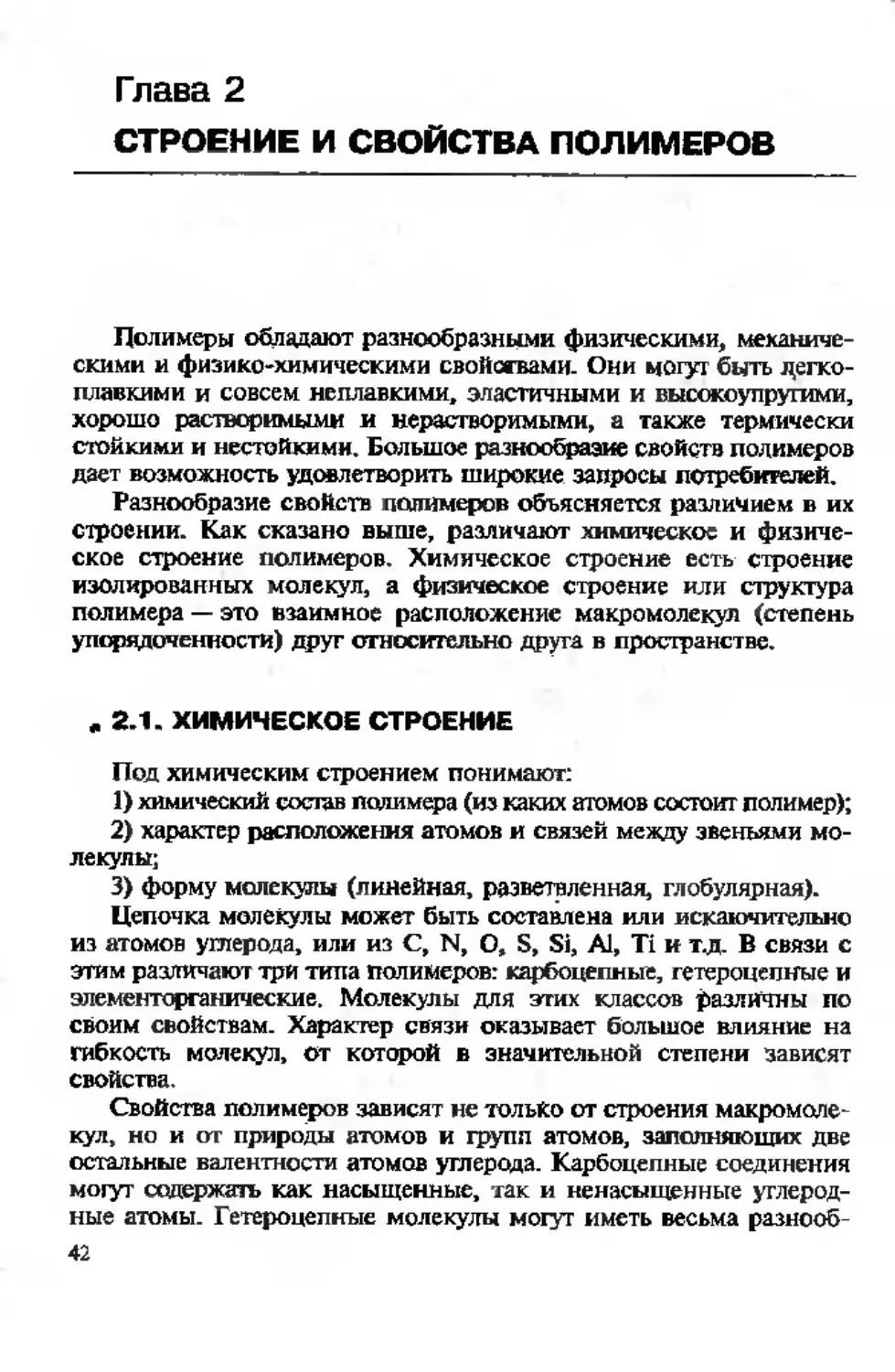

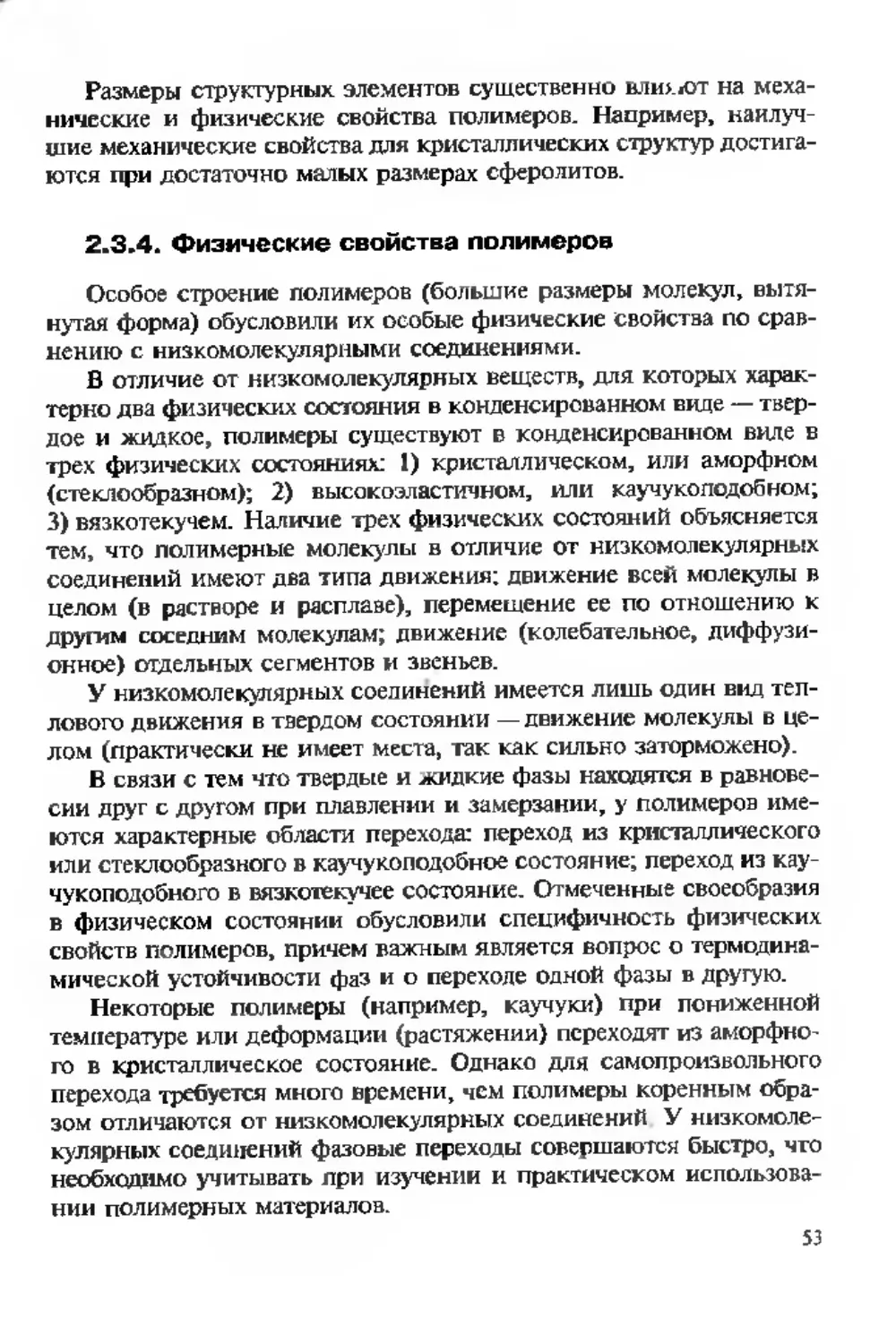

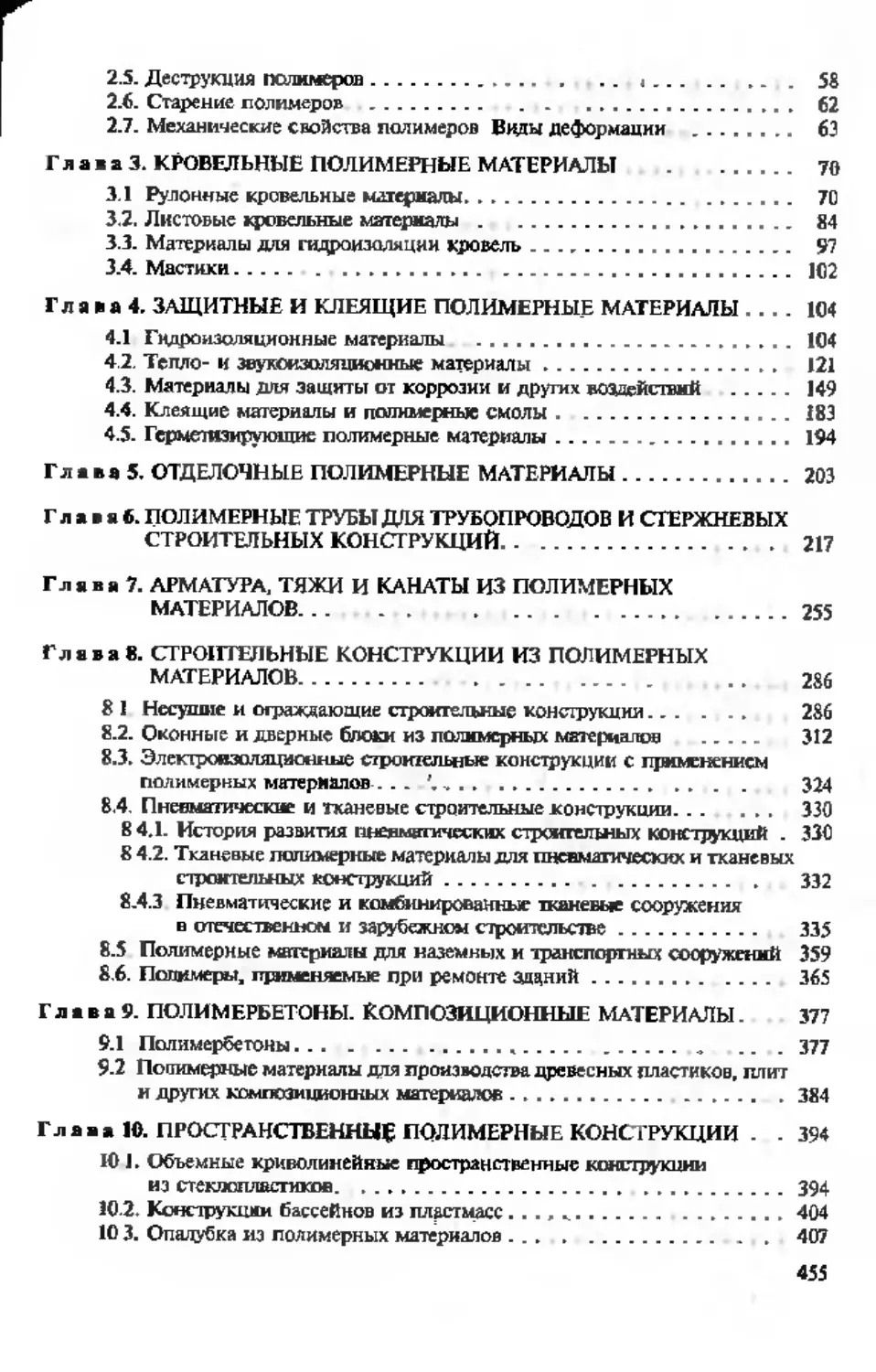

На рис. L2 представлен график зависимости степени поликон-

денсации от избытка одного из компонентов, из которого следует»

что нарушение эквивалентного соотношения исходных веществ

или функциональных групп резко снижает качество полимера и

служит причиной прекращения роста молекулярной массы.

Причинами, приводящими к снижению качественных показа-

телей продукта, являются нарушение эквивалентности; нарушение

рецептуры или неправильное ее составление; испарение одного

или обоих компонентов во время синтеза, но в различном соотно-

шении; химическое изменение функциональных групп во время

синтеза, т. е. такие изменения, которые уменьшают или увеличива-

ют число функциональных групп в исходных продуктах.

Уменьшение функциональности исходных продуктов происхо-

дит в результате следующих химических реакций:

1) декарбоксилирования карбоновых кислот

НООС(СН2)ЛСООН —^CHjfCHiViCOOH + СО2,

Устойчивость дикарбоновых кислот к декарбоксилированию за-

висит от температуры процесса, а также четности или нечетности

числа углеродных атомов в молекуле дикарбоновой кислоты; обыч

Рис. 1.2. Зависимость степени превращения полимера от соапюпютия

исходных веществ

37

но при наличии в системе спиртов повышается устойчивость ди-

карбоновых кислот;

2) циклизации

а)

СН,СООН

+ H2N—(CH2)„NH~—

СН2СООН

CHj—со^

I N(CH2)„+

CHj— co<

+NHj+2H2O

H HOOC—CH,

6) —CO(CHJXONH(CIL)K— N +

XH HOOC—CH/'

/ОС—CH2.

—СО(СНДСОК'Н(СН2)т—N CH2+2H2O

’ ос—CH/'

В обоих приведенных примерах нарушается эквивалентность

функциональных групп и в избытке остаются аминогруппы;

3) образования простых эфиров глицерина,

4) дегидратации спиртов, например глицерина, с образованием

акролеина;

5) роста вязкости, что приводит к уменьшению подвижности

больших молекул и увеличению их деструкции.

1.6.3. Значение удаления низкомолекулярных продуктов

при поликонденсации

В связи с тем что поликонденсация является равновесным про-

цессом, удаление низкомолекулярных продуктов ускоряет достиже-

ние равновесия, сдвигает его вправо и приводит к получению по-

лимера с большим молекулярным весом. Так как в реакции участ-

вуют два компонента (не менее двух функциональных групп), то

несмотря на ступенчатый характер, ее течение в любой момент

времени определяется концентрацией функциональных групп:

А + Л С + D. (L9)

Для эквивалентного соотношения веществ [Л] и [Я] константа

равновесия

38

к -Л<ЭД

₽

(1-10)

где [€] — концентрация полимера; [D] — концентрация низкомо-

лекулярного продукта, например боды; [Л] и [В] — концентрации

мономеров.

Заменив концентрации в уравнении (15) молярными долями,

получим (при данных условиях)

2

=const,

где кс — концентрация полимера; ад—концентрация мономера;

п^ь — молярная доля мономера.

Из уравнения (1.10) следует, что с уменьшением концентрации

мономера должна быть увеличена доля ад. Таким образом, чем

меньше молярная доля низкомолекулярного продукта чем боль-

ше степень превращения реакции поликонденсации.

Установлено, что средняя, степень поликонденсации Р есть

функция константы равновесия и мольной доли nj.

Константа равновесия Кр зависит от природы реагирующих ве-

ществ и условий проведения реакции, например температуры. При

К» = const Р зависит от ад: чем меньше ад, тем больше Р. При ад =

= const

или Р2=Х =/(/).

«и

При ад - const степень превращения может изменяться только

при изменении условий процесса. Отсюда понятно значение удале-

ния воды.

Воду удаляют при поликонденсации самыми разнообразными

способами: применением вакуума, отгоном воды в виде азеотропа

или пропусканием воздуха. Первый и третий способы неудобны,

так как приводят к большим потерям продукта. Наиболее широкое

применение находит азеотропный метод, который снижает потери

и дает возможность получить полимер, окрашенный менее интен-

сивно.

39

1.6.4. Поликонденсация на границе раздела двух фаз

(межфазная поликонденсация)

Межфазная поликонденсация — это сравнительно новое на-

правление в области получения полимеров. В качестве исходных

веществ применяют, например, хлорангидриды дикарбоновых ки-

слот, растворенные в бензоле, четыреххлористом углероде и хлоро-

форме, а вторым компонентом являются диамины, дифенол, рас-

творенные в воде.

Реакция протекает по уравнению

хС1 — СО — R — СО — Cl + xH2N — Rt — NH2 ->

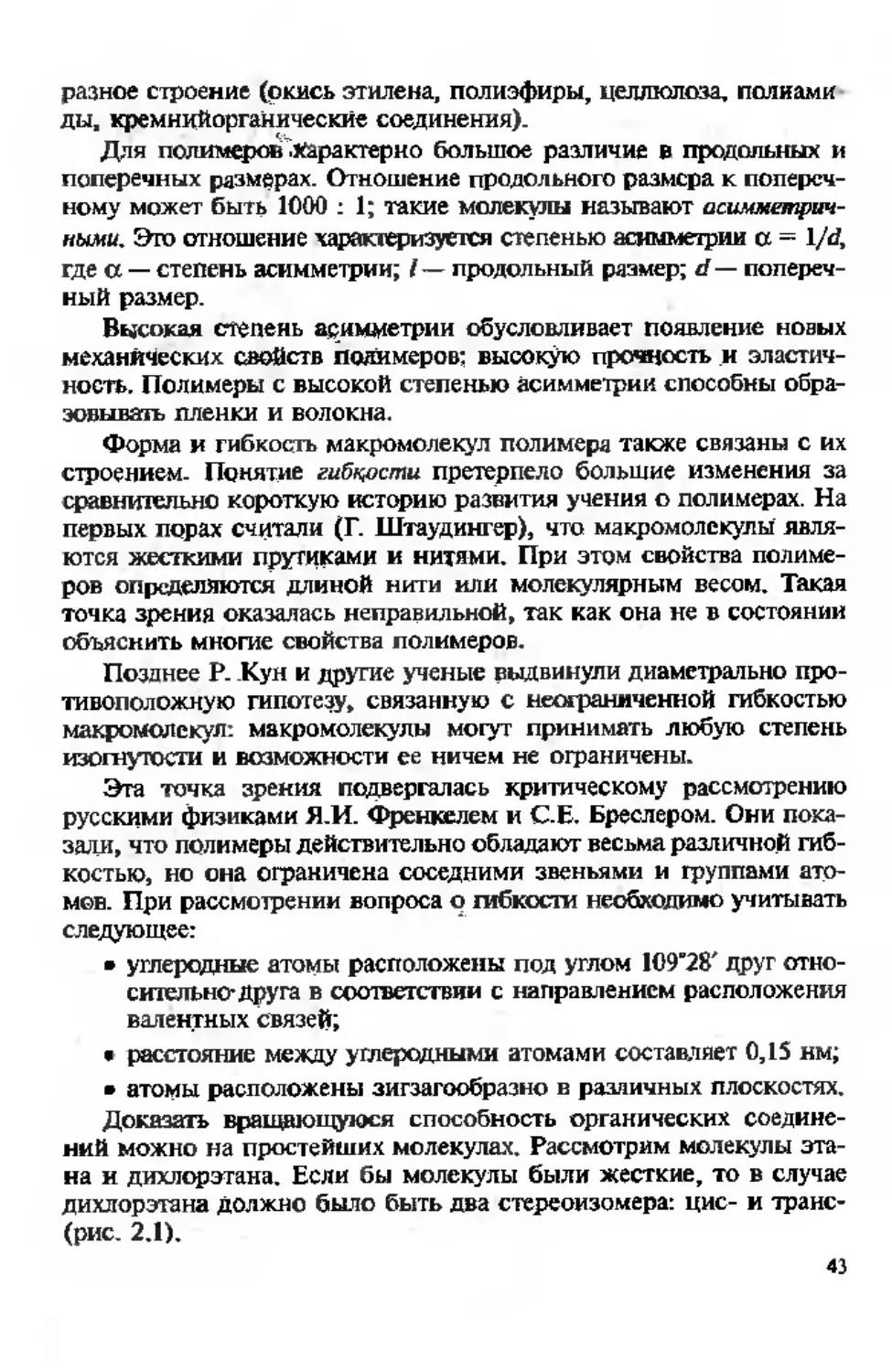

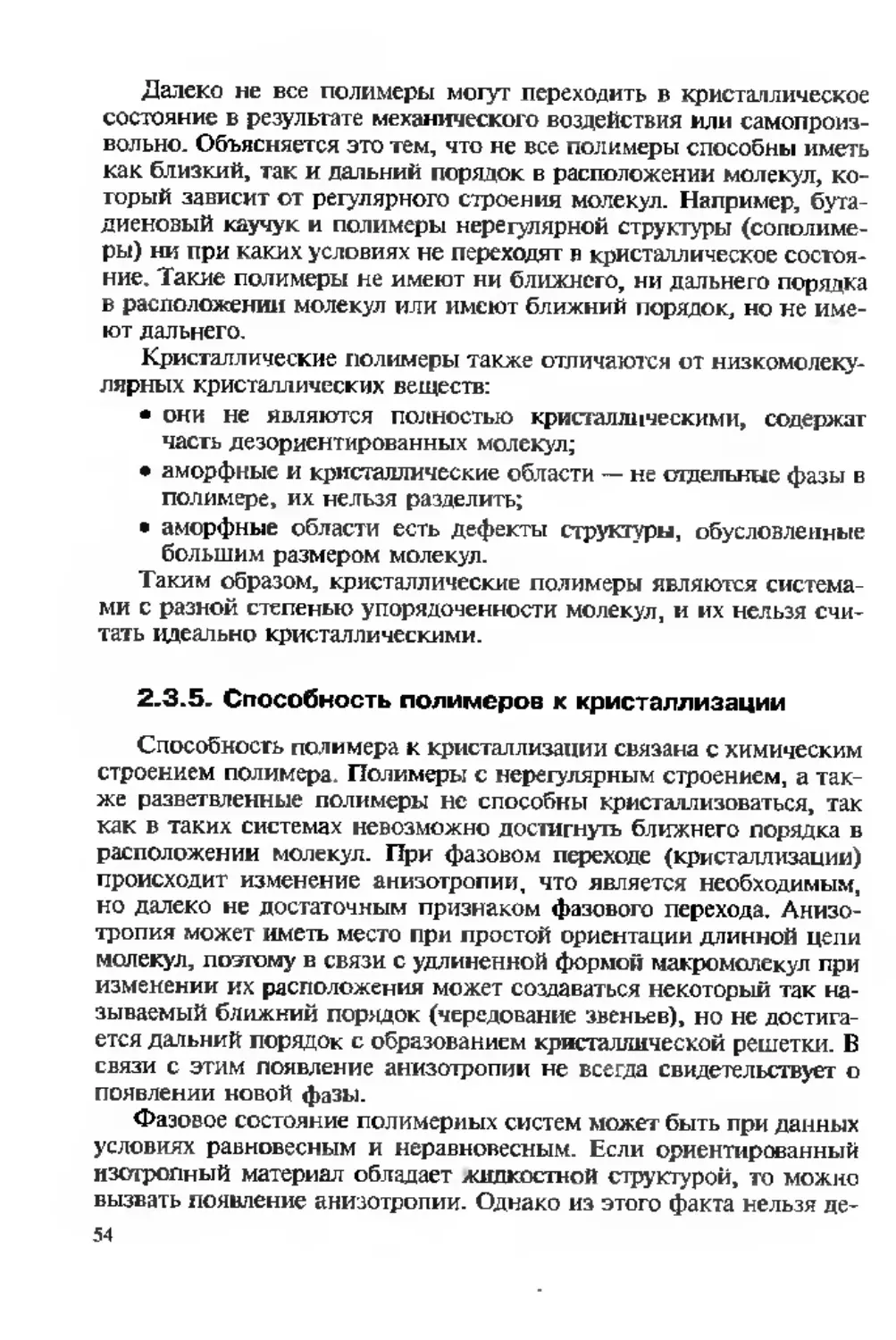

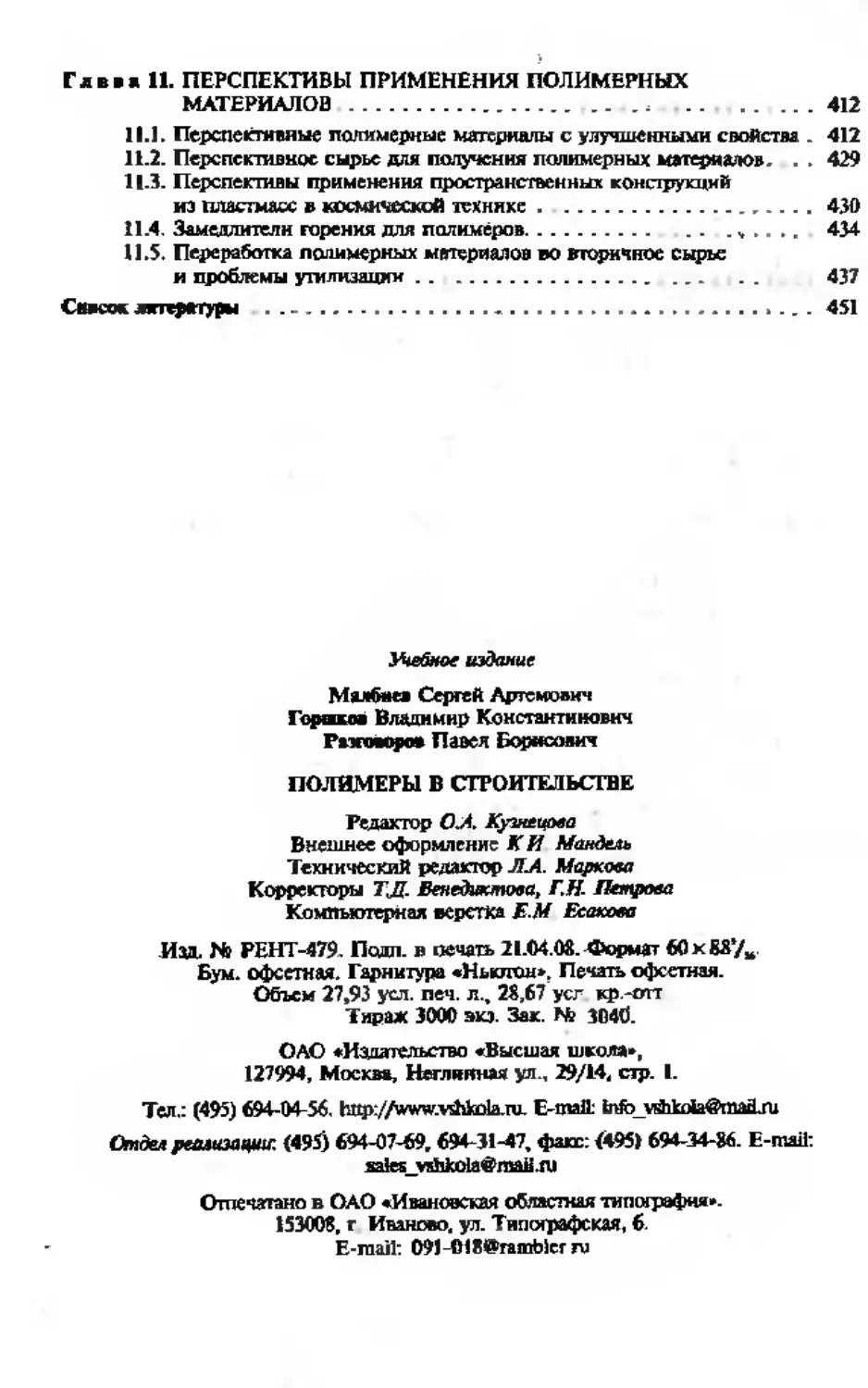

Рис. 13. Схема межфазной по

ликоцценсации-

->С1 - [СО — R— СО — NH — R, — NHJX —Н + (2х- !)НС1

Для нейтрализации кислоты в вод-

ный слой добавляют щелочь. На гра-

нице раздела двух фаз (рис. 1.3) обра-

зуется полимер (в данном случае поли-

амид). Если исходные растворы быстро

перемешивать, то получится мелкий

порошок продукта реакции.

Роль водной фазы состоит в том,

что она является растворителем для

/-органический растворитель: диамина, дифенила и средой, куда уда-

по' ляется HCI. Отличительная особен-

комолекулярвыс продукты HjO + ность межфазной тюпмконденсации за-

+ МаОН

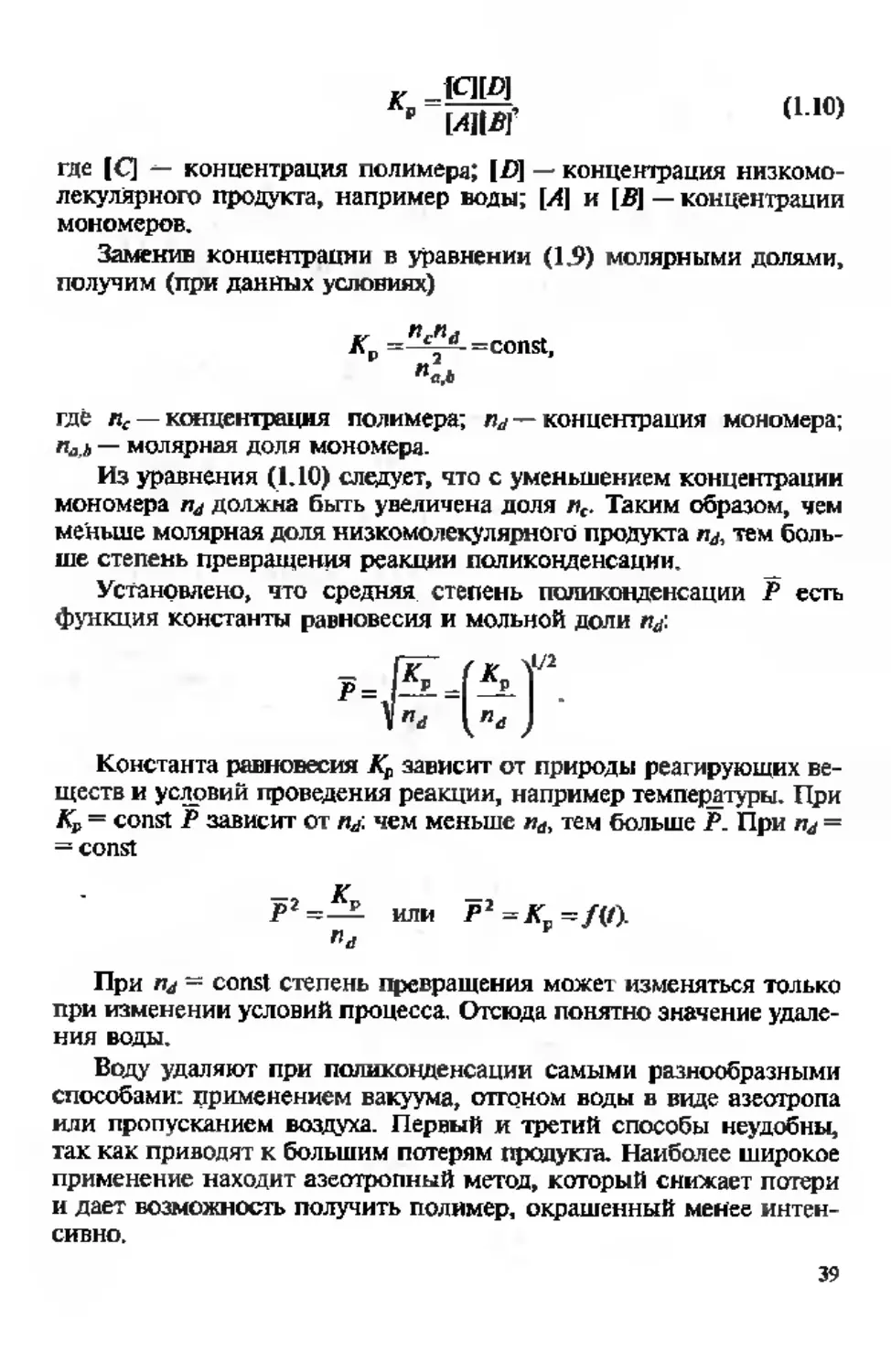

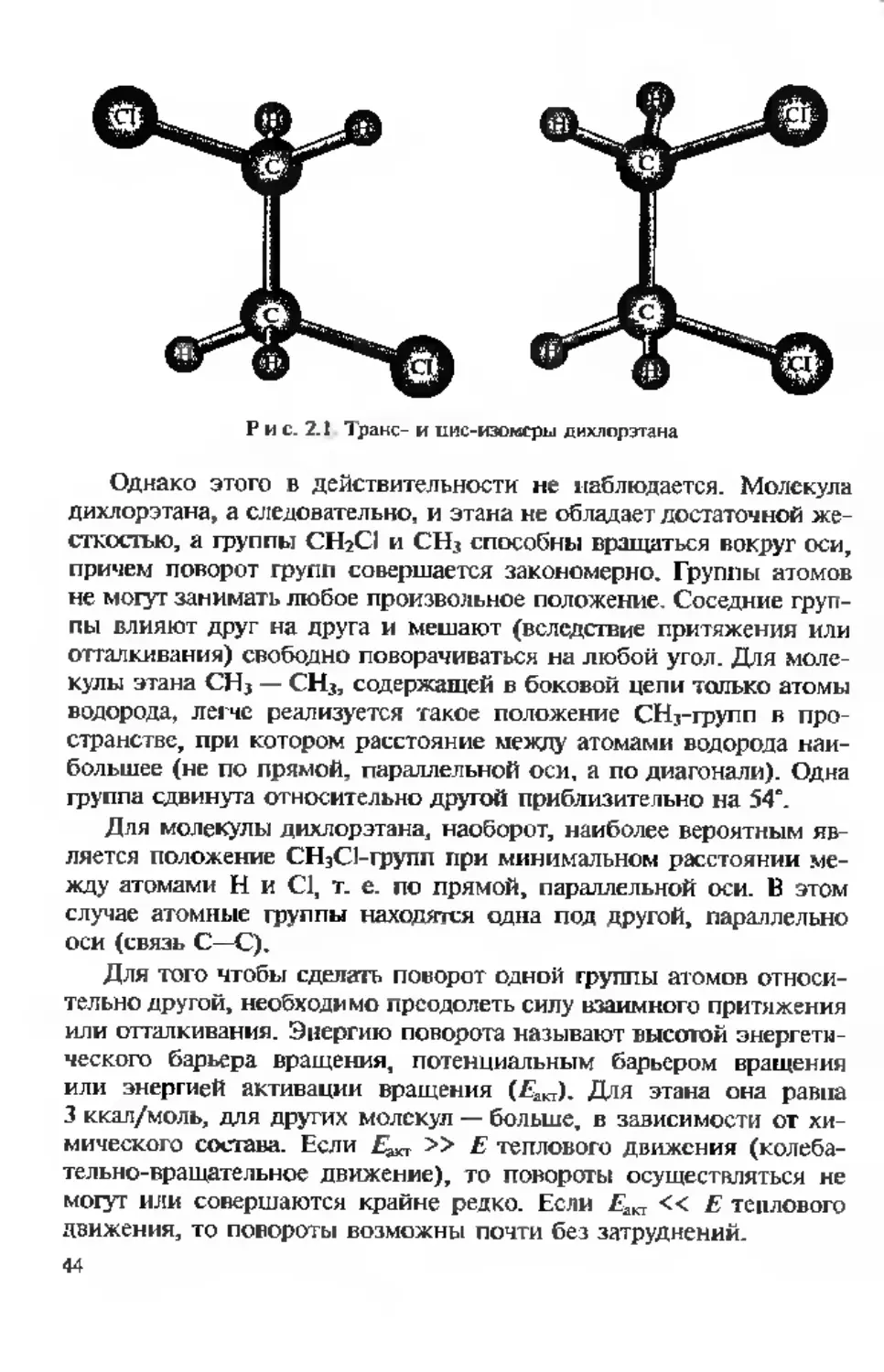

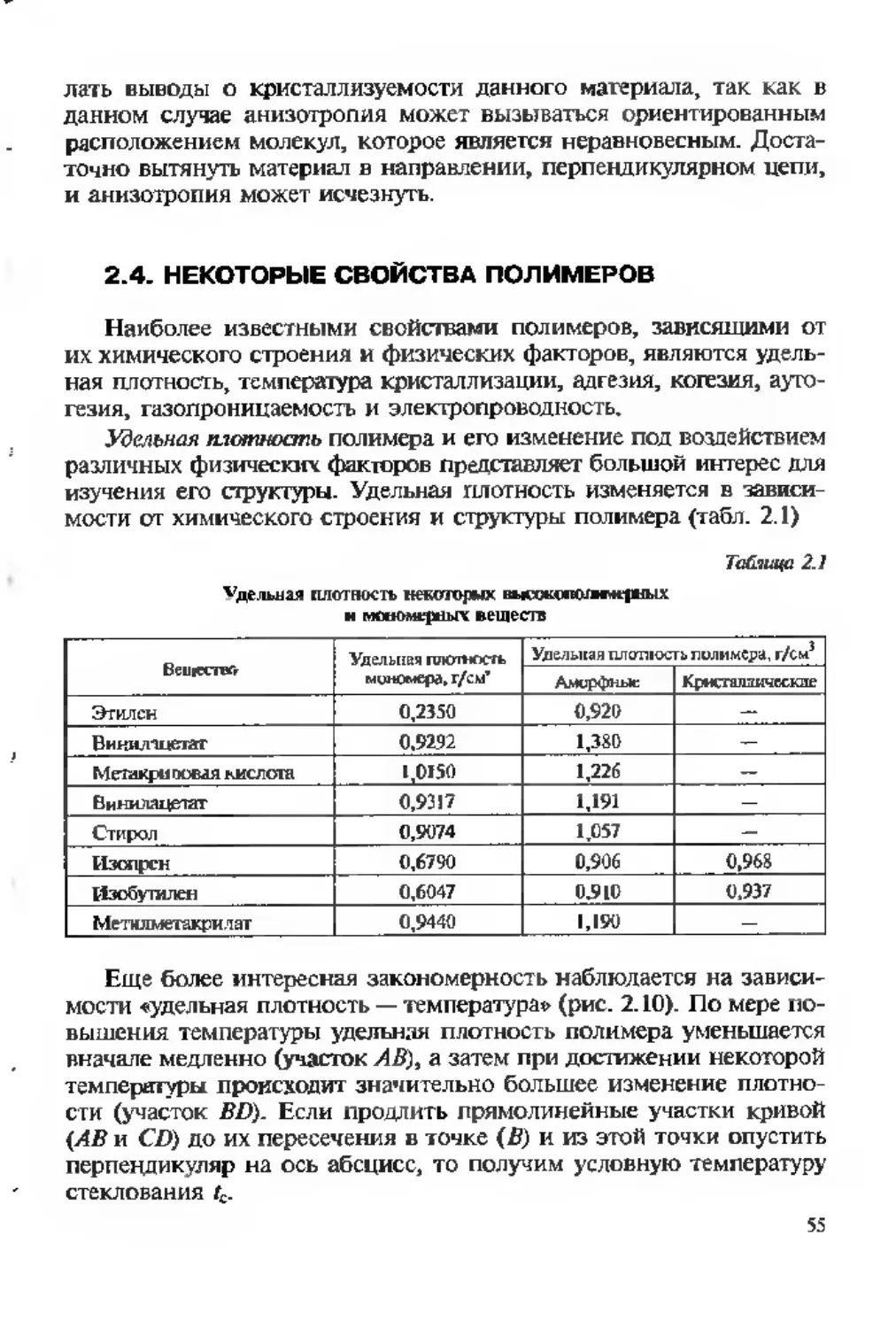

Рис, 1.4. Расцредмение продукта по молекулярной массе:

1 — межфазная оолмиицдснсация, 2— обычная полмювдежация

40

ключается в неравновесном характере процесса и отсутствии влия-

ния избытка исходных веществ на величину молекулярного веса

получаемою полимера. Конденсация протекает при сравнительно

низких температурах и может приводить к получению продуктов с

высокой молекулярной массой и неравновесным ее распределени-

ем (рис. 1,4). Этим методом можно получать полиамиды или поли-

уретаны с очень высокими температурами плавления, которые

обычным способом получить нельзя.

1.6.5. Технологические способы получения полимеров

при поликонденсации

В зависимости от вида исходных веществ, свойств и назначения

получаемых продуктов поликонденсацию можно осуществлять сле-

дующими способами: сплавлением компонентов; азеотропным

сплавлением в среде растворителя; двухстадийной поликонденса-

цией сначала в водной, а затем в безводной средах; эмульсионной

поликонденсацией.

Сущность способа сплавления заключается в том, что конден-

сация проходит при нагревании до сравнительно высоких темпера-

тур исходных компонентов. В этом случае возможно пригорание и

потемнение полимера. Для того чтобы этого не происходило, про-

цесс ведут при интенсивном перемешивании и отводе реакцион-

ной воды. Таким способом получается большее количество поли-

эфиров, в том числе и в лакокрасочной промышленности. Способ

является основным.

Азеотропный способ относится к поликонденсации в среде рас-

творителя. При этом происходит отвод низкомолекулярных про-

дуктов (чаще воды) путем введения в исходные компоненты ксило-

ла в количестве 1.5 % от загрузки. Сплавление идет быстрее и мо-

жет осуществляться при пониженной температуре. Полимер полу-

чается светлым.

Двухстадийная поликонденсация имеет место при синтезе ал-

килфенолформвдвдегидных смол, В этом случае первая стадия про-

текает в щелочной среде и образующийся полимер имеет невысо-

кую степень поликонденсации. Вторая стадия проходит в безвод-

ной среде до требуемой степени поликонденсации.

Эмульсионная поликонденсация мало чем отличается от эмуль-

сионной полимеризации.

Глава 2

СТРОЕНИЕ И СВОЙСТВА ПОЛИМЕРОВ

Полимеры обладают разнообразными физическими, механиче-

скими и физико-химическими свойствами- Они могут быть легко-

плавкими и совсем неплавкими, эластичными и высокоупругими,

хорошо растворимыми и нерастворимыми, а также термически

стойкими и нестойкими. Большое разнообразие свойств полимеров

дает возможность удовлетворить широкие запросы потребителей.

Разнообразие свойств полимеров объясняется различием в их

строении. Как сказано выше, различают химическое и физиче-

ское строение полимеров. Химическое строение есть строение

изолированных молекул, а физическое строение или структура

полимера —это взаимное расположение макромолекул (степень

упорядоченности) друг относительно друга в пространстве.

• 2.1. ХИМИЧЕСКОЕ СТРОЕНИЕ

Под химическим строением понимают:

1) химический состав полимера (из каких атомов состоит полимер);

2) характер расположения атомов и связей между звеньями мо-

лекулы;

3) форму молекулы (линейная, разветвленная, глобулярная).

Цепочка молекулы может быть составлена или исключительно

из атомов углерода, или из С, N, О, S, Si, Al, Ti и тд. В связи с

этим различают три типа полимеров: карбоцепные, гетероцепные и

элементорганические. Молекулы для этих классов различны по

своим свойствам. Характер связи оказывает большое влияние на

гибкость молекул, от которой в значительной степени зависят

свойства.

Свойства полимеров зависят не только от строения макромоле-

кул, но и от природы атомов и групп атомов, заполняющих две

остальные валентности атомов углерода. Карбоцепные соединения

могут содержать как насыщенные, так и ненасыщенные углерод-

ные атомы. Гетероцепные молекулы могут иметь весьма разнооб-

42

разное строение (окись этилена, полиэфиры, целлюлоза, полками

дыя кремнийорганическйе соединения).

Для полимеров Характерно большое различие в продольных и

поперечных размерах. Отношение продольного размера к попереч-

ному может быть 1000 : 1; такие молекулы называют асимметрич-

ными, Эго отношение характеризуется степенью асимметрии а = 1/d,

где а — степень асимметрии; Z— продольный размер; d — попереч-

ный размер.

Высокая степень асимметрии обусловливает появление новых

механических свойств полимеров; высокую прочность и эластич-

ность, Полимеры с высокой степенью асимметрии способны обра-

зовывать пленки и волокна.

Форма и гибкость макромолекул полимера также связаны с их

строением- Понятие гибкрсти претерпело большие изменения за

сравнительно короткую историю развития учения о полимерах. На

первых порах считали (Г. Штаудингер), что макромолекулы явля-

ются жесткими прутиками и нитями. При этом свойства полиме-

ров определяются длиной нити или молекулярным весом. Такая

точка зрения оказалась неправильной, так как она не в состоянии

объяснить многие свойства полимеров.

Позднее Р_ .Кун и другие ученые выдвинули диаметрально про-

тивоположную гипотезу, связанную с неограниченной гибкостью

макромолекул: макромолекулы могут принимать любую степень

изогнутости и возможности ее ничем не оцэаничены.

Эта точка зрения подвергалась критическому рассмотрению

русскими физиками Я.И. Френкелем и С.Е. Бреслером. Они пока-

зали, что полимеры действительно обладают весьма различной гиб-

костью, но она ограничена соседними звеньями и группами ато-

мов. При рассмотрении вопроса о гибкости необходимо учитывать

следующее:

• углеродные атомы расположены под углом 109’28' друг отно-

сительно* друга в соответствии с направлением расположения

валентных связей;

• расстояние между углеродными атомами составляет 0,15 нм;

• атомы расположены зигзагообразно в различных плоскостях.

Доказать вращающуюся способность органических соедине-

ний можно на простейших молекулах. Рассмотрим молекулы эта-

на и дихлорэтана. Если бы молекулы были жесткие, то в случае

дихлорэтана должно было быть два стереоизомера: цис- и транс-

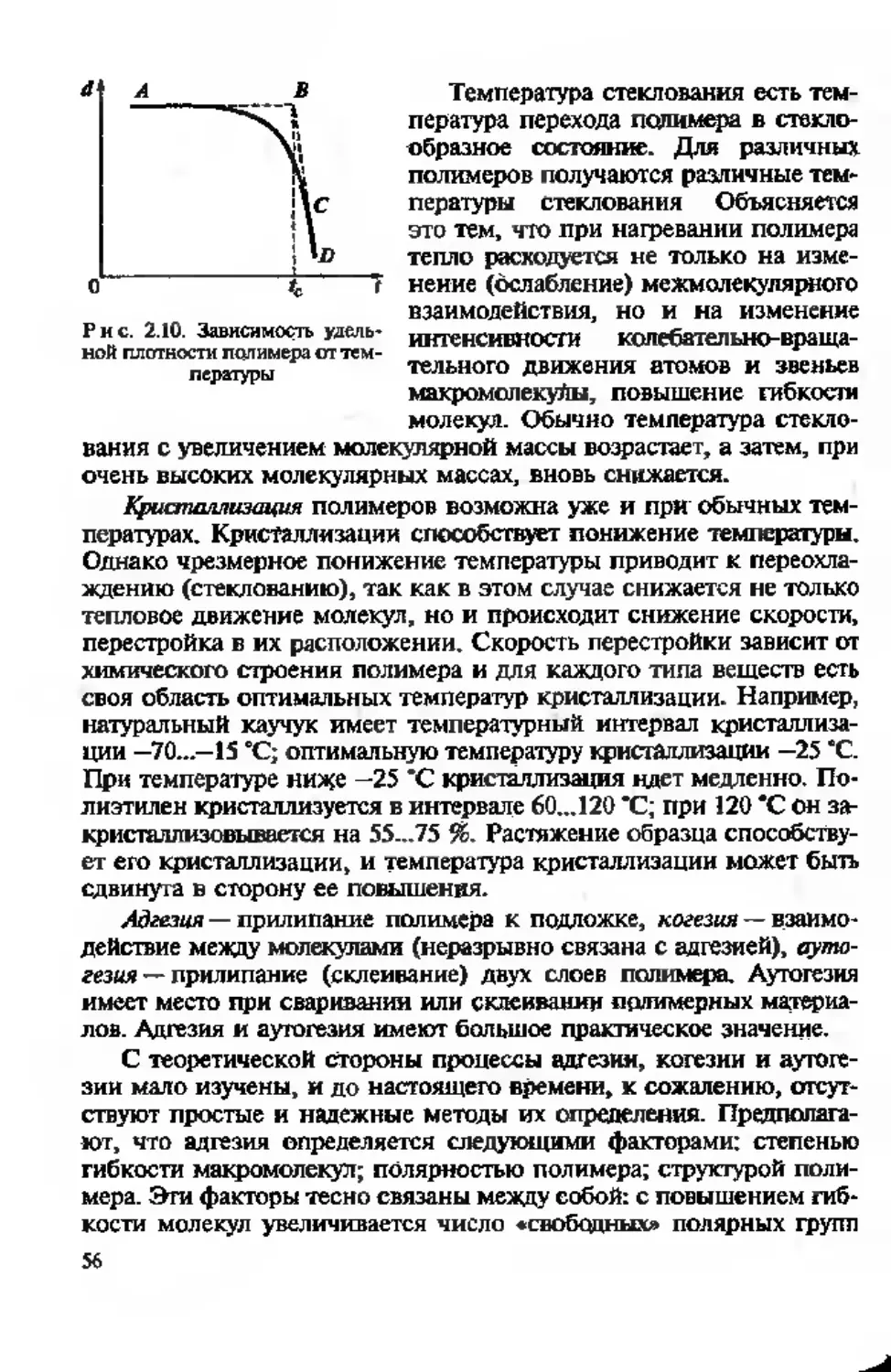

(рис. 2.1).

43

Р и с. 2.1 Транс- и иис-изомсры дихлорэтана

Однако этого в действительности не наблюдается. Молекула

дихлорэтана, а следовательно, и этана не обладает достаточной же-

сткостью, а группы СНзС1 и СНз способны вращаться вокруг оси,

причем поворот групп совершается закономерно. Группы атомов

не могут занимать любое произвольное положение. Соседние груп-

пы влияют друг на друга и мешают (вследствие притяжения или

отталкивания) свободно поворачиваться на любой угол. Для моле-

кулы этана СН3 — СН3, содержащей в боковой цепи только атомы

водорода, легче реализуется такое положение СН3-групп в про-

странстве, при котором расстояние между атомами водорода наи-

большее (не по прямой, параллельной оси, а по диагонали). Одна

группа сдвинута относительно другой приблизительно на 54е.

Для молекулы дихлорэтана, наоборот, наиболее вероятным яв-

ляется положение СН3С1-групп при минимальном расстоянии ме-

жду атомами Н и С1, т. е. по прямой, параллельной оси. В этом

случае атомные труппы находятся одна под другой, параллельно

оси (связь С—С).

Для того чтобы сделать поворот одной группы атомов относи-

тельно другой, необходимо преодолеть силу взаимного притяжения

или отталкивания. Энергию поворота называют высотой энергети-

ческого барьера вращения, потенциальным барьером вращения

или энергией активации вращения (£акт). Для этана она равна

3 ккал/моль, для других молекул — больше, в зависимости от хи-

мического состава. Если Е^ » Е теплового движения (колеба-

тельно-вращательное движение), то повороты осуществляться не

могут пли совершаются крайне редко. Если £акт « Е теплового

движения, то повороты возможны почти без затруднений.

44

У высокомолекулярных соединений ог-

раниченность движения еще больше. Это

обусловлено тем, что отдельные группы ато-

мов и звеньев прочно связаны друг с другом.

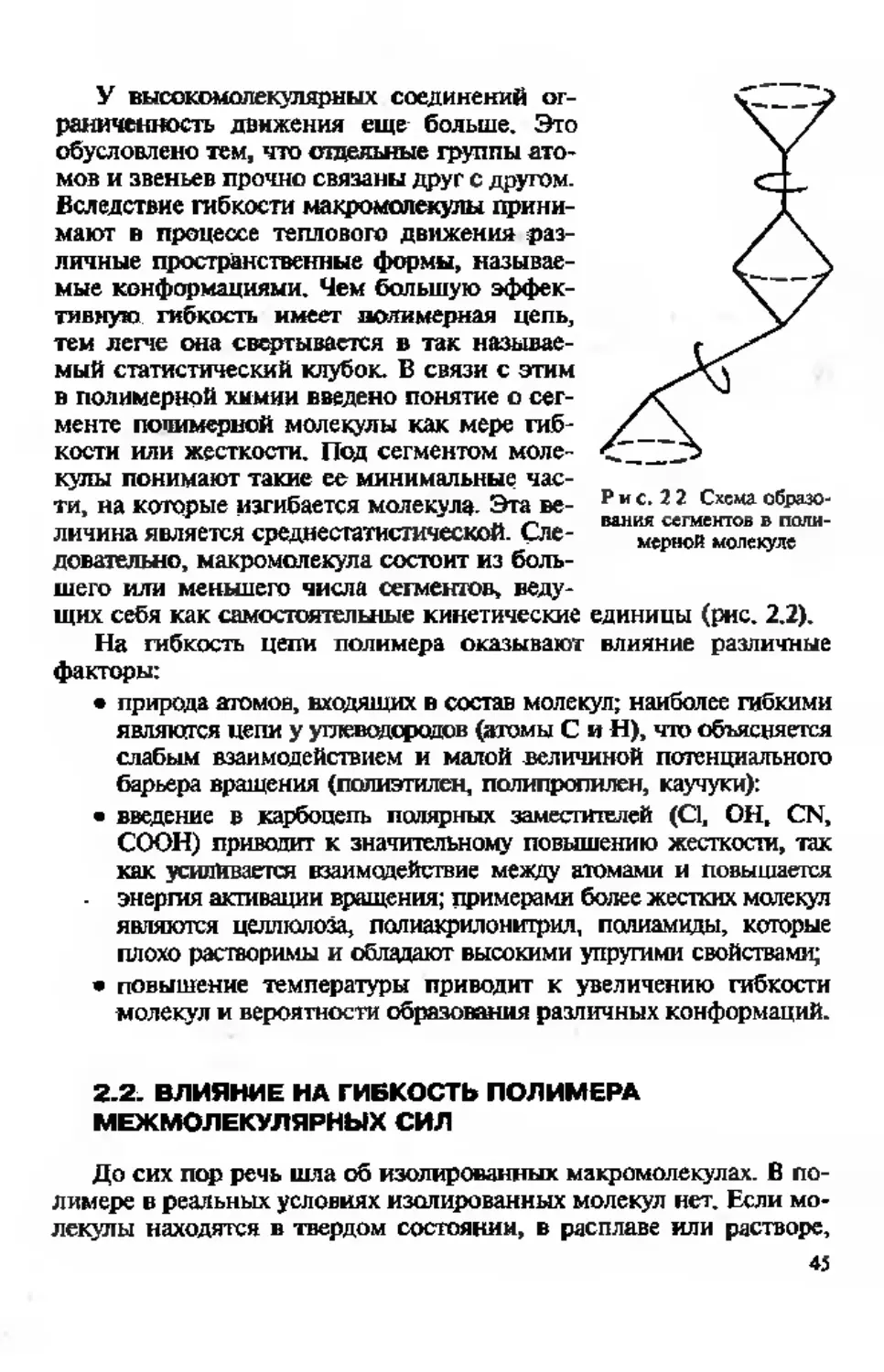

Вследствие гибкости макромолекулы прини-

мают в процессе теплового движения раз-

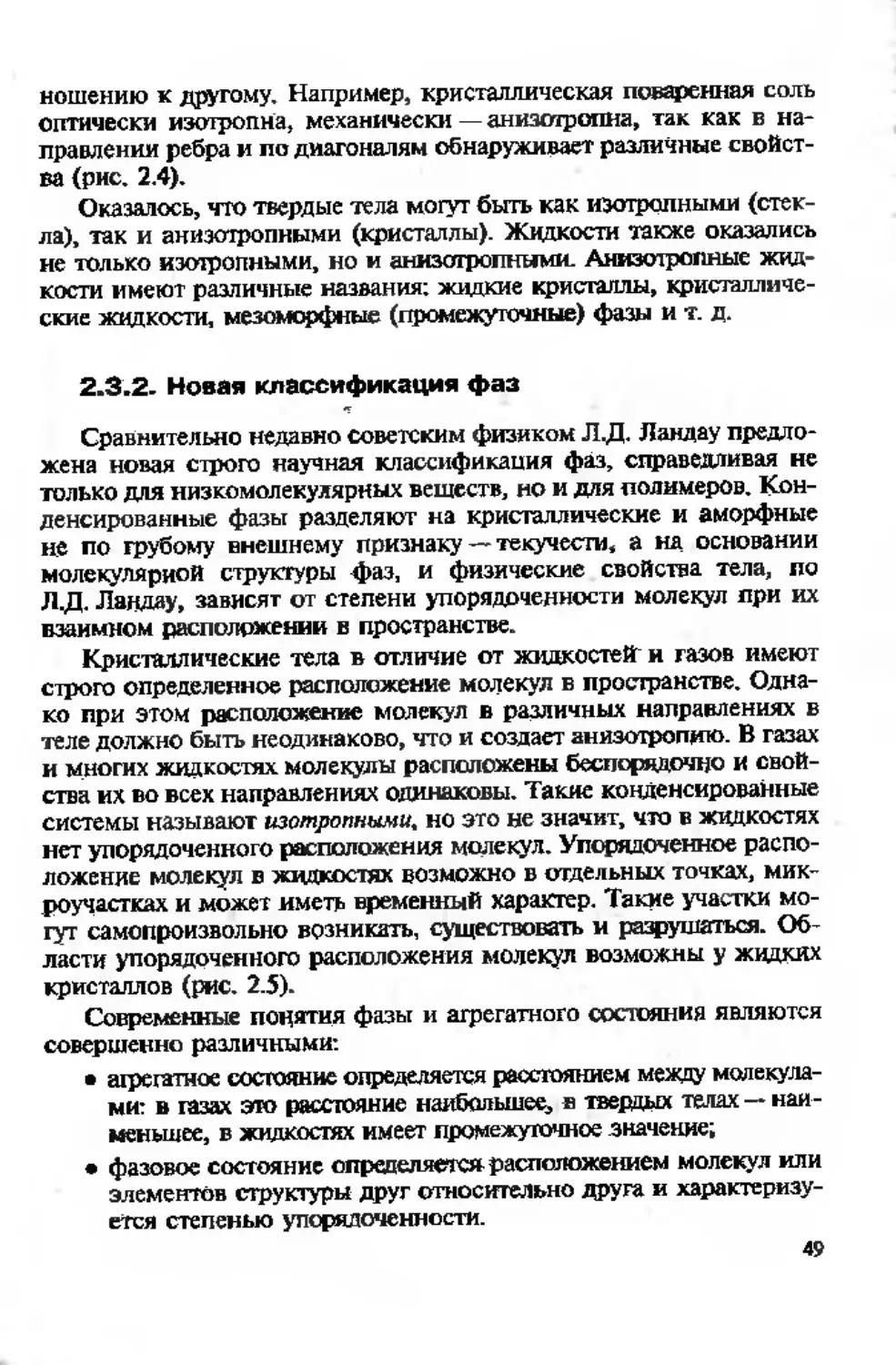

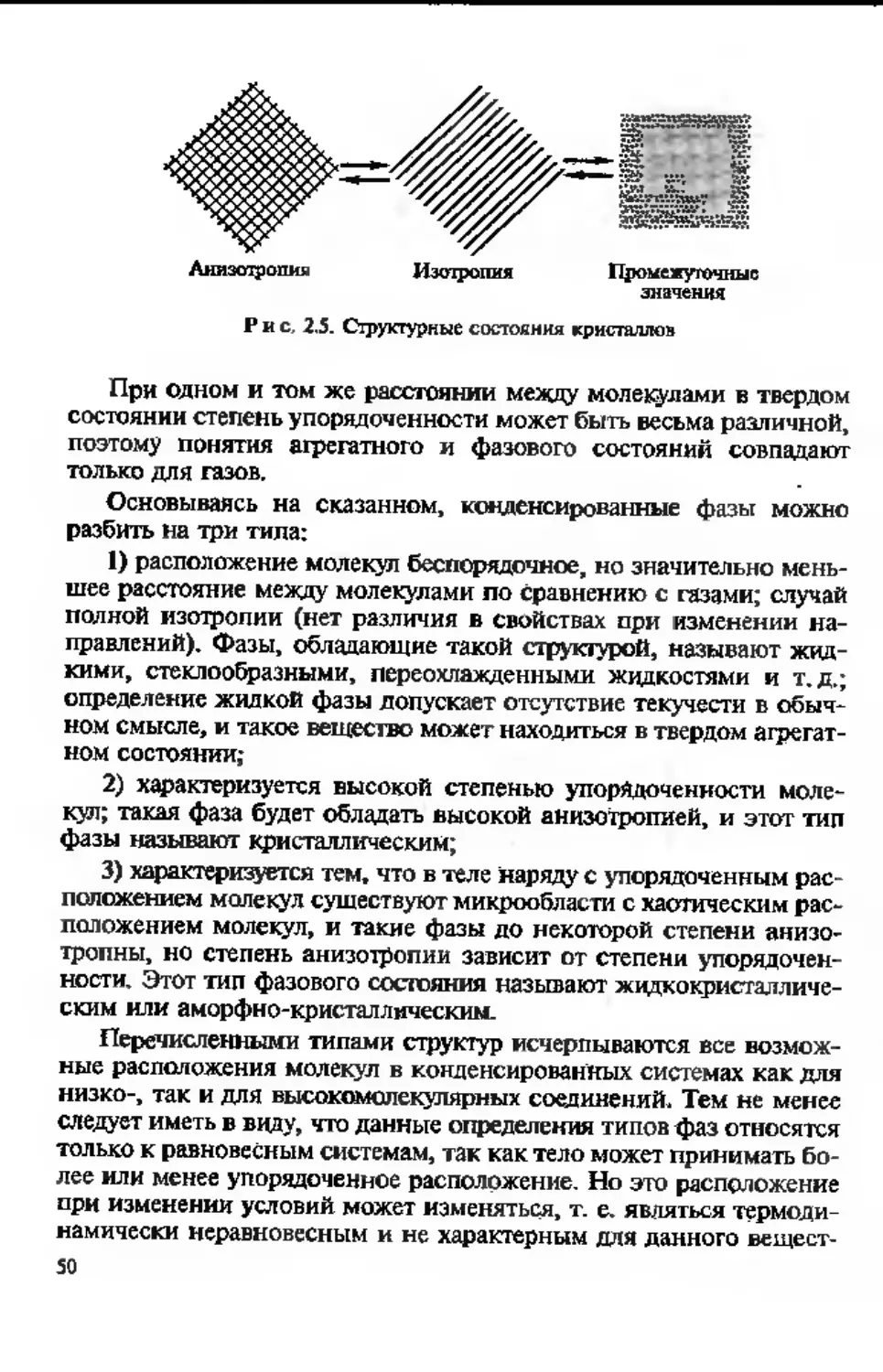

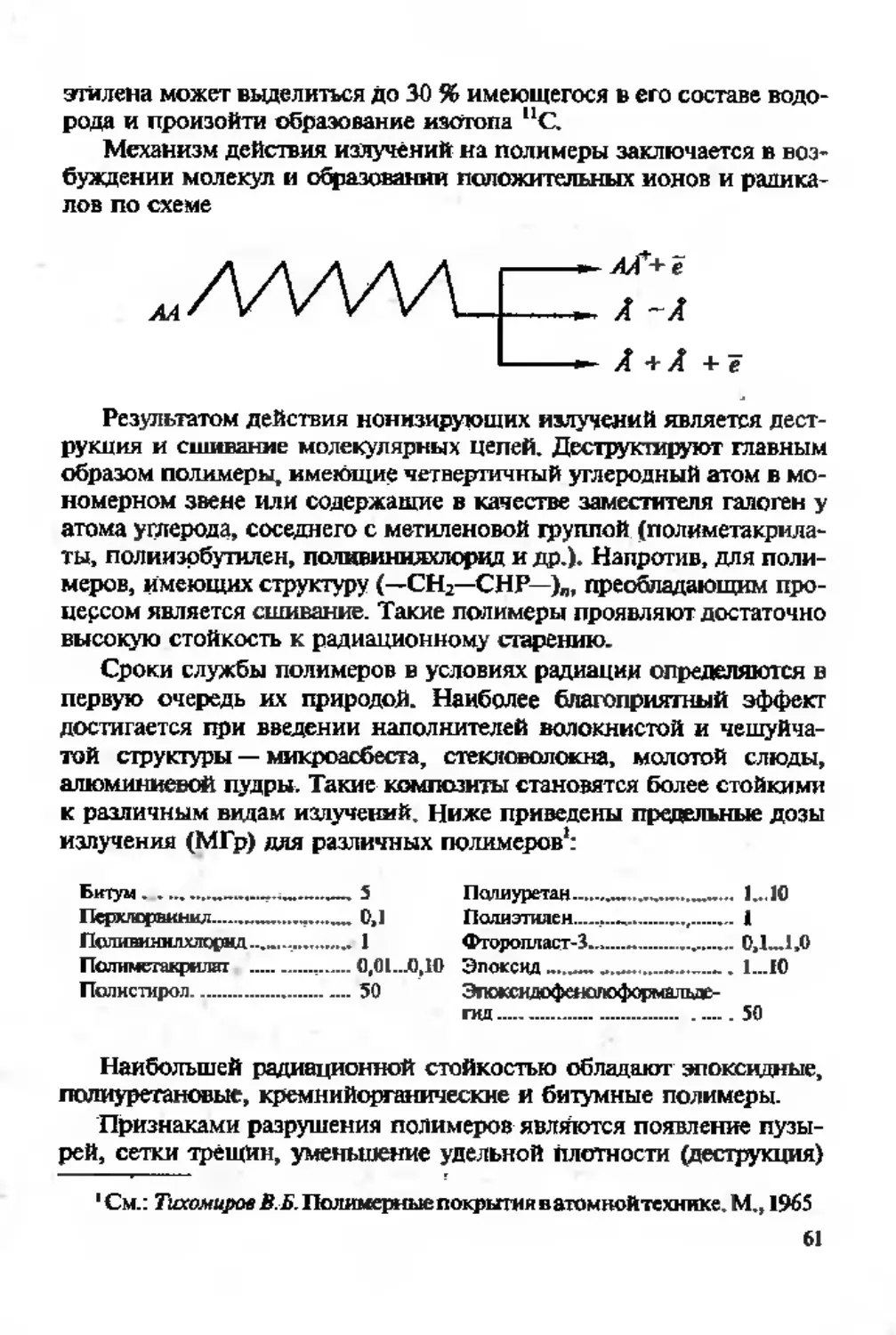

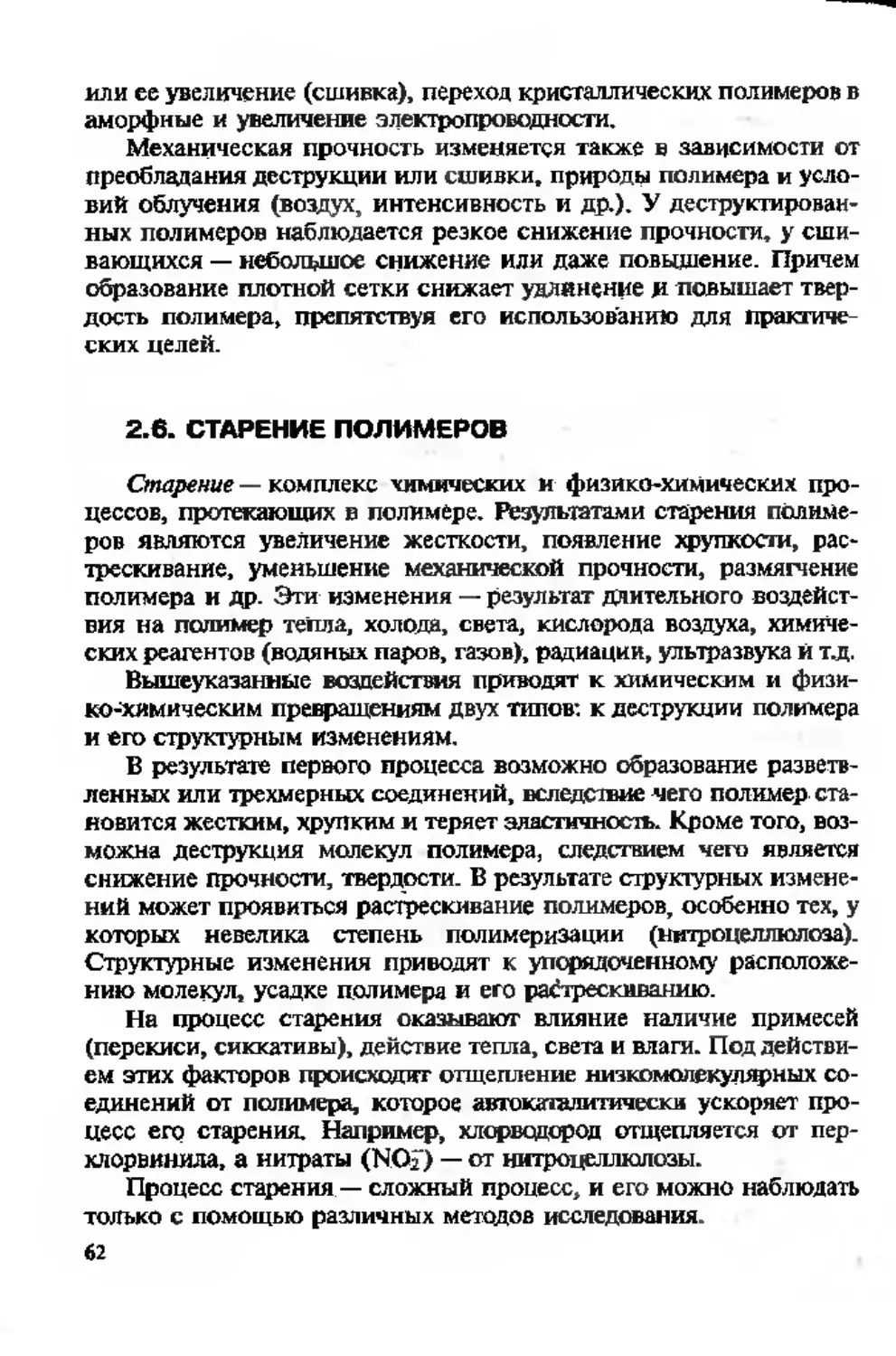

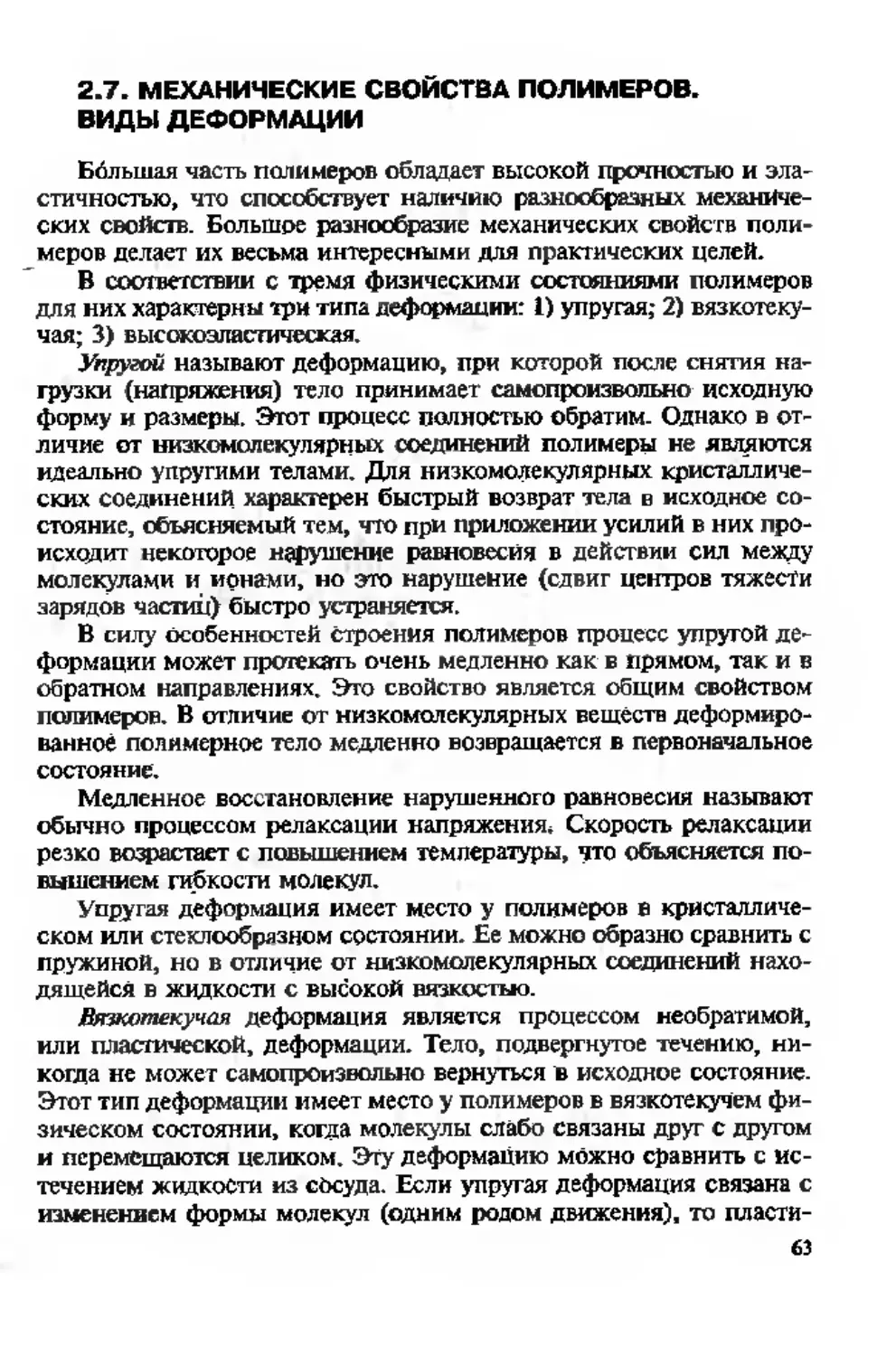

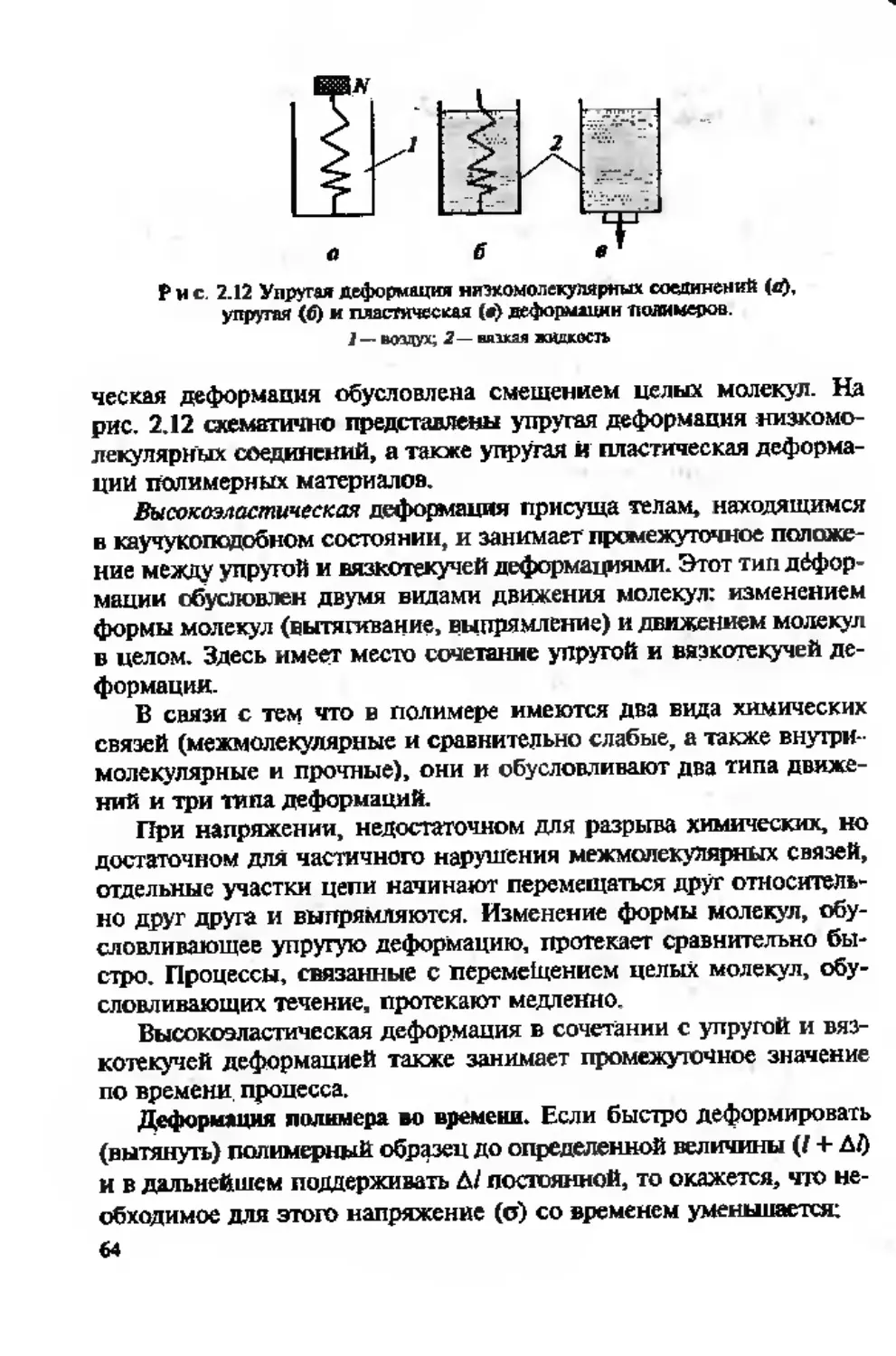

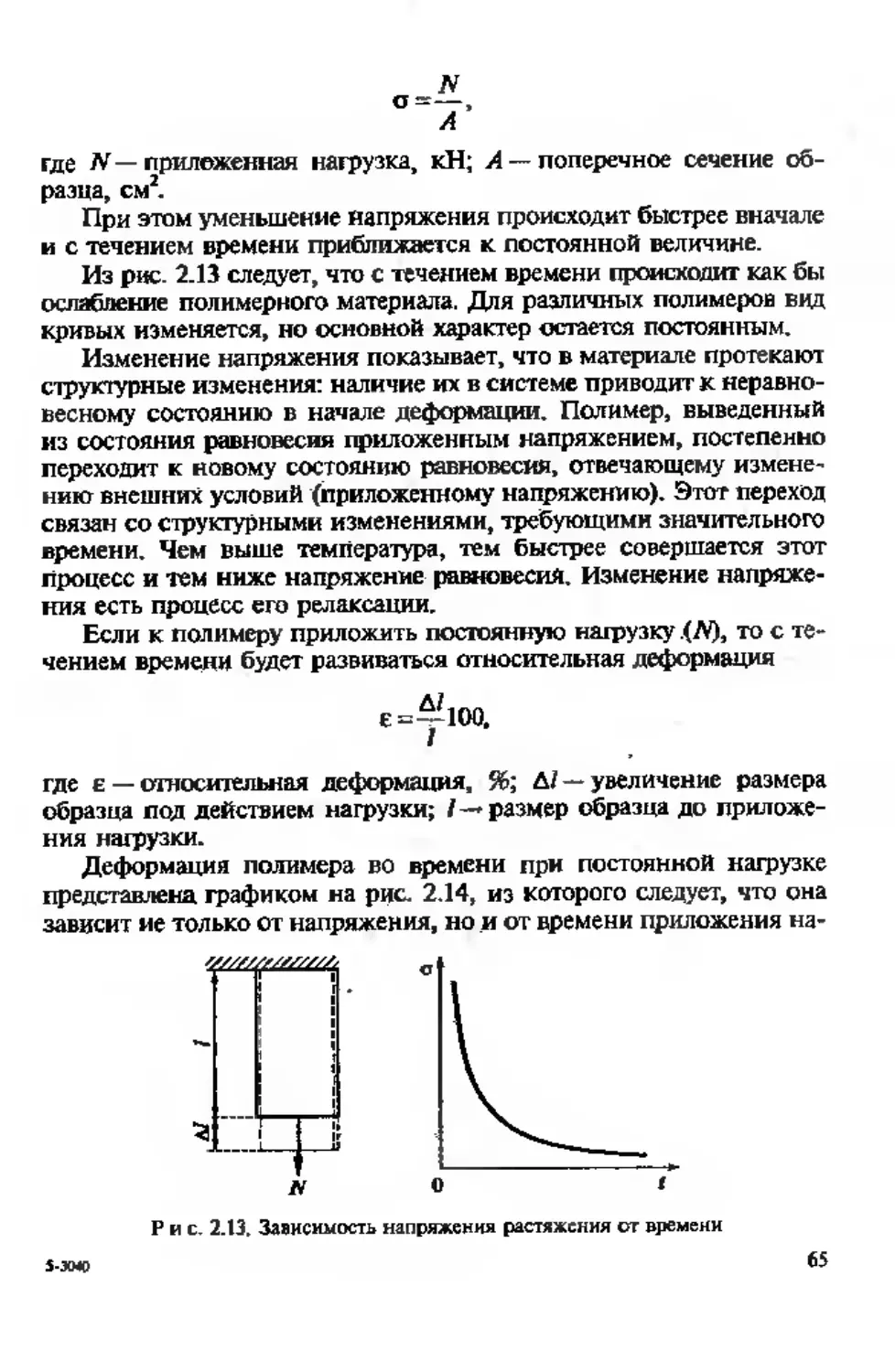

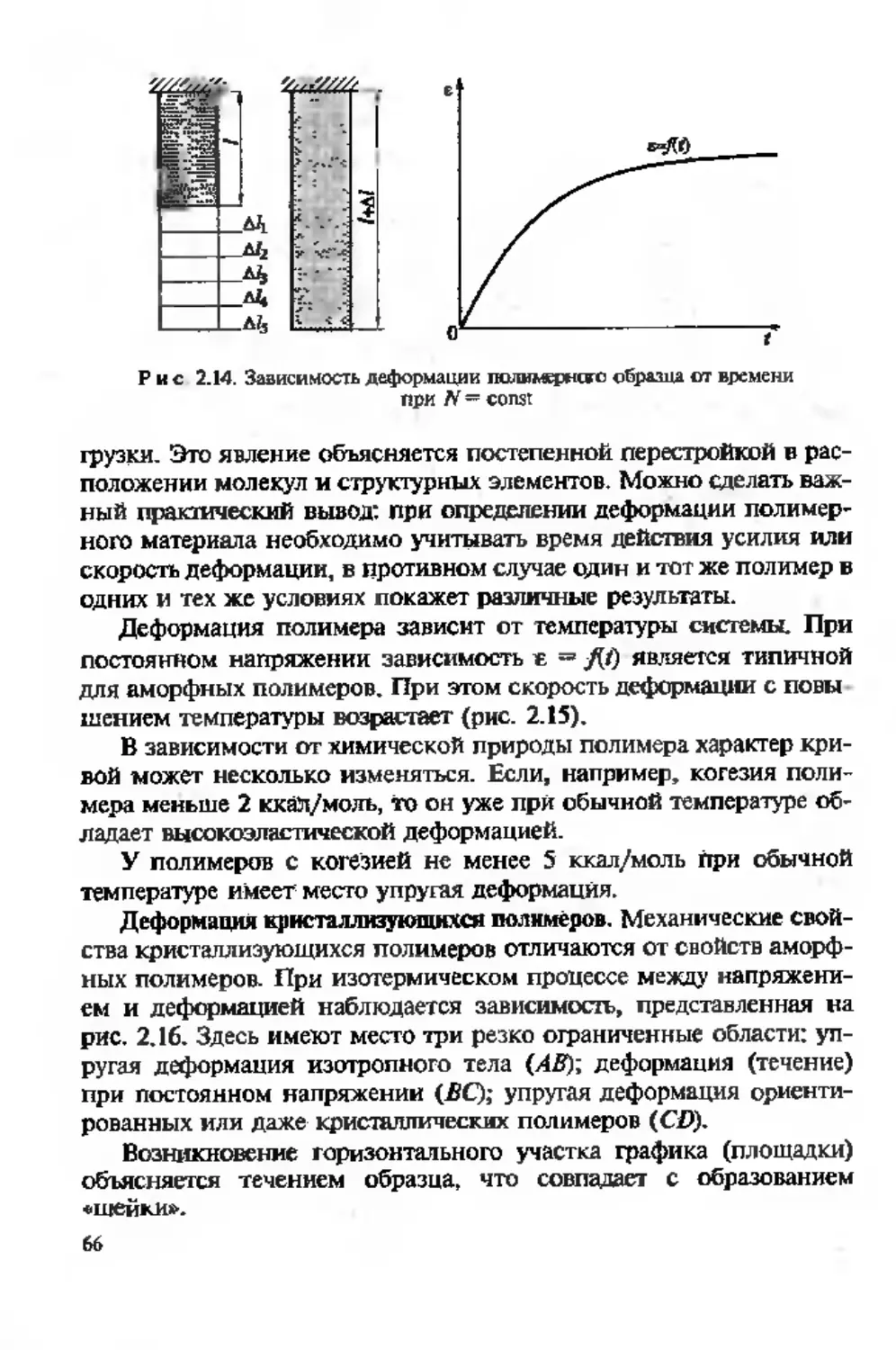

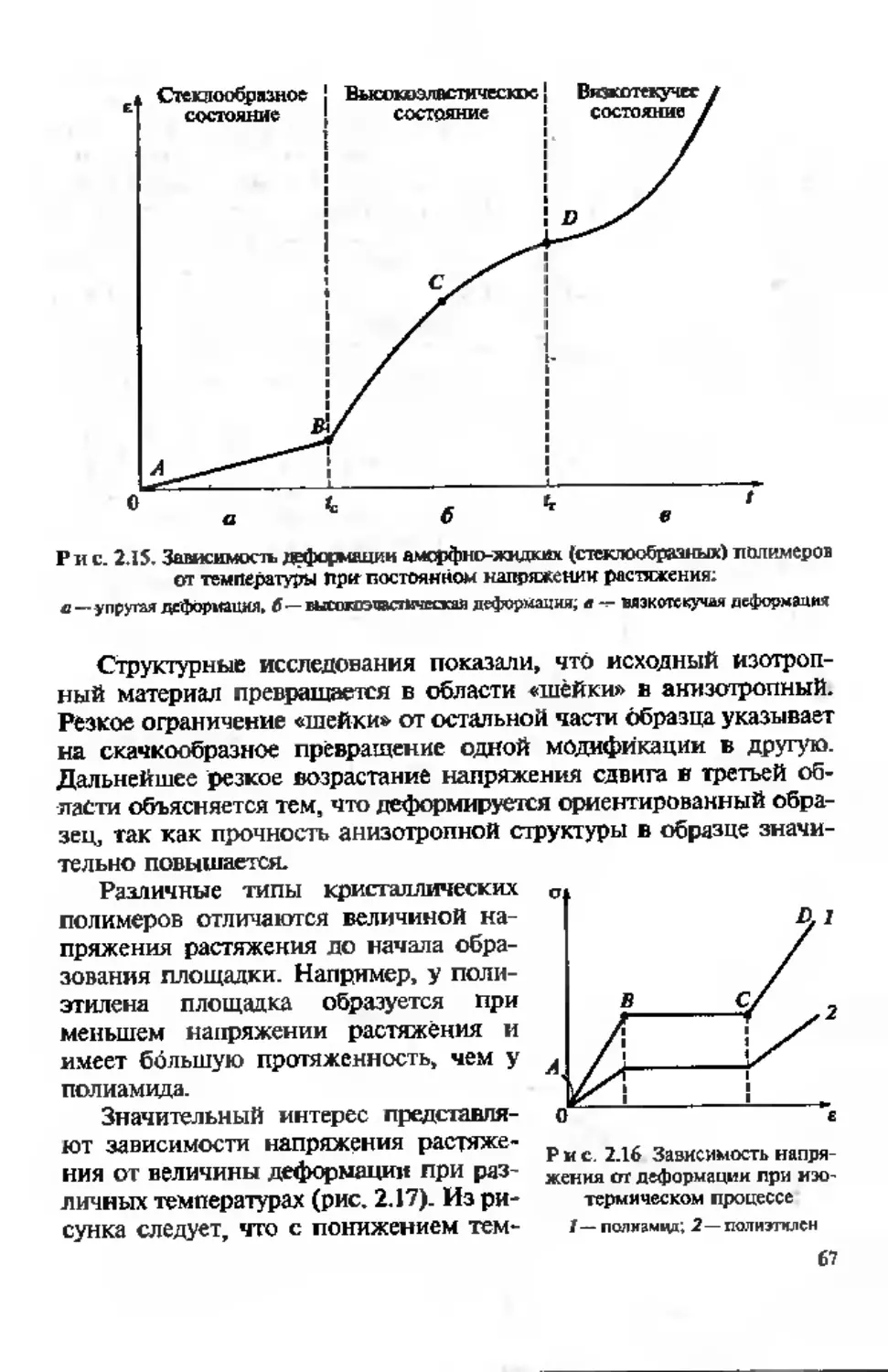

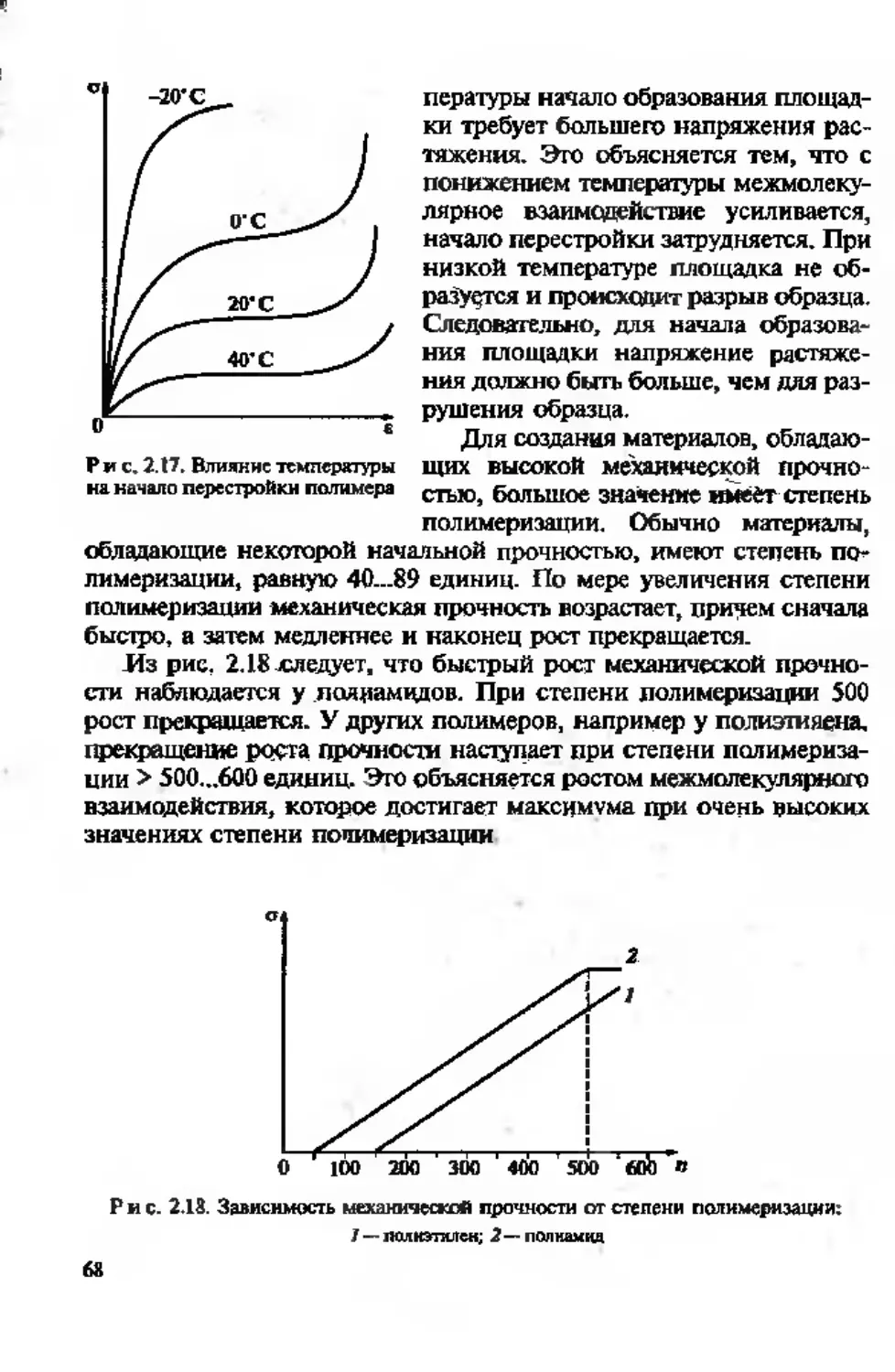

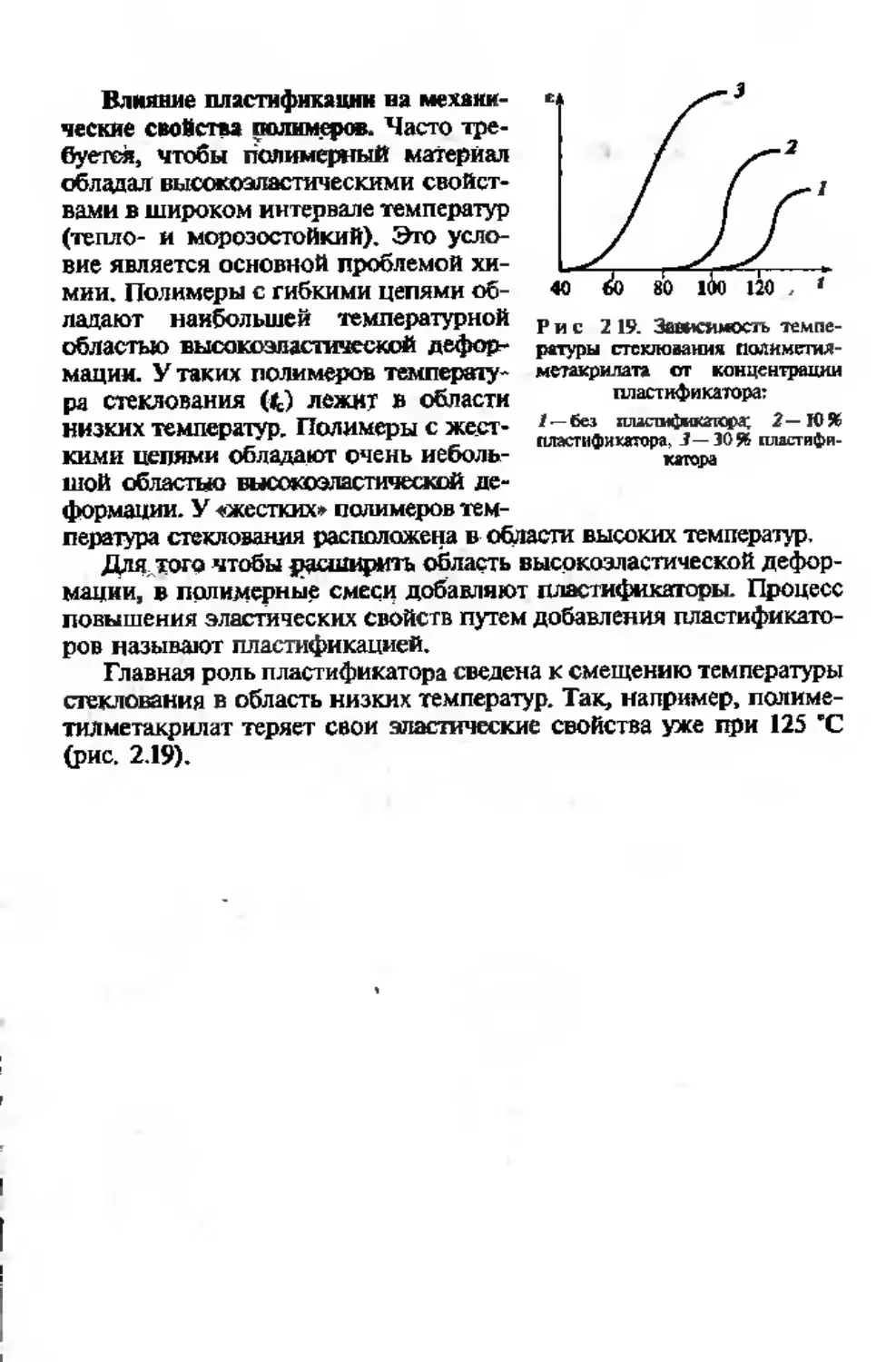

личные пространственные формы, называе-