Author: Яковлев С.В.

Tags: санитарно-техническое оборудование зданий и его монтаж отдельные виды строительства строительство инженерные системы зданий

ISBN: 5-274-02094-1

Year: 1994

Text

ИНЖЕНЕРНОЕ

ОБОРУДОВАНИЕ

ЗДАНИЙ И

СООРУЖЕНИЙ

ЭНЦИКЛОПЕДИЯ

IN BUILDINGS

AND

STRUCTURES

ENCYCLOPAEDIA

Editorial Board

S.V. Yakovlev

(Head of the Board, Academician of the Russian Academy of Sciences),

V.N. Bogoslovsky, Doctor of Technical Sciences,

V.A. Gladkov (Secretary in Charge, Doctor of Technical Sciences),

A.A. Ionin, Doctor of Technical Sciences,

V.G. Nemzer, Bachelor of Technical Sciences,

A.N.Scanavi, Bachelor of Technical Sciences,

V.P. Titov, Doctor of Technical Sciences

Moscow Stroyizdat 1994

ИНЖЕНЕРНОЕ

ОБОРУДОВАНИЕ

ЭНЦИКЛОПЕДИЯ

Редакционная коллегия

С.В.Яковлев

(главный редактор, академик Российской академии наук),

В.Н. Богословский, д-р техн, наук,

В.А. Гладков (ответственный секретарь, д-р техн, наук),

А.А. Ионин, д-р техн, наук,

В.Г. Немзер, канд. техн, наук,

А.Н. Сканави, канд. техн, наук,

В.П. Титов, д-р техн, наук

Москва Стройиздат 1994

ББК 38.76я2

И62

УДК696/697(032)

Федеральная целевая программа книгоиздания России

Научный консультант — В.С.Лупач

Рецензенты — Ю.А.Александрович, Ю.Н.Саргин, Ю.И.Шиллер

Авторы: В.С.Алексеев, Л.С.Алексеев, Д.И.Алтунин, Л.А.Алферова, Э.Г.Амосова,

А.А.Аскерния, Г.Ю.Асс, Е.Д.Бабенков , Б.В.Баркалов, А.Н.Белевцев, А.Х.^ерелович,

В.Н.Богословский, А.А.Бондарев, С.Г.Булкин, С.Н.Бурсова, Ю.В.Воронов, В.Г.Гагарин,

В.Е.Генкин, В.А.Гладков, М.В.Горохов, Ю.Г.Грачев, Р.И.Гутникова, Л.И.Гюнтер,

Е.В.Двинских, Е.С.Драчикова, Г.Г.Жабин, В.А.Жила, П.И.Журавлев, В.Н.Журов,

Т.А.Заболотная, Н.В.Захватаева, А.А.Ионин, В.И.Калицун, В.А.Кирдун, Б.С.Кленов,

Т.В.Колесникова, Д.В.Коптев, В.И.Красиков, Э.Н.Кривобок, Я.Г.Кронфельд,

Ю.Я.Кувшинов, М.С.Кузьмин, Ю.М.Ласков, Б.С.Лезнов, П.В.Лобачев, В.М.Любарский,

А.Н.Ляпин, Е.Г.Малявина, Р.Маносыпов, Н.Б.Манусова, Г.Л.Медриш, И.М.Миркис,

Г.М.Мирончик, И.М.Михайленко, О.П.Михеев, Б.А.Москвитин , А.М.Мотивов,

А.Ж.Муфтахов , И.Н.Мясников, В.В.Найденко, В.В.Невский, В.Г.Немзер, Г.И.Николад-

зе, В.М.Патеюк, А.М.Пахоруков, В.В.Поляков, В.Г.Пономарев, В.С.Пономаренко,

Г.А.Разумов, Э.С.Разумовский, Г.И.Рогожкин, И.Д.Родзиллер , И.Н.Рыбников,

В.И.Рыбьев, Э.В.Сазонов, А.Л.Самойлович, В.И.Сасин, И.Ш.Свердлов, А.В.Селюков,

А.Н.Сканави, И.В.Скирдов, А.А.Смирнов, Д.Н.Смирнов , У.А.Соатов, М.А.Сомов,

В.Ю.Старов, В.А.Субботин, Е.Н.Терлецкая, Е.И.Тертычник, В.П.Титов, В.С.Тишкин,

А.И.Тринко, И.С.Туровский, В.С.Фаликов, А.И.Федоров, М.Н.Федоров, Н. В. Харченко,

С.А.Чистович, И.Н.Чурбанова, А.В.Шахов, В.Н.Швецов, Н.Г.Шеер, А.А.Шилкин,

С.А.Щелкунов, С.М.Юдина

38.76я2

The Encyclopaedia, the first edition in our home practice, contains about 2,500 articles and

terms on water supply, sewerage, ventilation and air conditioning, heat and gas supply, physics

of heat. Intended for technicians, engineers and scientists, project, building, scientific and

research organizations and operating services.

Инженерное оборудование зданий и сооружений: Энцикло-

педия/Гл.ред. С.В.Яковлев. — М.: Стройиздат, 1994. — 512 с.:

ил.— ISBN 5-274-02094-1

Энциклопедия — первое в отечественной практике издание, содержащее около 2500

статей и терминов по вопросам водоснабжения, канализации, вентиляции и

кондиционирования воздуха, тепло- и газоснабжения, а также теплофизики.

Для инженерно-технических и научных работников, проектных, строительных и

научно-исследовательских организаций, а также служб эксплуатации.

3309000000-423

И —-----------------— Без объявл.

047(01)-94

ISBN 5-274-02094-1

© Стройиздат, 1994

ОТ ИЗДАТЕЛЬСТВА

Энциклопедия "Инженерное оборудование зданий и сооружений”— научно-спра-

вочное издание, предназначенное для специалистов различных областей строительства

и архитектуры и тех, кто стремится расширить и углубить свои знания в этом направ-

лении. В ней впервые предпринята попытка собрать и систематизировать широкий круг

вопросов строительного комплекса и смежных с ним отраслей.

Исходя из основной цели издания в Энциклопедии объяснены понятия и термины

важнейших технологических процессов, сооружений, устройств и механизмов. Понятия

и термины охватывают такие области строительства, как водоснабжение и канализация,

вентиляция, пневматический транспорт и кондиционирование воздуха, тепло- и газо-

снабжение, теплогенерирующие установки, отопление, санитарно-техническое оборудо-

вание зданий, строительная теплофизика. Каждая статья содержит определение понятия

или термина (дефиницию), в ряде случаев включает этимологическую справку, краткое

описание технологического процесса, сооружения, механизма, прибора, аппарата, их

назначение или область применения.

КАК ПОЛЬЗОВАТЬСЯ ЭНЦИКЛОПЕДИЕЙ

’’ИНЖЕНЕРНОЕ ОБОРУДОВАНИЕ ЗДАНИЙ

И СООРУЖЕНИЙ"

Статьи в Энциклопедии расположены в алфавитном порядке. Если название статьи

(оно набрано жирным прописным шрифтом) имеет несколько значений, то все они

объединены в этой статье с пояснениями, к какому разделу строительного дела имеет

отношение данное толкование термина. Если кроме основного термина, набранного

жирным прописным шрифтом, дано другое слово в разрядку, это означает, что наряду с

основным термином существует его синоним, менее распространенный в научно-

технической литературе (например, БАТАРЕЙНЫЙ ЦИКЛОН, мул ьт и цикло и).

Название статьи состоит, как правило, из двух и б^лсе слов, принятых в научно-

технической литературе. Там, где возможно, на первое место выносится главное по

смыслу слово (например, РАДИАТОР ОТОПИТЕЛЬНЫЙ). Если прилагательное и

существительное образуют единое понятие, статью шдо искать на прилагательное

(например, ВАТЕРНЫЙ НАСОС). В тех случаях, когда название статьи включает в себя

имя собственное, оно ставится на первое место (например, ПИТО ТРУБКА). Там, где

это позволяет принятая научная терминология, названия статей даны в единственном

числе.

Термины в названиях статей, заимствованные из других языков, снабжены этимо-

логическими справками, поясняющими, от какого (каких) иностранного слова (слов)

произошел термин. Слова эти приводятся в латинской графике, в том числе и греческие.

Например, ЭЖЕКТОР (франц, ejecteur — выбрасывать). Если языки, из которых

заимствованы слова, не пользуются латинской графикой, они передаются русским

шрифтом по правилам транскрипции.

В небольшой статье невозможно достаточно полно изложить все относящиеся к ее

теме вопросы, поэтому в Энциклопедии широко используется система ссылок на другие

статьи, в которых эти вопросы освещаются дополнительно или затрагиваются. Ссылка па

другую статью выделяется курсивом.

Для облегчения поиска рисунка к конкретной статье в подрисуночной подписи

название статьи выделяется курсивом (например, Схемы воздухораспределителей... к

статье ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ).

Единицы величин в Энциклопедии даны в соответствии с Международной системой

единиц (СИ).

Для экономии места в Энциклопедии применена система сокращений (см Сокра-

щения и условные обозначения). Повторяющиеся в тексте статьи слова, составляющие

ее название, обозначаются начальными буквами (например, в статье БАЙПАСНАЯ

ПАНЕЛЬ — Б.п., в статье ДИСПЕТЧЕРСКОЕ УПРАВЛЕНИЕ ТЕПЛОСНАБЖЕ-

НИЕМ— Д.у.т.).

СОКРАЩЕНИЯ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

абс. — абсолютный

АКХ — Академия коммунального

хозяйства

АН — Академия наук

АНХ — Академия наук народного

хозяйства

ACT — автономная станция теплоснаб-

жения

АСУ — автоматизированная система

управления

атм. — атмосфера, атмосферный

АТЭЦ — автономная теплоэлектроцент-

раль

АЭС — атомная электростанция

БПК — биологическая потребность

в кислороде

б.ч. — большая (ей) часть(ью)

В — вольт

в-во — вещество

вкл. — включительно

внешн. — внешний

внутр. — внутренний

вод.ст. — водяной столб

Вт — ватт

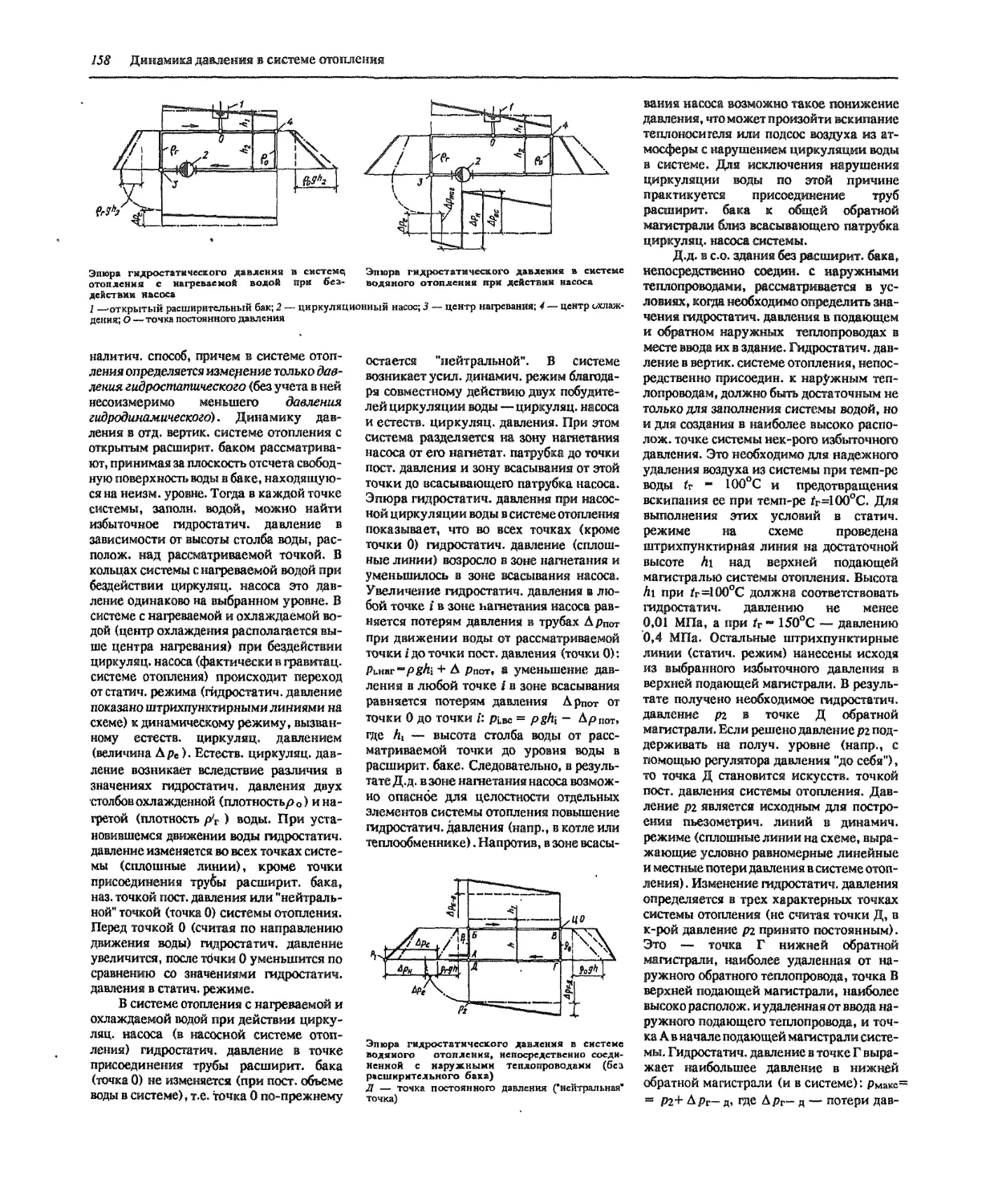

в т.ч. — в том числе

Г — гига (приставка, означающая 109)

г — грамм

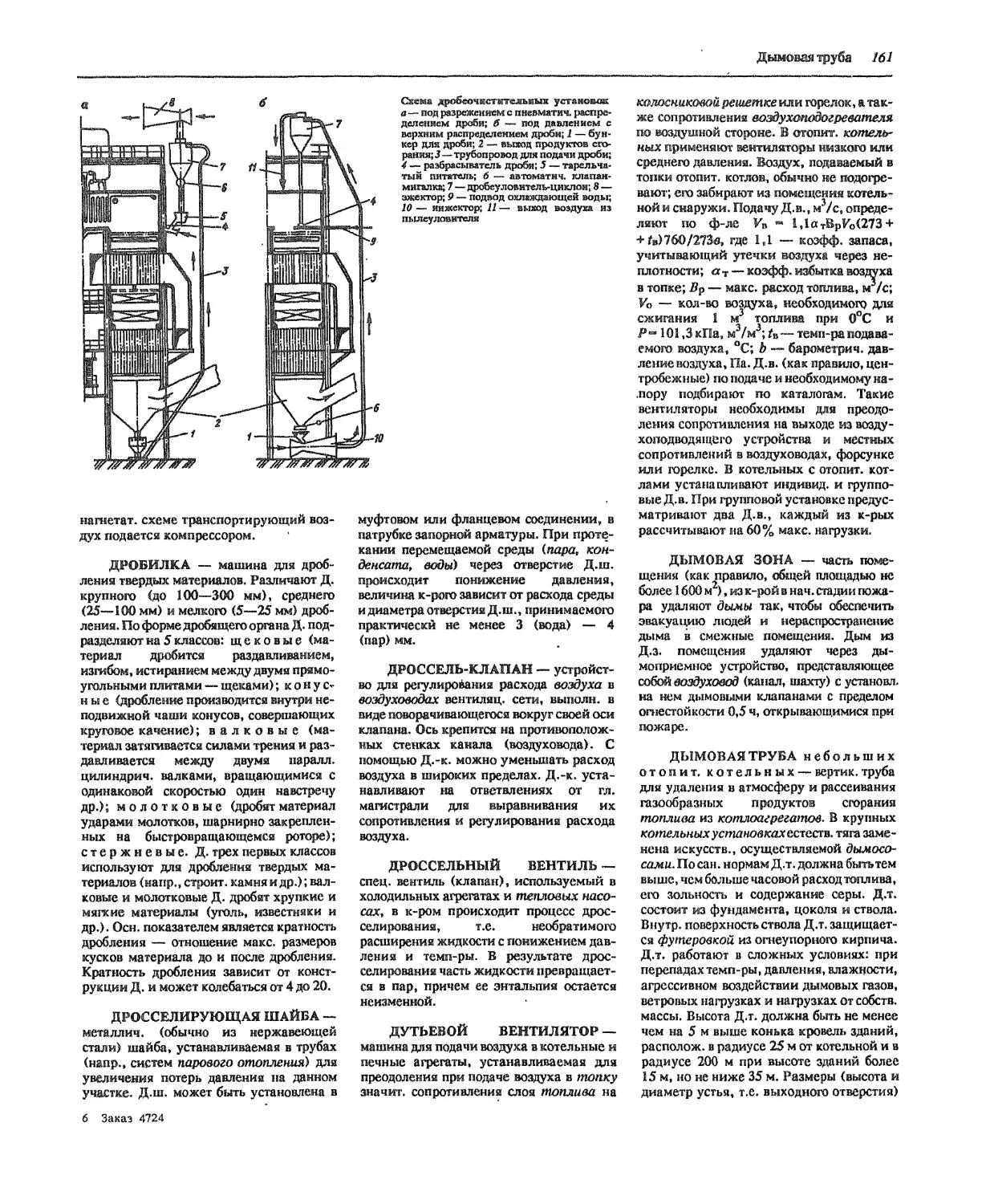

г. — город

газообр. — газообразный

ген. — генеральный

гл. — главный

гл.обр. — главным образом

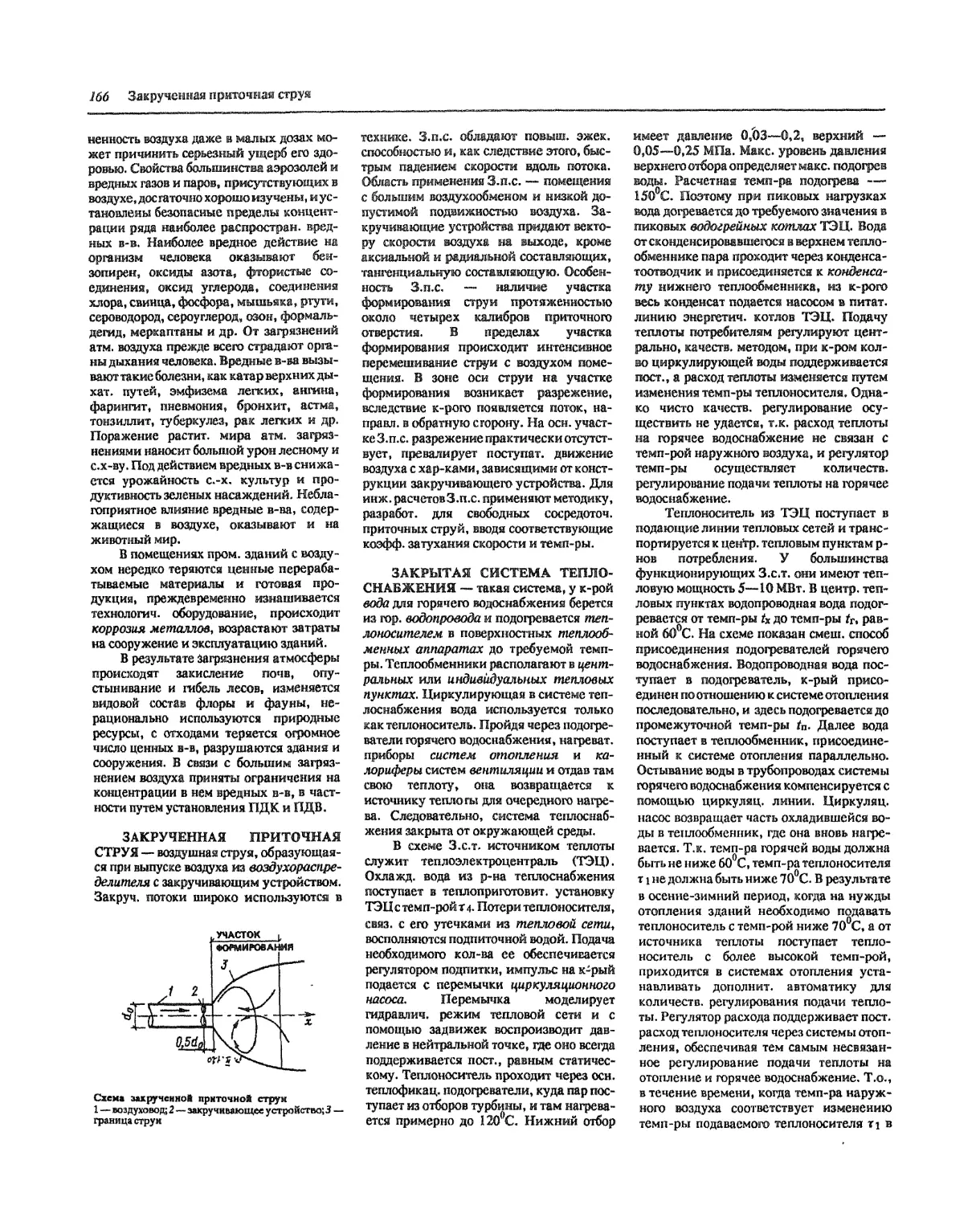

гор. — городской

гос-во — государство

ГРЭС — государственная районная

электростанция

ГЭС — гидроэлектростанция

др. — другой (ая,ое)

Дж — джоуль

ед. — единица

жил. — жилищный

ж.д. — железная дорога

ж.-д. — железнодорожный

з-д — завод

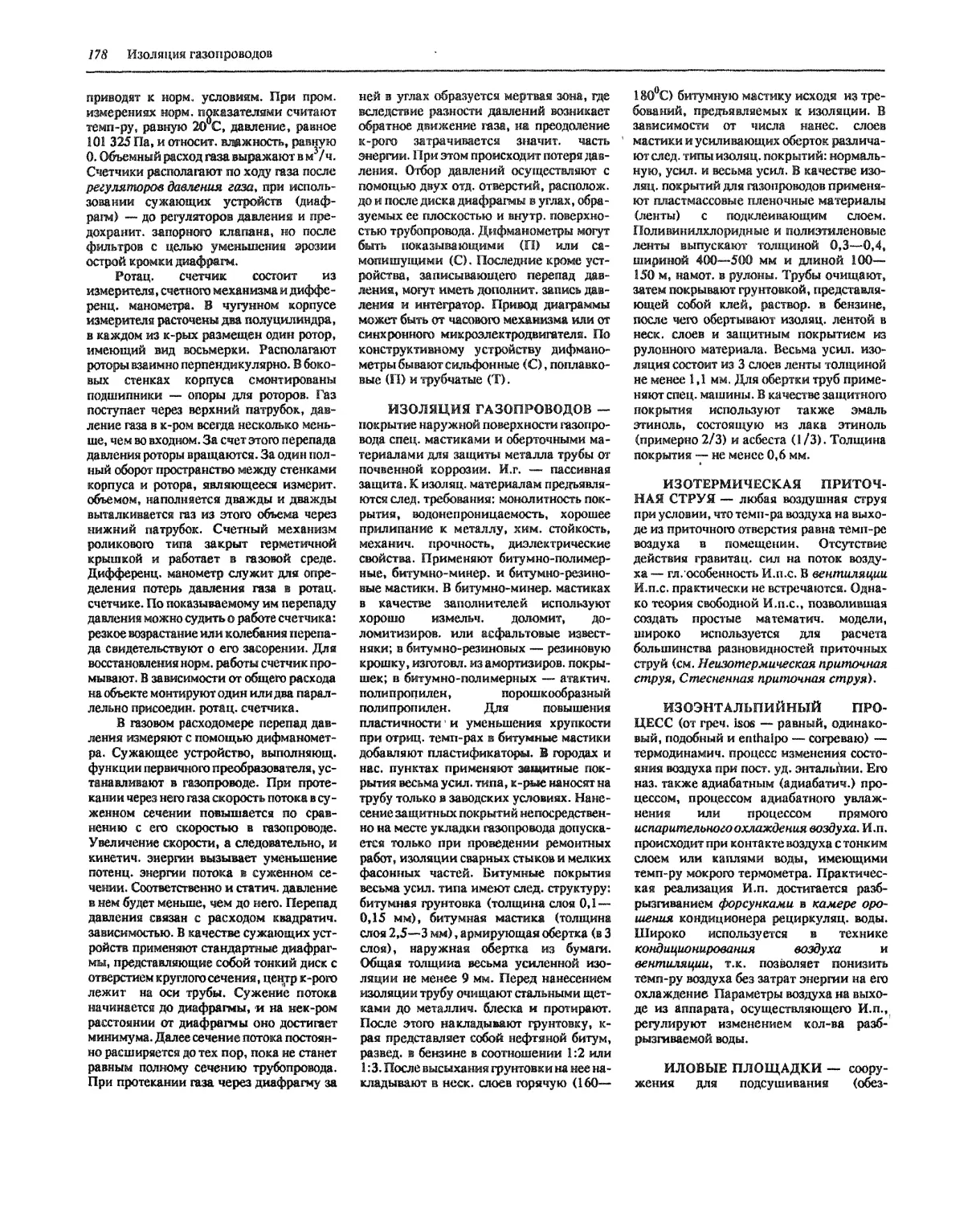

значит. — значительно

изб. — избыточный

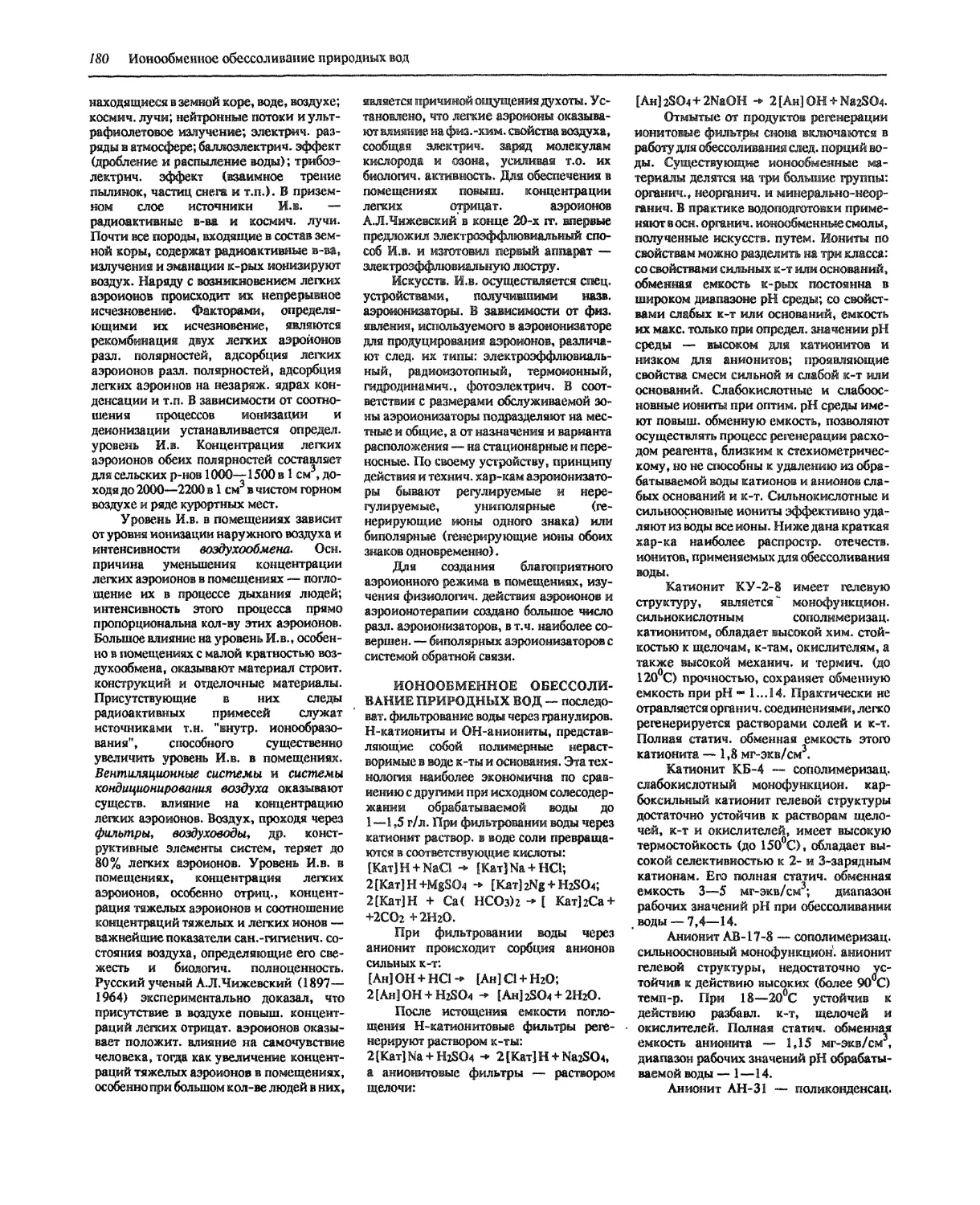

инж. — инженер, инженерный

ин-т — институт

искл. — исключительно

к — кило (приставка, означающая J О3)

кам. — каменный

кам.-уг. — каменноугольный

кв. — квадратный

кг — килограмм

к.-л. — какой (ая.ое)-либо

кол-во — количество

к.-и. — какой (ая,ое)- нибудь

кпд — коэффициент полезного действия

к-рый — который

к-та — кислота

коэфф. — коэффициент

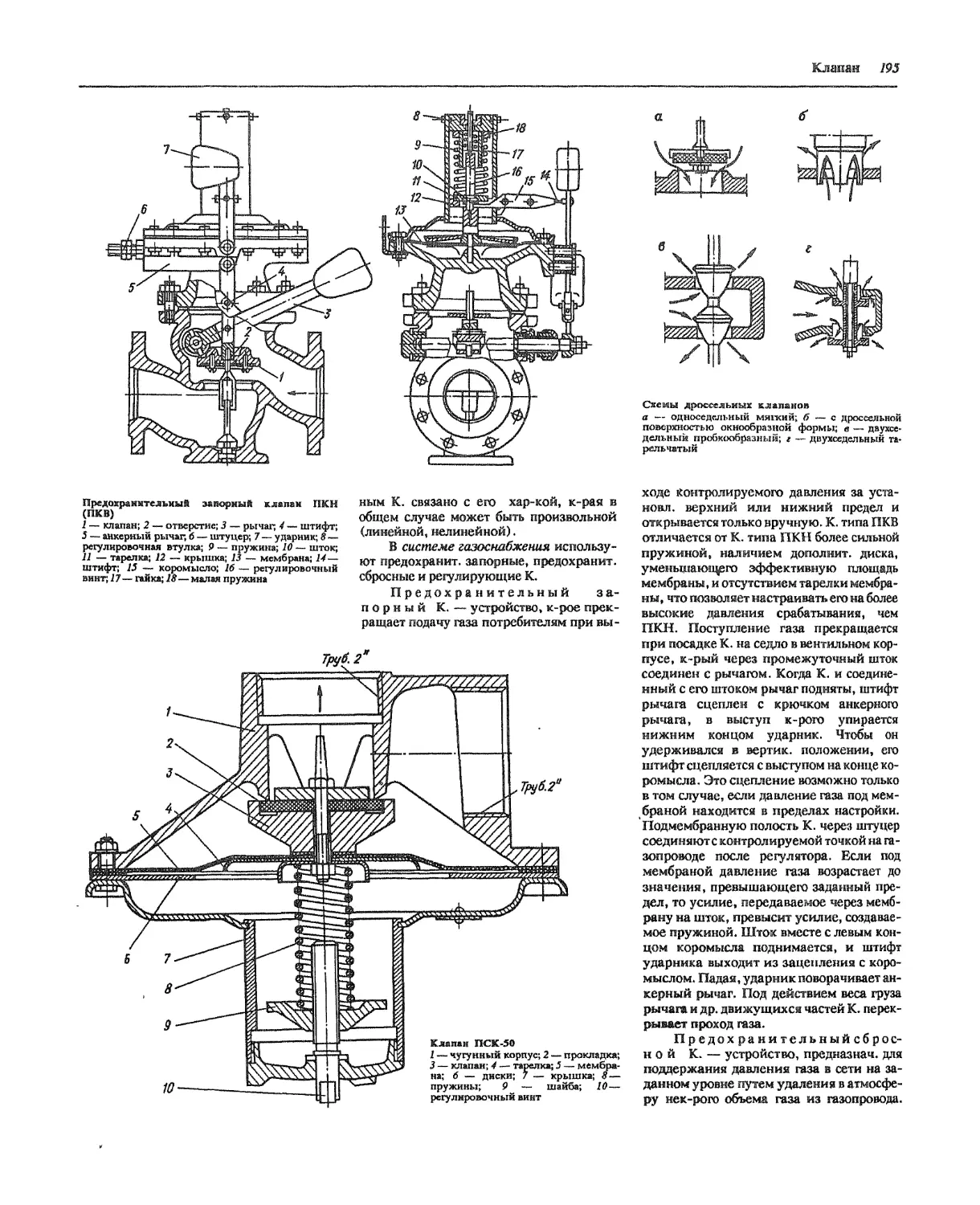

КС — конденсационная станция

л — литр

М — мега (приставка, означающая 10й)

м — милли (приставка, означающая 1О'3)

ММ — молекулярная масса

макс. — максимум, максимально (ый)

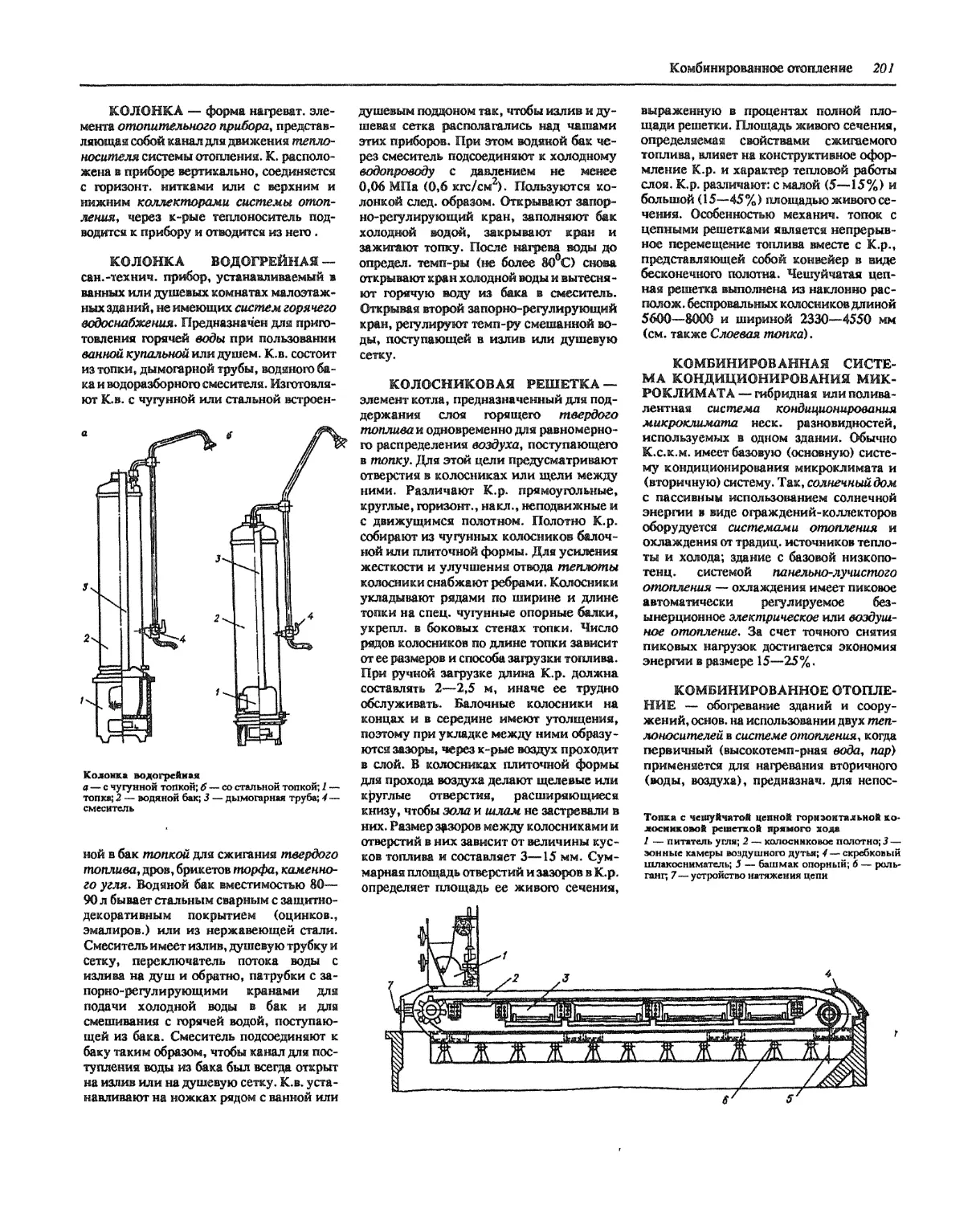

мин —- минута

мн. — многие

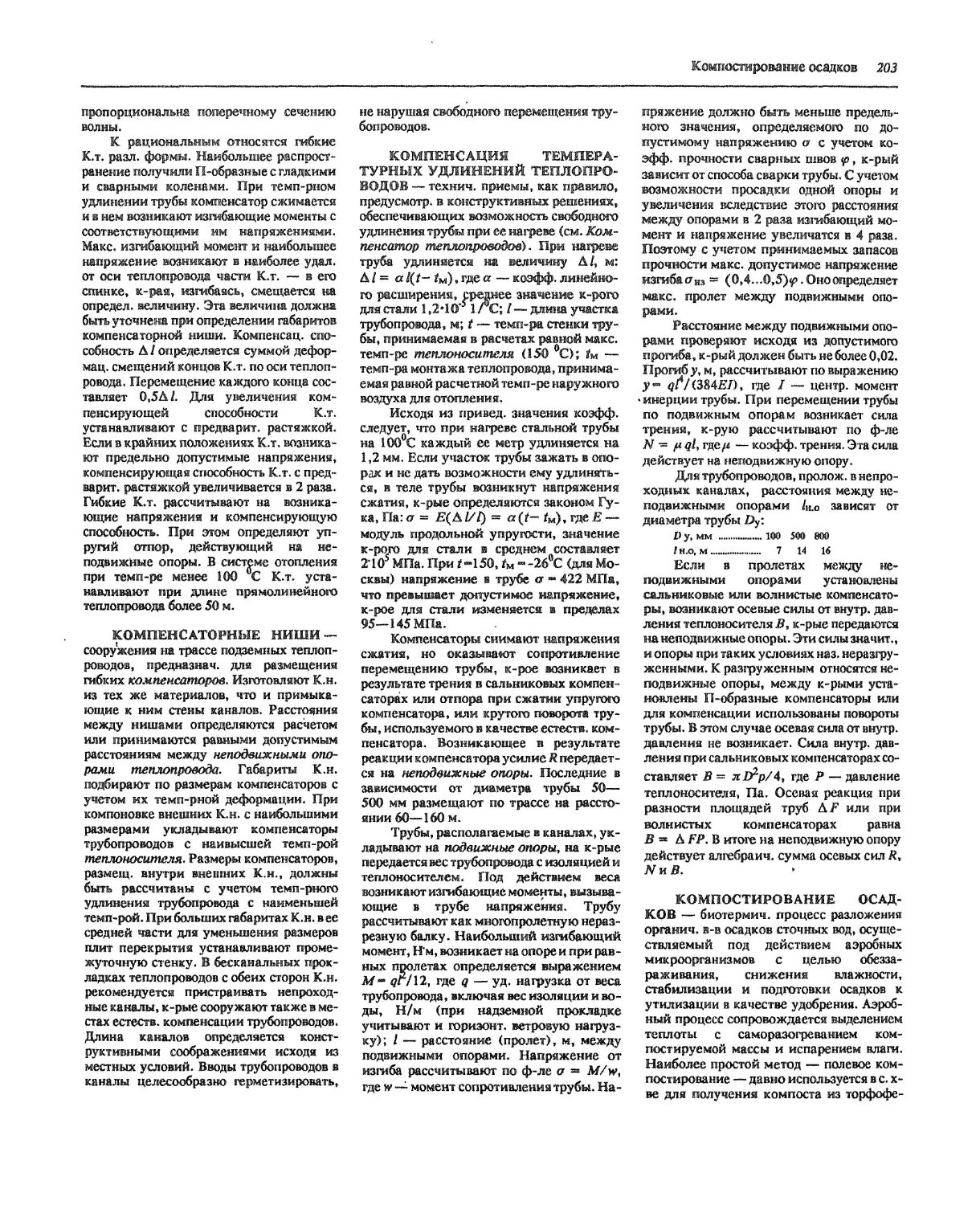

Н — ньютон

наз. — называется, называемый

назв. — название

напр. — например

нар.х-во — народное хозяйство

нар.-хоз. — народнохозяйственный

нач. — начало

НПО — научно-производственное

объединение

насел. — населенный

наст. — настоящий

нек-рый — некоторый

неск. — несколько

н.-и. — научно-исследовательский

н.э. — нашей эры

об/мин — оборотов в минуту

ок. — около

орг-ция — организация

осн. — основной

отд. — отдельно (ый)

Па — паскаль

ПАВ — поверхностно-активное вещество

п.г.т — поселок городского типа

ПДВ — предельно допустимый выброс

ПДК — предельно допустимая

концентрация

ПДС — предельно допустимый сброс

пл. — площадь

ПО — производственное объединение

пос. — поселок

пр. — прочий (ие)

произ-сть — производительность

произ-во — производство

пром. — промышленный

пром-сть — промышленность

рад. —радиан

разл. — различный

р-н — район

росс. — российский

рт.ст. — ртутный столб

с — секунда

сан. — санитарный

сан.-тех. — санитарно-технический

САУ — система автоматического

управления

св. — свыше

сев. — северный

с.-х. — сельскохозяйственный

с. х-во — сельское хозяйство

след. — следующий

СПАВ — синтетическое поверхностно

активное вещество

спец. — специально (ый)

стр-во — строительство

сут — сутки

т — тонна

табл. — таблица

т.к. — так как

т.н. — так называемый

т.о. — таким образом

темп-ра — температура

ТЭС — теплоэлектростанция

ТЭЦ — теплоэлектроцентраль

тыс. — тысяча

уд. — удельный

ур-ние — уравнение

физ. — физический

физ.-хим. — физико-химический (ое)

ф-ла — формула

ф-ция — функция

хар-ка — характеристика

хим. — химический

хоз. — хозяйственный

х-во — хозяйство

ХПК — химическая потребность

в кислороде

центр. — центральный

ч — час

чуг. — чугунный

ЭВМ — электронно-вычислительная

машина

эдс — электродвижущая сила

юж. — южный

В Энциклопедии применяется сокра^

щение слов, обозначающих государствен^

ную, языковую, географическую или

национальную принадлежность

(например: "англ." - английский, "рус."

русский, "амер." - американский).

В лрилалательлых и лричастмях д/х

пускается отсечение частей слов "енный",

"янный", "ионный", "еский", "альный'\

"ельный" и др. (например: геометрич.^

энергетич., минер., отопит.,рециркуляц.^

строит.)

Абонентский ввод 7

АБОНЕНТСКИЙ ВВОД — комп-

лекс оборудования, с помощью к-рого сис-

темы отопления, вентиляции и конди-

ционирования воздуха здания присоеди-

няются к тепловым сетям. А.в. заканчи»-

паюгся тепловые сеш системы

теплоснабжения и начинаются местные

системы зданий. В зависимости от способа

присоединения контак i между этими сис-

темами может проявляться: в едином гид-

ранлич. режиме при определяющем зна-

чении режима тепловых сетей; в транс-

формации гемп-риых потенциалов д^я

снижения темп-ры местных систем; в сни-

жении влияния режима давлений в тепло-

вых сетях на давления в местных системах.

Но иерархии тепловые сети систем тепло-

снабжения выше местных систем и опре-

деляют способ присоединения. Способ вы-

бирают таким образом, чтобы выполня-

лись требования к местным системам по

гидравлич. и тепловым режимам и усло-

виям прочности оборудования. Поскольку

гидравлич. и тепловые режимы систем

теплоснабжения и местных взаимосвяза-

ны и в источнике теплоты поддерживают-

ся давления и темп-ры, удовлетворяющие

большинству местных систем, при выборе

схемы А.в. и способа присоединения мест-

ных систем параметры последних и тепло-

вых сетей должны быть согласованы, в

про тинном случае гидравлич. связь между

ними в месте присоединения должна быть

разорвана. Наиболее распространенный

способ присоединения — элеваторный.

При нем задвижки на входе в А в отделя-

ют местную систему от тепловой сети, а

после грязевика — элеваторный узел от

системы отопления здания. Наличие за-

движек позволяет производить отд. гид-

равлич. испытания ответвления тепловой

сети, А.в или системы отопления, облег-

чает ремонт элементов узла. Первый гря-

зевик предотвращает проникновение ме-

ханич часгиц, земли и песка, попавших в

тепловую сеть и систему отопления, вто-

рой — защищает от мусора простой в экс-

плуатации горячеводный водомер, к-рый

для малых тепловых пунктов предпочти-

тельнее расходомеров. Водомер позволяет

контролировать расход сетевой воды и

обеспечивает его регулирование.

При давлении в обратной линии, не-

достаточном для заполнения водой отопит,

системы, на обратной трубке А в. устанав-

ливают регулятор давления "до себя". Если

схемой регулирования подачи теплоты на

отопление здания предусмотрено поддер-

жание пост расхода теплоносителя, то

на подающей трубе устанавливают регу-

лятор расхода. В диффузоре элеватора

чаегь кинетич. энергии потока трансфор-

мируется в погенц. энергию давления, к-

рая используется для создания циркуля-

ции в системе отопления Такой способ

присоединения тепловых сетей и систем

отопления получил назв зависимого. Вода

из системы отопления непосредственно

поступает в обратную линию тепловой се-

т и. Давление в подающей линии снижает-

ся в сопле элеватора. Если оно превышает

требуемое, его дополнит, снижают регуля-

тором. Как в динамич. режиме, когда в

тепловой сети работают циркуляционные

насосы, так и в статич., когда они останов-

лены, давление в обратной линии не дол-

жно превышать допустимое для нагреват.

приборов. Так, для чугунных радиаторов

напор не должен быть больше 60 м Для

залива местных систем водой напор в об-

ратной линии, измеряемый в м, должен

быть больше высоты здания Если его зна-

чение оказывается ниже, на обратной ли-

нии устанавливают регулятор давления

"до себя" (регулятор подпора), а на подаю-

щей — обратный клапан, чтобы при оста-

нова. насосе вода по ней не вытекала из

здания. Кроме того, располагаемый напор

(разность напоров в подающей и обратной

Схема элеваторного узла

1,5 — задвижки, 2,6 — грязевики, 3 — регулятор рас-

хода, 4—элеватор, 7 — водомер, 8—регулятор давле-

ния "до себя'

трубах перед элеватором) не должен быть

менее 15 м.

Одним из видов зависимого присое-

динения является присоединение систем

отопления с помощью смесительных на-

сосов, к-рые применяют, если располага-

емый напор мал и нельзя установить эле-

ватор. Требования к давлению в обратной

линии такие же, как и при использовании

элеватора Обычно смесит, насос распола-

гают на перемычке между подающей и об-

ратной линиями. Через него проходит под-

схема независимого присоединения системы

отопления к тепловой сети

1 — регулятор отопления, 2 — подогреватель, 3 —

расширительный бак, 4 — циркуляционный насос

мешиваемое кол-во охлажд. воды из об-

ратной линии Создаваемый смесит, насо-

сом напор соответствует циркуляц. напору

в системе отопления Если давление в по-

дающем трубопроводе выше необходимо-

го, его снижают, дросселируя на клапане

регулятора давления. При достаточной

стабильности давления регулятор можно

заменить дросселирующей шайбой. Для

повышения давления в подающей линии

теплового пункта и заполнения водой сис-

темы отопления высокого здания смесит,

насос можно установить на подающей ли-

нии после перемычки. Это позволяет так-

же получить дополнит, разность давле-

ний, необходимую для циркуляции воды в

системе отопления при малом располагае-

мом напоре на вводе. В этом случае смесит,

насос выполняет и смесит., и повыситель-

ные функции. Через него проходит весь

расход, отчего мощность насоса повыша-

ется. В случае установки смесит, насоса на

обратной линии системы отопления мож-

но понизить в ней давление при высоком

давлении в обратном трубопроводе внеш,

тепловой сети. Однако в этом случае при

остановке смесит, насоса давление в мест-

ной системе будет повышаться, и нельзя

допустить, чтобы оно превысило предель-

ное значение В данной ситуации надеж-

нее независимое присоединение

При независимом присоединении

тепловые сети и системы отопления гид-

равлически разобщены, что достигается

применением поверхностных водонагре-

вателей При использовании скоростного

секционного водонагревателя вода из теп-

8 Абсорбенты и адсорбенты

ловой сета по подающей линии поступает

в его трубки, проходит по ним, отдавая

теплоту нагреваемой воде системы отопле-

ния, и возвращается в тепловую сеть по

обратной линии. Из системы отопления

вода движется по межтрубному простран-

ству навстречу сетевой воде (осуществля-

ется противоток), нагревается до требуе-

мой темп-ры и вновь поступает в систему

отопления. Циркуляцию в системе отоп-

ления обеспечивает циркуляр, насос (при

установке в здании он должен быть бес-

шумным) . Статич. давление поддержива-

ет расширит, бак, а подпитка, восполняю-

щая возможные утечки, осуществляется

из тепловой сети, т.к. в ней циркулирует

умягч. и деаэриров. вода. Темп-ру воды в

системе отопления контролирует регуля-

тор, к-рый в зависимости от наружной

темп-ры устанавливает и поддерживает

соответственно отопит, графику пост,

темп-ру воды в подающей линии.

Схемы независимого присоединения

применяют при любом давлении в тепло-

вой сети в точке присоединения А.в., т.е.

они обладают универсальностью. Гидрав-

лич. изоляция системы отопления от теп-

ловой сети значительно повышает надеж-

ность теплоснабжения, предохраняя мест-

ные системы от повышения и понижения

давления в тепловой сети, при аварии по-

зволяет сохранить воду в системе отопле-

ния; работа циркуляц. насосов препятст-

вует замерзанию воды в схеме. Схема по-

зволяет проводить количеств, регулирова-

ние в тепловой сети и существенно

снижать расход теплоносителя при авари-

ях без опасения нарушить режим цирку-

ляции в системе отопления. Недостатки

схем независимого присоединения: необ-

ходимость установки дополнит, оборудо-

вания (водонагревателей, бесшумных на-

сосов, расширит, бака), большой расход

энергии и большая (на 10—15%) по срав-

нению со схемами зависимого присоеди-

нения стоимость монтажа и эксплуата-

ции.

Системы вентиляции и кондициони-

рования воздуха присоединяют к тепло-

вым сетям непосредственно через калори-

феры без снижения темп-ры теплоносите-

ля. Регулирование произ-сти калорифе-

ров, т.е. поддержание необходимой

темп-ры воздуха, осуществляется автома-

тически путем изменения кол-ва теплоно-

сителя, подаваемого в калорифер.

АБСОРБЕНТЫ И АДСОРБЕН-

ТЫ — жидкие и твердые в-ва, используе-

мые в аппаратах для термодинамич. обра-

ботки приточного воздуха и для очистки от

вредных газообразных примесей вытяж-

ного воздуха. В системах кондициониро-

вания воздуха в качестве жидких сорбен-

тов используют р-ры солей, среди к-рых

наибольшее распространение получил

раствор хлористого лития. При одной и

той же темп-ре над поверхностью раствора

парциальное давление (упругость) водя-

ного пара ниже, чем над поверхностью чи-

стой воды. Изменяя концентрацию р-ра и

его темп-ру, можно обеспечить практиче-

ски любой процесс обработки воздуха (см.

Политропный процесс изменения состо-

яния воздуха).

Для защиты окружающей среды ши-

роко применяют аппараты, использую-

щие свойства абсорбентов и адсорбентов.

Наиболее распространенными абсор-

бентами являются водные растворы щело-

чей, солей, спиртов, органич. растворите-

лей, отвечающие требованиям: высокая

поглотит, способность и селективность по

отношению к извлекаемому компоненту;

термич. устойчивость и способность к ре-

генерации; антикоррозионность аппара-

туры и коммуникаций; небольшая вяз-

кость и более высокая, чем у воды, темп-ра

кипения (150°С и выше); низкая сто-

имость.

Твердые адсорбенты, применяемые в

промышленных установках — селика-

гель, алюмогель и др., — капиллярно-по-

ристые в-ва. Жидкость, частично смачи-

вающая капилляр, имеет вогнутый ме-

ниск, парциальное давление над к-рым

меньше, чем над плоским, за счет чего

обеспечиваются конденсация влаги в ка-

пилляре и осушка проходящего через сор-

бент воздуха.

АБСОРБЕР — аппарат, в к-ром осу-

ществляется процесс физ. или хим. абсор-

бции (см. Очистка воздуха абсорбцион-

ная). В абсорбц. процессах массообмен

происходит на поверхности соприкоснове-

ния фаз. А., используемые для очистки га-

зов, подразделяют на: поверхностные —

насадочные и пленочные аппараты (пло-

щадь поверхности массообмена в них ра .-

на площади поверхности насадок или ci

кающих пленок жидкости); барботаж-

ные — аппараты колонного типа с тарел-

ками разл. конструкций (поверхность

массообмена в них формируется при про-

хождении газового потока через слой

жидкости в виде пузырьков и струек); рас-

пылительные — полые форсуночные ап-

параты, трубки Вентури; механич. распы-

ляющие (поверхность массообмена в них

формируется за счет распыления жидко-

сти на мелкие капли). По конструкции и

принципу действия А. идентичны мокрым

пылеуловителям.

АВАРИЙНО-ВОССТАНОВИТЕ-

ЛЬНАЯ СЛУЖБА СИСТЕМЫ ТЕПЛО-

СНАБЖЕНИЯ — подразделение эксплу-

атац. предприятия, занимающееся ава-

рийно-восстановит. работами, к-рые

включают обнаружение, локализацию и

ликвидацию аварий на тепловых сетях.

А.-в.с.с.т. выполняет эти работы совместно

с персоналом сетевого р-на при содействии

диспетчера центр, диспетчерского пункта

(см. Эксплуатация систем теплоснабже-

ния). Для выполнения указ, работ А.-

в.с.с.т. должна быть оснащена транспор-

том, экскаватором, бульдозерами, свароч-

ными агрегатами, передвижными комп-

рессорами, насосами и вентиляторами. В

составе А.-в.с.с.т. 2 группы: оперативно-

выездная и подготовительно-ремонтная.

Последовательность проведения аварий-

но-восстановит. работ: 1) обнаружение и

локализация поврежд. участка, наличие

к-рого определяют по резкому возраста-

нию подпитки и увеличению расхода воды

на одной из магистралей, отключаемой

диспетчером. Оперативная группа А.-

в.с.с.т. устанавливает на месте поврежд.

участок, в частности с помощью течеиска-

телей, и отключает его от остальной сети

секционирующими задвижками; восста-

навливает норм, режим работы непов-

режд. участков магистрали путем откры-

тия головных задвижек; ликвидирует по-

вреждения и заменяет поврежд. участок

новым; включает участок и восстанавли-

вает теплоснабжение потребителей.

АВТОМАТИЗАЦИЯ — примене-

ние технич. средств, экономико-матема-

тич. методов и систем управления, частич-

но или полностью освобождающих чело-

века от непосредств. участия в процессах

получения, преобразования, передачи или

использования энергии, материалов или

информации. Цель А. — повышение про-

из-сти и эффективности труда, улучше-

ние качества продукции, оптимизация

планирования и управления, устранение

человека от работы в условиях, опасных

для здоровья. А. — одно из осн. направле-

ний научно-технич. прогресса и защиты

окружающей среды от загрязнений.

АВТОМАТИЗАЦИЯ БИОЛОГИ-

ЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ

ВОД — применение технич. средств, эко-

номико-математических методов, систем

контроля и управления, частично или пол-

ностью освобождающих человека от уча-

стия в процессах, происходящих в песко-

ловках, первичных и вторичных отстой-

никах, аэротенках, окситенках и др. соо-

ружениях на станции биологич. очистки

сточных вод.

Осн. технологич. процессы, контро-

лируемые и управляемые на сооружениях

биологич. очистки сточных вод, — выгруз-

ка песка из песколовок и сырого осадка из

первичных отстойников; стабилизация

значения pH воды, поступающей в аэро-

тенки, на оптимальном уровне; сброс ток-

сичных сточных вод в аварийную емкость

и последующая постеп. подача его в аэро-

тенки; сброс части потока воды в накопи-

тель или подкачка из него воды; распреде-

ление сточной воды между параллельно

работающими аэротенками; распределе-

Автома гизация насосных станций теплоснабжения 9

ние сточной воды по длине аэротенка для

динамич. перераспределения рабочего

объема между окислителем и регенерато-

ром с целью накопления ила и повышения

среднесуточного качества очищенной во-

ды; подача воздуха для поддержания во

всем объеме аэротенков оптим. концентра-

ций растворенного кислорода; подача воз-

вратного активного ила для поддержания

пост, нагрузки на ил по органич. в-вам;

выгрузка ила из вторичных отстойников;

вывод избыточного активного ила из аэро-

тенков для поддержания его оптим. возра-

ста; включение в работу насосов и нагне-

тателей и их выключение для минимиза-

ции энергозатрат на перекачку воды, ила,

осадка и воздуха. На основании данных

технологии, контроля и управления про-

цессами прогнозируют график поступле-

ния сточной воды, ее качество и график

энергопотребления для минимизации об-

щих затрат на обработку воды. Контроль и

управление этими процессами осуществ-

ляются с помощью вычислит, комплекса,

работающего в режиме либо советчика

диспетчера, либо автоматич. управления.

При контроле и управлении автома-

тич. измеряются уровни песка в песколов-

ках и сырого осадка в первичных отстой-

никах, концентрация и скорость потребле-

ния кислорода в емкостях, уровень ила во

вторичных отстойниках.

Качественный контроль процесса и

оптим. управление им могут быть обеспе-

чены при измерении таких параметров,

как степень токсичности сточной воды для

микроорганизмов активного ила, интен-

сивность биоокисления, БПК поступаю-

щей и очищенной воды, активность ила и

др., к-рые нельзя определить непосредств.

измерением. Указ, параметры могут быть

определены путем расчета на основании

измерения скорости потребления кисло-

рода в технология, емкостях малого объема

со спец, режимом нагрузки. Скорость по-

требления кислорода определяют по вре-

мени снижения концентрации растворен-

ного кислорода от макс, до миним. задан-

ных значений при от ключ, аэрации или по

уменьшению концентрации растворенно-

го кислорода за заданное время в тех же

условиях. Измерение производят в уста-

новке циклич. действия, состоящей из тех-

нология. блока и микропроцессорного

контроллера, управляющего узлами изме-

рителя и вычисляющего скорость потреб-

ления кислорода. Время одного цикла из-

мерения составляет 10—20 мин в зависи-

мости от скорости. Технология, блок мо-

жет устанавливаться на мостике

обслуживания аэротенка или аэробного

стабилизатора. Конструкция обеспечива-

ет работу измерителя на открытом воздухе

в зимнее время. Скорость потребления

кислорода может определяться непрерыв-

но в реакторах большого объема при пост,

подаче активного ила, сточной воды и воз-

духа. Система снабжена дозаторами с пло-

ской струей произ-стью 0,5—2 м3/ч. Про-

стота конструкции и большие расходы во-

ды обеспечиваю! высокую надежность из-

мерения в производств, условиях. Измери-

тели могут быть использованы для

непрерывного контроля нагрузки по орга-

нич. в-вам. Большую точность и чувстви-

тельное гь измерения скорости потребле-

ния кислорода обеспечиваю г манометрич.

системы измерения, оборудов. герметич-

ными реакторами, давление в к-рых под-

держивается за счет добавки кислорода.

Источником кислорода служит, как пра-

вило, электролизер, управляемый им-

пульсной или непрерывной системой ста-

билизации давления. Кол-во поданного

кислорода являе гея мерой скорое ги его по-

требления. Измерители этого типа пред-

назначены для лабораторных исследова-

ний и систем измерения БПК.

Основное назначение АСУ подачей

воздуха — поддержание заданных кон-

центраций растворенного кислорода во

всем объеме аэротенка Стабильную рабо-

ту таких систем можно обеспечить, если

использовать для управления сигнал не

только кислородомера, но и расхода сточ-

ной воды или скорости потребления кис-

лорода в активной зоне аэротенка.

Регулирование систем аэрации по-

зволяет стабилизировать технология. ре-

жим очистки и снизить среднегодовые за-

траты электроэнергии на 10-—20%. Доля

энергозатрат на аэрацию составляет 30—

50% себестоимости биологии, очистки, а

уд. энергозатраты на аэрацию изменяются

от 0,008 до 2,3 кВт’ч/м .

Типовые системы управления выпу-

ском ила поддерживают заданный уровень

раздела ил — вода. Фотодатчик уровня

раздела устанавливают у борта отстойни-

ка в застойной зоне. Качество регулирова-

ния подобных систем может быть улучше-

но, если применить ультразвуковой сигна-

лизатор уровня раздела сред. Более высо-

кое качество очищ. воды можно получить,

если применить для регулирования следя-

щий уровнемер раздела ил — вода.

Для стабилизации илового режима не

только отстойников, но и всей системы

аэротенк — насосная станция возвратного

ила — вторичный отстойник необходимо

поддерживать заданный коэфф, рецирку-

ляции т.о., чтобы расход выгружаемого

ила был пропорционален расходу посту-

пающей сточной воды. Уровень стояния

ила измеряется для косвенного контроля

изменения илового индекса или неисправ-

ности системы регулирования расхода

иловой смеси.

При регулировании сброса избыточ-

ного ила необходимо вычислять кол-во

ила, приросшего в течение суток, для уда-

ления из системы только приросшего ила

и стабилизации возраста ила. Этим обес-

печиваются высокое качество ила и оптим.

скорость биоокисления. Из-за отсутствия

измерителей концентрации активного ила

эту задачу можно реши гь с помощью изме-

рителей скорости потребления кислорода,

т.к. скорость роста ила и скорость потреб-

ления кислорода взаимосвязаны. Вычис-

лит. блок системы интегрирует кол-во по-

треби. кислорода и кол-во удаленного ила

и 1 раз в сутки корректирует заданный

расход избыточного ила. Система может

использоваться как при непрерывном, так

и при периодич. сбросе избыточного ила

В окситенках предъявляются более

высокие требования к качеству поддержа-

ния кислородного режима из-за опасности

интоксикации ила при высоких концент-

рациях растворенного кислорода in резкого

снижения скорости очистки при малых

концентрациях. При эксплуатации окси-

тенков необходимо управлять как подачей

кислорода, так и сбросом отработанных га-

зов. Подачу кислорода регулируют либо по

давлению газовой фазы, либо по концент-

рации растворенного кислорода в актив-

ной зоне. Сброс отработ. газов регулируют

либо пропорционально расходу сточной

воды, либо по концентрации кислорода в

отработ. газе.

АВТОМАТИЗАЦИЯ НАСОСНЫХ

СТАНЦИЙ ТЕПЛОСНАБЖЕНИЯ —

использование комплекса автоматич. уст-

ройств для управления работы насосных

станций систем теплоснабжения. Осн.

задачи А.н.с.т.: стабилизация гидравлич.

режима работы тепловой сети, гаранти-

рующая заданную подачу теплоносителя

потребителям (для подкачивающих и

дроссельных станций); защита теплоис-

пользующих установок потребителей от

повыш. давлений и опорожнения; стаби-

лизация или регулирование коэфф, сме-

шения (для смесительных насосов)',

включение резервного насосного агрегата

при аварийном отключении рабочего с от-

крытием и закрытием электрозадвижек на

нагнетательных трубопроводах насосов;

включение резервного источника энерго-

питания при падении напряжения в осн.

источнике; включение и отключение дре-

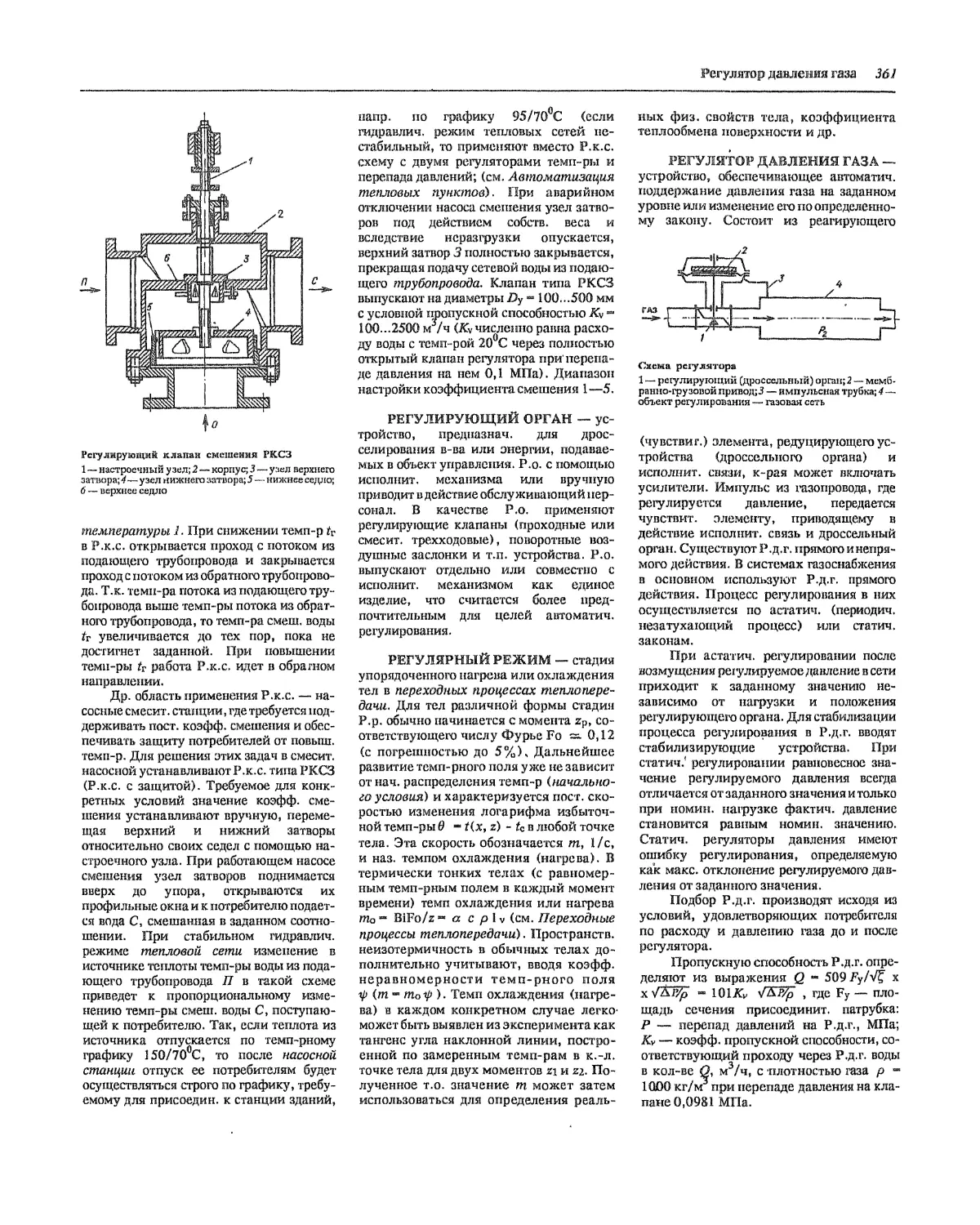

нажного насоса в соответствии с уровнем

жидкости в дренажном приямке. Осн.

функции А.н.с т. по стабилизации и защи-

те, зависящие от назначения и места уста-

новки насосной станции в тепловой сети и

профиля местности, приведены в табл.

Указанные в табл, функции реализу-

ются с помощью регуляторов давления,

подпора и рассечки тепловой сети на зоны

с применением регулирующих клапанов

типа РК-1, реле давления типа РД-За, им-

пульсных клапанов типа ИК. Например,

при ровном профиле местности (для сни-

жения давления в обратном трубопроводе

во 2-й зоне тепловой сети) (схема а) с по-

мощью регулирующего клапана РК-1 ре-

гулятора подпора в точке Т1 (схема б) под-

1Q Автоматизация насосных станций теплоснабжения

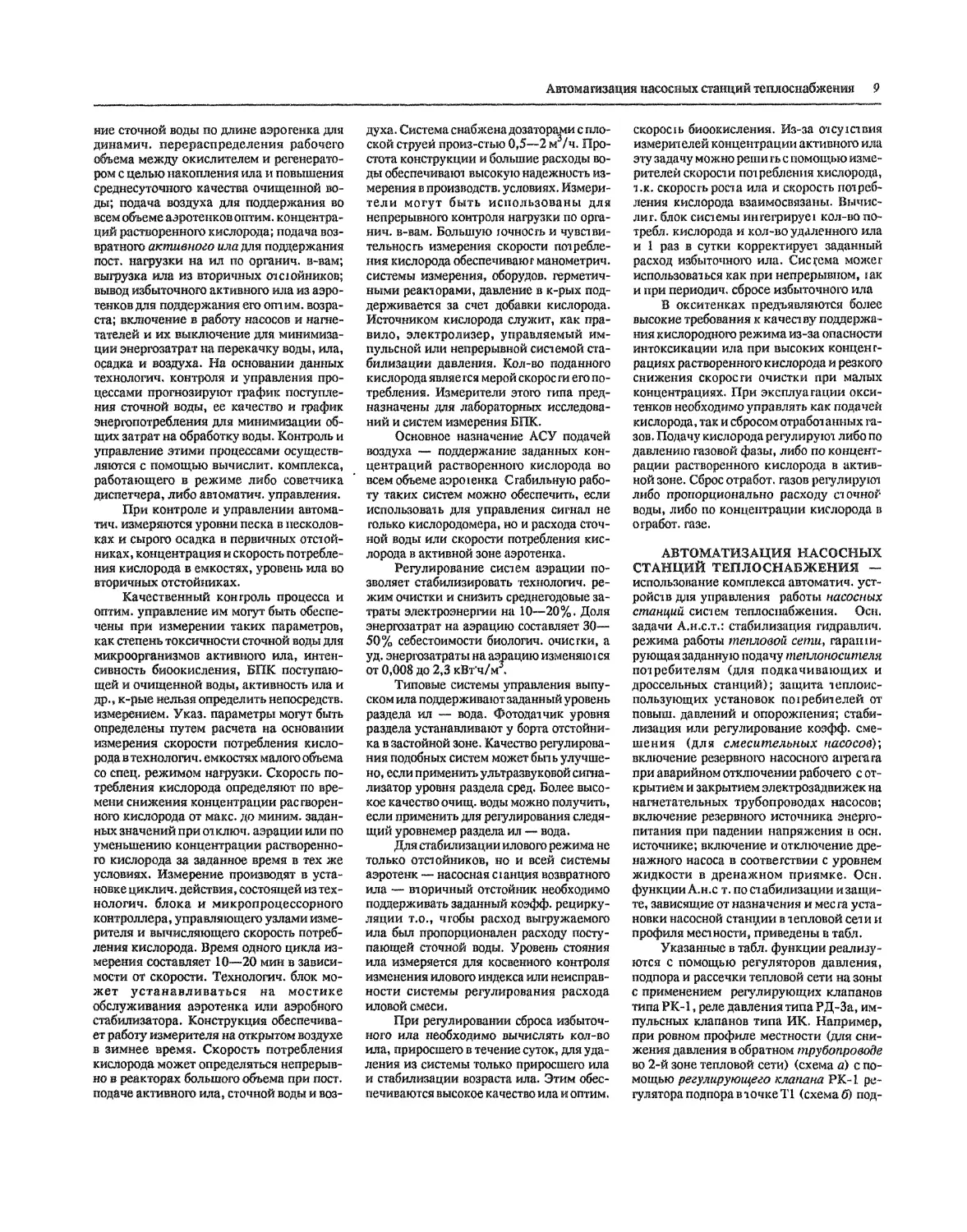

Функции автоматизации поддержания гидравлического режима и защиты в насосных станциях систем теплоснабжения

Характер профиля местности Насосы и дроссельные станции и место их установки Назначение насосной станции Функции автоматизации регули- рование подлинен 2-й зоны тепловой сети

стабили- зация дав- ления в подаю- щем тру- бопрово- де регу- лятором давления стабили- зация дав- ления в обратном трубопро- воде ре- гулято- ром под- пора отключе- ние подка- чивающих насосов при остано- ве сетевых рассечка тепловой сети на зоны включение подпиточ- ного насо- са

Ровный Подкачивающие на обратном трубопро- воде Увеличение про- пускной способ- ности тепловой сети — + + —

Подкачивающие на обратном трубопро- воде Снижение давления в обратном трубо- проводе до подка- чивающего насоса во 2-й зоне тепло- сети и увеличение располагаемого на- пора у потребите- лей 2-й зоны + + +

Подкачивающие на подающем трубо- проводе Увеличение распола- гаемого напора во 2-й зоне тепловой сети + 4* + —

Понижение от источни- ка теплоты Дроссельная станция на подающем трубо- проводе и подкачи- вающие на обратном трубопроводе Снижение давления в подающем трубо- проводе до значения, не превышающего макс, допустимого, снижение давления в обратном трубопро- воде 2-й зоны теп- ловой сети + + + 4- / -I-

Повышение Подкачивающие на от источни- подающем трубо- ка теплоты проводе, дроссель- ная станция на об- ратном трубопроводе и подпиточные Увеличение давления в подающем трубо- проводе до значения, необходимого для по- дачи теплоносителя потребителям 2-й зоны тепловой сети и защита от опорож- нения их систем отоп- ления + + 4* 4" + +

Примечание. Знак ”+” означает функции система выполняет; - функции система не выполняет.

держивается пост, давление при работаю-

щих подкачивающих насосах (линия 1).

При отключении их регулирующим кла-

паном РК-2 обеспечивается частичная

рассечка тепловой сети на 1-ю и 2-ю зоны,

т.е. снижение давления в этом трубопрово-

де до допустимого уровня (линия 4); отсут-

ствие регулирующего клапана РК-2 при-

вело бы к недопустимому повышению дав-

ления во 2-й зоне (линия 2). При останов-

ке сетевых насосов на источнике

теплоты систем ы теплоснабжения и ра-

боте подкачивающих насосов произойдут

недопустимое опрокидывание циркуля-

ции воды у потребителей 1-й зоны и опо-

рожнение системы отопления потребите-

лей 2-й зоны (линия 5). Поэтому по им-

пульсу понижения давления, возникаю-

щему в подающем трубопроводе в точке

Т2, отключатся подкачивающие насосы и

установится одинаковое для потребителей

обеих зон заданное статич. давление (ли-

ния 3). Работа комплекса автоматич. уст-

ройств при этом следующая (схема в): при

норм, режиме вентили В1 открыты, венти-

ли В2 и ВЗ закрыты, подкачивающий на-

сос включен. С помощью реле давления

РД1 регулирующий клапан поддерживает

заданное давление в точке Т1. Реле давле-

ния РД2 настроено на давление, превыша-

ющее регулируемое на 0,05—0,1 МПа.

Поэтому клапан РК2 этого реле находится

в верхнем положении, командное давле-

ние равно макс., золотник клапана уско-

рителя ИК1 находится в нижнем положе-

нии, командное давление на привод регу-

лирующего клапана РК2 равно атмосфер-

ному, поэтому он полностью открыт. При

остановке сетевых насосов падает давле-

ние в точке Т2, контакты электрокоытакг-

ного манометра замыкаются и пддают ко-

манду на отключение подкачивающего

Автоматизация насосных установок водоснабжения и канализации 11

Схема автоматизации насосных станций тепло-

снабжения при ровном профиле местности

насоса. Благодаря работе подпиточного

устройства на источнике теплоты в тепло-

вой сети поддерживается заданное статич.

давление (линия 3). Если происходит ос-

тановка только подкачивающего насоса,

резко возрастает давление в точке Т1 (ли-

ния 2), закрываются нижние сопла реле

РД1 и РД2, командные давления падают

до атмосферного. Это приводит к полному

открытию регулирующего клапана РК1, к

резкому переходу в верхнее положение зо-

лотника клапана-ускорителя и подаче ра-

бочей воды к приводу регулирующего кла-

пана РК2. Последний прикрывается на-

столько, чтобы в точке Т1 установилось

давление, близкое к давлению настройки

(линия 4). При включении подкачиваю-

щего насоса давление в точке TI уменьша-

ется, реле давления РД-2 переходит в вер-

хнее положение, возрастает командное

давление, золотник клапана-ускорителя

опускается, давление в верхней полости

привода регулирующего клапана РК2 па-

дает до атмосферного, и он полностью от-

крывается. Реле давления РД1 и регули-

рующий клапан РК1 переходят на нор-

мальный режим регулирования давления

в точке Т1 (линия /).

Схему автоматизации поддержания

пост, коэфф, смешения или регулирования

его в смесит, насосных станциях см. Регули-

рующий клапан смешения. Авюматич.

включение резервных насосов осуществля-

ется как по импульсу падения давления на

нагнетательных грубопроводах рабочих на-

сосов с помощью элвктроконтактного мано-

метра, так и по импульсу исчезновения на-

пряжения в обмотке электродвигателя насо-

са. Открытиеизакрытиеэлектрозадвижекна

напорных патрубках насосов при их включе-

нии и отключении производятся путем элек-

трич.блокировкиэлектродвигателей насосов

и задвижек. Переход на резервный источник

питания выполняется путем аварийного

включения резервного электроснабжения,

предусматривающим автоматам. включе-

ние секционного выключателя при исчезно-

вении на одной из секций напряжения 6—

10 кВ. Для контроля параметров теплоноси-

теля и работы насосов по месту устанавлива-

ют приборы для измерения давления и темп-

ры, а также темп-ры подшипников. Дис-

танц. управление насосными агрегатами

производится с местного щита управления,

к-рый оборудуют соответствующими орга-

намиуправления. На немустанавливают са-

мопишущие приборы для регистрации дав-

ления, расхода и темп-ры, а также теплосчет-

чики. Телемеханическое управление насос-

ной станцией осуществляется с помощью

средств телемеханики из диспетчерского

пункта теплоэнергетического предприятия.

Объем телеинформации см. Телеконтроль и

телеуправление теплоснабжением.

АВТОМАТИЗАЦИЯ НАСОСНЫХ

УСТАНОВОК ВОДОСНАБЖЕНИЯ И

КАНАЛИЗАЦИИ— применение спец,

приспособлений и устройств, полностью

или частично выполняющих обязанности

дежурного персонала по централизов.

диспетчерскому управлению и контролю

за работой насосных станций координа-

ции режима их работы с др. объектами

(очистными сооружениями, водоводами,

резервуарами, сетями и проч.), а также

оперативному обслуживанию насосных

установок; обеспечивающих заданные па-

раметры эксплуатации (уровень воды и

сточных вод в емкостях, напор и расход

воды и сточных вод в трубопроводах и др.);

включающих и отключающих насосные

агрегаты и вспомогат. механизмы (враща-

ющиеся водоочистные сетки, механиче-

ские грабли, системы вентиляции и отоп-

ления и др.); регулирующих режим их ра-

боты; сигнализирующих о неисправно-

стях и авариях оборудования и т.п.

Диспетчерское управление и контроль

осуществляются с помощью средств теле-

механики с использованием линий гелеф.

сети и каналов радиосвязи. Системы теле-

механики по характеру выполняемых

функций делятся на системы телесигнали-

зации, телеизмерения и телеуправления.

Системы телесигнализации передают с

насосных станций на диспетчерский

пункт сигналы о состоянии контролируе-

12 Автоматизация насосных установок водоснабжения и канализации

мых агрегатов и механизмов. Системы те-

леизмерения сообщают информацию об

измеряемых на станции заданных пара-

метрах эксплуатации. Системы телеуп-

равления передают на насосные станции с

диспетчерского пункта управляющие сиг-

налы (команды).

Для сбора и передачи информации,

для приема и передачи команд с диспет-

черского пункта на насосных станциях

размещают контрольные пункты. Линии

связи между ними и диспетчерскими пун-

ктами могут быть много- и малопроводны-

ми. Многопроводные системы применяют

при расстояниях между пунктами до 1 км.

В этом случае каждый объект управления

(насос, задвижка и т.п.) с органами управ-

ления соединяют или непосредственно,

или с помощью приборов, воспринимаю-

щих информацию. В малопроводных сис-

темах неск. сигналов передают но одному

каналу линии связи. Для этого систему те-

лемеханики оснащают распределителя-

ми, фильтрами, шифраторами и дешиф-

раторами кода. Информация о техноло-

гия. и электрич. параметрах (давление,

расход и уровень воды, электрич. ток, на-

пряжение) в устройствах телемеханики и

автоматики преобразуется в маломощные

унифициров. электрич. аналоговые и ре-

лейные сигналы. Регулирование режима

работы насосных установок осуществляет-

ся обычно по пропорционально-интег-

ральному закону (ПИ-закону). Для зада-

ния требуемого значения параметра регу-

лирования в систему автоматизации вво-

дят задающие устройства. Для

реализации команд, поступающих из сис-

темы автоматизации, агрегаты и др. обо-

рудование оснащают дополнительными

механизмами.

В насосных установках получают

распространение микропроцессорные ус-

тройства, к-рые позволяют легко и быстро

перенастраивать законы регулирования

при изменении динамим, хар-к управляе-

мого объекта.

Системы автоматизации могут быть

как локальными, так и входить в состав

АСУ технология, процессами подачи и

распределения воды. В данных АСУ ис-

пользуют ЭВМ, с помощью к-рой произво-

дят анализ информации, собираемой по

каналам телемеханики от насосных стан-

ций, водоводов, резервуаров и распреде-

лит. сетей, и выполняют расчеты по опти-

мизации режимов работы системы подачи

и распределения воды.

При автоматизации основных насос-

ных агрегатов в первую очередь автомати-

зируют пуск и останов. Импульс на вклю-

чение агрегата выдает дежурный диспет-

чер или датчик, реагирующий на заданное

значение технологич. параметра (уровень

воды в емкостях, давление в трубопрово-

дах и т.п.). Дальнейшие операции пуска

осуществляются автоматически: открытие

и закрытие затворов и задвижек, залив

корпусов насосов водой, подача охлажда-

ющей воды в подшипники и сальниковые

уплотнения насосов для перекачки сточ-

ных вод, включение и отключение соот-

ветствующих электрич. коммутац. аппа-

ратов (контакторов, выключателей, пус-

кателей и т.п.). Для упрощения и повыше-

ния надежности пуска насосы, как

правило, устанавливают под заливом, т.е.

ниже уровня воды в приемных емкостях.

Остановка насосных агрегатов авто-

матизируется аналогичным образом. Им-

пульс на отключение насоса выдается от

технологич. датчика (уровня, давления и

т.п.), выходного реле электрич. и техноло-

гич. защиты или от диспетчера. Электрич.

защита работает при коротких замыкани-

ях в приводном электродвигателе, пере-

грузке двигателя, исчезновении напряже-

ния на шинах распределит, устройства и

др. повреждениях в электрич. части насос-

ной установки. Технологич. защита дейст-

вует при чрезмерном понижении уровня

воды в приемных емкостях, при резких из-

менениях давления и расхода в напорных

линиях установки и т.п. Если разместить

насосы под заливом невозможно, приме-

няют принудит, залив насосов с помощью

вакуум-установки. В этом случае схема

автоматизации насосного агрегата предус-

матривает после подачи импульса на

включение осн. агрегата включение ваку-

ум-насоса. Затем к вакуумной линии авто-

матически подключается насос путем от-

крытия соответствующего вентиля. После

заполнения насоса водой реле контроля за-

лива дает импульс на включение осн. агре-

гата с последующим отключением его на-

соса от вакуумной линии и остановкой ва-

куумного насоса.

Для насосных установок с перем, ре-

жимом работы предусматривают автома-

тическое регулирование выходных пара-

метров (давления, подачи) насосных агре-

гатов. Режим работы насосной установки

регулируют изменением числа работаю-

щих агрегатов, дросселированием напор-

ных линий, изменением угловой скорости

вращения насосов цли сочетанием этих

способов.

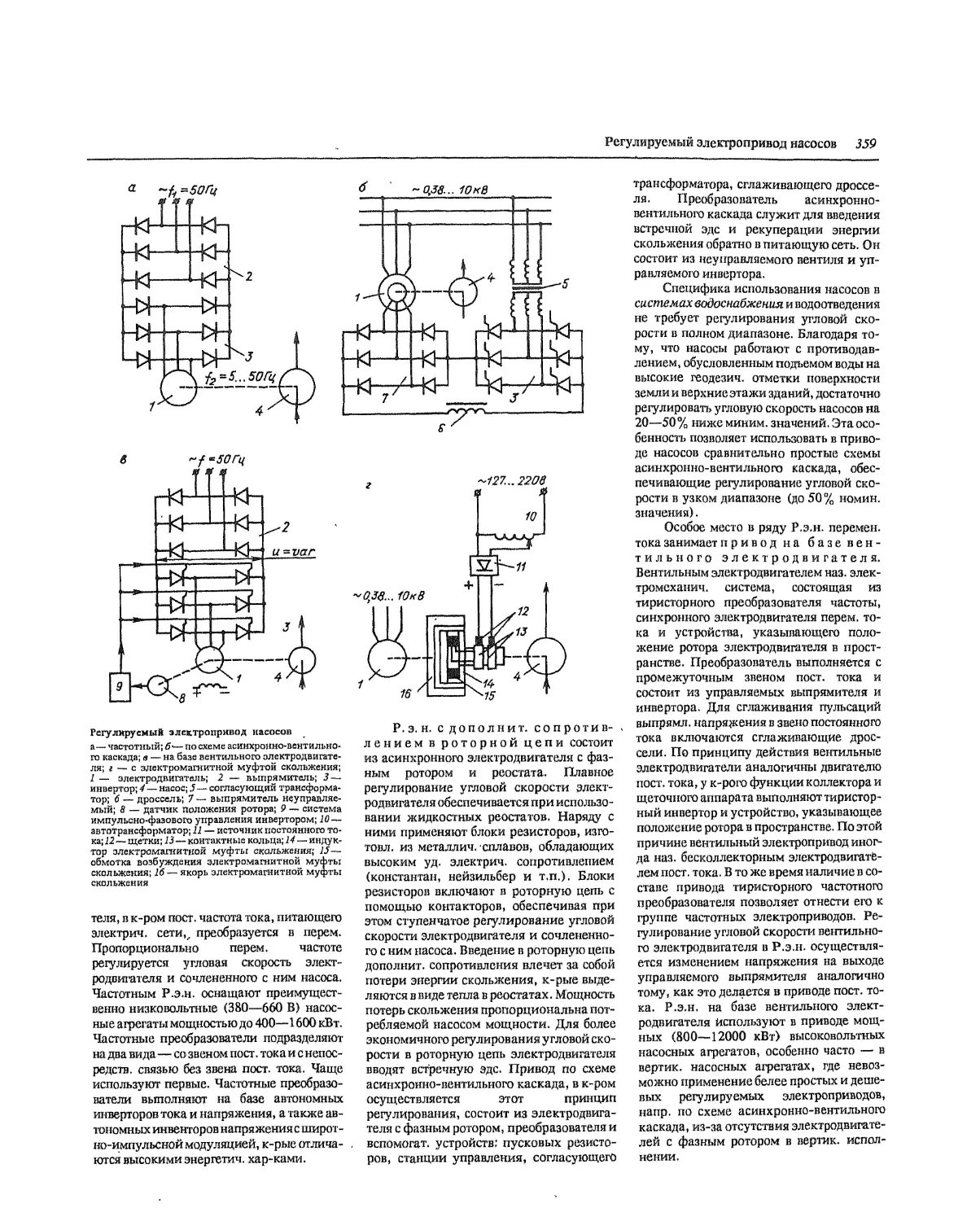

В насосных установках наибольшее

применение нашли приводы с многоскоро-

стными (двухскоростными) электродвига-

телями, с индукторными муфтами сколь-

жения, с гидромуфтами, приводы по схеме

асинхронно-вентильного каскада, частот-

ные приводы и приводы на базе вентиль-

ного электродвигателя. Многоскоростные

двигатели используют в тех случаях, когда

применение плавного регулирования не

требуется, напр. при ступенчатом графике

водопотребления, а также при отсутствии

плавно регулируемых приводов. Много-

скоростные двигатели позволяют увели-

чить число возможных комбинаций на-

порных хар-к насосных агрегатов без уве-

личения числа насосов. Привод с индук-

торными муфтами скольжения преиму-

щественно используют в системах автома-

тич. управления насосных установок, обо-

руд. горизонт, насосными агрегатами

сравнительно небольшой мощности (40—

250 кВт). Этот привод относится к группе

приводов, работающих с потерями сколь-

жения. Привод с гидромуфтами по своим

энергетич. хар-кам аналогичен приводу с

индукторными муфтами скольжения.

Привод по схеме асинхронно-вентильного

каскада получил наибольшее распростра-

нение в горизонт, насосных агрегатах

средней и большой мощности (250—

1600 кВт). В отличие от приводов с индук-

торными муфтами скольжения и гидро-

муфтами в этом приводе потери скольже-

ния не теряются, а рекуперируются в пи-

тающую электросеть. Привод на базе

вентильного двигателя используют в агре-

гатах большой мощности (1600—

5000 кВт), особенно вертик. исполнения.

Частотный привод применяют гл. обр. в

низковольтных агрегатах мощностью 40—

250 кВт. Эти приводы работают без потерь

скольжения, однако отличаются сравни-

тельно высокой стоимостью и сложностью

конструкции.

Применение регулируемого электро-

привода в системах автоматического уп-

равления (САУ) насосных установок по-

зволяет привести в соответствие режим их

работы с водопотреблением или притоком

сточных вод. Благодаря этому стабилизи-

руются давление в водопроводной сети и

уровень сточных вод в приемных емкостях

канализац. насосных станций иди напор-

ных резервуарах систем водоснабжения,

экономится энергия, сокращаются утечки

и непроизвод. расходы воды, появляется

возможность увеличить единичную мощ-

ность насосных агрегатов и соответственно

уменьшить их число. Регулируемый элек-

тропривод используют обычно в насосных

установках, оснащенных агрегатами до-

статочно большой мощности (75—100 кВт

и выше), характеризующихся неравно-

мерностью подач и большой динамич. вы-

сотой подъема воды, т.е. большой крутиз-

ной графич. хар-к водоводов и сети.

В САУ водопроводных насосных

станций регулируемым параметром обыч-

но является давление в диктующей точке

(точках) водопроводной сети. В тех случа-

ях, когда насосная станция расположена

вблизи потребителей или когда падение

давления в трубопроводах между диктую-

щей точкой и коллектором насосной стан-

ции мало зависит от расхода воды, в каче-

стве параметра регулирования принимают

давление на напорном коллекторе стан-

ции. В САУ канализац. насосных станций

за параметр регулирования принимают

уровень сточных вод в приемном резерву-

аре станции. Из экономич. соображений

регулируемым электроприводом обычно

Автоматизация очистки природных вод 13

оборудуют один агрегат в группе из двух-

трех насосов. В качестве регулируемого

принимают наиболее крупный насос с

наиболее пологой графич. хар-кой, что

препятствует образованию мертвых зон в

процессе регулирования. Оснащение всех

установл. на станции насосных агрегатов

регулируемым электроприводом необхо-

димо только в тек случаях, когда измене-

ние угловой скорости вращения регулиру-

емых агрегатов выводит нерегулируемые

агрегаты в зону ненормальных режимов

работы: низких кпд, кавитации или пом-

пажа.

При одновременной работе регулиру-

емых и нерегулируемых насосных агрега-

тов САУ обеспечивает их взаимодействие:

изменяет угловую скорость вращения ре-

гулируемых агрегатов, включает или от-

ключает в нужный момент нерегулируе-

мые агрегаты, ограничивает по энергетич.

и технологии, показателям допустимый

диапазон изменения угловой скорости

вращения регулируемых агрегатов. При

работе неск. насосных установок, подаю-

щих воду в водопроводную сеть труб цело-

го района, САУ поддерживает оптим.

средневзвешенное значение кпд группы

насосных станций.

АВТОМАТИЗАЦИЯ ОЧИСТКИ

ПРИРОДНЫХ ВОД — применение ком-

плекса приборов контроля и систем управ-

ления технологическими процессами в во-

доочистных сооружениях, полностью или

частично обеспечивающих их работу без

участия обслуживающего персонала. Объ-

емы и уровни А.о.п.в. определяются техно-

логией очистки и наличием средств конт-

роля и автоматики. Технология очистки

для технич. и коммун, целей различна. В

первом случае она диктуется требования-

ми к качеству воды для конкретного техно-

логия. процесса; во втором она должна

обеспечить качество воды, соответствую-

щее требованиям стандарта на питьевую

воду.

К контролируемым технология, па-

раметрам относятся: расходы воды и реа-

гентов, уровни в резервуарах чистой воды

и баках растворов реагентов, состояние

осн. оборудования и нек-рые физ.-хим.

показатели, в т.ч. концентрация растворов

реагентов, мутность и цветность воды, зна-

чение pH, щелочность, содержание оста-

точного хлора. Автоматич. приборы и др.

средства технология, контроля образуют

информационно-измерит. систему водо-

очистной станции и основу А.о.п.в,

Автоматизация удаления

взвешенных и коллоидных ве-

ществ из воды ограничивается про-

порциональным дозированием коагулян-

та, для чего используют два расходомера:

один — для измерения расхода раствора

коагулянта, другой — обрабатываемой во-

ды. Необходимое соотношение расходов

обеспечивается П-регулятором. Оптим.

дозу коагулянта устанавливают пробным

коагулированием, в лаборатории. В нашей

стране получила распространение кон-

дуктометрия. система дозирования коагу-

лянта, основанная на измерении разности

между уд. электропроводимостью воды,

смешанной с коагулянтом, и сырой (ис-

ходной) воды. Кондуктометрия, система

дозирования коагулянта пригодна там, где

щелочность относительно стабильна, а до-

за коагулянта не менее 5 мг/л по А1г(8О4)з.

При этом общее солесодержание может

быть достаточно высоким.

Дозирование коагулянта может осу-

ществляться также по концентрации алю-

миния, входящего в состав раствора коагу-

лянта, и остаточного алюминия в очищен-

ной воде. Содержание остаточного алю-

миния нормируется стандартом на

питьевую воду (0,5 мг/л). Для определе-

ния концентрации алюминия использует-

ся электрокинетический датчик (ЭКД),

обеспечивающий непрерывное измерение

контролируемого параметра с точностью

не ниже точности при аналитическом ме-

тоде. Система автоматического управле-

ния дозирования коагулянта (САУДК) по-

строена на базе ЭКД. Система работает по

принципу стабилизации оптим. дозы реа-

гента, оцениваемой по А13+ и найденной в

процессе пробной коагуляции. Отклоне-

ние от заданной дозы компенсируется

уменьшением или увеличением подачи

реагента. Осн. звенья системы — ЭКД,

электронный импульсный регулятор, до-

зирующее устройство с исполнит, меха-

низмом. Кроме того, в схему САУДК вхо-

дит коммутацион., пусковая и др. аппара-

тура. Датчик снабжен амперметром, от-

градуиров. в единицах концентрации

Аг+. Его сигнал может передаваться на

регистрирующий прибор, устанавливае-

мый на диспетчерском пункте. Для СА-

УДК необходимо дозирующее устройство,

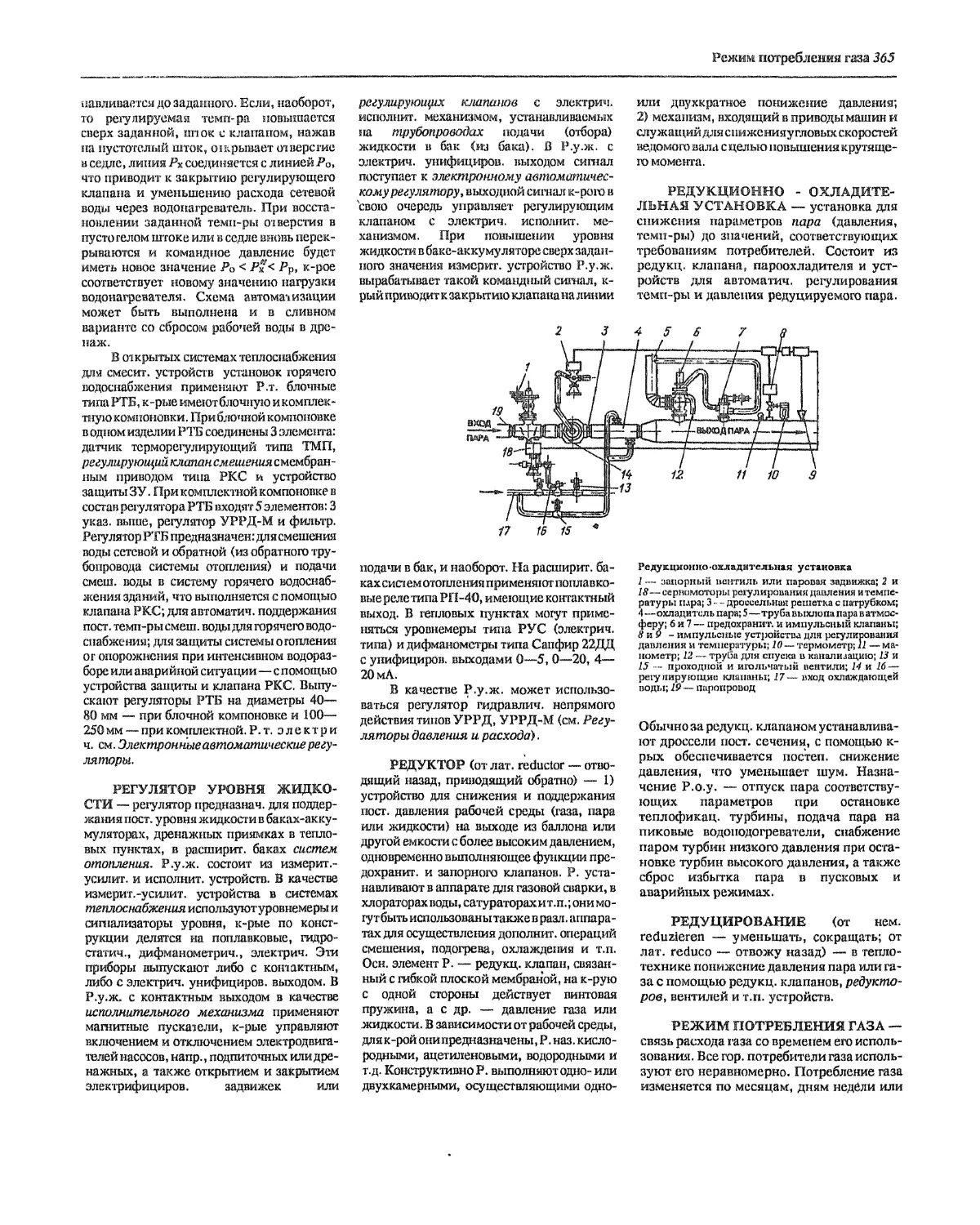

Бункерный дозатор ДИМЕА для растворов коа-

гулянтов и извести

1 — исполнит, механизм; 2 — вал ножа-делителя; 3—

приемный бункер; 4 — бункер возврата; 5 — нож-де-

литель; б —• стенки сливного лотка; 7— сливной ло-

ток; 8 — стабилизирующие щитки; 9 — переливные

стенки приемного бункера; 10 — лоток приемного

бункера; 11 — приемный бункер; 12—рама

регулирующее подачу раствора хим. реа-

гента и измеряющего его расход. В нашей

стране в качестве дозирующих устройств

используют насосы-дозаторы, мембран-

ные клапаны в аггтикорроз. исполнении с

электроприводом или бункерные дозато-

ры типа ДИМБА. Для измерения расхода,

вводимого вводу отдозир. раствора реаген-

та, регулирующее устройство дополняется

расходомерами.

Автоматизация подщела-

чивания воды при коагуляции,

Автоматический контроль осуществляют с

помощью пром. pH-метров с проточным

или погружным датчиком, оснащенным

измерит, стекл. электродом и проточным

вспомогат. Автоматизиров. система обес-

печивает повышение pH до требуемого

значения (8,5—9) при отклонении от него

не более чем на ±0,2 единицы. Этот про-

цесс осложнен интенсивным отложением

карбонатов на стекл. электроде. Однако

несложное устройство позволяет снимать

их раствором соляной к-ты, не извлекая

датчика рНгметра из потока воды.

Схема автоматизации про-

цесса фторирования воды

кремнефториевым и фтористым натрием

включает чувствит. элемент с селектив-

ным электродом на фторид-ион, преобра-

зователь, откуда сигналы поступают на

ПИ-регулятор и далее через пусковую ап-

паратуру на привод органа, регулирующе-

го расход раствора реагента, — клапан

или насос-дозатор.

Применяются системы автомати-

зации процесса обработки во-

]4 Автоматизация очистки природных вод

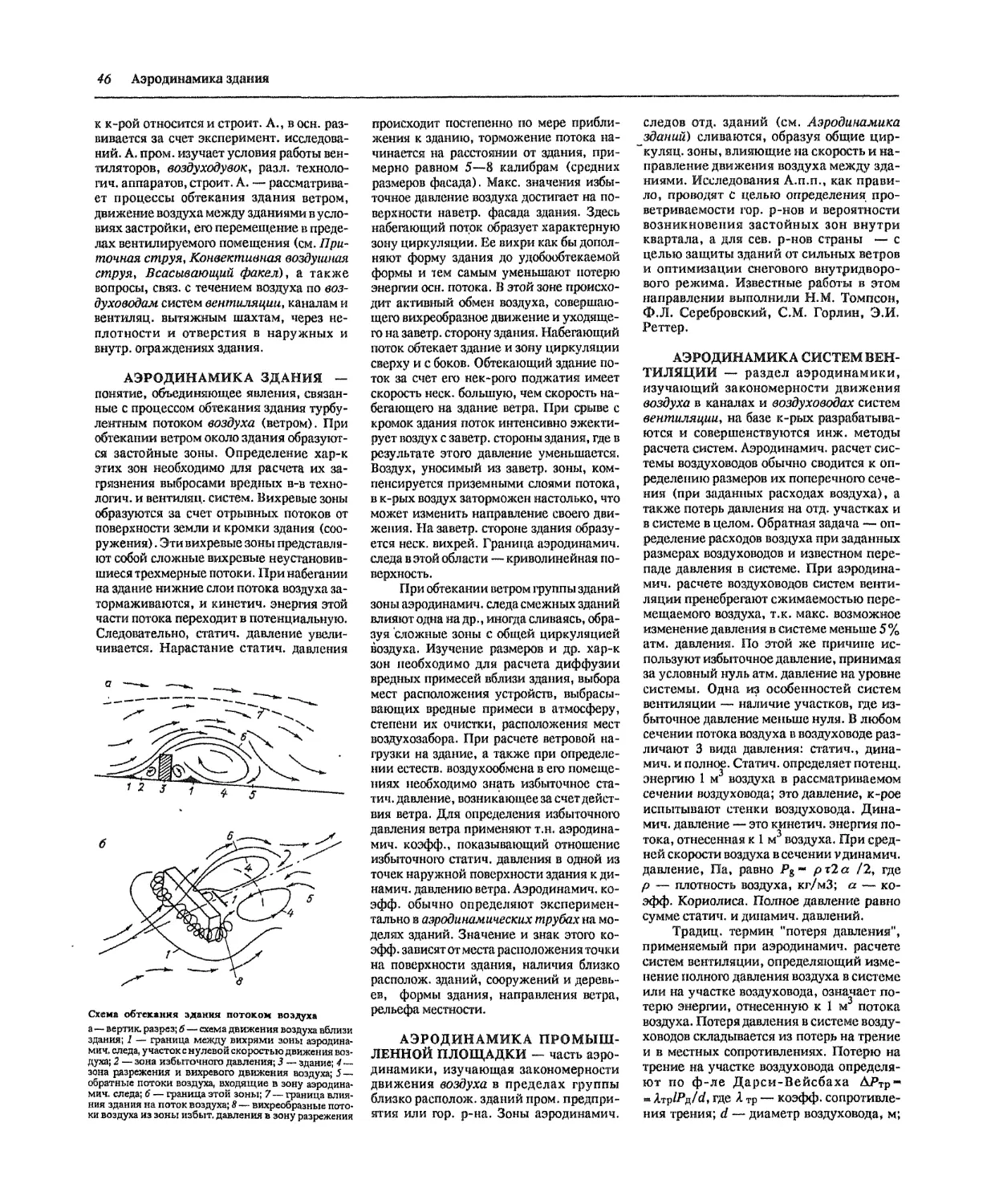

Схема автоматизации подщелачивания природ-

ной воды на водоочистной станции

1 — насосы; 2 — импульсный ПИ-регулятор; 5 — по-

тенциометр КДС с регулирующим устройством;

4 — преобразователь Р-215 рН-метра; 5 — датчик ма-

гистральный ДМ-5 pH-метра с электродами ЭСП-01-

14 и ЭКС В-1; б—смеситель; 7 •— регулирующий кла-

пан; 8 — электропривод регулирующего клапана;

9 — указатель положения клапана; 10 — задатчик ре-

гулятора; 11 — усилитель тиристорный (пускатель

магнитный реверсивный); 12 — реле пусковое про-

межуточное; 13 — ключ перевода на дистанц. управ-

ление дозированием извести или соды; 14 — ключ

дистанц. управления дозированием реагентов

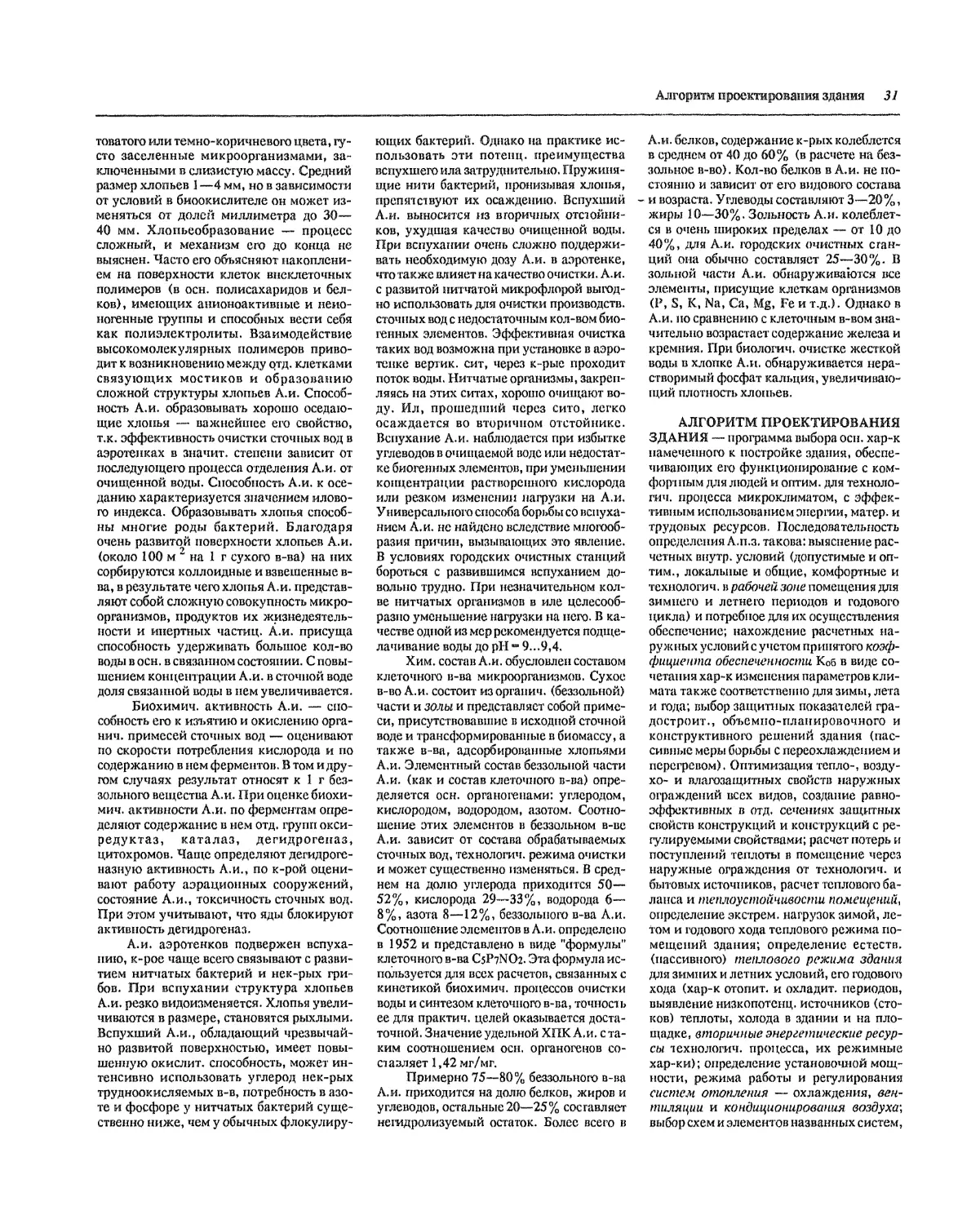

Автоматический вакуумный хлоратор

1 — винт регулирования давления; 2 — регулятор

давления; 3 —коробка мембранного манометра; 4—

коробка соединит.; 5 — кабели к блоку управления;

б — ротаметр; 7—маховик ручного управления; 8—

переключатель режима управления; 9 — вентиль ре-

дукц.

д ы хлором с дозированием его пропор-

ционально расходу обрабатываемой воды.

Более совершенны комбипиров. системы,

в к-рых по осн. каналу связи регулируют

дозу хлора по расходу воды, а по обратно-

му каналу — содержание остаточного

хлора с помощью автоматич. анализатора.

При больших расстояниях между хлора-

тором и точкой ввода хлора эжектор уста-

навливают вблизи точки ввода, чтобы хло-

ропровод находился под разрежением.

Обычно автоматизируют процесс вторич-

ного хлорирования, i ребующий более точ-

ной дозировки, соответствующей требова-

ниям стандартов по содержанию остаточ-

ного хлора (0,5—0,7 мг/л после 30-минут-

ного контакта). Необходимость

автоматизации первичного хлорирования

определяется задачами данной техноло-

Схема автоматизации обработки воды хлором

1 — расходомер; 2 — блок управления; 3 — автомат,

хлоратор; 4 — анализатор хлора; 5 — трубопровод хло-

рируемой воды; 6 — эжектор; 7 — вентиль

гии обработки воды (обесцвечивание, по-

давление развития биологических обра-

станий и т.д.)

Автоматизация аналити-

ческого определения хлора

применяется для контроля остаточного

содержания его в питьевой воде. В миро-

вой практике для этой цели используют

только автоматич. электрохим. анализа-

торы хлора, основ, на методе ампермет-

рии. В нашей стране разработаны ампер-

метрич. анализаторы АПК-IM и АХС-

203, а также КОХ-1 и АХВ. В анализато-

рах АХС напряжение создается

гальванич. парой, составленной из пла-

тинового (катод) и медного (анод) элек-

тродов; в анализаторах АХВ, где исполь-

зуется чашечный ртутный электрод,

применяется внешн. источник электро-

питания. Однако анализаторами с галь-

ванич. парой платина — медь можно из-

мерять только концентрацию свободного

хлора. Потенциал связанного хлора не

известен. Поэтому в амперметрич. ана-

лизаторах используют иодометрич. ме-

тодику определения общего хлора. С

этой целью в воду, поступающую в элек-

трохим. ячейку, добавляют иодит калия

и буферный раствор для стабилизации

значения pH, равного 44,5. При этом сво-

бодный и связанный хлор преобразуется

в эквивалентное кол-во свободного иода,

к-рый восстанавливается примерно при

том же поляризац. напряжении. Т.о., од-

на и та же электрохим. ячейка пригодна

для измерения свободного и суммарного

хлора, если в нее добавить иодистый ка-

лий. Буферные растворы нужны в обоих

случаях. В ряде зарубежных анализато-

ров хлора платиновый катод делают вра-

щающимся.

Автоматизация управле-

ния фильтрами с зернистой загруз-

Автоматизация подпитки 15

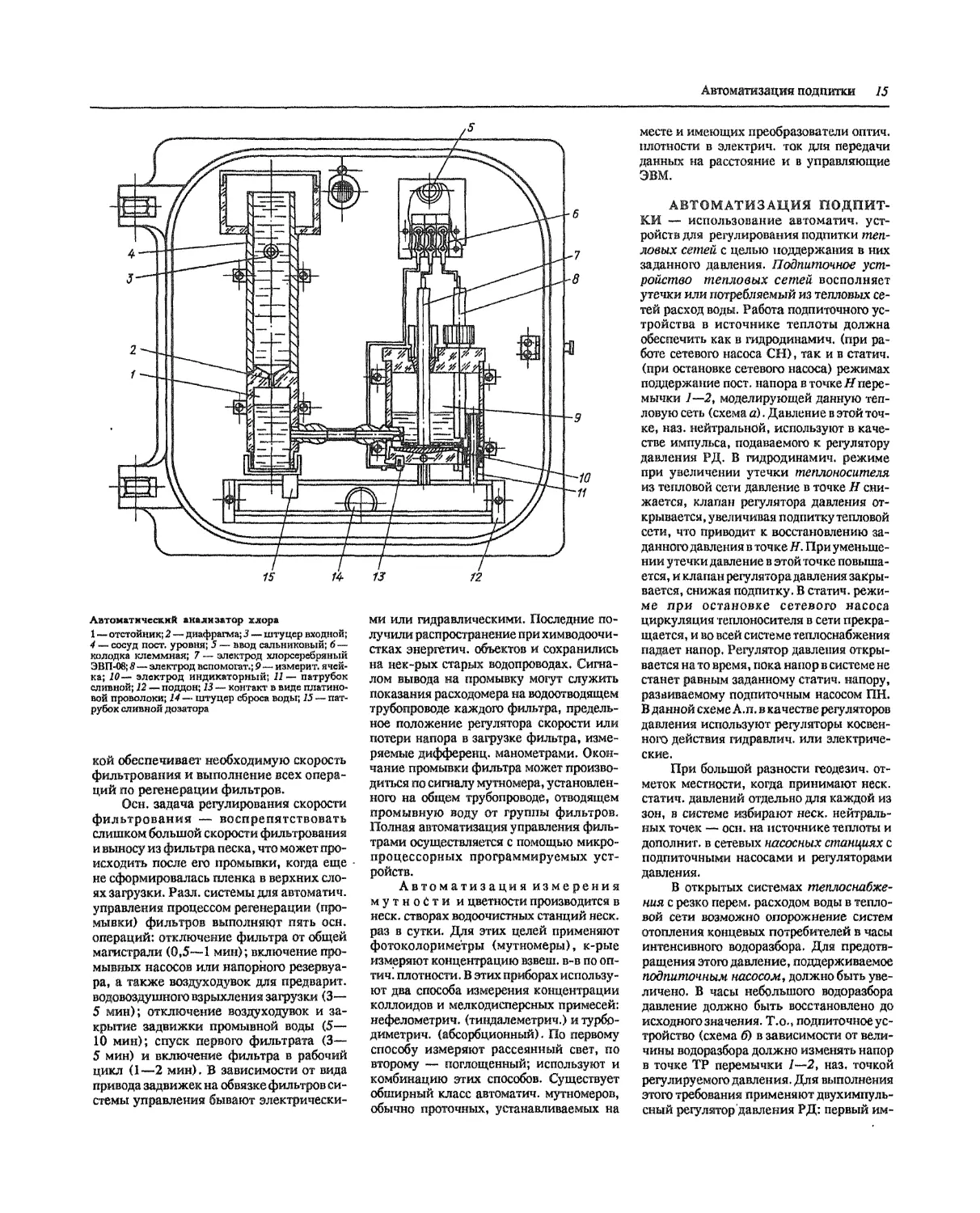

Автоматический анализатор ж лора

1 — отстойник; 2 — диафрагма; 3 — штуцер входной;

4 — сосуд пост, уровня; 5 — ввод сальниковый; 6 —

колодка клеммная; 7 — электрод хлорсеребряный

ЭВП-08; 8 — электрод вспомогат.; 9 — измерит, ячей-

ка; 10— электрод индикаторный; 11 — патрубок

сливной; 12 — поддон; 13 — контакт в виде платино-

вой проволоки; 14 — штуцер сброса воды; 15 — пат-

рубок сливной дозатора

кой обеспечивает необходимую скорость

фильтрования и выполнение всех опера-

ций по регенерации фильтров.

Осн. задача регулирования скорости

фильтрования — воспрепятствовать

слишком большой скорости фильтрования

и выносу из фильтра песка, что может про-

исходить после его промывки, когда еще

не сформировалась пленка в верхних сло-

ях загрузки. Разл. системы для автоматич.

управления процессом регенерации (про-

мывки) фильтров выполняют пять осн.

операций: отключение фильтра от общей

магистрали (0,5—1 мин); включение про-

мывных насосов или напорного резервуа-

ра, а также воздуходувок для предварит,

водовоздушного взрыхления загрузки (3—

5 мин); отключение воздуходувок и за-

крытие задвижки промывной воды (5—

10 мин); спуск первого фильтрата (3—

5 мин) и включение фильтра в рабочий

цикл (1—2 мин). В зависимости от вида

привода задвижек на обвязке фильтров си-

стемы управления бывают электрически-

ми или гидравлическими. Последние по-

лучили распространение при химводоочи-

стках энергетич. объектов и сохранились

на нек-рых старых водопроводах. Сигна-

лом вывода на промывку могут служить

показания расходомера на водоотводящем

трубопроводе каждого фильтра, предель-

ное положение регулятора скорости или

потери напора в загрузке фильтра, изме-

ряемые дифференц. манометрами. Окон-

чание промывки фильтра может произво-

диться по сигналу мутномера, установлен-

ного на общем трубопроводе» отводящем

промывную воду от группы фильтров.

Полная автоматизация управления филь-

трами осуществляется с помощью микро-

процессорных программируемых уст-

ройств.

Автоматизация измерения

мутноСти и цветности производится в

неск. створах водоочистных станций неск.

раз в сутки. Для этих целей применяют

фотоколориме'тры (мутномеры), к-рые

измеряют концентрацию взвеш. в-в по оп-

тич. плотности. В этих приборах использу-

ют два способа измерения концентрации

коллоидов и мелкодисперсных примесей:

нефелометрии, (тиндалеметрич.) итурбо-

диметрич. (абсорбционный). По первому

способу измеряют рассеянный свет, по

второму — поглощенный; используют и

комбинацию этих способов. Существует

обширный класс автоматич. мутномеров,

обычно проточных, устанавливаемых на

месте и имеющих преобразователи оптич.

плотности в электрич. ток для передачи

данных на расстояние и в управляющие

ЭВМ.

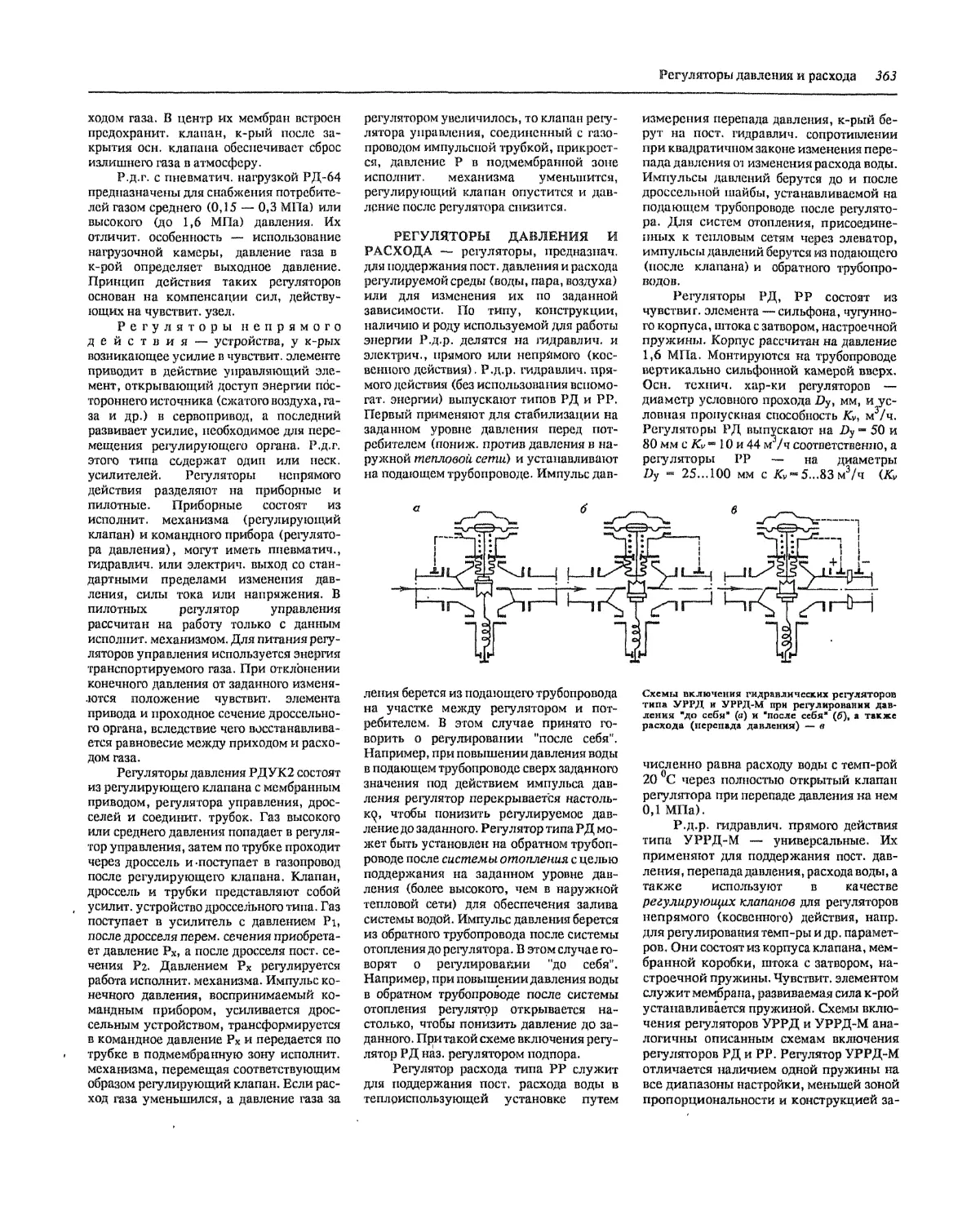

АВТОМАТИЗАЦИЯ ПОДПИТ-

КИ — использование автоматич. уст-

ройств для регулирования подпитки теп-

ловых сетей с целью поддержания в них

заданного давления. Подпиточное уст-

ройство темовых сетей восполняет

утечки или потребляемый из тепловых се-

тей расход воды. Работа подпиточного ус-

тройства в источнике теплоты должна

обеспечить как в гидродинамич. (при ра-

боте сетевого насоса СН), так и в статич.

(при остановке сетевого насоса) режимах

поддержание пост, напора в точке Н пере-

мычки 1—2, моделирующей данную теп-

ловую сеть (схема а). Давление в этой точ-

ке, наз. нейтральной, используют в каче-

стве импульса, подаваемого к регулятору

давления РД. В гидродинамич. режиме

при увеличении утечки теплоносителя

из тепловой сети давление в точке Я сни-

жается, клапан регулятора давления от-

крывается, увеличивая подпиткутепловой

сети, что приводит к восстановлению за-

данного давления в точке Н. Приуменьше-

нии утечки давление в этой точке повыша-

ется, и клапан регулятора давления закры-

вается, снижая подпитку. В статич. режи-

ме при остановке сетевого насоса

циркуляция теплоносителя в сети прекра-

щается, и во всей системе теплоснабжения

падает напор. Регулятор давления откры-

вается на то время, пока напор в системе не

станет равным заданному статич. напору,

развиваемому подпиточным насосом ПН.

В данной схеме А. и. в качестве регуляторов

давления используют регуляторы косвен-

ного действия гидравлич. или электриче-

ские.

При большой разности геодезич. от-

меток местности, когда принимают неск.

статич. давлений отдельно для каждой из

зон, в системе избирают неск. нейтраль-

ных точек — осн. на источнике теплоты и

дополнит, в сетевых насосных станциях с

подпиточными насосами и регуляторами

давления.

В открытых системах теплоснабже-

ния с резко перем, расходом воды в тепло-

вой сети возможно опорожнение систем

отопления концевых потребителей в часы

интенсивного водоразбора. Для предотв-

ращения этого давление, поддерживаемое

подпиточным насосом, должно быть уве-

личено. В часы небольшого водоразбора

давление должно быть восстановлено до

исходного значения. Т.о., подпиточное ус-

тройство (схема б) в зависимости от вели-

чины водоразбора должно изменять напор

в точке ТР перемычки 1—2, наз. точкой

регулируемого давления. Для выполнения

этого требования применяют двухимпуль-

сный регулятор'давления РД: первый им-

16 Автоматизация систем вентиляции и кондиционирования воздуха

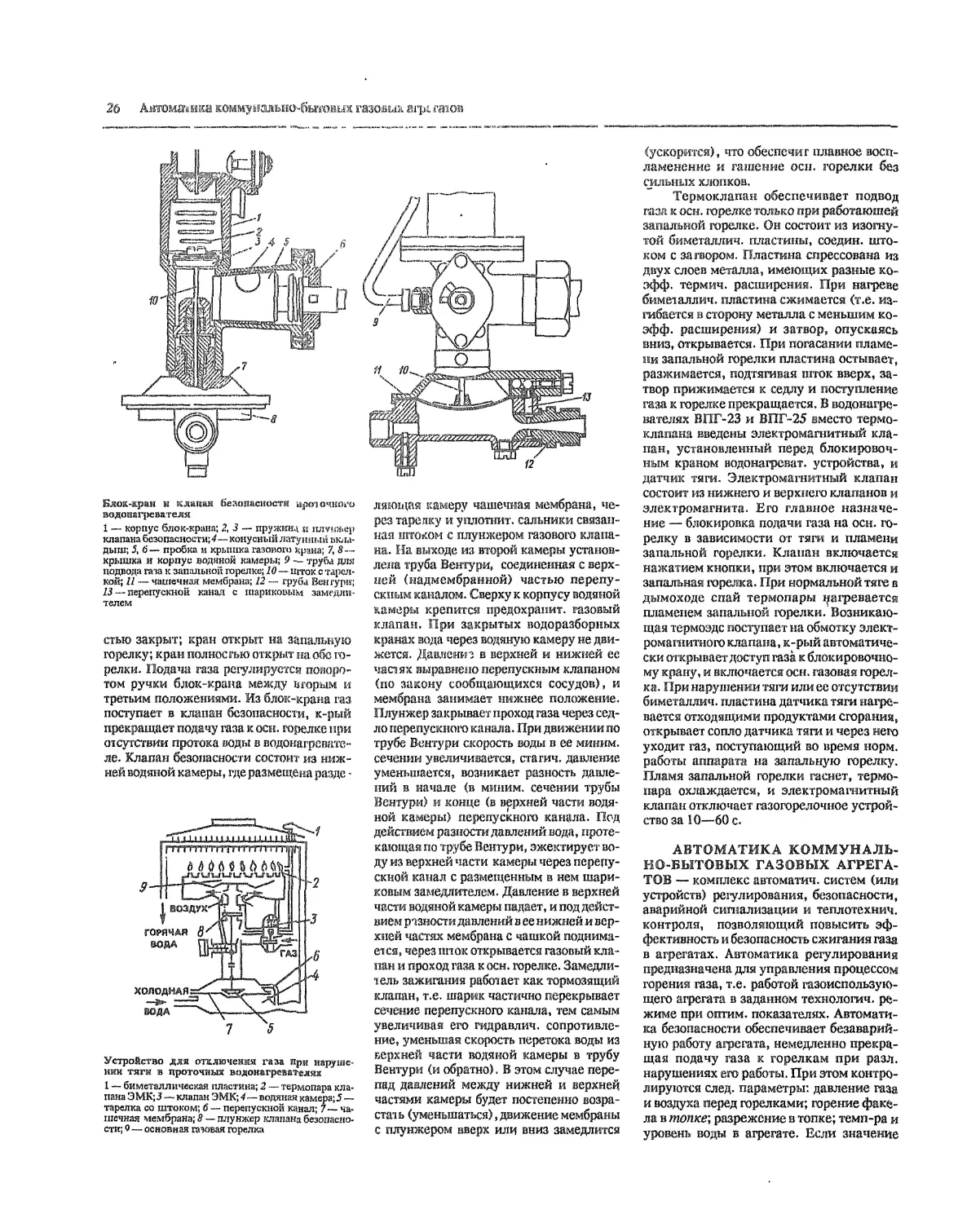

Схемы автоматизации подпитки

а, б — на теплоисточнике при закрытой и открытой

системах теплоснабжения; в — в тепловом пункте;

ПС — сетевой подогреватель; СН — сетевой насос;

ПН — подпиточный насос; Д — деаэратор; БА — бак-

аккумулятор; РБ — расширительный бак; НО — на-

сос отопления; РД — регулятор давления (регулятор

подпитки); ОК — обратный клапан; SB — водомер;

РТ—регулятор температуры; РО—регулятор отпу-

ска тепла на отопление; РУ — регулятор уровня;

ДР — датчик расхода; Н — нейтральная точка; ТР —

точка регулируемого давления; 7,2 — перемычка;.? и

4 — соответственно II и I ступени водонагревателя

горячего водоснабжения; KI, К2— регулирующие

клапаны; гн, Тот — датчики температуры наружно-

го воздуха и воды, подаваемой в систему отопления

пульс давления поступает к регулятору от

точки ТР, второй — от датчика расхода

ДР, измеряющего расход воды в обратном

сетевом трубопроводе. Сигнал от первого

импульса увеличивается с ростом давле-

ния в точке ТР и уменьшается со снижени-

ем этого давления; сигнал от второго им-

пульса,наоборот, снижается с ростом рас-

хода обратной воды и увеличивается со

снижением этого расхода.

Когда водоразбор увеличивается,

снижается расход воды в обратном трубоп-

роводе и возрастают сигнал от датчика

этого расхода ДР и суммарный сигнал от

обоих импульсов, т.е. возрастает давле-

ние, к-рое должен поддерживать регуля-

тор давления РД, что приводит к откры-

тию клапана К2. В точке ТР устанавлива-

ется более высокое давление, вследствие

чего предотвращается опорожнение сис-

тем отопления зданий. Когда водоразбор

отсутствует, расход воды в обратном тру-

бопроводе увеличивается, уменьшаются

сигнал от датчика расхода ДР и суммар-

ный сигнал, т.е. уменьшается давление,

к-рое должен поддерживать регулятор

давления в точке ТР. Это приводит к при-

крытию клапана К2 и восстановлению

давления в точке ТР до исходного значе-

ния.

При наличии бака-аккумулятора

БА, если водоразбор возрастает, клапан К2

открывается, клапан К1 закрывается, под-

питочная вода с помощью подпиточных

насосов ПН подается из бака-аккумулято-

ра в тепловую сеть. Когда водоразбор

уменьшается, клапан К2 закрывается, а

клапан К1 открывается, и подпиточными

насосами подача воды от деаэратора Д на

зарядку бака-аккумулятора увеличивает-

ся. Степень заполнения этого бака контро-

лируется регулятором уровня РУ. В каче-

стве автоматич. устройств применяются

электронные автоматические регуля-

торы.

Подпиточные устройства предусмат-

риваются и у потребителей в их тепловых

пунктах при независимом присоедине-

нии систем отопления (схема в). Если дав-

ление в обратном сетевом трубопроводе

Ноб достаточно, то на линии подпитки под-

питочные насосы ПН не используют, и

давление в обратном трубопроводе тепло-

вой сети потребителя Нп до насосой отоп-

ления НО поддерживается регулятором

подпитки РД. Если давление Ноб недоста-

точно, используют подпиточные насосы

ПН с электрозадвижкой на нагнетании (на

схеме в не показана). А.п. в этом случае

заключается в автоматич. включении и от-

ключении подпиточных насосов ПН по

импульсу от регулятора уровня в расши-

рительном баке РБ, а при отсутствии по-

следнего — по импульсу давления Нп в об-

ратном трубопроводе до насосов отопле-

ния.

АВТОМАТИЗАЦИЯ СИСТЕМ

ВЕНТИЛЯЦИИ И КОНДИЦИОНИРО-

ВАНИЯ ВОЗДУХА — процесс перевода

этих системна автоматич. (безучастия че-

ловека) или автоматизиров. (с участием

человека) управление. Различают частич-

ную, комплексную и полную автоматиза-

цию. В системах вентиляции (СВ) и сис-

темах кондиционирования воздуха

(СКВ) широко применяют первые две.

Цель автоматизации систем — контроль

(в т.ч. измерение) их параметров; регули-

рование процессов тепломассообмена; за-

щита оборудования при аварийных ситуа-

циях и блокировка; управление электро-

приводами оборудования; сигнализация о

норм, работе оборудования, а также ава-

рийных (предаварийных) ситуациях.

Технич. средства автоматизации СВ

и СКВ включают: первичные преобразова-

тели (датчики); вторичные приборы; ав-

томатич. регуляторы и управляющие вы-

числит. машины; исполнит, механизмы и

регулирующие органы; электротехнич.

аппаратуру управления электропривода-

ми. Широко применяют простейшие из-

мерит. приборы (стекл., ртутные или

спиртовые термометры, пружинные мано-

метры, поплавковые указатели уровня и

др.) и регуляторы прямого действия (темп-

ры, давления, расхода, уровня). В осн. ис-

пользуют приборы и аппаратуру общепро-

мышл. назначения, однако ряд устройств

разработан специально для автоматиза-

ции СВ и СКВ (электронные регуляторы

темп-ры ТМ-8, Т-48, датчики для измере-

ния влажности воздуха и др.).

Параметры, наблюдение за к-рыми

необходимо для правильной и экономич-

ной работы СВ и СКВ, контролируют по-

казывающими приборами. На щиты авто-

матизации выносят приборы контроля

осн. параметров, отображающих работу

систем в целом. Приборы контроля проме-

жуточных параметров устанавливают в

местах, наиболее удобных для снятия их

показаний.

Приточные системы вентиляции ос-

нащают приборами для измерения: темп-

ры воздуха в обслуживаемых помещени-

ях, а также приточного, если системы не

совмещены с отоплением, и наружного

воздуха; темп-ры воды и давления йоды

или пара до и после воздухонагревателей;

Автоматизация систем теплоснабжения 17

^ерепада давления воздуха на фильтрах.

•“Мдгя вентиляц. установок, располож. в од-

**ом здании или Помещении, темп-ру на-

ружного воздуха, темп-ру и давление теп-

"Поносителя перед воздухонагревателями

Р(5ычно контролируют общими измерит.

Приборами. Установки кондиционирова-

ния воздуха дополнительно оснащают

Приборами для измерения давления и

^емп-ры холодной воды или рассола от.то-

-Ъодильной станции, а также приборами

контроля темп-ры и влажности по ходу

Обработки воздуха.

По виду используемой энергии раз-

личают электрич. и пневматич. системы

Ннтоматич. регулирования вентиляции и

кондиционирования воздуха. Первая

Употребляется при отсутствии в здании ис-

точников сетей и сжатого воздуха и для

Реализации сложных функцион. зависи-

мостей (законов) регулирования, вто-

рая — в пожаро- и взрывоопасных поме-

I прениях и при наличии в здании источни-

ков и сетей сжатого воздуха с параметра-

ми, необходимыми для надежной работы

Пневматич. приборов. При большом числе

регулирующих органов возможно приме-

нение электрочпевматич. систем, состоя-

щих из электрич. датчиков и пневматич.

исполнит, механизмов. В тех случаях, ког-

да перерывы в работе СВ и СКВ недопу-

стимы, в контурах.регулирования предус-

матривают спец, устройства (байпасные

панели, кнопки и ключи управления и др.)

для дистапц. ручного управления испол-

нит. механизмами.

Заданная темп-pa воздуха в помеще-

ниях, обслуживаемых системами венти-

ляции, поддерживается изменением темп-

ры или кол-ва приточного воздуха (ка-

честв. или количеств, регулирование) или

обоими способами одновременно. В при-

точной системе вентиляции автоматич.

регулирование темп-ры воздуха осущест-

вляется изменением теплопроиз-сти воз-

духонагревателей, к-рое достигается с по-

мощью регулирующего клапана на обрат-

ной линии теплоносителя (воды). При

наличии в схеме обвязки воздухонагрева-

теля смесительного насоса применяют

систему качеств, регулирования.' потоки

горячей и обратной воды смешиваются

двумя проходными или одним трехходо-

вым регулирующими клапанами, в рецир-

куляц. системах приточной вентиляции и

кондиционирования воздуха смешение

разл. кол-в наружного и рециркуляц. воз-

духа выполняется сдвоенным смесит, воз-

душным клапаном или проходными воз-

душными клапанами (заслонками), уста-

новленными в каналах наружного и ре-

риркуляц. воздуха. В последнем случае в

схеме автоматич. регулирования предус-

матривают балансные реле для синхрони-

зации работы воздушных клапанов. При

количеств, регулировании СВ и СКВ спо-

соб изменения произ-сти вентилятора за-

висит от требуемого диапазона (глубины)

регулирования и мощности вентилятор-

ной установки. Предпочтительно приме-

нение направляющих аппаратов или элек-

троприводов перем, частоты вращения