Author: Ветров Ю.Н. Приставко М.В.

Tags: железнодорожный транспорт справочник железнодорожника пособие машиниста инженерное конструкция железнодорожного составва пособие

ISBN: 5-94069-003-3

Year: 2000

Text

Ю.Н.Ветров, М.В.Приставко Конструкция тягового подвижного состава

Ю.Н.ВЕТРОВ, М.В.ПРИСТАВКО

КОНСТРУКЦИЯ тягового ПОДВИЖНОГО СОСТАВА

Под редакцией Ю.Н.Ветрова

Утверждено Департаментом кадров и учебных заведений МПС России в качестве учебника для студентов техникумов и колледжей железнодорожного транспорта

Москва

2000

Сканировал Вячеслав Михед Aka PatriotRR

УДК629.41.02

ББК 39.22

В.39

В. 39 Ветров Ю.Н., Приставке М.В. Конструкция тягового подвижного состава. Учебник для техникумов и колледжей железнодорожного транспорта. — Под ред. Ю.Н.Ветрова— М.: Желдориздат, 2000 — 316 с.

В учебнике рассмотрены виды ТПС, технические и экономические характеристики, эксплуатационные требования.

Предназначен для студентов средних специальных учебных заведений железнодорожного транспорта и может быть полезен для работников железнодорожного транспорта, связанных с технической эксплуатацией, обслуживанием и ремонтом ТПС.

Ил. 172, библиогр.24 назв.

Рецензенты: Кабанов Ю.И.—преподаватель Улан-Удэнского колледжа ж-д.трансп., Дайлидко А.А.—преподаватель Брянского колледжа ж-д.трансп.

ISBN 5-94069-003-3

© Ветров Ю.Н., Приставко М.В., 2000

© ИПК Желдориздат, оформление, 2000

ВВЕДЕНИЕ

В учебнике рассмотрены:

— виды тягового подвижного состава ТПС, эксплуатируемые на железнодорожном транспорте;

— их сравнительные технические и экономические характеристики;

— основные эксплуатационные требования, предъявляемые к ТПС,

— механическая часть;

— ходовая часть;

— вспомогательное оборудование;

— размещение оборудования;

— гидравлическая передача;

— новые серии ТПС.

Изучение этого материала способствует успешной работе выпускников средних специальных учебных заведений, связанной с эксплуатацией, техническим обслуживанием и ремонтом тягового подвижного состава.

Материал, изложенный в учебнике, базируется на знаниях, полученных при изучении физики, математики, черчения, материаловедения, технической механики, электрических машин и энергетических установок.

1*

3

1. виды тпс

1.1. Виды ТПС, эксплуатируемые на железных дорогах России; их сравнительные технические и экономические

характеристики

ТПС включает в себя локомотивы и моторвагонный подвижной состав (электро- и дизель-поезда).

Транспортные машины, предназначенные для создания движущей силы — силы тяги, под действием которой по рельсовым путям железных дорог перемещаются составы с грузами и пассажирами, называются локомотивами (французское locomotive от латинского loco moveo — сдвинуть с места).

Локомотивы подразделяются на электровозы, тепловозы, паровозы, газотурбовозы, автомотрисы и мотовозы.

Тип локомотива определяет его силовая установка, ее устройство и принцип действия.

На тепловозах роль силовой установки выполняет тепловой поршневой двигатель внутреннего сгорания с высокой степенью сжатия - дизель, преобразующий химическую энергию топлива в механическую.

Электровозом называют локомотив, приводимый в движение электрическими двигателями, которые получают электрическую энергию через токоприемник от контактной сети. В контактную сеть электроэнергия поступает от электростанций (тепловых, атомных и т. д.), через тяговые подстанции. В зависимости от рода используемого тока различают электровозы постоянного тока и электровозы переменного тока. Существуют также электровозы двойного питания постоянным и переменным током. В редких случаях электровоз получает электроэнергию от аккумуляторов, установленных на самом электровозе. Такие электровозы называют контактно-аккумуляторными.

Паровозом называется локомотив, у которого роль силовой установки выполняет паросиловая установка, состоящая из парового котла—генератора энергии и паровой машины—двигателя. Котел преобразует химическую энергию топлива в энергию перегретого пара высокого давления, этот пар используется в паровой машине в качестве рабочего тела.

Газотурбовозом называют локомотив, на котором в качестве первичного двигателя используется газовая турбина. Высоко нагретый

4

сжатый газ, необходимый для работы турбины, получают в газогенераторе при сжигании топлива.

Автомотрисой называют самоходный пассажирский железнодорожный вагон с двигателем внутреннего сгорания, к которому могут быть прицеплены один или два вагона.

Авто- и мотодрезинами называются самоходные повозки соответственно с автомобильным или мотоциклетным двигателем.

Мотовозами называют самодвижущиеся средства с двигателем внутреннего сгорания, применяемые на подъездных путях промышленных предприятий.

Электропоездом называется моторвагонный подвижной состав, приводимый в движение, как и электровоз, тяговыми электродвигателями, получающими энергию через контактный провод оттяговых подстанций. Электропоезда формируются из моторных, прицепных и головных вагонов и могут состоять из 4, 6, 8, 10 и 12 вагонов. Вагоны, на которых установлены тяговые двигатели, называются моторными. Вагоны, не имеющие тяговых двигателей, но с помощью электрического оборудования, совместно работающие с моторными вагонами, называются прицепными. Вагоны, имеющие кабины управления, называются головными (рис.1).

Дизель-поезд состоит из двух моторных и, как правило, четырех прицепных вагонов. Кабины управления находятся в обоих моторных вагонах. В качестве силовой установки на дизель-поездах применяются поршневые двигатели внутреннего сгорания с самовоспламенением—дизели.

Важнейшими характеристиками локомотивов являются: осевая формула, осевая нагрузка, служебный вес, сцепной вес, габарит и коэффициент полезного действия.

Осевая формула характеризует число, расположение и назначение движущих колесных пар.

Для локомотивов тележечного типа осевая формула представляет собой сочетание цифр, число цифр соответствует числу тележек, каждая цифра показывает число осей в тележке. Далее ставится «+», если тяговое усилие передается через сочленение тележек, или «-», если тележки не соединены между собой (не сочленены) и тяговое усилие передается через раму кузова. Индекс «0» у цифр показывает, что каждая ось имеет индивидуальный (отдельный) привод.

Например, тележечный электровоз ВЛ60 имеет осевую формулу 30-30, которая показывает, что у электровоза две трехосные тележки, тележки не соединены между собой и каждая ось имеет отдельный (индивидуальный) привод (тяговый электродвигатель). Тепловоз ТЭП-70 Зо-Зо.

5

09 10 07 08 06 05 04 03 02 01

09 10 06 05 04 03 02 01

01 02 03 04 10 09

01 02 10 09

^igijHgawjyEiiiHair^

09 10 07 08 06 05 04 03 02 11 12 01

Рис. 1. Схемы формирования электропоездов:

Г — головной вагон; М — моторный; П — прицепной.

Цифры — окончание номеров вагонов

У восьмиосного двухсекционного электровоза с несочлененными тележками, у которого каждая секция самостоятельно работать не может (электровозы ВЛ10, ВЛ10у, ВЛ80т, ВЛ80р) осевая формула 2о-2о-2о-2о, с сочлененными тележками — 2о+2о+2о+2о (электровоз ВЛ8).

Осевые характеристики электровозов, у которых каждая секция работает самостоятельно, будет 2(2о-2о) — электровоз ВЛ 11, 2(2о-2о) электровоз ВЛ 80с. Цифры 2 или 3 перед скобкой означают число секций локомотива у тепловоза 2ТЭ116 — Зо-Зо+Зо-Зо или 2(3о-3о).

У локомотивов нетележечного типа в осевой формуле последовательно перечислено число осей бегунковых, ведущих (сцепных) и поддерживающих. Например, у тепловоза ТГМ1 осевая формула -0-3-4); бегунковых осей нет, ведущих три с групповым приводом, поддерживающих нет. Тепловоз Э371 осевая формула 2—50—1 две бегунковых оси, пять ведущих с индивидуальным приводом, одна поддерживающая.

За рубежом в осевых формулах локомотивов число движущих колесных пар показывают не цифрами, а буквами латинского алфавита. Буква А — одна ось, В — две, С — три и т.д. Например, осевая характеристика тепловоза ТЭП-70 30-30, записывается Со-Со.

Осевая нагрузка (нагрузка от осей на рельсы) характеризует статическое воздействие локомотива на железнодорожный путь. Для магистральных локомотивов эксплуатирующихся на железных дорогах нашей страны, наибольшая допустимая нагрузка на рельсы составляет 225кН. У локомотивов ВЛ 15, ВЛ85, 2ТЭ121 — 245кН.

Служебным весом локомотива называется его полный вес — с локомотивной бригадой и экипировочными материалами, (для тепловоза с полным запасом воды и масла и двумя третями запасов топлива и песка).

Сцепной вес — вес, передающийся на движущие колесные пары. Так как почти у всех локомотивов все оси являются движущими, то для них сцепной вес равен служебному.

Габаритом называется предельное поперечное очертание (перпендикулярно оси пути), за пределы которого не должна выступать ни одна часть локомотива. Для локомотивов стандартом установлены габариты Т и 1-Т. Габарит1-Т имеет предельно наибольшую ширину 3400мм и высоту 5300 мм.

Тепловозы имеют высокое значение коэффициента полезного действия 26-30 %. Пробеги тепловозов без пополнения запасов воды и топлива составляют 800-1000 км. Тепловозы автономны, т.е. не за

7

висят от контактной сети, как электровозы, и поэтому эксплуатация тепловозов не требует устройств электроснабжения, и железные дороги с тепловозной тягой обходятся дешевле электрифицированных железных дорог. Тепловозы выгодно эксплуатировать на маневровой и вывозной работе.

Средний эксплуатационный к.п.д. тепловоза повышается с использованием его мощности на 80-100%, а при использовании мощности на 30% к.п.д. снижается до 20%.

Электрическая тяга имеет ряд преимуществ перед тепловозной. Современные тепловые электростанции с мощными и экономичными агрегатами работают с к.п.д. до 40% и к.п.д. электрической тяги при получении энергии от таких электростанций составляет 25-30%. Кроме того, тепловозы работают на дорогом высококалорийном топливе. Тепловые электрические станции могут работать на более низких сортах топлива. При питании линии от гидроэлектростанций к.п.д. электровозов и электропоездов составляет 60-62%. Эффективность электрической тяги возрастает также при питании участков от атомных электростанций.

Средневзвешенный эксплуатационный коэффициент полезного действия электротяги при питании от электростанций всех типов, с учетом потерь топлива при его добыче, транспортировке и хранении:

к.п.д. электрических станций;

к.п.д. линий электропередачи с учетом к.п.д. транспортных подстанций (=0,95-0,96);

к.п.д. тяговой подстанции (=0,94-0,97);

к.п.д. контактной сети (=0,94-0,96);

к.п.д. электрического локомотива (=0,85-0,88);

коэффициент, учитывающий потери топлива (=0,94-0,96).

Повышение зависит от повышения к.п.д..

Электровозы более надежны в эксплуатации, требуют меньших затрат на осмотры и ремонты. Электрическая тяга может перерабатывать запасенную механическую энергию в электрическую и отдавать ее при рекуперативном торможении в контактную сеть для использования ее другими электровозами или моторными вагонами, работающими в это время в тяговом режиме.

Классификация и характеристика локомотивов

Классификация тепловозов ведется по ряду признаков:

— по роду службы: грузовые, пассажирские, универсальные (грузопассажирские, маневрово-вывозные и др.), маневровые, промышленные;

8

— по числу секций: односекционные, двухсекционные, трехсекционные, четырехсекционные;

— по типу передачи: тепловозы с электрической передачей (постоянного тока, переменно-постоянного тока, переменно-переменного тока), тепловозы с гидравлической передачей, а также тепловозы малой мощности с механической передачей;

— по конструкции ходовых частей: тележечные и с жесткой рамой; большинство тепловозов эксплуатируемых на железных дорогах России тележечного типа;

— по ширине колеи: нормальной 1520 мм (1435 мм во многих странах дальнего зарубежья) и узкой колеи от 600 до 1100 мм.

Серии тепловозов это группы тепловозов построенных по одним и тем же проектам. На железных дорогах России серии принято обозначать сочетанием заглавных букв русского алфавита и цифр. Буквы серии тепловоза обозначают: первая Т — тепловоз; вторая Э — с электрической передачей, Г — с гидравлической передачей; третья П — пассажирский, М — маневровый, у грузовых тепловозов третья буква в обозначении серии отсутствует.

Цифры после букв обозначают номер серии, а у магистральных тепловозов указывают также на завод изготовитель. Тепловозы, спроектированные и построенные Харьковским заводом транспортного машиностроения им. В.А. Малышева обозначаются номерами серии сГпо 49. Номера серии с 55 по 90 присваиваются тепловозам Коломенского тепловозостроительного завода им. В.В. Куйбышева, а с 100 и выше тепловозам постройки ПО «Лугансктепловоз».

Цифры перед буквенным обозначением указывают на число секций многосекционного тепловоза. Буква после номера серии указывает либо на модернизированный вариант (ЗТЭ10М), либо на завод изготовитель, если первоначально тепловоз производился другим заводом (2ТЭ10Л — Луганск).

Электровозы, работающие на железных дорогах России, в зависимости от их конструкции и страны — производителя, подразделяют на серии. В обозначения серий всех отечественных электровозов входят буквы ВЛ, и затем цифры: например, ВЛ60, ВЛ80, ВЛ85 — электровозы переменного тока соответственно шестиосные, восьмиосные и двенадцатиосные; ВЛ8, ВЛ 10, ВЛ11 — восьмиосные постоянного тока; ВЛ 19, ВЛ22, ВЛ23 — шестиосные постоянного тока; ВЛ 15 — двенадцатиосный постоянного тока; ВЛ82- восьмиосный двойного питания.

Кроме того, в необходимых случаях в обозначение серии добав

9

ляют буквы: м — модернизированный (ВЛ22М), у — увеличенная нагрузка от оси на рельс (ВЛ10у), п — пассажирский (ВЛ60п), к — с кремниевыми выпрямителями (ВЛ80к), р — с рекуперацией электрической энергии (ВЛ60р), т — с реостатным торможением (ВЛ80т), с — с возможностью работы двух электровозов по системе многих единиц в режимах тяги и реостатного торможения (ВЛ80с), в — с вентильными тяговыми двигателями (ВЛ80в), а — с асинхронными тяговыми двигателями (ВЛ80а).

Пассажирские электровозы, построенные на заводах Чехословакии, имеют в обозначении серии буквы ЧС, к которым добавляются цифры: ЧС 1, ЧСЗ — четырехосные постоянного тока; ЧС2 — шестиосный постоянного тока; ЧС6, ЧС7, ЧС200 — восьмиосные постоянного тока; ЧС4 — шестиосный переменного тока; ЧС8 — восьмиосный переменного тока.

1.2. Основные эксплуатационные требования, предъявляемые к ТПС

В общем виде требования, предъявляемые к локомотивам, можно сформулировать так: современный локомотив должен развивать возможно большую силу тяги (мощность) при минимальных затратах на его производство и эксплуатацию. Развитие локомотивостроения должно развиваться в следующих направлениях:

— повышение секционной мощности;

— увеличение удельной мощности;

— повышение надежности с целью увеличения межремонтных пробегов;

— повышение к.п.д.;

— расширение пределов унификации и типизации применяемых узлов и деталей;

— улучшение конструкции с целью снижения себестоимости постройки и ремонта;

— увеличение степени автоматизации работы отдельных агрегатов и локомотива в целом;

— улучшение тяговых свойств;

— применение передачи переменного тока;

— повышение нагрузок от колесной пары на рельс;

— снижение динамического воздействия на путь;

10

— повышение безопасности движения;

— увеличение конструкционной скорости;

— улучшение условий труда локомотивных бригад.

В процессе конструирования должны быть учтены ряд ограничений и реально существующие условия эксплуатации. Наиболее существенным ограничением при создании ТПС является необходимость вписать его внешние очертания в габарит подвижного состава железных дорог колеи 1520 (1524) мм. Наружные размеры ТПС должны соответствовать требованиям ГОСТ.

Конструкция ходовой части должна обеспечивать безопасность движения во всем диапазоне допустимых скоростей, как на прямых, так и на кривых участках пути, в том числе малого радиуса. Климатические факторы, которые могут воздействовать на ТПС, определены ГОСТом.

Категории размещения оборудования, устанавливаемого вне кузова, — I, устанавливаемого в кузове и кабине, — II. Оборудование, устанавливаемое в кузове и кабине, должно быть пригодно к эксплуатации при температурах окружающей среды от +40 до — 60 °C.

Все элементы конструкции, оборудование, элементы монтажа проектируются таким образом, чтобы они безотказно функционировали в условиях больших динамических воздействий, которые возникают при прохождении колес по стыкам рельс и неровностям пути, при сцеплении локомотива с составом и из-за вибрации. Конкретные значения механических факторов, которые должны быть учтены при расчете и конструировании узлов и деталей оборудования, оговорены ГОСТ 17516-72.

Допустимые пределы изменения напряжения у токоприемника элек-троподвижного состава определены ГОСТ 6962-75 «Транспорт электрифицированный с питанием от контактной сети. Ряд напряжений».

Все оборудование электровоза и электропоезда должно надежно работать без ограничений по времени при изменении напряжения токоприемника в пределах, указанных в таблице 1. Максимальное и минимальное значения напряжения определяют границы колебаний во всех режимах работы электроподвижного состава, кроме коммутационных.

На участках магистральных железных дорог, электрифицированных на постоянном токе, на которых применяется рекуперативное торможение, максимальное напряжение на токоприемнике электроподвижного состава может достигать 4000 В.

Электровозы и электропоезда являются энергоемкими потребителями электрической энергии, поэтому при выборе системы преобразова-

11

Таблица 1.

Значения напряжения на токоприемнике

Электроподвижной состав Напряжение, В

номинальное рабочее

Магистральных железных дорог: переменного тока постоянного тока 25000 3000 29000-19000 3850-2200

Промышленного транспорта: переменного тока постоянного тока 10000 1500 11500-7500 1950-1100

ния электрической энергии в механическую, силовой схемы, системы вспомогательных машин необходимо выбирать варианты, обеспечивающие максимально возможные к.п.д., коэффициент мощности и минимальное искажение напряжения в системе электроснабжения.

При создании системы управления следует максимально автоматизировать процесс управления тяговым подвижным составом, стремясь оптимизировать режимы ведения поезда по заданному параметру (максимальному использованию коэффициента сцепления, минимальному расходу топлива, соблюдению графика движения и т. д.), и облегчить условия работы локомотивной бригады.

Одновременно схема локомотива должна быть приемлема для работы по системе многих единиц как двух локомотивов, так и локомотива (многосекционного) и секции. Это позволяет меньшими ступенями повышать мощность тяговой единицы в поезде, а, следовательно, и массу поезда без увеличения числа локомотивных бригад и более рационально использовать подвижной состав.

Большой опыт эксплуатации транспортной техники в районах холодного климата показывает, что главным требованием в данном случае является повышение надежности. Это объясняется тем, что устранять неисправности в таких условиях значительно труднее, а также тем, что при низких температурах отказы механического оборудования внезапны и более опасны.

В кузове локомотива выделяется большое количество теплоты. При конструировании приходится принимать меры, чтобы интенсивность вентиляции кузова обеспечивала превышение температуры в кузове по сравнению с температурой вне кузова не более чем на 15 °C. Такое требование необходимо, чтобы создать условия локомотивной бригаде для контроля и обслуживания оборудования в пути следова

12

ния. Одновременно система вентиляции должна включать устройства очистки охлаждающего воздуха от воды, снега, пыли и т. д.

Важно, чтобы силовая схема и схема управления ТПС обеспечивали повышенную живучесть тягового подвижного состава, т. е. имелась возможность оперативно отключать поврежденное в пути следования оборудование, собирать временные аварийные схемы и обеспечить с соответствующим изменением силы тяги самостоятельное движение поезда до места ремонта или остановочного пункта.

Для облегчения ремонта электрическое и пневматическое оборудование собирают во взаимозаменяемые блоки, сборка и испытание которых может осуществляться вне ТПС. ГОСТ предусматривает, что конструкция ТПС должна обеспечивать безопасность локомотивных бригад и пассажиров, защиту от воздействия возникающих вредных и опасных производственных факторов: низких (высоких) температур, шума, вибрации, электромагнитных полей и др. Кроме того, компоновка ТПС должна обеспечивать удобный и безопасный доступ к узлам и агрегатам при эксплуатации, техническом обслуживании и ремонте.

Для обеспечения безопасности на локомотиве должен устанавливаться комплект специальных систем: автоматическая локомотивная сигнализация с автостопом и устройством контроля бдительности машиниста, радиостанция двусторонней связи, звуковые и световые сигналы, прожекторы, автоматический и ручной тормоза. Современный тяговый подвижной состав должен быть оборудован пневматическим, электрическим и ручным механическим тормозами. При торможении пневматическим тормозом на горизонтальном прямолинейном участке пути со скорости ПО км/ч тормозной путь одиночно следующего локомотива не должен превышать 1100 м. Ручной тормоз должен обеспечивать удержание одиночного локомотива на спуске с уклоном 30 °/00 при усилии на рукоятке не более 343 Н и коэффициенте трения между колесом и рельсом не менее 0,25. Действия пневматического и электрического тормозов должны быть автоматически скоординированы для исключения заклинивания колесных пар.

Требования к надежности тягового подвижного состава определяются на стадии разработки проекта следующими показателями:

— наработка до отказа первого рода, при котором необходим вызов вспомогательного локомотива;

— наработка до отказа второго рода, при котором нет необходимости вызова вспомогательного локомотива;

— срок службы до списания.

Надежность зависит не только от особенностей конструкции ТПС

13

и качества его изготовления, но и от периодичности проведения ремонтов. Поэтому одновременно с конкретными показателями надежности устанавливают периодичность технического обслуживания, текущих и капитальных ремонтов как локомотива в целом, так и его наиболее важных узлов.

2. МЕХАНИЧЕСКАЯ ЧАСТЬ

2.1. Рама и кузов. Назначение, классификация и условия работы

Главная рама тягового подвижного состава является основанием для основного оборудования и должна быть жесткой для обеспечения надежной работы размещенного на ней оборудования. Главная рама служит и для передачи горизонтальных поперечных и продольных сил и должна быть прочной и жесткой и в этих направлениях.

Кузов служит для внешнего ограждения с целью защиты от атмосферных воздействий основных узлов и агрегатов. В кузове находятся посты управления и должны быть созданы условия для работы локомотивной бригады. Кузова могут выполняться в виде съемного капота, либо полностью закрытым «вагонного» типа.

Кузова капотного типа имеют ряд преимуществ перед кузовами закрытого типа. Основное из них — хорошая видимость из кабины машиниста в обоих направлениях, что особенно важно для маневровых работ.

У локомотивов с закрытыми кузовами боковые стенки размещены с учетом максимального использования ширины габарита подвижного состава. Это позволяет бригаде обслуживать силовые агрегаты, не выходя из локомотива, улучшает условия работы и аэродинамику локомотива.

В зависимости от восприятия вертикальных и горизонтальных нагрузок различают кузова только с несущей рамой, с несущей рамой и боковыми стенками, цельнонесущие, у которых рама, стенки, крыша и их обшивка участвуют в восприятии нагрузок. Применение цельнонесущих кузовов позволяет существенно снизить общий вес локомотива. У современного тягового подвижного состава на раме кузова размещено автосцепное устройство. В зависимости от продольных балок рам кузовов различают кузова охватывающего и не охватывающего типов. Кузова охватывающего типа у электровозов ВЛ60к, ВЛ80 всех индексов, ВЛ 10, ВЛ10у, ВЛ11 и всех электровозов серии ЧС; не охватывающего типа у электровозов ВЛ22М, ВЛ23, ВЛ8, у тепловозов ТЭМ2, 2М62, 2ТЭ116 и других серий.

Таким образом, кузова локомотивов должны удовлетворять следующим требованиям: защищать от атмосферных воздействий обору

15

дование и обеспечивать его охлаждение, обладать достаточной прочностью, т.е. иметь необходимые запасы прочности по усталости, выдерживать продольную статическую нагрузку 2500-3000 кН, иметь необходимую жесткость, обеспечивающую определенную частоту собственных колебаний. Кузов должен иметь такую планировку, которая обеспечивает свободный доступ к оборудованию и сообщение между кабинами машиниста, возможность осмотра, монтажа, демонтажа и ремонта без снятия кузова.

Кузова вагонов дизель-поездов и электропоездов должны, кроме того, иметь хорошую систему вентиляции и отопления салонов для летнего и зимнего режимов работы, а также раздвижные и поворотные двери, упругие поворотные площадки для удобства перехода из одного вагона в другой.

2.2. Конструкция рам, кузовов и усилия, действующие на их элементы

Грузовые тепловозы 2М62,2ТЭ10В, 2ТЭ10М, 2ТЭ116 выполнены с несущей главной рамой и составным кузовом вагонного типа. На маневровых тепловозах применены съемные кузова капотного типа на несущей раме. Несущие кузова вагонного типа имеют пассажирские тепловозы ТЭШ0, ТЭП60, ТЭП70, ТЭ109.

Кузов тепловоза ТЭМ2 (рис. 2) — капотного типа, состоит из пяти главных частей: кузова холодильной камеры 1, кузова над двигателем 2 (съемный), кузова над высоковольтной камерой 3, кабины машиниста 4 и кузова над аккумуляторами 5. Съемный кузов крепится к раме тепловоза болтами и соединяется с другими частями кузова при помощи клиновидного крепления, состоящего из двух упоров 32 и клина 33. Места соединения кузовов закрываются специальными заделками 11. Для удобства обслуживания и доступа к узлам и агрегатам тепловоза в кузове имеются боковые двери, съемные листы и люки на крыше. По краям крыши вдоль тепловоза выполнено ограждение 21 из труб. Кабина машиниста (рис. 3), кузов над аккумуляторами и над высоковольтной камерой выполнены как единый монтажный узел. Кабина внутри покрыта тепло- и звукоизоляцией. Для снижения шума, проникающего в кабину, каркас ее изнутри покрыт противошумной мастикой слоем толщиной 5^-6 мм. Приварка кузова к кабине производится до изоляции кабины.

16

Стены кабины изолированы пакетами изоляции из мипоры и обшиты твердой древесно-волокнистой плитой. Потолок и верхние торцевые части кабины покрыты матами из капронового волокна и обшиты перфорированными алюминиевыми листами.

Настил пола кабины выполнен в виде отдельных щитов, состоящих из фанерной плиты толщиной 25 мм, изолирующего слоя толщиной 16 мм и обшивочного листа из твердой древесно-волокнистой плиты. По контуру щитов в местах их установки на металлоконструкцию наклеена губчатая резина толщиной 8 мм. Сверху щиты закрыты линолеумом. В настиле пола сделаны люки для доступа к соединениям трубопроводов, проходящих в каркасе кабины. Оконные и дверные проемы внутри кабины облицованы деревянными раскладками, а места соединения листов внутренней обшивки закрыты штабиками. Все окна в кабине имеют одинарное остекление, сталинит толщиной 5 мм уплотнен по контуру профильной резиной. Средние боковые окна 10 в кабине раздвижные.

Кабина имеет по одному выходу на заднюю и переднюю площадки. Входная дверь представляет собой металлический лист с выштам-пованным оконным проемом, усиленный по контуру гнутым профилем. Нижняя часть двери (под окном) армируется, изолируется пакетами из мипоры, обшивается твердой древесно-волокнистой плитой и защитным металлическим листом толщиной 1 мм. По контуру обшивки дверь отделывается металлическими штабиками. В дверь вмонтирован замок с ручками.

Для обслуживания высоковольтной камеры в передней торцевой стене кабины расположена дверь 22, в которую встроены металлический шкаф для одежды и ниша для хранения продуктов, закрываемые дверью. Обе двери изолированы и снабжены в отличие от входных дверей защелками. В целях обеспечения безопасности дверной проем в высоковольтную камеру имеет ограждение 23, при открытии которого специальным выключателем снимается нагрузка с генератора. С правой стороны в кабине находятся пульт управления, контроллер, кран машиниста и кран вспомогательного тормоза локомотива.

Кузов над аккумуляторами представляет собой металлическую конструкцию из уголкового сортового проката, гнутых профилей и наружной обшивки. Внутри кузова имеются два яруса замкнутых элементов в виде рамок для установки поддонов с аккумуляторами и ряд приварных элементов для крепления банок с аккумуляторами на поддонах. В кузове выполнены двустворчатые с просечками двери 7 (см.рис.2) с каждой стороны и люк 31 на крыше для обслуживания

2-395

17

oo

S2SSSL

13

Рис. 2. Кузов тепловоза ТЭМ 2:

1 — холодильная камера; 2 — кузов над двигателем; 3 — кузов над высоковольтной камерой; 4 — кабина машиниста; 5 — кузов над аккумуляторами; 6 — корпус задней песочницы; 7 — дверь аккумуляторной камеры; 8, 17 — съемные листы для доступа к электрооборудованию; 9 — дверка для доступа к двухмашинному агрегату; 10 — съемный лист для выемки двухмашинного агрегата; 11 — заделка межкузовных соединений; 12 — дверь кузова; 13 — люк для загрузки песка; 14 — корпус передней песочницы; 75 — кронштейн для крепления антенны; 16, 29 — жалюзи перед вентиляторами охлаждения тяговых электродвигателей передней и задней тележек; 18 — люк для подключения проводов при реостатном испытании; 19 — съемный лист для доступа к водяному баку; 20 — съемный лист для доступа к вентилятору охлаждения тяговых электродвигателей задней тележки; 21 — ограждение; 22 - люки над двигателем; 23 — съемный лист для доступа к воздушному фильтру; 24 — жалюзи воздушного фильтра; 25 — люк для доступа к воздухоохладителю; 26 — люк для выемки турбовоздуходувки; 27 — люк для выемки компрессора; 28 — вентиляционный люк; 30 — место расположения светового номера; 31 — люк над аккумуляторами; 32 — упор; 33 — клин; 34 — ниша для прожектора

to

26 29 30

26

27

Рис.

ы

15

го

12

3. Расположение оборудования в кабине машиниста тепловоза ТЭМ1:

калорифер; 2 — сиденье; 3 — подлокотник; 4 —

1 —

вентилятор; 5 — огнетушитель; 6 — светильник; 7 — динамик; 8 — светильник зеленого света; 9 — инструментальный ящик; 10— окно; И — теневой щиток; 12 — пульт управления радиостанцией; 13 — параван; 14 — стеклоочиститель; 15 — бумагодержатель; 16 — скоростемер; 17 — клапан сигналов; 18 — кран вспомогательного тормоза;

19 — батарея обогрева; 20 — кран машиниста; 21 — люки пола; 22 — дверь в высоковольтную камеру; 23 — ограждение проема двери в высоковольтную камеру; 24 — выключатель песочницы; 25 — пульт управления; 26 — пепельница; 27 — сиденье; 28 — ручной тормоз; 29 — аптечка; 30 — стол машиниста

и выемки аккумуляторов. Люк снабжен вытяжным колпаком для удаления газов, образующихся при эксплуатации аккумуляторов.

Кузов над аккумуляторами соединен в единый узел с корпусом 6 задней песочницы. На торцевой части корпуса песочницы расположена дверь и ниша 34 для установки прожектора, в верхней части — люки 13 для загрузки песка и кронштейн 15 для крепления антенны.

Каркас кузова над двигателем и высоковольтной камерой выполнен из швеллеров, угольников, гнутых профилей и обшит снаружи листами. Дверь кузова 12 представляет собой металлический лист с просечками в верхней и нижней частях, средняя часть между просечками изолируется стекловолокном и закрывается металлическим коробом. В местах расположения просечек дверь снабжена съемными щитками, которые также имеют изоляцию. По контуру дверной проем уплотнен профильной резиной.

Внизу с правой стороны кузова над двигателем находятся жалюзи 29 перед вентилятором охлаждения тяговых двигателей передней тележки, а также жалюзи 24 воздушного фильтра дизеля и съемный лист 23, предназначенный для демонтажа и монтажа воздушного фильтра дизеля. Люки 22,26 на крыше кузова нужны для доступа к цилиндровым крышкам дизеля и турбокомпрессору. Люк над турбокомпрессором имеет люк 25 для доступа к воздухоохладителю дизеля. Для доступа к водяному баку на крыше кузова предусмотрен люк, закрытый съемным листом 19.

Люки выполнены из штампованных листов, имеют тепловую изоляцию из стекловолокна и по контуру профильное уплотнение. Кузов над двигателем теплоизолирован матами из стекловолокна, закрытыми металлической обшивкой. К кузову приварены кронштейны для крепления оборудования. Для удобства проведения работ некоторые из стоек кузова сделаны съемными. На кузове высоковольтной камеры установлены съемные листы и двери. С правой стороны кузова имеется люк 18 для подключения электропроводов при реостатных испытаниях.

Каркас кузова холодильной камеры образован из продольных нижних балок, задней стенки, корпуса передней песочницы 14, опоры вентилятора и рамы под редуктор. Сваренные между собой они образуют единую конструкцию, обшитую сверху и с боков металлическими листами.

К кузову приварены рамки, угольники и кронштейны для установки оборудования. Холодильная камера представляет собой самостоятельную технологическую единицу, которая полностью собирается и

21

проверяется на узловой сборке, а затем устанавливается и приваривается к раме тепловоза. Входная дверь в холодильную камеру расположена в передней части корпуса песочницы. В задней стенке, отделяющей кузов холодильной камеры от дизельного помещения, имеются отверстия для прохода труб и вала привода редуктора холодильника.

Кузов тепловоза 2ТЭ116 (рис. 4) вагонного типа с несущей рамой. Он состоит из главной (несущей) рамы, блок-кабины с кузовом над высоковольтной камерой, кузова над дизелем и холодильной камеры.

Рис. 4. Кузов тепловоза 2ТЭ116:

1 — кабина машиниста; 2 — кузов над высоковольтной камерой; 3 — жалюзи забора воздуха для охлаждения тормозных резисторов; 4 — крыша ЭДТ; 5 — крыша над выпрямительной установкой; 6 — жалюзи забора воздуха для охлаждения тяговых электродвигателей передней тележки и выпрямительной установки; 7 — крыша над дизелем; 8 — жалюзи забора воздуха для охлаждения главного генератора; 9 — кузов над дизелем; 10 — крыша с глушителем; 11 — жалюзи забора воздуха для дизеля; 12 — крыша над компрессором; 13 — жалюзи забора воздуха для охлаждения тяговых электродвигателей задней тележки; 14,17 — верхние и боковые жалюзи; 15 — крыша над охлаждающим устройством; 16 — переходной тамбур; 18 — холодильная камера; 19,20 — жалюзи забора воздуха для вентиляции кузова; 21 — путеочиститель

22

В лобовой части кабины машиниста(рис. 5) установлены песочные бункера 21, которые заправляют через горловины, закрытые крышками. Расположение и конструкция окон обеспечивают хороший обзор пути. Для уменьшения воздействия прямых солнечных лучей и бликов лобовые окна имеют отрицательный угол установки и оборудуются шторами, регулируемыми по высоте. Раздвижные боковые окна имеют поворотные предохранительные щитки. Для остекления всех окон и предохранительных щитков применены безосколочные стекла. Для вентиляции кабины предусмотрены лючок 6 вверху лобовой

Рис. 5. Расположение оборудования в кабине машиниста тепловоза 2ТЭ116:

1 — пол; 2 — микрофон; 3 — скоростемер; 4 — графикодержатель;

5 — локомотивный светофор; 6 — вентиляционный лючок; 7 — кондиционер; 8 — панель сигнальных ламп; 9 — боковое окно; 10 — подлокотник; 11 — клапан тифона и свистка; 12 — кнопка маневровой работы; 13 — привод ручного тормоза; 14 — откидное сиденье; 15 — дверь; 16 — термосы; 17 — панель приводов; 18 — пульт радиостанции; 19 — прижим для путевых документов; 20 — штурвал контроллера; 21 — бункер песочниц; 22 — пульт управления; 23 — буферный фонарь; 24 — лампа освещения скоростемера; 25 — кран машиниста; 26 — кран вспомогательного тормоза; 27 — сиденье машиниста; 28 — штурвал привода ручного тормоза; 29 — огнетушитель; 30 — шумоизоляционный пакет

23

части, а также два лючка в задней части крыши. Кроме того, в средней части кабины под пультом управления установлен отопительно-вентиляционный агрегат, который забирает воздух через отверстие в лобовой стенке кабины. От того же агрегата теплый воздух поступает на обдув лобовых окон. Для кондиционирования воздуха в кабине машиниста на крыше кабины установлены кондиционеры 7.

Пол 7 кабины под пультом стационарный, а в свободной ее части выполнен в виде съемных щитов. На задней стенке установлен штурвал 28 привода ручного тормоза 13. Центральная входная дверь 75 в задней стенке кабины имеет окно с двойным остеклением.

Крыша кабины, боковые стенки, задняя стенка (включая дверь) и полы имеют хорошую шумоизоляцию. Шумоизоляционным материалом являются стеклоплиты в виде отдельных пакетов 30 различных размеров и штапельное волокно из капроновых отходов в виде отдельных матов. Маты и пакеты уложены в каркас кабины. Места прохода труб и кабелей через заднюю стенку кабины уплотнены штапельным волокном и закрыты металлическими заделками. Кроме того, на внутреннюю поверхность наружной обшивки кабины нанесен слой противошумной мастики. На опорных поверхностях каркаса под установку внутренней обшивки уложены полосы термошумоизоляционного картона.

Внутренняя обшивка кабины машиниста выполнена из алюминиевых перфорированных листов. На перфорированные листы со стороны каркаса наклеена стеклоткань.

Кабину машиниста тепловоза устанавливают на раму без амортизаторов и приваривают сплошным швом к обносному швеллеру рамы тепловоза.

Кузов над высоковольтной камерой отделяет кабину машиниста от дизельного помещения. Задняя стенка кузова представляет собой каркас из гнутых профилей, обшитый с обеих сторон металлическими листами. Между обшивкой по всей площади стенки уложены пакеты шумоизоляционного материала. Передний торец кузова над высоковольтной камерой (ВВК) приварен к кабине машиниста, задний — к кузову над дизелем. В левой стенке есть дверь для входа в тепловоз, а в задней стенке — две двери для сообщения с дизельным помещением. Двери имеют шумоизоляцию (аналогично задней стенке), в верхней части дверей расположены окна с двойным остеклением.

В кузове над ВВК размещены высоковольтная камера и комплексное устройство автоматики. Кузов над ВВК приваривается к обнос-

24

ному швеллеру рамы тепловоза. Кабину машиниста с кузовом над высоковольтной камерой, предварительно собранные (сваренные) в блок, устанавливают на раму тепловоза.

Основой кузова над дизелем является каркас из гнутых профилей, который изнутри и снаружи обшит металлическими листами. Внутренняя обшивка прикреплена к каркасу винтами. Поверхность листов наружной обшивки, прилегающая к каркасу, покрыта противошумной мастикой.

На левой стенке кузова имеются три, а на правой четыре оконных проема. На каждой стенке есть также проемы, закрытые жалюзи с жесткими створками, предназначенные для забора воздуха на охлаждение тяговых электродвигателей передней и задней тележек, выпрямительной установки, тягового генератора. Кроме того, имеются проемы для забора воздуха дизелем и вентиляции кузова, на которые установлены жалюзи с поворотными створками.

Холодильная камера состоит из двух частей: шахты холодильника (охлаждающего устройства) с блоками радиаторных секций и мотор-вентиляторами охлаждения и части кузова от дизеля до шахты холодильника. В этой части кузова, которая является продолжением дизельного помещения, кроме оборудования охлаждающего устройства, установлены мотор-компрессор, мотор-вентилятор охлаждения тяговых электродвигателей задней тележки, санузел, задние песочные бункера, элементы автоматики водяной и масляной систем.

Боковые наружные стенки холодильной камеры (рис. 6) не имеют обшивки. Их каркас предназначен для установки коллекторов и секций холодильника. В средней части холодильной камеры имеется арка с наклонными боковыми стенками, обшитыми металлическими листами, в которых предусмотрены люки для осмотра мотор-вентилято-ров, радиаторных секций и коллекторов. Арка служит для прохода из одной секции тепловоза в другую. Стенки арки являются направляющими для потока воздуха. Мотор-вентиляторы при ремонте вынимают через отверстия в крыше после снятия верхних жалюзи. В поддоне шахты имеются люки для рециркуляции воздуха, закрываемые крышками 1 и И.

Для выемки оборудования из кузова тепловоза крыша над всеми составными частями кузова, кроме кабины, выполнена в виде отдельных съемных секций 4, 5, 7, 10, 12 и 15 (см.рис. 4). Секции крепят к кузову болтами. Между стыками секций ставят уплотнения, препятствующие попаданию атмосферных осадков внутрь кузова. На компенсирующие угольники, приваренные по профилю крыши, наде-

25

Рис. 6. Холодильная камера тепловоза 2ТЭ116:

1,11 — крышки; 2,5 — коллекторы; 3,7 — боковые и верхние жалюзи; 4,10—радиаторные секции; 6 — опора мотор—вентилятора; 8—мотор-вентилятор; 9 — труба; 12 — рамка; 13 — уплотнение; 14,17 — накладки; 75 — пластина; 16,18,19 — прокладки; 20— кронштейн; 21 — амортизатор; 22 — скоба

вают резиновый уплотнитель. Сверху на уплотнитель устанавливают металлический пояс, состоящий из двух одинаковых половин, зацепы которых соединяют их с нижними краями обшивки крыши, усиленными компенсирующими угольниками. Вверху половины каждого пояса стягивают двумя болтами.

Секции крыши над выпрямительной установкой, над дизелем и над компрессором выполнены в виде коробов, основой которых является каркас из гнутых профилей, обшитый снаружи и снизу листами. По бокам крыши по всей ее длине закреплено уплотнение, которое при установке крыши не допускает образования щели между верхним торцом стенки кузова и крышей. С обеих сторон секций крыши имеются кассетные рамки, в которые вмонтированы кассеты для фильтрации воздуха, поступающего через воздухозаборники на охлаждение электрических машин и выпрямительной установки. Вынимают кассеты фильтров для их осмотра и промывки через люки, расположенные в нижней части крыши.

26

В крыше с глушителем изнутри на специальных кронштейнах закреплен болтами глушитель шума выхлопа дизеля, кроме того, там же смонтирован расширительный водяной бак.

Крыша над холодильной камерой состоит из крыши над охлаждающим устройством и крыши над компрессором. В крыше над охлаждающим устройством установлены верхние жалюзи мотор-вентилято-ров, имеющие отдельные пневматические приводы.

В крыше ЭДТ смонтированы тормозные резисторы электродинамического тормоза, вентиляторы и жалюзи забора воздуха для охлаждения резисторов. Устанавливают и вынимают тормозные резисторы и вентиляторы через четыре люка в крыше, закрываемые крышками.

В несущем кузове рама, боковые стенки, верхние пояса, кабины образуют единую несущую систему, все элементы которой воспринимают внешние нагрузки. Рама — главный, но не единственный элемент системы и поэтому она существенно облегчается.

Применяются следующие конструкции несущих кузовов:

с боковыми стенками в виде раскосой фермы (ТЭП60, ТГ102);

безраскосные с тонкостенными балками — листами (ТЭШО, ТЭ109).

Безраскосные кузова (рис. 7) проще и технологичнее в изготовлении и в массовом производстве предпочтительнее.

Рамы тепловозов ТЭП60 и ТЭ109 представляют собой тонкостенные сварные конструкции из гнутых и штампованных элементов.

Рис. 7. Несущий кузов тепловоза ТЭ109 с безраскосными фермами: а — общий вид; б — концевая часть

27

Продольные балки рам расположены по бокам кузова и соединены между собой тонкостенными поперечными креплениями, а также вваренными топливными баками, которые включаются в несущую систему конструкции.

По бокам топливного бака приварены ниши для аккумуляторных батарей. Наряду с боковыми продольными балками продольные усилия у тепловозов ТЭП10 и ТЭ109 воспринимаются центральной балкой. Усилия от центральной балки передаются на боковые балки при помощи поперечных креплений. Усилия от автосцепок передаются на боковые балки через раскосы концевых частей. Между основными силовыми балками имеются дополнительные балки для крепления вспомогательного оборудования.

В безраскосных кузовах применяется обшивка боковых стен стальными листами толщиной 2-2,5 мм с ребрами жесткости, расположенными через определенные интервалы. Эти боковые стенки — основные несущие элементы.

Крыша над машинным отделением состоит из съемных секций, которые воспринимают только нагрузки от веса и сил инерции укреп-

ленных на них агрегатов.

Боковые стенки кузова тепловоза ТЭП60 (рис. 8) выполнены

о ----------- о □

Рис. 8. Несущий кузов тепловоза ТЭП60 с раскосными фермами:

1 — съемный каркас для вентилятора холодильника наддувочного воздуха; 2 — верхий обносной пояс; 3 — планки для крепления обшивы; 4 — наклонная стойка; 5 — вертикальная стойка; 6 — топливный бак;

7 — нижняя обносная балка; 8 — стяжной ящик; 9 — шкворневая балка;

10 — продольная труба

28

из вертикальных 5 и наклонных 4 стоек, которые придают ему достаточную жесткость и прочность. Нижние концы элементов стенок приварены к боковой обносной балке рамы кузова 7, а верхние — к швеллерной балке №16, которая идет по всему контуру каркаса и является опорной балкой 2 для приварки элементов каркаса крыши кузова. В зоне камеры охлаждающего устройства имеется дополнительный каркас 1, состоящий из поперечных и продольных швеллеров, наклонных стоек для установки гидромоторов, щитов для доступа к воздуховодяным секциям.

Каркас крыши (рис. 9) состоит из поперечных дуг, соединенных продольными элементами. Каркасы над обеими кабинами и над охлаждающим устройством приварены к верхнему швеллеру. В зоне охлаждающего устройства к каркасу прикреплены два диффузора для вентиляторов холодильника. Между ними вварен наполнительный бак водяной системы охлаждающего устройства.

Над дизельным помещением каркас, дуги которого приварены к верхнему швеллеру, находится лишь по бокам крыши. По концам каркаса кузова расположены каркасы кабин машиниста, они приварены к раме и к основному каркасу кузова и имеют общую крышу. Посредине крыша закрывается съемными люками (рис. 10). Всего имеется пять крупных люков, каждый из которых может сниматься. Большое количество более мелких люков потребовал опыт эксплуатации первых тепловозов. Через люк 5 заливается масло в фильтр-бак гидростатического привода, через люк 7 вынимаются кассеты масло-пленочного воздушного фильтра дизеля. В люках крыши имеются окна, часть из которых открывается. Через окно люка 1 имеется возможность выхода на крышу, что отмечено надписью, и предусмотрен поручень.

Помимо силовых элементов, все каркасы имеют второстепенные звенья, образующие оконные проемы, опорные планки, к которым крепится обшивка, полы кузова и др.

Каркасы кузова, крыши и люков выполнены из гнутых профилей с толщиной стенок от 2 до 6 мм. Материал их — сталь 20 с гарантией на свариваемость.

Боковые стенки между передней кабиной машиниста и холодильником дизеля обшиты алюминиевыми листами толщиной 3 мм, приклепываемыми заклепками диаметром 6 мм к элементам боковых стенок. Радиусная часть крыши обшита стальными листами толщиной 2 мм, остальные поверхности — 1,5 мм.

Все двери наружные и внутренние, а также большая часть деталей

29

А-А

Рис. 9. Каркасы крыши кузова:

1 — каркас крыши передней кабины; 2 — каркас боков крыши; 3 — каркас крыши над холодильником; 4 — наполнительный бак; 5 — диффузор холодильника; 6 — каркас крыши задней кабины; 7 — ниша для прожектора

Рис. 10. Люки крыши кузова тепловоза ТЭП60:

1 — люк над высоковольтной камерой; 2 — люк над генератором; 3 — люк над дизелем; 4 — люк над воздуходувкой дизеля; 5 — люк над масляным баком дизеля; 6 — люк над резервуаром противопожарной установки; 7 — люк над воздушным фильтром дизеля

боковых окон и люков, через которые забирают воздух для охлаждения электрических машин, отштампованы из стальных листов толщиной 2 мм.

Боковые стенки кузова, крышу, люки в зоне дизельного помещения изолируют пенопластом ПСБ-С и обшивают стальными листами толщиной 0,8 мм. Толщина изоляции ПСБ-С на боковых стенках равна 50 мм, на воздушную прослойку остается 10 мм.

Боковые стенки кузова грузового восьмиосного электровоза (рис. 11) состоят из каркаса, приваренного к раме 18, и обшивки. Каркас сварен из прокатных и гнутых профилей, обшитых стальным листом толщиной 2 мм. Для повышения жесткости стенок листовая обшивка имеет продольные гофры 3 и 17.

Крыша 5 кузова выполнена из стальных листов; на ней расположены восемь люков песочниц 15 и для удобства монтажа и демонтажа оборудования — люки, закрываемые крышками 7, 9,10 и 11 с уплотнениями, исключающими попадание влаги в кузов. Для забора воздуха на крыше предусмотрены лабиринтные жалюзи 22. На крышу поднимаются по лестнице, расположенной в высоковольтной камере, через люк в одной из крышек. В задней торцевой стенке кузова находится дверь для прохода по переходному мостику, закрытому брезентовым суфле 12, во вторую секцию. В боковой стенке имеются задвижные 6 и глухие 8 окна, а в кабине машиниста — два лобовых 20 и четыре боковых окна, из которых два задвижных 2 и два глухих 1. В лобовых стеклах 20 применено трехслойное стекло. С левой сто-

31

Рис. 11. Кузов секции грузовых восьмиосных электровозов с несочлененными тележками:

1 — глухое окно; 2 — задвижное окно; 3 — продольные гофры; 4 — дверь; 5 — крыша кузова; 6 — задвижное окно; 7,9,10,11 — крышки;

1 — глухое окно; 12 — брезентовое суфле; 13 — каркасы под оборудование; 14 — воздухопровод; 15 — люки песочниц; 16 — каркасы под оборудование; 17 — продольные гофры; 18 — рама; 19 — сигнальные фонари; 20 — лобовые стекла; 21 — прожектор; 22 — лабиринтные жалюзи

роны кузова расположены двери 4, на лобовой стенке кабины установлены прожектор 21 и два сигнальных фонаря 19. Каркасы под оборудование приварены к раме 18 и представляют отдельные блоки 13 и 16. На раме расположен воздухопровод 14.

В каждой секции имеется кабина машиниста, в ней стены, пол и потолок теплоизолируют полистирольным пенопластом толщиной от 50 до 100 мм. Облицовку потолка и стен выполняют декоративным бумажно-слоистым пластиком. Пол оклеен поливинилхлоридным линолеумом. Стенки всех элементов облицовки закрыты декоративными накладками.

Кузов вагона электропоезда ЭР200 представляет собой замкнутую оболочку (рис. 12) с вырезами для оконных и дверных проемов.

32

Рис. 12. Сечение кузова вагона электропоезда ЭР200

Он состоит из продольных (боковые балки рамы, верхние обвязочные профили боковых стен, гофры боковых стен и крыши) и поперечных (стойки боковых стен, дуги крыши и поперечные балки рамы) элементов жесткости, которые связаны между собой тонколистовой обшивкой. Такая конструкция кузова позволяет включить в работу все его элементы.

Конструкция кузова вагона включает в себя следующие крупногабаритные узлы: раму, пол, крышу, боковые и торцевые стены. Сварная рама (без хребтовой балки) собрана из двух консольных частей, двух продольных элементов (прессованные профили прямоугольного сечения) и набора поперечных балок.

3-395

33

Консоли кузовов моторных вагонов и задняя консоль кузовов головных вагонов одинаковы и только передняя консоль кузова головного вагона выполнены несколько иначе. Последнее вызвано установкой по продольной оси передней консоли центральной балки, в которой вмонтирована автосцепка СА-3 с резинометаллическим поглощающим аппаратом. Центральная балка соединена с одной стороны с буферной балкой, а с другой — через раскосы со шкворневой балкой.

Остальные консоли кузова не имеют центральных балок, и передача продольной нагрузки от буферной балки на шкворневую и далее на продольные элементы рамы происходит непосредственно через раскосы. Буферные и шкворневые балки, а также центральная балка головного вагона сварены из листов толщиной 10 — 14 мм, раскосы выполнены из прессованного профиля коробчатого сечения высотой 170, шириной 195 и толщиной стенки 12 мм. Поперечные балки рамы изготовлены из прессованного швеллерообразного профиля с высотой стенки 120 мм и шириной полки 60 мм.

Сваренная рама кузова сверху покрыта несущим полом, собираемым из гофрированных листов толщиной 2 мм. В полу предусмотрены три широких желоба, куда при сборке вагона укладывают провода электропроводки. Соединение стыков листов осуществляют только на поперечных балках рам. Листы пола к балкам рамы приваривают электрозаклепками. Расположение гофров в листах пола по всей длине рамы обеспечивает полное включение пола в работу кузова, причем пол воспринимает и значительные продольные усилия.

Крыша выполнена из гофрированного листа, подкрепленного изнутри потолочными дугами, и собирается из отдельных, заранее изготовленных секций длиной около 3,5 м. Каждая секция включает в себя среднюю часть крыши (на участке большого радиуса) и два ската. Средняя часть собирается из двух листов толщиной 2 мм и имеет 14 гофров с шагом 170 мм. Скаты крыши для придания большей жесткости выполнены небольшим радиусом и обшиты гладким листом толщиной 3 мм. Дуги изготовлены из прессованного Z-об-разного профиля и приварены к листам секций точечной контактной сваркой.

Боковая стена кузова выполнена из гофрированных листов толщиной 3 мм, армированных горизонтальными и вертикальными элементами жесткости. Все элементы жесткости изготовлены из прессованных профилей Z-образного сечения, за исключением верхнего продольного обвязочного профиля, имеющего Т-образную форму.

34

При сборке боковых стен первоначально собирают стойки оконных и дверных проемов. Профили и стойки соединяют с гофрированными листами обшивки контактной точечной сваркой.

Торцевая стена имеет каркас, сваренный из прессованных профилей швеллерообразного сечения, который обшит гофрированным листом толщиной 3 мм. Каркас лобовой стены головного вагона выполнен из прессованных профилей различных сечений. В передней части стены расположены две сварные вертикальные балки.

Для передачи усилия от вертикальных стоек на стойки боковых стен, раму и крышу под окнами лобовой стены смонтирована основная горизонтальная балка. В каркас входит также ряд вертикальных и горизонтальных профилей, придающих лобовой стене головного вагона необходимую форму. Снаружи каркас обшит листом толщиной 2 мм.

Внутренние конструкции вагона включают в себя пол, потолок, боковые торцовые и поперечные стены, а также шкафы и перегородки. Д ля снижения шума и вибрации кузов с внутренней стороны покрыт слоем противошумной мастики, на металлический пол дополнительно нанесен слой асбестовой изоляции толщиной 4-5 мм, элементы внутренних конструкций соединены с кузовом через резиновые прокладки толщиной 3 мм, а обрешетка пола — посредством резиновых втулок высотой 15 мм. Тепло- и звукоизоляция выполнена из пенопласта и пенополиуретана. Полки металлических оконных стоек и потолочных дуг оклеены пакетами из теплоизоляционного материала. На пол, боковые стены и потолок (поверх изоляции) в качестве гидроизоляционного слоя наклеена полиамидная пленка.

Пол покрыт щитами из столярных плит толщиной 19 мм и линолеумом, а стены и потолок облицованы декоративным бумажно-слоистым пластиком светлых тонов.

В пассажирском салоне поверх линолеума дополнительно настелен синтетический ковер. Общая толщина пола в салоне 130, а боковых стен — 95 мм.

Торцевые стены представляют собой шкафы для размещения электрооборудования. Стены и двери шкафов выполнены из алюминиевых сплавов и облицованы со стороны тамбура декоративным пластиком. В шкафах изнутри для утепления и противопожарной безопасности нанесен слой асбестовой изоляции толщиной 3-4 мм. Перегородки служебных помещений изготовлены из столярных плит, облицованных декоративным пластиком.

Внутреннее оборудование вагона включает в себя двери, окна, кресла, санузлы. Две входные двери расположены по концам вагона

3*

35

с обеих его сторон. Они выполнены поворотными, одностворчатыми с уплотнением по контуру. В конце головного вагона и по концам моторных вагонов расположены торцовые двери, предназначенные для перехода обслуживающего персонала и пассажиров из вагона в вагон. Эти двери отличаются друг от друга наличием верхней части либо стекла, либо зеркала.

Передняя часть кабины машиниста выполнена остекленной. Окна кабины изготовлены из безосколочных стекол, не поддающихся абразивному воздействию и не влияющих на нормальное восприятие цветовых сигналов. Окна обеспечивают хорошую видимость в условиях эксплуатации электропоезда при температурах от +60 до -40° С.

В целях равномерного обогрева лобовых окон зимой, предотвращения запотевания и образования на них инея предусмотрен пленочный электрообогрев стекол. Герметично запрессованное в металлические рамки стекло (триплекс) состоит из двух закаленных пластин, склеенных прозрачной эластичной прокладкой, обеспечивающей безосколочность панели при механических повреждениях и являющейся одновременно изолирующей прокладкой между двумя нагревательными элементами панели.

Окно пассажирского салона представляет собой пакет, состоящий из наружной и внутренней алюминиевых рамок с безосколочными стеклами, армированный резиновым профилем. Между рамками смонтирован пластмассовый профиль, во внутреннюю полость которого заложено влагопоглощающее вещество. Для обеспечения герметичности окна пространство между каждой рамкой и пластмассовым профилем промазано специальным герметиком. Текстолитовая прокладка и пластмассовый профиль служат для предохранения окна и стены вагона от промерзания. Окно устанавливают снаружи вагона в оконный проем кузова, армированный резиновым профилем. Окна салона подразделяются на глухие неоткрывающиеся и с открывающейся форточкой; последних по два с каждой стороны вагона.

В качестве примера несущей главной рамы рассмотрим конструкцию рамы тепловозов 2ТЭ10М и ТЭМ2 мало чем отличающихся друг от друга (рис. 13). Основными силовыми элементами являются две продольные хребтовые балки 4 из двутаврового проката № 45а, верхняя и нижняя полки которых усилены приваренными накладными полосками 7 из стального листа толщиной 22 мм. Продольные балки по концам связаны литыми стяжными ящиками 6, которые крепятся к нижним поясам балок. С наружной стороны по периметру раму окаймляет обносной пояс 5, выполненный из швеллера № 16 и явля-

36

Рис. 13. Главная рама тепловоза 2ТЭ1 ОМ:

1 — опора; 2 — шкворень; 3 — сферические опоры; 4 — хребтовая балка; 5 — обносной пояс; 6 — стяжной ящик; 7 — продольные накладные полосы; 8 — отсеки (ящики ); 9 — горизонтальные листы; 10 — поперечные перегородки; 11 — трубы (кондуиды ); 12 — поперечные кронштейны

37

ющийся основанием для кузова. Обносной пояс соединен с продольными балками при помощи кронштейнов 12, изготовленных из листа толщиной 6 мм и имеющих по контуру сечение в виде уголка и облегчающие вырезы в средней части. В местах приварки опор кузова и шкворней, для придания раме необходимой жесткости продольные балки скреплены поперечными перегородками 10 толщиной 10-12 мм. Хребтовые балки сверху и снизу связаны между собой горизонтальными листами настила 9 толщиной от 4 до 14 мм, имеющими вырезы для монтажа оборудования на раме. К хребтовым балкам и усиливающим листам снизу с каждой стороны приварены по два кронштейна для крепления топливного бака. На продольной оси рамы снизу в двух местах приварены шкворни 2, соединяющие раму с тележками. Шкворни, представляющие собой отливки из стали 25ЛП диаметром 280 мм, приварены к раме через усиливающие шкворневые листы толщиной 20 мм. Для предохранения шкворней от износа на них насаживаются и привариваются сменные втулки.

Вокруг каждого шкворня на раме установлены по четыре сферические опоры 3, которыми главная рама опирается на раму тележки. В местах передней и задней опор главной рамы приварены четыре литые опоры 1 под домкраты для подъемки надтележечного строения тепловоза. В передней и задней части рама закрыта лобовыми листами. К переднему лобовому листу крепится путеочиститель.

Внутри рамы между хребтовыми и обносными балками на нижний настил рамы установлены трубы (кондуиты) 11, в которых протянуты кабели электрических цепей тяговых электродвигателей. Там же проходят каналы, по которым поступает воздух для охлаждения тяговых электродвигателей. Между хребтовыми и обносными балками с обеих сторон в средней части рамы вварены ящики 8, в которых размещается аккумуляторная батарея.

Рама кузова электровоза ВЛ11 является основным его элементом, несущим все виды нагрузок. Она выполнена сварной и представляет собой конструкцию прямоугольной формы (рис. 14), продольные балки 3 рамы изготовлены из швеллеров № 16в и 32в2, связанных между собой листом 2 толщиной 8мм. Продольные балки скреплены между собой буферными брусьями 1, двумя шкворневыми балками 5 коробчатого сечения и двумя балками 4 двутаврового сечения.

К продольным балкам приварены подкладки для подъема кузова домкратами. В боковинах рам предусмотрены специальные отверстия под установку кронштейнов для подъема кузова краном с помощью

38

Рис. 14. Рама кузова электровоза ВЛ 11:

] — буферные брусья; 2 — лист; 3 — продольные балки; 4 — балки двутаврового сечения; 5 — шкворневые балки

тросов. Кронштейн к раме кузова крепят болтами. К шкворневым балкам приварены обечайки с впрессованными в них шкворнями центральных опор. В буферный брус вварена коробка для автосцепки, сила тяги передается через раму кузова.

Рис. 15. Рама кузова электровоза ВЛ60к:

1 — буферный брус; 2 — балка под маятниковую опору; 3 — балка под трансформатор; 4 — опора трансформатора

39

2.3. Устройство опор рам и кузовов

Кузова ТПС опираются на тележки через опоры, которые служат для передачи массы кузова с оборудованием на тележки и возвращения их в первоначальное положение при выходе ТПС из кривых участков пути.

Опоры рам кузова тепловозов. Опорно-возвращающие устройства имеют различные конструктивные схемы:

— роликовые с постоянными: возвращающим моментом и моментом трения,

— комбинированные резино-роликовые опоры с упругим шкворневым устройством,

— маятниковые, с пружинными возйращающими аппаратами,

— пружинные, работающие на вертикальную и горизонтальную нагрузки,

— опоры на маятниковых подвесках.

Роликовые опорно-возвращающие устройства с постоянными возвращающим моментом и моментом трения установлены на тепловозах ТЭЗ, М62, 2ТЭ10Л, ТЭП10 (рис. 16). Опора имеет стальной

Рис. 16 Роликовые опоры кузова:

1 — крышка; 2 — кольцо; 3 — верхняя плита; 4 — обойма; 5 — ролик;

6 — нижняя плита; 7 — шаровая опора; 8 — щуп; 9 — корпус

40

литой корпус 9, в котором размещен подвижный роликовый механизм, включающий нижнюю 6 и верхнюю 3 плиты, два ролика 5 объединенные обоймами 4, сферическое гнездо 7, воспринимающее нагрузку от шаровой опоры кузова. Нижняя опорная плита крепится к корпусу 9 с помощью болтов и нажимного кольца. Внутренняя полость роликового опорно-возвращающего устройства заполняется осевой смазкой. Корпус закрыт крышкой, а вся опора брезентовым чехлом. Рабочие поверхности опорных плит наклонены в обе стороны от среднего положения на угол 2°.

При неподвижном тепловозе каждый ролик находится в углублениях, образованных наклонными поверхностями опорных плит. При движении тепловоза на прямой, из-за виляния колесных пар и перемещения тележек, ролики то входят в углубления, то выходят из них, но очень незначительно. При вписывании в кривую под действием боковой силы от рельса тележка, поворачиваясь вокруг центрального шкворня, отклонится от среднего положения. Отклонятся от своего среднего положения и нижние плиты опор, отчего ролики перекатятся на наклонные части поверхностей плит и в опорах возникают горизонтальные силы, стремящиеся вернуть тележку в первоначальное положение, при котором ее продольная ось будет совпадать с продольной осью рамы кузова. Следовательно, роликовый механизм, включенный в конструкцию опоры, является и возвращающим устройством, которое возвращает тележку в первоначальное положение при выходе из кривых участков пути.

На тепловозах ТЭМ1 и ТЭМ2 установлены скользящие опоры кузова (рис. 17), стальные корпуса которых укреплены на боковинах рам тележки. В корпусе имеется стальная опорная плита, зафиксированная штифтом, и стальное сферическое гнездо. Опорная поверхность сферического гнезда залита сплавом ЦАМ9-1,5, закрепленным с помощью спиральных канавок. Опорная поверхность плиты, также имеет проточенные канавки, а трущаяся поверхность цементирована и закалена. Внутренняя поверхность корпуса заполнена осевой смазкой и закрыта крышкой, а вся опора защищена брезентовым чехлом.

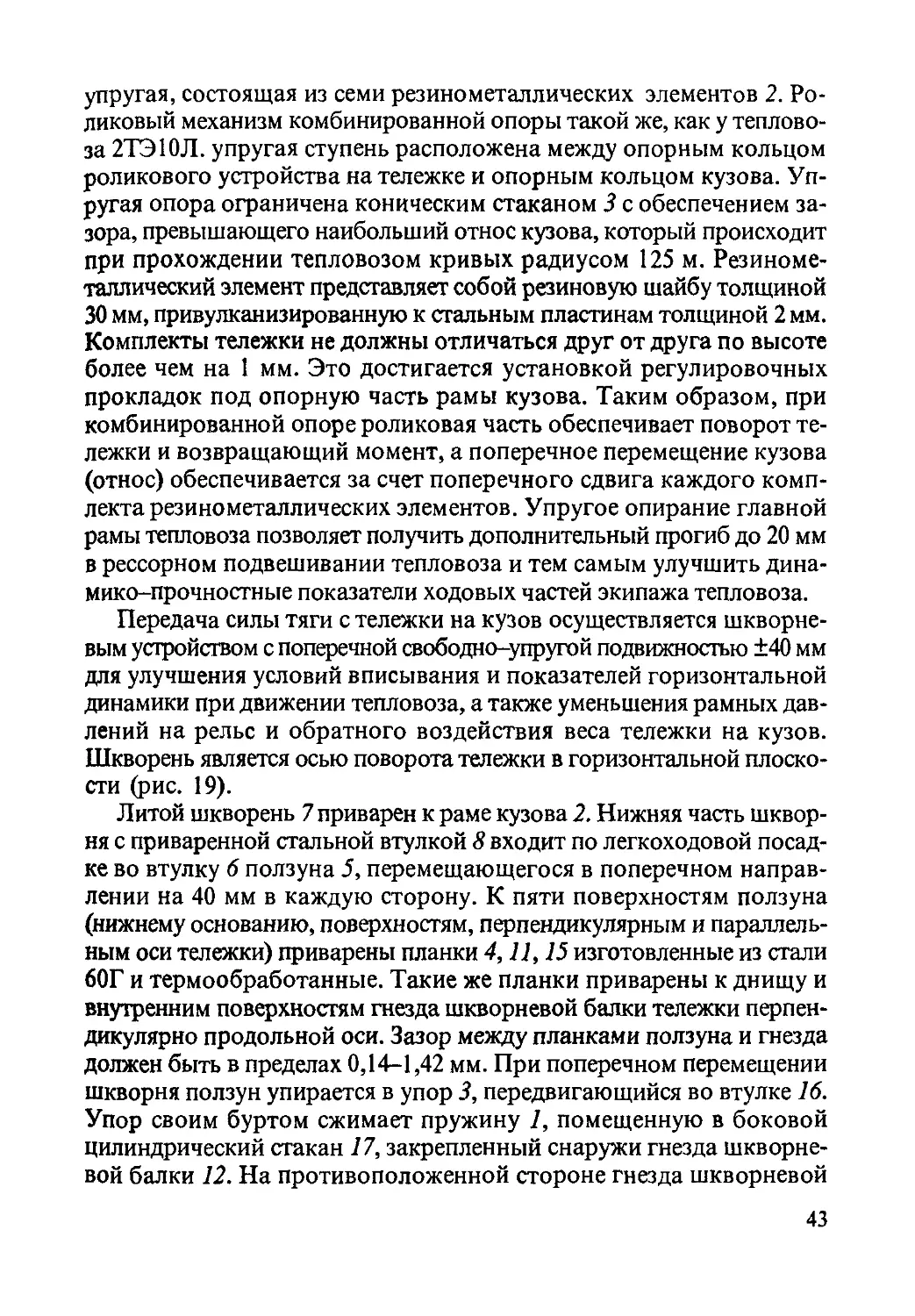

Комбинированные резино-роликовые опоры с упругим шкворневым устройством установлены на тепловозах 2ТЭ10М (В), 2ТЭ116 (рис. 18).

Для распределения нагрузок от колесных пар на рельсы передние опоры расположены вокруг шкворня на радиусе 1632 мм, задние на радиусе 1232 мм. Рама кузова опирается на раму тележки через четыре комбинированные опоры. Каждая опора состоит из двух ступеней: нижняя — роликовая опора качения б — жесткая, верхняя

41

510

Рис. 17. Скользящая опора кузова:

1 — крышка; 2 — гнездо армированное; 3 — прокладка; 4 — корпус;

5 — плита опорная; 6 — пробка; 7 — штифт

Рис. 18. Резино-роликовая опора кузова:

1 — опорная плита; 2 — резинометалический элемент; 3 — стакан;

4 — регулировочная пластина; 5 — чехол; 6 — роликовоя опора

42

упругая, состоящая из семи резинометаллических элементов 2. Роликовый механизм комбинированной опоры такой же, как у тепловоза 2ТЭ10Л. упругая ступень расположена между опорным кольцом роликового устройства на тележке и опорным кольцом кузова. Упругая опора ограничена коническим стаканом 3 с обеспечением зазора, превышающего наибольший относ кузова, который происходит при прохождении тепловозом кривых радиусом 125 м. Резинометаллический элемент представляет собой резиновую шайбу толщиной 30 мм, привулканизированную к стальным пластинам толщиной 2 мм. Комплекты тележки не должны отличаться друг от друга по высоте более чем на 1 мм. Это достигается установкой регулировочных прокладок под опорную часть рамы кузова. Таким образом, при комбинированной опоре роликовая часть обеспечивает поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) обеспечивается за счет поперечного сдвига каждого комплекта резинометаллических элементов. Упругое опирание главной рамы тепловоза позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза и тем самым улучшить динамико-прочностные показатели ходовых частей экипажа тепловоза.

Передача силы тяги с тележки на кузов осуществляется шкворневым устройством с поперечной свободно-упругой подвижностью ±40 мм для улучшения условий вписывания и показателей горизонтальной динамики при движении тепловоза, а также уменьшения рамных давлений на рельс и обратного воздействия веса тележки на кузов. Шкворень является осью поворота тележки в горизонтальной плоскости (рис. 19).

Литой шкворень 7 приварен к раме кузова 2. Нижняя часть шкворня с приваренной стальной втулкой 8 входит по легкоходовой посадке во втулку 6 ползуна 5, перемещающегося в поперечном направлении на 40 мм в каждую сторону. К пяти поверхностям ползуна (нижнему основанию, поверхностям, перпендикулярным и параллельным оси тележки) приварены планки 4,11,15 изготовленные из стали 60Г и термообработанные. Такие же планки приварены к днищу и внутренним поверхностям гнезда шкворневой балки тележки перпендикулярно продольной оси. Зазор между планками ползуна и гнезда должен быть в пределах 0,14-1,42 мм. При поперечном перемещении шкворня ползун упирается в упор 3, передвигающийся во втулке 16. Упор своим буртом сжимает пружину 1, помещенную в боковой цилиндрический стакан 17, закрепленный снаружи гнезда шкворневой балки 12. На противоположенной стороне гнезда шкворневой

43

Рис. 19. Шкворневой узел:

1 — пружины; 2 — главная рама; 3 — упор; 4,11,13,14,15 — планка; 5 — ползун; 6,8,16 — втулка; 7 — шкворень; 9 — подвижная крышка; 10 — неподвижная крышка; 12 — шкворневая балка рамы тележки; 17 — цилиндрический стакан

балки установлено аналогичное устройство. Каждый стакан упорно-возвращающего устройства закреплен четырьмя болтами М24, которые попарно законтрены проволокой. Пружины 1 установлены без создания предварительного усилия на упор (с зазором 0,5 мм). Гнездо шкворня заполнено осевым маслом и закрыто сверху неподвижной крышкой 10, которая имеет четыре кронштейна, где перемещается подвижная крышка. Для пополнения масла в процессе эксплуатации к гнезду подведена трубка с масленкой. Уровень масла контролируют по уровню в масленке.

Опоры кузова тепловоза ТЭП60. Кузов тепловоза опирается на тележки через четыре главные опоры с возвращающими аппаратами и восемь дополнительных боковых опор (рис. 20). При движении тепловоза в кривой главная рама под действием центробежных сил отклоняется наружу кривой. При этом стальной опорный конус (корпус) воздействует на резиновый конус 6 и передает усилие на стойку 4 опоры, и наклоняет ее на некоторый угол. Штоки возвращающих аппаратов 3 связаны своими головками с кузовом и будут перемещаться в направлении перемещения кузова. Пружины обоих возвращающих аппаратов будут сжиматься. При перемещении

44

Ст

Рис. 20. Схема опорно-возвращающей системы тепловоза ТЭП60: 1 — боковая опора; 2 — рама кузова; 3 — возвращающие аппараты; 4 — главная опора кузова; 5—шкворневая балка тележки; 6 — резиновый конус главной рамы тепловоза относительно тележки его боковые опоры проскальзывают по верхним стаканам опор тележки и преодолевают силу трения между опорными поверхностями.

Главные опоры кузова. Главная опора кузова (рис. 21) состоит из вертикальной стойки 5, отлитой из стали 25ЛП, концы которой оснащены коническими амортизаторами, из резины и выполняют роль шарниров. Четыре амортизатора на одну тележку подбирают, согласно техническим условиям так, чтобы прогибы их не отличались друг от друга более чем на 2 мм. Амортизаторы исключают износ пятника и не требуют смазки. Верхняя часть опоры размещается в нише главной рамы тепловоза, нижняя в нише шкворневой балки тележки. Между дном ниши шкворневой балки и стальным конусом устанавливается регулировочное кольцо 10, номинальная толщина которого 10 мм. В случае регулирования распределения нагрузок по колесным парам при взвешивании тепловоза или необходимых зазоров между главной рамой и тележкой, толщина регулировочных колец может быть увеличена. Наибольшая толщина регулировочных колец допускается до 30 мм. Верхний и нижний конусы фиксируются шпильками 1. Так как кроме вертикальной статической нагрузки, опоры передают тяговые усилия раме кузова, то в главной опоре рамы кузова и в кронштейне рамы кузова установлены специальные стальные камни 6 и 7. Суммарный зазор а + в между камнями кронштейна главной рамы и камнями главных опор составляет 0,3-13 мм.

45

Рис. 21. Главные опоры кузова:

1 — фиксирующие шпильки; 2 — опорный конус; 3 — резьбовая заглушка; 4 — амортизатор; 5 — стойка главной опоры; 6,7 — упорные камни; 8 — заглушка; 9 — защитный чехол; 10 — регулирующая прокладка; 11 — возвращающий аппарат; 12 — хомут защитного чехла

Возвращающий аппарат главных опор состоит из корпуса 4, к которому приварено дно, служащее проушиной для соединения аппарата с главной опорой кузова. В корпусе установлена пружина 3, которая с одной стороны опирается на стакан 2 со стороны главной опоры кузова, а с другой на стакан 6 со стороны кронштейна рамы кузова — через регулировочные прокладки 5. Внутри стаканов находится стяжка 18, которая посредством резьбы М42 соединяется с проушиной со стороны кронштейна рамы кузова.

конструкция скобы

Рис. 22. Возвращающий аппарат главных опор кузова:

7 — пружина со стороны главной опоры кузова; 2 — стакан; 3 — пружина; 4 — корпус возвращающего аппарата; 5 — регулировочные прокладки; 6 — стакан; 7 — предохранительная скоба; 8 — проушина со стороны кронштейна рамы кузова; 9—втулка металлокерамическая; 10—стяжка; 11 — стопорная шайба; 12 — контрящая гайка; 13 — регулировочное кольцо; 14 — втулка стяжки; 75 — крышка корпуса; 16 — предохранительная скоба

Боковые ОПОры. Вертикальную нагрузку от веса кузова с оборудованием воспринимают также и боковые опоры (рис. 23). Они снимают лишний вес с резиновых амортизаторов главных опор и стабилизируют нормальное положение кузова, смягчают колебания при отклонениях кузова тепловоза в кривых участках пути, снижают колебания кузова относительно вертикальной оси за счет трения между плитами рамы кузова и стаканов боковых опор. Боковые опоры состоят из стального литого кронштейна 13, приваренного к боковине рамы тележки и опирающегося на него стального стакана 72, на который опирается пружина 10. Вертикальная нагрузка на пружину передается штоком 7 через стакан 8 посредством упора 9 и регулировочного винта 14. В зоне трения стакана к наружной его части приварена стальная втулка 77. Кузов опирается на боковую опору через стальную

47

Рис. 23 Боковая опора кузова:

1 — разгрузочный упор; 2 — болты, укрепляющие верхнюю плиту; 3 — опорная плита; 4 — верхний опорный стакан; 5 — кронштейн опорной скобы; 6 — защитный чехол; 7 — шток; 8 — подвижный стакан; 9 — упор; 10 — пружина; 11 — направляющая втулка; 12 — нижний опорный стакан;73 — кронштейн боковой опо

ры; 14 — регулировочный винт; 15 — предохранительный колпачек; 16 — стопор; 17 — втулка; 18 — валик; 19 — укрепляющие болты; 20 — валик; 21 — втулка; 22 — шарнирная скоба

48

плиту 3. При перемещении тележки относительно кузова скоба, соединенная с тележкой кронштейном 5 шарнирной скобы, ведет за собой верхнюю часть боковой опоры, перемещая ее относительно опорной плиты. Возникающее на их стыке трение способствует уменьшению колебаний кузова в горизонтальной плоскости. Нижняя часть перемещается в вертикальной плоскости относительно нижнего кронштейна 13. Нижний стакан 8 закрыт защитным чехлом.

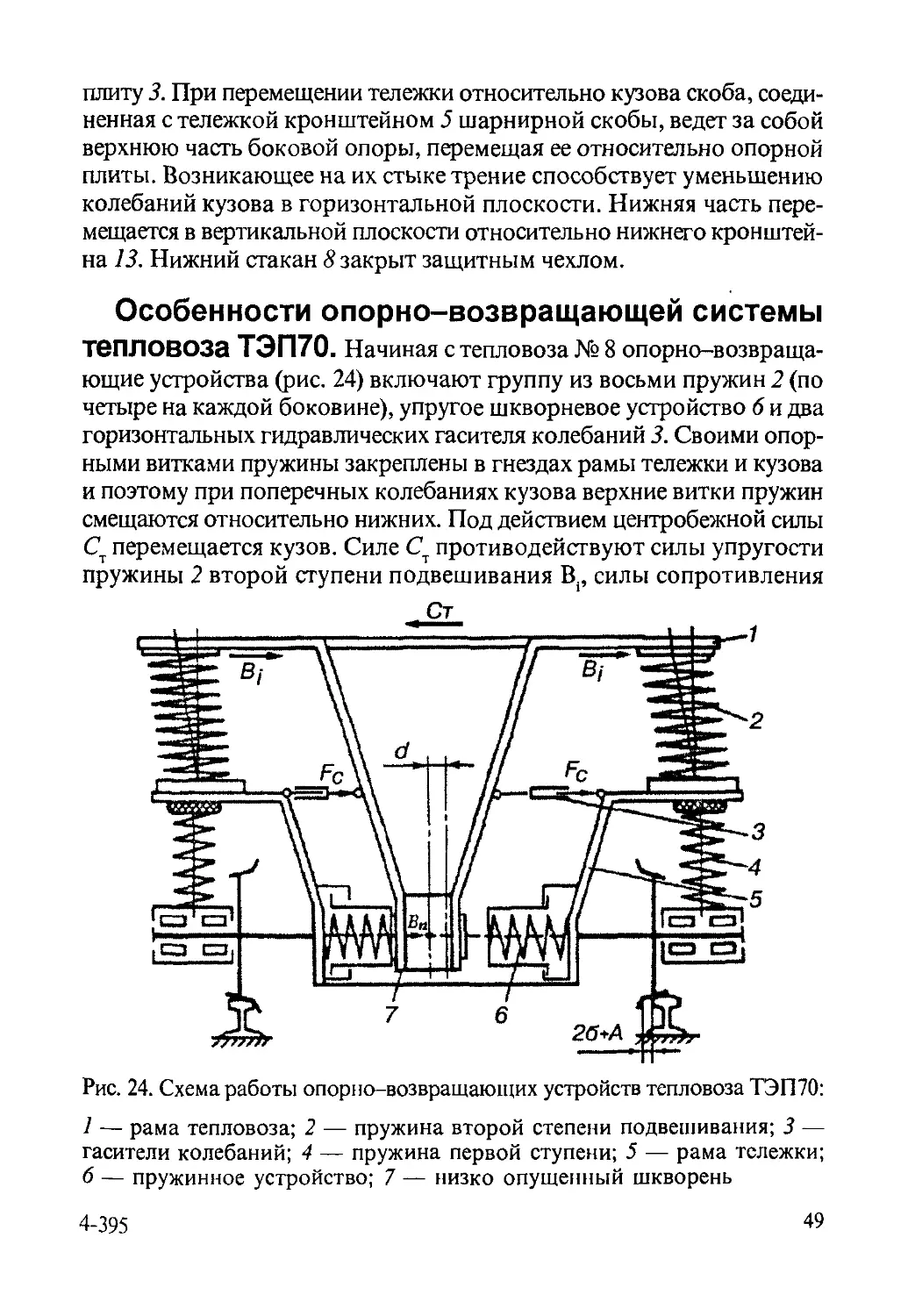

Особенности опорно-возвращающей системы ТеПЛОВОЗа ТЭП70. Начиная с тепловоза № 8 опорно-возвращающие устройства (рис. 24) включают группу из восьми пружин 2 (по четыре на каждой боковине), упругое шкворневое устройство 6 и два горизонтальных гидравлических гасителя колебаний 3. Своими опорными витками пружины закреплены в гнездах рамы тележки и кузова и поэтому при поперечных колебаниях кузова верхние витки пружин смещаются относительно нижних. Под действием центробежной силы Ст перемещается кузов. Силе Ст противодействуют силы упругости пружины 2 второй ступени подвешивания В., силы сопротивления

Ст

Рис. 24. Схема работы опорно-возвращающих устройств тепловоза ТЭП70:

1 — рама тепловоза; 2 — пружина второй степени подвешивания; 3 — гасители колебаний; 4 — пружина первой ступени; 5 — рама тележки; 6 — пружинное устройство; 7 — низко опущенный шкворень

4-395

49

гасителей колебаний Fc, сила упругости пружины 6 шкворневого устройства Вп. при прекращении действия центробежной силы пружины второй ступени подвешивания 2 и пружины 6 шкворневого устройства устанавливают кузов в первоначальное положение. Следовательно, пружины являются опорами и возвращающими элементами.

Шкворневое устройство тепловоза ТЭП70 (рис. 25) состоит из корпуса 3 отлитого за одно с кронштейном для подвешивания тягового двигателя. Корпус прикреплен болтами к нижнему листу шкворневой балки тележки. Внутри корпуса находится шкворень 4, который соединен с рамой кузова болтовым креплением. На цилиндрической части шкворня с натягом 0,04-0,12 мм установлена сменная втулка. В кор-

Рис. 25. Шкворневое устройство тепловоза ТЭП70:

1 — стакан; 2 — упор; 3 — корпус; 4 — шкворень; 5 — проставка; 6 — пружина; 7 — маслозаливная горловина; 8 — пресс-масленка; 9 — рама; 10 — шаровая втулка; 11 — упорные сег-

менты

50

пусе установлены два упорных сегмента 11, служащих направляющими гнезда шкворня. Сегменты от поперечного смещения удерживаются стопорами и снизу подпираются проставкой 5, уплотненной в корпусе резиновым кольцом. Для свободного перемещения восьмигранной рамки-гнезда 9 шкворня в поперечном направлении между ним и упорными сегментами должен быть зазор 0,2-0,6 мм, регулируемый прокладками. Между шкворнем и гнездом установлена промежуточная плавающая шаровая втулка 10. Для снятия концентрации напряжений в шкворневом устройстве при наклоне кузова соприкасающиеся поверхности шаровой втулки и гнезда выполнены сферическими. Шкворневое устройство снизу закрыто крышкой уплотненной прокладкой. К боковым стенкам корпуса болтами прикреплены стаканы 1 с пружинами 6 и упорами 2. Для создания предварительного натяга пружин до 3430 Н между корпусом и стаканом, а так же между его крышкой и пружиной установлены регулировочные прокладки. Стаканы в корпусе уплотнены резиновыми кольцами. Маслозаливная горловина 7 с пробкой установлена на одной из крышек стакана.

Шаровая СВЯЗЬ электровозов. Шаровая связь (рис. 26) , предназначенная для передачи продольных сил от тележки к кузову, состоит из шарового шарнира 5 с впрессованной в него латунной втулкой 3, свободно сидящей на хвостовике шкворня 6. Шарнир расположен в корпусе 4. В брусе 1 шаровой связи на прессовой посадке крепят сегментообразные упоры, которые имеют пазы, позволяющие шкворню перемещаться в поперечном направлении и поддерживающие корпус на определенной высоте. К нижней части бруса прикреплена болтами крышка 7. В крышке имеется маслоспускное отверстие, которое закрывается пробкой. Для герметизации внутренней полости бруса ставят прокладку.

Шаровая связь работает в масляной ванне. Масло (трансмиссионное автотракторное зимой марки 3, летом — Л из расчета 28 кг в один узел) заливают во внутреннюю полость бруса шаровой связи через Г-образную трубку 8,выходящую в нижней части бруса. Уровень масла контролируют с помощью Г-образной трубки, ввернутой в брус: максимальный уровень его должен быть не ниже риски на стержне.

Продольные усилия от тележки на кузов передаются от упора на корпус, шар, втулку 3, шкворень 6. Шкворень благодаря проскальзыванию в гнезде шарового шарнира не воспринимает вертикальных нагрузок.

Суммарный зазор m + п регулируют прокладками 2.

4*

51

Рис. 26. Шаровая связь электровозов:

1 — брус; 2 — прокладка; 3 — латунная втулка; 4 — корпус; 5 — шаровый шарнир; 6 — хвостовик шкворня; 7 — крышка; 8 — г-образная трубка

52

2.4. Автосцепное устройство.

Назначение и классификация

Автосцепное устройство предназначено для автоматического сцепления локомотива с другими единицами подвижного состава или вагонов электропоезда, дизель-поезда, передачи и смягчения действия продольных (растягивающих и сжимающих) усилий развивающихся во время движения в поезде.