Text

О. к. ГАЕВСКИЙ

АВИАМОДЕЛЬНЫЕ ДВИГАТЕЛИ

Действие, конструкции, эксплуатация, форсирование

ИЗДАТЕЛЬСТВО ДОСААФ

Москва — 1958

О пег Константинович Гаевский

АВИАМОДЕЛЬНЫЕ ДВИГАТЕЛИ

Редакторы: Б. Б. Мартынов, А. И. Григорьева. Худ. редактор Б. А. Васильев Техн, редактор М. С. Карякина Корректор М. М. Островская

Г-43437. Сдано в набор 1.03.58 г. Подписано к печати 9.09-58 г.

Бумага ^Х^'Лб’ '6 фнз. и уСЛ- п- л- Уч.-нзд. л. — 14,76 Изд. № 1/904

Тираж. 12 000 эка. Цена 4 р. 50 к. 1 р. 50 к. переплет

Издательство ДОСААФ, Москва, Б-66, Ново-Рязанская ул., д. ?6.

Типография Изд-ва ДОСААФ, г. Тушино. Зак. 30.

ВВЕДЕНИЕ

Первые попытки использовать двигатель внутреннего тирания . на летающих моделях относятся <к 1905—1910гг. В 1926—1932 гг. уже имелись некоторые успехи, и модели летали.-Так, в 1932 г. был зафиксирован полет продолжительностью 71 сек. С этого периода полетные показатели моде*1 лей, снабженных двигателями внутреннего сгорания, непрерывно росли, и к настоящему времени моделями с механическими двигателями достигнуты следующие результаты:

дальность — 378,7 КМ; 1 : '

скорость по прямой—129 км/час; т А

скорость на корде — 281,1 км/час с реактивным . двигателем, 255 км/час с поршневым двигателем 10 еле8; ': t

продолжительность — 6 час. 1 мин.; ;

высота — 5113 м. ' : ।

В первоначальной стадии развития авиамодельного моторостроения было много исканий как схемы двигателя, тай и способа зажигания смеси. Были попытки сделать мпогОцИ-линдровые двигатели, двигатели с магнето, с электростатическим и калильным зажиганием и компрессионные.

До 1945 г. изготавливались двигатели с искровым батарейным зажиганием, работающие на бензине. С 1945 г. широкое распространение получили компрессионные двигатели, работающие на эфирных горючих смесях, самовоспламеняющихся от сжатия. Эти двигатели в практике моделестроения почти полностью вытеснили бензиновые двигатели. Основным их преимуществом явилось отсутствие системы зажигания (бобины, батарей, магнето), что уменьшало вес двигателя йаЗОО—500£.

Отсутствие принадлежностей системы зажигания делает компрессионные двигатели наиболее удобными для большинства моделистов.

В дальнейшей практике компрессионные двигатели уступили место бензиновым двигателям, которые стали переводить на калильное зажигание. Это позволило за счет сокращения агрегатов зажигания уменьшить вес двигателя и увеличить его моп/ность. В настоящее время двигатели с калильным зажиганием имеют большое распространение и являются лучшими для скоростного полета модели.

Одновременно с развитием поршневых двигателей внутреннего сгорания наблюдались попытки создать для летающих моделей ракетные и реактивные двигатели. Вначале изготовляли; пороховые ракеты, а затем стали применять жидкое топливо. Многие опыты были относительно удачными, но два основных недостатка остались присущими этим видам двигателей и до настоящего времени: первый — кратковременность" действия; второй— взрыво- и пожароопасность.

В 1945 г. появились первые’ воздушно-реактивные пульсирующие двигатели. Такие двигатели получили довольно широкое применение на кордовых скоростных моделях и на моделях свободного полета.

-Простота конструкции и изготовления позволила многим моделистам делать такие двигатели самостоятельно. Однако в ряде стран возникли протесты против их использования, так как двигатели во время действия создают резкий звук, кото-рыибеспокоит жителей. Вследствие этогб в 1955 г. Международная авиационная федерация (ФАИ) приняла решение в дальнейшем нс- проводить международные соревнования моделей ;с'ПВРД, оставив, однако, право национальным аэроклубам продолжать работу с этим видом моделей.

’OOhbltfei создать турбореактивные двигатели для целей моделизма пока практического успеха не имели.

Интерес,- проявляемый моделистами к моделям, снабженным механическим двигателем, вполне понятен, так как использование поршневых двигателей внутреннего сгорания и реактивных открывает перед моделистами массу увлекательных технических возможностей любительского и спортивного технического творчества.

Сейчас существует много мелких и больших фирм, кото

рые выпускают разнообразные авиамодельные двигатели. Выпуском двигателей занимаются, например, моторостроительные фирмы «Райт» в США и «Цейс» в Германии. В Советском Союзе некоторые авиационные заводы, а также специализированные мастерские изготавливают авиамодельные двигатели. Кроме того, опытные партии изготавливаются по специальным заказам отдельными заводами и лабораториями.

• Наряду, с совершенствованием модельных . двигателей ведутся работы по подбору горючих смесей и присадок к ним, повышающих мощность и облегчающих запуск, выпускается много принадлежностей к двигателям — свечей, таймеров, кранов, заправочного инвентаря.

До 1950 г. основная спортивная борьба шла за установление абсолютных рекордов в свободном полете. При этом имел существенное значение вопрос экономичности (расхода топлива) двигателя. В последующий период, когда центр тяжести спортивной борьбы переместился в сторону соревнований, основным фактором, определяющим достоинство двигателей, стали мощность и вес.

В настоящее время вопрос экономичности вновь приобретает серьезное значение в связи с повышенным интересом моделистов к авиамодельным командным гонкам (Тим Рей-синг). Имеется большое количество хороших серийных и опытных образцов двигателей. Часть из них описана в этой книге. Однако моделисты требуют выпуска все более совершенных образцов и продолжают сами работать над улучшением имеющихся конструкций. Это стремление объясняется тем, что в спортивной борьбе побеждает тот, у кого более мощный и надежный двигатель и кто сумеет более полно реализовать мощность двигателя на своей модели.

Серийные двигатели выпускаются с расчетом на длительную эксплуатацию, большие запасы прочности и меньшую мощность, чем специальные гоночные двигатели. Поэтому серийный двигатель зачастую не может удовлетворить тем высоким требованиям, которым должен отвечать- двигатель, предназначенный для ответственных соревнований, в особенности скоростных моделей. Моделист-спортсмен должен знать, что одна из его основных задач — это доводка двигателя, его улучшение, форсирование. Спортсмен не получает

готовый для рекордного полета двигатель прямо с завода, а сам совершенствует двигатель, проектирует и изготовляет новые, лучшие их образцы. Именно в этом одна из основных сторон творческой работы спортсмена-авиамоделиста.

В этой книге автор попытался собрать по имеющимся источникам отечественной и зарубежной литературы и личного опыта сведения о современных авиамодельных двигателях, горючих для них и некоторые рекомендации по повышению мощности двигателей. В книге приведены чертежи и советы по изготовлению двигателей и их эксплуатации.

Глава I

КЛАССИФИКАЦИЯ АВИАМОДЕЛЬНЫХ ДВИГАТЕЛЕЙ

Авиамоделизм прочно завоевал свое место как один из видов авиационного спорта. Через Центральный аэроклуб имени В. П. Чкалова он входит в Международную авиационную федерацию (ФАИ), которая устанавливает определенные правила проведения соревнований, собранные в авиамодельном разделе кодекса ФАИ.

Этими правилами обусловливается разделение всех поршневых авиамодельных двигателей по их суммарному рабочему объему цилиндров на три категории:

I — с рабочим объемом до 2,5 см3;

II — с рабочим объемом до 5 см3;

III — с рабочим объемом до 10 см3.

Двигатели внутреннего сгорания, предназначенные для установки на модели самолета, разделяются на поршневые и реактивные.

В тех случаях, когда двигатель многоцилиндровый, его рабочий объем определяется как сумма рабочих объемов всех цилиндров. Разделение двигателей по признаку рабочего объема цилиндра позволяет точнее сравнивать летные качества различных моделей и создает единообразные условия соревнований. Вследствие этого полетные данные моделей с двигателями одной категории определяются уже не литражом двигателя, а его техническим совершенством.

Учитывая это разделение, конструкторы моторов и наша промышленность создают двигатели с рабочим объемом, близким к указанным пределам.

Однако многие фирмы не ограничиваются производством указанных выше трех категорий двигателей. Они с успехом выпускают двигатели с рабочим объемом 0,8 см3; 1,5 ом3; 1 см3 и др.

Как известно, все поршневые двигатели внутреннего сгорания разделяются на двухтактные и четырехтактные. В двухтактном двигателе весь рабочий процесс (цикл) происходит за один оборот коленчатого вала, в четырехтактном.— за два оборота.

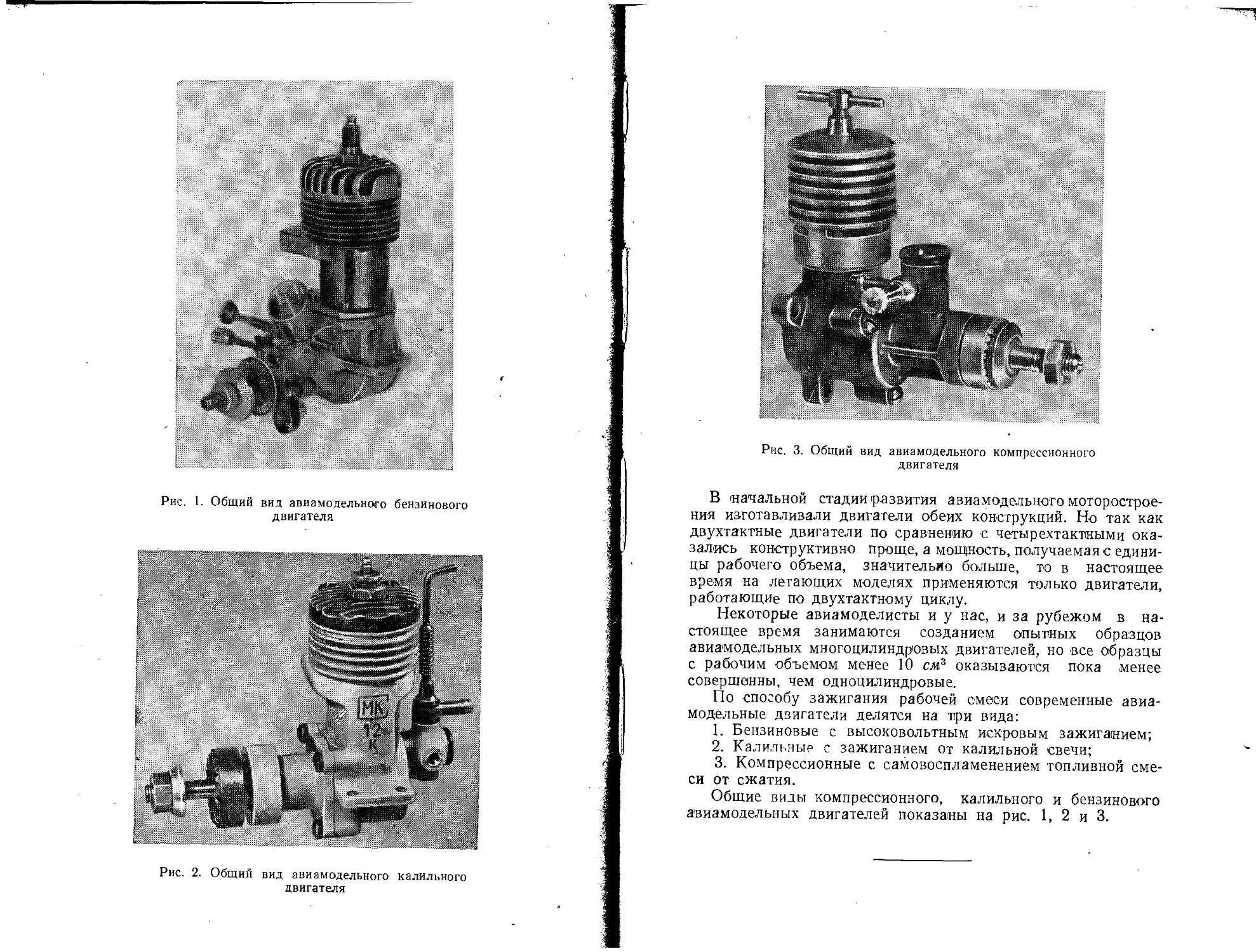

Рис. 2. Общий вид авиамодельного калильного двигателя

Рис. 3. Общий вид авиамодельного компрессионного двигателя

В 'начальной стадии 'развития авиамодельного моторостроения изготавливали двигатели обеих конструкций. Но так как двухтактные двигатели по сравнению с четырехтактными оказались конструктивно проще, а мощность, получаемая с единицы рабочего объема, значительно больше, то в настоящее время на летающих моделях применяются только двигатели, работающие по двухтактному циклу.

Некоторые авиамоделисты и у нас, и за рубежом в настоящее время занимаются созданием опытных образцов авиамодельных многоцилиндровых двигателей, но все образцы с рабочим объемом менее 10 см& оказываются пока менее совершенны, чем одноцилиндровые.

По способу зажигания рабочей смеси современные авиамодельные двигатели делятся на три вида:

1. Бензиновые с высоковольтным искровым зажиганием;

2. Калильные с зажиганием от калильной свечи;

3. Компрессионные с самовоспламенением топливной смеси от сжатия.

Общие виды компрессионного, калильного и бензинового авиамодельных двигателей показаны на рис. 1, 2 и 3.

Глава II

ДЕЙСТВИЯ ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

1. РАБОЧИЙ ПРОЦЕСС

Рабочий процесс в двигателе, работающем по двухтактному циклу, протекает в 'Следующем порядке. При движении поршня вверх в картере создается разрежение, благодаря чему рабочая смесь засасывается через карбюратор в полость картера. При движении поршня вниз смесь в картере сначала сжимается, а затем перепускается по каналу в камеру сгорания. При следующем ходе поршня вверх, который происходит под действием сил инерции масс вращающихся деталей, находящихся на валу мотора, рабочая смесь в цилиндре сжимается. Одновременно происходит всасывание в картер из карбюратора новой порции рабочей смеси.

При положении поршня, близком к верхней мертвой точке, под воздействием сжатия, нагрева газов от спирали, находящихся в свече или искре, рабочая смесь воспламеняется, образуются газы, которые начинают давить на поршень. Под действием этих сил поршень перемещается вниз. При движении поршня вниз открывается выхлопное окно (рис. 4) и газы устремляются наружу. Давление в цилиндре падает почти др атмосферного. Перемещаясь далее вниз, поршень открывает перепускное окно и горючая смесь поступает в цилиндр. Происходит перепуск и продувка, затем сжатие и цикл повторяется.

Повторение цикла возможно лишь при условии, если силы инерции деталей, находящихся на валу, будет достаточно для того, чтобы возвратить поршень в верхнюю мертвую точку и повторить сжатие. В противном случае двигатель остановится. Для того чтобы гарантировать повторение цикла при малых оборотах, на двигателях внутреннего сгорания применяется маховик — тяжелый металлический диск, обладающий значительной инерцией.

У авиамодельных двигателей маховиком служит пропеллер, вал, кок и втулка, т. е. все детали, вращающиеся вместе с валом двигателя.

"У/йнуилг essir Cnect eascfyra c 3ap/aviLv~^

• СЖатая ana воздуха c горючим aa^ Сгарззшиз газы

Рис. 4. Схема действия двухтактного калильного двигателя с газораспределением поршнем

Всасыванием называется процесс заполнения картера двигателя горючей смесью воздуха с топливом. Протекает этот процесс так. Поршень при движении вверх создает разрежение в картере. Через трубку, называемую всасывающим патрубком, в картер устремляется воздух. На пути движения воздуха имеется поперечная трубка — жиклер, подающий топливо. Протекающий воздух захватывает частицы топлива, распыляет их и уносит в полость картера. Величина отверстия жиклера, сквозь которое протекает горючее, регулируется иглой. Впуск горючей смеси в картер регулируется • поршнем, валом, золотником или клапаном (рис. 5).

Перепуском называется процесс перемещения горючей смеси в цилиндр. Происходит перепуск потому, что в картере двигателя при перемещении поршня вниз давление ранее поступившей туда смеси превышает давление в цилиндре. Под действием этой разности давлений смесь перетекает из картера в цилиндр.

Продувкой цилиндра называется процесс заполнения цилиндра свежей горючей смесью и движение сгоревших газов к выхлопным окнам.

Выхлопом называется процесс выхода сгоревших газов из цилиндра. Процессы перепуска и продувки решающим образом влияют на быстроходность и мощность двигателя.

Движение газов при перепуске и продувке происходит у различных двигателей не одинаково и зависит от того, как расположены по отношению друг к другу перепускные и выхлопные каналы и какую они имеют форму и направление. В

Распределение поршнем

Распределение еапам

Распределение диск свьм* солотииквм

Рис. 5. Устройство двухтактных авиамодельных двигателей с различными конструкциями газораспределения

Фонтанная

Схема пеперечно-петлееой продувка с двумя лродувочм/-ми и одним выпускным окнам

Рис. 6. Схемы продувок двухтактных авиамодельных двигателей

зависимости от того, как протекают газы, различают следующие виды продувок:'поперечную, петлевую, встречную, фонтанную, перекрестную (рис. 6).

На современных быстроходных авиамодельных двигателях лучшие результаты пока получены при поперечной и встречной продувках. Длина каналов, их форма и сечение влияют на гидродинамические потери движения горючей смеси. Чем короче путь течения газов и чем меньше препятствий встречает на своем пути их поток, тем быстроходнее и мощнее может быть двигатель.

Углы поворота, вала, соответствующие всасыванию, выхлопу и перепуску, называют фазами газораспределения двигателя. Фазы газораспределения на схемах изображают в виде круговой диаграммы (рис. 7). Диаграмма дает представление только о том, скольким градусам угла поворота вала двигателя соответствуют процессы газораспределения. На развернутой диаграмме (рис. 8) показаны также площади проходных сечений, сквозь которые протекают газы, поэтому она дает более полную картину газораспределения.

Рис. двухтактного

7. Круговая диаграмма фаз газораспределения двигателя с золотниковым распределением всасЫваняя

Ряс. 8. Развернутая диаграмма фаз газораспределения двухтактного двигателя с распределением всасываияя дисковым золотником

2. ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

Основными геометрическими характеристиками являются рабочий объем V, диаметр цилиндра D, ход поршня S, их отношение^ и степень сжатия Е.

Рассмотрим их рлияние в отдельности на работу двигателя.

Объем, вытесняемый поршнем, выраженный в кубических сантиметрах при движении от верхней мертвой точки до нижней, носит название рабочего объема двигателя (Рл ) или его кубатуры.

Объем, вытесняемый поршнем при движении от верхней мертвой точки до начала выхлопа, называется эффективным рабочим объемом (Уэф).

Для иллюстрации влияния изменения диаметра цилиндра и хода поршня при неизменном рабочем объеме можно взять три примера: 1) с ходом поршня, значительно большим, чем диаметр цилиндра; 2) с ходом поршня, равным диаметру цилиндра и 3) с ходом поршня, намного меньшим диаметра цилиндра (рис. 9).

Уменьшение хода или уменьшение отношения хода к диаметру цилиндра для данного объема имеет два очевидных эффекта; 1) расстояние, пройденное поршнем за один^оборот, уменьшается; 2) нагрузка на шейку коленчатого вала увеличивается. Такой двигатель более компактен, что позволяет значительно уменьшить его вес. На высокооборотных двигателях это дает уменьшение трения и износа благодаря меньшей скорости движения поршня, что выгодно отличает этот тип от двигателей с длинным ходом поршня. Однако при этом

Длинный SO#

Ряс. 9. Виды

соотношений диаметра и хода поршня

Coepztopow/rad ход

цилиндра

Рис. 10. Диаграмма скоростей движения поршня при длинном и коротком ходах

увеличивается утечка газов вокруг поршня (благодаря увеличению диаметра).

В свое время считали, что преимущество короткого хода поршня для быстроходных двигателей не ясно. Однако сейчас для большинства двигателей с рабочими оборотами 10 000—12 000 об/мин почти всегда выбирают величину хода поршня, близкую к диаметру цилиндра.

Поскольку скорость поршня пропорциональна числу оборотов и ходу поршня, то при равных оборотах короткоходный двигатель имеет меньшие скорости поршня, чем длинноход-ный. Скорость поршня равна нулю в ВМТ и НМТ и достигает максимума при 70—80° поворота вала от ВМТ (рис. 10).

Смещение оси цилиндра относительно оси коленчатого вала известно под названием дезаксиации. Эта система не может действовать одинаково эффективно при изменении направления вращения. Следовательно, двигатель с дезаксиаль-ным цилиндром будет иметь более благоприятное направление вращения в сторону смещения цилиндра (рис. 11 по стрелке).

Дезаксиальное расположение цилиндра уменьшает боко-вЬе давление поршня на цилиндр во время рабочего хода (движения поршня вниз). Как только поршень отойдет от верхней мертвой точки вниз (при симметричной конструкции цилиндра), давление передается под углом через шатун, заставляя поршень двигаться прижатым к одной стороне цилиндра.

Рис. И. Схема влияния дезаксиации цилиндра двигателя на боковую силу давления поршня

Дезаксиация цилиндра уменьшает это давление, а боковое давление поршня при ходе вверх увеличивает, но так как давление газов при рабочем ходе больше, а при сжатии (ходе вверх) меньше, то сумма потерь на трение уменьшается.

В целях создания лучшего уплотнения и меньшего износа поршня не рекомендуется делать его высоту менее хода поршня. Двигатель с коротким или почта равным диаметру цилиндра ходом поршня при длине шатуна, составляющей 1,7— 1,8 хода (в среднем), является наиболее распространенным. В двигателях массового выпуска ход поршня обычно несколько больше, чем диаметр цилиндра. Такие двигатели легче запускаются и имеют более продолжительный срок службы.

Эффективной степенью с ж а т и я Е называется Отношение суммы объемов эффективного рабочего объема и объема камеры сгорания к объему камеры сгорания. Степень сжатия характеризует величину предварительного геометрического сжатия рабочей смеси в цилиндре, т. е. во сколько раз уменьшен первоначальный объем рабочей смеси в цилиндре перед воспламенением смеси. В целях повышения мощности степень сжатия выгодно иметь возможно большую. На современных авиамодельных двигателях величина степени сжатия находится в пределах 6—9 для калильных и 18—25 для компрессионных двигателей. Увеличению степени сжатия препятствует способность рабочей смеси детонировать.

3. ИНДИКАТОРНАЯ ДИАГРАММА

На индикаторной диаграмме бражается давление в цилиндре

двухтактного двигателя изо-в зависимости от положения

кг/смг Pi го -

Давление в цилиндре

кг/смг Давление е картере

Рис. 12. Типовая индикаторная диаграмма двухтактного двигателя

поршня. На рис. 12 дана типовая индикаторная диаграмма двухтактного двигателя. Для большей наглядности давление в цилиндре и давление в картере изображены на одной диаграмме. На оси ординат отложен объем цилиндра в зависимости от положения в нем поршня. Положение поршня в верхней мертвой точке соответствует минимальному объему камеры сгорания цилиндра и обозначается Vc.

Проследим измене-. ние давления в цилиндре. При движении поршня вверх от нижней мертвой точки до закрытия выхлопного окна давление в цилиндре остается атмосферным. Как только окно, закроется, давление начинает расти и достигает в точке Рс величины степени сжатия. Затем происходит

вспышка рабочей смеси и мгновенный рост давления до величины Р. , соответствующей положению поршня, близкому к верхней мертвой точке. После этого начинается движение поршня вниз и расширение газов. Давление при этом понижается до величины Рв . В точке Рв открывается выхлопное окно, и давление в цилиндре постепенно падает до атмосфер-

ного.

В это же время в картере при движении поршня вверх от нижней мертвой точки создается разрежение (смесь заполняет картер). Затем при движении поршня от верхней мертвой точки вниз давление в картере повышается до начала пере-

пуска. После начала перепуска давление в картере постепенно уравнивается с атмосферным, и цикл повторяется.

Практическая индикаторная диаграмма будет отличаться от теоретической вследствие утечки газон, а также смещения фаз газораспределение, которое необходимо для ускорения протекания газов.

4. ИНДИКАТОРНАЯ МОЩНОСТЬ ДВИГАТЕЛЯ

Индикаторная мощность двигателя — это работа, которую производят газы давлением на поршень в цилиндре двигателя за единицу времени. Работа А измеряется в килограммометрах, обороты ns — в секунду, мощность

—в килограммометрах в секунду, среднее индикаторное давление Р, —в кг!см2, площадь поршня F—в см2, ход поршня S — в м.

Зная среднее индикаторное давление, площадь поршня и число оборотов вала двигателя, можно подсчитать развиваемую индикаторную мощность двигателя. »

Средняя сила давления газов на поршень Р кг-.

F • piKi.

Работа поршня двухтактного двигателя за один оборот:

А = Р • Sn-г м

Работа в секунду, т. е. мощность, будет равна:

Зная из физики, что одна лошадиная сила равна 75 кгм/сек, можно вычислить теоретическую мощность двигателя в лошадиных силах:

Ап

N,a.c. = ~,^

ИЛИ

0,785Z)2 • Pi • S • ns

Nt =---------75-------л. c.,

где D — диаметр цилиндра в см.

Полученная формула указывает, что чем больше обороты, среднее индикаторное давление, площадь и ход поршня, тем большую мощность разовьет двигатель. Произведение 0,785 D2S — рабочий объем нашего двигателя, который не может превышать величину, установленную для соответствующей категории двигателей.

Отсюда ясно, что влиять на мощность можно только за

счет увеличения числа оборотов двигателя и увеличения среднего индикаторного давления Р( .

5. ЭФФЕКТИВНАЯ МОЩНОСТЬ ДВИГАТЕЛЯ

(Коэффициент полезного действия)

Известно, что расчетная индикаторная мощность Ni больше эффективной мощности Ne, которую мы получаем практически на валу двигателя. Значительная часть мощности затрачивается на преодоление сил механического трения движущихся деталей механизма двигателя. Сумма всех потерь на трение даже в совершенных двигателях колеблется в пределах 10—30%.

Число, показывающее, какую часть индикаторной мощности нам удается получить на валу двигателя, называют >м е-х а н и ч е с к и м коэффициентом полезного действия двига--теля т}т.

Отношение тепла, превращенного в полезную работу на валу двигателя, ко всему теплу, выделившемуся из затраченного топлива, называется эффективным коэффициентом полезного действия двигателя г],,, у авиамодельных двигателей он достигает 0,3.

6. ЛИТРОВАЯ МОЩНОСТЬ ДВИГАТЕЛЯ

Максимальная мощность двигателя, отнесенная к рабочему объему цилиндра, выраженному в литрах, называется литровой мощностью. Ио количеству лошадиных сил, которые приходятся на один литр объема, судят о качестве двигателя.

Литровая мощность подсчитывается по формуле:

. где Ne — максимальная эффективная мощность по внешней характеристике;

Nt —литровая мощность;

Уд — рабочий объем цилиндра в литрах.

Лучшие модельные двигатели развивают мощность до 200 л. с. с литра. Достигается это .главным образом за счет . поцыщения числа оборотов двигателя.

7. УДЕЛЬНЫЙ ВЕС ДВИГАТЕЛЯ

(Вес на лошадиную силу)

Об удельном весе двигателя судят по тому, сколько килограммов его веса приходится на одну лошадиную силу при работе на максимальной мощности. Вес на одну лошадиную силу gA подсчитывается по следующей формуле:

где g —вес двигателя с электрооборудованием без горючего в кг;

Ne — максимальная эффективная мощность двигателя в лошадиных силах.

Удельный вес лучших образцов наших авиамодельных двигателей составляет 250—350 г на одну лошадиную силу.

8. УДЕЛЬНЫЙ РАСХОД ТОПЛИВА

Удельным расходом топлива поршневого двигателя называется количество топлива в граммах, расходуемое им на каждую лошадиную силу в течение часа работы.

Се = ^~ гл. с. час,

Net

где Се — удельный расход топлива в г/л. с. час;

Gr—количество израсходованного топлива в г;

Ne — эффективная мощность двигателя, развиваемая им во. время замера G в л. с.

t— время работы двигателя в часах.

9. ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ (ДРОССЕЛЬНАЯ И ВНЕШНЯЯ)

Мощность двигателя проще и точнее всего можно замерить на балансирном станке (процесс замера мощности описан в главе «Испытания двигателей»). При помощи балансирного станка замеряют крутящий момент, создаваемый двигателем на различных числах оборотов. Если замерить мощность двигателя с одним каким-либо винтом на различных числах оборотов, изменяя их дроссельной заслонкой и иглой жиклера, то получают диаграмму в виде кривой (рис. 13).

Если менять нагрузку на двигатель, устанавливая на него различные винты, и добиваться путем регулировки двигателя максимальной мощности на каждом из винтов, получают ряд точек, образующих кривую внешней характеристики двигателя (рис. 14).

Полной внешней характеристикой двигателя называют кривую мощности внешней характеристики, нанесенную на

Рис. 13. График дроссельной характеристики двигателя

Рис. 14. График внешней характеристики двигателя

диаграмму в сочетании с кривой расхода горючего (граммов в чао) на соответствующих мощностях.

10. ЭНЕРГЕТИЧЕСКИЙ БАЛАНС И ПОТЕРИ В ДВИГАТЕЛЕ

Источником энергии в поршневом двигателе внутреннего сгорания является топливо,' которое сгорает в цилиндре. При полном преобразовании тепла в механическую работу одна большая калория эквивалентна 427 кгм. Однако двигатель преобразует в механическую работу только часть этой энергии — около 30%. Приблизительно 30—40% тепла, выделяемого при сгорании рабочей смеси в цилиндре, уходит с выхлопными газами/ 27—30% тепла уходит на охлаждение

Рис. 15. Диаграмма энергетического баланса двигателя

двигателя воздухом и механические потери и • лишь оставшиеся 27—30% преобразуются в механическую энергию двигателя. Более наглядно распределение затрат тепловой энергии в двигателях можно изобразить в виде диаграммы энергетического баланса (рис. 15).

Задачи моделиста, стремящегося увеличить мощность двигателя, заключаются в уменьшении этих потерь и в нахождении способов для более полного использования рабочего объема цилиндра путем увеличения тепла, выделяемого при сгорании заряда топлива в цилиндре, путем наддува и подбора более теплотворных горючих смесей топлива, способных быстро и полно сгорать.

11. ТРЕНИЕ

Трение — это сопротивление движению соприкасающихся деталей. На трение частей механизма двигателя затрачивается некоторая мощность, оно вызывает износ и нагрев трущихся поверхностей. Трение бывает сухое — без смазки и жидкостное — со смазкой.

Трение смазанных поверхностей'значительно меньше, чем сухих, и зависит от сочетания материалов. Лучшие сочетания материалов следующие: бронза—сталь; сталь твердая—сталь мягкая; металлокерамика — сталь; сталь твердая — чугун.

Наименьшее трение создают шарикоподшипники. Трение вала, вращающегося на шарикоподшипниках, в два-три раза меньше, чем на подшипниках скольжения. Исключение пред

ставляют специально прессованные бронзы — металлокерамики, которые в паре с полированной твердой стальной поверхностью имеют коэффициент трения, приближающийся к коэффициенту трения шарикоподшипников.

Другим достоинством этих бронз является их свойство самосмазываться тем маслом и графитом, который находится в порах бронзы.

12. СМАЗКА

Смазывающими веществами, уменьшающими трение, являются масла. Смазка поршневых авиамодельных двигателей осуществляется путем добавления масла к топливу. Внутри двигателя топливо испаряется; масло, оседая на стенках, попадает между трущимися деталями и смазывает их. При этом очень важно, чтобы смазка попадала .туда непрерывно и в достаточном количестве. Масло, вводимое для смазки в подшипники, не только уменьшает трение, но и отводит тепло от трущихся поверхностей.

В зависимости от величины и характера нагрузки на трущиеся детали и температуры, при которой они работают, подшипники требуют различных смазок. В качестве смазок в авиамодельных двигателях служат минеральные (добываемые из нефти) масла и растительное (касторовое) масло. В зависимости от типа двигателя и его режима работы количество масла и его качество должны быть различны. С точки зрения отдачи двигателем мощности масла в рабочей смеси выгодно иметь как можно меньше. Однако при увеличении числа оборотов и повышении температуры двигателя смазку всех трущихся частей необходимо улучшать, что требует увеличения количества масла в смеси.

Недостаточность смазки приводит к быстрому износу деталей и в первую очередь поршневых колец, шейки кривошипа и подшипников коленчатого вала. При недостатке смазки шатун нагревается более чем на 300°. Под действием такой температуры дюралюминий те'ряет свою прочность и разрушается.

В хорошо подобранной горючей смеси на рабочем режиме двигателя топливо должно сгорать почти полностью, а небольшая часть несгоревшего масла выбрасываться с выхлопными газами. Это легко проверить, приложив во время работы двигателя к выхлопному патрубку листок чистой бумаги. Если на бумаге рядом с прогаром от выхлопных газов будут заметны следы масла, значит масла достаточно и смазка верхней части цилиндра и поршневых колец осуществляется нормально.

Составляя горючее для мотора, всегда следует иметь в виду, что, чем быстроходнее двигатель, тем больше должно быть масла в рабочей смеси.

13. СМАЗОЧНЫЕ МАТЕРИАЛЫ - МАСЛА

Не всякое масло будет хорошим смазочным материалом для авиамодельных двигателей, Достоинство масла оценивается по его способности создавать между трущимися деталями устойчивую масляную пленку при больших скоростях движения и высоких температурах. Последнее свойство определяется вязкостью масла, измеряемой в условных единицах по Энглеру при температуре 50°. Чем выше температура нагрева двигателя, тем более густое масло следует применять. Марки масел, в зависимости от способа их очистки, имеют приставку «С» или «К», что обозначает способ их очистки (селективный или кислотный). Лучшими качествами обладают масла селективной очистки, например МС, которым следует отдавать предпочтение перед маслами МК и АК.

В таблице приведены масла, которые мы рекомендуем применять при составлении горючих смесей для авиамодельных двигателей.

Марка масла Условная вязкость по Энглеру прн '0°

Минеральные авиа- МС-2 20

ционные МЗС 12-15

МК-22 23-24

Минеральные авто- АС-9,5 10

мобильные АК-10 10

АС-5 5

АК-5 5

Растительное Касторовое 30

Содержание масла в горючей смеси подбирается опытным путем и зависит от конструкции двигателя, его числа оборотов, температурного режима, степени изношенности компонентов, входящих в состав топлива.

Проверенные рецепты горючих смесей приводятся ниже. Следует заметить, что минеральные масла не смешиваются со спиртовыми горючими, а касторовое масло не смешивается с бензином, поэтому в таких комбинациях эти масла в чистом виде не применяют.

14. ТОПЛИВО

Топливные смеси для поршневых авиамодельных двигателей содержат жидкое топливо, в состав которых входят в разных соотношениях углерод, водород и кислород.

Топливо добывается: путем перегонки нефти — керосин, бензин, соляровое масло; путем перегонки каменного угля —

бензол, толуол; <из злаков и овощей — винный спирт (этиловый) ; путем сухой перегонки древесины — древесный метиловый спирт.

Кислород для сгорания топлива берется из воздуха. Количество воздуха, необходимое для полного сгорания одного килограмма топлива, называют теоретически необходимым количеством воздуха.

. Спиртовые топлива содержат кислород, поэтому при их сгорании требуется меньше воздуха.

Смесь топлива, масла и присадок, улучшающих свойства топлива, называют топливной смесью. Смесь воздуха с парами топлива и капельками масла называют горючей смесью. Соединение горючей смеси с остатком выхлопных газов в цилиндре двигателя называют рабочей смесью.

Топлива для авиамодельных двигателей разделяются на тяжелые, средние и легкие.

Тяжелые топлива:

1. Топливо дизельное авиационное,

2. Лигроин тракторный,

3. Топливо дизельное автотракторное.

Средние топлива:

1. Керосин осветительный,

2. Керосин А,

3. Керосин тракторный,

4. Топливо ТС-1. ।

5. Топливо Т2 ) для Реактивных самолетов.

Легкие топлива:

1. Бензин автомобильный А,

2. Бензин автомобильный А-70,

3. Бензин авиационный Б-70

Б-89

Б-92 Б-95/115/

этилированные.

Бензин пусковой легкоиспаряющийся — «Калоша».

Специальные топлива:

1. Ацетон,

2. Эфир,

3. Этиловый (винный) спирт,

4. Метиловый (древесный) спирт,

5. Бутиловый спирт.

Керосин — самое распространенное топливо для компрес-

сионных двигателей; В СССР изготовляется несколько видов керосина.

За рубежом керосин имеет различные названия. Так, например, в США он именуется ламповым маслом, в Англии—парафиновым.

Легкость запуска, надежность и мощность двигателя во многом зависит от состава топлива.

Качество топлива характеризуют следующие показатели.

Теплотворность топлива — количество тепла в больших калориях, выделяемое 1 кг топлива при полном

Испаояем

Рис. 16. График зависимости предельной величины эффективной степени сжатия от октанового числа топлива

сть — способность топлива переходить из жидкого в газообразное состояние. А нти детонационные свойства, которые определяют условным, октановым, числом, характеризующим способность топлива правильно сгорать при разной степени сжатия в цилиндре. Средние величины допустимой степени сжатия в зависимости от октанового числа топлива показаны на графике (рис. 16).

Скорость горения имеет чрезвычайно важное значение и влияет на быстроходность двигателя. Желательно, чтобы топливо сгорало возможно быстрее, но так, чтобы это не носило характера взрыва.

Скрытая теплота испарения — количество тепла в больших калориях, необходимое для испарения 1 кг топлива. Чем больше тепла требуется для его испарения, тем лучше, так как процесс испарения будет охлаждать двигатель. Желательно, чтобы смесь поступала в цилиндр более холодная, так как это увеличивает энергетический заряд, а следовательно, и мощность двигателя. Наибольшей скрытой теплотой испарения обладает метиловый спирт.

На скорость горения и на его антидетонационные качества можно влиять и в некоторых пределах улучшать свойства топлива путем добавления в его состав специальных веществ — присадок.

ТАБЛИЦА ДАННЫХ ОСНОВНЫХ ТОПЛИВ, ПРИМЕНЯЕМЫХ ДЛЯ АВИАМОДЕЛЬНЫХ ДВИГАТЕЛЕЙ

Наименование топлива Скрытая теплота испарения, б.кал!кг Теплотворная способность, б.кал!кг Теоретически необходимое количество воздуха для сгорания 1 кг топлива, кг Октановое число

Керосин 10000 14,7 40

Бензин 75 10500 15 66-100

Этиловый спирт 200 6175 8,4 99

Метиловый спирт 260 5322 6,53 98

1S. ПРИСАДКИ

Антидетонато р—присадка, увеличивающая октановое число топлива. Добавляют присадку только в бензиновые топлива, так как спиртовые имеют высокие антидетонационные качества и в антидетонаторах, как правило, не нуждаются. Эффективным антидетонатором является этилов ая жидкость (раствор тетраэтилового свинца). Это тяжелая, очень ядовитая жидкость, в которую добавляют сильные красители. При растворении в бензине он также окрашивается. Это является предупреждением о том, что бензин этилирован. Добавление. тетраэтилового свинца увеличивает октановое число бензина.

ОКТАНОВЫЕ ЧИСЛА ПРИ ДОБАВЛЕНИИ ЭТИЛОВОЙ ЖИДКОСТИ в слз/кг

Содержание этиловой жидкости 0 1 2 3 '

Октановые числа авиабензина Б.70 70 80 85 87

Попадание этилированного бензина на кожу и слизистые оболочки вызывает отравление, поэтому его применение требует осторожности. Если этилированный бензин попал на кожу, то это место следует промыть керосином, а затем водой с мылом.

Воспламенители — вещества, обладающие способностью воспламеняться при относительно низких давлениях и температурах. Например, пары серного эфира самовоспламеняются при степени сжатия 18—20. Это свойство эфира используется в компрессионных двигателях, где зажигание смеси происходит от присутствия в рабочей смеси паров эфира.

Присадкой, ускоряющей и стабилизирующей горение спиртового топлива, является нитрометан. Это редкий и дорогой химический продукт — ядовитая прозрачная жидкость, способствующая ускорению реакции горения; добавляется в спиртовые топливные смеси до 40%. Горит медленно, голубоватым пламенем, дает прирост мощности двигателя до 30%. Допускает значительное изменение качества смеси. Добавляется в топливо при гоночных и рекордных скоростных полетах.

Амил ни трит—сложный химический продукт. Продается в аптеках как одно из сердечных средств. Добавляется к топливам компрессионных двигателей до 2% для улучшения и ускорения сгорания топлива. Добавление амилнитрита в топливо дает увеличение мощности до 25%.

Стабилизаторы — вещества, добавление которых в спирто-бензиновые и опирто-касторовые смеси предотвращает расслаивание (стабилизирует) их. В топливных смесях авиамодельных двигателей употребляются следующие стабилизаторы:

Нитробензол — ядовитая бесцветная жидкость, служит антидетонатором.

Ацетон и амилацетат — горючие, легко испаряющиеся без остатка жидкости (растворитель целлулоида), добавляется в топливные смеси до 10%.

Бутиловый спирт — горючая жидкость, добавляется в топливные смеси в количестве до '15%.

Изоамиловый спирт—горючая жидкость, добавляется в топливные смеси в количестве до 15%.

16. ТОПЛИВНЫЕ СМЕСИ

Топливные смеси состоят из топлива (горючего), смазочного материала (масла), присадок и стабилизаторов.

Применяемые в настоящее время топливные смеси разделяются на четыре группы: топливные смеси для бензиновых двигателей' с искровым зажиганием, топливные смеси для компрессионных двигателей, топливные смеси для калильных двигателей, топливо для реактивных двигателей.

Топливные смеси для двигателей с искровым зажиганием состоят из смеси бензина и масла с добавлением антидетонаторов в зависимости от конструкции и размера двигателя.

Обычно заводы или фирмы, изготовляющие двигатели, подбирают наиболее универсальную топливную смесь и дают ее рецепт вместе с инструкцией по обращению с двигателем.

Кроме того, для специальных спортивных целей существуют топливные смеси, в той или иной степени повышающие мощность двигателей.

' Многие моделисты-спортсмены сами составляют рецепты топливных смесей, ошытным путем определяя наиболее

Для компрессионных двигателей

№

рошей кьмпрессгей

№ рецептов 1 2 3 4 5 6 7 8 9 10

1 Легкое соляровое топливо —. 25 — — —- — — — 30 —

2 Керосин тракторный 25 — 30 34 30 25 35 30 — 45

3 Спирт винный (этиловый) — —

4 Метиловый спирт — —

5 Масло касторовое — — — — — 10 35 30 — 30

6 Масло МК илй МС 25 — — 33 — 15 — — 30 —

7 Масло мин. автол 10 — 30 — — 40 — — — — —

8 Масло минер, автол 5 — — 30 —. —

9 Эфир этиловый (серный) 50 45 40 33 30 50 30 40 40 25

10 Амилнитрит 1,5 — — — — 1,5 — — — —

11 Нитрометан — —-

12 Ацетон

13 Бензин Б-70 —

14 ‘ Нитробензол —

15 Амилацетат

Рецепт № 13 соответствует основн. составу топлива <Меркурий» № 8 № 21 соответствует основному составу топлива «Суперзоиик Супер»

» № 20 Рецепт, применяемый авиамоделистами Чехословакии

» № 23 » » » > сСуперзоиик» 1000»

ТОПЛИВНЫХ СМЕСЕЙ

Для двигателей с калильным зажиганием Для двигателей с искровым зажиг. 1 ПВРД |

Гоночное топливо универсальные смеси гоночные смеси универсальная смесь Для реактивных

11 12 | 13 14 '5 16 17 18 19 20 21 22 23 24 25

50 ,40 —_ , — — —- , — — —

35 — — 35 — — — — — — — — — —

10 7Q — —

— —' — — 75 — 63 55 35 25 25 35 25 — —

25 10 25 20 25 25 — 25 25 25 30 22 25 — —

7 10 — 5 — — 25 __ — — —. — — 15 10

38 27 35 40 — — — — - — — — — — —

1,5 3 3 0,8 — — — — — — — — — — —

__ 20 40 40 35 33 50 — —

— — — — 6 — — — —~ 8 — 8$ 90 109

1,5 — 0,8 — — — — — 10 10 2 — — —

— 1 -

Рецепт И применяется от 0° до 15Р, рецепт 14 — выше 15°.

Рецепт № 18 соответствует основному составу топлива «Меркурий» № Т

♦ № 21 » » »\ » «Суперзоиик Супер»

» №№ 14, 20 и 21_ применяются в единичных рекордных полетах

(вызывают быстрый износ двигателя) '

результативные сочетания компонентов. Зарекомендовавшие себя образцы таких горючих приведены в таблице рецептов топливных смесей.

17. КАРБЮРАЦИЯ

Длд того чтобы топливо могло сгорать в цилиндре двигателя, оно должно быть соответствующим образом подготовлено — обращено в пар или мелко распылено, т. е. превращено в горючую смесь.

Горючая смесь, поступающая в цилиндр авиамодельного двигателя, должна состоять из воздуха и паров жидкого топлива, хорошо смешанных в определенной пропорции. Так, на 1 кг бензина должно быть 15 кг воздуха, на 1 кг метилового спирта — 9 кг воздуха. Если эту пропорцию нарушить и отклониться от нее на 20—25%, то двигатель не удастся запустить.

В зависимости от того, сколько топлива содержит смесь, она называется нормальной, бедной или богатой.

Нормальной смесью называют такую, которая обеспечивает хорошую работу двигателя. Бедная смесь содержит мало топлива (меньше нормы), богатая смесь содержит много топлива (больше нормы).

. Мощность двигателя меняется в зависимости от изменения состава — качества смеси.

На эффективность топливных смесей существенное влияние оказывает состояние окружающей атмосферы — ее температура, влажность и барометрическое давление.

Отсюда мы делаем вывод, что можно рекомендовать рецепты хороших топливных смесей, но лучшие результаты могут быть получены только на специально подобранных горючих.

18. ЭНЕРГЕТИЧЕСКИЙ ЗАПАС РАБОЧЕЙ СМЕСИ

Энергетическим запасом рабочей смеси называют количество больших калорий, выделяемых при сгорании единицы объема рабочей смеси, поступившей в цилиндр двигателя. Наибольшим энергетическим запасом обладают спиртовые смеси, так как спирты для своего сгорания требуют наименьшее количество воздуха. Подсчитаем приближенно теплотворную способность 1 кг бензиновой и спиртовой смеси топлива.

Q бензиновой смеси=-----г?----700 кал л, кг:

1а л .,5 322 кал о < г , Q спиртовой смеси— 6 ото кал/л. кг.

Отсюда становится понятным, почему двигатели на спиртовых горючих развивают большие мощности. Кроме этого преимущества, спиртовые смеси, испаряясь в карбюраторе и .32

картере, требуют в три раза больше тепла на свое испарение. Так, бензин для испарения одного грамма топлива требует 75 калорий, а метиловый спирт — 260 калорий. Следовательно, метиловый спирт в 3,5 раза лучше охлаждает детали двигателя. Оребрение двигателя, работающего на спиртовых холодных смесях, может быть значительно уменьшено по сравнению с двигателями, работающими на бензине.

Горючая смесь в авиамодельных двигателях приготовляется вне цилиндра, в так называемом карбюраторе. Она состоит из воздуха и испарившегося или распыленного топлива, соотношение между которыми регулируется проходным отверстием жиклера.

На подавляющем большинстве авиамодельных двигателей применяются простейшие пульверизационные карбюраторы (рис. 17). Такой карбюратор состоит из всасывающего патрубка, жиклера и иглы для регулировки проходного сечения жиклера. Иногда для более точной регулировки применяется воздушная дроссельная заслонка.

Действует такой карбюратор следующий образом: когда поршень поднимается, воздух через всасывающий патрубок

Рис. 17. Схема действия простейшего карбюратора пульверизационного типа

заполняет картер. В момент прохождения воздуха через диффузор — суженную часть всасывающего патрубка—давление в патрубке становится меньше атмосферного.

Благодаря разрежению топливо высасывается из жиклера потоком воздуха, распыляется и уносится в картер. Сечение диффузора и жиклера подбирается так, чтобы необходимое для работы соотношение подачи воздуха и топлива поддерживалось в рабочем диапазоне оборотов двигателя.

Отношение среднего диаметра патрубка к минимальному сечению диффузора называется поджатием. Чем больше поджатие, тем больше разрежение в диффузоре патрубка, тем легче двигатель запускается и проще регулируется.

Однако уменьшение сечения диффузора вызывает уменьшение количества протекающего воздуха и снижает максимальные обороты двигателя. Это явление торможения часто используется: устанавливается регулируемая заслонка (дроссель), при помощи которой меняется проходное сечение всасывающего патрубка.

При открывании дроссельной заслонки число оборотов двигателя увеличивается, при закрывании — уменьшается.

Может наступить такое -положение, когда торможение воздуха даже в открытом патрубке будет препятствовать дальнейшему увеличению оборотов двигателя. Если же увеличить сечение всасывающего патрубка и диффузора, то ухудшится запуск двигателя и работа на малых числах оборотов. Поэтому на двигателях массового выпуска, для которых величина максимальной мощности не является главным требованием, применяют большое поджатие (суженные диффузоры).

Для того чтобы обеспечить универсальное использование двигателя, его снабжают набором (2—3 штуки) диффузоров различного сечения.

Если главным требованием, предъявляемым к двигателю, является максимальная мощность, то проходное сечение всасывающего патрубка увеличивают настолько, насколько позволяет конструкция. Но часто это приводит к тому, что двигатель становится очень чувствительным к регулировке иглой жиклера и изменениям в давлении подачи топливной смеси.

В полете ощутительное влияние на режим работы двигателя оказывает уровень горючего в топливной'системе, перегрузки и наддув.

Часто причиной отказов и изменения в полете режима работы двигателя является несовершенная система питания топливом и, в частности, способ вывода дренажей и заправочных трубок. От положения среза трубок и места их вывода зависит давление в бачке. На рис. 18 и 19 показан график изменения скоростного напора и давления в трубке в зависимости от наклона ее по отношению к потоку. Как видно на рисунках, давление существенно меняется: оно максимально,

Рис. 18. График зависимости величины скоростного напора воздуха от скорости- полета

когда срез расположен перпендикулярно потоку, .равно нулю, когда угол ф = 60°, и минимально, когда угол <р = 90°. Общее изменение давления от 0° до 90° при скорости потока 200 км!час составляет 0,02 кг'см, или 200 мм водяного столба. или 250 мм высоты изменения уровня топлива в бачке (при удельном весе 0,8).

В тех случаях, когда используется наддув (при обычной топливной системе), необходимо, чтобы давление в бачке и всасывающем патрубке было бы одинаковым. Выравнивание

давления достигается трубки бачка выводятся в полость всасывающего .патрубка.

Когда диаметр диффузора настолько велик, что получить устойчивую работу двигателя не удается, можно применять подачу топлива под давлением. В этом случае топливо не засасывается во всасывающий патрубок, а впрыскивается в него.

Качество смеси регулируют иглой жиклера. Постоянство давления при этом достигается применением поплавковых камер или редукторов. Описи-.

тем, что заправочная и дренажная

Рис. 19. График изменения давления воздуха в трубке в зависимости от угла ее наклона к потоку воздуха ..

л

Н'Ие систем регулирующих устройств, назначение которых выравнивать давление или регулировать работу двигателя по желанию моделиста, изложено в главе «Детали авиамодельных двигателей».

19. ЗАЖИГАНИЕ

Когда горючая смесь сжата поршнем около верхней мертвой точки, ее надо воспламенить. Тогда горящие газы приведут в движение поршень.

В калильных двигателях воспламенение происходит от сжа

тия горючей смеси в присутствии раскаленной спирали- свечи. Свеча калильного типа показана на рис. 20.

Первоначальный накал спирали создается пропусканием

Рис. 20. Калильная свеча

Ронтрлоршень

Регулировочный винт

Рис. 21. Контрпоршень и регулировочный винт

электрического тока. Когда двигатель устойчиво заработает, источник тока отключают. Дальнейшее поддержание накала спирали производится теплом, выделяющимся при горении топлива в цилиндре. Воспламенение в компрессионном двигателе происходит от сжатия. Улучшение са-мовоспла м е н е н и я • смеси обеспечивается подбором состава топлива.

В зависимости от состава топлива, температуры воздуха и изношенности двигателя для воспламенения горючей смеси необходимы различные степени сжатия. Поэтому нельзя сделать двигатель с камерой сгорания постоянного объема. Кроме того, запуск двигателя облегчается в

том случае, когда

Рис. 22. Принципиальная схема искрового зажигания

степень сжатия меньше, а наибольшую мощность двигатель развивает при увеличении степени сжатия. Такая регулировка степени сжатия осуществляется контрпоршнем (рис. 21).

Контрпоршень закрывает цилиндр сверху, образуя камеру сгорания. Перемещение контрпоршня вниз осуществляется путем завинчивания регулировочного винта. Вверх контрпоршень перемещается под действием сжатых газов в камере сгорания цилиндра.

Искровую систему электрюзажигания в настоящее время авиамоделисты почти не применяют. Принципиальная схема системы батарейного электрозажигания показана на рис. 22. Действует система так. В момент размыкания контактов прерывателя (соответствующий положению поршня, близкому к верхней мертвой точке) в бобине возникает индукционный ток высокого напряжения (10000—12000 в), который подается на корпус и на свечу. Между электродами свечи в этот момент проскакивает искра, которая воспламеняет рабочую смесь. На рис. 23 показана искровая свеча авиамодельного двигателя. Для улучшения искры и уменьшения обгорания кон-тактов прерывателя применяет- ‘

ся конденсатор емкостью 0,10— HilB 1

0,15 мкф. Для бобины стан- IIjUR LagpBW

дартнбго авиамодельного образна необходимо иметь батареи, даю-щие напряжение 4—6 в (батареи „ „ „

карманных фонарей). Рис' 23- ИскР°вая свеча

Бобины выпускались заводом ДОСААФ, габариты бобин не превышали 60X28 мм, вес 80—100 г.

Основным недостатком искровой системы зажигания на

летающих моделях является малая надежность, большой вес, равный 200—350 г, и потеря мощности на приведение в действие прерывателя.

20. ОХЛАЖДЕНИЕ ДВИГАТЕЛЯ

Температура горения газов в цилиндре авиамодельного двигателя внутреннего сгорания достигает 2000° С. Если не охлаждать цилиндр, то детали двигателя перегреются, потеряют свою прочность и двигатель разрушится. Перегрев двигателя вызывает коробление цилиндра и поршня. Масло на стенках цилиндра спекается в виде лаковой пленки, образуется нагар и нарушается смазка двигателя. Поэтому перегрева двигателя допускать нельзя. Но известно, что двигатель, теряя теплоту, теряет и мощность. Поэтому его нельзя и переохлаждать. Кроме того, в холодном цилиндре топливо будет медленнее гореть. Следовательно, надо делать двигатель таким, чтобы цилиндр во время работы был нагрет настолько, насколько позволяет термостойкость деталей. Практически для головки цилиндра во время работы двигателя можно допускать нагрев внутри до 300—350° и с внешней стороны — 200—250°.

Глава III

КОНСТРУКЦИИ АВИАМОДЕЛЬНЫХ ДВИГАТЕЛЕЙ

1. УСТРОЙСТВО АВИАМОДЕЛЬНОГО ДВИГАТЕЛЯ

На рис. 24 показан разрез типичного калильного авиамодельного двигателя. Назначение его частей следующее:

К а р т е р— корпус, в котором монтируются все остальные детали двигателя. На нем же имеются лапки или ушки для крепления двигателя на модели. В двухтактных двигателях картер,. кроме того, является промежуточным резервуаром, в который засасывается и сжимается рабочая смесь, до начала перепуска ее в цилиндр. Поэтому л таких цилиндрах внутренняя полость картера должна быть герметичной.

Цилиндр служит камерой, в которой сгорает рабочая смесь; в нем движется поршень. Внутренняя поверхность, по которой движется поршень, называется зеркалом цилиндра. В стенках цилиндра имеются продувочные и выхлопные окна.

Коленчатый вал преобразует поступательное движение поршня во вращательное движение колен вала.

Шатун соединяет мотылевую шейку коленчатого вала с поршнем.

Поршневой палец соединяет поршень с шатуном.

Поршень служит для сжатия рабочей смеси в цилиндре, передачи давления газов на шатун и засасывания а картер горючей смеси.

Головка цилиндра — отъемная или неотъемная, замыкает верхнюю часть цилиндра.

Калильная свеча воспламеняет сжатую рабочую смесь в цилиндре.

Крышки картера закрывают полость картера.

Опорная шайба создает упор для воздушного винта и передает ему крутящий момент.

Зажимная шайба прижимает посредством гайки воздушный винт к опорной шайбе.

Подшипники вала —носовой и корневой.

Всасывающий патрубок подводит воздух к карбюратору и горючую смесь в картер.

Рис. 24. Устройство современного калильного авиамодельного двигателя

Рис. 25. Устройство компрессионного авиамодельного двигателя

— регулировочный винт, перемещают контрпоршень;

Карбюратор дозирует и распыляет топливо; имеет следующие части: жиклер — трубка с тонким проходным отверстием для протекания топлива, игла жиклера регулирует проходное отверстие в жиклере, фиксатор иглы предотвращает самопроизвольное движение иглы жиклера.

Наличие перечисленных деталей является характерным для всех ка

лильных авиамодельных двигателей. Однако их конструкции, в особенности конструкции деталей распределения, всасывания и жиклеров, бывают весьма разнообразные.

Компрессионные авиамодельные двигатели (рис. 25) характерны тем, что они имеют регулируемую степень сжатия и не имеют свечи. Для регулировки степени сжатия служат: — контрпор-ш е н ь, перемещающийся в верхней части цилиндра под воздействием регу-

лировочного винта и давления газов в цилиндре;

посредством которого

— фиксатор регулировочного винта, который препятствует самоотворачиванию винта.

Конструкция двигателя в целом, а также конструкция отдельных деталей аналогична с калильными и зависят от того, как решает задачу конструктор. Бензиновые двигатели в отличие от калильных и компрессионных имеют систему зажигания, которая, как правило, у микролитражных двигателей состоит из прерывателя, бобины, батарей конденсатора и системы проводов. Благодаря тому, что в системе калильных и компрессионных двигателей удалось упразднить перечисленные детали, вес двигателя в его рабочем состоянии на модели стал в два-три раза меньше.

Кроме того, благодаря сокращению числа взаимодействующих агрегатов калильный двигатель стал более надежным, а ликвидация потерь мощности на трение в прерывателе повысила его литровую мощность.

Перечисленные преимущества были столь очевидны, что за период последних пяти-шести лет бензиновые двигатели стали уступать калильным по всем показателям. Кроме того, вследствие наличия многих трудоемких деталей они дороже. Эти обстоятельства привели к тому, что, к настоящему моменту бензиновые двигатели для летающих моделей почти совсем не применяют.

Преимущества калильных двигателей перед искровыми были известны, но использовать их не удавалось до тех пор, пока не были подобраны специальные свечи и горючее, обеспечивающие легкий запуск и устойчивую работу двигателя.

Для двигателей с рабочим объемом более 20—30 сл<2 3 электроискровое зажигание применяется. Так, например, такие двигатели ставят с успехом на модели судов, на которых лишний вес двигателя не является решающим фактором.

2. ДВИГАТЕЛИ ПЕРВОЙ КАТЕГОРИИ С РАБОЧИМ ОБЪЕМОМ ДО 2,5 см3

МК-16к, СССР

Авиамодельный компрессионный двигатель МК-16к (рис. 26) конструктора В. И. Петухова предназначен для таймерных моделей. Двигатель был изготовлен в опытных образцах. На конкурсе авиамодельных двигателей в 1954 г. показал лучшие результаты в категории с рабочим объемом до 1,5 см3 (рис. 27).

Основные данные двигатели МК-16к:

Ход поршня — 11,4

Диаметр цилиндра — 12,85

Рабочий объем — 1,48 см3

Вес поршневой группы — 5,3 г

Вес двигателя — 102 »

Длина — 91 .мм

Высота — 65 »

Ширина по лапкам креплений — 34 »

Максимальная мощность опытного образца — 0,2 л. с.

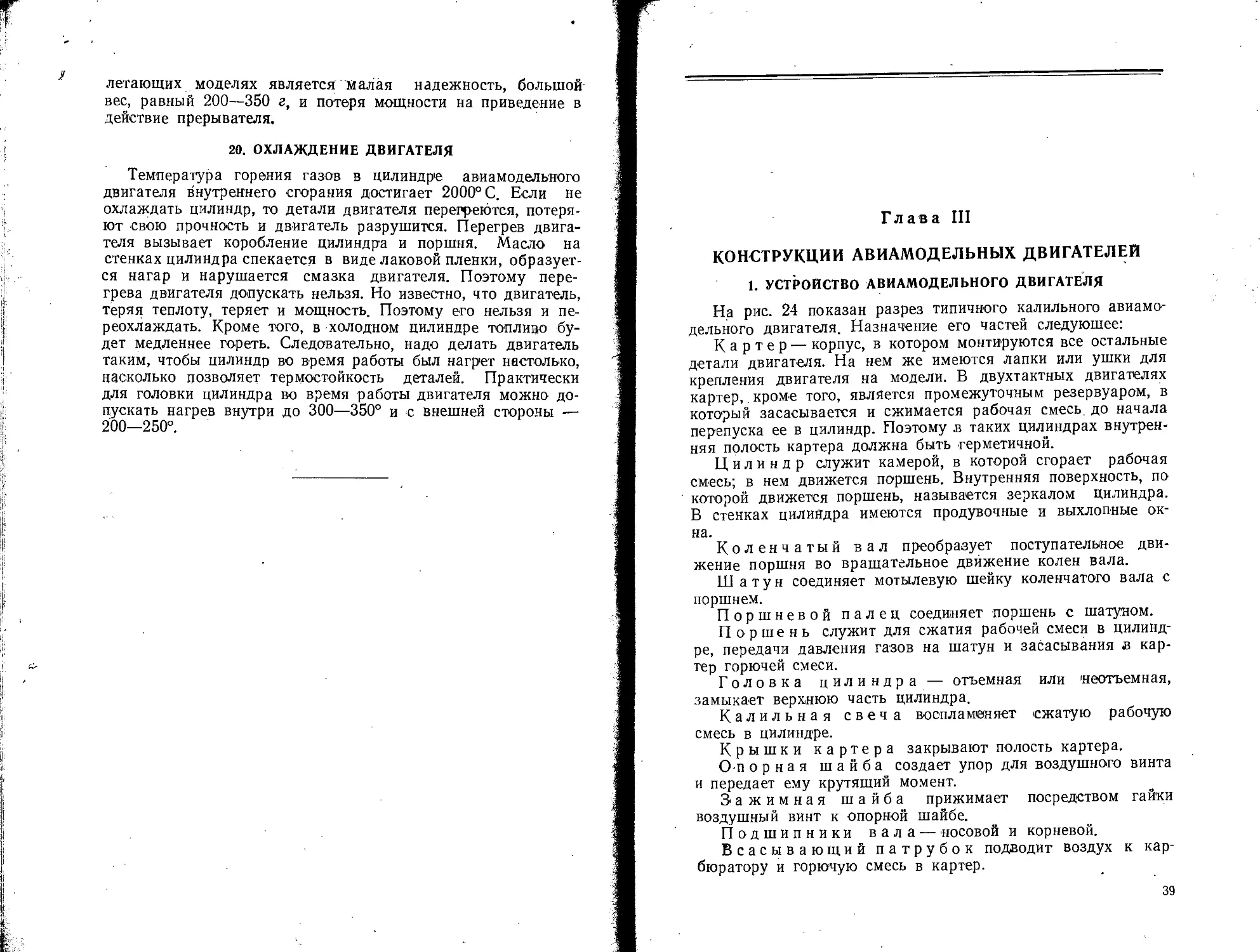

Внешняя характеристика — см. рис. 28

Диаграмма газораспределения — см. рис. 29

Продувки — кольцевая, встречная.

Распределение всасывания — дисковое через зад-

нюю крышку картера

Картер опытного образца двигателя фрезерован из дюралюминия. Имеет отъемные заднюю и переднюю крышки. Передняя крышка точеная, имеет два радиальных однородных шарикоподшипника. Цилиндр состоит из стальной гильзы с заплечиками. Внутренняя поверхность гильзы цианирована до предельной твердости (R 60—64). Между гильзой и стенками картера образуется кольцевой перепускной канал. Сверху на гильзу надета дюралюминиевая головка. Она же образует рубашку охлаждения. Сквозь головку проходит три винта диаметром 3 мм, которыми головка притягивается к картеру. Нижним обрезом головка прижимает гильзу к картеру. Контрпоршень стальной, притерт по гильзе. Для смягчения

Рис. 26. Двигатель МК-16к (1 категории)

Рис. 27. Двигатель МК-16к (чертеж в трех проекциях) работы регулировочный винт опирается на контрпоршень через упругую пластинку. Эта пластинка смягчает удары преждевременных вспышек.

Коленчатый вал диаметром 5 мм — стальной, каленый, диаметр мотылевой шейки — 3,5 мм. Поршень чугунный, весит 4 г, имеет коническое днище. Шатун без вкладышей. Поршневой палец — 2,6 мм2, стальной, каленый, пустотелый. Задняя крышка картера фрезерована, крепится к картеру четырьмя винтами. На задней стороне имеет прилив, образую-

Рис. 28. График внешней характеристики двигателя МК-16'к

Рнс. 29. Диаграмма фаз газораспределения двигателя МК-16к

щий всасывающий патрубок карбюратора. Золотник — из текстолита, вращается на стальной оси, запрессованной в заднюю крышку.

Рекомендуемый состав топлива: керосин — 35%, эфир— 35%, масло касторовое — 30%, а^илнитрит Н-3%.

«СУПЕР-ТИГР»

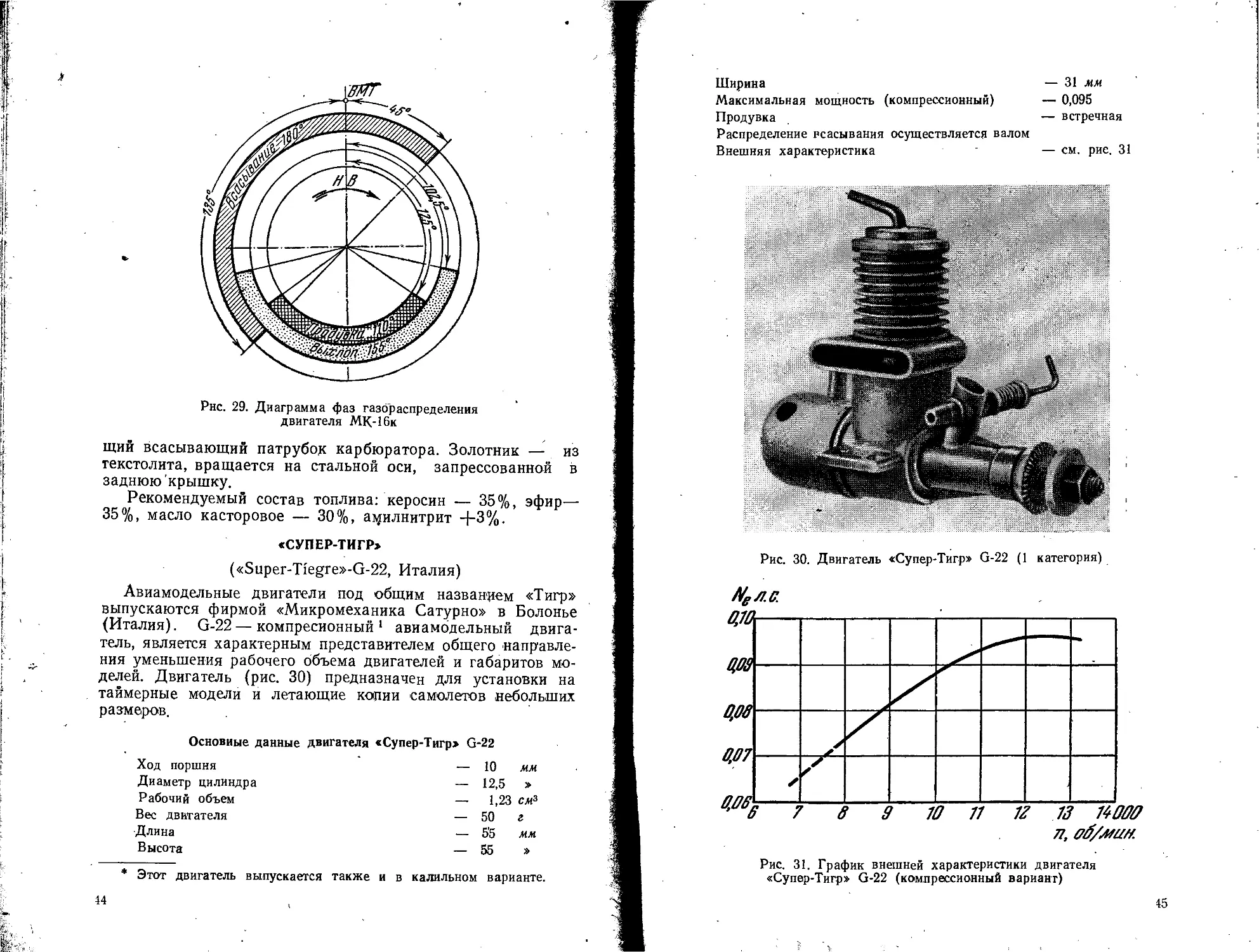

(«Super-Tfegre»-G-22, Италия)

Авиамодельные двигатели под общим названием «Тигр» выпускаются фирмой «Микромеханика Сатурно» в Болонье (Италия). G-22 — компресионный 1 авиамодельный двигатель, является характерным представителем общего направления уменьшения рабочего объема двигателей и габаритов моделей. Двигатель (рис. 30) предназначен для установки на таймерные модели и летающие копии самолетов небольших размеров.

Основные данные двигателя «Супер-Тигр» G-22

Ход поршня — 10 ММ

Диаметр цилиндра — 12,5 >

Рабочий объем — 1,23 см3

Вес двигателя — 50 г

Длина — 5'5 мм

Высота — 55 »

* Этот двигатель выпускается также и в калильном варианте.

Ширина — 31 мм

Максимальная мощность (компрессионный) — 0,095

Продувка — встречная

Распределение всасывания осуществляется валом

Внешняя характеристика — см. рис. 31

Рис. 30. Двигатель «Супер-Тигр» G-22 (1 категория)

Рис. 31. График внешней характеристики двигателя «Супер-Тигр» G-22 (компрессионный вариант)

Рис, 32. Детали двигателя «Супер-Тигр» G-22

Конструкция двигателя отличается компакт, остью. Все детали соединены резьбой (рис. 32). Как и в болпшинстве массовых двигателей малых литражей, топливный бачок крепится на картере двигателя. Картер пвнателя литой, по-лумоноблочной схемы. Выхлопной и всасывающий патрубки отлиты заодно с картером. Цилиндр Сталиной, имеет десять охлаждающих ребер. Поршень из стали, гладкий, с шатуном соединен при помощи шарового шарнира.

Рекомендуемая топливная смесь: легкое соляровое масло или керосин — 33%, касторовое масло —33%, эфир — 34%, форсирующая присадка (амилнитрит) +2%.

МК-12к и МК-12с (СССР)

Авиамодельный компрессионный двигатель МК-12к (рис. 33) конструкции О. К. Гаевского предназначался для таймерных и кордовых моделей. На конкурсе авиамодельных двигателей в1 1955 г. ему было присуждено первое место по категории двигателей с рабочим объемом до 2,5 см3. При контрольных испытаниях он развил мощность 0,357 л. с. Столь большая мощность была достигнута за счет облегчения частей шатунно-поршневой группы, малых запасов прочности и применения специального топлива. В результате получился двигатель мощный, но недолговечный, с малым ресурсом.

Для серийного производства образец МК-12к был упрощен, а детали его усилены. Он получил наименование МК-12с (серийный). Мощность его опытного образца на 35% мень

ше, но за этот счет увеличена его надежность и срок службы (ресурс).-

Двигатель предназначен для установки на таймерных и кордовых моделях, а также может быть использован на других моделях.

Основные данные двигателей МК-12с и МК-12к

МК-12с МК-12к

Ход поршня — 14 мм 14 мм

Диаметр цилиндра — 15 > 15 >

Рабочий объем — 2,47 см3 2,47 см3

Вес поршневой группы — 10,2 г 7,3 г

в том числе: поршень — 7,4 » 5,5 »

шдтун — 1,5 > 1,2 »

палец — 1,3 > 0,6 »

Вес двигателя — 149 » 128 »

Длина — 87 мм

Высота — 70 »

Ширина — 40 > 40 мм

Максимальная мощность — 0,23 л.с. 0,357 Л.С.

Диаметр диффузора — 5 мм 6 мм

Внешняя характеристика — см. рис. 34 см. рис. 34

Диаграмма газораспределения — см. рис. 35 см. рис. 35

Продувка — встречная, кольцевая

Распределение — дисковым золотником на

задней крышке картера

Рис. 33. Двигатель МК-12к (первая категория)

Рис. 34. График внешних характеристик двигателей МК-12к и МК-12с

Рис. 35. Диаграмма фаз газораспределения двигателя МК-12к; направление вращения по часовой стрелке

Основной частью двигателя является картер', который отлит из силумина. На задней стенке картера имеется всасывающий патрубок с четырьмя приливами для крепления жиклера. Такая конструкция обеспечивает возможность выбора установки жиклера в-одном из четырех положений по желанию. Кроме того, в заднюю стенку картера запрессована ось дискового клапана. Передняя часть картера закрывается крышкой, в которой находятся подшипники коленчатого вала.

Для крепления модели на картере имеется две продольные лапы с двумя отверстиями с каждой стороны. В верхнюю часть картера свободно вставлена стальная гильза, которая своим кольцевым выступом входит в головку двигателя.

При завертывании головки между картером и гильзой образуется кольцевой зазор, служащий перепускным каналом. В дно головки ввернут винт регулировки контрпоршня. Для предотвращения самопроизвольного отвертывания винта во время работы двигателя между ним и головкой имеется пружина.

Поршень и контрпоршень изготовлены из мелкозернистого чугуна марки 418, поршневой палец — из стали СЗОХГСА (хромансиль), закален до сгв =110—130 кг,1мм12. Шатун фрезерованный из дюралюминия Д16Т, без втулок. Коленчатый вал .из стали СЗОХГСА термически обработан, вращается в радиальных однорядных шарикоподшипниках. Коренной подшипник № 6 (в МК-12к—6005), носовой № 5. Во внутренних обоймах подшипника вал должен иметь плотную посадку от руки. Это обеспечивает легкую разборку без применения съемника. Опорная шайба винта закрепляется на разрезном конусе, который под действием натяжения гайки воздушного винта плотно обхватывает вал и надежно зажимает его. Винт притягивается к опорной шайбе гайкой. Между гайкой и винтом поставлена шайба.

Характерной особенностью конструкции данного двигателя по сравнению с ранее выпускавшимися у нас образцами является применение встречной кольцевой продувки. Такая конструкция облегчает производство двигателя.

Для того чтобы предотвратить самопроизвольное проворачивание гильзы цилиндра, ее фиксируют при помощи штифта на картере.

Во время переборки двигателя надо помнить, что поршень следует ставить всегда в одном положении по отношению к оси двигателя.

Бачок с горючим для питания двигателя не следует укреплять слишком высоко или низко по отношению к двигателю. Лучше всего бачок располагать вблизи жиклера, выше оси жиклера на 3 см и не более 5 см назад от оси жиклера. Если по конструктивным соображениям подача горючего будет под давлением, регулировка двигателя будет более «острая», т. е. при небольшом изменении положения иглы режим работы двигателя будет значительно изменяться.

Рекомендуемое горючее

Для нормальной работы:

МК-12с — эфир 30%; касторовое масло — 35%, керосин — 35%;

МК-12к — эфир 33%; касторовое масло — 33%; керосин — 32%.

‘ % Для форсироваяного режима:

МК-12с—эфир 30%; касторовое масло—20%; легкое соляровое топливо — 50%; форсирующая присадка — амилнит-рит 3%.

МКС-14 (СССР)

Калильный двигатель МКС-14 (рис. 36) спроектирован автором специально для скоростных кордовых моделей. Компановка двигателя подчинена идее предельного уменьшения его «лба». В этих целях оребрение цилиндра с боков уменьшено, винты крепления цилиндра расположены спереди и сзади цилиндра. Лапки крепления двигателя не увеличивают его мидель. Крепление осуществляется в трех точках. Для уменьшения лобового сопротивления двигателя от обдувки ’винтом плоскость вращения пропеллера выдвинута вперед по сравнению с большинством существующих двигателей. Конструкция гильзы и газораспределения такие же, как и двигателя МК-12к.

Двигатель был изготовлен в одном экземпляре и находится в стадии доводок. Скоростная модель автора показала с этим двигателем скорость 165—170 км/час.

Основные данные двигателя:

Ход поршня — 14 ММ

Диаметр цилиндра — 15 »

Рабочий объем — 2,47 см3

Степень сжатия — 6,5

Вес двигателя —

Длина — 100 мм

Высота — 60 мм

Ширина - - 27 »

Максимальная мощность опытного образца — 0,35 при 16 000 об/мин

Диаграмма газораспределения — см.-рис. 37

Продувка — встречная, кольцевая

Картер двигателя полумоноблочного типа, имеет длинную носовую часть, по высоте доходит до уровня выхлопных окон. Сделан из дюралюминия. Задняя крышка точеная, стальная, всасывающий патрубок припаян к крышке медью. Распределение осуществляется вращающимся золотником на задней крышке. Золотник сделан из гетинакса. Вал двигателя имеет диаметр 5 мм, сделан из хромоникелевой стали, каленый, вращается в двух шарикоподшипниках — переднем однорядном радиальном и коренном радиальноупорном

Рис. 36. Калильный двигатель МКС-14 первой категории (чертеж в трек проекциях)..

магнетного типа, с текстолитовым сепаратором. Щека кривошипа круглая, с противовесом, Мотылевая шейка кривошипа имеет диаметр 4 мм, концом входит в отверстие в золотнике.

Рис. 37. Диаграмма фаз газораспределения двигателя МКС-14

Цилиндр двигателя стальной, точеный из стали СЗОХСА, каленый до крепости 160—180 кг/см"1. На верхней части цилиндра имеется три ребра охлаждения. Головка цилиндра из дюралюминия, имеет продолговатую форму в плане, к цилиндру крепится шестью винтами диаметром 2 мм и двумя винтами сечением 3 мм, которые проходят сквозь ребра цилиндра и ввинчиваются в картер. Поршень чугунный, гладкий, палец стальной, цементированный, сечением 3 мм. Шатун из дюралюминия, нижняя и верхняя головки без втулок. Карбюратор имеет сменный диффузор из эбонита. Двигатель хорошо запускается и работает на горючем следующего состава:

Нормальная смесь: метиловый спирт — 75%, касторовое масло — 25%.

Гоночная смесь: метиловый спирт — 55%, касторовое масло — 25%, нитрометан — 20%.

«СУПЕР-ТИГР» G-20s («Super-Tiegre» G-20s, Италия)

Калильный авиамодельный двигатель «Супер-Тигр» G-20s (рис. 38) предназначен специально для скоростных кордовых моделей, успешно применяется и на таймерных и других моделях. Имеется модификация этого двигателя с гладким порш-

Рис. 38. Калильный двигатель «Супер-Тигр» G-20s (первая категория). Чертеж в трех проекциях

нем (без колец). Аматто. Пратти (Италия) в 1954 г. достиг рекордной скорости для того времени на кордовой модели первой категории — 191 км/час. Команда Италии на розыгрыше мирового чемпионата по кордовым моделям в 1955 г., состоявшемся в Париже, заняла первое место с моделями, снабженными двигателями G-20s.

Эта- модель является развитием известной модели двигателя той же кубатуры <3-20, буква s—начальная буква слова speed (скорость) означает, что данный двигатель выпускается фирмой специально для скоростных моделей.

Основные данные двигателя G-20s

Ход поршня 14 . мм

Диаметр цилиндра —< 15 »

Рабочий объем — 2,47 см3

Степень сжатия (геометрическая)

Вес поршневой группы

Вес двигателя

Длина

Высота

Ширина по лапкам крепления

Максимальная мощность сепийного двигателя

Внешняя характеристика серийного образца

Диаграмма газораспределения

Продувка .

8,5: 1, г г мм » »

л.с. при об/мин

— 6,3 — Ш — 72 — 72 — 39 — 0,26 16 500

— см. рис. 39

— см. рис. 40 — поперечная.

77, ofi/dfLW

Рис. 39.. Внешняя характеристика двигателя «Супер-«Тигр» G-20s (серийный образец с кольцами)

Рис. 40. Диаграмма фаз газораспределения двигателя G-20s

Конструкция двигателя подчинена идее моноблочной схемы, т. е. картер и рубашка цилиндра образуют один блок. Моноблок отлит из легкого сплава. Картер имеет отъемную переднюю крышку, в которой находятся два радиальных шариковых подшипника. Передняя крышка крепится четырьмя винтами. Вал двигателя пустотелый, выполнен из хромоникелевой стали. Наружный диаметр в основной части — 8 мм, носовой — 5 мм на глубину 25 мм, имеет сверление диаметром 6 мм. Щека кривошипа сплошная в виде диска, на ней имеется противовес. Диаметр мотылевой шейки 5 мм. Распределение осуществляется валом, который служит золотником. Внутрь блока цилиндра вставлена гильза из твердого чугуна. Гильза удерживается дюралевой оребренной головкой цилиндра, которая соединяется с блоком четырьмя винтами. Свеча накаливания ввинчивается в головку со смещением от центра в сторону перепускного канала. Поршень из легкого сплава снабжен двумя стальными поршневыми кольцами сеченйем 0,8X0,$ мм- Поршневой палец плавающего типа с дюралюминиевыми заглушками. Диаметр пальца — 5 мм. Шатун из алюминиевого сплава типа Д-16 без вкладышей.

Малый вес поршневой группы (6,3 г) —один из основных факторов, делающий двигатель быстроходным. Всасывающий патрубок карбюратора отлит заодно с передней крышкой картера. Он имеет сменные диффузоры из пластмассы сечением 5,6 и 6,5 мм,- Чем больше сечение диффузора, тем на большем числе оборотов работает двигатель.

При малом сечении двигатель работает с меньшим числом оборотов, но может вращать винт большего диаметра и легче запускается.

Карбюратор простейшего пульверизационного типа. Фирма рекомендует горючее следующего состава: метиловый спирт — 5—6%, касторовое масло — 22%, нитрометан—22% или фирменное горючее «Меркурий» № 7.

«ВИХРЬ» (СССР)

Авиамодельный двигатель «Вихрь» сконструирован и изготовлен авиамоделистом Е. Суховым (Киев).

В 1954 г., на всесоюзном конкурсе двигатель показал мощность 0,353 л. с. и занял второе место. Конкурсный образец был представлен в двух вариантах: калильном (рис. 41, 42)-и компрессионном (рис. 43, 44). Лучшие результаты показал компрессионный образец. В дальнейшем он был выпущен небольшой серией. Серийный образец (см. приложение) отличается от опытного повышенной прочностью (увеличены диаметры вала, подшипников, сечения шатуна). Образец двигателя опытной серии развивает меньшую мощность.

Основные данные двигателя:

Серийный Конкурсный Калильный компрессионный компрессионный опытный

Ход поршня —13 ММ 13 ММ 13 мм

Днамегр цилиндра —15,56 » 15,56 » 15,56 »

Рабочий объем — 2,47 см3 2,47 см3 2,47 см3

Длина —75 мм 80 мм 80 мм

Высота —58 » 58 » 60 »

Ширина Максимальная мощность Внешняя характеристика Диаграмма газораспределения Продувка Распределение —36 » 36 » 36 » —0,353 л. с. ~ — см. рис. 44 — см. рис. 45 — встречная, кольцевая — золотником на задней

— крышке картера

Рис. 41. Двигатель первой категорий «Вихрь» (калильный вариант, конкурсный образец)

Гильза цилиндра изготовлена из стали ШХ-15 или У-12 и закалена до твердости по Роквеллу-55. Поршень из стали ШХ-15, толщина его стенок около 0,5 мм. Он подвергается закалке и низкотемпературному отпуску до твердости /?с-58. Контрпоршень стальной, закален и отпущен при t — 240°. Шатун из стали У-12 закален и отпущен при / = 240°, имеет внутренний диаметр верхней головки 3 мм, нижней—4 мм.

Коленчатый вал из стали Ц-7 закален с отпуском при

Рис. 42. Двигатель «Вихрь» (чертеж в двух проекциях, калильный вариант образец первой серии)

t = 300°. Поверхность коренной шейки и пальца кривошипа шлифованная.

Картер состоит из трех частей: центральной, в которую ввернута на резьбе гильза цилиндра; носка картера, в котором смонтирован на шарикоподшипниках коленчатый вал; крышки картера, на которой сзади укреплен карбюратор двигателя, а спереди — золотник. Все три части картера сделаны из материала Д16Т’ Распределительный золотник выточен из материала Д16Т, а крепящий его к крышке картера винт— из стали Ст-45. Винт имеет резьбу М2. Крепежный винт

Рис. 43. Двигатель первой категории «Вихрь» (компрессионный вариант конкурсный образец)

контрят в крышке путем рас-

кернивания.

Головка цилиндра из материала Д16Т внутри имеет резьбу для навертывания на гильзу цилиндра. Головка снабжена шестью охлаждающими ребрами с внешним диаметром 28мм.

Поршневой палец диаметром 3 мм из стали У-12 закален с отпуском при (==240°, плотно входит в отверстия поршня.

Рис. 44. Чертеж в двух проекциях двигателя «Вихрь» (компрессионный серийный вариант)

Двигатель хорошо работает на горючих смесях обычных составов. Однако конструктор двигателя считает, что работа двигателя на режиме максимальных оборотов требует несколько иных смесей и рекомендует такие рецепты горючего:

1. Эфир — 50 частей по объему, керосин — 25, касторовое масло — 25, амилнитрит 2,5.

Рис. 45. Диаграмма газораспределения двигателей «Вихрь» (для' всех вариантов одинакова); направление вращения по часовой стрелке

2. Эфир —75 частей по объему, касторовое масло — 25, амилнитрит +3.

3. Эфир — 35 частей по объему, касторовое масло — 25, керосин — 40, амилнитрит + 2,5.

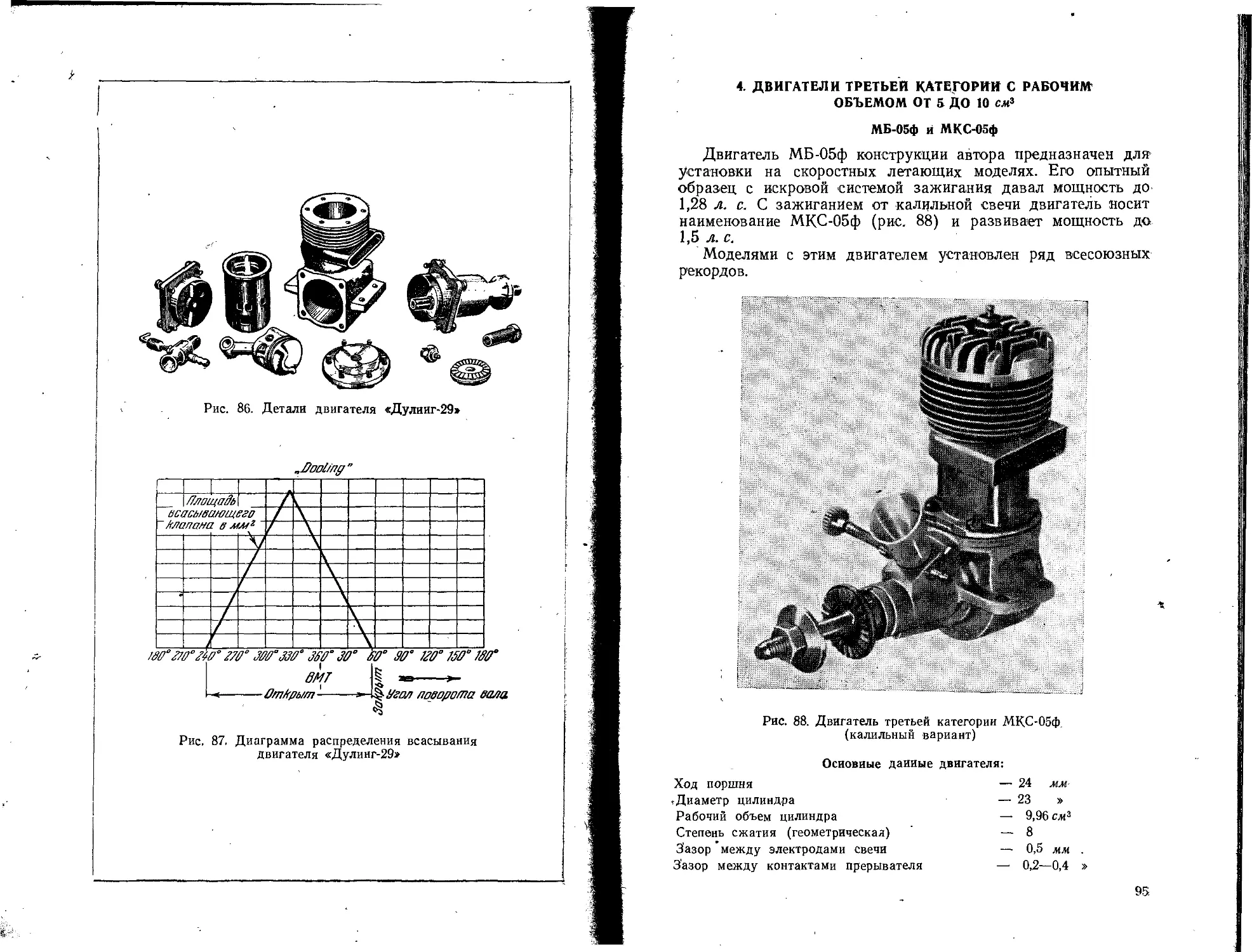

МБ-09кс (СССР)

Двигатель МБ-09кс (рис. 46) спроектирован и изготовлен в 1952 г. В. И. Петуховым специально для кордовых моделей. Его первоначальная мощность не превышала 0,25 л. с., но в течение ряда лет двигатель подвергался доработкам и усовершенствованиям, его мощность была доведена до 0,37 Л. с. Двигатель сложен в изготовлении, имеет малый запас прочности и малый ресурс. С этим двигателем кордовые скоростные модели автора неоднократно превышали всесоюзные рекорды. Лучший результат в 1956 г. был 183 км/час на корде из двух проволок диаметром 0,2 мм.

Рис. 46, Общий вид двигателя МБ-09кс (первая категория)

Основные данные двигателя:

Ход поршня — 14 ММ

Диаметр цилиндра — 15' >

Рабочий объем — 2,47 см3

Степень сжатия (эффективная) — 6,5

Вес поршневой группы — 7,1 г

Вес двигателя — 112 г

Длина — 93 мм

Высота — 61 »

Ширина по лапкам крепления — 39 »

Максимальная мощность опытного образца — 0,37 л, с.

Внешняя характеристика — см. рис. 47.

Диаграмма газораспределения — см. рис. 48.

Продувка — поперечная

Картер двигателя (рис. 49) фрезерованный из дюралюминия. Задняя крышка отъемная, крепится на резьбе. В носовую часть картера запрессованы два шарикоподшипника: носовой- — однорядный, радиальный № 100 095 диаметром 5X13 мм, коренной — однорядный, радиально-упорный, маг-нетный № 6005 диаметром 5\16 мм-

Рис. 47. График внешней характеристики двигателя МБ-09кс

Коленчатый вал сделан из хромоникелевой стали и закален до д, = ПО—130 кг/мм?. Щека кривошипа круглая, с противовесом, мотылевая шейка имеет диаметр 3,8 мм, золотник распределения из текстолита, вращается на валике диаметром 3 мм. Задняя крышка из дюралюминия, заверты-

Рис. 49. Двигатель МБ-09кс (чертеж в трех проекциях)

вается в картер на резьбе и. контрится, стопорным винтиком. Всасывающий патрубок карбюратора сделан заодно с крышкой, диаметр диффузора — 5,8 мм. Цилиндр двигателя из хромансилевой стали, закален до ав = 160—180 кг/мм2, в нижней части имеет фланец, сквозь который четырьмя винтами крепится к картеру. Перепускной канал и выхлопной патрубок — из листовой стали 0,5 мм, они припаяны к цилиндру красной медью. В верхней части цилиндр имеет оребрение и фланец, к которому шестью винтами привинчена головка.

Головка цилиндра точеная из дюралюминия, верхние ребра продольные, фрезерованные, отверстие для свечи расположено по оси цилиндра. Поршень из мелкозернистого чугуна, средняя часть имеет занижение на 0,1 м по диаметру, верхний и нижний пояски притерты по цилиндру. Поршень весит 5 г. Шатун изготовлен из стали СЗОХГСА, закален до о,,—ПО— 130 кг!мм2. В нижней головке имеется вкладыш из бронзы БрОФ 7-02, верхняя головка без вкладыша, поршневой, палец диаметром 3 мм сделан из мягкой стали СЮ, про-цементирован. Карбюратор простейшего типа, стандартный для двигателей серии МК-12с. Спираль калильной свечи из

готовлена из платинб-иридиевой проволоки диаметром 0,2 мм или фихраля того же диаметра.

Лучшие результаты двигатель показал на горючем следующего состава: спирт метиловый — 55%, масло касторовое — 20 %, нитрометан — 25 %.

ЕД-2,46 «РЕЙСЕР» (Англия)

Двигатели под общим индексом «ЕД» выпускаются английской компанией «Elektronik Development». Компрессионный двигатель «Рейсер» (рис. 50) изготовляется в больших количествах, его производство налажено на хорошей технологической базе, электропромышленного предприятия, располагающего высокими технологическими возможностями. Двигатель получил всеобщее признание авиамоделистов за хорошие пусковые качества и устойчивую работу на всех режимах. Эти качества обеспечиваются выбранной схемой продувки и сравнительно малым сечением диффузора карбюратора.

Рис. 50. Двигатель ЕД-2,46 «Рейсер» (первая категория)

Авиамоделистами двигатель используется на пилотажных, таймерных, радиоуправляемых и кордовых гоночных моделях. Для скоростных кордовых моделей двигатель недостаточно мощный.

Основные данные двигателя:

Ход поршня — 14 ММ

Диаметр цилиндра — 15 »

Рабочий объем — 2,47 см3-

Вес двигателя — 158 г

Вес поршневой группы — 11,4 г

Длина — 85 мм

Высота — 70 >

Ширина по лапкам крепления — 43

Диаграмма газораспределения — см. рис. 5'1

Максимальная мощность серийного образца — 0,27 л. с. при — 14 700 об/мин

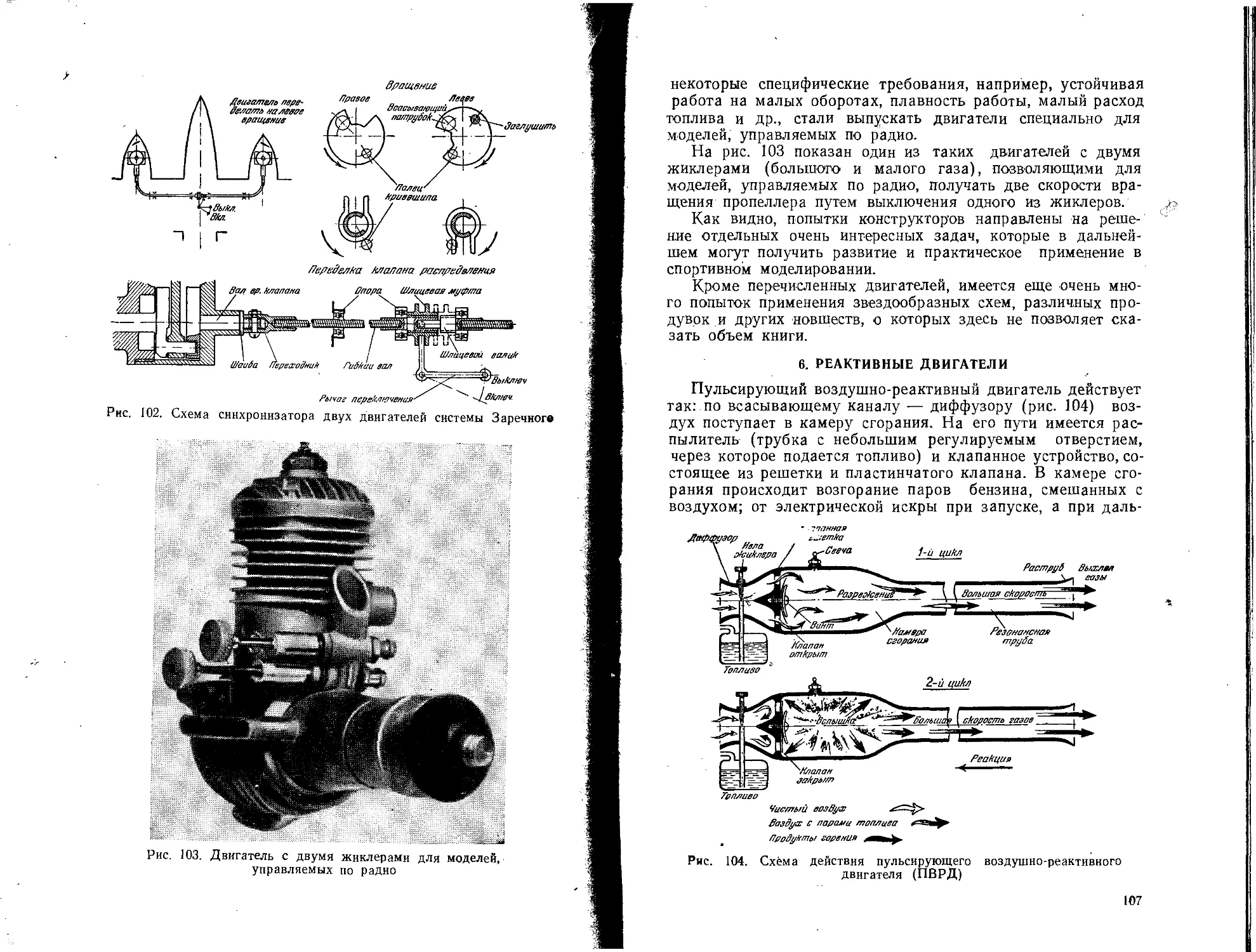

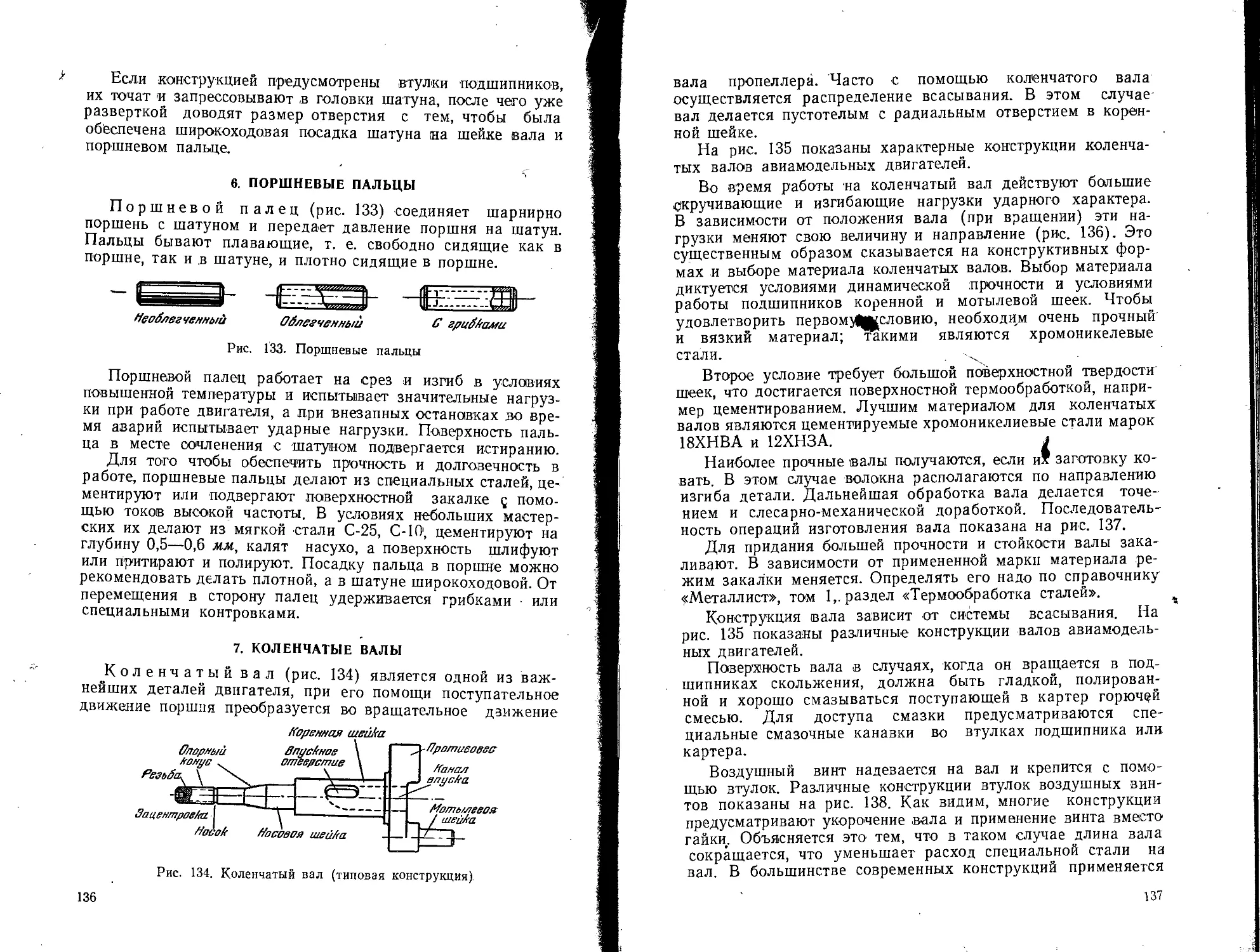

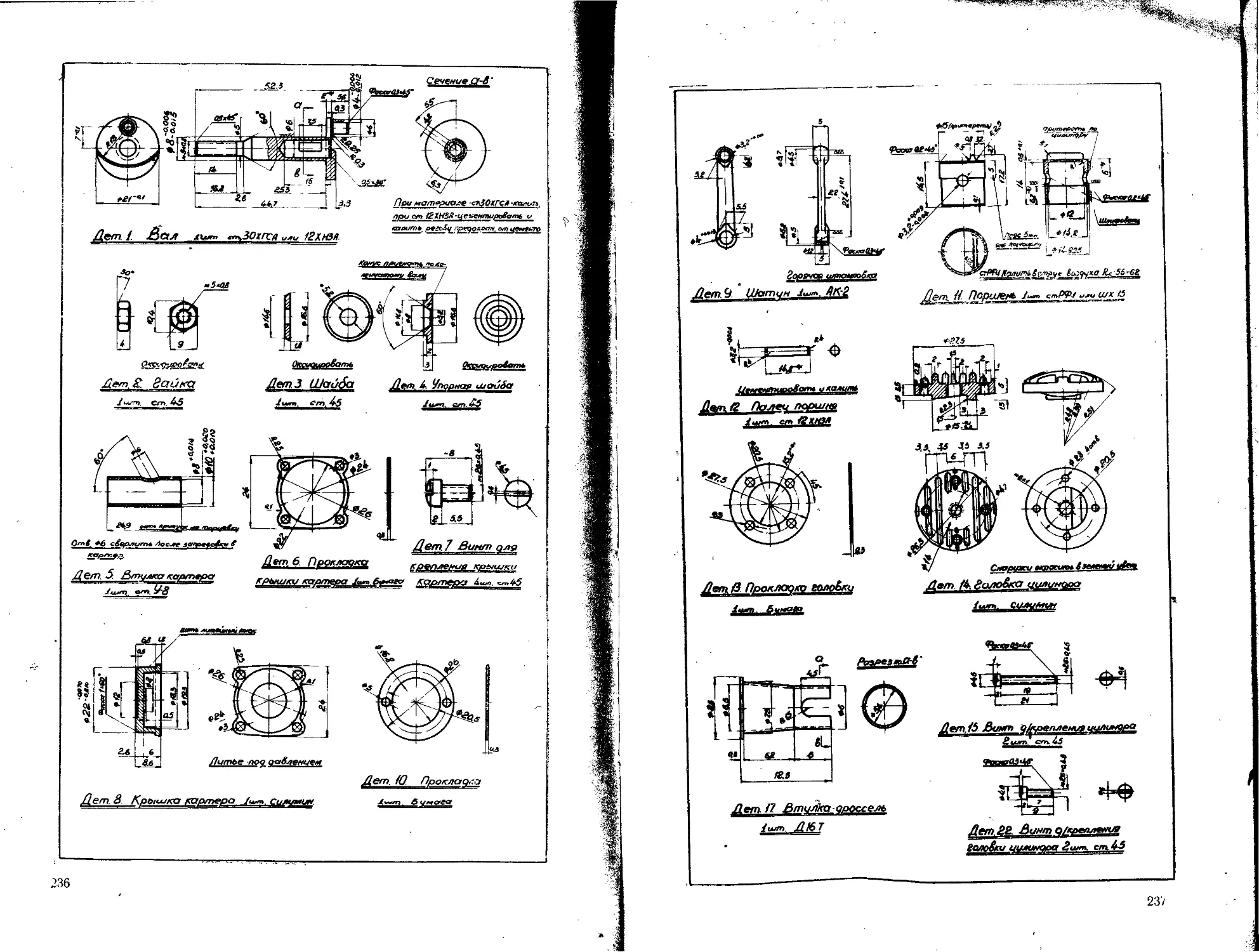

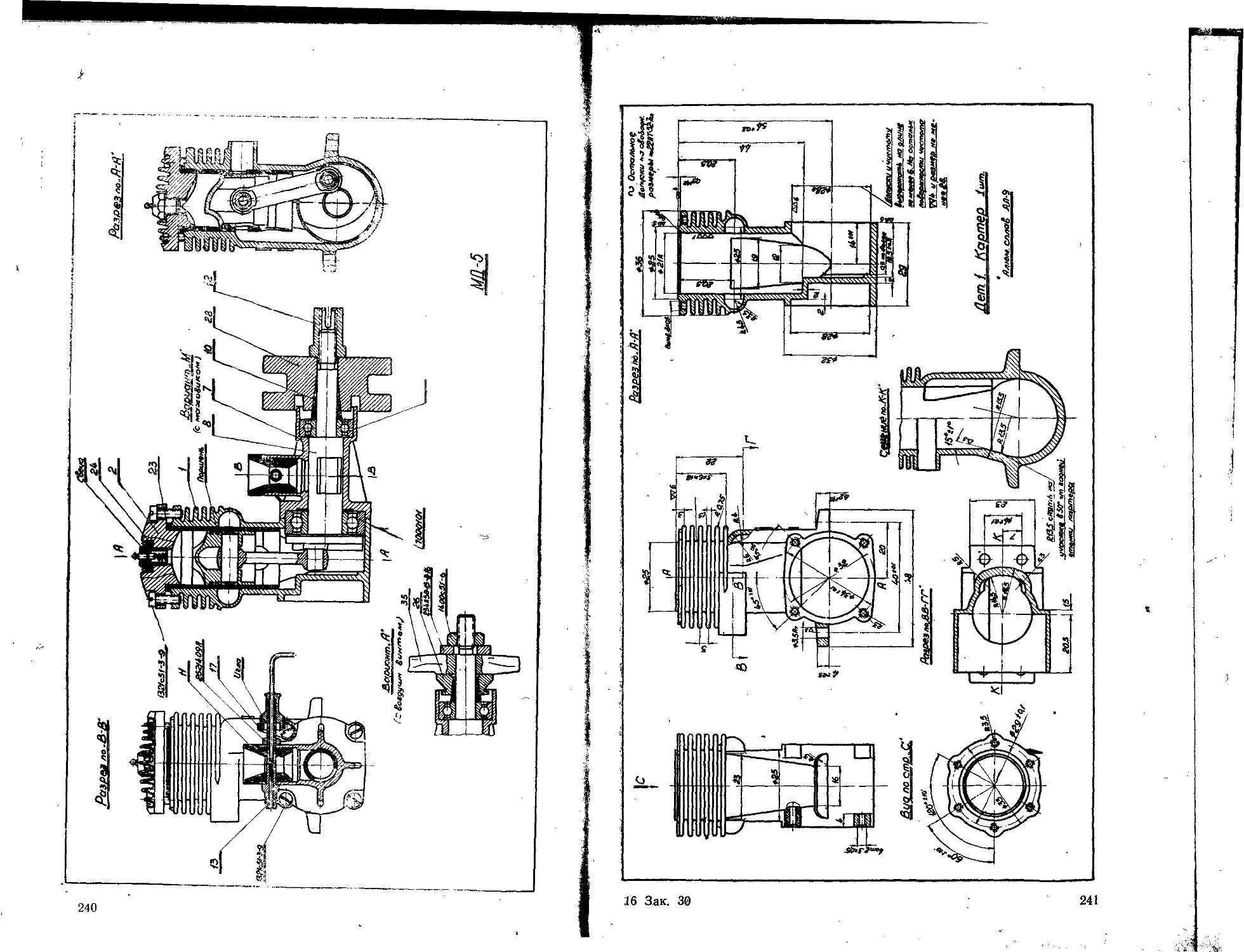

Тип продувк!. — кольцевая, встречная