Author: Раймпель Й.

Tags: техника средств транспорта сырье материалы материаловедение машиностроение детали автомобиля автомобили

Year: 1987

Text

Й.Раймпель

ШЖСИ

АВТОМОБИЛЯ

ЭЛЕМЕНТЫ

ПОДВЕСКИ

Перевод с немецкого

АЛ. Карпухина

Под редакцией

канд. техн, наук Г. Г. Гридасова

Москва

«Машиностроение»

1987

Б БК 39.33-04

Р18

УДК 629.113.011.1-03.30-82

Раймпель Й«

Р18 Шасси автомобиля: Элементы подвески/Пер. с нем.

А. Л. Карпухина; Под ред. Г. Г. Гридасова. — М.: Маши-

ностроение, 1987. — 288 с.: нл.

(В пер.): 1 р. 50 к.

Вторая книга автора яэ ФРГ продолжает серяю сШасси автомобиля» (первая

книга <Шасся автомобиля» вышла в переводе на русский язык в 1983 г.).

Рассмотрены силы, действующие иа детали шасси, устройства подрессорнва-

иия и демпфирования при различных режимах движения автомобиля. Предложены

современные методы расчета и выбора элементов подвески. Описаны многочислен-

ые конструктивные решения подаесок современных западноевропейских (преиму-

щественно производства ФРГ) легковых автомобилей.

Для инжеиерио-техиических работников, занятых проектироввияем легко-

вых автомобилей.

„ 3603030000-602 м ББК 30.33-04

Р 038(01)-87 "302'88 6Т2.1

© Vogel-Buch verlag, WOrzburg, 1983.

© Перевод на русский язык, «Машиностроение», 1987 г<

ОГЛАВЛЕНИЕ

Предисловие ....................................................... 7

Условные обозначения............................................... 8

1. Механика шасси................................................ 11

1.1. Силы в пятне контакта колеса с дорогой.................... 11

1.2. Нагрузки, создаваемые крутящим моментом двигателя... 17

1.3. Расчет на прочность ..................................- 19

1.3.1. Определение допускаемых напряжений ................... 19

1.3.2. Выбор материала....................................... 27

1.3.3. Напряжения, возникающие при кручении................. 30

1.3.4. Напряжении при изгибе................................. 32

1.3.5. Напряжения и деталях при одновременном воздействии

различных сил и моментов.................................... 34

1.3.6. Расчет цапфы ......................................... 44

1.3.7. Расчет вала ступицы................................... 46

1.3.8. Расчет полуоси....................................... 51

1.4. Силы действующие и деталях шасси.......................... 52

1.5. Неразрезные оси: силы, моменты и расчет на прочность. . . 57

1.5.1. Напряжение в балке оси................................ 57

1.5.2. Нагрузки, действующие иа продольные листовые рессоры 62

1.5.3. Силы и моменты в ивправляющих рычагах................. 64

1.5.4. Расположение рычагоа и изгибающие моменты в балке оси 70

1.5.5. Перераспределение сил, действующих иа колеса при по-

воротах .................................................. 72

1.5.6. Расчет иеразрезной оси................................ 73

1.6. Силы, действующие в подвеске иа двойных поперечных рыча-

гах .......................................................... 79

1.6.1. Статические нагрузки иа пружину и шарниры.......... 79

1.6.2. Расчет на сопротивление усталости .................... 86

1.6.3. Пример расчета сил продолжительного действия в направ-

ляющих рычагах оси.......................................... 91

1.6.4. Силы, возникающие при движении по дороге с выбоинами

(случай 3) 94

1.6.5. Силы, действующие при движении через железнодорожный

переезд (случай 2) 94

1.6.6. Пример расчета (случай 2)............................. 99

1.6.7. Силы, возникающие при торможении (случай 5) .... 103

1.6.8. Пример расчета (случай 5)............................ 105

1.6.9. Влияние сил, действующих в рулевых тигах............. 106

1.7. Силы в подвеске «Макферсон» ............................. 108

1.7.1. Определение статических ивгрузок в пружине и шарнирах 108

1.7.2. Длительно действующие иагрузки....................... 113

1.7.3. Кратковременно действующие силы...................... 119

1.8. Силы в однорычажиых подвесках на поперечных рычагах... 122

1.8.1. Движение иа поворота ................................ 122

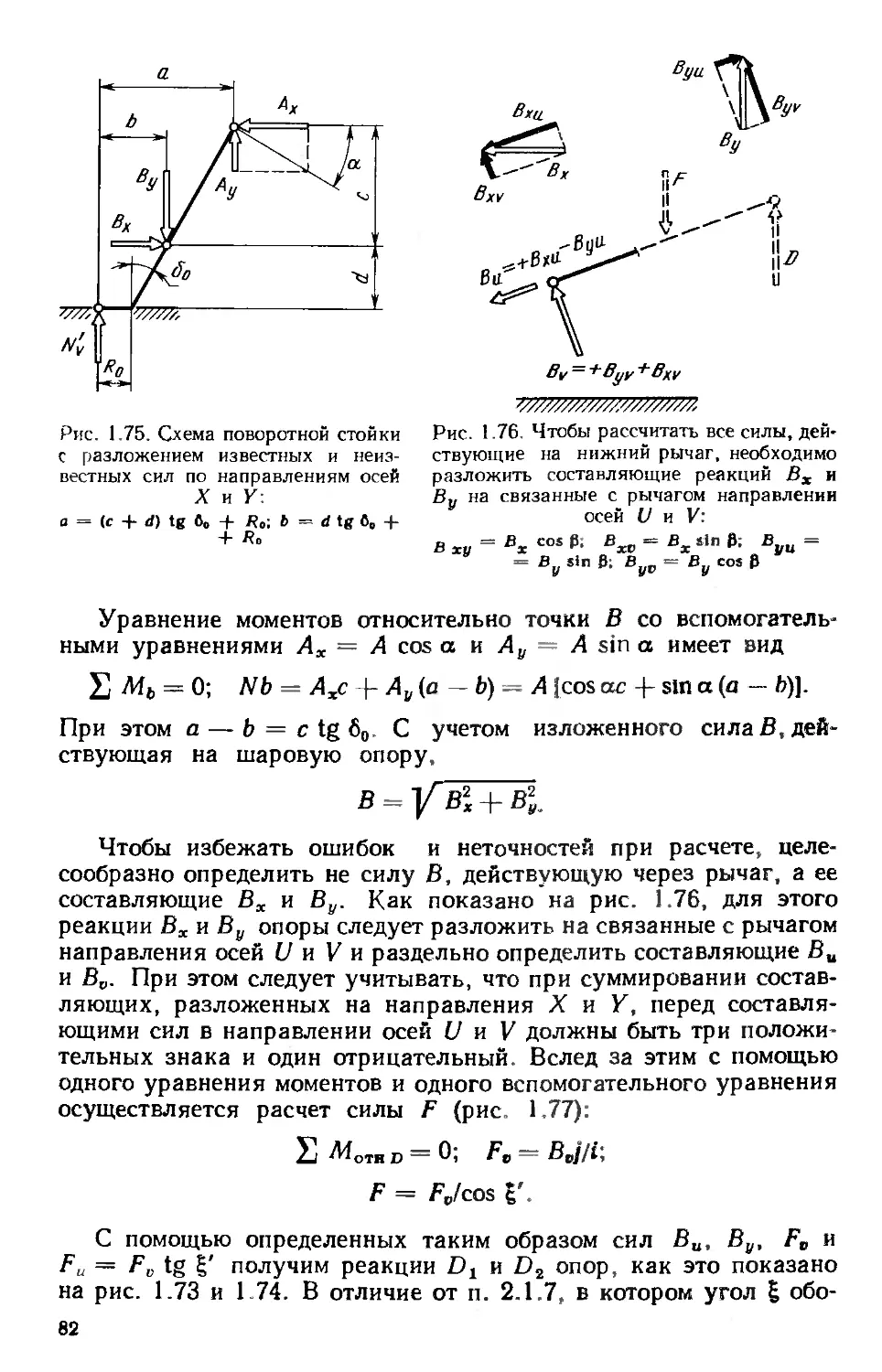

1.8.2. Трогаиие с места и торможеиие........................ 125

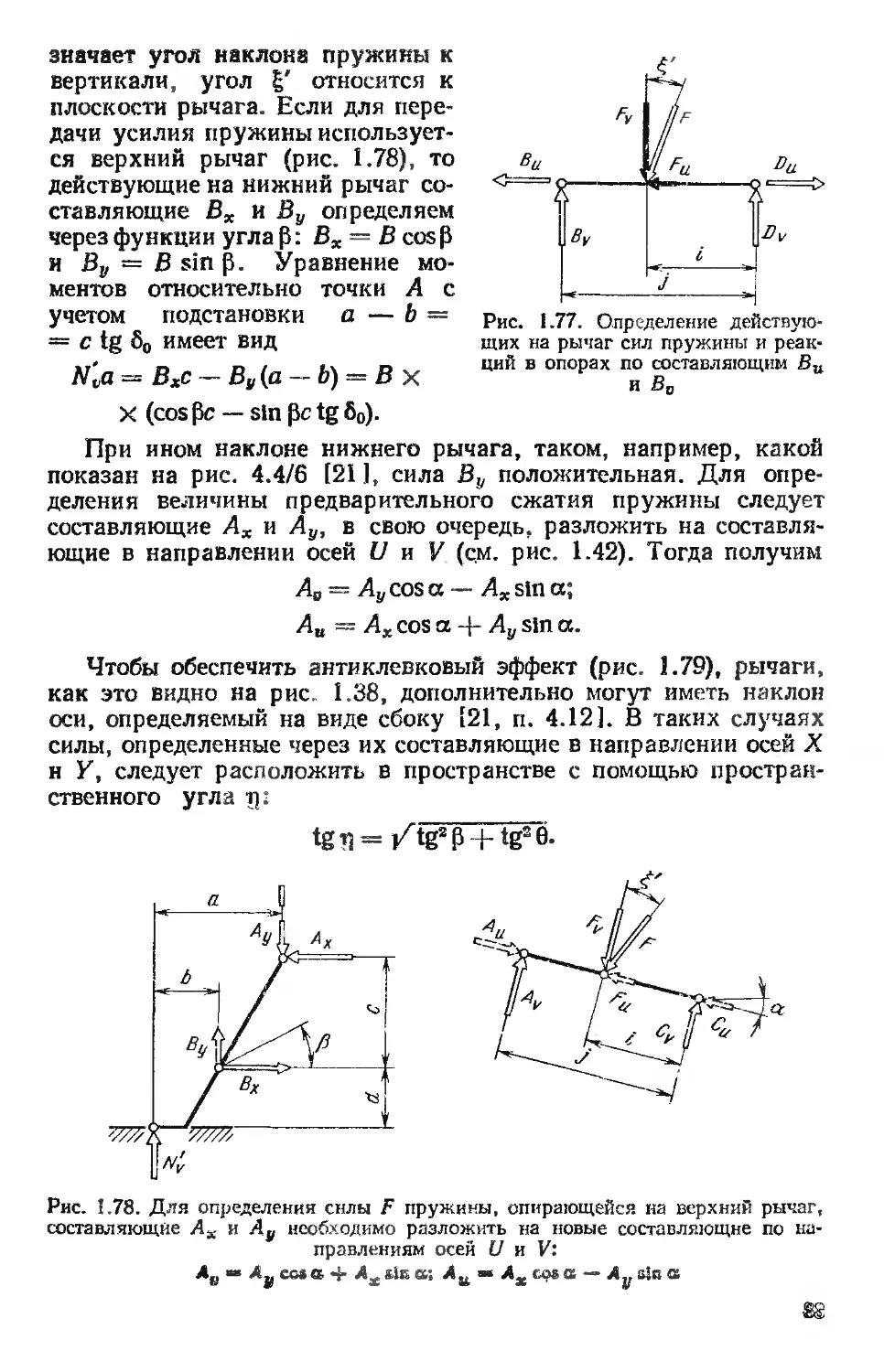

1.8.3. Пример расчета ..............................*..... 127

5

1.9. Силы и моменты в подвеске на продольных рычагах......... 129

1.10. Силы и моменты в диагонально-рычажной подвеске .... 136

1.10.1. Определение статических сил ........................ 136

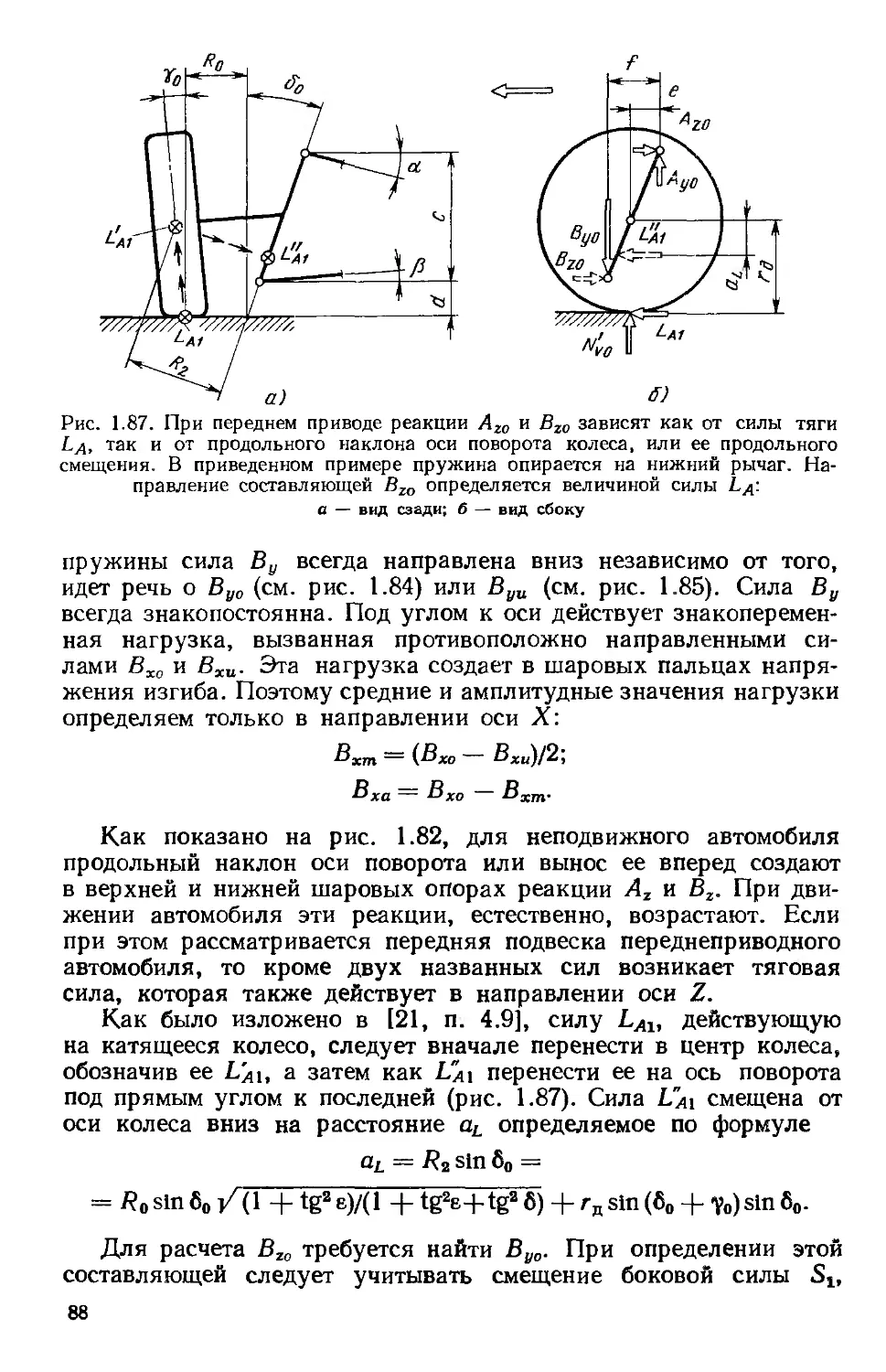

1.10.2. Расчет на сопротивление усталости .................. 138

1.10.3. Кратковременно действующие нагрузки................. 141

2. Система подрессорнвання автомобиля............................. 146

2.1. Теоретические основы ....................................... 146

2.1.1. Требования к системе подрессорнвання ........ 146

2.1.2. Работа подвески......................................... 148

2.1.3. Подрессоренные и неподрессоренные массы.............. 149

2.1.4. Вертикальные колебания .............................. 150

2.1.5. Продольные угловые колебания....................... 152

2.1.6. Расчет демпфирования . .............................. 155

2.1.7. Передаточное отношение от колеса к упругому элементу и

амортизатору............................................. 158

2.2. Подрессорнвание.......................................... 171

2.2.1. Передняя ось .......................................... 171

2.2.2. Задняя ось ............................................ 176

2.2.3. Ограничители хода и дополнительные упругие эле-

менты ......................................................... 187

2.2.4. Ограничители хода отбоя............................... 192

2.2.5. Изменения хода подвески............................... 194

2.2.6. Низкая посадка спортивных автомобилей ....... 195

2.3. Виды упругих элементов.................................... 200

2.3.1. Резиновые и пневматические упругие элементы.......... 200

2.3.2. Листовые рессоры ................................... 203

2.3.3. Винтовые пружины..................................... 215

2.3.4. Торсноны .......................................... 217

2.4. Расчет и проектирование стальных упругих элементов .... 220

2.4.1. Пружинные (рессорные) стали и их свойства............ 221

2.4.2. Предпосылки для расчета............................... 226

2.4.3. Многолистовые рессоры................................ 227

2.4.4. Листовые рессоры с заделкой в двух точках............. 235

2.4.5. Пластинчатые торсионы................................. 237

2.4.6. Цилиндрические торсионы .............................. 243

2.4.7. Винтовые пружины.................................... 250

2.5. Стабилизаторы............................................. 259

2.5.1. Функции и конструктивное исполнение .................. 259

2.5.2. Предпосылки для расчета . .......................... 262

2.5.3. Расчет стабнлнзаторов типа 1 ...................... 264

2.5.4. Расчет стабилизаторов типа 2 ........................ 269

2.5.5. Пример расчета. Тнп1................................ 275

2.5.6. Пример расчета. Тип 2................................. 276

2.5.7. Стабилизация н управляемость иа поворотах ...... 278

Список литературы................................................ 284

ПРЕДИСЛОВИЕ

Все детали автомобили изготовлены с определенными до-

пусками. Существуют допуски и на параметры подвески или

прочностные свойства материала. Чем больше отклонения пара-

метров от заданного значения, тем ниже себестоимость детали

и тем экономичнее ее производство. Знание этих взаимосвязей

позволяет конструктору влиять на общую себестоимость изделия.

В массовом производстве при значительных количествах изго-

товляемых изделий даже небольшая экономия имеет большое

значение.

Инженерный расчет должен быть экономически приемлем.

При правильном его проведении с помощью понятных формул

результат может быть быстро получен, при этом следует прене-

брегать теми факторами, влияние которых незначительно. В книге

сделана попытка именно так представить формулы и методы

расчета размеров деталей подвески, чтобы достичь цели при

небольших затратах.

Кельн

ЙОРНСЕН РАЙМПЕЛЬ

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

(креме ус оввых обозвачеиий, принятых в кв. [21])

Силы, действующие в пятне

контакта колеса с дорогой

F — сила упругости

Ед — сила тяги

Lg — тормозная сила

NB л — нагрузка от колеса (нор-

мальная сила, равная поло-

вике допустимой нагрузки

соответственно иа переднюю

или заднюю оси)

N‘v й — нормальная (вертикальная)

нагрузка, действующая на

кузов, в расчете соответ-

ственно иа заднюю или

переднюю ось

±AW — колебания нагрузки на

колесо

±Sj — продолжительно действую-

щая боковая сила

±Ss — кратковременно действую-

щая боковая сила

U — вес иеподрессореиных ча-

стей, отнесенный к осн

Нижиие индексы

h — задний

о — верхний предел

и — нижний предел

v — передний

1 — нагрузка продолжительного

действия

2 ... 6 — кратковременно действую-

щая сила, в том числе:

2 — при движении по железис-

дор жиому переезду

3, 4 — при движении по дороге

с выбоинами

5 — при торможении

6 — при трогании с места

Моменты:

Mt)O — верхнее значение длительно

действующего изгибающего

момента

Afbu — нижнее значение длитель-

но действующего изгиба-

ющего момента

Afb,... е— кратковременно действую-

щий изгибающий момент

Мьц, — изгибающий момент при

чистом знакопеременном из-

гибе

Мц — продолжительно действу-

ющий крутящий момент

Af fl... е— кратковременно действую-

щий крутящий момент

Расчеты на прочность (по

ДИН 1350 и ДИН 50100)

ад — соотношение напряжений

ак — коэффициент концентра-

ции напряжений

₽ft — то же- обусловленный фор-

мой поверхности

— то же, обусловленный по-

садкой

у — отношение предела теку-

чести к временному сопро-

тивлению

б — удлинение

v — запас прочности

bt — масштабный коэффициент,

учитывающий влияние раз-

меров

ЬЛ — коэффициент, учитывающий

шероховатость обработан-

ной поверхности

о — нормальное напряжение

t — касательное напряжение

при срезе или кручении

fa, — коэффициент, учитывающий

материал

Нижиие индексы

а — амплитудное значение дей-

ствующих напряжений

b — напряжение при изгибе

т — среднее значение напря-

жений

о — верхнее значение предель-

ных напряжений

t — напряжение при кручении

6

u — нижнее значение предель-

ных напряжений

vorh — действующие напряжения

г — напряжение при растяже-

нии

доп — допускаемое напряжение

А — допускаемое амплитудное

значение напряжений (на

испытуемом образце)

в — временное сопротивление

D — сопротивление усталости

F — предел текучести при сдвиге

S — предел текучести при пуль-

сирующем цикле

Sch — сопротивление усталости

прн пульсирующем цикле

V — эквивалентное напрнжение

W — прочность при симметрич-

ном цикле

Z — кратковремеинаи проч-

ность

Жесткость системы

подрессоривания

ct — жесткость шин прн приня-

том для данного автомобиля

давлении в шинах

ct — жесткость подвески кузова,

приведенная к одному ко-

лесу, при равностороннем

нагружении обеих (левой

и правой) подвесок

С1А ~ жесткость подвески кузова,

приведенная к оси, при

равиостороиием нагруже-

нии обеих подвесок

с9 — жесткость стабилизатора,

приведенная к одному ко-

лесу, при разностороннем

нагружении подвесок

ср — жесткость собственно уп-

ругого элемента, приведен-

ная к месту его опоры

сд — жесткость шины при номи-

нальном давлении и эко-

номически целесообразной

грузоподъемности

св — жесткость стабилизатора,

измеряемая иа концах ры-

чагов прн разностороннем

нагружении подвесок

Частота колебаний

nt — частота недемпфированных

колебаний оси в вертикаль-

ном направлении, мин-1

лдо — то же, демпфированных ко-

лебаний

ИП — частота недемпфированных

колебаний кузова в вер-

тикальном направлении

«1Ю — же, демпфированных ко-

лебаний

пп — частота угловых колебаний

кузова относительно по-

поперечной оси (галопиро-

вание)

Масса

mi — масса половины осн

mg — часть массы кузова, при-

ходящаяся на одно колесо

mg — масса всего кузова

Передаточные числа и числа

витков пружин

if — число рабочих витков

is — общее число витков

— передаточное отношение прн

поперечно-угловом подрес-

соривании неразрезной оси

ix — то же, по ходу подвески

(направление X на харак-

теристике упругости)

iy — то же, по нагрузке (направ-

ление по оси У)

«У — то же, рулевого привода

Демпфирование колебаний

Di — демпфирование оси

Da — демпфирование кузова

кц — коэффициент сопротивле-

ния, приведенный к пятну

контакта колеса с дорогой

ko — коэффициент сопротивле-

ния, приведенный к амор-

тизатору

Расстояния

а — расстояние в поперечном

направлении от осн шквор-

ня до внутреннего шарнира

поперечной рулевой тяги

иля до оси поворота рычага

рулевой трапеции (вид

сверху и сзади)

b — расстояние от внутреннего

шарнира рулевой тяги до

оси шкворня в продольной

плоскости (вид сверху)

с — расстояние по высоте между

внутренним и наружным

шарнирами поперечной ру-

левой тяги

9

d — расстояние между внутрен-

ним н наружным шарнира-

ми поперечной рулевой тяги

в направлении продольной

осн автомобиля (вид свер-

ху)

k — длина рычага рулевой тра-

пеции k — г sin к (вид

сзади)

г — длина рычага рулевой тра-

пеции

га — длина сошкн рулевого уп-

равления

s — перемещение аубчатой

рейки

«о — фактическая длина попе-

речной рулевой тяги

«1 — длина поперечной рулевой

тяги, вид сзади

ца — то же, вид сверху

и' — расстояние в поперечном

направлении между обоими

шарнирами поперечной ру-

левой тяги

Углы

ра — угол поворота наружного

(по отношению к центру

поворота) колеса

— то же, внутреннего колеса

Pt — угол поворота рулевого ко-

леса

Др — разность углов поворота

колес

Л — действительный угол рыча-

га рулевой трапеции

X* — проекция угла рычага ру-

левой трапеции

— угол наклона рычага руле-

вой трапеции

о — угол наклона сошкн руле-

вого управления при прямо-

линейном движении авто-

мобиля

<р — угол между деталями си-

стемы рулевого управления

м, ш — углы, определяющие нак-

лон поперечной рулевой

тяги

1. МЕХАНИКА ШАССИ

Для проверки имеющихся деталей или предварительного

определения размеров в начале эскизного проектирования должен

существовать метод быстрого, простого и надежного расчета

деталей.

Диаметр цапфы колеса илн приводного вала (наружной части

шарнирной полуоси), например, определяет размер подшипни-

ков качения, их внутренний диаметр, размеры шарниров под-

вески и частично положение направляющих рычагов под-

вески.

Замеры напряжений и длительные испытания, проведенные

на изготовленных после этого деталях, гарантируют эксплуата-

ционную надежность изделия.

1.1. СИЛЫ В ПЯТНЕ КОНТАКТА КОЛЕСА С ДОРОГОЙ

Для расчета деталей шасси на прочность используют силы,

действующие в пятне контакта колеса с дорогой при равномерном

прямолинейном движении автомобиля. При определении долго-

вечности выбирают дорожное покрытие среднего качества, а для

расчета статической прочности используют движение по дороге

с выбоинами, переезд препятствия или торможение с максималь-

ным замедлением.

Подвеска колеса автомобиля представляет собой колебатель-

ную систему, собственная частота колебаний которой опреде-

ляется жесткостью шины сь жесткостью подвески кузова са и

массой оси т1 (см. п. 2.1.4). На неровной дороге амортизатор

не может полностью погасить постоянно появляющиеся колебания

нагрузки ±АЛГ (рис. 1.1). Применив индекс v для переднего и h

для заднего колес, получим следующие верхние значения нормаль-

ной силы в пятне контакта колеса с дорогой:

NB0 = + AW0 или Nho = Nh + &Nh,

где N„ и Nh равны половине допустимых нагрузок на оси, т. е.

GOlh/2 (см. [21, п. 1.6J). При проведении расчета цапфы или по-

луоси колеса из значения ATo>ho следует вычесть вес колеса и

ступицы UR = 100 ... 150 Н. При рассмотрении других деталей

11

подвески колеса используют половину веса неподрессоренных

деталей UOth (см. п. 2.1.3), т. е.

N'BB = Nv + ДМ0 - (L/n/2); (1.1.1)

Nho = Nb + Д - (t/ft/2). (1.1.2)

Многочисленные замеры показали, что изменения нагрузок

длительного действия на колесо зависят как от нагрузки на

колесо M0,h, так и от жесткости шины сг. Для определения сг

следует установить в шине рекомендуемое для данного автомобиля

давление. На рис. 1.2 приведен коэффициент динамической на-

грузки на колесо klt который после умножения на Nv,h дает

верхнее значение нормальной нагрузки соответственно на перед-

ние и задние колеса:

Nha = k1Nh = Nh + ^Nh.

Отсюда собственно амплитуда изменения нагрузки соответ-

ственно на передние и задние колеса

В качестве примера возьмем шину 6,45/165-14/4PR, приведен-

ную в [21, п. 2.5]. Эта шина при давлении в ней Pj = 0,19 МПа

имеет жесткость сг = 1,9 кН/см. С учетом допустимой для этого

автомобиля нагрузки на заднюю ось Gh — 8 кН и нагрузки на

колесо Nh = 4 кН имеем cJNh = 1,9/4 = 0,48 см-1.

Полученный по графику

на рис. 1.2 коэффициент ди-

намичности нагрузки fej =

= 1,48, а верхнее значение

Рис. 1.1. При равномерном прямо-

линейном движении нагрузка в то-

чке контакта колеса с дорогой из-

меняется на величину ±ДМ

Рис. 1.2. Коэффициенты динамической на-

грузки на колесо kr и k2, применяемые

соответственно при расчетах на выносли-

вость и прочность. Значения обоих коэф-

фициентов зависят от нагрузки на колесо

и от жесткости шины Cj; при сх не учиты-

вается коэффициент kp [21, рис. 2.5/3],

т. е. увеличение жесткости при увеличе-

нии скорости

13

нормальной нагрузки Nho « kflh = 5,9 кН. Диапазон колеба-

ний нагрузки составляет ДЛГЛ = Nho — Nh — 1,9 кН, а нижнее

значение нормальной нагрузки ЛГЛи = Nh — &Nh — 2 кН.

В связи с использованием жестких шин отношение cJNh яв-

ляется достаточно высоким. При меньшем давлении воздуха

в шине жесткость шины ниже, что равнозначно меньшему зна-

чению kt.

Чем больше может быть снижено давление в шинах, тем меньше

будет нагрузка на детали шасси, и, наоборот, эта нагрузка будет

тем больше, чем выше давление в шинах. Увеличение давления

обычно объясняется стремлением к повышению боковой устой-

чивости автомобиля на поворотах.

В отличие от меняющейся только по величине (из-за неровно-

стей дороги), но постоянной по направлению вертикальной силы

N„, боковая сила ±Si (индекс 1 соответствует расчету на сопро-

тивление усталости) действует в пятне контакта колеса с дорогой

знакопеременно (рис. 1.3).

При равномерном прямолинейном движении следует исходить

нз статической нагрузки на колесо N0)h, умножая ее на коэффи-

циент боковых сил |iF1, т. е. соответственно для передних и зад-

них колес:

±SB1 = pF^0; (1.1.3)

i <$Л1 — Pfi^ л-

(1.1.4)

Многочисленные измерения показали, что величина pF1 зави-

сит только от нагрузки на колесо. На рис. 1.4 приведены зна-

чения pF1, соответствующие дороге с покрытием среднего ка-

чества.

Для определения верхнего значения изгибающего момента ЛГЬо

в деталях оси следует выбрать увеличивающее момент направле-

ние боковой силы, которое соответствует положению, приведен-

Рис. 1.3. При равномерном прямоли-

нейном движении неровности дороги

вызывают поперечные силы перемен-

ного направления в месте контакта

колеса с дорогой

Рис. 1.4. Коэффициенты боковых сил

p.F1 и p.F2, используемые соответствен-

но при расчетах на выносливость (до-

рога с покрытием среднего качества)

и на прочность (дорога с выбоинами),

значения которых зависят только от

нагрузки на колесо N0)h- например,

при N„ = 3 кН |xFl = ’0,34 и pFg =

= 0,85

13

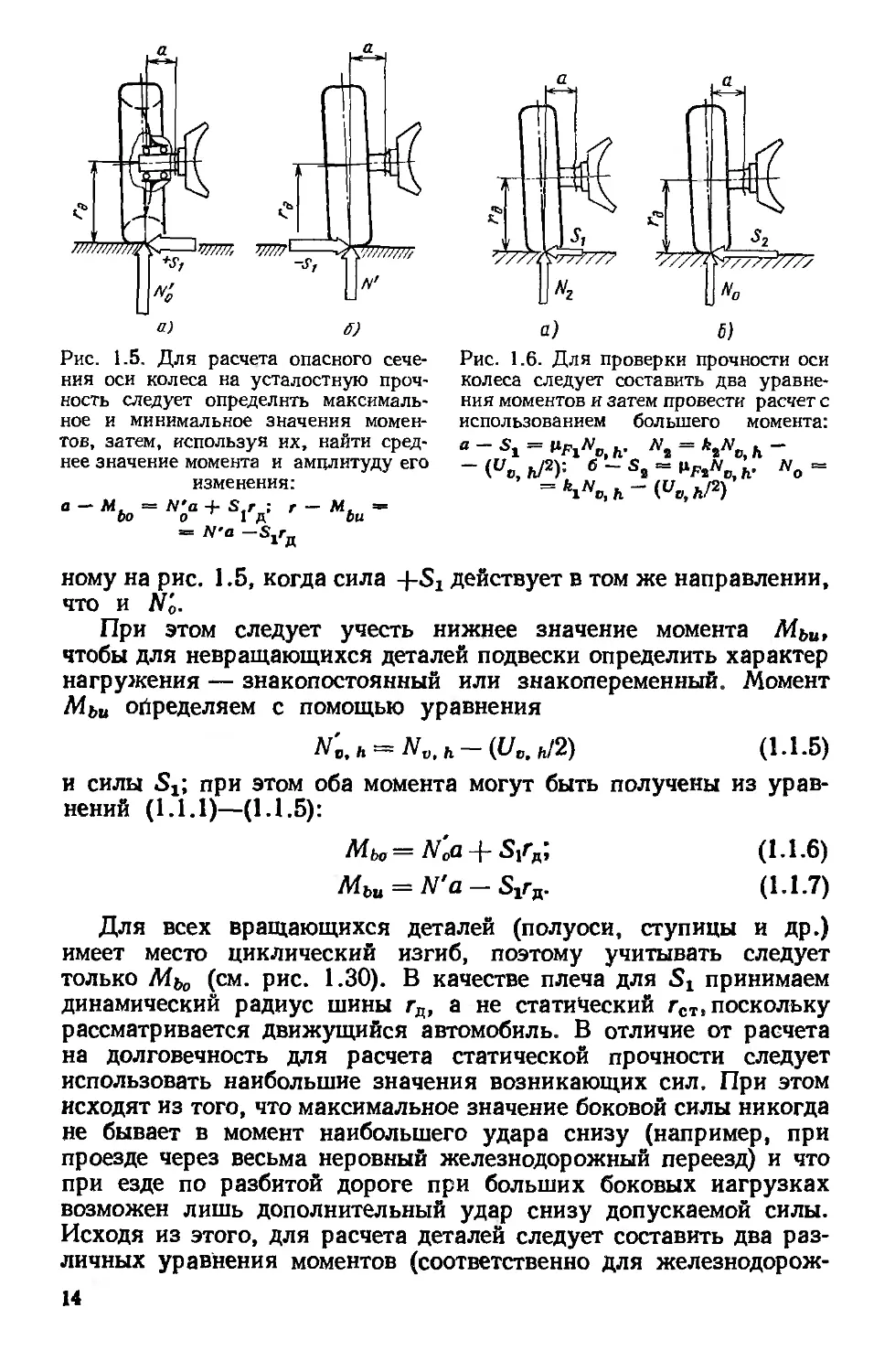

Рис. 1.5. Для расчета опасного сече-

ния оси колеса на усталостную проч-

ность следует определить максималь-

ное и минимальное значения момен-

тов, затем, используя их, найти сред-

нее значение момента и амплитуду его

изменения:

а — М. = N'a + S.r ; г — М. ==

DO О 1 Д DU

= -А'Д

б)

Рис. 1.6. Для проверки прочности оси

колеса следует составить два уравне-

ния моментов и затем провести расчет с

использованием большего момента:

« - S, = h. Nt = ktN h -

~(.Uv,h/2)- 6~Si-^Nv,h- No

= klNv,h~ (UO,h/2)

ному на рис. 1.5, когда сила -f-S2 действует в том же направлении,

что и N'o.

При этом следует учесть нижнее значение момента МЬи,

чтобы для невращающихся деталей подвески определить характер

нагружения — знакопостоянный или знакопеременный. Момент

МЬи ойределяем с помощью уравнения

N',.h~Nv,h-(Uv.h/2) (1.1.5)

и силы Зх; при этом оба момента могут быть получены из урав-

нений (1.1.1)—(1.1.5):

+ (1.1.6)

Mbu = N'a-S1rJl. (1.1.7)

Для всех вращающихся деталей (полуоси, ступицы и др.)

имеет место циклический изгиб, поэтому учитывать следует

только МЬо (см. рис. 1.30). В качестве плеча для St принимаем

динамический радиус шины гд, а не статический гст, поскольку

рассматривается движущийся автомобиль. В отличие от расчета

на долговечность для расчета статической прочности следует

использовать наибольшие значения возникающих сил. При этом

исходят из того, что максимальное значение боковой силы никогда

не бывает в момент наибольшего удара снизу (например, при

проезде через весьма неровный железнодорожный переезд) и что

при езде по разбитой дороге при больших боковых нагрузках

возможен лишь дополнительный удар снизу допускаемой силы.

Исходя из этого, для расчета деталей следует составить два раз-

личных уравнения моментов (соответственно для железнодорож-

14

ного переезда и для дороги с выбоинами), которые учитывают

различные вертикальные и боковые силы (рис. 1.6):

Мы = ^NBth - %*) а + (1.1.8)

Л^ьз — ^i^o, h-2^) а + (1.1.9)

Измеренные максимальные значения коэффициентов динамич-

ности нагрузки k2 приведены на рис. 1.2, при этом k2 =

= f (<\/NOth) и максимальные значения коэффициентов боковых

сил (рис.’ 1.4) pF2 = f (A/01h).

Расчет на прочность также осуществляем для случая прямо-

линейного движения, а не при предельно допустимом сцеплении

колес с дорогой и движении на повороте, так как при движении

на повороте боковая сила на более нагруженное наружное колесо

направлена снаружи к центру поворота (т. е. она уменьшает

момент Noa (рис. 1.7). Кроме того, проведенные на дороге замеры

показали, что на обычном легковом автомобиле боковые силы при

прямолинейном движении вызывают более высокие усилия, чем

при движении по кривой.

В последнем случае действует боковая сила, величина которой

ограничена дорожным покрытием и шинами.

Несколько иная картина наблюдается в продольной плоскости,

например, при резком торможении с начальной скоростью ниже

V = 10 км/ч. На передних колесах имеет место очень сильное

сцепление между широкими зонами контакта колес с дорогой

благодаря низкой скорости автомобиля, в результате чего коэф-

фициент сцепления в продольном направлении может достигать

= 1,25 [2].

Поэтому все детали передней оси должны быть дополнительно

проверены расчетом, исходя из того, что может возникнуть про-

дольная сила

^=^=1.25^, (1.1.10)

причем действующая в сочетании с верхним значением вертикаль-

ной силы

Исключение здесь составляют цапфы колес, которые при тор-

можении нагружаются в меньшей степени, чем другие детали.

Диск тормоза и тормозной суппорт, а также тормозной барабан

и тормозной щиток воспринимают часть сил, которые иначе

были бы переданы на цапфу. При переднем приводе и наружном

расположении тормозов они передаются и к приводному валу

колеса. Напротив, при перемещении тормозов внутрь, ближе

к дифференциалу, в случае резкого торможения полуоси и шарнир

16

Рис. 1.7. При движении на

повороте момент 5вгд, вызы-

ваемый поперечной силой,

уменьшает момент (N +

+ &N) а от действия верти-

кальной силы. При этом на-

пряжения в опасном сечении

оси колеса уменьшаются:

= (N + kN) а — Sor„

Рис. 1.8. При торможении два суммирующихся

изгибающих момента увеличивают нагрузку при-

водного вала колеса. В случае, когда тормозной

механизм располагается внутри, т. е. у диффе-

ренциала, один из моментов вызывается верти-

кальной силой, действующей на плече а, а вто-

рой — тормозной силой LB, которую следует

перенести в центр колеса. Последняя создает

относительно опасного сечения момент LBb

работают на кручение, а приводной вал колеса дополнительно

нагружается изгибающим моментом (рис. 1.8)

мы=/етячад5- (i-i.il)

В связи с тем, что при торможении нагрузка на заднюю ось

уменьшается, сильного сцепления задних колес с дорогой прак-

тически не происходит. Для этой оси (если она не является веду-

щей) достаточно проверить прочность деталей подвески при

щ = 0,8, учитывая вертикальную силу Л7,/2 = (Nh — Uh)/2.

Поскольку тормозные механизмы расположен^ в колесах, про-

верка прочности цапф колес не требуется.

При разгоне, напротив, происходит увеличение нагрузки на

колесо, что может привести к увеличению сил. Вместе с верхним

значением вертикальной силы = I^Nh — (14/2) следует

включить в расчет тяговое усилие

= при (1.1.12)

В качестве условий рассматривается трогание с места при

заблокированных тормозах, когда скорость близка к нулю. Расчет

возникающих при этом моментов осуществляется с использова-

нием статического радиуса колеса гст (а не гд, см. [2]).

В примерах расчетов (см. п. 1.3.6—-1.3.8) даны более подроб-

ные объяснения. Все одновременно действующие силы и моменты

приведены на рис. 1.30—1.33.

16

1.2. НАГРУЗКИ, СОЗДАВАЕМЫЕ КРУТЯЩИМ МОМЕНТОМ ДВИГАТЕЛЯ

В автомобилях с классической компоновкой крутящий момент

передается от коробки передач к дифференциалу через карданный

вал [21, п. 3.1 4]. Если на автомобиле установлена четырех-

ступенчатая Коробка передач с ручным переключением, то для

расчета сопротивления карданного вала усталости следует исполь-

зовать максимальный крутящий момент двигателя Ма и передаточ-

ное число третьей передачи 13. Принимая во внимание обычный

коэффициент полезного действия (КПД) коробки передач т)0 —

= 0,92, получим значение крутящего момента

— Md гпах^зЛо- (1.2.1)

При расчете на прочность следует учитывать, является при-

вод от коробки передач к колесам жестким или же в карданный

вал либо в полуоси встроены упругие муфты, показанные на

рис. 1.9 и 1.10. При жестком приводе следует дополнительно

учесть коэффициент динамичности kK, максимальные значения

которого составляют для легковых автомобилей 2,0 и для гру-

зовых 1,6. В этом случае максимальный крутящий момент, кото-

рый может передаваться через карданный вал на первой пере-

даче и при т]0 — 0,92

Afls = Md maxiit]ckK (1.2.2)

При расчете на сопротивление усталости привода с трех-

скоростной автоматической коробкой передач следует учитывать

коэффициент полезного действия гидротрансформатора т]ц, — 0,95.

Учитывая включение второй передачи, получим

Alti = Md п1ахгд)с^'и>- (1.2.3)

Рис. 1.10. Соединительная

муфта, состоящая из отдель-

ных звеньев, шарнирно соеди-

ненных между собой, и обла-

дающая пониженной жест-

костью при кручении и изги-

бе, а также в продольном на-

правлении

Рис. 1.9. Состоящие из одной детали соедини-

тельные муфты допускают лишь небольшие

угловые и осевые перемещения. Крепежные

втулки (слева) соединены с помощью найло-

новых пластин. Прн небольших размерах

муфт эти пластины могут передавать значи-

тельные моменты

17

Рис. 1.11. Задняя диагонально-рычажная подвеска ведущих колес автомобиля

БМВ-2800. Вал ступицы закален с нагревом токами высокой частоты и поэ-

тому может выдерживать более высокие напряжения изгиба и кручения:

/ — поперечина крепления задней оси; 2 — рычаг; 3 — карданный вал; 4 — подтип

ник колеса, 5 — полуось; 6 — главная передача; 7 — вал ступицы колеса; 8 — распор

ная втулка; 9 — фланец ступицы колеса; 10 — корончатая гайка

При трогании с места гидротрансформатор повышает кру

тящий момент в 2—2,3 раза. Эту степень повышения крутящего

момента lw = 2,0 ... 2,3 следует учитывать при поверочном рас-

чете на прочность.

Уравнение (в котором kK выпадает) в этом случае примет вид

Mts = Md тахЬМЬПш- (1.2.4)

У всех автомобилей, независимо от того, имеют они класси-

ческую компоновку, заднее расположение силового агрегата или

передний привод, полуоси, передающие крутящий момент от

дифференциала к колесам, нагружены в значительно большей

мере, чем карданный вал. Причиной этого является передаточное

число главной передачи iD. При отсутствии системы блокировки

дифференциала на каждую полуось может быть передана лишь

половина крутящего момента, и уравнения для расчета внутрен-

них полуосей, нагруженных только крутящим моментом (рис. 1.11),

при использовании коробки передач с ручным переключением

будут иметь вид:

для расчета на сопротивление усталости

Mtl = Ъ,ЬМ.А maxistBt] (1.2.5)

и для расчета на

статическую прочность

= 0,5ЛЦ шахУсТ]^.

(1.2.6)

18

При использовании автоматических коробок передач с гидро-

трансформатором для расчета на сопротивление усталости имеем

уравнение

Mtl = О.бМашаЛ/лтр]», (1.2.7)

а для расчета на статическую прочность уравнение

Mf3 = O.SAfdmaxiiioieTlTjn,. (1.2.8)

При наличии в системе привода упругих элементов kK — 1.

В случае блокировки дифференциала исключается коэффициент

0,5, так как крутящий момент может быть полностью передан

на одну из полуосей.

В уравнения (1.2.5)—(1.2.8) введен общий КПД, учитывающий

потери как в коробке передач, так и в дифференциале.

1.3. РАСЧЕТ НА ПРОЧНОСТЬ

При расчетах на прочность сопоставляют фактические и до-

пустимые напряжения, чтобы гарантировать долговечность детали

и убедиться в том, что даже при максимальных нагрузках не

произойдет ее пластической деформации. Это может иметь место

при условии, если будет превышено временное сопротивление

или предел текучести материала. Во всех случаях уравнения для

расчета будут иметь вид

Оф ОдОП ИЛИ Тф ТдОп-

Фактически возникающие напряжения вызываются переда-

ваемыми силами и моментами. Их величина зависит от размеров

деталей, т. е. от внешних факторов. Допустимые напряжения

зависят от тех характеристик материала, которые он будет иметь

в данной детали, т. е. речь идет о возникающих в детали внутрен-

них напряжениях.

Таким образом, никакие прочностные расчеты нельзя про-

вести без знания свойств материала, которые можно найти в це-

лом ряде справочников. В дальнейшем мы будем ссылаться на

подготовленные с участием автора работы [3, 4], которые содер-

жат все необходимые данные, включая стоимостные сравнения,

а также указания по внесению этих данных в чертежную доку-

ментацию.

1.3.1. Определение допускаемых напряжений

Напряжения, которые материал может выдерживать в течение

длительного времени, зависят не только от его прочностных

характеристик, но также от размеров детали в опасном сечении,

от поверхностной обработки детали и от наличия концентраторов

напряжений. Если деталь нагружена только крутящим моментом,

19

то выражение для допускаемых касательных напряжений при-

нимает вид

^допО = <rto&lW(PzvtPfetv)- (1.3.1)

При растягивающих, сжимающих и изгибающих нагрузках

или при их совместном действии выражение будет иметь вид

° ДОП D = °о^1^2/(P^Pfebv). (1.3.2)

Влияние концентраторов напряжения при кручении и изгибе

различно, поэтому в коэффициентах рЛ- и pfe введены индексы t

(кручение) и Ь (изгиб).

В числителе на первом месте стоит максимально допустимое

напряжение xto или оо, т. е. такое напряжение, которое может

выдержать полированный круглый стержень диаметром 10 мм при

соответствующем нагружении. Длительные испытания, проведен-

ные с целью определения предела выносливости, показали, что

при знакопеременной нагрузке сопротивление усталости связано

с временным сопротивлением ов, а при знакопостоянной пульси-

рующей нагрузке — с пределом текучести os.

Последнее условие справедливо только в том случае, когда

отношение

У = о,/ов (1.3.3)

не превышает определенной величины.

При более высоких значениях у вновь имеет место зависимость

от ов. Это положение иллюстрируется диаграммой сопротивления

усталости при растяжении—сжатии для стали 34Cr4V (рис. 1.12).

Для этой стали при ов = 1000 ... 1200 МПа огдоп составляет

лишь 780 МПа и находится ниже os 800 МПа при Ss 11 %

(см. также [4, рис. 7/29 а, в]). Эта зависимость позволяет рассчи-

тать прочностные показатели, необходимые для оценки долго-

вечности, с помощью взятых из стандартов ДИН характеристик

материалов (табл. 1.1).

В случае применения поверхностного упрочнения (независимо

от того, использована для этого цементация, высокочастотная

или газопламенная закалка) напряжения, которые в течение

длительного времени может выдерживать поверхностный слой,

возрастают примерно на 20 %, т. е. приведенные в табл. 1.1

значения предела выносливости следует умножить на коэффи-

циент 1,2. Предел прочности при изгибе и предел текучести при

кручении, определяющие прочностные свойства детали, также

возрастают и при том тем больше, чем больше глубина закален-

ного слоя. Для зубчатых колес обычно применяется глубина

закаленного слоя Ем = 1 мм (см. [4, п. 7.3.4]), что обеспечи-

вает повышение прочностных свойств лишь на 20 %.

На поверхности валов с целью повышения прочности стре-

мятся добиться Дм = 3,0 ... 4,5 мм, что позволяет выдерживать

кратковременные перегрузки до 50 %. В первом случае упрочне-

20

Таблица 1.1

Нагрузка

Деформация постоян- ная пульсирующая знакопе- ременная

gs azsch> xtsch 9 и azschf xtseh

Ов Растяже- ние или сжатие az OS <0,78 °zsch ~ >0,78 °zseh «0,78 Ozw (V fv 0,45oH

Изгиб * оь &bs « l,2as <0,72 ^bsch ~ & l,2afi >0,72 °bseh ~ « 0,86aB &bw tn 0,5aB

То Кручение * Tt TjF X tv 0,58os <0,86 ^tsch ~ 0,58as >0,86 Tfsch « 0,5aB xtw ~ « 0,29aB

* Упрочнение поверхности позволяет увеличить длительно действующие допусти-

мые напряжения изгиба и кручения на 20 %, а допустимые кратковременные напря-

жения — до 50 %. т. е. указанные показатели следует умножить на коэффициенты 1.2

нли 1,5 (см. также [4, рнс. 7/30]).

ние учитывается коэффициентом, равным 1,2, во втором— 1,5.

Фирма БМВ, например, применив высокочастотную закалку

глубиной 3 ... 4 мм, добилась того, что задние полуоси могут

выдерживать длительное увеличение напряжений на 15 %, а крат-

ковременное — на 60 ... 70 %. Полуось, приведенная на рис. 1.11,

изготовлена из улучшенной стали 41Cr4V, у которой ав = 900 ...

1050 МПа.

В соответствии с действующими напряжениями н видами

нагрузки в приведенных выше уравнениях (1.21) н (1.22) следует

использовать при знакопеременном изгибе а0 = аЬа) tv 0,5 н прн

нагружении пульсирующим знакопеременным крутящим момен-

том т0 = Tftjch «s 0,58os или 0,5ов н т. д. Зависимость от ов

и os для различных видов сталей (конструкционная, улучшенная,

цементуемая) не остается постоянной и может быть для различ-

ных случаев получена из табл. 1.1. В принципе, для временного

сопротивления ов следует брать нижнее значение приведенного

диапазона, т. е. овт1п.

Определяя допускаемые напряжения при одновременном дей-

ствии нескольких сил, следует учитывать нормальные напря-

жения.

В числителе появляется масштабный коэффициент blt который

отражает снижение предела выносливости с увеличением диа-

метра, а также коэффициент й2. который учитывает шерохова-

тость поверхности, обусловленную технологией обработки (см.

[3, табл. 2.8/22 J). Коэффициент можно получить из рис. 1.13

в зависимости от диаметра d или толщины t в опасном сечении.

21

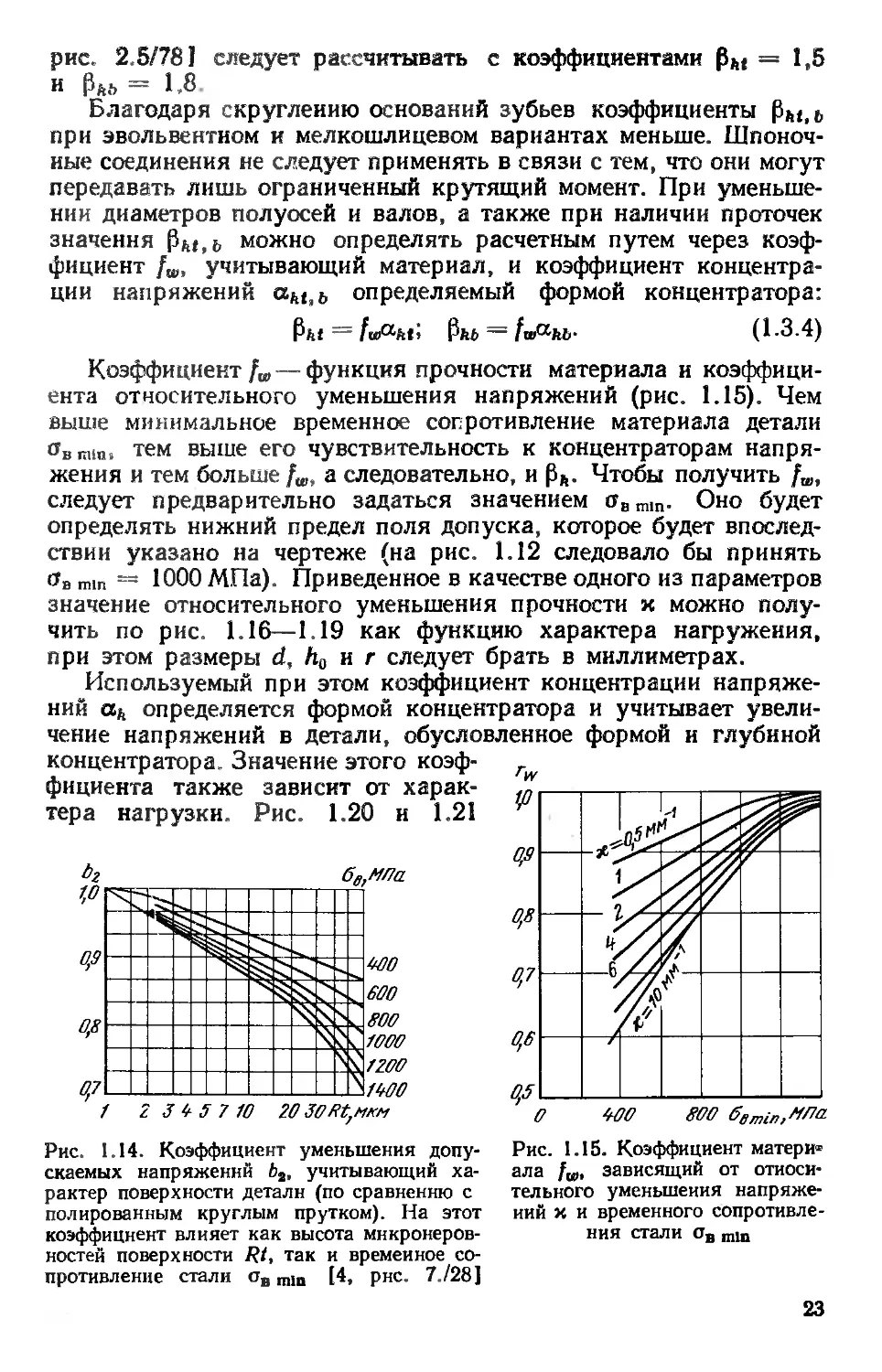

Коэффициент д2 приведен на рис. 1.14 в зависимости как от

высоты неровностей Rt (см. [3, рис. 2.8/16; 2.8/221), так и от ми-

нимального значения временного сопротивления овт1п стали.

Чтобы определить Ь2, следует задаться значением ов mln.

В знаменателе на первом месте стоит коэффициент концентра-

ции напряжений который учитывает прессовую посадку сту-

пицы на полуось (см. [3, табл. 6/9]). В качестве ориентировочных

могут быть приняты следующие значения: при кручении =

= 1,4, при изгибе Рг/ь = 1,8.

Внутренние кольца подшипников качения растягиваются по-

луосью (валом), но так как они имеют небольшую толщину, то

не могут вызвать в полуоси (валу) дополнительных напряжений.

Для этих случаев следует принимать (Здг = 1.

Стоящий на втором месте коэффициент концентрации напря-

жений учитывает влияние всех (кроме обусловленных шеро-

ховатостью поверхности) концентраторов напряжений, таких,

как изменение диаметра полуоси (вала), галтели, выточки, не-

круглость сечения и т. п.

Для прямобочных шлицев, которые необходимы на концах

полуосей (валов) для передачи крутящего момента, можно при-

нять в соответствии с ДИН 5462—5464 коэффициенты (см. [3,

а в случае эвольвентных

шлицевых соединений по

ДИН 5480 следует брать

коэффициенты (см. [3,

рис. 2.5/28]) =1,6 и

Рдъ = 1,7.

Мелкошлицевое соеди-

нение по ДИН 5481 [3],

рис.

И

Рис.

НИЙ

1.12. Диаграмма предельных напряже-

при растяжении—сжатии для тер-

мически улучшаемой стали 34Cr4V

Рис. 1.13. Коэффициент умень-

шения допускаемых напряже-

ний blt учитывающий диаметр

или толщину деталей свыше

10 мм

22

рис. 2.5/78 J следует рассчитывать с коэффициентами рм =1,5

и ₽АЙ = 1,8

Благодаря скруглению оснований зубьев коэффициенты

при эвольвентном и мелкошлицевом вариантах меньше. Шпоноч-

ные соединения не следует применять в связи с тем, что они могут

передавать лишь ограниченный крутящий момент. При уменьше-

нии диаметров полуосей и валов, а также при наличии проточек

значения можно определять расчетным путем через коэф-

фициент fw, учитывающий материал, и коэффициент концентра-

ции напряжений ahttb определяемый формой концентратора:

Pfet — fuPkti Pfcl> — fuPkb- (1.3.4)

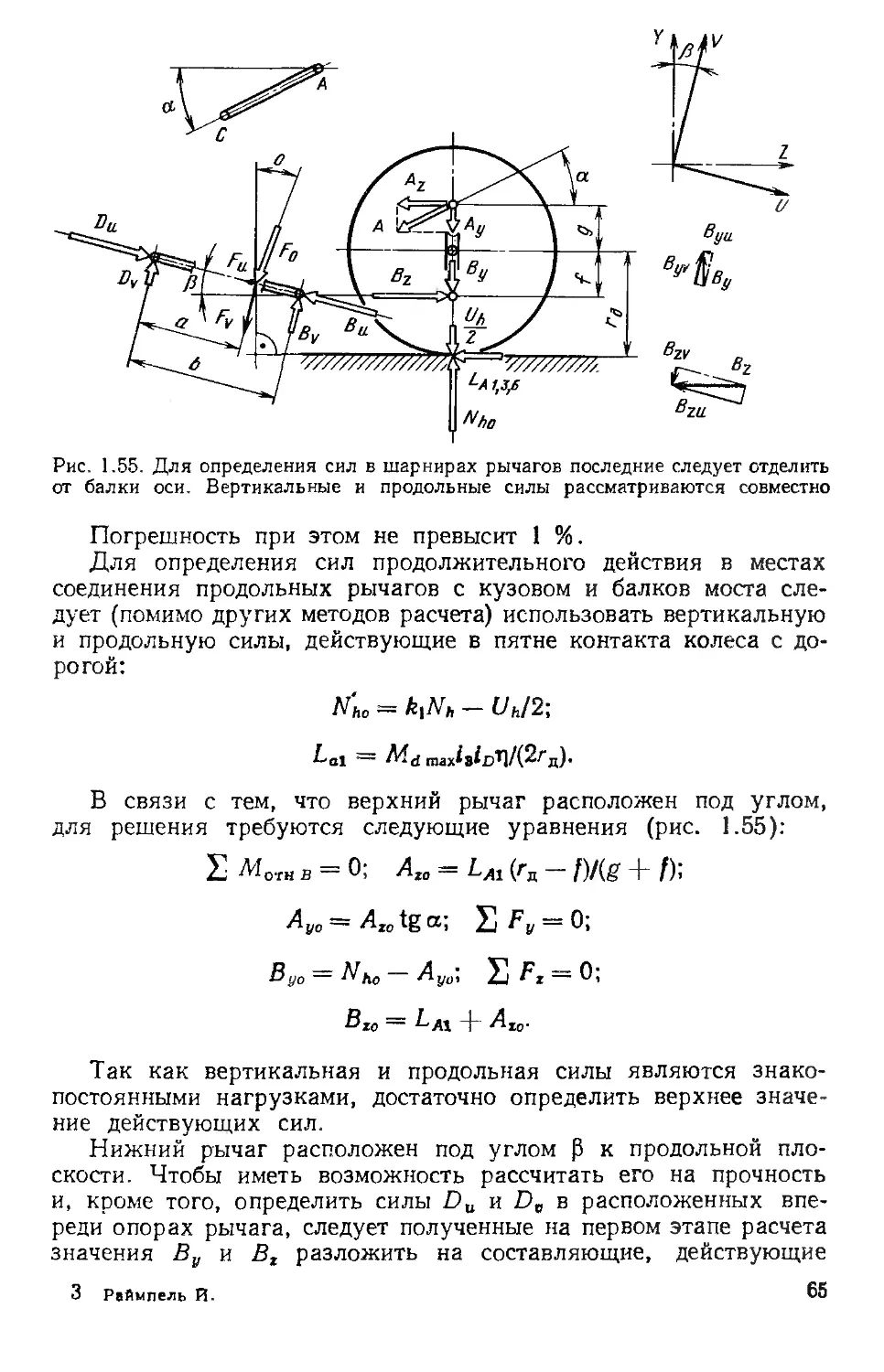

Коэффициент fw — функция прочности материала и коэффици-

ента относительного уменьшения напряжений (рис. 1.15). Чем

выше минимальное временное сопротивление материала детали

цвга1а, тем выше его чувствительность к концентраторам напря-

жения и тем больше fw, а следовательно, и рй. Чтобы получить fw,

следует предварительно задаться значением цвт1п. Оно будет

определять нижний предел поля допуска, которое будет впослед-

ствии указано на чертеже (на рис. 1.12 следовало бы принять

Ов mm — Ю00 МПа). Приведенное в качестве одного из параметров

значение относительного уменьшения прочности х можно полу-

чить по рис. 1.16—1.19 как функцию характера нагружения,

при этом размеры d, h0 и г следует брать в миллиметрах.

Используемый при этом коэффициент концентрации напряже-

ний ak определяется формой концентратора и учитывает увели-

чение напряжений в детали, обусловленное формой и глубиной

концентратора. Значение этого коэф- Га/

фициента также зависит от >

тера нагрузки. Рис. 1.20 и

Рис. 1.15. Коэффициент матери»

ала /п,, зависящий от относи-

тельного уменьшения напряже-

ний х и временного сопротивле-

ния стали ав min

Рис. 1.14. Коэффициент уменьшения допу-

скаемых напряжений fca, учитывающий ха-

рактер поверхности детали (по сравнению с

полированным круглым прутком). На этот

коэффициент влияет как высота мнкронеров-

ностей поверхности Rt, так и временное со-

противление стали ов „ЦП [4, рис. 7./28J

23

Рис. 1.16. Относительное уменьшение

напряжений х при нагружении валов

на кручение

Рис. 1.17. Относительное уменьшение

напряжений х при нагружении валов

на изгиб

содержат значения величин ак для кручения, а рис. 1.21—1.23 —

для изгиба. Если в виде исключения имеет место нагружение ис-

ключительно на растяжение, то значения akz можно получить

по рис. 1.21—1.24.

Для определения ак первоначально находят значения d/D

или h/h0, чтобы определить положение на оси X, а затем отноше-

ние tit — для получения значения ак по соответствующей кри-

вой. Величина t ~ 0,5 (D — d) = 0,5 (h — h0) характеризует глу-

бину концентратора. Процесс определения рй представляет собой

упрощенный вариант методики, приведенной в ФДИ 2226 «Реко-

мендации по расчету на прочность деталей металлических кон-

струкций». Чем меньше рй, тем лучше используется материал и

тем экономичнее изготовление детали. При изменении диаметров

Рис. 1.19. Относительное уменьшение

напряжений х при нагружении валов

иа растяжение—сжатие

Рис. 1.18. Относительное уменьшение

напряжений х при нагружении на из-

гиб плоских стержней

24

6

алг

Рис. 1.21.

пряжений

Коэффициенты концентрации

а,, при наличии в валу поперечно-

го отверстия:

/—при растяжении: 1 — при нагибе: 3 — при

кручеиии

на-

Рис. 1.23. Коэффициенты концентрации напряжений а*ь при изгибе плоских

стержней

25

Рис. 1.24. Коэффициенты концентрации напряжений при растяжении—сжа-

тии валов

валов pfc зависит главным образом от радиуса г, т. е. чем больше г,

тем меньше pft.

Если имеется конструктивная возможность выполнить г — d,

то для обычных деталей принимают ==pfcb = J. Однако для

закаленных до весьма высокой твердости круглых торсионов

(см. п. 2.4;6) радиус закругления на переходе вала в головку не

должен быть меньше г = 90 мм. К этому выводу привели тщатель-

ные исследования, проведенные изготовителями рессор. Если

рядом со ступенью на валу располагается подшипник качения,

то величину радиуса определяет скругление внутреннего кольца

подшипника (обычно г = 1 ... 3 мм), при этом значение pfc может

превысить 2 и использование материала ухудшается.

Однако имеется возможность путем конструкторских решений

уменьшить afe, а следовательно, и ph вдвое.

Как видно из рис. 1.25, выполняя галтель двумя радиусами

в соответствии с разделами С или D стандарта ДИН 509 (см. (3,

рис. 5.2/1 ]) или применив промежуточное кольцо, можно добиться

увеличения г и, как следствие, уменьшения на 10... 40%.

В работе (3, рис. 2.8/24] приведён пример определения разме-

ров промежуточного кольца, а также необходимые сведения по

обработке поверхности и прочности. Эти параметры являются

важными, поскольку от иих зависит как надежность уплотнения,

так и обеспечение минимального износа сальника, работающего

по наружной поверхности.

Далее, для деталей, работающих преимущественно на изгиб,

сопротивление усталости может быть повышено за счет предва-

рительного создания в поверхностном слое детали напряжений

Рис. 1.25. Выполнение галтели с одним

(а) или двумя (б) радиусами или уста-

новка проставочного кольца (в) позво-

ляют увеличить радиус галтели в опас-

ном сечеини в тем самым уменьшить

влияние концентратора напряжений

6)

26

сжатия, которые несколько уменьшают напряжения растяжения,

ведущие к разрушению детали. Это достигается либо уплотнением

переходной зоны холодной накаткой с усилием около 5 кН, дро-

беструйной обработкой стальной дробью (этот способ часто исполь-

зуют для упрочнения рессор) или термохимической обработкой,

например жидкостным азотированием. Ориентировочно можно

считать, что во всех случаях |3ft уменьшается до 50 % но сравне-

нию с нижним пределом, равным единице. Если в результате умно-

жения fw на aftb мы получим рЙЬ = 1,8, то при определении до-

пустимых напряжений изгиба следует принять pftb = 1,4. При

холодной накатке, кроме того, должен быть принят коэффи-

циент Ь2 ~ 1.

Последним в знаменателе расчетной формулы стоит запас

прочности v, который при расчетах на сопротивление усталости

принимается не ниже 1,2, а при поверочном расчете на прочность

1,5. В последнем случае при определении допустимых на-

пряжений исключаются все коэффициенты концентрации напря-

жений. Однако посредством расчета следует убедиться, что даже

под действием максимальных нагрузок не будут превышены

ни временное сопротивление, ни предел текучести. При нагру-

жении только крутящим моментом

’"доп 2 = T’c/v, (1.3.5)

а при изгибе или совместном действии различных нагрузок

*7доп 2 ~ • (1.3.6)

В качестве предельных значений т0 и а0 следует использовать

при растяжении—сжатии ст,, при изгибе сть, = 1,2а, и при

кручении Tfl = 0,58a,.

1.3.2. Выбор материала

При выборе одной из потенциально применимых марок сталей

кроме прочностных характеристик следует, как правило, учиты-

вать и другие свойства материала. Особое значение имеет доста-

точная величина относительного удлинения, чтобы деталь де-

формировалась под нагрузкой, а не разрушалась сразу. Отно-

сительное удлинение 66 стали у деталей, разрушение которых

может привести к аварии, должно быть не менее 12 %, у листо-

вых рессор 6 %, а у торсионов и винтовых пружин 4 %.

Кроме того, дополнительные требования к материалу могут

касаться технологии изготовления или зависеть от назначения

детали. Такими требованиями могут быть свариваемость, воз-

можность упрочнения поверхности, возможность обработки давле-

нием и хорошая обрабатываемость режущим инструментом. Все

свойства должны рассматриваться в совокупности с учетом эко-

27

8

Таблица 1.2

Марка Сталы Поковки и детали, подвергающиеся термическому улучшению Сравнительные показатели Техноло- гические свойства Пркмеаекм

Группа проч- ности ®В. МПа °s- МПа 6,. % Возмож- ные группы проч- ности Цена, % Обрабаты- ваемость резанием, % дс вз

V VV

C22V I 500—650 300 22 122 —- Улучшаемая свариваемая сталь, может быть заменена более деше-

Ск22 II III 600—750 700—850 410 520 18 14 I—III 144 100 140 3 — вой S160-2

C35V I 600—750 370 19 124 70 100 4 4 Сталь для поковок и заготовок, хорошо обрабатывается резанием

Ck35V II 700—850 450 15 I—III 147 4 3

35S20V* III 800—950 510 14 150 60 80 — 4

C45V” I 600—750 360 18 125 80 110 5 2 Сталь для поковок, после улуч- шения превосходит по прочности

II 700—850 480 14 I—IV 149 5 I C35V. При поверхностной закалке предпочтительно использовать сталь Ck45V

Ck45V 45S20V* III IV 800—950 900—1050 510 580 12 10 152 60 80 — 3

C60V I II 700—850 800—950 410 500 15 13 I—IV 127 115 160 — 3 Плохо обрабатывается резанием. Предпочтительнее выбрать сталь C45V и улучшать ее до более вы*

Ck60V III IV 900—1050 1000—1200 570 620 11 10 150 — 2 сокой прочности

Продолжение табл. 1.2

Марка стали Поковки и детали, подвергающиеся термическому улучшению Сравнительные показатели Техноло- гические свойства Применение

Группа проч- ности МПа cs- МПа 6S. % Возмож- ные группы проч- ности Цена, % Обрабаты- ваемость резаннем, % ДС ВЗ

V

2CrMo4V I 700—850 470 15 I—IV 230 ПО 155 3 —- Свариваемая улучшаемая сталь

34Cr4V" II III 800—950 900—1050 600 700 14 12 II—V 200 ПО 155 —- 3 Высокопрочная сталь для поковок и заготоаок

41Cr4V IV V 1000—1200 1100—1300 800 900 11 10 II—IV 205 115 160 —- 1 Сталь, подвергающаяся поверх- ностной закалке

42CrMo4V VI 1200—1400 1000 9 II—VI 260 120 170 — 1 Дорогая высокопрочная сталь, ко торую следует применять только а тех случаях, когда 34Cr4V нель- зя улучшить до необходимой проч- ности, a 50CrV4 создает трудности в обработке резанием

50CrV4V I II III 1100—1300 1300—1500 1500—1750 900 1120 1350 9 7 5 I—III 230 135 190 — 2 Пружинная сталь; пригодна для аысокопрочных конструкционных деталей. По обрабатываемости ре- занием уступает 42CrMo4V

Примечание. Все стали пригодны для контактной стыковой сварки. За 100 % приняты обрабатываемость резанием и стоимость

стали USt37*I. Технологические свойства: 1 — дает отличные результаты; 2 — дает хорошие результаты; 3 — приемлема; 4 — приемлема

при ограниченных условиях; 5 — непригодна; ВЗ — пригодна для высокочастотной закалки; ДС — пригодна для дуговой сварки; А — ав-

томатная сталь для заготовок с временным сопротивлением, как у улучшаемых сталей, но меньшнм удлинением; П — предпочтительная

ю сталь со следующими характеристиками: Е « 215 ГПа; G « 83 ГПа; V « 7,85.

ю ! ......— ... .... I. и II

комических соображений, т. е. с учетом стоимости матери-

ала.

Все данные, необходимые для выбора улучшаемой стали,

включая процентное соотношение стоимости (по сравнению с кон-

струкционной сталью St37), приведены в табл. 1.2. Рекомендации

по рессорным сталям содержатся в табл. 2.4. Характеристики

других марок сталей содержатся в [4], а именно: конструкцион-

ные стали — в табл. 7/8 и 7/24; цементуемые стали — в табл. 7/10,

7/12—7/19; автоматные стали — в табл. 7/9, 7/10 и 7/24; тонко-

листовая сталь — в табл. 7/25 и холоднокатаная стальная лента

в рулонах — в табл. 7/25.

1.3.3. Напряжения, возникающие при кручении

Карданные валы и полуоси [между дифференциалом и опорой

колеса (см. рис. 1.11)], а также торсионы (см. п. 2.4.6) нагружены

только крутящим моментом.

Валы представляют собой стержни постоянного диаметра

с откованными или приваренными концевыми участками, которые

для передачи крутящего момента имеют специальный профиль

квадратного или шестигранного сечения или фланец (см. [4,

рис. 8.4.2]). Вал часто остается необработанным. При этом по-

верхность, образующаяся в результате прокатки или ковки,

приводит к снижению допустимых напряжений. Коэффициент bs

может быть равен 0,7. Переход от основной части вала к конце-

вым участкам может осуществляться с радиусом г d, что исклю-

чит влияние концентратора напряжения. В этих случаях Рм = 1.

Допустимый предел выносливости тйдопГ) при этом оказывается

всего на 30 % ниже допустимых кратковременных нагрузок

ты.оп2- В то же время возникающий максимальный крутящий

момент Л4(3 примерно в 5 раз превышает момент Mtl при расчете

предела выносливости. По этой причине диаметр вала следует

определять с учетом максимального крутящего момента /И|8-

Если речь идет о карданном вале, то следует пользоваться

уравнениями (1.2.2) и (1.2.4). Для внутренних полуосей следует

применять уравнения (1.2.6) и (1.2.8). Уравнения (1.2.4) и (1.2.8)

справедливы для автомобилей с автоматической коробкой передач

или с гидротрансформатором. Если исследуемый автомобиль яв-

ляется переднеприводным, с внутренним расположением тормо-

зов, то силы, возникающие при торможении, могут вызвать более

высокие крутящие моменты, чем при трогании с места. Принимая

рЛ =1,25 в этом случае, следует дополнительно определить

момент

/И» =

В расчете необходимо использовать статический радиус ко-

леса гст. Для таких автомобилей минимальный диаметр вала

30

damln определяют по наибольшему из моментов Ма или Мм.

Из уравнений

«лф <3 доя;

<> tip/v

можно получить выражение для определения минимального диа-

метра

ds min == V4Afia, г 5,Ыткр, где 5,1 = 16/л.

Благодаря входящему в Mt3 коэффициенту динамической

нагрузки kh = 2 запас прочности может остаться на нижнем

пределе. Из табл. 1.1 можно получить v = l,2xiF и, следовательно,

xtF = 0,58ов. При упрочнении поверхности в зависимости от

глубины упрочнения эту величину следует умножить на 1,2 ... 1,5.

Рассчитанный таким образом диаметр d3mln используется для

определения размеров заготовки и необходимых допусков. На чер-

теже ие должен быть указан минимальный диаметр. Для об-

работки резанием необходимо предусмотреть увеличенный диа-

метр заготовки.

Так, например, если рассчитанный в соответствии с п. 1.3.8

диаметр d3min = 26,3 мм, то при механической обработке допу-

стимые отклонения на свободные размеры будут приняты в соот-

ветствии с ДИН 7168 [3, табл. 6/261. Эти отклонения при обычных

требованиях к точности обработки составляют ±0,2 мм. В этом

случае при наименьшем предельном размере вала, равном 26,1 мм,

могут возникнуть слишком высокие напряжения кручения. По-

этому следует принять диаметр 26,4—0,1 или в соответствии с ре-

комендациями ИСО 26.4Л11. Однако, как правило, удается обой-

тись без обработки резанием. По ДИН 1013 может быть поставлен

горячекатаный пруток соответствующих размеров и непосред-

ственно использован для изготовления вала [4, табл. 7/23]. Для

приведенного примера им оказался бы пруток диаметром 27 мм.

В соответствии со стандартом допустимые отклонения на диаметр

составляют ±0,6 мм.

С целью обеспечения жесткости или прочности при наличии

дополнительно возникающих изгибающих моментов на некоторых

моделях автомобилей можно видеть валы большего диаметра,

чем это необходимо по приведенным расчетам.

После того, как размеры вала и заготовки определены, сле-

дует проверить, нет Ли необходимости увеличить внутренний

диаметр dt полого вала на концах с учетом длительно действу-

ющей нагрузки по сравнению с размерами, полученными исходя

из кратковременных максимальных нагрузок:

5,1/т*

доп D’

Для определения Мц следует использовать одно из уравнений

(1.2.1), (1.2.3), (1.2.5) или (1.2.7), а для Д0пО — уравнение (1)

31

п. 1.3.1. Если мы получим d, < dSm)n, то для соответствующего

диаметра следует принимать значение не меньше d3mln.

При размерах меньше этой минимальной величины может

иметь место остаточная деформация или разрушение вала. Подроб-

нее пример расчета приведен в п. 1.3 8

1.3.4. Напряжения при изгибе

Цапфа оси является элементом подвески, который особенно

сильно нагружен на изгиб. Для расчетов на прочность, а также

для определения характера нагрузки следует определить рас-

стояние а от средней плоскости колеса до опасного сечения. Как

показано на рис. 1.34, это сечение находится в начале галтели

радиусом г. Используя уравнения моментов (1.1.6) и (1.1.7),

можно определить верхнее и нижнее значения напряжений изгиба

Обо — Mbo/Wь; О(,н == MhyjWf).

При положительном значении Оь„ (и момента Л4Ьи) имеет

место знакопостоянная нагрузка, а при отрицательном — зна-

копеременная. В первом случае расчет ведется только по оЬо

и Cbsch — 1,2ов или 0,86ив для оо [см. уравнение (1.3.2)]. При

знакопеременной нагрузке с учетом знаков на основе аЬо и оь„

следует определять соответственно среднее значение напряжений

и амплитуду их изменения:

°Ьт = (°Ьо + °Ьа)/2; (1.3.7)

О(,а = С(,о Pfcm' (1.3.8)

Обе эти величины необходимы для сопоставления с пределом

выносливости материала при изгибе. Прн определении о6т сле-

дует не упустить из виду отрицательный знак перед оьи.

Через углы 50, 45 и 40° на диаграмме предельных напряжений

(см. рис. 1.12) можно получить расчетным путем величины до-

пускаемых предельных напряжений при переменной нагрузке.

Такие расчеты могут быть проведены как для изгиба, так и для

растяжения—сжатия:

оЬа + 0,159o6mC: oto. (1.3.9)

Коэффициент 0,159 получен из выражения, составленного

для трех функций углов sin 5°/(sin 50° sin 45°). Целесообразно

убедиться, что сумма амплитудного и среднего значений напря-

жений не превышает предела текучести прн изгибе obt, т. е.

линию ВС на рис. 1.12:

&Ъа + ^bm (1 -3.10)

При подстановке уравнений (1.3.7) и (1.3.8) в уравнение (1.3.9)

можно непосредственно выразить спда как функцию иЬо и оЬи:

оьи,ф = 0,58оЬ(, — 0,42о6в. (1.3.11)

32

Переменный изгибающий момент можно выразить следующим

образом:

М6и) = ± [а (0,58/4 - 0,427V*) + Х/д], (1.3.12)

при этом Мьи> имеет наименьшее значение при а = 0, когда

Mfja — гЬ-5|Гд.

В соответствии с рис. 1.12, на котором представлена диа-

грамма предельных напряжений для стали 34Cr4V при среднем

напряжении растяжения а1т -= 130 МПа, амплитуда напряжений

растяжения—сжатия, обозначаемая индексом А, которые может

выдержать материал, огЛ = 430 МПа, т. е. aim + огл ~ 130 ±

± 430 МПа и, следовательно, о1о — 560 МПа; о1К = -—300 МПа.

Рассчитанные исходя из этого переменные, напряжения рас-

тяжения—сжатия

охда = 0,58-560 — 0,42 (—300) = 325 + 126 МПа;

Ст» == 451 МПа.

Эти напряжения соответствуют считываемому на диаграмме

сопротивления усталости значению

в1О) » 0,45аВГО1п 0,45-1000 МПа;

аг№ ~ 450 МПа.

Аналогичным образом для всех других деталей автомобиля,

нагруженных на изгиб, исходя из рассчитанных вначале макси-

мальных и минимальных напряжений, можно получить знако-

переменные напряжения.

После того, как получено о^ф, вновь действует условие Оф <

< Сдопо» чт0 в данном случае означает

0лопО

Значение abw, полученное из табл. 1.1, должно быть равно

с6(е 0,5ов илн, в случае применения поверхностной закалки,

Оь<е = 0,6ов.

Если диаметр цапфы уже определен, то следует рассчитать

необходимый предел прочности материала на растяжение

mi» > аЬи, фРлЛМО.б (или 0,6) • 6j6J,

чтобы на основе определенного минимального значения иметь

возможность подобрать соответствующую марку стали в табл. 1.2

(или в работе (4, рис. 7/8—7/10J). Другим вариантом решения

этой задачи (когда диаметр кольца подшипника качения не опре-

делен) может быть выбор материала и способа его обработки с тем,

чтобы после этого рассчитать минимальный диаметр в опас-

2 Раймпсль И 33

ном еечекии. В этом случае также после определения по

МЬв к следует исходить из того, что оф < олеа:

« 0,5 (или 0 SJ-oAM&vbPkbV);

^niUl

0,049 (или 0,0588) а.,Ь^ *

(1.3.13)

Момент сопротивления изгибу принимается равным 0,098йт!п

(а не « 0,ldmi„). Стоящие в скобках цифры 0,6 и 0,0588 справед-

ливы при упрочнении поверхности. Если нагрузка является зна-

копостоянной, а не знакопеременной, то уравнение приобретает

следующ! й вад:

Я ____ »V Mbo₽,Vb₽fifrV Z| и ]Л\

V 0,098аь^б7‘ (1.4.14)

В соответствии с табл. I.i аь»ел я» 1,2а, или 0,86ав.

В случае упрочнения поверхности следует умножить полу-

ченное значение на 1,2. Значения коэффициентов и bs можно

определить по графикам (см. рис. 1.13 и 1.14).

Чтобы найти Ьг, следует предварительно задаться dmln.

При поверочном расчете на статическую прочность следует

определить запас прочности v для предела текучести в1>я при

изгибе. Для этого следует лишь провести расчет в соответствии

с уравнениями (1.1.8) и (1.1.9) по большему из двух моментов

Мм(или Mb3)fWъ < въ*№- (1.3.15)

Вводя 1,2о« (в случае применения поверхностного

упрочнения умножая, кроме того, иа коэффициент 1,2 ... 1,5

в зависимости от глубины закаленного слоя), получаем

vgx 1,2(или 1,44 ... 1,8)аД0984!пЖ?(или АД3)- (1.3.16)

Коэффициент должен быть по возможности близок к 1,5,

но ни s кош случае не менее 1,2.

1,3.5. Напряжения в деталях прн одновременном

воздействии различных сил и моментов

Многие конструктивные элементы шасси при условии не-

центрального нагружения [21, рис. 3.1/17) испытывают напря-

жения и изгиба, и кручения. В этом случае для обоих видов на-

грузка может быть знакопеременной или знакопостоянной. Су-

щественно иные условия имеют место для цапф полуосей [21,

рис. 3.2/24, 3.4/8, 3.4/9, 3.4/15 и 3.10/1! J. Силы в пятне контакта

колеса создают знакопеременные напряжения изгиба, крутящий

момент двигателя вызывает знакопостоянные, переменные по

величине напряжения кручения,, а затяжка гаек дополнительно

создает постоянные напряже-

ния растяжения.

Последние обеспечивают

плотную посадку ступицы

иа коническую шейку или

эвольвентные шлицы [3,

рис. 2.5/50, 2.5/58]. Необхо-

димый предварительный на-

тяг может быть обеспечен

обычным болтом с шестигран-

ной головкой. На рис. 1.26

показан вал колеса автомо-

биля «Фольксваген-412», на-

груженный изгибающим и

крутящим моментами.

Три различных вида на-

гружения создают эквива-

лентное напряжение

/ (о6 + az)a + (алт£)2.

(1.3.17)

Рис. 1.26. Соединение ступицы с валом ко-

леса в задней подвеске автомобиля

«Фоль ксваген-412»

Для расчета эквивалентного напряжения должны быть из-

вестны четыре параметра, определяющие его. Если этого нет,

то предварительно необходимо определить следующее:

1) место, в котором действует наибольший изгибающий мо-

мент, т. е. точное расположение опасного сечения;

2) растягивающую силу, создаваемую затяжкой гаек;

3) материал и его прочностные свойства;

4) точные размеры с допусками всех деталей [4, рис. 8.4.2].

Место действия наибольшего изгибающего момента. Воздей-

ствие закрепленных на валу и сжимающих его деталей, таких,

как ступицы, внутренние кольца подшипников, проставочные

втулки и т. п., таково, что в самом валу возникают меньшие на-

пряжения изгиба, чем в неиагруженных деталях. Изгибающий

момент вызывает, с одной стороны, повышение, а с другой —

уменьшение напряжений сжатия aD в охватывающих деталях

(рис. 1.27).

При составлении уравнения для расчета момента сопротивле-

ния учитывают как площадь поперечного сечения вала / (рис. 1.28),

так и площадь находящейся в опасном сечении X—X (см. рис. 1.27)

и также подверженной нагрузкам ступицы 2 или внутреннего

кольца подшипника, т. е. Wb определяют, исходя из диаметра dA.

При этом погрешность будет находиться в разумных преде-

лах.

Растягивающая сила. Чем больше усилие затяжки F, резьбо-

вых соединений, тем больше гарантия того, что соединение в про-

цессе эксплуатации не ослабнет, в особенности при поочередном

включении переднего и заднего ходов автомобиля.

2*

Рис. 1.27. При напрессовывании на

вал 1 ступицы 2 в первом возникают на-

пряжения сжатия, снижающие его

прочность. Для устранения этого отри-

цательного эффекта необходимо соз-

дать напряжения растяжения, которые

приведут к возникновению в нагружен-

ных охватывающих деталях напряже-

ний сжатия, что позволит им восприни-

мать часть изгибающего момента и бла-

годаря этому разгрузить вал 1

Рис. 1.28. При расчете соединения

ступицы с валом для определения на-

пряжений при изгибе (а) следует учи-

тывать как момент сопротивления ва-

ла 1, так и момент сопротивления на-

пряженных охватывающих деталей 2.

При расчете на кручение (б) учитыва-

ется только круговое сечение вала, а

при расчете на растяжение (в) — вся

площадь Аю

Величина силы Fs однако ограничена теми напряжениями,

которые.может выдержать материал, т. е. чем выше Fs, тем боль-

ший диаметр должны иметь цапфы вала и тем тяжелей и дороже

становятся опоры и корпус. Поэтому усилие затяжки следует

ограничивать. Для среднего легкового автомобиля достаточно

усилие затяжки 60 кН. В табл. 1.3 приведены предписываемые

изготовителями автомобилей моменты затяжки М3 для гаек осей

с указанием параметров резьбы, ведущего моста и модели авто-

мобиля.

При использовании самоконтрящихся гаек нет необходимости

указывать допуск на момент затяжки, который, однако, необ-

ходимо назначать для корончатых гаек, поскольку при затяжке

с определенным моментом паз в гайке редко совпадает о отвер-

стием вала под шплинт.

Таблица 1.3

Модель автомобиля Размеры резьбы, мм М,, Н. и F,. кН Ведущий мост

перед- ний вадннй

БМВ-1602 ... -2002 24X1,5 294 67 X

Фиат-127, -128 18X1,5 137 42,7 X —-

Рено-4, -5, -6 16X1,5 118 43,2 X —

Реио-12, -15, -16, -17 16X1,5 157 57,5 X 1 1

Симка-1100 20X1,5 108 30,9 X —

Фольксваген-1303 24X1,5 294 65,2 — X

Фольксваген-1600 24X1,5 294 70,1 — X

Фольксваген-К70 27X1,5 392 83,5 X —

36

Исходя из Ms можно приблизительно оценить силу сжатия Fs.

Однако при этом следует помнить, что часто применяемые уве-

личенные шестигранные гайки или гайки с буртиком имеют боль-

шую площадь, чем стандартные гайки (рис. 1.29) и, следовательно,

больший радиус трения. Это, в свою очередь, требует более вы-

сокого момента затяжки.

В табл. 1.4 приведены выдержки из справочника по резьбам

фирмы «Бауэр унд Шауэрте». В ней даются усилия Fs и моменты Ма

затяжки шестигранной гайки нормальной высоты (по ДИН 934)

с мелкой метрической резьбой в зависимости от временного со-

противления материала.

Чтобы при небольших размерах иметь возможность путем

затяжки гаек создать значительные силы и при этом обеспечить

повышенную гарантию того, что соединение не ослабнет, следует

при размерах резьбовых соединений свыше Ml0, на концах валов

и в других конструктивных деталях автомобилей использовать

мелкие метрические резьбы [3, табл. 4.2/8].

После того, как сила затяжки Fs определена, следует с учетом

исполнения и высоты гайки рассчитать момент затяжки Ms.

Этот момент с допуском должен быть указан на чертеже.

Материал. Под знаком корня перед напряжением кручения

в уравнении (1.3.17) стоит коэффициент отношения напряжений аА,

который учитывает разницу между двумя видами нагружения —

изгибом и кручением, т. е. аА = аДО1Адоп-

Принимая, что в обоих случаях Ьъ Ь2, и v имеют приблизи-

тельно одинаковые значения, можно записать

аЛ ~ ОоРы/РйЛг (1.3.18)

В качестве ас и т0 следует принять соответствующие видам

нагружения и нагрузкам верхние значения напряжений, т. е.

взять йх величины из табл. 1.1 или для конструкционных и це-

ментуемых сталей из [4, табл. 7/8 ... 7/10]. Если для улучшаемой

стали (см. табл. 1.2) определена марка стали, а не уровень проч-

ности, то в общем случае, т. е. при знакопеременном изгибе и

знакопостоянном кручении, в числитель можно ввести временное

сопротивление ов, а в знаменатель предел текучести авг

«л = oe₽Af/(₽A6T0) » a6w₽w/(₽wTiKft) = 0,5oB₽Ai/(0,58o,₽ftb).

Рис. 1.29. В связи с тем, что между наруж-

ным диаметром резьбы d и внутренним ди-

аметром ступицы Dt имеется кольцевой

зазор, для этого соединения часто исполь-

зуют гайки с увеличенной опорной поверх-

ностью или увеличенными размерами ше-

стигранника, при этом увеличивается ра-

диус трения га, что следует учитывать

при расчете момента затяжки резьбового

соединения М3

37

Таблица 1.4

Резьба Прочностные свойства

6,8 8,8 10,9 12.9

Размеры, мм Сеченнев мм’ Fv- кН Ms. Н. м Fy кН Ms. Н* м Fy кН к “ Fy кН М,. Н.м

М8Х1 39,2 15,3 23 18,1 27 25,5 38 30,0 45

М 10X1 64,5 25,5 47 32,0 59 42,5 78 51,5 95

М 10X1,25 61,5 23,9 44 28,3 52 39,8 73 47,7 88

М 12X1,25 92,1 36,5 80 43,3 95 61,0 135 73,0 160

М 12X1,5 88,1 34,3 76 40,7 90 57,0 125 68,5 150

М 14X1,5 125 49,5 125 58,5 150 82,5 210 99,0 250

М 16X1,5 167 66,5 190 79,0 225 111,0 315 133,0 380

М 18X1,5 210 87,0 275 103,0 325 145,0 460 174,0 550

М 18X2 204 81,0 250 96,0 311 135,0 428 161,0 510

М 20X1,5 272 110,0 385 130,0 460 183,0 640 220,0 770

М20Х2 258 100,8 368 121,0 428 170,0 595 204,0 715

М 22X1,5 333 136,0 520 161,0 610 226,0 860 271,0 1050

М22Х2 310 121,0 470 146,0 555 204,0 780 246,0 950

М24Х2 384 154,0 650 183,0 780 257,0 1100 309,0 1300

М27Х2 496 201,0 970 238,0 1150 335,0 1600 402,0 1950

М30Х2 621 253,0 1350 300,0 1600 422,0 2250 506,0 2700

Примечание. В графе прочностных показателей первая цифра, ум.южениая

на 100. означает минимальное временное сопротивление, а вторая, деленная на 10. —

отношение предела текучести к временному сопротивлению у. Например, для стали,

обозначенной 10,9: ав mjn «= 1000 МПа и as > 0.9<TB min = 900 МПа. При усилии пред-

варительной затяжки Pv в сечении резьбы получаем напряжения, равные 70 % предела

текучести.

38

В этих случаях следует нсп&я&зоьгга (оцениваемы» прнбли*

эительно) коэффициент отношения предела текучести к времен-

ному сопротивлению

У в о«/о», (1.3.19)

чтобы после определения обоих коэффициентов концентрации

напряжений р*ь и (ч» иметь возможность рассчитать

«л 0,5M0,58y|U).

Если для обоих видов нагружения характер нагрузки иден-

тичен (например, знакопеременный) или в случае применения

стали с высоким пределом тек гчести (у 0,86), то и при неоди-

наковой нагрузке в числителе и знаменателе используют ои,

упрощая уравнение для знакопеременного изгиба и кручения.

==* ObUWCfWttw) = 0«5obpfet/(0,23cjej)fcfc).

Деление 0,5 на 0,29 дает приблизительное значение 1,73, которое

входит вместе с отношением напряжения а0 = aaon/(U73TA(MI)

в выражение для наибольшей работы по формоизменению

п« =“ У о'з г 3 (ад/)*.

Однако 1,73й дает 3, т. е. то число, которое стоит перед а,.

Оба коэффициента можно вынести из-под знака корня, и выра-

жение для ое приобретает тот вид, который был приведен выше:

Зсж0 — 3 [одоя/(1 ,/ЗтЛЙЯ) J “ сг.д.

Размеры всех деталей с допуишми необходимы для того, чгобы

иметь возможность определить как моменте» сопротивления iF6

и Wt, так и площадь поперечного сечения цапфы Л«. при мини-

мальных размерах, т. е. с учетом допустимых отрицательных

отклонений. Диаметр входит в формулы для расчета 84 н Wt

в третьей степени, т. е. здесь допуски оказывают очень большое

влияние.

При расчете моментов сопротивления нзгиоу, как уже было

сказано выше, следует исходить из диаметр® внешней детали

йд (см. рис. 1.27, 1.28):

W6 « 0,098с&.

При расчете валов на кручение следует учитывать только

внутренний диаметр d-t (см. рис. 1.28) в тех случаях, когда речь

идет о шлицевых валах, изготовленных в соответствии со стан-

дартами ДИН 5462-—5464 (3, табл. 2.5/56), или диаметр d4, если

речь идет о шлицевых валах с эвольвентами шлицами по ДИН 5480

(3, табл. 2.5, 281. Напряжения кручения в шлицах практически

отсутствуют [точно так же, как на заделанных концах торснонов

(см. рис. 2.104)1.

39

Точные размеры диаметров dt или dit а также допуски следует

взять в соответствия с нормами. При этом может быть выбрана

самая грубая из посадок с возможным отклонением —0,48 мм

13, табл. 2.5/56] и таблицы посадок на стр. 137). Теперь выра-

жение для момента сопротивления примет вид

Wt = 0,196d? min-

При расчете напряжений растяжения следует учитывать пол-

ную площадь поперечного сечения Aw, включая зубья или шлицы

(см. рис. 1.28) с учетом допустимых отрицательных отклонений

размеров

ож = Fs/A„.

Далее следует найти точные размеры вала, которые необ-

ходимы как для определения величин и рм, так и для уста-

новления допускаемых напряжений Оьдопо 1см. уравнение

(1.3.2)].

Для расчета цапфы вала иа сопротивление усталости следует

учесть крутящие моменты, которые создаются при движении

по дороге и вызываются двигателем, т. е. момент МЬо Для на-

пряжений изгиба в соответствии с уравнением (1 1.6) и момент Mt

для напряжений кручения ]см. уравнение (1.2.5)]. На рис. 1.30

приведена обобщающая схема расчета с соответствующими зна-

чениями показателей для автомобиля с четырехступенчатой ко-

робкой передач и ножным включением сцепления. При наличии

автоматической коробки передач в случае, когда в автомобиле

при трогании с места используется гидротрансформатор, следует

применять уравнение (1.2.7).

Рис. L30. Схема расчета на выносливость при одновременном действии не-

скольких видов нагружения:

F9 — сила, задаваемая в вачале расчета

40

Рис. 1.31. Схема расчета иа кратковременную прочность при одновременном

действии нескольких видов нагружения. Схему следует применять для вычис-

ления напряжений в валах ступицы при движении по дороге с выбоинами:

А — для коробки передач с ручным переключением; прн автоматических коробках

в числитель добавить

После расчета эквивалентных напряжений ою1 при усталостном

нагружении следует убедиться в том, что полученное значение

не превышает допустимых величин, т. е. о81 с оЬдопГ).

В уравнении, из которого определяется о?,допГ), следует

использовать оЬш и (Зйь, которые уже встречались при определе-

нии аА. При проведении необходимого заключительного повероч-

ного расчета на статическую прочность следует рассмотреть

различные условия и во всех случаях убедиться, что расчетные

эквивалентные напряжения оС2,8 не превышают предела теку-

чести при изгибе, т. е. ои2>!! < сь яоп8 = obj/v.

Наибольшим нагрузкам вал подвергается при разгоне пол-

ностью загруженного автомобиля на разбитой дороге на второй

передаче (случай 3). Схема расчета приведена на рис. 1.31. Изги-

бающий момент Мъа рассчитывается в этом случае в соответствии

с уравнением (1.1.9), а крутящий момент при использовании не-

автоматических коробок передач следует определять по формуле

Мы = 0,5MdmaxlsiDii. (1.3.20)

Если автомобиль оборудован автоматической коробкой пере-

дач, то вместо Мt4 следует использовать и соответственно урав-

нение (1.2.7). Эквивалентные напряжения при преодолении же-

лезнодорожного переезда (случай 2), как правило, меньше. Проезд

осуществляется на третьей или четвертой передаче, и поэтому

напряжения кручения ниже.

Вторая проверка осуществляется для условий, соответству-

ющих троганию с места автомобиля с прицепом. В этом случае

41

Известны из расчета на выносливость (см. рис. 1.30). 6z1; aA i Wt;Hv; k,i а-, Ъ

м

Г'

Gv5^PbdorT~ $

N',=N,~

е~1,5

Взять меньшие из моментов

при расположении тормозов-.

снаружи: Ма илиМи

внутри: Mt} или Mts

мк =]/?<>%

' __^dmax h> 7 **

«--------J------f

При АКП вместо kh

использовать yw iw

Mtf у LAv ncr

=Pl rci

При. тормозах

* снаружи

Pl=0,8

(К,

Nv„=k1 Nv ~ ~2

При тормозах

внутри

MU -\LB„rCJ

= Рк^Ъ

Рис. 1.32. Схема расчета максимальных эквивалентных напряжений, которые

возникают в валах ступицы переднеприводного автомобиля при трогании с

места и торможении. Следует учитывать, расположены тормозные механизмы

у колес или у дифференциала:

АКП — автоматическая коробка передач

для переднеприводных автомобилей следует учесть статическую

нагрузку N'v на колесо, силу тяги £дв и суммарный изгибающий

момент Л1()в, создаваемый различными силами (см. рис. 1.8 и 1.32):

М16 « j/(?4a)2 + (W)2. (1.3.21)

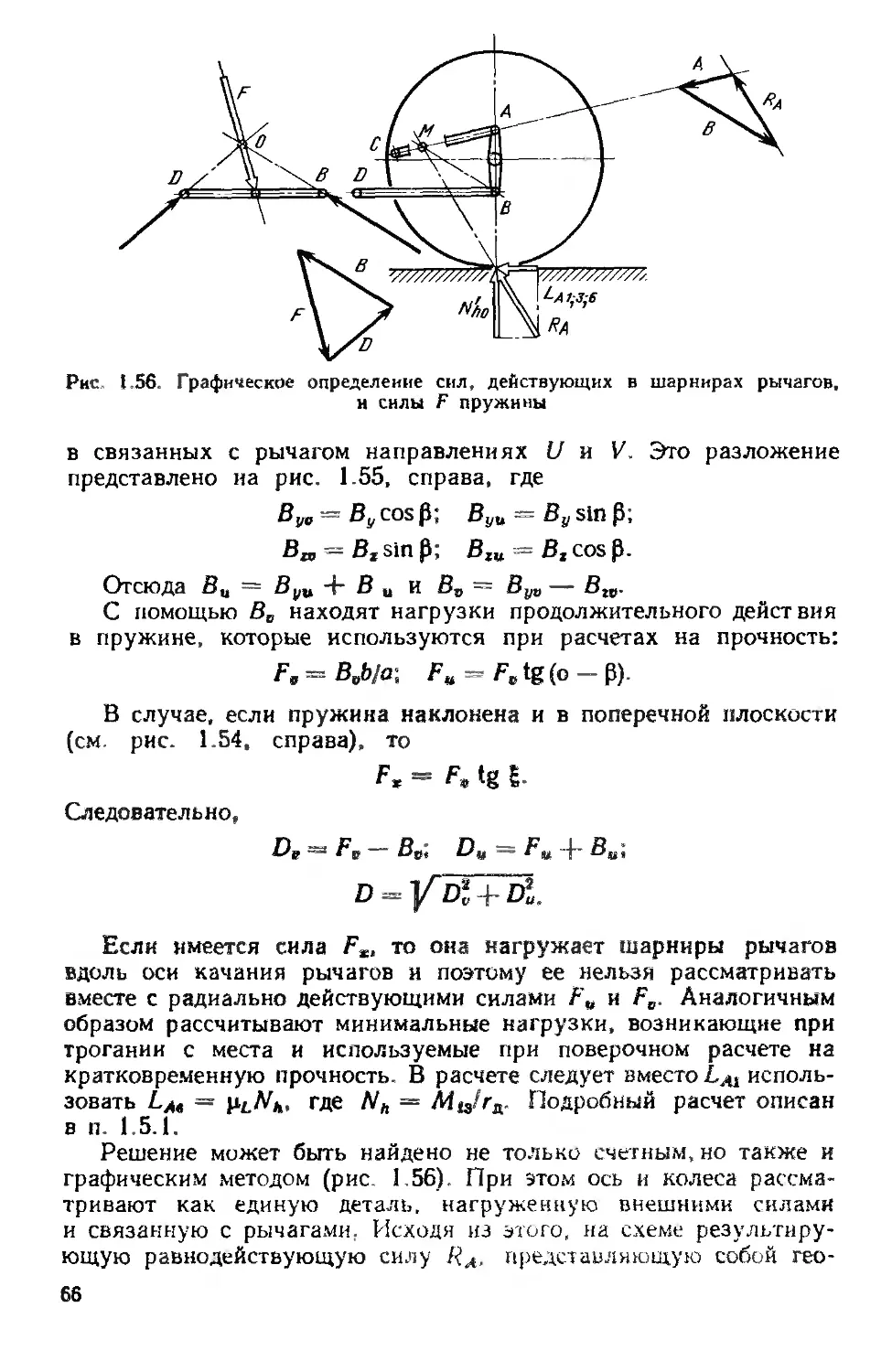

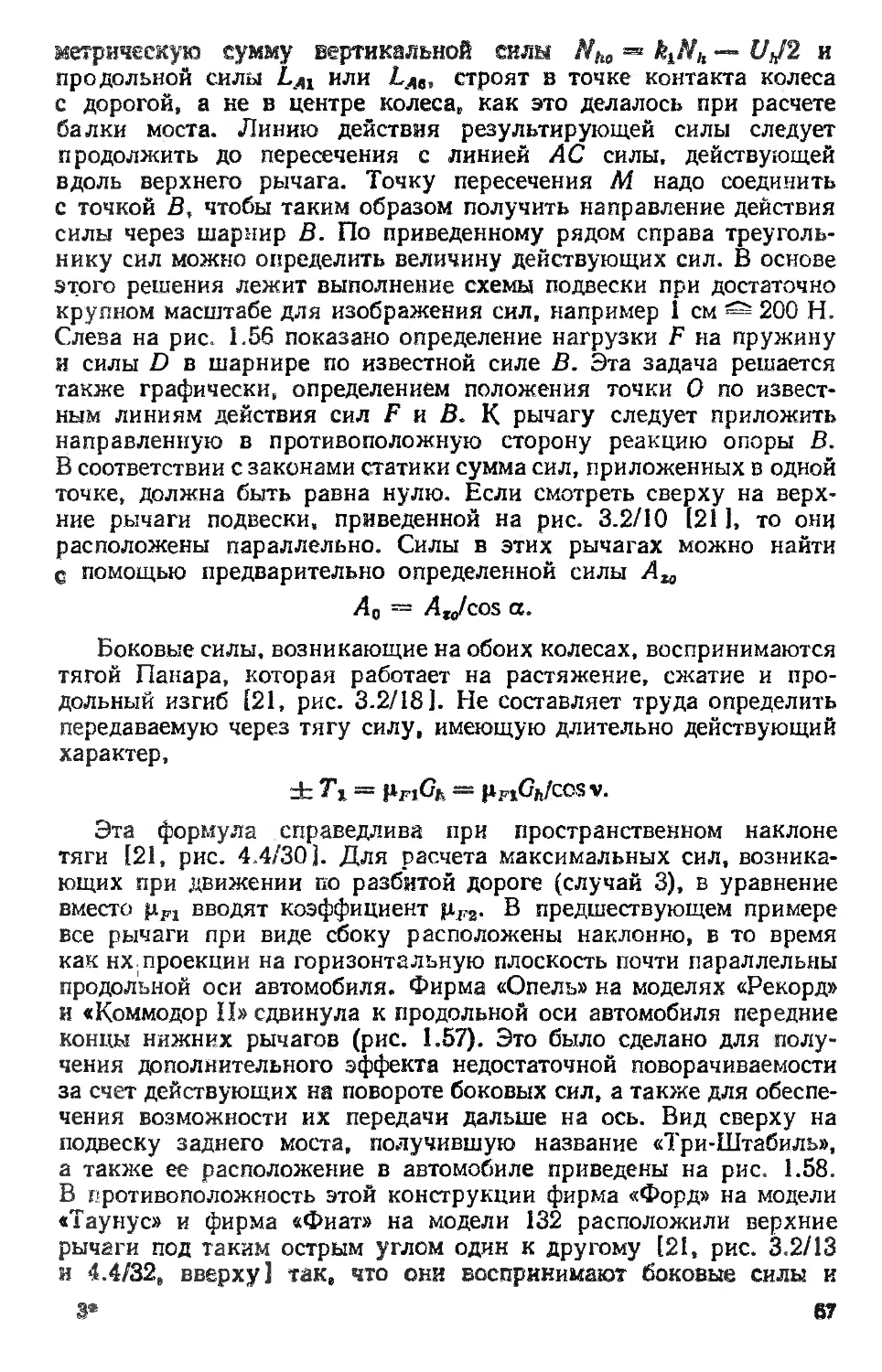

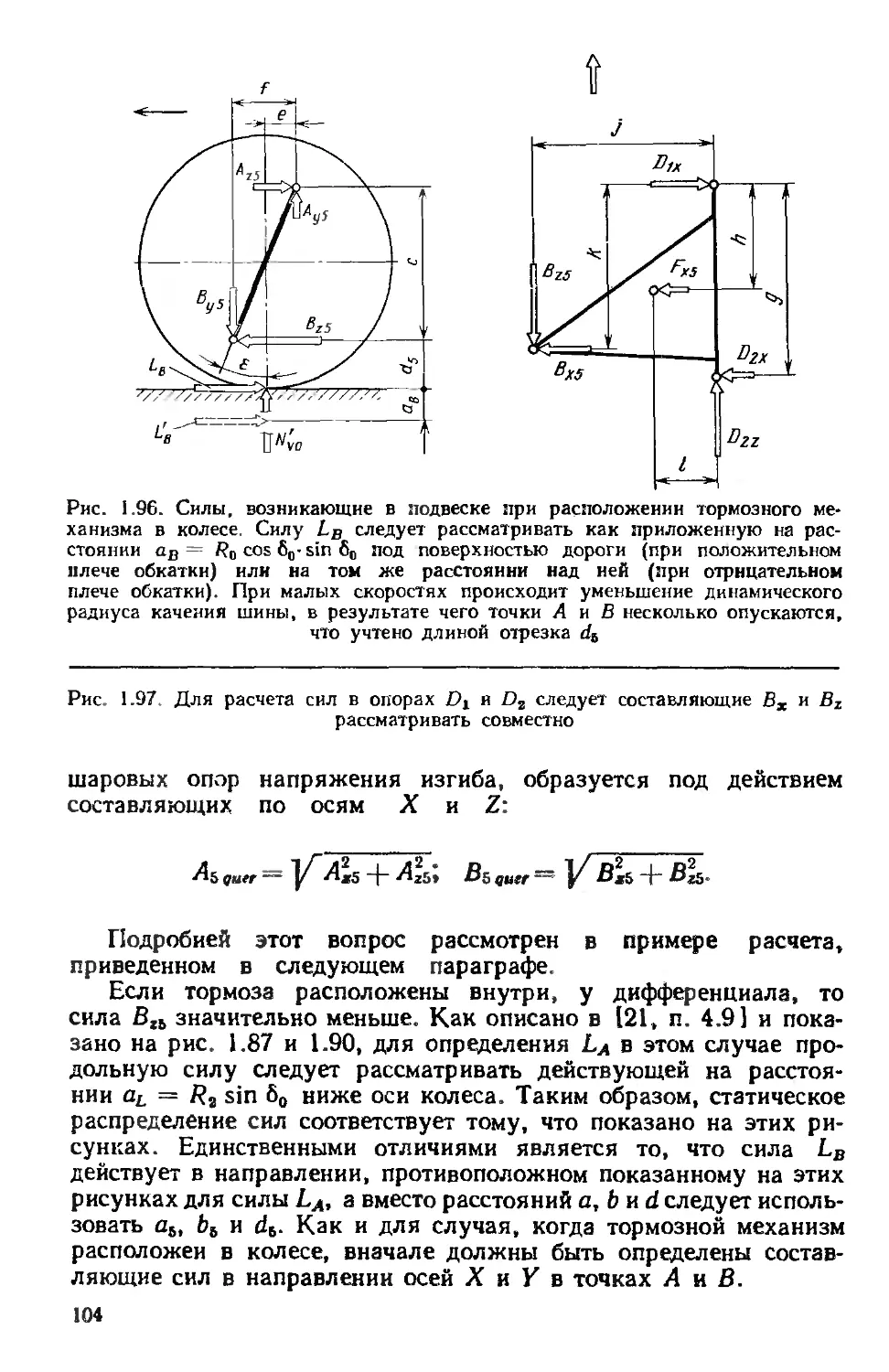

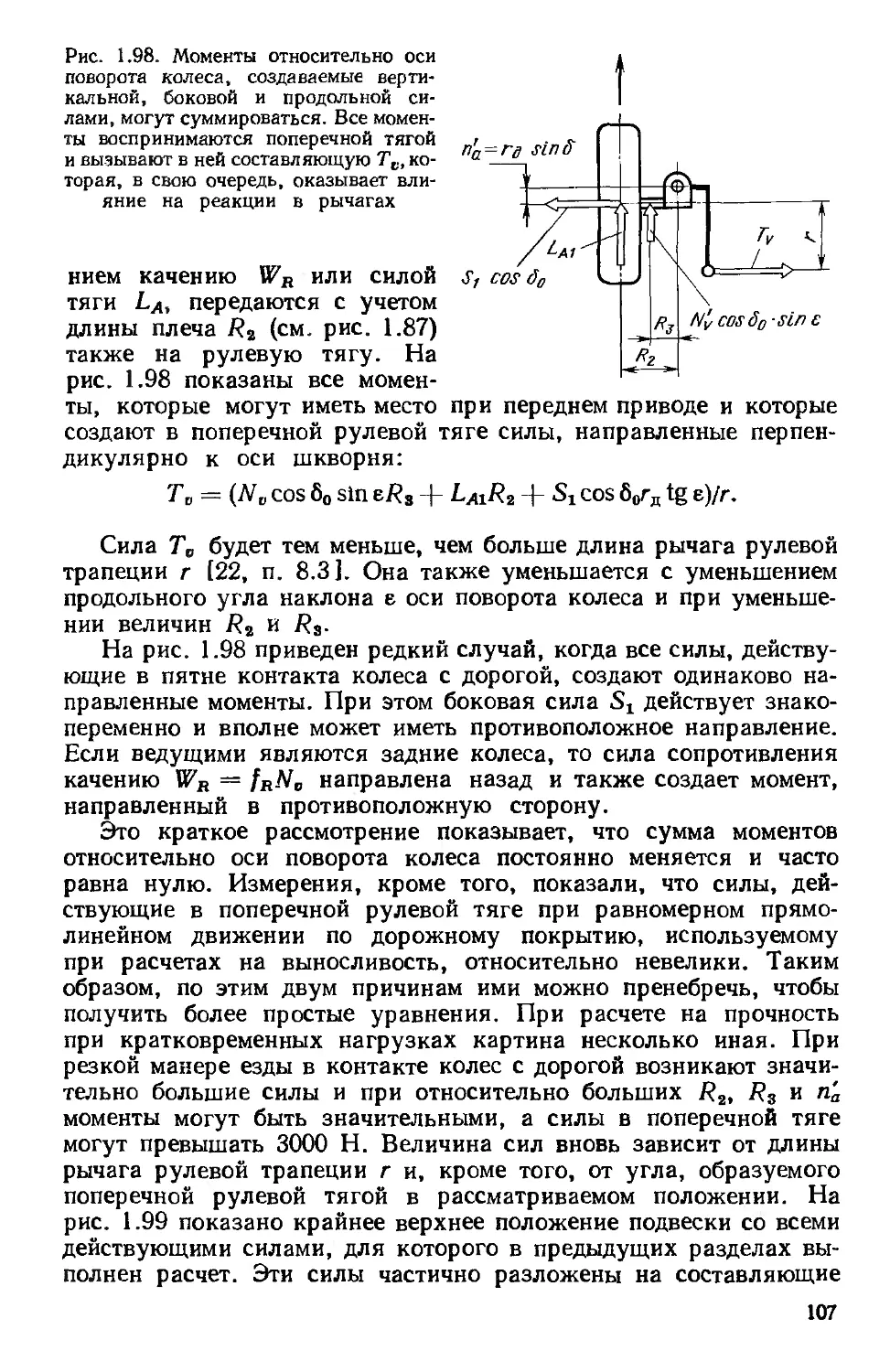

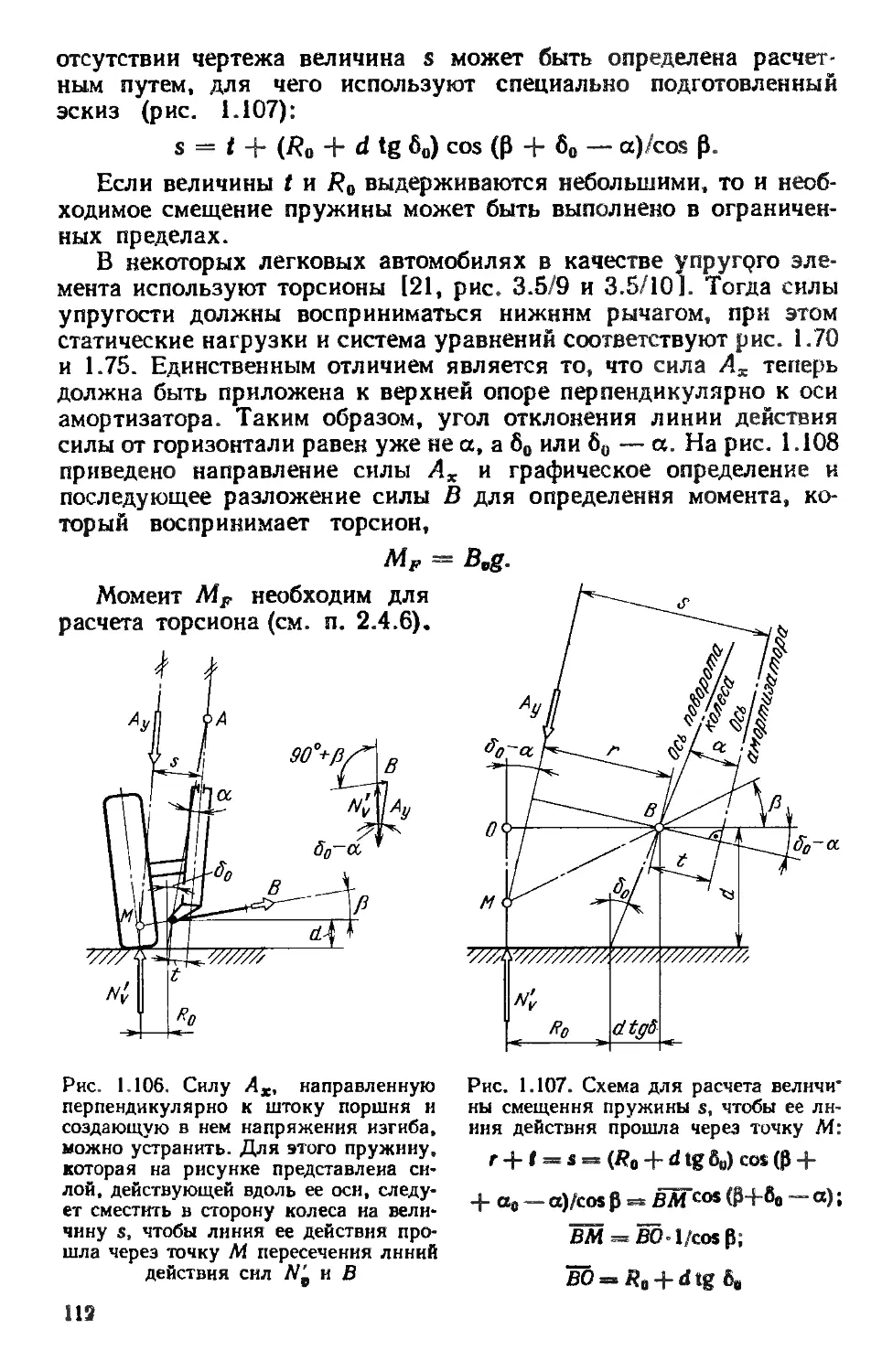

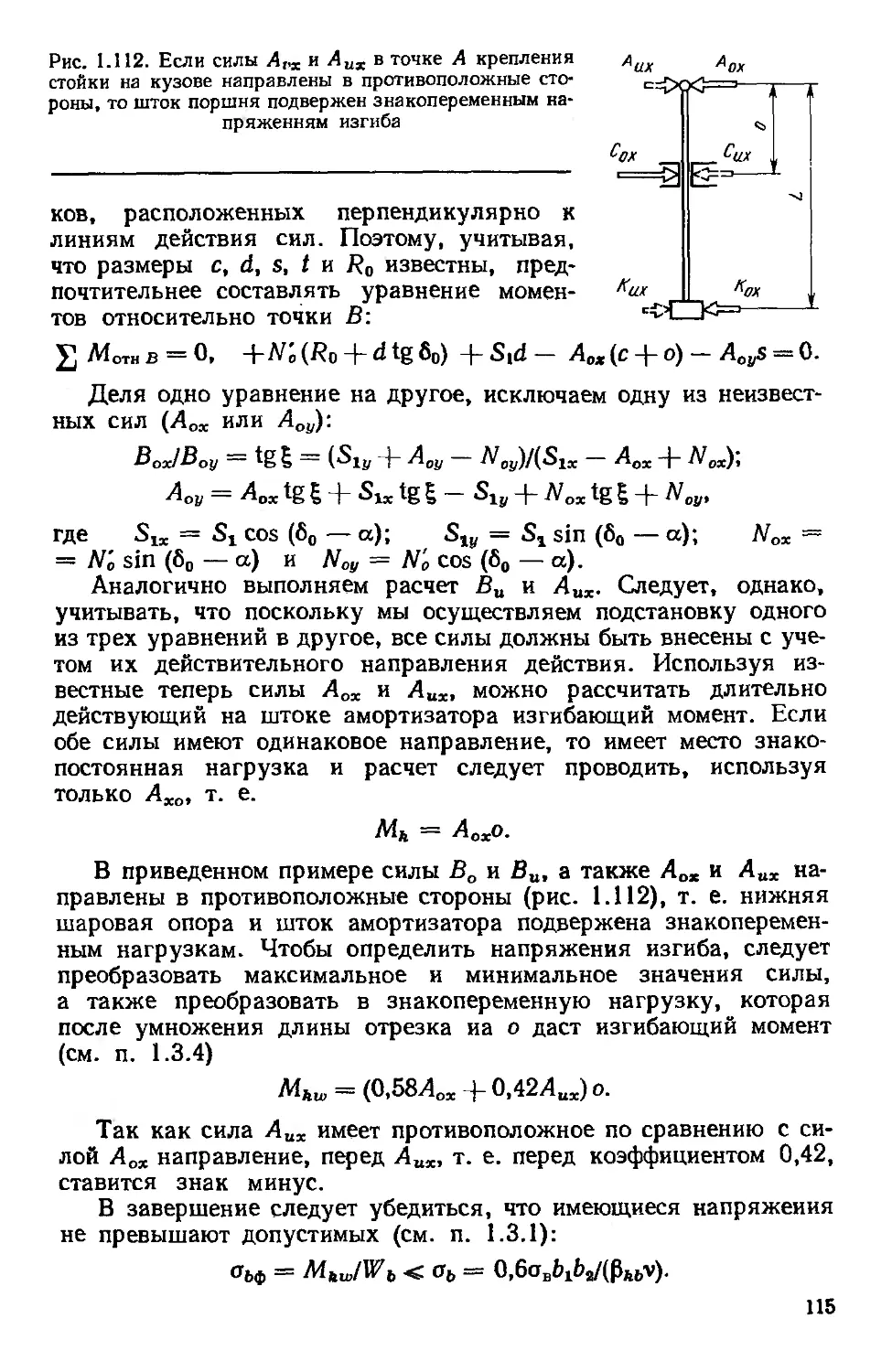

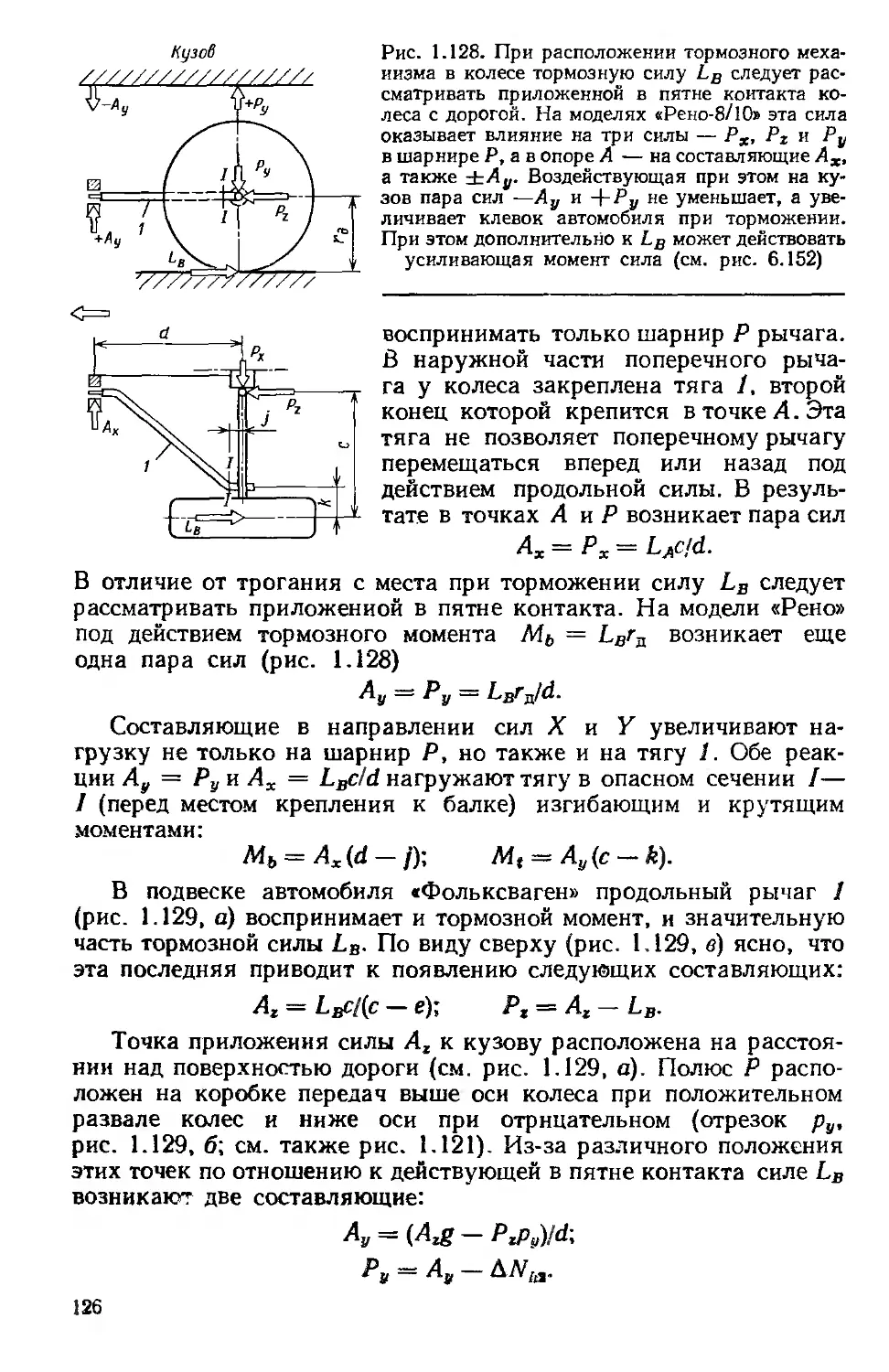

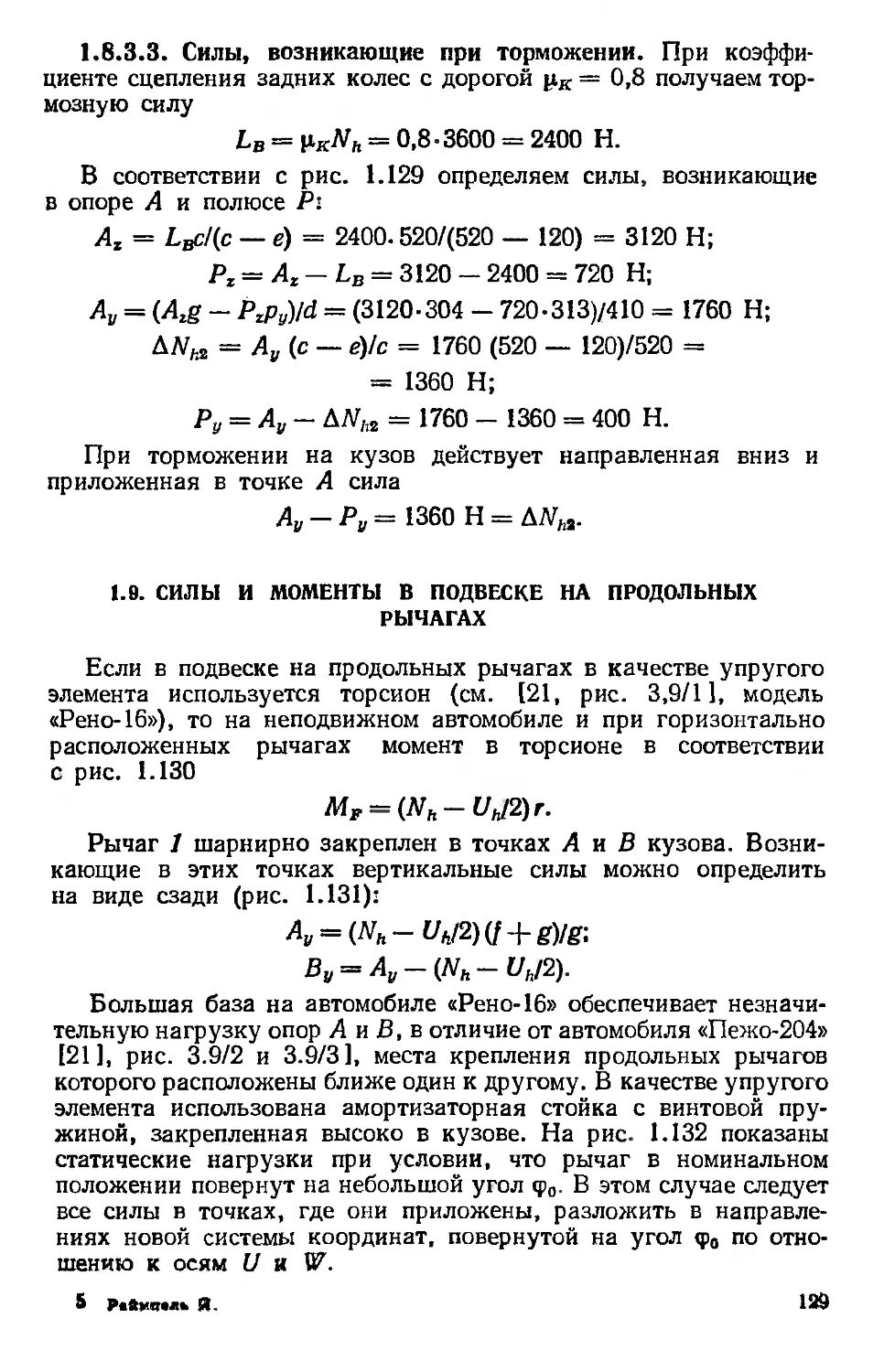

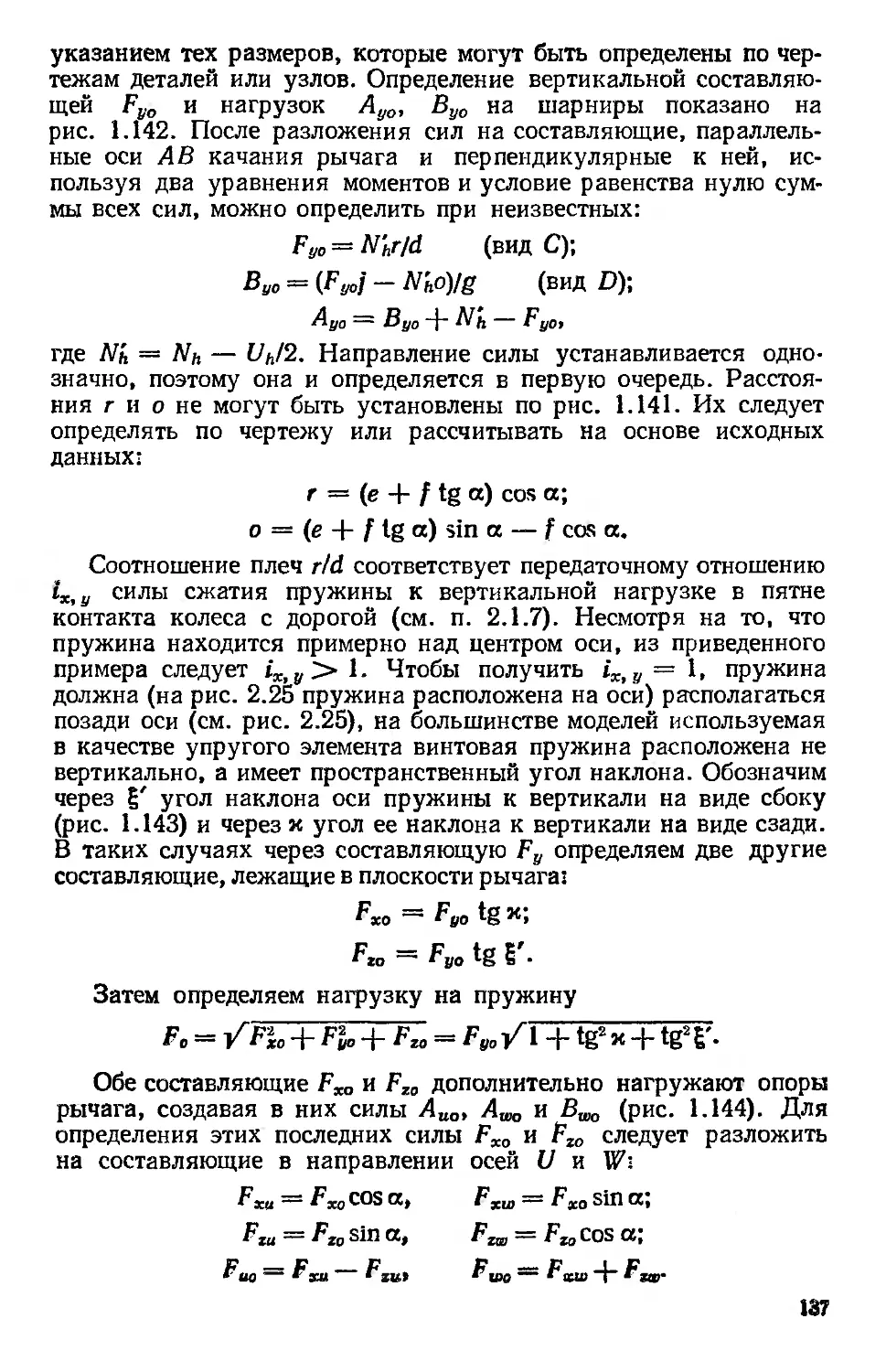

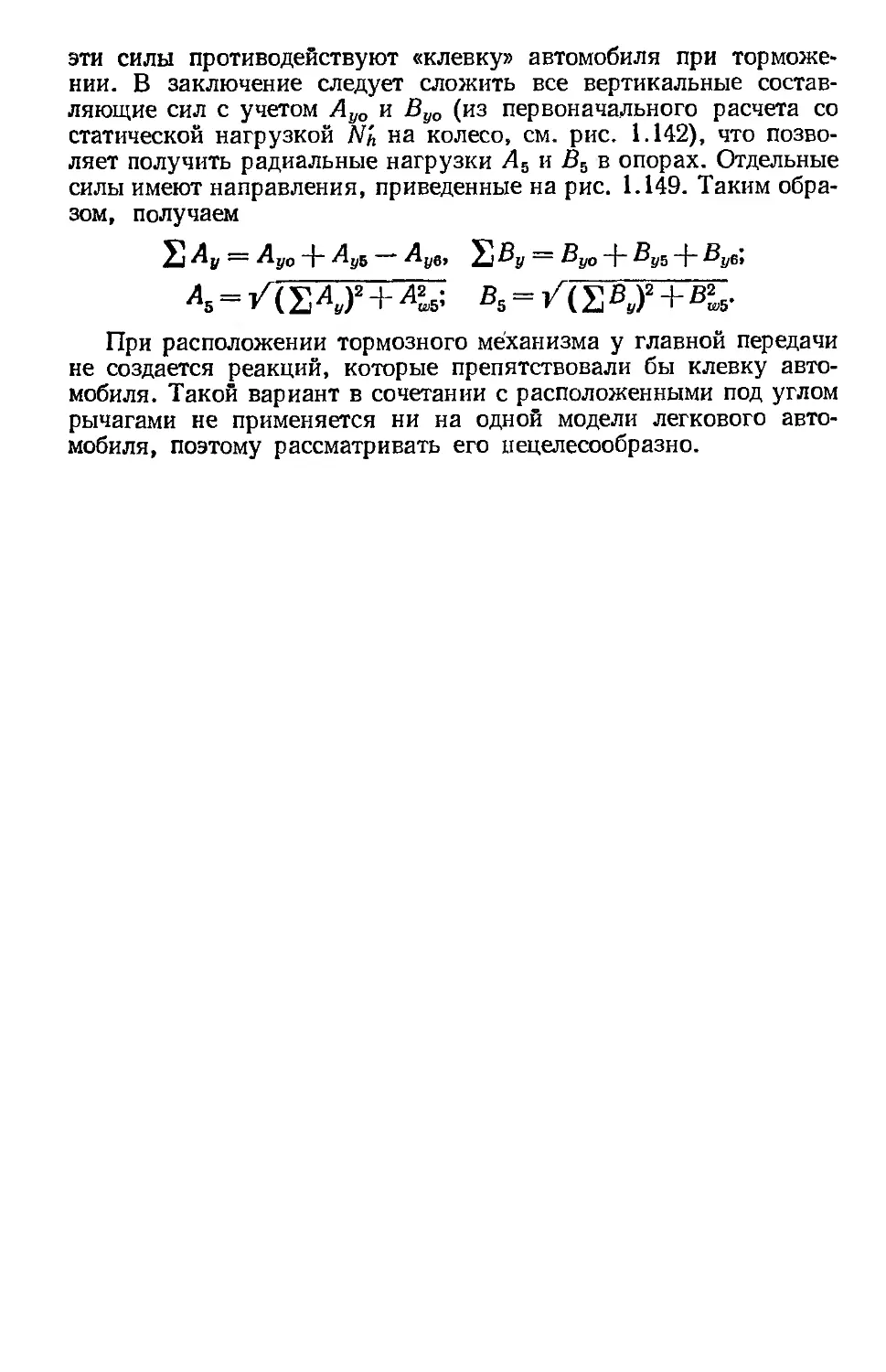

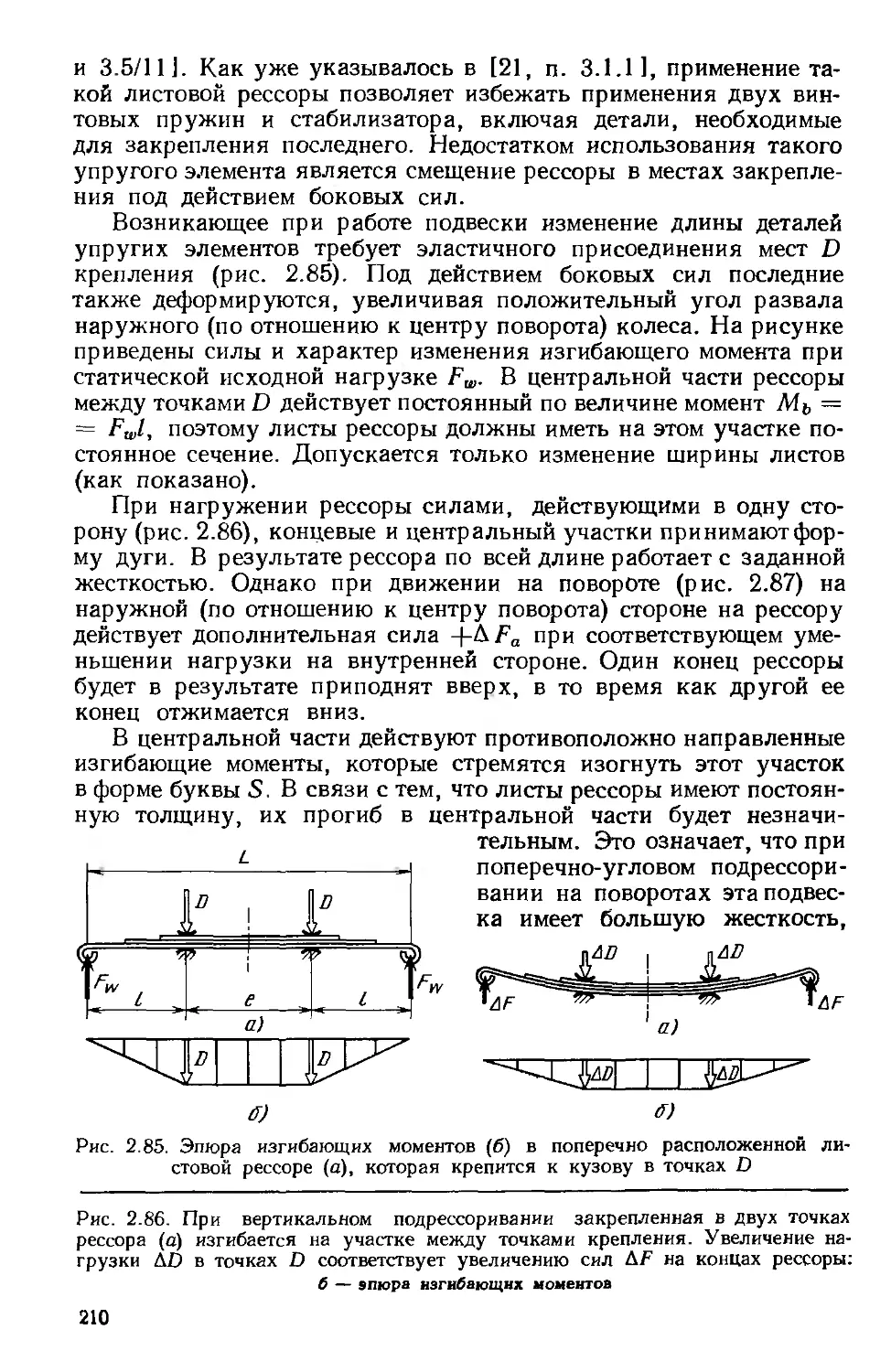

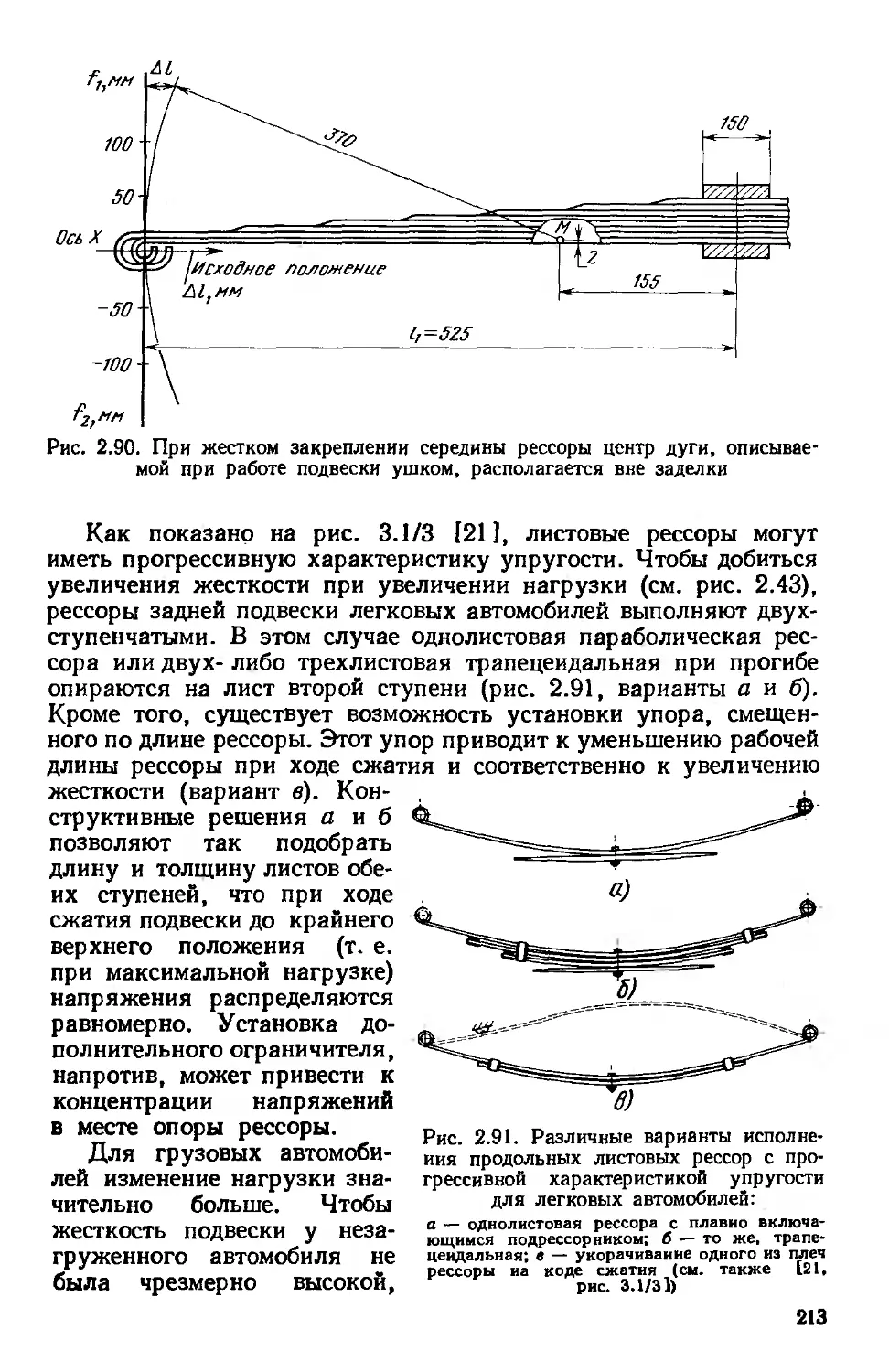

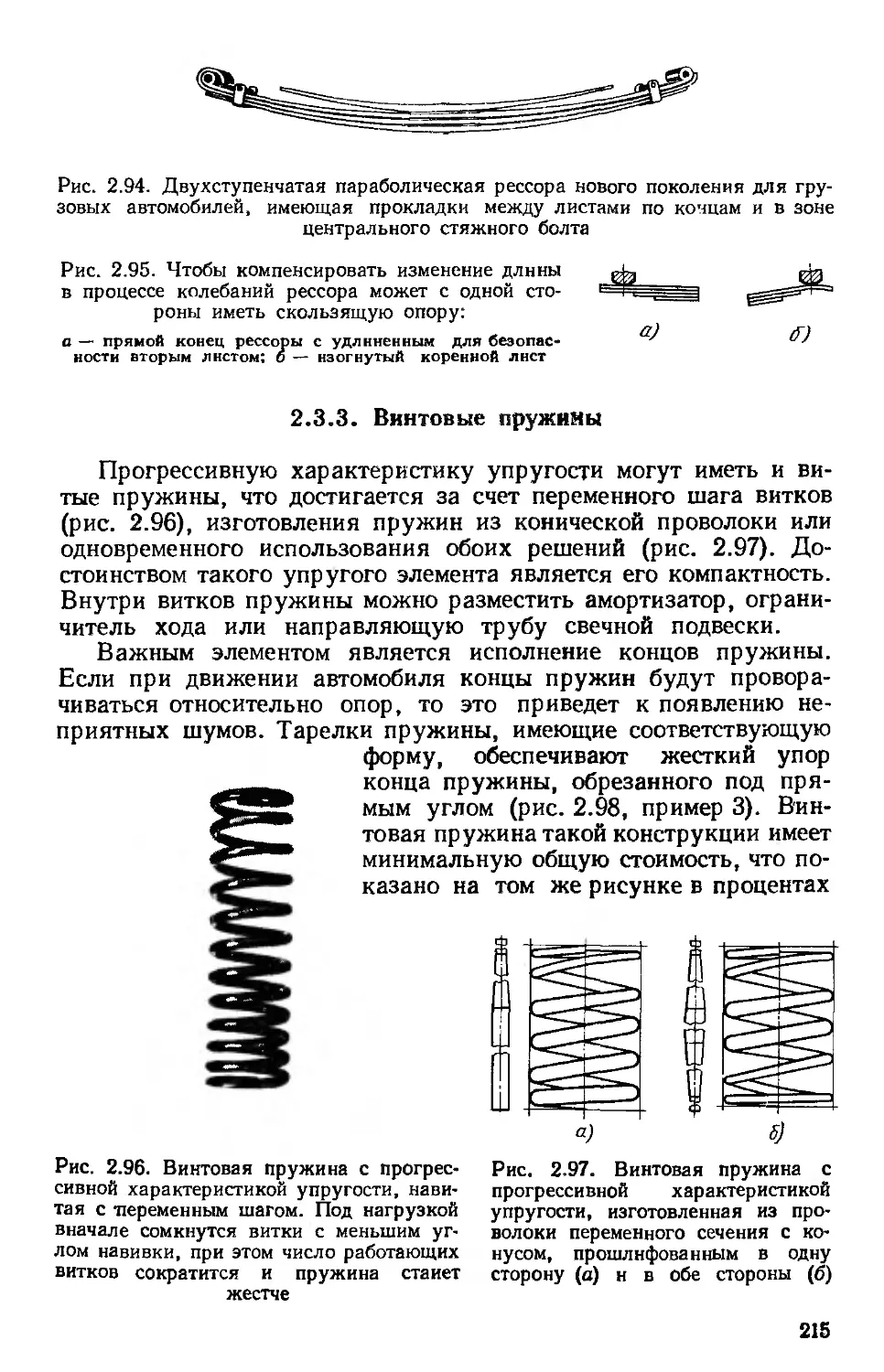

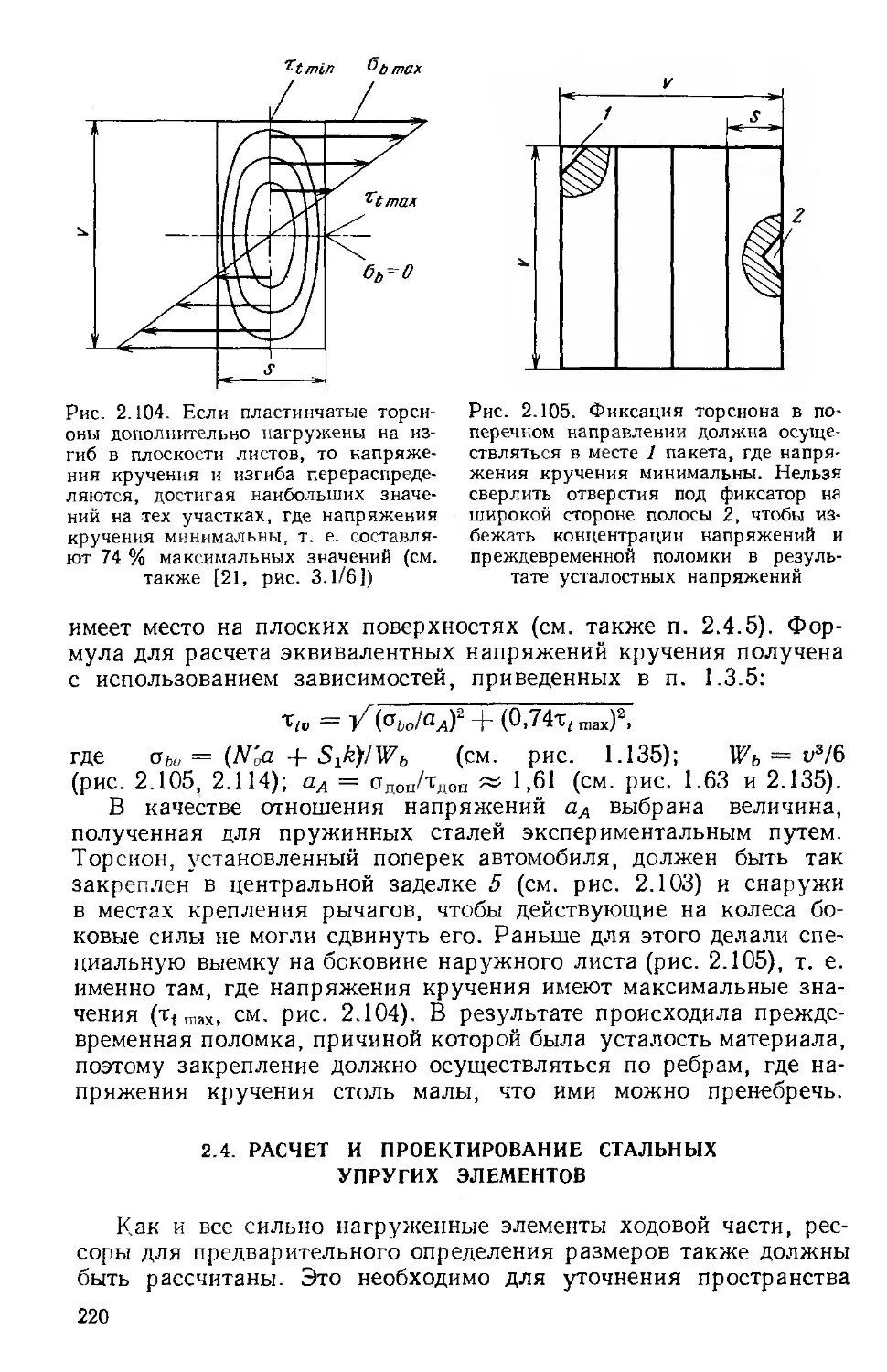

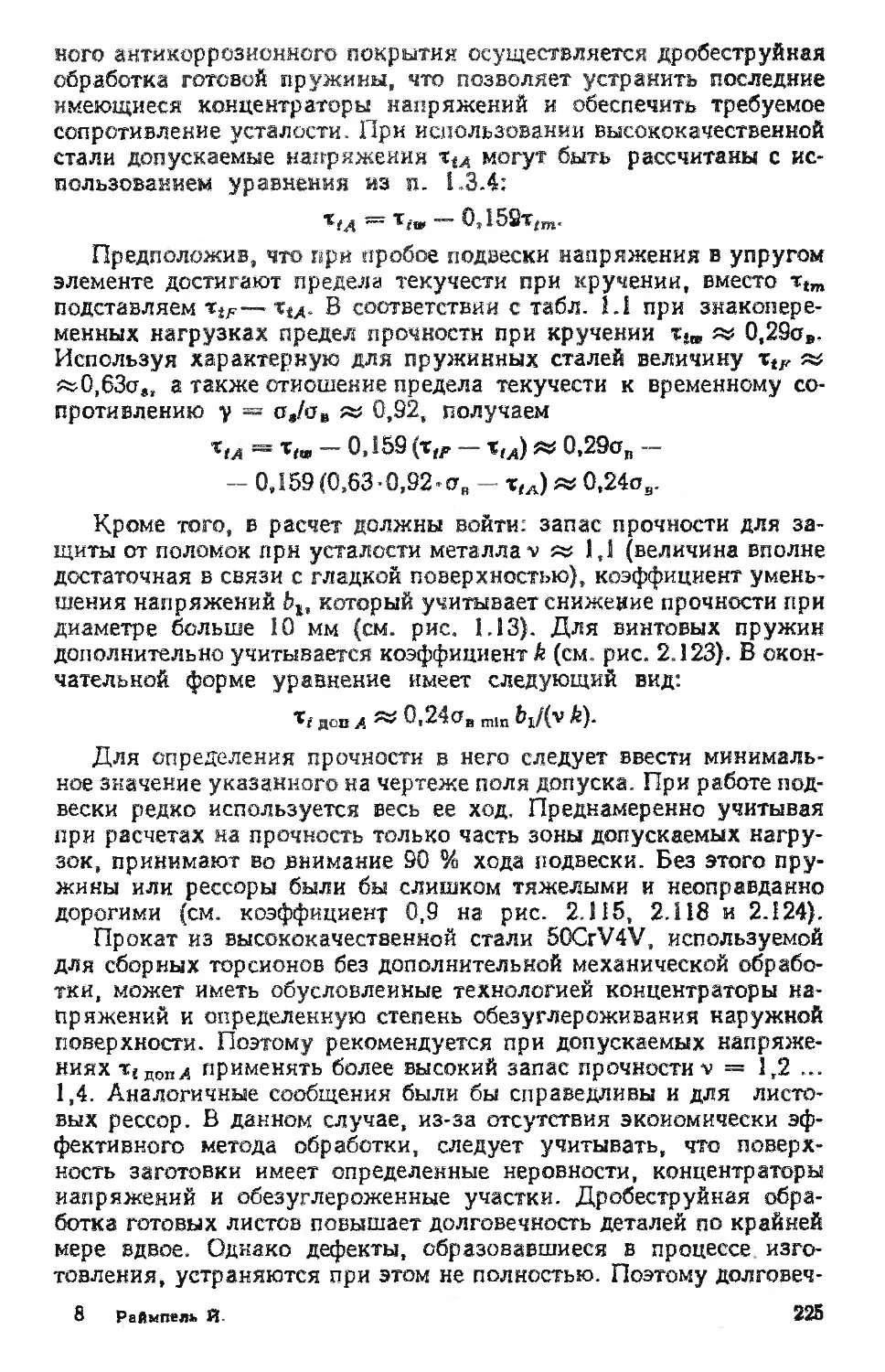

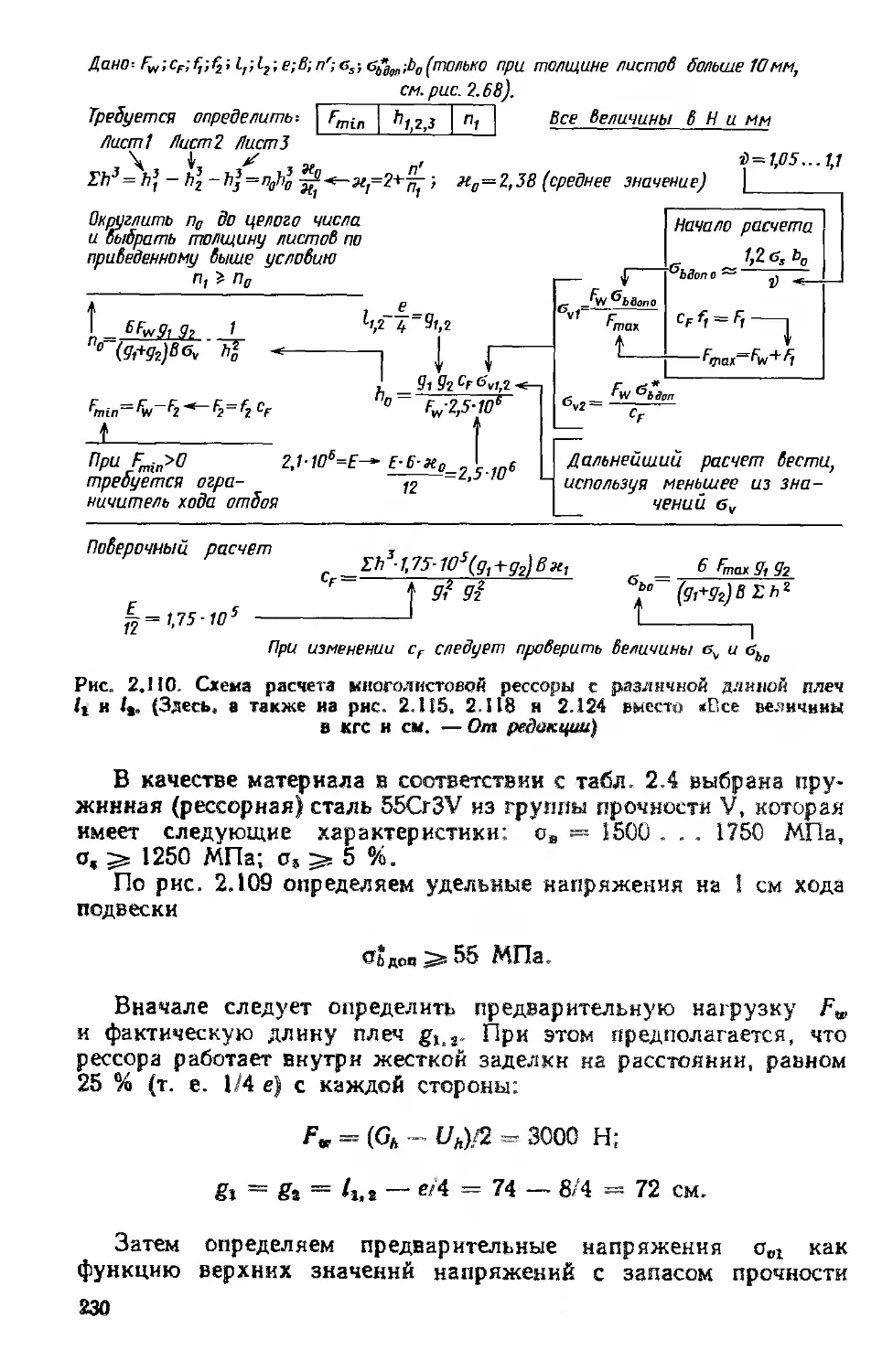

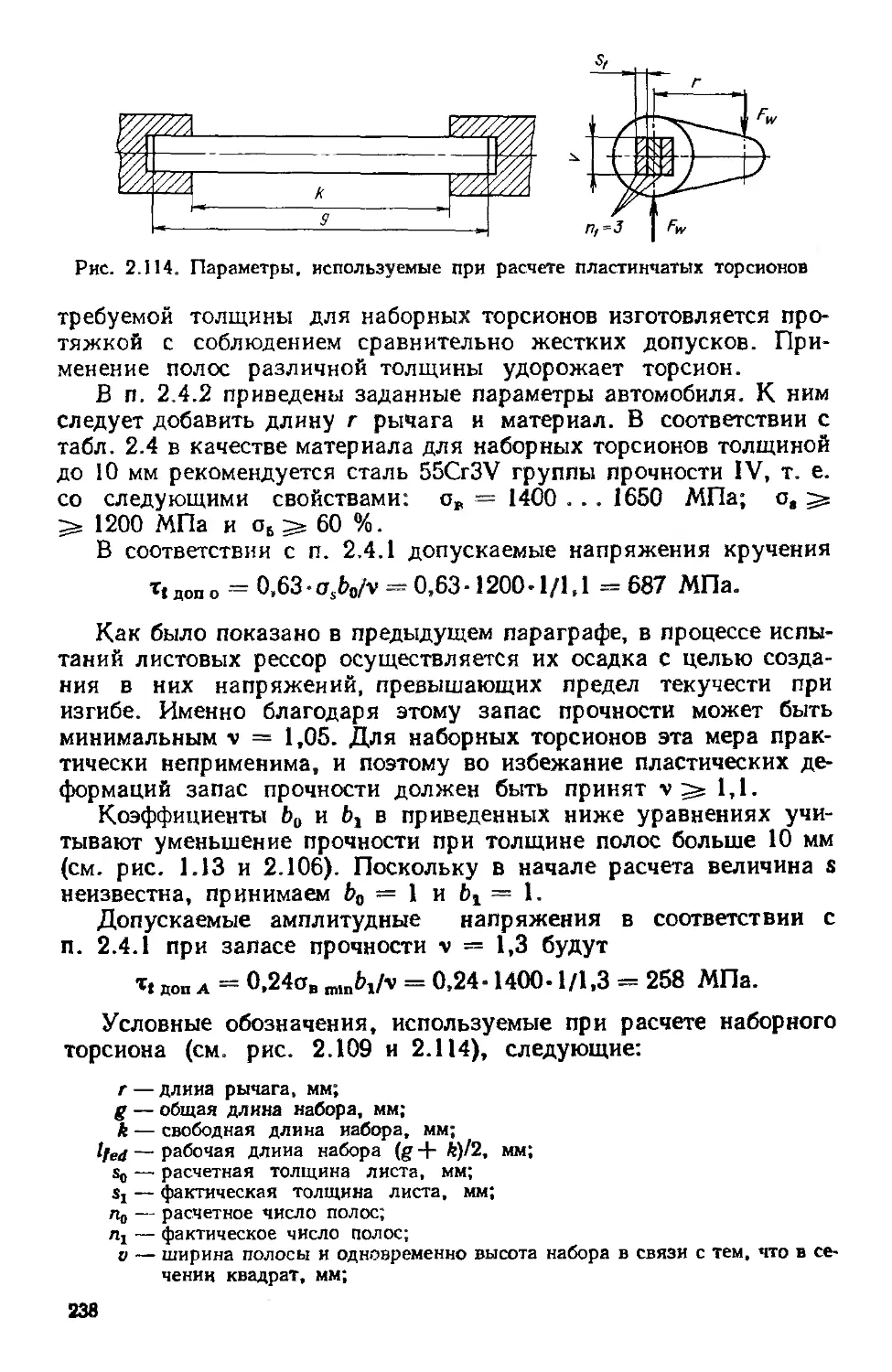

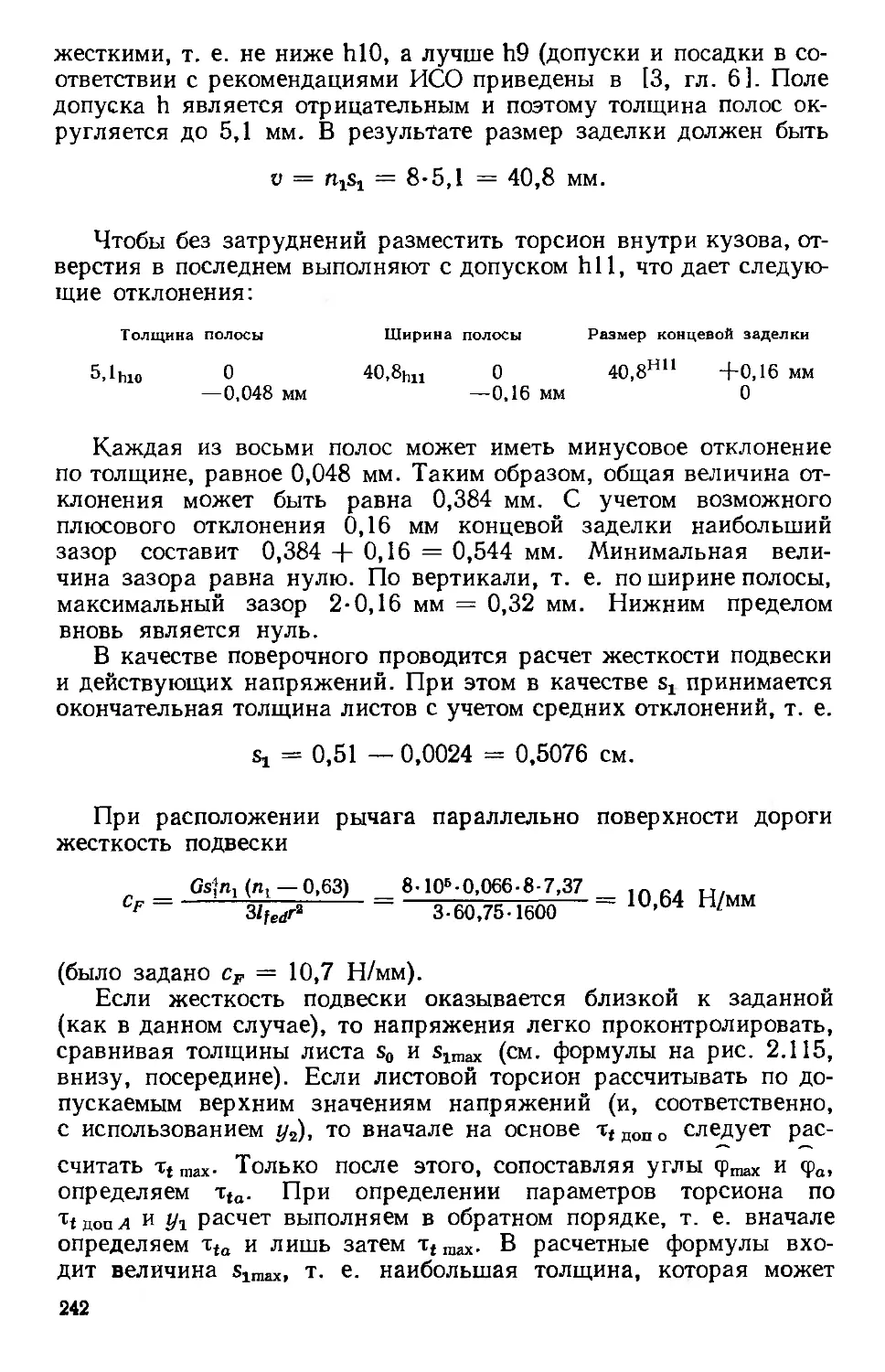

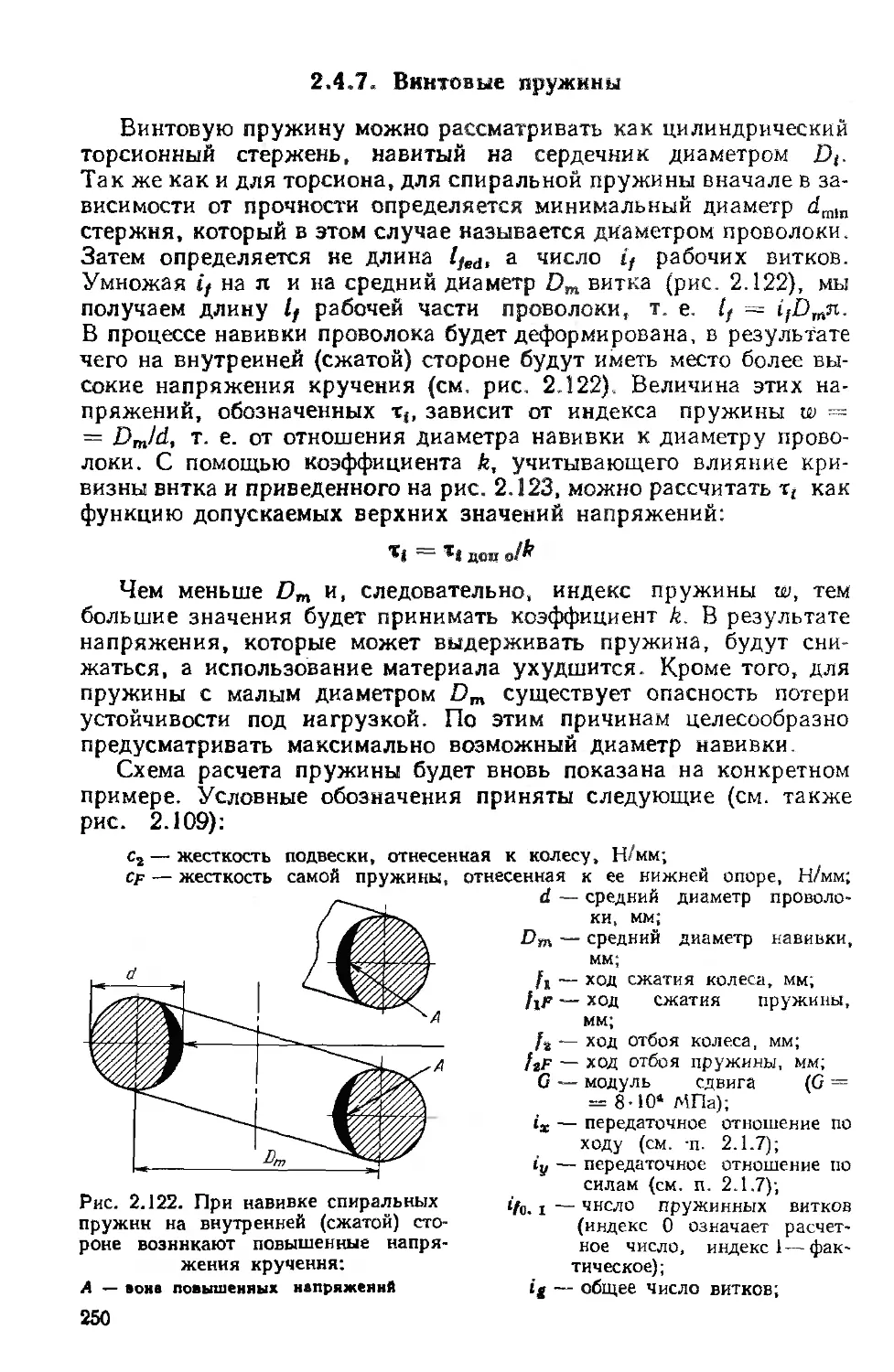

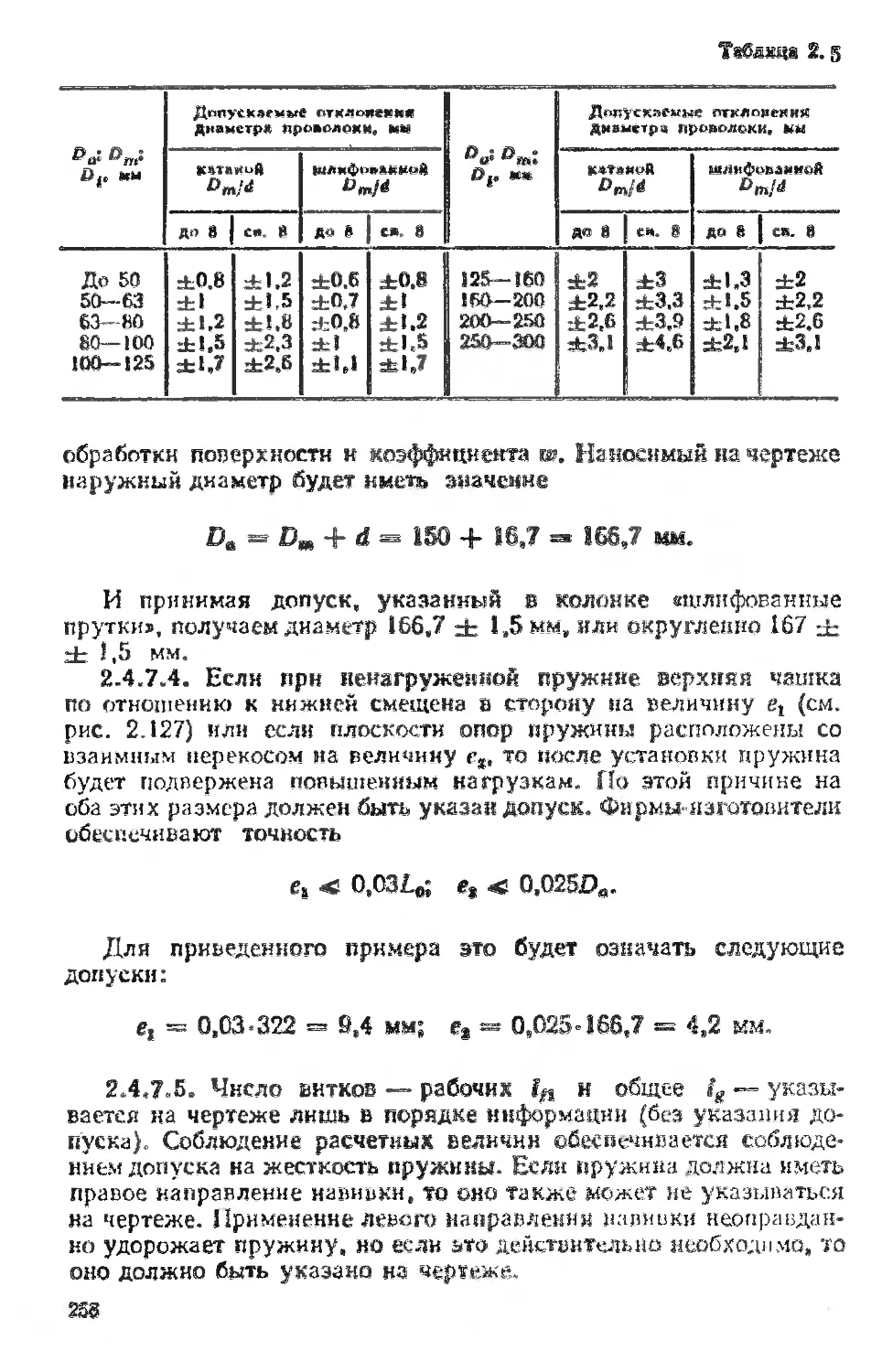

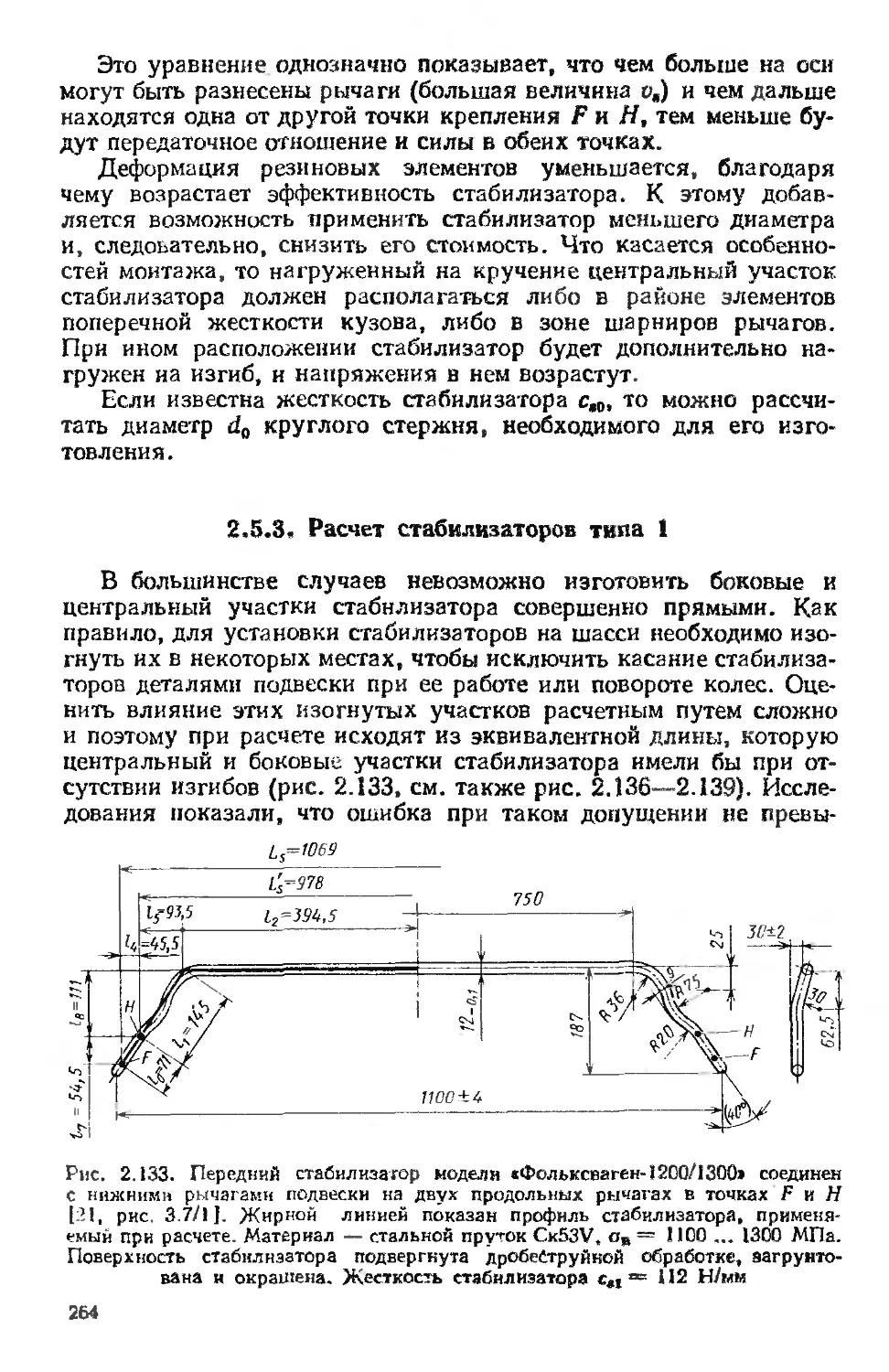

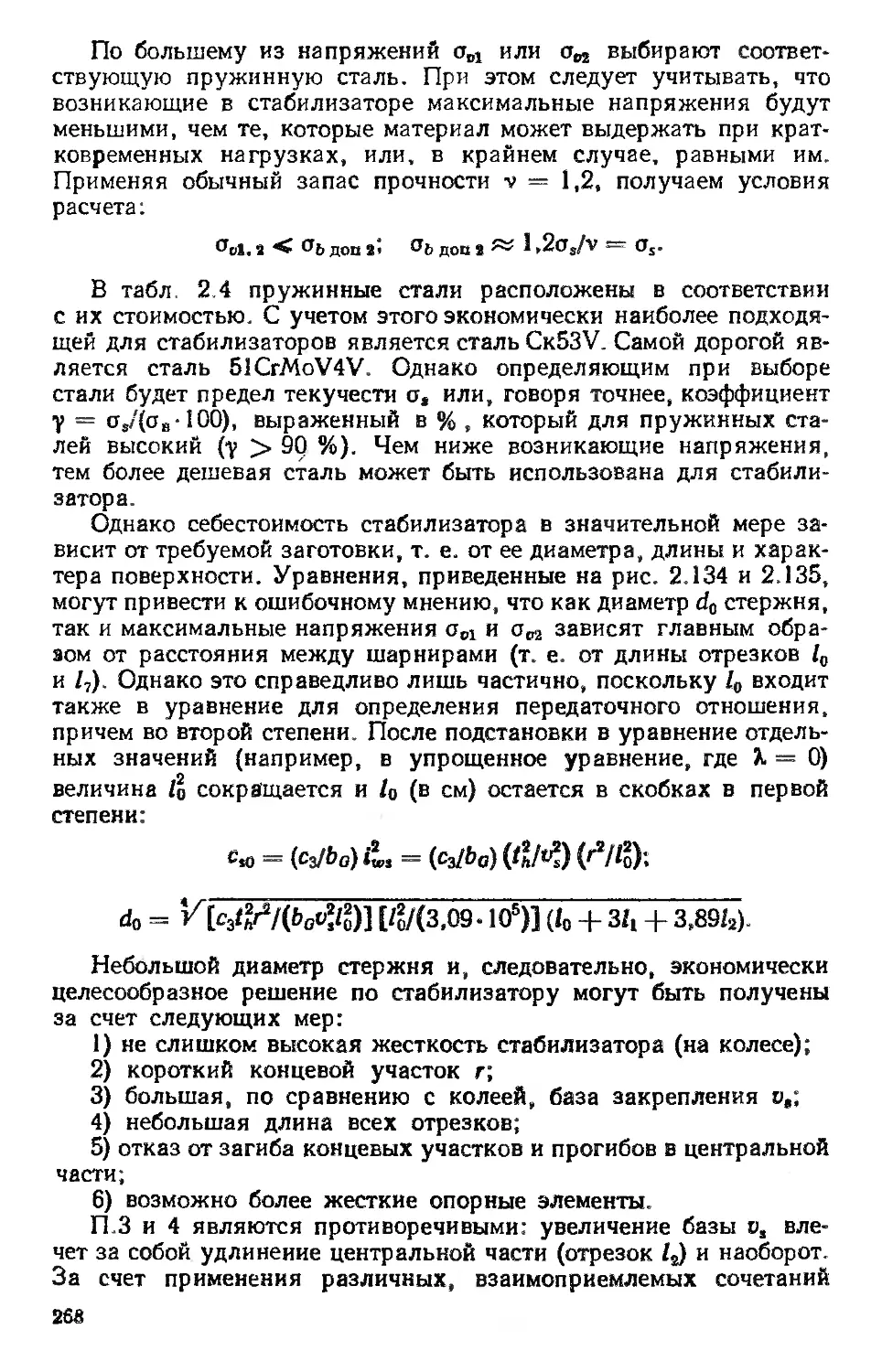

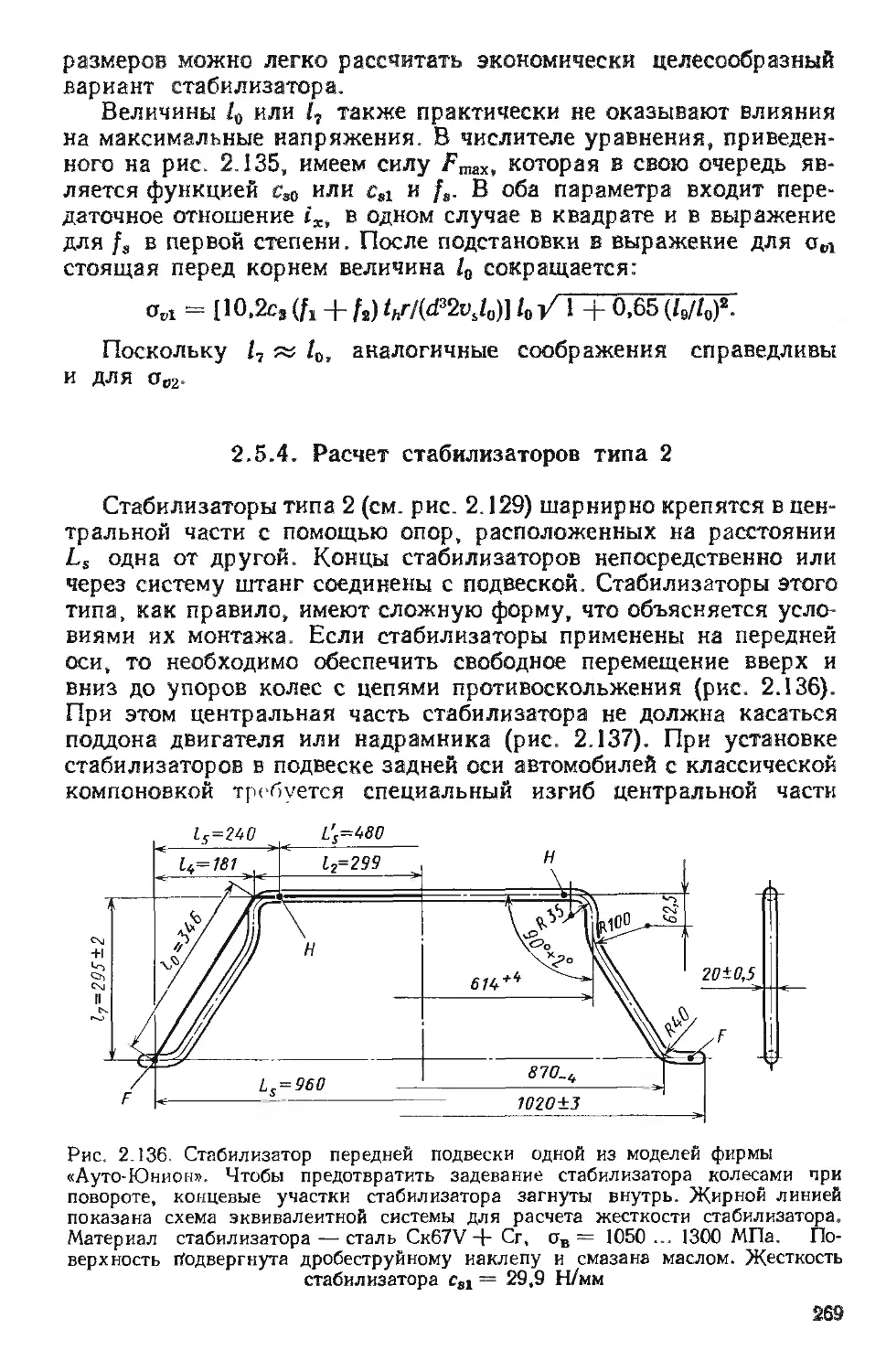

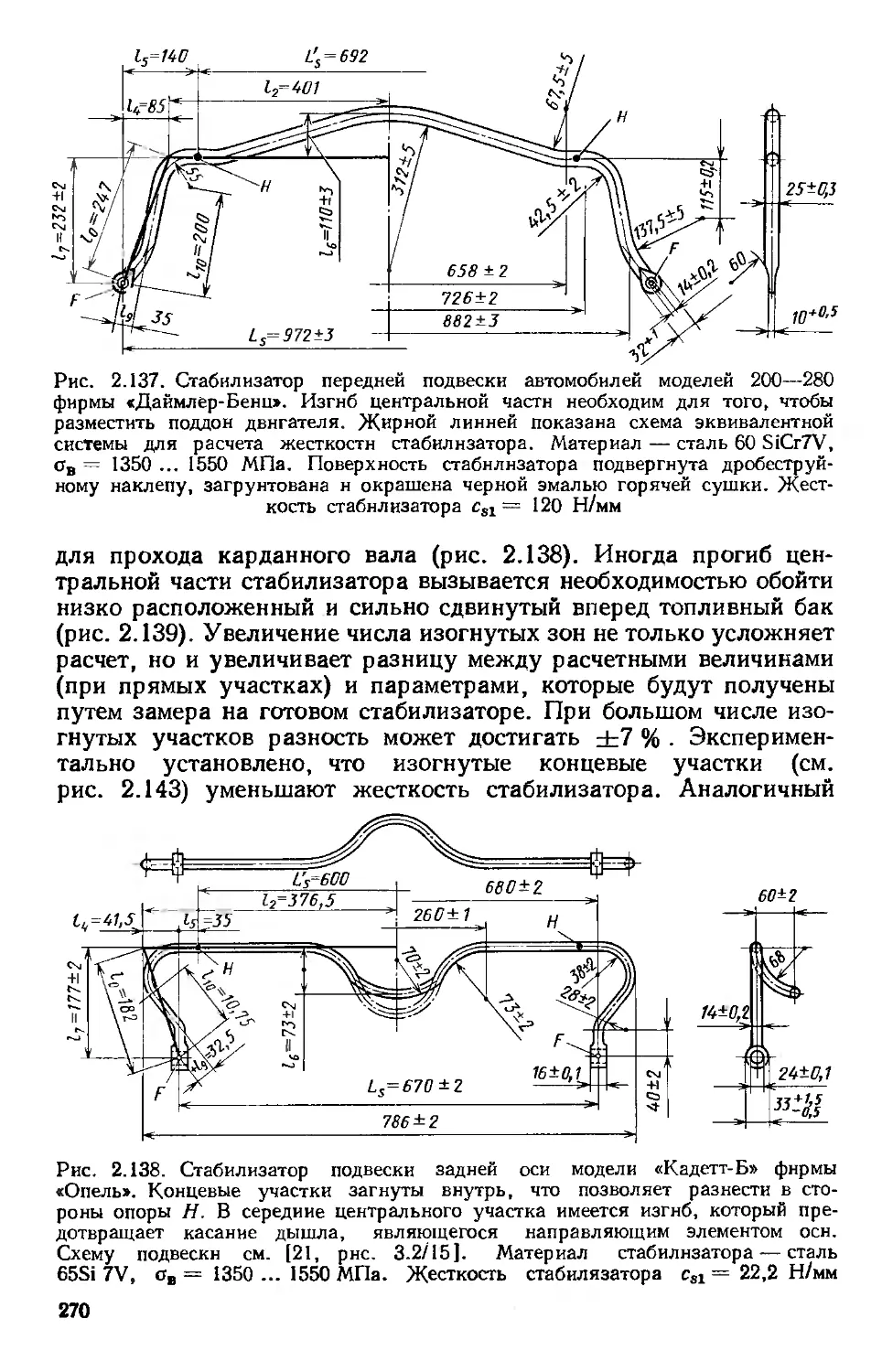

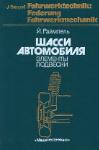

Сила тяги Lab — V-iNv При трогании с места вряд ли можно