Author: Матвеев В.В.

Tags: строительство строительные материалы строительно-монтажные работы технология строительного производства

Year: 1987

Text

В. В. Матвеев, Н. Ф. Крупин

ПРИМЕРЫ

РАСЧЕТА

ТАКЕЛАЖНОЙ

ОСНАСТКИ

Издание 4-е, переработанное и дополненное

Допущено Главным управлением кадров и учебных

заведений Министерства монтажных и специальных

строительных работ СССР в качестве учебного пособия

для техникумов

ЛЕНИНГРАД

СТРОЙИЗДАТ

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1987

ББК 38.6-44

МЗЗ

УДК 69.057.7 : 621 ЖОО

Рецензент А. А. Кузьмич (Союзпромбуммонтаж)

Матвеев В. В., Крупин Н. Ф.

МЗЗ Примеры расчета такелажной оснастки: Учеб, пособие

для техникумов. 4-е изд., перераб. и доп.—Л.: Стройиздат.

Ленингр. отд-ние, 1987. — 320 с., ил. ISBN 5-274-

-00031-2.

Изложены вопросы расчета и выбора грузоподъемных средств и отдельных

элементов такелажной оснастки, применяемых при монтаже различного техно-

логического оборудования и конструкций. Рассмотрены аналитический н графи-

ческий способы определения усилий в оснастке с дальнейшим расчетом конструк-

тивных размеров элементов. Отдельные расчеты иллюстрированы схемами и прак-

тическими примерами. Новое издание пособия дополнено расчетами, учитываю-

щими новинки грузоподъемных средств, такелажа и монтажной технологии.

Для учащихся монтажных техникумов по специальности «Монтаж и ремонт

промышленного оборудования».

Издание 3-е вышло в 1979 г.

3204660600—089 Св, пл. для средних

"* 047 (01)__87 специальных учебных 50—88

заведений

ББК 38.6-44

© Стройиздат, Ленинградское отделение,

1979

ISBN 6-274 00031-2

© Стройиздат, Ленинградское отделение,

с изменениями, 1987

ПРЕДИСЛОВИЕ

В соответствии с решениями XXVII съезда КПСС, апрельского (1985 1 >

и январского (1987 г.) Пленумов в стране осуществляется всесторонняя пере

стройка, направленная на ускорение экономического и социального разни щи

нашего общества. Основные направления экономического и социального разни

тня СССР на 1986—1990 годы н период до 2000 года предусматривают увеличение

числа объектов, возводимых из элементов заводского изготовления, вынут и

технологического оборудования повышенных единичных мощностей в комплект

ном н комплектно-блочном исполнении.

Коренная перестройка капитального строительства, сокращение сроков

возведения новых объектов требуют н от монтажных организаций внедрения

эффективной техники и технологии. В основу развития монтажа заложены уста-

новка на фундамент оборудования, агрегированного в блоки, комплектно-блоч-

ный и крупноблочный конвейерный методы монтажа, демонтажная изоляция

и футеровка оборудования н газоходов.

Масса отдельных аппаратов химических и нефтеперерабатывающих устано

вок достигает 1000 т, диаметр 14 м и высота 100 м. Хотя рост параметров обору

дования в дальнейшем не представляется значительным, размеры уже по-

ставляемых для монтажа аппаратов н агрегированных установок предъявляют

повышенные требования к грузоподъемным механизмам и такелажной оснастке,

которые должны обеспечивать комплексную механизацию монтажных ра-

бот.

В настоящем учебном пособии приведены виды расчета такелажной оснастки

и грузоподъемных приспособлений, а также способы выбора кранов и транспорт-

ных механизмов для подъема и перемещения различного технологического обо-

рудования и конструкций. Рассмотренные способы расчета просты, достаточно

точны н полны для практического применения. Кроме определения усилий в эле-

ментах такелажной оснастки, в книге излагается методика конструктивных

расчетов этих элементов; наряду с аналитическим рассматривается также и гра-

фический метод определения усилий в такелажной оснастке, являющийся более

простым и наглядным.

В книге представлен ряд справочных данных в виде таблиц и приложений,

что избавляет от необходимости обращаться во время расчета такелажной ос-

настки к другим справочным источникам. Приведенная методика позволяет ис-

пользовать технические характеристики новых типов подъемно-транспортного

оборудования и опытных данных, не вошедших в справочные материалы настоя-

щего пособия. Расчеты иллюстрированы схемами и наиболее распространенными

практическими примерами.

Пособие рассчитано на учащихся монтажных техникумов и технических

училищ, но может быть применено и при соответствующих расчетах монтажными

организациями и проектными институтами. Для более сложных схем монтажа и

возможности проведения расчетов на электронно-вычислительной машине необ-

ходимо пользоваться дополнительным справочным материалом из других лите-

ратурных источников.

Примеры расчета, приведенные в настоящем издании, позволяют избежать

ошибок при выборе такелажных средств и подъемно-транспортного оборудования

и тем самым обезопасить выполнение наиболее трудоемких и ответственных мон-

тажных операций, связанных с подъемом и перемещением оборудования и кон-

струкций. Для выбора кранов необходимой грузоподъемности даны грузовые

1*

3

характеристики стреловых кранов, наиболее часто применяемых при монтаже.

Объем и перечень расчетов грузоподъемных средств соответствуют учебной про-

грамме техникумов по специальности «Монтаж и ремонт промышленного оборудо-

вания» с учетом рекомендуемых тем курсового и дипломного проектирования.

В четвертом издании материал пособия не только значительно перерабо-

тан, но и дополнен новыми примерами расчета сварных и решетчатых балок,

а также расчетами отдельных схем подъема (монтаж оборудования гидроподъ-

емником, подающим шевром, перехватом и т. п.).

Предисловие, § 36, 41, 42, 45, 47, 51, 52, частично § 3 и 21 написаны инж.

Н. Ф. Крупиным, остальной объем книги — инж. В. В. Матвеевым.

НАИБОЛЕЕ ЧАСТО ВСТРЕЧАЕМЫЕ

БУКВЕННЫЕ ОБОЗНАЧЕНИЯ

1. Усилия и нагрузки

N — продольное усилие, кН;

Q — поперечное усилие, кН;

Р, S — усилия в элементах такелажной оснастки, кН;

— усилие трення, кН;

Яи — разрывное усилие в канате, кН;

G — масса, т или кг;

М — изгибающий момент, кН-см, кН-м.

2. Геометрические характеристики

Н, h — высота, м, см, мм;

L, I — длина, м, см, мм;

F — площадь сечения, см®;

W — момент сопротивления сечения, см®;

/ — момент ииерцнн сечения, см4;

г — радиус инерции сечения, см;

6 — толщина элемента, см, мм;

X — гибкость элемента (предельные гибкости см. прилож. XX).

3. Характеристики материалов

R — расчетные сопротивления металла на растяжение, сжатие, изгиб, срез

и смятие; наименьшая возможная величина норматинного сопротив-

ления, представляющая собой сопротивление материала, отвечающее

значению предела текучести, МПа (расчетные сопротивления для про-

катных сталей, сварных и болтовых соединений см. прилож. XIII);

овр — временное сопротивление металла разрыву, МПа;

Е — модуль упругости: для стали Е = 2,1 -10в МПа, или 2,1-Ю4 кН/см®.

4. Коэффициенты

ка — коэффициент запаса прочности каната: число, показывающее во сколько

раз следует уменьшить нагрузку на канат по сравнению с разрывным

усилием, чтобы натяжение каната при выполнении такелажной опера-

ции было безопасным (значения коэффициента см. прилож. XI);

кп— коэффициент перегрузки, равный 1,1: учитывает возможное отклонение

фактической нагрузки в неблагоприятную сторону от нормативного

значения в результате изменчивости нагрузки, отступлений от нормаль-

ной эксплуатации, а также вследствие неточного определения массы и

расположения центра массы поднимаемого оборудования;

Кд — коэффициент динамичности: учитывает повышение нагрузки на такелаж-

ные элементы, связанное с изменением скорости подъема илн опускания

груза и неравномерным сопротивлением трення прн перемещении обо-

рудования (коэффициент в среднем может быть принят равным 1,1);

Кд — коэффициент неравномерности нагрузки иа такелажные элементы при

подъеме и перемещении оборудования спаренными подъемно-транспорт-

ными средствами (кранами, мачтами, полиспастами), работающими с раз-

ными скоростями (коэффициент в среднем может быть принят равным:

при использовании балансирных устройств— 1,1, при их отсутствии —

1.2);

т — коэффициент условий работы: учитывает действительные особенности

работы такелажных элементов и конструкций, не учтенные расчетом,

такие, например, как изменение температур, многократность силовых

воздействий, приближенность и упрощение расчетов (значения коэффи-

циента см. прилож. XIV);

ц — коэффициент приведения расчетной длины элемента, зависящий от усло-

вий закреплений его концов и приложения нагрузки (значения коэф-

фициента см. прилож. XII);

Ф—коэффициент продольного изгиба стержня (см. прилож. XV—-XVII)

Глава I. ОБЩИЕ ВОПРОСЫ РАСЧЕТА

ТАКЕЛАЖНОЙ ОСНАСТКИ

И ГРУЗОПОДЪЕМНЫХ СРЕДСТВ

§ 1. Основные принципы расчета

такелажной оснастки

и грузоподъемных средств

При монтаже технологического оборудования и металлокон-

струкций наравне с монтажными кранами различных типов при-

меняются всевозможное такелажное оборудование и оснастка:

монтажные мачты, порталы, шевры и стрелы, опоры, стойки,

распорки, монтажные балки, монорельсы, траверсы, полиспасты,

блоки, якоря, лебедки, домкраты, канатные элементы различных

назначений (стропы, ванты, стяжки, оттяжки, тяговые и тормоз-

ные канаты и т. п.). Технически грамотное использование их

при условии обеспечения безопасности ведения монтажных работ

без излишних запасов прочности связано с расчетом этого обору-

дования и оснастки. Большинство из вышеперечисленных видов

подъемно-транспортных и такелажных средств может быть изго-

товлено монтажной организацией. Для этого также необходим

их предварительный расчет.

Расчет такелажных средств и оснастки сводится к решению

следующих двух задач:

1. Определение максимальных расчетных усилий, возникаю-

щих в различных элементах такелажных средств в процессе подъ-

ема и перемещения оборудования и конструкций.

2. Определение конструктивных размеров этих элементов с

учетом максимальных нагрузок, действующих на них, или подбор

стандартного такелажного оборудования по расчетным нагрузкам.

Так, для изготовления траверсы вначале определяются рас-

четные усилия, действующие на нее, а затем по ним — ее сече-

ние; при использовании тягового механизма вначале рассчиты-

ваются усилия, действующие на тяговый канат, после этого по

таблицам подбирается лебедка или трактор с соответствующей этим

усилиям технической характеристикой. Решение первой задачи,

состоящей в определении расчетных усилий, действующих на

элементы такелажа, может быть выполнено аналитическим или

графическим методами. Эти методы рассматриваются и исполь-

зуются в данном пособии.

Все расчеты такелажной оснастки выполнены с учетом требо-

ваний «Инструкции по проектированию, изготовлению и эксплуа-

6

„ / BCH 42 - 74 \

тации монтажных приспособлении» (дмёССССР/’ соответствУю

щих СНиП* 23—81 «Стальные конструкции. Нормы проектиро-

вания» и отраслевому стандарту «Канаты стальные такелажных

средств» (ОСТ 36—73—82).

Расчеты прочности и устойчивости элементов такелажной ос-

настки из прокатной стали выполняются по методу предельных

состояний. Предельным называется такое состояние, при котором

конструкция перестает удовлетворять предъявляемым к ней тре-

бованиям, связанным с назначением и ответственностью. Этот

метод заключается в определении расчетных усилий в элементах

оснастки и сравнении напряжений от этих усилий с соответствую-

щими расчетными сопротивлениями, умноженными на коэффи-

циенты условий работы. Расчетные усилия, в свою очередь, оп-

ределяются по расчетным нагрузкам, получаемым путем умноже-

ния нормативных нагрузок, отвечающих условиям нормальной

эксплуатации и представляющих собой массы поднимаемого

оборудования и монтажных приспособлений, на коэффициенты

перегрузки. При этом расчетные нагрузки учитывают возможное

превышение нормативных нагрузок, вызванное отступлениями

от нормальных условий эксплуатации.

Существуют следующие виды расчета такелажной оснастки

из прокатной стали по методу предельных состояний:

1. Проверка прочности элемента при известной нагрузке

на него по заданным размерам сечения и материалу (провероч-

ный расчет)

N/F < тО,\R.

2. Подбор сечения элемента при известной нагрузке по усло-

виям его работы и материалу (проектный расчет)

FTp > N/(mO,\R).

3. Определение несущей способности (допускаемого усилия)

на элемент по известным размерам и материалу

У с mO,lRF,

где N — величина нагрузки на элемент, кН, F — площадь сечения элемента,

сма; т — коэффициент условий работы, R - расчетное сопротивление, МПа.

Прочность стальных канатов рассчитывается по методу коэф-

фициентов запаса, который состоит в определении максимальных

расчетных усилий в ветвях канатов. Эти усилия должны соответ-

ствовать нормативным нагрузкам от массы поднимаемого оборудо-

вания и монтажных приспособлений без учета коэффициентов

перегрузки и динамичности, умноженным на коэффициент за-

паса прочности, и сравниваться с разрывным усилием каната

в целом.

Все грузоподъемные устройства рассчитываются с учетом сле-

дующих нагрузок и воздействий:

масс поднимаемого груза и самого грузоподъемного устрой-

ства вместе со всеми монтажными приспособлениями;

усилий в оттяжках, расчалках и сбегающих ветвях полиспа-

стов;

нагрузок, вызываемых отклонением грузоподъемного устрой-

ства от вертикали;

динамических воздействий, учитываемых коэффициентом, рав-

ным 1,1;

'ветровых нагрузок.

Все захватные приспособления рассчитываются с учетом сле-

дующих нагрузок;

масс поднимаемых грузов и захватных приспособлений;

усилий оттяжек;

динамических воздействий, учитываемых коэффициентом, рав-

ным 1,1.

При определении усилий в грузоподъемных устройствах и

траверсах масса поднимаемого груза и самого грузоподъемного

устройства умножается на коэффициент перегрузки, равный 1,1.

При определении усилий в грузовых полиспастах, расчалках,

оттяжках, тягах и стропах коэффициенты перегрузки и динамич-

ности не учитываются.

Для некоторого упрощения расчетов, приведенных в настоя-

щем пособии, не учитываются ветровые нагрузки ввиду их малой

величины. При необходимости их учета следует пользоваться ука-

заниями СНиП П-6—74 «Нормы проектирования. Нагрузки и воз-

действия».

При переводе единиц системы МКГСС в систему СИ необхо-

димо учитывать, что килограмм-сила Р равна весу тела, имеющего

массу G — 1 кг при нормальном ускорении свободного падения

g = 9,80665 м/с2, т. е. в системе СИ Р Gg. Округляя величину

ускорения g flfi 10 м/с2, получаем Р = 10G (точность, достаточная

для учебного пособия). В системе СИ единицей напряжения и

давления является паскаль, или 1 Н, деленный на 1 м2. Для

расчетов используют единицы килопаскаль и мегапаскаль

(1 кгс/см2 0,1 МПа — 10 кН/см2).

§ 2. Материалы, применяемые для изготовления

такелажной оснастки

и грузоподъемных средств

Элементы такелажной оснастки и грузоподъемных средств

изготавливаются из стали, представляющей собой сплав железа

с углеродом. В зависимости от содержания углерода сталь под-

разделяется на три группы:

низкоуглеродистая (до 0,25 %); среднеуглеродистая (0,25—

0,6 %); высокоуглеродистая (0,6—-2 %).

8

Для улучшения свойств стали в нее вводятся легирующие

компоненты. В соответствии с количеством легирующих компо-

нентов в сталях последние делятся на:

углеродистые (легирующие элементы не вводятся);

низколегированные (до 2,5 %);

среднелегированные (2,5—10 %);

высоколегированные (более 10 %).

В зависимости от механических свойств (предел текучести

и временное сопротивление) для грузоподъемных средств приме-

няются стали четырех классов прочности (классы стали): С38/23,

С44/29, С46/33 и С52/40. Здесь приняты обозначения: С — сталь,

числитель — временное сопротивление, знаменатель — предел те-

кучести. Причем низкоуглеродистые стали класса С38/23 относятся

к группе сталей обычной прочности, а низколегированные стали

классов С44/29, С46/33 и С52/40 — к сталям повышенной прочности.

В грузоподъемных устройствах обычно используются стали

группы В, в которых гарантируются механические свойства и

требования по химическому составу; для этой группы сталей

механические свойства — прочность, а требования к химическому

составу — свариваемость и качество стали.

Марки углеродистых сталей имеют буквенно-цифровые обозна-

чения: так, буквы Ст обозначают «сталь», а цифры 0, 1, 2, 3 и

т. д. — порядковый номер, зависящий от химического состава и

свойств. Сталь группы В перед обозначением марки имеет букву В.

Степень раскисления стали обозначается: сп — спокойная, пс —

полуспокойная и кп — кипящая. При повышенном содержании

марганца после номера марки ставится буква Г. Категория стали

обозначается в конце марки номером. Например марка стали

ВСтЗспб означает: сталь марки 3 спокойная группы В 5-й кате-

гории, сталь ВСтЗкп2 — сталь марки 3 кипящая группы В 2-й

категории.

В такелажных приспособлениях и в грузоподъемных средствах

наиболее распространена СтЗ, обозначающая все разновидности

сталей этой марки,так как хорошо сваривается и надежно работает

при различных нагрузках.

Так, для монтажных и такелажных приспособлений и грузо-

подъемных средств из листового, фасонного и сортового проката

обычно применяются стали:

для расчетных температур до —30 °C — сталь класса С38/23

марки ВСтЗкп2;

для расчетных температур от —30 до —40 °C — сталь того же

класса марок ВСтЗпсб или ВСтЗГпсб.

За расчетную температуру принимают среднюю температуру

наиболее холодной пятидневки года для данной местности. Зна-

чения этих температур определяются по таблице, приведенной

в СНиП II-A.6—72.

Для изготовления грузоподъемных средств и такелаж-

ных приспособлений рекомендуется использовать следующие

9

виды прокатных сталей: сталь угловая равнополочная по

ГОСТ 8509—72* (СТ СЭВ 104—74), балки двутавровые с уклоном

внутренних граней полок по ГОСТ 8239—72* (СТ СЭВ 2209—80)

и с параллельными гранями полок, швеллер с уклоном внутренних

граней полок по ГОСТ 8240—72* (СТ СЭВ 2210—80).

Для элементов грузоподъемных средств применяются следую-

щие типы стальных труб: горячедеформированные бесшовные

по ГОСТ 8732—78 (СТ СЭВ 1481—78); электросварные прямошов-

ные по ГОСТ 10704—76 (СТ СЭВ 490—77).

Для осей и шарниров используется круглый прокат из стали

марок СтЗспЗ и СтбспЗ по ГОСТ 380—71*; сталь 20; 35 и 45 по

ГОСТ 1050-74**.

Для соединения элементов и узлов грузоподъемных средств

и такелажной оснастки, воспринимающих сдвигающие или растя-

гивающие усилия, применяются болты из стали марок сталь 20

и 45 по ГОСТ 1050—74** или сталь 35Х по ГОСТ 4543—71*.

Для сварки элементов такелажной оснастки и грузоподъем-

ных средств рекомендуются электроды следующих типов: для стали

класса С38/23 и стали 20—Э42 или Э46; для стали С44/29 и

С46/33—Э46 или Э50; для стали С52/40—Э50А.

При такелажных работах рекомендуются стальные канаты

следующих типов (прилож. I): для полиспастов и стропов — канат

типа ЛК-РО конструкции 6x36 (1 + 7 + 7/7 + 14) 4- 1 о.

с. по ГОСТ 7668—80 и в качестве замены — канат типа

ТЛК-0 конструкции 6x37 (1 4- 6 4- 15 + 15) + 1 о. с. по

ГОСТ 3079—80: для оттяжек, тяг, вант — канат типа ЛК-Р кон-

струкции 6x19 (14-6-1- 6/6) 4-1 о. с. по ГОСТ 2688—80

и в качестве замены — канат типа ЛК-0 конструкции

6x19 (1 + 9 4- 9) + 1 о. с. по ГОСТ 3077—80.

§ 3. Расчет элементов грузоподъемных средств,

работающих на поперечный изгиб

В такелажных приспособлениях и грузоподъемных устрой-

ствах широко используются элементы, работающие как балки на

поперечный изгиб. К таким элементам относятся: монтажные

балки; траверсы, работающие на изгиб; монорельсы; кран-балки;

ригели порталов, шевров, монтажных подпорок и опор.

В зависимости от назначения, величин нагрузок и пролетов

эти элементы изготавливаются различных сечений. Так, для срав-

нительно небольших нагрузок и пролетов обычно используются

сплошные балки, выполненные из одиночных швеллеров, двутав-

ров или стальных труб. Для значительных нагрузок применяются

балки сквозных сечений, составленные из парных швеллеров или

двутавров, соединенных стальными пластинами, либо выполнен-

ные из стальных труб, усиленных элементами жесткости (уголки,

пластины), или, наконец, имеющие решетчатую или составную

сварную конструкцию.

Ц?

Балки, работающие на поперечный изгиб, рассчитываются

в определенной последовательности.

1. Подсчитывают нагрузки (кН), действующие на балку с уче-

том масс поднимаемых грузов и такелажных приспособлений,

усилий в оттяжках и сбегающих ветвях полиспастов. При этом

нагрузки от масс поднимаемых грузов и такелажных приспособ-

лений умножаются на коэффициенты перегрузки и динамичности,

равные 1,1.

2. Находят максимальный изгибающий момент Л4макс (кН-см)

от расчетных нагрузок по правилам сопротивления материалов

или по формулам, приведенным в табл. 1 для наиболее часто встре-

чающихся случаев использования балок. Учитывая, что в боль-

шинстве такелажных приспособлений и грузоподъемных средств

пролеты балок, как правило, сравнительно незначительны, в прак-

тических расчетах изгибающим моментом от собственной массы

балки можно пренебречь, так как по сравнению с изгибающим мо-

ментом от основных монтажных нагрузок он очень мал.

При значительных пролетах к основной формуле для изгибаю-

щего момента прибавляется изгибающий момент от собственной

массы балки, равный 10 gl2/8 (здесь I — рабочая длина балки, см;

g— масса 1 м балки, т). Массой g задаются ориентировочно исходя

из основного изгибающего момента Л4макс от расчетных нагрузок,

действующих на балку:

Ломакс• кН-см До 1000 1500— 3000 3000- 8000 8000— 15 000 15 ОСО- 45 000 45 000- 60 000 60 ООО- Уб 000 75 000— 100 000

g. т 0,015 0,04 0,07 0,10 0,16 0,18 0,20 0,22

3. Вычисляют требуемый момент сопротивления поперечного

сечения балки (см3):

^тр 2S Л4Макс /(/л0,17?),

где т — коэффициент условий работы (см. прилож. XIV); R — расчетное сопро-

тивление при изгибе, МПа (см. прилож. XIII для прокатной стали).

4. Устанавливают расчетную схему балки, задаваясь профи-

лем по сортаменту для сплошных балок (швеллер, двутавр или

стальная труба), выбирают одну из схем сквозного сечения балки

по табл. 2 или, наконец, принимают решетчатую либо сварную

составную конструкцию балки.

5. Для сплошных балок, пользуясь прилож. II, III, V, выби-

рают профиль с моментом сопротивления Wx, ближайшим боль-

шим к требуемому В7тр. Для сквозных балок определяют Wx

для схемы, принятой по табл. 2, подобрав предварительно по

прилож. II—V профиль с такими размерами, при которых мо-

мент сопротивления балки в целом Wx не меньше Ц7тр.

Расчеты сечения решетчатой или сварной составной балок

приводятся ниже.

н

Таблица 1. Расчетные формулы элементов грузоподъемных средств, работаю

собственной массы элементов)

Расчетная схема Соотношение плеч Опорные

na

р0 1 Л/Ч5 I 4-, Г «!= г2 0.5P

" и , 1/1 L |р '’-Г

I г ii = I2 p

/?Г |Ч > тб li < "(ч-'’/')

1 /71 Г 1 t Ий- ti — I2 P1~(P1~P,)^-

, 1- Pl г PSP? Г

G < h pA,-r)+r'Jr

Na 1 1 Wf. ii=i, pi + ^r

Л с H. н ..-ч—ЛР

к р, м

| m па поперечный изгиб и продольное сжатие (без учета

реакции Максимальный изгибающий момент 7Имакс Максимальный прогиб f

"Б

0,5Р рт РР 48Е1

Рк^ PhP 27Е1 (--4) W-4)

р Pll Pl? (W Л 27EI k If )

Ph(l + _^_Г/ 27El L' />-4) /’(-£)+

\ 1 / X If /1 * ' г: !-г г + -4) У’0-4)]

Г Р, — (Р, — Р,Х X

pB+(₽i-p.)4 4Z» 27EI+ ^(-4)У3(--Ю

I р1-т+ [<>.(-4)+ PthP (, 27El V -4)Г>(-4)+

+р‘(.1-т) , P№ 1 27E1 (1-4)Уз(1-4)

Pih+pt-~ 27El k -4)/з(>-4)+

, P^ 1 1 27EI \ -ji’) X 3 (b""F‘) +

PJ*

48Ь7

<.(1 '•,'*)+ Pihl2 f, 27El V , PM* ( Г 27EI \ -4)/»(-4)-

1 2. Р» 2 +Ps 4 г—к) X s(1-4) + р./й 1. 1 ‘r“48£Z

13

Таблица 2. Схемы сквозных сечений балок и стержней и формулы для опре

№ схе- мы Схема сечения сквозной балки или стержня Главные

X — X

1х, см* Wx, см*

1 Уо г У 2/ш 1 X 21Г7

д

1 р

У

Уо г

2 X 1 I X 2Wf

1

и У

3 1 У j

У

i4

деления их расчетных данных

оси

У — У

гх, см 1У см‘ Wy, см» гу с“

1/ _к_ У 2ГШ ьэ «в + "ч Ё О» 1 oN W 21Г“ V

}/"2Г“' 2 [/“ + Fw ( <о| о- + oN ( ьз э % & сч 1/^ у 2Fm

У 2/* 1 1 i 2 [/« + ГД (4)’]. 2W* у 2FR

16

6. В случае необходимости определяют прогиб балки (см),

который зависит от характера прилагаемых к ней усилий. Его

вычисляют по одной из формул, приведенных в табл. 1. Если

необходимо учесть прогиб от собственной массы балки, то к основ-

нои формуле приплюсовывается выражение Так, для

случая, изображенного на рис. 1, прогиб найдется по формуле

h

i

р р

г£;

&2

' 27£/x k /?

, 6 10?/* rfl

' 384 * EIX

lrl2

Рис. 1. Расчетная схема

балки

16

Продолжение табл. 2

ОСН

в — У

| Гх„ см CM1 Гу» CM

1 1 1 1 1/— У 4Fyr i h 1 t 4 Г Zyr + fyr ( k>| a- J* to ly h/2 1/— Y 4Fyr

i »/ у F'+4Fyr + 4 64 /Уг -|- fyr 1 + fct 8] d„/2 1/ ± У f’+4Fyr

где Р — усилие, приложенное к балке, кН; I, L, 1Ъ — плечн на балке, см; Е —

модуль упругости, равный для стали 2, ЫО1 кН/см2; 1Х — момент инерции балки

расчетного сечення, см4 (определяется для сплошных балок по прнлож. И, III, V,

а для сквозных — по одной из формул, приведенных в табл. 2 для выбранной

схемы сечеиия балки); q — масса 1 м балки, кг (определяется и зависимости от

выбранного профиля по прнлож. II—V); [f] — предельный прогиб балки, зави-

сящий от ее назначения (прилож. XXI).

РАСЧЕТ СВАРНОЙ СОСТАВНОЙ БАЛКИ

Сварная составная балка состоит из трех основных листов:

одного вертикального — стенки и двух горизонтальных — полок

(рис. 2).

Расчет сварной составной балки выполняется следующим об-

разом:

17

р

Рис. 2. Расчетная схема балки сварной

составной конструкции

1. Определяют нагрузки Р, действующие на балку; максималь-

ный изгибающий момент 7Имаис и требуемый момент сопротивле-

ния Ц7тр, как это указано в пунктах 1, 2 и 3 данного параграфа.

2. Определяют высоту балки (см), исходя из условия обеспе-

чения ее жесткости

^МИН ~

где I — пролет балкн, см; п„ — коэффициент, зависящий от предельного прогиба

[/] для данного типа балки (прилож. XXI):

[Л .........| 1/1000 1/750 | 1/600 | 1/500 | 1/400 | 1/250 | 1/200

пп ........| 6 8 | 10 | 12 | 15 | 25 | 30

3. Находят оптимальную высоту балки (см), исходя из условий

экономичности расхода стали:

Лопт = К 1^тр/бст»

где к — коэффициент (для сварных балок постоянного сечеиия к — 1,1-4-1,15,

для переменного — к — 1,0); 6'т — толщина стенкн, мм, определяемая предва-

рительно по формуле S'T = 7 4 ЗА (здесь h = 1/пЕ, величина I подставляется

в метрах).

Окончательную высоту балки h принимают близкой к Лопт

(на 5—10 % меньше), но не менее чем Лмин, при этом учитывают

размер пространства для установки балки и размеры прокатного

листа по ГОСТу (ГОСТ 19903—74 или ГОСТ 82—?0).

4. Подсчитывают минимальную толщину стенки (см) из усло-

вия работы на срез:

^ст.мин ^.A/MaKC/(/lOT0,l/?Cp),

18

где к — коэффициент при работе на срез балки: без учета полок к = 1,6, с уче-

том полок к = 1,2; Л'макс— максимальная реакция на опоре, кН: Аммане”

— Р/2; йст — высота стенки балки, см: Лст = Л — (2—5), Ptp — расчетное

сопротивление прокатной стали при срезе, МПа (прилож. XIII).

По полученной величине 6СТ.МИН выбирают 60Т с учетом тол-

щины листа по ГОСТу. Если выбранная бст отличается от 6СТ,

ранее принятой для расчета йопт, более чем на 2 мм, то Лопт

следует пересчитать по выбранной бст.

5. Проверяют на местную устойчивость стенку выбранной

толщины без дополнительного укрепления ее продольными реб-

рами (при R, МПа):

Если стенка толщиной 6СТ не удовлетворяет условию местной

устойчивости, то производят ее дополнительное крепление или

увеличивают толщину.

6. Определяют требуемую площадь сечения одной полки (см2)

Ftl. тр ~ 2/П. -tvihn,

где тр—требуемый момент инерции полки, см4: /п. тр /б. тр—/ст!

/б. тр—требуемый момент инерции балки, см4: /б. тр = ^трй/2; ^ст—момент

инерции стенки, см4: /ст = б^й^/12; Лп — расстояние между центрами

масс полок, см: Лп = h — 6П (здесь <5П — ориентировочная толщина полки, см:

6П =» 16-7-40 мм, ею задаются при условии, что 6П 36ст).

7. Рассчитывают ширину полок (см):

— Fв. тр/^п-

8. Проверяют устойчивость полки, ширина ее для стали класса

С38/23 должна удовлетворять условию

ftn<306n.

При этом рекомендуется выдерживать следующие соотношения:

Ьв = (1/3 1/5) h и Ьсв < 156п (здесь Ьсв — свободный свес

полки, см: Ьсв — (Ь„ — 60Т)/2.

9. Находят фактический момент инерции балки (см4) с учетом

принятых размеров:

/б = 6ст/г?т/12 + 2a2Fn,

где йст— уточненная высота стенки: Лс-Г — Й — 2бп; а — йп/2: Fa — площадь

полки, см*: Fn — ЬиЬв,

10. Подсчитывают фактический момент сопротивления балки

(см3):

W = 2/е/Л>ТГ,р.

В случае, когда W < 1Гтр, сечение балки увеличивают.

11. Проверяют балку с принятым сечением на прочность:

M/W с т0,1/?,

где М — максимальный изгибающий момент, кН -см, действующий иа балку,

с учетом момента от собственной массы балки, равного 10g/2/8; g — масса 1 м

19

балки, т: g — Ftf>; F & — площадь сечения балки, м2: Fk — 2Fn -|- FCT =

= 2йп6п 4- h0T6CT; р — удельная масса стали: р = 7,85 т/м2.

12. Находят толщину каждого из двух сварных швов (см),

соединяющих полки со стенкой;

Лш = 77(2₽0,1Я'в),

где Т — сдвигающее усилие, кН, воспринимаемое сварными швами на длине

1 см балки: Т = Л/макс^н^о; Л’макс— максимальная реакция на опоре: Nmrkc=

= Р/2; Sn — статический момент пояса относительно нейтральной оси: Sn =

= Fnhn/2; Р — коэффициент, учитывающий глубину провара (см. § 5); R?B =

= 150 МПа (прилож. XIII).

13. Проверяют прогиб балки, как указано выше.

РАСЧЕТ БАЛКИ РЕШЕТЧАТОЙ КОНСТРУКЦИИ

Решетчатые балки применяются для подвески грузоподъемных

средств при большом пролете балки (10—12 м) и имеют по две ос-

новные вертикальные фермы с верхним и нижним параллельными

поясами, соединенные между собой одиночными уголками.

Для изготовления решетчатой балки предварительно назначают

ее высоту, ширину и тип решетки. Оптимальная высота балки h

в середине пролета, удовлетворяющая требованиям жесткости и

наименьшей массы, составляет 1/8L (здесь L — длина балки).

Ширина балки b назначается равной 0,66/г по конструктивным

соображениям (из условий устойчивости и в соответствии с креп-

лениями к опорам). Наклон раскосов решетки принимается в пре-

делах 35—50° (в среднем 45°).

Крепление такелажных приспособлений или грузоподъемных

механизмов (полиспастов, талей и др.) производится в узлах ферм.

Расчет ведется следующим образом:

1. Определяют усилия в элементах ферм балки. Аналитический

расчет усилий сложен, поэтому его можно заменить графическим

построением диаграммы Максвелла—Кремоны. Он заключается

в последовательном вырезании узлов фермы и вычерчивании для

них замкнутых силовых многоугольников на одной схеме. При

этом необходимо соблюдать определенную последовательность

рассматривания узлов (в каждом узле должно быть не больше двух

стержней с неизвестными усилиями).

Начинать построение диаграммы нужно с того узла, где схо-

дятся два стержня. Рассматривая схему (рис. 3, а), всю площадь,

занятую фермой и внешними нагрузками, разбивают на отдель-

ные поля, ограниченные стержнями фермы и внешними силами.

Каждое поле обозначают буквой или цифрой. Порядок нумерации

полей принимается следующий: вначале по часовой стрелке, на-

чиная от опоры А, нумеруют поля /, 2, 3 (заштрихованные на

схеме), ограниченные внешними силами РА, ЙБ и Р/2, а потом —

20

Рис. 3. Расчетная схема балки решетчатой конструкции

ограниченные стержнями фермы (поля от 4-го до 13-го). После

нумерации полей стержни и внешние силы обозначаются двумя

цифрами, соответствующими нумерации тех полей, границей

которых они являются. Так стержень АС можно назвать 1—4

(4—/), стержень CR назвать 4—5 (5—4).

Для определения усилий в стержнях фермы балки строится

силовой многоугольник из всех внешних сил — нагрузок и ре-

акций на опорах, действующих на ферму. Контур обходят по ча-

совой стрелке, начало силы обозначают номером того поля, ко-

торое встретится перед силой. Силы откладывают в масштабе

50—100 кН в 1 см.

Далее строят силовой многоугольник от внешних сил для ос-

новной фермы решетчатой балки. На схеме (рис. 3, б) внешними

силами являются усилие Р/2 соответственно от поднимаемого

груза с тяговым усилием лебедки и реакции опор RA и

При построении силового многоугольника откладывают в мас-

штабе сил отрезок, равный заданной силе Р/2, начало его обозна-

чают цифрой 2, конец — цифрой 3. От точки 3 к точке J пойдет

реакция опоры RA. Направление действия RA противоположно

21

действию силы Р/2. Для определения усилий в стержнях фермы

мысленно вырезают последовательно узлы и рассматривают рав-

новесие сил в них. В левом опорном узле А сходятся три силы 3—1

(реакция опоры /?А) и усилия в стержнях 1—4 и 3—4. Из усло-

вия равновесия все они должны образовать замкнутый треуголь-

ник. Неизвестными в данном узле будут две силы в стержнях

1—4 и 3—4

Для определения силы, действующей в стержне 3—4, из точки 3

(рис. 3, б) проводят линию, параллельную стержню 3—4, а из

точки 1 — линию, параллельную стержню 4—1, на пересечении

их получают точку 4. Векторы 1—4 и 3—4, умноженные на мас-

штаб сил, дают усилия в стержнях (в кН). Направления усилий

определяют исходя из направления реакции опоры RA (3—/),

которое известно (направлено вверх). Так как силовой многоуголь-

ник 1—3—4—1 замкнут, а усилие 3—1 имеет направление от

точки 3 к точке 1, то усилие 1—4 направлено от точки 1 к точке 4

и усилие 4—3 — от точки 4 к точке 3. Мысленно эти направления

переносят на соответствующие стержни схемы фермы (рис. 3, а)

и получают: усилие 1—-4 направлено к узлу, а усилие 4—3 —

от узла. Если внутренние усилия в стержнях направлены от уз-

лов, то стержень работает на растяжение, к узлам — на сжатие.

Таким образом в рассматриваемом узле стержень 1—4 работает

на сжатие, а стержень 4-^-3 — на растяжение.

В следующем узле С имеются стержни 1—4; 4—5 и 5—1,

неизвестными являются усилия в стержнях 4—5 и 5—1. На диаг-

рамме из точки 1 проводят прямую, параллельную стержню

5—1, а из точки 4 — прямую, параллельную стержню 4—5, на

пересечении этих прямых получают точку 5. Направление дей-

ствия усилий в стержнях устанавливают исходя из замкнутости

силового многоугольника 1—4—5—1, графически отражающего

равновесие вырезанного узла С. Известно, что стержень 1—4

испытывает сжатие, усилие в нем направлено к узлу С (рис. 3, а),

т. е. от точки 4 к точке 1 (рис. 3, б). Тогда в стержне 1—5 усилие

будет направлено на диаграмме (рис. 3, б) от точки 1 к точке 5,

т. е. к узлу С, а усилие в стержне 4—5 — от точки 5 к точке 4,

т. е. от узла. Таким образом стержни 1—4 и 1—5 испытывают

сжатие, а стержень 4—5 — растяжение.

Рассматривают узел Т. В нем неизвестны усилия в стержнях

5—6 и 6—1. На диаграмме (рис. 3, б) из точки 1 проводят линию,

параллельную стержню 6—1 (она совпадает с линией 1—5), а из

точки 5 — линию, параллельную стержню 5—6 до пересечения

с линией 1—6. Эта линия может быть обозначена только точкой 6,

которая совпадает с точкой 5, и поэтому стержень 5—6 нагрузки

не испытывает. Усилие в стержне 1—6 направлено противоположно

усилию в стержне 5—1, т. е. к узлу, поэтому стержень 1—6

сжат.

Рассматривают узел R. В нем сходятся пять стержней: 3—4;

4—5; 5—6; 6—7 и 7—3. В стержнях 3—4; 4—5; 5—6 усилия

22

известны, необходимо определить усилия в стержнях 6—7 и 7—3.

На диаграмме из соответствующих точек проводят линии, парал-

лельные стержням 6—7 и 7—3, получают точку 7. В многоуголь-

нике 3—4—5—6—7—3 усилия в стержнях 3—4 и 4—5 направ-

лены от узла R, в стержне 6—7 — к узлу, в стержне 7—

3 — от узла. Таким образом стержень 3—7 растянут, а

стержень 6—7 сжат. Далее аналогично рассматривают узлы

Е и F.

Вторая часть фермы (поля 9—13) симметрична первой, поэтому

диаграмма будет иметь зеркальное изображение, а значит, усилия

и их направления будут соответствовать первой половине фермы,

рассмотренной выше.

Так, построив многоугольник и определив^усилия, их заносят

в таблицу по форме (см. пример 38, табл. 14). Если силы, дейст-

вующие на балку, направлены под углом, а не вертикаль-

но, то необходимо определить усилия и в элементах одиноч-

ных уголков, т. е. строить диаграмму для вспомогательной

фермы.

2. Подбирают сечение для элементов фермы. Для этого по ука-

занной таблице для верхнего пояса определяют максимальное

усилие и по нему находят требуемую площадь уголков или труб

Frp, сма: для сжатых стержней FTp = N™KC/(<pR), для растянутых

стержней FTp —- Ммгкс/R (здесь Л^Ткс — максимальное усилие

сжатия, кН; А^акс — максимальное усилие растяжения, кН;

Ф — коэффициент продольного изгиба: для поясов ф = 0,7-т-0,8,

для стержней решетки ф = О.бн-О.б).

Из сортамента (прилож. IV, V) находят соответствующее FTp

сечение (уголок или трубу). После подбора сечения элемента

проверяют его гибкость X (для сжатых стержней). Должно соблю-

даться условие

МИК 1,

где 1В — расчетная длина стержня, принимаемая равной длине стержня: l0 — I;

Гмин — минимальный радиус инерции; [X] — предельная гибкость (принимается

по прилож. XX).

Подобрав сечение для верхнего пояса, аналогично определяют

сечение для нижнего пояса фермы, раскосов и стоек. Толщину

фасонок в опорных узлах подбирают в зависимости от усилий

в опорном раскосе:

Расчетное усилие в опорном раскосе, кН До 250 260— 400 410— 600 610— 1000 1010— 1400 1410— 1800 Более 1800

Толщина фасонки в опорном узле, мм 8 10 12 14 16 18 20

23

3. Определяют прогиб решетчатой балки. Для определения

прогиба нижнего среднего узла фермы (м) используют формулу,

как для фермы с треугольной решеткой:

х „ I Р*13 । 5 lOgl*\

' Ку \ 48£/ср ‘ 384 £/Ср/’

где к7 — коэффициент увеличения прогиба для решетчатых балок:

ку = [1 -|~ (tga 4- ctga) hB/l] (1,61 — 0,33ho/h);

а — угол наклона раскосов, град; Ло — высота балкн на опоре, см; h — высота

балки в середине пролета, см; I — пролет балкн, см; Р* — сосредоточенная

вертикальная монтажная нагрузка, приходящаяся иа одну ферму, кН: Р4 =

= Рн/2; Е — модуль упругости; /ср—приведенный момент инерции поясов

фермы в середине пролета, см4: /ср = (FB 4- Рц) Л2/4; Ев — площадь попереч-

ного сечения верхнего пояса, см2; FK — то же, нижнего пояса, см2.

Прогиб не должен превышать значений, указанных в при-

лож. XXI.

§ 4. Расчет элементов грузоподъемных средств,

работающих на продольное сжатие

Многие такелажные приспособления и грузоподъемные сред-

ства имеют элементы типа стержней, работающие на продольное

сжатие. Это монтажные мачты, стрелы, стойки (ноги) порталов,

шевров и треног, монтажные подпорки, распорки и траверсы.

В зависимости от мест приложения нагрузок и их направле-

ния по отношению к продольной оси стержня определяется

характер его работы — на центральное или на внецентренное

сжатие.

В центрально-сжатом стержне нагрузки прикладываются вдоль

его оси или симметрично относительно ее. Во внецентренно сжа-

том стержне направление действия сжимающей нагрузки не сов-

падает с продольной осью стержня, что характеризуется одновре-

менным воздействием на него продольного сжимающего усилия

и изгибающего момента.

В этом параграфе рассматривается методика расчета наиболее

часто встречающихся элементов грузоподъемных средств, рабо-

тающих на центральное сжатие. Элементы, работающие на вне-

центренное сжатие, встречаются значительно реже. Методика

их расчета приведена в § 28.

В зависимости от величины сжимающих нагрузок, длины

стержня и его назначения элементы, работающие на центральное

сжатие, изготавливаются двух типов:

сплошными, выполненными из одиночных швеллеров, дву-

тавров и стальных труб;

сквозными, составленными из парных швеллеров, двутавров

или нескольких уголков (называются ветвями стержня), соеди-

24

Рнс. 4. Расчетные схемы стержней сквозного сечения

1 — ветвь стержня; 2 ~ соединительная планка; 3 —• стойка решетки; 4 — раскос ре-

шетки

ненных пластинами и раскосами, или стальных труб, усилен-

ных планками и уголками (рис. 4).

При работе на сжатие стержень должен обладать прочностью

и устойчивостью, что обусловливается достижением равноустой-

чивости стержня в главных плоскостях. У сквозных стержней

равноустойчивость достигается раздвижкой ветвей (швеллеров,

двутавров, уголков) на требуемое расстояние.

Расчет центрально-сжатых стержней заключается в предвари-

тельном подборе сечения и окончательной проверке стержня

на устойчивость.

РАСЧЕТ СТЕРЖНЯ СПЛОШНОГО СЕЧЕНИЯ

1. Подсчитывают суммарное сжимающее усилие W (кН), дей-

ствующее вдоль оси стержня, с учетом масс поднимаемых грузов

и такелажных приспособлений, натяжения расчалок, оттяжек,

сбегающих ветвей полиспастов. Нагрузки от масс поднимаемых

25

грузов и такелажных приспособлений умножаются на коэффи-

циенты перегрузки и динамичности, равные 1,1.

2. Определяют требуемую площадь поперечного сечения

стержня (см2):

FTV = Л7(ф0/пО,1У?),

где фо — коэффициент продольного изгиба стержня, значением которого за-

даются (для стержня из швеллера, двутавра или уголка ф0 = 0,74-0,9, из сталь-

ной трубы — фо = 0,4); т — коэффициент условий работы (для траверс ф —

= 0,85, для мачт, стрел, шевров, порталов, подпорок ф = 0,9); R — расчетное

сопротивление при сжатии, МПа (определяется по прилож. XIII для прокатной

стали).

3. Задавшись профилем стержня и пользуясь прилож. II—V,

определяют для швеллера, двутавра и уголка номер профиля,

а для стальной трубы — наружный диаметр и толщину стенки;

кроме того, находят площадь сечения F, см2, и радиусы инерции тх

и гу (для стальной трубы — г), см.

4. Определяют расчетную длину стержня (см):

= р/,

где р — коэффициент приведения расчетной длины, зависящий от условий за-

крепления концов стержня и приложения нагрузки (прилож. XII); I — геометри-

ческая длина стержня, см.

5. Устанавливают гибкость стержня относительно главных

плоскостей:

для швеллера и двутавра

— Zc/rх [X], Ху = 1р/Гу [X];

для стальной трубы

X — lc/r < [X].

В этих формулах [X] — предельная гибкость (прилож. XX).

6. По наибольшей гибкости, если она не превышает предель-

ной, находят коэффициент продольного изгиба <р по прилож. XV.

7. Полученное сечение стержня проверяют на устойчивость:

H/(F<p) < mR.

РАСЧЕТ СТЕРЖНЯ СКВОЗНОГО СЕЧЕНИЯ

1. Так же, как для сплошного стержня, определяют расчетное

сжимающее усилие N, действующее по его оси, требуемую пло-

щадь поперечного сечения сквозного стержня Атр и его расчет-

ную длину 1С.

2. Устанавливают расчетную схему сечения стержня, выби-

рая ее по табл. 3.

3. Принимают размеры выбранного профиля по прилож. II—V

так, чтобы суммарная площадь сечения стержня F была не ме-

нее FTV. Так, например, для стержня из двух швеллеров F —

= 2Р11 FTp, а для стержня из четырех уголков F = 4F? FTp.

26

4. Определяют расстояние (см) между ветвями стержня ис-

ходя из условия равноустойчивости в двух главных плоскостях:

1,2-^ Л,

leav

где ах и av — коэффициенты (определяются по табл. 3); Л — размер стержня,

см (табл. 3); для стержней из четырех уголков обычно назначают h = Ь, для всех

остальных схем Л определяют по прилож. II, III, V в зависимости от выбранного

профиля.

5. Находят моменты инерции стержня 1Х и 1У (см4) и радиусы

инерции гх и Гу (см) относительно главных плоскостей в зависимо-

сти от выбранной схемы стержня по одной из формул, приведен-

ных в табл. 2.

Затем подсчитывают гибкость стержня, имея в виду, что

у сквозных сечений, выполненных из парных швеллеров или дву-

тавров, есть материальная х—х и свободная у—у оси, для которых

и определяются гибкости. У сечения из четырех уголков обе оси

являются свободными, поэтому для него рассчитывается только

приведенная гибкость (см. п. 7 в и 7 г). У сечения из стальной

трубы, усиленной уголками, обе оси материальны, и гибкость под-

считывается только для одной из них.

6. Определяют гибкость стержня относительно материальной

оси х—х:

— ^с!гх [ЭД

и по прилож. XV принимают коэффициент продольного изгиба <рх.

7. Относительно свободной оси у—у рассчитывают приведен-

ную гибкость, учитывающую податливость элементов, соединяю-

щих пояса стержня (планок или решетки):

а) для сечений с одной свободной осью и соединением ветвей

из швеллеров или двутавров раскосами (рис. 4, а)

ЭДр — ЭД -|- K| (Ff>y/Fpi);

б) для сечений с одной свободной осью и соединением ветвей

из швеллеров или двутавров планками (рис. 4, б)

Хрр — if ку 4" ЭД1 i

в) для сечений с двумя свободными осями и соединением

ветвей из уголков раскосами и стойками (рис. 4, в)

г) для сечений с двумя свободными осями и соединением вет-

вей из уголков планками с четырех сторон (аналогично рис. 4, б)

ЭДр = ^ЭД ЭД1 + ЭДг>

где ЭД — гибкость стержня относительно свободной оси: ЭД = ljrv', Fgp —

площадь сечения всего стержня, см9; Fpl и Fp, — площади сечения раскосов,

27

Таблица 3. Основные схемы сквозных стержней

лежащих во взаимно перпендикулярных плоскостях, см*; ХВ1 и Лвя — гибкость

отдельных ветвей стержня относительно собственных осей 1—1 и 2—2:

ХВ1 = l-Bilfв! и = гва>

1В — расчетная длина ветви, см, принимаемая равной расстоянию между узлами

решетки или между планками (рис. 4), при использовании планок 1В 40гв;

гв — радиус инерции сечения ветви относительно собственной оси, параллельной

свободной оси сечения стержня (определяется для радиуса инерции одного швел-

лера или двутавра относительно оси у—у по прнлож. II, III); и к2 — коэффи-

циенты, зависящие от угла наклона решетки а (рис. 4, а, в);

а, град 30 40 45-60

К1 И Kj . . 45 31 27

д) для сечения из стальной трубы, усиленной уголками

(рис. 4, г), гибкость находят по формуле

1 = 1с/г,

где г — радиус инерции стержня, см (прилож. V).

8. По приведенной гибкости, если она не превышает предель-

ной (прилож. XX), находят коэффициент продольного изгиба

(по прилож. XV) относительно свободной оси у—у.

9. При полученном сечении проверяют устойчивость стержня

относительно оси х—х и у—у:

N/(F<?X) <tnR и N/(Fq>y) < rnR.

10. Для стержней, ветви которых соединены планками или

решетками, дополнительно проверяют устойчивость отдельных

ветвей на участках между планками или узлами решеток:

определяют расчетную длину ветви между планками или уз-

лами решетки

И = р/в,

28

где ц — коэффициент приведения расчетной длины: р. = 0,5; 1В — геометриче-

ская длина ветви, см, которой задаются в соответствии с расстоянием между

узлами (рис. 5);

находят гибкость ветви

X» = 1*1 гв < [Л,,] = 40,

где гв — радиус инерции ветви, полученный по прилож. II—V для выбранного

профиля; [Хв ] — допускаемая гибкость;

определяют коэффициент продольного изгиба ветви <рв (при-

лож. XV);

проверяют ветвь на устойчивость:

^в/(Л><Рв) < mR,

Рис. 5. Расчетные схемы соединительных элементов стержней

29

где Л’и — сжимающее усилие в каждой ветви стержня, кН: NB ~ N/n; п — общее

количество ветвей стержня; Fв — площадь сечения каждой ветви стержня

выбранного ранее профиля, см2 (см. п. 3).

11. Рассчитывают соединительные элементы (планки или ре-

шетку) на условную поперечную силу Qa, принимаемую для стали

класса С38/23 равной 0,2F, кН (здесь F — площадь сечения

всего стержня, см2):

а) проверяют прочность планки (рис. 5):

<ЭП*/(2^ПЛ) = 0,2Г//(2№пл) «! mR,

где I — расстояние между центрами планок, см: I --- 1Б dna; ^пл — ширина

планки: ’ с!пл =(0,54-0,7) b; Wna—момент сопротивления сечения планки,

см8: Й71Ы1 =. ёпдйпл^б; бил — толщина планки: бпл -= 64-12 мм;

б) рассчитывают решетку (рис. 5), для чего:

определяют усилие в раскосе, кН.

А^р — Qn/(2 sin а) = 0,2Fp/(2 sin а);

проверяют раскос на устойчивость:

^p/(Fp<p) « mR,

где Fv — площадь сечения раскоса, см2 (определяется по прилож. IV для уголка,

размерами которого задаются или вычисляют по формуле FTp ~ Np!(q>BmO, 17?),

принимая для уголка <р0 == 0,74-0,9, и затем по прилож. IV подбирают уголок

cfy > ^тр); Т — коэффициент продольного изгиба (определяется по прилож. XV

в зависимости от гибкости Хр 1^/грУ, /р—расчетная длина раскоса: I? =

= р7р = 0,5/р; 7р — геометрическая длина раскоса: 1р — б/sin а (принимается

обычно а = 45“); гр — радиус инерции выбранного уголка, см (определяется по

прилож. IV); т — коэффициент условий работы, равный 0,75 (прилож. XIV).

Если для уменьшения длины ветви стержня между раско-

сами устанавливают стойки, то вначале рассчитывают усилие

в стойке (кН):

N СТ — Qr/2 ~ 0,2FCT/2,

затем проверяют стойку на устойчивость аналогично раскосу:

ct-(.F,стф) mR.

§ 5. Расчет сварных соединений

в грузозахватных и такелажных

приспособлениях

При изготовлении различных грузозахватных и такелажных

приспособлений применяется сварка отдельных деталей и узлов,

прочность которых должна быть проверена расчетом. Обычно ис-

пользуются следующие виды соединений: встык, выполняемые

стыковыми швами; внахлестку и впритык — с применением уг-

ловых швов. Характер действующих на сварные соединения на-

грузок различен, что определяет способы их расчета. В этом пара-

графе рассматриваются расчеты основных видов сварных соеди-

нений при действии на них различных по характеру нагрузок.

30

'ПАРНЫЕ СОЕДИНЕНИЯ ВСТЫК

Шов прямой, нагрузка осевая (рис. 6, а).

Прочность шва проверяют на растяжение или сжатие по фор-

муле > ” >

Л//(/ш6) < mRCBK,

<де N — расчетное продольное (осевое) усилие, кН, с учетом всех нагрузок,

действующих на грузоподъемное приспособление, масс поднимаемых грузов и

мкелажных приспособлений, усилий оттяжек и расчалок, а также коэффициентов

перегрузки кв — 1,1 и динамичности кя — 1,1; /ш — расчетная длина шва, см

(равна полной проектной длине b за вычетом 1 см с учетом неполноценности на-

чала шва от непровара и конца его — от наличия кратера); 6 — толщина более

><>нкого из соединяемых элементов, см; т — коэффициент условий работы:

т — 0,85; RCB — расчетное сопротивление стыкового сварного шва, МПа, растя-

жению (/?£®) или сжатию (/?с®), определяемое по прилож. XIII для сварных

«единений; к — коэффициент, учитывающий процесс выполнения сварки (для

швов с подваркой корня к —- 1,0; для швов односторонних без подварки корня

ч = 0,7; для швов односторонних на подкладке к — 0,9).

Пример 1. Проверить на прочность сварной стыковой пря-

мой шов двух планок толщиной 6 — 8 мм, шириной b = 80 мм

из стали марки СтЗ (класс С38/23) при растягивающем усилии

N = 70 кН. Сварка ручная с подваркой корня.

Решение. Проверяем сварной шов на прочность:

70/(7-0,8) = 12,5 кН/см2 = 125 МПа <

< 0,85-180.1 = 153 МПа;

щесь расчетная длина шва /ш = 5 — 1 — 8 — 1 = 7 см.

Рис. 6. Расчетные схемы сварных швов встык

31

Шов косой, нагрузка осевая (рис. 6, б).

Прочность шва проверяют по формулам:

на растяжение

N sin а/(/ш 6)

на срез

N cos а/(/ш 6) < тЦсрК,

где а — угол наклона сварного шва к линии действия усилия N; 1т — расчетная

длина шва, см: /ш = б/sin а—1; — расчетное сопротивление стыкового

сварного шва срезу, МПа (принимается по прилож. ХШ для сварных соединений).

Пример 2. Проверить на прочность сварной стыковой косой

шов двух планок толщиной 6 = 6 мм, шириной b = 100 мм из

стали марки СтЗ (класс С38/23) с углом наклона шва а = 60°

к линии действия растягивающего усилия N — 70 кН. Сварка

ручная без подварки корня. \

Решение 1. Находим расчетную длину сварного шва'

/ш = b/sin а — 1 = 10/0,866 — 1 = 10,5 см.

2. Проверяем сварной шов на прочность при растяжении:

N sin а/(1ш 6) < mRpBK-,

70-0,866/(10,5.0,6) = 9,6 кН/см2 = 96 МПа <

< 0,85-180-0,7 =-• 107,1 МПа.

3. Проверяем сварной шов на прочность при срезе:

N cos а/(1т 6) <

70-0,5/(10,5-0,6) = 5,5 кН/см2 = 55 МПа <

< 0,85-130-0,7 = 77,4 МПа.

Шов стыковой при действии изгибающего момента (рис. 6, в)

Прочность шва, работающего на изгиб, проверяют по формуле

M/Wш = 6М/(& 6) < mRcpK,

где М — расчетный изгибающий момент в соединяемых элементах, кН-см.

Пример 3. Проверить на прочность сварной стыковой пря-

мой шов двух планок толщиной 6 = 12 мм, шириной b = 220 мм

из стали марки СтЗ (класс С38/23) при действии на него изгибаю-

щего момента М = 1200 кН-см. Сварка ручная с подваркой

корня.

32

Решение. Проверяем сварной шов на прочность при из-

гибе:

6Л4/(/^ 6) < т/?срв/с;

6- 1200/(21а-1,2) = 13,6 кН/см2 = 136 МПа <

< 0,85-180-1 = 153 МПа.

Шов стыковой при действии изгибающего момента и попереч-

ной силы (рис. 6, г).

Прочность шва, работающего на изгиб и срез, проверяют по

формулам:

на изгиб

6Л4/(£б)<тЯ‘вк;

на срез

' 3^/(2/шб)</п/?срК,

где Q — расчетное поперечное усилие в соединяемых элементах, кН.

Пример 4. Проверить прочность сварного соединения встык

с прямым швом двух листов толщиной 6=14 мм, шириной b =

= 260 мм из стали марки СтЗ (класс С38/23) при совместном дей-

ствии на него изгибающего момента М = 1400 кН-см и попереч-

ной силы Q = 180 кН. Сварка ручная без подварки корня.

Решение 1. Проверяем сварной шов на прочность при

изгибе:

6М/(/^б)</пЯ‘в/с;

6-1400/(252-1,4) = 9,6 кН/см2 = 96 МПа <

< 0,85-180-0,7 = 107,1 МПа.

2. Проверяем сварной шов на прочность при срезе:

* ЗС?/(2/ш6)</п7?е^с;

3-180/(2-25-1,4) = 7,7 кН/см2 = 77 МПа <

< 0,85-130-0,7 = 77,4 МПа.

Шов стыковой при совместном действии изгибающего момента

и осевого усилия (рис. 6, д).

Прочность шва, работающего на изгиб с растяжением, про-

веряют по формуле

N . 6М Пгя

I 6 4" .2 <• т^р к,

ZiuO н

Пример 5. Проверить прочность сварного соединения встык

с прямым швом двух пластин толщиной 6 = 12 мм, шириной

b — 260 мм из стали марки СтЗ (класс С38/23) при совместном дей-

2 В В. Матвеев

33

ствии изгибающего момента Л4 = 1200 кН-см и продольной силы

N = 80 кН. Сварка ручная с подваркой корня.

Решение. Проверяем сварной шов на прочность при из-

гибе и растяжении:

М/(/шб) + 6М/(/шб) < tnR^K-,

80/(25-1,2) + 6-1200/(252-1,2) = 12,3 кН/см8 =

= 123 МПа < 0,85-180-1 = 153 МПа.

СВАРНЫЕ СОЕДИНЕНИЯ ВНАХЛЕСТКУ

(УГЛВВЫЕ ШВЫ)

Хотя характер работы фланговых и лобовых швов различен,

исследования показали, что и те и другие швы разрушаются

в основном от среза, поэтому расчет их ведется только на срез.

Сварные швы впритык рассчитываются так же, как и угловые.

Швы фланговый или лобовой, нагрузка осевая (рис. 7, а).

Прочность шва проверяют на растяжение или сжатие по фор-

муле

Л//(₽Лш/ш) < mR?,

где N — расчетное усилие, действующее в соединении, кН, с учетом всех нагру-

зок (массы поднимаемого груза и такелажных приспособлений, усилий оттяжек

и расчалок) и коэффициентов перегрузки кп= 1,1 и динамичности кд = 1,1;

М=Р1

Рис. 7. Расчетные схемы сварных угловых швбв

34

Р — коэффициент, учитывающий глубину провара (принимается для однопро-

ходной автоматической сварки ₽ = 1, двух- и трехпроходной Р = 0,9, однопро-

ходной полуавтоматической Р = 0,85, двух- и трехпроходной полуавтоматиче-

ской Р = 0,8, ручной и многопроходной механизированной Р = 0,7); Лш — тол-

щина углового шва, см (катет равнобедренного треугольника, вписанного в про-

филе шва; величина Лш, мм, должна быть не более 1,26 (здесь 6 — наименьшая

толщина свариваемых элементов); минимальные значения Лш, мм, составляют

при наибольшей толщине свариваемых элементов, мм:

Класс стали

С38/23 С46/33

С44/29 С52/40

7—10 . .46

11—22 . 6 8

23—32 . 8 10

33—50 ............................... 10 12

Более 50................................ 12 —

— расчетная суммарная длина угловых швов в соединении, см, за вычетом

1 см с учетом неполноценности начала шва от непровара и конца его — от нали-

чия кратера; т — коэффициент условий работы: т = 0,85; — расчетное со-

противление сварного углового шва (определяется по прнлож. ХШ для сварных

соединений).

Пример 6. Проверить на прочность сварной угловой шов

двух планок толщиной 6 = 12 мм из стали марки СтЗ (класс

С38/23) при общей длине шва I = 280 мм и расчетной осевой на-

грузке N — 140 кН. Сварка ручная.

Решение. Проверяем сварной шов на прочность:

Л//(₽/гш/ш)<т^в;

140/(0,7-0,6-27) = 12,3 кН/см2 = 123 МПа <

< 0,85-150 = 127,5 МПа.

Швы фланговый или лобовой, работающие на изгиб (рис. 7, б).

Прочность шва проверяют по формуле

6М/(рлХ)</и7?;в,

где М — расчетный изгибающий момент, кН-см, в соединяемых элементах

Пример 7. Проверить на прочность сварной угловой шов

двух планок толщиной 6—18 мм из стали марки СтЗ (класс

С38/23) при общей длине шва I — 250 мм и расчетном изгибаю-

щем моменте М = 1100 кН-см. Сварка ручная.

Решение. Проверяем сварной шов на прочность, прини-

мая толщину углового сварного шва йш = 6 = 18 мм:

6Л4/(рМш)<т^в;

6-1100/(0,7-1.8-242) = 9,1 кН/см2 == 91 МПа <

<0,85-150 = 127,5 МПа.

Швы фланговый или лобовой, работающие на поперечный из-

гиб (рис. 7, в).

2»

35

В этом случае в шве от действия срезывающего усилия Q

и изгибающего момента М возникают напряжения по двум взаимно

перпендикулярным направлениям, а равнодействующее срезываю-

щее напряжение является диагональю прямоугольника со сто-

ронами, соответствующими напряжениям от срезывающей силы

и изгибающего момента.

Прочность шва проверяют по формуле

1/( e_y+(_wrj3 mR„.

У \ / \ рйш/ш /

Q — срезывающее расчетное усилие, действующее на сварной шов, кН; М —

расчетный изгибающий момент от усилий Q, равный QI, кН-см.

Пример 8. Проверить прочность сварного углового шва двух

планок толщиной 6 = 18 мм из стали марки СтЗ (класс С38/23)

при общей длине шва b = 340 мм и поперечном усилии Q = 90 кН,

действующем на расстоянии I — 200 мм от шва. Сварка ручная.

Решение 1. Определяем изгибающий момент, действую-

щий на сварной шов от усилия Q:

М = QI = 90-20 = 1800 кН-см.

2. Проверяем прочность шва, принимая толщину сварного

шва Лш = 6 = 18 мм:

= 82 МПа<0,85-150 = 127,5 МПа.

Швы фланговый или лобовой при совместном действии изги-

бающего момента и осевого усилия (рис. 7, г).

Прочность шва, работающего на изгиб с растяжением, прове-

ряют по формуле

N

6Л4

₽Лш/2ш

Пример 9. Проверить прочность сварного шва, крепящего

планку из стали марки СтЗ (класс С38/23) к балке из того же ма-

териала при совместном действии изгибающего момента М =

= 1700 кН-см и продольной силы N = ПО кН. Толщина планки

6=16 мм, длина сварного шва b = 320 мм. Сварка ручная.

Решение. Проверяем сварной шов на прочность, прини-

мая толщину сварного шва /гш = 6 = 16 мм:

6М

<тПсуъ-,

ПО . 6 1700 1О_ 2

0,7-1,6-31 + 0.71.6-312 к^/см —

= 127 МПа <0,85-150= 127,5 МПа.

36

| 6. Расчет болтовых соединений

в грузозахватных и такелажных приспособлениях

В соответствии с характером работы болты рассчитываются

на срез, смятие или растяжение. Соединения на болтах нормаль-

ной точности применяются в тех случаях, когда болты работают

на растяжение. При работе на срез соединение выполняется на

болтах повышенной точности.

В болтовых соединениях расстояние между центрами болтов

должно быть не менее 3d (здесь d — диаметр отверстия для болта)

и не более 8d или 126 (здесь 6 — толщина наиболее тонкого наруж-

ного элемента). Расстояние от центра болта до края элемента при-

нимается минимальным вдоль усилия — 2d и поперек усилия —

l,5d, максимальным — соответственно 4d или 86.

Болтовые соединения рассчитывают по формулам:

на срез N ппср тР/4 < mRcp',

на смятие N < tnRcu,

на растяжение N < wFht CmR6p,

где N — расчетное усилие, кН, с учетом всех нагрузок, действующих на грузо-

подъемное приспособление (массы поднимаемых грузов и такелажных приспособ-

лений, усилия в оттяжках и расчалках), а также коэффициентов перегрузки

кл = 1,1 и динамичности к„ = 1,1; п — число болтов в соединении; пср — чи-

сло срезов одного болта (рис. 8); d—наружный диаметр стержня болта, см:

Диаметр стержня бол- та d, мм 12 14 16 18 20 22 24 27 30 36 42 48

Площадь сечения бол- та нетто Гнт, см2- • - | 0,861 1,1в| 1,60 1,97 2,49 3,08 3,59 4,67 5,69 8,16 И.2 14,7

— наименьшая суммарная толщина элементов, сминаемых в одном направ-

лении, см; FHT — площадь сечения болта (нетто), определяемая в зависимости

от диаметра стержня болта; tn — коэффициент условий работы: т = 0,85; R^p,

^см> — расчетные сопротивления болтовых соединений, соответственно при

срезе, смятии и растяжении, МПа (определяются по прилож. XIII для болтовых

соединений).

Прочность болтовых соединений, работающих одновременно

на срез и растяжение, проверяется отдельно на каждый вид

напряжения.

Пример 10. Проверить на прочность болтовое соединение

двух планок толщиной 6 = 10 мм из стали марки СтЗ (класс

С38/23). Соединение состоит из четырех болтов повышенной

точности диаметром d — 12 мм из стали маркий и работает на

срез от усилия N == 70 кН (рис. 8, а).

37

Рис. 8. Работа болта на срез

а »-* односрез мыЙ болт; б двухсрезный болт; в болт, работающий на растяжение

Решение. 1. Проверяем прочность болтового соединения

на срез:

N .

nncpmP/4 /”Кср’

. . qS -.-oSm = 16,6 кН/см2 = 155 МПа<0,85-230 = 195,5 МПа.

4 • 1•Of1/4

2. Проверяем прочность болтового соединения на смятие:

TVL~ <• П1Асм,

nd о

ТГ§Т = 14,6 кН/см2 146 МПа <0,85-380 « 323 МПа.

Пример 11. Проверить на прочность болтовое соединение для

крепления подвески к балке траверсы (рис. 8, в), состоящее из

четырех болтов нормальной точности диаметром d = 14 мм из

стали марки 45 и работающее на растяжение от усилия N — 90 кН.

Решение. 1фоверяем прочность болтового соединения на

растяжение:

= 19 кН/см2 .= 190 МПа <0,85-230 = 195,5 МПа.

Часто на практике приходится задаваться диаметром болтов

и путем расчета определять их необходимое количество. Эти рас-

четы выполняют, используя'следующие формулы в зависимости

от работы соединения:

на срез

5——-г-;

л эт<Гт0,17?°

на смятие

_ N

п^—~=-----2;

38

на разрыв

N

---------=-

FHtmO,l₽e •

Выполнив последовательно расчет по вышеприведенным фор-

мулам, принимают наибольшее количество болтов, округляя

до ближайшего большего целого числа.

Пример 12. Определить количество болтов повышенной точ-

ности из стали марки 45 для крепления к монтажной балке про-

ушины, изготовленной из листовой стали марки СтЗ (класс С38/23)

толщиной 6 = 12 мм. К проушине приложено усилие N = 160 кН,

болтовое соединение работает на срез.

Решение. Задавшись диаметром болтов d = 18 мм, опре-

деляем их необходимое количество в соединении:

при работе на срез

4W _ 4-160 шт-

" ~лсрЯ42тО,1^р ~ 1-3,14-1,8а-0,85-0,1-230 ШТ>

при работе на смятие

N — 160 _ О о шт

" “ d£6.mO,lflc6M “ 1.8-1,2.0,85-0,1-380 ШТ‘

Учитывая наибольшее расчетное количество болтов в соединении

и округляя до ближайшего большего целого числа, принимаем

п = 4 шт.

§ 7. Расчет проушин, пальцев и осей шарниров

в такелажных и грузоподъемных приспособлениях

Пальцы для крепления различных элементов такелажной

оснастки и оси шарниров грузоподъемных средств обычно за-

крепляются в отверстиях проушин. Расчет пальцев, осей и про-

ушин ведется с учетом их конструктивных особенностей вида

нагрузок, действующих на них.

РАСЧЕТ ПАЛЬЦЕВ И ОСЕЙ ШАРНИРОВ

1. Находят изгибающий момент в пальце или оси шарнира

(кН-см):

при опирании их на две проушины с изгибающим усилием,

приложенным посредине их рабочей длины (рис. 9, а)

Мп = NIK,

где N — поперечное изгибающее усилие, действующее на палец или ось, кН;

I — рабочая длина пальца или оси (расстояние между проушинами), которой

задаются, см:

39

Рис. 9. Расчетные схемы пальцев и осей

при опирании их на две проушины и равных изгибающих

усилиях, приложенных симметрично по рабочей длине пальца

и оси шарнира в двух точках (рис. 9, б),

Ма - Na/2,

где а — расстояние от проушины до точки приложения усилия, которым за-

даются, см.

2. Определяют минимальный момент сопротивления попереч-

ного сечения пальца или оси (см3):

Т7Ц = Л1ц/(т0,1/?),

где т — коэффициент условий работы (определяется по прилож. XIV в зависи-

мости от назначения грузоподъемного средства); R — расчетное сопротивление

круглой прокатной стали для осей и шарниров, МПа (прнлож. XIII).

3. Подсчитывают диаметр пальца (см):

d =

4. Проверяют палец или ось на срез:

N D

где пср — число срезов пальца или оси; /?ор — сопротивление срезу (опреде-

лиется по прилож. XIII для круглой прокатной стали для осей и шарниров).

РАСЧЕТ ПРОУШИН

Проушины обычно выполняются из листового металла и яв-

ляются опорными конструкциями для пальцев или осей шарни-

ров. Они крепятся на сварке к металлоконструкциям грузоподъем-

ных средств: мачт, порталов, шевров, монтажных балок, траверс.

В отдельных случаях проушины усиливаются односторонними

или двусторонними накладками. В зависимости от видов воспри-

нимаемых нагрузок проушины могут работать на изгиб, сжатие

или растяжение. Примером проушин первого вида могут служить

консоли на оголовках монтажных мачт для креплен,^я полиспа-

40

Рис. 10. Расчетные схемы проушии

стов, а примерами второго и третьего вида — проушины с паль-

цами для крепления канатных тяг и подвесок траверс, опорные

шарниры качающихся мачт, порталов, шевров.

Расчет проушин выполняется в определенной последователь-

ности.

Проушины, работающие на изгиб (рис. 10, а).

1. Определяют изгибающий момент в проушине (кН-см):

Л1пр = Na/n,

где N — усилие, действующее на проушины, кН; а — рабочая длина проушины,

см; л — количество проушнн.

2. Находят минимальный момент сопротивления сечения про-

ушины (см3):

№ир = 7Ипр/(/пО,17?).

3. Подсчитывают высоту сечения проушины (см) с учетом

ее толщины 6:

Лпр =6ТГЦр/6.

4. Проверяют проушину на срез:

N/(tM) < mRcv,

где h — высота проушины от пальца до кромки, см.

5. Проверяют проушину на смятие, зная диаметр пальца d:

N7(ndft) шн*

6. Рассчитывают прочность сварных швов, крепящих про-

ушину (см. § 5).

Проушины, работающие на растяжение (рис. 10, а).

1. Проверяют проушину на растяжение в сечениях а—а,

в—в, задаваясь основными размерами ее и учитывая диаметр ка-

ната, пальца или оси шарнира d:

N/F < mR,

41

где N — усилие, действующее на проушину, кН; F — площадь сечения про-

ушины, см®:

сечение а—a F = (Znp — do) 6,

сечение в—в F = Znp6;

/пр — ширина проушины, см; do — диаметр отверстия для каната, пальца или

оси, см; 6 — толщина проушины, см.

2. Проверяют проушину на срез в сечении б—б:

N/F < mRcp,

где F = Л6; Л — расстояние от отверстия в проушине до ее кромки, см.

3. Проверяют проушину на смятие:

N/(dS) < /п/?см.шн.

где d — диаметр каната, пальца или оси шарнира, см.

4. Рассчитывают прочность сварных швов, крепящих про-

ушину (см. § 5).

Проушины, работающие на сжатие (рис. 10, б).

Проушины этого типа проверяют только на смятие анало-

гично проушинам, работающим на растяжение, и рассчитывают

сварные швы крепления их.

Пример 13. Рассчитать палец и проушины для консольной

подвески полиспаста на монтажной мачте. Усилие от полиспаста

на палец N = 14^кН, рабочая длина консоли а = 300 мм.

Решение. Расчет пальца (см. рис. 9, а).

1. Определяем изгибающий момент в пальце, принимая его

рабочую длину I = 240 мм:

Ма = М//4 = 140-24/4 = 840 кН-см.

2. Находим минимальный момент сопротивления сечения

пальца, изготовленного из стали марки Ст5:

WB = /Иц/(т0,1Я) = 840/(0,9230) = 40,5 см8.

3. Подсчитываем диаметр пальца:

d = <<10-40,5 = 7,4 см.

4. Проверяем палец на срез:

N D

ЯорЩр/4

~2 3 14*7 4а/4 = Ь6 кН/см’ = 16 МПа <0,9-140 = 126 МПа.

Расчет проушины (см. рис. 10, а).

1. Определяем изгибающий момент в проушине:

Мар = Na/n = 140-30/2 = 2100 кН-см.

2. Находим минимальный момент сопротивления сечения про-

ушины, изготовленной из стали марки СтЗ:

Гпр = Mvp/(m0,lR) = 2100/(0,9-0,1-210) = 111 см8.

42

3. Подсчитываем высоту проушины (см), задаваясь ее толщи-

ной 6=12 мм:

Лпр = бИТцр/б = у/15й11/1,2 ~ 23,6 см,

принимаем Лпр = 26 см.

4. Проверяем проушину на срез:

ЛГ/(пЛ6) < mRcp;

140/(2-9,3-1,2) = 6,2 кН/см2 62 МПа <

<0,9-130 = 117 МПа,

где Л = (Лпр — d)/2 = (26 — 7,4)/2 = 9,3 см.

5. Проверяем проушину на смятие:

M/(nd6) < ^и/?см,тнт

140/(2-7,4-1,2) = 7,9 кН/см2 = 79 МПа <

<0,9-160 = 144 МПа.

6. Проверяем прочность сварных швов, крепящих проушину

к мачте впритык и работающих на поперечный изгиб (см. § 5)

от усилия Nap — N/2 — 140/2 — 70 кН:

+(тЁяг) <т*“:

/ЦО+( -12’‘кн/см’ -

- 121 МПа <0,85-150 = 127,5 МПа,

где 1Ш = hap — I = 26 — 1 = 25 см.

Глава II. РАСЧЕТ КАНАТОВ И ЦЕПЕЙ

§ 8. Расчет пеньковых и капроновых канатов

Пеньковые и капроновые канаты имеют в такелажных рабо-

тах ограниченное применение. Они используются для подъема

грузов небольшой массы вручную, для расчалок, оттяжек. Пень-

ковые канаты в зависимости от качества сырья и назначения

подразделяются на обыкновенные, повышенные и специальные

(ГОСТ 483—75). Выдержки из ГОСТ 483—75 приведены в табл. 4.

Капроновые канаты в зависимости от разрывной нагрузки также

делятся на три группы: обыкновенные, повышенные и с государст-

венным Знаком качества, разрывная нагрузка у последних пре-

вышает разрывную нагрузку группы канатов повышенных не

менее чем на 15 %. Выдержки из ГОСТ 10293—77 для капроновых

канатов приведены в табл. 5.

43

Таблица 4. Разрывная нагрузка, кН, канатов пеньковых

(выдержка из ГОСТ 483—75*)

Диаметр каната, мм Канаты Диаметр каната, мм Канаты

специ- альные повы- шенные обыкно- венные специ- альные повы- шенные обыкно- венные

26 44,6 39,9 35,2 64 226,1 205,0 181,0

29 55,7 49,8 44,0 72 280,2 254,0 224,0

32 67,3 60,2 53,1 80 238,7 307,0 271,0

37 83,8 75,9 67,0 88 —. 367,0 324,0

40 98,8 89,6 79,6 96 —. 432,0 381,5

48 135,8 123,1 108,6 104 505,0 446,0

56 176,9 160,3 141,5 112 — 584,0 515,0

Расчет пеньковых и капроновых канатов сводится к определе-

нию допускаемого натяжения (кН) по формуле

<$ == Rk/Кз*

где — разрывная нагрузка каната, кН (принимается в условиях монтажа по

сертификату, а при проектировании — по ГОСТам); к3 — коэффициент запаса

прочности (для чалочных канатов принимается к3 = 8).

Пример 14. Определить допускаемое усилие в пеньковом

канате группы «повышенные» диаметром d = 40 мм.

Решение. 1. Находим величину разрывной нагрузки для

данного каната (по табл. 4):

--- 89,6 кН.

2. Подсчитываем допускаемое усилие в канате:

X = 7?к/к3 = 89,6/8 = 11,2 кН

Пример 15. Определить диаметр капронового каната обыкно-

венной группы для допускаемого усилия X — 15 кН.

Решение. 1. Находим разрывную нагрузку в канате:

/?к = Sk3 = 15-8 = 120 кН.

2. По найденной разрывной нагрузке подбираем (по табл. 5)

капроновый канат диаметром d — 29 мм с разрывной нагрузкой

= 121 кН.

Таблица 5. Разрывная нагрузка, кН, канатов капроновых

(выдержка из ГОСТ 10293—77*)

Диаметр каната, мм Канаты Диаметр каната» мм Канаты

обыкновен- ные повышенные обыкновен- ные повышенные

19 50,7 60,2 48 296,0 344,0

22 68,7 81,5 56 402,6 467,0

26 89,0 105,8 64 508,5 590,0

29 121,0 140,0 72 643,0 746,0

32 139,5 162,0 80 790,0 917,5

37 184,0 214,0 88 954,0 1106,0

40 208,0 240,5 96 1136,0 1317,0

44

§ 9. Расчет стальных канатов

При выполнении такелажных работ, связанных с монтажом

различного технологического оборудования и конструкций при-

меняются стальные канаты. Они используются для изготовления

стропов и грузовых подвесок, в качестве расчалок, оттяжек и тяг,

а также для оснастки полиспастов, лебедок и монтажных кранов.

Независимо от назначения в такелажных средствах необхо-

димо применять стальные канаты, отвечающие следующим об-

щим требованиям:

по конструкции — двойной свивки;

по типу прядей — с линейным касанием проволок между

слоями (ЛК) и в качестве замены — с точечно-линейным каса-

нием (ТЛК);

по материалу сердечника — с органическим сердечником (ОС)

и в качестве замены — с металлическим сердечником (МС) из

канатной проволоки;

по способу свивки — нераскручивающиеся (Н);

по направлению свивки — крестовой свивки;

по механическим свойствам проволоки — канаты марки I

и в качестве замены — канаты марки II;

по маркировочной группе — с временным сопротивлением

разрыву 1764 МПа и более; как исключение допускается примене-

ние канатов прочностью не менее 1372 МПа;

по наличию покрытия — для работы в химически активных

средах и воде — канаты с оцинкованной проволокой;

по назначению — грузовые (Г).

В зависимости от назначения применяются канаты следую-

щих типов:

для стропов, грузовых подвесок и оснастки полиспастов,

лебедок, кранов — более гибкие канаты типа ЛК.-РО конструк-

ции 6X36 (1 + 7 + 7/7 + 14) + 1 о. с. (ГОСТ 7668—80); в ка-

честве замены могут быть использованы канаты типа ТЛК-0

конструкции 6 x 37 (1 + 6 4- 15 4- 15) -I- 1 о. с. (ГОСТ 3079—80);

для расчалок, оттяжек и тяг — более жесткие канаты типа

ЛК-Р конструкции 6х 19 (1 4-6 4- 6/6) 4- 1 о. с. (ГОСТ 2688—80);

и качестве замены допускается применение канатов типа ЛК-0

конструкции 6 X 19 (1 4- 9 4- 9) 4- 1 о. с. (ГОСТ 3077—80). Тех-

нические данные рекомендуемых типов канатов приведены

и прилож. 1.

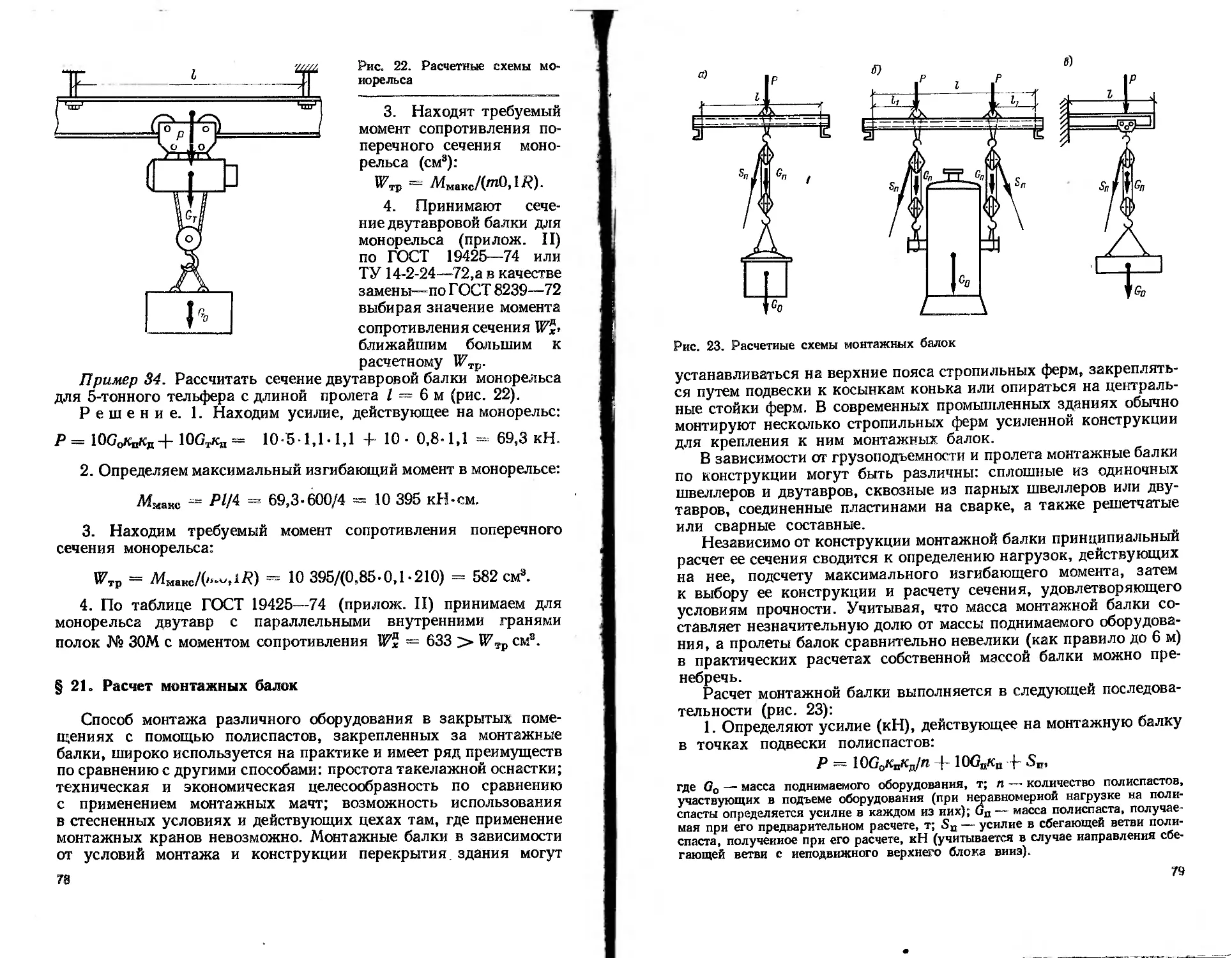

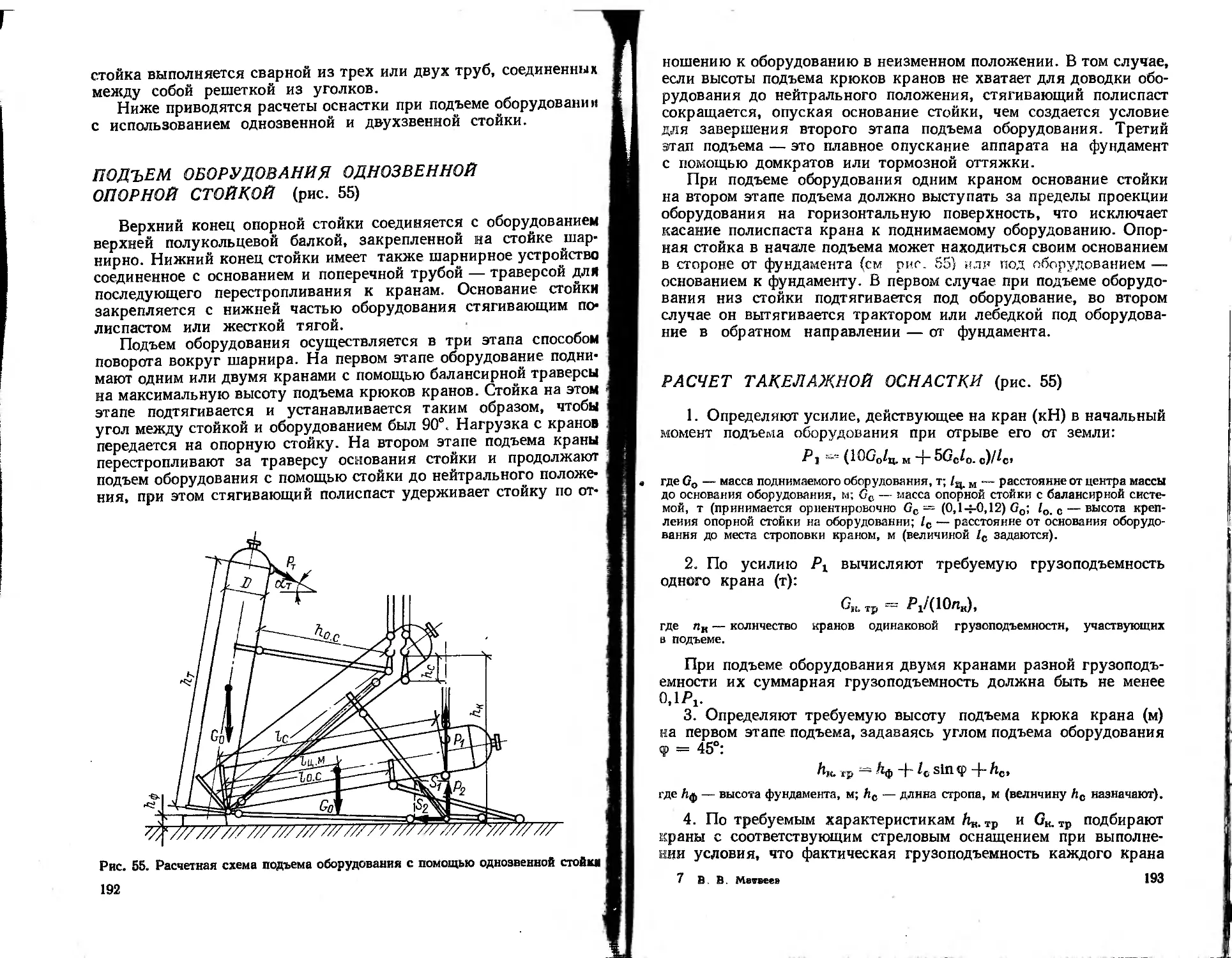

Стальные канаты рассчитываются на прочность путем опреде-