Text

ТЕХНИЧЕСКОЕ

НОРМИРОВАНИЕ

СУДОКОРПУСНЫХ

И СУДОМОНТАЖНЫХ

РАБОТ

ББК 39. 42—01

Г 61

УДК [658.53:629.12] (075 8)

Рецензенты предметная комиссия спецдисциплин Ленинградского судострои-

тельного техникума (инж М. Н. Илюшина). ннж Ю. В. Егоров (з д им А. А. Жаа

нова)

Голота Г. Ф.

Г61 Техническое нормирование судокорпусных и судомонтажных

работ: Учебник.- 3-е изд., перераб. и доп.— Л.: Судостроение,

1987.—128 с.

ИСБН

В учебнике изложены теоретические основы и расчетный метод технического

нормирования судокорпусных н судомонтажных работ В первой части учебника

рассмотрены общие вопросы нормирования и разработки технических нормативов

с учетом новых требований к научному обоснованию норм, в специальной части

приведены вопросы технического нормирования основных видов судокорпусных

н судомонтажных работ с учетом прогрессивной технологии и новых форм орга-

низации труда в судостроении.

Книга предназначена для учащихся техникумов по специальностям «Судо-

корпусостроение» и «Судовые машины и механизмы», может быть полезна для

специалистов по нормированию труда

3605030000 — 068 __

MS(»l>-S7~’3-87

ББК 39.42 — 01

Учебник

Георгий Федорович Голота

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ СУДОКОРПУСНЫХ

И СУДОМОНТАЖНЫХ РАБОТ

Заведующий редакцией Д В Павлов

Редактор II II Саяпина

Корректор Л. Г Кувалкин

Художественный редактор О. //. Андреев

Технический редактор Т Н Павлюк, Г Г Федорова

Переплет художника 10 И Васильева

ИБ № 1146

Сдано в набор 02 03 87 Подписано в печать 15 09 87 М-32266 Формат 7ОХ iOO’/ie Бумага офсетная № 2

Печать офсетная Гарнитура литературная Уел печ л. 10.4 Усл кр отт 21.29 Уч нэд л 11,1-

Гираж 5400 экз Изд № 41Й7- 85 Заказ 487. Цена 35 коп

Издательство «Сулостроение», 191065. Ленинград, ул Гоголя. 8

Ленинградская типография № 2 головное предприятие ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им Евгении Соколовой Союзполисрафпрома при

Государственном комитете СССР ио делам издательств полиграфии и книжной торговли 198052.

с Ленинград. Л 52, Измайловский проспект. 29

С Издательство «Судостроение», 1987 г.

ПРЕДИСЛОВИЕ

XXVII съездом КПСС

определен стратегический курс уско

рения социально-экономического

развития страны и перестройки на

родного хозяйства. Во исполнение

Решений съезда в мае 1986 г. были

приняты постановления ЦК КПСС и

Совета Министров СССР «О мерах

по коренному повышению качества

продукции» и «О коренном улучше-

нии использования сырьевых, топ-

ливно-энергетических и других ма-

териальных ресурсов в 1986—1990 гг.

и в период до 2000 года». Решению

этих задач способствуют рассматри-

ваемые в учебнике вопросы со-

вершенствования нормирования тру-

да, разработки и внедрения техни-

чески обоснованных норм.

Учебник по предмету «Техническое

нормирование» составлен в соответ-

ствии с учебной программой для

судостроительных техникумов. В кни-

ге, в общей ее части, подробно рас-

смотрены основы технического нор-

мирования, содержащие изложение

задач технического нормирования,

состава и классификации затрат ра-

бочего времени, способов их изуче-

ния, методов нормирования, а также

основы разработки нормативов вре-

мени. При рассмотрении методиче-

ских положений по нормированию

автором даны теоретические обосно-

вания расчета норм, приведены рас-

четные формулы, позволяющие опре-

делять нормы времени с использова-

нием рациональных режимов работы

оборудования и обоснованных исход-

ных данных.

Большая часть учебника посвяще-

на вопросам нормирования конкрет-

ных работ судокорпусного и судомон-

тажного производства’ обработки

корпусных деталей; узловой, секци-

онной и стапельной сборки; сварки;

достроечных, малярных и изоляцион-

ных работ; монтажа механизмов,

систем трубопроводов, слесарных

и слесарно-сборочных работ.

В настоящем издании по сравне-

нию с предыдущими (Л , Судострое-

ние, 1967, 1975) расширено содержа-

ние нормирования отдельных видов

работ с учетом сборки и сварки кор-

пусных конструкций на механизиро-

ванных линиях, таблицы нормативов

содержат обновленные затраты вре-

мени с учетом повышения техниче-

ского и организационного уровня на

судостроительных предприятиях за

последние годы. В учебник включены

также разделы, посвященные совре-

менной организации централизован-

ного нормирования труда с примене-

нием ЭВМ и бригадных форм орга-

низации труда. В книге приведены

справочные данные и выдержки из

действующих нормативов времени,

а также примеры нормирования от-

дельных видов работ

Примеры расчета технически обо-

снованных норм времени по каждой

теме даны с учетом нескольких пока-

зателей. В каждом примере сформу-

лирована задача, затем приведены

исходные данные и изложен ход ре-

шения задачи.

В таблицах нормативов помещены

расчетные формулы, позволяющие

з

рассчитывать нормы времени с уче-

том величин факторов, не предусмот-

ренных в таблицах. Это позволит

учащимся выполнять задания по тех-

ническому нормированию, курсовому

или дипломному проектированию без

использования сборников трудовых

нормативов Все таблицы норма-

тивов имеют иллюстративное значе-

ние.

Освещаемые в книге методические

положения и практические материа-

лы основаны на обширных трудах ав-

тора по созданию отраслевых норма-

тивов времени в области судострое-

ния.

С совершенствованием техники,

технологии и организации производ-

ства приведенные в книге нормативы

времени требуют корректировки.

Глава I

ОСНОВЫ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

§ 1. Задачи и содержание технического нормирования

По определению

К- Маркса, под мерой затрат труда

понимаются общественно необходи-

мые затраты рабочего времени на

производство законченного коли-

чества продукции соответствующего

качества при наличии нормальных

условий производства и при среднем

уровне умелости и интенсивности

труда. Но так как условия производ-

ства на предприятиях отличаются от

нормальных условий в связи со сло-

жившейся организацией труда и

уровнем техники, методом нормиро-

вания устанавливают нормы затрат

труда — нормы времени, выработки,

обслуживания, нормативы числен-

ности с учетом конкретных организа-

ционно-технических условий данного

предприятия. Вследствие совершен-

ствования техники и технологии про-

изводства, внедрения передовых

форм организации труда, повышения

квалификации рабочих происходит

сокращение затрат труда на выпол-

нение работ, что влечет за собой

пересмотр норм на предприятиях

В нашей стране соблюдается прин-

цип обязательности установления

норм затрат труда на все. выполняе-

мые работы. В подписанном в 1918 г.

В. И. Лениным декрете «О порядке

утверждения коллективных догово-

ров» предусматривалась необходи-

мость обязательного указания поряд-

ка установления норм выработки и

введения гарантий, которые обеспе-

чивали бы выполнение утвержден-

ным штатом рабочих определенного

количества работ и надлежащего

качества. В 1920 г. в декрете

«Общие положения о тарифе» указы-

валось требование к каждому трудя-

щемуся, обязывающее выполнять то

количество работы, которое установ-

лено нормой выработки для данной

категории работ и рабочих. Из этих

ленинских декретов вытекает обяза-

тельность для всех трудящихся граж-

дан выполнения установленных норм

труда.

Эти требования не потеряли своего

значения и сегодня. В декрете «Об-

щие положения о тарифе» указыва-

лось на необходимость устанавли-

вать нормы выработки исходя из сред-

ней выработки в нормальных условиях

труда, достигнутой большинством ра-

бочих. Этот принцип научной обосно-

ванности установления норм труда

с учетом достижений научно-техни-

ческого и социального прогресса в

обществе является обязателышм и

в настоящее время. При расчетах

норм труда строго учитываются все

элементы труда на данном рабочем

месте: планировка и расстановка

оборудования; применение произво-

дительного инструмента, оснастки и

приспособлений; ор1анизация обслу-

живания рабочего места; состояние

санитарно-гигиенических условий

труда; передовой опыт предприятий

При установлении норм труда дол-

жен обеспечиваться и принцип рав-

ной их напряженности на одинако-

вые работы, выполняемые в анало-

гичных орга низа цион но-технических

условиях на предприятиях разных

отраслей промышленности или на

участках и цехах одного предприя-

тия. одной отрасли промышленности,

на предприятиях одного города, про-

мышленного района. Соблюдение

этого принципа исключает наличие

«выгодных работ» па отдельных

предприятиях, производственных

участках, что приводит, порой, к те-

кучести рабочих кадров.

Таким образом, нормирование тру-

да — это процесс установления меры

затрат труда на выполнение задан-

ного объема работ или на изготовле-

ние единицы продукции, выработки в

единицу времени или обслуживания

средств производства в определен-

ных организационно-технических

условиях.

Нормы труда, учитывающие дости

жения научно-технического прогрес-

са и передовой опыт, являются про-

грессивными нормами. Широкое при-

менение таких норм обеспечивает

рост производительности труда, по-

вышение эффективности произвол

ства. Производительность труда ра-

бочих пропорциональна величине

установленной нормы выработки.

Влияние нормирования труда на по-

вышение его производительности на-

ходит свое выражение в улучшении

использования рабочего времени.

Поскольку на затраты рабочего вре-

мени влияют многие технические и

организационные факторы, одна из

задач технического нормирования со-

стоит в определении наиболее выгод-

ного сочетания всех этих факторов,

их оптимальности и установления для

них величин затрат времени (норм

времени).

Нормы затрат труда в условиях

социалистического предприятия пре-

дусматривают многие функции. Так,

нормированием осуществляется

контроль над мерой труда и мерой по-

требления, проводится в жизнь прин-

цип социализма: «От каждого — по

способностям, каждому — по труду».

Норма дает возможность определять

долю каждого рабочего в обществен-

ном труде, его вклад в развитие про-

изводства Прогрессивные нормы

труда, предусматривающие наиболее

полное использование оборудования,

производственных площадей, воз-

можностей предприятий для эффек-

тивного выполнения работ, являются

основой планирования и организации

производства. Плановое хозяйство

немыслимо без системы норм труда.

Опираясь на них, плановые органы

составляют балансы использования

трудовых ресурсов, рассчитывают

производственные мощности пред-

приятий, анализируют и контроли-

руют пропорции в работе и развитии

отраслей народного хозяйства. При

планировании на предприятии с по-

мощью норм труда ведут расчеты

загрузки оборудования и рабочих

мест, осуществляют внутризаводское

и цеховое оперативное планирова-

ние, определяют численность рабочих

и ИТР по профессиям, специально-

стям и квалификации, рассчитывают

фонд заработной платы.

С помощью норм труда оценивают

эффективность внедрения на пред-

приятиях нового оборудования, инст-

румента, оснастки, приспособлений,

технологических процессов, различ-

ных форм научной организации тру-

да Нормы затрат труда являются

важным элементом ценообразования,

так как при составлении цен на про-

дукцию предприятий значительную

роль играет заработная плата, рас-

считываемая с учетом затрат труда.

Поэтому уровень цен во многом за-

висит от того, насколько правильно

и обоснованно установлены нормы

затрат труда на производство про-

дукции.

Однако задачи и содержание тех-

нического нормирования при социа-

лизме не ограничиваются только

экономической функцией. Нормы

труда не только отражают изменения

в затратах труда при внедрении

достижений научно-технического

прогресса в производство, но и учи-

тывают совершенствование органи-

зации труда, условий производства,

повышение технического, культур-

ного, образовательного уровня ра-

ботников, их квалификации.

За годы советской власти в области

технического нормирования труда

накоплен большой опыт. Еще в усло-

виях гражданской войны В. И. Ленин

в качестве одной из главных задач

экономической и социальной поли-

тики партии выдвинул задачу разра-

ботки социалистических методов нор-

мирования и оплаты труда. В 1918 г.

при ЦК профсоюза металлистов был

создан Всероссийский Совет норми-

рования труда, положивший начало

созданию органов по нормированию

труда. На II Всероссийском съезде

профсоюзов в 1919 г. были приняты

рекомендации о внедрении техниче-

ских норм, что явилось отправным

моментом в разработке положений

о нормировании и оплате труда.

В июне 1920 г. Совет Народных

Комиссаров РСФСР издал декрет

«О премировании труда». В этом

декрете были четко сформулированы

основные принципы оплаты и норми-

рования труда. Общее руководство

организацией премирования возлага-

лось на Отдел нормирования труда

ВЦСПС. В марте 1921 г. X съезд

партии дал решительный отпор оппо-

зиционерам, выступавшим против

сдельной оплаты и нормирования

труда. В принятой резолюции, в раз-

деле «Задачи в области нормирова-

ния труда», указано о необходимости

приведения в полное соответствие оп-

латы труда с результатами нормиро-

вания. Съезд обязал советские уч-

реждения точно и строго выполнять

все постановления органов по норми-

рованию труда. В резолюции XII

съезда партии (апрель 1923 г.) обра-

щено внимание на необходимость

большей зависимости заработной

платы от фактической выработки,

увязанной с результатами нормиро-

вания. Принятое в августе 1924 г.

Пленумом ЦК партии постановление

«О политике заработной платы» со-

держало указания о необходимо-

сти правильно организовать труд и

производство на предприятиях; пре-

дусмотреть полную загрузку рабо-

чих в течение рабочего дня; увели-

чить нормы выработки там, где они

не достигли технически возможного

уровня; установить систему периоди-

ческого пересмотра норм выработки

и сдельных расценок при условии

достижения технических и организа-

ционных улучшений, повышающих

выпуск продукции.

На 1 Всесоюзном съезде отделов

экономики труда и тарифно-нормиро-

вочных бюро было выдвинуто поло-

жение о том, что норма выработки и

научная организация труда состав-

ляют основу технико-нормировочной

работы и представляют собой состав-

ные части единой проблемы труда и

заработной платы. Съезд обобщил

накопленный за первое десятилетие

советской власти опыт в области нор-

мирования и оплаты труда и наметил

направления совершенствования

деятельности отделов труда в сфере

организации нормирования и оплаты

труда и повышения на этой основе

его производительности.

В 1927—1928 гг., а затем в 1930—

1933 гг. во всех отраслях промыш-

ленности была проведена тарифная

реформа. Она позволила значительно

улучшить межотраслевые соотноше-

ния заработной платы. В эти же сро-

ки осуществлялись мероприятия по

улучшению нормирования труда,

пересмотру устаревших и занижен-

ных норм. Возникшее в тридцатые

годы стахановское движение внесло

коренной перелом во взглядах на

использование и мобилизацию резер-

вов роста производительности труда,

улучшение нормирования и совер-

шенствование его методов. Состояв-

шийся в декабре 1935 г Пленум ЦК

партии отметил негативную практику

предприятий, где преобладают опыт-

но-статистические нормы труда, тор-

, мозящие рост его производительно-

сти. Пленум указал на необходимость

замены действующих норм, как уста-

ревших, более высокими.

В 1936—1940 гг. в стране развер-

нулась большая работа по улучше-

нию нормирования труда. Во всех

отраслях промышленности вырос

уровень нормирования труда, рас-

ширились научные разработки в об-

ласти нормативно-исследовательских

работ, активизировалась технико-

нормировочная работа на предприя-

тиях в части применения прогрессив-

ных норм труда

В годы Великой Отечественной

войны действующие нормы времени

на предприятиях стали значительно

перевыполняться благодаря энтузи-

азму рабочих, которые находили ре-

зервы повышения производитель-

ности труда. В то же время из-за не-

достатка кадров специалистов по

нормированию труда снизилось ка-

чество нормирования, прекратился

пересмотр норм, увеличился удель-

ный вес опытно-статистических норм.

В послевоенные годы, годы вое

становления народного хозяйства, на

промышленных предприятиях удель

ный вес технически обоснованных

норм не превышал 35—38 %. Нормы

труда, которые фактически не пере-

сматривались, выполнялись на 153—

179 % и превратились во многих

случаях в средство регулирования

заработной платы и не оказывали

непосредственного воздействия на

рост производительности труда. Тре-

бовались коренные изменения в

организации вопросов технического

нормирования и оплаты труда. Со-

стоявшийся в феврале 1956 г.

XX съезд КПСС поставил задачу

широкого внедрения технически

обоснованных норм, соответству-

ющих достигнутому уровню техники

и организации промышленного

производства и упорядочения зара-

ботной платы. Планомерное про-

ведение в стране в последующие годы

повышения тарифных ставок не-

изменно сочеталось с пересмотром

устаревших и заниженных норм.

В отраслях народного хозяйства ши-

роко развернулись нормативно-ис-

следовательские работы по совер-

шенствованию нормирования груда,

разработке и внедрению технически

обоснованных норм. Выполнение

норм выработки благодаря повыше-

нию их качества в промышленности

снизилось на 34 пункта и после за-

вершения упорядочения заработной

платы составило в 1961 г. 119 % при

последовательном росте производи-

тельности труда.

За годы развития народного хозяй-

ства, в результате внедрения новой

техники, прогрессивной технологии,

научной организации производства и

труда нормы времени постоянно со-

вершенствовались. В решениях XXVI

и XXVII съездов КПСС, постановле-

ниях партии и правительства разра-

ботаны и четко определены основные

направления дальнейшего совер-

шенствования нормирования, задачи

и методы работы в этой области всех

звеньев управления — от мини-

стерств до отдельных служб пред-

приятий.

На министерства, осуществляю-

щие управление отраслями, возложе-

ны руководство и организация нор-

мирования труда, контроль за свое-

временным пересмотром норм, обоб-

щение и распространение передового

опыта предприятий в нормировании

и росте производительности труда.

На промышленных предприятиях

за состояние технического нормиро-

вания, внедрение технически обосно-

ванных норм отвечают руководители

предприятий. В этой работе они ис-

ходят из соответствующих постанов-

лений и рекомендаций по организа-

ции нормирования труда и пересмот-

ру норм. В настоящее время ответ-

ственность руководителей и коллек-

тивов предприятий за состояние тех-

нического нормирования значительно

повышена. В коллективных догово-

рах предусмотрены взаимные обяза-

тельства адинистрации и рабочих по

улучшению нормирования и повыше-

нию производительности труда. Нор-

мирование стало одним из показа-

телей, по которым определяются кол-

лективы — победители социалисти-

ческого соревнования.

Принципиально новым направле-

нием в нормировании труда является

все более широкое распространение

технически обоснованных норм, рас-

считанных по отраслевым и меж-

отраслевым трудовым нормативам.

Такие нормативы разрабатываются

на научной основе, являются про-

грессивными и составляют мощный

рычаг управления нормированием

труда в отрасли, обеспечивают рав-

ную напряженность норм на одина-

ковые работы. Применение техни-

чески обоснованных норм, рассчи-

Однако для решения задач, по-

ставленных XXVII съездом партии

в области дальнейшего совершен-

ствования нормирования труда, тре-

буется настойчивое и последователь-

ное использование результатов на-

учных исследований в разработке

нормативов. Главное состоит в том,

как подчеркивалось на XXVII съезде

КПСС, чтобы все звенья управления

решительно осуществляли меры но

дальнейшему расширению сферы

нормирования и усилению его воз-

действия на ускорение роста произ-

водительности труда. В двенадцатой

пятилетке продолжается выработан-

ная КПСС линия на повышение на-

учной обоснованности норм труда,

улучшение и создание новых про-

грессивных отраслевых и меж-

отраслевых нормативов но труду,

дальнейшее совершенствование орга-

низации тех!1ического нормирова-

ния — важнейшего исючника моби-

лизации ресурсов производства и

повышения на этой основе его эффек-

тивности.

состав

тайных по отраслевым и межотрас-

левым нормативам, способствует

укреплению социалистического прин-

ципа оплаты по груду, снижению

трудоемкости и росту производитель-

ности труда. Так, по итогам работы

промышленных предприятий в деся-

той пятилетке, благодаря широкому

применению отраслевых и межотрас-

левых прогрессивных нормативов по

труду нормировался труд больший

ства рабочих. Качественное состоя-

ние нормирования характеризова-

лось следующим показателем: из 100

применяемых технически обоснован-

ных норм подавляющее большинство

рассчитано по отраслевым и меж-

отраслевым нормативам.

Плановое проведение пересмотра

норм на предприятиях, повышение

веса технически обоснованных норм

в общем объеме действующих имело

большое экономические значение, ха-

рактеризующееся уменьшением за

годы десятой пятилетки потребности

страны в трудовых ресурсах почти

на 2 млн человек.

§ 2. Производственный процесс и его

Для правильного установления ве

личины нормы времени необходимо

знать состав производственного про-

цесса. По составным частям произ-

водственного процесса определяют

виды работ, на которые требуется

определить затраты рабочего време-

ни. При этом тщательное изучение

производственного процесса явля-

ется исходным этапом установления

технических норм времени.

Производственный процесс есть

совокупность действий, направлен-

ных на превращение материалов,

полуфабрикатов, узлов и деталей в

законченную продукцию — объект

производства

Продуктом конечной стадии произ-

водства в судостроении является суд-

но. Его можно рассматривать как

составное изделие, включающее

большое число элементов разно-

образного вида и назначения. Для

такого сложного изделия производ-

ственный процесс проходит ряд ста-

дий производства, которые представ-

ляют собой частные производствен-

ные процессы. Например, стадия по-

стройки корпуса судна включает

частные производственные процессы:

обработку листов и профилей, сборку

и сварку узлов и секций корпуса,

монтаж механизмов и оборудования

судна и другие процессы, которые

в совокупности со вспомогательными

и обслуживающими процессами со-

ставляют производственный процесс

предприятия.

Производственный процесс разде-

ляется на две «'оставляющие части

(рис. I) — технологические и нетех-

нологические процессы. Технологи-

ческим процессом называется глав-

ная составная часть производствен-

ного процесса, в течение которой с

предметом труда (материалами, за-

j Производственный процесс |

Технологические

процессы

Нетехнологические

процессы

|_ Операции ]

| Переходы |

| Проходы |

Технологические комплексы

приемов

I Приемы

I Действия

I

| Движения |

Рис 1 Схема разделения производственного

процесса

готовками, полуфабрикатами, узла-

ми, деталями) происходят количест-

венные и качественные изменения

(размеров, формы, внешнего вида,

физических свойств, взаимного рас-

положения деталей и т. п.). Нетехно-

логическим процессом называется со-

ставная часть производственного

процесса, в течение которой выпол-

няются действия, обеспечивающие

нормальный ход технологического

процесса (комплектовка, транспор-

тировка, контроль и др.).

В условиях предприятия техноло-

гические процессы распределяются на

основные и вспомогательные. Харак-

тер выполняемых работ рабочими в

каждом технологическом процессе

обусловливает распределение рабо-

чих на две категории; основных (про-

изводственных) рабочих, выполняю-

щих основную, технологическую

часть производственного процесса, и

вспомогательных рабочих, выпол-

ю

няющих нетехнологические, трудо-

вые процессы в основных и вспомо-

гательных цехах предприятия, а

также связанных с обслуживанием

и поддержанием в исправном состоя-

нии оборудования, оснастки, инстру-

мента и приспособлений. При опре-

делении норм времени следует также

учитывать характер участия произ-

водственных рабочих в технологиче-

ском процессе и периодичность по-

вторения технологического процесса

В зависимости от характера уча-

стия производственных рабочих в

технологическом процессе и применя-

емого оборудования и инструмента

все технологические процессы разде-

ляются на следующие группы:

ручные, осуществляемые рабо-

чим (звеном рабочих, бригадой) с

применением ручных орудий труда

без использования источников энер-

гии,— сборка изделий, разметка,

правка вручную, шабрение, опиловка

и др.;

ручные механизирован-

ные, выполняемые рабочим с при-

менением механизированного инстру-

мента и использованием источников

питания — зачистка сварных швов,

мест установки деталей, соединяемых

кромок при сварке, сверление отвер-

стий электродрелью, обрубка деталей

пневматическим инструментом;

машинно-ручные, осуществ-

ляемые исполнительным механизмом

машины, которым рабочий управляет

вручную,— станочная резка, гибка,

строжка кромок, правка, механизи-

рованная сварка, тепловая резка;

машинные, производимые ис-

полнительным механизмом машины

без непосредственного участия рабо-

чего в процессе изменения формы,

размеров или внешнего вида пред-

метов труда — обработка деталей на

станках с автоматической подачей,

машинная плазменная резка;

автоматизированные, вы-

полняемые исполнительным механиз-

мом, направляемым автоматически,

при наблюдении со стороны рабочего

за правильностью работы машины и

ее загрузочных устройств.

Технологический процесс может

быть прерывистым, когда он преры-

вается и повторяется с начала про-

изводства каждой единицы продук-

ции, и непрерывным, когда техноло-

гический процесс прекращается толь-

ко в том случае, когда приостанав-

ливается подача сырья, заготовок,

материала Технологический процесс

состоит из ряда операций, выполняе-

мых на различных рабочих местах

и являющихся объектом техническо-

го нормирования.

Технологической операцией на-

зывается составная часть технологи-

ческого процесса, которая выполня-

ется на одном рабочем месте и

включает все последовательные дей-

ствия рабочего, звена, бригады над

предметом труда с целью измене-

ния размеров, формы, внешнего

вида, состояния или взаимного рас-

положения изделий (например, резка

кромок листа, разметка линий реза,

сверление отверстий, гибка листов,

труб, правка заготовок и т. д.).

При определении затрат рабочего

времени на технологическую опера-

цию ее разделяют на следующие

составные части: переходы, проходы,

приемы, действия и движения

Переходом называется часть опе-

рации, характеризуемая одной обра-

батываемой поверхностью, одним ре-

жущим инструментом и одним режи-

мом работы оборудования (напри-

мер, сварка шва с одной стороны,

разделка фаски с одной стороны ли-

ста, зачистка наружной поверхности

детали, выполнение одного погиба

трубы на станке). В ручных опера-

циях, например сборочных, перехо-

дом называется часть операции,

объединяющая законченные дейст-

вия рабочего (группы рабочих), на-

правленные на соединение двух или

нескольких деталей, узлов, конструк-

ций при неизменном составе сбо-

рочных элементов, применяемого

инструмента и технических условий

сборки.

Проход — часть перехода, ограни-

чиваемая наложением (или снятием)

одного слоя материала на обраба-

тываемую поверхность детали (на-

пример, снятие одного слоя металла

при строжке, наложение одного вали-

ка сварного шва, один пропуск листа

через правильные и гибочные валь-

цы).

Приемом называется законченная

совокупность действий рабочего,

имеющая определенное целевое на-

значение (например, закрепление де-

тали в приспособлении, включение

оборудования, смена инструмента).

Трудовым действием называется

часть приема, объединяющая не-

сколько физических движений рабо-

чего или его перемещений для того,

чтобы взять, перенес/и, повернуть

какой-либо предмет в процессе ра-

боты.

Под движением понимается часть

трудового действия, заключающаяся

в одном перемещении руки, детали,

инструмента (например, взять де-

таль, переместить деталь, отложить

готовое изделие). Продолжитель-

ность каждого движения будет зави-

сеть от прилагаемого усилия, сте-

пени свободы движений, навыка ра-

бочего, точности перемещения

Расчленение нормируемой опера-

ции на составные элементы дает воз-

можность детально изучить их,

учесть все организационные и техно-

логические факторы, влияющие на

затраты времени, и спроектировать

рациональный состав технологиче-

ской операции. Степень расчленения

технологической операции необходи-

мо устанавливать в зависимости от

типа производства. В массовом и

крупносерийном производстве, ха

растеризующимся наибольшей по-

вторяемостью операций, детально

разработанным технологическим

процессом, для расчета затрат време

ни требуется детальное расчленение

технологической операции до при-

емов, трудовых действий и движений.

В серийном производстве применя-

ется универсальное оборудование,

типовые технологические процессы,

ему свойственны меньшая повторяе-

мость операций. В этом случае для

изучения затрат рабочего времени на

рабочем месте выбираются наиболее

распространенные и типичные опера-

ции, которые расчленяются до комп-

лексов приемов или отдельных при-

емов.

Для единичного и мелкосерийного

производства — характерного типа

производства в судостроении — при-

сущи разнообразная номенклатура

работ, применение универсального

оборудования и приспособлений, ред-

кая повторяемость операций. Все это

исключает детальное расчленение

операций при изучении затрат рабо-

чего времени и проектировании тех-

нологической операции по состав-

ляющим ее элементам. Затраты рабо-

чего времени определяются в целом

на технологически однородные опе-

рации применительно к средним и

наиболее типичным условиям их

выполнения.

§ 3. Классификация затрат рабочего времени

В техническом нормировании зат-

раты рабочего времени изучают для

различных целей: для установления

рационально используемого рабочим

времени и выявления резервов роста

производительности труда; для уста-

новления технически обоснованных

норм трудовых затрат на выполне-

ние работ; для сбора материалов

по разработке нормативов времени;

для проверки правильности установ-

ления норм трудовых затрат; для

изучения методов труда передовых

рабочих с целью их последующего

распространения.

Под рабочим временем подразуме-

вается полная регламентированная

продолжительность рабочей смены, в

течение которой рабочий (бригада

или звено рабочих) выполняют про-

изводительную работу, предусмот-

ренную заданием, или непроизводи-

тельную роботу, не предусмотренную

заданием. В течение смены у рабоче

го могут возникнуть перерывы, когда

он не выполняет заданной работы

по личным и организационно-техни-

ческим причинам. Затраты рабочего

времени постоянно изучают для обес-

печения максимального использова-

ния рабочего времени, уменьшения и

ликвидации потерь времени.

В целях выявления резервов роста

производительности труда необходи

мо детальное изучение использова-

ния баланса рабочего времени по

элементам затрат. При этом опре-

деляют величину потерь рабочего

времени и причины их возникнове-

12

ния, с тем чтобы в дальнейшем разра-

ботать и осуществить мероприятия ор-

ганизационного и технического ха-

рактера, направленные на их устра-

нение или сокращение. Для установ-

ления технически обоснованных норм

трудовых затрат измеряют продол-

жительность выполнения отдельных

элементов технологических опера

ций, действий, которые связаны с

поддержанием рабочего места в со

стоянии, обеспечивающем высоко

производительную работу в конкрет

ных организационно-технических

условиях. При этом исследуют все со-

ставляющие технической нормы вре-

мени. При сборе материалов для раз-

работки нормативов времени опреде-

ляют продолжительность (методами

изучения затрат рабочего времени)

элементов основного, вспомогатель

ного времени, времени обслужива

ния рабочего места, на отдых и лич-

ные надобности и подготовительно-

заключительного времени. Причем

элементы времени основного и вспо-

могательного, входящие в состав

оперативного времени, изучают в

разрезе конкретных технологических

операций, а время подготовительно-

заключительное, обслуживания ра-

бочего места, на отдых и личные

надобности,— как правило, в течение

всего рабочего дня Для проверки

правильности установления норм

трудовых затрат изучают как зат-

раты рабочего времени в течение

рабочей смены, так и замеры про-

должительности выполнения опера-

ций в целом и их отдельных эле-

ментов.

Методы труда передовых рабочих

изучают с помощью фотографий их

рабочего дня и сопоставляют их с

фотографиями рабочего дня других

рабочих. При этом анализируются

все изменения, внесенные передови-

ками производства в трудовой про-

цесс, в организацию рабочего места,

применяемую технологическую и ор-

ганизационную оснастку и приспо-

собления, последовательность и сов-

мещения трудовых действий и движе-

ний

Независимо от поставленной цели

затраты рабочего времени исследуют

не вообще, а по отдельным его

элементам с учетом тех задач, кото-

рые необходимо решить.

Поскольку рабочее время объеди-

няет регламентированный период

(смены), на протяжении которого ра-

бочий либо занят выполнением за-

данной работы (производительным

трудом), либо занят непроизводи-

тельным трудом (не предусмотрен-

ным заданием), либо бездействует

(простаивает), все рабочее время

может быть подразделено па время

работы и время перерывов в работе

(рис. 2). В свою очередь время рабо-

ты может быть связано непосредст-

венно с выполнением производствен-

ного задания или с выполнением

работ, не предусмотренных производ-

ственным заданием.

Ко времени работы по выполне-

нию производственного задания от-

носят нормируемые затраты времени,

Рабочее время

| Время работь1|-

Время выполнения

производственного

задания

Нормируемы е затр а-

ты времени I

Подготови-

тельно-

заключи-

тельное

Опера-

тивное

время

(ОП)

(ПЗ)

Основное

время

(О)

| Машинное!

Время перерывов^

Время регламен-

тированных

Время выполнения

работ, не предусмот-

ренных проиэводст-

ственным заданием

(HP)

Время нерегла-

ментированных

перерывов

Время обслу-

живания

рабочего

(ОМ)

Время пере-

рывов на

отдых

и личные

надобно-

сти (ОТ)

Время пере-

рывов,

обусловлен-

ных техно-

Норми-

руемые

затраты

времени

гаиизацией

производ-

Вспомо-

i гатейьнос

время

(В)

Время тех-

нического

обслужи-

вания

Время op- [

ганиза-

э анион-

ного об-

служивания

Нормируе-

мые затраты

времени

Время пе-

рерывов,

вызванных

нарушением

нормального

течения

произвол

стенного

процесса

(ПО)

Время пере-

рывов, выз-

ванных на-

рушениями

трудовой

дисциплины

(ПР)

Машинно-

ручное

На отдых i

На личные

надобности I

Рис 2. Классификация затрат рабочего времени и условные индексы затрат, используемые

при наблюдениях

13

т. е. затраты, предусмотренные нор-

мой времени на выполнение задания:

подготовительно-заключительное

время, т. е. время, в течение которого

рабочий подготовляет все необходи-

мое для производственного задания

и приведения в надлежащее состоя-

ние рабочего места (на получение

задания, инструмента, приспособле-

ний, чертежа и технологической до-

кументации; ознакомление с работой;

инструктаж мастера, бригадира о по-

рядке выполнения работы; установку

приспособлений, инструмента; выбор

и установку режимов работы обору-

дования); выполнение действий, свя-

занных с окончанием работы (сня-

тие приспособлений, инструмента и

их сдача, сдача чертежа, технологи-

ческой документации и наряда;

предъявление выполненной работы).

Подготовительно-заключительное

время относится ко всей партии дета-

лей или ко всему заданию, независи-

мо от размеров партии (задания).

Оперативное время — это время, в

течение которого достигается конеч-

ная цель технологической операции,

т е. рабочий (бригада) с помощью

механизмов или вручную осуще-

ствляет изменение размеров, формы,

взаимного расположения изделий,

свойств предметов труда, а также вы-

полняет связанные с этим вспомо-

гательные действия Оперативное

время повторяется с каждой после-

дующей обрабатываемой, устанавли-

ваемой, собираемой деталью либо

через определенное количество дета-

лей (изделий). Оперативное время

состоит из основного и вспомога

тельного времени.

Основное время — это время, в те-

чение которого осуществляется каче-

ственное или количественное изме-

нение предмета труда, его свойств,

формы, взаимного расположения

предметов труда (сборка). Основное

время затрачивается на каждую

деталь или другой предмет труда,

входящий в партию (задание).

Вспомогательное время — это

часть оперативного времени, в тече-

ние которого рабочий (бригада) вы-

14

полняет вспомогательные действия,

обеспечивающие нормальный ход ос-

новной работы (установка и закреп-

ление деталей; повороты, снятие и

перемещение предметов труда; пуск

и остановка оборудования; подвод и

отвод рабочего инструмента; промер

и осмотр обрабатываемых деталей и

т. д.). Элементы вспомогательной

работы могут повторяться при обра-

ботке каждой детали (изделия) либо

через некоторое их количество.

Основное и вспомогательное вре-

мя, в зависимости от характера вы-

полняемой работы, применяемого

оборудования и инструмента может

быть машинным, ручным и машинно-

ручным. Основное машинное

время — это время, в течение кото-

рого предусмотренные технологи-

ческим процессом изменения предме-

та труда происходят под воздействи-

ем на него рабочей части машины

(правка листов в вальцах, машинная

тепловая резка, автоматическая

сварка). Основное ручное

время — время, затраченное рабо-

чим на действия вручную над пред-

метом труда или с помощью ручного

инструмента без применения каких-

либо источников энергии (правка

вручную после резки, сварки, слесар-

ная обработка, соединение кромок

собираемых конструкций, слесарная

обработка, шабрение). Основное

машинно-ручное время —

время, необходимое на действия над

предметом труда, которые осуществ-

ляются рабочей частью машины или

механизированным инструментом

под ручным воздействием рабочего

(ручная сварка, сверление отверстий

на станке с ручной подачей, зачистка

кромок пневматическим инструмен-

том и др.).

Вспомогательное машин

ное время — время перемещения

отдельных частей оборудования

(станков, прессов) и предметов тру-

да с помощью оснастки и устройств

механизированной подачи (кранов,

кантователей, рольгангов и др.).

Вспомогательное ручное

время — время на выполнение

вспомогательных действий рабочим

вручную (установка и закрепление

деталей в приспособлении для по-

следующей обработки, поворот дета-

ли при сварке, при резке, гибке,

штамповке и др,). Вспомога-

тельное машинно-ручное

время — время установки, поворо-

тов, закрепления и перемещения де-

талей, узлов с помощью подъемно-

транспортных средств (перемещение

с помощью тельфера, закрепление с

помощью пневматического прижима

и др.).

Время обслуживания рабочего

места включает затраты времени ра-

бочим на уход за оборудованием,

инструментом и поддержание рабо-

чего места в состоянии, пригодном

для выполнения работы на протяже-

нии всей смены. Время обслужива-

ния рабочего места разделяется на

время технического обслуживания и

время организационного обслужива-

ния. Время технического об-

служивания складывается из

времени на уход за оборудованием

и рабочим местом, обусловленный

выполнением конкретной работы

(время на смену затупившегося инст-

румента, регулировку оборудования

и смену режимов работы и др.) .Вре-

мя организационного об-

служивания — время на уход за

рабочим местом в течение рабочей

смены (время на раскладку и уборку

инструмента в начале и конце смены,

на осмотр и опробование оборудова-

ния, на смазку и чистку оборудова-

ния, уборку рабочего места).

Таким образом, работа по обслу-

живанию рабочего места проводится

в различные периоды смены Так,

некоторые элементы операций осу-

ществляются через определенное ко-

личество деталей, условий обработки

и т. д. (смена инструмента, подна-

ладка оборудования, смена режимов

работы), а другие — один или не-

сколько раз в смену (раскладка инст-

румента, уборка оборудования). При

этом время технического обслужива-

ния, как правило, зависит от конк

ретно выполняемой работы, тогда как

время организационного обслужива-

ния не зависит от конкретной работы

и его затраты осуществляются при

выполнении любой работы

Время выполнения работ, не преду-

смотренных производственным зада-

нием, включает время случайной ра-

боты и время непроизводительной

работы.

К времени выполнения

случайных работ относятся

затраты времени на выполнение ра

бот, не предусмотренных заданием,

но вызванных производственной не-

обходимостью (изготовление деталей

и заготовок вместо вспомогательных

рабочих и др.).

К времени выполнения

непроизводительной ра-

боты относятся затраты времени, не

дающие прироста продукции или

улучшения ее качества (ремонт обо-

рудования, инструмента, приспособ-

лений, вызванный неудовлетвори-

тельным их техническим состоянием,

съем излишнего припуска металла

при обработке, сварка электродами

малого диаметра вместо предусмот-

ренных технологическим процессом,

исправление брака нт д.).

Время перерывов — ято время, в

течение которого рабочий не участву-

ет в производственном процессе. Вре-

мя перерывов делится на время рег-

ламентированных перерывов и вре-

мя нерегламентированных переры-

вов.

В состав времени регламентиро-

ванных перерывов входит время пе

рерывов на отдых, производственную

гимнастику и личные надобности, а

также перерывы, обусловленные тех-

нологией и организацией производ-

ства. Перерывы па отдых

включают нормируемые затраты,

учитываемые нормой времени на про

изводственное задание Они исполь-

зуются рабочим для отдыха в целях

поддержания нормальной работо-

способности и предупреждения утом-

ления. Перерывы на личные

надобности также включают

нормируемые затраты времени, ис

пользуемые рабочим на личную ги

15

гиену (умывание, мытье рук, удале-

ние пыли, пота), а также на естест-

венные надобности.

В состав времени регламентиро-

ванных перерывов, преду-

смотренных технологией и

организацией производст-

венного процесса, входят нор-

мированные затраты, учитываемые

нормой времени на выполнение за-

дания, вызванные специфическими

условиями протекания технологи-

ческих процессов (ожидание остыва-

ния металла перед наложением по-

следующих проходов сварки; ожида-

ние нагрева корпусных конструкций

для правки бухтин; ожидание провет-

ривания помещений в процессе

окраски и т. д.)

Не регламентированные перерывы

включают: перерывы, вызванные на-

рушением нормального течения про-

изводственного процесса, и переры-

вы, вызванные нарушениями трудо-

вой дисциплины. К перерывам,

вызванным нарушением

нормального течения про-

изводственного процесса,

относятся перерывы в работе по орга-

низационно-техническим причинам

(ожидание получения задания, чер-

тежа, инструмента, материалов, заго-

товок, приспособлений, а также ожи-

дание мастера для инструктажа,

наладчика, рабочих смежных про-

фессий; работы грузоподъемных

средств; простои из-за отсутствия

электроэнергии, сжатого воздуха, из-

за поломки оборудования и приспо-

соблении)

Перерывы, вызванные на

рушениями трудовой дис-

циплины, возникают из-за опо-

зданий на работу, самовольных ухо-

дов с рабочего места, преждевре-

менного ухода на обеденный перерыв

и в конце рабочего дня, посторонние

разговоры и занятия, не связанные

с работой. К этой категории потерь

следует также отнести простои ра-

бочих, бригады (звена), которые не

могут работать из-за опоздания или

преждевременного ухода других чле-

нов бригады (звена).

Таким образом, ко времени, не-

обходимому на выполнение произ-

водственного задания, относятся вре-

мя работы по его выполнению, время

регламентированных перерывов, ус-

тановленных технологией и орга-

низацией производственного процес-

са, а также время на отдых и личные

надобности исполнителя в течение

рабочего дня. Эти затраты рабочего

времени, как правило, регламенти-

руются нормой времени на объем

выполняемых работ по заданию и в

пределах нормативных значений

представляют собой общественно не-

обходимые затраты

Наличие непроизводительных за-

трат и потерь рабочего времени, от-

носящихся к нсрегламентированным

перерывам, указывает на имеющиеся

в цехах Предприятия внутрипроиз-

водственные резервы. Поэтому вни-

мание руководства цехов, участков,

мастеров, служб по нормированию

труда должно быть направлено на

разработку и осуществление органи-

зационно-технических мероприятий,

позволяющих устранить причины,

вызывающие эти потери, и добивать-

ся роста производительности труда.

§ 4. Методы изучения затрат рабочего времени

Изучение затрат рабочего времени

является основным средством, с по

мощью которого решаются различ-

ные задачи: выявляются наиболее

производительные методы труда,

учитываются передовой производст

венный опыт и состояние организа

ции труда, выявляются потери рабо-

чего времени и другие резервы по-

вышения производительности труда,

определяется продол жител ьность

нормируемых затрат для разработки

технически обоснованных норм вре-

мени и др. От целей, стоящих перед

16

проводимым исследованием, зависят

методы и средства изучения затрат

рабочего времени

Затраты рабочего времени изучают

путем наблюдения на рабочих местах

двумя методами: методом непосред-

ственных замеров времени и методом

моментных наблюдений за процессом

труда. Применение обоих методов по-

зволяет получить при наблюдениях

объективные и достаточно точные

данные для нормирования труда.

Метод непосредственных замеров

времени даст возможность получить

наиболее полные и точные данные

о процессах труда и использовании

оборудования, о продолжительности

технологических операций, о приемах

и методах работы, последовательно

сти и совмещении ее отдельных эле-

ментов. Достоинством метода мо-

ментных наблюдений является воз

можность изучения одним наблюда-

телем затрат времени больших групп

рабочих при использовании боль-

шого числа единиц оборудования

(участка, цеха) силами производст-

венного инженерно-технического

персонала, без выделения для этих

целей специально подготовленных

наблюдателей.

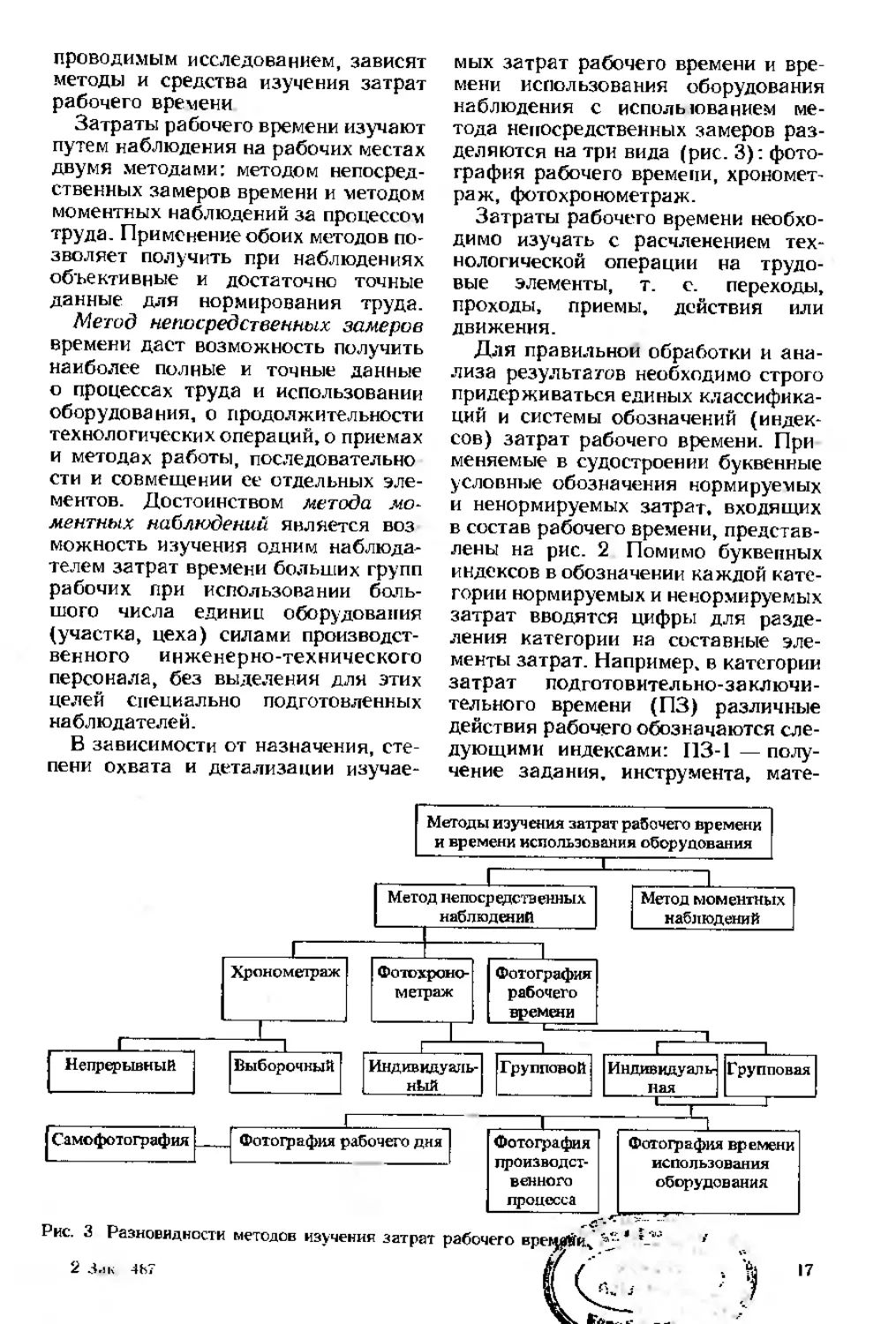

В зависимости от назначения, сте-

пени охвата и детализации изучае-

мых затрат рабочего времени и вре-

мени использования оборудования

наблюдения с исполыованием ме-

тода непосредственных замеров раз-

деляются на три вида (рис. 3): фото-

графия рабочего времени, хрономет-

раж, фотохронометраж.

Затраты рабочего времени необхо-

димо изучать с расчленением тех-

нологической операции на трудо-

вые элементы, т. с. переходы,

проходы, приемы, действия или

движения.

Для правильной обработки и ана-

лиза результатов необходимо строго

придерживаться единых классифика-

ций и системы обозначений (индек-

сов) затрат рабочего времени. При

меняемые в судостроении буквенные

условные обозначения нормируемых

и ненормируемых затрат, входящих

в состав рабочего времени, представ-

лены на рис. 2 Помимо буквенных

индексов в обозначении каждой кате-

гории нормируемых и ненормируемых

затрат вводятся цифры для разде-

ления категории на составные эле-

менты затрат. Например, в категории

затрат подготовительно-заключи-

тельного времени (ПЗ) различные

действия рабочего обозначаются сле-

дующими индексами: 113-1 — полу-

чение задания, инструмента, мате-

Методы изучения затрат рабочего времени

и времени использования оборудования

Е'амофотография_____ Фотография рабочего дня Фотография

----2----------1 I------2—2----- -------1 произведет-

венного

процесса

Фотография времени

использования

оборудования

Рис. 3 Разновидности методов изучения затрат рабочего врег^яНи, ‘ '

(<2

риала; ПЗ-2 — ознакомление с за-

данием, чертежом, технологией;

ПЗ-З — инструктаж мастера; ПЗ-4—

сдача выполненной работы и т. д.

В ненормируемых затратах потери

времени и затраты на непроизводи-

тельную работу обозначаются, на-

пример, следующими условными ин-

дексами: ПН-1 — изготовление при-

способлений, ПН-2 заточка ин-

струмента, ПП-З ремонт оборудо-

вания и др.

Для каждого вида производства

наименования затрат и причины по-

терь рабочего времени могут быть

весьма различными, и поэтому при

издании бланков документации по

изучению затрат рабочего времени

следует помещать в них наимевования

часто повторяющихся затрат рабо-

чего времени с установлением опре-

деленных индексов. Такие наблюде-

ния дают возможность получить все

необходимые данные для разработки

прогрессивных нормативов оператив-

ного (основного и вспомогательного)

времени, времени обслуживания ра-

бочего места, регламентированного

времени перерывов на отдых и лич-

ные надобности, а также подготови

тельно-заключительного времени.

Получаемые материалы служат для

разработки организационно-техн и

ческих мероприятий, направленных

на совершенствование технологи

ческих процессов и организации тру

да, на ликвидацию потерь рабочего

времени и на повышение производи-

тельности труда.

Для успешного выполнения работы

по изучению затрат рабочего врс

мени необходимы специальная подго-

товка работников, обучение их при-

менению инструмента и аппаратуры,

обеспечивающих точность замеров

времени, упрощение техники замеров

времени и освобождение наблюдате

ля от необходимости отсчета и записи

замеров, простоту регистрации и рас

шифровки замеров и обработки ре

зультатов наблюдений

" В состав современных инструмен-

тов и аппаратуры для изучения за-

трат рабочего времени наблюдением

18

входят стрелочные приборы времени

(часы, секундомеры); полуавтомати-

ческие приборы и аппараты, отме-

чающие или регистрирующие по-

казатели работы в момент нажатия

кнопки наблюдателем; автомати-

ческие приборы (например, осцилло-

графическая установка).

При использовании простейших

приборов начало и окончание рабо-

чим операции или отдельных ее эле-

ментов определяет наблюдатель, он

же регистрирует и затраченное вре-

мя. Если же применяются полуавто-

матические приборы, регистрация по-

казаний осуществляется приборами

при участии наблюдателя. В случае

использования автоматических при-

боров регистрация показаний иссле-

дуемого трудового процесса происхо-

дит без участия наблюдателя. Напри

мер, установка для осциллографиче

ской записи процесса с помощью

системы присоединенных к оборудо-

ванию электрических датчиков по-

зволяет автоматически фиксировать

показатели его работы

При длительности элементов тру-

дового процесса (перерывов) более

I мин и требуемой точности их опре-

деления до 0,5 мин используются ча-

сы, счетчики числа моментов наблю-

дений. Они применяются в основном

для изучения потерь рабочего време

ни и непроизводительных затрат тру

да. Кратковременные элементы рабо

ты, продолжительность которых со-

ставляет для циклических повторяю

щихся элементов не менее 2 с, а для

нециклических повторяющихся эле-

ментов не менее 5 с изучаются с по

мощью секундомеров и хронометров.

Точность замеров времени при этом

обеспечивается до 0,01 мин. Для изу-

чения элементов затрат времени про-

должительностью менее 1 —2 с или с

точностью, превышающей 0,01 мин,

используется киносъемочная аппара

тура.

Большую помощь в изучении зат-

рат рабочего времени и разработке

мероприятий, направленных на со-

кращение его потерь, имеют психо-

логические и социологические ис-

следования, которые помогают нор-

мировщику определить психологиче

ское состояние рабочего и величину

нервных нагрузок, предложить мере

приятия по их снижению

В связи с тем, что наблюдения при

изучении затрат рабочего времени и

обработка полученных данных —

процессы очень трудоемкие, большое

значение имеет механизация и авто-

матизация этих процессов. В настоя

шее время создан ряд приборов, ко-

торые автоматически регистрируют

затраты времени по отдельным эле-

ментам с помощью цифровых счетчи-

ков, а также осуществляется графи-

ческая регистрация и регистрация на

машиноноситель для последующей

обработки на ЭВМ.

Независимо от метода наблюдения

проведение каждого из них состоит

из нескольких этапов. Первый

этап — подготовка к наблюдению —

включает ознакомление наблюдателя

с условиями работы цеха, рабочими

местами, на которых будет прово-

диться наблюдение. При этом наблю-

датель должен изучить действующий

технологический процесс, параметры

работы оборудования, организацию

труда и выбрать исполнителя-рабоче-

го. В период подготовки к наблюде-

нию необходимо расчленить изучае-

мый процесс на составляющие его

операции, комплексы приемов, прие-

мы и определить фиксажные точки

наблюдения (фиксажными точками

называются резко выраженные мо-

менты начала и конца выполнения

рабочего приема, комплекса приемов,

операции). Вся подготовительная

работа должна быть завершена за

день до проведения наблюдения. Это

позволит в назначенный срок при-

ступить к наблюдению за ходом

§ S. Фотография рабочего времени

Фотография рабочего времени —

это такой вид исследований, при ко-

тором изучаются и замеряются все

без исключения затраты рабочего

времени в течение рабочей смены или

процесса. Второй этап представляет

собой собственно наблюдение, кото-

рое осуществляется в соответствии

с избранным методом. Гретий этап —

обработка полученных результатов,

которая заключается в проведении

расчета и определении средних зна-

чений всех изучаемых при наблюде-

нии показателей. Четвертый этап —

анализ полученных результатов. Он

является обязательным для всех ме-

тодов и видов наблюдений

В зависимости от числа рабочих

или единиц оборудования, рабочий

процесс которых изучает один наб-

людатель методом непосредственных

замеров времени, наблюдения раз-

личных видов могут быть индивиду-

альными и групповыми Если изуча-

ется работа одного рабочего или од-

ной единицы оборудования, наблюде-

ние называется индивидуальные, при

изучении работы бригады или звена

рабочих, а также нескольких единиц

оборудования наблюдение называет-

ся групповым Индивидуальные наб-

людения проводит один наблюдатель

методом непосредственных замеров,

групповые — два наблюдателя и бо-

лее (по одному наблюдателю на

двух-трех рабочих в бригаде, звене

или на две-три единицы оборудова-

ния).

Сокращение трудовых затрат на

производство продукции и повыше-

ние производительности труда явля-

ются основной целью выявления и

реализации резервов рабочего вре-

мени. Эта работа выполняется на

основе планов проведения фотогра-

фий рабочего времени и календарных

планов пересмотра норм работника-

ми отделов организации труда и за

работной платы предприятий н ра-

ботников по груду цехов

определенной ее части Данный вид

наблюдения затрат рабочего времени

имеет следующие цели

изучение и совершенствование ор-

ганизации труда, сокращение не-

2s

производительных затрат и потерь

рабочего времени;

совершенствование организации

производства путем увязки работы

смежных участков;

изучение и обобщение передового

опыта рабочих по использованию

рабочего времени, сбор исходных

данных для разработки нормативов;

определение подготовительно-за-

ключительного времени, времени об-

служивания рабочего места и врсме

ни на отдых и личные надобности,

выявление причин и времени пере-

рывов в работе,

внедрение рациональной организа-

ции труда внутри бригады;

выявление причин невыполнения

рабочими действующих норм и про-

верка этих норм;

определение длительности работы

и перерывов в работе оборудования;

проверка соблюдения технологи-

ческого процесса и контроль качества

выполняемой работы;

установление норм обслуживания

оборудования и нормативен числен

ности рабочих.

Фотографию проводит инженер-ис-

следователь — разработчик норма

тивов времени или инжснср-ор.гани

затор труда.

В зависимости от числа объектов

наблюдения фотография рабочего

времени может быть индивидуальной

и групповой При индивидуальной

фотографии рапочеги времени на-

блюдатель изучает использование

рабочего времени одним рабочим в

течение рабочей смены или какой-то

ее части с максимальной полнотой и

точно фиксирует затраты рабочего

времени К проведению фотографии

готовятся заблаговременно.

В период подготовки наблюдений

с их задачами и целями знакомят

рабочих, бригадиров, мастеров, с тем

чтобы результаты наблюдений были

правильными; оповещают о дне про-

ведения наблюдения на рабочем

месте. Наблюдатель изучает техноло

гический процесс выполняемых ра

бот, организацию рабочего места,

порядок его обслуживания, условия

выполнения работ, выявляет не-

достатки, приводящие к прямым

потерям рабочего времени и нера-

циональным его затратам. Если

фотография проводится с целью

разработки нормативов, то недостат-

ки, которые можно быстро устранить,

должны быть устранены до начала

наблюдения. Фотография с целью

изучения потерь рабочего времени

Таблица I Карта фотографии рабочего дня (первая страница)

Предприятие — «Суде верфь» Цех достроечный Участок мастера Ю И Смир- Смена первая Дата наблюдения 10 0185 Рабочий ФИО Бут о П В Табельный номер - 030315 Профессия — сборщик до- стройшик судовой Разряд — 4 Стаж — 3 года Характеристика — ие вы полияющий нормы Выполнение нормы: за предшествующий ме- сяц — 98 % за время наблюдения 90% Лист индивидуальной фо тографии рабочего креме ни № 11 Изделие Наименование — стел- лаж судовой Чертеж 241 481151 Материкл сталь юхенд Масса — 50 кг Операция изготовле- ние узлов стеллажа Разряд — 4 Норма времени — .19 мин Количество изделий по наряду — 11 Наблюдатель О П Игорев Начало наблюдений — 8 00 Окончание наблюдений 17 00 Продолжительность — 8 ч Вкладыш листов - 2 Оборудование Наименование — прегс-иож- иицы Н6—533 вертикально-сверлильный ста- нок 213—125 Инвентарный номер — 513 865(1 Основные данные И вструмеит Наименование газовый резак пневматическая машина Характеристика Приспособления

20

проводится при существующей орга-

низации труда. Предварительное

изучение недостатков организации

труда в этом случае дает возмож

ность провести наблюдение более ка-

чественно, а изучение по результатам

анализа поможет разработать меро-

приятия для совершенствования ор

га низа ции труда. В заключение под-

готовки к проведению фотографии

рабочего времени наблюдатель за-

полняет первую страницу карты фо-

тографии (табл. 1)

Для проведения фотографии рабо

чего времени наблюдатель должен

явиться на рабочее место за 15 мин

до начала смены. С сигналом, опове-

щающим о начале смены, наблюда-

тель делает первую запись: «Начало

наблюдения» — на второй странице

карты фотографии — листе наблюде-

ний (табл. 2) Если рабочий присту

лает к работе до начала смены, то

наблюдение следует проводить с мо-

мента начала его работы. Когда ра-

бочий продолжает свою работу после

окончания смены, наблюдение долж-

но проводиться до полного окончания

работы. Если рабочий начал рабо-

тать с опозданием, то необходимо

сделать соответствующую отметку в

листе наблюдений, так как это время

включается по результатам наблюде

ний в потери, связанные с наруше-

нием трудовой дисциплины.

В дальнейшем при проведении фо

то графин наблюдатель фиксирует

время окончания каждого действия

Таблица 2 Лист наблюдений (вторая страница карты фотографии)

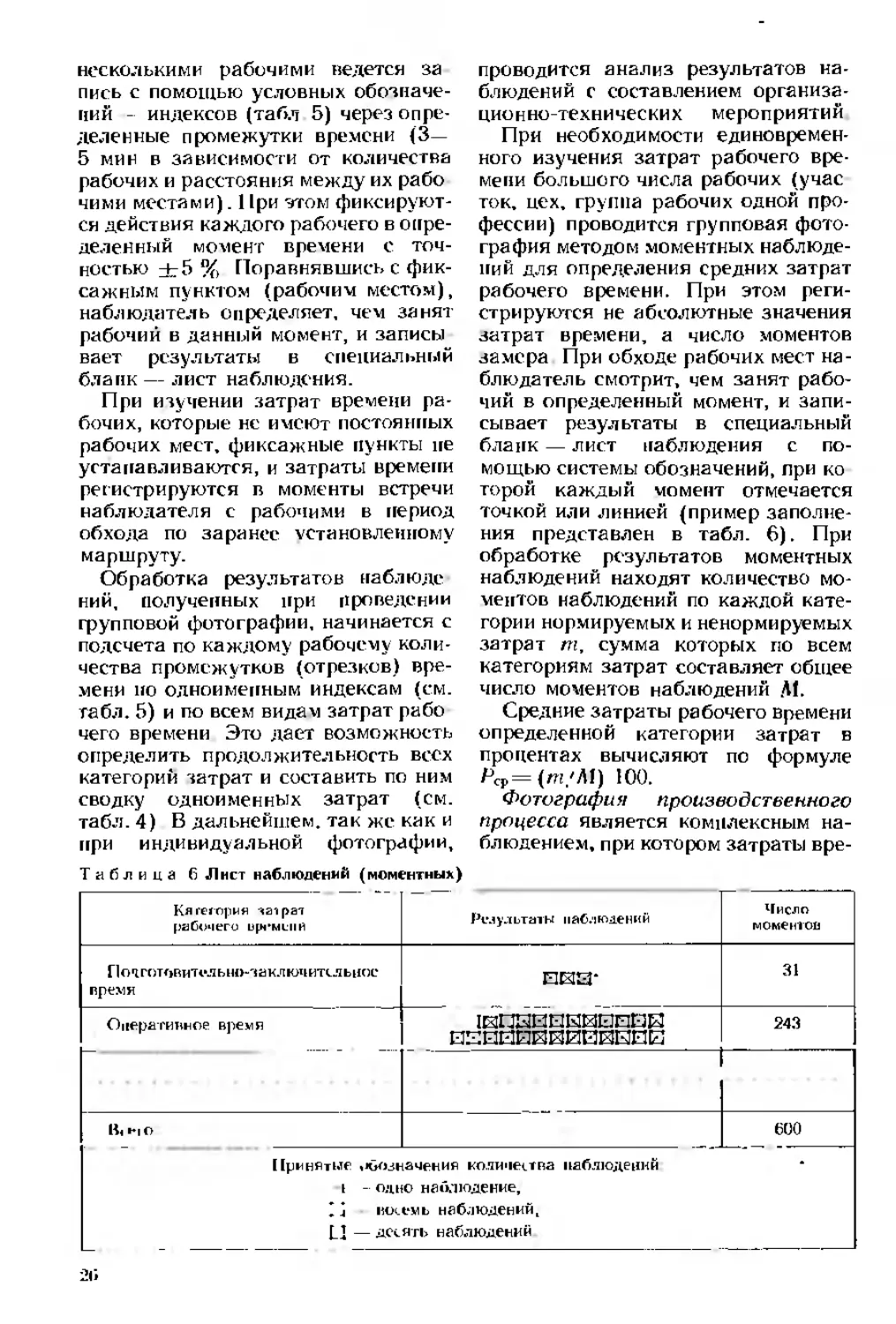

Nt пп Наименование затрат времени TeKj вре Продолжи тельность категории времени

2 3 4 5 6 7 8 9 К) 12 13 14 15 16 17 18 19 24» 21 22 23 24 25 26 27 28 29 30 Начало наблюдения Изучение черп-жа Раскладка инструмента Ожидание мастера для инструкта Посторонний разговор Инструктаж мастера Ожидание заготовок Разметка заготовок Резка заготовок Переноска детален к прессу Ремонт пресса Наладка пресса на режим работы Посторонний разговор Перерыв на отдых Смена инструмента Изучение чертежа Разметка деталей Обеденный перерыв Поздний приход с обеда Сверление отверстий Перерыв на отдых Инструктаж масгера Ожидание крепежных деталей Сборка узлов стеллажа Перерыв на личные надобности Смазка пневмоинструмента Зачистка кромок Сборка узлов Уборка рабочего места Сдача работы 8 8 8 8 8 8 8 9 10 10 11 п 12 13 (3 13 13 13 13 15 15 15 15 16 16 17 00 12 19 30 37 42 57 30 10 25 НО 15 23 28 35 42 (NI 00 10 22 2Ь 43 04 15 35 39 45 00 12 07 07 05 (5 33 40 15 35 15 08 05 07 07 18 10 12 04 Об 81 07 04 20 64 06 15 ПЗ-1 ПЗ-2 ПО 1 ПР I пзз ПО-2 ОП оп НР-1 НР-2 ОМ-1 ПР-1 ОТ-1 ОМ-2 ПЗ-1 оп ПР 2 ОП ОТ-1 ПЗЗ ПО-2 ОП ОТ-2 ОМЗ оп оп ОМ-4 Г13-4

Подпись наблюдателя - 480 _ (Игорев

Таблица 3 Сводная карта фотографии рабочего дия

Индекс кате Категория Наименование Время, мин Средняя про Процент от общего вре мени фото- графии ра- бочего дня

горни затрат рабочего затрат рабочего затрат рабочего затрат рабочего № наблюдений тельиоеть наблю- ноеть затрат рабочего времени

времени времени времени 1 леи ня

ПЗ П одготов ительно- з а кл ю ч и - Изучение чертежа ПЗ-1 19 19 19 3,96 1,46

телыюе время Раскаадка инструмента ПЗ-2 07 07 07

Инструктаж мастера ПЗ-З 11 11 2.29

Сдача работы ПЗ-4 12 12 12 2,50

Всего подготовительно-за- ключительною времени ПЗ 49 49 49 10,21

ОП Оперативное время Основное время — — — —

Вспомогательное время — — — —

Всего оперативного времени ОП 268 268 268 55,83

ОМ Время обслуживания рабо- Наладка пресса на режим ОМ 1 15 15 15 3,12

чего места работы

Смена инструмента ОМ-2 07 07 07 1,46

Смазка пневмоинструмента ОМ-3 04 04 04 033

Уборка рабочего места ОМ-4 06 06 06 1,25

Всего временя обслуживания рабочего места ОМ 32 32 32 6.66

ОТ Время перерывов на отдых и Перерыв на отдых ОТ-1 09 09 09 1,87

личине надобности Перерыв на личные надоб- ОТ-2 07 07 07 1,46

кости

Всего времени на отдых и личные надобности ОТ 16 16 16 3,33

HP Время выполнения непраиз- Переноска деталей к прессу НР-1 15 15 15 3.12

волительной работы Ремонт пресен НР-2 35 35 35 729

Всего времени выполнения непроизводительной работы HP 50 50 50 10,41

§

-

= g

z too ю

о с □ о С Е о. с. а. ЕЕЕ

Ожидание мастера для ин- структажа Ожидание заготовок, кре- пежных деталей Всего времени перерывов в работе по организационно-тех- ническам причинам Посторонний разговор ; Поздний приход с обеда Всего времени перерывов, вызванных нарушением трудо- вой дисциплины Общее время фотографии рабочего дня |

I Время перерывов в работе по 1 организационно-техническом 1 | Время перерывов, вызван- ных нарушением трудовой дис- циплины

О Е О. Е

рабочего в графе «Текущее время»,

включая простои, разного рода ожи-

дания и другие перерывы в работе

Наблюдатель должен точно уста-

новить все причины отлучек рабочего

и причины его бездействия с тем, что-

бы правильно их отнести к той или

иной категории затрат времени Все

это необходимо делать для того, что-

бы максимально точно определить, из

чего складывается фонд рабочего

времени смены, чем вызваны в работе

перерывы и пепроизво дательные за-

траты времени.

В процессе проведения фотогра-

фии наблюдатель нс должен вмеши-

ваться в работу исполнителя, вносить

изменения в трудовой процесс и орга-

низацию рабочего места, отвлекать

рабочего от выполнения работы раз-

личными расспросами о причинах

простоев, изменения последователь-

ности выполнения работы и др. Все

изменения, происходящие в процессе

работы, должны отмечаться в листе

наблюдений с полнотой, достаточной

для анализа результатов наблюде-

ний

Рассмотрим на примере, как про-

води гея, оформляется и что дает ин-

дивидуальная фотография рабочего

времени. В табл. 2 представлены ре-

зультаты фотографии рабочего вре-

мени судового сборщика-дострой-

гцика, оформление в листе наблю-

дений.

11ри обработке фотш рафии в листе

наблюдений заполняют врафы «Про-

должительность затрат, мин» и «Ин-

декс категории затрат времени», в по-

следней приводят буквенные индексы

по категориям затрат Цифровые

индексы проставляют в порядке запи-

си элементов затрат по каждой кате-

гории. Затем продолжительность

одинаковых затрат (с одинаковыми

индексами) суммируют и дайные за-

носят в сводную карту фотографии

рабочего дня (табл 3) Анализ ре-

зультатов наблюдения проводят по

сводке одноименных затрат рабочего

времени, начинают его с установле-

ния необходимости и рациональности

выполнения отдельных элементов ра-

Таблица 4 Сводка одноиме!

Наименование затрат рабочего времени Индекс Затраты времени, мни Возможное сокращение рабочего времени

рабочего

времени руемые

Всего подготовительно-заключитель- ного времени, мин ПЗ 49,0 24.0 25.0

То же в процентах от времени наблю- дения пз 10,20 5,0 5,20

Всего оперативного времени, мин он 268.0 25П.0 18.0

То же в процентах от времени наблю дения оп 55,83 52,08 3.75

Всего времени обслуживания рабочего места, мин ом 32,0 24,0 8,0

То же в процентах от времени наблю- дения ом 6,66 50 1.66

Всего времени перерывов на отдых и личные надобности, мин от 16,0 10,5 5,5

То же в процентах от времени наблю дения от з..« 2.18 1,15

Всего времени выполнения непроиз водительной работы, мин HP 50,6 — 50,0

То же в процентах от времени наблю- дения HP (0.41 10,41

Всего времени перерывов в работе по оргаиизационно-техническим причинам. по 37,0 .37,0

То же в процентах от времени наблю- дения по 7,70 7.70

Всего времени перерывов, вызванных нарушением трудовой дисциплины, мин ПР 25.6 25,0

То же в процентах от времени наблю- дения [1Р 5,20 5,20

Общее время наблюдения, мин т 4» 1,0 168,5

То же в процентах от времени наблю дения 100,0 35,10

Выводы Процент улучшения использования рабочего времени Возможное сокращение затрат рабочего времени l)Jf] 1118,5 ую1' Общее время наблюдения (фактическое) Т * ' 480 *’ Процент возможного повышения производительности труда F,,u юо—р 100 ню—35,14 1,1(1 Предлагаемые организацвонно-техннческие мероприятия 1 Своевременное обеспечение вспомогательными рабочими рабочих мест заготовками и деталями 2 «Обеспечить постоян ное поддержание оборудования в исправном состоянии ремонтной службой цеха 3. Ввести звуковую сигнализацию для вызова мастера к рабочему месту 4 Укрепить трудовую дисцип- лину на участке

Составил Игорев Проверил Орлов

Дата Должность Подпись Дата Должность 11одпись

боты. По каждой категории норми-

руемых затрат времени определяют

время выполнения работы по техни-

чески обоснованным нормам (проек-

тируемые затраты времени). Воз-

24

можпое сокращение затрат времени

по их категориям находят как*раз-

ность между фактическими затрата

ми и проектируемыми: 7V, ,=7ф—Т».

Затем расчитывают процент улучше-

Таблица 5 Карта групповой фотографии рабочего времени

Рабочие, фамилии, и о

наблюдении Тобол он в п Шляпников Васильеи в и Александров В А. Буто п в .Патонин в в

8 ч 00 мин ПР ПЗ ПЗ ПР ПЗ ПР

05 ПР ОП ОП ПР ПР ПЗ

10 ОП ОП он ПЗ ОП ОП

15 ОП ОП ПР ПЗ от ОП

20 ОП ОП ОП ОП ОП ОП

25 от ОТ ОП ОП HP от

Зп ом ом ПЗ ОП от ОП

35 ом ом ОП по ОП ОП

40 ОП ОП ОП от ПР ОП

45 ОП ОП ом ПЗ ПЗ HP

50 ПЗ ПЗ он по по по

55 ОП ОП ОП по ОП ОП

9 ч 00 мин ОП ОП ОП по ОП ОП

05 по по ПР от ОП ОП

10 по по от HP он HP

(5 ОП ОП ОП HP от ОП

20 ОП ОП ОП on ОП ОП

25 от от ОП on ОП от

ния использования рабочего времени

Ру и процент возможного повышения

производительности труда Р„ п Более

достоверные данные получаются при

проведении нескольких фотографий

При этом по сводной карте фотогра-

фии рабочего дня (см. табл. 3) опре

деляют среднюю продолжительность

рабочего времени.

Завершающим моментом анализа

результатов фотографии рабочего

дня являются разработка организа

ционно-технических мероприятий,

обеспечивающих устранение выяв-

ленных недостатков в организации

труда, ликвидация потерь рабочего

времени и освоение проектируемых

затрат рабочего времени (табл. 4)

Групповая фотография рабочего

времени (табл. 5) проводится в тех

случаях, когда работу выполняют

бригада или звено рабочих, а также

при необходимости изучения исполь-

зования рабочего времени рабочими

участка, цеха в течение рабочей сме

ны. Одна из основных ее задач —

изучение распределения работы меж-

ду членами бригады и характера их

загрузки в течение рабочей смены

Когда исследователь ведет наблюде-

ние более чем за тремя рабочими,

изучение затрат рабочего времени

ведется путем обхода рабочих с фик-

сацией действий каждого из них по

текущему времени через равные про-

межутки времени (3—5 мин).

На основании анализа затрат ра-

бочего времени делают выводы о пра-

вильности принятого разделения и

кооперации труда в бригаде, разра-

батывают мероприятия по устране

пию выявленных недостатков в Орга

низации труда, приводящих к пря-

мым потерям рабочего времени и не-

рациональному его использованию.

Групповая фотография рабочего

времени для количества рабочих свы-

ше трех (до 10 чел.) осуществляется

методом моментных наблюдений.

Она проводится с целью улучшения

организации труда, а также для раз-