Author: Бернштейн М.Л.

Tags: металлургия черных металлов железо, чугун и сталь испытания материалов товароведение силовые станции общая энергетика свойства и структура молекулярных систем технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления обработка стали

Year: 1983

МЕТАЛЛОВЕДЕНИЕ И ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

иими

В ТРЕХ ТОМАХ

Издание третье, переработанное и дополненное

Под редакцией

М.Л.Бернштейна и А.Г.Рахштадта

ТОМ I

Методы испытаний и исследования

МОСКВА ’’МЕТАЛЛУРГИЯ” 1983

УДК 669.14:620.18+539.2+621.78(083)

Авторы первого тома

Докт. физ.-мат. наук Б. С. БОКШТЕИН, докт. техн, наук Ю. Г. ВЕКСЛЕР, докт. техн, наук М. И. ВИНОГРАД, канд. техн, наук Б. А. ДРОЗДОВСКИЙ, инж. Г. М. КАЗИЧ-КИНА, канд. техн, наук Б. А. КЛЫПИН, инж. В. Г. КОСТОГОНОВ, докт. техн, наук Б. Г. ЛИВШИЦ, канд. физ.-мат. наук А. С. ЛИЛЕЕВ, канд. физ.-мат. наук Ю. Я. ЛИ-ЛЕЕВА, канд. техн, наук Л. Г. КОРШУНОВ, ннж. Е. Е. ПОПОВА, докт. техн, наук А. Г. РАХШТАДТ, докт. техн, наук О. Н. РОМАНИВ, докт. техн, наук 10. А. СКА-КОВ, канд. техн, наук М. П. УСИКОВ, докт. техн, наук \л, М, УТЕВСКИИ\, докт. техн, наук [Я. Б. ФРИДМАН\, канд. техн, наук К. С. ЧЕРНЯВСКИЙ, докт. техн, наук Л. М. ШКОЛЬНИК, докт. техн, наук Е. А. ШУР.

УДК 669.14 : 620.18+539.2+621.78 (083)

Металловедение н термическая обработка стали: Справ, нзд. — 3-е изд., перераб. н доп, В 3-х т. Т. I. Методы испытаний н нсследовання/Под ред. Бернштейна М. Л., Рах-штадта А. Г. М.: Металлургия, 1983. 352 с.

Третье издание (второе — в 1962 г.) переработано и дополнено материалами, отражающими современные достижения науки. В первом томе изложены методики современного металловедческого анализа: микроскопического, электронно-микроскопического, рентгеноструктурного, микрорентгеноспектрального. Оже-спектрографин, мессбауэровского и других способов исследования строения металлов н сплавов. Приведены -основные положения статистической обработки экспериментальных результатов.

Для инженерно-технических н научных работников предприятий, лабораторий и научно-исследовательских организаций различных отраслей промышленности. Ил. 375, Табл. 113. Бнблиогр. список: 430 назв.

М

2605000000—092

040(01)—83

32—83

© Издательство «Металлургия», 1983 Щ

СОДЕРЖАНИЕ

Стр.

Стр.

Предисловие к третьему изданию . . 7

Предисловие к первому тому .... 8

Термическая обработка в металлургии 9

1. Методы исследования макро- и микроструктуры (А. Г. Рахштадт, Б. А. Клы-пин)................................... 15

1.1. Исследование макроструктуры (макроанализ) .............................15

1.2. Исследование микроструктуры (микроанализ) .............................17

1.2.1. Приготовление микрошлифов 17

1.2.2. Методы световой микроскопии 24

1.2.3. Методы микроскопического исследования металлов ... 26

1.2.4. Основные типы и конструктивные особенности металлографических микроскопов . . 28

1.2.5. Количественные анализаторы структуры..........................31

1.2.6. Исследование микроструктуры

при повышенных температурах 33

1.2.7. Основные методы микроанализа ................................83

Библиографический список ... 47

2. Просвечивающая электронная микроскопия (М. П. Уснков, Л. М. Утевский) 47

2.1. Конструкция микроскопа н принципы его работы....................47

2.2. Методы электронно-микроскопического исследования металлов и сплавов................................50

2.2.1. Косвенный метод ... 50

2.2.2. Полупрямой метод . . 50

2.2.3. Прямой метод ..... 51

2.3. Сведения, получаемые прн исследовании металлов и сплавов методом тонких фольг...........................54

2.3.1. Микродифракцнонный фазо-

вый анализ.....................54

2.3.2. Определение ориентировки кристаллов, разориентировки зерен * и субзерен н ориентационных соотношений ... 54

2.3.3. Структурные особенности фазовых превращений ... 56

2.3.4. Диффузное рассеяние электронов ........ 58

2.3.5. Изучение дислокационной структуры..........................59

2.3.6. Прямое научение процессов, происходящих в тонкой фольге 60

2.4. Тенденции и перспективы развития метода.................................61

Библиографический список ... 61

3. Растровая электронная микроскопия (Е. А. Шур)............................62

3.1. Растровый электронный микроскоп 62

3.1.1. Принцип работы .... 62

3.1.2. Классификация РЭМ ... 63

3.1.3. Место РЭМ в микроскопии 63

3.1.4. Конструкция РЭМ .... 64

3.1.5. Формирование контраста изображения ..........................66

3.2. Методика исследования металлов с помощью РЭМ........................... 67

3.8. Применение РЭМ в металловедческих исследованиях .

3.3.1. Металлография ....

3.3.2. Фрактография..............

3.3.3. Локальный анализ .

3.3.4. Изучение кристаллографической и дислокационной структуры металлов ...................

3.3.5. Другие области использования .............................

3.3.6. Перспективы развития РЭМ . Библиографический список .

4. Стереологии (количественная металлография) (К- С. Чернявский) .

4.1. Основные понятия и принципы

4.2. Объекты и техника стереологнче-ского анализа .......................

4.2.1. Объекты стереологического анализа .........................

4.2.2. Анализ с участием оператора 4.2.3. Автоматический анализ

4.3. Характеристики размеров частиц

4.3.1. Распределение размеров частиц . ......

4.3.2. Средний размер D, число частиц в единице объема Nv

4.3.3. Погрешности стереологиче-ской реконструкции характеристик размеров частиц

4.4. Описание формы частиц

4.4.1. Непосредственная реконструкция .............................

4.4.2. Статистическая реконструкция

4.4.3. Факторы формы Кф . . .

4.5. Характеристики поверхностей раздела . .....

4.5.1. Протяженность (удельная поверхность) Sv....................

4.5.2. Кривизна..................

4.5.2.1. Средняя кривизна Н

4.5.2.2. Среднян гауссова кривизна К

4.5.3. Двугранные углы 0

4.6. Характеристики линейных элементов

4.6.1. Плотность Lv..............

4.6.2. Характеристики искривленности .............................

4.7. Объемная доля...................

4.8. Характеристики размещения элементов структуры в пространстве .

4.8.1. Ориентировка..............

4.8.2. Расстояния между элементами структуры........................

4.8.3. Связанность...............

4.9. Фрактографические характеристики 4.9.1. Поверхность разрушения .

4.9.2. След разрушения на случайном сечении .....................

Библиографический список .

5. Рентгеноструктурный анализ (Ю. А. Скаков) .............................

5.1. Задачи рентгеноструктурного анализа в исследованиях и контроле качества металлических материалов

5.2. Принципы дифракционных методов анализа и аппаратура . . . .

5.2.1. Основные определения н формулы структурной кристаллографии. Структура кристаллов

68

68

69

70

70

72

72

72

75

75

77

78

81

81

83

86

87

87

88

88

88

89

89

89

90

90

91

91

92

92

93

93

93

94

94

94

95

95

3

Стр.

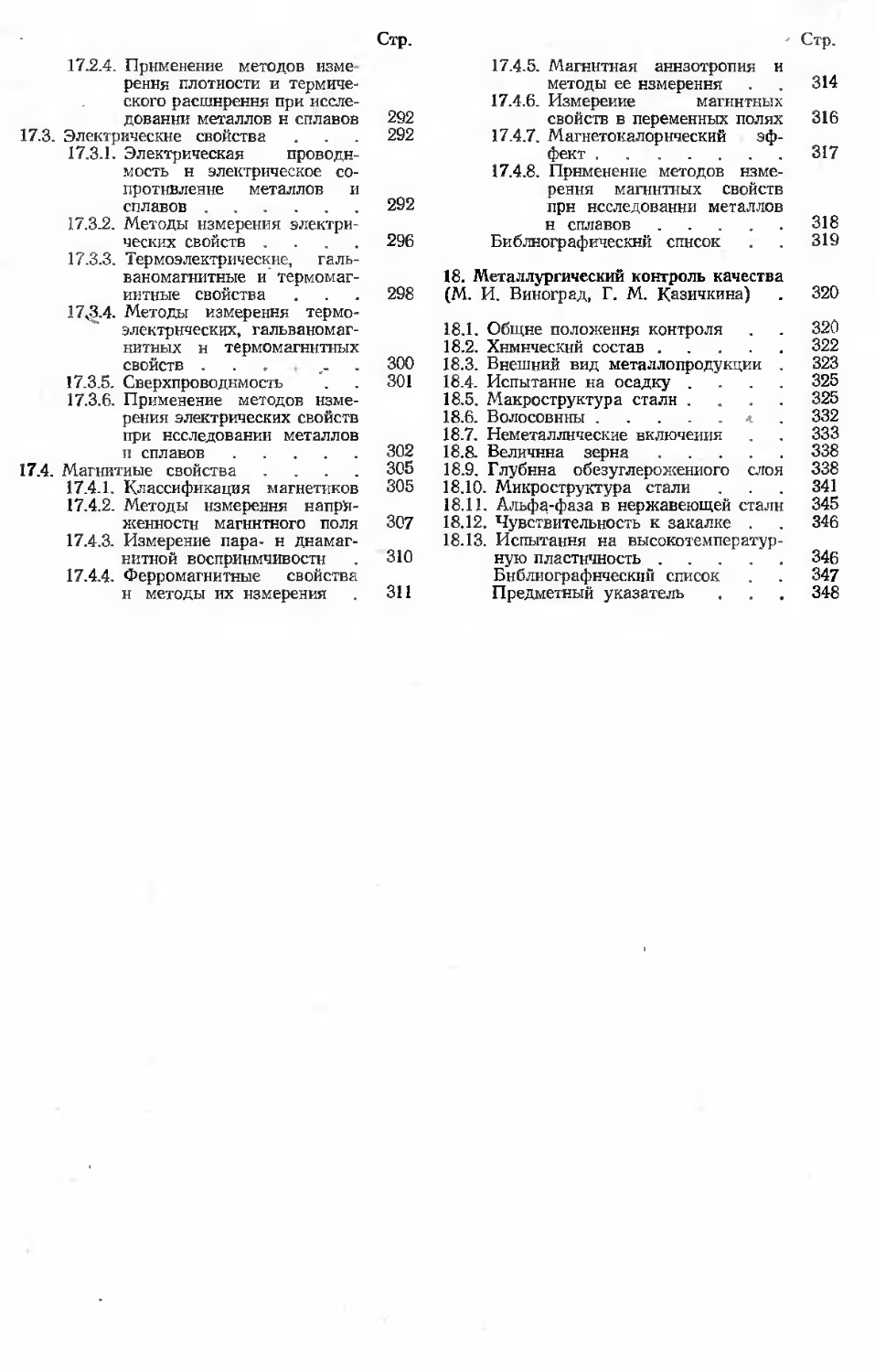

5.2.2. Геометрия дифракционных картин и обратная решетка кристаллов........................110-

5.2.3. Интенсивность рассеяния рентгеновских лучей кристаллом . 115

5.2.4. Техника получения и регистрация дифракционных картин. Аппаратура.........................116

5.2.5. Дозиметрия и техника безопасности в лабораториях рентгеноструктурного анализа . . 123

5.3. Анализ фазового состава . . . 124

5.3.1. Фазовый (качественный н количественный) анализ . . 124

5.3.2. Анализ твердых растворов . 127

5.3.3. Построение диаграмм состояния ...............................130

5.3.4. Анализ фазового состава стали после термической обработки ................................131

5.4. Анализ структурного состояния металлических материалов . . . . 136

5.4.1. Анализ текстур .... 136

5.4.2. Анализ напряжений . . . 138

5.4.3. Анализ субструктуры в отожженных н слабо деформированных материалах . . . 139

5.4.4. Анализ дефектов кристаллического строения по эффекту уширения линий рентгенограмм .............................141

Библиографический список ... 142

6. Рентгеноспекгральный микроанализ (В. Г. Костогонов).....................144

6.1. Устройство рентгеноспектрального мнкроаналнзатора......................144

6.2. Основные параметры метода . . 145

6.2.1. Определяемые элементы . . 145

6.2.2. Локальность РСМА . .146

6.2.3. Чувствительность метода (пре-

дел обнаружения) .... 146

6.2,4. Точность количественного РСМА...............................146

6.3. Возможности метода .... 146

6.4. О поправках при количественном РСМА..................................149

6.5. Подготовка образцов и эталонов . 150

Библиографический список . . . 150

7. Методы исследования поверхностей в металлах (Б. С. Бокштейн) . . . . 151

7.1. Введение..........................151

7.2. Принципы методов н их особенности 151

7.3. Аналитические характеристики и сравнение методов ..... 155

7.4. Некоторые методические н конструктивные требования.....................157

7.5. Примеры применения .... 158

7.5.1. Сегрегация примесей . . . 158

7.5.2. Коррозия н окисление . . 159

Библиографический список . . . 160

8. Ядерный гамма-резонанс (эффект Мессбауэра) (Б. С. Бокштейн) . . . 161

8.1. Введение.....................161

8.2. Сущность эффекта.............161

8.3. Методика съемки Я ГР-спектров поглощения .............................162

8.4. Параметры спектров н методика их

определения................ . 163

- Стр.

8.4.1. Сверхтонкая структура спектра 163

8.4.2. Изомерный сдвиг (положение) линии........................164

8.4.3. Ширина линии .... 165

8.4.4. Высота линии............165

8.5. Некоторые применения ЯГР-спектро-скопни..........................166

8.5.1. Электронная структура . . 166

8.5.2. Аналитические применения

(фазовый и химический анализы) ...........................167

8.5.3. Фазовые превращения и упорядочение ........................167

8.5.4. Динамика решетки . . . 168

8.5.5. Дефекты н диффузия . . 170

Библиографический список ... 171

9. Радиоспектроскопия (Ю. Я- Лнлеева) 171

9.1. Ядериый магнитный резонанс . 171

9.1.1. Условие возннкиовення ядер-ного магнитного резонанса (ЯМР)............................ 171

9.1.2. Ширина линии спектра ЯМР и времена релаксации . . . 173

9.1.3. Сдвиг резонансной частоты . 175

9.2. Квадрупольные эффекты и квадру-польный резонанс......................176

9.2.1. Квадрупольные взаимодействия, форма линии спектра ЯМР...............................176

9.2.2. Квадрупольный резонанс . . 177

9.2.3. Приложения ЯМР-спектроскопии к решению некоторых ме-таллофнзических задач . . 178

9.3. Электронный парамагнитный резонанс (ЭПР).........................179

9.3.1. Структура линий ЭПР . . . 179

9.3.2. Основные параметры линии ЭПР............................... 179

9.3.3. Применение метода ЭПР . . 131

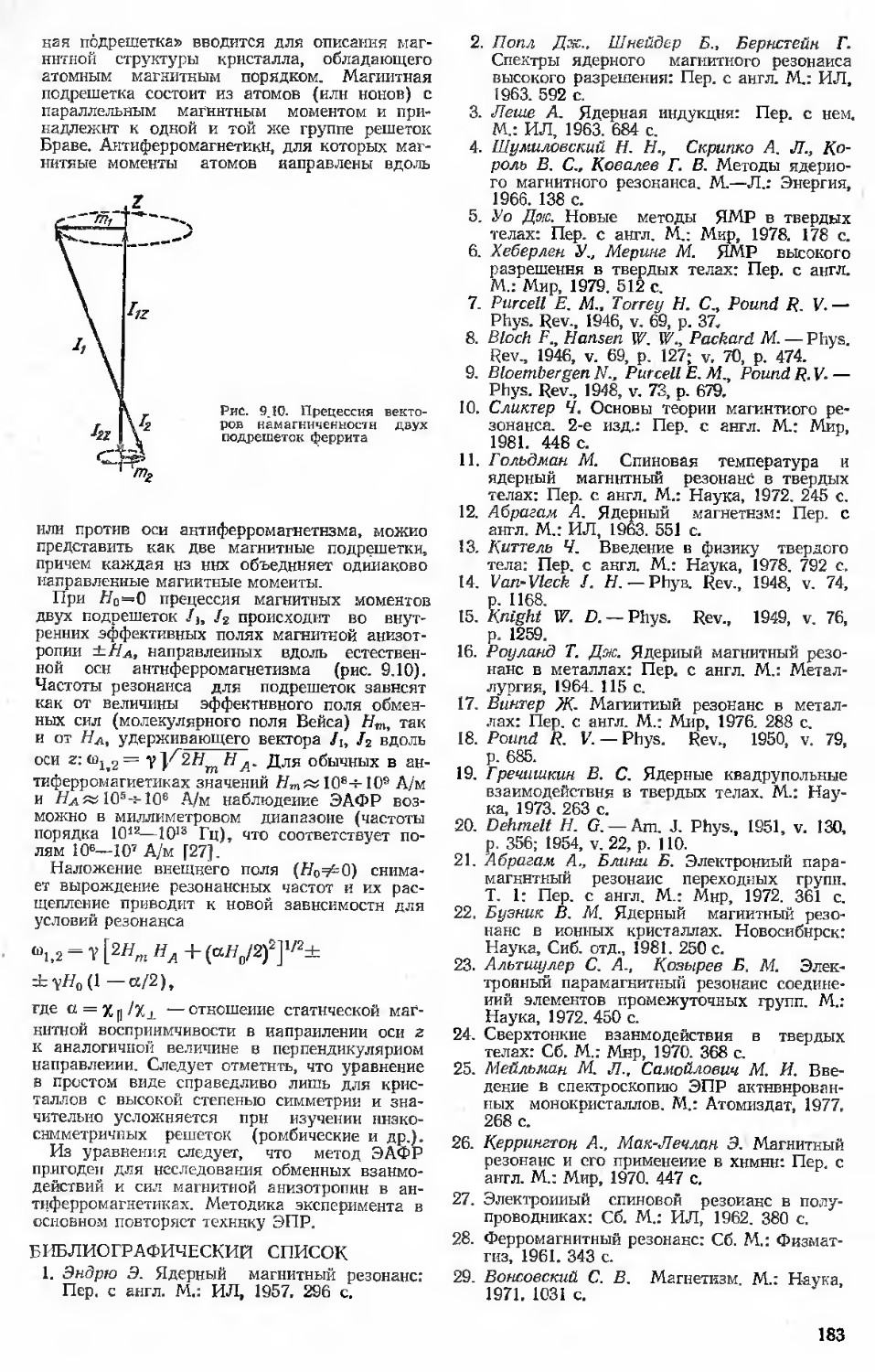

9.4. Ферромагнитный н антиферромагнитный резонансы................182

9.4.1. Ферромагнитный резонанс (ФМР)........................182

9.4.2. Антиферромагнитный резонанс 182

Библиографический список . . . 183

9.5. Приложение....................184

10. Сведения о механических свойствах металлов (Я. Б. Фридман) .... 185

10.1. Деформация н разрушение . . 185

10.2. Основные стадии процесса деформации ................................185

10.3. Основные закономерности упругой и пластической деформации и разрушения ................................185

10.4. Хрупкое и пластичное состояние материалов..........................187

10.5. Характеристики механических свойств металлов .................... 187

10.6. Связь между различными механическими свойствами . , . 189

Библиографический список . . 190

11. Статические испытания металлов (Я. Б. Фрндмаи)....................190

11.1. Испытание на одноосное растяжение ..................................190

11.1.1. Машины и образцы для испытания на растяжение . 190

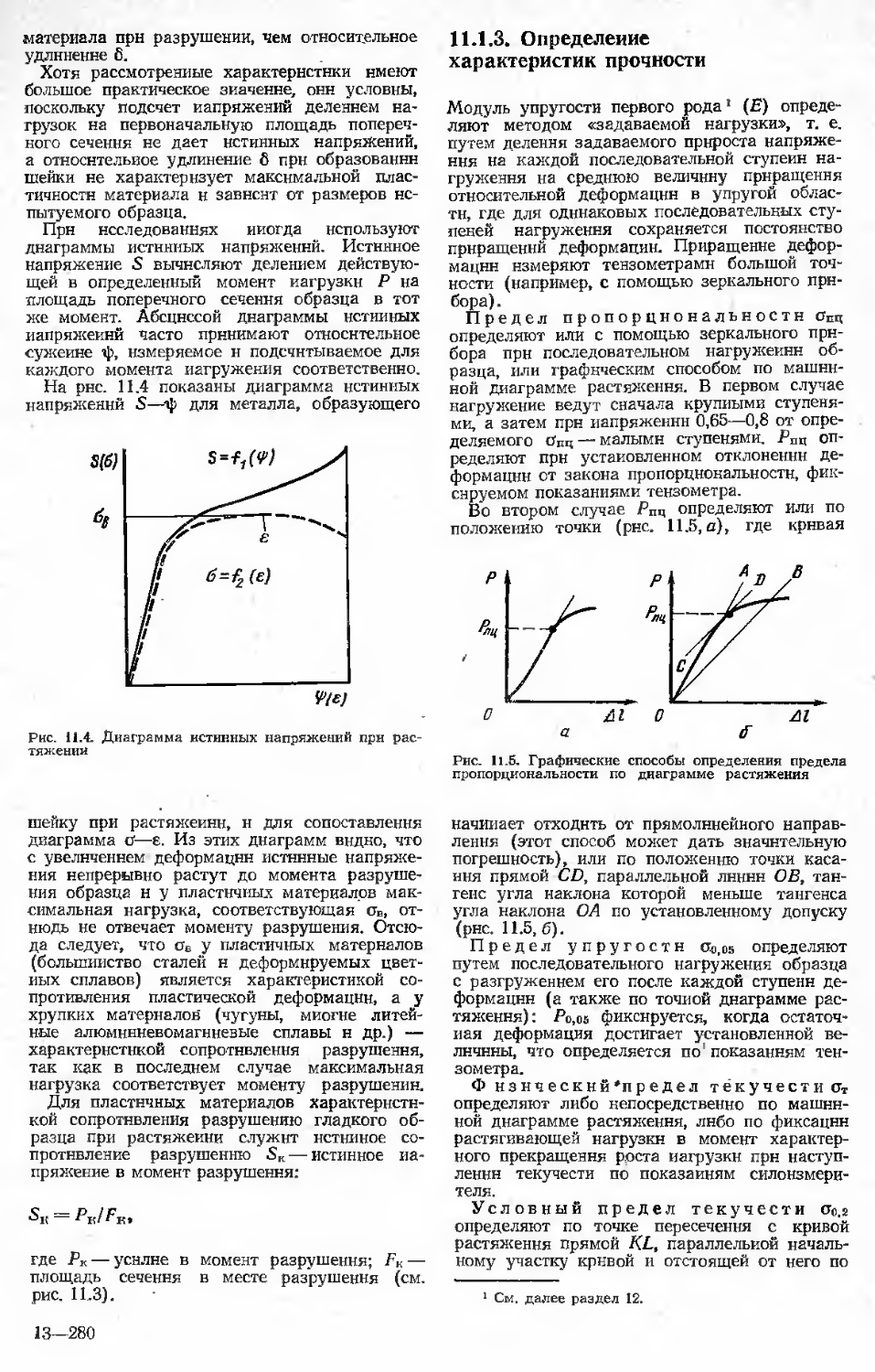

11.1.2. Диаграммы деформации при растяжении...............................191

4

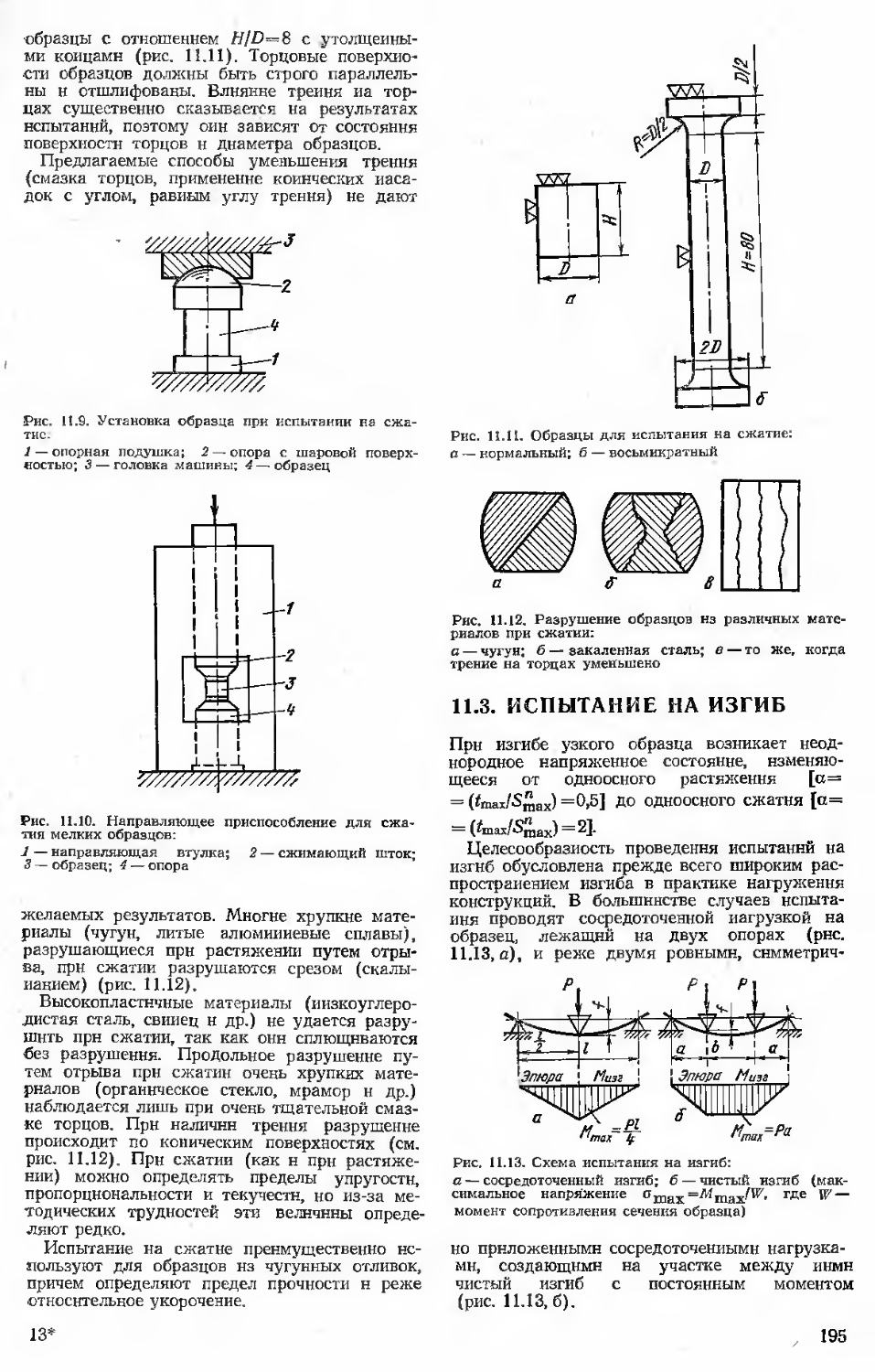

11.1.3. Определение характеристик прочности

11.1.4. Определение характеристик пластичности ...................

11.2. Испытание на сжатие . . .. .

11.3. Испытание на изгиб . . . .

11.4. Испытание на кручение

11.5. Мнкромеханические испытания

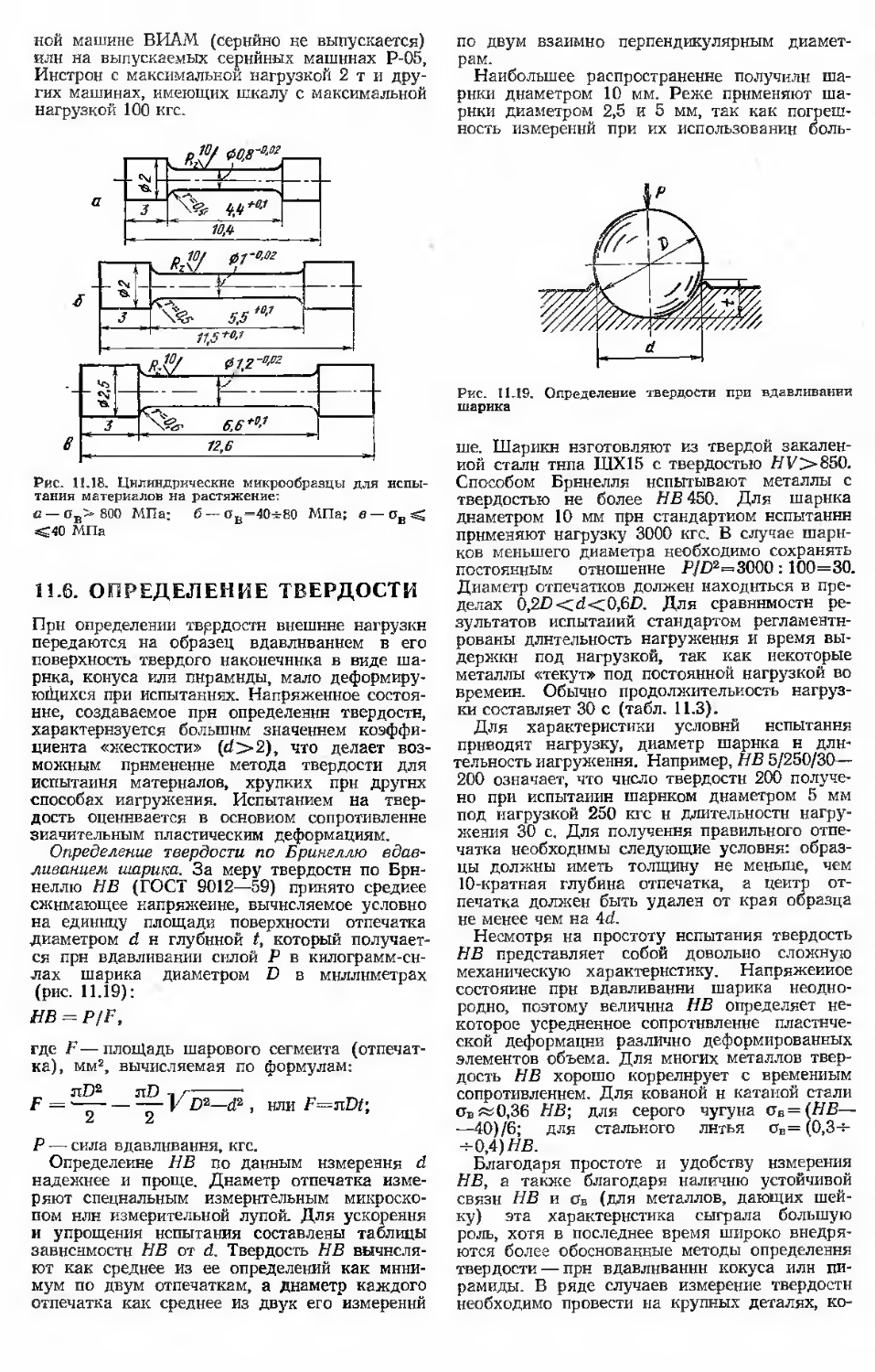

11.6. Определение твердости . . . .

11.7. Механические свойства при длительных статических нагрузках

11.8. Испытание на двухосное растяжение ...............................

Библиографический список

12. Методы определения модулей упругости металлов (А. Г. Рахштадт, Е. Е. Попова) „.....................

12.1. Статические методы определения модулей упругости . . . .

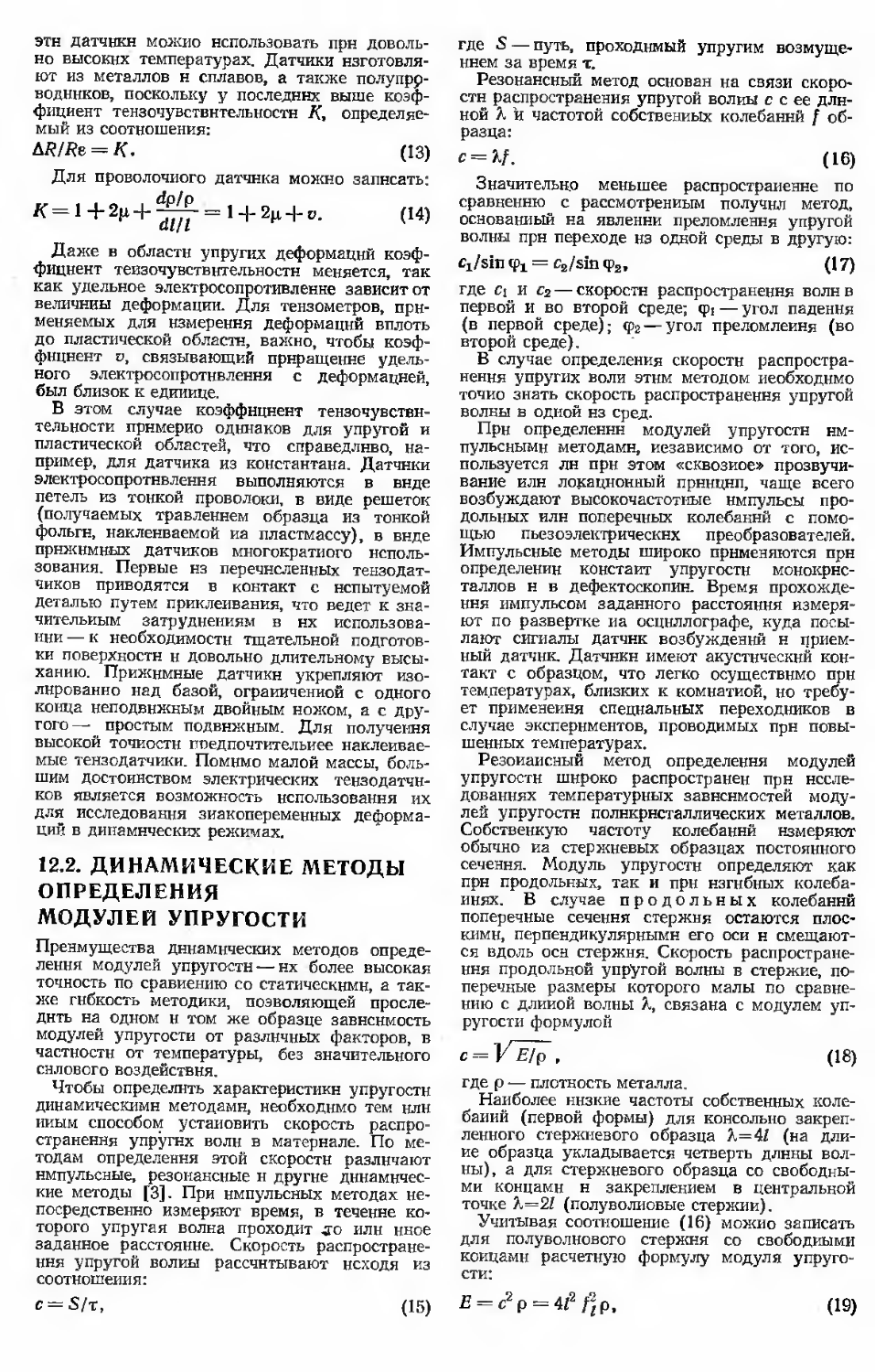

12.2. Динамические методы определения модулей упругости...................

Библиографический список

13. Динамические испытания металлов (Б. А. Дроздовский).................

13.1. Понятие «динамические испытания» 13.2. Назначение динамических испытаний ................................

13.3. Высокоскоростные машины для динамических испытаний .

13.4. Копры для динамических (ударных) испытаний .....................

13.5. Образцы для обычных ударных испытаний ............................

13.6. Образцы для испытания падающим грузом (ИПГ) (DWTT) н взрывом

13.7. Испытание стандартных образцов с надрезом н трещиной на изгиб

13.7.1. Испытания на маятниковых копрах по ГОСТ 9454—78

13.7.2. Испытание образцов с трещиной иа статический изгиб

13.8. Методические вопросы динамических испытаний......................

13.8.1. Способы оценки хладноломкости прн динамических испытаниях ......................

13.8.2. Сопоставление испытаний образцов сечением 10X10 мм с V-образным надрезом н ИПГ............................

13.8.3. Точность определения нагрузки при ударных испытаниях с осцнллографнрова-ннем н определение динамической вязкости разрушения

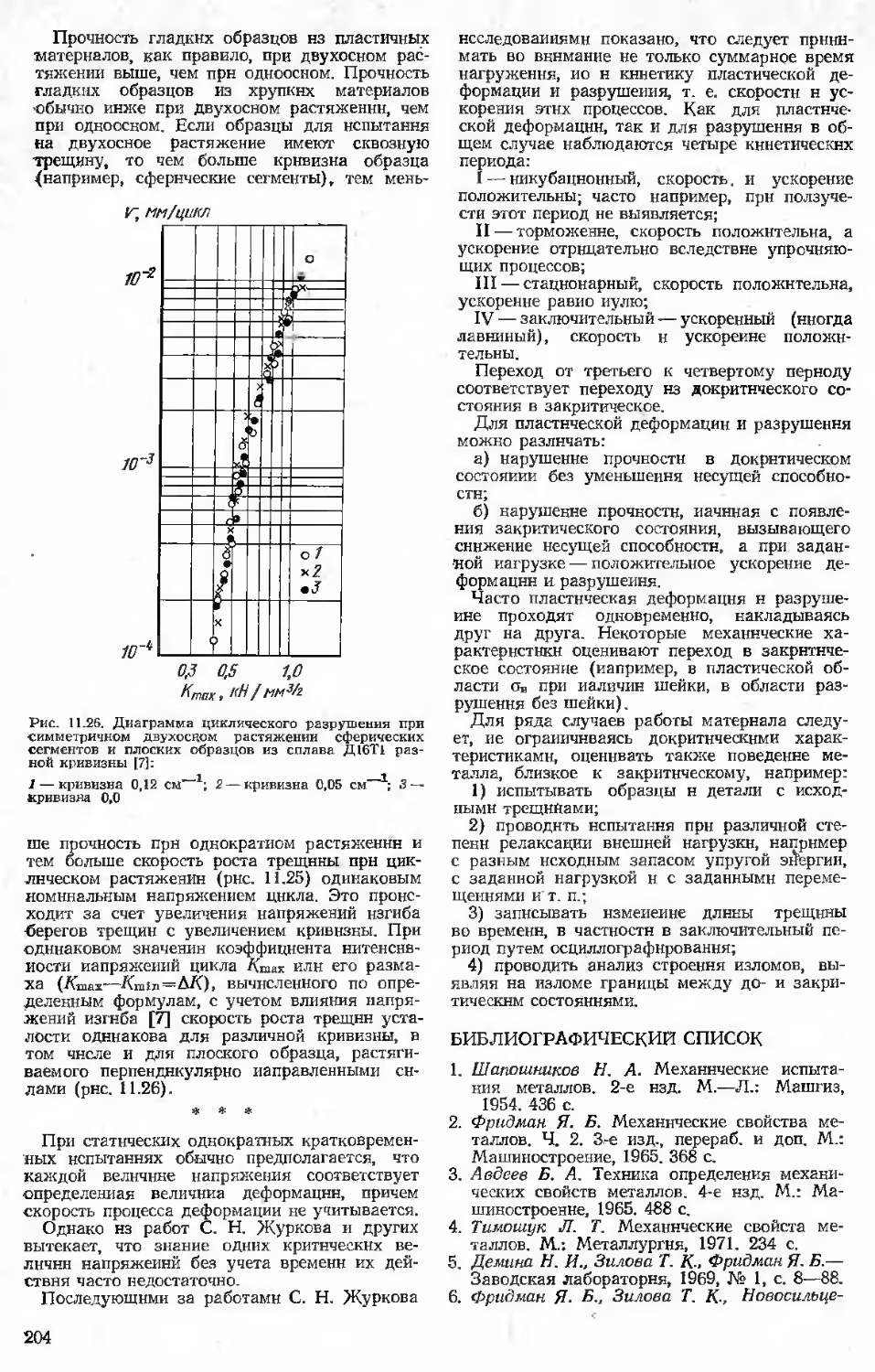

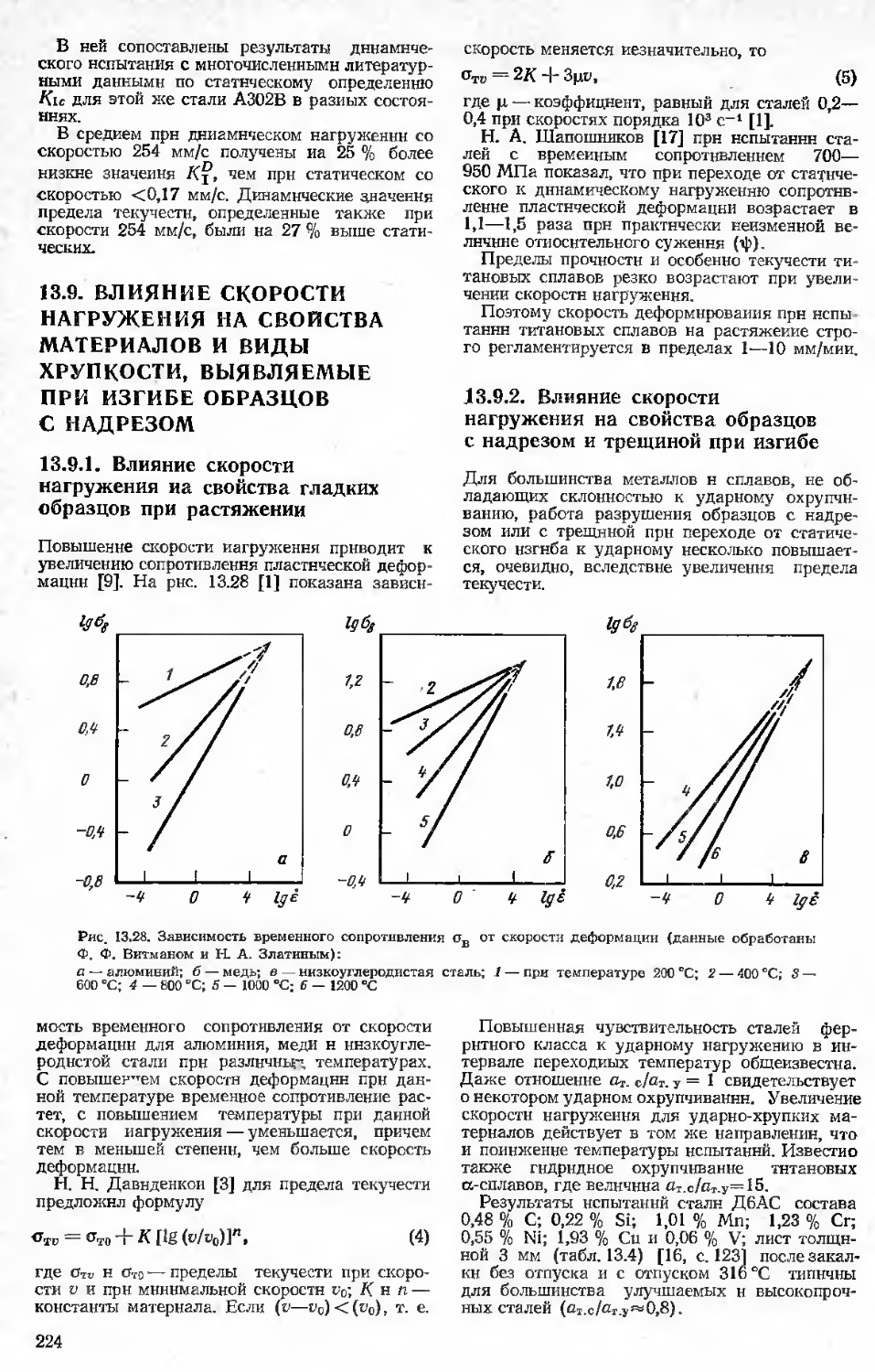

13.9. Влияние скорости нагружения на свойства материалов н виды хрупкости, выявляемые при изгибе образцов с надрезом .... 13.9.1. Влияние скорости нагружения на свойства гладких образцов прн растяжении

13.9.2. Влияние скорости нагружения на свойства образцов с надрезом и трещиной при изгибе ........................

13.9.3. Виды хрупкости, наиболее отчетливо выявляемые при

Стр.

193

194

194

195

196

197

198

202

203

204

205

206

207

208

209

209

209

210

211

215

218

218

218

219

219

219

220

222

224

224

224-

испытании на изгиб образцов с надрезом

Библиографический список

14. Циклические испытания механических свойств (Л. М. Школьник)

Библиографический список

15. Определение сопротивления разрушению (О. Н. Романнв)...............

15.1. Общие сведения о сопротивлении разрушению и методах его оценки

15.2. Методы интегральной оценки сопротивления разрушению .

15.3. Испытания на вязкость разрушения ................................

15.4. Влияние различных факторов на вязкость разрушения сталей .

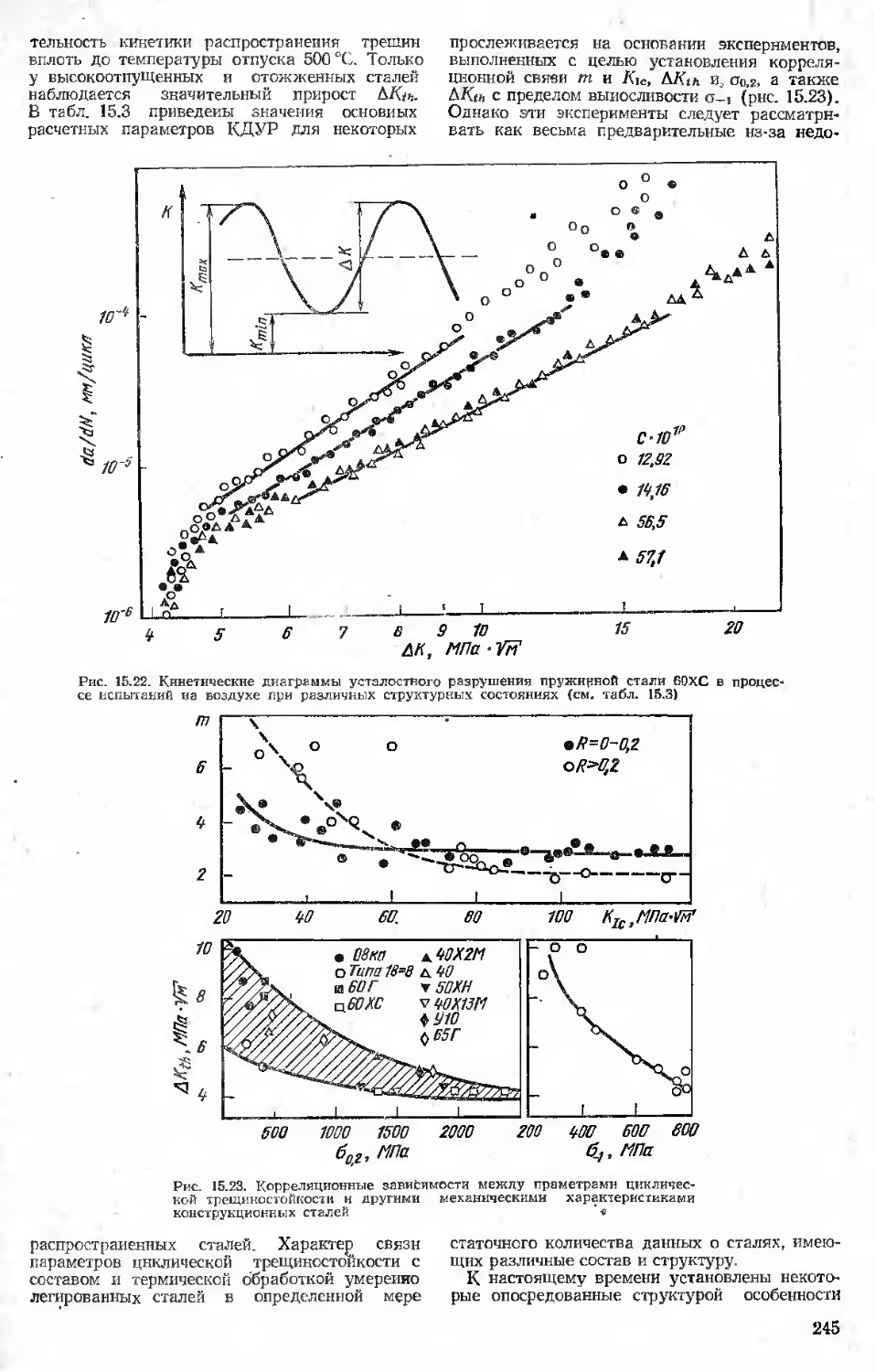

15.5. Оценка трещнностойкостн прн циклическом нагружении

15.6. Статическая трещиностойкость. Учет воздействия рабочих сред Библиографический список

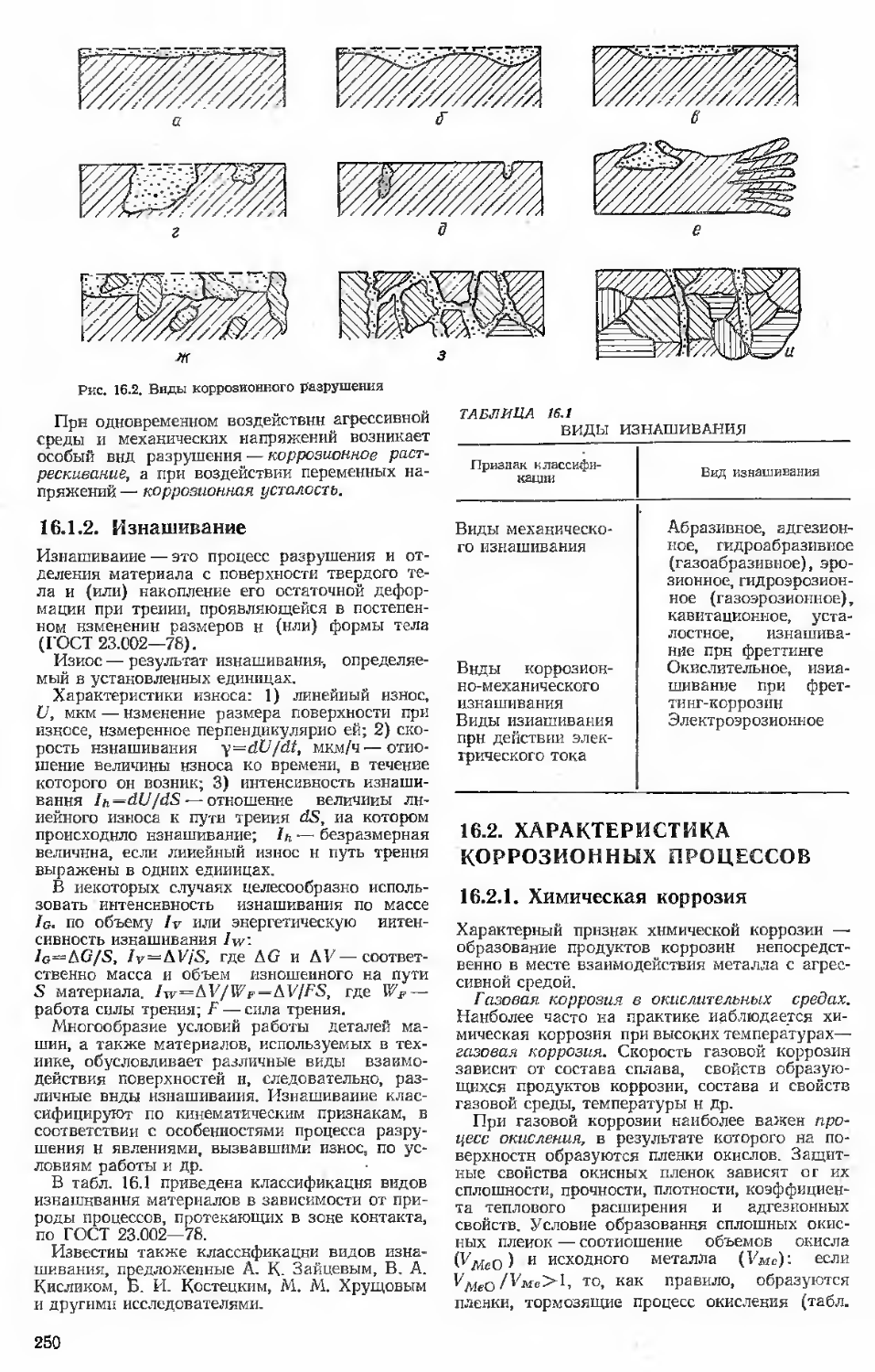

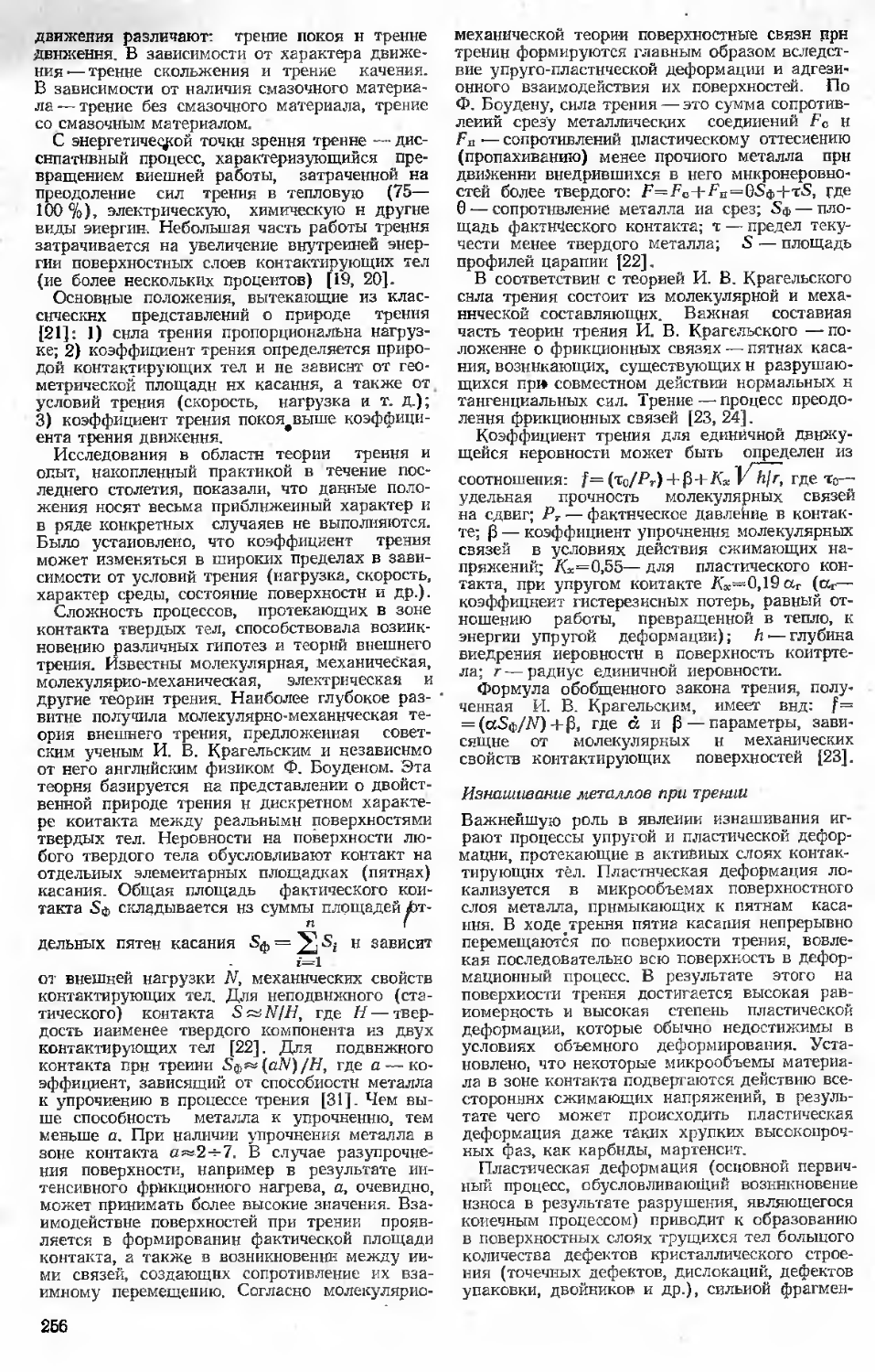

16. Специальные испытания (Ю. Г. Векслер, Л. Г. Коршунов)................

16.1. Класификацня и терминология

16.1.1. Коррозия...............

16.1.2. Изнашивание ....

16.2. Характеристика коррозионных процессов .............................

16.2.1. Химическая коррозия .

16.2.2. Электрохимическая коррозия ...........................

16,2.3. Влияние внешних факторов на коррозию ....

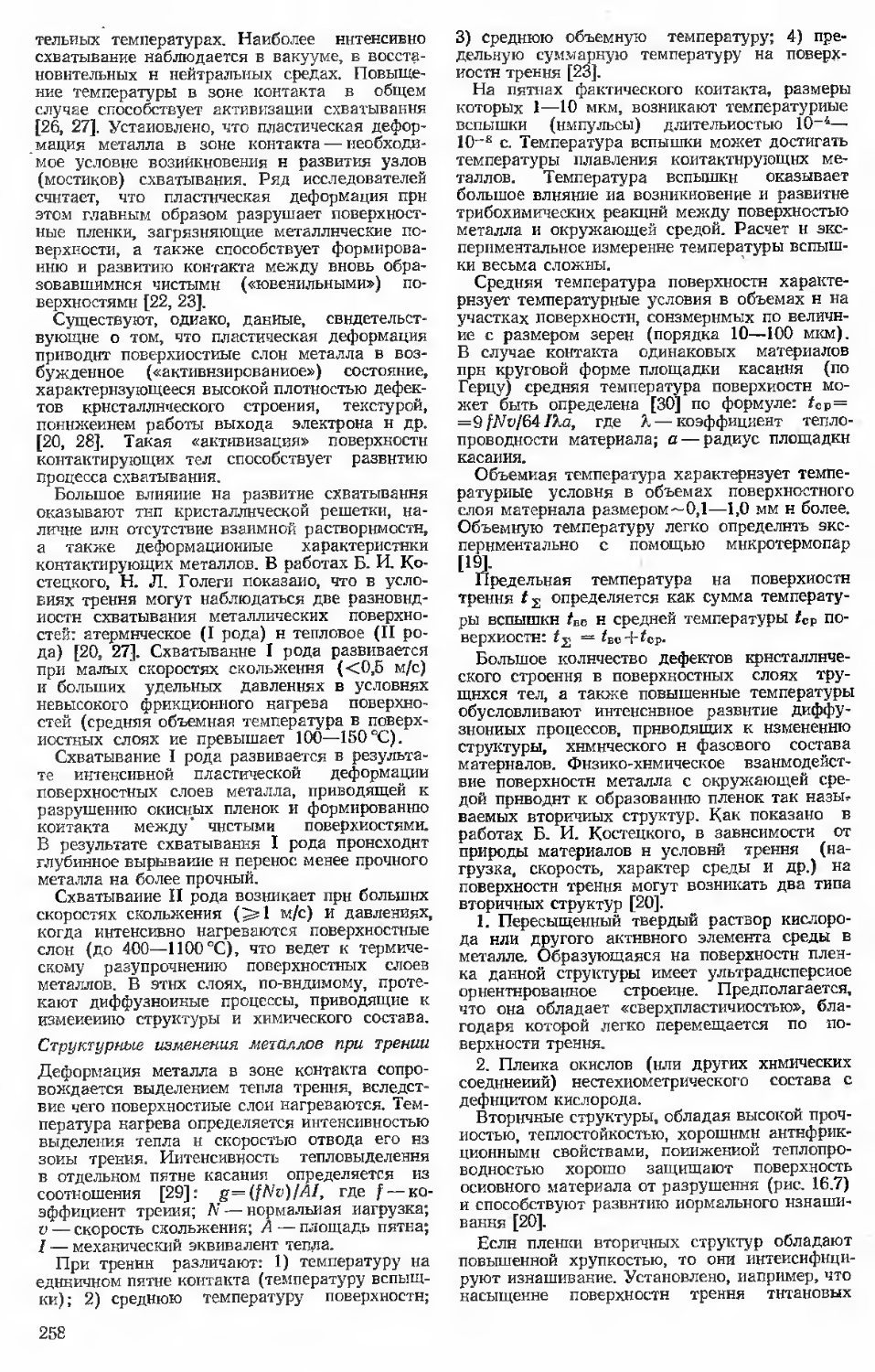

16.3. Характеристика трепня и процессов изнашивания.....................

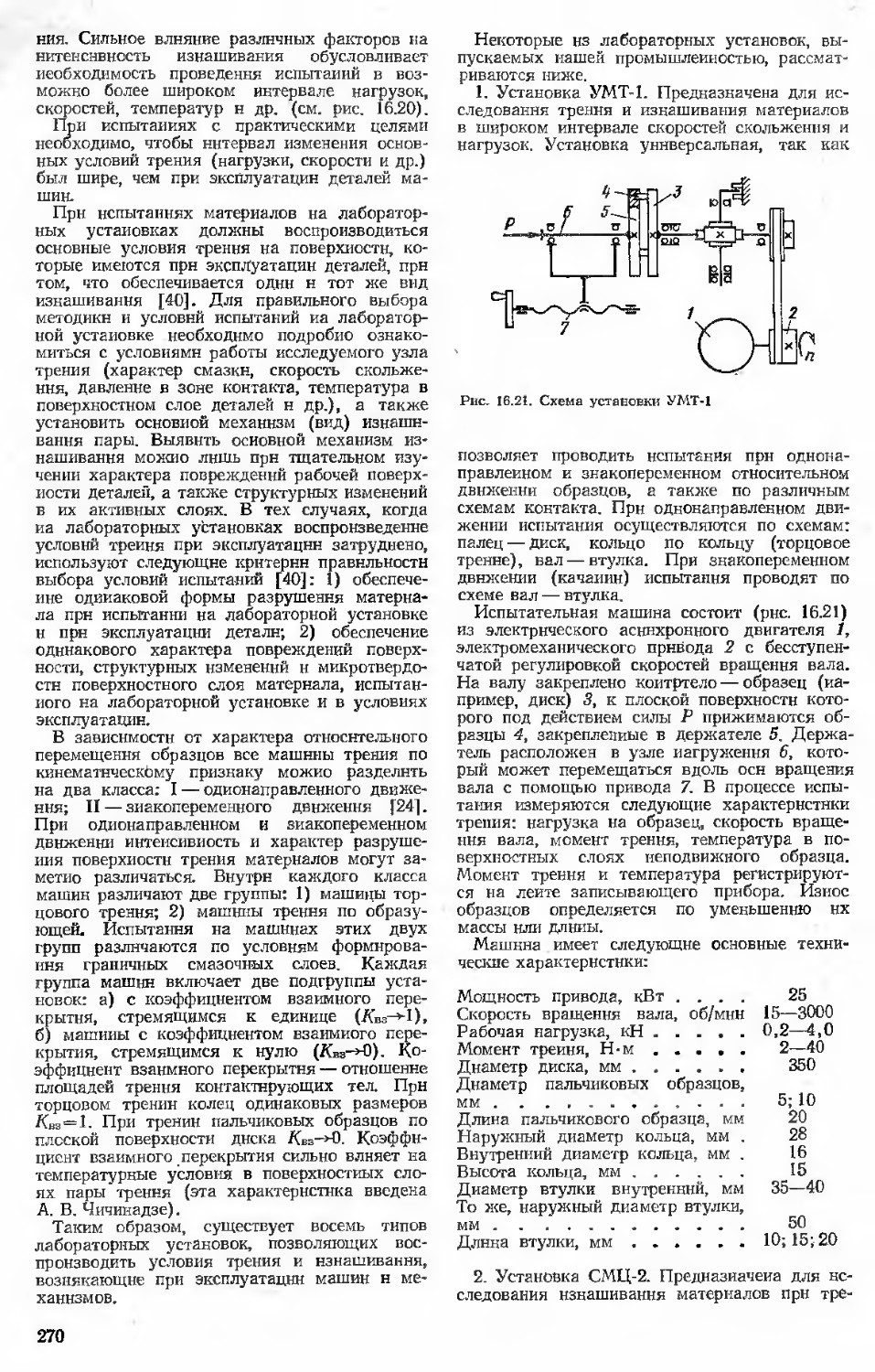

16.4. Методы испытаний..............

16.4.1. Испытания на коррозионную стойкость ....

16.4.2. Испытания на кавитационную стойкость ....

16.4.3. Испытания в газовых потоках ...........................

16.4.4. Испытания иа изнашивание Библиографический список

17. Физические методы исследования (тепловые, объемные, электрические, магнитные) (Б. Г. Лившиц, А. С. Лиле-ев).................................

17.1. Тепловые свойства.............

17.1.1. Эитальпня и теплоемкость

17.1.2. Методы измерения энтальпии и теплоемкости

17.1.3. Термический анализ

17.1.4. Теплопроводность .

17.1.5. Методы измерения теплопроводности .....

17.1.6. Применение методов измерения тепловых свойств для исследования металлов и сплавов ....................

17.2. Плотность и термическое расширение ................................

17.2.1. Плотность и методы ее измерения .......................

17.2.2. Термическое расширение и температурный коэффициент линейного расширения

17.2.3. Методы измерения коэффициента линейного расширения ...........................

Стр.

225

225

226

234

235

235

235

237

240

243

246

248

249

249

249

250

250

250

252

253

255

261

261

265

266

269

274

275

276

276

277

280

281

283

286

287

287

289

290

5

Стр.

Стр.

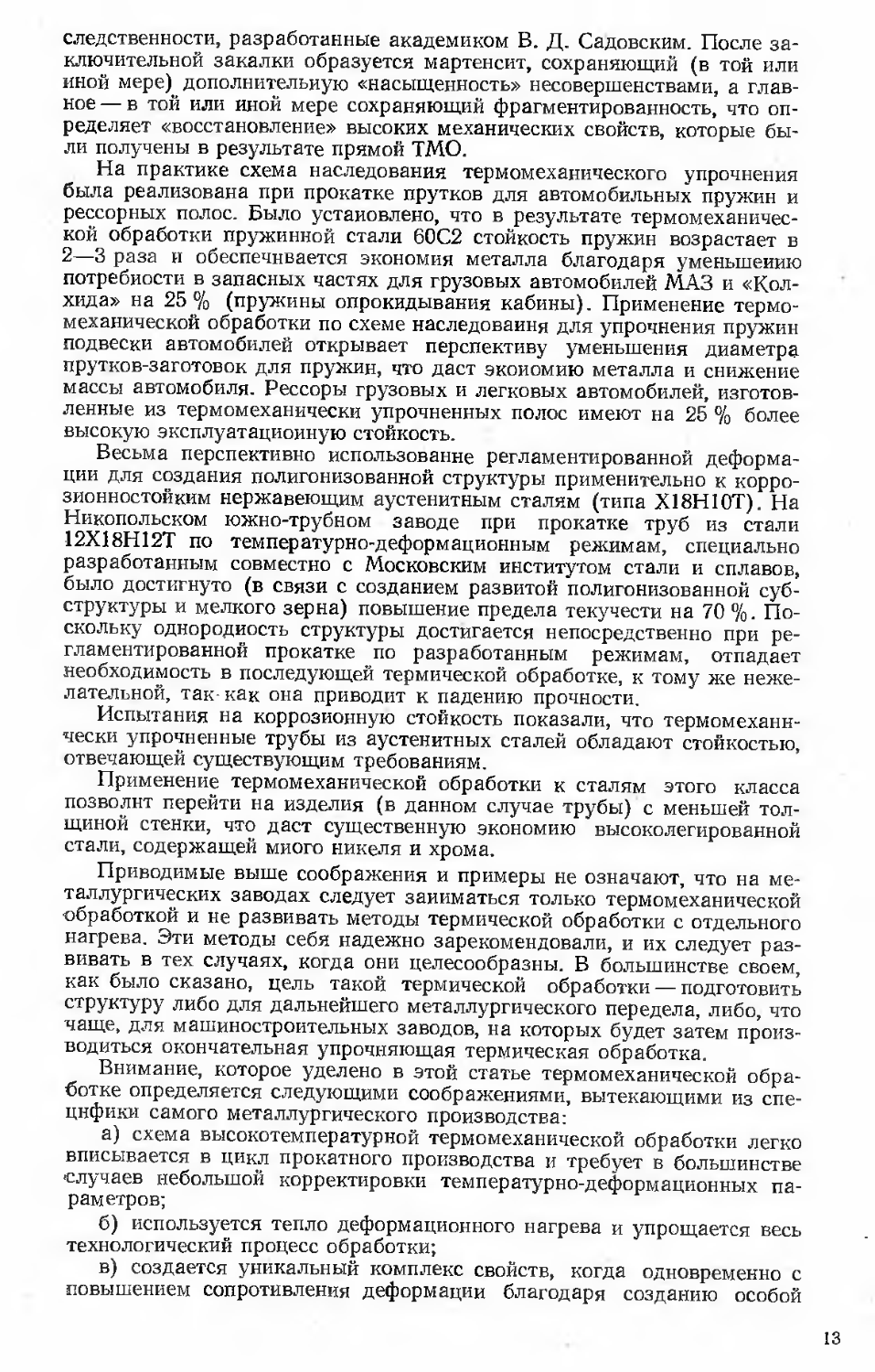

17.2.4. Применение методов изме рения плотности и термического расширения при исследовании металлов и сплавов 292

17.3. Электрические свойства . . . 292

17.3.1. Электрическая проводи-

мость и электрическое сопротивление металлов и сплавов......................292

17.3.2. Методы измерения электрических свойств .... 296

17.3.3. Термоэлектрические, гальваномагнитные и термомаг-иитные свойства . . . 298

17,3.4. Методы измерения термоэлектрических, гальваномагнитных н термомагннтных свойств 300

17.3.5. Сверхпроводимость . . 301

17.3.6. Применение методов измерения электрических свойств при исследовании металлов п сплавов.....................302

17.4. Магнитные свойства .... 305

17.4.1. Классификация магнетиков 305

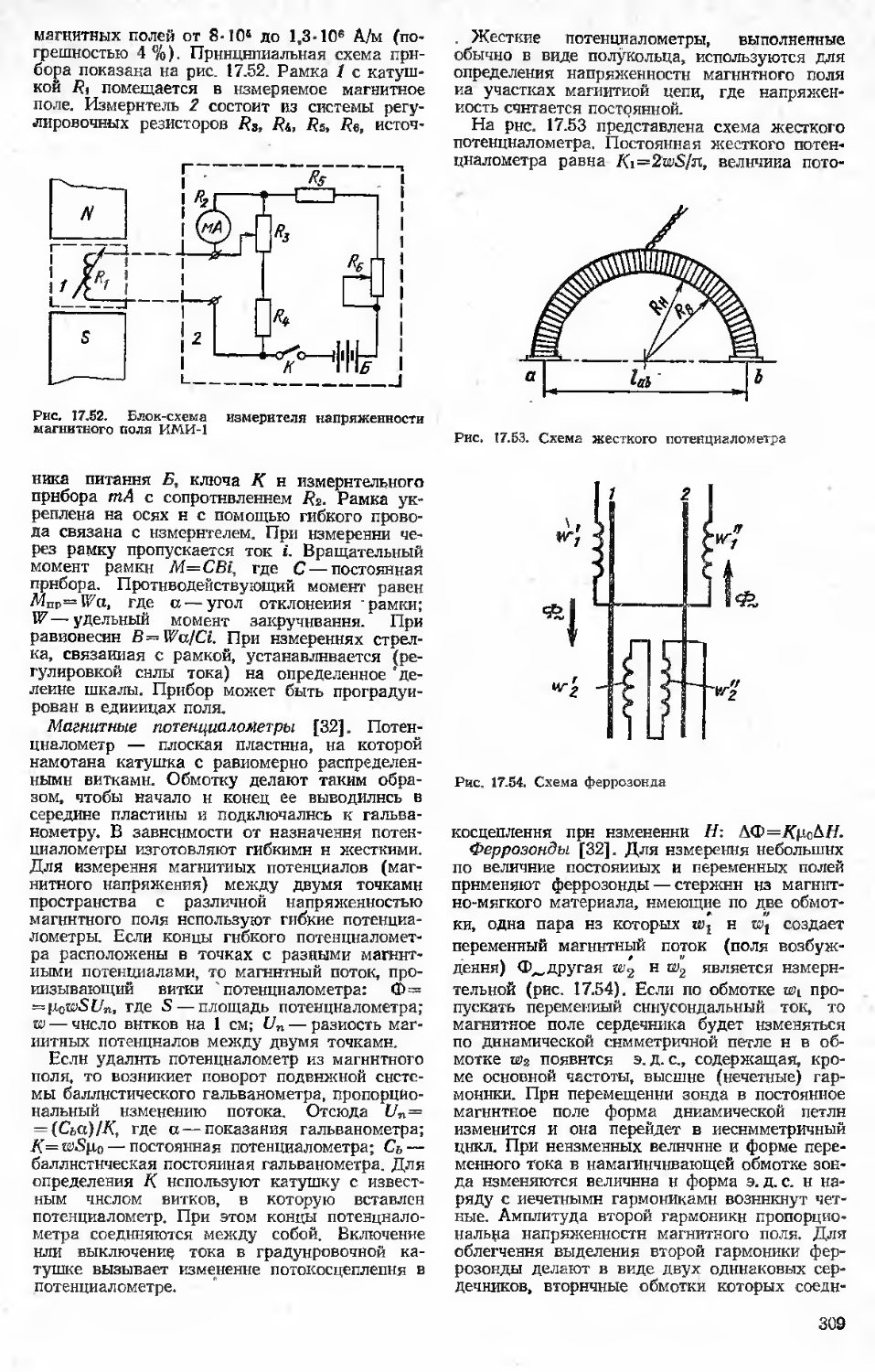

17.4.2. Методы измерения напряженности магнитного поля 307

17.4.3. Измерение пара- и диамагнитной восприимчивости . 310

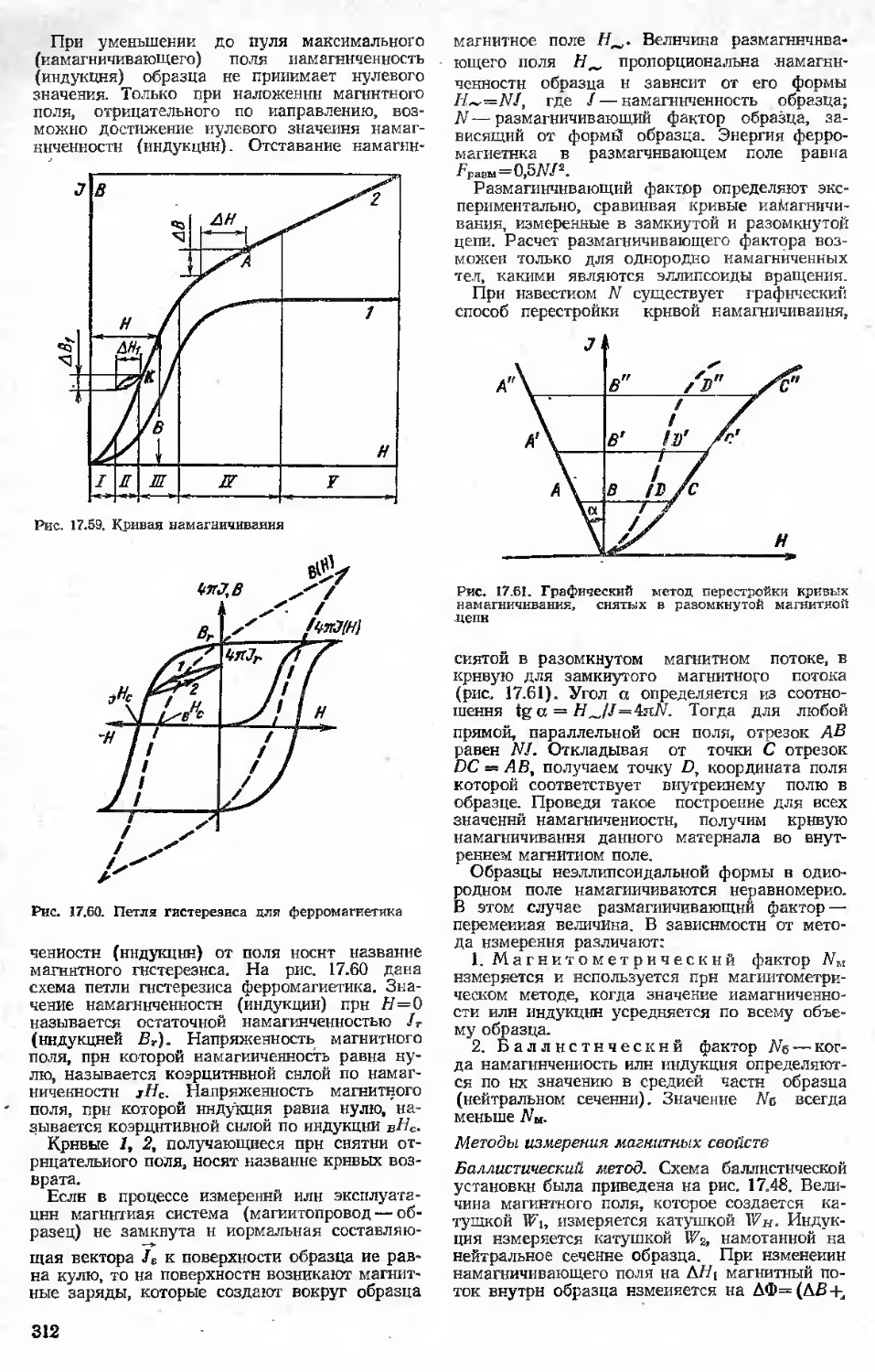

17.4.4. Ферромагнитные свойства и методы их измерения . 311

17.4.5. Магнитная анизотропия и методы ее измерения . . 314

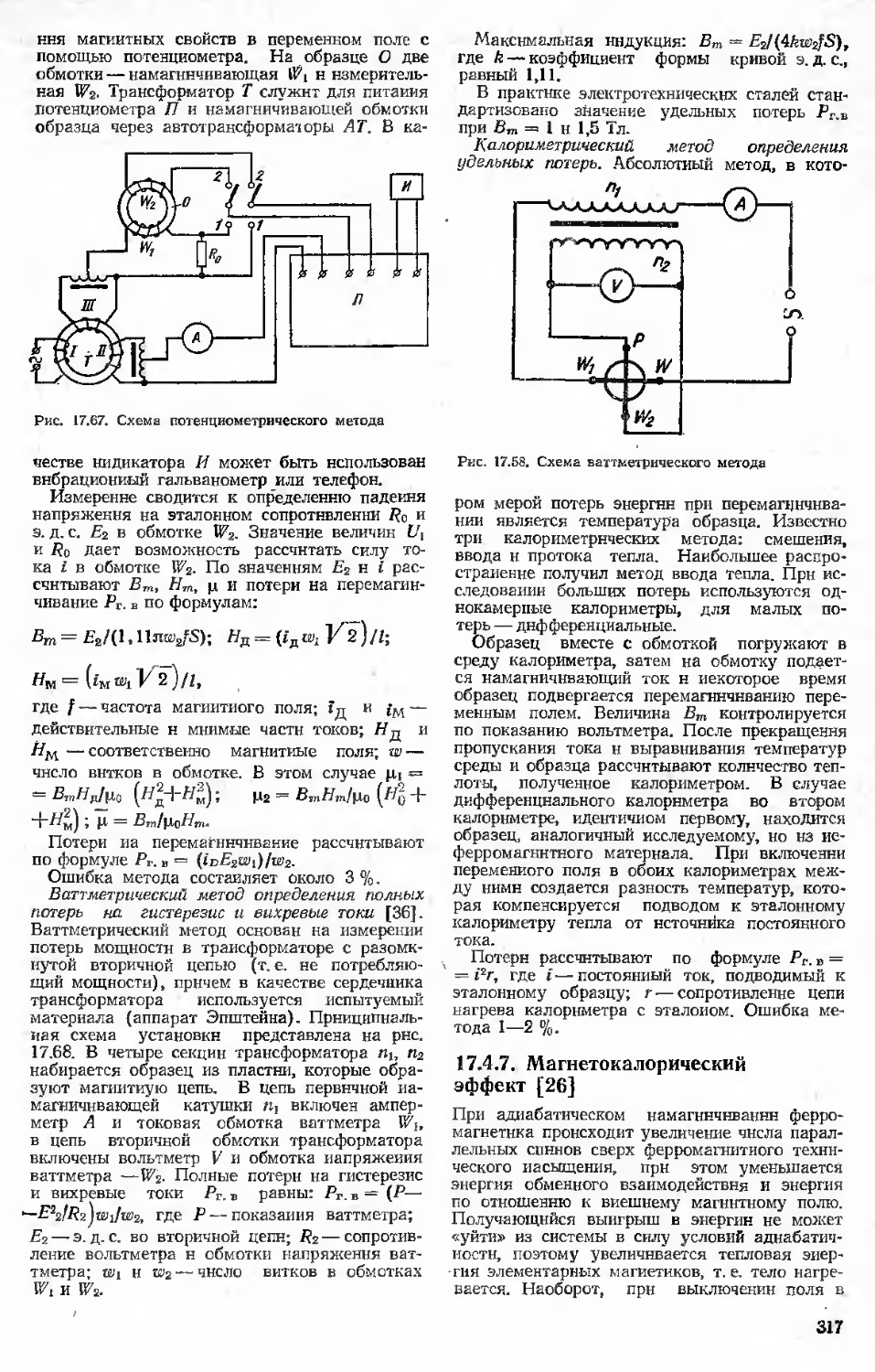

17.4.6. Измерение магнитных свойств в переменных полях 316

17.4.7. Магнетокалорнческий эффект ...........................317

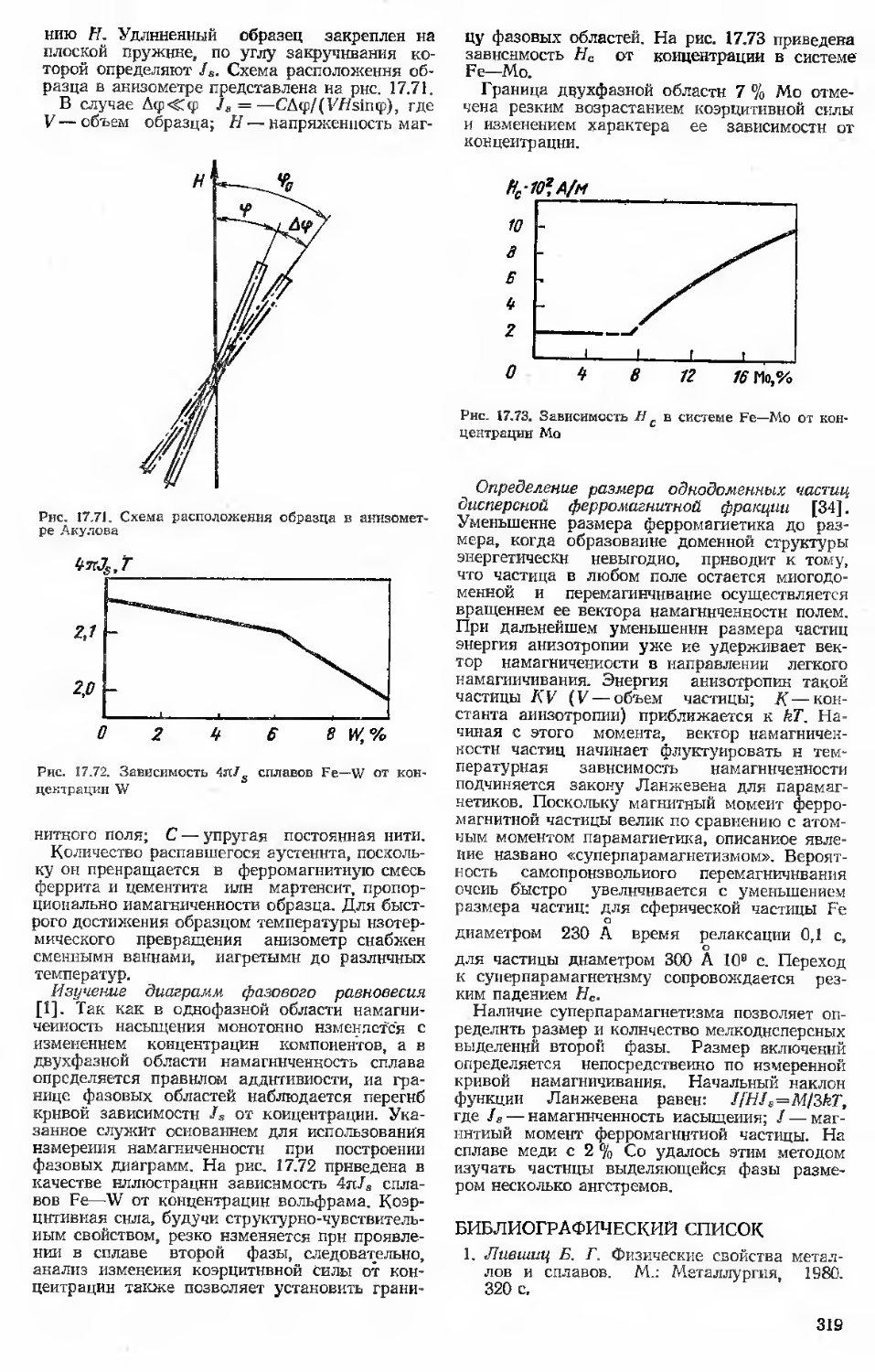

17.4.8. Применение методов измерения магнитных свойств при исследовании металлов и сплавов.......................318

Библиографический список . . 319

18. Металлургический контроль качества

(М. И. Виноград, Г. М. Казичкина) . 320

18.1. Общие положения контроля . . 320

18.2. Химический состав.........322

18.3. Внешний вид металлопродукции . 323

18.4. Испытание на осадку .... 325

18.5. Макроструктура стали .... 325

18.6. Волосовины .....*, 332

18.7. Неметаллические включения . . 333

18.8. Величина зерна............338

18.9. Глубина обезуглероженного слоя 338

18.10. Микроструктура стали . . . 341

18.11. Альфа-фаза в нержавеющей стали 345

18.12. Чувствительность к закалке . . 346

18.13. Испытания на высокотемпературную пластичность......................346

Библиографический список . . 347

Предметный указатель . . . 348

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

XXVI съезд КПСС в качестве главного направления развития черной металлургии выдвинул задачу дальнейшего повышения качества и увеличения выпуска эффективных видов металлопродукции. Успешное решение этой задачи во многом определяется достижениями в науке о металлах— в области теории их строения и фазовых превращений, теории сплавов, результатом чего явилось создание новых процессов термической обработки и новых сплавов. Все это нашло и находит свое отражение в металловедческой литературе — в отдельных научных и производственно-технических книгах и статьях.

Вместе с тем непрерывно возрастает потребность в справочных изданиях по металловедению, в том числе фундаментальных, которые способствуют практическому внедрению новейших достижений науки в производство. Именно это и послужило основанием для подготовки нового, третьего издания справочника «Металловедение и термическая обработка стали». В нем нашли отражение изменения, происшедшие в области методов исследования, а также в теоретическом и техническом металловедении за годы, прошедшие со времени выпуска двух первых изданий справочника, хотя третье издание и создано на базе предыдущих при принципиально той же композиционной структуре.

В предлагаемом читателю издании, в отличие от предыдущих, представлены такие новые и перспективные методы исследования, как количественный анализ структуры, диффузное рассеяние электронов, растровая электронная микроскопия, рентгеноспектральный анализ, Оже-элек-тронная спектроскопия, ядерный гамма-резонанс, радиоспектроскопия и др.; справочник дополнен разделом о способах оценки параметров, вязкости разрушения, живучести; отдельно освещены такие важные специальные испытания, как оценка износостойкости, кавитационной стойкости.

По-новому изложены и некоторые теоретические вопросы: процессы превращения при закалке и отпуске стали, теория диффузии и процессы рекристаллизации. В раздел «Основы термической обрабвтки» включены теория границ зерен, теория дисперсионного твердения и др. Учитывая развитие новых технологических процессов упрочнения и формоизменения, в третье издание справочника включены разделы о структурной наследственности, строении деформированных металлов и сверхпластичности.

Раздел, освещающий влияние легирования и термической обработки ' на структуру и свойства сталей различных классов, сокращен в связи с выходом в последние годы специальной справочной и монографической литературы по отдельным классам стали.

В третьем томе справочника рассматривается термическая обработка металлопродукции различных видов. В нем широко освещены современные методы термической обработки поковок, проката, листов, рельсов, труб, термомеханическая обработка металлопродукции и др.

Авторский коллектив надеется, что справочник «Металловедение и термическая обработка стали» сыграет свою положительную роль в решении задач, поставленных партией перед отечественной промышленностью.

ПРЕДИСЛОВИЕ К ПЕРВОМУ ТОМУ

Современное состояние развития металловедения характеризуется активным проникновением физических методов исследования в экспериментальную технику. Развивающиеся в последние годы расчетные методики определяют получение количественных результатов, необходимых для объективного описания структуры сталей и сплавов. Самым перспективным в будущем представляется направление, приводящее к установлению надежной количественной связи между параметрами структуры металлического сплава и значениями его свойств. Это и является основной задачей физического металловедения, решение которой лежит на пути совершенствования экспериментальных методов исследования, а также развития комплексного подхода, предусматривающего рациональное сочетание различных методик для получения адекватной картины связи структуры и свойств.

Предлагаемый читателю первый том справочника «Металловедение и термическая обработка стали» посвящен изложению методик изучения тонкого строения и структуры сталей и определению их разнообразных свойств (механических, физических, эксплуатационных). Такое построение многотомного справочника представляется правильным, если иметь в виду преимущественно экспериментальный характер науки о металлах. В этом томе, наряду с традиционными методами изучения структуры и свойств (макро- и микроанализ, рентгеновская дифрактометрия, электронная микроскопия, определение механических свойств при растяжении, ударе, циклическом нагружении и т.п.), рассмотрены развитые в последние годы тонкие методы структурых исследований (спектроскопические, резонансные, микроспектральные и др.) и методы определения сопротивления разрушению в различных условиях нагружения (параметры вязкости разрушения, кавитационное разрушение, износостойкость, сопротивление газбвой коррозии) в сочетании с подробным изложением методик фрактографического анализа. Все эти новые разделы отличают настоящее издание от предыдущих.

Следует подчеркнуть, что разделы, касающиеся традиционных методов анализа структуры и определения свойств, претерпели по сравнению с предыдущими изданиями существенную переработку. Приведены описания и основные конструктивные схемы новых приборов, выпускаемых отечественной и зарубежной промышленностью, новые методики пооперационной регистрации процессов и интерпретации конечных экспериментальных результатов. Читатель найдет также данные о целесообразности применения того или иного конкретного метода исследования в комплексе с другими для получения наиболее достоверных результатов, определяющих работоспособность стали и сплавов в реальных конструкциях.

Авторский коллектив стремился весь этот большой и весьма важный для практического использования в лабораториях заводов и научно-исследовательских институтов материал изложить кратко, но прн сохранении необходимого научного уровня; кроме того, учитывалось, что предлагаемый читателю материал должен быть подспорьем в практической деятельности инженеров и научных работников, занятых производством и использованием сталей и сплавов.

М. Л. Бернштейн

А. Г. Рахштадт

ТЕРМИЧЕСКАЯ ОБРАБОТКА В МЕТАЛЛУРГИИ

Выпуск металлопродукции повышенного качества металлургической промышленностью страны — важнейшая задача народного хозяйства. Решение ее должно определить едва ли не основную линию технического развития металлургии. Такую постановку задачи обусловливают следующие постоянно действующие факторы.

1. Экологические: необходимость рационального использования природных ресурсов при ограниченности запасов руды, коксующихся углей, минералов и топлива весьма остро ставит проблему получения н использования металлопродукции с более высокими механическими свойствами; это позволит уменьшить сечение выпускаемых металлических полуфабрикатов, более полно обеспечить машиностроение и строительство трубами, листами, фасонным и сортовым прокатом из того же количества сырья, что даст его экономию.

2. Технический прогресс: создание изделий новой техники, уникальных сооружений и магистральных трубопроводов, крупногабаритных сосудов, агрегатов ядерной энергетики, криогенной аппаратуры большого тоннажа — все это требует использования упрочняющей обработки для повышения комплекса механических свойств металлопродукции массового производства.

3. Энергетические: проведение упрочняющей обработки непосредственно в цикле металлургического производства с использованием тепла деформационного нагрева является важным резервом экономии топлива, так как исключается термическая обработка на машиностроительных заводах; одновременно это способствует улучшению состояния окружающей природной среды, что особенно важно, учитывая размещение машиностроительных заводов в жилых массивах; следовательно, этот фактор связан также с экологическим.

4. Технико-экономические: облегчение конструкций, повышение их долговечности и надежности, выпуск металлопродукции, полностью отвечающей требованиям стандартов, рациональное использование сырья, топлива и полуфабрикатов — не временное, а постоянное требование, которое всегда будет определять пути развития любой отрасли техники, в том числе и металлургии.

Таким образом, перед отечественной металлургической промышленностью стоит вполне определенная и очень важная задача — резко увеличить объем выпускаемой металлопродукции с упрочняющей термической и термомеханической обработкой. На это указывалось в ряде директивных решений, определявших пути развития металлургии в прошлых пятилетках; об этом говорится и в директивах партии на XI пятилетку и на период до 1990 года. Следует отметить, что эта задача решается еще недостаточными темпами, хотя пути ее решения благодаря опережающим практическое внедрение научным разработкам во многом ясны.

Применительно к классу строительных сталей, из которых изготовляют значительный объем проката (листов, полос, труб, фасонных профилей и др.), перспективным методом упрочнения является освоенная нашей промышленностью контролируемая прокатка, которая в большинстве случаев обеспечивает более высокий уровень механических свойств по сравнению с термической обработкой с отдельного нагрева. Это объясняется тем, что контролируемая прокатка, будучи вариантом термомеханического упрочнения с воздушным охлаждением, приводит к одновременному повышению прочности, пластичности, вязкости и хладостойкости. Такое уникальное сочетание свойств, получаемое только в результате термомеханической обработки, обусловлено тремя основными факторами: созданием развитой субструктуры в условиях регламентированной деформации в межфазной аустенито-ферритной области;

9

-формированием весьма дисперсных карбонитридов ниобия, упрочняющих сталь и стабилизирующих субструктуру; измельчением зерна. Немаловажную роль в повышении сопротивления разрушению ряда изделий, в частности листов, идущих на изготовление сварных труб магистральных трубопроводов, играет и создание текстуры при контролируемой- прокатке с окончанием деформации в межфазной области, когда сосуществующие фазы с различными решетками тормозят миграцию большеугловых границ и соответственно рекристаллизацию. Развивающаяся в поперечном направлении зародышевая трещина должна многократно менять свое направление из-за наличия текстуры, что и повышает энергоемкость процесса разрушения.

Дальнейшее развитие контролируемой прокатки представляется следующим:

1. Расширение опробования, а затем и использования этой технологии при производстве не только листов для газопроводных труб из малоуглеродистой стали, но и других видов металлопродукции, главным образом тех, которые представляют собой почти готовые изделия. Развитие работ по контролируемой прокатке рельсов, горячекатаных бесшовных труб, периодических профилей различного назначения, арматурной стали и т. п. полуфабрикатов, что является насущной задачей ближайшей перспективы.

2. Совершенствование состава сталей для обеспечения-возможности практического осуществления контролируемой прокатки металлопродукции указанных выше видов. Работы необходимо вести в направлении создания экономнолегированных сталей, с акцентом на микролегирование, имея в виду реализацию достижений отечественного металловедения. Речь идет о развитой советскими учеными идее наиболее полного использования субструктурного упрочнения, создаваемого регламентированной горячей (теплой) деформацией тогда, когда субструктура стабилизирована дисперсными выделениями упрочняющих фаз.

Другой интенсивно развивающийся в последние годы метод термической обработки строительных сталей — закалка холоднокатаных листов, используемых главным образом в автомобилестроении, на двухфазное состояние. Обработка проводится с отдельного нагрева в межкритическую феррито-аустенитную область, затем следует резкое охлаждение для получения так называемой дуальной структуры, представляющей собой ферритную матрицу с островками малоуглеродистого мартенсита (обычно в тройных стыках зерен), Стали с такой структурой имеют низкое отношение предела текучести к пределу прочности, что определяет хорошую штампуемость (важно для автомобилестроения), а после штамповки — высокую прочность благодаря деформационному упрочнению феррита и наличию мартенситных участков. Создание дуальной структуры после этой обработки при сохранении высокого уровня пластичности и вязкости позволяет уменьшить толщину листов, что уже дало значительную экономию металла в автомобильной промышленности некоторых стран, например США.

Развитие работ по созданию сталей с феррито-мартенситной дуальной структурой целесообразно в следующих направлениях:

а) освоение этой обработки применительно не только к листам, но и к металлургической продукции другого сортамента;

б) создание дуальной структуры не только в строительных, но и в машиностроительных сталях, идущих для изготовления силовых деталей машин и механизмов;

в) совмещение нагрева в межкритический феррито-аустенитный интервал с горячей деформацией; при последующей закалке будет создан естественно композиционный материал с вытянутыми «нитями» фаз, одни из которых обладают высокой прочностью, а другие — высокой вязкостью.

Термомеханическая обработка для создания деталей с дуальной структурой открывает весьма широкие перспективы целенаправленного изменения всего комплекса механических свойств на сталях сравнительно простого химического состава, без использования многокомпонентного легирования, а главное, при исключении дефицитных элементов. Следует, особо подчеркнуть, что разработка методов термической обработки на дуальную структуру основывается на разумной реализации известного в металловедении основного положения об определяющей роли структуры в достижении заданного уровня свойств. Структура в данном случае прямо регулируется температурой нагрева в межкритической области и выдержкой в ней, что и определяет требуемое соотношение фаз в каждом данном микрообъеме. Важным дополнительным регулирующим фактором является регламентированная деформация. Легирование в этом случае играет второстепенную, технологическую роль (выбор благоприятной скорости охлаждения, прокаливаемость) и может быть осуществлено, исходя из разумного сочетания недефицитных добавок и, главным образом, в направлении микролегировання.

Термическая обработка машиностроительных сталей в процессе их металлургического производства должна развиваться в двух направлениях. Первое направление относится к продукции, практически прямо используемой в машиностроении, без какой-либо существенной дополнительной обработки: рессорные полосы, трубы, гнутые и фасонные профили, буровые и нефтенасосные штанги и т.п. Эти изделия должны проходить термомеханическое упрочнение в потоке стана, а такие изделия, как валки холодной прокатки,—-при их изготовлении на металлургическом заводе. Приведем несколько примеров.

На опытных и опытно-промышленных установках, созданных по инициативе Московского института стали и сплавов, на металлургических заводах «Красный Октябрь» и «Днепроспецсталь», а также на Никопольском южно-трубном заводе прокатано несколько сот тонн термомеханически упрочненных прутков для штанг, рессорных полос и труб для их испытания у потребителя. Установлено, что:

1) термомеханически упрочненные нефтенасосные штанги, из неле-гнрованной стали марки 40 диаметром 19 мм могут заменить серийные штанги из стали марки 20НЗМ диаметром 22 мм. Таким образом, уменьшается масса комплекта для буровых скважин на 25 % и на каждой тонне стали экономится около 20 кг никеля и молибдена;

2) в два-три раза возрастает эксплуатационная стойкость буровых штанг для горно-рудной промышленности, причем это повышение стойкости используется в рамках самого Министерства черной металлургии;

3) аналогично — примерно в два раза — увеличивается и стойкость валков для станов холодной прокатки, что подтверждается работой валков многовалковых станов на установках для термомеханического упрочнения, эксплуатируемых на Ленинградском сталепрокатном н Магнитогорском метизно-металлургическом заводах и созданных Ижевским механическим институтом;

4) упрочненные термомеханической обработкой обсадные трубы из простой углеродистой стали Д попадают в категории прочности К и Е, т. е. могут заменить трубы тех же размеров из легированных сталей 36Г2С и 38ХНМ. Термомехаиическая обработка высокопрочных обсадных труб из стали 36Г2С позволяет уменьшить толщину стенки на 20 % при одновременном увеличении коэффициента запаса прочности на 15%.

Второе направление относится к используемой в машиностроении металлургической продукции, подвергаемой холодной или горячей обработке и упрочняемой окончательной термомеханической обработкой. Эта продукция либо поставлятся без термической обработки, либо проходит на металлургических заводах смягчающую термическую обработ-

ку, а также обработку для подготовки требуемой исходной структуры (которая затем так или иначе видоизменяется при окончательной термической обработке на машиностроительном заводе). Для этой целина металлургических заводах сооружены и сооружаются цеха и отделения, в которых осуществляют (правда, еще в недостаточном объеме) термическую обработку с отдельного нагрева. Это дорогостоящая операция, требующая больших капитальных вложений (при сооружении новых цехов) и больших энергетических затрат. Поэтому за рубежом все шире стремятся осуществлять термическую обработку полуфабрикатов этих видов с использованием тепла деформационного нагрева, упрощая при этом технологический процесс обработки, монтируя установки регулируемого охлаждения в потоке стана.

Особо следует подчеркнуть, что к широкому сортаменту металлургической продукции применима разработанная советскими учеными схема обработки на наследование термомеханического упрочнения.

В понимании природы упрочнения, достигаемого в результате термомеханической обработки, определяющим является факт наследственной передачи развитой дислокационной структуры горячедеформирован-иого аустенита образующемуся'при дальнейшем охлаждении мартенситу или бейниту. При этом необходимо учитывать особый характер возникающей в горячедеформированном аустените развитой сетки дислокационных субграниц динамической полигонизации, которые представляют собой особый вид полупроницаемых барьеров. Исследования, выполненные в нашей стране, прямо показали, что такие полупроницаемые барьеры сдерживают движущиеся дислокации, т. е. повышают прочность до определенного разумного ее значения; при возникновении у этих барьеров опасных с точки зрения создания «пиковых» напряжений скоплений дислокаций происходят прорыв полупроницаемых субграниц и релаксация напряжений путем передачи деформации в смежные объемы, что уменьшает вероятность образования трещин разрушения. Таким образом, становится очевидной научная основа термомеханического упрочнения: при регулировании температуры, скорости и степени горячей деформации в результате динамической полигонизации создаются условия для образования развитой сетки полупроницаемых суб границ. Это и определяет уникальное сочетание свойств, наблюдаемое только после термомеханической обработки, когда наряду с повышением прочности наблюдается и повышение сопротивления разрушению.

Смысл «наследования» упрочнения (созданного термомеханической обработкой) после соответствующей термической обработки вытекает из следующего. Высокие механические свойства после ТМО обусловлены повышенной плотностью несовершенств (дислокаций), являющейся результатом сочетания пластической деформации и фазовых превращений, и созданием их определенных конфигураций (фрагментированной субструктуры). Если при термической обработке после ТМО плотность несовершенств не будет заметно уменьшаться, а фрагментированная структура не исчезнет, то сохранятся и высокие механические свойства. Например, краткий смягчающий отпуск, при котором исключена рекристаллизация, приводит к распаду мартенсита (и делает возможной механическую обработку, например, резанием), но не вызывает существенного снижения плотности несовершенств и разрушения дислокационной структуры, так как отсутствует миграция поверхностей раздела (высокоугловых границ), характерная для развития рекристаллизации. Последующий скоростной нагрев под закалку с кратковременными выдержками обусловливает переход сх-фазы с повышенной плотностью несовершенств в у-фазу, которая также будет иметь высокую нх плотность (по тому же механизму наследования дислокаций, какой наблюдается при переходе из г. ц. к. в о.ц. к. решетку при так называемой прямой ТМО). Здесь применимы основные положения теории структурной на

22

следственности, разработанные академиком В. Д. Садовским. После заключительной закалки образуется мартенсит, сохраняющий (в той или иной мере) дополнительную «насыщенность» несовершенствами, а главное— в той или иной мере сохраняющий фрагментированность, что определяет «восстановление» высоких механических свойств, которые были получены в результате прямой ТМО.

На практике схема наследования термомеханического упрочнения была реализована при прокатке прутков для автомобильных пружин и рессорных полос. Было установлено, что в результате термомеханической обработки пружинной стали 60С2 стойкость пружин возрастает в 2—3 раза и обеспечивается экономия металла благодаря уменьшению потребности в запасных частях для грузовых автомобилей МАЗ и «Колхида» на 25 % (пружины опрокидывания кабины). Применение термомеханической обработки по схеме наследования для упрочнения пружин подвески автомобилей открывает перспективу уменьшения диаметра прутков-заготовок для пружин, что даст экономию металла и снижение массы автомобиля. Рессоры грузовых и легковых автомобилей, изготовленные из термомеханически упрочненных полос имеют на 25 % более высокую эксплуатационную стойкость.

Весьма перспективно использование регламентированной деформации для создания полигонизованной структуры применительно к коррозионностойким нержавеющим аустенитным сталям (типа Х18Н10Т). На Никопольском южно-трубном заводе при прокатке труб из стали 12Х18Н12Т по температурно-деформационным режимам, специально разработанным совместно с Московским институтом стали и сплавов, было достигнуто (в связи с созданием развитой полигонизованной субструктуры и мелкого зерна) повышение предела текучести на 70 % • Поскольку однородность структуры достигается непосредственно при регламентированной прокатке по разработанным режимам, отпадает необходимость в последующей термической обработке, к тому же нежелательной, так-как она приводит к падению прочности.

Испытания на коррозионную стойкость показали, что термомеханн-чески упрочненные трубы из аустенитных сталей обладают стойкостью, отвечающей существующим требованиям.

Применение термомеханической обработки к сталям этого класса позволит перейти на изделия (в данном случае трубы) с меньшей толщиной стенки, что даст существенную экономию высоколегированной стали, содержащей много никеля и хрома.

Приводимые выше соображения и примеры не означают, что на металлургических заводах следует заниматься только термомеханической обработкой и не развивать методы термической обработки с отдельного нагрева. Эти методы себя надежно зарекомендовали, и их следует развивать в тех случаях, когда они целесообразны. В большинстве своем, как было сказано, цель такой термической обработки — подготовить структуру либо для дальнейшего металлургического передела, либо, что чаще, для машиностроительных заводов, на которых будет затем производиться окончательная упрочняющая термическая обработка.

Внимание, которое уделено в этой статье термомеханической обработке определяется следующими соображениями, вытекающими из специфики самого металлургического производства:

а) схема высокотемпературной термомеханической обработки легко вписывается в цикл прокатного производства и требует в большинстве случаев небольшой корректировки температурно-деформационных параметров;

б) используется тепло деформационного нагрева и упрощается весь технологический процесс обработки;

в) создается уникальный комплекс свойств, когда одновременно с повышением сопротивления деформации благодаря созданию особой

13

дислокационной структуры с полупроницаемыми барьерами повышается и сопротивление разрушению.

До недавнего времени операции пластической деформации рассматривались в основном как связанные с формоизменением. Хотя и ранее было известно, что энергия, затрачиваемая на деформирование, больше энергии, выделяемой в процессе деформирования, после пластической деформации эту накопленную энергию из металла «изгоняли». Затем, приступая' к термической обработке вновь осуществляли процессы, приводящие к метастабильному состоянию, обеспечивающему высокую прочность. Несмотря на очевидную целесообразность совмещения обоих мощных факторов воздействия на структуру — пластической деформации и фазовых превращений, — такие комбинированные технологические процессы долгое время почти не имели распространения. Только понимание роли, которую играют несовершенства строения в процессах структурообразования и формирования многих важнейших структурночувствительных свойств (главным образом механических), металлов и сплавов, позволило создать фундамент для развития термомеханической обработки.

Теория и практика создания высокопрочных металлических сплавов свидетельствует о перспективности использования комбинированных способов воздействия на процессы структурообразования, а отсюда и на свойства этих материалов. В прогнозах на 1990—2000 гг. специалисты разных стран указывают, что в основе производства больших масс высокопрочных металлических материалов будет лежать совмещение процессов пластической деформации с фазовыми превращениями.

С. П. Ефименко, докт. техн, наук

1

= МЕТОДЫ ИССЛЕДОВАНИЯ МАКРО-

И МИКРОСТРУКТУРЫ

1.1. ИССЛЕДОВАНИЕ МАКРОСТРУКТУРЫ (МАКРОАНАЛИЗ) [1, 2]

Макроструктуру металла изучают путем просмотра поверхности специально подготовленных образцов (макрошлифов) или изломов невооруженным глазом илн при небольших увеличениях — до 30 раз.

Макроанализ дает представление об общем отроении металла и позволяет оценить его качество после различных видов обработки: литья, обработки давлением, сварки, термической н химико-термической обработки.

Этот анализ не определяет подробностей строения и часто является предварительным видом исследования; однако ои позволяет выбрать те участки, которые требуют дальнейшего микроскопического исследования. С помощью макроанализа можно определить:

1) нарушения сплошности металла: подусадочную рыхлость, центральную пористость, свищи, подкорковые пузыри, межкристаллитные трещины; трещины, возникшие при обработке давлением н термической обработке; флокены; дефекты сварки (в виде непровара, газовых пузырей);

2) дендритное строение, зону транскрнстал-лизации, размеры н ориентацию зерен в литом металле;

3) химическую неоднородность литого металла (ликвацию) и присутствие в нем грубых инородных включений;

4) волокнистую структуру деформированного' металла;

5) структурную нли химическую неоднородность металла, созданную термической, термомеханической или химико-термической обработкой;

6) вид излома: вязкий, хрупкий, нафтали-нистый, камневидиый и т. д.;

7) прокаливаемость (для инструментальных сталей, для которых требуется сохранение вязкой сердцевины).

Приготовление образцов для макроанализа. Макроанализ проводят на продольных н поперечных макрошлифах (темплетах) и изломах. В случае крупных цилиндрических деталей темплеты вырезают в радиальном, тангенциальном и Z-направлении. Большое значение для успешного выполнения макроанализа имеет правильный выбор наиболее характерного для изучаемого изделия сечення нли излома.

При использовании макроанализа для контроля качества металла число образцов, их размеры, место иырезки н Другие условия отбора проб указывают в стандартах и технических условиях на конкретные виды металлопродукции. В частности, макроструктуру прутков обычно контролируют на поперечных макрошлифах.

Поверхность макрошлнфов перед травлением необходимо подвергать торцеванию,

строганию нлн шлифованию. После механической обработки поверхность должна быть ровной н гладкой без значительного поверхностного наклепа н прижога металла. На поверхности макрошлифа не должно быть загрязнений, следов масла н т.п., поэтому ее перед травлением промывают (протирают) специальными составами.

Методы макротравлення подразделяют на три основные группы: глубокого травления; поверхностного' травления; отпечатков. Структура, выявляемая глубоким травлением, сравнительно слабо зависит от подготовки поверхности образца; поверхностное травление илн метод отпечатков требует более тщательной подготовки поверхности.

Для изучения изломов образцы, вырезанные в поперечном или в продольном направлении (по отношению к течению металла при формоизменении), надрезают, а затем разрушают по месту надреза на прессе нлн копре. Разрушение образца следует производить с максимальной скоростью и большой сосредоточенной нагрузкой, т. е. в условиях, исключающих смятие поверхности излома и образование ложных расслоений (в поперечных изломах).

Способы макроанализа различны в зависимости от состава сплава и задач, стоящих перед исследователем.

1. Выявление дефектов, нарушающих сплошность литой и деформированной стали. Для этой цели макрошлифы (темплеты) подвергают глубокому н реже поверхностному травлению. Операцию выполняют в вытяжном шкафу в ванне, изготовленной нз материала, не вступающего в реакцию с применяемыми травильными растворамн. В некоторых случаях травление осуществляют проткркой тампоном, смоченным в реактиве.

Наиболее широко применяемые реактивы н режимы глубокого травления приведены ниже.

— Коррозиоииостойкие, жаропрочные н другие стали аустенитного класса:

1. 100 мл НС1, 10 мл HNOg, 100 мл воды; /=60=70 °C; т=5=10 мин.

2. 100 мл НС1, 100 мл HNO3, 100 мл воды; /=60=70°C; т=5=10 мин.

3. 100 мл НС1, 100 мл HNO3, 100 мл воды; 11,0—11,5 г двухромовокислого калия; t— =20 °C; т=5=10 мии.

— Коррозиониостойкне, жаропрочные н другие стали феррнтиого или аустенитного класса: травление рекомендуется производить протиркой тампоном, смоченным в реактиве 100 мл HCI, 7 мл H2SO4, 20 г C11SO4 (безводной); /=20 °C; т= 15-7-25 мин; шлиф после травления промыть водой и 5—10 %-иым раствором хромпика.

— Все остальные стали: 50 %-ный водный раствор НС1; /=60=80 °C; т=5=45 мнн.

Образцы перед травлением рекомендуется подогревать до температуры раствора. Время травления должно быть более продолжитель-

15

иым (в рекомендованных пределах) для легированных н коррозионностойкнх сталей, для металла с повышенной твердостью, прн выполнении операции без подогрева или в менее нагретом растворе.

После травления образцы промывают в проточной воде н просушивают. Образцы, предназначенные для хранения, рекомендуется дополнительно обработать 10 %-иым спиртовым раствором аммиака или промыть спиртом, а затем покрыть бесцветным лаком.

После травления макрошлиф приобретает рельефную поверхность с отчетливо видимыми осями дендритов (литая сталь), лнкваци-онной неоднородностью, пористостью, трещинами и другими дефектами *, а также волокнистой структурой (деформированная сталь).

Для поверхностного травления широко используют реактив Гейна, содержащий (на 1000 мл воды) 53 г хлористого аммония (NH4C1) и 85 г хлорной медн (СиС12). Прн погружении макрошлифа в реактив (на 30—60 с) происходит обменная реакция: железо вытесняет медь из водного раствора, и она оседает на поверхности шлифа; на участках, недостаточно защищенных медью (поры, трещины, неметаллические включения), происходит травление. Затем макрошлиф вынимают, слой осевшей меди снимают тампоном под струей воды и протирают макрошлнф досуха, чтобы предохранить его от быстрого окисления на воздухе. Этот реактив хорошо выявляет характер* ликвации (особенно фосфора н углерода), волокнистую структуру деформированной низко -и среднеуглеродистой стали, а также сравнительно крупную пористость, например в сварных соеднненнях. Участки, обогащенные фосфором н углеродом, окрашиваются на макрошлнфах в более темный цвет. Однако реактивы поверхностного травления не могут заменить реактива глубокого травления при выявлении флокенов, а также трещин и пор, не выходящих непосредственно на поверхность металла.

Для выявления или уточнения природы дефектов макроструктуры используют также изучение изломов1 2. Этот способ позволяет обнаружить грубые раскатанные поры н газовые пузыри, грубую пятнистую ликвацию, подусадочную рыхлость, флокены, межкристаллитные прослойки, нафталинистый н камневндный изломы и другие дефекты.

Для исследования .макрошлнфов и изломов прн небольших увеличениях и для нх фотографирования часто применяют стереоскопический микроскоп МБС-2 с микрофотонасадкой МФН-5.

2. Определение химической неоднородности стали. Для этих целей используют методы поверхностного травления и отпечатков.

Для выявления ликвации фосфора наряду с описанным выше реактивом Гейна часто применяют реактивы Обергоффера и Стэда.

Реактив Обергоффера (3 мл НС1; 0,2 г СиС12-2Н2О; Зг FeCl3; 0,1г SnCl2; 10 мл спирта; 100 мл воды) обеспечивает медленное и равномерное формирование картины травления. Темплет подвергают травлению после

1 Описание типичных дефектов макроструктуры см. в разделе 18.

2 См. раздел 3.

тщательного шлифования, полирования и сушки. Обогащенные фосфором места остаются гладкими, в то время как обедненные им становятся шероховатыми из-за образования на них тонкой медной пленки. Контрастность выявления макроструктуры можно повысить, используя многократное промежуточное полирование и повторное травление.

При травлении реактивом Стэда (5 мл НС1; 25 г СиС12-2Н2О; 20 г MgCl2; 500 мл спирта; 100 мл воды) несколько капель реактива наносят на поверхность шлифа и примерно' через 1 мнн сливают. Этот процесс повторяют до достижения желаемой степени вытравливания структуры. Образование медного слоя на поверхности темплета начинается на свободных от фосфора участках и постепенно распространяется на участки феррита с незначительным содержанием фосфора. В результате длительного травления только участки с высоким содержанием фосфора остаются без медного покрытия.

Распределение серы определяют методом сериого отпечатка (метод Баумана) по ГОСТ 10243—75. Поверхность макрошлифа обрабатывают на шлифовальных шкурках № 12 и 8 (по ГОСТ 6456—75) и протирают тампоном, смоченным и спирте, для удаления загрязнений. При снятии отпечатков с высокосернистых (автоматных) сталей макрошлнфы предварительно протирают тампоном, смоченным в 2—5 %-ном растворе H2SO4, удаляя прн этом продукты первичной реакции.

Отпечатки снимают на бромсеребряную фотобумагу, соответствующую размерам темплета (уиибром по ГОСТ 10752—79). Листы фотобумаги выдерживают 5—8 мин на свету в 2—5 %-иом водном растворе серной кислоты, слегка просушивают между листами фильтровальной бумаги и накладывают эмульсионной стороной иа поверхность макрошлифа. С обратной стороны фотобумагу непрерывно проглаживают резиновым валиком или тампоном; не допуская ее смещения, до полного удаления пузырьков газа, образующимися при реакции. Отпечатки снимают при температуре около 20 °C в течение 3—15 мин в зависимости от легирования стали и содержания в ней серы.

Сернистые включения (FeS, MnS), имеющиеся в поверхностных участках металла, реагируют с серной кислотой, оставшейся иа фотобумаге: MnS (FeS)+H2SO4->H2S-1--Г MnSO4 (FeSO4).

Образующийся сероводород непосредственно против очагов выделения воздействует на кристаллики бромистого серебра фотоэмульсии: H2S 4-2AgBrr>Ag2S н-2НВг.

Темные участки сернистого серебра, образующиеся на фотобумаге, показывают форму и характер распределения сульфидов.

Отпечаток считается готовым при потемнении фотобумаги от светло-коричневого (иа легированной стали) до темно-корнчиевого цвета (на углеродистой стали с повышенным содержанием серы, а также фосфора). Снятую с микрошлифа фотобумагу промывают в проточной воде и обрабатывают фиксажем в течение 20—30 мин, после чего снова промывают примерно 10 мин в воде и просушивают. «р

Если в стали и чугуне содержится повышенное количество фосфора, то он в отдельных

участках из-за значительной ликвации может также участвовать в реакции с бромистым серебром, образуя фосфиды сереора темного цвета.

Присутствие свинца в стали и его скопления выявляют методом Брэгга по ГОСТ 10243—75. Подготовленный макрошлнф опускают в 10 %-ный раствор надсернокислого аммония,- выдерживают до получения серой окраски, промывают в проточной воде до удаления серого налета и высушивают. Бромсеребряную фотобумагу обрабатывают для удаления солей серебра фиксажем в течение 7—10 мнн, промывают в проточной воде и высушивают. Затем фотобумагу замачивают в течение 5—7 мнн в 5 %-ном водном растворе едкого натра, слегка просушивают фильтровальной бумагой и накладывают эмульсионной стороной иа образец. Протиркой ватным тампоном в течение 5 мин обеспечивают плотный контакт фотобумаги с поверхностью образца.

Готовый отпечаток погружают иа 10—15 с в 5 %-ный раствор сульфида натрия, промывают н высушивают. При наличии в стали свинца отпечаток приобретает светло-коричневый цвет с темными пятнами в местах ликвации. При отсутствии свинца цвет бумаги не изменяется.

Полученные отпечатки оценивают сравнением с внутризаводскими эталонами; проводят описание наблюдаемого распределения серы или свинца.

3. Определение неоднородности в структуре, созданной термической и химнко-термичес-кой обработкой. Толщину закаленного слоя устанавливают по виду нзлома: он более мелкозернистый, а прн закалке без перегрева фарфоровидиый. Чтобы более точно установить толщину этого слоя, образец шлифуют по излому (перпендикулярно оси) н травят в течение 3 мни в 50 %-ном растворе соляной кислоты при 80 °C. Закаленный слой приобретает более темную окраску.

Наружный цементованный н закалившийся слой также имеет в изломе более мелкое зерно, а прн цементации и закалке без перегрева матовый фарфоровидиый (шелковистый). По толщине этого слоя судят о глубине цементации.

Более точно толщину цементованного слоя можно определить шлифованием места нзлома (перпендикулярно оси) и травлением в реактиве состава: 2 г СиС12-2Й2О н 1 мл НС1 иа 100 мл спирта в течение 1—2 мнн. Мягкая нецементованная сердцевина покрывается красноватым налетом меди вследствие вытеснения ее железом из реактива, а цементованный слой остается нетронутым.

Обезуглероженный слой в изломе прутков поперек волокна отличается светлой крупнозернистой структурой.

4. Последовательность макроанализа. Прн необходимости полного макроскопического исследования, а также определения нарушений сплошности металла и дефектов строения целесообразно придерживаться следующей последовательности: сначала травить образец реактивом поверхностного' травления, затем снова шлифовать н определять распределение, серы по отпечатку на фотобумаге, .после чего' производить глубокое травление для определения нарушений сплошности.

2—280

1.2. ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫ (МИКРОАНАЛИЗ) [1—5]

В настоящем разделе рассматриваются методы исследования металлов с помощью оптических микроскопов (методы электронной микроскопии— см. раздел 2), позволяющих наблюдать структуру специально подготовленных образцои (микрошлифов) прн увеличениях от 30—50 до 1500—1800.

Микроанализ проводят с целью определения микроструктуры н фазового состава сталей и сплавов, оценки количества, размеров, формы и распределения различных фаз. Этот анализ позволяет установить связь химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.

1.2.1. Приготовление микрошлифов

Процесс изготовления металлографических шлифов обычно включает следующие основные операции: 1) вырезку образца и подготовку поверхности; 2) шлифование; 3) полирование; 4) травление.

В некоторых случаях, например при изучении неметаллических включений в сталях, под микроскопом исследуют нетравленую поверхность шлнфа.. Наряду с травлением в растворах различного состава для выявления структуры используют другие методы.

Хорошо приготовленный микрошлиф должен отвечать ряду требований. Прежде всего он должен быть представительным для структуры н свойств изучаемого объекта (детали).

Вырезка, шлифование и полирование образца должны осуществляться таким образом, чтобы на его поверхности оставался минимальный слой деформированного металла. На поверхности шлифа не должно быть царапин, рисок, ямок н загрязнений. В процессе приготовления шлифа ие должно происходить выкрашивания неметаллических включений карбидных н других фаз. Кроме того, поверхность шлнфа должна быть достаточно плоской, чтобы его можно было рассматривать при больших унеличеннях. Последнее требование особенно важно' при изучении микрошлифов на автоматических количественных микроскопах, где анализ микроструктуры на сравнительно больших участках осуществляется без корректирования фокусировки. Требования к качеству шлифов, изучаемых на автоматических микроскопах для количественного анализа повышенные.

Вырезка образцов. Выбор числа образцов, места их вырезки н сечения материала, по которому проходит плоскость мпкрошлнфа, определяется целью металлографического исследования, размерами, формой и особенностями структуры изучаемого объекта.

При производственном контроле образцы следует отбирать из таких участков, которые дают наибольшую информацию о структурной неоднородности металла; места отбора шлифов обычно оговариваются соответствующими техническими условиями на конкретные виды металлопродукции.

Микроструктуру литых металлов и сплавов

17

(в фасоииых отливках) проверяют в различных сечениях — от самых больших до минимальных, так как различные участки обычно охлаждаются с различной скоростью, а структура многих литейных сплавов сильно зависит не только от состава, но и от скорости охлаждения. В этих случаях важно определить также сечение, по которому следует изготовлять микрошлнф. Часто выбирают плоскость, перпендикулярную поверхности отвода тепла, чтобы можно было определить структуру в периферийных и срединных слоях металла.

Для изучения микроструктуры слитка вырезают несколько образцов таким образом, чтобы можно было определить изменение структуры в поперечном сеченин н по высоте слитка.

При исследовании горяче- и холоднодефор-мированного «металла шлифы обычно изготовляют в плоскости, параллельной направлению течения металла при формоизменении (продольные шлифы), реже — в перпендикулярном направлении (поперечные шлифы). На продольных микрошлифах определяют деформацию, которую претерпели зерна металла и неметаллические включения. Если изделие подвергалось ковке или штамповке, то важно изучить участки наиболее сложной гибки нли большой вытяжки, а также объемы металла, на которые не распространялась деформация.

Структуру сплавов, прошедших термическую обработку, проверяют в поверхностных и более глубоких слоях с целью оценки ее однородности, наличия обезуглероженного или на-углерожениого слоя, глубины закаленного слоя и т. д.

Если образец имеет тонкий поверхностный слой, отличающийся от основного металла по структуре и фазовому составу (например, при нанесении покрытий или химико-термической обработке), то используют косые шлифы, плоскость которых расположена под острым углом к поверхности образца. Такне шлифы позволяют более детально исследовать структуру тонкого поверхностного слоя, облегчают измерение его микротвердостн или толщины.

Если требуется установить причину разрушения нли природу дефекта в металле, то образцы обычно вырезают таким образом, чтобы плоскость шлифа пересекала дефект или была вблизи места разрушения. Для сравнения исследуют также образцы из бездефектных участков металла.

Площадь поверхности образцов, используемых для приготовления шлифов, обычно восставляет 1—4 см1 2. Высота образца определяется удобством манипулирования прн шлифовании и полировании н обычно составляет 10—15 мм.

Вырезку образцов следует проводить, соблюдая определенные меры предосторожности, чтобы не вызвать изменения структуры из-за наклепа илн нагрева. Наиболее часто для вырезкн образцов в металлографических лабораториях используют отрезные станки с абразивными кругами. Для удовлетворительной резки, обеспечивающей отсутствие прижо-гов и значительного деформационного повреждения поверхности, важно выбрать соответствующий круг н режим резания. Для резки

сталей предпочтительнее использовать круги с абразивными частицами нз А12О3, а для резки цветных металлов — круги с частицами SiC. Грубозернистые круги обычно более быстро и с меньшим нагревом режут крупные сечения, а мелкозернистые позволяют получить лучшую чистоту поверхности н исключить прижог при резке деталей малого сечения (например, тонкостенных труб). Для резки мягких материалов обычно применяют твердые круги (с твердым связующим материалом), а для резки твердых материалов — мягкие круги.

Во всех случаях резку абразивными кругами следует проводить с использованием охлаждающей жидкости.

Подготовка поверхности. Наряду с резкой абразивными кругами получить плоскую поверхность (необходимую для шлифа) можно путем токарной обработки, фрезерования, шлифования нли опиливания.

Образцы малых размеров (лента, проволока) или сложной конфигурации после вырезки для изготовления шлифов помещают в пластмассы или легкоплавкие сплавы \ используя заливку или запрессовку в цилиндрические обоймы. Закрепление образцов в пластмассах обычно используют также прн изготовлении шлифов на станках для автоматического шлифования илн полирования, поскольку эти станки часто сконструированы для образцов определенного размера, устанавливаемых в специальных держателях, или для одновременной обработки нескольких шлифов, закрепляемых посредством пластмассы в общей обойме.

Материалы для заливки илн запрессовки образцов должны быть химически стойкими по отношению к применяемым реактивам для травления и обладать достаточно плотным сцеплением с поверхностью образца, чтобы исключить образование у кромки шлифа зазора, в который может проникать травитель, абразивные частицы или загрязнения. Кроме того, этн материалы должны быть достаточно' твердыми и износостойкими, чтобы обеспечить сохранение плоской поверхности шлифа в процессе его дальнейшей обработки и предохранить кромки шлнфа от закругления (завала), что особенно важно при исследовании структуры поверхностных слоев металла.

Для запрессовки образцов используют порошки из термореактнвиых н термопластичных смол. Процесс запрессовки в. этн материалы осуществляют в специальных прессах при совместном действии давления и иагрева. Термореактивные смолы могут быть удалены из пресс-формы при максимальной температуре формовки; термопластичные смолы для затвердевания необходимо охлаждать в пресс' форме почти до комнатной температуры. Наиболее часто для этих целей применяют термореактивные фенольные и эпоксидные смолы илн термопластичные акриловые смолы. Иногда в смолы вводят различные наполнители, например твердые частицы нли короткие стеклянные волокна для придания износостойкости и сохранения кромок шлифа без завалов, илн медный порошок для придания электро

1 Для заливки используют наиболее легкоплавкие сплавы, так как структура излучаемых образцов

может изменяться при нагреве.

18

проводности, если образцы в дальнейшем подвергают электролитическому полированию.

Если действие нагрева и давления прн запрессовке может привести к нежелательным изменениям структуры нлн вызвать деформацию образцов тонкого сечения, то можно использовать холодную заделку образцов с помощью эпоксидных, полиэфирных и акриловых смол. Этот метод не требует специального оборудования, позволяет одновременно монтировать большое число образцов, поэтому его широко применяют в металлографических лабораториях. Образцы устанавливают в металлические, пластмассовые или стеклянные кольца н заливают смесью смолы с отвердителем. Наиболее часто для холодной заделки шлнфов используют эпоксидные смолы. Они обладают достаточной твердостью, наименьшей объемной усадкой прн отвержденнн н хорошо соединяются с большинством металлических образцов.

Прн изготовлении шлнфов из тонкого листового материала применяют также зажимы (струбцины) в виде двух стальных пластин толщиной 4—6 мм, которые стягиваются болтами. В зажиме можно монтировать сразу пакет из нескольких образцов, которые иногда разделяют прокладками из медн илн другого мягкого материала, чтобы устранить зазоры по кромкам образцов.

Шлифование. После получения плоской поверхности образец шлифуют бумажной шлифовальной шкуркой вручную или иа шлифовальных станках. При ручном шлифовании шкурку помещают па плоское твердое основание (обычно толстое стекло). Образец прижимают шлифуемой поверхностью к шкурке и ритмично перемещают вперед н назад по прямой линии. Прн механическом шлифовании шкурку закрепляют на вращающемся круге с помощью зажимных колец или клеевого покрытия иа обратной стороне шкурки, а образец прижимают к шкурке вручную или устанавливают в зажимное приспособление станка.

Для сухого шлифования используют шлифовальную бумажную шкурку, соответствующую ГОСТ 6456—75. Маркировка шкурки включает ее тип (для металлов применяют шкурки типа I), способ нанесения абразивного материала, размеры листов (рулонов), марку бумаги-основы, марку абразивного материала, зернистость, тнп связки н класс износостойкости. Например, маркировка «1Э 620X50 П2 15А 25-Н М А» по ГОСТ 6456—-75 соответствует бумажной шлифовальной шкурке типа I с абразивным материалом, нанесенным электростатическим способом, шириной 620 мм, длиной 50 м; бумага-основа марки 0-200; абразивный материал— нормальный электрокорунд марки 15А зернистостью 25-Н на мездровом клее; класс износостойкости А.

Для мокрого шлифования используют водостойкую бумажную шлифовальную шкурку (ГОСТ 10054—75). Маркировка этой шкурки включает размеры листа (рулона), марку абразивного материала, зернистость н класс износостойкости. Например, маркировка «Водостойкая 310 X 230 64С20П А ГОСТ

10054—75» соответствует водостойкой шлифовальной шкурке размерами 310x230 мм из зеленого карбида кремния марки 64С зернистостью 20П, класс износостойкости А.

Марки абразивных материалов по ГОСТ 6456—75 следующие:

Электрокорунд нормальный — 16А; 15А; 14А; 13А

Электрокорунд белый — 25А; 24А; 23А

Электрокорунд легированный — 35А; 34А; 33А; 32А

Монокорунд — 45А; 44А; 43А

Карбид кремния зеленый — 64С; 63С

» » черный — 55С; 54С; 53С

Кремеиь — 81Кр

Стекло — 71 F-

Зернистость шлифовальных шкурок приведена в табл. 1.1.

Шлифование проводят, используя шкурку нескольких номеров с последовательно уменьшающейся зернистостью. Во время шлифования на каждой шкурке следует сохранять одно н ТО' же положение образца, чтобы все риски на его поверхности были параллельны. При переходе к шкурке следующего номера направление шлифования изменяют на 90° н проводят его до полного' удаления всех рисок, образовавшихся во время предыдущей операции.

ТАБЛИЦА 1J

РАЗМЕРЫ АБРАЗИВНЫХ ЧАСТИЦ

И ОБОЗНАЧЕНИЯ ЗЕРНИСТОСТИ БУМАЖНОЙ ШЛИФОВАЛЬНОЙ ШКУРКИ, ИСПОЛЬЗУЕМОЙ ДЛЯ ПРИГОТОВЛЕНИЯ МЕТАЛЛОГРАФИЧЕСКИХ ШЛИФОВ

Размеры абразивных частиц*1, мкм Обозначение зернистости Обозначение зернистости сходной водостойкой шкурки по стандартам FEPA*® (6]

по ГОСТ 6456—75 по ГОСТ 10054—7о*2 (водостойкая) прежнее*1 новое

320—250 25 60 Р60

200—160 16 16-П; 16-Н 80 Р80

160—120 12 12-П; 12-Н 100 Р100

120—100 10 Ю-П; 10-Н 150 Р120

100—80 8 8-П; 8-Н 180 Р150

80—63 6 6-П; 6-Н 240 Р180

63—50 5 5-П; 5-Н 280 Р240

50—40 4 4-П; 4-Н 320 Р320

40-28 М40 М40-П; М40-Н — Р400

28—20 — М28-П; М28-Н 400 Р600

20—14 '—- М20-П; М20-Н 600 Р1000

Указана крупность основной фракции абразивных частиц по ГОСТ 3647—80.

*2 Буквенные индексы П и Н обозначают содержание основной фракции абразивных частиц в пределах 55—60 й 40—45 % соответственно.

*3 Федерация западноевропейских производителей абразивных материалов.

*4 Аналогичные обозначения используются американскими фирмами.

2*

19

Важная задача шлифования — достижение минимальной толщины слоя деформированного металла, чтобы последние его следы можно было удалить последующим полированием. Глубина царапин и толщина слоя деформированного металла под царапинами уменьшаются с уменьшением размера абразивных частиц; при этом толщина слоя деформированного металла примерно обратно пропорциональна твердости образца н в 10—50 раз превышает размеры абразивных частиц [3]. Необходимо, чтобы на каждой ступени шлифования происходило полное удаление слоя деформированного металла, образовавшегося на предыдущей ступени.

Для оценки качества шлифования можно исследовать поверхность образца прн переходе от одной ступени к другой под микроскопом. После каждой ступени шлифования поверхность должна быть покрыта равномерными по величине и отчетливо видимыми царапинами; никаких следов царапин от предыдущего шлифования наблюдаться не должно.

Большое значение прн шлифовании имеет величина давления, приложенная к образцу. Давление должно быть достаточно высоким, чтобы обеспечить резание абразивом н нужную скорость шлифования. Недостаточное давление создает условия трения, не обеспечивающие эффективного' удаления металла. В то же время чрезмерное давление приводит к нежелательному выделению тепла, неравномерной величине царапин, вдавливанию абразивных частиц в металл, а также преждевременному износу и фрагментации абразива. Обычно оптимальное давление зависит от материала образца и определяется опытным путем.

После каждой ступени шлифования поверхность образца следует тщательно очищать во избежание переноса сравнительно крупных частиц абразива иа более мелкозернистый абразивный материал, используемый прн последующих ступенях шлифования. Для этой цели образцы обычно промывают в воде.

В последнее время в металлографических лабораториях наиболее часто используют мокрое шлифование на водостойких шлифовальных шкурках, обеспечивающее эффективное охлаждение и постоянную очистку шкурки н образца.

При шлифовании очень мягких металлов в ряде случаев шкурку предварительно смачн-иают в керосине или натирают парафином (например, при изготовлении мнкрошлифов из алюминия), чтобы свести к минимуму вдавливание абразивных частиц в поверхность шлифов.

В качестве промежуточной операции между тонким шлифованием н полированием используют притирку. В этом случае абразив наносят на шлифовальный (притирочный) круг, изготовленный из чугуна нли таких материалов, как дерево, свинец, нейлон, парафин, бумага нли специальная ткань. Абразив может быть запрессован в материал притирочного круга с помощью стальной плитки нли подаваться на круг в виде смеси абразивных частиц с водой различной консистенции (от жидкой дб пастообразной), а также специальных паст.

Хорошее качество обеспечивает, в частности, использование операции прнтнрки на бумажном круге (два слоя ватмана) после обработ

ки на шлифовальных шкурках зернистостью 3 илн 4 с нанесением пасты следующего состава: 5.00 г шлифовального порошка М28; 90 г стеарина; 40 г вазелина; 5—7 г керосина.

Полирование. Полирование служит для удаления мелких рисок, оставшихся после шлифования, и получения гладкой зеркальной поверхности шлифа. Применяют механический, электрохимический и химико-механический методы полирования.

Механическое полирование производят на вращающемся круге с натянутым полировальным материалом (фетр, сукно, драп илн специальная ткань), на который непрерывно илн периодически наносят очень мелкий абразив в виде суспензии в воде (желательно дистиллированной). В качестве абразивов применяют оксид хрома, оксид алюминия и оксид железа (крокус). Все более широкое использование находят полировальные алмазные пасты, которые наносят на специальную ткань нли бумагу (ватман).

Пасты состоят из алмазных микро порошков марок АСМ илн AM, связующих и поверхио-стно-актнвных веществ. В зависимости от зернистости пасты условно подразделяют на четыре группы, которые окрашивают в различные цвета.

Пасты выпускают нормальной (Н) н повышенной (П) концентрации с соответствующим содержанием алмазного микропорошка для каждой зернистости. Кроме того, имеются пасты, смываемые водой (В) н органическими растворителями (О) (спирт, беизнн н др.), а также смываемые как водой, так н органическими растворителями (ВО). По консистенции пасты подразделяют на мазеобразные (М) и твердые (Т).

Основные характеристики алмазных паст приведены в табл. 1.2.

Пример маркировки пасты из порошка марки АСМ зернистостью 5/3, нормальной концентрации, смываемой органическими растворителями, мазеобразной консистенции: «Паста алмазная АСМ 5/3 НОМ СТ СЭВ 206—75».

ТАБЛИЦА 1.2

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

ПОЛИРОВАЛЬНЫХ АЛМАЗНЫХ ПАСТ

Обозначение зернистости по ГОСТ 9206-70 Размеры абразивных частиц*, мкм Концентрация алмазного порошка. % (по массе) Цвет пасты и этикетки

Н п

60/40 60—40 10 20 Красный

40/28 40—28 7 14 »

28/20 28—20 7 14 Голубой

20/14 20—14 5 10

14/10 14—10 5 10 »

10/7 10—7 3 6 Зеленый

7/5 7—5 3 6 »

5/3 5—3 2 4 »

3/2 3—2 2 4 Желтый

2/1 2—1 1 2 »

1/0 До 1 1 2 »

* Для основной фракции, составляющей не менее 65 %; для пасты 1/0 — не менее 95 %.

20

Процесс полирования обычно состоит из двух или трех операций. Для грубого полирования используют абразивы с размером частиц 1 — 10 мкм н сравнительно твердые ткани без ворса нли с коротким ворсом. Для тонкого полирования применяют абразивы с размером частиц менее 1 мкм и мягкие ворсистые ткани. Скорость вращения полировальных кругов диаметром 200 — 250 мм прн грубом полировании обычно составляет 400 — 600 об/мив, а при топком — менее 300 об/мии.

Полировальный круг должен быть достаточно влажным. Для проверки влажности круга оценивают время, необходимое для сушки образца после его снятия с круга; обычно это время должно быть в пределах 5 — 8 с.

Важное условие получения качественных шлифов — тщательное соблюдение чистоты при полмровавии. Желательно, чтобы помещение для полирования было отделено от помещения, где производят резку н шлифование образцов. После каждой операции приготовления шлифа образец необходимо тщательно промывать под струей воды, чтобы исключить загрязнение полировального круга абразивными частицами н продуктами резаиия, внесенными с предыдущих операций. Если в образце имеются мелкие поры н трещины, а также если для полирования используются алмазные пасты, желательно применять ультразвуковую очистку.

Полирование осуществляют вручную нли на автоматических станках. При ручном полировании образец непрерывно перемещают от центра к периферии, что обеспечивает равномерное распределение абразива и однородный износ полировального материала. Кроме того, образец периодически вращают нли перемещают «восьмеркой», чтобы исключить образование «хвостов» около неметаллических включений и частиц выделившихся фаз.

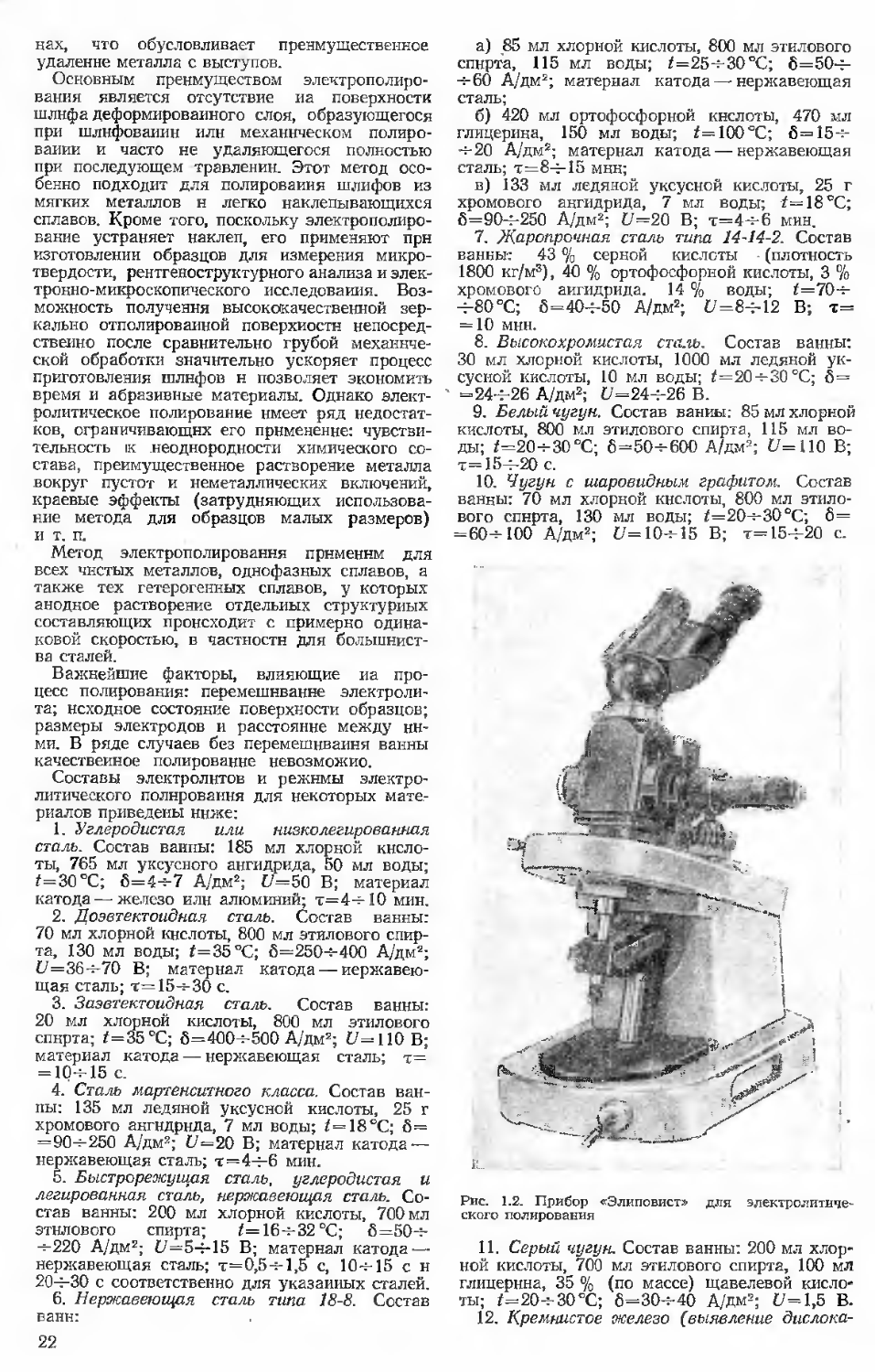

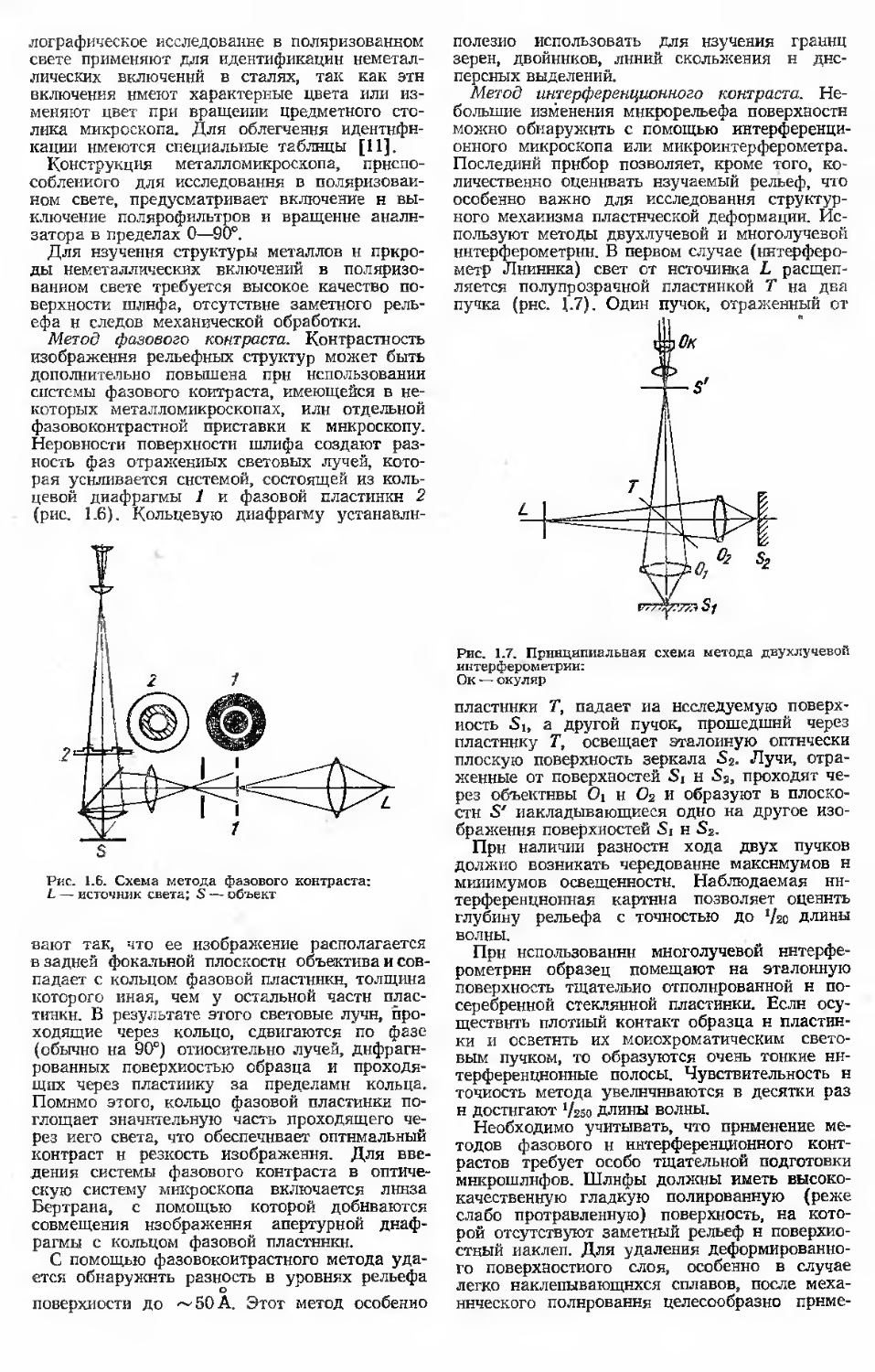

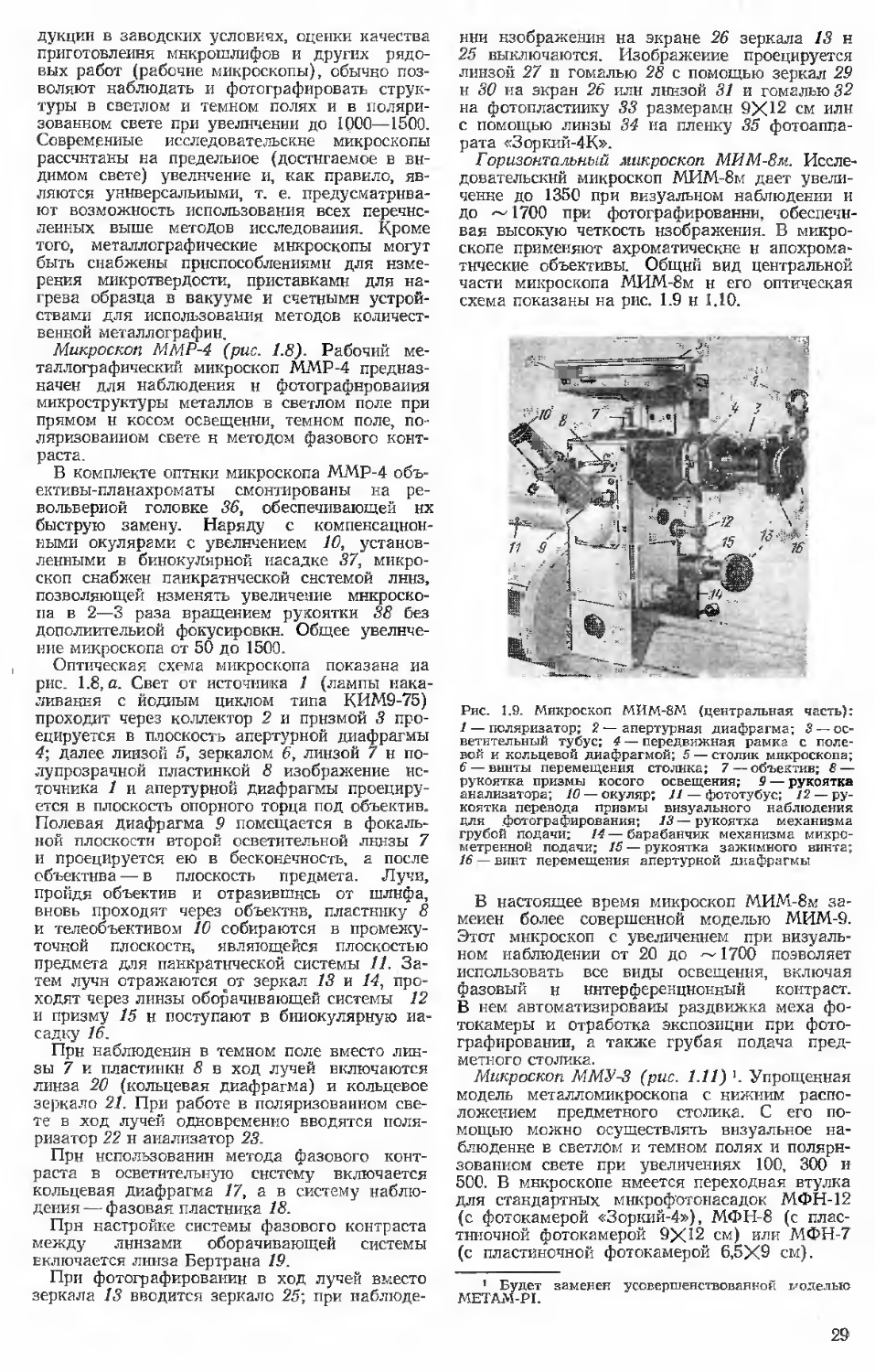

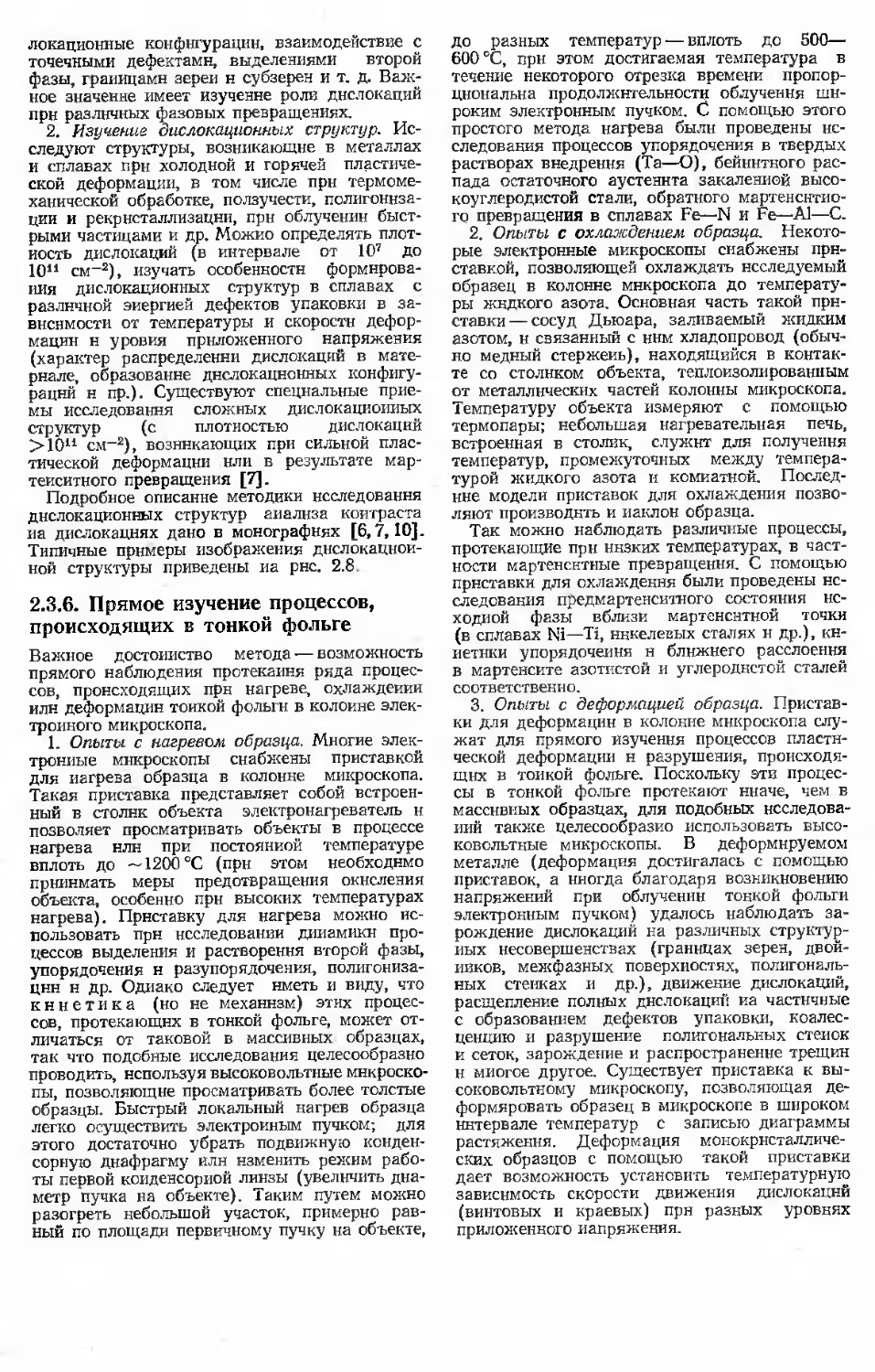

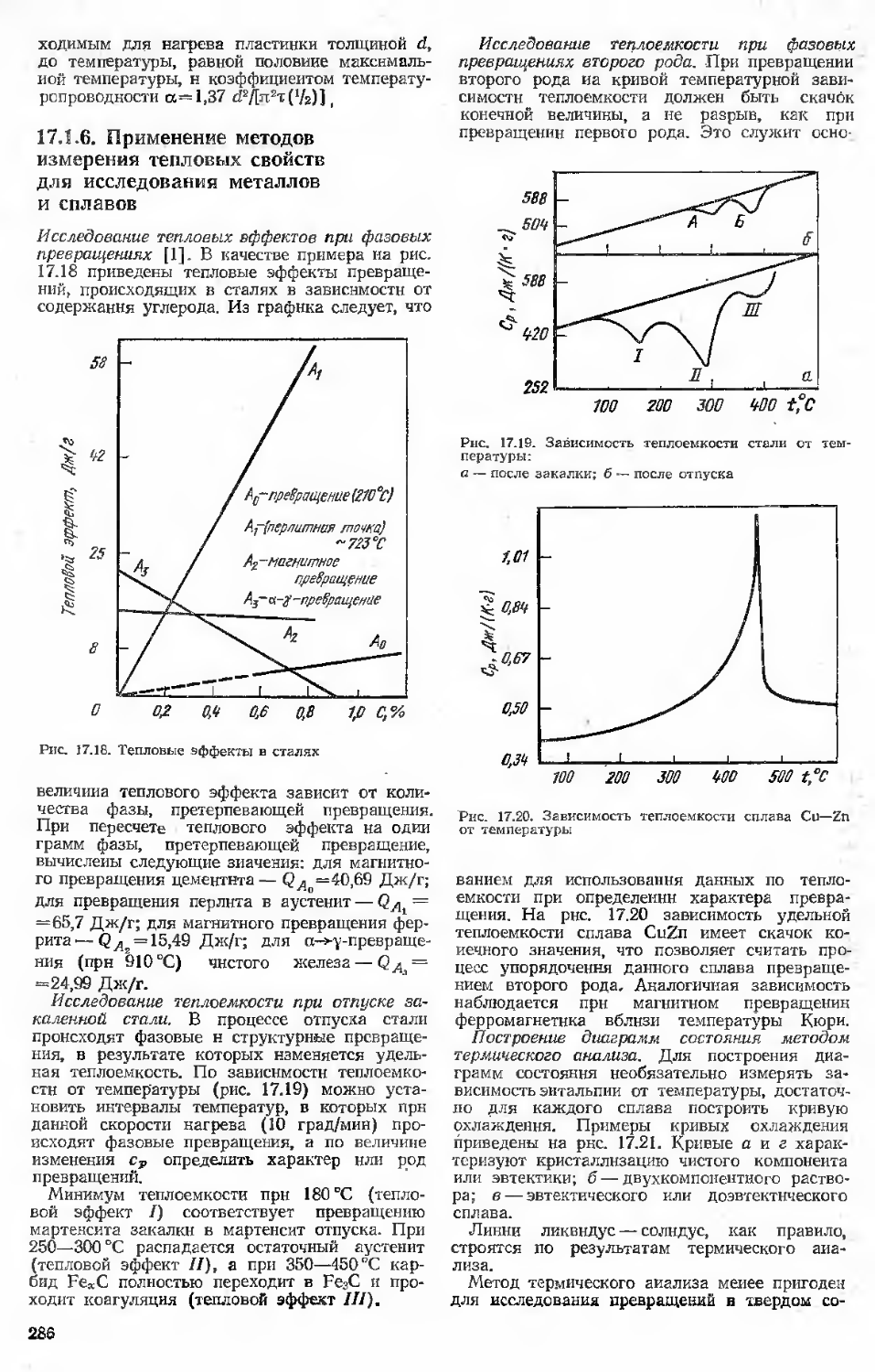

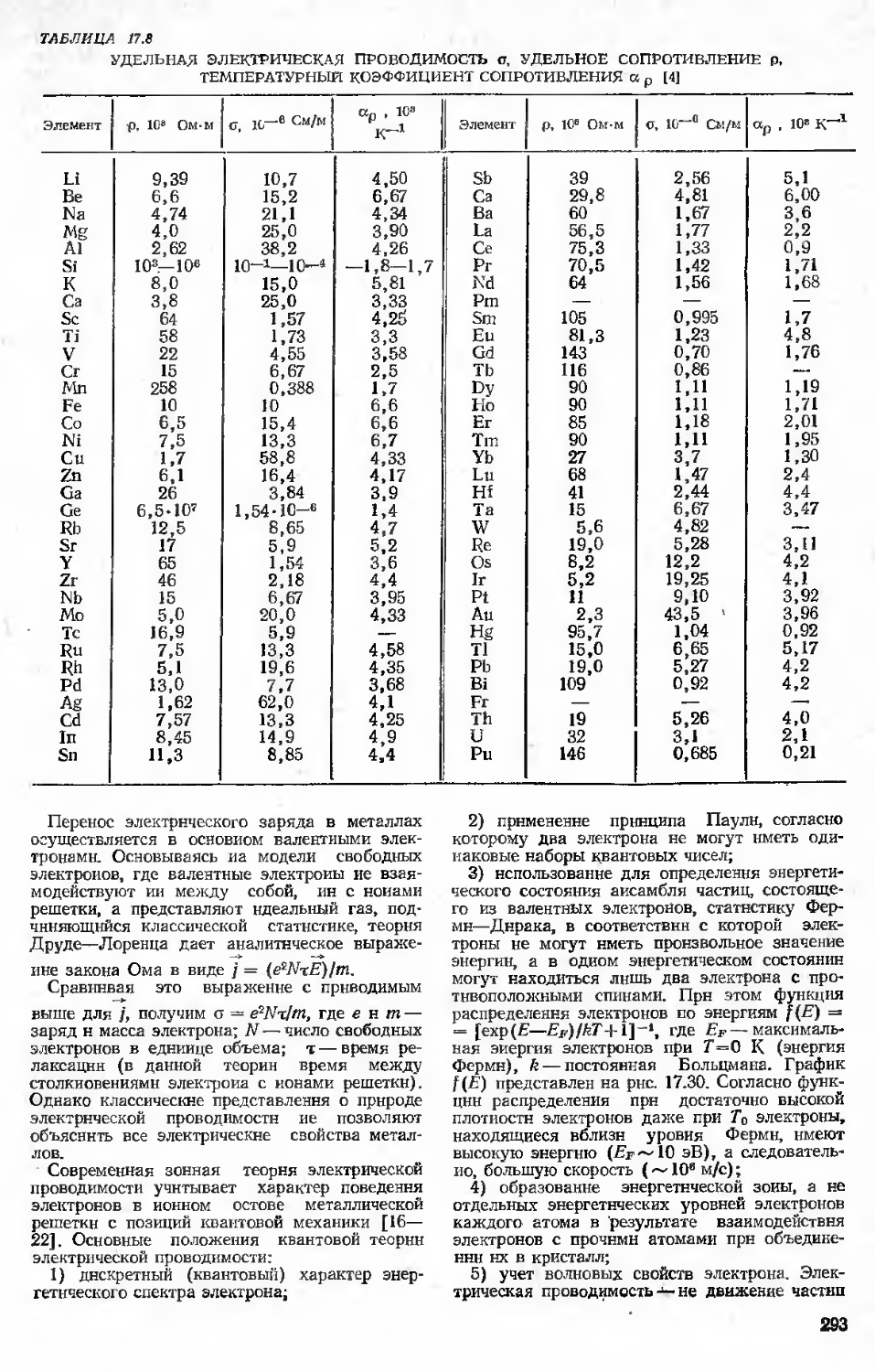

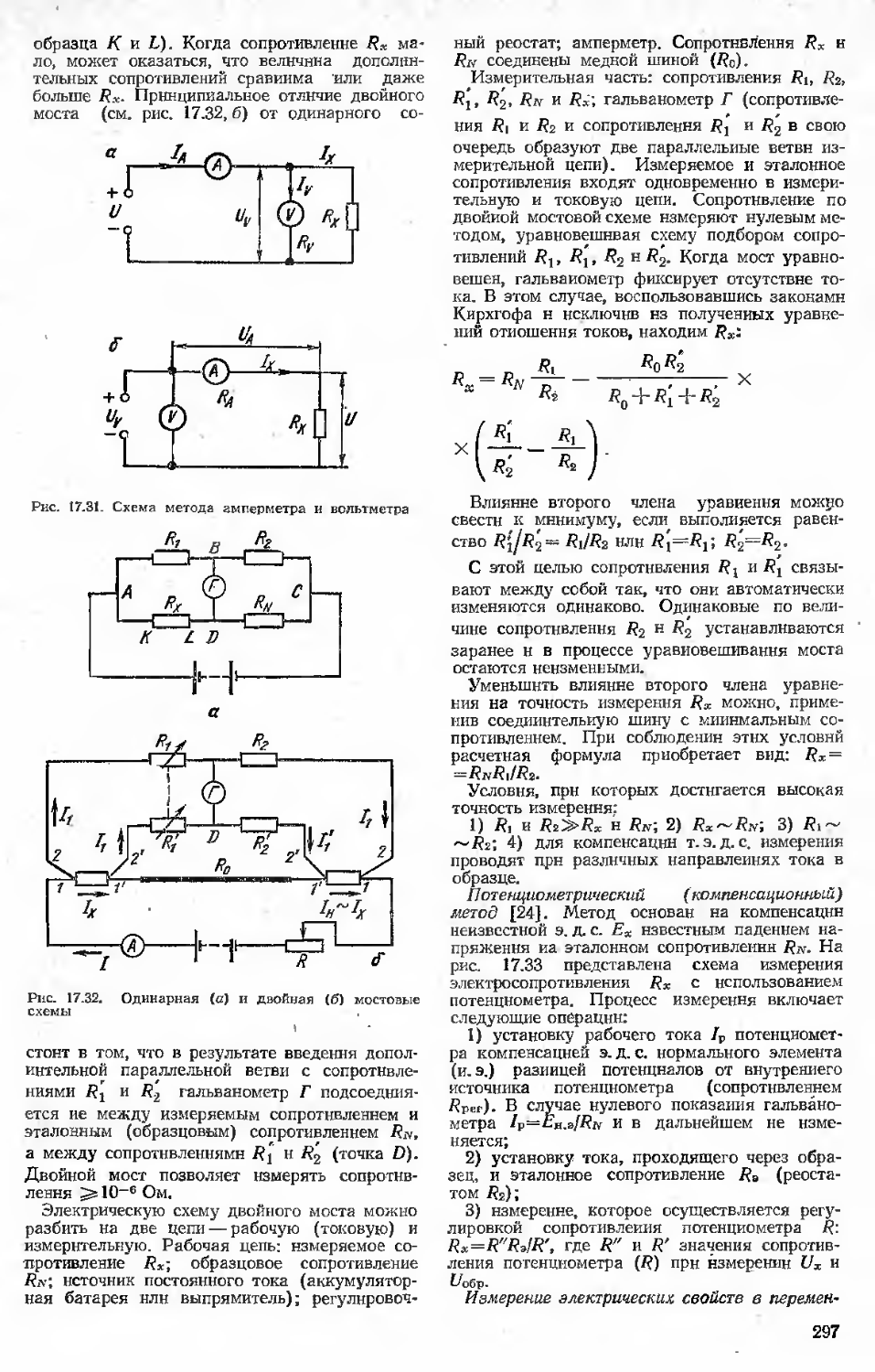

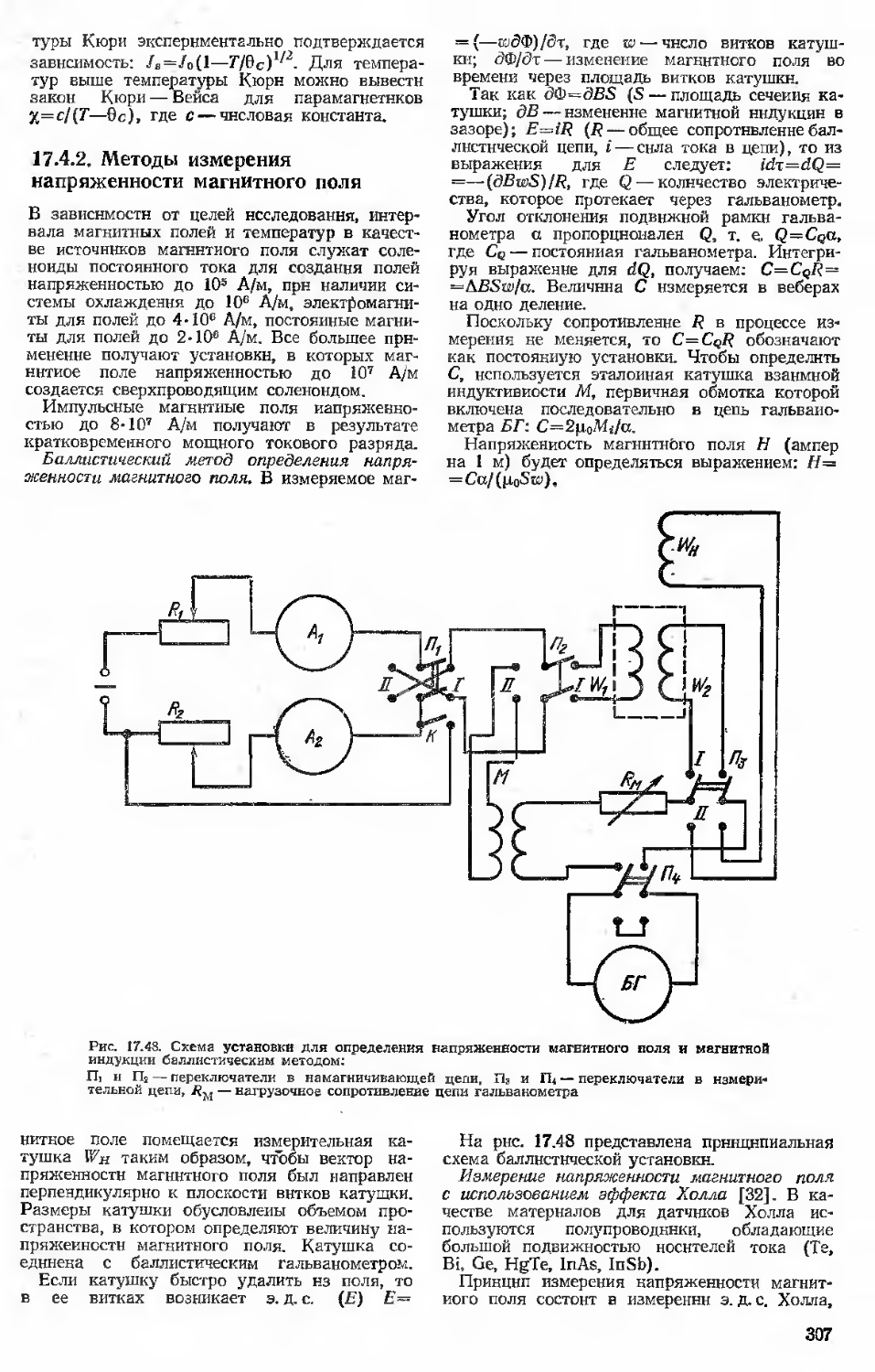

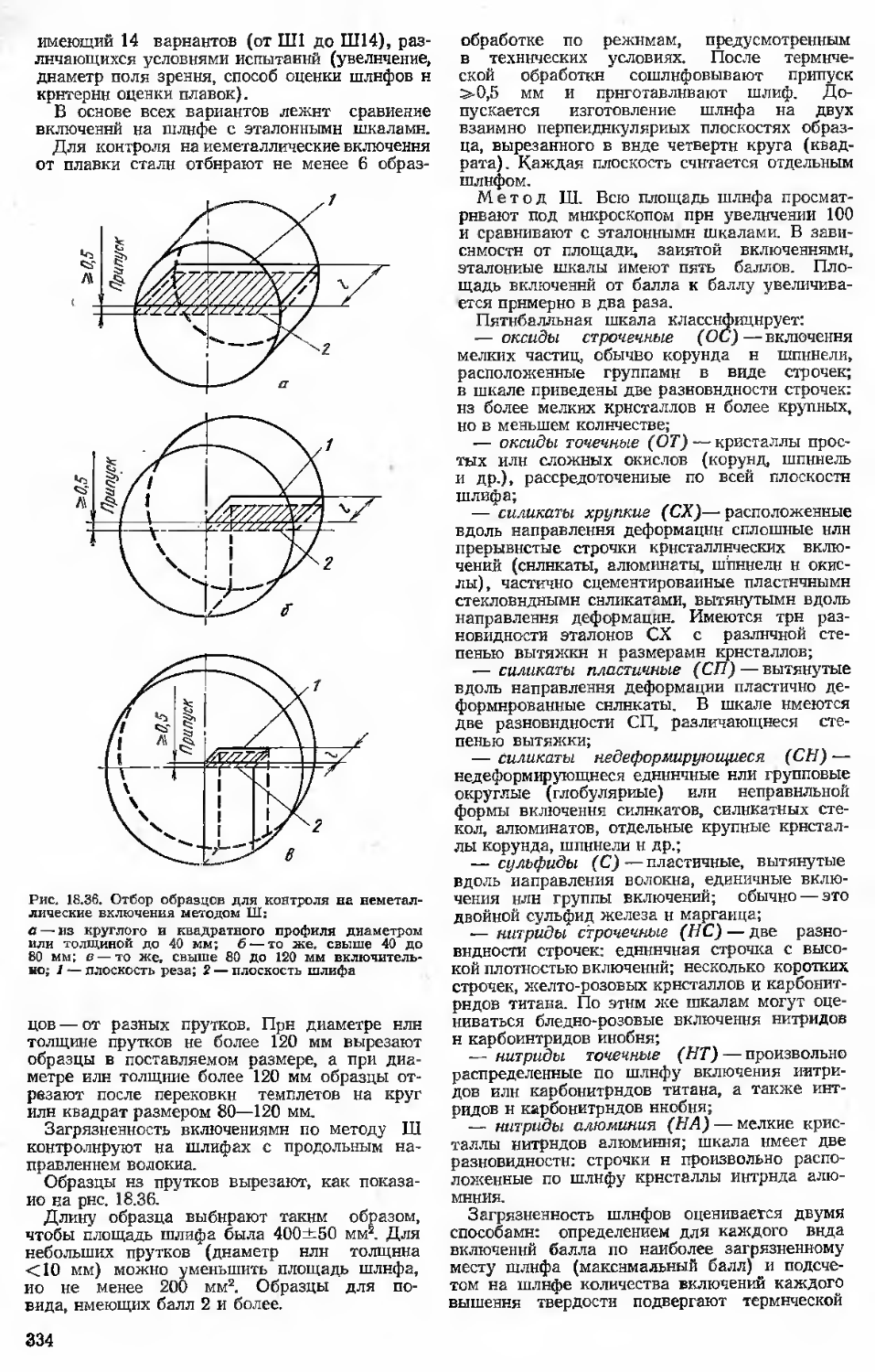

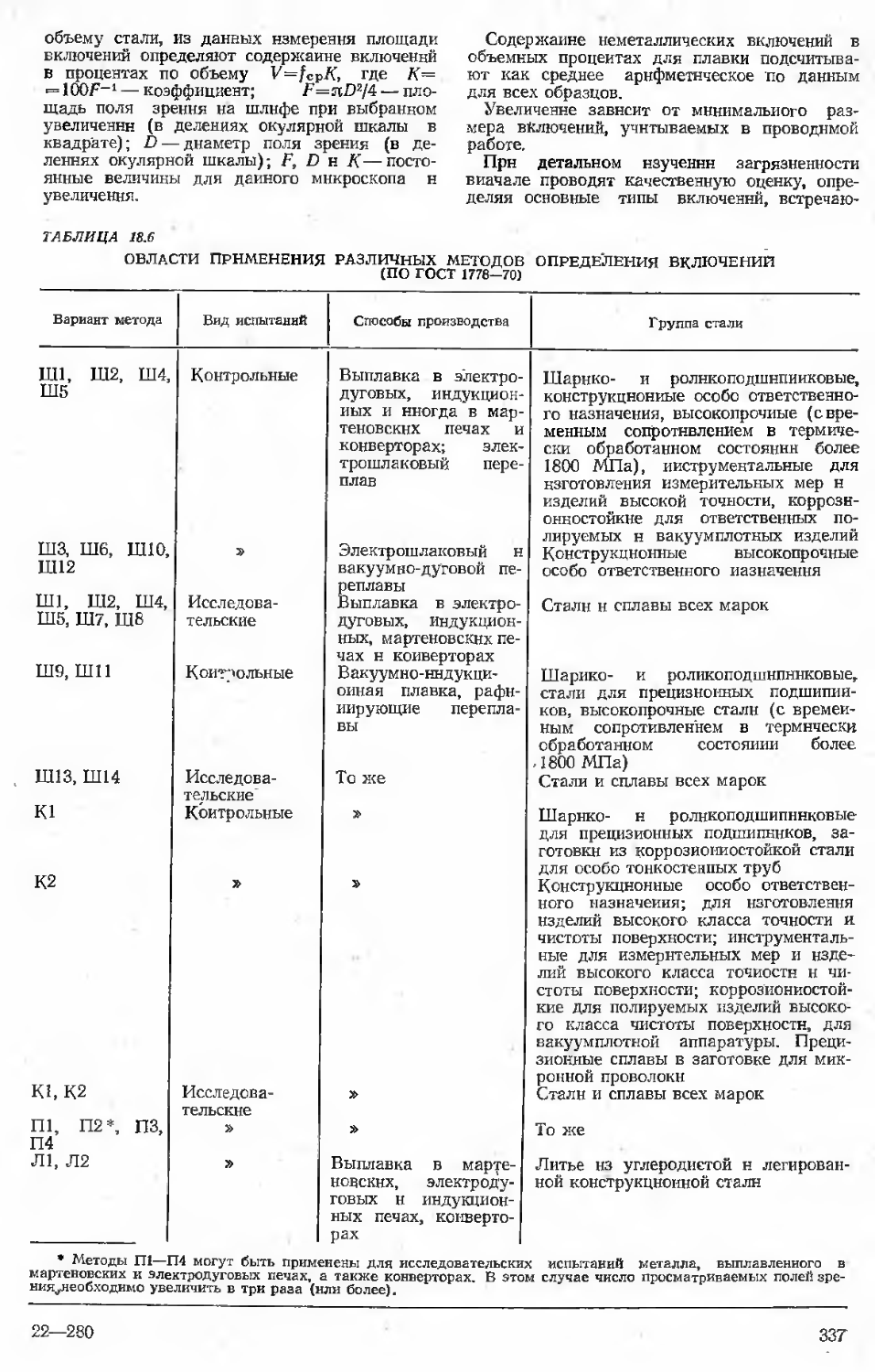

Давление на образец определяют опытным путем. Как правило, оио незначительно и уменьшается по мере перехода от грубого полирования к более тонкому.