Author: Шепелев А.М.

Tags: лесное хозяйство лесоводство технология древесины строительство

Year: 1986

Text

эноУ

ЫОЯЭЧ1ГЭЭ 9

Hioavd

3l4HdKUQJLD

ззизизгп H V

AM. ШЕПЕЛЕВ

СТОЛЯРНЫЕ

РАБОТЫ

з сельском

доме

МОСКВА

РОССЕЛЬХОЗИЗДАТ —1987

ББК 37.1

Ш48

УДК 630*82

Шепелев А. М.

Ш48 Столярные работы в сельском доме. — М.: Россельхозиздат,

1987, 225 с.: ил.

В книге в популярной форме рассказано об особенностях различных пород дере-

ва, о способах сушки, пиления, строгания, долбления и склеивания деталей из дере-

ва. Даны советы, как обшить дом, настелить полы, изготовить и остеклить двери,

переплеты, коробкн, устроить наличники, выполнить малярные работы, а также изго-

товить и отделать различную мебель.

Рассчитана на широкий круг читателей.

3802050000—162

Ш ........... ' 172'— о о

М104(03)—87

ББК 37.1

© Россельхозиздат, 1986

СОДЕРЖАНИЕ

ОСНОВНЫЕ СВЕДЕНИЯ О МАТЕРИАЛАХ 8

Дерево 8

Характеристика древесных пород 9

Свойства древесины 10

Лесоматериалы 12

Круглый лес 12

Пиломатериалы 13

Заготовки 14

Фанера 15

Древесные плиты 15

Деревянные детали и изделия 17

Предохранение древесины от гниения и разрушения 20

Материалы для скрепления древесины и отделочных работ 21

Клеи 21

Олифы 22

Пигменты — сухие строительные краски 23

Масляные и эмалевые краски 23

Грунтовки, шпатлевки, замазки 24

Лаки и политуры 24

Красители и протравы 25

Растворители, разбавители, пластификаторы, сиккативы, порозаполиители

Шлифовальные материалы 26

Полировочные, обессмоливающие и отбеливающие составы 27

Пленочные и листовые отделочные материалы 28

Крепежные изделия, мебельная фурнитура, стекло 28

ОБРАБОТКА ДРЕВЕСИНЫ 31

25

Организация рабочего места столяра 31

Разметка материала 36

Теска древесины 39

Теска бревна на один кант 39

Теска бревна иа два и четыре канта 41

Теска бревна накругло под одну скобу с постоянным сечением 41

Пиление 41

Ручные пилы 43

Разводка, правка и точка зубьев пил 45

Выравнивание зубьев пилы по высоте и их насечка

Техника пиления 47

46

Строгание 50

Устройство стругов

Ножи для стругов

Виды стругов 53

Плоское и

игурное

50

51

строгание

61

т

Долбление и резание 64

Стамески и долота 64

Долбление отверстий н резание древесины 65

Сверление 66

Коловороты и дрели 66

Сверла и буравы 67

Техника сверления 70

Точка и правка различного инструмента 70

Склеивание 73

Приготовление глютинового клея 73

Приготовление казеинового клея 75

Синтетические клеи 76

Режимы склеивания 76

Сжимы, применяемые при склеивании 78

ИЗГОТОВЛЕНИЕ ДЕРЕВЯННОГО ИНСТРУМЕНТА 79

Угольник, ярунок, малка 79

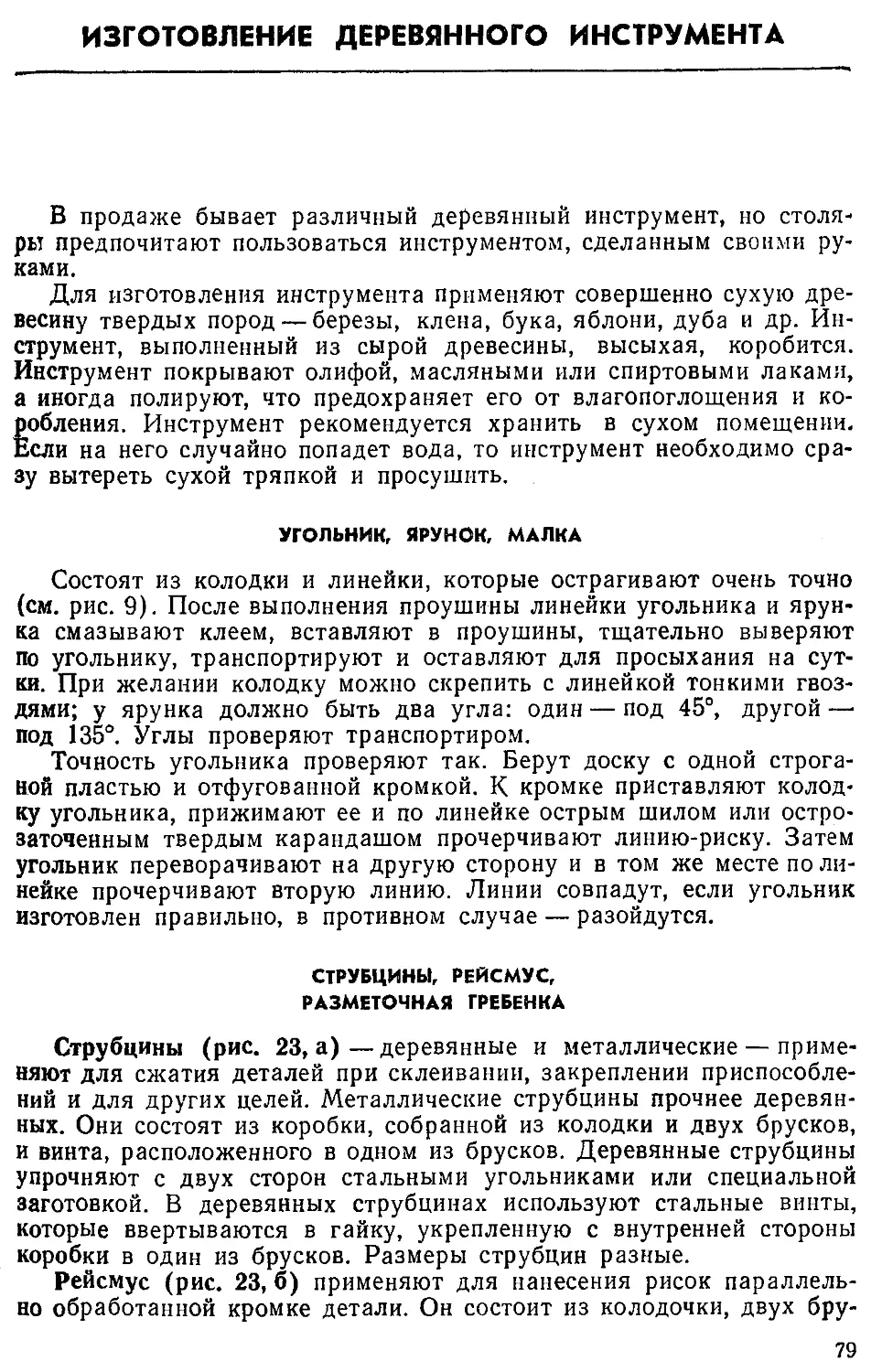

Струбцины, рейсмус, разметочная гребенка 79

Станок для лучковой пилы 80

Колодка для рубанка 83

Топорища 83

Ручка для молотков, стамесок и долот 84

СТОЛЯРНЫЕ СОЕДИНЕНИЯ 84

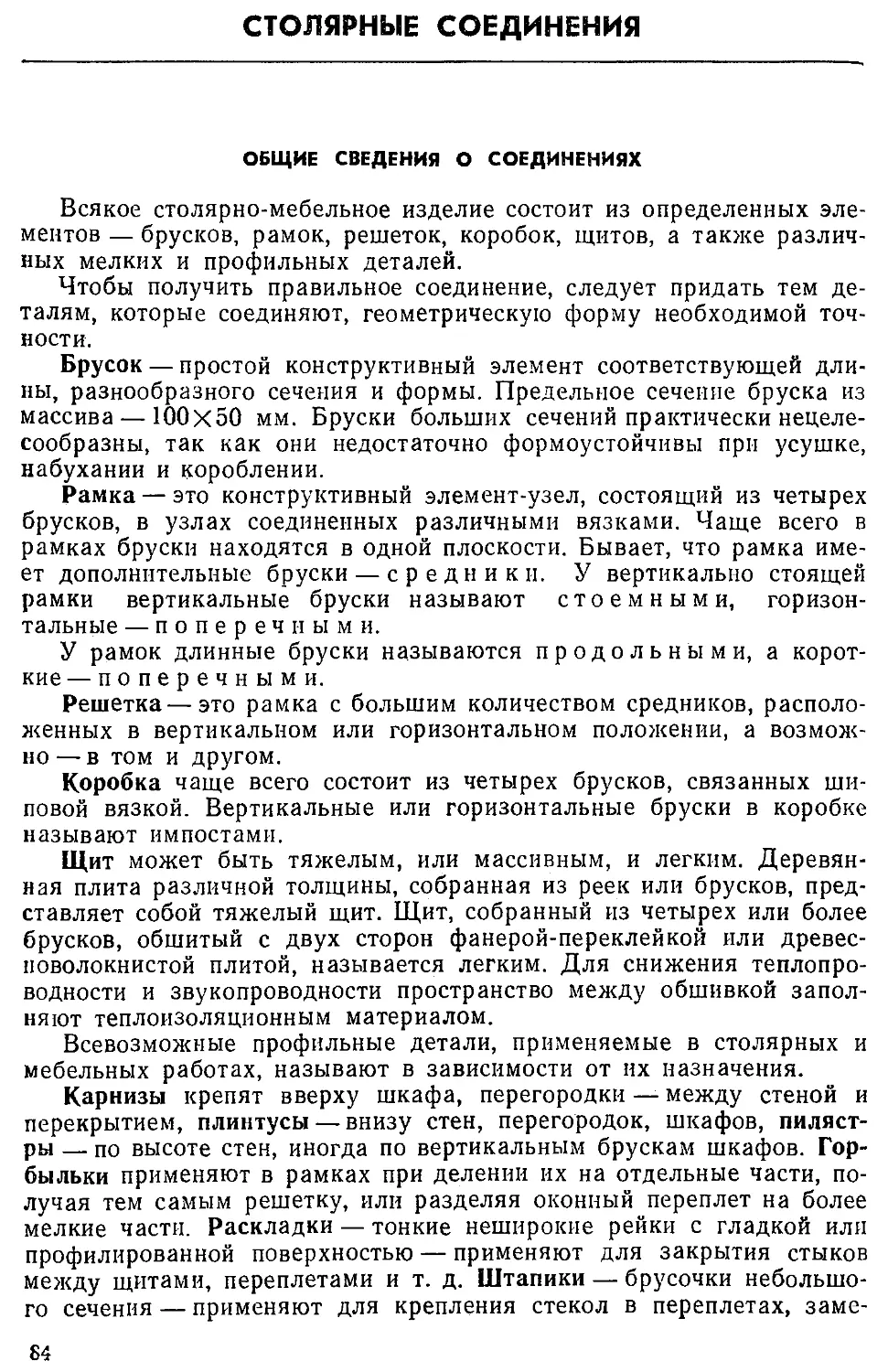

Общие сведения о соединениях

Сращивание 85

Серединные

Соединения

кой 85

Соединения

Соединения

Соединения

Угловые соединения брусков

Шип «ласточкин хвост» 94

Соединения для формирования

Конструкции столярных щитов

соединения под прямым углом для формирования решеток 85

для формирования рамок из брусков с прямоугольной подрез-

для формирования рамок из брусков, подрезанных «па ус» 89

для формирования

серединные 90

коробок 89

91

щитов 94

95

п

п

УСТРОЙСТВО КРЫЛЬЦА И ДЕРЕВЯННОЙ ЛЕСТНИЦЫ 98

Устройство крыльца 98

Устройство лестницы в двухэтажном доме 101

УСТРОЙСТВО ПОЛОВ 104

Настилка дощатых полов 104

Особенности устройства дощатых полов

Полы из фрезерованных досок 107

Полы из шпунтованных досок 109

104

Полы из необрезных досок 109

Теплые полы 110

Изготовление и установка плинтусов 110

Настилка паркетных досок 111

Полы из паркетных досок 113

Полы по железобетонным перекрытиям в кирпичных, каменных и литых бе-

тонных зданиях 115

Полы из паркетных щитов 117

Полы из наборного паркета на мастике 118

Полы из штучного паркета на гвоздях 122

Полы из паркета на гвоздях по деревянному основанию 127

Полы из штучного паркета, настланные различным рисунком 128

4

Отделка паркета 129

КОРОБКИ, ПЕРЕПЛЕТЫ, ДВЕРИ 131

Коробки 131

Оконные коробки для каменных зданий 131

Оконные коробки для деревянных зданий 135

Изготовление и установка подоконных досок 139

Дверные коробки для каменных и деревянных зданий 140

Переплеты 141

Особенности устройства переплетов 141

Простой переплет-рама

Переплет с форточкой

Переплет из брусков со

Створчатые переплеты с

Решетчатые переплеты

Спаренные переплеты

145

151

снятой фаской

калевками 152

153

153

152

Двери 155

Особенности устройства дверей 155

Щитовые дощатые двери «в наконечник» 157

Двери с улучшенными наконечниками и шипами

Двери «в полный наконечник на ус» 159

157

Щитовые двери, облицованные

Черные двери 159

Дверн на шпонках 161

Двери каркасные на гвоздях

Филенчатые двери 164

Двери раздвижные 172

фанерой

159

163

Пригонка и навешивание переплетов и дверей 172

Пригонка переплетов 172

Пригонка дверей 173

Навешивание переплетов и дверей 173

Прирезка приборов 177

Ремонт переплетов и дверей 178

Ремонт переплетов 178

Отвод воды, стекающей с окон 181

Ремонт дверей 182

ВНУТРЕННЯЯ и НАРУЖНАЯ ОТДЕЛКА ДОМОВ 184

Внутренняя отделка 184

Отделка потолков 184

Отделка стен 184

Устройство карнизов 185

Изготовление и установка наличников 186

Перегородки и панели 186

Наружная отделка 190

Обшввка стен 190

Обшивка карнизов 196

РЕЗЬБА ПО ДЕРЕВУ 201

Организация рабочего места 202

Материалы для резьбы 202

Инструменты для резьбы 203

5

Крепежные инструменты 205

Перевод рисунка, его увеличение или уменьшение 206

Устройство наличников и ограждений 207

Перевод рисунка на заготовку 209

Упражнения по выполнению различной резьбы 209

Контурная, плоскорельефная, углубленная и ажурная резьба

Прорезная и накладная резьба 218

Детали-прорезки для оформления наличников 220

ИЗГОТОВЛЕНИЕ И ОТДЕЛКА МЕБЕЛИ 226

217

Полин 226

Табуреты и столики 230

Столы 231

Шкафы 232

Отделка пластиками и пленками 232

Лакирование и полирование 236

Подготовка поверхности древесины 236

Имитация древесины 237

Прозрачная отделка 239

Технология лакирования 240

Технология полирования 242

МАЛЯРНЫЕ РАБОТЫ 244

Материалы 244

Приготовление окрасочных составов, грунтовок и шпатлевок 245

Подготовка поверхностей 246

Окрашивание 247

СТЕКОЛЬНЫЕ РАБОТЫ 250

Материалы 250

Приготовление меловой замазки 251

Инструменты и приспособления 251

Резка стекла 254

Закрепление стекла 255

С каждым годом на селе все шире развивается кооперативное и

индивидуальное жилищное строительство.

В повышении качества и улучшения архитектурного облика до-

мов большое значение имеет умелое выполнение столярных работ.

Приступая к их выполнению, надо правильно организовать свое

рабочее место, познакомиться с технологией обработки древесины:

пилением, строганием, долблением и склеиванием деталей.

Особое внимание следует обратить на качество используемого

материала, а также на технику работ.

Освоив основные приемы столярных работ, можно приступать к

обшивке дома, настилке полов, изготовлению и остеклению дверей,

переплетов, коробок, устройству наличников, выполнению малярных

работ, а также изготовлению и отделке простейшей мебели.

ОСНОВНЫЕ СВЕДЕНИЯ О МАТЕРИАЛАХ

Для выполнения столярных работ требуются различные материа-

лы: лесоматериалы (круглый лес, пиломатериалы, заготовки, фане-

ра и древесные плиты, деревянные детали и изделия для строитель-

ства), грунтовки, лаки, красители, растворители, шлифовальные ма-

териалы, полировочные и отбеливающие составы, металлические

изделия, стекло и др.

ДЕРЕВО

Дерево — основной поделочный материал для выполнения сто-

лярных и плотничных работ. Из него изготовляют стены, крыши и

кровли, полы и потолки, перегородки, двери, переплеты, наличники,

мебель и другие изделия. Древесина сравнительно легко поддается

ручной и механической обработке, она малотеплопроводна и доста-

точно долговечна.

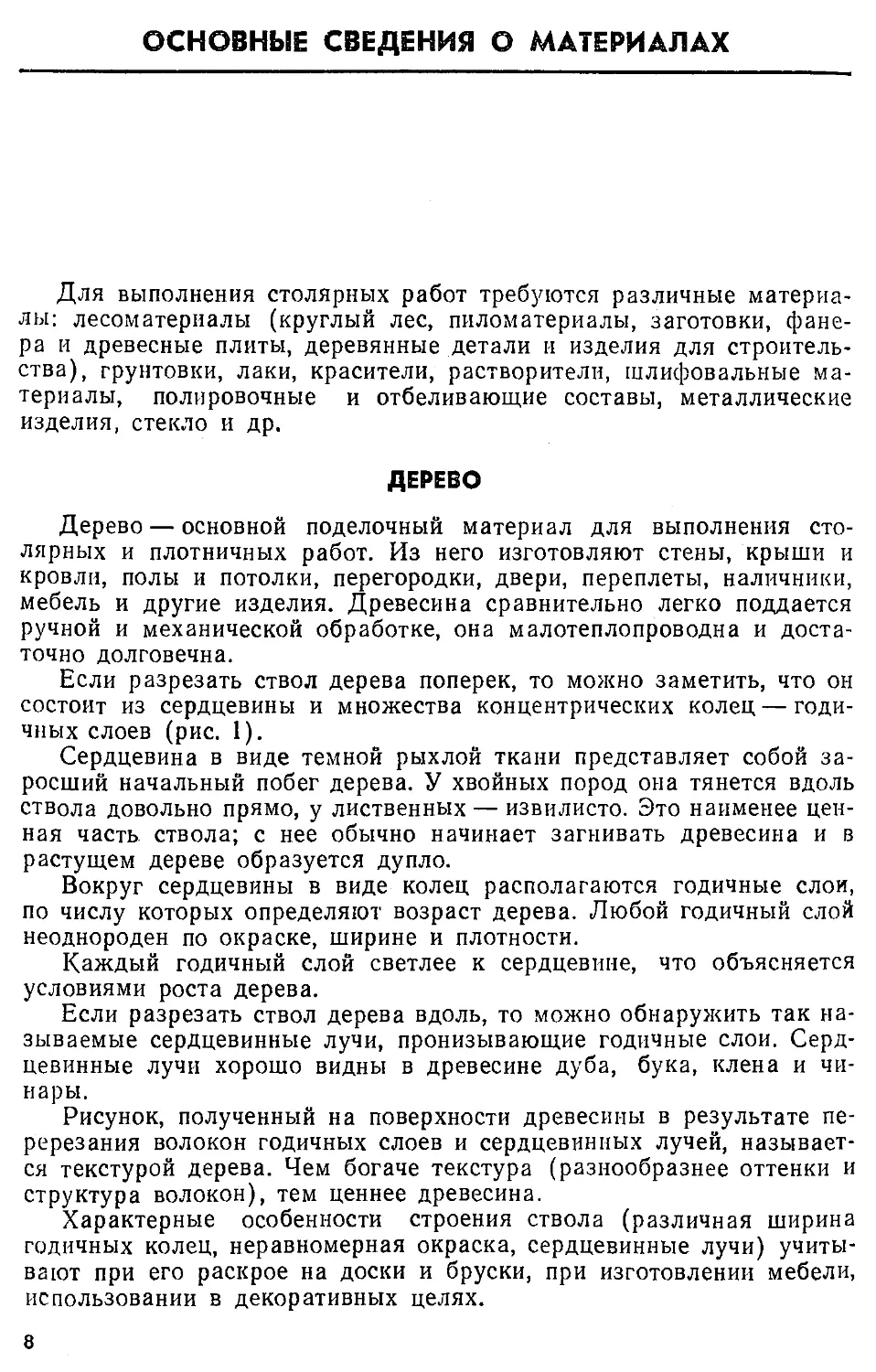

Если разрезать ствол дерева поперек, то можно заметить, что он

состоит из сердцевины и множества концентрических колец — годи-

чных слоев (рис. 1).

Сердцевина в виде темной рыхлой ткани представляет собой за-

росший начальный побег дерева. У хвойных пород она тянется вдоль

ствола довольно прямо, у лиственных — извилисто. Это наименее цен-

ная часть ствола; с нее обычно начинает загнивать древесина и в

растущем дереве образуется дупло.

Вокруг сердцевины в виде колец располагаются годичные слои,

по числу которых определяют возраст дерева. Любой годичный слой

неоднороден по окраске, ширине и плотности.

Каждый годичный слой светлее к сердцевине, что объясняется

условиями роста дерева.

Если разрезать ствол дерева вдоль, то можно обнаружить так на-

зываемые сердцевинные лучи, пронизывающие годичные слои. Серд-

цевинные лучи хорошо видны в древесине дуба, бука, клена и чи-

нары.

Рисунок, полученный на поверхности древесины в результате пе-

ререзания волокон годичных слоев и сердцевинных лучей, называет-

ся текстурой дерева. Чем богаче текстура (разнообразнее оттенки и

структура волокон), тем ценнее древесина.

Характерные особенности строения ствола (различная ширина

годичных колец, неравномерная окраска, сердцевинные лучи) учиты-

вают при его раскрое на доски и бруски, при изготовлении мебели,

использовании в декоративных целях.

8

Рис. I. Поперечный разрез ствола:

/ — кора; 2 — камбий: 3 — сердцевина; 4 — древесина

Рис. 2. Коробление и усыхание древесины:

/ — сердцевинная доска; 2 — боковые доски; 3 — горбыль

Рис. 3. Пиломатериалы и виды досок:

а — пластина; б — четвертина; в — горбыль; г — двухкантный брус; д — четырехбитный

брус с обзолом: е — чистый брус; ас — трехкаитный брус; з — обрезная доска; и — полуобрез-

ная доска с обзолом; к — необрезные доски: / — кромка; 2 — ребра; 3 — левая, или внутрец*

няя, пласть; 4 — правая, или наружная, пласть; 5 — обзол; 6 — сердцевинная доска; 7 — бо*

ковые доски

ХАРАКТЕРИСТИКА ДРЕВЕСНЫХ ПОРОД

В столярном деле широко применяют хвойные и лиственные по-

роды дерева.

К хвойным породам относят сосну, ель, лиственницу, пихту, кедр

сибирский. Древесина хвойных пород отличается малой удельной

массой, прямослойностью, хорошо поддается обработке. Она содер-

жит смолистые вещества, которые предохраняют ее от различных за-

болеваний, загнивания, поражения грибом, жуками-древоедами и т. д.

Сосна — самая распространенная хвойная порода. Стволы сосны

имеют сравнительно правильную форму и в возрасте 120—150 лет до-

стигают высоты 30—40 м.

Ее древесину легко строгать, пилить, хорошо склеивать, окраши-

вать и лакировать. Применяют в жилищном строительстве, в мебель-

ном, фанерном и других производствах.

9

Ель занимает второе место по степени распространения. Стволы

ее круглые и прямые, в возрасте 120—150 лет достигают высоты

30—40 м, а иногда 50 м. Преимущества еловой древесины — одно-

родность строения, белый цвет и малая смолистость, недостаток —

большая сучковатость.

Из ели рубят стены домов, настилают полы, делают двери, пере-

плеты, коробки, наличники, плинтусы, мебель.

Лиственница вполне пригодна для изготовления столярных изде-

лий. Древесина ее обладает большой прочностью (на 30% выше

сосны) и стойкостью к гниению, однако тяжелее сосновой.

Пихта — для нее характерны повышенные коробление и растрес-

кивание, меньшая плотность, чем у сосны, поэтому пихту реже при-

меняют в столярном деле, чем сосну и ель.

Кедр сибирский — древесная порода, близкая по механическим

свойствам к сосне. Имеет прямой ствол диаметром до 2 м. Древеси-

на кедра липкая, мягкая, но плотная и прочная, стойкая против

гниения, хорошо обрабатывается.

Из лиственных пород в столярном деле применяют главным об-

разом дуб, ясень, осину, березу, клен, бук.

Дуб обладает высокой прочностью. Из него делают полы, двери,

переплеты, различные столбы, используют для обшивки домов. Одна-

ко дуб трудно обрабатывать, особенно пилить, строгать, долбить,

сверлить.

Ясень имеет красивую текстуру и мало растрескивается, служит

для изготовления лестниц, перил, рукояток инструмента.

Осина и липа — используют как круглый лес для срубов, а доски

и бруски — для настилки полов и потолков, изготовления перегоро-

док, мебели. Древесина осины и липы неустойчива к сырости, по-

этому не рекомендуется для изготовления переплетов и наружных

дверей. Древесину липы широко применяют для выполнения наруж-

ных резных работ (наличников и карнизов).

Береза имеет тонкослойную структуру, твердую, весьма однород-

ную по строению. Применяют для изготовления фанеры, древесно-

слоистых пластиков, древесностружечных и древесноволокнистых

плит, паркета, мебели и т. д.

Клен относится к твердым породам дерева с красивой текстурой.

В местах массового произрастания используют в виде бревен и до-

сок для строительных работ, а также для изготовления колодок раз-

личных стругов.

Бук распространен в южных районах страны. Из него изготовля-

ют колодки стругов, паркет, шпон, фанеру. Обрабатывать бук трудно.

Кроме перечисленной древесины в столярном деле применяют

граб, орех, грушу, рябину, а для изготовления мебели — также им-

портные породы деревьев: секвойю, красное и черное дерево, пали-

сандр, бакаут.

СВОЙСТВА ДРЕВЕСИНЫ

Древесина разных пород неоднородна по своим физическим и ме-

ханическим свойствам. К физическим свойствам относят влажность,

тепло-, звуко- и электропроводность, а к механическим — плотность

10

и сопротивляемость раскалыванию, сжатию, изнашиванию и т. ш, а

также способность удерживать шурупы и гвозди.

Большую роль играет влажность древесины. От нее зависят проч-

ность и долговечность изделий, а также их масса. Например, 1 м3

свежесрубленной древесины дуба весит 1,04 т, а в воздушно-сухом

состоянии — всего 0,76 т, сосна — соответственно 0,82 и 0,52, ель —

0,8 и 0,47.

Древесина хорошо впитывает влагу из воздуха, при этом она раз-

бухает, увеличивается в объеме и небольшие трещины исчезают.

В процессе сушки влага испаряется очень медленно. Свежесруб-

ленный дуб содержит от 5 до 70% влаги, через 6 месяцев—43, че-

рез 12—39 и через 18 месяцев естественной сушки — 27%. Между

тем влажность древесины, предназначенной для столярных работ, не

должна превышать 10—18%. Чем меньше влажность дерева, тем

дольше изделия из него не рассыхаются, не загнивают, лучше скле-

иваются.

Заготовки, раскроенные по длине и ширине с соответствующими

припусками, быстрее сохнут, чем цельные доски. Строганые доски

сохнут еще быстрее, а обрезные — быстрее необрезных.

К сильноусыхающим породам относятся липа, бук, ольха, береза,

орех, ильм, каштан, вишня, яблоня, граб, груша, самшит, к умерен-

ноусыхающим — осина, сосна, дуб, ясень, тополь, клен, тисс, ака-

ция, к малоусыхающим породам—ель, лиственница, пихта, черное

и красное дерево.

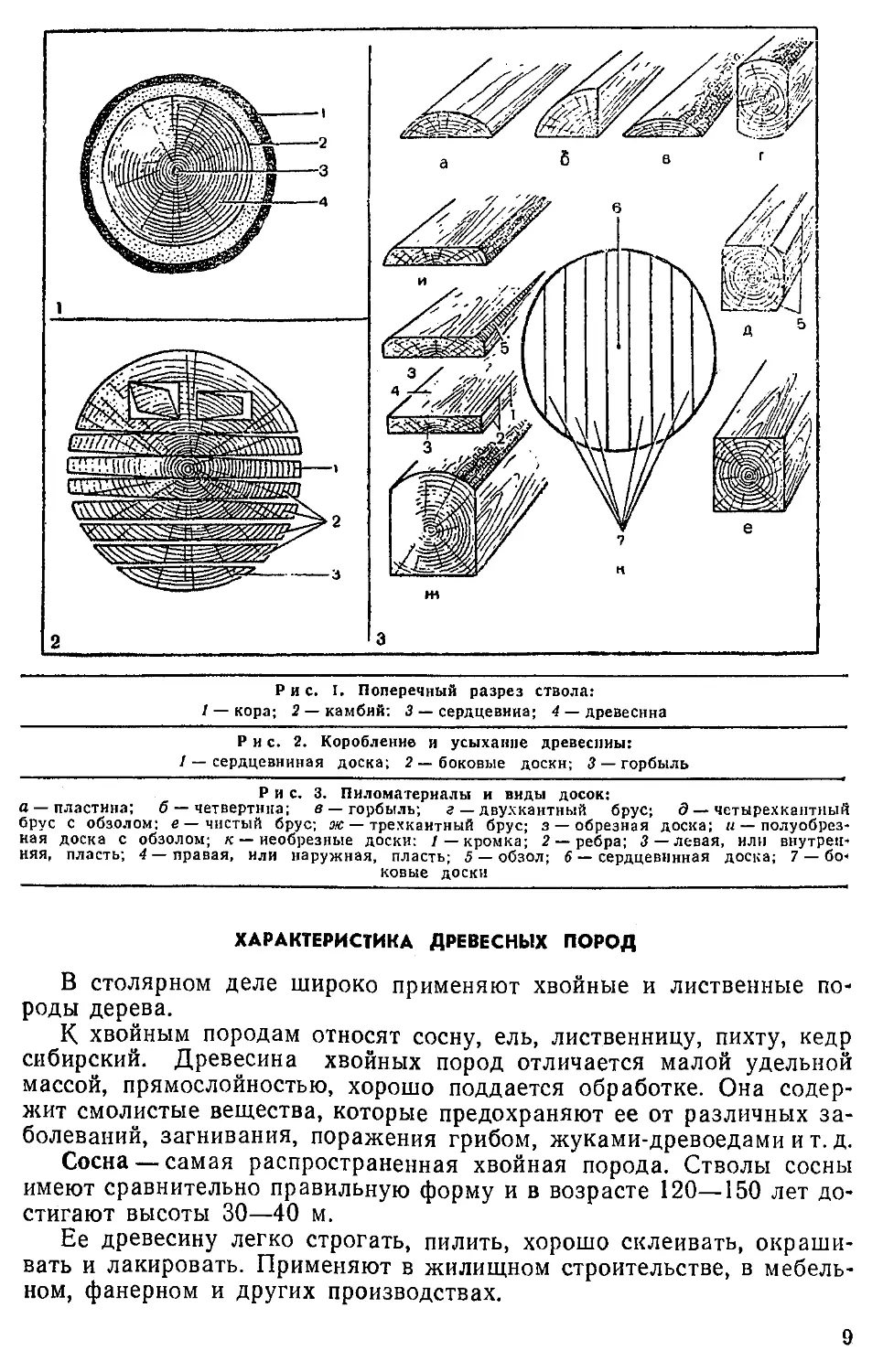

Древесина при высыхании коробится и часто растрескивается.

Поскольку наружные годичные слои сохнут быстрее, а внутренние

медленнее, покоробившиеся доски выпуклой стороной всегда обраще-

ны к сердцевине ствола.

На рисунке 2 показано, как происходят усушка и коробление рас-*

кроенного бревна в зависимости от расположения годичных колец.

Раскраивают или распиливают бревна многими способами на

доски разной толщины: сердцевинные, центральные и боковые.

Сердцевинные доски содержат сердцевину и небольшое количест-

во сучков всех разновидностей: здоровых, заросших и табачных.

Сучки снижают ценность древесины, понижая ее механические свой-

ства. Эти доски чаще растрескиваются. Как правило, их выпили-

вают толщиной 40 мм и более из толстых бревен.

Центральные доски получают при распиливании бревна вдоль оси

сердцевины. При этом лучше всего выявляются пороки на внутренней

пласти доски. Центральные доски растрескиваются меньше сердце-

винных.

Боковые доски (между сердцевинной или центральной досками и

горбылем) не имеют разветвленных сучков и содержат большее ко-

личество заболонной древесины, которая по прочности и водопрони-

цаемости не уступает ядровой древесине.

Каждая порода дерева обладает присущими ей цветом, блеском,

текстурой. Белый, слегка желтоватый цвет имеют береза, липа, оси-

на, ель, пихта, бурые тона — дуб, каштан, вяз, ясень, груша, чинара

и др., коричневый цвет — грецкий орех; красновато-белый — бук;

светло-желтый — самшит.

И

Некоторые породы дерева после рубки изменяют свой цвет: оль-

ха на воздухе краснеет, дуб в воде темнеет, а при длительном пре-

бывании в реке или озере становится почти черным. Такая древеси-

на, называемая мореным дубом, высоко ценится в мебельном про-

изводстве.

Теплопроводность древесины по сравнению с другими материала-

ми очень незначительна. Например, коэффициент теплопроводности

сосны составляет 0,14, а кирпича — 0,45.

Низкая теплопроводность древесины, особенно сухой, объясняет-

ся тем, что дерево имеет много пор, заполненных воздухом.

Влажная древесина — достаточно хороший проводник электриче-

ства. Это следует учитывать при проводке электрических, телефон-

ных и радиотрансляционных линий.

Если заранее не учесть всех этих особенностей древесины, мож-

но допустить брак в работе. Исправить его часто бывает трудно, а

порой и невозможно. Поэтому заготавливать детали следует так, что-

бы был максимальный выход с наименьшими отходами. Прежде

всего доски строгают, затем размечают, пилят вдоль и поперек.

В этом случае столяр видит все недостатки и выпиливает заготовки

без дефектов. У заготовок из сырого материала предусматривают

припуски в 5 мм по всем сторонам.

Необходимо знать способы уменьшения коробления древесины.

Бревно распиливают на доски так, чтобы они были с сердцевинной

доской. Затем их складывают в виде бревна и высушивают. Высы-

хая, доски коробятся (см. рис. 2) от сердцевины к коре, образуя как

бы лотки. Доска с сердцевиной не коробится, но усыхает так, что ее

середина остается толще концов, то есть от середины к концам доска

сходит как бы на конус.

Если из таких досок сделать дверь или какой-либо щит, распола-

гая доски лотками в одну сторону, то изделия будут иметь

рорму

широкого лотка. Исправление изделия путем строгания намного

уменьшит толщину досок, что не всегда желательно.

Поэтому лучше доски укладывать или располагать годичными

слоями в разные стороны, тогда дверь или щит получатся достаточ-

но ровными и исправить их гораздо легче.

Когда дверь или щит изготовляют из узких досок, не шире

100 мм, располагая их годичными слоями в разные стороны, то сле-

ды коробления досок почти незаметны и исправить их строжкой до-

статочно легко.

ЛЕСОМАТЕРИАЛЫ

Деловая древесина подразделяется на круглый лес и пиломате-

риалы. Спиленное и очищенное от сучьев дерево называют хлыстом,

или стволом, при распиловке (раскряжевке) которого получают де-

ловую и дровяную часть.

КРУГЛЫЙ ЛЕС

Круглый лес подразделяют на бревна и кряжи.

Бревно — это отрезки ствола разной толщины в верхнем отрезе,

диаметр которых бывает разный. Круглые лесоматериалы в зависи-

12

мости от толщины (диаметра) делят на 3 группы: мелкие, средние и

крупные. У хвойных пород мелкие в верхнем отрезе имеют диаметр

6—13 см, средние— 14—24 и крупные — 26 см и более, у лиственных

мелкие — 8—13 см, остальные размеры, как у хвойных. Делят бревна

на группы: мелкие, средние и крупные. В каждой группе бревна де-

лят на сорта.

Длина бревен — 3—6,5 м с градацией через 0,5 м. В строительст-

ве применяют бревна 2-го и 3-го сортов.

Кряж — это отрезок от нижней, комлевой части ствола длиной

до 4 м.

Тонкие стволы деревьев толщиной в верхнем сечении 8—11 см на-

зывают подтоварником, 3—7 см — жердями.

Кряжи бревен на месте заготовки рекомендуется очистить от ко-

ры, чтобы они быстрее сохли и не завелся жук-древоед.

Хранить круглый лес надо поднятым от земли минимум на 50 см.

При этом лес предохраняют от намокания, заражения грибами и жу-

ками-древоедами. Торцы круглого лесоматериала рекомендуется за-

мазать глиной, известью или мелом, чтобы они не растрескивались,

а бревна, уложенные в штабеля, надо держать под навесом в тени,

закрыв со всех сторон. Лесоматериал периодически надо осматривать

и обрабатывать антисептиком против грибов и жуков-древоедов.

ПИЛОМАТЕРИАЛЫ

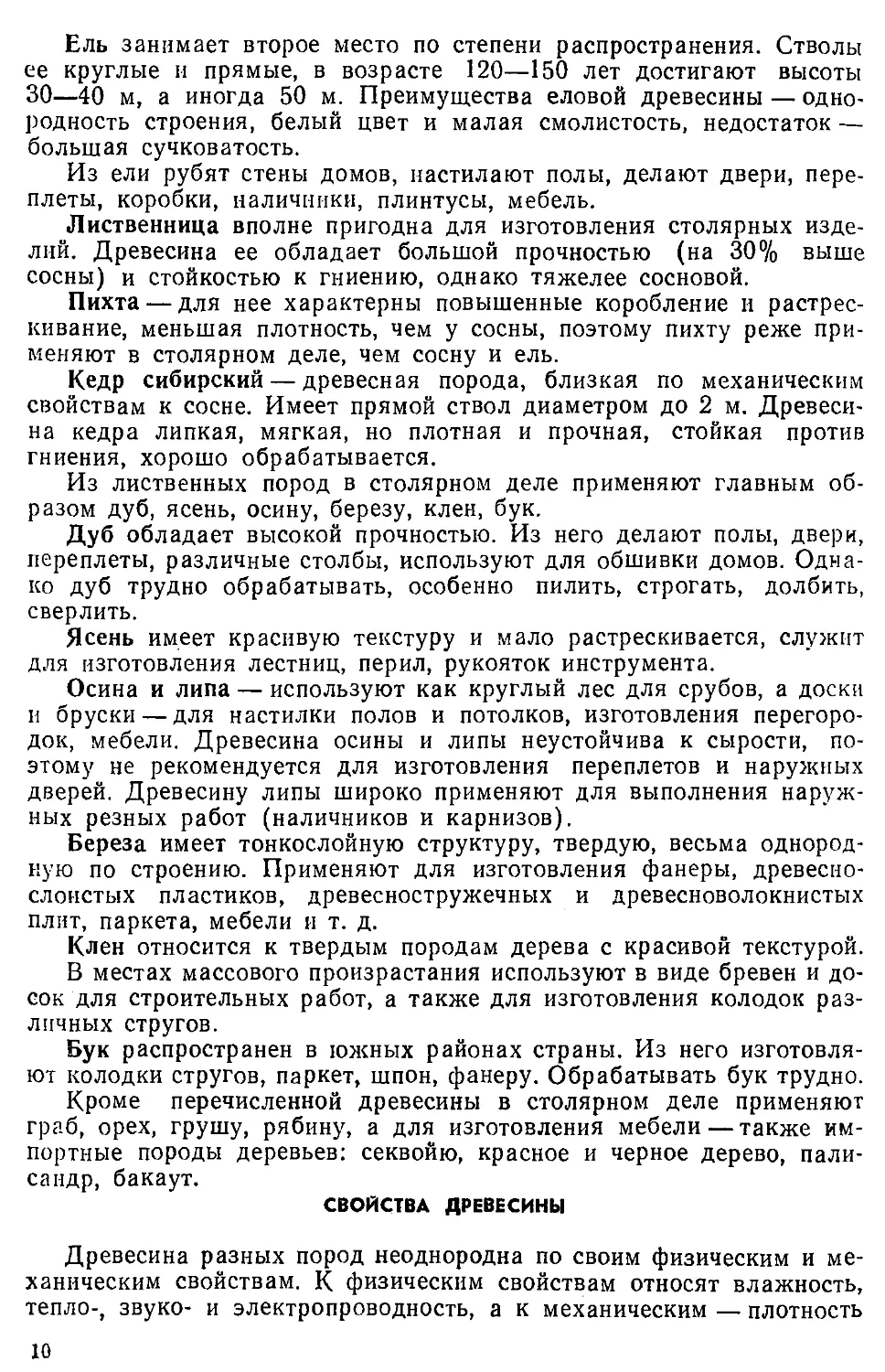

После предварительной естественной сушки бревна и кряжи рас-

пиливают в продольном направлении по нескольким параллельным

плоскостям (рис. 3). При этом получают различные пиломатериалы:

доски, брусья, бруски, горбыль, пластины и четвертины.

Доски бывают толщиной от 16 мм и больше и делятся на необ-

резные, полуобрезные и обрезные. Необрезные доски полу-

чают при распиливании бревна или кряжа в продольном направле-

нии. Кромки у таких досок острые, а ширина — разная.

У полуобрезных досок часть кромки остается неопиленной (об-

зол) и один конец бывает уже. Происходит это потому, что отпили-

вают горбыли несколько уже, чем для обрезных досок.

Обрезные доски получают, когда бревно или кряж предва-

рительно опиливают с двух сторон, чтобы при распиловке получались

полностью обрезные доски без обзола и одинаковой ширины.

В практике доски толщиной 20—30 мм называют тесом, толщи-

ной 20 мм — двадцаткой, 25 мм—дюймовкой, а 30 мм — тридцат-

кой.

Чтобы повысить сортность пиломатериала, при распиловке серд*

Цевину ствола часто выпиливают.

Пласти досок (плоскости), обращенные к сердцевине, столяры

подразделяют на левые, или внутренние, а обращенные к коре — на

правые, или наружные. Наиболее чистую после обработки часть пла-

сти называют лицевой, а противоположную ей — обратной.

При выполнении столярных работ в доме наиболее удобны об-

резные доски и бруски, а также четырехкантные брусья.

13

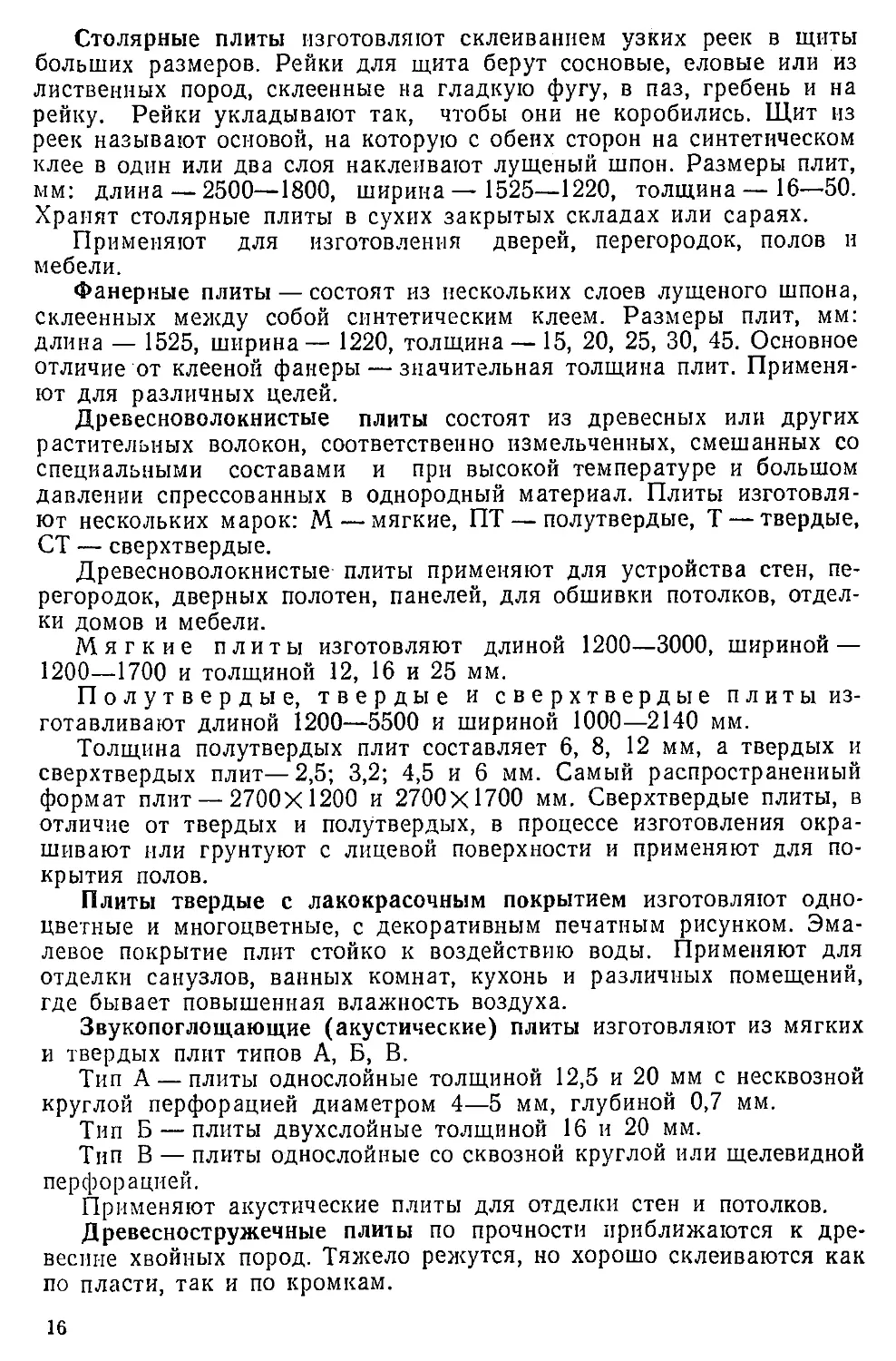

Брусья — пиломатериалы толщиной и шириной более 100 мм. Со-

ответственно числу опиленных сторон брусья бывают двух-, трех- и

четырехкантные.

Бруски — обрезной пиломатериал толщиной до 100 мм и шириной

не более двойной толщины.

Горбыль — боковые части бревна, срезанные при продольной рас-

пиловке. Может быть разной толщины и ширины: с комлевой части

бревна — самый толстый и широкий, в отрубе — самый тонкий и

узкий.

Горбыль применяют для устройства заборов, стен сараев, для на-

стилки наката на чердачном перекрытии, подшивки теплых полов.

Доски, бруски и брусья делят на 5 сортов. В столярном деле ис-

пользуют 1-й и 2-й сорта, в строительстве — все сорта.

В индивидуальном строительстве часто применяют так называе-

мые пластины и четвертины. Первые получают, распиливая бревно

пополам (на две половины), то есть вдоль, вторые — распиливая

пластины на две части.

ЗАГОТОВКИ

Заготовки — это доски или бруски, нарезанные определенного

размера с соответствующими припусками на обработку и усушку.

Калиброванные заготовки, обработанные на строгальных станках,

называют фрезерованными или строгаными, а иногда шпунтованны-

ми. Они могут быть с плоским профилем, то есть остроганные со

всех сторон, а также в паз и гребень, в четверть, в паз и гребень с

фигурным профилем. При плотном сплачивании они прилегают друг

к другу своими кромками, образуя плоскость без просветов и зазо-

ров. Такие заготовки применяют для настилки полов, подшивки по-

толков, обшивки наружных стен деревянных рубленых или брусча-

тых домов, изготовления карнизов и т. д.

Хранить пиломатериалы для атмосферной сушки до влажности

22% также необходимо в штабелях, поднятыми над уровнем земли

не менее чем на 50 см. Столбы лучше применять каменные или бе-

тонные с укладкой по их верху балок, досок, толя или рубероида.

Укладывать доски следует на сухие прокладки из той же породы

древесины и обязательно одинаковой толщины. Между досками и

брусками должны быть промежутки в 20—25 мм. Уложенный шта-

бель необходимо накрыть или хранить в сухом сарае.

При сушке пиломатериалы могут покоробиться, поразиться сине-

вой и растрескаться с торцов.

Чтобы замедлить испарение влаги через торцы и предохранить

тем самым от растрескивания, доски, бруски, бревна с торцов необ-

ходимо забелить раствором мела, извести или обмазать замазками.

Замазки приготовляют из разных материалов, которые берут весо-

выми частями, например древесной смолы и мела по 33 части, олифы

и извести-пушенки по 17 частей или древесной смолы —83 и извести-

пушенки— 17. Замазки более надежны.

Торцы досок, брусков и бревен можно прикрывать специальными

щитами, обертывать толем, рубероидом, пергамином и т. д.

Часто возникает вопрос: когда целесообразнее сушить материал;

в цельных досках или после разделки их на заготовки?

14

Сушить заготовки, раскроенные по длине и ширине, выгоднее, так

как они высыхают в 2—3 раза быстрее. Заготовки слегка остроган-

ные сохнут еще быстрее, при этом необходимо оставлять припуски

по их длине, ширине и толщине.

Мастера-столяры сухую древесину отличают от сырой по звуку и

массе. Сухая древесина издает ясный, чистый звук и легче сырой.

Применять древесину ниже 1-го и 2-го сортов не рекомендуется,

так как сучковатость и другие дефекты отнимают у столяра много

времени.

Смоляные сучки, серянку и засмолы следует вырезать и заделы-

вать в нижних брусках наружных переплетов и фрамуг, в местах

прохода калевок и в фальцах, а также в соединениях и в местах

прирезки приборов. Пиломатериалы с небольшой синевой использу-

ют в изделиях, исключая изготовление из них отливов, горбыльков

и форточных брусков.

ФАНЕРА

Фанера—это слоистая клееная древесина, состоящая из трех,

пяти и более слоев лущеного шпона, расположенных перпендикуляр-

но друг другу. Число слоев фанеры чаще нечетное. По сравнению с

пиломатериалами фанера обладает рядом преимуществ: не коробит-

ся, не растрескивается, легко гнется.

Листы фанеры имеют следующие размеры, мм: длина — 1220—

2440, ширина — 725—1525, толщина — 1,5—18. Изготовляют 5 сортов.

Лущеный шпон в виде непрерывной ленты получают при лущении

чураков на специальных станках. Лущеный шпон изготавливают из

березы, ольхи, липы, ясеня, дуба, бука, сосны и т. д.

Ленту шпона разрезают на листы заданного размера, толщина

шпона — 0,35—4 мм.

Строганый шпон получают путем строгания чураков на специаль-

ных станках в виде листов шириной, равной толщине чурака. Этим

шпоном в основном облицовывают (наклеивают) листы фанеры, вы-

полненные из лущеного шпона. Облицовывают фанеру с одной или

двух сторон шпоном из дуба, ореха, груши и других пород дерева

с красивой текстурой. Облицованная фанера называется декоратив-

ной, изготовляют ее 1-го и 2-го сортов. Листы декоративной фанеры

могут быть обычными или шлифованными с одной или двух сторон.

Кроме шпона фанеру облицовывают пленочными материалами в со-

четании с декоративной бумагой или без нее. Используют такую фа-

неРУ для изготовления мебели, панелей, перегородок, потолков, при-

чем ее обычно не отделывают.

Бакелизированную фанеру изготовляют из березового лущеного

шпона, склеенного синтетическими смолами. Эта фанера отличается

повышенной водо-, атмосферостойкостью и прочностью.

РЕВЕСНЫЕ ПЛИТЫ

Древесные щиты и плиты по сравнению с дощатыми обладают

необходимой прочностью и формоустойчивостью. Различают плиты

столярные, фанерные, древесноволокнистые, древесностружечные.

15

Столярные плиты изготовляют склеиванием узких реек в щиты

больших размеров. Рейки для щита берут сосновые, еловые или из

лиственных пород, склеенные на гладкую фугу, в паз, гребень и на

рейку. Рейки укладывают так, чтобы они не коробились. Щит из

реек называют основой, на которую с обеих сторон на синтетическом

клее в один или два слоя наклеивают лущеный шпон. Размеры плит,

мм: длина — 2500—1800, ширина — 1525—1220, толщина — 16—50.

Хранят столярные плиты в сухих закрытых складах или сараях.

Применяют для изготовления дверей, перегородок, полов и

мебели.

Фанерные плиты — состоят из нескольких слоев лущеного шпона,

склеенных между собой синтетическим клеем. Размеры плит, мм:

длина — 1525, ширина— 1220, толщина — 15, 20, 25, 30, 45. Основное

отличие от клееной фанеры — значительная толщина плит. Применя-

ют для различных целей.

Древесноволокнистые плиты состоят из древесных или других

растительных волокон, соответственно измельченных, смешанных со

специальными составами и при высокой температуре и большом

давлении спрессованных в однородный материал. Плиты изготовля-

ют нескольких марок: М — мягкие, ПТ — полутвердые, Т — твердые,

СТ — сверхтвердые.

Древесноволокнистые плиты применяют для устройства стен, пе-

регородок, дверных полотен, панелей, для обшивки потолков, отдел-

ки домов и мебели.

Мягкие плиты изготовляют длиной 1200—3000, шириной —

1200—1700 и толщиной 12, 16 и 25 мм.

Полутвердые, твердые и сверхтвердые плиты из-

готавливают длиной 1200—5500 и шириной 1000—2140 мм.

Толщина полутвердых плит составляет 6, 8, 12 мм, а твердых и

сверхтвердых плит—2,5; 3,2; 4,5 и 6 мм. Самый распространенный

формат плит — 2700X1200 и 2700x1700 мм. Сверхтвердые плиты, в

отличие от твердых и полутвердых, в процессе изготовления окра-

шивают или грунтуют с лицевой поверхности и применяют для по-

крытия полов.

Плиты твердые с лакокрасочным покрытием изготовляют одно-

цветные и многоцветные, с декоративным печатным рисунком. Эма-

левое покрытие плит стойко к воздействию воды. Применяют для

отделки санузлов, ванных комнат, кухонь и различных помещений,

где бывает повышенная влажность воздуха.

Звукопоглощающие (акустические) плиты изготовляют из мягких

и твердых плит типов А, Б, В.

Тип А — плиты однослойные толщиной 12,5 и 20 мм с несквозной

круглой перфорацией диаметром 4—5 мм, глубиной 0,7 мм.

Тип Б — плиты двухслойные толщиной 16 и 20 мм.

Тип В — плиты однослойные со сквозной круглой или щелевидной

перфорацией.

Применяют акустические плиты для отделки стен и потолков.

Древесностружечные плиты по прочности приближаются к дре-

весине хвойных пород. Тяжело режутся, но хорошо склеиваются как

по пласти, так и по кромкам.

16

Плиты изготовляют однослойные и трехслойные, облицованные

лущеным и строганым шпоном, сплошные и многопустотные, шлифо-

ванные и нешлифованные. В зависимости от плотности бывают раз-

ной массы 500—800 кг. Плиты выпускают нескольких марок:

ПС-1 — плоского прессования, средней плотности, однослойные;

ПТ-1—плоского прессования, тяжелые, однослойные и др. Плиты

марок ПТ-1, ПС-1, ПТ-3, ПС-3 имеют длину 1800—3600, ширину

1220—1830 и толщину 10—25 мм, плиты других марок—почти такие

же размеры, но другую толщину. Например, плиты ЭМ — экструзи-

онного прессования, многопустотные изготовляют толщиной 27—

52 мм.

Применяют для устройства потолков, полов, стен и перегородок,

а также для изготовления встроенной мебели и т. д.

ЕРЕВЯННЫЕ ДЕТАЛИ И ИЗДЕЛИЯ

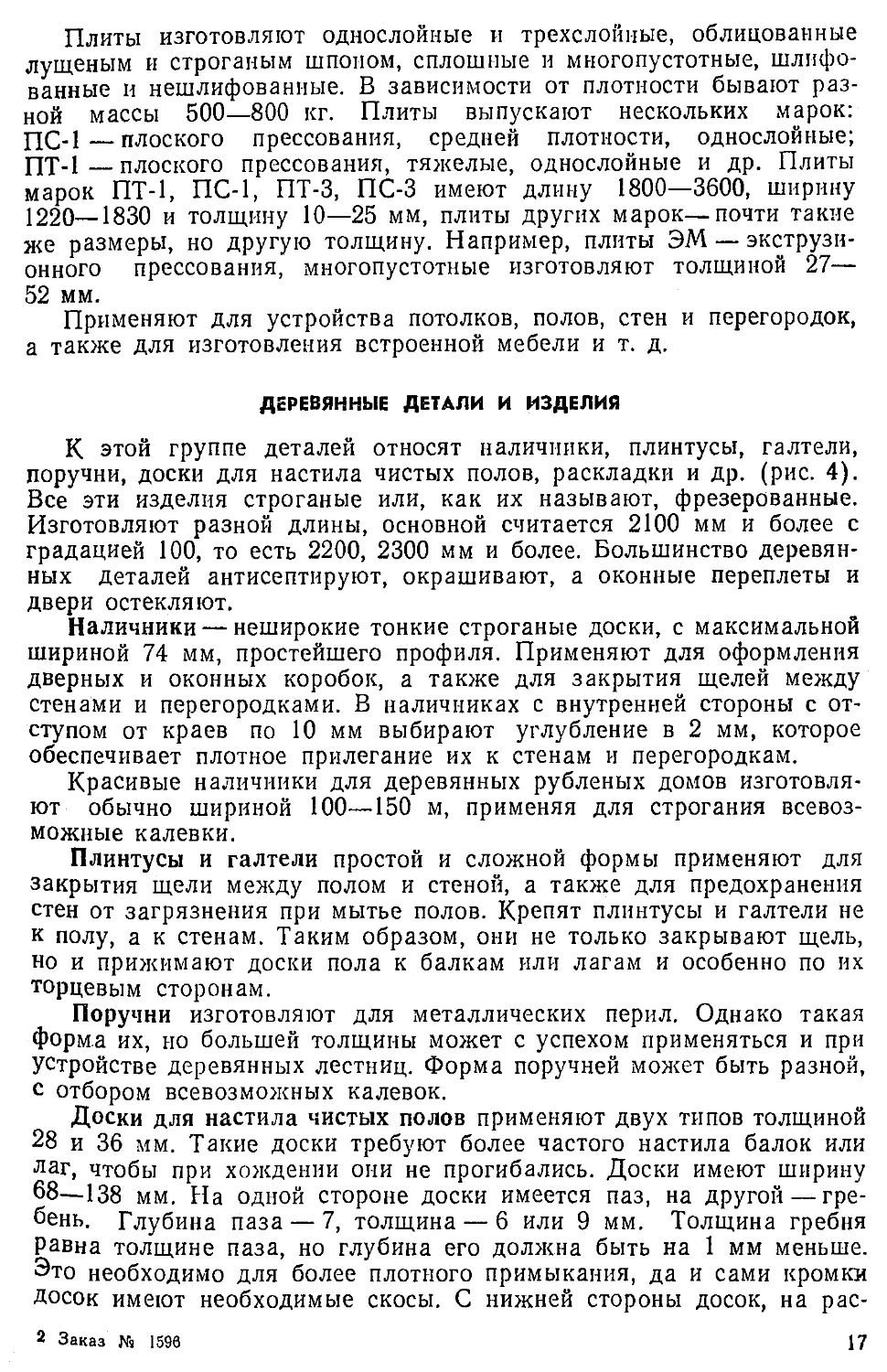

К этой группе деталей относят наличники, плинтусы, галтели,

поручни, доски для настила чистых полов, раскладки и др. (рис. 4).

Все эти изделия строганые или, как их называют, фрезерованные.

Изготовляют разной длины, основной считается 2100 мм и более с

градацией 100, то есть 2200, 2300 мм и более. Большинство деревян-

ных деталей антисептируют, окрашивают, а оконные переплеты и

двери остекляют.

Наличники — неширокие тонкие строганые доски, с максимальной

шириной 74 мм, простейшего профиля. Применяют для оформления

дверных и оконных коробок, а также для закрытия щелей между

стенами и перегородками. В наличниках с внутренней стороны с от-

ступом от краев по 10 мм выбирают углубление в 2 мм, которое

обеспечивает плотное прилегание их к стенам и перегородкам.

Красивые наличники для деревянных рубленых домов изготовля-

ют обычно шириной 100—150 м, применяя для строгания всевоз-

можные калевки.

Плинтусы и галтели простой и сложной формы применяют для

закрытия щели между полом и стеной, а также для предохранения

стен от загрязнения при мытье полов. Крепят плинтусы и галтели не

к полу, а к стенам. Таким образом, они не только закрывают щель,

но и прижимают доски пола к балкам или лагам и особенно по их

торцевым сторонам.

Поручни изготовляют для металлических перил. Однако такая

форма их, но большей толщины может с успехом применяться и при

устройстве деревянных лестниц. Форма поручней может быть разной,

с отбором всевозможных калевок.

Доски для настила чистых полов применяют двух типов толщиной

28 и 36 мм. Такие доски требуют более частого настила балок или

лаг, чтобы при хождении они не прогибались. Доски имеют ширину

68—138 мм. На одной стороне доски имеется паз, на другой — гре-

бень. Глубина паза — 7, толщина — 6 или 9 мм. Толщина гребня

Равна толщине паза, но глубина его должна быть на 1 мм меньше.

Это необходимо для более плотного примыкания, да и сами кромки

Досок имеют необходимые скосы. С нижней стороны досок, на рас-

2 Заказ Xs 1596

17

44.54.74

стоянии 15 мм от краев, выбирают углубление (продух) в 2 мм, что

обеспечивает плотное прилегание досок к балкам или лагам и обес-

печивает вентиляцию. С нижней стороны доски обрабатывают анти-

септиком.

Бруски для настила полов заменяют доски. Толщина брусков —

28, ширина — 35—55 мм, не считая гребня. Они также имеют с од-

ной стороны паз, с другой — гребень, нижняя сторона ровная, но для

более плотного прилегания к балкам или лагам в брусках лучше

выбрать углубление.

Доски для обшивки деревянных домов выпускают двух типов

толщиной 13 мм. Ширина досок первого типа—49, 68, 88 и 118 мм,

второго — 33, 62 и 82 мм. Доски такого типа несложно сделать

своими руками, применяя необходимый инструмент для выборки па-

зов и гребней.

Изготовляют также блоки оконные с переплетами или дверные

с полотнами. Часто их поставляют остекленными. Размеры их разные.

В практике часто требуются различные шпунтовые соединения,

например, дощатые двери на шпонках лучше изготовлять из шпун-

тованных досок, выполненных с фальцем, а различные перегородки

с плотными, непродуваемыми швами — из досок с разными шипами.

Паркетные покрытия широко используют для отделки домов. Для

их применения необходимы прочные основания, в данном случае так

называемый черный пол, устроенный из толстых сухих антисептиро-

ванных досок.

Паркетные покрытия подразделяют на паркетные доски, паркет-

ные щиты, штучный паркет.

Паркетные доски состоят из двух слоев. Первый слой — обычная

доска, или основание, шириной 145, 160 мм, толщина со вторым сло-

ем— 25—27 мм. С одной кромки доски имеется паз, с другой — гре-

бень. С нижней стороны доски по ее длине устроены пропилы на

глубину 3/4 толщины доски, через 20—30 мм. Это предохраняет доски

от коробления. Сверху поперек доски наклеены на синтетических во-

достойких клеях паркетные планки. Толщина планок из сосны и

лиственницы — 8 мм, из остальных пород дерева — 6 мм. Паркетные

доски к балкам или лагам крепят гвоздями, забивая их в пазы.

Паркетные щиты состоят из деревянного основания и верхнего

лицевого покрытия. Щиты разных размеров крепят к черному полу

гвоздями.

Штучный паркет — это отдельные планки длиной 150—500 мм,

шириной 30—90 мм и толщиной 15 мм. На кромках планок имеются

пазы и гребни.

Рис. 4. Деревянные детали и изделия для строительства:

а — наличники; б — плинтусы; в — поручни; г — доски для настила чистых полов; д — бруски

Для настила чистых полов; е — доски для облицовки деревянных домов; ж — шпунтовые со-

единения досок: 1 — с фальцем; 2 — прямым шипом; 5 —сегментным шипом; 4 — трапецеи-

дальным шипом; 5 — треугольным шипом; 6 — рейкой в шпунт; 3 — паркетные доскИ; и— пар-

кетные щиты; к — паркетная планка на «жесткую рейку»

в — петли

стержнем.

Рис. 5. Петли оконные и дверные карточные:

карточные с заделанным стержнем в шарнире; б — петли полушариириые со

заделанным в одной карте; в — петли со стержнем, вынимающимся из шарнира

2*

19

ПРЕДОХРАНЕНИЕ ДРЕВЕСИНЫ

ОТ ГНИЕНИЯ И РАЗРУШЕНИЯ

Древесина в условиях переменного действия тепла, холода и

влажности часто загнивает. Самое опасное загнивание вызывают

домовые грибы, которые появляются только в сырых непроветривае-

мых местах. Поэтому древесину необходимо хранить, проветривая и

предотвращая возможность ее намокания. Приступая к борьбе с

грибами, в первую очередь необходимо соскоблить или срубить за-

раженную древесину, а затем ее сжечь. По окончании обработки

древесины инструмент дезинфицируют. Только просушив древесину,

приступают к ее антисептированию. В зависимости от степени зара-

жения грибами древесину проветривают круглый год или в теплое

время.

Не менее опасны жуки-древоеды, или точильщики, которые за-

водятся в сухой древесине: стенах, бревнах, досках, полах, мебели

и т. д.

1ля предохранения древесины от гниения и разрушения в каче-

стве профилактических мер широко применяют антисептики, обла-

дающие необходимой токсичностью (ядовитостью). Прежде чем ис-

пользовать антисептик, необходимо познакомиться с его свойствами:

препарат не должен разрушать древесину и затруднять ее отделку,

вызывать коррозию металла, иметь неприятный запах. Перед при-

менением антисептика следует надеть плотно застегивающийся ха-

лат, лучше комбинезон, прорезиненный фартук и резиновые перчат-

ки, защитные очки с респиратором. Вместо респиратора можно ис-

пользовать марлевую повязку с прослойкой ваты, предварительно

увлажненные. Из помещения следует временно убрать продукты пи-

тания, удалить людей, птиц и животных. После работы лицо, руки,

а лучше все тело рекомендуется вымыть теплой водой с мылом.

Антисептики растворяются в воде или масле. Водорастворимые

практически не имеют запаха и находят широкое применение в ин-

дивидуальном строительстве. Древесину антисептиками обрабатыва-

ют при помощи кисти или опрыскивателя. Наиболее распространены

следующие антисептики: фтористый и кремнефтористый аммоний,

а также кремнефтористый натрий.

Фтористый натрий — белый порошок, не имеющий запаха.

Древесину не окрашивает, прочность не понижает, металл корроди-

рует (ржавеет). Растворимость в воде температурой 20°С — 3,7%,

80°С — 4,6%. Применяют растворы 3—4%-ной концентрации. Анти-

септируют элементы дома, а также материалы и изделия (чаще все-

го плиты) из стружек, камыша, опилок, торфа.

Кремнефтористый натрий — белый или светло-серый по-

рошок с желтоватым оттенком. Растворимость в воде температурой

20°С— до 0,7%, 80°С—до 1,8%. Следует применять с кальциниро-

ванной содой, фтористым натрием или жидким стеклом. Используют

для тех же целей, что и фтористый натрий.

Эти два рассмотренных препарата нельзя применять в смеси с

известью, мелом, гипсом и цементом, так как они теряют свои анти-

септические свойства.

20

Кремнефтористый аммоний — порошок белого цвета,

без запаха. Древесину не окрашивает, не снижает ее прочность,

придает ей небольшую огнестойкость. Токсичность выше фтористого

натрия. Растворяется в воде температурой 25°С—до 18,5%, 75°С —

32,5%. Обычно применяют растворы 8 %-ной концентрации. Недоста-

ток антисептика — легко вымывается водой.

Древесину антисептируют за три раза с промежутками 2—3 ч, но

можно и через более длительное время. При этом древесина пропи-

тывается на глубину 1—2 мм.

Антисептики против насекомых бывают разных названия и на-

значения.

Хлорофос смешивают с водой в любых соотношениях. Имеет

резкий, но быстро исчезающий запах. Лучше применять растворы

10%-ной концентрации — хорошее средство против жуков-древоедов

или древоточцев.

Хлородан растворяется в органических растворителях и не

растворяется в воде. Имеет незначительный запах. Выпускается в

виде дуста и 65%-ного концентрата с маслом и эмульгатором. Кон-

центрат разбавляют водой до нужной концентрации.

Чтобы погибли личинки и жуки, с наступлением теплых дней по-

верхности конструкций рекомендуется хорошо пропитать антисеп-

тиком, нанося его распылителем или кистью. Эту операцию жела-

тельно повторить три-четыре раза с промежутками 2 недели. В те-

чение года из отверстий тонкой проволочкой можно удалять древес-

ную пыль и впрыскивать в них антисептик.

МАТЕРИАЛЫ ДЛЯ СКЛЕИВАНИЯ ДРЕВЕСИНЫ

И ОТДЕЛОЧНЫХ РАБОТ

Для склеивания древесины применяют всевозможные клеи: глю-

теиновые, казеиновые, синтетические и эпоксидные. Концентрация

клея зависит от содержания в нем сухого вещества, выражаемого в

процентах от массы раствора.

КЛЕИ

Глютеиновые клеи (мездровый и костный)—это клеи животного

происхождения.

Мездровый клей изготовляют из мездры подкожного слоя шкур

животных, а также из обрезков и отходов сырых шкур, костный

клей — из обезжиренных и очищенных от посторонних примесей кос-

тей, копыт, рогов. Глютеиновые клеи чаще выпускают сухими в плит-

ках длиной 150—200, шириной 80—100, толщиной 10—15 мм, а так-

же в виде крупы или чешуи (более удобен при приготовлении — бы-

стрее набухает).

Костный клей выпускают и в студнеобразном виде, галертой.

В этот клей обязательно добавляют антисептики. Из галерты легко

приготовить клеевой раствор. Цвет плиточного клея в зависимости

от состава сырья — от светло-желтого—до темно-коричневого. Клей

21

высокого качества — стекловидный, светлый, а не мутный, гладкий,

а не волнистый и т. д., при изломе образует острые края.

Изготовляют клеи четырех сортов: высшего, первого, второго и

третьего.

Глютеиновые клеи рекомендуется хранить в сухом проветривае-

мом помещении. При температуре воздуха не выше 15°С галерту

долго хранить не рекомендуется. Небольшое количество клея можно

хранить в холодильнике.

Казеиновые клеи первого и второго сортов изготовляют из казеи-

на (обезжиренного творога), гашеной извести, фтористого натрия,

медного купороса и керосина.

Клей выпускают двух марок: «Экстра» (В-107) и «Об» (обыкно-

венный). В клей марки «Об» медный купорос не вводят, казеин ис-

пользуют второго сорта.

Клей представляет собой однородную массу желтовато-белого

цвета без насекомых и личинок.

Хранят клей в сухом, проветриваемом помещении при температу-

ре воздуха не выше 30°С, иначе он теряет свои свойства. Через 5 ме-

сяцев хранения, считая со дня выпуска, клей надо проверить на

прочность склеивания.

Синтетические клеи

(карбомидные, меламино-мочевино-формаль-

дегидные и др.) грибостойки и водостойки, обладают большой проч-

ностью склеивания. Выпускают твердые, пастообразные, жидкие, по-

рошкообразные. Перед использованием клея необходимо ознакомить-

ся с инструкцией по его приготовлению и способам склеивания.

Эпоксидные клеи состоят из полимера, растворителя (этиловый

спирт в смеси с ацетоном) и пластификатора (дибутилфталат). Этот

клей универсален — обладает высокой прочностью склеивания без

высокого давления при запрессовке, но требует тщательной подготов-

ки склеиваемых поверхностей. При температуре воздуха 20°С отвер-

девает за 24 ч, при 60°С — 4 ч, а при 120°С — 2 ч.

При использовании этого клея следует выполнять рекомендации,

приведенные па упаковке.

При выполнении отделочных работ применяют различные отде-

лочные материалы: олифы, пигменты, масляные краски, эмали, лаки

и политуры, красители и протравы, сиккативы, порозаполнители.

ОЛИФЫ

Олифы делятся на натуральные, уплотненные, синтетические чис-

тые однородные и синтетические модифицированные.

Олифа натуральная изготовляется из льняного или конопляного

масла (до 95%) с добавлением в процессе варки при температуре

275°С марганцово-свинцово-кобальтового сиккатива. Применяют для

изготовления масляных красок и разведения до рабочей (малярной)

консистенции густотертых, а также окраски кровли, дверей, перепле-

тов, полов, наружных стен деревянных зданий и др.

Олифа уплотненная (оксоль) выпускается с содержанием масла

и сиккатива не менее 55%, а растворителя (уайт-спирита) —не бо-

лее 45%. Применяют для окрашивания внутренних поверхностей,

за исключением полов.

22

Олифа полимеризованная (ИМС) является заменителем нату-

ральной олифы. Применяют для внутренних и наружных окрасок.

Олифа глифталевая изготовляется из растительного масла, гли-

церина и растворителя (не более 50%). Применяют для разведения

густотертых красок, а также для

по металлу, дереву, штукатурке.

Олифа пентафталевая так же,

из алкидной смолы, поэтому эти

! пользуют и другие разновидности

и др. Расфасовывают олифы в мелкую тару, на которую наклеивают

инструкцию по применению.

внутренних и наружных окрасок

как и глифталевая, изготовляется

олифы называют алкидными. Ис-

олиф— сланцевую, полидиеновую

ПИГМЕНТЫ — СУХИЕ СТРОИТЕЛЬНЫЕ КРАСКИ

Пигменты представляют собой минеральные (естественные) и ис-

кусственные тонкие порошки. Обладают следующими свойствами:

просеиваются через сито, имеющее 1482 отверстия на 1 см2; не рас-

творяются в воде, масле и других растворителях, через небольшой

промежуток времени оседают на дно, а на поверхности остаются чи-

стая вода, масло или другой растворитель; изменяют цвет под дей-

ствием солнца и при многократном увлажнении.

Из пигментов, смешанных с мелом, приготовляют различные вод-

ные (клеевые), известковые или другие окрасочные составы.

МАСЛЯНЫЕ И ЭМАЛЕВЫЕ КРАСКИ

Представляют собой смесь пигментов с олифой, полученную в

результате длительного перетирания на специальных машинах или

шаровых мельницах до очень тонкого состояния. Краски выпуска-

ют готовые к употреблению или густотертые. До рабочей вязкости

густотертые краски разводят олифой, иногда с добавлением сикка-

тива, скипидара или другого растворителя.

На упаковке с краской имеется инструкция, указывающая, для

Каких видов работ она предназначена, а также сколько требуется

на 1 м2 и сроки высыхания.

Необходимо помнить, что при смешивании пигментов с олифой

в домашних условиях получают масляные краски очень низкого

качества.

Небольшое количество пигмента можно добавлять в тертые мас-

ляные краски для подцветки. Такие краски рекомендуется применять

только для внутренних работ.

Эмалевые краски (эмали) изготовляют из пигментов и масляных

лаков также путем длительного перетирания, по сравнению с масля-

ными красками обладают хорошим глянцем. Эмали

аых цветов, названий, для внутренних и наружных

Для окрашивания дерева, металла и т. д.

Кроме масляных эмалей используют спиртовые,

НЫе, нитроглифталевые и др. На каждой упаковке с

Инструкция по ее применению.

выпускают раз-

работ, а также

нитроцеллюлоз-

эмалью имеется

23

ГРУНТОВКИ, ШПАТЛЕВКИ, ЗАМАЗКИ

Грунтовки — это жидкие окрасочные составы, например масляная

краска разной густоты. Грунтовками обычно покрывают шпаклеван-

ные и другие поверхности. По высохшей грунтовке изделие окраши-

вают.

Шпатлевки — тестообразные массы, приготовляемые на клею,

олифе, лаках и т. д. Их наносят на проолифленную поверхность для

выравнивания всевозможных дефектов или придания большей глад-

кости. Шпатлевки могут быть белые и цветные, в них вводят сухие

или тертые краски. Для лучшего высыхания в шпатлевки добавляют

быстровысыхающие растворители, клеи и др.

Замазки — более густые массы, чем шпатлевка. Приготовляют в

основном из олифы и сухого тонкосеяного мела, смешивая на ровном

листе стали, пластмассы, фанеры. Для подцветки добавляют пиг-

менты или тертые масляные краски. В зависимости от назначения

они могут быть густые и жидкие (постельная замазка).

Применяют для обмазывания

альцев переплетов после вставки

стекла.

ЛАКИ И ПОЛИТУРЫ

Это жидкие пленкообразующие вещества в различных раствори-

телях, способные оставлять после нанесения на поверхность твердое

блестящее или матовое покрытие. Для изготовления лаков и политур

необходимы растворители: спирт, олифа, масла и смолы.

Спиртовые лаки приготовляют из спирта и смол. Особенно широ-

ко применяют этиловый спирт (очень ядовит) и шеллаковую смолу,

часто с добавкой канифоли. Лаки высыхают весьма быстро.

Масляные лаки представляют собой раствор смол в высыхающих

маслах и в растворителях с добавкой сиккативов. Эти лаки высыха-

ют за 48 ч и даже значительно больше. Для ускорения высыхания в

лаки добавляют не более 7—10% сиккативов от массы масла. Раз-

личают лаки светлые 4с, 5с, 7с и темные 4т, 5т и 8т. Лаки 4с, 4т

сохнут 36 ч; 5с, 5т — 48; 7с, 7т — 24 ч. Для покрытия полов широко

применяют лак № 350.

Нитроцеллюлозные лаки (нитролаки) приготавливают из лаково-

го колоксилина разных марок, смол и пластификаторов в смеси с ле-

тучими органическими растворителями.

Эти лаки быстро высыхают, оставляя достаточно твердые и стой-

кие эластичные пленки, которые можно полировать. Бывают прозрач-

ные холодного и горячего нанесения; матирующие, кислотного от-

вердения — прозрачные. Широко применяют для отделки различных

столярных изделий.

Кроме перечисленных лаков используют полиэфирные, полиэфир-

малеинатные, полиуретановые, перхлорвиннловые и др.

Политуры — это жидкие лаки, состоящие из полирующих смол.

Спиртовые политуры приготовляют из спирта и шеллака несколь-

ких цветов: № 13 — светло-коричневого, № 14 — темно-коричневого,

№ 15 — красно-малинового, № 16 — черно-синего. Применяют идито-

ловую и нитрополитуры.

24

КРАСИТЕЛИ И ПРОТРАВЫ

Применяют для изменения цвета древесины и придания ей опре-

деленного тона путем крашения или тонирования.

Красители — красящие вещества, легко растворимые в воде,

спирте, масле и во многих других жидкостях. Обычно красители при-

готовляют 1—3%-ной концентрации. Они легко проникают на боль-

шую или меньшую глубину окрашиваемого материала. Красители

бывают естественные и искусственные.

Для их приготовления часто используют отвары опилок и стру-

жек древесины темных цветов, кожуру лука, кору ольхи, ивы и др.

Гуминовые красители получают из торфяных почв и бурых углей, в

виде блестящих темно-коричневых кристаллов. Водные растворы

этих красителей известны под названием ореховой морилки, или бей-

ца. Раствор приготовляют 10—40%-ной концентрации, древесину ок-

рашивают в коричневый цвет. Для придания древесине темных от-

тенков раствор наносят повторно. Эти красители обладают высокой

светостойкостью.

Органические красители, называемые анилиновыми, под-

разделяются на прямые, основные и кислотные.

Прямые красители в виде водных растворов обладают не-

сколько тусклым тоном.

Основные красители в виде водных или спиртовых рас-

творов применяют для окрашивания древесины, богатой дубильными

веществами или предварительно обработанной раствором хромпика.

Обладают чистыми и яркими цветами, но недостаточно светостойки.

Более устойчивы красители коричневого цвета.

Кислотные красители применяют в виде водных раство-

ров, но лучше подкисленных уксусной кислотой. Окрашивают древе-

сину в яркие и чистые цвета; достаточно светостойки.

Растворы из органических красителей получают, растворяя 1—5 г

красителя в 1 л воды, что зависит от тона крашения.

Протравы — различные соли, дубильные вещества, кислоты. Про-

травное крашение (травление) отличается высокой светостойкостью.

Железный купорос окрашивает древесину от серого до черного цве-

та; медный купорос, хромпик натриевый, хромпик калиевый, хлор-

ная медь — в желто-коричневый с разными оттенками. Нашатырный

спирт окрашивает древесину, содержащую дубильные вещества, в

желто-коричневый цвет. Протравы применяют осторожно, растворяя

ИХ в горячей воде в стеклянной или фаянсовой посуде. В металличе-

ской посуде они изменяют свои свойства.

РАСТВОРИТЕЛИ, РАЗБАВИТЕЛИ, ПЛАСТИФИКАТОРЫ,

СИККАТИВЫ, ПОРОЗАПОЛНИТЕЛИ

Растворители — летучие жидкости, способные растворять смолы,

масла, целлюлозу до рабочей вязкости. Применяют также для раз-

бавления готовых растворов.

К растворителям относят бензин, керосин, уайт-спирит, толуол

и Др. Растворитель 645 разбавляет нитролаки, нитроэмали и др.

25

смолы, масла и

масла, эфиры,

масел и масля-

наносимые на предварительно

поверхность перед использова-

покрашенными под цвет древе-

КФ-2, ПМ-11, ЛК. Включают

Разбавители — жидкости, чаще не растворяющие

другие вещества, а делающие их более жидкими.

Изготовляют разных марок: РКБ-1, РКБ-2 и др.

Пластификаторы — невысыхающие жидкости:

спирты и др.

Сиккативы — жидкости, ускоряющие высыхание

ных красок. Выпускаются промышленностью светлых и темных то-

нов. Добавляют в масло или масляные составы от 2 до 5%к их мас-

се. Излишки сиккативов снижают качество масел или красок.

Порозаполнители — это составы,

загрунтованную и незагрунтованную

нием прозрачных покрытий.

Они могут быть бесцветными или

сины.

Выпускают разных марок: КФ-1,

пленкообразователь и наполнитель, которые смешивают перед упо-

треблением.

В качестве порозаполнителей используют также восковые масти-

ки, состоящие из различных компонентов, выраженных в весовых ча-

стях: пчелиного воска—40, скипидара — 60 или парафина 60 и бен-

зина-растворителя — 40.

Для приготовления мастики на основе крахмала берут необходи-

мые материалы (в весовых частях): натуральную олифу, или ок-

соль,— 34, скипидар—9, сиккатив — 3, крахмал — 54. Крахмал тща-

тельно смешивают сначала со скипидаром, затем—с сиккативом и

олифой.

Для приготовления мастики, содержащей канифоль, берут следую-

щие материалы (в весовых частях): олифу оксоль—10, сиккатив —

2, скипидар — 3, канифоль — 15, тальк — 70. Канифоль плавят в во-

дяной бане, вливают скипидар, сиккатив, затем олифу и после сме-

шивания всыпают тальк. Полученный состав тщательно перемеши-

вают.

Можно также приготовить мастику, состоящую из таких компо-

нентов (в весовых частях): олифы оксоль — 60, скипидара — 30, охры,

умбры или другого сухого пигмента — 10. Олифу смешивают со ски-

пидаром, а затем добавляют пигмент при тщательном перемеши-

вании.

Рассмотренные мастики-порозаполнители высыхают в среднем за

сутки.

ШЛИФОВАЛЬНЫЕ МАТЕРИАЛЫ

Для шлифования поверхности древесины, шпаклеванных, грунто-

ванных, лаковых и других покрытий применяют различные шлифо-

вальные материалы: шкурки, порошки и пасты.

Шлифовальные шкурки — это инструмент на гибкой основе, то

есть на бумаге или ткани, покрытый соответствующей связкой (на-

пример, клеем) и посыпанный абразивным порошком разной зерни-

стости. Предназначены для сухого и мокрого шлифования. Шкурки

изготовляют двух типов — рулонные (Р) и листовые (Л). Размеры

листов и длина рулонов разные. Шлифовальные материалы — абра-

26

зивы бывают стеклянные, кремниевые, кварцитовые, электрокорун-

ловые различной зернистости. Номера зернистости: 40, 32, 25, 20, 16,

12 Ю, 8, 6, 5, 4: М63, М50, М40, М28, М20, М14. Шкурка с буквой

М* перед номером называется микронной, то есть очень мелкой.

Первый раз шлифуют шкурками № 16—12 с постепенным умень-

шением зернистости.

Шлифовальные порошки — сухие абразивные зерна. Лакокрасоч-

ные покрытия шлифуют порошком пемзы или трепела, чаще всего

со смачивающими жидкостями: скипидаром, керосином, маслом,

водой.

Шлифовальные пасты — абразивные порошки (пемза, трепел,

электрокорунд, карбид кремния), растертые на легкорастворимом

связующем (невысыхающие жиры, масла, воск, парафин и др.). Рас-

творителями служат скипидар, керосин, уайт-спирит, а разбавите-

лем — вода.

ПОЛИРОВОЧНЫЕ, ОБЕССМОЛИВАЮЩИЕ

И ОТБЕЛИВАЮЩИЕ СОСТАВЫ

Полировочные составы применяют для придания лакокрасочным

покрытиям повышенного блеска, а также для их выравнивания.

К этим составам относят и так называемые разравнивающие жид-

кости, состоящие из смеси летучих органических растворителей с

различными добавками. Разравнивающими жидкостями удаляют

относительно крупные неровности лакокрасочных пленок и полируют

нитролаковые покрытия. В процессе работы эти покрытия под дейст-

вием тампона размягчаются и выравниваются. Расход жидкостей

РМЕ и НЦ-313 —70—100 г/м2.

Полировочные жидкости (составы) похожи на разравнивающие,

но менее активны. Ими сглаживают (при помощи тампона) различ-

ные мельчайшие неровности покрытия. Вместо жидкости можно при-

менять полировочные пасты, в состав которых входят абразивные

порошки мелкой зернистости и твердости.

В процессе полирования на поверхности изделия остаются масла

и жиры, которые способствуют быстрому загрязнению поверхности

за счет оседания на ней пыли. Для удаления этих загрязнений про-

мышленность выпускает специальные составы: полировочную воду

№18, восковой полирующий состав № 3. Кроме этих составов мож-

но применять сильно разбавленный спирт.

Обессмоливающие составы применяют для удаления смолы с дре-

весины хвойных пород. Самые распространенные из них: 25%-ный

раствор ацетона, 5—6%-ный водный раствор кальцинированной со-

ды, 4—5%-ный раствор каустической соды. Растворы приготовляют

на горячей воде температурой 60—80°С.

Отбеливающие составы применяют для отбеливания древесины,

чаще — для выравнивания ядра и удаления различных пятен. К та-

ким составам относят 15—30%-ный раствор перекиси водорода;

6%-ный водный раствор щавелевой кислоты, а также раствор,

состоящий из 10 частей по массе водного раствора перекиси водо-

рода 20%-ной концентрации и 1 части водного раствора аммиака та-

к°и же концентрации. Применяют и другие составы.

27

ПЛЕНОЧНЫЕ И ЛИСТОВЫЕ

ОТДЕЛОЧНЫЕ МАТЕРИАЛЫ

Эти материалы широко применяют для отделки столярных и ме-

бельных изделий, наклеивая на хорошо подготовленную поверхность.

Пленки из синтетических поливинилхлоридных смол бывают про-

зрачными и пигментированными, глянцевыми, матовыми и полума-

товыми, жесткими и эластичными, выпускаются рулонами. Толщина

пленки — 0,3—0,7 мм. Приклеивают перхлорвиниловым клеем, ла-

тексом и другими клеями-расплавами.

Поливинилхлоридные самоприклеивающиеся пленки, имеющие на

нелицевой (обратной) стороне липкий слой, прикатывают или при-

тирают к древесине.

Декоративные бумажно-слоистые пластики, изготовленные горя-

чим прессованием нескольких слоев бумаги, пропитанных смолами,

выпускаются в виде листов разных размеров или рулонов. Толщина

листов — 1—3 мм. Поверхность листов может быть глянцевой или

матовой, одно- или многоцветной.

Рулонные пластики имеют толщину листа — 0,4—0,6 мм.

Пластики к древесине приклеивают эпоксидными, каучуковыми,

горячим или холодным способом.

КРЕПЕЖНЫЕ ИЗДЕЛИЯ,

МЕБЕЛЬНАЯ ФУРНИТУРА, СТЕКЛО

К крепежным изделиям относят гвозди, шурупы, винты, болты,

скобы.

Г в оз ди разделяют на строительные, тарные, обойные, кровель-

ные, штукатурные и др. Бывают с плоской и конической головкой.

Строительные гвозди имеют разную длину и ширину: ходовые —

70—150 мм или до 250 мм, тарные — 25—80 мм.

Обойными гвоздями длиной 8—25 мм прикрепляют ткани или дру-

гие материалы к древесине (обивка дверей, мебели и т. д.). Шляпки

их бывают разной формы и рисунка.

Толевые гвозди с широкой головкой применяют для крепления

толя или рубероида при покрытии ими временной кровли на гвоздях,

а не на мастике. Их длина — 20, 25, 32 и 40 мм.

Штукатурные гвозди длиной 25—40 мм применяют для набивки

драни, то есть крепления ее к деревянным поверхностям.

Шурупы в основном применяют для крепления различных при-

боров к столярным и мебельным изделиям. Они бывают с головкой

потайной, полупотайной, полукруглой и шестигранной. Длина их —

7—120 мм, толщина — 1,6—10, диаметр головки — 3—20 мм. Для

удобства завертывания на головке прорезана канавка — шлиц. Шу-

рупы с потайной головкой завинчиваются в древесину заподлицо с

поверхностью детали. Ими крепят петли, замки и т. д.

Болты разной длины и толщины применяют для скрепления от-

дельных конструкций между собой, особенно съемных деталей у раз-

личной мебели.

28

Скобы и ерши применяют для скрепления отдельных конст-

рукций, а также для удерживания бревен на подкладках во время их

отесывания. Ершами закрепляют оконные и дверные коробки в про-

емах кирпичных, шлакобетонных и других зданий.

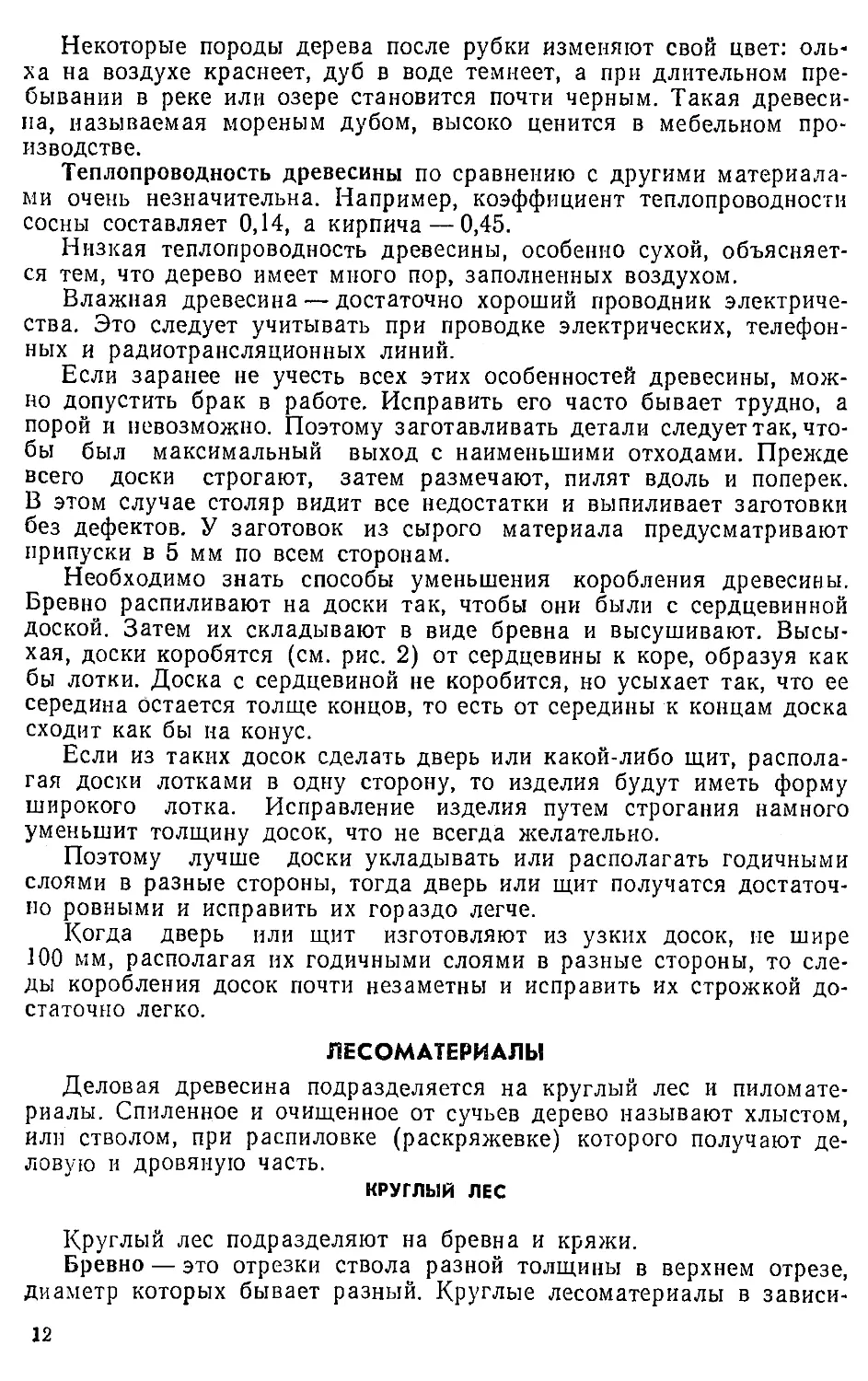

Приборы для окон и дверей — это петли, ручки, замки, шпинга-

леты, задвижки и др.

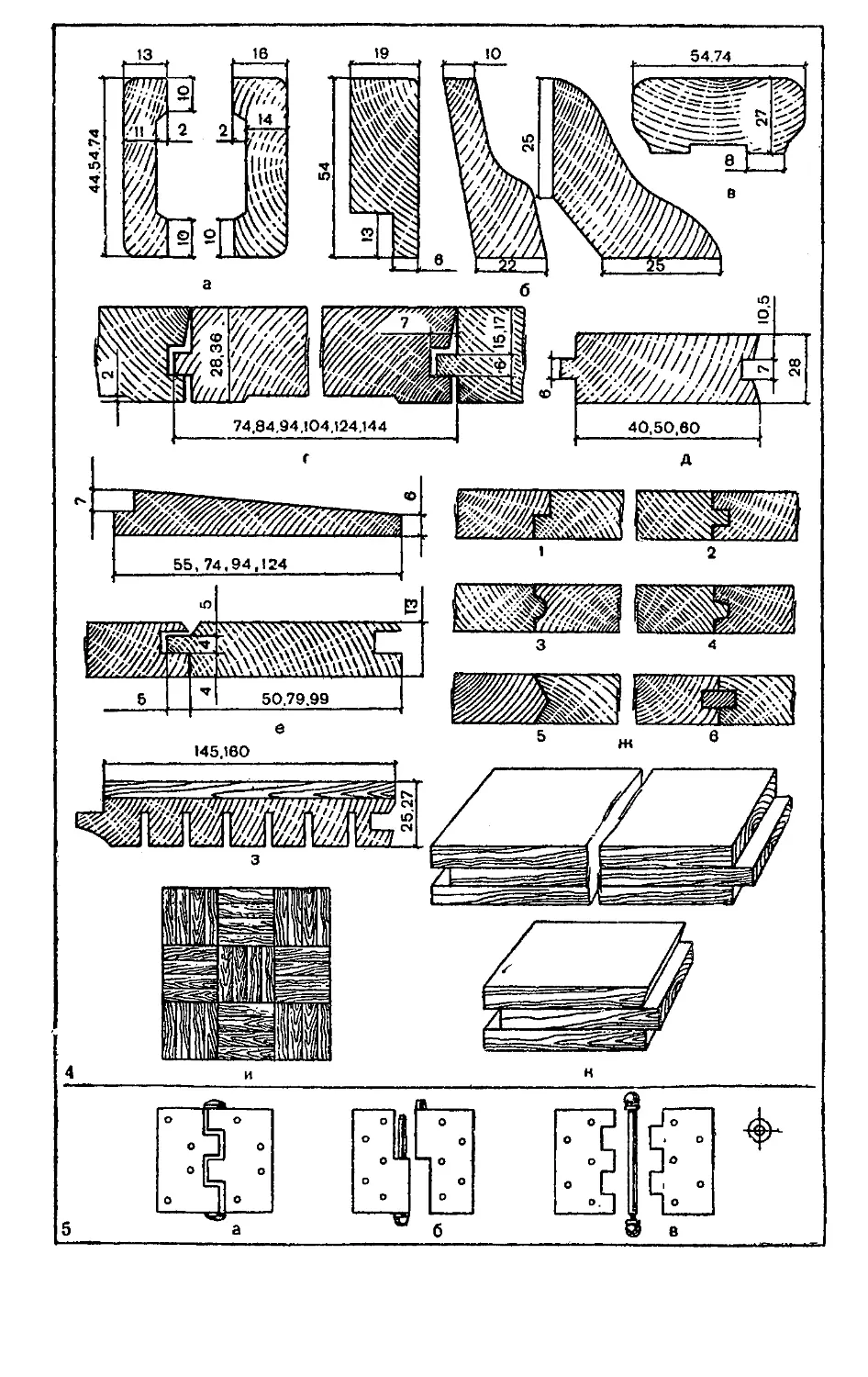

Петли оконные и дверные карточные применяют для

навешивания оконных створок и дверей. Каждая петля состоит из

двух карт с шарниром, а карта — из одной или двух пластинок. Для

образования шарнира карты изгибают так, чтобы было отверстие

для вставки стержня. Петли бывают с заделанным стержнем шарни-

ра, полушарнирные со стержнем, заделанным в одной карте, и со

стержнем, вынимающимся из шарнира. Полушарнирные пет-

ли применяют для дверных полотен или створок переплета, которые

можно, приподняв, снять со стержней шарниров. Петли с шар-

нирными стержнями, заделанными в картах, используют для

оконных створок, форточек и фрамуг небольшого размера. Петли

со съемным стержнем применяют, когда створку или двер-

ное полотно невозможно приподнять при их снятии. Эти петли под-

бирают по размерам дверного полотна или створки переплета, а так-

же, по толщине их обвязочных брусков. Раззенковку для головок шу-

рупов делают так, чтобы головки были в одной плоскости с картой

или на 0,25—0,5 мм утоплены в нее. Эти петли врезают в древесину

изделия (рис. 5).

Кроме перечисленных, применяют накладные петли.

Ручки для дверей разной формы и размера бывают цель-

нометаллическими штампованными и клепаными, а также сборными

из дерева, пластмассы, стекла и т. д. Для наружных дверей выбира-

ют ручки более тяжелые, для межкомнатных—легкие.

Ручки для окон могут быть из металла, пластмассы, стекла.

Комплект приборов обычно выполнен из одного материала и одина-

ково оформлен.

Все ручки и приборы надежно закрепляют к дверным полотнам,

створкам шурупами необходимой длины.

Шпингалеты — простейшие запоры без ключей, бывают двер-

ные и оконные, разнообразных конструкций. Дверные шпингалеты

врезают в створную кромку левого полотна на двупольной двери.

Засов выдвигается рычажком. Длина шпингалетов: верхнего — 370,

нижнего — 230 мм.

Оконные шпингалеты различают короткие и длинные со стержнем

во всю длину створки. Стержень повертывается (цельный) или раз-

двигается (составной) от поворота ручки.

В последнее время для закрывания створок переплетов исполь-

зуют ручки-завертки.

Замки для дверей различных конструкций и размеров бы-

вают врезные и накладные, последние часто изготовляют автомати-

Чески защелкивающимися.

Остановы широко применяют для оконных створок, которые

°ставляют открытыми. Они представляют собой крючки разных ти-

Пов> которые крепят к коробке и створке. Остановы предотвращают

29

произвольное открытие или закрытие створок и тем самым раскальь

ванне стекла и его выпадание.

Мебельная фурнитура отличается большим разнообразием форм

и размеров, часто используется для художественной отделки изделий.

К фурнитуре относят различные петли, замки, защелки, ручки,

кнопки, ключевины, стяжки и др.

Стекло листовое применяют для остекления различных перепле-

тов. Стекло изготовляют разной толщины и размера. При толщине

2 и 2,5 мм наименьшие размеры стекла—500X400, наибольшие —

1300X750 и 1550x750 мм, при толщине 3 и 4 мм наименьшие разме-

ры— 600X400, наибольшие— 1800X1200 и 2200X1300 мм, при тол-

щине 5 и 6 мм наименьшие размеры — 600X400, наибольшие —

2200X1600 мм.

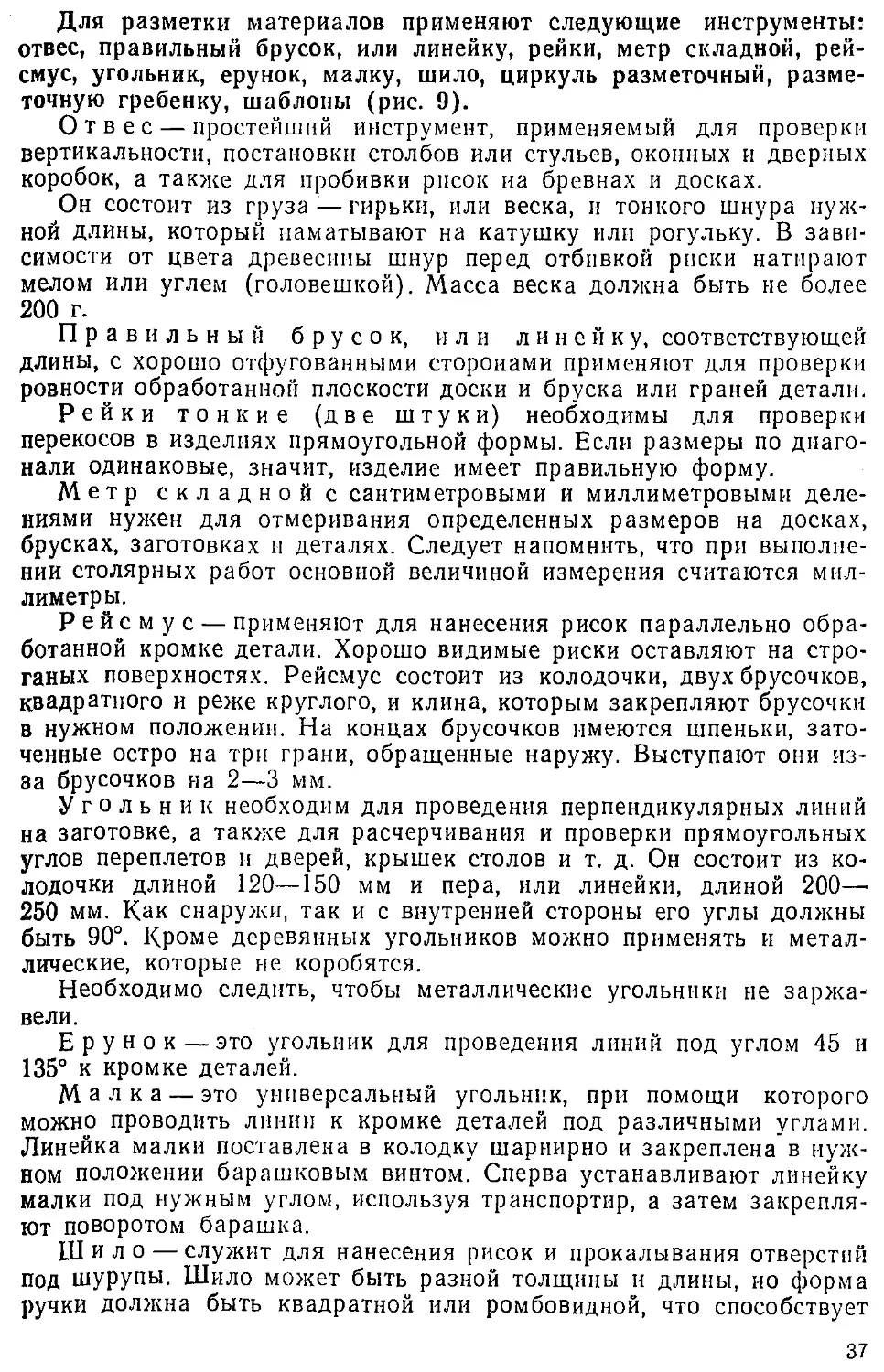

ОБРАБОТКА ДРЕВЕСИНЫ

При изготовлении столярных изделий или мебели древесину при-

ходится размечать, рубить, колоть, тесать, пилить, строгать, долбить,

сверлить, соединять различными способами, зачищать, шлифовать,

склеивать и т. д.

Для выполнения этих видов работ необходимы соответствующие

инструменты и приспособления, многие из которых можно сделать

своими руками, а также знание основных приемов работы ими.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СТОЛЯРА

В зависимости от времени года и погодных условий столярные

работы выполняют прямо на улице, на улице под навесом, в сарае и

дома.

Рабочее место столяра должно быть правильно организовано, что

обеспечивает нормальные условия работы и высокую производитель-

ность труда.

Вблизи от верстака размещают шкафчик, который ставят на по-

лу или укрепляют на стене. В шкафчике на полочках хранят инстру-

менты, вспомогательные материалы и чертежи. Инструменты распо-

лагают в определенном порядке, укладывая после работы строго на

свое место.

Пилы рекомендуется вешать на стенах, каждую отдельно. Режу-

щий инструмент всегда должен быть острым, сухим.

На рабочем месте должен быть инструмент, необходимый в дан-

ное время.

Рабочее место должно быть хорошо освещено.

Необходимо строго соблюдать противопожарные мероприятия.

После работы стружку и опилки убирают с рабочего места и выно-

сят из мастерской. Выключают все нагревательные приборы.

При работе на улице рядом с мастерской рекомендуется поста-

вить бочку с водой и рядом ведро. Работая дома, также нужно иметь

под руками ведро с водой, обязательно накрытое крышкой, чтобы

меньше испарялась вода, так как древесина хорошо впитывает вла-

гу. Увлажнять древесину нежелательно. Курить в мастерской кате*

горнчески запрещается.

При ручной обработке древесины основным оборудованием явля-

ется верстак.

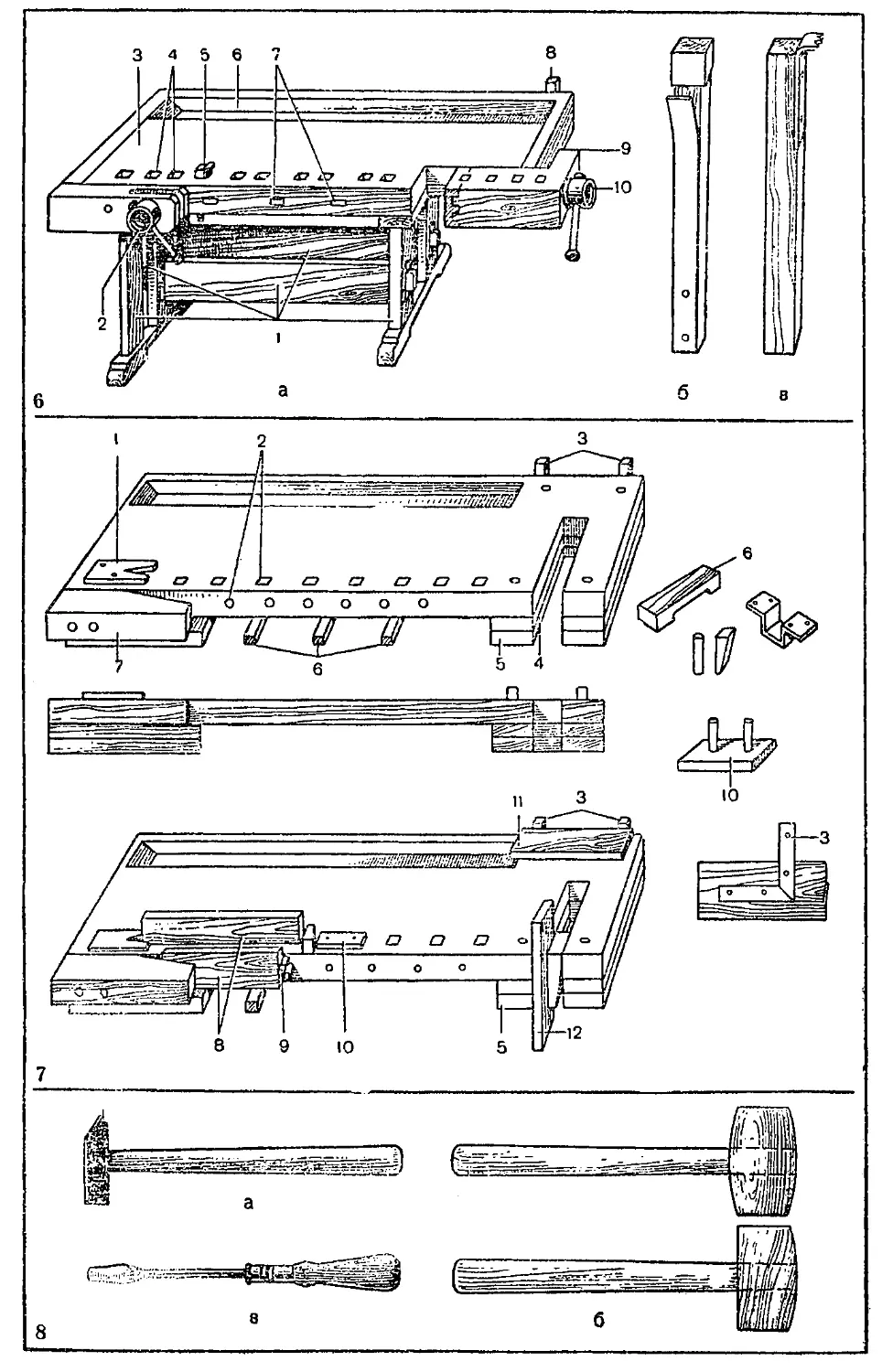

Верстак (рис. 6)—это прочный, массивный стол с приспособле-

ниями для удержания досок, планок и другого материала в горизон-

тальном или вертикальном положении.

Столярный верстак состоит из крышки или верстачной доски,

Двух тисков, подверстачья, а иногда и ящика под подверстачьем для

хранения часто применяемого инструмента.

31

3 4 5 6

Подверстачье 1 состоит из ножек и прогонов, то есть корпуса, на

который укладывают крышку верстака 3, изготовленную из толстой

60—80-миллиметровой доски. Доску обычно выполняют из березы,

ясеня, клена, дуба или другой твердой древесины. Крышку верстака

делают длиной 1500—2000 мм, шириной до 400 мм, обычно из тонких

брусков, соответственно склеенных. Такая крышка не коробится. На

доске закрепляют обрабатываемый материал. На крышке имеются

несколько сквозных квадратных отверстий 4, куда вставляют клинок

или гребенку 5, а также неглубокая продольная впадина-лоток б, в

котором во время работы хранят мелкий инструмент. С передней

стороны, с боков, устроены три-четыре отверстия 7, глубиной до

100 мм. Они необходимы для вставки в них деревянных пальцев, на

которые опирается обрабатываемый (строгаемый) материал.

С двух сторон верстачной доски расположены передние и задние

тиски: суппорт с винтом 2 и зажимная коробка 9 с винтом 10. Короб-

ку делают подвижной, с одним или несколькими гнездами для клин-

ка. Деталь прочно зажимают между гребенкой и клинком. С правой

стороны, в заднем углу доски, имеется шарнирный упор 8, необходи-

мый для удержания материала при поперечной распиловке. Некото-

рые столяры сами приделывают второй шарнирный упор. Для упора

обрабатываемого материала применяют деревянные или металличе-

ские верстачные клинки или гребенки. Их можно устанавливать па

любую высоту в гнезда при помощи плоской пружины, прикреплен-

ной к телу клинка. Клинки и гребенки служат также для зажима об-

рабатываемого на верстаке материала, уложенного горизонтально.

Когда приходится обрабатывать материал в вертикальном поло-

жении, например, запиливать шипы и проушины, то материал можно

зажимать в суппорте или задней зажимной коробкой. При обработ-

ке досок и брусков в горизонтальном положении «на ребро» их зажи-

мают суппортом и опирают на пальцы, вставленные в гнезда.

Для поддержания свободного конца (свисающих) досок применя-

ют специальную подставку высотой 900 мм с запилами, на которые

опирается материал.

Верстак должен иметь деревянные винты, но иногда ставят метал-

лические, более прочные. Однако об них быстрее тупится инструмент.

Делают верстаки по росту рабочего. Высоту верстака определяют

так. Встают лицом к верстаку, опускают руки и поднимают ладони.

Если ладони опускаются на крышку верстака и плотно к нему при-

легают, то высота нормальная. Под низкий верстак подкладывают

Доски нужной толщины, у высокого прострагивают башмаки или из-

Р и с. 6. Верстак и его детали:

Ц — общий вид верстака: 7 — подверстачье; 2 — суппорт с винтом; 3 — крышка верстака;

отверстия; 5 — гребенка; 6 — лоток; 7 — отверстия для деревянных пальцев; 8 — упор

шарнирный; 9 — зажимная коробка; 10 — винт; б—верстачный клинок; в — гребенка

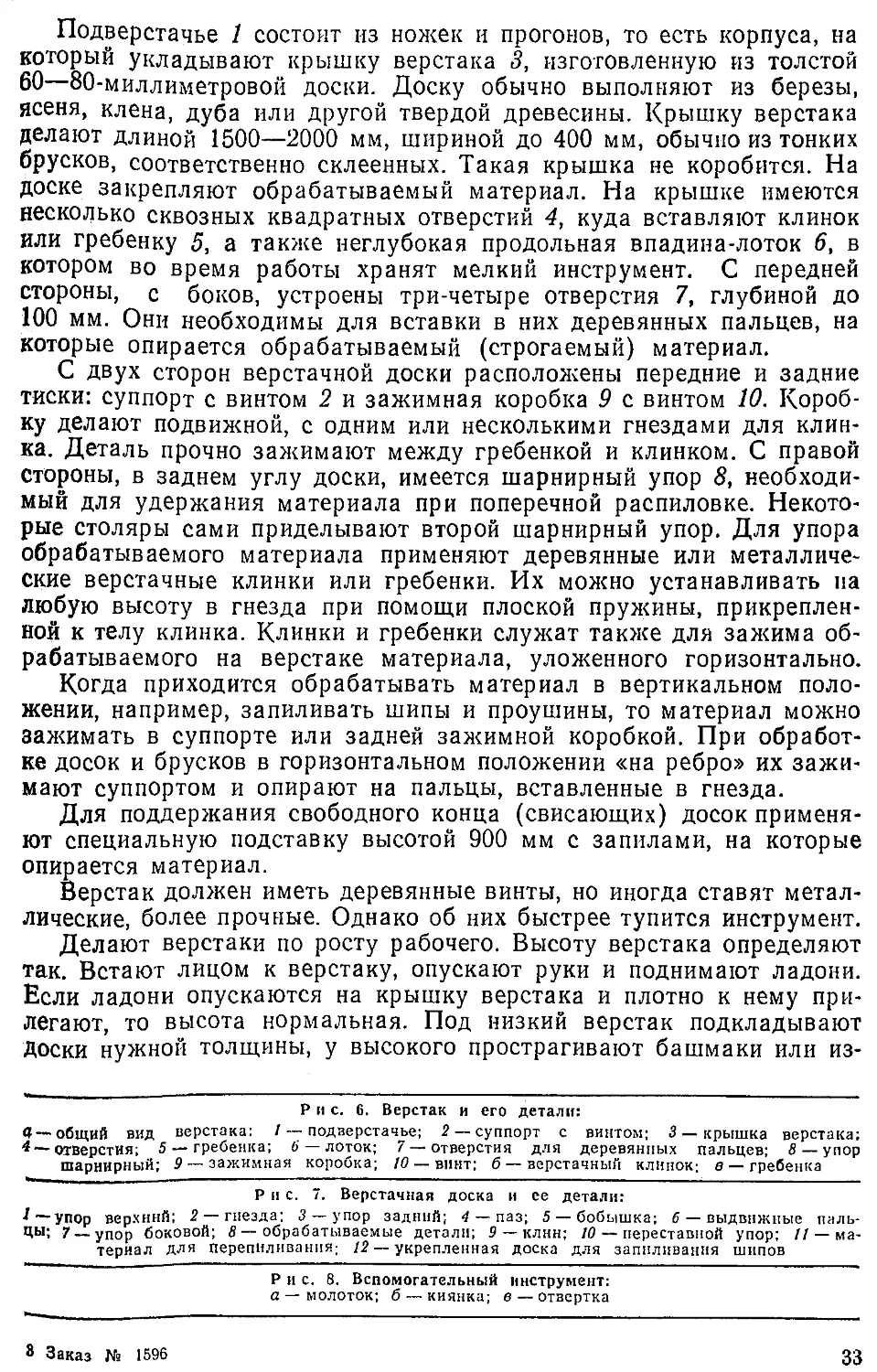

Р и с. 7. Верстачная доска и се детали:

упор верхний; 2 — гнезда; 3 — упор задний; 4 — паз; 5 —бобышка; б — выдвижные паль-

цы; 7 —упор боковой; 8 — обрабатываемые детали; 9 — клнн; 10 — переставной упор; 7/ — ма-

териал для перепиливания; 12— укрепленная доска для запиливания шипов

Р и с. 8. Вспомогательный инструмент:

а—молоток; б — киянка; в — отвертка

Заказ № 1596

33

готовляют подставку—ровный щит без прозоров нужной толщины

и укладывают его около верстака. Верстаки заводского изготовле-

ния имеют одинаковую высоту, рассчитанную на рабочего среднего

роста.

Если невозможно изготовить верстак, то лучше всего сделать вер-

стачную доску: она более удобна чем обычная простая доска с

упором.

Верстак требует систематического ухода. Винты рекомендуется

смазывать, покоробившуюся крышку прострагивать и периодически

олифить. Чтобы не портить крышку, под обрабатываемые детали

подкладывают тонкую доску.

Верстачную доску (рис. 7) изготовляют из сухих сосновых до-

сок толщиной 40—60, шириной 300—400, длиной 1500—2000 мм. Дос-

ку строгают и собирают на шпонках. Чем она будет ровнее, тем

лучше.

На верстачной доске крепят два упора — верхний 1 и боковой 7.

На другом конце вырезают паз 4 шириной 80—100 мм и глубиной

200 мм. Чтобы концы доски были прочными, снизу к ней прибивают

бобышки 5 длиной, равной ширине доски.

С передней, или рабочей, стороны верстачной доски по ее пласти

и ребру следует просверлить, лучше продолбить отверстия, или гнез-

да 2 для вставки клинка или гребенки. Гнезда размером 25X25 мм

располагают на расстоянии 50 мм друг от друга. Снизу верстачной

доски в скобы вставляют три или четыре выдвижных пальца 6, необ-

ходимых для удержания материала во время строгания. Пальцы

должны быть немного утоплены со стороны ребра доски. Против па-

за укрепляют на шарнирах один или два задних или вертикальных

упора 3, Для работы их поднимают, после работы опускают.

Вертикальные упоры удерживают материал при поперечной рас-

пиловке, верхний и боковые, вставляемые в отверстия, или гнезда

2,— при строгании. Пальцы удерживают материал в горизонтальном

положении, когда его закрепляют в боковом упоре 7. Чтобы обраба-

тываемая деталь 8 крепко держалась, ее крепят клином, вбитым

между нагелем и деталью 8. Вместо нагеля более удобно применять

переставной упор 10, то есть небольшую дощечку с двумя нагелями,

укрепленными на расстоянии 50 мм друг от друга.

Во время поперечного пиления задние упоры поднимают и при-

жимают к ним материал 11 левой рукой. После работы упоры опу-

скают.

При запиловке шипов на торцах доски или бруска последние сле-

дует вставить в паз и закрепить клином 9, длинные заготовки укла-

дывают в горизонтальном положении.

Изготовленную верстачную доску можно располагать на табуре-

тах, низком столе, козелках, которые делают соответствующей вы-

соты. В мастерской лучше устроить подверстачье в виде корпуса сто-

ла или как это показано для верстака. Подверстачье можно также

использовать как ящик для хранения инструмента, обив его боко-

вые стенки фанерой или другим листовым материалом.

Если имеются металлические винты, их можно приспособить к

верстачной доске.

34

На поверхности верстачной доски не должно быть открытых вы-

ступающих шляпок гвоздей или шурупов, их следует утопить в тол-

щу древесины, а лучше заделать деревянными вкладышами.

В мастерской необходимо иметь небольшой столик или скамью

соответствующей высоты, на которой располагают бруски и оселки

для точки и правки инструмента. Точило надо поставить так, чтобы

на нем было удобно затачивать инструмент. Для правки инструмен-

та на оселке лучше всего применять жидкое машинное масло (от во-

ды оселок быстро приходит в негодность).

Кроме этого, столяру нужно иметь струбцины, ваймы и другие

приспособления, а также вспомогательный инструмент.

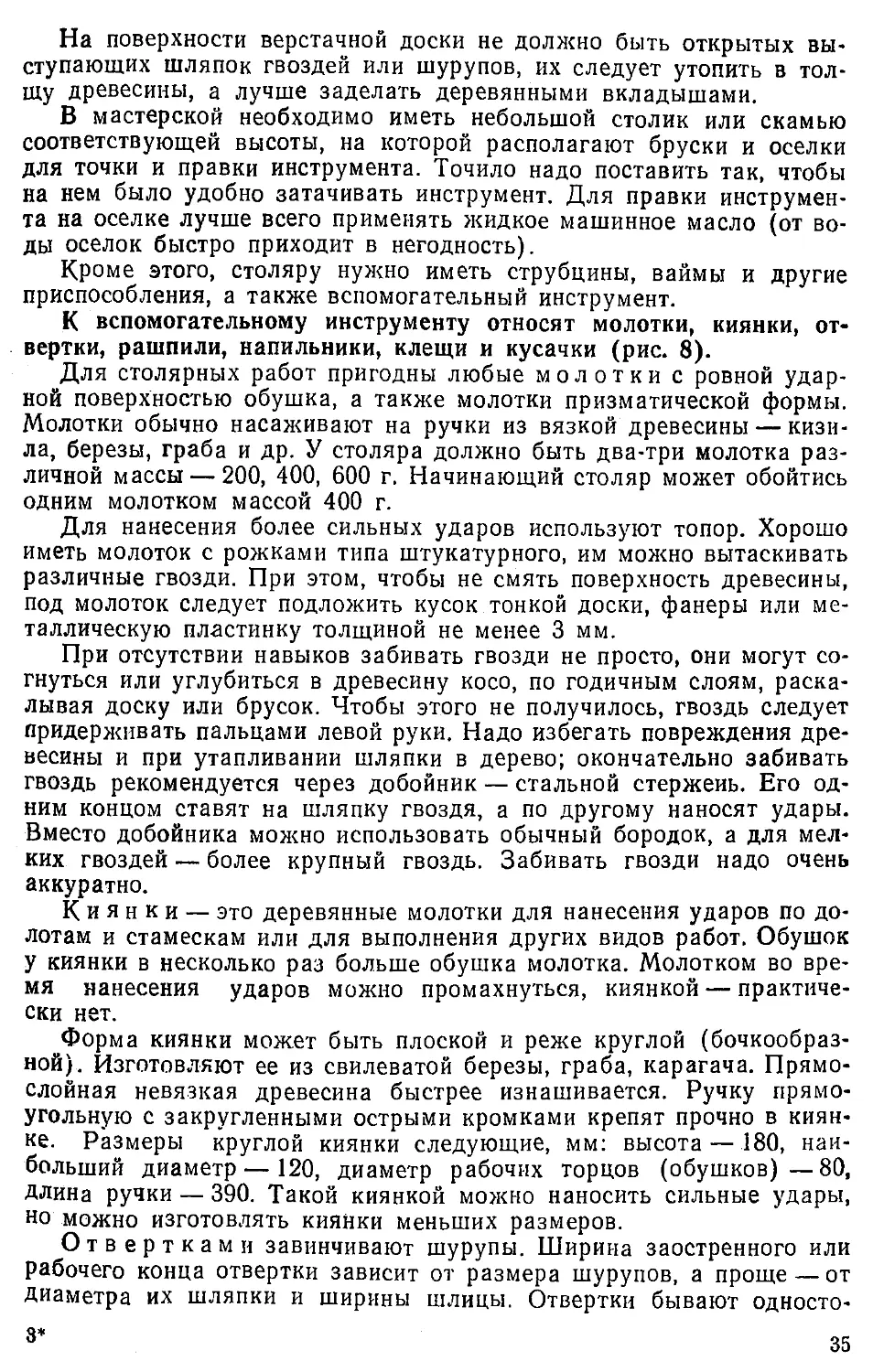

К вспомогательному инструменту относят молотки, киянки, от-

вертки, рашпили, напильники, клещи и кусачки (рис. 8).

Для столярных работ пригодны любые молотки с ровной удар-

ной поверхностью обушка, а также молотки призматической формы.

Молотки обычно насаживают на ручки из вязкой древесины — кизи-

ла, березы, граба и др. У столяра должно быть два-три молотка раз-

личной массы — 200, 400, 600 г. Начинающий столяр может обойтись

одним молотком массой 400 г.

Для нанесения более сильных ударов используют топор. Хорошо

иметь молоток с рожками типа штукатурного, им можно вытаскивать

различные гвозди. При этом, чтобы не смять поверхность древесины,

под молоток следует подложить кусок тонкой доски, фанеры или ме-

таллическую пластинку толщиной не менее 3 мм.

При отсутствии навыков забивать гвозди не просто, они могут со-

гнуться или углубиться в древесину косо, по годичным слоям, раска-

лывая доску или брусок. Чтобы этого не получилось, гвоздь следует

придерживать пальцами левой руки. Надо избегать повреждения дре-

весины и при утапливании шляпки в дерево; окончательно забивать

гвоздь рекомендуется через добойник — стальной стержень. Его од-

ним концом ставят на шляпку гвоздя, а по другому наносят удары.

Вместо добойника можно использовать обычный бородок, а для мел-

ких гвоздей — более крупный гвоздь. Забивать гвозди надо очень

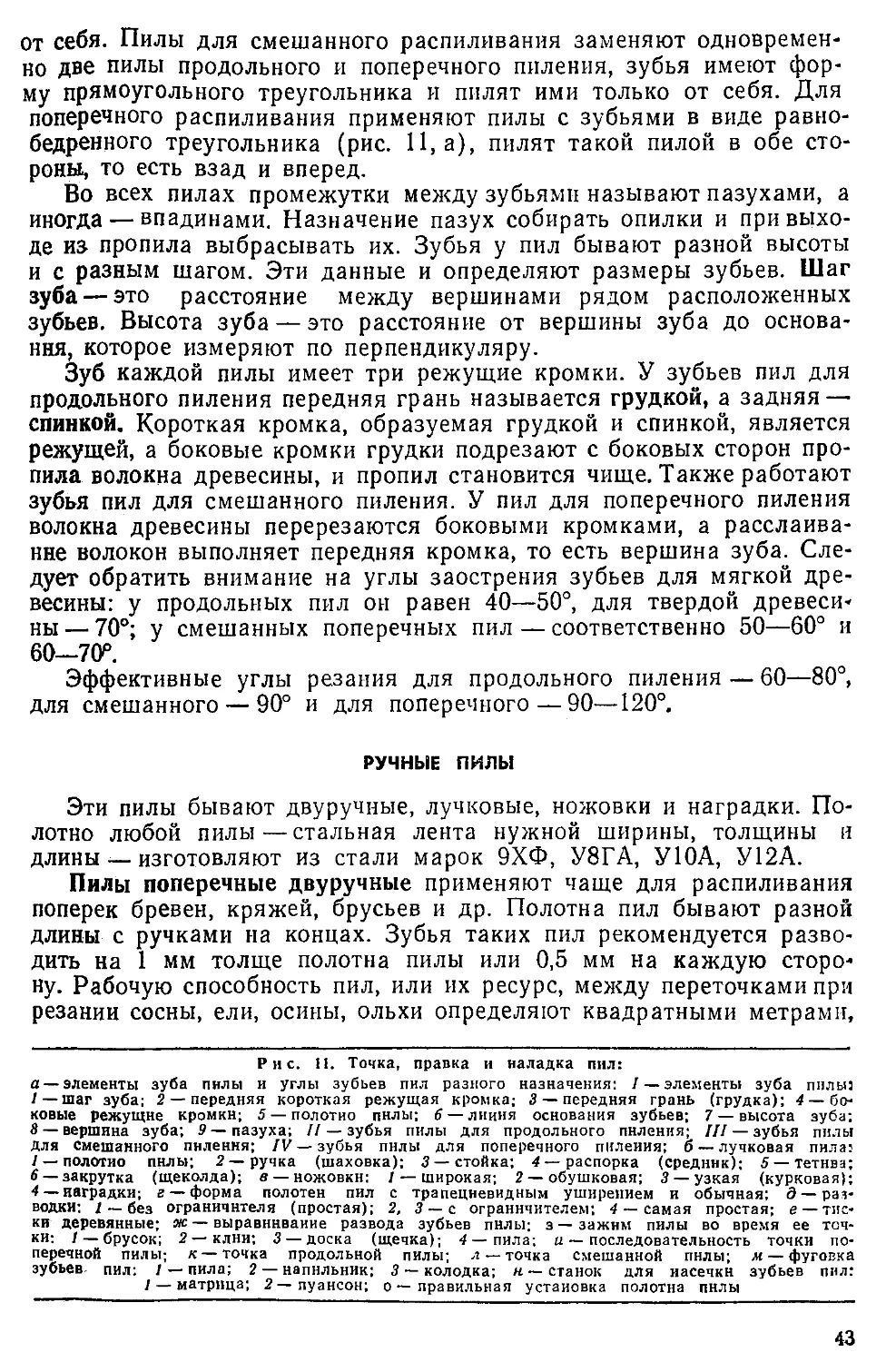

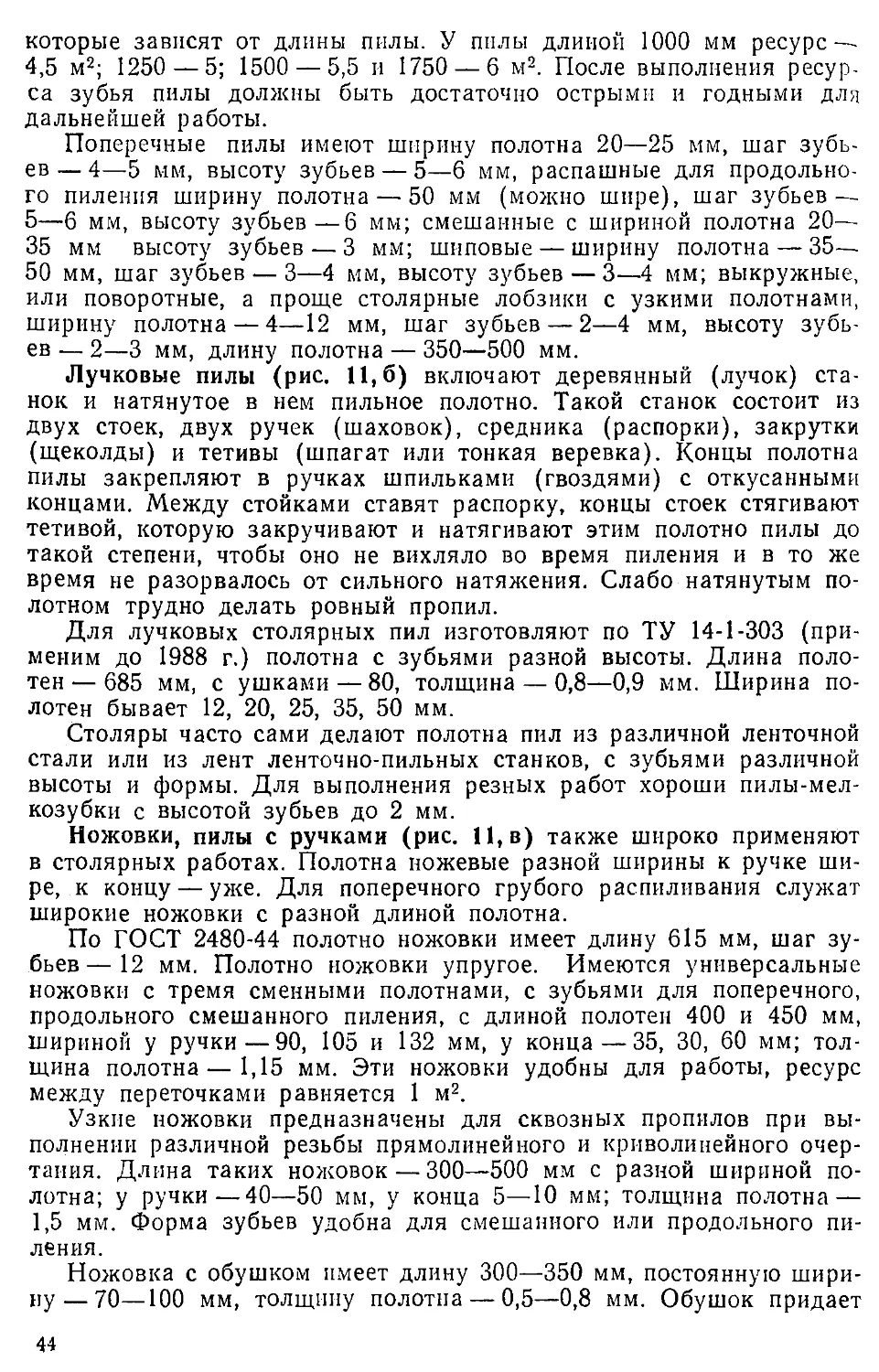

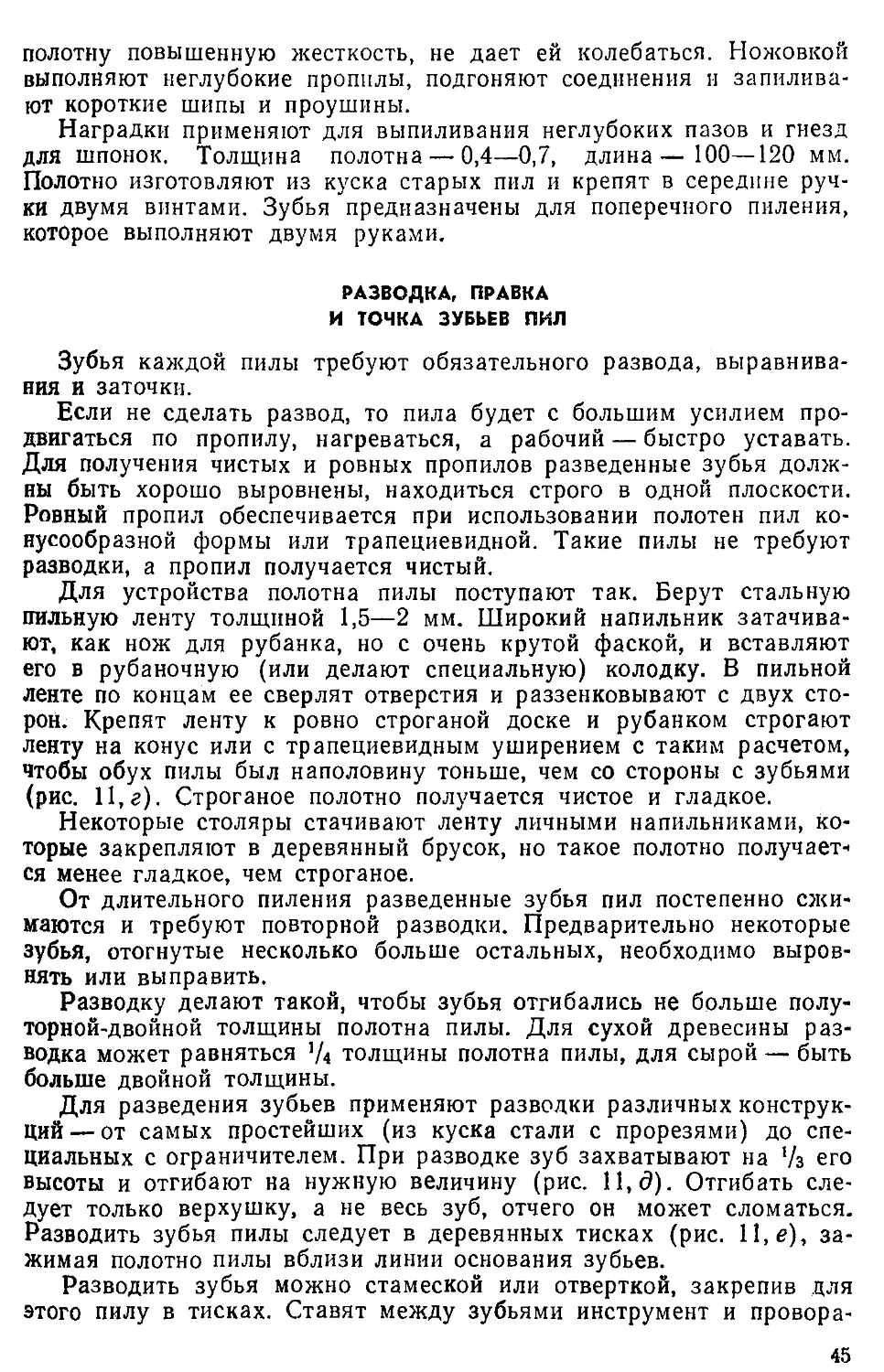

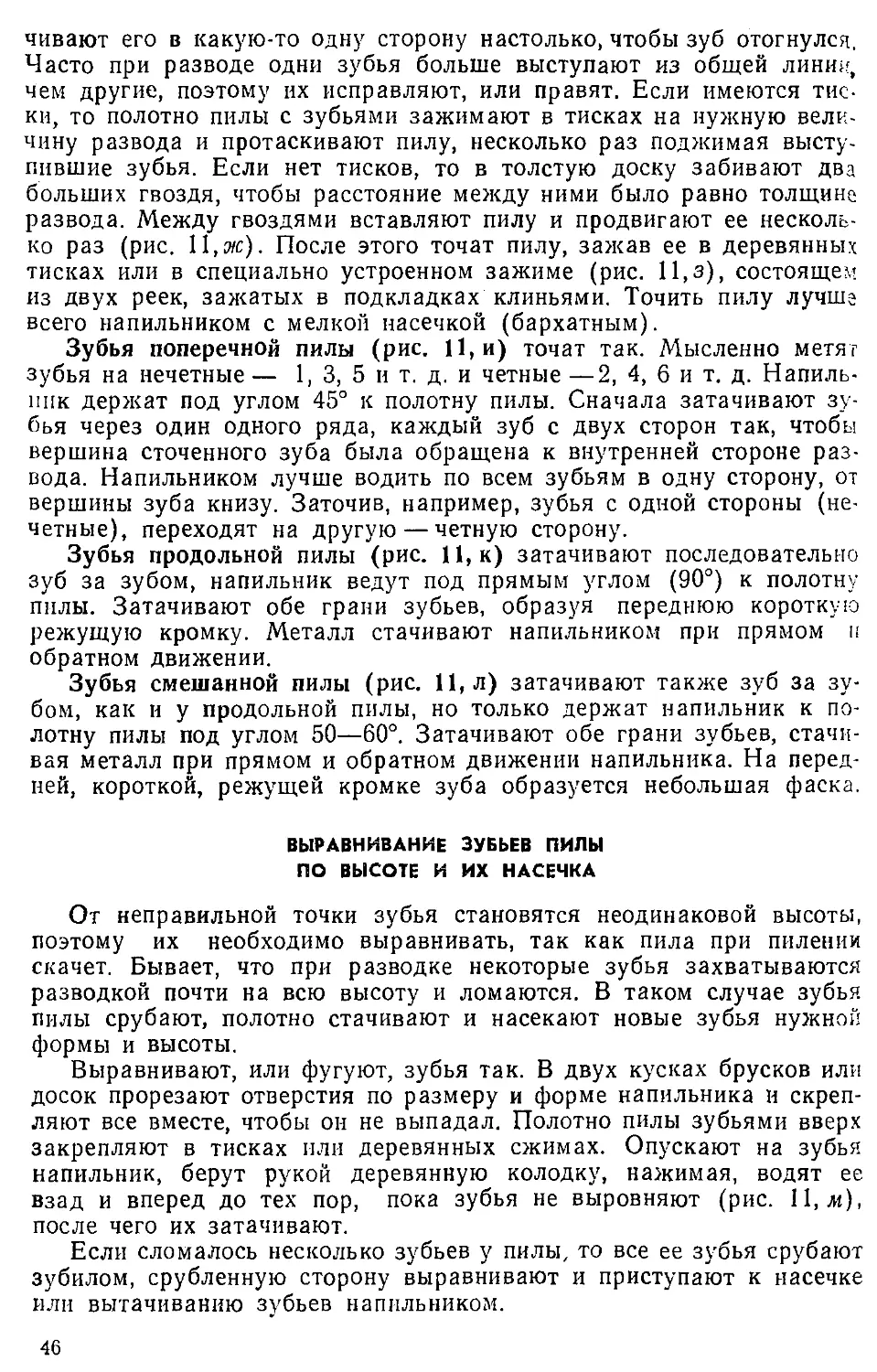

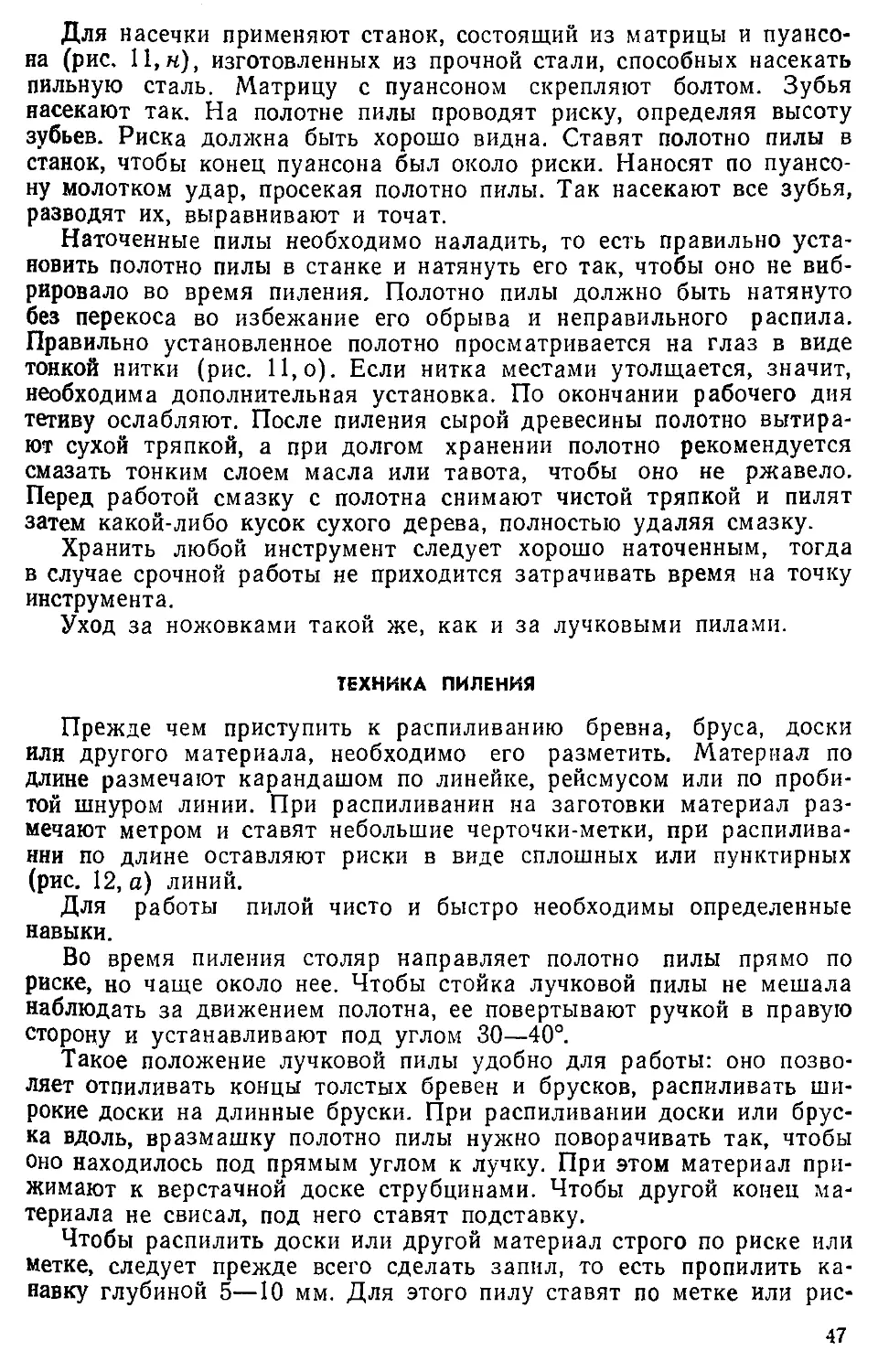

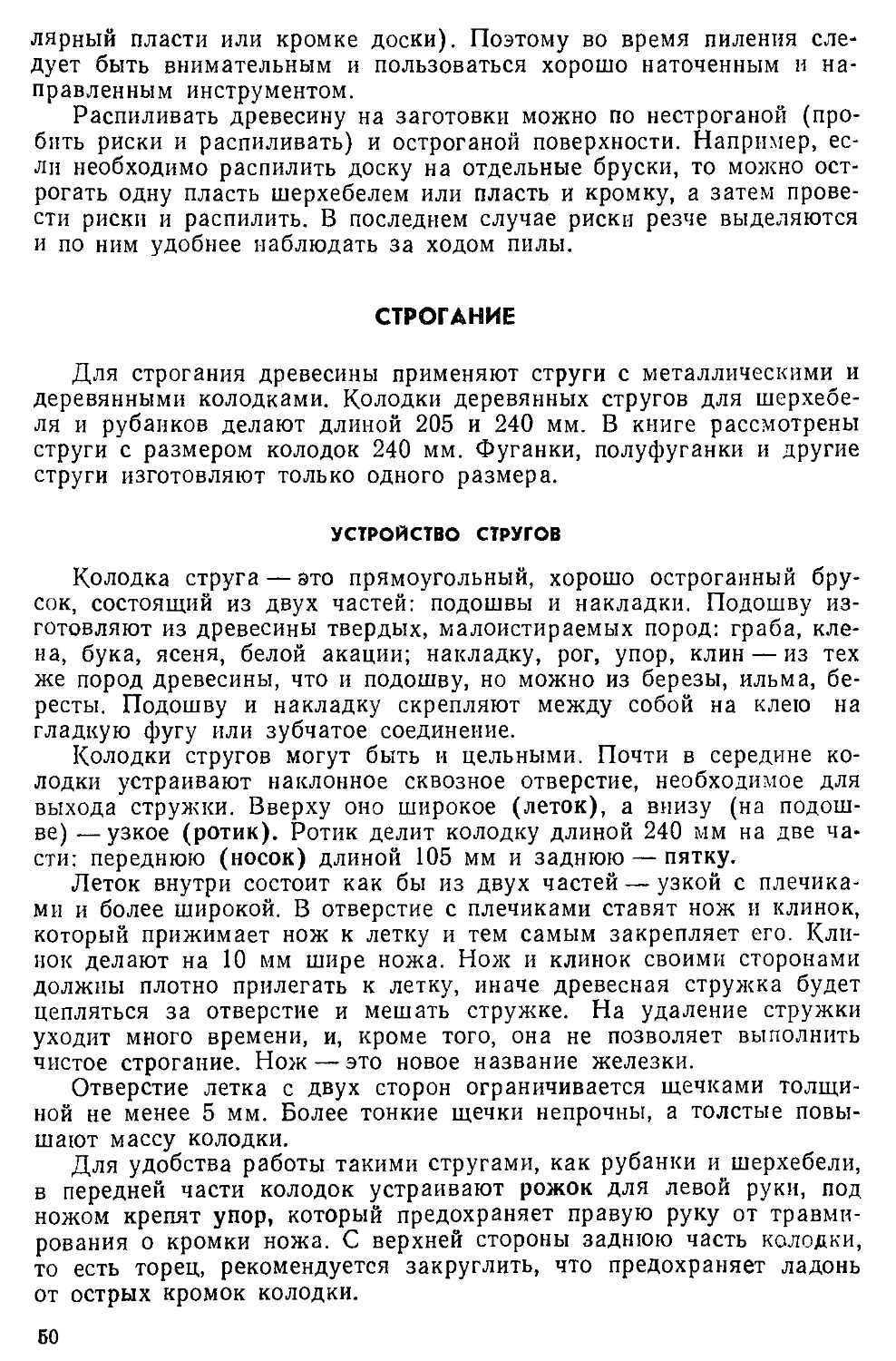

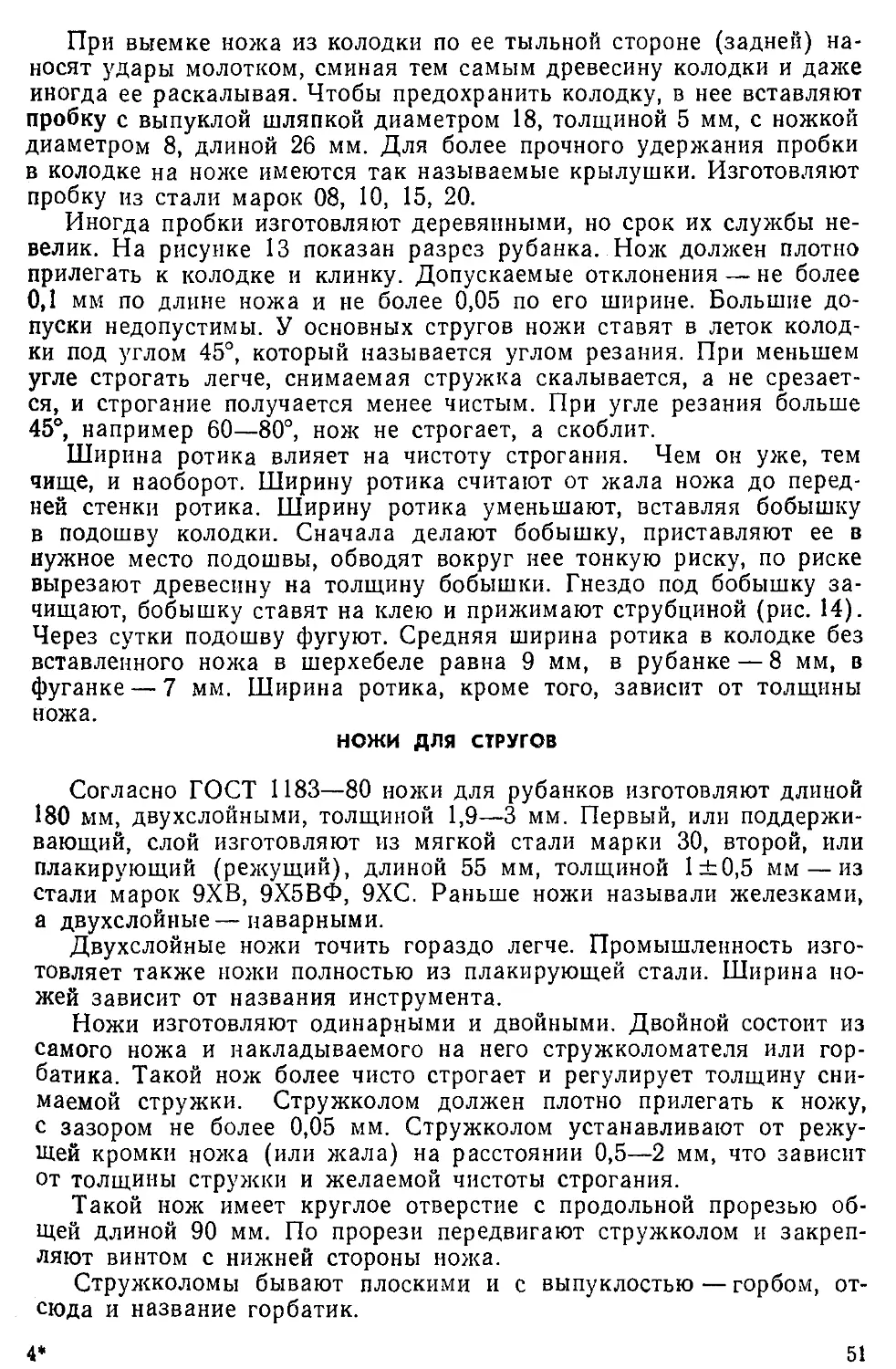

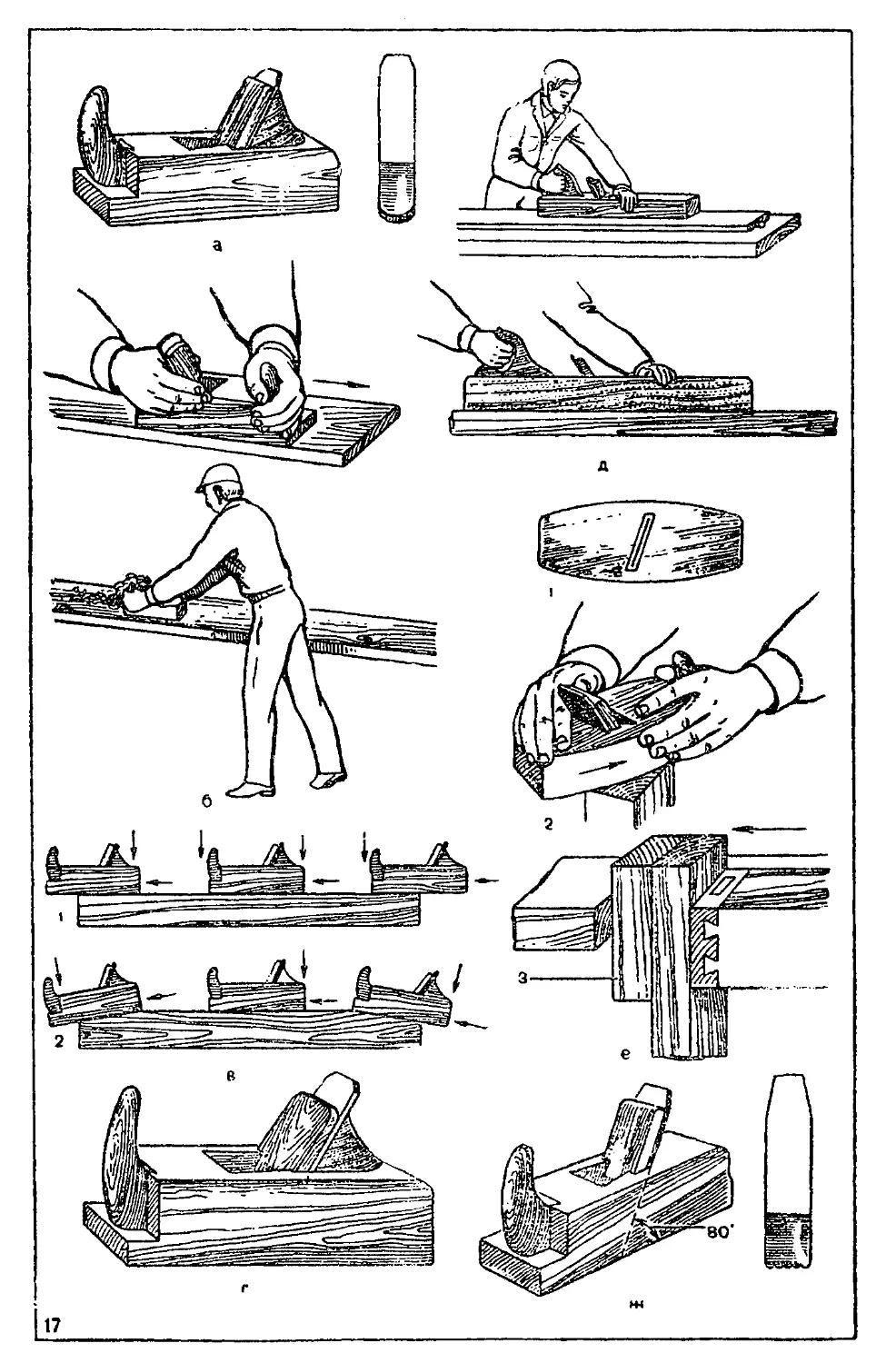

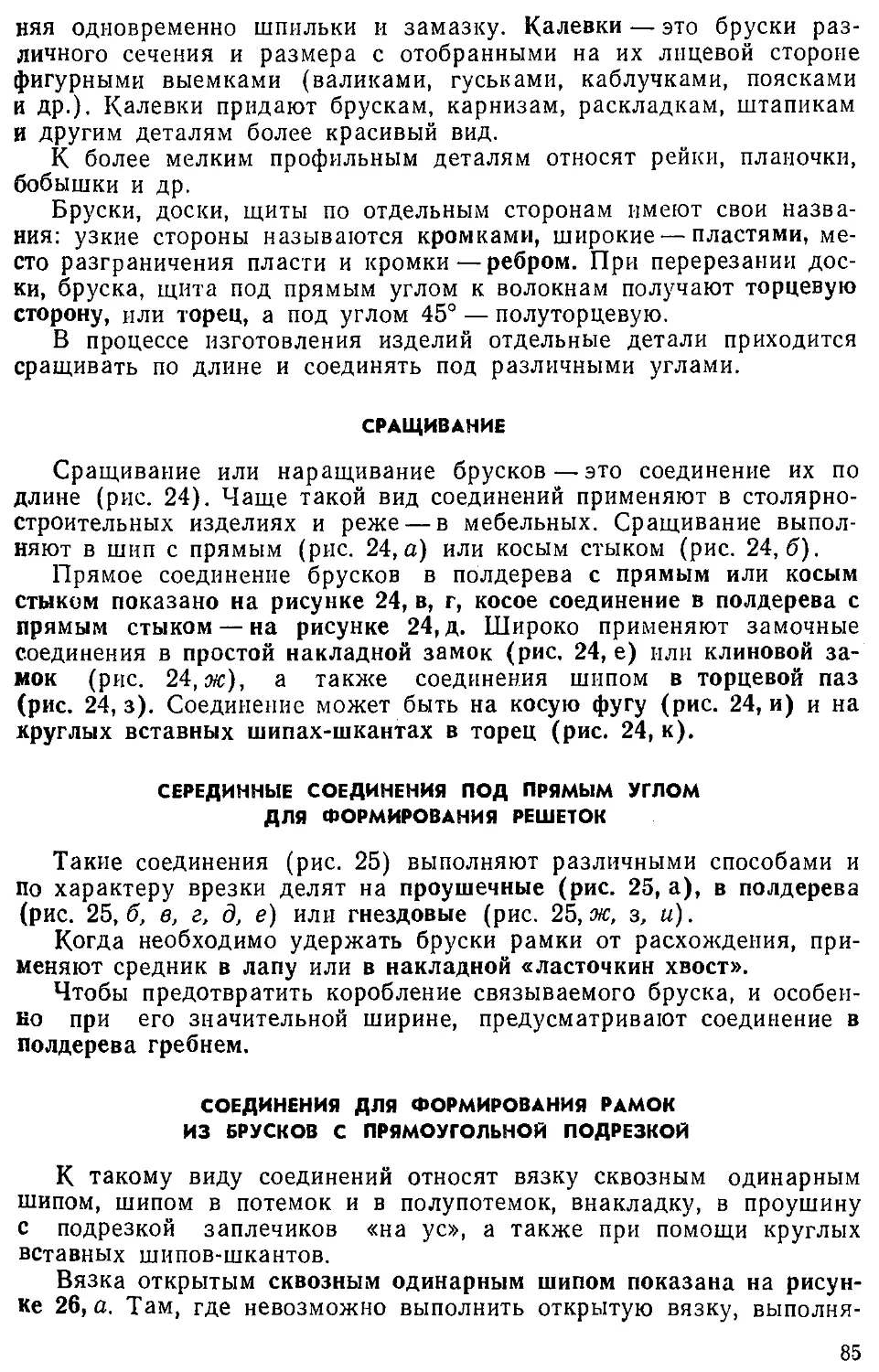

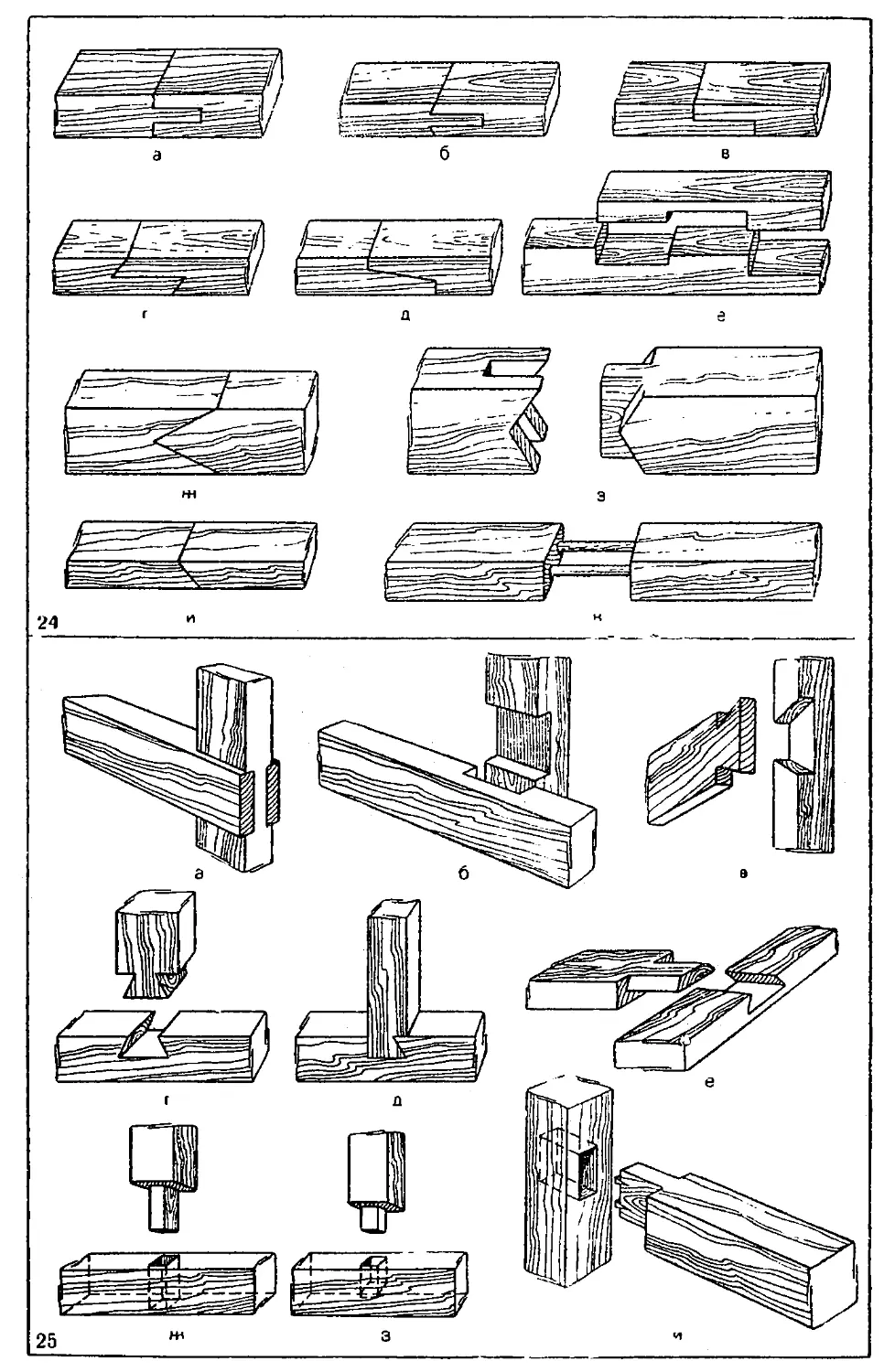

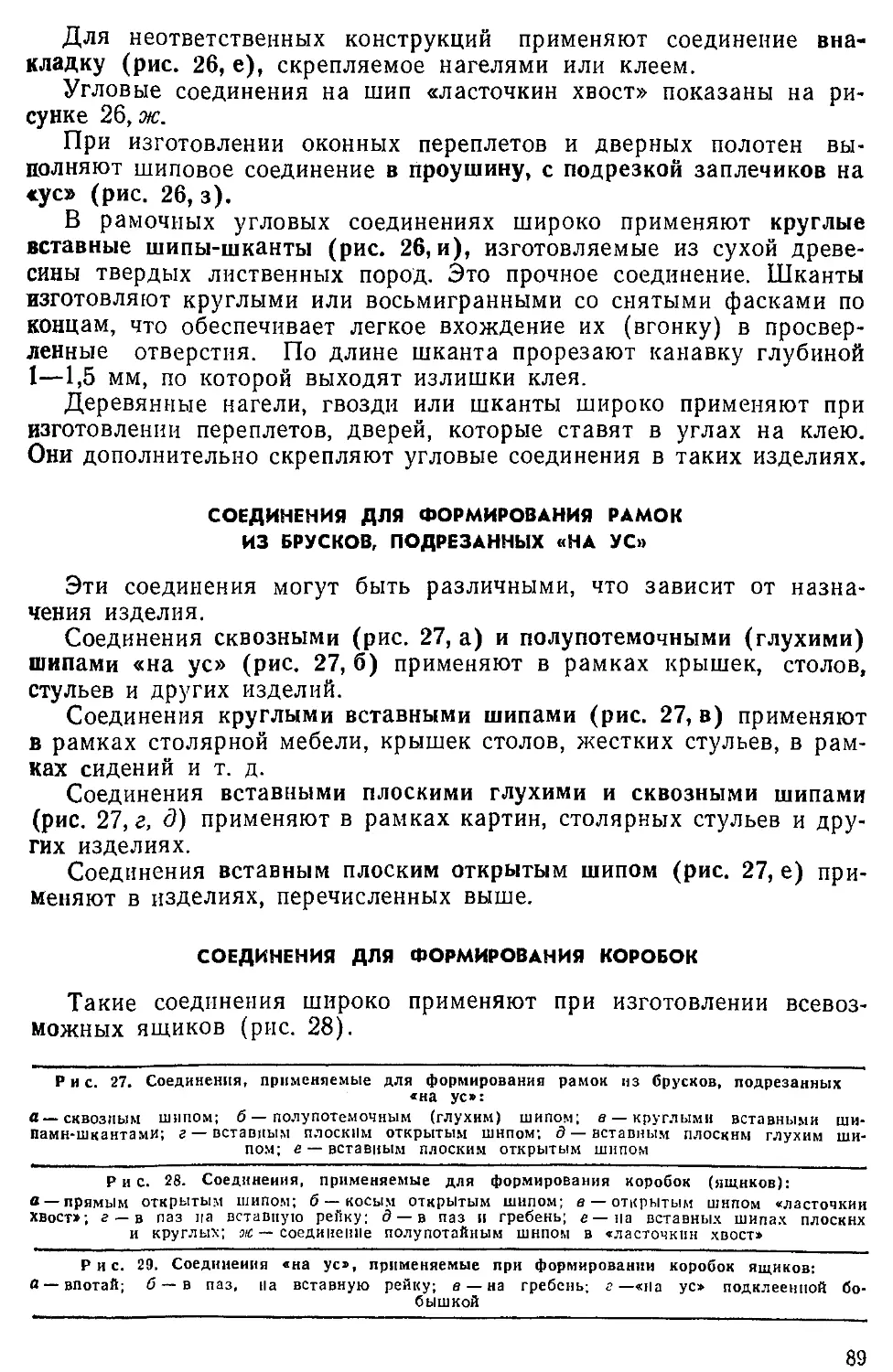

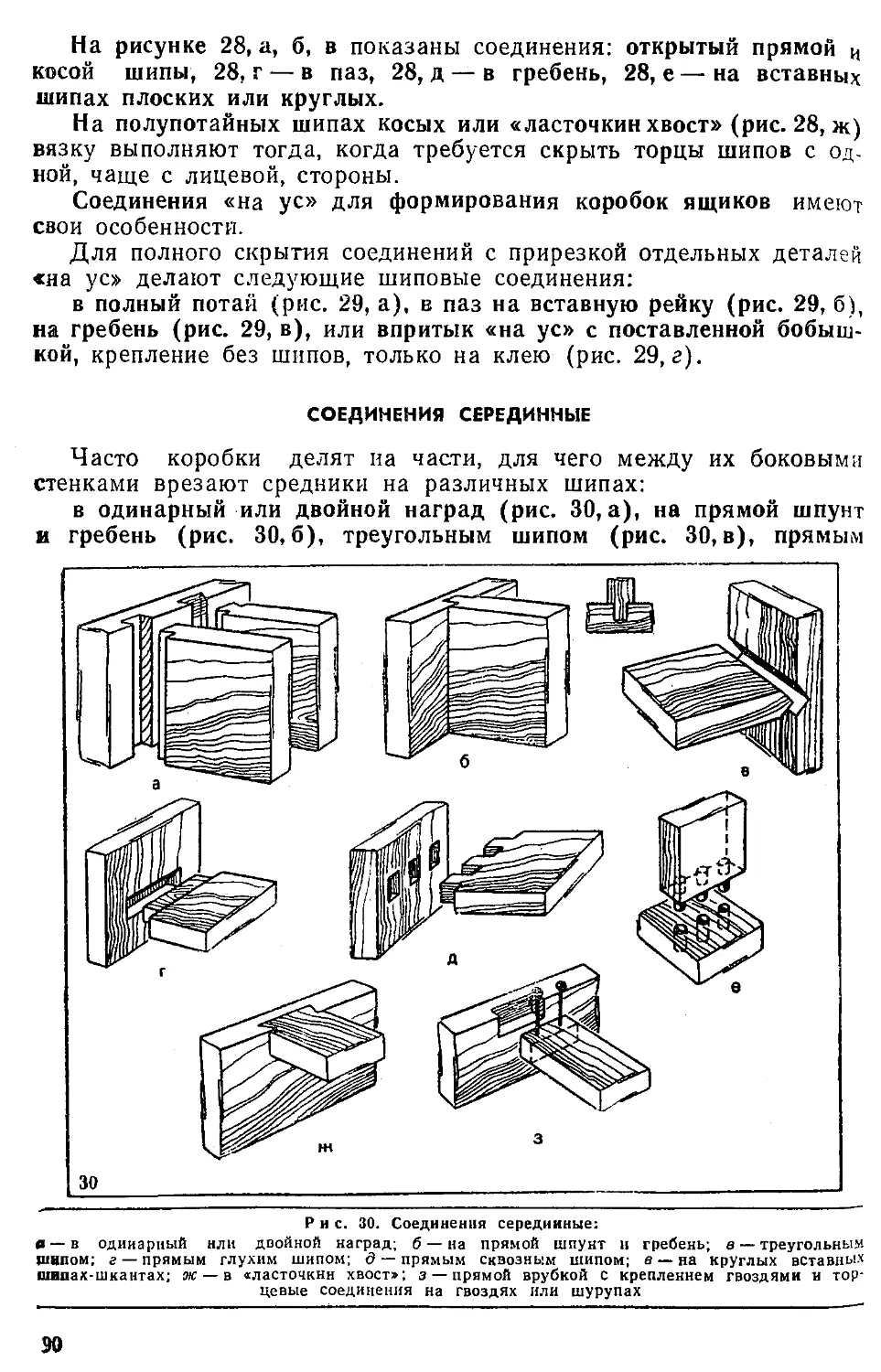

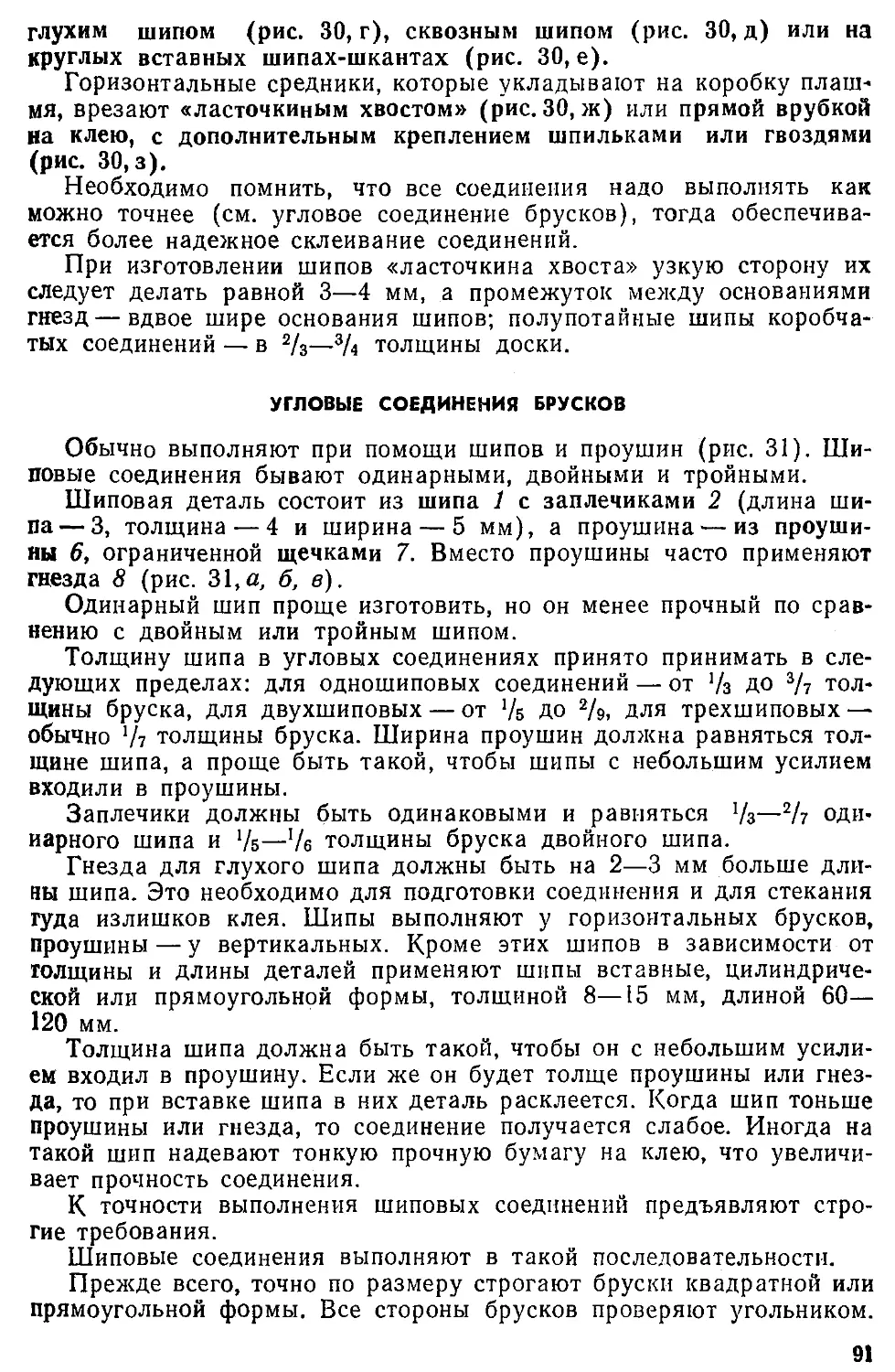

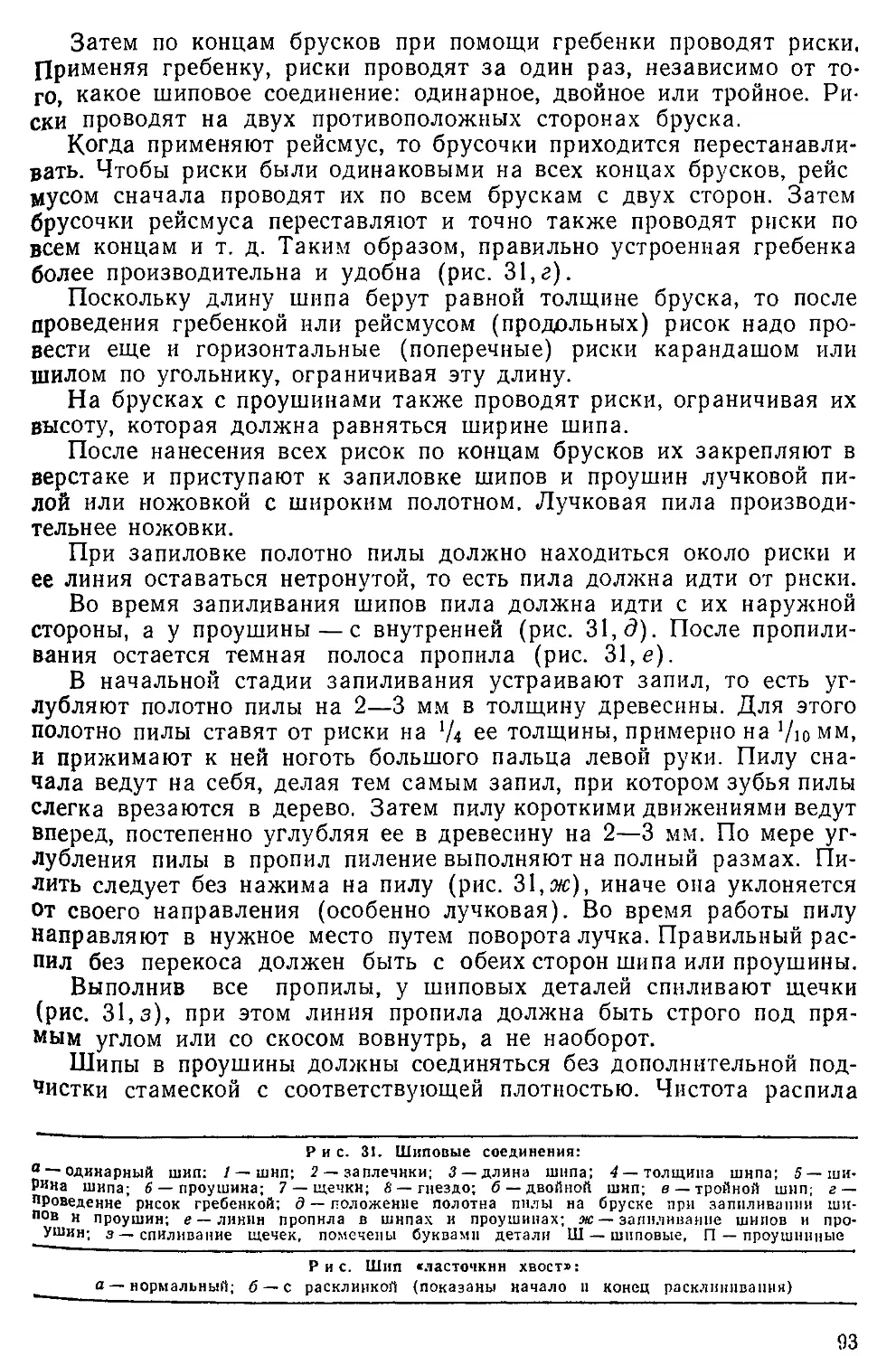

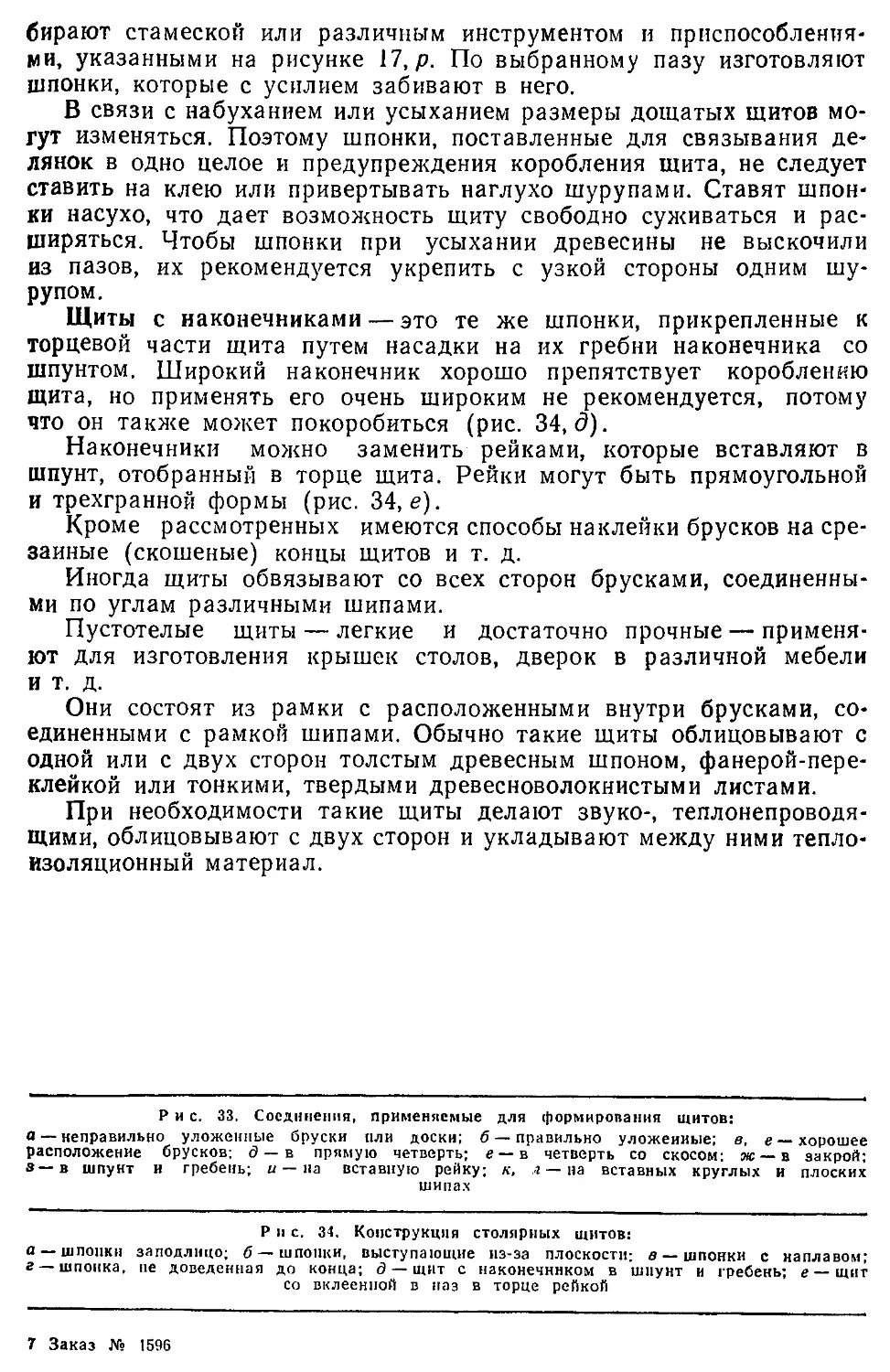

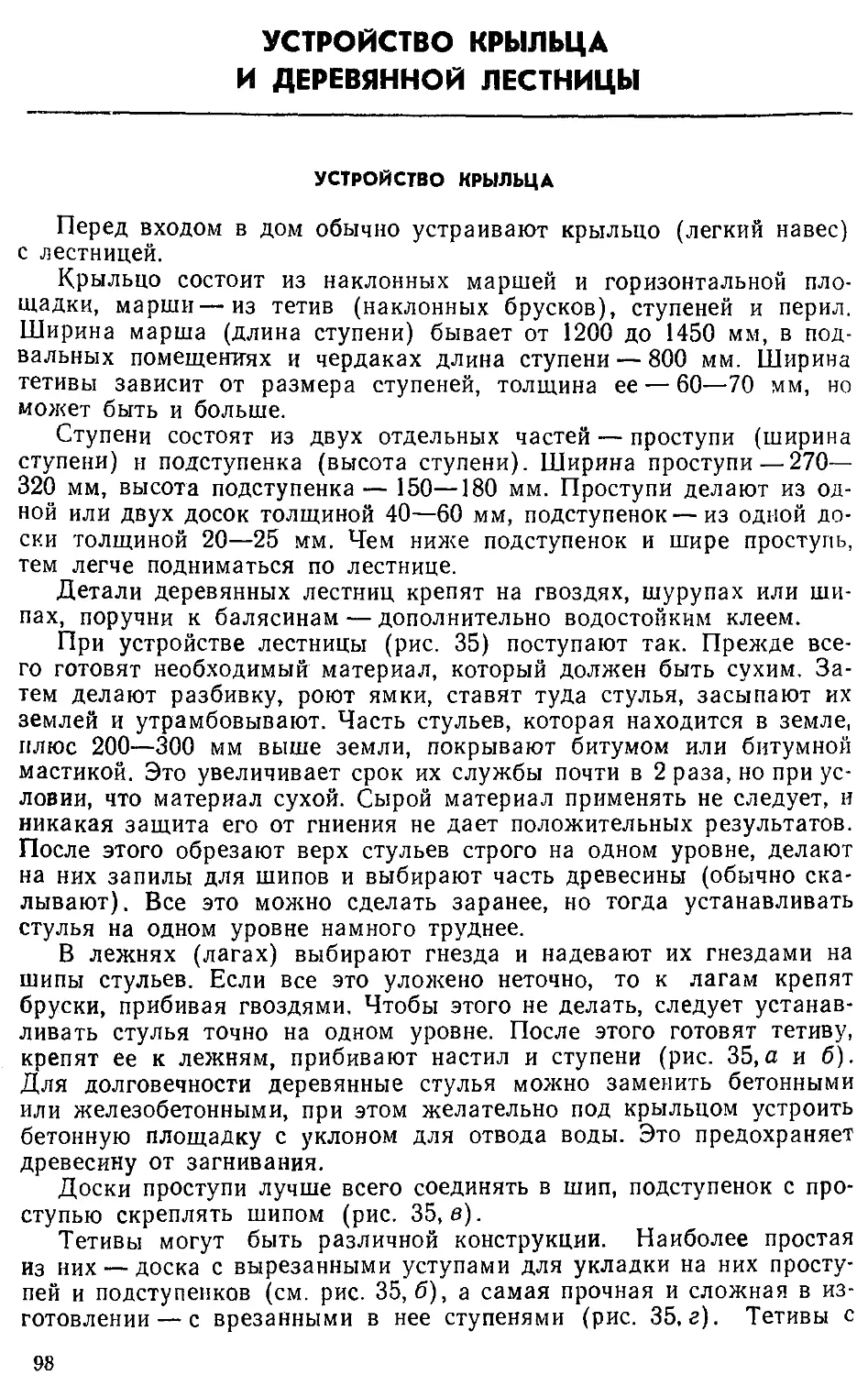

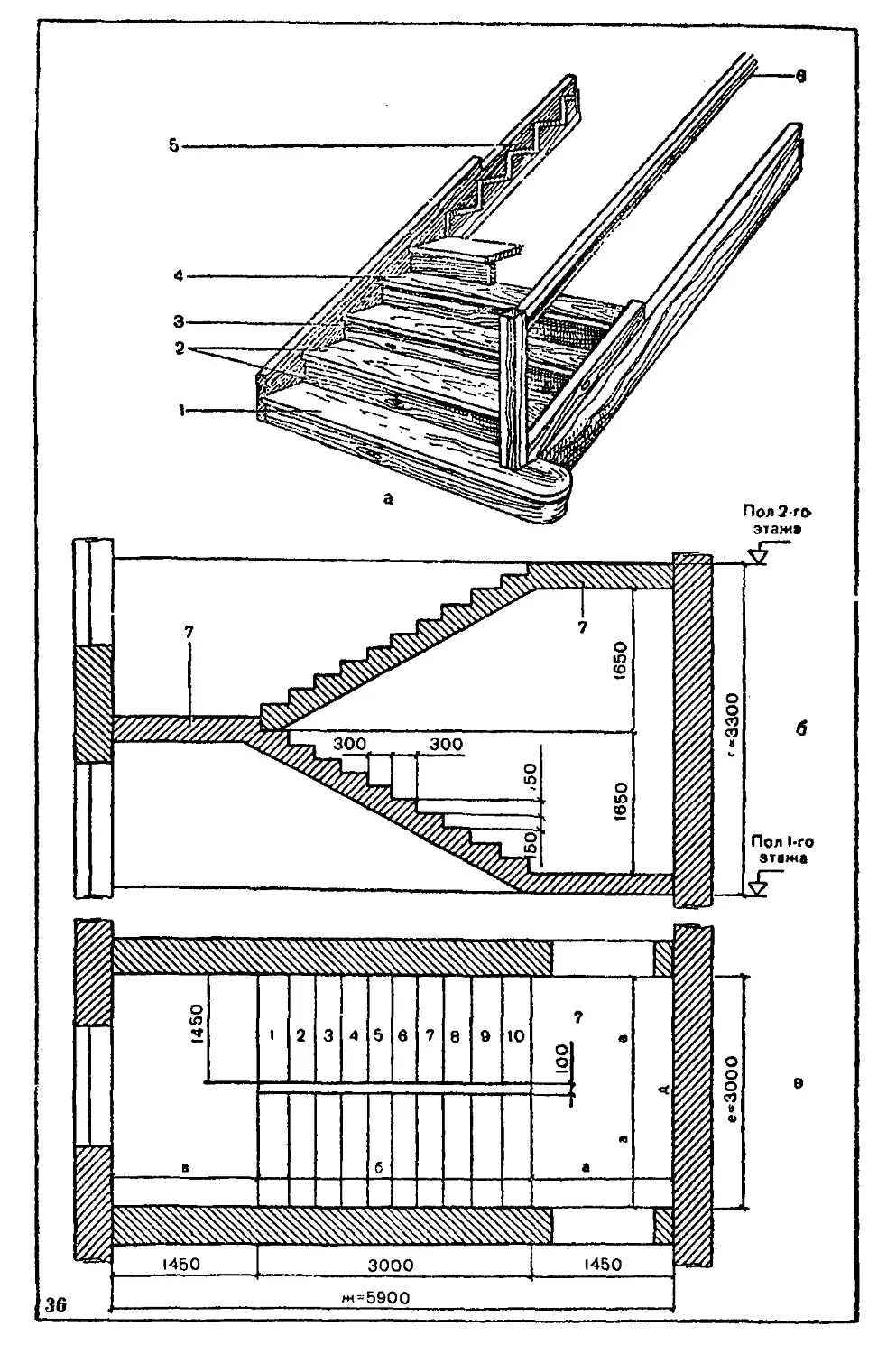

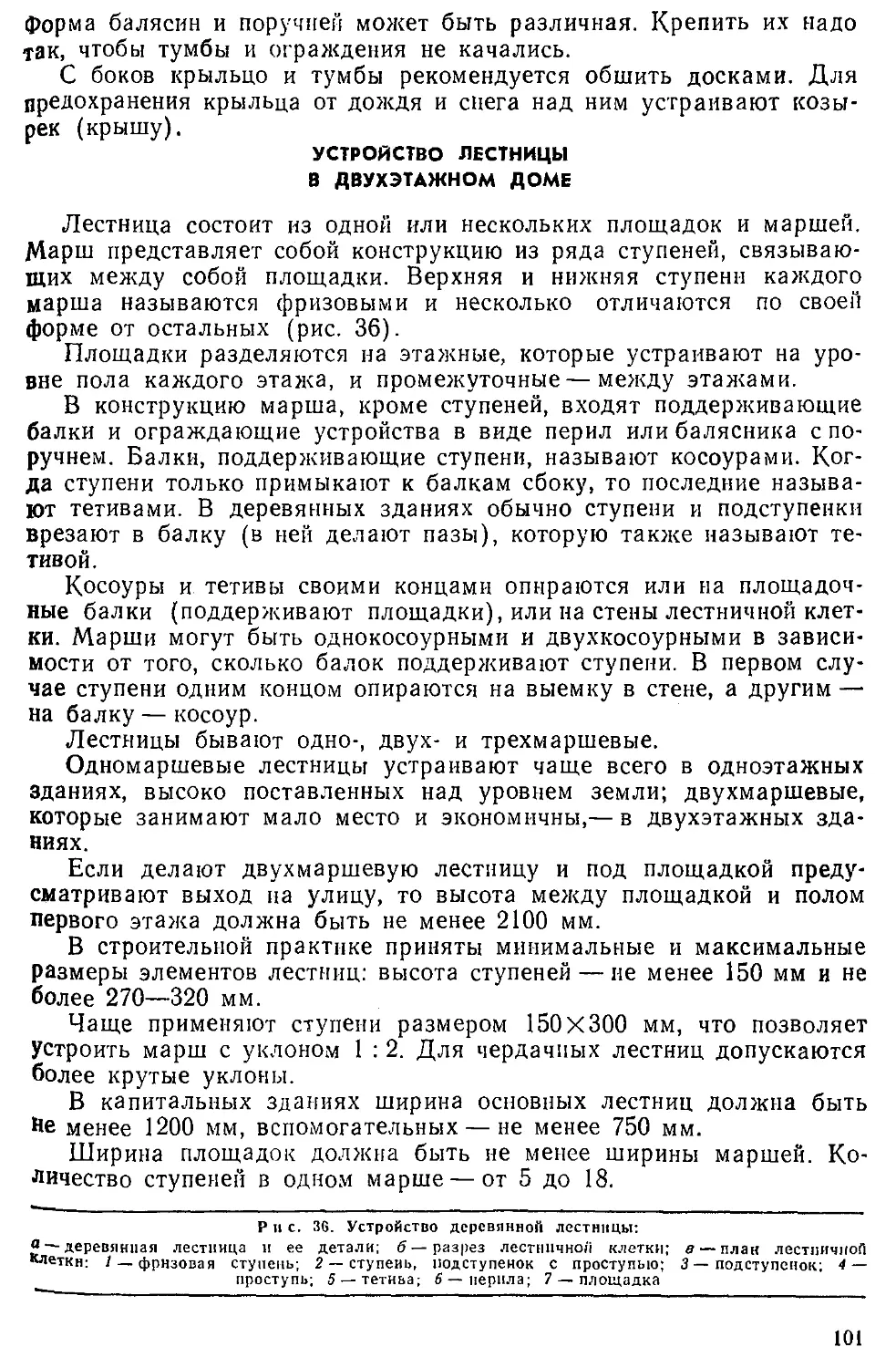

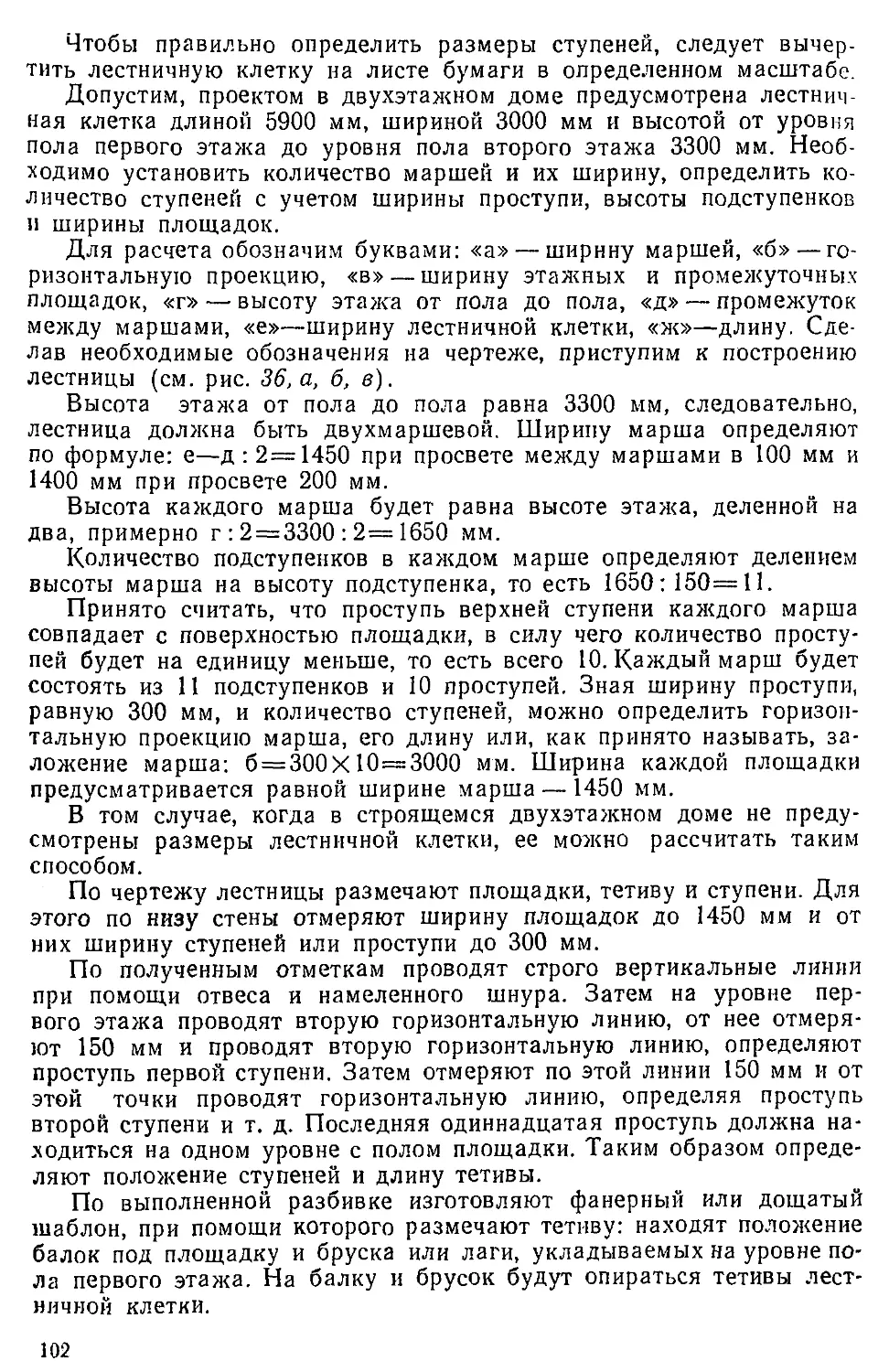

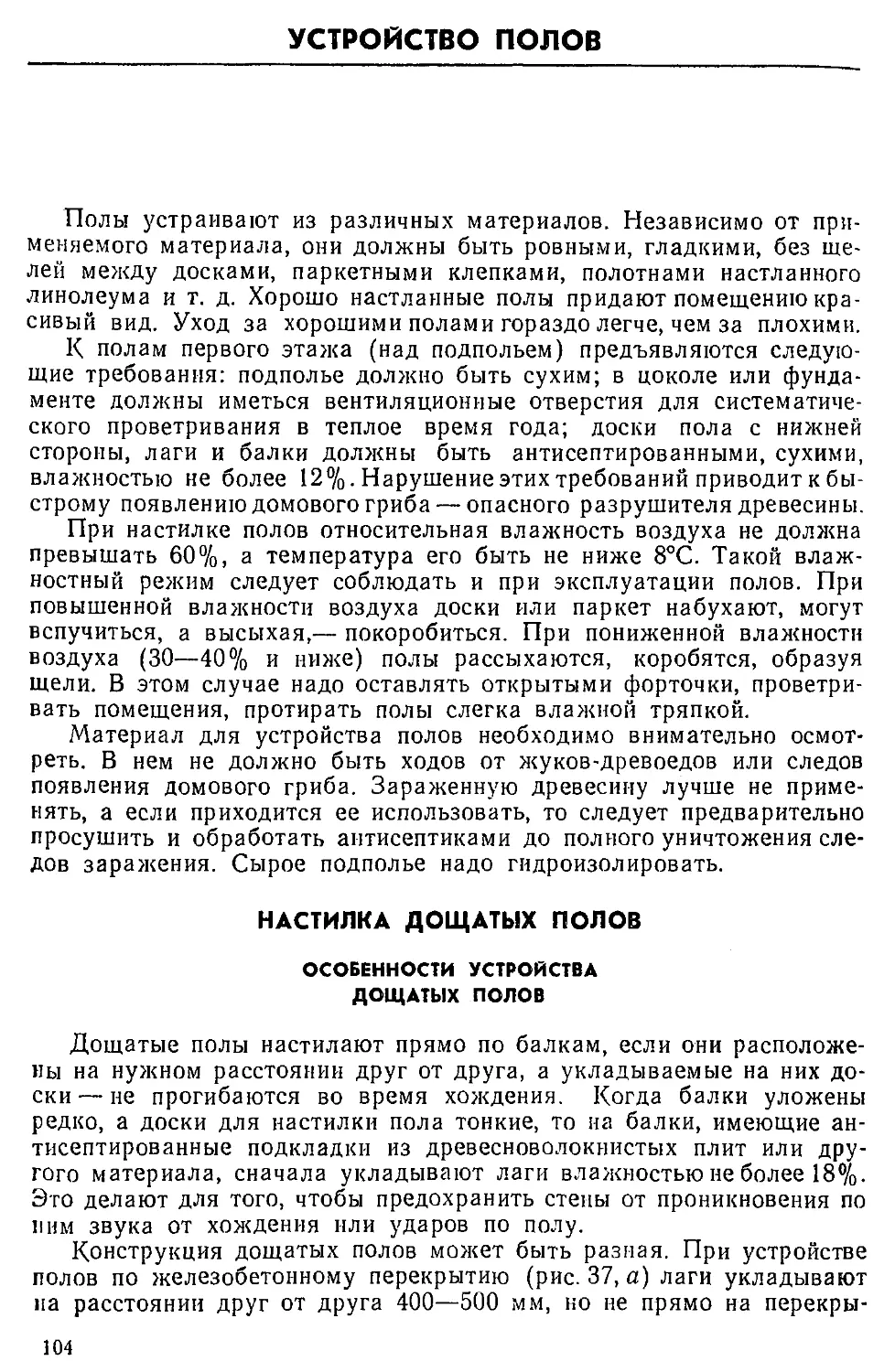

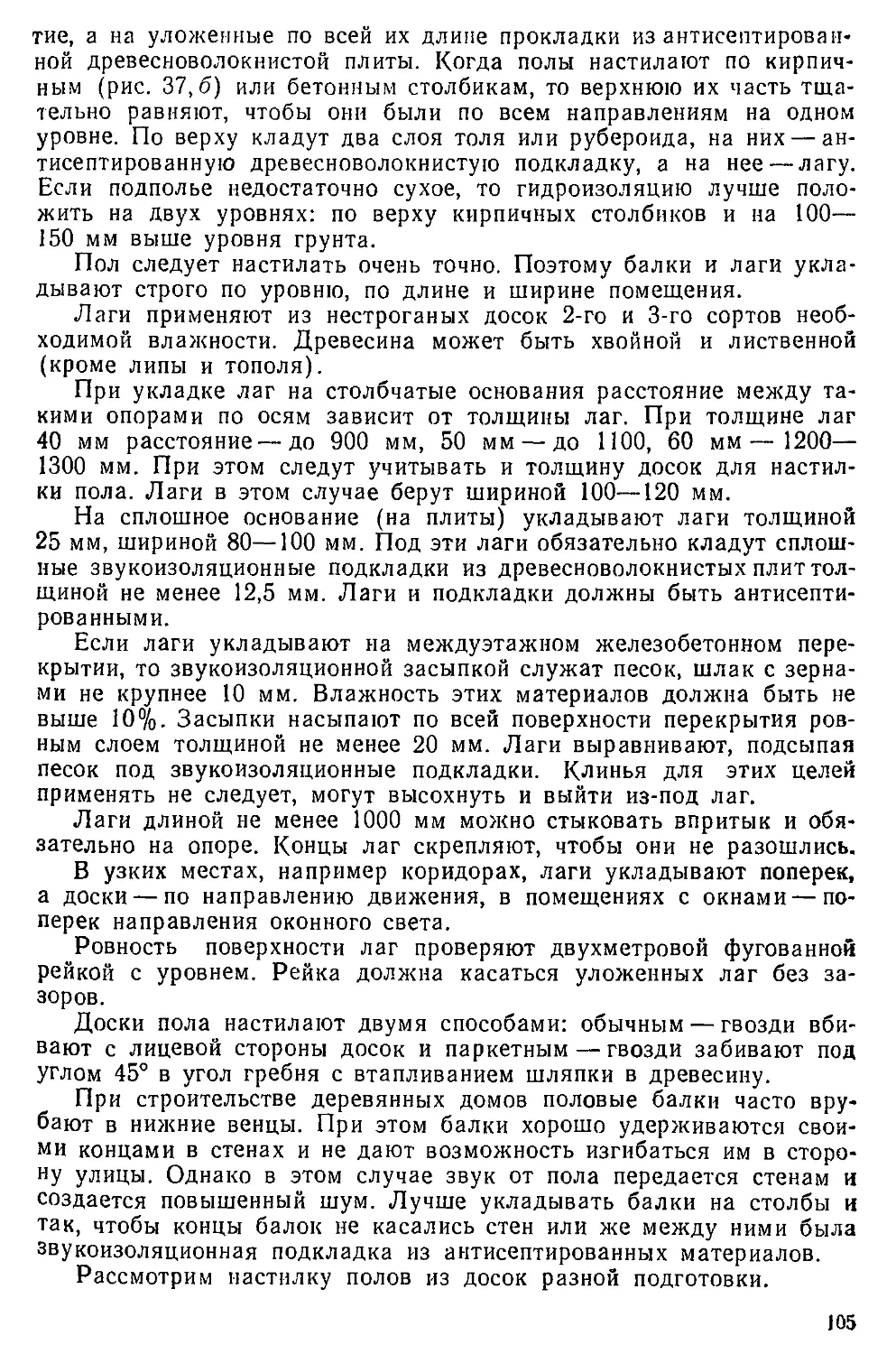

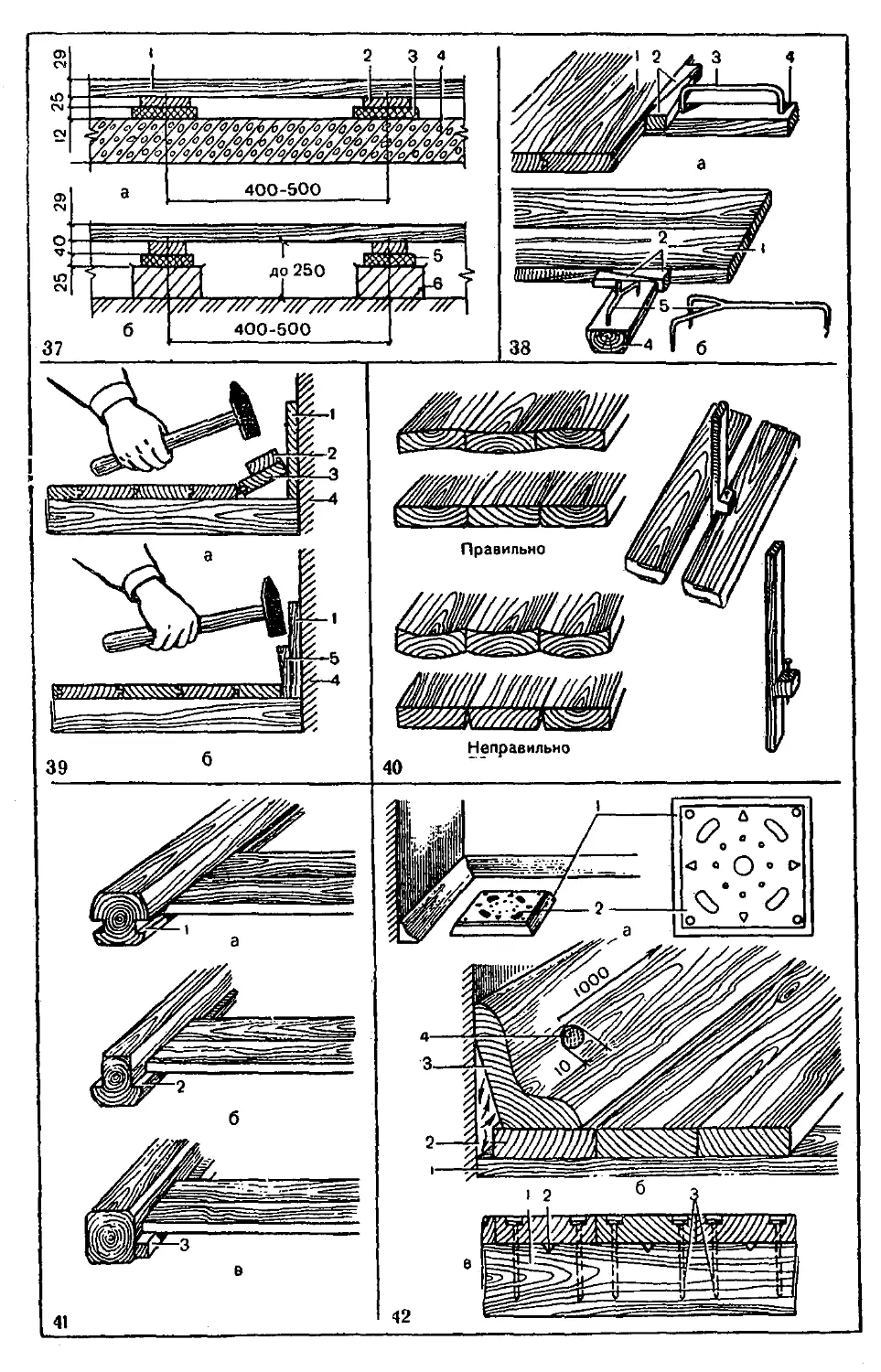

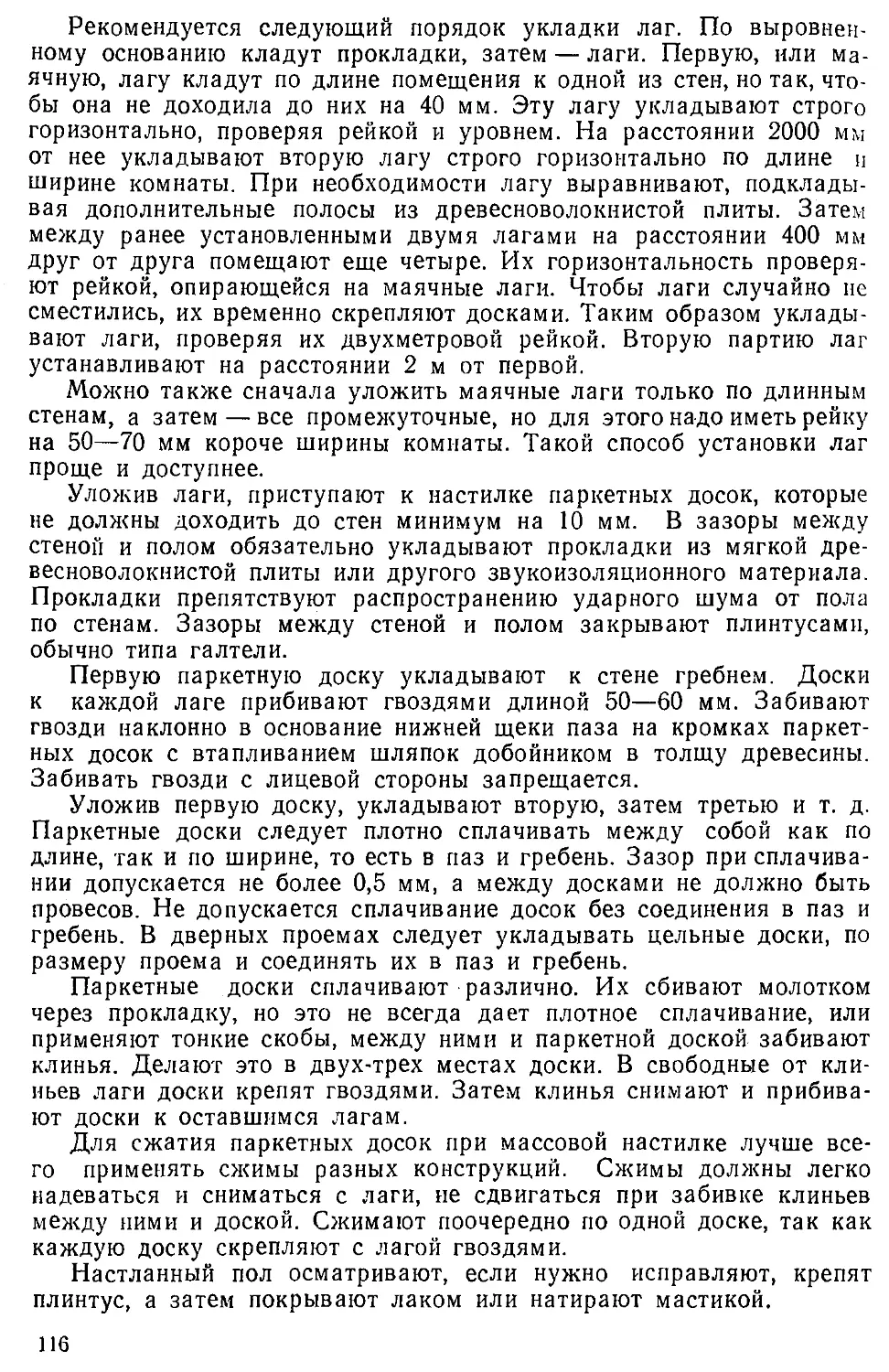

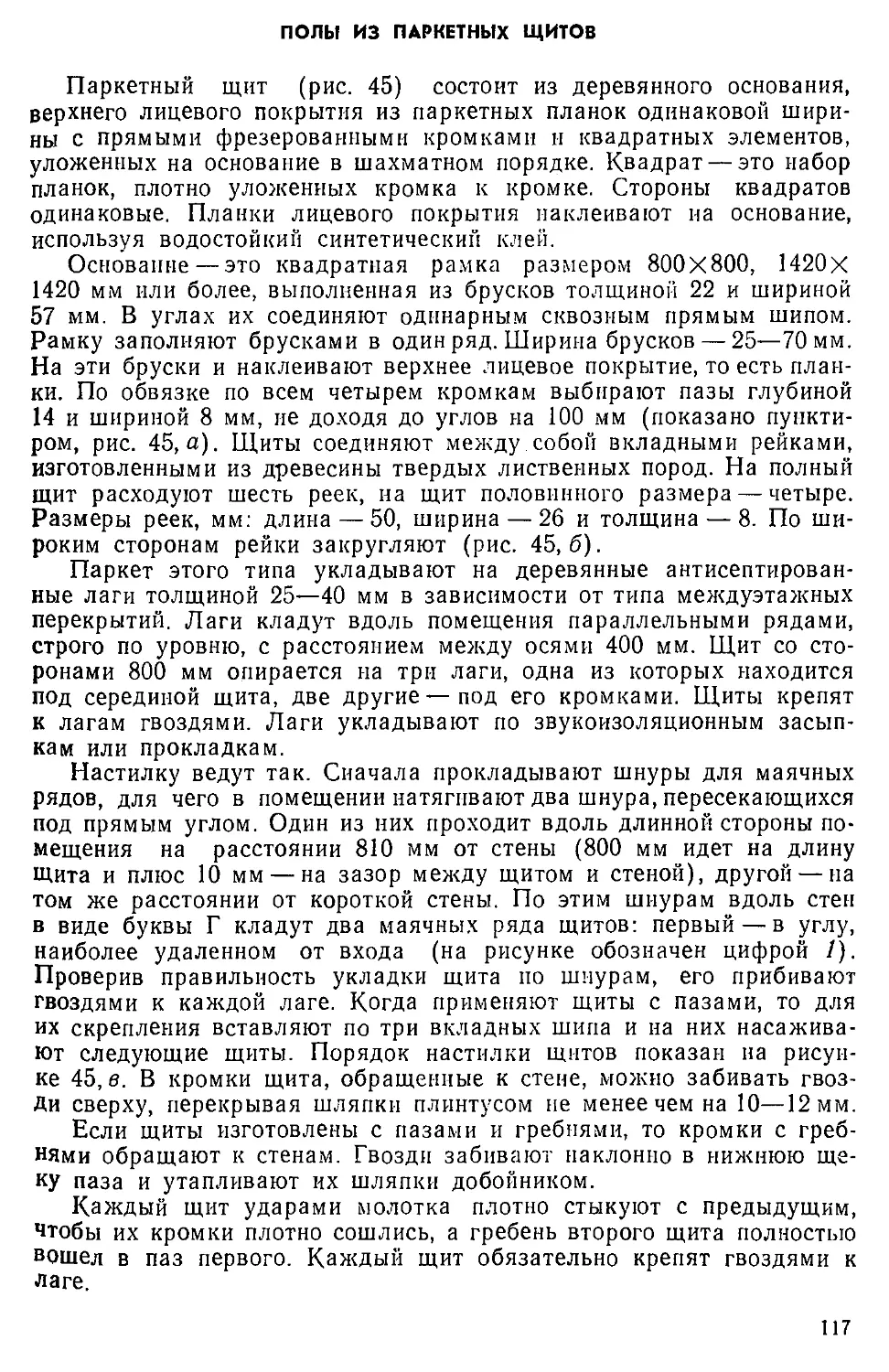

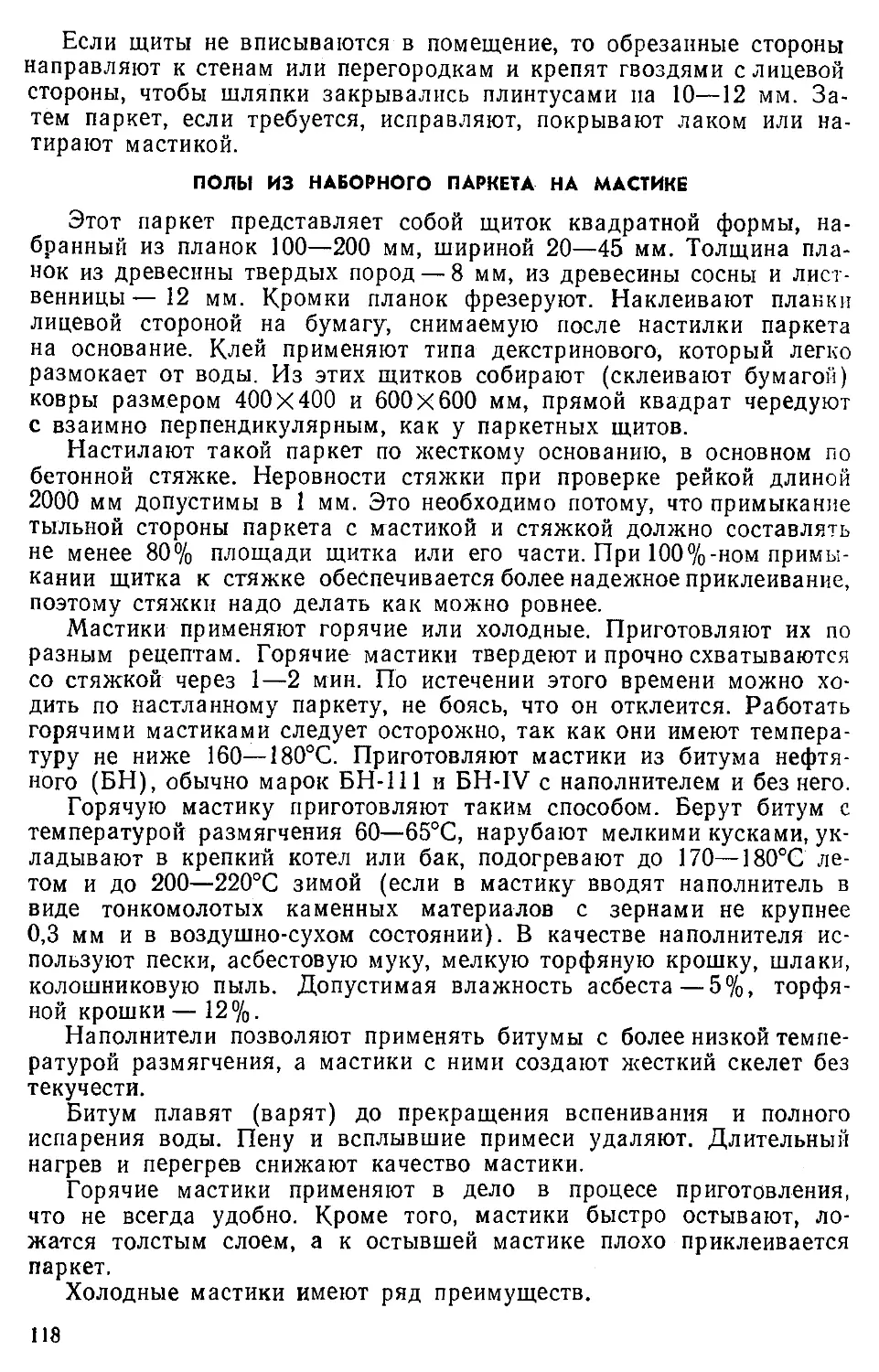

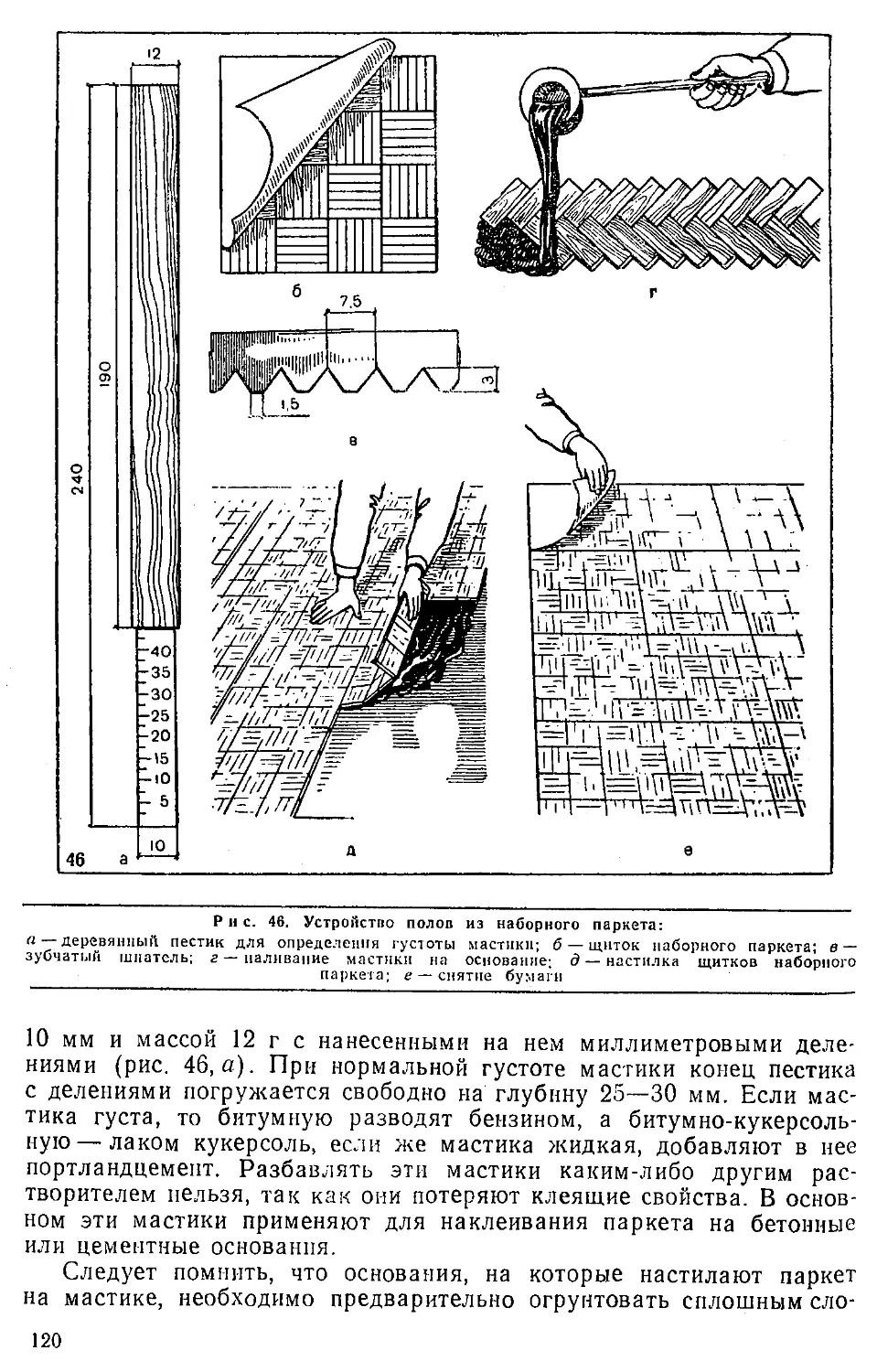

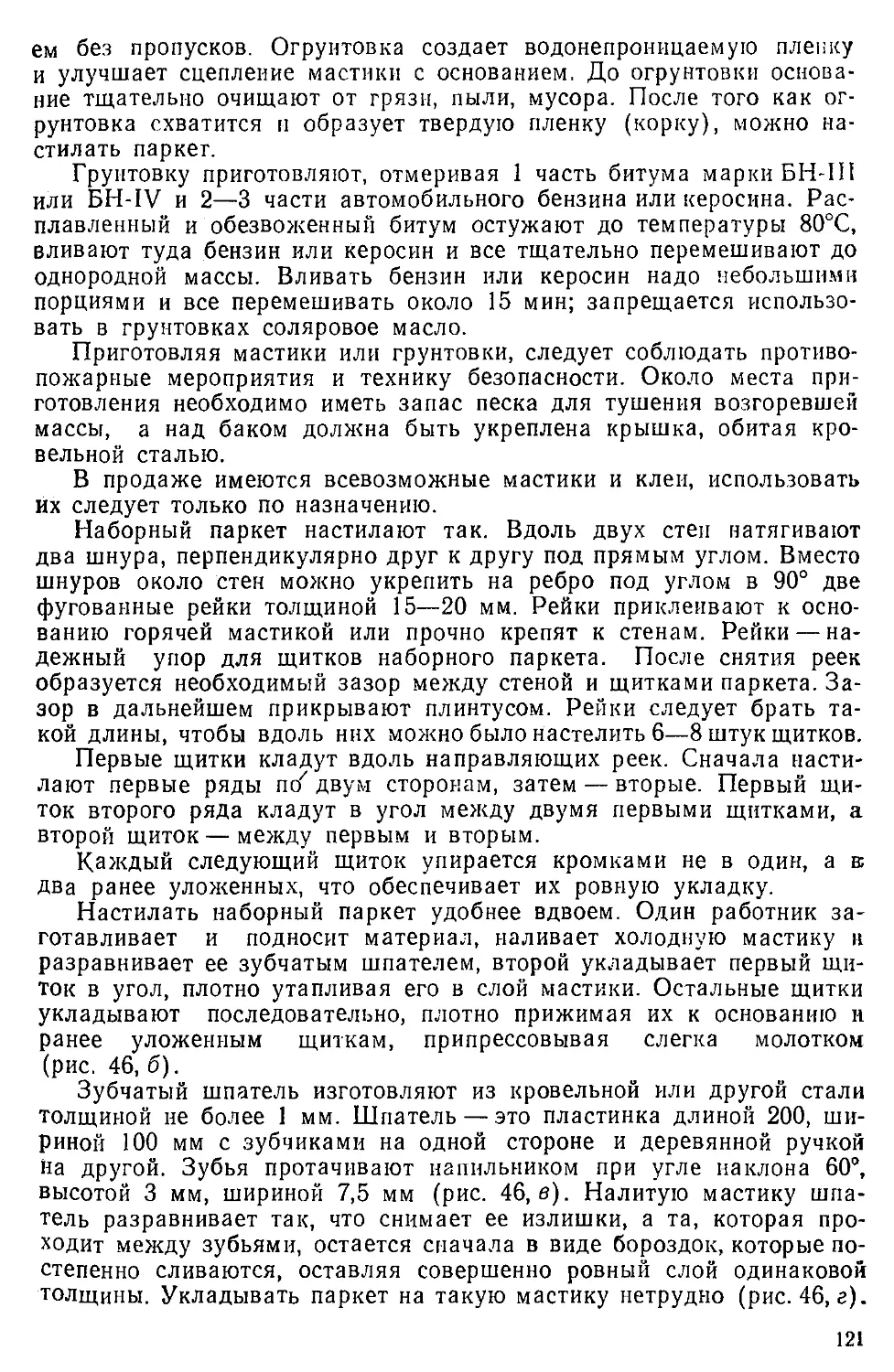

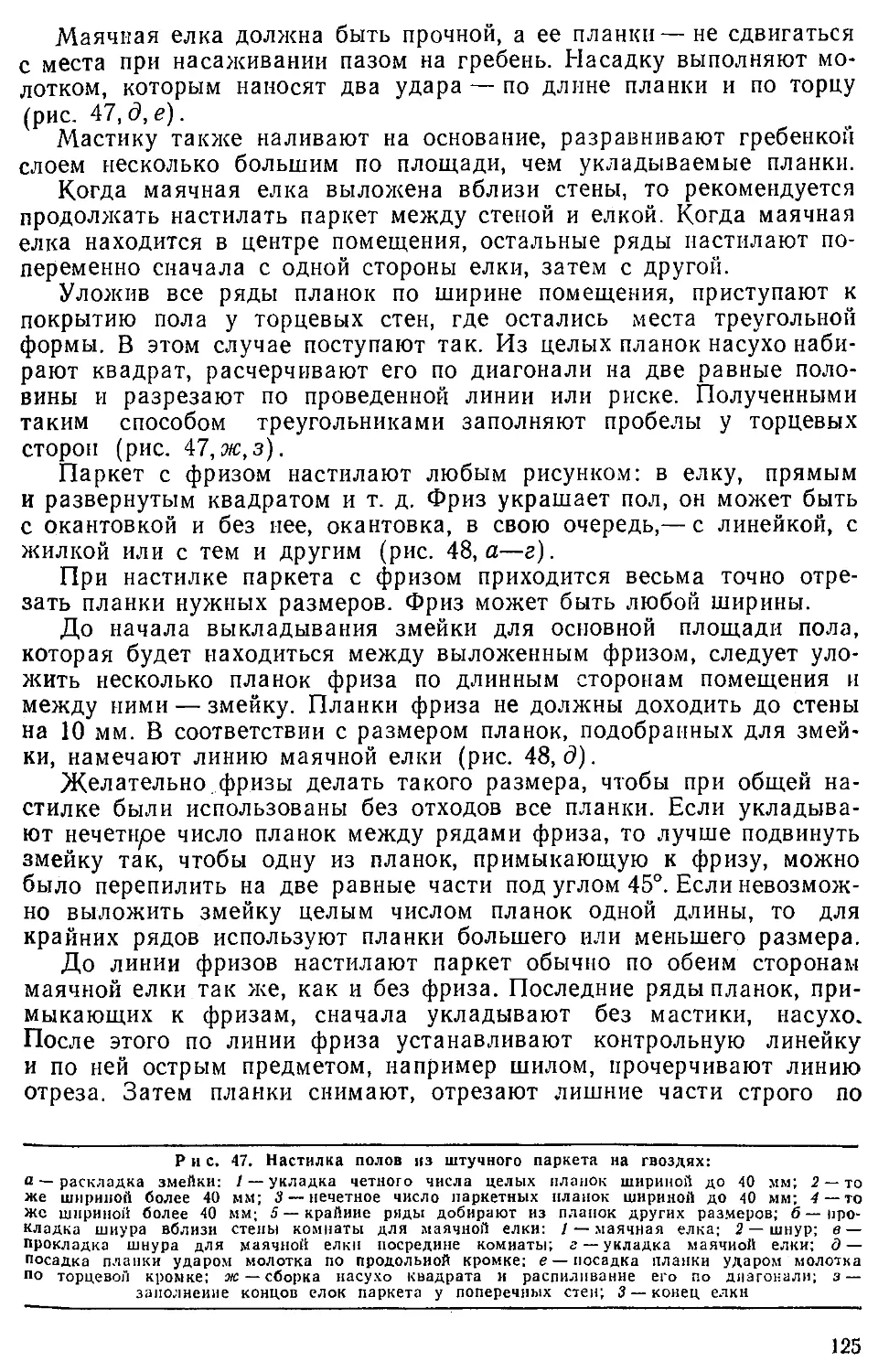

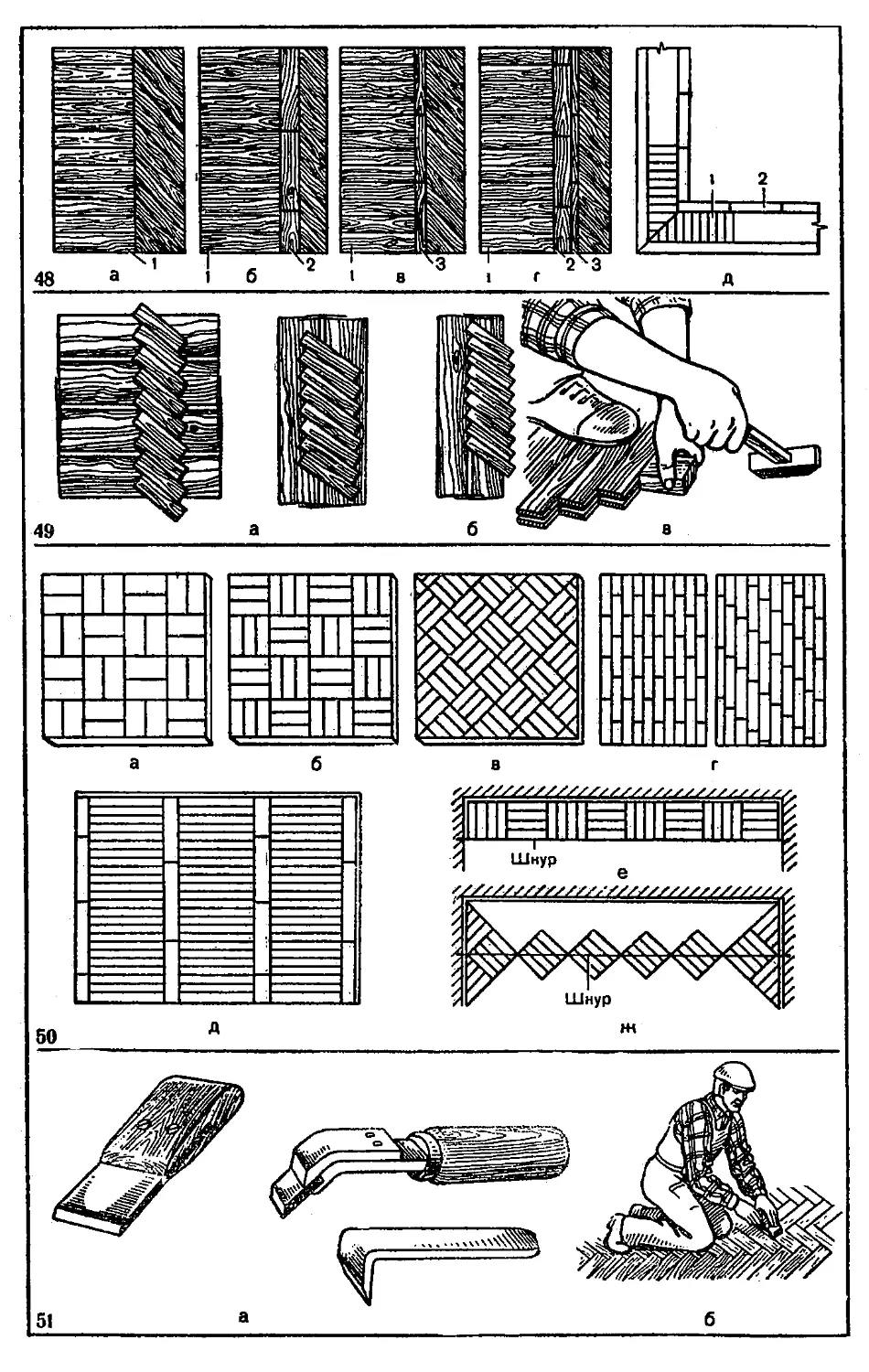

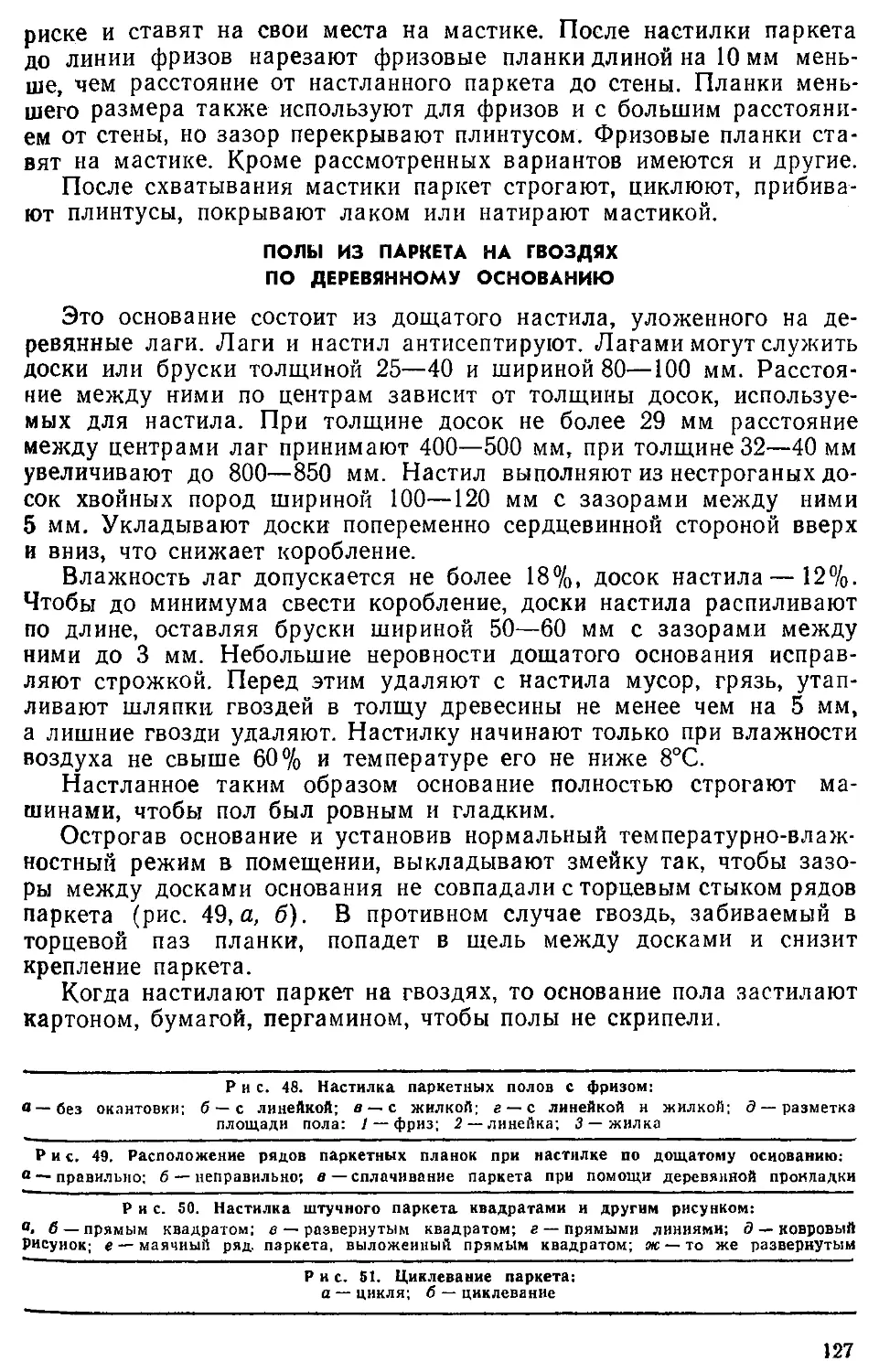

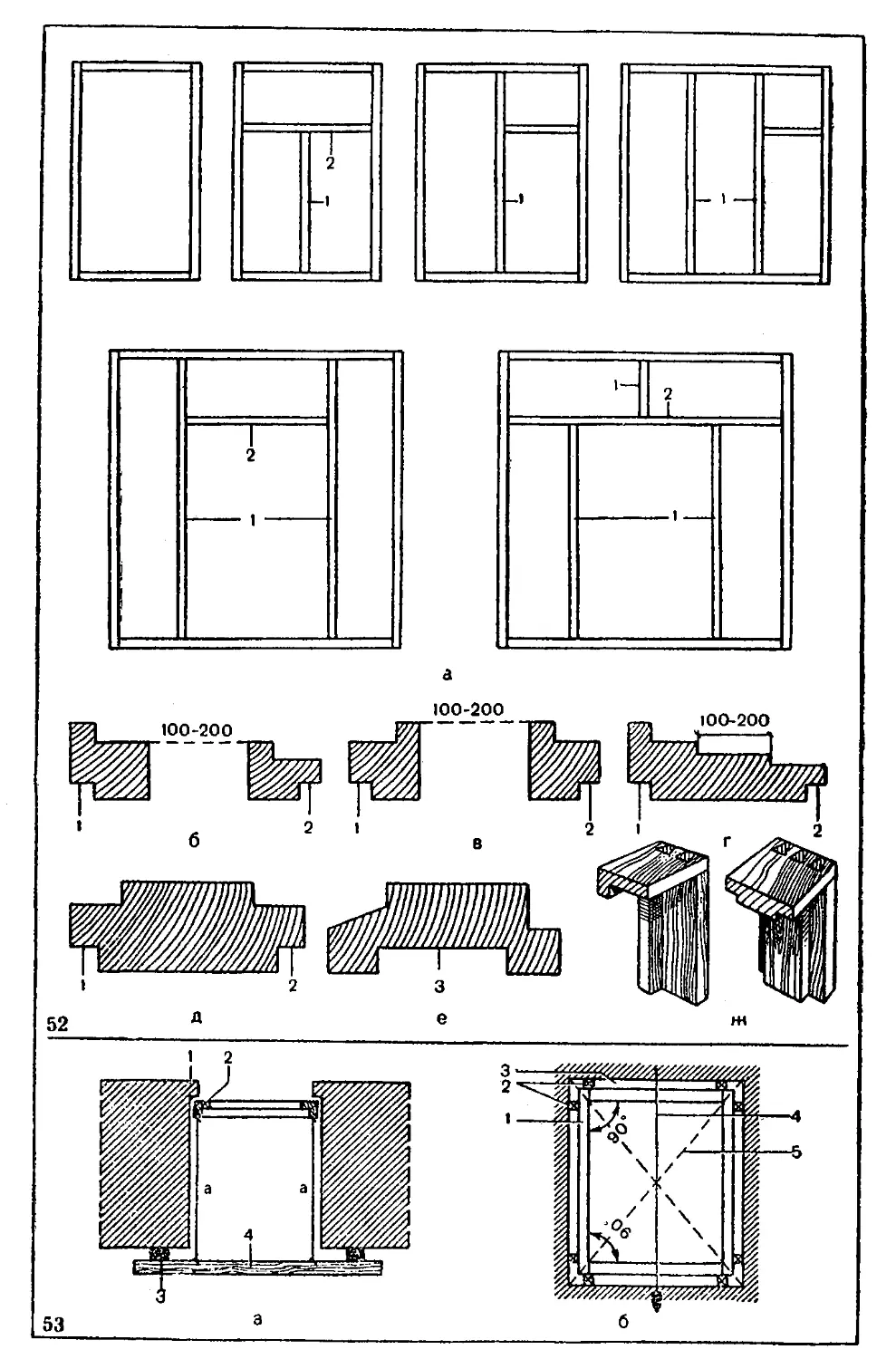

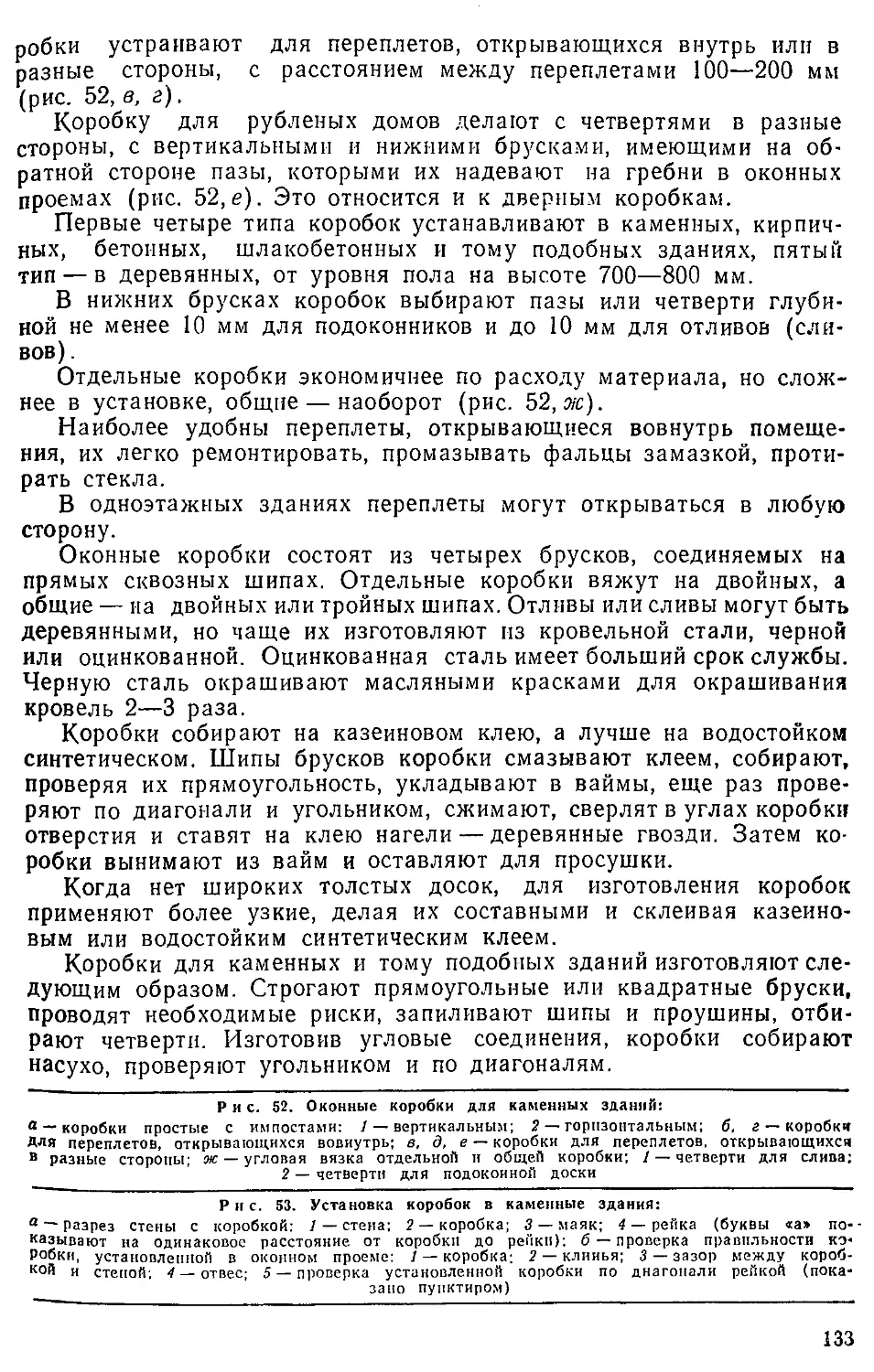

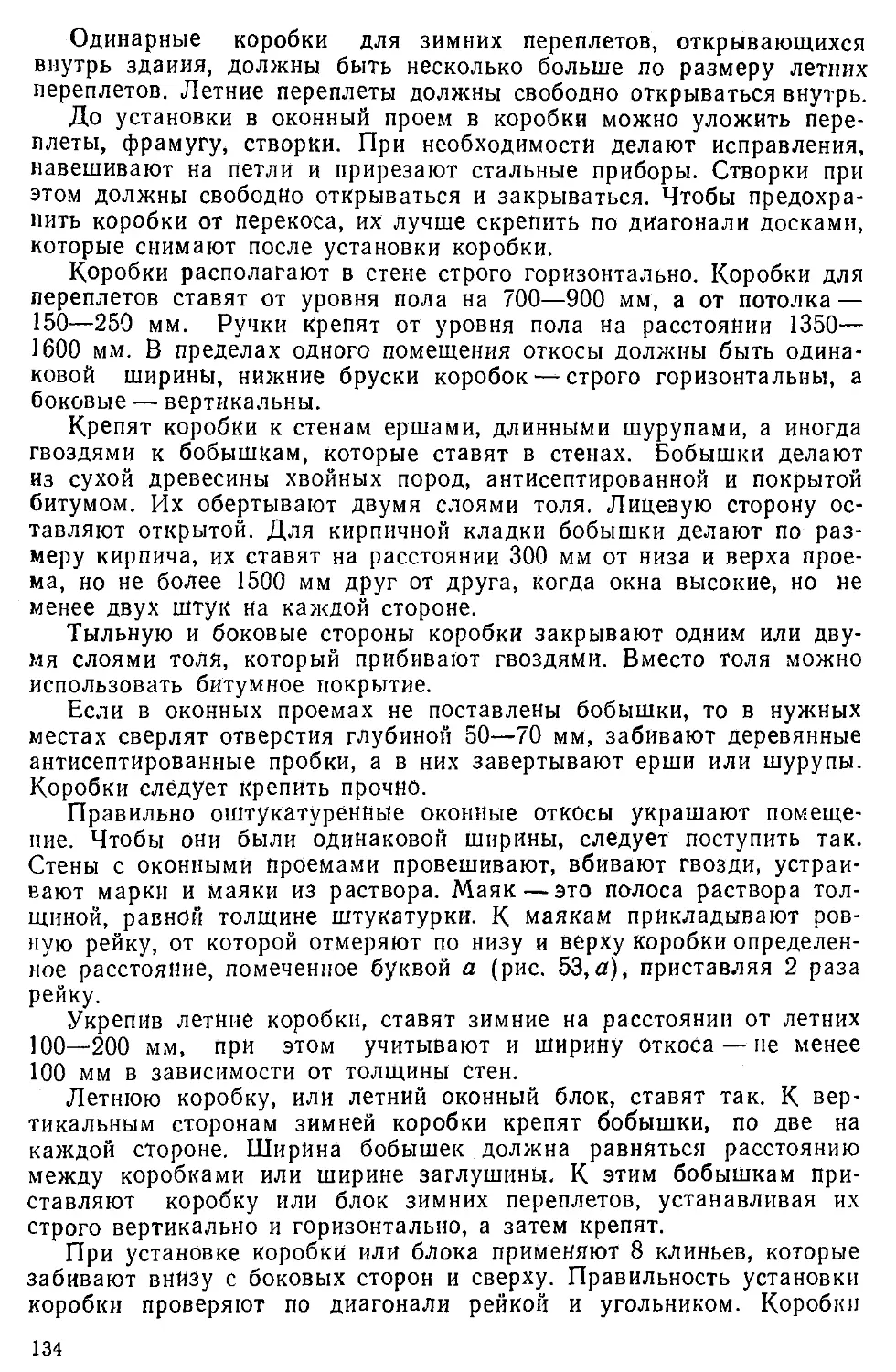

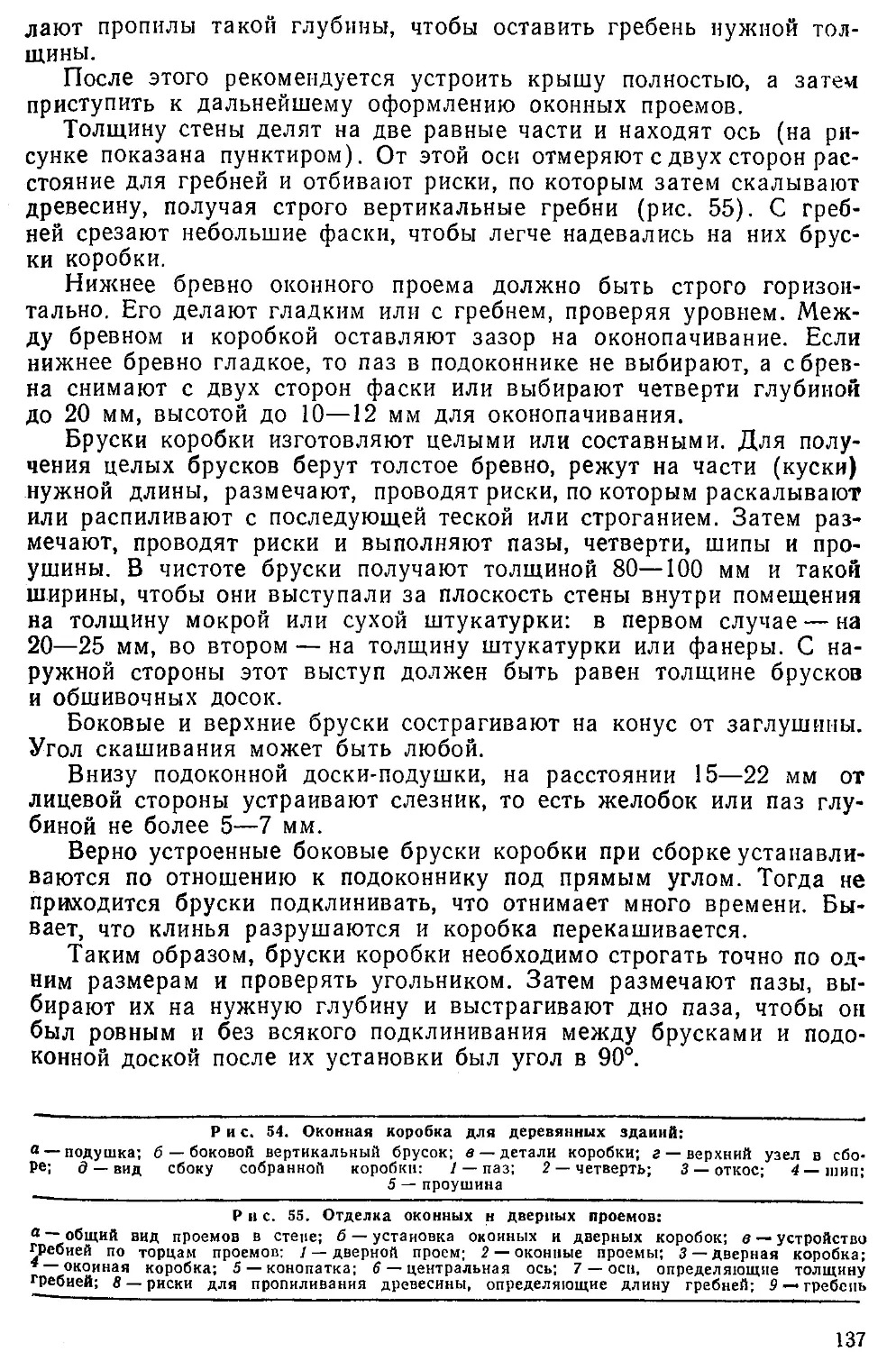

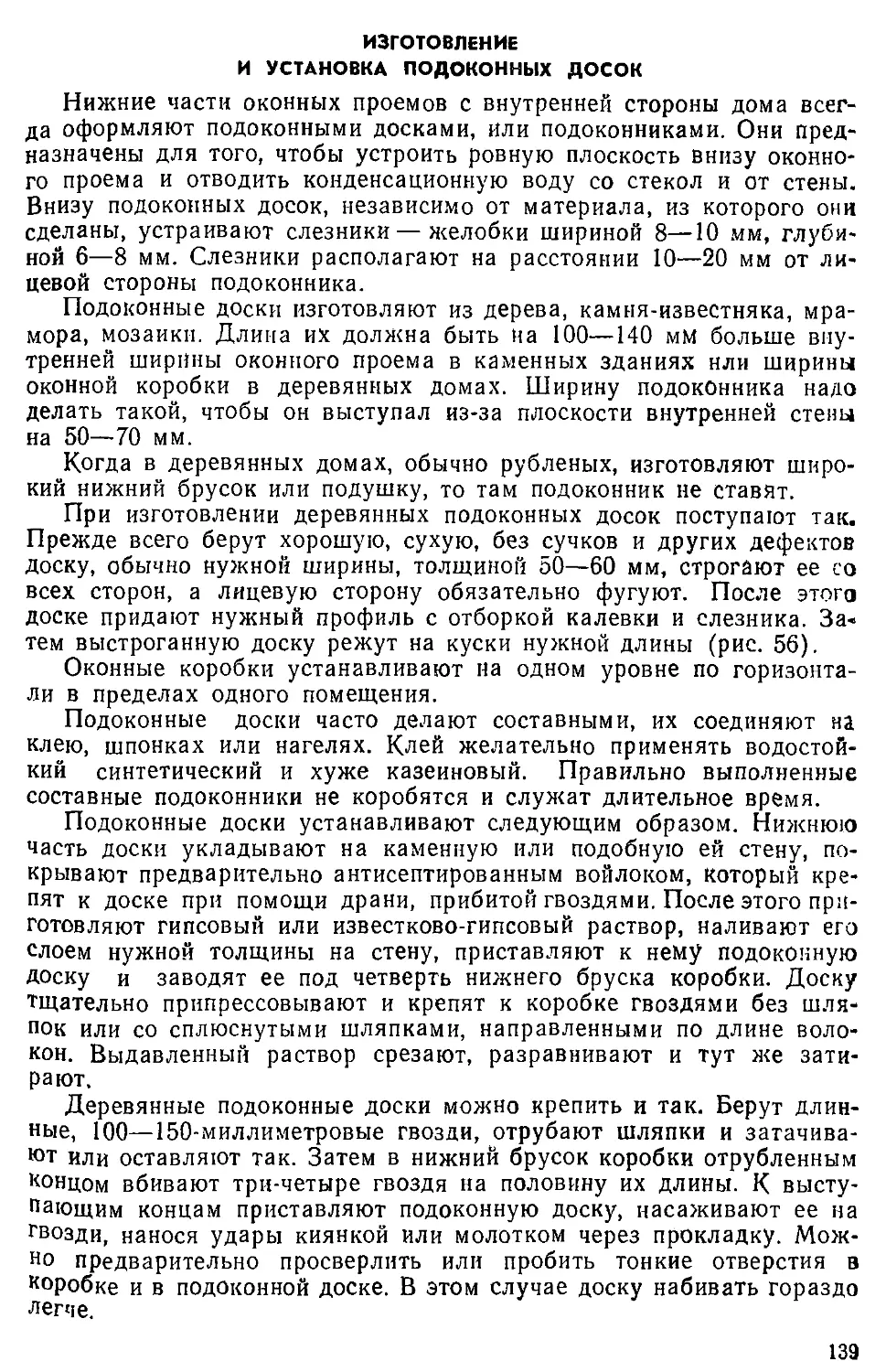

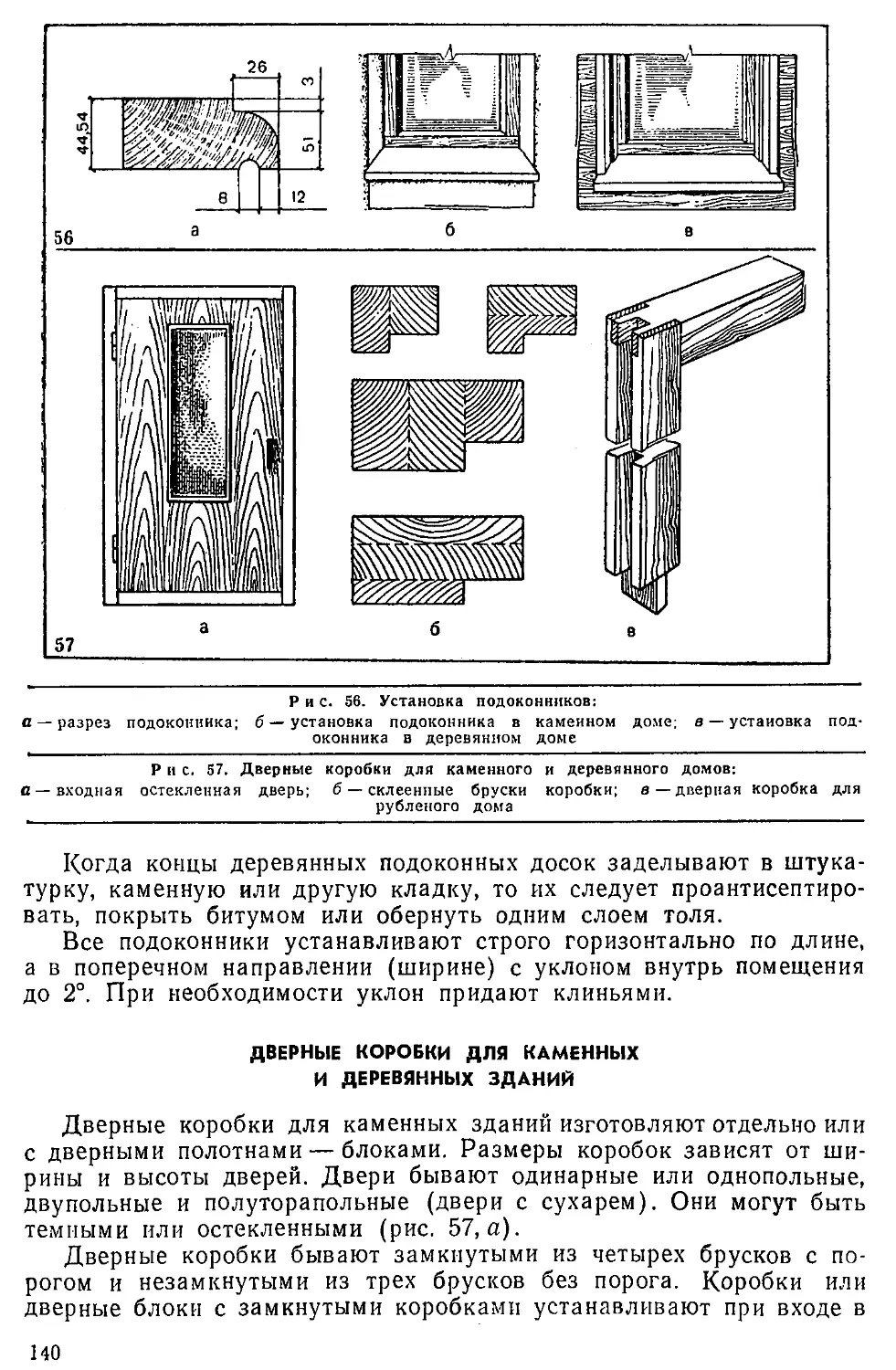

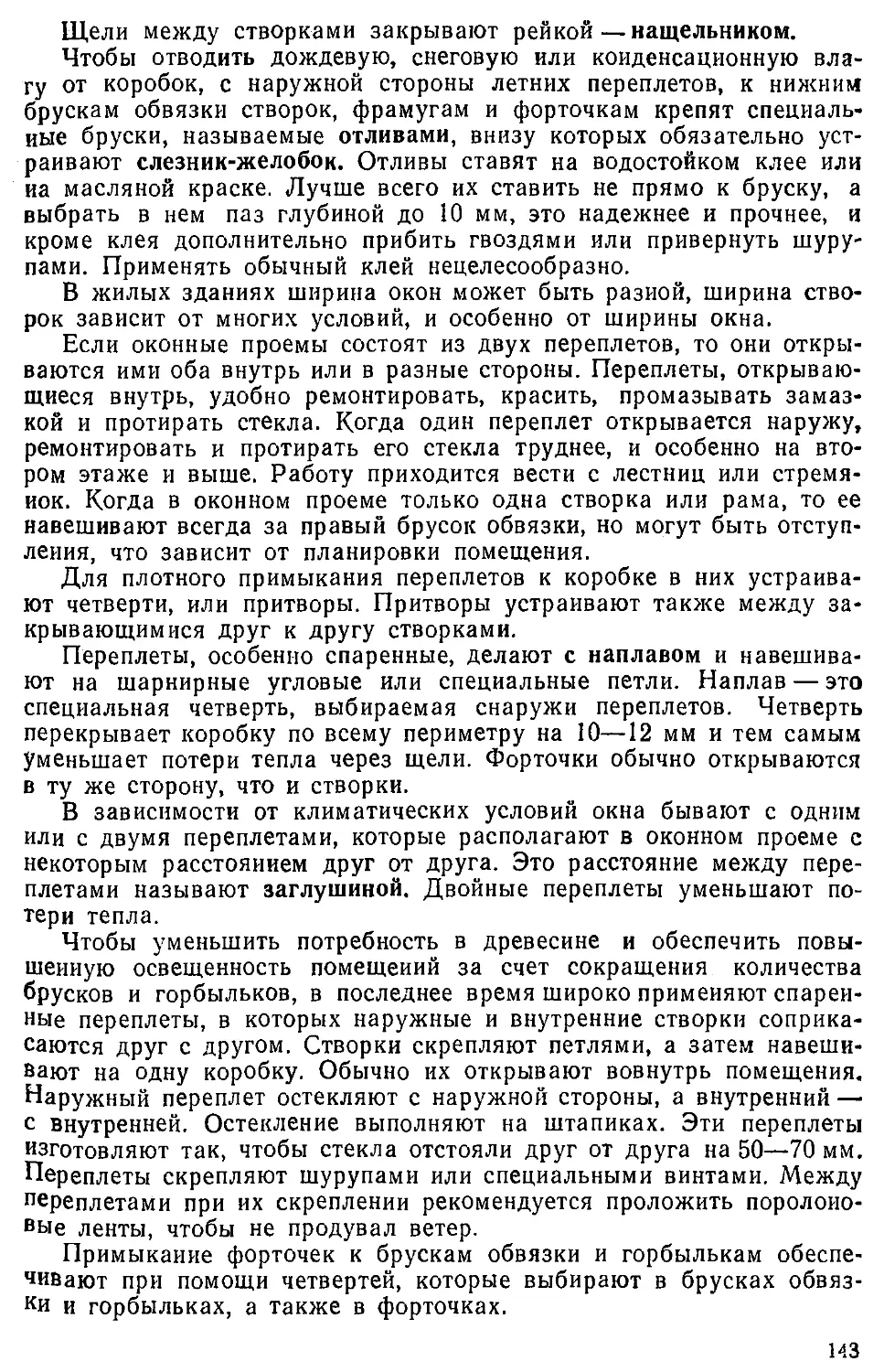

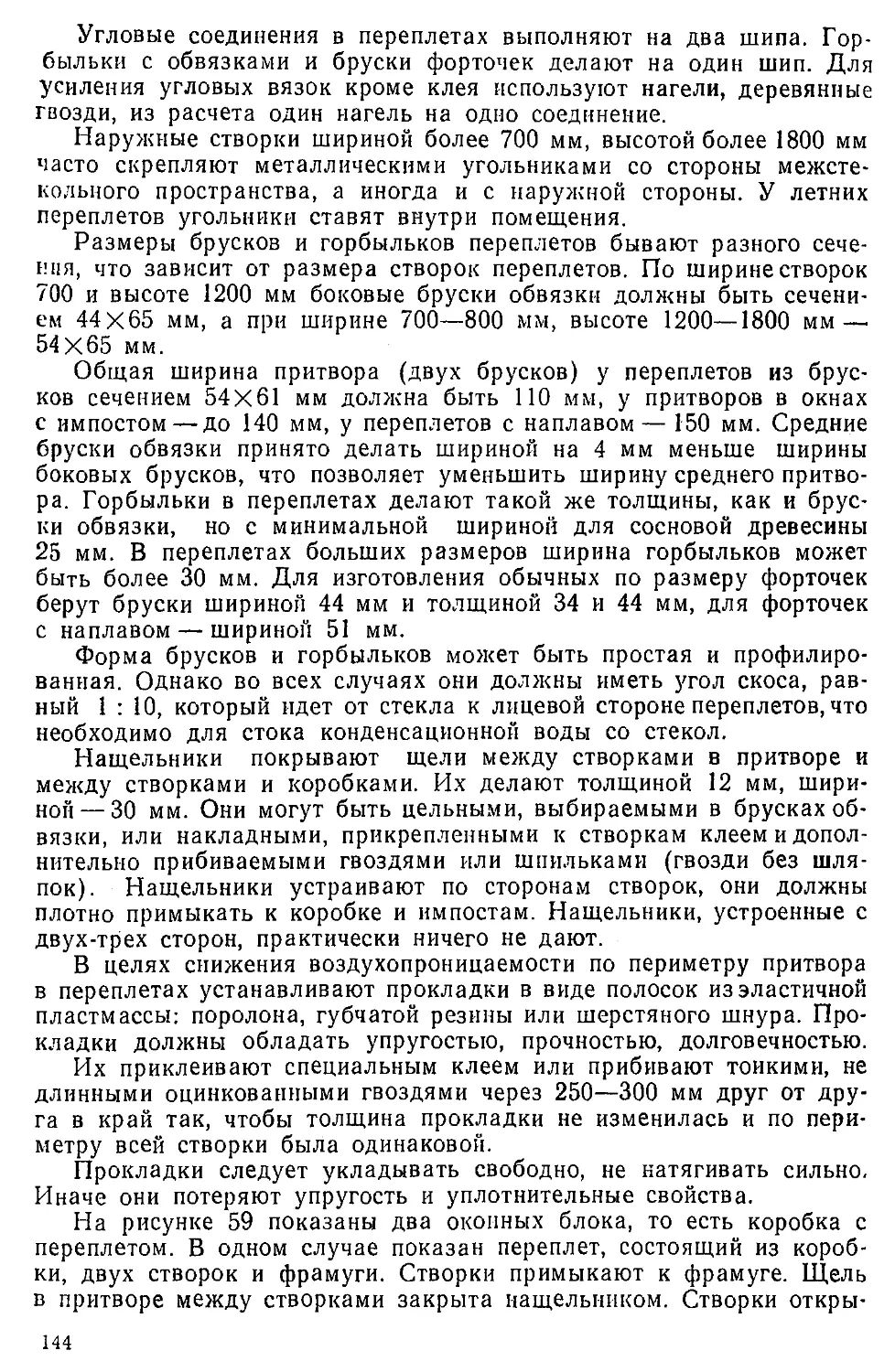

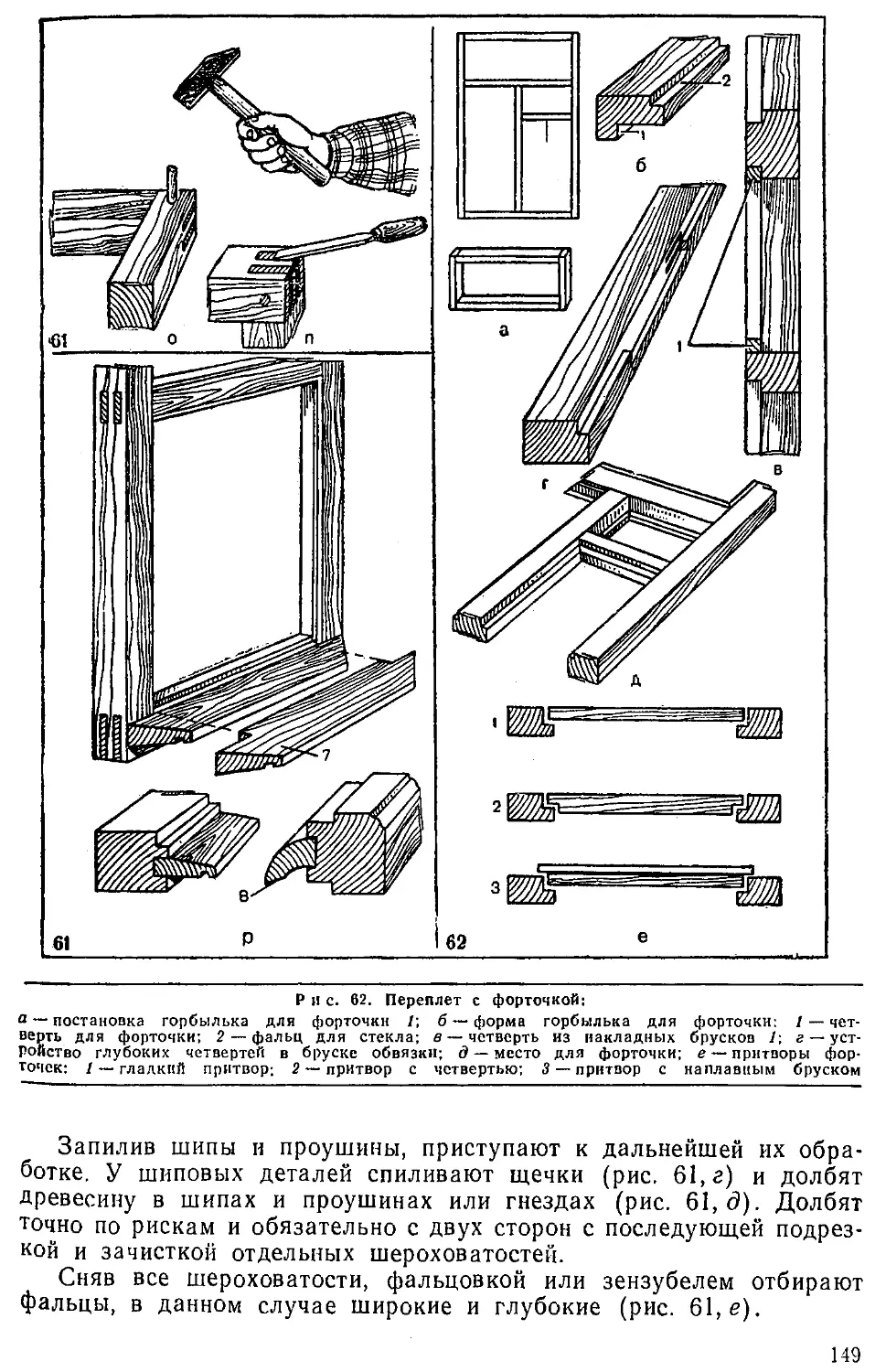

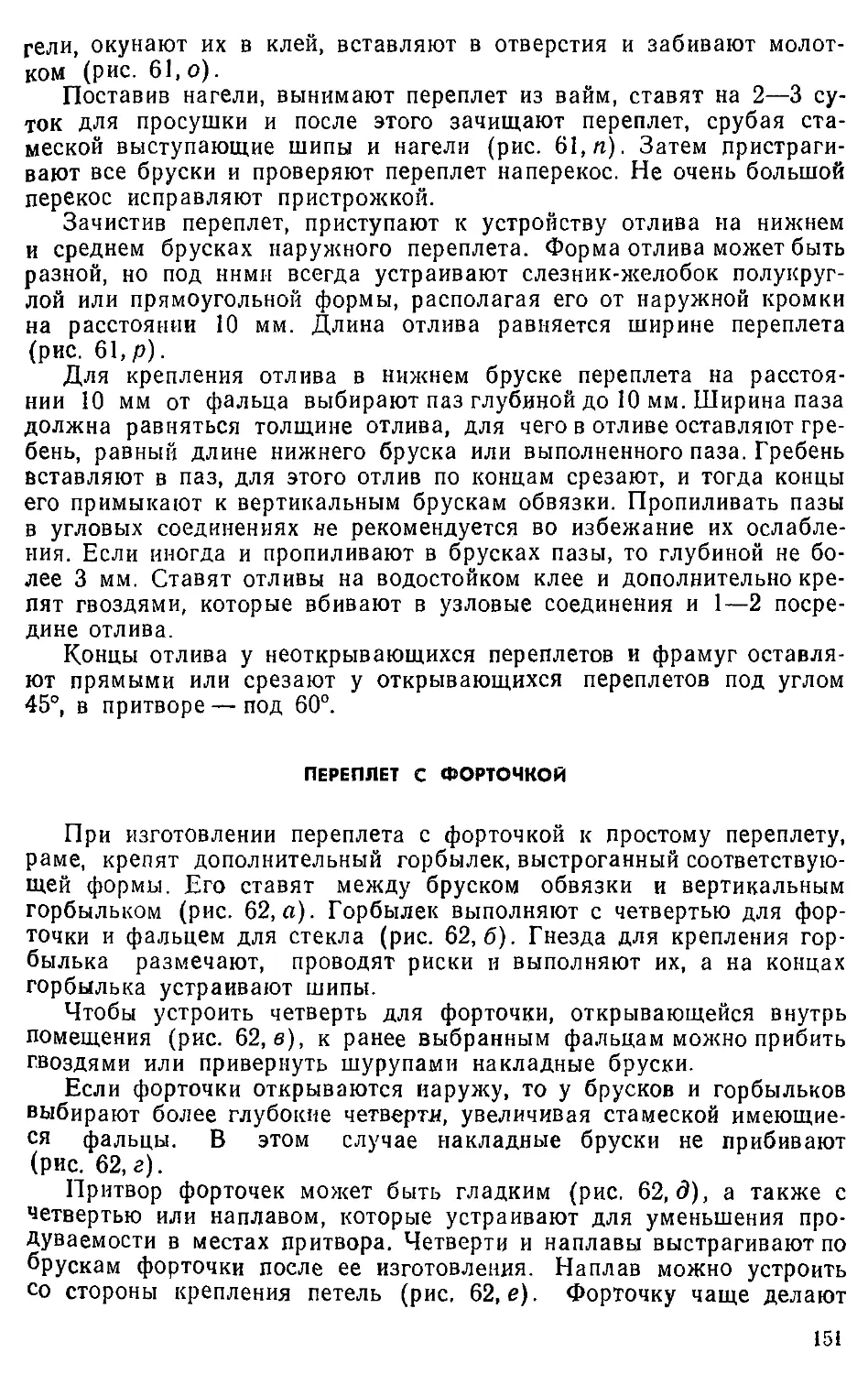

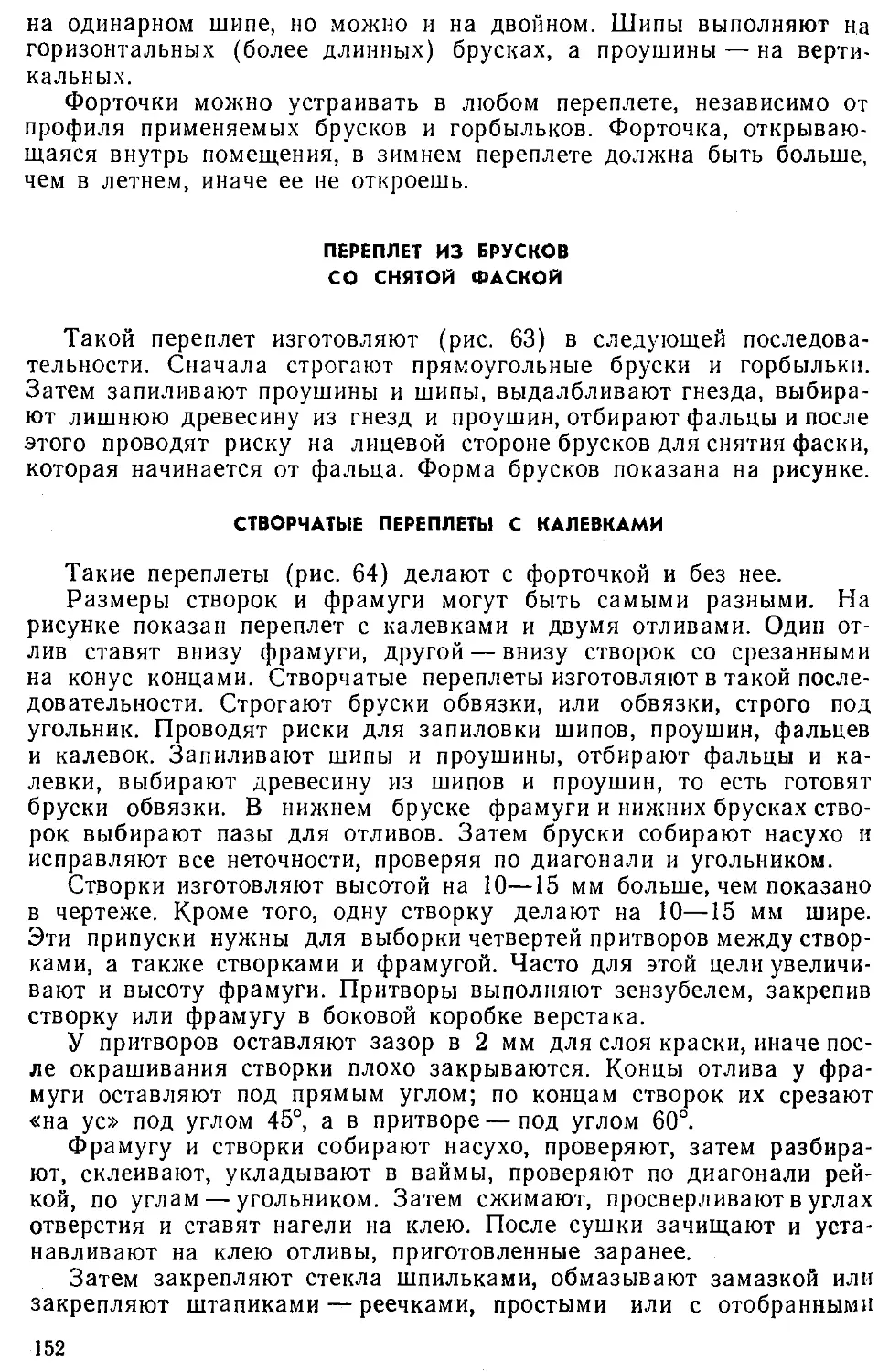

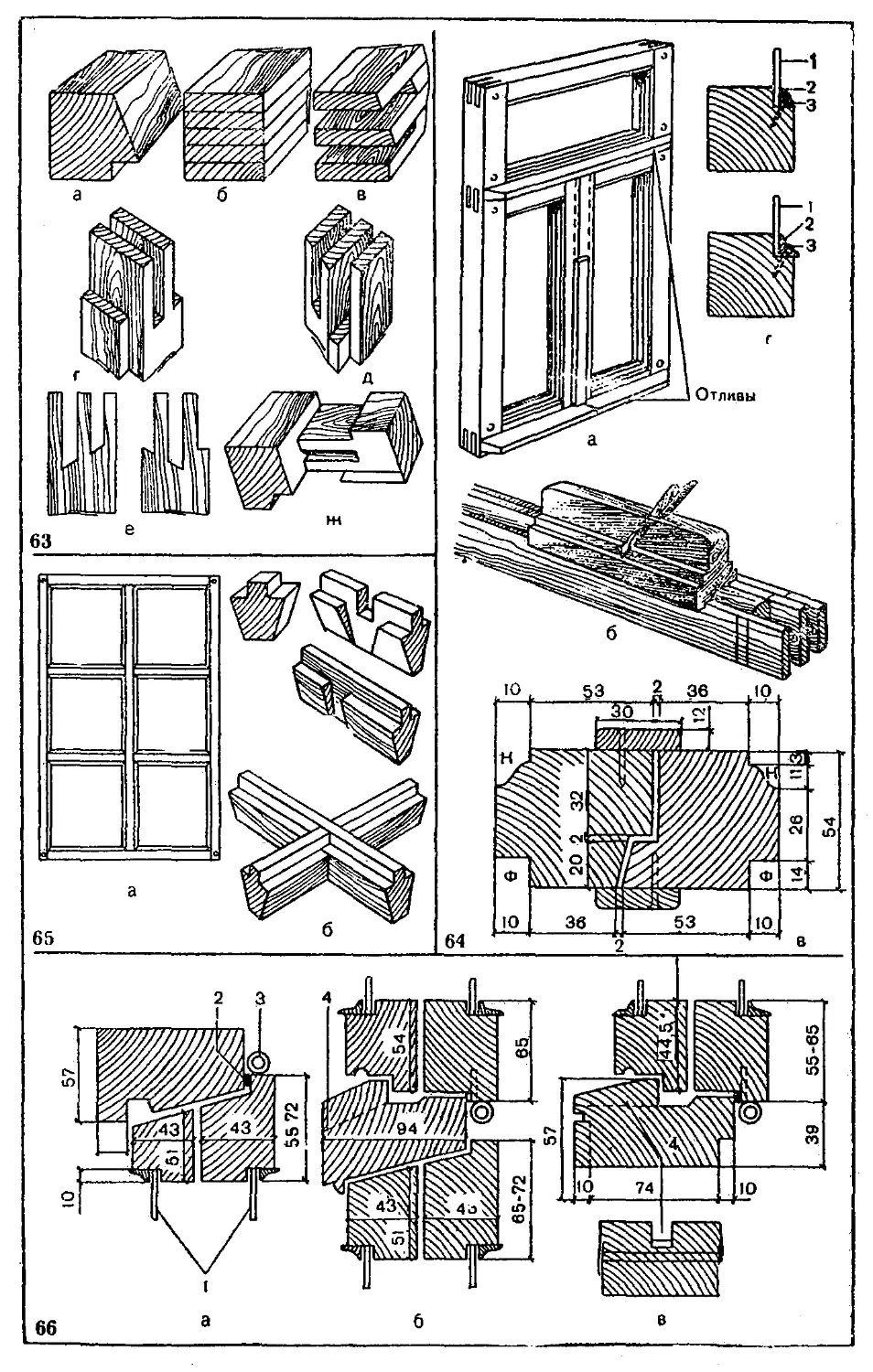

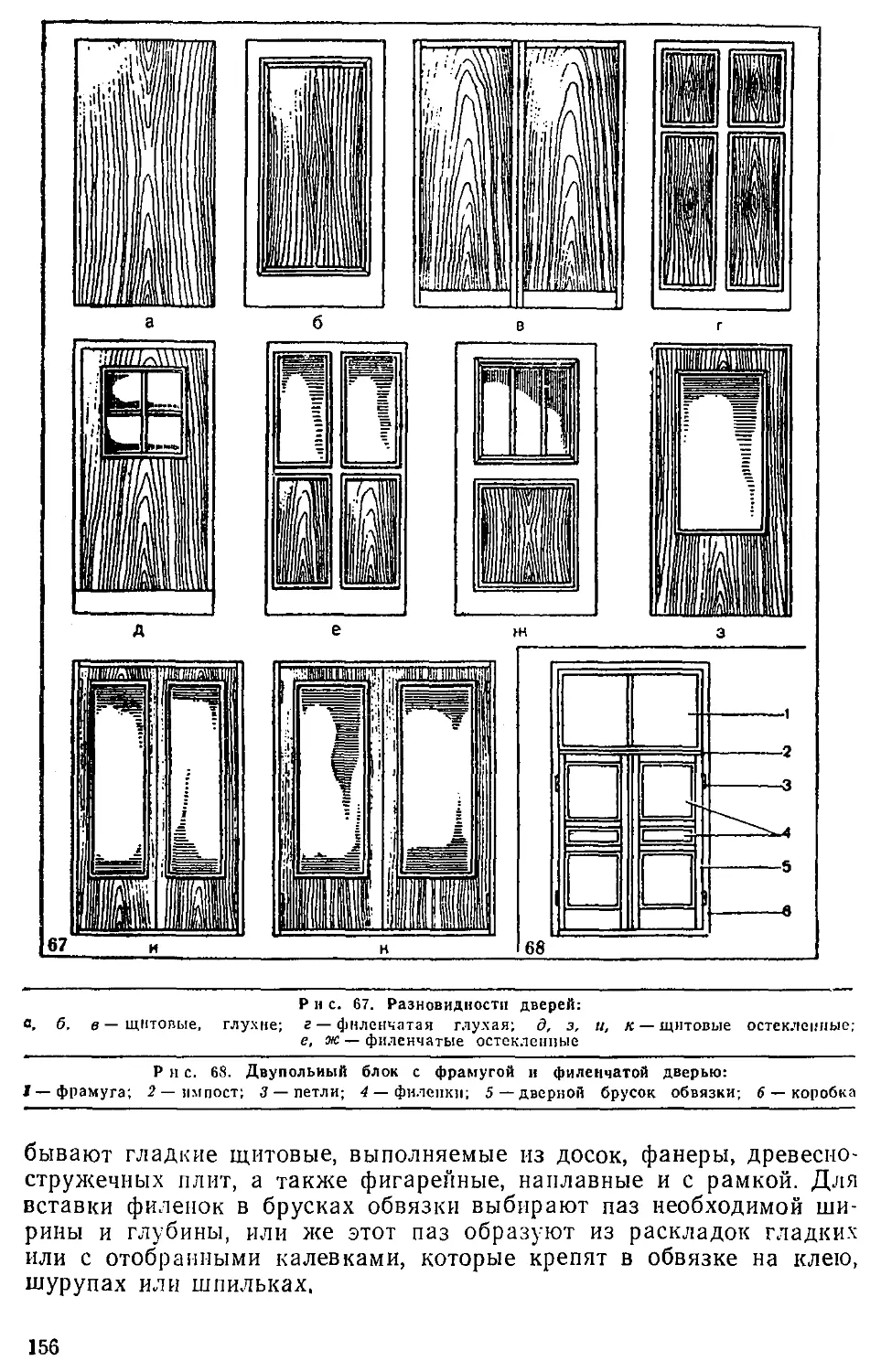

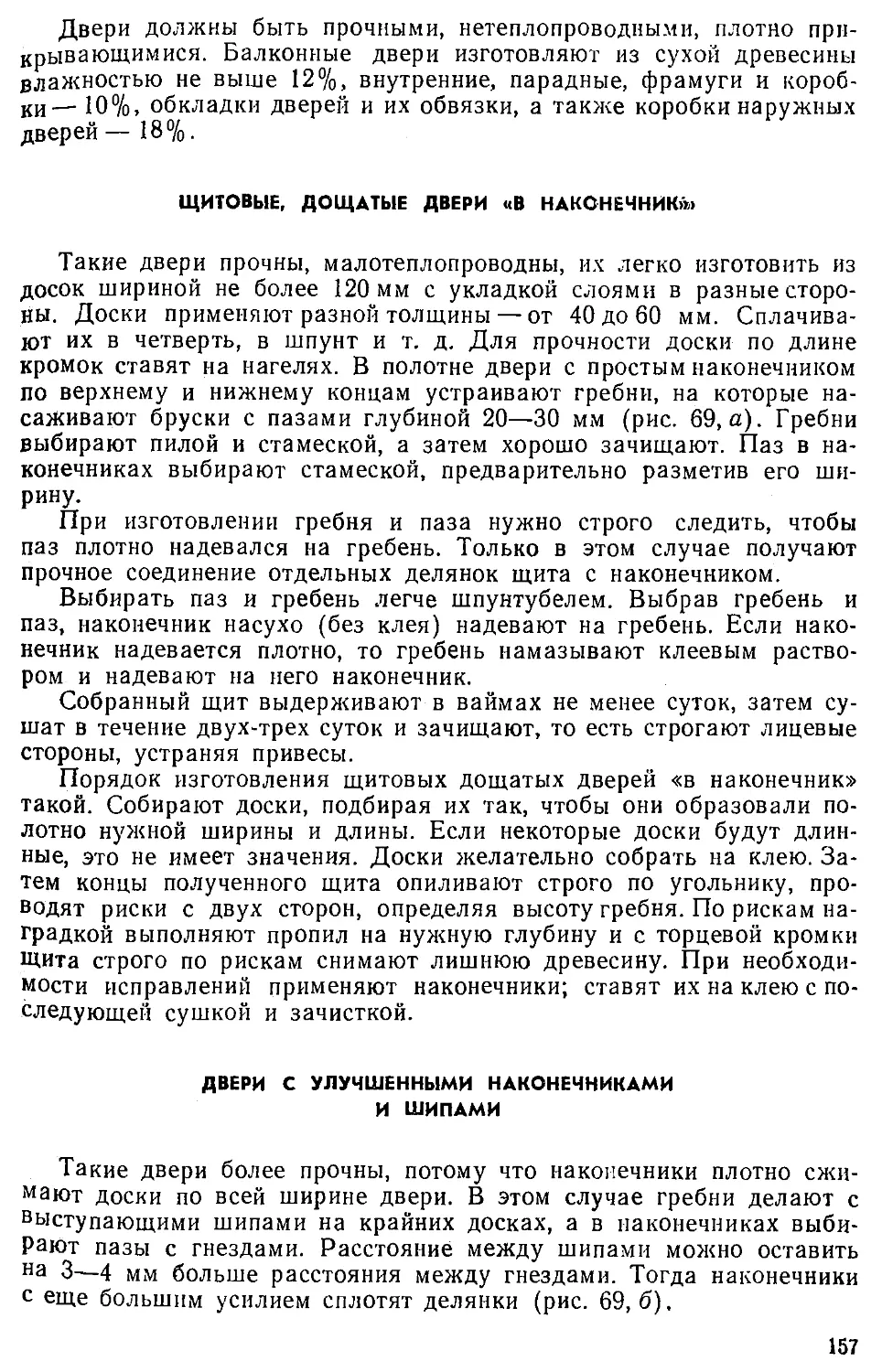

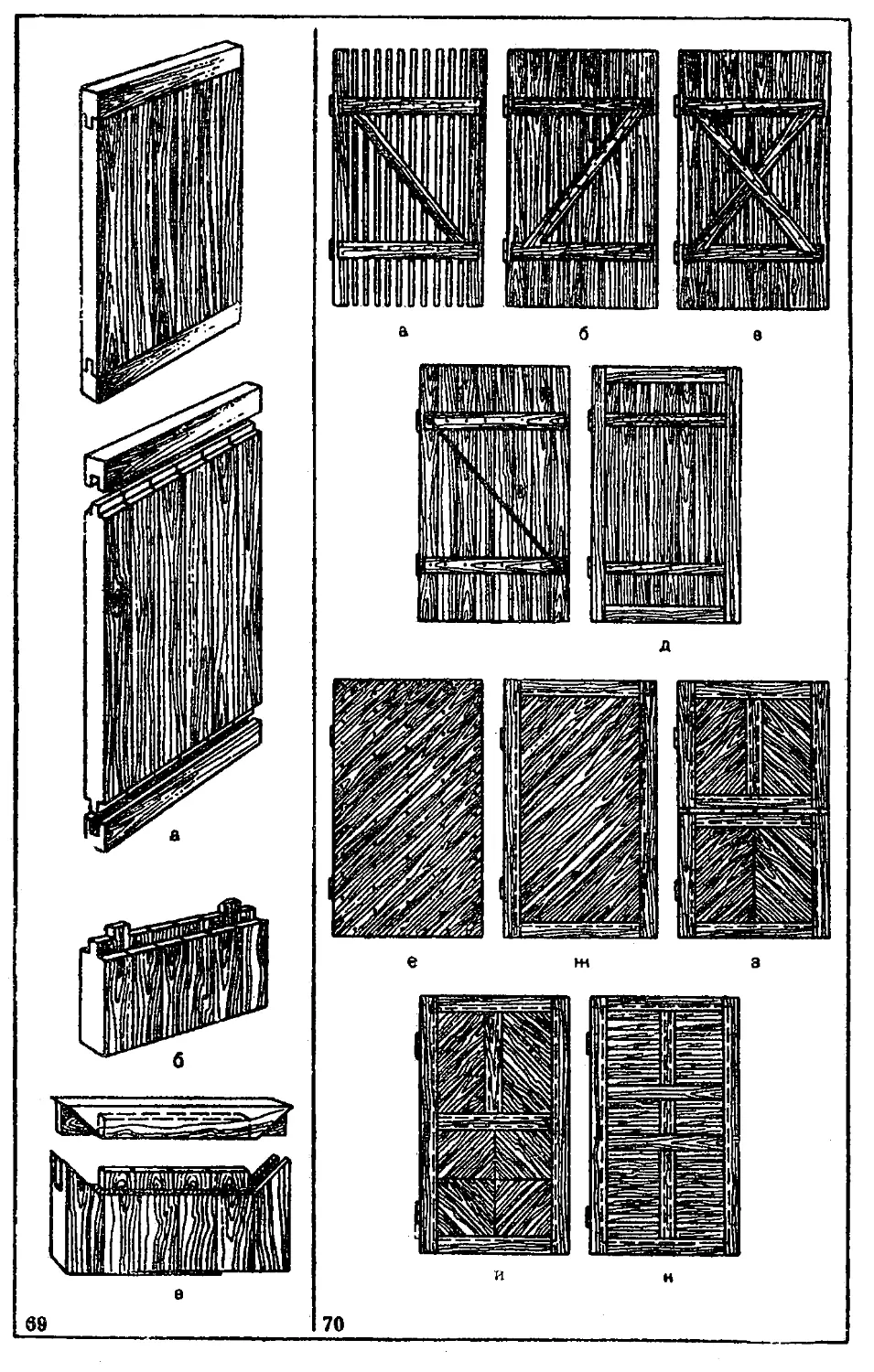

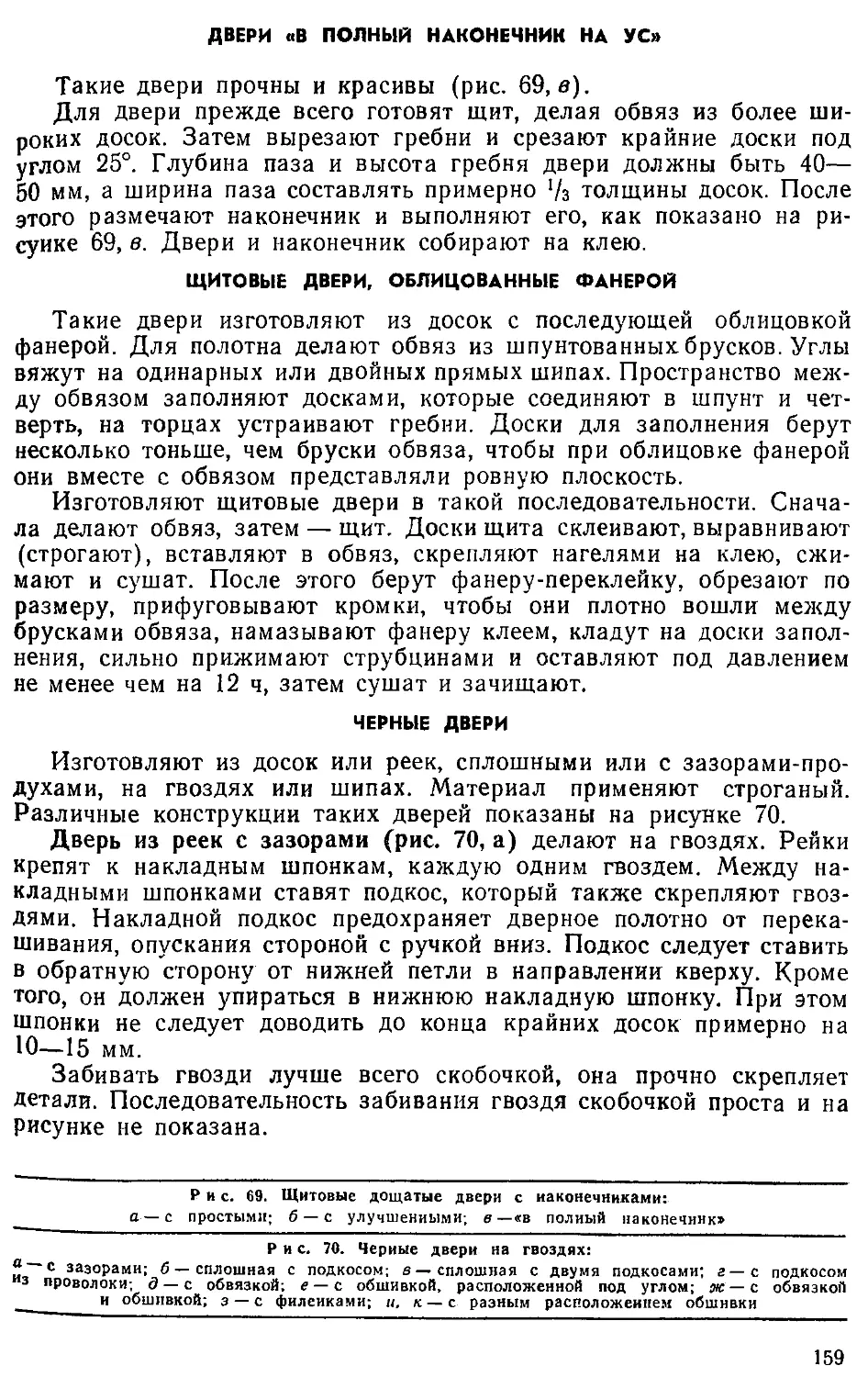

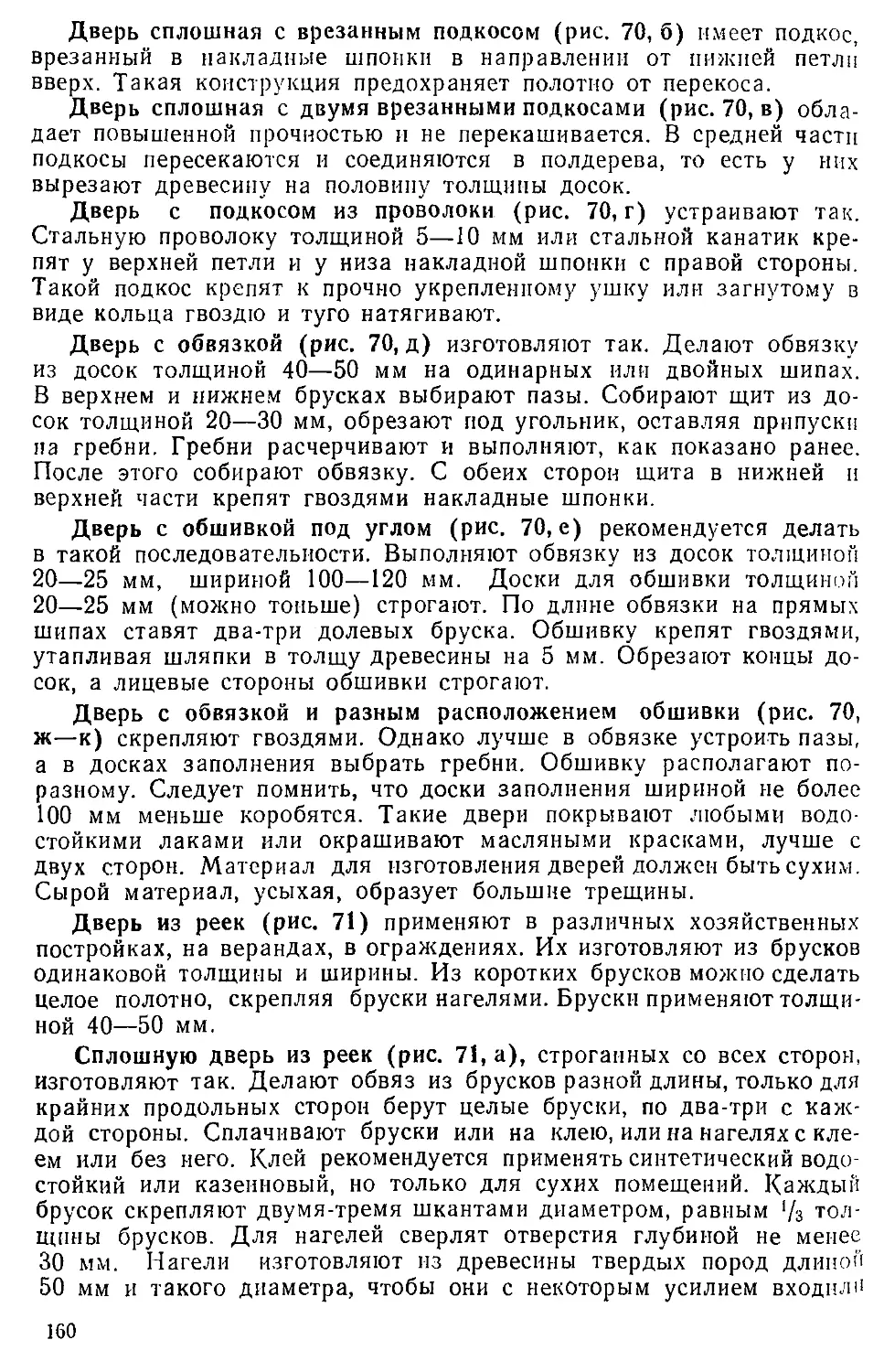

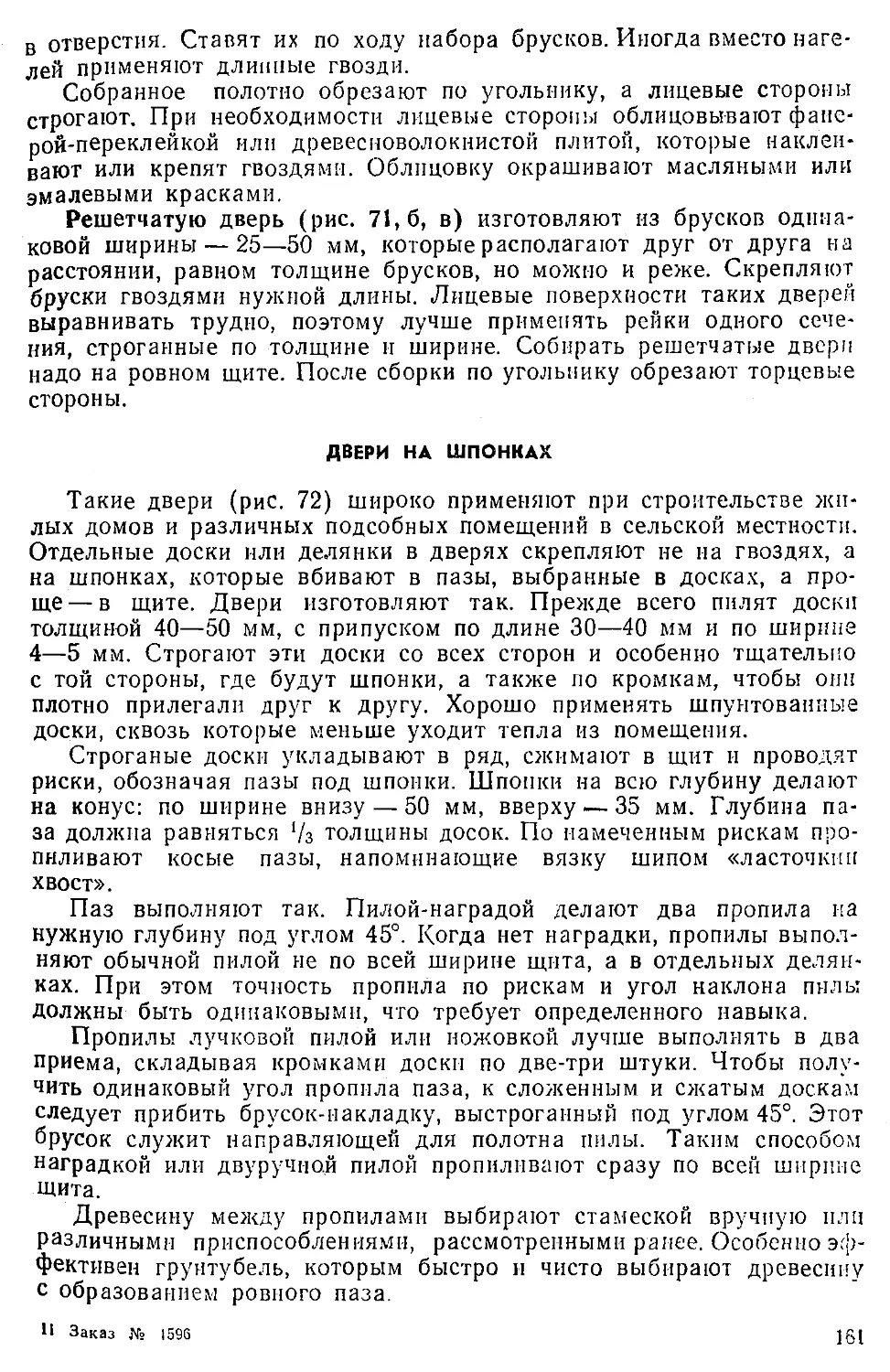

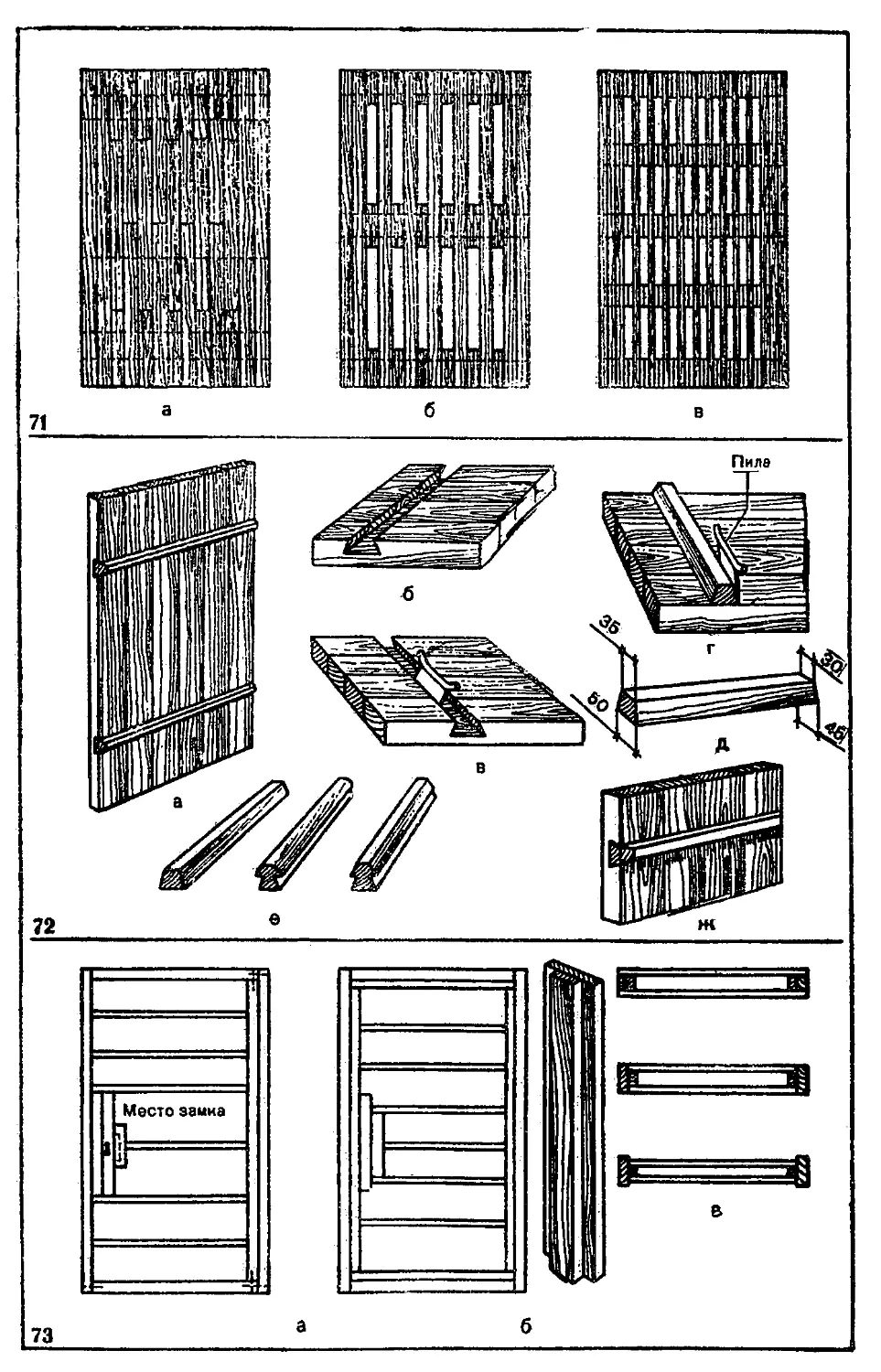

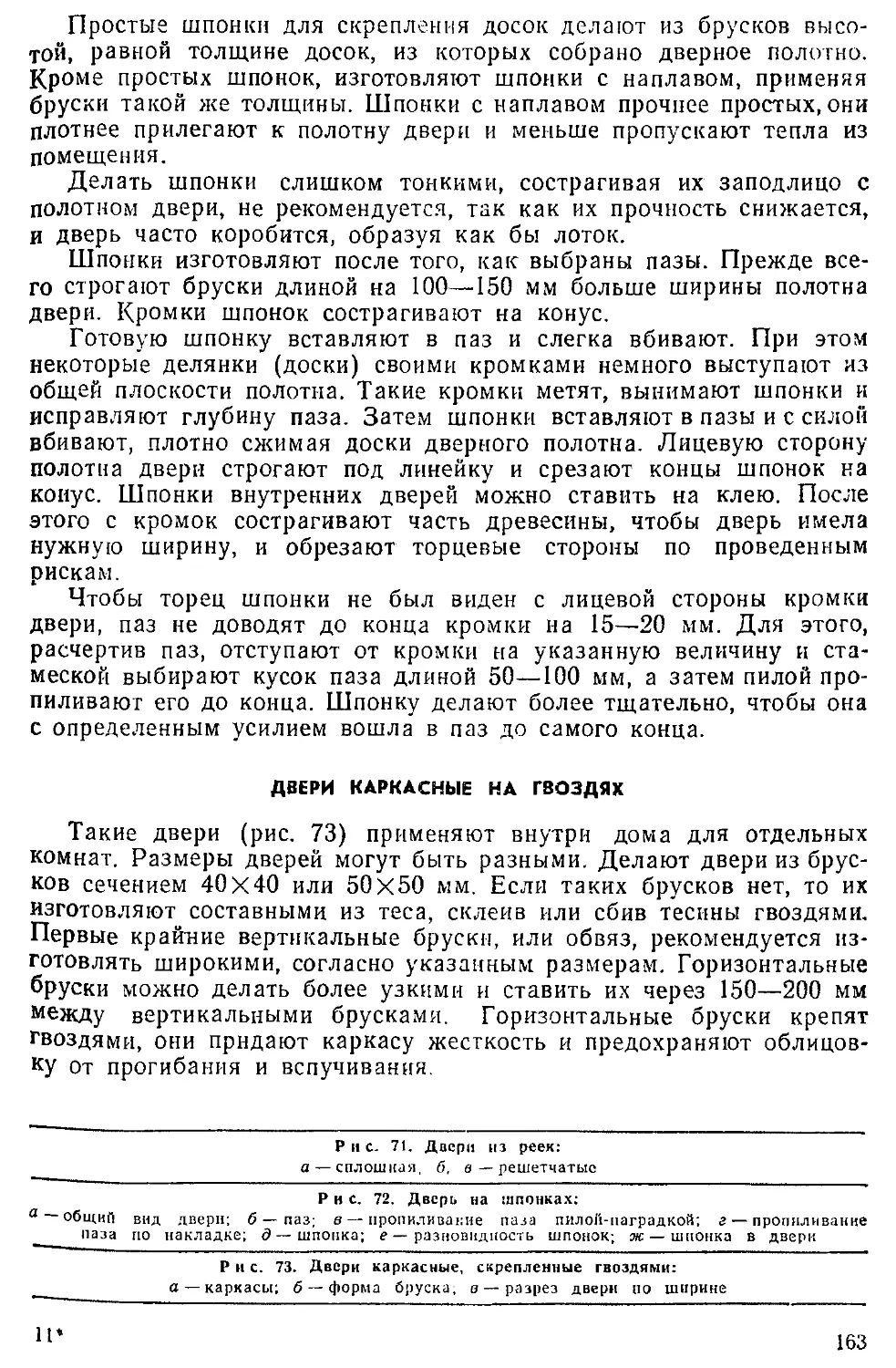

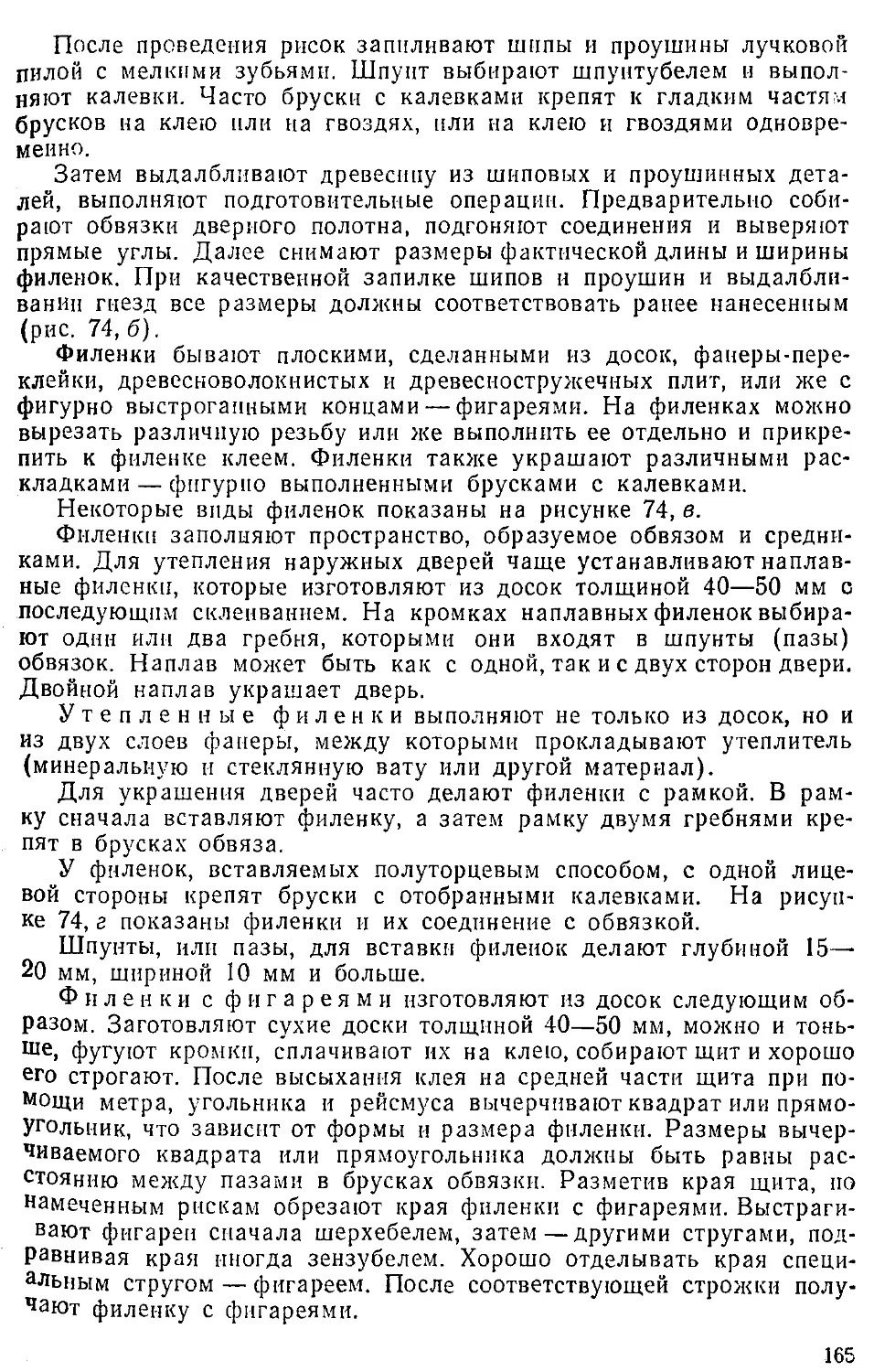

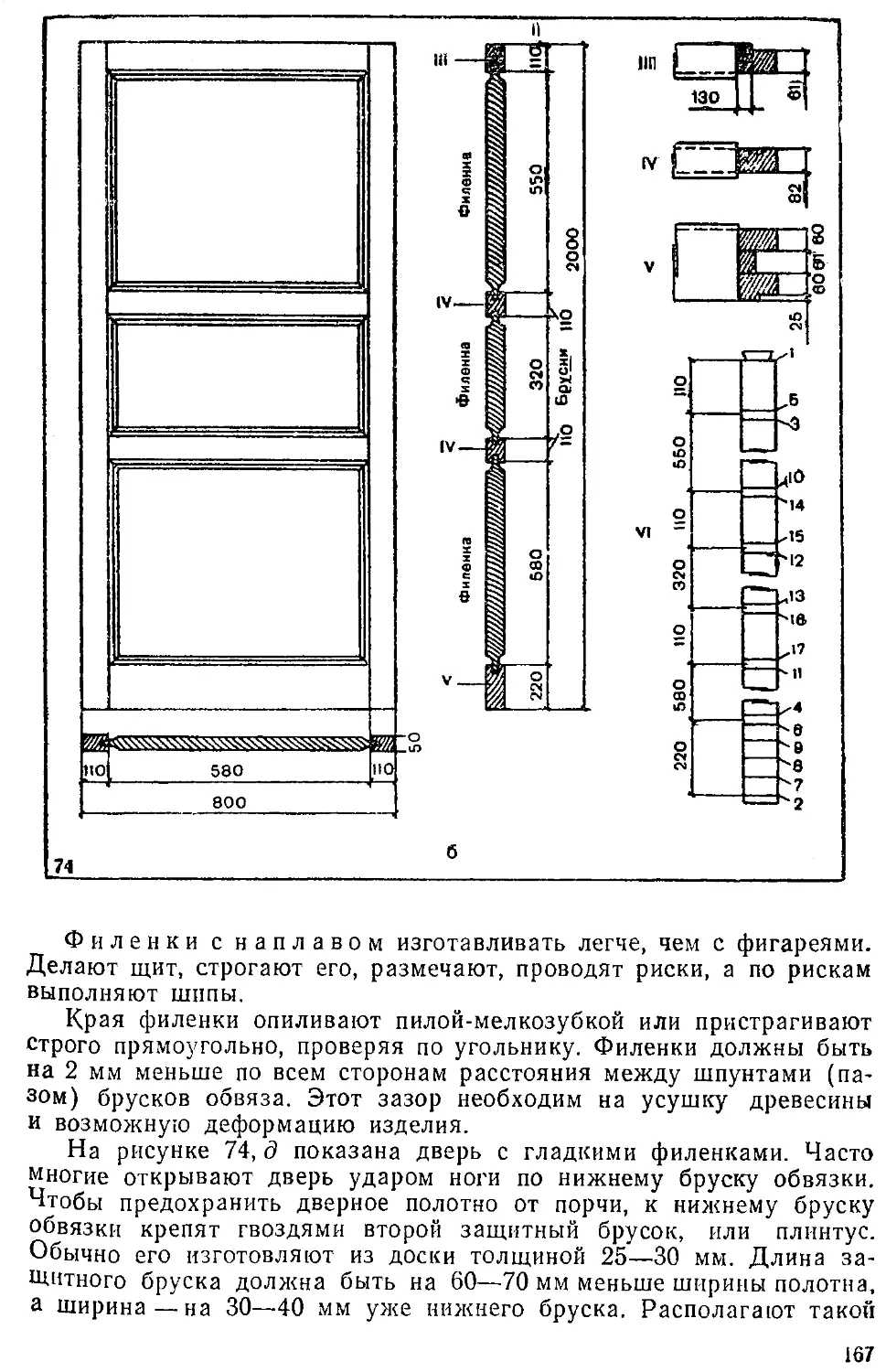

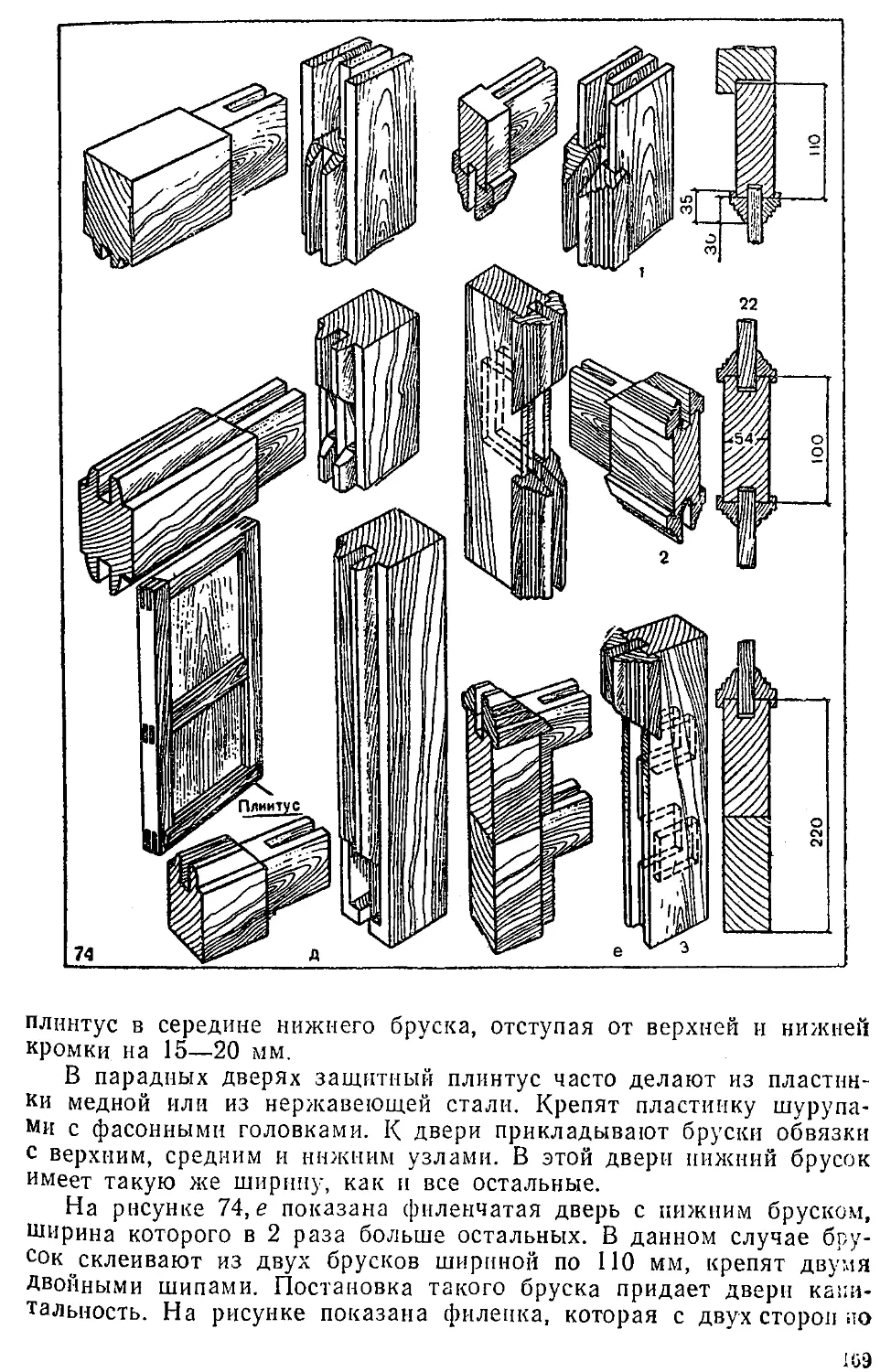

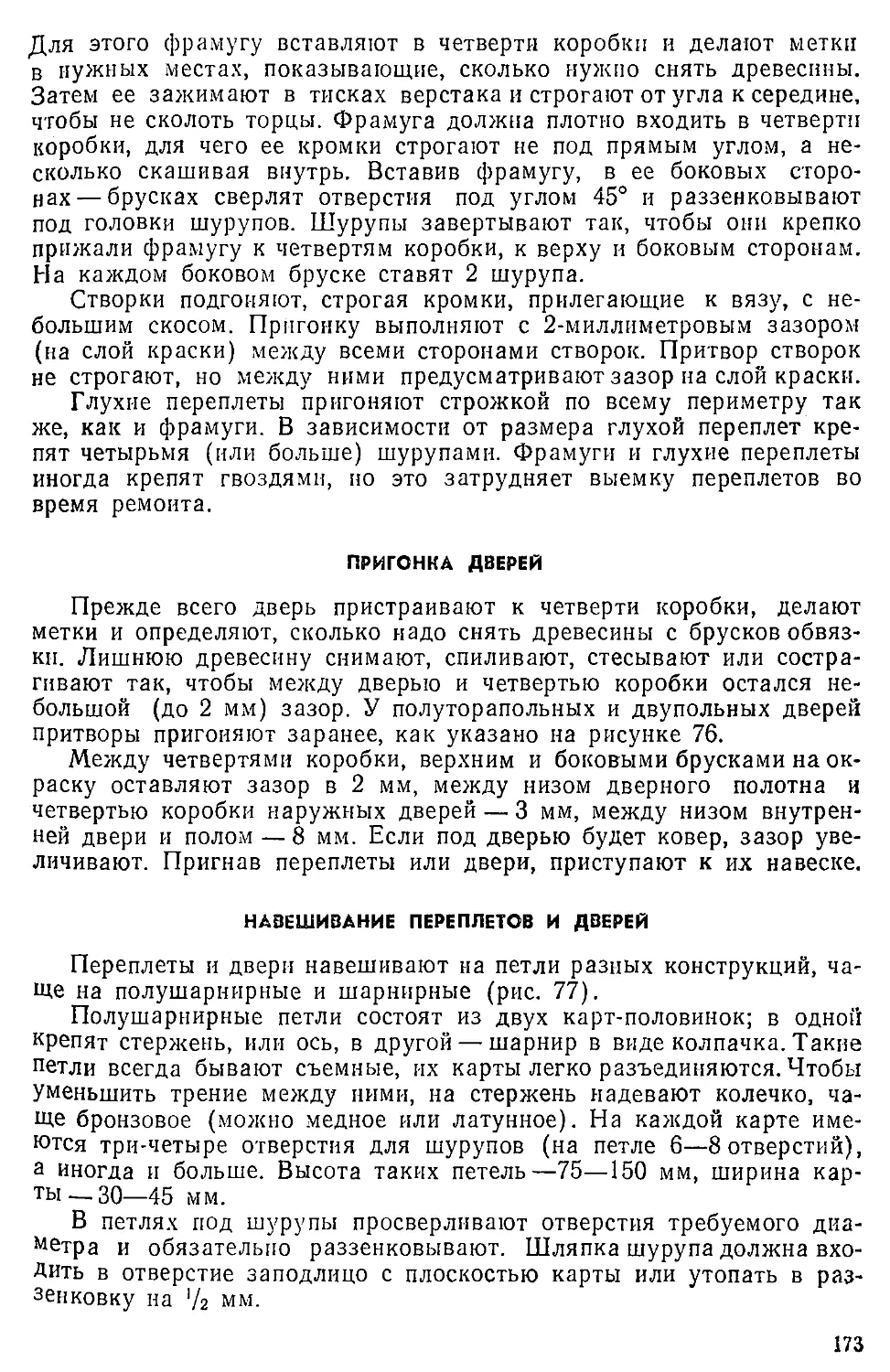

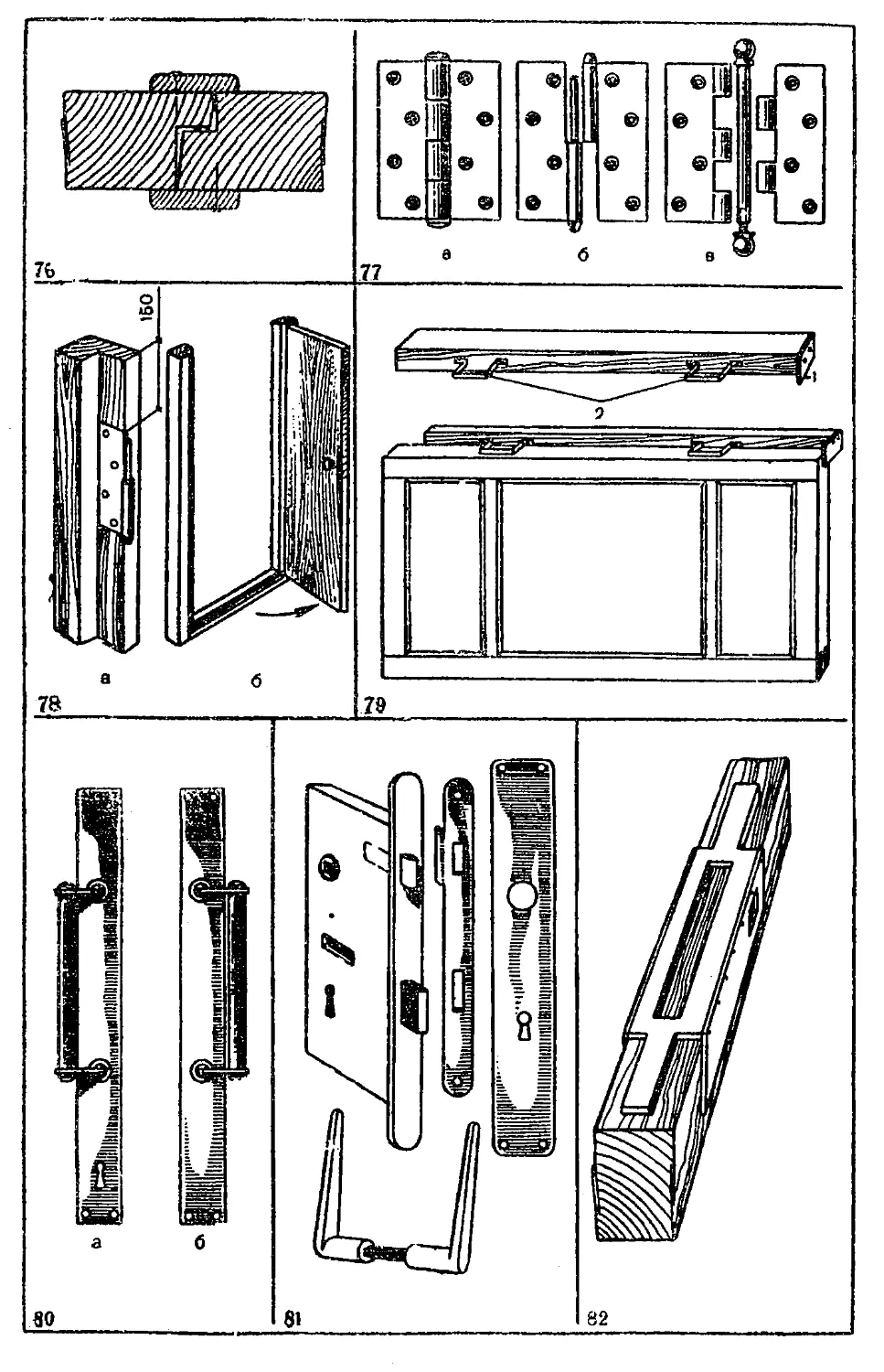

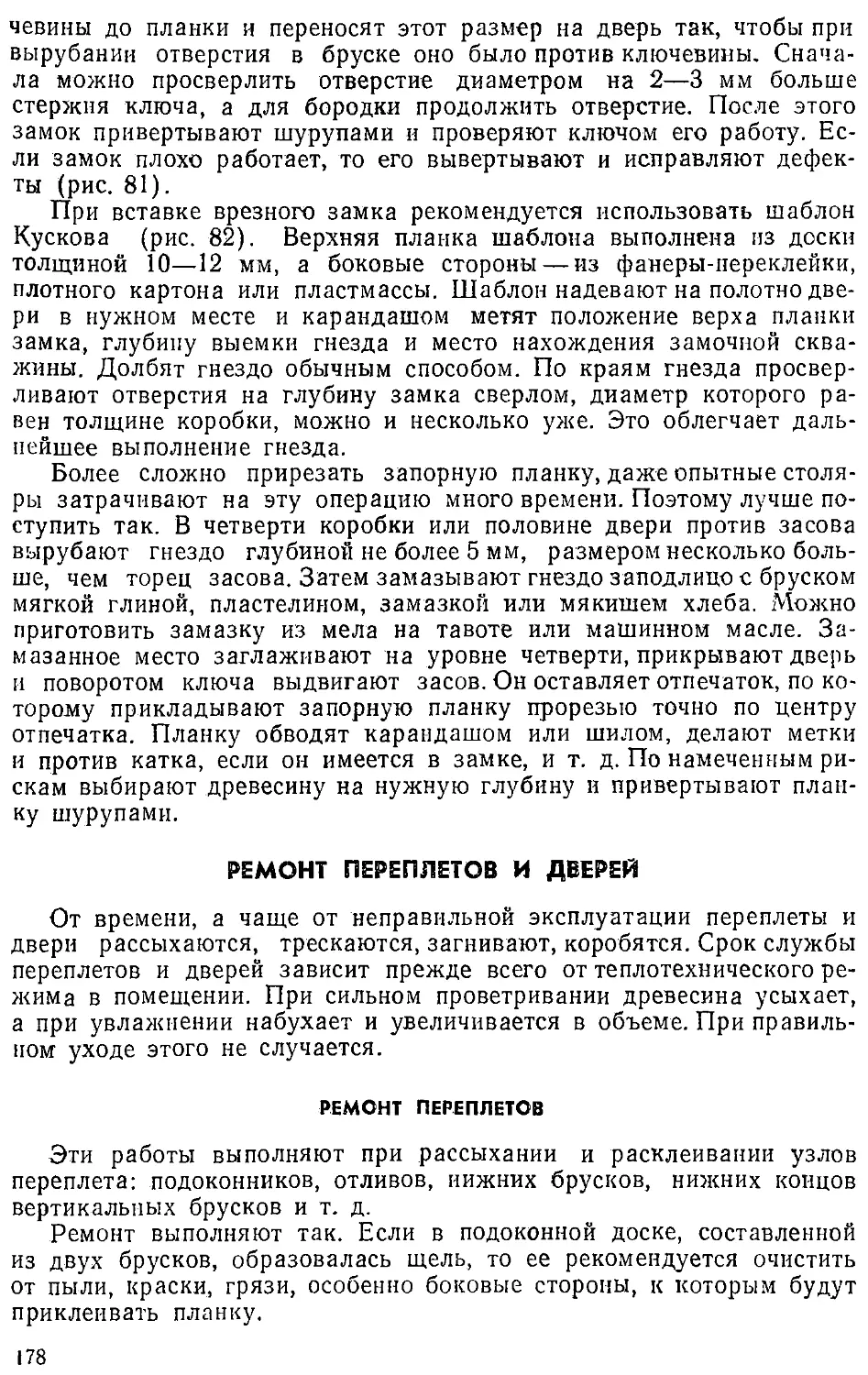

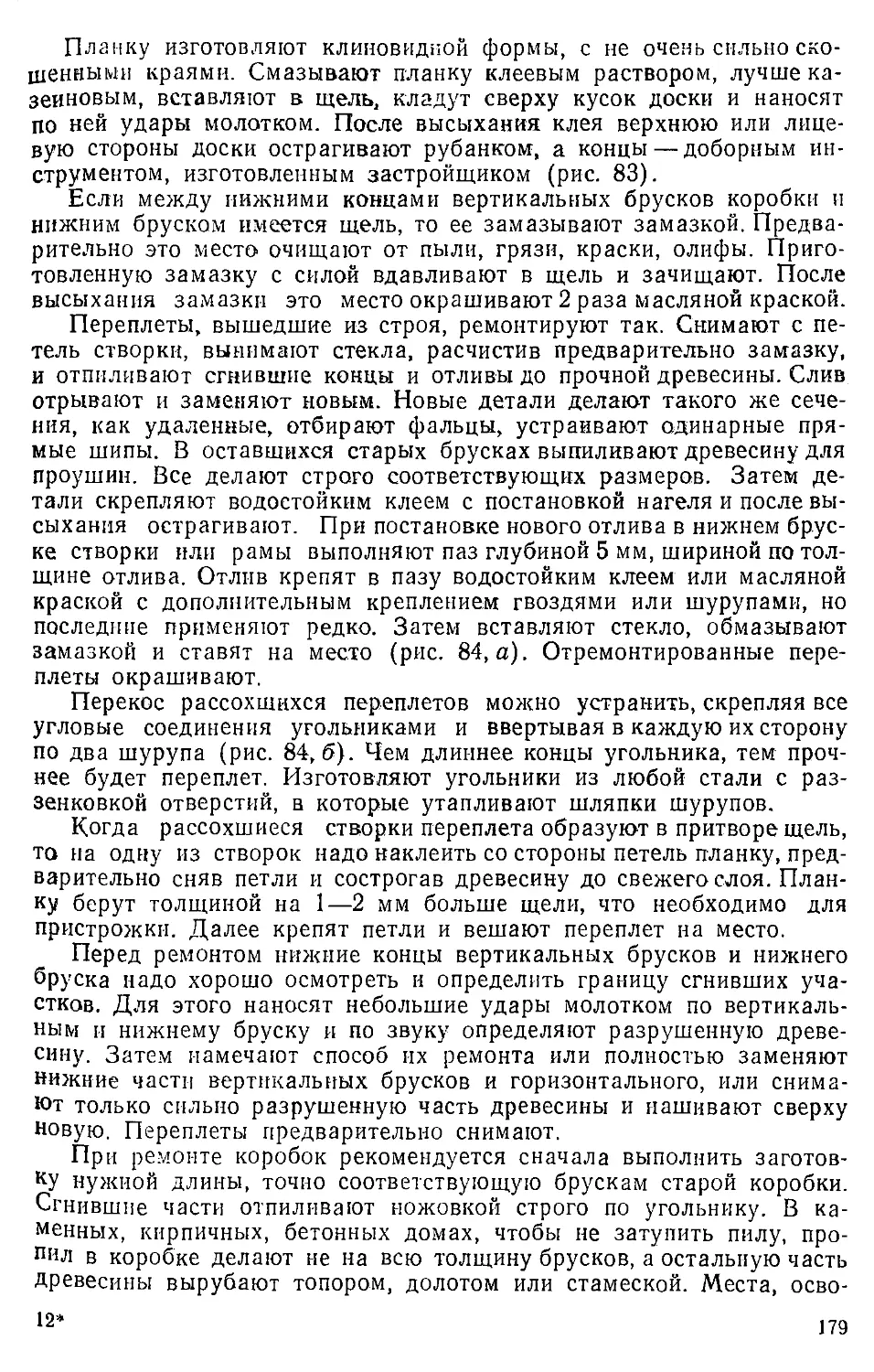

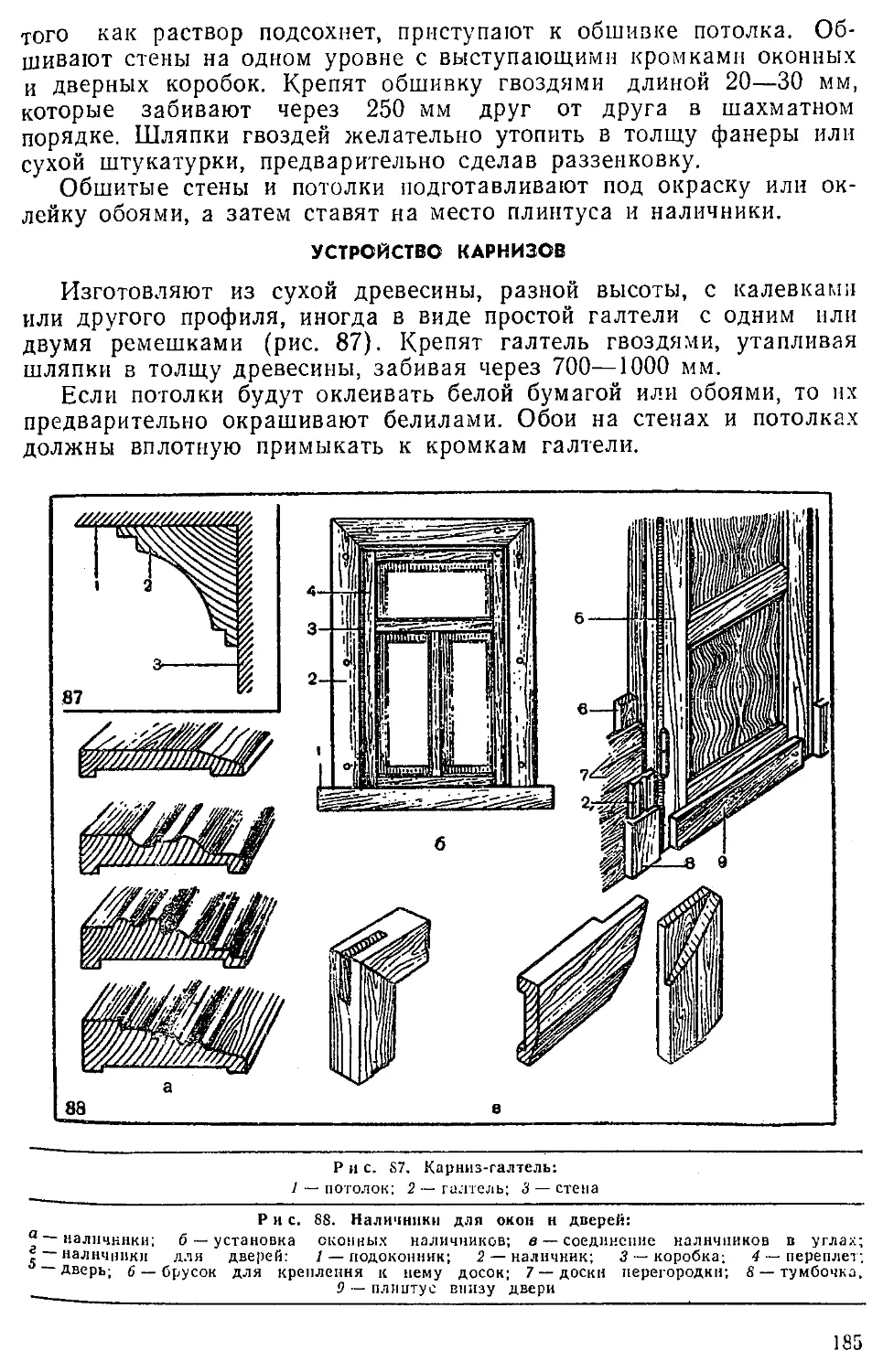

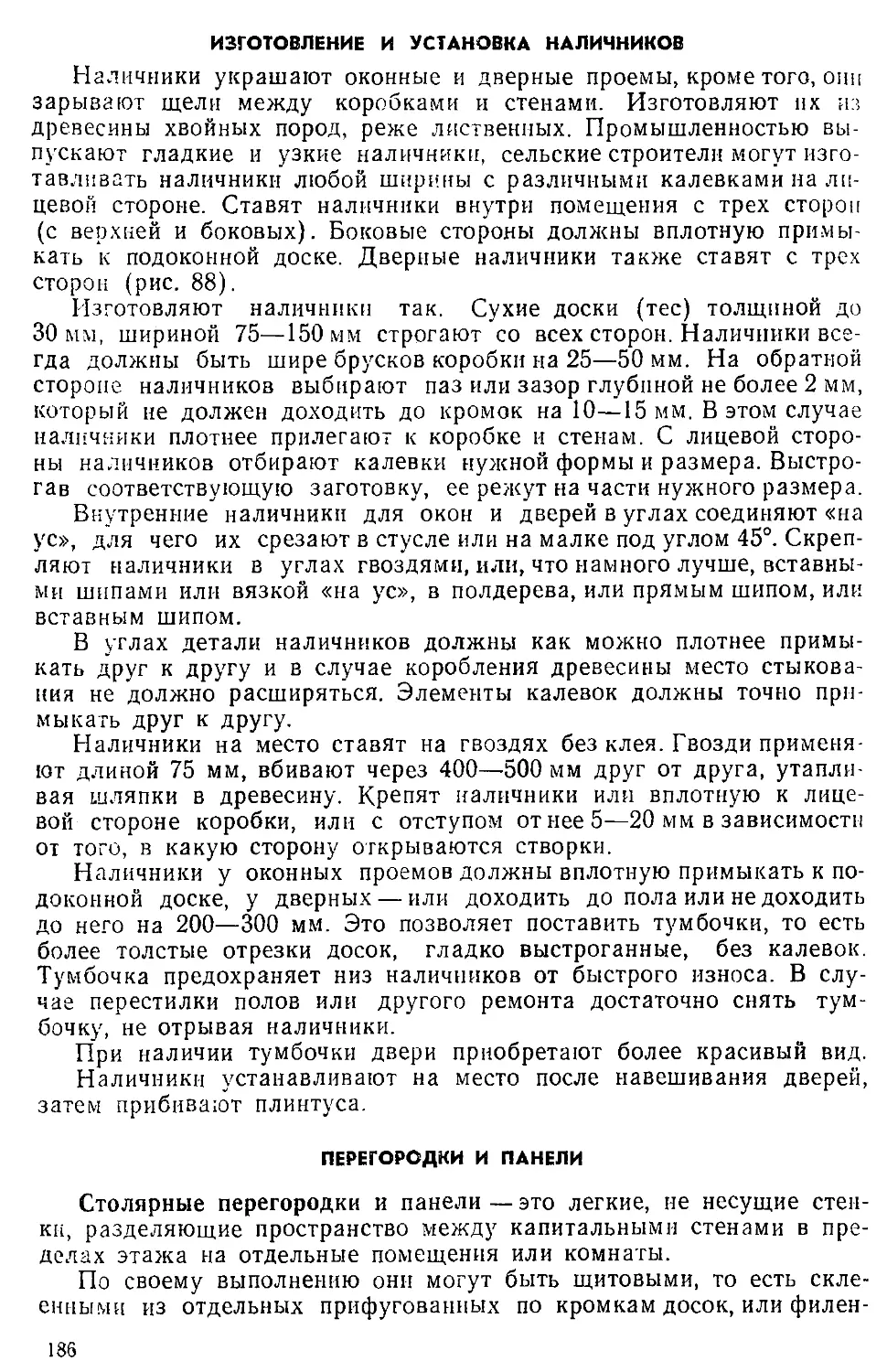

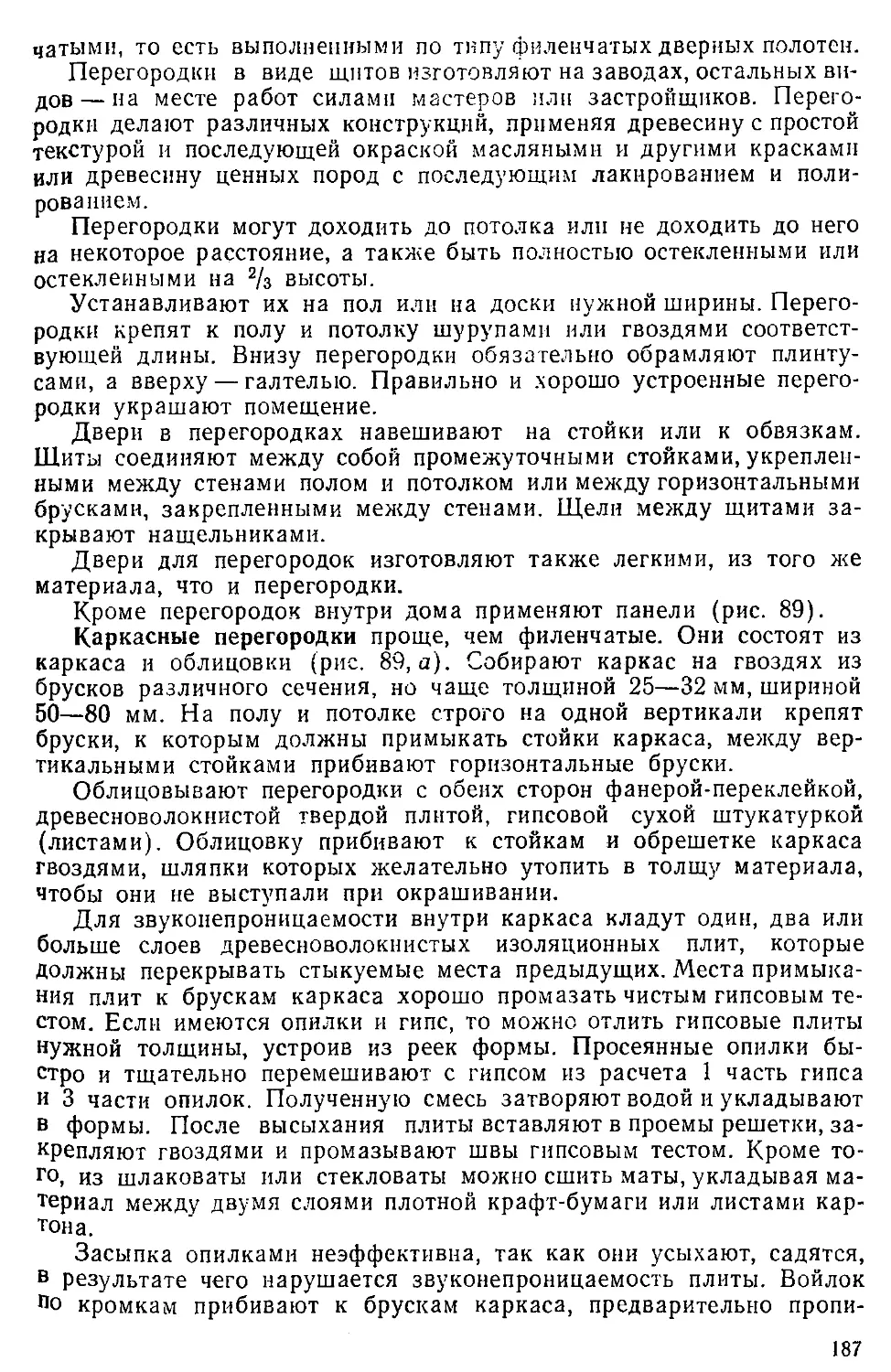

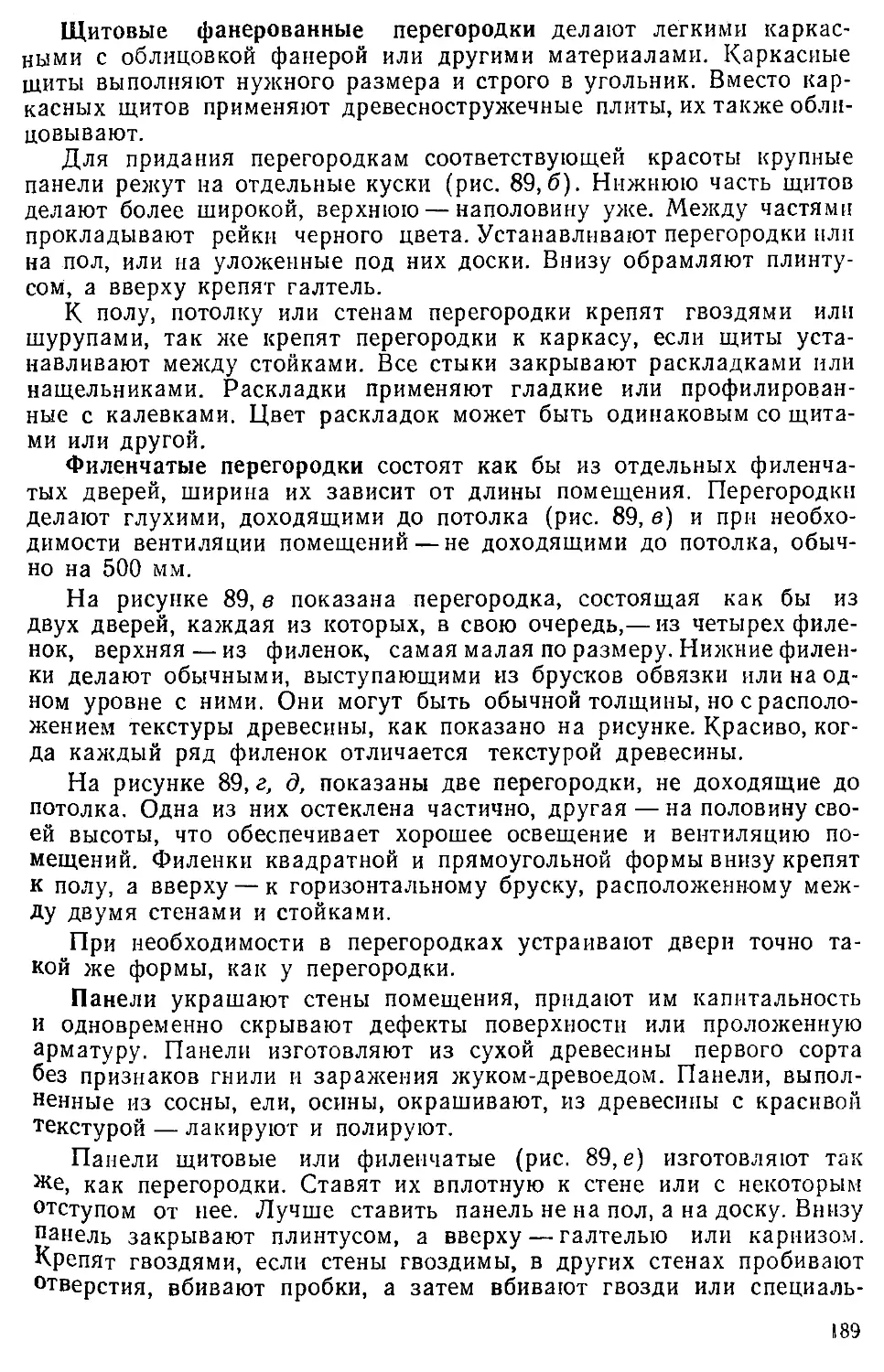

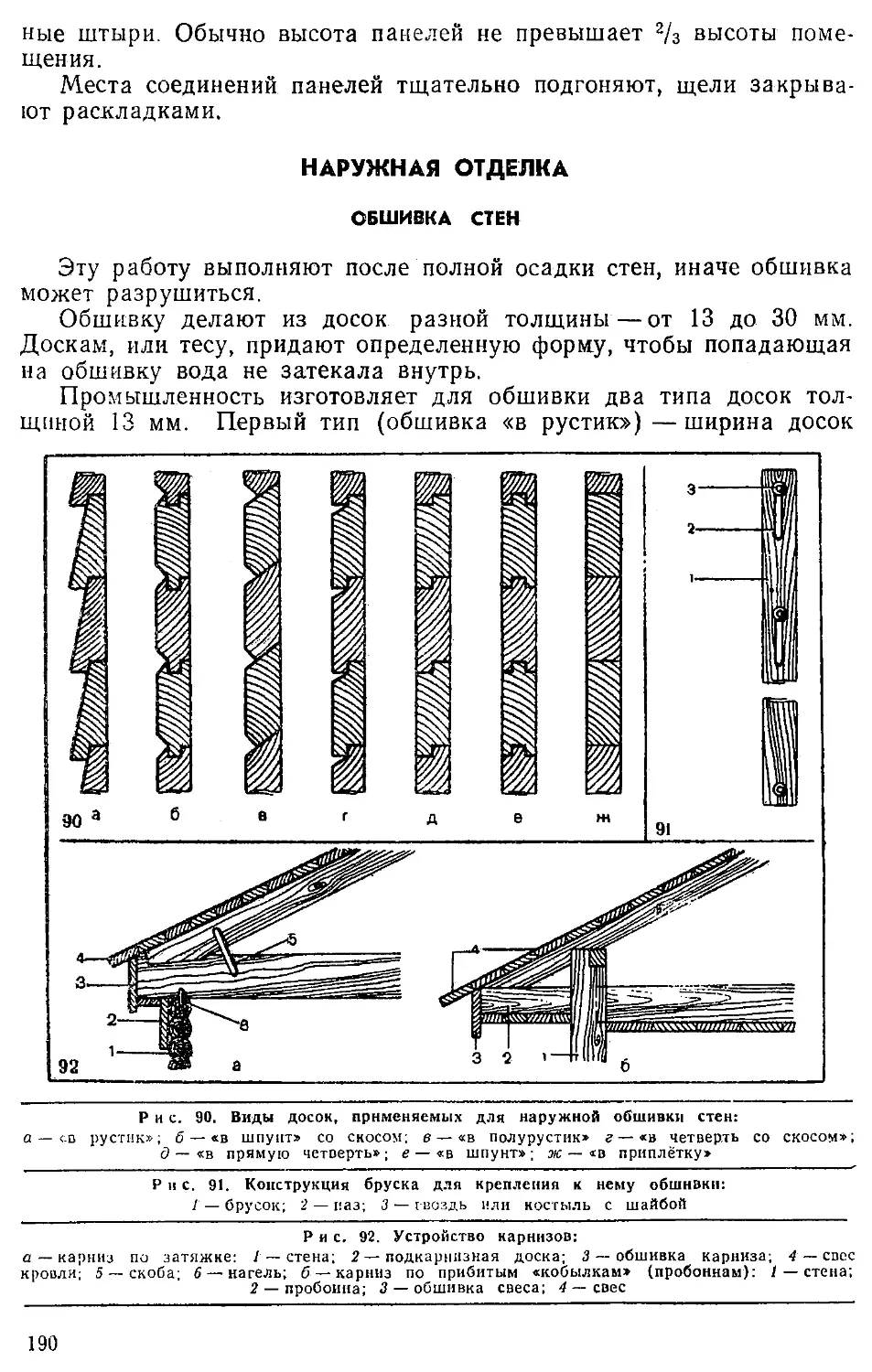

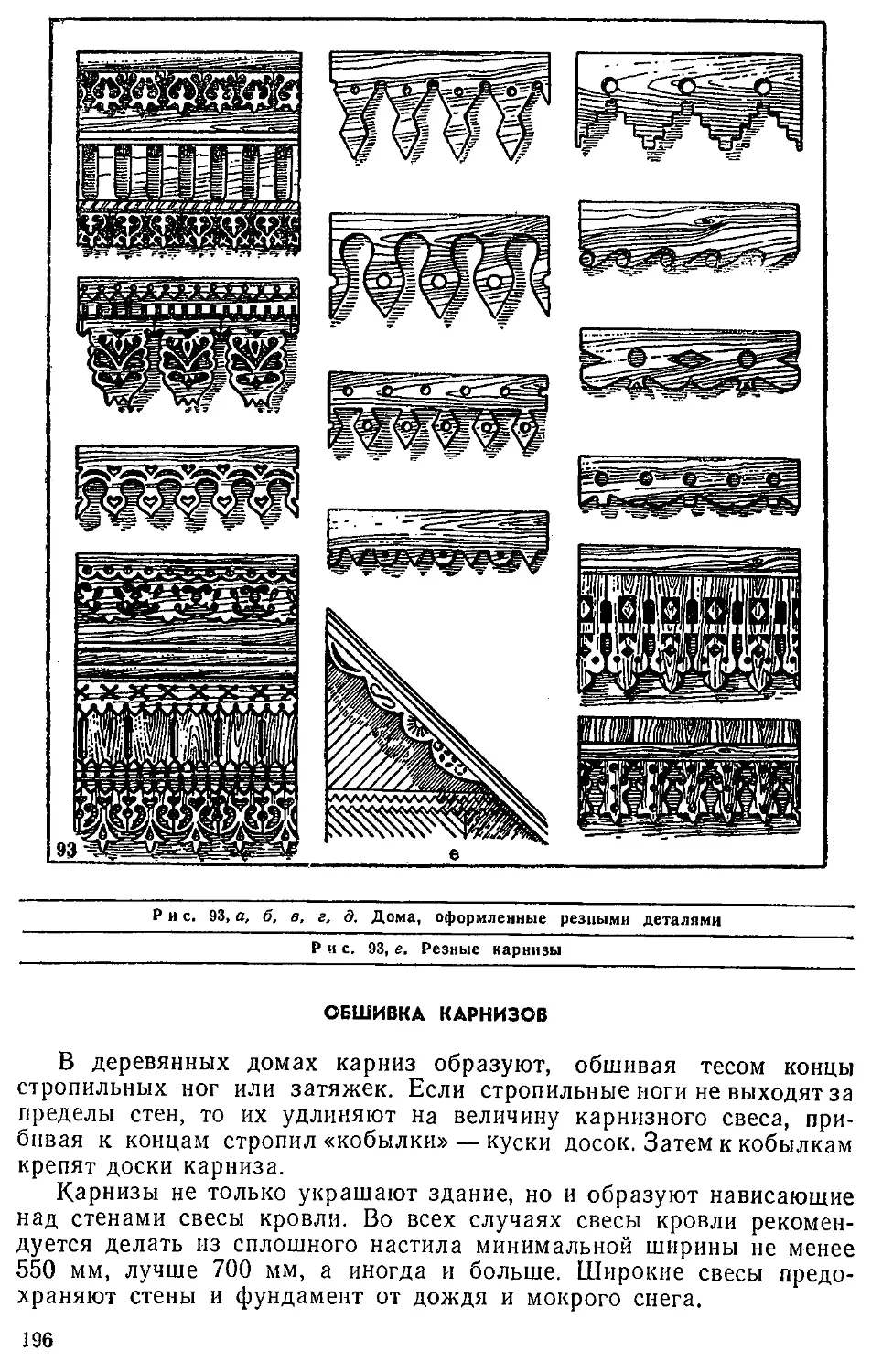

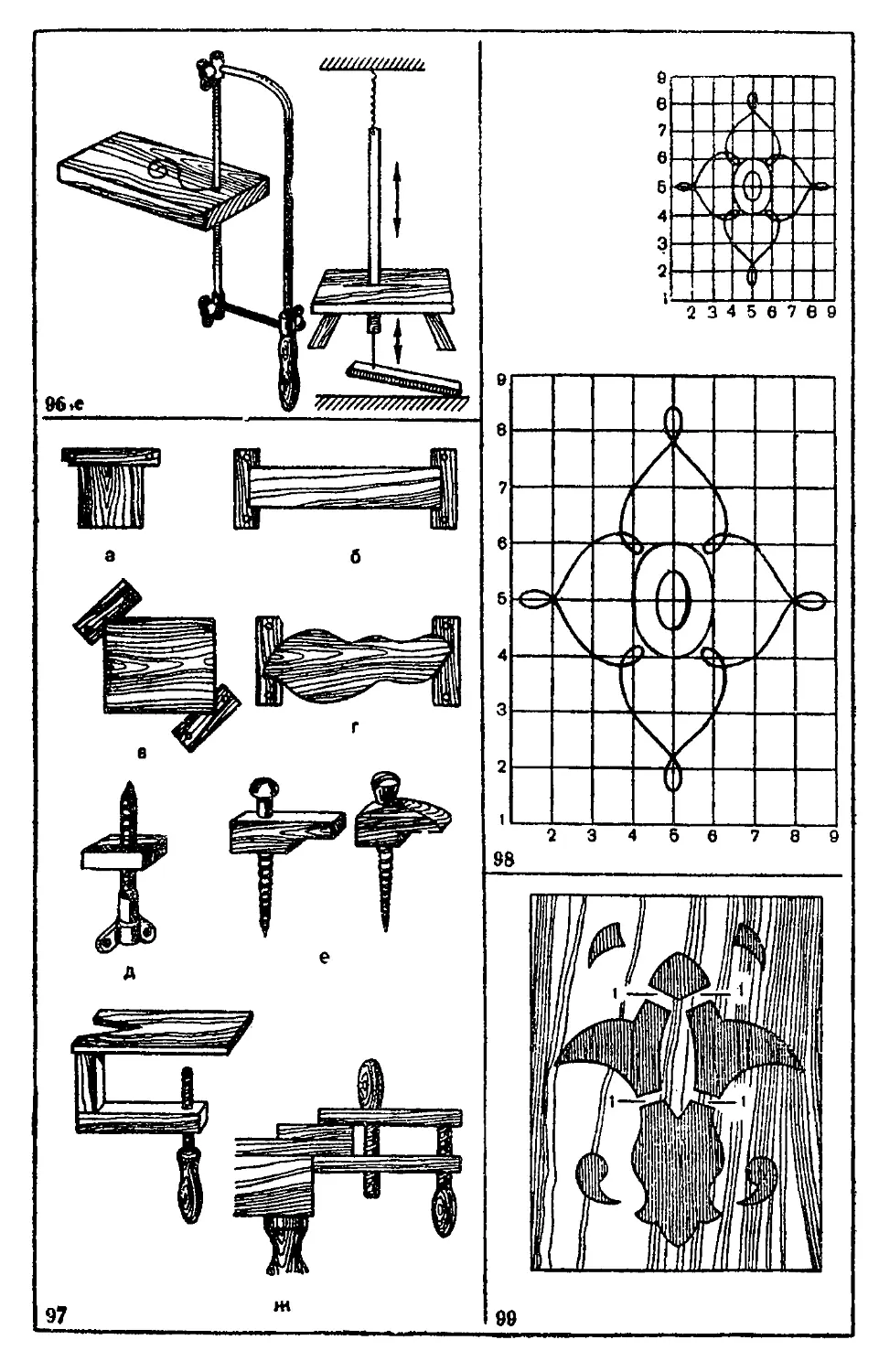

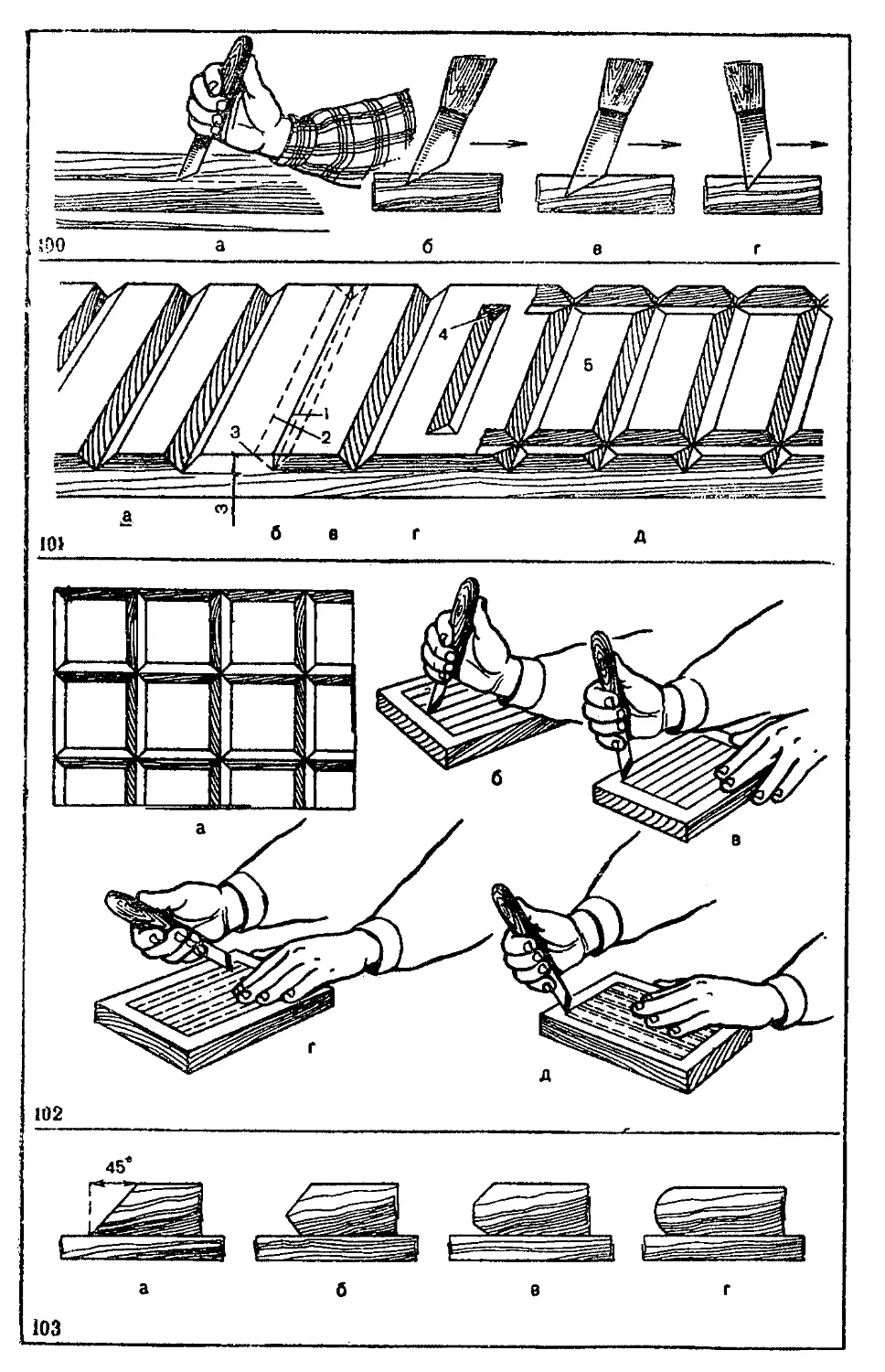

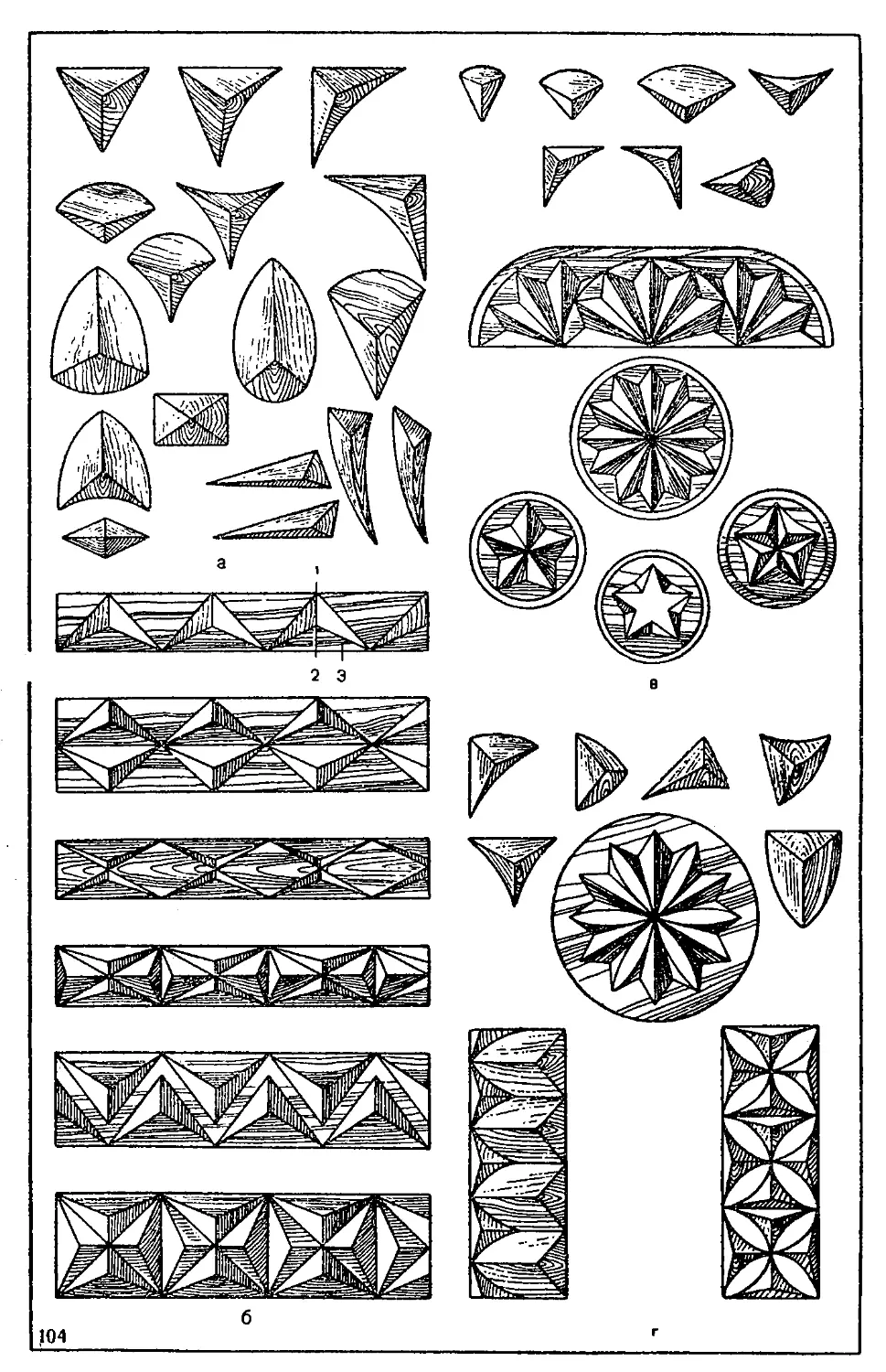

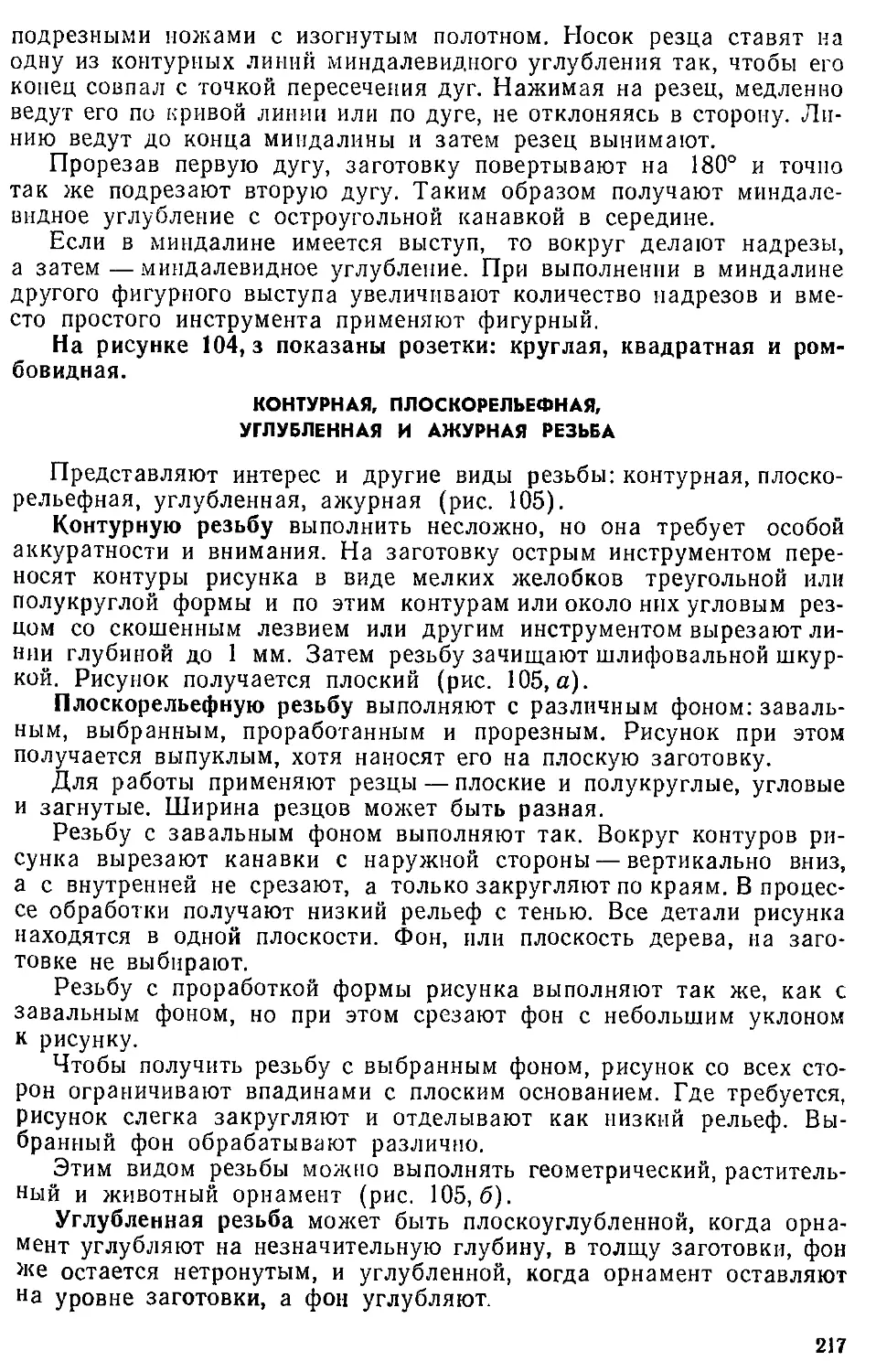

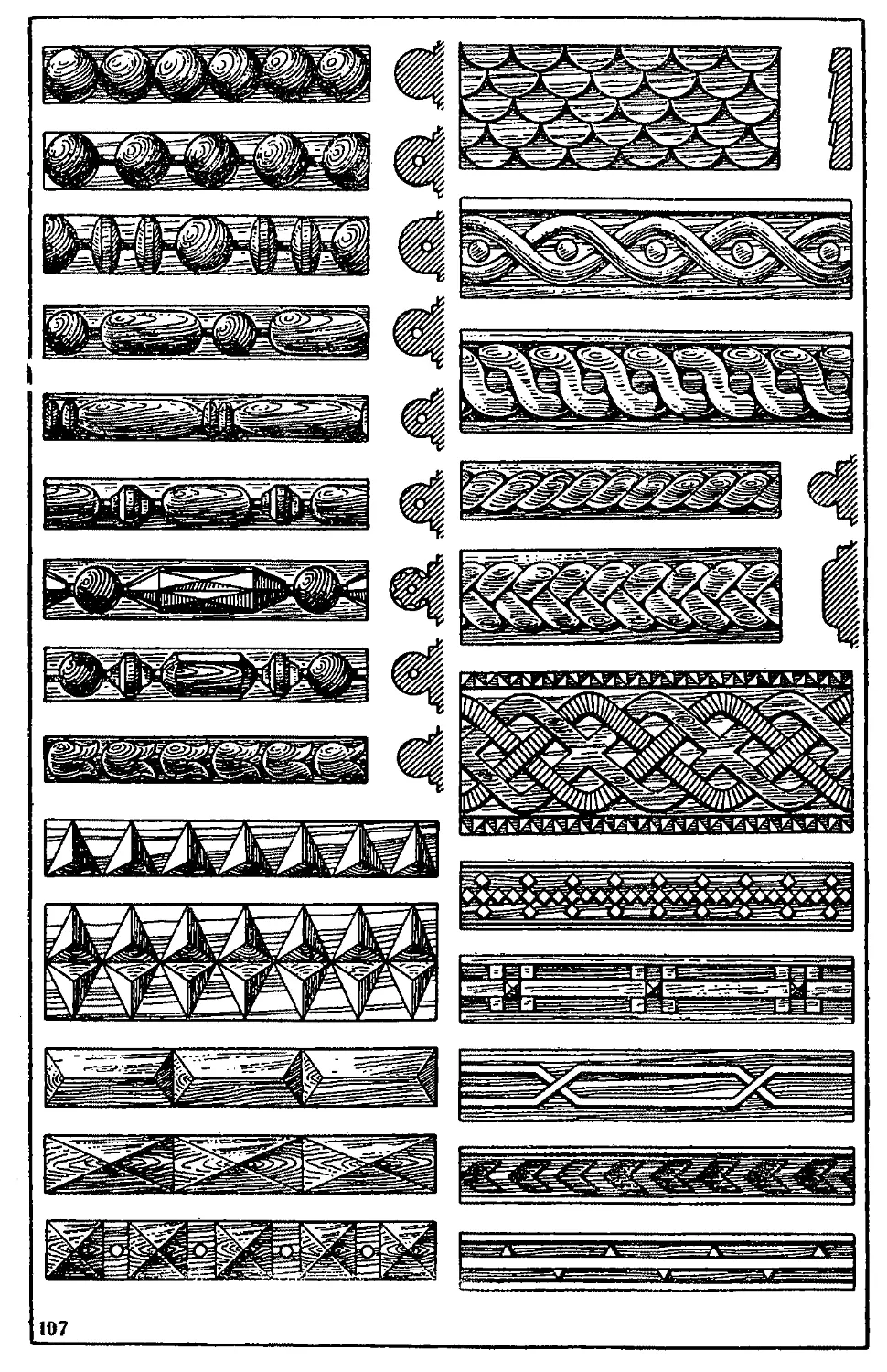

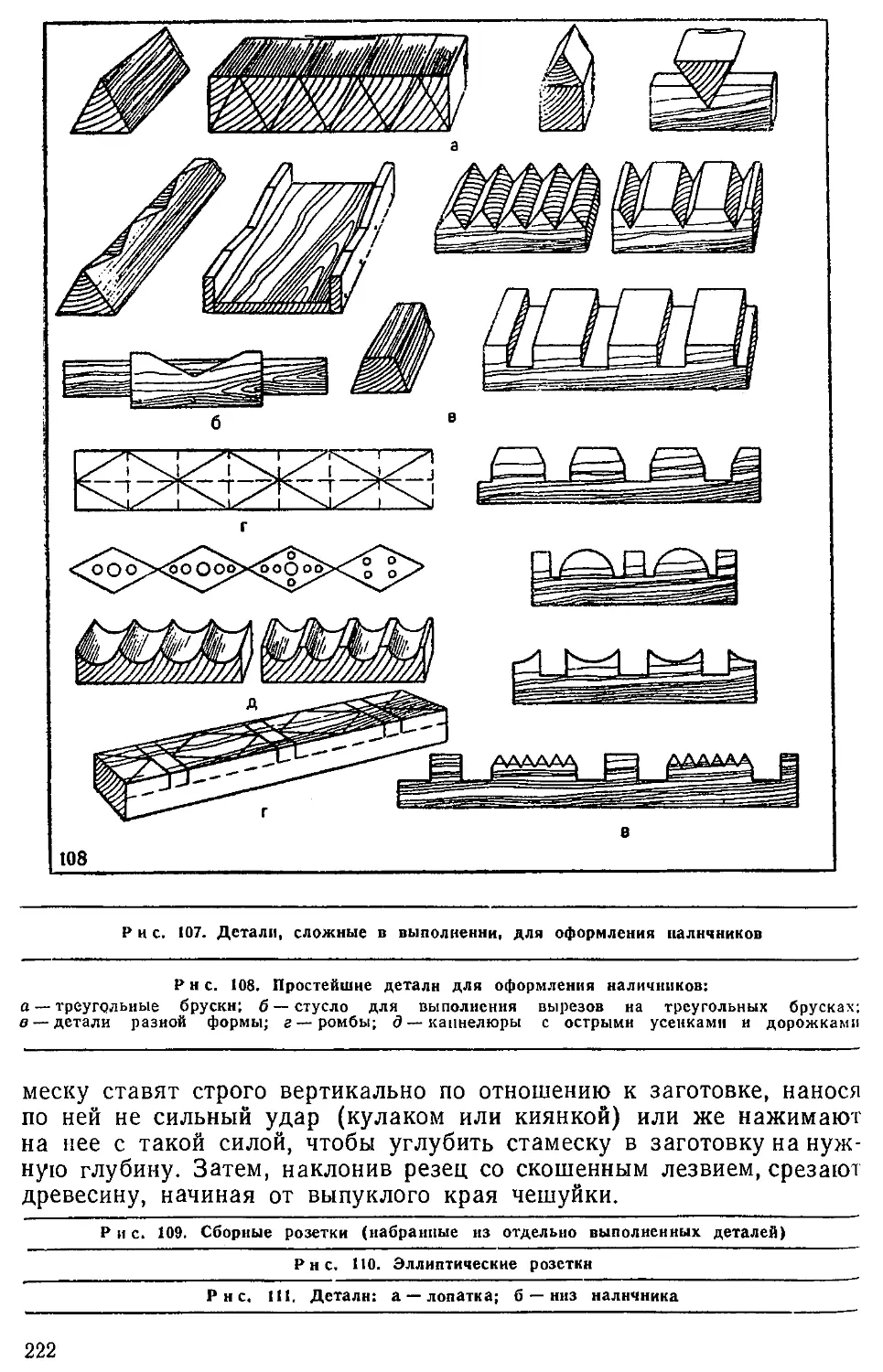

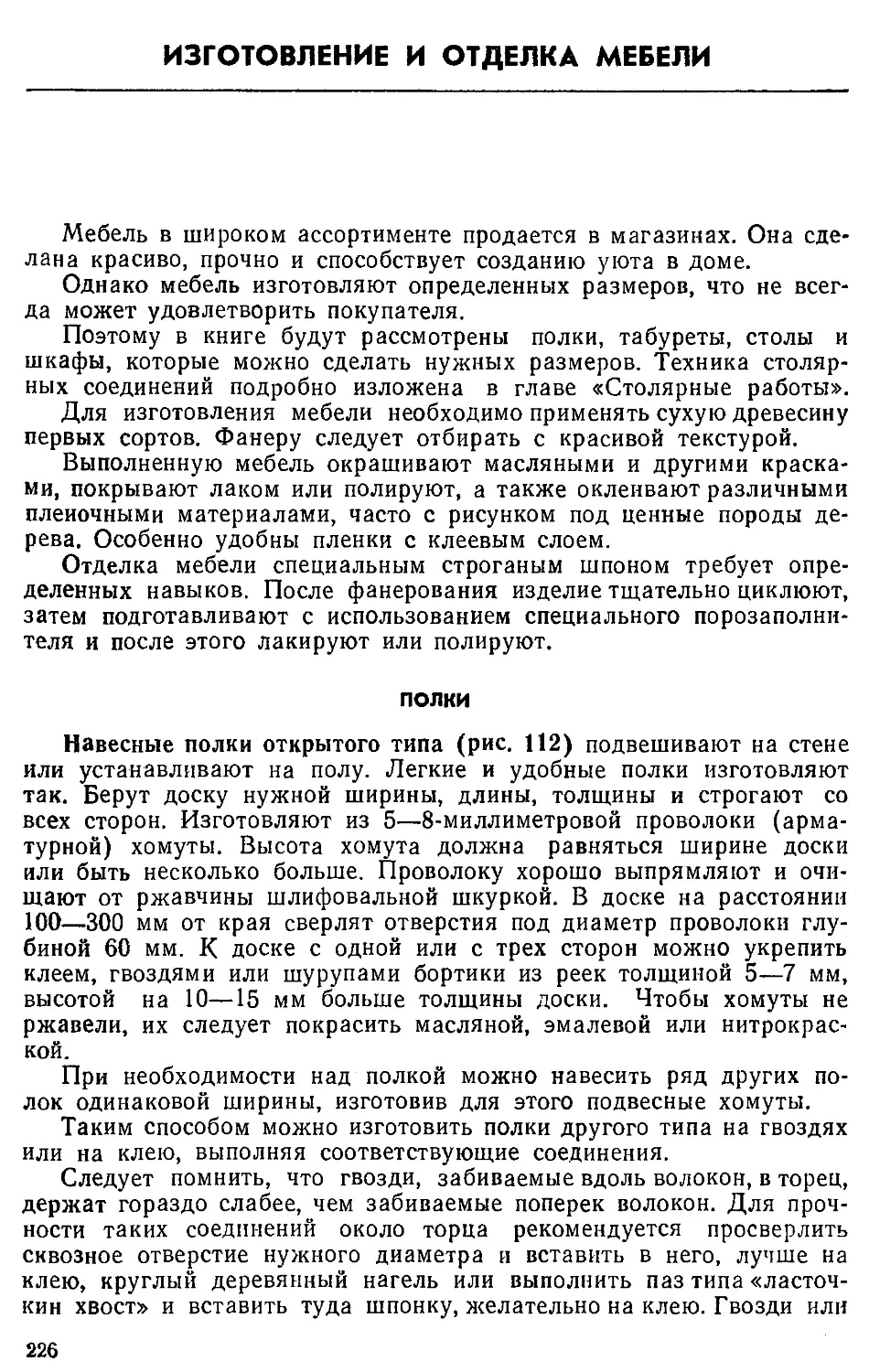

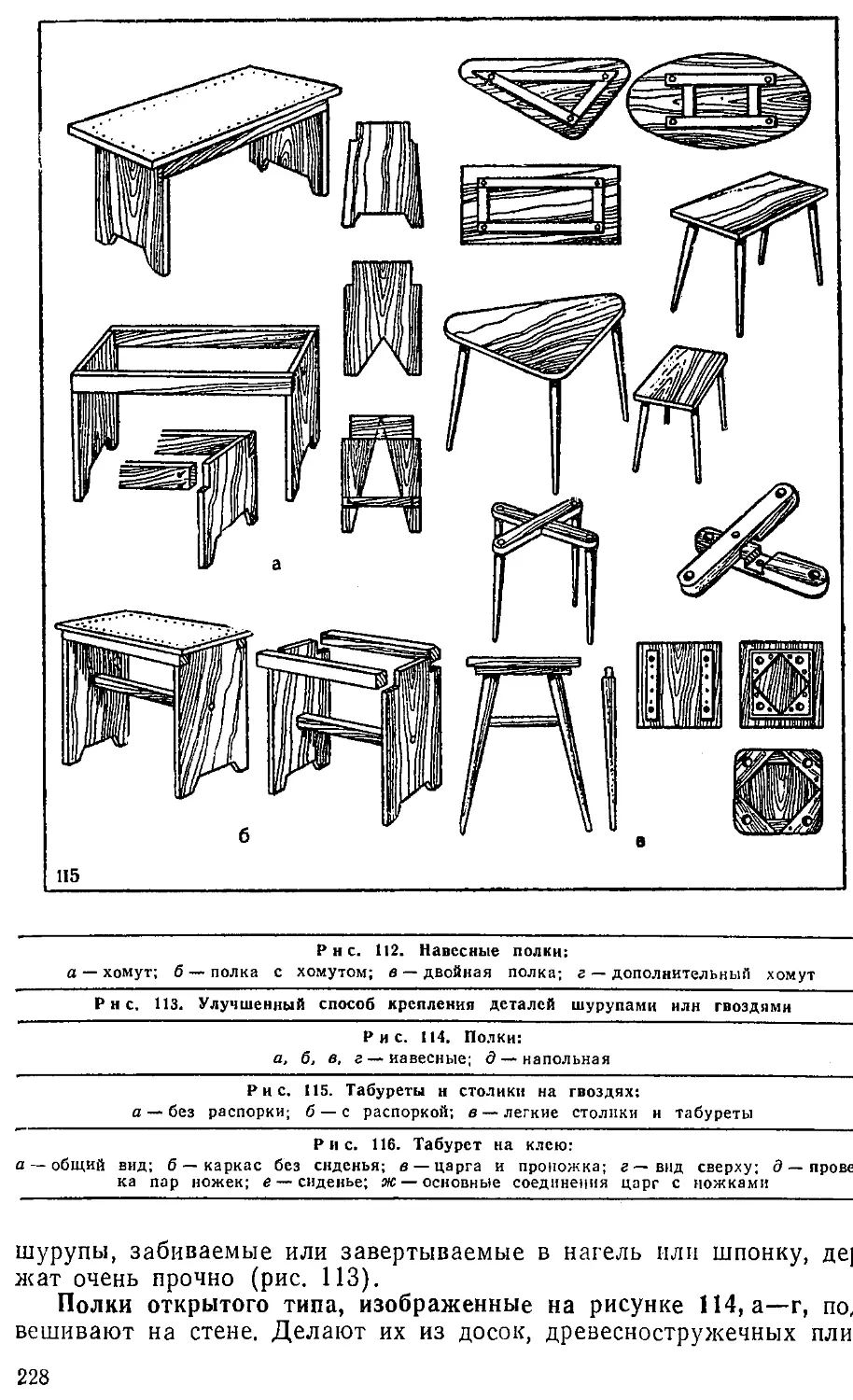

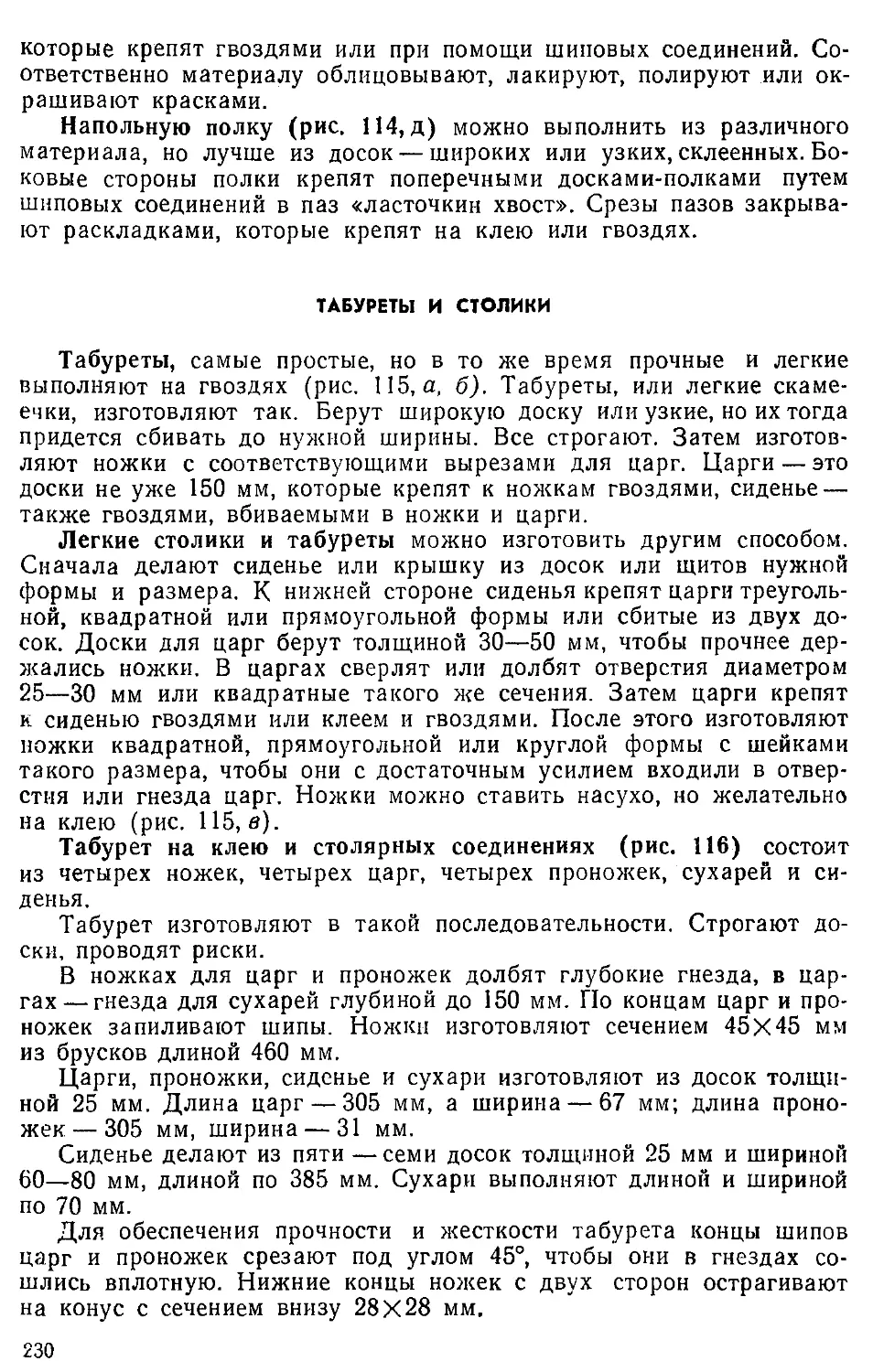

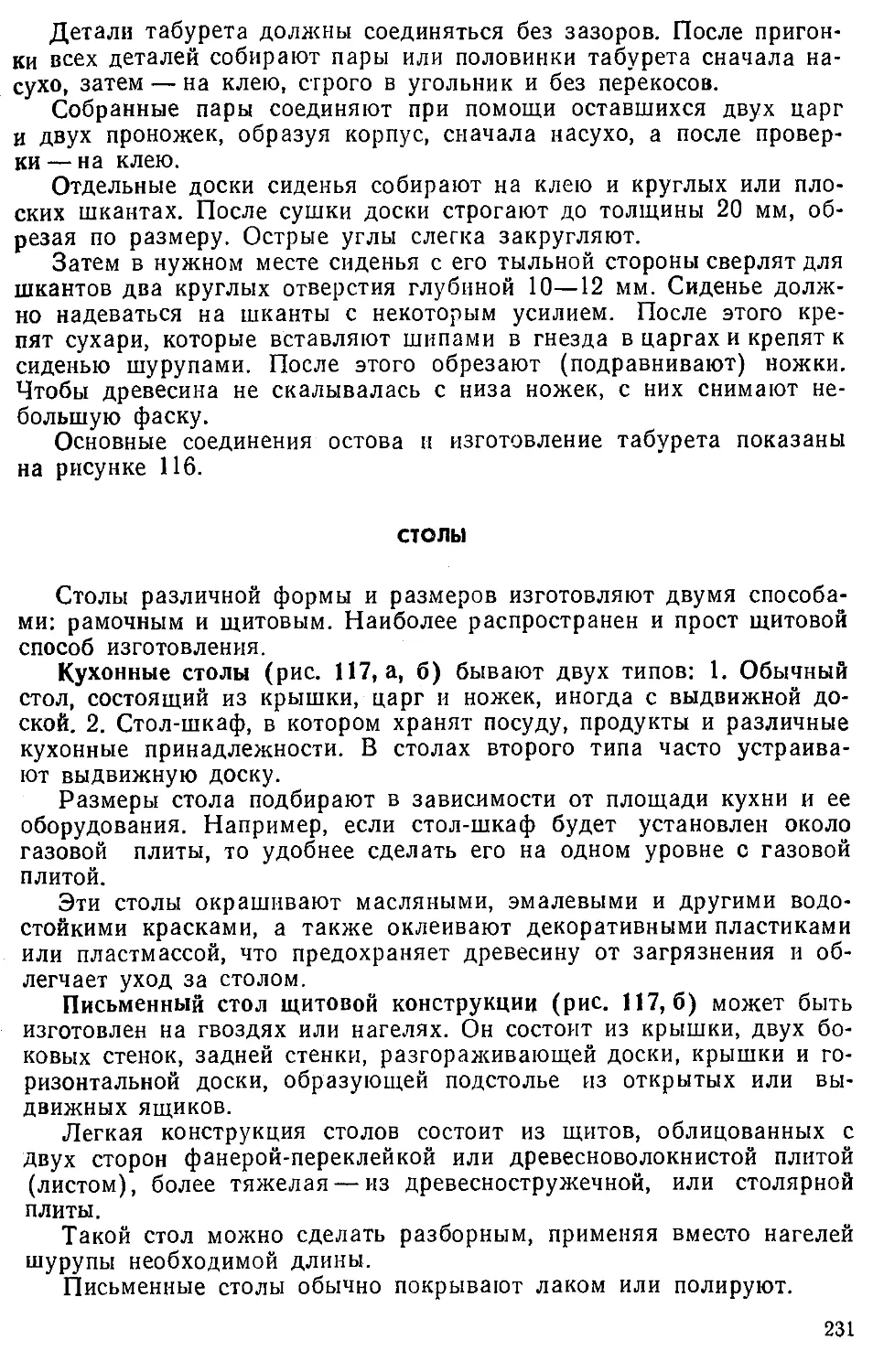

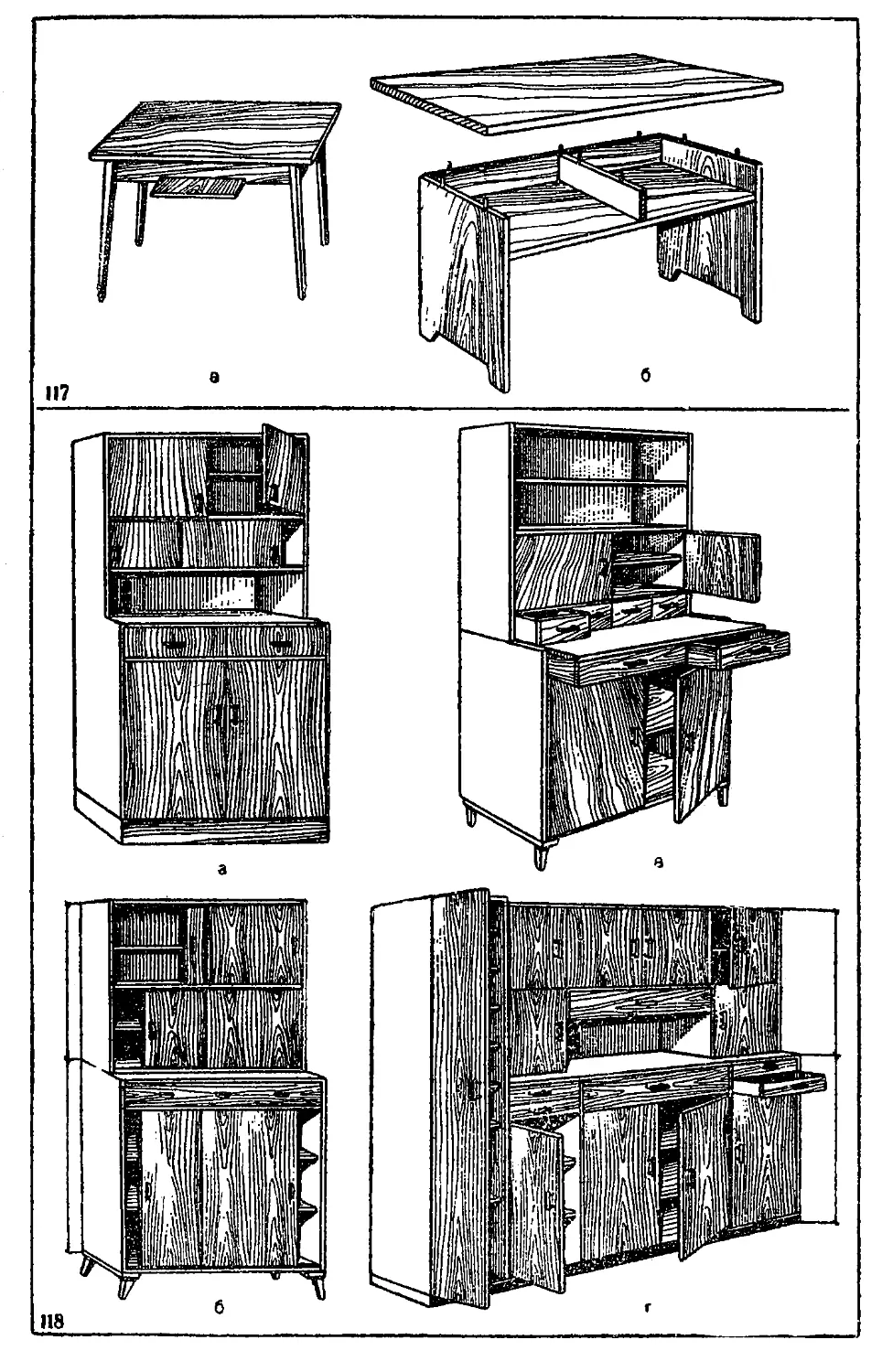

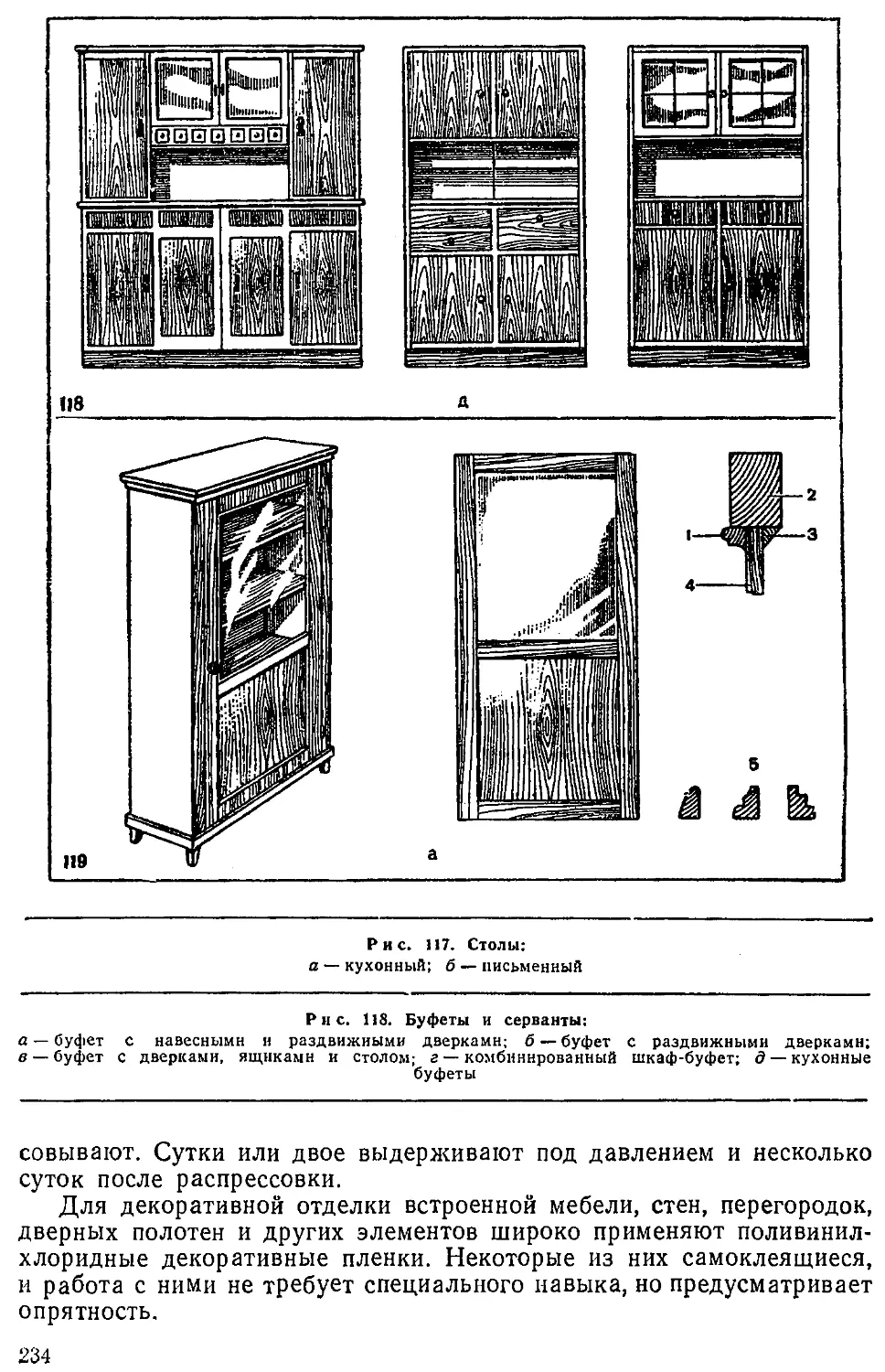

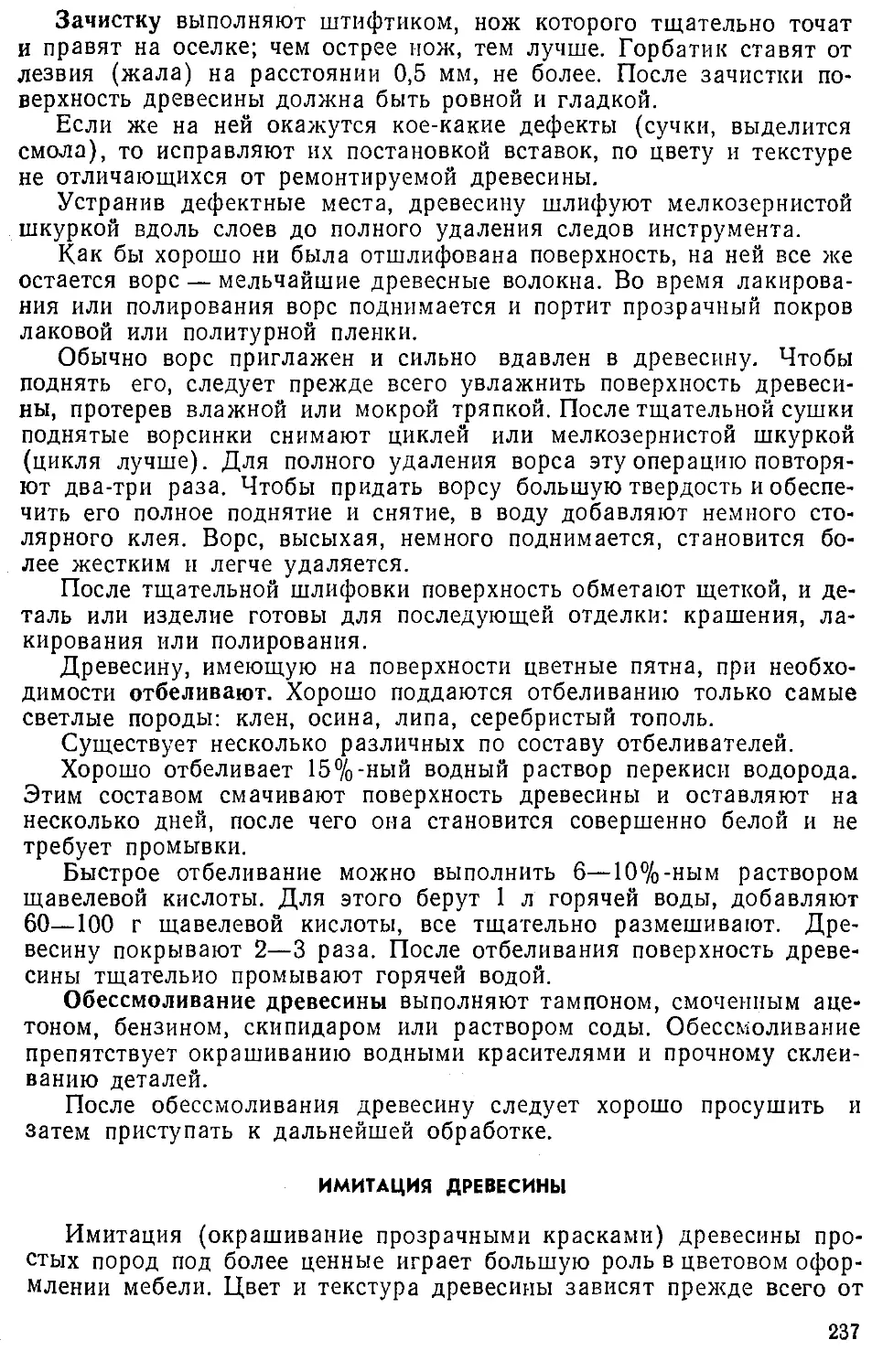

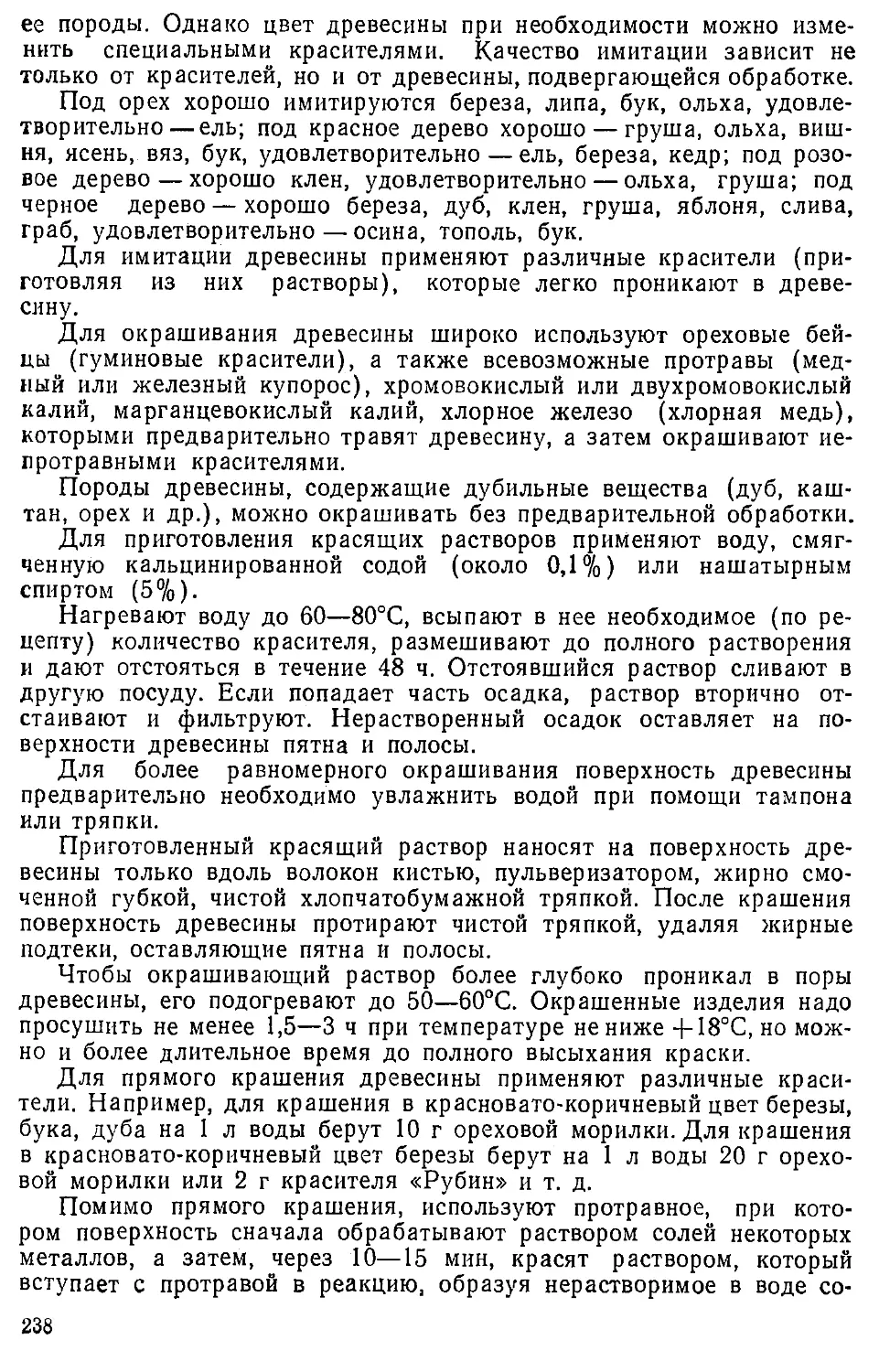

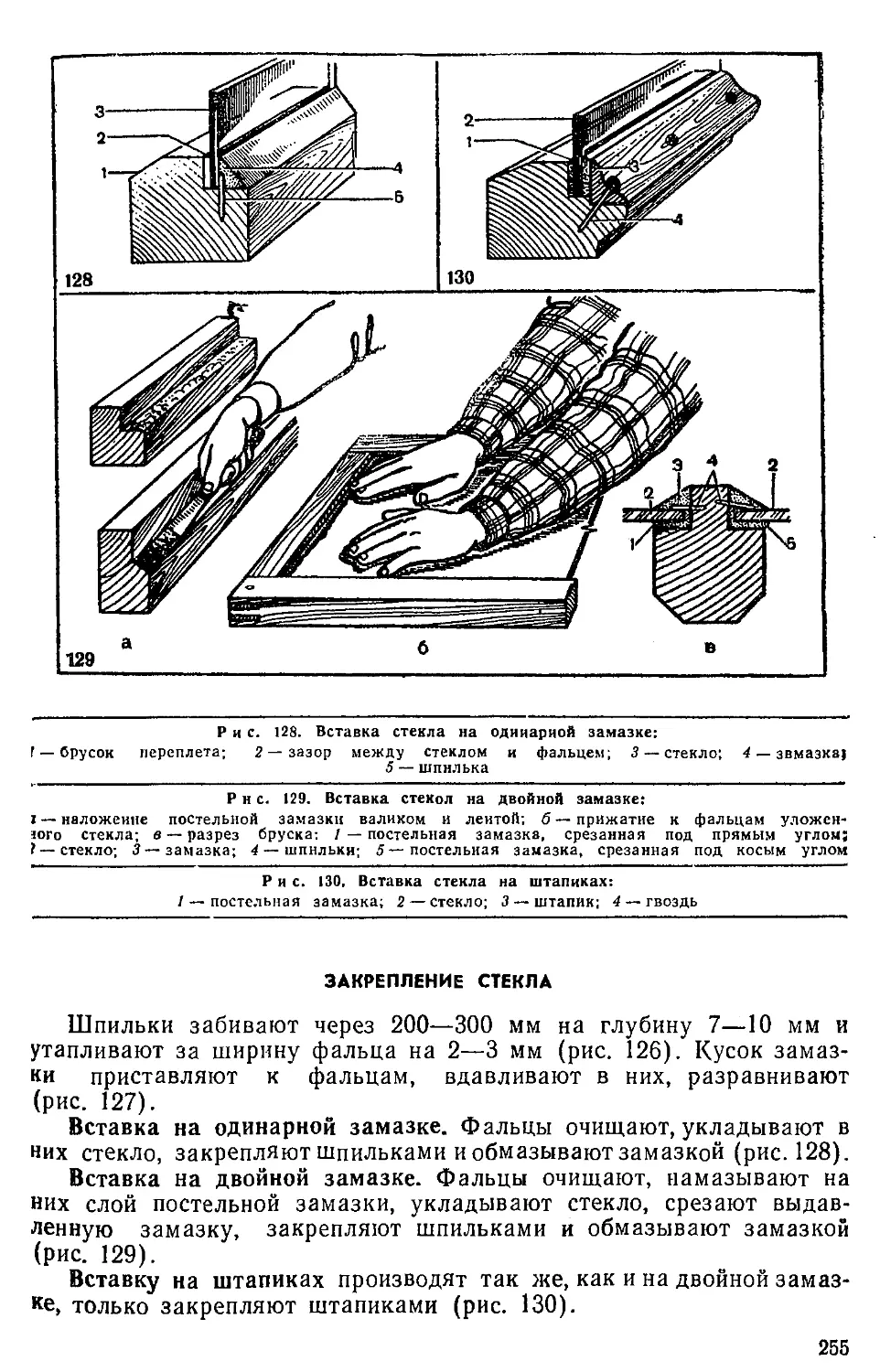

аккуратно.