Author: Ластовский Р.П.

Tags: производство органических веществ органические соединения химия химическая промышленность химические реакции

Year: 1965

Text

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ПРИ ГОСПЛАНЕ СССР

МЕТОДЫ ПОЛУЧЕНИЯ

ХИМИЧЕСКИХ РЕАКТИВОВ

И ПРЕПАРАТОВ

Выпуск 12

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ХИМИЧЕСКИХ РЕАКТИВОВ И ОСОБО ЧИСТЫХ ХИМИЧЕСКИХ ВЕЩЕСТВ

МОСКВА — 1965

СОДЕРЖАНИЕ

Алкилдихлорфосфины. И. П. Комков, К. В. Караванов, С. 3. Ивин 5

Алкилдихлорфосфипоксиды. С. 3. Ивин, К. В. Караванов,

В. В. Лысенко, Г. И. Дрозд................................. 8

Алкилдихлорфосфинселениды, С. 3. Ивин, И. Д. Шелакова ... 17

Алкилдихлорфосфинсульфиды. И. П. Комков, С. 3. Ивин,

К. В. Караванов........................................... 20

Алкил(арил)тетрафторфосфины. И. 77. Комков, С. 3.. Ивин,

К. В. Караванов, Л. Е. Смирнов ......... .... 23

5-Ацетилпсевдокумол /И. Т. Разумовская, А. И. Белякова,

Г. И. Корельская.......................................... 27

N-Бензилэтилендиамин. Р. 7/. Ластовский, И. Д. Колпакова,

Л. В. Криницкая, Т. И. Иванова............................ 31

2,7-Бис-[М,Г4-ди-(карбоксиметил)-аминометил]-4,5-дийодфлуоресце-

ина динатриевая соль. В. В. Сидоренко, Т. П. Коноплева,

Н. В. Лапшина . ..................... 34

4,4’ Бис-[2,4-бис-(2-кгрбокси.метил амино)- 1,3,5-триазин и л-6-амино]-

2,2’-стильбеидисульфокислоты гексаиатриевая соль Р. П. Лас-

товский, В. Я. Темкина, Г. Ф. Ярошенко, Л. /И. Самылова 37

р-Бромэтиламин бромистоводородный. Р. П. Ластовский,

И. Д. Колпакова, Л. В. Криницкая, Л. Д. Завьялова . . . 41

р-Бромэ!илиминодиацетонитрил. Р. И. Ластовский, И. Д. Колпа-

кова, Л. В. Криницкая..................................... 44

Винилметилхлорфосфинат. Ю. Г. Гололобов, Т. Ф. Дмитриева,

Л. 3. Соборовский.......................................... 46

Винилхлорфосфаты. 10. Г. Гололобов, Т. Ф. Дмитриева,

Л. 3. Соборовский.......................................... 48

2 Гидразинохинолин. В. М. Дзиомко, И А. Красавин, И. И. Ми-

рошкина.................................................... 50

Диалкилхлорфосфины. И. П. Конков, К В. Караванов, С. 3. Ивин 54

Диалкилхлорфосфинсултфиды. С. 3. Ивин, К. В. Караванов . . 57

Диалкилтрифторфосфины. 77. И. Комков, С. 3. Ивин, К. В. Кара-

ванов ..................................................... 59

Диангидрид пйромеллиювой кислоты. М. Т. Разумовская,

Л. А. Егорова.............................................. 61

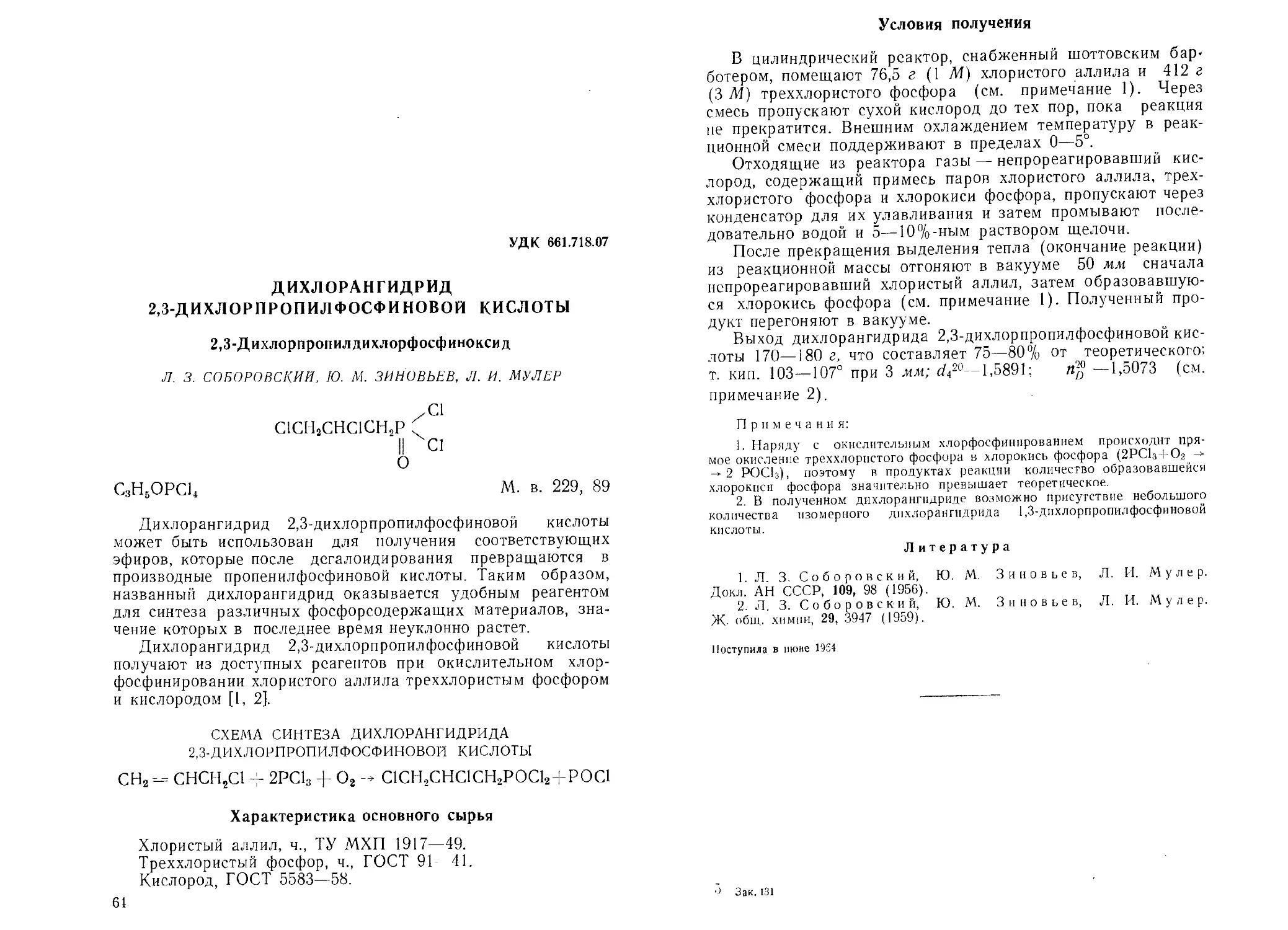

Дихлорангидрид 2,3-дихлориропилфосфиновой кислоты. Л. 3. Со-

боровский, Ю. М. Зиновьев, Л. И. Мулер................. 64

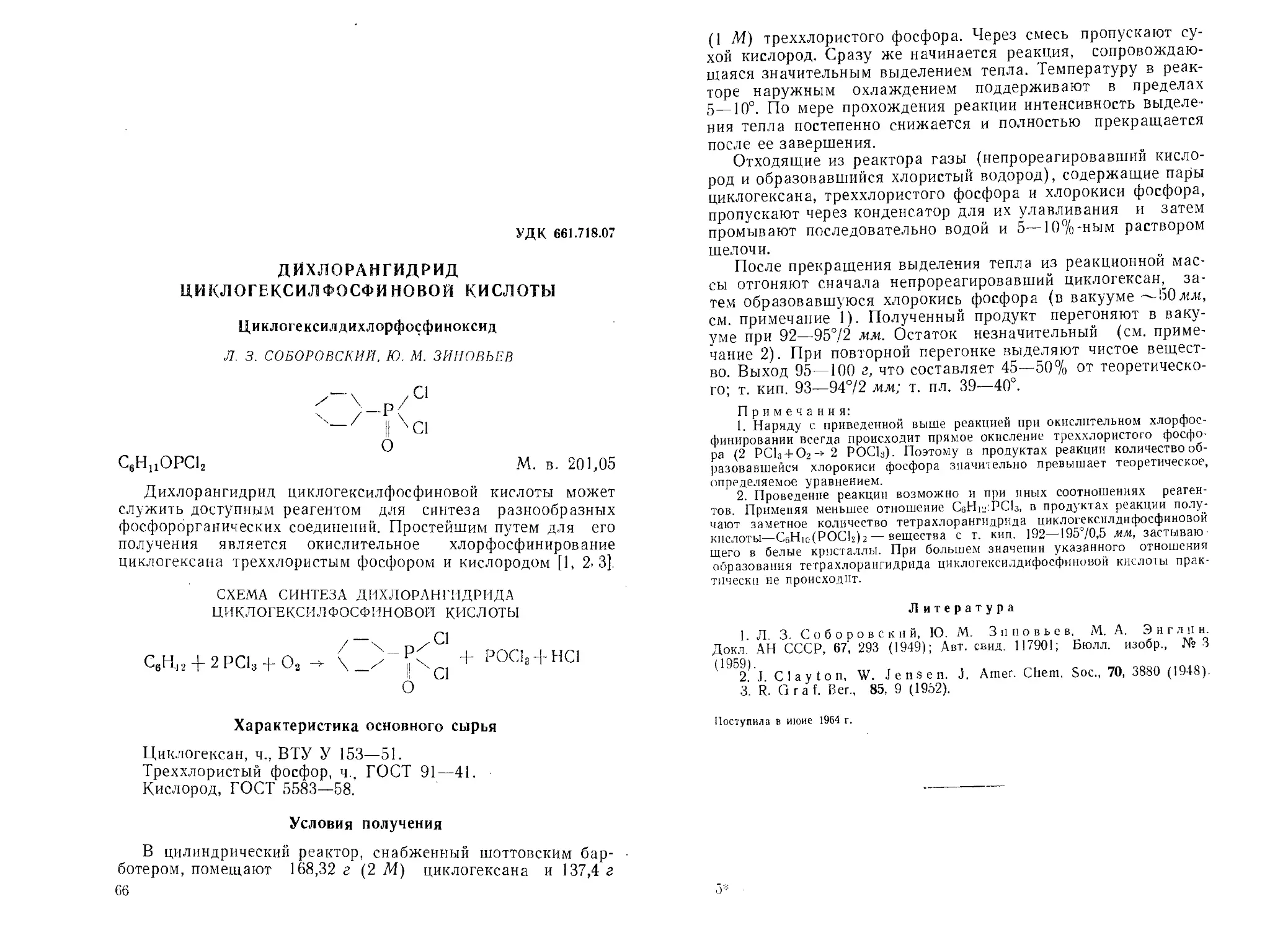

Дихлорангидрид циклогексилфосфиновой кислоты. Л. 3. Соборов-

ский, Ю. М. Зиновьев....................................... 66

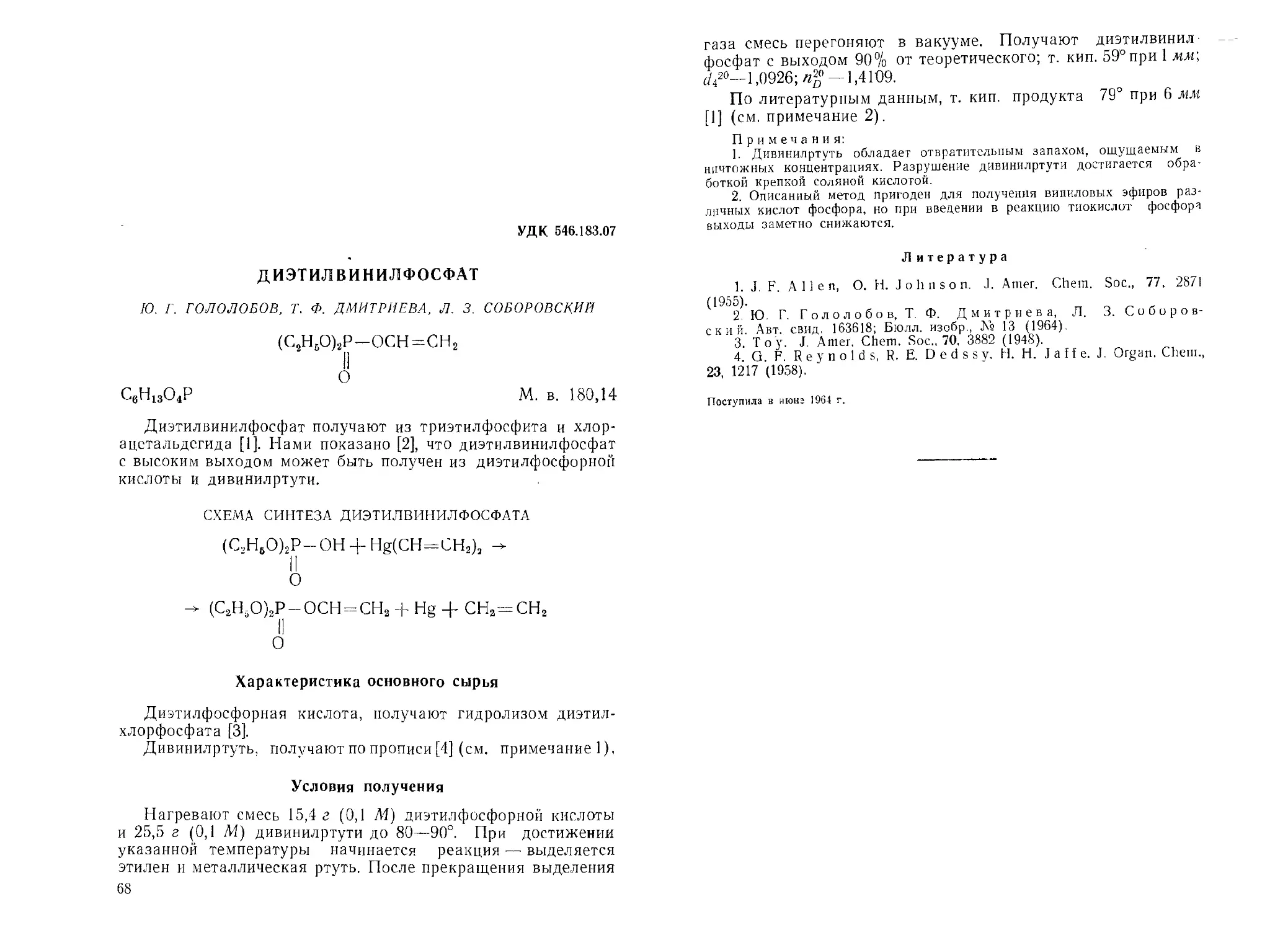

Диэтилвииилфос(} ат. Ю. Г. Гололобов, Т. Ф. Дмитриева,

Л. 3. Соборовский.......................................... 68

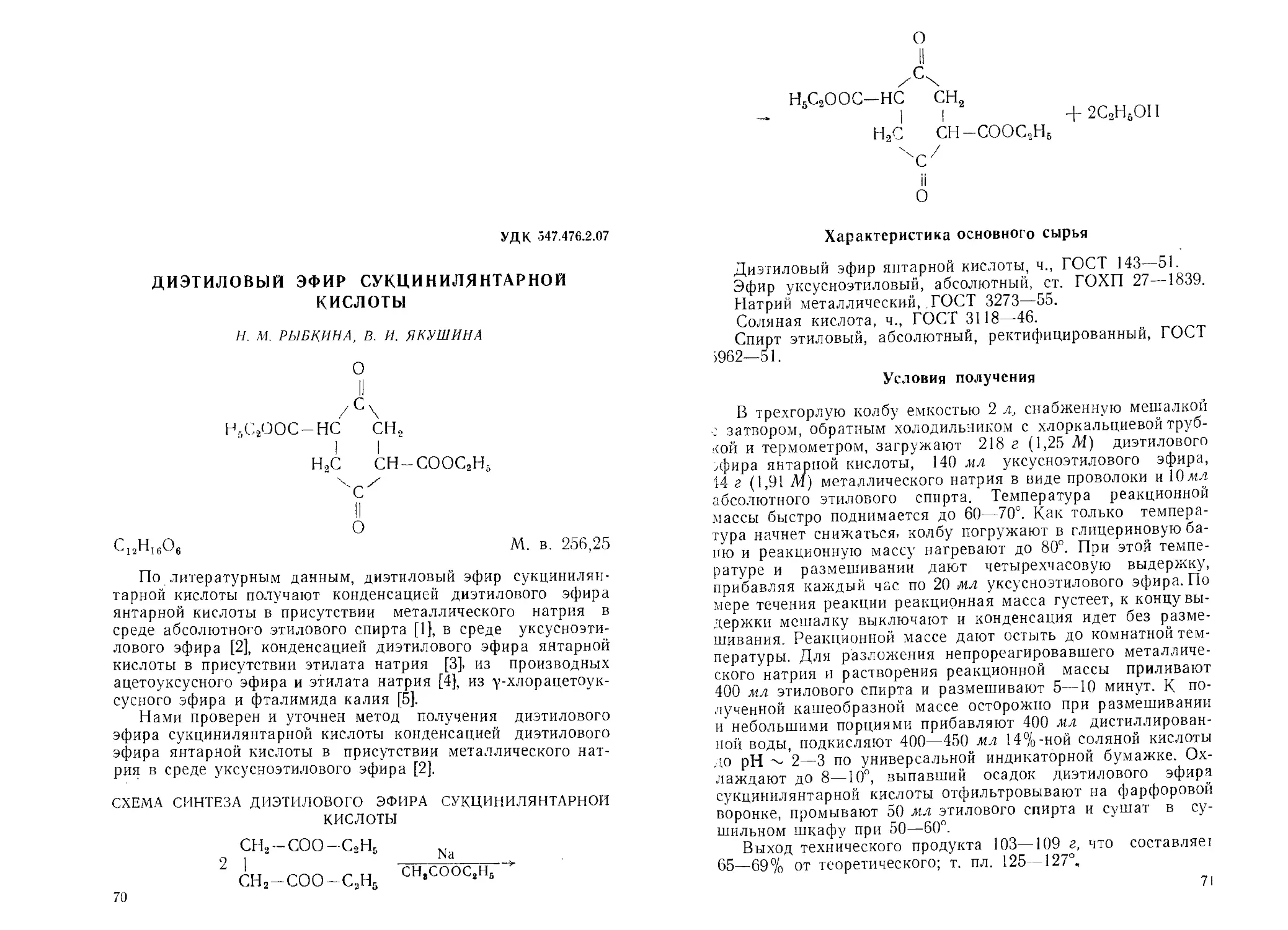

Диэтиловый эфир сукцинилянтарной кислоты. И. М. Рыбкина,

В. И. Якушина ....................... 70

3

Комплексные соединения алкилтетрахлорфосфинов с хлористым

алюминием. И. П. Комнов, К. В. Караванов, С. 3. Ивин . 73

Комплексные соединения диалкилтрихлорфосфинов с хлористым

алюминием. С. 3. Ивин, К. В. Караванов ......... 76

2 Метокси-4-амииотолуол-М, N-диуксусная кислота. Р. П. Ластов-

ский, И. Д. Колпакова, Л. В. Криницкая, Г. И. Иванова,

Л. Д. Завьялова............................................ 7!)

Натриевые соли О-алкиловых эфиров алкилфосфивовой кислоты.

И. Д. Шелакова, С. 3. Ивин.................................. 81

₽-Нафталинсульфохлорид. Б. М. Болотин, Д А. Драпкина,

В. Г. Брудзь, Т. Е. Оськина . . . ................... 84

4’-Нитро-2 амино-4-метокси-5-метилазобензол. Р. П. Ластовский,

И. Д. Колпакова, Л. В. Криницкая, Л. Д. Завьялова, Т. И.

Иванова .................................................... 86

4’-Нитро- 2 -амино- 4 -метокси-5-метилазобензол - N, N-диуксусная

кислота и ее диметиловый эфир. Р. П. Ластовский,

И. Д. Колпакова, Л. В. Криницкая, Т. И. Иванова............ 89

.и-Оксифенилиминодиуксусная кислота. Р. П. Ластовский,

В. Я. Темкина, Г. Ф. Ярошенко, И. П. Фадеева................ 93

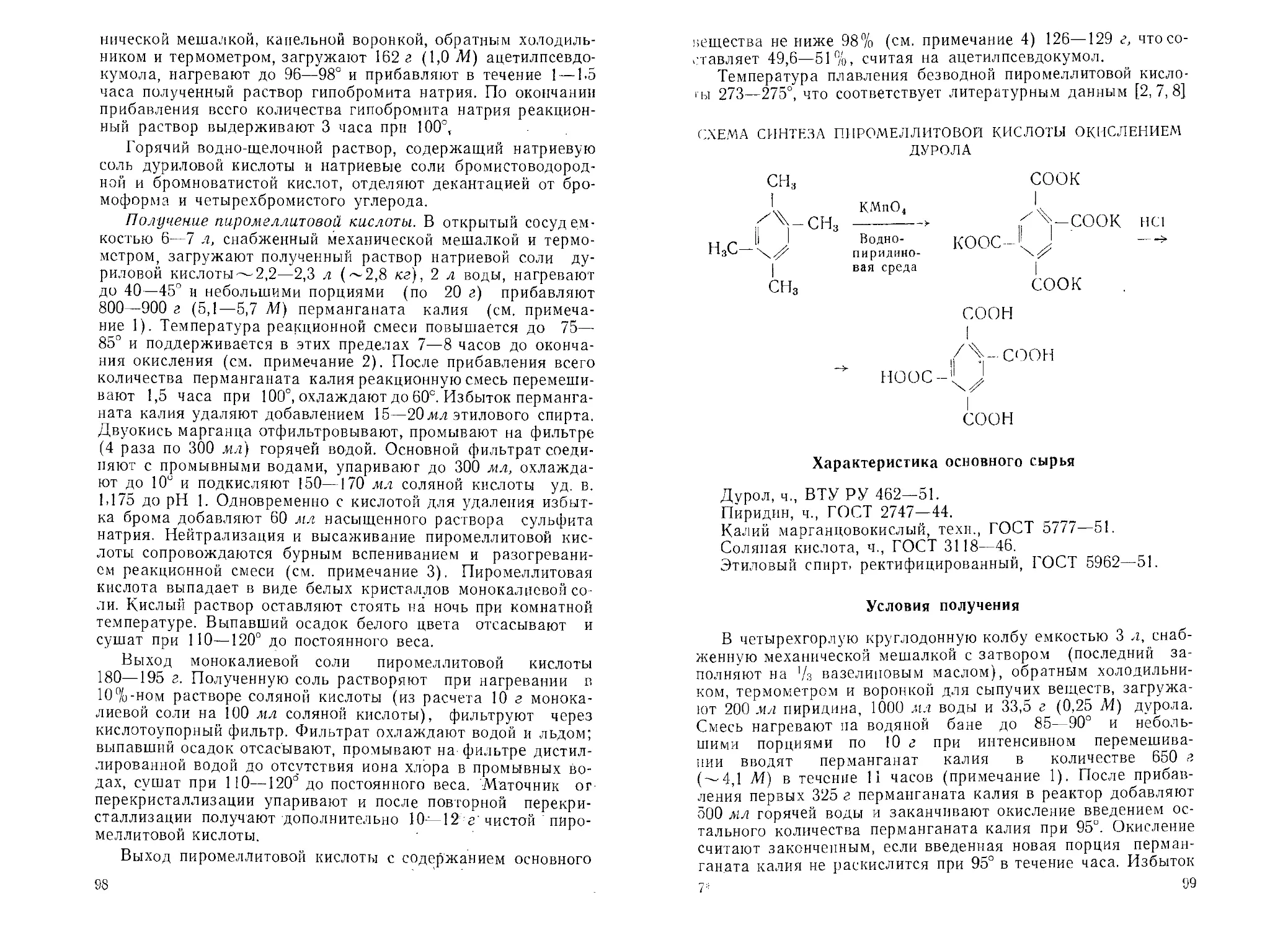

Пиромеллитовая кислота. М. Т. Разумовская, А. И. Белякова,

Г. И. Корельская............................................ 96

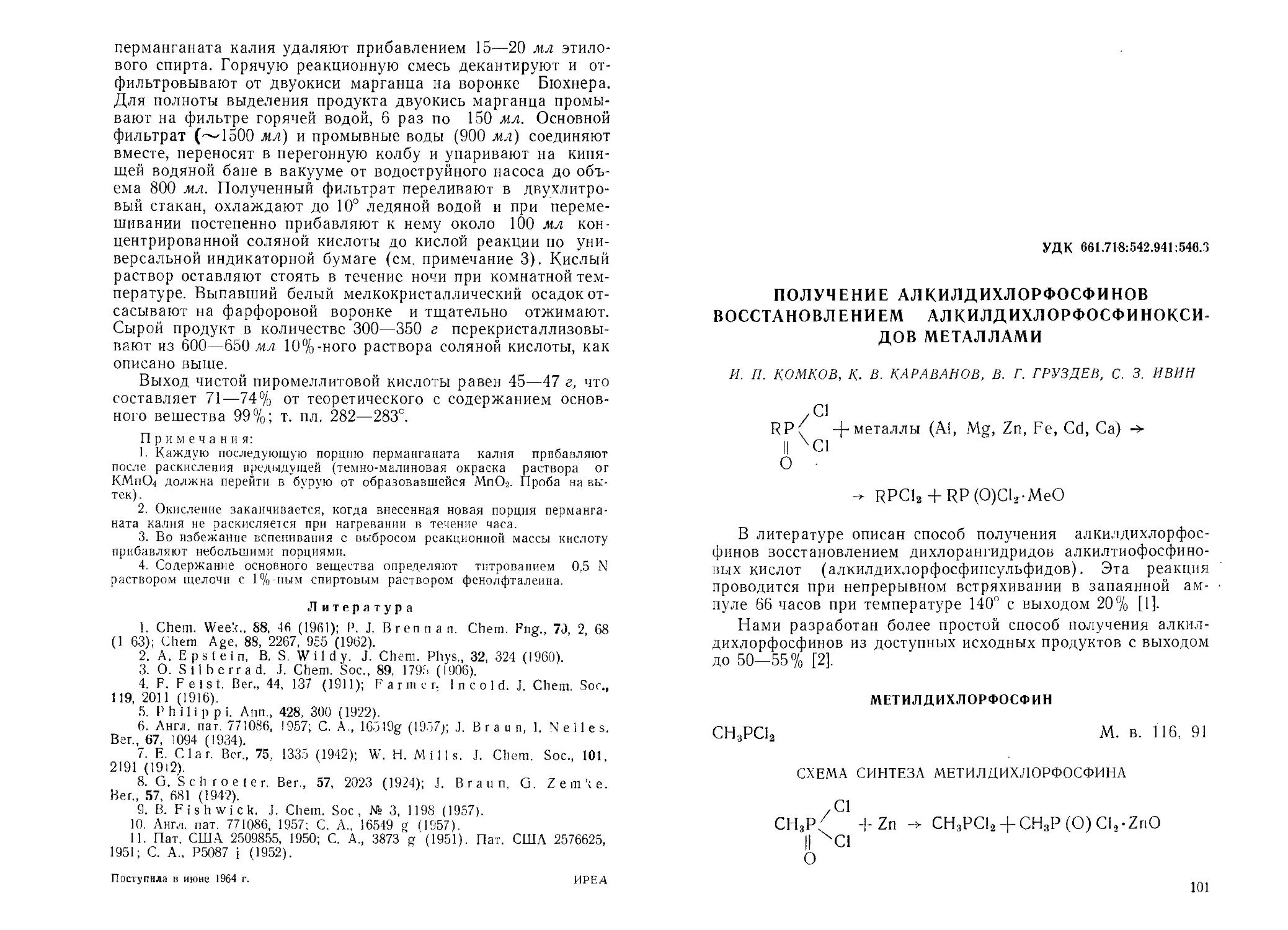

Получение алкилдихлорфосфинов восстановлением алкилдихлор-

фосфиноксидов металлами. И. П. Комков, К. В. Караванов,

В. Г. Груздев, С. 3. Ивин.................................. 101

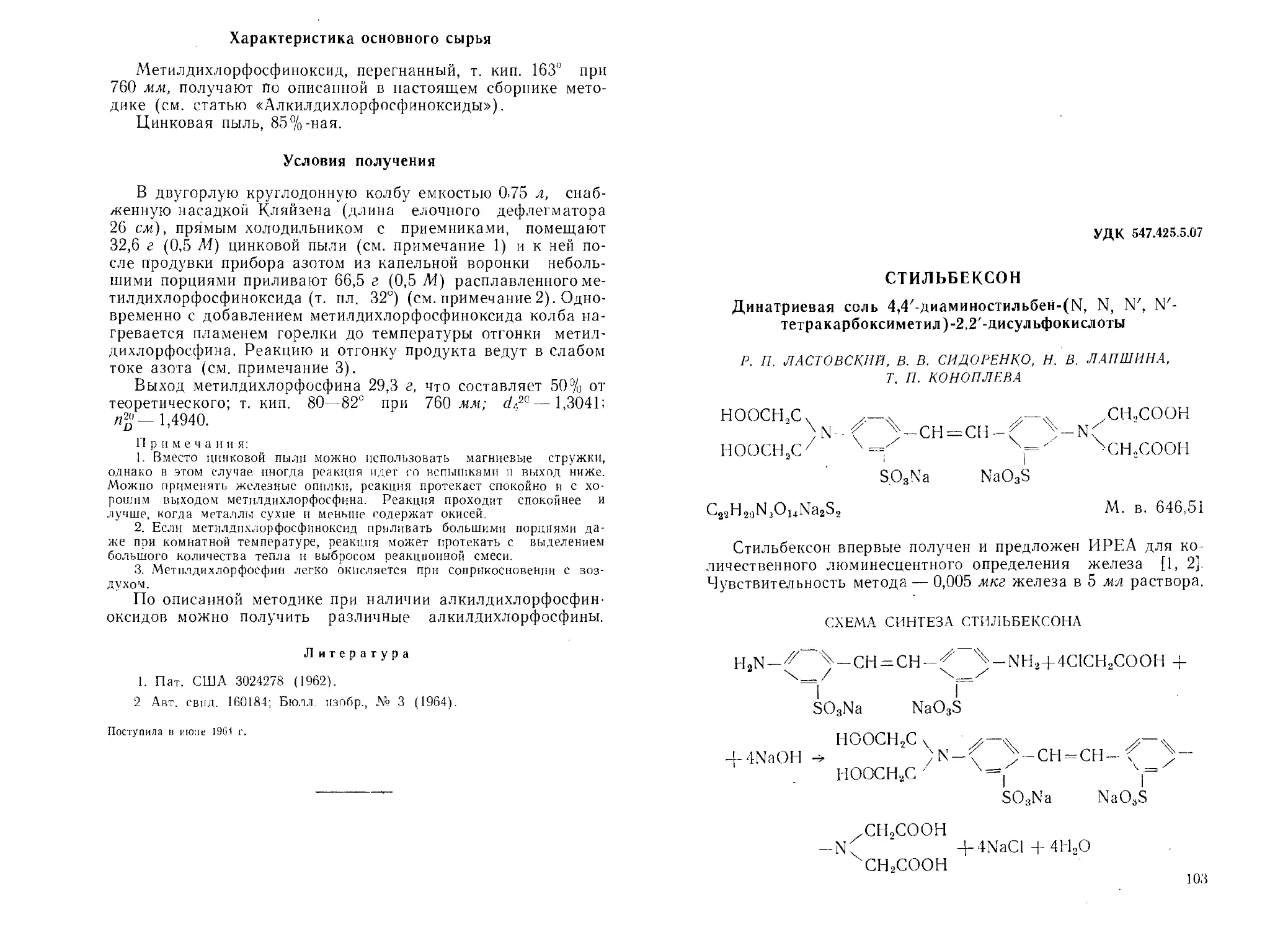

Стильбексон. Р. П. Ластовский, В. В. Сидоренко, Н. В. Лапшина,

Г. П. Коноплева............................................. ЮЗ

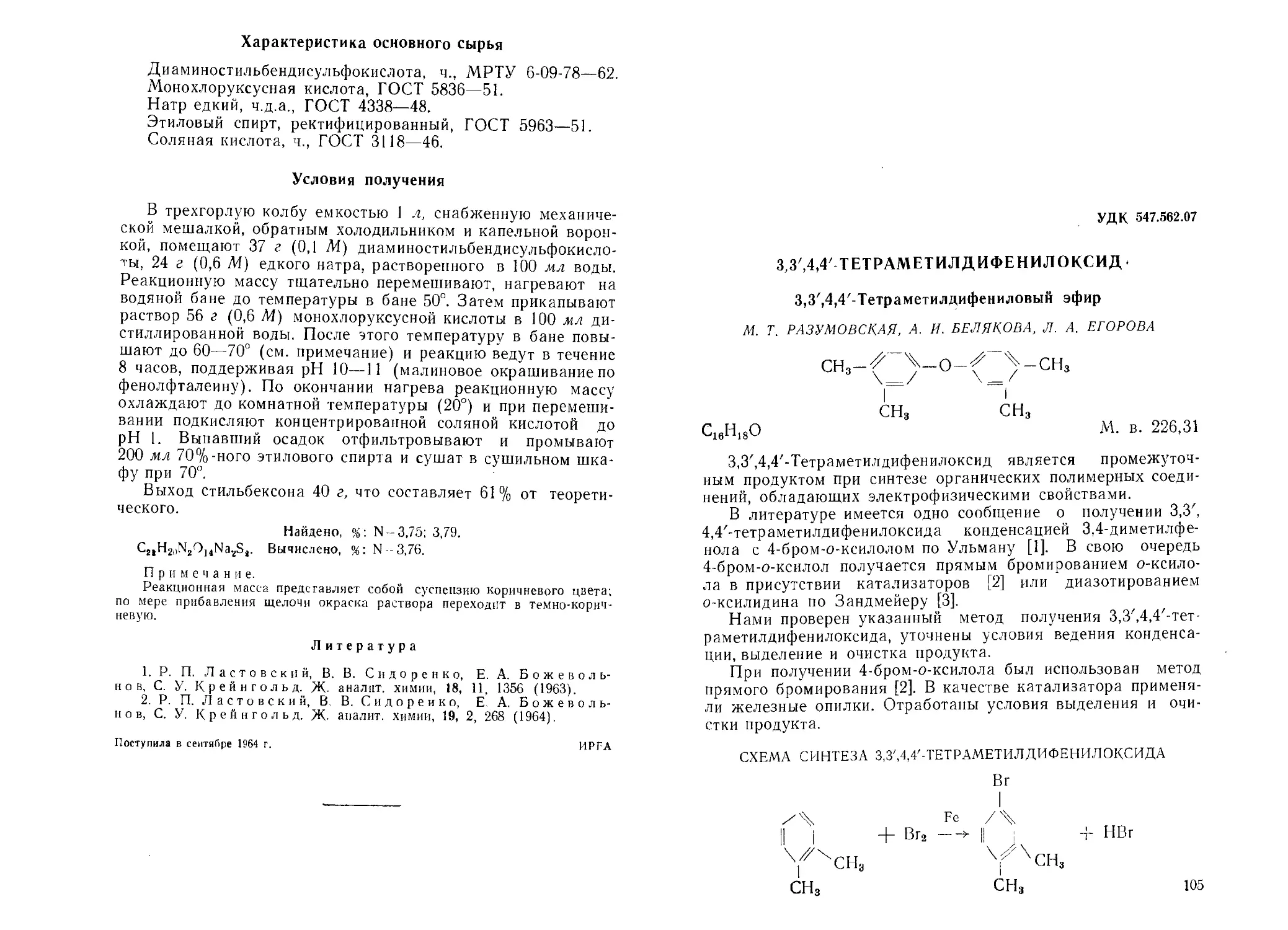

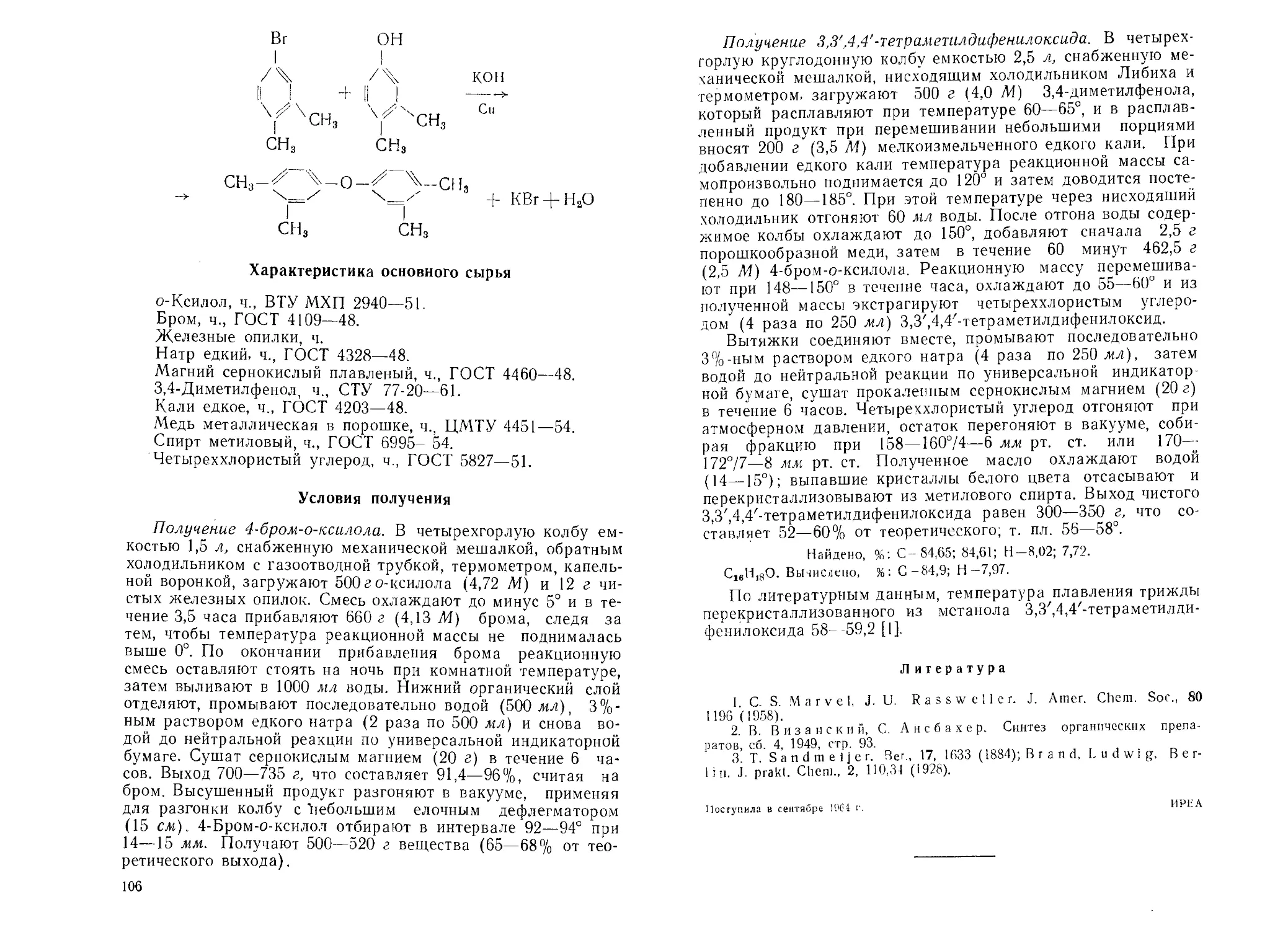

3,3',4,4’-Тетраметнлдифенилоксид. М. Г. Разумовская, А. И. Беля-

кова, Л. А. Егорова........................................ 105

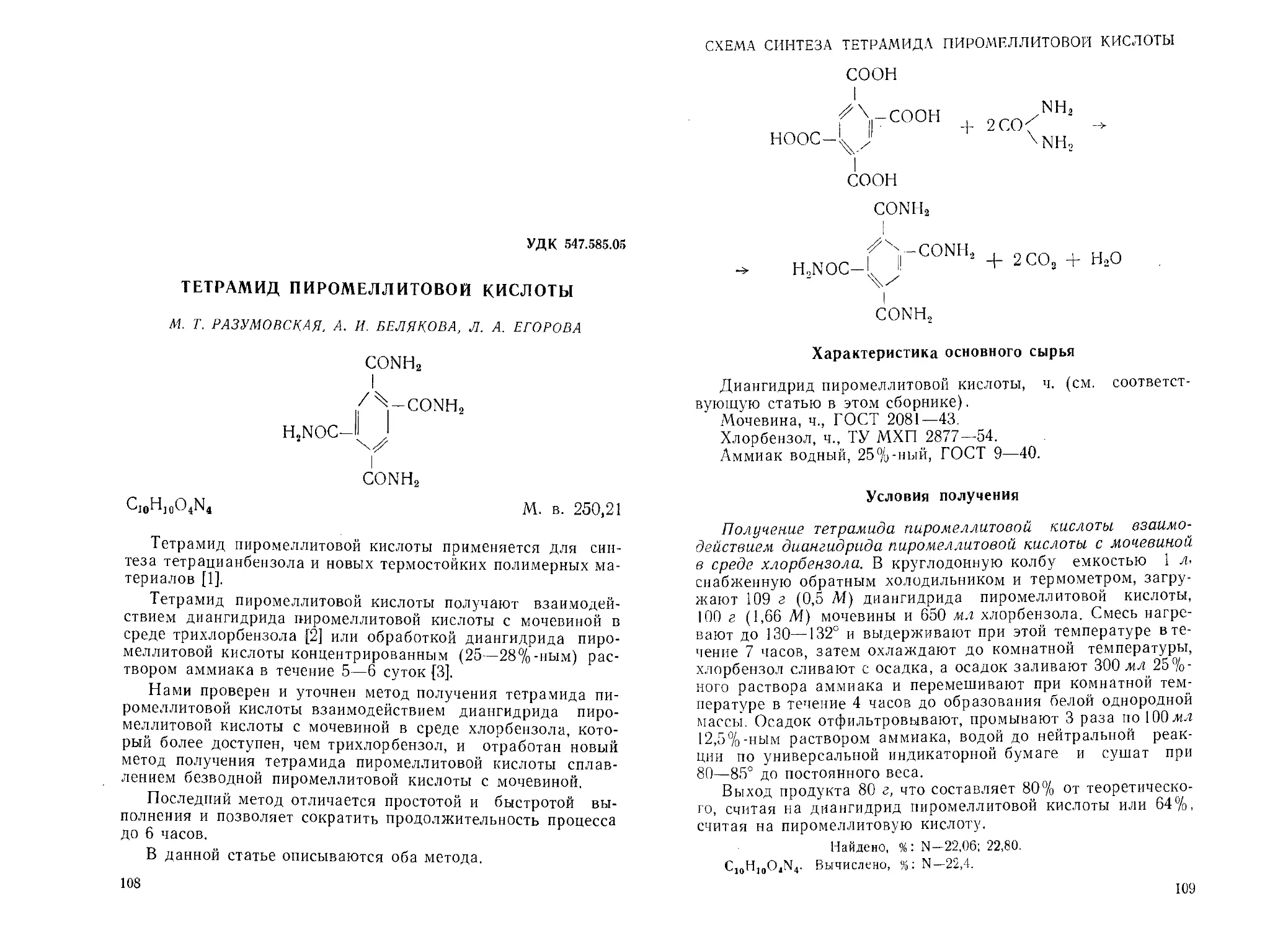

Тетрамид пиромеллитовой кислоты. М. Т. Разумовская, А. И. Бе-

лякова, Л. А. Егорова..................................... 108

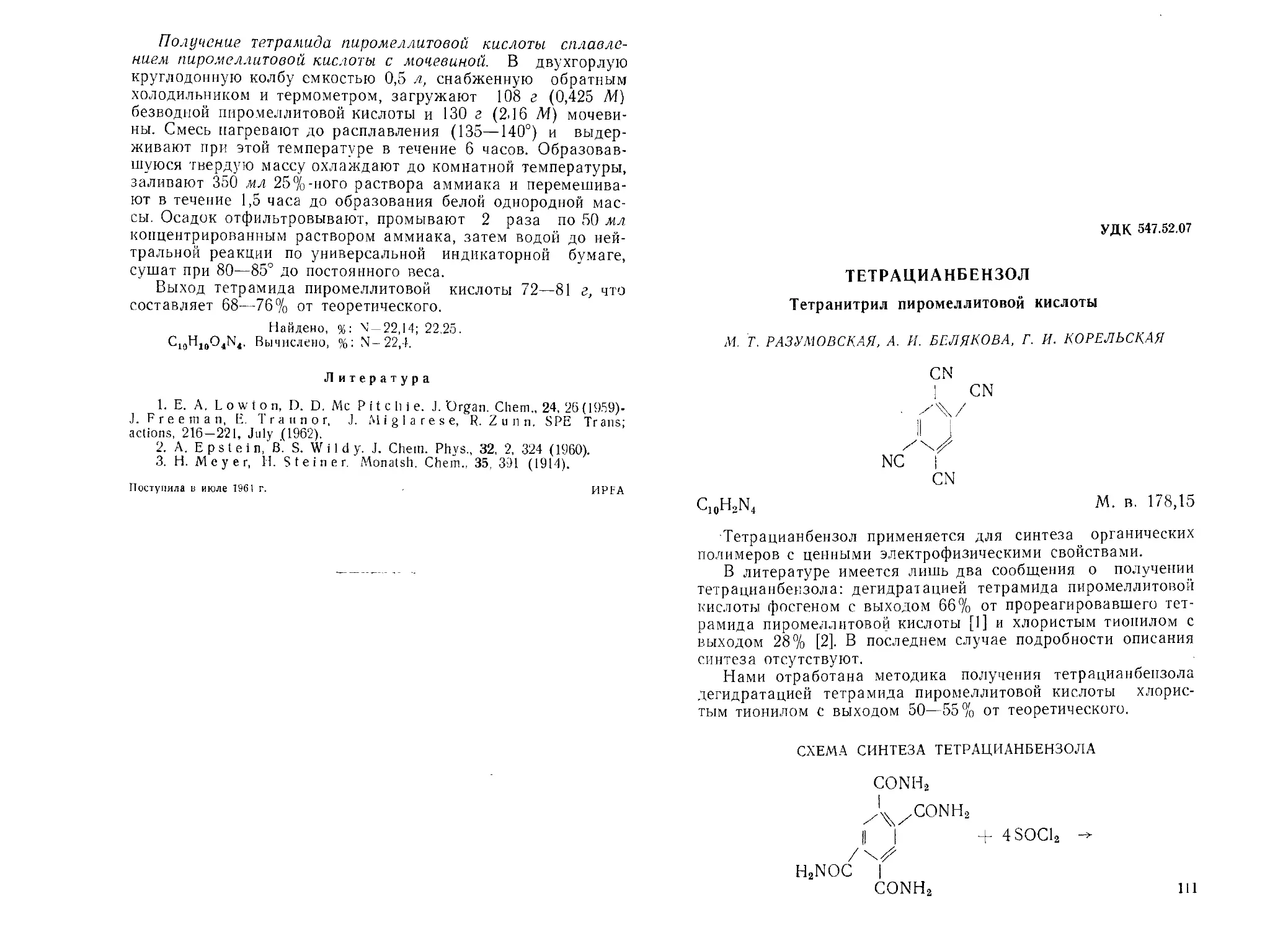

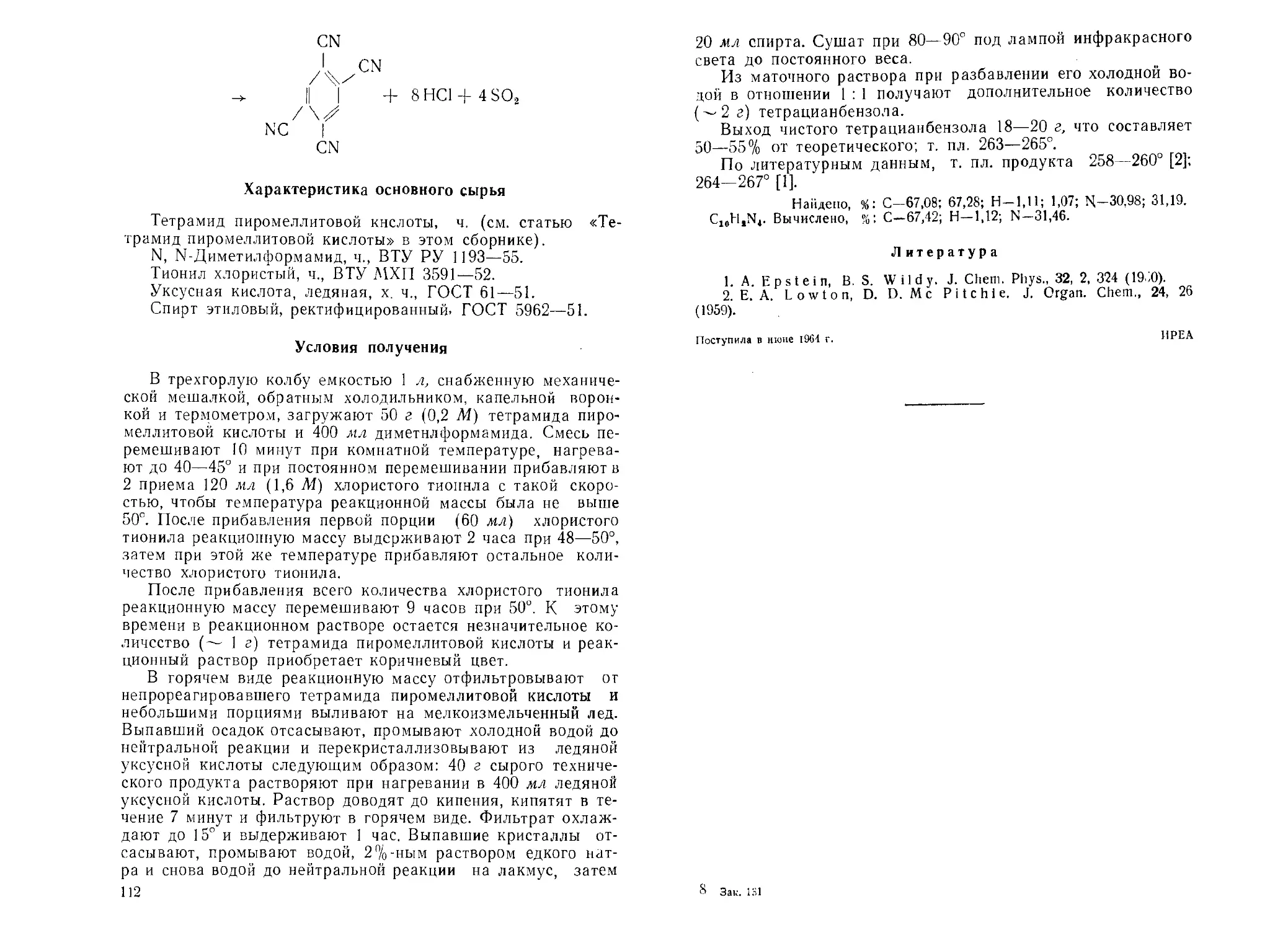

Тетрацианбензол. М. Т. Разумовская, А. И. Белякова, Г. И. Ко-

рельская................................................. 111

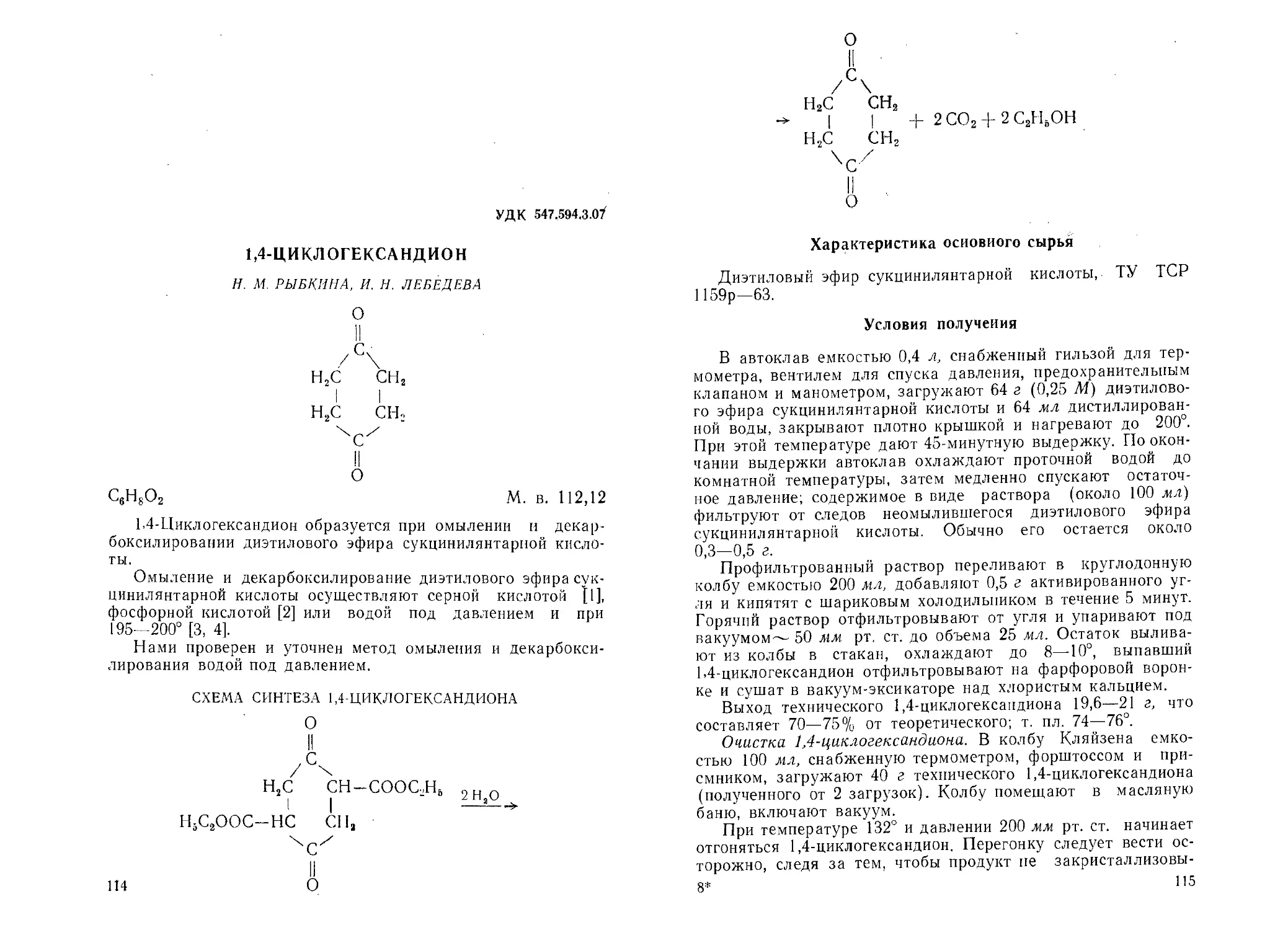

1,4-Циклогександион. Н. М. Рыбкина, И. Н. Лебедева ...... 114

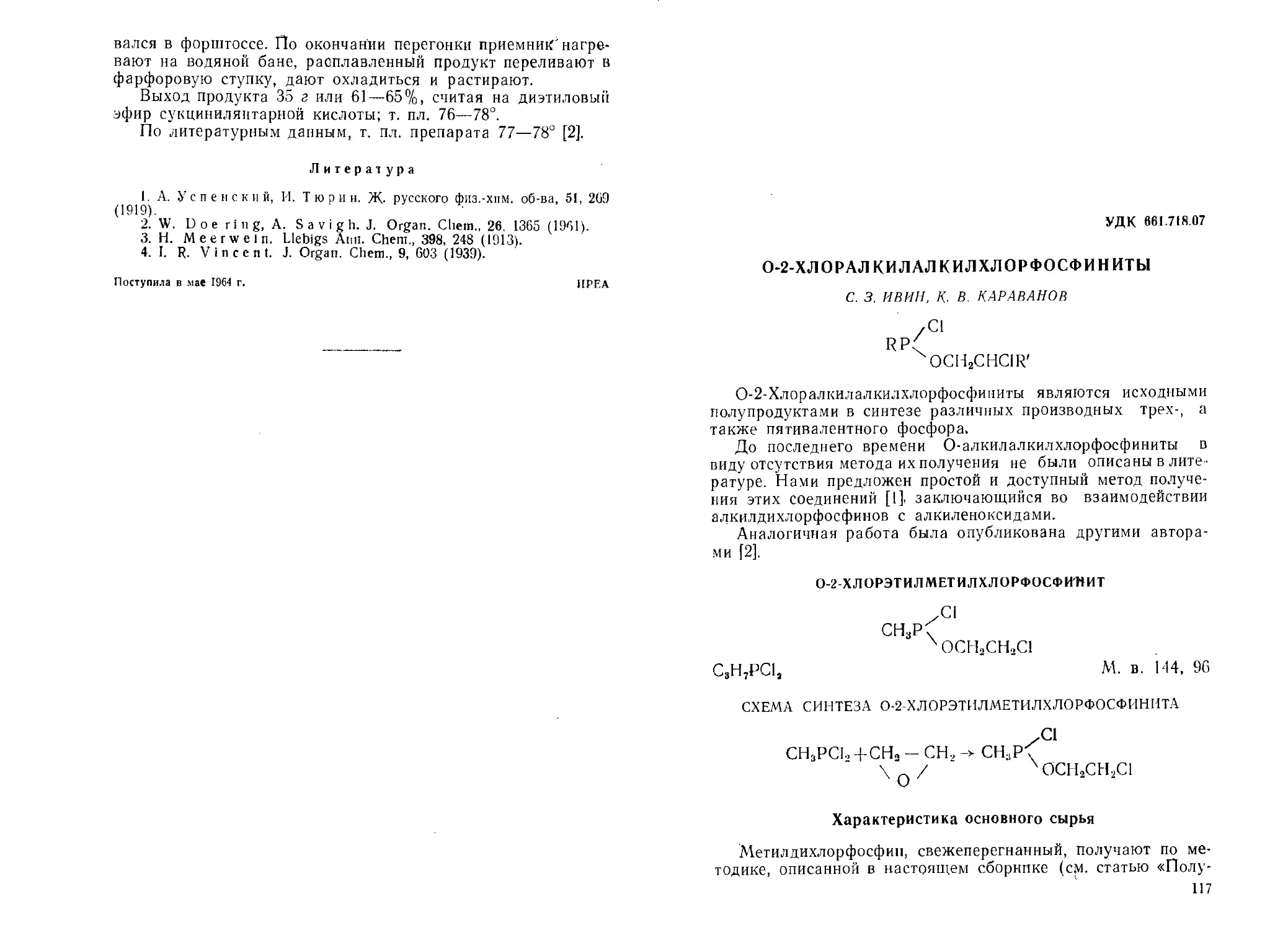

О-2-Хлоралкилалкилхлорфосфивиты. С. 3. Ивин, К. В. Караванов 117

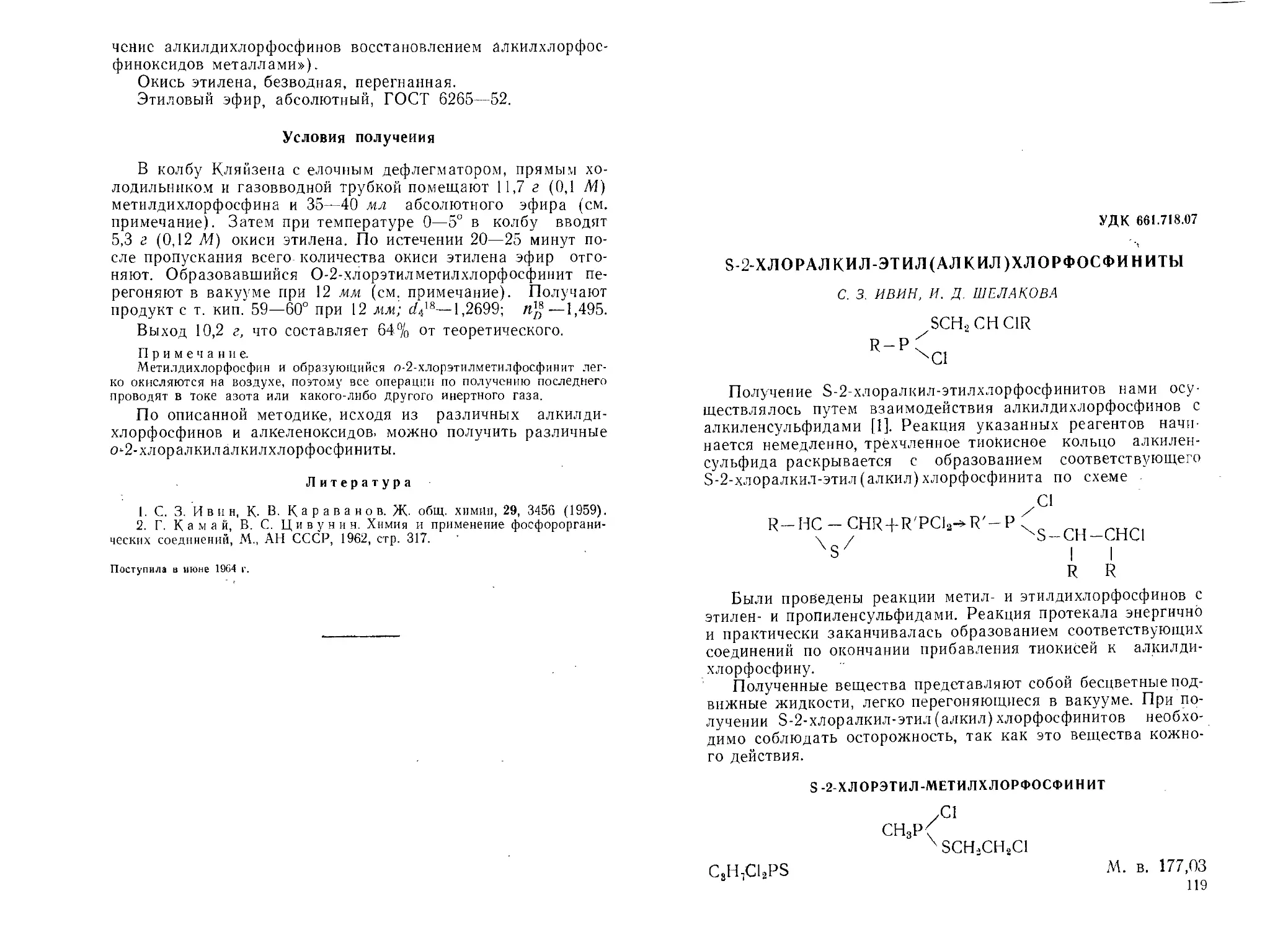

5-2-Хлоралкил-этил(алкил)хлорфосфиниты. С. 3. Ивин, И.Д. Ше-

лакова ................................................... П9

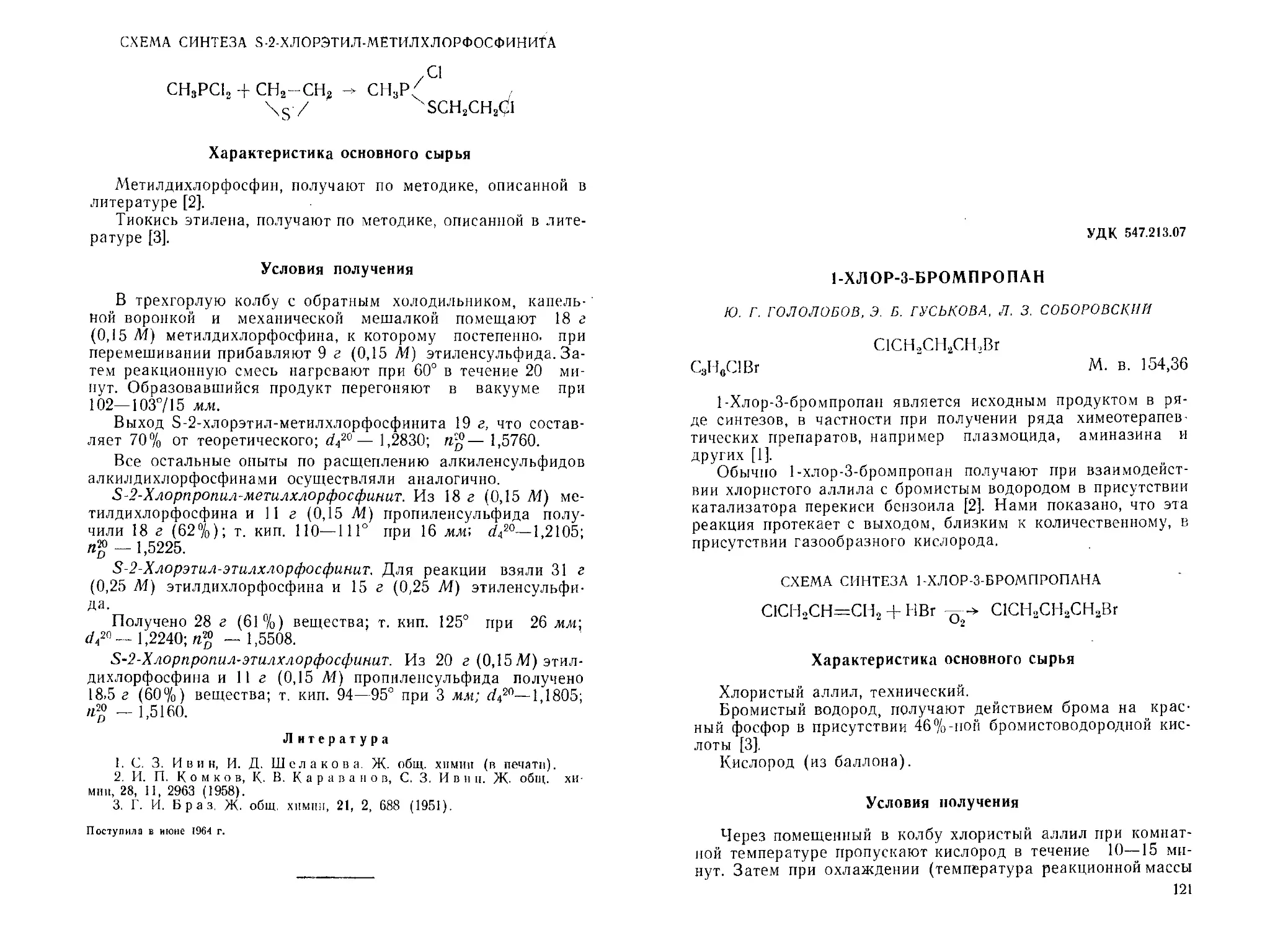

1-Хлор-З-бромпропан. Ю. Г. Гололобов, Э. Б. Гуськова,

Л. 3. Соборовский ..................... 121

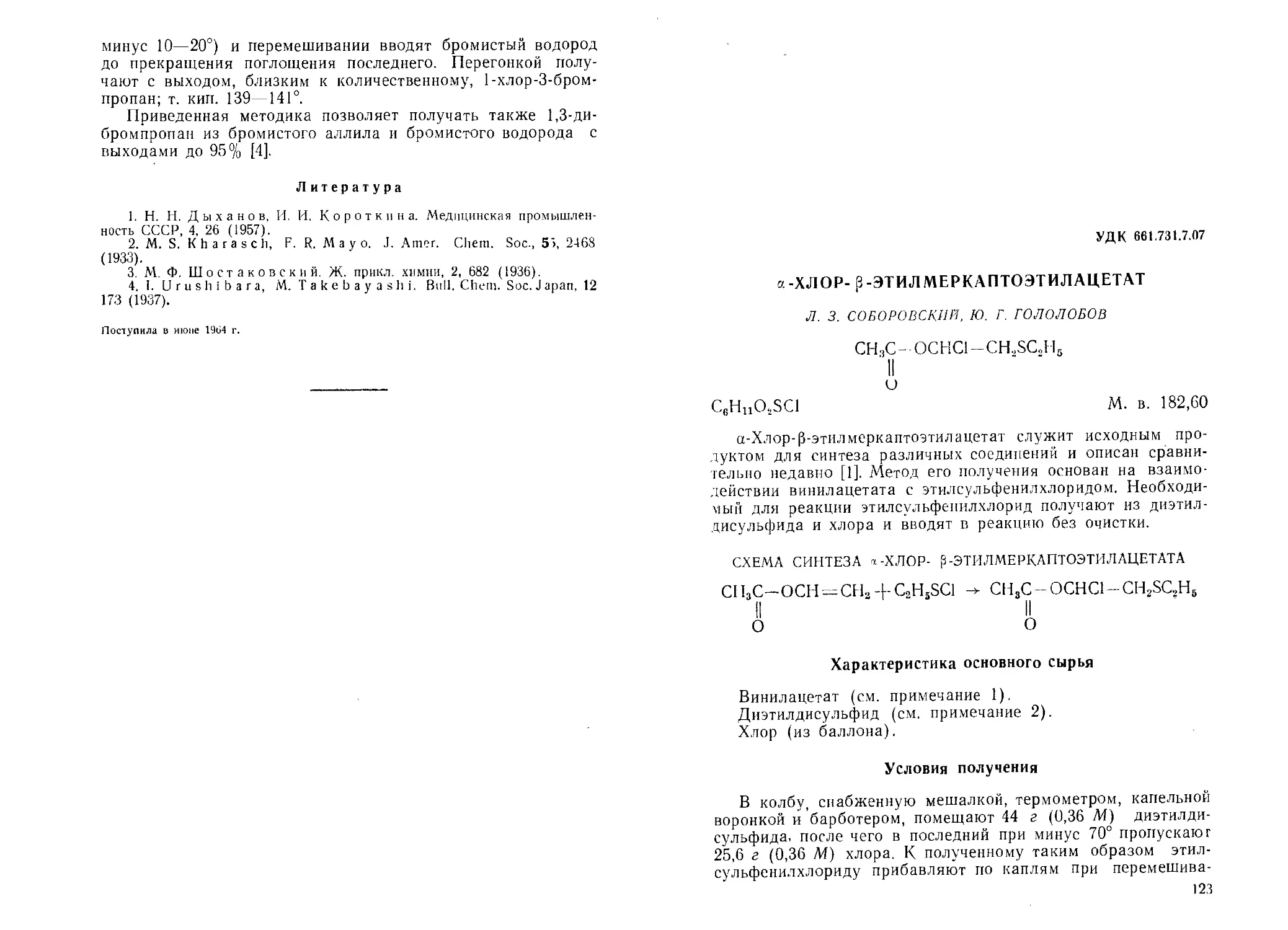

а-Хлор-ф-этилмеркаптоэтилацетат. Л. 3. Соборовский, Ю. Г. Го-

лолобов ................................................... 123

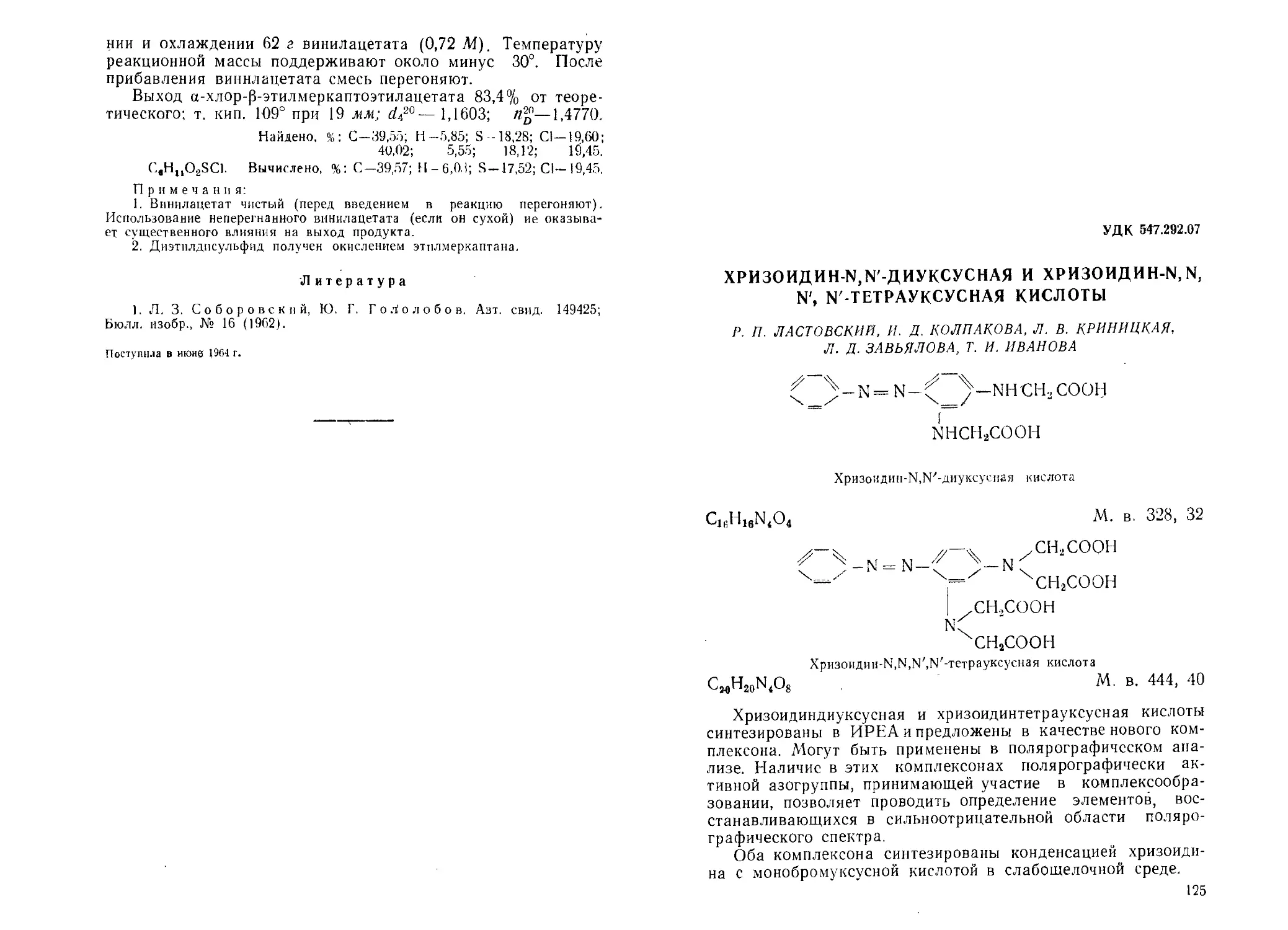

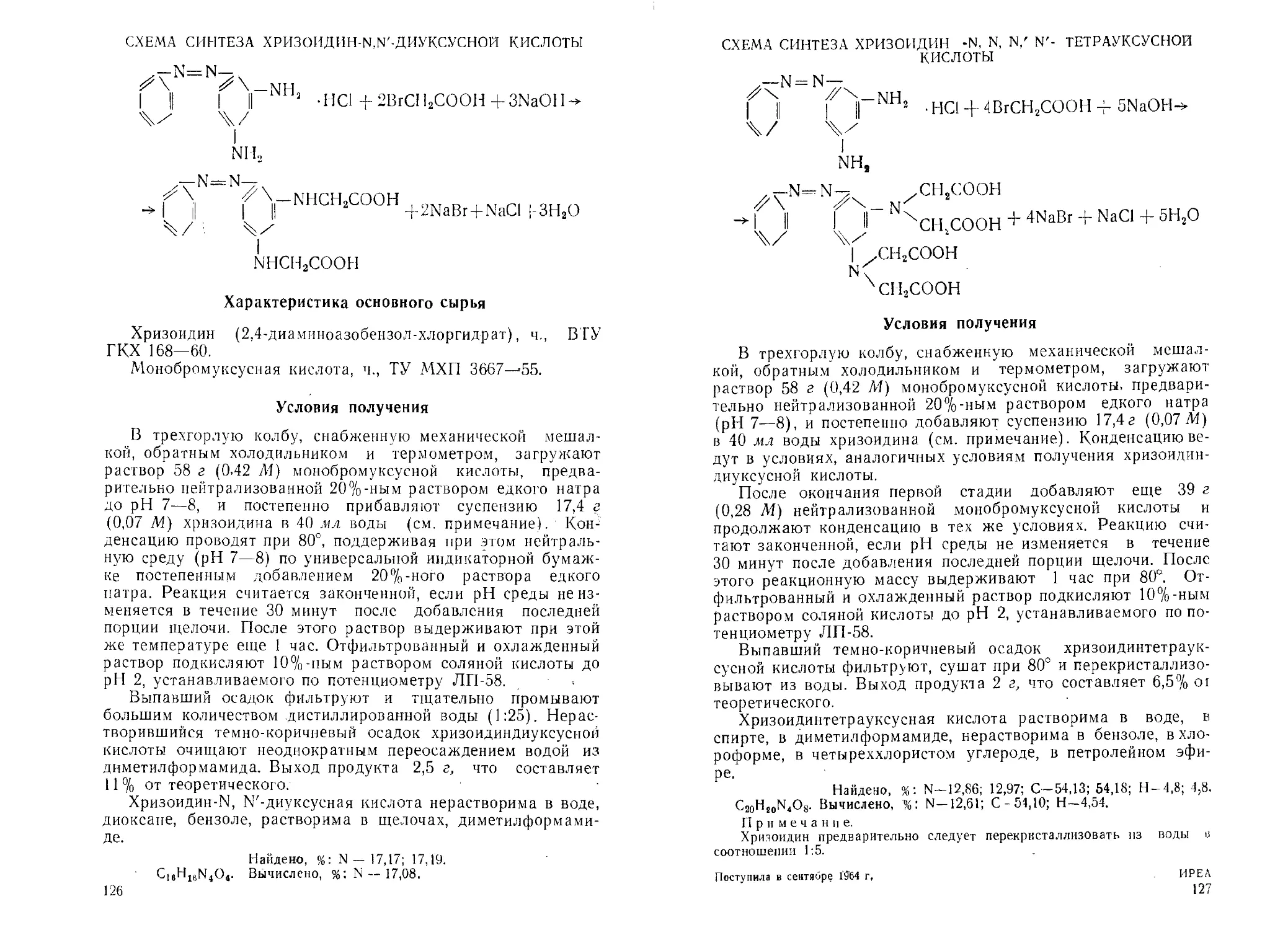

Хрнзоидин-N, N'-диуксусная и хризоидин-N, N, N', N'-тетрауксус-

иая кислоты. Р. ГТ. Ластовский, И. Д. Колпакова, Л. В. Кри-

ницкая, Л. Д. Завьялова, Т. И. Иванова..................... 125

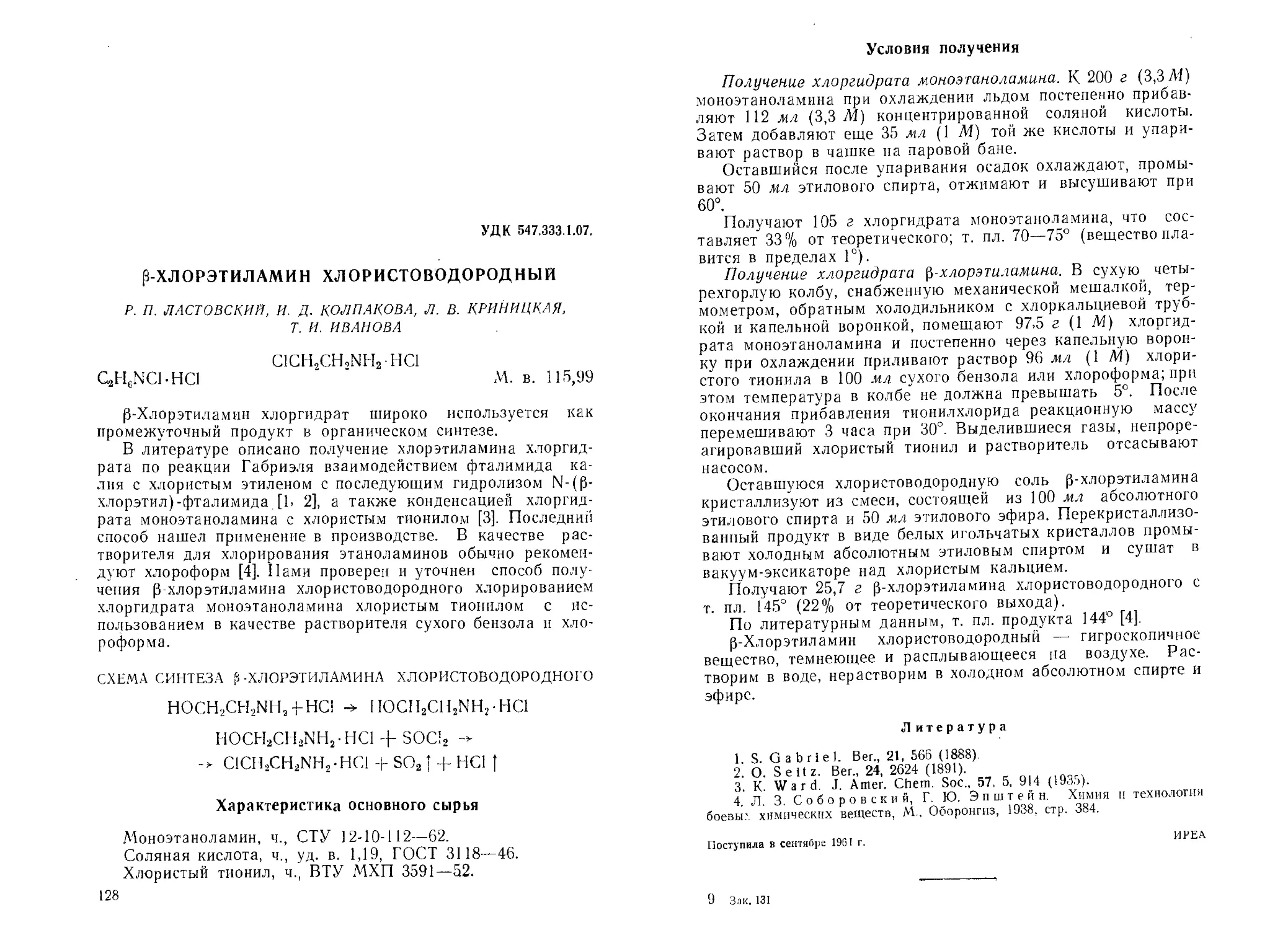

jl-Хлорэтиламии хлористоводородный. Р. ,П. Ластовский,

И. Д. Колпакова, Л. В. Криницкая, Т. И. Иванова............ 128

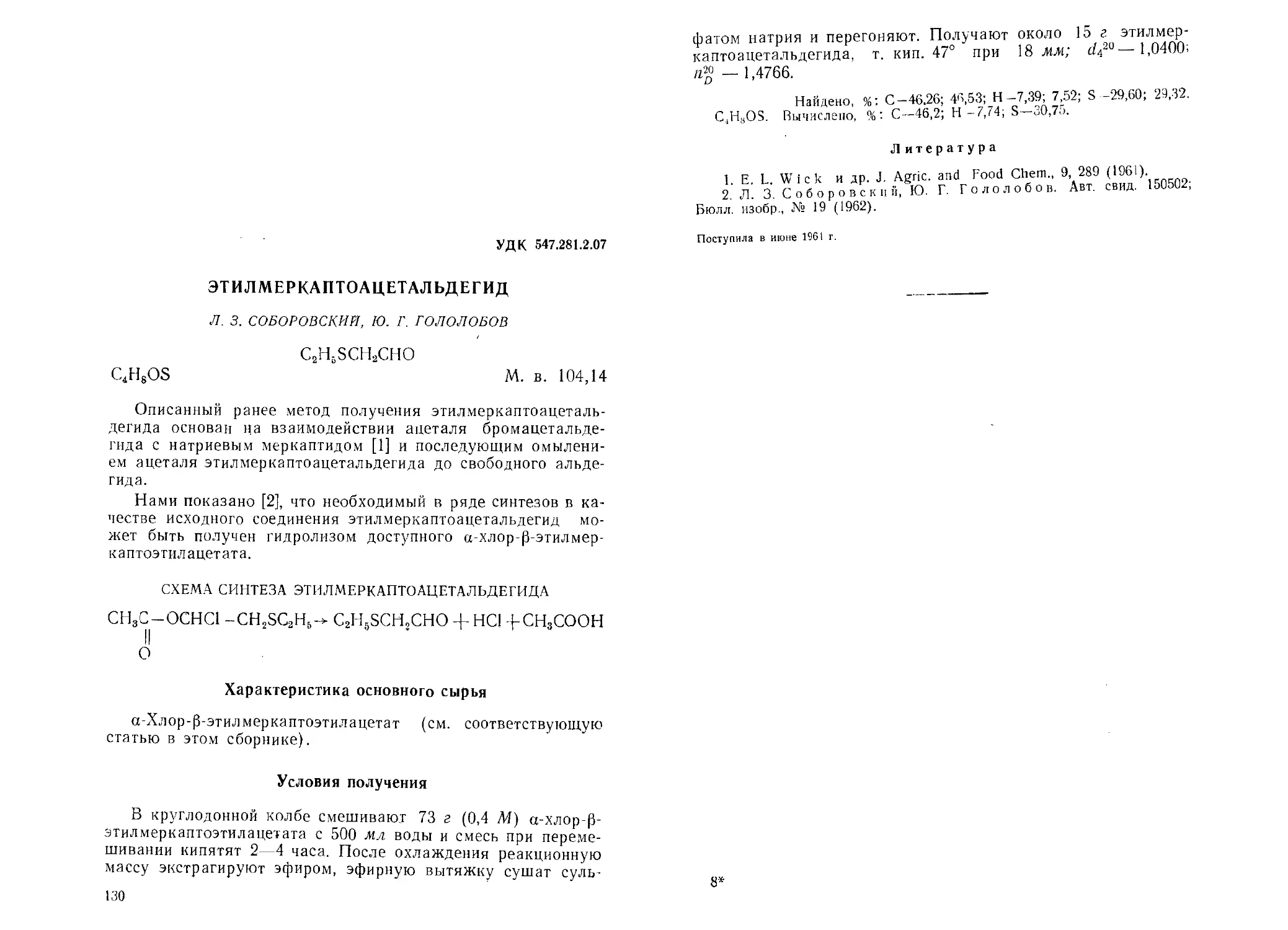

Этилмеркаптоацетальдегид. Л. 3. Соборовский, Ю. Г. Гололобов 130

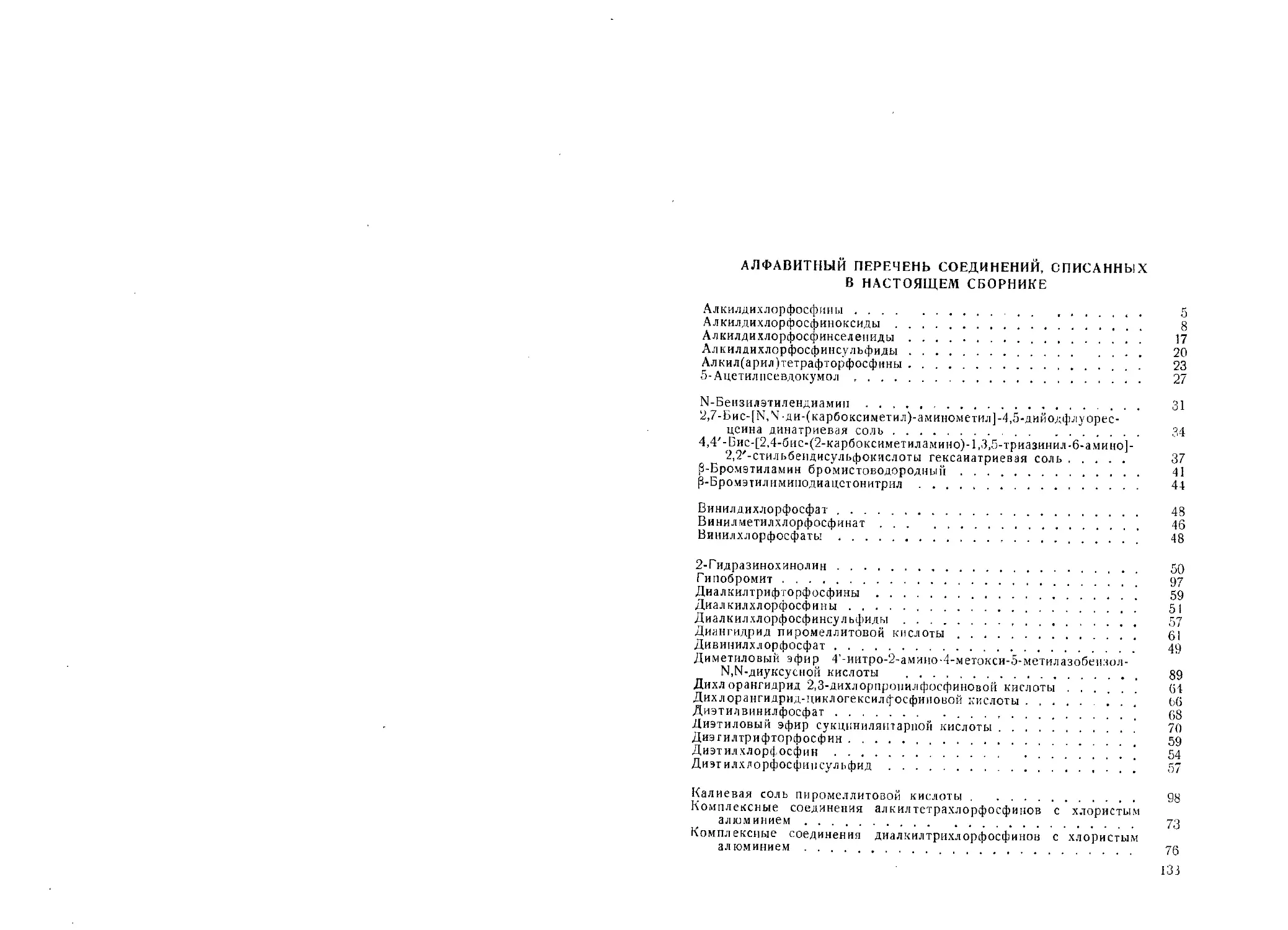

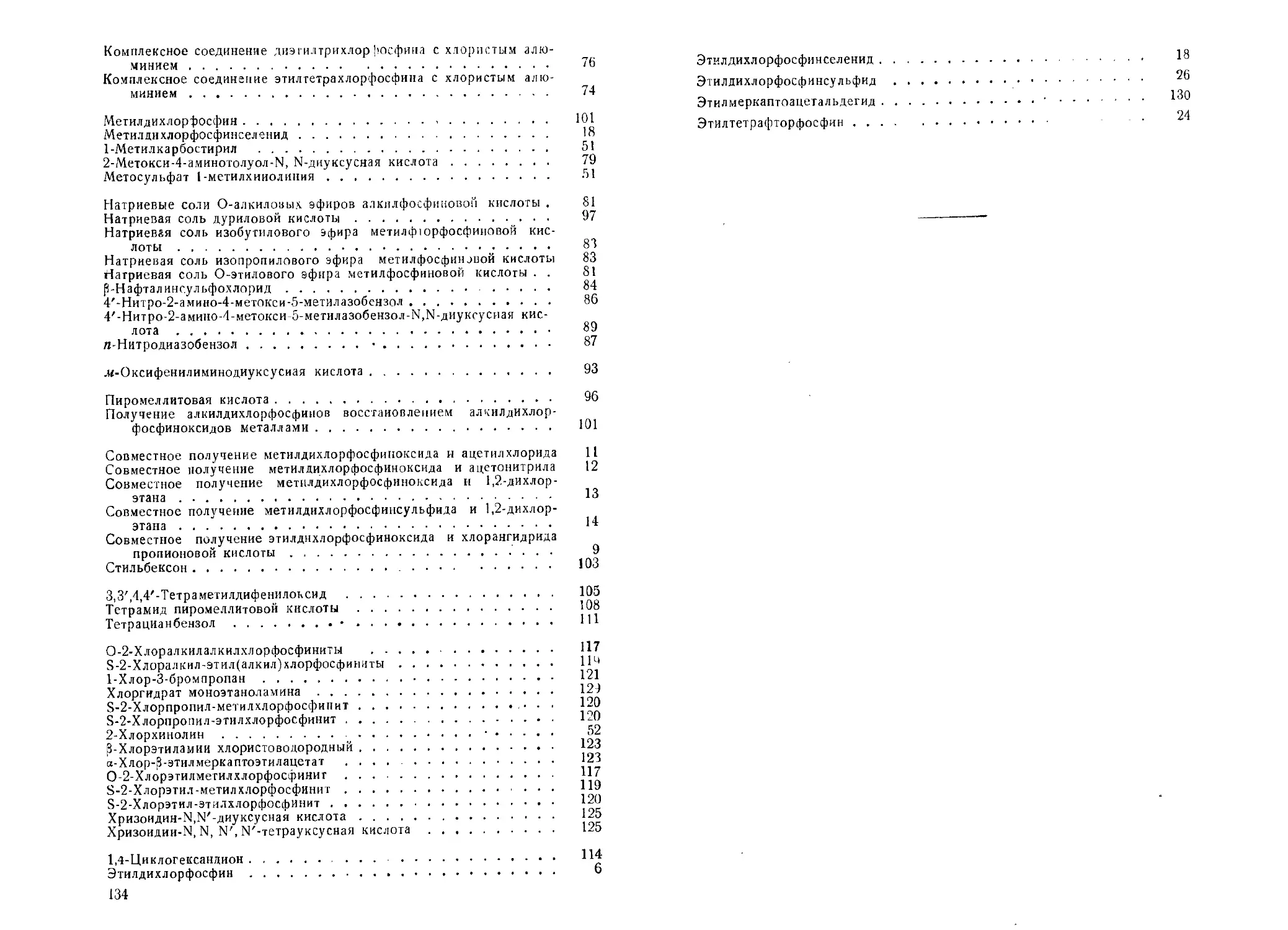

Алфавитный перечень соединений, описанных в настоящем сборни-

ке ........................................................ 133

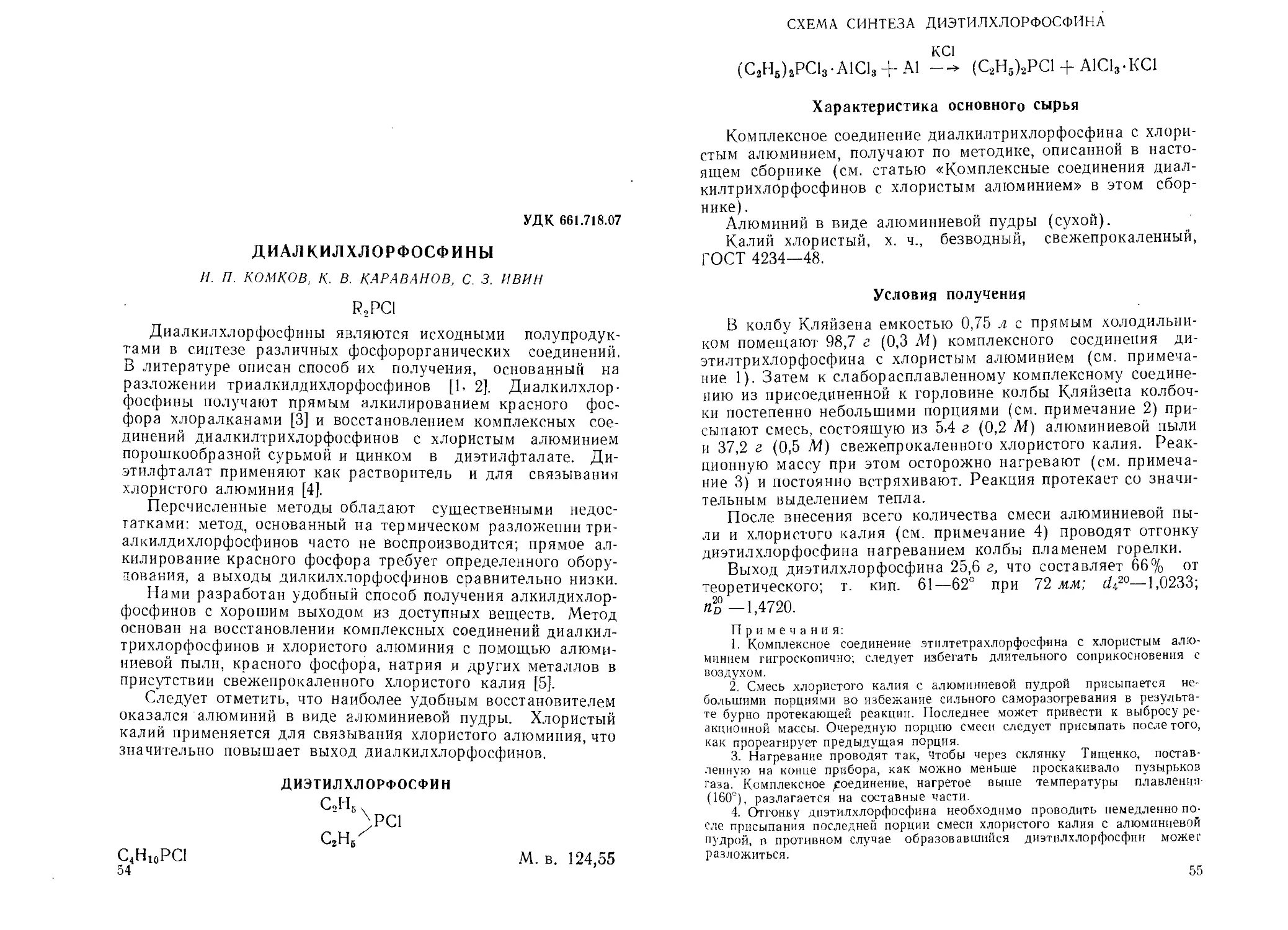

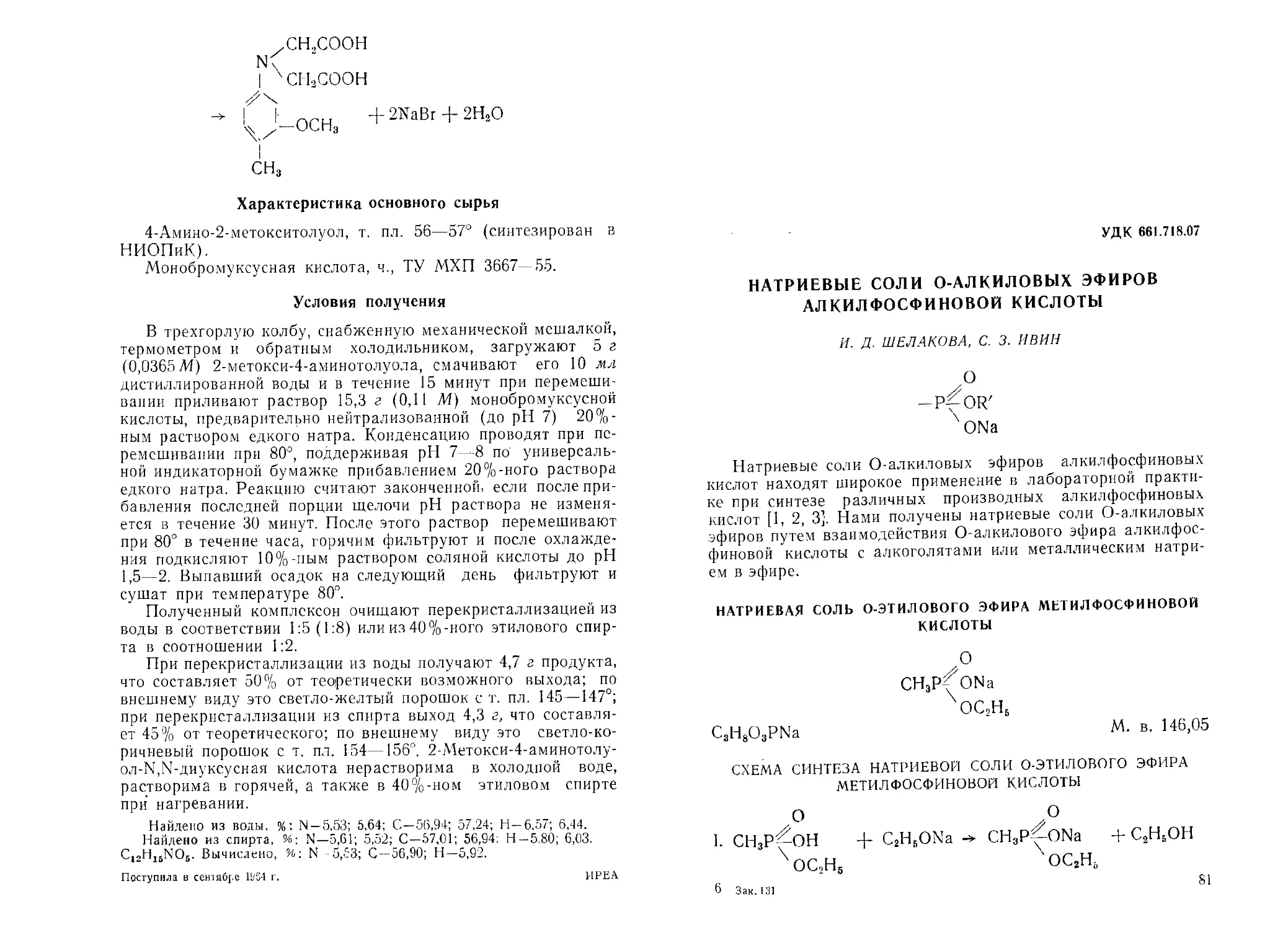

УДК 661.718.07

АЛКИЛДИХЛОРФОСФИНЫ

И. П. КОМКОВ, к. В. КАРАВАНОВ, С. 3. ИВИН

RPC13

Алкилдихлорфосфины являются исходными полупродук-

тами в синтезе различных фосфорорганических соединений.

В литературе описано несколько способов их получения.

Одним из первых описан метод, основанный па реакции диал-

килртути с треххлористым фосфором [1]. Алкилдихлорфосфи-

ны также могут быть получены алкилированием треххлори-

сгого фосфора с помощью тетраэтилсвинца [2], кадмийоргани-

ческих соединений [3], прямым алкилированием красного фос-

фора [4], взаимодействием треххлористого фосфора с углево-

дородами [5], восстановлением комплексных соединений ал-

килтетрахлорфосфинов с хлористым алюминием: а) порош-

кообразной сурьмой или цинком в диэтилфталате (диэтил-

фталат использовался для связывания треххлористого фос-

фора и как растворитель) [6]; б) фенилдихлорфосфином в

присутствии хлорокиси фосфора [7].

Перечисленные методы являются, как правило, малоудоб-

ными, но главным .недостатком для большинства из них яв-

ляются низкие выходы алкилдихлорфосфинов, а также срав-

нительно дорогие или малодоступные исходные реагенты.

Нами [8] разработан другой способ получения алкилди-

хлорфосфинов, заключающийся в восстановлении комплекс-

ных соединений алкилтетрахлорфосфинов и хлористого алю-

миния металлами и неметаллами в присутствии свежепрока-

ленного хлористого калия вместо диэтилфталата. По этому

методу выход алкилдихлорфосфинов достигает 70%.

5

ЭТИЛДИХЛОРФОСФИН

С2Н5РС13 М. в. 130,94

СХЕМА СИНТЕЗА ЭТИЛДИХЛОРФОСФИНА

КС!

С,НбРС14-А1С13 + AI —-> С2Н5РС12 + А1С13-КС1

Характеристика основного сырья

Комплексное соединение этилтетрахлорфосфина с хлори-

стым алюминием, получают по методике, описанной в насто-

ящем сборнике (см. статью «Комплексные соединения алкил-

тетрахлорфосфинов с хлористым алюминием» в этом сборни-

ке) .

Алюминий в виде алюминиевой пудры (сухой).

Калий хлористый, х. ч., безводный, свежепрокаленный,

ГОСТ 4234- 48.

Условия получения

В колбу Кляйзена емкостью 0,75 л с прямым холодильни-

ком, термометром и присоединенной к горловине колбочкой

помещают 100 г (0,3 М) комплексного соединения этилтетра-

хлорфосфина с хлористым алюминием (см. примечание 1) и к

слегка расплавленному комплексному соединению из присое-

диненной колбочки постепенно небольшими порциями (см.

примечание 2) присыпают смесь, состоящую из 5,4 г (0,2 М)

алюминиевой пыли и 45 г (0,6 М) прокаленного хлористого

калия с одновременным осторожным нагреванием (см. при-

мечание 3) реакционной массы и постоянным встряхиванием

содержимого колбы. Реакция протекает со значительным вы-

делением тепла. После внесения всего количества смеси про-

водят отгонку образовавшегося продукта.

Выход этилдихлорфосфина 26 г, что составляет 67% от те-

оретического; т. кип. 113—114° при 752 мм; d^°—1,2592;

rfy—1,4930 (см. примечание 4).

По аналогичной методике может быть получен метилди-

хлорфосфин.

Примечания;

I. Комплексное соединение этилтетра хлорфосфина с хлористым алю-

минием гигроскопично, поэтому следует избегать излишнего соприкосно-

вения его с воздухом.

2. Смесь хлористого калия и алюминиевой пудры присыпают неболь-

шими порциями. В случае присыпания больших количеств смеси реакция

протекает бурно, с выделением тепла, что может привести к выбросу ре-

акционной массы. Очередную порцию смеси присыпают после того, как

прореагирует предыдущая.

6

3. Нагревание проводят таким образом, чтобы через склянку Тищен-

ко с раствором перманганата, поставленную на конце прибора, как мож-

I'o меньше проскакивало пузырьков. Комплексное соединение, нагретое

выше температуры его плавления, разлагается на составные части.

4. Этилдихлорфосфин легко окисляется на воздухе, в связи с чем его

пе р чение и перегонку желательно вести в токе азота пли какого-либо

другого инертного газа.

По описанной методике можно получать и другие алкил-

дихлорфосфины.

Вместо алюминиевой пудры в качестве восстановителей

можно использовать металлический натрий, красный фосфор,

магний, кальций, железо, цинк, медь и др. (в виде пыли).

Литература

1. Fг. Gulchard. Вег., 32, 1572 (1899).

2. М. S. Kharasch и др. J. Organ. Chem., 14, 429 (1949).

3. R. В. Fox. J. Amer. Chem. Soc., 72, 4147 (1956).

4. Л. 3. С о б о p о в с к и й, Б. М. Гладштейн. Авт. свид. 130513;

Бюлл. изобр., № 15 (1960).

5. I. Р 1 a n f е 11 i, Qriim. J. Amer Chem. Soc, 84, 5. 851 (1962).

6( 1. L. Ferron. В. I. Perry. Nature (Eng), 188, 4746, 227 (1960).

7, Паршалл. J. Inorg. and Nucl. Chem., 12, 3— 4, 372 (i960).

8. И. П. Комков, К. В. К a p а в а н о в, С. 3. Ивин. Ж. общ. хи-

мии, 28, 11, 2963 (1958).

Поступила в июне 1£64 г.

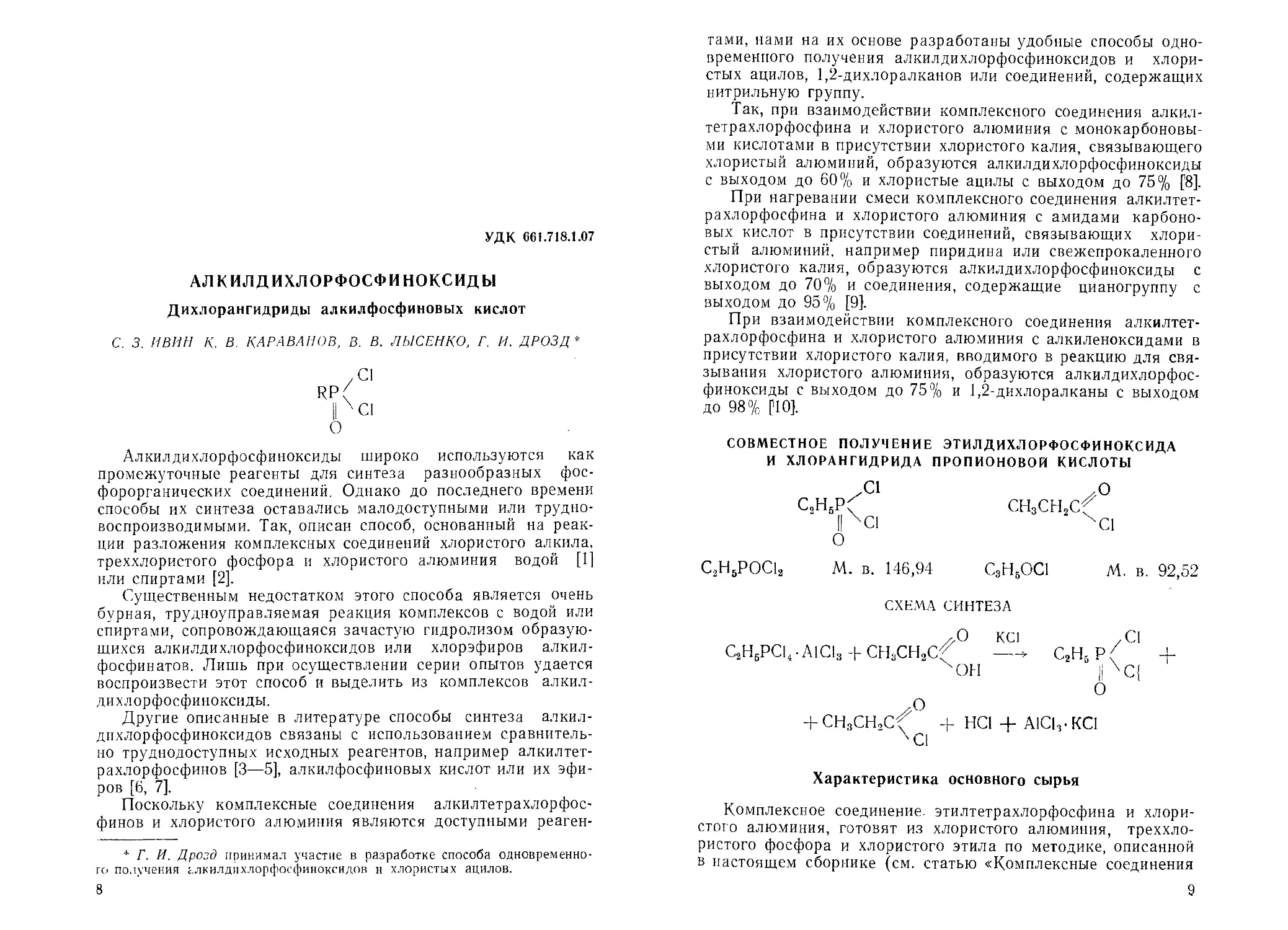

УДК 661.718.1.07

алкилдихлорфосфиноксиды

Дихлорангидриды алкилфосфиновых кислот

С. 3. ИВИН К. в. КАРАВАНОВ, В. В. ЛЫСЕНКО, Г. И. ДРОЗД *

/С1

RP(

Г Cl

о

Алкилдихлорфосфиноксиды широко используются как

промежуточные реагенты для синтеза разнообразных фос-

форорганических соединений. Однако до последнего времени

способы их синтеза оставались малодоступными или трудно-

воспроизводимыми. Так, описан способ, основанный на реак-

ции разложения комплексных соединений хлористого алкила,

треххлористого фосфора и хлористого алюминия водой [1]

или спиртами [2].

Существенным недостатком этого способа является очень

бурная, трудноуправляемая реакция комплексов с водой или

спиртами, сопровождающаяся зачастую гидролизом образую-

щихся алкилдихлорфосфиноксидов или хлорэфиров алкил-

фосфинатов. Лишь при осуществлении серии опытов удается

воспроизвести этот способ и выделить из комплексов алкил-

дихлорфосфиноксиды.

Другие описанные в литературе способы синтеза алкил-

дихлорфосфиноксидов связаны с использованием сравнитель-

но труднодоступных исходных реагентов, например алкилтет-

рахлорфосфинов [3—5], алкилфосфиновых кислот или их эфи-

ров [6, 7].

Поскольку комплексные соединения алкилтетрахлорфос-

финов и хлористого алюминия являются доступными реаген-

* Г. И. Дрозд принимал участие в разработке способа одновременно-

го получения алкилдихлорфосфиноксидов н хлористых ацилов.

8

тами, нами на их основе разработаны удобные способы одно-

временного получения алкилдихлорфосфиноксидов и хлори-

стых ацилов, 1,2-дихлоралканов или соединений, содержащих

нитрильную группу.

Так, при взаимодействии комплексного соединения алкил-

тетрахлорфосфина и хлористого алюминия с монокарбоновы-

ми кислотами в присутствии хлористого калия, связывающего

хлористый алюминий, образуются алкилдихлорфосфиноксиды

с выходом до 60% и хлористые ацилы с выходом до 75% [8].

При нагревании смеси комплексного соединения алкилтет-

рахлорфосфина и хлористого алюминия с амидами карбоно-

вых кислот в присутствии соединений, связывающих хлори-

стый алюминий, например пиридина или свежепрокаленного

хлористого калия, образуются алкилдихлорфосфиноксиды с

выходом до 70% и соединения, содержащие цианогруппу с

выходом до 95% [9].

При взаимодействии комплексного соединения алкилтет-

рахлорфосфина и хлористого алюминия с алкиленоксидами в

присутствии хлористого калия, вводимого в реакцию для свя-

зывания хлористого алюминия, образуются алкилдихлорфос-

финоксиды с выходом до 75% и 1,2-дихлоралканы с выходом

до 98%, рЮ].

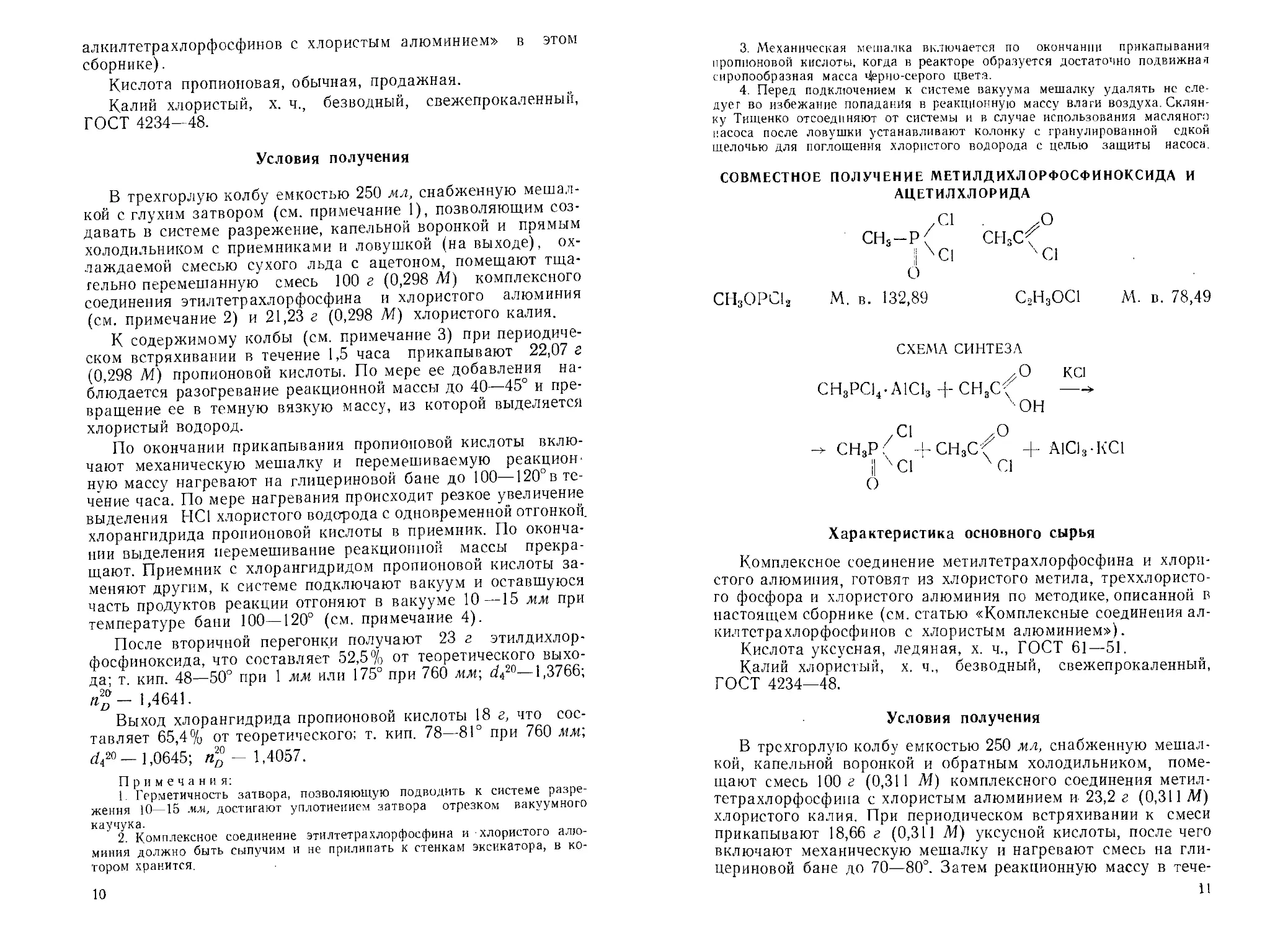

СОВМЕСТНОЕ ПОЛУЧЕНИЕ ЭТИЛДИХЛОРФОСФИНОКСИДА

И ХЛОРАНГИДРИДА ПРОПИОНОВОЙ кислоты

С2Н5РОС12

С,НБР<

pci

о

М. в. 146,94

7$

СН3СН2С%

С1

С3Н5ОС1 ДА. в. 92,52

СХЕМА СИНТЕЗА

z.0 КС1 7С1

С2Н6РС14-А1С1з + CH3CH2Cf-----------> С2Н6Р(

'ОН |РС{

о

/ZO

+ СН3СН,С< + НС1 + А1С13-КС1

4 Cl

Характеристика основного сырья

Комплексное соединение, этилтетрахлорфосфина и хлори-

стого алюминия, готовят из хлористого алюминия, треххло-

ристого фосфора и хлористого этила по методике, описанной

в настоящем сборнике (см. статью «Комплексные соединения

9

алкилтетрахлорфосфинов с хлористым алюминием» в этом

сборнике).

Кислота пропионовая, обычная, продажная.

Калий хлористый, х. ч., безводный, свежепрокаленный,

ГОСТ 4234—48.

Условия получения

В трехгорлую колбу емкостью 250 мл, снабженную мешал-

кой с глухим затвором (см. примечание 1), позволяющим соз-

давать в системе разрежение, капельной воронкой и прямым

холодильником с приемниками и ловушкой (на выходе), ох-

лаждаемой смесью сухого льда с ацетоном, помещают тща-

тельно перемешанную смесь 100 г (0,298 Л1) комплексного

соединения этилтетрахлорфосфина и хлористого алюминия

(см. примечание 2) и 21,23 г (0,298 Л4) хлористого калия.

К содержимому колбы (см. примечание 3) при периодиче-

ском встряхивании в течение 1,5 часа прикапывают 22,07 г

(0,298 Л4) пропионовой кислоты. По мере ее добавления на-

блюдается разогревание реакционной массы до 40—45° и пре-

вращение ее в темную вязкую массу, из которой выделяется

хлористый водород.

По окончании прикапывания пропионовой кислоты вклю-

чают механическую мешалку и перемешиваемую реакцион'

ную массу нагревают на глицериновой бане до 100—120° в те-

чение часа. По мере нагревания происходит резкое увеличение

выделения НС1 хлористого водорода с одновременной отгонкой

хлорангидрида пропионовой кислоты в приемник. По оконча-

нии выделения перемешивание реакционной массы прекра-

щают. Приемник с хлорангидридом пропионовой кислоты за-

меняют другим, к системе подключают вакуум и оставшуюся

часть продуктов реакции отгоняют в вакууме 10—15 мм при

температуре бани 100—120° (см. примечание 4).

После вторичной перегонки получают 23 г этилдихлор-

фосфиноксида, что составляет 52,5% от теоретического выхо-

да; т. кип. 48—50’ при 1 мм или 175° при 760 мм; d^20—1,3766;

Нд - 1,4641.

Выход хлорангидрида пропионовой кислоты 18 г, что сос-

тавляет 65,4% от теоретического; т. кип. 78—81° при 760 мм;

di20 — 1,0645; Яд - 1,4057.

Примечания:

1. Герметичность затвора, позволяющую подводить к системе разре-

жения 10—15 мм, достигают уплотнением затвора отрезком вакуумного

каучука.

2. Комплексное соединение этилтетрахлорфосфина и хлористого алю-

миния должно быть сыпучим и не прилипать к стенкам эксикатора, в ко-

тором хранится.

10

3. Механическая мешалка включается по окончании прикапывания

пропионовой кислоты, когда в реакторе образуется достаточно подвижная

сиропообразная масса ^ерно-серого цвета.

4. Перед подключением к системе вакуума мешалку удалять нс сле-

дует во избежание попадания в реакционную массу влаги воздуха. Склян-

ку Тищенко отсоединяют от системы и в случае использования масляного

насоса после ловушки устанавливают колонку с гранулированной едкой

щелочью для поглощения хлористого водорода с целью защиты насоса.

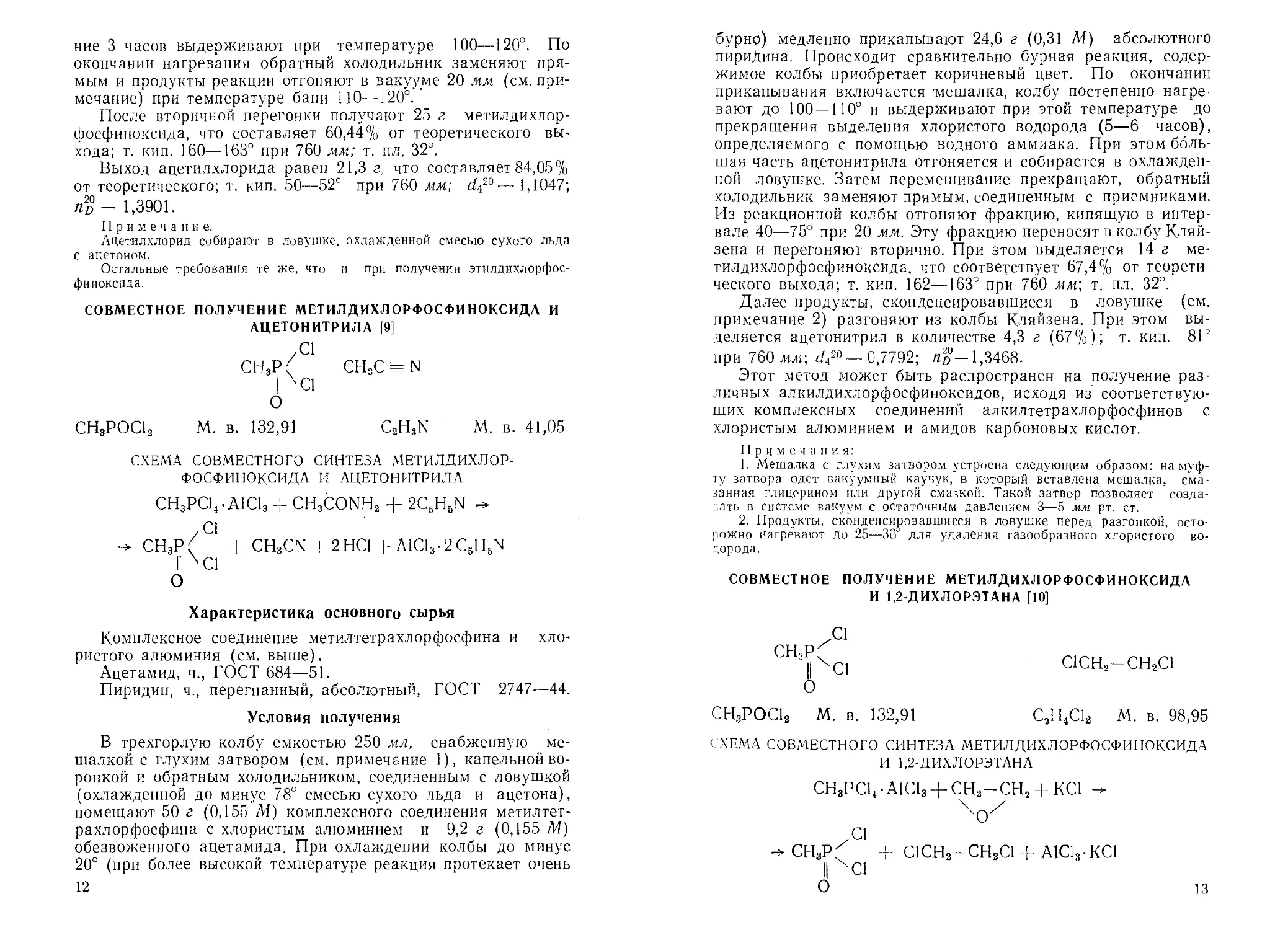

СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТИЛДИХЛОРФОСФИНОКСИДА И

АЦЕТИЛХЛОРИДА

СН3ОРС12

С1

CHs-p(

;ЛС1

О

М. в. 132,89

М. d. 78,49

СХЕМА СИНТЕЗА

ZzO КС1

СН3РС14.А1С1з + сн3с< --------->

он

/С1 ,0

-> СН3Р. + СН3С< + А1С13-КС1

il 'Cl 4 Cl

о

Характеристика основного сырья

Комплексное соединение метилтетрахлорфосфина и хлори-

стого алюминия, готовят из хлористого метила, треххлористо-

го фосфора и хлористого алюминия по методике, описанной в

настоящем сборнике (см. статью «Комплексные соединения ал-

килтстрахлорфосфииов с хлористым алюминием»).

Кислота уксусная, ледяная, х. ч., ГОСТ 61—51.

Калий хлористый, х. ч., безводный, свежепрокаленный,

ГОСТ 4234—48.

Условия получения

В трехгорлую колбу емкостью 250 мл, снабженную мешал-

кой, капельной воронкой и обратным холодильником, поме-

щают смесь 100 г (0,311 М) комплексного соединения метил-

тетрахлорфосфииа с хлористым алюминием и 23,2 г (0,311 М)

хлористого калия. При периодическом встряхивании к смеси

прикапывают 18,66 г (0,311 М) уксусной кислоты, после чего

включают механическую мешалку и нагревают смесь на гли-

цериновой бане до 70—80°. Затем реакционную массу в тече-

11

ние 3 часов выдерживают при температуре 100—120°. По

окончании нагревания обратный холодильник заменяют пря-

мым и продукты реакции отгоняют в вакууме 20 мм (см. при-

мечание) при температуре бани 110—120°.

После вторичной перегонки получают 25 г метилдихлор-

фосфиноксида, что составляет 60,44% от теоретического вы-

хода; т. кип. 160—163° при 760 мм; т. пл. 32°.

Выход ацетилхлорида равен 21,3 г, что составляет 84,05°/о

от теоретического; т. кип. 50—52е при 760 мм; d420— 1,1047;

по - 1,3901.

Примечание.

Ацетилхлорид собирают в ловушке, охлажденной смесью сухого льда

с ацетоном.

Остальные требования те же, что и при получении этилдихлорфос-

финоксида.

СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТИЛДИХЛОРФОСФИНОКСИДА И

АЦЕТОНИТРИЛА [9]

/С1

СН3Р( СН8С = N

II ХС1

о

СН3РОС12 М. в. 132,91 C2H3N М. в. 41,05

СХЕМА СОВМЕСТНОГО СИНТЕЗА МЕТИЛДИХЛОР-

ФОСФИНОКСИДА И АЦЕТОНИТРИЛА

СН3РС1+• А1С1з + CH3CONH2 4- 2C6H5N

,С1

СН3Р( + СН3С\ ф 2НС1 + A1C13-2C6H5N

II ХС1

О

Характеристика основного сырья

Комплексное соединение метилтетрахлорфосфина и хло-

ристого алюминия (см. выше).

Ацетамид, ч., ГОСТ 684—51.

Пиридин, ч., перегнанный, абсолютный, ГОСТ 2747—44.

Условия получения

В трехгорлую колбу емкостью 250 мл, снабженную ме-

шалкой с глухим затвором (см. примечание 1), капельной во-

ронкой и обратным холодильником, соединенным с ловушкой

(охлажденной до минус 78° смесью сухого льда и ацетона),

помещают 50 г (0,155 А!) комплексного соединения метилтет-

рахлорфосфина с хлористым алюминием и 9,2 г (0,155 Л4)

обезвоженного ацетамида. При охлаждении колбы до минус

20° (при более высокой температуре реакция протекает очень

12

(см.

вы-

81’

бурно) медленно прикапывают 2.4,6 г (0,31 Л!) абсолютного

пириДина. Происходит сравнительно бурная реакция, содер-

жимое колбы приобретает коричневый цвет. По окончании

прикапывания включается мешалка, колбу постепенно нагре-

вают до 100 — 110° и выдерживают при этой температуре до

прекращения выделения хлористого водорода (5—6 часов),

определяемого с помощью водного аммиака. При этом боль-

шая часть ацетонитрила отгоняется и собирается в охлажден-

ной ловушке. Затем перемешивание прекращают, обратный

холодильник заменяют прямым, соединенным с приемниками.

Из реакционной колбы отгоняют фракцию, кипящую в интер-

вале 40—75° при 20 мм. Эту фракцию переносят в колбу Кляй-

зена и перегоняют вторично. При этом выделяется 14 г ме-

тилдихлорфосфиноксида, что соответствует 67,4 % от теорети-

ческого выхода; т. кип. 162—163° при 760 мм; т. пл. 32°.

Далее продукты, сконденсировавшиеся в ловушке

примечание 2) разгоняют из колбы Кдяйзена. При этом

деляется ацетонитрил в количестве 4,3 г (67%); т. кип.

при 760 мм- г%20— 0,7792; п™-1,3468.

Этот метод может быть распространен на получение

личных алкилдихлорфосфиноксидов, исходя из соответствую-

щих комплексных соединений алкилтетрахлорфосфинов с

хлористым алюминием и амидов карбоновых кислот.

Примечания:

1. Мешалка с глухим затвором устроена следующим образом: на муф-

ту затвора одет вакуумный каучук, в который вставлена мешалка, сма-

занная глицерином нли другой смазкой. Такой затвор позволяет созда-

вать в системе вакуум с остаточным давлением 3—5 мм рт. ст.

2. Продукты, сконденсировавшиеся в ловушке перед разгонкой, осто-

рожно нагревают до 25—36* для удаления газообразного хлористого во-

дорода.

раз-

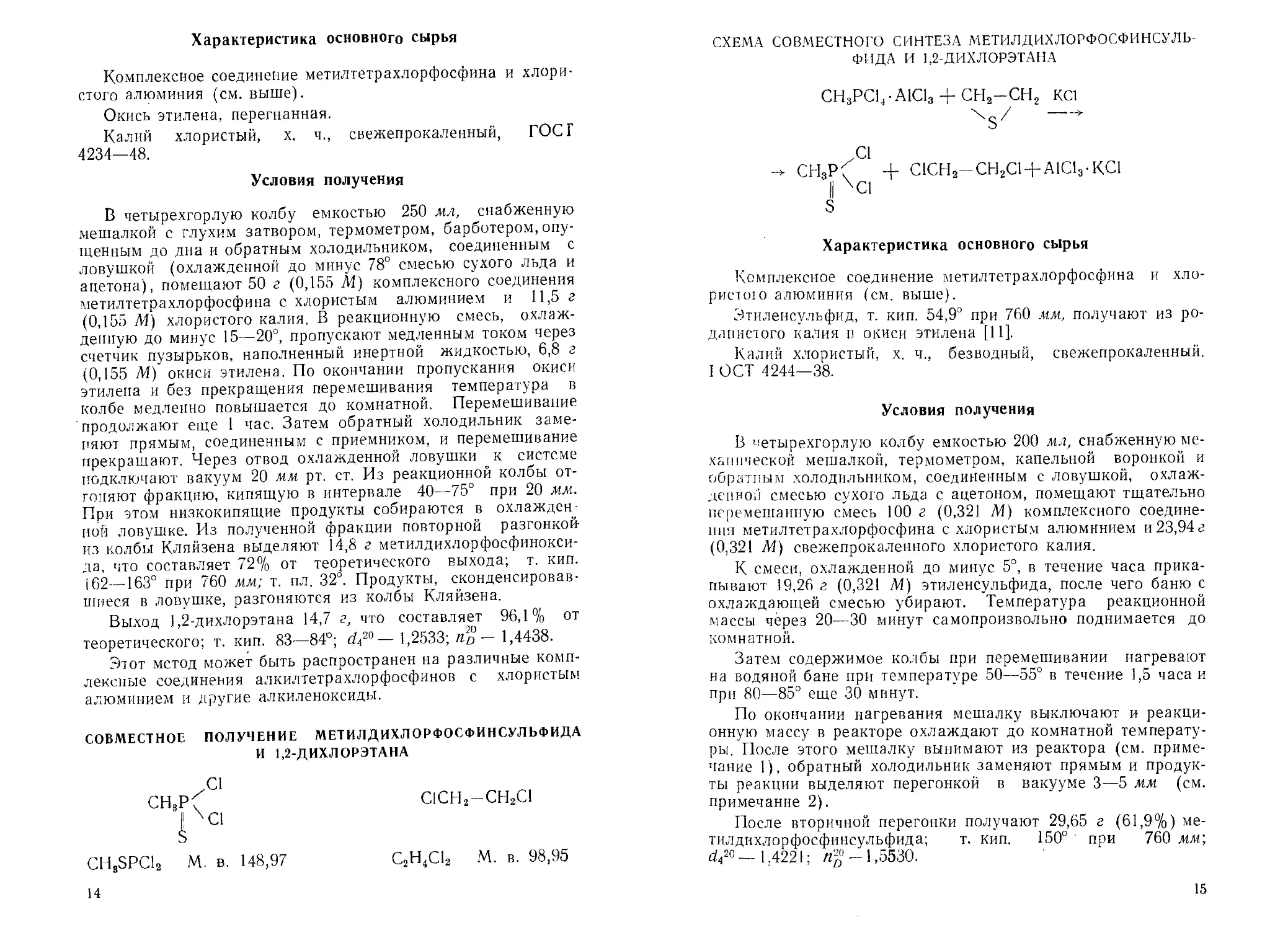

СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТИЛДИХЛОРФОСФИНОКСИДА

И 1,2-ДИХЛОРЭТАНА [10]

С1СН2-СН2С1

2

С1

сн,р;

||ХС1

о

СН3РОС12 М. в. 132,91 С2Н4С12 М. в. 98,95

СХЕМА СОВМЕСТНОГО СИНТЕЗА МЕТИЛДИХЛОРФОСФИНОКСИДА

И 1,2-ДИХЛОРЭТАНА

СН3РС14-А1С13 + СН2-СН, + КС1 ->

С1

CH3Pf + С1СН2-СН2С1 + AlClg-КС1

II Cl

о

13

Характеристика основного сырья

Комплексное соединение метилтетрахлорфосфина и хлори-

стого алюминия (см. выше).

Окись этилена, перегнанная.

Калий хлористый, х. ч., свежепрокаленный, ГОСТ

4234—48.

Условия получения

В четырехгорлую колбу емкостью 250 мл, снабженную

мешалкой с глухим затвором, термометром, барботером, опу-

щенным до дна и обратным холодильником, соединенным с

ловушкой (охлажденной до минус 78° смесью сухого льда и

ацетона), помещают 50 г (0,155 Л1) комплексного соединения

метилтетрахлорфосфина с хлористым алюминием и 11,5 а

(0,155 М) хлористого калия. В реакционную смесь, охлаж-

денную до минус 15—20°, пропускают медленным током через

счетчик пузырьков, наполненный инертной жидкостью, 6,8 г

(0,155 М) окиси этилена. По окончании пропускания окиси

этилена и без прекращения перемешивания температура в

колбе медленно повышается до комнатной. Перемешивание

продолжают еще 1 час. Затем обратный холодильник заме-

няют прямым, соединенным с приемником, и перемешивание

прекращают. Через отвод охлажденной ловушки к системе

подключают вакуум 20 мм рт. ст. Из реакционной колбы от-

гоняют фракцию, кипящую в интервале 40—75° при 20 мм.

При этом низкокипящие продукты собираются в охлажден-

ной ловушке. Из полученной фракции повторной разгонкой

и.з колбы Кляйзена выделяют 14,8 г метилдихлорфосфинокси-

да, что составляет 72% от теоретического выхода; т. кип.

162—163° при 760 мм; т. пл. 32°. Продукты, сконденсировав-

шиеся в ловушке, разгоняются из колбы Кляйзена.

Выход 1,2-дихлорэтана 14,7 г, что составляет 96,1% от

теоретического; т. кип. 83—84°; %20— 1,2533; «д — 1,4438.

-лот метод может быть распространен на различные комп-

лексные соединения алкилтетрахлорфосфинов с хлористым

алюминием и другие алкиленоксиды.

СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТИЛДИХЛОРФОСФИНСУЛЬФИДА

И 1,2-ДИХЛОРЭТАНА

О

сн3р; С1Снг-сн2С1

II ХС1

S

CH3SPC12 М. в. 148,97 С2Н4С12 М. в. 98,95

14

СХЕМА СОВМЕСТНОГО СИНТЕЗА МЕТИЛДИХЛОРФОСФИНСУЛЬ-

ФИДА И 1,2-ДИХЛОРЭТАНА

СН3РС14 • AlClg + СН2-СН2 КС1

xsz >

,С1

-> сн3р; + cich2-ch2ci+aici3-kci

II ХС1

S

Характеристика основного сырья

Комплексное соединение метилтетрахлорфосфина и хло-

ристою алюминия (см. выше).

Этиленсульфид, т. кип. 54,9° при 760 мм, получают из ро-

данистого калия и окиси этилена [11].

Калий хлористый, х. ч., безводный, свежепрокаленный.

I ОСТ 4244—38.

Условия получения

В четырехгорлую колбу емкостью 200 мл, снабженную ме-

ханической мешалкой, термометром, капельной воронкой и

обратным холодильником, соединенным с ловушкой, охлаж-

денной смесью сухого льда с ацетоном, помещают тщательно

перемешанную смесь 100 г (0,321 М) комплексного соедине-

ния метилтетрахлорфосфина с хлористым алюминием и 23,94 а

(0,321 Л4) свежепрокаленного хлористого калия.

К смеси, охлажденной до минус 5°, в течение часа прика-

пывают 19,26 г (0,321 М) этиленсульфида, после чего баню с

охлаждающей смесью убирают. Температура реакционной

массы через 20—30 минут самопроизвольно поднимается до

комнатной.

Затем содержимое колбы при перемешивании нагревают

на водяной бане при температуре 50—55° в течение 1,5 часа и

при 80—85° еще 30 минут.

По окончании нагревания мешалку выключают и реакци-

онную массу в реакторе охлаждают до комнатной температу-

ры. После этого мешалку вынимают из реактора (см. приме-

чание 1), обратный холодильник заменяют прямым и продук-

ты реакции выделяют перегонкой в вакууме 3—5 мм (см.

примечание 2).

После вторичной перегонки получают 29,65 г (61,9%) ме-

тилдихлорфосфинсульфида; т. кип. 150° при 760 мм;

d420 — 1,4221; л*’-1,5530.

15

Выход 1,2-дихлорэтана 6 г, что составляет 18,8% от тео-

ретического; т. кип. 84° при 760 мм; d420— 1,2533; Лд —1,44 38.

Примечания:

1, После прекращения нагревания и перемешивания мешалка подни-

мается над поверхностью реакционной массы, так как по мере охлажде-

ния последняя затвердевает.

2. Часть продуктов реакции, и в основном 1,2-дихлорэтан, собирает-

ся в ловушке охлажденной смесью сухого льда с ацетоном.

Литература

1. А. М. К 1 п п е а г, Е. А. Р е г г е п. J. Chem. Soc., 3437 (1952).

2. F. W. Н о f f m а п, T. С. S i ш a n s, Z. I. G 1 a n z. J. Amer.

Chem. Soc., 72, 3570 (1957).

3. A. M i c h a e 1 i s, F. Kammerer. Ber., 8, 1306 (1875).

4. A. Michaelis. Ber., 6, 816 (1873).

5 1. Linder. В r u g g e r, J e n k e r. Mh. Chem., '3/54, 263

(1929).

6. G. M. Kosolapoff. Organophosphorus Compounds, N.-Y., 1950.

7. M. И. К а б а ч н и к, П. А. Российская. Изв. АН СССР, Отдел

хим. наук, ,515 (1946).

8. К- В. Караванов, С. 3. Ивин, В. В. Лысенко,

Г. И. Дрозд. Ж, общ. химии (в печати).

9. С. 3. Ивин, К- В. Караванов, В. В. Лысенко. Авт. свид.

163615; Бюлл. нзобр., № 13 (1964).

10. С. 3. И в и н, К- В. Караванов, В. В. Лысенко. Авт. свид.

163617, там же.

И. И. В. Б р а з. Ж- общ. химии, 21, 688 (1951).

Поступила в июне 1964 г.

УДК 549.31.07

АЛКИЛДИХЛОРФОСФИНСЕЛЕНИДЫ

С. 3. ИВИН, И. Д. ШЕЛАКОВА

R-PSe С12

В литературе описан способ получения галоидангидридов

селенопроизводных кислот фосфора. Штрекер и Гроссман [1]

описали хлор- и бромангидриды диароксиселенофосфорной

кислоты, полученные ими присоединением металлического се-

лена к соответствующим галоидангидридам диароксифосфо-

ристой кислоты,

Алкилдихлорфосфинселениды в литературе не описаны.

Указанные соединения нами получены по аналогии синтеза

галоидангидридов диароксиселенофосфорной кислоты, т. е.

присоединением металлического селена к алкилдихлорфосфи-

нам. Присоединение селена к алкилдихлорфосфинам проте-

кает сравнительно легко, однако образующиеся алкилдихлор-

фосфинселениды оказались в присутствии кислорода неустой-

чивыми и в процессе реакции легко разлагались с выделени-

ем селена в виде красного осадка и алкилдихлорфосфинокси-

дов, Выделить образующийся алкилдихлорфосфинселенид

оказалось возможным лишь в том случае, если и получение,

и перегонку в вакууме проводить в токе азота или какого-

либо другого инертного газа.

Кроме того, нами разработан новый способ получения ал-

килдихлорфосфинселенидов путем взаимодействия металли-

ческого селена с комплексным соединением алкилтетрахлор-

фосфина и хлористого алюминия. Реакция протекает с обра-

зованием алкилдихлорфосфинселенида в токе азота. Наличие

в реакционной колбе воздуха или кислорода приводит к об-

разованию сложной смеси продуктов, выделить из которой ал-

килдихлорфосфинселенид практически не удается.

В чистом виде алкилдихлорфосфинселениды могут дли-

тельное время храниться в атмосфере азота в запаянных ам-

пулах,

2 Зак. 131 17

МЕТИЛДИХЛОРФОСФИНСЕЛЕНИД

Z/Se

CH3-P^C1

CHjPSeClg

M. в. 195, 87

СХЕМА СИНТЕЗА МЕТИЛДИХЛОРФОСФИНСЕЛЕНИДА [2]

х5е

CH3PCl2 + Se-> СН3Р%-С1

'С1

Характеристика основного сырья

Метилдихлорфосфин, получают по методике, описанной в

литературе [3].

Селен металлический, безводный, ч., ГОСТ 5455—50.

Азот, СТУ 36—13—748—61, осушенный над серной кисло-

той.

Условия получения

В колбу Кляйзена с елочным дефлегматором, термомет-

ром, прямым холодильником и трубкой для ввода сухого азо-

та помещают 83 г (0,71 Л4) метилдихлорфосфина и 56 а

(0,71 М) порошкообразного селена. Реакционную смесь про-

дувают азотом и нагревают при 80° в течение 2 часов. Обра-

зовавшийся метилдихлорфосфинселенид перегоняют в вакуу-

ме (присоединение селена и перегонку вещества проводят в

токе азота).

Выход продукта 80 г, что составляет 67% °т теоретическо-

го; т. кип. 74—75° при 25 „млцй^18 — 1,7540; п'^ — 1,5970.

Этот метод может быть использован для получения дру-

гих алкилдихлорфосфинселенидов.

C2II5PSeCl2

ЭТИЛДИХЛОРФОСФИНСЕЛЕНИД

xSe

СоН5 —Р—Cl

4 Cl

М. в. 209, 90

СХЕМА СИНТЕЗА ЭТИЛДИХЛОРФОСФИНСЕЛЕНИДА ИЗ

КОМПЛЕКСА И СЕЛЕНА [2]

^5е

С,Н5РСЦ-А1С13+ Se + KCl -> С2Н5 - P-^-Cl + КС1- А1С13

ХС1

18

Характеристика основного сырья

Комплексное соединение этилтетрахлорфосфина и хлори-

стого алюминия, получают по методике, описанной в Литера-

туре [4].

Селен металлический, безводный, ч., ГОСТ 5455—50.

Калий хлористый, безводный, свежепрокаленный, ГОСТ

4234—48.

Азот, СТУ 36—13—748—61, осушенный над серной кисло-

той.

Условия получения

В колбу Кляйзена с прямым холодильником, термометром

и трубкой для ввода сухого азота помещают смесь, состоя-

щую из 50 г (0,15 Л4) комплексного соединения этилтетра-

хлорфосфина и хлористого алюминия, 11,7 г (0,15 Л4) селена

и 11,1 г (0,15 М) хлористого калия. Смесь хорошо перемеши-

вают встряхиванием и выдерживают в токе азота 1 час, затем

нагревают до 200°, при этом комплекс расплавляется. Обра-

зовавшийся продукт отгоняют в вакууме 40—50 мм при

100—130° в токе азота.

Выход этилдихлорфосфинселенида после повторной пере-

гонки 15,6 г, что составляет 50% от теоретического; т. кип.

95° при 25 мм; d^— 1,6750; п* - 1,5850.

По описанной методике, исходя из соответствующих комп-

лексных соединений и селена, можно получить и другие ал-

килдихлорфосфинселениды.

Литература

1. Strecker, Grossman. Вег., 4 >. 63 (1916).

. 2. С. 3. И в и н, И. Д. Ш е л а к о в а. Ж. общ. химии, 31, 12. 4053

(1961).

3. И. П. Комков, К. В. Караванов, С. 3. Ивин. Ж. общ. хи-

мии, 28, 11, 2963 (1958).

4. 1. Р. Clay. J. Organ. Cheru., 16, 6, 892 (1951) .

Поступила в июне 1961 г.

УДК 547.569.2.07

АЛКИЛДИХЛОРФОСФИНСУЛЬФИДЫ

И. П. КОМКОВ, С. 3. ИВИН, к. В. КАРАВАНОВ

RP—CI

ХС1

Алкилдихлорфосфинсульфиды обычно получают длитель-

ным нагреванием в запаянных трубках (до 120—125°) смеси

алкилдихлорфосфинов с серой [1], действием пятисерпистого

фосфора на алкилдихлорфосфиноксиды [2] или при взаимо-

действии сероводорода с комплексными соединениями алкил-

тетрахлорфосфинов с хлористым алюминием [3].

Недостаток первых двух способов в том, что исходные

реагенты для их осуществления являются сравнительно мало-

доступными. По третьему способу алкилдихлорфосфинсуль-

фиды получают с низкими выходами.

Нами разработан простой способ, позволяющий получить

алкилдихлорфосфинсульфиды с хорошим выходом из вполне

доступных реагентов. Способ основан на взаимодействии ком-

плексных соединений алкилтетрахлорфосфинов и хлористого

алюминия с серой, роданистым калием и этиленсульфидом в

присутствии свежепрокаленного хлористого калия [4, 5].

ЭТИЛДИХЛОРФОСФИНСУЛЬФИД

CsHsPSCl3 М. в. 163, 0

СХЕМА СИНТЕЗА ЭТИЛДИХЛОРФОСФИНСУЛЬФИДА

КС1 .S

C,H6PC14-A1C1s 4-S---^С.,Н5Р—С1 + А1С13.КС1

"С1

20

Характеристика основного сырья

Комплексное соединение этилтетрахлорфосфина с хлори-

стым алюминием, получают по методике, описанной в насто-

ящем сборнике (см. статью «Комплексные соединения алкил-

тетрахлорфосфинов с хлористым алюминием» в этом сборни-

ке).

Сера, продажная, черенковая (сухая).

Калий хлористый, х. ч., безводный, свежепрокаленный.

ГОСТ 4234—48.

Калий роданистый, ч., обезвоженный, ГОСТ 4139—48.

Условия получения

Первый способ. В колбу Кляйзсна емкостью 0,5 л загру-

жают хорошо перемешанную смесь, состоящую из 100 г

(0,32 М) комплексного соединения этилтетрахлорфосфина с

хлористым алюминием, 9,6 г (0,3 УИ) серы и 22,2 г (0,32 М)

свежепрокаленного хлористого калия. Колбу помещают в

глицериновую баню, которую медленно, в течение 3 часов, на-

гревают до 170° (см. примечание). Образовавшийся продукт

реакции отгоняют в вакууме 15—20 мм.

Выход этилдихлорфосфинсульфида 26,3 г, что составляет

61% от теоретического; т. кип. 68—69° при 20 мм;

d420— 1,35 32; «20-1,5435.

Аналогичным путем можно получить и другие алкилди-

хлорфосфинсульфиды при нагревании соответствующих ком-

плексных соединений с серой, а также с сульфидами алюми-

ния, калия, сурьмы, фосфора в присутствии хлористого калия.

Хлористый калий применяется для связывания хлористого

алюминия.

Примечание.

Нагревание реакционной массы ведут так, чтобы как можно меньше

проскакивало пузырьков газа через склянку Тищенко, поставленную на

конце прибора.

Второй способ. В колбу Кляйзена емкостью 0,3 л с пря-

мым холодильником и приемниками помещают хорошо пере-

мешанную смесь, состоящую из 50 г (0,152 М) комплексного

соединения этилтетрахлорфосфина с хлористым алюминием,

19,5 г (0,2 Af) роданистого калия. Смесь нагревают под ваку-

умом 20 минут таким образом, чтобы продукты реакции при

этом отгонялись. При повторной перегонке собранной жидко-

сти получают 18,5 г этилдихлорфосфинсульфида, что состав-

ляет 74% от теоретического; т. кип. 68° при 20 мм (178° при

760 мм); — 1,3539; п™ - 1,5431.

По литературным данным, т. кип. 69° при 20 мм;

<Л20 — 1,3532 [1].

21

Хлористый калий для связывания хлористого алюминия в

этой реакции не применяют, он образуется в процессе синте-

за.

Литература

1. В. М. Плец. Органические соединения фосфора, М., Оборонгпз,

1940, стр. 176—177.

2. М. И. К а б а ч н и к, Н. Н. Годовиков. Докл. АН СССР, НО,

217 (1956).

3. А. М. К innear, Е. А. Реггеп. J. Chem. Soc., 3437 (1952).

4. И. П. Комков, К. В. Караванов, С. 3. Ивин. Ж. общ. хи-

мии. 28, 2960 (1958).

5. К. В. К а р а в а н о в, С. 3. Ивин. Ж. общ. химии, 35, 78 (1965)

Поступила в июне 1964 г.

УДК 661.718.1.07

АЛКИЛ(АРИЛ)ТЕТРАФТОРФОСФИНЫ

И. П. КОМКОВ, С. 3. ИВИН, к. в. КАРАВАНОВ, Л. Е. СМИРНОВ

R(Ar)PF4

Алкил (арил) тетрафторфосфины являются реакционноспо-

собными соединениями. Они легко вступают в реакцию со

многими веществами, образуя различные производные алкил

(арил) ортофосфиновой кислоты и могут быть использованы в

качестве полупродуктов для получения различных фосфор-

органических соединений.

В литературе описан способ получения алкил(арил)тет-

рафторфосфинов, заключающийся во взаимодействии ал-

кил (арил) дихлорфосфинов с трехфтористой сурьмой или

трехфтористым мышьяком. Выход алкил(арил)тетрафторфос-

финов достигает 60—70%. Так, в 1959 г. Ягупольский и Ива-

нова [1] описали получение фенилтетрафторфосфина фтори-

рованием фенилдихлорфосфина трехфтористой сурьмой.

Алкилтетрафторфосфины впервые были получены нами [2]

действием фторидов тяжелых металлов или безводного фто-

ристого водорода на алкил (арил) дихлорфосфины. При про-

ведении указанных реакций происходит окисление трехва-

лентного фосфора до пятивалентного с одновременным вос-

становлением до свободного состояния элемента—носителя

фтора. Реакция протекает по схеме

3 RPC12 + 4 SbF3 -> 3 RPF4 + 2SbCl3 + 2 Sb.

В случае применения фтористого водорода получают не-

стойкие алкилдифторфосфины, которые затем диспропорцио-

нируются в алкилтетрафторфосфины и циклические соедине-

ния фосфора.

Позже в литературе [3] было описано получение алкил-

тетрафторфосфинов действием трехфтористой сурьмы на ал-

килдихлорфосфины.

23

Нами разработан кроме вышеуказанного [2] и другой

удобный способ получения алкилтетрафторфосфинов из дос-

тупных исходных веществ. Метод основан на фторировании

трехфтористой сурьмой, трехфтористым мышьяком, фтори-

стым калием и фтористым водородом комплексных соедине-

ний алкилтетрахлорфосфинов с хлористым алюминием. Наи-

более удобным фторирующим агентом оказался безводный

фтористый водород. Он реагирует с моноалкильными комп-

лексными соединениями при комнатной и даже более низкой

температурах с образованием алкилтетрафторфосфинов:

HF

RPC14-A1C13---> RPF4 + НС1 + A1F3-

Однако для достижения высоких выходов необходим из-

быток фтористого водорода.

ПОЛУЧЕНИЕ ЭТИЛТЕТРАФТОРФОСФИНА ИЗ КОМПЛЕКСНЫХ

СОЕДИНЕНИЙ

C,H5PF4 М. в. 136,02

СХЕМА СИНТЕЗА ЭТИЛТЕТРАФТОРФОСФИНА

HF

С2Н6РС14-А1С13---> C2I15PF4H-HC1+A1F3

Характеристика основного сырья

Комплексное соединение этилтетрахлорфосфина с хлори-

стым алюминием, получают по методике, описанной в насто-

ящем сборнике (см. статью «Комплексные соединения алкил-

тетрахлорфосфинов с хлористым алюминием» в этом сборни-

ке).

Условия получения

Первый способ. В У-образную алюминиевую трубку диа-

метром 15 мм и длиной 500 мм помещают 100 г (0,3 А4) ком-

плексного соединения этилтетрахлорфосфииа с хлористым

алюминием (см. примечание 1). Затем через трубку пропус-

кают 420 г (2,2 М) фтористого водорода (см. примечание 2).

Реакция протекает со значительным выделением тепла. Этил-

тетрафторфосфин при этом выносится из трубки током обра-

зующегося хлористого водорода и улавливается в трех после-

довательно соединенных ловушках, охлажденных до минус

78°. После пропускания фтористого водорода систему в тече-

ние часа продувают током сухого воздуха.

Сконденсированный этилтетрафторфосфин в ловушках пе-

регоняют в токе азота (см. примечание 3). Получают 17,5 г

24

этилтетрафторфосфина, что составляет 58% от теоретического

выхода; т. кип. 34—34,5° при 760 мм; d^-°— 1,3158.

По литературным данным, т. кип. продукта 34—35° при

760 мм [3].

Второй способ. В колбу Кляйзена емкостью 150 мл поме-

щают смесь, состоящую из 50,75 г (0,15 Л1) комплексного сое-

динения этилтетрахлорфосфина с хлористым алюминием,

62,6 г (0,35 Л4) трехфтористой сурьмы и 11,2 г (0,15 Л4) хло-

ристого калия. Смесь хорошо перемешивают и нагревают

пламенем горелки до начала реакции, протекающей затем с

большим выделением тепла. Образующийся этилтетрафтор-

фосфин при этом отгоняют в ловушку, охлажденную до ми-

нус 40—50°. При перегонке получают 10 г (50%) этилтетра-

фторфосфина с т. кип. 34°.

Описанными методами, исходя из соответствующих комп-

лексных соединений, можно получить различные алкилтетра-

хлорфосфины.

Примечания:

1. Комплексное соединение этилтетрахлорфосфина с хлористым алю-

минием легко гидролизуется, в связи с чем следует загружать У-образную

трубку как можно быстрее.

2. Фтористый водород вызывает ожоги на коже, поэтому необходимо

соблюдать осторожность.

3. Этилтетрафторфосфин гидролизуется на воздухе.

ПОЛУЧЕНИЕ ЭТИЛТЕТРАФТОРФОСФИНА ИЗ

АЛКИЛДИХЛОРФОСФИНОВ

СХЕМА СИНТЕЗА

3 С,Н6РС12 + 4 SbFs -> 3 C2H5PF4 -% 2 SbCl3 + 2 Sb.

Характеристика основного сырья

Этилдихлорфосфин, перегнанный, получают по одному из

описанных в настоящем сборнике методов (см. статью «По-

лучение алкилдихлорфосфинов восстановлением алкилди-

хлорфосфиноксидов» в этом сборнике).

Трехфтористая сурьма, ч., МРТУ 6-09-524—63, безводная

свежепрокаленная.

Условия получения

В колбу Кляйзена с елочным дефлегматором помещают

54,6 г (0,3 Л4) трехфтористой сурьмы и из капельной воронки

медленно прибавляют 30 г (0,22 Л4) этилдихлорфосфина. Ре-

акция протекает с разогреванием. После прибавления всего

количества этилдихлорфосфина содержимое колбы оставляют

25

на 30 минут при комнатной температуре, а затем образовав-

шийся этилтетрафторфосфин перегоняют.

Выход этилтетрафторфосфина 21,9 г, что составляет 70%

от теоретического; т. кип. 34—34,5° при 760 мм; d420—1,3074.

По описанной методике, исходя из различных алкилди-

хлорфосфинов, можно получить различные алкилтетрафтор-

фосфины.

Литература

1. М. М. Ягупольский, Ж- М. Иванова. Ж. общ. химии, 29,

3766 (1959).

2. И. П. Комков, С. 3. Ивин, К- В. Караванов, Л. Е. Смир-

нов. Ж. общ. химии, 32, 301 (1962).

3. Schmutzler. R. chem. and Ind., 43, 1868 (1952).

Поступила в июле 1964 г.

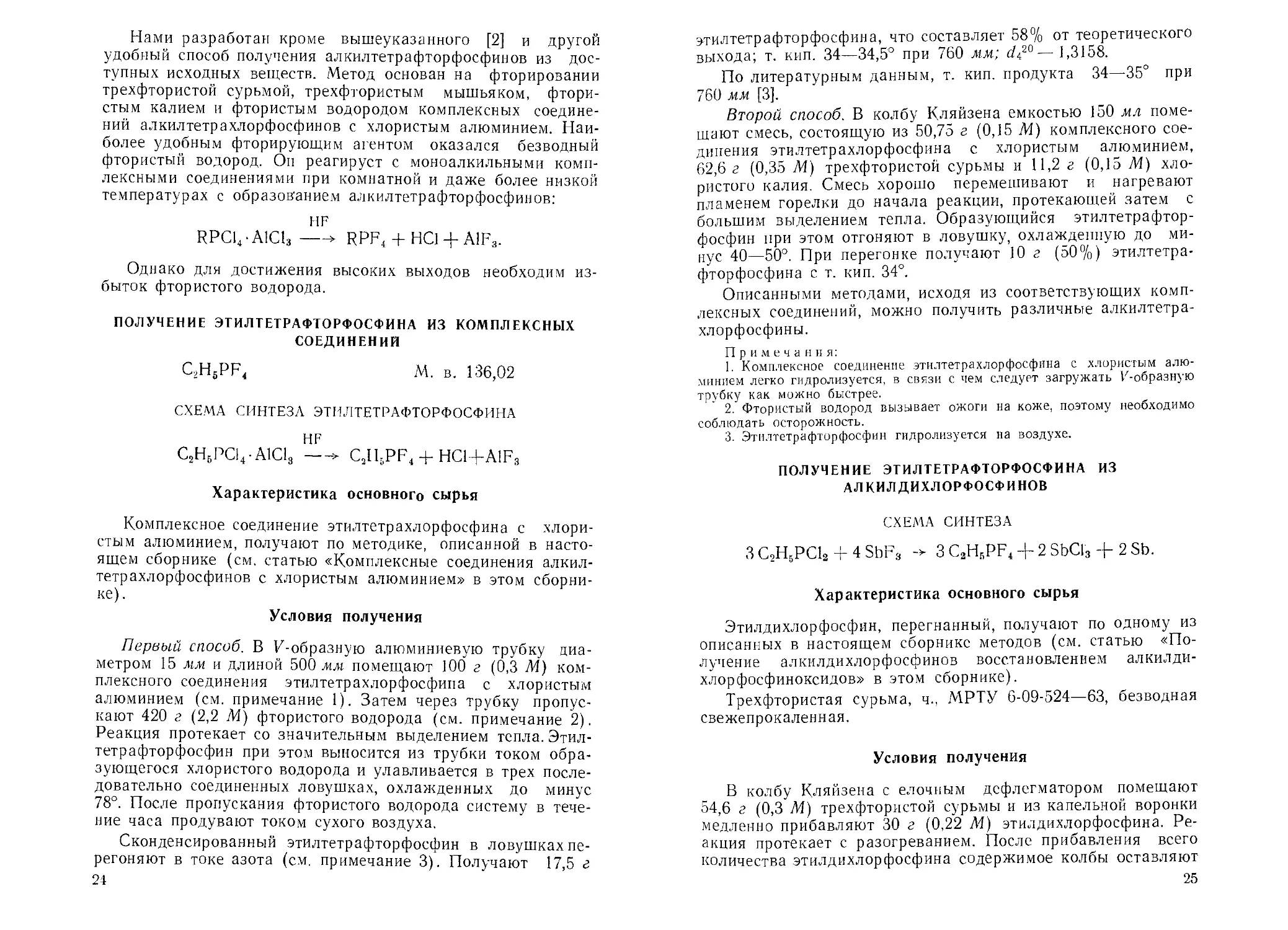

УДК 547.535.3'032.07

5-АЦЕТИЛ ПСЕВДОКУМОЛ

2,4,5-Триметилацетофенон

М. Т. РАЗУМОВСКАЯ, А. И. БЕЛЯКОВА, Г. И. КОРЕЛЬСКАЯ

СН3

О )

II г Vch3

СН3-С-1 II

СН3

СдНнО

М. в. 162,23

Ацетилпсевдокумол применяется для синтеза дуриловой,

пиромеллитовой кислот и других органических продуктов.

По литературным данным, ацетилпсевдокумол получают

по реакции Фриделя—Крафтса конденсацией псевдокумола с

хлористым ацетилом в присутствии хлористого алюминия в

сероуглероде [1], лигроине [2] и в других индифферентных

растворителях; окислением а-хлор-|3-(2,4,5-триметилфенил)-

а-пропилена водным раствором перманганата калия в ацето-

не [В].

Нами проверены и уточнены условия конденсации псевдо-

кумола с хлористым ацетилом, а также отработаны условия

реакции конденсации псевдокумола с ангидридом уксусной

кислоты.

В данном сообщении описываются оба метода получения

ацетилпсевдокумола.

27

СХЕМА СИНТЕЗА АЦЕТИЛПСЕВДОКУМОЛА ПУТЕМ

КОНДЕНСАЦИИ ПСЕВДОКУМОЛА С ХЛОРИСТЫМ

АЦЕТИЛОМ

СН3СОС1+А1С13 СН3СОС1-А1С13

сн3 сн3

1 о '

ЛгСНз + СН3СОСЬ А1С1а -> II fVCHa+HCl

Чх сн3-с-^ х

СН3 А1С1’СН3

сн3

0 А

II А-сн8

СН3-~С-^;! +«н2о->

I сн3

А1С13

сн3

0 А

-> CH _Ll АСНз + А1(ОН)з + ЗНС1

3 ч/

I

СНз

Характеристика основною сырья

Псевдокумол, ч., ВТУ РУ 902—58.

Ацетил хлористый, ч., ГОСТ 5829—51.

Алюминий хлористый, безводный, ВТУ МХП 3500—52.

Углерод четыреххлористый, ч., ГОСТ 5827—57.

Кислота соляная, ч., ГОСТ 3118—46.

Кальций хлористый, плавленый, ч., ГОСТ 4460—48.

Уксусный ангидрид, ч., ГОСТ 5815—52,

Условия получения

Получение комплекса. В четырехгорлую колбу емкостью

3 л, снабженную мешалкой с глицериновым затвором, ка-

пельной воронкой и обратным холодильником, защищенным

хлоркальциевой трубкой, помещают 1125 мл четыреххлори-

стого углерода и 175,5 г (1,32 М) хлористого алюминия.

Смесь интенсивно перемешивают, охлаждают до 8—12° и

28

быстро прибавляют НО мл (1,4 Л1) хлористого ацетила, а за-

тем в течение 1 —1,2 часа — раствор 170 мл (1,25 М) псевдо-

кумола в 225 мл четыреххлористого углерода, следя за тем,

чтобы температура реакционной смеси не поднималась выше

25° (см. примечание 1). Реакционную смесь продолжают пе-

ремешивать при комнатной температуре до прекращения

обильного выделения хлористого водорода, что указывает на

конец реакции. Реакция длится около 3,5 часа (см. примеча-

ние 2).

Цвет реакционной массы в процессе реакции постепенно

меняется от желтого до оранжево-красного вследствие обра-

зования комплексного соединения хлористого алюминия с

ацетилпсевдокумолом.

Разложение комплекса. Реакционный раствор охлаждают

до 8—10° и при перемешивании прибавляют 10%-ный рас-

твор соляной кислоты с такой скоростью, чтобы температура

смеси не превышала 25° (см. примечание 1).

При добавлении кислоты реакционная масса приобретает

светло-желтую окраску и из раствора выпадает хлопьевид-

ный осадок гидрата окиси алюминия. Кислоту (650—700мл)

прибавляют до полного растворения осадка (см. примеча-

ние 3).

Затем мешалку останавливают и реакционную смесь вы-

держивают при комнатной температуре в течение 30 минут.

Нижний органический слой отделяют, промывают водой до

нейтральной реакции на лакмус и сушат над хлористым каль-

цием в течение 3—4 часов. После отгонки четыреххлористого

углерода (см. примечание 4) остаток перегоняют в вакууме,

собирая фракцию продукта при 132—133715—16 мм.

Выход 5-ацетилпсевдокумола 150—170 г, что составляет

74—84% от теоретического.

По литературным данным, т. кип. продукта 137—138° при

20 мм; 247- 248° при 760 мм [1, 2].

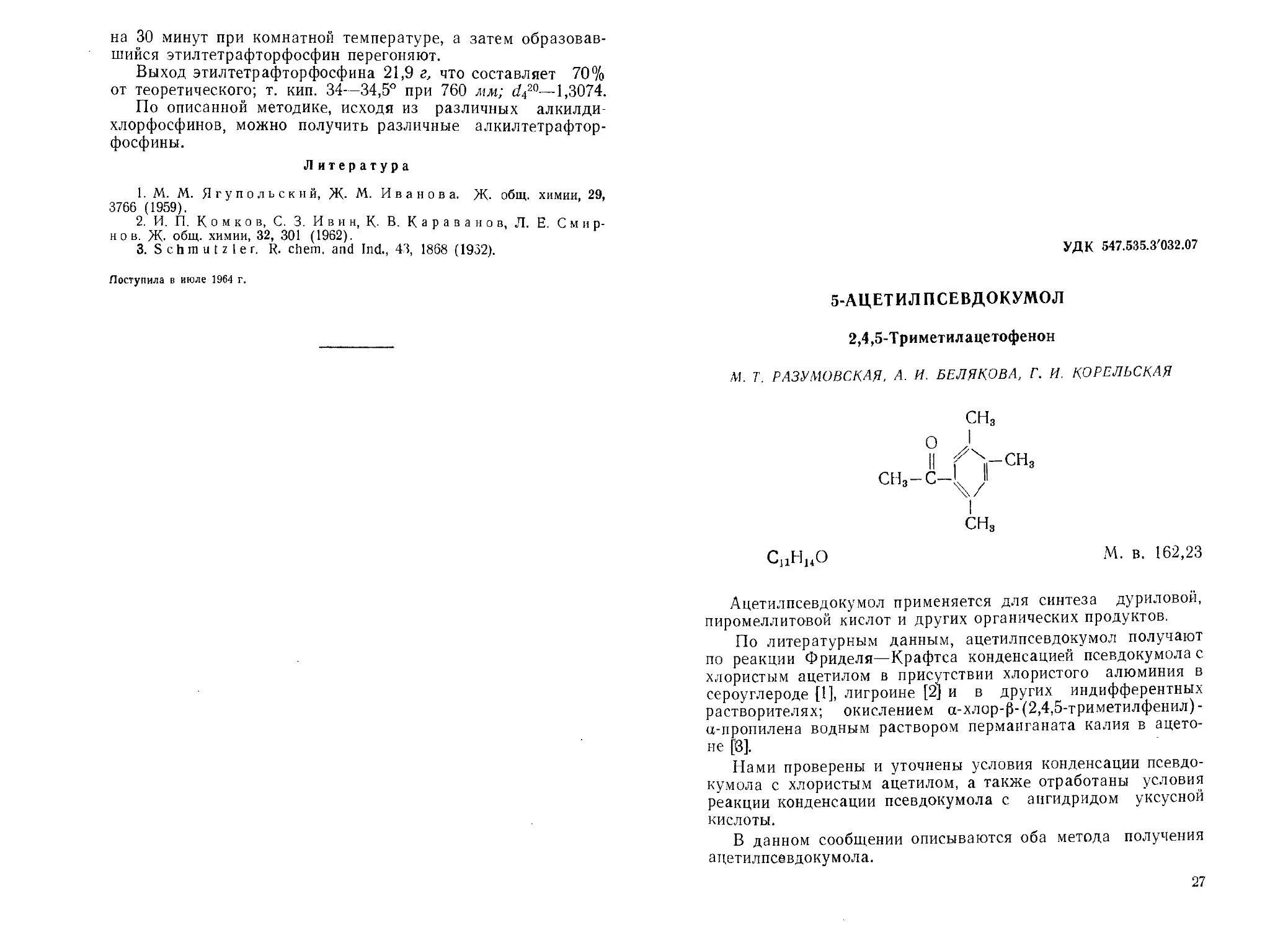

СХЕМА СИНТЕЗА АЦЕТИЛПСЕВДОКУМОЛА ПУТЕМ

КОНДЕНСАЦИИ ПСЕВДОКУМОЛА С УКСУСНЫМ АНГИДРИДОМ

(СН3СО)2О -% /zAlCls -> СН3СОС1/гА1С13 + СН3СООА1С1а

СНз

// \

| || ° 3 -с СН3СОС1-А!С1а

I

СН3

сн3

I

° \ '|ГСНз % на

СНз-Г Y

Aids СНз

29

сн3

0 Jx

CH J! I ГСНз +«H2o ->

CH3-C—

А1С13СНз

CH3

0

-* II f |ГСНз + А1(ОН)з + 3HC1

CH3-C-’4J

CH3

Конденсация псевдокумола с уксусным ангидридом прово-

дится в том же приборе, что и конденсация псевдокумола с

хлористым ацетилом.

К 1500 мл четыреххлористогб углерода при перемешива-

нии добавляют 333 г (2,5 А4) хлористого алюминия. Смесь

интенсивно перемешивают, охлаждают до 8—12° и быстро

приливают 94 мл (1 Л4) уксусного ангидрида, а затем в тече-

ние 25—30 минут — раствор 135 мл (1 М) псевдокумола в

200 мл четыреххлористого углерода, следя за тем, чтобу тем-

пература реакционной массы не поднималась выше 25° (см.

примечание 1). После прибавления раствора реакционную

смесь, не прекращая перемешивания, выдерживают около

4 часов при 25°.

Вследствие образования комплекса СНзСОС6Н2.(СН3)зА1С1з

реакционная масса приобретает красно-коричневую окраску.

Дальнейшее разложение комплекса и выделение ацетил-

псевдокумола ведут, как описано выше.

Выход 5-ацетилпсевдокумола 108—118 г, что составляет

67—73% от теоретического.

П р и м е ч а н п я:

1. При более высокой температуре происходит осмоленпе значитель-

ной части продукта.

2. Увеличение длительности процесса приводит к осмолению значи-

тельной части продукта и снижению его выхода.

3. Кислота применяется с небольшим избытком против необходимого

количества для удаления алюминия в виде растворимых солей.

4. Четыреххлористый углерод можно регенерировать и использовать

вновь.

Л итература

1. A d. С 1 a u s. J. Р г a k t. Chem., (2), 41, 509 (1890).

2. А. К 1 a g е s, Р. А 11 е n d о г f. Вег., 31, 1005 (1898).

3. К. A n v е г s, A. Kockritz. Liebigs Ann. Chem., 352, 312 (1904).

Поступила в июле 1961 г.

ИРЕА

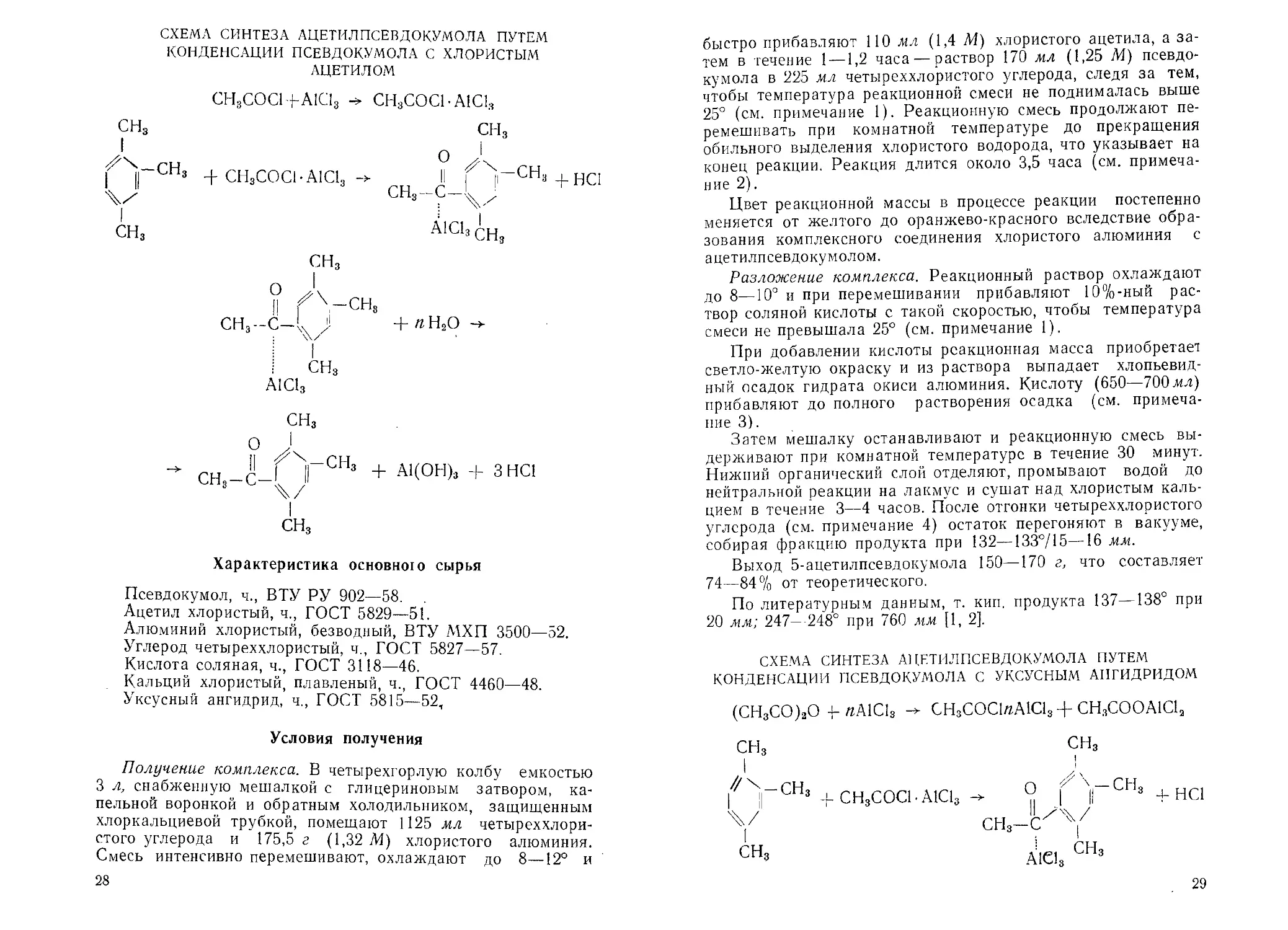

УДК 547.415.1.07

N-БЕНЗИЛЭТИЛЕНДИАМИН

Р. П. ЛАСТОВСКИИ, И. Д. КОЛПАКОВА, Л. В. КРИНИЦКАЯ,

Т. И. ИВАНОВА

ch,nhch2ch2nh3

I

C9HuN2 М. в. 150, 22 .

N-Бензилэтилендиамин является промежуточным продук-

том для синтеза бензилэтилендиамин-М,М,М7-триуксусной

кислоты, а также ряда других синтезов.

Бензилэтилендиамин может быть получен восстановлени-

ем основания Шиффа, в свою очередь полученного взаимо-

действием бензальдегида или толуола с избытком этиленди-

амипа [1—5].

Бензилэтилендиамин получается также в качестве побоч-

ного продукта при синтезе дибензилэтилендиамипа конден-

сацией дихлорэтана с избытком бензиламина (наряду с

М,Ь1,М'-трибензилэтилендиамином) [6], а также действием со-

ляной кислоты на М,№'-дибензолсульфонил-М,М'-дибензил-

этилендиамин [7]. Существует еще ряд способов получения

бензилэтилендиамина с использованием в качестве сырья

Р-гуанидинэтанола [8], 1-бензил-5-гомопиперазипа [9] и дру-

гие.

Наиболее доступным методом синтеза этого вещества яв-

ляется конденсация этилендиамина с хлористым бензилом с

предварительной защитой аминогрупп (ацетилирование этил-

ацетатом и конденсация с бензолсульфохлоридом) и последу-

ющим разложением ацетилсульфониламида соляной кислотой

[10, 11, 12, 13]. Синтез N-бензилэтилендиамина возможен пу-

тем непосредственной конденсации хлористого бензила с из-

31

бытком этилендиамина с последующим выделением продукта

экстракцией бензолом [14, 15, 16].

Нами проверен и уточнен последний метод синтеза.

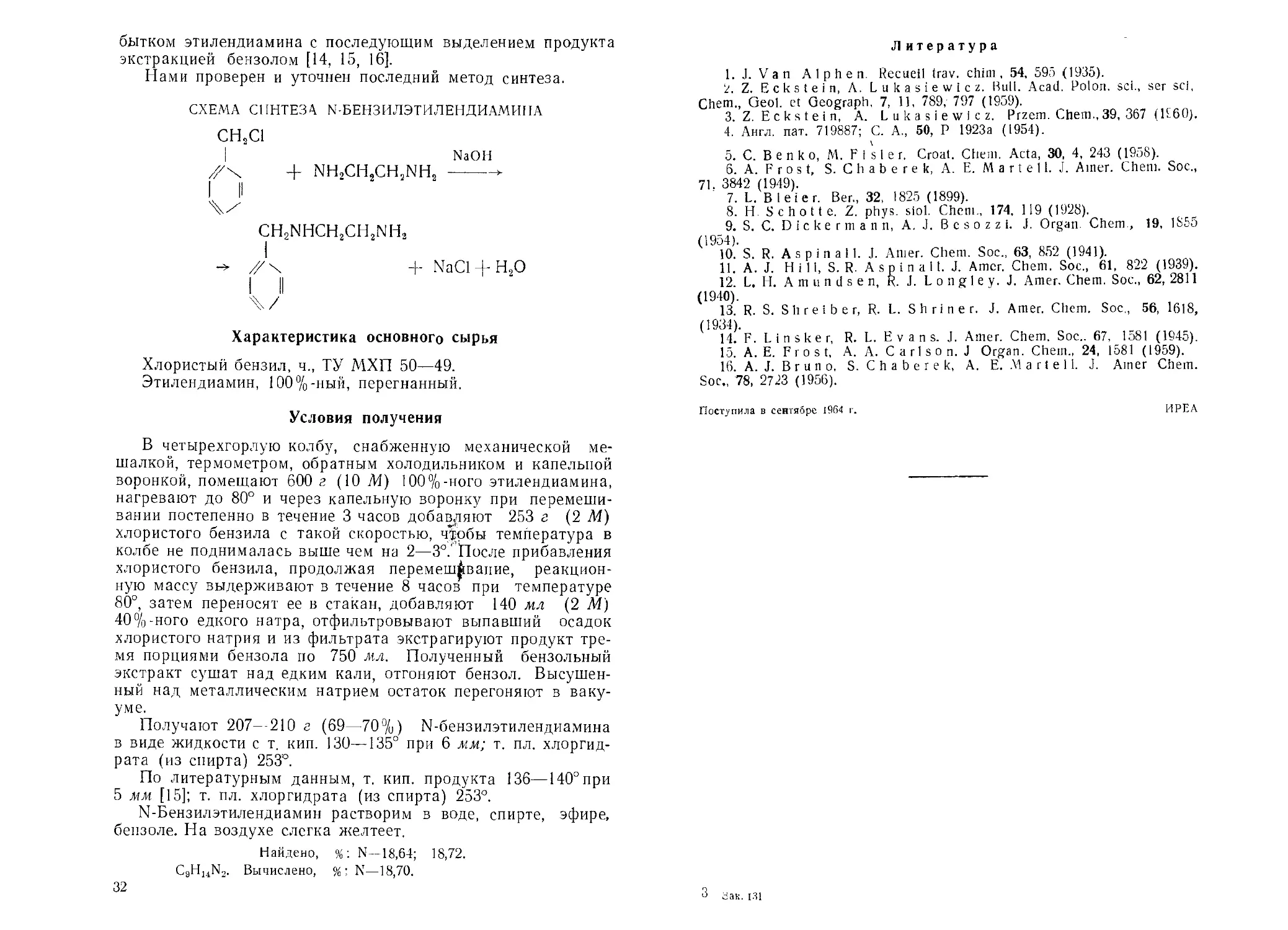

СХЕМА СИНТЕЗА N-БЕНЗИЛЭТИЛЕНДИАМИПА

СН2С1

NaOH

+ nh2ch2ch2nh2--------->-

X/

ch2nhch2ch2nh3

-> + NaCl %-H2O

X/

Характеристика основного сырья

Хлористый бензил, ч., ТУ МХП 50—49.

Этилендиамин, 100%-ный, перегнанный.

Условия получения

В четырехгорлую колбу, снабженную механической ме-

шалкой, термометром, обратным холодильником и капельной

воронкой, помещают 600 г (10 УИ) 100%-ного этилендиамина,

нагревают до 80° и через капельную воронку при перемеши-

вании постепенно в течение 3 часов добавляют 253 г (2 М)

хлористого бензила с такой скоростью, чтобы температура в

колбе не поднималась выше чем на 2—3% После прибавления

хлористого бензила, продолжая перемешивание, реакцион-

ную массу выдерживают в течение 8 часов при температуре

80°, затем переносят ее в стакан, добавляют 140 мл (2 М)

40%-ного едкого натра, отфильтровывают выпавший осадок

хлористого натрия и из фильтрата экстрагируют продукт тре-

мя порциями бензола по 750 мл. Полученный бензольный

экстракт сушат над едким кали, отгоняют бензол. Высушен-

ный над металлическим натрием остаток перегоняют в ваку-

уме.

Получают 207 210 г (69—70%) N-бензилэтилендиамина

в виде жидкости с т. кип. 130—135° при 6 мм; т. пл. хлоргид-

рата (из спирта) 253°.

По литературным данным, т. кип. продукта 136—140°при

5 мм [15]; т. пл. хлоргидрата (из спирта) 253°.

N-Бензилэтилендиамин растворим в воде, спирте, эфире,

бензоле. На воздухе слегка желтеет.

Найдено, %: N—18,64; 18,72.

C9HuN2. Вычислено, %: N—18,70.

32

Л итература

1. J. Van Alphen. Recueil trav. chim , 54, 595 (1935).

2. Z. Eckstein, Л. Lukasiewicz. Bulk Acad. Poton. sci., ser scf,

Chem., Qeol. et Geograph, 7, 11, 789, 797 (1959).

3. Z. Eckstein, A. Lukasiewicz. Przem. Chem., 39, 367 (I960).

4. Англ. пат. 719887; С. A., 50, P 1923a (1954).

5. С. В e n к о, M. F i s 1 e r. Croat. Chem. Acta, 30, 4, 243 (1958).

6. A. Frost, S. Chaberek, A. E. Martell. J. Amer. Chem. Soc.,

71. 3842 (1949).

7. L. В lei er. Ber„ 32, 1825 (1899).

8. H. S c h о 11 e. Z. phys. siol. Chem., 174, 119 (1928).

9. S. C. D 1 с к e r m a n n, A. J. В c s о z z i. J. Organ. Chem., 19, 1855

(1954).

10. S. R. Aspin all. J. Anier. Chem. Soc., 63, 852 (1941).

11. A. J. H i 11, S. R. A s p i n a 11. J. Amer. Chem. Soc., 61, 82'2 (1939).

12. L. H. Amundsen, R. J. Longley. J. Amer. Chem. Soc., 62, 2811

(1940).

13. R. S. S11 r e i b e r, R. L. S h r i n e r. J. Amer. Chem. Soc., 56, 1618,

(1934).

14. F. L i n s к e r, R. L. E v a n s. J. Amer. Chem. Soc.. 67, 1581 (1945).

15. A. E. Fr о s t, A. A. С a r 1 s о n. J Organ. Chem., 24, 1581 (1959).

16. A. J. В r u n o, S. C h a b e г e к, A. E. .Martel 1. J. Amer Chem.

Soc,, 78, 2723 (1956).

Поступила в сентябре 1964 г.

ИРЕА

3

сак. 131

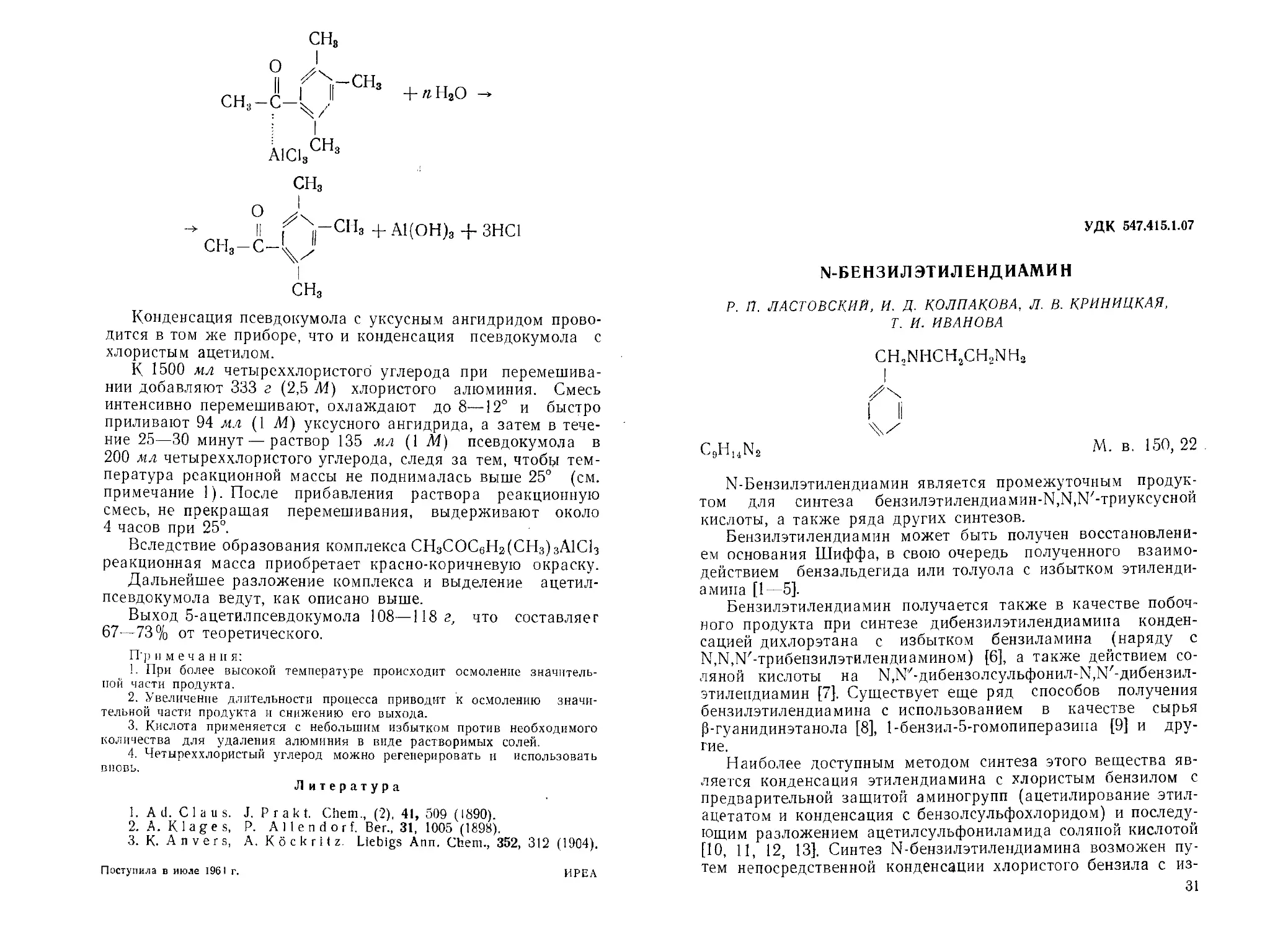

УДК 547.633.6.07

2,7-BHC-[N,N-ДИД КАРБОКСИМЕТИЛ )-АМИНОМЕТИЛ]

4,5-ДИЙОДФЛУОРЕСЦЕИНА ДИНАТРИЕВАЯ СОЛЬ

Р. П. ЛАСТОВСКИЙ, В. В. СИДОРЕНКО, Т. П. КОНОПЛЕВА,

И. В. ЛАПШИНА

О

нооссп2х

NaOOCCH3 х

ОН-Х\^\Х\_ОН

N -СН2~\ / \Ja / ~СН2 - N (

С

СН2СООН

CH.COONa

C3oH23N30]3Na2J2

М. в. 916,28

Синтез нового флуоресцирующего комплексона динатрие-

вой соли 2,7-6hc-[N', N-ди-(карбоксиметил)-аминометил]-4,5-

дийодфлуоресцеина (дийодфлуорсксона) был осуществлен

конденсацией дийодфлуоресцеина [1] с формальдегидом и

иминодиуксусной кислотой по реакции Маниха [2].

Дийодфлуорексон применяют для определения катионов с

недостроенной электронной оболочкой, используя при этом

эффект гашения флуоресценции при комплексообразовании.

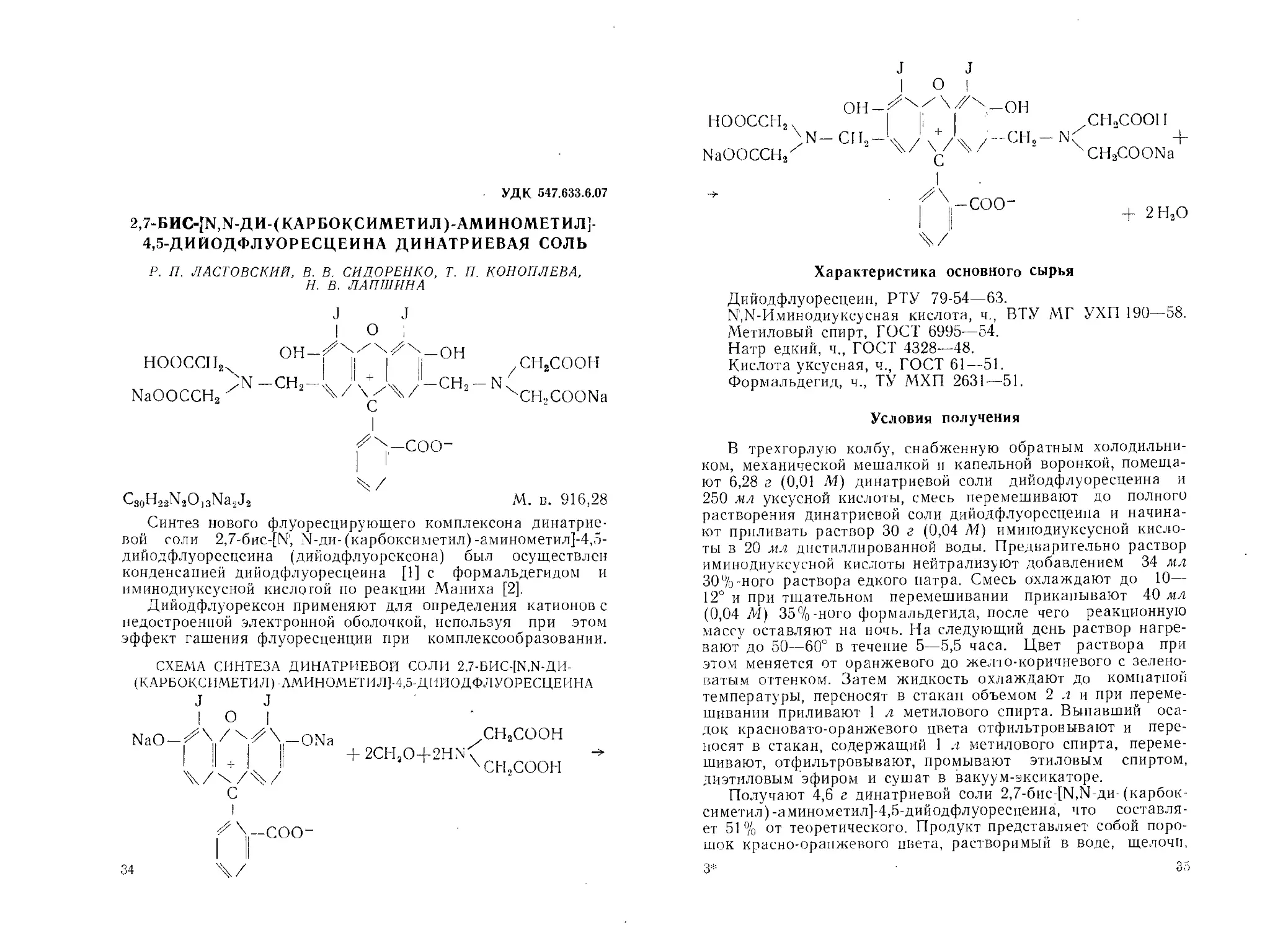

СХЕМА СИНТЕЗА ДИНАТРИЕВОЙ СОЛИ 2.7-БИС-[М.М-ДИ-

(КАРБОКСИМЕТИЛ) АМИНОМЕТИЛ]-4,5 ДИЙОДФЛУОРЕСЦЕИНА

J J

I О |

NaO-X\ / xZ\-ONa

+ 2CHaO--|-2HN

СН2СООН

ХСН2СООН

f \-coo-

34

X/

J J J ° 1

нооссн2х СНоСООП

NaOOCCH/ >n-cii3-L/\+Л /-Chh-N^ “ 4- 7 Y xCH3COONa 1 |/Х-соо- + 2НзО 4/

Характеристика основного сырья

Дийодфлуоресцеин, РТУ 79-54—63.

М'.Х-Иминодиуксусная кислота, ч., ВТУ МГ

Метиловый спирт, ГОСТ 6995—54.

Натр едкий, ч„ ГОСТ 4328—48.

Кислота уксусная, ч., ГОСТ 61—51.

Формальдегид, ч., ТУ МХП 2631—51.

УХП 190—58.

Условия получения

В трехгорлую колбу, снабженную обратным холодильни-

ком, механической мешалкой и капельной воронкой, помеща-

ют 6,28 г (0,01 Л4) динатриевой соли дийодфлуоресцеина и

250 мл уксусной кислоты, смесь перемешивают до полного

растворения динатриевой соли дийодфлуоресцеина и начина-

ют приливать раствор 30 г (0,04 М) иминодиуксусной кисло-

ты в 20 мл дистиллированной воды. Предварительно раствор

иминодиуксусной кислоты нейтрализуют добавлением 34 мл

30%-ного раствора едкого натра. Смесь охлаждают до 10—

12° и при тщательном перемешивании прикапывают 40 мл

(0,04 Л1) 35%-ного формальдегида, после чего реакционную

массу оставляют на ночь. На следующий день раствор нагре-

вают до 50—60° в течение 5—5,5 часа. Цвет раствора при

этом меняется от оранжевого до желто-коричневого с зелено-

ватым оттенком. Затем жидкость охлаждают до комнатной

температуры, переносят в стакан объемом 2 л и при переме-

шивании приливают 1 л метилового спирта. Выпавший оса-

док красновато-оранжевого цвета отфильтровывают и пере-

носят в стакан, содержащий 1 л метилового спирта, переме-

шивают, отфильтровывают, промывают этиловым спиртом,

диэтиловым эфиром и сушат в вакуум-эксикаторе.

Получают 4,6 г динатриевой соли 2,7-бис-Щ,1Ч-ди-(карбок-

симетил)-аминометил]-4,5-дийодфлуоресцеина, что составля-

ет 51% от теоретического. Продукт представляет собой поро-

шок красно-оранжевого цвета, растворимый в воде, щелочи,

За

плохо растворимый в ацетоне, нерастворимый в спирте, бен-

золе, серном эфире и хлороформе.

CsgH22N2O13Na2Ja. Найдено, %: С—39, 51; Н—2,5.

Вычислено, %: С—39,3; Н-2,5.

Литература

1. Химические реактивы и препараты (справочник), М., Госхимнздат,

1953, стр. 289.

2 G. Schwarzenbach, G. Anderegg, R. S а 11 m a n. Helv.

(him. acta, 35, 1785 (1952).

Поступила в сентябре 1964 г. ИРЕА

УДК 547.541.2.07

4,4' БИС-[2,4-БИС-(2-КАРБОКСИМЕТИЛАМИНО)-1Д5-

ТРИАЗИНИЛ 6 АМИНО]-2,2 -СТИЛЬБЕНДИСУЛЬФО-

КИСЛОТЫ ГЕКСАНАТРИЕВАЯ СОЛЬ

Р. П. ЛАСТОВСКИЙ, В. ,ff. ТЕМКИНА, Г. Ф. ЯРОШЕНКО,

Л. М. САМЫЛОВА

NHCH2COONa

нс-f V_nh-c<n с>

х Ч-с/

SO3Na

NHCH2COONa

SO3Na

NH СН„С OONa

НС-/ 4—NH—С

N=C

Cag^aNjaO^NagSa

NHCH2COONa

M. в. 952, 62

Производные бис- (триазиниламино) -стильбена в послед-

ние годы нашли широкое применение в качестве флуорес-

центных красителей [1—5].

4,4/-Бис-[2,4-бис-( 2-карбоксиметиламино )-1,3,5-триазинил-

6-амино]-2,2'-стильбендисульфокислоты гексанатриевая соль

является не описанным в литературе соединением, которое

образует комплексы с рядом катионов. Соединение получено

по аналогии с триазинтриуксусной кислотой [6]. Синтез ком-

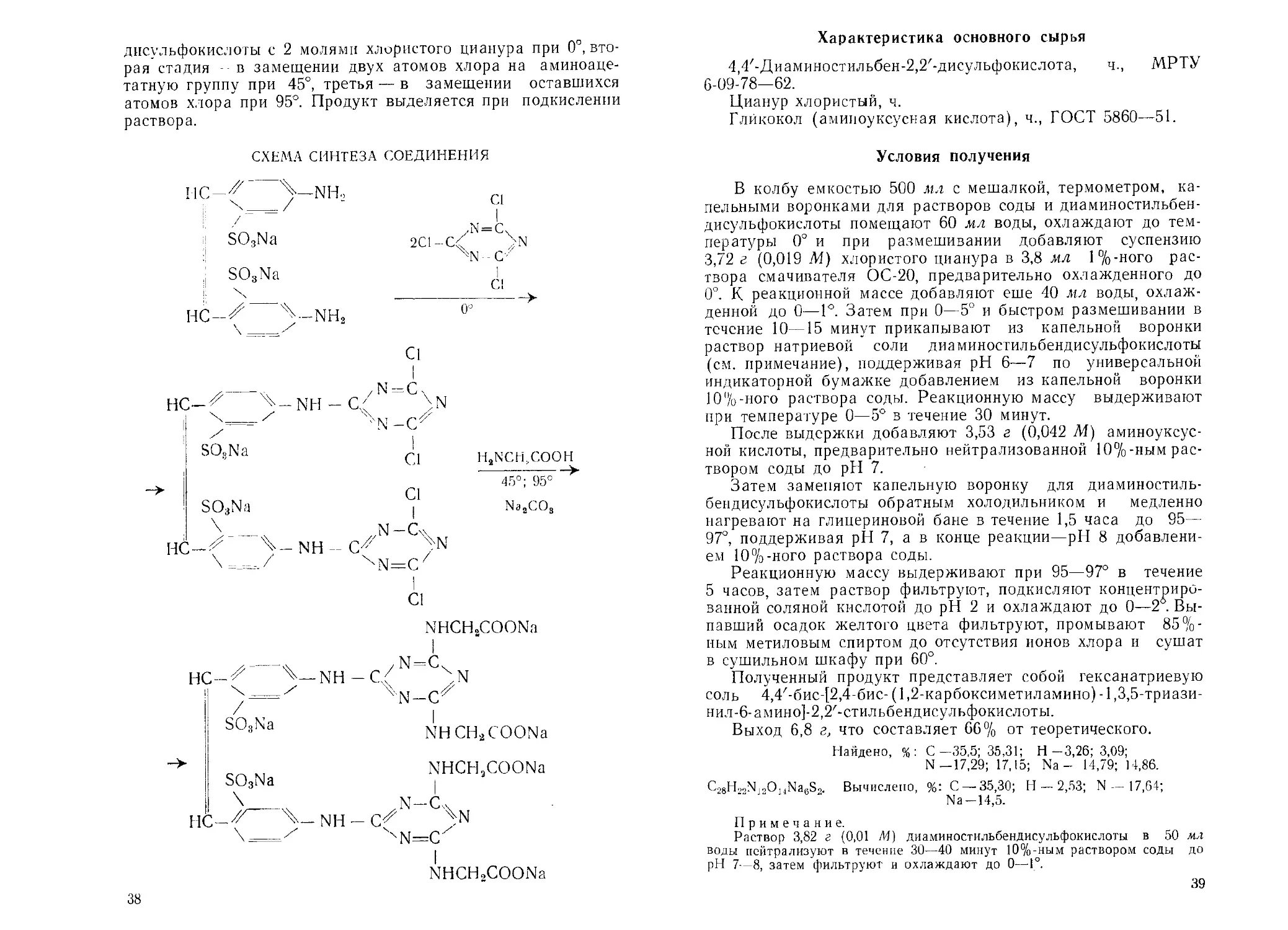

плексона состоит из нескольких стадий. Первая стадия за-

ключается в конденсации натриевой соли*диаминостильбен-

37

дисульфокислоты с 2 молями хлористого цианура при 0°, вто-

рая стадия - в замещении двух атомов хлора на аминоаце-

татную группу при 45°, третья — в замещении оставшихся

атомов хлора при 95°. Продукт выделяется при подкислении

раствора.

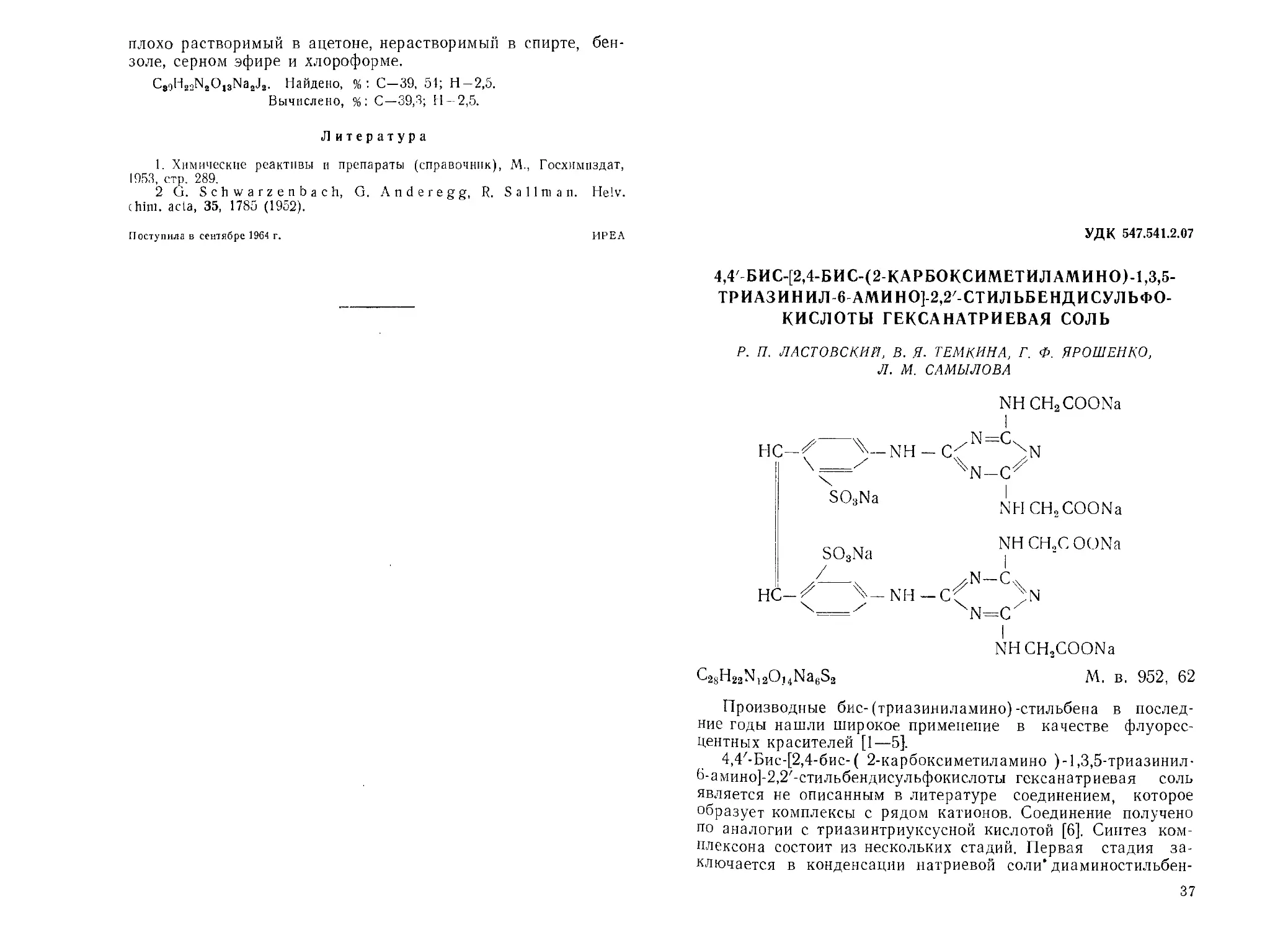

СХЕМА СИНТЕЗА СОЕДИНЕНИЯ

НС-/’ V- NH.,

SO3Na

,i SO3Na

НС—/ ~/-NH2

Cl

I

,N = C,

2C1-C< >N

Cl

I

---о /N = cx

HC—/ NH- C'

\==./ x'N-cZ

SOsNa I

1 SO3Na ,

V—N-Gx

HC —/ /-NH-C^ ;N

XN=CZ

Cl

HSNCH,COOH

---------->

45°; 95°

Na2CO3

NHCHsCOONa

HC—/ NH -Cx/N-C\n

/=X ^'N-C^

Мл I

3 NHCH2COONa

SO3Na

HC-/- NH - cf

NHCH3COONa

I

n-ca

4N

N=CX

NHCH2COONa

38

Характеристика основного сырья

4,4/-Диаминостильбен-2,2<-дисульфокислота, ч., МРТУ

6-09-78—62.

Цианур хлористый, ч.

Глйкокол (амииоуксусная кислота), ч., ГОСТ 5860—51.

Условия получения

В колбу емкостью 500 мл с мешалкой, термометром, ка-

пельными воронками для растворов соды и диаминостильбен-

дисульфокислоты помещают 60 мл воды, охлаждают до тем-

пературы 0° и при размешивании добавляют суспензию

3,72 г (0,019 М) хлористого цианура в 3,8 мл 1%-ного рас-

твора смачивателя ОС-20, предварительно охлажденного до

0°. К реакционной массе добавляют еше 40 мл воды, охлаж-

денной до 0—1°. Затем при 0—5° и быстром размешивании в

течение 10—15 минут прикапывают из капельной воронки

раствор натриевой соли диаминостильбендисульфокислоты

(см. примечание), поддерживая pH 6—7 по универсальной!

индикаторной бумажке добавлением из капельной воронки

10%-ного раствора соды. Реакционную массу выдерживают

при температуре 0—5° в течение 30 минут.

После выдержки добавляют 3,53 г (0,042 Л1) аминоуксус-

ной кислоты, предварительно нейтрализованной 10%-ным рас-

твором соды до pH 7.

Затем заменяют капельную воронку для диаминостиль-

бендисульфокислоты обратным холодильником и медленно

нагревают на глицериновой бане в течение 1,5 часа до 95—

97°, поддерживая pH 7, а в конце реакции—pH 8 добавлени-

ем 10%-ного раствора соды.

Реакционную массу выдерживают при 95—97° в течение

5 часов, затем раствор фильтруют, подкисляют концентриро-

ванной соляной кислотой до pH 2 и охлаждают до 0—2°. Вы-

павший осадок желтого цвета фильтруют, промывают 85 %-

ным метиловым спиртом до отсутствия ионов хлора и сушат

в сушильном шкафу при 60°.

Полученный продукт представляет собой гексанатриевую

соль 4,4/-бис-[2,4-бис-(1,2-карбоксиметиламнно)-1,3,5-триази-

нил-6-амино]-2,2'-стильбендисульфокислоты.

Выход 6,8 г, что составляет 66% от теоретического.

Найдено, %: С-35,5; 35,31; Н-3,26; 3,09;

N—17,29; 17,15; Na- 14,79; 14,86.

C28H.,2NI2OHNa6S2. Вычислено, %: С —35,30; Н — 2,53; N — 17,64;

Na-14,5.

Примечание.

Раствор 3,82 г (0,01 М) диаминостильбендисульфокислоты в 50 мл

воды нейтрализуют в течение 30—40 минут 10%-ным раствором соды до

pH 7—8, затем фильтруют и охлаждают до 0—Г.

39

Литература

1. Dennis, A. W. Adams, R. И. Wilson, Англ. пат. 624051

(1949).

2. H. Ishikawa, Т. N i in и г а. Япон. пат. 7172 (1959).

3. В. Н. Garioll, J. Е. Jones. Пат. США 2875058 (1959).

4. Н. На ursermann, R. Keller. Textil — Rundschau, 16, 176

(1961).

5. Noguchi’Tamehiko, Vuki Gesei Kagaku Куока i.

Schi, 19, 920 (1961).

6. P. П. Ластовский, H. M. Дятлова, И. Д. Колпакова.

Ж. аналит. химии. 15, 4, 419 (1960).

Поступила в сентябре 1961 г. ИРЕА

УДК 66.062.412.07

р-БРОМЭТИЛАМИН БРОМИСТОВОДОРОДНЫЙ

Р. И. ЛАСТОВСКИЙ, И. Д. КОЛПАКОВА, Л. В. КРИНИЦКАЯ,

Л. Д. ЗАВЬЯЛОВА

BrCH2CH2NH2-HBr

CaHcNBr-HBr М. в. 204,90

Р-Бромэтиламин бромистоводородный широко использует-

ся как промежуточный продукт в органическом синтезе.

В литературе описано получение бромэтиламина бромгид-

рата по реакции Габриэля взаимодействием фталимида калия

с бромистым этиленом с последующим гидролизом N'-(|3-

бромэтил)-фталимида [1, 2], взаимодействием бромистого во-

дорода с этиленимином [3, 4], нагреванием моноэтаноламина

с дымящей бромистоводородной кислотой в запаянной труб-

ке при 170° [5] и, наконец, бромированием моноэтаноламина

бромистоводородной кислотой уд. веса 1,48 [6, 7].

Нами проверен и уточнен последний из указанных спосо-

бов получения 0-бромэтиламина бромгидрата с использова-

нием бромистоводородной кислоты уд. веса 1,38, что позволи-

ло избежать стадию укрепления бромистоводородной кисло-

ты.

СХЕМА СИНТЕЗА ₽ -БРОМЭТИЛАМИНА БРОМИСТОВОДОРОДНОГО

HOCH2CH2NH3 + 2НВг BrCH2CH2NH2-HBr4-H2O

Характеристика основного сырья

Моноэтаноламин, ч., перегнанный, СТУ 12-10-112—62.

Бромистоводородная кислота, ч., уд. в. 1,38; ГОСТ 2062—

43.

41

Условия получения

В трехгорлую колбу емкостью 2 л, снабженную механи-

ческой мешалкой, капельной воронкой и обратным холодиль-

ником, помещают 1776 г (8,8 Л1) бромистоводородной кисло-

ты уд. веса 1,38 и постепенно при охлаждении и перемешива-

нии из капельной воронки добавляют 166 а (2,7 Л1) свежепе-

регнанного охлажденного моноэтаноламина. После оконча-

ния прибавления моноэтаноламина меняют холодильник на

нисходящий и на масляной бане при ПО—113° отгоняют пер-

вую порцию дистиллята в количестве 430 мл. Затем холо-

дильник меняют на обратный и нагревают со стеканием флег-

мы 1 час. После этого отбирают еще 130 мл дистиллята, а

раствор вновь нагревают с обратным холодильником 1 час.

Эту операцию повторяют, отбирая порции дистиллята в 50,

40, 25, 15 и 10 мл. Температура отгонки при этом постепенно

увеличивается. Последние 10 мл дистиллята отгоняются при

169°. Затем реакционную массу снова нагревают с обратным

холодильником в течение 3 часов и отгоняют еще 370 мл ди-

стиллята. Таким образом, общий объем отогнанного дистил-

лята 1070 мл. Оставшуюся в колбе горячую сиропообразную

массу переносят в литровый стакан, охлаждают до 60° и до-

бавляют 550 мл ацетона. После выдержки на холоду в тече-

ние ночи выделившийся осадок растирают в фарфоровой

ступке с несколькими порциями ацетона (всего 1 л), затем от-

фильтровывают, промывают еще 1 л ацетона, отжимают и

полученные белые кристаллы сушат на воздухе.

Фильтрат собирают, концентрируют до объема 100 мл и

охлаждают, при этом из раствора выпадает вторая порция

продукта, которую также отжимают, промывают небольшим

количеством свежего ацетона и сушат на воздухе.

Общий выход p-бромэтиламина бромистоводородного

400 г, что составляет 72% от теоретического. Продукт со-

держит основного вещества 98,9—99,1% (определяется арген-

тометрическим титрованием бромистого водорода).

Для очистки бромгидрата (3-бромэтиламина его перекрис-

таллизовывают из смеси этилового спирта и этилацетата (4:1)

в соотношении 1:1,5; т. пл. перекристаллизованного бромгид-

рата 0-бромэтиламина 172°.

По литературным данным, т. пл. вещества 174—175° [6];

172,5—173° [5].

Р-Бромэтиламин бромистоводородный гигроскопичен, слег-

ка расплывается на воздухе, растворим в воде, плохо раство-

рим в ацетоне.

Литература

1. S. Gabriel. Вег., 21, 566 (1888).

2. О. Seitz. Вег., 24, 2624 (1891).

42

3. S. Gabriel. Ber., 21, 1049 (1888).

4. S. G a b r i e 1, R. S t e 1 z n c r. Ber., 28, 2929 (1895).

5. S. Gabriel. Ber., 50. 826 (1917).

6. F. Cortese. J. Amer. Chem. Soc.., 58, 191 (1936).

7. Синтез органических препаратов, Сб. 2, М., ИЛ, 1949, стр. 126.

Поступила в сентябре 1964 г.

ИРЕА

УДК 547.239.2.07

р -БРОМЭТИЛИМИНОДИАЦЕТОНИТРИЛ

Р. П. ЛАСТОВСКИЙ, И. Д. КОЛПАКОВА, Л. В. КРИНИЦКАЯ

CH2CN

BrCHaCH2N(f

'CHoCN

CeH8N3Br

M. в. 202,05

Р-Бромэтилиминодиацетонитрил может быть использован

как промежуточный продукт для синтеза бромэтилиминоди-

уксусной кислоты и ряда других органических соединений.

В литературе описано получение р-хлорэтилиминодиацето-

нитрила в качестве промежуточного продукта при синтезе

p-хлорэтилиминодиуксусной кислоты [1] конденсацией р-хлор-

^тилимина с формальдегидом и цианистым натрием.

По этому методу нами проведена конденсация бромгидра-

та p-бромэтиламипа с формальдегидом и цианистым натри-

ем.

СХЕМА СИНТЕЗА ₽ -БРОМЭТИЛИМИНОДИАЦЕТОНИТРИЛА

BrCH2CH2NH2 HBr + 2СНаО + 2NaCN

,CH,CN

BrCH2CH2N ( + 2Н,0 + NaCl + NaBr

^CH2CN

Характеристика основного сырья

Р-Бромэтиламин бромгидрат (см. статью «р-Бромэтил-

амин бромистоводородный» в этом сборнике).

Формалин, 35%-иый раствор.

Натрий цианистый, ч., ВТУ 3962—53.

Соляная кислота, ч., ГОСТ 3118—46, уд. в. 1,18.

44

Условия получения

Синтез должен проводиться в хорошо действующем вы-

тяжном шкафу.

Реакцию проводят в четырехгорлой колбе емкостью 1 л,

снабженной механической мешалкой с ртутным затвором,

обратным холодильником, термометром и капельной ворон-

кой. Обратный холодильник через промежуточную емкость

соединен со склянкой, содержащей 7%-ный раствор желез-

ного купороса для поглощения избыточного количества вы-

деляющегося в результате реакции цианистого водорода.

В колбу загружают 143,5 г (0,7 М) бромгидрата р-бром-

этиламина и при охлаждении прибавляют 120 г (1,4 М)

35%-ного раствора формальдегида и 70 мл (0,76 М) концен-

трированной соляной кислоты уд. в. 1,18. В капельную во-

ронку помещают 32%-ный раствор [70,6 г (1,44 Л4)] циани-

стого натрия и постепенно в течение 3,5 часов при переме-

шивании и охлаждении приливают в колбу так, чтобы тем-

пература в колбе не превышала 15°.

После окончания прибавления цианистого натрия рас-

твор перемешивают еще 30 минут при 15°, а затем выдер-

живают двое суток при комнатной температуре.

Выпавший белый блестящий кристаллический осадок

фильтруют, промывают двумя порциями воды по 150 мл, су-,

шат в эксикаторе над хлористым кальцием и кристаллизуют

из этилового спирта в соотношении 1:2.

Выход p-бромэтилиминодиацетонитрила равен 81 г, что

составляет 57% от теоретического; т. пл. продукта 59—60°.

Р-Бромэтилиминодиацетонитрил нерастворим в воде, рас-

творим в этиловом спирте.

Л итература

1. G. Schwarzenbach, G. Anderegg, W. Schneider,

H. Senn. Helv. chim. acta, 38, 1147 (1955).

Поступила в сентябре 1964 г.

ИРЕА

УДК 546.183.07

ВИНИЛМЕТИЛХЛОРФОСФИНАТ

Ю. Г. ГОЛОЛОБОВ, Т. Ф. ДМИТРИЕВА, Л. 3. СОБОРОВСКИЙ

/ОСН^СН,

СН3Р(

'[ ХС1

о

С3Н6О2РС1

М. в. 140,50

Винилметилхлорфосфинат, как и другие хлорангидриды

а-алкениловых эфиров алкилфосфиновых кислот, описан в

самое последнее время [1, 2]. Метод получения винилметил-

хлорфосфината основан на взаимодействии эквимолярных

количеств дихлорангидрида метилфосфиновой кислоты, ацет-

альдегида и триэтиламина.

СХЕМА СИНТЕЗА ВИНИЛМЕТИЛХЛОРФОСФИНАТА

СНЯР

II

II

о

С1

С1

+ СНзСНО 4-(C2H6)3N ->

,осн=сна

-> СН3Р< 4- (C3H6)3N.HC1

II ХС1

о

Характеристика основного сырья

Дихлорангидрид метилфосфиновой кислоты (см. соответ-

ствующую статью настоящего сборника).

Ацетальдегид, ч., ГОСТ 2633—51.

Триэтиламин, ч., ВТУ РУ 796—53.

46

Условия получения

В автоклав на 750 мл загружают последовательно 50,5 г

(0,5 Af) охлажденного (0°) триэтиламина (см. примечание!),

66,5 г (0,5 М) дихлорангидрида метилфосфиновой кис-

лоты и 22 г (0,5 АГ) охлажденного (0°) ацетальдегида. Ав-

токлав закрывают и смесь встряхивают (см. примечание 2),

при этом наблюдается разогревание реакционной массы до

90—100° (см. примечание 3). После падения температуры

до комнатной смесь либо обрабатывают эфиром, фильтруют

и перегоняют, либо нагревают в вакууме (1 мм) до полной

отгонки жидкой части. Перегонкой в вакууме получают око-

ло 30 г винилметилхлорфосфината; т. кип. 63—64° при8лыц

de°— 1,2476; п® — 1,4492.

Найдено, %: С1—25,54; 25,17.

С8НвО2РС1а. Вычислено, %: 0- 25,26.

Примечания:

1. Триэтиламип высушивают щелочью и перегоняют над металличе-

ским натрием.

2. Применение автоклава с мешалкой повышает выход целевого ве-

щества.

3. Введение в данную реакцию высших альдегидов не приводит к

столь значительному повышению температуры реакционной массы. В этих

случаях для завершения реакции необходимо смесь нагревать при 100—

110° (2—4 часа), причем через некоторое время обычно наблюдается рез-

кий подъем температуры (до 120—140°). В этот момент реакционную мас-

су следует охладить, поскольку в противном случае происходит значитель-

ное осмоление продукта.

Литература

1. Ю. Г. Г о л о л о б о в, Т. Ф. Дмитриева, Л. 3. Соборов-

с к п й. Авт. свид. 154544; Бюлл. изобр., № 10 (1963).

2. Ю. Г. Г о л о л о б о в, Т. Ф. Д м и т р и е в а, Л. 3. Соборов-

с к н й. Ж. общ. химии, 866 (1964).

Поступила в июне 1964 г.

УДК 547.37.07

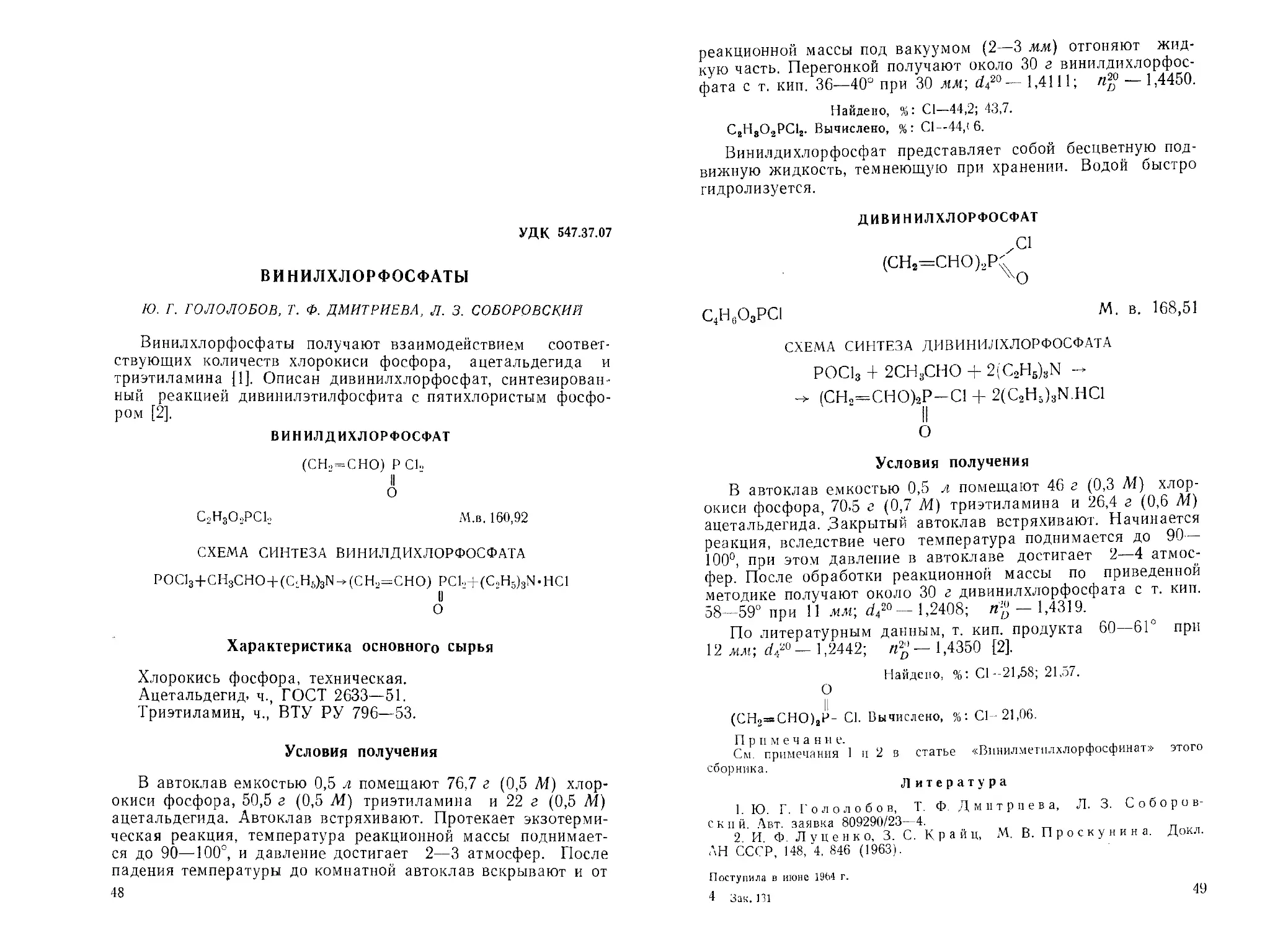

ВИНИЛХЛОРФОСФАТЫ

Ю. Г. ГОЛОЛОБОВ, Т. Ф. ДМИТРИЕВА, Л. 3. СОБОРОВСКИИ

Винилхлорфосфаты получают взаимодействием соответ-

ствующих количеств хлорокиси фосфора, ацетальдегида и

триэтиламина [1]. Описан дивинилхлорфосфат, синтезирован-

ный реакцией дивинилэтилфосфита с пятихлористым фосфо-

ром [2].

ВИНИЛДИХЛОРФОСФАТ

(СН,=СНО) Р С1.->

С2Н3О,РС12

М.в. 160,92

СХЕМА СИНТЕЗА ВИНИЛДИХЛОРФОСФАТА

POC13+CH3CHO+(C.H6)3N^(CH.,=CHO) PC1..+(C,H5)3N.HC1

II

О

Характеристика основного сырья

Хлорокись фосфора, техническая.

Ацетальдегид, ч., ГОСТ 2633—51.

Триэтиламин, ч., ВТУ РУ 796—53.

Условия получения

В автоклав емкостью 0,5 л помещают 76,7 г (0,5 Л1) хлор-

окиси фосфора, 50,5 г (0,5 Л1) триэтиламина и 22 г (0,5 Л1)

ацетальдегида. Автоклав встряхивают. Протекает экзотерми-

ческая реакция, температура реакционной массы поднимает-

ся до 90—100°, и давление достигает 2—3 атмосфер. После

падения температуры до комнатной автоклав вскрывают и от

48

реакционной массы под вакуумом (2—3 мм) отгоняют жид-

кую часть. Перегонкой получают около 30 г винилдихлорфос-

фата с т. кип. 36—40° при 30 мм; d420 — 1,41 1 1 ; Лд — 1,4450.

Найдено, %: 0—44,2; 43,7.

С2Н8О2РС12. Вычислено, %: С1— 44,(6.

Винилдихлорфосфат представляет собой бесцветную под-

вижную жидкость, темнеющую при хранении. Водой быстро

гидролизуется.

ДИВИНИЛХЛОРФОСФАТ

(СН2=СНО).,Р"

С4Н0О3рС1 М. в. 168,51

СХЕМА СИНТЕЗА Д14ВИН14ЛХЛОРФОСФАТА

Р0С13 + 2СН3СНО + 2(C2H6)3N -

(СН2=СНО)2Р-С1 + 2(C2H5)3N.HC1

О

Условия получения

В автоклав емкостью 0,5 л помещают 46 г (0,3 М) хлор-

окиси фосфора, 70,5 г (0,7 М) триэтиламина и 26,4 г (0,6 М)

ацетальдегида. .Закрытый автоклав встряхивают. Начинается

реакция, вследствие чего температура поднимается до 90—

100°, при этом давление в автоклаве достигает 2—4 атмос-

фер. После обработки реакционной массы по приведенной

методике получают около 30 г дивинилхлорфосфата с т. кип.

58-59" при 11 мм; 1,2408; ri% — 1,4319.

По литературным данным, т. кип. продукта 60—61° при

12 мм; d^0 —1,2442; л2’— 1,4350 [2].

Найдено, %: С1 -21,58; 21,57.

О

II

(СН2=СНО)2Р- С1. Вычислено, %: С1- 21,06.

Примечай и е.

См. примечания 1 и 2 в статье «Винилметилхлорфосфинат» этого

сборника.

Литература

1. Ю. Г. Гололобов, Т. Ф. Дмитриева, Л. 3. С о бор о в-

с к п й. Авт. заявка 809290/23—4.

2. И. Ф. Луценко, 3. С. К Р а й ц, М. В. П р о с к у н и н а. Докл.

АН СССР, 148, 4, 846 (1963).

Поступила в июне 19М г.

4 Зак. 131

49

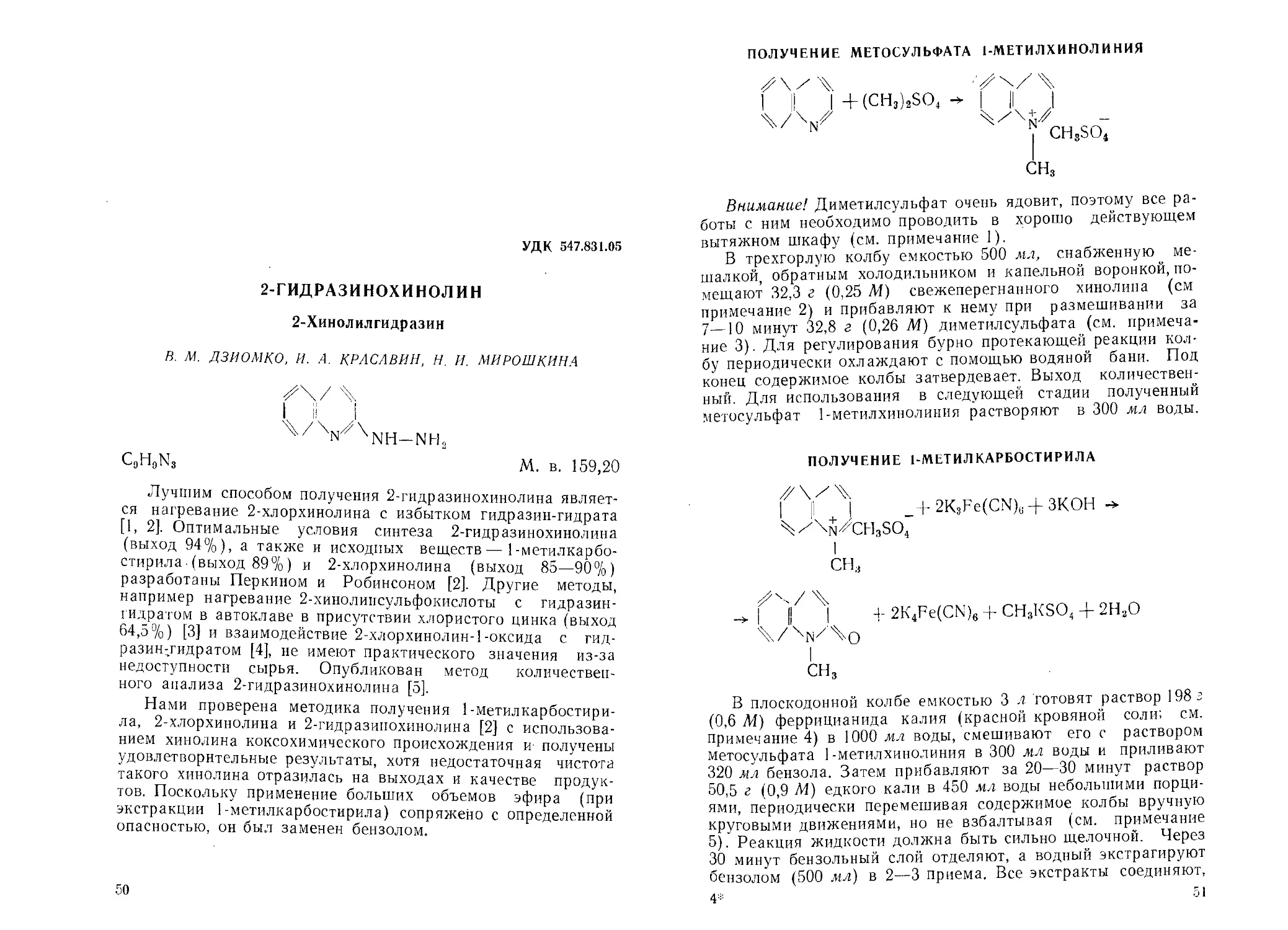

УДК 547.831.05

2-ГИДРАЗИНОХИНОЛ ИН

2-Хинолилгидразин

В. М. ДЗИОМКО, И. А. КРАСАВИН, Н. И. МИРОШКИНА

Z\/ X

I I! \

^/xn/;/\Nh-nh2

C9H9N3 М. в. 159,20

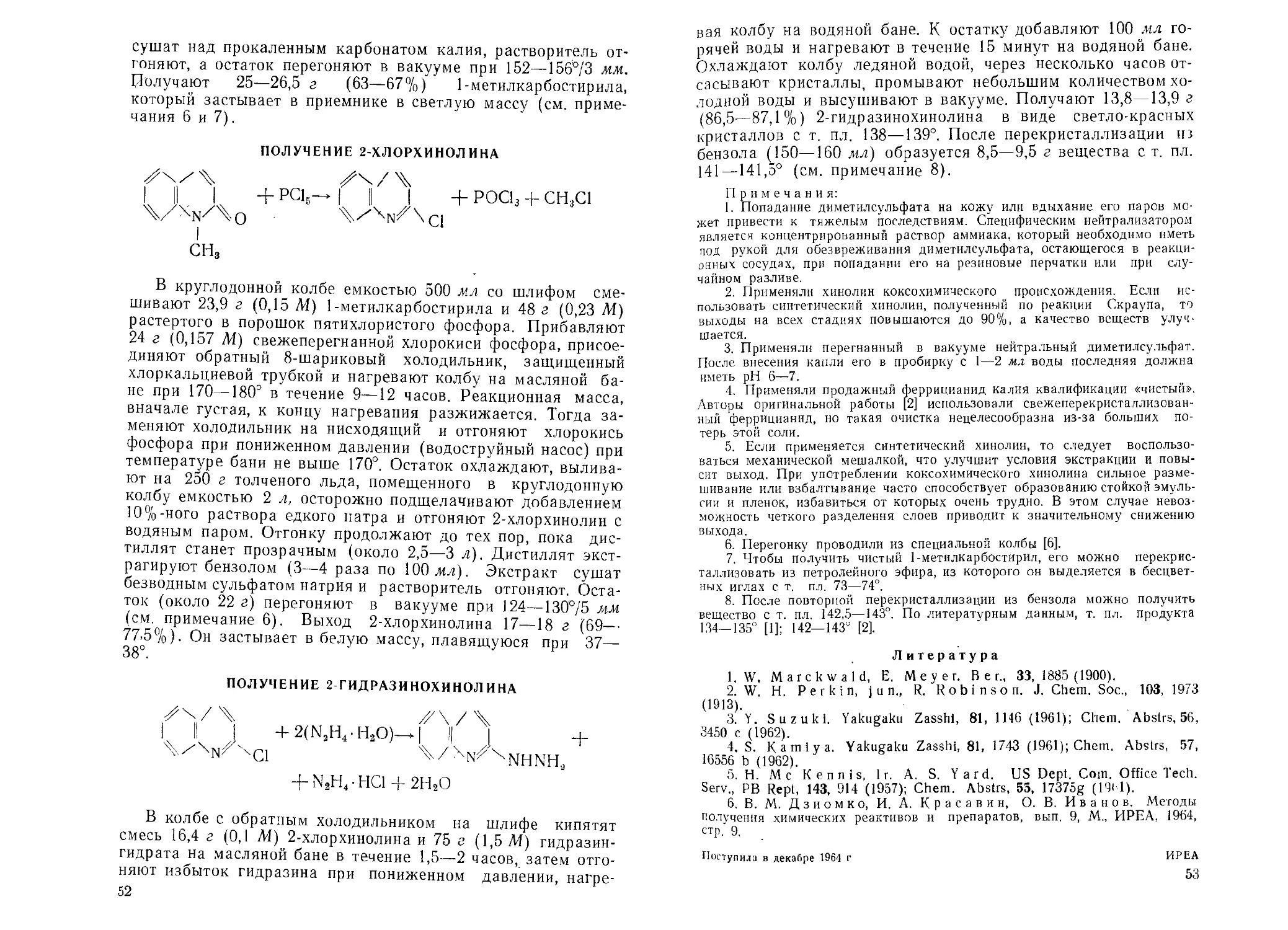

Лучшим способом получения 2-гидразинохинолина являет-

ся нагревание 2-хлорхинолина с избытком гидразин-гидрата

[1, 2]. Оптимальные условия синтеза 2-гидразинохинолина

(выход 94%), а также и исходных веществ — 1-метилкарбо-

стирила (выход 89%) и 2-хлорхинолина (выход 85—90%)

разработаны Перкином и Робинсоном [2]. Другие методы,

например нагревание 2-хинолинсульфокислоты с гидразин-

гидратом в автоклаве в присутствии хлористого цинка (выход

64,5%) [3] и взаимодействие 2-хлорхинолин-1 -оксида с гид-

разин-гидратом [4], не имеют практического значения из-за

недоступности сырья. Опубликован метод количествен-

ного анализа 2-гидразинохинолина [5].

Нами проверена методика получения 1-метилкарбостири-

ла, 2-хлорхинолина и 2-гидразипохинолина [2] с использова-

нием хинолина коксохимического происхождения и получены

удовлетворительные результаты, хотя недостаточная чистота

такого хинолина отразилась на выходах и качестве продук-

тов. Поскольку применение больших объемов эфира (при

экстракции 1-метилкарбостирила) сопряжено с определенной

опасностью, он был заменен бензолом.

50

ПОЛУЧЕНИЕ МЕТОСУЛЬФАТА 1-МЕТИЛХИНОЛИНИЯ

Внимание! Диметилсульфат очень ядовит, поэтому все ра-

боты с ним необходимо проводить в хорошо действующем

вытяжном шкафу (см. примечание 1).

В трехгорлую колбу емкостью 500 мл, снабженную ме-

шалкой, обратным холодильником и капельной воронкой, по-

мещают 32,3 г (0,25 М) свежеперегнанного хинолина (см

примечание 2) и прибавляют к нему при размешивании за

7—10 минут 32,8 г (0,26 М) диметилсульфата (см. примеча-

ние 3). Для регулирования бурно протекающей реакции кол-

бу периодически охлаждают с помощью водяной бани. Под

конец содержимое колбы затвердевает. Выход количествен-

ный. Для использования в следующей стадии полученный

метосульфат 1-метилхинолиния растворяют в 300 мл воды.

ПОЛУЧЕНИЕ 1-МЕТИЛ КАРБОСТИРИЛА

| |! | _+2K3Fe(CN)0+3KOH

4/\n^CH3SO4

I

СН3

4- 2K4Fe(CN)e + CH3KSO4 + 2H3O

В плоскодонной колбе емкостью 3 л готовят раствор 198 г

(0,6 М) феррицианида калия (красной кровяной соли; см.

примечание 4) в 1000 мл воды, смешивают его с раствором

метосульфата 1-метилхинолиния в 300 мл воды и приливают

320 мл бензола. Затем прибавляют за 20—30 минут раствор