Text

ЙЙГОЙЙЙЙГ™

(я)*#**»» • х*ш± зр ft —

>«**»*» • х*ш± л Й

* - A tt

С.Тайра, Р.Ош

ТЕОРИЯ

ВПТЕШРАТПЙ

ПРОЧНОСТИ

материалов

Перевод с японского И.И. Дружинина

Под редакцией

канд.техн.наук В.Б. Киреева

МОСКВА

„МЕТАЛЛУРГИЯ"

1000

УДК 669.018.2.44

УДК 669.018.2.44

Теория высокотемпературной прочности материалов. Тайра С., Отани Р.

Пер. с япон. М.: Металлургия, 1986, 280 с.

Рассматриваются практические примеры, связанные с проблемой высоко*

температурной прочности материалов и сами материалы. Дается расчет на проч*

ность при высоких температурах. Описываются высокотемпературное растяже-

ние, основы теории ползучести, механика разрушения при ползучести, высоко-

температурная и термическая усталость и др.

Для научных и инженерно-технических работников, занимающихся металло-

и материаловедением, а также физикой металлов в металлургии, машинострое-

нии, авиационной, судостроительной и других отраслях промышленности.

Ил. 259. Табл. 9. Библиогр. список: 394 назв.

2606000000—091 ос

—64(5(01 )-iJB 51-86

€ ¥ 1980

Q Перевод на русский язык, «Металлургия!, 1986

ОГЛАВЛЕНИЕ

Предисловие к русскому изданию........................................ 8

Предисловие........................................................... 9

Глава 1. Общие представления о высокотемпературной прочности 10

1.1. Высокая температура ............................................. 10

1.2. Классификация явлений, характеризующих высокотемпературную

прочность............................................................ 11

1.3. Практические проблемы высокотемпературной прочности и высоко*

температурные материалы ............................................. 18

1.3.1. Котлы..................................................... 18

1.3.2. Корпуса ядерных реакторов ................................ 24

1.3.3. Химическое оборудование .................................. 25

1.3.4. Паровые турбины .................................... 26

1.3.5. Газовые турбины........................................... 29

1.4. Основы расчета конструкций на прочность при высоких температурах 32

1.4.1. Современное состояние методики расчета на высокотемпера-

турную прочность................................................. 32

1.4.2. Нормы расчета ASME 1592 .................................. 34

Глава 2. Растяжение при высоких температурах.......................... 40

2.1. Влияние скорости деформации и температуры на свойства при вы-

сокотемпературном растяжении....................................... 40

2.2. Методика испытаний на растяжение при высоких температурах ... 45

2.3. Соотношение между свойствами при растяжении и допустимыми

напряжениями....................................................... 47

Глава 3. Общие представления о ползучести.............................. 50

3.1. Ползучесть и длительная прочность.............................. 50

3.1.1. Кривые ползучести........................................ 50

3.1.2. Кривые длительной прочности ............................. 56

3.1.3. Пластичность или вязкость при ползучести................. 62

3.2. Зависимость параметров ползучести от напряжения и температуры 66

3.2.1. Зависимость скорости ползучести от напряжения............ 66

3.2.2. Внутренние напряжения.................................... 71

3.2.3. Зависимость скорости ползучести от температуры........ 73

3.2.4. Зависимость времени до разрушения при ползучести от напря-

жения и температуры ............................................ 78 •

3.3. Влияние границ зерен кристаллов на ползучесть. ................ 79

3.3.1. Влияние размера зерна на скорость ползучести............. 79

3.3.2. Скольжение по границам зерен............................. 80

3.3.3. Межзеренное разрушение................................... 83

3.4. Релаксация.........................................•........... 88

3.4.1. Характерные особенности релаксации....................... 88

3.4.2. Взаимосвязь релаксации и ползучести...................... 91

Глава 4. Механизм деформации при ползучести......................... 94

4.1. Ползучесть при одноосном напряженном состоянии................. 94

4.1.1. Балка под действием изгибающего момента.................. 94

> 5

4.1.2. Балка под действием осевой растягивающей нагрузки и изги-

бающего момента................................................ 97

4.1.3. Стержень под действием крутящего момента................. 99

4.1.4. Соотношение между ползучестью и нелинейной упругостью . . 100

4.2. Ползучесть при сложном напряженном состоянии.................. 102

4.2.1. Обобщенное уравнение ползучести с использованием общей

деформации ................................................... 102

4.2.2. Ползучесть толстостенных цилиндров под действием внутрен-

него давления.................................................. 107

4.2.3. Ползучесть при наличии надреза.......................... 114

4.3. Ползучесть при переменном напряжении и переменной температуре 119

4.3.1. Случай, когда возможно применение механического уравне-

ния состояния................................................. 119

4.3.2. Случай, когда невозможно применение механического урав-

нения состояния............................................... 126

Глава 5. Механизм разрушения при ползучести........................ 130

5.1. Разрушение при ползучести при переменных циклических напря-

жениях и переменных температурах................................... 130

5.1.1. Разрушение при динамической ползучести.................. 130

5.1.2. Разрушение при ползучести под действием переменных цик-

лических напряжений .......................................... 133

5.1.3. Разрушение при ползучести под действием циклически, изме-

няющейся температуры.......................................... 137

5.2. Разрушение при ползучести при сложном напряженном состоянии 138

5.2.1. Разрушение при ползучести при комбинированном воздей-

ствии напряжений.............................................. 138

5.2.2. Разрушение при ползучести толстостенного цилиндра под вну-

тренним давлением............................................. 144

5.2.3. Разрушение при ползучести образцов с надрезом........... 153

5.2.4. Образование трещин у основания надреза при ползучести . . 158

5.3. Распространение трещины при ползучести........................ 160

5.3.1. Особенности распространения трещины..................... 160

5.3.2. Экспериментальные исследования механических параметров,

обусловливающих скорость распространения трещины . . . 167

5.3.3. Анализ механизма распространения трещины................ 181

5.3.4. Скорректированный /-интеграл............................ 186

5.4.5. Рациональные методы оценки /-интеграла.................. 192

Глава 6. Высокотемпературная усталость............................. 195

6.1. Структура металлов и разрушение при высокотемпературной уста-

лости ........................................................ 195

6.1.1. Деформация усталости . . .’............................. 195

4< 6.1.2. Образование усталостной трещины ....................... 203

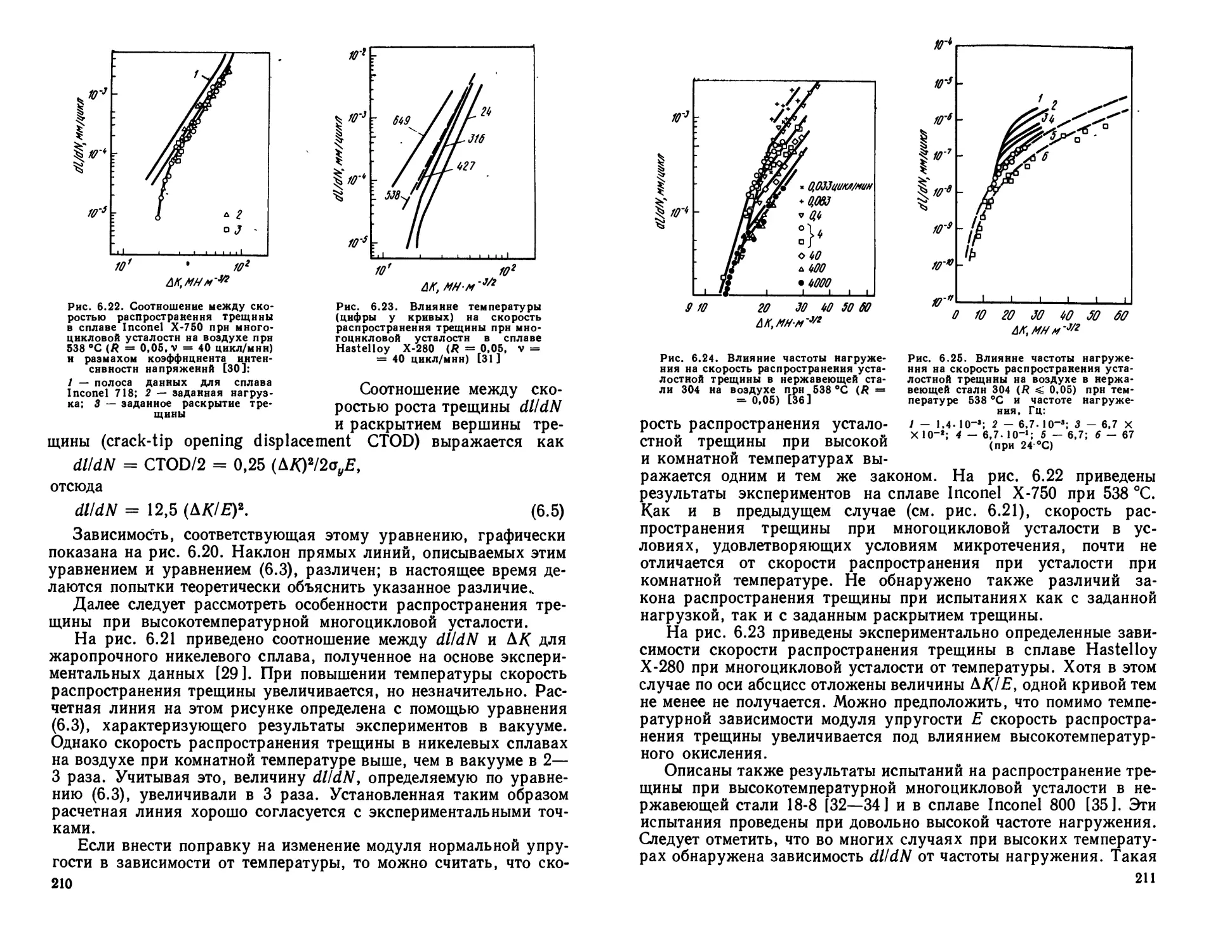

6.1.3. Распространение усталостной трещины .................... 205

6.2. Распространение высокотемпературной усталостной трещины. . . 207

6.2.1. Распространение трещины при многоцикловой усталости . . . 207

6.2.2. Распространение трещины при малоцикловой усталости . . 212

6.2.3. Зависимость распространения трещины при малоцикловой

усталости от времени.......................................... 214

6.2.4. Зависимость распространения трещины При малоцикловой

усталости от числа циклов..................................... 218

6.2.5. Распространение трещины в области наложения ползучести

и усталости • . . ...................... • *.........• • 224

в

6.6. Исследования высокотемпературной малоцикловой усталости нй

гладких образцах .................................................. 228

6.3.1. Испытания на усталость.................................. 228

6.3.2. Температурная зависимость усталостной долговечности . . . 229

6.3.3. Зависимость усталостной долговечности от скорости дефор-

мации ................................................... 232

6.3.4. Влияние атмосферы ...................................• 234

6.3.5. Влияние выдержки при постоянной деформации............ 235

6.3.6. Пилообразные циклы деформации........................... 239

6.3.7. Исследование усталости методом разделения амплитуды де-

формации ..................................................... 240

Глава 7. Термическая усталость....................................... 245

7.1. Общие представления ......................................... 245

7.1.1. Явление термической усталости......................... 245

7.1.2. Испытания на термическую усталость..................... 246

7.2. Основные характеристики термической усталости ............... 250

7.2.1. Петля гистерезиса напряжение—деформация................ 250

7.2.2. Соотношение между амплитудой пластической деформации

и усталостной долговечностью ................................. 251

7.2.3. Образование и рост трещины при термической усталости . . . 253

7.2.4. Связь с высокотемпературной малоцикловой усталостью при .

несимметричном цикле деформации............................... 254

7.3. Термическая усталость и условия эксплуатации ................ 257

7.3.1. Термические факторы ................................... 257

7.3.2. Температурный цикл..................................... 259

7.3.3. Термические скачки деформации ......................... 260

Библиографический список.......................................... 263

Библиографический список японских источников в русской транскрип-

ции ............................................................. 275

Предметный указатель............................................. 279

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Предлагаемая книга «Теория высокотемпературной прочности

материалов» С. Тайра и Р. Отани посвящена актуальной проблеме

современного материаловедения — высокотемпературной проч-

ности жаропрочных сталей и сплавов в условиях сложного напря-

женного состояния. Авторы являются известными специалистами

в области изучения механизмов деформации и разрушения метал-

лов и сплавов при высоких температурах.

Книга состоит из семи глав. В первой из них рассматривается

современное состояние вопроса, классифицируются явления, ха-

рактеризующие высокотемпературную прочность материалов,

анализируются факторы, определяющие разрушение. Здесь же

приведены составы сталей и сплавов для котлов, корпусов ядерных

реакторов, химического оборудования, паровых и газовых тур-

бин. Рассмотрены основы расчета прочности конструкций при

высоких температурах.

В главе 2 проанализировано растяжение при высоких темпе-

ратурах, показано влияние скорости деформации и температуры

испытания на механические свойства сталей и сплавов, сопоста-

влены методы испытания на растяжение, стандартизованные

в различных странах, и даны основы определения допустимых

напряжений.

В главах 3—5 приводятся общие представления о ползучести

металлических материалов, анализируется влияние напря-

жения, температуры и структурных факторов на процесс раз-

рушения, рассматриваются механизмы деформации и разрушения

при ползучести.

Высокотемпературная усталость сталей и сплавов, обусловлен-

ная воздействием циклической деформации, а также механизмы

образования и распространения усталостных трещин рассмо-

трены в главе 6.

Глава 7 посвящена обсуждению основных характеристик

термической усталости и возможности повышения надежности

изделий при циклическом изменении температуры.

Книга С. Тайра и Р. Отани содержит хорошо систематизиро-

ванный обширный экспериментальный и теоретический материал

по широкой гамме сталей и сплавов для высокотемпературной

службы и может быть полезна для научных и инженерно-техни-

ческих работников, а также преподавателей, аспирантов и студен-

тов старших курсов технических вузов, специализирующихся

в области материаловедения и механики разрушения металлов

и сплавов.

Канд. техн, наук В. Б. Киреев

ПРЕДИСЛОВИЕ

Знание характеристик высокотемпературной прочности необ-

ходимо при проектировании и изготовлении такого оборудования,

как различные двигатели, сосуды высокого давления, энергети-

ческие установки. Данные, характеризующие прочность сплавов

для изделий подобного рода, накапливаются по результатам вы-

полненных ранее экспериментов и фундаментальных исследований.

В настоящее время появились механизмы и конструкции, работа-

ющие в течение длительного времени при чрезвычайно жестких

условиях — высоких температурах и давлениях. Тем не менее

проблема высокотемпературной прочности недостаточно глубоко

исследована по сравнению с прочностью при комнатной темпера-

туре. Это связано, в частности, с существенной трудоемкостью

экспериментов. Авторы занимаются исследованиями высокотемпе-

ратурной прочности с 1950 г., однако к собственному удивлению

поняли, что каждый полученный результат порождает новые

неясные вопросы. Кроме того, необходимо учитывать сложность

и многообразие проблемы определения долговечности механизмов,

эксплуатирующихся в реальных условиях при высоких темпера-

турах.

Авторы рассмотрели современное состояние в области иссле-

дований высокотемпературной прочности и проанализировали

результаты изучения различных аспектов, хотя, по-видимому,

им и не удалось дать простое и понятное объяснение данному

вопросу. Следует отметить недостаточное внимание к публикации

сравнительно важных экспериментальных данных и их теорети-

ческого анализа, в то же время на страницах научных журналов

большое место занимает толкование недостаточно подтвержден-

ных результатов современных исследований.

Авторы, не ограничиваясь обсуждением ползучести при одно-

осном напряженном состоянии, попытались рассмотреть весь

круг проблем высокотемпературной прочности. К ним относятся

ползучесть в условиях многоосного напряженного состояния

и при циклических напряжениях, высокотемпературное растяже-

ние, релаксация, высокотемпературная усталость, термическая

усталость. Причем характерной особенностью является то, что

эти явления рассмотрены, главным образом, с точки зрения

механики процессов.

Книга написана на основе материалов семинаров аспирантов

университета Киото с дополнениями авторов. При ее подготовке

использованы также журнальные публикациями монографии.

С.^Тайра, Р. Отани

Токио, Омуся, 1980

Глава 1

ОБЩИЕ ПРЕДСТАВЛЕНИЯ

О ВЫСОКОТЕМПЕРАТУРНОЙ ПРОЧНОСТИ

1.1. ВЫСОКАЯ ТЕМПЕРАТУРА

При обсуждении проблем высокотемпературной прочности не

всегда ясно представляют; какую температуру следует считать

высокой. Часто в качестве таковой принимают температуру более5

высокую, чем комнатная. Если исходить из ощущений человека,

то следует отметить, что окружающая среда совершенно различна

при комнатной (или нормальной) и более высокой по сравнению

с ней температурой; различаются и способы противодействия

влиянию температуры, поэтому определение понятию высокая

температура дают на основании реальных условий окружающей

среды. Из общего числа металлических деталей, к которым предъ-

является требование прочности, при высоких температурах при-

меняется чрезвычайно малая часть по сравнению с числом деталей,

применяемых при комнатной температуре. Это свидетельствует

о том, что высокая температура нё является нормальной. Меха-

нические конструкции, применяемые при высоких температурах,

также не являются конструкциями массового производства.

Кроме того, следует отметить, что металлические материалы

находятся в твердом состоянии при температурах ниже темпера-

туры плавления Тт. Достаточную прочность материалы сохраняют

при еще более низких температурах, обычно составляющих менее

половины абсолютной температуры плавления. Высокими темпе-

ратурами считают температуры до 0,7Тт. Например, для алю-

миния (температура плавления 660 °C) Т/2 составляет ~200 °C,

а для железа (1538 °C) — около 630 °C. Не рассматривая подробно

причины, следует отметить, что при обсуждении прочностных

свойств металлов часто удобно в качестве критерия рассматривать

отношение заданной абсолютной температуры к абсолютной тем-

пературе плавления. Эту безразмерную величину называют гомо-

логической температурой.

На рис. 1.1 показана так называемая карта механизмов де-

формации. Эта карта, имеющая вид соотношения между напря-

жением растяжения и температурой, указывает механизм дефор-

маций алюминия и железа при скорости деформации ё = 10"8 с-1

(размер зерен d = 32 мкм) в соответствии с теорией ползучести,

основанной на дислокационной теории. Карту механизмов де-

формации для алюминия (например, на рис. 1, а) можно использо-

вать и для других металлов, имеющих г. ц. к. решетку, если в ка-

честве координат принять безразмерный параметр, полученный

в результате деления напряжения растяжения о на модуль

сдвига G, и гомологическую температуру. Из сопоставления карт

для алюминия (рис. 1, а) и для железа (рис. 1/6) ясно [2], что

10

Рис. 1.1. Карты механизмов деформации поликристаллов алюминия (а) и

железа (б) при 6С = 10“’ с"1 и d = 32 мкм [1 ]:

/ — теоретическая прочность при сдвиге; 2 — дислокационное скольжение;

3 — дислокационная ползучесть; 4 — область упругости; 5 — ползучесть Коб-

ла; 6 — диффузионная ползучесть; 7 — ползучесть Набарро; 8 — температура

превращения о. ц. к. -*г. ц. к.; 9 — температура превращения г. ц. к. -*

-► о. ц. к.;

соотношения a/G — Т/Тт, характеризующие механизмы дефор-

мации для этих металлов, аналогичны. Кроме того, эти карты

характеризуют ползучесть как температурнозависимую неупру-

гую деформацию при Т/Тт >0,3 для алюминия и железа.

Таким образом, если называть высокотемпературной проч-

ностью в области температур, в которой явно проявляется об-

условленная ползучестью зависимость деформации и механизма

разрушения от времени, то для сплавов железа высокими следует

считать температуры >300 °C (Т!Тт « 0,3). Для алюминия даже

комнатная температура (20 °C, Т/Тт = 0,3), при которой возни-

кают проблемы, обусловленные ползучестью, соответствует вы-

сокотемпературной области. Для свинца, имеющего низкую тем-

пературу плавления (327 °C), комнатная температура является

достаточно высокой. Ниже авторы обсуждают проблемы прочности

металлических материалов при температурах, соответствующих

области ползучести.

1.2. КЛАССИФИКАЦИЯ ЯВЛЕНИЙ, ХАРАКТЕРИЗУЮЩИХ

ВЫСОКОТЕМПЕРАТУРНУЮ ПРОЧНОСТЬ

Исходя из механизма деформации элементарные процессы

высокотемпературной деформации можно разделить на процессы,

не контролируемые диффузией, а обусловленные движением тер-

мически активируемых дислокаций, и процессы, контролируемые

Диффузией и обусловленные движением атомов или вакансий.

Однако независимо от указанных механизмов деформации фак-

торы, обусловливающие высокотемпературную прочность прак-

тически применяемых металлических материалов, более много-

численны. Если различаются условия приложения внешних

нагрузок и температуры, то даже при одинаковом механизме

деформации во многих случаях прочность в макроскопическом

11

Рис. 1.2. Классификация явлений, характеризующих высокотемпературную проч*

ность, в зависимости от средних напряжений, амплитуды напряжений и термических

напряжений:

1 — ползучесть и длительная прочность; Г — деформация растяжением и разрушение

при растяжении; /" — релаксация; 2 — ползучесть при циклическом напряжении;

2' — динамическая ползучесть; 3 — малоцикловая усталость; 3' — высокотемператур-

ная усталость; 4 — термическая усталость; 5 — термические скачки деформации; 5* —

ползучесть при циклическом изменении температуры

масштабе совершенно различна. Ниже авторы описывают широко

известные в настоящее время явления, характеризующие высоко-

температурную прочность.

На рис. 1.2 классифицируют явления в зависимости от на-

грузки и напряжения, действующих на материалы. Напряжения

12

разделяют на три вида: не изменяющееся во времени среднее

напряжение постоянной величины amt изменяющееся во времени

(во многих случаях циклически) циклическое напряжение оа

и термическое напряжение at.

1, Ползучесть и длительная прочность

В узком смысле эти понятия относятся только к неупругой

деформации и обусловленному ею разрушению при воздействии

постоянного напряжения при постоянной температуре. Непо-

средственно после нагружения возникает упругая деформация

и независящая от Времени мгновенная пластическая деформация.

Затем деформация непрерывно увеличивается с течением времени

и, в конце концов, происходит разрушение. Следовательно,

ползучесть является основной характеристикой, иллюстриру-

ющей зависимость деформации от времени и скорости деформации

или скорости ползучести от напряжения и температуры. Длитель-

ная прочность является основной характеристикой разрушения,

иллюстрирующей зависимость времени до разрушения от напряже-

ния или температуры.

Г. Деформация растяжением и разрушение при растяжении

При растяжении материала при постоянной температуре и

с постоянной скоростью определяют соотношение напряжение —

деформация, а также относительное удлинение при разрыве и отно-

сительное сужение. В общем эти прочностные свойства отли-

чаются от свойств, определяемых при ползучести, однако началь-

ная скорость деформации и результирующее напряжение

находятся просто в обратном соотношении по сравнению с соотно-

шением этих параметров при ползучести. В основном этот вид

деформации характеризуется теми же явлениями направленной

деформации и характеристиками разрушения, что и ползучесть.

Но существуют различия в методах испытания, заключающиеся

в том, что испытания на ползучесть осуществляют при сравни-

тельно низких напряжениях, низкой скорости деформации в тече-

ние длительного времени. В отличие от этого кратковременные

испытания на растяжение осуществляют при довольно высоких

напряжениях, высокой скорости деформации.

1". Релаксация

В том случае, если величина деформации поддерживается

постоянной, то нагрузка или напряжение уменьшаются с течением

времени. Хотя материал и не деформируется макроскопически

после приложения начальной деформации, но вследствие ползу-

чести упругая деформация постепенно уменьшается. Можно счи-

тать, что происходит релаксация напряжений. Следовательно,

этот случай можно рассматривать как ползучесть при непрерывном

уменьшении напряжения при сохранении постоянной дефор-

мации.

2. Ползучесть при циклическом напряжении

Простой цикл напряжений является прямоугольным циклом

со сравнительно длинным периодом. Как показано на рис. 1.2,

13

можно рассматривать ёго как нёложёниё прямоугольной воЛНЫ

циклического напряжения оа на среднее напряжение ото. Харак-

теристические свойства ползучести в этом случае подробно рас-

сматриваются ниже. Однако, если сравнить этот случай с пол-

зучестью при постоянном напряжении, равном максимальному

напряжению, то следует указать, что часто при циклическом

напряжении сопротивление ползучести уменьшается. Это об-

условлено тем, что скорость ползучести после повышения напря-

жения от минимального до максимального увеличивается по пере-

ходному режиму вследствие влияния изменения микроструктуры,

происходящего под действием динамического возврата. Известно,

что если минимальное напряжение равно нулю, т. е. деформация

осуществляется по режиму «напряжение — снятие нагрузки», то

зависящая от времени деформация ползучести помимо мгновенной

деформации при снятии нагрузки обратима. В некоторой области

частот нагружения отмеченный выше эффект увеличения скорости

ползучести и эффект возврата деформации ползучести взаимно

погашаются. В таких случа’ях ползучесть почти не развивается.

2'. Динамическая ползучесть

Этот вид деформации также относится к ползучести при цик-

лическом напряжении с наложением напряжения оа на напря-

жение ow. Однако в отличие от предыдущего случая условия

ползучести характеризуются тем, что частота изменения аа до-

вольно большая. Кроме того, аа мало по величине по сравнению

с ат (ат > аа)« Даже в случае добавления указанного цикличе-

ского напряжения получают кривую ползучести (кривую 8 — 0

такой же формы, как и при ползучести при постоянном напря-

жении; эта кривая приближается к кривой ползучести при по-

стоянном напряжении, соответствующем промежуточному значе-

нию между средним напряжением от и максимальным напряже-

нием ото + оа. Известно, что сопротивление динамической

ползучести зависит от времени, но не зависит от частоты нагру-

жения; время до разрушения в этом случае также соответствует

времени до разрушения в условиях статической ползучести при

указанном выше уровне напряжения.

3. Высокотемпературная малоцикловая усталость

Высокотемпературная малоцикловая усталость наблюдается

при высоких напряжении и деформации, когда число циклов до

повреждения составляет <104. Она отличается от случая,

когда нагружение проводится при низкой частоте приложения

напряжения или деформации, и от случая нагружения с заданной

деформацией. Часто проводят испытания на усталость с заданной

деформацией при знакопеременном треугольном цикле нагруже-

ния. Это обусловлено тём, что термическая усталость, вызыва-

ющая серьезные проблемы в реальных деталях машин и элементах

конструкций, является усталостью с заданной деформацией.

Кроме того, даже данные, полученные при высокой температуре,

соответствуют уравнению Мэнсона — Коффина и получаемые

14

таким образом зависимости имеют знакопеременный характер.

Часто осуществляют испытания при промежуточной частоте

нагружения и испытания с трапециевидным циклом нагружения

с выдержкой при заданной деформации. Это также обусловлено

легкостью проведения таких экспериментов и возможностью

принять в расчет циклическое изменение температуры реальных

деталей, работающих в условиях термической усталости.

Результаты, полученные с помощью указанных испытаний,

характеризуют зависимость усталостной долговечности от частоты

нагружения и от времени выдержки при заданной деформации.

Можно считать, что эти зависимости обусловлены влиянием пол-

зучести на усталость. Следовательно, установление методов опре-

деления усталостной, долговечности в условиях наложения уста-

лости и ползучести является одной из важных проблем при расчете

узлов машин, работающих при высоких температурах.

3'. Высокотемпературная усталость

В отличие от условий малоцикловой усталости (см. п. 3),

в данном случае частота циклических напряжений сравнительно

высока, знакопеременное напряжение или амплитуда напряже-

ния оа больше среднего напряжения ото. Кроме того, этот случай

характеризует многоцикловую усталость с числом циклов повре-

ждения >104. Однако часто так называют вид нагружения, вклю-

чающий и малоцикловую усталость. Этот термин также применяют

для определения характера разрушения при циклическом изме-

нении напряжений, включая и явления, описанные в п. 2 и п. 2',

а также термическую усталость (см. п. 4). Даже, когда этот тер-

мин употребляется в узком смысле, не всегда ясно, в чем сходство

и в чем отличие рассматриваемого случая и высокотемпературной

малоцикловой усталости, описанной в п. 3.

4. Термическая усталость

Этим термином определяют вид нагружения, обусловленный

возникновением термических напряжений вследствие ограниче-

ния по каким-то причинам свободного расширения или свободного

сжатия материалов при изменении температуры. Термические

напряжения, возникающие при циклическом изменении темпе-

ратуры, также являются циклическими, поэтому разрушение

в этом случае называют усталостью. Величина циклических тер-

мических напряжений различается в зависимости от интервала

изменения температуры или от степени стеснения деформации.

В интервале упругих напряжений следовало бы называть это

явление многоцикловой термической усталостью, а в интервале

больших термических напряжений, обусловленных циклическим

изменением неупругой деформации, — малоцикловой термической

усталостью. Следовательно, помимо усталости при постоянной

высокой температуре (изотермической усталости, см. п. 3 и п. 3')

можно рассматривать высокотемпературную — низкотемператур-

ную усталость, возникающую при наложении температурных

циклов одного периода или температурных циклов со сдвигом

15

по фазе. Испытания на термическую усталость в настоящее время

проводят большей частью как испытания на малоцикловую уста-

лость при заданной деформации и треугольном цикле нагружения.

Методика экспериментов имеет определенные ограничения: ча-

стоту циклического изменения деформации ограничивают в про-

межуточном интервале (~0,02 Гц).

В хрупких материалах разрушение может произойти в резуль-

тате образования трещины при однократном изменении темпе-

ратуры. Это явление называют термическим ударом.

5. Термический скачок деформации

В отличие от явлений, в результате которых термическая

усталость приводит к разрушению, термическим скачком назы-

вают явление, вызывающее деформацию; при этом деформация,

обусловленная циклическим изменением термических напря-

жений, накапливается в одном направлении. Обычно, если дей-

ствуют только термические напряжения и неупругая деформация

многократно изменяется циклически, то однонаправленные напря^

жения растяжения или сжатия релаксируются и становятся

знакопеременными. Деформация также становится знакоперемен-

ной, термический скачок не возникает. Если помимо термических

действуют и другие напряжения, то эти напряжения играют роль

средних напряжений деформации. Отличие от скачка пластической

деформации в материалах при комнатной температуре, когда не

происходит ползучести, заключается в накоплении неупругой

деформации, зависящей от времени (ползучести), помимо пласти-

ческой деформации, не зависящей от времени. Следовательно,

рассматриваемое явление зависит от числа циклов нагружения

и от времени.

5'. Ползучесть при циклическом изменении температуры

Этим термином обозначают ползучесть при циклическом изме-

нении, например, по прямоугольному режиму, температуры при

постоянном напряжении. В этом случае термические напряжения

не возникают. Кроме того, в отличие от термического скачка

деформации (см. п. 5), почти не происходит и накопления пла-

стической деформации, не зависящей от времени.

Выше описаны хорошо известные явления, характеризующие

высокотемпературную прочность, кратко рассмотрена их вза-

имосвязь; однако классификация указанных явлений не всегда

ясна.. Например, характеристики деформации, зависящей от вре-

мени, и разрушения, вызванного такой деформацией, определяют

только как ползучесть. Вопрос заключается в том, какую роль

играет усталость при определении этих характеристик. Эта про-

блема подробно рассматривается во второй главе; здесь авторы

коснулись этого вопроса, чтобы показать сложность явлений,

характеризующих прочность.

Как при комнатной и низких температурах, при которых

почти не проявляется влияние времени на деформацию и устало-

стное разрушение, так и при высоких температурах напряжения

16

определяют механизм дефор-

мации, а их циклическое из-

менение является главным фак-

тором, обусловливающим уста-

лостное разрушение. Кроме

того, тот факт, что часто обна-

руживают зависимость высоко-

температурной прочности от

времени, обусловлен именно

высокой температурой; темпе-

ратура является фактором, ко-

торый оказывает влияние на

прочность независимо от влия-

ния времени. Циклическое из-

менение напряжения или де-

формации, изменение времени

и температуры рассматривают

в качестве трех основных фак-

торов, оказывающих влияние

Рис. 1.3. Классификация явлений высоко-

температурной прочности в зависимости

от циклических изменений температуры,

времени и напряжения (деформации^:

на прочность материалов.

На рис. 1.3 показана качествен-

ная схема, иллюстрирующая

влияние каждого из указанных

факторов, отложенных по раз-

личным осям, на явления,

характеризующие прочность

материалов.

Для таких материалов,

влияние времени на проч-

ность при комнатной темпе-

/ — высокотемпературная многоцикловая

усталость; 2 — высокотемпературная ма-

лоцикловая усталость; 3 — высокотемпе-

ратурное растяжение; 4 — многоцикловая

усталость при комнатной температуре;

5 — малоцикловая усталость при комнат-

ной температуре; 6 — обычная термиче-

ская усталость; 7 — растяжение при ком-

натной температуре; 8 — обычная высоко-

температурная многоцикловая усталость;

9 — обычная ысокотем перату рная мало-

цикловая усталость; 10 — обычное высоко-

температурное растяжение; 11 — ползу-

честь при циклическом изменении напря-

жений; 12 —ползучесть (релаксация); 13 —

ползучесть при изменении температуры

не обнаруживается,

ратуре которых почти

как, например,

сплавы железа, свойства при растяжении при комнатной тем-

пературе занимают в этой схеме место на оси температуры.

Аналогично, малоцикловая или многоцикловая усталость при

комнатной температуре располагаются в точках, сдвинутых парал-

лельно вдоль оси циклического изменения напряжения или

деформации. На таком же основании можно считать, что если

при высокой температуре деформировать образцы с высокой

скоростью, когда не проявляется заметно влияние времени, или

подвергать образцы испытаниям на усталость при высокой частоте

нагружения, то должны обнаруживаться явления, характеризу-

ющие высокотемпературное растяжение, высокотемпературную

мало- и многоцикловую усталость, не зависящие от времени, как

и при комнатной температуре. На схеме указано место, звнимаемое

каждым из этих явлений.

Можно также считать, что ползучесть при циклическом изме-

нении напряжения в отличие от ползучести, зависящей от темпе-

ратуры и времени, характеризуется дополнительным влиянием

17

указанного изменения напряжения. Свойства при растяжении при

высоких температурах, определяемые с помощью обычных испы-

таний на растяжение, занимают промежуточное положение между

высокотемпературным растяжением и ползучестью. Кроме того,

следует указать, что данных по высокотемпературной мало-

и многоцикловой усталостной прочности, получаемых с помощью

обычных испытаний на усталость, накоплено большое количество.

Они занимают положение между теми свойствами, на которые

по-существу не оказывает влияние время, и свойствами при пол-

зучести при циклическом изменении напряжений, когда про-

является влияние как времени, так и циклического изменения

напряжений. Аналогичная ситуация существует и относительно

термической усталости. Она занимает положение между уста-

лостью при комнатной температуре, высокотемпературной уста-

лостью и ползучестью при циклическом изменении напряжений

и характеризуется как явление, происходящее в наиболее слож-

ных условиях, обусловленных влиянием всех трех факторов.

Если классифицировать указанным образом явления, харак-

теризующие высокотемпературную прочность, то можно отме-

тить, что самыми существенными являются не зависящие от

времени прочностные свойства при высокотемпературном растя-

жении, мало- и многоцикловой усталости. Кроме того, суще-

ственным является ползучесть при постоянном напряжении, за-

висящая от времени, и ползучесть при циклическом изменении

напряжения, проявляющая дополнительно специфический эффект

циклического изменения температуры. Таким образом, характе-

ристики деформации при высокотемпературном растяжении и

термическом скачке деформации, а также характеристики разру-

шения при высокотемпературной и термической усталости, опре-

деляемые при условиях сочетания или наложения влияния напря-

жения и деформации, времени и температуры, не обязательно

выражаются основными свойствами. Они во многих случаях про-

являют специфические характеристики деформации и сопротив-

ления разрушению из-за взаимного влияния. Вероятно, в неко-

торых случаях имеются отклонения характеристик прочности

от указанного на схеме положения (характеризуемые, например,

линейным законом накопления повреждений).

1.3. ПРАКТИЧЕСКИЕ ПРОБЛЕМЫ

ВЫСОКОТЕМПЕРАТУРНОЙ ПРОЧНОСТИ

И ВЫСОКОТЕМПЕРАТУРНЫЕ МАТЕРИАЛЫ

1.3.1. Котлы

Наиболее важной проблема высокотемпературной прочности

является для больших котлов тепловых электростанций. Год за

годом возрастали рабочие давления и температуры, повышались

параметры котельных установок. В настоящее время давление

18

Рис. 1.4. Схема котельного агрегата тепловой электростанции:

/ — вторичный пароперегреватель; 2 — первичный пароперегреватель; 3 —

экономайзер; 4 — барабан; 5 — высокотемпературный подогревательный

паропровод; 6 — турбина; 7 — ступень высокого давления; 8 — ступень

среднего давления; 9 — ступень низкого давления; 10 — топливо; 11 —

подогреватель; 12 — главный паропровод; 13 — низкотемпературный по*

догревательный паропровод; 14 — пароконденсатор; 16 -V нагреватель

подводимой воды низкого давления; 16 — водоохлаждаемая труба; 17 —

деаэратор; 18 — нагреватель подводимой воды высокого давления; 19 —

« трубопровод подачи воды

пара в котлах сверх критического давления превышает 25 МПа,

а температура пара—540 °C. На рис. 1.4 приведена схема ко-

тельной установки и указаны применяемые материалы. Наиболее

важной частью установки являются трубы котла теплообменника.

Объем производства этих труб очень велик, а применяются они

в таких условиях, когда к ним предъявляются требования высо-

котемпературной прочности. В табл. 1.1 приведен химический

состав сталей, применяемых для указанных труб. Размеры ис-

пользуемых труб (пароперегревательных, подогревательных) изме-

няются в широких пределах — наружный диаметр 35—60 мм,

толщина стенок 3—12 мм, отношение внутреннего и наружного

диаметров 1,2—1,9.

На рис. 1.5 показана котельная труба с трещиной. Ее вид

сходен с цилиндрической трубой, разрушенной при испытаниях

на ползучесть под внутренним давлением, описываемых ниже.

Следовательно, высокотемпературная прочность, которая является

наиболее важной проблемой для указанных труб, характеризуется

длительной прочностью. Материалы, указанные в табл. 1.2,

в общем имеют высокую длительную прочность. То, что обычно

углеродистые стали применяют при температурах до 450 °C,

малолегированные стали при 450—600 °C, нержавеющие стали

до 550—650 °C, обусловлено регламентацией допустимых напря-

19

§Таблйна 1.1. Составы стандартизованных сталей для котельных труб

Сталь Обозначение по JIS Обозначение по составу Химический состав. %

С Si Мп p s Ni Cr М» Др-

1 2 3 4 5 6 7 8 9 10 11 12

Углеро- дистая STB 30 250,20 250,35 0,25— 0,60 2^0,040 2^0,040 — — — —

STB 33 0,08— 0,18 2^0,35 0,25— 0,60 2^0,035 2=^0,035 — — — —

STB 35 0,08— 0,18 0,Ol- О.35 0,25— 0,60 2^0,035 2=^0,035 — — — —

STB 42 250,32 0, Io- О.35 0,30— 0,80 2-^0,035 2=^0,035 — — — —

Низко- легиро- STBA 12 0,5 Mo 0,10— 0,20 0, Io- О.50 0,30— 0,80 250,035 2^0,035 — — .0,45— 0,65 —

ванная STBA22 1 Cr—0,5 Mo 250,15 2^0,050 0,30— 0,60 2^0,035 2^0,035 — 0,80— 1,25 0,45— 0,65 —

STBA 23 l,25Cr— 0,5Mo—Si 250,15 0,50— 1,00 0,30— 0,60 2-^0,030 2=^0,030 — 1,0- 1,5 0,45— 0,65 —

STBA 24 2,25Cr— IMo ^0,15 2^0,50 0,30— 0,60 2^0,030 2^0,030 — 1,9— 2,6 (0,87— 1,13 —

STBA 25 5Cr—Mo 250,15 2^0,50 0,30— 0,60 2-^0,030 2^0,030 4,0— 6,0 0,45— 0,65 —

STBA 26 9Cr—Ma 250,15 0,25— 1,00 0,30— 0,60 2^0,030 2=^0,030 8,0— 10,0 0,90— 1,10 —

Продолжение табл. 1.1

1 2 3 4 5 6 7 8 9 10 n 12

Нержа- веющая SUS 410TB 12Cr 2^0,15 2=51,00 2=51,00 250,040 250,030 — 11,5— 13,5 — —

SUS 430TB 17Cr ^0,12 2^0,75 2-51,00 250,040 250,030 — 16,0— 18,0 — —

SUS 304HTB 18Cr—8Ni 0,04— 0,10 2^0,75 252,00 250,040 250,030 8,0— 11,0 18,0— 20,0 — —

SUS 304LTB* 18Cr—8Ni 250,03 ^1,00 252,00 250,040 250,030 9,0— 13,0 18,0— 20,0 — —

SUS 321HTB 18Cr— 12Ni— Ti 0,04— 0,10 =5:0,75 552,00 250,040 250,030 9,0— 13,0 17,0— 20,0 — Ti 4XC— 0,60

SUS 316HTB 18Cr— 12Ni— Mo 0,04— 0,10 =50,75 252,00 250,040 250,030 10,0— 14,0 16,0— 18,0 2,0— 3,0 —

SUS 316LTB ♦ 18Cr— 12Ni— Mo 2^0,03 2^1,00 252,00 250,040 250,030 12,0— 16,0 16,0-- 18,0 2,0- 3,0 —

SUS 309TB 22Cr— 12Ni 2=50,15 ^1,00 252,00 250,040 250,030 12,0— 15,0 22,0— 24,0 — —

SUS 310TB 25Cr—20Ni 2^0,15 251,50 252,00 250,040 250,030 19,0— 22,0 24,0— 26,0 — —

SUS 347HTB 18Cr— 12Ni— Nb 0,04— 0,10 2^1,00 252,00 250,030 250,030 9,0— 13,0 17,0— 20,0 — Nb-|-Ta 8XC—1,0

♦ Малоуглеродистая.

Ю

й Таблица 1.2. Условия эксплуатации жаропрочных сталей в нефтеочистной и нефтехимической промышленности

а) Нефтеочистная промышленность

Назначение Параметр Перегонка при атмосфер- ном давлении Вакуумная перегонка Каталитиче- ская конверсия Гидридная десульфурация Ги дридный крекинг Каталитиче- ский крекинг

1 2 3 4 5 6 7 8

Трубы на- Максимальная 250—350 350—500 420—580 200—400 —550 —500

г резатель- ных печей температура жидкости, °C Максимальное 0,1 0,001—0,006 3—4 3,5—6,5 —15 0,1

давление жид- кости, МПа Жидкая среда Сырая нефть, Мазут при Бензин во- Водород, раз- Водород, тя- Легкий дис-

Применяемые 0,1—0,5% сернйстых соединений STPT 38; нормальном давлении 0,1—0,5% сернистых соединений STPT 38; дород, неболь- шое коли- чество HaS STPA 24; личные ма- зуты, HaS STPA 23; желая фрак- ция перера- ботки нефти SUS 321ТР; тиллят нефти STPA 25»

Реакцион- материалы Опорные де- тали Применяемые STPA 12; STPA 25; STPA 26 STPA 12; STPA 22; STPA 25 Стали 2 SUS 304ТР 5Сг—12Ni, 25Сг- ICr—0,5Мо STPA 26; SUS 321TP; SUS 347TP —20Ni (литые, к 0,5Mo; SUS 347ТР ованые) 2,25Сг—1Мо 1,25Сг—0,5М(у

ная колонна материалы . Облицовка Температура — SUS 38 400—600 ICr—0,5Mo SUS 321; SUS 347 400—600 SUS 316 - 400—600 SUS405 400-600

- при каталити- ческой реге- нерации, *С -- -- - - - - — - -

Продолжение табл. L2

1 ’ 2 3 4 5 6 7 8

Трубопро- воды Применяемые материалы (в высокотем- пературной зоне) Применяемые материалы (в высокотем- пературной зоне) STPA 25; STPA 26 STPA 22; STPA 25 STPA 23; STPA 24; STPA 25; SUS 304TP STPA 25; SUS 321TP; SUS347TP SUS 316TP; SUS 347TP STPA 25; STPA 22

Тепло- обменник STB 35 STB 35; STBA 22 STBA 12; STBA 23; STBA 25; SUS 304TB STBA 12; STBA 25; SUS 321TB; SUS 347TB SUS 316TP; SUS 347TP STBA 25; SUS 304TB

б) Нефтехимическая промышленность

Назначение Параметр Крекинг нефти (этилен) Разложение метана

Крекинговая установка Материал для труб реформер Максимальная температура жидкости, °C Максимальное давление, МПа Применяемые материалы )3 700—800 0,3—0,4 Incoloy 800; SUS 316; SUS316L; SUS 310; SUS 347 НК 40 (центробежнолитые трубы) 770—970 0,8 SCH 14 (соответствует SUS 310) и др.

Сплав с Si Мп Сг Ni N А1 Ti

НК 40 Incoloy 800 w 0,35/0,40 ^0,10 0,75/1,50 ^1,0 ^1,25 ^1,50 24,5/26,5 19,0/23,0 19,5/21,5 30,0/35,0 0,04/0,14 0,15/0,60 0,15/0,60

Рис. 1.5. Вид котельной трубы с трещиной [3]

жений с учетом сопро-

тивления ползучести.

На практике помимо

сопротивления ползу-

чести к сталям предъ-

являют требования сва-

риваемости, способно-

сти к деформации из-

гибом, жаростойкости,

коррозионной стойко-

сти в продуктах сго-

рания. Аварии, происходящие

в настоящее время, часто связаны

с коррозионным воздействием

среды.

Рнс. 1.6. Разрез водоохлаждаемого

реактора

1.3.2. Корпуса ядерных реакторов

На рис. 1.6 в качестве при-

мера показан общий вид водоохла-

ждаемого ядерного реактора

(PWR) с разрезом, а на рис. 1.7

приведена схема установки ядер-

ного реактора на атомной элек-

тростанции и указаны основные

материалы, применяемые для

различных агрегатов. Использу-

емые материалы незначительно

отличаются от материалов для

электростанций с котельной уста-

новкой. Температура пара на

атомной электростанции низкая,

поэтому длительная прочность

материалов не вызывает каких-

либо проблем. Однако серьезные

проблемы вызывает деформация

ползучести, так как толщина

стенок корпусов реакторов соста-

вляет до 200 мм. Для них следует

использовать материалы с боль-

шим сечением поглощения ней-

тронов, не содержащие бора и ко-

бальта, вызывающего у-излуче-

ние вследствие испускания ней-

тронов. В будущем, когда будут

применяться реакторы-размножи-

тели и высокотемпературные ре-

акторы с газовым охлаждением,

21

Рис. 1.7. Схема водооклаждаемого реактора атомной электростанции:

1 — бассейн выдержки ТВЭЛов; 2 — регулирующий стержень; 3 — автоклав;

4 — система остановки реактора; S — активная зона; 6 — оболочки ТВЭЛов;

7 — испаритель; 8 — основной паропровод; 9 — турбина; 10 — корпус реак-

тора; 11 — основной материал; 12 — материал облицовки; 13 — устройство

для очистки воды реактора; 14 — первичный трубопровод системы охлажде-

ния; 1S — регенеративный или нерегенератнвный теплообменник; 16 — трубо-

провод подачи воды; 17 — нагреватель питающей воды; 18 — конденсатор;

19 — морская вода

условия работы материалов станут более жесткими, чем в котель-

ных установках. При этом придется учитывать не только высоко-

температурную прочность, но также возможность возникновения

высокотемпературной малоцикловой усталости и термических

скачков деформации.

1.3.3. Химическое оборудование

Высокотемпературная прочность материалов для химиче-

ского оборудования стала важной проблемой в связи с увеличе-

нием размеров оборудования для нефтеочистных и нефтехими-

ческих заводов. В табл. 1.2 приведен состав применяемых в на-

стоящее время жаропрочных сталей. Теплообменные аппарата

на нефтеочистных заводах эксплуатируются при наиболее высоких

температурах, для труб этих аппаратов применяют котельную

сталь. На нефтехимических заводах рабочие температуры в реак-

ционных башнях разложения нефти также очень высоки и дости-

гают 800 °C, а в некоторых случаях приближаются к 1000 °C.

При указанных высоких температурах оборудование эксплуати-

руется в течение длительного времени, поэтому к материалам

предъявляется ^требование высокого сопротивления ползучести

при повышенных температурах. В прошлом для этих целей ис-

пользовали литые трубы из стали НК40, однако у этой стали

25

в процессе эксплуатации происходит заметное изменение свойств,

сопротивление термической усталости также вызывает определен-

ные проблемы. В установках для очистки нефти применяемые

материалы часто работают в атмосфере водорода при высоких

температурах и давлениях, поэтому важной проблемой является

охрупчивание, вызванное обезуглероживанием и зерногранич-

ными трещинами, обусловленными коррозионным воздействием

водорода.

1.3.4. Паровые турбины

На электростанциях используются крупные высокомощные

паровые турбины (рис. 1.8), конструкция которых является очень

сложной с большим количеством различных деталей. К деталям,

для которых проблема высокотемпературной прочности имеет

наибольшее значение, относятся лопатки, ротор, корпус и болты.

В табл. 1.3 указаны типичные стали, применяемые для этих дета-

лей, и приведен их химический состав.

На лопатки турбины, определяющие долговечность всего агре-

гата, действуют центробежные силы, обусловленные их враще-

нием, усилия статического изгиба под действием давления пара,

и вибрационные нагрузки. В связи с этим для лопаток высоко-

температурной ступени, находящихся под действием высокого

давления, важным является обеспечение высокого сопротивления

динамической ползучести, высокотемпературной многоцикловой

усталости, термической усталости. К материалам для ступени

низкого давления предъявляются высокие требования к прочности

при растяжении, сопротивлению усталости и демпфирующей

способности.

Важной деталью является ротор, вращающийся вместе с лопат-

ками. К ротору ступени высокого или среднего давления (600—

300 °C) предъявляют требования высокого сопротивления пол-

зучести и высокой длительной прочности, поэтому для него при-

меняют жаропрочную сталь, в частности Сг—Мо—V. Мате-

риалы для роторов ступени низкого давления должны иметь

высокую вязкость на образцах с надрезом; для них применяют

высоковязкую сталь, в частности Ni — Сг — Мо — V. На рис. 1.9

показано распределение температур в высокотемпературной части

Рис. 1.8. Паровая турбина и электрогенератор:

/ _ турбина высокого давления; 2 — турбина низкого давления; 3 — элек-

трогенератор; 4 — ротор; 5 — корпус; 6 — лопатки; 7 — выпускная камера

26

Таблиц a L3. Химический состав сталей для паровых турбин

* эииэь -ВНЕВН U3 ct ct^Eje; х х

Др. ggtg । 11 i । i 111 %-111 и ° 3 < ё s ы

> d CO I I d CO °?, CO | CN <N I 1 I | 1 io w | 1Л 04 <>loo 1 1 <*o©o oH ~o 1 -o о о о о

£ 1 Illi 1 о- 1 ° 1 «- 1 1 1 1 1 II

о S о ш 1П СЧ С© 1П СЧ О) 7 * I “г 7 ®. 2 I я я I । ? 7 7 7 <1, о 1 о <1 J, J, ' °- о о о — о о

и о о m S ш ш со сГ о °о — ►. —* ’Ф —* со о о ю о 7 —<—< J, - J а <4, = £8 1 £S S 2 £2“ £= А 1 • J> J> О —- _7 1О 00 00 о” — — — о" о

Z I сё о S I <8 । °. °. S I I I II « 1 ogo- 1 о- 1 - Й 2 g *

Мп — 00 00 00 <ю °- 1 - cl оо °0- । °- 7 7 ? ? V/ 1 у© 2© ° ° ° ~ ° ° ~ иД <1 ©d V/ V/ o' o' o' o'

</5 ю о I o CO m in ”. । a 08 » « 41 ° i ® 7 7 7

m -co m m m П tn tn tn <4 °i O . —< о p о o 00 ’Ф in — 0)0 PP 1 о- - <4© <4© '* <=> © О о 1 gb У О S OOOOOOOO^yytn tn in о о" о" о" о

'1 ' Сталь <4 > .со "к I * -г« П A !-di ШЙУ

ротор; Л — лопатки; Б — болты; К — корпус.

27

№ w Ш h3Q tfO°G №

Рис. 1.9. Распределение температур в роторе паровой тур-

бины [3 J

ротора. В осевом и в радиальном направлениях существует до-

вольно высокий градиент температур, однако тепловая емкость

ротора большая, поэтому при запуске и остановке турбины по-

являются еще большие температурные градиенты и, следова-

тельно, термические напряжения, в результате циклического

изменения которых становится возможной термическая уста-

лость. На внутренних поверхностях ротора в результате повы-

шения температуры при запуске возникают напряжения растя-

жения, на наружных — напряжения сжатия. Кроме того, наличие

канавок под наружные лопатки в зонах, где температура наиболее

высокая, обусловливает повышенный коэффициент концентрации

напряжений, поэтому для роторов желательно использование

материалов, у которых надрез вызывает упрочнение.

Корпус турбины имеет сложную форму с каналами для про-

хождения пара, поэтому для его изготовления необходимы мате-

риалы с хорошими литейными свойствами и свариваемостью.

Корпус подвергается воздействию внутреннего давления высоко-

температурного пара, также следует учитывать возможность тер-

мических скачков деформации и термической усталости из-за

напряжений, возникающих при пуске и остановке турбины. ;

Болты являются важной деталью, применяемой в большом

количестве не только для крепления корпуса, но и для фланцевого

соединения клапанов и трубопроводов. Если уменьшается усилие

затяжки болтов вследствие релаксации напряжений, то проис-

ходит утечка пара, поэтому для болтов необходимы материалы

в высоким сопротивлением релаксации. Одновременно к болтам

предъявляют требование высокой длительной прочности на образ-

цах с надрезом, чтобы не происходило разрушения от углубления

28

резьбы после их повторной затяжки. Необходимо так^е учиты-

вать возможность охрупчивания материала болтов при длительной

эксплуатации турбины. Кроме того, температурные коэффициенты

линейного расширения соединяемых деталей не должны значи-

тельно различаться.

1.3.5. Газовые турбины

Газовые турбины, имеющие небольшие размеры, небольшую

массу, сравнительно высокую мощность и обеспечивающие воз-

можность быстрого запуска, довольно широко применяют для

выработки электроэнергии. В будущем появится необходимость

в турбинах еще более высокой мощности и с большей долго-

вечностью. Эффективность газовой турбины зависит от темпера-

туры газа на входе в нее, поэтому целесообразно повышать на-

сколько возможно указанную температуру. На рис. 1.10 при-

ведена схема газовой турбины, а в табл. 1.4 даны основные мате-

риалы, применяемые для ее изготовления, и их химический

состав. Состав материалов определяют с учетом жаропрочности

и сопротивления высокотемпературной коррозии, вызванной про-

дуктами сгорания. Рабочие температуры в турбине часто дости-

гают 1000 °C. В настоящее время, чтобы повысить [4, 5] рабочие

температуры выше 1000 °C, для деталей турбин успешно разраба-

тывают жаропрочные сплавы на никелевой основе, изготавливают

лопатки из направленно затвердевших материалов и монокристал-

лических материалов. На рис. 1.11 представлена схема, иллюстри-

рующая прогресс в разработке жаропрочных сплавов и повыше-

нии их сопротивления ползучести.

Наиболее важной деталью с точки зрения высокотемператур-

ной прочности является лопатка турбины (рис. 1.12). Враща-

ющиеся лопатки подвергаются воздействию центробежных сил,

поэтому к материалам лопаток предъявляют требование высокой

Ряс. 1.10. Высокотемпературная часть газовой турбины, применяемой

для выработки электроэнергии

29

^Таблица 1.4. Химический состав сплавов для газовых турбин

Сплав c Mn Si Cr Ni Co Mo w Nb Ti A! Fe Др. Назна- чение •

Timken 16-25-6 0,10 1,35 0,70 16,0 25,0 6,0 50 0,15 N Д(Р)

А-286 0,05 1,35 0,95 15,0 26,0 — 1,75 — — 2,00 0,20 Осн. 0,3 V д, вл

Discaloy 0,04 — — 13,5 26,0 — 2,7 — — 1,7 0,1 Осн. — д

N 155 0,15 1,5 0,5 21 20 20 3,0 2,5 1,0 — — Осн. 0,15 N НЛ

S590 0,40 1,5 0,7 20 20 20 4,0 4,0 4,0 — — 24 — вл

S816 0,38 1,5 0,7 20 20 43 4,0 4,0 4,0 — — 3,0 — вл

G 18В 0,4 0,8 1,0 13 13 10 2,0 2,5 3,0 — — Осн. — вл. д

Inconel X 0,04 0,7 0,3 15 73 — — — 0,9 2,4 0,9 7 — вл

Inconel 600 0,04 — — 15,8 Осн. — — — — — — 7,2 — НЛ

Inconel 700 0,12 <2,0 <1,0 15,0 46,0 28,5 3,7 — — 2,2 3,0 <4,0 — вл

Inconel 713C 0,12 — 12,5 Осн. — 4,2 — 2,0 0,8 6,1 — । 0,012 B; 0,1 Zr НЛ

Inconel 901 0,05 — — 13,5 42,7 — 6—2 — — 2,5 0,2 34,0 — вл

Hastelloy X 0,15 — — 22 45 — 9 — — — — Осн. — КС

Hastelloy R235 Udimet 500 0,15 . 15,5 Осн. <2,5 5,5 — 2,5 2,0 10 — КС

0,12 <1,0 <0,25 20 Осн. 10 4 — — 3,0 2,75 <2,0 — л

Udimet 700 0,15 15 Осн. 18,5 5,2 — — 3,5 4,2 — 0,05 В л

M252 0,10 1,0 0,7 19 54 10 10 — — 2,5 0,75 2,0 — л

Mar-M200 0,15 — — 9,0 Осн. 10 — 12,5 1,0 2,0 5,0 — 0,015 B; 0,5 Zr л

Rene 41 0,05 — — 19,0 Осн. 11,0 10,0 — — 3,1 1,5 — 0,01 В л

SUH 310 ^0,25 ^2,00 ^1,50 24,0— 26,0 19,0— 22,0 — — — — — — Осн. — КС

Nimonic 75 0,12 0,4 0,6 20 76 — — — — 0,4 0,06 2,4 — вл

HS-21 0,25 0,60 0,60 27 3 62 5 — — — — 1,0 — • КС

X40(Q 0,40 0,60 0,60 25 10 55 — 8 — — — 1,0 — КС

• Д — диски; Р — роторы; ВЛ — вращающиеся

лопатки; НЛ — неподвижные лопатки;

КС — камеры сгорания; Л — лопатки.

Температура применения, °C

Рис. 1.13. Изменение температур ло-

паток при запуске и остановке газовой

турбины и схема петли гистерезиса

напряжение—деформация на задней

кромке лопатки:

1 — запуск; 2 — нагрузка; 3 — устой-

чивая работа: 4 *— остановка; 5 — вну-

тренняя область С; 4 — передняя кром-

ка В; 7 — задняя кромка А; 8 — изо-

термы; 9 — нагрев; 10 — охлаждение

ствием ванадия, натрия и серы в продуктах сгорания. Для ее

предотвращения не только подбирают соответствующий хими-

ческий состав материалов, но и осуществляют обработку топлива

длительной прочности. При пуске

и остановке турбины в попереч-

ном сечении лопатки возникает

определенное распределение тем-

ператур, показанное на рис. 1.13.

На задней кромке лопатки, ха-

рактеризующейся наибольшей ам-

плитудой циклической деформа-

ции, при нагреве возникает дефор-

мация сжатия, при охлаждении —

деформация растяжения. Вслед-

ствие этого возникает состояние,

соответствующее термической ус-

талости; в указанной зоне часто

появляются трещины. Возникно-

вение трещин в результате тер-

мической усталости возможно и

в неподвижных лопатках.

В связи с необходимостью

обеспечения высокого сопротивле-

ния термической усталости, как

и для обеспечения высокой дли-

тельной прочности, нежелательно

огрубление выделений на грани-

цах зерен и образование выде-

лений о-фазы, приводящее к ох-

рупчиванию жаропрочных спла-

вов при длительной их эксплуа-

тации. Следует указать, что серь-

езные проблемы вызывает высо-

котемпературная коррозия мате-

риалов, обусловленная присут-

и всасываемого воздуха, алитирование поверхности лопаток.

1.4. ОСНОВЫ РАСЧЕТА КОНСТРУКЦИЙ НА ПРОЧНОСТЬ

ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ

1.4.1. Современное состояние методики расчета

на высокотемпературную прочность

В США в 1914 г. впервые в мировой истории один за другим

произошло несколько взрывов котлов, эксплуатирующихся в раз-

личных отраслях промышленности. В связи с этим Американское

общество инженеров-механиков (ASME) образовало Комитет по

котлам и сосудам, работающим под давлением*, и разработало

32

систематические правила проектирования и изготовления

котлов «Нормы ASME на котлы и сосуды давления: часть I, сило-

вые котлы». До настоящего времени отдельно по разделам раз-

рабатываются нормы на различные котлы и сосуды давления

и нормы на материалы, способы проектирования, изготовления

и проверки. Кроме того, каждые три года содержание документов

в значительной степени пересматривается.

Проблемы расчета на прочность при высоких температурах

различных конструкций наиболее глубоко рассматриваются

в Нормах расчета ASME 1592—10 «Оборудование для работы

при высоких температурах, Класс 1», в частности, в части VIII,

раздел 1 «Сосуды давления» (1968 г.) и в части III, раздел 1 «Ком-

поненты атомных энергетических установок» (1974 г.). Первый

из этих документов относится к применявшимся ранее котлам

и сосудам давления. На основании этих норм в Японии также

разработаны соответствующие нормы расчета.

В США корпуса для первых реакторов на легкой воде проекти-

ровали и изготавливали на основе указанных норм. Позже уста-

новили, что проектирование корпусов ядерных реакторов на

основе части VIII не вполне удовлетворяет требованиям безопас-

ности и для проектирования новых реакторов на легкой воде

стали применять нормы, указанные в части III. Здесь в отличие

от части VIII включены не только сосуды давления, но все метал-

лические детали ядерных установок. Другие отличия части III

от части VIII заключаются в изменении способа определения

допустимых напряжений: в качестве основы методики проекти-

рования принята не теория максимальных главных напряжений,

а теория максимальных касательных напряжений. Расчет напря-

жений в каждой детали конструкции осуществляется с учетом

усталости, предусматривается наличие сварных соединений; в ка-

честве неразрушающего метода контроля применяется не только

рентгеновский, но и ультразвуковой.

При определении допустимых напряжений в методике проч-

ностных расчетов в части III установлена максимальная темпера-

тура для ферритной стали 370 °C, для аустенитной стали 430 °C,

следовательно, область ползучести не регламентирована. Позже

началась разработка и проектирование реакторов-размножителей

на быстрых нейтронах с высокими рабочими температурами.

В связи с этим возникла необходимость установления норм про-

ектирования для области ползучести. Внесение исправлений

и дополнений к Нормам ASME 1331 привело к разработке Норм

расчета 1592—10, а также наряду с этим 1593 (изготовление),

1594 (контроль), 1595 (испытание), 1596 (предотвращение возник-

новения избыточного давления). В издание 1977 г. в часть III

внесены исправления, одновременно Нормы расчета 1592—10

относительно ядерных установок получили обозначение N-47.

Нормы расчета 1592—10 разработаны для проектирования

высокотемпературных ядерных установок, в них включены новые

2 Тайра С., Отани Р. 33

положения, которые отсутствовали в прежних Йормах. Однако

некоторые из принятых положений оказывают влияние и на расчет

других высокотемпературных конструкций и механизмов. Нормы

ASME оказали большое влияние на разработку соответствующих

Норм и в Японии, технологические разработки и исследователь-

ские поисковые работы в Японии осуществляются в соответствии

с указанными Нормами. Подробно содержание Норм рассматри-

вается в оригинальной и других работах [6—8], ниже кратко

указаны их основные характерные особенности.

1.4.2. Нормы расчета ASME 1592

В Нормах расчета 1592 определяются перечисленные ниже

виды повреждения и даются указания по их предотвращению.

1. Пластичное разрушение под действием кратковременной

нагрузки.

2. Разрушение при ползучести под действием длительного

нагружения.

3. Повреждения, обусловленные наложением ползучести

и усталости.

4. Большие деформации, обусловленные прогрессирующей

потерей устойчивости и возникновением скачков деформации.

5. Повреждения машин, обусловленные чрезмерными де-

формациями.

6. Потеря устойчивости под действием кратковременных на-

грузок.

7. Потеря устойчивости при ползучести под действием дли-

тельного нагружения.

На диаграмме высокотемпературных расчетов в соответствии

с Нормами 1592 (рис. 1.14) перечисленные факторы обозначены

№ 1—№ 7. Из этой диаграммы ясно, что прежде всего эксплуата-

ционное состояние установки разделяют на расчетное, рабочее

состояние и состояние проверки. Рабочее состояние в свою очередь

разделяют на нормальное, аномальное, аварийное и состояние

повреждения. Для каждого состояния определяют условия рас-

чета. Кроме того, величины, ограничиваемые при расчетах,

подразделяют на напряжения, контролируемые нагрузкой, и де-

формации. Напряжения обусловливают ограничения, указанные

в пунктах 1 и 2, деформации — пунктах 3—7.

а. Ограничения по напряжениям, контролируемым нагрузкой.

Напряжения разделяются на напряжения, удовлетворяющие

граничным условиям, определяемым нагрузкой (или динамическим

граничным условиям) и напряжения, удовлетворяющие граничным

условиям, определяемым смещением (или геометрическим гранич-

ным условиям). Первые называют напряжениями, контролиру-

емыми нагрузкой, вторые — напряжениями, контролируемыми

34

Рис. 1.14. Диаграмма расчета в соответствии с* Нормами ASME 1592

2е

35

Таблица 1.5. Обозначения, приведенные на рис. 1.14

Обозна- чение Физический смысл Характеристика

1 2 3

So Допустимое напря- жение для расчет- ных условий Минимальная величина из: 1) 5/8 минимального стандартного напряже- ния течения при комнатной температуре 2) 1/4 минимального стандартного временно- го сопротивления при комнатной темпера- туре 3) 5/8 напряжения течения при соответству- ющей температуре (для нержавеющей стали 90%) 4) 1/4 временного сопротивления при соот- ветствующей температуре 5) среднего напряжения, при котором ско- рость ползучести составляет 0,01 % за 1000 ч 6) 67 % средней величины предела длитель- ной прочности за 10ь ч 7) 80 % минимальной величины предела дли- тельной прочности за 10ь ч

Sm/ Допустимое напря- жение для эксплуа- тационных условий Соответствует минимальной из приведенных ниже величин Sm и St

Sm Независящее от вре- мени допустимое на- пряжение Минимальная величина из: 1) 2/3 напряжения течения при комнатной температуре 2) 1/3 минимального временного сопротив- ления при комнатной температуре 3) 90 % напряжения течения при соответ- ствующей температуре 4) 1/3 временного сопротивления при соот- ветствующей температуре

S/ Зависящее от вре- мени допустимое на- пряжение Минимальная величина из: 1) 80 % среднего напряжения, при котором полная деформация составляет 1 % 2) 80 % напряжения начала стадии ускорен- ной ползучести 3) 2/3 минимальной величины напряжения разрушения

S</ Допустимое напря- жение из напряже- ний, контролируе- мых деформацией Минимальная величина из: 1) средней величины о0>2 при максимальной и минимальной температурах цикла 2) 1,25 величины St за 10* ч при максималь- ной температуре

? m Первичное общее мембранное напря- жение Средняя величина нормальных компонентов напряжения из 6 компонентов первичного напряжения, удовлетворяющих условию равновесия внешних сил, внутренних сил и моментов в сечении без учета концентрации напряжений. Например, среднее нормальное напряжение в цилиндрах, обшивках, пане- лях, обусловленное внутренними силами

36

Продолжение табл. 1.5

Обозна- чение Физический смысл Характеристика

1 2 3

Pl Первичное локаль- ное мембранное на- пряжение Локальное напряжение в соединениях патруб- ков с фланцами, определяется компонентами нормального напряжения, усредненными по толщине стенки; концентрация напряжений не учитывается

Рь Первичное напряже- ние изгиба Входит в число нормальных компонентов первичного напряжения. Определяется рас- пределением остаточных напряжений за исключением Рт', пропорционально расстоя- нию от центра тяжести сечения

Q Вторичное напряже- ние Возникает из-за геометрических нарушений непрерывности конструкций и дискретности свойств материалов, является самоуравно- вешивающим напряжением, необходимым для обеспечения указанной непрерывности. Опре- деляется как сумма мембранного напряже- ния и напряжения изгиба. Часто является напряжением, контролируемым смещением и обусловленным различием термического расширения

Qr Амплитуда вторич- ного напряжения Амплитуда изменения Q за один цикл

F Пиковое напряжение Определяется приращением напряжения, воз- никающим в зоне концентрации деформаций, например, у надреза, суммируется с первич- ным и вторичным напряжениями. При тер- мической усталости определяется как терми- ческое напряжение

Kt Коэффициент Kt = 1 + k8 (1 - PLlSt), k8=a(K- 1), коэффициент формы идеально упруго-пла- стичного тела К — Zp/Z (Z — коэффи- циент сечения), а — коэффициент влияния ползучести. Следовательно Kt — коэффи- циент формы для случая ползучести, а = 0,5. По мере увеличения Pl Kt уменьшается, в ре- зультате чего уменьшается и допустимое на- пряжение KtSt

Повреждения ползучести, ствующие Рт при соответ- Количество соответствующих Рт поврежде- ний, определенное по линейному закону на- копления повреждений, определяется по диа- грамме длительной прочности St — t\ t — время, когда Рт действует при температуре Т, tm — максимальное допустимое время, В^ 1

Повреждения при ползучести, соответ- ствующие (Pl 4- рь) Количество повреждений, определенное по линейному закону накопления повреждений при напряжении (интенсивности напряже- ний) (PL+Pb)lKt

37

Продолжение табл. 1.5

Обозна- чение Физический смысл Характеристика

1 2 3

&L1FE n/Nd 4- + t/Td Накопленная неупру- гая деформация Повреждения при совместном воздей- ствии усталости и ползучести, сумми- рованные по линей- ному закону накоп- ления повреждений Определяется путем расчета неупругой де- формации в рабочем состоянии как минималь- ная из величин: а) 1 % средней деформации в направлении толщины б) 2 % поверхностной деформации, обуслов- ленной эквивалентным линейным распределе- нием деформаций в направлении толщины в) 5 % локальной деформации р <г 2 (n/Nd)j+ J^(t/Td)h<D; первый член /=1 k=\ левой части — усталостные повреждения, второй член — повреждения при ползучести, D<1 — суммарное количество поврежде- ний (для различоых материалов величина D различна)

смещением. Напряжения, контролируемые нагрузкой Pm, Pl и Рь

(рис. 1.14 в левой части; табл. 1.5), по существу относятся к на-

пряжениям первого типа, их называют первичными напряже-

ниями. В отличие от этого напряжения, контролируемые смеще-

нием, называют вторичными напряжениями, они включены в пра-

вую часть рис. 1.14.

Напряжения, контролируемые нагрузкой, ограничивают

с целью предотвращения пластичного разрушения под действием

кратковременных нагрузок или разрушения при ползучести под

действием длительного нагружения. Следовательно, допустимые

напряжения,* определяемые на основе указанных критериев,

также могут быть двух видов. Напряжение So, приведенное

в табл. 1.5, включает напряжения обоих видов: Sm —допустимое

напряжение, определяемое на основе кратковременной прочности

путем испытаний на растяжение; St — допустимое напряжение,

определяемое на основе длительной прочности путем испытаний

на ползучесть.

Ранее условия повреждения материалов устанавливались на

основе теории максимальных главных напряжений, но в Нормах

ASME 1592, часть III используется теория максимальных каса-

тельных напряжений. Максимальная разность главных напряже-

ний | ах — а21, | а, — сг8 |, | а3 — | называют интенсивностью

напряжений.

Напряжения S, Р, Q, F (рис. 1.4, табл. 1.5), являются ин-

тенсивностями напряжений, выражаемыми максимальными ка-

38

сательными напряжениями. Смысл расчета, указанного на

рис. 1.14, рассматривается и в последующих главах.

б. Ограничения деформации

В Нормах расчетов ASME 1592 повреждения, перечисленные

в пунктах 3—7, обусловлены деформацией. На рис. 1.14 в правой’

части указаны ограничения на величину деформации. Для под-

держания работоспособности машин и обеспечения безопасности

конструкций устанавливают ограничения на деформацию, на по-'

вреждения при совместном воздействии ползучести и усталости,

на величину потери устойчивости. В необходимых случаях заказ-

чик должен определить предельную допустимую величину де-

формации в качестве расчетного параметра. Проектировщик,

допуская, что в деталях с достаточной прочностью возникает

деформация 1 %, оценивает с помощью расчета в области упру-

гости максимальную деформацию. Если она выходит за пределы

указанной допустимой деформации, то для прямого подтверждения

этого необходимо провести расчет в неупругой области.

Чтобы обеспечить безопасность конструкций, ограничения де-

формации устанавливают по накопленной неупругой деформации,

включающей как зависящую от времени, так и не зависящую

от времени деформацию. Эти ограничения определяют как: 1)1%

средней деформации толщины стенок; 2) 2 % поверхностной де-

формации при преобразовании распределения деформации в на-

правлении толщины стенок на пря.молинейное распределение

деформации; 3) 5 % любой локальной деформации. Эти ограни-

чения относятся к основным материалам конструкции, для свар-

ных соединений ограничения составляют 50 % указанных вели-

чин. Предельные величины деформации, определяемые методом

расчета в неупругой области для высоких температур, по-види-

мому, больше принятых в качестве ограничений.

На рис. 1.14 также показан способ оценки деформаций с по-

мощью анализа упругих напряжений, таким образом получают

Pl + Рь/Kt + Qr < Sq.

Для оценки повреждений ползучести и усталости применяют

линейный закон накопления повреждений. Способ оценки уста-

р

лостных повреждений S (n/Nd)j основан на определении с по-

мощью расчета амплитуды эквивалентной деформации в неупругой

области и использовании диаграммы Деед — Nd- Другой способ

оценки усталостных, повреждений заключается в определении

упругой и пластической деформации, деформации ползучести

и термической деформации в зоне концентрации деформаций,

сумма которых представляет амплитуду полной деформации Де7’

и использовании диаграммы Де7 — Nd для расчета в упругой

Q

области. Для оценки повреждений ползучести J] (t/Td)h исполь-

Л=1

зуют эквивалентное напряжение, определяемое с помощью расчета

39

& неупругой области, или интенсивность напряжений пред-

ставляющую собой сумму первичных и вторичных напряжений,

определенных с помощью расчета в области упругости.

Таким образом, наиболее характерной особенностью Норм

ASME 1592 является расчет путем анализа на основе критериев

рабочего состояния.

В этих Нормах анализ с учетом влияния ползучести осуще-

ствляется методом конечных элементов. Соотношения между

изменением прочностных свойств материалов, которые вводятся

в расчет, и изменением параметров деформации конструкции,

получаемых в результате расчета, недостаточно определенны,

поэтому надежность расчетов вызывает некоторые проблемы.

Глава 2

РАСТЯЖЕНИЕ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ

2.1. ВЛИЯНИЕ СКОРОСТИ ДЕФОРМАЦИИ

И ТЕМПЕРАТУРЫ НА СВОЙСТВА

ПРИ ВЫСОКОТЕМПЕРАТУРНОМ РАСТЯЖЕНИИ

50

4/7

-Я7

10

О 10 20 JO ЬО 50 60 £, %

Рис. 2.1. Влияние скорости деформации

иа диаграмму напряжение—деформация

для отожженной стали с 0.16 % С при

температурах 25 (-----) и 450 °C (-

111. %/мин:

1 — 85; 2 - 10; 3 — 1,0; 4 — 0,1

Кривые, показанные на рис. 2.1, иллюстрируют влияние ско-

рости деформации на вид диаграмм напряжение — деформация,

полученных при испытаниях на растяжение при комнатной и

высокой температурах. Скорость деформации растяжением на

рабочей длине образца во время испытаний автоматически под-

держивали постоянной. Из приведенных данных следует, что даже

при комнатной температуре предел текучести и напряжение

течения увеличиваются по мере увеличения скорости деформации.

При высокой температуре эта закономерность постепенно стано-

вится все более ярко выра-

женной. Временное сопротивле-

ние повышается на ~30 МН/м2,

если скорость деформации уве-

личивается в 10 раз. Изменение

взаимного положения кривых

напряжение — деформация при

450 °C при увеличении скоро-

сти деформации позволяет

предположить, что при еще

большем увеличении скорости

деформации (больше макси-

мально исследованной скорости

85 %/мин) указанные кривые

—) приблизятся к соответствую-

щим кривым при комнатной

40

Рис. 2.3. Влияние температуры на зависимость о0 2 и ов малоуглеродистой стали SM 41С

от скорости деформации [3]

температуре. Если скорость деформации становится чрезвычайно

малой (например, 0,1 %/мин), то деформационное упрочнение до-

стигает предельной величины при незначительной деформации;

кривая напряжение — деформация становится плоской, харак-

теризуемой почти постоянным напряжением. Такая* закономер-

ность наблюдается и при установившейся ползучести.

На рис. 2.2 показано влияние скорости деформации растяже-

нием на свойства стали с 0,15 % С, стали 2,25 Сг — 1 Мо и стали

18Сг—8Ni при высокотемпературном растяжении. Зависимость

свойств от скорости деформации различна для сталей разных

марок. У малоуглеродистой и хромомолибденовой сталей зависи-

мость предела текучести о02 от скорости деформации характери-

зуется величиной 10 МН/м2 на 10 %/мин; в отличие от этого

у нержавеющей стали 18—8 такой зависимости не обнаружили.

42

О 200 k00 600 600 О 200 400 000 600 0 200 400 600 600

Температура асп&там/я, ° о

Рис. 2.4. Влияние температуры на свойства при растяжении типичных трубных сталей