Author: Бердников Л.Н.

Tags: машиностроение технологические процессы технология процесс резания фрезерные станки лениздат для молодых рабочих

Year: 1987

Text

Б у?Л. Н. БЕРДНИКОВРАБОТА

НА ФРЕЗЕРНЫХ

СТАНКАХОБЩИЕ СВЕДЕНИЯОСНОВЫ

ПРОЦЕССА РЕЗАНИЯФРЕЗЕРНЫЕ СТАНКИТЕХНОЛОГИЧЕСКИЕРЕКОМЕНДАЦИИ

Л. Н. БЕРДНИКОВРАБОТАНА ФРЕЗЕРНЫХ

СТАНКАХШ113шюныхРАБОЧИМЛЕНИЗДАТ1987

3-1 634

Б48Рецензент — инженер И._ 2704040000-276 11Л 0

Б All71 (03) —87С. Стерин© Лениздат, 1987

ВВЕДЕНИЕ«Основные направления экономического и социалы

ного развития СССР на 1986—1990 годы и на период до

2000 года» предусматривают дальнейшее повышение

уровня эффективности организации общественного тру*

да и производства. Интенсификация общественного про¬

изводства— основная линия экономического развития

страны на ближайшие годы и на длительную перспек¬

тиву, главное условие создания материально-технической

базы коммунизма, роста народного благосостояния. Ре¬

шению указанных задач способствует и разработанная

по инициативе Ленинградской партийной организации

и одобренная ЦК КПСС территориально-отраслевая

программа «Интенсификация-90», предусматривающая

ускоренное внедрение достижений научно-технического

прогресса во все отрасли народного хозяйства.Машиностроение, как одна из ведущих отраслей про¬

мышленности, производящих на своих предприятиях

важнейшие орудия труда, является материальной осно¬

вой технического развития общества. Уровень достиже¬

ний, объем, темпы, структура машиностроения оказыва¬

ют существенное влияние на все показатели развития

общественного производства, на повышение производи¬

тельности труда в промышленности.Важным в настоящее время является внедрение в

производство прогрессивной технологии, высокопроизво¬

дительного оборудования и инструмента, современных

форм организации и управления производством.Значительную долю в парке металлорежущего обо¬

рудования в машиностроении составляют фрезерные

станки. На некоторых предприятиях это примерно пя¬

тая часть от всего заводского парка станков. В настоя¬3

щее время инструментальные заводы страны выпускают

около 80 типов нормализованных фрез, что составляет

более 1300 типоразмеров, не считая фрез, изготовляе¬

мых по спецзаказам. На фрезерных станках выполняют

очень широкий круг работ, ведь фрезерованием можно

получить почти любые поверхности.Конструкции фрезерных станков постоянно совершен¬

ствуются, повышается их производительность, точность

и надежность работы, облегчается управление и обслу¬

живание. Повышение производительности фрезерных

станков достигается увеличением мощности и быстроход¬

ности привода главного движения, скоростей быстрых

перемещений, расширением диапазона регулирования

скоростей и подач, автоматизацией цикла обработки, ав¬

томатизацией и механизацией вспомогательных движе¬

ний в станках, применением приспособлений, расширяю¬

щих технологические возможности фрезерных станков.

Точность, надежность и долговечность работы фрезер¬

ных станков повышается за счет более качественного из¬

готовления деталей и сборочных единиц, увеличения же¬

сткости станков, применения устройств, централизован¬

ной смазки при хорошей защите трущихся пар от загряз¬

нения и др.В последнее время значительно увеличился выпуск

фрезерных станков с ЧПУ, которые позволяют разре¬

шить одну из актуальных современных проблем — авто¬

матизацию серийного и особенно мелкосерийного произ¬

водства. Получили дальнейшее развитие многоцелевые

станки (обрабатывающие центры),^а которых произво¬

дят комплексную последовательную обработку деталей

различными инструментами с автоматической лх сменой.

Принципиально новыми средствами, которыми начинают

оснащать станки, являются промышленные роботы —

универсальные быстропереналаживаемые манипуляторы

с программным управлением, позволяющие механизиро¬

вать ручной труд на наиболее трудоемких вспомогатель¬

ных операциях.Дальнейший рост промышленного производства в на¬

шей стране может быть обеспечен, в частности, за счет

своевременной подготовки квалифицированных кадров.

Важным фактором являются и резервы, связанные с по¬

вышением профессионального мастерства рабочих-ста-

ночников в конкретных условиях производства.Современные фрезерные станки достаточно сложны,

и работа на них требует от рабочего больших профес¬

сиональных знаний и навыков.4

Фрезеровщик должен хорошо знать устройство стан¬

ка, работу его основных узлов, соблюдать правила экс¬

плуатации, замечать и своевременно предупреждать не¬

исправности, уметь осуществлять наладку фрезерного

станка на выполнение различных работ, производить рас¬

четы, необходимые для проведения тех или иных фре¬

зерных операций.Фрезеровщик должен знать устройство, назначение и

действие применяемого режущего, вспомогательного и

мерительного инструмента, различных приспособлений,

правильно их использовать.Каждый рабочий обязан разбираться в технологиче¬

ской документации, которая регламентирует работу на

станках, уметь правильно организовать свое рабочее ме¬

сто, знать возможные причины брака и пути его преду¬

преждения, применять способы экономии электроэнер¬

гии, приемы использования смазочно-охлаждающих

жидкостей и др.Основные сведения о работе на универсальных фре¬

зерных станках, о применяемой технологической оснаст¬

ке, о способах ее рационального использования, а также

об особенностях фрезерных операций приведены в дан¬

ной книге.

ОСНОВНЫЕ СВЕДЕНИЯ ОФРЕЗЕРОВАНИИГЛАВА11.1. Резание металловПроцесс резания металлов заключается в срезании с

заготовки припуска с целью получения детали требуе¬

мой формы, размеров и шероховатости обработанных по¬

верхностей.Основными видами обработки резанием являются: то¬

чение, строгание, сверление, фрезерование, шлифование.

Эти виды обработки осуществляют на металлорежущих

станках различными режущими инструментами — резца¬

ми, сверлами, фрезами и др. Причем все режущие эле¬

менты в принципе имеют форму клина.Для осуществления резания необходимо иметь два

движения — главное (рабочее) и движение подачи. Глав¬

ное движение (Dr) при точении — это вращательное дви¬

жение обрабатываемой заготовки (рис. 1, а). При фре¬

зеровании главным движением является вращение фрезы

(рис. 1, б). Скорость главного движения определяет ско¬

рость резания.Поступательное движение резца в продольном или

поперечном направлениях является движением подачи

(Ds) при точении. При фрезеровании движением подачи

будет поступательное перемещение обрабатываемой за¬

готовки в продольном, поперечном или вертикальном на¬

правлениях. В процессе резания происходит образование

новых поверхностей путем деформирования и последую¬

щего отделения поверхностных слоев с образованием

стружки.Процесс резания металлов протекает в следующей по¬

следовательности. Под действием силы Р режущий клин

с передним углом у и задним углом а внедряется в об¬

рабатываемый материал и сжимает его передней поверх¬

ностью ОБ (рис. 2). По мере продвижения клина дефор-6

Рис. 1. Схемы точения '[а) и фрезерования [б).мация металла возрастает, и срезаемый слой толщиной а

превращается в стружку, которая перемещается по пе¬

редней поверхности. Основная деформация металла за¬

готовки происходит в зоне OML, называемой зоной

стружкообразования. Положение начальной зоны струж-

кообразования определяется линией OL, соответствую¬

щей границе, за которой обрабатываемый материал со¬

храняет свои исходные свойства. Достигнув конечной зо¬

ны ОМ, он получает наибольшую степень деформации и

соответственно наибольшую твердость, свойственную уже

образовавшейся стружке. При резании деформация рас¬

пространяется и на поверхностный слой детали. Следо¬

вательно, в результате обработки резанием физико-хи¬

мические свойства поверхностного слоя детали отлича¬

ются от соответствующих данных исходного (основно¬

го) металла.7

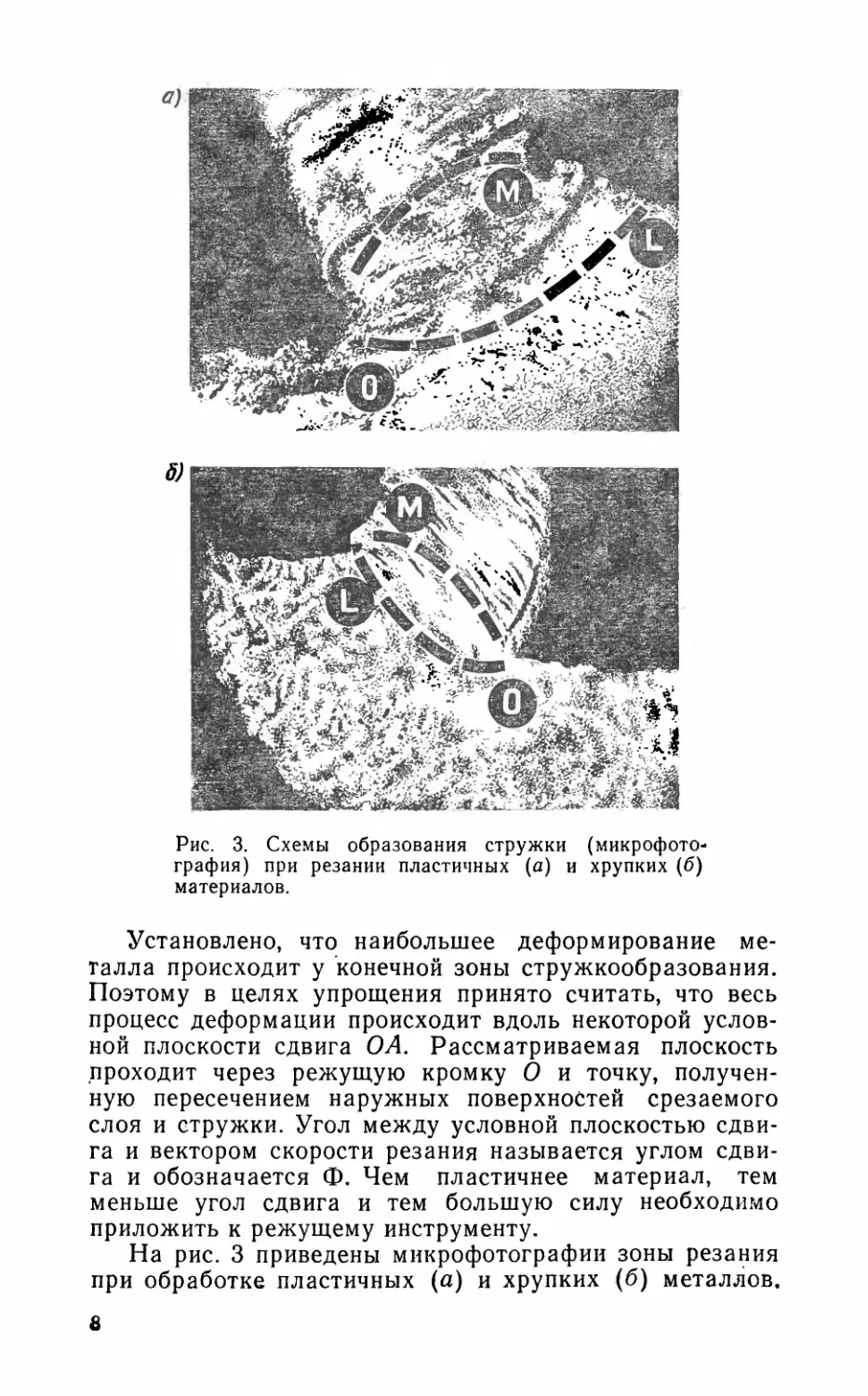

Рис. 3. Схемы образования стружки (микрофото¬

графия) при резании пластичных (а) и хрупких (б)

материалов.Установлено, что наибольшее деформирование ме¬

талла происходит у конечной зоны стружкообразования.

Поэтому в целях упрощения принято считать, что весь

процесс деформации происходит вдоль некоторой услов¬

ной плоскости сдвига ОА. Рассматриваемая плоскость

проходит через режущую кромку О и точку, получен¬

ную пересечением наружных поверхностей срезаемого

слоя и стружки. Угол между условной плоскостью сдви¬

га и вектором скорости резания называется углом сдви¬

га и обозначается Ф. Чем пластичнее материал, тем

меньше угол сдвига и тем большую силу необходимо

приложить к режущему инструменту.На рис. 3 приведены микрофотографии зоны резания

при обработке пластичных (а) и хрупких (б) металлов.

Рис. 4, Виды стружек.В первом случае линия OL почти в 1,8 раза больше, чем

во втором, и аналогично сила, затрачиваемая при реза¬

нии пластичного металла, в 2 раза превышает силу при

резании хрупкого. Чем больше передний угол, т. е. чем

острее режущий клин, тем меньше деформация срезае¬

мого слоя и сила резания. Однако чрезмерное увеличе¬

ние переднего угла может привести к поломке режущего

клина. Определенное влияние на процесс резания имеет

и задний угол а.Виды стружек. Образующаяся при резании ме¬

талла стружка подразделяется на три вида — сливная,

скалывания и надлома.Сливная стружка (рис. 4, а) получается обычно при

резании пластичных и вязких металлов. В этом случае

стружка не разделяется на отдельные части и имеет вид

сплошной витой ленты.Стружка скалырания (рис. 4, б) образуется при ре¬

зании среднетвердых металлов. Эта стружка на наруж¬

ной поверхности имеет явно выраженные зазубрины с

видимыми плоскостями скалывания.Стружка надлома (рис. 4, в) получается при обработ¬

ке хрупких металлов типа чугуна и бронзы и состоит из

мелких кусочков металла.Характеристики стружки. При резании тол¬

щина стружки получается больше толщины срезаемого

слоя (см. рис. 2), и это различие будет тем значительнее,

чем меньше угол сдвига. Следовательно, определив от¬

ношение толщин стружки и срезаемого слоя, можнц при¬

ближенно оценить деформацию металла в зоне стружко-

образования. Отношение толщины стружки ас к толщи¬

не срезаемого слоя а ^называется коэффициентом утол¬

щения стружки Ка■ Если резание прерывистое, то можно

определить отношение длины срезаемого слоя (длина

пути, пройденного зубом, /) к длине полученной струж¬

ки /с. Это отношение называют коэффициентом укоро¬

чения стружки /С/. Коэффициент уширения стружки

Къ — это отношение ширины стружки Ьс к ширине сре¬

заемого слоя. Так чсак при пластической деформации9

объем удаленного металла ос¬

тается постоянным, то можно

записать:*ICL = ///с.Как известно, при резании

хрупких металлов образуется

стружка надлома и коэффици¬

ент утолщения стружки имеет

небольшое значение {Ка= 1...3);

в случае же обработки пла¬

стичных металлов (например,

меди) значение Ка может до¬

стигать 10. С увеличением ско¬

рости резания коэффициент утолщения стружки снижа¬

ется.Коэффициенты утолщения, укорочения и уширения

стружки в ряде случаев используются для оценки про¬

цесса резания. Существуют методики, в соответствии с

которыми по этим коэффициентам можно определять ве¬

личину силы резания, необходимую для образования

стружки, степень деформации поверхности и т. д.Образо-вание нароста и его влияние на

процесс резания. При резании на передней по¬

верхности инструмента вблизи режущей кромки проис¬

ходит налипание металла (рис. 5). В процессе резания

образовавшийся нарост периодически срывается и часть

его внедряется в обработанную поверхность, а часть ухо¬

дит со стружкой.Наростообразование при резании металлов в отдель¬

ных случаях можно считать положительным явлением.

При появлении нароста увеличивается передний угол

клина, т. е. действительный передний угол уд становит¬

ся больше заданного у. Снижаются сила и температура

в зоне резания. Кроме того, нарост предохраняет перед¬

нюю, а иногда и заднюю поверхности режущего инстру¬

мента от износа. Но поскольку нарост попадает на об¬

работанную поверхность, то это приводит к повышению

ее шероховатости. Внедренные в поверхностный слой де¬

тали частицы нароста, твердость которых в 2—3 раза

выше твердости исходного материала, могут (если по¬

верхность больше не обрабатывать) царапать поверх¬

ность сопрягаемой детали. Следовательно, образование

нароста при резании допустимо только при предвари¬

тельной обработке и совершенно недопустимо при чис¬

товых операциях.Рис. 5. Нарост при резании

металлов.10

1.2. Типы и конструкции фрезФреза — многолезвийный режущий инструмент. Обра¬

ботка фрезами обеспечивает получение деталей с малой

погрешностью формы, размеров и высоким качеством

поверхностного слоя. По форме и технологическому на¬

значению фрезы подразделяют на определенные типы

(рис. 6). Торцовые (а) и цилиндрические (б) фрезы

предназначены для обработки открытых плоскостей. Кон¬

цевые (в, г) и дисковые (д) фрезы применяют при фре¬

зеровании плоскостей, пазов и уступов. Т-образными

(е) и фрезами типа «ласточкин хвост» (ж) обрабаты¬

вают пазы аналогичных форм. Фасонные фрезы (з) при-V1%///SS,4sлУ/уУ/Улt3)Г~^=4-|г_1угу?УЛ~%I1в1Рис. 6. Типы фрез.11

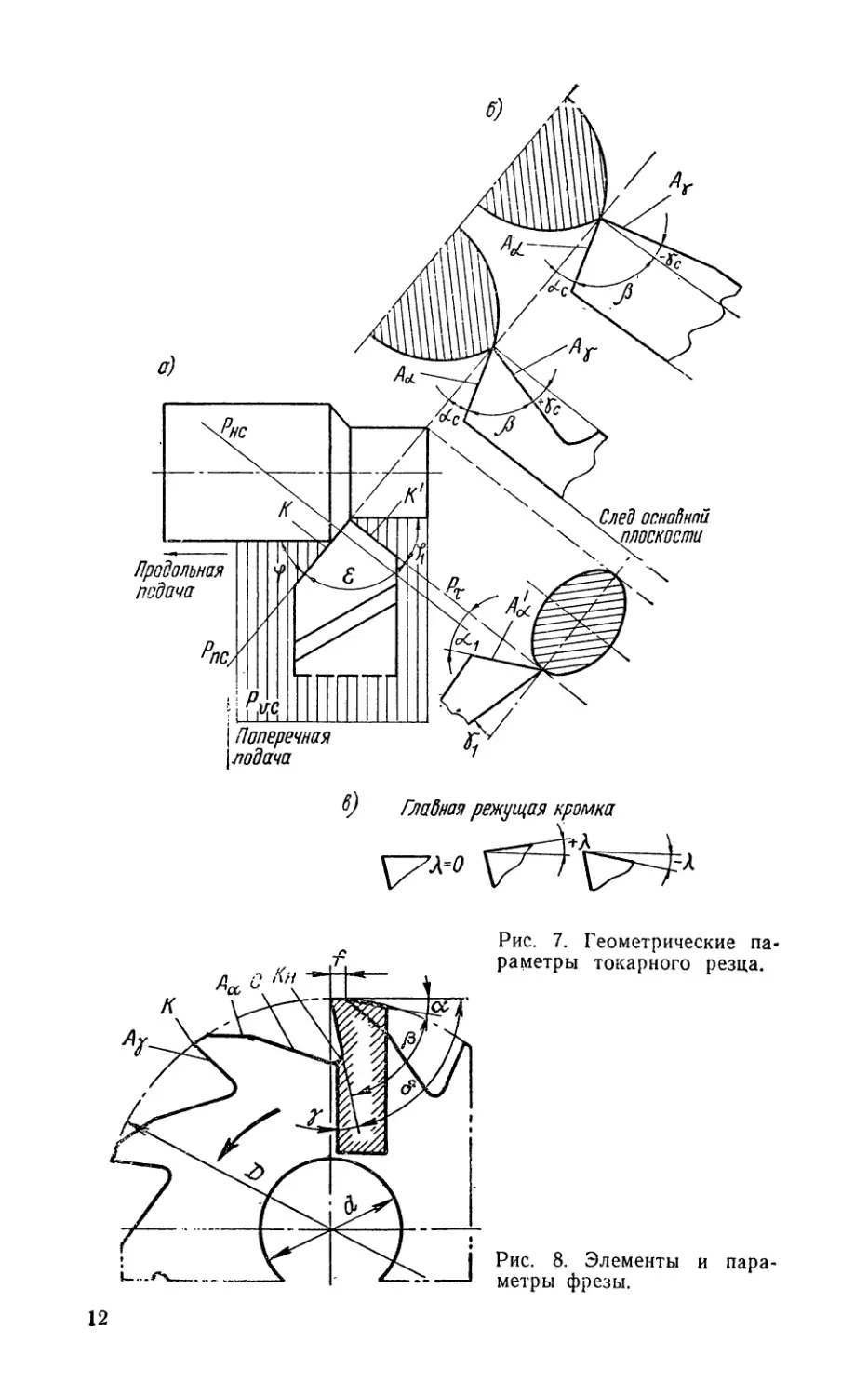

ПродольнаяподачаПоперечная\лодачаГладная режущая кромкаРис. 7. Геометрические па¬

раметры токарного резца.метры фрезы.12

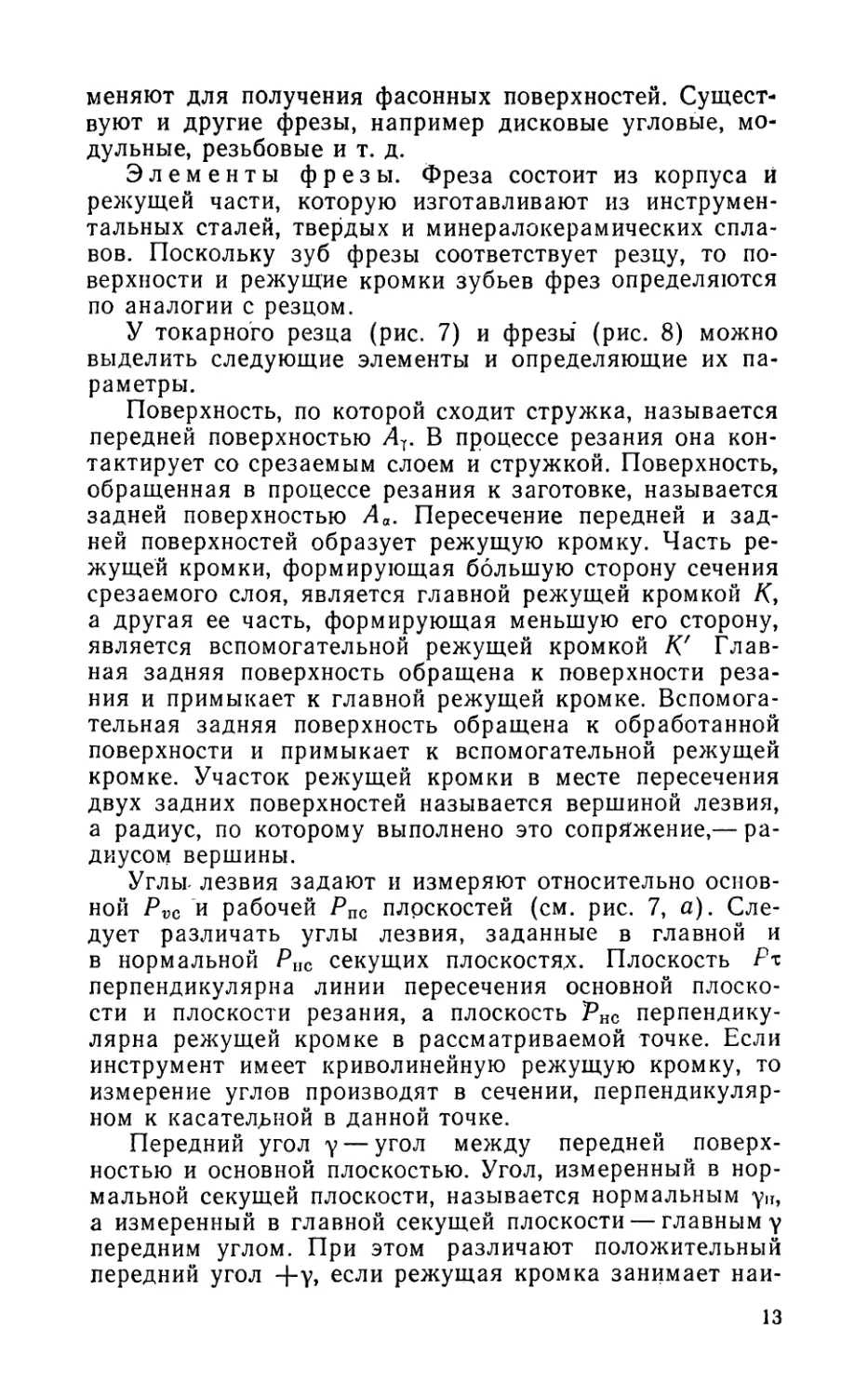

меняют для получения фасонных поверхностей. Сущест¬

вуют и другие фрезы, например дисковые угловые, мо¬

дульные, резьбовые и т. д.Элементы фрезы. Фреза состоит из корпуса й

режущей части, которую изготавливают из инструмен¬

тальных сталей, твердых и минералокерамических спла¬

вов. Поскольку зуб фрезы соответствует резцу, то по¬

верхности и режущие кромки зубьев фрез определяются

по аналогии с резцом.У токарного резца (рис. 7) и фрезы (рис. 8) можно

выделить следующие элементы и определяющие их па¬

раметры.Поверхность, по которой сходит стружка, называется

передней поверхностью Лт. В процессе резания она кон¬

тактирует со срезаемым слоем и стружкой. Поверхность,

обращенная в процессе резания к заготовке, называется

задней поверхностью Аа. Пересечение передней и зад¬

ней поверхностей образует режущую кромку. Часть ре¬

жущей кромки, формирующая большую сторону сечения

срезаемого слоя, является главной режущей кромкой /С,

а другая ее часть, формирующая меньшую его сторону,

является вспомогательной режущей кромкой К' Глав¬

ная задняя поверхность обращена к поверхности реза¬

ния и примыкает к главной режущей кромке. Вспомога¬

тельная задняя поверхность обращена к обработанной

поверхности и примыкает к вспомогательной режущей

кромке. Участок режущей кромки в месте пересечения

двух задних поверхностей называется вершиной лезвия,

а радиус, по которому выполнено это сопряжение,— ра¬

диусом вершины.Угльг лезвия задают и измеряют относительно основ¬

ной Pvc и рабочей Рпс плоскостей (см. рис. 7, а). Сле¬

дует различать углы лезвия, заданные в главной и

в нормальной РцС секущих плоскостям. Плоскость Ят

перпендикулярна линии пересечения основной плоско¬

сти и плоскости резания, а плоскость Рнс перпендику¬

лярна режущей кромке в рассматриваемой точке. Если

инструмент имеет криволинейную режущую кромку, то

измерение углов производят в сечении, перпендикуляр¬

ном к касательной в данной точке.Передний угол у— угол между передней поверх¬

ностью и основной плоскостью. Угол, измеренный в нор¬

мальной секущей плоскости, называется нормальным уц,

а измеренный в главной секущей плоскости — главным у

передним углом. При этом различают положительный

передний угол +у, если режущая кромка занимает наи¬13

высшее положение на передней поверхности (см. рис. 7,

б), и отрицательный передний угол —у» если режущая

кромка расположена ниже точек передней поверхности.

При резании инструментом с отрицательным передним

углом деформации срезаемого слоя будут значительно

больше, а следовательно, больше силы и температура в

зоне резания, чем при обработке инструментом с поло¬

жительным передним углом.Задний угол а — угол в секущей плоскости между

задней поверхностью лезвия и плоскостью резания. Угол,

измеренный в нормальной секущей плоскости, называет¬

ся нормальным ан, а измеренный в главной секущей пло¬

скости— главным а задним углом.Величина заднего угла оказывает влияние на проч¬

ность режущего клина, интенсивность роста износа.Угол заострения р— угол между передней и задней

поверхностями лезвия; он определяет прочность режуще¬

го инструмента. Угол резания б — угол между передней

поверхностью и плоскостью резания; 6— Р+а.Углы лезвия определяются также относительно вспо¬

могательной режущей кромки.Главный угол в плане ср — угол между проекцией

главной режущей кромки на основную плоскость и на¬

правлением подачи. Вспомогательный угол в плане

ф' — угол между проекцией вспомогательной кромки на

основную плоскость и направлением, обратным направ¬

лению подачи. Угол при вершине резца £ — угол между

проекциями режущих кромок на основную плоскость.Угол наклона главной режущей кромки X— угол в

плоскости резания между режущей кромкой и основной

плоскостью. От величины этого угла зависят проч¬

ность вершины резца, условия врезания зуба фрезы в

заготовку, направление схода стружки и другие пара¬

метры резания. При этом различают положительный

угол наклона кромки -\-Х, если вершина резца занимает

нижнее положение на режущей кромке (см. рис. 7, в),

и отрицательный —X, если она занимает наивысшее по¬

ложение. При Я=0° режущая кромка расположена па¬

раллельно основной плоскости.Зуб фрезы (см. рис. 8) имеет те же элементы, что и

резец: переднюю поверхность Лт, заднюю поверхность

Ал, режущую кромку К и соответствующие углы уу а, р,

6. У зуба можно выделить также фаску f и спинку С —

поверхность, смежную с передней поверхностью одного

зуба и задней поверхностью соседнего. Канавка Кп яв¬

ляется переходным элементом от одного зуба к другому.14

Фрезы имеют торцовую плоскость, т. е. плоскость,

перпендикулярную к оси фрезы, и осевую плоскость,

т. е. плоскость, проходящую через ось фрезы и рассмат¬

риваемую точку на ее режущей кромке.Главная режущая кромка К фрезы выполняет основ¬

ную работу резания. У цилиндрических фрез главная

режущая кромка может быть прямолинейной (по обра¬

зующей цилиндра), наклонной (к образующей цилинд¬

ра) и винтовой. Вспомогательной режущей кромки у ци¬

линдрических фрез нет.У фрез с торцовыми зубьями различают:

главную режущую кромку — кромку, расположенную

под углом к оси фрезы;вспомогательную режущую кромку — кромку, распо¬

ложенную на торцовой части фрезы;переходную режущую кромку—кромку, соединяю¬

щую главную и вспомогательную режущие кромки.Форма и элементы зубьев. В зависимости

от поверхности, по которой производится затачивание

фрезы, существуют две основные конструкции зубьев:

остроконечный зуб — зуб, затачиваемый по задней

поверхности (рис. 9, а)\затылованный зуб — зуб, затачиваемый только по пе¬

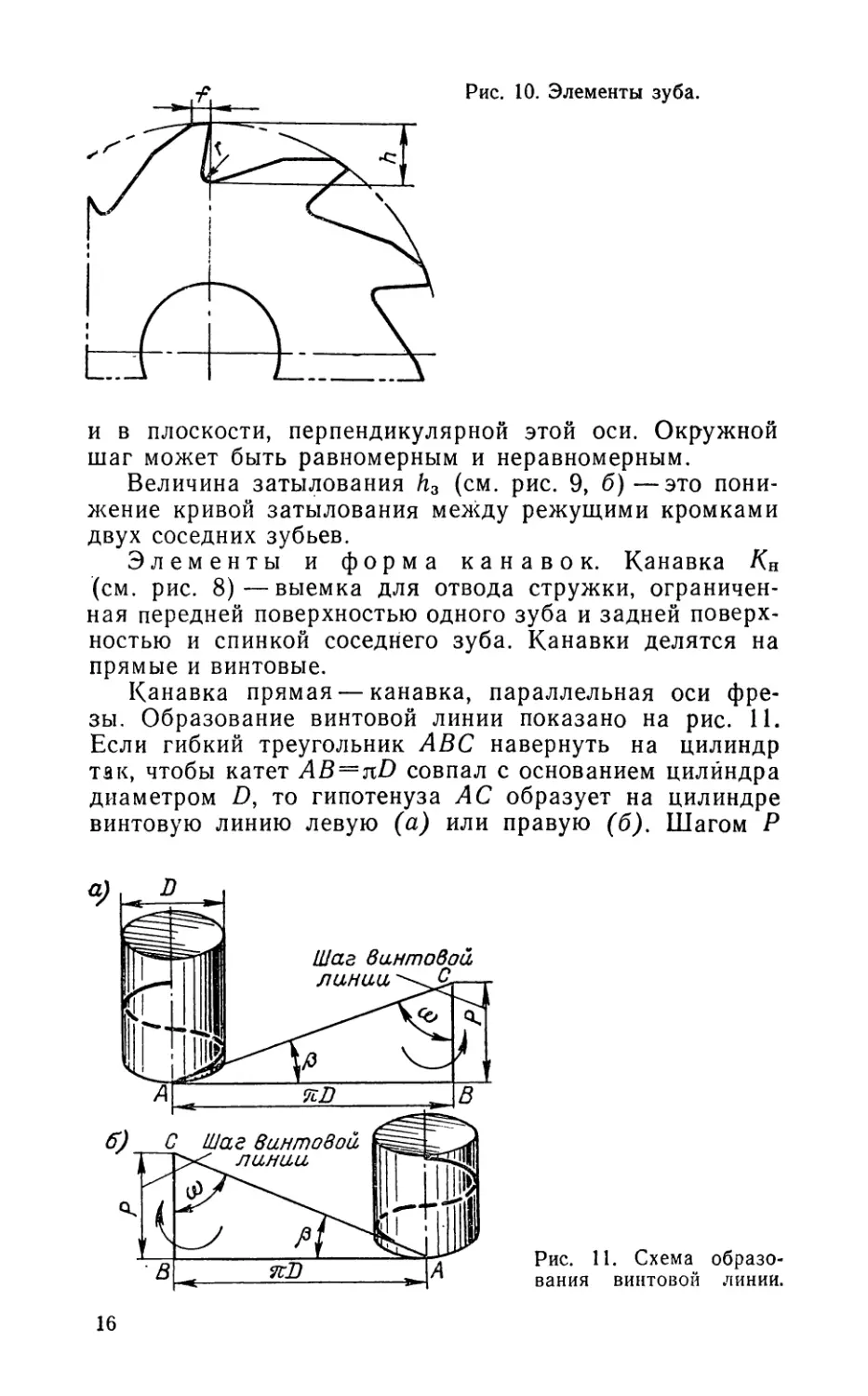

редней поверхности (рис. 9, б).Зубья (рис. 10) характеризуются следующими эле¬

ментами:.Высота h — расстояние между точкой режущей кром¬

ки зуба и дном канавки, измеренное в радиальном сече¬

нии фрезы перпендикулярно ее оси.Ширина задней поверхности зуба (фаска f, см.

рис. 8)—расстояние от режущей кромки до линии пе¬

ресечения задней поверхности зуба с его спинкой, изме¬

ренное в направлении, перпендикулярном режущей

кромке.Окружной шаг зубьев — расстояние между одноимен¬

ными точками режущих кромок двух смежных зубьев,

измеренное по дуге окружности с центром на оси фрезыфрезы.

Рис. 10. Элементы зуба.и в плоскости, перпендикулярной этой оси. Окружной

шаг может быть равномерным и неравномерным.Величина затылования h3 (см. рис. 9, б)—это пони¬

жение кривой затылования между режущими кромками

двух соседних зубьев.Элементы и форма канавок. Канавка /Сн

(см. рис. 8)—выемка для отвода стружки, ограничен¬

ная передней поверхностью одного зуба и задней поверх¬

ностью и спинкой соседнего зуба. Канавки делятся на

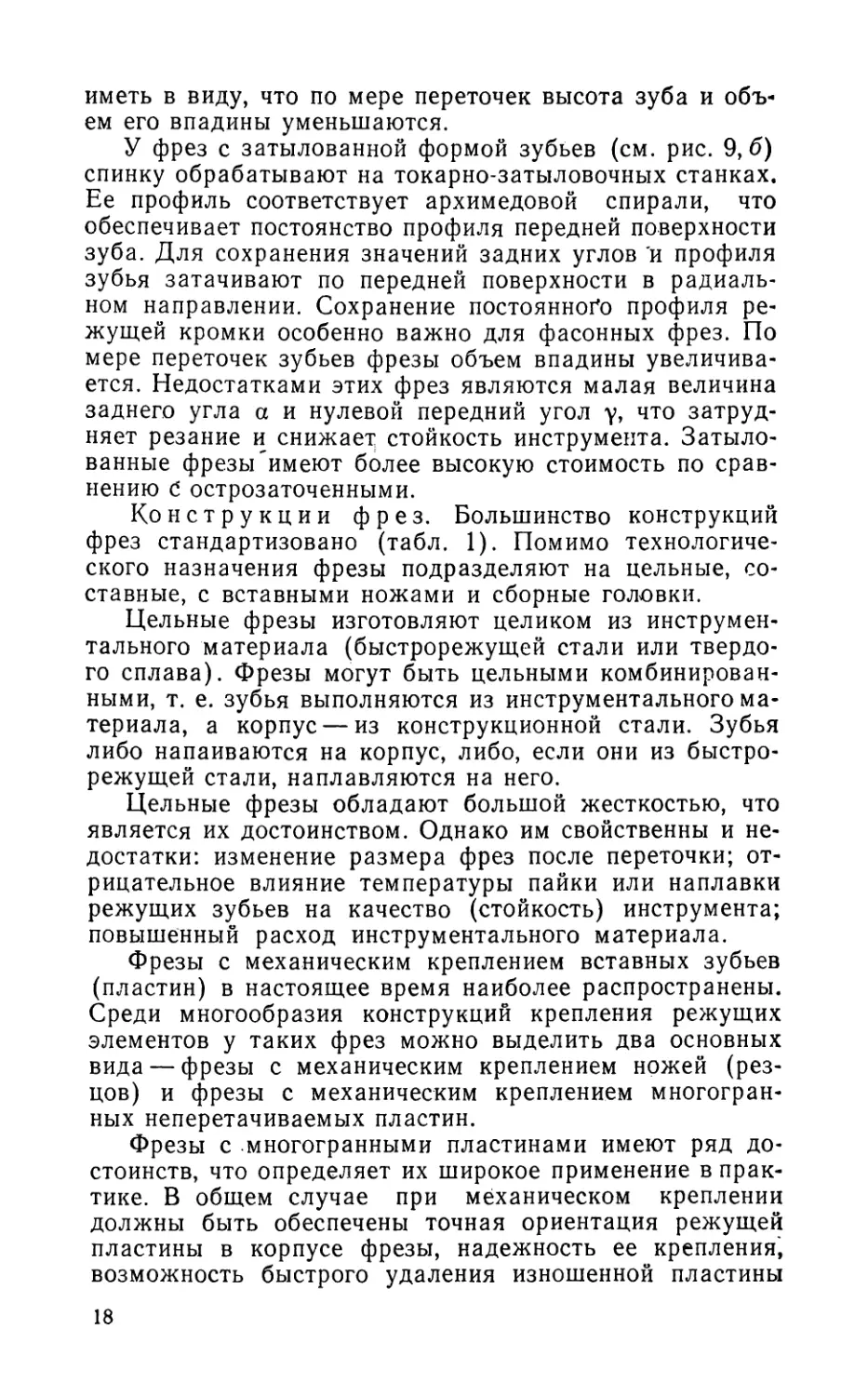

прямые и винтовые.Канавка прямая — канавка, параллельная оси фре¬

зы. Образование винтовой линии показано на рис. 11.

Если гибкий треугольник ABC навернуть на цилиндр

так, чтобы катет AB=nD совпал с основанием цилиндра

диаметром Д то гипотенуза АС образует на цилиндре

винтовую линию левую (а) или правую (б). Шагом Ра) Г)б)Рис. 11. Схема образо¬

вания винтовой линии.16

винтовой линии называется величина ее подъема за один

оборот вокруг цилиндра. Угол со называется углом на¬

клона винтовой линии, а угол р— углом подъема винто¬

вой линии; Эти углы связаны между собой соотношени¬

ем: о=90°— р.Их определяют по формулам:I А О Рtg0* = -р\ tgp =где я=3,14.Канавка винтовая левая (рис. 12, а)—канавка, на¬

правленная по винтовой линии с подъемом справа нале¬

во. Канавка винтовая правая (рис. 12, б) —канавка, на¬

правленная по винтовой линии с подъемом слева вверх

направо.Шаг винтовой канавки Р — расстояние между двумя

последовательными точками на режущей кромке фрезы,

лежащими на одной образующей цилиндрической по¬

верхности.Важными параметрами фре^ы являются объем впа¬

дины зуба и профиль впадины зуба. При этом плавность

сопряжения передней поверхности и спинки зуба долж¬

на быть такой, чтобы стружка под воздействием сил

инерции, охлаждающей жидкости или вновь образую¬

щейся стружки свободно удалялась из впадины. Увели¬

чение параметров г н h (см. рис. 10) с целью достижения

более благоприятных условий размещения стружки ог¬

раничено прочностью зуба. Для улучшения отвода

стружки переднюю поверхность и впадины зубьев у не¬

которых фрез полируют.Фрезы с остроконечными зубьями просты в изготов¬

лении, удобны в эксплуатации и обеспечивают достаточ¬

но высокую стойкость инструмента. Затачивание таких

фрез производят по задней поверхности, однако следует17

иметь в виду, что по мере переточек высота зуба и объ¬

ем его впадины уменьшаются.У фрез с затылованной формой зубьев (см. рис. 9,6)

спинку обрабатывают на токарно-затыловочных станках.

Ее профиль соответствует архимедовой спирали, что

обеспечивает постоянство профиля передней поверхности

зуба. Для сохранения значений задних углов и профиля

зубья затачивают по передней поверхности в радиаль¬

ном направлении. Сохранение постоянного профиля ре¬

жущей кромки особенно важно для фасонных фрез. По

мере переточек зубьев фрезы объем впадины увеличива¬

ется. Недостатками этих фрез являются малая величина

заднего угла а и нулевой передний угол у» что затруд¬

няет резание и снижает стойкость инструмента. Затыло-

ванные фрезьГимеют более высокую стоимость по срав¬

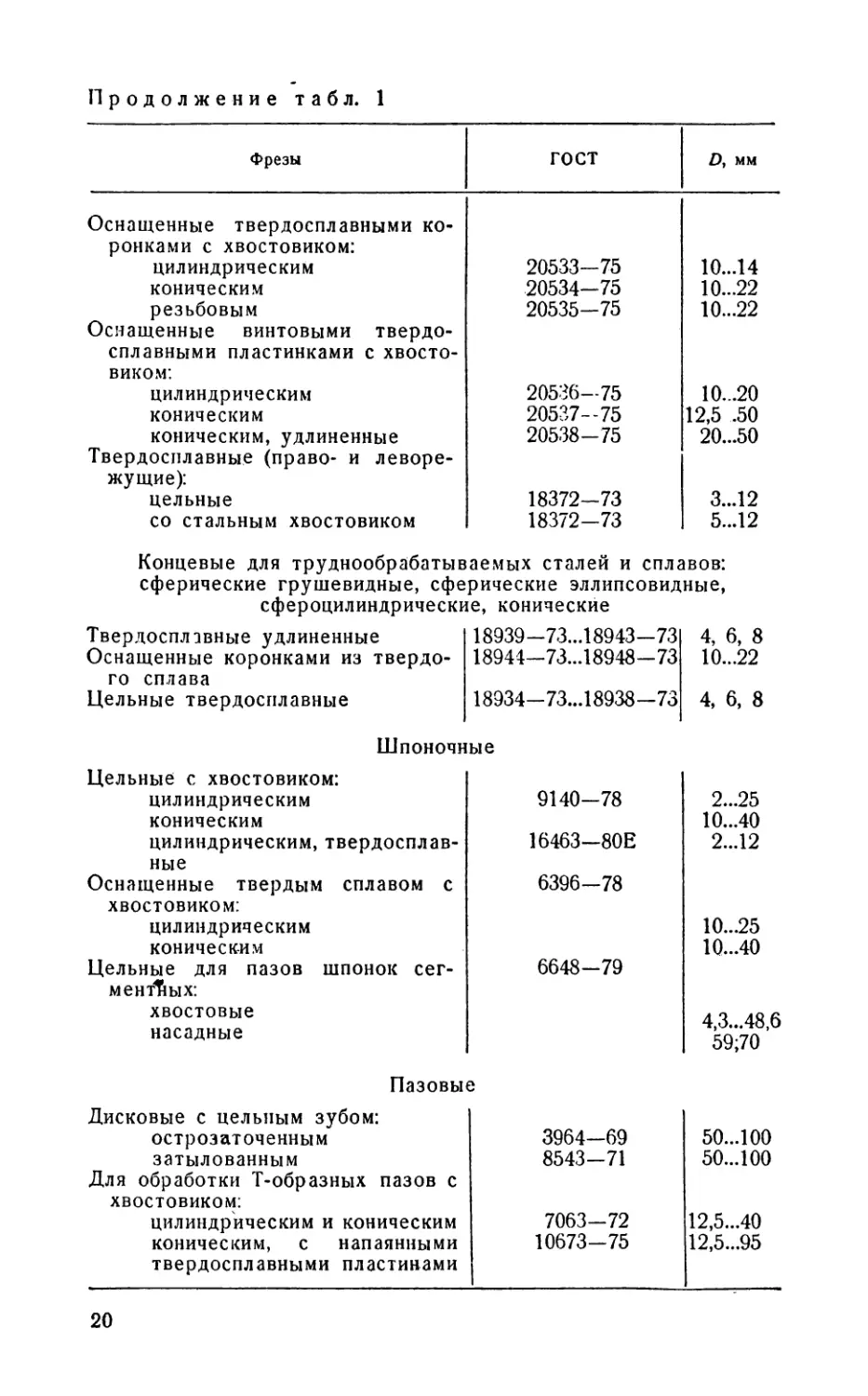

нению С острозаточенными.Конструкции фрез. Большинство конструкций

фрез стандартизовано (табл. 1). Помимо технологиче¬

ского назначения фрезы подразделяют на цельные, со¬

ставные, с вставными ножами и сборные головки.Цельные фрезы изготовляют целиком из инструмен¬

тального материала (быстрорежущей стали или твердо¬

го сплава). Фрезы могут быть цельными комбинирован¬

ными, т. е. зубья выполняются из инструментального ма¬

териала, а корпус — из конструкционной стали. Зубья

либо напаиваются на корпус, либо, если они из быстро¬

режущей стали, наплавляются на него.Цельные фрезы обладают большой жесткостью, что

является их достоинством. Однако им свойственны и не¬

достатки: изменение размера фрез после переточки; от¬

рицательное влияние температуры пайки или наплавки

режущих зубьев на качество (стойкость) инструмента;

повышенный расход инструментального материала.Фрезы с механическим креплением вставных зубьев

(пластин) в настоящее время наиболее распространены.

Среди многообразия конструкций крепления режущих

элементов у таких фрез можно выделить два основных

вида — фрезы с механическим креплением ножей (рез¬

цов) и фрезы с механическим креплением многогран¬

ных неперетачиваемых пластин.Фрезы с многогранными пластинами имеют ряд до¬

стоинств, что определяет их широкое применение в прак¬

тике. В общем случае при механическом креплении

должны быть обеспечены точная ориентация режущей

пластины в корпусе фрезы, надежность ее крепления,

возможность быстрого удаления изношенной пластины18

Таблица 1. Основные типы стандартных фрезФрезыГОСТД ммЦилиндрическиеЦельные с зубьями:

мелкими

крупными

Оснащенные винтовыми пластинка¬3752-718721-6940...10050...10063...125ми из твердого сплаваТорцовые цельные насадныеС мелкими зубьямиС крупными зубьямиДля обработки легких сплавов9304-6916222-7040...10063...10050...80Торцовые сборньгё насадные с вставными ножамиИз быстрорежущей стали1092-8080...250Оснащенные твердым сплавом:с крупными зубьями24359-80100...630для обработки легких сплавов16223-70100...315с мелкими зубьями9473-8080...630для труднообрабатываемых20540-75100...200сталей и сплавовс механическим креплением22085-76—пятигранных твердосплавныхпластинокто же, повышенной жестко¬20861-75100...200стис механическим креплением22088-76100...200круглых твердосплавных пла¬стинокКонцевыеЦельные с хвостовиком:цилиндрическим17025-713...12коническим17026-7114...63Для обработки легких сплавов схвостовиком:цилиндрическим16225-701,5...12коническим16225-7012...50резьбовым, двузубые16226-708...40коническим, радиусные16231-7012...50Обдирочные с коническим хвосто¬15086-6925...80виком (с торцовыми зубьями ибез них)То же, с затылованными зубьями4675-71осо1.0<мКонические с хвостовиком:цилиндрическим18150-723...101коническим18151—723...4011 Наименьший диаметр усеченного конуса рабочей частифрезы.19

Продолжение табл. 1ФрезыГОСТД ммОснащенные твердосплавными ко¬ронками с хвостовиком:цилиндрическим20533-7510...14коническим20534-7510...22резьбовым20535-7510...22Оснащенные винтовыми твердо¬сплавными пластинками с хвосто¬виком:цилиндрическим20536-7510—20коническим20537-7512,5 .50коническим, удлиненные20538-7520...50Твердосплавные (право- и леворе¬жущие):цельные18372-733...12со стальным хвостовиком18372-735...12Концевые для труднообрабатываемых сталей и сплавов:

сферические грушевидные, сферические эллипсовидные,

сфероцилиндрические, коническиеТвердосплавные удлиненные

Оснащенные коронками из твердо¬

го сплава

Цельные твердосплавные18939—73...18943—73

18944—73...18948—7318934—73...18938—73ШпоночныеЦельные с хвостовиком:

цилиндрическим

коническимцилиндрическим,твердосплав¬

ныеОснащенные твердым сплавом с

хвостовиком:цилиндрическим

коническимЦельные для пазов шпонок сег¬

ментных:хвостовые

насадныеПазовые9140-78

16463—80Е

6396-786648-794, 6, 8

10...224, 6, 82...25

10...402...1210...251Q...404,3...48,659;70Дисковые с цельным зубом:острозаточенным3964-6950...100затылованным8543-7150...100Для обработки Т-образных пазов схвостовиком:цилиндрическим и коническим7063-7212,5...40коническим, с напаянными10673-7512,5...95твердосплавными пластинами20

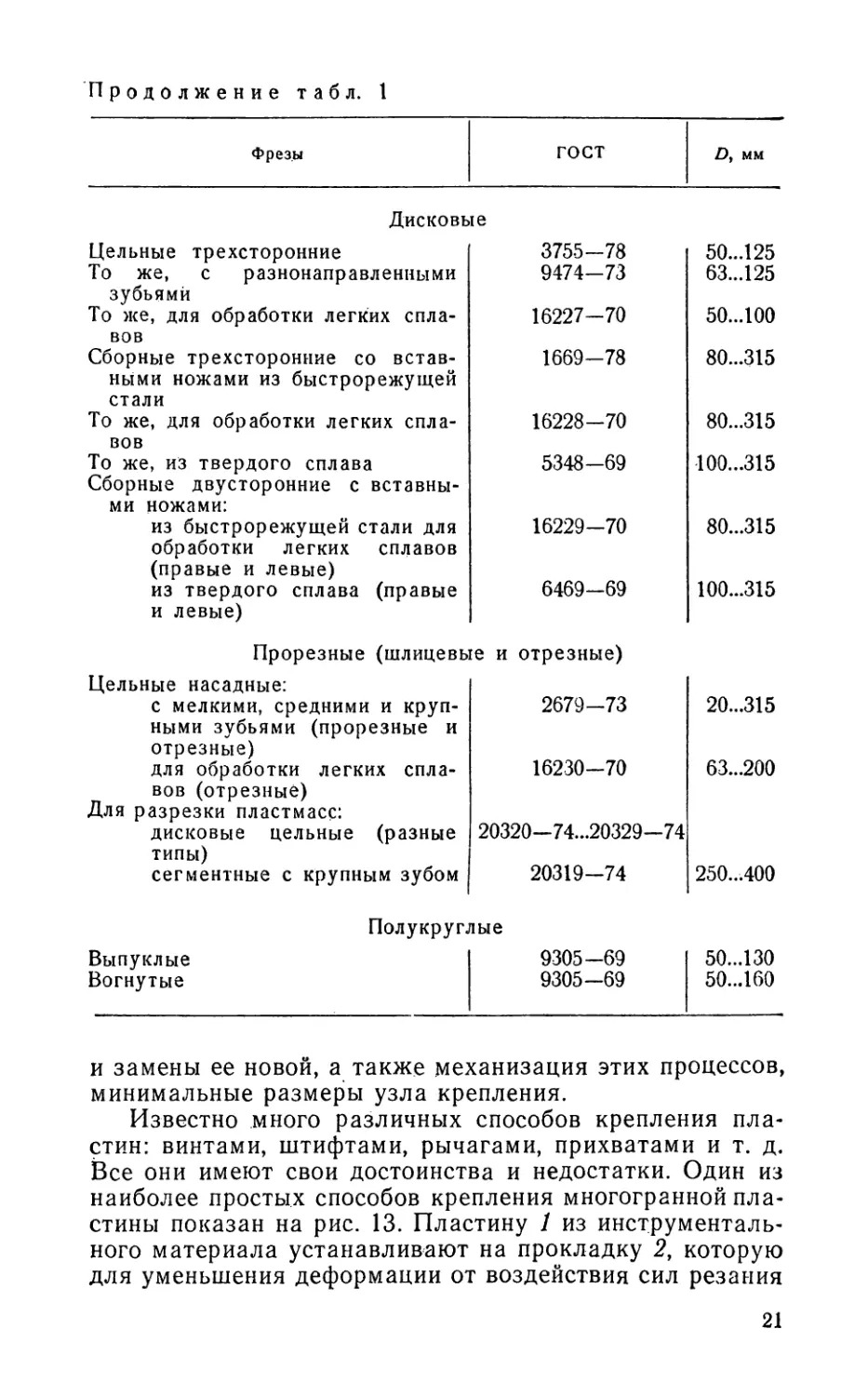

Продолжение табл. 1ФрезыгостD, ммДисковыеЦельные трехсторонние3755-7850...125То же, с разнонаправленными9474-7363...125зубьямиТо же, для обработки легких спла¬16227—7050...100вовСборные трехсторонние со встав¬1669-7880...315ными ножами из быстрорежущейсталиТо же, для обработки легких спла¬16228-7080...315вовТо же, из твердого сплава5348 -69100...315Сборные двусторонние с вставны¬ми ножами:из быстрорежущей стали для16229-7080...315обработки легких сплавов(правые и левые)из твердого сплава (правые6469-69100...315и левые)Прорезные (шлицевые и отрезные)Цельные насадные:с мелкими, средними и круп¬2679-7320...315ными зубьями (прорезные иотрезные)для обработки легких спла¬16230—7063...200вов (отрезные)Для разрезки пластмасс:дисковые цельные (разные20320—74...20329—74типы)сегментные с крупным зубом20319-74250...400ПолукруглыеВыпуклые9305-6950...130Вогнутые9305-6950...160и замены ее новой, а также механизация этих процессов,

минимальные размеры узла крепления.Известно много различных способов крепления пла¬

стин: винтами, штифтами, рычагами, прихватами и т. д.

Все они имеют свои достоинства и недостатки. Один из

наиболее простых способов крепления многогранной пла¬

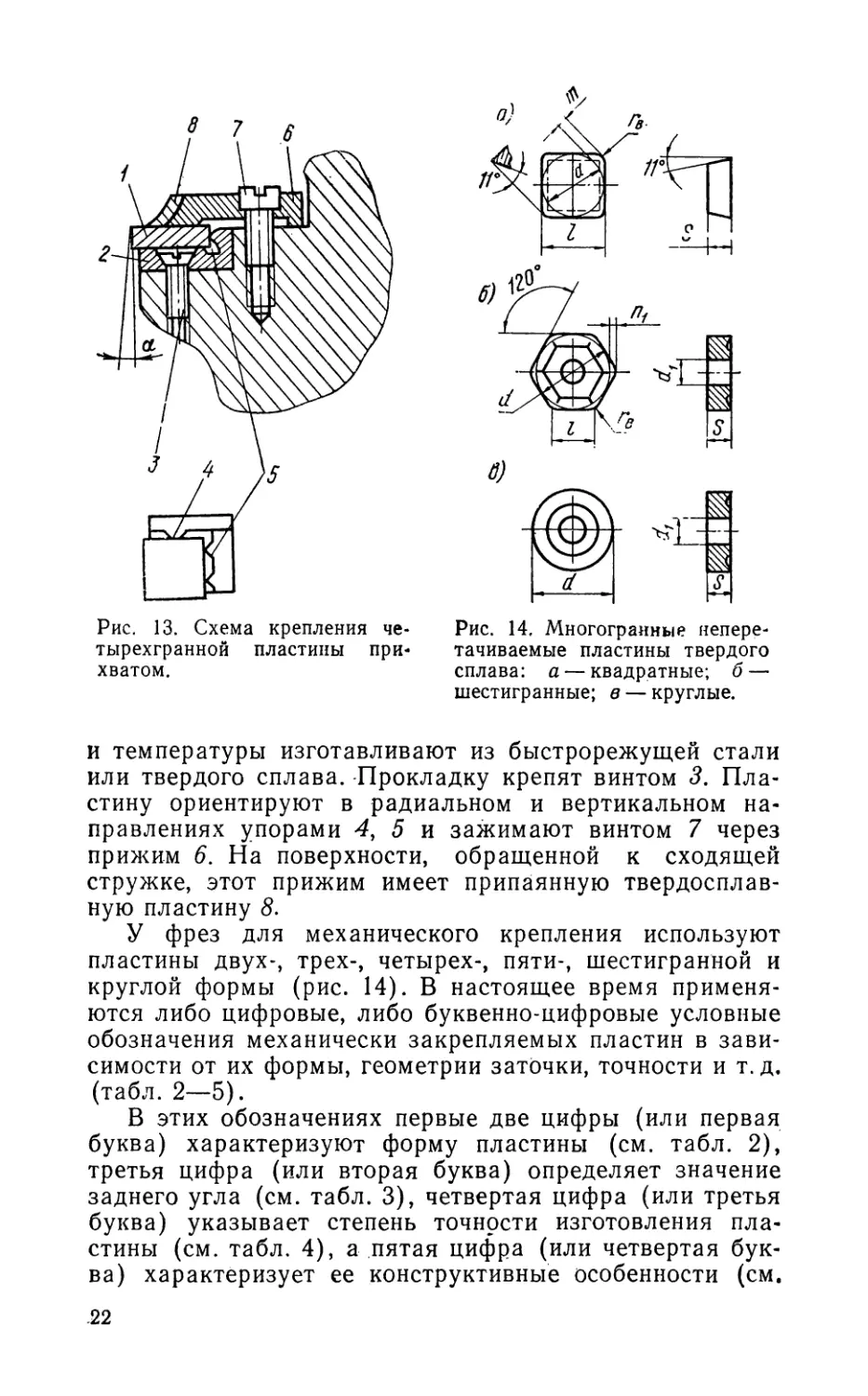

стины показан на рис. 13. Пластину 1 из инструменталь¬

ного материала устанавливают на прокладку 2, которую

для уменьшения деформации от воздействия сил резания21

Рис. 13. Схема крепления че¬

тырехгранной пластины при¬

хватом./Ж\dРис. 14. Многогранные непере-

тачиваемые пластины твердого

сплава: а — квадратные; б —

шестигранные; в — круглые.и температуры изготавливают из быстрорежущей стали

или твердого сплава. -Прокладку крепят винтом 3. Пла¬

стину ориентируют в радиальном и вертикальном на¬

правлениях упорами 4, 5 и зажимают винтом 7 через

прижим 6. На поверхности, обращенной к сходящей

стружке, этот прижим имеет припаянную твердосплав¬

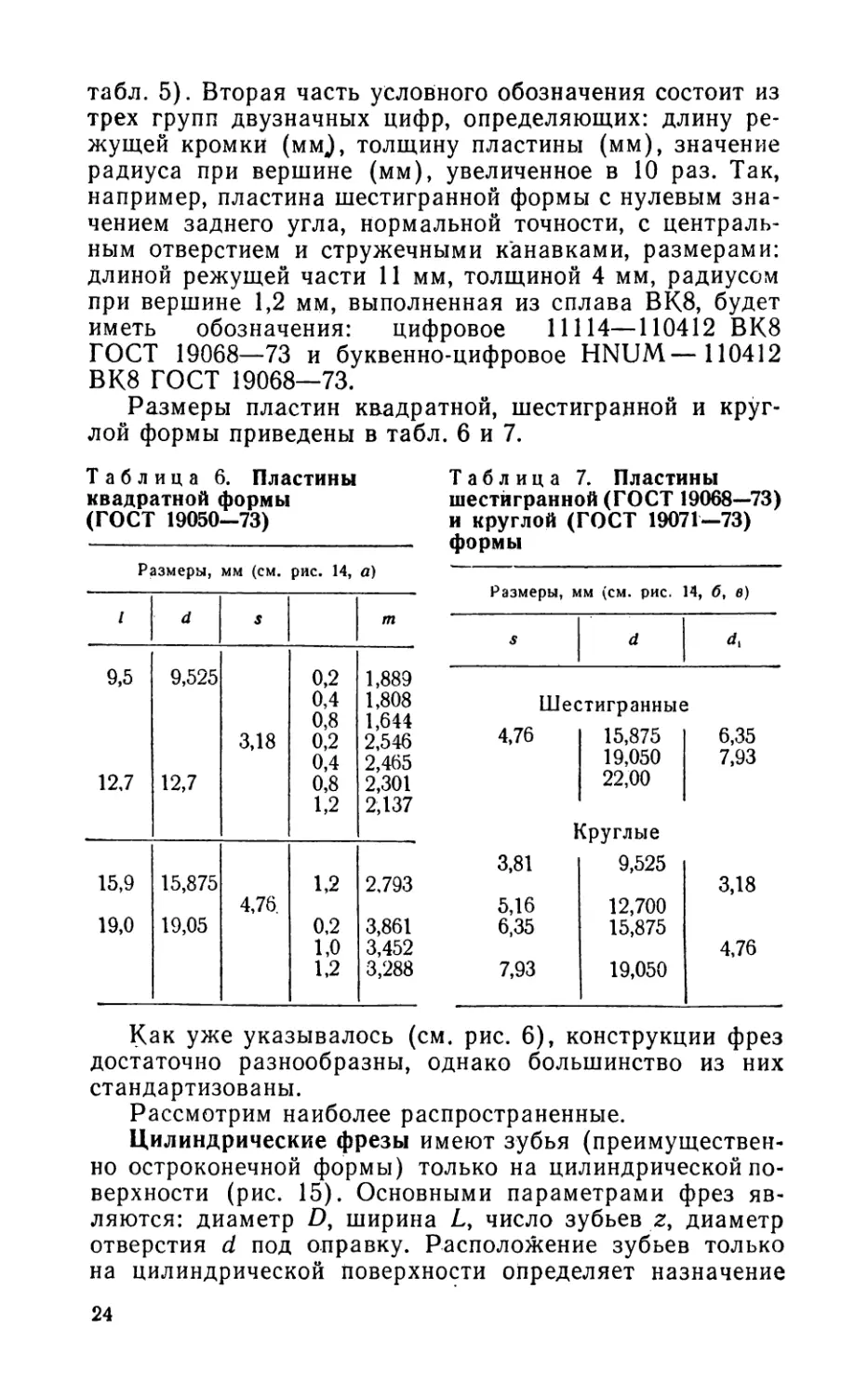

ную пластину 8.У фрез для механического крепления используют

пластины двух-, трех-, четырех-, пяти-, шестигранной и

круглой формы (рис. 14). В настоящее время применя¬

ются либо цифровые, либо буквенно-цифровые условные

обозначения механически закрепляемых пластин в зави¬

симости от их формы, геометрии заточки, точности и т. д.

(табл. 2—5).В этих обозначениях первые две цифры (или первая

буква) характеризуют форму пластины (см. табл. 2),

третья цифра (или вторая буква) определяет значение

заднего угла (см. табл. 3), четвертая цифра (или третья

буква) указывает степень точности изготовления пла¬

стины (см. табл. 4), а пятая цифра (или четвертая бук¬

ва) характеризует ее конструктивные особенности (см..22

Таблица 2. Форма пластинФормаОбозначениецифровоебуквенноеТрехгранные правильной формы01тКвадратные03' SРомбические с углом 60°04ОРомбические с углом 80°05сПятигранные10рШестигранныеИнКруглые12RТаблица 3. Значения заднего углаЗначение заднего угла

на пластине, градО711ОбозначениеТаблица 4. Степень точности пластинОбозначениеСтепень точностицифровоебуквенноеНормальная1иПовышенная2мВысокая3GОсобо высокая4СТаблица 5. Конструктивные особенностипластинФормаОбозначеииецифровоебуквенноеБез отверстия и канавки1NС отверстием без канавки3ЛС отверстием и канавкой с4модной стороны23

табл. 5). Вторая часть условного обозначения состоит из

трех групп двузначных цифр, определяющих: длину ре¬

жущей кромки (mmJ, толщину пластины (мм), значение

радиуса при вершине (мм), увеличенное в 10 раз. Так,

например, пластина шестигранной формы с нулевым зна¬

чением заднего угла, нормальной точности, с централь¬

ным отверстием и стружечными канавками, размерами:

длиной режущей части 11 мм, толщиной 4 мм, радиусом

при вершине 1,2 мм, выполненная из сплава ВК8, будет

иметь обозначения: цифровое 11114—110412 ВК8

ГОСТ 19068—73 и буквенно-цифровое HNUM—110412

ВК8 ГОСТ 19068—73.Размеры пластин каадратной, шестигранной и круг¬

лой формы приведены в табл. 6 и 7.Таблица 6. Пластины

квадратной формы

(ГОСТ 19050-73)Размеры, мм (см. рис. 14, а)Таблица 7. Пластины

шестигранной (ГОСТ 19068—73)

и круглой (ГОСТ 19071-73)

формы/dSт9,59,5250,21,8890,41,8080,81,6443,180,22,5460,42,46512,712,70,82,3011,22,13715,915,8751,22,7934,7619,019,050,23,8611,03,4521,23,288Размеры, мм (см. рис.14, 6, в)Sddx4,76Шестигранные15,875

19,050

22,003,815,166,357,93Круглые

9,52512,700

15,87519,0506,357,933,184,76Как уже указывалось (см. рис. 6), конструкции фрез

достаточно разнообразны, однако большинство из них

стандартизованы.Рассмотрим наиболее распространенные.Цилиндрические фрезы имеют зубья (преимуществен¬

но остроконечной формы) только на цилиндрической по¬

верхности (рис. 15). Основными параметрами фрез яв¬

ляются: диаметр D, ширина L, число зубьев z, диаметр

отверстия d под оправку. Расположение зубьев только

на цилиндрической поверхности определяет назначение24

Рис. 15. Фреза цилиндрическая.этих инструментов — фрезерование плоскостей с шири¬

ной B<L.Фрезы изготовляют цельными (из быстрорежущей

стали), со вставными ножами (зубьями) из быстроре¬

жущей стали или твердого сплава. Из быстрорежущей

стали выполняют инструменты с мелкими и крупными

зубьями. Фрезы с крупными зубьями имеют увеличенное

пространство для размещения стружки и повышенную

прочность зуба, поэтому их целесообразно применять

для предварительной обработки (табл. 8).Таблица 8. Основные параметры цилиндрических

быстрорежущих фрез пэ ГОСТ 3752—71 (СТ СЭВ 1174—78)Д ммdy м>мС мелким зубом4040165063505022638050632763801006380328010012510121416Д ммd, ммL, ммС крупным зубом5063801005022636805027638081006332801001012580401001251216025

Фрезы диаметром до 80 мм изготовляют цельными, а

диаметром более 80 мм — со вставными ножами.Применяют также сборные цилиндрические фрезы с

впаянными в корпус или закрепленными механически

пластинами твердого сплава.При работе цилиндрической фрезы все ее зубья долж¬

ны принимать равномерное участие в резании. Если это

условие не выполняется, то зубья изнашиваются нерав¬

номерно и стойкость фрезы уменьшается. Причиной бие¬

ния зубьев обычно является некачественная заточка

фрезы или неудовлетворительная ее установка на оправ¬

ке. Установку и закрепление цилиндрических фрез на

станке осуществляют с помощью оправок, диаметр кото¬

рых должен соответствовать диаметру отверстия фрезы.

Конусный хвостовик оправки должен соответствовать ко¬

ническому отверстию переднего конца шпинделя станка.Оправку 2 (рис. 16) конусным хвостовиком устанав¬

ливают в коническое отверстие шпинделя 13. Контакти-

руемые поверхности оправки, шпинделя, колец 3 и фре¬

зы 1 предварительно тщательно протирают чистой ве¬

тошью. Если на прверхностях элементов имеются по¬

вреждения (царапины, задиры, забойны и др.), их сле¬

дует устранить с помощью мелкого абразивного бруска

или заменить поврежденный элемент.При установке оправки необходимо следить за тем,

чтобы ее пазы 10 были совмещены с выступами или

шпонками на торце шпинделя станка. Эти элементы обе¬

спечивают передачу крутящего момента от шпинделя на

оправку. В резьбовое отверстие оправки заворачивают

до упора шомпол 11у после чего его крепят гайкой 12.

Кольца*3 устанавливают на цилиндрическую часть оп¬

равки 2 с двух сторон фрезы, при этом диаметр отвер¬

стия кольца должен соответствовать диаметру оправки,

Фрезу 1 размещают как можно ближе к шпинделю стан¬

ка, чтобы уменьшить прогиб оправки в процессе фрезе¬

рования. В шпоночном пазе цилиндрической части оп¬

равки располагают шпонку, которая при установке на

оправку фрезы и колец совмещается с их шпоночными

пазами. Конусная втулка 5 поддерживает цилиндриче¬

скую часть оправки. Она введена в серьгу 6 и закрепле¬

на на оправке гайкой 4. Серьгу надвигают на втулку и

в этом положении крепят гайкой 7 на хоботе 8, закреп¬

ленном гайкой 9 на станине станка.После установки фрезы на станке иногда проверяют

радиальное биение ее режущих кромок. Радиальное26

J 2 1Рис. 16. Схема установки и крепления цилиндрической фрезы.

Рис. 17. Дисковая фреза.Рис. 18. Схемы расположения зубьев дисковых фрез.биение фрез диаметром до 100 мм не должно превышать0,04 мм, до 125 мм — 0,05 мм, а более 125 мм — 0,08 мм.Дисковые фрезы. Основными параметрами дисковых

фрез являются: наружный диаметр Д ширина Ву число

зубьев г, диаметр отверстия d под оправку (рис. 17).

Фрезы изготовляют цельными (из быстрорежущей ста¬

ли), со вставными ножами из быстрорежущей стали и

с пластинами из твердого сплава. По характеру распо¬

ложения режущих зубьев различают дисковые фрезы:

трехсторонние — с зубьями на обоих торцах и на ци¬

линдрической части (рис. 18, а), двусторонние — с зубь¬

ями на цилиндрической части и на одном из торцов

(рис. 18, б) и односторонние — с зубьями только на ци¬

линдрической части (рис. 18, в).Трехсторонние дисковые фрезы применяют при об¬

работке глубоких пазов. Эти фрезы выпускаются прямо¬

зубыми (зубья на цилиндрической части расположены

параллельно оси) и с разнонаправленными зубьями (зу¬

бья расположены наклонно к оси и направлены в раз¬

ные стороны). Фрезы с разнонаправленными зубьями бо¬

лее сложны в изготовлении, однако обеспечивают высо¬

кую производительность труда за счет хорошего удале¬28

ния стружки из зоны резания. Основные размеры этих

фрез приведены в табл. 9. Одним из недостатков диско¬

вых трехсторонних фрез является уменьшение размера В

по мере переточек. Использование составных дисковых

фрез исключает этот недостаток.Таблица 9. Основные параметры

трехсторонних дисковых фрез из стали Р18

(ГОСТ 3755-78)D, ммй, ммВ, мм50165146322681012Ш80278101218100321012141620Дисковые трехсторонние фрезы с наружным диамет¬

ром от 80 до 315 мм и шириной 12—50 мм выпускают¬

ся также со вставными ножами из быстрорежущей стали

(ГОСТ 1669—78) или с пластинами из твердого сплава.

Вставные ножи закрепляют в корпусе клиньями, что

позволяет регулировать размер В фрезы.Односторонние дисковые фрезы — прямозубые. Для

уменьшения трения инструмента о стенки обрабатывае¬

мого паза торцовые поверхности этих фрез шлифуют,

обеспечивая угол поднутрения 0°30'. Фрезы диаметром

от 50 до 100 мм и шириной от 3 до 16 Мм выпускаются

с остроконечными (по ГОСТ 3964—69) и затылованными

(по ГОСТ 8541—71) зубьями.Отрезные дисковые фрезы характеризуются прежде

всего малой толщиной (шириной) В. Эти фрезы пред¬

назначены для работы в трудных условиях, обусловлен¬

ных сложностью размещения стружки во впадине зуба.29

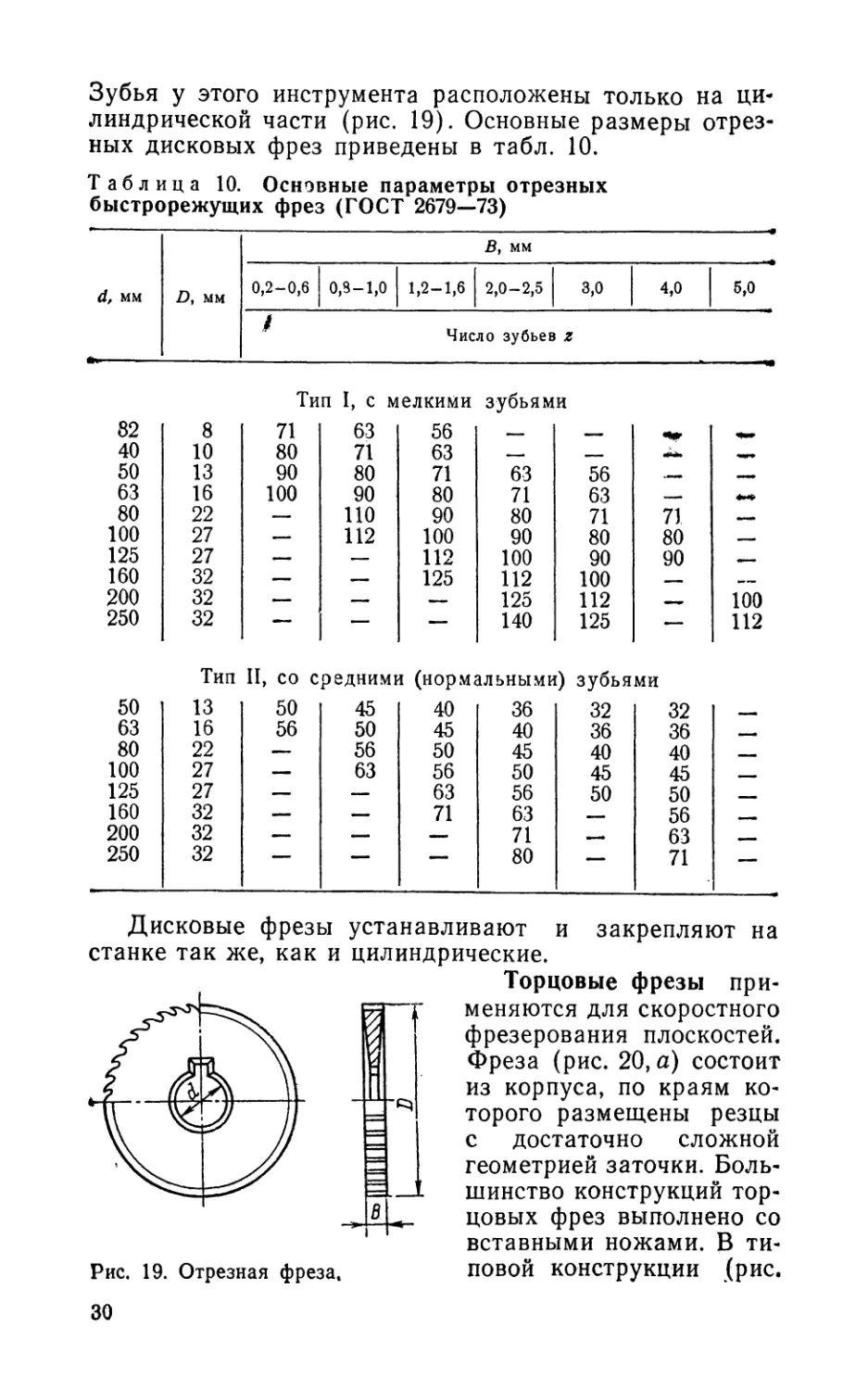

Зубья у этого инструмента расположены только на ци¬

линдрической части (рис. 19). Основные размеры отрез¬

ных дисковых фрез приведены в табл. 10.Таблица 10. Основные параметры отрезных

быстрорежущих фрез (ГОСТ 2679—73)В, ммd, ммD, мм0,2-0,67onО1,2-1,62,0-2,53,04,05,0^ Число зубьев zТип I, с мелкими зубьями828716356 4010807163 60139080716356—631610090807163 **8022—11090807171 10027—112100908080 12527——112100909016032——125112100 20032———125112 10025032———140125—112Тип И, со средними (нормальными) зубьями50135045403632326316565045403636 ,8022—5650454040 10027—6356504545 12527——63565050 16032——7163 56 20032———71 „63 25032———80—71—Дисковые фрезы устанавливают и закрепляют на

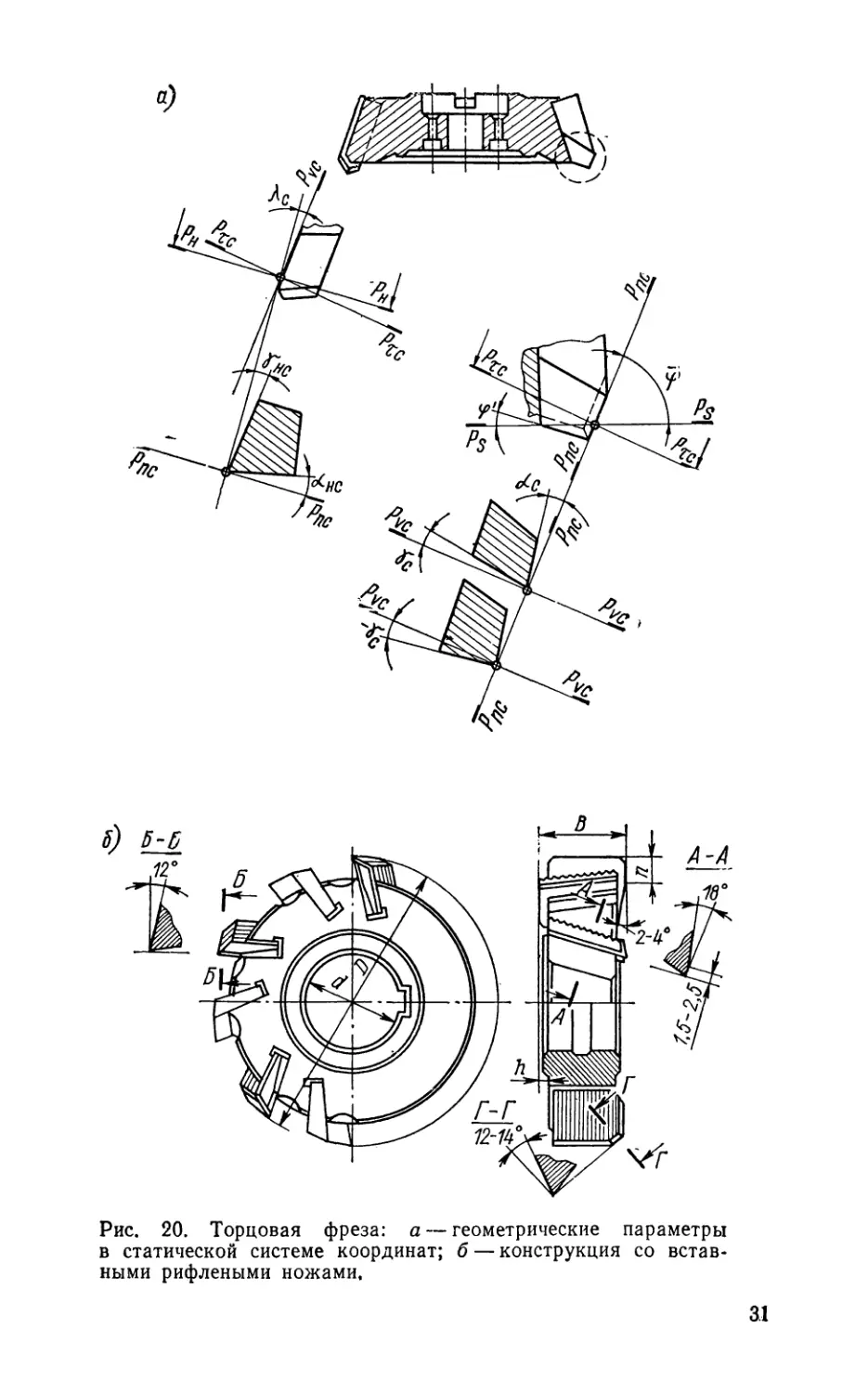

станке так же, как и цилиндрические.Торцовые фрезы при¬

меняются для скоростного

фрезерования плоскостей.

Фреза (рис. 20, а) состоит

из корпуса, по краям ко¬

торого размещены резцы

с достаточно сложной

геометрией заточки. Боль¬

шинство конструкций тор¬

цовых фрез выполнено со

вставными ножами. В ти-

Рис. 19. Отрезная фреза. ПОВОЙ конструкции (рис.30

Рис. 20. Торцовая фреза: а — геометрические параметры

в статической системе координат; б — конструкция со встав¬

ными рифлеными ножами,3.1

Рис. 21. Схемы расположения зубьев у торцовых фрез.20, б) крепление рифленых ножей осуществлено клино¬

вым соединением.Торцовые фрезы по сравнению с цилиндрическими

обладают рядом преимуществ. У них одновременно ра¬

ботает большее число зубьев, благодаря чему резание

происходит без вибраций. Зуб торцовой фрезы имеет

также значительно меньшую длину главной режущей

кромки, что уменьшает образование сколов и выкраши¬

ваний. При работе торцовой фрезой обрабатываемая по¬

верхность формируется не главной режущей^ кромкой

фрезы, а малыми участками‘переходной кромки, чем

обеспечивается лучшее качество поверхности. Примене¬

ние торцовых фрез позволяет добиваться высокой про¬

изводительности труда при рациональном расходе ин¬

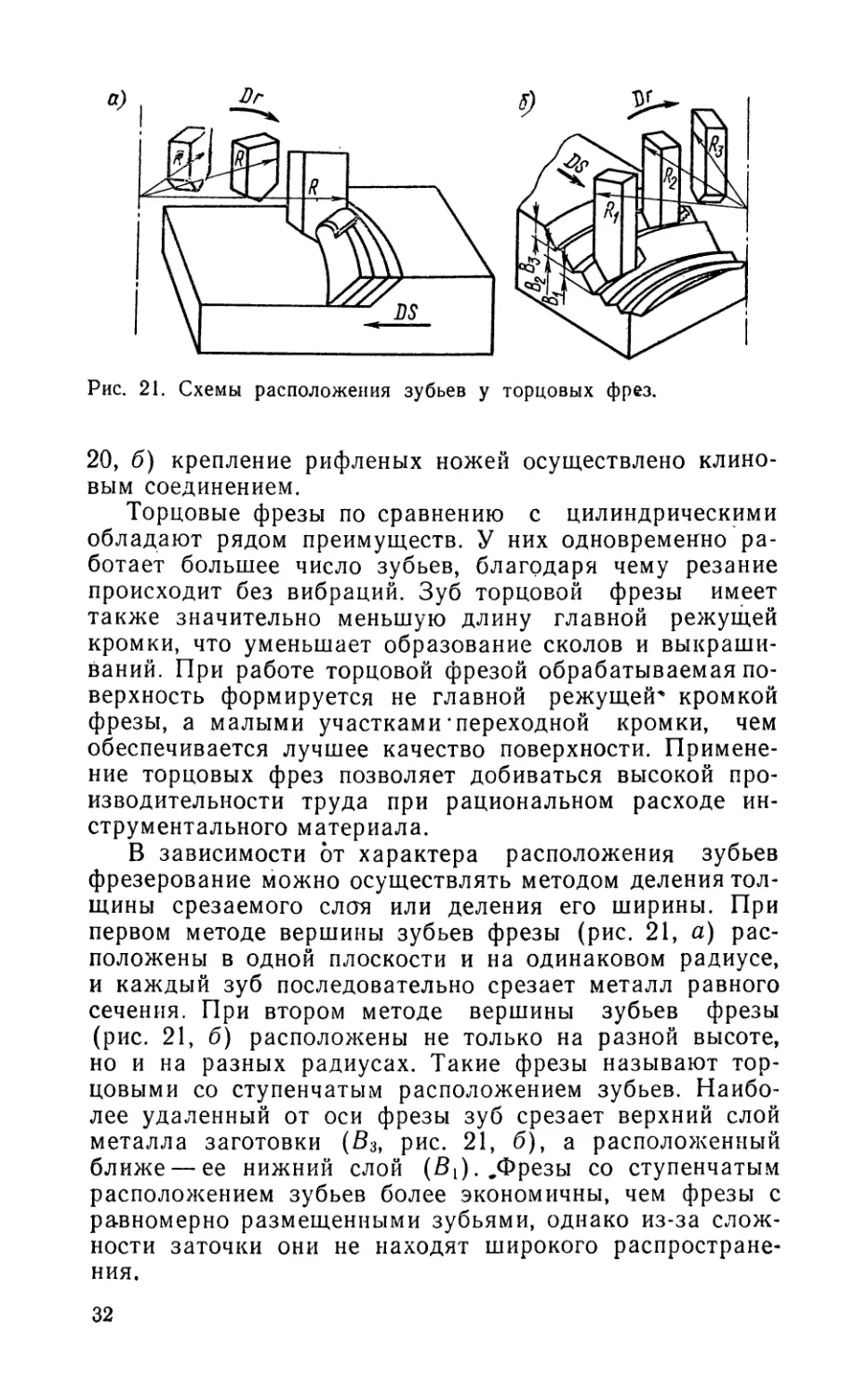

струментального материала.В зависимости от характера расположения зубьев

фрезерование можно осуществлять методом деления тол¬

щины срезаемого слоя или деления его ширины. При

первом методе вершины зубьев фрезы (рис. 21, а) рас¬

положены в одной плоскости и на одинаковом радиусе,

и каждый зуб последовательно срезает металл равного

сечения. При втором методе вершины зубьев фрезы

(рис. 21, б) расположены не только на разной высоте,

но и на разных радиусах. Такие фрезы называют тор¬

цовыми со ступенчатым расположением зубьев. Наибо¬

лее удаленный от оси фрезы зуб срезает верхний слой

металла заготовки (б3, рис. 21, б), а расположенный

ближе — ее нижний слой Фрезы со ступенчатымрасположением зубьев более экономичны, чем фрезы с

равномерно размещенными зубьями, однако из-за слож¬

ности заточки они не находят широкого распростране¬

ния.32

Рис. 22. Клиновое крепление зубьев торцовой фрезы.Торцовые фрезы изготовляются со вставными зубья¬

ми, крепление которых осуществляют различными спо¬

собами. Надежное крепление зубьев обеспечивается, на¬

пример, посредством клинового соединения (рис. 22).

В корпусе 1 фрезы предусмотрены пазы, одна сторона

которых выполнена под углом 4—6°. Зуб 2 фрезы, изго¬

товленный как резец с напайной пластиной, устанавли¬

вают в паз и планкой 3 (одна сторона планки имеет

скос) плотно прижимают к корпусу винтами 4. Для ре¬

гулирования положения зубьев по высоте предусмотрен

винт 5. Фрезы такой конструкции обычно затачивают в

собранном виде. Однако наличие винтов 5 и 6 позволяет

осуществлять и отдельную заточку ножей с последую¬

щей сборкой и их регулировкой.В ряде конструкций торцовых фрез используются не-

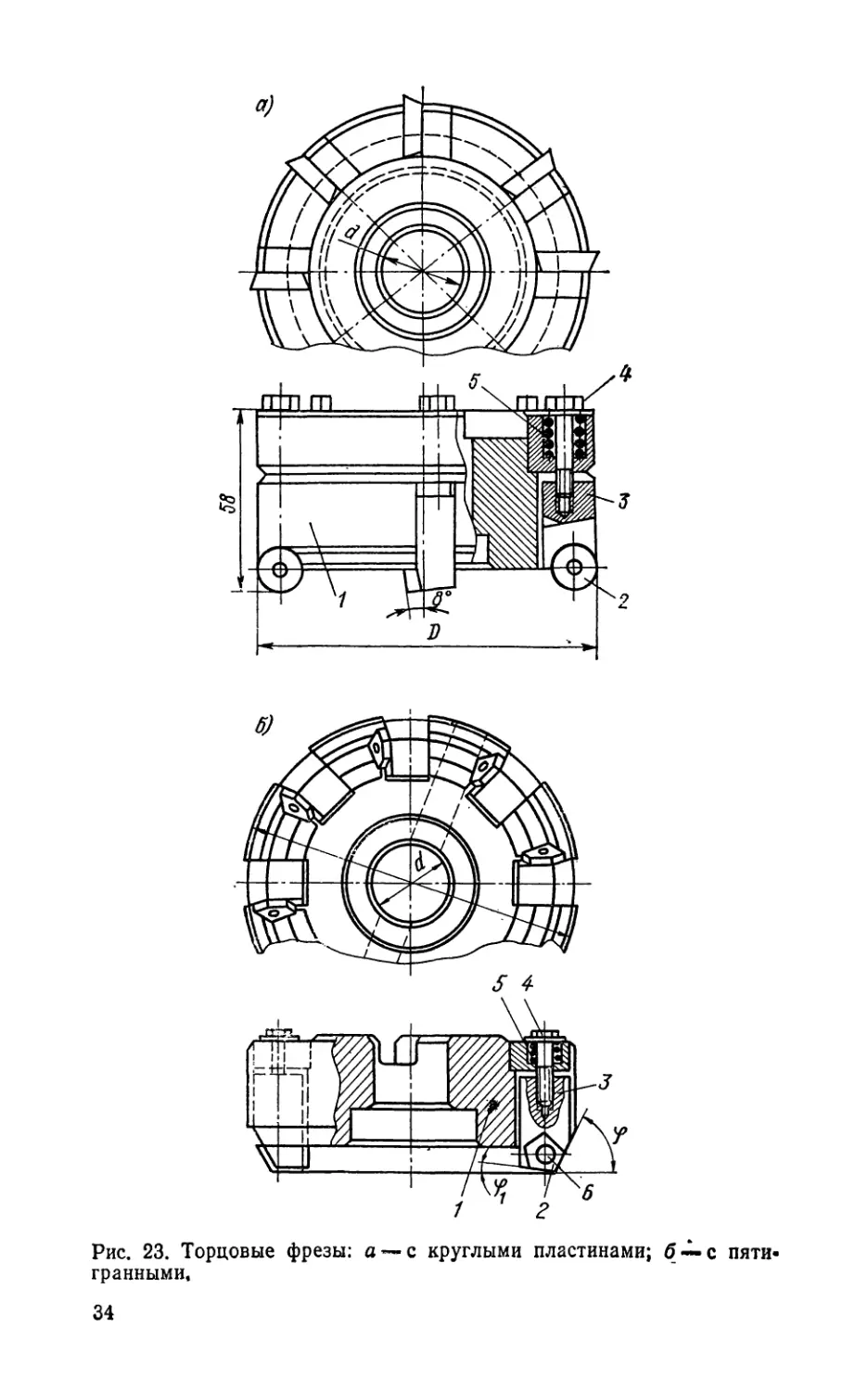

перетачиваемые пластины. У торцовой фрезы с круглы¬

ми пластинами в корпусе 1 прошлифованы канавки, про¬

филь которых по форме и размерам* соответствует пла¬

стинам 2 (рис. 23, а). Пластина отверстием установлена

на штифте державки- 3, которая болтом 4 поджимает

пластину к корпусу. При поломке пластины державка

под воздействием пружины 5 перемещается вверх, пре¬

дохраняя фрезу от поломки и сигнализируя о необходи¬

мости прекращения обработки. По мере износа пластины

открепляют и поворачивают, а после износа всей режу¬

щей кромки заменяют новыми.Торцовая фреза с механическим креплением пяти¬

гранных пластин (рис. 23, б) по конструкции аналогич¬

на рассмотренной выше. Отличие состоит в том, что ре-2 Л. Н. Бердников33

S 4.Рис. 23. Торцовые фрезы; а —с круглыми пластинами; б«

гранными,34с пяти-

ff)1IS1шятI1Рис. 24. Схемы установки и крепления торцовых фрез.зание осуществляется здесь двумя гранями пластин, об¬

разующих углы ф и фь Замену изношенных пластин до¬

статочно просто выполнять непосредственно на станке.

Для замены пластины или поворота ее на одну грань

отворачивают на несколько оборотов болт 4. Одной ру¬

кой нажимают на болт, сжимая пружину 5, и опускают

вниз державку 3 со штифтом 6. При таком положении

державки другой рукой снимают пластину или повора¬

чивают ее другими гранями. Крепление установленной

пластины осуществляют обратным поворотом болта 4.

Комплект из 10...12 пластин можно заменить за 5...6 мин.Большинство конструкций торцовых фрез стандарти¬

зовано [10, 13]. Много интересных конструкций торцовых

фрез предложено ленинградскими новаторами [9].Установка и закрепление торцовых фрез на станке

зависят от их конструкции. Торцовые фрезы с централь¬

ным отверстием (цилиндрическим или коническим) ус¬

танавливают на оправку. Базовый торец фрезы 3

(рис. 24, а) должен плотно прилегать к торцу оправки,

а ее выступ Б совмещаться с пазом фрезы. Оправку ко¬35-

ническим хвостовиком помещают в коническое отверстие

шпинделя и закрепляют шомполом 1 и гайкой 2. Высту¬

пы шпонок А шпинделя необходимо совместить с паза¬

ми оправки.Торцовые фрезы, у которых хвостовая часть и корпус

составляют единое целое, закрепляют в коническом от¬

верстии шпинделя станка шомполом 1 и гайкой 2

(рис. 24, б). Фрезы с центральным отверстием (0 128,57

Н18) базируют непосредственно на торец и цилиндриче¬

скую поверхность шпинделя (рис. 24, в) и затем закреп¬

ляют четырьмя болтами. Выступы шпонок шпинделя

должны быть совмещены с пазами фрез, а сопрягаемые

Торцовые поверхности шпинделя и инструмента плотно

прилегать друг к другу.Закрепление фрез шомполами и гайкой требует опре¬

деленного времени. Разработаны устройства, позволяю¬

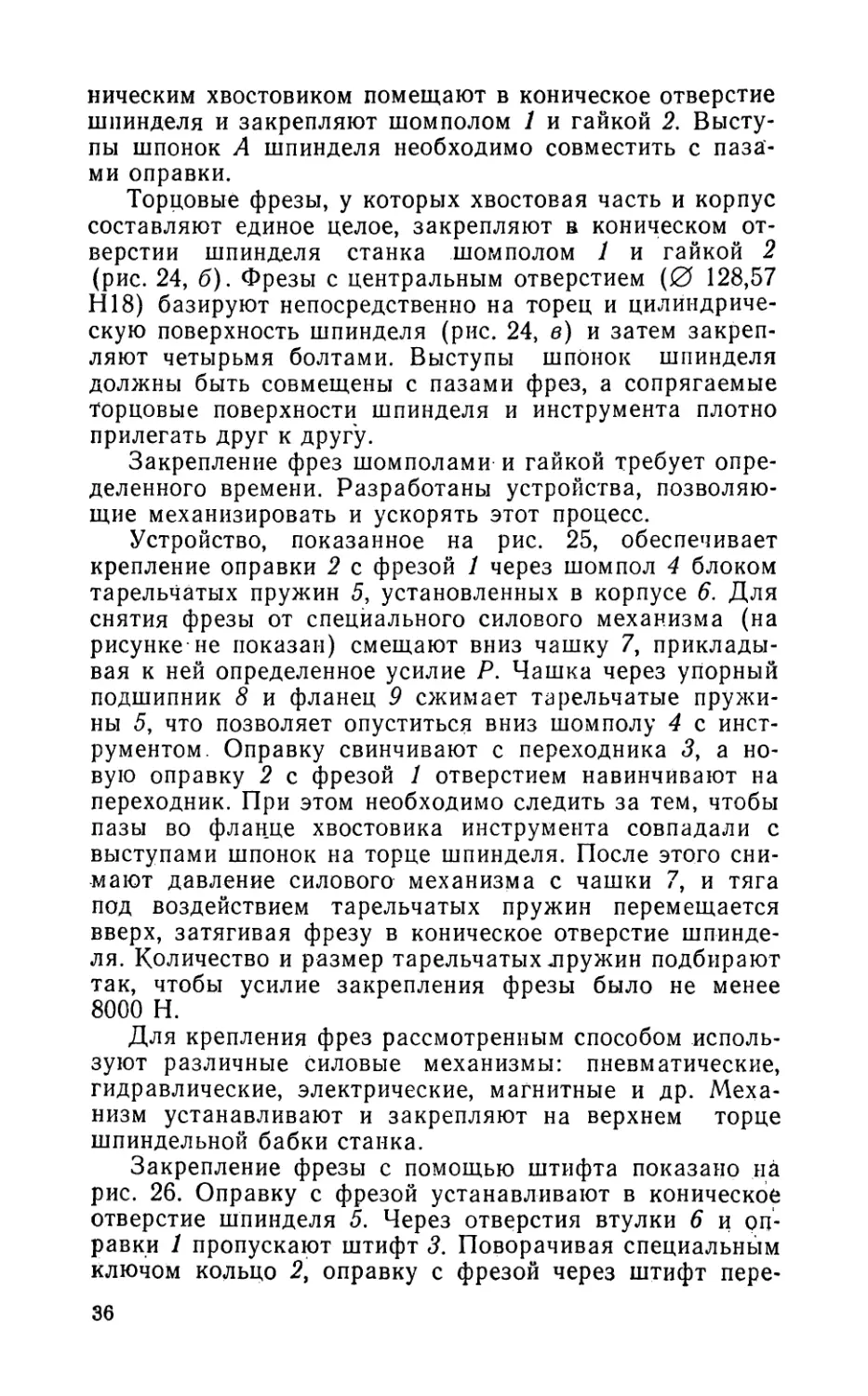

щие механизировать и ускорять этот процесс.Устройство, показанное на рис. 25, обеспечивает

крепление оправки 2 с фрезой 1 через шомпол 4 блоком

тарельчатых пружин 5, установленных в корпусе 6. Для

снятия фрезы от специального силового механизма (на

рисунке не показан) смещают вниз чашку 7, приклады¬

вая к ней определенное усилие Р. Чашка через упорный

подшипник 8 и фланец 9 сжимает тарельчатые пружи¬

ны 5, что позволяет опуститься вниз шомполу 4 с инст¬

рументом. Оправку свинчивают с переходника <?, а но¬

вую оправку 2 с фрезой 1 отверстием навинчивают на

переходник. При этом необходимо следить за тем, чтобы

пазы во фланце хвостовика инструмента совпадали с

выступами шпонок на торце шпинделя. После этого сни¬

мают давление силового механизма с чашки 7, и тяга

под воздействием тарельчатых пружин перемещается

вверх, затягивая фрезу в коническое отверстие шпинде¬

ля. Количество и размер тарельчатых лружин подбирают

так, чтобы усилие закрепления фрезы было не менее

8000 Н.Для крепления фрез рассмотренным способом исполь¬

зуют различные силовые механизмы: пневматические,

гидравлические, электрические, магнитные и др. Меха¬

низм устанавливают и закрепляют на верхнем торце

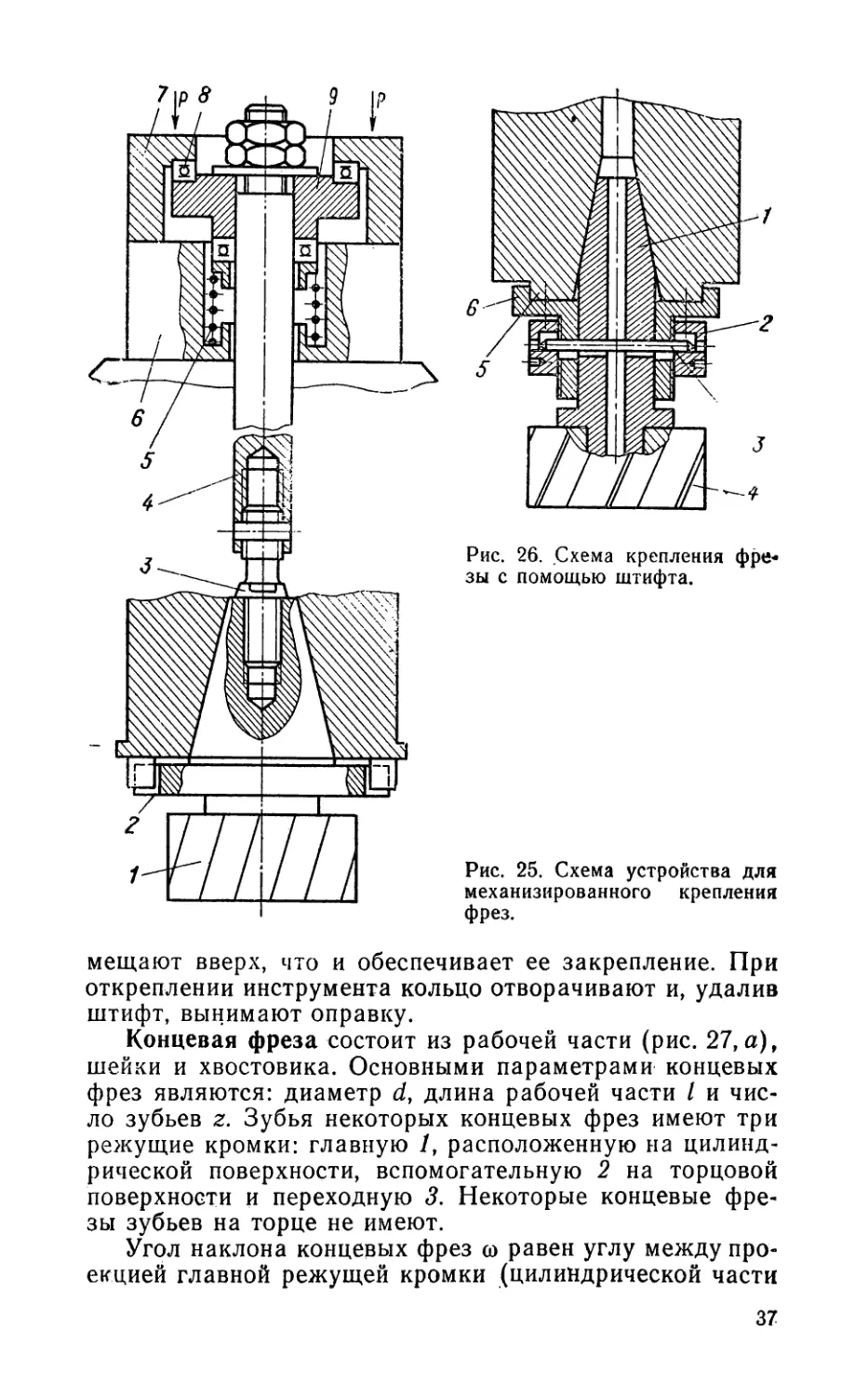

шпиндельной бабки станка.Закрепление фрезы с помощью штифта показано на

рис. 26. Оправку с фрезой устанавливают в коническое

отверстие шпинделя 5. Через отверстия втулки 6 и оп¬

равки 1 пропускают штифт 3. Поворачивая специальным

ключом кольцо 2, оправку с фрезой через штифт пере-36

Рис. 26. Схема крепления фре¬

зы с помощью штифта.Рис. 25. Схема устройства для

механизированного крепления

фрез.мещают вверх, что и обеспечивает ее закрепление. При

откреплении инструмента кольцо отворачивают и, удалив

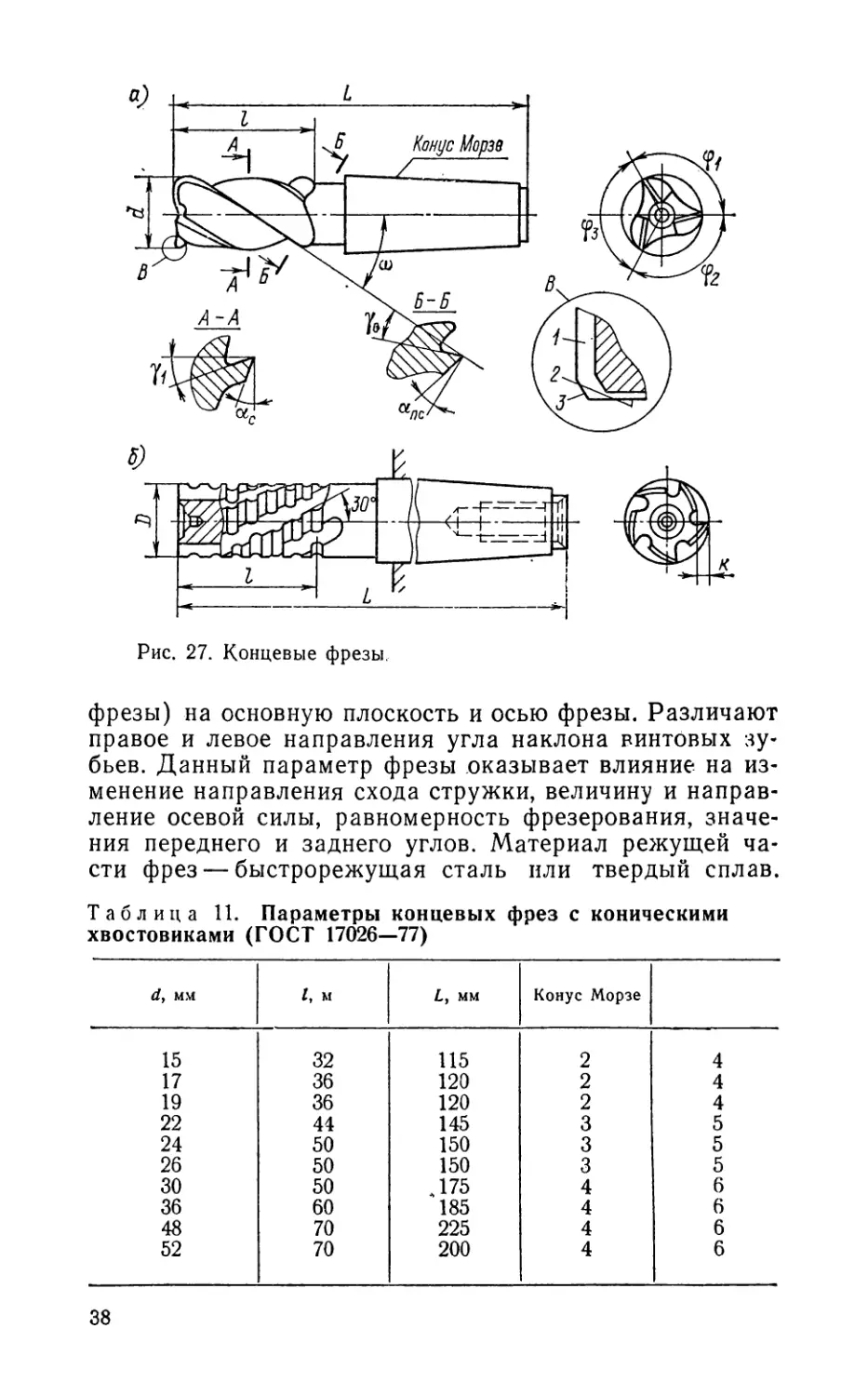

штифт, вынимают оправку.Концевая фреза состоит из рабочей части (рис. 27, а),

шейки и хвостовика. Основными параметрами концевых

фрез являются: диаметр d, длина рабочей части / и чис¬

ло зубьев г. Зубья некоторых концевых фрез имеют три

режущие кромки: главную /, расположенную на цилинд¬

рической поверхности, вспомогательную 2 на торцовой

поверхности и переходную 3. Некоторые концевые фре¬

зы зубьев на торце не имеют.Угол наклона концевых фрез о равен углу между про¬

екцией главной режущей кромки (цилиндрической части37

фрезы) на основную плоскость и осью фрезы. Различают

правое и левое направления угла наклона винтовых зу¬

бьев. Данный параметр фрезы оказывает влияние на из¬

менение направления схода стружки, величину и направ¬

ление осевой силы, равномерность фрезерования, значе¬

ния переднего и заднего углов. Материал режущей ча¬

сти фрез — быстрорежущая сталь или твердый сплав.Таблица 11. Параметры концевых фрез с коническими

хвостовиками (ГОСТ 17026—77)d, мм1, мL, ммКонус Морзе1532115241736120241936120242244145352450150352650150353050„1754636601854648702254652702004638

ЗЁЁv72 Рис. 28. Шпоночная фреза.Рис, 29. Схема крепления конце¬

вой фрезы в цанговом патроне,Назначение фрез — обработка плоскостей, пазов, усту¬

пов, поверхностей по контуру и т. п.Концевые фрезы изготовляют праворежущими с пра¬

вой и леворежущими с левой винтовыми канавками, а

также праворежущие с левой и леворежущие с правой

винтовыми канавками.Концевые фрезы выпускаются с нормальными и круп¬

ными зубьями, с цилиндрическими и коническими хво¬

стовиками и т. д. Большинство концевых фрез стандар¬

тизировано [10, 13]. Параметры фрез с коническими

хвостовиками даны в табл. 11.Для улучшения усло'вий работы у некоторых конце¬

вых фрез угол между зубьями (ф) выполняется неравно-,

мерным [9]. Концевые фрезы с неравномерным окруж¬

ным шагом, измененным профилем стружечной канавки

и увеличенным углом наклона винтовых зубьев обеспе¬

чивают повышение производительности труда и улучше¬

ние качества обработанной поверхности.39

Для предварительного фрезерования применяют об¬

дирочные концевые фрезы с затылованными зубьями на

цилиндрической части. На зубьях (рис. 27, б) выполне¬

ны стружкоразделительные канавки. Благодаря хороше¬

му разделению стружки и отводу ее из зоны резания эти

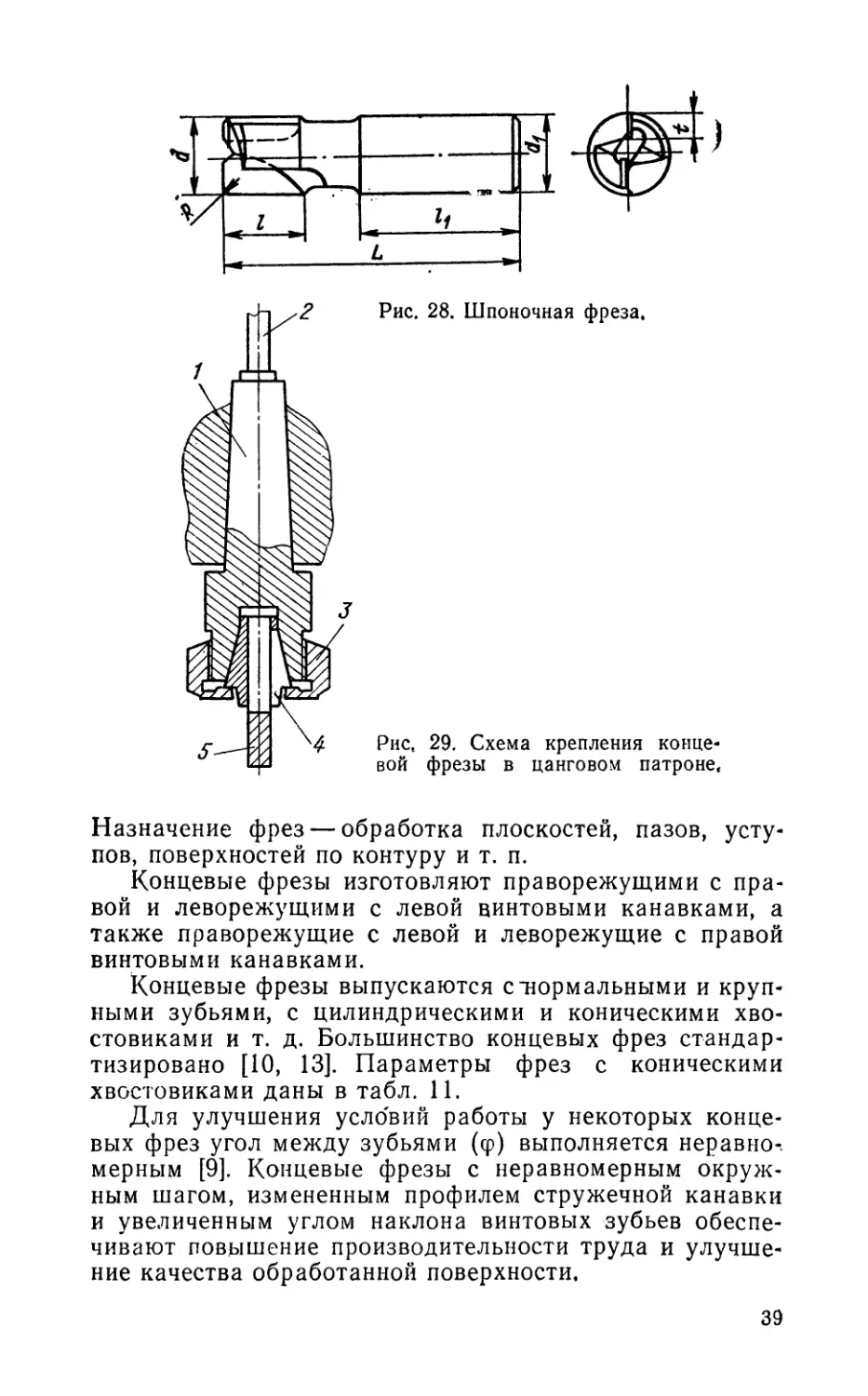

фрезы позволяют работать с увеличенными подачами.Шпоночные фрезы (рис. 28) имеют два винтовых зу¬

ба на цилиндрической части и два торцовых. Эти инст¬

рументы применяют для фрезерования пазов под шпон¬

ки. При подаче вдоль оси фрезы резание осуществляет¬

ся торцовыми зубьями, а перпендикулярно оси фрезы —

цилиндрическими. Режущую часть фрез выполняют или

из быстрорежущей стали или из твердого сплава. Шпо¬

ночные фрезы также стандартизованы [10, 13].Схема крепления концевых фрез зависит от формы

хвостовой* части.Концевые фрезы с коническим хвостовиком крепят в

коническом отверстии шпинделя непосредственно или че¬

рез переходные втулки, используя шомпол.Фрезы с цилиндрическим хвостовиком обычно закреп¬

ляют в цанговых патронах. Патрон (рис. 29) хвостови¬

ком 1 устанавливают в коническом отверстии шпинделя

станка и закрепляют шомполом 2. Крепление фрезы 5

в цанге 4 осуществляется при вращении гайки 3, торец

которой воздействует на цангу.1.3. Инструментальные материалыПри резании инструмент работает в очень сложных

условиях. Давление на рабочих поверхностях здесь ино¬

гда достигает 4000 МПа (^400 кгс/мм2), а температура

превышает 1300 К (—1000°С). При резании также про¬

исходит адгезионное схватывание материала инструмен¬

та с обрабатываемым материалом, наблюдается диффу¬

зия легирующих элементов инструмента в стружку, кон¬

такт элементов инструмента с обрабатываемой поверхно¬

стью и стружкой сопровождается значительным^ сила¬

ми трения и т. д. Эти обстоятельства и определяют тре¬

бования, предъявляемые к инструментальному мате¬

риалу.Главные из них:1. Высокая износостойкость в зоне повышенных тем¬

ператур. Чем лучше инструментальный материал сопро¬

тивляется изнашиванию, тем большее время он сохра¬

няет работоспособность или тем выше уровень макси¬

мально допустимой скорости резания, Износостойкость40

ЭлементыЖелезо \

Кремний

Марганец

УглеродЖелезо

‘Волыррам

Хром

Кремний

Марганец

Углерод 'СКарбидболыррамаКобальтГСКарбиды

болыррама

и титана-

КобальтУОкись

алюминияГра<ритМНОС/П6 DDLНитридбора'изгибеНитридбораУглероди¬стыесталиБыстроре¬жущиесталиИнструмеТбердые8Кнтальные i

Сплабы

ВТКматериалы

Минерала~

керамика(начальные

Синтети¬

ческие.

алмазы• годы ocdoei

Эльборчия)Композиты1850г.1900-

1910гг.1931-МОгг.1935-1955гг.1932-

1951 гг1958г.1984 г.1915- 1982гг.Рис. 30. Этапы начала применения инструментальных материалов

для обработки металлов резанием.материала в первом приближении определяется его

твердостью.2. Достаточная прочность при повышенных темпера¬

турах.3. Теплостойкость. Применительно к режущему инст¬

рументу под теплостойкостью (иногда употребляют тер¬

мины «температуростойкость», «красностойкость» и др.)

понимают способность инструментального материала со¬

хранять прочность и износостойкость в зоне повышенных

температур.4. Сопротивление механическому и тепловому удару.

Это требование особенно важно для инструмента, рабо¬

тающего в условиях прерывистого резания.5. Хорошие технологические свойства. Это значит, что

при обработке резанием, термическо,й обработке и зата¬

чивании режущих элементов инструмента (при его изго¬

товлений) не должно возникать технологических затруд¬

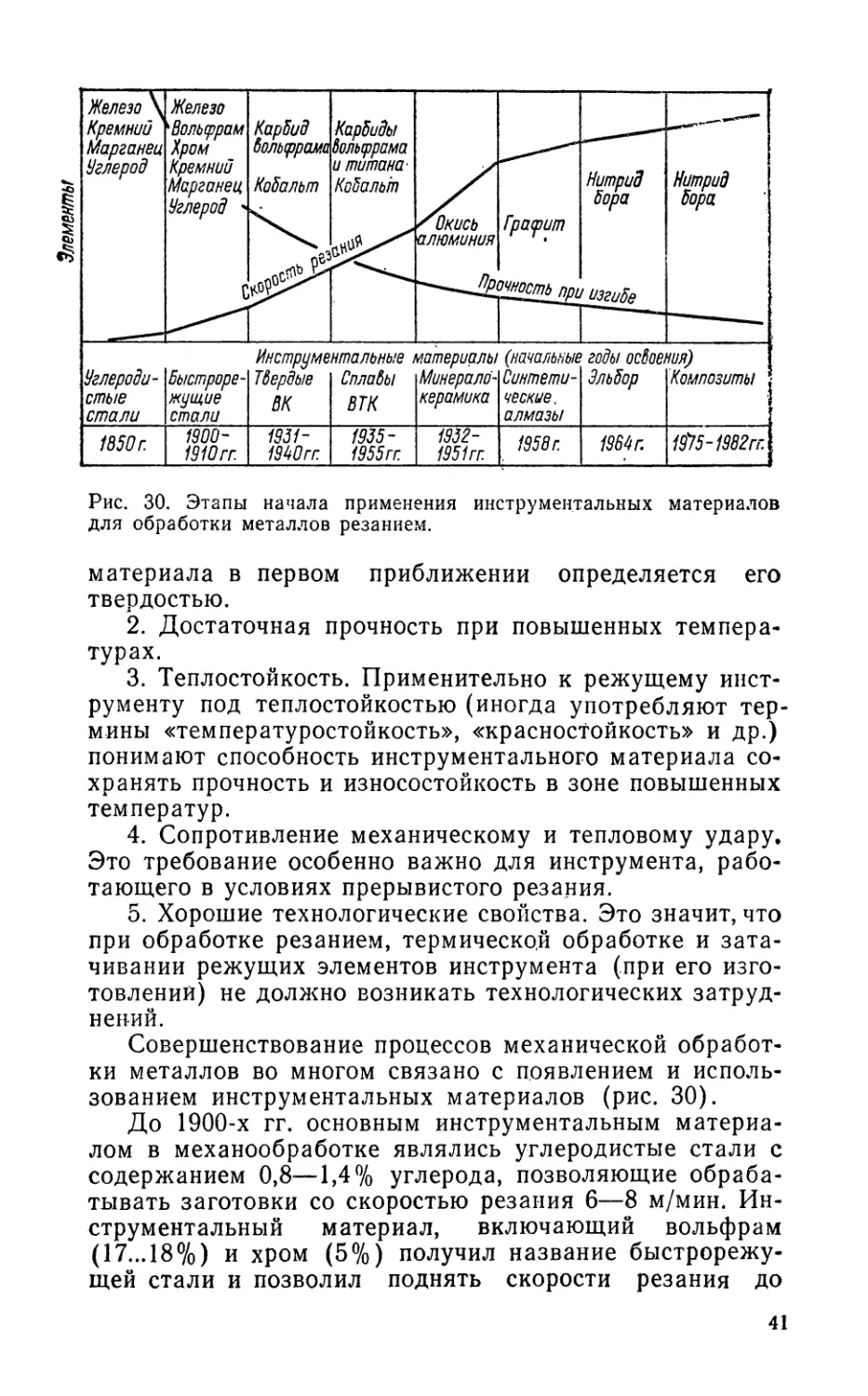

нений.Совершенствование процессов механической обработ¬

ки металлов во многом связано с появлением и исполь¬

зованием инструментальных материалов (рис. 30).До 1900-х гг. основным инструментальным материа¬

лом в механообработке являлись углеродистые стали с

содержанием 0,8—1,4% углерода, позволяющие обраба¬

тывать заготовки со скоростью резания 6—8 м/мин. Ин¬

струментальный материал, включающий вольфрам

(17...18%) и хром (5%) получил название быстрорежу¬

щей стали и позволил поднять скорости резания до41

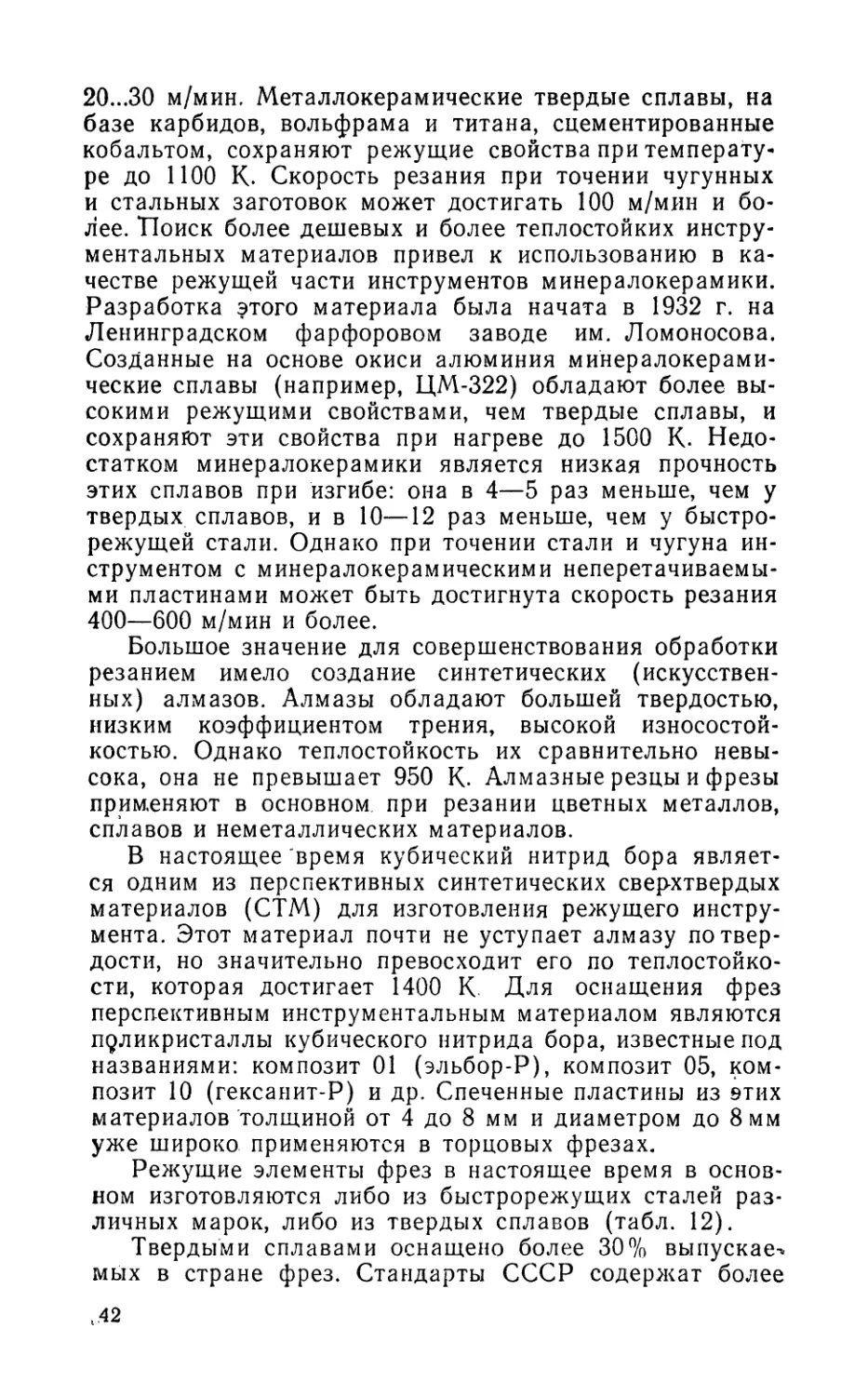

20...30 м/мин. Металлокерамические твердые сплавы, на

базе карбидов, вольфрама и титана, сцементированные

кобальтом, сохраняют режущие свойства при температу¬

ре до 1100 К. Скорость резания при точении чугунных

и стальных заготовок может достигать 100 м/мин и бо¬

лее. Поиск более дешевых и более теплостойких инстру¬

ментальных материалов привел к использованию в ка¬

честве режущей части инструментов минералокерамики.

Разработка этого материала была начата в 1932 г. на

Ленинградском фарфоровом заводе им. Ломоносова.

Созданные на основе окиси алюминия минералокерами¬

ческие сплавы (например, ЦМ-322) обладают более вы¬

сокими режущими свойствами, чем твердые сплавы, и

сохраняют эти свойства при нагреве до 1500 К. Недо¬

статком минералокерамики является низкая прочность

этих сплавов при изгибе: она в 4—5 раз меньше, чем у

твердых сплавов, и в 10—12 раз меньше, чем у быстро¬

режущей стали. Однако при точении стали и чугуна ин¬

струментом с минералокерамическими неперетачиваемы-

ми пластинами может быть достигнута скорость резания

400—600 м/мин и более.Большое значение для совершенствования обработки

резанием имело создание синтетических (искусствен¬

ных) алмазов. Алмазы обладают большей твердостью,

низким коэффициентом трения, высокой износостой¬

костью. Однако теплостойкость их сравнительно невы¬

сока, она не превышает 950 К. Алмазные резцы и фрезы

применяют в основном при резании цветных металлов,

сплавов и неметаллических материалов.В настоящее время кубический нитрид бора являет¬

ся одним из перспективных синтетических свер-хтвердых

материалов (СТМ) для изготовления режущего инстру¬

мента. Этот материал почти не уступает алмазу по твер¬

дости, но значительно превосходит его по теплостойко¬

сти, которая достигает 1400 К- Для оснащения фрез

перспективным инструментальным материалом являются

пдликристаллы кубического нитрида бора, известные под

названиями: композит 01 (эльбор-Р), композит 05, ком¬

позит 10 (гексанит-Р) и др. Спеченные пластины из этих

материалов толщиной от 4 до 8 мм и диаметром до 8 мм

уже широко применяются в торцовых фрезах.Режущие элементы фрез в настоящее время в основ¬

ном изготовляются либо из быстрорежущих сталей раз¬

личных марок, либо из твердых сплавов (табл. 12).Твердыми сплавами оснащено более 30% выпускаем

мых в стране фрез. Стандарты СССР содержат более,42

Таблица 12. Назначение марок твердых сплавовМарки твер¬

дых сплавовОбласть примененияТ30К4Т15К6Т14К8Т5К10,ТТ10К8БТТ7К12,Т5К12БВКЮ-ОМВКЗ, ВКЗМВКбМВК6-ОМ

ВК6, ВК8

ВК15-ОМЧистовое фрезерование углеродистых, легирован¬

ных и нержавеющих сталей

Чистовое и получистовое фрезерование тех же

материаловПолучистовое и черновое фрезерование тех же

материалов

Черновое фрезерование тех же материаловЧерновое фрезерование углеродистых сталей и

стального литья с большой глубиной резания и

подачей на зуб

Черновое и чистовое фрезерование отливок из

аустенитной нержавеющей стали

Чистовое фрезерование чугуна, цветных металлов

и сплавов, неметаллических материалов

Чистовое фрезерование высоко- и низколегирован¬

ных чугунов, отбеленного чугуна, закаленной

стали, жаропрочных сплавов

Фрезерование вольфрама и молибдена, закаленных

сталей, алюминиевых сплавов

Черновое фрезерование чугуна, жаропрочных спла¬

вов, меди, бронзы, цветных сплавов

Черновое фрезерование некоторых марок нержа¬

веющих сталей, титановых и никелевых сплавов и

особенно сплавов вольфрама и молибдена20 марок твердого сплава, обеспечивающих производи¬

тельную обработку резанием практически всех материа¬

лов, применяемых в промышленности. Отечественные

марки твердого сплава удовлетворяют всем технологи¬

ческим требованиям международной организации стан¬

дартов (ИСО).Твердые сплавы допускают обработку со скоростями

резания, превышающими в 5—10 раз скорости обработ¬

ки быстрорежущими инструментальными сталями. При

этом они не теряют режущих свойств при нагреве до тем¬

пературы 1100 К и выше. Металлокерамические твер¬

дые сплавы состоят из карбидов вольфрама, титана или

тантала и кобальта, связывающего эти вещества. Раз¬

личают вольфрамокобальтовые металлокерамические

сплавы (ВК2, ВКЗ, ВКЗМ, ВК6, ВК6М, ВК5Н, ВКЮ,

ВКЮМ, ВК15М, ВК8, ВК6-ОМ, ВК8-ОМ, ВКЮ-ОМ,

ВК15-ОМ и др.) и титано-вольфрамокобальтовые

(Т5КЮ, Т14К8, Т15К6, Т30К4, Т60К6 и др.). В этих обо¬

значениях цифры после букв указывают на процентное

содержание кобальта и титана в сплаве. Например,

сплав Т14К8 состоит из 14% карбида титана, 8% ко¬

бальта и 78% карбида вольфрама.Существуют трехкарбидные твердые сплавы, состоя¬

щие из кобальта (связки) и карбидов вольфрама, тита¬

на, тантала. Эти сплавы характеризуются высокой проч¬

ностью. Твердый сплав марки ТТ7К12 допускает работу

в 1,5—2 раза с большими подачами на зуб, чем сплав

Т5К10. Твердые сплавы выпускаются в виде пластинок

стандартных форм и размеров.Вольфрамокобальтовые сплавы применяют для обра¬

ботки хрупких материалов: чугуна, бронзы, закаленной

стали, пластмасс, фарфора и т. п. Твердые сплавы тита¬

новольфрамовой группы используют главным образом

для обработки жаропрочных сталей. Сплав ТТ20К9 пред¬

назначен специально для фрезерования глубоких пазов.

Он отличается повышенным сопротивлением тепловым и

механическим циклическим нагрузкам.С уменьшением размеров зерен карбидов вольфрама

износостойкость и твердость сплава увеличиваются. Эту

закономерность используют при создании сплавов раз¬

личного назначения с требуемыми свойствами. Первыми

мелкозернистыми сплавами были сплавы марок ВКЗМ и

ВК6М. В последнее время разработаны твердые сплавы

с особой мелкозернистой (ОМ) структурой — ВК6-ОМ,

ВКЮ-ОМ и ВК15-ОМ. При выборе марок твердого спла¬

ва можно руководствоваться данными табл. 12.Стойкость твердосплавного инструмента повышается

при нанесении на его поверхность износостойких слоев

(5—15 мкм) карбидов (титана, ниобия), боридов, нитри¬

дов и др. Благодаря применению покрытия в получае¬

мых твердых сплавах удается оптимально сочетать их

износостойкость, прочность и вязкость. Работоспособ¬

ность комбинированного материала определяется соот¬

ветствующим сочетанием параметров твердосплавной ос¬

новы, твердого поверхностного слоя и переходной зоны.Опыт эксплуатации твердосплавного инструмента с

покрытиями показывает, что стойкость инструмента с

покрытием повышается в 1,5—3 раза по сравнению с ин¬

струментом без покрытия.Безвольфрамовые твердые сплавы создаются на осно¬

ве карбидов титана с добавлением молибдена, никеля и

других металлов. К безвольфрамовым относятся марки

твердых сплавов ТМ1, ТМЗ, ТНЗО, КНТ16 и др.В оснащении фрез быстрорежущие стали занимают

значительное место. Это объясняется не только их по¬44

вышенной вязкостью по сравнению с твердыми сплава¬

ми, но и большой однородностью и надежностью.Быстрорежущие стали (ГОСТ 19265—73) подразде¬

ляют на стали нормальной производительности и стали

повышенной производительности. К первой группе отно¬

сят стали марок Р18, Р12, Р9, Р6М5. В СССР приняты

следующие обозначения быстрорежущих сталей: буква Р

проставляется на первом месте и показывает, что сталь

быстрорежущая. Цифра, которая следует за буквой Р,

указывает на содержание вольфрама в процентах. На¬

пример, Р18 — быстрорежущая сталь с содержанием

вольфрама 18%; РО — безвольфрамовая сталь. Другие

буквы характеризуют наличие легирующего элемента:

К — кобальт, М — молибден, Ф — ванадий, а цифры, про¬

ставленные после буквы, указывают на содержание дан¬

ного элемента в стали (в %). Фрезы из стали Р18 на¬

ходят применение при фрезеровании труднообрабатыва¬

емых материалов на чистовых операциях и при профиль¬

ном фрезеровании. Фрезы из стали Р9, вследствие труд¬

ной их шли.фуемости, применяют при предварительной

обработке. Сталь Р12 занимает промежуточное положе¬

ние.К группе сталей повышенной производительности от¬

носят быстрорежущие стали, легированные кобальтом,

благодаря чему на 15—25° повышается их теплостой¬

кость, а также легированные ванадием, наличие которо¬

го увеличивает износостойкость. Фрезы из сталей этой

группы Р18Ф2, Р12Ф5, Р9К5, Р9К10, Р10К5Ф5, Р12К5Ф4

и других целесообразно применять при фрезеровании

труднообрабатываемых материалов.Безвольфрамовые быстрорежущие стали содержат

большой процент молибдена, ванадия, хрома и других

износостойких элементов, имеют меньшую стоимость по

сравнению с быстрорежущими и незначительно уступают

им в стойкости. Известны марки: 15М5Ф5Х5С,

65Х6М2ФЗБ, 11М5Ф и др.1.4. Режим резания при фрезерованииПоверхности при резании. На обрабатываемой реза¬

нием заготовке различают следующие поверхности

(рис. 31): обрабатываемую 0/7, которую полностью или

частично удаляют в процессе резания; обработанную /70,

которую получают после обработки; резания /?, которая

образуется режущей кромкой инструмента при движе¬

нии резания. Поверхность резания является переходной45

Рис. 31. Поверхности плоскости при точении (а) и фрезерова¬

нии (б).между обрабатываемой и обработанной, расстояние

между которыми определяет величину припуска.Виды движения при резании. При фрезеровании за¬

готовка и режущий инструмент совершают определенные

взаимосвязанные движения — главное движение резания

£>г и движение подачи Ds. При фрезеровании главным

является вращательное движение режущего инструмен¬

та с наибольшей скоростью. Движение подачи — прямо¬

линейное поступательное (вращательное или криволи¬

нейное) движение заготовки. Скорость его меньше ско¬

рости главного движения, а назначение—распростра¬

нить отделение слоя материала на всю обрабатываемую

поверхность. Движение подачи может быть непрерывным

или прерывистым, происходящим в перерывах процес¬

са резания. В зависимости от направления движения за¬

готовки различают продольную, поперечную, вертикаль¬

ную, круговую и другие виды подачи.Режим резания — совокупность значений скорости

резания, подачи и глубины. Чтобы в каждом конкретном

случае правильно установить заданный режим резания,

необходимо определить составляющие его параметры.Скорость главного движения резания v — скорость

перемещения рассматриваемой точки режущей кромки

или заготовки при главном движении. При фрезерова¬

нии— это скорость перемещения точки режущей кром¬

ки, наиболее удаленной от оси вращения. Рассматривае¬

мый параметр зависит от диаметра фрезы и частоты ее

цращения. За один оборот инструмента точка А режу¬

щей кромки (рис. 31, б) пройдет путь, равный длине

окружности c = nDm8LX. А за 1 мин она пройдет путь, рав¬

ный произведению nD на частоту вращения фрезы.46Ось бращения

Скорость главного движения определяют по формуле!

v = %Dn/1000, м/мин,или в системе СИ:v = nDn/60 ООО, м/с,где я = 3,14; D — наибольший диаметр фрезы, мм; и —

частота вращения, об/мин.По значению скорости главного движения резания

можно определить частоту вращения фрезы (шпинделя

станка):п = \000v/(kD), об/мин.Если, например, скорость главного движения резания

принята по нормативам равной 55 м/мин, а диаметр фре-

зы 100 мм, то частота вращения шпинделя

1000-55 1тк ,," = 30™~175 об/мин-При отсутствии на станке такого значения частоты

принимают ближайшее меньшее значение п (например,

160 об/мин). Тогда действительная скорость главного

движения резания будет равна:3,14-100.160 .v=z 1000— ~°° м/мин.Если же принять ближайшее большее значение ча¬

стоты вращения шпинделя, то скорость главного движе¬

ния резания превысит расчетную, что повлечет за собой

снижение стойкости инструмента.Определить частоту вращения шпинделя (фрезы) по

скорости резания и диаметру фрезы особенно просто по

номограмме (рис. 32). Для этого из точки, соответствую¬

щей заданной скорости главного движения резания

(50 м/мин, рис. 32), проводят горизонтальную линию, а

из точки, соответствующей диаметру фрезы (100 мм,

рис. 32), вертикальную. Точка пересечения этих линий

и определяет частоту вращения шпинделя (фрезы).Движение подачи DS применительно к фрезерова¬

нию— это движение стола станка с заготовкой относи¬

тельно режущего инструмента. Скорость движения по¬

дачи vs всегда меньше скорости главного движения ре¬

зания.Подача S — величина перемещения стола с заготов¬

кой относительно режущего инструмента в единицу вре-47

Ю 12 16 20 23 32 40 50 63 756090100 150150 200 250 315 Ш 500110 225

Диаметр сррезы, ммРис. 32. Номограмма для определения скорости резания.мени. При фрезеровании (рис. 33) различают три вида

подач: минутная подача SM (мм/мин)—величина пере¬

мещения стола с заготовкой за 1 мин; подача на оборот

S0 (мм/об) —величина перемещения стола с заготовкой

за один оборот фрезы; подача на зуб Sz (мм/зуб), кото¬

рая равна перемещению стола с заготовкой за время по-48

ворота фрезы на угловой шаг зубьев. Последний вид по¬

дачи является исходным для расчета S0 и SM:S0 = Szz\SM = Szzn = S0n.Подача оказывает влияние на многие показатели:

производительность, шероховатость обработанной по¬

верхности, характер стружкообразования, силу резания,

мощность фрезерования и др.Если по нормативам подача на зуб принята равной

0,04 мм/зуб, то величины подач на оборот и минутной

для фрезы с числом зубьев z=5 при частоте ее враще¬

ния 160 об/мин определяются: So=0,04-5=0,20 мм/об;

SM=0,2* 160=32 мм/мин.На лимбе привода подач станка следует установить

ближайшее меньшее значение минутной подачи.Глубина фрезерования t — это расстояние между об¬

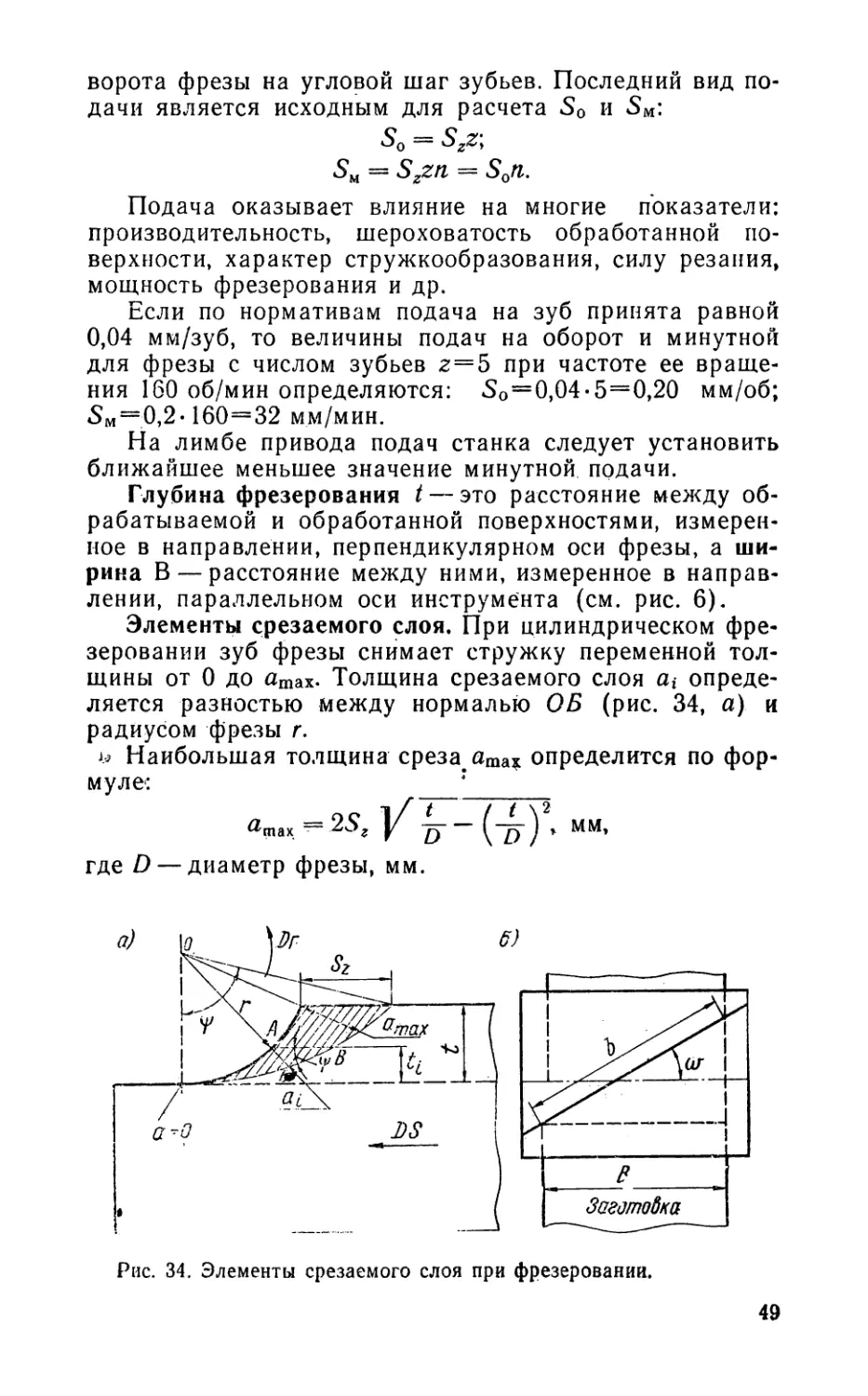

рабатываемой и обработанной поверхностями, измерен¬

ное в направлении, перпендикулярном оси фрезы, а ши¬

рина В — расстояние между ними, измеренное в направ¬

лении, параллельном оси инструмента (см. рис. 6).Элементы срезаемого слоя. При цилиндрическом фре¬

зеровании зуб фрезы снимает стружку переменной тол¬

щины от 0 до атах. Толщина срезаемого слоя а* опреде¬

ляется разностью между нормалью ОБ (рис. 34, а) и

радиусом фрезы г.j* Наибольшая толщина срезаяща* определится по фор¬

муле:^шах “ ("ТУ} * ММ,где D — диаметр фрезы, мм.Рис. 34. Элементы срезаемого слоя при фрезеровании.49

Среднее значение толщины срезаемого слоя будет!

аср = Sz |/ t/D, мм.Ширина срезаемого слоя Ъ (рис. 34, б) равна длине

соприкосновения главной режущей кромки инструмента

с обрабатываемой заготовкой: b — Bcosa. При фрезеро¬

вании прямозубой цилиндрической фрезой (со=0°) Ь — В.Площадь f срезаемого одним зубом слоя равна:/ = ab, мм2.Толщина срезаемого слоя зависит от положения зуба

на участке контакта, следовательно, его площадь — ве¬

личина переменная.Максимальное значение fm&x Для одного зуба:Ушах = ^raax^i ММ2,

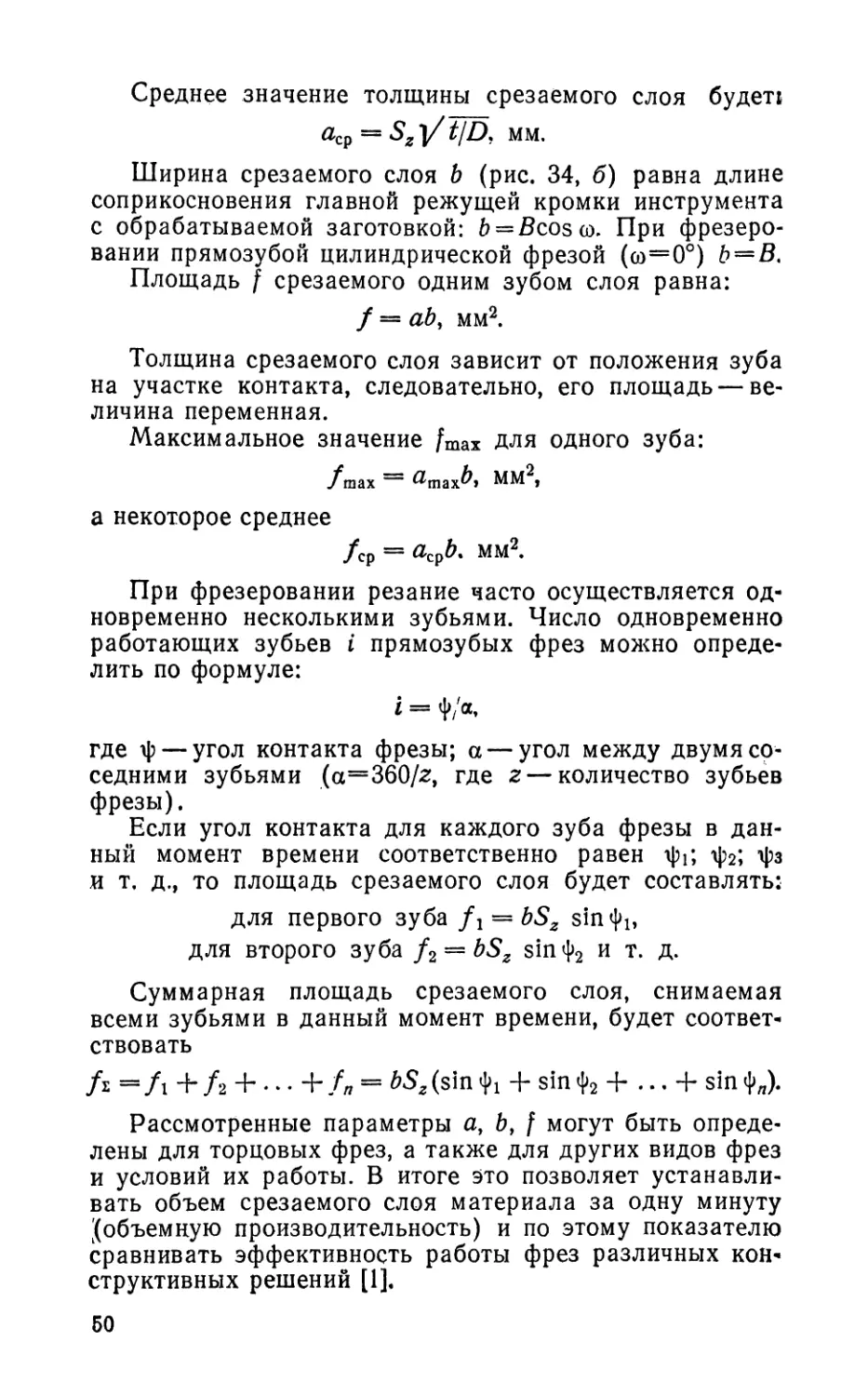

а некоторое среднее/ср = йтрЬ. мм2.При фрезеровании резание часто осуществляется од¬

новременно несколькими зубьями. Число одновременно

работающих зубьев i прямозубых фрез можно опреде¬

лить по формуле:i = ф/а,где г|) — угол контакта фрезы; а — угол между двумя со¬

седними зубьями (а=360/г, где г — количество зубьев

фрезы).Если угол контакта для каждого зуба фрезы в дан¬

ный момент времени соответственно равен грг, -фг;

и т. д., то площадь срезаемого слоя будет составлять:для первого зуба fx = bSz sin<|»lt

для второго зуба /2 = bSz sin ф2 и т- Д-Суммарная площадь срезаемого слоя, снимаемая

всеми зубьями в данный момент времени, будет соответ¬

ствовать/л =/i +Л + ••• +//, = &S*(sin<h + sinф2 + ... -f sinф„).Рассмотренные параметры а, Ь, f могут быть опреде¬

лены для торцовых фрез, а также для других видов фрез

и условий их работы. В итоге это позволяет устанавли¬

вать объем срезаемого слоя материала за одну минуту

[(объемную производительность) и по этому показателю

сравнивать эффективность работы фрез различных кон¬

структивных решений [1],БО

Рис. 35. Схема резания

при фрезеровании.Процесс резания при фрезеровании является преры¬

вистым, так как рабочий ход зуба инструмента чередует¬

ся с холостым ходом. Это обусловливает определенный

подход к назначению режимов резания, углов заточки

зубьев фрез, выбору инструментального материала. При

фрезеровании периодически повторяется нагревание и

охлаждение рабочих поверхностей зубьев фрезы, проис¬

ходит активное взаимодействие нагретых элементов фре¬

зы с охлаждающей средой, механические напряжения

циклически воздействуют на материал инструмента, на¬

блюдаются интенсивные вибрации элементов технологи¬

ческой системы.Процесс фрезерования можно представить следующей

схемой (рис. 35, а). Врезание режущего клина 1 в за¬

готовку 2 начинается в точке А с некоторым ударом.

С этого момента рабочие поверхности клина (зуб фре¬

зы) находятся под воздействием силовой и тепловой на¬

грузок. В инструменте и в заготовке возникают механи¬

ческие и температурные напряжения. Величина этих на¬

пряжений зависит от изменения толщины срезаемого

слоя /, характера воздействия стружки на переднюю по¬

верхность (1КХВ) и трения клина (участок h) задней

поверхностью и т. д.При холостом ходе после перехода инструментом

точки Б резание прекращается, силовые нагрузки на

клин становятся равными нулю.При фрезеровании закономерность изменения толщи¬

ны снимаемого слоя (а следовательно, и нагрузки на

зуб) может быть различной. При встречном фрезерова¬51

нии толщина может изменяться от нуля до «шах

(рис. 35, б), при попутном — от атах до нуля (рис. 35,в),

при симметричном — равномерно (рис. 35, г).Указанное явление носит название неравномерности

фрезерования. Оно определяет неравномерную нагрузку

на станок, инструмент, обрабатываемую заготовку, при¬

способление, что является крайне нежелательным как в

отношении точности обработки, так и в отношении стой¬

кости инструмента,.долговечности и надежности работы

систем станка и т. д.Кроме того, периодически повторяющиеся циклы на¬

грев— охлаждение инструмента ведут к появлению тре¬

щин на зубьях фрез, выкрашиванию кромок и т. п. По¬

этому при работах на фрезерных станках стремятся обе¬

спечивать максимально возможную равномерность фре¬

зерования. Это достаточно просто достигается использо¬

ванием фрез с винтовыми канавками при ширине фрезе¬

рования, равной осевому шагу фрезы [1].1.5. Составляющие силы резания

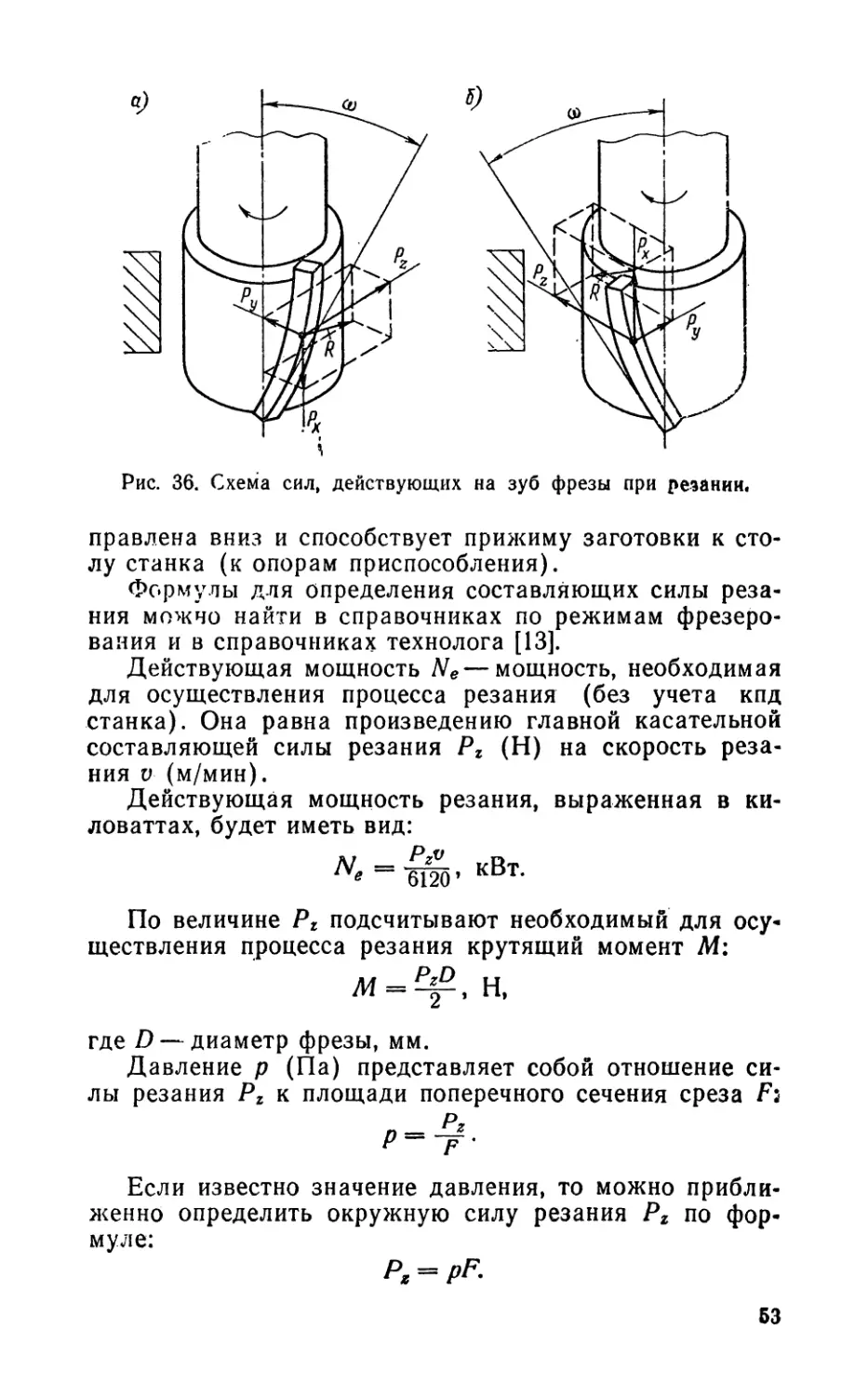

и мощность при фрезерованииРавнодействующую сил Р, действующих на инстру¬

мент при обработке резанием, можно разложить на три

взаимоперпендикулярные составляющие силы резания

(рис. 36).Главная составляющая силы резания Рг — состав¬

ляющая силы резания, совпадающая по направлению со

скоростью главного движения -в вершине лезвия. При

фрезеровании ее называют касательной составляющей

силой резания. С учетом величины этой силы производят

расчет звеньев механизма главного движения на проч¬

ность.Радиальная составляющая силы резания Ру направ¬

лена по радиусу главного вращательного движения ре¬

зания. Эта сила оказывает наибольшее влияние на сте¬

пень и глубину наклепа обработанной поверхности.

С учетом максимального значения силы Ру рассчиты¬

вают звенья механизма подачи станка и узлы крепления

заготовки в приспособлении.Осевая составляющая силы резания Рх направлена

параллельно оси главного вращательного движения. В

зависимости от угла наклона зубьев и направления вин¬

товой канавки составляющая Рх может быть направлена

вниз (рис. 36, а) или вверх (рис. 36, б). Более благопри¬

ятным является положение, когда составляющая Рх на-52

Рис. 36. Схема сил, действующих на зуб фрезы при резании.правлена вниз и способствует прижиму заготовки к сто¬

лу станка (к опорам приспособления).Формулы для определения составляющих силы реза¬

ния можно найти в справочниках по режимам фрезеро¬

вания и в справочниках технолога [13].Действующая мощность Ne—мощность, необходимая

для осуществления процесса резания (без учета кпд

станка). Она равна произведению главной касательной

составляющей силы резания Pz (Н) на скорость реза¬

ния V (м/мин).Действующая мощность резания, выраженная в ки¬

ловаттах, будет иметь вид:N = -P*v кВт

* 6120’ к т*По величине Рг подсчитывают необходимый для осу¬

ществления процесса резания крутящий момент М:Н,где D — диаметр фрезы, мм.Давление р (Па) представляет собой отношение си¬

лы резания Рг к площади поперечного сечения среза F:Если известно значение давления, то можно прибли¬

женно определить окружную силу резания Рг по фор¬

муле:P,-pF.БЗ

Величина давления зависит главным образом от фи¬

зико-механических свойств обрабатываемого материала,

толщины среза и геометрических параметров инстру¬

мента.При работе станка действующая мощность Ne не

должна превышать эффективную мощность Nd электро¬

двигателя привода станка (Ne<NQ). Эффективная мощ¬

ность, которая может быть использована на резание, оп¬

ределяется с учетом кпд станка т]Ст, равного для фре¬

зерных станков 0,75...0,85:Л^э = М]ст, кВт,где N — мощность электродвигателя привода станка

главного движения, кВт./1.6. Тепловые явления при фрезерованииВ процессе резания работа сил, затрачиваемая на

деформирование и разрушение срезаемого слоя, а также

на трение стружки по передней поверхности инструмен¬

та и материала заготовки по задней, практически вся

(>99%) переходит в теплоту. Больше половины всей

выделяемой теплоты отводится стружкой, остальная пе¬

реходит в деталь, инструмент, станок, рассеивается в ат¬

мосферу. В результате нагрева стружки на ее поверхно¬

сти образуется окисная пленка, цвет которой зависит от

температуры нагрева. Фрезеровщик по цвету стружки

может ориентировочно определить температуру в зоне

резания. При фрезеровании конструкционных сталей

(сталь 40) стружка принимает желтый цвет при темпе¬

ратуре 500 К, светло-синий соответствует температуре

700—800 К, а темно-синий свидетельствует, что темпера¬

тура нагрева превышает 1000—1100 К. Если обрабаты¬

вают жаропрочные сплавы, то желтый цвет стружки

указывает на температуру 700—800 К, а синий — на

1000—1100 К.Количество теплоты, выделяющейся при резании, и

ее распределение влияют на стойкость режущего инстру¬

мента, качество обработанной поверхности, температур¬

ную деформацию обрабатываемой заготовки, фрезы, уз¬

лов станка и приспособлений.Распределение теплоты между заготовкой, инструмен¬

том и стружкой зависит от многих факторов. Характер

ее распределения является важной информацией для

выбора рациональных условий резания. Наибольшее зна¬Б4

чение имеет температура нагрева режущей части инст¬

румента.В настоящее время известно несколько методов из¬

мерения температуры нагрева режущего инструмента в

процессе резания: с помощью искусственных термопар,

при помощи термокрасок, калориметрический, радиаци¬

онный [8].При фрезеровании заданного материала наибольшее

влияние на температуру в зоне резания оказывает ско¬

рость главного движения резания и несколько мень¬

шее— подача. Например, при фрезеровании стали мар¬

ки 20X13 двойное увеличение скорости главного движе¬

ния резания способствует повышению температуры на

70%, а аналогичное изменение подачи вызывает рост

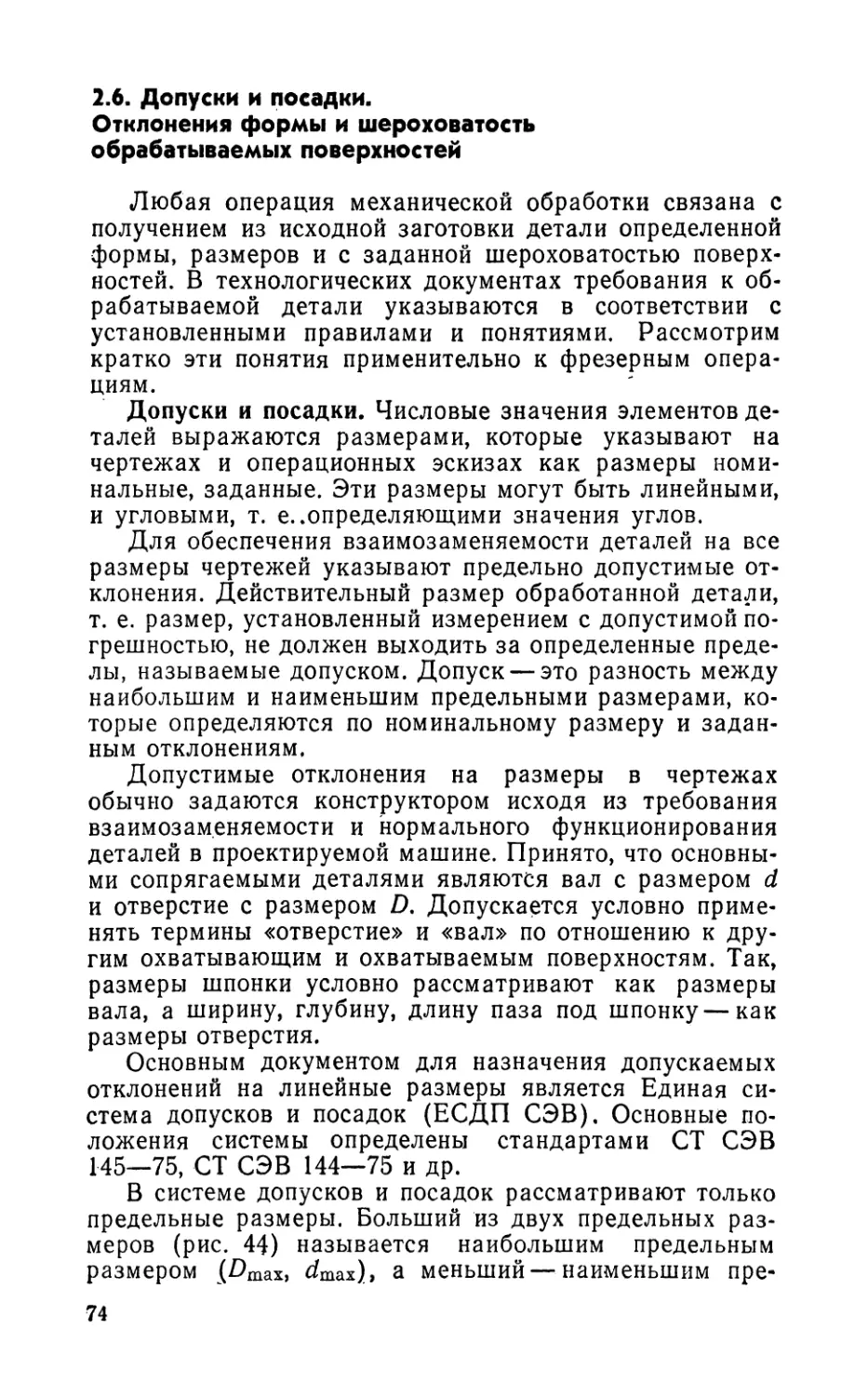

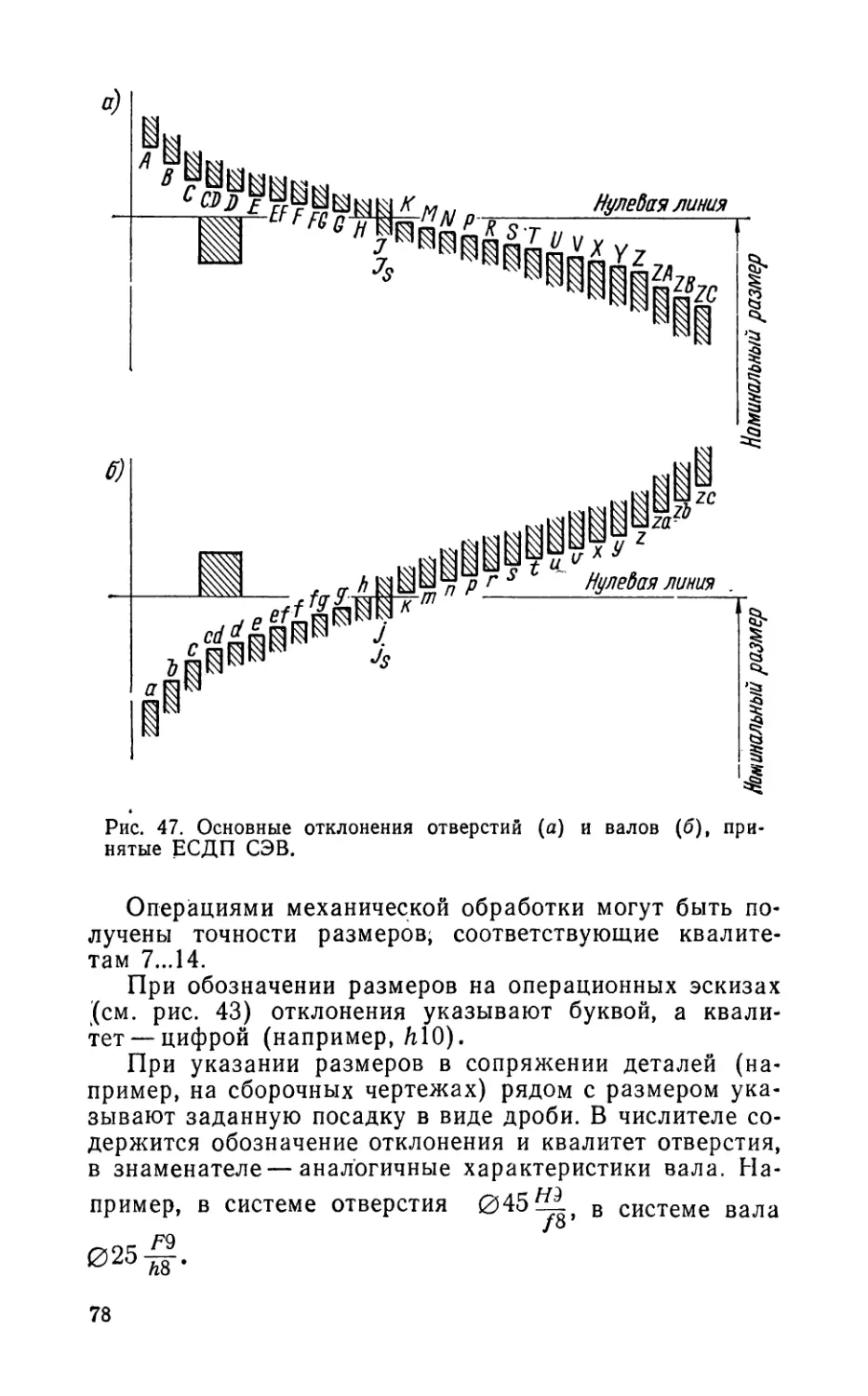

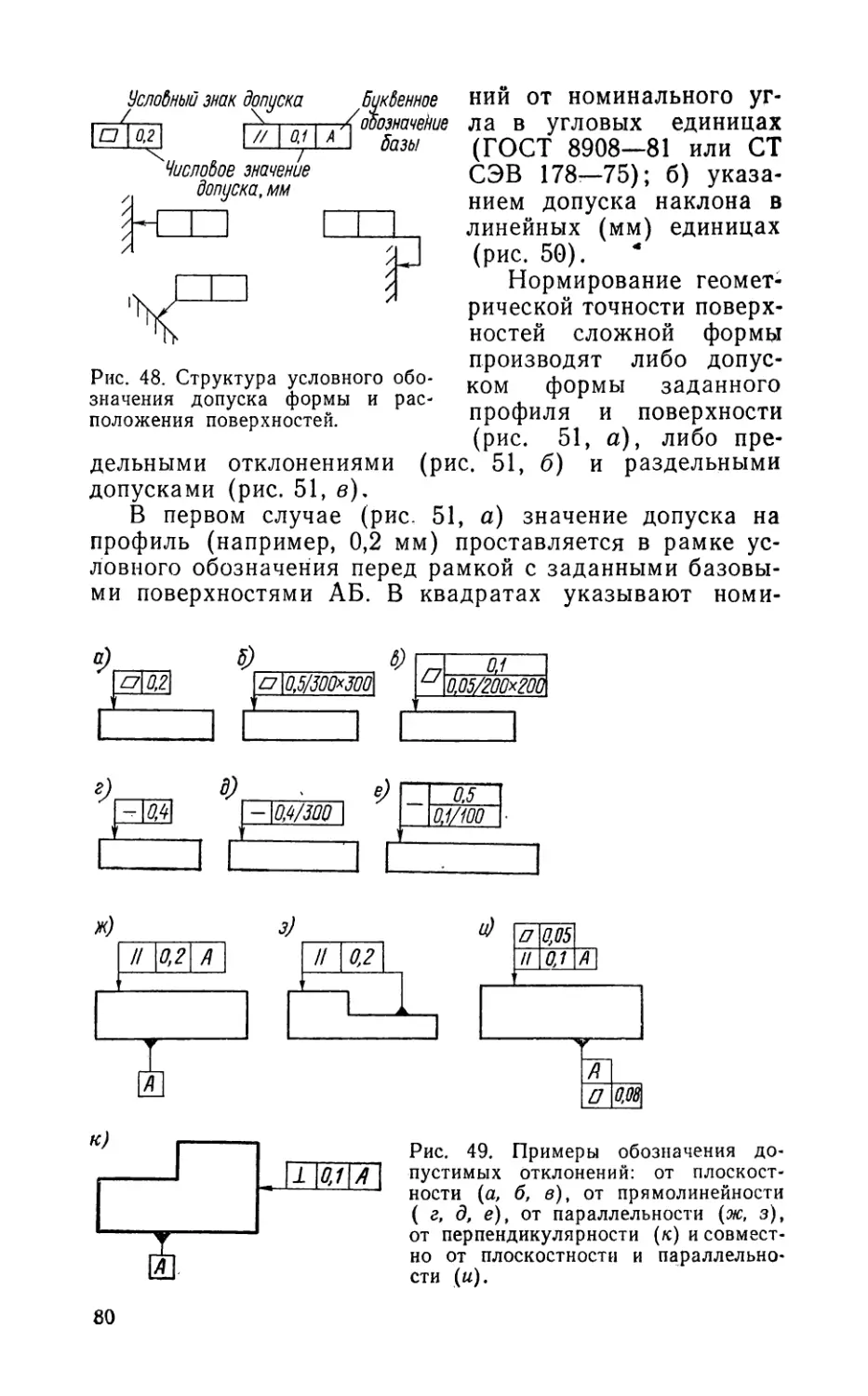

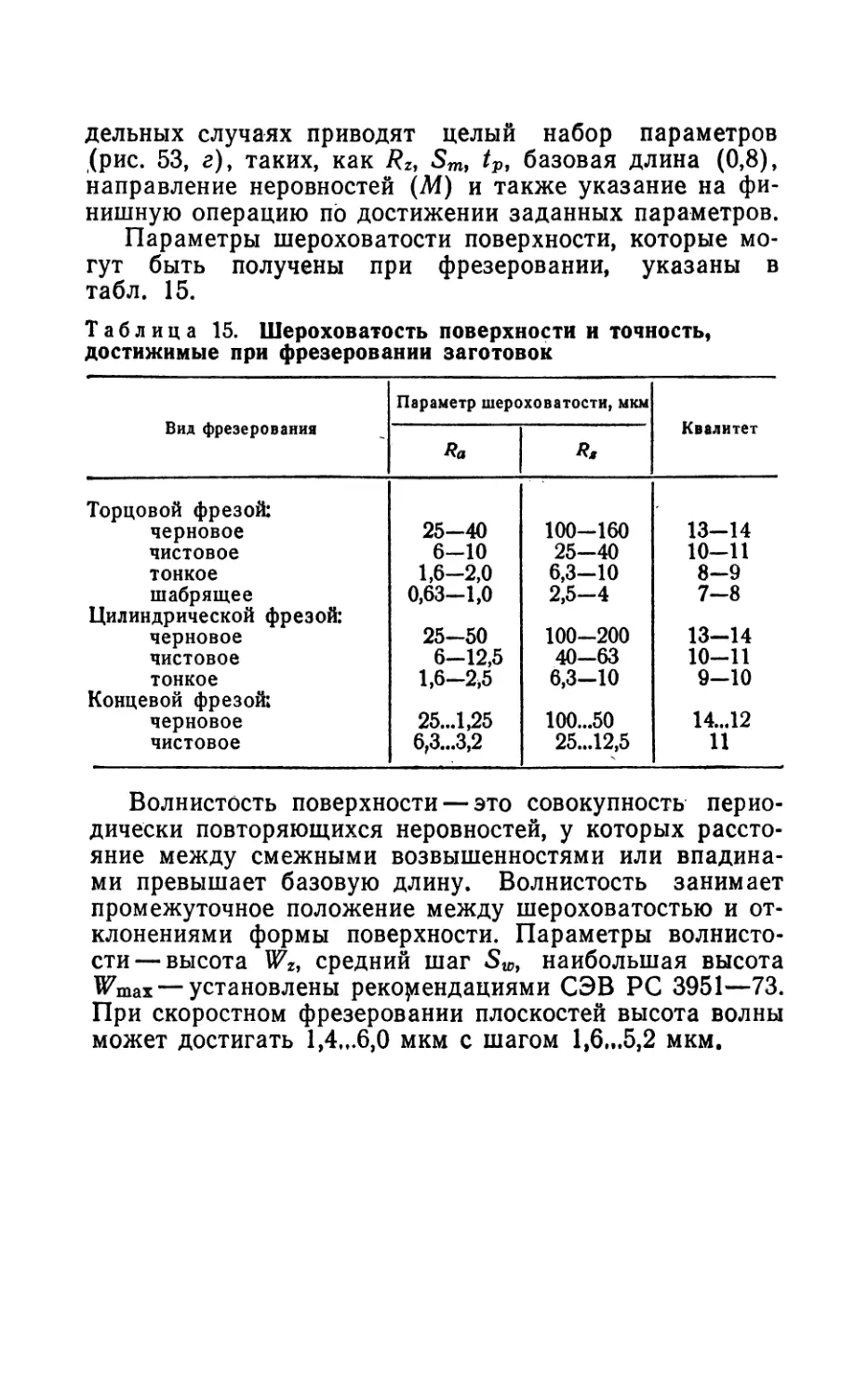

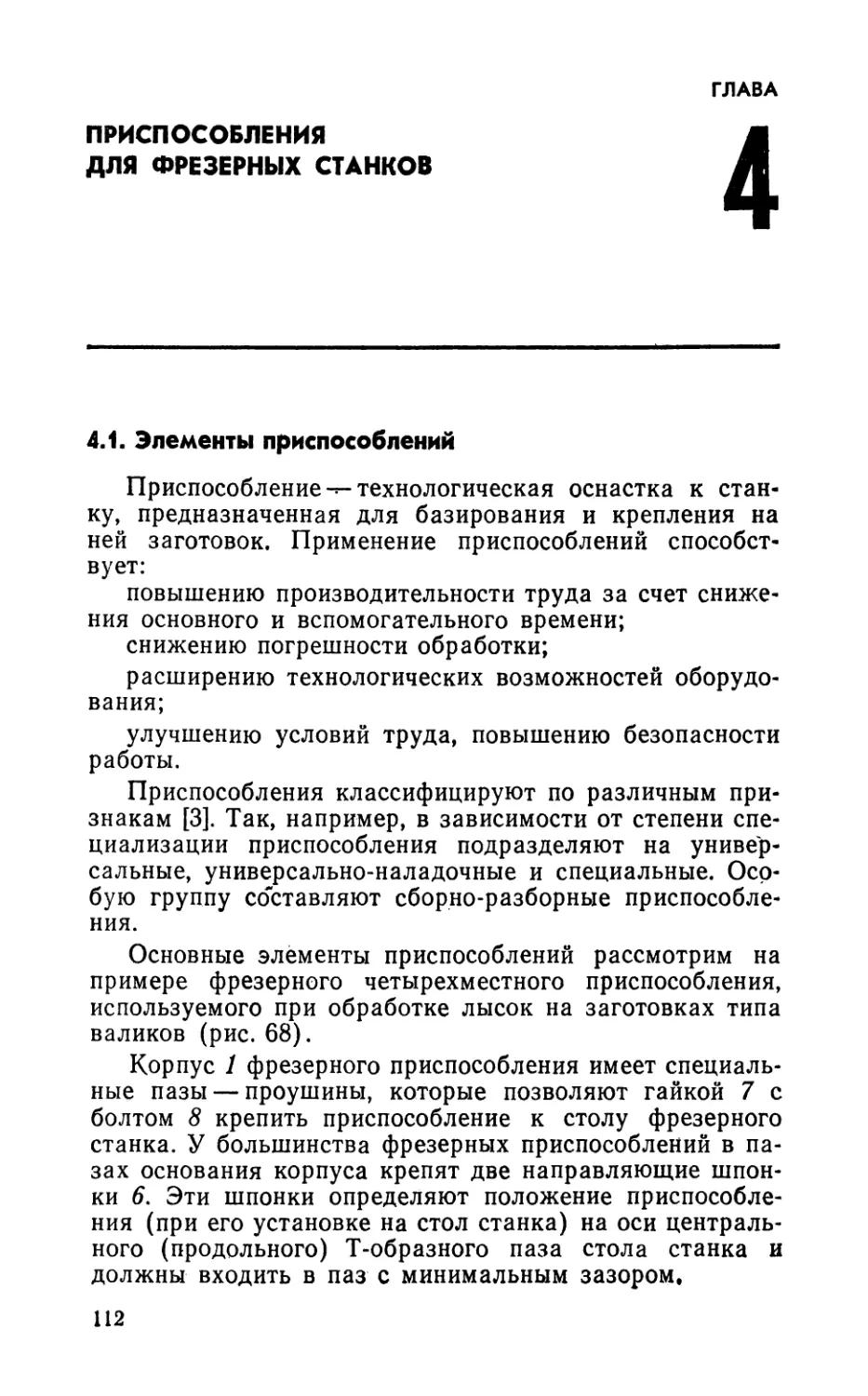

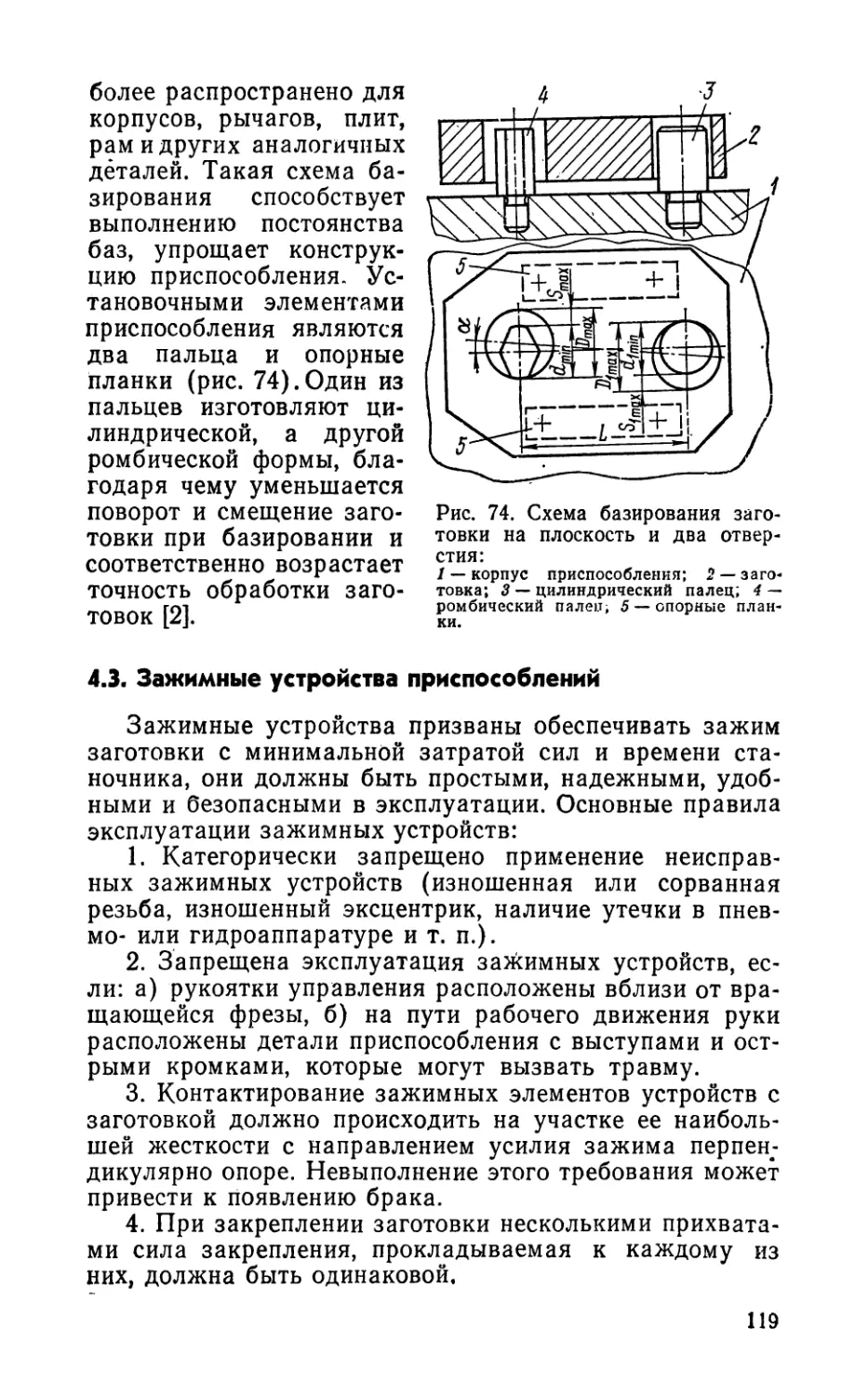

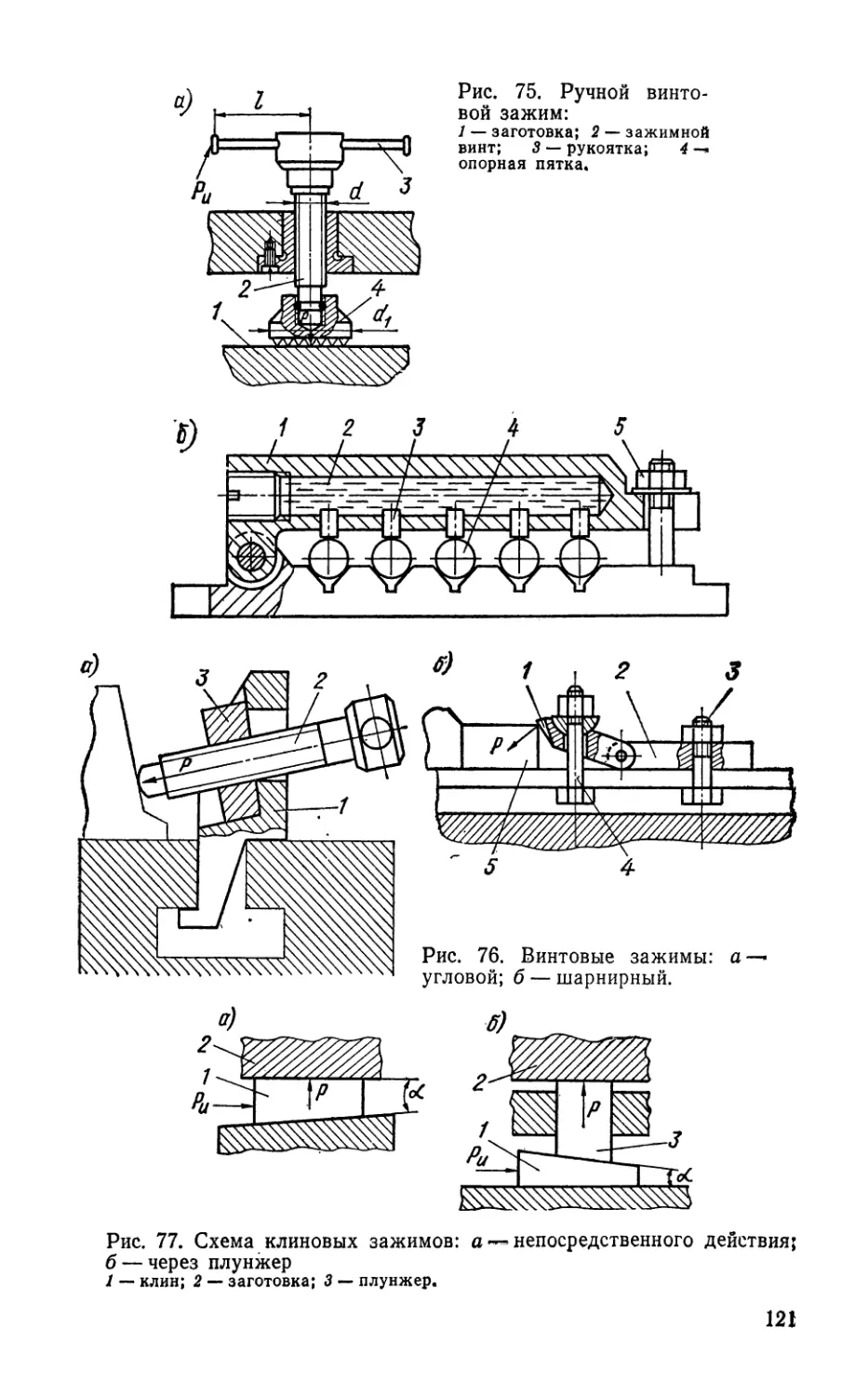

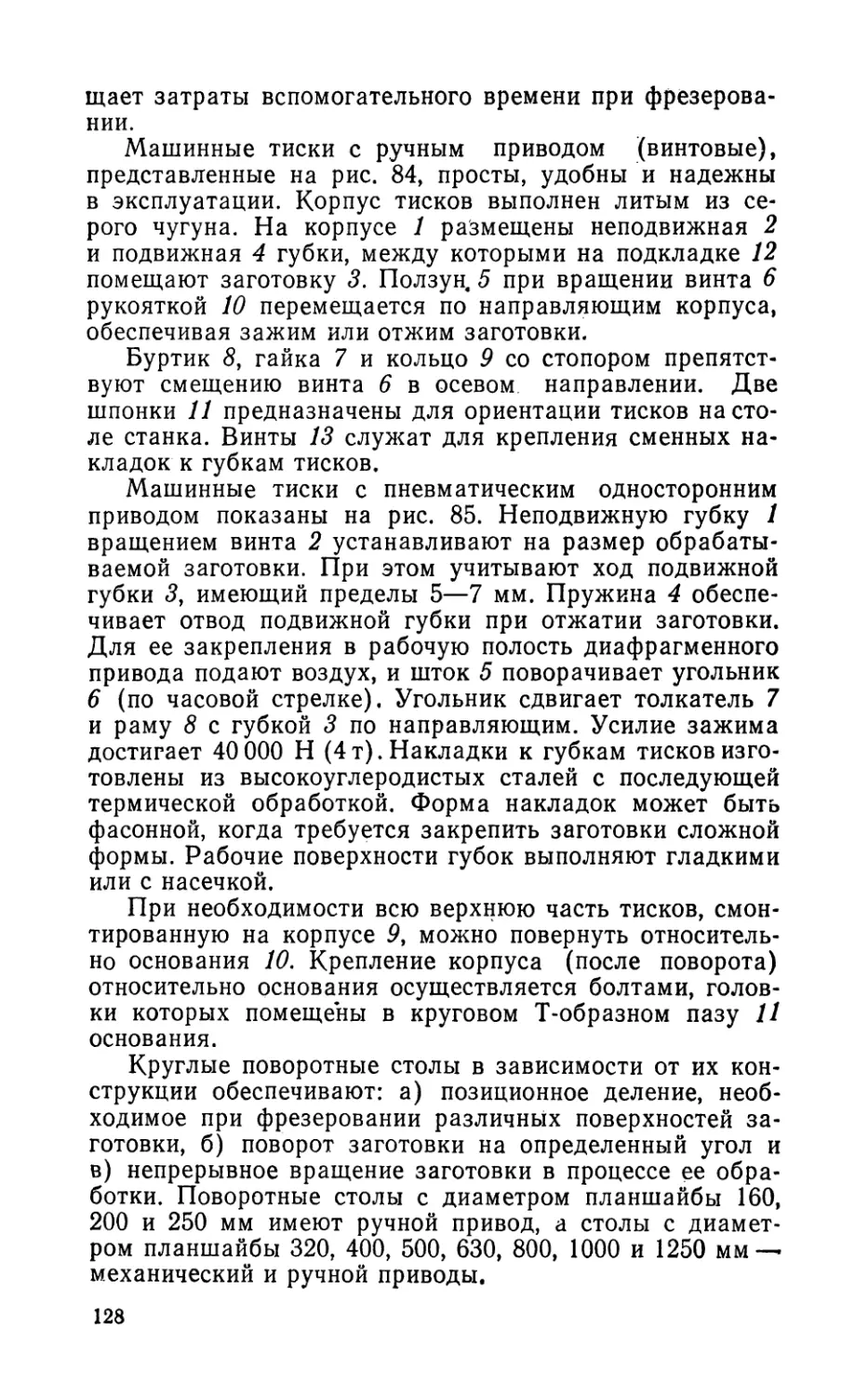

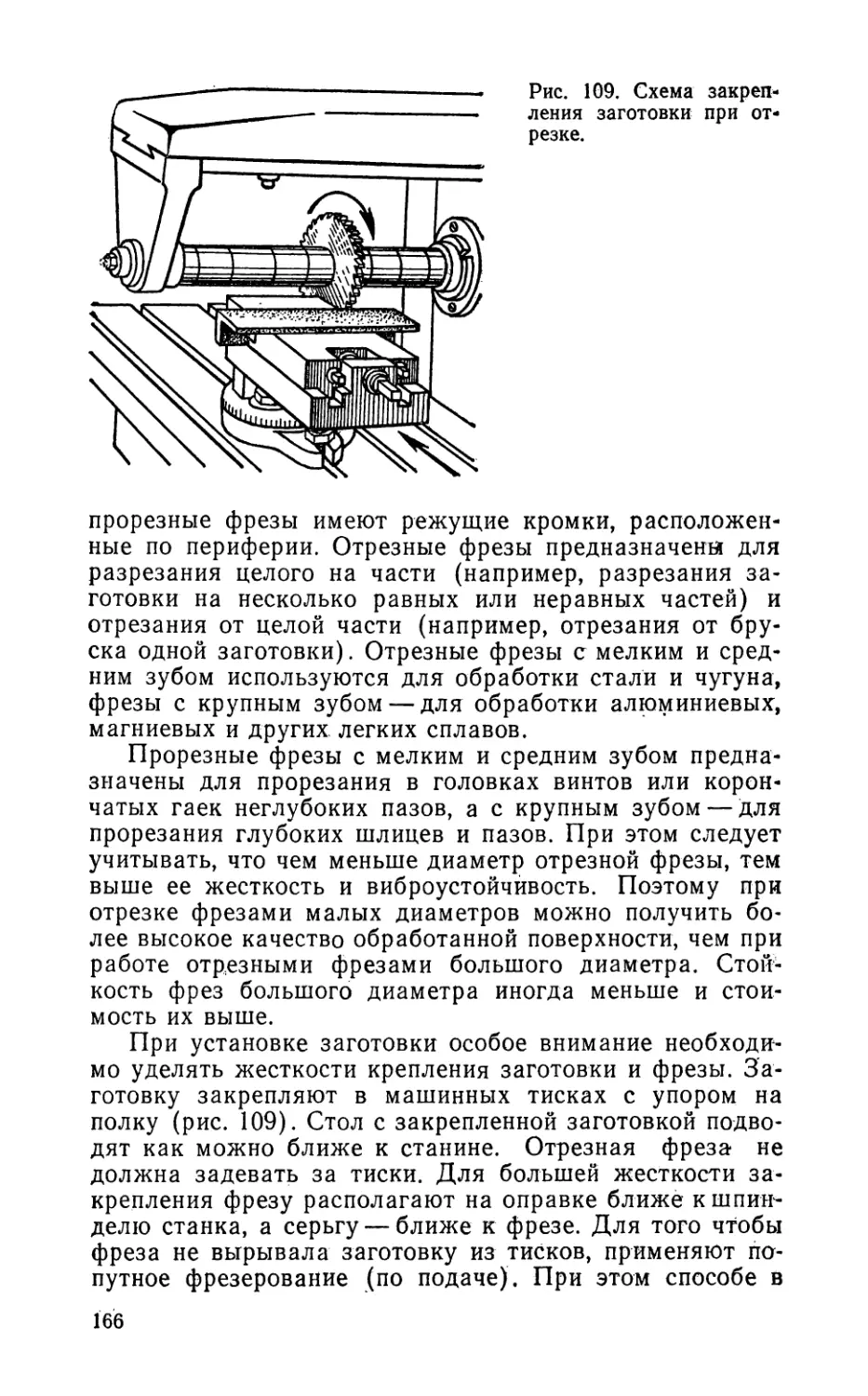

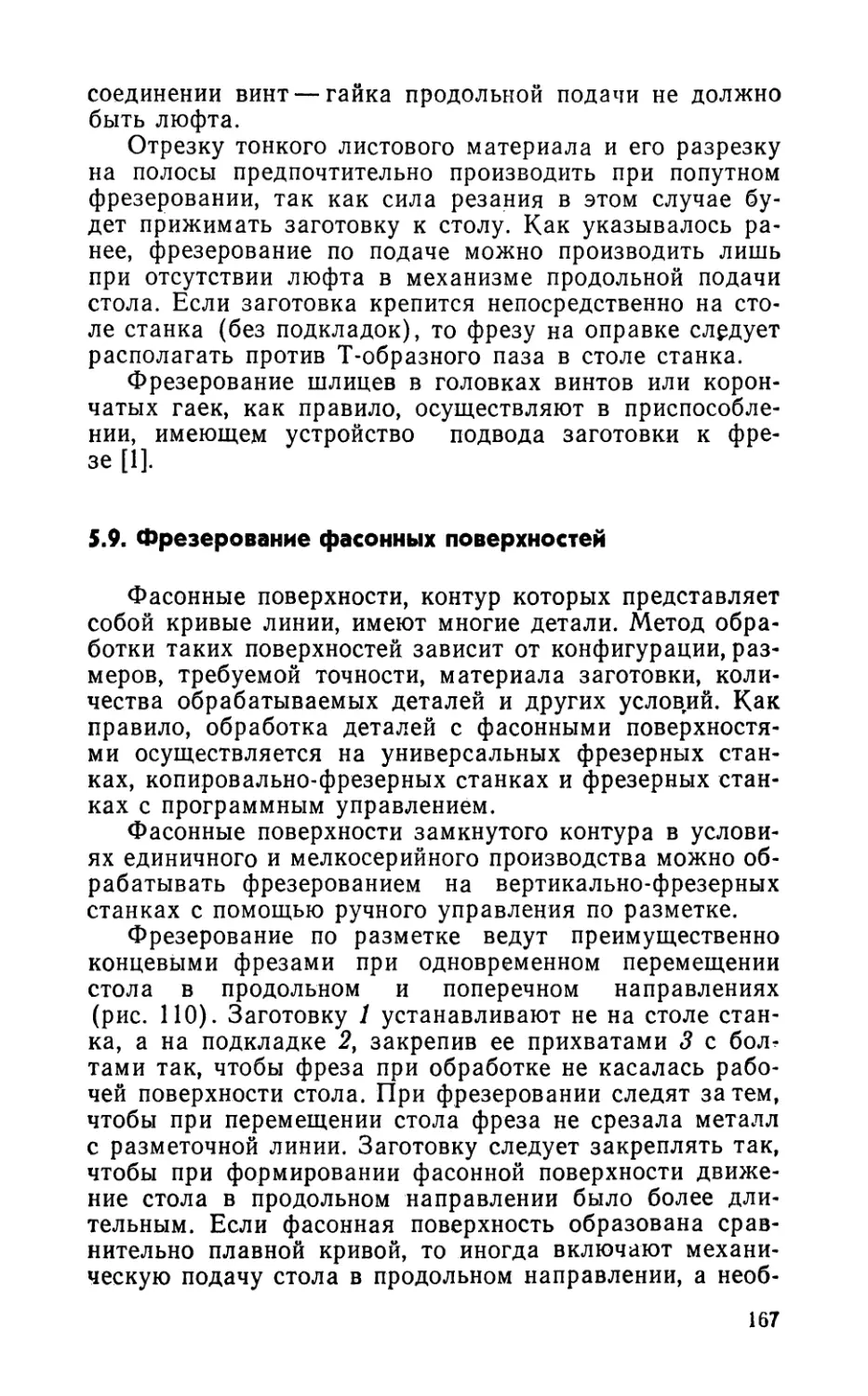

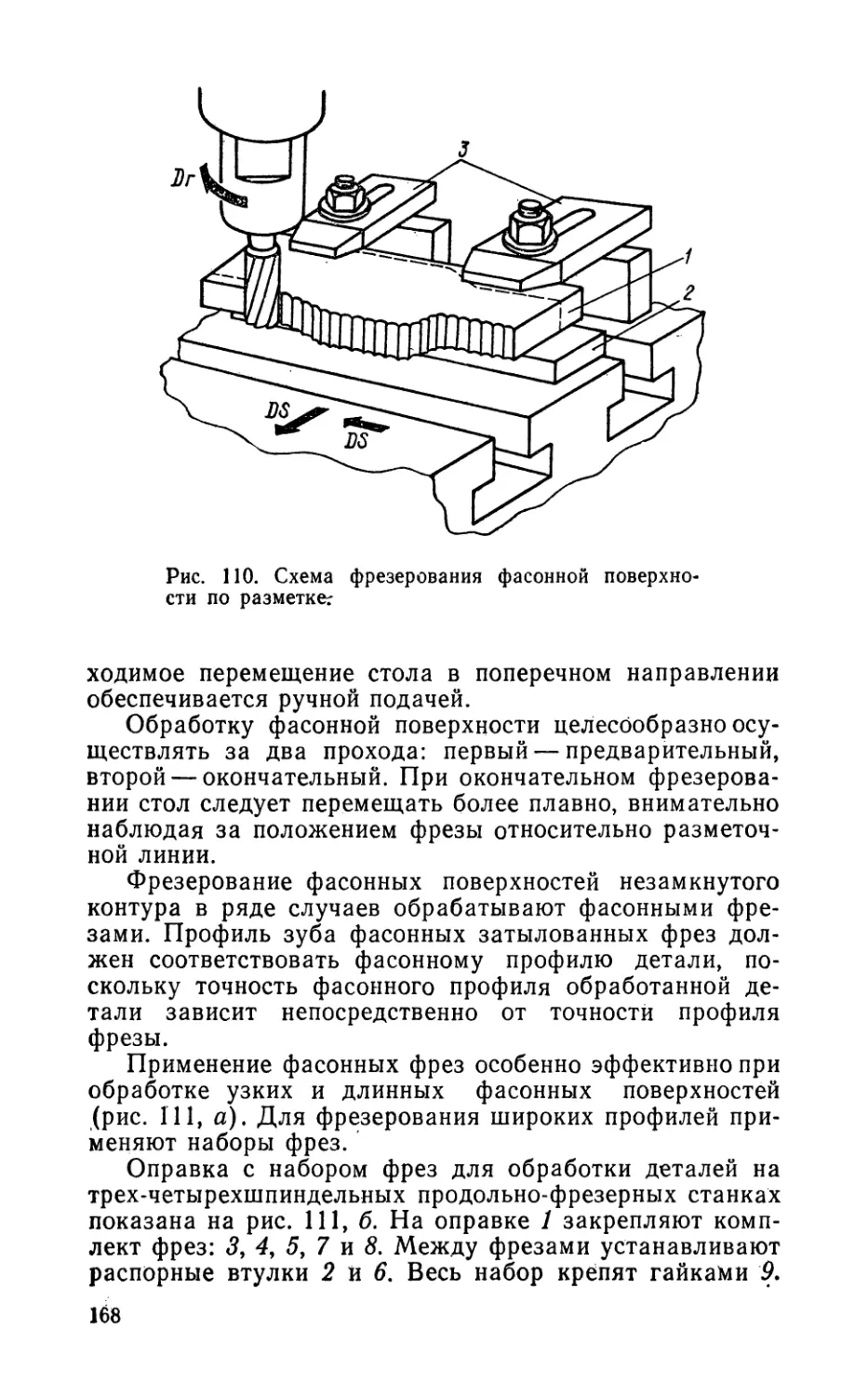

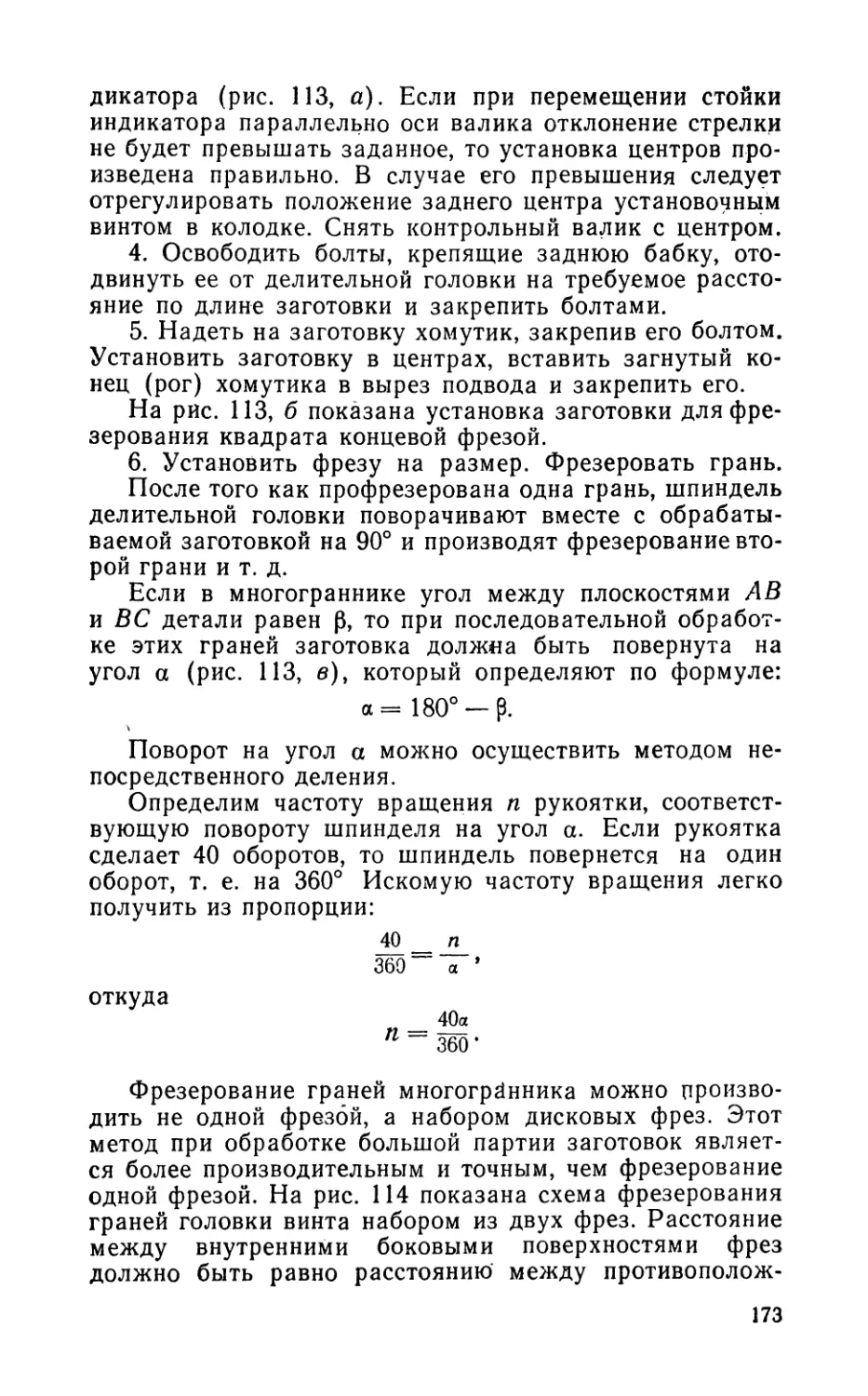

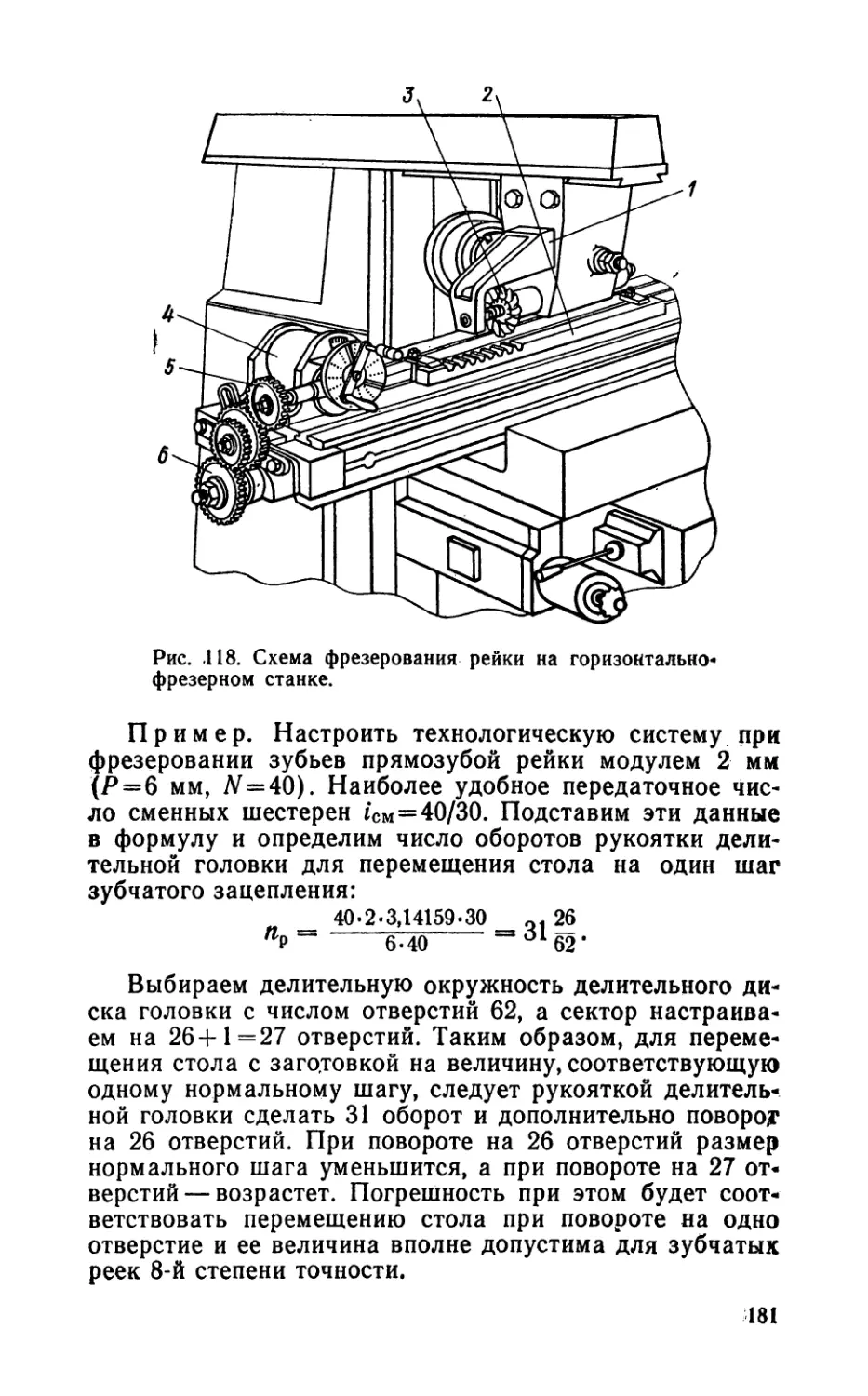

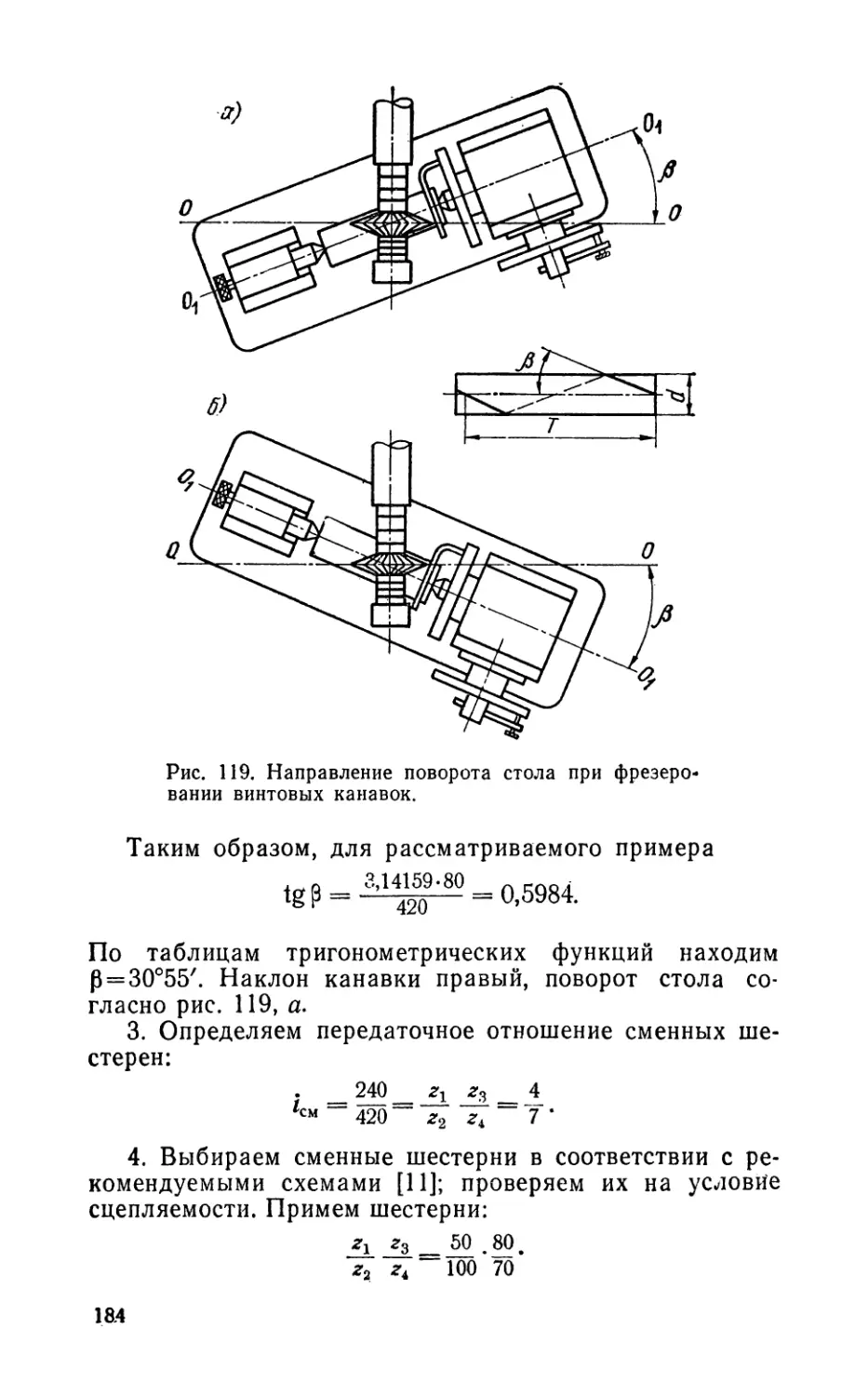

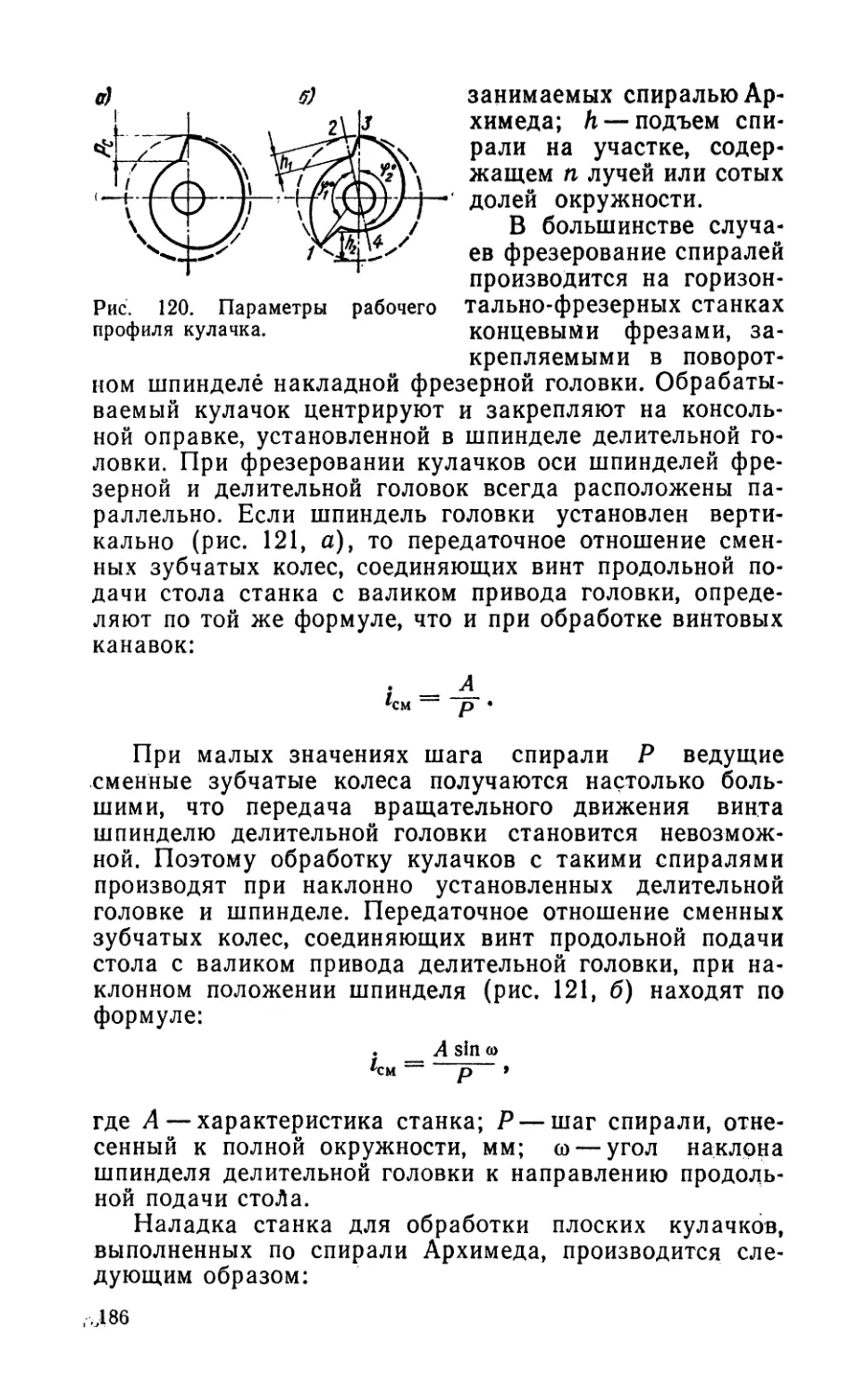

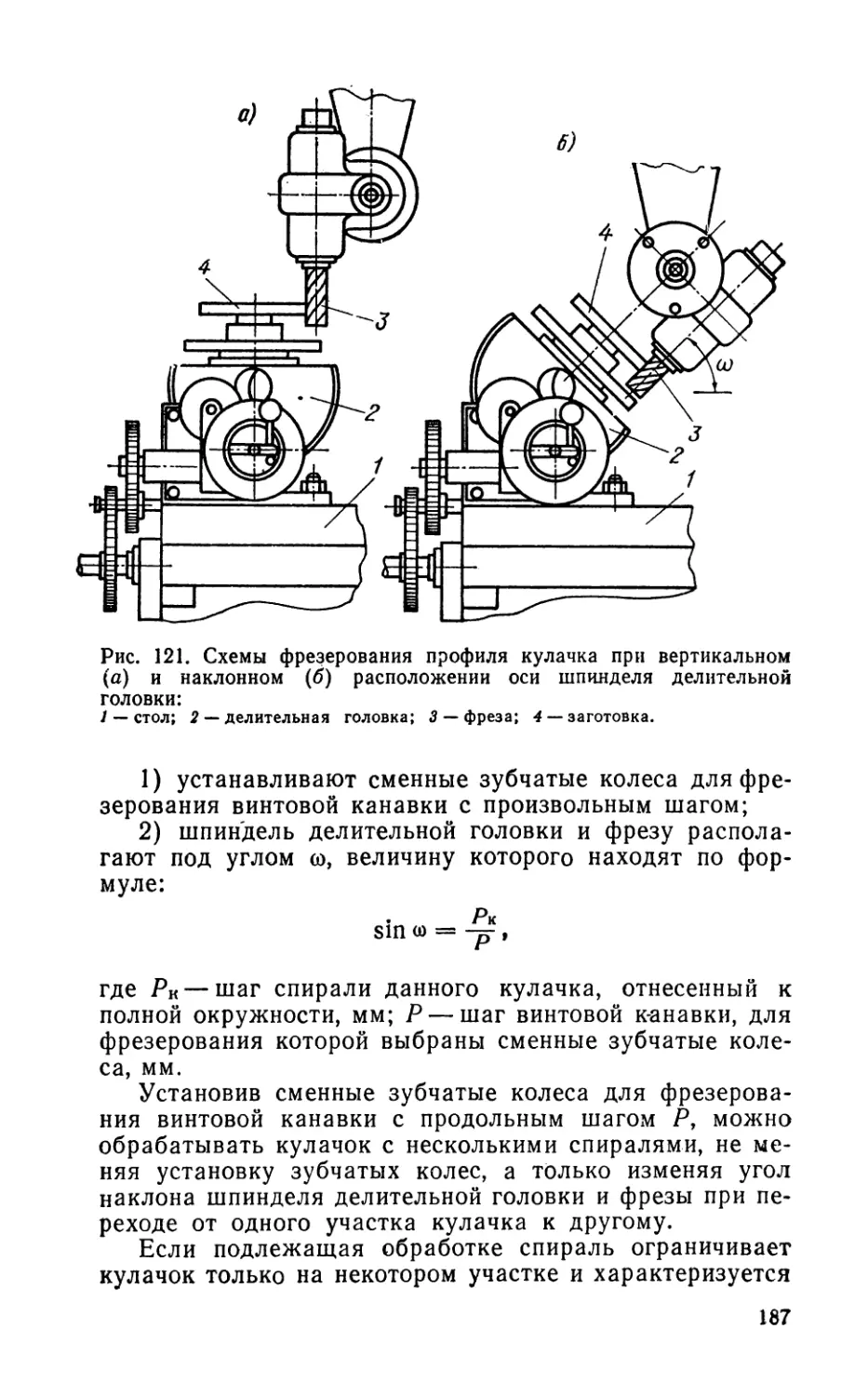

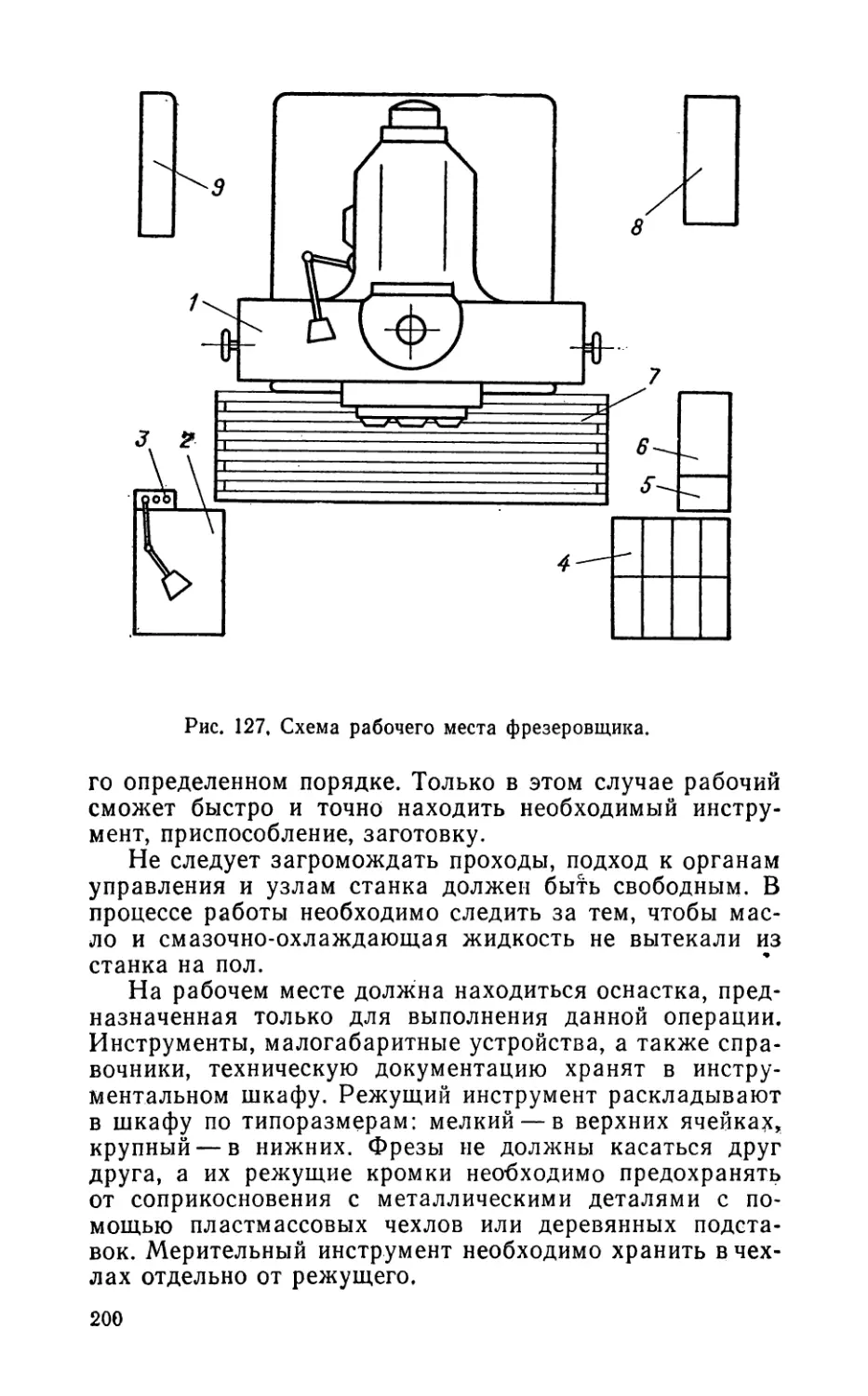

температуры только на 25%. Увеличение глубины фре¬