Author: Александров М.П.

Text

§ 28. Определение сопротивления передвижению механизмов

с приводными колесами

При передвижении тележки или крана по рельсам двигатель

механизма передвижения преодолевает сопротивление сил трения,

инерции, ветровой нагрузки, а также сопротивления, которые мо-

гут появиться при движении вверх по наклонному пути. Однако

ветровая нагрузка появляется только при работе на открытом воз-

духе, а составляющую силу тяжести

при движении по наклонному пути учи-

тывают только в тех случаях, когда

заранее известно, что подкрановый

путь имеет уклон на значительном

протяжении.

В данном параграфе подробно рас-

смотрено определение сопротивления

передвижению, вызываемое трением.

Передвижение крана сопровождается

трением в опорах колес, а при исполь-

зовании подшипников скольжения так-

же трением торцов ступиц колес о при-

лежащие детали. При качении по рель-

су колес, нагруженных силой Grp+G, в

в опорах колеса возникает момент тре-

ния, равный f (Grp+G)t//2, где Grp— вес

транспортируемого груза; G — собст-

венный вес тележки или крана; d —

диаметр цапфы; /— приведенный коэф-

фициент трения, имеющий для различ-

ных подшипников следующие значения:

Рис. 150. Схема определения

момента сопротивления пере-

движению

Подшипники скольжения

О1крыюго типа....................... 0 1

б>кса с жидкой смазкой.............. 0,0$

Подшипники качения

шариковые и роликовые.................. 0,0'5

конические.......................... 0.02

Материал колес по своим физическим свойствам не является

идеально упругим, поэтому при его движении по жесткому осно-

ванию оказывается, что сумма нормальных давлений в точках,

выходящих из-под контакта, меньше, чем в точках, входящих в

контакт, так как восстановление первоначального объема проис-

ходит с некоторым запаздыванием по отношению к снятию нагруз-

ки. По этой причине нормальная равнодействующая реакции

GIp+G смещается от линии, проходящей вертикально через ось

колеса на размер ц (рис. 150), называемый коэффициентом

трения качения колеса по рельсу. Его значения указаны в

табл. 25.

9*

259

Т а б л и л а 25. Коэффициент трения качения ц, см,

для стальных ходовых колес

Рельс Ди а -.и । г л> u i'< G колеса /Д ,{. М‘.1

2С0-320 ют—дл Ю0—1009

С плоской головкой 0,03 0,05 0,06 0,065 0,07

С выпуклой головкой 0,01 0,06 0,08 0 1 0,12

При этом возникает момент сопротивления от качения колеса

по рельсу, равный (Gip -i-(7) ц.

Общий момент сопротивления передвижению

/;ij = (G^ — G) и 4- f (Grt, Gt//2.

Сопротивление передвижению, приведенное к окружности ка-

чения колеса диаметром 7)х.к (рис. 150), разно

\V' = JolL = _?.|P_T(i(2<x4- fd). (41)

£>,.к £>.<.к

Как уже указывалось, при движении кранов мостового типа

по рельсовому пути вследствие различных причин, в том числе из-за

неточностей укладки подкранового пути и также из-за различия

в характеристиках электродвигателей при раздельном приводе,

происходит отставание или забегание одной стороны крана относи-

тельно другой и может образоваться перекос моста. При движении

крана с перекосом плоскости качения ходовых колес не совпадают

с направлениями движения и происходит поперечное скольжение

ободов ходовых колес по рельсу. Перекос вызывает появление

по;:'?у?'Ю! г: др'пзж'г гз т пых нагрузок, которые воспринимаются

или ребордами ходовых колес, или направляющими роликами

(ппи безребирдиых ходовых колесах). Перекос крана с двух-

ребордными колесами может ограничиваться обычно ребордами

колес, расположенных по диагонали моста, а иногда ребордами

колес на одной стороне моста ил si ребордами одного колеса.

Для первого случая максимальные боковые нагрузки 5П на

колесо крана в горизонтальной плоскости перпендикулярно рель-

совому п}ти определяются:

1) максимальными силами перекоса крана действующими

вдоль оси рельса,

где L и В — соответственно пролет и база крапа: для крана с дву-

мя приводными колесами максимальная сила перекоса 5тах =

= 2/\n.Vin.;.. где Л7-,-;: — минимальное давление на приводное колесо

конкежж б :ки кр: и? при тележке, расположенной около проти-

воположной концевой балки; /7ц = 0,15 — коэффициент сцепления

приводного колеса с рельсом;

2) силами поперечного скольжения колес по рельсу

•^П = /ск(^гр4~^)»

260

где /о. ="-0.1 — коэффициент скольжения колеса по рельсу.

Расчет концевых балок крановых мостов, элементов баланси-

ров и направляющих роликов ведется по большему из этих двух

значений Si:.

Сопротивление трения реборд ходовых колес о рельсы теорети-

чески оценить трудно, так как оно определяется большим количе-

ством разнообразных факторов (конструкцией опор и видом по-

верхности каыния колеса к рельса, отношением пролета к базе,

скоростью движения, сосюянием подкранового кути, положением

тонки контакта реборды с рельсом и т. в.). Поэтому сопротивление

реборд в общепринятой практике расчетов учитывают коэффици-

ентом называемым ьо5ффициентом трения реборд, но фактиче-

ски учитывающим дополнительные сопротивления, например

трение торцов ступиц колес при их установке па подшипниках

скольжения, трение от поперечного скольженья колее по рельсу,

трение при движении токосъемников по питающим проводам и пр

Эти дополнительные сопротивления условно принимают пропор-

циональными сопротивлениям трения в опорах колеса в трения ка-

чения колеса по рельсу. Значение коэффициента /:р, установленного

на основе обобщения результатов экспериментальных исследова-

ний, можно принять но рекомендациям ВНИИПТМАШ:

Вид обода \одо- 'ил о колеса Привод Mei: 1! |Ч,Т Значение А’р

Для кранового .госта опорного типа

К лшческi< ;i Д( и рал! и.1 1,2

Г'.1 <де. ил । ы и 1.1

Цилиндричес \ий v жбеюдами I !•••! гральныи 1,5

Дилина; Ж-, юбордный с г . । р. !>• и 'ini:ii 1 нками Ра л.ы : и..и цен р.ьь .:ый Для кра ioi',o:\ теле.чки 1,1

I1иличдричес\ий Ц(.!! . ШИШНЫЙ С /ИДСТ КИМ токоподводом 2,5

' Шоордами Центральный с кабельным токоподподом Для подвесных КПП iOR 2,0

КоИПЧССКИЙ од- Односторонний на подшипниках качения 2.5

1' . (ООрДНЫЙ Односторонний на подшипниках скольже- ния

Двусторонний на потшипника.х качения 2,0

Двусторонний шт полтинниках скольже- ния 1,8

С учетом коэффициента трения реборд момент сопротивления

г силу сопротивления, действующие на ходовом колесе, можно

" . 'с.юлить по следующим bi [ражениям:

Л/1—^C?rp-|-G) , £р,

Gr<> 4- G

-----^ + ЛГ/гР. (42)

^Х.к

261

Момент сопротивления, приведенный к валу двигателя,

Л/с=

где «м и т]м — соответственно передаточное число и кпд механизма

между валом двигателя и валом ходовых колес.

Для кранов с безребордными ходовыми колесами сила сопро-

тивления, приведенная к оси ходового колеса, равна

Ч"=

где Dp, dv — соответственно диаметры поверхности катания на-

Рис. 151. Cxcva определения нагру-

зок в опорах колес консольно! о

к ра на

правляющего ролика и цапфы

оси ролика; цр— коэффициент

трения качения; fp — коэффици-

ент трения в подшипнике ро-

лика.

В отличив от механизмов

передвижения мостовых кра-

нов у консольных кранов кро-

ме ходовых колес, восприни-

мающих вертикальные нагруз-

ки, имеются еще ролики с вер-

тикальной осью вращения,

воспринимающие горизонталь-

ные нагрузки (рис. 151). При

расчете сопротивления пере-

движению этих кранов необ-

ходимо определить макси-

мальные нагрузки на ходовые

колеса и поддерживающие ро-

лики. Так, наибольшая верти-

кальная нагрузка па ходовые

колеса V= Gip+ G' + Gr, где GT — вес тележки; наибольшая гори-

зонтальная нагрузка на поддерживающие ролики

+ 61)£, +6я]//z, те а — расстояние от центра тяжести крана до

центра рельса, по которому перемещаются ходовые колеса

Тогда общее сопротивление передвижению крана с грузом, при-

веденное к окружности качения приводного ходовою колеса, равно

Wz = -Т-Ю + -ДН («)

где £\.к, d, [ и ц— соответственно диаметры поверхности катания

и цапфы, коэффициент трения в подшипнике и коэффициент трения

качения ходового колеса; Du, dih и ри — то же, для нижнего

поддерживающего ролика; /9В, dB, fB и р,в— то же, для верхнего

поддерживающего ролика.

В однорельсовых тележках, перемещающихся по подвесному

пути, дополнительная сила сопротивления передвижению переко-

262

шенной тележки различна для тележек, имеющих жесткую базу

и шарнирное соединение колесных пар. Эта сила от трения реборд,

трения и-оперечного проскальзывания и трения в операх ко чеса

учитывается введением коэффициента реборд /г/, на который нуж-

но умножить сумму всех сопротивлений передвижению тележки на

прямолинейном участке без перекоса. Коэффициент трепня реборд

&р' для однорельсовых тележек принимаю! по следующим реко-

мендациям:

Т е.’Сжы о-. t кольжеяич

С. жестко.! б;вой 1,4 1,6

С шарнирным соединени- t

ем колесных пар . . . 2,5 —

На криволинейных участках сопротивление передвижению су-

щественно повышается. Так, для тележек с жесткой базой и одно-

сторонним приводом значение коэффициента трения реборд прини-

мается равным 2/гг/; для тележек с жесткой базой и двусторонним

приводом оно равно (1,2-е1,5) kp'. Большое влияние на значение

сил сопротивления оказывает радиус закругления пути. При

малых радиусах они существенно выше. Допустимое значение

радиуса закругления зависит от конструкции тележки и от скоро-

сти ее передвижения. Для шарнирных тележек со скоростью пере-

движения до 60 м/мин радиус закругления не превышает 1,2 м.

Для ручных тележек, работающих в стесненных условиях, он мо-

жет быть уменьшен до 0,9 м. При скорости передвижения выше

90 м/мин с целью ограничения центробежной силы радиус закруг-

лений увеличивают до 3—6 м. Для тележек с жесткой базой грузо-

подъемностью 3 т н более радиус закругления принимается не

менее 14/, где I — база тележки, а для быстроходных тележек —

не менее (20н-30)/.

При применении фрикционных тягачей для подвесных кранов

коэффициент, учитывающий различные дополнительные сопротив-

ления движению катков крана по двутавровому пути, в том числе

от перекосов и трения реборд, принимают равным kp= 1,3л-2,5.

Расчетная суммарная сила сопротивления движению подвесного

крана или тали в этом случае

^еум . = + IV1..

Здесь первый член уравнения И7фР^р — сила сопротивления

передвижению колес тележки по двутавровому горизонтальному

подвесному пути от веса крана GK, веса грузовых тележек 6’т, веса

груза О'гр и силы zF прижатия тягачей к рельсу (сопротивление

от трения реборд учитывается коэффициентом kp)\

1ГФР= + + + (2|Л + fd}t

где z— число тягачей; ц, d, DXA< — те же величины, что и в урав-

нении (41). Теоретически необходимую силу прижатия тягача к

263

подвесному пути определяют по формуле- /д = П"с ,-при коэффи-

циенте сцепления (для монолитного резинового обода с рельсом

ср = 0,35 ж 0,45 при сулой поверхности трения и ср = 0,25 при влажной

поверхности трения; при применении пневмошии соответственно

ср = 0,6 ж 0,7 и ср = 0,45). Расчетная сила прижатия тягача к поверх-

ности рельса F — kF\, где /? = 1,5—коэффициент запаса, обеспечи-

вающий надежное сцепление тягача с рельсом при разгоне и тор-

можении крапа.

Второй член уравнения 1Гг — сила сопротивления движению

от перекатывания катков тягачей:

чу,= 4г- <:-Д+/л,

где /)т — диаметр поверхности ка-!тн,’я тягачей; [ и л — соответст-

венно коэффициент трения в подшипниках и диаметр папфы вала

катка; рг — коэффициент трения к-чечип, м. при плоском рельсе

и резиновом ободе катка тягача:

дг = 0,17• 10-31 k

где В—ширина поверхности катания обода тягача, м; Е— модуль

упругости резины, МПа, зависящий от сорта резины (для предва-

рительных расчетов принимают н; = (3-дб) • 10~'3 м).

Третий член уравнения — сопротивление от уклона выра-

жается формулой

irv кл =. 6?,.Р GK. -и (?т; а,

где а — } клон пути.

При работе на открытом воздухе кроме сил сопротивления от

трения должно быть учтено дополнительное сопротивление пере-

движению от встречной ветровой нагрузки рабочего состояния

Fb(cm. §3).

Необходимо отмети!ь, что сила сопротивления W7 и момент ста-

тического сопротивления ЛИ обычно рассматриваются как величи-

ны постоянные, хотя на самом деле в процессе передвижения кра-

на или тележки эти величины могут изменяться в значительных

пределах.

/Мощность двигателя (в киловаттах), необходимую для обеспе-

чения движения со скоростью v. м/.мин, подсчитывают по формуле

Р----

ст lUUU-6'JCr ’ k '

где ц — кпд механизма передвижения; с — количество двигателей

в механизме передвижения.

264

§ 29. Нагрузки в механизмах передвижения

при пуске и торможении

= +

:.,.'К.к ^х.к

2 ’

Процесс пуска. Уравнение моментов при пуске имеет вид

'4iycK = 'Mc 4“ ^'ин = '^с "4 -^ин1 + 'Ч н2- (45)

Момент сил инерции Мш| при пуске состоит из момента сил

инерции вращающихся масс механизма Л6Ш i и момента сил инер-

ции поступательно движущихся масс груза и крана (тележки) Л1и112.

Момент /М1Ш । определяется, как в механизме подъема, по зависи-

мости (37). Момент АГ1П|?, II -м, действующий на валу ходовых

колес при тех же допущениях, какие были приняты для механизма

подъема (в § 23), равен

М'

Ин2 к ! X 1 2

= W + W—60Л.

где Q-rQi — масса крана или тележки и груза при движении кра-

на с грузом; Q — масса поступательно

Qi — собственная масса тележки или крана, кг; а --- у скореиие при

пуске, м/с2; v-—установившаяся скорость движения крана, м/с;

— период неустановпвшегося движения, с. Частоту вращения

ходового колеса можно выразить через частоту вращения вала п}

двигателя по соотношению пх.к=И1/цм, где wM— передаточное число

механизма.

Тогда момент силы инерции, действующей на валу ходового

колеса, выражается формулой

у, __ (Q ь Qi)

нн2— 38,

движущегося груза, кг;

и этот же момент, приведенный к валу двигателя,

(Q + Qi)

38,2/„и’ Лт(11

(16)

Подставив в уравнение (45)

формул (37) и (46) получим

А1,^к = /Ис-Ь(1,1 I/-7)

выражения моментов инеркии, ih

7 ПО

9.55Л,

r(Q + Qi)/\.K/o

38,2А,д

(47)

В этом уравнении имеются две величины, связанные между со-

бой: время пуска /п и пусковой момент Л1(1у1!;. Минимально допус-

каемое время пуска можно определить из условия надежного сцеп-

ления ходовых колес с рельсами, т. е. отсутствия пробуксовки. На-

де/кпос1ь сцепления зависит от соотношения между силой сцепле-

ния и движущей силой. Так как сила сцепления имеет меныпее

значение при отсутствии груза, то наибольшая опасность буксова-

ния возникает именно в этом случае. Следовательно, он и является

265

расчетным. Тогда сила сцепления F = AGcp, где AG— часть общего

зоеа крапа без груза, приходящаяся на приводные ходовые колеса

(сцепной вес при работе без груза); q< — коэффициент сцепления

колеса с рельсом: для кранов, работающих на открытом воздухе,

q •--- 0,12; для кранов, работающих в закрытых помещениях, ф = 0,2;

при работе на открытом воздухе с применением песочниц ср = 0,25.

/1,ля кранов мостового тина и крановых тележек снспной вес

AG с достаточной степенью точности определяется по формуле

\G = Gtnln,

где G — общий вес крана без груза; т — число приводных ходовых

колес; п — общее число ходовых колес.

Чтобы не было пробуксовывания ходовых колес по рельсу в пе-

рил пуска, сила сцепления должна быть не меньше суммы сил

coilротньтекия движению. Для периода пуска в эту сумму входят

следующие величины:

1) сила инерции пост упательно движущихся масс крала

2) сила (• противления перемещению IV3 * * * 7—и7пр от сил трения в

цапфах колее, трения качения колеса по рельсу и трения реборд

[см. уравнение (42)] без учета трения в цапфах приводных колес,

которое при пробуксовывании ходовых колес по рельсу является

внутренним сопротивлением и не оказывает влияния на надеж-

ность сцепления колес с рельсами: здесь сила трения в цапфах

приводных колес

3) сила сопротивления ветра рабочего состояния МД при ди-

намическом давлении вегра, принимаемом ио рекомендациям

ГОСТ 1451 - 77.

Отсюда условие, определяющее отсутствие буксования, имеет

вид

AG?>F„H-J-(Vr-W7lip) + U/B.

Для обеспечения надежного сцепления устанавливают коэффи-

циент запаса сцепления &(1!: при нормальной работе без ветровой

нагрузки /.’.р--- 1,2 и при нормальной работе с ветровой нагрузкой

/?(.1=1,1. Тогда

AG? — + '3 ’ —- U/ ир).

Подставив в это уравнение значения сил /Д,, АД, W7 и МДр после

преобразований, получаем максимально допустимое значение уско-

рения при пуске, при котором обеспечивается заданный запас

сцепления:

Г т /

L п \ Дц

/У \

И

1

jg.

Следует отметить, что при работе в закрытом помещении, когда

исключаемся влияние ветровой нагрузки, максимально допустимое

ускорение при пуске не зависит от наличия или отсутствия груза,

мак как сила сопротивления передвижению находится в прямой за-

висимости с силой сцепления.

По найденному значению максимально допустимого ускорения

при пуске можно определить минимальное время пуска, при кото-

ром обеспечивается заданный запас сцепления:

С Д;о 1- Д !•

Так как для разгона механизма передвижения при работе крана

без груза требуется меньшая мощность, го максимально допусти-

мое значение пускового момента следует определять при отсутст-

вии груза. Для этого случая уравнение (47) принимает вид

'ИП)„ = М + (1,1 + 1,2)-Д1-+—, (48)

38,2г,д;/1М

где Л4С'— момент сопротивления передвижению крапа (или тележ-

ки) без груза:

Л/L = G, '2',+,d kr

При подстановке в уравнение (48) вычисленного значения вре-

мени пуска можно определить пусковой момент, необходимый для

создания рекомендуемого ускорения. Оценка пускового момента

по уравнению (48), необходимая для подбора электродвигателя,

возможна только при известном значении момента инерции Д, по-

этому вычисление требуемой мощности двигателя приходится про-

изводить с помощью уравнения (44) путем последовательных при-

ближений, задаваясь вначале параметрами двигателя, подобран-

ного по статической мощности и силе сопротивления VF при рабо-

те механизма с номинальным грузом. По этой мощности подбирают

двигатель, номинальная мощность которого при соответствующем

значении относительной продолжительности включения равна или

несколько превышает расчетную статическую мощность.

Для предотвращения буксования ведущих ходовых колес по

рельсам в процессе пуска следует провести проверку выбранного

двигателя по создаваемому им ускорению. С этой целью с помощью

уравнения (47) определяют фактическое время пуска Д и по урав-

нению равномерно ускоренного движения — фактическое ускоре-

ние a = vUOM/tn.

Меньшие ускорения при пуске требуют .меньшего момента дви-

гателя и соответственного снижения динамических нагрузок меха-

низма передвижения и металлоконструкций. С уменьшением уско-

рений уменьшается также и амплитуда раскачивания груза на гиб-

ком грузовом элементе (канате), что приводит к упрощению тех-

нологических операций.

Для нормальной работы механизма передвижения фактическое

ускорение не должно превышать допускаемого значения ускоре-

267

ния [а] В противном случае оказывается необеспеченным рекомен-

дуемы!: запас сцсилсппя /%ц и возможно пробуксовывание ходовых

колес.

(Фактический запас сцепления при пуске можно определить по

уравнению

Если он оказываемся меньше рекомендуемого (см. с. 266), то

необходимо взять меньший по мощности электродвигатель или уве-

личить число приводных колес. При эюм вновь выбранный двига-

тель надо проверить на на!рев по среднеквадратичной мощности,

значение которой при нормальной работе двигателя без перегрева

должно быть меньше пли равно номинальной мощности выбран-

ного по статической мощное! и двигателя при соответствующем

значении oiносительной продолжительноеiи включения ПВ. Если

необходимо получить большие ускорения, следует повысить коэф-

фициент сцепления применением песочниц, блаюдаря чему для

рельсовых механизмов передвижения максимально допустимое

ускорение |а| -^1 — 1,2 м/с2. Для еще больших ускорений следует

nepeii i и на другие виды приводов механизма передвижения, на-

при; мер с канатной тягой.

Для кранов, имеющих пролет более 20 м, рекомендуется значе-

ние максимально допустимого ускорения принимать на 25—30%

меньше, чем определенное расчетным путем.

Ограничение ускорения при пуске и замедления при торможе-

нии вызвано не только требованием отсутствия юза или пробук-

совки, но и особенностями технологического процесса, для кото-

рого предназначен данный кран. В этом случае средние ускорения

(замедления) без учета влияния ветровой нагрузки и уклона пути

могут быт!> выбраны для кранов с гибкой подвеской груза по дан-

ным ВПИИПТМАШ (табл. 26). Для кранов с жестким подвесом

груза эги значения ускорений можно увеличить на 50%.

В механизмах передвижения с раздельным приводом двигате-

ли устанавливаются на каждом приводе. Мощность каждого элек-

тродвигателя принимается равной 0,5 общей мощности для обеспе-

чения пускового момента, определенного по формуле (47). При

этом принимается, что нагрузка на оба двигателя распределена по-

ровну. Некоторое различие в фактической нагрузке двигателей,

если тележка находится вблизи одной из опор, компенсируется

перегрузочной способностью двигателя. Для кранов с раздельным

приводом запас сцепления должен быть проверен для возможного

случая работы одною привода при расположении тележки без гру-

за со стороны работающего привода. При этом влияние сил инер-

ции при пуске не учитывается и запас сцепления при работе без

ветровой нагрузки должен быть не менее 1.1, а при наличии ветро-

вой нагрузки — не менее 1,05.

2НЯ

Таблииа 26. Предельные допускаемые средние ускорения

и замедления а, м/с-, для механизмов передвижения

На jh.i чс и не крана Гр;, .с.нодъемность крана, i

до 3,2 3.2—!2.5 свыше 12.5

Перегрузка насыпных грузов с по- 0,25 0,25 0,25

мощью Iре,".фора Перегрузка штучных грузов с помощью 0,1 0,1 0,1

приводного захвата Перегрузка штучных грузов при руч- 0,2 0,15 0,1

нои строповке Обслуживание монтажных работ 0,1 0,07 0,05

Транспортировка жидкого металла 0,1 0,1 0,1

При необходимости увеличения силы сцепления приводных ко-

лес с рельсами в процессе разгона моста крана иногда все четыре

ходовых коюса снабжают индивидуальным приводом. период

разгона работают все четыре электродвигателя, а при установив-

шемся движении — только два передних электродвигателя (считая

по ходу крана).

Для механизмов передвижения с фрикционным тягачом необ-

ходимую силу F прижатия катков тягача к поверхности рельса на-

ходят из условия отсутствия пробуксовки:

Л? > W 4- W',

где /др — тяговая сила, создаваемая катком одного тягача; <р — ко-

эффициент сцепления резинового обода катка тягача с рельсом

(см. с. 264); М7фр7гр/г — часть общего сопротивления передви-

жению от веса крана, тележек, груза и от прижатия катка тягача

к пути, приходящаяся на один тягач (см. с. 263); W" = F——

чополнительное сопротивление от прижатия катка тягача диамет-

ром /)т к пути силой F.

Момент, развиваемый электродвигателем при буксовании тяга-

чей, равен

где ц.м и т|м — соответственно передаточное число и кпд механизма

между колесом тягача и электродвигателем. Этот момент являет-

ся максимальной нагрузкой для расчета элементов передачи.

Процесс торможения. Процессу торможения свойственны те же

юления, что и процессу пуска. Однако в процессе пуска вредные

сопротивления уменьшают ускорение, требуя увеличения мощности

привода, а при торможении сопротивления способствуют остановке

механизма, увеличивая замедление и уменьшая необходимую ра-

боту, совершаемую тормозом. На механизмах передвижения крапов

и крановых тележек с механическим приводом, перемещающихся

по рельсовым путям, устанавливают тормоза нормально замкпуто-

269

го или комбинированного типа. Комбинированный тормоз при ра-

боте машины удерживается в разомкнутом состоянии приводом

тормоза, рассчитанным на длительное включение, и используется

в этом случае как тормоз, управляемый педалью или рукояткой.

При срабатывании конечных выключателей привод тормоза авто-

матически выключается и тормоз замыкается, производя остановку

механизма.

Механизмы передвижения тележек поворотных кранов без са-

мостоятельного двигателя, механизмы передвижения тележек,

мостовых кранов с ручным приводом и элсктроталей с управлением

снизу могут не иметь тормозов, если исключено их самопроизволь-

ное передвижение под действием ветровой нагрузки, сил инерции

или силы тяжести на уклоне, а также механизмы передвижения

грузоподъемных машин с машинным приводом и их тележек при

скорости передвижения менее 32 м/мин. Механизмы передвижения

машин, работающих на открытом воздухе или передвигающихся по

пути, уложенному на полу цеха, снабжаются тормозами независи-

мо от скорости передвижения. В механизмах передвижения допус-

кается установка тормозных шкивов непосредственно на валу дви-

гателя.

При определении как пускового момента двигателя, так и мо-

мента, развиваемого тормозом, за основу расчета берут обеспече-

ние соответствующего запаса сцепления приводных ходовых колес

с рельсами и весь расчет ведут для наиболее опасного случая ра-

боты крана без груза. Тогда максимально допустимое значение

замедления при торможении крана или тележки при движении их

в сторону действия ветровой нагрузки, при котором обеспечивает-

ся заданный запас сцепления, равен

Запас сцепления при торможении

k______________________________'i____

**'Т _г* м ’ __

|^Сц]. (51)

I V \VB 1 1 л

----— +— --- ---- 4- f —

L---1 m D.

Так как при торможении может не происходить трения реборд

о рельсы, то при выводе уравнения (50) принято &р=1. Определив

по значениям замедления и скорости движения время торможе-

ния /т, по уравнению моментов можно определить необходимый

тормозной момент. При торможении крана без груза

4" Мс = 7Иин1 + ^Ин2 + + ^укл

или в развернутом виде

М -1- ^рх.к_ = (1 1 _ j

2ам^м 9,55fT * 1 38,2^Tu2M

1^укл^х.к7|М

2uM ’

GD1.Kn^

W В^Х.К^М

2им

(52)

270

где WT — сила сопротивления при торможении, определяемая по

формуле (42), при работе крана без груза и коэффициенте &р=1.

Тормоза, рассчитанные на случаи остановки крана при попут-

ном ветре, могут вызвать излишне резкое юрможение при отсутст-

вии ветровой нагрузки. Поэтому в ряде случаев находит приме-

нение двухступенчатое торможение, при котором обеспечивается

плавное торможение и в случае отсутствия ветровой нагрузки. При

этом общий тормозной момент Мт, определяемый по уравнению

(52) с учетом ветровой нагрузки рабочего состояния и уклона пути,

развивается последовательно двумя ступенями тормоза. Тормозной

момент первой ступени Л/т| определяется по уравнению (52) при

отсу!ствии ветра и при движении по горизонтальному пути. Тор-

мозной момент второй ступени Мт2 = Л4т—Л1И развивается тормозом

с задержкой 2—3 с после начала действия момента Л1Т1.

Максимальный тормозной момент механизма передвижения

крана или тележки, если не заданы дополнительные требования к

значению замедления, может быть при практических ра< четах

определен по уравнению (52) при допускаемых величина , замед-

ления а (см. табл. 26). Краны, работающие на открытом воздухе

ат перемещающиеся по рельсовым путям, кроме тормоза механиз-

ма передвижения имеют противоугонные устройства с ручным или

машинным приводом, автоматического или принудительного дей-

ствия, предотвращающие возможность движения крана под дейст-

вием ветровой нагрузки нерабочего состояния. Мостовые краны,

работающие на открытом воздухе, могут не снабжаться противо-

угонными устройствами, если имеющийся тормоз механизма пере-

движения обеспечивает удержание крана (без груза) в неподвиж-

ном состоянии при коэффициенте запаса Ар = 1,2 при действии на

кран ветровой нагрузки нерабочего состояния. В этом случае тор-

мозной момент

ЛТ,= kl „.„-IVт), (53)

где №в.н — ветровая нагрузка нерабочего состояния; IFT — сила

сопротивления передвижению крана без груза (при /?Р = 1);

№уьл = аС — дополнительная сила, возникающая при движении

крана без груза вниз по уклону подкранового пути; с — количество

тормозов на механизме.

При работе крана на открытом воздухе тормоза должны удер-

живать кран без груза от угона ветром рабочего состояния. В этом

случае тормозной момент определяется по уравнению (53) при

k} —1,15 и ветровой нагрузке рабочего состояния М7п.р. В зависи-

мое! и от типа кранов рекомендуется брать следующие значения

расчетного уклона пути а:

Мостовые крзны...................... 0.0015

Тележки мостовых кранов............ 0,002

Портальные краны на постоянных пут^'х . 0.002

Портальные краны па временных nyifix . 0,01

271

Тп.ш и b.'Jiibi на подвесных путях..... 0,001

Козловые краны и перегрузочные мосты на

постоянных путях...................... 0,002

Башенные краны......................... 0,01

Определенный по уравнению (53) тормозной момент Л1Т не

должен превышать момента юза, возникающего при скольжении

неподвижных колес крана по рельсам:

/11 ‘

J ‘ юз

Выведенные формулы не учитывают влияния возможного рас-

качивания груза при торможении и являются полностью справед-

ливыми для таких кранов и тележек, с которыми груз жестко свя-

зан (например, для клетевых кранов и штабелеров). Как пока-

зывают исследования, влияние раскачивания груза на движение

крана или тележки зависит главным образом от соотношения вре-

мени их разгона и периода качания груза на полиспастной под-

веске и от соотношения между массой груза и массой крана или

тележки. За время торможения большинства механизмов передви-

жения груз не успевает совершить полного колебания около поло-

жения равновесия. Поэтому для подавляющего большинства кон-

струкций механизмов передвижения определение значения замед-

ления и длины пути торможения по приведенным выше формулам

обеспечивает моста точную точность расчета. Уточненное определе-

ние юрмозного пути с учетом раскачивания груза приведено в ли-

тературе [15].

В механизмах передвижения кранов мостового типа с раздель-

ным приводом тормоз устанавливают на каждом приводе. Момент

каждого тормоза для этих конструкций принимается равным 0,5

от общего юрмозного момента, определенною по уравнению (52).

§ 30. Трансмиссионные валы

Быстроходные трансмиссионные валы необходимо проверять на

возможность возникновения резонанса. При этом амплитуда коле-

баний может достигнуть больших значений и напряжения в вале

превысят допустимые.

Резонанс наступает при критической частоте вращения, когда

частота, с которой изменяется значение внешних сил, совпадает

или становится кратной частоте собственных колебаний системы,

состоящей из вала и деталей, соединенных с ним. Если вал общей

массой Q имеет начальный эксцентриситет в и вращается с угло-

вой скоростью (о. то под действием возникающей центробежной

силы С образуется дополнительный прогиб у:

C = Q^(y + ^-

Прото вала длиной / от этой центробежной силы y = Clz! (48EJ)t

от куда

48Е/ ,

с = —-— у = ky.

272

Коэффициент k здесь численно равен! силе, вызывающей ьрклиб

вала, равный единице.

Так как Q<o2(г/те) •=/?//, то

е

При <йкр =Vrk/Q прогиб у стремится к бесконечности, следова-

тельно, это значение <л)(.р является критической угловой скоростью

и тогда критическая частота вращения вала в оборотах в минуту

равна

30 1/ k п -- 1 ' k

/гкр__—-(/ _-_9,оо ( — .

Но величина i^^Qg/k является статическим прогибом вала

пол действием собственного веса G = Q^, тогда

«кР=300 У

1

Аг

12Ю-А- ,

Z2

где cl — диаметр вала, см; /—расстояние между опорами вала, м.

Чтобы вал не работал при частоте вращения п, близкой! к кри-

тической, необходимо соблюдать условие п А 0,8 zzi;J).

Явление резонанса в механизмах передвижения возникает не

только при чаенле вращения, равной /г„р, но и при удвоенной кри-

! ической часюич Тогда, чтобы избежать возникновения резонанса,

следует ввести дополнительное условие: 1,2 rziq)s^rz^ 1,6

Расчет быстроходного вала по критической частоте вращения

является определяющим и позволяет установить необходимый диа-

Meip вала, так как при расчете на прочность и сопротивленис уста-

лости запасы по этим критериям обычно значительно превышают

рекоменд)емые значения (см. гл. II).

Для тихоходного трансмиссионного вала основным является

расчет на совместное действие кручения и изгиба от собственного

веса вала. Чтобы уменьшить вес трансмиссионных валов (как i ис-

ходных, так и быстроходных), их нужно делать трубчатыми. Кри-

тическая частота вращения трубчатого вала в 4,5—5,5 раза выше

частоты сплошного вала, а суммарный угол закручивания и напря-

жения кручения соогвстственно в 2 3 раза меньше.

Динамические нагрузки, учитываемые при расчете валов и дру-

гих элементов механизма передвижения, должны определяться по

номинальному моменту тормоза Мт и номинальному моменту элек-

троды!! ателя .Ч.в. При эюм расчетый динамический момент, от-

несенный к быстроходному валу, определяется для случая тор-

можения по зависимости Af;ilII! г = Л1ТА’Г, где Ад ^=2,0 при нор-

мально замкнуiom юрмозе; Ад =-1,5 при управляемом (ормозе, при

двухступенчатом тормозе или при применении какой-либо системы

плавного торможения, а для случая пуска но зависимости

273

лЕ,..,-п = Л1,иЛь где k (— 4 при двигателе с короткозамкнутым рото-

ром: //и = 3 при двигателе с фазным ротором при реостатном пуске

иди при двигателе с короткозамкнутым ротором с регулирующим

устройством: /г,, — 2 при приводе с системой плавного пуска.

В расчете следует принимать наибольшее из этих двух значе-

ни'”: динамического момента. Динамические крутящие моменты на

любом из валов механизма не должны превосходить предельного

значения, определяемого сцеплением ведущих колес с рельсами.

§ 31. Механизмы передвижения с гибкой тягой

Барабан (или звездочку) 1 механизма передвижения с гибкой

.ягой устанавливают на выходном валу привода и соединяют с те-

лежкой 2 гибким элементом 3 (канатом или цепью). С другой сто-

ронт тележки гибкий элемент огибает обводной блок 4. На тележ-

ке имеются блоки 5 подъемного механизма, которые огибает канат

Рис. 152. Схема механизма передвижения с гибкой тягой

механизма подъема 6. При вращении барабана / тележка передви-

ган ея. При этом одна ветвь типового каната 3 сматывается с ба-

рабана, а другая наматывается--тележка перемещается в ту или

иную сторону в зависимости от направления вращения барабана.

Показанное на рис. 152 направление вращения барабана 1 соответ-

ствует передвижению тележки вправо. При перемещении тележки

кашм 6 механизма подъема перекатывается по блокам 5, а под-

вешенный груз перемещается вместе с тележкой, оставаясь на од-

ш и и той же высоте.

Сила сопротивления передвижению тележки в период устано-

вившегося движения состоит из силы трения U7, ветровой нагруз-

ки Н7В, разности сил в подъемных канатах AS, силы Н от провиса-

ния тягового каната или цепи, составляющей силы тяжести и7укл

на \ клоне.

Разность натяжений подъемных канатов, перекатывающихся

при передвижении тележки по блокам, определяют следующим об-

разом. Если груз весом Сор подвешен на двух ветвях каната, то

справедливо равенство (7li, = S2 + S3. По при движении тележки

вправо справедливо равенство S2=-S3i], где i] — коэффициент со-

274

(1 + О<,

Grp . 9

противления блока, принимаемый при некотором допущении неза-

висимым от угла обхвата блока канатом.

Из двух последних уравнений получаем Sb = Gip/(l -Н]). Отсюда

54= ------

И

•^1 — ^2 Л

1 + Ti

Тогда

д S = S4 - Si - Grv-LzZl_

P (1+<H

В общем случае при подвесе груза не на двух, а на а ветвях

каната (в этих механизмах число а всегда четное)

•.О-ч")

Натяжение левой нерабочей ветви тягового элемента, прило-

женное к тележке, требует увеличения силы F на величину Н,

но, с другой стороны, эта же сила Н через барабан 1, нижнюю

ветвь тягового элемента 3 и блок 4 прикладывается к тележке,

уменьшая необходимую силу F на величину 7/t|iT|4 (натяжения Т

от веса тягового элемента 3 между барабаном 1 и блоком 4 при

действии на тележку взаимно уравновешиваются и при расчете

сопротивления не учитываются).

Натяжение Н определяют по допускаемому провисанию тяго-

вого элемента, принимаемому в пределах h= (0,034-0,02) I (обычно

/г = 0,1 -т-0,15 м), откуда H = ql2/%h, где q — погонный вес тягового

элемента, I — максимальная длина свободно висящего тягового

элемента.

Таким образом, для преодоления всех сопротивлений движе-

нию тележки без учета инерционной нагрузки к ней надо при-

ложить силу

F=W №/„ -j- AS -{- Н (1 —'П1Л4)_Ь ^Лукл-

Тогда окружная сила тягового элемента на барабане T = F/r\t,

а момент на оси барабана

. . F-Г Wц + Н (1 — СГ'М) + укл ^бар

/И J •—— “ - )

2тц/4 7, Р]4 2

где т]4 — коэффициент сопротивления блока 4; £>бар— диаметр ба-

рабана механизма передвижения; r|i— коэффициент, учитываю-

щий потери на барабане.

Момент сопротивления, приведенный к приводному валу ме-

ханизма,

мс=-^- ,

276

где г]м и wM — соответственно кпд и передаточное число механиз-

ма. По этому моменту производят определение потребной мощ-

ности электродвигателя или размеров тяговой звездочки при руч-

но?л приводе.

Тяговый канат рассчитывается по разрывной силе [см. урав-

нение (8)] при запасе прочности, равной 4. Наибольшее натяже-

ние нижней ветви тягового каната Snias = Т-\-Н. В этой зависи-

мости величина Н является дополнительной силой от провисания

нижней ветви каната. При определении крутящего момента Л1|

на оси барабана эта сила не учитывалась, так как при крайнем

положении тележки она уравновешивается провисанием верхней

ветви каната.

Иногда вместо барабана 1 применяют приводные канатоведу-

щие блоки, на которых конец каната не закреплен и связь блока

с канатом осуществляется за счет силы трения между канатом

и ручьем блока. Применение канатоведущих шкивов допускается,

только если они оснащены устройствами, автоматически поддер-

живающими заданное натяжение тягового каната. В этом случае

при натяжении верхней ветви каната Н, а нижней Т-\-Н окруж-

ная сила равна Т. При угле обхвата блока канатом а и коэффици-

енте трения между блоком и канатом f буксование каната на блоке,

согласно зависимости Эйлера, начнется, когда Т = Не^п, т. е. когда

сила сцепления будет использована полностью.

Благодаря размещению механизмов подъема и передвижения

вне тележки ее масса и габариты резко уменьшаются. В отли-

чие от схемы механизма передвижения с приводными ходовыми

колесами с помощью механизма передвижения с гибкой тягой

проще осуществить передвижение тележки по наклонному пути.

Недостатком этого типа механизмов является высокий износ

грузовых и тяговых гибких элементов, поэтому его применение

ограничивается тележками на стрелах поворотных кранов, бал-

ках козловых кранов и перегружателей с горизонтальным или

наклонным рельсовым путем и кабельными кранами. Для данной

схемы проверки по запасу сцепления не требуется.

При подъеме или опускании груза на тележку действует сила

Fr, стремящаяся сдвинуть тележку. Это усилие

Дт = АЗ" 4" й \ пЛ U7K -f- FI (1 — ЛхЛх) — йут,

где IVT — сила сопротивления передвижению тележки, определяе-

мая по уравнению (42) при А’р=1.

Чтобы удержать тележку в неподвижном состоянии, меха-

низм передвижения в ряде случаев необходимо снабжать тор-

мозным устройством. Сила натяжения нижней ветви тягового

элемента механизма передвижения при удержании тележки в

непочвижном состоянии равна

276

Крутящий момент, возникающий на барабане (звездочке) ме-

ханизма передвижения при подъеме иди опускании груза,

Л1баР = (Л ~ Н) т]бзр = [(Д5 — Г/т) л - И (1 — 31) ] -^-Лбзр.

Тормозной момент механизма передвижения определяется с

учетом коэффициента запаса торможения Мт = 1,2 Л4с,.1р, где мо-

мент Мбар приведен к валу, на котором установлен тормоз.

Рис. 153. Грузовая тележка башенного крана

В случае передвижения тележки по наклонному рельсовому

пути при определении силы FT необходимо учитывать влияние

составляющей от силы тяжести тележки и груза:

W \ кл — ( О гр -ф GT) и.,

где а — уклон пути.

Чтобы обеспечить плавное передвижение тележки, особенно

при изменении направления ее движения, канатные механизмы

передвижения тележек должны быть оборудованы устройством

для выборки слабины тягового каната с ходом не менее 2% пол-

ной длины каната. Для этого ось блока устанавливают так, что-

бы она имела возможность горизонтально перемещаться под дей-

ствием пружинно-винтового механизма.

В башенных кранах с помощью тележки, перемещающейся

по нижнему поясу двутавра, подвешенного к стреле, можно из-

менять вылет. Тележка (рис. 153) состоит из рамы 7, внутри

277

которой установлены ходовые колеса 4, перемещающиеся по дву-

тавровой балке 5, и направляющие блоки 8 механизма подъема

груза. Через эти блоки и крюковую обойму 11 проходит подъем-

ный канат 9. Тележка снабжена рычагом 10 ограничителя вы-

соты подъема крюка. При подъеме до предельного верхнего по-

ложения крюковая обойма приподнимает рычаг 10, второе плечо

которого, воздействуя на тросик 2, вызывает срабатывание ко-

нечного выключателя, останавливающего механизм подъема. Тя-

говый канат 6 соединяется с рамой тележки зажимами 1. Тележ-

ка снабжена специальной линейкой 3, которая при соприкосно-

вении с рычагами конечных выключателей, установленными на

стреле, разрывает цепь управления двигателем лебедки передви-

жения тележки и тем самым фиксирует крайние положения те-

лежки.

§ 32. Расчет ходовых колес

При работе кранов и тележек их ходовые колеса нагружены

весом крана и груза, силами инерции массы груза и крана, вет-

о)

Рис. 154. Виды контакта ходового

колеса с рельсом

ровыми нагрузками и силами,

возникающими при перекосе

крана. Эги нагрузки действу-

ют в радиальном, окружном и

поперечном направлениях в

вызывают контактные напря-

жения и плас!ические дефор-

мации, усталостные разруше-

ния, износ колес и рельсов.

Значение нагрузки на колесо

в процессе работы может из-

меняться в весьма широких

пределах, поэтому кроме рас-

чета на смятие при максималь-

ной нагрузке в интенсивно ра-

ботающих кранах ходовые ко-

леса должны быть рассчитаны

на долговечность при дейст-

вии постоянной нагрузки, эк-

вивалентной по заданному сро-

ку службы реальной перемен-

но й на грузке.

В зависимости от типа по-

верхности катания (рис. 154)

колеса и рельса различают ли-

нейный (а, б) и точечный

(в—е) контакты. У цилиндри-

ческого колеса радиусом R, ка-

тящегося по рельсу, имею-

щему радиус головки г. или у

278

котеса co скругленной поверхностью катания, катящегося по плос-

кому рельсу, площадка контакта представляет собой эллипс, боль-

шая ось которого ориентирована вдоль рельса, если /?>>/•, или по-

перек рельса, если R<r.

Эффективные напряжения смятия (в мегапаскалях) при то-

чечном контакте определяют по методу, предложенному проф.

'5. С. Ковальским:

= (/ (54)

Здесь [(т.э]—допускаемые эффективные напряжения смятия;

--коэффициент, зависящий от отношения #2//?1<1, причем

:од 7?ь м, подразумевается больший из радиусов R и г, а под R%,

— меньший; его значение определяется по следующей зависи-

мо, ги:

Л ^0,09 I .

* \ rJ

Коэффициент kj, учитывающий влияние тангенциальной на-

у,<ки (силы трения) на работу ведущего и ведомого ходовых

солес, принимается в зависимости от группы режима работы

•шханизма (см. § 1); для 1, 2 и 3-й групп режима работы /?/=1;

длч 4-й группы kf= 1,044-1,06; для 5-й группы k,= 1,064-1,1;

£----2Ei£2/(£i + £,2) —приведенный модуль упругости, где £j и £2—

сули упругости, МПа, материалов колеса и рельса.

При линейном контакте цилиндрического колеса с пло-

?К!:М рельсом

Ь = 1Л7-Ю-’/г, | -<|’,1, (55)

•'др b — рабочая ширина, м, головки рельса без учета закруг-

лений.

3 формулах (54) и (55) F—приведенная расчетная нагруз-

ка, Н:

Здесь Fc — максимальная нагрузка на ходовое колесо при номи-

нал иных нагрузках рабочего состояния (номинальный груз, вет-

',о,''1я нагрузка рабочего состояния); /гн — коэффициент неравно-

яс пости распределения нагрузки по ширине рельса: для рельсов

выпуклой головкой Х?п=1,1; для плоских рельсов значения

коэффициента /гп зависят от перекоса колеса относительно рель-

са, обусловленного состоянием подкрановых путей, погрешностя-

ми в установке колес и т. п., но его среднее значение можно при-

нимать равным двум; kT — коэффициент толчков, учитывающий

влияние вертикальной динамической нагрузки, возникающей при

перемещении крана из-за погрешностей укладки рельсового пути

279

и влияния стыков: в зависимости от скорости передвижения мож-

но принять следующие его значения:

с, м/мин...................... до 60 60- 120 бо.юс 120

/ст........................... 1,1 1,2 1,3

(При заваренных стыках или при их отсутствии дробную часть

коэффициента можно уменьшить в два раза).

Базовые допускаемые значения эффективных напряжений

(в мегапаскалях) можно принять

]зэ0} = (2,5 - 3,0) НВ, (56)

где НВ — число твердости (по Бринеллю) материала колес. При

этом полагают, что это предельное значение сохранится неиз-

менным, если число оборотов ходового колеса за период срока

его службы составляет ;V<:104. При большем числе оборотов

предельные значения уменьшаются согласно аналитическому

выражению кривой усталости:

В этой формуле N — приведенное за срок службы число обо-

ротов ходового колеса, делающего ЛЗ оборотов под поминальной

нагрузкой Л,; л72 оборотов — под нагрузкой F2 и т. д.:

.v=.v, + n2 -Г лЦДДуШ....

Число оборотов АЗ колеса диаметром DX.K, м, под номиналь-

ной нагрузкой F\

N 60----------//р

•т/'Л.к

где /?| — число часов передвижения крана со скоростью и, м/мин.

Если известно число циклов Z\ работы крана в час и путь пе-

ремещения S], м, за цикл, то за число h\ часов работы количество

оборотов /Vi можно определить также по зависимости

Аналогично определяют числа оборотов при работе с други-

ми нагрузками. Наиболее точное приведенное число оборотов У

при заданном сроке службы определяется ио нагрузочной диа-

грамме колес, устанавливающей, сколько времени, с какой на-

грузкой работает колесо. При отсутствии нагрузочной диаграм-

мы можно использовать усредненный график нагрузки (см.

рис. 46).

Необходимо отметить, что твердость колес не определяет од-

нозначно их контактную прочность. Существенное влияние ока-

зывает также структура металла. Но для практических расчетов

с достаточно высокой степенью точности можно рассматривать

280

твердость как вполне устойчивую характеристику и пользоваться

зависимостью (56). Для более точных расчетов значения эффек-

тивных напряжений смятия для числа оборотов .V = 104 пользу-

ются следующими рекомендациями:

Колеса кованые Jo >]. МПа

Сталь 35, нормализованная.................... 430

(Даль 45, нормализованная.................... 510

(Даль 50, завалка, отпуск I IB 2-10.......... 650

Сгаль 75 н 65Г, закалка, oniyci; НВ 260 . . 690

То же, закалка, ош\ск НВ 290 ................. 750

То же, закалка, опоек НВ 330 ................. 860

То же, обод прокаiан, закалка, отпуск НВ 350 920

Л и ’ ые

(Даль 35/1, О1ЖПГ............................ 4 10

(Даль 55/1, отжиг............................. 190

(Даль 404 Г, (лжив............................. 5 10

(Да п. 50/1Г2, нормали..опаивая..............

Твердость поверхности катания ходовых котес с г>nii:;ee::i- л

>бодом не должна быть меньше НВ 300. Для увеличения >) i-

овечности ходовых колес и катков рекомендуется пр-ш.ию.ш и,

термическую обработку с целью повысить твердоеiь до

НВ 340—360 с глубиной закаленного слоя не менее 15 мм и с

плавным изменением твердости по глубине при сохпаненн.и вят-

кой сердцевины. Наиболее высокое качество характерна для

колес из стали 65Г с сорбитной микроструктурой закаленного

слоя. Колеса изготовляют штамповкой с прокаткой беговой до-

рожки. Для экономии дефицитных легированных сталей реко-

мендуется применять бандажирование ходовых колес с толщиной

бандажа, равной примерно 0,1 диаметра колеса, по не менее

60 мм.

Согласно правилам Госгортехнадзора ходовые колеса из не-

суна (не ниже марки СЧ15) могут применяться только для гру-

зоподъемных машин с ручным приводом.

Формулы (54) и (55) позволяют одновременно определить

напряжения в ходовом колесе и в рельсе. Но число нагружений

колеса и рельса различно. Поэтому и требования к их мате-

нгалам не одинаковы. При качении z колес диаметром Dx.t, но

гути длиной L соотношение чисел нагружения рельса ,\р и ко-

леса А7к равно

При этом соотношение требуемой твердости поверхностей

рельса и колеса при числах циклов нагружения Лф>» 104 и ,V;,> 104:

нв„=нвк ]/ .

Если же 7VK<104 и A/pd0’, то степень радикала в формуле

ледует принять равной 25, а если Лгк>>104, а Лф<Д04, то

281

Колеса фрикционных тягачей с резиновыми, тканевыми и

пластмассовыми обидами проверяют на напряжения смятия:

где п — частота вращения колеса, об/мин; Dr— диаметр пов-шх-

ности катания колеса, м; b — рабочая ширина обода, м; Г—нор-

мальная нагрузка на колесо, Н;

ние смятия для материала обода

Рис. 155. Определение максима.!!.рой

нагрузки на ходовое колесо мостово-

го кра:а

[о<м'] — допускаемое напря ке-

колеса: для резины [(!<.,.] =

— 0,4-4-0,5 МПа; для прессо-

ванных тканей [сг'см] = 0,6“

-4—1.0 МПа; для полиамидных

материалов [o,(v]sC2 МПа.

Нагрузка Г<- на ходовое ко-

лесо определяется для наихуд-

ших условий работы крана с

поминальным грузом, когда

поло/кепие тележки мостового-

крана пли стрелы таково, что

на ходовом колесе возникает

максимальное значение nai р.уз-

ки, например, как показано на

рис. 155, для мостового крана

весом (7м с тележкой весом G?

с грузом весом GrP, расположенной у рассматриваемой опоры.

В этом случае максимальная нагрузка па концевую балку, опре-

деляемая с некоторым упрощением, без учета влияния жесткости

моста,

Если число ходовых колес на концевой балке равно г, нагруз-

ка на ходовое колесо

^гпах/^*

Для кранов с поворотной стрелой (рис. 156), подвешенной к

раме грузовой тележки с помощью центральной направляющей

колонны с роликами на опорном круге, а также для поворотных

кранов на колонне, установленных на тележке, давление на хо-

довые колеса тележки зависит от положения стрелы. Кроме того,

на значение нагрузки влияют состояние пути, но которому пере-

мещается кран или тележка, и упругость как путей, так и метал-

локонструкции ходовой части. В большинстве случаев мосты

кранов и тележек являются четырехопорными, статически неопре-

делимыми системами, требующими при определении реакций

опор проведения весьма сложных расчетов, учитывающих де-

формации металлоконструкции и опорных точек.

282

При расчетах условно считают, что все опоры лежат в одной

плоскости, и сводят исследуемую систему к статически опреде-

лимой, рассматривая металлоконструкцию ходовой части 1) как

абсолютно жесткую или 2) как полностью шарнирную.

В первом случае рама

GT считается абсолютно жест-

кой (рис. 156, а). Центр тяже-

ти рамы (точка Л) обычно

.•□впадает с центром симмет-

>. i и.

Центр тяжести вращающей-

ся части G вместо с грузом Grp

расположен на оси стрелы на

расстоянии а от осп вращения

О. Этот вес создает момент

Vl=(Grp + G) а, а силу Grp + G

считают действующей в точ-

:е О.

Реакции RI; па опорах те-

сежки от собственного веса ее

'истовой части Gy можно счи-

тать равными

Реакции /?п от веса враща-

ющейся части и груза опреде-

ляются с учетом того, что ось

вращения расположена на про-

юл ьной (или в других случа-

ях—на поперечной) оси те-

1ежки:

ходовой части тележки весом

\

\

Рис. 156. Определение максимальной

VM=/<4 = (Gr;J4-G)

0,56— d

Ть ’

нагрузки на ходовое колесо поворот-

но| о крана

2Ь

Момент Al = (Grp-|-G)a может быть разложен на две состаз-

хпощи.х: момент Л/Л Д1 cos а, действующий в плоскости х—х, я

момент MLI = M sin а, действующий в плоскости у—у. Реакции

.•пор от момента Мх:

Реакции опор от момента Му:

V,.

^.„ = AX;= Rm,3=^=

283

Суммарная реакция опоры равна алгебраической сумме от-

дельных реакций, действующих на эту опору. Анализ получен-

ныл при этом уравнений показывает, что наиболее нагруженной

опорой является опора 2, а наименее нагруженной — опора 4.

Максимальная реакция R? возникает, если \гол а-«о; значение

угла се,, определяется из условия равенства нулю первой произ-

водной:

d /?2

d а

ао4

---- Cos (Гц । = О,

2 с-!

о: куда tgccn = b/c’, т. е. нагрузка па опору 2 имеет максимальное

значение при расположении оси стрелы перпендикулярно диаго-

нали 1—3 опорного контура (это положение стрелы показано на

рис. 156, а штриховой линией). При наличии iоризонтально дей-

ствующих сил (ветровая нагрузка, силы инерции) следует еще

дополнительно счесть нагрузки па опоры, создаваемые эти-

ми силами.

При некотором сочетании нагрузок, а также при значитель-

ных неровностях пути и погрешностях при изготовлении крана

реакппя на наименее нагруженную опору может стать равной

нулю, т. е. эта опора не будет нагружена и колесо может при-

подниматься над рельсом, что иногда и случается в реальных

условиях эксплуатации. Тогда четырехопорная конструкция ста-

новится статически определимой трехопорной системой с более

высокими нагрузками на опоры, определяемыми по уравнениям

моментов относительно осей 1—2; 2—3 и 1—3 (рис. 156, б). Если

тележка со стрелой установлена на мосту крана, давление на

ходовые колеса моста также зависит от угла поворота стрелы

и определяются с учетом неравномерной нагрузки ходовых колес

тележки.

Во втором случае, когда рама ходовой части рассмат-

ривается как полностью шарнирная, опоры имеют возможность

перемещаться в вертикальной плоскости независимо друг от дру-

га, после нагружения рама может не сохранить плоскую форму.

В этом случае неточности конструкции и различная степень по-

датливости ее у отдельных опор нс влияют на распределение на-

грузки между опорами в пределах возможности их вертикаль-

ного перемещения, и определение опорных реакций является

статически определенной задачей.

Если на шарнирной раме тележки весом Gv установлена по-

воротная часть крана на колонне, то па раму (рис. 156, в) в точ-

ке О (ось колонны), как и в нервом случае, действе ют силы

Grp-pG и момент Af=(Grp +G)a, который можно разложить на

моменты Л1Х и Му. Реакции от сил GT) Grp+G и от момента Л1Х

такие же, как и для жесткой рамы, а момент Му вызывает в

точках А и В фиктивной балки АВ вертикальные силы Рл =

^—Вв=Му/с.

284

Эти силы можно распределить между опорами рамы:

0.56 — d

Л1

0,56 + d

~~b

b

Суммируя вес составляющие реакций опор, 'л'Ж!то определить

искомые реакции. Как и в случае жесткой рамы, максимальная

нагрузка воспринимается опорой 2, а минимальна,ч— опорой 4.

При с/ = 0 значения реакции для жесткой и шарнирной рам оди-

наковы. Максимальное значение /?- для шарнирной рамы имеет

место при угле а — осо; тангенс угла а0 определяется апалогичш

случаю жесткой рамы:

1. е. реакция R> имеет максимальное значение, когда стрела рас-

положена перпендикулярно линии, соединяющей! опору 1 с осью О

вращения колонны. Fla рис. 156, в положение стрелы при макси-

мальном значении R* показано штриховой линией. Значение дав-

ления на опору 2 при шарнирной раме несколько больше, чем

при жесткой.

Выбор того или иного метода расчета зависит от конструк-

ции (упругих свойств) рамы, ходовых опор и пути. Передвиж-

ные поворотные краны на колонне обычно рассчитываются по

схеме жесткой рамы.

§ 33. Устройства, обеспечивающие безопасность работ!.!

Для ограничения хода крановых тележек и мостов креков

применяются упоры, устанавливаемые на концах пути тележек

и мостов, а сами тележки и мосты снабжаются буферами — уст-

ройствами, смягчающими удары при наездах на упоры. В самых

простых случаях их можно изготовлять из дерева или ре,ины.

На рис. 157, а показана конструкция пружинного буфера, уста-

навливаемого на тяжелых кранах. Этот буфер имеет четыре п('у-

жины — две внутренние и две наружные. Направление навивки

каждой пары пружин — встречное, чтобы устранить влияние за-

кручивания торцов пружин при их нагружении. В пружинных

буферах большая часть кинетической энергии удара переходит

з потенциальную энергию сжатия пружины, поэтому работа пру-

жинного буфера сопровождается отдачей, что является нежела-

тельным явлением. Кроме того, пружинные буферы човольнс

громоздки. Способность пружки.-гого б\ р:,;-а ггогллща г:> шгерг ию

можно существенно увеличить, применяя предварительно поджа-

тые пружины. При этом снижается ход буфера и, следовательно,

его габариты. Применение пружинных буферов целесообразно

при скорости крана или тележки, не превышающей 70 м/мин.

285

При более высокой скорости движения соответствующей уста-

новкой конечных выключателей достигается своевременное за-

мыкание тормоза, снижающего скорость движения при подходе

к упору до 70 м/мин.

Рис. 157. Буферы

а — пружинный, б — гидравлический

Более рациональны гидравлические буферы, поглощающие

значительно большую энергию удара и не имеющие отдачи. Энер-

гия удара в этих буферах расходуется на продавливание рабо-

чей жидкости через кольцевой зазор между отверстием в дне

поршня и штоком (рис. 157, б) и почти целиком переходит в

теплоту. Буфер состоит из корпуса 3, поршня 4, штока 5, воз-

вратной пружины 6, наконечника 1 и ускорительной пружины 2.

Рабочая жидкость заполняет внутреннюю часть поршня и при

осадке буфера протекает через отверстие в дне поршня. Так как

шток 5 имеет переменное сечение, то площадь кольцевого зазора

между дном поршня и штоком изменяется, вследствие чего из-

меняется и сопротивление передвижению поршня. Соответствую-

щим подбором сечения можно получить различные закономерно-

сти замедления движения крана при остановке его буфером.

Пружина 2 используется для создания плавного нарастания ско-

286

рости движения поршня. В качестве рабочей жидкости применяют

веретенное масло, если кран работает при нормальной темпера-

туре окружающей среды, и смесь спирта с глицерином — при

работе в условиях пониженных температур.

Конструкции гидравлических буферов значительно компакт-

нее пружинных. Их применение экономически оправдано при ско-

рости движения, не превышающей 160 м/мин. При более высоких

скоростях должны быть предусмотрены устройства, снижающие

скорость движения до 160 м/мин при подходе крана к упору.

Буфер считают полностью работоспособным, если он погло-

щает кинетическую энергию крана или тележки (при гибкой

подвеске — при работе без груза; при жесткой — с грузом), дви-

гающимися со скоростью, составляющей 0,7 номинальной. За-

медление при этом не должно превышать 4 м/с2. Детали крепле-

ния буфера должны быть рассчитаны на нагрузку, возникающую

при поглощении энергии удара крана или тележки, двигающихся

с номинальной скоростью. Запас прочности деталей крепления

должен быть не менее 1,15. При упрощенном расчете пружин-

ных буферов считают, что вся 'кинетическая энергия тележки или

крана переходит в потенциальную энергию упругой деформации

пружины. Энергия пружины U = Fa/2, где F — максимальная си-

ла сжатия пружины; а — осадка пружины.

Кинетическая энергия движущегося крана (или тележки)

массой QKp с грузом массой Qrp без учета влияния гибкого под-

веса груза (груз рассматривается находящимся в крайнем верх-

нем положении, когда влияние гибкости подвеса минимально)

равна

. (QkP + Qi о) и2

А=--------------,

2

где v — скорость движения крана (или тележки) в момент на-

езда на упор.

Для максимальной силы сжатия пружины буфера получаем

выражение из условия равенства энергий движущегося крана

и сжатой пружины:

г-, (QkP "Ь Qrp)

г =-------------,

az

где z—число буферов, воспринимающих удар.

Отсюда максимально допустимая скорость движения моста

крана (или тележки) при наезде на упор

f zFc1

Расчетная динамическая нагрузка при наезде крана (или те-

лежки) на упор определяется по формуле

F д^т (Qxp r'Qrp)’

287

'ги;1=1,3 — коэффициент перегрузки; ат — замедление крана (те-

лежки); р — коэффициент, имеющий в зависимости от вида под-

веса груза следующие значения:

Гибгий, с vki’ioi'' по 1зсса. м |>

1,5—3.................... 0,5

3—5...................... 0 35

5 7...................... 0,2

/Кинли....................... 1,0

В последнее время вместо буферов все чаще используют спе-

циальные тупиковые устройства, у которых в конце пути рельс

имеет плавный подъем и кинетическая энергия движущегося

крана преобразуется в работу перемещения центра тяжести кра-

на (или тележки) на некоторую высоту.

Если скорость передвижения тележки или моста превышает

32 м/мин то требуется установка конечных выключателей, обес-

печивающих автоматическое замыкание тормоза на необходимом

расстоянии от конца пути, что предупреждает наезд крана или

тележки с большой скоростью на упоры. Механизмы передвиже-

ния башенных, портальных и козловых кранов, а также перегру-

зочных мостов должны иметь конечные выключатели независимо

от скорости передвижения крана. Взаимосогласованные конечные

выключатели должны применяться для предупреждения столкно-

вения мостовых или консольных кранов, работающих на одном

подкрановом пути. Отключение механизмов передвижения этих

кранов должно производиться на расстоянии между ними не ме-

нее 0,5 м. После срабатывания концевых выключателей движение

кранов может осуществляться только в обратную сторону. Такие

выключатели разрешается не устанавливать при работе на одном

пути нескольких башенных, козловых или портальных кранов.

При больших скоростях передвижения моста (более 80 м/мин)

рычажные концевые выключатели недостаточно надежны и для

таких кранов разработаны конструкции фотоэлектрических оста-

новов.

Концевой выключатель механизма передвижения устанавли-

вают таким образом, чтобы он срабатывая, когда расстояние от

упора составляло бы не менее половины пути торможения (а это

обеспечивает движение в момент приближения к упору со ско-

ростью, равной половине номинальной), а у башенных, порталь-

ных. козловых кранов и перегрузочных мостов—не менее пол-

ного пути торможения.

Для механизмов передвижения мостовых кранов допускается

исключение из этого правила, если кран подходит к посадочной

плота яке с наименьшей скоростью, допускаемой электросхемой

крана. В этом случае рекомендуется установка двух тормозов в

приводе механизма передвижения: один — стопорный, включае-

мый только тля удержания крана против угона его ветровой на-

грузкой нерабочего состояния, а второй — рабочий.

288

Путь торможения определяется из предположения, что дви-

жение крана равнозамедленное:

$ __ VHOM^f

~ 2

где время торможения /т = ЦНом/[а].

Если нет точных данных о процессе торможения, приблизи-

тельный тормозной путь крана или тележки без груза можно

определить, используя данные табл. 28.

Таблица 28. Тормозной путь, s, м, при скорости и, м/мин

Условия работы крана Все колеса приводные Почовпна ко .юс приводная Четверть ко- лес приводная

На открытом воздухе (ср = 0,12) v2 V2 V2

G500 3250 1650

В помещении (<р = 0,15) v2 V2 V 2

8400 4200 2100

Примечание Коэффициент <г сцепления колеса и рельса (см с. 266).

Противоугонные устройства, устанавливаемые на кранах для

предотвращения угона их ветровой нагрузкой нерабочего состоя-

ния, можно разделить на три группы по принципу их действия]

стопорные устройства или фиксаторы, действие которых основано

на том, что кран фиксируется закладными пальцами, крюками

или выдвижными упорами, связывающими кран с неподвижной

опорой; противоугонные устройства нажимного типа (остановы),

действие которых основано на создании трения между рельсом

и специальным башмаком, подводимым под ходовое колесо и вос-

принимающим часть собственного веса крана; клещевые рельсо-

вые захваты, действие которых основано на принципе непосред-

ственного зажатия головки подкранового рельса рабочими по-

верхностями захвата.

Захваты бывают ручные и механические (автоматические и

полуавтоматические). По правилам Госгортехнадзора противо-

угонные устройства с механическим приводом должны быть обо-

рудованы дополнительным устройством для приведения их в дей-

ствие вручную. Для мостовых кранов рекомендуется применять

ручные захваты клещевого типа, устанавливаемые с обеих сто-

рон моста крана. В перегрузочных мостах применяют клещевые

противоугонные устройства с грузовым клином или винтовые,

имеющие механический привод управления клещами из кабины

крановщика, или автоматического действия. Эти устройства

должны быть сблокированы с механизмом передвижения так,

чтобы захваты открывались перед началом движения и замыка-

лись после остановки крана.

10—1628 289

Для оповещения крановщика о достижении ветром опасной

скорости башенные, портальные, кабельные краны и мостовые

перегружатели снабжаются анемометрами, имеющими звуковую

или световую сигнализацию.

Рис. 158

Противоугонный клещевой захват

с электромеханическим приводом

ГДсле получения сигнала крановщик должен прекратить ра-

боту, обесточить кран и закрепить его противоугонными захва-

тами.

На рис. 158 показана конструкция клещевого захвата козло-

вых и портальных кранов, состоящая из рамы 4, закрепленной

990

между балансирами тележки, клещей захвата 10 и электромеха-

нического привода. При включении электродвигателя 1 враще-

ние передастся через червячный редуктор 2 на вертикальный

винт 5. Гайка 6 совершает поступательное движение вместе с

корпусом 7, на который она нажимает через пружину 9. Корпус

перемещается в направляющих 15, прикрепленных к раме 4.

В пазах корпуса 7 двшаются ролики 8, оси которых закреплены

на длинных плечах клещей 10, поворачивающихся вокруг осей 11.

При движении корпуса вниз короткие плечи рычагов, сближаясь,

зажимают головку рельса, после чего при дальнейшем вращении

винта пружина 9 сжимается, а закрепленный на корпусе регу-

лируемый упор 13 нажимает на рычаг конечного выключателя 12

и отключает питание двигателя

При вращении вала двигателя в другую сторону корпус 7

подпимас.ся и ротики 8, перемещаясь по прорезям корпуса, рас-

крывают клещевой захват, а затем поднимают клещи на 20 мм

выше \ розня головки рельса. Верхнее положение корпуса фикси-

руется с помощью конечного выключателя 14 при достижении им

упора 16 Дтя установки крана на захваты вручную при ава-

рийном отключении электроэнергии вал червяка заканчивается

рукояткой 3. Благодаря тому что в выключенном состоянии i у бки

члещей нахо тятся выше уровня головки рельса, исключается воз-

можность случайного захвата рельса при передвижении крапа.

Привод клещевых захватов может быть также и гидравлическим

и пневматическим.

В противоугонных устройствах грузовой клин весом Сьл при

опускании его с помощью лебедки или гидравлического при-

вода воздействует на длинные плечи клещей (рис. 159), а корот-

кие плечи зажимают головку рельса. При подъеме клипа клещи

под действием вспомогательной пружины освобождают рельс.

Механизм клещевых захватов перегрузочных мостов так сбло-

кирован с механизмом передвижения крана, что до тех пор, пока

че освобождены рельсы, кран не можег начать движение. После

ютановки крана захваты автоматически зажимают рельс Дви-

гатель клещевых захватов сблокирован также с анемометром и

чри скоростном напоре ветра больше нагрузки рабочего сосюя

П1Я подъем клина и освобождение рельсов исключены

Коэффициент запаса, равный отношению удерживающей силы,

развиваемой противоугонными устройствами крана, к сумме

зетровой нагрузки нерабочего состояния и составляющей силы

чжести крана от уклона пути, должен быть не менее 1,2. Сила

у гона

р =iv/B.H-n/ + \vVK1,

де W'n п — ветровая на1рузка нерабочего состояния по ГОСТ

1451—77; W— сила сопротивления передвижению при работе кра-

на без груза, определяемая при коэффициенте трения реборд

'р=1; = — сила, возникающая от уклона подкрановых

291

путей; а — уклон подкрановых путей, принимаемый по рекомен-

дациям на с. 271.

При равномерном распределении нагрузки между захватами

сила нажатия плоских рабочих поверхностей клещевых захватов

на

должна быть равна N = Fyk/ (2г/) (см.

рис. 155), где г— число захватов на

головку рельса

Рис. 159 Схема противо-

угонного клещевого захвата

кране; Fy— сила угона крана; f—коэф-

фициент трения рабочей поверхности за-

хватов о головку рельса (табл. 29).

Необходимый вес клина Gin опреде-

ляется из условия равновесия эычагов

при замкнутом захвате (рис. 159):

S = (Na-\-Fupc)/b,

GK=2(Stg?+W),

где Лпр — усилие пружины, стягивающей

рычаги, принимаемое равным

Л,Р = (1,5 - 2) Мр/с,

Mp=Gpe— момент от веса рычага G?

относительно оси шарнира при зажатом

рельсе; [3^6°— угол наклона плоскости

клина к вертикали; W — вертикальная

составляющая силы сопротивления от пе-

рекатывания роликов верхних концов ры-

чагов по плоскости клина, определяемая

по зависимости (42) при коэффициенте

&р=1; а, Ь, с — размеры по рис. 159.

Необходимый вес клина

о., = -2- (Na + /V) (tg ? + ^4-^-) ’

О \ /

где d — диаметр цапфы ролика; Dp — диаметр поверхности ката-

ния ролика.

Ход клина h назначается, исходя из необходимого размера

отхода 8 = 64-8 мм рабочих поверхностей клещей от головки

рельса и упругого прогиба ф рычагов клещей;

tg?

где /2=1,5—коэффициент запаса хода клина, компенсирующий

износ рабочих поверхностей, неточность изготовления и монтажа

и упругие деформации деталей; и = Ь/а—передаточное отношение

рычагов клещей; ^ = Sb3/(3EJ)—упругий прогиб конца рычага

292

Таблица 29. Значения коэффициента трения f

Материал губок Вид поверхности губок I

Стали 65Г, 60С2 1 С острой насечкой 0,3

У8А, У10А (HRC>56) J С притупленной насечкой 0,18

СтЗ, Ст5, сталь 45 (НВ^ЗбО) Без насечки 0,15

от силы S; Е—модуль упругости; J — момент инерции сечения

рычага в опасном месте.

Устройство для подъема клина имеет тормоз с коэффициентом

запаса не менее двух для удержания клина на весу в верхнем

положении. Канат механизма подъема клина рассчитывается па

прочность с запасом прочности, равным восьми. Механизм лебед-

ки рассматривается как обычный подъемный механизм легкого

режима работы.

Рис. 160. Ограничитель перекоса

Перегрузочные мосты и козловые краны с раздельным при-

водом при пролете более 40 м, имеющие одну гибкую (плоскую)

и одну жесткую опору, снабжаются автоматическим ограничите-

лем перекоса. Эти устройства должны предотвращать опасные

перекосы кранов, которые могут возникнуть при нарушении нор-

мальной работы механизма передвижения. Они или останавли-

вают кран, или выравнивают скорость движения опор. Принцип

действия ограничителей перекоса основан или на измерении раз-

ности пути, пройденного приводными колесами обеих опор кра-

на, или на измерении деформации металлоконструкции крана

при забегании вперед одной из опор. Разность путей, пройденных

опорами, определяется сопоставлением числа оборотов ходовых

колес. При этом валы колес соединяются с сельсинами-датчика-

ми, сигналы от которых подаются на дифференциальный сельсин,

управляющий механизмами передвижения.

В соответствии с другим способом измерения вдоль путей пе-

ремещения обеих опор с равными интервалами устанавливают

устройства, например постоянные магниты, воздействующие на

датчики, установленные на опорах крана. Дискретные сигналы

293

от датчиков поступают в счетное устройство и если различие в

их числе достигнет продельного заданного значения, то устрой-

ство выдает соответствующую команду в цепь управления

краном.

Широко распространены ограничители перекоса, реагирующие

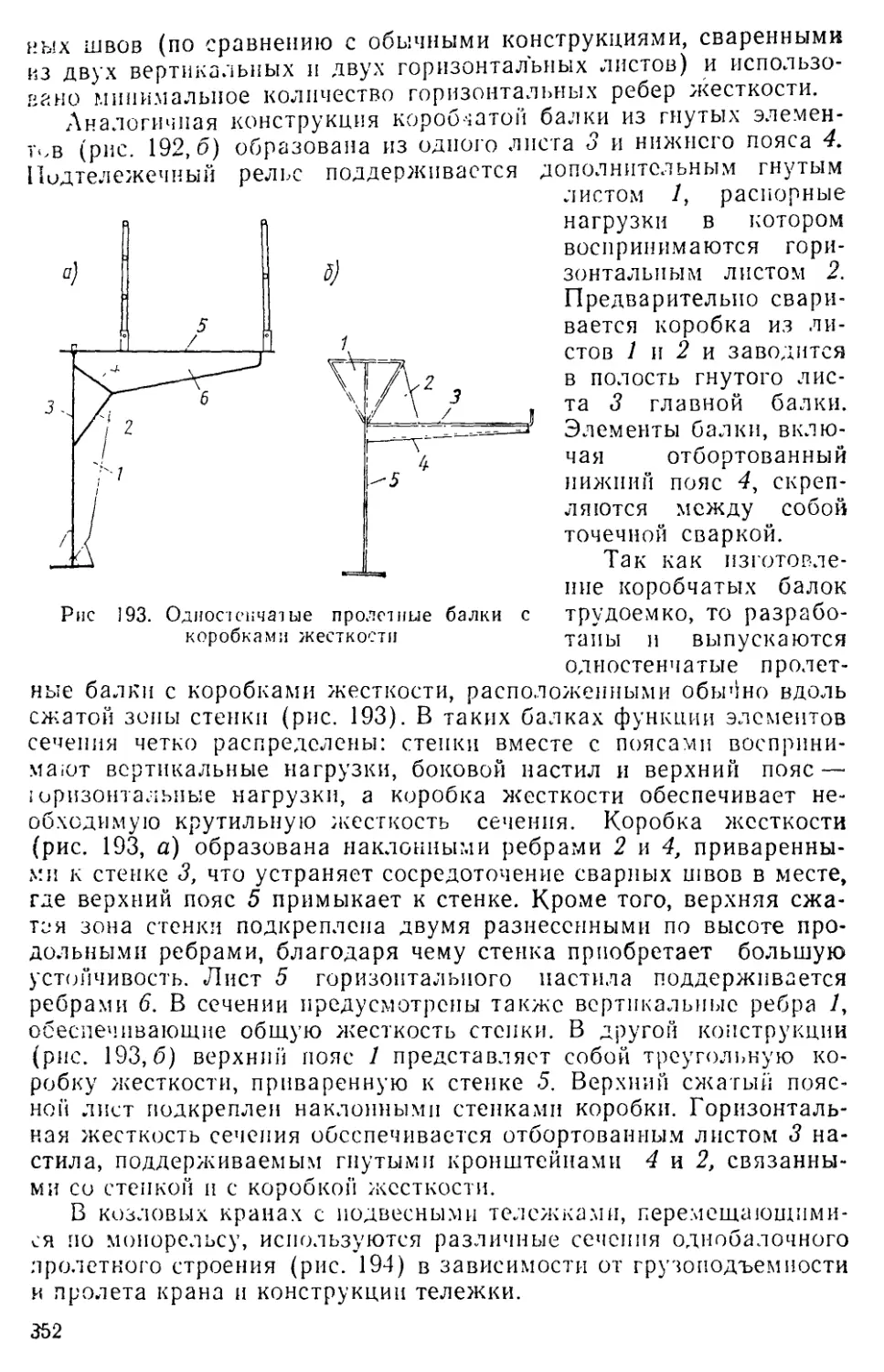

на деформации металлической конструкции крана. На рис. 160

представлена одна из схем такого ограничителя. На некотором

расстоянии от жесткой опоры установлен валик 2, соединенный

с рычагом 1, имеющим прорезь, в которой расположен болт 11,

закрепленный на металлоконструкции 10 жесткой опоры. При

повороте пролетного строения вследствие забегания опоры ры-

чаг 1 поворачивает валик 2 с надетой па него конической ше-

стерней 3, что приводит к повороту валика 6 с зубчатым коле-

сом. Валик 6, в свою очередь, вызывает поворот валиков путевых

выключите 1ей 4 и рычаи 7. к которому прикреплен канатик 5;

этот канатик, проходя по системе блоков, поворачивает грузик

(зубчатый сектор) 9 и через, нею указатель перекоса 8. При до-

стижении допустимого угла перекоса поворот валиков путевых

выключателей 4 позволяет включением соответствующих двига-

телей автоматически выравнивать положение ног. При угле пе-

рекоса более допустимого устройство автоматически останавли-

вает мост и опускает клин противоугонного захвата.

Краны и тележки должны быть снабжены сбрасывающими

щитками 1 (см. рис. 143), предотвращающими попадание по-

сторонних предметов под ходовые колеса. Зазор между щитком