Text

I ДЖ. КОЛЛИНЗ

feg ПОВРЕЖДЕНИЕ

t * МАТЕРИАЛОВ

В КОНСТРУКЦИЯХ

< / г

АНАЛИЗ

Failure of Materials

in Mechanical Design

Analysis

Prediction

Prevention

J. A. COLLINS

The Ohio State University

A Wiley-lntercience Publication

John Wiley & Sons

New York • Chichester • Brisbane • Toronto • Singapore

1981

ДЖ. КОЛЛИНЗ

ПОВРЕЖДЕНИЕ

МАТЕРИАЛОВ

В КОНСТРУКЦИЯХ

АНАЛИЗ

ПРЕДСКАЗАНИЕ

ПРЕДОТВРАЩЕНИЕ

Перевод с английского

А. М. ВАСИЛЬЕВА

под редакцией

Э. И. ГРИГОЛЮКА

Научная библиотека ПГТУ

2000084187

МОСКВА «МИР» 1984

ББК 22.281

к во/

УДК 539.44-639.2

Коллинз Дж.

К60 Повреждение материалов в конструкциях. Анализ, пред-

сказание, предотвращение: Пер. с англ.— М.: Мир, 1984.—

624 с., ил.

Монография американского ученого, систематически излагающая методы иссле-

дования различных видов механического повреждения материалов — хрупкое разру-

шение, износ, усталость, ползучесть, выпучивание и т. д. Книга отличается широтой

охвата рассматриваемых проблем, сложный материал представлен ясно и доходчиво.

Подобных изданий в мировой литературе не было.

Для научных работников, инженеров, конструкторов, преподавателей, аспиран-

тов и студентов вузов.

1703040900-060

041 (01 )-84

43-84. 4.1

К

ББК 22.251

539.44-539,2

Редакция литературы по математическим наукам

5п^БР1БЛИОТ£ь:а *

' Пержкого шиитеАиг|,г, ;

J1 с т » I ? ? г |

97610 1

© 1981 by John Wiley & Sons, Inc. All Rights

Reserved. Authorized translation from English

language edition published by John Wiley

& Sons, Inc.

© Перевод на русский язык, «Мир», 1984

ОТ РЕДАКТОРА ПЕРЕВОДА

Точка зрения автора этой книги, написанной на основе читав-

шегося им курса лекций в ряде университетов США, состоит в том,

что на начальном этапе проектирования конструкции и ее элемен-

тов нужно предусмотреть возможные виды разрушения, проанали-

зировать их и принять меры к тому, чтобы при эксплуатации по

возможности отдалить процесс разрушения.

Книга посвящена анализу и оценке разрушения металлов. Ав-

тор подробно рассматривает его виды, дает классификацию 23

типов механического разрушения. При анализе пластического

поведения металлов он описывает дислокационные представления.

Важное место в книге занимают вопросы многоцикловой и мало-

цикловой усталости; привлекаются различные линейные и нели-

нейные представления о накоплении усталостных повреждений.

Заметное место отведено статистическому анализу разрушения в

условиях усталостного нагружения. Формулируется феноменоло-

гический взгляд на процессы ползучести, представлены данные

по опытам на ползучесть, в том числе и при циклическом законе

изменения температуры и внешней нагрузки.

Автор описывает выпучивание продольно сжатых стержней,

сжато скрученных стержней и потерю плоской формы равновесия

стержнями, а также особенности разрушения при воздействии

ударных нагрузок.

Важное внимание уделено также проблеме усталости в условиях

фреттинга, описывается износ при адгезионном, абразивном, кор-

розионном воздействиях на материал, характеризуется деформаци-

онный, ударный, а также фреттинг-износ.

Книга задумана как учебное пособие, и, разумеется, автор дает

необходимые сведения из механики деформируемого твердого тела,

с тем чтобы сделать изложение ясным и завершенным. Он приводит

теорию поля деформаций и напряжений в точке, описывает элемен-

ты теории упругости и пластичности, разбирает многочисленные

гипотезы прочности бездефектного материала, дает сведения о коэф-

фициентах концентрации в упругой и пластической областях де-

формирования.

К сожалению, многочисленная отечественная литература по

разрушению оказалась вне поля зрения автора, и читателю следу-

ет иметь это в виду. В связи с этим целесообразно отметить вышед-

8

Предисловие

основе постоянных бесед автора с инженерами в процессе научно-

исследовательской деятельности и в бытность его консультантом.

Построение курсов лекций в Университете шт. Аризона и в

Университете шт. Огайо во многом было одинаковым. Оно было

подчинено решению следующих задач. Получив представления

о видах механического разрушения в реальном мире, студенты

приобретали возможность более глубокого изучения фундаменталь-

ных курсов механики деформируемого твердого тела и проекти-

рования машин. Одновременно с этим должны были существенно

расшириться возможности овладения практическими навыками

применения общетеоретических знаний к исследованию трехмер-

ного напряженно-деформированного состояния, условий разруше-

ния, предсказанию и предотвращению повреждений. Студенты же

старших курсов, уже изучившие общетехнические дисциплины и

прослушавшие спецкурсы, должны были достичь большего пони-

мания практических задач мира техники. Плодотворность приня-

той методологии построения курсов подтверждается многими по-

ложительными отзывами специалистов из среды бывших слушате-

лей лекций по материалам рукописи этой книги на различных эта-

пах ее создания.

Наличие многочисленных практических примеров и рекомен-

даций, выкристаллизовавшихся в результате рассмотрения разно-

образных производственных задач, с которыми автору пришлось

столкнуться в процессе научно-исследовательской и консультант-

ской деятельности, а также во время чтения лекций инженерам-

практикам, позволяет использовать книгу и в качестве справоч-

ника.

Я обнаружил, что по мере того, как проходят годы, становится

все более невозможным отличить мои собственные оригинальные

идеи от идей, возникших в результате чтения и обсуждения работ

других авторов. В связи с этим хотелось бы принести извинения

тем из них, которые, возможно, найдут на этих страницах свои

результаты, приведенные без специальных ссылок, а также выра-

зить им свою признательность. Особую признательность я хотел

бы выразить моим учителям студенческих лет — профессору Стар-

ки и покойному профессору Марко. Несомненно, во многом их

воззрения впоследствии стали моими собственными. Наконец, я

благодарен за многочисленные полезные советы и замечания моим

бывшим ученикам и коллегам по работе в промышленности.

Колумбус, Огайо

Декабрь 1980 г.

Джек А. Коллинз

ГЛАВА 1

РОЛЬ ИССЛЕДОВАНИЙ РАЗРУШЕНИЯ

ПРИ ПРОЕКТИРОВАНИИ КОНСТРУКЦИИ

Хитрее в мире повозки нет,

Построил мастер на сотню лет.

Прошло столетье в единый миг —

От той повозки остался...

Оливер Уинделл Холмс мл.*)

«Старый фаэтон»

1.1. ВВЕДЕНИЕ

Механическое разрушение можно определить как любое изменение

размера, формы или свойств материала конструкции, машины или

отдельной детали, вследствие которого конструкция или машина

уже не может удовлетворительно выполнять свои функции. Ос-

новной задачей конструктора является создание такой конструк-

ции, которая выполняла бы предназначенные ей функции в тече-

ние заданного срока и при этом была бы конкурентоспособной.

Успешное создание конкурентоспособных изделий, которые не

разрушались бы преждевременно, может быть осуществлено лишь

при умении предвидеть и оценивать вероятность всех возможных

видов разрушения, представляющих опасность для создаваемых

изделий. Чтобы выявить возможные виды разрушения, необходимо

по крайней мере иметь представление о всех встречающихся на

практике видах разрушения и об условиях, при которых они могут

происходить. Если конструктор желает добиться успеха в предот-

вращении разрушения в течение заданного срока эксплуатации

изделия, он должен хорошо владеть аналитическими и (или) эмпи-

рическими методами оценки возможности разрушений. Ясно, что

исследование разрушения, его предсказание и предотвращение

являются важнейшими задачами конструктора, желающего до-

биться определенного успеха.

1.2. ОПРЕДЕЛЕНИЕ ПРОЕКТИРОВАНИЯ

Проектирование представляет собой итерационный процесс, целью

которого является создание новой или усовершенствование уже су-

ществующей технической системы (или устройства) для удовлетво-

рения потребностей или желаний человека при условии экономного

расходования ресурсов и соблюдении требований охраны окружающей

♦> Из книги: Гордон Дж. Конструкции, или почему не ломаются вещи. Пер.

с англ. В. Д. Эфроса / под ред. С. Т. Милейко.— М.: Мир, 1980. — Прим, перев.

10 Гл. 1. Роль исследований разрушения при проектировании

среды. Данное определение содержит несколько определяющих

конструкторскую деятельность понятий, которые оказали сущест-

венное влияние на характер изложения материала в этой книге.

Основной целью любого технического проекта является удов-

летворение потребностей или желаний человека, иначе это будет

для инженера пустой тратой времени. Создает ли конструктор но-

вое устройство или модернизирует уже существующее, он должен

стремиться создать «наилучшую», или оптимальную, конструкцию

с учетом, конечно, ограниченности выделенных ему времени и

средств. К сожалению, при создании сложных технических систем

условия абсолютной оптимальности конструкции зачастую невоз-

можно определить, а тем более практически невозможно создать

такую конструкцию. Если даже и удастся определить условия оп-

тимальности конструкции, создание ее может потребовать очень

больших затрат. Конкуренция часто требует улучшения характе-

ристик конструкции, увеличения срока ее эксплуатации, снижения

веса или уменьшения стоимости. Это означает, что конкуренция

вызывает необходимость оптимизации конструкции инженерными

средствами по ее характеристикам, сроку эксплуатации, весу,

стоимости или по всем этим критериям одновременно при условии,

конечно, осознания ответственности за сохранность ресурсов и

окружающей среды.

1.3. ОСНОВНАЯ ПРОБЛЕМА

За последние три или четыре десятилетия технические достижения

стали настолько привычными для нашего общества, что в будущем

несомненны новые, более впечатляющие успехи. Появление новых

материалов, необходимость повышения эксплуатационных скорос-

тей и температур, необходимость снижения веса, уменьшения объе-

ма, увеличения сроков эксплуатации, снижения стоимости и дости-

жения экологической совместимости — все это вызывает необхо-

димость совершенствования методов расчета.

Например, обычными становятся скорости вращения вала 30 000

об/мин и более и температура эксплуатации 2000°F (1100°С) и выше.

Многим инженерам приходится иметь дело с режимами сверхзву-

ковых полетов и космическими условиями, ядерным облучением

в сочетании с повышенными температурами и длительным воздейст-

вием динамических нагрузок. Не менее серьезные проблемы возни-

кают в связи с созданием сверхминиатюрной техники протезов для

сердечно-сосудистой системы или других органов человека.

Все это вынуждает конструкторов и расчетчиков более тща-

тельно исследовать поведение материалов, внимательнее изучать

особенности условий эксплуатации, добиваться лучшего понима-

ния разнообразных видов механического разрушения. Возникает

необходимость лучшего понимания особенности напряженно-де-

формированного состояния при динамическом нагружении в не-

1.4. Некоторые цели проектирования 11

благоприятных условиях и влияния полей остаточных напряжений,

возникающих в процессе изготовления. Осознание того, что во

всех реальных материалах и конструкциях с самого начала сущест-

вуют трещиноподобные дефекты, заставило разработать новые ме-

тоды, позволяющие исследовать распространение трещин в услови-

ях как монотонных, так и циклических нагружений. Возможность

контроля и ремонта стали такими же важными критериями качест-

ва конструкции, как надежность и работоспособность.

Противоречащим требованиям увеличения мощности и умень-

шения размеров можно удовлетворить, либо (1) разрабатывая но-

вые, более прочные и жесткие материалы, либо (2) эффективнее

используя прочность и жесткость имеющихся материалов. Первая

из этих возможностей относится к области материаловедения и не

будет рассматриваться в книге. Вторая же возможность является

основной задачей конструкторов и расчетчиков — именно она и

послужила поводом для написания этой книги. Для более эффек-

тивного использования прочности и жесткости существующих ма-

териалов в условиях постоянно возрастающих требований к тех-

нике завтрашнего дня конструктору потребуется в полной мере

использовать доступные ему аналитические методы, инженерный

опыт, творческую выдумку и интуицию.

1.4. НЕКОТОРЫЕ ЦЕЛИ ПРОЕКТИРОВАНИЯ

В некотором смысле «идеальной» конструкцией была бы такая,

которая полностью разрушилась бы по истечении заранее заданного

срока. Другими словами, каждая деталь каждого элемента машины

должна быть спроектирована так, чтобы она обращалась в пыль

в точно заданный момент времени. Однако по многим причинам

создание такой конструкции невозможно и, вероятно, даже неже-

лательно, хотя именно в такой конструкции наиболее полно ис-

пользовались бы возможности материала.

Если бы было можно изготовить такую «идеальную» конструк-

цию, непременно потребовались бы проведение уточненных иссле-

дований, большого количества сложных экспериментов, полного

анализа всех свойств материала, а также точное задание эксплуата-

ционных условий и, конечно, талантливый конструктор, который

мог бы осуществить все это. Поскольку проведение таких исследо-

ваний требует больших затрат как времени, так и средств, грамот-

ный инженер должен в каждом конкретном случае уметь оценить

целесообразность затрат средств и труда. Ясно, что так называемая

идеальная конструкция, стоимость которой в десять раз превышает

стоимость «неидеальной», но вполне приемлемой конструкции, не

может быть предметом гордости инженера. Вопрос о том, когда

следует остановиться при расчетах и приступить к изготовлению

конструкции, является основным для каждого инженера и руково-

дителя. Чтобы выяснить, достигнуты ли основные цели проекти-

12 Гл. 1. Роль исследований разрушения при проектировании

рования, обычно анализируются и учитываются следующие фак-

торы:

1. Все детали машины или конструкции должны передавать

нагрузку и совершать необходимые движения эффективно и эко-

номично.

2. Ни одна деталь не должна разрушаться раньше некоторого

заданного срока эксплуатации.

3. Каждая деталь должна выполнять предназначенную ей функ-

цию, не мешая функционированию других частей машины.

4. Деталь должна быть такой, чтобы ее можно было изготовить

и смонтировать в машине.

5. Стоимость готовой детали должна соответствовать ее назна-

чению.

6. Вес детали и занимаемый ею объем должны соответствовать

назначению.

7. Должна быть обеспечена возможность обслуживания и ре-

монта в процессе всего срока эксплуатации конструкции деталей,

для которых это требуется.

8. Машина или конструкция должна не только удовлетвори-

тельно функционировать в течение заданного времени, но и быть

конкурентоспособной и прибыльной для изготовителя.

1.5. ЗАКЛЮЧЕНИЕ

Хотя в последующих главах вопросы проектирования непосредст-

венно не затрагиваются, все описанные методы и приемы исследо-

вания призваны помочь конструктору в достижении стоящих перед

ним целей. Там, где это возможно, описаны аналитические методы;

там же, где при исследовании и прогнозировании разрушения не-

возможно обойтись без эмпиризма, сделаны соответствующие ука-

зания. Необходимо отметить, что методы предотвращения разру-

шений постоянно совершенствуются и изменяются. Поэтому пред-

лагаемая книга ни в коем случае не является «последним словом»:

она призвана дать в руки инженера научно обоснованный и прак-

тически полезный инструмент, эффективность использования кото-

рого по мере накопления знаний и опыта будет увеличиваться.

ВОПРОСЫ

1. Как, по вашему мнению, в цитированном в качестве эпиграфа к гл. 1

отрывке из стихотворения Оливера Уинделла Холмса младшего «Старый фаэтон»,

трактуется понятие «идеальной конструкции»?

2. Сформулируйте задачи, стоящие перед конструктором машин с улучшен-

ными техническими характеристиками.

3. Определите термин техническое проектирование и поясните все важные

понятия, использованные в этом определении.

4. Перечислите несколько факторов, по которым можно судить, насколько

удачно спроектирована конструкция.

Вопросы 13

5. Укажите, от чего, по вашему мнению, зависит рыночная цена технического

изделия, например газовой турбины самолета. Что из указанного непосредственно

определяется качеством работы конструктора?

в. Выпишите формулы сопротивления материалов, которые могут быть

полезными при расчете напряжений. Включите в ваш перечень случаи осевого на-

гружения, изгиба, давления штампа, чистого сдвига при кручении и поперечного

сдвига.

7. Чрезвычайно важно правильно решить вопрос, когда следует закончить

расчеты и приступить к производству. Изложите письменно (объемом около 300

слов) ваше мнение о том, какие факторы должны учитываться при решении этого

вопроса.

8. Возможность контроля, ремонта, надежность и работоспособность яв-

ляются важными показателями качества конструкции. Определите каждый из

них и кратко поясните, почему эти показатели важны.

9. При каких обстоятельствах конструктор может использовать эмпиризм

вместо высокоточных аналитических методов?

ГЛАВА 2

ВИДЫ МЕХАНИЧЕСКОГО РАЗРУШЕНИЯ

2.1. ОПРЕДЕЛЕНИЕ ВИДА РАЗРУШЕНИЯ

В гл. 1 говорилось, что механическое разрушение может быть опре-

делено как любое изменение размера, формы или свойств материала

конструкции, машины или отдельной детали, в результате которого

она утрачивает способность удовлетворительно выполнять свои

функции. Основываясь на этом, вид разрушения можно определить

как физический процесс или несколько взаимосвязанных между

собой процессов, приводящих к разрушению.

Проф. Старки (W. L. Starkey) из Университета шт. Огайо пред-

ложил систему классификации всех возможных видов разрушения.

Эта система основана на учете трех факторов: (1) характера разру-

шения, (2) причин разрушения и (3) места разрушения. Подробно

эти факторы определяются ниже. Каждый отдельный еид разру-

шения характеризуется тем, как проявляется разрушение, что его

вызывает и где оно происходит. Используя различные комбинации

этих факторов, можно указать буквально сотни видов разрушения.

Чтобы подробнее пояснить суть этой системы классификации, рас-

кроем содержание каждого из этих трех факторов.

По характеру разрушения можно выделить четыре класса (при-

чем некоторые из них могут состоять из подклассов):

1. Упругая деформация.

2. Пластическая деформация.

3. Разрыв, или разделение на части.

4. Изменение материала: (А) металлургическое; В) химическое;

(С) ядерное.

По причинам разрушения можно определить четыре класса:

1. Нагрузки: (А) установившиеся; (В) неустановившиеся; (С)

циклические; (D) случайные.

2. Время процесса: (А) очень малое; (В) малое; (С) продолжи-

тельное.

3. Температуры: (А) низкие; (В) комнатные; (С) повышенные;

(D) установившиеся; (Е) неустановившиеся; (F) циклические; (G)

случайные.

4. Воздействия окружающей среды: (А) химические; (В) ядер-

ные.

По месту разрушения существует два типа разрушения: (А)

объемное; (В) поверхностное.

2,2. Наблюдаемые виды разрушения 15

Для точного описания какого-либо вида разрушения необходи-

мо выбрать характеристики процесса из указанного перечня, не

упуская из виду ни одного из трех основных факторов. Например,

для описания разрушения в качестве характерного проявления

можно выбрать пластическую деформацию, в качестве причин —

установившуюся нагрузку и комнатную температуру, а в качест-

ве типа — объемный тип разрушения. Таким образом, указанный

вид разрушения можно определить как объемное пластическое де-

формирование под действием установившейся нагрузки при ком-

натной температуре. Такой вид разрушения обычно называется

течением. Отметим, однако, что термин течение обычно определяет

не только указанный вид разрушения: этот термин имеет более

общий смысл.

Используя перечисленные классы и подклассы трех основных

факторов, определяющих вид разрушения, можно дать определе-

ние многих других видов разрушения. Приведенный перечень ха-

рактеристик процесса разрушения нуждается в дополнительном

пояснении и конкретизации, особенно применительно к наиболее

опасным видам разрушения. В разд. 2.2 перечислены двадцать три

таких вида разрушения. Остальная часть книги посвящена подроб-

ному их анализу, причем некоторым из наиболее важных видов

разрушения посвящены целые главы.

2.2. НАБЛЮДАЕМЫЕ ВИДЫ РАЗРУШЕНИЯ

Нижеследующий перечень содержит наиболее часто встречающиеся

на практике виды разрушения. Глядя на этот перечень, можно за-

метить, что некоторые виды разрушения являются простым про-

цессом, в то время как другие представляют собой сложные явле-

ния. Например, в этом перечне в качестве видов разрушения ука-

заны коррозия и усталость, а наряду с этим в качестве еще одного

вида разрушения указана коррозионная усталость. Это сделано

потому, что и коррозия, и усталость часто оказывают существен-

ное влияние на поведение конструкций, причем механизмы их дей-

ствия взаимосвязанны. Это означает, например, что при коррози-

онной усталости коррозия ускоряет процесс усталости, а действие

циклических усталостных нагрузок в свою очередь ускоряет про-

цесс коррозии. В приведенном перечне содержатся все обычно на-

блюдаемые виды механического разрушения.

1. Упругая деформация, вызванная действием внешних нагрузок

и (или) температуры.

2. Текучесть.

3. Бринелирование.

4. Вязкое разрушение.

5. Хрупкое разрушение.

6. Усталость: (А) многоцикловая; (В) малоцикловая; (С) герми-

16 Гл. 2. Виды механического разрушения

чес кая; (D) поверхностная; (Е) ударная; (F) коррозионная; (G)

фреттинг-усталость.

7. Коррозия: (А) химическая; (В) электрохимическая; (С) ще-

левая; (D) точечная (питтинговая); (Е) межкристаллическая; (F)

избирательное выщелачивание; (G) эрозионная; (Н) кавитационная;

(I) водородное повреждение; (J) биологическая; (К) коррозия под

напряжением.

8. Износ: (А) адгезионный; (В) абразивный; (С) коррозионный;

(D) поверхностный усталостный; (Е) деформационный; (F) ударный;

(G) фреттинг-износ.

9. Разрушения при ударе: (А) разрыв при ударе; (В) деформи-

рование при ударе; (С) ударный износ; (D) ударный фреттинг; (Е)

усталость при ударе.

10. Фреттинг: (А) фреттинг-усталость; (В) фреттинг-износ;

(С) фреттинг-коррозия.

11. Ползучесть.

12. Термическая релаксация.

13. Разрыв при кратковременной ползучести.

14. Тепловой удар.

15. Заедание и схватывание.

16. Откол.

17. Радиационное повреждение.

18. Выпучивание.

19. Выпучивание при ползучести.

20. Коррозия под напряжением.

21. Коррозионный износ.

22. Коррозионная усталость.

23. Ползучесть с усталостью.

Краткие пояснения этих терминов даны в разд. 2.3. Более пол-

ное описание многих наиболее важных видов разрушения содер-

жится в последующих главах.

2.3. КРАТКАЯ СВОДКА ВИДОВ МЕХАНИЧЕСКОГО РАЗРУШЕНИЯ

Ниже дается краткое определение с соответствующими пояснениями

перечисленных в предыдущем разделе видов механического раз-

рушения.

Упругая деформация, вызванная действием внешних нагрузок

и (или) температур. Этот вид разрушения имеет место, когда уп-

ругая (обратимая) деформация элемента, возникающая при дейст-

вии эксплуатационных нагрузок и температур, становится настоль-

ко большой, что элемент утрачивает способность выполнять пред-

назначенную ему функцию.

Текучесть имеет место, когда пластическая (необратимая) де-

формация пластичного элемента, возникающая при действии экс-

плуатационных нагрузок, становится настолько большой, что эле-

2.3. Краткая сводка видов механического разрушения 17

мент утрачивает способность выполнять предназначенные ему

функции.

Бринелирование, или разрушение вдавливанием, происходит,

когда статические усилия в месте контакта криволинейных поверх-

ностей приводят к появлению локальных пластических деформаций

у одного или у обоих соприкасающихся элементов, в результате

чего происходит необратимое изменение формы поверхности. На-

пример, если шарикоподшипник статически нагружен так, что ша-

рик вдавливается в обойму, пластически деформируя ее, то по-

верхность обоймы становится волнистой. При дальнейшем исполь-

зовании подшипника могут возникнуть недопустимые вибрации,

шум и перегрев, т. е. налицо его разрушение.

Вязкое разрушение наблюдается, когда пластическая деформа-

ция пластичного элемента достигает такой величины, что он раз-

деляется на две части. Разрушение происходит в результате про-

цесса зарождения, слияния и распространения внутренних пор,

поверхность разрушения при этом гладкая и волнистая.

Хрупкое разрушение происходит, когда упругая деформация

элемента из хрупкого материала достигает такой величины, что

разрушаются первичные межатомные связи и элемент разделяется

на две или более части. Внутренние дефекты и образующиеся тре-

щины быстро распространяются до полного разрушения; поверх-

ность разрушения при этом неровная, зернистая.

Термин усталость применяется для обозначения разрушения

в виде неожиданного внезапного разделения детали или элемента

машины на две или более части в результате действия в течение

некоторого времени циклических нагрузок или деформаций. Раз-

рушение происходит путем зарождения и распространения трещи-

ны, которая после достижения некоторого критического размера

становится неустойчивой и быстро увеличивается, вызывая разру-

шение. Нагрузки и деформации, при которых обычно происходит

усталостное разрушение, намного ниже тех, которые приводят к

разрушению в статических условиях. Когда величины нагрузок

и перемещений таковы, что разрушение происходит более чем через

10 000 циклов, явление обычно называется многоцикловой устало-

стью. Когда же величины нагрузок и перемещений таковы, что

разрушение происходит менее чем через 10 000 циклов, явление

называется малоцикловой усталостью.

Когда циклические нагрузки и деформации возникают в дета-

ли в результате действия циклически меняющегося температурно-

го поля, явление обычно называется термической усталостью.

Разрушение, называемое поверхностной усталостью, обычно про-

исходит при наличии вращающихся контактирующих поверхнос-

тей. Проявляется оно в виде питтинга, растрескивания и выкра-

шивания контактирующих поверхностей в результате действия

контактных напряжений, под влиянием которых на небольшой

глубине у поверхности возникают максимальные по величине цик-

18 Гл, 2. Виды механического разрушения

лические касательные напряжения. Эти напряжения приводят к

возникновению трещин, которые выходят на поверхность, при

этом некоторые частицы материала отделяются. Это явление часто

считается разновидностью износа. Ударная усталость, коррозион-

ная усталость и фреттинг-усталость будут описаны ниже.

Коррозия — термин, используемый для обозначения широкого

класса видов разрушения, при которых деталь или элемент машины

утрачивает способность исполнять свою функцию из-за нежела-

тельной порчи материала в результате химического или электро-

химического взаимодействия с окружающей средой. Коррозионное

разрушение часто проявляется во взаимодействии с другими видами

разрушения, такими, как износ или усталость. Среди многих типов

коррозии отметим следующие. Химическая коррозия представляет

собой, по-видимому, наиболее общий тип коррозии вследствие не-

посредственного контакта поверхности детали с коррозионной сре-

дой. Химическая коррозия происходит более или менее равномерно

по всей открытой поверхности детали. Электрохимическая коррозия

происходит, когда два разнородных металла образуют часть элект-

рической цепи, замыкаемой раствором или пленкой электролита

или коррозионной средой.

Щелевая коррозия — в значительной степени локализованный

быстропротекающий процесс в щелях, трещинах или стыках, т. е.

в местах, где задерживаются малые количества раствора, соприка-

сающегося с корродирующим металлом. Точечная (питтинговая)

коррозия представляет собой локализованные воздействия, в ре-

зультате которых происходит образование углублений и ямок на

поверхности металла. Межкристаллическая коррозия характери-

зуется локальными воздействиями на границах зерен некоторых

медных, хромовых, никелевых, алюминиевых, магниевых и цинко-

вых сплавов после неправильной термообработки или сварки. Об-

разование локальных гальванических ячеек, в которых осажда-

ются продукты коррозии, приводит к существенному снижению

прочности материала в результате межкристаллической корро-

зии.

Избирательное выщелачивание представляет собой коррозион-

ный процесс, в результате которого из сплава удаляется какой-

либо элемент. Примерами могут служить процессы обесцинкования

латуни и графитизации чугуна. Эрозионная коррозия — это быст-

ропротекающий химический процесс, при котором в результате

воздействия абразивных веществ или потоков вязких материалов

на поверхности материала постоянно в месте контакта с коррози-

онной средой обнажается свежий незащищенный материал. Кави-

тационная коррозия наблюдается, когда под влиянием давления

пара пузырьки и каверны в жидкости лопаются у поверхности

сосуда давления, в результате чего удаляются частицы материала

и открывается доступ коррозионной среде к свежему, незащищен-

ному материалу.

2.3. Краткая сводка видов механического разрушения 19

Водородное повреждение, хотя само и не является какой-либо

разновидностью коррозии, вызывается ею. К этому виду поврежде-

ния относятся насыщение водородом, водородное охрупчивание и

обезуглероживание. Биологическая коррозия представляет собой

процесс коррозии вследствие активности живых организмов, а

именно процессов поглощения ими пищи и выделения отходов.

Отходами являются вызывающие коррозию кислоты и гидроокиси.

Коррозия под напряжением — очень важная разновидность корро-

зии (она будет отдельно рассмотрена ниже).

Износ является нежелательным процессом постепенного изме-

нения размеров вследствие удаления отдельных частиц с контак-

тирующих поверхностей при их движении, обычно скользящем,

относительно друг друга. Износ является в основном результатом

механического действия. Это сложный процесс, точнее даже ряд

различных процессов, которые могут протекать как независимо,

так и взаимосвязанно. Результатом этих процессов является удале-

ние материала с. контактирующих поверхностей вследствие слож-

ного взаимодействия локальных сдвигов, вдавливаний, сваривания

материала, разрывов и других механизмов.

Адгезионный износ происходит в результате действия высоких

локальных давлений, сваривания между собой шероховатостей

поверхностей, последующей пластической деформации, возникаю-

щей при их относительном перемещении, разрушения локальных

сцеплений шероховатостей, удаления или переноса металла. При

абразивном износе частицы удаляются с поверхности в результате

режущего или царапающего действия неровностей более твердой

из контактирующих поверхностей или твердых частиц, задержав-

шихся между поверхностями. Когда одновременно возникают усло-

вия как для адгезионного, так и для абразивного износа и корро-

зии, эти процессы взаимодействуют между собой и происходит кор-

розионный износ.

Поверхностный усталостный износ представляет собой изнаши-

вание вращающихся или скользящих относительно друг друга кри-

волинейных поверхностей. При этом в результате действия цикли-

ческих касательных напряжений на небольшой глубине у поверх-

ности возникают микротрещины, выходящие на поверхность, отка-

лываются макрочастицы материала и на поверхности образуются

ямки. Деформационный и: нос происходит в результате повторного

пластического деформирсвапия изнашиваемых поверхностей, при-

водящего к образованию сетки трещин, при росте и объединении

которых образуются частицы износа. Деформационный износ часто

наблюдается при действии ударных нагрузок. Ударный износ имеет

место при повторном упругом деформировании в процессе действия

ударных нагрузок, образовании сетки ”пцин. которые растут

так же, как при поверхностной усталости. Фреттинг-износ описан

ниже.

20 Гл. 2. Виды механического разрушения

Разрушение при ударе происходит, когда в результате действия

неустановившихся нагрузок в детали возникают такие напряжения

или деформации, что деталь уже не в состоянии выполнить предназ-

наченную ей функцию. Разрушение происходит в результате взаи-

модействия волн напряжений и деформаций, являющихся следст-

вием динамического или внезапного приложения нагрузок. Взаи-

модействие волн может приводить к возникновению локальных

напряжений и деформаций, во много раз превышающих возни-

кающие при статическом приложении тех же самых нагрузок.

Если величины напряжений и деформаций таковы, что происходит

разделение детали на две или более частей, то налицо разрыв при

ударе. Если удар приводит к возникновению недопустимых упру-

гих или пластических деформаций, такое разрушение называется

деформированием при ударе. Если при повторных ударах возникают

циклические упругие деформации, в результате чего появляется

сетка усталостных трещин, при росте которых наблюдается описан-

ное ранее явление поверхностной усталости, то процесс называется

ударным износом.

Если в результате малых относительных поперечных смещений

двух поверхностей при ударе, которые могут вызываться попереч-

ными деформациями или действием случайных малых боковых

составляющих скоростей, происходит фреттинг (подробнее это яв-

ление будет описано ниже), то разрушение называется ударным

фреттингом. Усталость при ударе наблюдается, когда разруше-

ние происходит при повторном действии ударных нагрузок вследст-

вие образования и распространения усталостных трещин.

Фреттинг может происходить на поверхности контакта двух

твердых тел, прижатых друг к другу нормальной силой и совер-

шающих относительно друг друга циклические движения малой

амплитуды. Фреттинг обычно имеет место в местах соединений,

там, где движения не должно быть, но в результате действия вибра-

ционных нагрузок или деформаций незначительные циклические

смещения все-таки есть. Обычно отколовшиеся при фреттинге час-

тицы материала задерживаются между контактирующими поверх-

ностями, поскольку относительные смещения их малы.

Фреттинг-усталостъ представляет собой преждевременное ус-

талостное разрушение детали машины, на которую действуют цик-

лические нагрузки или деформации в условиях, способствующих

фреттингу. Поверхностные повреждения и микротрещины, появ-

ляющиеся в результате фреттинга, играют роль зародышей уста-

лостных трещин, в результате роста которых усталостное разруше-

ние происходит при таких нагрузках, которые в других условиях

не вызывали бы разрушения. Фреттинг-усталость — очень опасный

и коварный вид разрушения, поскольку фреттинг обычно происхо-

дит в местах соединений, не доступных для наблюдения, и приво-

дит к преждевременному или даже неожиданному (внезапному)

катастрофическому усталостному разрушению.

2.3. Краткая сводка видов механического разрушения 21

Фреттинг-износ наблюдается, когда изменения размеров кон-

тактирующих деталей в результате фреттинга становятся недопус-

тимо большими или такими, что появляются концентраторы на-

пряжений и локальные напряжения превышают допустимый уро-

вень. Фреттинг^коррозия происходит, когда в результате фреттин-

га свойства материала детали ухудшаются настолько, что она не

может выполнять своих функций.

Разрушение в результате ползучести происходит, когда пласти-

ческая деформация элемента машины или конструкции, накоплен-

ная в течение некоторого времени действия напряжений и темпе-

ратуры, приводит к изменениям размеров, вследствие которых

элемент не может удовлетворительно выполнять предназначенную

ему функцию. Процесс ползучести, как правило, можно разделить

на три стадии: (1) неустановившуюся, или первичную, ползучесть,

во время которой скорость деформации уменьшается; (2) установив-

шуюся, или вторичную, ползучесть, во время которой скорость

деформации практически постоянна, и (3) третичную ползучесть,

при которой скорость деформации ползучести увеличивается (час-

то довольно быстро) вплоть до разрушения. Такой вид разрушения

часто называется разрывом при ползучести. Произойдет или нет

такое разрушение — зависит от характера изменения во времени

напряжений и температуры.

Термическая релаксация наблюдается, когда в процессе ползу-

чести, приводящей к релаксации предварительно напряженной

или деформированной детали, ее размеры изменяются так, что де-

таль уже не может выполнять предназначенной ей функции. На-

пример, если предварительно напряженные болты сосуда давления,

работающего в условиях высоких температур, релаксируют вследст-

вие ползучести так, что нагрузка от максимального давления пре-

вышает предварительную нагрузку и герметичность соединения

нарушается, говорят, что болты разрушаются вследствие термиче-

ской релаксации.

Разрыв при кратковременной ползучести тесно связан с процес-

сом ползучести, однако при этом зависимость напряжений и темпе-

ратуры от времени такова, что элемент разделяется на две части.

При этом напряжения и температура, как правило, таковы, что

период установившейся ползучести очень непродолжителен или

совсем отсутствует.

Тепловой удар происходит, когда градиенты возникающего в

детали температурного поля настолько велики, что вследствие пере-

падов температурных деформаций начинается текучесть или разру-

шение.

Заедание наблюдается в случае, когда на две скользящие друг

по другу поверхности действуют такие нагрузки и температуры, а

скорость скольжения, смазка и условия окружающей среды тако-

вы, что в результате значительной пластической деформации шеро-

ховатостей поверхностей, их сваривания, отламывания и царапаю-

22 Гл. 2. Виды механического разрушения

щего действия происходит существенная деструкция поверхности

и перенос металла с одной поверхности на другую. Заедание можно

считать очень интенсивным процессом адгезионного износа. Когда

указанные процессы приводят к значительному ослаблению сое-

динения или, наоборот, к схватыванию, говорят, что соединение

разрушается в результате заедания. Схватывание является, по

существу, интенсивным процессом заедания, при котором контак-

тирующие детали практически свариваются и их относительное

перемещение становится невозможным.

Разрушение отколом происходит, когда от поверхности детали

самопроизвольно отделяется часть материала, в результате чего

нормальная работоспособность элемента машины утрачивается. На-

пример, бронеплита разрушается в результате откола, когда при

ударе снаряда о наружную поверхность бронезащиты в плите

возникают волны напряжений, приводящие к отколу с внутренней

стороны части материала, которая сама становится смертоносным

снарядом. Другим примером разрушения отколом может служить

разрушение подшипников качения или зубьев шестерен вследствие

описанного ранее явления поверхностной усталости.

Разрушение вследствие радиационного повреждения означает,

что при радиационном облучении произошли такие изменения

свойств материала, что деталь уже не может выполнить своих функ-

ций. Обычно эти изменения связаны с потерей пластичности в ре-

зультате облучения и служат причиной начала процесса разруше

ния того или иного вида. Эластомеры и полимеры обычно более

подвержены радиационному повреждению, чем металлы, причем

прочностные характеристики последних после радиационного об-

лучения иногда улучшаются, хотя пластичность, как правило,

уменьшается.

Разрушение выпучиванием наблюдается, когда при некоторой

критической комбинации величины и (или) места приложения на-

грузки, а также формы и размеров детали ее перемещения или про-

гибы внезапно резко увеличиваются при малом изменении нагруз-

ки. Такое нелинейное поведение приводит к разрушению выпучива-

нием, если потерявшая устойчивость деталь уже не может выпол-

нять своих функций.

Разрушение вследствие выпучивания при ползучести происхо-

дит, когда по истечении некоторого времени в результате процесса

ползучести возникает неустойчивое состояние, т. е. нагрузки и

геометрические параметры детали становятся такими, что теряется

устойчивость и происходит разрушение.

Разрушение в результате коррозии под напряжением наблюда-

ется, когда действующие напряжения приводят к возникновению

локальных поверхностных трещин, располагающихся обычно вдоль

границ зерен, в детали, находящейся в коррозионной среде. Часто

образование трещин инициирует начало процессов разрушения

других видов. Разрушение в результате коррозии под напряжением

Вопросы 23

представляет собой очень опасный вид коррозионного разрушения,

поскольку ему подвержены многие металлы. Например, разнооб-

разные чугуны, стали, нержавеющие стали, медные и алюминиевые

сплавы подвержены коррозионному растрескиванию под напряже-

нием в некоторых коррозионных средах.

Разрушение вследствие коррозионного износа является сложным

видом разрушения, при котором неблагоприятные последствия

коррозии и износа приводят совместно к потере работоспособности

детали. В процессе коррозии часто образуются твердые абразивные

частицы, которые ускоряют изнашивание, а в процессе изнашива-

ния в свою очередь с поверхности постоянно удаляются защитные

слои и обнажается свежий металл, что ускоряет коррозию. Взаимное

влияние этих процессов друг на друга существенно повышает опас-

ность разрушения.

Коррозионная усталость представляет собой сложный вид раз-

рушения, при котором совместно сказываются неблагоприятные

эффекты коррозии и усталости, приводящие к разрушению. В про-

цессе коррозии на поверхности металла часто образуются ямки,

служащие концентраторами напряжений. В результате концентра-

ции напряжений процесс усталостного разрушения ускоряется.

Кроме того, трещины в хрупком слое продуктов коррозии служат

зародышами усталостных трещин, распространяющихся в основ-

ной металл. С другой стороны, в результате действия циклических

напряжений или деформаций происходит растрескивание и от-

слаивание продуктов коррозии, т. е. открывается доступ коррози-

онной среде к свежему металлу. Таким образом, оба процесса уско-

ряют друг друга, и опасность разрушения может быть очень боль-

шой.

Разрушение вследствие ползучести с усталостью является видом

разрушения, происходящего в условиях, вызывающих одновремен-

но и усталость, и ползучесть. Взаимодействие процессов ползучести

и усталости изучено пока недостаточно, но, по-видимому, оно синер-

гично.

^ОПРОСЫ

1. Определите термины механическое разрушение и вид разрушения.

2. Перечислите четыре класса характера разрушения и дайте пример каж-

дого из них.

3. Перечислите четыре класса причины разрушения и дайте пример каждого

из них.

4. Назовите два вида места разрушения и дайте пример каждого из них.

5. Основываясь на научной литературе и (или) личном опыте, установите,

существуют ли какие-нибудь виды разрушения, отличные от перечисленных

в разд. 2.2.

6. Взяв в качестве примера технической системы легковой автомобиль,

перечислите все виды разрушения, которые, по вашему мнению, представляют для

него опасность, и укажите, в каких местах они могут произойти.

24 Гл. 2. Виды, механического разрушения

7. Выберите три представляющих для вас наибольший интерес вида разру-

шения и, используя литературу, охарактеризуйте письменно (объемом около

300 слов) каждый из них.

8. Объясните, что означает синергический характер разрушения. Дайте три

примера и для каждого из них опишите синергическое взаимодействие процессов.

9. Выберите 5 видов разрушения из приведенных в разд. 2.2 и классифици-

руйте их в соответствии с предложенной в разд. 2.1 системой.

10. Укажите три наиболее вероятных вида разрушения для: (а) автомобиль-

ного двигателя, (Ь) сосуда высокого давления для силовой установки и (с) быто-

вой стиральной машины. Ответы обоснуйте.

ГЛАВА 3

ПРОЧНОСТЬ И ДЕФОРМАЦИЯ МЕТАЛЛОВ

3.1. ВВЕДЕНИЕ

В этой книге не делается попыток детального исследования пове-

дения материалов с позиций физики твердого тела, однако обраще-

ние к простой атомистической модели поведения металлов должно

помочь уяснить различные механизмы их повреждения. Читателю,

возможно, покажется удивительным, что природа явления метал-

лического сцепления и теория его количественного описания еще,

по существу, неизвестны. К настоящему времени предпринято много

попыток определить металлическое сцепление, используя сведения

о химическом строении материала и его свойствах или характери-

зуя отличия металлического сцепления от других видов межатом-

ных связей. Тем не менее из-за сложности строения металлов про-

стого выражения для точного определения сил сцепления пока

указать нельзя.

Общепринято считать, что металлы, как и все другие материалы,

состоят из атомов. Атомы .представляют собой электрические си-

стемы диаметра порядка 1 А (1 А=10“8 см). Отдельный атом состо-

ит из ядра, в котором сосредоточена его масса, и электронов, обра-

зующих облако вокруг ядра и определяющих химические свойства

атома. Совокупность атомов образует твердое тело благодаря дейст-

вию различных межатомных сил, которые в общем случае зависят

от температуры и давления. Межатомные силы могут быть либо

силами притяжения, либо силами отталкивания. Благодаря тому

что межатомные силы притяжения и отталкивания уравновешивают

друг друга, при любых заданных значениях температуры и давления

атомы твердого тела в пространстве располагаются упорядоченно.

Если за исходный уровень для определения потенциальной

энергии пары атомов взять состояние, при котором они бесконечно

далеки друг от друга (практически удалены друг от друга на не-

сколько сотен ангстрем), и считать, что в этом состоянии потенци-

альная энергия равна нулю, то при сближении атомов начинают

действовать межатомные силы притяжения, а потенциальная энер-

гия двухатомной системы становится отрицательной, поскольку

атомы совершают работу. После того как расстояние между ато-

мами достигнет некоторой критической величины (соответствующей

равновесному положению), начинают действовать межатомные силы

отталкивания, и для дальнейшего сближения атомов уже над ними

надо совершить работу.

26 Гл. 3. Прочность и деформация металлов

Как показано в работе 14], потенциальная энергия двухатомной

системы может быть представлена в виде следующей функции рас-

стояния между атомами:

У = — Alr' + Blr"' (3.1)

где V — потенциальная энергия, г — расстояние между атомами,

А — коэффициент пропорциональности для притяжения, В — ко-

v

Рис. 3.1. Кривые Кондона — хМорса, иллюстрирующие зависимость потенциаль-

ной энергии V и силы межатомного взаимодействия F от расстояния между ато-

мами г в двухатомной системе. (Из работы [4]; перепечатано с разрешения John

Wiley & Sons, Inc.) / — отталкивание, V=Blrm\ 2 — равнодействующая, V=

=—Alrn-\-Blrm\ 3 — притяжение, V = —Л/г"; 4— отталкивание, F=b!r*[

(Л4~8); 5 — равнодействующая; F=~a!'rM\ 6 — притяжение, F——air^

эффициент пропорциональности для отталкивания, п — показа-

тель степени притяжения, т — показатель степени отталкивания.

Используя это выражение для потенциальной энергии, можно

получить следующее выражение для равнодействующей силы взаи-

3.1. Введение 27

модействия атомов:

F = — ~д7 = ~ ТН+г + ТтТГ- (3-2)

Вводя обозначения пА=а, mB=bt n+l = N, т+1=М, выражение

(3.2) можно переписать в виде

F = -a/rN + b/rM. (3.3)

Выражения (3.1) и (3.3) имеют одинаковую форму; графически

эти функции показаны на рис. 3.1. Изображенные кривые извест-

ны как кривые Кондона — Морса. Величина расстояния г между

атомами, соответствующая минимуму потенциальной энергии, пред-

ставляет собой равновесное расстояние г0 для двух атомов. При

расположении атомов на расстоянии г0 друг от друга сила взаимо-

действия между ними равна нулю, и любая попытка перемещения

атомов в каком-либо направлении из этого положения приведет

к возникновению сил, стремящихся вернуть их в прежнее состоя-

ние.

Хотя приведенные кривые построены для изолированной пары

атомов, точно такого же типа поведение наблюдается, когда сво-

бодный атом оказывается в непосредственной близости к уже су-

ществующей кристаллической решетке. А именно: сначала при

приближении атома к кристаллической решетке возникает сила

притяжения, а потенциальная энергия системы при этом уменьша-

ется. Затем сила притяжения начинает уменьшаться и падает до

нуля, когда расстояние становится равным rQ. В этот момент вре-

мени потенциальная энергия системы достигает минимального зна-

чения. Если расстояние между атомами будет уменьшаться и даль-

ше, то возникнет сила отталкивания, стремящаяся возвратить атом

в равновесное состояние. Это объясняет наблюдаемый факт, что

атомы в любом кристаллическом веществе располагаются упорядо-

ченно. Различные упорядоченные расположения атомов называются

пространственными решетками. На первый взгляд может пока-

заться, что возможно образование большого количества различных

пространственных решеток. Однако Браве в 1848 г. установил, что

возможно образование лишь 14 различных решеток. Они показаны

на рис. 3.2.

Малые изменения межатомного расстояния в материале макро-

скопически проявляются в виде упругой деформации. Условная

деформация определяется в виде

г=(/-/0)//0, (3.4)

где 8 — макроскопическая условная деформация, /0 — начальная

недеформированная длина, I — деформированная длина элемента.

Макроскопическая деформация в некотором направлении равна

среднему относительному изменению межатомного расстояния в

28 Гл. 3. Прочность и деформация металлов

Рис. 3.2. Единичные ячейки 14 типов пространственных решеток: (1) триклинная

простая; (2) моноклинная простая; (3) моноклинная базоцентрированная; (4)

ромбическая простая; (5) ромбическая базоцентрированная; (6) ромбическая объ-

емноцентрированная; (7) ромбическая гранецентрированная; (8) гексагональная;

(9) ромбоэдрическая; (10) тетрагональная простая; (11) тетрагональная объемно-

центрированная; (12) кубическая простая; (13) кубическая объемноцентрирован-

ная; (15) кубическая гранецентрированная. (Из работы [1]; перепечатано с раз*

решения McGraw Hill Book Company.)

3.1. Введение 29

этом же направлении, т. е.

(3-5)

где я — относительное изменение межатомного расстояния, г0 —

равновесное расстояние, г — расстояние в деформированном состоя-

нии. Можно показать, что модуль Юнга должен быть пропорциона-

лен наклону кривой Кондона — Морса в окрестности точки с абс-

циссой г0. Обычно величина упругой деформации, наблюдаемой

у кристаллических материалов, редко превышает 0,5%. Как пока-

зано на рис. 3.3, касательная к кривой Кондона — Морса почти

Рис. 3.3. Область линейной упругости на кривой Кондона — Морса (F — сила,

т— расстояние). (Из работы (4J; перепечатано с разрешения John Wiley & Sons,

Inc.) / — область упругости (деформация ±1/2%); 2 — касательная с наклоном

z^dF'dr в упругой области.

совпадает с кривой, изображающей силу в этой малой области из-

менения деформации. Практически сила является линейной функ-

цией деформации, как это и предполагается в теории упругости.

Хотя наибольшая упругая деформация у кристаллических тел,

включая технические металлы, обычно очень мала, сила, требуемая

для создания этой малой деформации, как правило, велика, а сле-

довательно, велики и напряжения. Отношение напряжения к де-

формации велико, поскольку приложенная сила совершает работу

в направлении, противоположном первичным межатомным связям.

Некоторые некристаллические материалы, такие, как стекло и

сетчатые полимеры, могут также вести себя линейно-упруго, так как

их структура такова, что с самого начала деформированию препят-

ствуют первичные связи. С другой стороны, некоторые некристал-

30 Гл. 3. Прочность и деформация металлов

лические материалы, такие, как резина, состоят из переплетенных

длинноцепочечных молекул, которые могут обратимо (но не обяза-

тельно линейно) деформироваться на сотни процентов. Такие мате-

риалы обычно называются эластомерами.

На кривой Кондона — Морса, показанной на рис. 3.4 и изобра-

жающей зависимость потенциальной энергии от межатомного рас-

стояния, величина г0 представляет собой равновесное расстояние

между атомами при температуре, равной абсолютному нулю. Если

системе двух атомов дополнительно сообщается тепловая энергия,

Рис. 3.4. Кривая Кондона — Морса, изображающая зависимость потенциальной

энергии V от межатомного расстояния г при различных температурах. (Из рабо-

ты 14]; перепечатано с разрешения John Wiley & Sons, inc.)

атомы начинают колебаться около равновесного положения на рас-

стоянии ге друг от друга. Наименьшее и наибольшее расстояние

между атомами при температуре например, обозначены на рис.

3.4 через га и гь соответственно. Среднее значение межатомного

расстояния при этой температуре обозначено через ге, Вследствие

несимметрии кривой потенциальной энергии средняя величина

расстояния между атомами возрастает с увеличением температуры

(за исключением случаев некоторых аллотропных превращений).

Изменение среднего межатомного расстояния с изменением темпе-

ратуры на макроскопическом уровне наблюдается как изменение

размеров вследствие температурного расширения.

3.2. ДЕФОРМАЦИЯ ПРИ ПРИЛОЖЕНИИ СДВИГОВЫХ УСИЛИЙ

Деформация системы атомов, более сложной, чем двухатомная мо-

дель, изображена на рис. 3.5. Приложение сдвиговых напряжений

т к плоскостям внутри кристалла приводит к перемещению атомов

3.2. Деформация при приложении сдвиговых усилий 31

из первоначального положения на величину 6. Если перемещение

мало, то деформация упруга и обратима. Это означает, что после

снятия приложенного сдвигового напряжения атомы возвратятся

в первоначальное положение. Если, однако, величина сдвигового

Рис. 3.5. Деформация простой кубической решетки атомов при приложении каса-

тельного напряжения. (Из работы [4]; перепечатано с разрешения John Wiley

& Sons, Inc.) Штрихпунктирной линией обозначена плоскость сдвига.

напряжения достаточно велика, чтобы переместить атом 1 в сред-

нее положение между атомами 2 и 4, то этот атом будет находиться

в состоянии неустойчивого равновесия по отношению к атомам 2

и 4 и может либо занять новое равновесное положение непосредст-

Рис. 3.6. Качественная иллюстрация неустойчивого равновесного положения ато-

ма в кубической решетке между двумя соседними атомами. (Из работы [4]; пере-

печатано с разрешения John Wiley & Sons, Inc.) т— касательное напряжение;

V — потенциальная энергия; 6 — перемещение.

венно над атомом 4, либо вернуться в первоначальное положение

над атомом 2.

Неустойчивое равновесное положение атома 1 посредине между

атомами 2 и 4 показано качественно на рис. 3.6. Можно видеть,

32 Гл. 3. Прочность и деформация металлов____________________

что потенциальная энергия системы уменьшается при перемещении

из состояния неустойчивого равновесия в любом направлении.

Практически не требуется никакого сдвигового напряжения для

того, чтобы осуществить перемещение в том или ином направлении.

Если атом 1 действительно займет новое положение над атомом 4

(см. рис. 3.5), симметрия решетки сохранится, но у атомов, распо-

ложенных с разных сторон от плоскости сдвига, появятся новые

соседи. В этом случае говорят, что в кристалле произошло сколь-

жение или что кристалл пластически деформировался на одно меж-

атомное расстояние.

Чтобы осуществить скольжение относительно друг друга плос-

костей упорядоченно расположенных атомов, требуется приложить

достаточно большое сдвиговое напряжение, которое могло бы прео-

долеть силы взаимодействия между атомами одной плоскости и

близко расположенными к ним атомами другой плоскости. Расчеты,

произведенные различными способами, показывают, что для осу-

ществления такого скольжения одной плоскости атомов относитель-

но другой (пластической деформации) в обычных металлах теоре-

тически потребовалось бы приложить сдвиговое напряжение по-

рядка одного-двух миллионов фунт/дюйм2 (~0,7-105 —1,5-105

кгс/см2). Фактически же обычно замеряемые в опытах величины

составляют лишь от 10 000 до 50 000 фунт/дюйм2 (~700—3500

кгс/см2). Естественно возникает вопрос: почему наблюдается такое

большое несоответствие между теоретическими и наблюдаемыми

в опытах значениями критического сдвигового напряжения, требуе-

мого для осуществления пластической деформации?

Подходящее объяснение этого несоответствия было найдено

лишь после того, как в начале 30-х годов Тейлор, Орован и Полани

ввели понятие дислокации Обширные исследования, проведенные

после введения этого понятия, привели к тому, что стало возмож-

ным наблюдать дислокации и их движение в экспериментах. К на-

стоящему времени опубликовано много работ по математическому

описанию и предсказанию взаимодействия дислокаций. Появилась

возможность с помощью теории дислокаций правильно оценивать

определяемые экспериментально величины сдвиговых напряжений,

при которых начинается пластическая деформация. Некоторые ос-

новные идеи теории дислокаций будут рассмотрены в этой главе.

3.3. УПРУГАЯ ДЕФОРМАЦИЯ

Возможность повреждения, связанного с упругим деформированием,

кратко упоминалась в разд. 2.3. Отметим, что причиной таких

повреждений, являющихся результатом недопустимо большой упру-

гой деформации, служит суммарный эффект малых перемещений

атомов из равновесного положения. Поскольку силы и вызываемые

ими перемещения атомов малы, атомы могут возвратиться в перво-

начальное равновесное положение, а деформированная деталь может

8.4. Пластическая деформация 33

принять первоначальные размеры. Большинство инженерных задач

до сих пор связано с исследованием упругого поведения конструк-

ций. Поэтому в некоторых последующих главах подробно будут

рассмотрены связь напряжений с деформациями и поведение мате-

риалов при упругих деформациях.

3.4. ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

Пластическая деформация кристаллических материалов происхо-

дит одним или несколькими из следующих четырех путей: (1) сколь-

жением, (2) двойникованием, (3) скольжением по границам зерен и

(4) диффузионной ползучестью.

Основным видом пластической деформации является скольже-

ние. Если скольжение затруднено, то значительный вклад в плас-

тическую деформацию вносит двойникование. При высоких темпера-

турах и малых скоростях деформирования поликристаллические

материалы могут пластически деформироваться также в результате

скольжения по границам зерен и в результате диффузионной ползу-

чести.

Скольжение

Наиболее распространенным механизмом пластического деформи-

рования является плавное движение одной плоскости атомов над

другой, называемое обычно скольжением. В любой кристалличе-

ской решетке некоторые плоскости и направления более других

предрасположены к возникновению в них скольжения, что приводит

к появлению полос из тонких параллельных линий скольжения на

поверхности кристалла при его пластическом деформировании.

Плоскостями скольжения обычно являются наиболее плотно упа-

кованные атомами плоскости кристаллической решетки, а направле-

ниями — наиболее плотно упакованные атомами направления в

ней Совокупность направления и плоскости скольжения назы-

вается системой скольжения. Образование линий и полос скольже-

ния схематически показано на рис. 3.7. При значительном увели-

чении можно видеть, что линии скольжения образуются в резуль-

тате относительного параллельного смещения плоскостей кристал-

ла, находящихся друг от друга на расстоянии порядка 100 атомных

диаметров. Размеры смещений, сопутствующих образованию линий

скольжения, обычно имеют порядок 1000 атомных диаметров (см.

рис. 3.7).

При пониженных температурах дальнейшее увеличение прило-

женных сдвиговых напряжений с целью увеличения пластической

*> Точнее плоскость скольжения есть плоскость, разделяющая два слоя

атомной решетки с наиболее плотно упакованными в них атомами, а направление

скольжения — проекция на плоскость скольжения линии между наиболее плотно

упакованными рядами в слое атомов, параллельном плоскости скольжения,—

Прим, перев.

1 м 492

34 Гл. 3. Прочность и деформация металлов

деформации приводит в первую очередь к образованию множества

новых линий скольжения, а не к развитию уже образованных. Это

указывает на то, что в результате процесса скольжения плоскости

скольжения начинают сильнее сопротивляться сдвигу. При повы-

шенных же температурах линии скольжения стремятся сгруппиро-

ваться вместе, образуя широкие полосы скольжения, расположен-

Рис. 3.7. Схематичное изображение линий и полос скольжения на поверхности

кристалла при действии касательного напряжения.

ные на небольшом расстоянии друг от друга. В этих условиях

скольжение заключается в увеличении числа линий внутри каждой

полосы, в результате чего происходит относительно большое де-

формирование. Замечено, что расположение плоскостей скольже-

ния зависит от температуры, химического состава и величины пред-

варительной пластической деформации. Направление же скольже-

ния не зависит от этих факторов. Скольжение происходит скачко-

образно, и иногда можно слышать, как этот процесс сопровождается

«поскрипыванием» или «тиканьем».

3-4. Пластическая деформация 35

Схематичное изображение кристаллической решетки до сколь-

жения и после него показано на рис. 3.8. Можно отметить, что про-

цесс скольжения осуществляется движением атомов на целое число

межатомных расстояний. Таким образом, после скольжения общая

симметрия решетки сохраняется, но иа свободной поверхности за-

метен след скольжения. Если свободную поверхность отполировать,

Плоскость скольжения

о о о О О О \ о о о о о о \ о О О ООО ООО ООО ООО ООО

О о о о о у \ о 0 ft

о о о о о о о О ~о 0 т и о о о о

о о о О О А О о о ° т \ о о о о <

о о О О О О о (а) о о о 6 0) \ о о о о < Линия скольжения (С)

Рис. 3.8. Схематичное изображение кубической кристаллической решетки до и

после скольжения, (а) до скольжения; (Ь) после скольжения (отметим, что атомы

перемещаются на целое число межатомных расстояний); (с) вновь отполирован-

ная поверхность (все свидетели скольжения исчезли).

то все следы скольжения исчезнут и конфигурацию кристалличе-

ской решетки будет невозможно отличить от ее первоначальной

конфигурации до начала скольжения.

Предельное значение касательного напряжения, при котором

происходит скольжение

Если из монокристалла вырезать множество случайно ориентиро-

ванных в нем образцов и испытать их, то обнаружится, что такие

физические свойства образцов, как предел пропорциональности,

предел текучести, прочность при растяжении и вязкость, меняются

в довольно широких пределах. Тщательное сопоставление значений

этих физических свойств и ориентации образца в кристалле ука-

зывает на сильную зависимость свойств от ориентации образца.

Особый интерес при исследовании скольжения представляет уста-

новление критерия, который позволял бы предсказывать начало

пластической деформации образца, вырезанного из монокристалла.

Этот критерий может быть установлен с учетом только что сказан-

ного о зависимости физических свойств от ориентации образцов,

вырезанных из монокристалла.

Монокристалл простой геометрической формы показан на

рис.3.9. Цилиндрический образец, площадь нормального поперечного

сечения которого равна Л, нагружен осевой растягивающей силой

Е. Плоскость скольжения в кристалле определяется нормалью,

которая пересекает ось симметрии образца под углом ф. Направле-

г*

36 Гл. 3. Прочность и деформация металлов

ние скольжения в плоскости скольжения определяется углом X,

между осью симметрии образца и направлением скольжения. С уче-

том сказанного площадь Asp плоскости скольжения можно записать

АГ

Рис. 3.9. Схематичное изображение системы скольжения в монокристаллическом

образце.

в виде

Лзр=4/со5ф, (3.6)

а составляющую Fsd растягивающей силы F в направлении сколь-

жения — в виде

^d=FcosX. (3.7)

Составляющая касательного напряжения тг на плоскости скольже-

ния в направлении скольжения определяется, таким образом, фор-

мулой

tr^Fsa:'Asp = (F/A) cos I cos ф. (3.8)

Было сделано предположение, подтвержденное в дальнейшем

многочисленными экспериментами, что величина касательного на-

пряжения тг, при которой начинается скольжение в чистом иде-

3.4. Пластическая деформация 37

альном монокристалле материала, постоянна при фиксированной

температуре. Эта величина называется предельным значением ка-

сательного напряжения, при котором происходит скольжение, а

формула (3.8) — законом Шмида, который проверен для монокрис-

таллов многих различных металлов.

Рис. 3.10. Зависимость предельного значения касательного напряжения тсг от

температуры Т для некоторых классов кристаллических материалов. (Из работы

[41; перепечатано с разрешения John Wiley & Sons, Inc.) I — диапазон для твер-

дых тел с ионной связью, имеюцих такую же структуру, как и NaCl. Обозначе-

ния: ВСС — оэъемноцентрированная кубическая решетка; НСР — гексагональ-

ная плотноупаковзнная решетка; FCC — гранецентрированная кубическая ре-

шетка.

У читателя может возникнуть вопрос о влиянии нормальной

составляющей напряжения на величину предельного значения ка-

сательного напряжения, при котором происходит скольжение.

Формула для нормального напряжения оп на плоскости скольже-

ния может быть записана после определения нормальной составляю-

щей Fn приложенной силы F, которая показана на рис. 3.9. Эта

формула имеет вид

г, = тн-= ггЦ =4соз’-ф. (3.9)

" Л5р Л/cos ф Л т v *

Экспериментальные исследования показали, что влияние нор-

мального напряжения на предельное значение касательного на-

38 Гл. 3. Прочность и деформация металлов

пряжения, при котором происходит скольжение, незначительно.

Однако величина нормального напряжения оп нужна при опре-

делении сопротивления разрыву.

На рис. 3.10 в виде графиков показана зависимость предельного

значения касательного напряжения от температуры для некоторых

классов кристаллических материалов. По мере приближения тем-

пературы к температуре плавления материала предельное зпаче-

Рис. 3.11. Три различных вида деформационного упрочнения в монокристаллах

железа, меди и магния. (Из работы [4J; перепечатано с разрешения John Wiley

& Sons, Inc.) тсг — предельное значение касательного напряжения; есг — пре-

дельное значение сдвиговой деформации; 1 — слабое упрочнение (стадия 1);

2 — линейное упрочнение (стадия 2); 3 — динамическое разупрочнение (стадия 3).

пие касательного напряжения, при котором происходит скольже-

ние, быстро уменьшается до нуля.

Сильное влияние на предельное значение касательного напря-

жения оказывают также явления деформационного упрочнения и

разупрочнения. Деформационное упрочнение — процесс, в резуль-

тате которого напряжение, требуемое для появления пластической

деформации, увеличивается вследствие предварительного пластиче-

ского деформирования. /Материал становится тверже или прочнее

в некотором смысле, при этом говорят, что произошел наклеп (или

деформационное упрочнение). Разупрочнение — процесс, в резуль-

тате которого напряжение, требуемое для пластического течения,

уменьшается. Оба явления — и деформационное упрочнение, и

разупрочнение — вполне объяснимы с помощью теории дислока-

ций.

Процессы деформационного упрочнения и разупрочнения взаи-

модействуют между собой, и результат этого взаимодействия про-

3.4. Пластическая деформация 39

является весьма различно в зависимости от материала, величины

предварительной деформации и температуры. На рис. 3.11 показа-

ны три значительно отличающихся друг от друга вида деформаци-

Рис. 3.12. Изменение характера деформационного упрочнения монокристалла

алюминия при изменении температуры. (Из работы 128].) т — касательное на-

пряжение; е — деформация сдвига.

Рис. 3.13. Зависимость напряжения о от деформации (удлинения) f для монокрис-

талла цинка при повторном нагружении с различной продолжительностью интер-

валов времени между очередными нагружениями, (а) Полная разгрузка в точке

А на полмипуты; при последующем нагружении юкучесть начинается в точке

В. (Ь) Полная разгрузка в точке С на 24 ч; при последующем нагружении теку-

честь начинается в точке D. (Из работы [29].)

онпого упрочнения вследствие предварительной деформации в виде

кривых зависимостей касательных предельных напряжений от

сдвиговых деформаций. Магний является материалом с линейным

40 Гл. 3. Прочность и Реформация металлов

деформационным упрочнением, для которого характерно постоянное

небольшое по величине упрочнение вплоть до разрушения. Для

железа характерно снижение величины упрочнения во всем диа-

пазоне деформаций; оно является типичным примером материала

с параболическим деформационным упрочнением. У меди ясно вы-

ражены три стадии деформационного упрочнения, обычно называе-

мые слабым упрочнением (стадия 1), линейным упрочнением (ста-

дия 2) и динамическим разупрочнением (стадия 3). Характерные

особенности этих стадий показаны на рис. 3.11.

Изменение характера деформационного упрочнения с измене-

нием температуры для монокристалла алюминия показано на

рис. 3.12. Ясно видно изменение соотношения между процессами

деформационного упрочнения и разупрочнения. При более низких

температурах доминирующим является процесс деформационного

упрочнения, а при высоких температурах процесс разупрочнения

практически подавляет деформационное упрочнение.

Важно отметить, что разупрочнение является процессом, ха-

рактеристики которого зависят от времени. На рис. 3.13 показана

разница процессов разупрочнения монокристаллов цинка в случа-

ях, когда после приложения нагрузки производилась полная раз-

грузка и через полминуты — очередное нагружение и когда очеред-

ное нагружение производилось через 24 ч. Зависимость от времени

характеризуется тем, что при 24-часовом отдыхе кривая деформи-

рования практически не меняется, а при полминутном отдыхе де-

формационное упрочнение проявляется в виде сдвига кривой де-

формирования вверх, причем влияние разупрочнения практически

отсутствует.

Двойникование

Пластическое деформирование двойникованием существенно отли-

чается от деформирования скольжением. Двойникование происхо-

дит, когда в результате приложения касательного напряжения

одна часть кристаллической решетки становится зеркальным отра-

жением кристаллической решетки исходного кристалла. (Приве-

денное здесь описание относится к механическому двойникованию

и не пригодно для двойников, образующихся при отжиге металлов

после холодной обработки.) Процесс двойникования при приложе-

нии касательного напряжения показан на рис. 3.14. В нижней

части рисунка показана полоса двойникования, грани и направле-

ние двойникования па довольно большой части кристалла; в верх-

ней части — подробности смещения атомов в двойнике и образова-

ние зеркально отраженной структуры при деформировании двой-

никованием.

Если свободную поверхность изображенного на рис. 3.14 крис-

талла, в котором произошло двойникование, отполировать, то в

отличие от изображенного на рис. 3.8 кристалла, в котором про-

3.4. Пластическая деформация 41

изошло скольжение, ясно будет заметно нарушение упорядоченно-

сти атомной труктуры. Сравнивая скольжение и двойникование,

можно отметить, что (1) решетка двойниковой части кристалла

является зеркальным отражением исходной решетки, в то время

как все части кристалла после скольжения имеют одинаковую ори-

Грапи.

двойника

Рис. 3.14. Схематичное изображение процесса пластического деформирования ме-

ханическим двойникованием. (Из работы [2]; перепечатано в разрешения John

Wiley & Sons, Inc.)

ентацию, и (2) скольжение представляет собой сдвиговое перемеще-

ние части кристалла как целого, а двойникование — равномерно

распределенное перемещение. По своей природе деформация двой-

никованием может достигать самое большее нескольких процентов,

в то время как скольжение может приводить к деформации в

несколько сотен процентов. Возможно, хотя это и не доказано, что,

42 Гл. 3. Прочность и деформация металлов

подобно критическому сдвиговому напряжению, при котором про-

исходит скольжение, существует критическое напряжение двойни-

кования. Сущестг озание критического напряжения двойникования

трудно проверить, поскольку в большинстве случаев деформация

скольжением затмевает процесс двойникования.

Скольжение по границам зерен и диффузионная ползучесть

При высоких температурах и малых скоростях деформации проис-

ходит скольжение по границам зерен поликристаллических мате-

риалов. В испытаниях на ползучесть чистых металлов при малых

деформациях почти 30% полной деформации могут быть следстви-

ем скольжения по границам зерен.

При температурах, близких к температуре плавления, когда

высока концентрация вакансий в атомной решетке и интенсивна

самодиффузия, поликристаллические материалы могут деформиро-

ваться вследствие диффузионной ползучести. Этот вид деформации

происходит путем диффузии атомов к границам, нормальным к

линии действия силы, и миграции вакансий к границам, параллель-

ным направлению сил. В результате из-за диффузионной ползуче-

сти кристалл удлиняется в направлении приложения сил.

Влияние границ зерен в поликристаллах

Большая часть материала этой главы относится к деформированию

монокристаллов. Наличие границ зерен в поликристаллических

материалах вносит дополнительные ограничения на деформации,

что сильно влияет на зависимость напряжений от деформаций этих

материалов при деформировании. Однако качественно их поведение

очень сходно с поведением монокристаллов. Если целостность меж-

зеренных границ не нарушается, каждое зерно может деформиро-

ваться лишь совместно с другими зернами, т. е. происходит слож-

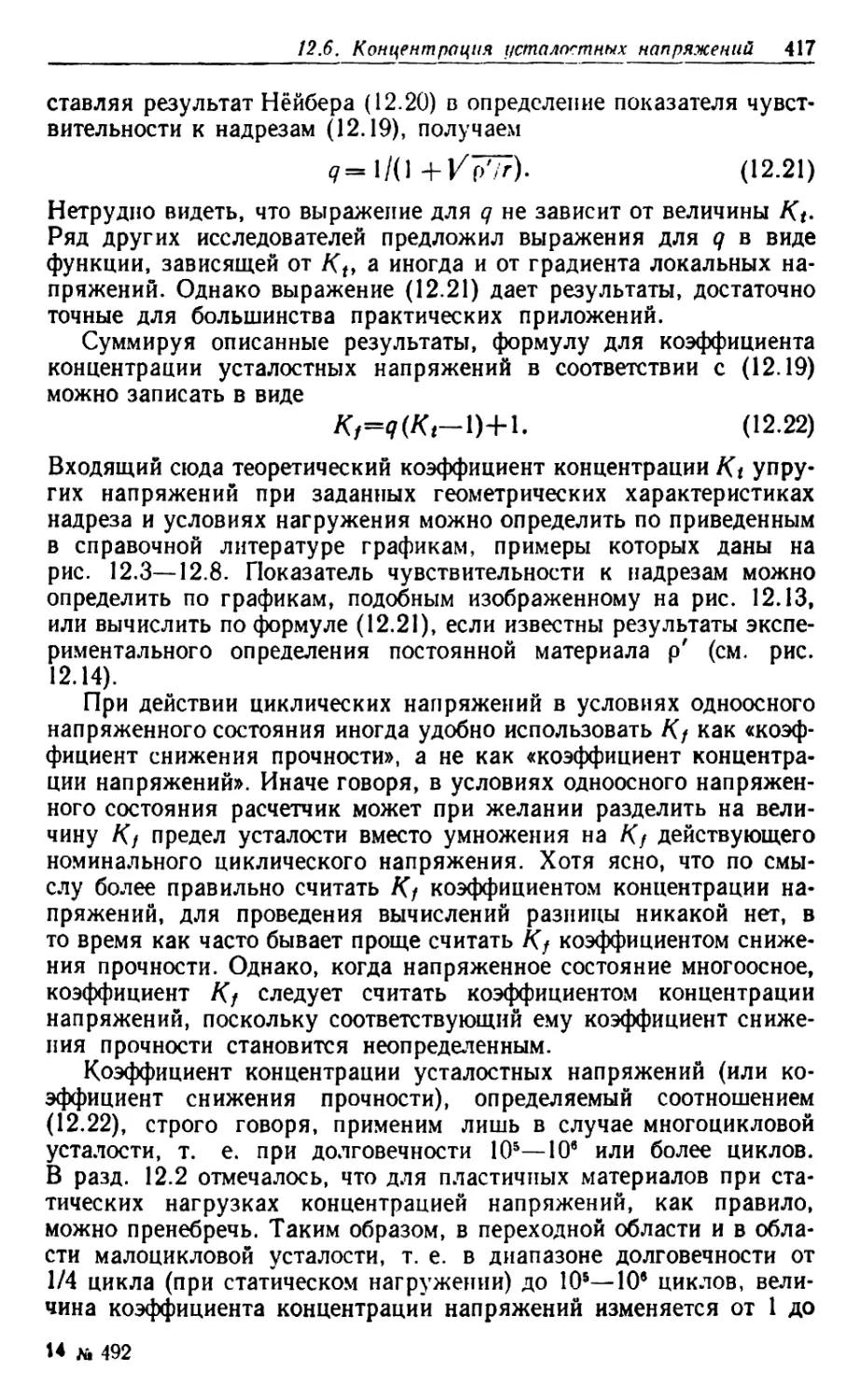

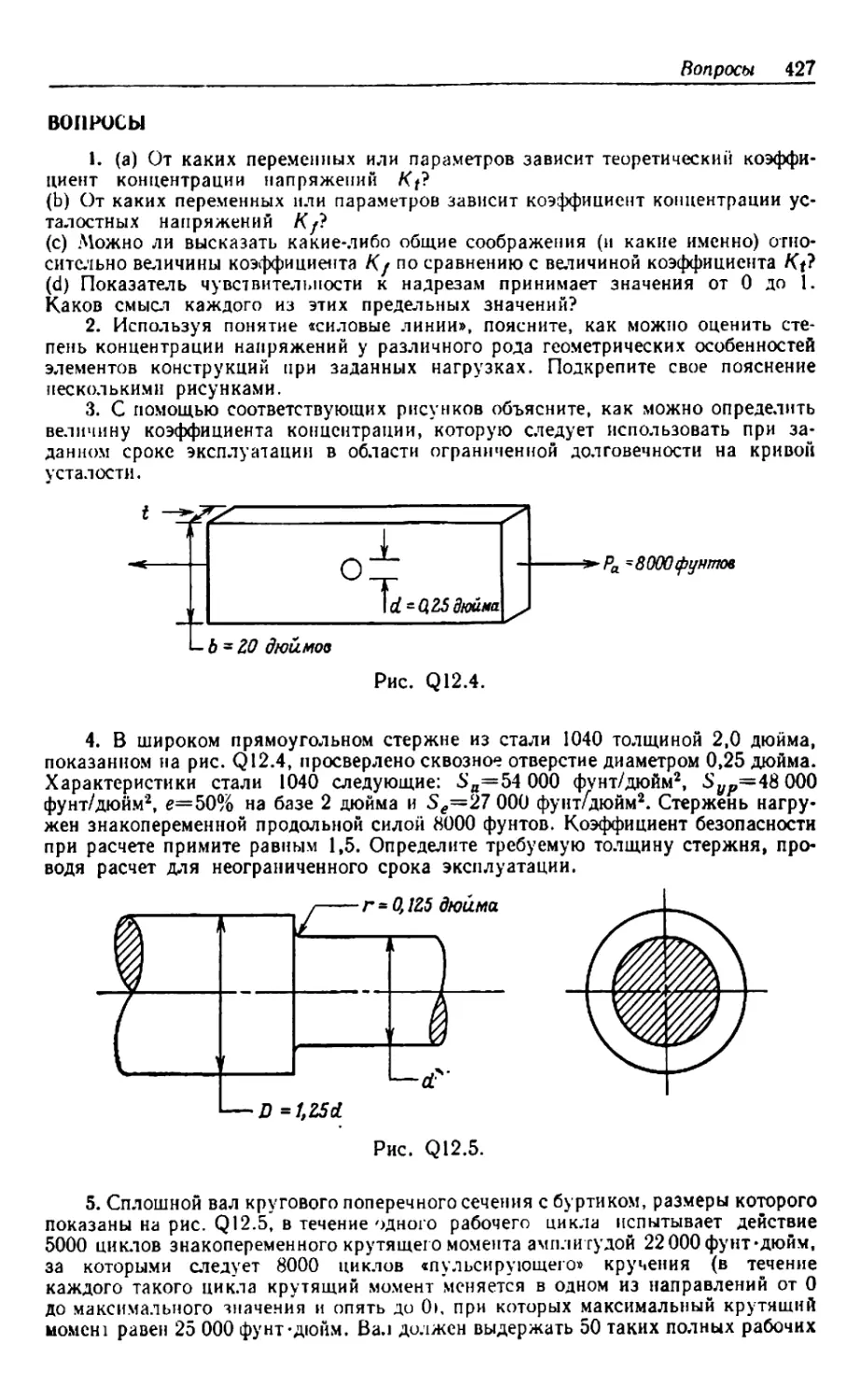

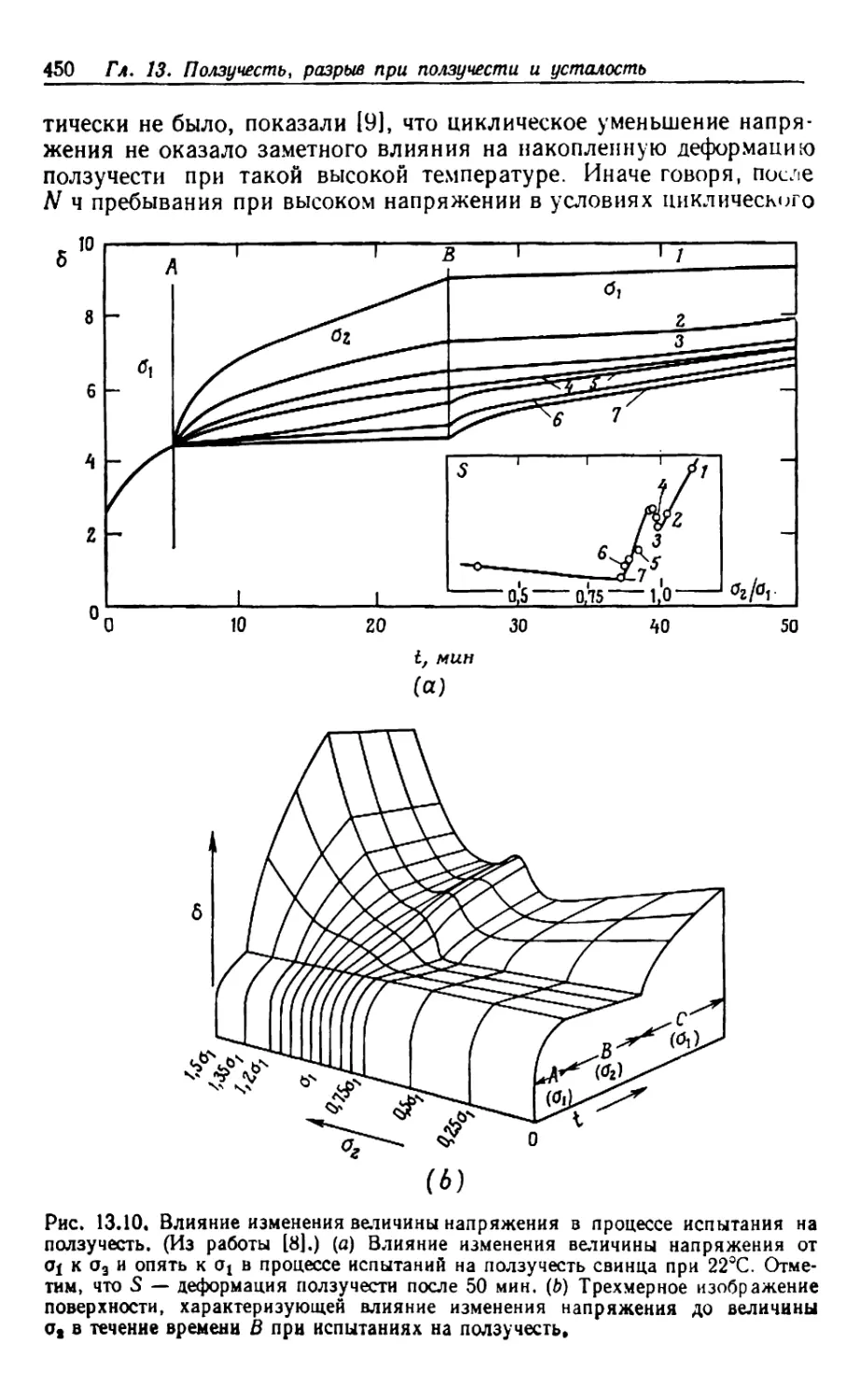

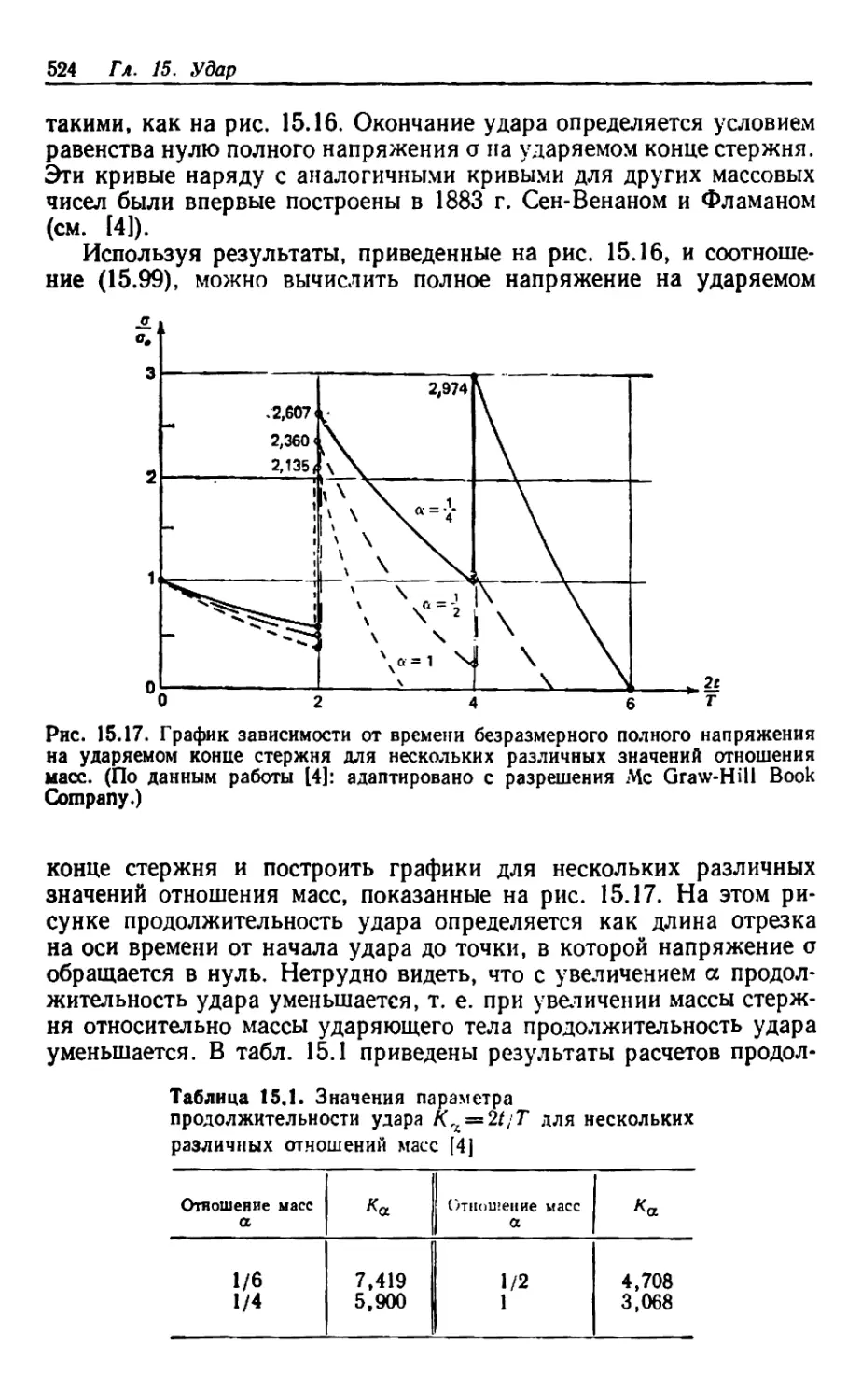

ный процесс приспособления друг к другу большого числа зерен.